Author: Писаренко Г.С. Яковлев А.П. Матвеев В.В.

Tags: механика деформируемых тел упругость деформация сопротивление материалов

ISBN: 5-12-000299-4

Year: 1988

Text

Г. С. ПИСАРЕНКО

А. П. ЯКОВЛЕВ

В. В. МАТВЕЕВ

СПРАВОЧНИК по СОПРОТИВЛЕНИЮ МАТЕРИАЛОВ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

КИЕВ НАУКОВА ДУМКА 1988

УДК 539.3 / 4 + 539.1 + 620.17 (031)

Справочник по сопротивлению материалов / Писаренко Г. С., Яковлев А. П., Матвеев В. В.; Отв. ред. Писаренко Г. С.— 2-е изд., перераб. и доп.— Киев: Наук, думка, 1988.— 736 с. — ISBN 5-12-000299-4.

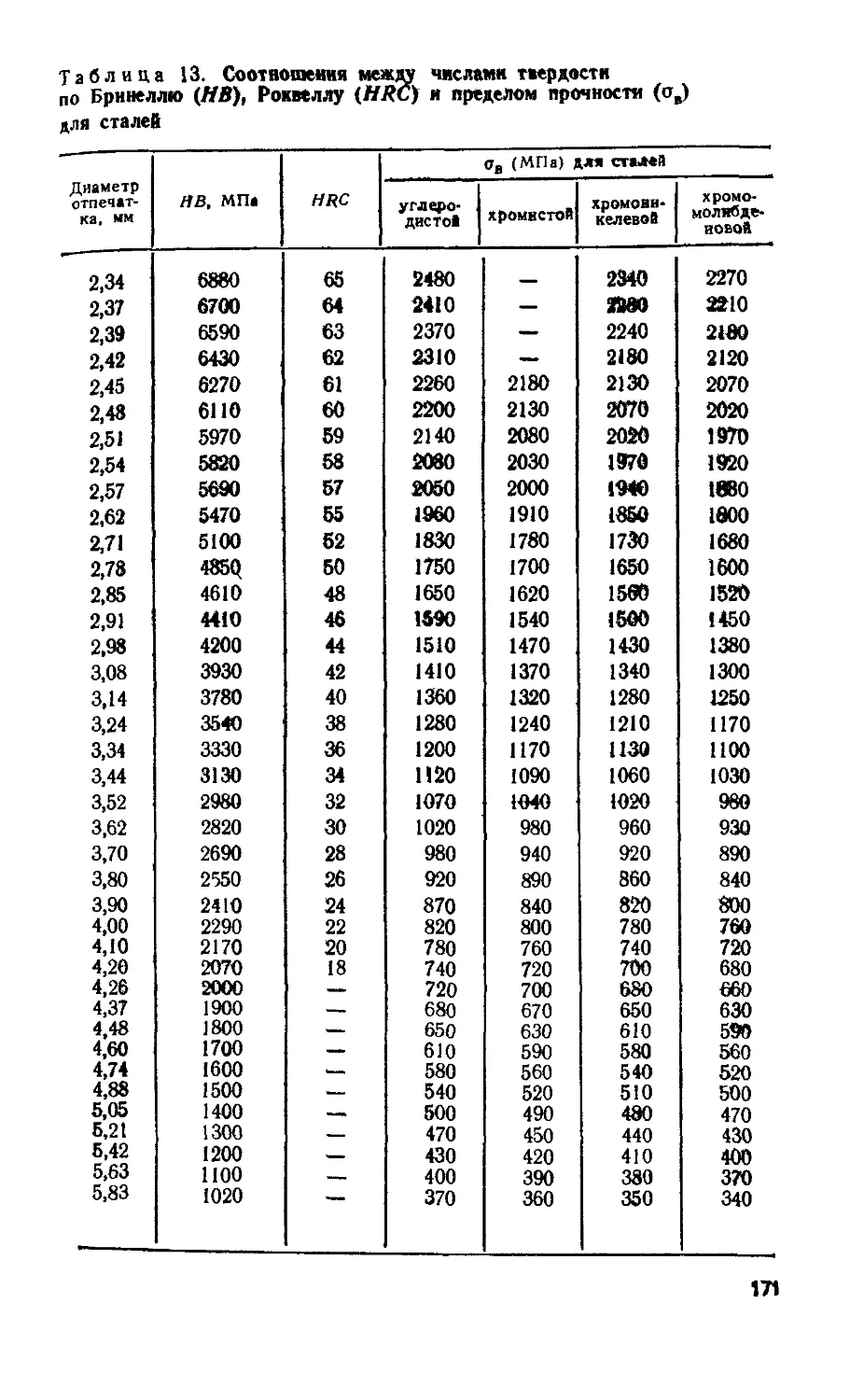

В справочнике приведены сведения по основным вопросам курса сопротивления материалов для высших технических учебных заведений, а также данные по результатам расчета наиболее типичных элементов конструкций.

Для инженерно-технических работников различных специальностей, практическая деятельность которых связана с расчетами на прочность, студентов высших технических учебных заведений, преподавателей и аспирантов, занимающихся вопросами сопротивления материалов и строительной механики.

Ил. 1114. Табл. 62. Бнблиогр.: с. 724—725.

Ответственный редактор академик АН УССР Г. С. Писаренко

Печатается по постановлению ученого совета

Института проблем прочности АН УССР

и решению редакционной коллегии справочной литературы АН УССР

Редакция справочной литературы Заведующий редакцией В. В. Панюков

Редактор А. С. Слыщенко

„ 2105000000-509 , „ „

П М2 21 (04)-88 КУ-3-20-88

ISBN 5-12-000299-4

(С) Издательство «Наукова думка», 1975

(СП Издательство сНаукова думка», изменения, дополнения, 1988

ОГЛАВЛЕНИЕ

Предисловие ко второму изданию..............................8

Предисловие................-................................9

Глава 1. Введение .........................................11

1.1. Общие сведения о сопротивлении материалов. Изучаемые объекты .....................................^ .... 11

1.2. Виды деформаций. Понятие о деформированном состоянии материала ...................................................13

1.3. Основные гипотезы ....................................15

Г л а в а 2.' Геометрические характеристики плоских сечений. 16

2.1. Статический момент площади. Центр тяжести площади ... 16

2.2. Моменты инерции плоских фигур.........................17

2.3. Моменты инерции сложных сеченнй.......................19

2.4. Моменты инерции относительно параллельных осей .... 20

2.5. Зависимость между моментами инерции при повороте координатных осей..............................................20

2.6. Определение направления главных осей инерции. Главные моменты инерции ...................................21

2.7. Графическое представление моментов инерции. Понятие о радиусе и эллипсе инерции...............................23

2.8. Моменты сопротивления.............................. 26

2.9. Порядок расчета ...................................27

Глава 3. Внешние и внутренние силы. Метод сечений. Эпюры внутренних сил. Напряжения в сечении.....................102

3.1. Классификация внешних сил...........................102

3.2. Внутренние силы. Метод сечений. Эпюры внутренних сил . . 103

3.3. Балкн и их опоры....................................1С6

3.4. Вычисление реакций..................................108

3.5. Усилия и моменты в сечениях балки. Построение эпюр Q и М 109

3.6. Дифференциальные зависимости при изгибе балок. Некоторые особенности эпюр Q и М................................111

3.7. Построение эпюр для статически определимых рам . . .113

3.8. Построение эпюр для кривых стержней..................114

3.9. Дифференциальные зависимости при изгибе плоских кривых стержней......................’...........................136

3.10. Построение эпюр внутренних сил для пространственных стержней..................................................136

3.11. Напряжения в сечении................................138

3.12. Условия прочности и жесткости.......................140

3

Глава 4. Механические характеристики материала при растяжении и сжатии. Концентрация напряжений. Допускаемые напряжения ................................................... 143

4.1. Напряжения и деформации при растяжении и сжатии . . . 143

4.2. Испытание материалов на растяжение, сжатие и твердость . 146

4.3. Понятие о механизме образования деформаций.............153

4.4. Концентрация напряжений................................156

4.5. Влияние различных факторов на механические свойства материалов ...................................................158

4.6. Допускаемые напряжения.................................163

Глава 5. Напряженное и деформированное состояние . . . 184

5.1. Напряжения в точке Главные площадки и главные напряжения ....................................................184

5.2. Линейное напряженное состояние...........................185

5.3. Плоское напряженное состояние............................186

5.4. Прямая задача при плоском напряженном состоянии. Круг напряжений................................................188

5.5. Обратная задача при плоском напряженном состоянии . . 189

5.6. Объемное напряженное состояние...........................190

5.7. Деформаций при объемном напряженном состоянии. Обобщенный закон Гука.........................................192

5.8. Потенциальная энергия деформации.........................194

Г л а в а 6. Критерии прочности ..............................196

6.1. Основные теории прочности................................196

6.2. Понятие о некоторых новых теориях прочности..............200

Глава 7. Растяжение и сжатие..................................208

7.1. Расчет стержней на растяжение (сжатие) с учетом собственного веса .... ........... ... . 208

7.2. Стержень равного сопротивления растяжению (сжатию). Ступенчатый стержень......................................209

7.3. Статически неопределимые конструкции.....................210

7.4. Расчет гибких нитей......................................215

Глава 8. Сдвиг ...............................................223

8.1. Сдвиг. Расчет на срез....................................223

8.2. Чистый сдвиг ............................................224

8.3. Некоторые примеры расчета на срез........................226

Глава 9. Кручение ............................................233

9.1. Напряжения н деформации при кручении.....................233

9.2. Кручение стержней некруглого сечения.....................238

9.3. Расчет винтовых пружин ..................................242

9.4. Концентрация напряжений при кручении.....................244

Г л а в а 10. Изгиб...........................................249

10.1. Нормальные напряжения при плоском изгибе................249

10.2. Касательные напряжения при изгибе.......................252

10.3. Расчет иа прочность при изгибе..........................254

10.4. Концентрация напряжений при изгибе......................257

10.5. Дифференциальное уравнение изогнутой оси балки (упругой линии)....................................................261

4

10.6. Определение перемещений в балках по методу начальных параметров................................................265

10.7. Расчет балок переменного сечения на прочность и жесткость 269

10.8. Расчет на изгиб с учетом сил инерции..................274

10.9. Касательные напряжения при изгибе балок тонкостенного профиля. Центр изгиба.................................. ... 275

10.10. О расчете балок на упругом основании ... ... 278

10.11. Изгиб балок, материал которых не следует закону Гука . 282

Глава 11. Сложное сопротивление.............................303

11.1. Сложный и косой изгиб.................................303

11.2. Изгиб с растяжением...................................307

11.3. Изгиб с кручением.....................................311

Глава 12. Общие теоремы об упругих системах. Общие методы определения перемещений.....................................318

12.1. Обобщенные силы и перемещения.....................318

12.2. Работа внешних сил..............................320

12.3. Работа внутренних сил.............................321

12.4. Применение начала возможных перемещений к упругим системам ...................................................323

12.5. Теоремы о взаимности работ и перемещений..........326

12.6. Общие формулы для определения перемещений. Метод Мора 326

12.7. Перемещении, вызванные изменением температуры . . . 328

12.8. Вычисление интеграла Мора.............................329

12.9. Потенциальная энергия деформации......................331

12.10. Теорема Кастильяно. Теорема Лагранжа ................332

12.11. Теорема о минимуме потенциальной энергии.............334

Глава 13. Статически неопределимые системы..................340

13.1. Основные этапы расчета статически неопределимых систем 340

13.2. Канонические уравнения метода сил.....................343

13.3. Многоопорные неразрезные балкн. Уравиенне трех моментов 356

13.4. Расчет статически неопределимых криволинейных стержней 359

13.5. Определение перемещений в статически неопределимых системах ...................................................361

13.6. О расчете пространственных рамных систем ...... 363

Глава 14. Расчет плоских кривых брусьев.....................392

14.1. Определение напряжений в брусьях большой кривизны 392

14.2. Расчет на прочность................................ 397

14.3. Определение перемещений ..............................397

Глава 15. Расчет толстостенных цилиндров и вращающихся дисков .................................. .... ... 410

15.1. Толстостенный цилиндр, подверженный внутреннему и на-

ружному давлению................................. .... 410

15.2. Расчет составных цилиндров ...........................415

5.3. Температурные напряжения в толстостенных цилиндрах 417

15.4. Расчет вращающихся дисков.............................421

Глава 16. Расчет тонкостенных оболочек......................428

16.1. Расчет тонкостенных оболочек по безмоментной теории . 428

16.2. Распорные кольца в оболочках..........................432

5

Гл а в a 17. Расчет конструкций по предельным состояниям . 439

17.1. Основные понятия о предельном состоянии..............439

17.2. Расчеты при растяжении и сжатии......................440

17.3. Расчет при кручении..................................441

17.4. Расчет при изгибе....................................443

Глава 18. Устойчивость сжатых стержней..................447

18.1. Устойчивое и неустойчивое упругое равновесие .... 447

18.2. Формула Эйлера для определения критической нагрузки сжатого стержня...........................................448

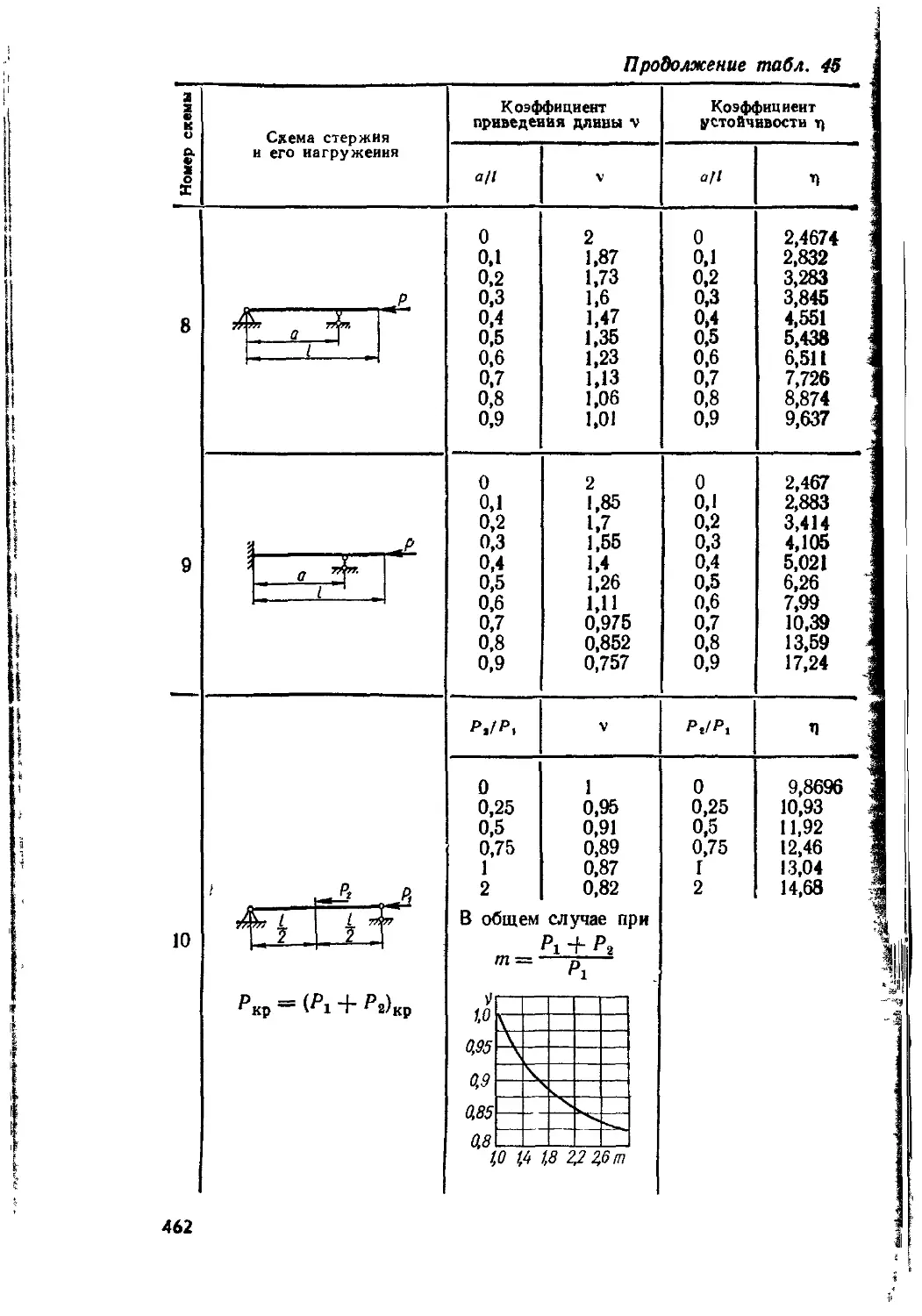

18.3. Влияние условий закрепления концов стержня на величину критяческой силы ..........................................450

18.4. О потере устойчивости при напряжениях, превышающих предел пропорциональности материала........................453

18.5. Расчет сжатых стержней на устойчивость с помощью коэффициентов уменьшения основного допускаемого напряжения 455

18.6. Выбор материала и рациональной формы поперечных сечений сжатых стержней........................................458

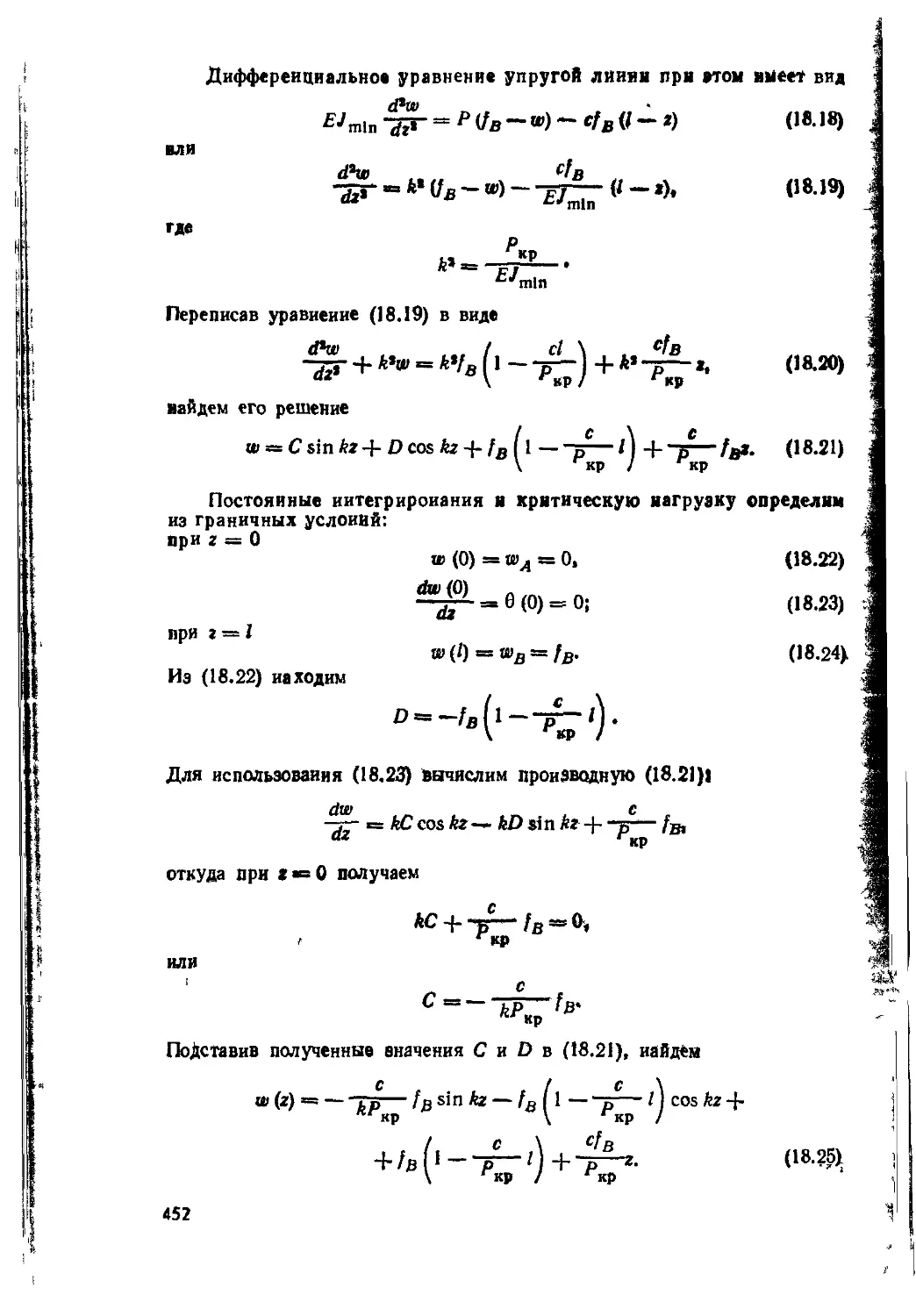

18.7. Продольно-поперечный изгиб...........................458

Глава 19. Упругие колебания................................510

19.1. Классификация механических колебаний.................510

19.2. Сиободиые колебания системы с одной степенью свободы 513

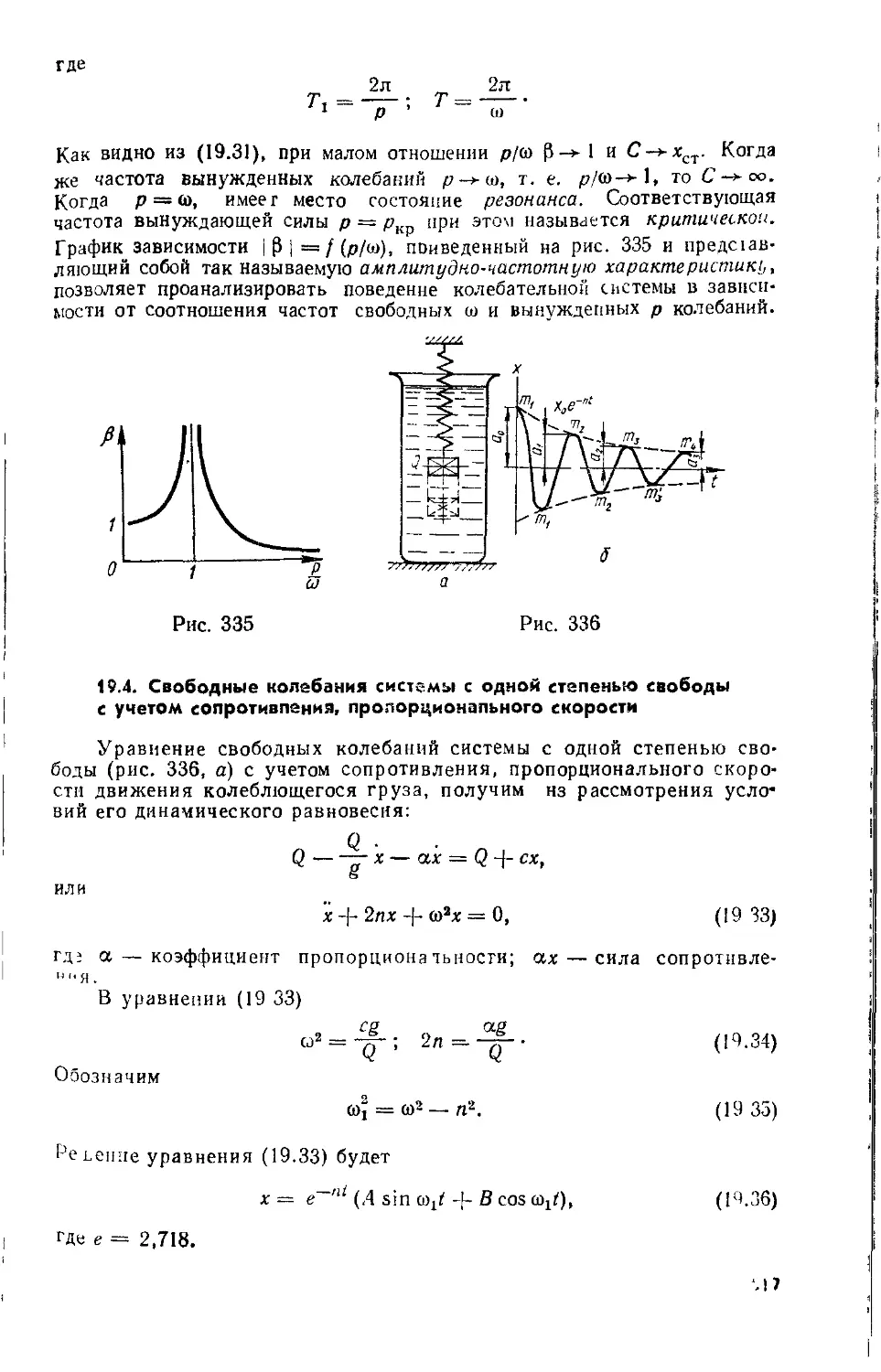

19.3. Вынужденные колебания систем с одной степенью сиободы при гармоническом возбуждении......................... .... 515

19.4. Свободные колебания системы с одной степенью свободы с учетом сопротивления, пропорционального скорости 517

19.5. Вынужденные колебания системы с одной степенью сиободы с учетом сопротивления, пропорционального скорости . . 518

19.6. Демпфирующая способность материала ..................521

19.7. Критическая скорость вращения вала...................524

19.8. Свободные колебания упругих систем с несколькими степенями сиободы...............................................525

19.9. Продольные и крутильные колебания стержней...........532

19.10. Поперечные колебания призматическях стержней . . . 535

19.11. Закон сохранения энергии при колебаниях.............539

19.12. Некоторые приближенные методы определения собственных частот колебаний упругих систем............................540

19.13. Общий метод расчета колебаний механических систем с учетом рассеяния энергии......................................547

Г л а в а 20. Сопротивление материалов действию повторно-переменных напряжений..........................................579

20.1. Явление усталости материалов.........................579

20.2. Методы определения предела выносливости. Диаграммы усталости ............................................... 581

20.3. Влияние на предел выносливости конструктивно-технологических факторов.....................................585

20.4. Расчет на прочность при повторно-переменных нагрузках 590

20.5. Понятие о малоцикловой усталости материалов .... 596

Глава 21. Расчет на ударную нагрузку....................606

21.1. Расчет на удар при осевом действии нагрузки.........606

21.2. Напряжение при скручивающем ударе....................610

21.3. Расчет на удар при изгибе............................611

6

Глава 22. Основы механики разрушения.................... Мб

22.1. Общие понятия ................................... 616

22.2. Хрупкое разрушение............................... 617

22.3. Силовые критерии разрушения.......................619

22.4. Учет пластической зоны....................... .... 623

22.5. Методика экспериментального определения вязкости разрушения конструкционных материалов ........................625

Г л а в а 23. Контактные напряжения.................... 627

23.1. Основные понятия и формулы для определения контактных напряжений и деформаций.............................627

23.2. Проверка прочности при контактных напряжениях . . . .631

Приложения..............................................644

1. Фнзико-мехаиические свойства материалов (для ориентировочных расчетов)........................................644

2. Коэффициенты концентрации напряжений и чувствительности к концентрации напряжений...............................680

3. Функции Крылова S, Т, U, V...........................706

4. Функции Крылова для расчета балок постоянного сечеиия иа упругом основании ..................................... 717

Перечень таблиц.........................................720

Использованная литература ............................. 724

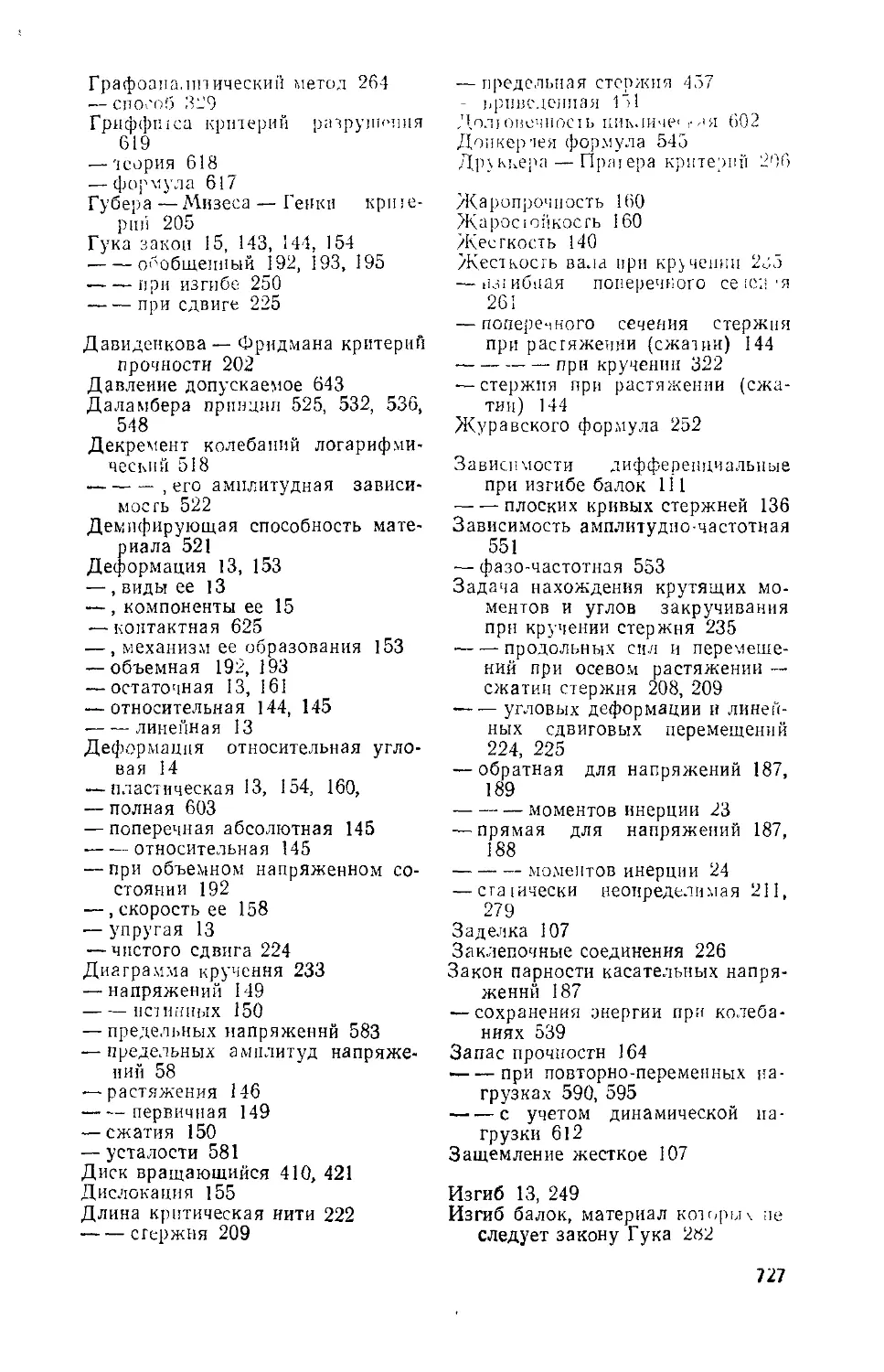

Предметный указатель....................................726

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Изданный в 1975 г. «Спртвочник по сопротивлению материалов», в котором в отличие от подобных справочников приведены не только окончательные расчетные формулы, таблицы и графики, но и теоретические основы по учебнику Г. С. Писаренко, В. А. Агарева, А. Л. Квитки, В. Г. Попкова, Э. С. Уманского * Сопротивление материалов» (второго и третьего изданий), приобрел популярность как в нашей страве, так и за рубежом. Он издавался в 1979 г. на испанском и французском языках, а в 1985 г. — на португальском, а также вторично издан на испанском и французском языках.

В связи с большим спросом, а также накопившимися за последние годы новыми данными по вопросам сопротивления материалов возникла необходимость в переиздании справочника ва русском языке. В предлагаемом издании введена Международная система единиц (СИ), дополнительно внесены в соответствии с пятым изданием указанного учебника такие важные разделы, как малоцикловая усталость и механика разрушения, расширен раздел по механическим колебаниям, дополнены справочные данные, произведены отдельные уточнения, исправлены замеченные ошибки и опечатки, а также составлен пред-ыетвый указатель.

Авторы

ПРЕДИСЛОВИЕ

Сопротивление материалов является одной из основных общеобразовательных инженерных дисциплин и играет существенную роль в формировании инженера почти любой специальности. Особенно большое значение сопротивление материалов имеет для механических, машиностроительных и строительных инженерийх специальностей.

Введение в учебные программы высших технических учебных заведений новых дисциплин, отражающих современное состояние науки и техники, при ограниченных сроках обучения привело к существенному сокращению количества лекционных часов по курсу сопротивления материалов. Восполнение появившихся в результате этого пробелов в знании студентами втузов сопротивления материалов может быть достигнуто в известной мере за счет самостоятельного изучения ими необходимых разделов этого важного для будущего инженера курса по соответствующим учебникам.

В Советском Союзе многократно издавались учебники по сопротивлению материалов С. П. Тимошенко, Н. М. Беляева, В. И. Феодо-сьева и многие другие. Вместе с тем имеется большая заинтересованность в справочнике по сопротивлению материалов, отражающем с достаточной полнотой современное состояние науки о прочности, как со стороны большой армии инженеров — производственников и конструкторов, так и со стороны учащихся и научных работников. К со-жатению, такого справочника нет ни в нашей стране, ии за рубежом, а существующие краткие справочники по сопротивлению материалов и строительной механике носят специализированный характер и подают материал по ряду важнейших разделов, базируясь на различных подходах, применяемых в разных курсах сопротивления материалов. Авторы поставили перед собой цель создать справочник по сопротивлению материалов, который обладал бы достаточной полнотой и универсальностью, отражал современное состояние науки о прочности и основывался иа едином подходе к подаче справочного материала, увязанного с соответствующим теоретическим курсом. В качестве последнего был принят учебник Г. С. Писаренко, В. А. Агарева, А. Л. Квитки, В. Г. Попкова, Э. С. Уманского «Сопротивление материалов», изд. 3, Киев, «Вища школа», 1973, в котором отражен многолетний опыт

9

преподавания сопротивления материалов в Киевском политехническом институте и опыт использования двух предыдущих изданий этого учебника студентами многих высших учебных заведений страны.

Перед справочным материалом в виде окончательных формул, таблиц и графиков в каждой главе кратко излагаются основные теоретические предпосылки. При этом формулируются исходные гипотезы, соответствующие правила, теоремы н даются важнейшие заключения и рекомендации. Для облегчения пользования справочными данными на с. 720 приведен перечень таблиц, содержащихся в книге.

Мы надеемся, что настоящий спраиочник будет полезен не только инженерам-конструкторам и производственникам всех специальностей, встречающимися в практической деятельности с расчетами на прочность, но будет с успехом использован студентами, аспирантами, преподавателями и научными работниками.

ГЛАВА 1

ВВЕДЕНИЕ

1.1. Общие сведения о сопротивлении материалов.

Изучаемые объекты

Сопротивление материалов — наука об инженерных методах расчета на прочность, жесткость и устойчивость элементов машин и сооружений.

П рочность — способность конструкции, ее частей и деталей выдерживать определенную нагрузку, не разрушаясь.

Жесткость — способность конструкции и ее элементов противостоять внешним нагрузкам в отношении деформаций (изменение формы и размеров). При заданных нагрузках деформации не должны превышать определенных величии, устанавливаемых в соответствии с требованиями к конструкции.

Устойчивость — способность конструкции и ее элементов сохранять определенную начальную форму упругого равновесия.

Для того чтобы конструкции в целом отвечали требованиям прочности, жесткости и устойчивости, необходимо придать их элементам наиболее рациональную форму и определить соответствующие размеры.

Сопротивление материалов решает указанные задачи, основываясь как на теоретических, так и на опытны-х данных, имеющих в этой науке одинаково важное значение.

В теоретической части сопротивление материалов базируется на теоретической механике и математике, а в экспериментальной —на физике и материаловедении.

Сопротивление материалов является наиболее общей наукой о прочности машин н сооружений. Без фундаментального знания сопротивления материалов немыслимо создание различного рода машин и механизмов, гражданских и промышленных сооружений, мостов, линий электропередач и антенн, ангаров, кораблей, самолетов и вертолетов, турбомашин и электрических машин, агрегатов атомной энергетики, ракетной и реактивной техники и др.

Сопротивление материалов не исчерпывает всех вопросов механики деформируемого твердого тела. Этими вопросами занимаются такие смежные дисциплины, как строительная механика стержневых систем, теория упругости и теория пластичности. Однако основная роль при решении задач на прочность принадлежит сопротивлению материалов.

При всем разнообразии видов конструктивных элементов, встречающихся в сооружениях и машинах, их можно свести к сравнительно небольшому числу основных форм. Тела, имеющие эти основные формы, и являются объектами расчета на прочность, жесткость и устойчивость. Это стержни, пластинки и оболочки, массивные тела.

Стержнем, или брусом, называется тело, у которого один размер (длина) значительно превышает два других (поперечных) размера (рис. 1). В инженерном деле встречаются стержни с прямолинейной (рис. 1, а), и криволинейной (рис. 1, б) осями. Как прямые, так и кривые стержни могут быть постоянного (рис. 1, а) или переменного

11

(рис. 1, в) сечения. Примерами прямых стержней являются балки, оси, валы. Примерами кривых стержней могут служить грузоподъемные крюки, звенья цепей и т. п. Стержни со сложным профилем поперечного сечении, у которых толщина стенок значительно меньше габаритных размеров сечения, называются тонкостенными (рис. 1, а).

Оболочка представляет собой тело, ограниченное двумя криволинейными поверхностями, расположенными на близком расстоянии одна от другой. Геометрическое место точек, равноудаленных от обеих поверхностей оболочки, называется срединной поверхностью. По форме срединной поверхности различают оболочки цилиндрические (рис. 2, а), конические (рис. 2, б), сферические (рис. 2, в) и др. К оболочкам относятся тонкостенные резервуары, котлы, купола зданий, обшивки фюзеляжей, крыльев и других частей летательных аппаратов, корпуса судов и т. п.

Рис. 1

Рис. 2

Если срединная поверхность представляет собой плоскость, то такая оболочка называется пластиной (рис. 2, е). Пластины могут быть круглыми, прямоугольными и иметь другие очертания. Толщина пластин, как и оболочек, может быть постоянной или переменной. Пластинами являются плоские днища и крышки резервуаров (рис. 2, б), перекрытия инженерных сооружений, диски турбомашин и т. п.

Массивным называется тело, у которого все три размера — величины одного порядка. Это — фундаменты сооружений, подпорные стенки и т. п.

В сопротивлении материалов, как правило, задачи решаются простыми математическими методами с привлечением ряда упрощающих гипотез и использованием данных эксперимента; решения при этом доводятся до расчетных формул, пригодных для использования в инженерной практике. Основным объектом, рассматриваемым в сопротивлении материалов, является прямой стержень*.

* Вопросы развития сопротивления материалов как науки освещены в книге: Тимошенко С. 11. История науки о сопротивлении материалов.— М.: Гостехиздат, 1957.— 536 с,

12

1.2. Виды деформаций. Понятие о деформированном состоянии материала

Реальные тела могут деформироваться, т. е. изменять свою форму и размеры. Деформации тел происходят вследствие нагружения их внешними силами или изменения температуры. При деформации тела его точки, а также мысленно проведенные линии или сечения перемещаются в плоскости или в пространстве относительно своего исходного положения.

При нагружении твердого тела в нем возникают внутренние силы взаимодействия частиц, оказывающие противодействие внешним силам и стремящиеся вернуть частицы тела в положение, которое они занимали до деформации.

Различают упругие деформации, исчезающие после прекращения действия вызвавших их сил, и пластические, или остаточные, деформации, не исчезающие после снятия нагрузок. В большинстве случаев для ве- а Р,

личин деформаций элементов конструк-ций устанавливают определенные огра- хххх^Х^хХ^

иичения. „хХххуХХХ

В сопротивлении материалов из- . s \ чаются следующие основные виды де- Р^'"" Р формирования стержней или виды их рис 3

деформаций: растяжение и сжатие, сдвиг (или срез), кручение, изгиб. Рассматриваются также более сложные деформации, получающиеся в результате сочетания нескольких основных видов деформаций.

Растяжение или сжатие возникает, например, в случае, когда к стержню вдоль его оси приложены противоположно направленные силы (рис. 3). При этом происходит поступательное перемещение сечений вдоль оси стержня, который при растяжении удлиняется, а при сжатии укорачивается. Изменение первоначальной длины стержня I, обозначаемое Д/, называется абсолютным удлинением (прн растяжении) или абсолютным укорочением (при сжатии).

Отношение абсолютного удлинения (укорочения) Д/ к первоначальной длине I стержня или его участка называется средним относительным удлинением (укорочением) на длине I или средней линейной относительной деформацией стержня или его участка и обозначается обычно буквой еср:

Д/

8ср = /

Истинное линейное относительное удлинение, или относительная линейная деформация в точке, определяется как относительная деформация участка при I -> 0:

На растяжение или сжатие работают многие элементы конструкций: стержни ферм, колонны, штоки поршневых машин, стяжные болты и др.

Сдвиг, или срез, возникает, когда внешние силы смещают два параллельных плоских сечения стержня одно относительно другого при неизменном расстоянии между ними (рис. 4). Величина смещения Дз называется абсолютным сдвигом. Отношение абсолютного сдвига

к расстоянию между смещающимися плоскостями (тангенс угла у) называется относи тельным сдвигом. Вследствие малости угла у можно принять

tg у « у = —

Относительный сдвиг является угловой деформацией, характеризующей перекос элемента.

На сдвиг, или срез, работают, например, заклепки и болты, скрепляющие элементы, которые внешние силы стремятся сдвинуть др} г относительно друга.

Рис. 4

Кручение возникает прн действии на стержень внешних сил, образующих момент относительно его оси (рис. 5). Деформация кручения сопровождается поворотом поперечных сечений стержня друг относительно друга вокруг его оси. Угол поворота одного сечения стержня относительно другого, находящегося на расстоянии /, называется "углом закручивания на длине I. Отношение угла закручивания <р к длине I называется относительным углом закручивания

Рис. 5 Рис. 6

На кручение работают валы, шпиндели токарных н сверлильных станков и другие детали.

Изгиб (рис. 6) заключается в искривлении оси прямого стержня яли в нзмененин кривизны кривого стержня. Происходящее при i з-гнбе перемещение какой-либо точки оси стержня выражается вектором, начало которого совмещено с первоначальным положением точки, а конец — с положением той же точки в деформированном стержне. В прямых стержнях перемещения точек, направленные перпендикулярно к начальному положению оси, называются прогибами. Обозначим прогибы буквой w, а наибольший из них — буквой /. При изгибе также происходит поворот сечений стержня вокруг осей, лежащих в плоскостях сечений. Углы поворота сечений относительно своих начальных положений обозначим буквой <р.

На изгиб работают балки междуэтажных перекрытий, мостов, осн железнодорожных вагонов, листовые рессоры, валы, зубья шестерен, спицы колес, рычаги и многие другие детали.

14

Описанные выше простейшие деформации стержня дают представление об изменении его формы и размеров в целом, но ничего не говорят о степени и характере деформированного состояния материала. Исследования показывают, что деформированное состояние тела является неравномерным и изменяется от точки к точке. При этом деформированное состояние в точке тела полностью определяется шестью компонентами деформации: тремя относительными линейными деформациями ех, еу, ez и тремя относительными угловыми деформациями уху, Ухг, У У г-

1.3. Основные гипотезы

Для построения теории сопротивления материалов принимают ряд гипотез о структуре и свойствах материалов, а также о характере деформаций.

1. Гипотеза о сплошности материала. Предполагается, что материал полностью заполняет занимаемый им объем. Атомистическая теория дискретного строения вещества во внимание ие принимается.

2. Гипотеза об однородности и изотропности. Предполагается, что свойства материала одинаковы во всех точках и в каждой точке — во всех направлениях. В некоторых случаях предположение об изотропии материала неприемлемо. Так, анизотропными являются древесина, свойства которой вдоль и поперек волокон существеиио различны, а также армированные материалы или так называемые композиционные материалы.

3. Гипотеза о малости деформации (гипотеза относительной жесткости материала). Предполагается, что деформации малы по сравнению с размерами деформируемого тела. На этом основании пренебрегают изменениями в расположении внешних сил относительно отдельных частей тела при деформации и уравнения статики составляют для неде-формированного тела. В некоторых случаях от этого принципа приходится отступать, что оговаривается особо.

4. Гипотеза о совершенной упругости материала. Все тела предполагаются абсолютно упругими. В действительности реальные тела можно считать упругими только до определенных величин нагрузок, и это необходимо учитывать, применяя формулы сопротивления материалов.

5. Гипотеза о линейной зависимости между деформациями и на-ерузками. Предполагается, что для большинства материалов справедлив закон Гука, устанавливающий прямо пропорциональною зависимость между деформациями и нагрузками.

Как следствие гипотез о малости деформаций и о линейной ваги-симости между деформациями и усилиями при решении большинства задач сопротивления материалов применим принцип суперпозиции (принцип независимости действия и сложения сил). Например, усилия в любом элементе конструкции, вызванные различными факторами (несколькими силами, температурными воздействиями), равны сумме усилий, вызванных каждым из этих факторов, и не зависят от порядка их приложения. Это же справедливо и в отношении деформаций.

6. Гипотеза плоских сечений. Предполагается, что мысленно проведенные плоские сечения, перпендикулярные к оси стержня, в процессе его деформирования остаются плоскими и перпендикулярными к оси.

Эти, а также некоторые другие гипотезы позволяют решать широкий круг задач по расчету на прочность, жесткость и устойчивость. Результаты таких расчетов обычно хорошо согласуются с данными эксперимента.

ГЛАВА 2

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЛОСКИХ СЕЧЕНИЙ

Сопротивление стержня различным видам деформаций часто зависит не только от его материала и размеров, но и от очертаний оси, формы поперечных сечений и их расположения относительно направления действующих нагрузок. Рассмотрим основные геометрические характеристики поперечных сечений стержня, отвлекаясь от физических свойств изучаемого объекта. Этими характеристиками являются: площади поперечных сечений, статические моменты, моменты инерции, моменты сопротивления, радиусы Инерции.

2.1. Статический момент Площади. Центр тяжести площади

Рассматривая произвольную фигуру (поперечное сечение стержня), связанную с системой координат хОу (рис. 7), по аналогии с выражением Для момента силы относительно какой-либо осн можно составить

выражение для момента площади, которое называется статическим моментом. Так, произведение элемента площадя dF на расстояние у от оси Ох

dSx = ydF называется статическим моментом элемента площади относительно оси Ох. Аналогично dSy = xdF — статический момент элемента площади относительно оси Оу. Просуммировав эти произведения по всей площади, получим статические моменты площади соответственно относитетельно осей х и у.

Sz = § ydF'-F

F

xdF.

(2.1)

Размерность статического момента — единица длины в кубе (например, см’). Пусть хс и ус — координаты центра тяжести фигуры. Продолжая аналогию с моментами сил, на основании теоремы о моменте равнодействующей можно записать следующие выражения:

Sx = Fyc\ Sy = Fxc, (2.2)

где F — площадь фигуры.

Координаты центра тяжести

Su sx хс~ f ' F ’

16

Для вычисления статических моментов сложной фигуры ее разбивают на простые части (рис. 8), для каждой из которых известна площадь (F/) И положение центра тяжести (Х{, у,). Статические моменты всей фигуры относительно осей Ох и Оу соответственно будут

п

$х — Г1У1 + F2V2 + '' + РпУп = S

f (2-4)

' ~ ^1Х1 + Р а*2 + • • • + Fпхп = ?ixi'

1=1

Из формул (2.3) и (2.4) определяем координаты центра тяжести сложной фигуры:

Рис. 8

2.2. Моменты инерции плоских фигур

Рис. 9 Рис. 10

Осевым, или экваториальным, моментом инерции площади фигуры называется интеграл произведений элементарных площадок на квадраты их расстояний от рассматриваемой оси. Так, моменты инерции произвольной' фигуры (рнс. 9) относительно осей х и у соответственно равны

Jx = $ yidF’’ р

x*dF.

(2.6)

Пользуясь этими формулами, вычислим моменты инерции для простейших фигур.

Прямоугольник (рис. 10). Учитывая, что элементарная площадка dF — bdy, находим

П

Т реугольник (рис. 11). Учитывай, что

Ь Ь

b (У) = л (h — у), dF — y)dy,

момент инерции относительно оси х выразим как

Л

f Ь Г bh3

Jx = J Уг dF = у J у* (h — у) dy = ~i2~

F О

Круговой сектор (рис. 12). Учитывая, что dF = pd<(dp и у = р sin <р, определяем момент инерции относительно оси х:

Полярным моментом инерции площади фигуры относительно данной точки (полюса 0) называется интеграл произведений элементарных площадок на квадраты их расстояний р от полюса (рис. 9):

Jp = J р2 dF. (2.7)

F

Если через полюс проведена система взаимно перпендикулярных осей х, у, то р2 = х2 4; у2, Из формул (2.6) и (2,7) получим

/р = Лг'+/у. (2.8)

Круг (рис. 13). Учитывая, что dF = 2npdp, полярный момент инерции будет г

Jp — J р2 dF = 2л р3 dp = или f о

nd4

',р ~ ~32~'

Из формулы (2.8) видно, что для круга

Т _ т _ Jjp nd2

Jx-Jy- 2 - 64 •

18

Отметим, что величины осевых и полириых моментов инерции всегда положительны.

Центробежным моментом инерции называется интеграл произведений элементарных площадок на их расстояния от координатных осей х, у:

Jxy=*^xydF. (2.9)

F

В зависимости от положении осей центробежный момент инерции может быть положительным или отрицательным, а также равным нулю. Оси, относительно которых центробежный момент инерции равен нулю, называются главными осями инерции. Две взаимно перпендикулярные осн, из которых хоти бы одна ивляется осью симметрии фигуры, будут ее главными осями. Это следует нз того, что в этом случае каждой положительной величине xydF соответствует такая же отрицательная

Рис. 16

величина по другую сторону оси симметрии (рис. 14) и нх сумма по всей площади фигуры равна нулю. Главные оси, проходящие через центр тяжести сечения, называются главными центральными осями. Размерность моментов инерции — единица длины в четвертой степени (например, см4).

2.3. Моменты инерции сложных сечений

При вычислении моментов инерции сложных сечений последние обычно разбивают на отдельные простые части, моменты инерции которых известны. Из основного свойства интеграла суммы следует, что момент инерции сложной фигуры равен сумме моментов инерции составных ее частей. Определим момент инерции сложной фигуры (рис. 15) относительно оси х, разбив ее на простые части I, II, III, имеющие соответственно площади Г,, Рп, Г1П:

Jx = У у* dFy*dF-\- £ y*dF,

Fl fit рщ или-

Л = 44-414-^п- (2.10)

Заметим, что в случае, когда в сечении имеется отверстие, последнее удобно считать частью фигуры с отрицательной площадью. Так, момент инерции относительно осн х сечения, показанного на рис. 16, будет

, _ /I nri

J х~ J х~ J х ~~ 12 ~ 4

19

2.4. Моменты инерции относительно параллельных осей

Пусть известны моменты инерции фигуры относительно центральных осей х, у:

Jx—^y2dF; 'Jy=\x2dF; Jxy=[xydF. (2.11)

F F F

Требуется определить моменты инерции относительно осей хг, ylt параллельных центральным (рис. 17):

7*х ~ f У* dF; Zy, = S xt dF> }Xly, = [ dF-F p F

(2.12)

Kc ординаты любой точки в новой системе х.Оуу можно выразить через координаты в прежней системе хОу так:

xt = х + b; yY = у + а. (2.13)

Так как статические моменты площади относительно центральных осей равны нулю, формулы (2.12) с учетом (2.13) окончательно могут быть представлены в виде

= J х + a2F; 1 7«:=7B+62fn

(2.14)

(2.15)

Следовательно: 1) момент инерции относительно любой оси равен моменту инерции относительно центральной оси, параллельной данной, плюс произведение площади фигуры на квадрат расстояния между осями;'2) центробежный момент инерции относительно любой системы прямоугольных осей равен центробежному моменту инерции относительно системы центральных осей, параллельных данным, плюс произведение площади фигуры на координаты ее центра тяжести в новых осях. Необходимо помнить, что координаты а, Ь, входящие в формулу (2.15), следует подставлять с учетом их знака.

2.5. Зависимость между моментами инерции при повороте координатных осей

Пусть известны моменты инерции произвольной фигуры относительно координатных осей х, у (рис. 18):

Jx=^ у2 dF; F

х2 dF\

xydF.

(2.16)

F

F Xy

Требуется определить моменты инерции относительно осей xlt ylt повернутых относительно осей х и у на угол а против часовой стрелки, считая последний положительным:

= Jx,y, = ^xiyidF- (2.17) F F F

Координаты произвольной элементарной площадки в новой системе 20

XjOz/j могут быть представлены через координаты прежней системы хОу следующим образом:

Xj = ОС = 0£ + AD --= х cos a -j- у sin а, 1

у, = ВС = BD— ЕА = //cos a — xsina. I '

Окончательно находим

Jr = Jr cos2 a 4- Jsin a — J ... sin 2a; 1 x s' xu s (2 19i

cos2 a +sin a + sin 2». ) ’ '

У1 У 1 X 1 xy

Jr = J, „ cos 2a — 4 (J., — Jx) sin 2a. (2.20)

Mi ЛУ Z ' У л

Отметим, что формулы (2.19) и (2.20), полученные при повороте любой системы прямоугольных осей, естественно, справедливы для центральных осей. Складывая почленно выражения (2.19), находим

Jxi + ~Jx + Jy~ JP‘

Следовательно, при повороте прямоугольных осей сумма осевых моментов инерции не изменяется и равна полярному моменту инерции относительно начала координат.

При повороте системы осей на угол a = 90° имеем

— Jxiy,~ J ху’

2.6. Определение направления главных осей инерции.

Главные моменты инерции

Наибольший практический интерес представляют главные центральные оси, относительно которых центробежный момент инерции равен нулю. Обозначим главные центральные осн буквами и, о. Очевидно, Juv = 0.

Для определения положения главных центральных осей произвольной несимметричной фигуры необходимо центральные оси х, у повернуть на такой угол <х0 (рис. 19), при котором центробежный момент инерции относительно нового положения осей станет равным нулю:

Jx,y, = Juv~°-

Из формулы (2.20) получаем

= Jxy cos 2<х0 — ——— sin 2a0 = 0,

21

откуда

2}хи tg2ao= jy._jx- (2.21)

Получаемые из (2.21) два значения угла а0 отличаются на 90° и определяют положение главных осей. Как легко видеть, меньший из этих углов по абсолютной величине ие превышает л/4. Обычно пользуются меньшим углом. Проведенную под этим углом (положительным или отрицательным) главную ось обычно обозначают буквой и. Напомним, что отрицательный угол откладывается от оси х по ходу часовой стрелки.

Jxy<Q Jxy>0

<^„>0 do<0

Рис. 20

На рис. 20 приведены некоторые примеры обозначении главных осей в соответствии с указанным правилом. Начальные оси обозначены буквами х и у. Значения главных моментов инерции можно получить из общих формул (2.19), приняв а = а0:

4 = Jxcos2 аа + Jy sin2 aa — Jxy sin 2а0; 1

Ja = Jy cos2 a0 + Jx sin2 a0 -J- Jxy sin 2a0.1 '

Сложим и вычтем последние выражения. С учетом (2.21) будем иметь

+ =

Ju — Jv = (Jx — Jv)cos 2<Xq 2JXy sin 2<Xo = (Jx — Jy) ‘

Решив совместно последние уравнения относительно Ju и JVI получим

4 = 2 (J7* + Jy) + — Jy) cos2a0

Jv = ~2 (Jx + Jy) ~ (Jx ~ cos 2a0

(2.23)

Очевидно, Ju > Jv при Jx> Jy.

Учитывая, что в соответствии с (2.21)

1 г_________ . / 4/;

cos 2a0 ’ = ± ^* + tg2 2а» = ± 1/ 1 + (Jx-JV)*'

22

выражения (2.23) для главных моментов можно записать в виде

J + ^) ± К(Jx — Jy)3 + ^в = '2'[(^х + ^»):Т:|/Г (Jx — Jy)3 + 4JXg],

(2.24)

причем верхние знаки следует брать прн Jx> J ум нижние — при Jx < Jy-Таким образом, формулы (2.21), (2.23) и (2.24) позволяют определить положение главных осей и величину главных центральных моментов инерции.

Если теперь вместо произвольной начальной системы центральных осей хОу принять систему главных осей, то формулы перехода к повернутым осям (2.19) и (2.20) упростятся-

= Ju cos2 а + Ju sin2 а;

= J,, cos2 а -4- sin2 a, JXiVt =4 (Ju —Jv) sin 2a.

(2.25)

(2.26)

Отметим, что главные моменты инерции обладают свойством экстремальности. В этом легко убедиться, продифференцировав выражения (2.19) по переменной а.

Плоскости, проведенные через ось стержня и главные оси инерции его поперечного сечения, называются главными плоскостями инерции.

2.7. Графическое лредстааление моментов инерции.

Понятие о радиусе и эллипсе инерции

Вычисление моментов инерции по формулам (2.23) —(2.26) можно заменить их графическим определением; При этом принято различать две задачи; примую и обратную.

При решении прямой задачи определяются моменты инерции относительно произвольной центральной системы осей х, у по известным главным моментам инерции Ju и Jc. Обратная задача состоит в отыскании главных моментов инерции по известным моментам инерции Jx, Jy и J Ху относительно произвольной центральной системы осей х, у.

Прямая задача. Определить моменты инерции Jx, Jy, J ху относительно осей х и у (рис. 21, a) по Ju и Jv относительно главных осей, направление которых известно. Для определенности положим Ju > Jv.

Выберем прямоугольную систему координат в некоторой геометрической плоскости (рис. 21, б). По оси абсцисс будем откладывать осевые моменты инерции Joc (Ju, Jv, Jx, Jy и т. д.), а по осн ординат — центробежные /цб (J ху и т. п ).

В соответствующем масштабе откладываем вдоль осн абсцисс отрезки 04 н 0В, равные главным моментам инерции. Отрезок 4В делим пополам, так что ВС = АС = (Ju — Jv)- Из точки С описываем радиусом СА окружность, называемую кругом инерции. Тогда для определения момента инерции относительно оси х, проведенной под углом а к главной оси и, из центра круга проводим под углом 2a луч CDX. Положительные углы откладываем против часовой стрелки. При этом оказывается, что ордината точки Dx круга равна центробежному моменту инерции Jx,.,

23

а абсцисса—осевому моменту инерции Jx относительно оси х. Чтобы получить значение момента инерции Jy относительно оси у, перпендикулярной к оси х и, следовательно, проведенной под положительным углом р = а-|-л/2 к главной оси и, проводим из центра круга луч CDy под углом 2Р = 2 (а -|- л/2). Легко видеть, что он является продолжением луча CDX. Абсцисса точки Dy равна моменту инерции Jy, ордината KyDy — центробежному моменту инерции с обратным знаком (—Jxy), что соответствует центробежному моменту инерции относительно осей, повернутых на 90°. Отметим, что двум взаимно перпендикулярным осям соответствуют две точки круга (Dx и Dy), лежащие на одном диаметре.

Рис. 22

Проведем из точки Dx ось х, параллельную соответствующей оси на рис. 21, а. Точка М ее пересечения с кругом называется полюсом, круга инерции (главная точка или фокус круга инерции). Легко показать, что линия, соединяющая полюс с любой точкой круга, дает ва-правление оси, представленной на диаграмме данной точкой. В частности, линия МА дает направление главной оси и. Линия МВ параллельна главной оси о.

Обратная задача. Известны моменты инерции Jx, Jy, Jxy площади сечення бруса относительно системы центральных осей х, у (рнс. 22, а). Определить положение главных осей инерции и величину главных моментов инерции. Для определенности построения примем JJy и JXy~J> G.

24

В геометрической плоскости (рис. 22, б) строим точки Dx и Dy, соответствующие моментам инерции относительно осей х и у. Абсциссы точек являются осевыми моментами инерции: 0Кх = Jx-, ОКу = Jу', ординаты — центробежные моменты инерции Jxt/, причем KXDX = Jху\ KyDy — —Jxy. Так как обе точки принадлежат одному диаметру, то соединив их, получим центр круга инерции С, из которого описываем окружность радиусом

пересекающую ось абсцисс в точках А и В. Очеиидно, что абсциссы этих точек (ОА и ОВ) являются искомыми главными моментами инерции Ju и Jv.

Рис. 23

Для определения направления главных осей построим фокус круга инерции. С этой целью из точек Dx и Dy проведем линии, соответственно параллельно указанным осям, до пересечения с кругом в точке М. Соединив затем фокус с точками А и В круга, получим направление главных осей и и v (рис. 22, б). Графическое решение обратной задачи соответственно для четырех случаев, изображенных на рис. 20, показано на рис. 23, а, б, в, г.

Момент инерции фигуры относительно какой-либо осн можно представить в виде произведения площади фигуры на квадрат некоторой величины, называемой радиусом инерции-.

jx^ y4F = Fi*, (2.27)

F

где ix — радиус инерции относительно оси х.

Из формулы (2.27) следует, что

(2.28)

25

Аналогично радиус инерции относительно оси у

(2.29)

Главным центральным осям инерции соответствуют главные радиусы инерции

iv=V^- (2.30)

Построим на главных центральных осях инерции плоской фигуры

эллипс с полуосями, равными главным радиусам инерции, откладывая

при этом вдоль оси и отрезки, равные iu‘, а вдоль оси v — отрезки, равные iu (рис. 24). Такой эллипс, называемый эллипсом инерции, обладает тем замечательным свойством, что радиус инерции относительно любой центральной оси х определяетси как перпендикуляр ОД, опущенный из центра эллипса 0 на касательную к нему, параллельную к осн х. Для получения точки касания достаточно провести параллельно данной оси х любую хорду. Точка пересечения эллипса с линией, соединяющей центр 0 и середину хорды, являетсн точкой касания. Измерив отрезок ОД = ix, найдем момент инерции

по формуле

Jx = Fi*.

2.8. Моменты сопротивления

Осевым моментом сопротивления называется отношение момента инерции относительно данной оси к расстоянию до наиболее удаленной точки поперечного сечения-.

Кх = -^~- (2-31)

^max

Размерность моментов сопротивлении —единица длины в кубе (мм3, см8, м3).

Практическое значение имеют моменты сопротивления относительно главных центральных осей, которые обычно называются просто моментами сопротивления.

1. Для прямоугольника (рис. 10)

= hfi. = Т : (2,32)

Wy = 'б/Г = ‘б’ ’ (2'33)

2. Для круга (рис. 13)

= = 7 = = (2-34)

26

3. Для трубчатого сечения с внутренним d и наружным D диаметрами

^=^=^ = -^4-= (2.35)

LJ [ £. Oi.U <j£

где

а = ~ • (2.36)

Полярным моментом сопротивления называется отношение полярного момента инерции к расстоянию от полюса до наиболее удаленной точки сечения:

WP = -^-- (2.37)

г max

В качестве полюса принимается центр тяжести поперечного сечения стержня.

J. Для круга (рис. 13)

2. Для трубчатого сечення

(239)

2.9. Порядок расчета

При анализе геометрических характеристик плоских фигур любой сложности важнейшей задачей является определение положения главных осей и величин главных моментов инерции. Можно рекомендовать следующий порядок определения положения главных осей и величин главных центральных моментов инерции сложного профиля, состоящего из простых частей, характеристики которых легко определить.

1. Проводим произвольную прямоугольную систему осей. Разбиваем фигуру на простые части и определяем по формулам (2.5) положение ее центра тяжести.

2. Проводим начальную систему центральных осей х, у таким образом, чтобы наиболее просто можно было вычислить моменты инерции частей фигуры относительно этих осей. Для этого определяем моменты инерции частей относительно своих центральных осей, проведенных параллельно осям хну, используя при этом формулы перехода к параллельным осям (2.14) и (2.15). Таким образом, получаем значения J х, Jy и J ху.

3. Определяем по формуле (2.21) угол наклона главных центральных осей, причем ось, проведенную под меньшнм углом (положительным нлн отрицательным), обозначаем буквой и, а перпендикулярную к ней — буквой о.

4. По формулам (2.24) определяем значения главных центральных моментов инерции Ju и Jv.

Пример. Определить положение главных центральных осей и вычислить главные моменты инерции для поперечного сечення (рис. 25, а), которое состоит из неравнобокого уголка № 14/9 (ГОСТ 8510—86) и швеллера № 24 (ГОСТ 8240-72).

27

Решение: Через центры тяжести Сг и С2 уголка и швеллера проводим центральные осн xlt yt и х2, уг, параллельные их сторонам. Поскольку х2 — ось симметрии швеллера, она н ось у2 являются его главными центральными осями. Главная центральная ось уй уголка образует с его центральной осью xt угол а.

Для уголка = 22,2 см2; 7^=146 см4; Jtf]=444 cM4; Jya — = Jmin = 85,5 см4; tg а = 0,409; а = 22° 15'; координаты центра тяжести хс = 4,58 см, ус == 2,12 см.

Для швеллера F, — 30,6см2; Jr = 2900см4; J,, = 208см4; Jr „ = 0; координаты центра тяжести хс==2,42 см; ус = 12 см.

Найдем главный момент инерции J х и центробежный момент инерции J уголка:

а Рис. 25

J = Jya- Sin 2 (90° - а) = Jx° 2 Jy°- sin 2а = Л1У1 Z Z

504,5 — 85,5 2

• 0,701 = 146,7 см4.

Расстояния между центральными осями уголка и швеллера равны! между осями х2 и х2

12,00 + 2,12 == 14,12 см;

между осями у2 и у2

14,00 — 2,42 — 4,58 = 7,00 см.

Определим координаты центра тяжести С всей фигуры в системе координат ха, у2:

22,2.7,00

ХС~ 22,2 + 30,6 ~ 2,94 СМ’

22,2 . 14,12 ол

уС~ 22,2 + 30,6 -5-94 см-

Центр тяжести С должен лежать на прямой С2С2, что необходимо проверить на рисунке. Через центр тяжести С проводим центральные

28

оси хс и ус, параллельные проведенным ранее центральным осям уголка и швеллера. В системе центральных осей хс, ус координаты центров тяжести уголка и швеллера равняются:

xCt =7,00 — 2,94 = 4,06 см; yCi = 14,12 — 5,94 = 8,18 см;

хСг = —2,94 см; ус* = —5,94 см.

Вычислим осевые н центробежный моменты инерции всего сечення в системе произвольных центральных осей хс, ус:

]Хс = 146,0 + 22,2 • 8,18а + 2900 + 30,6 • 5,942 = 5607,6 см4;

]ус = 444,0 + 22,2 • 4,Об3 + 208,0 + 30,6 • 2,94а = 1282,4 см4;

Jxcyc= 146,7 +22,2 • 4,06 • 8,18 + 30,6 . (—2,94) -,(—5,94) = 1417,3см4.

По формуле (2.21) находим угол ап наклона главных центральных осей х и у относительно произвольных центральных осей хс н ус:

2JxCyc 2 • 1417,3

tg 2ао - } - 1282 4 _ 5607 6 ------0,66;

2а0 = — 33° 20'; а0 = —16° 40'.

Поскольку угол а,, отрицательный, главная центральная ось и откладывается относительно произвольной центральной оси хс по часовой стрелке, а поскольку JXc > Jyc> ось и является осью, относительно которой момент инерции будет максимальным.

Главные моменты инерции определим по формуле (2.24):

= 3445,0 ± 2585,6 см4;

7U = Jmax = 6030,6 см4 = 6030,6 . IO'» м4;

Ja = Jmin = 859,4 см4 = 859,4 • 10~3 м4.

Проверка. Должны удовлетворяться условия

J хс + hc = Ju + Jv н Juu = 0.

В данном случае

JxC + JyC = 5607,6 + 1282,4 = 6890,0 = Ju + J,j = 6030,6 + + §59,4 = 6890,0 см4;

7*с — 7 * 11 с

Juv= -----§----sin 2ап + cos 2а0 =

5607,6— 1282,4 2

(—0,55) + 1417,3 • 0,&36 =

= —1189,4 + 1184,9 = —4,5 см4.

4,5

Относительная ошибка составляет । jg4 д « 100 % = 0,4 %, что допустимо.

На рис. 25, б показано построение круга инерции для графического решения этой же задачи.

Геометрические характеристики различных плоских сеченнй, а также сеченнй прокатных профилей приведены в табл. 1—6.

29

Таблица 1. Геометрические характеристики плоских сечений

Форма сечения Площадь сечения F Координаты крайних точек сечения —а

Квадра т xf F = № h Х1 = У1= 2

X X

с

Л h Аг

Оси х главны У — ЛИ е це у — у — н тральные

к <вадра у У X, * IT по Л/ лый F^H2 — h2t Н = 2

X ш. X

-

1

% 1

н h

Оси главь У X — X 1ые И г/ дентр — у — альные

Тонкостей! полый У 1ЫЙ квадрат F — 4Н6 6<Г5 Н = 2

3 ЮМ/. X

X

Оси глав

X, н ,

У V — Л иые И £ цент] — у — зальные

30

Моменты инерции: осевые J х, Jу\ центробежный JХу', полярный Jр и при свободном кручении Моменты сопротивления осевые Wx, W у’, полярный Wp н при свободном кручении W к Радиусы инерции /5 1У “ У F

ft4 h2F Jx-Jy- 12- 12 ft4 h2F Jxt ~ 3 “ 3 JK = 0,1406ft4 Я3 Wx=Wg = ^ WK = 0,208ft3 ft _ ‘X ~ iy ~ /12 = 0,289ft Эллипс инерции — круг

Г Г Hi-hi Jx Jv = j2 “12 Л4 — ft4 Wx = Wy = O/7 i -i l^H2+hi ix ly У 12 -= 0,289 У fl3 + h» Эллипс инерции — круг

, , 2 H3A FH* 4 wx = === 4 н^д о . . н ‘. = '.-рг- « 0,4087/ Эллипс инер ции — круг

31

Форма сечения Площадь сечения F Координаты крайних точек сечеиия

Квадрат полый

Оси х — х и у — у — главные центральные

Квадрат поставлен на ребро

( г

1 п

Оси х — х и у — у — главные центральные

Квадрат полый поставлен на ребро

с г

3(

Оси х — х и у — у — главные центральные

Продолжение табл, I

Моменты инерции' осевые J х, J у\ центробежный J Ху* полярный Jp и при свободном кручении /к Моменты сопротивления осевые ITх, полярный Wp н при свободном крученни UyK Радиусы инерции

, , hi-ai *» х — *» у — |2 ^+Л’р = ' 12 F 5^ — JJ7 — fr4 a< Wx - - 6ft = 0.289 Kft2 +- a3 Эллипс инерции — круг

, . a1 tW Jx-Jy - |2 -72- _ft4 48 l<2 u7*=^=-WaS= Л3 = й = °.118«3 = = 0,042Л3 При срезке верхнего и нижнего углов на ‘“В* Wx достигает максимума U7xcp=0,124a3= 0,044ft3 ix =‘iy — 0,289a Эллипс инерции — круг

, -1 -ai~bi Jx J у |2 - - H4 — ft4 _ a2 + ft2 48 12 г JJZ — JJZ — 12? °4 bi — Wy - 12 a - =0,118 = Hi~hi 00\2Hi-hi 24H ~°’0i2 H tK-ia~ у 12 = = 0,289 Ka2+62 Эллипс инерции — круг

7-458

33

Форма сечения Площадь сечения F Координаты крайних точек сечения

Прямоугольник VT>/' XjM zZ/

Jtj Оси х главны л х> X, . b , у3 У ' — хи е цен 1 J ч у —У гральнь 1,5 ле 2 3 4 6 8 10

£ 0,208 0,346 0,493 0,801 1,150 1,789 2,456 3,123

о 0,1404 0,2936 0,4572 0,7899 1,1232 1,789 2,456 3,123

£ 1,0 0,8588 0,7952 0,7533 0,7447 0,7426 0,7425 0,7425

34

11 родолжение табл. /

Моменты инерини осевыг Jх, J у', центробежный /ху; полярный Jp и пр.< свободном кручении JK Моменты сопротивления: осевые l*"x. IV'y; полярный Wp и при свободном кручении U^K Радиусы инерции

Mr Fh2 Л х~ \1 = 12 1 Лй3 _ lb* ) Jy~ 12 12 У bh3 Fh2 t Jx^ 3 ~ 3 < x 6 6 ь = 0,2896

kb3 Fb2 Jy'~ 3 ~ 3 Wy 6 6 1^=0,2896

_ b26« 'хгУ. ~ ~J" J = ^ = l’ X4 6d2 b3h3 _ d* sin® a_ “ 6 (62+62) 48 _ Fd2 sin2 a ~ 24 JP=T2^+h^ h/b = ft/b = J = 1 (n — 0,63) b* K 3 2* n > 1 VK = lb3 Посередине длинных сторон максимальное касательное напряжение тггах= посере- дине коротких — касательное напряжение т = STmax;в у™ах т = ° п > 4 = 4/6 В точка* длинных сторон, за исключением концов, максимальное касательное напряжение ттах; посередине коротких сторон — касательное напряжение т — 0,7425ттах 35

Форма сечения Площадь сечения F Координаты крайних точ<.к сечения

Прямоугольни! У полый F = BH — bh «г »t II II to| й; ю| to

X с X

Оси х -главные 11 If -хи цеи1 i у~у — ральные

Тонкостенный угольник ПОЛЬ У ПрЯМО' й F = 26 (В+ Н) б<15 II II кэ| to кэ| to

X

Оси х -главны? 1 ''' 7777Тт.

X, X, П . У -хи цент у —у — ральные

Прямоу резом ГОЛЬНИЬ хЛЛ с вы- F = b(H — Л) чг н ь* ** И II ю| to к>| о

X с X

Оси г -главные . ь. У. -хи цент у— у — ральные

3*

Продолжение табл. I

Моменты инерции осевые Jx, Jу'. центробежный J Х1{\ полярный jр Н свободном кручении JK Моменты сопротивления: осевые UZXt Wy', полярный Wp н прн свободном кручеини WK Радиус а инерции i = 1/ -Ln У I F

BIH — ЫН Jx~ 12 HB3-hb3 Jy~~ 12 Bin - bh3 Wx ~ BH ЯВ3 - hb3 Vy~ BB" ' - 1/ Bin — bh3 tx V i2(BH—bh) . _-]/ И B3 — hb3 ly F 12 (BH-bh)

* -X — — + 4- 0Q1&2 S:l0J TO Го 3; |co cq |m II II ix = 0,289tf X т/ЗВ + Я X 1 B+H i,. = 0,289В X -1/3/7 +В X F И + В

Jx=~(H3-li<) b3 Jy = r2(H-h) Fx = ^- (№ - ft’) ft2 Wy = e (// - Л) ‘x = B2+tfft+ft2 _ V 12 = 0,289 X X Г B2 + «ft + ha = 0,289ft

37

Форма сечеиия Площадь сечения F Координаты крайних точек сечеиия —

Прямоугольник с круглым отверстием F = bh т- = 4 b X1 ~~ 2

У

X g с X

Оси х -главные А 6 / d3\ = bh I - 0,785 \ bh] <c II bsl a-

У - X И цен у-у-гральные

Прямоу отверст .d Csj голь ИЯМИ У ж 1ИК С с ум я X С tfc F=bh _ = t rfS\ = bh 1 — 1,57 ~ \ bh] ? m* Il II к>| а- ьг| a-

Оси х -главные

лу Х1 — У~ альные

ь

У - X це У нтр

Прямоуго/ лукруглык У ьник с по-и вырезами

Оси X — ХИ у — у — главные вентральные

38

Продолжение табл. 1

Моменты инерции: осевые Jx, Jу\ центробежный полярный Jp и при свободном кручении /к Моменты сопротивления: осевые <ГХ, tF^; полярный W р и при свободном кручеиин IFK Радиусы инерции

_ 1 (bh3 nd4\ _ 4 \ 3 ~16/ 0 59 -^1 “ 12 V °’М bh3/ _ 1 /hb3 nd4\ _ Jy ~ 4 \ 3 16 / ftfe3 / d4 \ = tjV-°>59^) т 1 (bh3 nd3\ 1 x~'2h\ 3 16/ 4(1-ода£) 6 \ bh9/ m 1 (hb3 nd4\ ^ = й\-з"~7б’/ = lx = 0,289/г X Х1Л 1/ cP V 1 - 0,785 ’ bh iu = 0,2896 X / XF 1-0.7SS*! ’ bh

j -^[i- Jx 12 1 d4 / a2\l -’•IS7Ts ’ + 16Тз bh3 \ d3l J hb31 d*\ 7y==-(l-l,18_) d4 / ae\l -,’lsi(1+16d-.)] hb3 / ^ = — (1-1,18^ ix = 0,28Sh X Л 1-1.18^. X xl/ x0+16£) r l-'-57^ ty = 0,2896 X Г 1-1,18^ Х1/ r l~l-57bh

's: + II . я —|я- * м г м и ' 1 — I СТ ьг <з* 1 кэ кэ « w 1 .—. 1 = Чг U7x = ^_^ x 6 2Л hb3 4 Г 0,11г4+ a 6 ь [ 1 —4f yi + 2 \2 3л/ J II II Xri “’’liJ-l

39

Форма

сечения

Координаты крайних

точек сечения

Площадь сечения F

Прямоугольник повернутый

1 rl = J (b cos « —

F = bh — h sin a) J/i = -j (ft cos “ +

+ b sin a)

зкзя прямоугольная полоса

a + b

Уо = —

F = It h

n У1 = ~2

Симметричный двутавр из прямоугольников

Оси х — хи у— у — глагные центральные

F = oh + b (И — h)

b

= т

н

У1~ 2

40

Продолжение табл. 1

Моменты инерции: осевые Jx, J у, центробежный JXy\ полярный Jp и при свободном кручении JK Моменты сопрот влеиия ссевые Wл, Wy, полярный И р и грн свободном кручении №к Радиусы инерции -/5

Jx=~(h2cos2a + -|- b2 sin2 а) ^ = ^(*2sins« + + b2 cos2 а) bh Jxy = 24 (fc2—Л2) sin 2а Л2 cos2 а + b2 sin2 а X 1 Л cos а + b sin а Л2 sin2 a -f-b2 cos2 а X b cos а + Л sin а 'л = Гh2 cos2 а + _ 1 / + b2 sin2 а 12 = = 0,289 X X K/i2cos2a-|-fe2sin2d iy = 0,289 X х}^ Л2 sin2a-f-&2cos2a

_ lihi _ Fh2 Jx~ 12 ~ 12 Jx. = y(a2 + a& + i>2) х 6 Wx, = (а2 + ab + &2) ОС/ ix = 0,289Л

Л=^у + ^(Я3-Л3) _ a3h Z>3 Jy 12 +12(Я-Л) ^=йг+6->з-лз) lx =- _ / а/13+&(//3-Л^ -у 12[дЛ + F +b(H-h)\ iy = / а3Л+&3 (H-hf -]/ 12[ah + V +b{H_h)\

41

Форма сечения Площадь сечения F Координаты крайних точек сечения

Двутавр jq о F — аН + 26 (с + Cj) 6 = 1(В-а) 4s и »» ** II II ьа| 3: ю| to

X X

Оси х главш «А

у—«/ — тральные

— хи □ie цен

Симме из ар л тричное амоуголь» =r*L№3 сечение шков д F= BH —bh Н &1 — 2

Ось центр П Пр t X — х — альная L2I*! £ главная

Симме на пр х-Е Ось центр трич ямоу X — альн< ное се гольниц ЩИ ч X — гл* ЗЯ 4€НИе ОБ J—х вная F = BH + bh Н ^ = -2

42

Продолжение табл I

Моменты инерции осевые J х, J д, це»?роб-ежный JХу, полярный Jp и при свободном кручении JK Момеиты сопротивления осевые Wy полярный UZD и npi свободном кручении IPK Радиусы ииерци) <.-/5

Jy=&lB*(H-h) + + M3 + ^(S4-«4)I h — “ 2i для стандартных двутавров a» 1/6 + 1 € i‘ i + SI- ?|_ II “ . x aii *1» » =с1~ CO S 1 Co ,* I a- =5 1 1 r + II II . ** «J?

ДДЗ _ bh3 Jx" 12 BH*-bh* Wx~ 6H ' у/ BH3 — b№ ix~ V 12 (BH — bh)

t _ BH* + bh» x 12 BH» + bh* Wx~ 6H . yf BH3 + bh* lx~ V 12 (BH+bh)

43

Форма Площадь Координаты крайних

сечения сечения F точек сечения

Крестовина

Оси х—хи у — у — главные центральные

Крестовина тонкостенная

Оси х — х и у — у — главные центральные

Несимметричный двутавр из прямоугольников

Оси х — хи у — у — главные центральные

F = HB + (B — b)h II ll tO, !

F = h8 + (b —8)8 * II II ю| а- ьэ] <»

F = bcr + + a(h + h1) + Bc bl = b —a BL= В — a В X1 ~ 2 aH2 + Btc2 + 1 + 6 jCj (2H — ct)

“ 2 aH + BjC -j- bicl y'i = И — У1 h= У i —c fii = y’i— Ci

44

Продолжение и абл. 1

Моменты ни* рцри. ос« вне J х, J у\ net тро^сжный JXy' полярн» й Jp и при свобода м кручении Mor/еьты сопротивления: ссевые IFjp W'y\ полярный Itf'p и при свободном кручении №к Р.1Ц1 у 1,1 Mi ( роии ‘у-

— fc/p ч (В — fc) Jx - J2 hB3 4- (Л/ — Л) Ь3 Jy - " |2 «7 bH3 + (B-b) h3 х 67 hB3 + (// - /0 b3 4 6В « II

Л = ^’М-6» (*-«)] Jy = i*3«+63 (Л- 0) + (fc _ 6) Wx Bh fr»6 + 63(ft-6) Wy 66 " ‘ <«- к?

Л = | (By31-B1h3 + + *«/!-Mb Jy’=±[B3c+b3c1 + + а3(Л + Лх)1 W\B = “7 (для верхних волокон) Jx = — (для нижних хя У1 волокон) ^ = ^16’^+^ + + <?(* +Ml Кн1«. I^k II II •2*

45

Форма

сечения

Площадь

сеченья F

Координаты крайних

точек сечения

Симметричный тавр из прямоугольников

F = (В — Ь) с + bh

Оси X — хи у — у — главные центральные

I

У , = 2 X

(В — b)c2 + bh2 (B — b)c+bh

Vi = h~ yt

Несимметричное сечение из прямоугольников

а <1

аН'1 fee2

~ 2 (aH -f- ос)

У{ = И — У1 =

- аН2 + Ьс (ЧН — с)

~ 2 (aH + Ьс)

F = aH -|- Ьс

Осьх — х — центральная

46

Продолжение табл. 1

Моменты инерции:

осевые Jx, Jу\ центробежный JXy'. полярный Jp и при свободном кручении JK

Моменты сопротивления осевые Wх, Wу, полярный Wр и при свободном кручении UZK

Радиусы инерции

J х J Xi уг р

Jx. = ^[(B-b)<* + + bh3]

7й = 1[вЗс+6’ (Л-с)]

Кроме того,

I й 6/13

Jx = ^12’ где Р находится нз графика

хв У1 Ул

(для верхних волокон)

ц/ = £х = Л хи Ул h-y{ (для нижних волокон)

+ 6s (Л-с)]

Г(fi3—tr4) c-\-b3h 1/ 3[(в-*)с + Г +bh]

Jx = ~(B^~bt + a^) О

Jx tt7,,, = ~ (для нижних

Pl

волокон)

Г = i* = —£*_ хв У'г Н~ Р1

(для верхних волокон)

IF > W хн w хв

4J

Ф< рма сечения

Корытное сеченне

_y 6 f—

J I

1 Kf X, 1

8

У

Равнобокий уголок

Оси X — X и у — у — главные центральные

Оси х2 —х2 и i/2—Заглавные центральные

Оси х — хи у — у — главные центральные

Устой с обратными стенками

Площадь сечения F Коордн! аты крайних точек сечсиия 11

F = Bh + 2b(H - Л) в 31 = ВЬ2 + 2Ь(Нг — К1] J 1

~ 2\Bh + 2b(H-h)\ < !

3i = — 3i

n

II re1 СО

F = BH — a-^—h "1 = _ ЗВН‘ — Ъ*(Ь + 2а) ~ ЬВН -//1(14-6) L 1

y'l = н — tji 1 1 j]

F = t(2h — t) *t = 31 = _ /г2 4- / (6 — t) ~ 2(2h — t) x[ = y1^h — xl = = h — yv - . lyw-.^1111.1.,igiBW-T"' ||. IN- - Ц1» -11 " " " (

4

'48

11родолжение табл. 1

Моменты инерции: осевые Jx, jy; центробежный JXy* полярный Jр и прн свободном кручении JK Моменты сопротивления; осевые Wx, W'y', полярный Wp и прн свободном кручении WK Радиусы инерции

СО » + й = + 1 | * 1 СЧ „ CQ S ~ « 1 д. + 1 Т 03 ® За it + 7 । *« "Г а» WX = J-^ Vi (для нижних волокон) (для верхних волокон) вз// _ (Н -- ft) (В - 26)3 W^~ 6В ‘‘ Г -ё

£ е ° № + । । t? е « -° | 3:12 >? ‘-^Ь „ СО II § ” §2 * II "» I) II ^х=-Vi (для НИЖНИХ волокон) Jx 61 (для верхних волокон) НВ^ ft 6^-а* 6 24В Ь-а

X - К. + - ? + “ 5 X II “ ^ । и II t + * g s ~ i е s 1 « S -S II । । Г । »i- rf>. <5 •* _ сл 1 । „ а- я- и. (J ~ “О " ~ 1 У 1 ~ 'с ? - 1 “l 1 1 х + ~ + I £ О Х 1 ~ |" 1 г? — + Wх ~Wt (для ле- 61 вых и нижних волокон) wx = (для пра- У1 вых и верхних волокон) ‘mm = ‘Уг = -/5

49

Форма

сечения

Площадь

сечення F

Координаты крайних

точек сечения

Равнобокий уголок

л./ Оси * — * главные це У jX. V У у —ь нтральь X — 1ые F = t (2h — t) h + t~2c У1 /2 , h2 + ht—t2 Ul = ! (2Л — i)~^2 ,/2 c = ^ —

Неравной, 4 X g 1Й К X уголок - X F = t(b + h2) = = Uh + ftj) _ bt + hil Xl~2(6+M xi =b~x, = b2 + h± (2b ~ t) W+hJ ft2 + *xz yi 2(Л + *!) y'l = h — У1 = + (2A-/) 2(* + &i)

X} F Н г

Z-образное сеченне Л

\'Ж/л X 1 г* 5 X F = ht^ + 2t (b — tj) xi = b— 4

хг//\ 1 У Е5 и Уг h

SO

П родолжение табл. 1

Моменты инерции: осевые Jx, J у\ центробежный JХу\ полярный Jу и при вводном крут нни JK Моменты сопротивления: осевые Wx. U7^: полярный ITp и при свободном кручении IV'n Радиусы инерции: ..-/5

- 04+ и / z\sl + Ц/(-2с+ j , й4 — (й - Z)4 12 Wхв — 1-4 (для верхних волокон) у. П7Х11 = — (для нижних Уг волокон) <e’ >?’ II II . '’Ji '4-1

'х = 4 1'(й-^)’ + + byl— ft, (у, — 0*1 ! ч = ~n |4 (Й — <i)’ + О 1- hx'i— й1 (1, — Z)1) xv~ 4 (ft 4- /1.) ~ _ bbxhhlt 4 (й + й.) у, П7 хв = —, (для верхних волокон) П7 — (для иижних ХИ у волокон) *% = Р (для правых волокон) К7,,,, = (для левых ул волокон) = 0,29ft = 0,32ft

Л = _Ь113 — (Ь~ Z,)(ft —2Z)3 12 •1 у = й^ + б/йЧй- /,) + - + 2г (й - Z,)* 12 '* = _ Jxcost ct — Jу sin8 а cos 2a J и ссо a — J r sin* a - cos 2a ti 2a == " (h ~ '•> 111 ~ yx ~ Jy «7Х = _ ft/;3— (ft — Z,) (й — 2t)3 6й 1ГР = hit 4- 6tb* (ft - tj) + + 2Z (ft - Z,)3 6 (2ft— ZJ <e' >T’ II II x^i ~5

51

Фор.а

сечения

Площадь

сечения F

Координаты крайн! х

точек сечения

Треугольник

I .

"‘= 3 Л

• 2.

3Л

d ~ 3 (Xl ~

52

Продолжите табл. 1

Моменты инерции: осевые Jх, J у\ центробежный J Ху\ полярный Jp н при свободном кручении 7К Моменты сопротивления осевые Wx. V^y‘, полярный UZp и прн свободном кручении UZK Радиусы ичериии ‘.-VI -.-И'/

_ bh3 _ Fh3 36 -Т8 bh3 th3 ~ 12 ~ 6 bh3 Fh3 Jx’ ~ T ~ ~2 bh (b3 — x\xt) -36- _ F(b3—x’iXi) bh3 U'XH = jy (для нижних волокон) .и/ 662/ г гв== 24 <лли верхннх воло: он) _ bh (h3 — хxt) S'" 36x, (для правых волокон) _ bh (Ь3~х ,Х1) ь” збх; (для левых волокон) '’ж=гй=0,2’57/1 iu = зП х X Vb3—x\xi =

15 Л (Xj' x'j) jy. 12 Jp ~ 36 + *! + Ou + + *b ? oA~ ~t~ ** **) = 0,2357 F — х;«.

Для равностороннего T] b и вы , . hb3 Fb3 Л -У^~48 =-2T , ft4 Л4 >еугольннка со стороной сотой Л hb3 V7 =17 = — 1/п ул (2 h3 WK = 0,05b3 = —i-_ = II loo |см «е> 3 II

к 15/3 25,981 ~ = _3 Ь^ й4 ~ 80 /з ~ 46, 18» Для равнобедренного тре высотой Л и углом г к 7,5 /3 — № — —5 “ 12,99 - h Максимальное касательное напряжение ттах посередине сторон угольника с основанием Ь, ри вершине а < 15°

JK = П>Л6’ ~ °’10561 Ц7к= 1/^2 — 0,105^ = = 1 b В точках длинных сторон вблизи основания тшах

53

Форма

сечення

Площадь

сечения F

Координаты крайних

точек сечения

Прямоугольный треугольник

х.'=4&

2 t

у1 =

сч |то

54

П родолжение табл. 1

Моменты инерцнн осевые J х, J уХ центробежный J ХуХ полярный Jp н при свободном крученнн JK Моменты сопротивления осевые U7X, Wy’t полярный W D н при свободном крученнн U7K Радиусы инерции

6Л1 Ph* Jx== 36 = 18 bh3 Ph3 Jxt ~ 12 ~ 6 bh3 Fh' “ 4 ~ 2 , 6»Л Fb3 ly 36 ~ 18 b3h Fb3 ~ 12 ~ 6 , b3h3 JxV - 72 5*Л» •'x.y. - -24- _ 6W Jxty» g IV7 &Л2 . MZXH = ууТДЛЯ нижних волокон) П7 bh\ WXB^ 24"(для вгрчних волокон) П7 ЬЧ / = "Тг для левых волокон) 117 &2/l 1 wyn = "24 (для пРавых волокон) i = _* = 0.2357ft зКг iy = -А= = 0,23575 У 3^2

1 bfl l «.2 i «,1ч W,c2 7°=36(Л’+&,)= 36'

cs = Л» + b3

1 bft /«.2 , «.2ч bbci J t>4 ~ 12 ~ ~iT

•/₽В=^(3Л2 + *2)

»

55

Форма

сечения

Площадь

сечения F

Координаты крайних

точек сечения

Трапеция

F — ~2 (hb) h

У1 =

Ь + 2Ь,, 3(* + М

26 + 61 .

3(6 + 60

Для равнобедренной основа

' 361 + 260

^“З^бН-б»)

6

*i--2

Для трапеции в виде высотой

56

Продолжение табл. 1

Моменты инерции: осевые J х, J у\ центробежный JХу, полярный Jp и при свободном кручении JK Моменты сопротивления: осевые Wx, Wy; полярный UZp и при свободном кручении U7K Радиусы инерции <,= /5

h3 (b2 + 4ift, + ft,) x 36 (b 4- ft,) ft2 (ft3 + 4ft6,4-ft,2)

12 (ft 4-2ft,) 1 Л

Ffi'2 (b2 4bbt b\) (для нижних волокон) -1 6(ft4-ft,)x

18 (ft 4- ft,)3 ft3 (ft3 4- 4ftft, 4- ft,) *У 2 (й3 4-4ftft,4-ftp

1 —h3 + Jx* ‘ 12 Fhi (b + 3di) 6(ft4~*i) h3 (3b + ft,) Jx’ 12 и xe - 12 (2ft 4- ft,) (для верхних волокон)

FA3 (3ft 4-ft,) 6 (ft + ft,)

трапеции с верхним bt НИЯМИ и нижним bx -f- bQ ~ b W — Л

, ft3 (6fti + 6ЙД+ft*) w хв ft3(6ft,24-6ft,ft04-ft‘) * 6(2й,4-й„)Л

36 (2ft, + ft0)

12 (3ft, 4- 2ft0) хУ 2(6ft,4-6ft,ft04-ft0)

, й ft ft4 — (17..

’ " 48 ft - ft. “ » 24 ' ft3 — ftft. у ~ V 24

клина с большим ft, меньшим ft, основаниями и ft > 4ft

, ft (ft4 - ft,) 1F/ h(b^-bb

”K“ 12 (ft —ft,) K b 12ft (ft — ft,)

— 0,105 (ft4 + ft*) ft44-ftt -0,105— b

Максимальные касательные напряжения в точках длинных сторон ближе к широкому основанию ттах |

51

Площадь

сечения F

Координаты крайних

точек сечения

Форма

сечения

Полый ромб

Оси х — х и у — у — главные центральные

Круг X У =5 X „ nd2 f — —— = ЯГ2 да 4 да 0.78542 d = = r

Люба} ось — глав( ^xf~ {ентр 1ая ал ьная

Кольцо

_ л (D2 - d2)

F =------4--- =

nD2 = —

да 0.785D2 (1 — а2)

d

а D

D

Любая центральная

ось — главная

58

Продолжение табл I

Моменты инерции: осевые J х, Jу, центробежный ^ху* полярный Jp и прн свободном кручении JK Моменты сопротивления: осевые Wx, Wу; полярный U/p и при свободном кручении UZK Радиусы HiicfLHH I»-]/ r '.-V’i

ab3 — atbf Jx~ 48 ' a3b — a[bx Jy~ 48'- ab3 — a,bi №> = —- х 24b а3Ь — ajfti 24а l=y[ ab3 — a^i X у 24 (ab—aibi) { лГ a3b — atbj У |/ 24 (ab—ajfij)

II J II « - . •« a г. к Г °. °* ii ° г ii ° г - 8 IS и 8 £ Ils «ф” ?s Х|Л-к| £ Г* о и е II 1 » 1 . 7 SI* I ?₽ II II к гг м | га I кГ г ёГ г II ?° II ^1- ° Ils 1 % & О* ° II » II 8 * ci . . d r ,Х~*У~ ~4 “ 2 Эллипс инерции — круг

11 J II ,, « г? 2 г ‘ь г । 2 в 5 f 2 К + ?г 2 i II ** 1 SJ . Ю II X 1ол !.°|sr е|^2- л ?|ss И II II II В II II « Ц7 л (В1 4*) х 11 ~ 32D - = ^-(1 — «4) « « O,1D3(1 — а4) w _w !i(D4-d4) wp wK l6D nD3 ~ 16 ( “ } ” ~ 0,2£>? (1 - a4) ^ = zB=l X xV~D* + d* = Эллипс инерции — круг

59

Форма

сечення

Координаты крайних

точек сечения

Площадь

сечения F

Круг с неконцентри ческим отверстием

лО2 4

D 1 — а2 (1 — 2Р)

**= 2----r^;-~

_D 1— а2 (I +2?)

У' ~ 2 1 - a2

Оси х — хи У— У — главные центральные

Круг с круговым вырезом

Оси x — хи у —у — главные

Тонкостенное 6 < 0, Id

кольцо

F = Ji6d

Любая центральная

ось — главная

60

Прсдолжение табл 1

Моменты инерпви осевые / v, J у, иеитробе/кный JXy, полярный Jр и гри свободном крученнн JK Моменты сопротивления осевые Wх, W yt полярный Wр и при свободном крученнн 1ГК Радиусы инс,

, nD* JX ““ НА * 64 *( »• ,б1“-У X «7 =— х х~ 32 Х (1 — а2)(1 — а4) — — 16а2Р2 X QI-* 11

1 _ге2 Л J- 9(П X

(для верхних волокон) п/ nD3 s. ]/ 1 + а2 -

X х 32 л (1-а2)(1-а4)-— 16а2Р2 -16(АУ \1 — а/

1 — а2Н —261 D ‘у= 4 У

(для нижних волокон) пГ)3 Wy = -(l-a*) 1 +а*

4 = w -RS К — A «2 Максимальное касатель- ное напряжение Тн-ах —

rlR 0 0,005 0, 0,2 0,4 0,6 ( ),8 1 1,5

ki 1,57 1,56 1,56 1,46 1,22 0,92 0,63 0,38 0,07

0,64 1,22 1,22 1,23 1,31 1,52 1,91 2,63 7,14

. , Лб43 е Jx=Jy^= -g— = лсг3= Fd2 = О.ЗЭЗб^3 О Jp = JK = = 2л<5г3~ 4 « 0,7856а3 = лёг2 « 0,785ёа2 Wp = WK = = = 2лёг2 « 1,57<W2 d lx ~ ' г— 2/2 = _L « 0.353d /2 Эллипс инерции — круг

61

1

Форма сечения Площадь сечения F Координаты крайних точек сечения

Круговое н тонкостенио 9 х и езамкнутое е кольцо X — d J- б «г -- i/i = ——

У «< Cd

Полукруг х т х _ nd* пг2 н II 10 ьэ| а. х II

« 0,393d2 yi '3 л = А - « 0,2t2d з л yi « 0,288d

|--г<.!., 1 * U- у .1 Оси X — Л и у — у — главные центральные

Четверть круга

% J4

F = 0,785г2

4

^=^=£^°’424г

xi — Hi “ 0,576г

Оси X — X и у — у — главные центральные

1

62

/7ргдолжение t абл. I

Моменты инерции осевые J у, центробежный J ху'< полярный Jp и при вободном кручении JK Моменты сопротивления, осевые Wx, Му, полярный Wр и при свободном кручении WK Радиусы инерции ‘.-/5

. _ nd63 к~~ IV _ (п^)2 ~ Jtd62 K“3jid-H,8d~ 3 Максимальные касательные напряжения в точках внутреннего и наружного контуров сечения 1,86 Ttnax (nd6)2 к —

. _ d4 / л 8 \ х~ Тб\8 ~9п)^ « 0,00686d4 «0,11г4 . _ , _ nd4 лг4 у ~ Хг ~ 128 ~ “8" ~ - 16 ~ 4 ” ~ 0,0246d4 « 0,393г4 Wx « 0,0324d3 « « 0,259rs (для нижних волокон) « 0,0239d3 « «0,191г3 (для верхних волокон) т тР лг3 ^=64 ="8-~ « O.OSd3 « 0,393г3 ix«0,132d d '»= 4

^тах « 0,0714г4 J«min ™ 0,0384г4 Jx, = Jy, « 0,0549г4 Jx, = Jу, = =» 0,196г4 10 J х,у, = — 0,0165г4 J — г* Кхг=Ку, = ^Х (для верхних и правых волокон) ^ = ^. = ^-х X (9л2 — 64) « 1,245г3 (для нижних и левых волокон) ixmax °>3в2< *»min 0.221Г

«3

Форма

сечения

Круговой сектор

Оси х — х и у — у,— главные центральные

Площадь сечения F Координаты крайних точек сечения

И Sr 2 F = ^=ar3 s = 2га * Xi = 2 = г sin а 2 rb 2r sin а У1 ~ 3 s “ За ~ =з§>2:£23 а0

_ па° “ ~ 180° , 2sinai т За ) b = 2г sin а 1

Круговой сегмент

Оси х — х и у — у — главные центральные

F = (2а — sin 2а);

_ ла°

ь Х1~ 2

Ъ = 2г sin а

__ 4г sin3а

3 (2а — sin 2а'

/ 4 sin3 а

~ \ 3 2а — sin 2а

— cos а j

/, 4

—у X

sin3 а

2а — sin 2а/

44

Продолжение табл. 1

Моменты инерции: осевые Jx, Jу', центробежный J ху-, полярный Jp и прн свободном крученни Ук Моменты сопротивления, осевые Wх, W у, полярный и прн свободном кручении WK Радиусы инерции

Г4 / Jx = — 1 2й + sin 2а — f3 = £ X о

32 sin3 a'j _ Fr3 v 2а + sin 2а — 32 sin3 а ‘x = jX

9а / 8а " 9а

X ^2а + sin 2а — х 2 sin а 1 За xl/l+sin2«_ г 2а

32 sin3a\ (для верхних волокон) 16 sin3 а

9а / Jx, = (2а + sin 2а) П7ж=-^С2-(2а + 16 sin а \ , . „ 32sin3a\ 9а3 = 2 X

Jy = (2а — sin 2а) = -f- SID ZCt z; i 1 9a / (для нижних волокон)

= — (2а — sin 2а) ™ . 2а — sin 2а W У ~ Г3 ; sin а

Г4 Jx - (2а — sin 2а + О

, + 4 cos a sin3 а) =

, 4 cos a sin3 а\ Wx = (для нижних волокон)

2а — sin 2а/ Jx IF* = (для верхних волокон)

Jу = ~ ^2а — sin 2а — , 4cos a sin3 а

2а — sin 2а

4 • , \ —j cos a sin3 al = 4 \ 3Х Wy^^C— (2а-у 8 sin а \ — sin 2а —

4 \ 4 cos a sin3 а

cos a sin3 а \ Х 2а — sin 2а/ —5- cos a sin3 al «5 / 3 2а — sin 2а

4.= ^ (2а-

— sin 2а cos 2а)

7-458

6S

9

Форма

сечения

Полукольцо

-И

Оси X — хи у — у — главвые центральные

Сектор кольца

-&-J

Оси X — хи у — у — главные центральные

Площадь Сечения F Координаты крайних точек сечення

D Х* 2

F я(О*-42) „ _ 2 D3-j-Dd + d3

8 Зя D-f-d ~

« 11 Я II е -О|а. I 1 я 1 -J? я Й 'W* _ 2D 1 + а а2 Эя 1 а ” OJ212D —+ а +аД 1 +<х

у{ «0^0,288 —

-0,212-г^— I + а/

Xj = R sin у

- 2 ^~г9 У1 3 _ гг Х

Х«5Л_

F = у (Яа г3} = = уЯа(1 — а2) ? — 2 sin у 1 — а3 3 ’ у 1 — а2

?==5£. ' 180° , г, Л 2 sin у у‘=я^~з Vх

“ = 7? II X й || to и II -=* =• Я Я ЬЭ W X

/1-а» 3 х \

Х\1-а2 2avCtg?J

ft

'с

i

66

Продолжение табл. 1

Моменты инерции осевые J х. J у', центробежный J Ху. полярный /р и при свободном кручении /к Моменты сопротивления: осевые UPx, UPy, полярный UPp и при свободном кручении UPк Радиусы инерции

II 1 *" > о р К Il 1 Э 2 ° S сп |Д to 00 Л 'Э + ££ ! 1 ~ -—"Т ~ to i. + 1 7 - Г Я я 1 I 1 || ' ' а. % । и 7 « 0,00686D3 к (1 —a4) (1 4 a)-— 2,54tt2(l - tt) X 0,288(1 +a) -— 0,212a2 (для верхних волокон) -14- 1 г-

Wx 0.0324D3 X (1 —a4)(l + a) — D ,

— 5,54a2 (1 — a) = у 1 + а2

' 128 =а 0.0246D4 (1 — а4) 1 X 1 + a + a2 (для нижних волокон) ~ 0.05D3 (1 — a4) 4 1

п4 г4 / Jx= —g— ^v+sin 2у— 32 sin* 7|

9? ) = |4(l-a4)(2y + J, Wjt = -4 (для верхних 7 а? |о> II

, . . 32sin26\ + Sln2V 9y Г FR2 I = -^-(,+a*)(2V + . 32sin2y\ + s>"2? 9y Л, = ^7-^(2у + q-asji _|_sin2V

волокон)

j ITjr = -s (ДЛЯ нижннх Fi волокон) R3 = £ (1 —а1) х 16 sin* у\ «у* / ly=* х

/?4 + sm2y)= g (1 —a4) x X (2y + sin 2y) X 2?~ sin2v sin y х У (1 +а2)(1 -

R'—r' Jy*= —— (2? — sin 2y)= = ~ “4> &V — sin 2p) = F/?1 „ = (i + a2) (2p — sin 2y) sin 2у\ 2у )

3»

67

Координаты крайних

точек сечения

Форма

сечения

Площадь

сечения F

Сектор тонкостенного кольца

Оси X — хи у — у — главные центральные

Круг с лыской

а = Д > 0,5 а

Оси х~х и у— у — главные центральные

«8

Продолжение табл. J

L * к к 1 » 1 Моменты инерции: осевые Jx, J у, центробежный /Ху* полярный J & н при свободюи кручении JK Моменты conf отделения осевые W х. W у, полярный U р и при свободном кручении WK Радиусы ииерини к?

ЛгЗ / /t = — 1 2а 4- sin 2а — х 2а 4. sin 2а X ?L_ 7* = X

4 sin2 а\ _ Fr2 а. / — 4а /за 4- sin 2а 4sina°t'j 1 — чп а а (для верхних волокон) п, Ьг2 X 1/ 24-^J?-’ * a 4 sin2 a