Text

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

МЕХАНИЧЕСКОЙ

ОБРАБОТКИ

В МАШИНОСТРОЕНИИ

Под редакцией В. В. Бабука

Допущено Министерством высшего

и среднего специального образования БССР

в качестве учебного пособия для студентов

машиностроительных, специальностей

вузов

МИНСК

«ВЫШЭЙШАЯ ШКОЛА»

1987

ББК 34.5я73

П79

УДК 621.7/.9.002 : 658.512.011.56 (075.8)

Авторы: В. В, Бабук[, В. А. Шкред, Г. П. Кривко,

А. И. Медведев

Рецензенты: кафедра «Технология автоматизированного производства

в машиностроении» Киевского политехнического института; д-р техн, наук

проф. зав. кафедрой «Металлорежущие станки и инструменты» Брянского

института транспортного машиностроения П. Г. Алексеев

Проектирование технологических процессов механической

П79 обработки в машиностроении: Учеб, пособие /В. В. Бабук,

В. А. Шкред, Г. П. Кривко, А. И. Медведев; Под ред. В. В.

Бабука. — Мн. : Выш. шк., 1987. — 255 с.: ил.

Излагаются вопросы проектирования технологических процессов механической

обработки в условиях массового и серийного производства; особенности их Проек-

тирования при использовании автоматизированного оборудования.

Для студентов машиностроительных специальностей вузов.

2704010000 — 130

ПМ 304 (03)—87 50—87

ББК 34.5я73

(g) Издательство «Вышэйшая школа-», 1987.

ПРЕДИСЛОВИЕ

Технология в значительной степени определяет

состояние и развитие производства. От ее уровня зави-

сит производительность труда, экономичность расходова-

ния материальных и энергетических ресурсов, качество

выпускаемой продукции и другие показатели. Для даль-

нейшего ускоренного развития машиностроительной про-

мышленности как .основы всего народного хозяйства

страны требуется разработка новых технологических

процессов, постоянное совершенствование традиционных

и поиск более эффективных методов обработки и упроч-

нения деталей машин и сборки их в изделия.

Важная роль в ускорении научно-технического про-

гресса в машиностроении отводится подготовке высоко-

квалифицированных инженерных кадров, освоению ими

современных способов изготовления и контроля про-

дукции, методик проектирования прогрессивных техно-

логических процессов. Поэтому выпуск высшими учеб-

ными заведениями инженеров по специальности «Техно-

логия машиностроения, металлорежущие станки и

инструменты», а также технологическая подготовка сту-

дентов других машиностроительных специальностей

приобретают все большее значение.

В системе образования инженеров-механиков курсо-

вое проектирование по технологии машиностроения

занимает особое место. Эта самостоятельная работа сту-

дентов является наиболее важным этапом их подготовки

к дипломному проектированию и в значительной степени

определяет формирование технологической направлен-

ности будущих инженеров.

В данном учебном пособии приводится содержание

курсового проекта по технологии машиностроения —

разработке технологического процесса механической

обработки деталей м^шин, проектированию оснастки и

экономическому обоснованию проектных решений. Боль-

шое внимание уделяется современным аспектам проек-

тирования — разработке технологических операций

изготовления деталей при использовании автоматизиро-

3

ББК 34,.5я73

П79

УДК 621.7/.9.002 : 658.512.011.56(075.8)

Авторы: В. В. Бабук|, В. А. Шкред, Г. П. Кр ивко,

А. И. Медведев

Рецензенты: кафедра «Технология автоматизированного производства

в машиностроении» Киевского политехнического института; д-р техн, наук

проф. зав. кафедрой «Металлорежущие станки и инструменты» Брянского

института транспортного машиностроения П. Г. Алексеев

Проектирование технологических процессов механической

П79 обработки в машиностроении: Учеб, пособие /В. В. Бабук,

В. А. Шкред, Г. П. Кривко, А. И. Медведев; Под ред. В. В.

Бабука. — Мн. : Выш. шк., 1987. — 255 с.: ил.

Излагаются вопросы проектирования технологических процессов механической

обработки в условиях массового и серийного производства; особенности их Проек-

тирования при использовании автоматизированного оборудования.

Для студентов машиностроительных специальностей вузов.

2704010000 — 130

П М 304 (03) — 87 50—87

ББК 34.5я73

((J) Издательство «Вышэйшая школа-», 1987.

ПРЕДИСЛОВИЕ

Технология в значительной степени определяет

состояние и развитие производства. От ее уровня зави-

сит производительность труда, экономичность расходова-

ния материальных и энергетических ресурсов, качество

выпускаемой продукции и другие показатели. Для даль-

нейшего ускоренного развития машиностроительной про-

мышленности как .основы всего народного хозяйства

страны требуется разработка новых технологических

процессов, постоянное совершенствование традиционных

и поиск более эффективных методов обработки и упроч-

нения деталей машин и сборки их в изделия.

Важная роль в ускорении .научно-технического про-

гресса в машиностроении отводится подготовке высоко-

квалифицированных инженерных кадров, освоений) ими

современных способов изготовления и контроля про-

дукции, методик проектирования прогрессивных техно-

логических процессов. Поэтому выпуск высшими учеб-

ными заведениями инженеров по специальности «Техно-

логия машиностроения, металлорежущие станки и

инструменты»,, а также технологическая подготовка сту-

дентов ' других машиностроительных специальностей

приобретают все большее значение.

В системе образования инженеров-механиков курсо-

вое проектирование по технологии машиностроения

занимает особое место. Эта самостоятельная работа сту-

дентов является наиболее важным этапом их подготовки

к дипломному проектированию и в значительной степени

определяет формирование технологической направлен-

ности будущих инженеров.

В данном учебном пособии приводится содержание

курсового проекта по технологии машиностроения —

разработке технологического процесса механической

обработки деталей машин, проектированию оснастки и

экономическому обоснованию проектных решений. Боль-

шое внимание уделяется современным аспектам проек-

тирования — разработке технологических операций

изготовления деталей при использовании автоматизиро-

3

ванного оборудования: агрегатных станков, автомати-

ческих линий и станков с программным управлением.

Важным разделом курсового проектирования являет-

ся научно-исследовательская работа. Поэтому в учеб-

ном пособии изложены основные требования, предъяв-

ляемые к выполнению исследований, методики планиро-

вания эксперимента и обработки экспериментальных

данных и др. В книге приводятся необходимый справоч-

ный материал и примеры оформления технологической

документации.

Настоящее учебное пособие написано коллективом

кафедры «Технология машиностроения» Белорусского

ордена Трудового Красного Знамени политехнического

института.

В. В, Бабук

Глава 1. КУРСОВОЕ ПРОЕКТИРОВАНИЕ

1.1. ЦЕЛЬ И ТЕМАТИКА

Курсовое проектирование является составной частью курса

технологии машиностроения. Оно выполняется после чтения лек-

ций, проведения лабораторных работ и производственной конст-

рукторско-технологической практики. Курсовое проектирование

представляет собой комплексную работу, включающую разработ-

ку технологического процесса механической обработки детали

машины, проектирование станочного приспособления и вспомога-

тельного инструмента, выполнение необходимых технических и

экономических расчетов, а также решение ряда других задач.

Целью проектирования является не только закрепление, углуб-

ление и обобщение знаний, полученных на предыдущих этапах

изучения предмета, но, главным образом, приобретение практиче-

ских навыков решения различных технологических задач подго-

товки производства деталей машин и разработки технологической

документации. При этом студент должен научиться пользоваться

справочной и нормативной литературой, государственными и от-

раслевыми стандартами, нормилями, каталогами и другими мате-

риалами информационного характера, необходимыми для выпол-

нения проекта, а также подобных разработок на производстве.

Тема проекта, как правило, формулируется в следующем виде:

«Технологический процесс механической обработки детали (наи-

менование и номер) и конструкции специальной оснастки», что

отражает задачи и содержание проекта.

Тематика курсового проектирования обычно формируется на

базе конкретных машиностроительных предприятий, где прово-

дится конструкторско-технологическая практика студентов.

В качестве базового варианта проекта используется технология

обработки детали и оснащение процесса действующего производ-

ства. Он должен быть детально проанализирован студентом во

время практики, после чего намечаются мероприятия по его со-

вершенствованию при курсовом проектировании.

Такое формирование тематики курсового проектирования

позволяет обучать студентов по учебной литературе в сочетании

с данными реально действующего производства. При этом у сту-

дента всегда имеется возможность изучить передовой опыт маши-

ностроительных заводов в рассматриваемой области производства

деталей машин и использовать его при выполнении проекта. Для

5

повышения самостоятельности выполнения студентом курсового

проекта рекомендуется менять основные размеры детали, чертеж

которой выдается ему для проектирования. Таким образом, темы

курсовых проектов носят не отвлеченный ученический характер,

а непосредственно связаны с современным машиностроительным

производством.

Объектами проектирования служат детали различных машин

и оборудования средней сложности, являющихся изделиями ос-

новного производства машиностроительных заводов: автомобилей,

тракторов, мотоциклов, велосипедов, сельскохозяйственных и

дорожных машин, металлорежущих станков и оборудования, дви-

гателей внутреннего сгорания, электрических машин и др. Ими

могут быть детали, разные по конструкции и служебному назна-

чению, например валы, оси, втулки, диски, зубчатые колеса,

рычаги, кронштейны, корпуса.

Детали, выбранные в качестве объектов для курсового проек-

тирования, должны быть достаточно трудоемкими в изготовлении

и содержать 10... 15 операций или позиций механической обработ-

ки, разнообразные поверхности и конструктивные элементы: от-

верстия, шпоночные пазы, шлицы, резьбы, зубья.

К большинству поверхностей или элементов детали должны

предъявляться требования высоких точности и качества, необхо-

димости применения специального станочного приспособления или

оснастки, разрабатываемой или существенно модернизируемой в

курсовом проекте.

Тема проекта может включать и разработку групповых техно-

логических процессов. В этом случае объектом проектирования

является группа деталей, подбираемых по конструктивным и тех-

нологическим признакам. Разрабатываемая в таком проекте ос-

настка также должна удовлетворять требованиям групповой обра-

ботки деталей.

Тема проекта, как правило, является индивидуальной. Однако

в ряде случаев возможно выполнение проекта по комплексной

теме группой студентов, состоящей из двух-трех и более человек,

при обязательном делении между ними объема выполняемых

работ.

Комплексная тема может быть выдана студентам, когда

объектом проектирования является сложная деталь, для которой

объем технологических и конструкторских разработок выходит за

рамки одного курсового проекта. Необходимость выполнения

комплексных тем может возникнуть при выполнении работ по

заказам предприятий.

Каждый исполнитель комплексной темы проектирует свою

часть технологического процесса (например, черновую, чистовую

или отделочную обработку) и его оснащение. В состав комплекс-

ного проекта могут входить научно-исследовательские работы,

если они органически связаны с основным объектом проектиро-

вания.

Организация выполнения курсовых проектов по комплексным

6

темам сложнее, чем по индивидуальным, так как требует увязки

работ, выполняемых каждым студентом. Однако такие проекты

соответствуют условиям технологического проектирования на пред-

приятиях.

Тема проекта может носить научно-исследовательский харак-

тер. В задачи такого проекта входит решение технологических

вопросов, тесно связанных с технологией механической обработки

заданной детали. Например, может проводиться эксперименталь-

ный статистический анализ достигнутых параметрон качества де-

тали (точности, шероховатости поверхностей и др.) на последо-

вательных операциях технологического процесса с разработкой

рекомендаций по совершенствованию технологии, улучшению кон-

струкции оснастки. Объем и содержание исследовательской части

курсового проекта устанавливаются в индивидуальном порядке.

Однако в любом случае основой для проведения исследований

должен служить базовый вариант действующего на предприятии

технологического процесса.

1.2. СОДЕРЖАНИЕ И ОБЪЕМ КУРСОВОГО ПРОЕКТА

В курсовом проекте разрабатываются: технологический про-

цесс механической обработки заданной детали, специальная ос-

настка и технико-экономическое обоснование, а также ряд непо-

средственно связанных с ними вопросов.

Проект делится на графическую часть, пояснительную записку

и технологическую документацию.

В графическую часть курсового проекта входит четыре-пять

чертежей стандартного формата А1. Типовое содержание графи-

ческой части следующее: чертеж детали — 0,5... 1 лист; чертеж

заготовки — 0,5... 1 лист; технологические операционные эскизы

на 8... 12 операций или позиций — 2 листа; общий вид специально-

го станочного или контрольного приспособления — 0,5... 1,5 листа;

общий вид специального вспомогательного инструмента — 0,5...

1 лист.

В зависимости от темы и содержания проекта в графическую

часть при необходимости дополнительно или за счет частичного

сокращения объема отдельных пунктов могут входить: графики и

схемы, иллюстрирующие анализ точности технологической опера-

ции или проектно-точностные расчеты; графики, схемы и другие

иллюстративные материалы по научно-исследовательской работе.

Объем пояснительной записки----- 40...50 страниц рукописного

текста (без учета технологических карт). Рекомендуется следую-

щее типовое содержание записки.

1. Введение. Излагаются общие положения о состоянии, перс-

пективах и основных направлениях развития отрасли промышлен-

ности и завода, по которым выполняется курсовой проект, а так-

же важнейшие постановления партии и правительства, относящие-

ся к данной области.

2. Объект производства. Приводится описание назначения,

7

краткая техническая характеристика и основные показатели дол-

говечности машины. Указывается назначение сборочной единицы

и детали, условия их работы и конструктивные особенности. Ана-

лизируются технические требования, предъявляемые к детали.

При этом должны быть выявлены основные свойства детали, от

которых в первую очередь зависит нормальное функционирование

ее при эксплуатации машины, и поставлены задачи, решение ко-

торых- способствует обеспечению этих свойств в процессе обра-.

ботки.

3. Анализ технологичности конструкции обрабатываемой дета-

ли. Производится качественная и количественная оценка техноло-

гичности конструкции, на основании чего в чертеж детали могут

быть внесены целесообразные изменения. В этом случае приводят-

ся необходимые технические и экономические расчеты.

. 4. Выбор типа и организационной формы производства. Тип

производства устанавливается на основе определения коэффи-

циента закрепления операций, организационная форма — на осно-

ве сравнения заданного выпуска изделий и расчетной производи-

тельности оборудования. Определяется такт выпуска для массо-

вого или количество деталей в партии для серийного произ-

водства.

5. Проектирование технологического процесса:

1) выбор. оптимального метода получения -заготовки. Выби-

рается метод получения заготовки заданной детали, приводится

характеристика метода игого экономическое обоснование;

2) выбор технологических баз, оценка точности базирования и

закрепления заготовки. Дается обоснование выбора технологиче-

ских баз и их чередования. Производится расчет погрешностей й

оценка точности базирования и закрепления заготовки на всех

этапах технологического процесса;

3) определение вида- и степени детализации технологического

процесса. Указывается, какой технологический процесс (в соот-

ветствии с их классификацией) разрабатывается в проекте и

какие формы документации при этом используются;

4) выбор методов обработки. Выбираются и обосновываются

методы обработки всех поверхностей заданной 'детали на основе

технических требований (точности, качества поверхностей и др.);

5) предварительная разработка и выбор варианта технологи-

ческого маршрута. Разрабатываются возможные варианты тех-

нологического маршрута, обеспечивающие требуемые показатели

качества детали, производится расчет экономической эффективно-

сти сравниваемых вариантов и выбор наиболее рационального

из них по критерию минимальных приведенных затрат;

6) составление технологического маршрута изготовления де-

тали. Производится разработка общего плана операций и выбор

типов оборудования; k

7) разработка технологических операций, механической обра-

ботки. Устанавливается структура операций и последовательность

переходов. Производится выбор моделей, оборудования, приспо-

8

соблений, режущих, вспомогательных и измерительных инстру-

ментов, определение припусков расчетно-аналитическим (на одну-

две поверхности) и опытно-статистическим (на всё остальные

поверхности) методами. Определяются режимы резания (методом

расчета по эмпирическим формулам двух технологических пере-

ходов и путем выбора по нормативам на все остальные переходы),

технологические нормы времени й разряды работы. Рассчиты-

ваются технологические размерные цепи;

8) разработка операций технического контроля. Определяются

контролируемые параметры качества детали, средства и доля

деталей, подвергаемых окончательному, а в случае необходимо-

сти — промежуточному контролю;

9) разработка мероприятий по увеличению долговечности дета-

ли технологическими методами. Выбираются методы и разраба-

тываются технологические, операции упрочнения поверхностей и

другие мероприятия, обеспечивающие повышение долговечности

заданной детали. Приводится их описание, характеристика при-

меняемых оборудования и оснастки, режимы обработки, испыта-

ния или контроля, а также расчет технико-экономической эффек-

тивности;

10) выбор средств механизации и автоматизации. Выбираются

устройства для механической или автоматической загрузки стан-

ков заготовками и разгрузки их, межоперационные транспортные

средства, -бункерные и магазинные устройства и накопители,

средства автоматического контроля и др. Определяется целесооб-

разность их применения на основе расчета технико-экономических

показателей;

- И) разработка мероприятий по технике безопасности, про-

мышленной санитарии и противопожарной технике, отвечающих

специфическим условиям выполнения технологических операций

данного процесса.

6. Разработка плана статистического регулирования технологи-

ческого процесса. На основе проведенного во время практики

анализа точности технологической- операции выбираются - метод

статистического регулирования и средства контроля регулируемо-

го показателя качества. Определяются период и объем выборок

и границы регулирования. Разрабатывается контрольная карта.

7. Проектирование специальной оснастки. Приводится краткое

описание, .принцип действия и техническая характеристика разра-

ботанных или существенно модернизированных в проекте конст-

рукций приспособления и вспомогательного инструмента. Дается

обоснование выбора принципиальных схем этой оснастки, типов

конструктивных элементов и механизмов. Описываются их пре-

имущества по сравнению с базовыми вариантами. Конструкторские

разработки сопровождаются расчетами усилия зажима, прочно-

сти, жесткости, точности.

Следует разработать также инструкцию по наладке данной

оснастки на станке и правила ее эксплуатации с учетом техники

•безопасности и промышленной санитарии.

9

' 8. Технико-экономическое обоснование проекта. Определяются

требуемое количество оборудования и его загрузка. Строятся гра-

фики загрузки оборудования и использования его по основному

времени и мощности привода. Рассчитывается цеховая себестои-

мость изготовления детали по разработанному проекту и его

базовому варианту. Определяется технико-экономическая эффек-

тивность технологического процесса, специальной оснастки, ста-

тистического регулирования операции и других разработок. При-

водится таблица основных технико-экономических показателей.

9. Научно-исследовательская часть проекта. Приводится отчет

о научно-исследовательской работе по ГОСТ 7.32—81.

10. Заключение по проекту. В краткой форме (не более чем на

двух страницах) подводятся итоги проделанной работы по разра-

ботке технологического процесса и оснастки. Следует сформули-

ровать основные выводы, отразить особенности и отличие проекта

от базового варианта, применения новых технологических методов

обработки, прогрессивных конструкций оснастки. Здесь же при-

водятся наиболее важные технико-экономические показатели

проекта и определяется его соответствие современному уровню

развития машиностроения.

С пояснительной запиской сброшюровывается разработанная

по проекту технологическая документация: маршрутная карта,

операционные карты на все операции механической обработки,

карты эскизов, карты технического контроля.

Конкретное содержание графической , части, пояснительной

записки и технологической документации с указанием объемов

разработок (количество чертежей, эскизов, операционных карт)

устанавливается консультантом проекта при выдаче задания на

проектирование.

При использовании вычислительной техники (ЭВМ) для вы-

полнения трудоемких расчетов следует в соответствующих разде-

лах пояснительной записки привести алгоритмы, программы и

машинную распечатку результатов расчета на ЭВМ.

На ЭВМ по стандартным программам рекомендуется выпол-

нять расчеты размерных цепей, припусков, режимов резания и

техническое нормирование, а также статистическую обработку

результатов наблюдений и экспериментов, полученных в ходе

выполнения научно-исследовательской работы.

Глава 2. ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБРАБОТКИ ДЕТАЛЕЙ

2.1. ОБЩИЕ ПОЛОЖЕНИЯ

Технологический процесс должен обеспечивать изготовление

машин заданного качества и объем выпуска, удовлетворять требо-

ваниям высокой производительности обработки детали, наимень-

шей себестоимости продукции, безопасности и облегчения условий

10

труда. Указанные требования отражают современную направлен-

ность машиностроительного производства — создание высокопро-

изводительных машин и оборудования, снижение их материало-

и энергоемкости, внедрение малоотходных и безотходных техно-

логических процессов, уменьшение трудоемкости изготовления

продукции за счет широкого внедрения различных средств

автоматизации и механизации, в том числе робототехники и ГАП.

Построение технологических процессов механической обработ-

ки деталей машин, удовлетворяющих решению поставленных

задач, основывается на ряде общих принципов и положений.

Основными из них являются: технический (обеспечение заданного

качества изделий) и экономический (наивысшая производитель-

ность при полном использовании орудий труда и наименьших

затратах) принципы, которые необходимо сочетать в разрабаты-

ваемом технологическом процессе.

2.2. ТЕХНИЧЕСКИЙ ПРИНЦИП ПОСТРОЕНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Процесс -^создания машин подразделяется на два взаимосвя-

занных —' разработку их конструкции и изготовление. При вопло-

щении проекта конструкции главной задачей является обеспечение

запланированных показателей качества изделия, зависящих от

технологии производства.

Сущность технического принципа при разработке технологи-

ческих процессов заключается в выполнении проектных техниче-

ских требований при изготовлении м.ашин. Это означает, что

должны строго соблюдаться заданные чертежами точность раз-

меров деталей, геометрическая форма, относительное расположе-

ние поверхностей, параметры шероховатости поверхностей, физи-

ко-механические свойства поверхностного слоя и другие регла-

ментируемые технические требования. Надежность обеспечения

показателей качества машины в процессе производства должна

обусловливаться структурой и содержанием самого технологиче-

ского процесса, совершенством применяемых методов обработки,

оборудования и оснащения.

На стадии разработки технологических процессов формируются

предпосылки обеспечения требуемой надежности изделий. Для ее'

повышения при разработке технологических процессов рекомен-

дуется использовать: технологические методы и режимы обработ-

ки, которые наряду с образованием поверхностей с заданной

макро- и микрогеометрией одновременно обеспечивают и упроч-

нение поверхностных слоев деталей; специальные операции,

основной целью которых является поверхностное или объемное

упрочнение деталей; режимы обработки, при которых не возни-

кают дефекты, снижающие надежность деталей; контрольные

операции для своевременного выявления дефектов обработки

И

и их устранение при черновой обработке деталей по возможности

на более ранней стадии технологического процесса.

При современном уровне требований к изделиям машинострое-

ния высокие показатели качества деталей машин, как правило^

могут быть достигнуты лишь путем ряда последовательно выпол-

няемых технологических операций. Превращение заготовки в

готовую деталь путем одноразовой обработки поверхности воз-

можно только при низких требованиях к последней или в случае

достаточно высокого уровня качества заготовки.

Свойства деталей формируются поэтапно — от операции к

операции, поскольку для каждого способа обработки (точения,

шлифования и т. д.) существуют возможности исправления исход-

ных погрешностей заготовки и получения требуемых точности и

качества обработанных поверхностей. Это объясняется прежде

всего физической сущностью способов обработки, а также дейст-

вием таких факторов, как упругие деформации системьг СПИД,,

нагрев и пластическая деформация поверхностных слоев обраба-

тываемых деталей и других, определяющих точность и другие

показатели качества обработки деталей различными методами.

Например, возникновение упругих деформаций системы СПИД не

позволяет за один проход полностью устранить исходные погреш-

ности заготовки (рассеивание погрешностей размеров, формы и

др.), которые при этом лишь уменьшаются в несколько раз, что

повторяется при каждой последующей обработке поверхности.

Степень уменьшения погрешностей в данном случае зависит от

усилий резания и жесткости технологической системы. Аналогич-

но могут действовать и другие факторы.

Таким образом, в ходе технологического процесса прослежи-

вается определенная закономерность, заключающаяся в постепен-

ном уменьшении исходных погрешностей, заготовки. При выпол-

нении каждой технологической операции возникают дополнитель-

ные погрешности, присущие этому методу и схеме обработки.

Общая структура технологического процесса представляет

собой сложную многомерную систему, вход которой характери-

зуется совокупностью показателей качества заготовки, а выход —

этими же показателями, прошедшими ряд преобразований при

выполнении технологических операций и отражающими состояние

готовой детали. При обработке партии деталей показатели качест-

ва являются случайными величинами и могут быть описаны сред-

ними значениями или другими статистическими характеристиками.

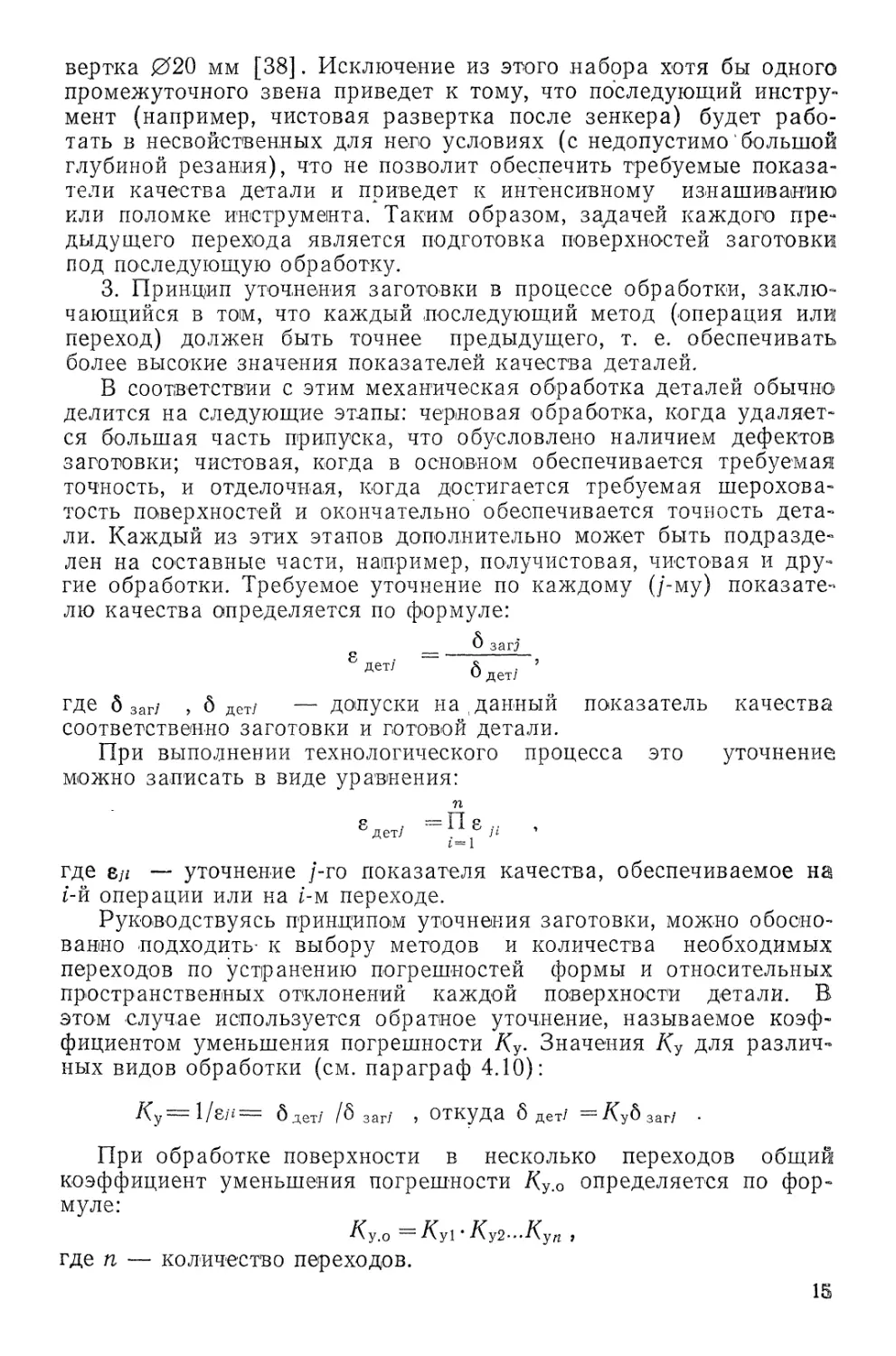

Структурная схема обеспечения показателей качества детали

при обработке каждой отдельно взятой поверхности приведена

на рис. 2.1, в соответствии с которой средние значения показате-

лей качества заготовки {Joi, ^02, ...» А'о/, XQm} последовательно*

изменяются под влиянием технологических факторов {1ц , Л-2 , ....

t и. tnp}, действующих на операциях {(pi, <р2, •••, —г

ф..., ф L_w , ..., ф/J до тех пор, пока они не примут средних значе-

ний {Л\н, Х^2, , •••> Хпт }, удовлетворяющих требованиям

чертежа детали (где порядковые номера: операций —-

12

^PJj^yJ^.

XpZ2*VL»

%onf Xvm

4t

t.

I i >4

t(n- wp

t(n-w)2...

I I t(n-w)p

Xfn-w)l=Xni

~1цп^2-ХП2

Xfri~w)m=Xnni

*1

Xfnwijz

Рис. 2.1. Схема обеспечения показателей качества при обработке

поверхности детали

i=l, 2, ..., (1+у), ..., (п—w), ..., п, показателей качества —*

/=1,2, ..., т, технологических факторов — /= 1,2, ..., р).

Изменения каждого (/-го) показателя качества на последова-

тельных этапах обработки детали от исходного значения показа-

теля для заготовки (Хо/) до его значения для детали (Х«/) в об-

щем виде характеризуются следующей системой функциональных

зависимостей:

^2/ 2i (X ц );

A"t-/ =f a (X (z—i)/ ");

Xnj = f nj (X (n-l)j)-

Вид этих уравнений зависит от способа и условий проведения

предшествующей и данной операций. Взаимосвязь значений пока-

зателя качества, получаемых на смежных технологических опера-

циях, чаще описывается линейной функцией

— bf-{-CLiX £—1 ,

где — коэффициент, характеризующий погрешности, которая

возникает при данной операции; at — коэффициент, степень ис-

правления входной погрешности.

Для описания корреляционных зависимостей последовательно

выполняемых операций может использоваться степенная функция

Хг=агХ.^ ,

а также уравнения других видов.

х Показатели качества детали обычно относятся к конкретным

поверхностям (например, точность диаметральных размеров,,

параметры шероховатости и др.) или к их сочетаниям (точность

относительного расположения поверхностей). Каждая поверхность

детали Обрабатывается не на всех операциях технологического

процесса' Поэтому показатели качества заготовки подвергаются

преобразованию только на определенных операциях, например

ср 1+1М срг, ф n_w (см. рис. 2.1), а остальные операции они про-

ходят без изменений. Следует также отметить, что технологи-

13

ческая операция может состоять из нескольких переходов по обра-

ботке одной или целого ряда поверхностей детали.

С учетом изложенного развернутая структурная схема техно-

логического процесса может быть представлена в виде структур-

ных схем по обработке каждой поверхности (табл. 2.1). Такой

подход позволяет отразить формирование структур технологиче-

ских операций.

Табл. 2.1. Развернутая структурная схема технологического процесса

Из приведенных схем последовательного формирования

свойств детали при обработке вытекают следующие положения,

определяющие построение технологического процесса.

I. Принцип кратчайшего пути, заключающийся в том, что

обработка каждой поверхности должна производиться при мини-

мальном числе технологических переходов и операций. Это обыч-

но ведет к увеличению производительности обработки и уменьше-

нию затрат на обработку.

2. Принцип совместимости последовательно выполняемых тех-

нологических, переходов или операций по обработке одной и той

же поверхности, заключающийся в том, что значения показателей

качества на входе каждого последующего перехода (операции)

должны быть равны значениям тех же показателей на выходе

предыдущего перехода (операции) и соответствовать норматив-

ным условиям выполнения данной обработки. Соблюдение этого

принципа позволяет обеспечить нормальное протекание процесса

резания или другой обработки на всех этапах технологического

процесса. Например, для обработки отверстий 020 мм в сплош-

ном материале с точностью по 7-му квалитету рекомендуется сле-

дующий набор инструментов: сверло 017,5 мм, получистовой

зенкер 019,75 мм, черновая развертка 019,93 и чистовая раз-

14

вертка 020 мм [38]. Исключение из этого набора хотя бы одного

промежуточного звена приведет к тому, что последующий инстру-

мент (например, чистовая развертка после зенкера) будет рабо-

тать в несвойственных для него условиях (с недопустимо' большой

глубиной резания), что не позволит обеспечить требуемые показа-

тели качества детали и приведет к интенсивному изнашиванию

или поломке инструмента. Таким образом, задачей каждого пре-

дыдущего перехода является подготовка поверхностей заготовки

под последующую обработку.

3. Принцип уточнения заготовки в процессе обработки, заклю-

чающийся в том, что каждый последующий метод (операция или

переход) должен быть точнее предыдущего, т. е. обеспечивать

более высокие значения показателей качества деталей.

В соответствии с этим механическая обработка деталей обычно

делится на следующие этапы: черновая обработка, когда удаляет-

ся большая часть припуска, что обусловлено наличием дефектов

заготовки; чистовая, когда в основном обеспечивается требуемая

точность, и отделочная, когда достигается требуемая шерохова-

тость поверхностей и окончательно обеспечивается точность дета-

ли. Каждый из этих этапов дополнительно может быть подразде-

лен на составные части, например, получистовая, чистовая и дру-

гие обработки. Требуемое уточнение по каждому (/-му) показате-

лю качества определяется по формуле:

_ б заг7

S дет/ X . ’

О дет/

где б заг/ , б дет/ — допуски на, данный показатель качества

соответственно заготовки и готовой детали.

При выполнении технологического процесса это уточнение

можно записать в виде уравнения:

п

8 дет/ = П,8л ’

где 8ц — уточнение /-го показателя качества, обеспечиваемое на

1-й операции или на i-м переходе.

Руководствуясь принципом уточнения заготовки, можно обосно-

ванно подходить- к выбору методов и количества необходимых

переходов по устранению погрешностей формы и относительных

пространственных отклонений каждой поверхности детали. В

этом случае используется обратное уточнение, называемое коэф-

фициентом уменьшения погрешности Ку. Значения Ку для различ-

ных видов обработки (см. параграф 4.10):

Ку :— 1 f&ii ~— б дет/ /б заг/ , ОТКуДа б дет/ = Куб заг/

При обработке поверхности в несколько переходов общий

коэффициент уменьшения погрешности Ку.о определяется по фор-

муле:

Ку.о = Kyi • КУ2-««КУЙ,

где п — количество переходов.

15

Пример 2.1. Некруглость исходной заготовки составляет 1,2 мм (6 заг j ).

Допустимая некруглость готовой детали — 0,0'05 мм (6'дет? ).

Определить необходимое количество переходов токарной , обработки для

обеспечения заданной точности формы детали, если для чернового однократ-

ного точения Kyi = 0,06, а для пол у листов ого точения после чернового К у2 =

= 0,05.

Определим требуемый коэффициент уменьшения погрешности формы

-К у.т «

Ку.т = б дет/ / 6 заг/ —0,005/1,2 = 0,004.

Сравнивая значения Ку.т и Kyi , видим, что значение Kyi , обеспечи-

ваемое однократной черновой токарной обработкой, не соответствует

требуемому. В связи с копированием исходной погрешности формы детали

после чернового перехода ее некруглость составит:

6Z дет/ = 7Су1 б заг/ =0,06* 1,2 = 0,072 ММ.

Поэтому необходимо дополнительно применить второй переход — получи-

стовую обработку. В этом случае заданная точность обеспечивается:

6ZZ дет/ = 0,06-0,05-1.2 = 0.00'36 мм.

2.3. ЭКОНОМИЧЕСКИЙ ПРИНЦИП ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Экономический принцип заключается в минимизации затрат

живого и овеществленного’ труда для заданного объема выпус-

ка изделий и условий производства. При это-м должно обеспечи-

ваться наиболее полное использование технических возможностей

применяемого оборудования, приспособлений и других средств

оснащения процесса.

Проектирование технологических процессов имеет много вари-

антов. Выбор варианта, отвечающего экономическому принципу,

может производиться путем расчета приведенных затрат, вклю-

чающих в себя как единовременные (капитальные), так и теку-

щие (эксплуатационные) затраты. Следует учитывать, что сни-

жение затрат или повышение производительности обработки

деталей на отдельно взятых операциях -не всегда приводит к сни-

жению себестоимости обработки детали в связи с возможным

увеличением затрат на других операциях. Поэтому вопросы

экономической эффективности должны рассматриваться комплекс-

но по всему технологическому процессу.

- Основными технологическими методами повышения производи-

тельности и -снижения себестоимости изделий являются сле-

дующие.

1. Увеличение количества изделий, подлежащих изготовлению

в определенный период времени (квартал, год), что позволяет

применять высокопроизводительные (хотя и более дорогие) стан-

ки, сложные специальные приспособления, инструменты, средства

механизации и автоматизации производственного процесса.

При увеличении количества изготовляемых м-ашин меняется

соотношение затрат в структуре их себестоимости. Уменьшается

доля живого труда и увеличивается доля труда, овеществленного

в средствах производства. При этом сумма затрат, приходящихся

на единицу продукции, уменьшается.

Наряду с конструкторскими методами (конструкторская преем-

16

ственность, стандартизация и унификация сборочных -единиц,

деталей, их элементов и др.), объем выпуска деталей машин,

изготовляемых на одном и том же оборудовании, может быть

повышен технологически путем использования принципа группо-

вой обработки. Применение станков с ЧПУ позволяет значительно

расширить возможности этого метода.

• 2. Сокращение затрат на основные материалы. Это достигается

уменьшением массы изделий, применением более дешевых мате-

риалов и уменьшением отходов. Масса деталей определяется

прежде всего их конструктивными особенностями, служебным

назначением и заданным запасом прочности. Однако она зависит

также от действительного' качества применяемых материалов, на-

пример физико-механических характеристик, однородности свойств

и др. Повышение качества одной и той же марки материала заго-

товок позволяет уменьшить массу изделий и снизить затраты.

Уменьшение массы изделий может быть достигнуто также за'

счет применения более прочных материалов (например, легиро-

ванных сталей, высокопрочных чугунов и т. д.), упрочнения объе-

ма детали термическими, механическими или термомеханическими

методами, а. также' поверхностного упрочнения, для чего может

быть использован большой арсенал средств упрочняющей техно-

логии: поверхностное пластическое деформирование, поверхност-

ная закалка, различные способы химико-термической обработки и

нанесения покрытий.

Использование более прочных материалов, несмотря на их

большую стоимость,- в итоге может привести к снижению затрат

благодаря уменьшению массы изделий.

Применение различных методов упрочнения деталей машин

усложняет технологию, требует дополнительных затрат и, следо-

вательно, приводит к увеличению себестоимости изделий. Однако

их применение может способствовать итоговому экономическому

эффекту за счет уменьшения массы изделий и достижения луч-

ших экономических показателей машины при эксплуатации, повы-

шения ее надежности. Например, уменьшение массы автомобиля

позволяет снизить расход горючего' или улучшить другие характе-

ристики: грузоподъемность, скорость и др.

Вопрос о целесообразности применения для изготовления дета-

лей машин высококачественных, упрочненных (а следовательно,

более дорогих или, наоборот, более дешевых, но обычно менее

качественных материалов) может быть решен только на основе

полного экономического расчета, учитывающего как производст-

венные, так и эксплуатационные расходы.

Уменьшение отходов материала в виде стружки обеспечивается

за счет применения заготовок, по форме и размерам максимально

приближающихся к готовой детали; повышения точности и качест-

ва поверхностей заготовок, что- способствует не только1 экономии

материала, но сокращению трудоемкости механической обработки.

43 отходы при механической обработке идут также обрезки, полу-

чающиеся из-за некратности длины детали длине прутка или необ-

17

ходимости закрепления прутковой заготовки в патроне, пробные

детали (в случае неисправимого брака), обрабатываемые при

настройке системы СПИД на требуемую точность и др.

Если указанные потери материала неизбежны, следует стре-

миться к получению отходов в таком виде, который позволял бы

использовать их для изготовления других деталей. Значительную

экономию металла может дать применение сварных и штампо-

сварных заготовок, а также различных заменителей (пластмасс

и др.).

3. Сокращение затрат на выполнение технологической опера-

ции. Это достигается уменьшением слагаемых нормы штучного

или штучно-калькуляционного времени, наибольшую долю которых

составляют основное технологическое (машинное) и вспомогатель-

ное время. Машинное время может быть уменьшено путем увели-

чения режимов резания (что достигается применением высокопро-

изводительных режущих материалов и конструкций инструмен-

тов), сокращения длины рабочего хода за счет одновременной

(параллельной) обработки нескольких поверхностей, а также

сокращения врезания и перебега режущих инструментов.

. Вспомогательное время уменьшается благодаря применению

различных средств механизации и автоматизации, обеспечивающих

установку и закрепление заготовок на станках, снятие их после

обработки и транспортировку на следующее по технологическому

процессу рабочее место.

При МН0ГО1П03ИЦИ0НН0Й обработке и многостаночном обслужи-

вании значительная часть вспомогательного времени перекрывает-

ся машинным. Сокращение вспомогательного времени, приходяще-

гося на одну деталь, достигается также за счет многоместной

обработки, например параллельного фрезерования нескольких

деталей одновременно и др. Дополнительное время сокращается

путем улучшения организации обслуживания рабочего места,

условий труда и других мероприятий.

Повышение производительности труда и снижение себестоимо-

сти обработки может быть достигнуто также за счет применения

рациональных схем построения технологического процесса. В за-

висимости от уровня автоматизации процесса и конкретных усло-

вий'- производства технологический процесс осуществляется по

схемам дифференциации и концентрации обработки или их соче-

тания.

Дифференциация обработки позволяет обеспечивать высокие

показатели качества деталей благодаря простоте операций, обес-

печивает большую гибкость» при переходе на выпуск других изде-

лий, так как переналаживать простые станки, применяемые в

этом случае, значительно легче, чем сложные агрегатные станки,

полуавтоматы и автоматы с концентрированной схемой обработки

(рис. 2.2,6).

По сравнению с дифференциацией концентрация обработки

позволяет сократить количество единиц оборудования, необходи-

мую для его размещения площадь и уменьшить численность обслу-

18

Рис. 2.2. Структурные схемы концентрации и дифференциации обработки:

а — последовательная концентрация при ручном управлении станком (п — количество

инструментов); б — дифференциация обработки на одноинструментальных станках; в —

последовательная концентрация в условиях автоматизации цикла; г — дифференциация

обработки на т станках, работающих по принципу параллельной концентрации

живающего персонала, но требует применения более сложных

станков и использования рабочих высокой квалификации. Разли-

чают концентрацию обработки последовательную, параллельную

и параллельно-последовательную. Последовательная концентрация

обработки характерна для неавтоматизированного производства и

заключается в поочередной обработке заготовки многими инстру-

ментами на универсальном оборудовании (рис. 2.2,а). Такая

концентрация обработки дает низкую производительность ввиду

больших потерь времени на холостые ходы, ручное управление

станком, установку, закрепление и переустановку заготовки, смену

инструмента. При автоматизации рабочего цикла последователь-

ная концентрация обработки (рис. 2.2,в) позволяет увеличить

производительность обработки более чем в 2 раза.

Параллельная концентрация обработки детали в одной пози-

ции (рис. 2.3) осуществляется за счет .применения: сложных ком-

бинированных инструментов; наборных инструментов (многорез-

цовых наладок в одной державке, набора сверл, зенкеров, раз-

верток, метчиков в многошпиндельной головке, набора фрез,

шлифовальных кругов); агрегатных станков, позволяющих произ-

водить обработку детали несколькими наборами инструментов

одновременно с разных ее сторон на одной позиции. _

В ряде случаев высокие показатели качества деталей не могут

быть достигнуты при концентрированной обработке, так как они

формируются лишь в результате последовательного многоэтапного

приближения. Кроме того, высокая степень концентрации инстру-

ментов для обработки деталей и использование большого количе-

ства режущих инструментов в одной позиции неэкономично ввиду

больших потерь времени на их регулировку и поднастройку. При

увеличении количества инструментов при наладке и усложнении

станка надежность его снижается: растет число отказов при рабо-

те, увеличивается среднее время на устранение одного из них.

С целью увеличения периода стойкости наладки при большом

количестве режущих инструментов приходится существенно сни-

жать скорость резания и другие параметры режима резания.

19

Рис. 2.3. Параллельная концент-

рация обработки за счет приме-

нения комбинированных инстру-

ментов (ц), многоинструменталь-

ных наладок (б) и агрегатных

станков (в)

Повышение производителыности обработки деталей в условиях

автоматизации цикла достигается путем сочетания параллельной

концентрации с дифференциацией обработки по позициям (стан-

кам), которые обрабатываемая заготовка проходит последова-

тельно. В каждой отдельно взятой позиции или на станке осу-

ществляется принцип концентрации (см. рис. 2.2, г). Работа

выполняется одновременно во всех позициях. По такой схеме,

называемой параллельно-последовательной, работают много-

шпиндельные и многопозиционные автоматы и полуавтоматы,

многопозиционные агрегатные станки и автоматические линии.

Производительность обработки по' сравнению с универсальным

оборудованием повышается в десятки раз.

Рис. 2.4. Схемы последовательной (а), параллельной (б) и

параллельно-последовательной (в) многоместной обработки фрезами (2)

с периодической установкой заготовок (/) в приспособление станка (3)

При осуществлении методов концентрации и дифференциации

повышение производительности может быть обеспечено также за

счет применения многоместной обработки, когда в одной позиции

обрабатывается несколько деталей (рис. 2.4).

Значительное уменьшение затрат на выполнение технологичес-

кого, процесса механической обработки и повышение производи-

тельности труда обеспечивается комплексной механизацией и ав-

томатизацией производства. В массовом производстве это дости-

гается применением станков-автоматов и автоматических линий,

21

объединенных единой транспортной системой, созданием автома-

тизированных участков, цехов и заводов.

В серийном производстве наиболее прогрессивным является

создание интегрированных систем, представляющих собой сово-

купность станков с ЧПУ (в том числе и обрабатывающих цент-

ров), связанных общей транспортной системой и включающих

устройства для автоматического контроля, межоперационные

склады-накопители, устройства для ориентации и закрепления

заготовок на станках и их смены. Все части интегрированной си-

стемы управляются от общей ЭВМ по заданной программе.

Интегрированные производственные системы создаются для обра-

ботки различных групп деталей определенного типа и интервала

размеров: корпусов, зубчатых колес, деталей вращения и др.

Такие системы обладают большой гибкостью, т. е. легкой приспо-

сабливаемостыо производства к смене выпускаемой продукции, к

быстрой и дешевой перестройке технологии.

Организация гибкого автоматизированного производства

(ГАП) возможна на разных уровнях. Нижний уровень — гибкий

производственный модуль. Это легко переналаживаемая и авто-

номно функционирующая единица автоматизированного оборудо-

вания с ЧПУ, оснащенная устройствами, роботами для загрузки

заготовок и удаления обработанных деталей, подачи и замены

инструмента, удаления отходов. Гибкий комплекс — основной

уровень автоматизации — представляет собой два взаимосвязан-

ных гибких модуля, соединенных автоматизированной транспорт-

но-складской системой и автоматической системой обеспечения

инструментом. Синхронизацию р-аботы модулей в этом случае,

как и управление всем производственным циклом, осуществляет

ЭВМ. Она обеспечивает быстрое перепрограммирование оборудо-

вания на обработку другой детали.

В связи с тем что в курсовых проектах по технологии машино-

строения не ставится задача проектирования цехов и заводов, а

лишь небольших участков цеха для механической обработки дета-

лей, в технологических процессах рекомендуется применять гиб-

кие производственные модули или гибкий комплекс.

Применение гибких комплексов механической обработки слож-

ных деталей позволяет увеличить производительность труда в

2...2,5 раза, вдвое уменьшить количество станков. При этом почти

втрое сокращается производственный цикл изготовления деталей.

Глава 3. АНАЛИЗ ИСХОДНОЙ ИНФОРМАЦИИ

ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

3.1. СОДЕРЖАНИЕ ИНФОРМАЦИИ

Исходная информация для разработки технологических про-

цессов делится на базовую, руководящую и справочную.

22

Базовая информация — сведения, содержащиеся в

конструкторской документации на изделие (чертежах изделия,,

сборочных единиц и деталей, технических условиях, специфика-

циях и других документах по ГОСТ 2.102—68) и плановом зада-

нии'на его изготовление, где указывается объем выпуска изделий

и запасных частей к ним, сроки подготовки производства и др.

Рабочий чертеж детали содержит основные исходные данные-

для проектирования технологического процесса механической

обработки изделия. На нем изображается конструкция детали и-

ее элементов с размерами и другими данными, необходимыми для

изготовления и контроля. На чертеже указываются требуемые

размеры, форма и относительное расположение поверхностей,

параметры их шероховатости, масса детали, марка и твердость

материала, из которого она изготовляется. При необходимости

указывается твердость материала отдельных поверхностей или

элементов, если она отличается от твердости материала детали,,

способ ее обеспечения (например, закалка ТВЧ, нанесение покры-

тия и др.), а также другие технические требования специфическо-

го характера (микроструктура материала, допустимый дисбаланс

детали и т. д.).

Для анализа назначения, условий работы и требований к

долговечности заданной детали необходимы также другие конст-

рукторские документы: сборочные чертежи, чертеж общего вида

изделия, технические условия и др. Чертеж сборочной единицы

отражает расположение и взаимные связи составных частей, со-

единяемых по данному чертежу, в том числе и заданной детали, и

содержит сведения, необходимые для сборки и контроля. Чертеж

общего вида изделия отражает его конструкцию и содержит тек-

стовую часть и надписи, поясняющие взаимодействие основных

составных частей и принцип работы изделия. На чертеже общето

вида может быть приведена также его техническая, характеристи-

ка. Технические условия содержит потребительские (эксплуата-

ционные) показатели изделия и методы контроля его качества.

Технические условия (ТУ) могут быть составлены (на стадии

конструкторской подготовки) также и для наиболее ответственных

деталей и сборочных единиц, если их невозможно полностью

изложить на рабочем или сборочном чертеже.

К руководящей информации относятся сведения,

содержащиеся в программных документах партии и правительст-

ва по развитию данной отрасли промышленности или народного

хозяйства в целом; планах повышения технического уровня про-

изводства; планах выпуска материалов, средств технологического

оснащения и подготовки кадров; стандартах всех уровней на тех-

нологические процессы и методы управления ими, оборудование и

оснастку; документации на перспективные технологические про-

цессы; документации по защите окружающей среды от вредного-

влияния данного вида производства, .технике безопасности и про-

мышленной санитарии; производственных инструкциях.

справочной информации относятся сведения, со-

2а

держащиеся в научно-технических прогнозах; описаниях прогрес-

сивных методов обработки; документации на действующие типо-

вые и рабочие технологические процессы; каталогах, номенклатур-

ных справочниках прогрессивного технологического оборудования

и оснастки; материалах по выбору технологических нормативов

(режимов обработки, припусков, норм расхода материалов .и др.);

методиках по управлению и расчетам точности, определению эко-

номической эффективности процесса и т. д.; технологических

классификаторах объектов производства и операций, а также

других справочных материалах.

При разработке технологических процессов для действующих

или реконструируемых предприятий необходимо располагать до-

полнительной информацией, характеризующей местные производ-

ственные условия: наличие или возможности приобретения обору-

дования, приобретения или изготовления приспособлений, инстру-

ментов, средств механизации и .автоматизации, наличие производ-

ственных площадей, возможности применения современных видов

заготовок и др.

3.2. АНАЛИЗ ОБЪЕКТА ПРОИЗВОДСТВА -

Процесс создания машины складывается в основном из двух

частей: конструирования и изготовления. Оба эти. процессы взаи-

мосвязаны и преследуют одну и ту же цель — создание Мишины,

удовлетворяющей заданному служебному назначению. Эксплуата-

ционные показатели качества машины зависят не только от ее

конструкции, но в большей степени от технологии изготовления

деталей и сборки их в изделие. Поэтому четкое определение назна-

чения машины, конкретизация ее функций, и также выяснение

области и условий эксплуатации, причин нарушения ее работоспо-'

еобности необходимо для обоснованной постановки задач по

разработке технологических процессов изготовления и сборки

всех ее составных частей.

После установления назначения машины следует проанализи-

ровать деталь, заданную для проектирования технологического

.процесса, с точки зрения ее роли в машине: в какую простейшую

сборочную единицу она входит и какие функции в ней выполняет,

в какую более сложную сборочную единицу входит та в свою

очередь и далее до машины в целом. Следует рассмотреть функ-

циональное назначение каждой составной части этой конструктив-

ной цепочки.

При этом необходимо основываться на положениях ГОСТ

2.101—68, где регламентируются виды и структура изделий маши-

ностроения: детали, сборочные единицы, комплексы и. комплек-

ты. Деталь — это изделие (или составная часть изделия), изготов-

ленное из однородного по наименованию и марке материала без

применения сборочных операций, Деталь не имеет каких-либо

разъемных или неразъемных соединений и является первичным

сборочным элементом машины. Сборочная единица — это изделие,

2.4

составные, части которого подлежат соединению между 'собой на

предприятии-изготовителе сборочными операциями (свинчиванием,

сочленением, клепкой, сваркой, опрессовкой, равва-ль-цовкой,

склеиванием и т. д.).

В соответствии с указанным стандартом к сборочным едини-

цам также относится совокупность нескольких простых сбороч-

ных единиц, имеющих общее функциональное назначение и -сов-

местно устанавливаемых на предприятии-изготовителе в другой

сборочной единице. Примерами могут служить электрооборудова-

ние машины, механизм газораспределения двигателя, его смазоч-

ная система, охлаждения и др. Однако такая сборочная единица

(составная часть изделия) не всегда отвечает основному техноло-

гическому требованию — возможности осуществления ее сборки

независимо от других элементов изделия.

При анализе заданного для разработки технологического про-

цесса. изготовления детали сначала следует охарактеризовать ее

общую конструкцию, а затем форму всех ее элементов и поверх-

ностей, отметить наличие шлицев, шпоночных пазов, резьб, зубьев,

канавок, фигурных- выступов или впадин и др. Нужно установить

функциональную роль каждого- элемента и поверхности детали.

При этом следует'иметь в виду, что с конструкторской точки зре-

ния различают исполнительные поверхности, основные и вспомо-

гательные базы й свободные поверхности.

В подшипниках качения к исполнительным- (функциональным)

поверхностям относятся беговые дорожки и поверхности шариков

и роликов, в зубчатых передачах — боковые поверхности зубьев,

в .винтовых механизмах, преобразующих один вид движения в

другой, — поверхности резьбы и т. д. К исполнительным поверх-

ностям, как правило, предъявляются наиболее жесткие требова-

ния, причем они вытекают из функционального назначения и усло-

вий работы машины, сборочной, единицы, детали и обычно под-

вергаются упрочнению при обработке. .

По своему назначению базы делятся на конструкторские-, тех-

нологические и измерительные. Основные и вспомогательные базы,

согласно ГОСТ 21495—76, являются конструкторскими и принад-

лежат данной детали или сборочной, единице. Первые из них

(основные) определяют положение рассматриваемой детали в

изделии, вторые (вспомогательные) — положение присоединяемых

к ним других деталей или сборочных

единиц (рис. 3.1). При сборке соедине-

ний основные базы одной детали опира,-

ются на вспомогательные базы другой.

В пределах одной детали между вспо-

могательными и основными базами

всегда существуют размерные связи,

определяющие их относительное распо-

ложение в пространстве и реализуе-

мые в виде линейных и угловых раз-

меров, Эти связующие размеры являют-

3

Рис. 3.1. Конструктор-

ские базы:

для вала: 1., 2 — основные;

3, 4 — вспомогательные; для

зубчатого колеса — наоборот

ся промежуточным звеном, определяющим положение детали или

сборочной единицы. Поэтому размеры, связывающие основные и

вспомогательные базы детали, должны быть отмечены на чертеже,

а в технологическом процессе предусмотрены меры для надежного

обеспечения их точности и контроля при изготовлении детали.

Расположение координатных осей детали, как правило, долж-

но совпадать с поверхностями, являющимися основными базами,

поскольку именно они определяют положение данной детали в

машине. Положение всех остальных поверхностей (вспомогатель-

ных баз, исполнительных и свободных поверхностей) с конструк-

торской точки зрения желательно ориентировать относительно

основных баз.

Свободные поверхности не выполняют никаких рабочих функ-

ций, предусмотренных служебным назначением детали, и не

сопрягаются с поверхностями других деталей машины. Они вместе

с перечисленными ранее поверхностями придают детали нужную

конструктивную форму. Свободные поверхности, как правило,

не обрабатываются. Необходимость их обработки может возник-

нуть в основном в следующих случаях [4]: 1) при изготовлении

быстровращающихся во время работы деталей с целью уменьше-

ния влияния неуравновешенности и облегчения их балансировки;

2) деталей, работающих внутри закрытой полости, во избежание

попадания туда грязи или окалины с необработанных свободных,

поверхностей, когда применение способов их очистки неэффек-

тивно или неэкономично; 3) деталей, работающих со значитель-

ными нагрузками, с целью улучшения качества свободных поверх-

ностей и повышения сопротивления усталости; 4) работающих в

среде, вызывающей коррозию; 5) при использовании свободных

поверхностей в качестве технологических баз, когда требуется

более высокая точность обработки этих поверхностей; 6) при об-

разовании свободных поверхностей, когда другие способы йх

получения неэкономичны или неосуществимы, как, например,

поверхностей крепежных и смазочных отверстий и др.; 7) при

изготовлении деталей, на массу которых установлен достаточно

жесткий допуск и др.

При анализе детали с точки зрения функционального назначе-

ния ее поверхностей рекомендуется строить схемы размерных

цепей, характеризующие взаимосвязь конструкторских (основных

и вспомогательных) баз между собой и исполнительными поверх-

ностями. Это позволит в дальнейшем более обоснованно подойти

к выбору технологических и измерительных баз и установлению

последовательности обработки поверхностей детали.

Заданная для разработки технологии деталь должна быть

рассмотрена также с точки зрения ее долговечности. На основании

планового задания, статистических эксплуатационных или специ-

альных исследований и расчетов нужно- определить нормативный и

действительный ресурс работы машины, рассматриваемой детали

и сборочной единицы, в которую она входит, а также установить,

26

лимитирует ли данная деталь долговечность сборочной единицы,

а та в свою очередь — долговечность машины.

Режимы и условия работы детали в машине и возможные при-

чины ее выхода из строя должны быть рассмотрены наиболее

подробно. При этом следует дать общую характеристику среды,

в которой работает деталь при эксплуатации машины (в изолиро-

ванном или открытом внешним воздействиям пространстве, при

какой температуре и внешнем давлении, при наличии или отсут-

ствии смазочного материала, абразивных частиц, агрессивных

веществ и др.); выявить лимитирующие с точки зрения долговеч-

ности поверхности или элементы заданной детали и дать описа-

ние условий их работы и механизма разрушения в процессе

эксплуатации; указать режимы работы этих поверхностей или

элементов (передаваемое усилие, давление, скорость- относитель-

ного перемещения, уровень и частоту знакопеременной нагрузки

и т. д.), условия контакта трущихся или вообще взаимодействую-

щих поверхностей (наличие см.азочного материала, интенсивность

и вид смазки, возможность попадания в зону трения абразивных

частиц и др.).

Таким образом, при изучении и анализе объекта производства

(в частности, заданной для разработки технологии изготовления

детали) должны быть последовательно рассмотрены следующие

вопросы:

1) служебное назначение машины (изделия);

2) обрабатываемая деталь как составная часть сборочной еди-

ницы и машины;

3) служебное назначение детали, ее элементов и поверхностей;

4) размерные связи между основными элементами или поверх-

ностями детали (исполнительными поверхностями, основными и

вспомогательными базами);

5) материал детали и его свойства, целесообразность замены

пли упрочнения;

6) требования к безотказности и долговечности машины и де-

тали как ее составной части;

7) режимы и условия работы лимитирующих поверхностей или

элементов детали;

8) долговечность лимитирующих поверхностей или элементов

детали и механизм разрушения их при эксплуатации.

- На основании проведенного анализа объекта производства

следует сформулировать основные задачи, которые необходимо

решить при разработке технологического процесса, наметить ме-

тоды обработки детали (особенно — финишные), схемы базиро-

вания и др. .Применительно к рассмотренным поверхностям и

элементам детали нужно установить, какие параметры качества

и, в каких пределах необходимо обеспечить в результате выполне-

ния технологического процесса для достижения требуемого ресур-

са работы детали. Такими параметрами могут быть: характери-

стики размерной и геометрической точности, качества поверхностей

(шероховатость, микротвердость, остаточные напряжения), физи-

27

ко-механические свойства материала детали и др. В результате

анализа используемого для изготовления детали материала долж-

но быть сделано заключение о том, в.какой мере он удовлетво-

ряет ее служебному назначению, целесообразна ли его замена,

общее или локальное упрочнение детали, какие методы предпочти-

тельно использовать для этого.

Пример 3.1. Изучение и анализ объекта производства — внутреннего

кольца радиального двухрядного роликового сферического подшипника 53614.

Подшипники этого типа предназначены для работы в основном с ради-

альными нагрузками, но могут воспринимать и осевые усилия, действующие

в обоих направлениях и не превышающие 25 % неиспользованной допустимой

нагрузки. Подшипники могут работать также и при только осевом нагруже-

нии. Они имеют два ряда бочкообразных роликов, благодаря чему обладают

значительно большей грузоподъемностью, чем аналогичные сферические шари-

коподшипники. Рассматриваемые подшипники допускают значительный перекос

осей внутреннего и наружного колец (2...30), так как дорожка качения

роликов на наружном кольце у них имеет сферическую форму. Предельный

угол поворота ограничивается условием сохранения контакта всех роликов

обоих рядов со сферической поверхностью дорожки качения наружного коль-

ца подшипника. Это позволяет компенсировать погрешности обработки дета-

лей и сборки различных сборочных единиц и механизмов, где применяются

данные подшипники. Возможность поворота осей наружного и внутреннего

4

Рис. 3.2. Конструктивная

схема подшипника

серии 53000:

1 — внутреннее кольцо;

2 — наружное; 3 — ролики;

'4 — борт плавающий

кольца подшипника используется также в тех случаях, когда имеет место

прогиб вала при больших нагрузках.

Рассматриваемые подшипники применяются в сборочных единицах с тя-

желонагруженными многоопорными валами, двухопорными, которые подвер-

жены значительным прогибам под действием внешних нагрузок (например,

при консольном нагружении вала), в сборочных единицах, где технологически

трудно обеспечить соосность посадочных мест, как, например, при монтаже

вала с подшипниками, расположенными не в одном корпусе. Благодаря боль-

шой грузоподъемности, сферические двухрядные роликоподшипники нередко

применяются также и там, где их свойство самоустанавливаться не исполь-

зуется: в прокатных станах, редукторах, железнодорожных буксах.

Подшипники серии 53000 с симметричными роли-

ками и плавающим бортом (рис. 3.2) обладают

рядом преимуществ по сравнению с описанными.

Они имеют большую грузоподъемность (примерно

на 25 %), что достигается увеличением длины роли-

ков и лучшим соотношением радиусов кривизны

профилей роликов и дорожек качения, допускают

самоустанавливаемость не только колец, но и самих

роликов благодаря плавающему направляющему

борту.

Роликовый подшипник 536'14, в который входит

рассматриваемая деталь (внутреннее кольцо), изго-

товляется в основном для обезличенного потре-

бителя, имеет расчетную грузоподъемную силу до

25 кН при максимальной частоте вращения 2500 об/мин

и допускает перекос оси внутреннего кольца

относительно оси наружного до 2...3° [58]. Подшип-

ник может работать в диапазоне температур от —60

до +100 °C. Наличие смазочного материала в виде

масляного тумана не оказывает существенного вли-

яния на грузоподъемную силу подшипника.

Расчетная долговечность подшипника зависит от воспринимаемой ради-

альной и осевой нагрузок и скорости вращения вала. Рекомендуемая долго-

вечность подшипников для общего машиностроения составляет 2500...10 000 ч.

Когда известен конкретный потребитель подшипников и заданы условия их

работы, их долговечность может быть рассчитана по стандартной методике

28

[40]. При наличии результатов заводских испытаний средняя долговечность

подшипников (90- и 50-процентный ресурс) может быть рассчитана на ЭВМ

по методике ВНИИПП М 37.006.022—75.

Внутреннее кольцо подшипника (рис.

3.3) имеет в качестве исполнительных

поверхностей сферические дорожки ка-

чения' 1. Эти же поверхности являются

вспомогательными конструкторскими ба-

зами, так как к ним присоединяются

или, точнее, на них опираются ролики

подшипника. Основной конструкторской

базой внутреннего кольца является

внутренняя цилиндрическая поверх-

ность 2, так как она служит для по-

садки подшипника на сопрягаемую по-

верхность вала. Торцевые поверхности

3 при работе подшипника выполняют

вспомогательные функции. Они могут

Рис. 3.3. Внутреннее ’ кольцо

подшипника

использоваться для ориентирования подшипника на валу в осевом направлении

и, следовательно, также являются основными конструкторскими базами.

Рекомендуемые посадки внутреннего кольца на валу машины в зависимо-

сти от вида нагружения следующие: местное нагружение — Л6, /\6, /55;

циркулярное — 4б, тб, пб; колебательное — /\-6, /\-5 [34]. Требования к точ-

ности размеров и параметры шероховатости поверхностей приведены на

рис. 3.3. По относительному расположению к исполнительным поверхностям

и базам предъявляются следующие требования: радиальное биение дорожек

качения, а также их взаимное биение не более 0,013 мм, разность диаметров

обеих дорожек не более 0,015 мм, отклонения по наклону дорожек качения

от номинального положения не более ±0,010 мм на базовом расстоянии 10 мм

от торца детали.

Внутреннее кольцо подшипника 53614 изготовляется из стали ШХ15,

имеющей следующий химический состав: 0,95...1,05 % С; 0,2...0,4 % Мп;

0,17...0,34 % Si; 1,3...1,65 °/о Сг; 0,3 % Ni; содержание примесей не более

0,027 % Р; 0,02 % S и 0,25 % Си. Содержание остаточного аустенита в струк-

туре закаленной стали составляет 16...18 %. Механические свойства стали

111X15 после закалки и отпуска: 6B=25l6i0...2600l МПа, 6_i = 66i5 МПа,

KC=i20...-26 кДж/м2, 61...65 HRC^. Технологические свойства: в горячем состоя-

нии (11150...800 °C) шарикоподшипниковая сталь легко куется, поддается дефор-

мированию прокаткой и высадкой. При комнатной температуре деформируе-

мость рассматриваемой стали ограничена вследствие малой пластичности и рез-

кого возрастания усилия деформации. Обрабатываемость резанием хорошая. Наи-

более благоприятной структурой для обработки точением является однородный

мелкозернистый перлит с твердостью 187...207 НВ.

Дорожки качения, колец подшипника работают при больших контактных

напряжениях, достигающих 6000 МПа, и являются лимитирующими с точки

зрения его долговечности. Грузоподъемность и долговечность подшипника в

значительной степени зависят от твердости -контактирующих поверхностей и,

в частности, дорожек качения внутреннего кольца, что в свою очередь опре-

деляется температурой отпуска после закалки. При снижении твердости до

60 HRC3 и менее указанные показатели резко падают [20].

Поверхности дорожек качения в зависимости от условий эксплуатации

подшипника могут быть подвержены различным видам разрушения вследст-

вие контактной усталости, абразивного, коррозионного и других видов изна-

шивания. При работе подшипника каждый элемент поверхности дорожек

качения работает при циклических переменных нагрузках, в результате чего

на рабочих поверхностях возникают усталостные трещинки, приводящие к

хрупкому разрушению материала в зоне контакта. Преобладающим видом раз-

рушения, вызываемого контактной усталостью рабочих поверхностей, являет-

ся выкрашивание материала в виде мелких раковин или отслаивание элементов

материала.

29

На основании изложенного можно сделать вывод, что внутреннее кольцо

подшипника является ответственной, тяжело нагруженной деталью. Основные

задачи по его обработке состоят в обеспечении размерной точности, высокой

твердости и усталостной износостойкости дорожек качения. При этом" должны

быть обеспечены высокая производительность обработки деталей и экономич-

ность технологического процесса.

Заданные показатели качества внутреннего кольца подшипника достигают-

ся в технологическом процессе при использовании заготовки в виде трубы

обычно следующей последовательностью операций: токарная обработка доро-

жек качения фасонным резцом, термическая обработка (закалка при темпера-

туре 850...860 °C и отпуск при температуре 150...160 °C), шлифование и полиро-

вание дорожек качения.

Для повышения долговечности внутреннего кольца подшипника можно

рекомендовать следующие мероприятия: 1) получение заготовки методом

горячей раскатки. При этом происходит ориентация волокон металла в про-

дольном направлении. Сопротивление усталости образцов при таком располо-

жении волокон в 1,5...2 раза больше, чем при поперечном (401; 2) применение

выхаживания беговых дорожек в течение 6 с при окончательном их шлифо-

вании. При этом обеспечивается минимальная шероховатость и наибольшая

точность размеров и формы обрабатываемой поверхности, а также улуч-

шаются физико-механические свойства тонкого поверхностного слоя. При выха-

живании соотношение между режущими и деформирующими зернами абра-

зива изменяется в сторону увеличения количества последних, что приводит к

увеличению степени наклепа поверхностного слоя: микротвердость его увели-

чивается на 10... 15 % (341.

Абразивным наклепом выравнивается микротвердость элементарных участ-

ков поверхности, структура ее становится более однородной, устраняются

структурные концентраторы напряжений и создаются сжимающие остаточные

напряжения, достигающие 700...800 МПа [43]. Все это улучшает эксплуата-

ционные свойства детали. Однако для достижения очень малой шерохова-

тости поверхности шлифование экономически невыгодно. Целесообразнее приме-

нять шлифование для обработки поверхности с параметром шероховатости Ra —

-= 1 25...0,32 мкм с последующим полированием для снижения его до

0,32...0,04 мкм.. При полировании в поверхностном слое обрабатываемой дета-

ли также создаются сжимающие остаточные напряжении.

Проведение перечисленных мероприятий способствует повышению долго-

вечности изделия, но вызывает увеличение трудоемкости его изготовления.

Целесообразность этих мероприятий обосновывается экономически с учетом

затрат на производство изделия и экономического эффекта от увеличения его

долговечности.

3.3. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

3.3.1. Общие положения

Отработка конструкции на технологичность — комплекс меро-

приятий по обеспечению необходимого уровня технологичности

конструкции изделия по установленным показателям. Она направ-