Text

ПРОМЫШЛЕННЫЕ

ПРИБОРЫ

И СРЕДСТВА

АВТОМАТИЗАЦИИ

Справочник

Под общей редакцией В. В. Черенкова

ЛЕНИНГРАД

МАШИНОСТРОЕНИЕ

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1987

ББК 32.96

П81 .

УДК 681.2 : 007.5

В. Я. Баранов, Т. X. Безновская, В. А. Бек,

В. Б. Кошарский, 3. М. Крастошевский, Г. А. Рабинович,

И. Б. Френкель, В. В. Черенков, Ю. А. Шлиозберг

Рецензент канд. техн, наук В. А. Терехов

П81 Промышленные приборы и средства автоматизации: Спра-

вочник/В. Я. Баранов, Т. X. Безновская, В. А. Бек и др.;

Под общ. ред. В. В. Черенкова. Л.: Машиностроение.

Ленингр. отд-ние. 1987. — 847 с., ил.

(В пер.): 3 р. 30 к.

В справочнике описаны широко применяемые в народном хозяйстве автомат

тические приборы, средства регулирования, централизованного контроля и управ-

ления, информационно-вычислительные комплексы, устройства телемеханики.

Рассмотрены приборы для измерения, контроля и -регулирования температуры,,

давления, расхода, уровня, химического состава газов и жидкостей. Приведены

рекомендации по выбору и эксплуатации средств автоматизации.

Справочник предназначен для инженерно-технических работников, зани-

мающихся проектированием, монтажом, наладкой и эксплуатацией систем авто-

матики. ... _|Щ_MJ1I_U. IIIIIJU. 1111.1.11'1 ~ £

2706000000-291 ’ БИБЛИОТЕКА ббк зг.эб

П 038 (01)-87 291-87. ,^ерлского е.-. ческого 6Ф6

института

(аск|

© Издательство «Машиностроение», 1987.

кс>..ы.екса

ПРЕДИСЛОВИЕ

Повышение эффективности экономики народного хо-

зяйства неразрывно связано с внедрением во все его сферы дости-

жений научно-технического прогресса, одним из важнейших эле-

ментов которого является автоматизация технологических про-

цессов. Создание высокоэффективных систем автоматизации от-

дельных установок, а также автоматизированных систем управле-

ния технологическими процессами (АСУ ТП) крупных производств

в различных отраслях промышленности стало возможным в ре-

зультате успехов, достигнутых в нашей стране в области при-

боростроения и вычислительной техники.

В справочнике приведены сведения по техническим средствам,

выпускаемым в основном в рамках функционирующей в стране

Государственной системы промышленных приборов и средств

автоматизации (ГСП), а также рассмотрены основные требования,

связанные с их эксплуатацией и техническим обслуживанием.

Вопросы устройства, конструкции и программного обеспечения

применяемых в системах автоматизации средств вычислительной

техники не рассматриваются, так как они подробно изложены

в специальной литературе.

Основным источником информации при составлении данного

справочника являлись номенклатуры заводов-изготовителей, ка-

талоги ЦНИИТЭИприборостроения, ТУ и технические описания

и инструкции по эксплуатации устройств. Рекомендации по экс-

плуатации и техническому обслуживанию приборов и средств

автоматизации приведены на основании опыта организации таких

служб в черной металлургии и химической промышленности, где

разработаны по этим вопросам соответствующие руководящие

технические материалы.

В справочнике сведения по техническим средствам даны по

состоянию на 1986 г. В тех случаях, когда в описании не приво-

дятся данные по исполнению, его следует принять как обыкновен-

ное. Сведения о цене приборов, коды по общесоюзному классифи-

катору продукции (ОКП), а также номера ТУ приведены в от-

раслевом каталоге «Приборы и средства автоматизации», изда-

ваемом ЦНИИТЭИприборостроения, и номенклатурах заводов-

изготовителей. Кроме того, цены приведены в прейскуранте

цен № 17 на продукцию приборостроения Государственного коми-

тета СССР по ценам.

Коллектив авторов приносит благодарность сотрудникам Укра-

инского Государственного проектного института «Тяжпромавтома-

тика» (Харьков), оказавшим помощь в подготовке книги.

Авторы будут признательны за замечания и предложения по

улучшению содержания книги, которые просят направлять по

адресу: 191065, Ленинград, ул. Дзержинского, 10, ЛО изд-ва

«Машиностроение».

3

Часть первая

ГОСУДАРСТВЕННАЯ СИСТЕМА

ПРОМЫШЛЕННЫХ ПРИБОРОВ

И СРЕДСТВ АВТОМАТИЗАЦИИ (ГСП)

Глава I

ОБЩИЕ ПРИНЦИПЫ ПОСТРОЕНИЯ ГСП

Приборы и средства автоматизации (ПрСА) — сово-

купность технических средств (ТС) ГСП, включающих в себя

средства измерения (СИ) и средства автоматизации (СА) отрасле-

вого назначения, предназначенные для восприятия, преобразова-

ния и использования информации для контроля, регулирования

и управления. К ним относятся также агрегатные комплексы

(АК) измерения и регулирования тепло-, электроэнергетических

и механических величин, химического состава и физических

свойств газов, жидкостей и твердых тел; вторичные приборы и ин-

дикаторы; регуляторы; задатчики; исполнительные механизмы;

релейно-контактные устройства; функциональные и логические

электронные устройства; источники питания.

Естественный сигнал — сигнал первичного измерительного

преобразователя, вид и диапазон изменения которого определяется

физическими свойствами преобразователя и диапазоном изменения

измеряемой величины.

Унифицированный сигнал — сигнал, у которого вид носи-

теля информации и диапазон его изменения не зависят от вида

измеряемой величины, метода измерения и диапазона изменения

измеряемых величин.

Совместимость ТС — возможность автоматического взаимо-

действия ТС в заранее предусмотренных их сочетаниях при по-

строении более сложных комплексных устройств и систем без

необходимости применения дополнительных или изменения исполь-

зуемых средств.

Интерфейс, по ГОСТ 15971—84, — совокупность средств и

правил, обеспечивающих взаимодействие устройств цифровой

вычислительной системы и (или) программ.

СИ и СА — компоненты системы — должны обеспечивать ин-

формационную, электрическую и конструктивную совместимость

в соответствии с интерфейсом.

Работоспособность устройства — состояние устройства, при

котором оно способно выполнять заданные функции, сохраняя

значения своих заданных технических характеристик (параме-

тров) в определенных фиксированных пределах, называемых

областью работоспособности.

4

Надежность изделия — свойство изделия сохранять значения

установленных параметров функционирования в определенных

пределах, соответствующих заданным режимам и условиям исполь-

зования, технического обслуживания (ТО), хранения и транспор-

тирования.

Системы автоматизации — совокупность систем автоматиче-

ского контроля, регулирования и управления (САКРиУ) следую-

щих категорий: локальных, централизованных САКРиУ, автома-

тизированных систем управления технологическими процессами

(АСУ ТП).

Составными элементами систем автоматизации являются си-

стемы автоматического регулирования, управления, сигнализа-

ции, схемы автоматических блокировок и технологических защит.

Иерархический принцип управления в технике — принцип по-

строения многоступенчатых систем управления, при котором функ-

ции управления распределяются между соподчиненными частями

системы.

Нормативно-техническая документация (НТД) — графические

и текстовые конструкторские и технологические документы, уста-

навливающие обязательные и рекомендуемые требования, нормы,

методы или конструкцию изделия, используемые при проектиро-

вании, изготовлении, испытаниях, эксплуатации или ремонте.

К основным видам НТД относятся стандарты всех категорий,

методические указания, руководящие технические материалы и

методики институтов, общие технические требования, правила и

руководства по применению, типовые технологические процессы,

типовые методики испытаний, ограничительные перечни и т. п.

1.1. Измеряемые и регулируемые величины

Нормальная работа и технический прогресс всех отраслей

народного хозяйства базируются на использовании самых разно-

образных ТС измерительной и регулирующей техники, основу

которых составляет совокупность ТС ГСП — средств измерений,

средств автоматизации, средств управляющей вычислительной

техники, а также программных средств, предназначенных для по-

строения автоматических и автоматизированных систем измере-

ния, контроля, регулирования, диагностики и управления произ-

водственными процессами, технологическими линиями и агре-

гатами.

В состав ГСП входят изделия как необходимые и достаточные

для построения систем контроля, регулирования и управления

производственными процессами и объектами различных отраслей

народного хозяйства, так и для автономного применения при не-

обходимости реализации отдельных функций этих систем.

Из многообразия СИ, необходимых для удовлетворения по-

требностей отраслей народного хозяйства, ГСП в настоящее время

охватывает разработку и изготовление, главным образом СИ,

5

Таблица 1.1. Структура измеряемых и регулируемых величин ГСП

Структурная группа величин Состав измеряемых и регулируемых величин

Теплоэнергети- ческие Температура, давление, перепад давления, уровень, расход

Электроэнерге- тические Сила электрического тока; электрическое напряжение, электрический потенциал, разность электрических по- тенциалов, электродвижущая сила; активная мощность; реактивная мощность; полная мощность; коэффициент мощности; частота; индуктивность, взаимная индуктив- ность; электрическая емкость; электрическое сопротивле- ние

Механические Линейные и угловые величины; угловая скорость; мо- мент силы, момент пары сил; число изделий; твердость материалов; вибрация; звуковое давление; масса

Химический состав Массовое содержание, химические свойства и состав газов, жидкостей, твердых тел

Физические свойства Относительная влажность;. электрическая проводи- мость; плотность; динамическая и кинематическая вяз- кость; мутность

используемых в системах автоматизации. Эти СИ объединяются

в пять структурных групп измерения и регулирования: тепло-

энергетических, электроэнергетических, механических величин,

химического состава и физических свойств.

В табл. 1.1 приведен состав величин, охватываемых каждой

группой.

В связи с непрерывным усложнением задач управления объек-

тами, обусловленного ужесточением требований к качеству про-

дукции, экономии расхода сырья и уменьшению вредного воздей-

ствия на окружающую среду, в последние годы наметилась тен-

денция расширения круга измеряемых величин ГСП за счет пока-

зателей состава и физико-химических свойств сырья, промежуточ-

ных и конечных продуктов производства и др.

1.2. Основы построения ГСП

Системотехнические принципы построения ГСП

Структура системотехнических основ построения и развития

ГСП базируется на следующих принципах и методах, регламенти-

рованных ГОСТ 26.207—83:

агрегатирования;

унификации сигналов, интерфейсов, несущих конструкций,

элементной базы, модулей и блоков;

6

минимизации номенклатуры;

формирования гибких, перестраиваемых компонентов си-

стемы;

реализаций в изделиях рациональных эстетических и эргоно-

мических требований.

Принцип агрегатирования находит свое отражение в том, что

наращивание и видоизменение функций отдельных ТС и создание

на их основе систем автоматизации осуществляются за счет сочле-

нения унифицированных блоков, модулей и комплектных изде-

лий без необходимости внесения в них дополнительных конструк-

тивных изменений.

Реализация принципа унификации сигналов, интерфейсов, не-

сущих конструкций, элементной базы, модулей и блоков призвана

обеспечить информационную, конструктивную, метрологическую,

эксплуатационную, программную, надежностную и энергетиче-

скую совместимости изделий.

Использование принципа минимизации номенклатуры изде-

лий ГСП предполагает максимальное удовлетворение потребности

народного хозяйства в ТС ГСП на основе разработки и выпуска

АК и унифицированных комплексов (УК) ТС, устройств одного

функционального назначения с учетом того, что типоразмеры этих

устройств вписываются в организованные определенным образом

для них параметрические ряды.

Особенностью агрегатного построения комплекса ТС является

то, что разработка изделий данного АК в целях изменения, и (или)

расширения его функций происходит на основе использования

унифицированных базовых конструкций (УБК) и типовых моду-

лей ГСП, путем изменения характера их соединения и простран-

ственного (структурного) сочетания. Руководствуясь этим поло-

жением, разработку изделий АК осуществляют в виде функцио-

нально-параметрических рядов, представляющих собой некоторое

множество ТС. Это множество упорядочивается по функциям и

параметрам.

Формирование' гибких, перестраиваемых компонентов пред-

полагает возможность наращивания и изменения функций систем

автоматизации в процессе их эксплуатации, которая обеспечи-

вается наличием в составе ГСП изделий, допускающих перестройку

своей структуры и алгоритмов в процессе работы.

Реализация рациональных эстетических и эргономических тре-

бований проявляется в создании ТС ГСП, отвечающих единому

стилю и обеспечивающих максимальные удобства в эксплуатации.

Все многообразие выпускаемых ТС ГСП по функциональному

признаку разделяют на четыре группы устройств, предназначен-

ных для выполнения определенных функций.

Так, в первую функциональную группу — группу устройств

получения информации о состоянии процесса {объекта управле-

ния) — включают датчики, нормирующие преобразователи, уст-

ройства формирования алфавитно-цифровой информации.

7

Вторая функциональная группа — группа устройств приема,

преобразования и передачи информации — объединяет коммута-

торы измерительных цепей, преобразователи сигналов и кодов,

шифраторы и дешифраторы, согласовательные устройства, теле-

механические устройства измерения, сигнализации и управления.

Устройства этой группы используются для преобразования сигна-

лов, несущих измерительную информацию, и сигналов, несущих

команды управления.

Устройства обработки информации, формирования команд

управления и представления информации операторам образуют

третью функциональную группу. В нее входят анализаторы сигна-

лов, функциональные и операционные преобразователи, логиче-

ские устройства, устройства памяти, регуляторы, задатчики,

управляющие вычислительные устройства и комплексы.

Четвертую функциональную группу — группу устройств ис-

пользования командной информации на объекте управления —

составляют исполнительные механизмы, усилители мощности и

вспомогательные устройства к ним, устройства представления

информации.

Структура ГСП

Структуру ГСП из-за ее сложности раскрывают посредством

нескольких схем, в основу построения которых закладывают опре-

деленный признак (например, функционально-целевой, конструк-

тивно-технологический и др.).

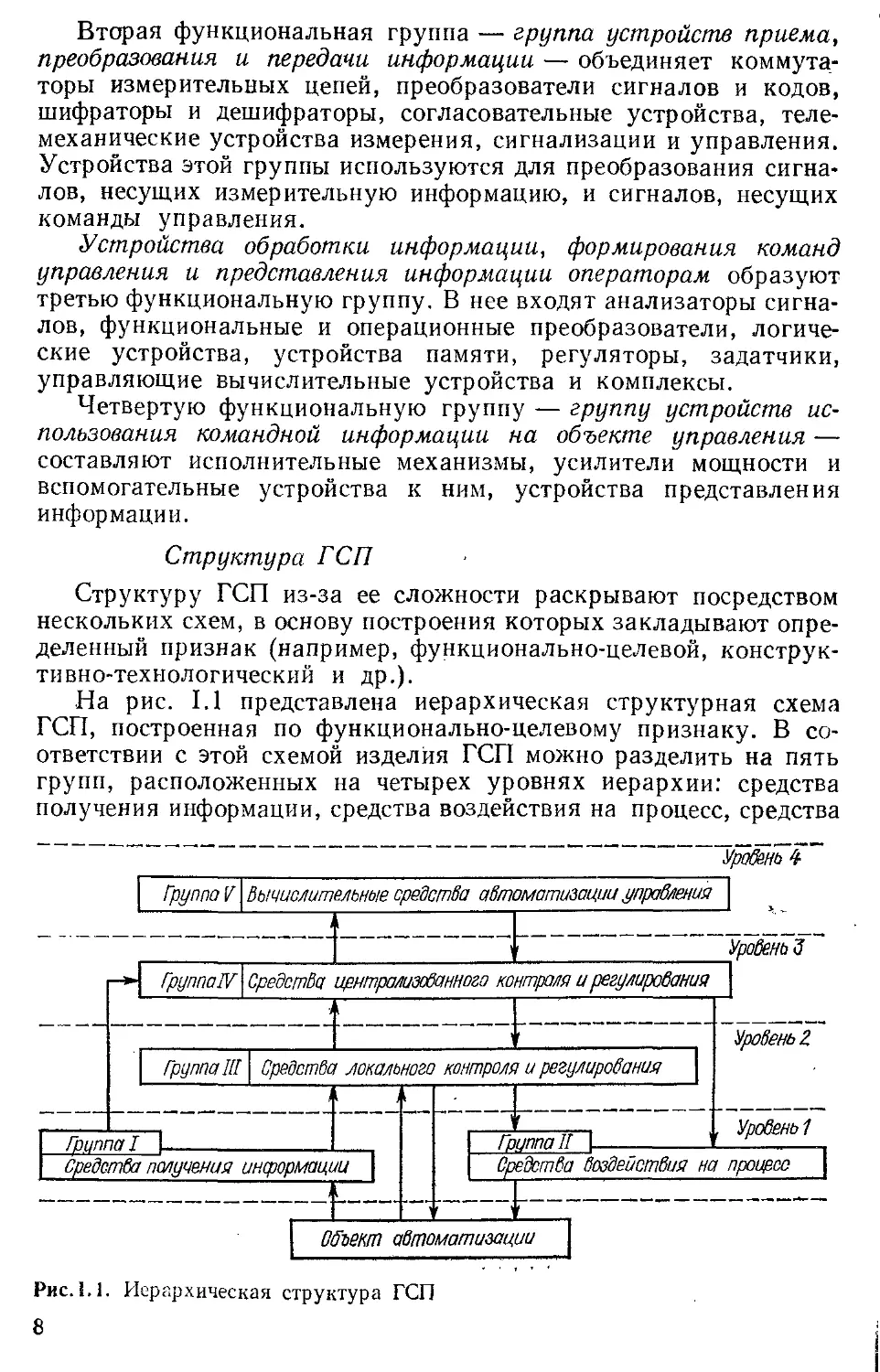

На рис. 1.1 представлена иерархическая структурная схема

ГСП, построенная по функционально-целевому признаку. В со-

ответствии с этой схемой изделия ГСП можно разделить на пять

групп, расположенных на четырех уровнях иерархии: средства

получения информации, средства воздействия на процесс, средства

Уров&нь 4

Рис. 1.1. Иерархическая структура ГСП

8

локального контроля и регулирования, средства централизован-

ного контроля и регулирования, вычислительные средства авто-

матизации управления.

Средства получения информации и средства воздействия на

процесс предназначены для непосредственного взаимодействия

с объектом управления — установками, агрегатами, технологиче-

скими процессами, цехами, производствами. Они обеспечивают

информацией все вышерасположенные в иерархической структуре

средства и осуществляют передачу управляющих воздействий

на управляемый объект.

Средства локального контроля и регулирования предназна-

чены для построения одноконтурных систем контроля и регули-

рования простых объектов и систем автономного контроля и регу-

лирования отдельных параметров сложных объектов. Эти средства,

как правило, выпускаются в составе параметрических рядов и УК,

создаваемых на основе базовых моделей.

Средства централизованного контроля и регулирования пред-

назначены в основном для построения технического обеспечения

систем автоматизации объектов, имеющих несколько сотен кон-

тролируемых и регулируемых параметров. Эти средства в настоя-

щее время практически полностью выпускаются в составе АК.

ТС четвертого (верхнего) уровня иерархической структуры ГСП

предназначены для построения управляющих вычислительных

комплексов (УВК), позволяющих реализовать сложные алгоритмы

управления объектом.

Использование конструктивно-технологического признака по-

зволяет построить структурную схему ГСП, состоящую из взаимо-

связанных классификационных группировок: типов изделий, ти-

поразмеров изделий; модификаций или исполнений изделий;

унифицированных и агрегатных комплексов.

Основной классификационной группировкой изделий ГСП яв-

ляется тип (базовая конструкция} изделия. Понятие тип изделия

определяет классификационную группировку, включающую со-

вокупность изделий одинакового функционального назначения и

принципа действия, сходных по конструктивному исполнению и

имеющих одинаковую номенклатуру главных параметров, опреде-

ляющих основное функциональное назначение изделия. Например,

для средств получения информации главными параметрами яв-

ляются вид измеряемой физйческой величины и вид выходного

сигнала (у преобразователей термоэлектрических, например,

главными параметрами являются вид измеряемой физической ве-

личины — температура, вид выходного сигнала — термоЭДС).

В состав типа могут входить несколько типоразмеров, которые

имеют определенные числовые значения главного параметра, или

модификаций изделий, имеющих определенные конструктивные

особенности или определенное значение неглавного параметра.

Совокупность типоразмеров, включающая типоразмеры изде-

лий со всеми расположенными в определенном порядке число-

9

выми значениями главного параметра данного типа, образует

типоразмерный ряд по этому параметру. Например, выпускают

рбтаметры с электрической дистанционной передачей показаний

типа РЭ 15 типоразмеров с верхними пределами измерений от

0,025 до 16 м®/ч по основному ряду предпочтительных чисел R5

[ГОСТ 8032—84 (СТ СЭВ 3961—83)].

Наряду с понятием модификации часто применяют понятие

исполнение, которое определяет совокупность изделий одного

типа, обладающих конструктивными особенностями, которые

влияют на их эксплуатационные характеристики. Например,

имеются тропические исполнения многих изделий, которые отли-

чаются повышенной влагостойкостью пропиточных и изоляцион-

ных материалов, устойчивостью к разрушающему воздействию

тропических живых организмов.

Понятие унифицированного комплекса (УК) определяет объеди-

нение в комплекс изделий нескольких типов, которые предназна-

чены для измерения разных величин или выполнения различных

функций. Изделия УК. должны быть одного принципа действия и

иметь унифицированные конструктивные элементы. Как правило,

их строят по блочно-модульному принципу на основе базовых

конструкций, используемых в нескольких или во всех типах

изделий комплекса.

Примером УК являются преобразователи измерительные «Сап-

фир-22» абсолютного и избыточного давления, разрежения, давле-

ния-разрежения, разности давлений, которые имеют унифициро-

ванное электронное устройство и отличаются лишь конструкцией

измерительного блока.

Отличительной особенностью изделий УК является то, что

соединение ТС комплекса между собой в любых сочетаниях не

приводит к реализации новых функций этими средствами.

Понятие агрегатного комплекса (АК) определяет совокупность

ТС, характеризующихся всеми составляющими совместимости и

предназначенных для решения определенных задач автоматиче-

ского контроля и регулирования (см. п. II.3).

Изделия АК создают на унифицированной конструктивной

базе по блочно-модульному принципу построения с использова-

нием базовых модулей. Различное сочетание устройств, входящих

в АК, позволяет реализовать новые функции.

Технические средства ГСП классифицируют по следующим

признакам: по выполняемым функциям — изделия получения ин-

формации; изделия передачи, ввода и (или) вывода информации;

изделия преобразования, обработки и хранения информации;

изделия использования информации; вспомогательные изделия

(источники питания и др.); виду энергии носителя сигналов в ка-

нале связи — электрические изделия, пневматические изделия,

гидравлические изделия, комбинированные изделия, изделия, ра-

ботающие без использования вспомогательной энергии; метроло-

гическим свойствам — средства измерений; изделия, не являю-

10

щиеся средствами измерений, которые, в свою очередь, подраз-

деляют на изделия, имеющие нормируемые точностные характе-

ристики, влияющие на точность выдаваемых управляющих воз-

действий (далее, средства автоматизации), и на изделия, не имею-

щие точностных характеристик; эксплуатационной закончен-

ности — изделия первого, второго и третьего порядка; защищен-

ности от воздействия окружающей среды, подразделяющиеся

на исполнения изделий — обыкновенное; защищенное от попа-

дания внутрь изделия твердых тел (пыли); защищенное от попада-

ния воды внутрь изделия; защищенное от агрессивной среды;

взрывозащищенное; защищенное от других внешних воздействий;

устойчивости к механическим воздействиям, подразделяющимся

на исполнения изделий — виброустойчивое, вибропрочное, уда-

роустойчивое; одновременной защищенности от воздействия окру-

жающей среды и устойчивости к механическим воздействиям;

эти изделия допускается изготовлять в сочетании вышеперечислен-

ных исполнений по защищенности и устойчивости к таким

воздействиям.

Оптимизация номенклатуры изделий ГСП

Номенклатура ТС ГСП в настоящее время насчитывает свыше

2000 типов изделий и имеет тенденцию дальнейшего роста за счет

создания средств, удовлетворяющих решению непрерывно услож-

няющихся задач управления объектами, в том числе из-за «вовле-

чения» в круг измеряемых величин ГСП показателей состава и

физико-химических свойств сырья, промежуточных и конечных

продуктов промышленного производства.

Удовлетворение спроса на ТС ГСП необходимых типов и тре-

буемого качества, удовлетворение интересов потребителей по обес-

печению минимальных затрат на их эксплуатацию ставят перед

отраслью приборостроения задачу непрерывного совершенство-

вания номенклатуры этих средств, важнейшей целью которого

является ее рациональная минимизация. Одним из направлений

этой минимизации является сокращение производства числа типо-

размеров ТС ГСП до целесообразного минимума, определяемого

методикой построения параметрических рядов этих средств, раз-

рабатываемых на базе рядов предпочтительных чисел.

Методика построения таких рядов изделий ГСП включает:

отбор основных параметров приборов и устройств, подлежащих

регламентации;

выделение из их числа главного параметра и установление

наиболее рационального размера ряда приборов по главному па-

раметру.

При этом преимущественно применяются ряды, построенные на

основе геометрической прогрессии, с числовыми значениями, со-

ответствующими ГОСТ 8032—84 (СТ СЭВ 3961—83).

Разработаны параметрические ряды: первичных преобразова-

телей давления, расхода, уровня, температуры; электроизмери-

11

тельных приборов; вискозиметров; электрических исполнитель-

ных механизмов.

При установлении количества типоразмеров приборов в пара-

метрическом ряду наблюдается противоречивое мнение, заключаю-

щееся в том, что увеличение числа типоразмеров усложняет про-

изводство приборов и повышает их стоимость, а их уменьшение

снижает точность стабилизации технологических величин и создает

избыточность применяемых средств. Такое противоречие пред-

определяет необходимость построения оптимизированных параме-

трических рядов изделий ГСП, основанных на анализе и учете

достаточно большой совокупности технико-экономических дан-

ных — потребности народного хозяйства в приборах, зависимости

потребности и затрат на их разработку и производство от основных

параметров, зависимости стоимости от серийности и других

факторов.

Оптимизированным параметрическим рядом изделий ГСП при-

нято считать множество сгруппированных по функциональному

назначению ТС, упорядоченных по их основным параметрам,

перекрывающим некоторый заданный диапазон значений Этих

параметров при условии минимизации затрат на производство этих

средств или удовлетворения другого принятого критерия опти-

мальности.

Агрегатирование в ГСП

Принцип агрегатирования применительно к изделиям ГСП

определяет построение функционально более сложных устройств

из ограниченного набора более простых унифицированных изде-

лий (модулей) методом их наращивания и стыковки. При этом под

модулем понимается конструктивно-целостная ячейка, выполняю-

щая одну типовую функцию (например, усиление — модулем яв-

ляется усилитель постоянного тока, и т. д.). Применение прин-

ципа агрегатирования позволяет использовать рациональный

минимум конструктивных элементов, обеспечивает взаимозаме-

няемость приборов в целом и отдельных их узлов, значительно

упрощает и удешевляет процессы обслуживания и ремонта при-

боров, позволяет компоновать различные системы автоматизации

с заданными техническими характеристиками, дает возможность

совершенствования изделий ГСП, не прибегая при этом к их

полному обновлению.

При построении изделий ГСП выделяют два метода (пути)

агрегатирования. Первый метод заключается в том, что ТС с но-

выми характеристиками и (или) функциями создаются за счет

агрегатного соединения унифицированных элементов, модулей

и блоков на основе общей УБК или нескольких конструкций.

Примером реализации этого метода являются параметрические

ряды унифицированных датчиков теплоэнергетических величин

с унифицированными пневматическим и электрическим сигна-

лами. Несмотря на значительное разнообразие физической при-

12

роды измеряемых величин, благодаря правильно выбранному

принципу построения каждый датчик содержит унифицированный

электрический или пневматический преобразователь измеряемой

величины в усилие и измерительный блок.

Второй метод агрегатирования использует в качестве конструк-

тивной основы систему унифицированных типовых конструкций

(УТК), предназначенных для применения в качестве несущих

конструкций устройств АК ГСП, в том числе измерительной и вы-

числительной техники, наладочно-испытательного оборудования

для технологических установок. Узлы и детали этой системы можно

использовать как для построения различных устройств, так и для

их установки в любую из типовых конструкций, выполнить, в ко-

нечном итоге, конструктивно законченные устройства.

Принцип совместимости, реализуемый при построении АК,

позволяет создавать техническое обеспечение систем автоматиза-

ции всех категорий для различных отраслей народного хозяйства,

использовать при этом изделия различных АК на основе методов

агрегатирования.

Информационная совместимость изделий ГСП

Обмен информацией различных устройств ГСП, входящих

в системы автоматизации, осуществляется посредством сигналов

связи и интерфейсов. Неотъемлемой функцией этих систем является

измерение, в процессе которого исходная, как правило, непрерыв-

ная физическая величина преобразуется в непрерывный измери-

тельный сигнал, который несет о ней информацию.

В аналоговых системах контроля и регулирования используют

непрерывные (аналоговые) измерительные сигналы (ток, напряже-

ние, световой поток, давление жидкости и т. п.), несущие количе-

ственную информацию об измеряемой физической величине, на

основе которой осуществляется управление объектом.

В дискретных (цифровых) системах контроля и регулирования

происходит промежуточное преобразование (кодирование) сиг-

нала. В дальнейшем сигнал используют в цифровой форме, что

позволяет исключить потерю содержащейся в нем информации.

Одновременно с формированием измерительной информации

сигналы связи обеспечивают дистанционную связь ТС системы.

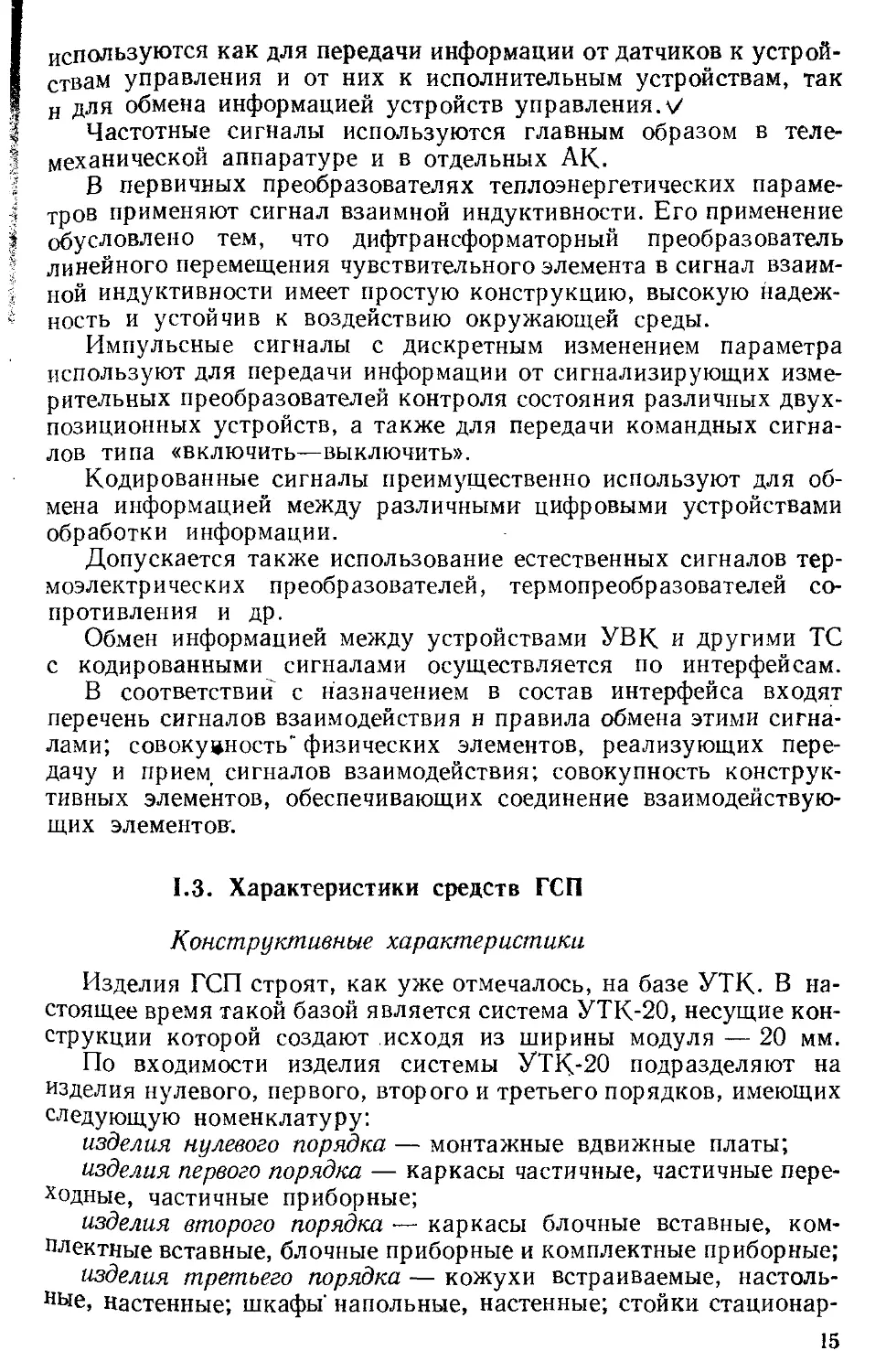

По характеру носители информационных сигналов связи ГСП

подразделяют на две группы (рис. 1.2).

Энергетические носители сигналов используют главным образом

Для формирования измерительной информации и дистанционной

связи ТС; вещественные носители — для хранения и представле-

ния информации.

Наибольшее распространение в системах автоматизации полу-

чили электрические сигналы связи, обладающие такими преиму-

ществами, как высокая скорость их передачи, дешевизна и про-

стота прокладки линий связи, возможность передачи сигналов на

значительные расстояния, универсальность и доступность источи

13

Рис. 1.2. Классификация носителей информационных сигналов связи изделий

ГСП

ников энергии. Факторами, ограничивающими использование

электрических сигналов, в ряде случаев могут быть пожаро- и

взрывоопасность, недостаточная помехозащищенность.

Пневматические сигналы связи применяются главным образом

в нефтяной, химической и нефтехимической промышленности.

Целесообразностью их применения является существенная инер-

ционность процессов в указанных отраслях и пожаро- и взрыво-

безопасность пневматических средств контроля и регулирования.

В табл. 1.2 приведен перечень основных унифицированных ана-

логовых сигналов ГСП.

v Из электрических сигналов наибольшее распространение нашли

унифицированные сигналы постоянного тока и напряжения. Они

Таблица 1.2. Перечень основных унифицированных аналоговых

сигналов ГСП

Электрические сигналы Пневма- тический сигнал, кПа

Постоянный ток, мА Напряжение по- стоянного тока, мВ Напряжение переменного тока, В Частота, кГц

0—5; (—5)—0— (+5); 0—20; (—20)—0—(Н-20); 4—20 0—10; (— 10)—0—(+10); 0—20; 0—50; 0—1 000; (—1 000)—0— (+1 000); 0—5 000; 0—10 000 0—2; (-1)-0-(+1) 0—8; 2—4; 4—8; 0—100; 20—100

14

I используются как для передачи информации от датчиков к устрой-

I ствам управления и от них к исполнительным устройствам, так

I и для обмена информацией устройств управления.v

| Частотные сигналы используются главным образом в теле-

* механической аппаратуре и в отдельных АК.

1 В первичных преобразователях теплоэнергетических параме-

| трое применяют сигнал взаимной индуктивности. Его применение

i обусловлено тем, что дифтрансформаторный преобразователь

j линейного перемещения чувствительного элемента в сигнал взаим-

I ной индуктивности имеет простую конструкцию, высокую надеж-

4 ность и устойчив к воздействию окружающей среды.

Импульсные сигналы с дискретным изменением параметра

используют для передачи информации от сигнализирующих изме-

рительных преобразователей контроля состояния различных двух-

позиционных устройств, а также для передачи командных сигна-

лов типа «включить—выключить».

Кодированные сигналы преимущественно используют для об-

мена информацией между различными цифровыми устройствами

обработки информации.

Допускается также использование естественных сигналов тер-

моэлектрических преобразователей, термопреобразователей со-

противления и др.

Обмен информацией между устройствами УВК и другими ТС

с кодированными сигналами осуществляется по интерфейсам.

В соответствий с назначением в состав интерфейса входят

перечень сигналов взаимодействия н правила обмена этими сигна-

лами; совокупность" физических элементов, реализующих пере-

дачу и прием, сигналов взаимодействия; совокупность конструк-

тивных элементов, обеспечивающих соединение взаимодействую-

щих элементов.

1.3. Характеристики средств ГСП

Конструктивные характеристики

Изделия ГСП строят, как уже отмечалось, на базе УТК. В на-

стоящее время такой базой является система УТК-20, несущие кон-

струкции которой создают исходя из ширины модуля — 20 мм.

По входимости изделия системы УТК-20 подразделяют на

изделия нулевого, первого, второго и третьего порядков, имеющих

следующую номенклатуру.

изделия нулевого порядка — монтажные вдвижные платы;

изделия первого порядка — каркасы частичные, частичные пере-

ходные, частичные приборные;

изделия второго порядка — каркасы блочные вставные, ком-

плектные вставные, блочные приборные и комплектные приборные;

изделия третьего порядка — кожухи встраиваемые, настоль-

ные, настенные; шкафы' напольные, настенные; стойки стационар-

15

ные, передвижные, настольные; секции пультов, щитов шкафных,

щитов панельных; столы; подставки.

Монтажные платы и каркасы, являющиеся номенклатурой

изделий низших порядков — нулевого, первого и второго — пред-

назначаются, как правило, для преобразования в изделия высшего

порядка. Одновременно каркасы могут использоваться непосред-

ственно для построения различных законченных устройств.

Изделия, выполненные на базе конструкций изделий низшего

порядка, могут последовательно устанавливаться в любое из изде-

лий более высокого порядка, являющихся целью конструиро-

вания.

По конструктивно-технологическому признаку изделия раз-

личных конструктивных исполнений системы УТК-20 подразде-

ляют на типы изделий с нормированными основными размерами

в соответствии с ГОСТ 20504—81.

Присоединения к изделиям ГСП внешних трубопроводов для

передачи пневматических сигналов и энергии питания осуще-

ствляют с помощью гнезд и различных соединений (штуцеров,

ниппелей, накладных и уплотняющих гаек); их типы, основные

параметры, а также технические требования к ним нормированы

ГОСТ 25165—82*.

Соединения изделий ГСП с внешними трубопроводами, пред-

назначенными для передачи гидравлических сигналов и энергии

питания, подвода измеряемой, контролируемой или регулируемой

жидкостной или газовой среды с условным давлением до 160 МПа

осуществляется с помощью резьбовых соединений и фланцев;

типы, основные параметры, габаритные размеры, а также техни-

ческие требования к ним регламентированы ГОСТ 25164—82*.

Как отмечалось в п. 1.2, в зависимости от воздействия окру-

жающей среды изделия ГСП подразделяют на исполнения: обык-

новенные, защищенные от попадания внутрь изделий твердых тел

(пыли), защищенные от попадания воды внутрь изделий; защищен-

ные от агрессивной среды; взрывозащищенные; защищенные от

других внешних воздействий. По устойчивости к механическим

воздействиям изделия ГСП подразделяют на исполнения — вибро-

устойчивые, вибропрочные и удароустойчивые.

Каждое исполнение изделий имеет свои конструктивные осо-

бенности, которые реализуются при их изготовлении исходя из

требований стандартов и (или) технических условий на изделия

конкретных групп (видов):

защиту от проникновения твердых тел и воды внутрь изделий

обеспечивают в соответствии с требованиями ГОСТ 12997—84

(СТ СЭВ 1635 —79, СТ СЭВ 1636—79, СТ СЭВ 778—77) и

ГОСТ 14254—80 (СТ СЭВ 778—77);

устойчивость изделий от воздействия температуры и влаж-

ности окружающего воздуха, от воздействия атмосферного давле-

ния и ударных воздействий (ГОСТ 12997—84), от воздействия дру-

гих климатических факторов — солнечного излучения, дождя,

16

ветра, падения капель, абразивного действия пыли, воздействия

плесневых грибков, выпадения инея и др. — ГОСТ 15150—69*

(СТ СЭВ 458—77, СТ СЭВ 460—77);

устойчивость к воздействию постоянных магнитных полей и

(или) переменных полей сетевой частоты (ГОСТ 12997—84);

изготовление взрывозащищенных и рудничных изделий —

ГОСТ 22782.0—81* (СТ СЭВ 3141—81) и ГОСТ 24754—81

(СТ СЭВ 2310—80);

степень защищенности изделий от проникновения внутрь их

твердых тел и воды; вид взрывозащиты изделий; защищенность

от агрессивной среды; конкретные значения устойчивости изделий

к воздействию других влияющих факторов — в соответствии с тре-

бованиями стандартов и (или) технических условий на изделия кон-

кретных групп (видов).

Для монтажа ПрСА в местах их непосредственного использова-

ния применяются, как правило, различные материалы: прокатная

и холодногнутая сталь; трубы; кабельная продукция; крепежные

детали; материалы для сварки и пайки; прокладочные, изоляцион-

ные и лакокрасочные материалы; запорная трубопроводная арма-

тура (вентили, краны); щиты, пульты, штативы, шкафы и другие

изделия и конструкции.

Надежностные характеристики

Надежность изделий ГСП — комплексное свойство (комплекс-

ная характеристика), которое в зависимости от назначения изде-

лий и условий их эксплуатации характеризуется:

безотказцрстью — свойством непрерывного сохранения рабо-

тоспособности изделий в течение некоторого интервала времени;

ремонтопригодностью — свойством приспособления изделия

к предупреждению и обнаружению причин возникновения отказов

и устранению их путем проведения ТО и ремонта;

долговечностью — свойством сохранения работоспособности из-

делия с необходимыми перерывами для ТО и ремонта до наступле-

ния некоторого предельного состояния, например экономической

целесообразности дальнейшего ремонта;

сохраняемостью — свойством непрерывного сохранения рабо-

тоспособности изделия после хранения и транспортирования.

Наиболее важной составляющей надежности является безот-

казность, характеризующая собой свойство непрерывно сохранять

работоспособность изделия в течение некоторого интервала

времени.

В нормативно-технической документации на ТС указывают

основные параметры, определяющие границы области их работо-

способности, выход за которые характеризуется как отказ, т. е.

утрата работоспособности, наступающей либо внезапно, либо

постепенно. Примерами параметров границы работоспособности

Для разных изделий могут служить: основная погрешность, вариа-

ция показаний, коэффициент усиления, скорость перемещения

17

и т. п. Выбор границ области работоспособности обычно прово-

дится непосредственно по НТД на изделия независимо от места

их применения.

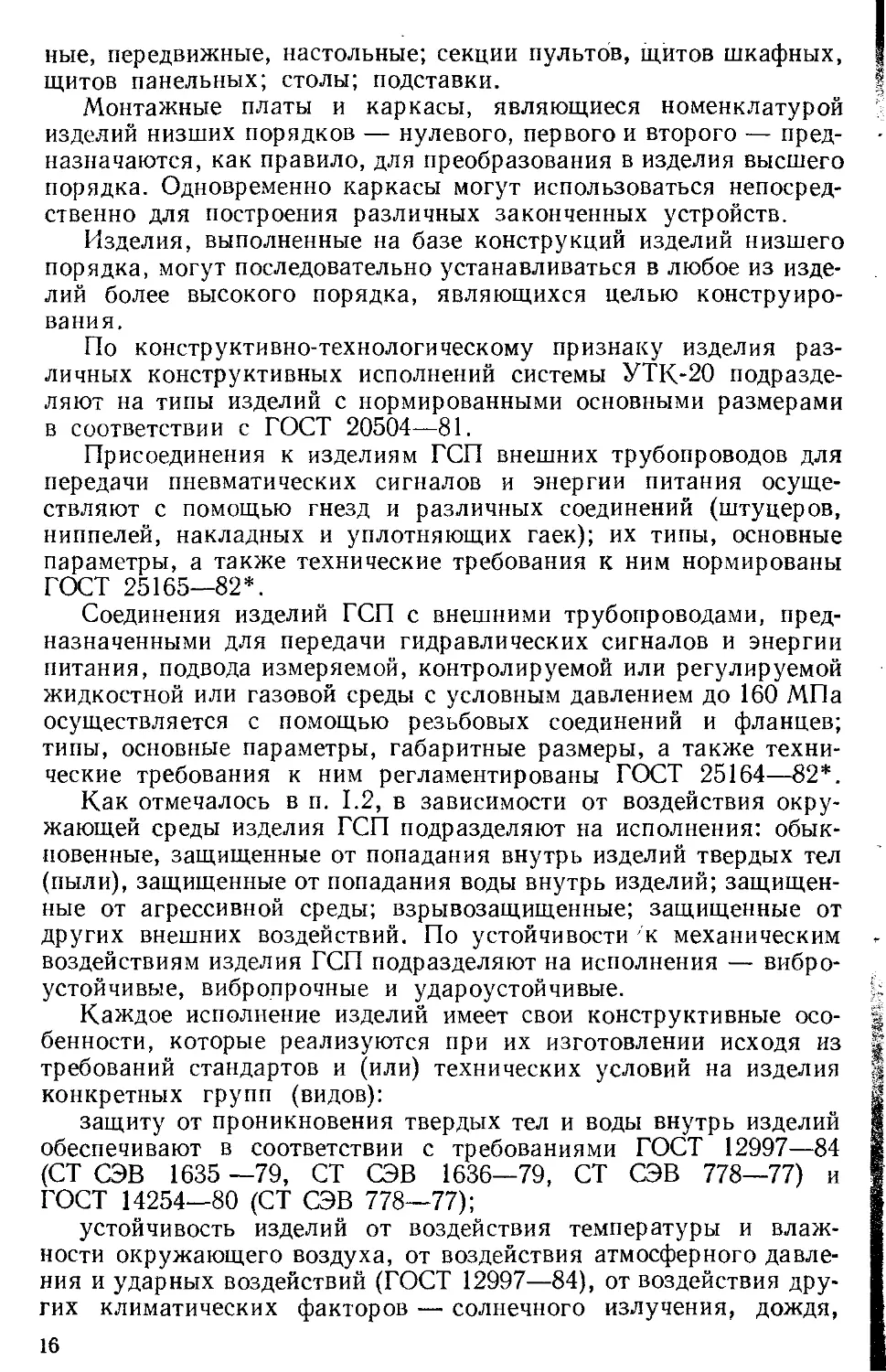

В силу того, что последствиями отказов изделий ГСП

(табл. 1.3) могут быть значительные экономические ущербы (сни-

жение уровня производства технологического процесса и качества

выпускаемой продукции, потери энергии и сырья, аварии и про-

стои отдельных участков и цехов), обеспечению их высокой

надежности уделяется большое внимание как на стадии раз-

работок изделий, так и в процессе их производства и эксплуа-

тации.

Обычно после отказов многие изделия ГСП подлежат замене

или ремонту, т. е. они относятся к классу восстанавливаемых

средств. Так, после внезапных отказов изделия восстанавливают

заменой или ремонтом, после постепенных отказов — изменением

параметров настройки.

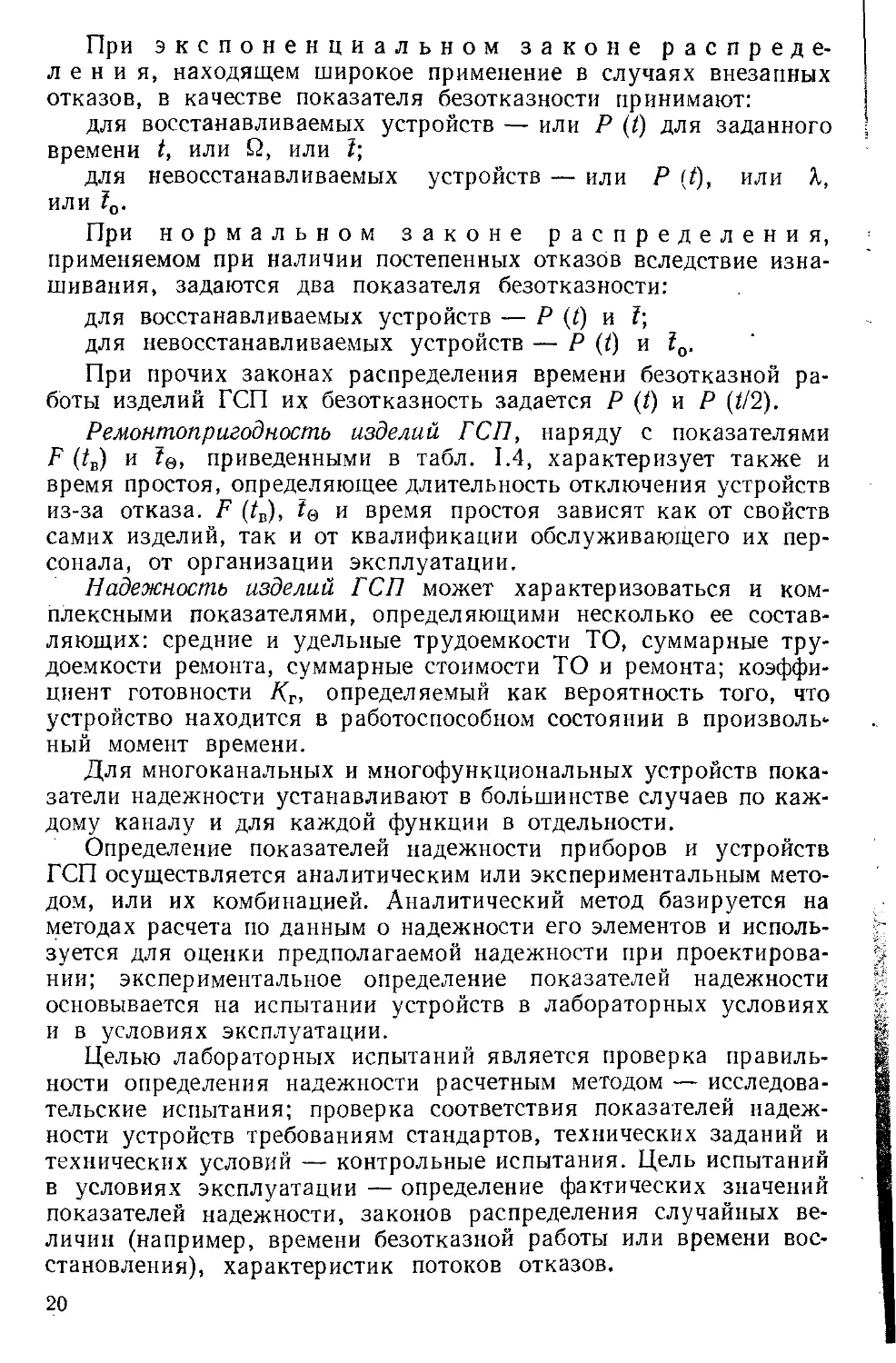

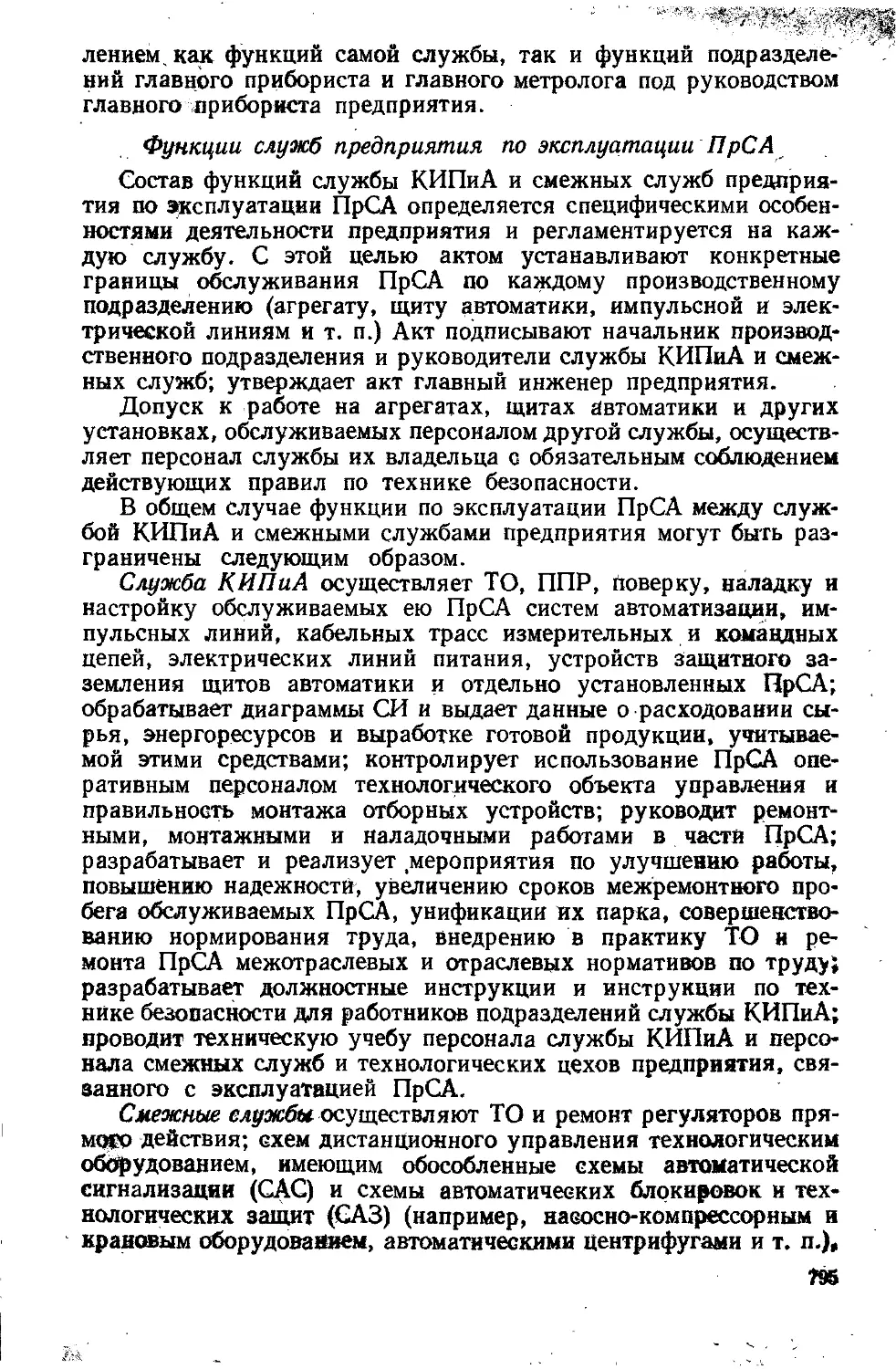

Таблица 1.3. Классификация отказов изделий ГСП

Вид отказа Определение отказа

Постепенный Длительное изменение параметра, например дрейф нуля

Внезапный Скачкообразное изменение параметра, например сгора- . ние, замыкание, обрыв

Явный Обнаружение без применения дополнительных СИ, например по неизменности показаний при изменении измеряемой величины

Неявный Обнаружение посредством поверки образцовыми СИ

Независимый Возникновение не связано е бывшими отказами

Зависимый Возникновение является следствием ранее свершивше- гося отказа

Полный Невозможность выполнения отказавшей функции

Частичный Отказавшая функция выполнима не полностью

Конструкцион- ный Нарушение установленных норм конструирования

Производствен- ный Нарушение установленного процесса изготовления (ре- монта)

Эксплуатацион- ный Нарушение правил (условий) эксплуагации

18

Частичные отказы являются одним из видов отказов-многока-

нальных устройств; эти отказы могут быть как одиночными, так

и групповыми, когда нарушается реализация функций соответ-

ственно по одному или группе параметров.

Для дискретных устройств специфическим видом отказов чаще

всего являются сбои — самоустраняющиеся отказы, приводящие

к кратковременному нарушению работоспособности, и устраняе-

мые с пульта нажатием кнопки сброса (например, сбросом регистра

в нуль).

Вследствие важности учета влияния отказов ТС на функцио-

нирование объекта их подразделяют на вызывающие и не вызываю-

щие его остановку; первые из них, в свою очередь, делят на при-

водящие и не приводящие к повреждению оборудования.

Показатели безотказности изделий ГСП выбирают в зависи-

мости от закона распределения времени их безотказной работы

(табл. 1.4).

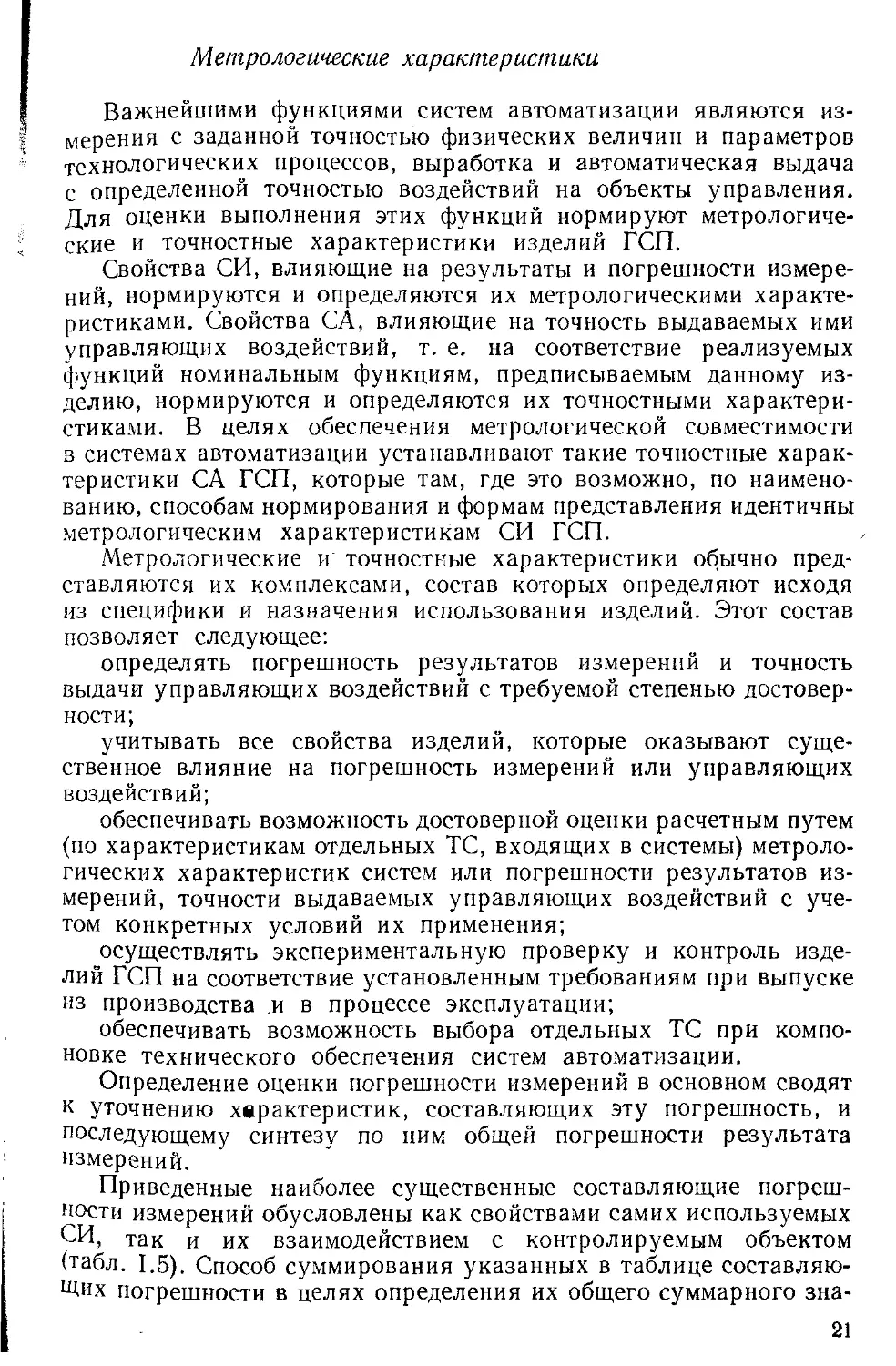

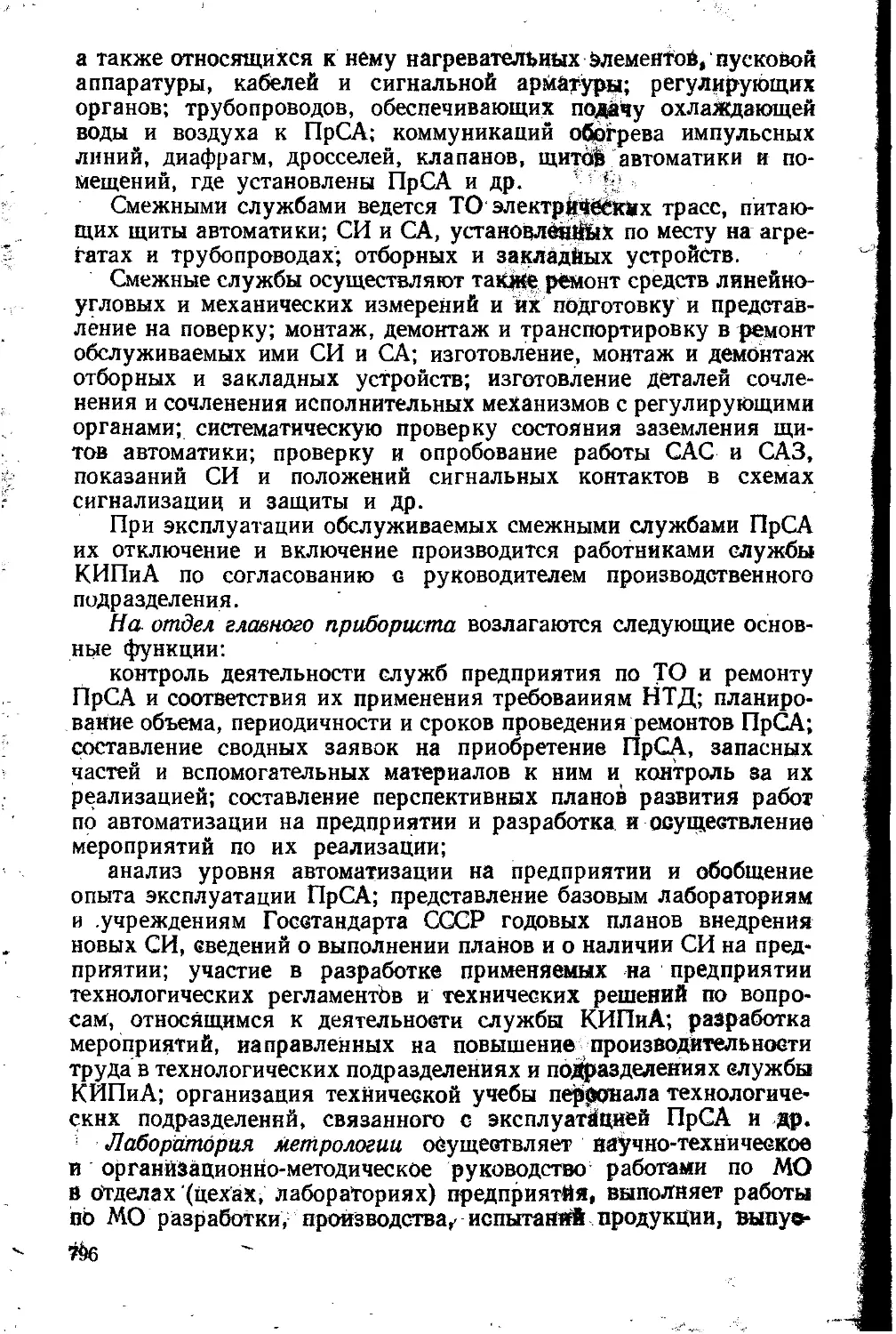

Таблица 1.4. Перечень показателей надежностных

характеристик изделий ГСП

Надежностные характеристики Показатели надежности изделий

восстанавливаемых невосстанавливаемых

Безотказность Вероятность безотказной работы за заданное время Р(0

Средняя наработка на отказ 1 Средняя наработка до отказа 10

Параметр потока отказов Й Интенсивность от- казов X

Ремонтопригод- ность Вероятность восстановле- ния работоспособности за за- данное время F ,/в) —

Среднее время восстановле- ния работоспособности

Долговечности Средний срок службы Отождествляется с безотказностью

Средний ресурс

Гамма-процентный ресурс

Назначенный ресурс /д

Сохраняемость Гамма-процентный срок сохраняемости /0¥

Средний срок сохраняемости fCY

19

При экспоненциальном законе распреде-

ления, находящем широкое применение в случаях внезапных

отказов, в качестве показателя безотказности принимают:

для восстанавливаемых устройств — или Р (t) для заданного

времени t, или Q, или t;

для невосстанавливаемых устройств — или Р (f), или X,

или ?0.

При нормальном законе распределения,

применяемом при наличии постепенных отказов вследствие изна-

шивания, задаются два показателя безотказности:

для восстанавливаемых устройств — Р (t) и ?;

для невосстанавливаемых устройств — Р (t) и 10.

При прочих законах распределения времени безотказной ра-

боты изделий ГСП их безотказность задается Р (/) и Р (//2).

Ремонтопригодность изделий ГСП, наряду с показателями

F (tB) и te, приведенными в табл. 1.4, характеризует также и

время простоя, определяющее длительность отключения устройств

из-за отказа. F (tB), te и время простоя зависят как от свойств

самих изделий, так и от квалификации обслуживающего их пер-

сонала, от организации эксплуатации.

Надежность изделий ГСП может характеризоваться и ком-

плексными показателями, определяющими несколько ее состав-

ляющих: средние и удельные трудоемкости ТО, суммарные тру-

доемкости ремонта, суммарные стоимости ТО и ремонта; коэффи-

циент готовности /Сг, определяемый как вероятность того, что

устройство находится в работоспособном состоянии в произволь-

ный момент времени.

Для многоканальных и многофункциональных устройств пока-

затели надежности устанавливают в большинстве случаев по каж-

дому каналу и для каждой функции в отдельности.

Определение показателей надежности приборов и устройств

ГСП осуществляется аналитическим или экспериментальным мето-

дом, или их комбинацией. Аналитический метод базируется на

методах расчета по данным о надежности его элементов и исполь-

зуется для оценки предполагаемой надежности при проектирова-

нии; экспериментальное определение показателей надежности

основывается на испытании устройств в лабораторных условиях

и в условиях эксплуатации.

Целью лабораторных испытаний является проверка правиль-

ности определения надежности расчетным методом — исследова-

тельские испытания; проверка соответствия показателей надеж-

ности устройств требованиям стандартов, технических заданий и

технических условий — контрольные испытания. Цель испытаний

в условиях эксплуатации — определение фактических значений

показателей надежности, законов распределения случайных ве-

личин (например, времени безотказной работы или времени вос-

становления), характеристик потоков отказов.

20

Метрологические характеристики

Важнейшими функциями систем автоматизации являются из-

мерения с заданной точностью физических величин и параметров

технологических процессов, выработка и автоматическая выдача

с определенной точностью воздействий на объекты управления.

Для оценки выполнения этих функций нормируют метрологиче-

ские и точностные характеристики изделий ГСП.

Свойства СИ, влияющие на результаты и погрешности измере-

ний, нормируются и определяются их метрологическими характе-

ристиками. Свойства СА, влияющие на точность выдаваемых ими

управляющих воздействий, т. е. на соответствие реализуемых

функций номинальным функциям, предписываемым данному из-

делию, нормируются и определяются их точностными характери-

стиками. В целях обеспечения метрологической совместимости

в системах автоматизации устанавливают такие точностные харак-

теристики СА ГСП, которые там, где это возможно, по наимено-

ванию, способам нормирования и формам представления идентичны

метрологическим характеристикам СИ ГСП.

Метрологические и точностные характеристики обычно пред-

ставляются их комплексами, состав которых определяют исходя

нз специфики и назначения использования изделий. Этот состав

позволяет следующее:

определять погрешность результатов измерений и точность

выдачи управляющих воздействий с требуемой степенью достовер-

ности;

учитывать все свойства изделий, которые оказывают суще-

ственное влияние на погрешность измерений или управляющих

воздействий;

обеспечивать возможность достоверной оценки расчетным путем

(по характеристикам отдельных ТС, входящих в системы) метроло-

гических характеристик систем или погрешности результатов из-

мерений, точности выдаваемых управляющих воздействий с уче-

том конкретных условий их применения;

осуществлять экспериментальную проверку и контроль изде-

лий ГСП на соответствие установленным требованиям при выпуске

из производства и в процессе эксплуатации;

обеспечивать возможность выбора отдельных ТС при компо-

новке технического обеспечения систем автоматизации.

Определение оценки погрешности измерений в основном сводят

к уточнению характеристик, составляющих эту погрешность, и

последующему синтезу по ним общей погрешности результата

измерений.

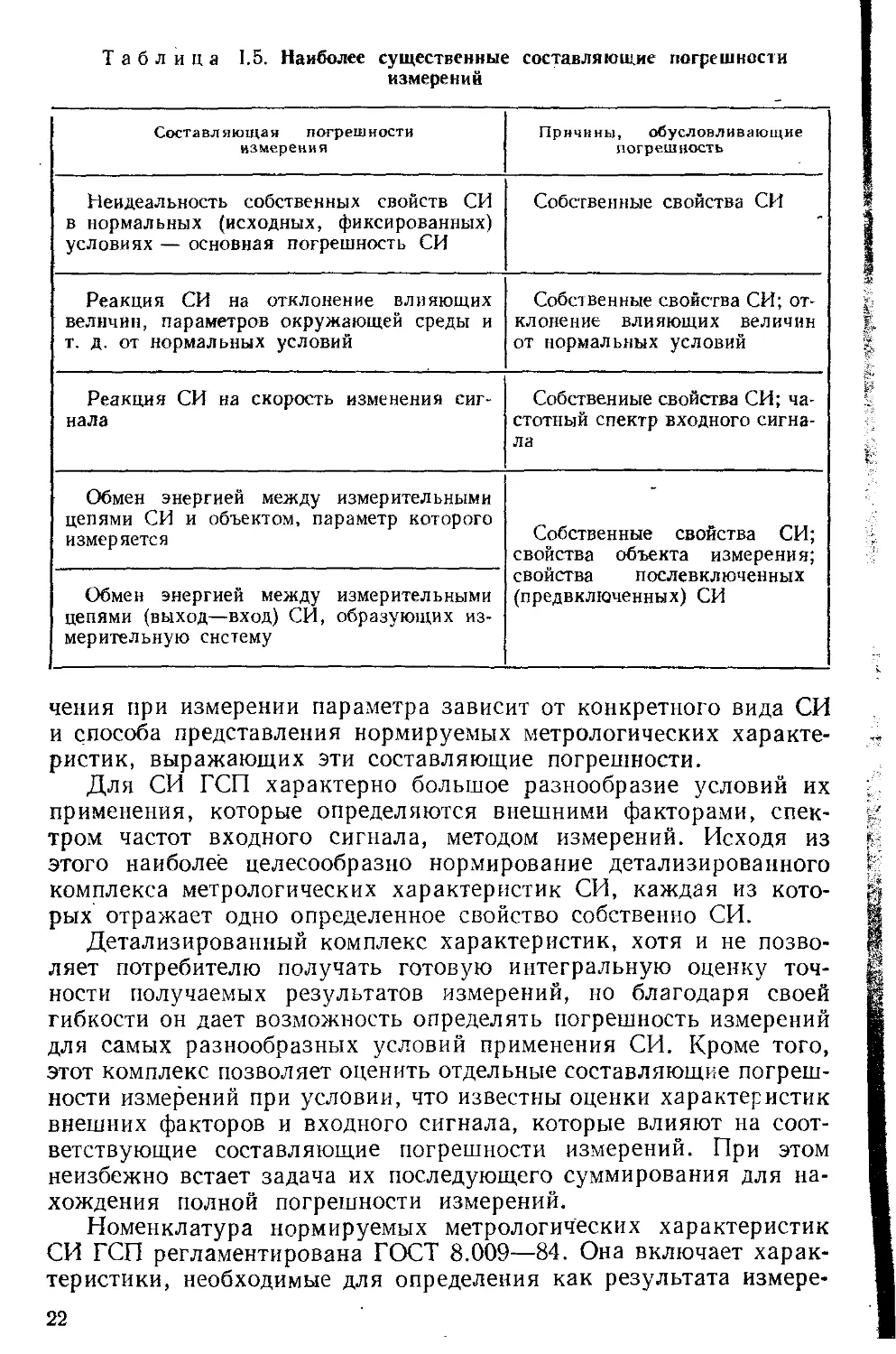

Приведенные наиболее существенные составляющие погреш-

ности измерений обусловлены как свойствами самих используемых

СИ, так и их взаимодействием с контролируемым объектом

(табл. 1.5). Способ суммирования указанных в таблице составляю-

щих погрешности в целях определения их общего суммарного зна-

21

Таблица 1.5. Наиболее существенные составляющие погрешности

измерений

Составл яюща я погреш ности измерения Причины, обусловливающие погрешность

Неидеальность собственных свойств СИ в нормальных (исходных, фиксированных) условиях — основная погрешность СИ Собственные свойства СИ

Реакция СИ на отклонение влияющих величин, параметров окружающей среды и т. д. от нормальных условий Собственные свойства СИ; от- клонение влияющих величин от нормальных условий

Реакция СИ на скорость изменения сиг- нала Собственные свойства СИ; ча- стотный спектр входного сигна- ла

Обмен энергией между измерительными цепями СИ и объектом, параметр которого измеряется Собственные свойства СИ; свойства объекта измерения; свойства послевключенных (предвключенных) СИ

Обмен энергией между измерительными цепями (выход—вход) СИ, образующих из- мерительную систему

чения при измерении параметра зависит от конкретного вида СИ

и способа представления нормируемых метрологических характе-

ристик, выражающих эти составляющие погрешности.

Для СИ ГСП характерно большое разнообразие условий их

применения, которые определяются внешними факторами, спек-

тром частот входного сигнала, методом измерений. Исходя из

этого наиболее целесообразно нормирование детализированного

комплекса метрологических характеристик СИ, каждая из кото-

рых отражает одно определенное свойство собственно СИ.

Детализированный комплекс характеристик, хотя и не позво-

ляет потребителю получать готовую интегральную оценку точ-

ности получаемых результатов измерений, но благодаря своей

гибкости он дает возможность определять погрешность измерений

для самых разнообразных условий применения СИ. Кроме того,

этот комплекс позволяет оценить отдельные составляющие погреш-

ности измерений при условии, что известны оценки характеристик

внешних факторов и входного сигнала, которые влияют на соот-

ветствующие составляющие погрешности измерений. При этом

неизбежно встает задача их последующего суммирования для на-

хождения полной погрешности измерений.

Номенклатура нормируемых метрологических характеристик

СИ ГСП регламентирована ГОСТ 8.009—84. Она включает харак-

теристики, необходимые для определения как результата измере-

22

нИй, так и составляющей его погрешности, обусловленной свой-

ствами СИ; из нее должны выбирать необходимые комплексы

характеристик, подлежащих нормированию для конкретных ти-

пов СИ.

Системы автоматизации, построенные на основе изделий ГСП,

с метрологической точки зрения обладают определенными особен-

ностями по сравнению с отдельными СИ, в том числе: распределен-

ностью ТС в пространстве, в результате чего многие изделия си-

стемы находятся в различных условиях эксплуатации; наличием

каналов связи и, как следствие, большой подверженностью воз-

действиям различного рода помех; многофункциональностью и

многоканальностью и, как следствие, наличием измерительных

коммутаторов, промежуточных преобразователей, взаимным влия-

нием каналов; гибкостью структуры системы — возможностью

ее развития в процессе эксплуатации; связью с органами управле-

ния, регулирования и с вычислительной техникой; преимуществен-

ной работой в динамическом режиме; длительным непрерывным

функционированием, невозможностью полного отключения си-

стемы для профилактических работ, а иногда и ее отдельных

устройств без остановки технологического процесса. Все это

усложняет проблему нормирования метрологических характери-

стик систем и на практике, в большинстве случаев определение

погрешности измерения АСУ ТП, информационно-измерительных

систем осуществляется или по метрологическим характеристикам

систем (или их измерительных частей), являющихся составной

частью более сложных систем и применяемых в заранее определен-

ных (известных) условиях измерений, или по метрологическим

характеристикам отдельных СИ, входящих в системы.

Определение метрологических и точностных характеристик

сопровождает не только эксплуатацию средств ГСП, но и их

разработку и производство. Так, для серийных СИ ГСП преду-

смотрены государственные приемочные испытания и контрольные

испытания. При выпуске из производства и в процессе эксплуата-

ции осуществляются первичные периодические, внеочередные и

инспекционные поверки СИ ГСП.

Средства измерения индивидуального производства, а в от-

дельных случаях и серийного производства, могут подвергаться

метрологической аттестации, заключающейся в определении дей-

ствительных значений их метрологических характеристик.

Системы автоматизации, в частности АСУ ТП, в целях опреде-

ления их метрологических-и точностных характеристик, подвер-

гаются государственным, межведомственным, ведомственным и

приемосдаточным испытаниям.

Перечни определяемых и контролируемых метрологических

и точностных характеристик для данного изделия ГСП на различ-

ных этапах испытаний, поверки или метрологической аттестации

Указываются в НТД и технических условиях на эти из-

делия.

23

1.4. Нормативно-техническая документация

Разработка, изготовление и эксплуатация ПрСА — совокуп-

ности ТС ГСП и СИ и СА отраслевого назначения, а также регла-

ментация общих вопросов их использования — обеспечиваются

системой НТД (см. приложение), из которой применительно к прак-

тике использования ПрСА условно могут быть выделены следую-

щие комплексы нормирования: технических требований и условий

на ПрСА; метрологического обеспечения ПрСА \ надежности ПрСА;

несущих и монтажных конструкций ПрСА; эксплуатации ПрСА.

Комплекс НТД нормирования технических требований и усло-

вий на ПрСА (прилож. 1.1) представлен стандартами нормирова-

ния: терминов и определений на ПрСА, общих технических тре-

бований к ним; методов испытаний; требований к исполнению

для использования в различных климатических районах; требова-

ний по устойчивости к внешним воздействиям — пыль, вода,

вибрация, электрические и электромагнитные помехи; требований

по построению параметрических рядов ПрСА; технических тре-

бований, условий и методов испытаний конкретных типов ПрСА.

Основополагающим среди этих стандартов является

ГОСТ 12997—84, нормирующий общие технические требования

к изделиям ГСП, к совместимости, по устойчивости к внешним

воздействиям, методы контроля и испытаний изделий.

Комплекс НТД нормирования надежности ПрСА (см. при-

лож. 1.2) содержит стандарты, нормирующие: термины, определе-

ния, показатели и основные положения по надежности ПрСА;

определение критериев отказов и номенклатуры показателей;

технические требования и методы испытаний; требования к ка-

честву аттестованной продукции; критерии отказов и предельных

состояний; методы испытаний на надежность; системы сбора и

обработки информации.

НТД на несущие и монтажные конструкции ПрСА представ-

лена в прилож. 1.3, содержащем документы, нормирующие:

общие технические условия на УТК; номенклатуру и оценку тех-

нического уровня и качество УТК-20; несущие конструкции

ПрСА; конструкции подсоединения ПрСА к внешним гидравличе-

ским, газовым и пневматическим линиям; технические условия на

виброустойчивые, пыле- и водозащищенные конструкции.

Комплекс НТД нормирования эксплуатации ПрСА (см. при-

лож. 1.4) включает в себя стандарты, нормирующие: термины и

определения по эксплуатации техники; эксплуатационные и ре-

монтные документы; термины, определения и основные положения

по ТО и ремонту техники, трудоемкость ТО и ремонта ПрСА;

основные положения, термины, определения, общие требования

и средства защиты, организацию обучения работающих безопас-

ности труда; опасные и вредные производственные факторы.

1 Комплекс НТД нормирования метрологического обеспечения ПрСА в дан-

ном справочнике не приводится. Рекомендуются РД Госстандарта.

24

Глава II

СРЕДСТВА ГСП —

ОСНОВА ТЕХНИЧЕСКОГО ОБЕСПЕЧЕНИЯ

СИСТЕМ АВТОМАТИЗАЦИИ

Развитие отраслей народного хозяйства характери-

зуется все более увеличивающимися масштабами использования

приборов и средств автоматизации (ПрСА) для управления совре-

менными технологическими процессами, агрегатами и линиями.

Связанный с этой тенденцией рост затрат на создание систем

управления делает актуальными задачи выбора категории си-

стемы и технических средств автоматизации для конкретных

технологических объектов.

II. 1. Категории систем автоматизации

Имеются три основные категории систем автоматизации: 1) ло-

кальные системы автоматического контроля, регулирования и

управления (ЛСАКРиУ); 2) централизованные системы автомати-

ческого контроля, регулирования и управления (ЦСАКРиУ);

3) автоматизированные системы управления технологическими

процессами (АСУ ТП).

К ЛСАКРиУ, первой категории систем автоматизации, от-

носят многочисленные локальные (местные) средства контроля и

автоматизации (ЛСКиА), функционирующие без участия человека.

Эти системы находят широкое применение на хорошо изученных

«простых» объектах автоматизации с числом измеряемых величин,

не превышающих десятка, например, для котельных установок

малой мощности, кондиционеров, холодильных агрегатов и других

объектов. ЛСАКРиУ также являются нижним иерархическим уров-

нем АСУ ТП и осуществляют функции измерения, контроля и

регулирования основных технологических параметров, характери-

зующих состояние технологического процесса.

Тенденция создания агрегатов большой мощности, проявляю-

щаяся во многих отраслях народного хозяйства, сопровождается

возрастанием требований к качеству ведения процесса. След-

ствием этих требований является необходимость наращивания

числа контролируемых и регулируемых величин, влекущего за

собой увеличение щитов автоматизации и вместе с ними определен-

ные трудности для оператора по восприятию информации для ка-

чественного ведения процесса. Это противоречие устраняют по-

средством создания систем автоматизации второй категории —

В ЦСАКРиУ, в отличие от ЛСАКРиУ, существенно увеличи-

ваются степени автоматизации и централизации контроля и управ-

ления технологическими объектами, а также автоматизируются

операции сравнения фактического состояния этих объектов с за-

данным и выдачи результатов такого сравнения оператору.

25

Выпускаемые в настоящее время средства централизованного

контроля и автоматизации (СЦКиА) позволяют создавать также

ЦСАКРиУ на основе принципов АСУ ТП. Такими ЦСАКРиУ

дополнительно реализуются новые функции, а именно: функции

по вычислению комплексных показателей эффективности работы

отдельных агрегатов и технико-экономических показателей всего

технологического процесса, вычислению на этой основе оптималь-

ных управляющих воздействий и реализации этих воздействий

или в виде уставок локальных регуляторов, или в виде непосред-

ственного воздействия на исполнительные устройства, или вруч-

ную оператором, управляющим технологическим процессом.

Как показывает практика использования ЦСАКРиУ, для мно-

гих случаев управления технологическими объектами функций,

реализуемых ЦСАКРиУ, оказывается недостаточно.

Непрерывное появление новых высокоинтенсивных техноло-

гий, агрегатов и линий большой единичной мощности, отличаю-

щихся: сложностью управления, связанной с проведением про-

цессов при критических значениях основных физико-химических

параметров; строгим соблюдением режимов пуска и останова;

своевременной локализацией различных нарушений процессов —

выдвигает повышенные требования к качеству управления объек-

тами, в том числе к необходимости реализации управления на

основе использования новых функций.

К таким функциям следует отнести повышение уровня контроля

качества путем не только увеличения числа контролируемых ве-

личин, но и осуществления более точного и комплексного кон-

троля, включая контроль сырья и промежуточных продуктов.

Весьма важной функцией является оптимальное управление объек-

тами на основе их математических моделей. Значительная стои-

мость и длительные сроки разработки таких моделей окупаются

экономией за счет уменьшения потерь от неоптимального управ-

ления.

Приведенные повышенные требования к качеству управления,

а также наличие прогресса в области теории и техники управления

создали предпосылки к использованию в отраслях народного

хозяйства систем автоматизации третьей категории — АСУ ТП.

В этих системах объединяются решения задач контроля и регули-

рования технологических процессов, выбора оптимальных режи-

мов и алгоритмов управления.

II.2. Рекомендации по выбору технических средств

систем автоматизации

Разработка систем автоматизации базируется на учете много-

численных технических, экономических, производственных, экс-

плуатационных и других факторов автоматизируемого объекта,

которые формируют требования к системам, в том числе к осна-

щению их техническими средствами (ТС).

26

Совокупность требований к ТС может быть удовлетворена их

различными наборами. При этом те или иные требования будут

выполнены в различной степени в зависимости от конкретных

ПрСА, использованных в системе. В результате, выбор такого

комплекта ТС, что наилучшим образом обеспечивал бы выполне-

ние всех целей системы автоматизации, становится многоальтер-

нативной задачей, решение которой предполагает сравнение

различных вариантов выбора ПрСА с учетом разнообразных

критериев.

По мере усложнения структуры системы автоматизации число

этих критериев растет, что приводит к существенным трудностям

при выборе наиболее предпочтительного варианта ТС для системы.

Эги трудности усложняются также и отсутствием общепринятых

количественных показателей и оценочных шкал для сравнения

различных вариантов выбора ТС, отсутствием общих формализо-

ванных процедур выбора на всех этапах проектирования. Поэтому

в большинстве случаев практически проблема выбора ТС для

систем автоматизации пока решается эвристическими методами

на основе опыта и интуиции их проектировщиков.

Основанием для разработки систем автоматизации является

задание на их проектирование (см. СНиШ.02.01—85) г. В этом

задании должны быть обязательно приведены характеристики

технологического объекта управления и сформированы в обобщен-

ном виде следующие требования к системе:

по характеристике объекта управления — технологическую

схему цепи аппаратов и особенности ее структуры — наличие

(отсутствие) параллельных цепей аппаратов (технологических

узлов), промежуточных емкостей, производственного деления

(например, цехового и др.); особенности регулирующих органов —

перестановочные усилия, точность; особенности, оказывающие

влияние на формирование организационной структуры системы

управления технологическим процессом — регламент и режим ра-

боты объекта, характер протекания технологических процессов

во времени, сущность физических, химических и других явлений,

происходящих при нормальных и аварийных режимах работы

объекта; размещение объекта — расстояния от мест установки

датчиков, вспомогательных устройств, исполнительных механиз-

мов и т. д. до пунктов управления и контроля; особенности окру-

жающей среды — влияние внутренних и внешних возмущений на

Функционирование объекта (температуры, влажности, запылен-

ности, агрессивности, токсичности, вибраций, ударов), наличие

электрических помех, магнитных и электромагнитных полей;

условия взрыво- и пожароопасности в помещениях (зонах) разме-

щения объекта; перспективы развития и обновления технологии;

1 Основанием для разработки АСУ ТП являются нормативно-технические

Документы по созданию автоматизированных систем управления.

27

по требованиям к системе автоматизации — степень ее функ-

ционального развития; перечень и число измеряемых, рассчитывае-

мых и регулируемых величин; обоснование точности контроля

и соблюдения режимных величин; необходимое быстродействие

ТС; перспективы развития системы автоматизации; связь ее с дру-

гими системами; сведения об уровне системы в производственной

иерархии и др.

Проектирование систем автоматизации осуществляется для

технически несложных объектов в одну стадию — рабочий проект,

в остальных случаях — в две стадии — проект и рабочая доку-

ментация. В процессе проектирования разрабатывается комплект

технической документации, подробно описывающей, что должно

быть в создаваемой системе, на каких ТС и как она должна

строиться, как ее обслуживать. Процедура выбора ТС, являю-

щаяся составной частью этого процесса, в общем виде может

быть представлена следующим образом.

Осуществляется анализ технологического процесса как объекта

автоматизации, а также анализ его информационных потоков.

На их основе определяют назначение создаваемой системы авто-

матизации, основные цели ее создания, критерии эффективности

функционирования технологического объекта в условиях авто-

матизации; выполняемые информационные и управляющие функ-

ции, необходимые для достижения целей; структурную схему

системы автоматизации — иерархию структуры управления,

число пунктов управления, их размещение.

При определении перечня информационных и управляющих

функций, которые должны выполняться системой автоматизации,

руководствуются следующим их распределением.

К информационным относят следующие функции:

измерение (непрерывное, периодическое и по вызову); оператив-

ное отображение и регистрацию значений технологических пара-

метров и показателей состояния оборудования; обнаружение,

оперативное отображение, регистрацию и сигнализацию отклоне-

ний значений технологических параметров и показателей состоя-

ния оборудования от установленных пределов; контроль, отобра-

жение, регистрацию и сигнализацию срабатывания блокировок и

защит; оперативное отображение и регистрацию результатов ма-

тематических и логических операций, выполняемых комплексом

ТС системы.

К управляющим относят следующие функции: опре-

деление рационального режима ведения технологического про-

цесса; формирование и передачу на входы исполнительных уст-

ройств управляющих воздействий, обеспечивающих реализацию

выбранного режима; выдачу оператору рекомендаций по управле-

нию технологическим процессом.

Поскольку часть из перечисленных функций может быть вы-

полнена не только посредством ТС системы автоматизации, но

и (или) непосредственно оператором технологического процесса,

28

определяют целесообразное распределение реализации функций

между ТС и оператором.

Применительно к перечню выполняемых системой автоматиза-

ции функций определяют перечень решаемых функциональных

задач с указанием для каждой задачи: технологической сущности;

основных входных и выходных показателей; потребителя инфор-

мации; периодичности и формы представления информации; режи-

мов выполнения и требований к результатам решения.

Оценивают возможные методы решения функциональных задач

и, основываясь на них, производят выбор необходимых ТС си-

стемы автоматизации, в состав которых входят следующие

средства: получения информации о состоянии технологического

объекта управления, формирования и передачи информации в си-

стемах автоматического регулирования, представления информа-

ции оперативному персоналу системы автоматизации, передачи

информации в смежные и вышестоящие системы, а также исполни-

тельные устройства.

В реальных случаях выбор ТС сводится к многократному по-

вторению описанного процесса, в ходе которого осуществляется

многоступенчатый отбор допустимых вариантов решений, наилуч-

шим образом обеспечивающих выполнение всех целей автомати-

зации.

Окончательная проверка выбора ТС для каждого варианта

осуществляется расчетом технико-экономических показателей про-

ектируемой системы.

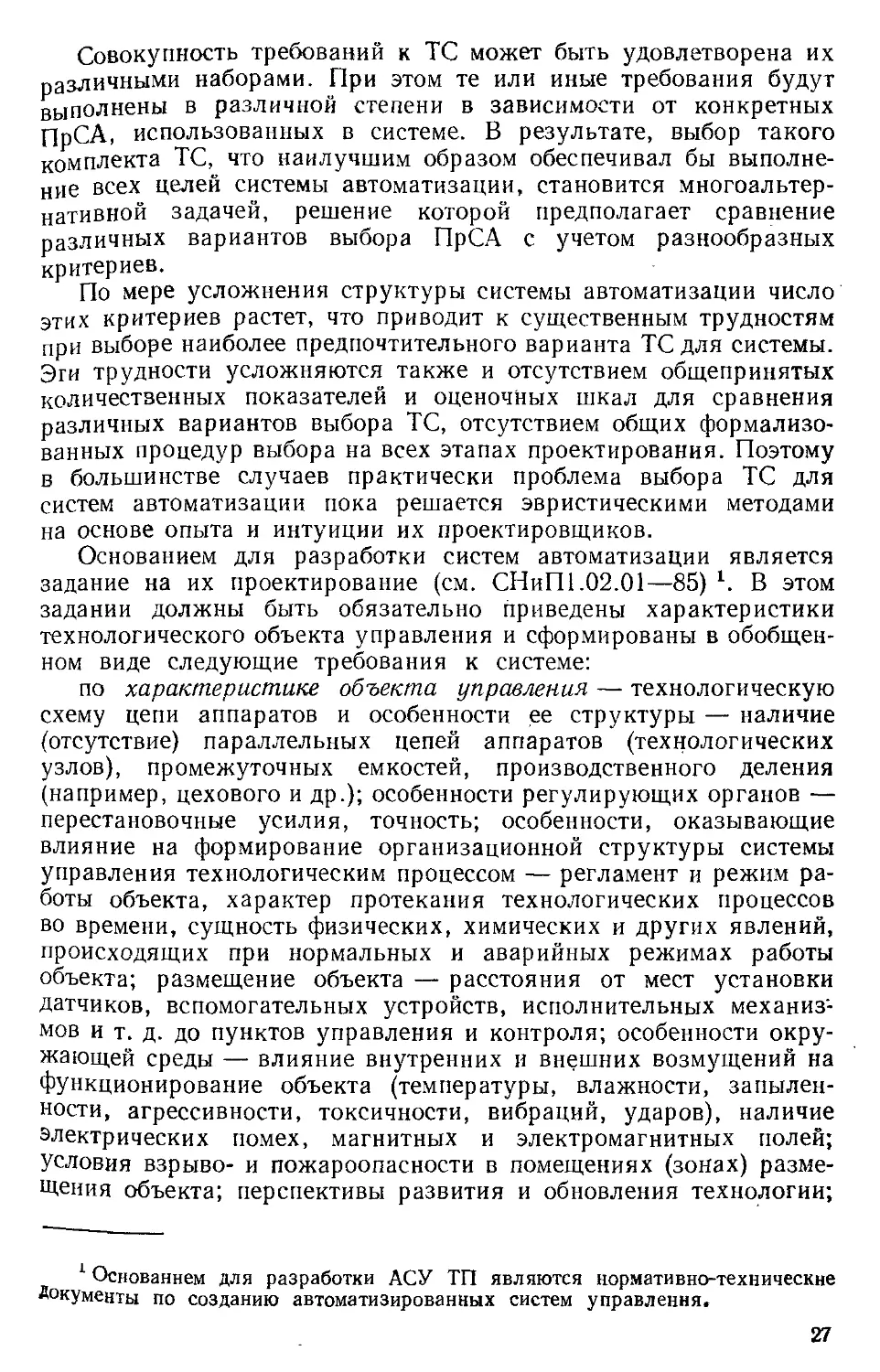

В табл. II. 1 приведен перечень основных факторов и методов,

используемых при выборе ТС системы автоматизации.

Следует иметь в виду, что условия окружающей среды

в местах установки ТС определяют возможность их применения,

особенность работы службы эксплуатации, а в отдельных слу-

чаях — работоспособность агрегатов, линий и производств.

Условия пожаро- и взрывоопасности объекта и агрессивности

окружающей среды, а также требования к быстродействию,

дальности передачи сигналов информации и управления являются

определяющими при выборе ТС по виду энергии носителя сигналов

(электрической, пневматической, гидравлической и др.) в канале

связи.

Так, для пожаро- и взрывоопасных технологических процессов

в большинстве случаев применяют пневматические ТС; при высо-

ких требованиях к быстродействию и значительных расстояниях

между источниками и приемниками сигналов информации при-

меняют, как правило, электрические или комбинированные ТС.

Выбирая ТС, необходимо ориентироваться на использование

серийно выпускаемых средств; при этом следует учитывать, что

С общепромышленного применения предназначены для усреднен-

ных промышленных условий эксплуатации и не все могут удо-

влетворять работе отдельных предприятий. В тех случаях, когда

истемы автоматизации не могут быть построены на базе только

29

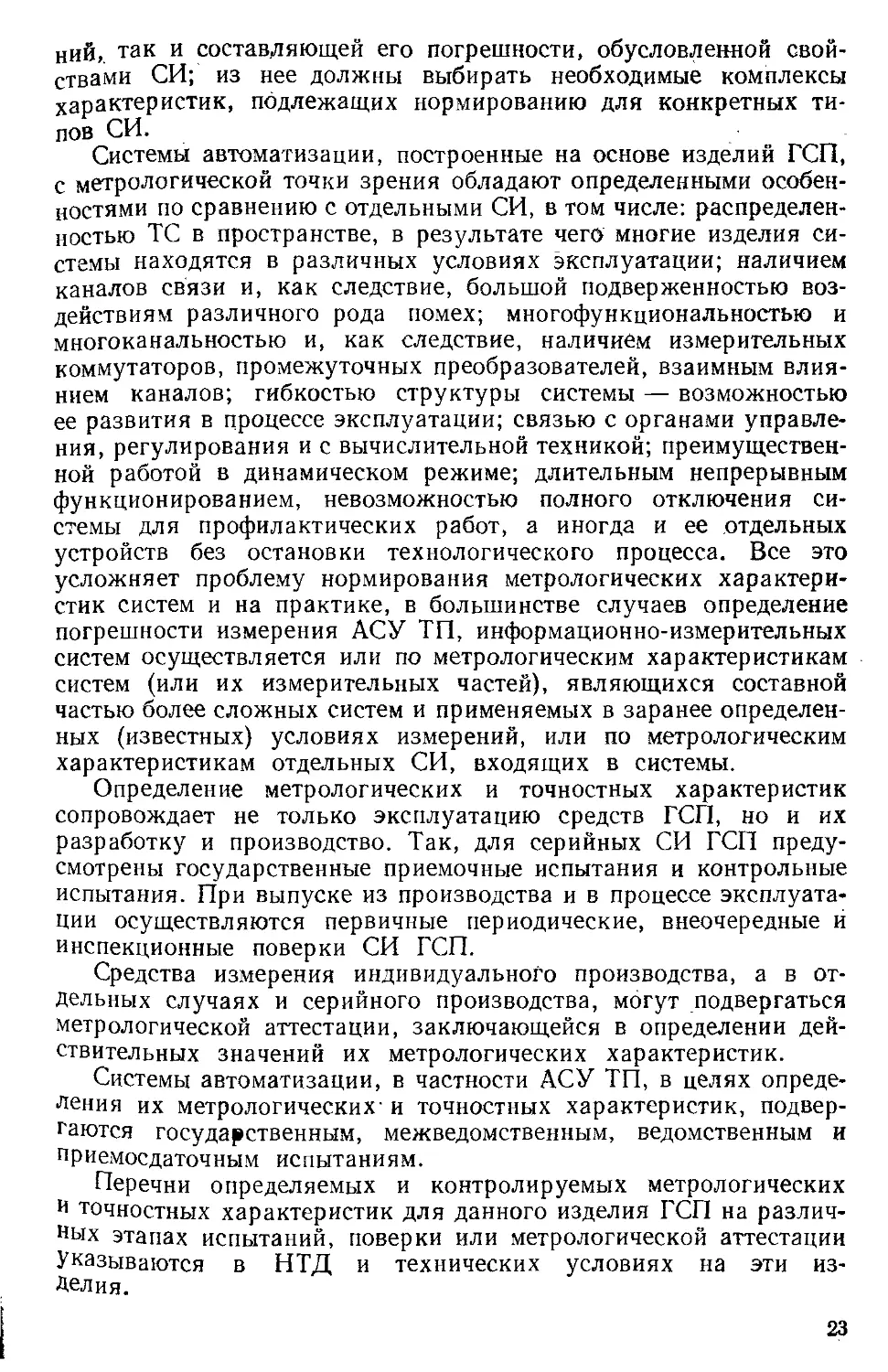

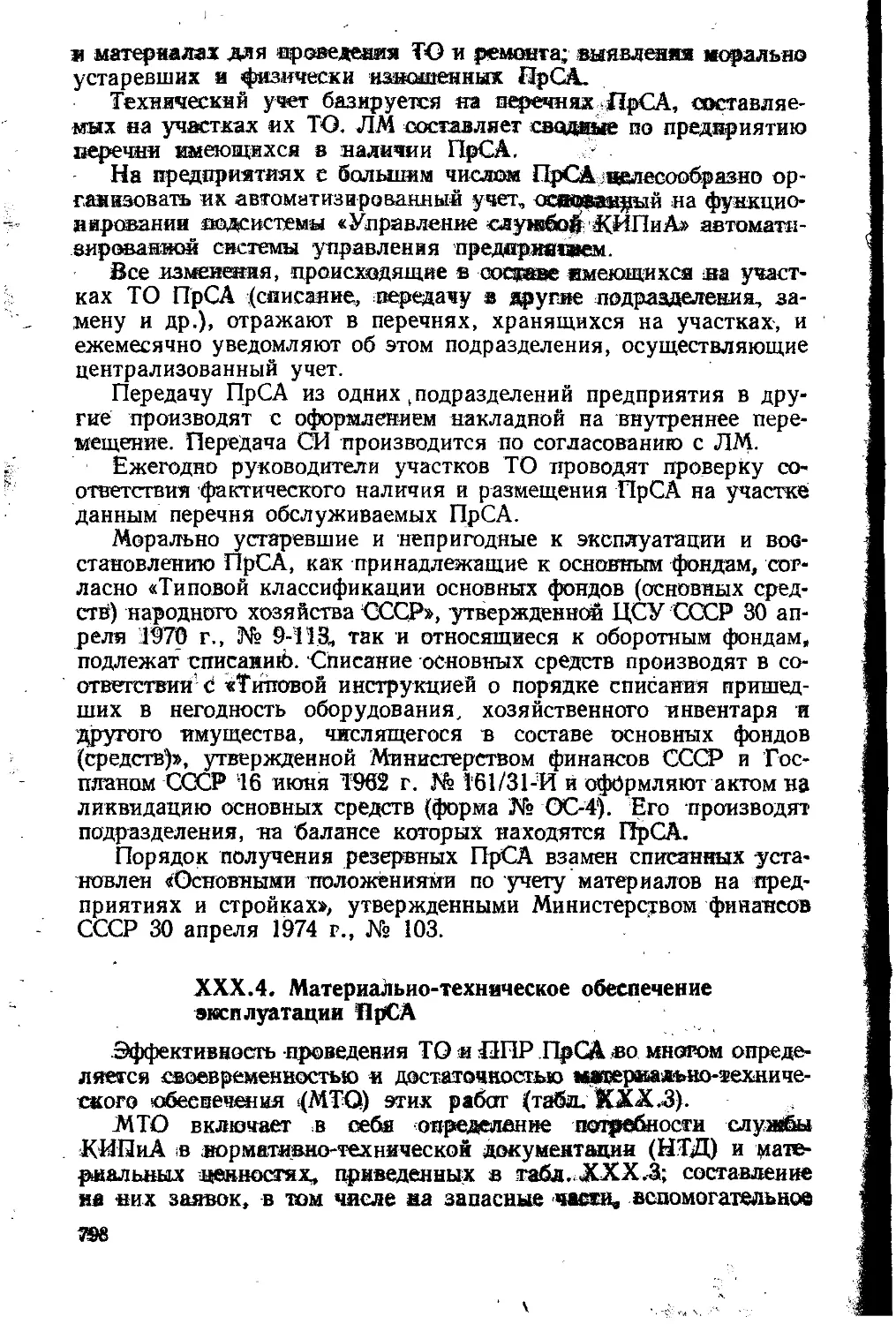

Таблица П .1. Перечень основных факторов и методов выбора ТС

систем автоматизация

Категория системы Используе- мые ТС Основные факторы методики выбора ТС Методы выбора ТС

ЛСАКРиУ ЛСКиА Функции известны и ограничены. Характе- ристика объектов огра- ничена. Измеряемые значения известны Формализованные процедуры. На основе традиционных струк- тур простых объектов

ЦСАКРиУ СЦКиА Характеристика объ- екта. Информациониаи «мощность» системы. Степень развитости ин- формационных, упра- вляющих воздействий На основе системы типовых решений. Эври- стические процедуры

АСУ ТП * Исполь ЛСКиА; СЦКиА *; средегва вычисли- тельной техники зуются в случ< Задачи оптимизации режимов. Многокрите- риальные задачи упра- вления. Реализация многоуровневых систем управления е необходимости для решен* На основе системно- го анализа задач упра- вления я отдельных задач.

серийной аппаратуры, должны составляться соответствующие

заявки на разработку новых необходимых ПрСА.

При выборе следует также стремиться к применению однотип-

ных ТС, предпочтительно унифицированных комплексов (УК),

характеризующихся простотой сочетания, взаимозаменяемостью

и удобством компоновки на щитах автоматики. Использование

однотипных средств дает значительные эксплуатационные пре-

имущества как с точки зрения их настройки, так и при техниче-

ском обслуживании, ремонте.

В проектируемые системы автоматизации необходимо заклады-

вать ТС с тем классом точности, который определяется действи-

тельными требованиями объекта автоматизации. Как известно,

чем выше класс СИ, тем более сложной является конструкция

прибора, тем выше его стоимость, сложнее эксплуатация.

Количество ТС и их размещение на оперативных щитах и

пультах должны быть ограниченными. Излишек аппаратуры яв-

ляется не менее вредным, чем ее недостаток: усложняет эксплуата-

цию, отвлекает внимание обслуживающего оперативного пер-

сонала от наблюдений за основными приборами, определяющими

ход технологического процесса, удлиняет сроки монтажных работ,

увеличивает стоимость автоматизируемого объекта.

30

Выбор ТС для наиболее ответственных систем автоматизации,

а также для использования в условиях эксплуатации, отличаю-

щихся от усредненных промышленных, должен сопровождаться

расчетами надежности систем или ее отдельных компонентов для

оценки соответствия получаемой надежности требуемой.

11.3. Применение средств ГСП

в системах автоматизации

Применение средств ГСП в локальных системах

автоматического контроля,регулирования и управления

В состав локальных средств контроля и автоматизации, ис-

пользуемых в ЛСАКРиУ, входят следующие приборы:

1) показывающие, регистрирующие и регулирующие приборы,

подразделяющиеся на универсальные и специализированные уст-

ройства;

2) регулирующий микропроцессорный контроллер «Ремиконт

Р-100»;

3) агрегатные комплексы средств автоматизации — комплекс

приборов и устройств «Контур-2»; электрическая унифицирован-

ная система приборов автоматического регулирования «Каскад-2»;

агрегатные комплексы электрических средств регулирования

в микроэлектронном исполнении АКЭСР первой и второй очереди

(АКЭСР-1 и АКЭСР-2); аналоговые технические средства управле-

ния с переменной структурой (СУПС); комплексы регулирую-

щих и функциональных пневматических приборов и устройств

«Старт» и «Старт-2»;

4) регуляторы прямого действия;

5) комплексы средств автоматизации простых объектов.

Эти средства удовлетворяют самым различным характеристи-

кам технологических объектов управления и требованиям к про-

ектируемым для них системам автоматизации, обеспечивая воз-

можность реализации практически всех основных функциональ-

ных задач, решаемых ЛСКиА. в ЛСАКРиУ: измерение, индика-

цию и регистрацию контролируемых параметров; сигнализацию

о достижении контролируемыми параметрами одного или не-

скольких заданных значений; позиционное регулирование; одно-

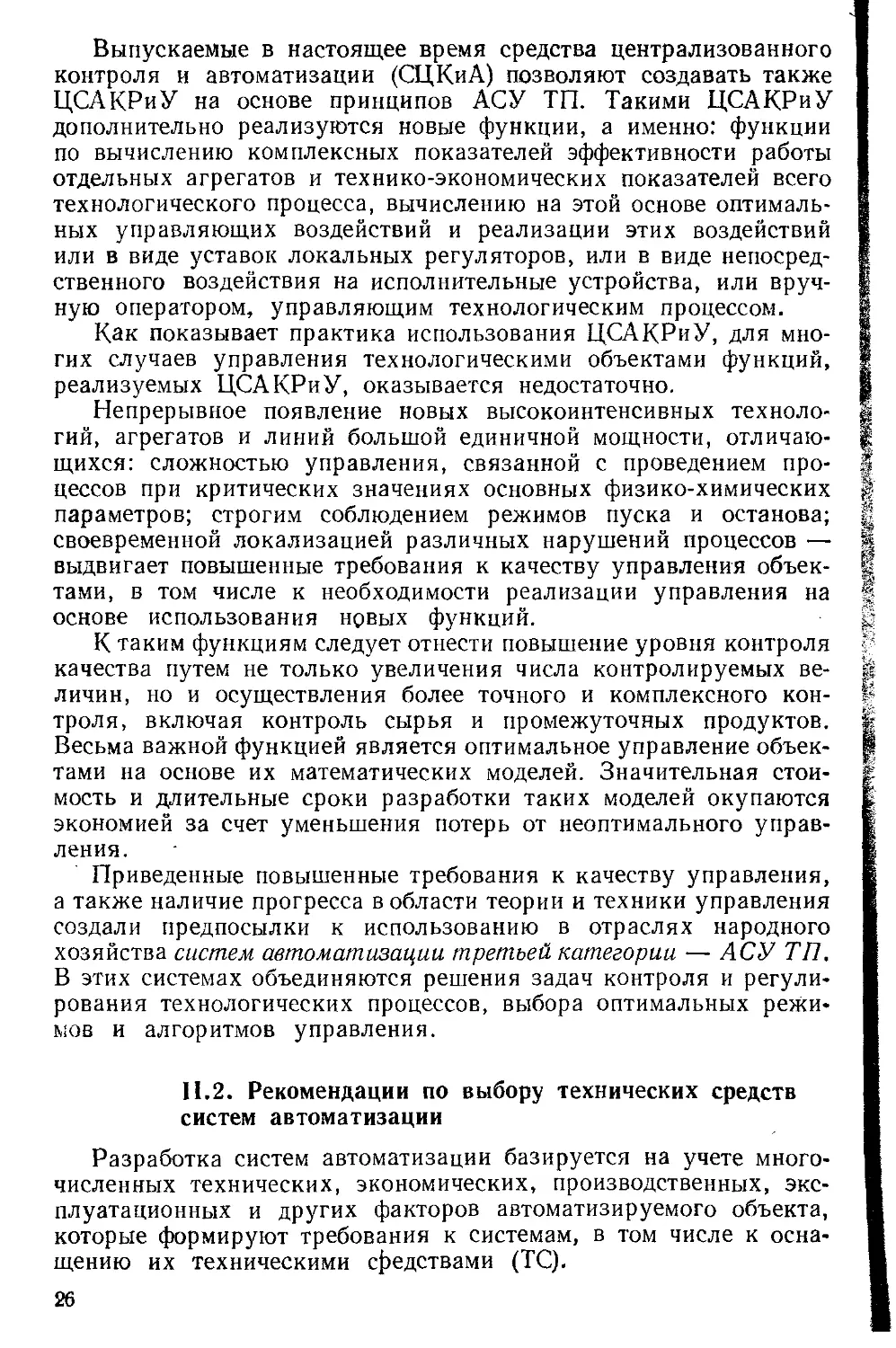

контурное регулирование отдельных параметров по П-, ПИ-

или ПИД-законам; регулирование соотношения; каскадное и

многосвязное регулирование параметров и др. (табл. II.2).

Входными сигналами универсальных показывающих, реги-

стрирующих и регулирующих приборов являются унифицирован-

ные сигналы связи ГСП. Поэтому такие приборы могут приме-

няться для измерения, индикации и регистрации контролируемых

параметров, сигнализации о достижении контролируемыми пара-

метрами одного или нескольких заданных значений, стабилиза-

ции, регулирования соотношения, программного регулирования,

31

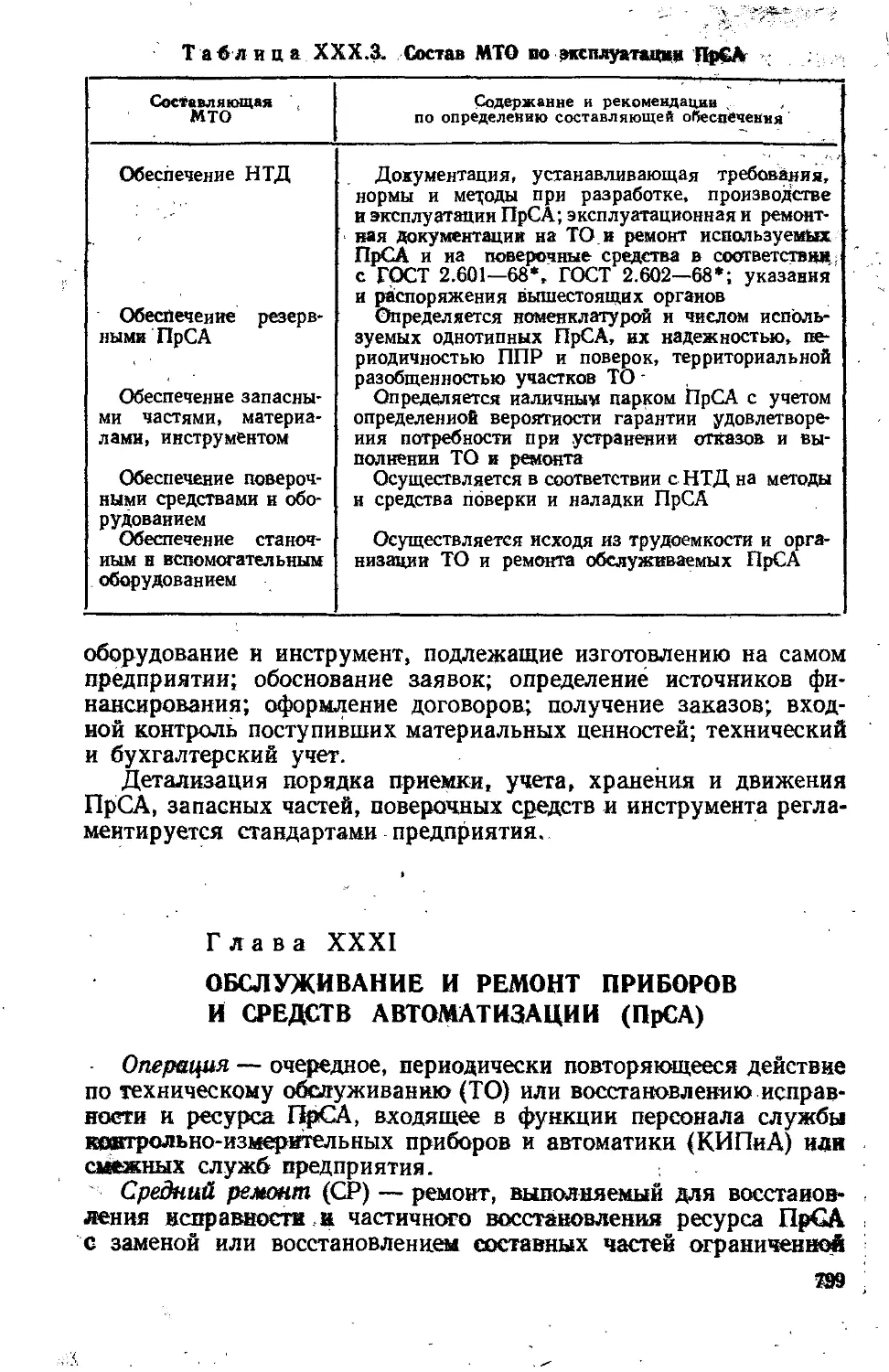

Таблица II.2. Функции ЛСАКРиУ, реализуемые различными ТС ГСП

Функция Средства реализации

ТС прямого дей- ствия Приборы серии КС «Ремиконт Р-100» Агрегатные комплексы

«Контур-2» . «Каскад-2» АКЭСР СУПС 1 «Старт»

Измерение Регистрация Стабилизация Программное регулирование Регулирование соотношения Каскадное регулирование Многосвязное регулирование Автоматическая коррекция харак- теристик Работа (непосредственная связь) с. ЭВМ Сигнализация предельных значе- ний величин Динамическое преобразование сиг- нала Элементарные вычислительные опе- рации + + + + + ++++ Н—1—1—!—F + + + + + + + + + +++++ Г + + + + ++++ -Р + + + + + + + ++++++ Ч- 4- Ч~ Н—1—1—1—1—1—1—1-

каскадного и многосвязного регулирования параметров, значе-

ния которых преобразованы в эти сигналы (например, устройства

с токовым входным сигналом от 0 до 5 мА, с пневматическим вход-

ным сигналом от 20 до 100 кПа).

Для специализированных устройств входными сигналами яв-

ляются естественные сигналы (например, температура, давление,

перепад давления). Поэтому устройства используются для инди-

кации, регистрации, сигнализации и регулирования вполне опре-

деленных физических величин. Так, в устройство для измерения,

регистрации, сигнализации и регулирования температуры входят

термокомплекты, состоящие из милливольтметра и термоэлектри-

ческих преобразователей или логометра и термопреобразователей

сопротивления. К специализированным относят также все щи-

товые показывающие и регистрирующие электроизмерительные

приборы, аналоговые сигнализирующие контактные устройства.

Контроллер «Ремиконт Р-100» применяют для автоматического

регулирования технологических процессов в энергетической, ме-

таллургической, химической, нефте- и газоперерабатывающей,

электротехнической и других отраслях промышленности, тре-

бующих многоканального, многосвязного, каскадного, супер-

визорного, программного управления, а также управления с пере-

менной структурой.

32

Наличие в составе ЛСКиА агрегатных комплексов средств

автоматизации позволяет совершенствовать ЛСАКРиУ и расши-

рять их функции.

1 Так, посредством комплекса приборов и устройств типа «Кон-

тур-2», характеризующихся многофункциональностью, строят раз-

тичные по сложности локальные системы автоматического регу-

лирования теплотехнических процессов в энергетике, жилищно-

коммунальном хозяйстве, агропромышленном комплексе, химии,

промышленности стройматериалов и других отраслях.

На базе приборов комплекса типа «Каскад-2» реализуют вы-

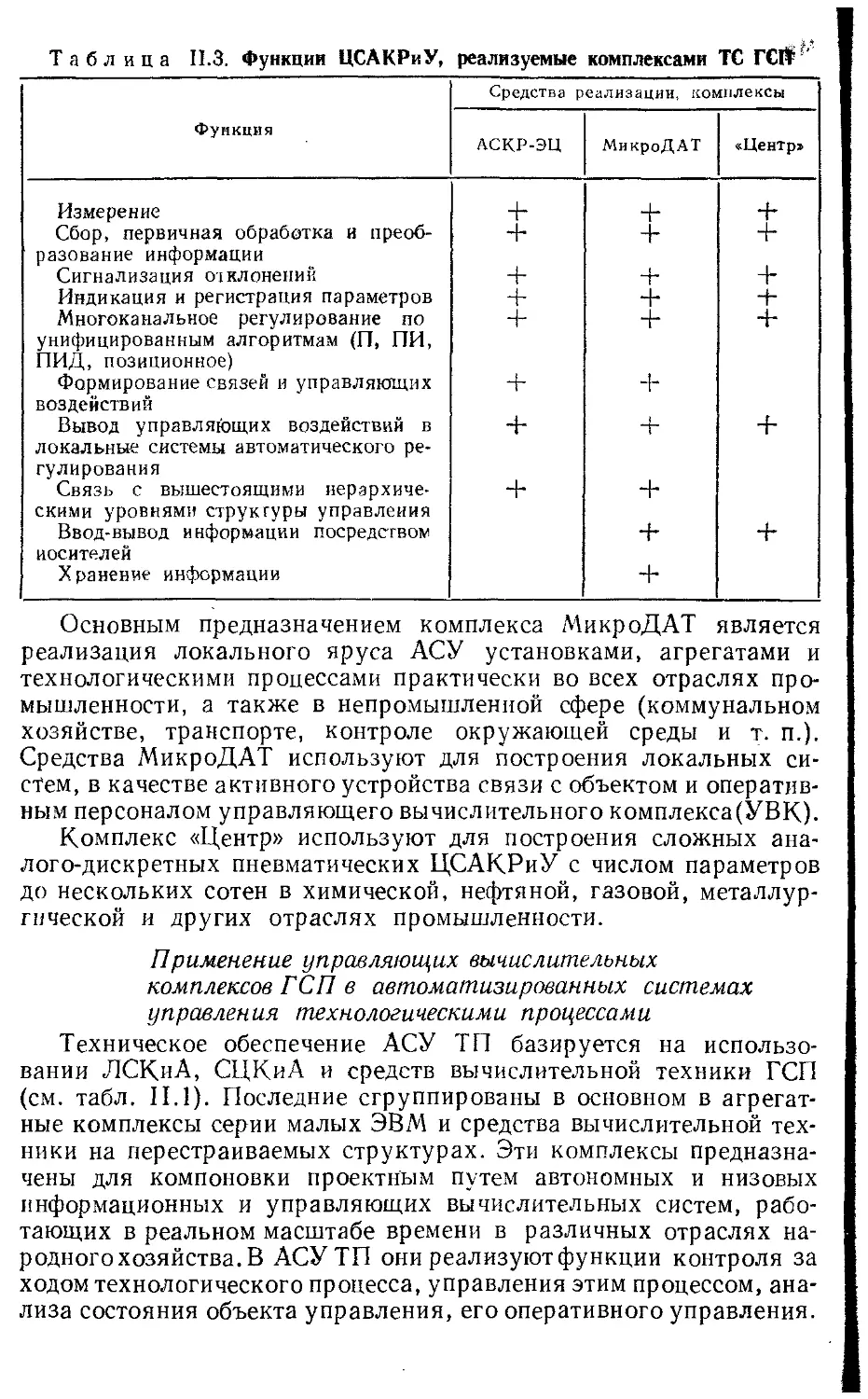

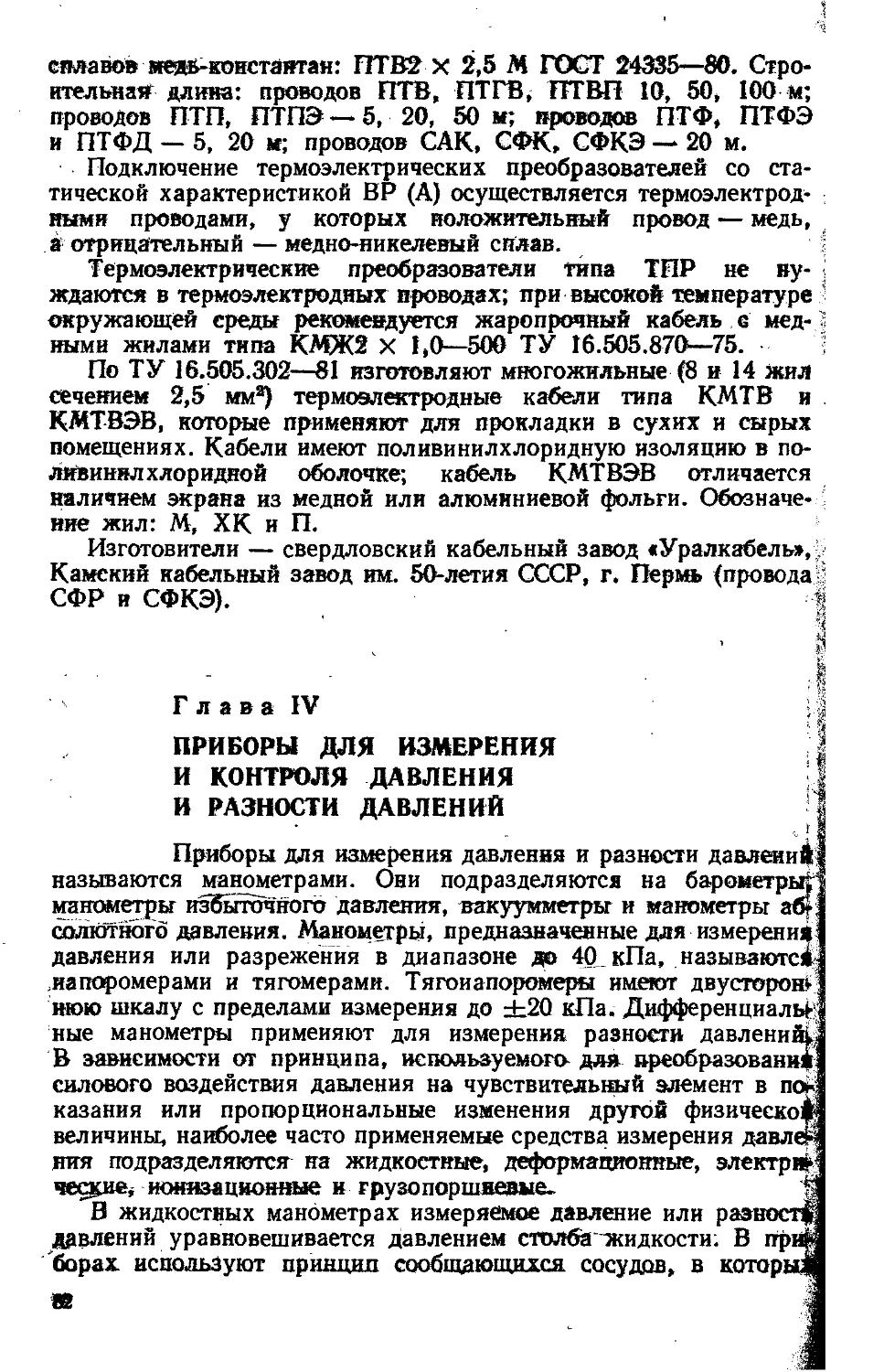

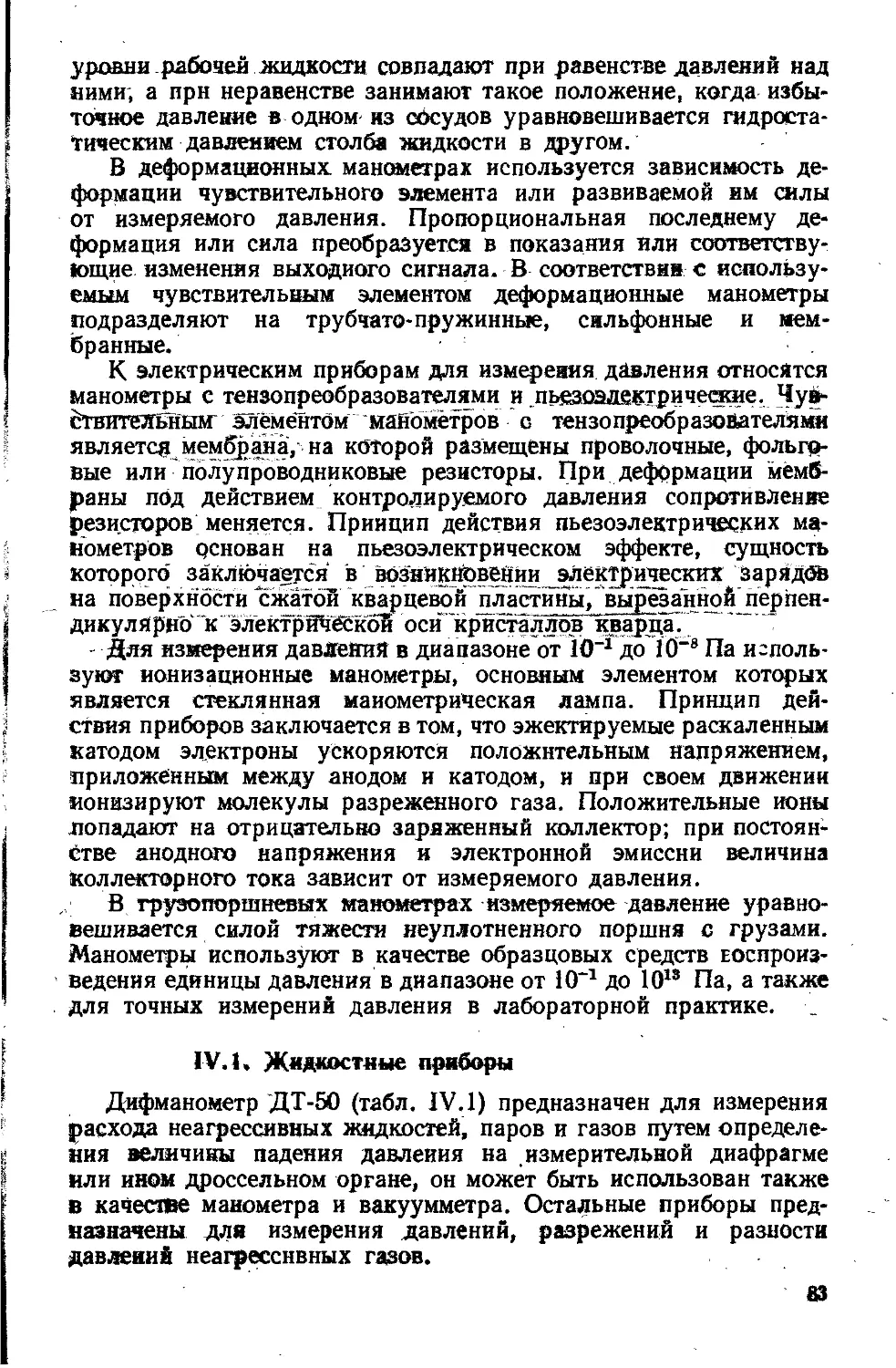

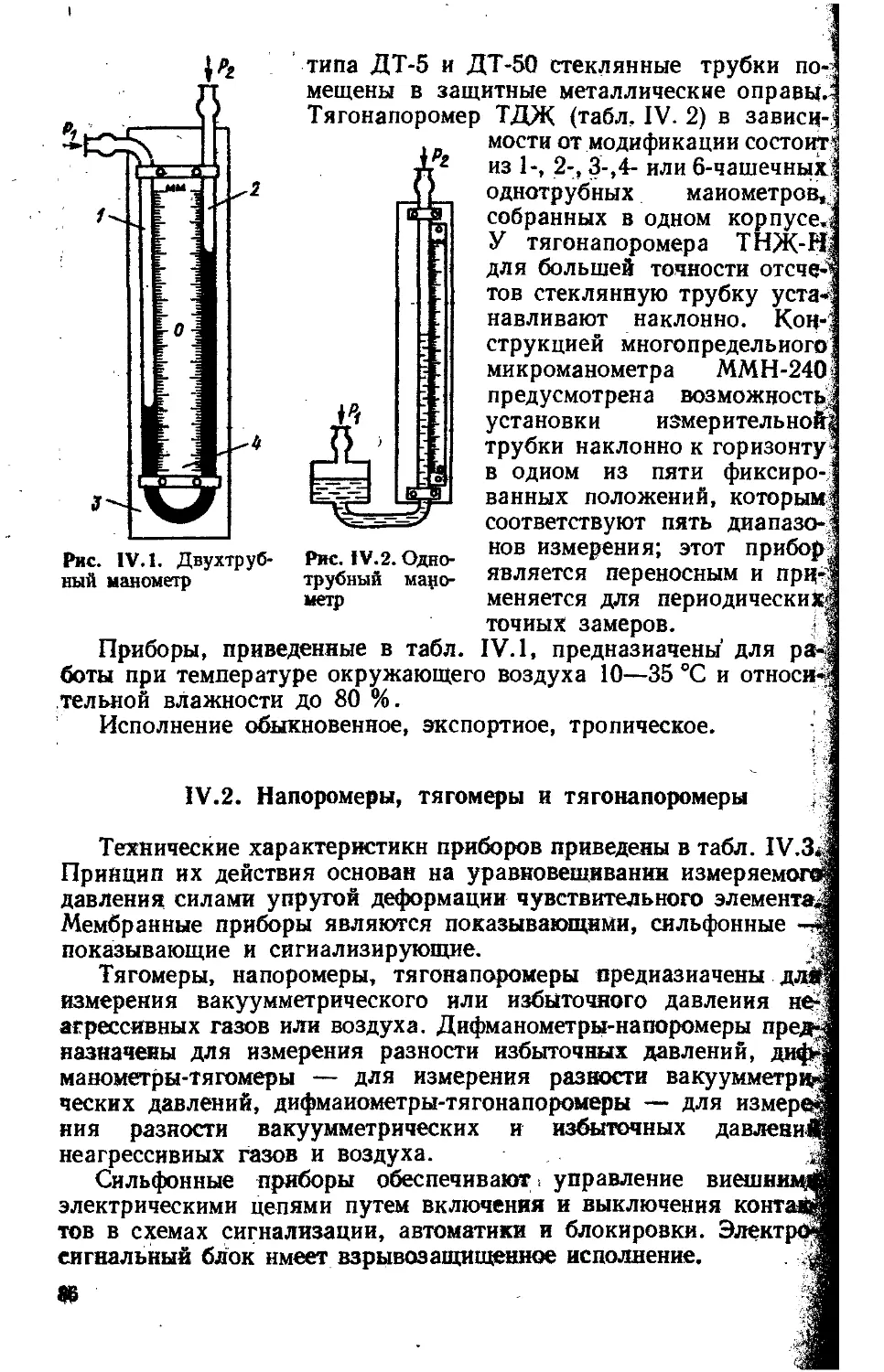

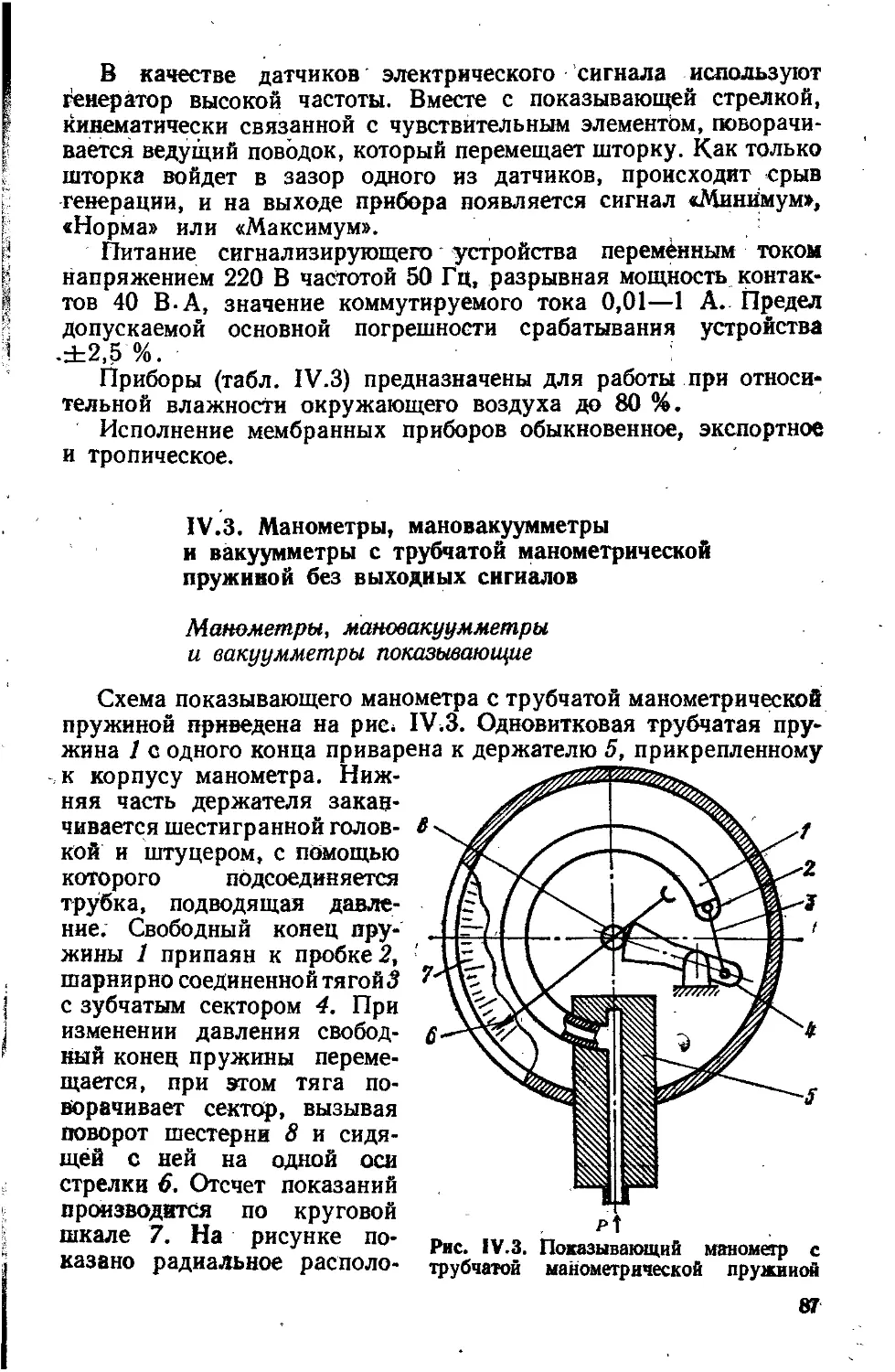

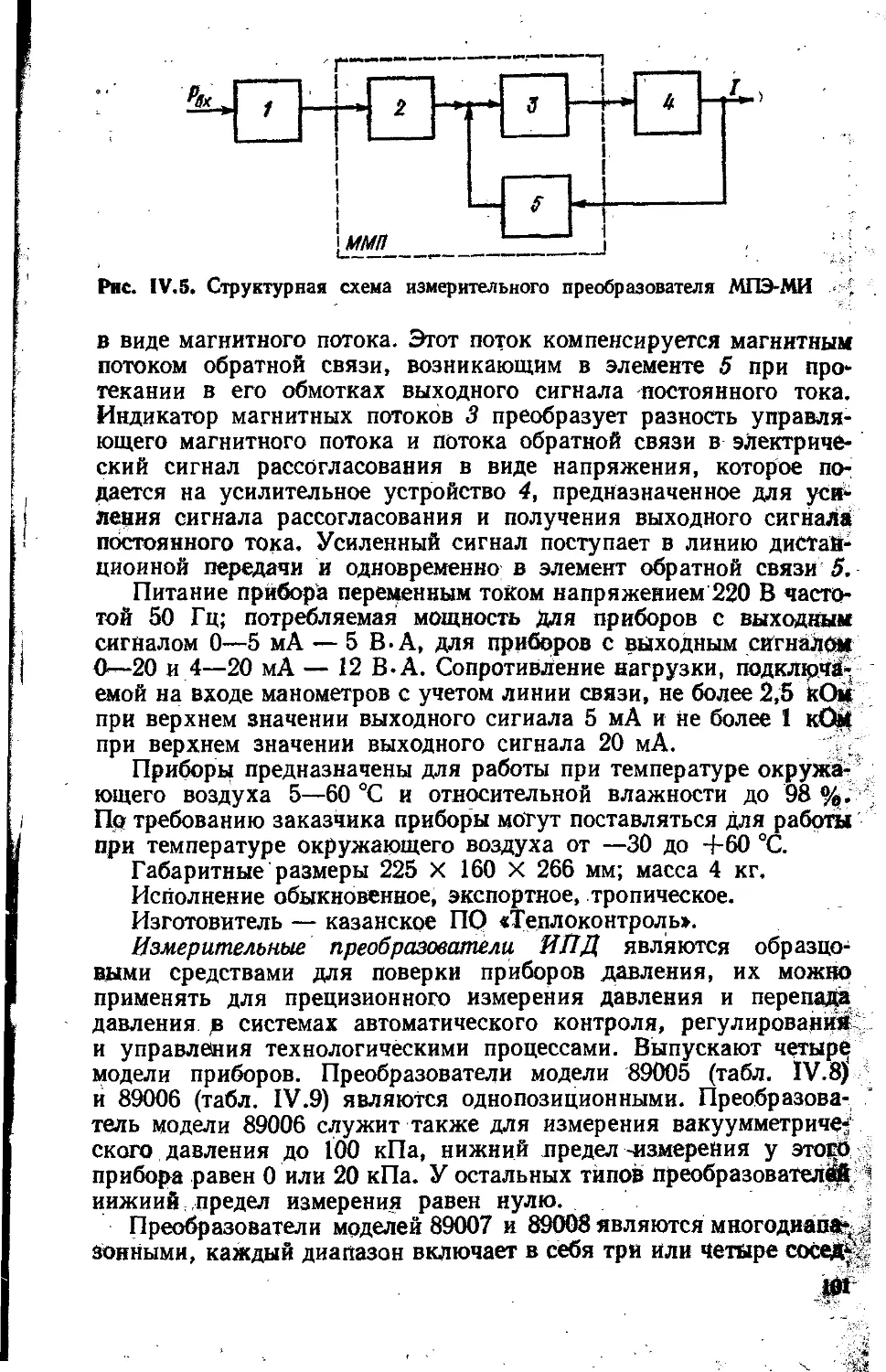

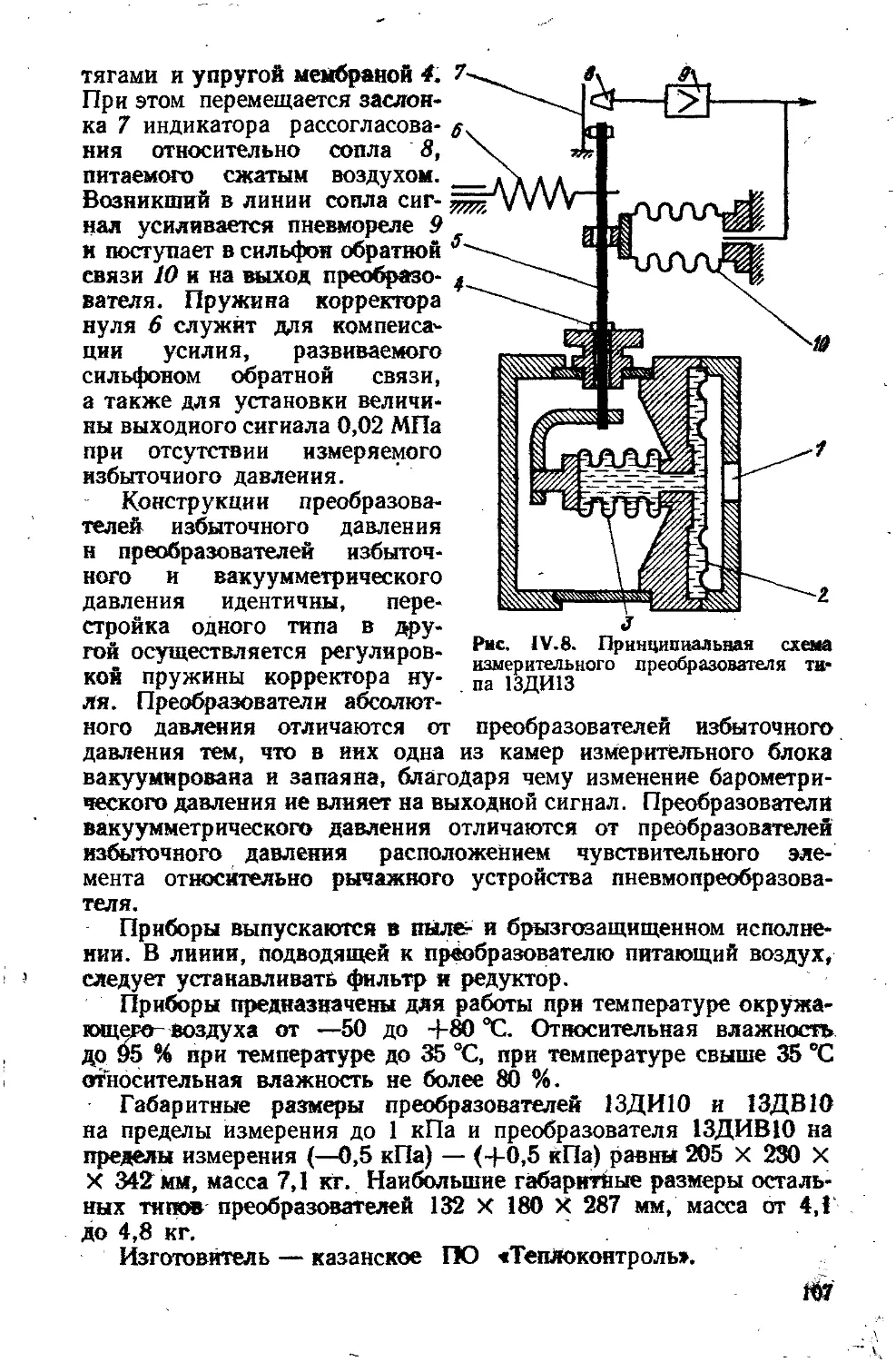

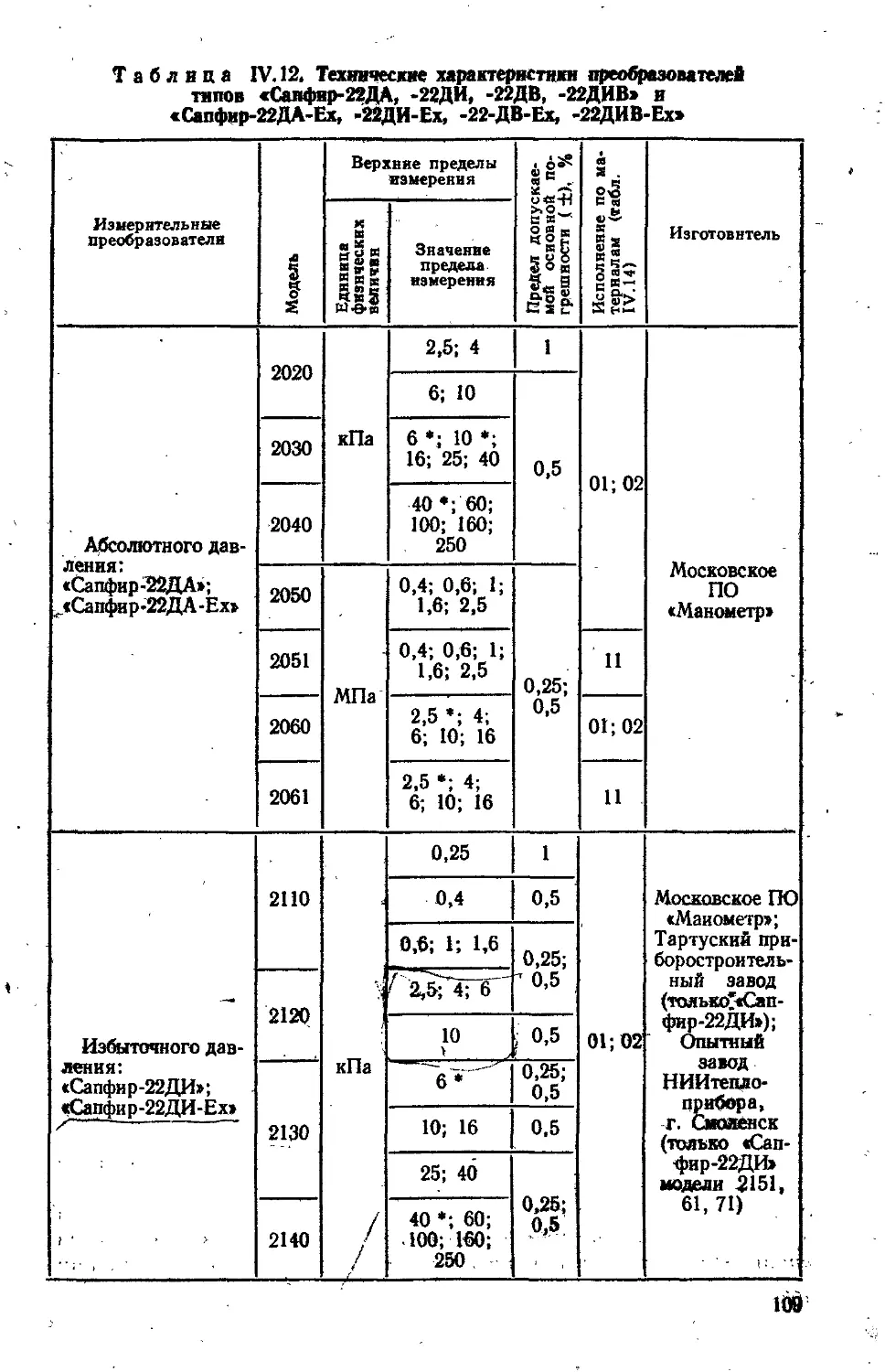

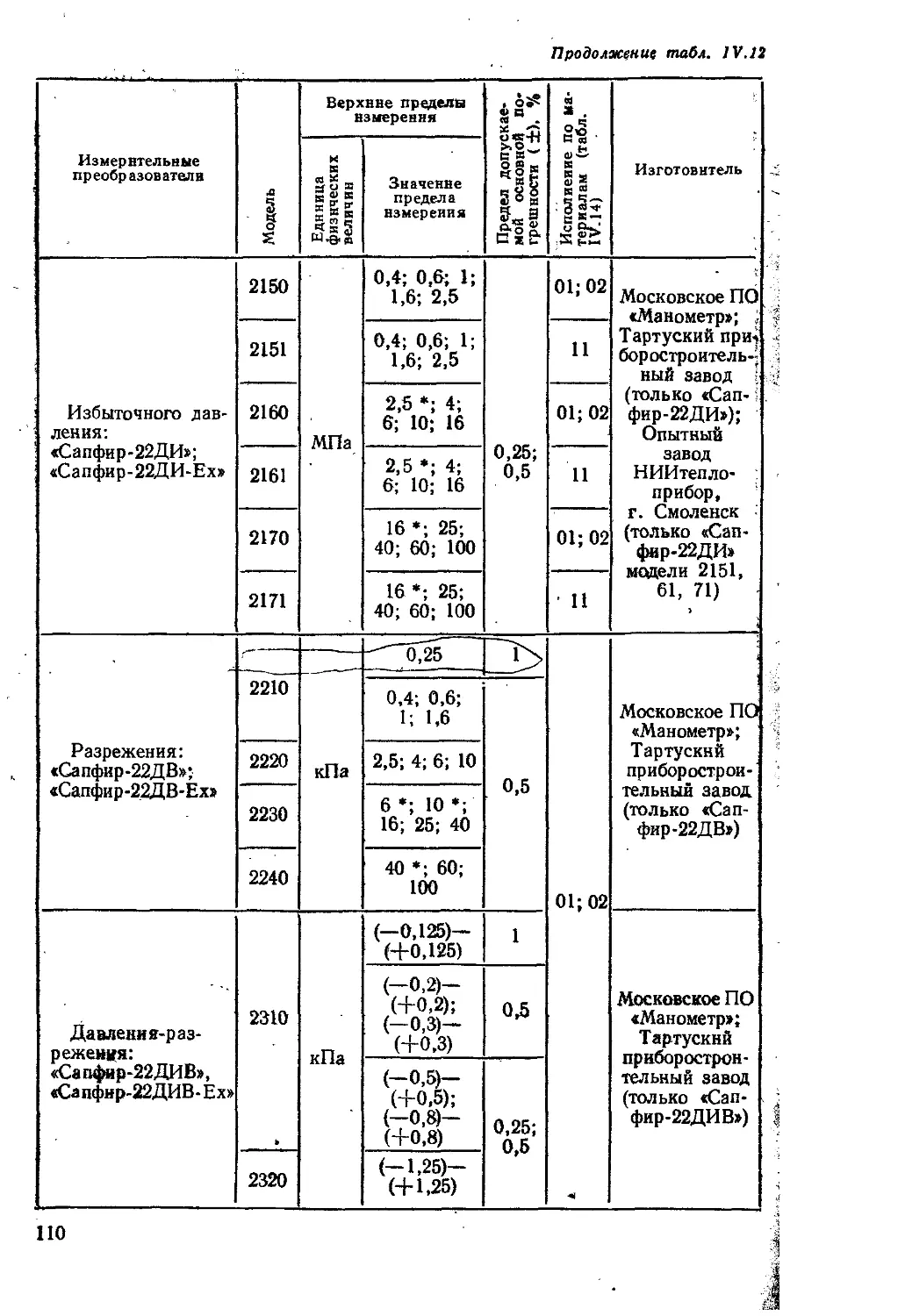

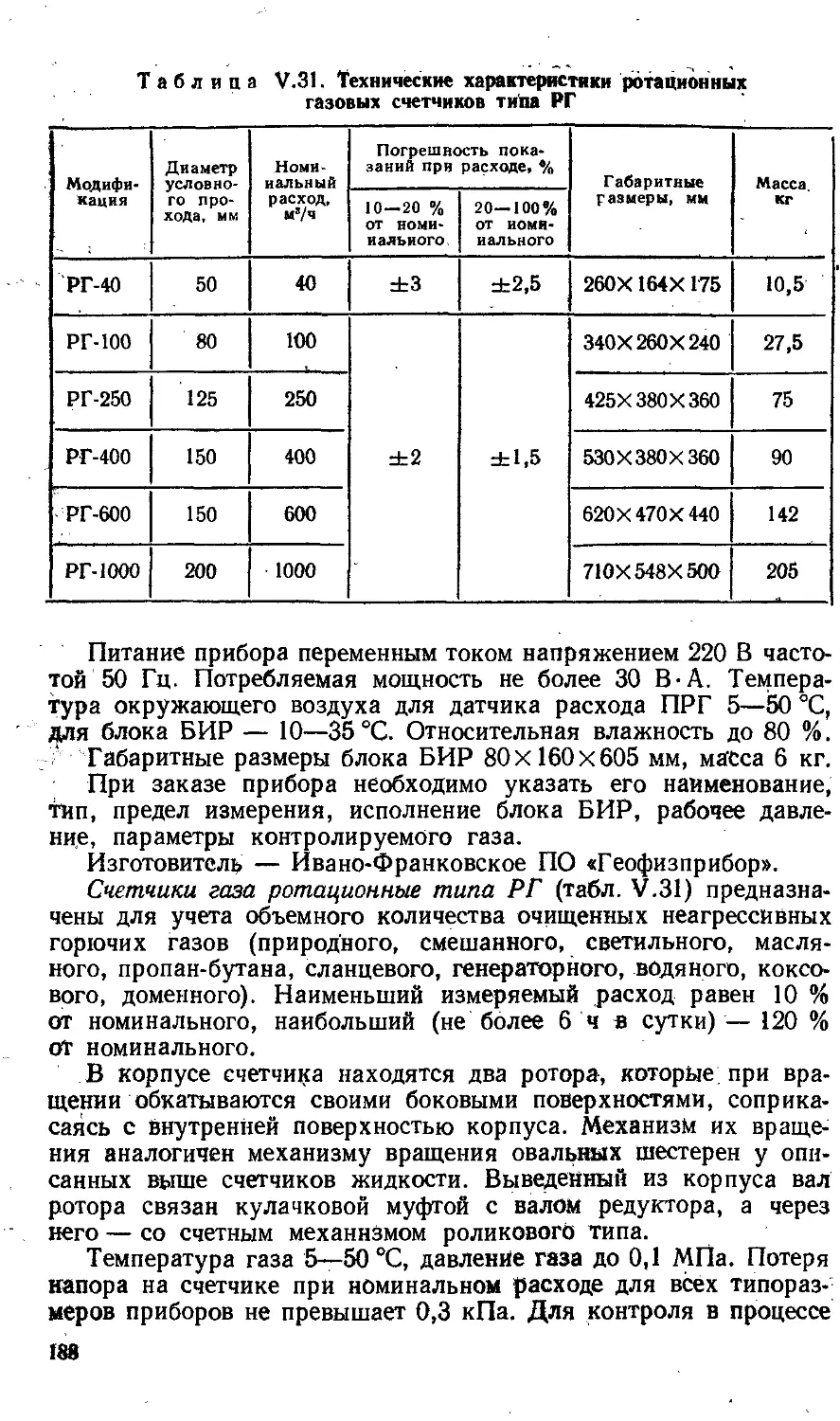

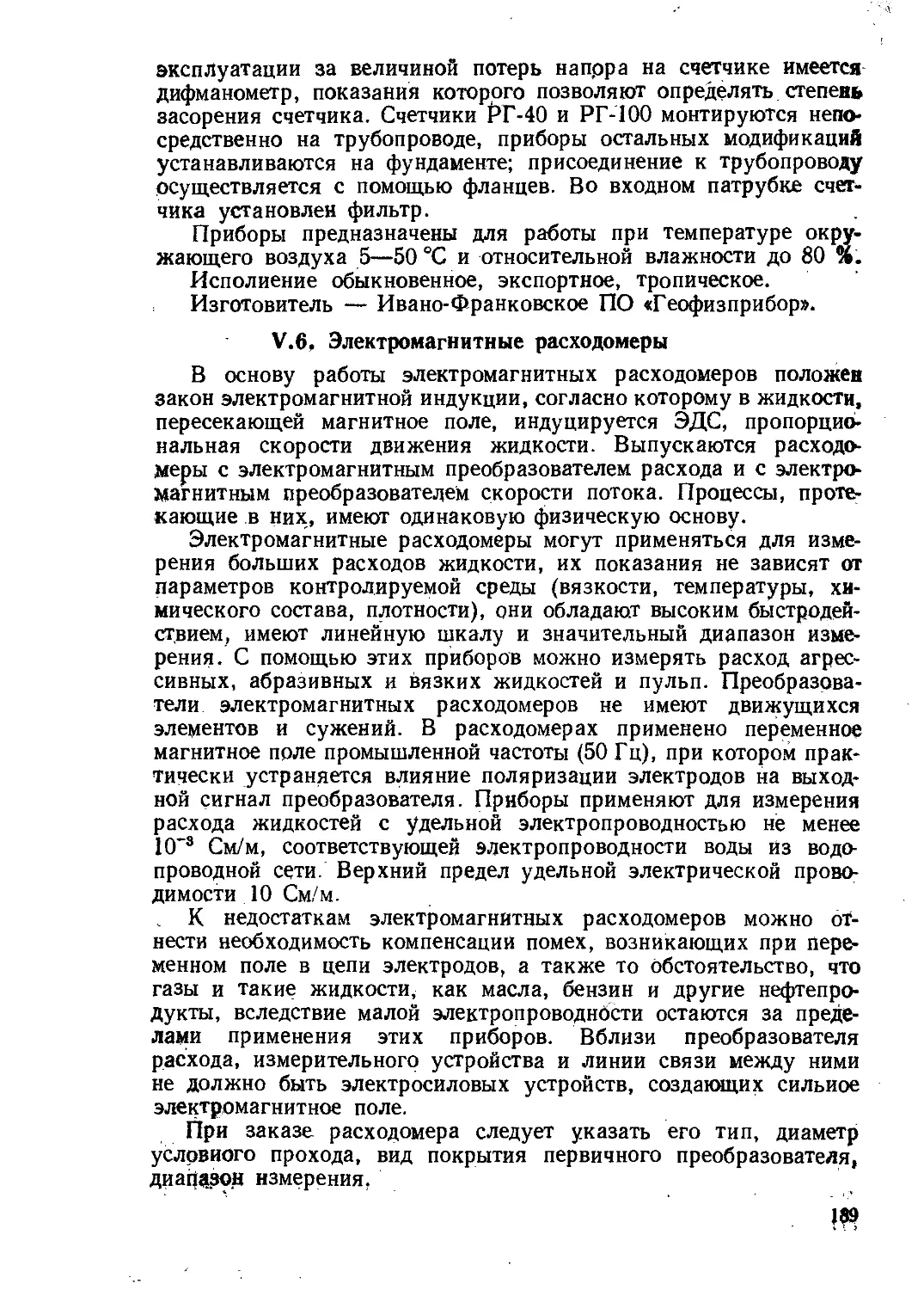

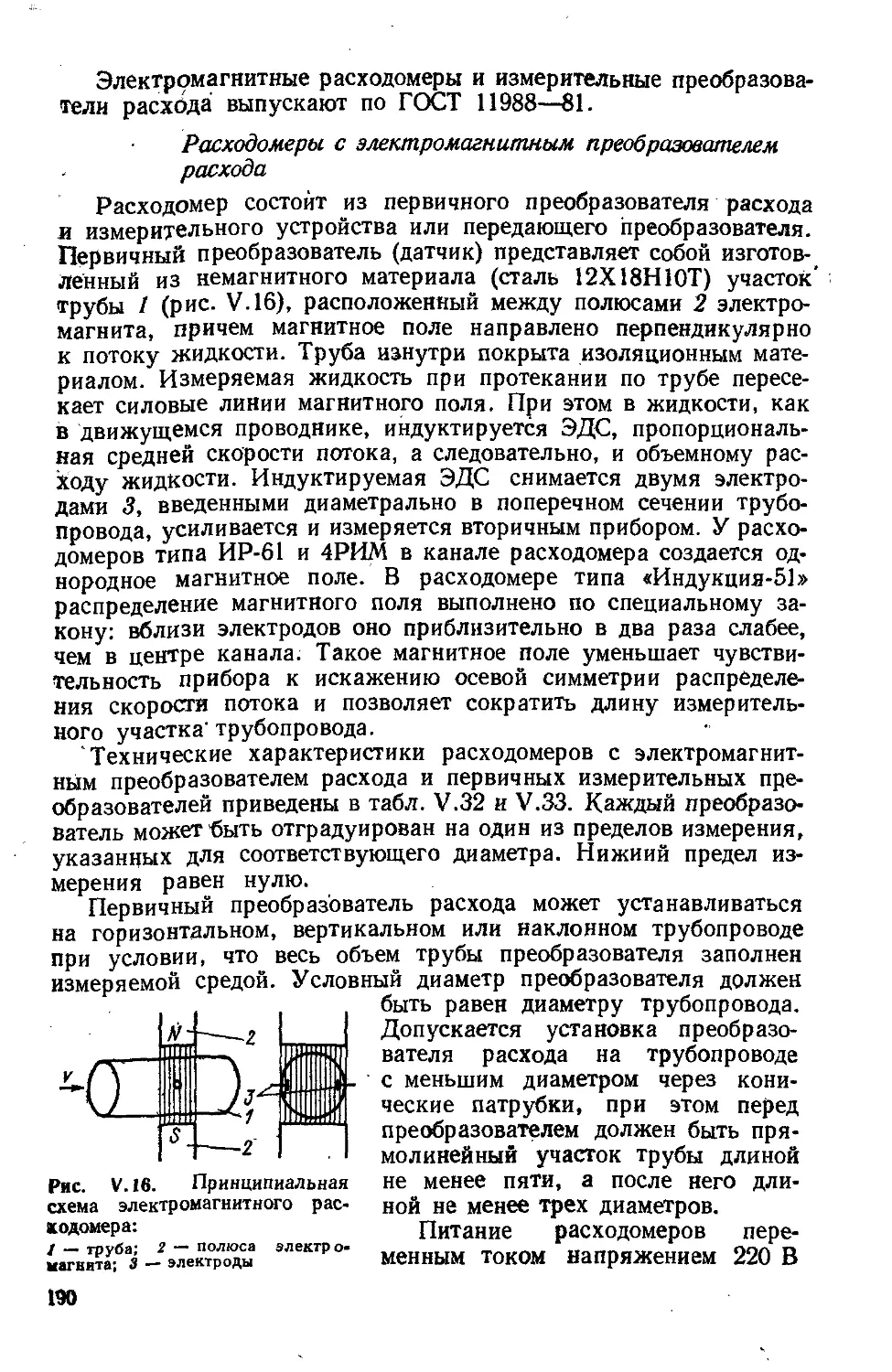

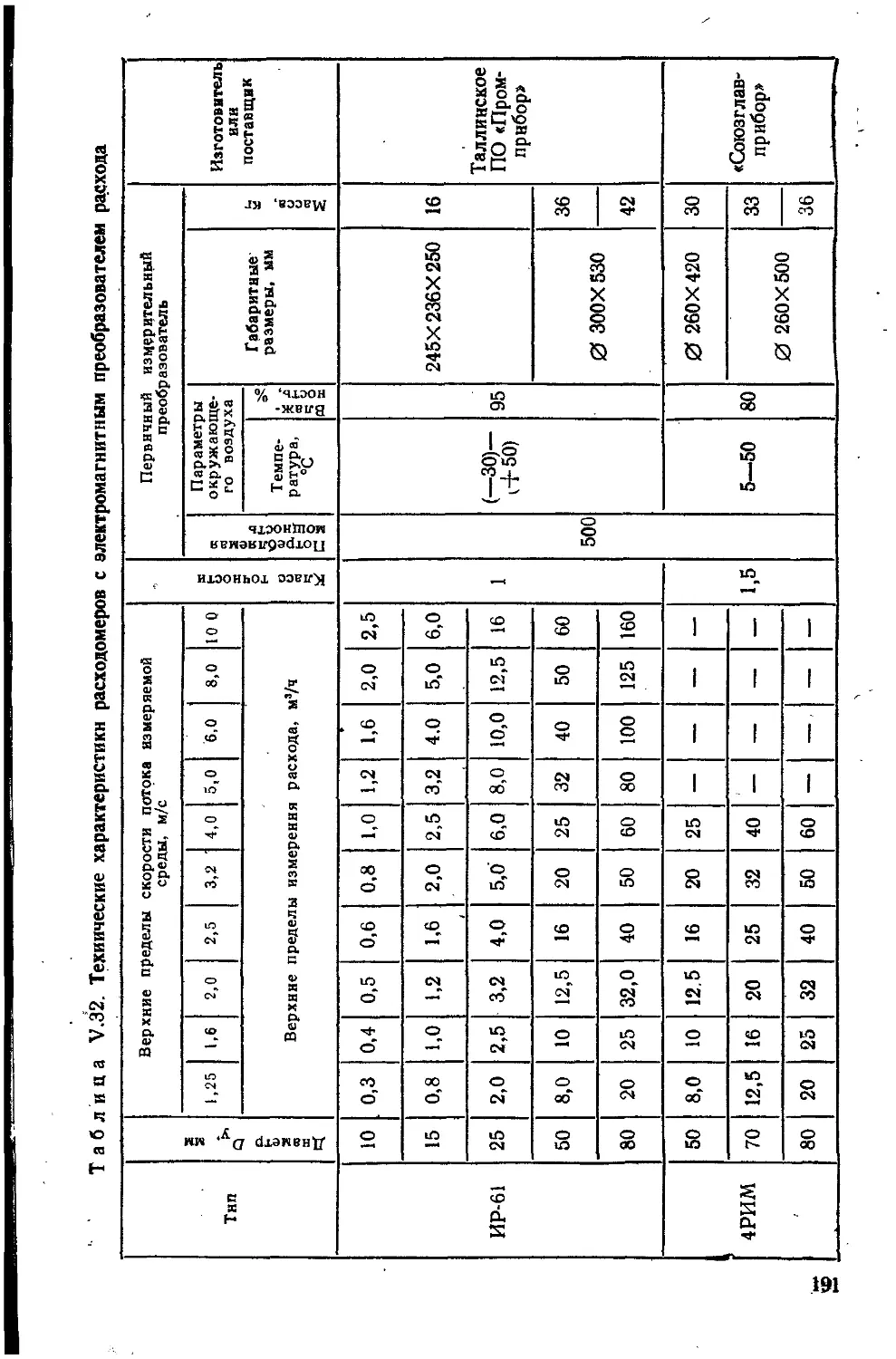

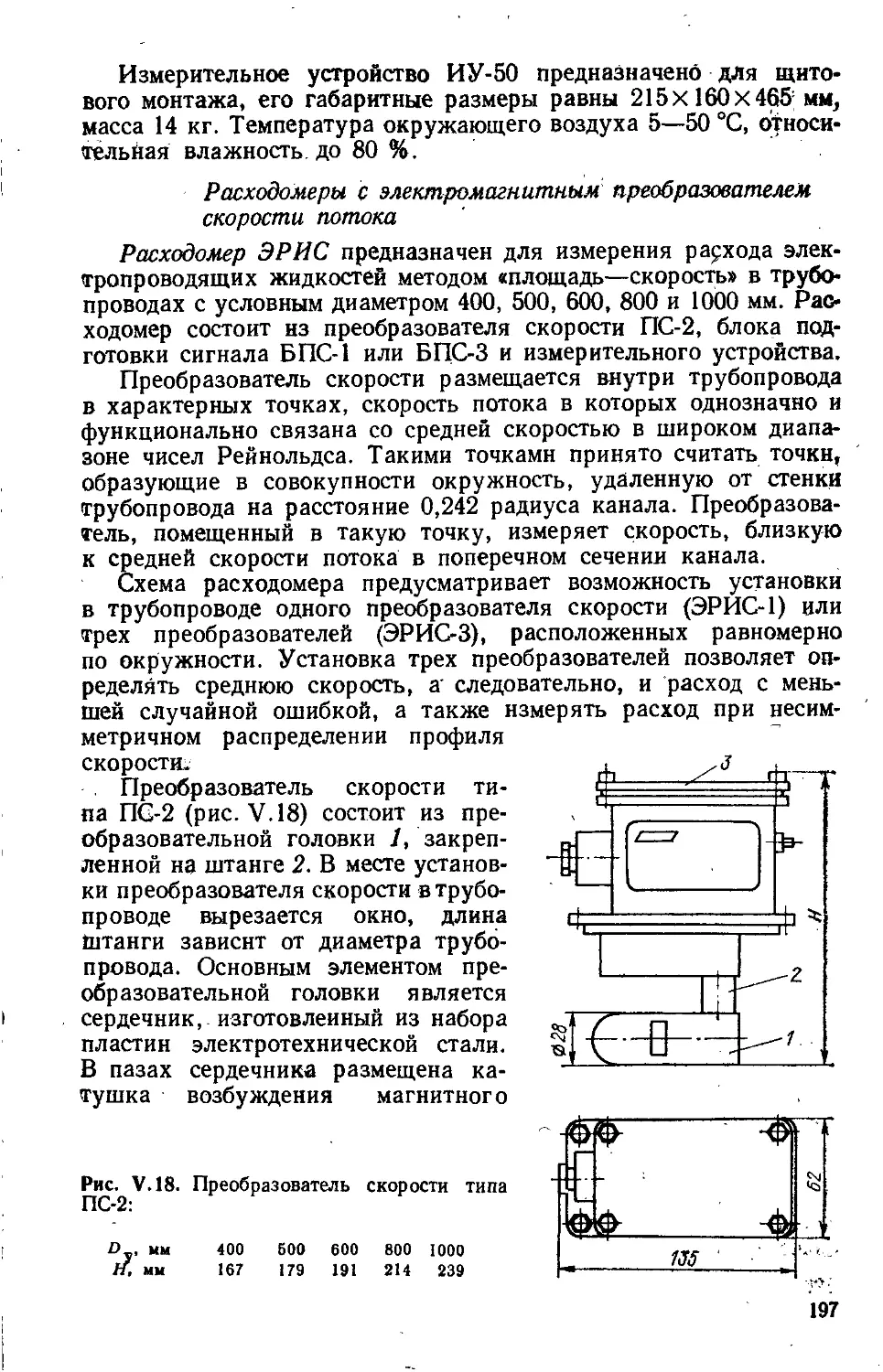

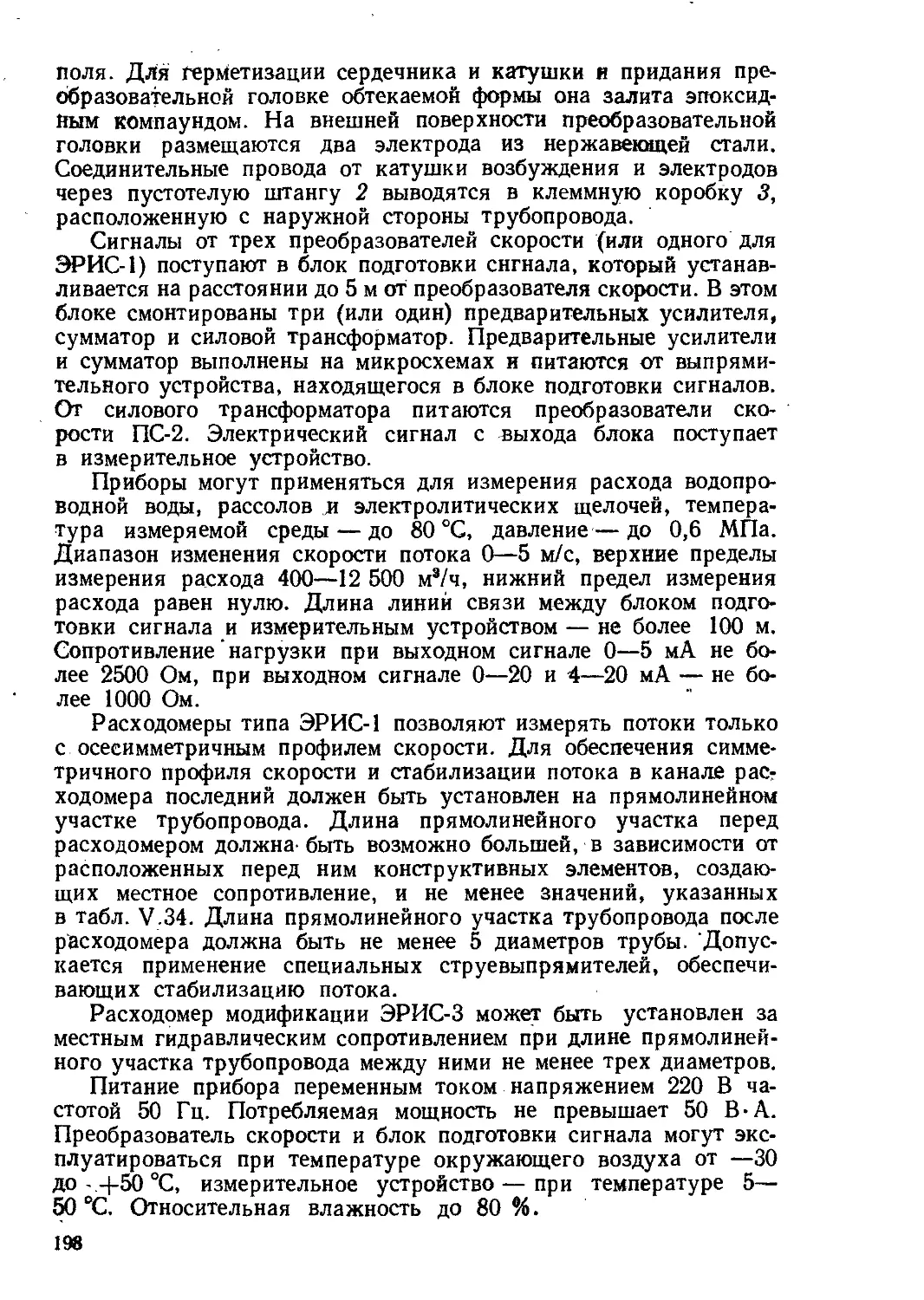

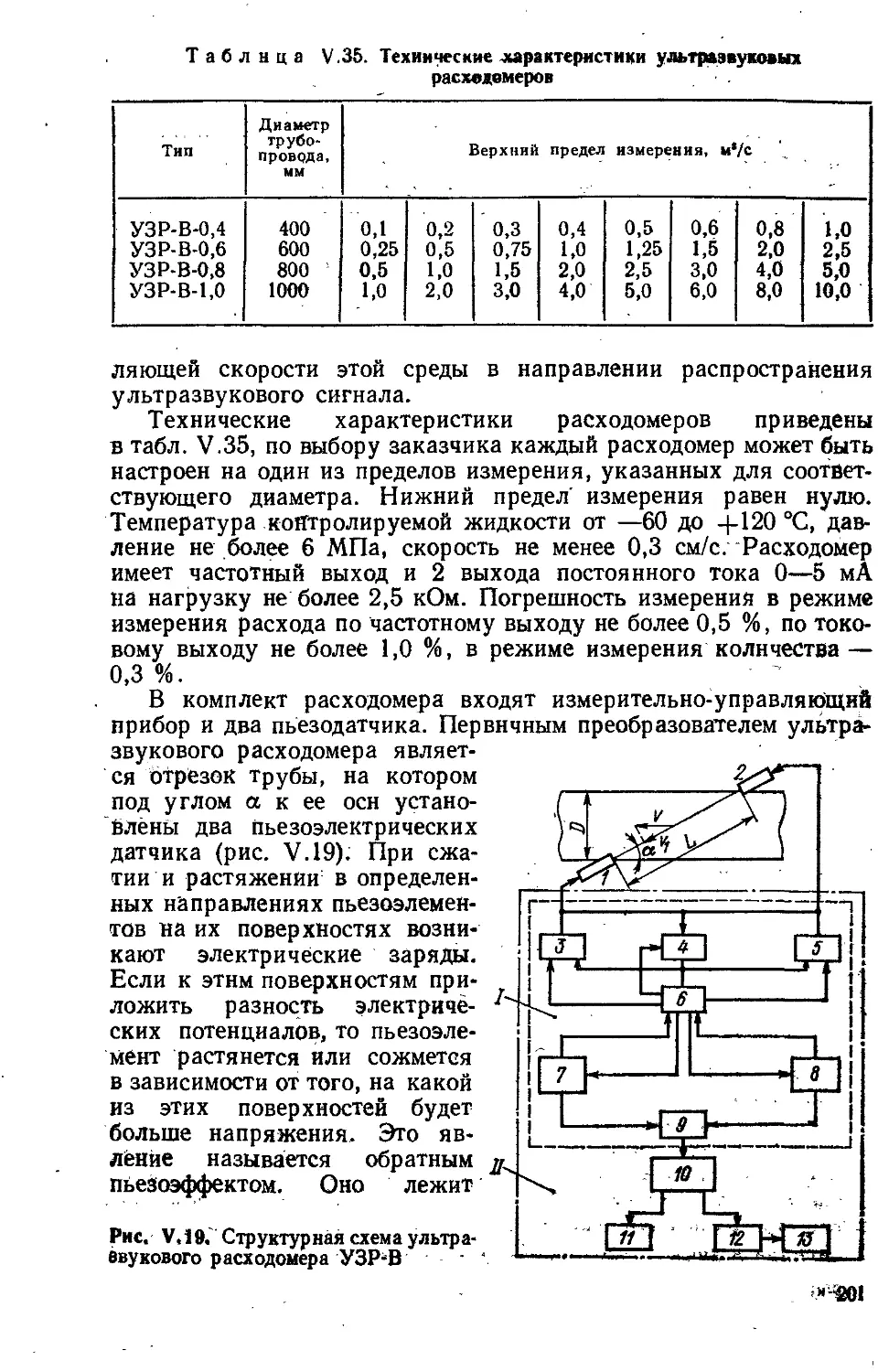

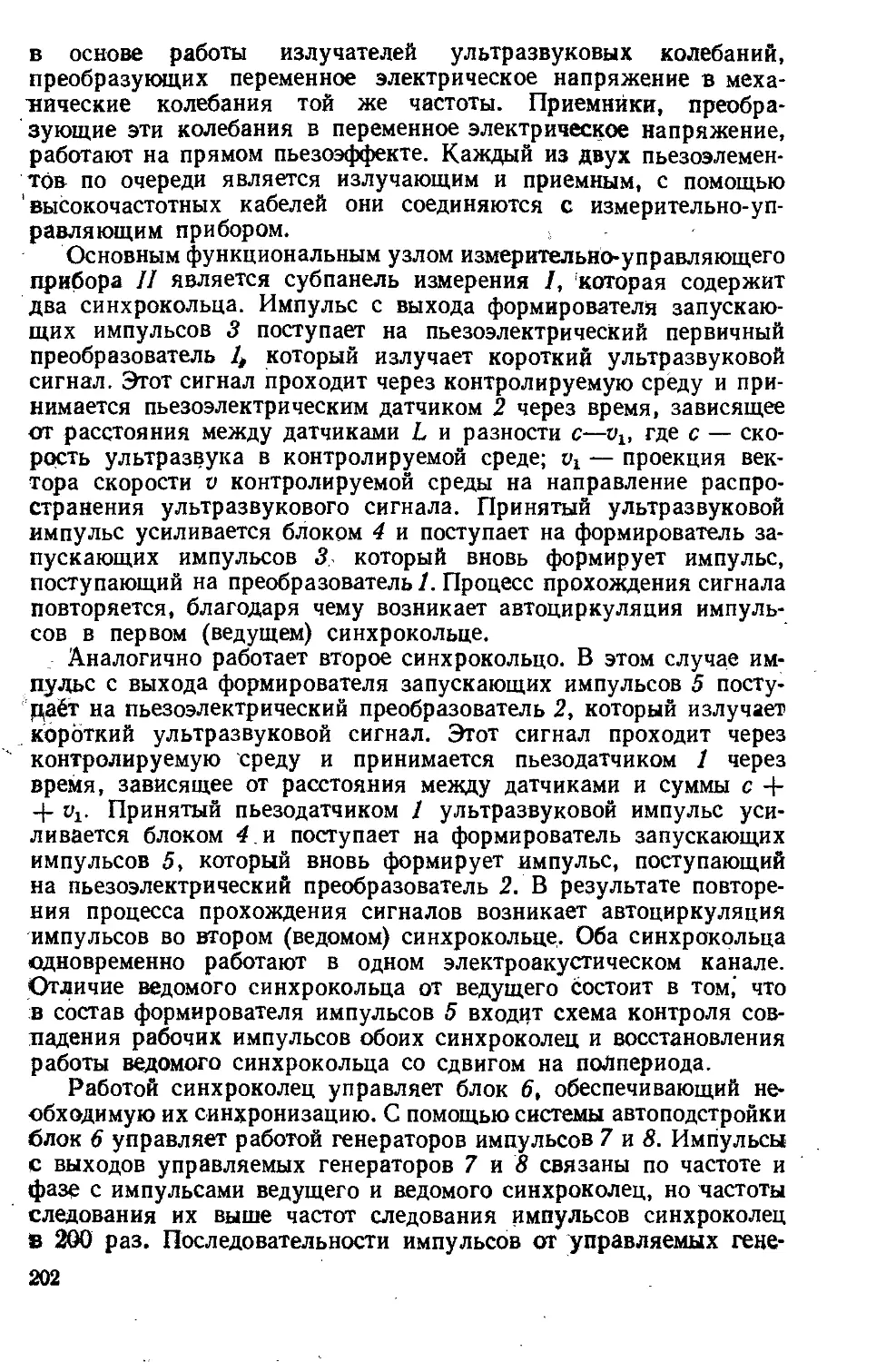

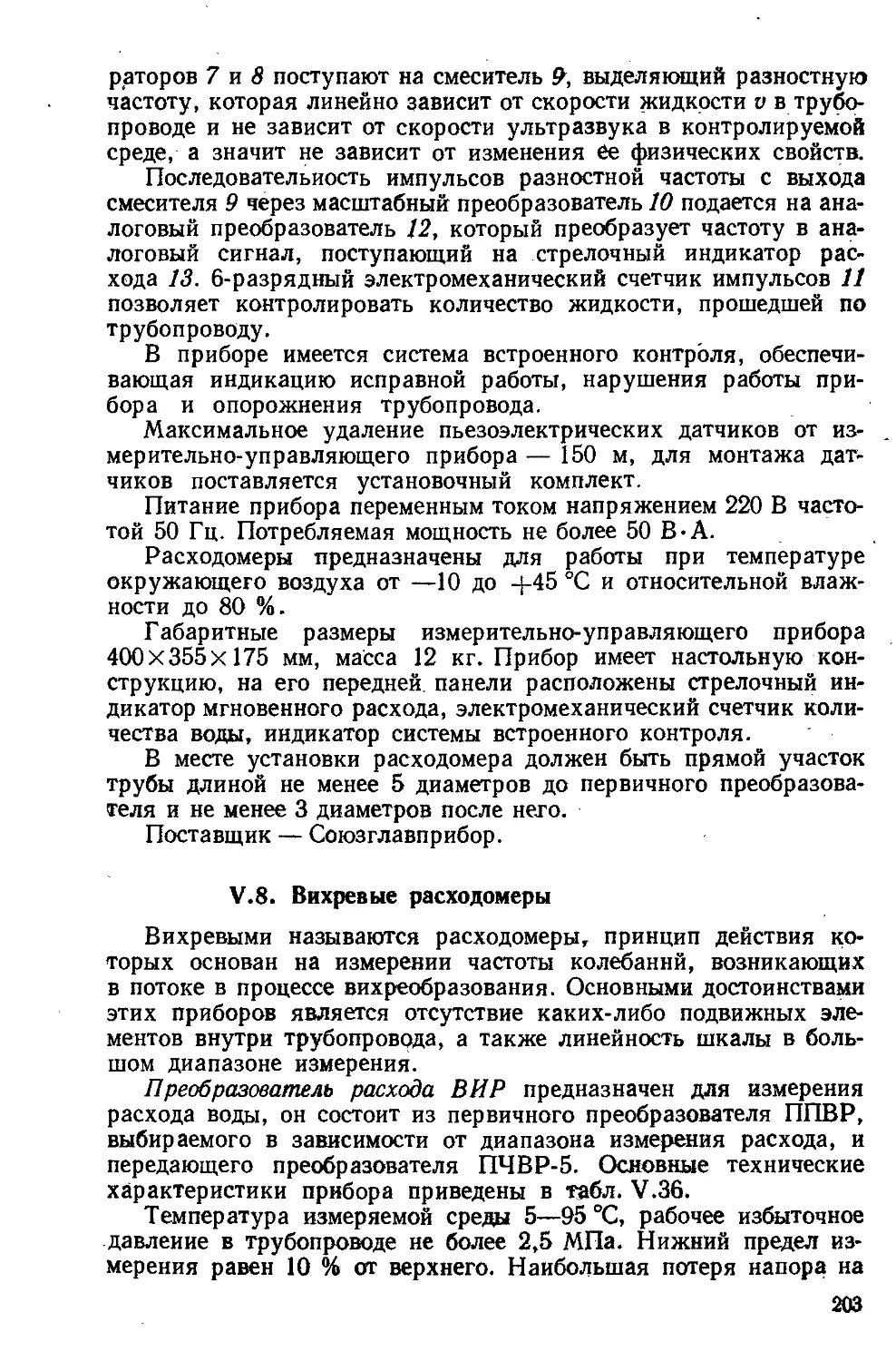

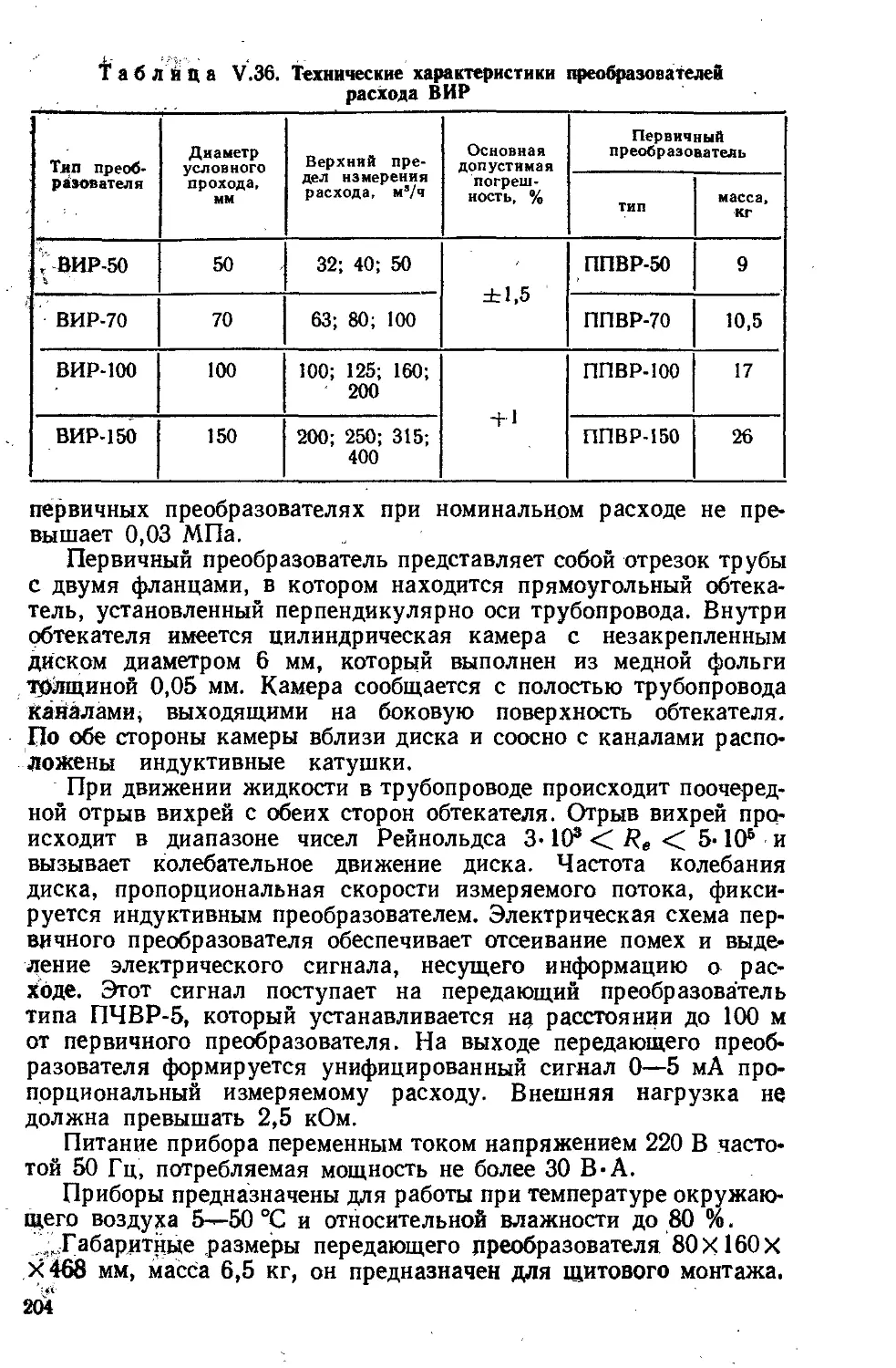

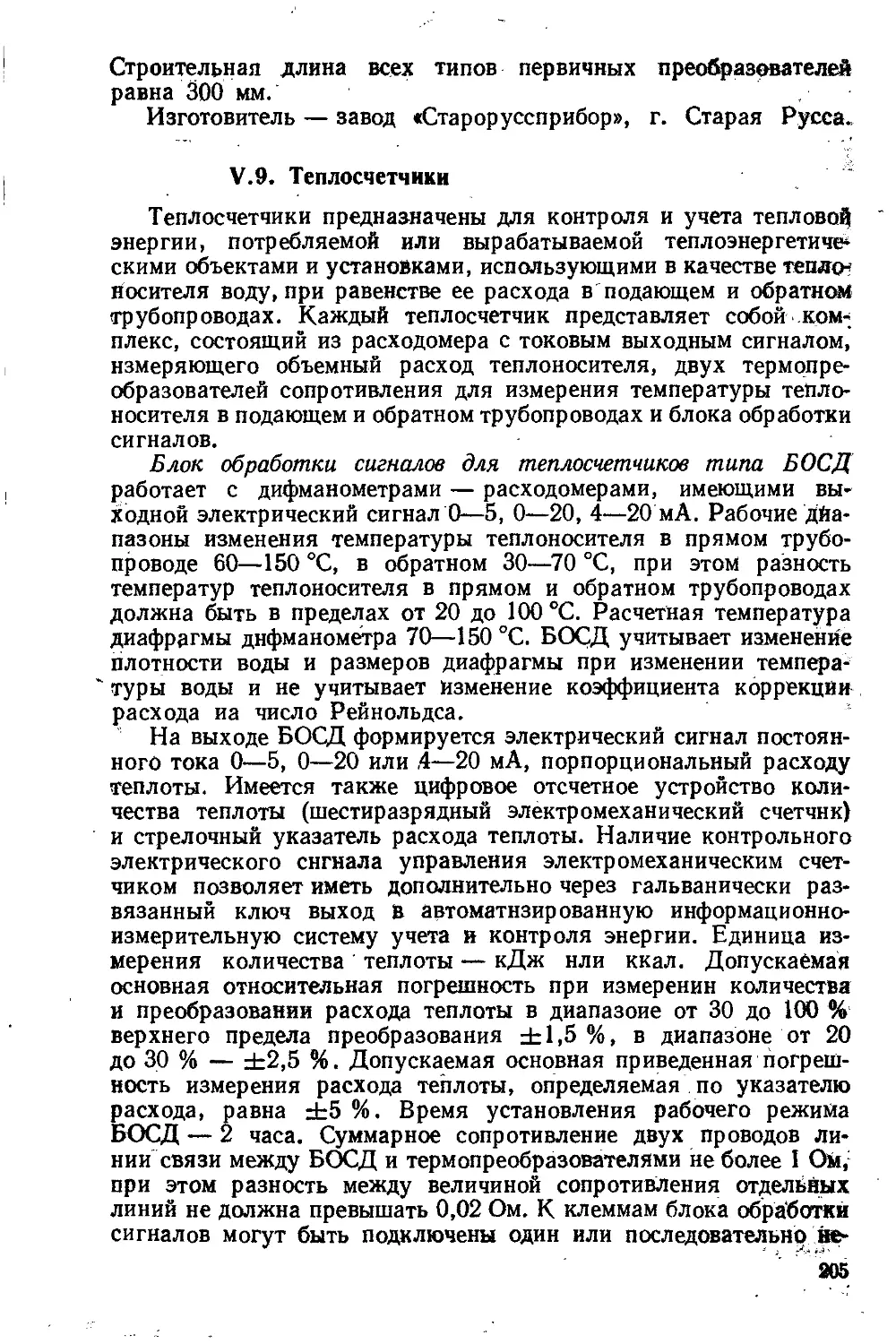

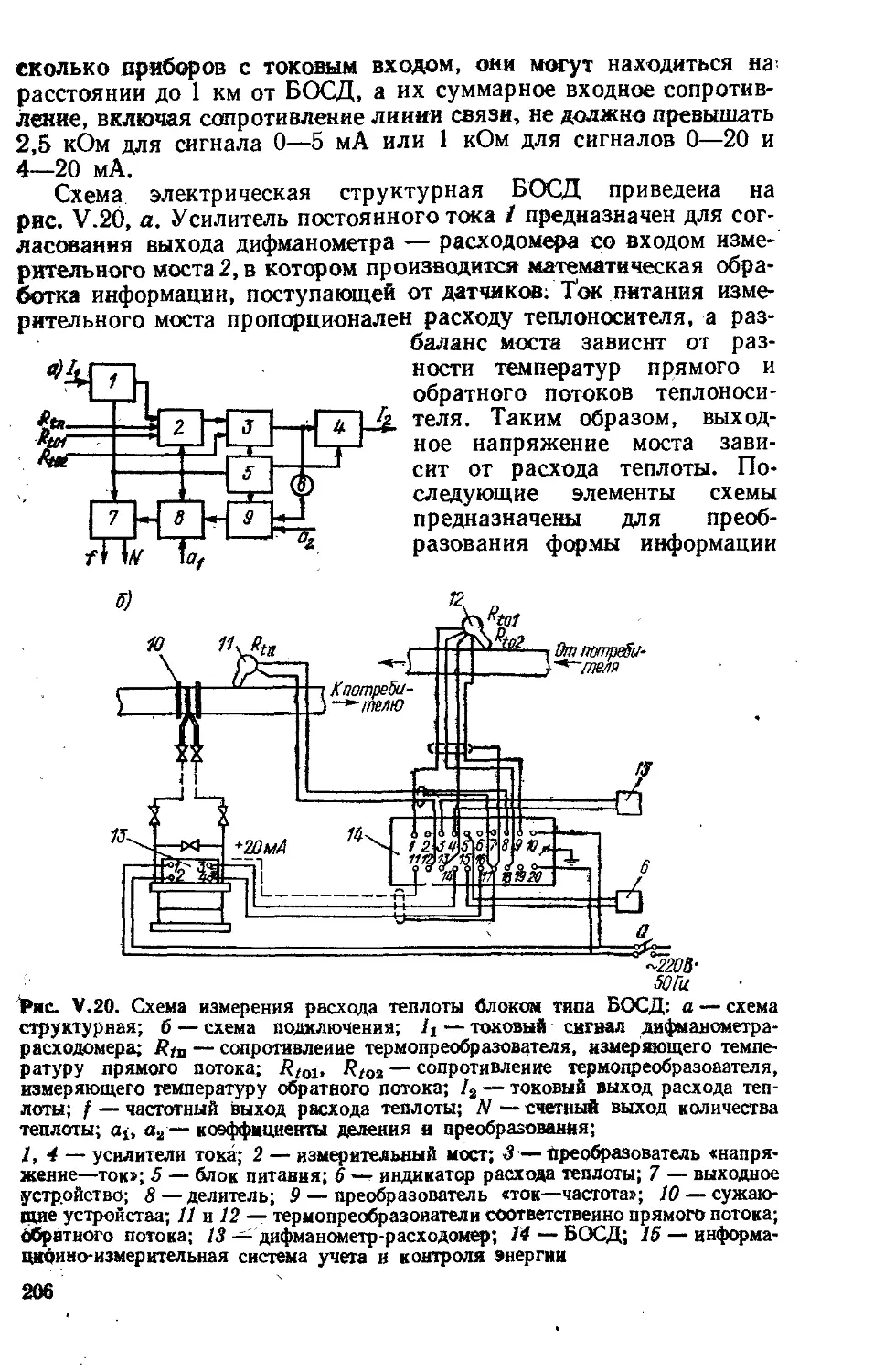

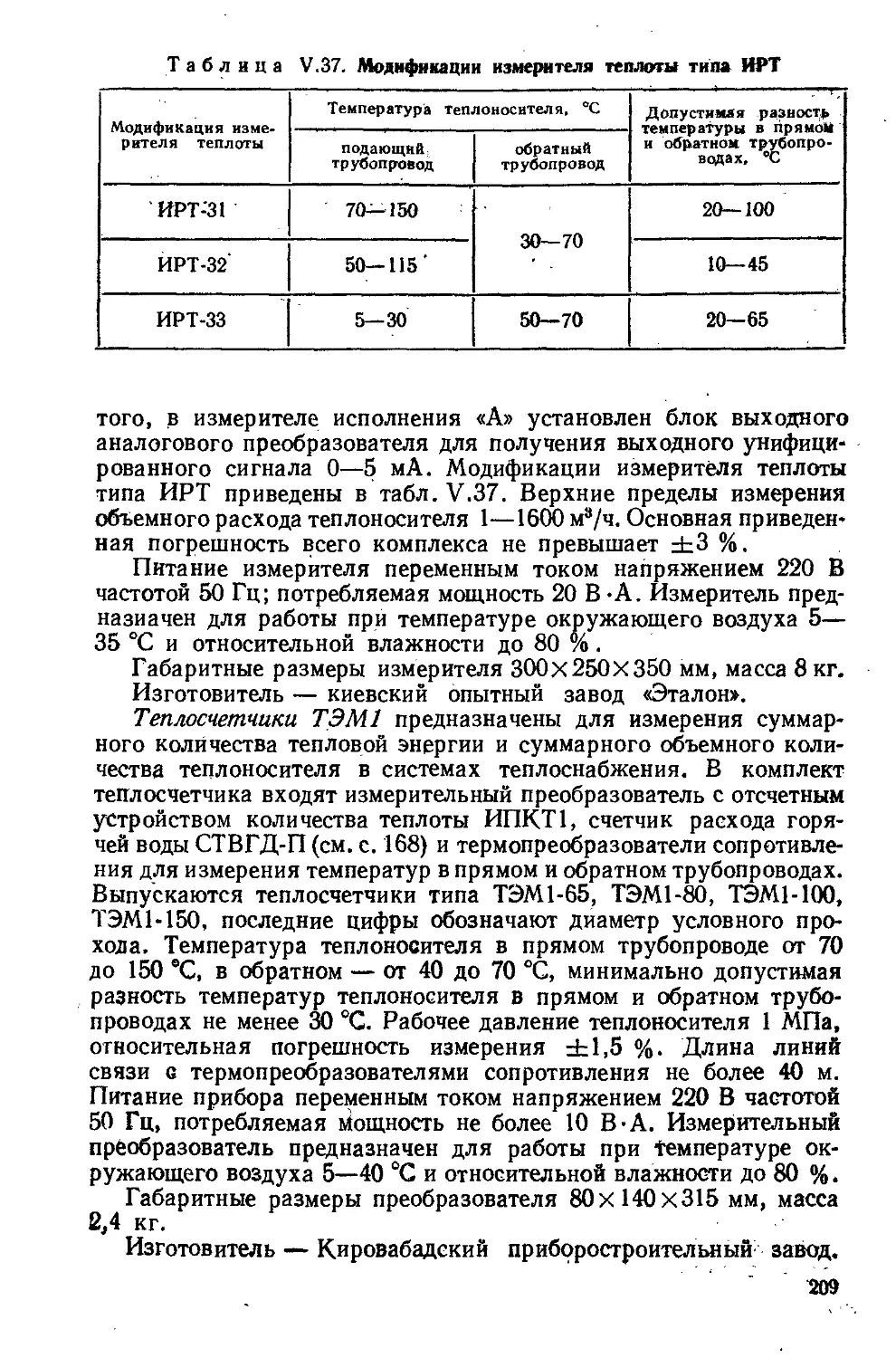

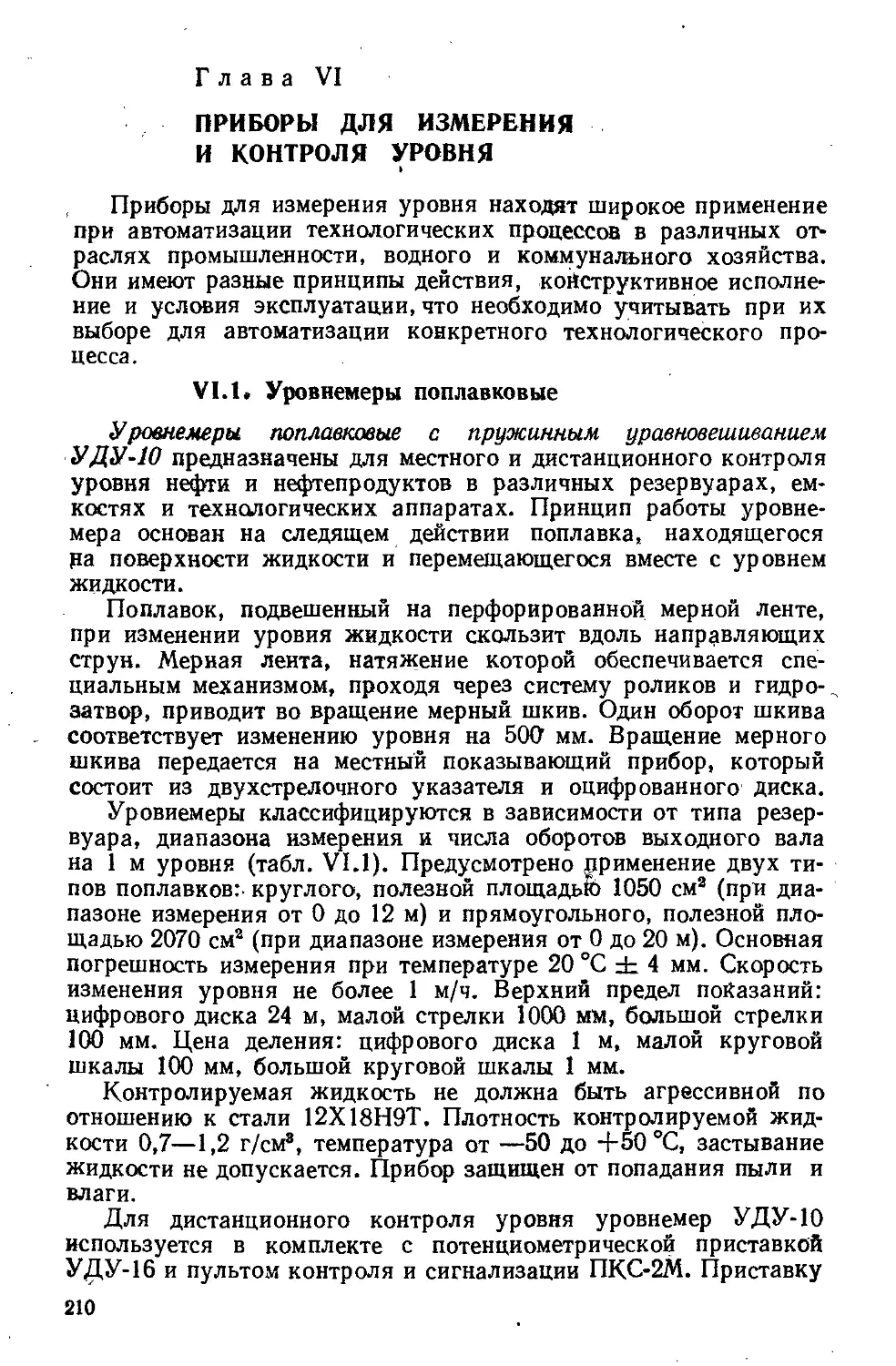

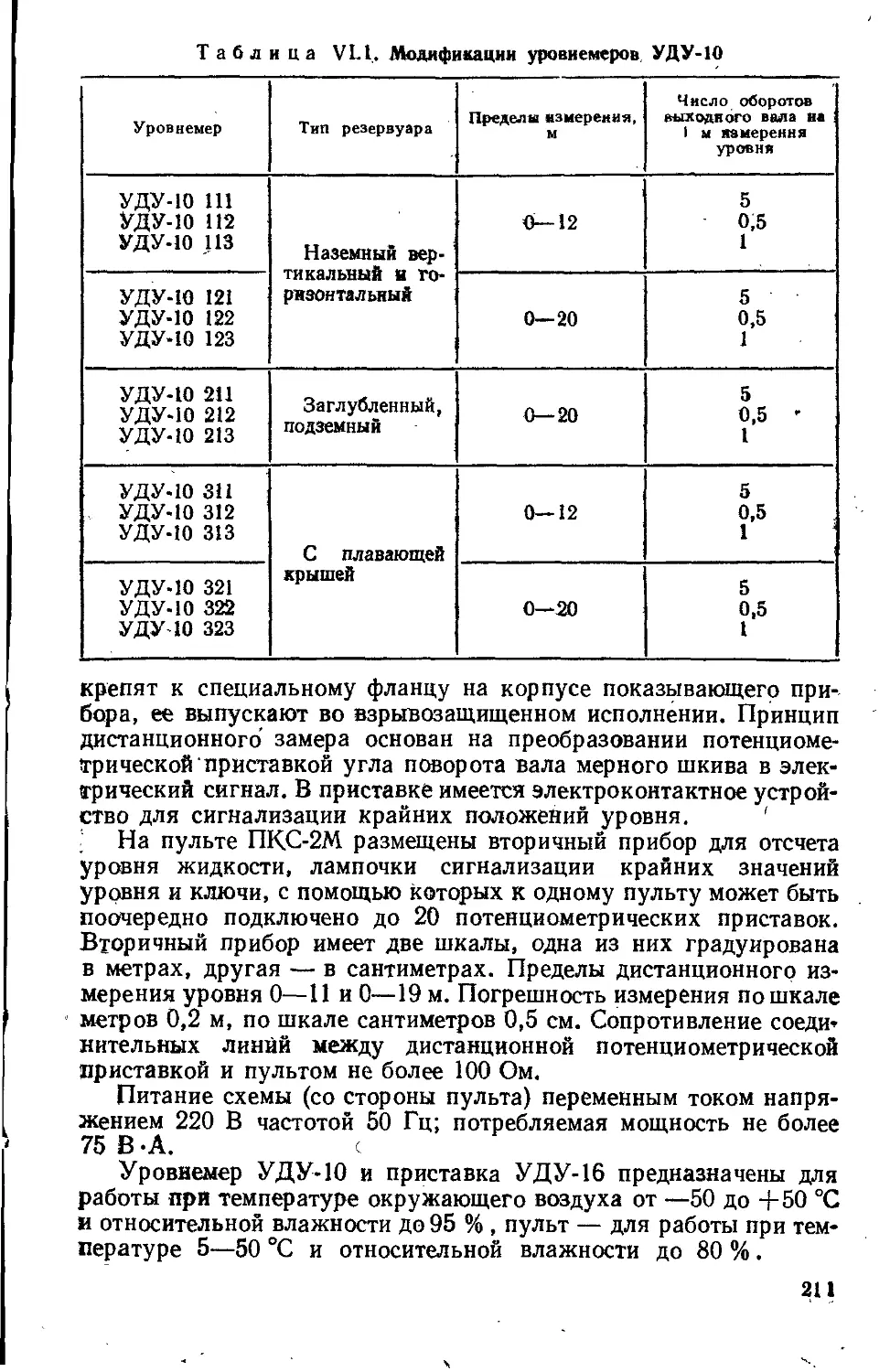

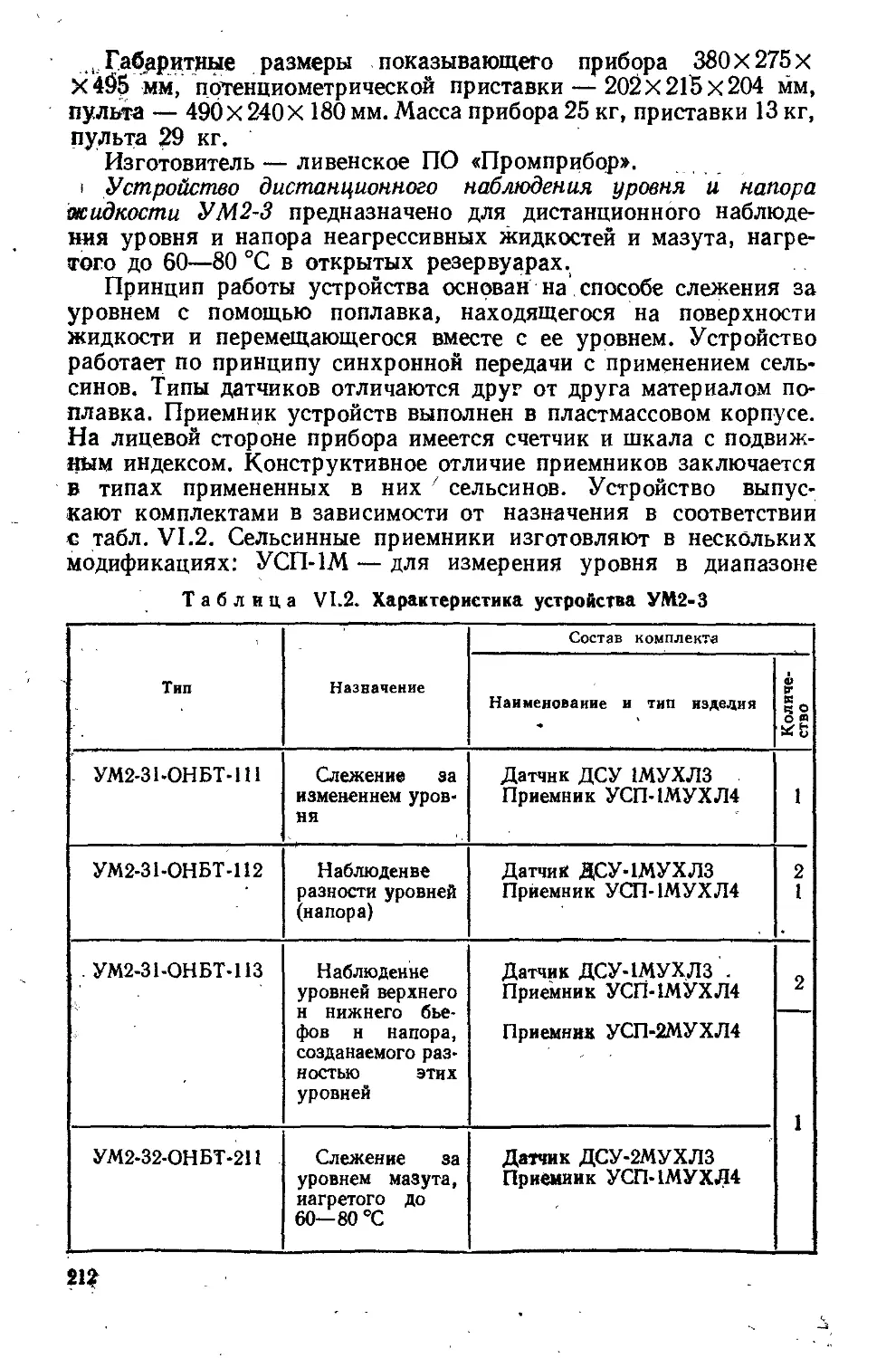

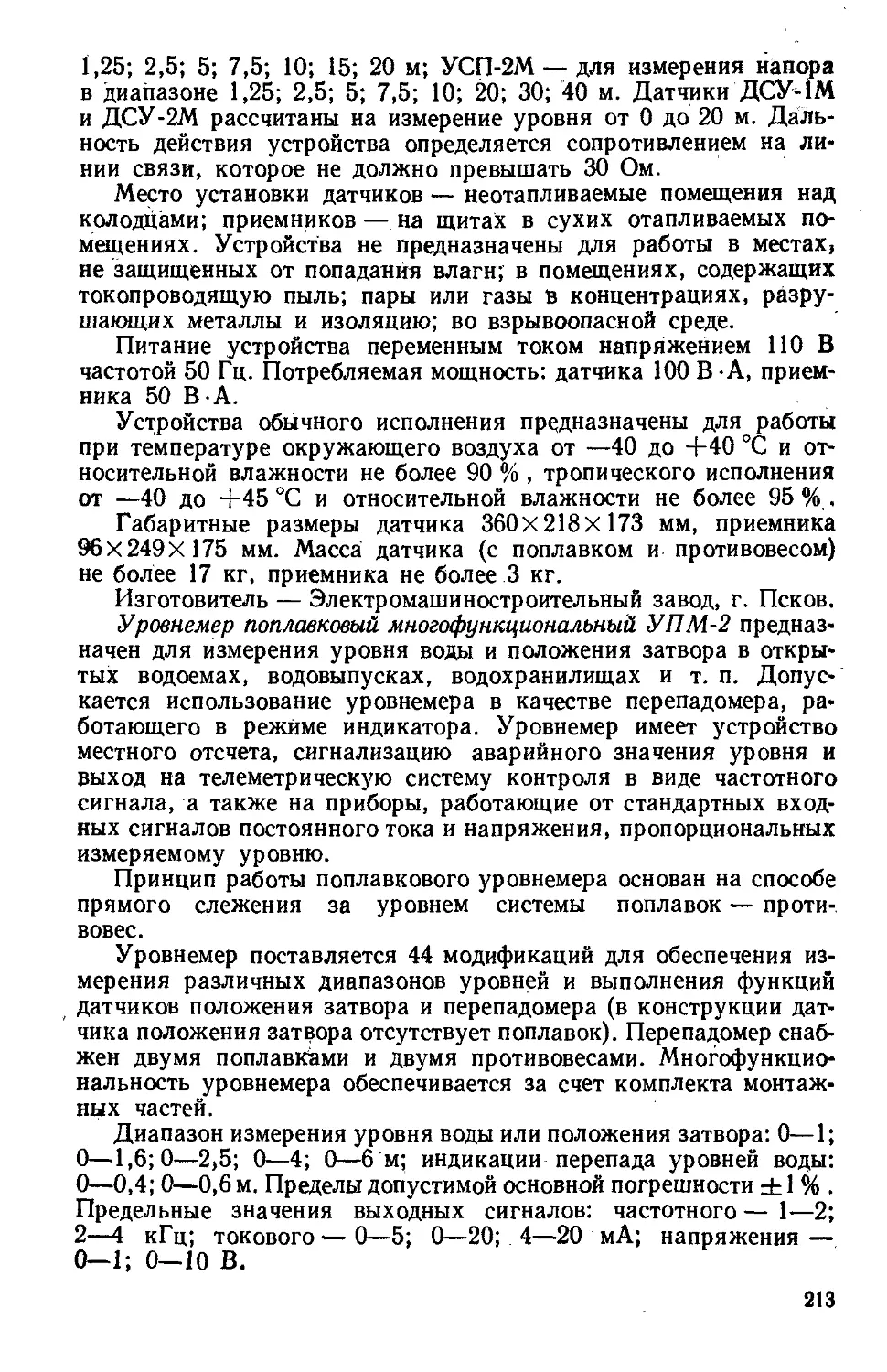

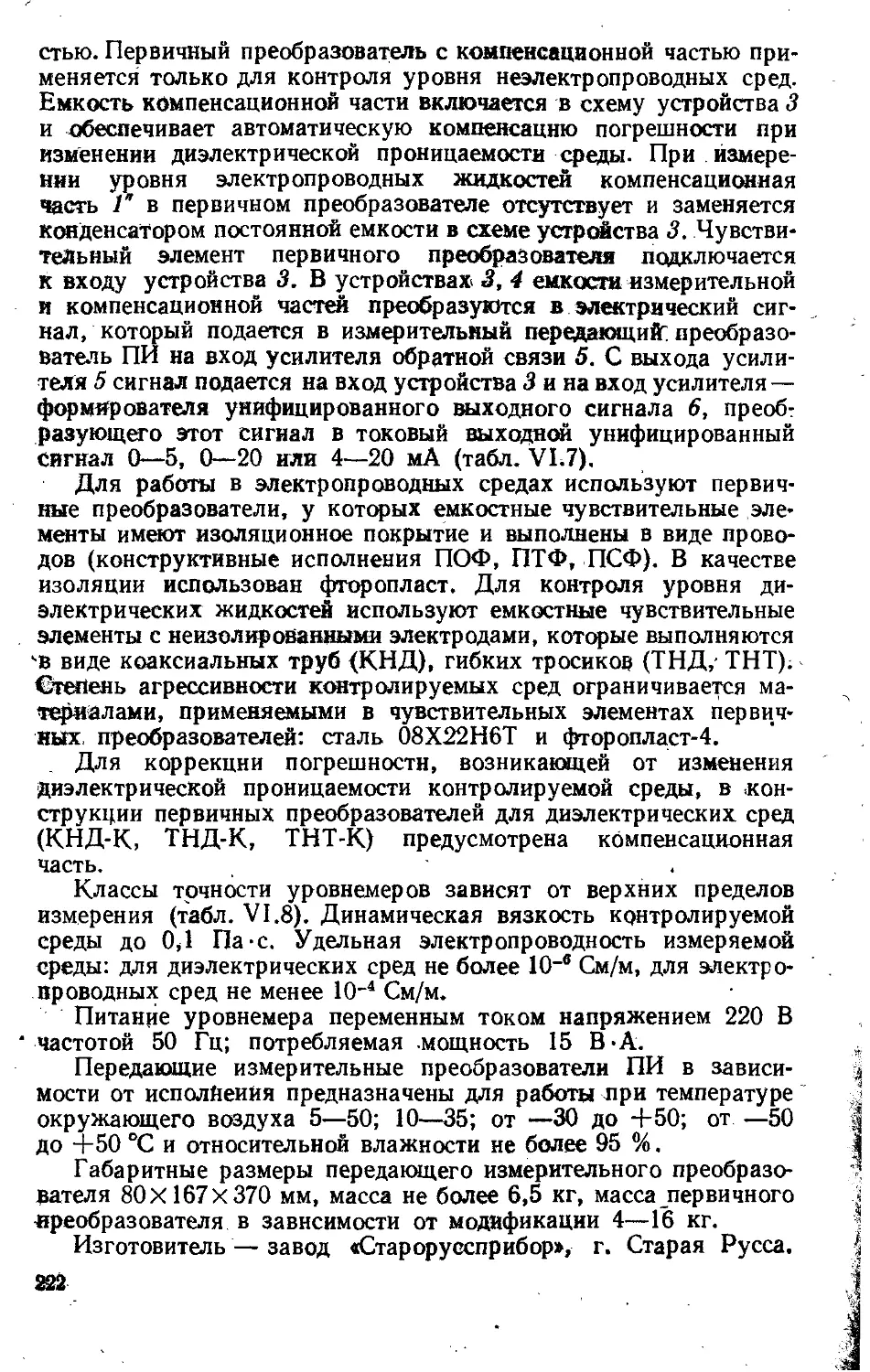

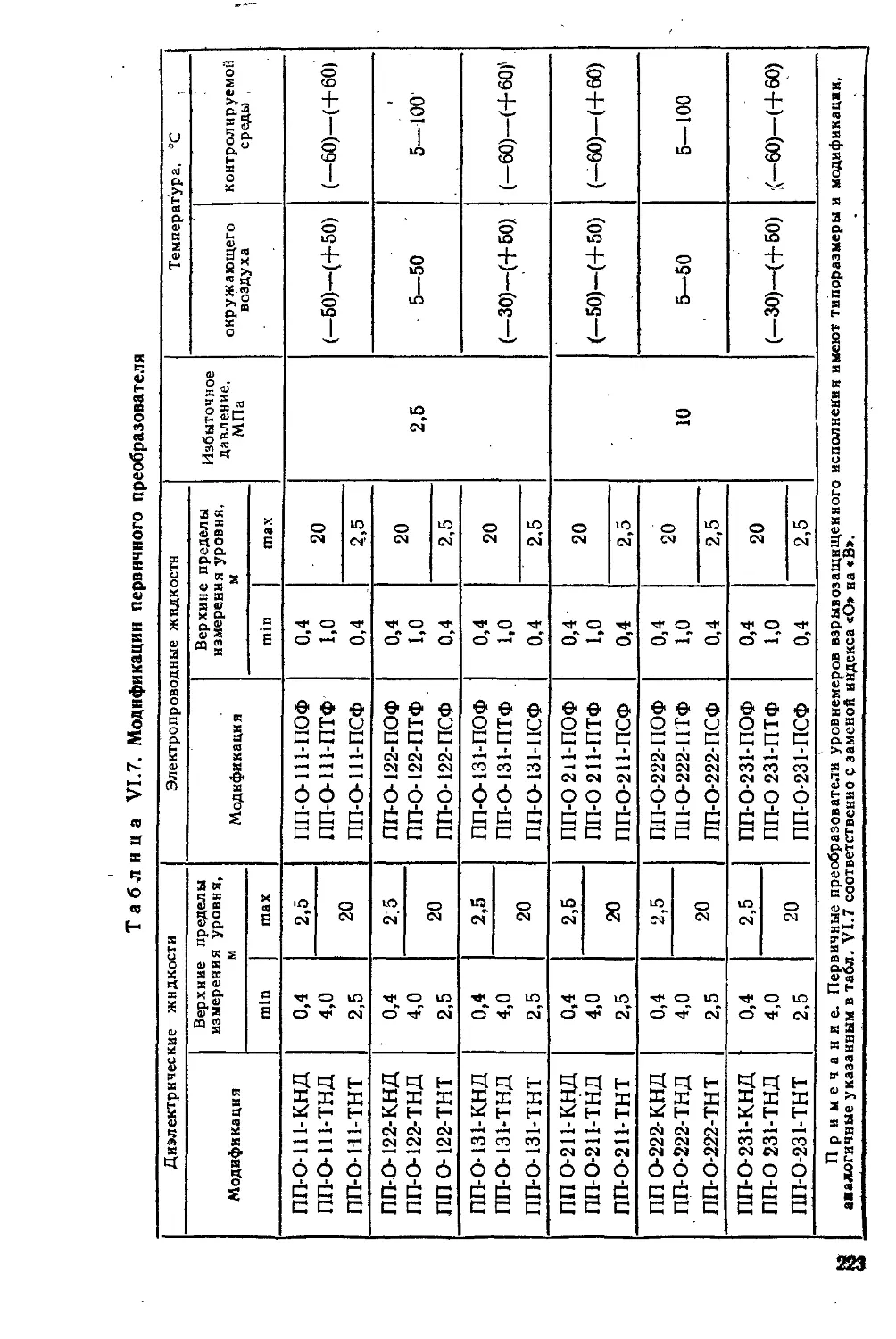

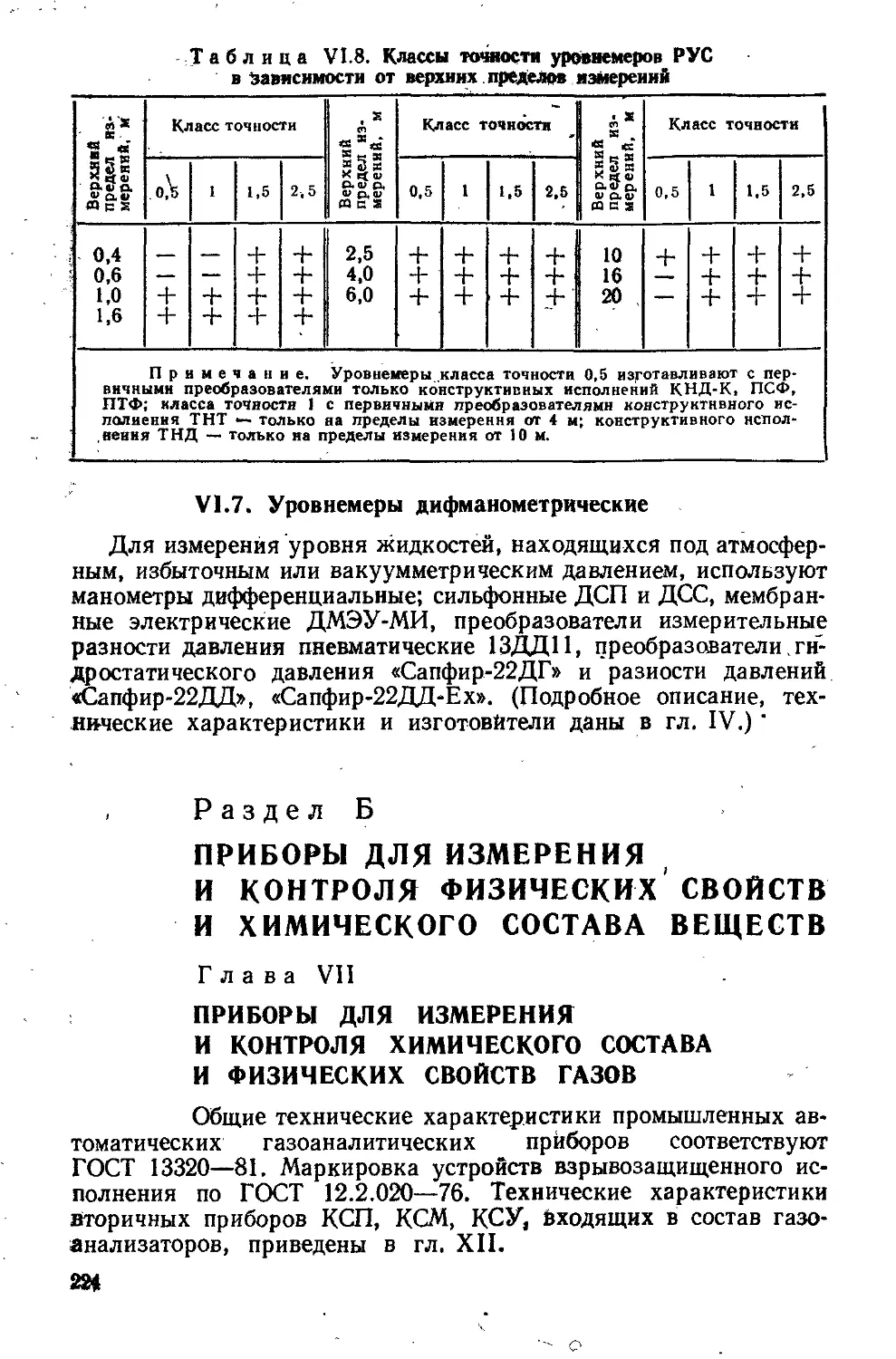

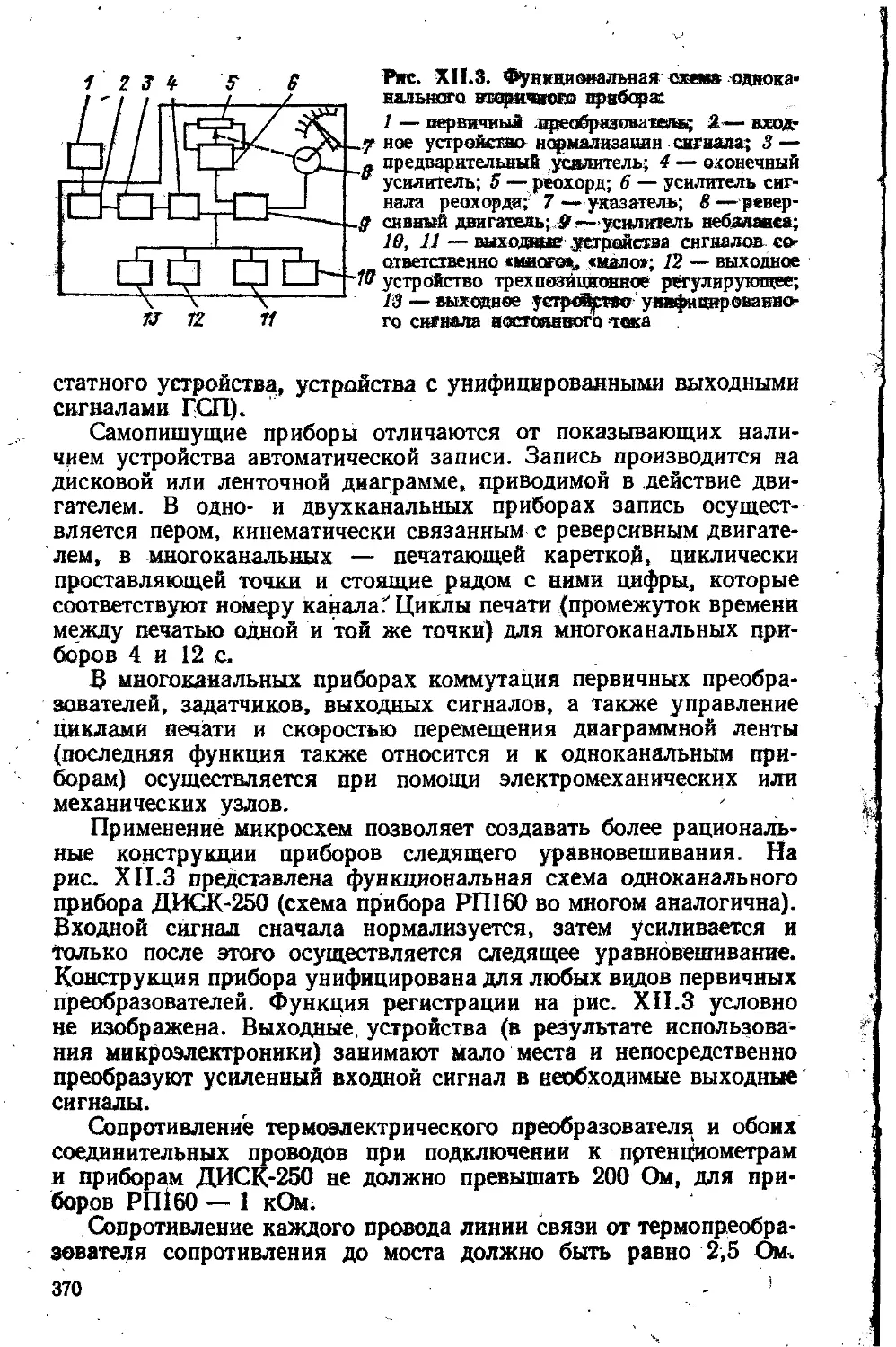

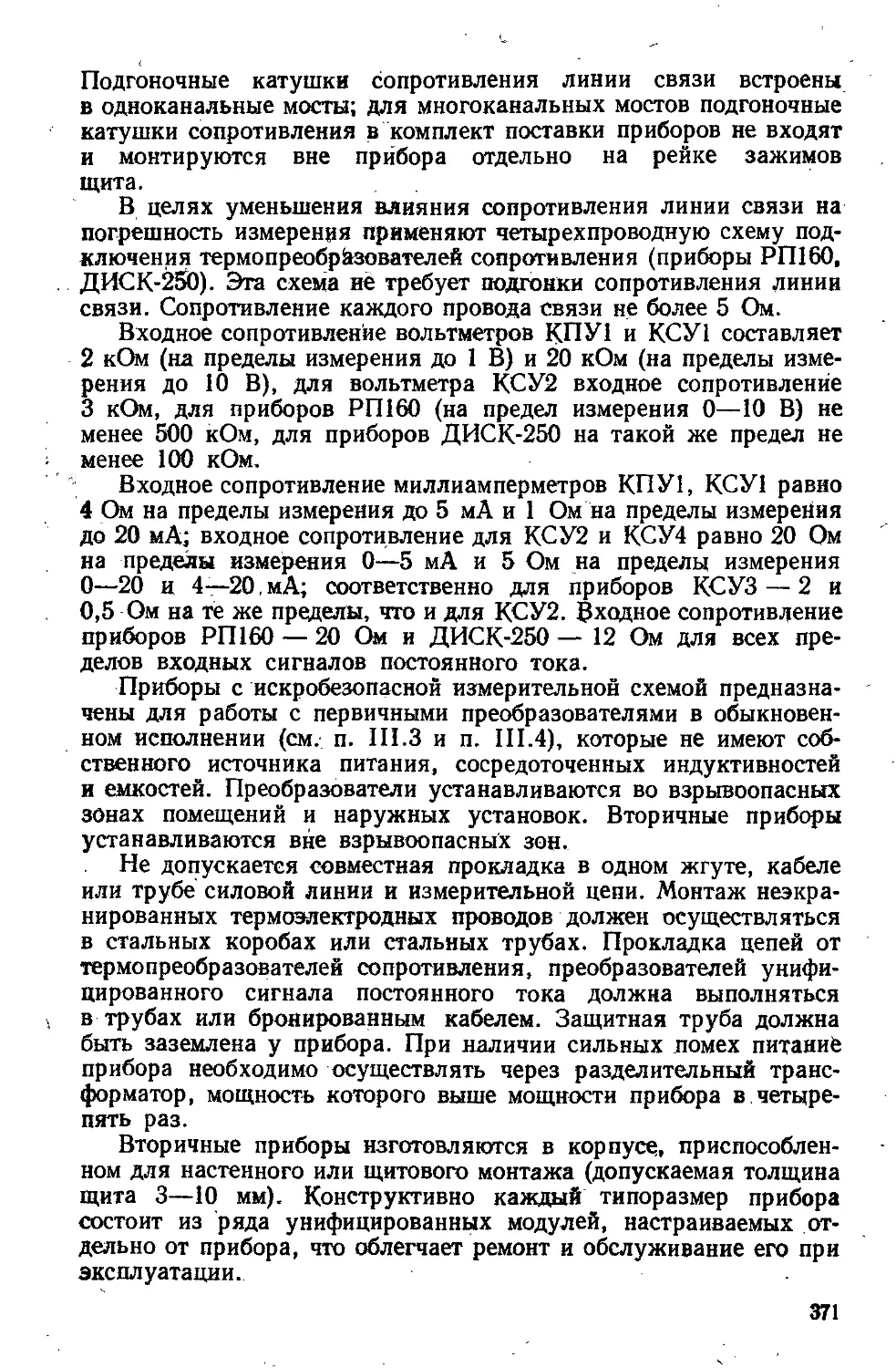

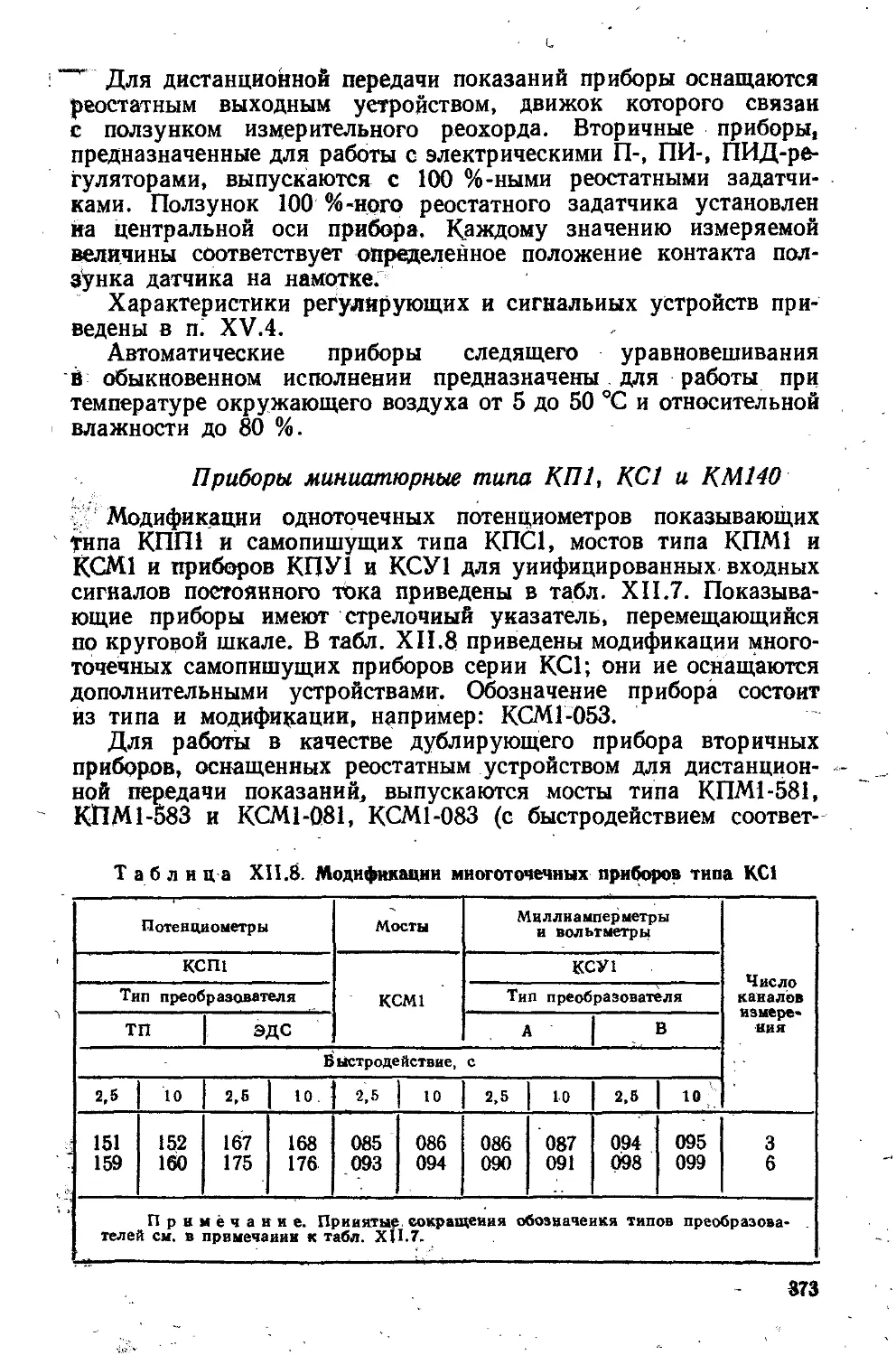

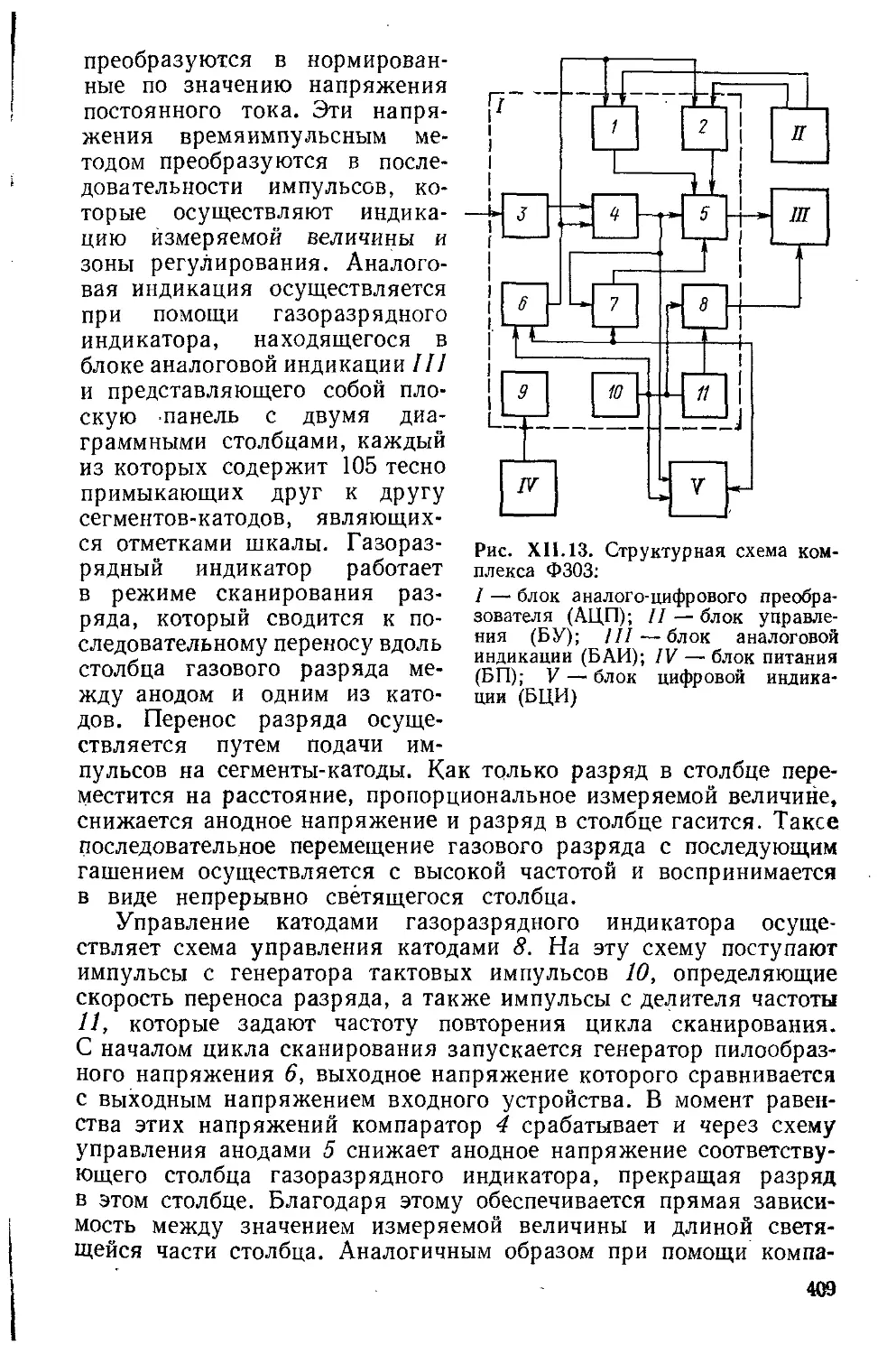

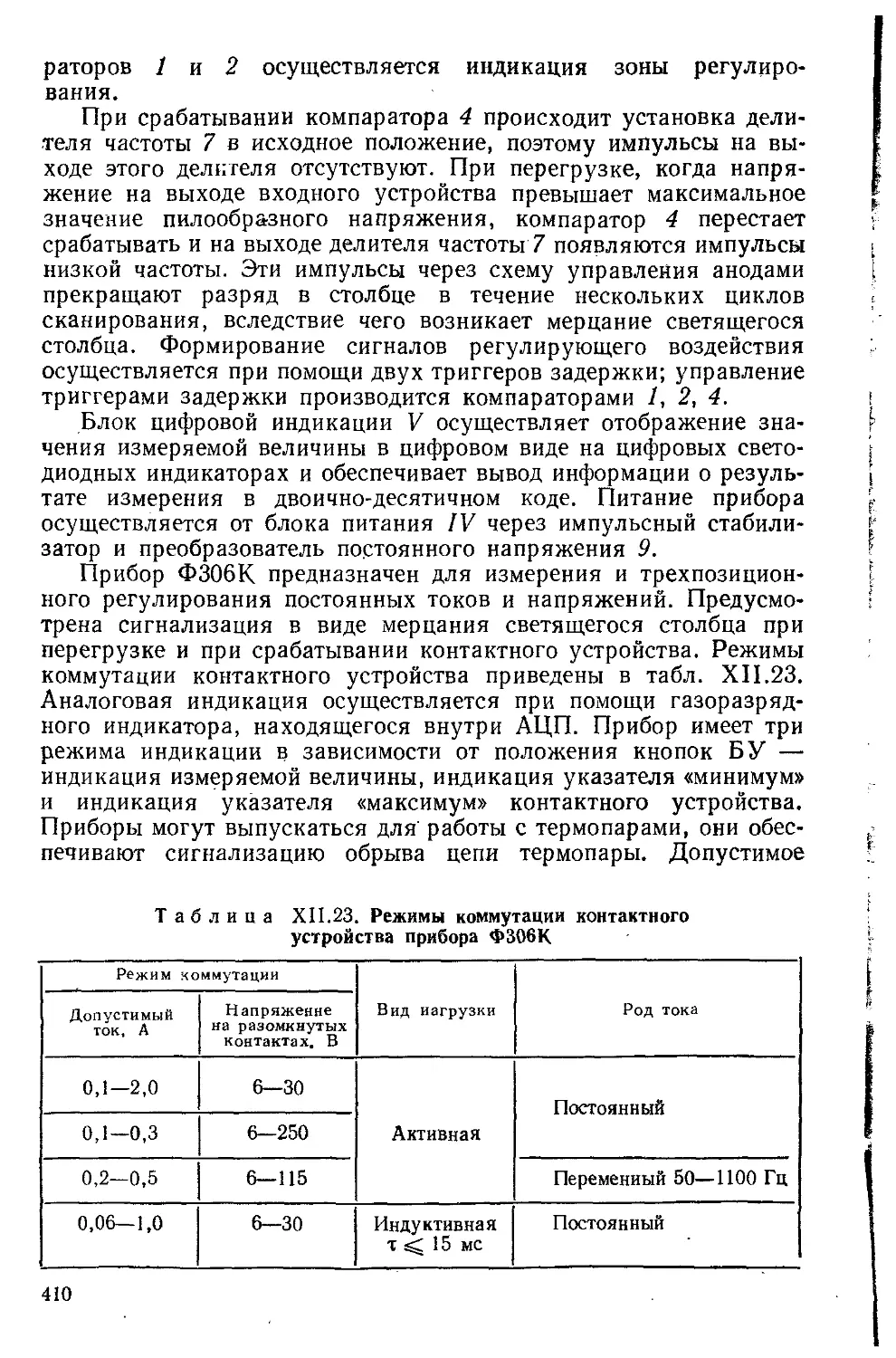

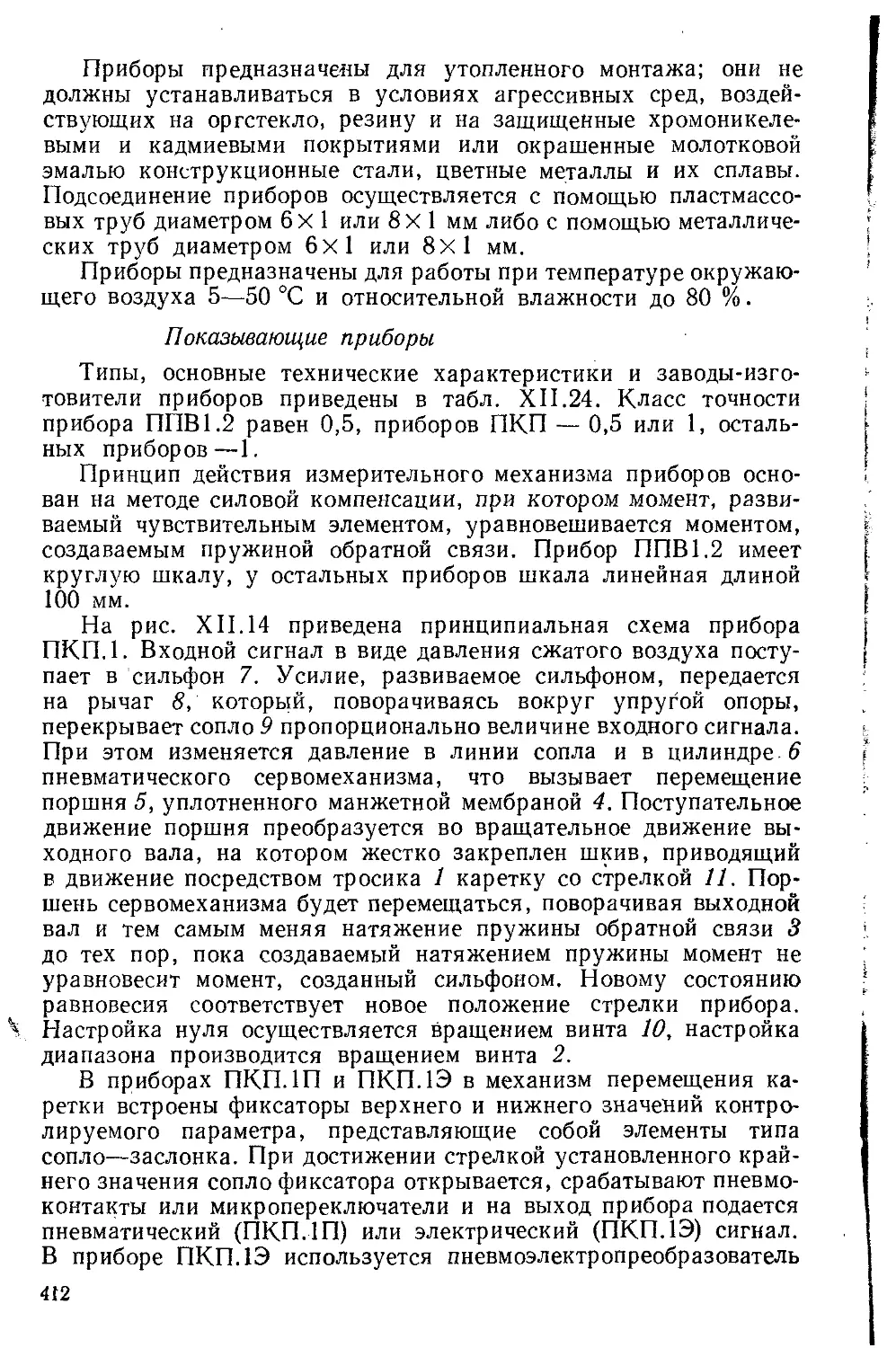

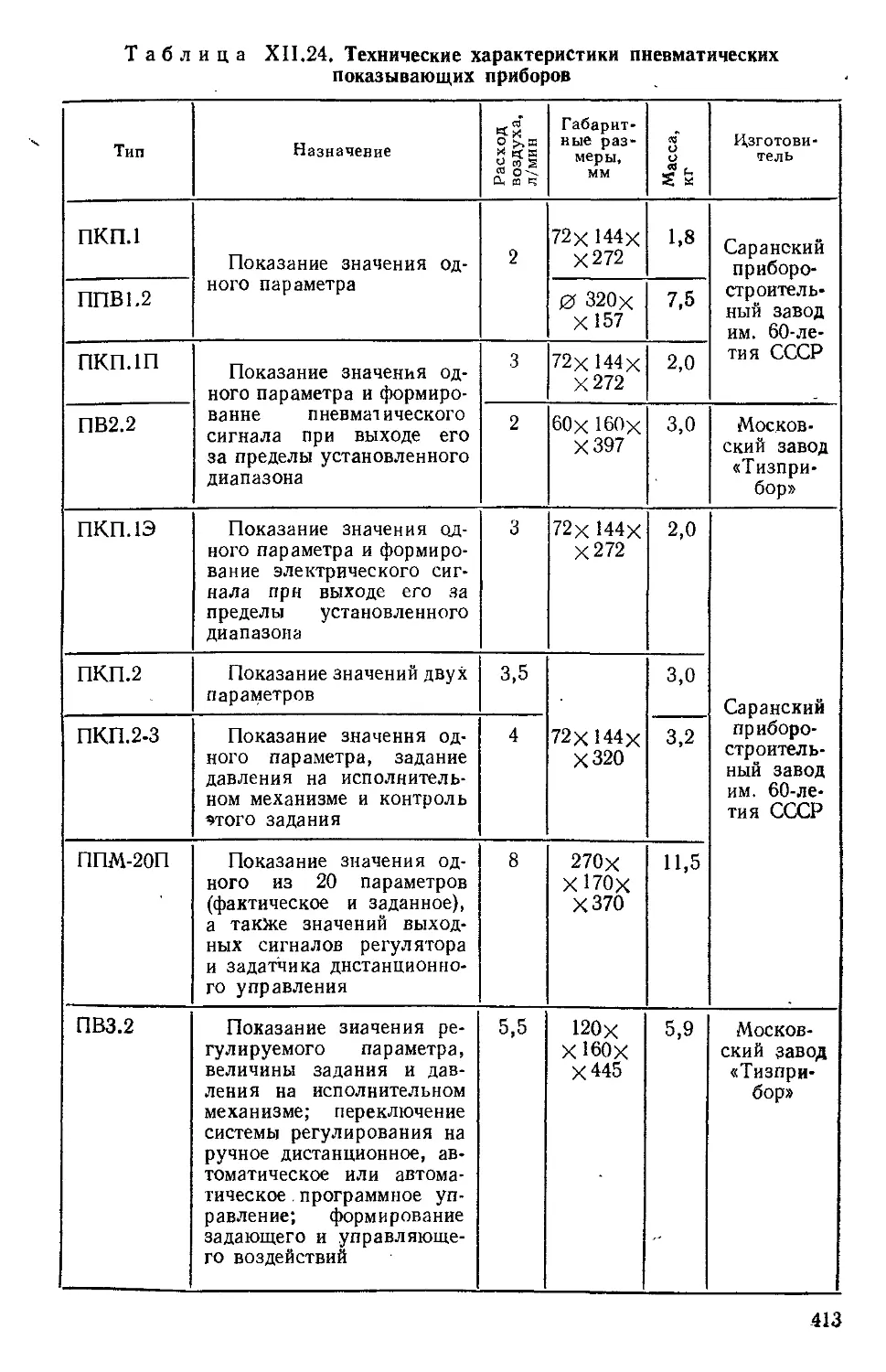

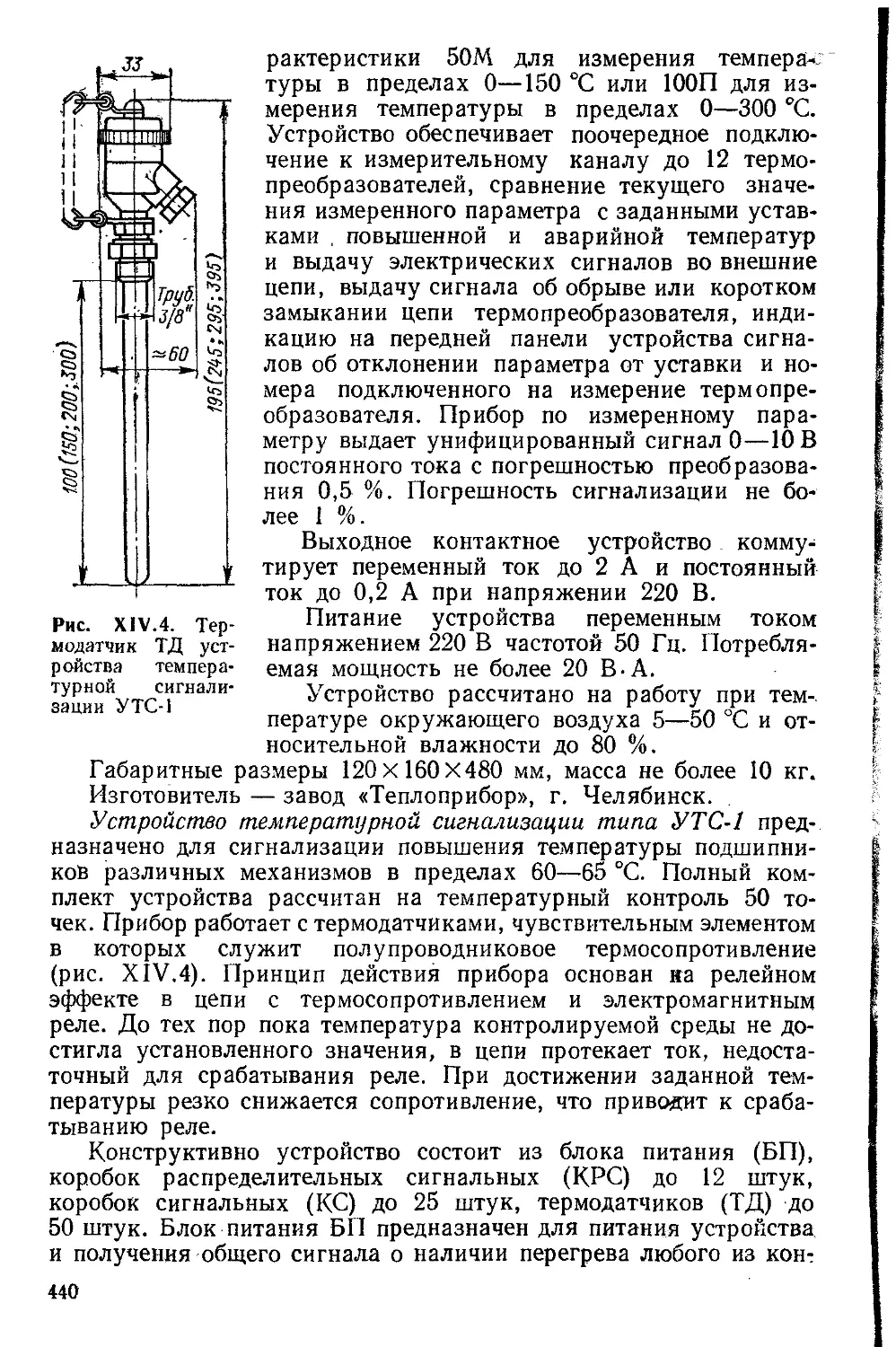

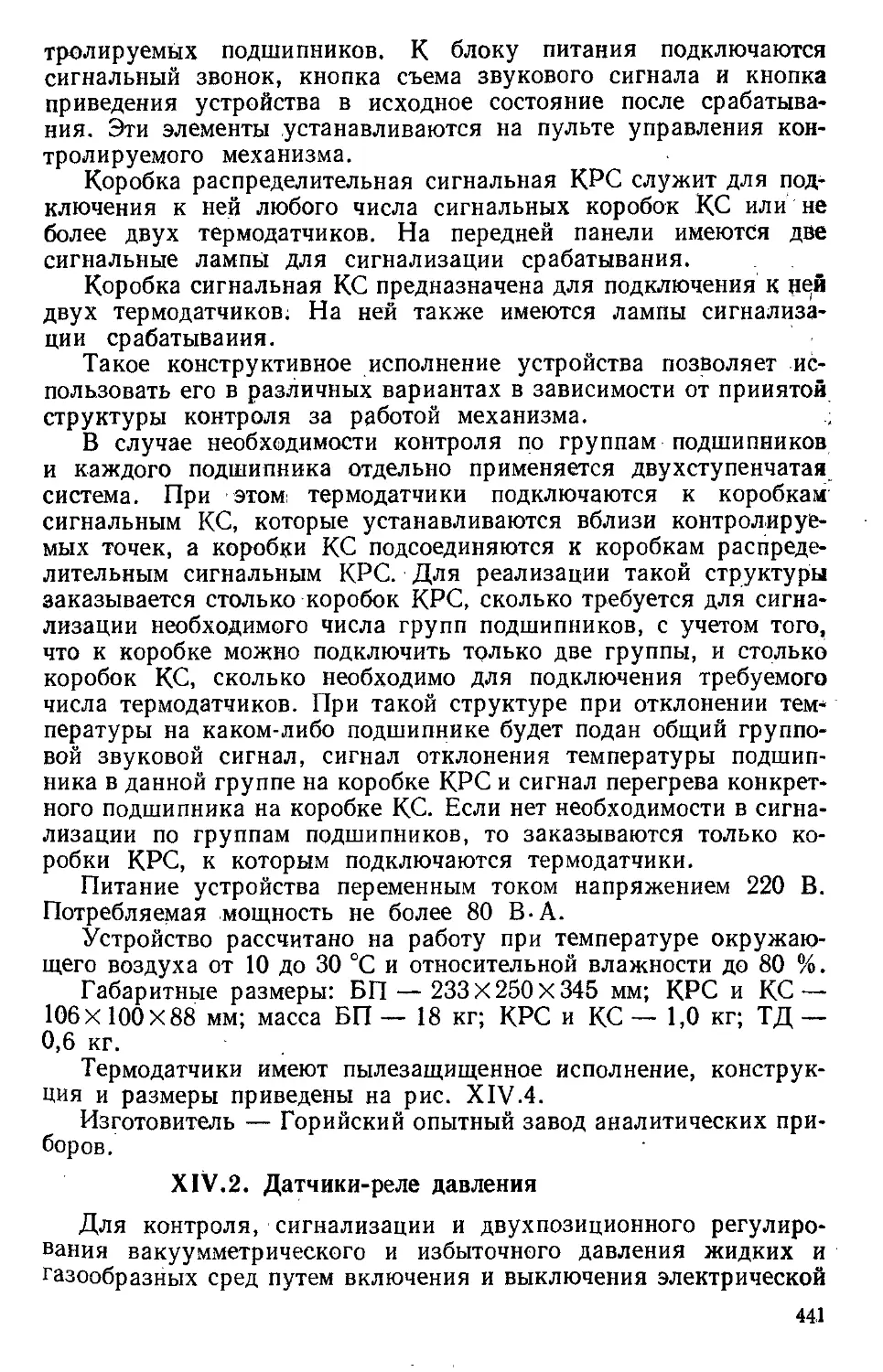

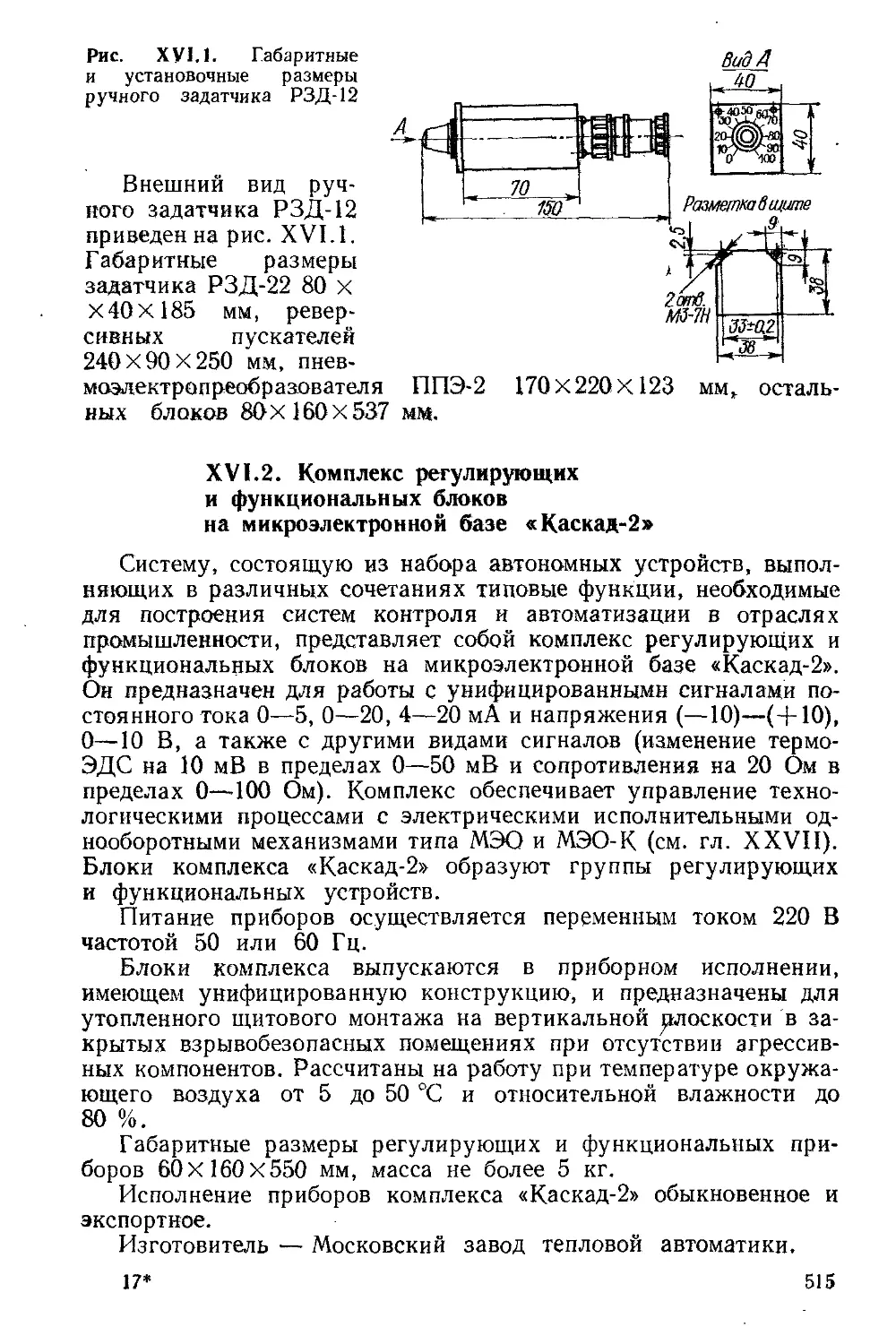

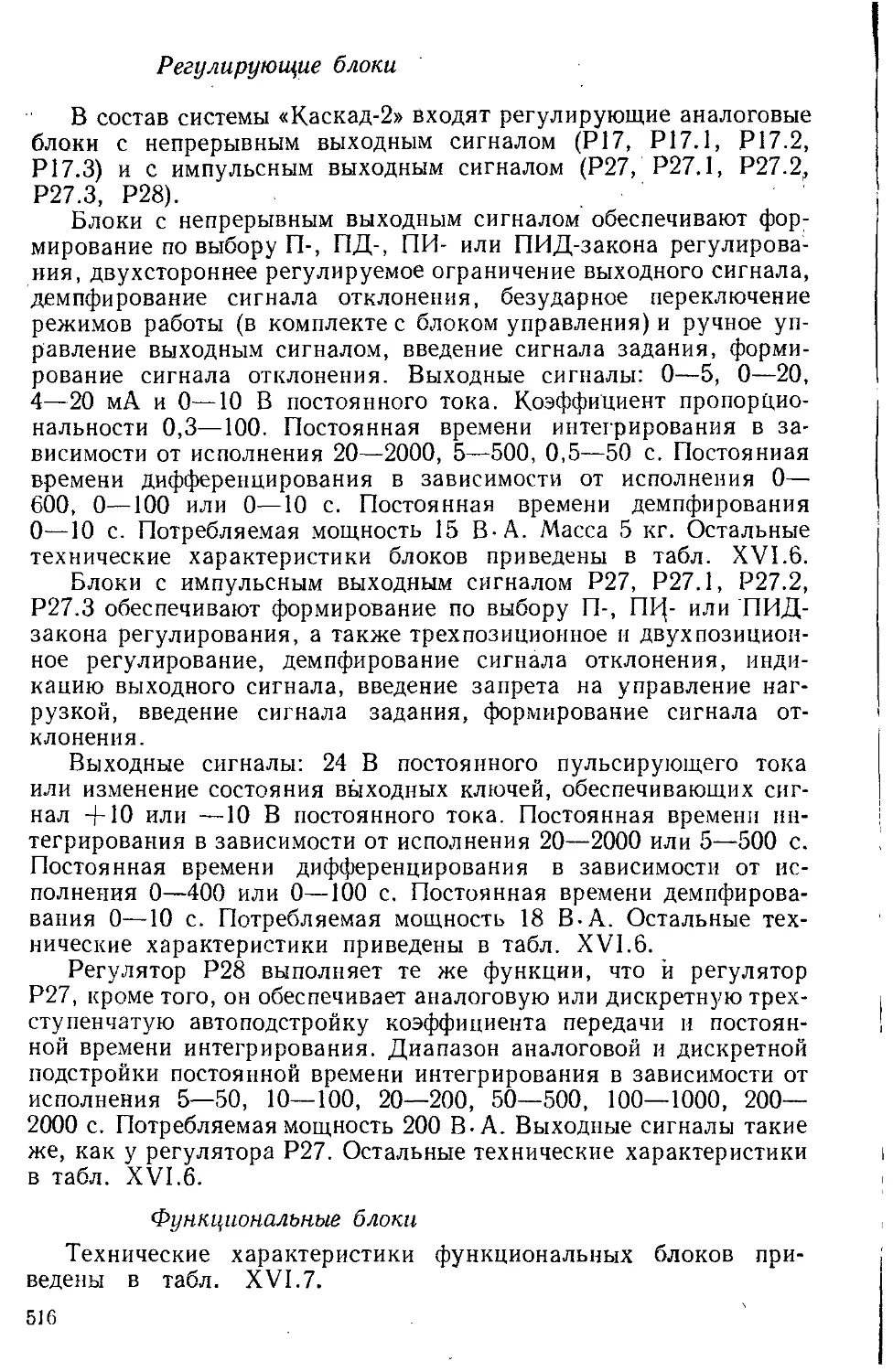

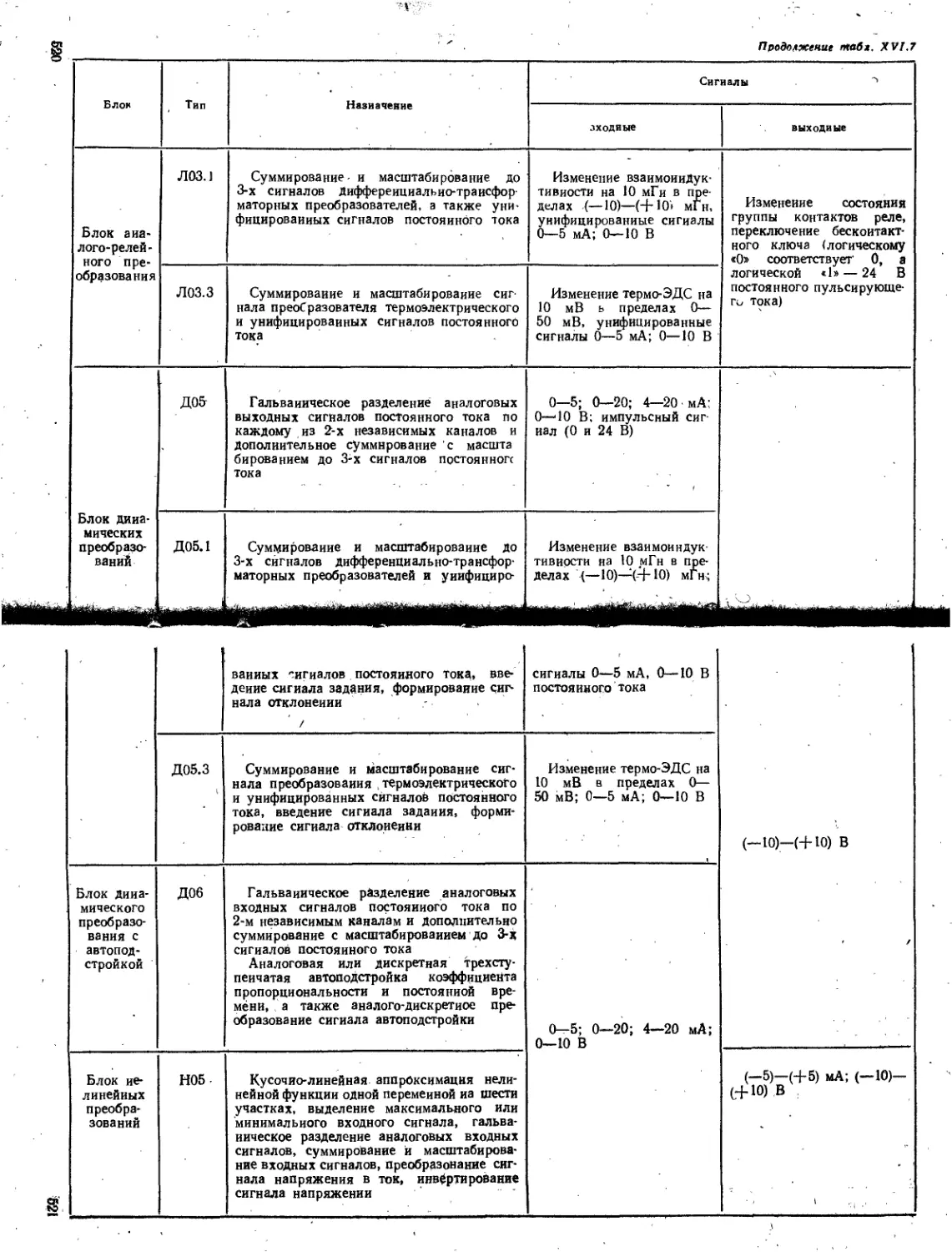

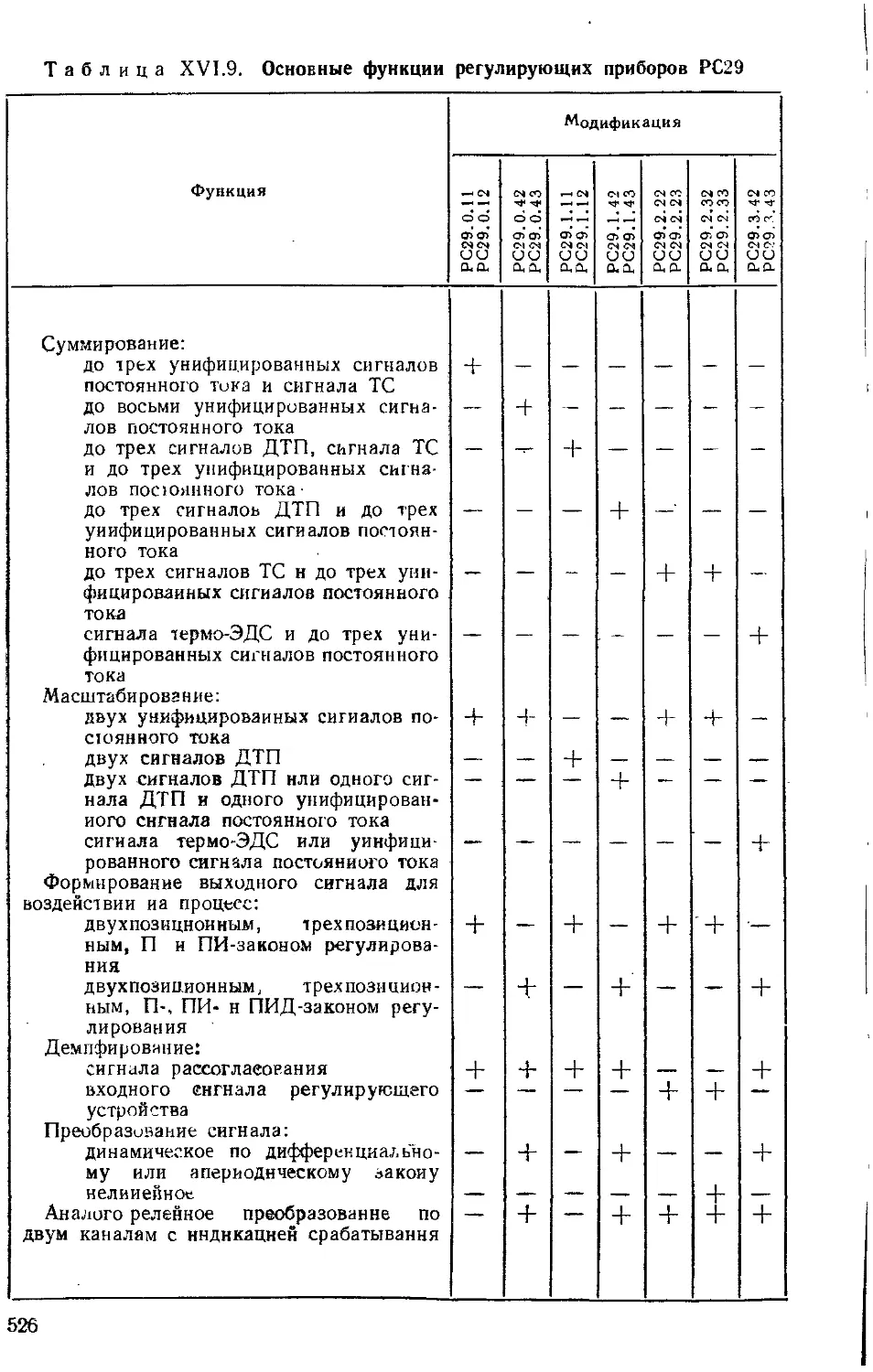

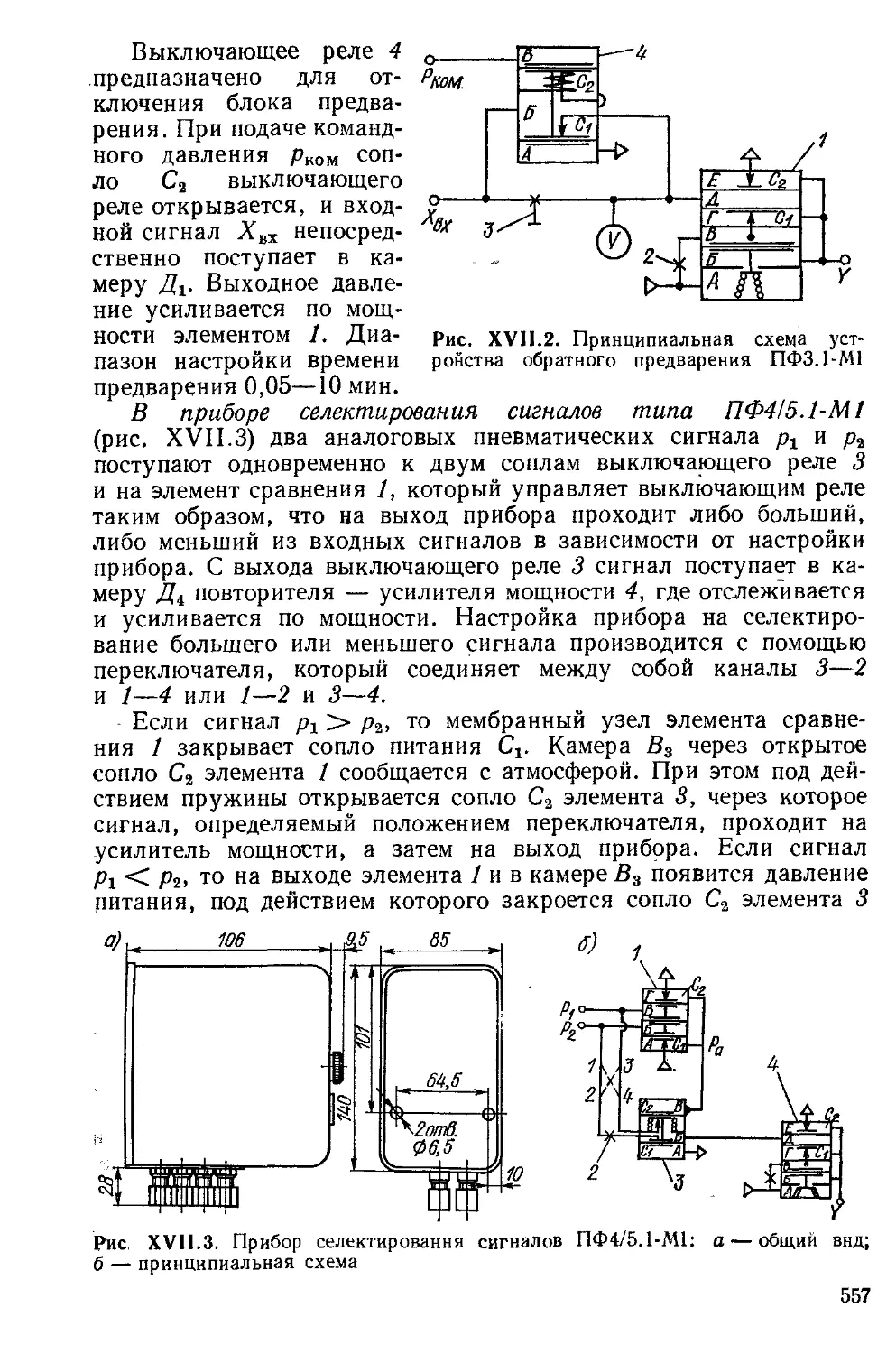

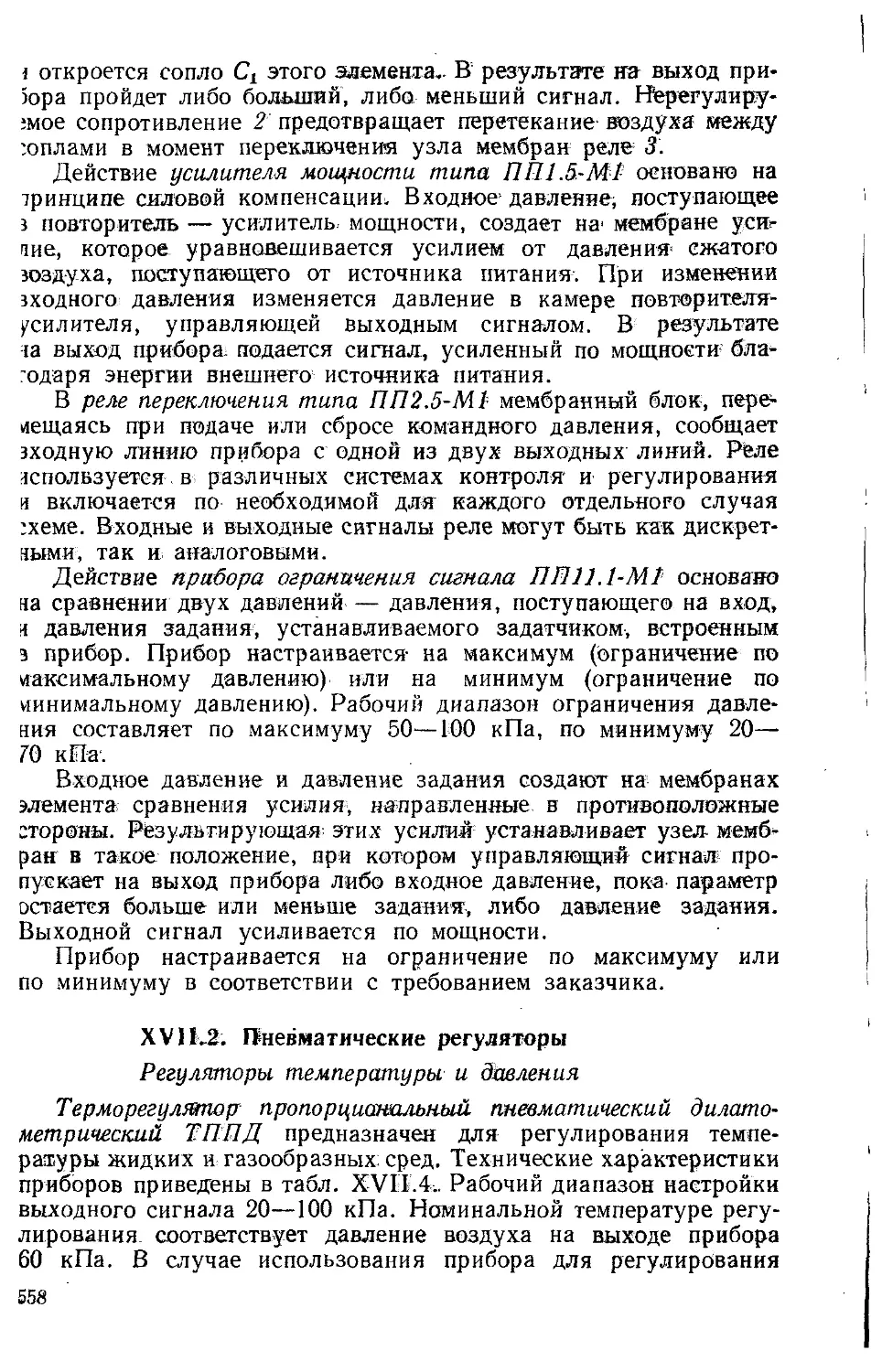

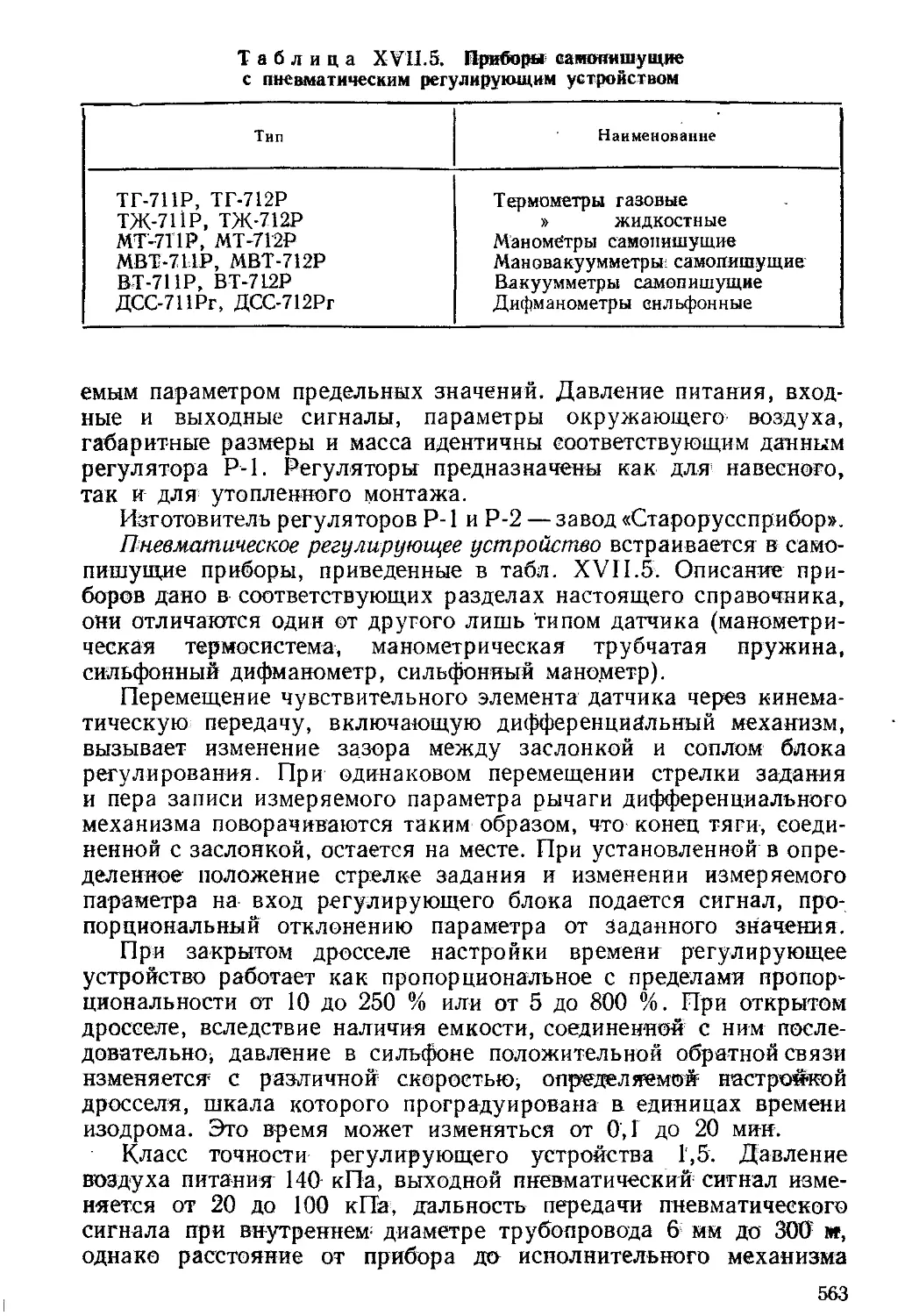

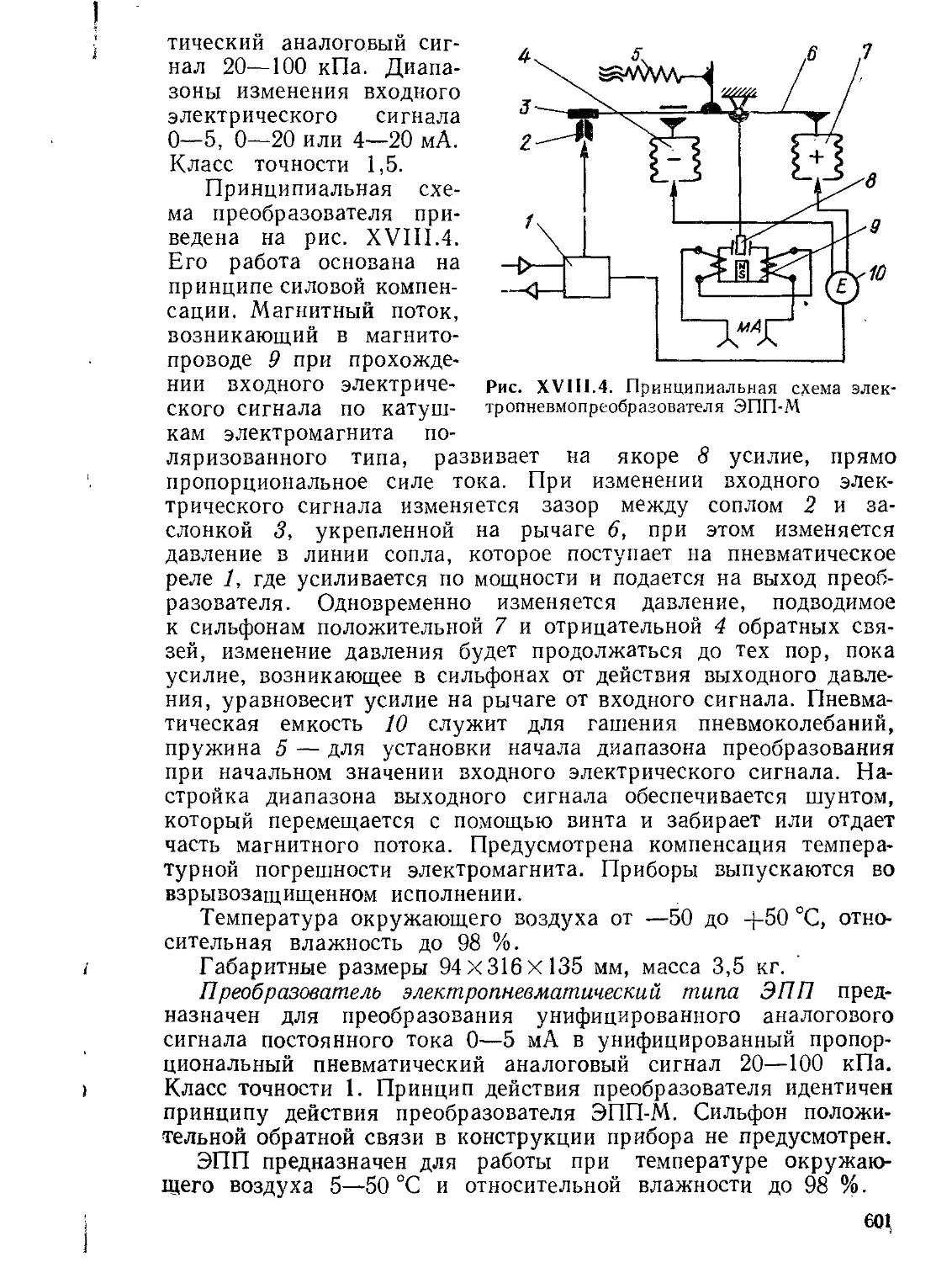

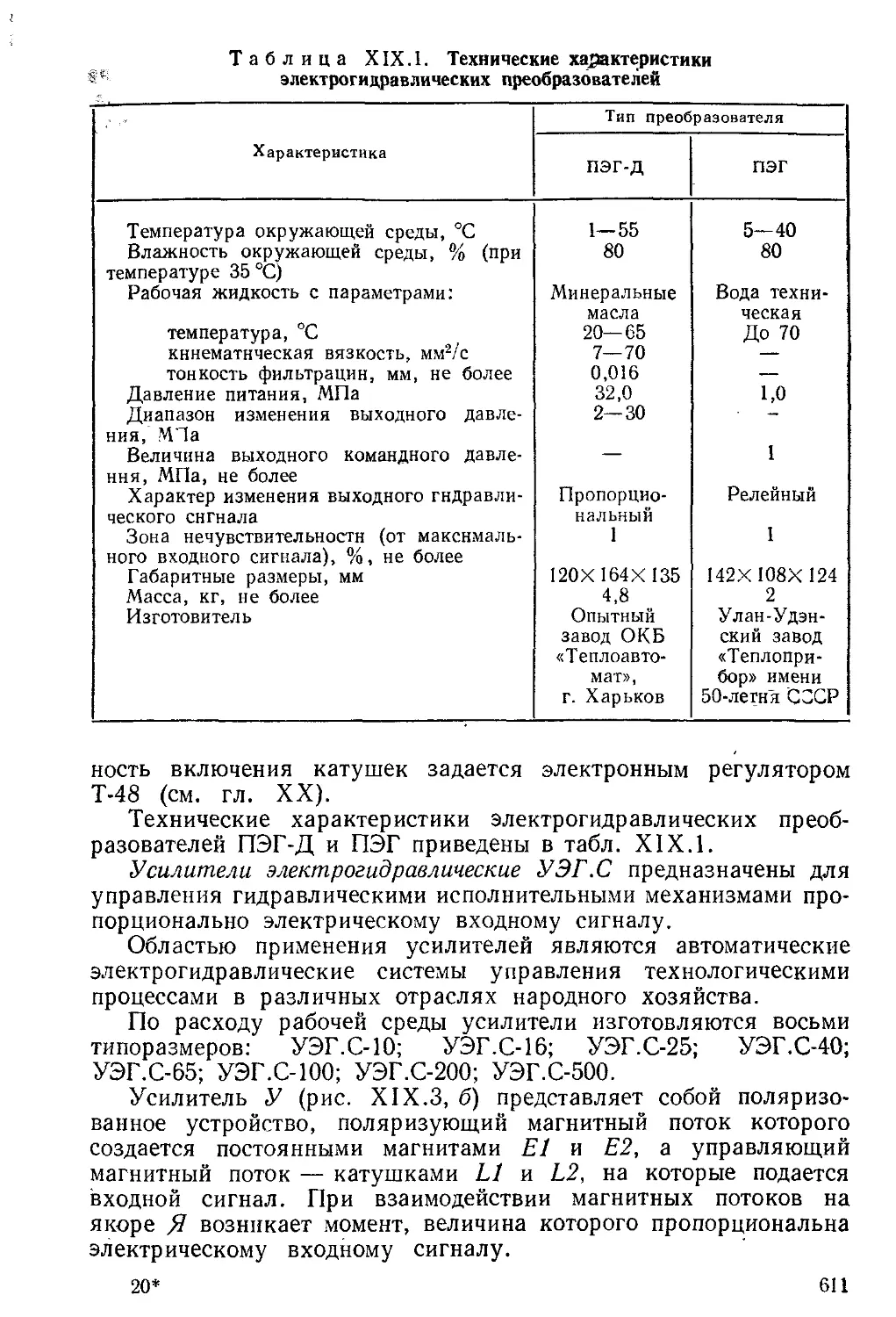

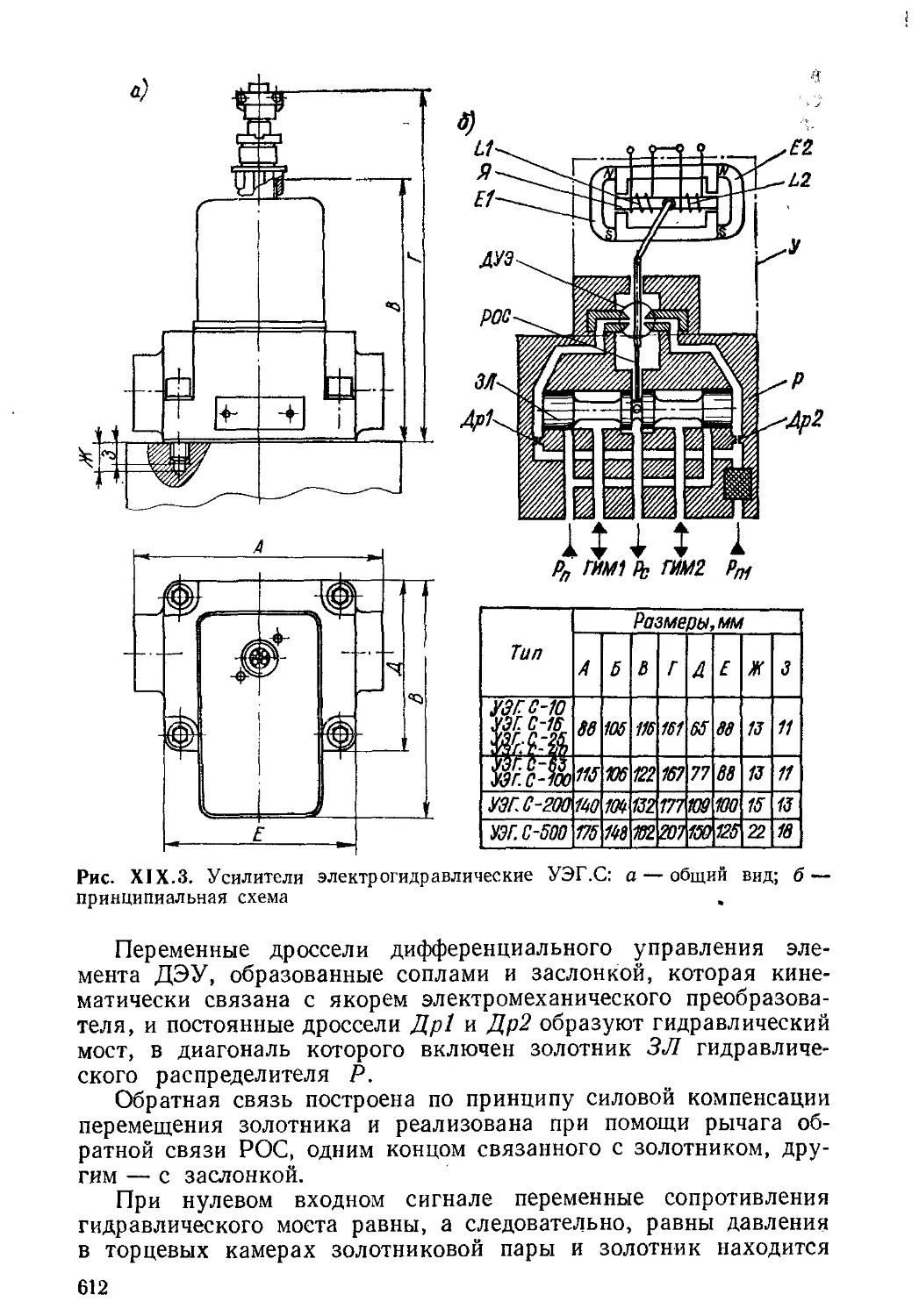

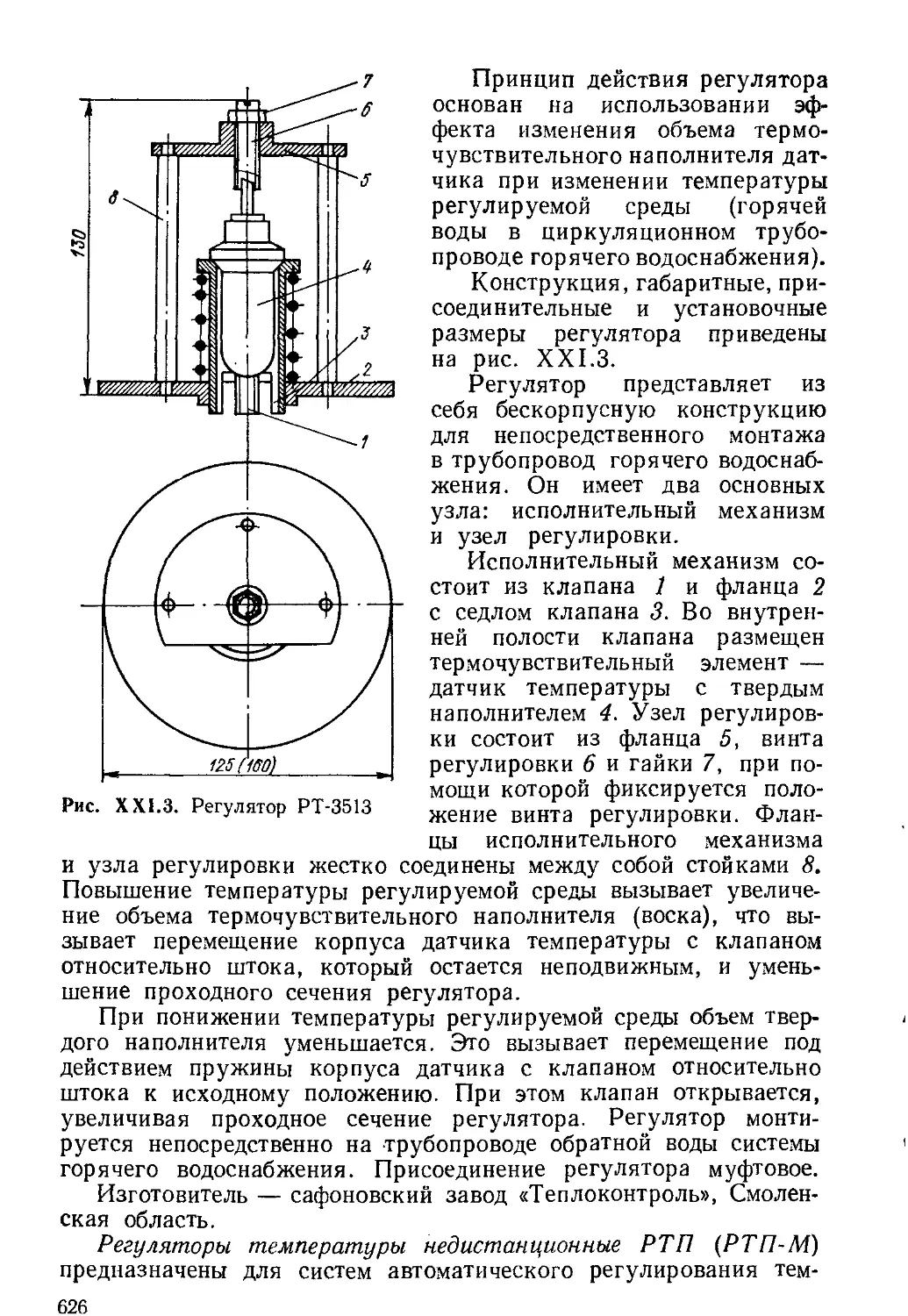

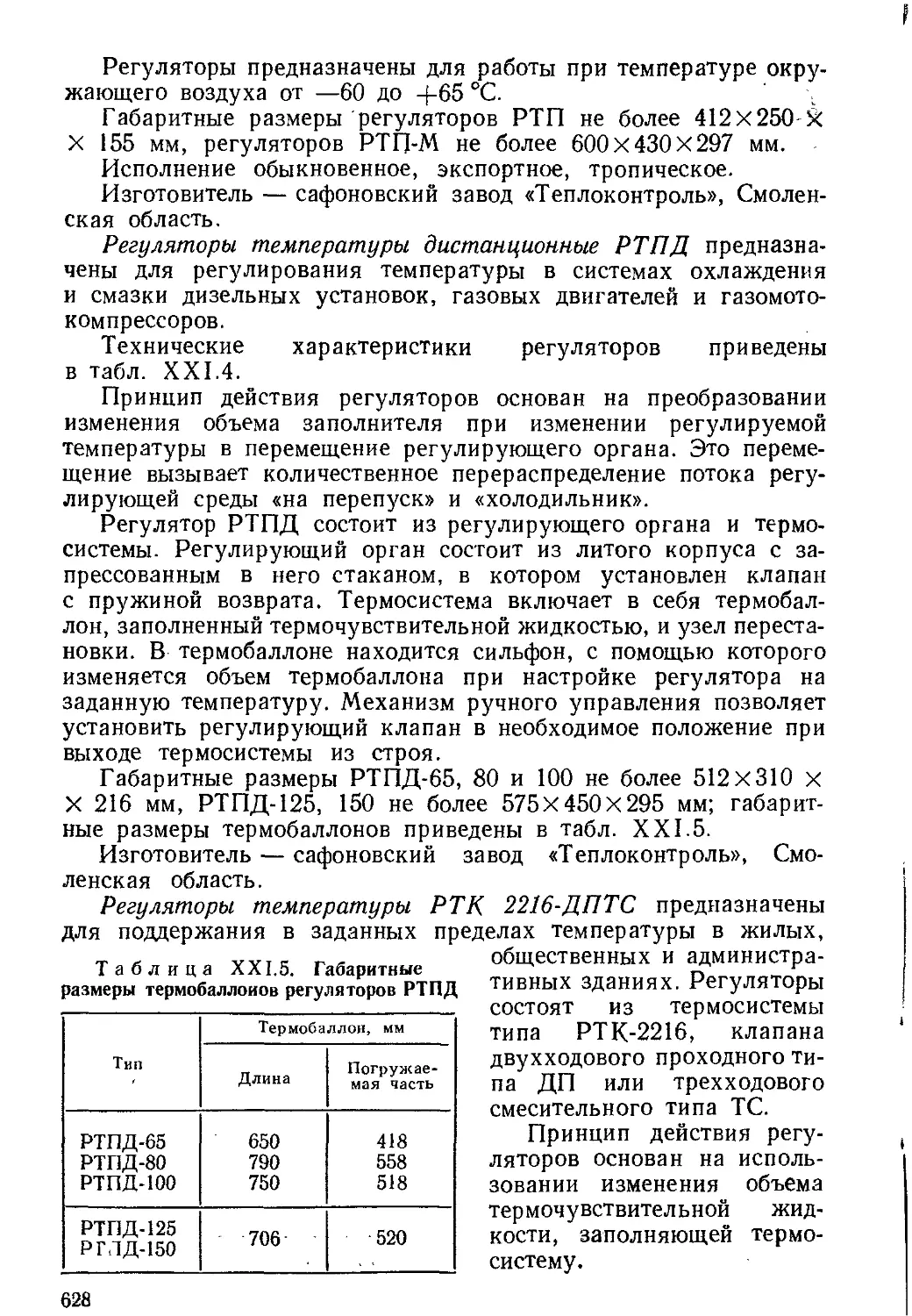

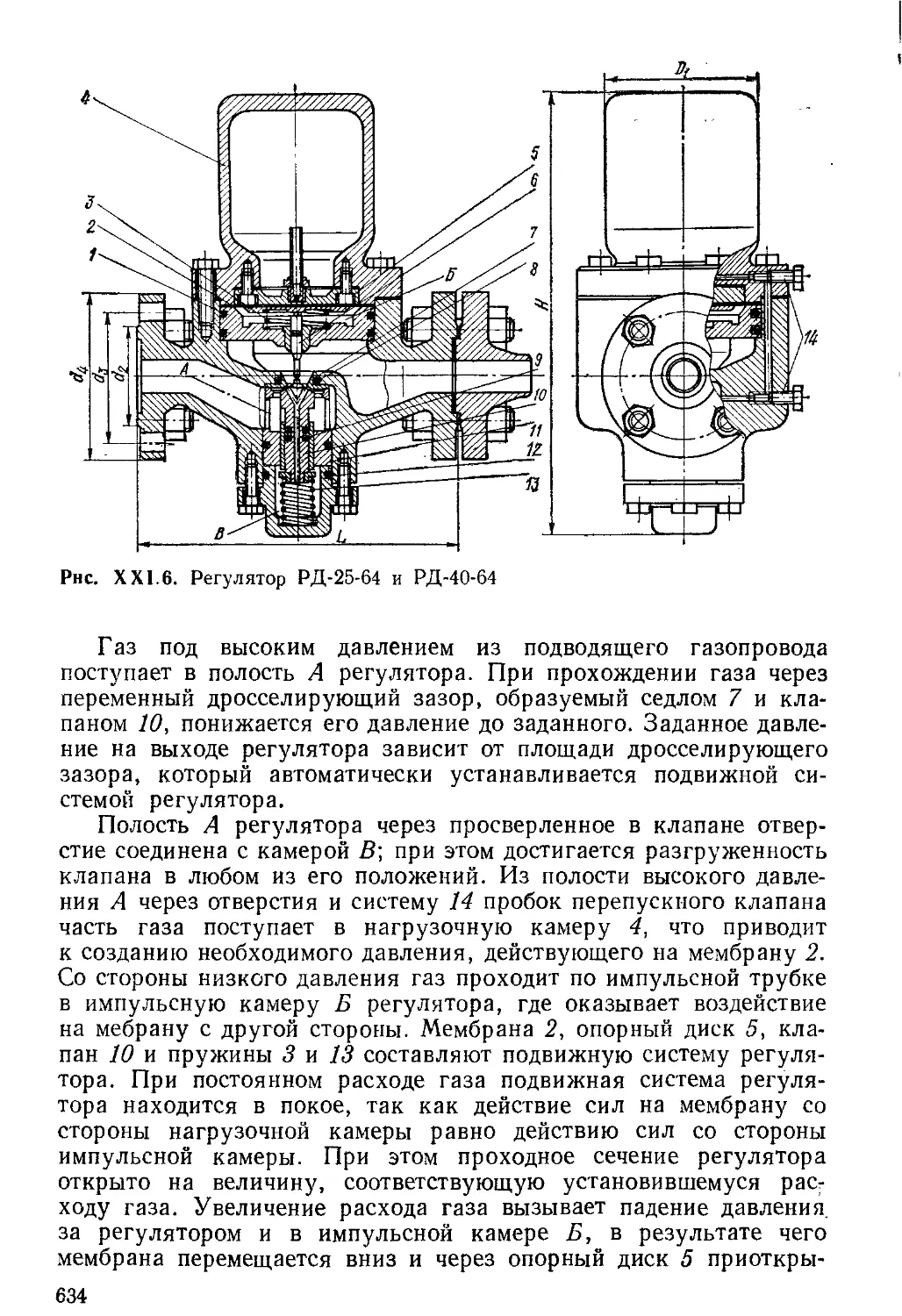

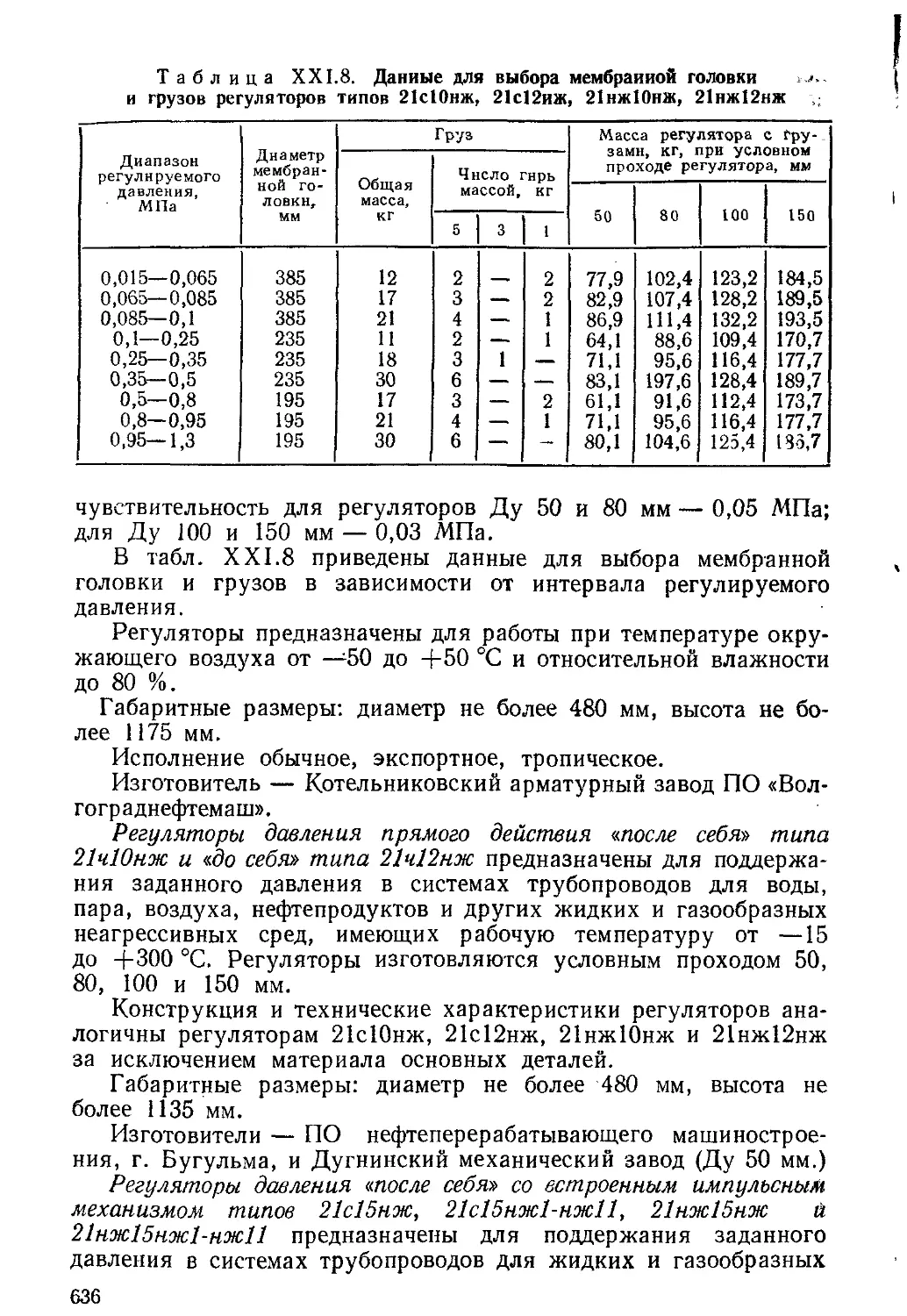

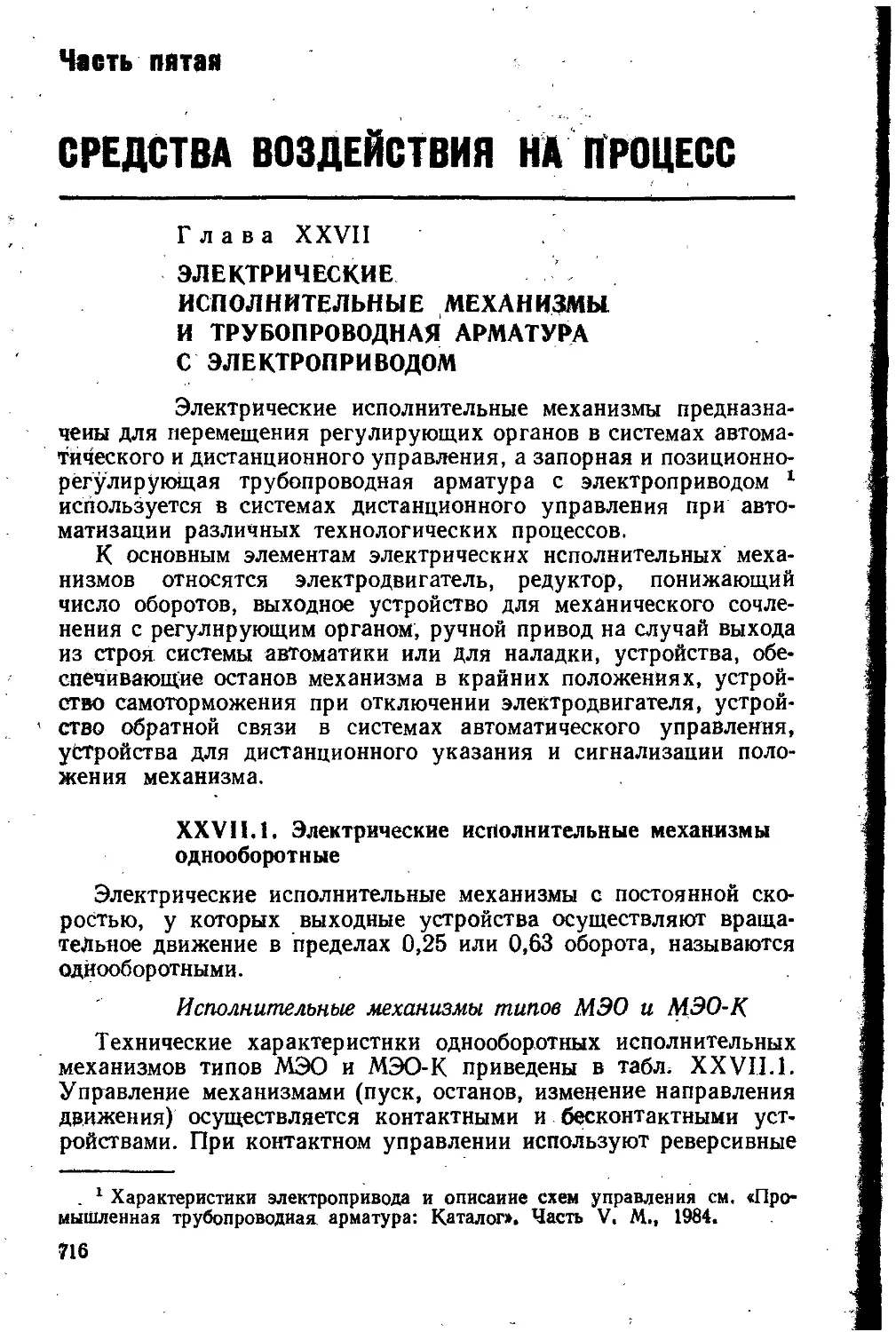

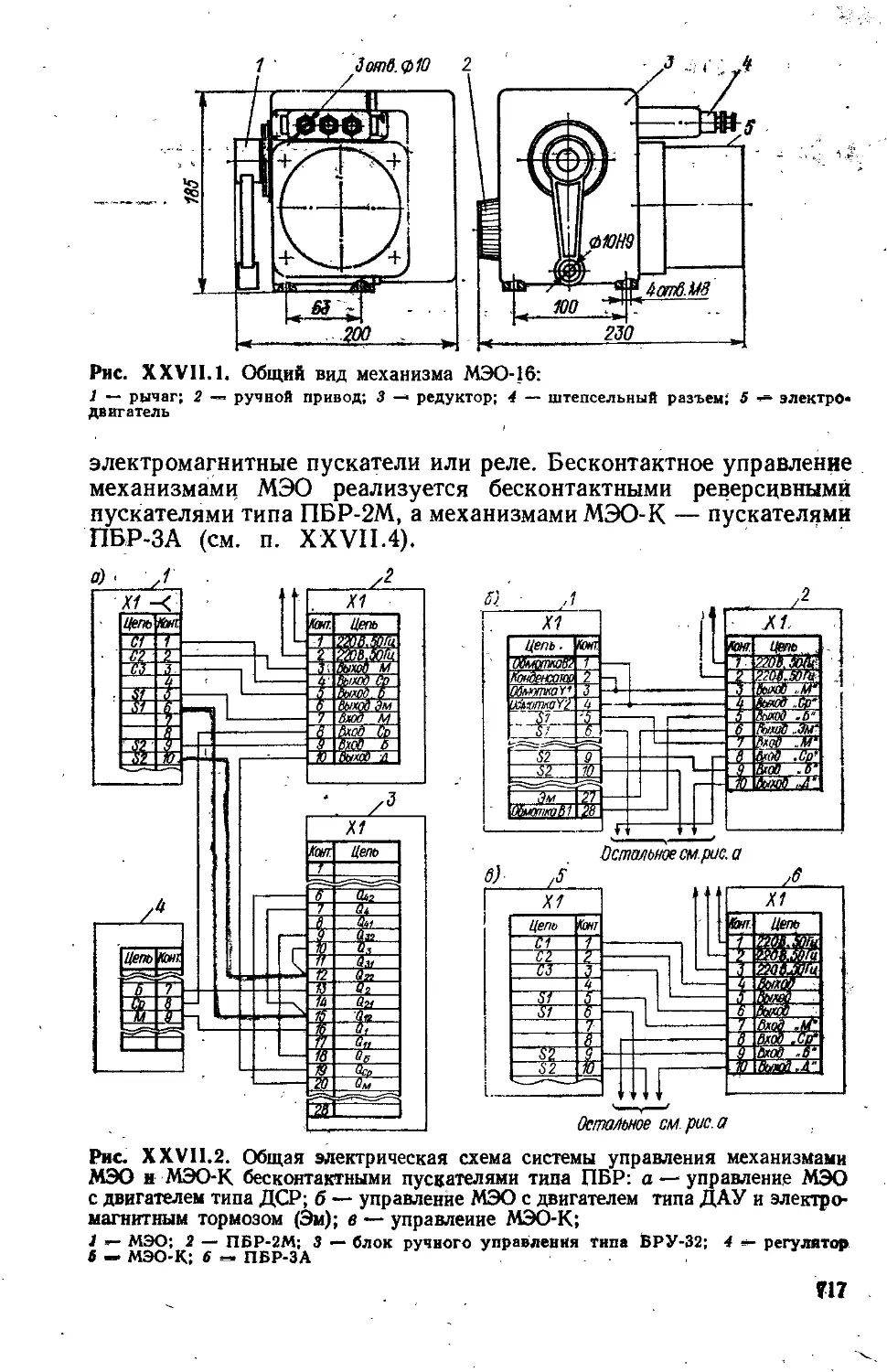

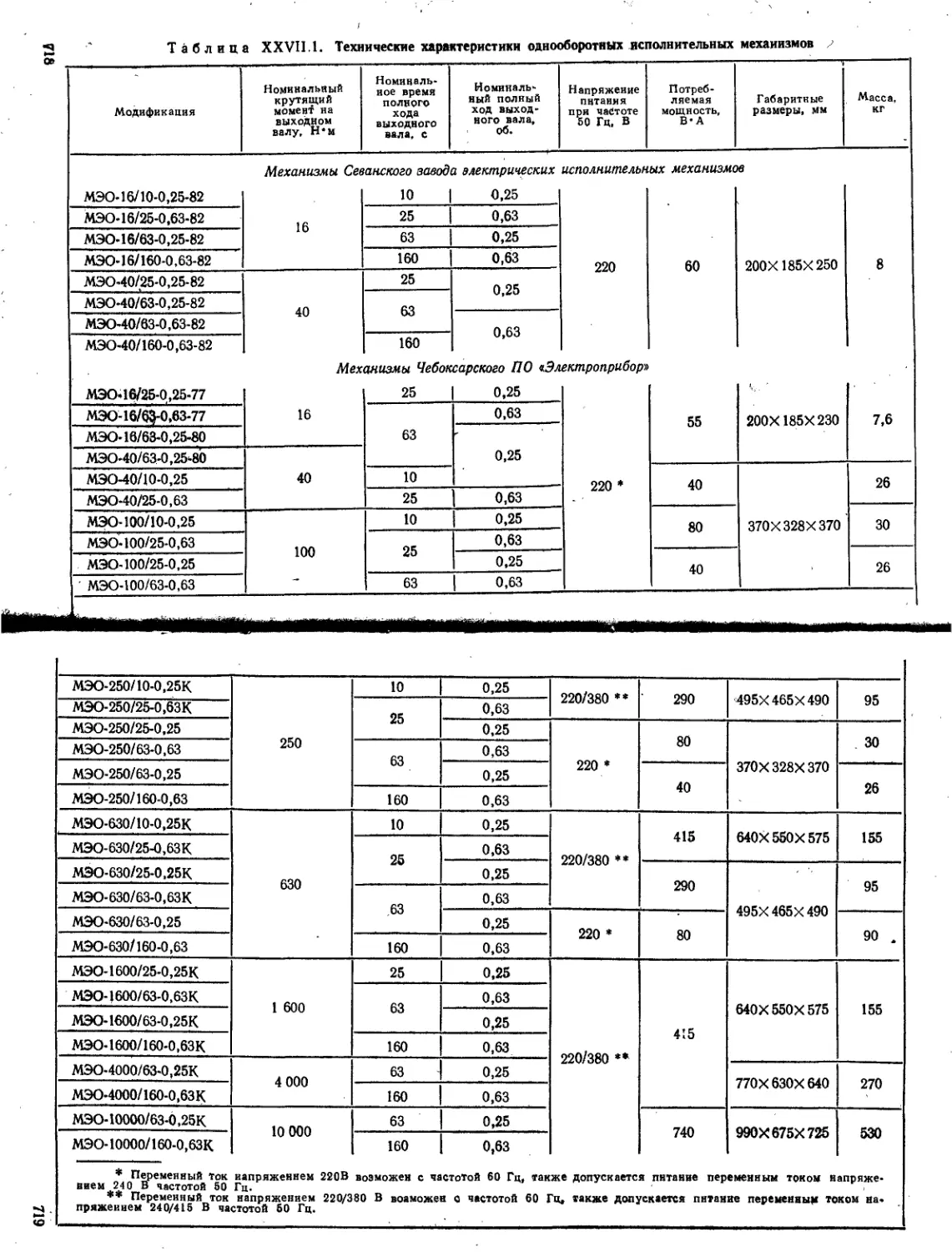

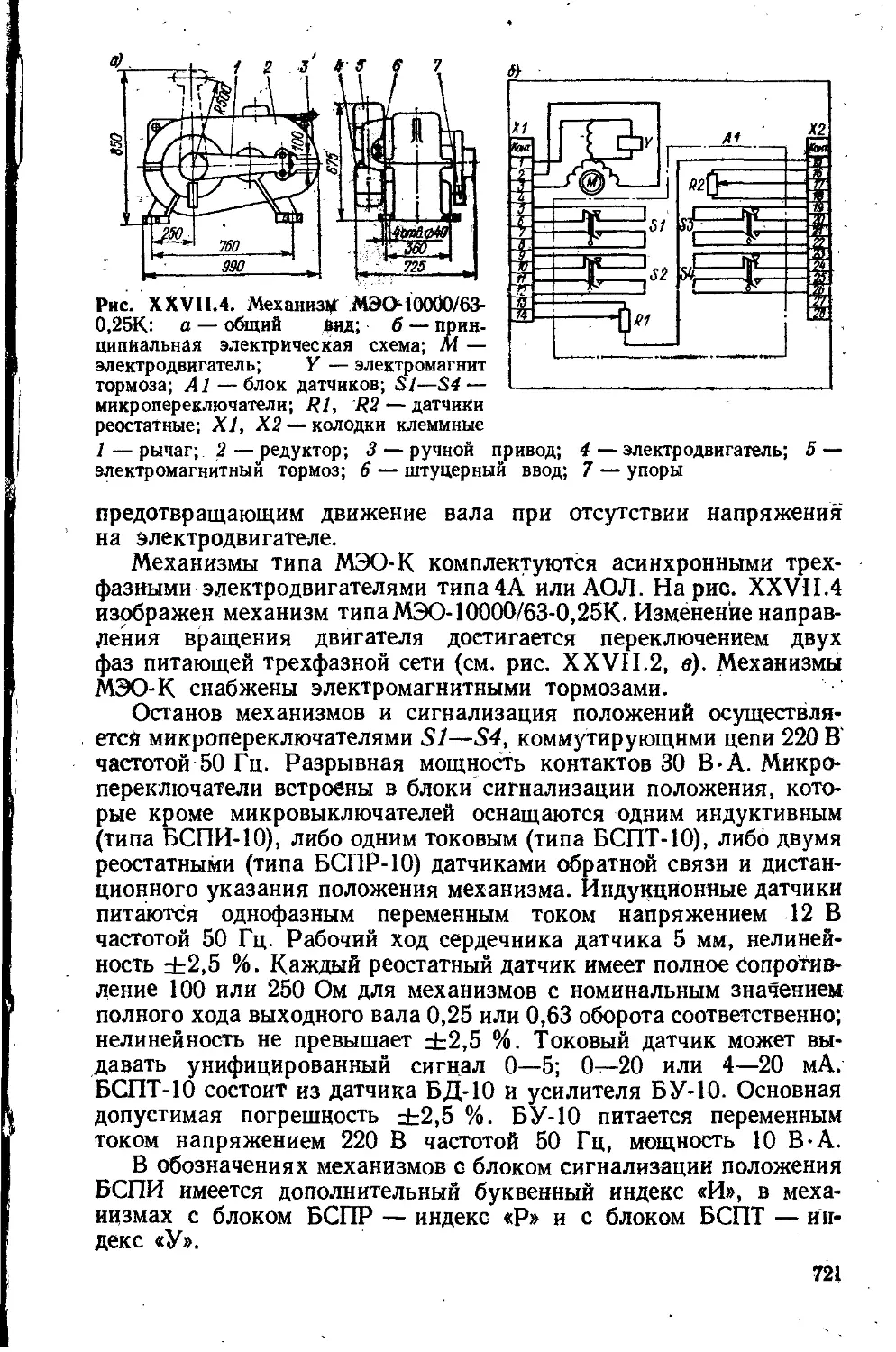

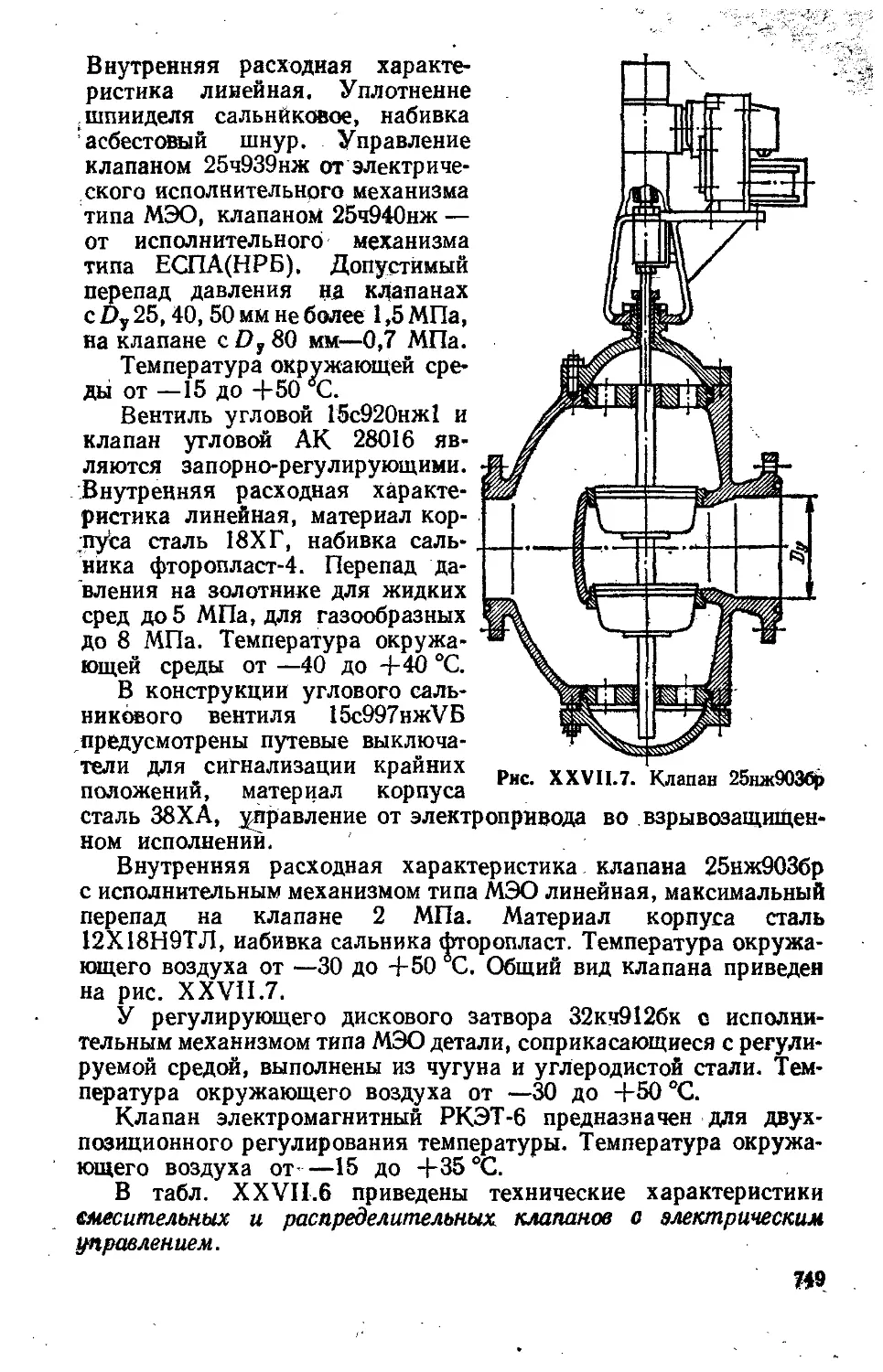

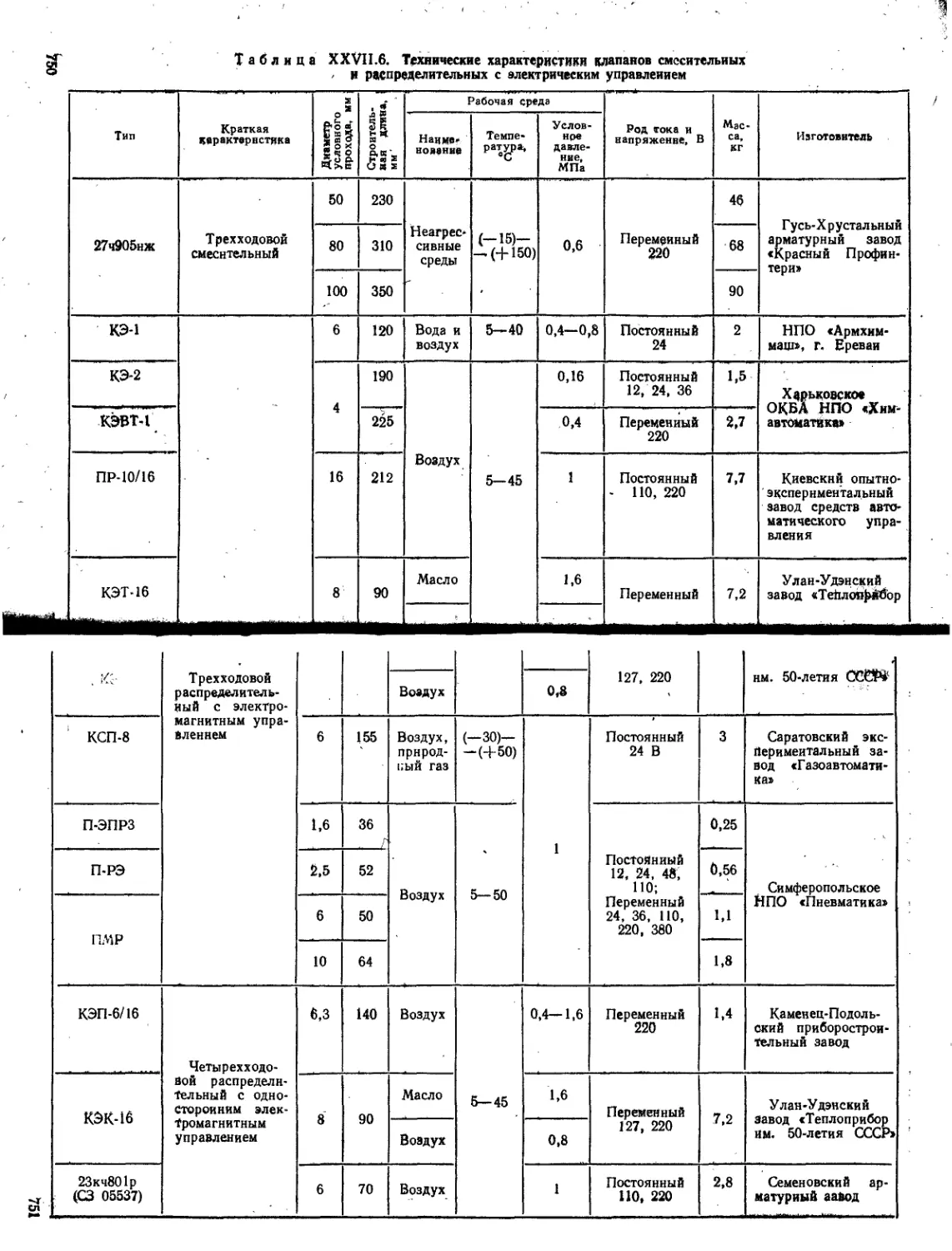

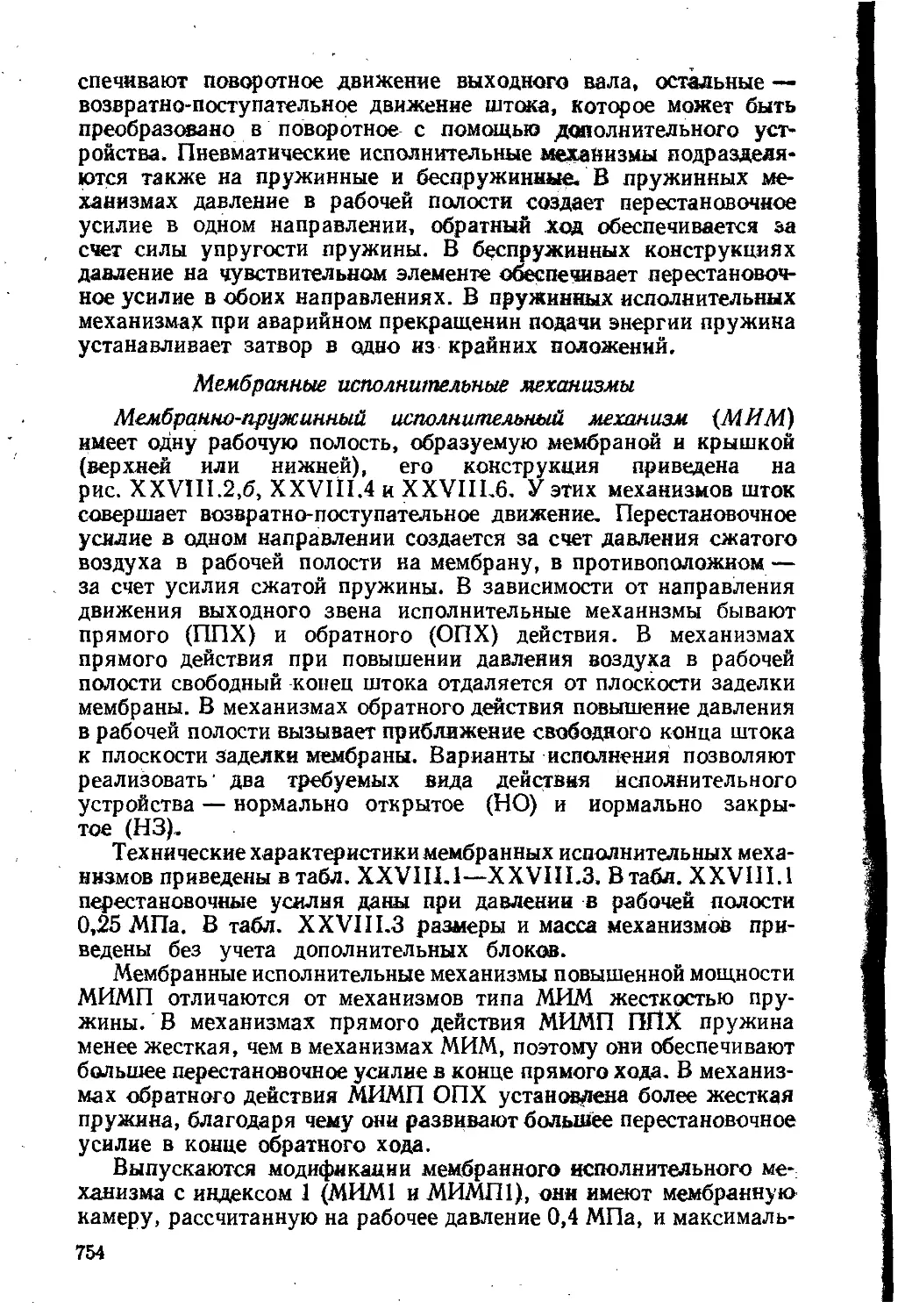

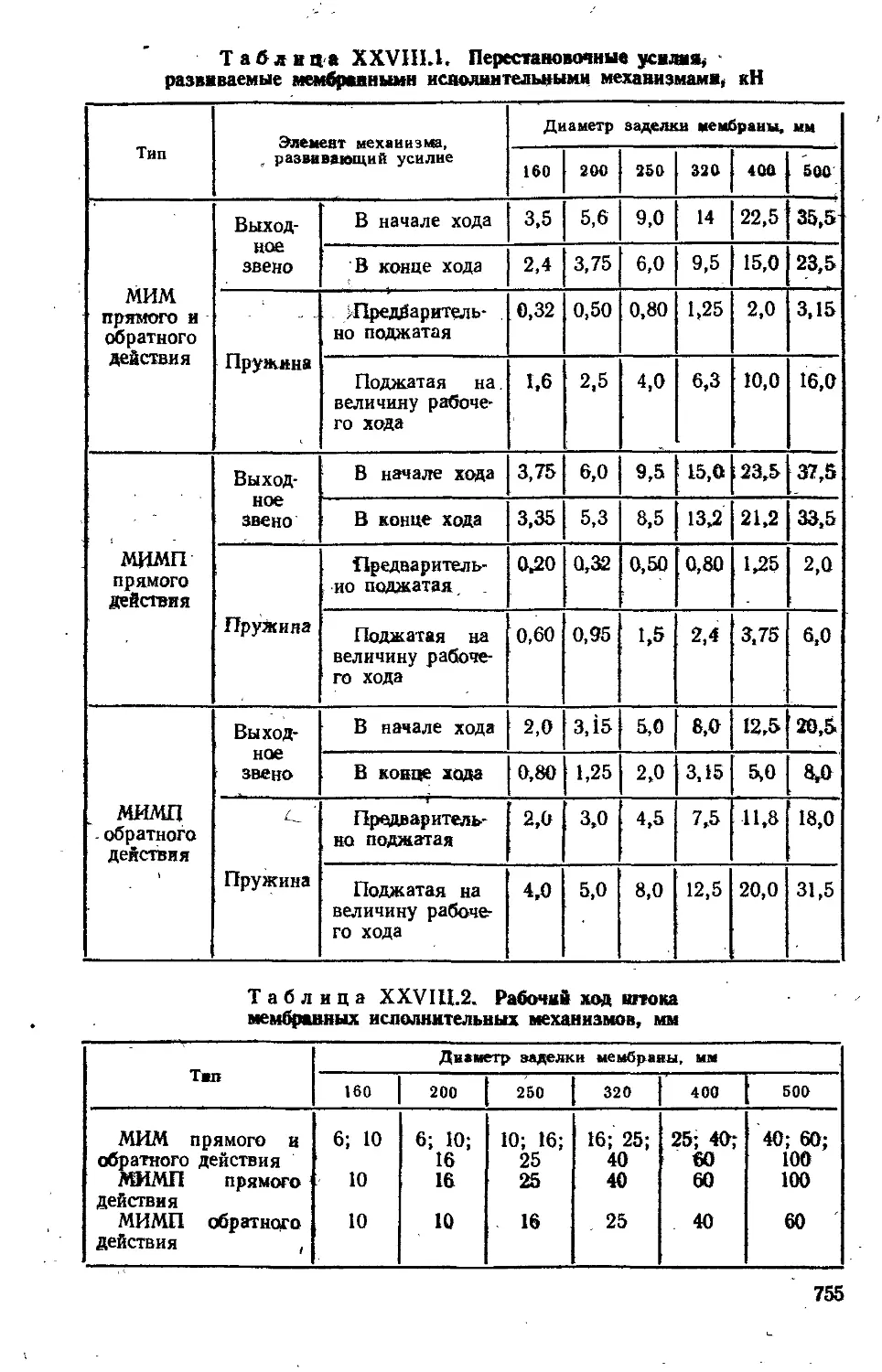

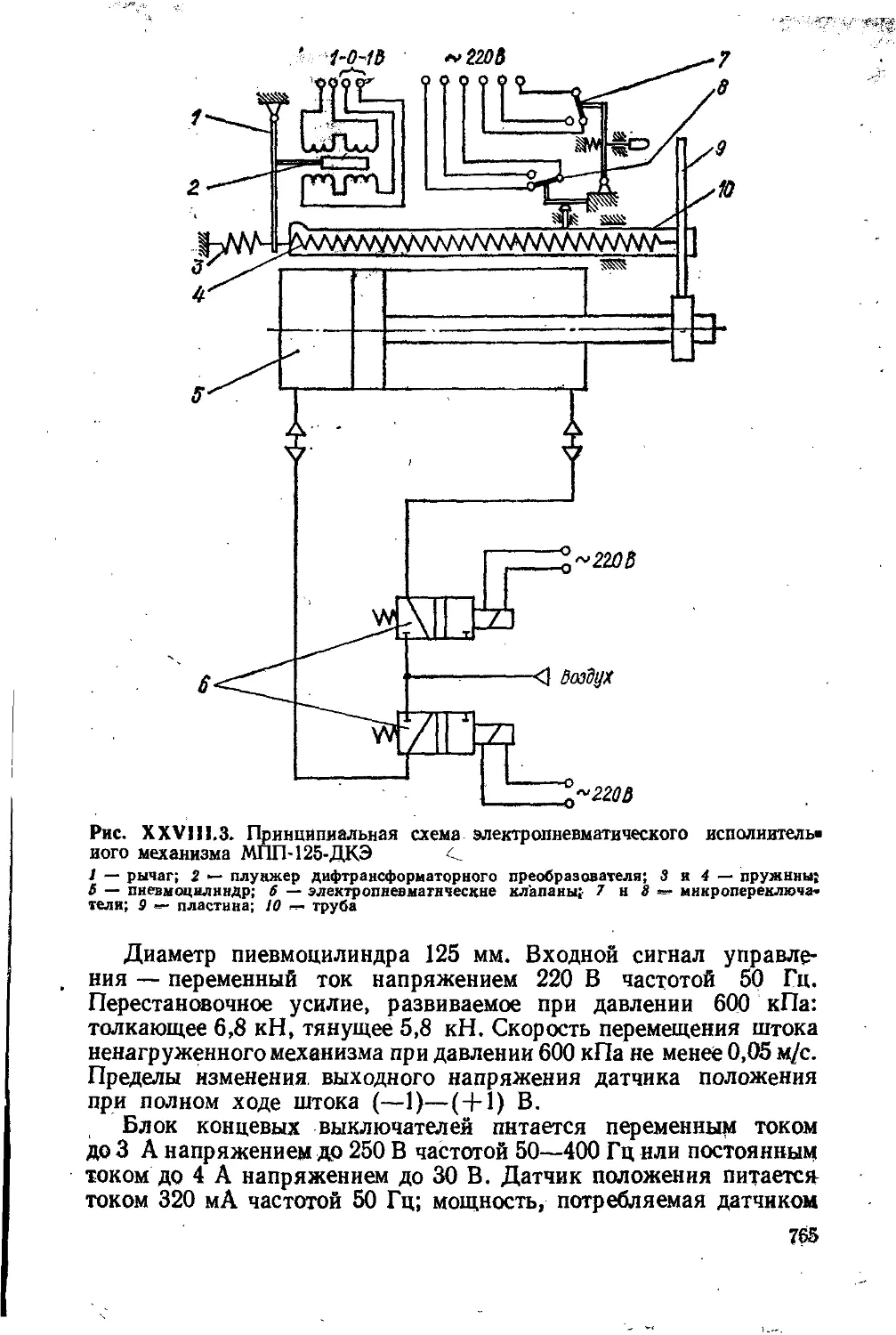

числительные, динамические и аналого-релейные преобразования