Author: Трофимов Н.Н. Гуртовник И.Г. Соколов В.И. Шалгунов С.И.

Tags: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс высокомолекулярные соединения (полимеры) и пластмассы инженерия радиодетали материаловедение инженерное дело издательство мир

ISBN: 5-03-003541-9

Year: 2003

И. Г. Гуртовник, В. И. Соколов,

Н. Н. Трофимов, С. И. Шалгунов

РАДИОПРОЗРАЧНЫЕ

ИЗДЕЛИЯ ИЗ

СТЕКЛОПЛАСТИКОВ

Под общей редакцией канд. тех. наук

В. И. Соколова

Москва «Мир» 2003

УДК 678.067.5

ББК 35.719-03

Г 95

Гуртовник И. Г. и др.

Г95 Радиоярозрачные изделия из стеклопластиков/

Гуртовник И. Г., Соколов В. И., Трофимов Н. Н., Шалгунов С. Г. -

М: Мир, 2002. - 368 с, ил.

ISBN 5-03-003541-9

Рассматриваются вопросы материаловедения, технологии

изготовления, даны электродинамические и прочностные расчеты радиопрозрачных

обтекателей и укрытий из стеклопластиков. Приведены данные о

механических, диэлектрических и других свойствах исходных компонентов и

конечных стеклопластиков. Предлагаемые методики определения свойств

стеклопластиков и их рабочих характеристик сопровождаются примерами

расчетов.

Для научных работников НИИ, конструкторов специализированных

КБ, инженерно-технических работников промышленных предприятий, а

также студентов и аспирантов, специализирующихся в области

стеклопластиков и радиотехнических изделий.

УДК 678.067.5

ББК 35.719-03

Заказное издание

The book deals with material science, production technology and electrodynamic

calculations of radioparent glass-reinforcend fairings and covers. The data on the

mechanic, dielectric, and other properties of initial components and finished glass-

reinforced plastics, have been given. The methods, offered to determine the properties

of glass-reinforced plastics and their operating characteristics, are accompanied with

examples of calculations.

The book is intended for scientists, designers, engineers, students and

postgraduates in the field of material science and GRP technology, as well as for specialists

in the field of radio engineering.

Редакция литературы no прикладной химии

© ОАО «НПО Стеклопластик»,

ISBN 5-03-003541-9 2003

ОГЛАВЛЕНИЕ

Предисловие 7

Основные условные обозначения и сокращения 9

Глава 1

Типы радиопрозрачных изделий из стеклопластиков

и их конструктивные особенности 11

1.1. Назначение и классификация 11

1.2. Общие требования, предъявляемые к стеклопластиковым

радиопрозрачным изделиям различного назначения 12

1.3. Радиопрозрачные укрытия и обтекатели стационарных

объектов и наземной подвижной техники 12

1.4. Радиопрозрачные изделия для морской техники 16

1.5. Радиопрозрачные обтекатели летательных аппаратов 17

1.6. Радиопрозрачные устройства повышенной динамической

стойкости из стеклопластиков 22

1.7. Двухзеркальные системы, рефлекторы, контррефлекторы,

поляризационные решетки и отражатели 25

Пример 28

Литература 28

Глава 2

Свойства армирующих материалов 30

2.1. Основные физико-химические свойства стекол и стеклянных

волокон 30

2.2. Диэлектрические свойства стеклоармирующих материалов 33

2.3. Обработка поверхности стекловолокнистых армирующих

материалов 35

2.4. Переработка элементарных волокон в армирующие материалы 38

2.5. Однослойные стеклоткани и стеклосетки 40

2.6. Многослойные стеклоткани 44

2.7. Нетканые армирующие материалы 48

2.8. Микросферы 50

2.9. Диэлектрики с повышенной твердостью, используемые для

получения динамически стойких радиопрозрачных изделий

из стеклопластиков 55

Литература 57

Глава 3

Свойства связующих 60

3.1. Связующие на основе эпоксидных смол 60

3.1.1. Эпоксидные смолы 60

3.1.2. Реакционно-способные разбавители эпоксидных смол 66

3.1.3. Модифицированные эпоксидные смолы 67

3.1.4. Отвердители эпоксидных смол 69

3.1.5. Составы и свойства эпоксидных связующих для

изготовления РПИ из стеклопластиков 83

3.2. Связующие на основе ненасыщенных полиэфирных смол 87

3.3. Связующие на основе кремнийорганических смол 90

3.4. Связующие на основе фенолоальдегидных смол 92

3.5. Связующие на основе полиимидных смол 93

3.6. Связующие на основе фторопластов 96

3.7. Диэлектрические свойства связующих 97

Литература л. 101

Глава 4

Свойства стеклопластиков, применяемых для

изготовления радиопрозрачных изделий 104

4.1. Основные физико-технические свойства стеклопластиков 104

4.2. Диэлектрические свойства стеклопластиков 117

4.2.1. Расчетные методы определения диэлектрических свойств

стеклопластиков 124

Примеры 130

Литература 132

Глава 5

Свойства облегченных заполнителей, применяемых

для изготовления радиопрозрачных изделий

многослойной конструкции 135

5.1. Свойства пенопластовых заполнителей 136

5.2. Синтактные пены 140

5.3. Свойства клееных и (формованных ячеистых заполнителей 145

5.4. Свойства стеклосетчатых заполнителей 153

Литература 158

Глава 6

Изменение свойств стеклопластиков в процессе

эксплуатации 160

6.1. Характеристики внешней среды, воздействующей на изделия

из стеклопластиков 160

6.2. Влагостойкость стеклопластиков. Основные закономерности

сорбции и диффузии влаги в стеклопластиках 163

6.2.1. Пористость полимеров и композитов. Основные методы 164

определения

6.2.2. Теоретические основы процесса диффузии воды

в стеклопластиках 168

Примеры 174

6.2.3. Сорбционные характеристики полимеров и композитов ... 178

6.3. Изменение диэлектрических свойств стеклопластиков

под воздействием внешних факторов 185

6.3.1. Влияние влаги на диэлектрические свойства

стеклопластиков 186

6.3.2. Влияние других факторов на диэлектрические свойства

стеклопластиков 191

6.4. Изменение прочностных свойств стеклопластиков 193

6.4.1. Влияние атмосферных факторов на механические

характеристики стеклопластиков 194

6.4.2. Прогнозирование длительной прочности стеклопластиков 198

Пример 201

6.5. Способы стабилизации прочностных и диэлектрических

характеристик стеклопластиков радиотехнического назначения... 202

6.5.1. Аппретирование стекловолокна 203

6.5.2. Введение в связующее активных добавок 205

6.5.3. Использование защитных лакокрасочных покрытий 208

Литература 210

Глава 7

Основы электродинамических и прочностных расчетов

радиопрозрачных изделий с различными

конструкциями радиопрозрачных стенок 214

7.1. Основные свойства электромагнитных волн и диэлектрических

материалов. Прохождение электромагнитных волн через стенки

из диэлектрических материалов 214

Примеры 226

7.2. Основные конструкции радиопрозрачных стенок 228

7.3. Основные этапы проектирования и расчетов радиопрозрачных

< изделий л 231

7.4. Электродинамические расчеты однослойных радиопрозрачных

стенок 232

Примеры 238

7.5. Расчет радиопрозрачных изделий с многослойными

диэлектрическими стенками 241

7.5.1. Радиотехнические особенности многослойных стенок.

Оценка толщины различных слоев на стадии синтеза

радиопрозрачных стенок 241

7.5.2. Основные расчетные уравнения 245

Примеры 252

7.6. Радиопрозрачные изделия с диэлектрической стенкой,

включающей компенсационные металлические решетки 254

Примеры 260

7.7. Определение углов падения радиоволны на стенки

криволинейной формы 264

Примеры „ 269

7.8. Расчет средней радиопрозрачности криволинейных изделий 271

Пример 272

7.9. Элементы прочностных расчетов РПИ 275

Примеры 281

Литература 284

Глава 8

Изготовления стеклопластиковых радиопрозрачных

изделий однослойной,конструкции 286

8.1. Изготовление РПИ методом инжекции 286

8.1.1. Описание установки и процесса пропитки под дш .. \т.. 287

8.1.2. Теоретические л экспериментальные основы процесса

пропитки. Оптимальная скорость пропитки 291

Пример 297

8.1.3. Управление процессом инжекции 298

Примеры 306

8.1.4. Основные требования к оснастке и вспомогательному

оборудованию 309

8.2. Контактный, вакуумный, пресскамерный и автоклавный

методы изготовления РПИ однослойной конструкции 313

8.2.1. Основные технологические приемы формования

однослойных РПИ контактным, вакуумным,

пресскамерным и автоклавным методами 319

Литература 321

Глава 9

Изготовление радиопрозрачных изделий многослойной

конструкции 324

9.1. Изготовление формованных заполнителей 324

9.2. Разрезание сотовых блоков на панели заданной толщины 335

9 3. Изготовление клеевых пленок для соединения сотов

с обшивками 337

9.4. Формование изделий многослойной конструкции с ячеистыми

формованными заполнителями ,. 340

9.5. Влияние технологических факторов сборки многослойных

РПИ с ячеистыми формованными заполнителями

на радиотехнические характеристики 344

9.6. Изготовление РПИ с пенопластовыми заполнителями 347

9.7. Изготовление РПИ со стеклосетчатым заполнителем 354

Литература 359

Предметный указатель 361

ПРЕДИСЛОВИЕ

Стеклопластики являются одним из наиболее распространенных

композиционных материалов, сочетающих высокую прочность,

небольшую плотность, хорошие диэлектрические свойства и

приемлемую цену. Стеклопластик состоит из полимерной матрицы,

армированной стекловолокнистым материалом. Использование различных

сочетаний армирующих и связующих компонентов позволяет

создавать материалы с широким диапазоном регулируемых свойств, что

предопределяет большое разнообразие сфер применения

стеклопластиков. В частности, стеклопластики широко применяются как в

России, так и за рубежом для изготовления радиопрозрачных

обтекателей и укрытий приемо-передающих радиотехнических комплексов

для авиакосмической, морской, сухопутной техники гражданского и

специального назначения.

К радиопрозрачным изделиям (РПИ) из стеклопластиков

предъявляется комплекс противоречивых требований. РПИ должны

обладать, в первую очередь, заданными радиотехническими

характеристиками, от которых зависит дальность действия, точность и надежность

работы радиолокационного оборудования и средств связи.

Одновременно РПИ должны быть достаточно прочными и надежно защищать

находящиеся под ними антенны и радиолокационное оборудование от

внешних воздействий (силовых, климатических и др.) на протяжении

всего срока эксплуатации.

Несмотря на наличие отдельных монографий, посвященных

данной тематике, опубликованные книги (в период до 1980-х годов)

не охватывают полностью накопленную и, тем более, не освещают

появившуюся в последнее время информацию. В известных

публикациях диэлектрические свойства отдельных стеклопластиков

приводятся, Чаще всего, для фиксированных частот. Некоторая часть

опубликованных источников содержит лишь отрывочные справочные, не

систематизированные сведения о свойствах стеклопластиков в

исходном состоянии и, схематично, «сведения о технологии изготовления

РПИ. Сведений об изменении диэлектрических свойств материалов

под воздействием внешних факторов в процессе длительной

эксплуатации опубликовано крайне мало, а в литературе, посвященной

вопросам радиотехнических расчётов РПИ, как правило, не

увязываются материаловедческие и технологические вопросы с

радиотехническими характеристиками. Вместе с тем дальнейшее развитие

радиотехнических средств различного назначения, расширение сферы их

применения диктуют необходимость решения новых, сложных и

разнообразных задач в области материаловедения, технологии, создания

методов инженерных расчетов радиопрозрачных изделий.

Настоящая монография имеет своей целью частично восполнить

имеющийся пробел и систематизированно изложить вопросы изго-

товления РПИ из стеклопластиков с учетом накопленного опыта и

большого числа исследований, проведенных в последние годы в

Научно-производственном объединении «Стеклопластик», являющемся

ведущим в России в области разработки стекловолокнистых

материалов и стеклопластиков и изделий на их основе.

В главе 1 данной книги рассматриваются основные области

применения и основные типы конструкций РПИ.

В главах 2, 3 и 5 приведены основные свойства исходных

компонентов (стеклоармирующие и связующие материалы, облегченные

заполнители - пенопласты, микросферы, сотопласты и др.),

применяемых при производстве РПИ, а в главе 4 - основные характеристики

стеклопластиков.

Глава 6 посвящена вопросам изменения свойств стеклопластиков

под воздействием внешних факторов (влияние температуры, влаги,

солнечной радиации, биологических и других факторов).

. Глава 7 посвящена основам электродинамики прохождения

электромагнитных волн через диэлектрические стенки и элементам

прочностных расчетов РПИ. Приведены инженерные методы расчета

основных радиотехнических и прочностных характеристик РПИ с

различными конструкциями стенки. Данная глава может быть

полезной для специалистов, работающих в области стеклопластиков

радиотехнического назначения, а также специализирующихся в области

прректирования и изготовления радиотехнических комплексов,

В главах 8-9 рассмотрены наиболее часто используемые

технологии изготовления РПИ однослойной и многослойной конструкции

(инжекционные методы, контактное, вакуумное, пресскамерное и

автоклавное формование и др.).

Из содержания книги можно сделать вывод о том, что для

создания современных РПИ из стеклопластиков необходима совместная

согласованная работа химиков, радиотехников и конструкторов

РПИ, технологов и производственников, выпускающих

радиопрозрачные изделия.

Авторы полагают, что книга будет полезной для научных

работников НИИ, конструкторов специализированных КБ, инженерно-

технических работников промышленных предприятий, студентов и

аспирантов, специализирующихся в области стеклопластиков, а

также специалистов радиотехнического профиля.

Авторы выражают большую благодарность проф. В.А. Каплуну,

одному из ведущих специалистов в области расчетов РПИ, чьи

ценные замечания при чтении рукописи, несомненно, способствовали

улучшению содержания книги в окончательном варианте. Авторы

также считают своим долгом поблагодарить своих коллег-

специалистов НПО «Стеклопластик», которые оказали большую

техническую помощь при подготовке рукописи и оформлении данной

книги.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Ауд - ударная вязкость

С - концентрация влаги в

материале; скорость

распространения

электромагнитной волны

С — средняя по сечению

стенки концентрация влаги

СР - равновесная

концентрация влаги в материале

с - теплоемкость

D — диаметр; коэффициент

диффузии

d - диаметр; толщина

радиопрозрачной стенки,слоя

Ей - модуль при изгибе

ЕР - модуль при растяжении

Есж - модуль при сжатии

/ - сечение; частота

электромагнитной волны

G - масса, вес

Gcde - модуль при сдвиге

gna - масса 1 м2 армирующего

материала

Н — расстояние между стекло-

пластиковыми

обшивками в многослойной стенке

h — толщина ткани, оболочки

j - мнимая единица

U I - длина

М - масса молекулярная

т - коэффициент условий

работы; число полуволн в

продольном направлении

цилиндрической оболочки

п - показатель преломления;

число волн в окружном

направлении

цилиндрической оболочки

П - потери ЭМЭ при прохож-

хождении через

диэлектрическую стенку

Р - давление

R - коэффициент отражения

электромагнитной энергии

по амплитуде; радиус;

универсальная газовая

постоянная

\Щ2 - коэффициент отражения

электромагнитной энергии

по мощности

г,,, г± - коэффициенты Френеля

- (однократного отражения

для параллельно и

перпендикулярно поляризованной

волны (компоненты волны)

S - шаг металлической сетки,

решетки

Т, t - температура

|7|2 _ коэффициент

радиопрозрачности (прохождения

электромагнитной энергии

по мощности через

диэлектрическую стенку)

V - объем; объемный расход

связующего

v - доля, концентрация

объемная

W — скорость движения

связующего

Wo - скорость перемещения

свободного фронта связующего

X - половина толщины стенки

х - концентрация, доля масс.

У - реактивное сопротивление

металлической сетки

прохождению

электромагнитной волны

Z - волновое сопротивление

входа электромагнитной

волны в диэлектрик

х, у, z - координаты

а - коэффициент линейного тер- р

мического расширения; угол

8 - толщина скин-слоя в -

Р коэффициент массоотдачи

влаги от влажного воздуха

к стенке

s - диэлектрическая проницае- р -

мость

rj - вязкость динамическая

(р — относительная влажность <т —

воздуха; электрическая тол- аи -

щина стенки сгР -

Я - длина электромагнитной

волны в вакууме (воздухе); оы -

коэффициент

гидравлического сопротивления; коэф- г -

фициент теплопроводности

ц - коэффициент Пуассона; от- тсдв -

носительная магнитная ?

проницаемость

- абсолютная магнитная

проницаемость

краевой угол смачивания

твердого тела жидкостью;

угол падения

электромагнитной волны

плотность; радиус

проводников; удельное

электрическое сопротивление

поверхностное натяжение

предел прочности на изгиб

предел прочности на

растяжение

предел прочности на

сжатие

время; касательная

нагрузка

предел прочности на сдвиг

- набег фаз

Bi_0D

X

ОеЖ

а

F -°Т

- критерий Био

- критерий Дерягина

— критерий Фурье

Re= - критерий Рейнольдса

7

РПИ

ЭМВ

ЭМЭ

г -

арм -

и -

к -

ос -

Р -

ев -

еде -

радиопрозрачное изделие

тангенс угла диэлектрических

электромагнитная волна

электромагнитная энергия

Индексы

радиальное направление сок

армирующий материал cm

изгиб ||

композит

осевое направление

растяжение JL

связующее

сдвиг

потерь

- сжатие

- стеклопластик

- параллельная

поляризация; параллельно слоям

армирования

- перпендикулярная поляри

зация; перпендикулярно

слоям армирования

ГЛАВА 1

ТИПЫ РАДИОПРОЗРАЧНЫХ ИЗДЕЛИЙ

ИЗ СТЕКЛОПЛАСТИКОВ

И ИХ КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

1.1. Назначение и классификация

Основное назначение радиопрозрачных изделий из

стеклопластиков - защита приемо-передающих антенных устройств различных

радиотехнических комплексов от внешних воздействий: влаги,

солнечной радиации, ветровых, динамических, температурных и других

нагрузок. Конструкция радиопрозрачной стенки изделия, состав и

структура стеклопластика должны обеспечивать максимальную

радиопрозрачность, т.е. не должны существенно препятствовать

передаче и приёму электромагнитной волны определённой частоты и,

вместе с тем, должны обеспечивать прочность и надёжность в работе,

а в некоторых случаях - необходимые аэродинамические

характеристики.

Радиопрозрачные изделия (РПИ) из стеклопластиков условно

классифицируют по ряду признаков:

- по общему назначению - радиопрозрачные обтекатели (РПО),

радиопрозрачные укрытия (РПУ);

- по типу объектов и систем - системы связи, радиолокационные

станции (РЛС): наземные стационарные, неподвижные и

подвижные укрытия, обтекатели для самолётных, вертолётных и

ракетных РЛС; судовые РПО и РПУ, обтекатели для РЛС передвижных

ракетно-артиллеристских установок и т.д.;

- по диапазонам используемых радиоволн - РПИ метровых,

дециметровых, сантиметровых, миллиметровых и субмиллиметровых

радиоволн;

- по форме внешних обводов - плоские, сферические,

полусферические, конические, в виде усечённых конусов, каплевидные,

цилиндрические, чечевицеобразные и другие специальные формы;

- по конструкции радиопрозрачной стенки - монолитные

(полуволновые и «тонкостенные», не критичные к длине волны),

монолитные с согласующими слоями, многослойные

(компенсационного типа) с внутренними слоями, обладающими низкой

диэлектрической проницаемостью, однослойные и многослойные с

компенсационными металлическими включениями (сетками,

решётками, дисками и т.п.).

11

1.2. Общие требования, предъявляемые к стеклопластиковым

радиопрозрачным изделиям различного назначения

Основным требованием, предъявляемым к радиопрозрачным

изделиям, является максимальная радиопрозрачность, обеспечивающая

наибольшую дальность и надежность связи радиотехнических

комплексов. При прохождении электромагнитной волны (ЭМВ) через РПИ

имеет место частичная потеря мощности за счет отражения, а также за

счет поглощения электромагнитной энергии (ЭМЭ) материалом РПИ.

При излучении антенной мощных сигналов энергия, поглощаемая

материалом РПИ, может приводить к заметному увеличению

температуры стенок до такого ^уровня, при котором ухудшаются физико-

механические и диэлектрические свойства материала РПИ.

Большое значение, особенно для радиопрозрачных изделий,

закрывающих антенны РЛС прицеливания и ведения огня, имеет такой

параметр как вносимая ими угловая ошибка пеленга - угол между

истинным и ложным направлением на обнаруживаемый объект.

Появление угловых ошибок ухудшает точность пеленгации цели.

Положение усугубляется тем, что величина угловой ошибки для одного и

того же РПИ может изменяться в зависимости от угла поворота

антенны относительно продольной оси РПИ из-за изменений углов

падения ЭМВ на стенку радиопрозрачного изделия.

Одной из причин появления угловых ошибок является фазовое

искажение проходящей через РПИ радиоволны, вызванное

различными условиями прохождения радиоволн через разные области

стенки РПИ: разные расстояния, которые проходит в стенке РПИ каждый

луч, переменные углы падения волны на стенку, возможные

неоднородности материала стенки и т.п.

Окружающая среда, в которой работают РПИ, обусловливает

воздействие на них температуры, ветровых нагрузок и набегающего

потока воздуха, пыли, солнечной радиации, повышенной влажности

и т.п. Такие атмосферные явления, как дождь, снег, град,

обледенение, грозовые разряды также влияют как на механические, так и на

радиотехнические характеристики РПИ.

1.3. Радиопрозрачные укрытия и обтекатели

стационарных объектов и наземной

подвижной техники

Радиопрозрачные укрытия и обтекатели наземных

стационарных РЛС применяются для защиты антенн от атмосферных

воздействий, а также для поддержания постоянной скорости вращения

(сканирования) антенны при порывистом ветре [1].

12

Рис. 1.3-1. Радиопрозрачное укрытие с

систематической ориентацией стержней каркаса

Важным фактором в этом случае

являются форма и размеры укрытия,

конструкция каркаса РПИ, расположение

ближайших сооружений, рельеф местности.

Обычно РПИ неподвижных стационарных

РЛС имеют форму усечённой сферы [2-7].

Углы падения ЭМВ на стенку для таких

РПИ чаще всего не превышают 30 °, а

величина нагрузки определяется в первую очередь скоростью ветра,

скоплением снега и льда на их поверхности., К основным требованиям,

предъявляемым к наземным РПИ, относится безотказная работа при

температуре от -55 °С до +60 °С при скорости ветра до 240 км/ч, а

иногда и способность выдерживать обледенение и заснеживание, а также

стойкость к воздействию солей, пыли и песка [8].

Различают наземные РПУ - бескаркасные и каркасные. В свою

очередь, РПУ бескаркасной конструкции могут быть однослойными

и многослойными, а каркасной конструкции (рис. 1.3-1, 1.3-2), кроме

того, - с металлическим и диэлектрическим каркасом [9, 10], с

регулярным и нерегулярным расположением стержней каркаса.

Бескаркасные РПУ имеют сборную конструкцию и собираются

из заготовок. Изделия многослойной бескаркасной конструкции

применяются в случае больших размеров укрытий для получения

удовлетворительных радиотехнических характеристик на частотах

менее 6 ГГц [6, 10, 11]. Панели таких РПУ изготовляют в виде

«сэндвича» с наружными обшивками из стеклопластика и легкого

заполнителя в виде сотопласта или другого типа заполнителя.

Края панелей усиливают стеклопластиковыми вставками,

которые используются для крепления панелей к каркасу с помощью

болтов. Иногда панели выполняются с фланцами для соединения

между собой болтами.

Рис. 1.3-2. Подвижное радиопрозрачное

укрытие каркасной конструкции

радиолокационных станций обнаружения и

слежения, поворачивающееся вместе с антенной

13

Применяются также сборные РПУ трёхслойной конструкции из

панелей, не имеющих фланцев для крепления болтами [6]. Наглядным

примером такой конструкции является РПУ, сооружённое в Канаде

фирмой «Long Soult Wood Craft Ltd». Оно имеет диаметр 16,7 м,

высоту 12 м и массу 3700 кг; состоит из 156 панелей сотовой

конструкции, соединённых друг с другом с помощью специальных замков [12].

Наибольшая панель (около экватора) весит 41 кг и имеет размер

1,8 х 3,6 м, а наименьшая (около полюса) - 0,9 х 1,2 м. Размеры

панелей выбраны с учетом возможности транспортирования их

авиатранспортом.

На радиотехнические параметры РПУ с металлическим

каркасом заметное рассеивающее влияние оказывают силовые

металлические стержни. Оболочка таких РПУ представляет собой тонкую

стенку, которая может работать в широком диапазоне волн. В тех

случаях, когда металлические стержни имеют длину более четырех длин

волн в свободном пространстве, РПУ обладают широкополосностью

и верхняя граничная частота определяется допустимыми потерями в

оболочке [13]. Если размеры стержней приближаются к длине волны,

возникает многократное рассеивание радиоволны; при этом

возрастают потери ЭМЭ при передаче. Для уменьшения влияния

металлических элементов каркаса на процесс прохождения ЭМВ рекомендуется

располагать эти элементы случайным образом по всей поверхности

РПУ [13].

Типовые характеристики РПУ наземных РЛС приведены в

табл. 1.3-1 [8]. Бескаркасные радиопрозрачные укрытия могут быть

изготовлены путём сборки из одинаковых элементов треугольной

или пятиугольной формы (см. рис. 1.3-1, 1.3-2), либо из элементов

различной формы и размеров (рис. 1.3-3).

Таблица 1.3-1

Типовые характеристики РПУ наземных стационарных РЛС

Тип РПУ

Многослойные

Тонкостенные с

диэлектрическим каркасом

Тонкостенные с

металлическим каркасом

Максимальный

диаметр, м

16,7

18,5

42,5

8,0

16,7

28,0

33,5

46

Диапазон

частот, ГГц

2-4

4-8

0,3-30

2-4

2-4

1-2

0,3-30

0,3-30

Коэффициент

передачи, %

87-94

96

98

88

79-89

83

87

85

Радиопрозрачные обтекатели антенн РЛС наземной подвижной

техники изготавливают чаще всего в виде плоских панелей или в виде

конусов. Конструкция радиопрозрачной стенки в таких РПО - моно-

14

литная полуволновая, работающая в одном или двух диапазонах

радиоволн (рис. 1.3-4, 1.3-5). Используются также РПО других

конфигураций, имеющие многослойные

стенки с заполнителями малой

плотности (рис. 1.3-6).

Рис. 1.3-3. Радиопрозрачное укрытие

бескаркасной конструкции из отдельных элементов

различных форм и размеров

Рис. 1.3-4. Радиопрозрачный

обтекатель с плоской радиопрозрачной

панелью, защищающий антенное

устройство РЛС ракетно-артилле-

рийской установки

Рис. 1.3-5. Передвижная ракетная

установка с радиопрозрачным двух-

диапазонным обтекателем

конической формы

Рис. 1.3-6. Самоходная ракетная

установка с радиопрозрачным

обтекателем с многослойной

стенкой

15

1.4. Радиопрозрачные изделия для морской техники

В качестве радиопрозрачных обтекателей и укрытий

корабельных РЛС, РЛС подводных лодок и других объектов, работающих в

условиях повышенной влажности, а в ряде случаев и в контакте с

морской водой, чаще всего применяют цельноформованные

конструкции в форме сфер, эллипсоидов, полусфер, переходящих в

цилиндр или усеченный конус с монолитными радиопрозрачными

стенками компенсационного типа (полуволновые). Реже используются

многослойные конструкции с ячеистым заполнителем [12,14,15].

Различные типы корабельных РПИ показаны на рис. 1.4-1 и

1.4-2. Монолитные раодопрозрачные обтекатели и укрытия

полуволнового типа чаще всего изготавливают на основе многослойных и

однослойных стеклотканей и полиэфирных или эпоксидных

связующих. Последние обладают большей влагостойкостью и

стабильностью прочностных и радиотехнических параметров в процессе

эксплуатации [16-19].

Радиопрозрачные обтекатели РЛС и других средств связи

глубоководных аппаратов, работающие постоянно или периодически как

при гидростатических, так и при гидродинамических нагрузках,

имеют монолитные радиопрозрачные стенки сравнительно большой

толщины (несколько полуволновых). Они могут быть различной

конфигурации. Наиболее нагружаемые из них, чаще всего выполнены

в форме сфероцилиндров (рис. 1.4-3).

Навигационные РЛС подводных лодок работают чаще всего в

сантиметровом диапазоне радиоволн [20]. В таких диапазонах,

например, работает РЛС, установленная на подводных лодках типа

«Трешер» и предназначенная для обнаружения различных объектов,

а также выдачи целеуказания. Она позволяет измерить расстояние с

точностью ± 1-2 % и брать пеленг с точностью до ± 10 °. Дальность

действия таких станций - до 50 миль, разрешающая способность по

расстоянию 10-70 км, по направлению - 1-2 ° [19].

Рис. 1.4-1. Радиопрозрачные защитные окна малой кривизны корабельной РЛС

Рис. 1.4-2. Судно с радиопрозрачными обтекателями сфероцилиндрической

конфигурации

16

Рис. 1.4-3. Радиопрозрачный обтекатель с

монолитной радиопрозрачной стенкой

полуволнового типа, используемый для защиты антенных

устройств подводных лодок

В последние годы все чаще применяют

РПИ и для защиты радиосекст^нтов -

приборов для измерения высоты и азимута

Солнца и Луны путем направленного

приема естественного радиоизлучения в

миллиметровом и сантиметровом диапазонах волн [16]. Наиболее

оптимальным диапазоном рабочих волн в этом случае (для тонного

измерения астрономических параметров) считается диапазон от 0,9

до 2,0 см. В этом диапазоне радиоволны мало поглощаются в

атмосфере.

РПИ полусферической формы с монолитными стенками

применяются для защиты РЛС-маяков, устанавливаемых на искусственных

железобетонных островах [3].

1.5. Радиопрозрачные обтекатели

летательных аппаратов

Наиболее сложную конфигурацию имеют радиопрозрачные

обтекатели летательных аппаратов, поскольку к ним предъявляются

требования по аэродинамическим параметрам и, кроме того, они несут

зачастую значительную нагрузку, являясь частью конструкции этих

объектов (фюзеляж, крылья или хвостовое оперение самолёта, либо

вертолёта или ракеты). Кроме того, форма таких обтекателей во многом

зависит и от места установки радиолокатора и его антенны.

Вертолетные обтекатели поисковых РЛС

могут располагаться в передней части

фюзеляжа. В этом случае они имеют

сложную конфигурацию (рис. 1.5-1).

Рис. 1.5-1. Вертолёт с РПО антенны

поискового радиолокатора,

расположенным под носовой частью фюзеляжа

2-22

17

Рис. 1.5-2. Вертолёт с носовым

радиопрозрачным обтекателем

В некоторых случаях

радиопрозрачные носовые

обтекатели вертолетных РЛС являются

составной частью фюзеляжа,

вписываясь в его

аэродинамические контуры (рис. 1.5-2).

Носовые вертолетные РПО систем наведения и прицеливания, к

которым предъявляют наиболее жесткие радиотехнические

требования, имеют чаще всего конфигурацию тел вращения (рис. 1.5-3, 1.5-4).

В последние годы обзорные РЛС вертолетов часто выносятся в

наиболее открытую зону - над ступицей винта. В этом случае РПО

приобретают шаровидную или эллипсовидную форму (рис. 1.5-3).

Самолётные радиолокационные станции, предназначенные для

ориентации, наблюдения, поисков и прицеливания, а следовательно,

и радиопрозрачные обтекатели, могут быть установлены под и над

фюзеляжем или крылом самолёта. Радиолокаторы обзора заднего

пространства устанавливают в хвостовой части. Антенны

радиолокаторов и закрывающие их обтекатели на ракетах обычно

устанавливают в носовой части, на элементах оперения и хвостовой части

корпуса.

Рис. 1.5-3. Вертолёт с радиопрозрачными надвинтовым обтекателем

эллиптической формы

Рис. 1.5-4. Двухдиапазонный радиопрозрачный обтекатель

сфероцилиндрической формы с монолитной полуволновой стенкой

18

Рис. 1.5-5. Размещение радиопрозрачных

обтекателей на самолетах и ракетах:

а - размещение обтекателей на

управляемой ракете; б - размещение

обтекателей на самолёте; / - носовые обтекатели;

2, 3, 4 - подфюзеляжные обтекатели;

5 - обтекатель радиомаяка; 6 - обтекатель

станции обзора заднего пространства;

7, 8 - обтекатели антенн поверхностного

или щелевого типа; 9 - надфюзеляжный

обтекатель

На рис. 1.5-5 показаны схемы возможного размещения

радиопрозрачных обтекателей на самолётах и ракетах. Условно их можно

разделить на следующие группы: носовые обтекатели, имеющие чаще

всего форму вытянутого тела вращения, которые подвержены

большим механическим и, зачастую, тепловым воздействиям; обтекатели,

размещённые под фюзеляжем, также имеющие большую кривизну

поверхности; обтекатели со слабо изогнутыми поверхностями или

плоские панели для защиты щелевых, врезных и других антенн,

расположенных на плоскостях крыльев, хвостового оперения и участках

фюзеляжа с малой кривизной.

Формы носовых обтекателей выбирают исходя из необходимости

обеспечения заданной обтекаемости. Обтекатели 2,3 и 4 (рис. 1.5-5)

располагаются под фюзеляжем и чаще всего предназначаются для

защиты антенн бортовых навигационных доплеровских станций,

станций бомбоприцеливания, картографирования, радиотехнической

разведки и др. Обтекатели антенн самолётного радиомаяка 5 обычно

представляет собой полый цилиндр круглого или эллиптического

сечения. Обтекатели 6 предназначены для размещения радиолокационных

станций обзора заднего пространства.

Под обтекателями 7 и 8 располагаются обычно антенны

поверхностного или щелевого типа, используемые для целей радионавигации,

связи, телеметрии и др. Эти обтекатели не выступают над

поверхностью хвостового оперения и поэтому не вносят дополнительного

аэродинамического сопротивления. Под обтекателями 9, находящимися на

верхней поверхности фюзеляжа, обычно размещаются шлейфовые

антенны связных радиостанций.

При конструировании радиопрозрачных обтекателей

выступающего типа для самолётов и ракет необходимо учитывать их

влияние на аэродинамические параметры корпуса летательного аппарата.

Один и тот же обтекатель определённой формы может привести к

появлению большего или меньшего дополнительного лобового

сопротивления в зависимости от его размещения.

19

Рис. 1.5-6. Истребитель с носовым

радиопрозрачным обтекателем оживаль-

ной остроконечной формы

Носовые обтекатели

подвергаются наибольшему воздейстрию

напора воздушного потока и

наибольшему нагреву. Для

сохранения аэродинамических параметров эти обтекатели имеют

заострённую форму с болыиГйм удлинением. С увеличением скорости

летательных аппаратов подфюзеляжные обтекатели становятся всё более

вытянутыми, а носовые - остроконечными [19, 21, 22]. Однако такая

форма обтекателя не является оптимальной с точки зрения

необходимых радиотехнических требований [23]. На рис. 1.5-6 - 1.5-8,

приведены общие виды самолётов с радиопрозрачными обтекателями из

стеклопластиков различного назначения.

Таким образом, существуют самолётные и ракетные РПО самых

различных типов и форм, зависящих от типов самолётов и ракет,

назначения РЛС и их расположения (рис. 1.5-5) - от монтируемых

заподлицо с внешней поверхностью летательного аппарата с малыми

углами падения радиоволн @-30 °) до подфюзеляжных и носовых

обтекателей с хорошей аэродинамической формой. Углы падения

радиоволн могут колебаться от 30 до 75 °.

В высокоскоростных самолетах используют радиопрозрачные

устройства остроконечной формы (рис. 1.5-6). Гражданские,

транспортные и другие не скоростные самолёты имеют чаще всего

радиопрозрачные устройства с плавными контурами (рис. 1.5-7).

Современные самолеты-разведчики оборудованы надфюзеляж-

ными антеннами РЛС, закрытыми РПО чечевицеобразной формы

(рис. 1.5-8). Типовые требования к основным параметрам самолётных

радиопрозрачных обтекателей широкого назначения приведены в

табл. 1.5-1 [8].

Рис. 1.5-7. Транспортный самолёт с радиопрозрачным обтекателем каплевидной

формы

Рис. 1.5-8. Самолёт-разведчик с радиопрозрачным обтекателем чечевицеоб-

разной формы РЛС контроля и дальнего обнаружения

20

Таблица 1.5-1

Типовые требования к параметрам самолётных

радиопрозрачных обтекателей

Параметры

Коэффициент передачи по мощности, %:

- средний

- минимальный

Коэффициент отражения по мощности, %, не

более

Значения параметров РЛС

общего

назначения

90

85

2

наведения или

управления огнем

85-90

75-80

2

В условиях полёта в плотных слоях атмосферы, набегающий

поток воздуха воздействует на радиопрозрачные обтекатели и создает

значительные аэродинамические нагрузки (статические и

динамические), вибрацию и аэродинамический нагрев [21, 22].

Аэродинамические нагрузки определяются формой обтекателя, скоростью и высотой

полета, местом расположения обтекатели [8, 22]. Большие скорости

полёта вызывают существенный аэродинамический нагрев

поверхности обтекателей (часто до 1000 °С и выше) [21] и температурные

перепады, что существенно ограничивает выбор материалов для

обтекателей. Ещё одним фактором внешнего воздействия, особенно для

самолётных обтекателей, является дождевая эрозия. Степень эрозии

зависит от материала обтекателя, температуры среды, размеров

дождевых капель, интенсивности, скорости выпадения дождевых

осадков, скорости самолёта и формы обтекателя. г

Носовые обтекатели ракет также имеют заостренную форму

(рис. 1.5-9). К ним предъявляют ещё более высокие требования по

радиопрозрачности, прочности в условиях высоких температур,

эрозионной стойкости и т.п. Соответственно, для их изготовления

используют армирующие термостойкие материалы (ткани на основе

кварцевых и кремнезёмных волокон) и температуростойкие

связующие (кремнийорганические, эпоксикремнийорганические, модифици-

ppSyi^^iii^

Рис. 1.5-9. Ракета с носовым радиопрозрачным обтекателем остроконечной

оживальной формы

21

рованные фенольные, полиимидные и т.п.). Одним из примеров

использования стеклопластика для изготовления антенных

обтекателей ракет являются РПО, установленные на ракетах «Поларис»,

комплектующих подводные лодки. Эти РПО изготовлены из

стеклопластика на основе эпоксифенольного связующего [16-18, 24].

1.6. Радиопрозрачные устройства повышенной

динамической стойкости из стеклопластиков1

Созданию радиопрозрачных изделий, способных защитить

дорогостоящую электронную аппаратуру от динамических воздействий

(от динамической ударной волны давления, от летящих с большой

скоростью предметов, пуль, осколков т.д.), в последнее время уделяется

большое внимание. Наземные радиопрозрачные укрытия повышенной

динамической стойкости имеют обычно обтекаемую форму, чаще всего

сферическую. На рис. 1.6-1 приведено одно из таких РПУ.

Имеется большой опыт использования различных типов

стеклопластиков (эпоксидных, полиэфирных и других) для изготовления

брони [25-28], которая может успешно применяться при создании

радиопрозрачных динамически стойких изделий. Наиболее

перспективными радиопрозрачными стенками, обладающими динамической

стойкостью, являются стеклопластиковые стенки большой толщины;

стенки, покрытые с наружной стороны диэлектриком с большой

твердостью, и стенки, содержащие металлические включения,

расположенные определённым образом (рис. 1.6-2).

Для удовлетворения требований по динамической стойкости

монолитные однослойные стеклопластиковые стенки должны иметь

достаточно большую толщину, и поэтому приемлемы для метрового

диапазона радиоволн. При работе в дециметровом и, тем более, в

сантиметровом диапазоне радиоволн коэффициент радиопрозрачности

резко падает даже в случае выбора толщины стенки, согласованной в

электродинамическом плане с длиной волны.

Рис. 1.6-1. Наземное радиопрозрачное

укрытие повышенной динамической

стойкости

* В данном разделе приведены некоторые экспериментальные данные,

полученные при участии канд. техн. наук В.И.Натрусова с сотр.

22

Рис. 1.6-2. Типы радиопрозрачных стенок

для динамически стойких изделий:

а - монолитная полуволновая

однослойная; б - монолитная полуволновая

двухслойная; в - монолитная с одной

компенсационной сеткой; г - монолитная с

двумя компенсационными сетками; д -

трехслойная с монолитными полуволновыми

обшивками; е - четырёхслойная с

монолитными полуволновыми обшивками; / -

стеклопластик; 2 - диэлектрик с повышенной

твердостью; 3 - компенсационная сетка;

4 - ячеистый заполнитель

г

trl

WrStf

Ш

(

f

t

а:

XT

1

ш

tr

е

Применение в монолитных однослойных стенках

компенсационных решеток (рис. 1.6-2 в, г) позволяет провести электродинамическое

согласование с увеличенной толщиной стенки РПИ, в результате чего

динамическая стойкость может быть увеличена при сохранении

хорошей радиопрозрачности.

В многослойных радиопрозрачных стенках с силовыми внешними

слоями полуволновой толщины удается увеличить коэффициент

радиопрозрачности и динамическую стойкость за счет изменения траектории

летящего предмета и увеличения жесткости конструкции.

Одним из перспективных направлений создания

радиопрозрачной брони следует считать использование стеклопластиков,

покрытых с наружной стороны слоем диэлектрика, имеющего повышенную

твердость (керамика, ситаллы, силикатные материалы, кварцевое

стекло и др.). Облицовочные материалы в этом случае предназначены

для диссипации доминирующей части энергии летящего предмета.

Работы [29, 30] показали, что в этом случае наибольшее значение

имеет высокая твердость облицовочного слоя. В то же время этот

слой должен иметь оптимальное соотношение между

характеристиками упругого сопротивления, пределом текучести при сжатии,

предельными нагрузками при растягивающих напряжениях и, конечно,

приемлемые диэлектрические свойства.

Особое место среди изделий из стеклопластиков,

радиопрозрачных и, одновременно, динамически стойких, занимают многослойные

конструкции, включающие металлические армирующие элементы

[31, 32]. В таких конструкциях чередуются слои стеклопластика и

металлические пластины, расположенные параллельно друг другу и

направлению распространения радиоволн. При небольших углах

падения ЭМВ (до 30 °) на такую металлостеклопластиковую стенку

тонкие металлические пластины мало влияют на прохождение

электромагнитной энергии, и электродинамические расчеты таких стенок

23

производятся так же, как и для обычных монолитных однослойных

стенок. Динамическая стойкость таких радиопрозрачных металло-

стеклопластиковых устройств в 1,5-2 раза выше, чем монолитных

стенок из стеклопластиков при той же толщине.

Одним из основных параметров, характеризующих динамическую

стойкость стенок, является скорость V сквозного пробития стенки

летящим предметом, имеющим массу 5-6 г. На рис. 1.6-3- 1.6-5

приведены характеристики различных конструкций динамически стойких

стенок. Из представленных рисунков видно, что наибольшей стойкостью

обладают металлостеклрпластиковые стенки. Динамическая стойкость

однослойной стеклопластиковои стенки прямо пропорциональна

толщине. Применение облицовочных слоев из диэлектрических

материалов с повышенной твердостью приводит к заметному увеличению

динамической стойкости.

Дд?

14

10

250

Рис. 1.6-3. Динамическая стойкость стеклопластиковых стенок различной

конструкции:

/ - однослойная; 2 - двухслойная - стеклопластик, облицованный

силикатным стеклом толщиной 1,5 мм; V- скорость летящего предмета массой

5-6 г, при которой происходит сквозное пробитие радиопрозрачной стенки; d

-толщина стенки

Рис. 1.6-4. Взаимосвязь между потерями ЭМЭ П и скоростью V для стенок,

работающих в сантиметровом диапазоне радиоволн:

/-однослойные стенки; 2 - двухслойные стенки, облицованные

силикатным упрочнённым стеклом толщиной 1 мм; 3 - двухслойные стенки с

упрочнённым стеклом толщиной 3 мм; 4 - двухслойные стенки, облицованные

керамикой «Поликор» толщиной 0,5 мм; 5 - двухслойные стенки, облицованные

керамикой «Поликор» толщиной 2 мм; 6 - трёхслойные стенки

компенсационного типа с наружными обшивками полуволновой толщины; 7 - трёхслойные

стенки, облицованные упрочнённым силикатным стеклом толщиной 1,5 мм;

8 - металлостеклопластиковые стенки

24

Рис. 1.6-5. Взаимосвязь между

потерями ЭМЭ и скоростью V для

однослойных A) и двухслойных

радиопрозрачных стеклопластиковых

стенок, работающих в миллиметровом

диапазоне радиоволн и

облицованных упрочнённым силикатным

стеклом различной толщины:

2-1 мм; 3-2 мм; 4-3 мм

1.75

1.6

1,25

ДдБ

0,75

250

350

450

V, М/с

550

650

Радиопрозрачные стекло-

пластиковые стенки

трёхслойной конструкции не имеют

заметного преимущества по

динамической стойкости перед однослойными (монолитными) стенками

при равной суммарной толщине стеклопластиковых слоев.

Результаты экспериментальных исследований динамической

стойкости и проведенных электродинамических расчетов радиопрозрачных

стекйопластиковых стенок различной конструкции позволяют

прогнозировать взаимосвязь динамической стойкости и радиопрозрачности

для различных динамически стойких РПИ. Анализ приведенных

данных показывает» что имеется возможность создания радиопрозрачных

динамически стойких изделий различной конструкции из

стеклопластиков, работающих в диапазоне сантиметровых волн, дециметровых и

метровых волн с радиопрозрачностью на уровне 85-95 %, а для РПИ,

работающих в миллиметровом диапазоне радиоволн - с

радиопрозрачностью 65-75 %.

1.7. Двухзеркальные системы, рефлекторы, контррефлекторы,

поляризационные решетки и отражатели

В последнее время весьма широко используются

радиопрозрачные изделия из стеклопластиков, являющиеся одновременно

отражателями, рефлекторами или контррефлекторами. Среди них

особое место занимают гелиосферические, сферические и

параболические радиопрозрачные изделия - отражатели (рефлекторы,

контррефлекторы). На практике эти изделия применяют в двухзер-

кальных антенных системах, используемых в режиме переизлучения

падающей плоской волны. Отражатели представляют собой

радиопрозрачную диэлектрическую сферическую оболочку, включающую

поляризационную решетку из проводов или узких металлических

лент. В качестве материала указанной сферической оболочки часто

используют стеклопластик на основе стеклопроволочных тканей

типа (см. далее), в которых металлические провода вплетаются в

25

структуру стеклоткани с заданным шагом. Электродинамические

расчеты таких систем изложены в работах [32, 33].

На практике возможны различные варианты совместной работы

параболического зеркала с плоским отражателем (рис. 7.1-1) [34-38].

Чаще всего в этих системах параболическое зеркало является

одновременно и радиопрозрачным обтекателем, предохраняющим

антенну и отражатель от воздействия окружающей среды. Одна из систем

параболического зеркала "с плоским отражателем представлена на

рис. 1.7-Ы - это двухзеркальная система для «качания» диаграммы

направленности в значительном телесном угле без искажения её

формы. В этом случае обручение параболического зеркала производят

через центр плоского зеркала. Параболическое зеркало образовано

системой параллельных друг другу металлических проводов,

расположенных на расстоянии не более половины длины волны в

диэлектрике друг от друга.

Провода в зеркале размещаются в слое диэлектрика. Такое

зеркало (трансрефлектор) практически полностью отражает волну,

плоскость поляризации которой параллельна проводам зеркала и

пропускает волну с поляризацией, перпендикулярной проводам.

Плоскость поляризации волны облучателя (обычно рупора)

параллельна проводам зеркала; следовательно, от зеркала отражается волна с

плоским фронтом. Эта волна, попадая на плоское зеркало, изменяющее

поляризацию волны на 90 °, отражается вновь в сторону

параболического зеркала. Так как теперь плоскость поляризации волны

перпендикулярна проводам параболического зеркала, то волна свободно издучается

в пространство. При наклоне плоского зеркала от оси на угол а

направление распространения радиоволны изменяется на угол 2а.

Возможность снижения угла поворота зеркала в 2 раза по

сравнению с углом отклонения радиоволны позволяет существенно упростить

А ' Б" В

Рис. 1.7-1. Схемы основных вариантов двухзеркальных систем с

использованием стеклопроволочных тканей в качестве рефлекторного и

отражательного слоев:

А-с параболическим РПО-контррефлектором и плоским отражателем;

Б - с параболическими отражателем, контррефлектором и коническим РПО;

В - с параболическими отражателем и РПО-контррефлектором; / - рупорная

антенна; 2 - отражатель; 3 - рефлекторный стеклопроволочный слой;

4 - РПО-контррефлектор; 5 - РПО; 6 - контррефлектор

26

конструкцию рассматриваемого радиотехнического комплекса. Как

видно из описания принципа действия системы, для изменения

поляризации падающей волны на 90 ° служит плоское зеркало. Такие устройства,

изменяющие поляризацию падающей на них радиоволны, обычно

называют поляризаторами [38].

По аналогичному принципу работают и двухзеркальные

системы, представленные на рис. 1.7-1 Б и 1.7-1 В.

Для изготовления элементов, полностью отражающих ЭМВ, в

частности, приемных и передающих антенн, применяют металл,

композиты на основе электропроводящих углеродных волокон.

Возможно также использование металлизированных стеклопластиков и

стеклопластиков на основе металлизированных стеклотканей. В

последнем случае для исключения просачивания ЭМЭ обычно бывает

достаточно двух слоев металлизированной стеклоткани.

При падении ЭМВ на металлический слой, в общем случае, ЭМВ

частично отражается от передней границы слоя, частично проникает

в глубину материала, возбуждая в нем электрические токи. При очень

малой толщине металлического слоя ЭМВ может пересекать слой.

Для обеспечения эффективного отражения ЭМВ толщина

металлического слоя должна быть больше глубины проникновения ЭМВ в

материал, а сам металл должен иметь низкое электрическое

сопротивление во избежание потерь энергии.

Глубина проникновения ЭМВ в металл характеризуется

величиной «скин-слоя»*. Для обеспечения эффективного отражения ЭМВ

толщина слоя металла должна составлять не менее нескольких «скин-

слоев». Толщина одного такого «скин-слоя» рассчитывается по

уравнению [39,40]:

8= \—?— A.7-1)

V *¦/>.

где р - удельное электрическое сопротивление металла, Омм;/-

частота ЭМВ; jua - абсолютная магнитная проницаемость металла.

В качестве отражающего слоя используется также металлическая

сетка. В том случае, если такая металлическая сетка расположена на

поверхности стеклопластикового отражателя (антенны),

коэффициент отражения ЭМЭ по мощности \Щ 2 при условии р « Я и S « Я

может быть определен по уравнению [33]:

w-,—Цг- A'7)

X

где 2р - диаметр проводов сетки; S - шаг сетки; Л - длина волны.

«Скин-слой» соответствует такой глубине расположения, при которой

напряженность электрического поля от падающей ЭМВ падает в е B,72) раз.

27

Решение задачи об отражении ЭМЭ от металлической сетки,

расположенной в средней части диэлектрической стенки приведено в

работе [33]. Там же рассмотрены случаи отражения ЭМЭ от

металлических сеток с произвольным соотношением /?, S и Я.

ПРИМЕРЫ

Пример 1. ОтражатеЛь, выполненный из металлизированного

стеклопластика, предназначен для отражения ЭМВ с частотой

/= 1 ГГц. Определить толщину «скин-слоя», если в качестве металла

используется медь.

Решение

Согласно [40] удельное электрическое сопротивление меди

составляет р = 1,75-10-8 Ом-м, а абсолютная магнитная проницаемость

- ра- 4я-10 Гн/м. Тогда толщина одного «скин-слоя» составит:

175.1 ft"8

3,14-109-43,1410

Пример 2. Металлическая сетка, выполненная из проводников

диаметром 2р = 0,2 мм с шагом S = 1 мм, расположена на

поверхности диэлектрической стенки. Рассчитать коэффициент отражения по

мощности ЭМВ с длиной волны 10 мм.

Решение

г=* ! — = 0,991

| 2

ЛИТЕРАТУРАкглаве1

1. Левренч В. Электрические характеристики жестких наземных

радиопрозрачных укрытий антенн //Зарубежная радиоэлектроника. №4.1961. С. 123-140.

2. Cady W., Karelitz M.t Turner L Radar Scanners and Radomes, MIT

Radiation Laboratory Series. McGraw-Hill. New York. 1948. V. 26. Chap.

13. №4. P. 15.

3. Modern Plastics. 1960. V. 37. № 9. P. 111-114.

4. Воробьёв Е.А., Михайлов В.Ф., Харитонов А.А. СВЧ диэлектрики в

условиях высоких температур. М.: Советское радио, 1977. 207 с.

5. Reinforced Plastics. 1963.7. № 10. P. 162.

6. Epoxide Glass Radome Dome // British Plastics. 1959. V. 32. № 3. P. 118-119.

7. Матвеев А.Е. О двух видах обтекателей антенны наземных

радиотехнических устройств // Вопросы радиоэлектроники. Сер. XII. 1962. №16. С.92-97.

8. Справочник по радиолокации: Пер. с англ. / Под ред. К.Н. Трофимова.

М.: Советское радио, 1977. Т. 2. С. 303-306.

28

9. Technical Data on Five Types of Ground Radomes Manufactured by Goodyear

Aircraft Company / Goodyear Aircraft Co., GER - 10064.1960. Nov. 23. 26 p.

10. Beal C, Gruber J.R and Driscoll DJ. Design and Performance of GO Foot

C-Band Rigid Radome CW-424/FPS-26-Proc. OSU-RTD. Symp.

Electromagnetic Windows. 1964. V. 2. 48 p.

11. Curtis R.B. Survey of Ground Radomes - Rome Air Development Center,

RADC - TDR - 64 - 127. May. 1964. P. 2-7.

12. Collins I.H. II The Future of Glass Reinforced Plastics. 1958. V. 23. № 248. 60 p.

13. Tool and Manufacture Engineering. 1962. V. 49. № 5. P. 101-103.

14. Water Impact Testing - Electronic Industries. 1960. V. 19. № 5. P. 91.

15. Семёнова Г.П., Лобачева Е.С. Материалы антенных обтекателей: Обзор

иностр. тех. литературы за 1960-1965 г.г. / Под ред. В.В. Павлова. М.:

ОНТИВИАМ, 1966.44 с.

16. The Engineer, 1963. V. 4. № 5596. P. 756,

17. Plastics World. 1961. V. 19. № 2. R 52.

18. Ordnance. 1960. V. 45. № 243. P. 391.

19. Обтекатели антенн: Пер. с англ. / Под ред. А.Н. Шпунтова. М.:

Советское радио, 1950. 263 с.

20. Раков В.И. Сквозь ночь, туман и расстояние. Л.: Судостроение, 1966. 246 с.

21. Привода В.А., Кокунько B.C. Обтекатели антенн летательных аппаратов.

М.: Машиностроение, 1970. 285 с.

22. Каплун В.А. Обтекатели антенн СВЧ. М.: Машиностроение, 1974. 239 с.

23. Tricales G. Radome Pattern and Boresight Error of Microwave Antenna // J.

Opt. Soc. America. 1964. V. 54. № 9. p. 1091.

24. Холостое Д.И. Средства кораблевождения подводных атомоходов. М.:

Воениздат, 1967. С. 211.

25. Canadian Plastics. 1959. July. P. 47.

26. Modern Plastics. 1968. V. 45. № 6. P. 87.

27. Navy International. 1973. V. 78. № 4. P. 13-20.

28. Sampl Qwart. 1971. V. 2. № 2. P. 46-50.

29. Патент США №4131053.

30. Glass Industry. 1968. № 6. P. 277.

31. Патент Англии М>1330175МКИ НО IQ 15124 19/18.

32. Каплун В.А., Кулиш ВТ. Дифракция электромагнитных волн на решетке

цилиндрических проводниковых стержней в плоском слое диэлектрика //

Изв. ВУЗов. Радиофизика, 1984. Т. XXVII. №5. С. 98-100.

33. Айзенберг Г.З., Ямпольский ВТ, Терешин О.Н. Антенны УКВ. 4.2. М.:

Связь, 1977. С. 162.

34. Кобак В.О. Радиопрозрачные отражатели. М.: Советское радио, 1975.

215 с.

35. Жук М.С., Молочков Ю.В. Проектирование антенно-фидерных

устройств. М.: Энергия, 1966.439 с.

36. Патент № 2,101,220, Франция.

37. Патент № 3,235,870, Франция.

38. Жук М.С, Молочков Ю.В. Проектирование линзовых сканирующих

широкодиапазонных антенн фидерных устройств. М.: Энергия, 1973.148 с.

39. Кобак В. О. Радиолокационные отражатели. М.: Советское радио, 1975.488 с.

40. Федоров Н.Н. Основы электродинамики. М.: Высшая школа, 1980. С. 82-86.

41. Кошкин Н.И., Ширкевич МТ Справочник по элементарной физике. М.:

Наука, 1972.256 с.

ГЛАВА 2

СВОЙСТВА АРМИРУЮЩИХ МАТЕРИАЛОВ

2.1. Основные физико-химические свойства стекол

и стеклянных волокон

Для производства стеклянного волокна, применяемого в

качестве основы для изготовления армирующего материала в производстве

радиопрозрачных изделий, используют стекла различного

химического состава (табл. 2.1-1): алюмоборосиликатные, магнийалюмоси-

ликатные (высокопрочные, высокомодульные) кремнеземные стекла,

кварцевые и др. [1-6].

Таблица 2.1-1

Состав стекол, применяемых в производстве стеклянных волокон*

Содержание основных компонентов стекла, % (масс.)

О

с/5

S

<

9

00

9

б

Бесщелочное, алюмоборосиликатное стекло типа Е

52-55 14-15 17-22 2-4 7-Ю 0-1 0,4

Химически стойкое стекло №7,7А

63-65 4-5 11-13 3-4 - 11-12 03-2 0,2 2-5

Стекло для изготовления кремнеземного волокна

72 0,2 6 4 - 17 0,1

Высокопрочное, высокомодульное стекло типа S:

ВМ-1

55-57 24-26 - 14-16 - 1,3-2,7

вмп

58-73 15-25 - 4-15 ----- 0,3-2,8

Стекло с низкой диэлектрической проницаемостью типа Д-4,5

51-71 1-5 - - 2S45 3 - - - - - -

Стекло с высокой диэлектрической проницаемостью:

свинцовосиликатное

340 3,0 0,5-3^ - ' - - - - 60

стекло Н

353 - 49 - - - - 9,1 27 10,8 3,5

* Большая часть составов стекла разработана специалистами НПО

«Стеклопластик» (ВНИИСПВ). Стекло Н разработано специалистами университета

Киото и Nippon Electric Glass Co., LTD (Япония).

30

Основным компонентом для большинства марок стекла является

диоксид кремния (SiCh), образующий основной каркас в этом

материале. Исключением являются лишь специальные стекла, например,

свинцовое, в котором содержание, диоксида свинца достигает

60 % (масс). Для придания стеклу необходимых технологических и

эксплуатационных свойств, в его состав вводят различные

добавочные компоненты. Для понижения температуры плавления стекла и

вязкости его расплава вводят окислы щелочных и щелочноземельных

металлов. Введение окиси алюминия АЬОз приводит к уменьшению

склонности стекла к рекристаллизации, повышению атмосферостой-

кости стеклянного волокна и улучшению его текстильных свойств.

Наличие ВгОз приводит к понижению коэффициента термического

расширения стекла, улучшению условий образования из него волокна

и повышению атмосферо- и водостойкости [5-9].

Стеклянные волокна вырабатывают по одно- и двухстадийной

технологии. При двухстадийной технологии из исходных

компонентов (песок, глинозем, мел, кальцинированная сода и др.)

приготовляется шихта заданного состава, которую плавят в печах. Из

полученного расплава формуются стеклянные шарики, которые затем

загружаются в платиновый сосуд, имеющий в своем днище от 100 до 2000

фильер (отверстий) диаметром от 5 до 20 мкм. После расплавления

стеклянных шариков в тигле до получения вязкой массы (при

температуре 1200-1400 °С - в зависимости от состава стекла) через

фильеры вытягиваются непрерывные стеклянные волокна. Волокна

собираются в пучок, покрываются замасливателем и наматываются на

приемную бобину. При одностадийной технологии стекловолокна

производят, минуя стадию получения стеклошариков.

Кварцевые волокна вырабатывают путем вытягивания при

нагревании из предварительно приготовленных из природного кварца,

с высоким содержанием SiCh, штабиков (стержней). Кремнеземные

волокна получают путем экстракции щелочных и щелочноземельных

элементов кислото-содержащими реагентами из нитей, либо готовых

стеклотканей, изготовленных из специальных составов стекла. После

извлечения основной массы указанных элементов содержание SiCh в

стекле достигает 95-98 %.

Удлинение стеклянного волокна при разрыве достигает 4,5-5,5 %.

При этом деформационные характеристики волокна подчиняются

закону Гука. Коэффициент Пуассона волокон составляет 0,22-0,24. С

повышением температуры модуль упругости волокон и их прочность

уменьшаются. Модуль упругости стеклянного волокна повышается с

увеличением его диаметра [9,10], а прочность - падает.

Прочностные характеристики волокон в значительной степени

зависят от состава стекла [7-10] (табл. 2.1-2). Прочность и модуль

упругости стеклянных волокон можно повысить путем введения в

состав стекломассы окислов магния, бериллия, титана, циркония, меди

31

[6]. Например, высокопрочные и высокомодульные волокна магний-

алюмосиликатного состава имеют прочность на 30-60 %, а модуль

упругости на 20-30 % выше, чем у волокон из алюмоборосиликатно-

го стекла типа Е. Прочность стекла при сжатии (при испытании

«массивных» образцов) в зависимости от состава колеблется от 0,5 до

2ГПа[11].

Таблица 2.1-2

Свойства стеклянных волокон из стекол различного состава

Плотность,

кг/м3

2550

2580

2560

2160

4300

2210

Теплоемкость,

Дж/(кг°С)

720

-

670

Температура

размягчения,

*с

Терм. коэф.

линейного

расширения, сг-106,

град-'

Предел

прочности

при

растяжении,

ГПа

Алюмоборосиликатное типа Б

840

5

3,5

Высокопрочное, высокомодульное:

920

950

ВМ-1

-

вмп

2,5

4,5

5.°

Модуль

упругости,

ГПа

73-75

95

93

С низкой диэлектрической проницаемостью типа Д-4,5

670

-

3

2,5

52

Относительное

удлинение

при

разрыве, %

4,8

-

5>4

4,7

С высокой диэлектрической проницаемостью, свинцовосиликатное

-

915

-

1670

-

Кварцевое

0,5

1,7

4,0

51

75

-

-

Термостойкость алюмоборосиликатного стекла типа Е

составляет 450-500 °С, а некоторых высокомодульных и высокопрочных

стекол - до 700 °С. Высокой термостойкостью (до 1100 °С) обладает и

кремнеземное волокно [12]. Термостойкость волокон из кварцевого

стекла достигает 1200 °С [13].

Теплоемкость стекол достаточно точно может быть рассчитана

по правилу аддитивности при известных составе и теплоемкости

отдельных компонентов. У большинства стекол данный показатель

находится в пределах от0,7 до 0,9 кДж/(кгград).

Коэффициенты теплопроводности большинства стекол

составляют 0,8-1,1 Вт/(мград) [для алюмоборосиликатного стекла «Е» -

0,9 Вт/(мград)].

Коэффициент поверхностного натяжения расплава стекол в

зависимости от состава колеблется от 0,2 до 0,4 Н/м и довольно слабо

зависит от температуры [14].

Для изделий радиотехнического назначения чаще всего

применяют волокна из стекла Е с минимальным содержанием щелочных

оксидов, синтезированные на основе оксидов кальция и алюминия

(система SiOs-CaO-AhCb).

32

Для изготовления радиопрозрачных изделий, обладающих

улучшенными радиотехническими характеристиками, используются

кварцевые волокна, имеющие наилучшие диэлектрические показатели.

Для получения изделий с уменьшенной плотностью и

теплопроводностью, повышенной удельной прочностью (на единицу массы),

используются полые волокна [15-17]. Полые волокна изготовляют из

алюмоборосиликатного стекла. Диаметр полых волокон составляет

8-25 мкм. Как показывают теоретические расчеты, для обеспечения

наибольшей жесткости волокна на единицу массы, оптимальным

коэффициентом капиллярности К (отношение внутреннего диаметра

полого канала к внешнему диаметру волокна) является величина 0,85.

Однако технологические возможности ограничивают эту величину до

0,5-0,7. Недостатком полых стеклянных волокон является

существенное колебание коэффициента капиллярности и наружного диаметра

волокон. Нестабильность параметров полых волокон может

приводить и к нестабильности диэлектрических характеристик композитов

на их основе.

2.2. Диэлектрические свойства стеклоармирующих

материалов

Диэлектрические свойства стекловолокна зависят в основном от

температуры и состава стекла. В большей степени на значения е и Х%8

оказывает влияние содержание ионов щелочных материалов (Li+,

Na+, K+) и в меньшей степени - ионов щелочноземельных металлов

Экспериментальные значения е стекол различных составов при

различных частотах приведены в табл. 2.2-1.

Таблица 2.2-1

Диэлектрическая проницаемость стекол различного состава

Состав 1матжа^ стекла

Бесщелочное

ВМП

ВМ-1

УП-76

С низкой диэлектрической

проницаемостью типа Д-4,5

С высокой диэлектрической

проницаемостью свинцово-

силикатное Д-9

Кварцевое

0,001

6,5

5,8

6,2

5,6

3,6

11,5

3,8

Значения е при частоте (в

5,9

5,6

6,2

4,7

-

-

3,8

10

6,3

6,2

6,2

5,2

4,0

10,5

3,9

32

6,3

5,8

6,2

5,2

-

-

3,7

75

6,2

5,9

6,2

5,2

-

-

3,8

ГГц)

150

6,2

5,9

6,2

5,2

_

-

3,8

200

6,1

5,8

6,2

5,2

-

-

3,8

3-22 33

Потери энергии при прохождении ЭМЭ через стекла

обусловлены, в основном, процессами релаксации, а также резонансными

потерями, связанными с поглощением энергии ионами, собственная

частота колебаний которых совпадает с частотой ЭМВ. Значения tgSnfln

некоторых составов стекол при различной частоте ЭМВ приведены в

табл. 2.2-2.

Таблица 2.2-2

Значения тангенса угла диэлектрических потерь различных стекол

Состав (марка)

стекла

Бесщелочное

ВМП

ВМ

УП-76

С низкой диэлектрической

проницаемостью Д-4,5

С высокой диэлектрической

проницаемостью свинцово-

силикатное Д-9

Кварцевое

0,001

1.5

1,0

2.5-5,0

1.5

0,5-3,0

7,0

0,10

Значения tg<? • 103 при частоте (в ГГц)

0,1

2,3

1,7

5,7

3,0

-

-

0,10

10

4,0

2,4

7,0

,5,5

3-6

11,5

0,10

32

8,0

п.з

10,0

8,4

-

-

0,26

75

10,0

12,4

20,0

5,5

-

-

0,5

150

32,6

25,4

31,4

2,7

0,13

200

31,0

26,5

29,0

2,0

-

0,10

Значения tgS всех рассмотренных стекол монотонно

увеличиваются в диапазоне частот 1 ОМ О10 Гц. Повышение частоты ЭМВ (более

100 ГГц) ведет к резкому увеличению значений tg&

С увеличением температуры значения е и tg<5", стекол возрастают

(рис. 2.2-1), особенно интенсивно - величина tg?

Как видно из приведенных данных, наилучшими

диэлектрическими характеристиками обладают кварцевые стекла и стекла

специальных составов с пониженной диэлектрической проницаемостью.

Диэлектрические свойства кремнеземных волокон приближаются к

свойствам кварцевых.

Для улучшения

диэлектрических характеристик армирующих

материалов, как отмечалось выше,

часто используются полые

стеклянные волокна. Значения

эффективных коэффициентов диэлектри-

-1.0

-1.5

•2.0

-2,5

-3.0

200 400 600 800 1000

Рис. 2.2-1. Зависимость значений

s ( ) и tg? ( ) стекол от

температуры:

1, 2 — стекло алюмоборосили-

катное, бесщелочное; 3, 4 - стекло

кварцевое

34

ческой проницаемости полых стеклянных волокон и тангенса угла

диэлектрических потерь на 30-40 % ниже аналогичных

характеристик сплошных волокон [18].

Для расчета диэлектрической проницаемости полого волокна

его можно рассматривать как среду с включенными в нее

воздушными капиллярами. В этом случае для определения диэлектрической

проницаемости полого волокна епоя можно воспользоваться известной

формулой Лоренц-Лоренца [19 - 20]:

B.2-2)

где ест - диэлектрическая проницаемость используемого стекла;

ve - доля объема воздушных включений.

2.3. Обработка поверхности стекловолокнистых

армирующих материалов

В связи с гидрофильностью стеклянных волокон, на их

поверхности всегда содержится некоторое количество адсорбированной

влаги. У стеклянных волокон, содержащих силикаты щелочных и

щелочноземельных элементов, поверхностный слой покрыт гелем этих

силикатов. Поскольку силикаты в таком геле способны к довольно

быстрой гидратации с образованием щелочей, то вместо части

силикатов в слое геля находится раствор щелочи.

Наличие щелочей и влаги оказывает негативное влияние на

характер и время отверждения связующего при формовании изделий, а

также на характер адгезии связующего с поверхностью

стекловолокон. Удалить же влагу полностью из поверхностных слоев

стекловолокон не удается вплоть до температур 300-400 °С. Однако при

нагреве до такой температуры теряется прочность стекловолокна.

Для изменения свойств поверхности стекловолокон их

обрабатывают аппретами или замасливателями. Замасливание производят

перед намоткой пучка волокон на бобину. Замасливатель соединяет

элементарные волокна в комплексные (первичные) нити, облегчает их

размотку и крутку, защищает от истирания во время текстильной

переработки и препятствует накоплению зарядов статического

электричества трения [2]. Комплексные нити затем складываются друг с

другом в нужном числе сложений для получения ткацких нитей.

Для нанесения замасливателя сразу по выходе элементарных

волокон из фильер и сбора их в пучок устанавливается замасливающее

устройство, в которое непрерывно поступает замасливатель. В ре-

35

зультате на бобину наматывается комплексная нить со склеенными

замасливателем элементарными волокнами.

Различают два вида замасливателей: текстильные и «прямые»

(гидрофобно-адгезионные). Первые служат только для обеспечения

текстильной переработки первичной стеклянной нити и состоят из

клеящих и поверхностно-активных, а также пластифицирующих (или

смазывающих) веществ, обычно растворенных или эмульгированных

в воде, реже - в органических растворителях.

Из текстильных замасливателей в отечественной

промышленности наибольшее распространение получил парафиновый водно-

эмульсионный замасливатель («парафиновая эмульсия»), в котором

клеящим веществом является дициандиамидформальдегидная смола -

около 1,3 %, смазывающим - жирные кислоты. В состав

«парафиновой эмульсии» входят также парафин, стеарин, вазелин,

трансформаторное масло и эмульгатор, представляющий собой, чаще всего,

продукт конденсации диэтиленгликоля с жирными кислотами.

Используются и замасливатели на основе крахмала (декстриновый

замасливатель) [2, 21, 22]. В состав декстринового замасливателя входят

декстрин и различные клеящие и эмульгирующие добавки. Текстильные

замасливатели стоят дешевле, однако, они препятствуют хорошему

смачиванию стекла связующим, адгезионному взаимодействию

между ними. В результате этого, пористость стеклопластика

увеличивается, что приводит к снижению прочностных и диэлектрических

характеристик стеклопластика при эксплуатации изделий из него,

особенно в условиях повышенной влажности.

Для удаления с поверхности стекловолокна текстильных

замасливателей стеклоткань промывают в различных растворителях,

специальных растворах или подвергают термической обработке. При

промывке содержание замасливателя может быть уменьшено до 1 %,

при термической обработке (при 200-300 <>С) - до 0,2-0,5 %. При

длительной термической обработке при 400-450 °С замасливатель

удаляется практически полностью. Разработан также метод отмывки

замасливателя водой с использованием ультразвука [23].

Наиболее прогрессивным методом обработки стеклянного

волокна аппретами является добавление аппретов в состав

замасливателя. При этом не снижаются прочностные показатели волокна,

обеспечивается хорошая смачиваемость волокна связующим.

Замасливатели с добавками аппретов получили название

«прямых» замасливателей. Гидрофобно-адгезионные («прямые»)

замасливатели, содержащие аппреты, способствуют увеличению

смачиваемости стекловолокна связующими, снижению, тем самым, пористости

материалов, повышению адгезионной связи связующего со

стекловолокном. В зависимости от назначения разработана широкая гамма

различных замасливателей и аппретов. Используются химические

соединения типа «волан» (комплексное соединение смешанных хро-

36

мовой соли метакриловой и соляной кислот и хромоксихлорида).

Под влиянием воды, находящейся на поверхности стекла, происходит

гидролиз хлорида с последующей конденсацией и образованием

полимерного комплекс-катиона. Одновременно на поверхности

стекловолокна возможно образование связи

Хорошие результаты получаются при обработке стеклянного

волокна кремнийорганическими соединениями (метил-, этилхлор- и

этоксисиланы). В процессе обработки стеклянного волокна хлор- или

этоксиланы взаимодействуют с адсорбированной влагой и силаноль-

ными группами стекла, образуя тончайшую гидрофобную пленку с

сетчатой структурой:

р р ^

О—Si—О—Si-0-Si-O

С2Н5 О С2Н5

O-Si~O~Si-O~Si~O

—Si— —Si-

Поверхность стеклянного волокна

Кроме упомянутых выше кремнийорганических соединений для

обработки стеклянного волокна применяют и аминосиланы общей

формулы (NH)x[CH2CH2Si(ORK]3~x. Используются также силаны,

содержащие винильную или акрильную группу [24-26] и соединения

следующего строения:

диаллилдиэтоксилан Si(OC2H5J

\

силаноляты —Si-OMe

винилсилоксаны si—О—Si •

Наиболее эффективным аппретами для эпоксидных связующих

являются аминосиланы, например, ^аминопропилтриэтоксилан

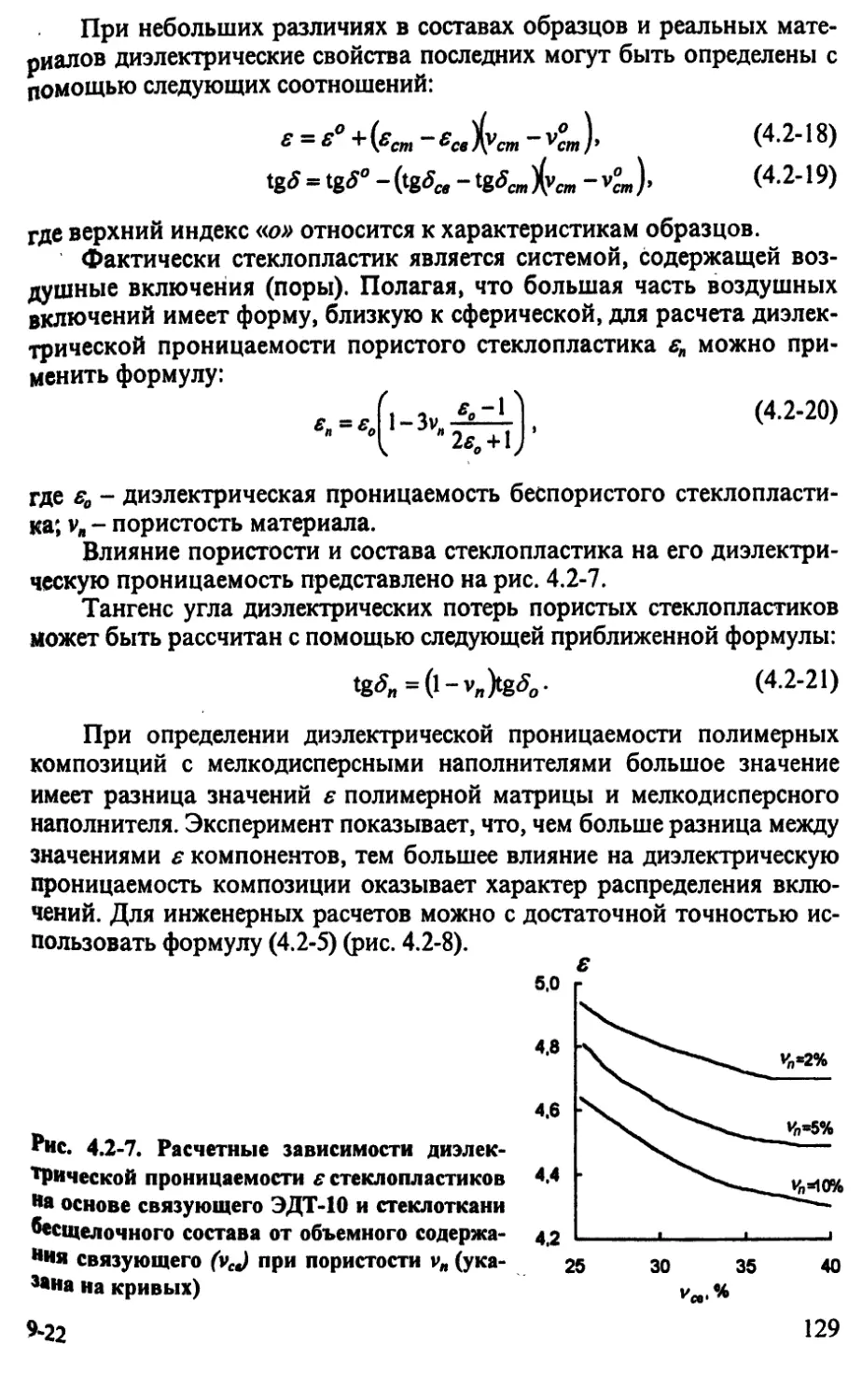

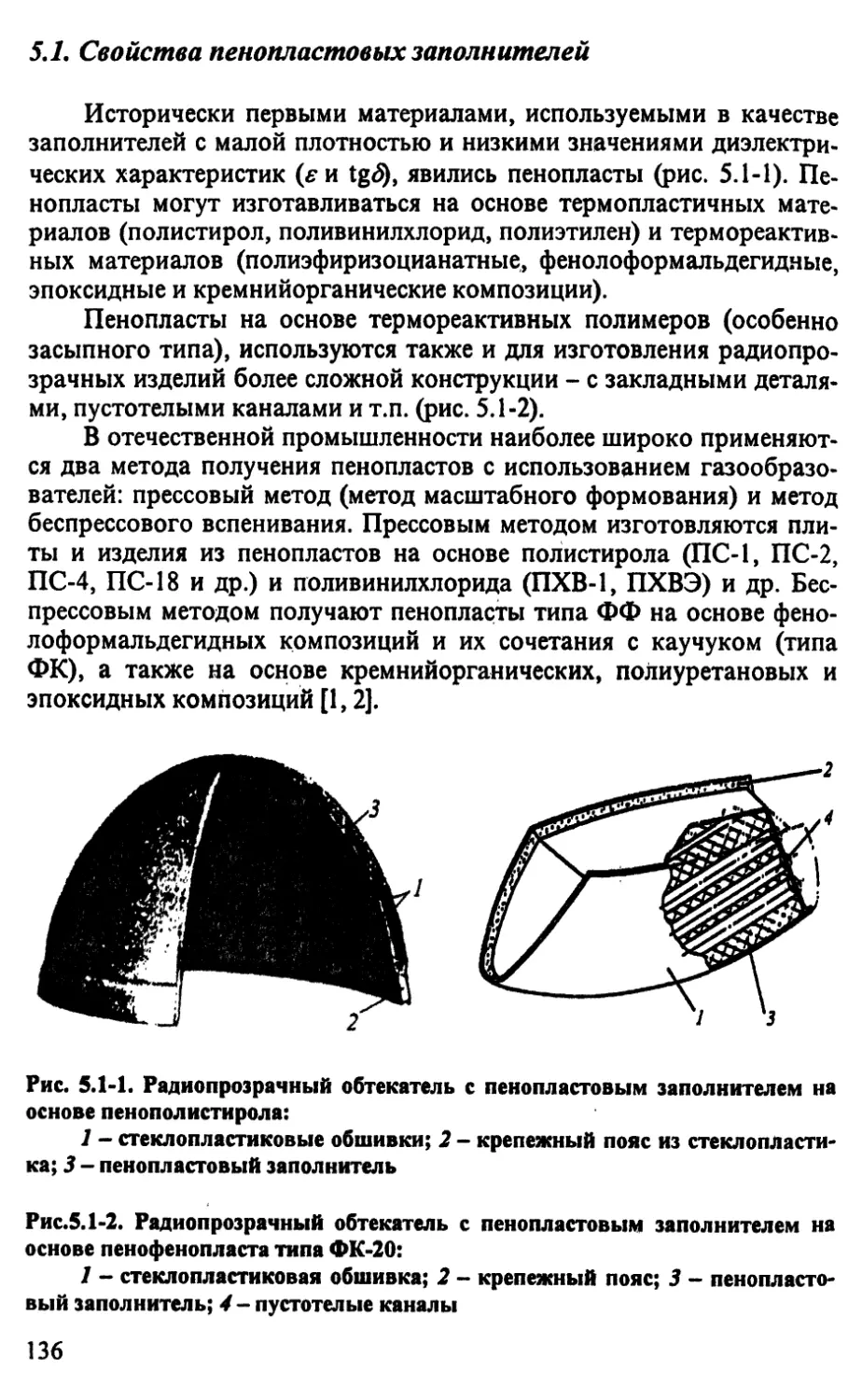

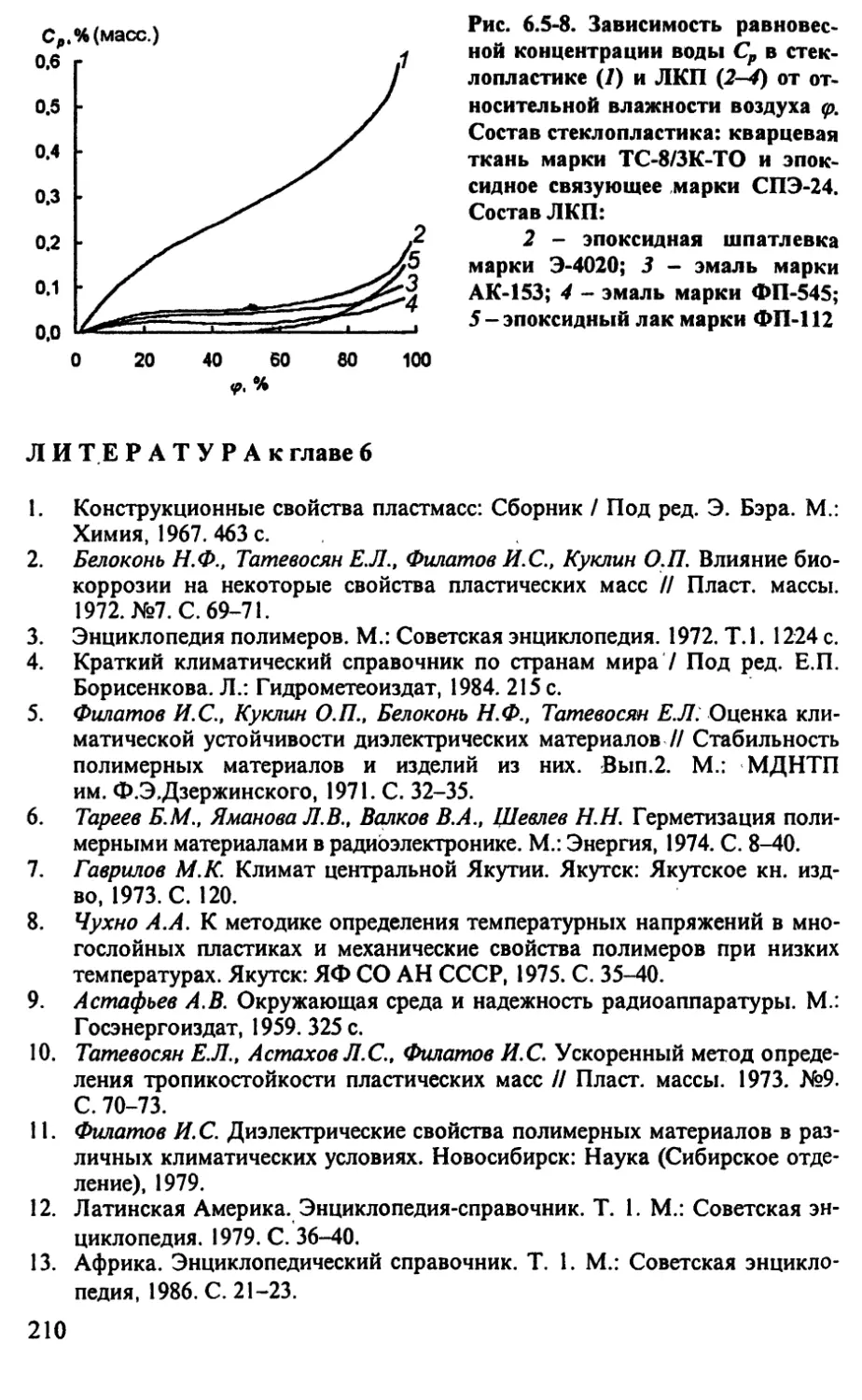

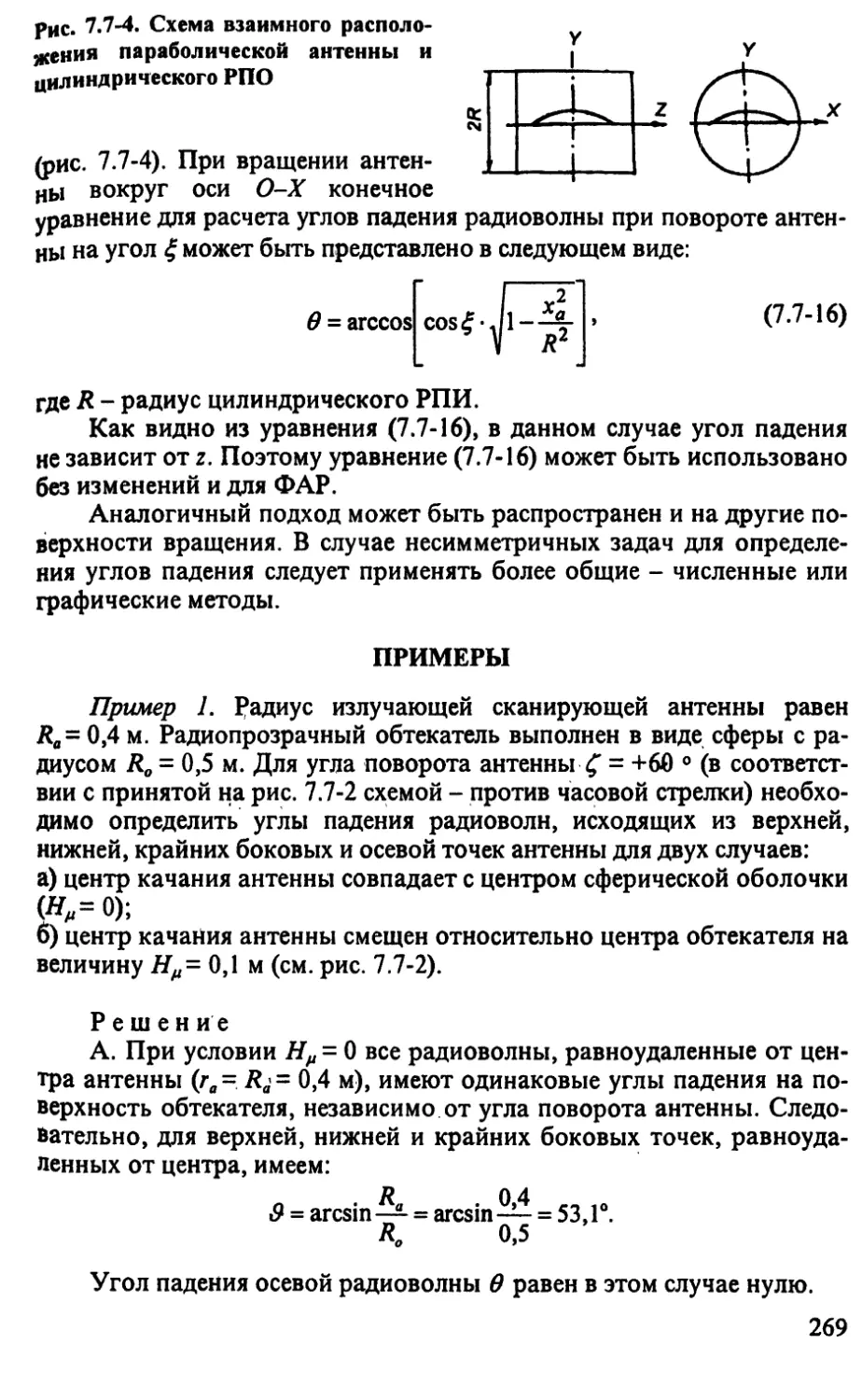

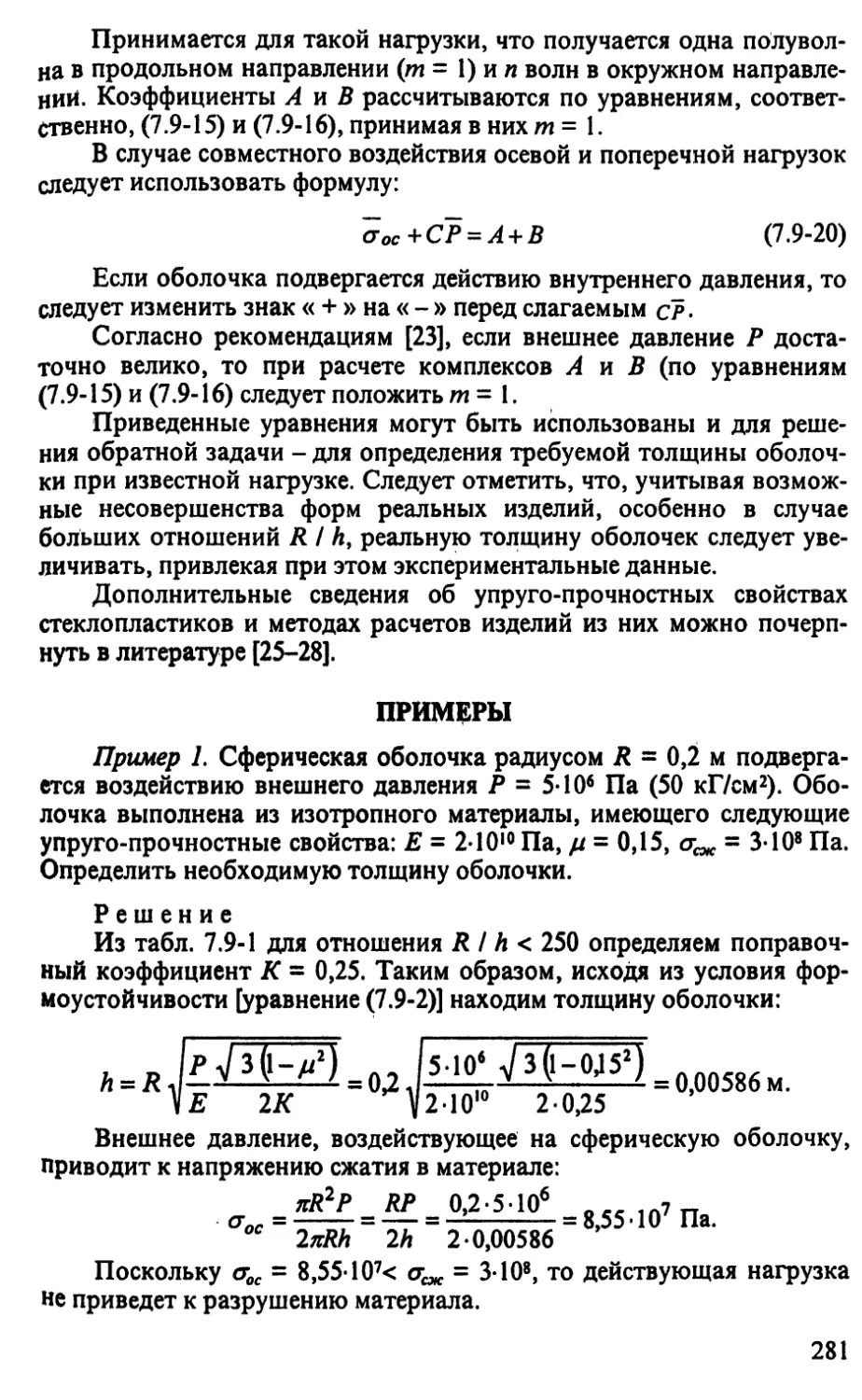

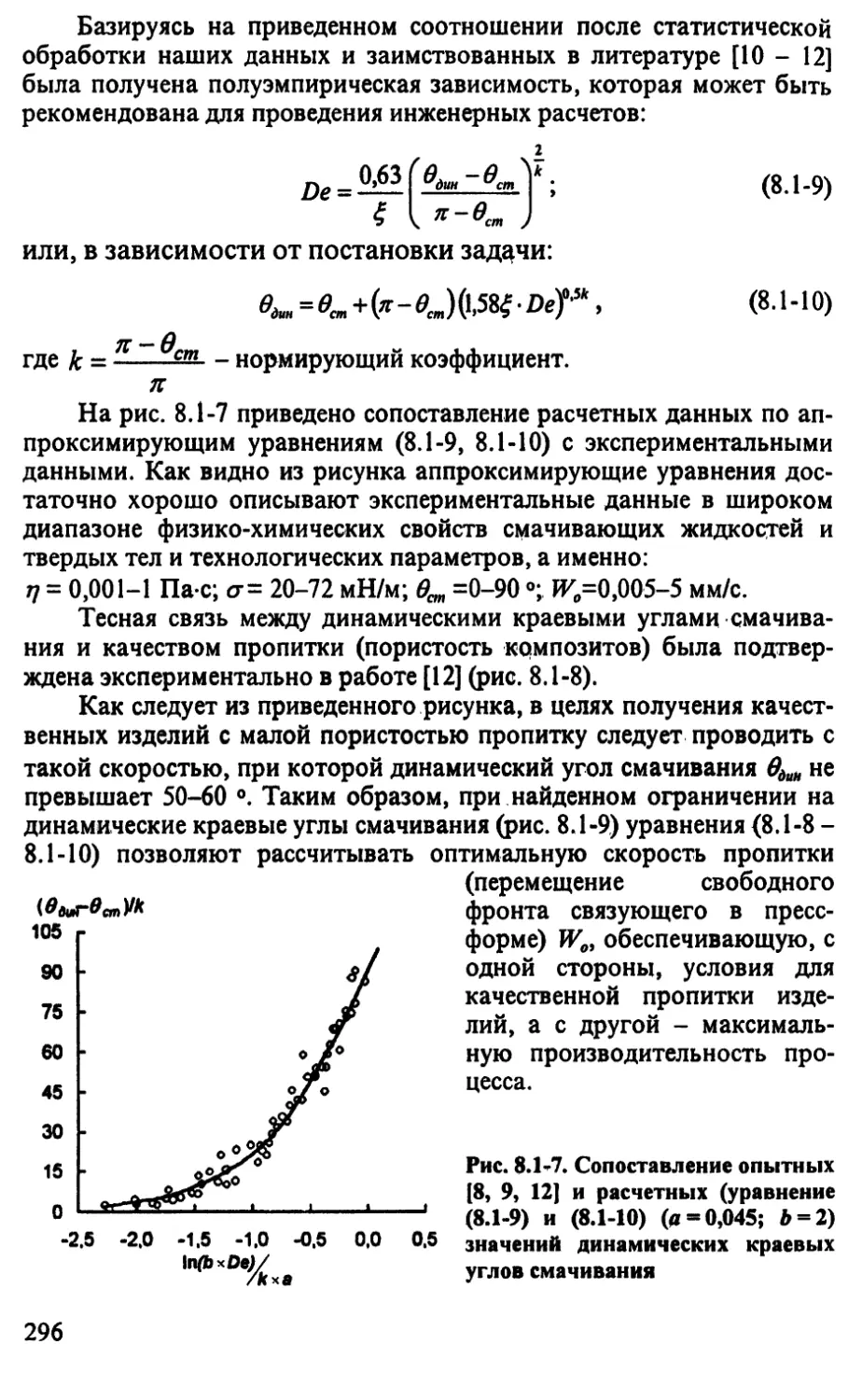

(АГМ-9), аминогексаметиленаминометилтриэтоксисилан (АГМ-3),