Author: Сидоров Ю.I. Влязло Р.Й. Новiков В.П.

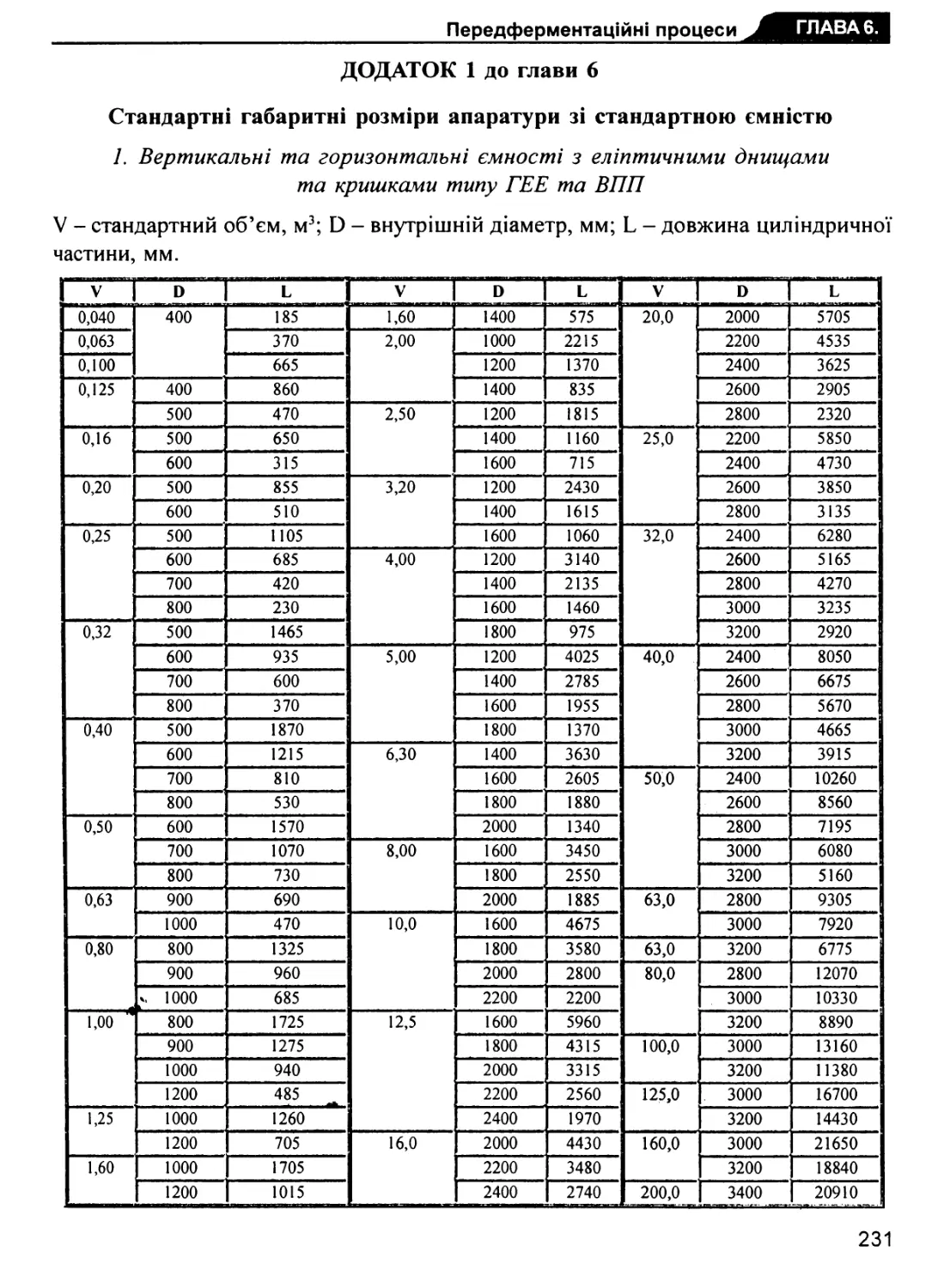

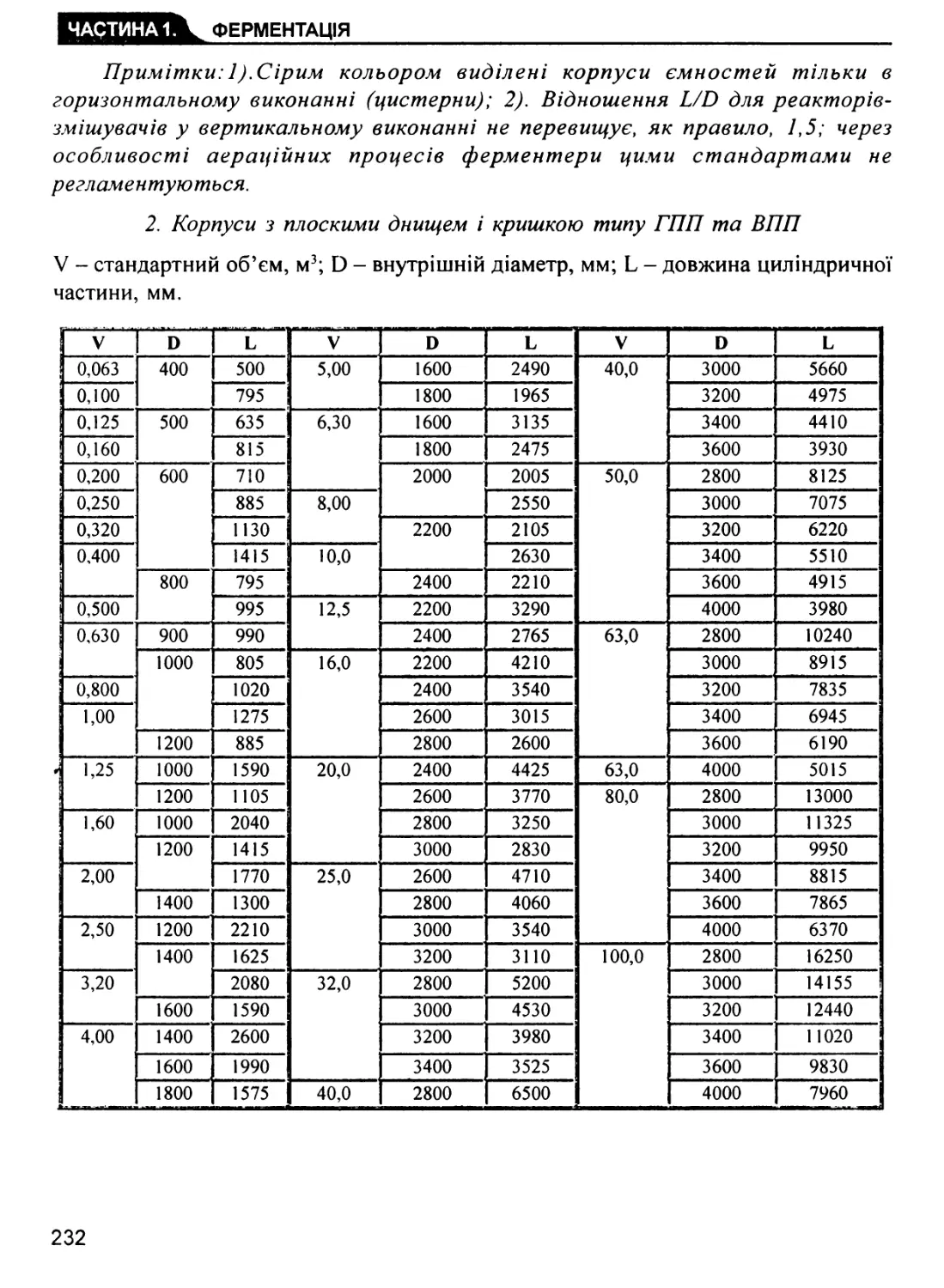

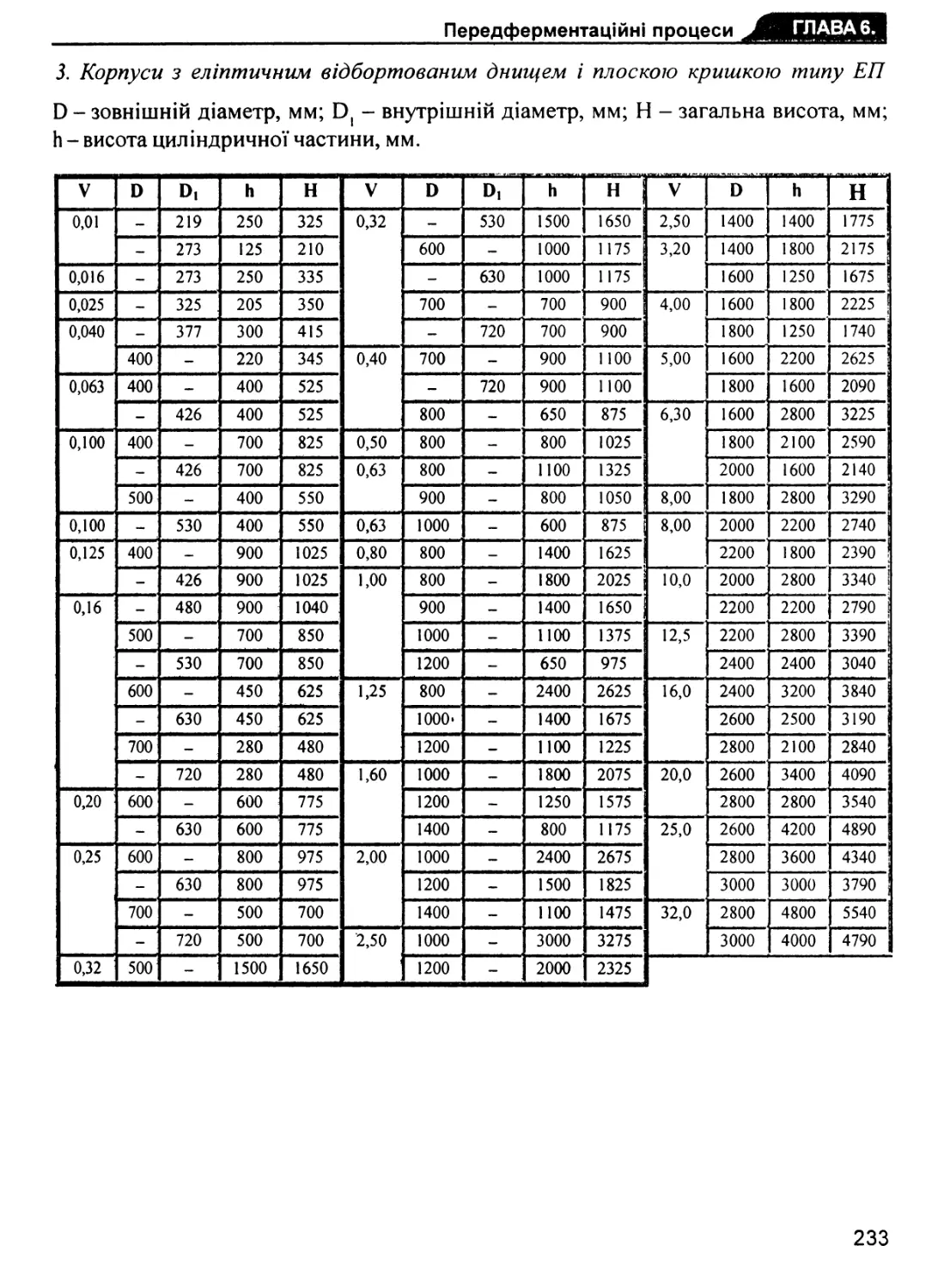

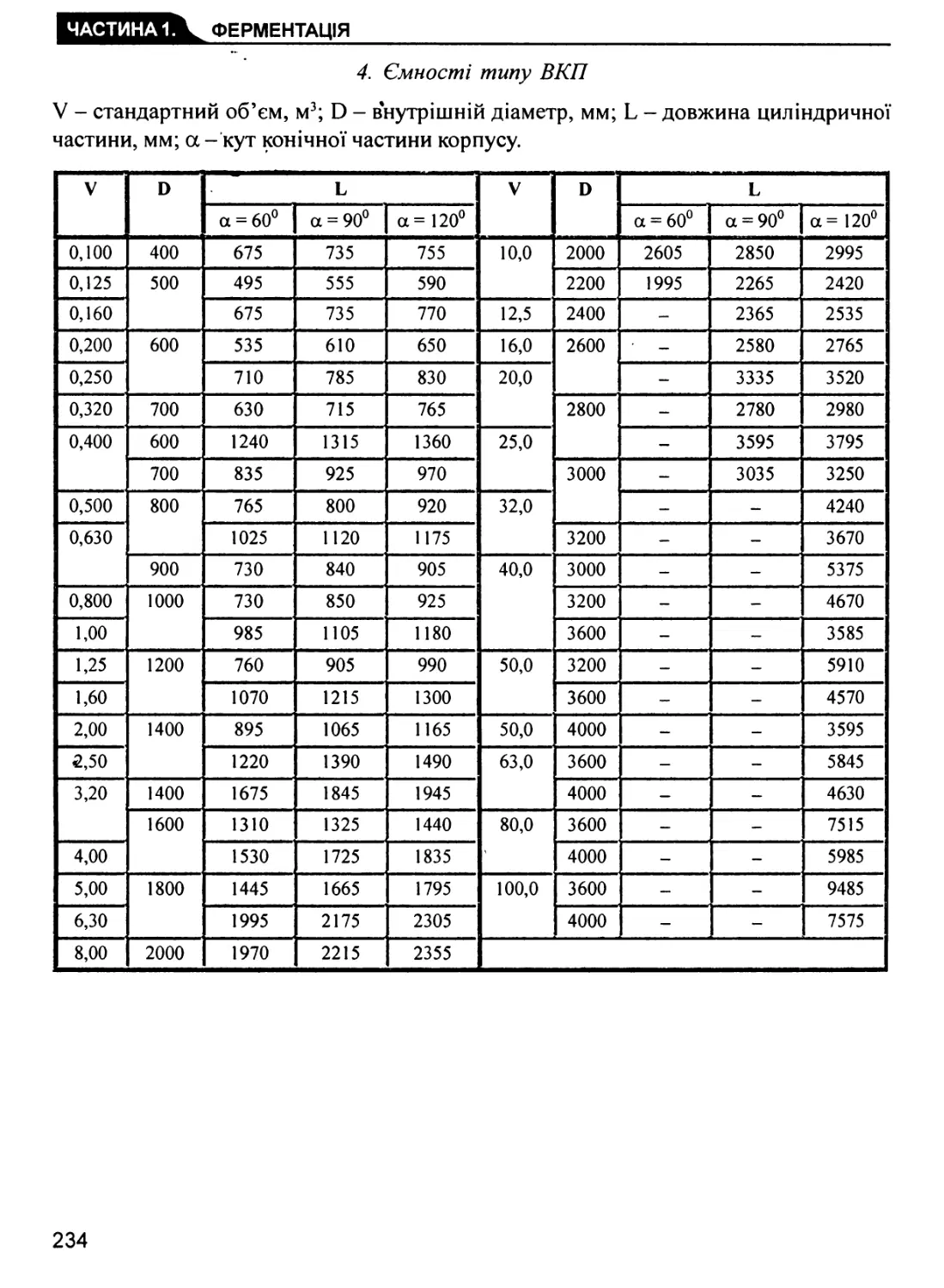

Tags: медицина біологія фармацевтика

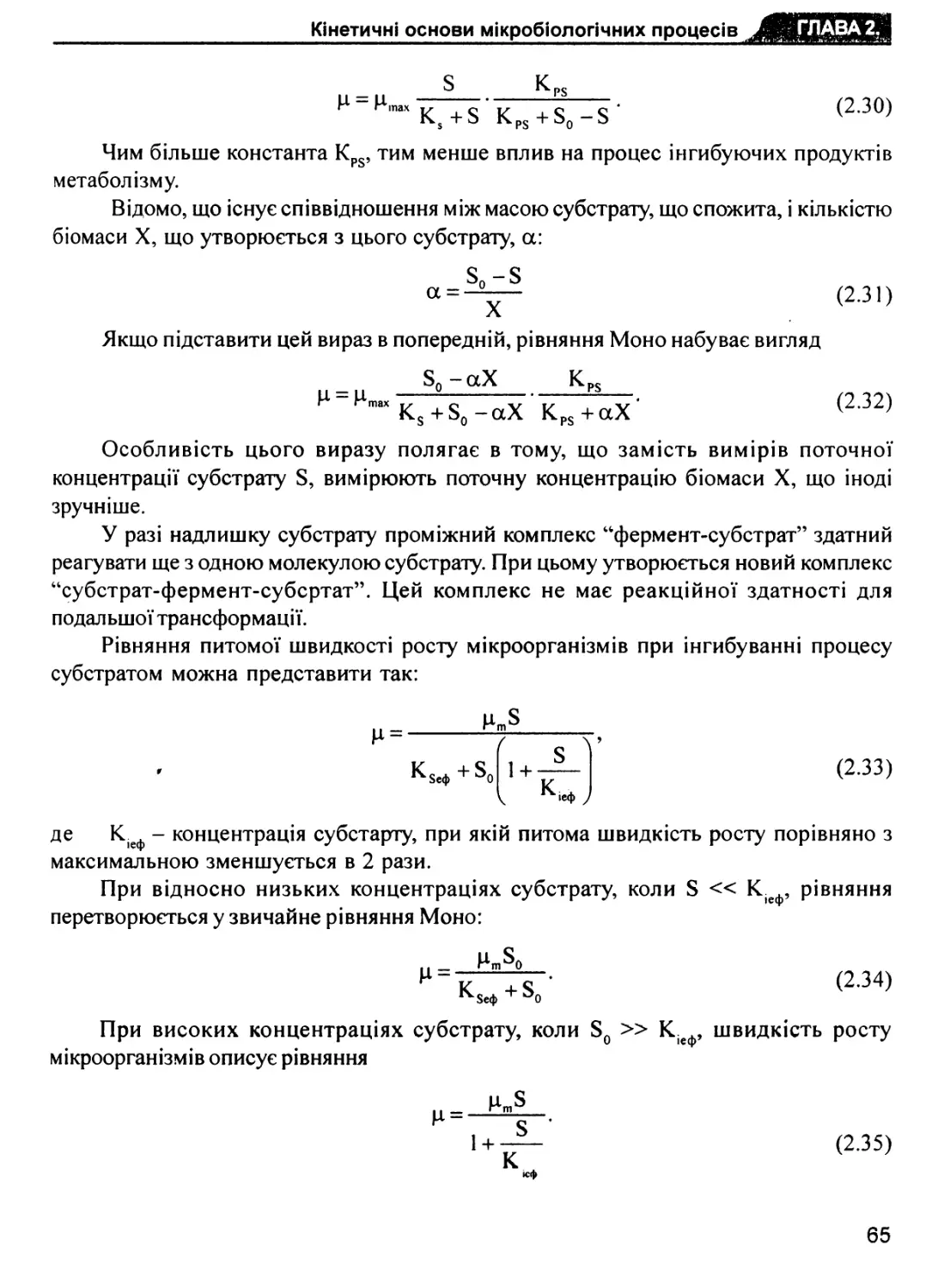

ISBN: 978-966-7597-68-9

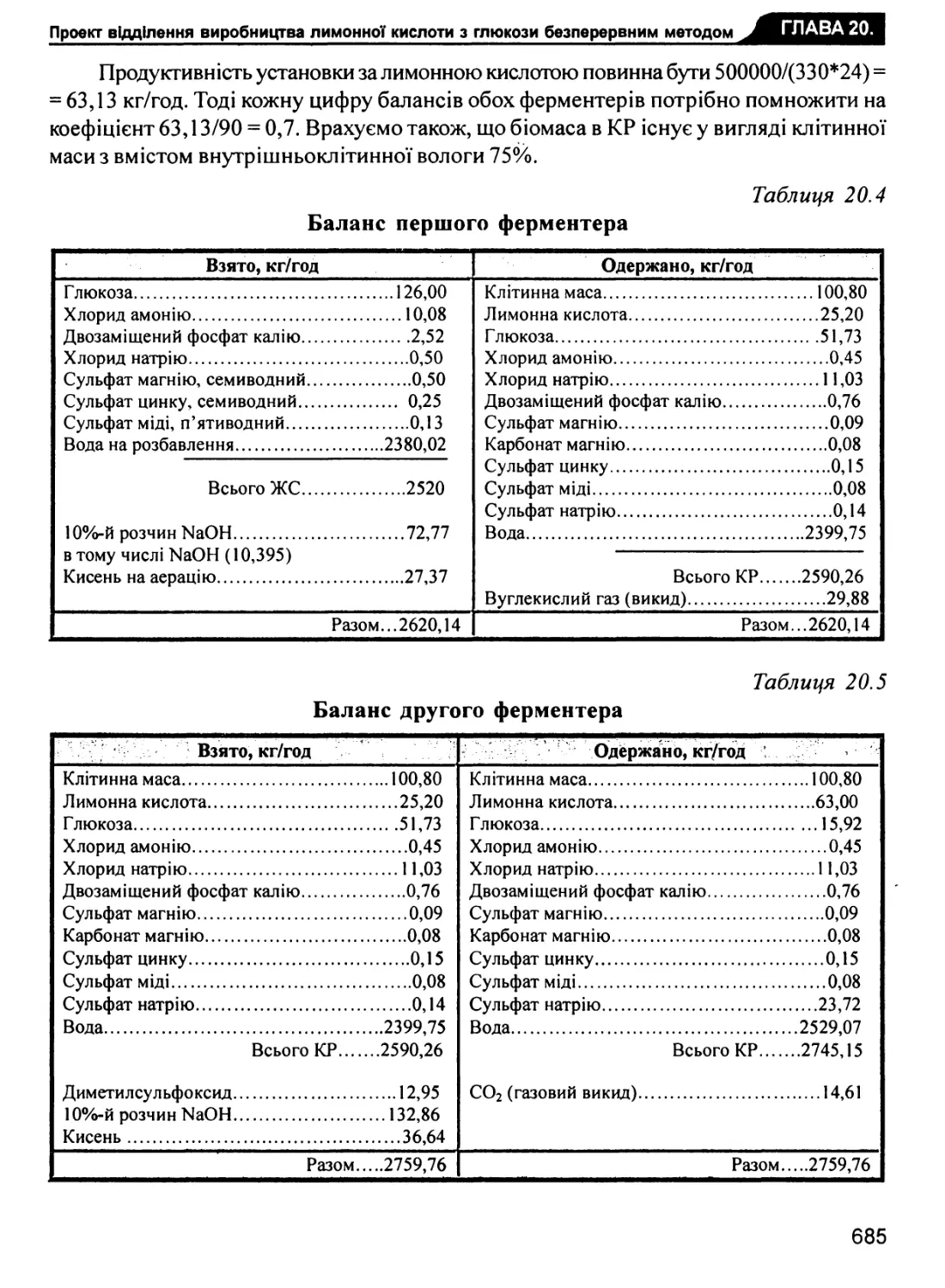

Year: 2008

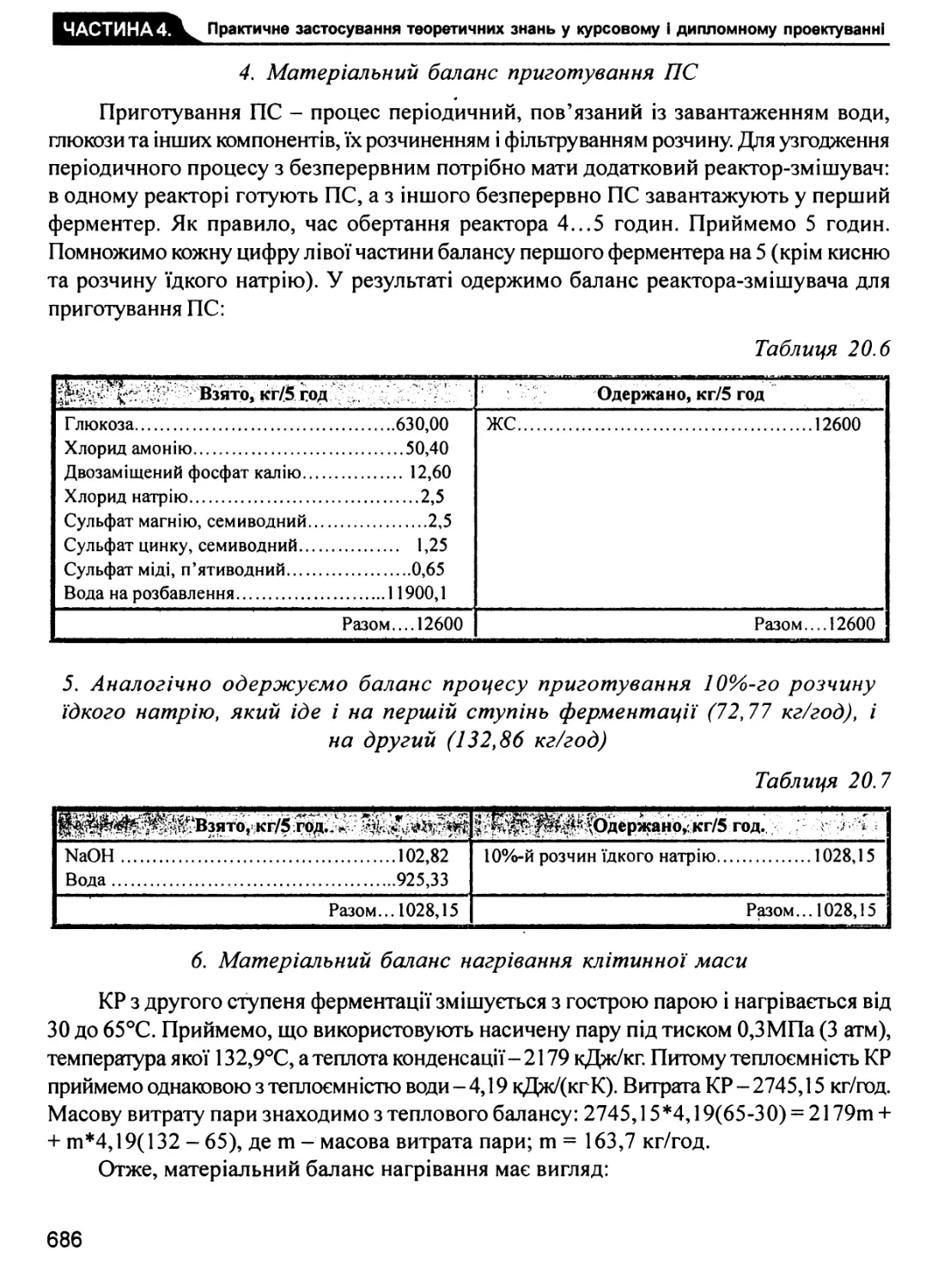

Text

Ю. І. СИДОРОВ

Р. й. влязло

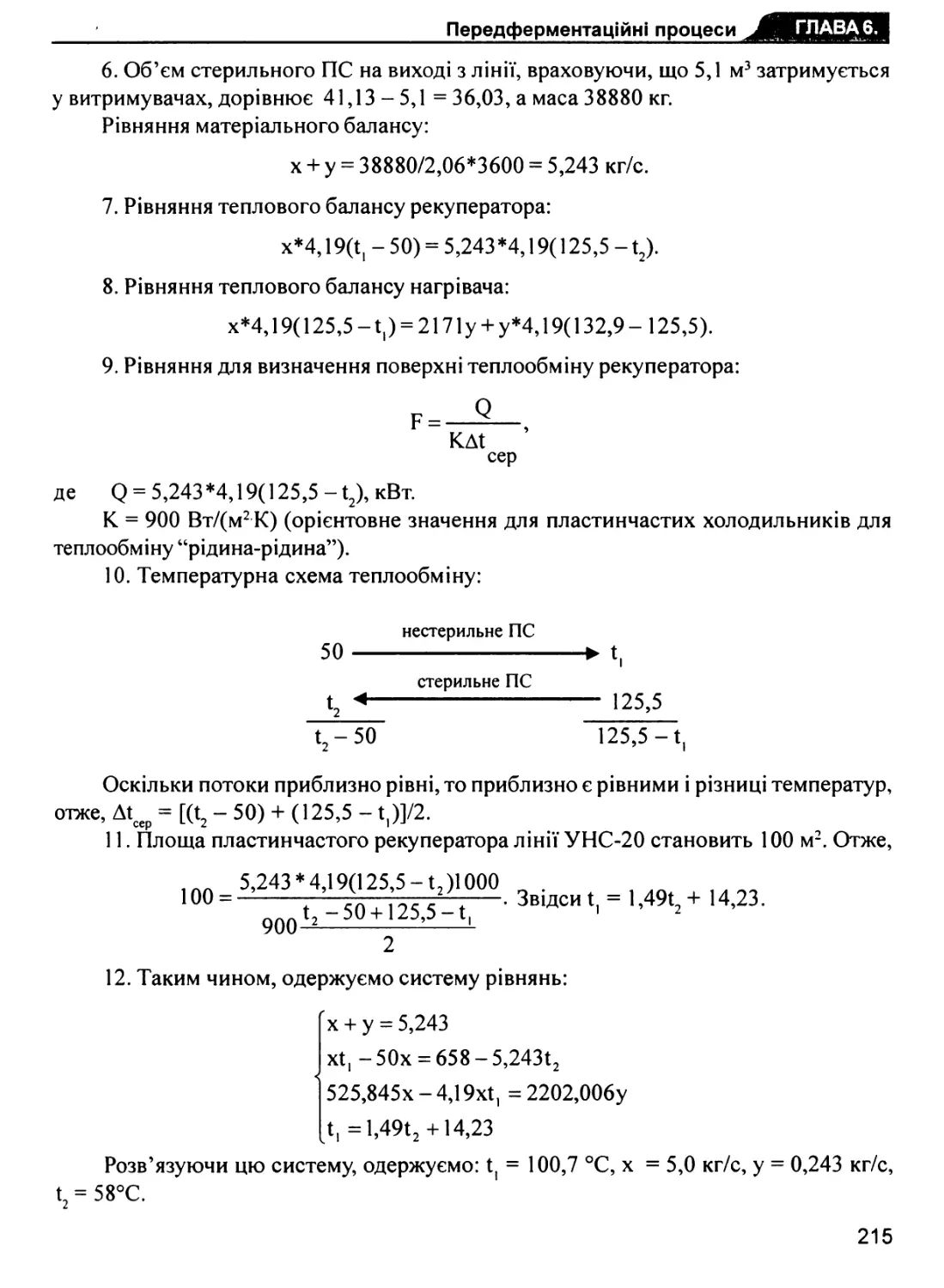

в. п. новіков

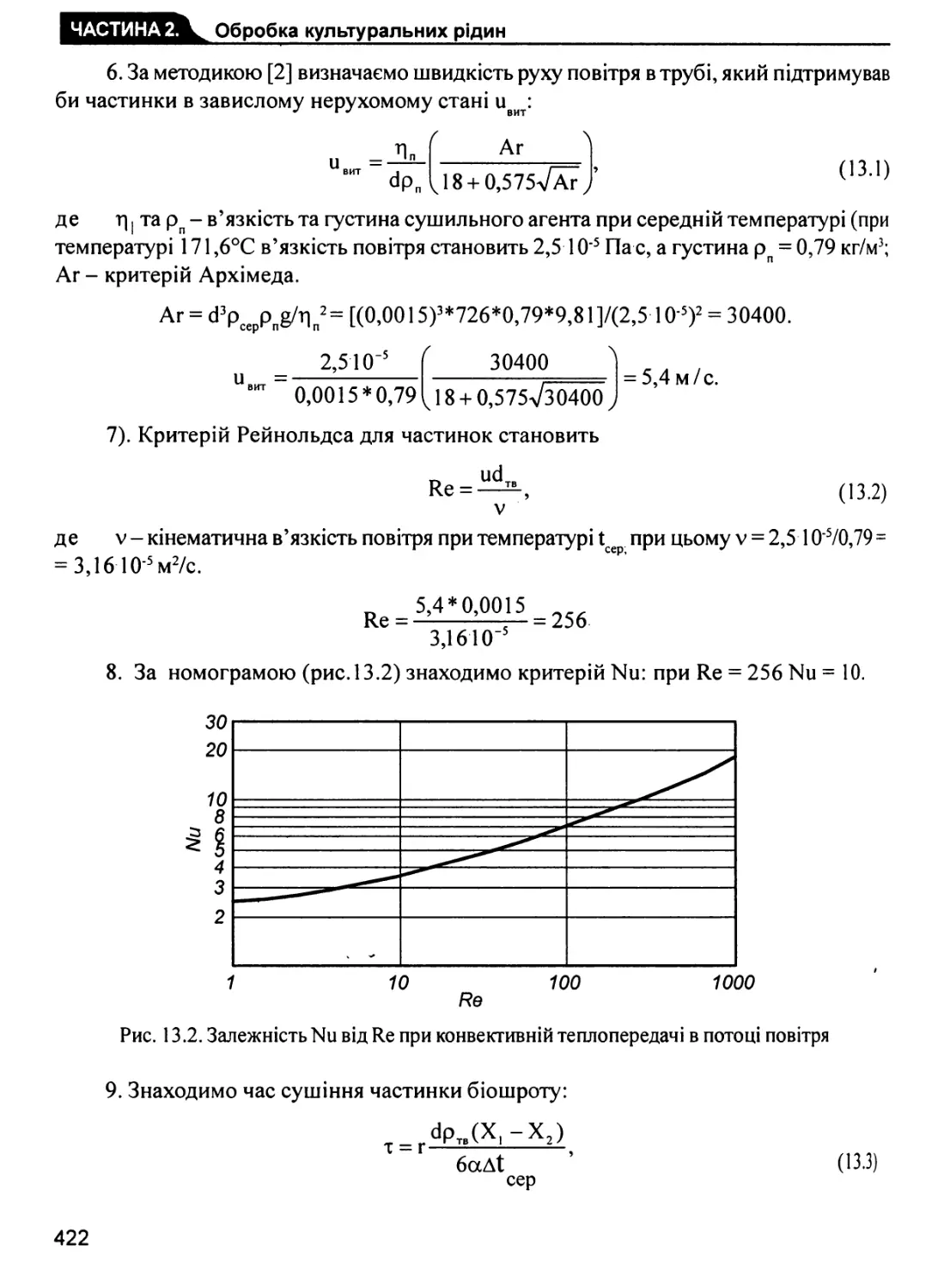

ПРОЦЕСИ І АПАРА'

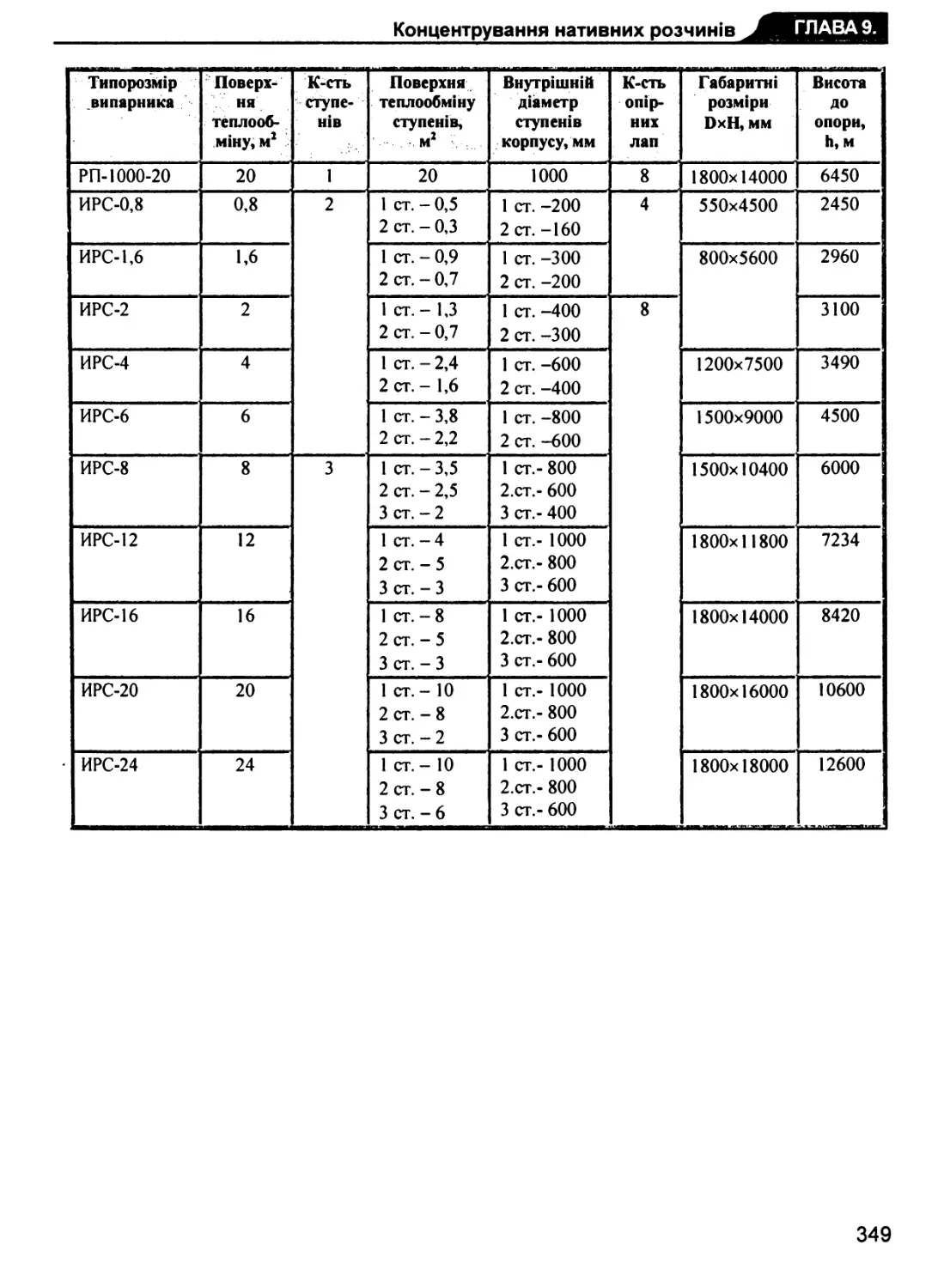

МІКРОБІОЛОГІЧНІ

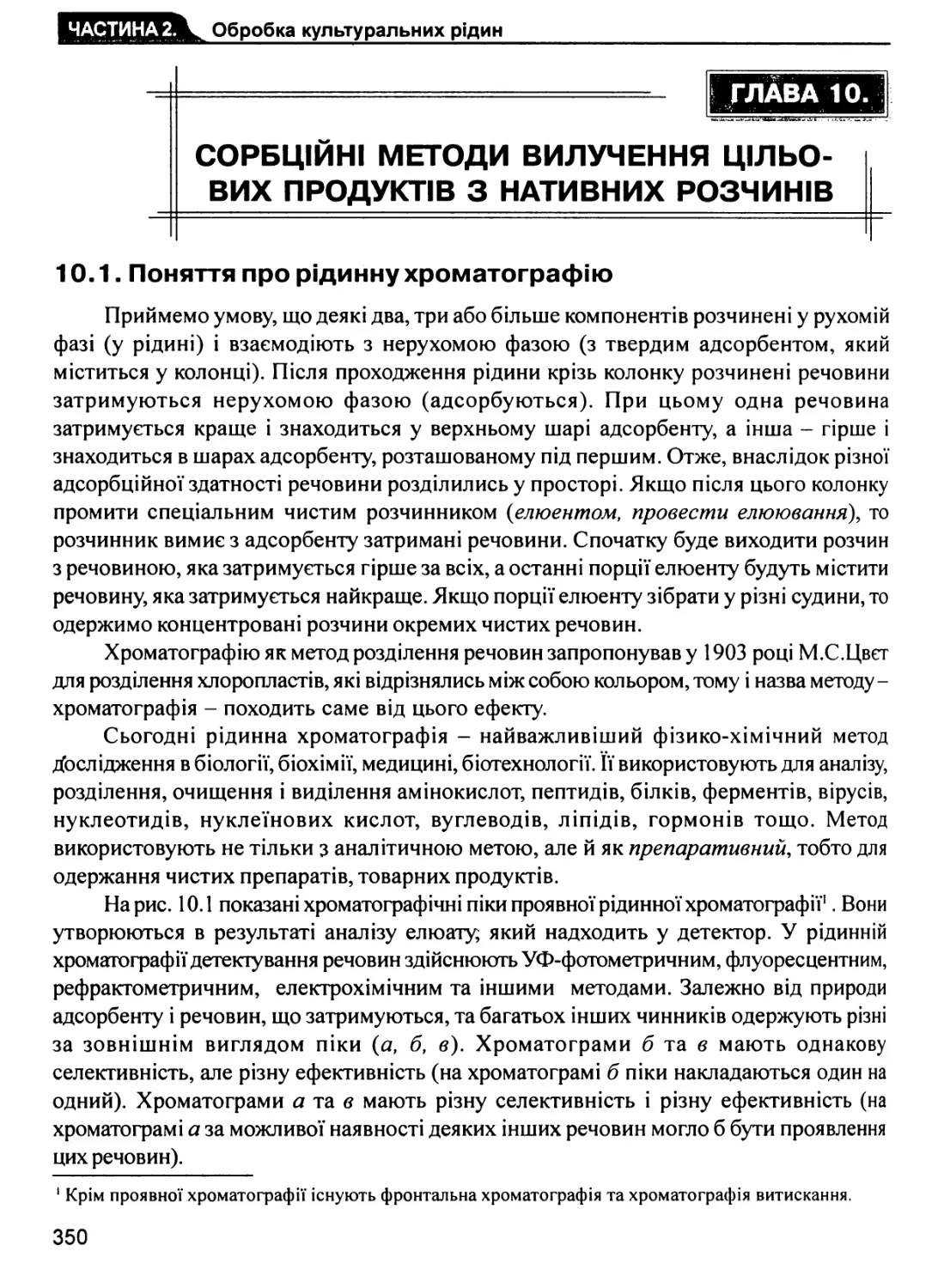

ПРОМИСЛОВОСТІ

■

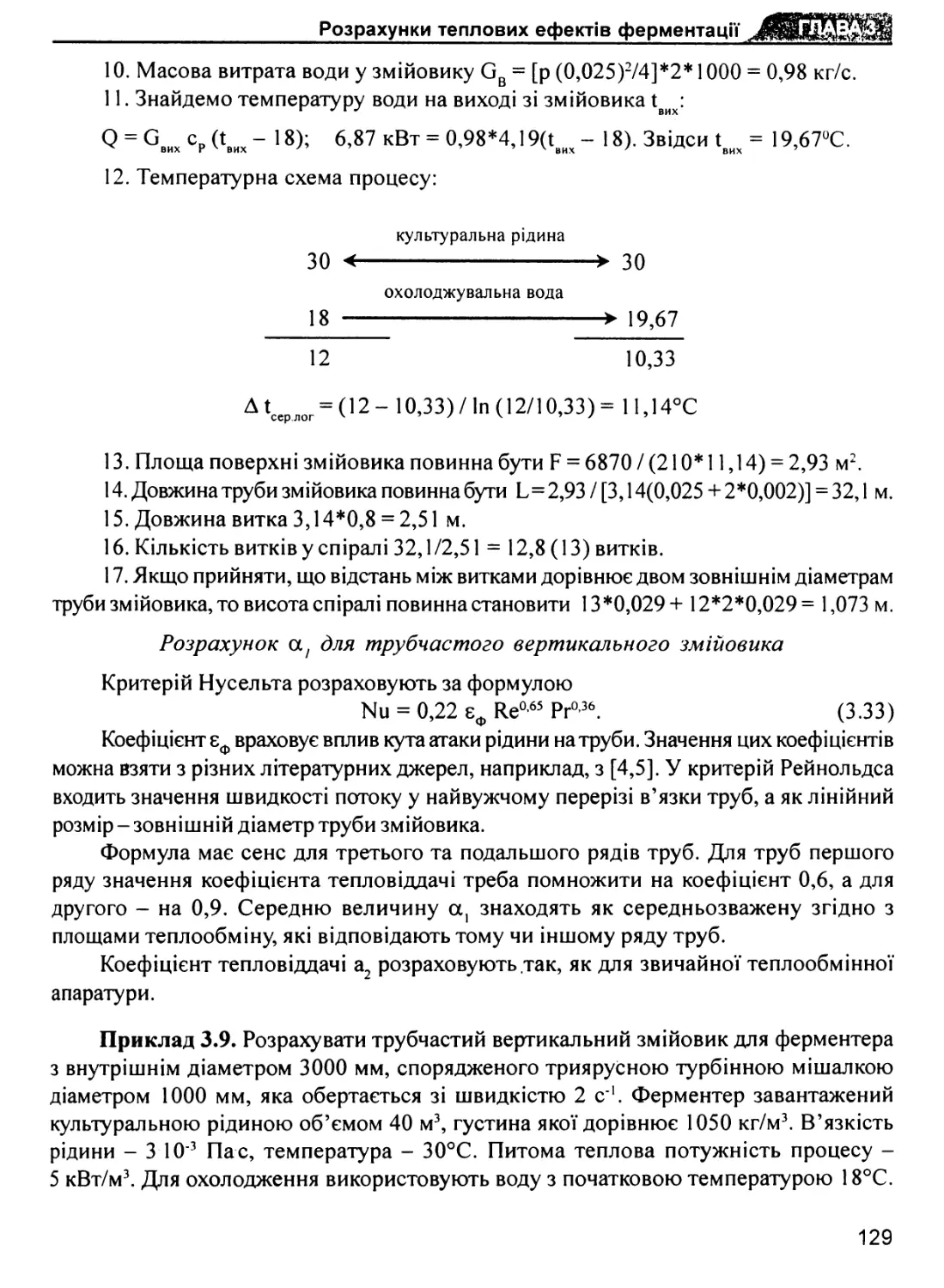

Інтелект-Захід

Ю.І. Сидоров, Р.Й. Влязло, В.П. Новіков

ПРОЦЕСИ І АПАРАТИ МІКРОБІОЛОГІЧНОЇ

TA ФАРМАЦЕВТИЧНОЇ ПРОМИСЛОВОСТІ

Навчальний посібник

Рекомендовано Міністерством освіти і науки України

як навчальний посібник для студентів напряму “Біотехнологія ”

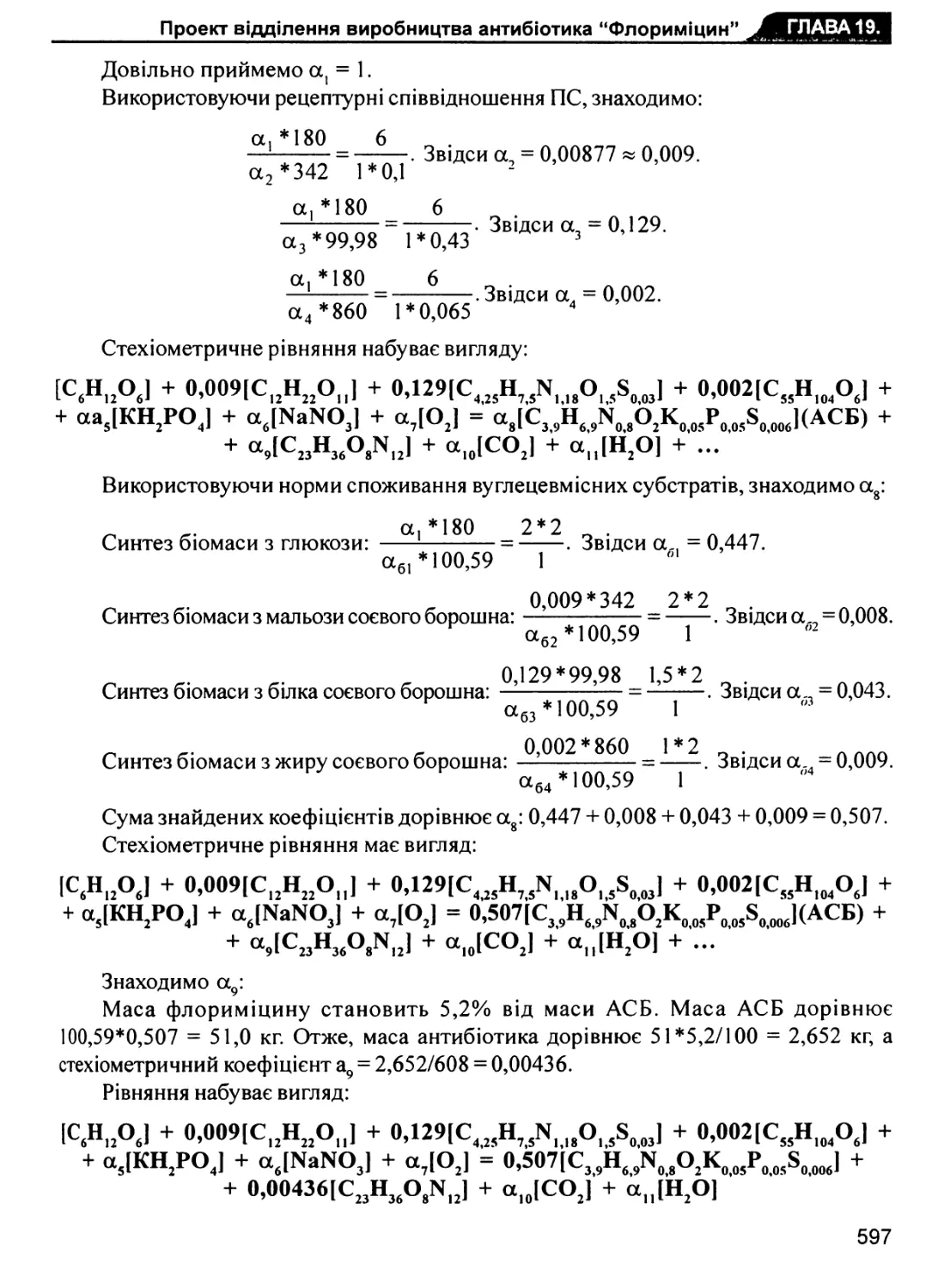

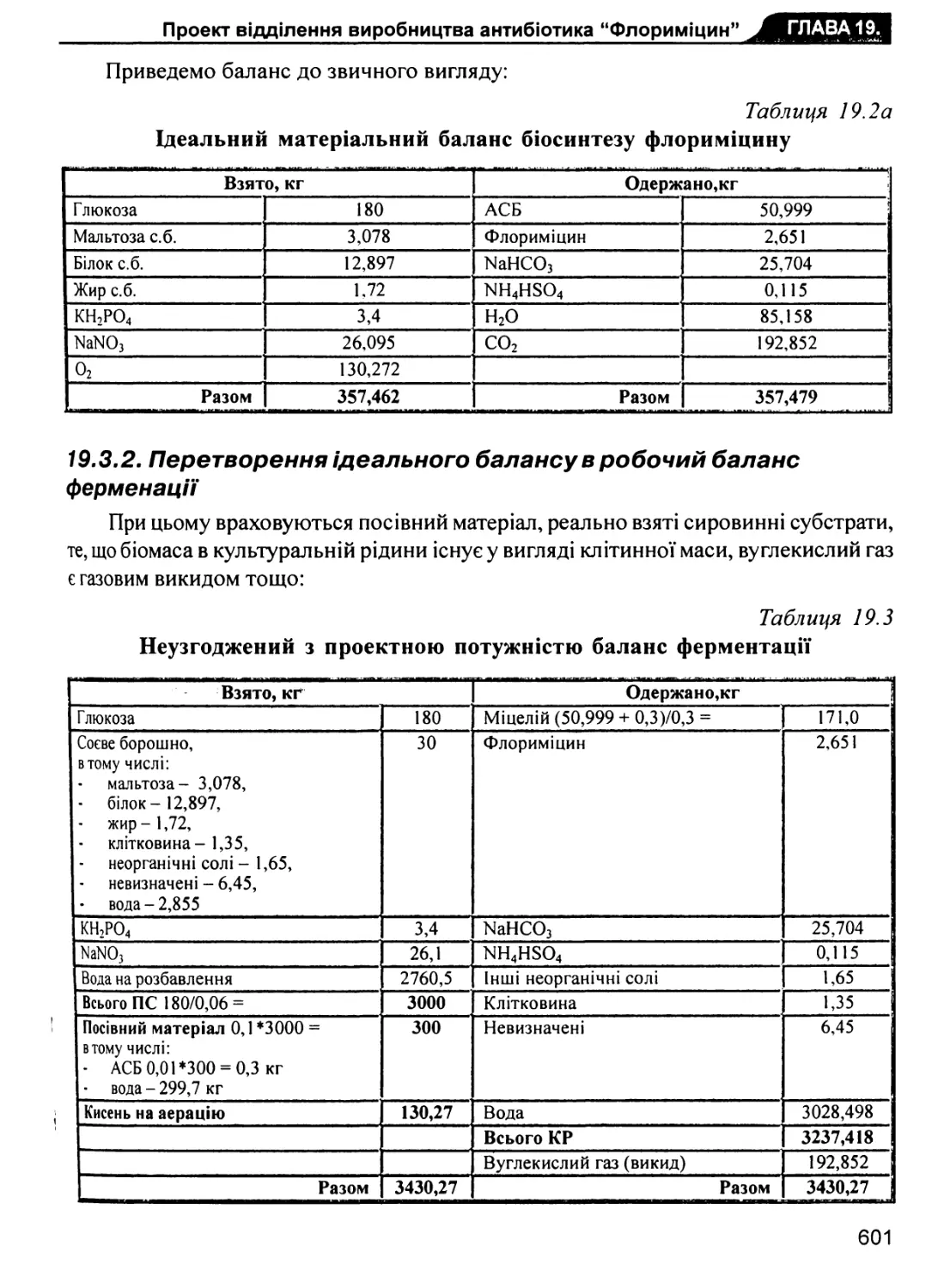

вищих навчальних закладів

Львів

“Інтелект-Захід”

2008

ББК30.16Я. 73

C34j7

УДК573.6.086.83; 66.098,663.1 (075.8)

Рекомендовано Міністерством освіти і науки України

як навчальний посібник для студентів напряму “Біотехнологія ”

вищих навчальних закладів (лист Nq 1-4/8-Г-766 від 06.09.06р.)

Відповідальний редактор-професор А.Ф.Барвінський.

Рецензенти:

Мусянович В.М., кандидат фармацевтичних наук, директор ДП “Львівдіалік” Державної

акціонерної компанії “Укрмедпром”

Калинюк Т.Г., доктор фармацевтичних наук, професор, завідувач кафедри технології

ліків і біофармації Львівського національного медичного університету

імені Данила Галицького

ХаникЯ.М., доктор технічних наук, професор, завідувач кафедри хімічної інженерії

Інституту хімії та хімічних технологій Національного університету

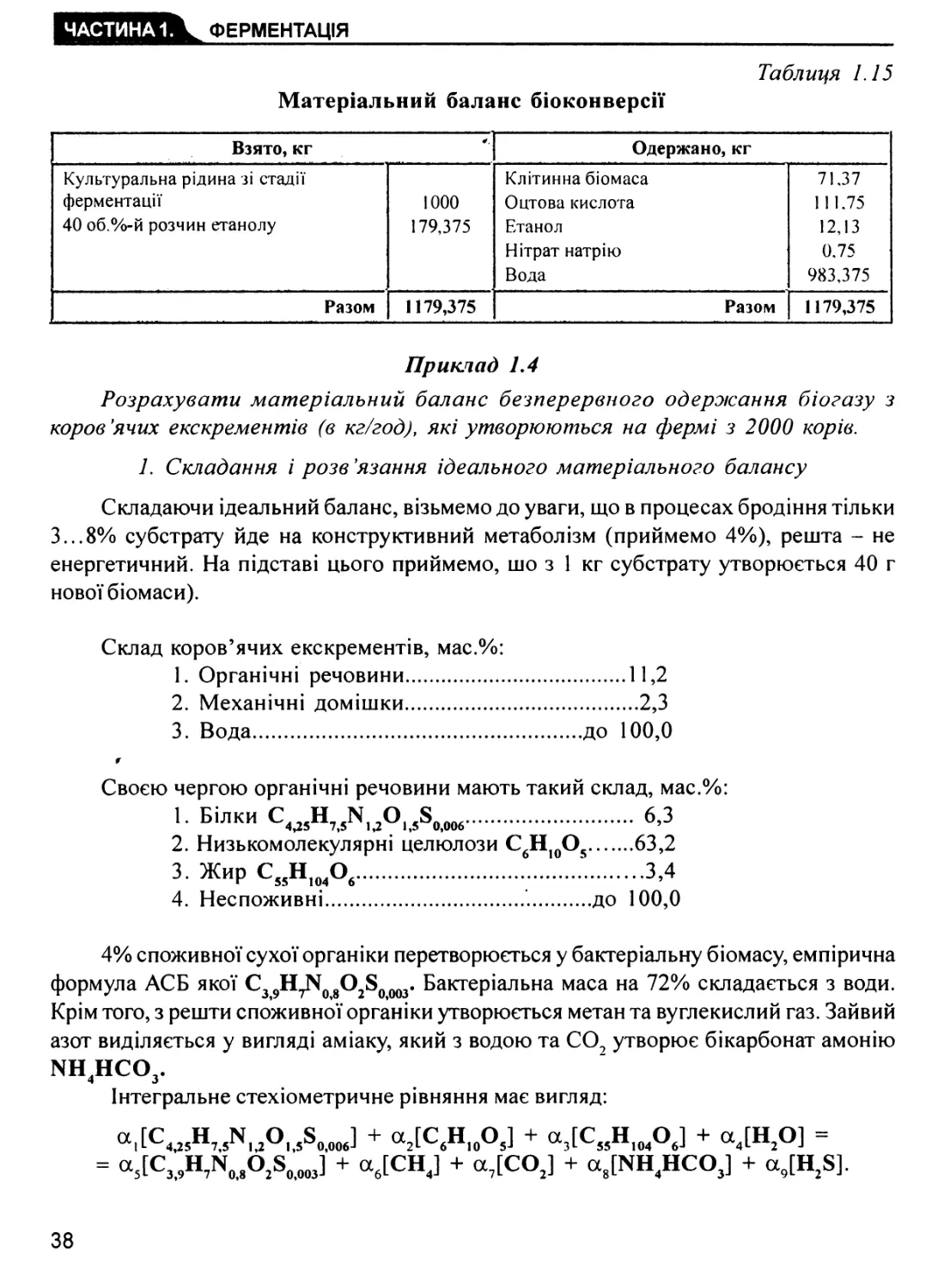

“Львівська політехніка”

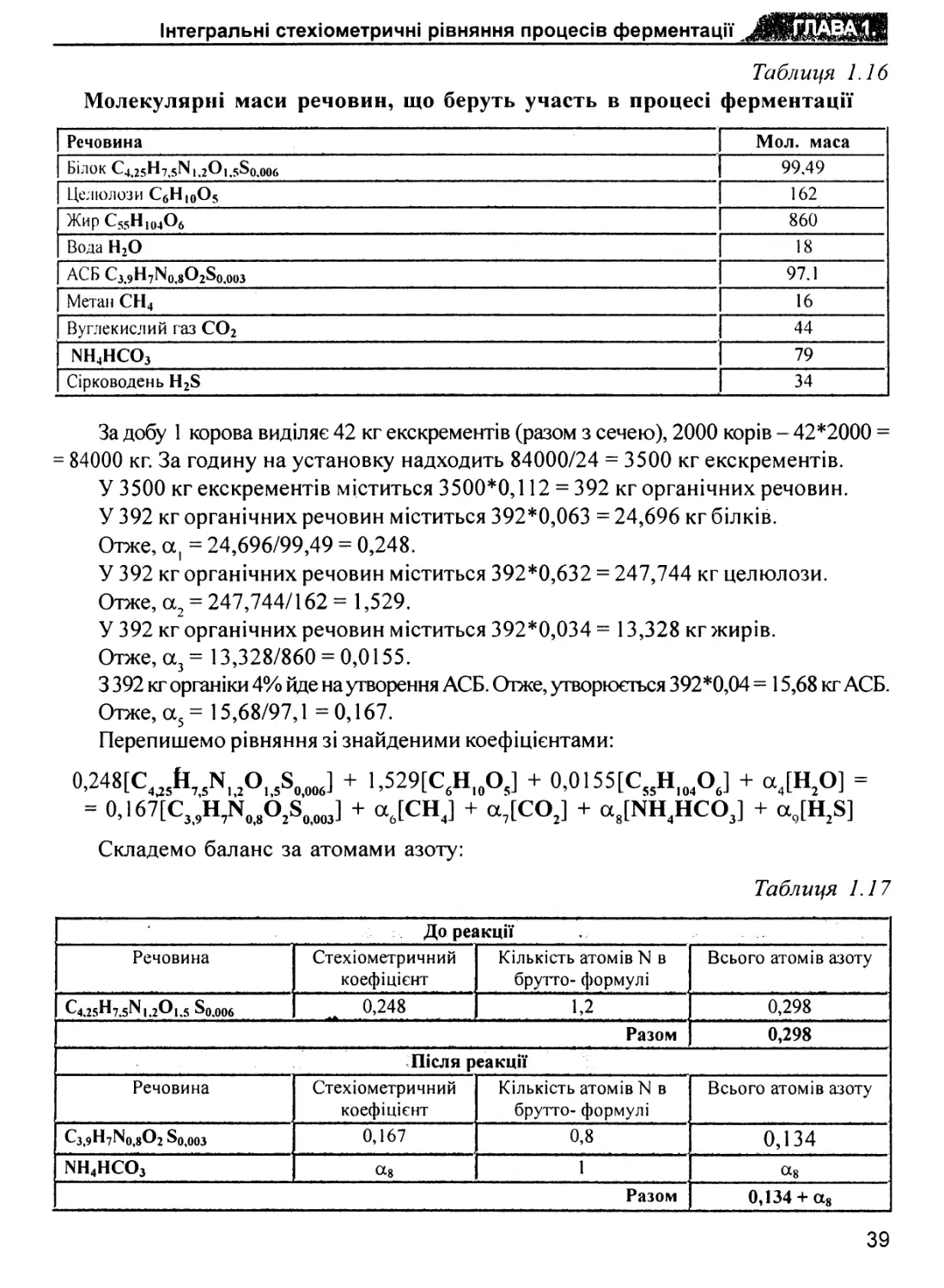

Сидоров Ю.І., Влязло Р.Й., Новіков В.П.

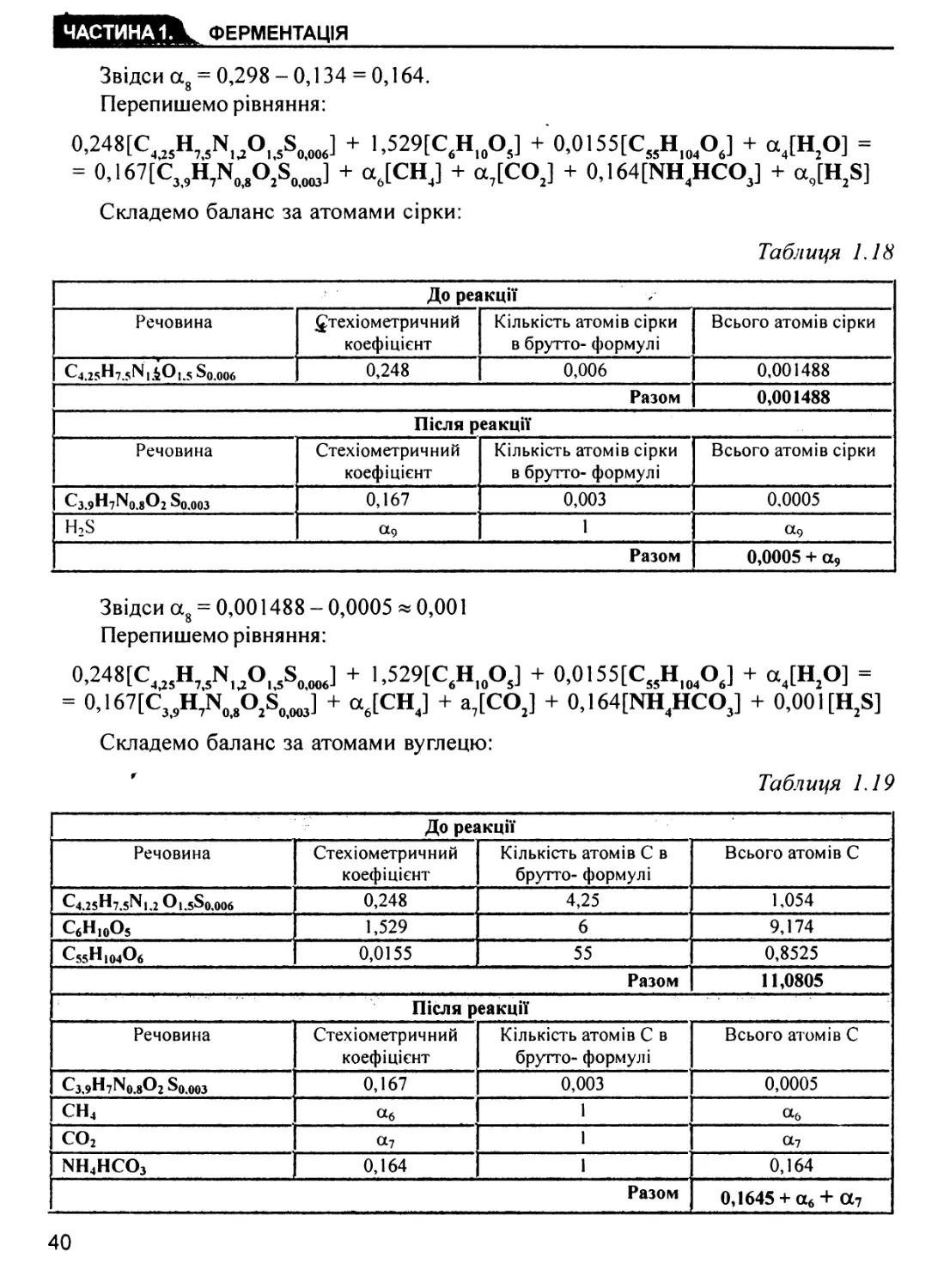

С347 Процеси і апарати мікробіологічної та фармацевтичної промисловості. Техноло¬

гічні розрахунки. Приклади і задачі. Основи проектування: Навчальний посібник.

- Львів: “Інтелект-Захід”, 2008, - 736 с.

ISBN 978-966-7597-68-9

У навчальному посібнику викладено основні поняття про процеси ферментації і

передферментаційні процедури, обробки культуральних рідин, біомас і нативних розчинів,

подано основи проектування біотехнологічних виробництв, в тому числі основи організації

виробництв і будівельна частина навчального проекту, а також поняття про інфраструктуру

підприємств. Посібник містить описи основних апаратів, методики технологічних розрахунків і

вибору обладнання, а також контрольні задачі і приклади їх розв’язання. У частині IV наведені

приклади практичного застосування теоретичних знань, викладених у частинах І-ІІІ, під час

навчального проектування відділень виробництв флориміцину і біосинтезу лимонної кислоти.

Видання розраховано на студентів біотехнологічних, фармацевтичних і хімічних

спеціальностей.

У книзі 251 рис., 147табл.

г

У

у

ББК 30.16 Я 73

ISBN 978-966-7597-68-9

© Сидоров Ю.І., Влязло Р.И., Новіков В.П., 2008;

© Інтелект-Захід, 2008.

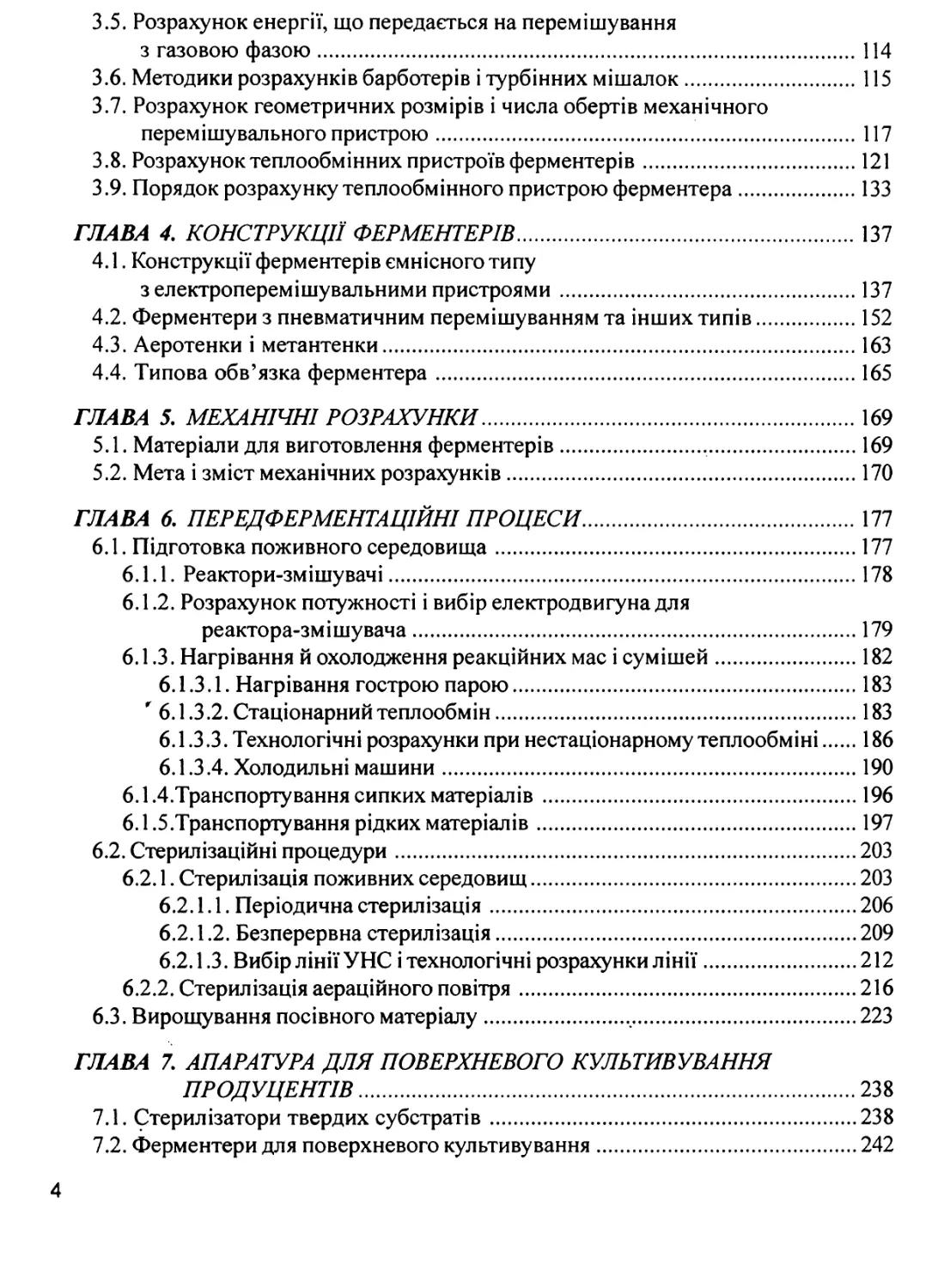

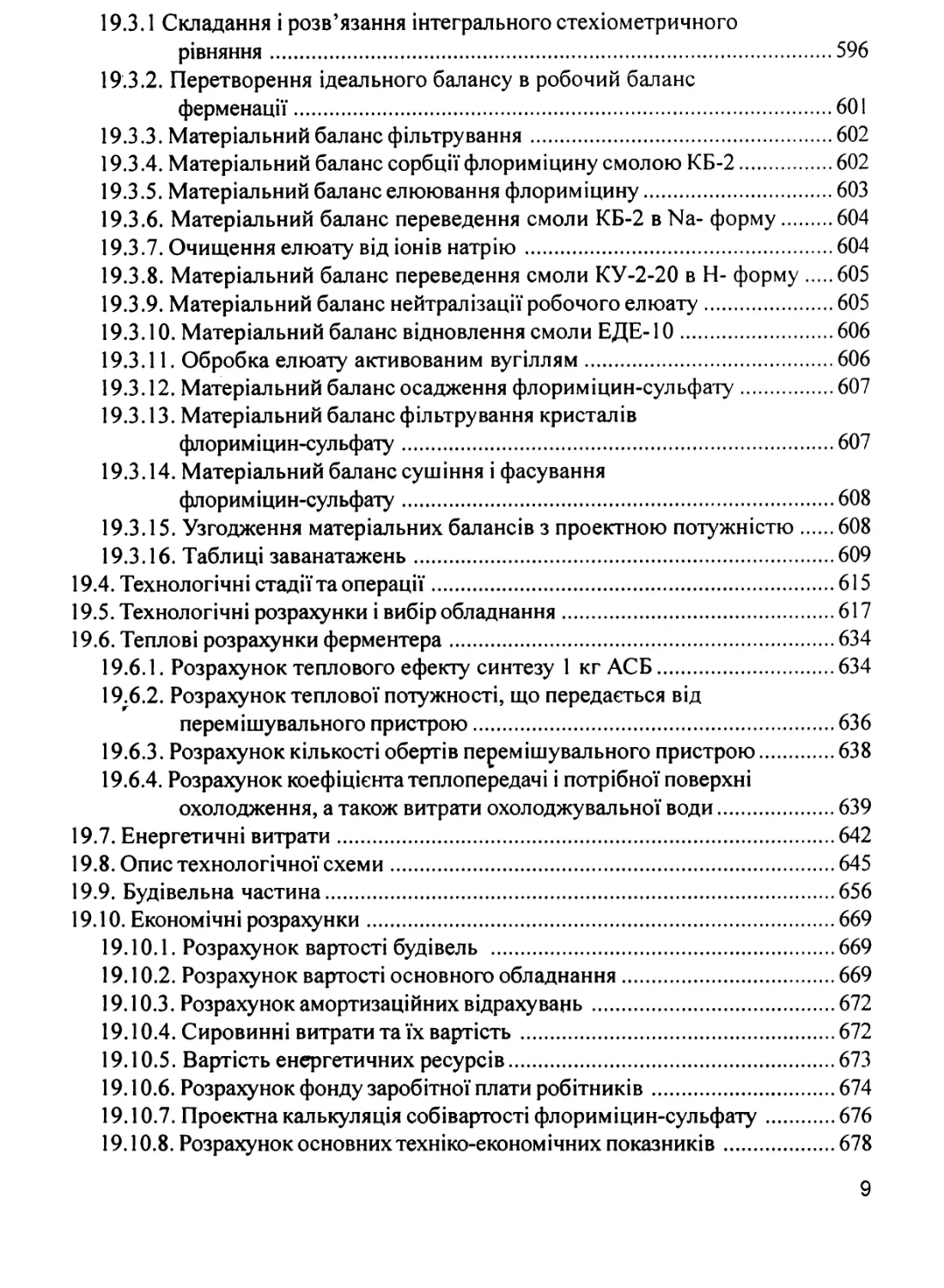

ЗМІСТ

ПЕРЕДМОВА 11

ВСТУП 13

ЧАСТИНА І. ФЕРМЕНТАЦІЯ 20

ГЛАВА 1. ІНТЕГРАЛЬНІ СТЕХІОМЕТРИЧНІ РІВНЯННЯ

ПРОЦЕСІВ ФЕРМЕНТАЦІЇ 20

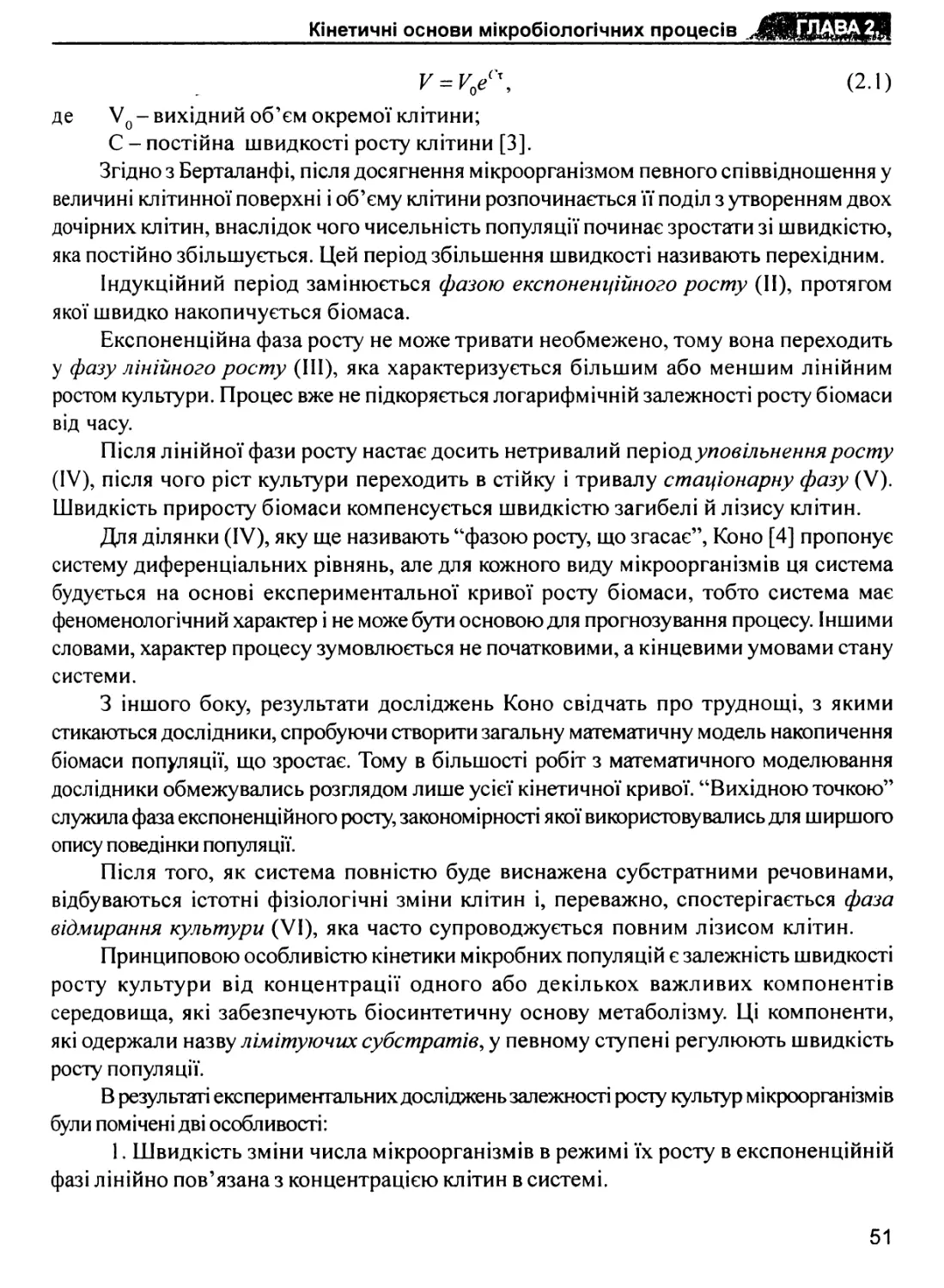

ГЛАВА 2. КІНЕТИЧНІ ОСНОВИ МІКРОБІОЛОГІЧНИХ ПРОЦЕСІВ 50

2.1. Моделі Мальтуса і Моно 50

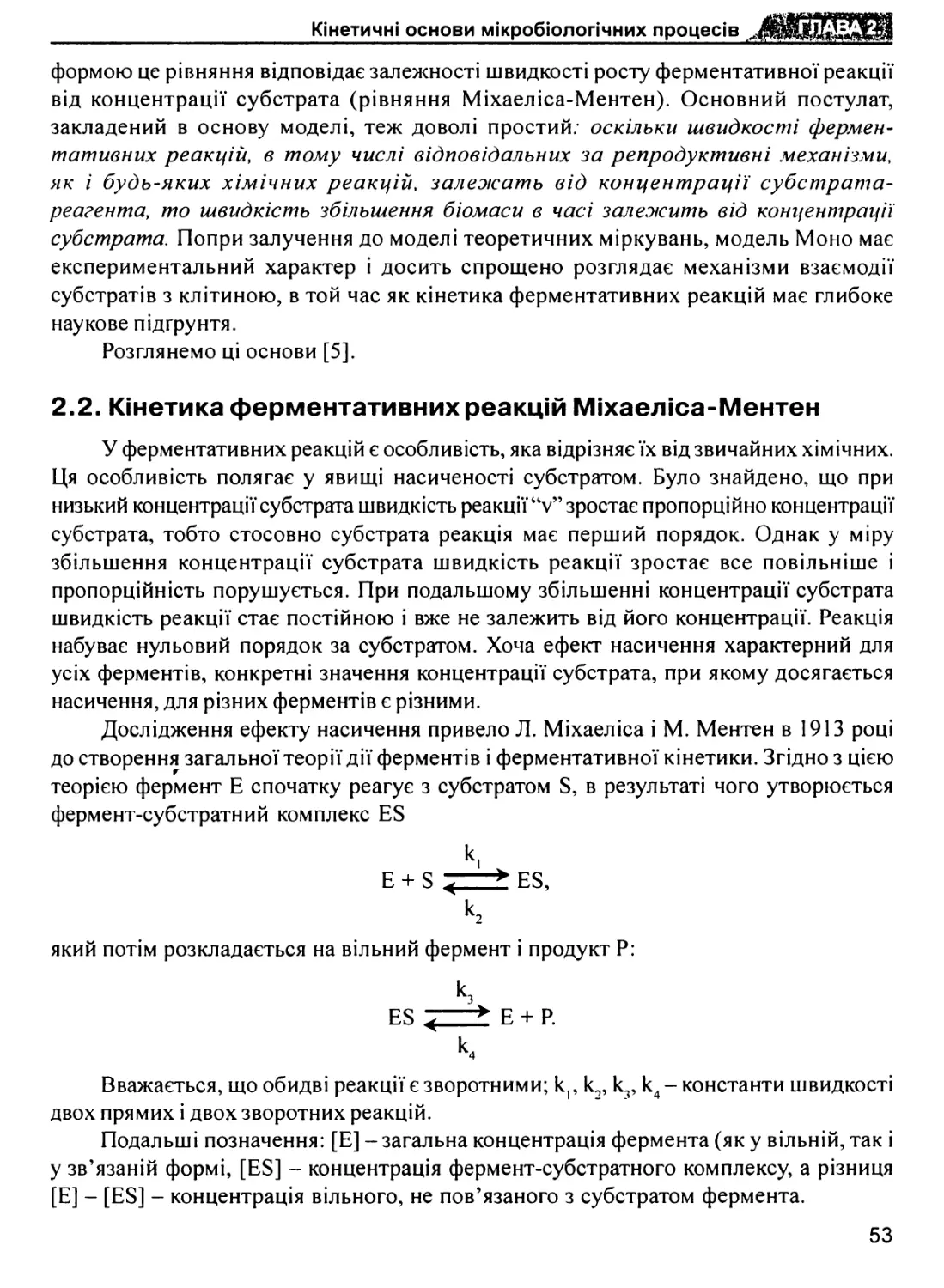

2.2. Кінетика ферментативних реакцій Міхаеліса-Ментен 53

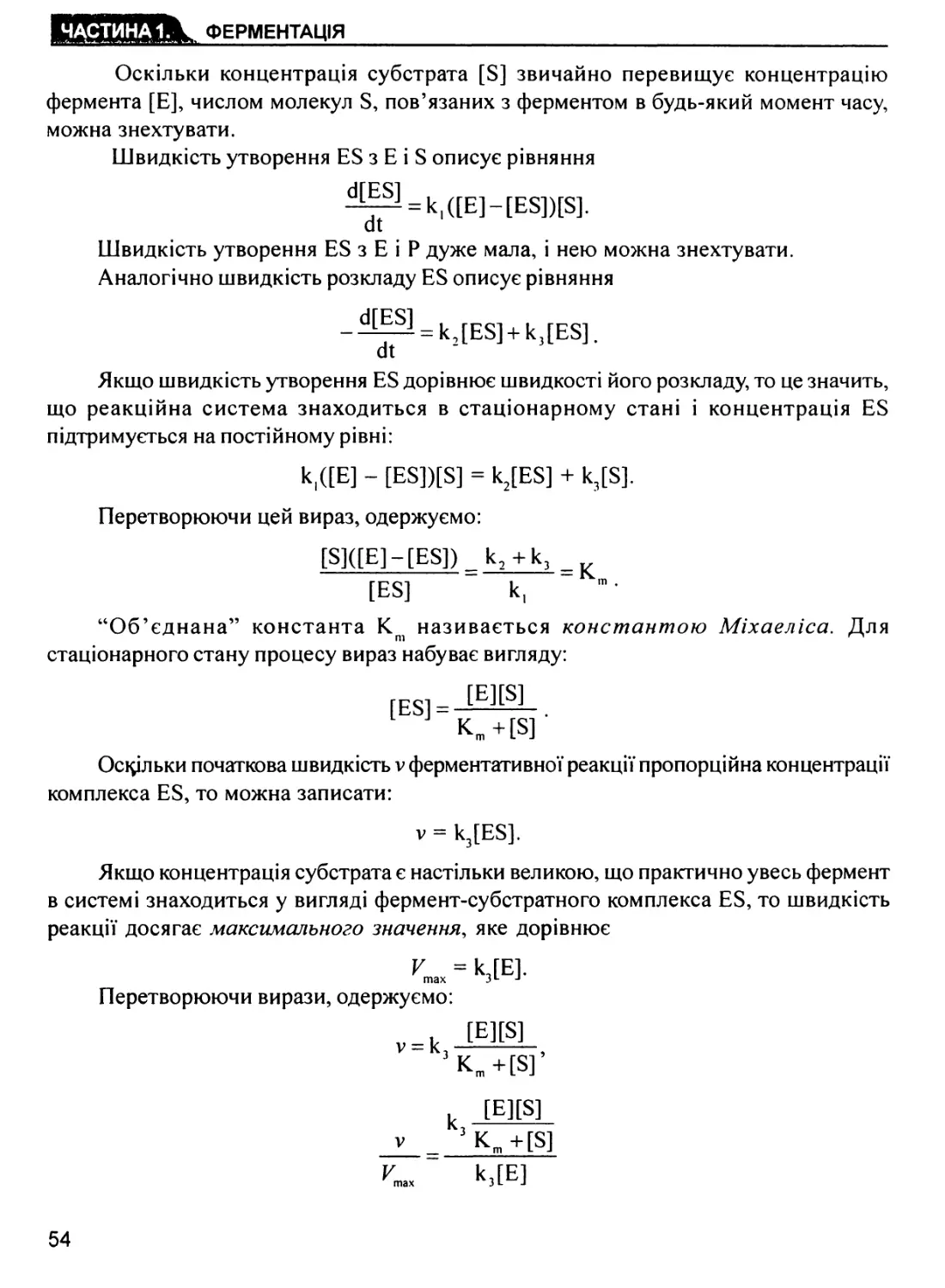

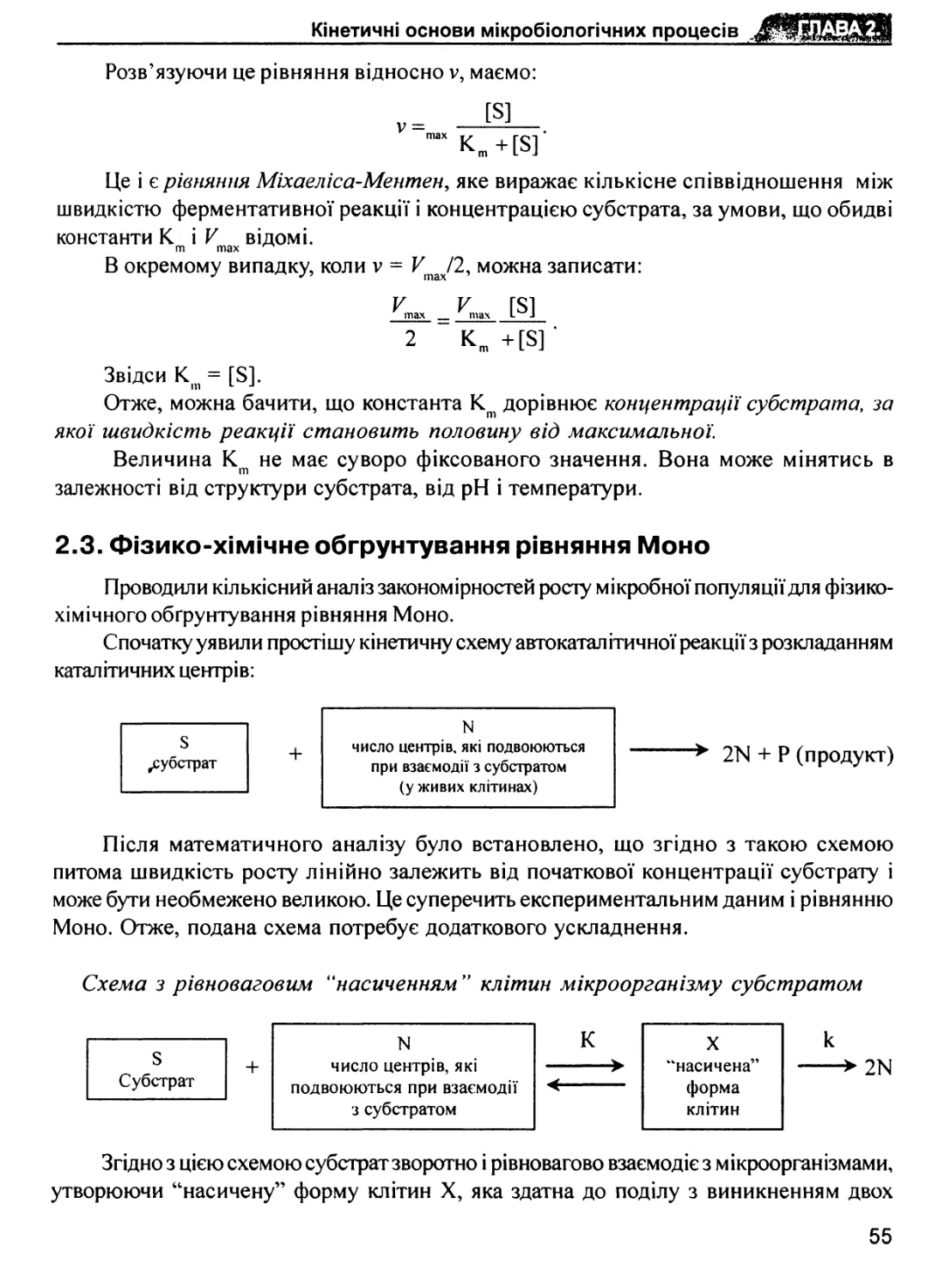

2.3. Фізико-хімічне обгрунтування рівняння Моно 55

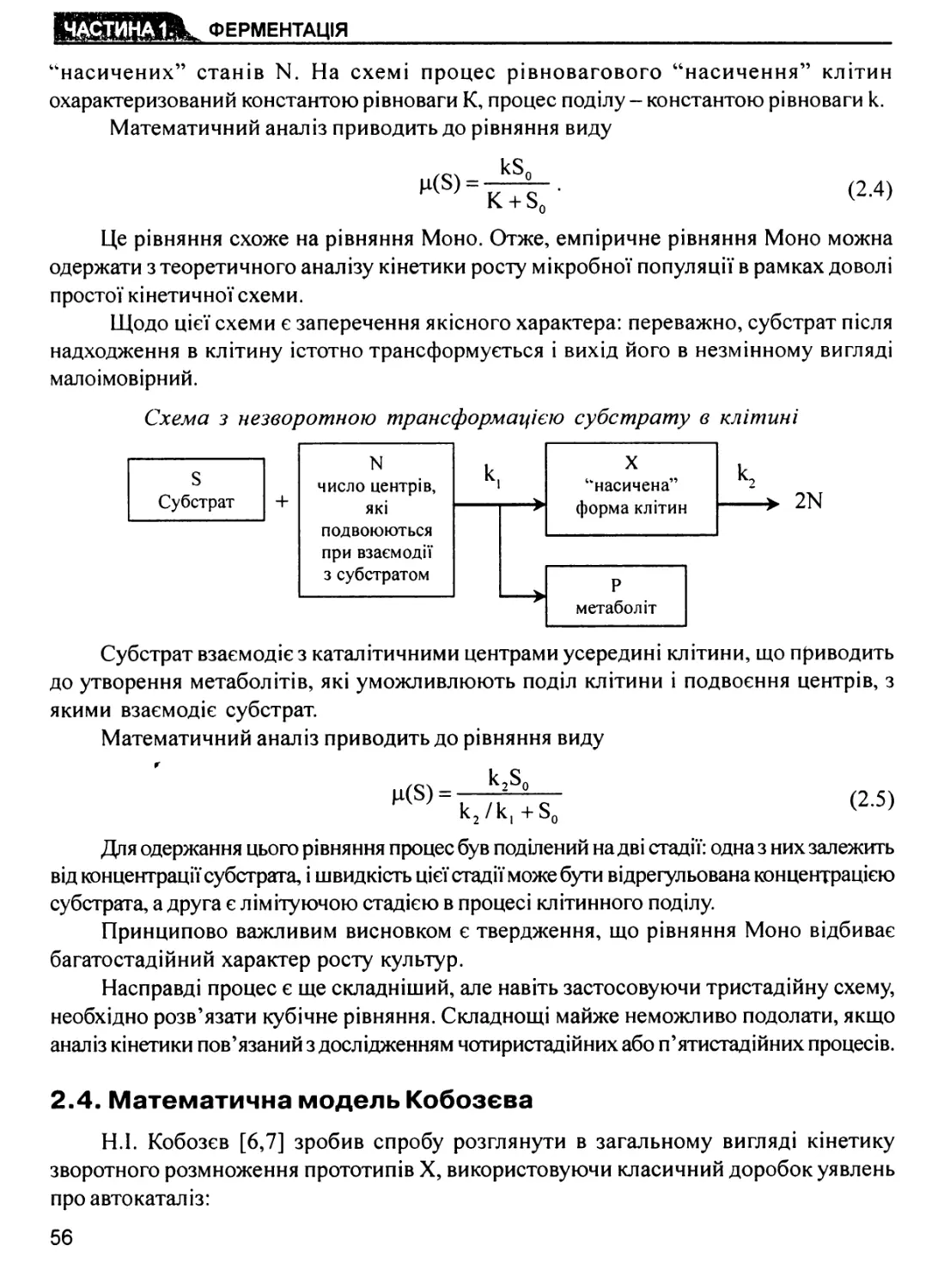

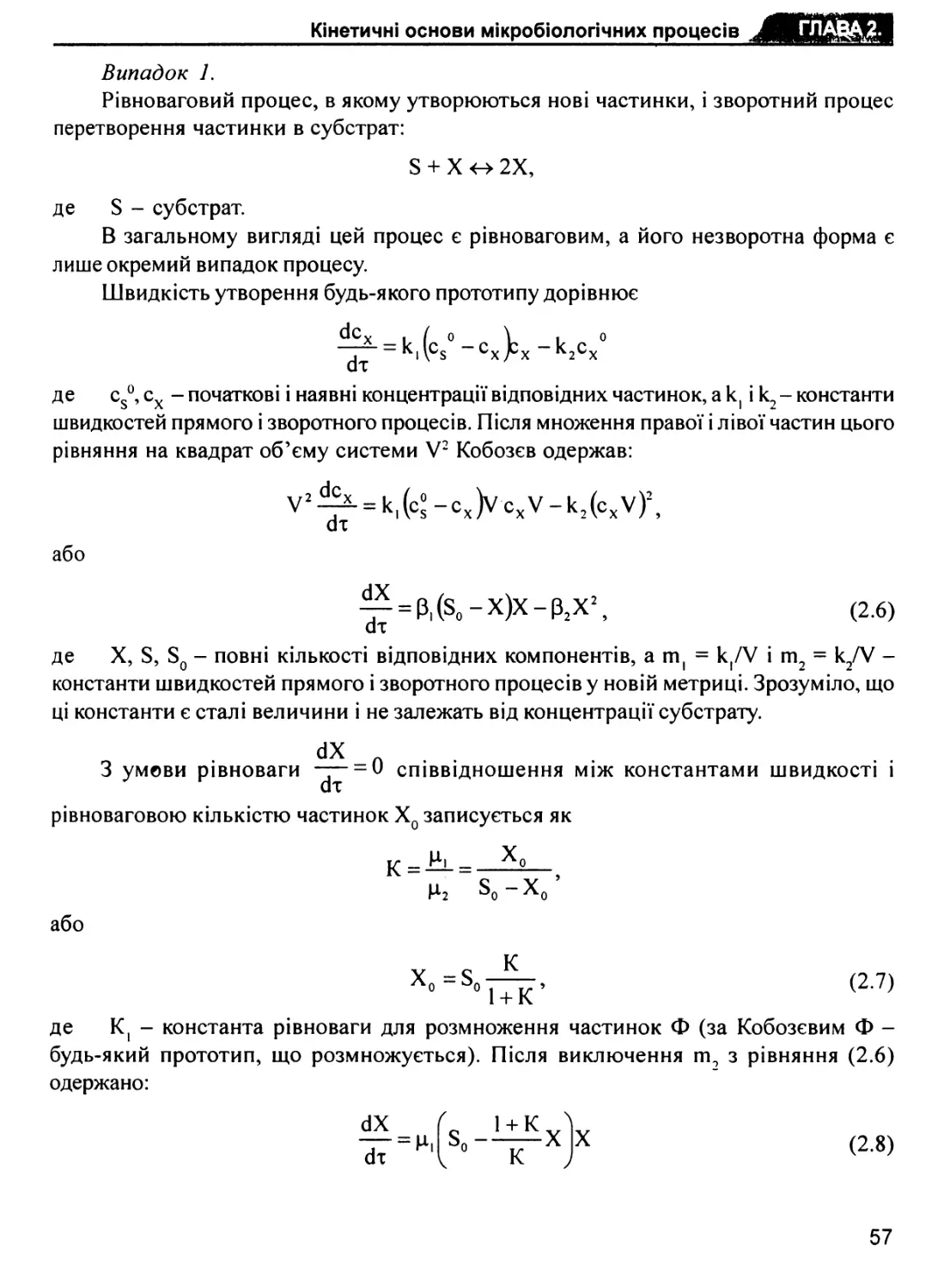

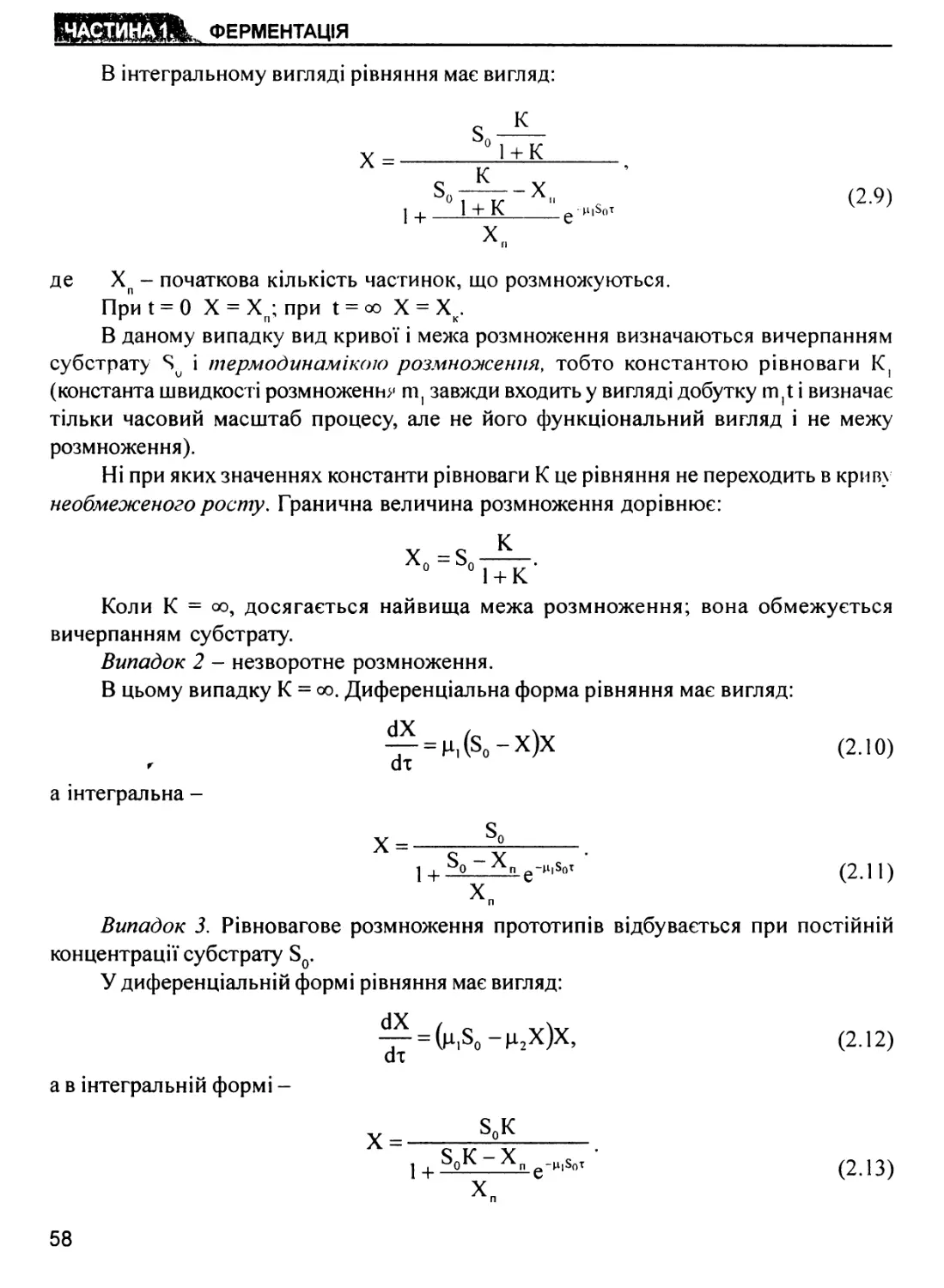

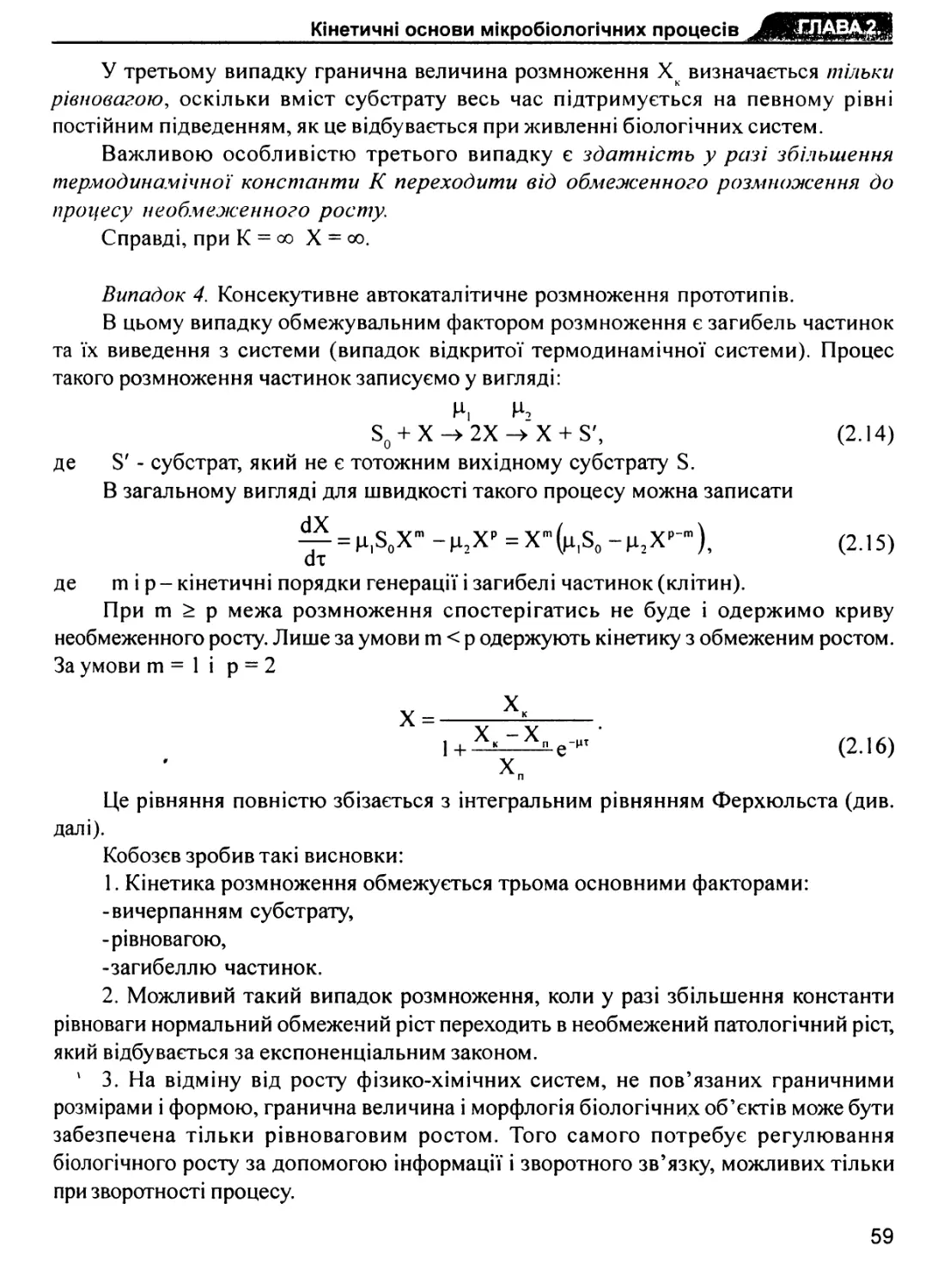

2.4. Математична модель Кобозєва 56

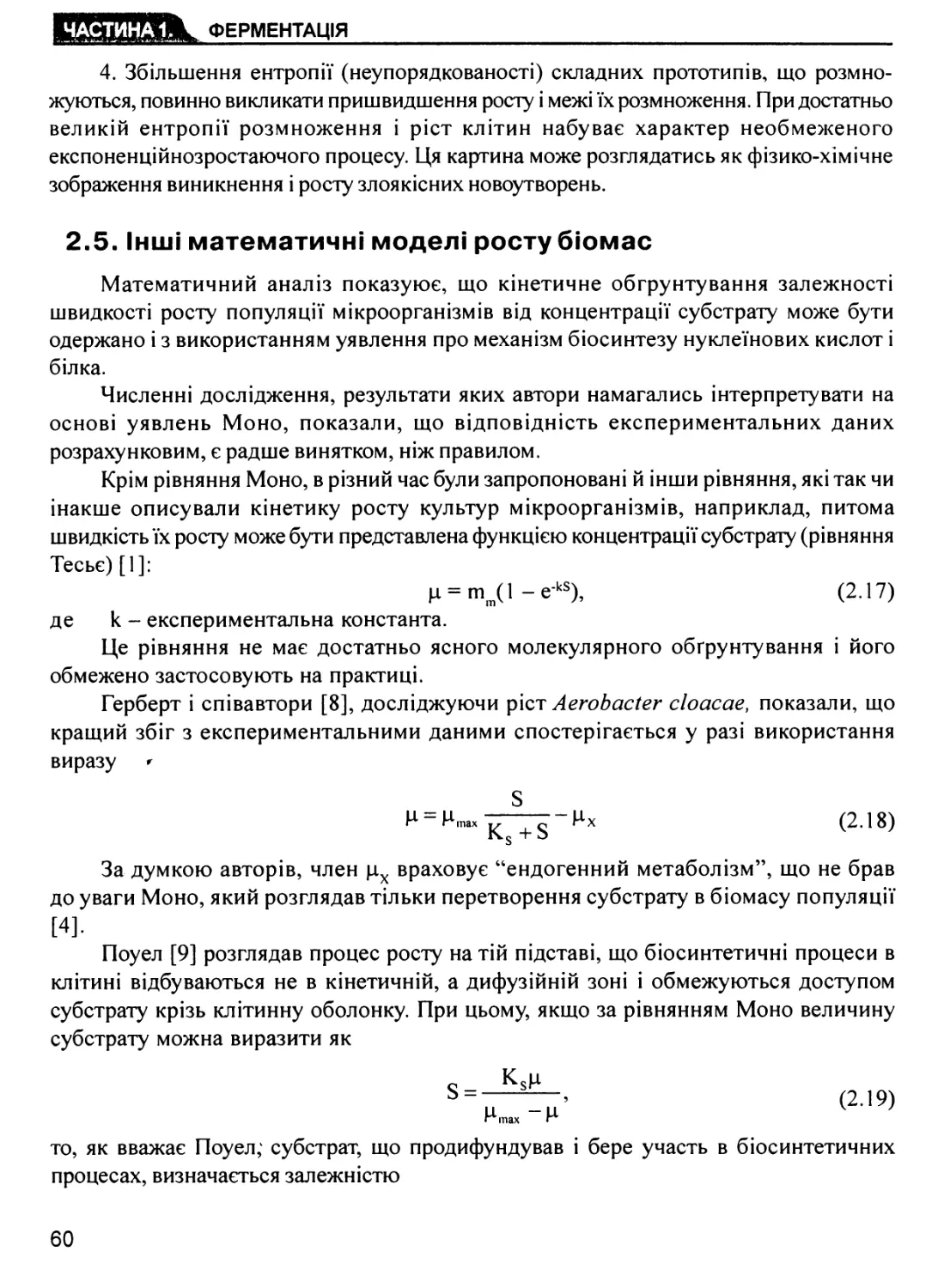

2.5. Інші математичні моделі росту біомас 60

2.6. “Мікроскопічний” підхід до опису залежності росту культур

мікроорганізмів від концентрації лімітуючого субстрату 61

2.7. Інгибування росту мікроорганізмів 63

2.8. Інтегральна форма рівняння росту мікробної популяції 66

2.9. Визначення ємності ферментера періодичної дії 69

2.10. Розрахунок ємності ферментерів безперервної дії 74

2.10.1. Одноступеневе гомогенне безперервне культивування

в рамках моделі Моно 75

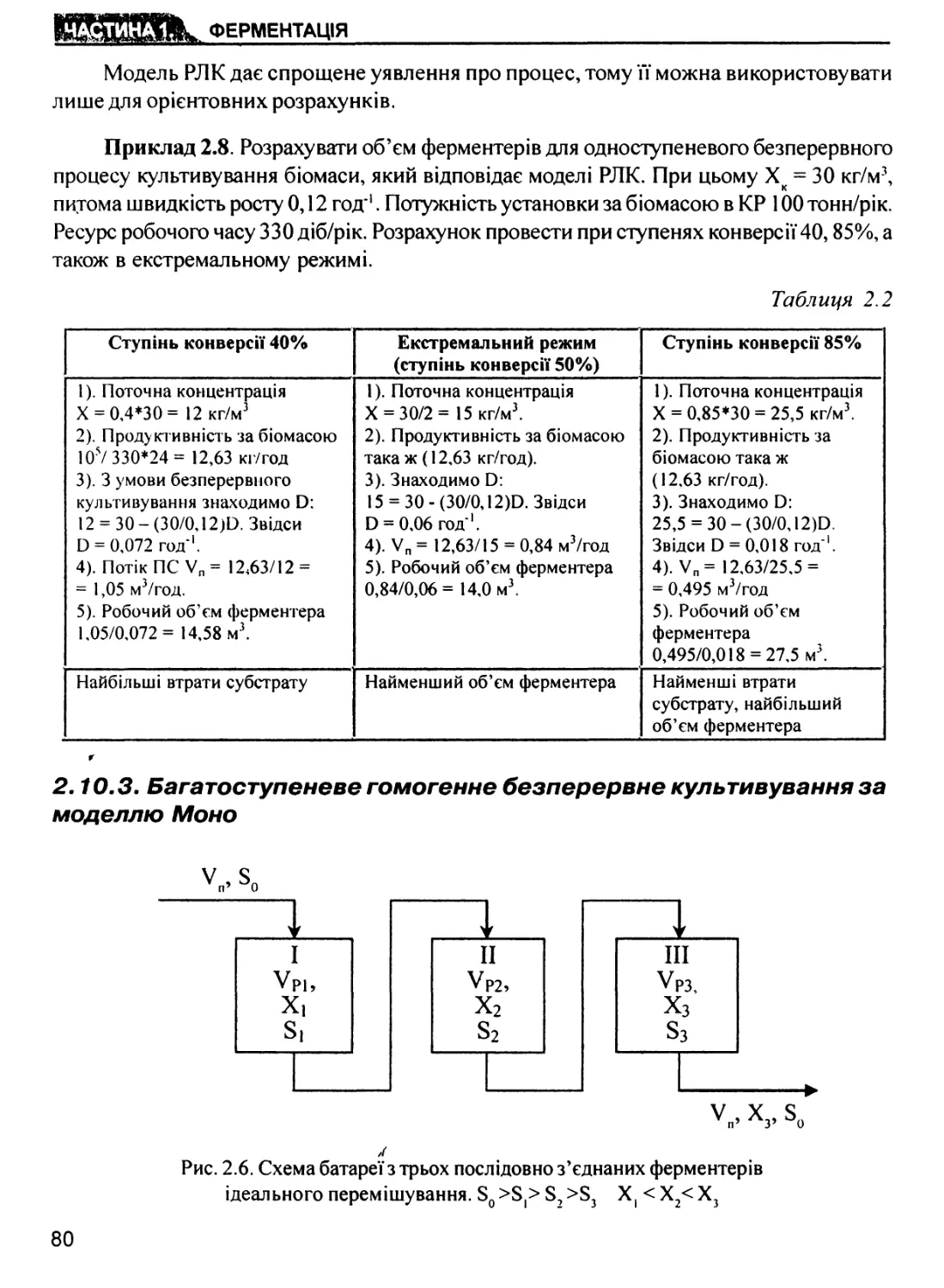

2.10.2. Одноступеневе гомогенне культивування за моделлю PJIK 79

2.10.3. Багатоступеневе гомогенне безперервне культивування

' за моделлю Моно 80

2.10.4. Багатоступеневе безперервне культивування

за моделлю PJIK 88

2.10.5. Від’ємно-доливний метод культивування біомас 90

2.10.6. Одноступеневе гомогенне культивування з рециркуляцією

біомаси 93

2.11. Математичні моделі кінетики біосинтезу продуктів метаболізму 95

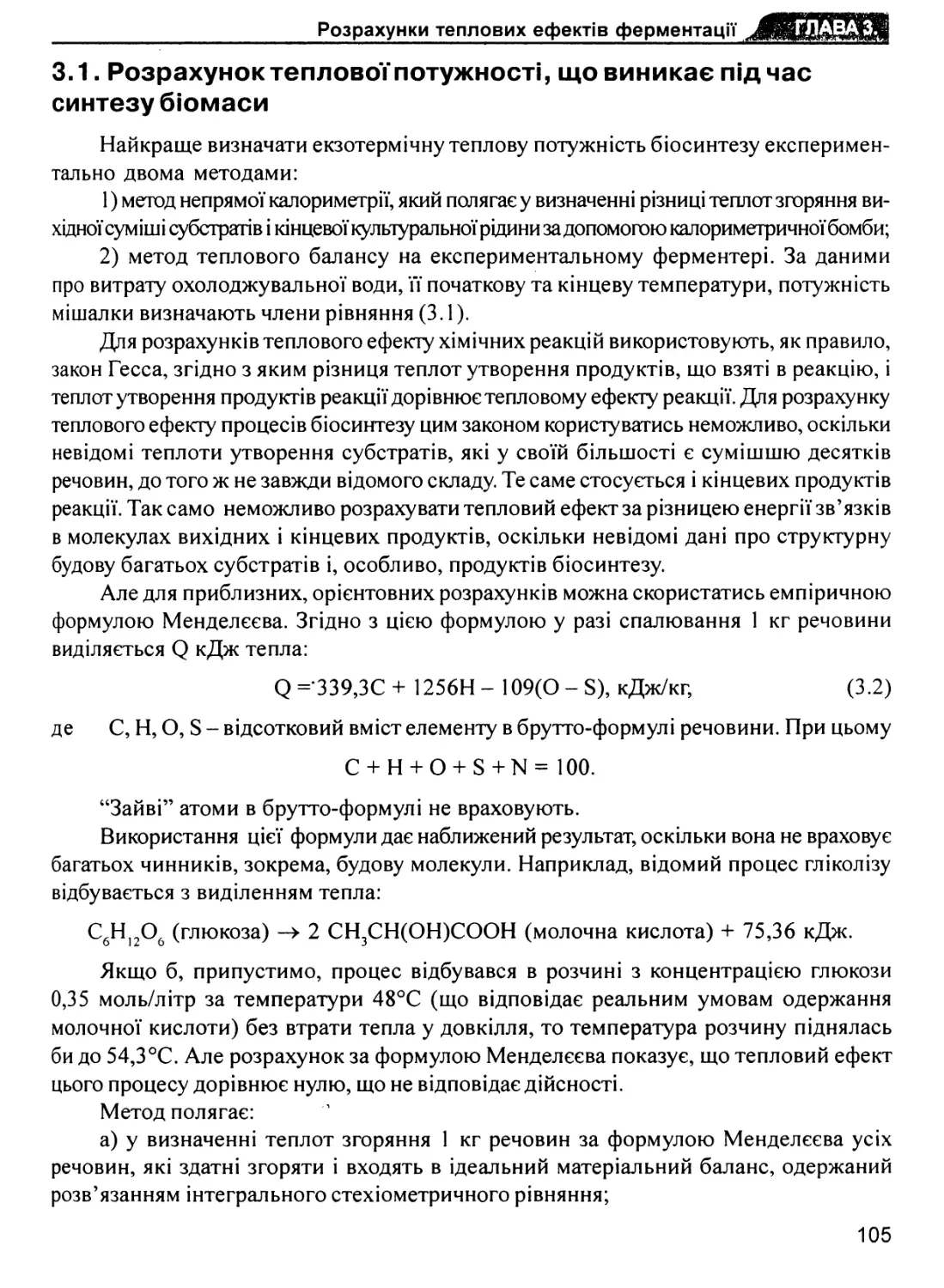

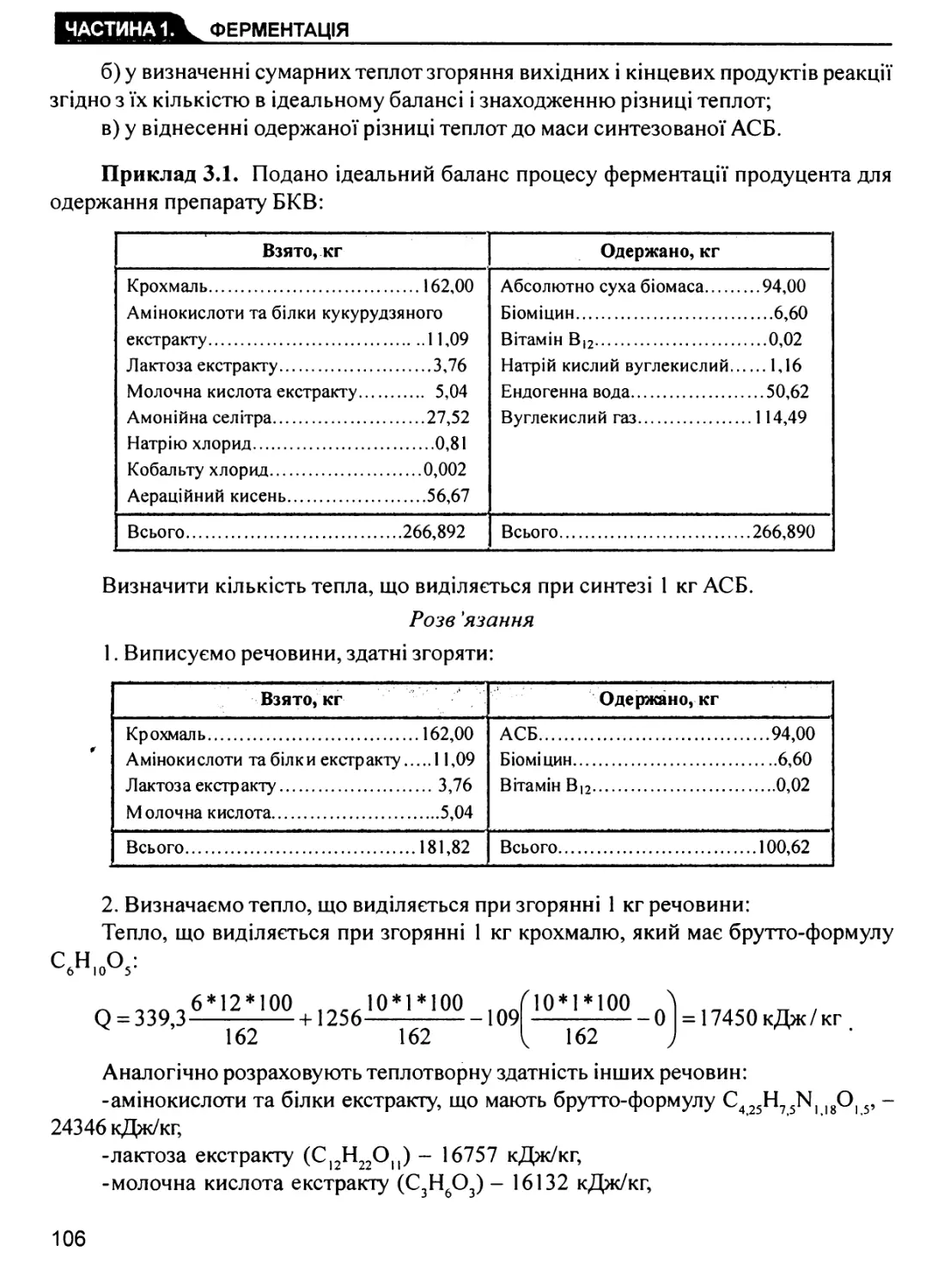

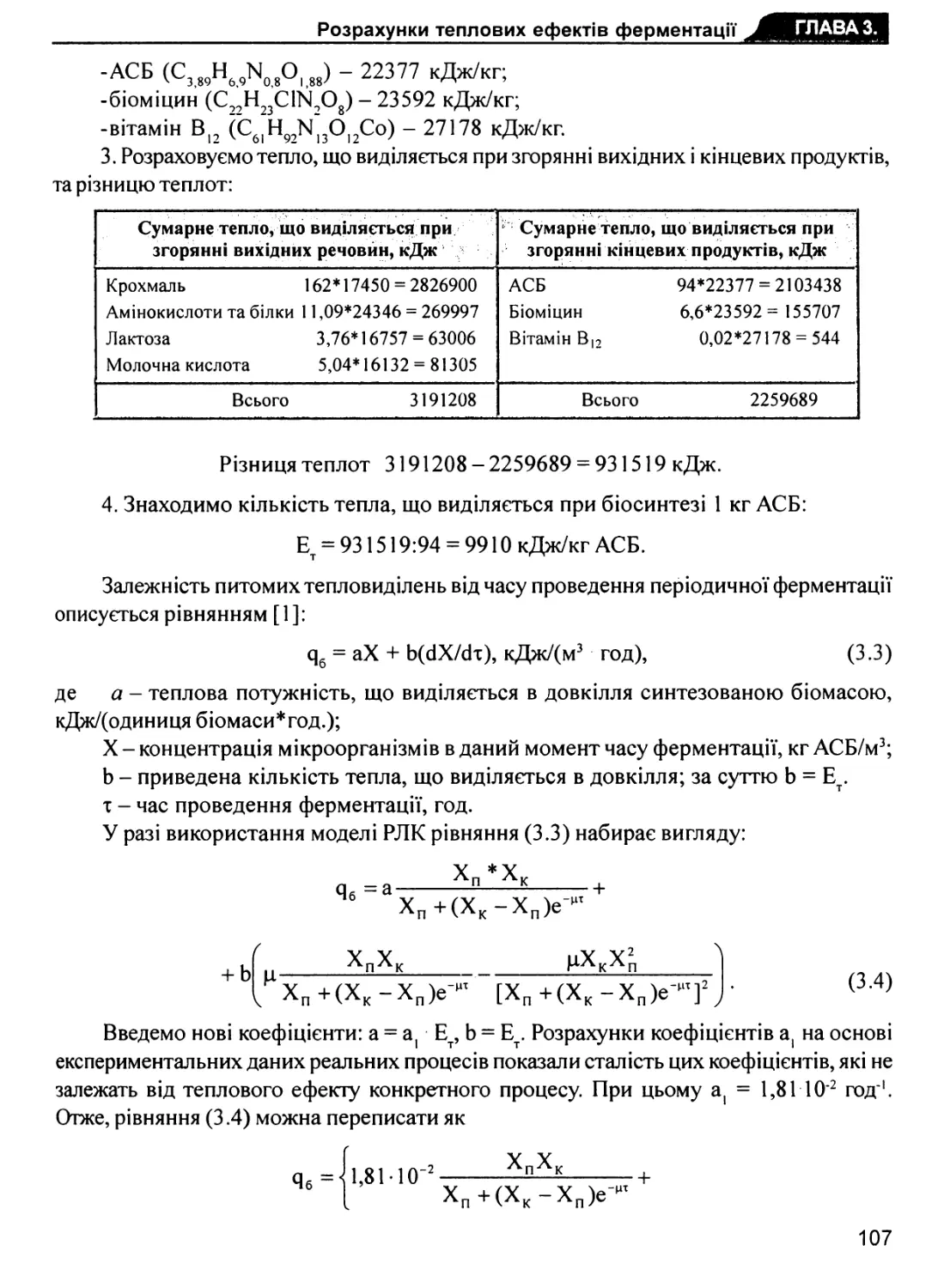

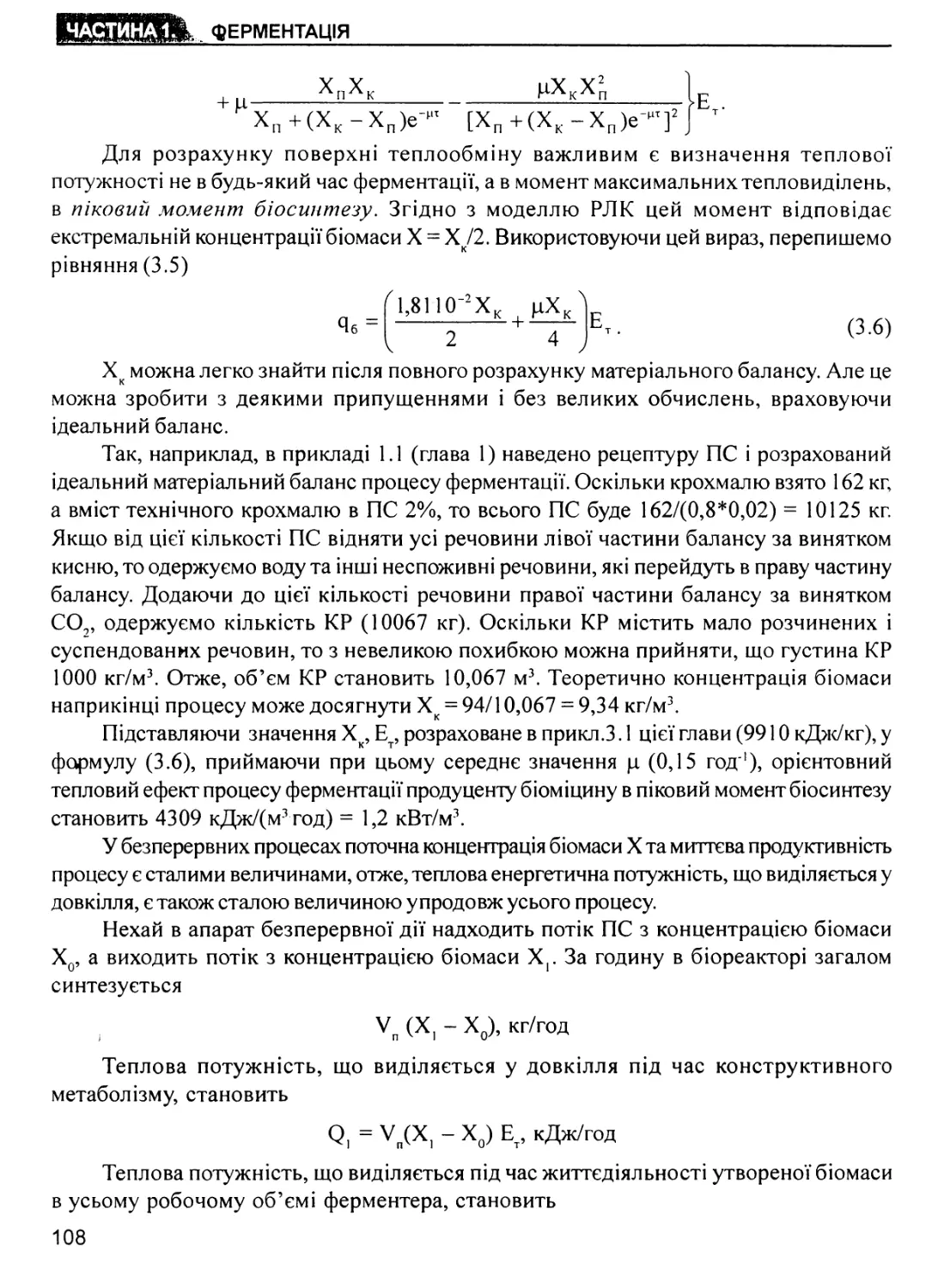

ГЛАВА 3. РОЗРАХУНКИ ТЕПЛОВИХ ЕФЕКТІВ ФЕРМЕНТАЦІЇ 104

3.1. Розрахунок теплової потужності, що виникає під час

синтезу біомаси 105

3.2. Розрахунок теплової потужності, що передається культуральній

рідині від перемішу вального пристрою 109

3.3. Основне рівняння масопередачі за киснем HO

3.4. Розрахунковий метод визначення Коб і потужності перемішувального

пристрою, яка передається культуральній рідині 111

З

3.5. Розрахунок енергії, що передається на перемішування

з газовою фазою 114

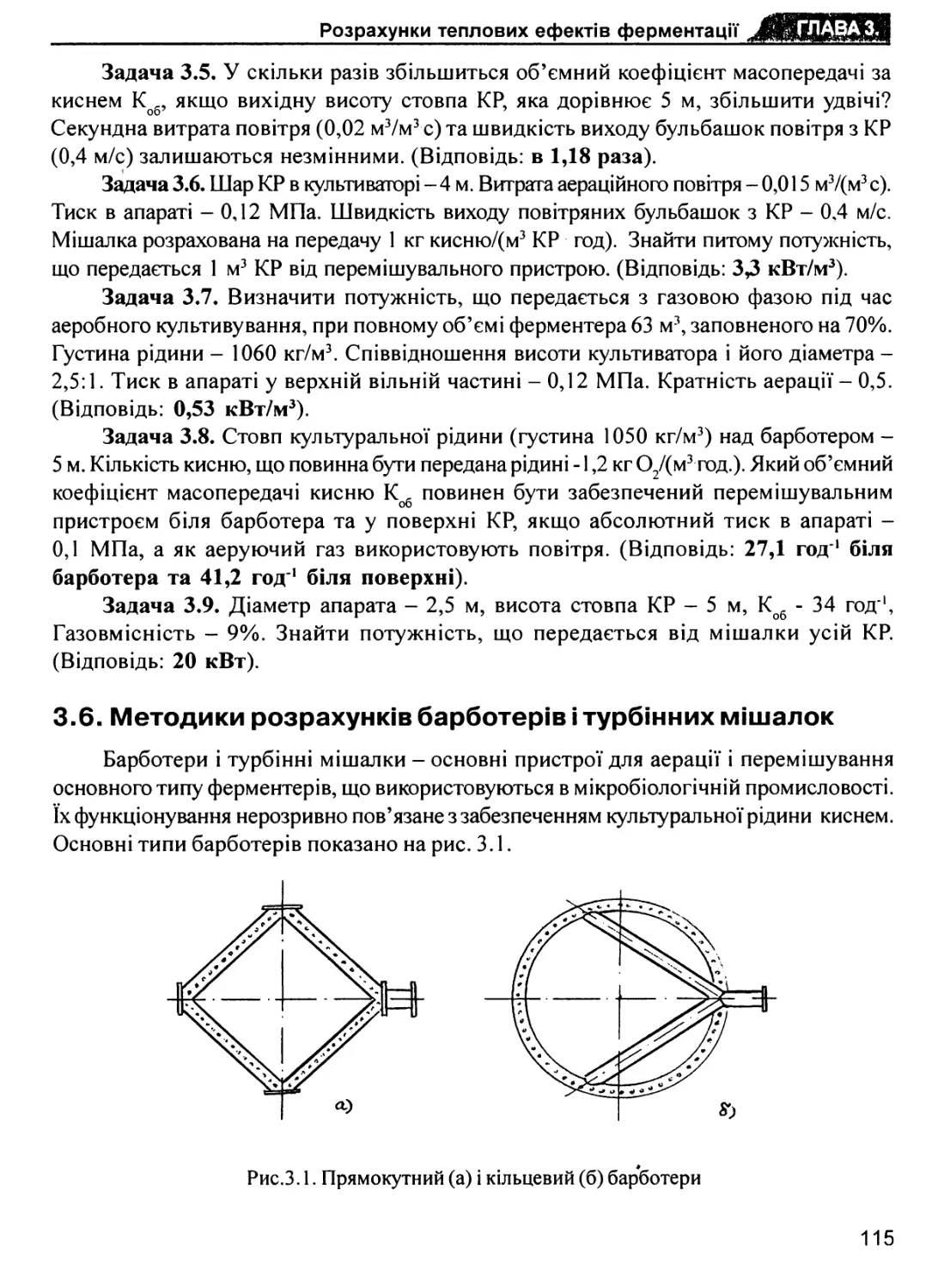

3.6. Методики розрахунків барботерів і турбінних мішалок 115

3.7. Розрахунок геометричних розмірів і числа обертів механічного

перем ішувального пристрою 117

3.8. Розрахунок теплообмінних пристроїв ферментерів 121

3.9. Порядок розрахунку теплообмінного пристрою ферментера 133

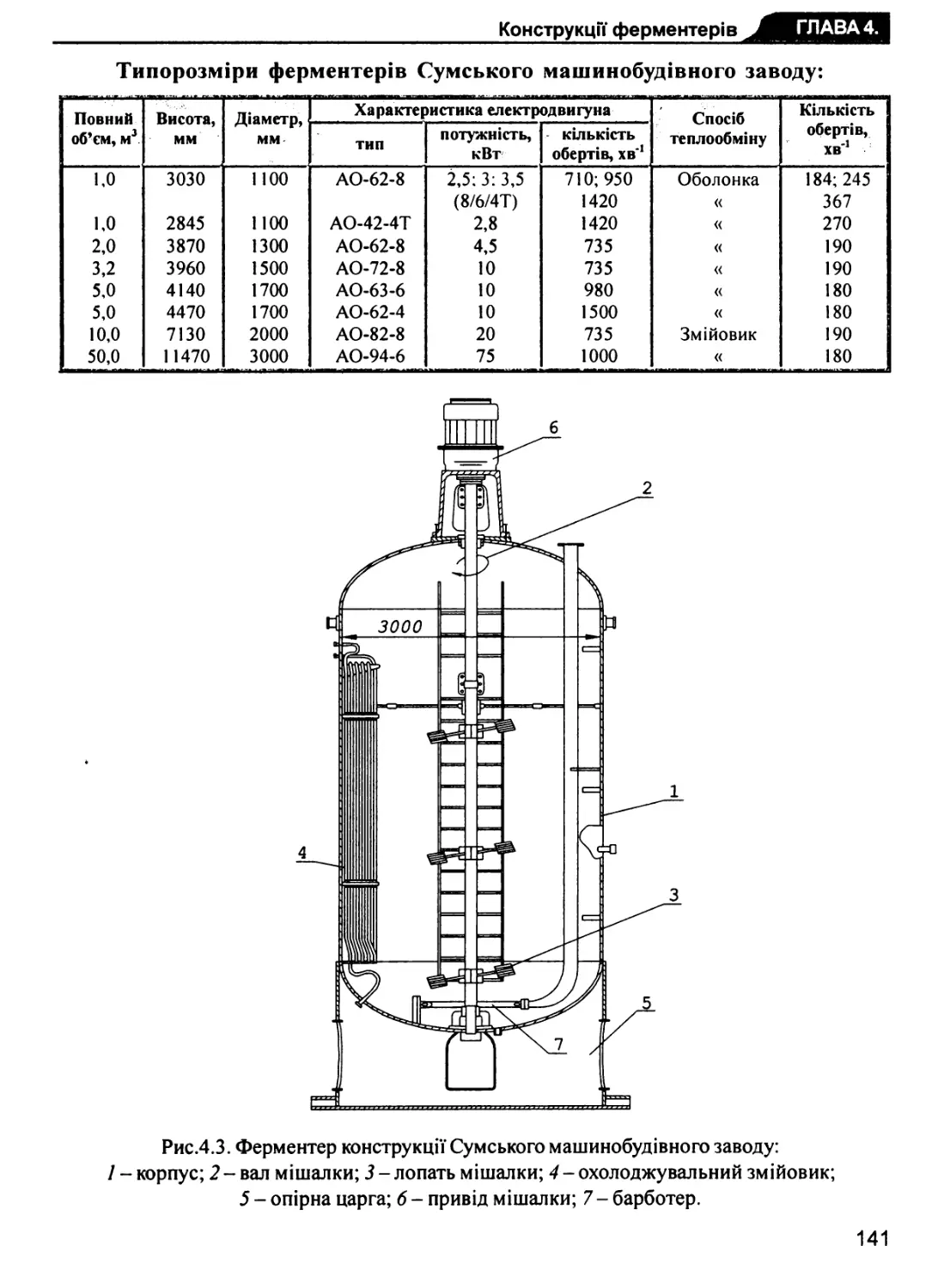

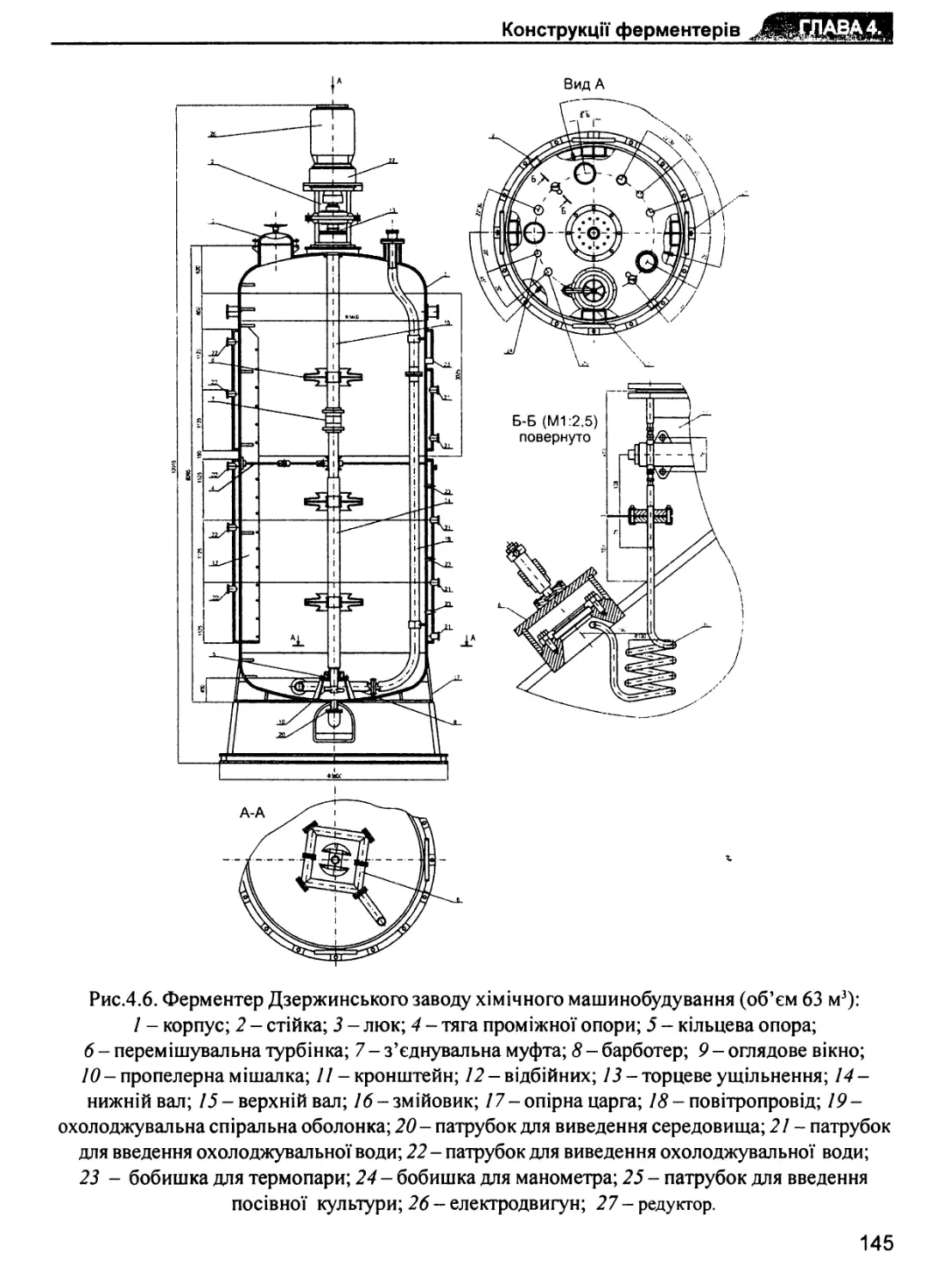

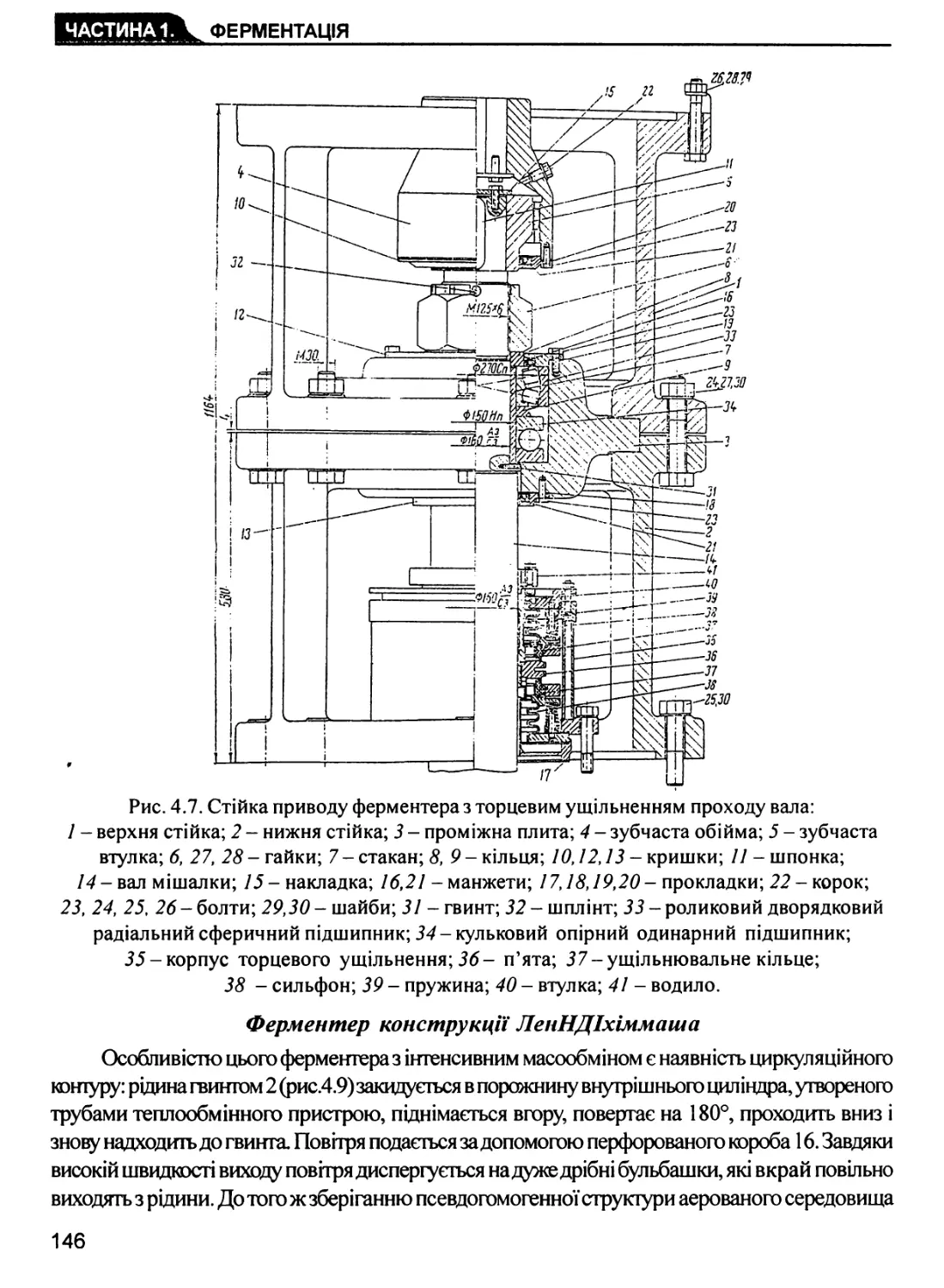

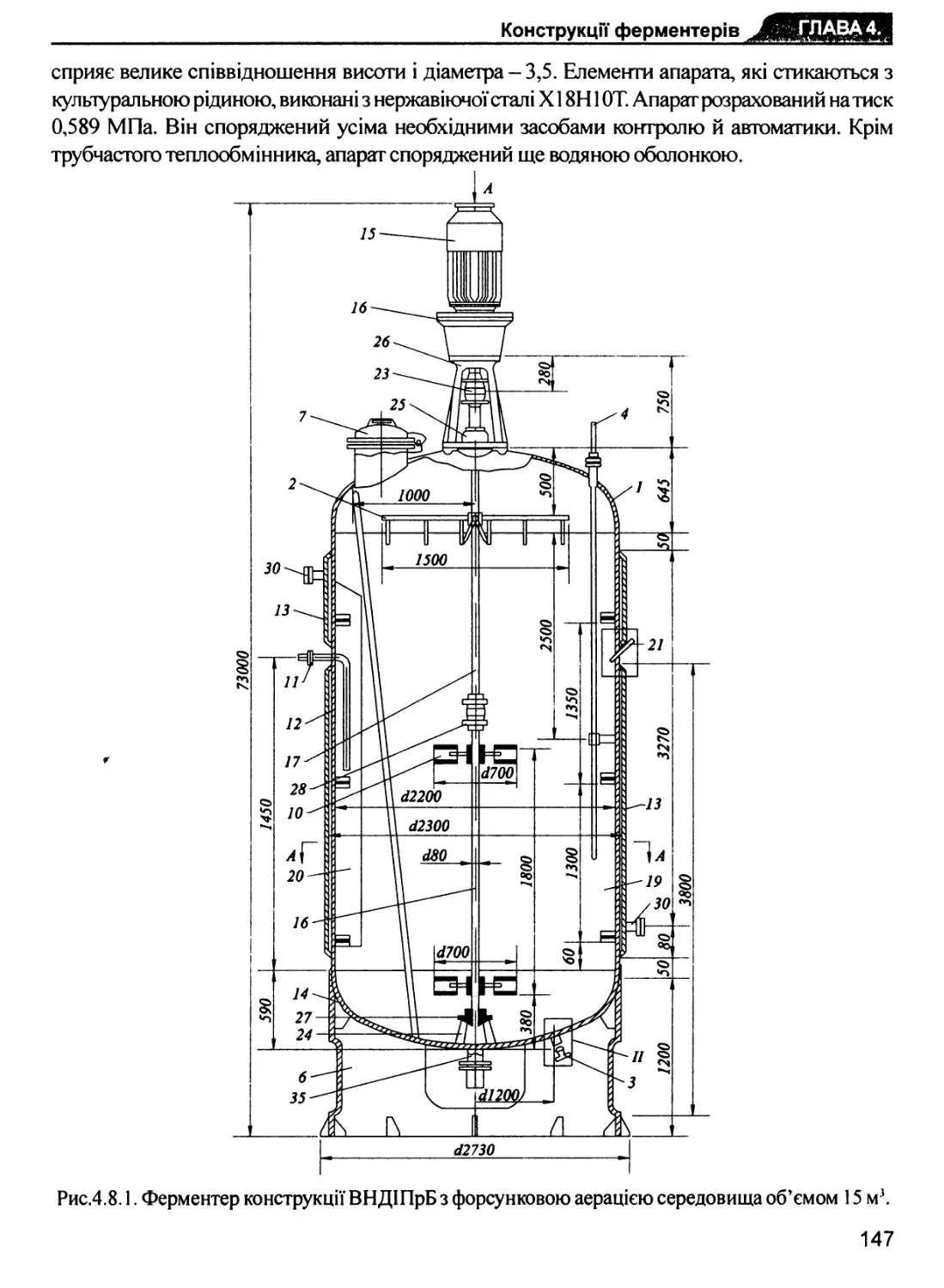

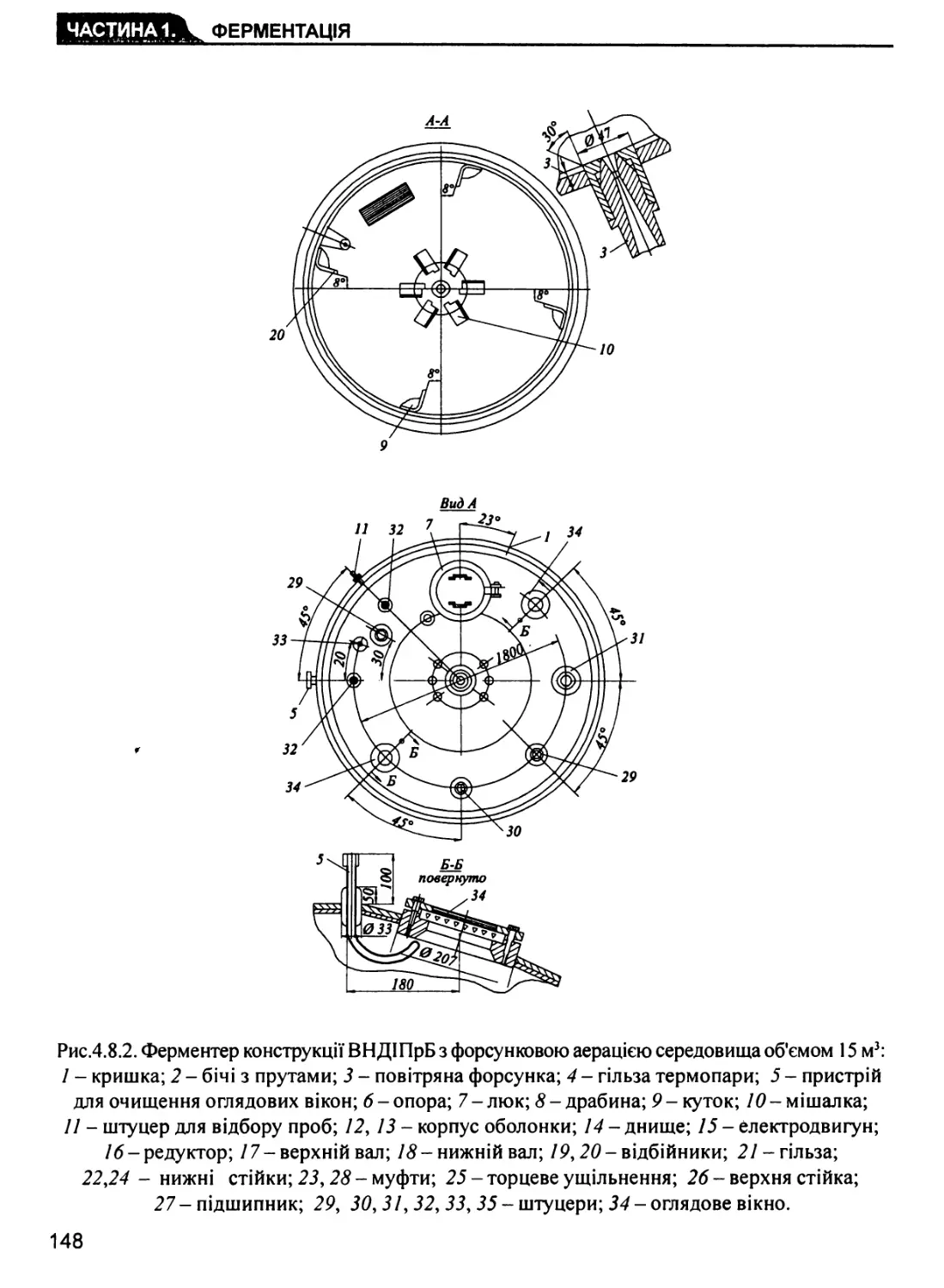

ГЛАВА 4. КОНСТРУКЦІЇ ФЕРМЕНТЕРІВ 137

4.1. Конструкції ферментерів ємнісного типу

з електроперемішувальними пристроями 137

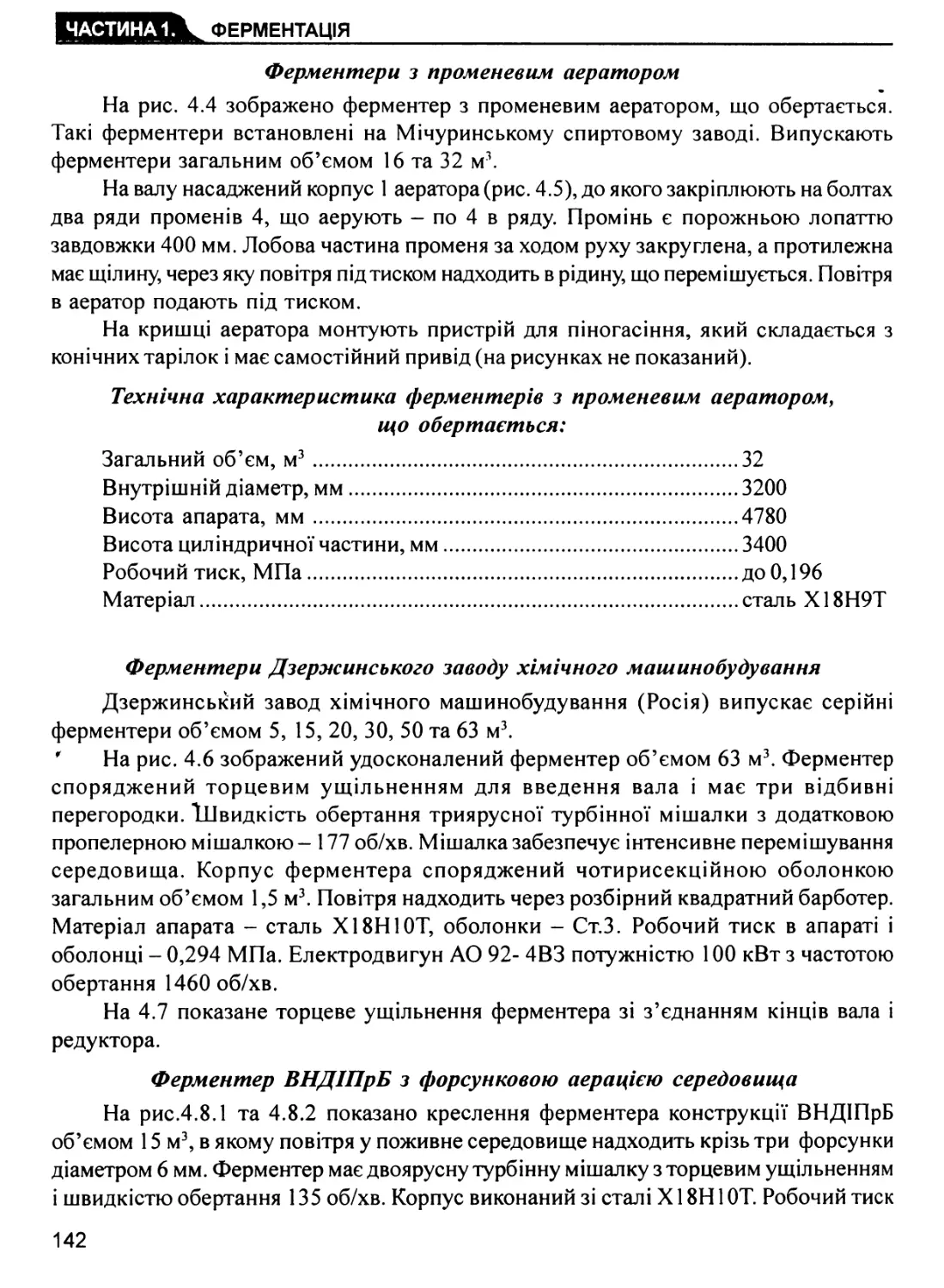

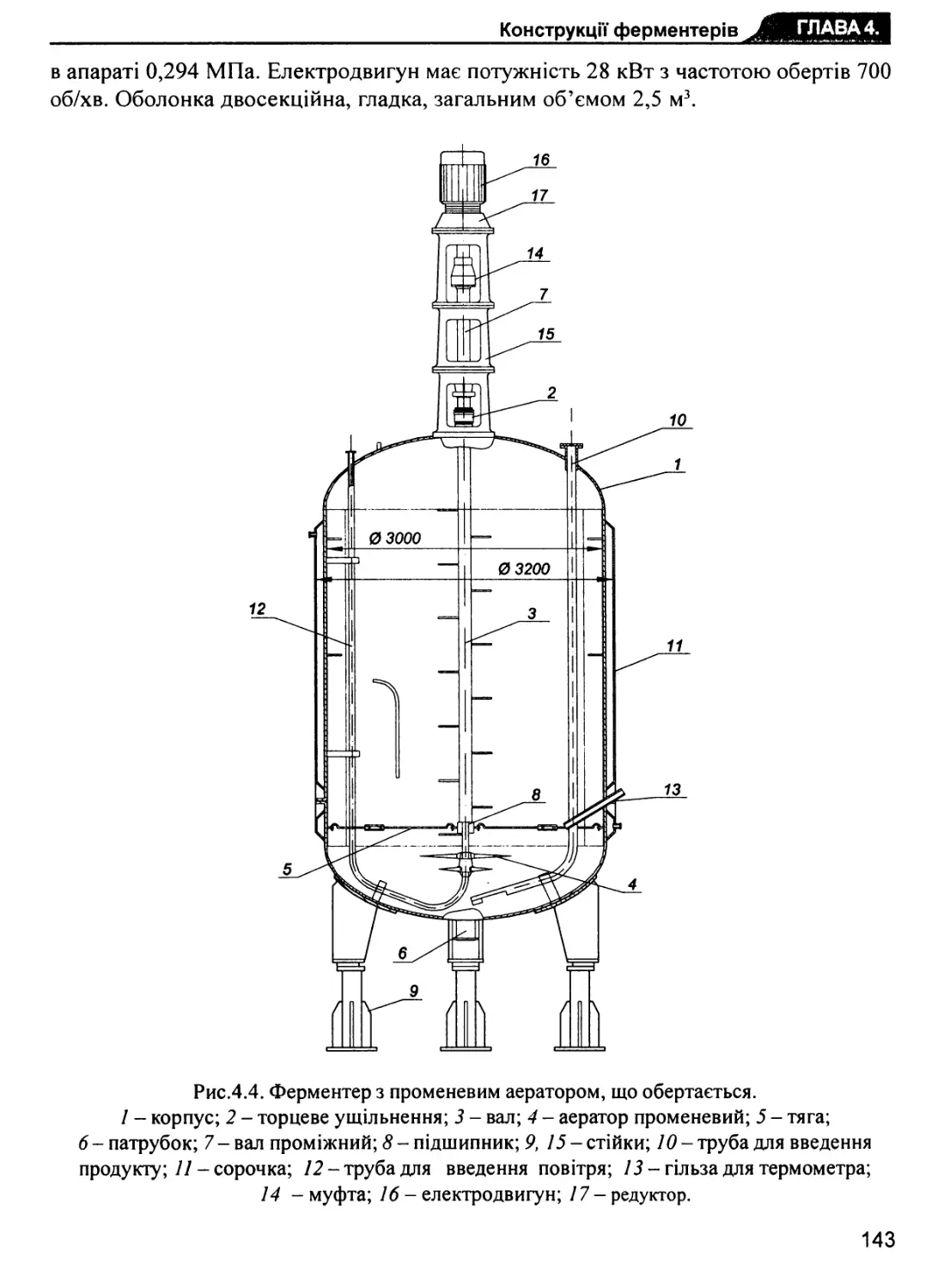

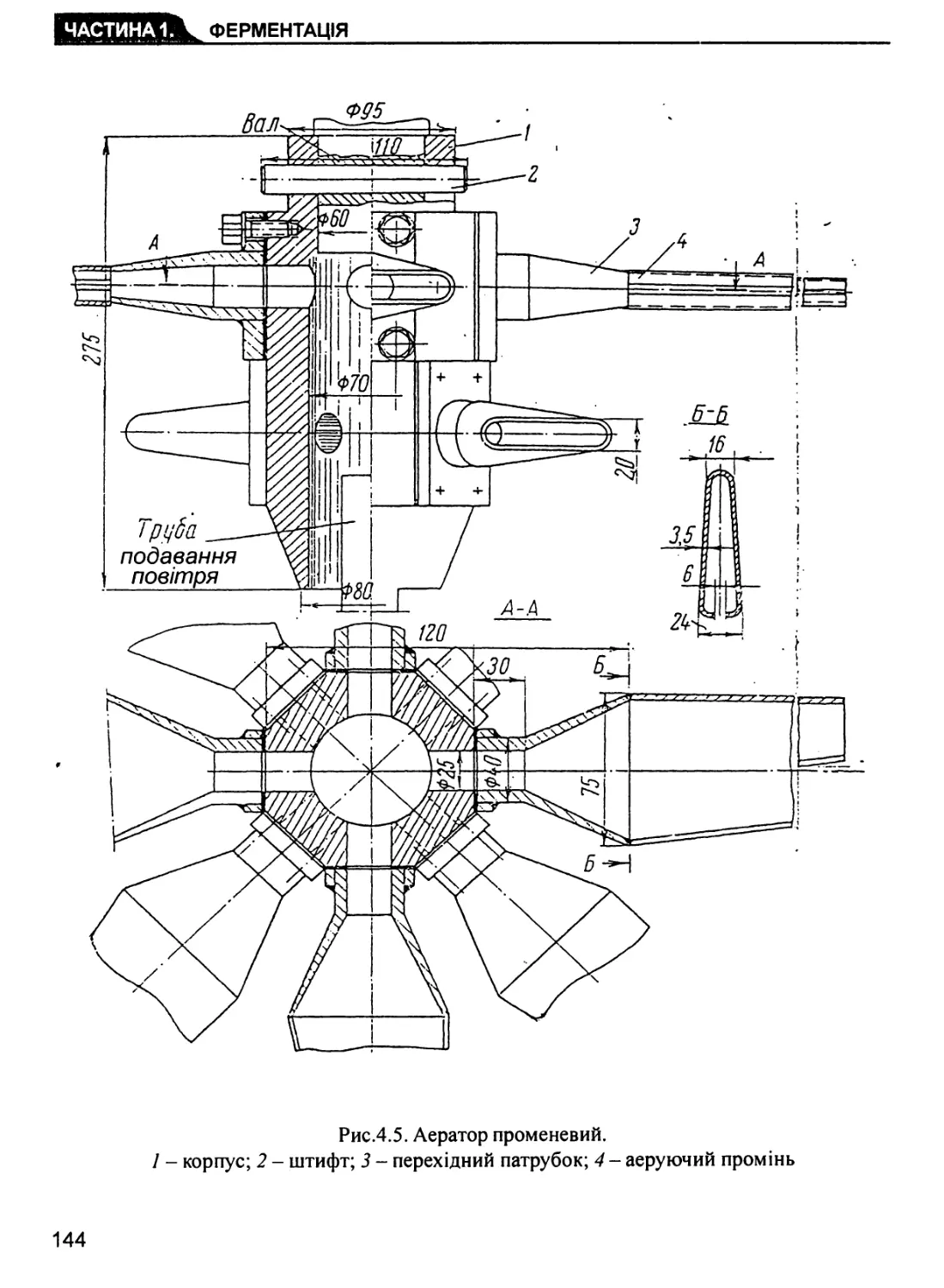

4.2. Ферментери з пневматичним перемішуванням та інших типів 152

4.3. Аеротенки і метантенки 163

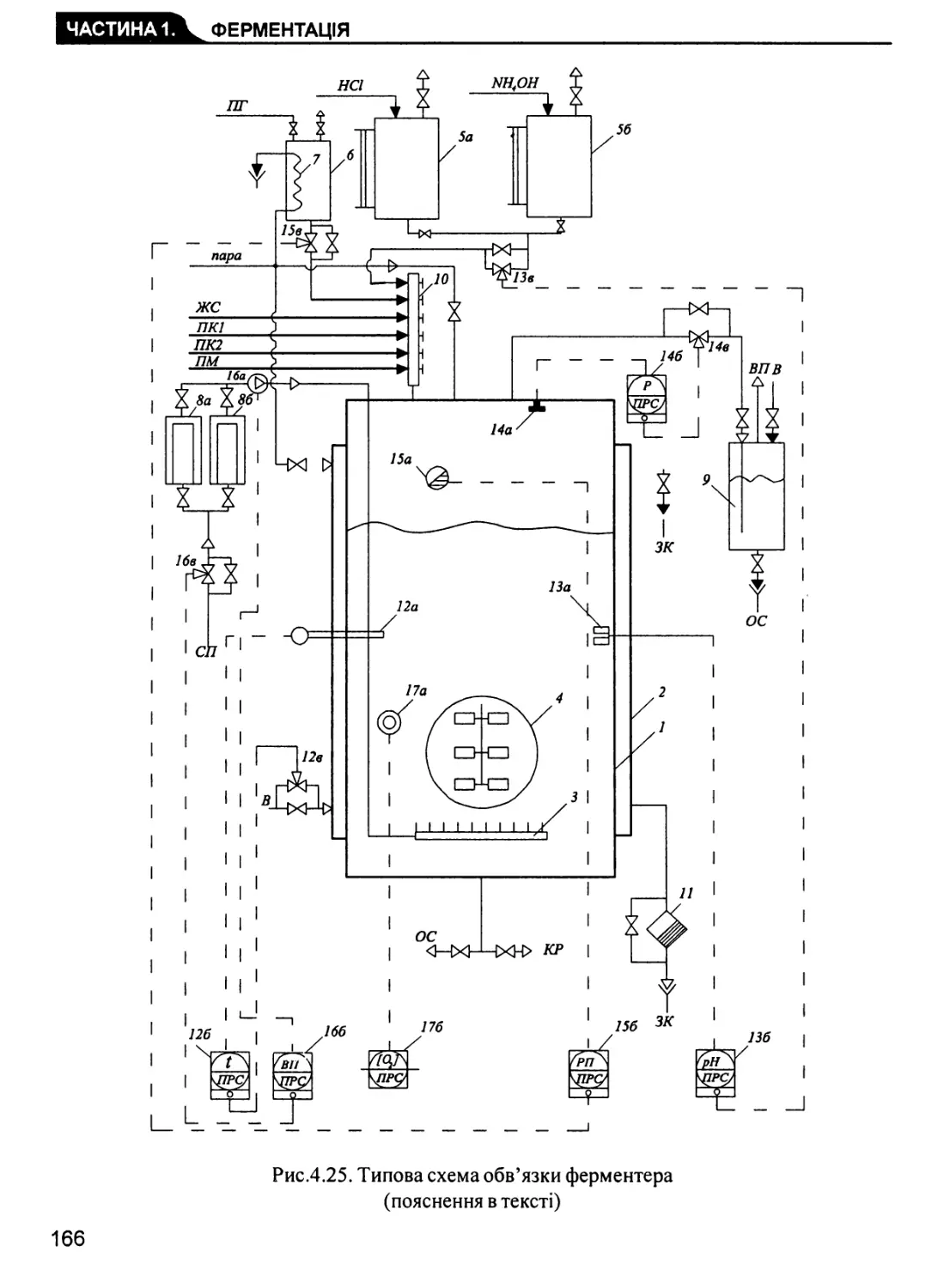

4.4. Типова обв’язка ферментера 165

ГЛАВА 5. МЕХАНІЧНІ РОЗРАХУНКИ 169

5.1. Матеріали для виготовлення ферментерів 169

5.2. Мета і зміст механічних розрахунків 170

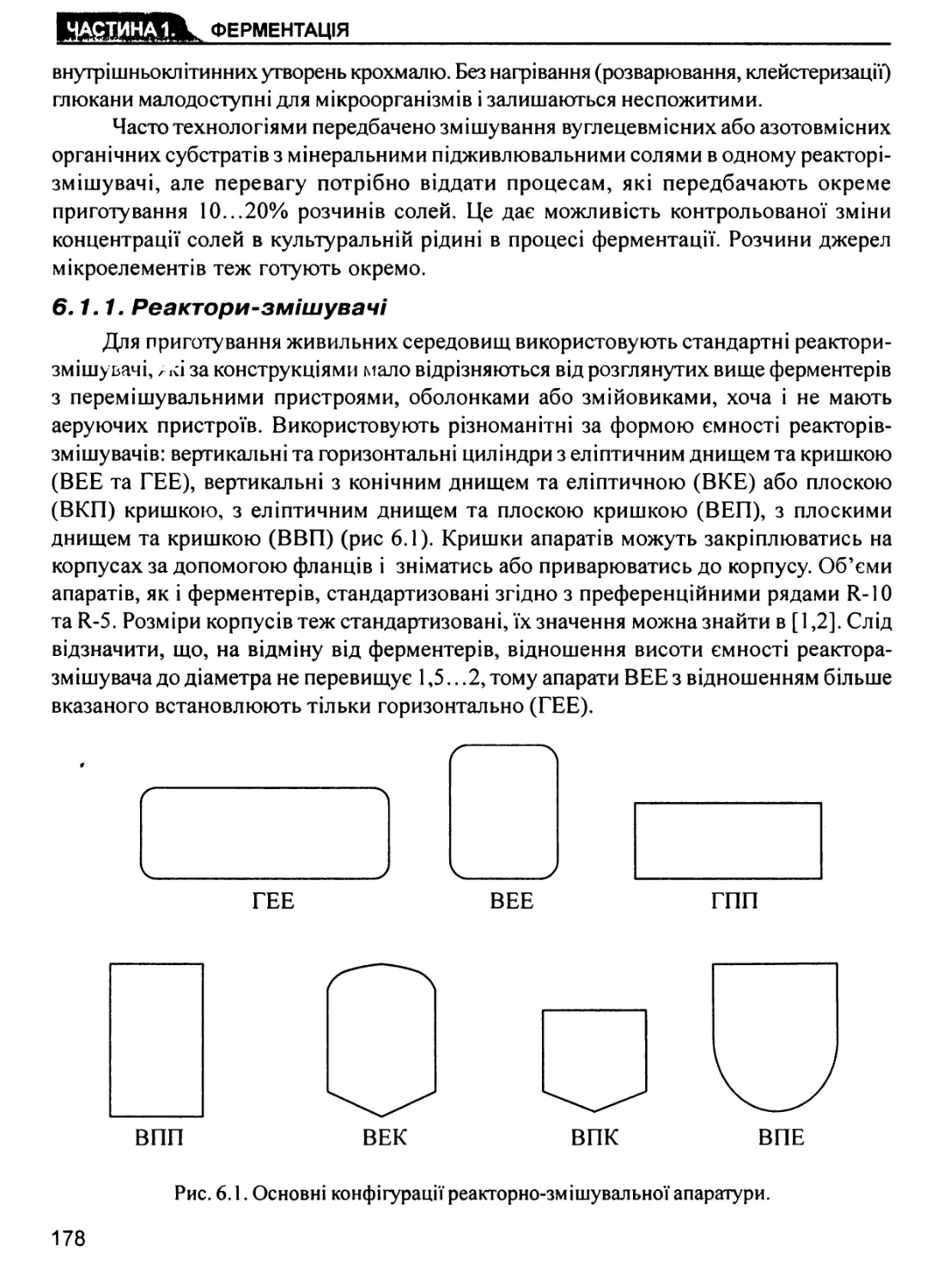

ГЛАВА 6. ПЕРЕДФЕРМЕНТАЦІЙНІ ПРОЦЕСИ 177

6.1. Підготовка поживного середовища 177

6.1.1. Реактори-змішувачі 178

6.1.2. Розрахунок потужності і вибір електродвигуна для

реактора-змішувача 179

6.1.3. Нагрівання й охолодження реакційних мас і сумішей 182

6.1.3.1. Нагрівання гострою парою 183

г 6.1.3.2. Стаціонарний теплообмін 183

6.1.3.3. Технологічні розрахунки при нестаціонарному теплообміні 186

6.1.3.4. Холодильні машини 190

6.1.4.Транспортування сипких матеріалів 196

6.1.5.Транспортування рідких матеріалів 197

6.2. Стерилізаційні процедури 203

6.2.1. Стерилізація поживних середовищ 203

6.2.1.1. Періодична стерилізація 206

6.2.1.2. Безперервна стерилізація 209

6.2.1.3. Вибір лінії УHC і технологічні розрахунки лінії 212

6.2.2. Стерилізація аераційного повітря 216

6.3. Вирощування посівного матеріалу 223

ГЛАВА 7. АПАРАТУРА ДЛЯ ПОВЕРХНЕВОГО КУЛЬТИВУВАННЯ

ПРОДУЦЕНТІВ 238

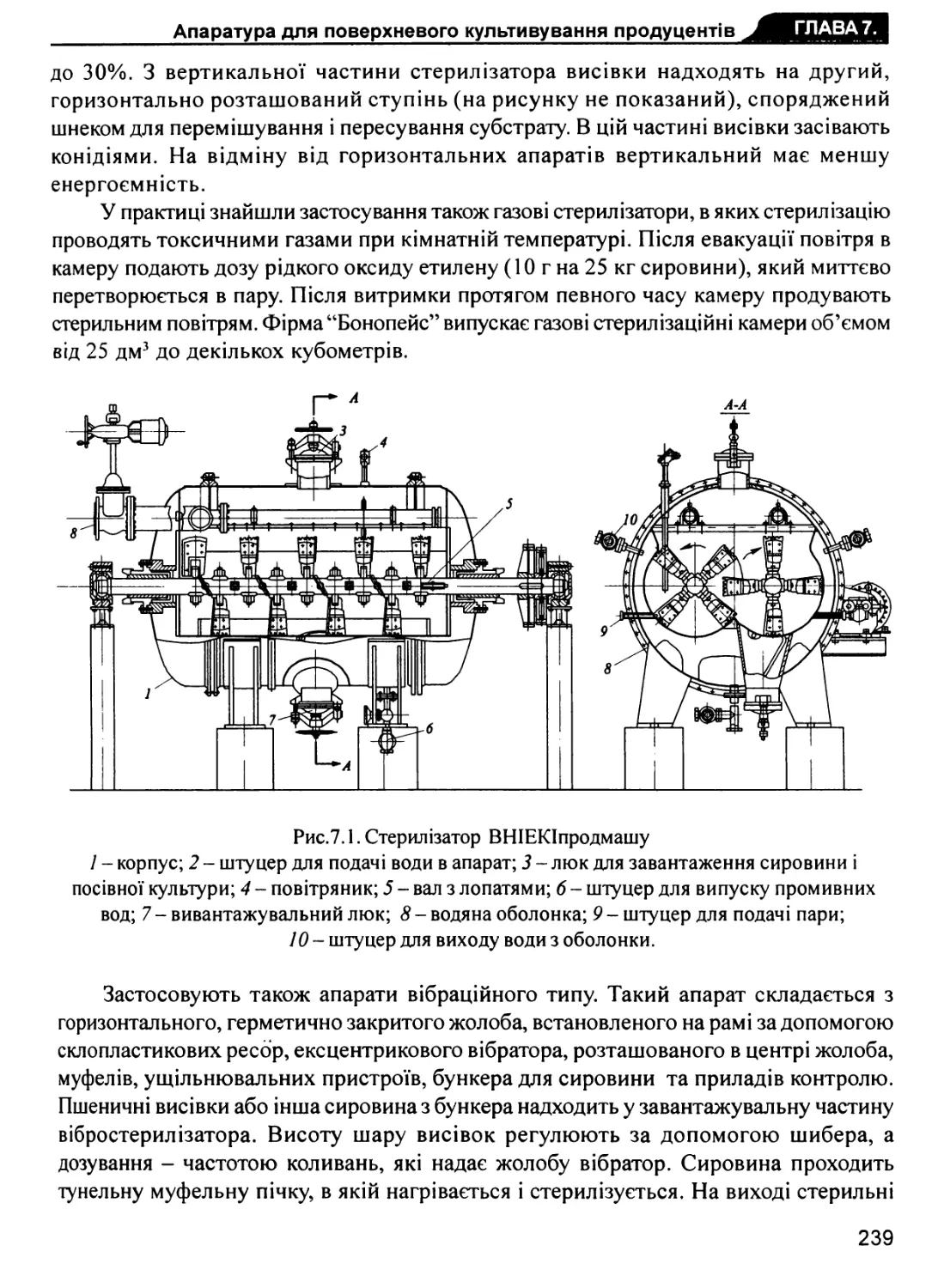

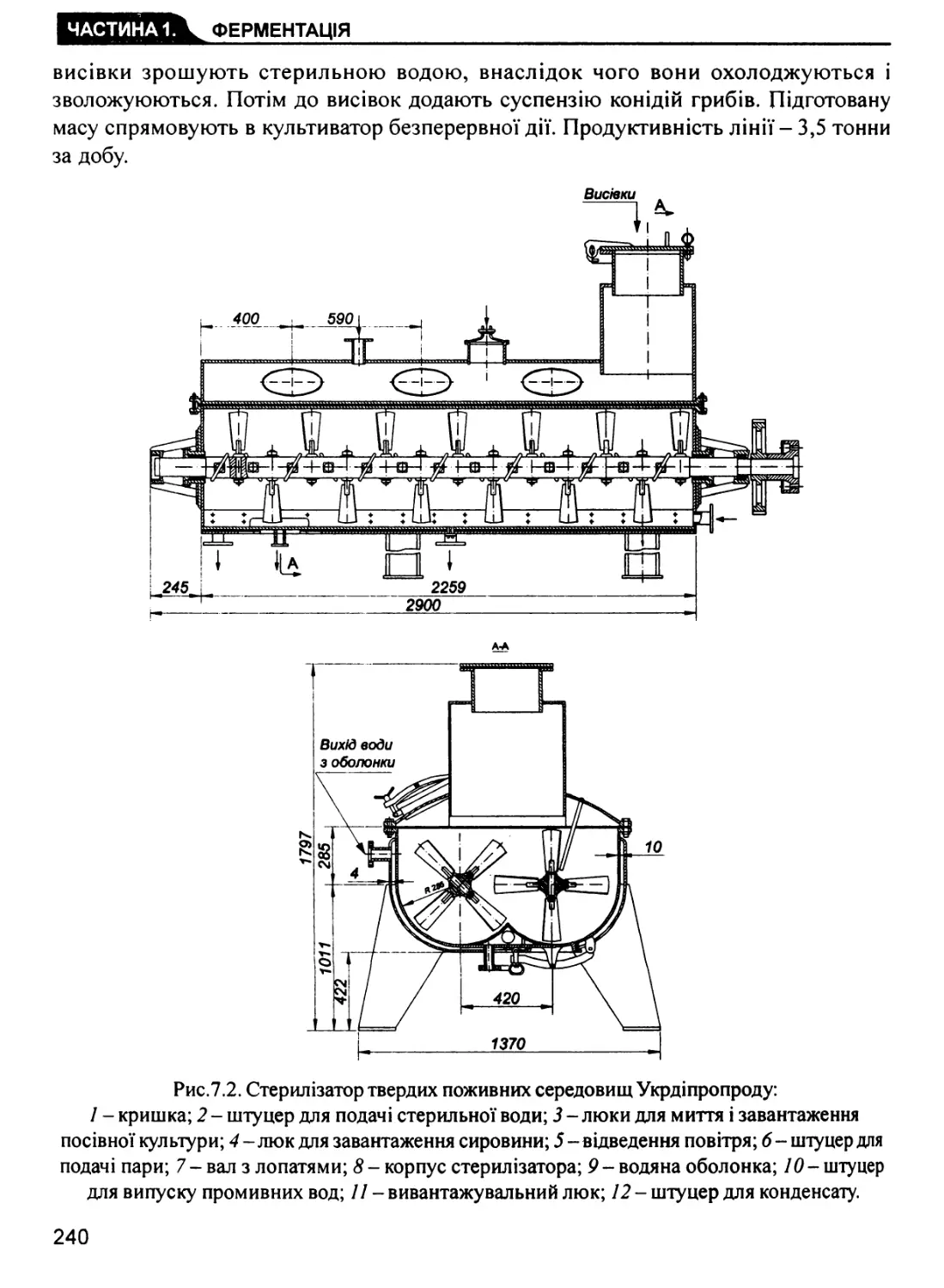

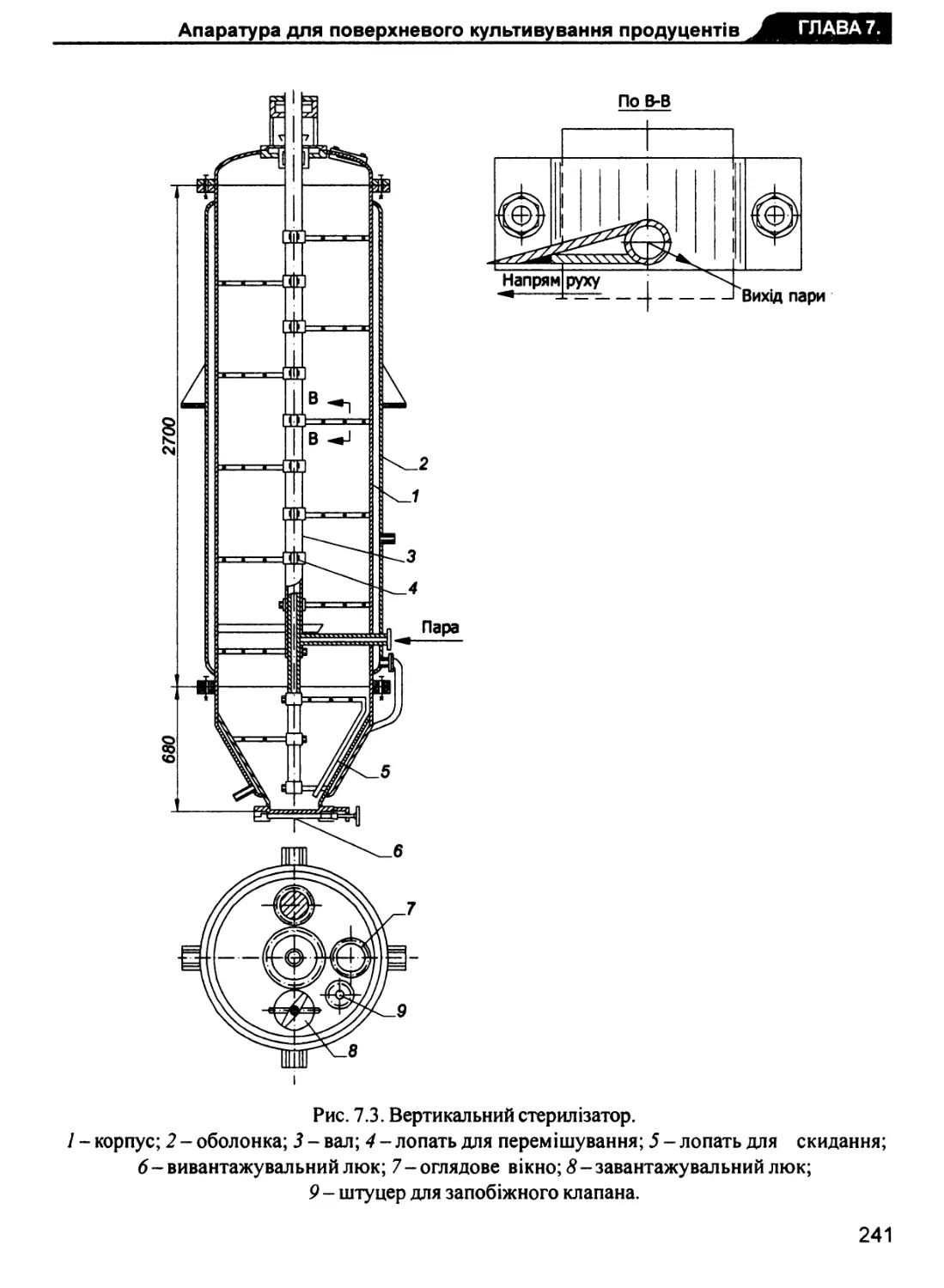

7.1. Стерилізатори твердих субстратів 238

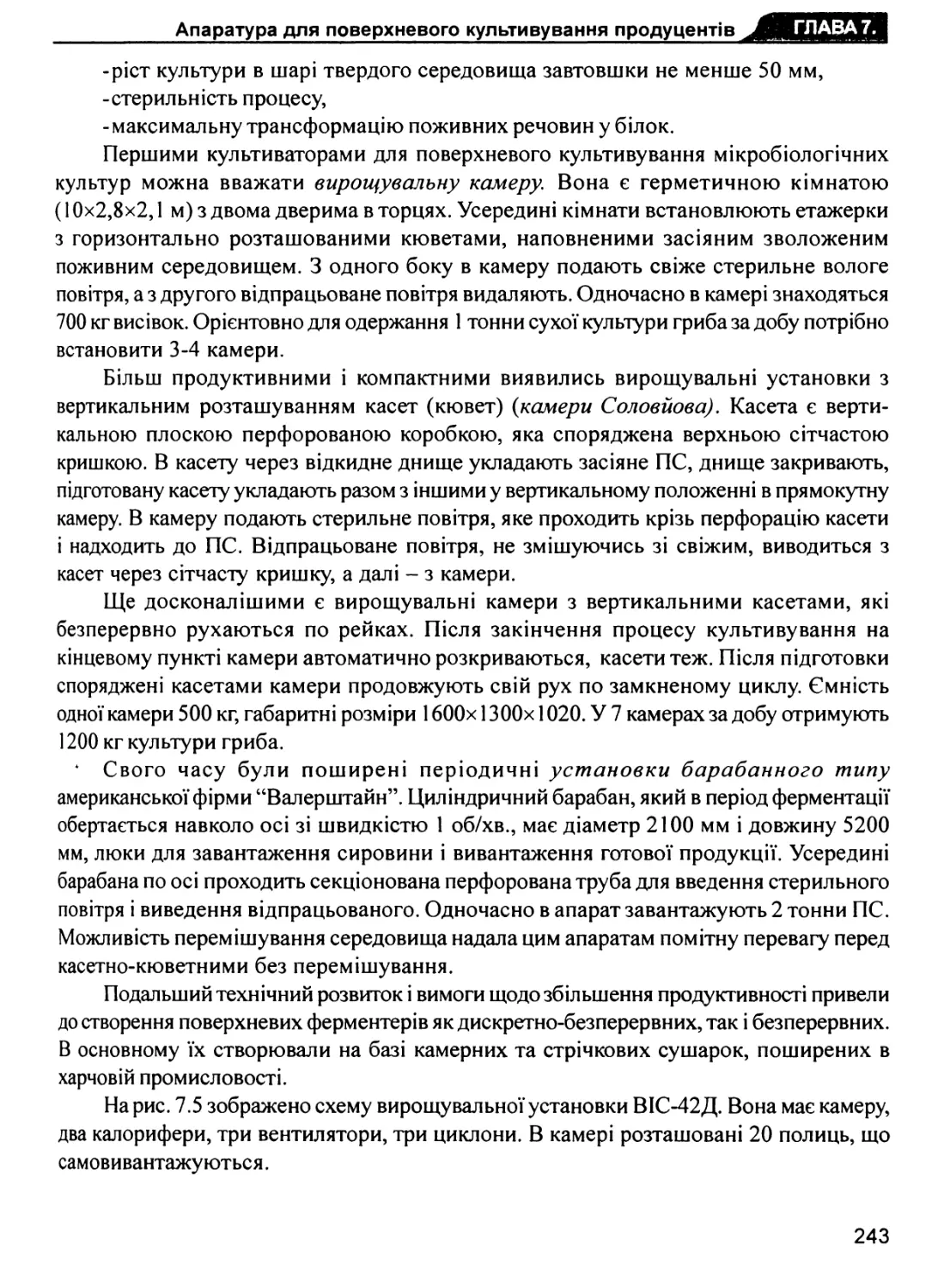

7.2. Ферментери для поверхневого культивування 242

4

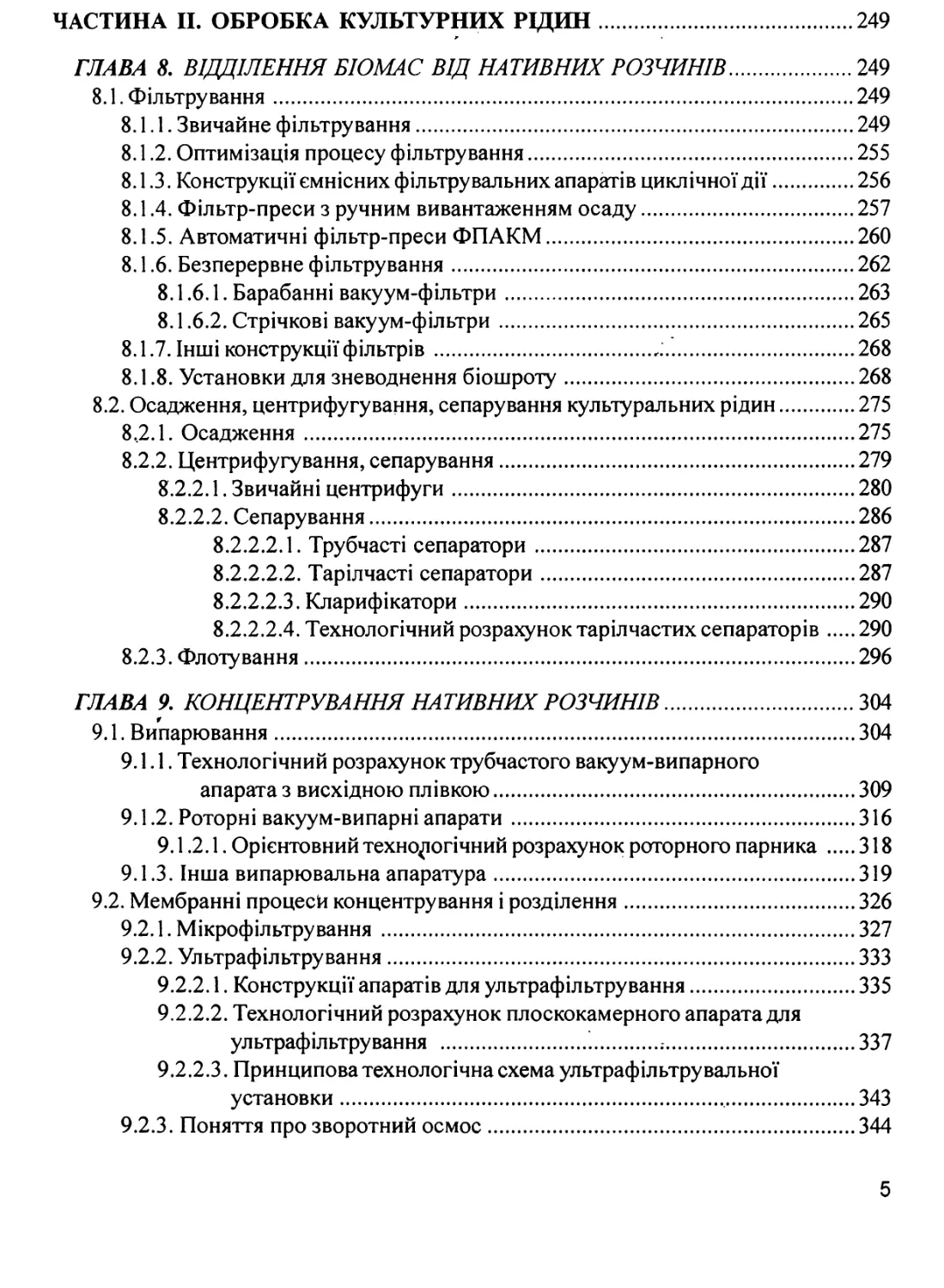

ЧАСТИНА II. ОБРОБКА КУЛЬТУРНИХ РІДИН 249

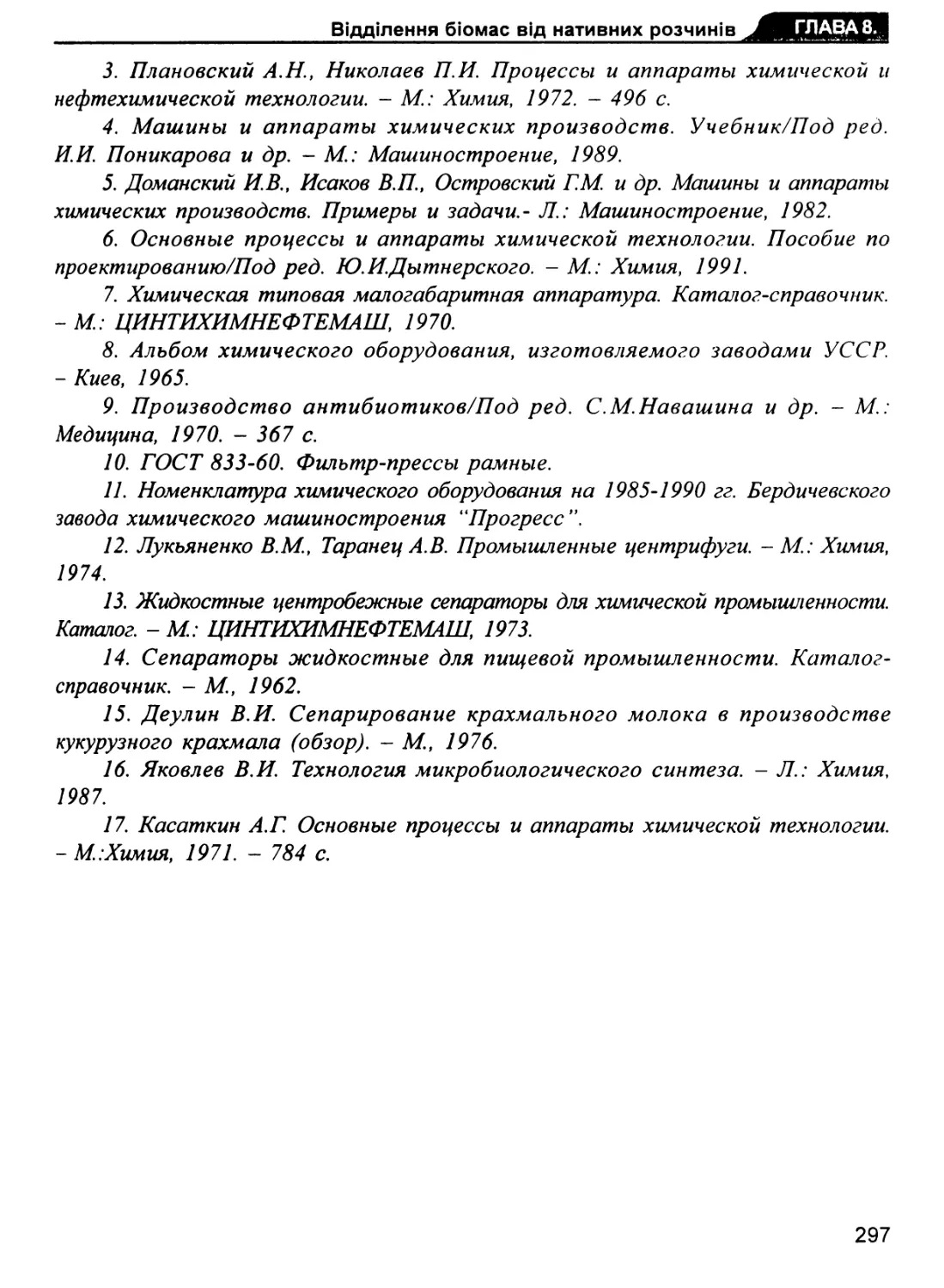

ГЛАВА 8. ВІДДІЛЕННЯ БІОМАС ВІД НАТИВНИХ РОЗЧИНІВ 249

8.1. Фільтрування 249

8.1.1. Звичайне фільтрування 249

8.1.2. Оптимізація процесу фільтрування 255

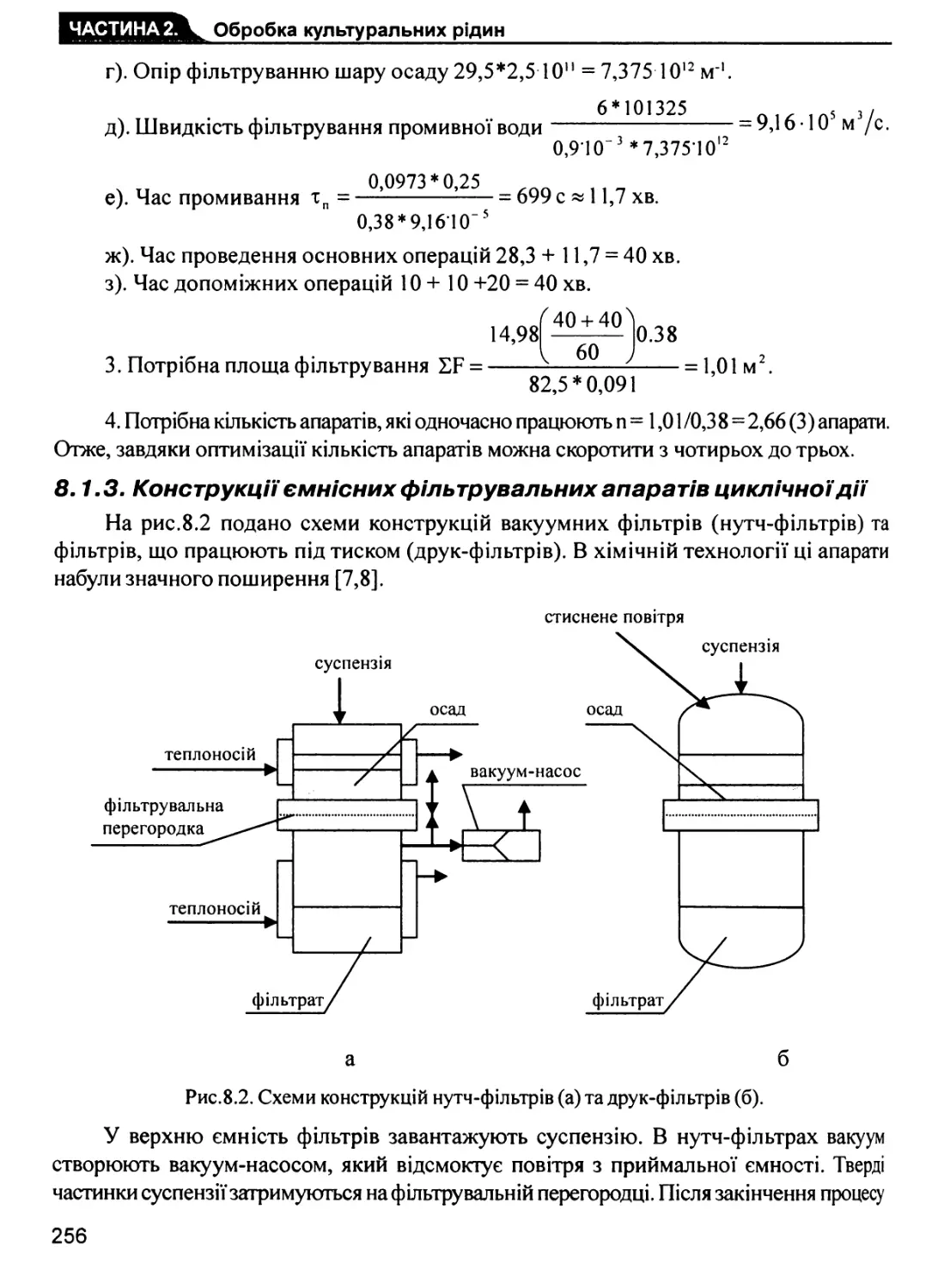

8.1.3. Конструкції ємнісних фільтрувальних апаратів циклічної дії 256

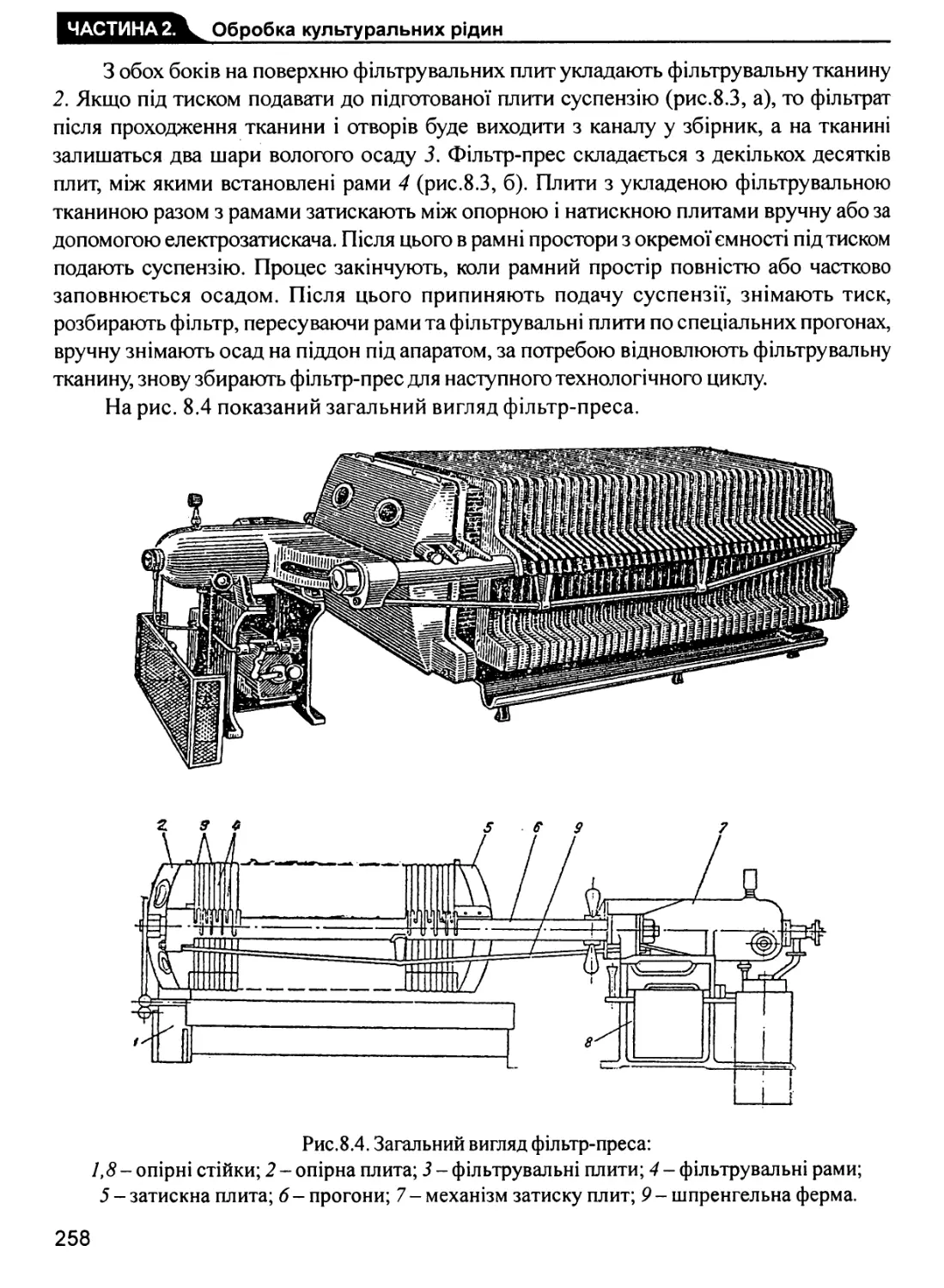

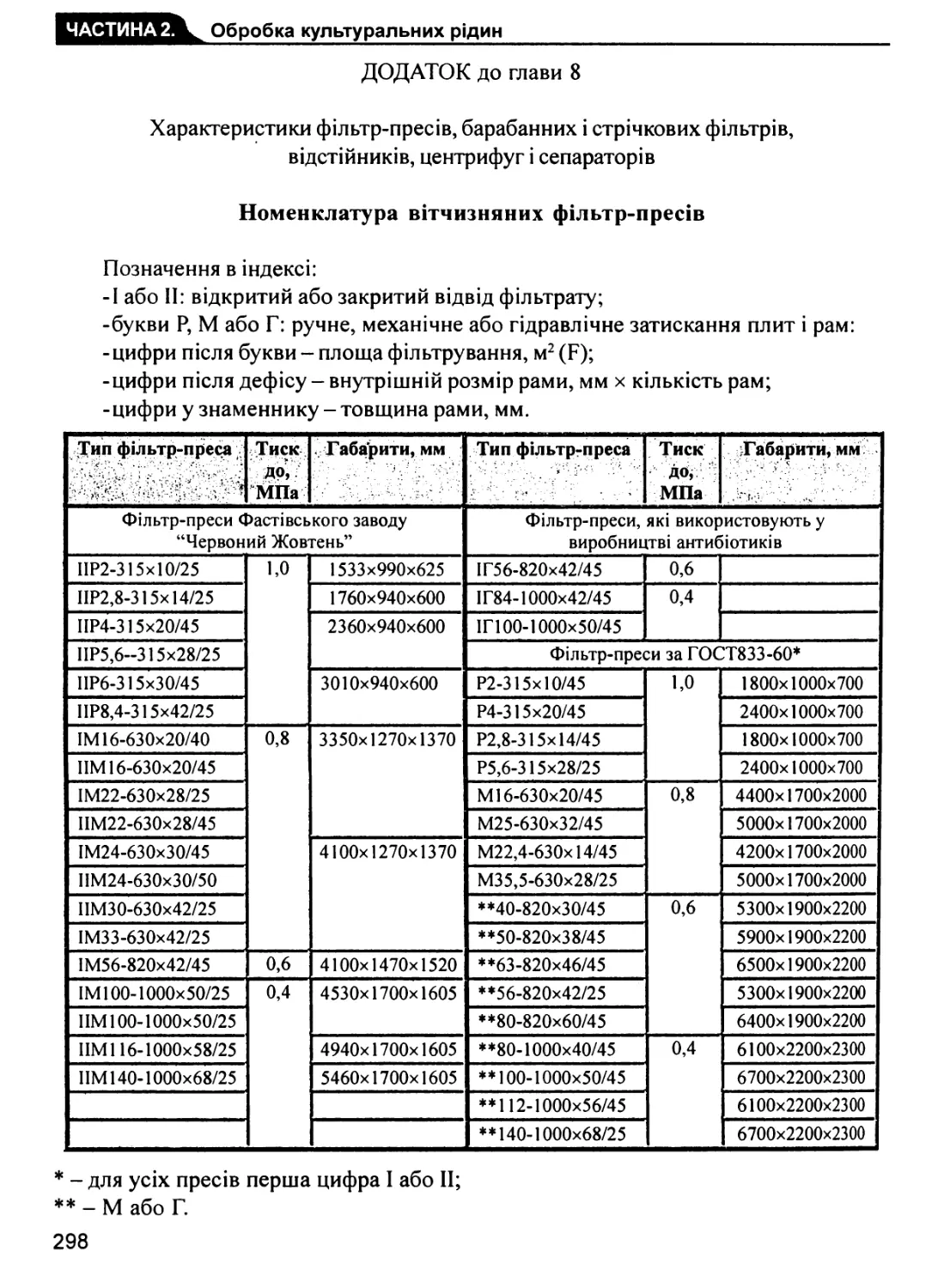

8.1.4. Фільтр-преси з ручним вивантаженням осаду 257

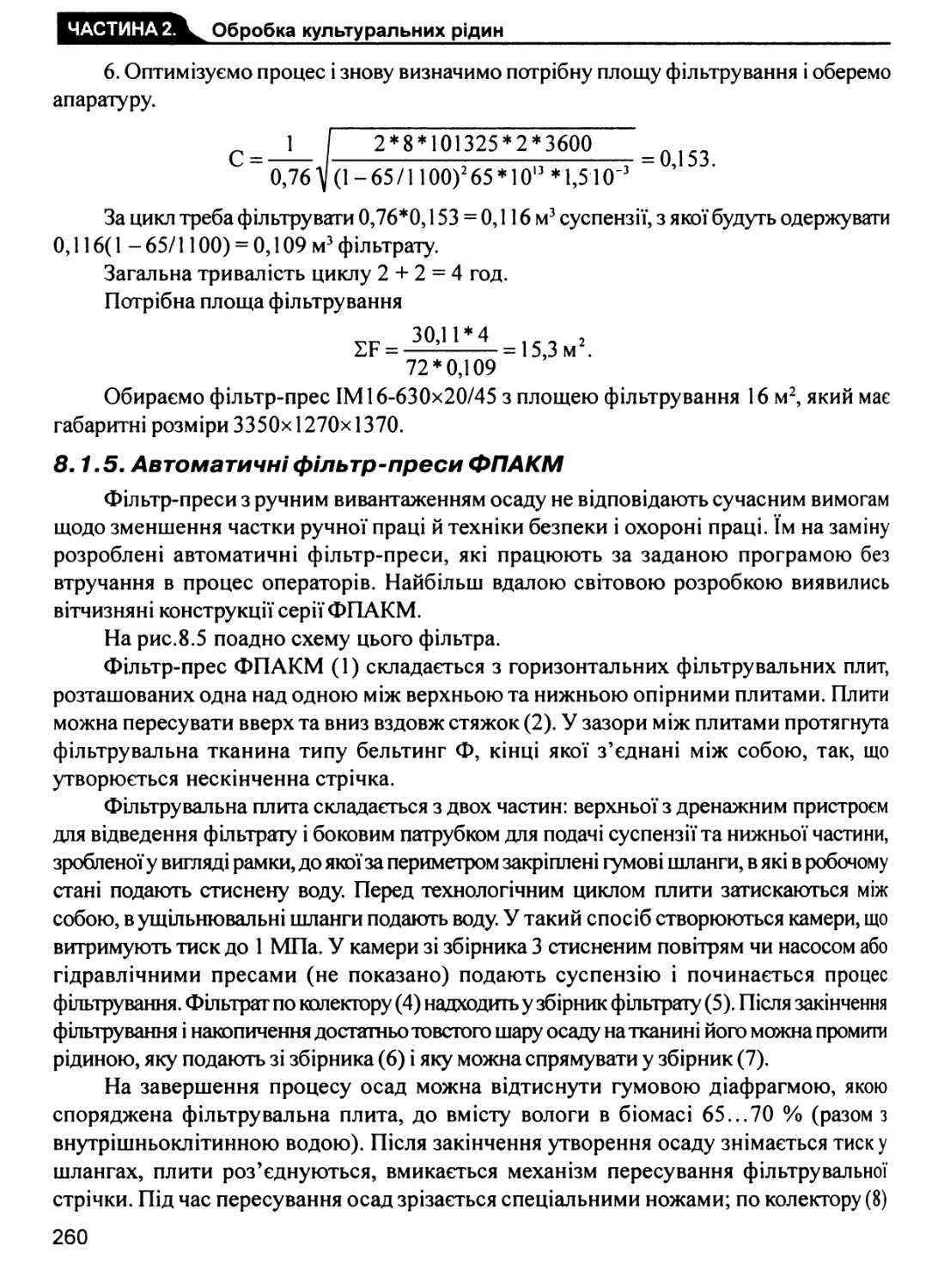

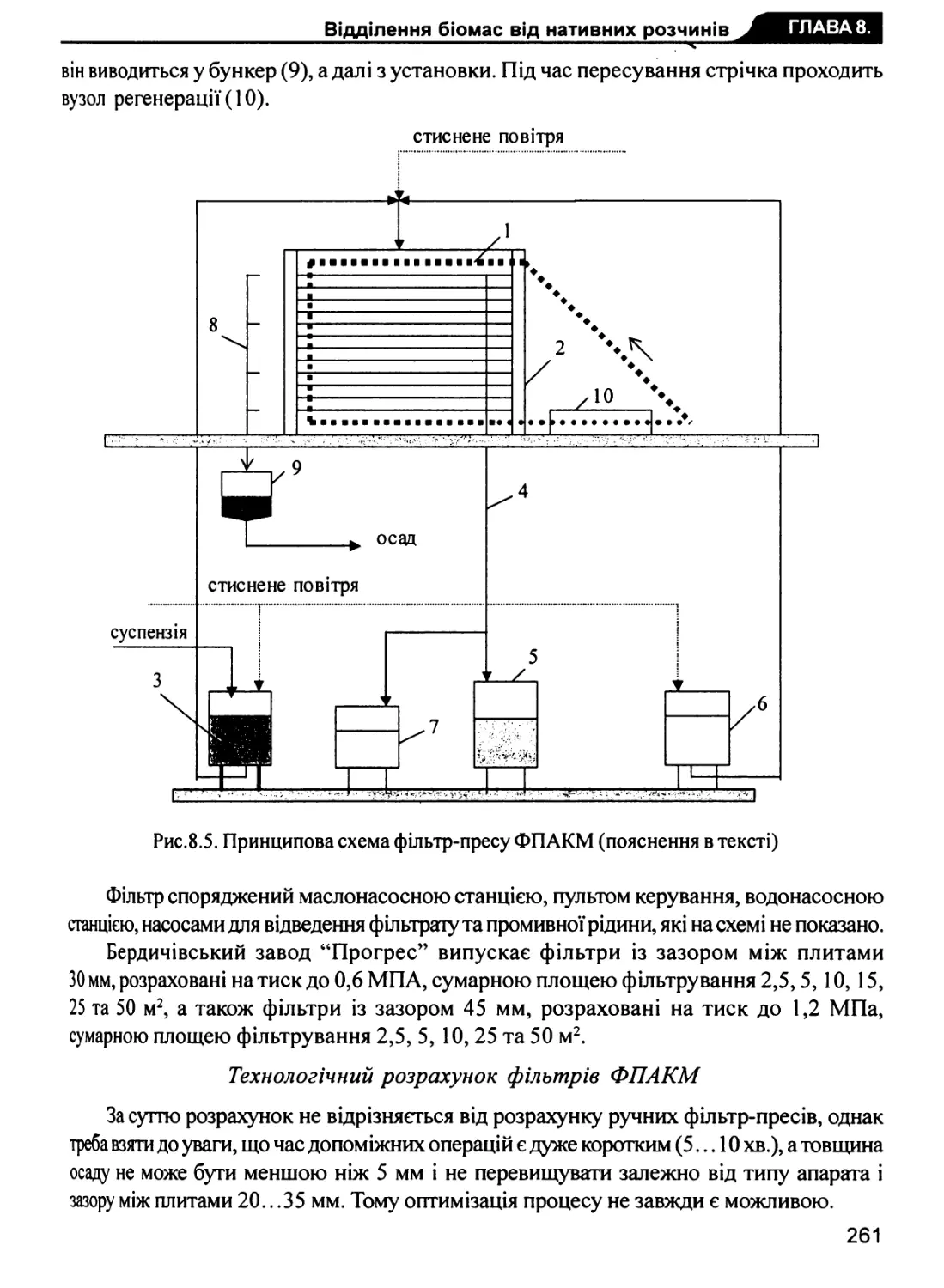

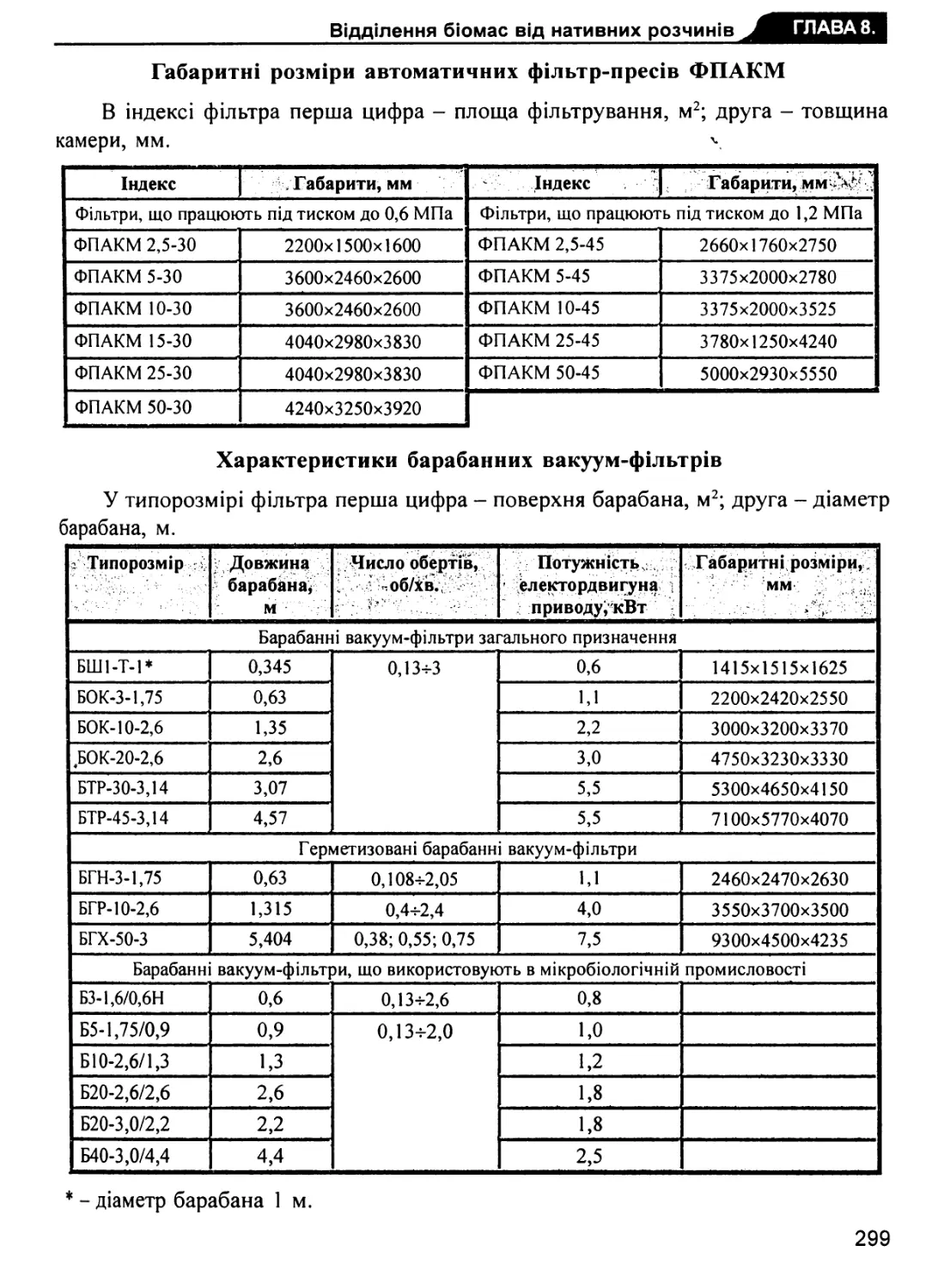

8.1.5. Автоматичні фільтр-преси ФПАКМ 260

8.1.6. Безперервне фільтрування 262

8.1.6.1. Барабанні вакуум-фільтри 263

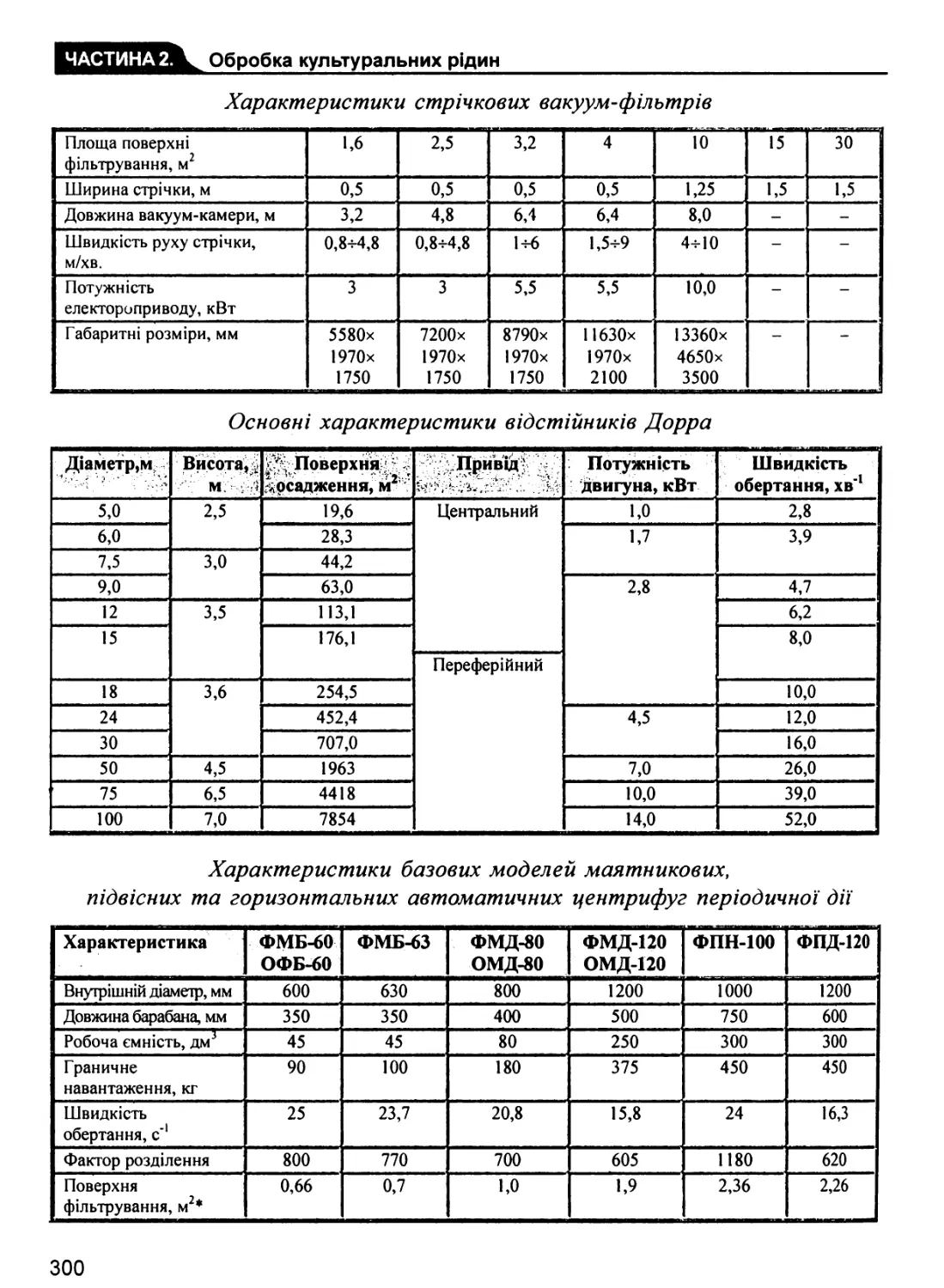

8.1.6.2. Стрічкові вакуум-фільтри 265

8.1.7. Інші конструкції фільтрів 268

8.1.8. Установки для зневоднення біошроту 268

8.2. Осадження, центрифугування, сепарування культуральних рідин 275

8.2.1. Осадження 275

8.2.2. Центрифугування, сепарування 279

8.2.2.1. Звичайні центрифуги 280

8.2.2.2. Сепарування 286

8.2.2.2.1. Трубчасті сепаратори 287

8.2.2.2.2. Тарілчасті сепаратори 287

8.2.2.2.3. Кларифікатори 290

8.2.2.2.4. Технологічний розрахунок тарілчастих сепараторів 290

8.2.3. Флотування 296

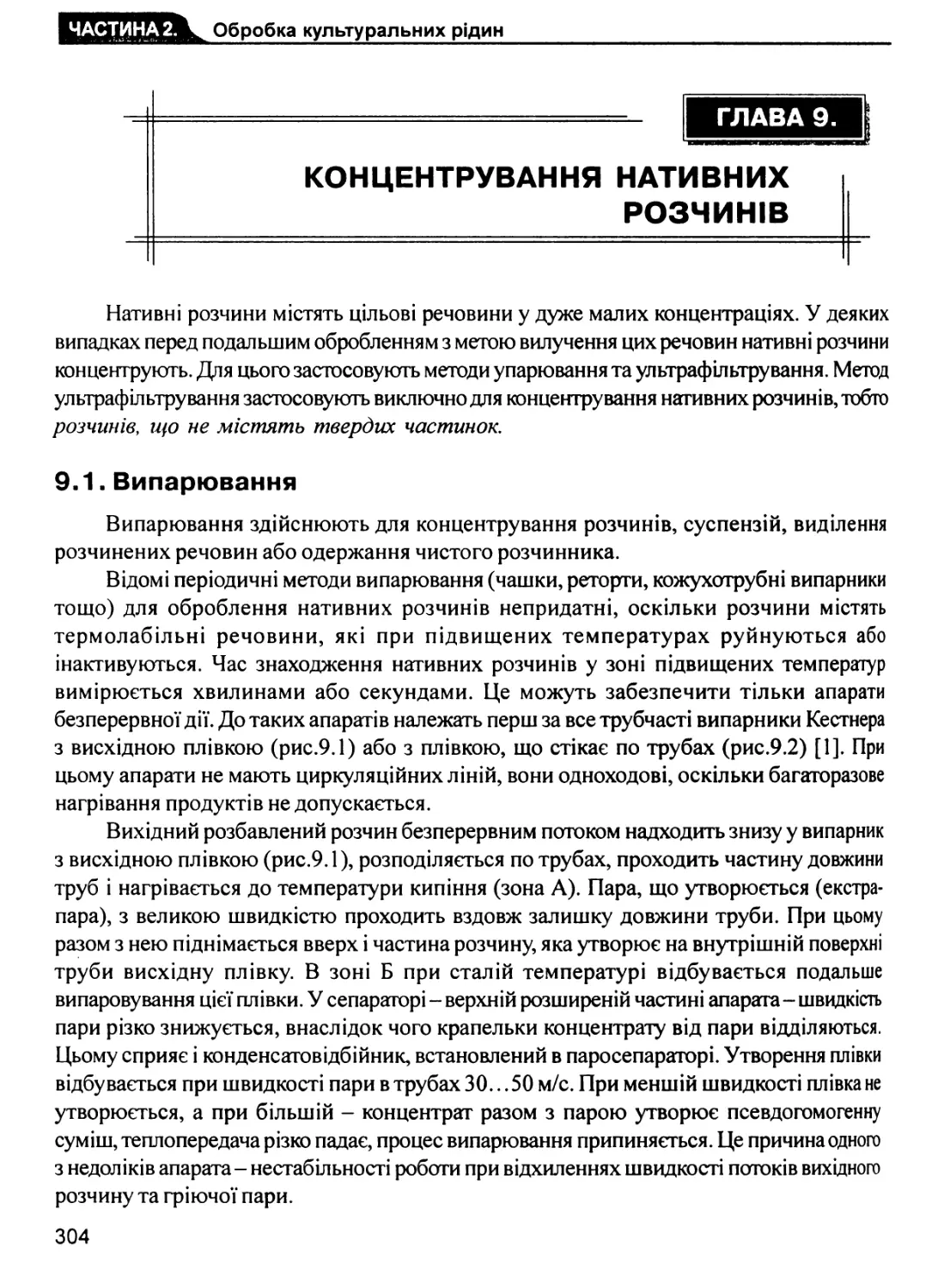

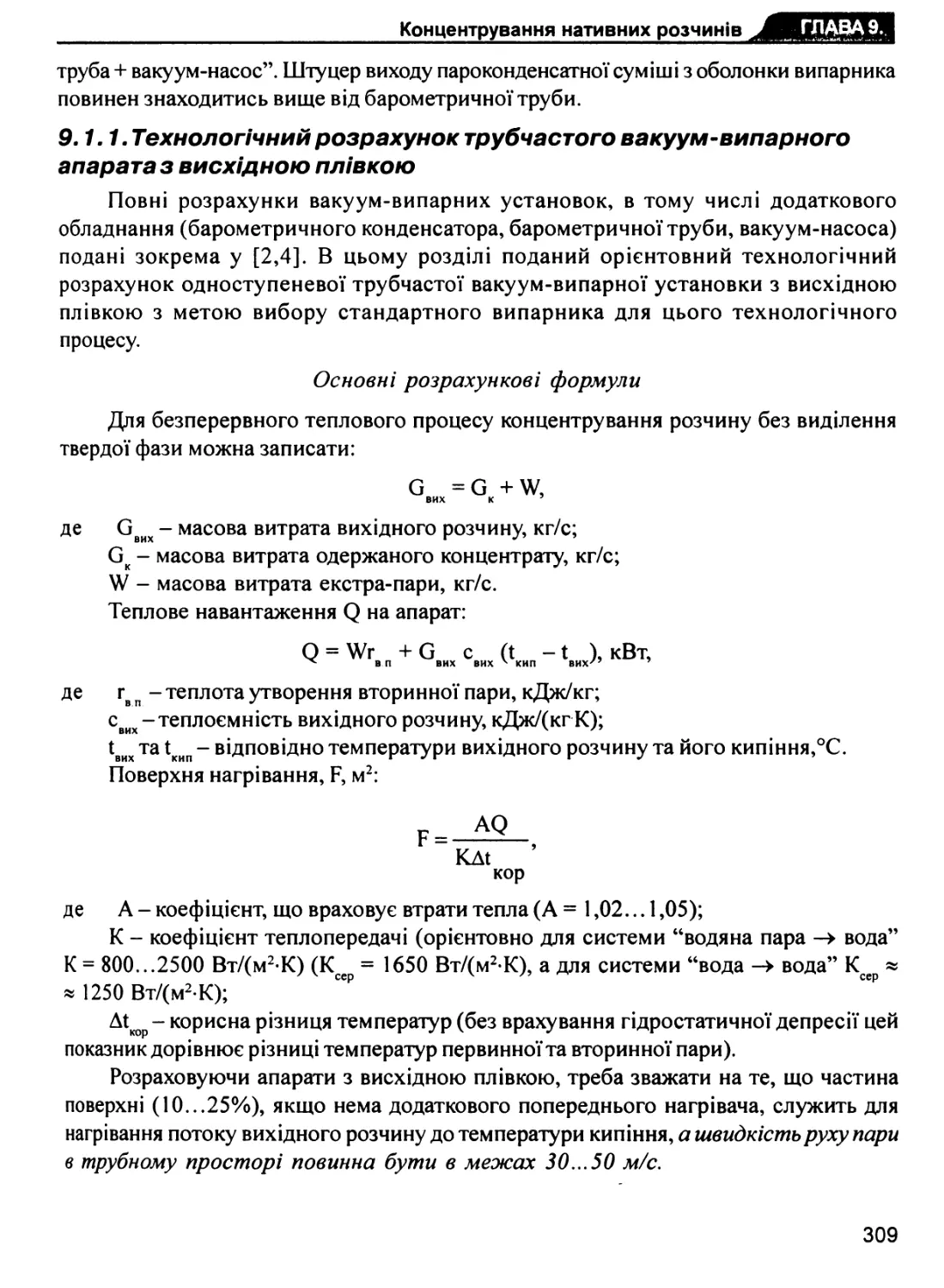

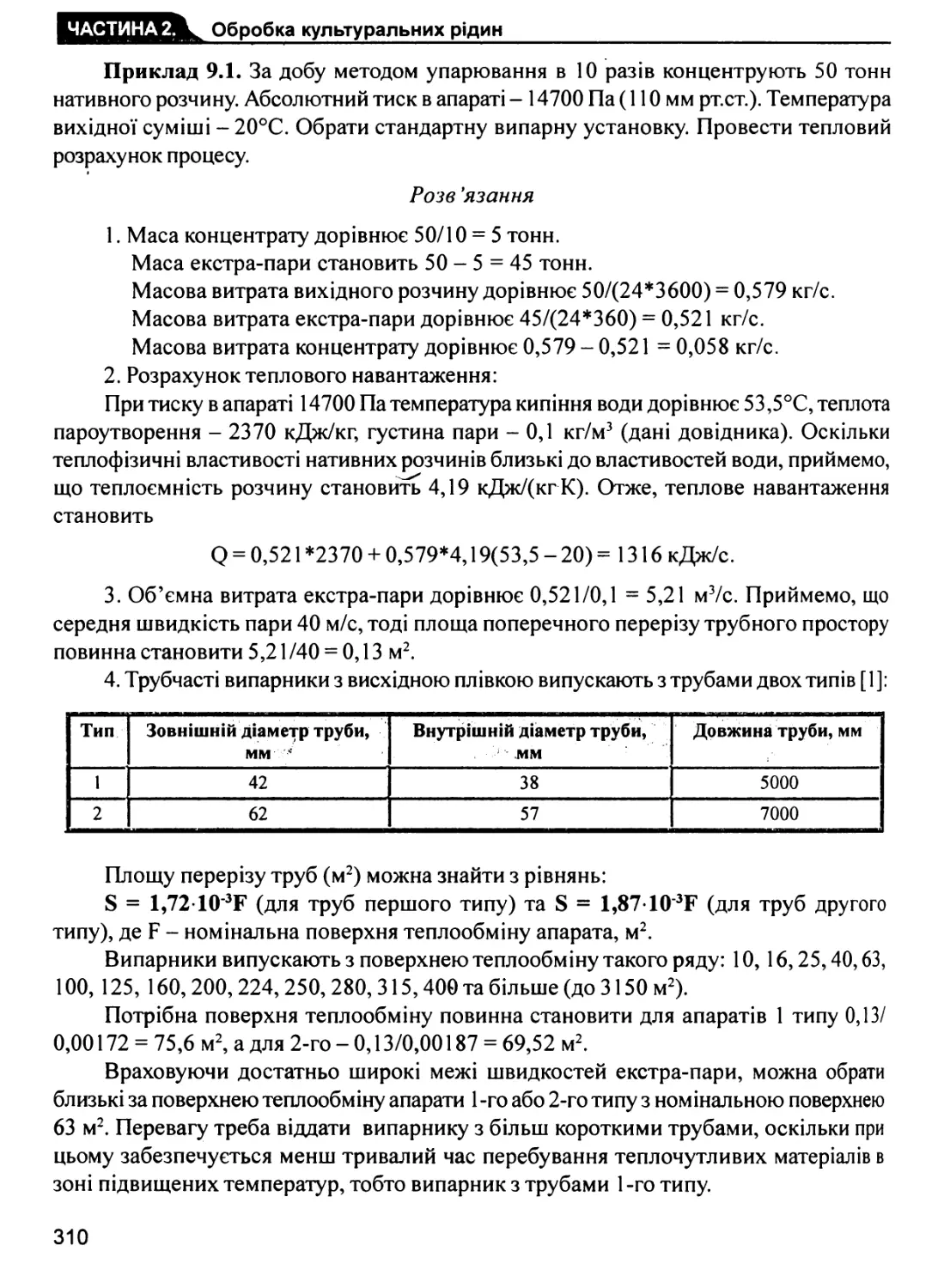

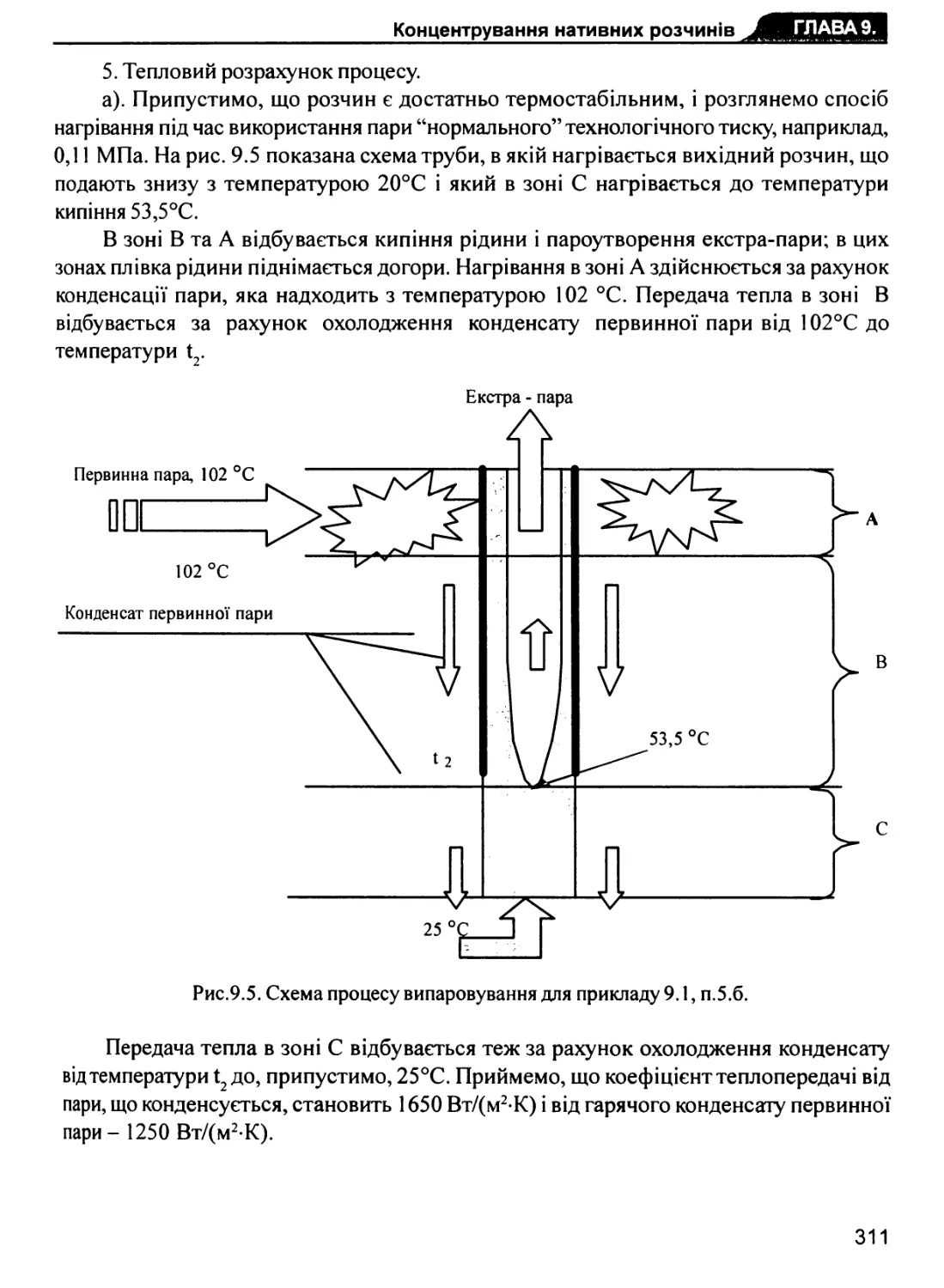

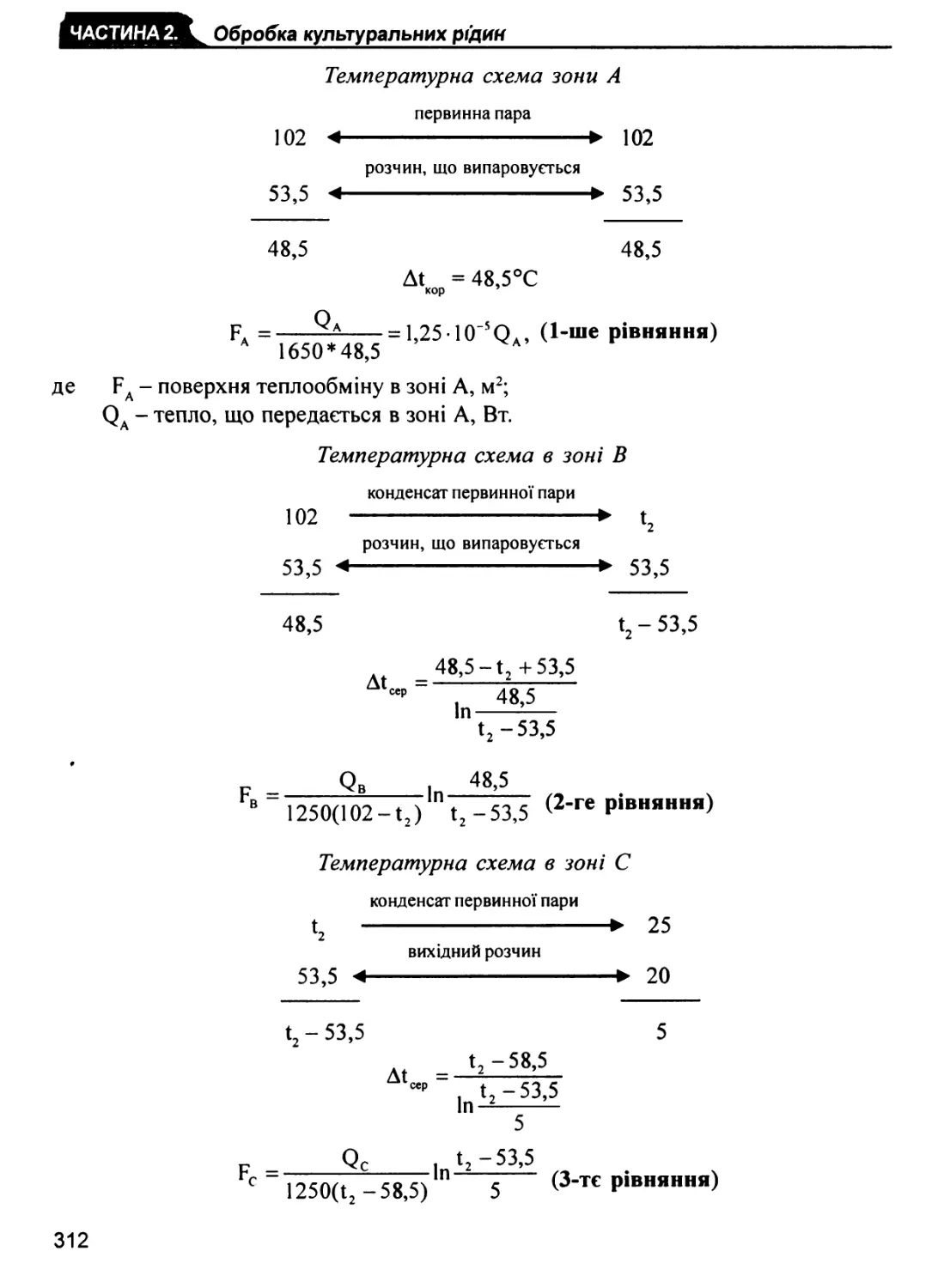

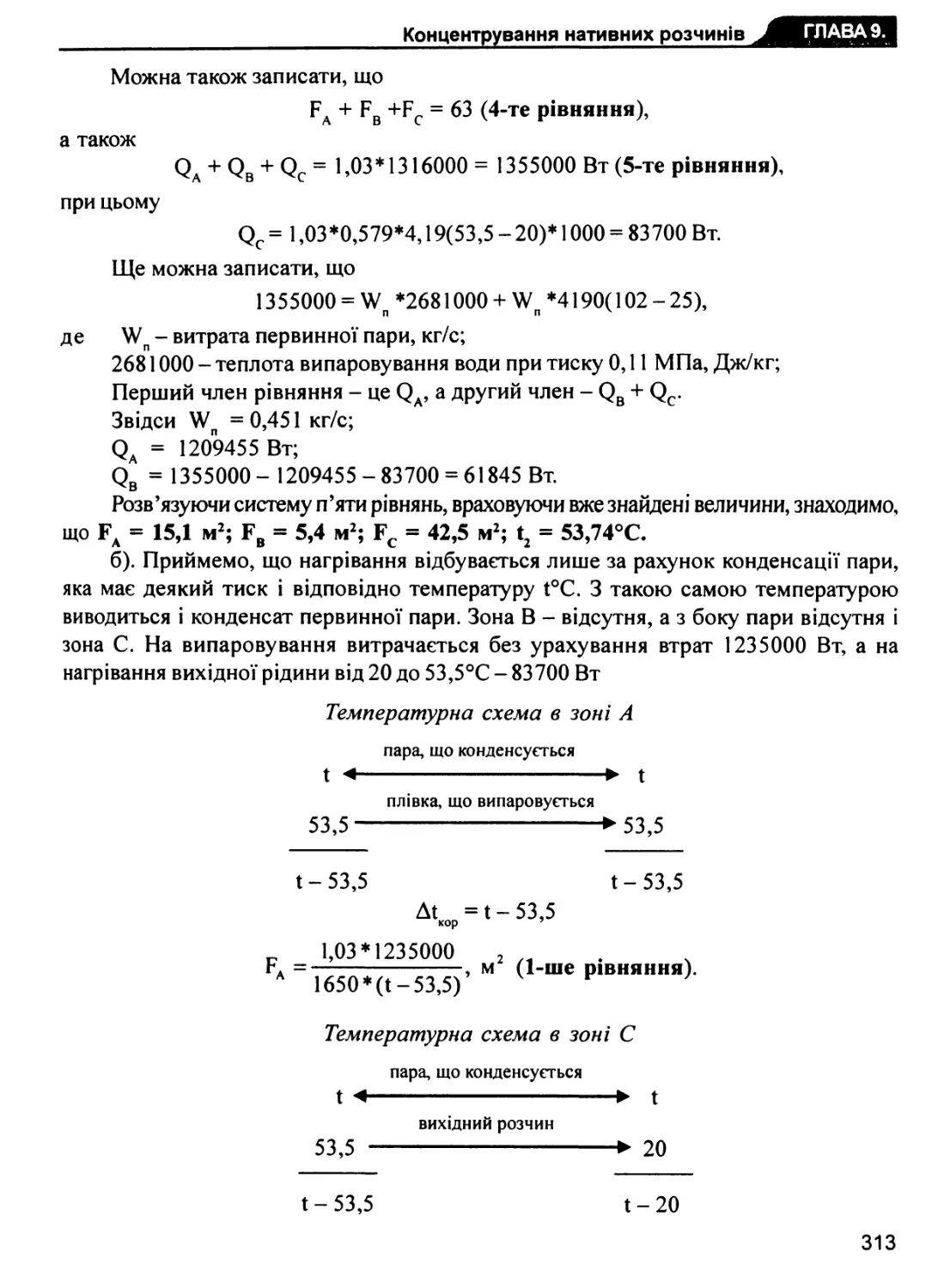

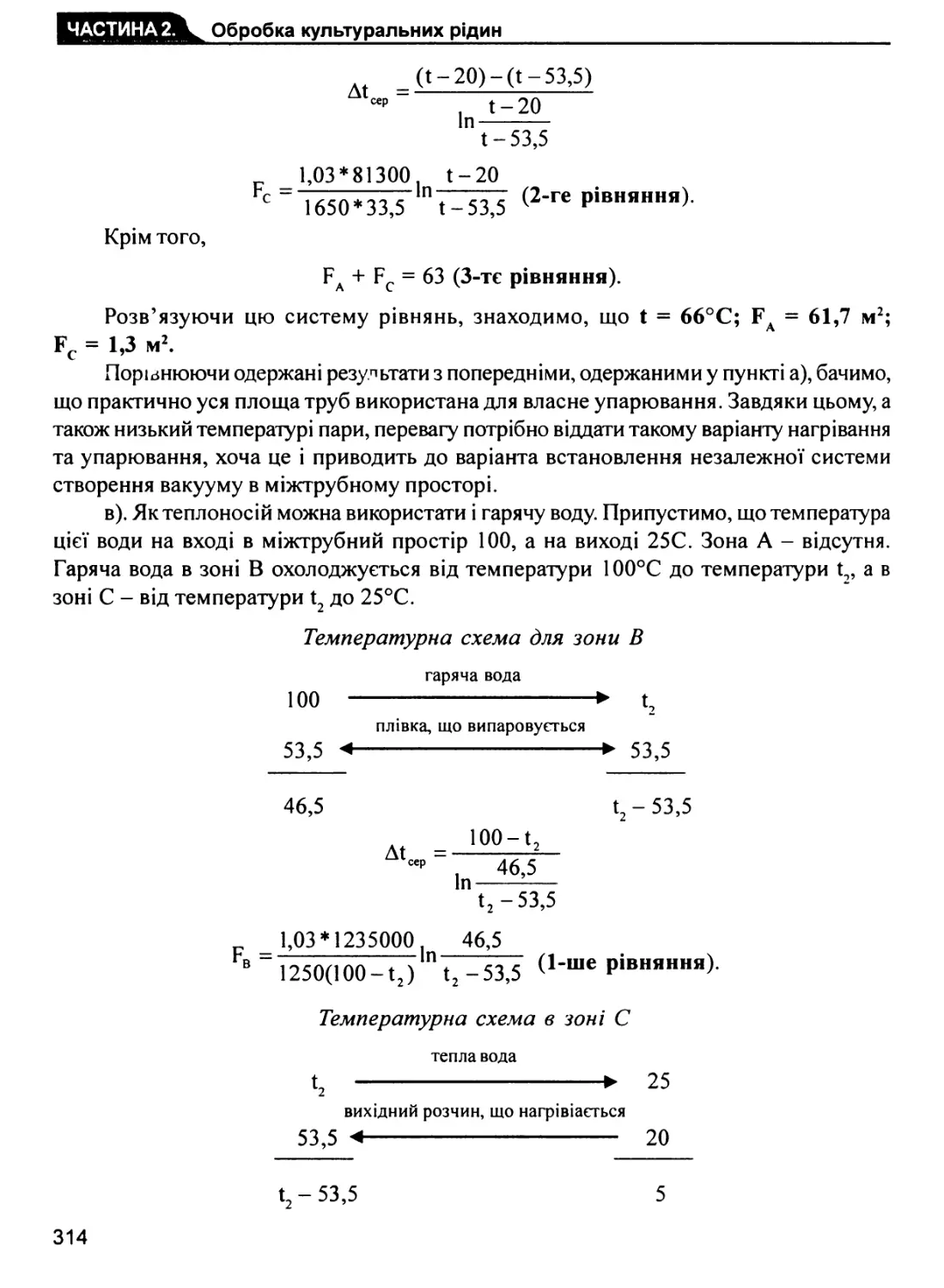

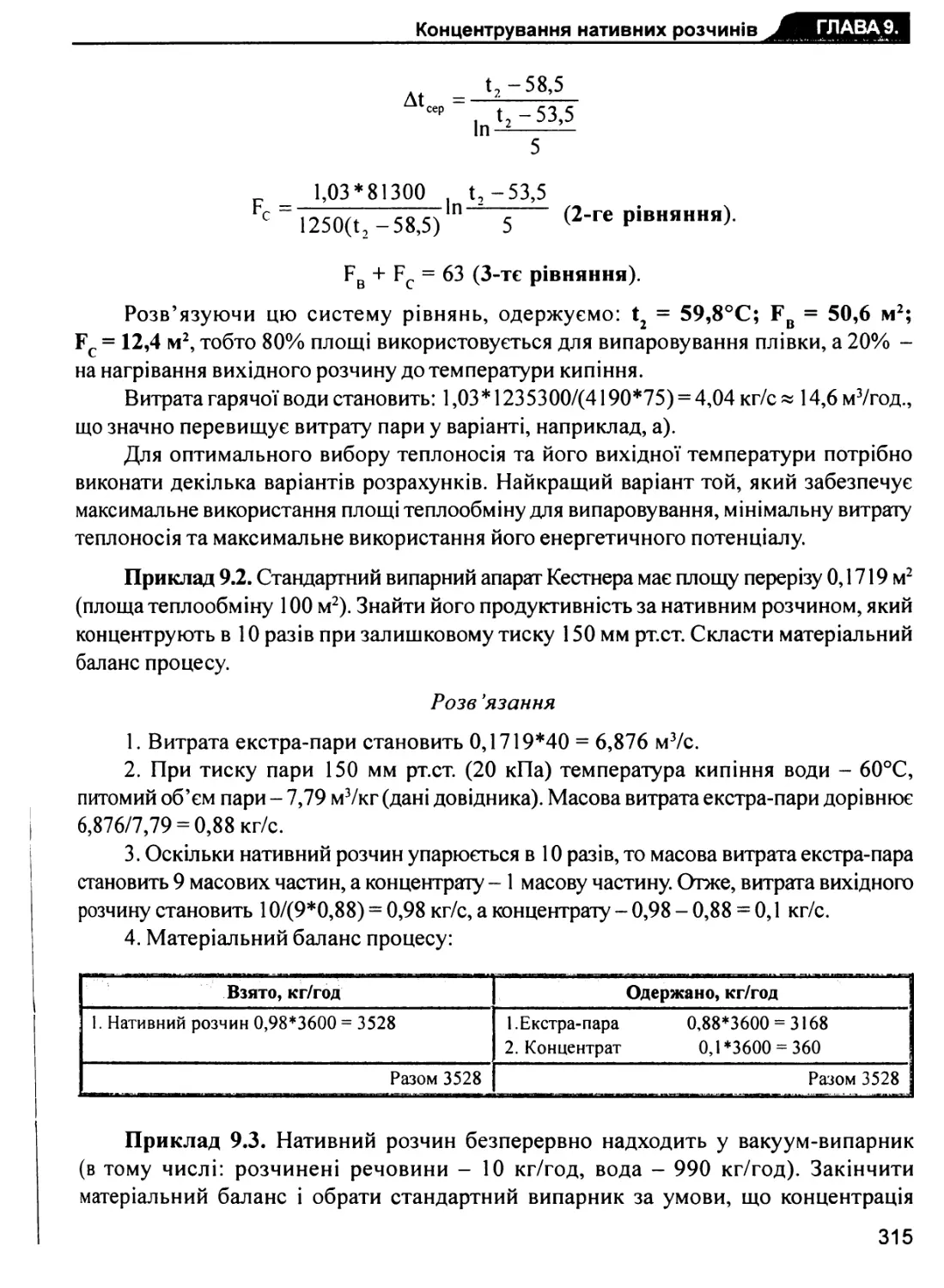

ГЛАВА 9. КОНЦЕНТРУВАННЯ НАТИВНИХ РОЗЧИНІВ 304

9.1. Випарювання 304

9.1.1. Технологічний розрахунок трубчастого вакуум-випарного

апарата з висхідною плівкою 309

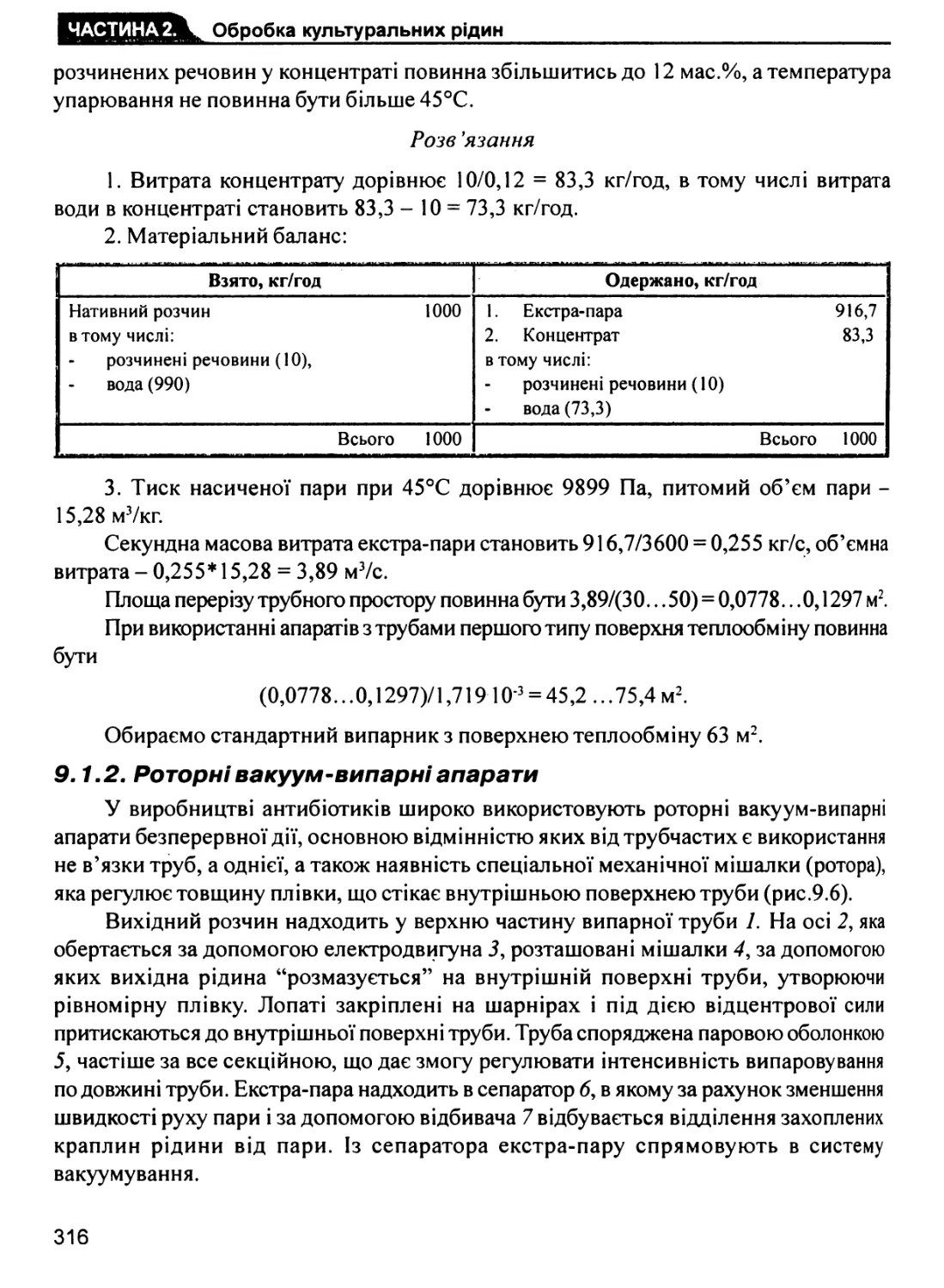

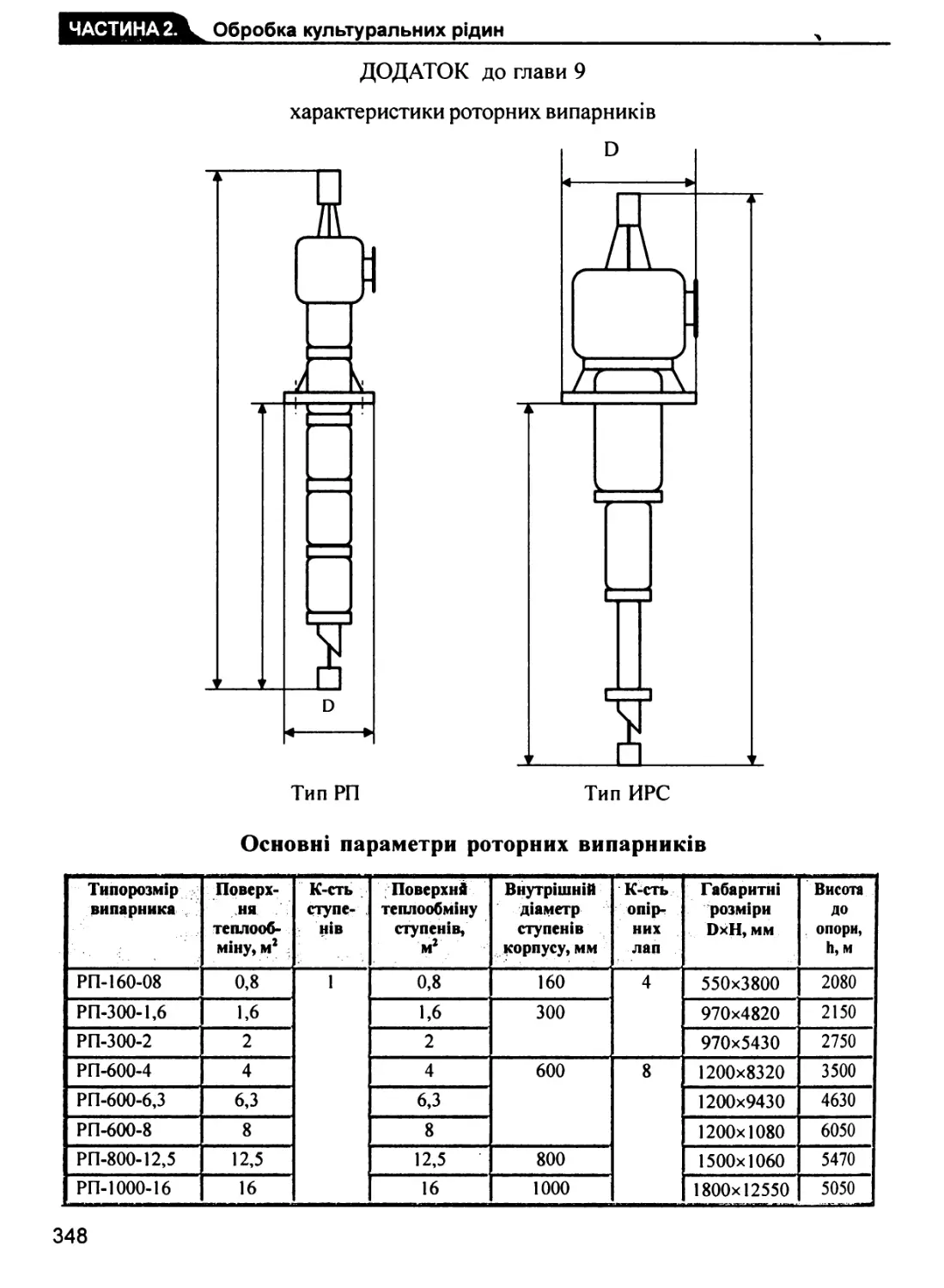

9.1.2. Роторні вакуум-випарні апарати 316

9.1.2.1. Орієнтовний технологічний розрахунок роторного парника 318

9.1.3. Інша випарювальна апаратура 319

9.2. Мембранні процеси концентрування і розділення 326

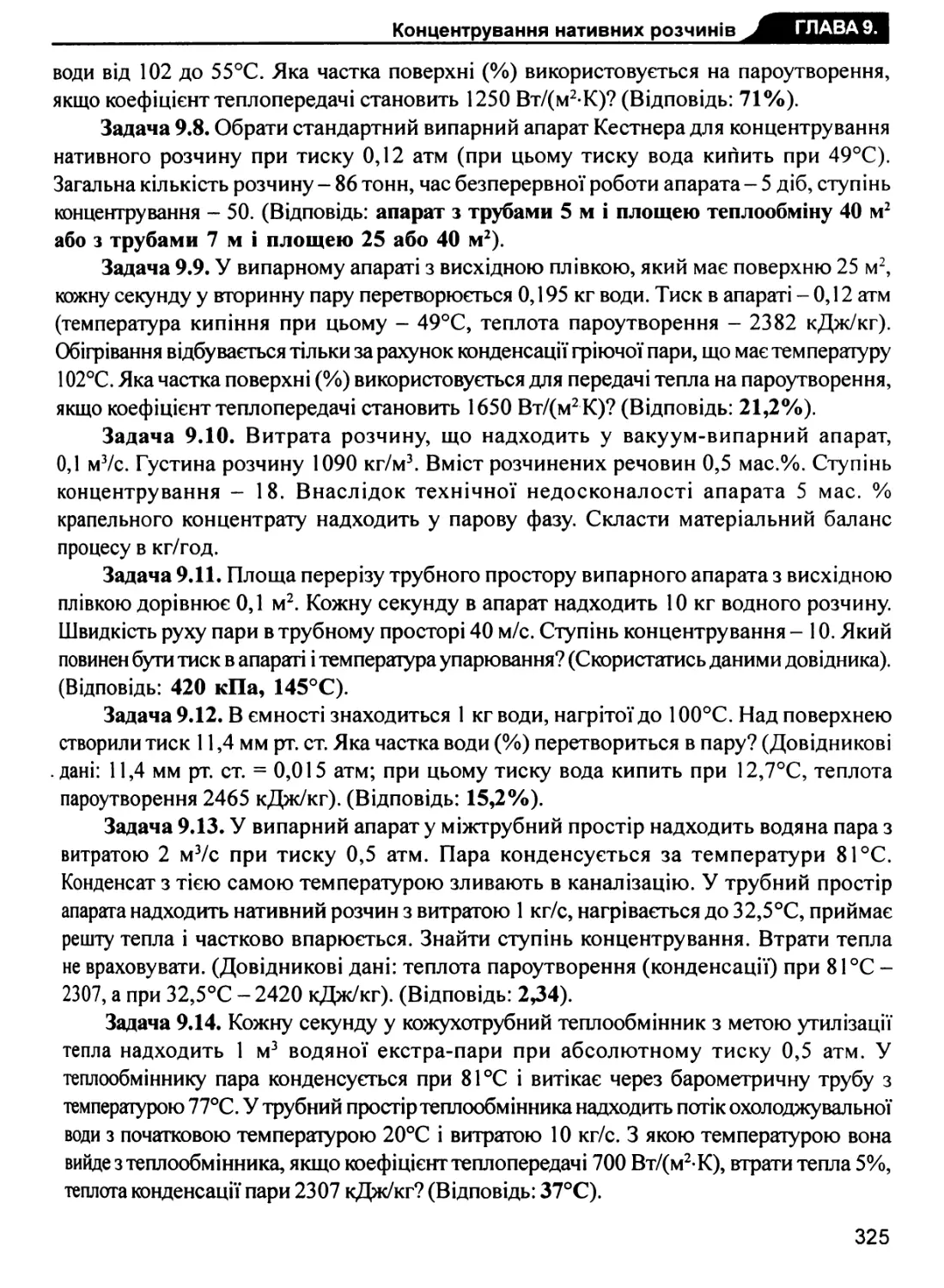

9.2.1. Мікрофільтрування 327

9.2.2. Ультрафільтрування 333

9.2.2.1. Конструкції апаратів для ультрафільтрування 335

9.2.2.2. Технологічний розрахунок плоскокамерного апарата для

ультрафільтрування ; 337

9.2.2.3. Принципова технологічна схема ультрафільтрувальної

установки 343

9.2.3. Поняття про зворотний осмос 344

5

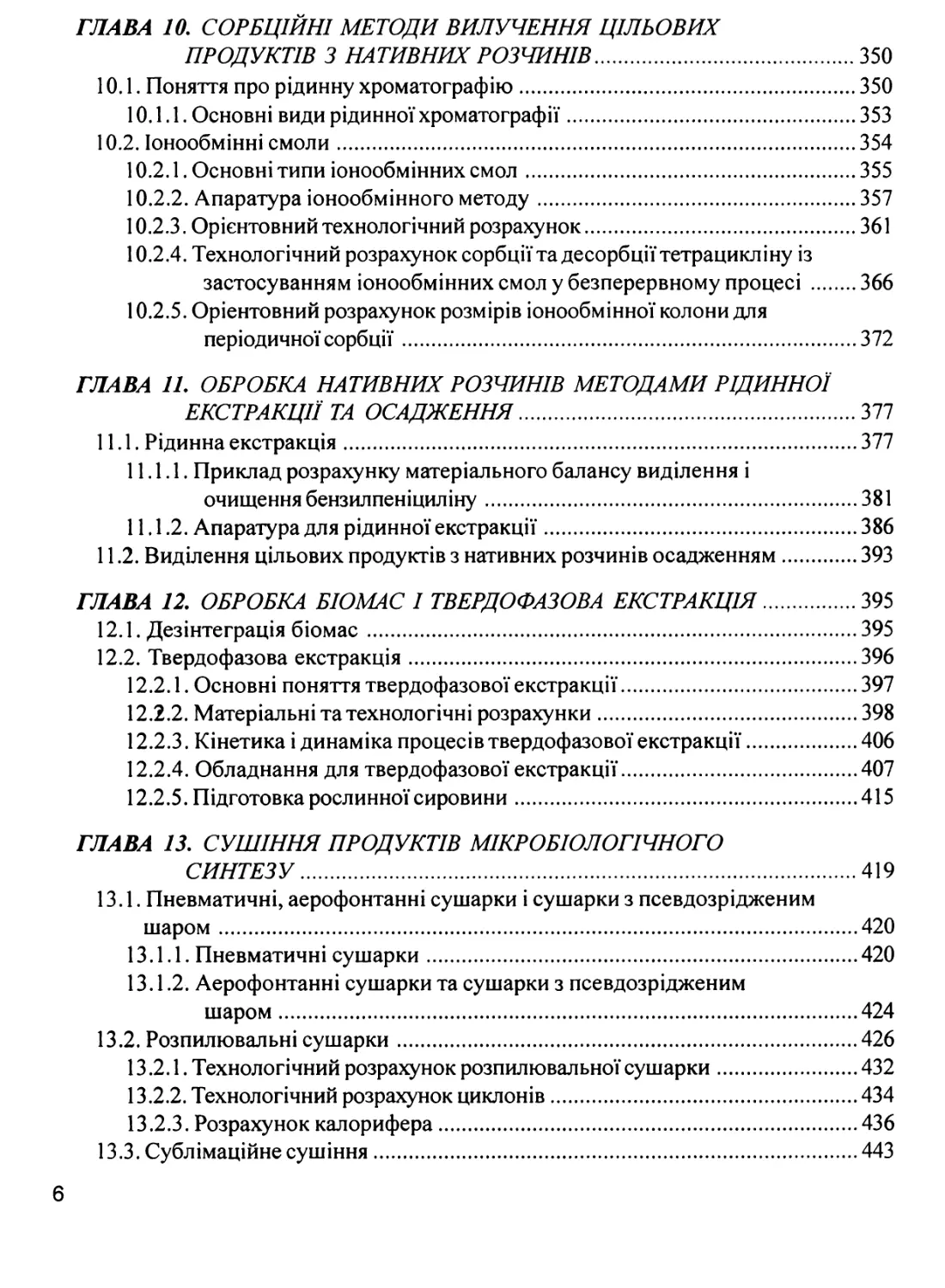

ГЛАВА 10. СОРБЦІЙНІ МЕТОДИ ВИЛУЧЕННЯ ЦІЛЬОВИХ

ПРОДУКТІВ З НАТИВНИХ РОЗЧИНІВ 350

10.1. Поняття про рідинну хроматографію 350

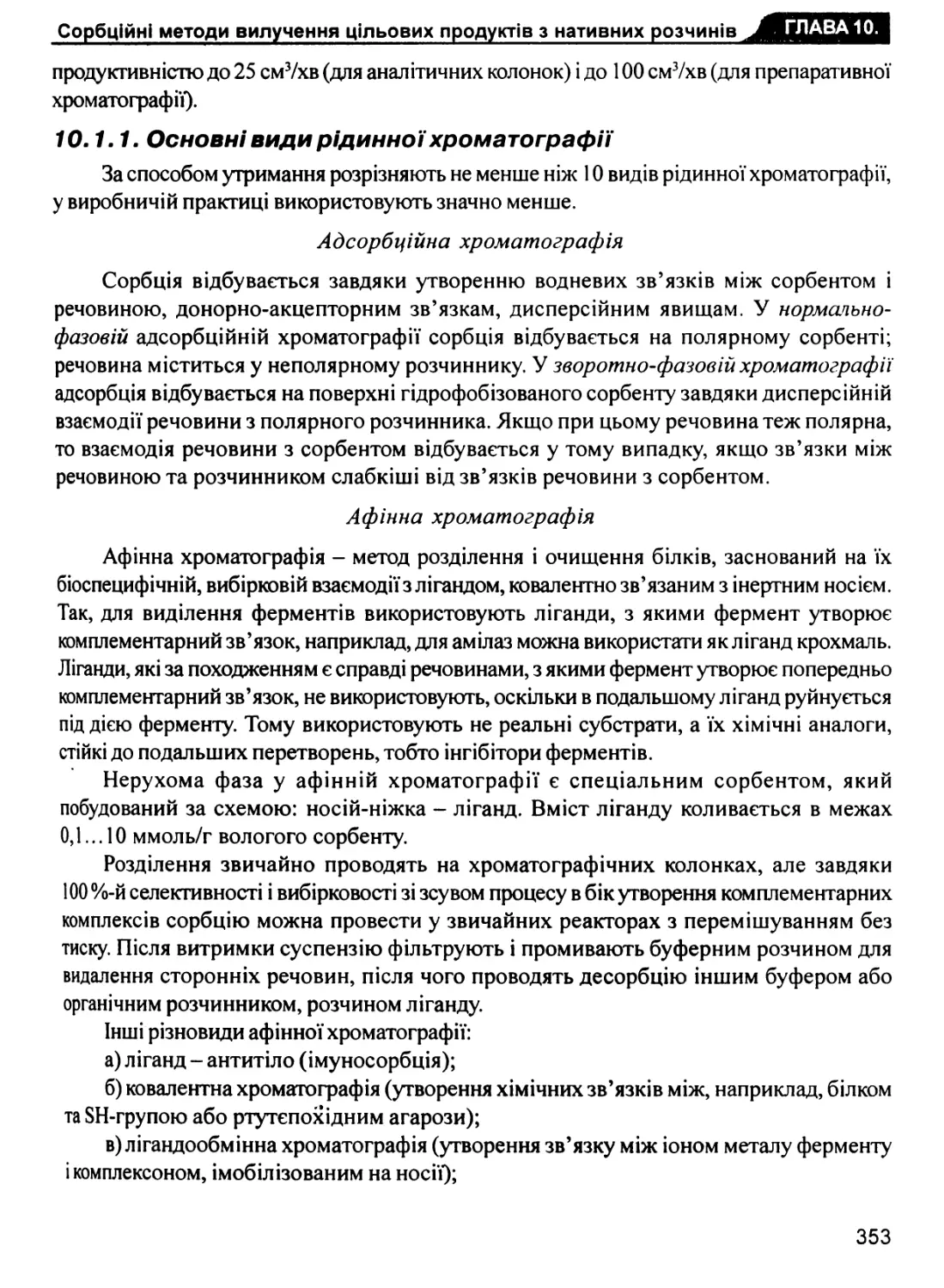

10.1.1. Основні види рідинної хроматографії 353

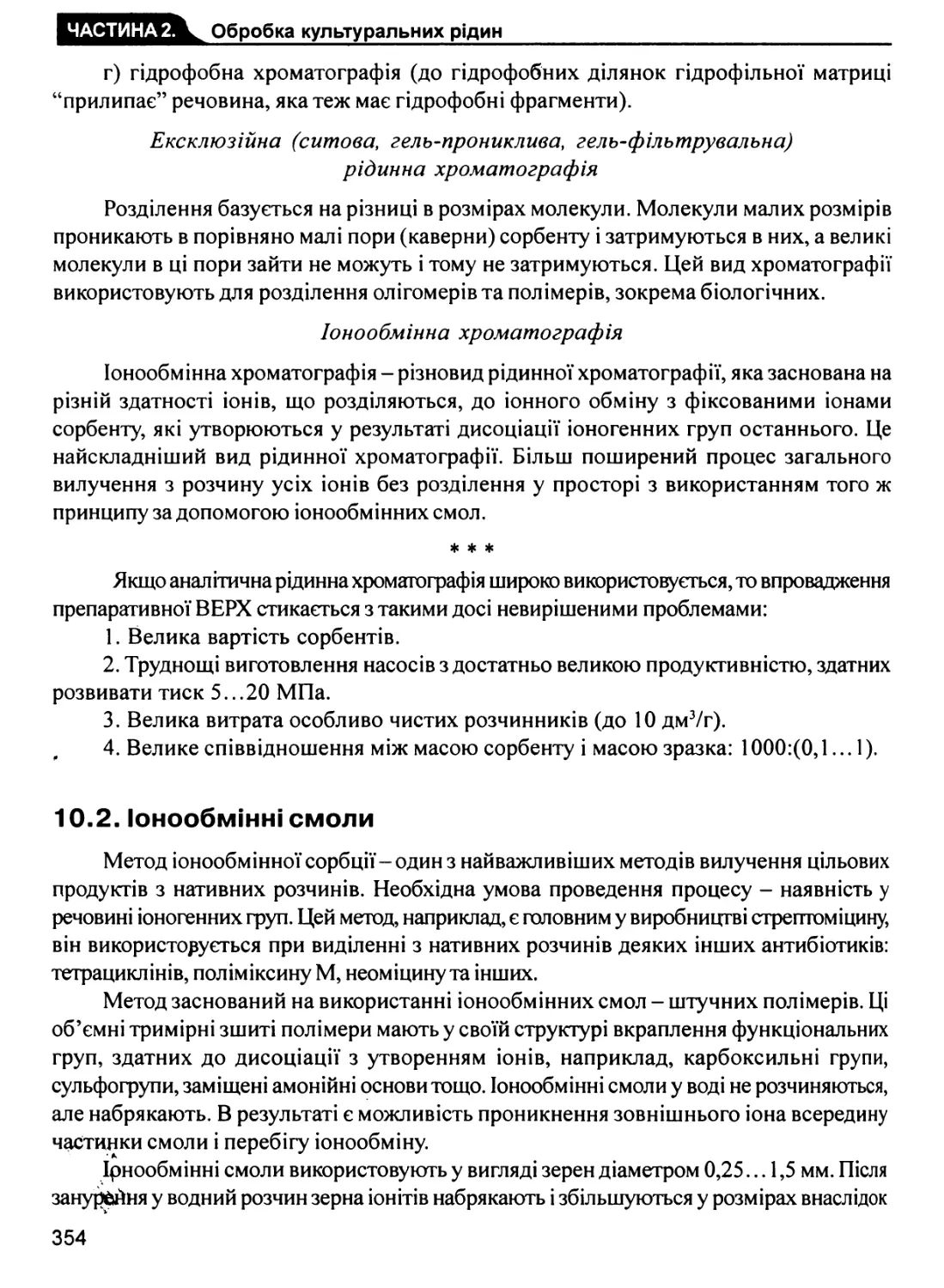

10.2. Іонообмінні смоли 354

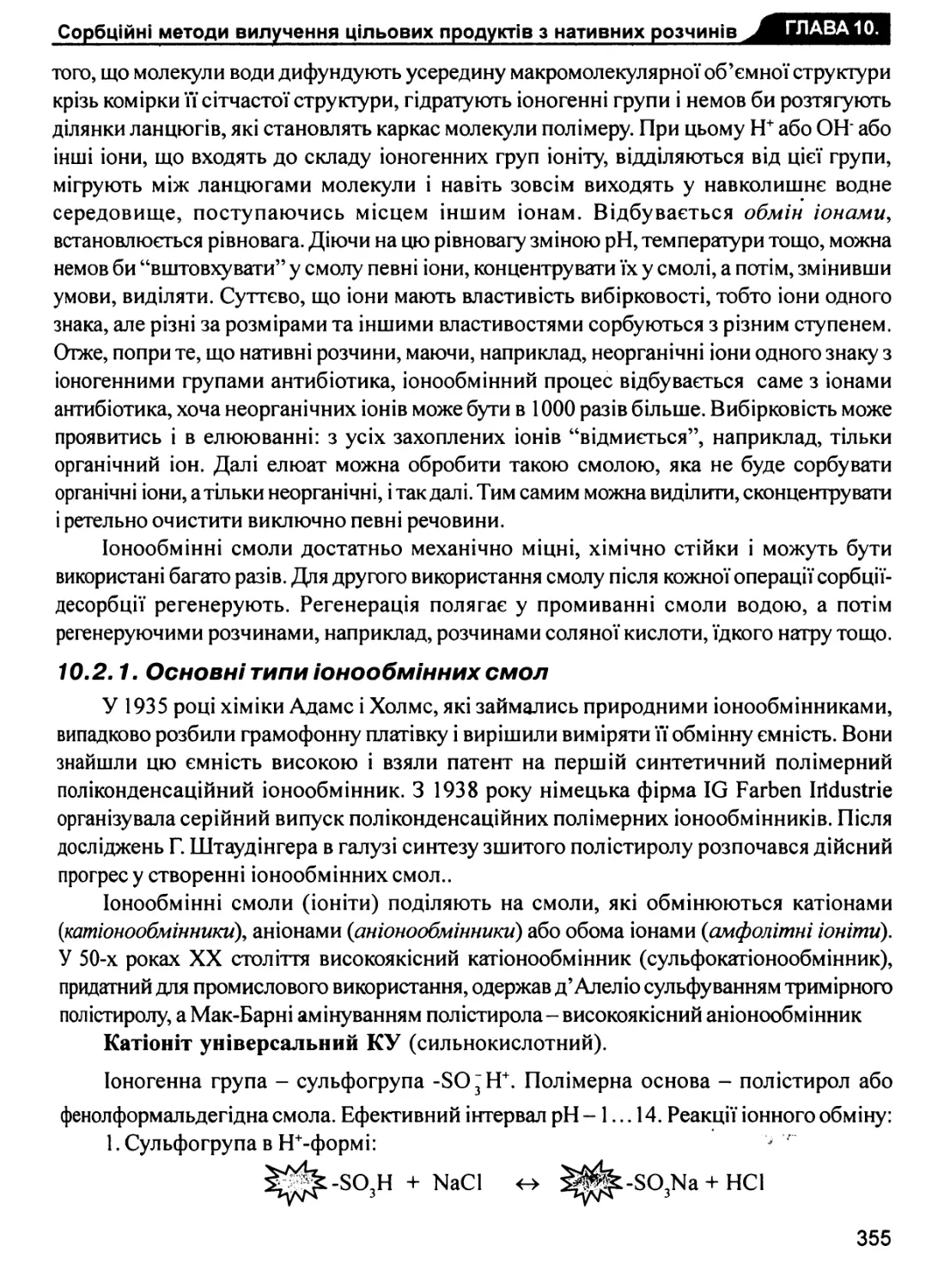

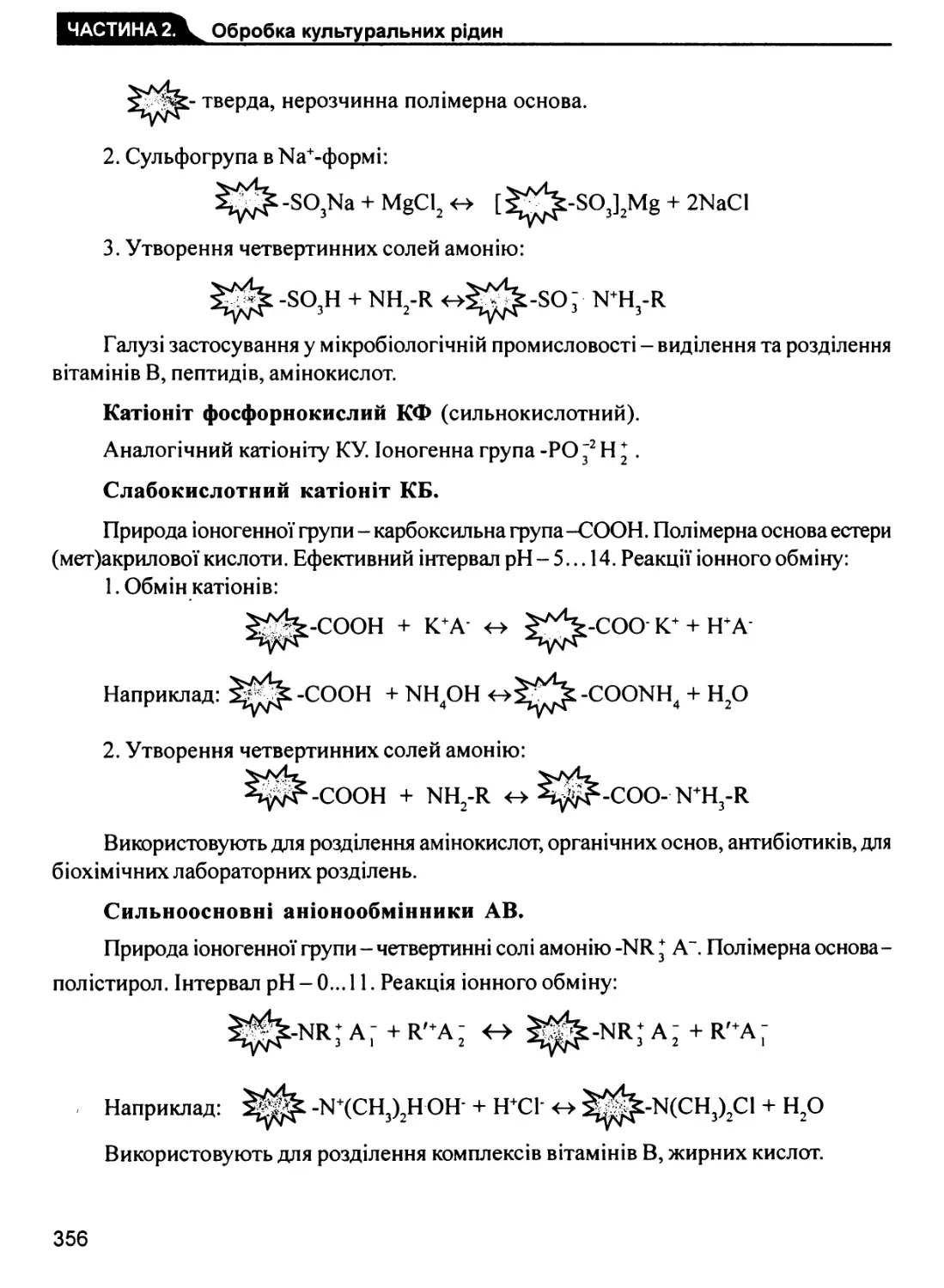

10.2.1. Основні типи іонообмінних смол 355

10.2.2. Апаратура іонообмінного методу 357

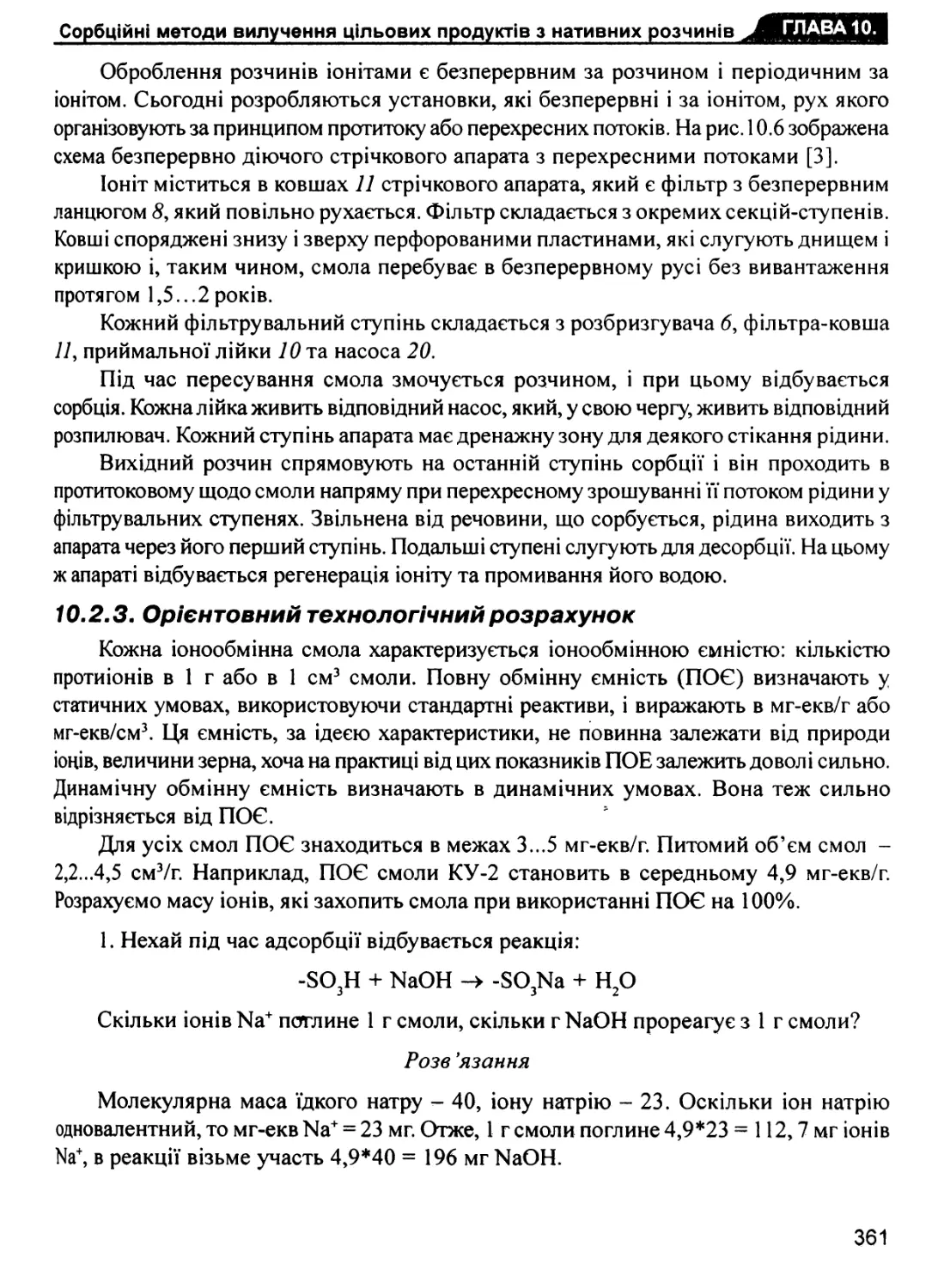

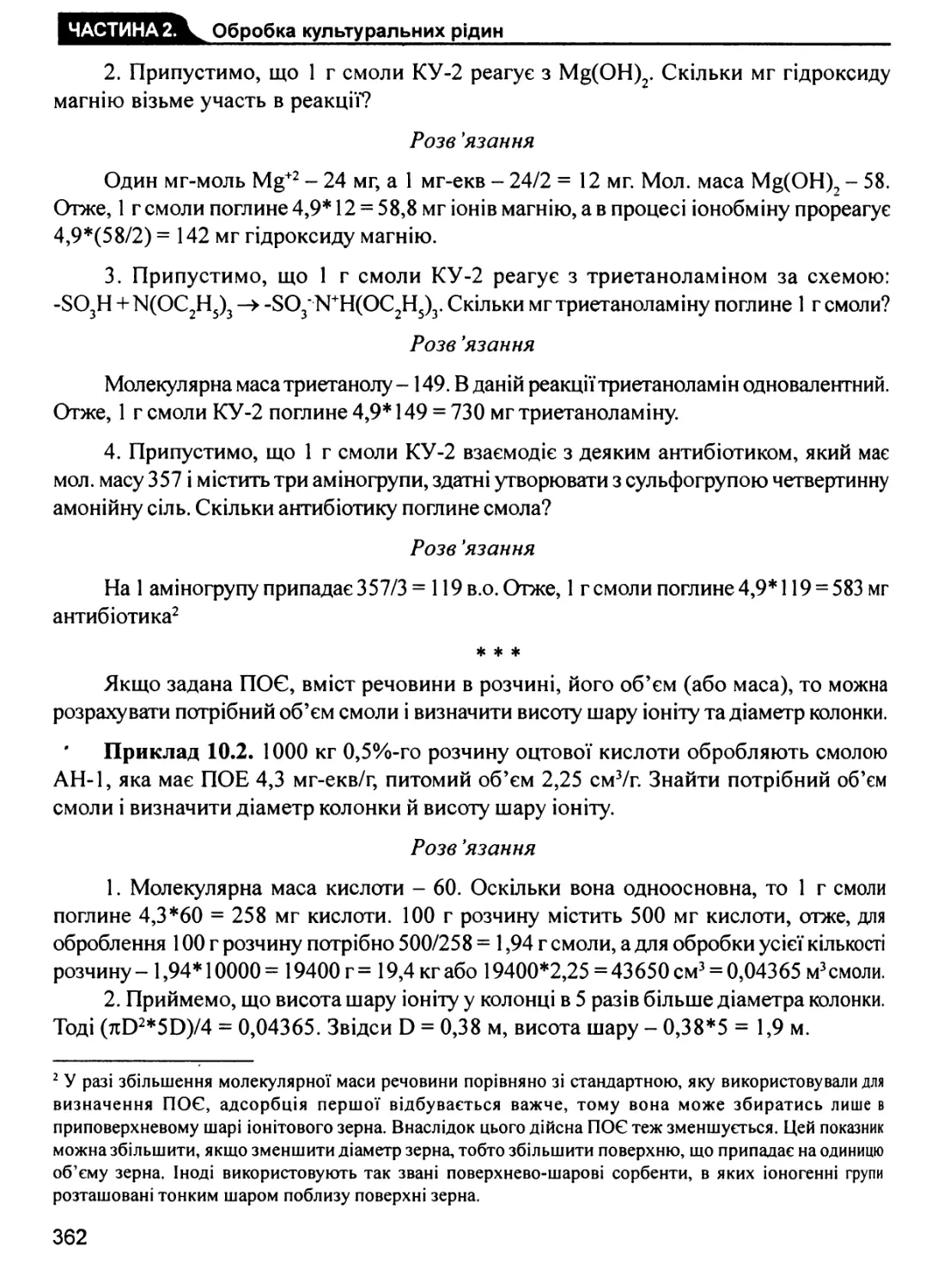

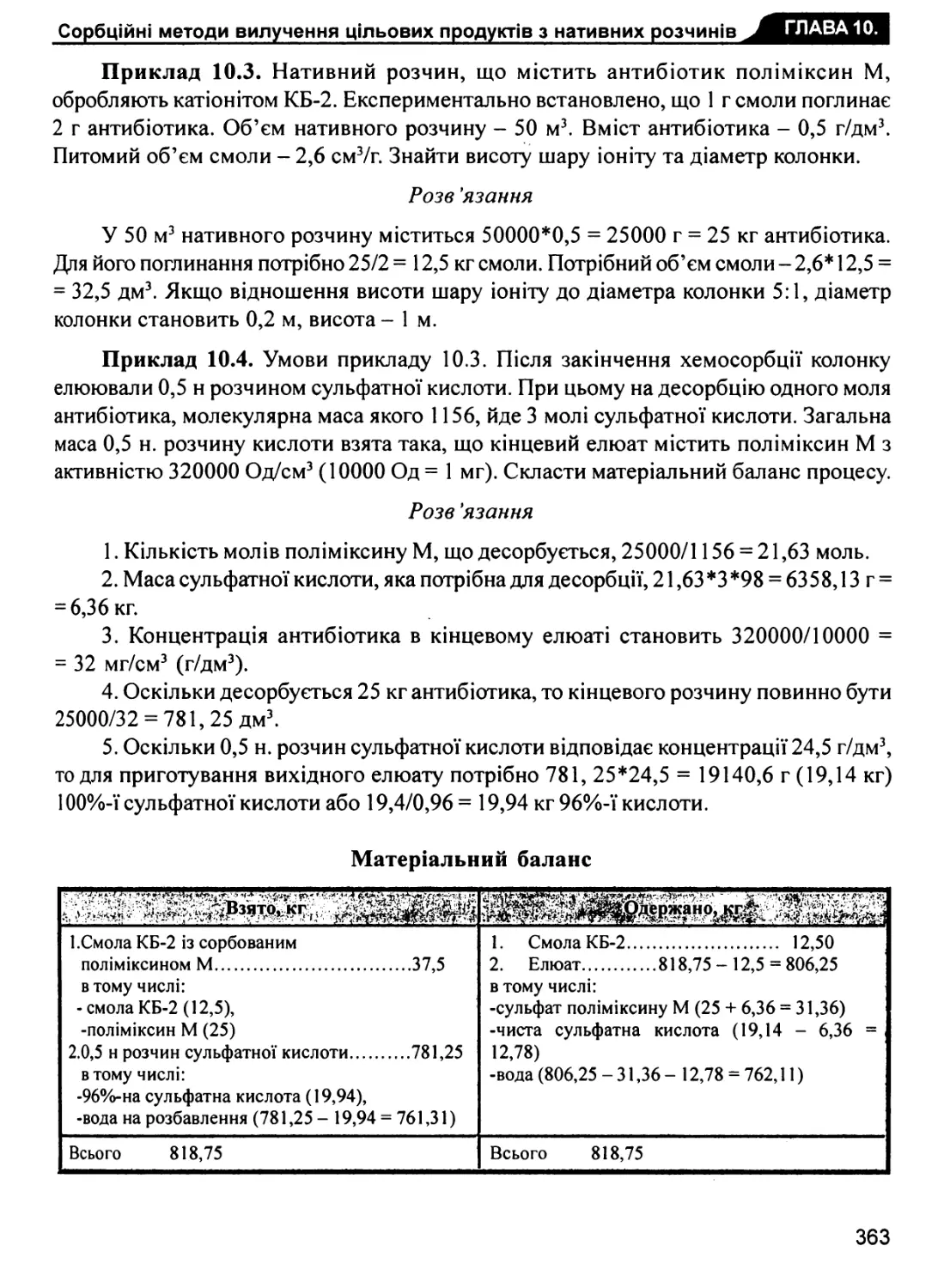

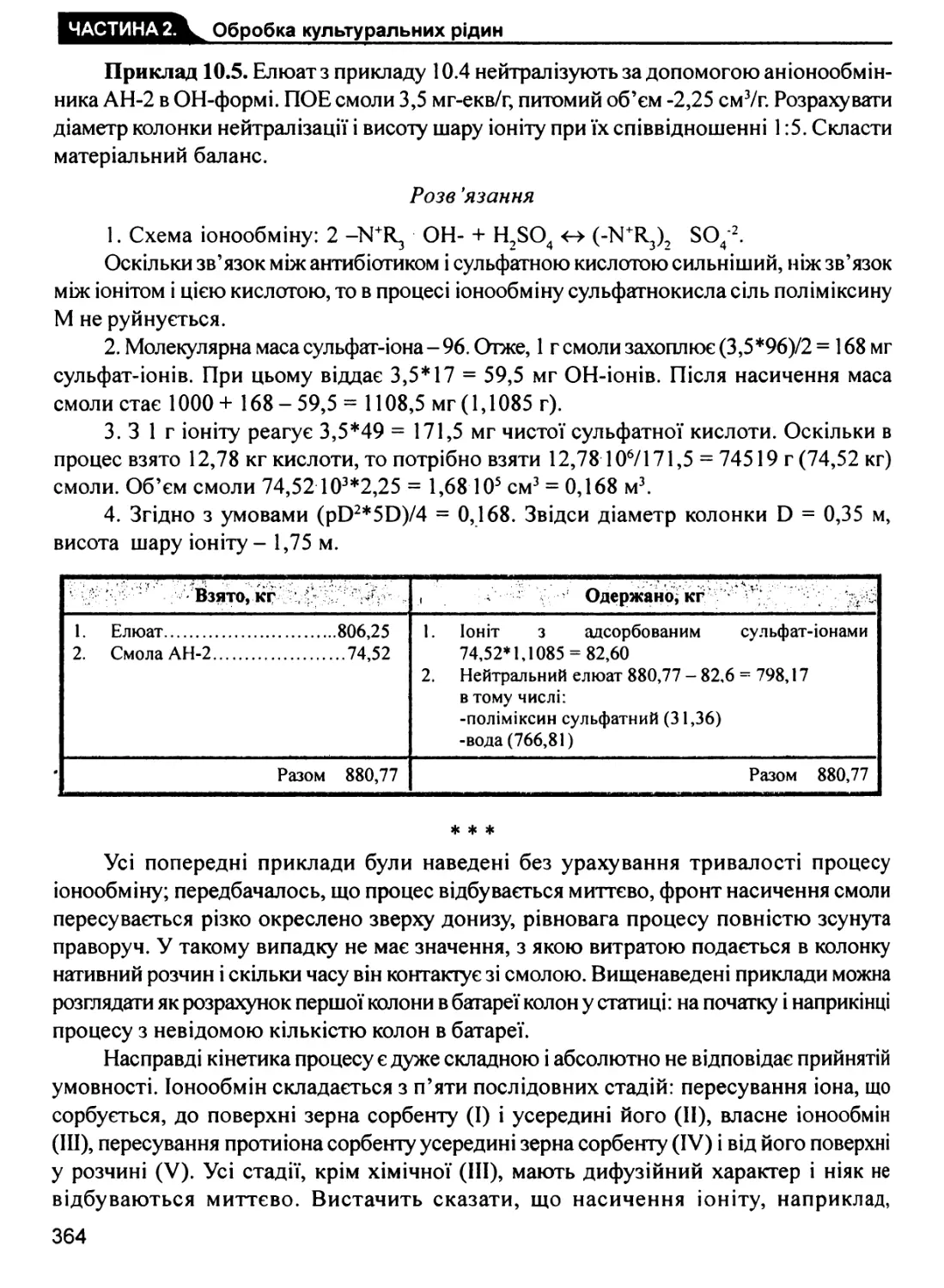

10.2.3. Орієнтовний технологічний розрахунок 361

10.2.4. Технологічний розрахунок сорбції та десорбції тетрацикліну із

застосуванням іонообмінних смол у безперервному процесі 366

10.2.5. Орієнтовний розрахунок розмірів іонообмінної колони для

періодичної сорбції 372

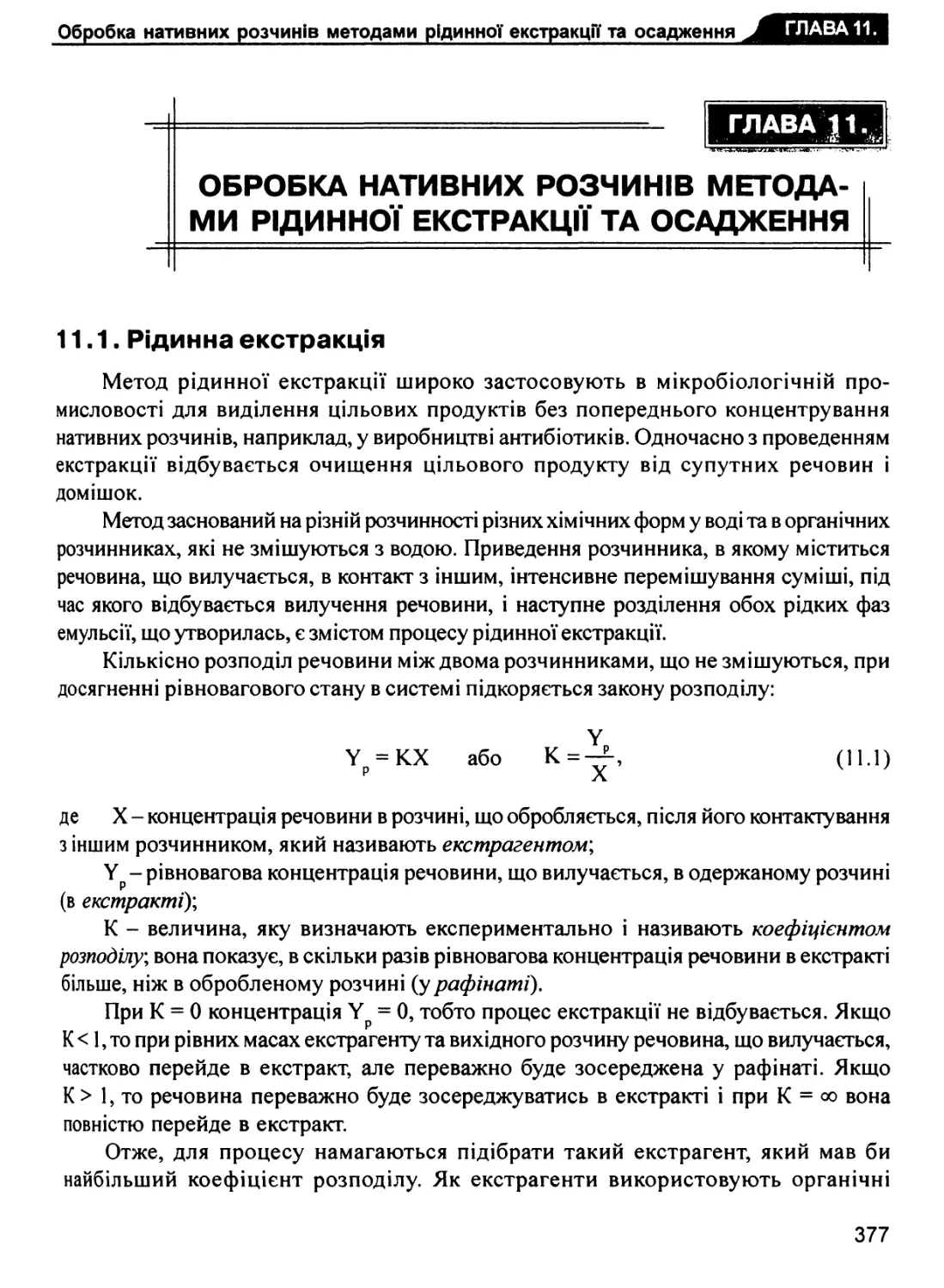

ГЛАВА 11. ОБРОБКА НАТИВНИХ РОЗЧИНІВ МЕТОДАМИ РІДИННОЇ

ЕКСТРАКЦІЇ TA ОСАДЖЕННЯ 377

11.1. Рідинна екстракція 377

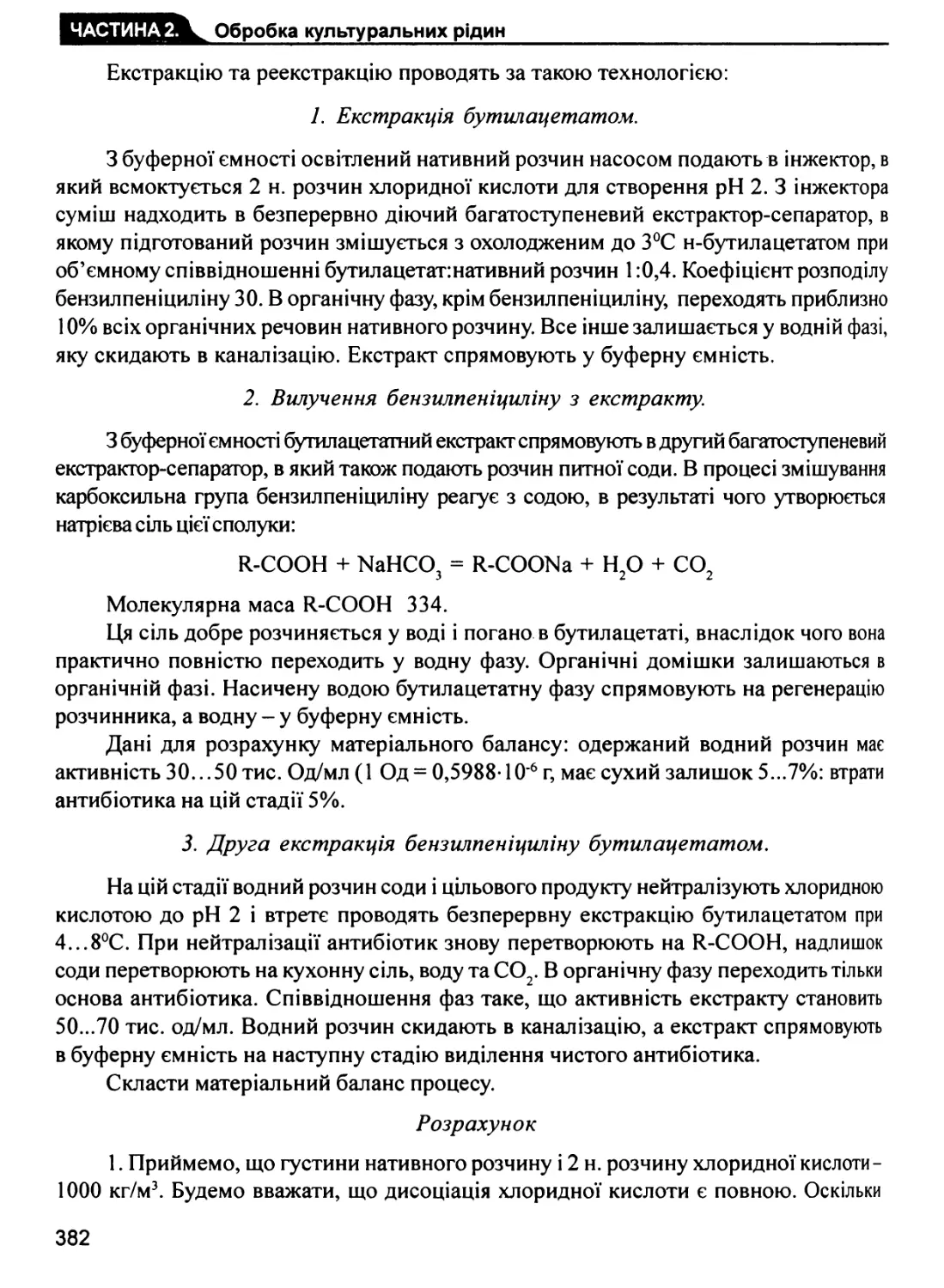

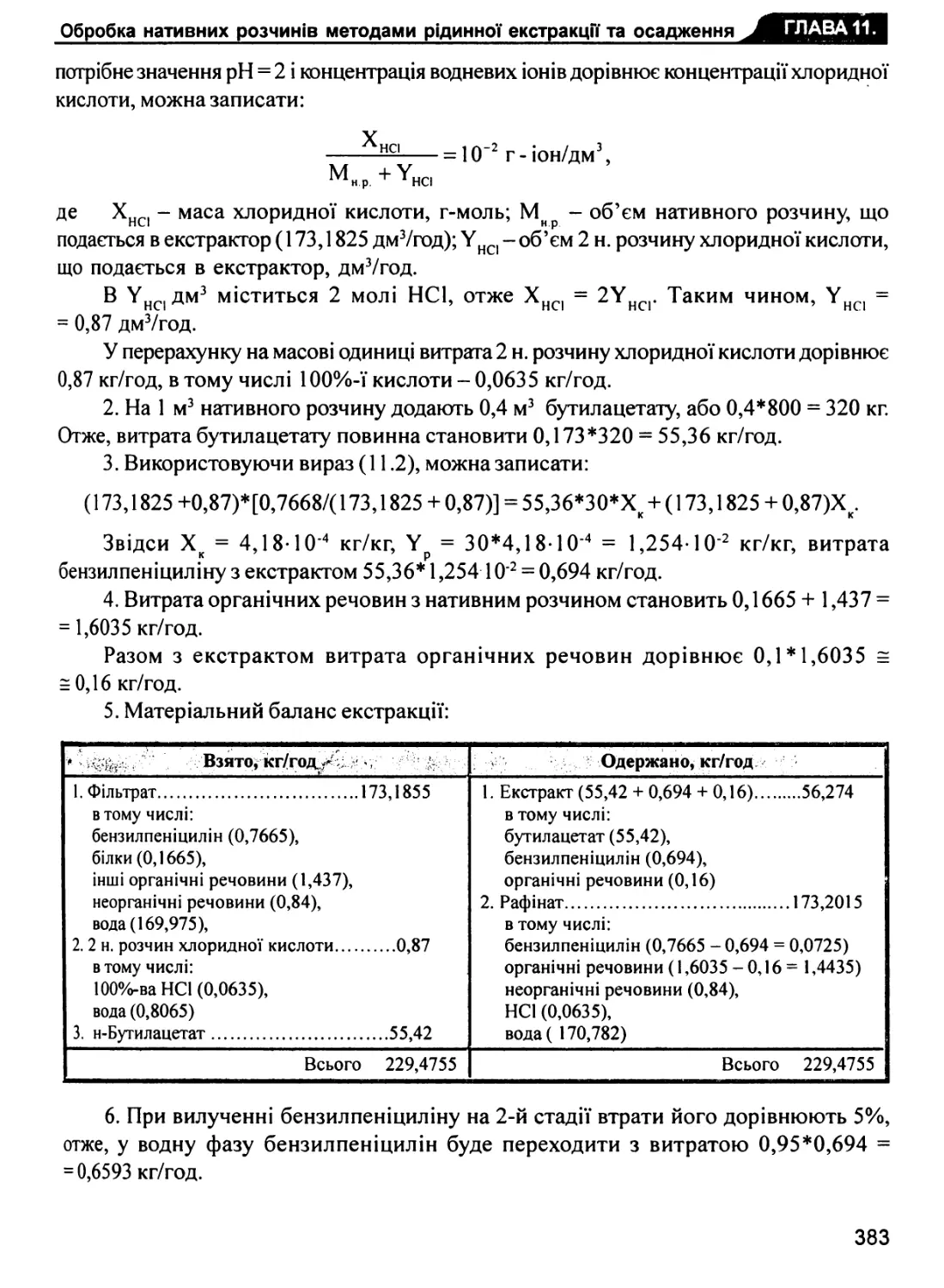

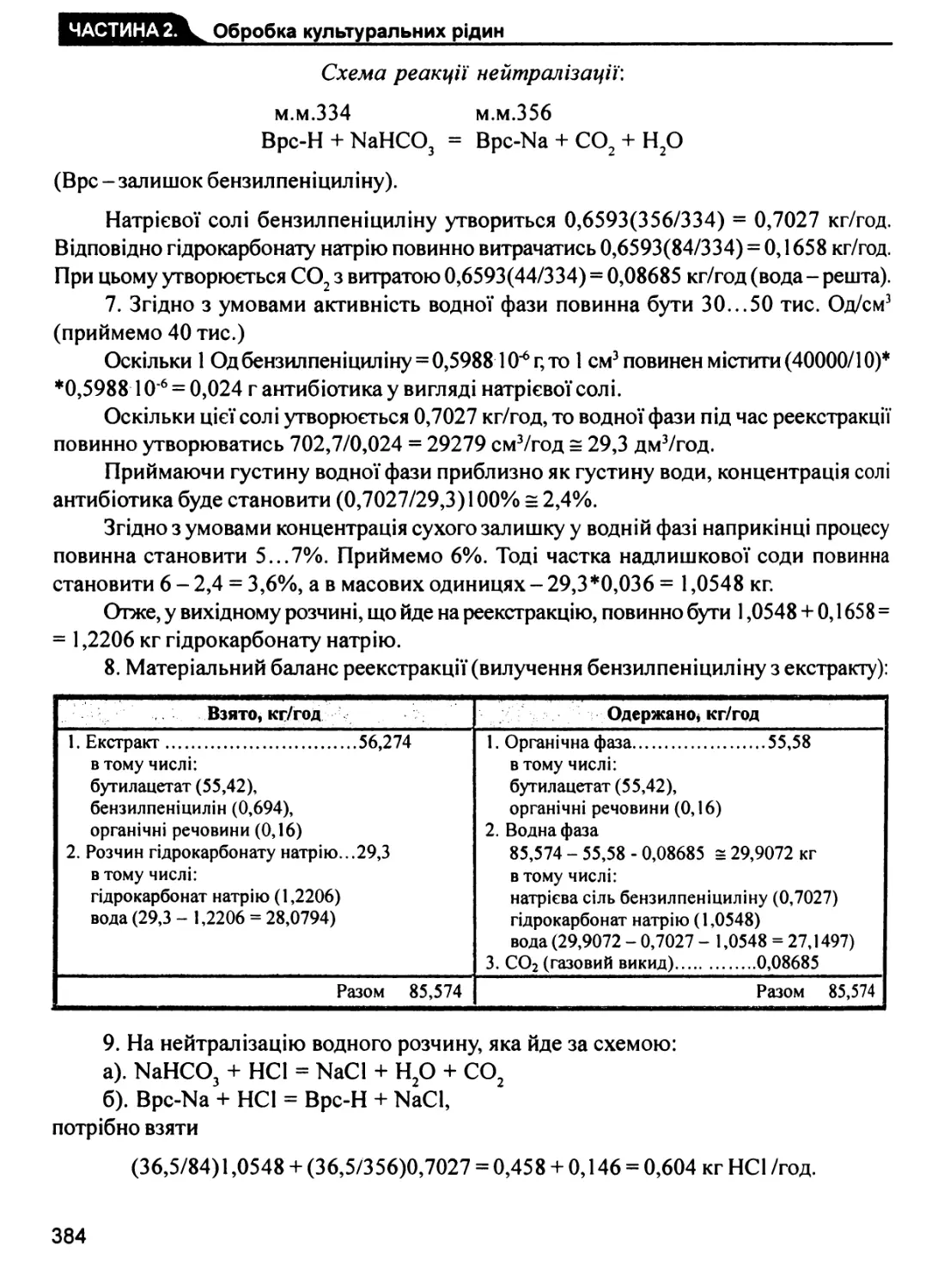

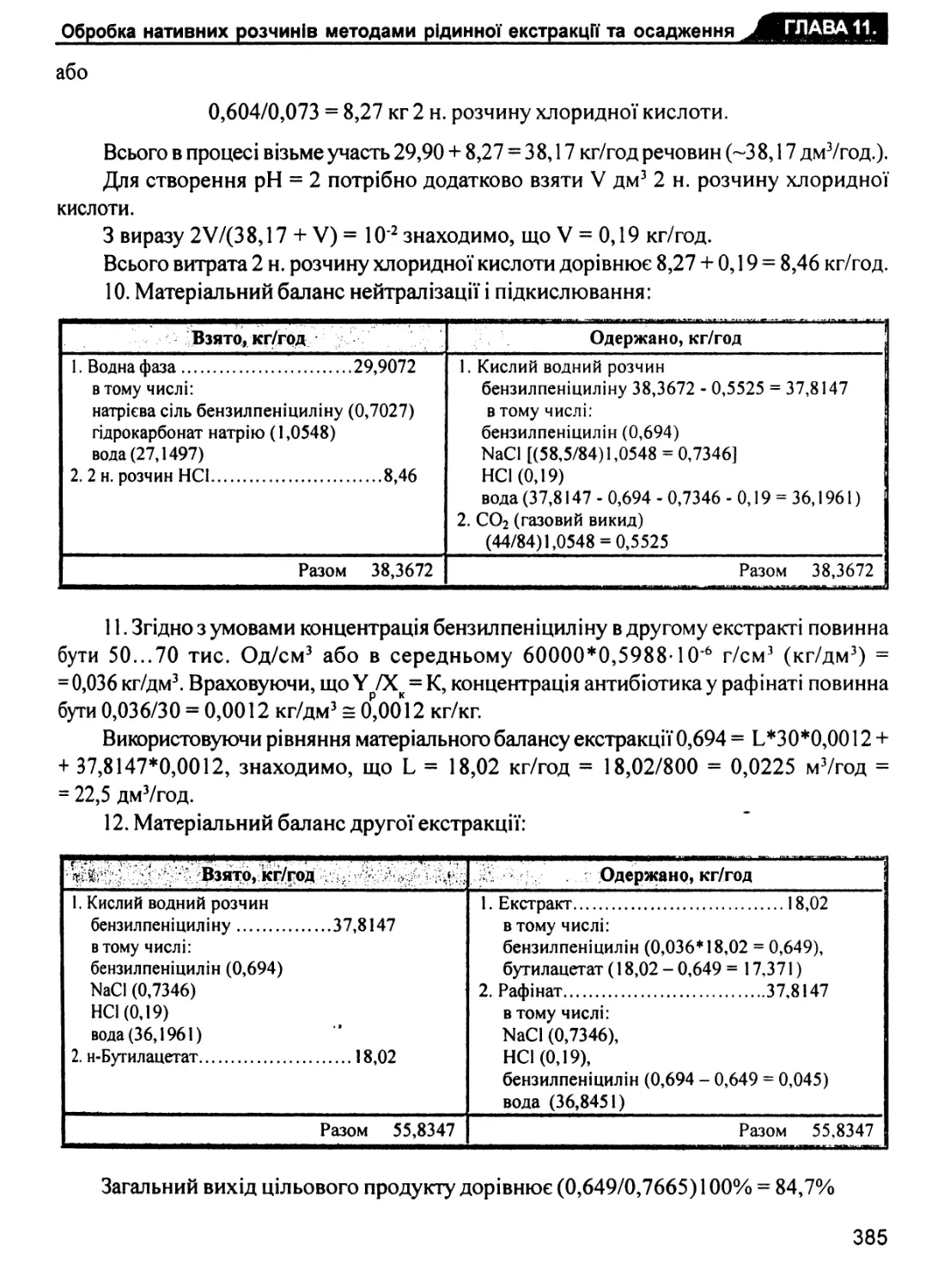

11.1.1. Приклад розрахунку матеріального балансу виділення і

очищення бензилпеніциліну 381

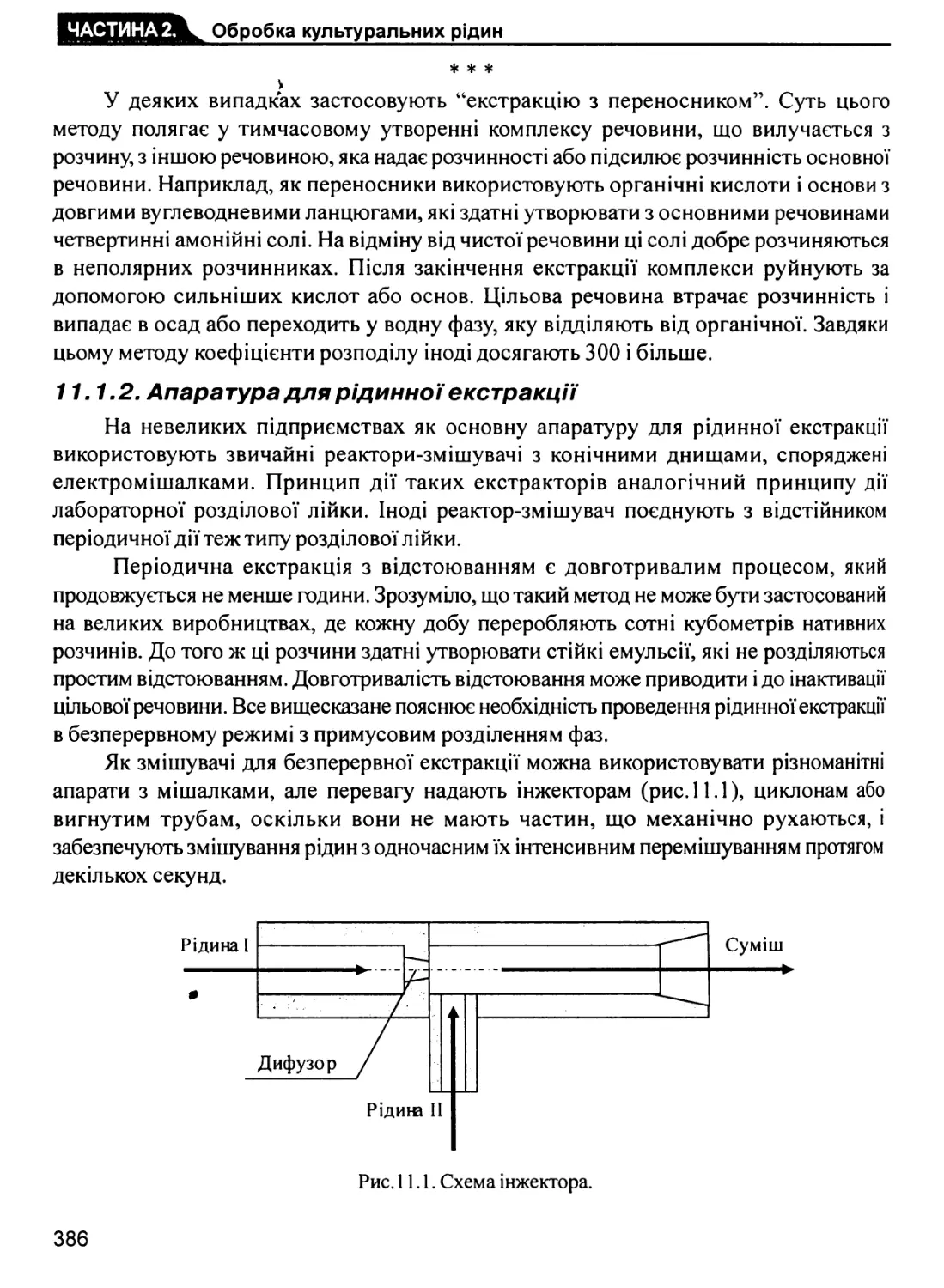

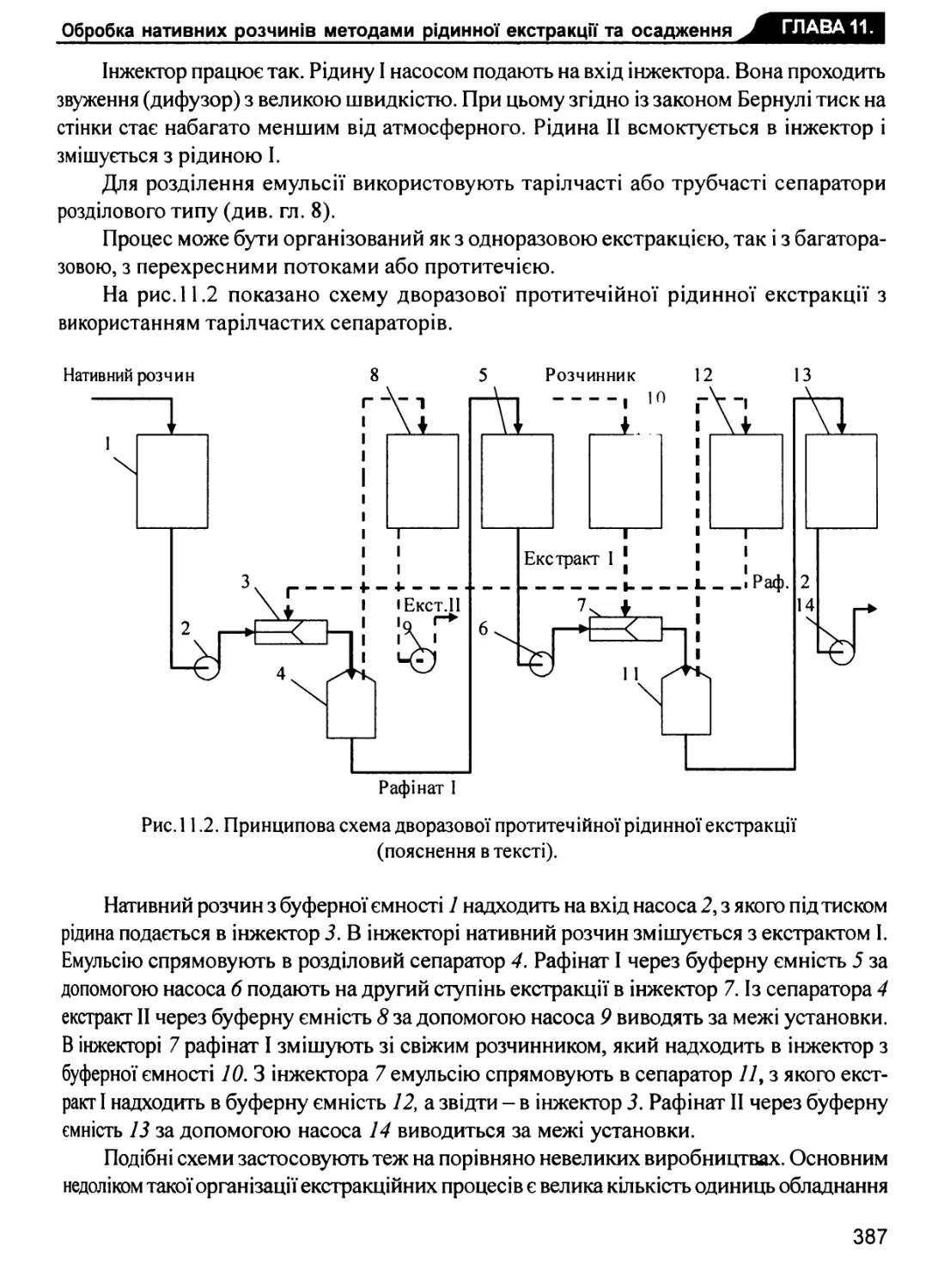

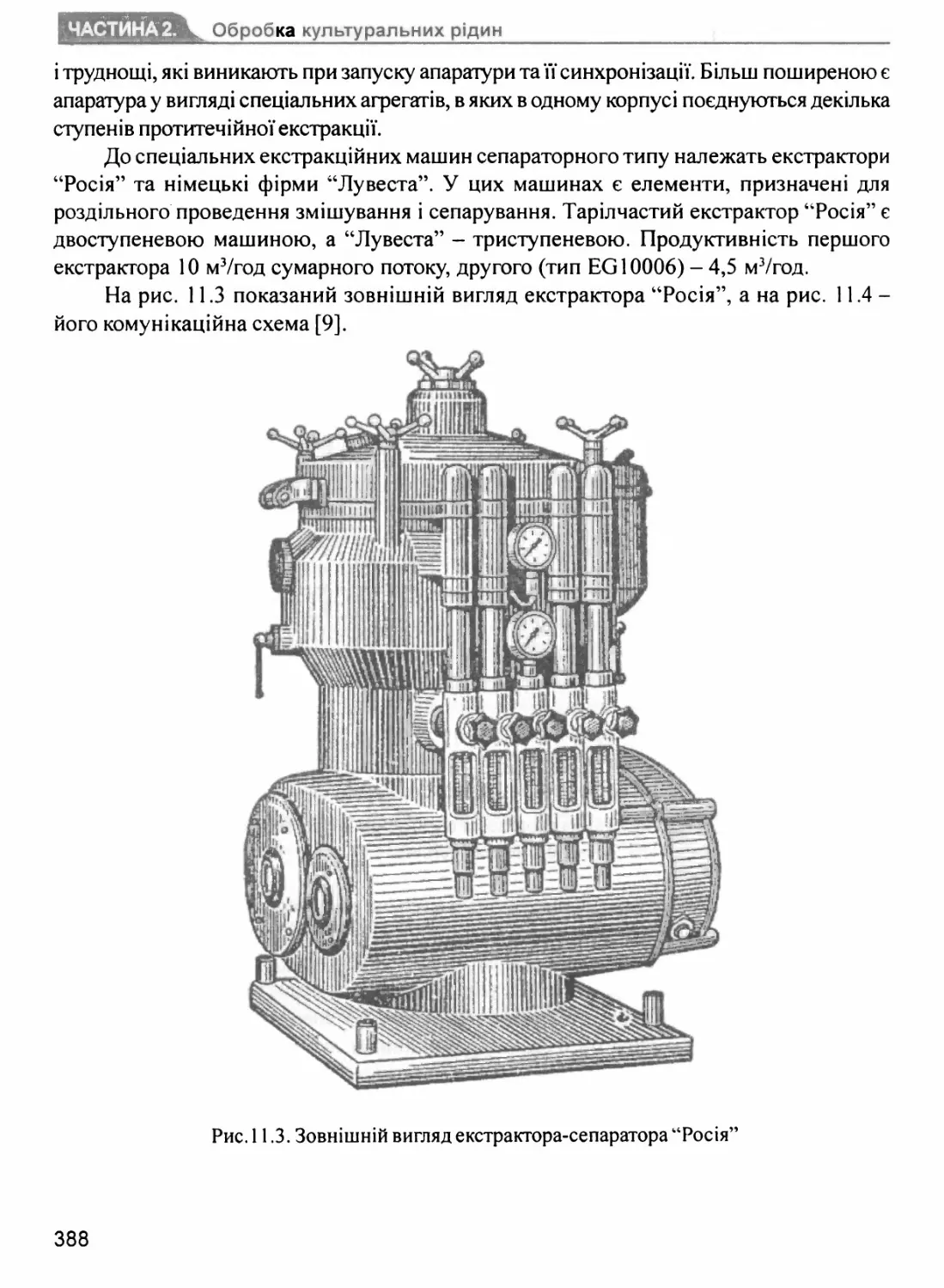

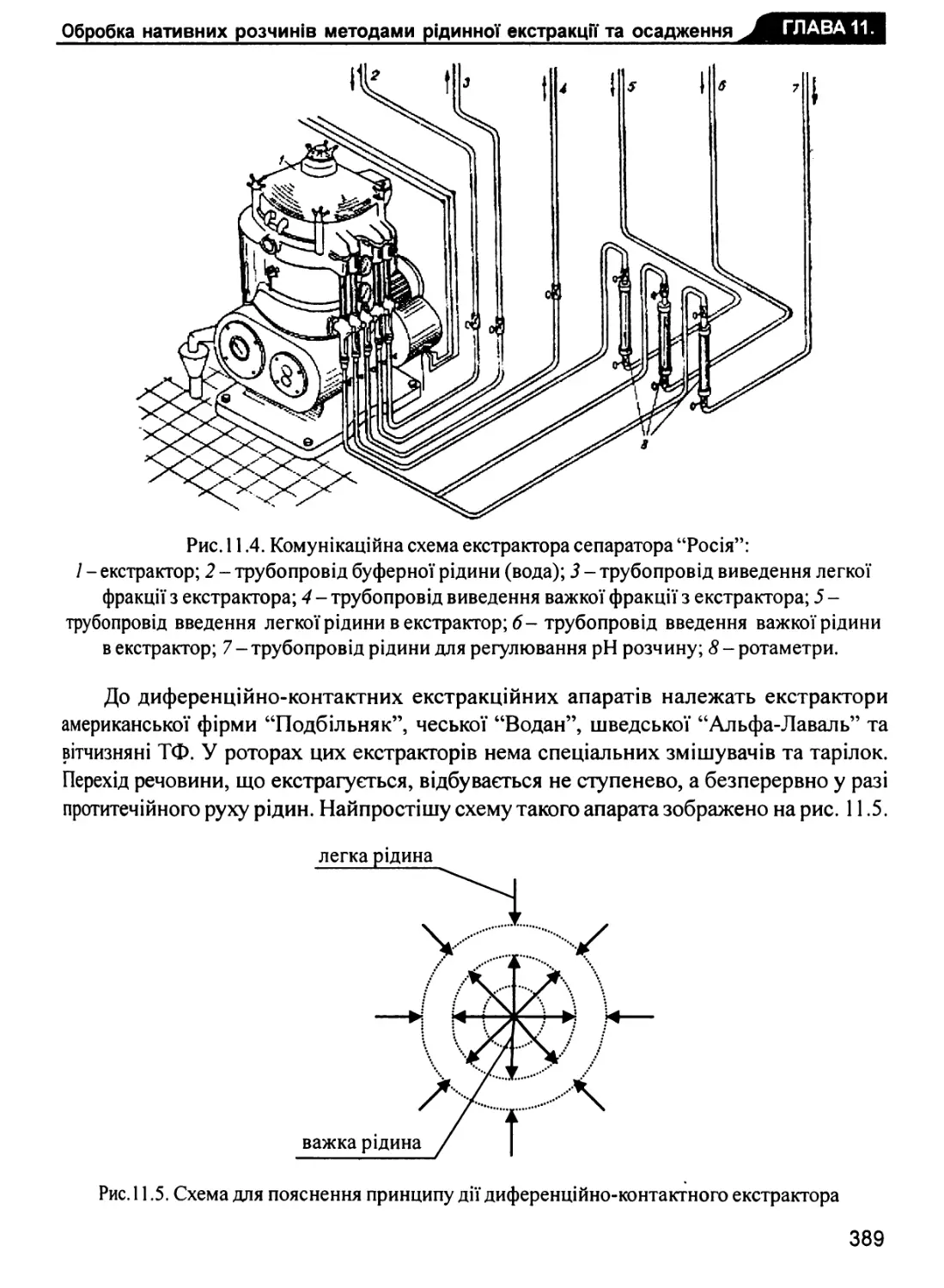

11.1.2. Апаратура для рідинної екстракції 386

11.2. Виділення цільових продуктів з нативних розчинів осадженням 393

ГЛАВА 12. ОБРОБКА БІОМАС І ТВЕРДОФАЗОВА ЕКСТРАКЦІЯ 395

12.1. Дезінтеграція біомас 395

12.2. Твердофазова екстракція 396

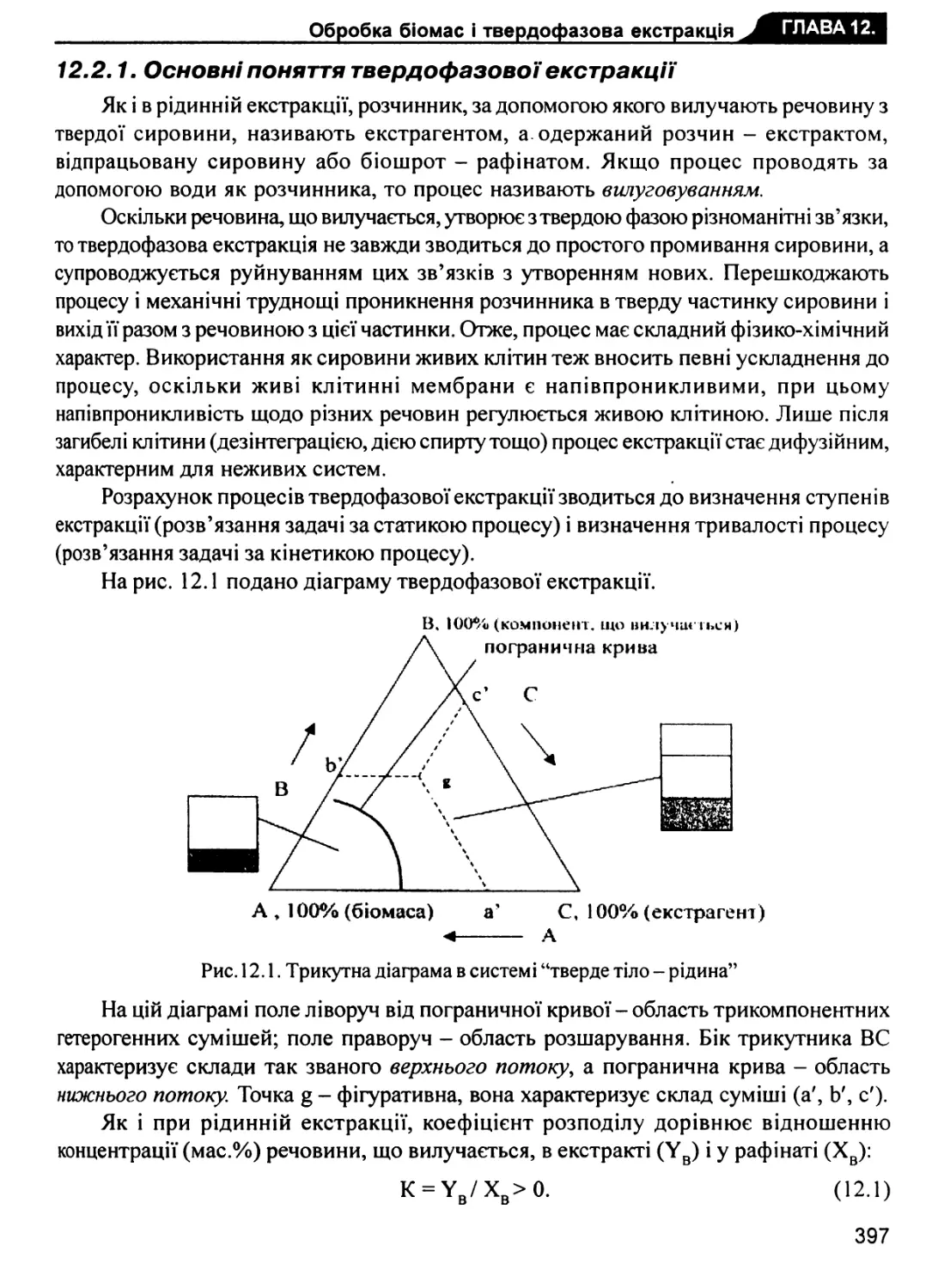

12.2.1. Основні поняття твердофазової екстракції 397

12.2.2. Матеріальні та технологічні розрахунки 398

12.2.3. Кінетика і динаміка процесів твердофазової екстракції 406

12.2.4. Обладнання для твердофазової екстракції 407

12.2.5. Підготовка рослинної сировини 415

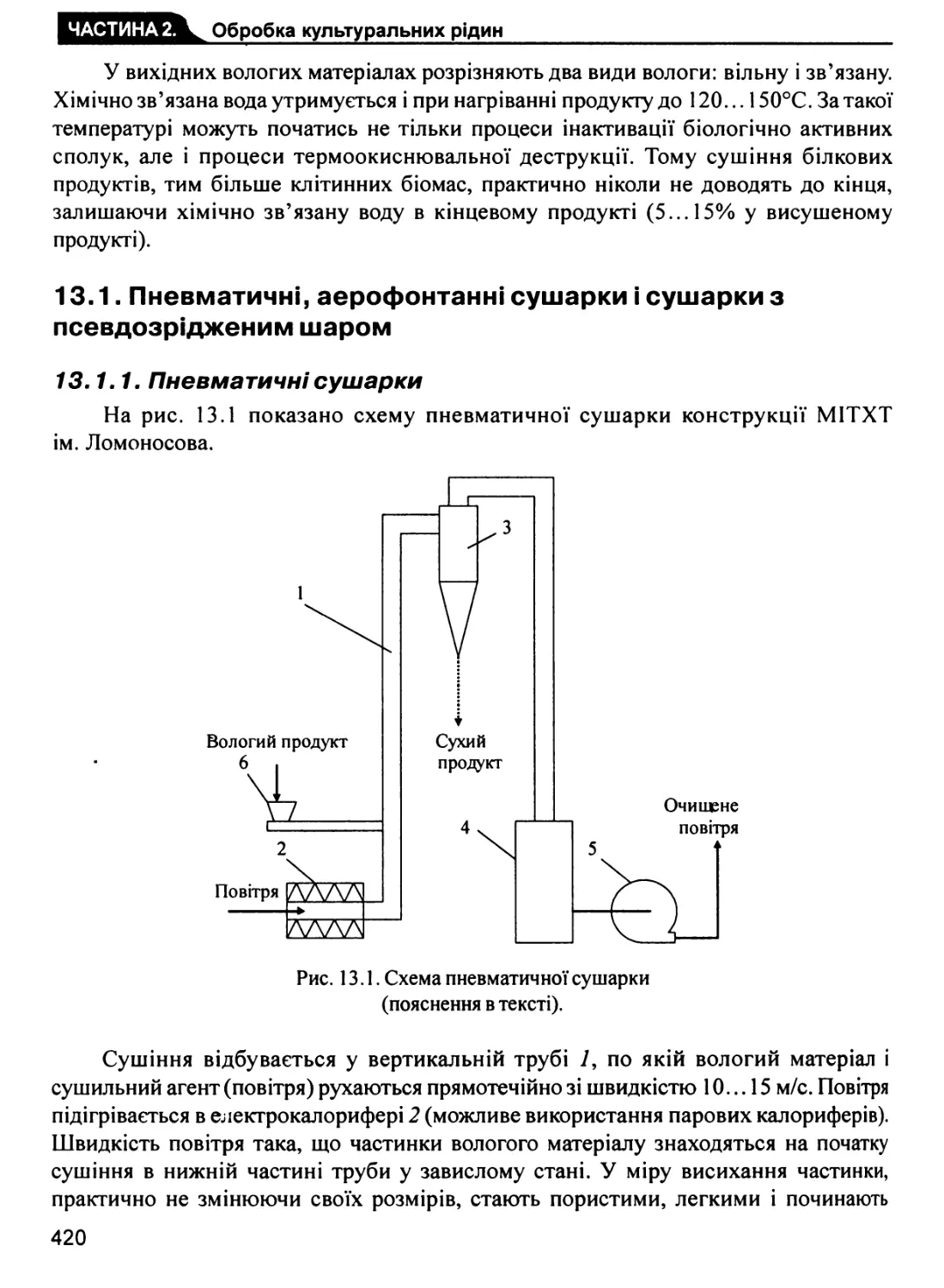

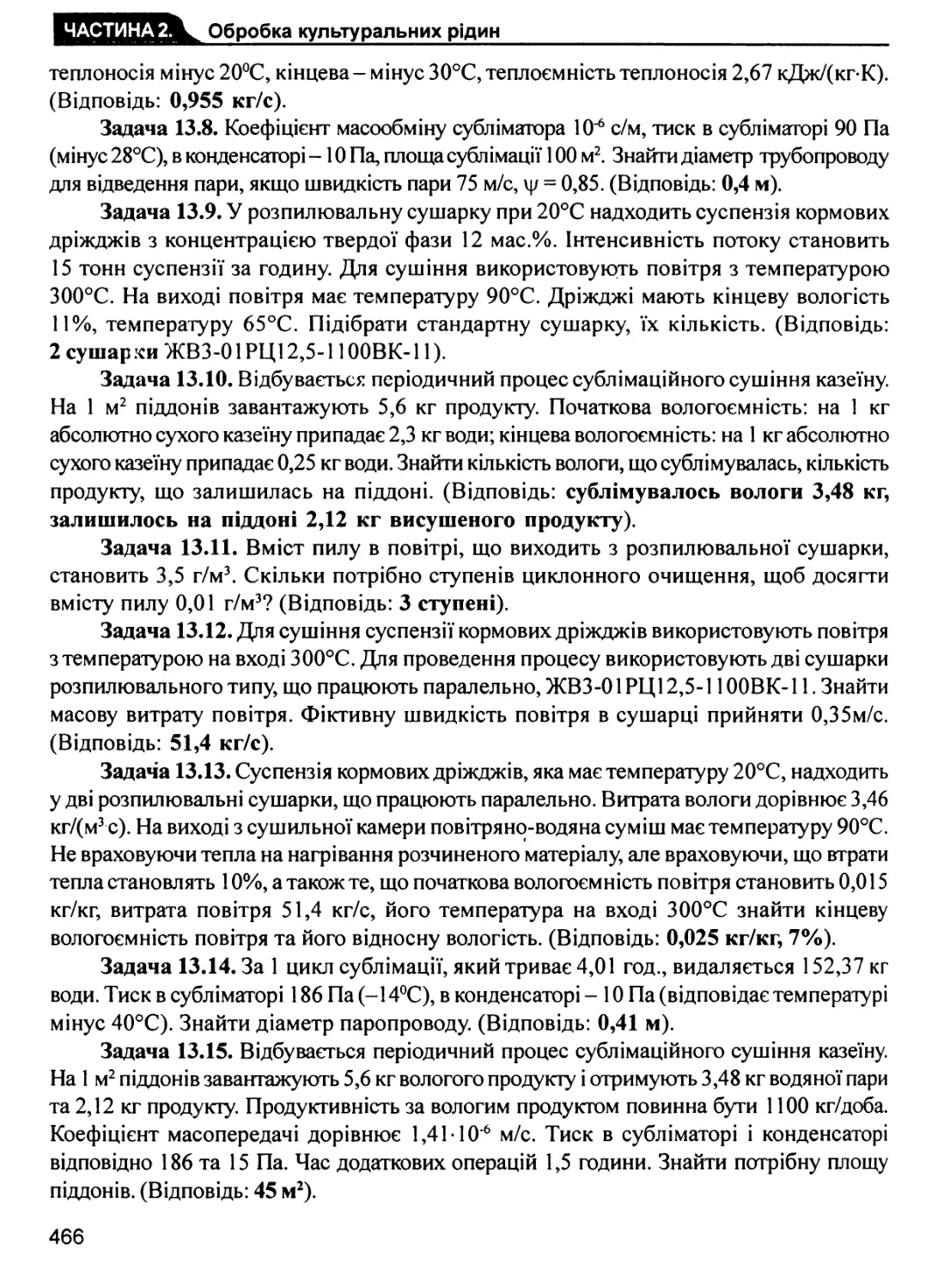

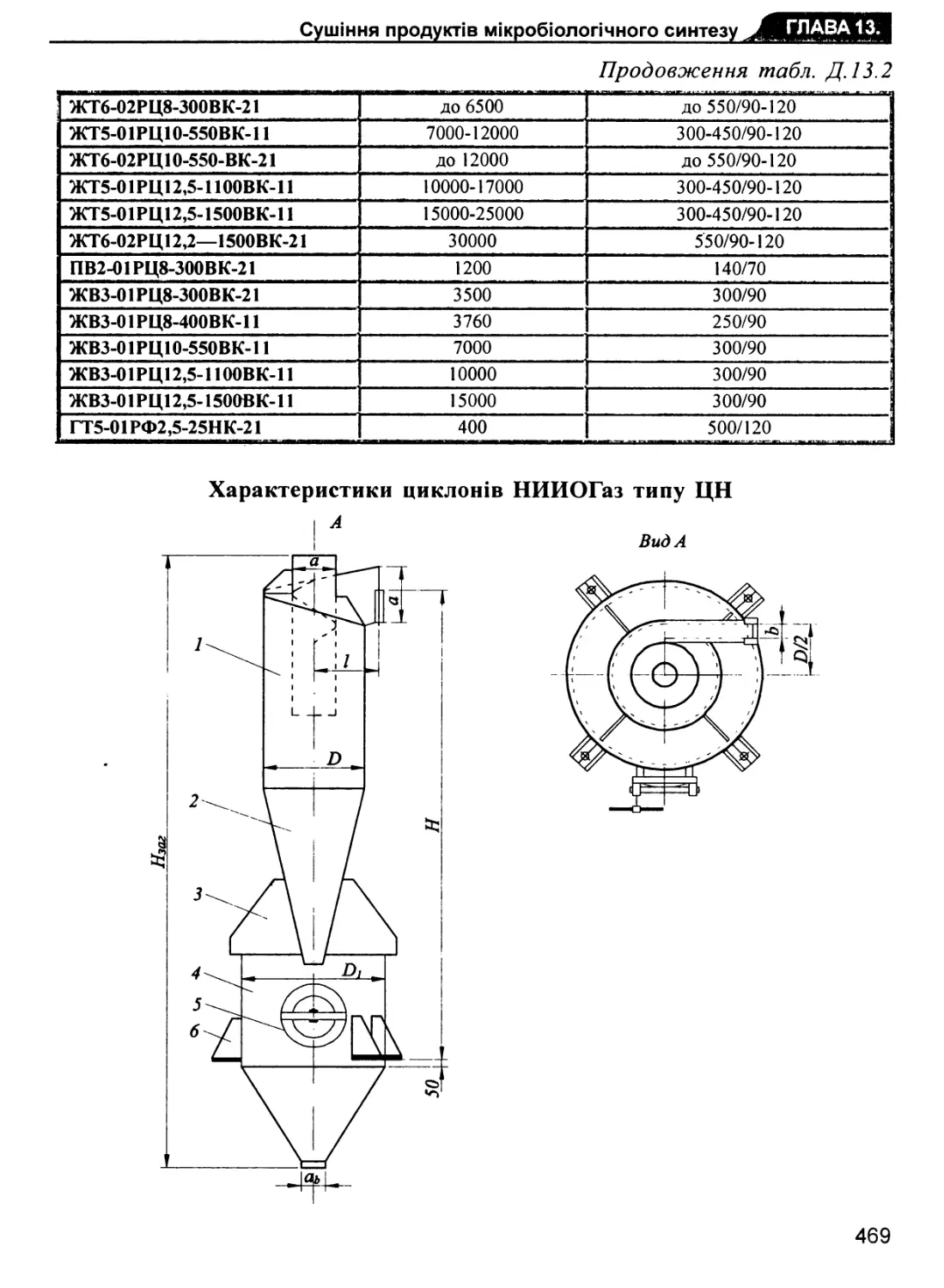

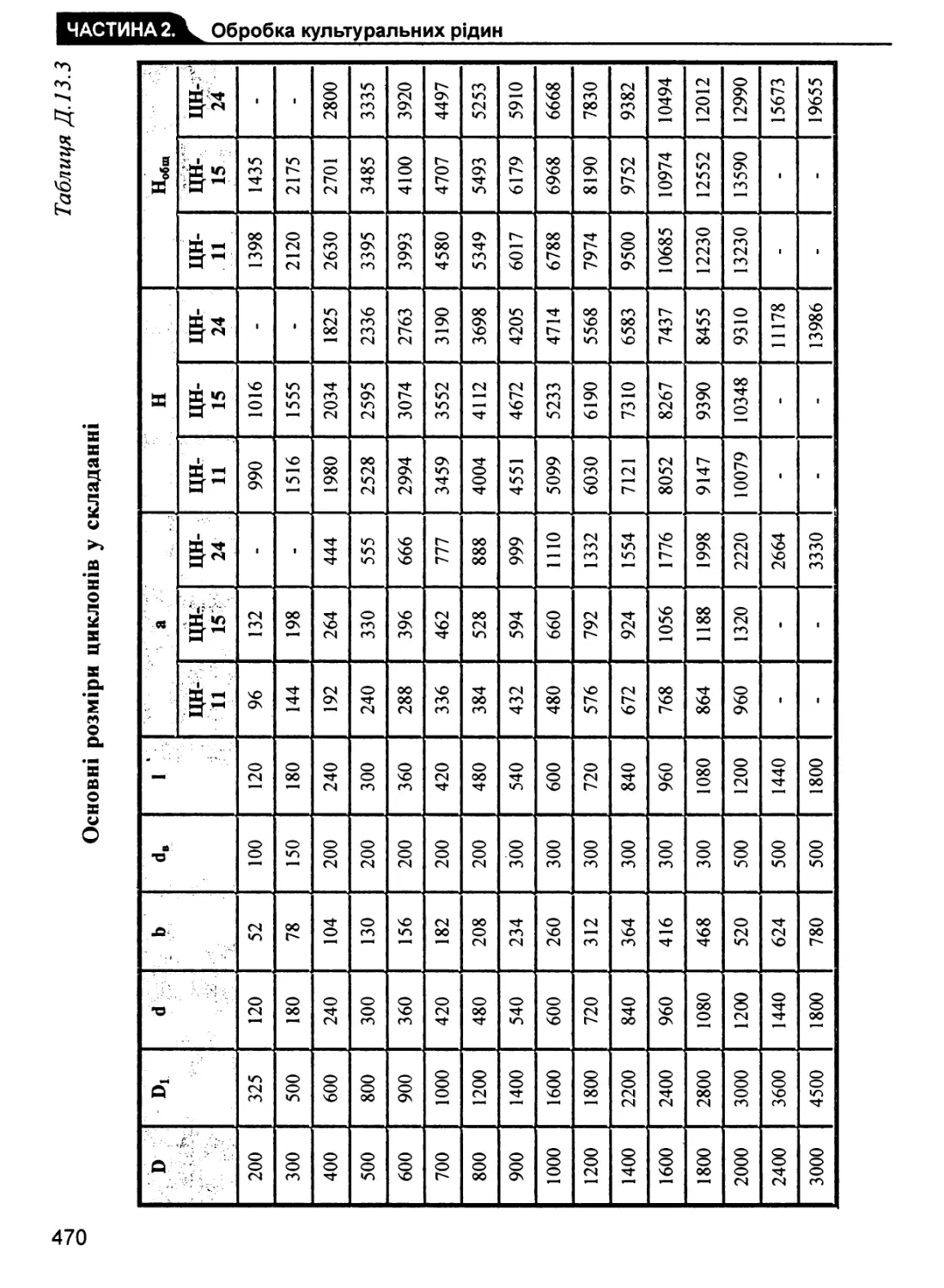

ГЛАВА 13. СУШІННЯ ПРОДУКТІВ МІКРОБІОЛОГІЧНОГО

СИНТЕЗУ 419

13.1. Пневматичні, аерофонтанні сушарки і сушарки з псевдозрідженим

шаром 420

13.1.1. Пневматичні сушарки 420

13.1.2. Аерофонтанні сушарки та сушарки з псевдозрідженим

шаром 424

13.2. Розпилювальні сушарки 426

13.2.1. Технологічний розрахунок розпилювальної сушарки 432

13.2.2. Технологічний розрахунок циклонів 434

13.2.3. Розрахунок калорифера 436

13.3. Сублімаційне сушіння 443

6

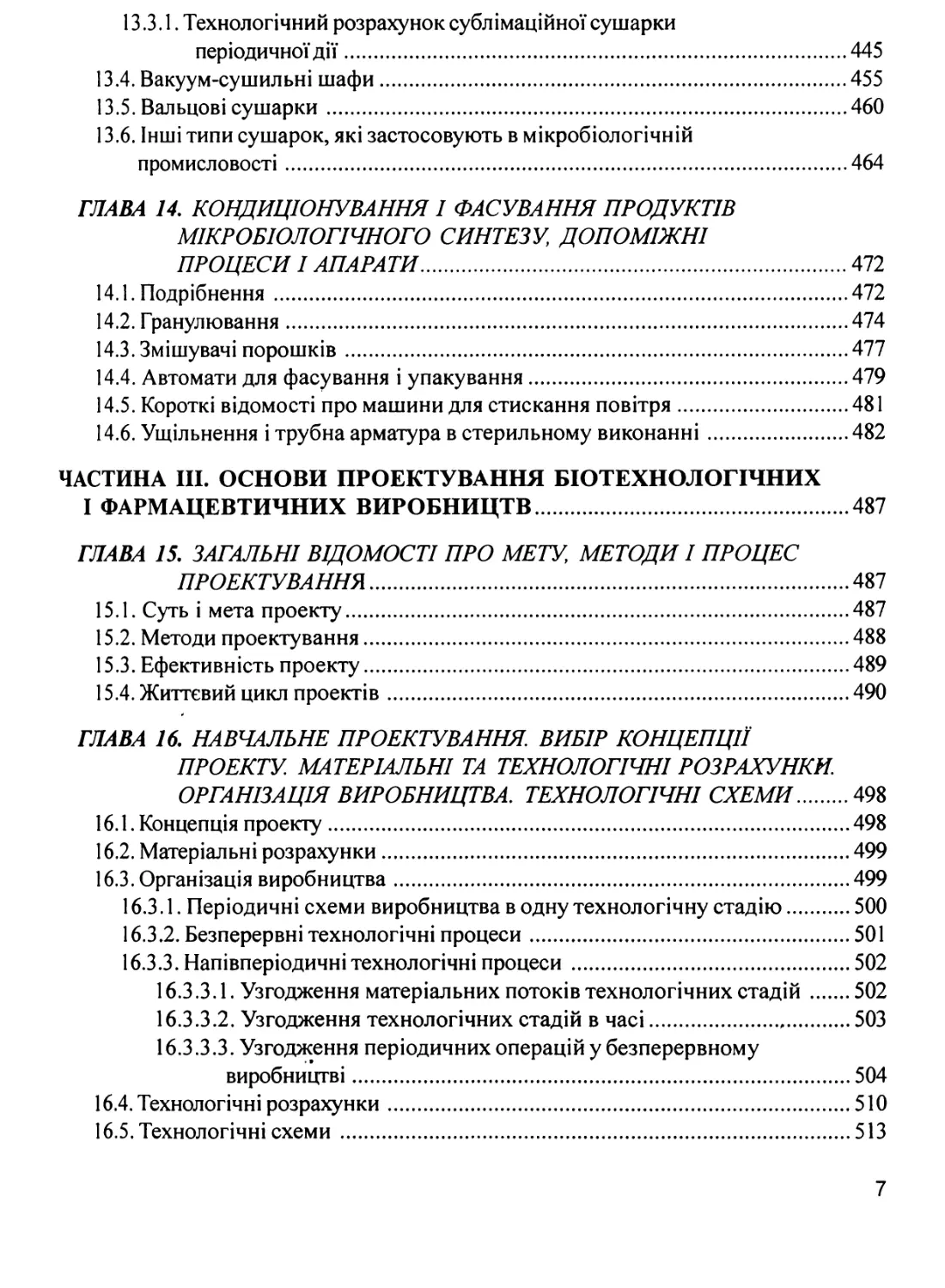

13.3.1. Технологічний розрахунок сублімаційної сушарки

періодичної дії 445

13.4. Вакуум-сушильні шафи 455

13.5. Вальцові сушарки 460

13.6. Інші типи сушарок, які застосовують в мікробіологічній

промисловості 464

ГЛАВА 14. КОНДИЦЮНУВАННЯІ ФАСУВАННЯ ПРОДУКТІВ

МІКРОБІОЛОГІЧНОГО СИНТЕЗУ ДОПОМІЖНІ

ПРОЦЕСИ І АПАРАТИ 472

14.1. Подрібнення 472

14.2. Гранулювання 474

14.3. Змішувачі порошків 477

14.4. Автомати для фасування і упакування 479

14.5. Короткі відомості про машини для стискання повітря 481

14.6. Ущільнення і трубна арматура в стерильному виконанні 482

ЧАСТИНА III. ОСНОВИ ПРОЕКТУВАННЯ БІОТЕХНОЛОГІЧНИХ

І ФАРМАЦЕВТИЧНИХ ВИРОБНИЦТВ 487

ГЛАВА 15. ЗАГАЛЬНІ ВІДОМОСТІ ПРО МЕТУ, МЕТОДИ І ПРОЦЕС

ПРОЕКТУВАННЯ 487

15.1. Суть і мета проекту 487

15.2. Методи проектування 488

15.3. Ефективність проекту 489

15.4. Життєвий цикл проектів 490

ГЛАВА 16. НАВЧАЛЬНЕ ПРОЕКТУВАННЯ. ВИБІР КОНЦЕПЦІЇ

ПРОЕКТУ. МАТЕРІАЛЬНІ TA ТЕХНОЛОГІЧНІ РОЗРАХУНКИ.

ОРГАНІЗАЦІЯ ВИРОБНИЦТВА. ТЕХНОЛОГІЧНІ СХЕМИ 498

16.1. Концепція проекту 498

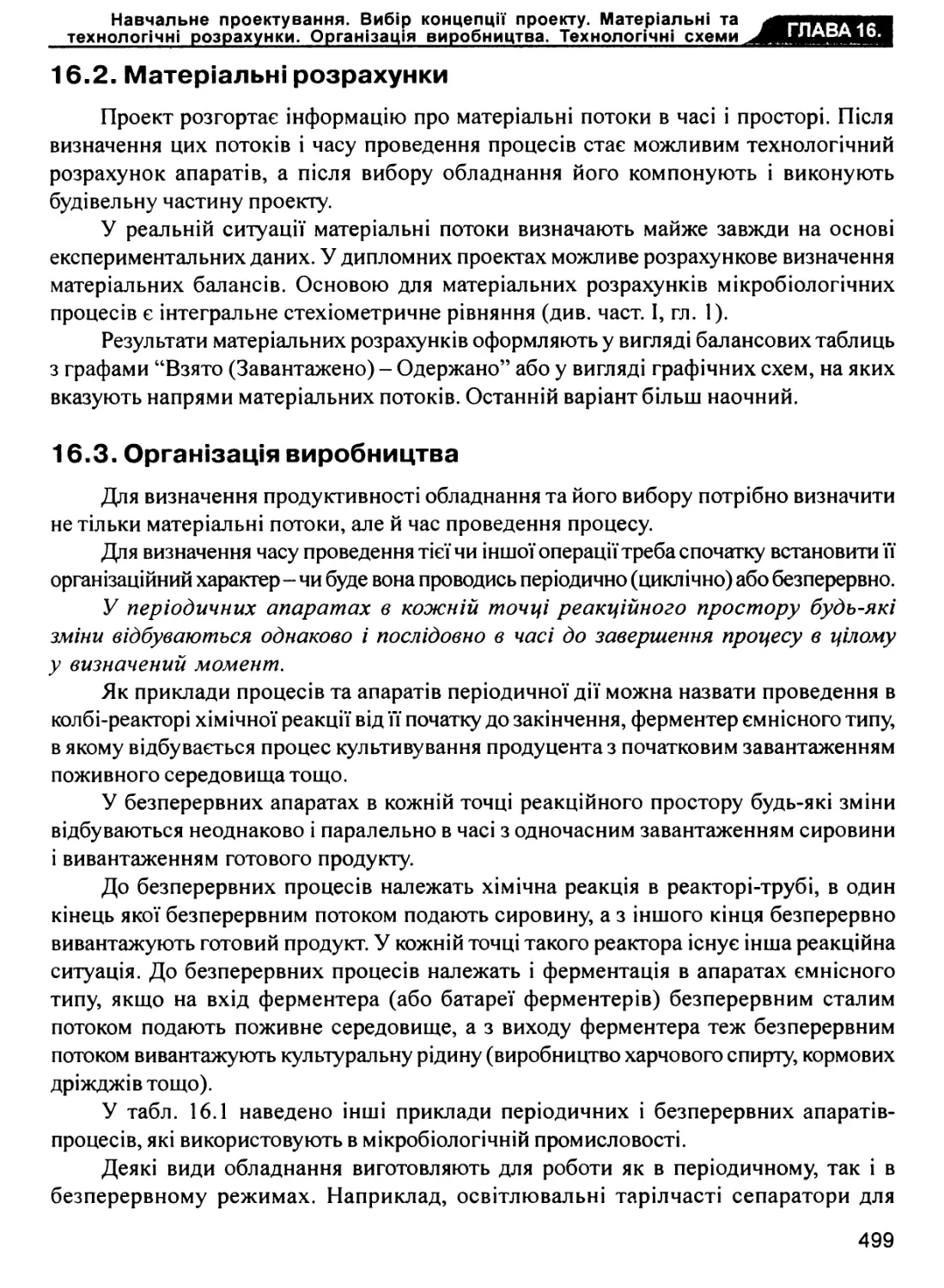

16.2. Матеріальні розрахунки 499

16.3. Організація виробництва 499

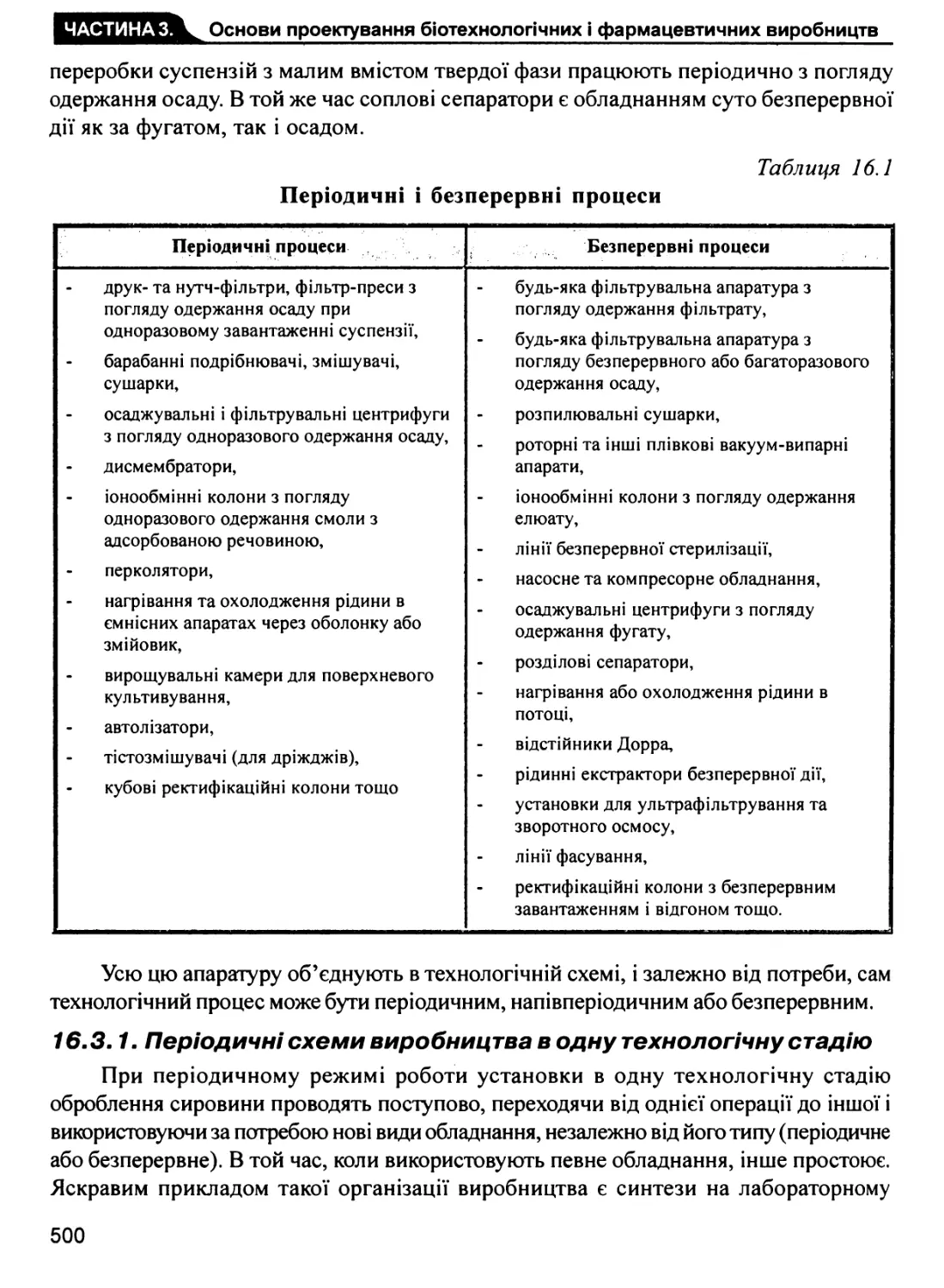

16.3.1. Періодичні схеми виробництва в одну технологічну стадію 500

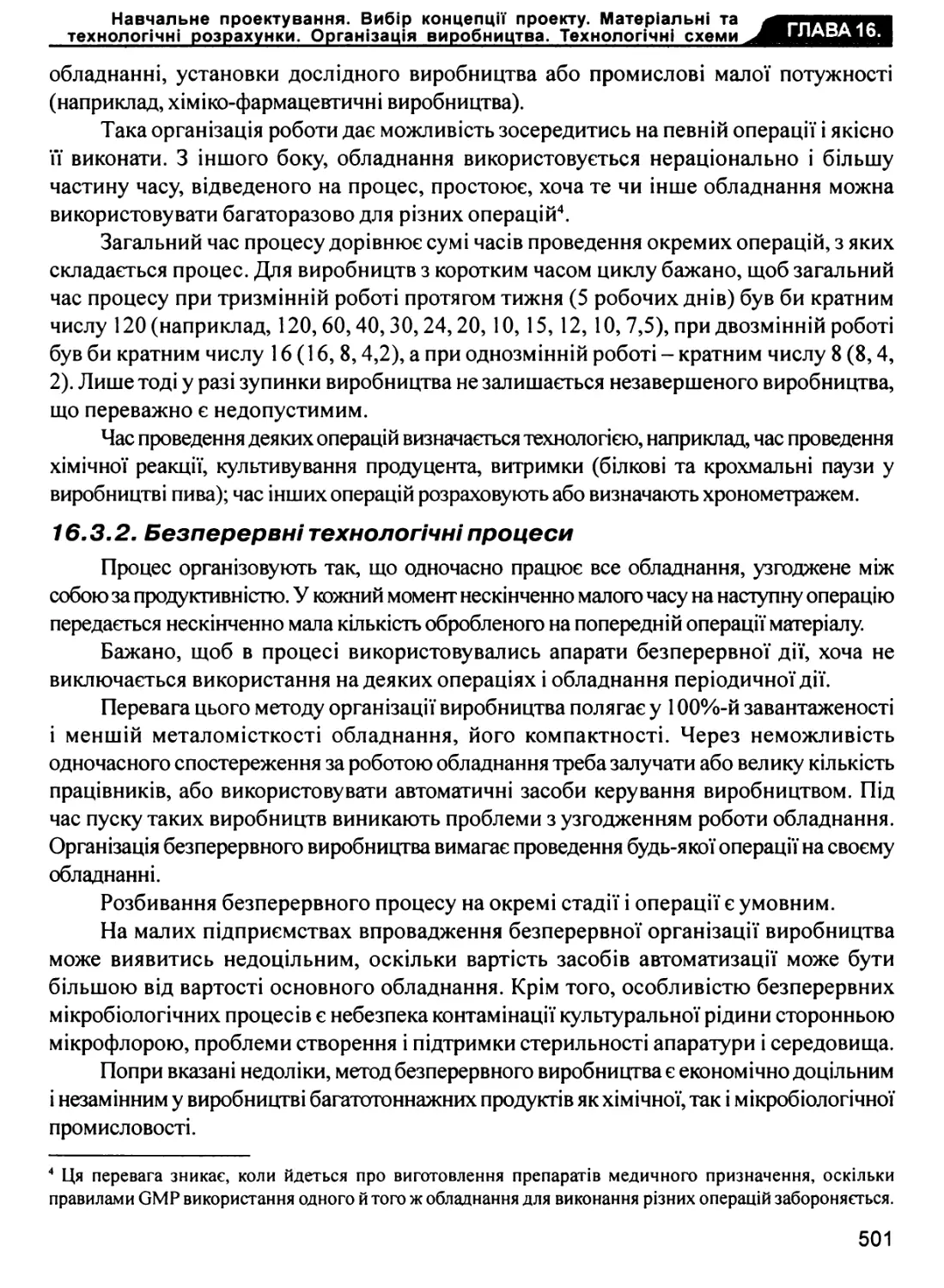

16.3.2. Безперервні технологічні процеси 501

16.3.3. Напівперіодичні технологічні процеси 502

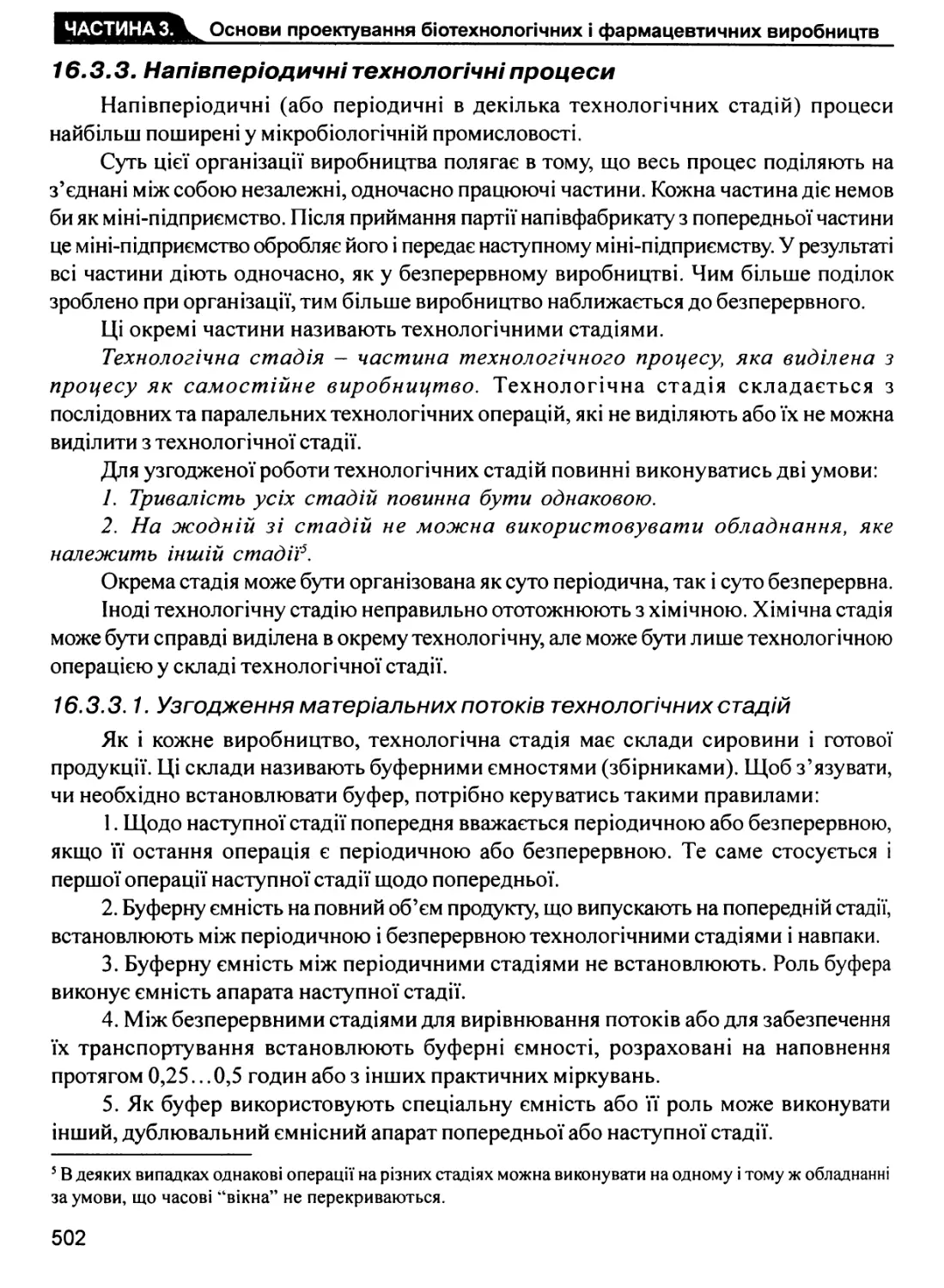

16.3.3.1. Узгодження матеріальних потоків технологічних стадій 502

16.3.3.2. Узгодження технологічних стадій в часі 503

16.3.3.3. Узгодження періодичних операцій у безперервному

виробництві 504

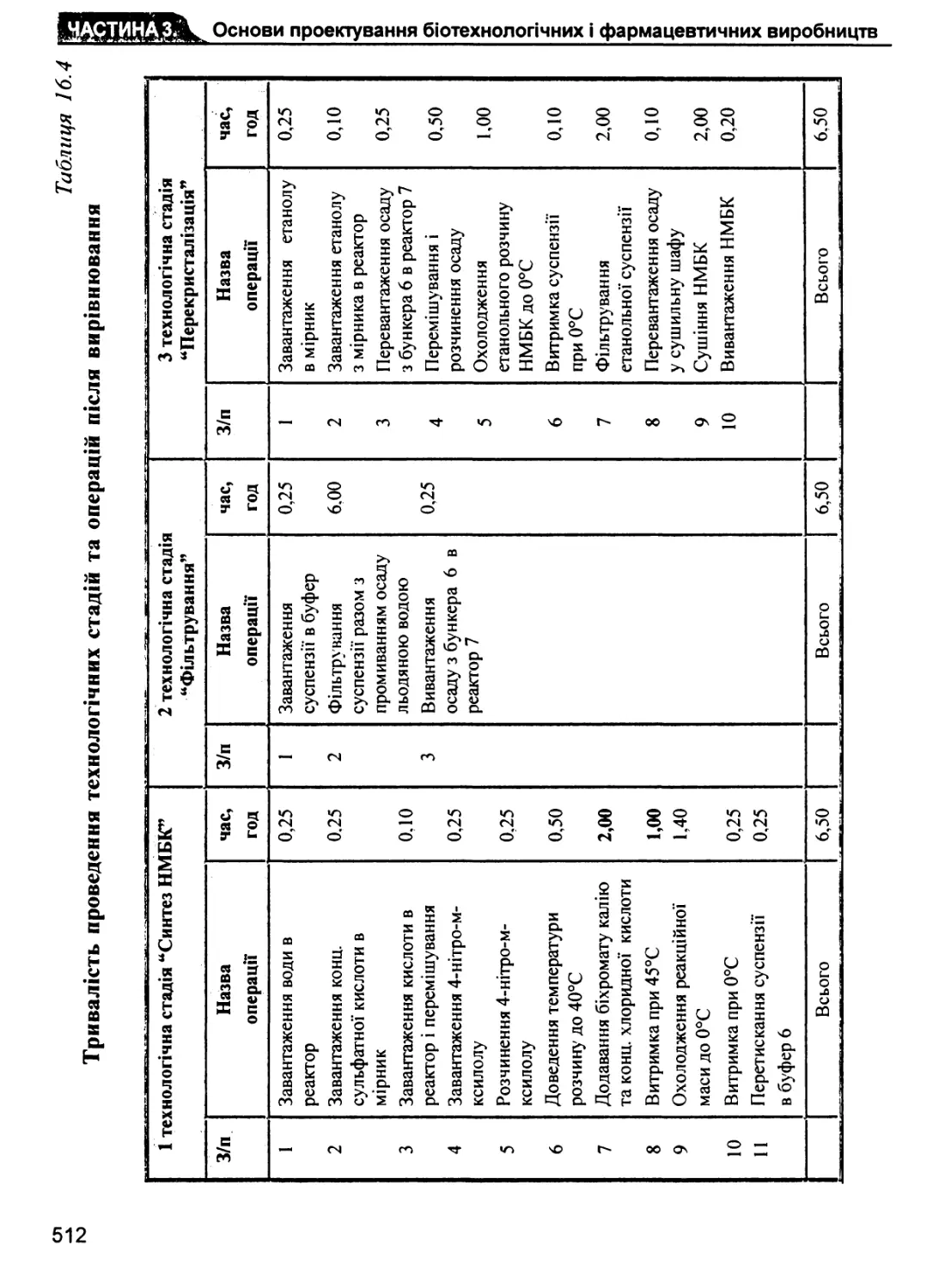

16.4. Технологічні розрахунки 510

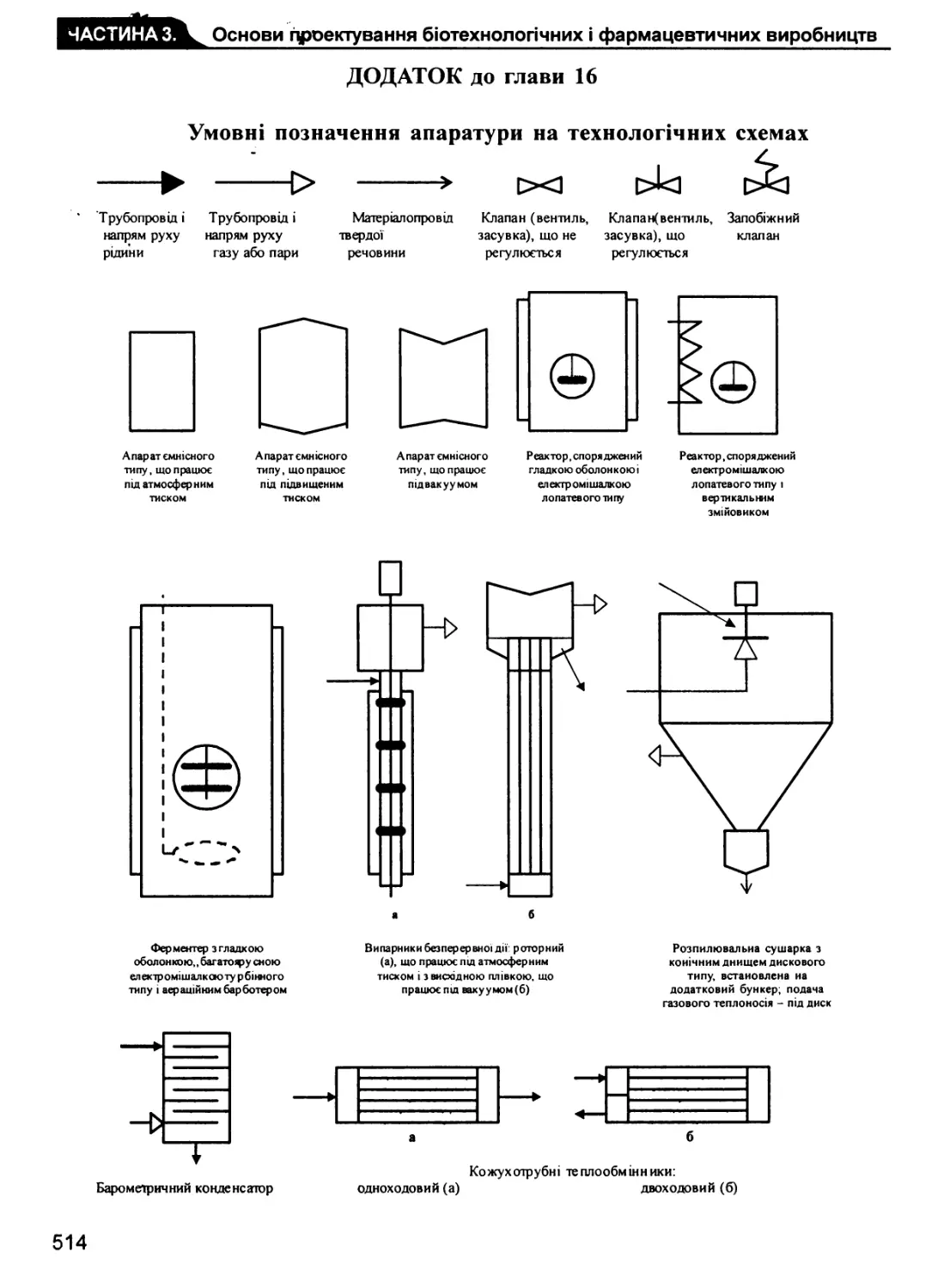

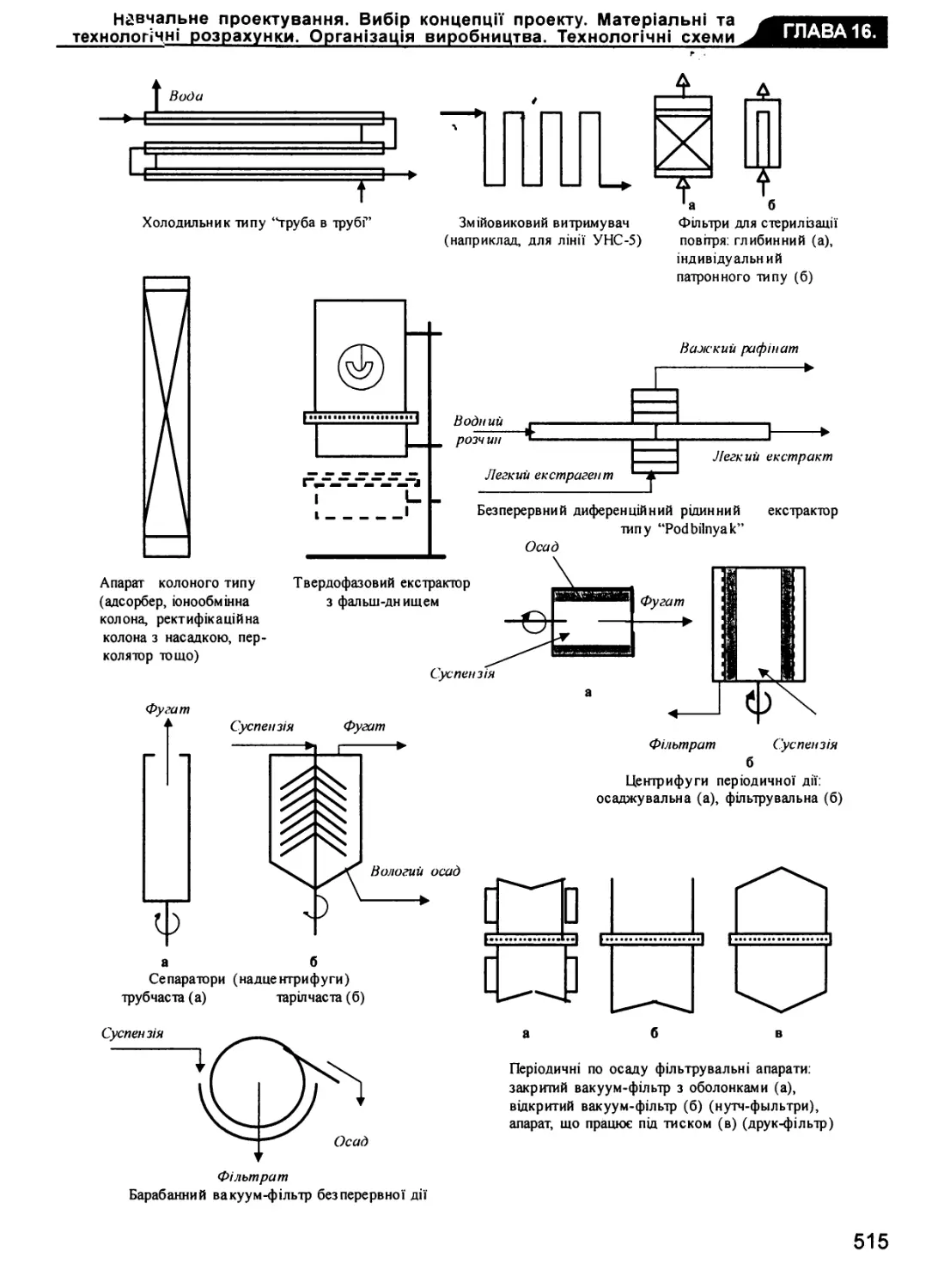

16.5. Технологічні схеми 513

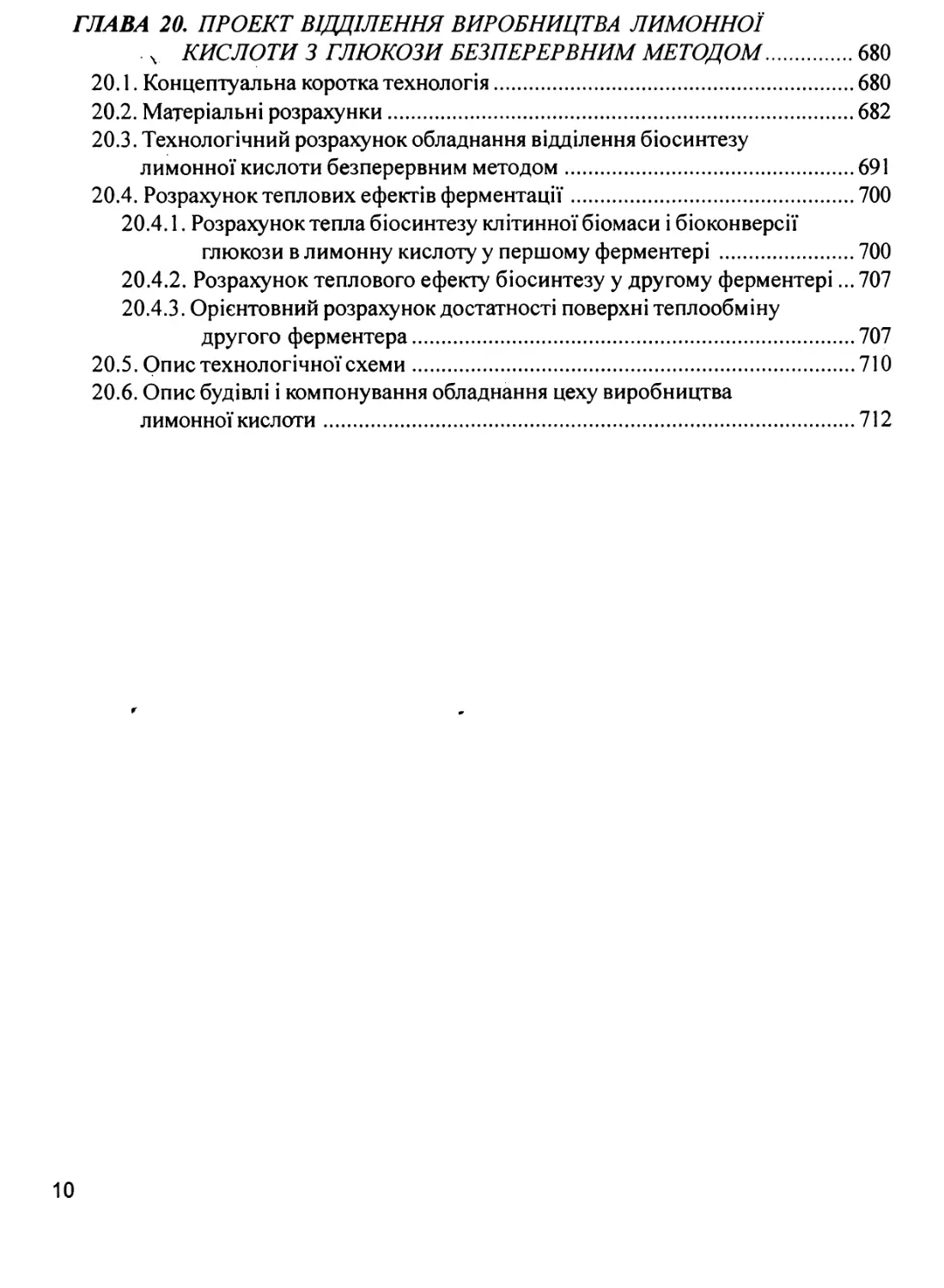

7

ГЛАВА 17. КОМПОНУВАННЯ ОБЛАДНАННЯ І БУДІВЕЛЬНА

ЧА СТИНА ПРОЕКТУ 517

17.1. Принципи компонування 518

17.1.1. Правила вибору типу будівлі 518

17.1.2. Деякі правила компонування обладнання 519

17.1.3. Стандартні схеми промислових будівель 521

17.1.4. Визначення площ допоміжних приміщень 525

17.1.5. Техніка компонування 527

17.2. Конструктивні елементи промислових будівель і основні

будівельні рішення 528

17.2.1. Фундаменти 531

17.2.2. Колони одноповерхових і багатоповерхових будівель 535

17.2.3. Міжповерхові перекриття багатоповерхових промислових

будівель 536

17.2.4..Покритгя промислових будівель 542

17.2.5. Стіни промислових будівель 548

17.2.6. Сходи і ліфти промислових будівель 553

17.2.7. Підлоги 557

17.2.8. Вікна, двері, ворота 559

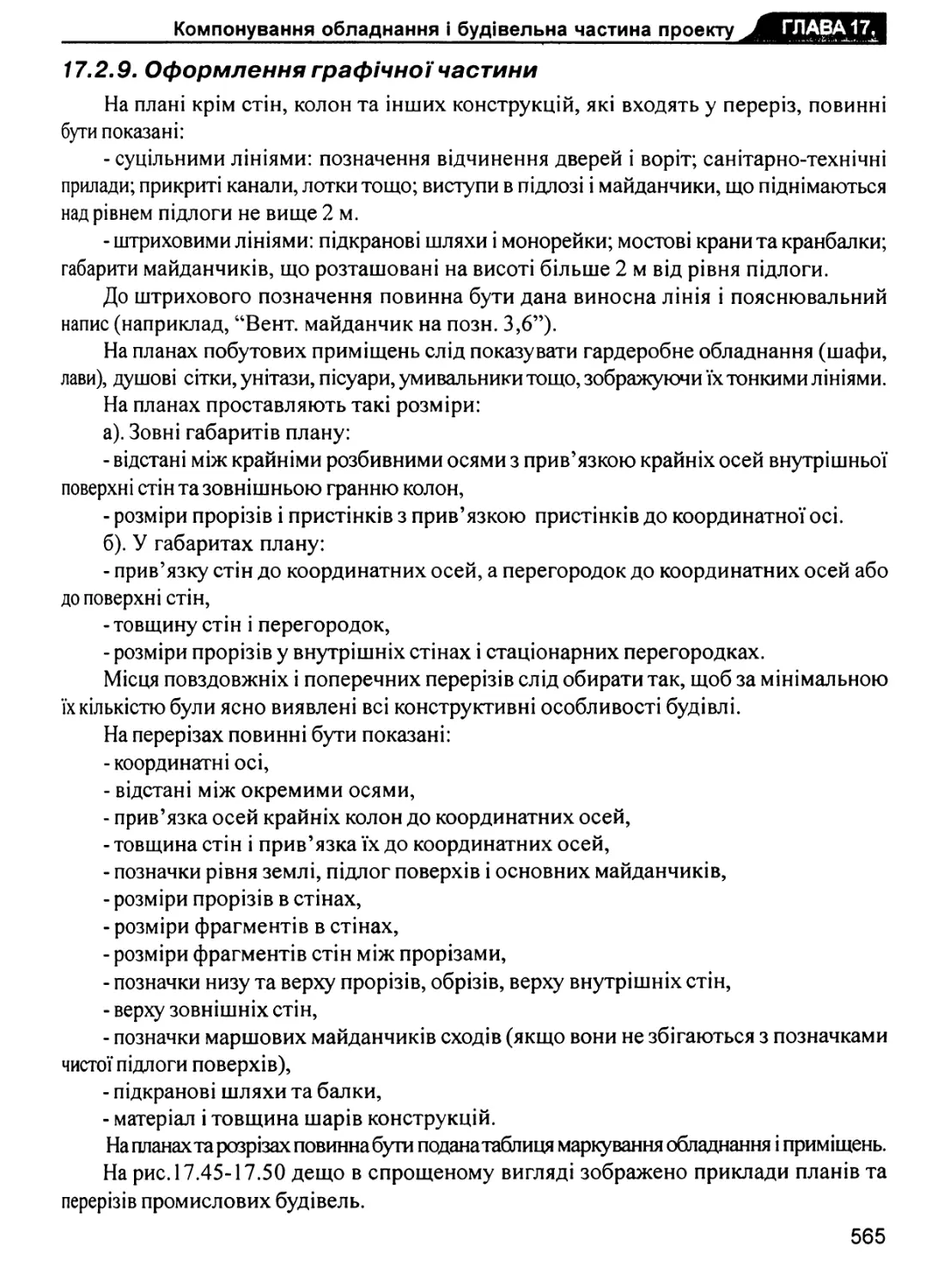

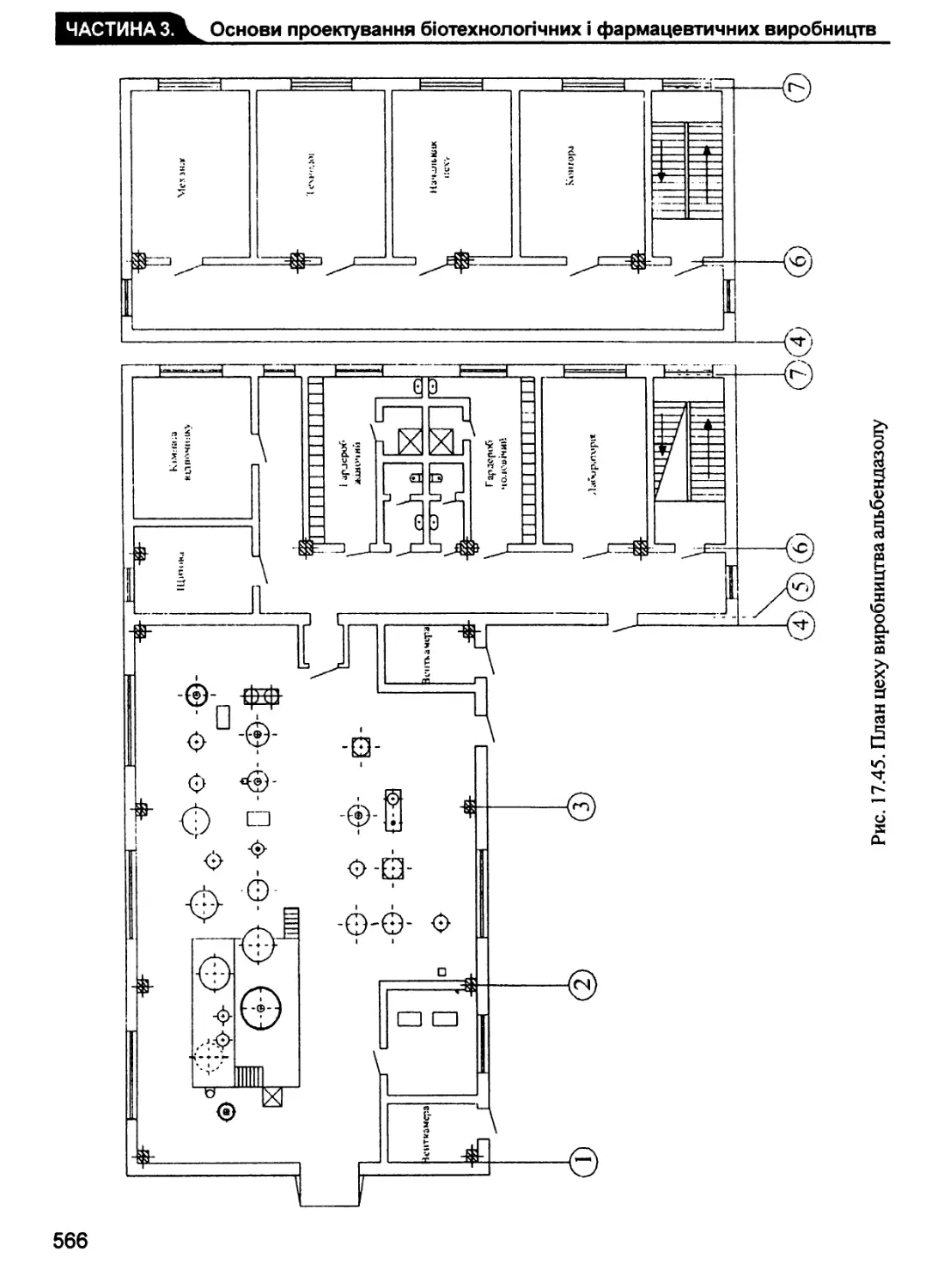

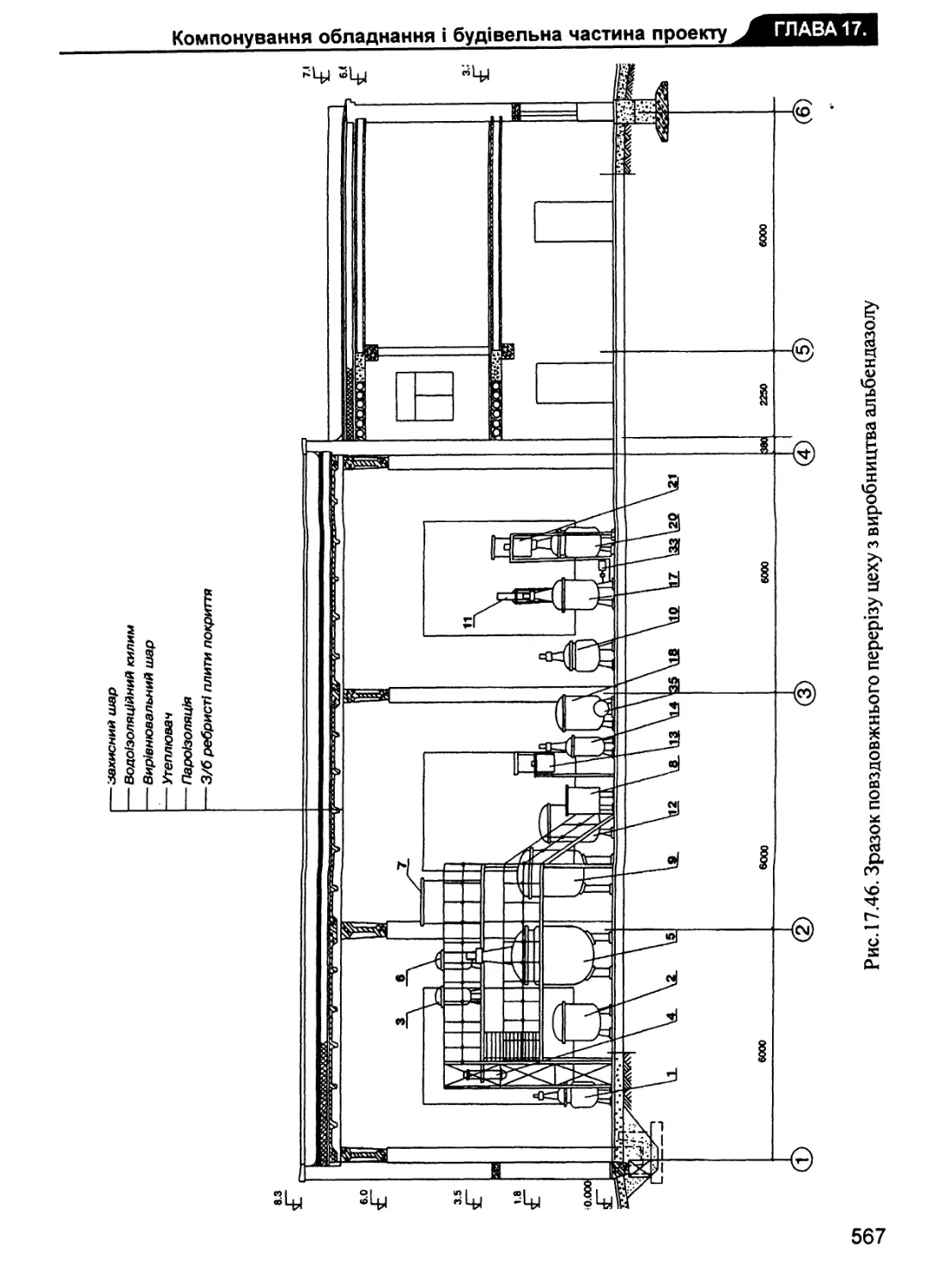

17.2.9. Оформлення графічної частини 565

17.2.10. Спряження впритул промислових будівель 572

17.2.11. Деякі вимоги GMP до будівельного проектування і

компонування обладнання 576

ГЛАВА 18. ПОНЯТТЯ ПРО ПРОЕКТУВАННЯ ІНФРАСТРУКТУРИ

ВИРОБНИЦТВА 583

18.1. Генеральний план підприємства : 583

18.2. Опалення виробничих будівель 584

18.3. Вентиляція 586

18.4. Водопостачання 587

18.5. Каналізація 587

18.6. Природоохоронні заходи 589

ЧАСТИНА IV. ПРАКТИЧНЕ ЗАСТОСУВАННЯ ТЕОРЕТИЧНИХ

ЗНАНЬ У КУРСОВОМУ І ДИПЛОМНОМУ ПРОЕКТУВАННІ 592

ГЛАВА 19. ПРОЕКТ ВІДДІЛЕННЯ ВИРОБНИЦТВА АНТИБІОТИКА

“ФЛОРИМІЦИН” 592

19.1. Вступ 592

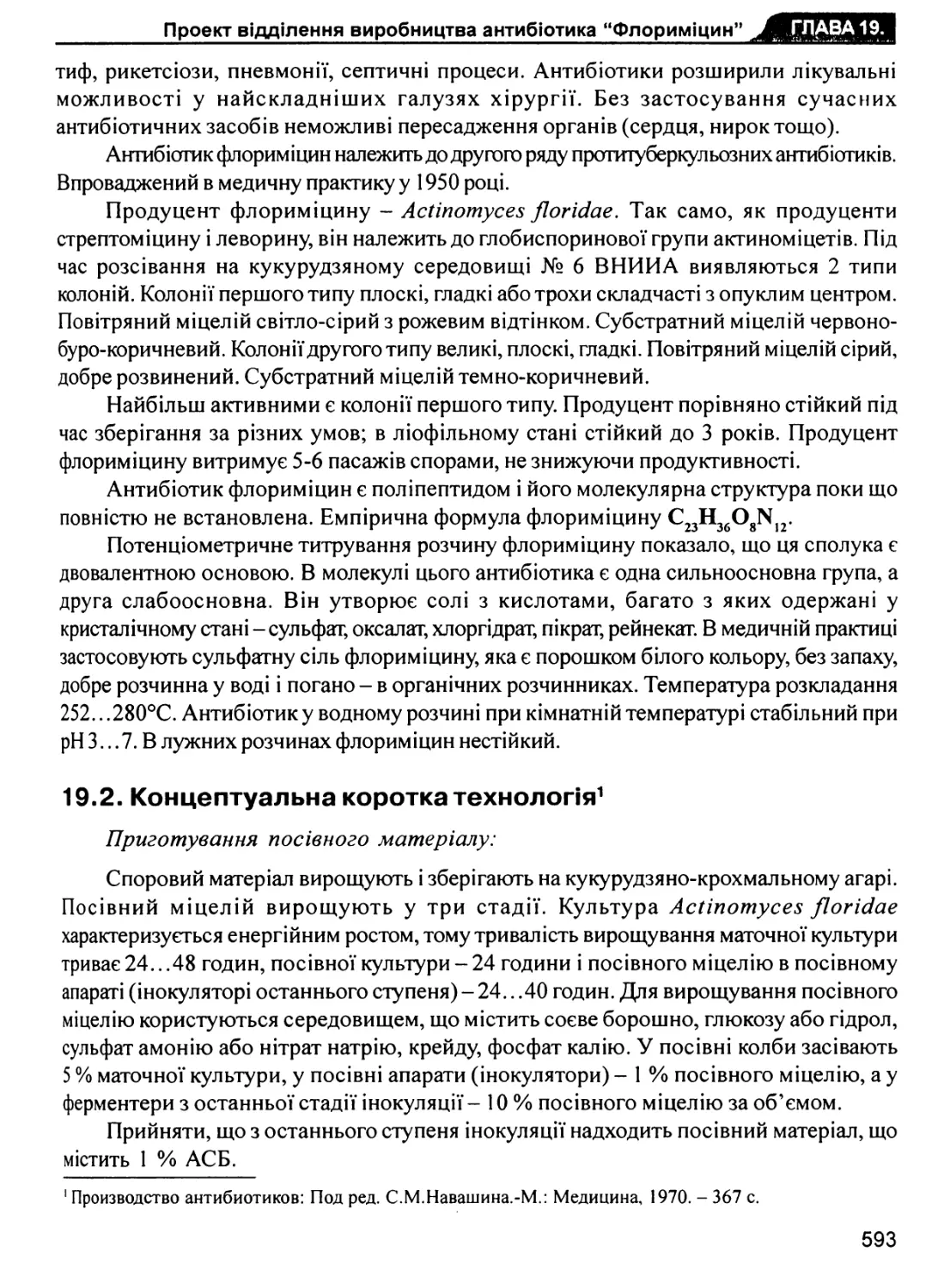

19.2. Концептуальна коротка технологія 593

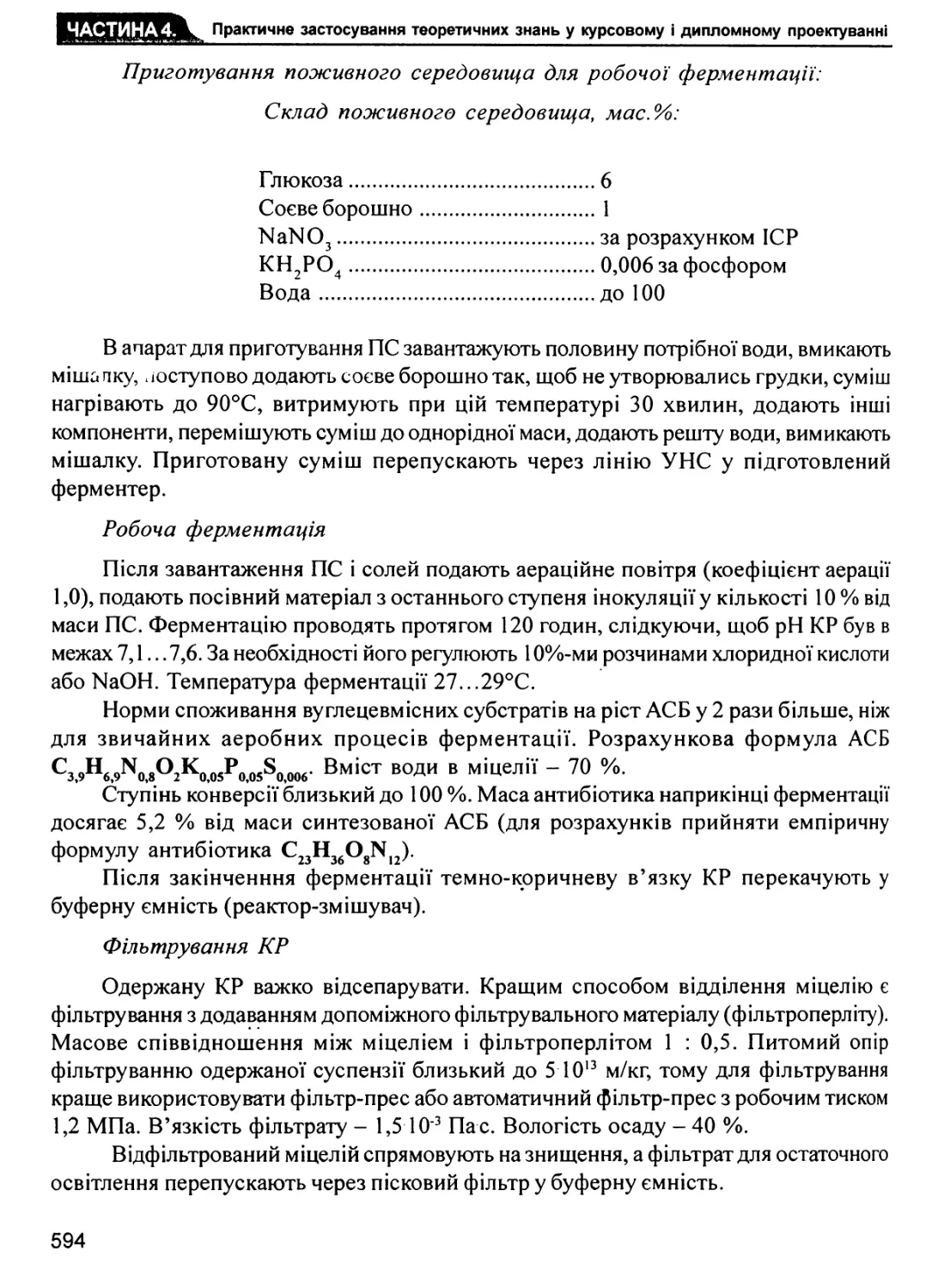

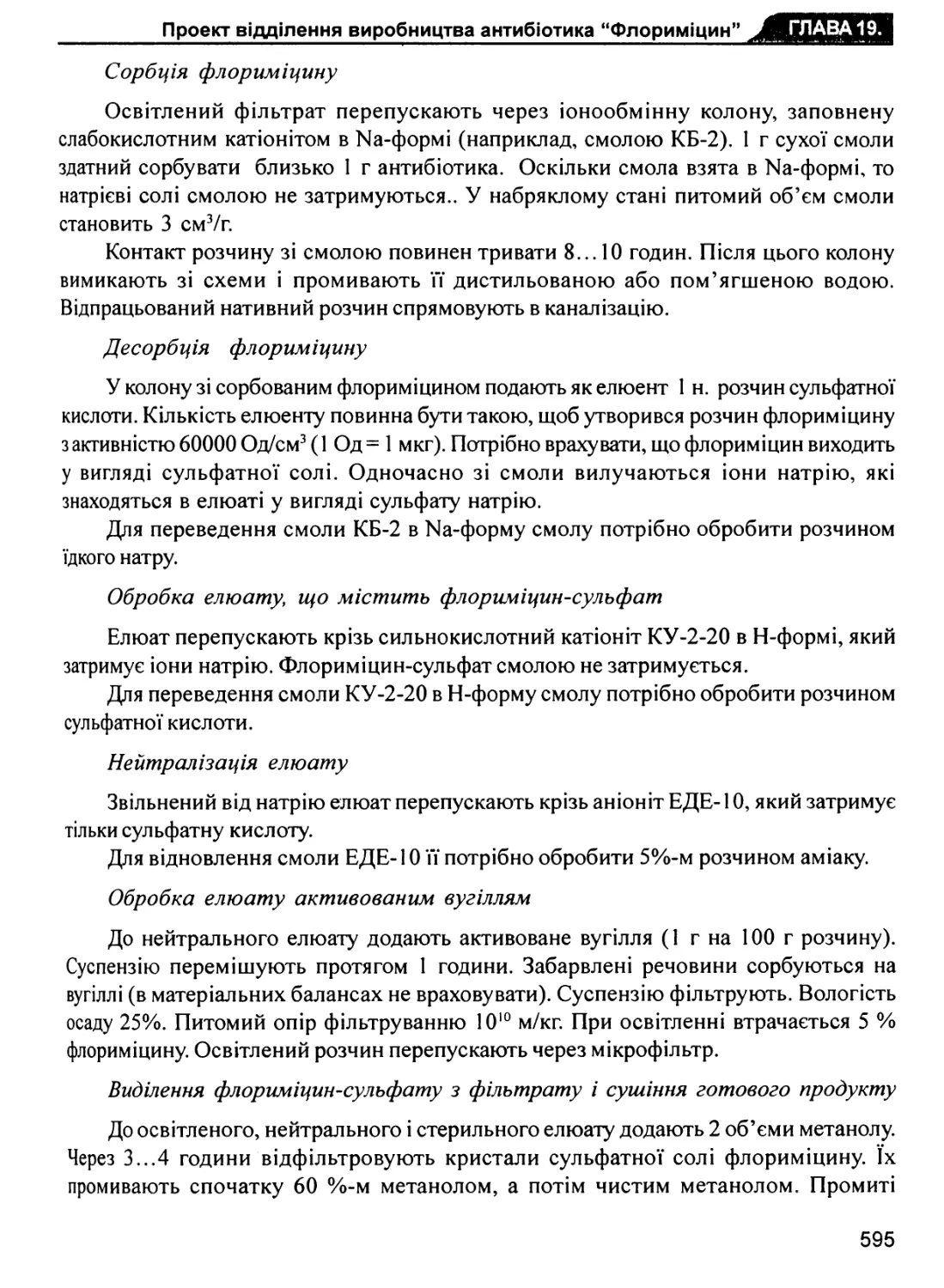

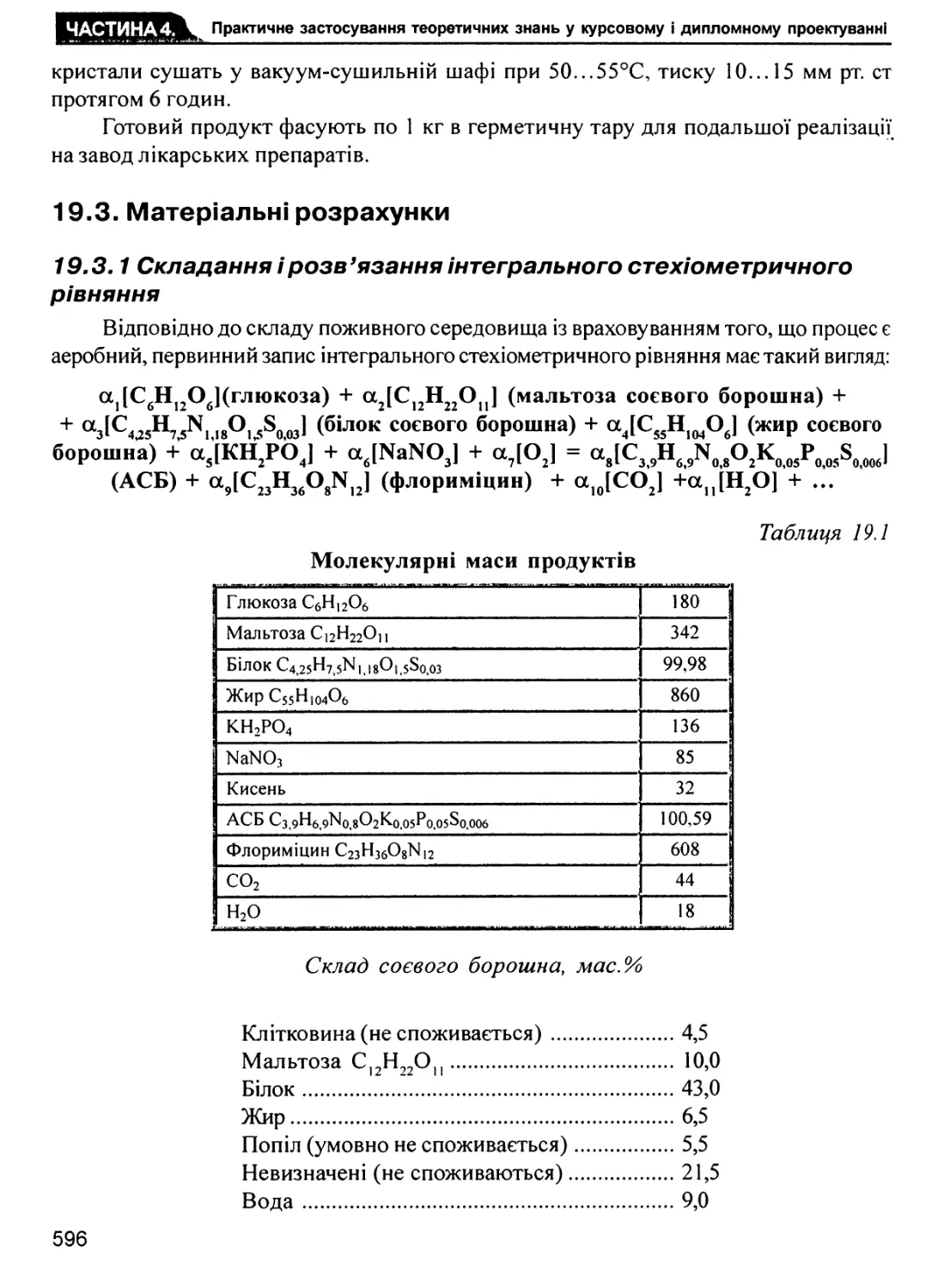

19.3. Матеріальні розрахунки 596

8

19.3.1 Складання і розв’язання інтегрального стехіометричного

рівняння 596

19.3.2. Перетворення ідеального балансу в робочий баланс

ферменації 601

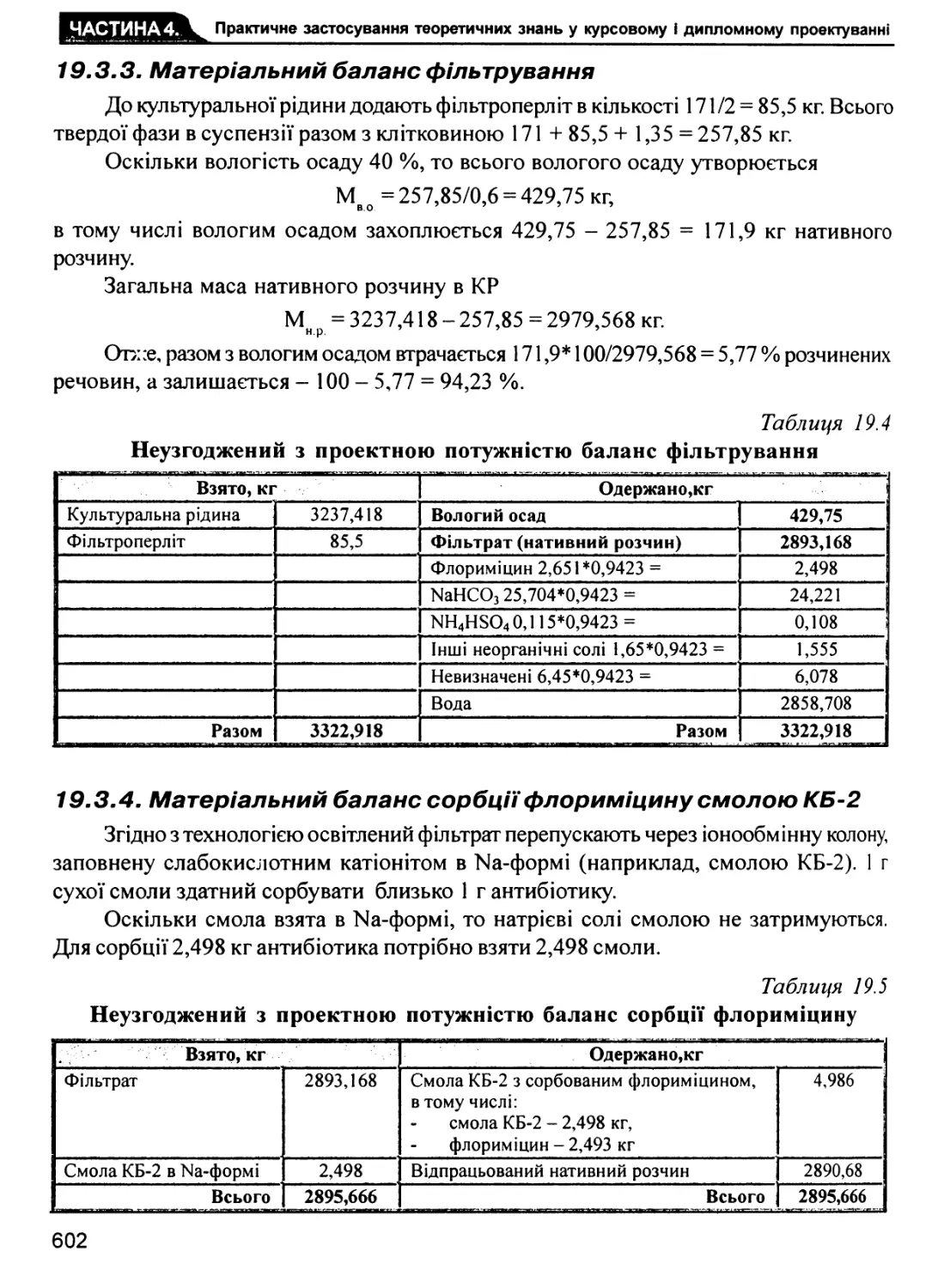

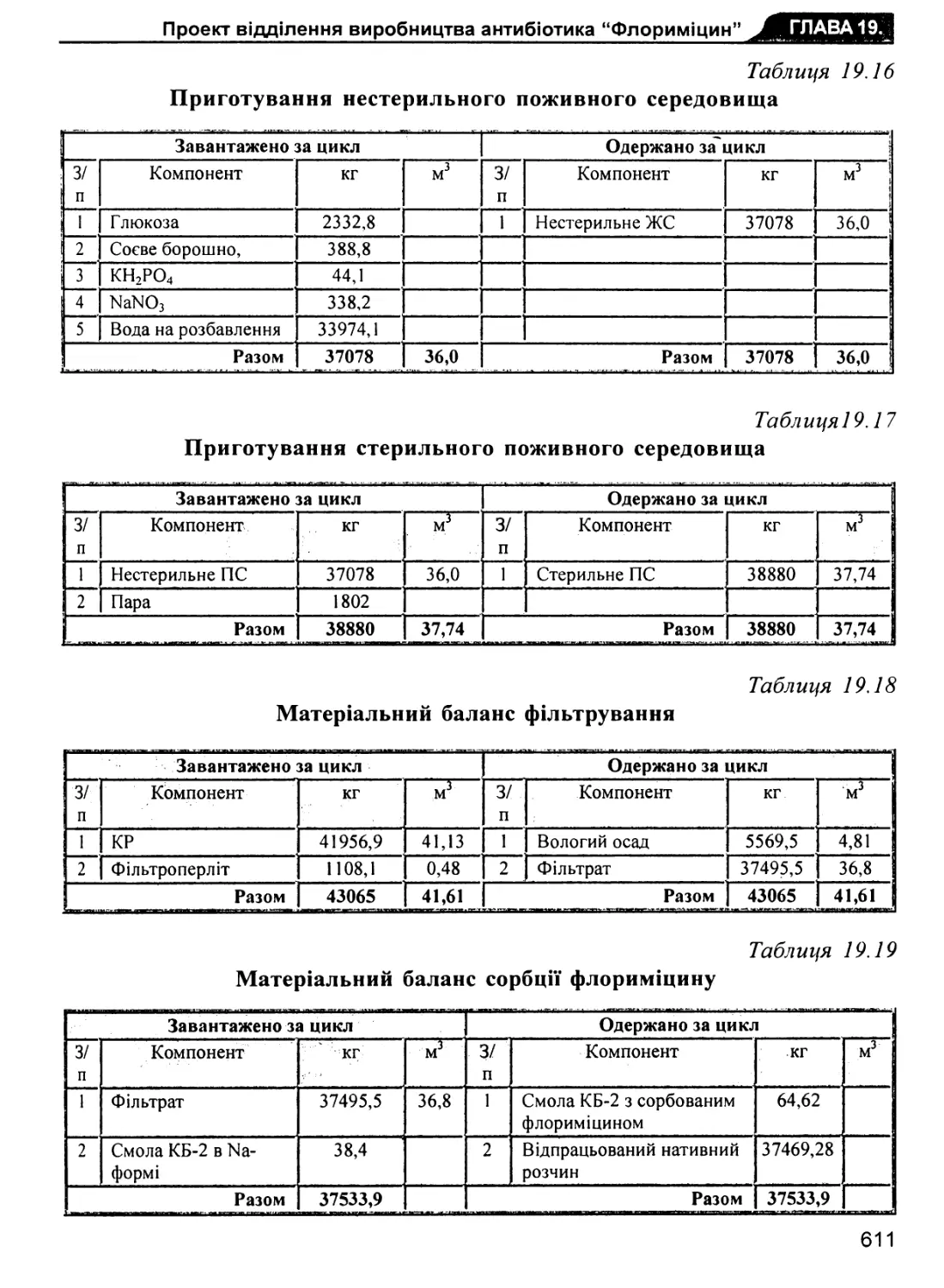

19.3.3. Матеріальний баланс фільтрування 602

19.3.4. Матеріальний баланс сорбціїфлориміцину смолою КБ-2 602

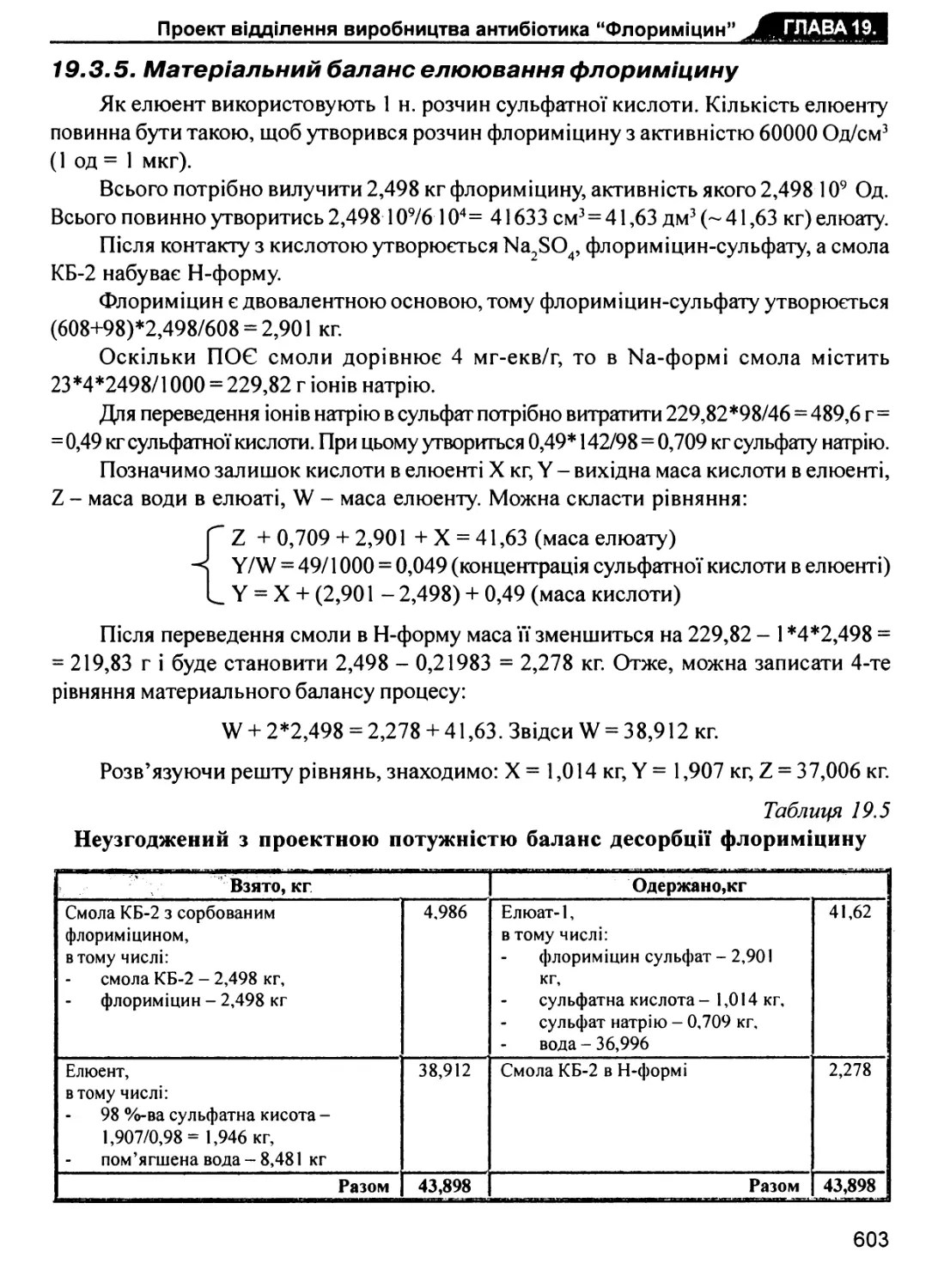

19.3.5. Матеріальний баланс елюювання флориміцину 603

19.3.6. Матеріальний баланс переведення смоли КБ-2 в Na- форму 604

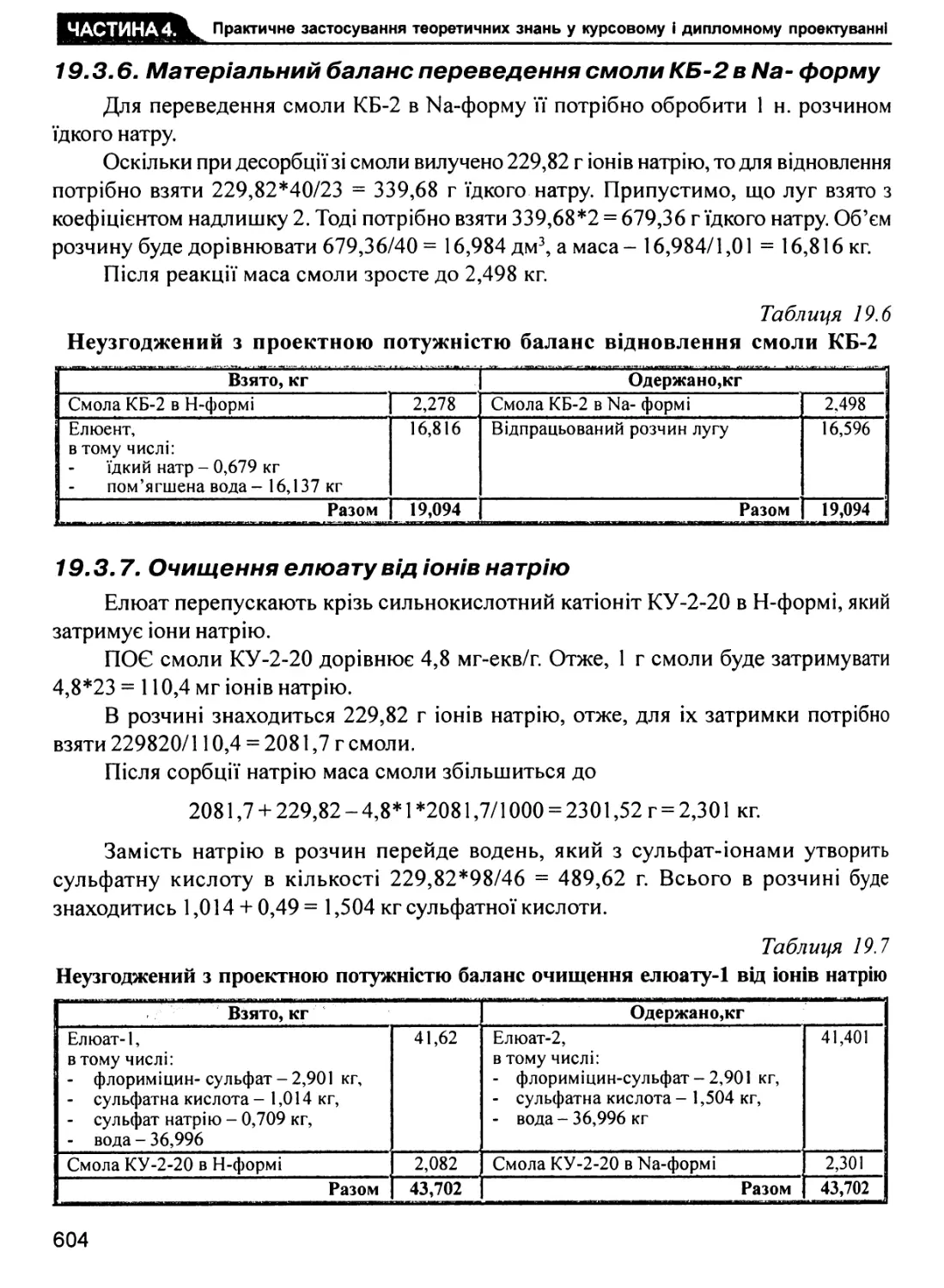

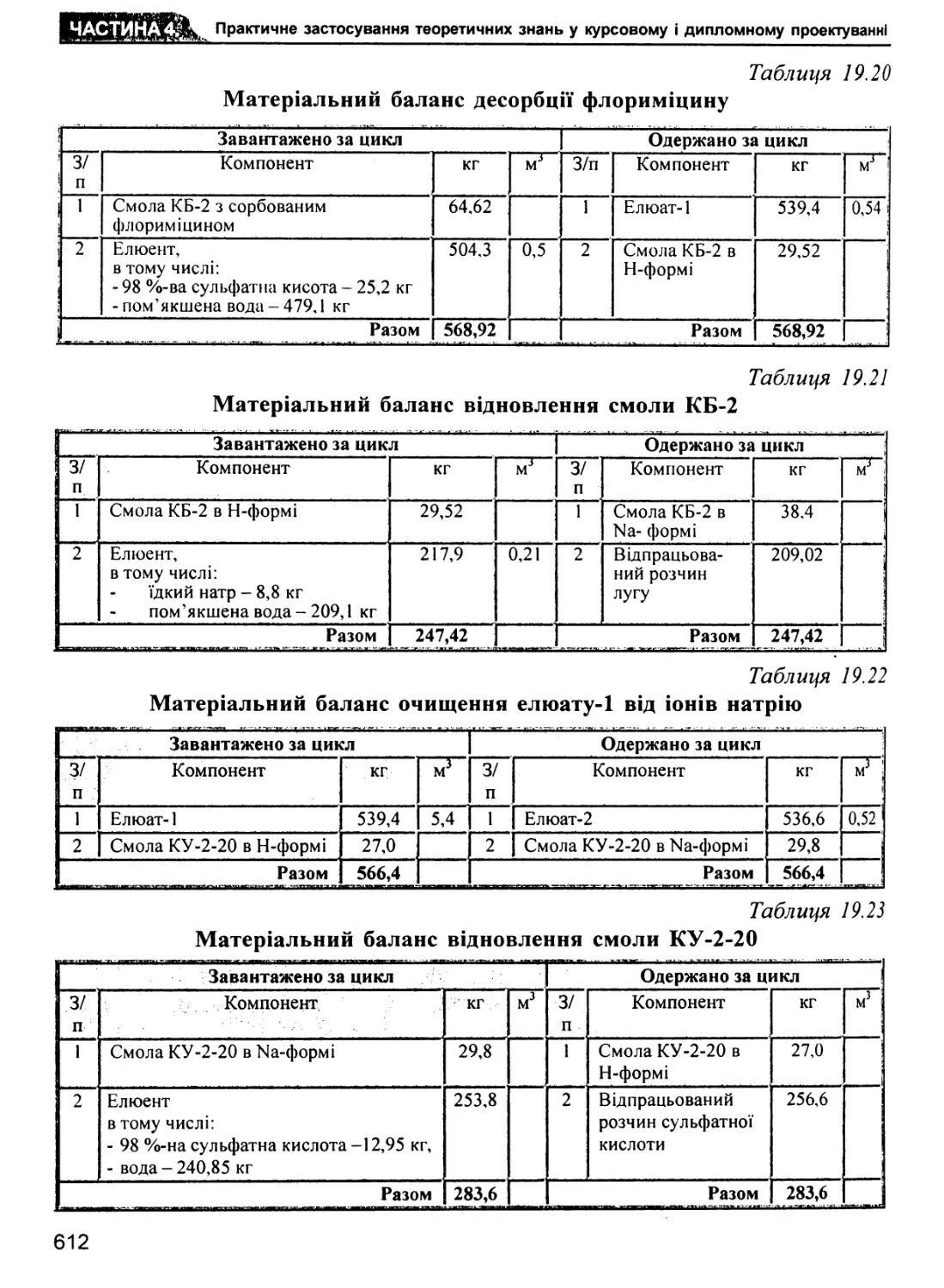

19.3.7. Очищення елюату від іонів натрію 604

19.3.8. Матеріальний баланс переведення смоли КУ-2-20 в H- форму 605

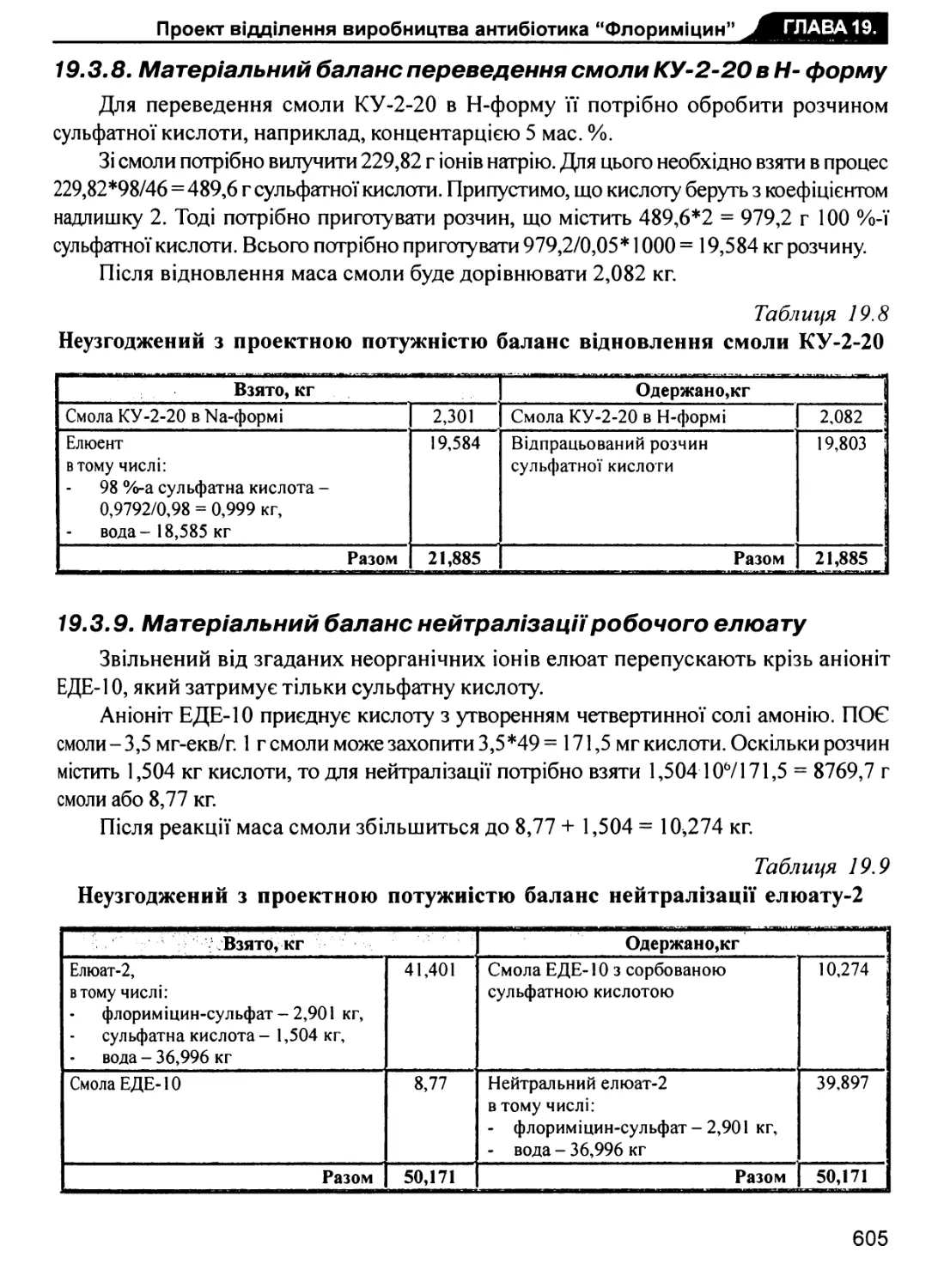

19.3.9. Матеріальний баланс нейтралізації робочого елюату 605

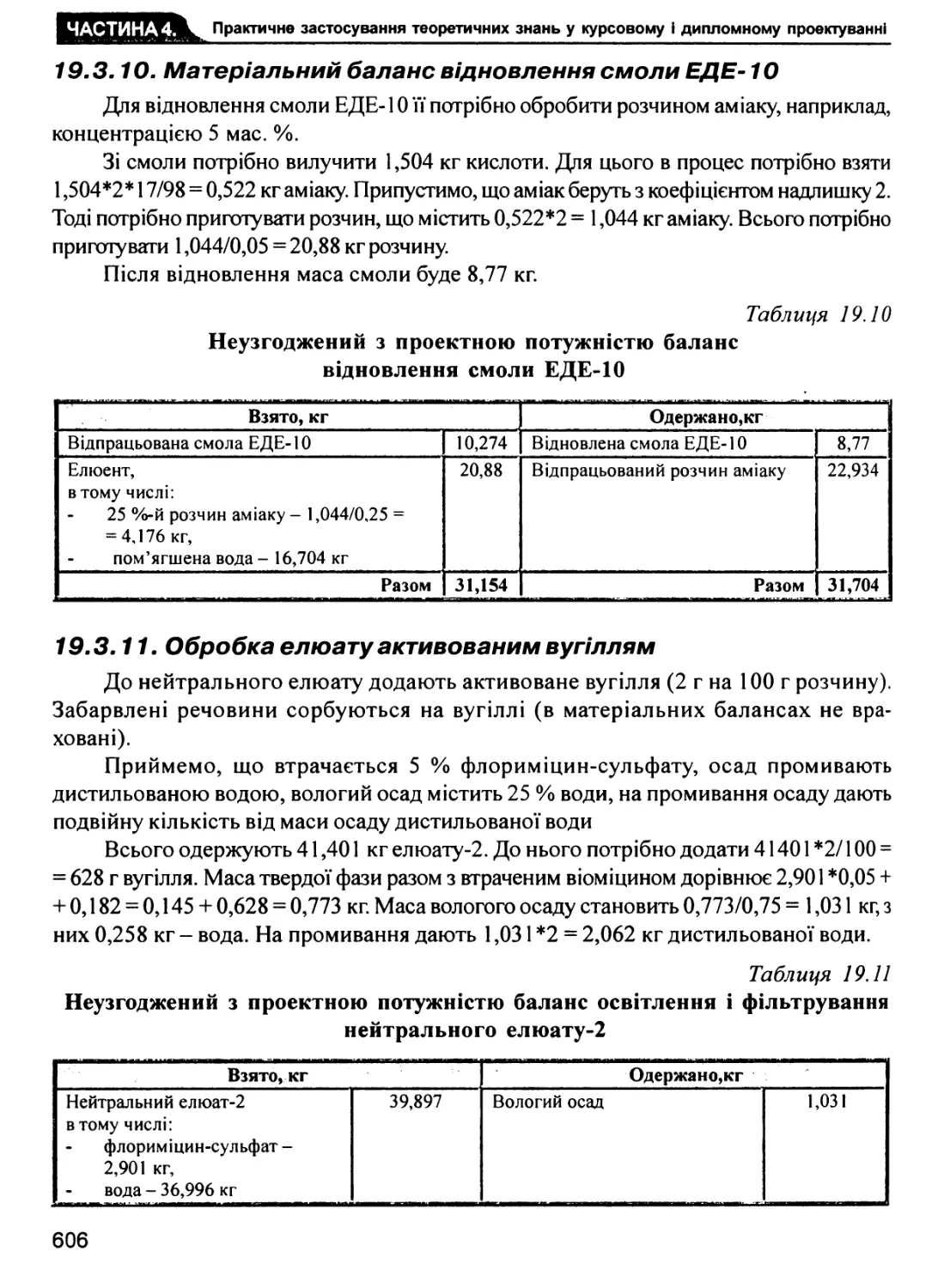

19.3.10. Матеріальний баланс відновлення смоли ЕДЕ-10 606

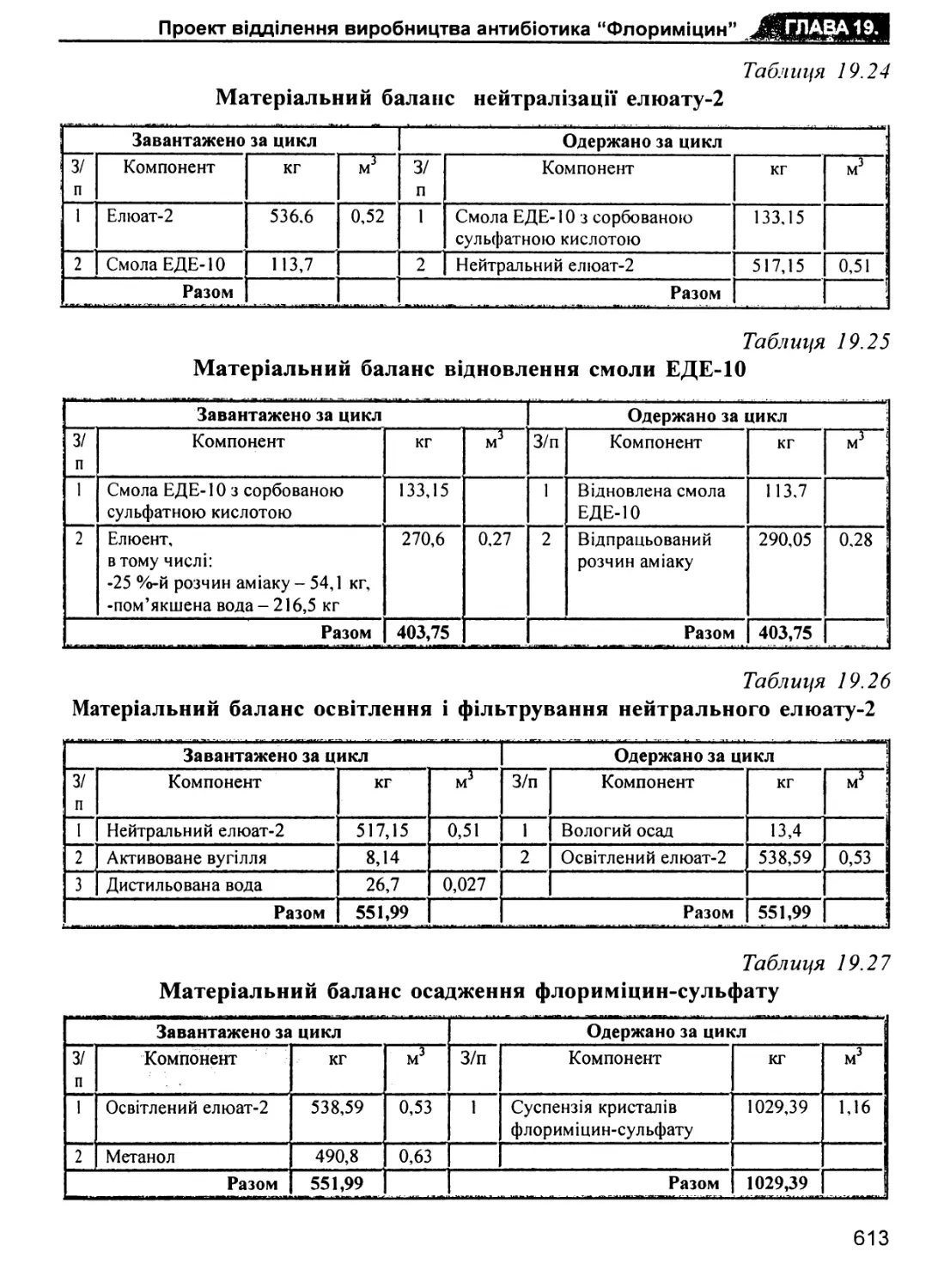

19.3.11. Обробка елюату активованим вугіллям 606

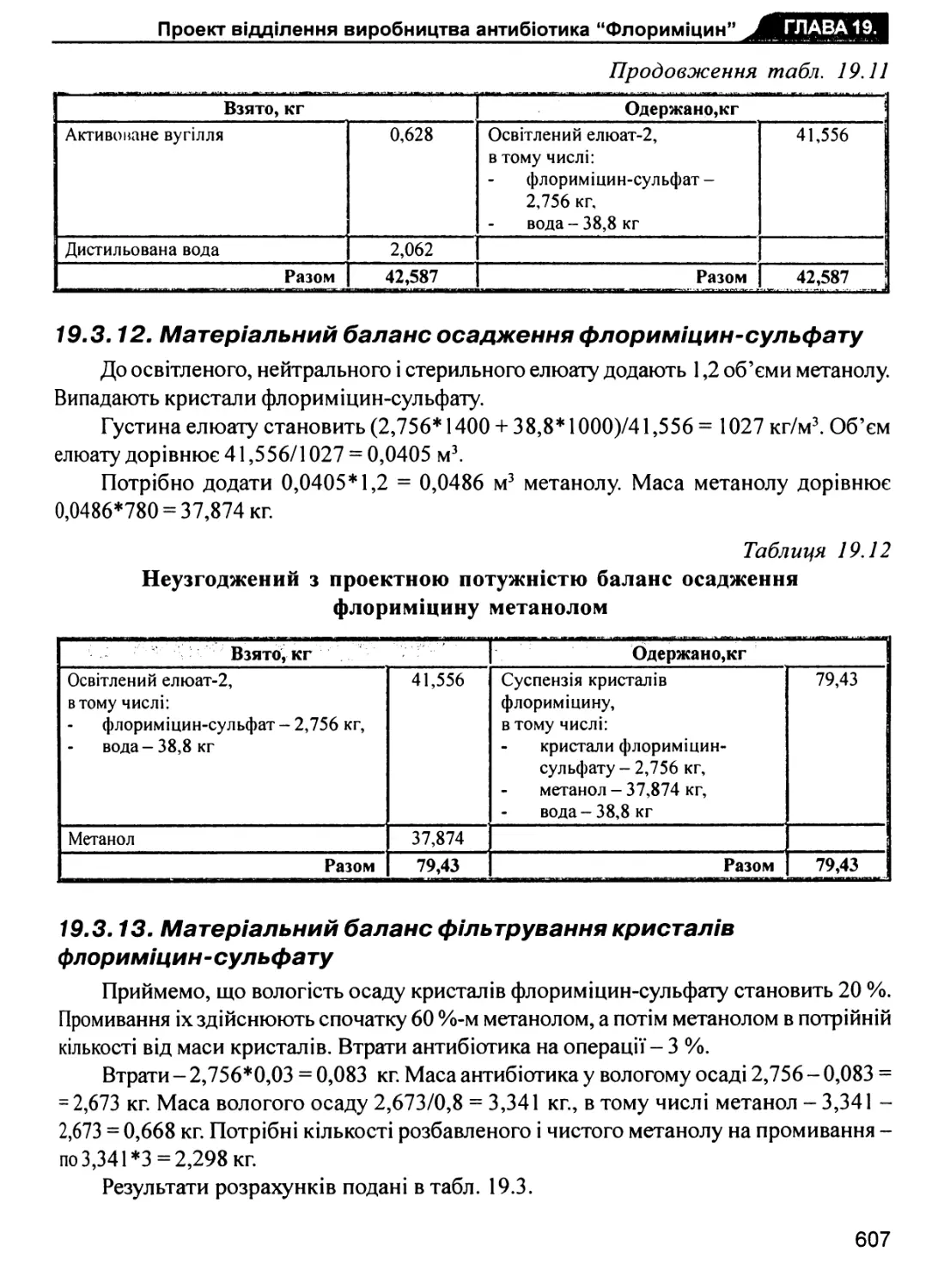

19.3.12. Матеріальний баланс осадження флориміцин-сульфату 607

19.3.13. Матеріальний баланс фільтрування кристалів

флориміцин-сульфату 607

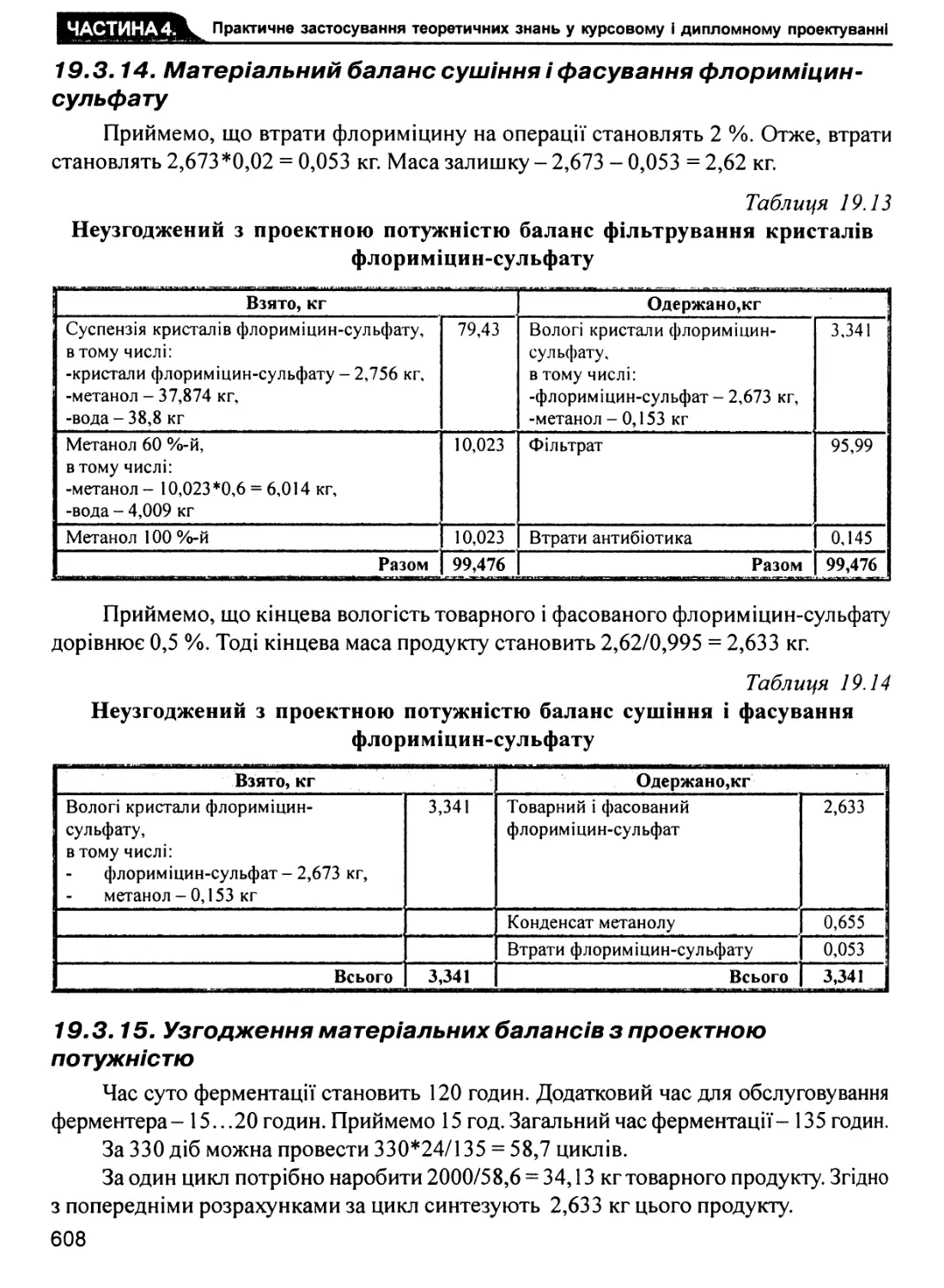

19.3.14. Матеріальний баланс сушіння і фасування

флориміцин-сульфату 608

19.3.15. Узгодження матеріальних балансів з проектною потужністю 608

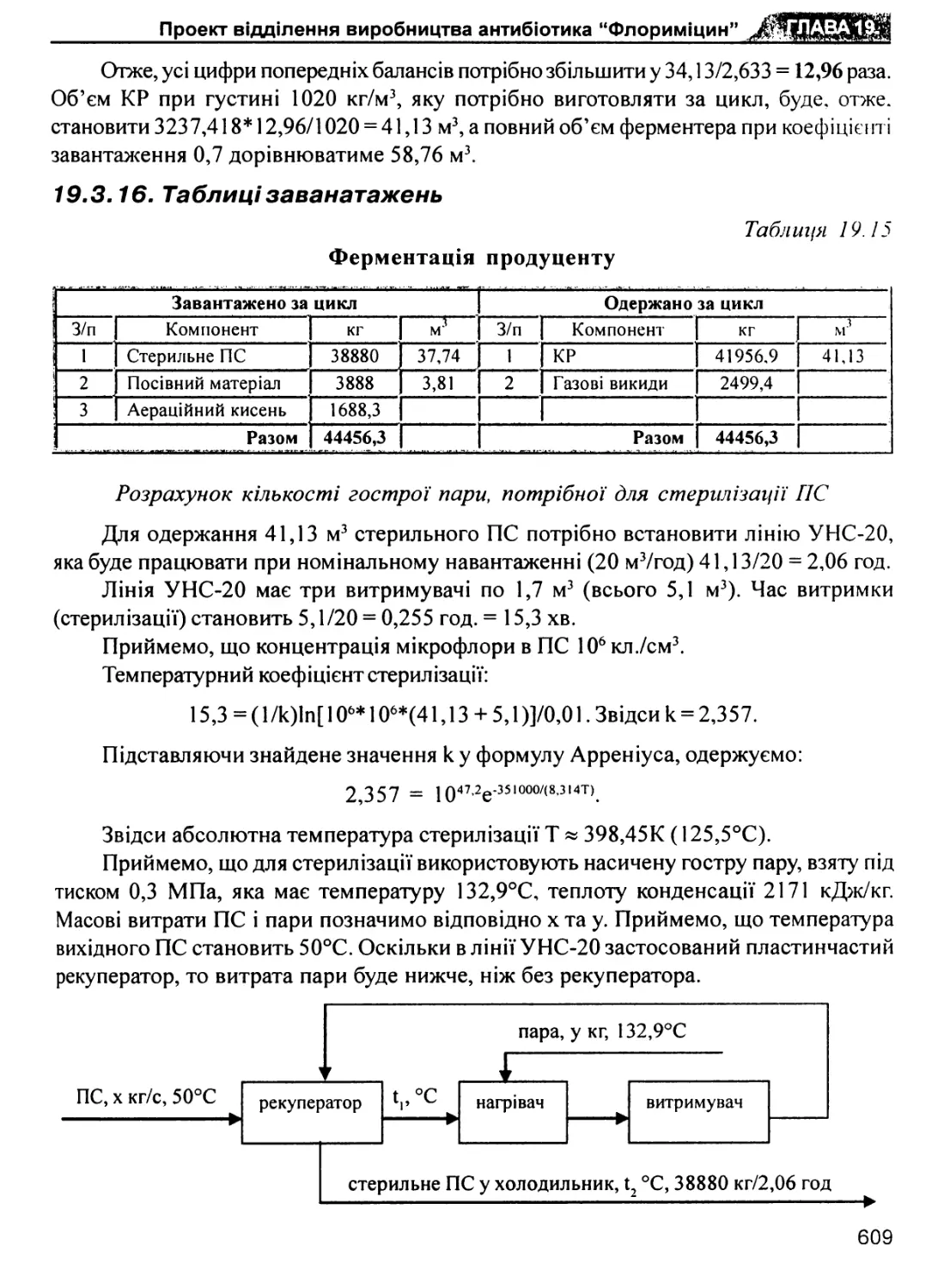

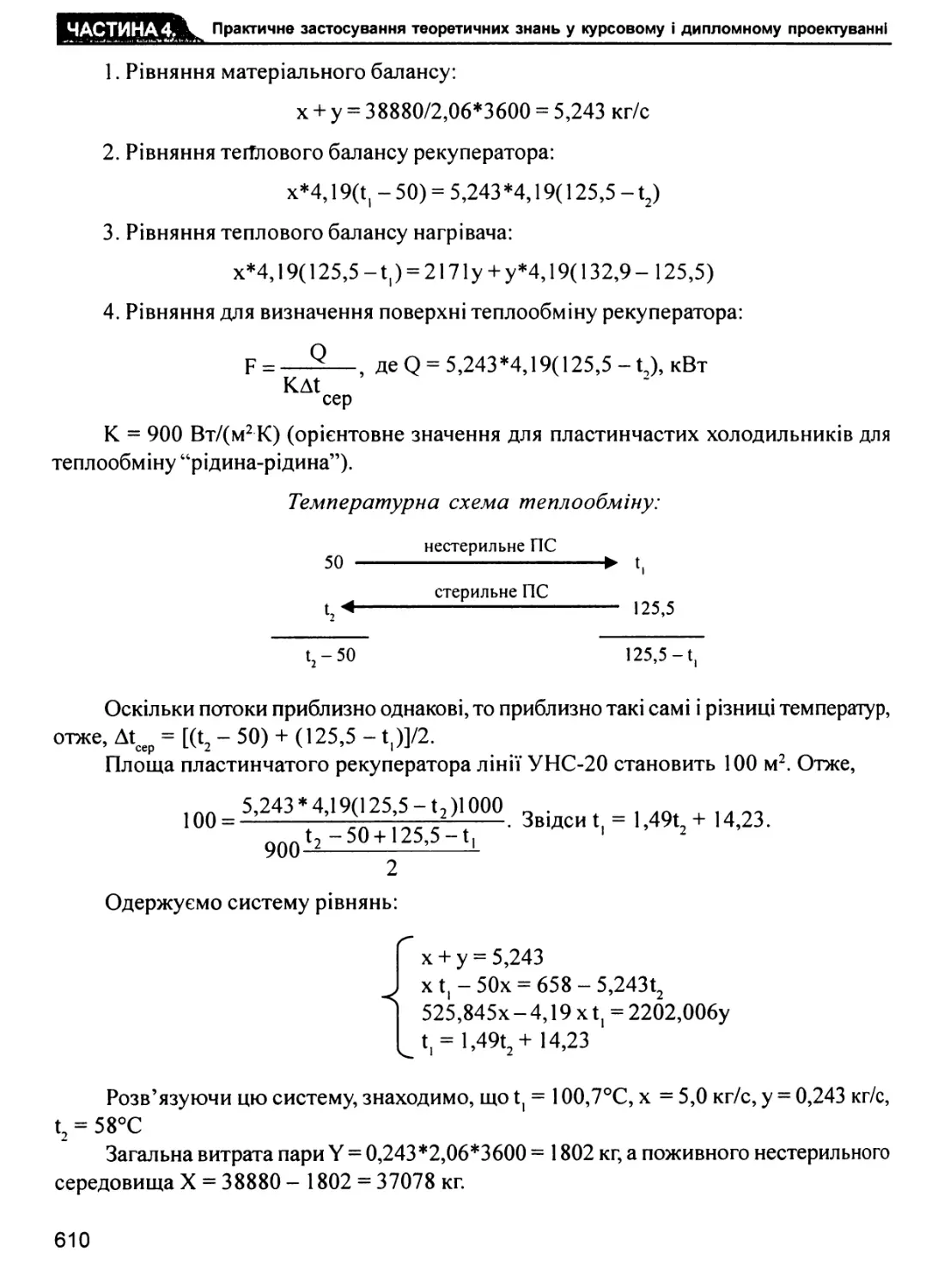

19.3.16. Таблиці заванатажень 609

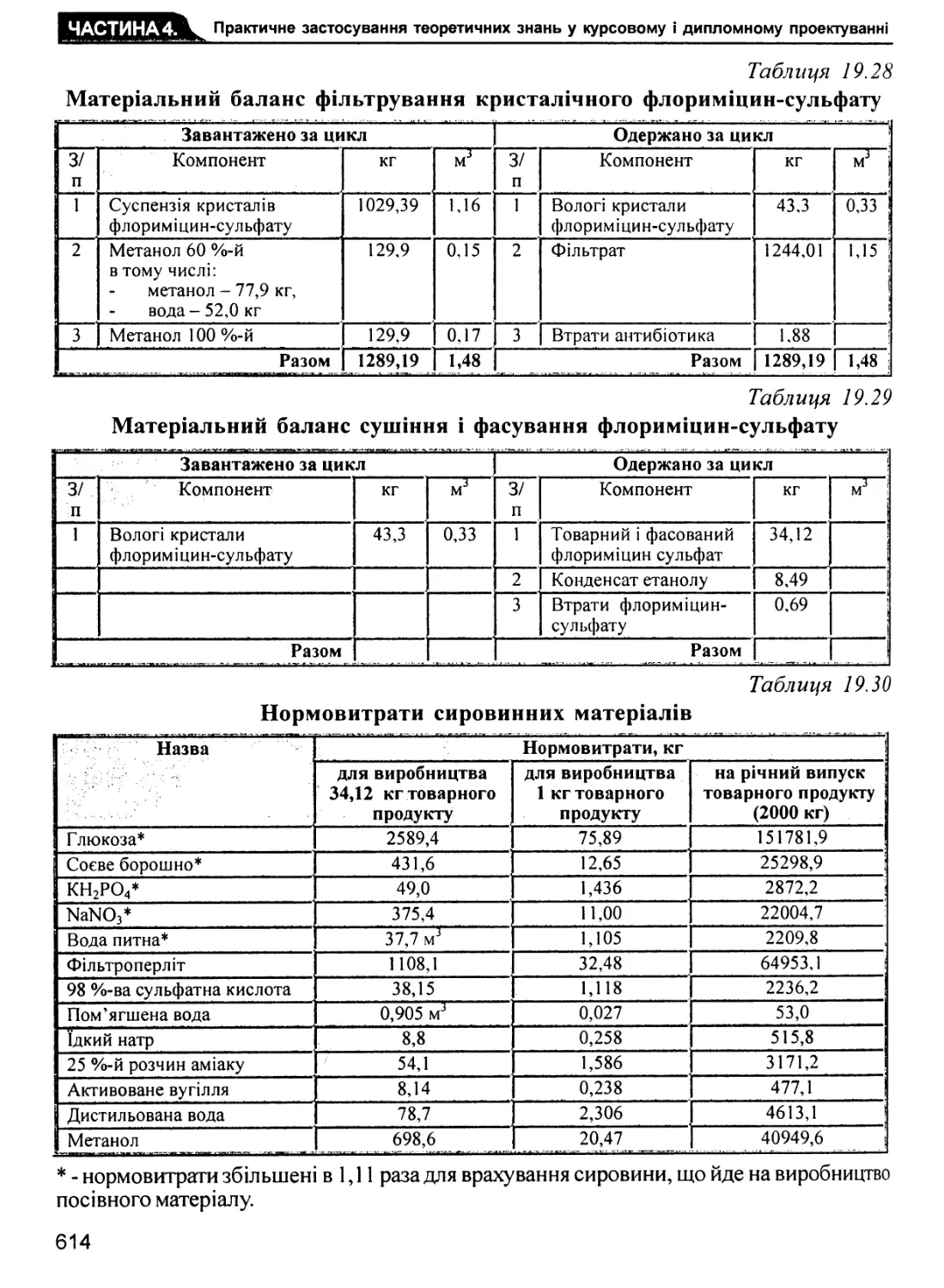

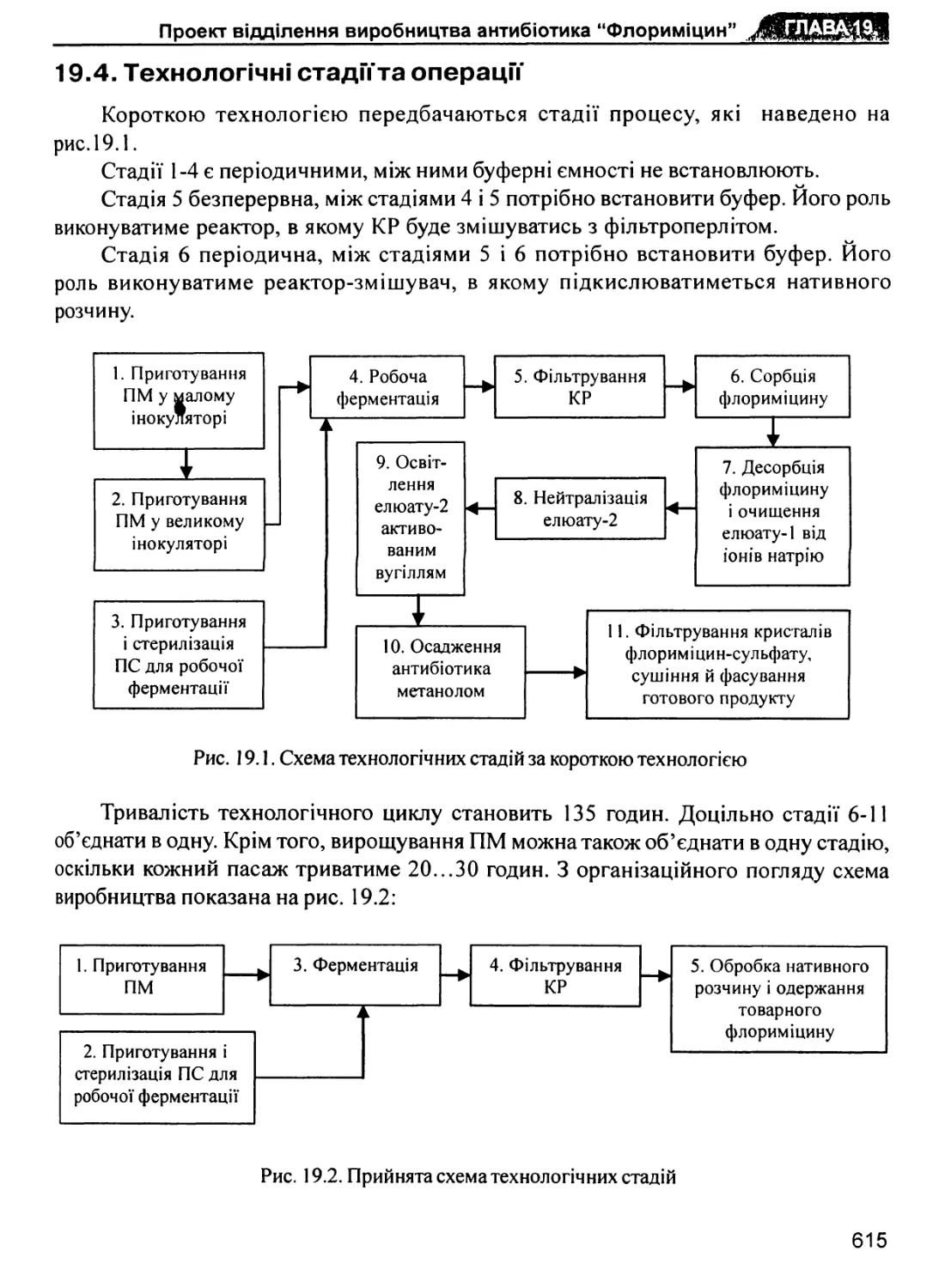

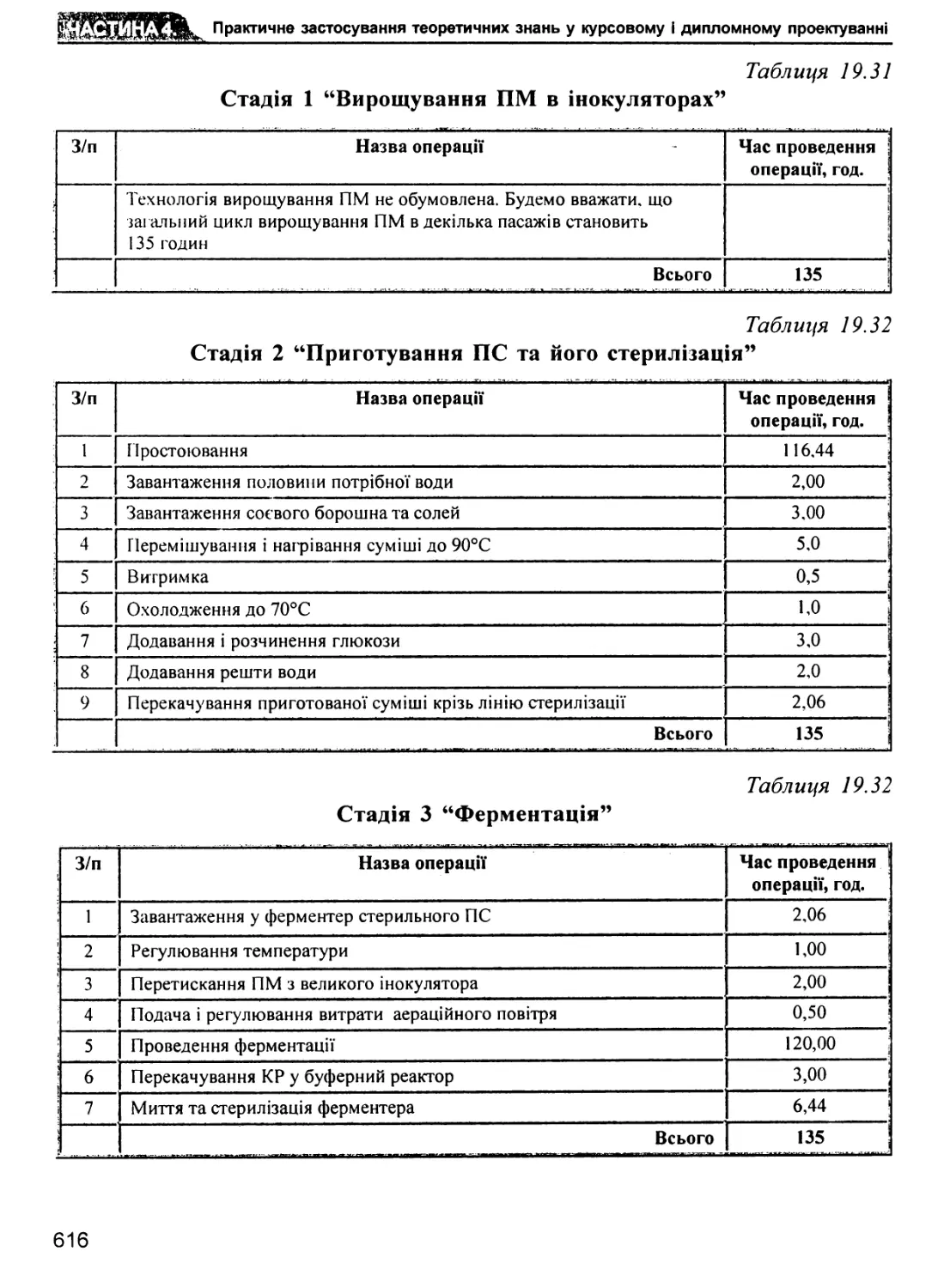

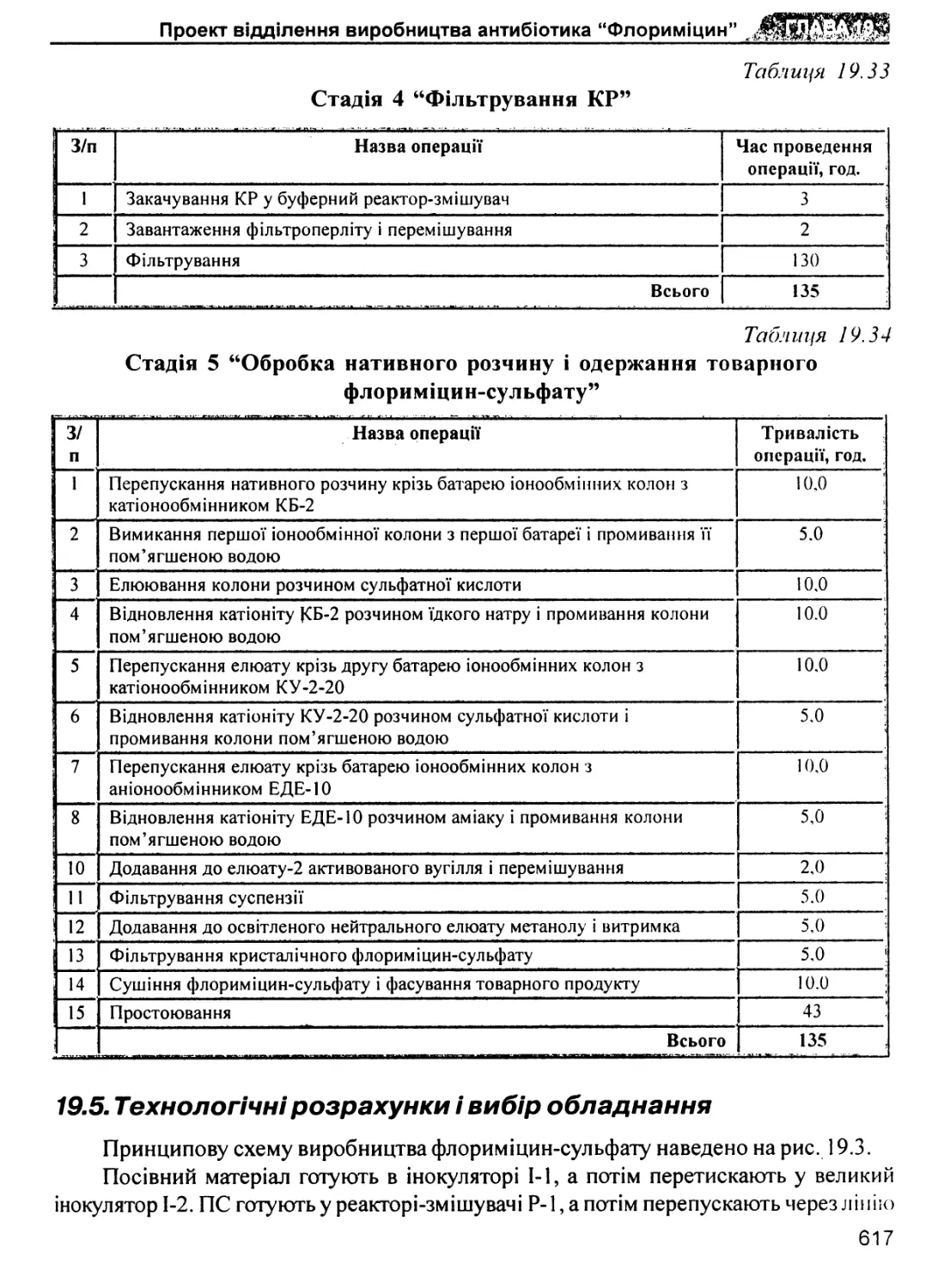

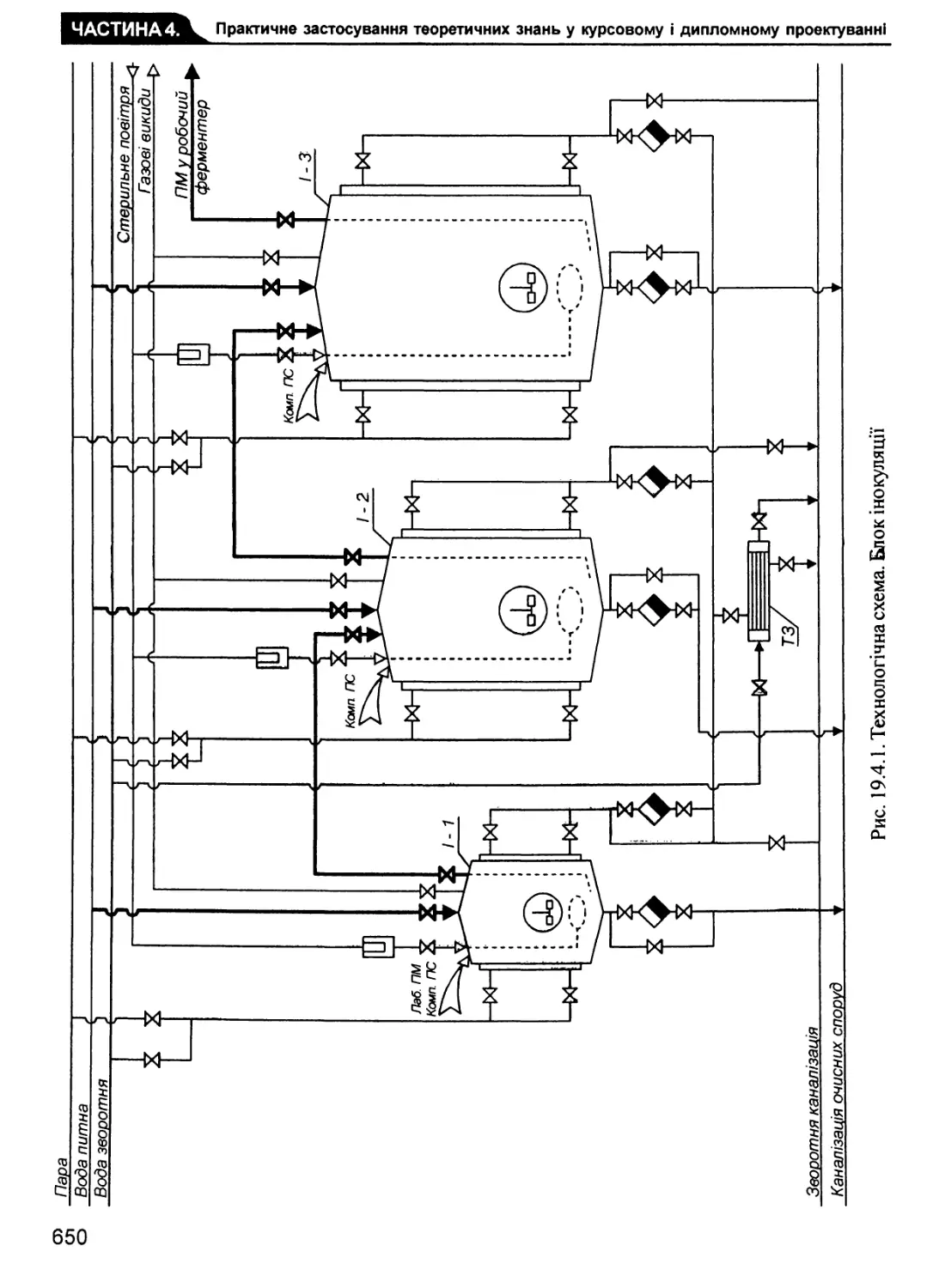

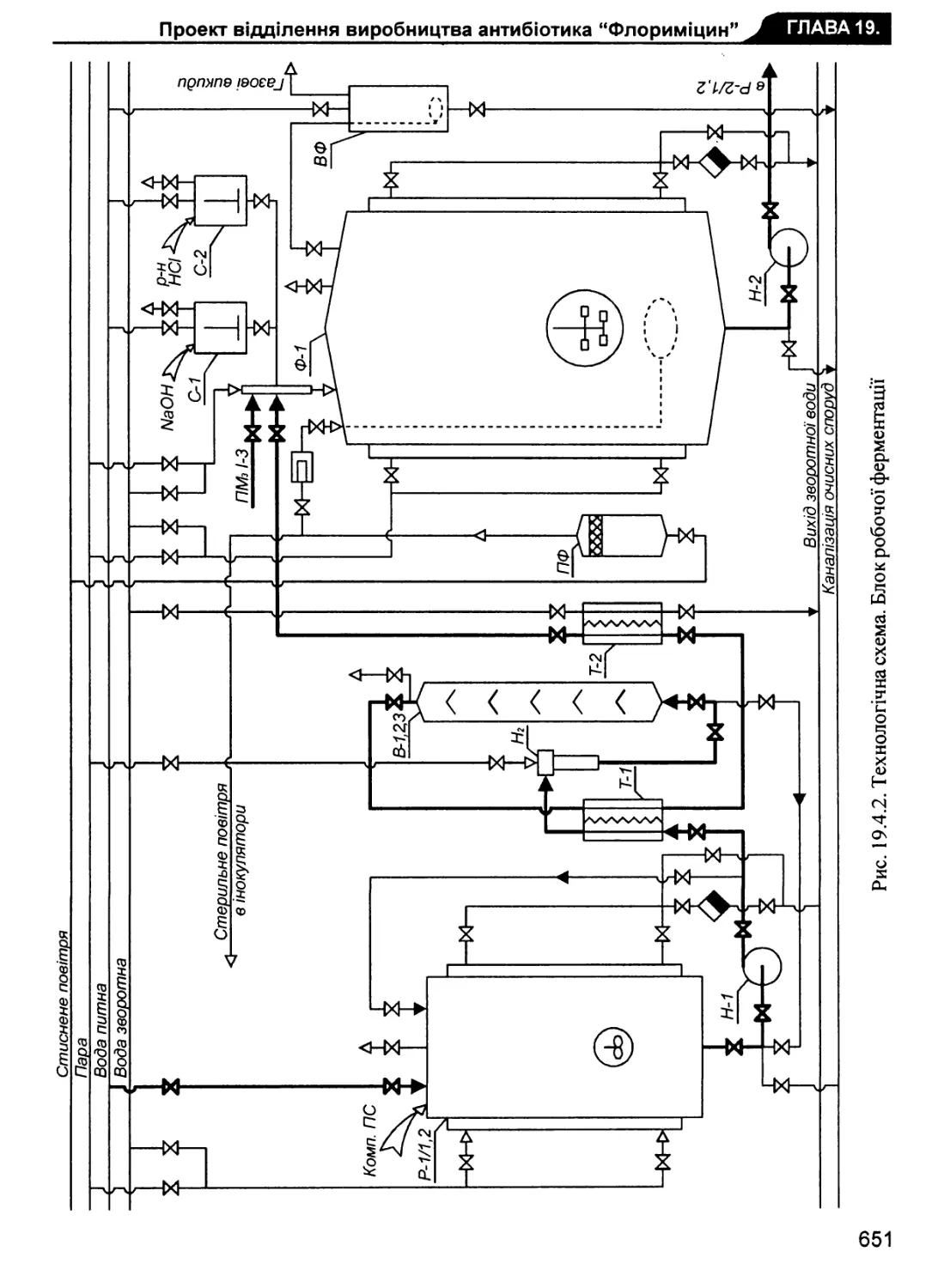

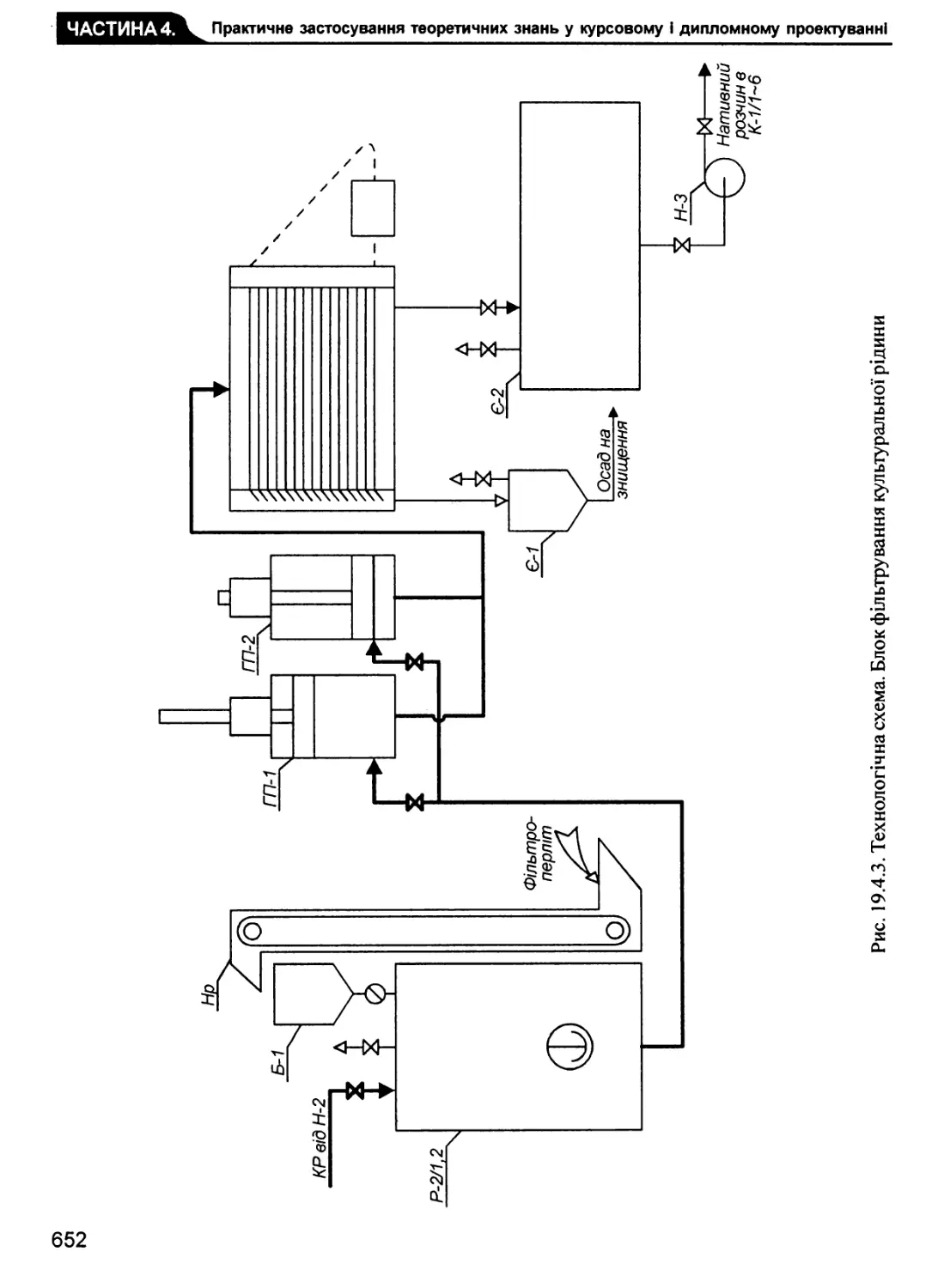

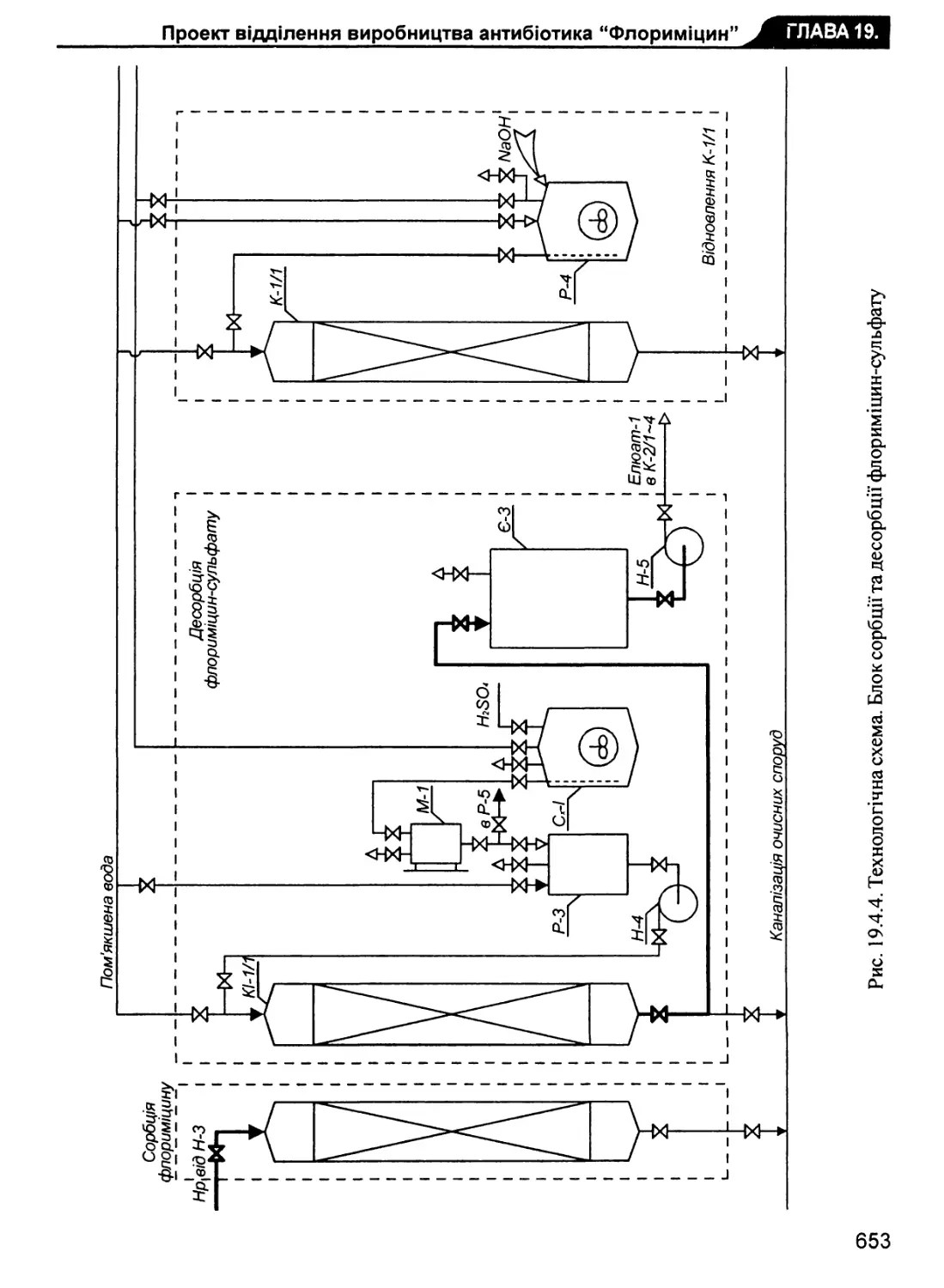

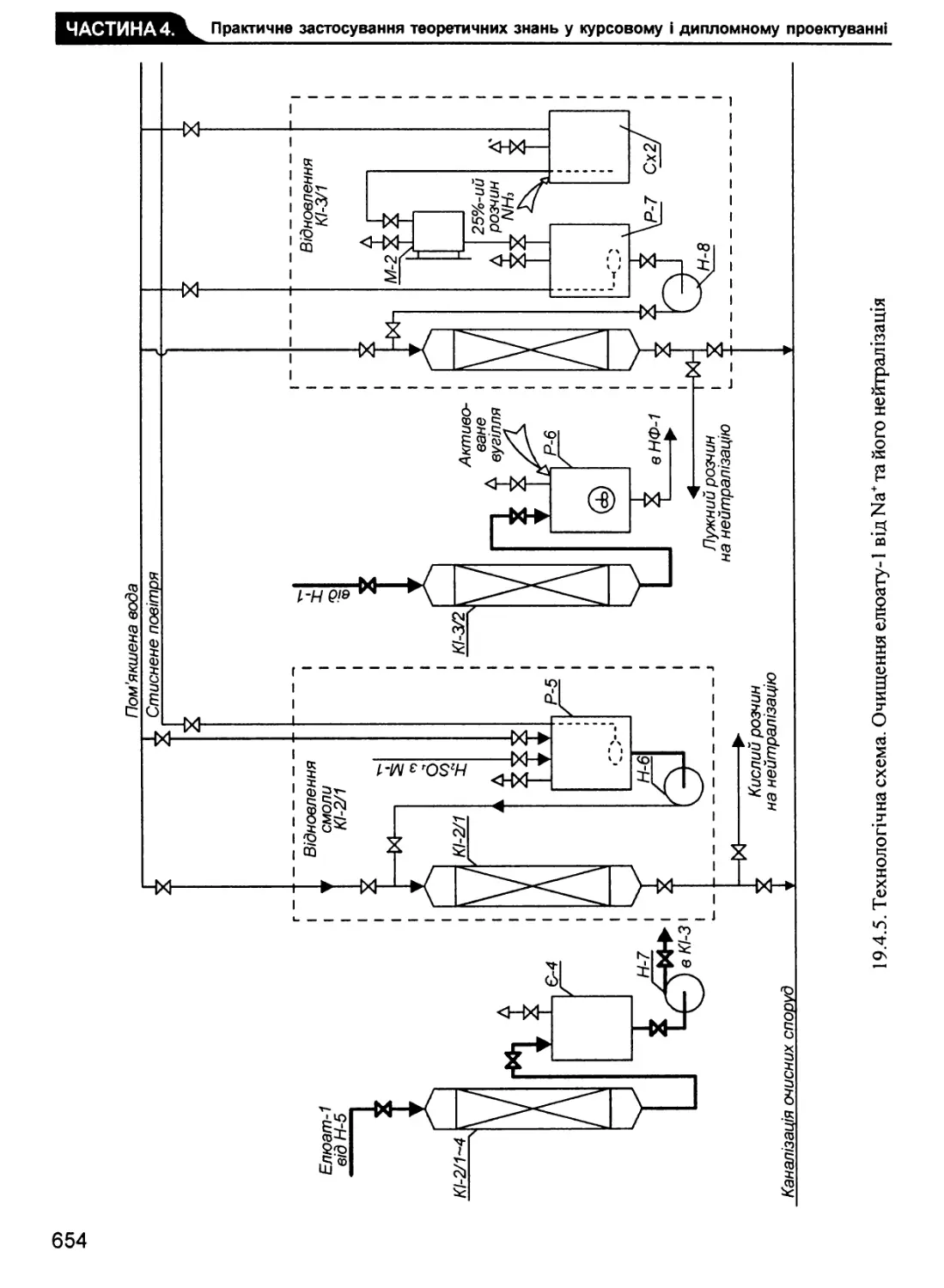

19.4. Технологічні стадії та операції 615

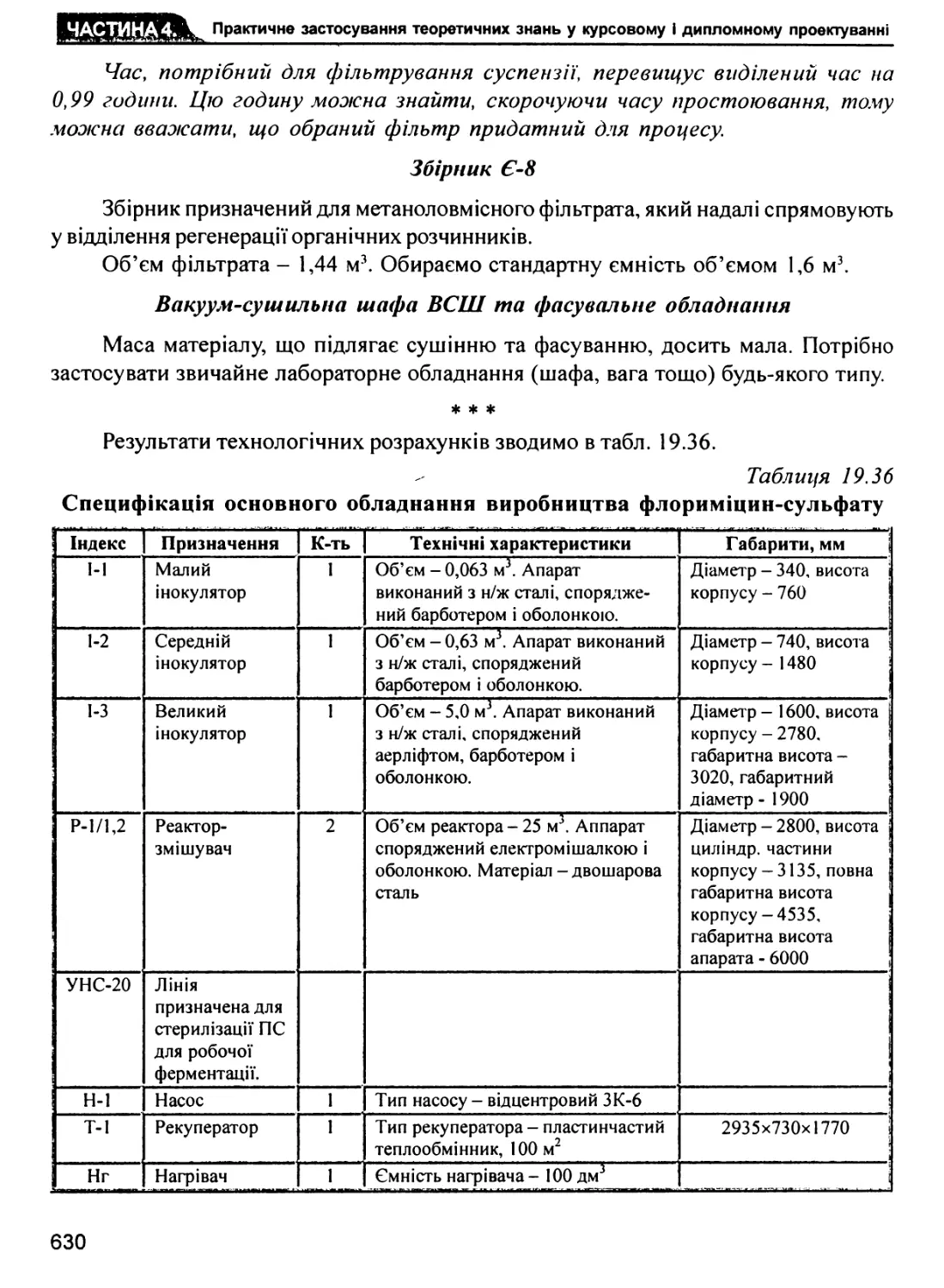

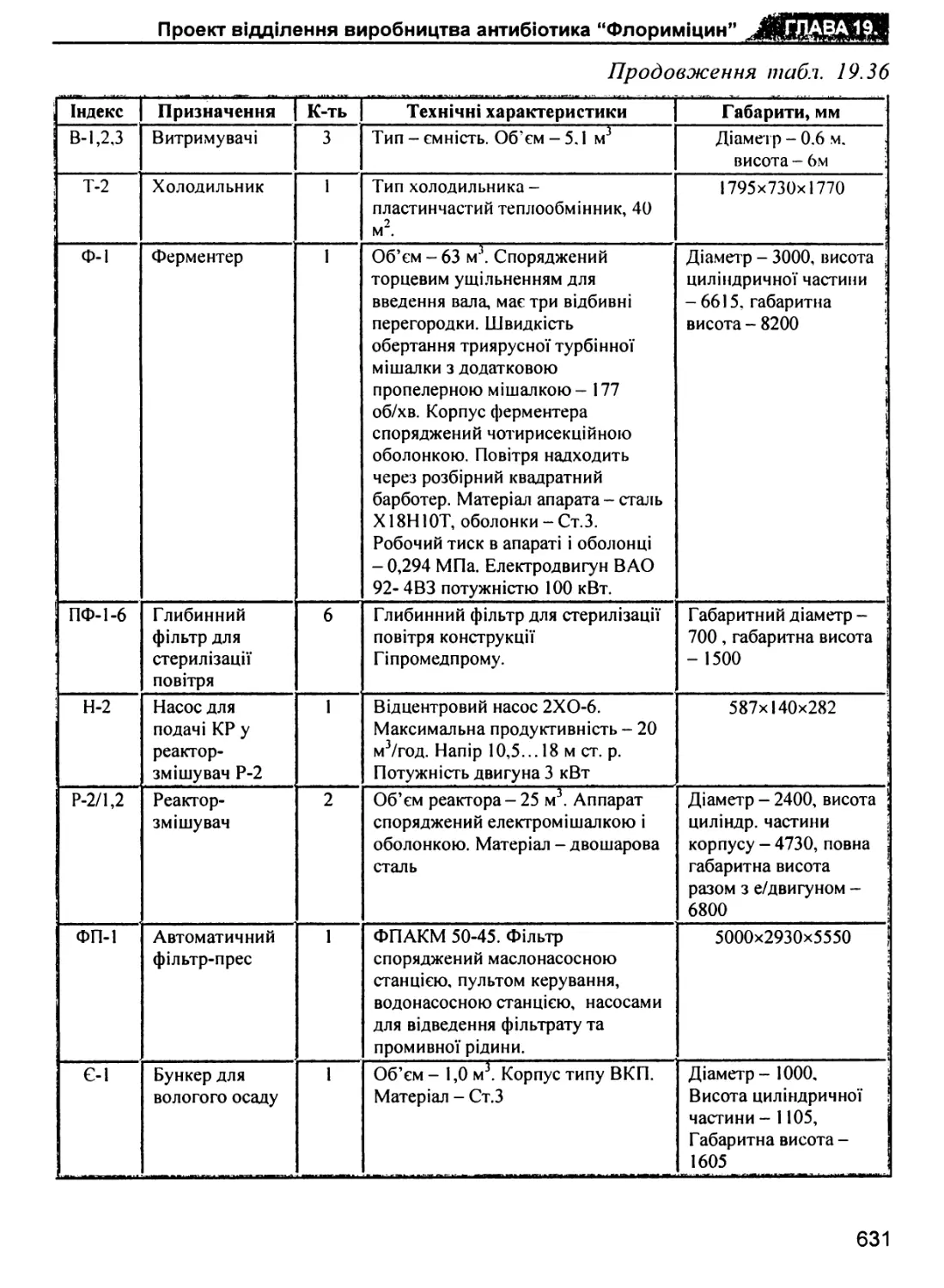

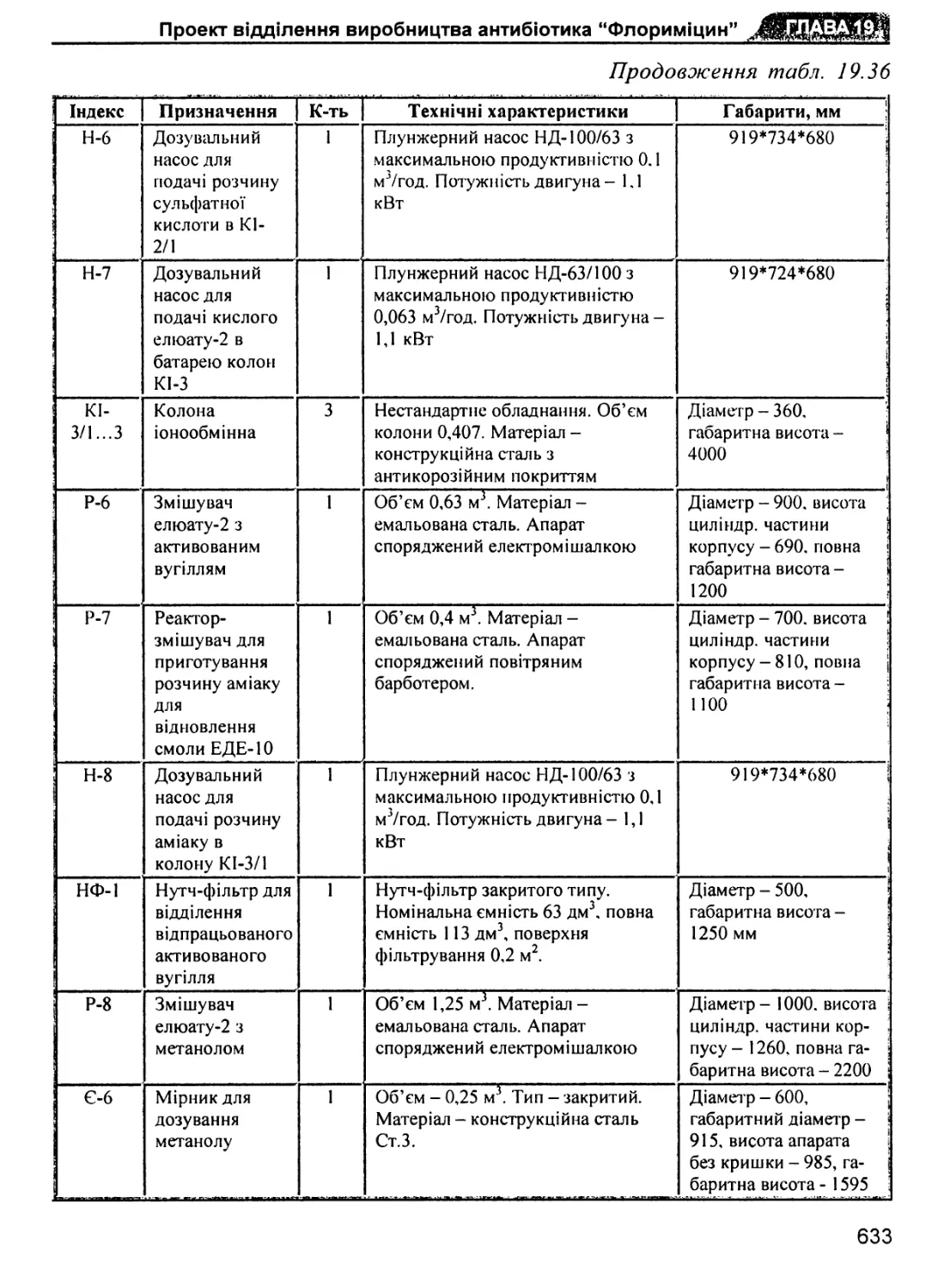

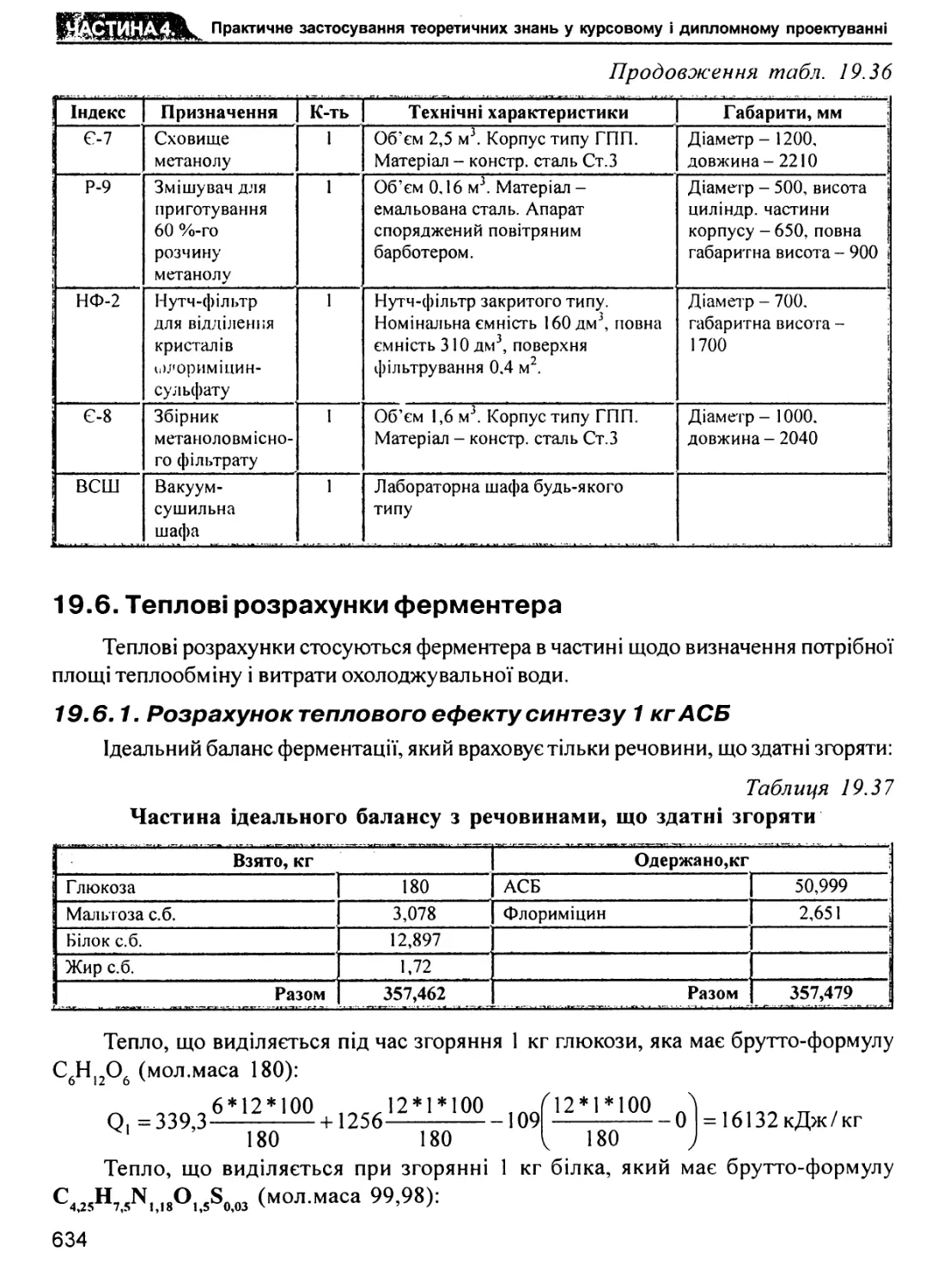

19.5. Технологічні розрахунки і вибір обладнання 617

19.6. Теплові розрахунки ферментера 634

19.6.1. Розрахунок теплового ефекту синтезу 1 кг АСБ 634

19;6.2. Розрахунок теплової потужності, що передається від

перемішувального пристрою 636

19.6.3. Розрахунок кількості обертів перемішувального пристрою 638

19.6.4. Розрахунок коефіцієнта теплопередачі і потрібної поверхні

охолодження, а також витрати охолоджувальної води 639

19.7. Енергетичні витрати 642

19.8. Опис технологічної схеми 645

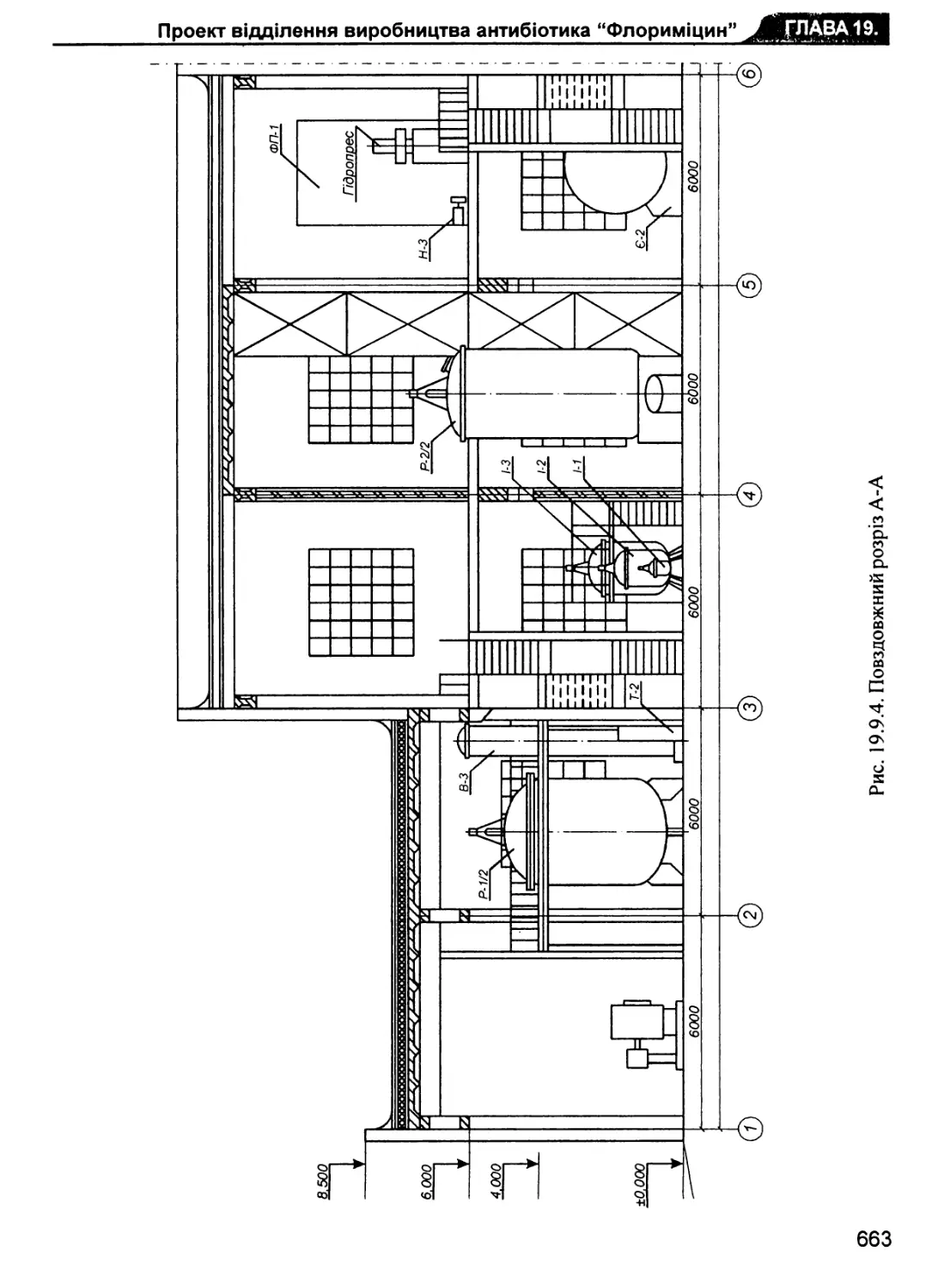

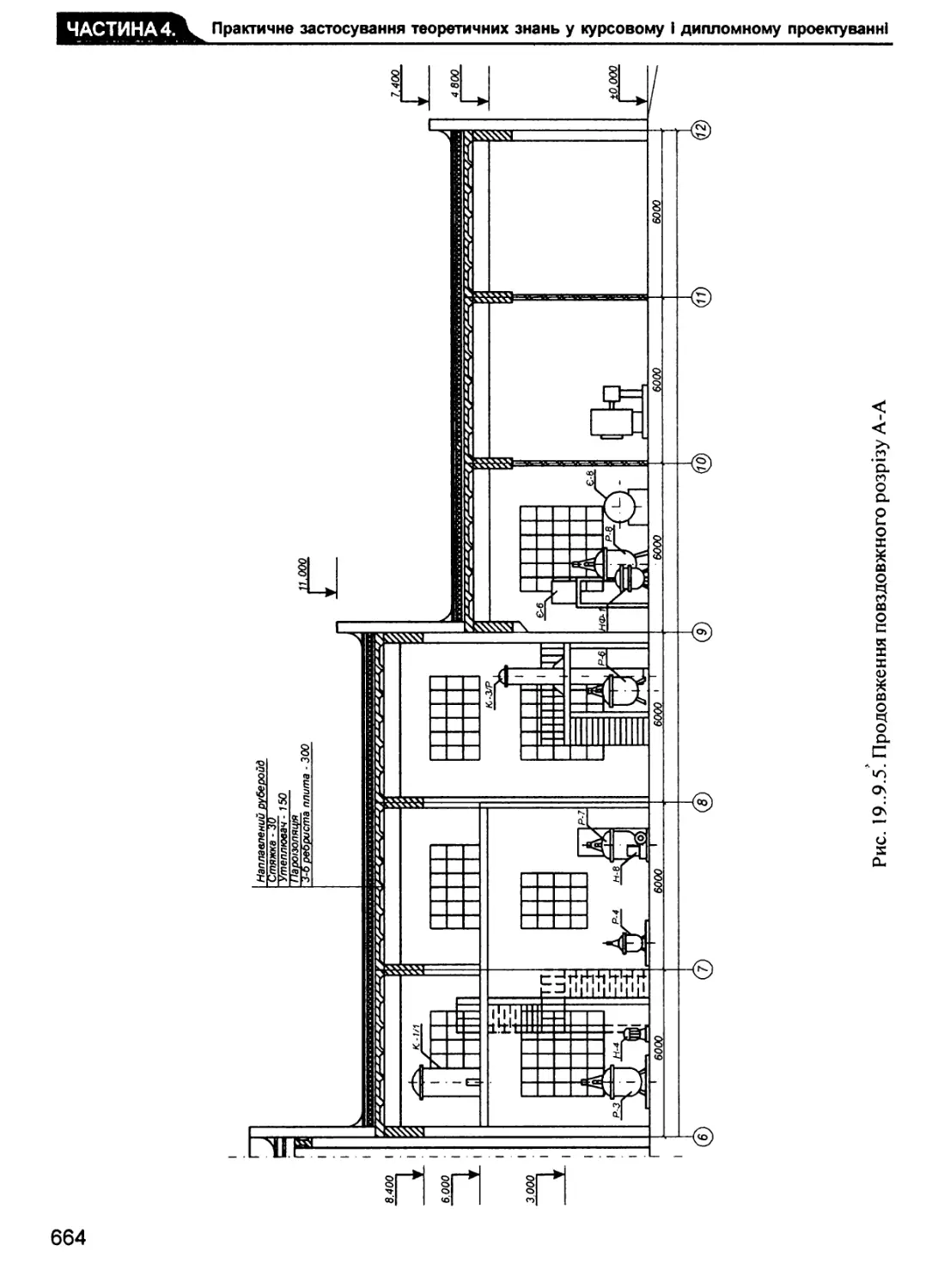

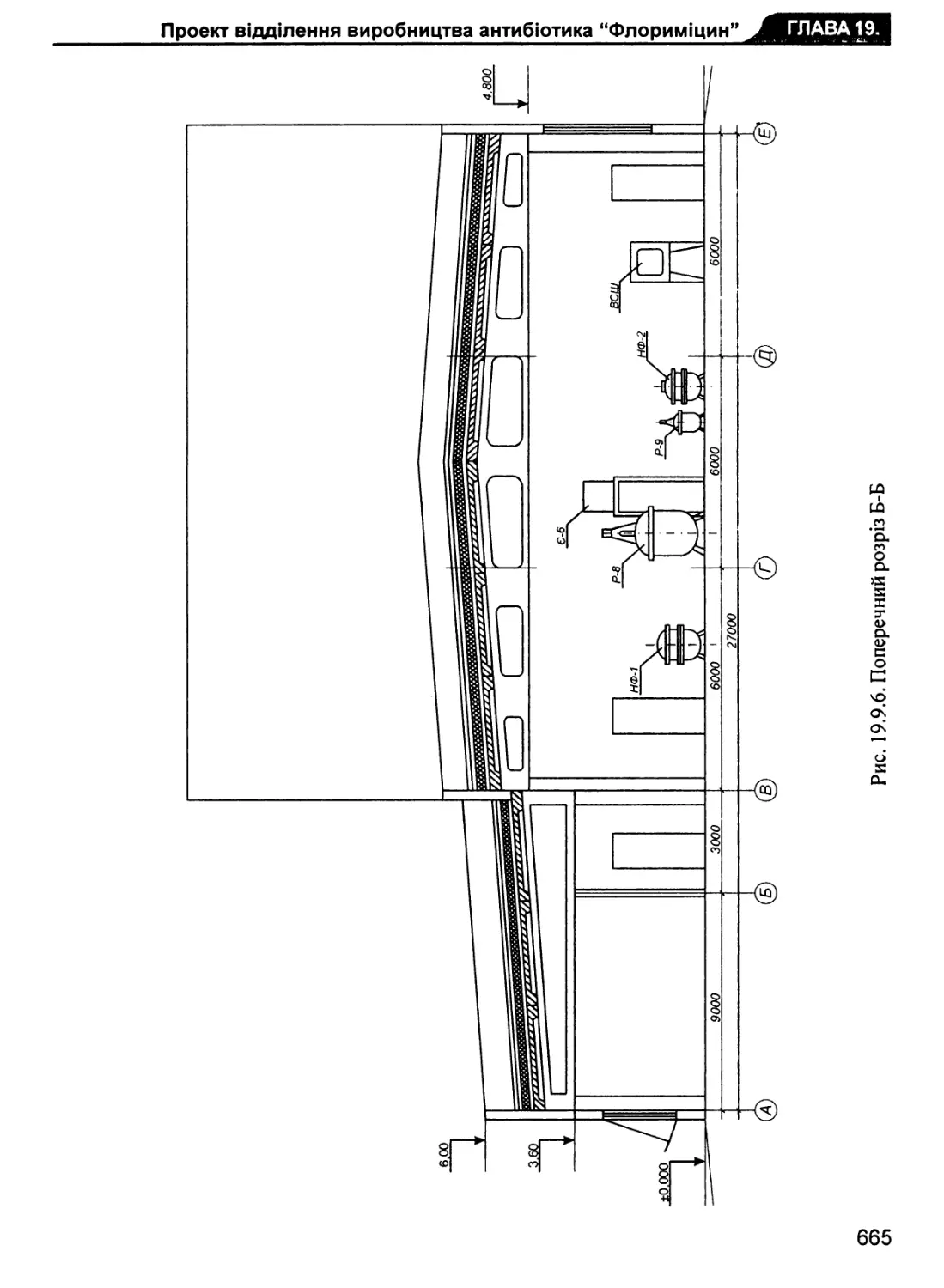

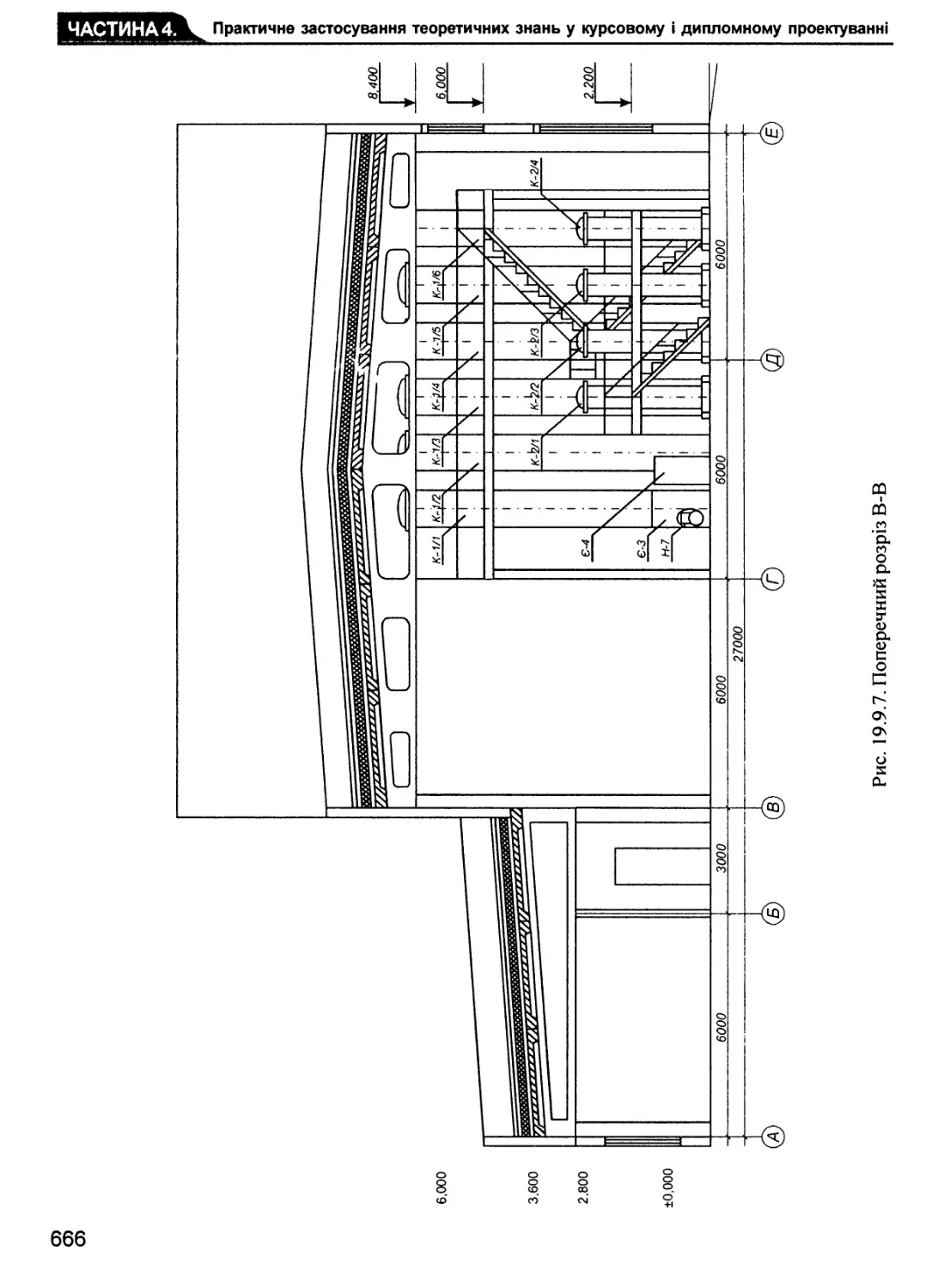

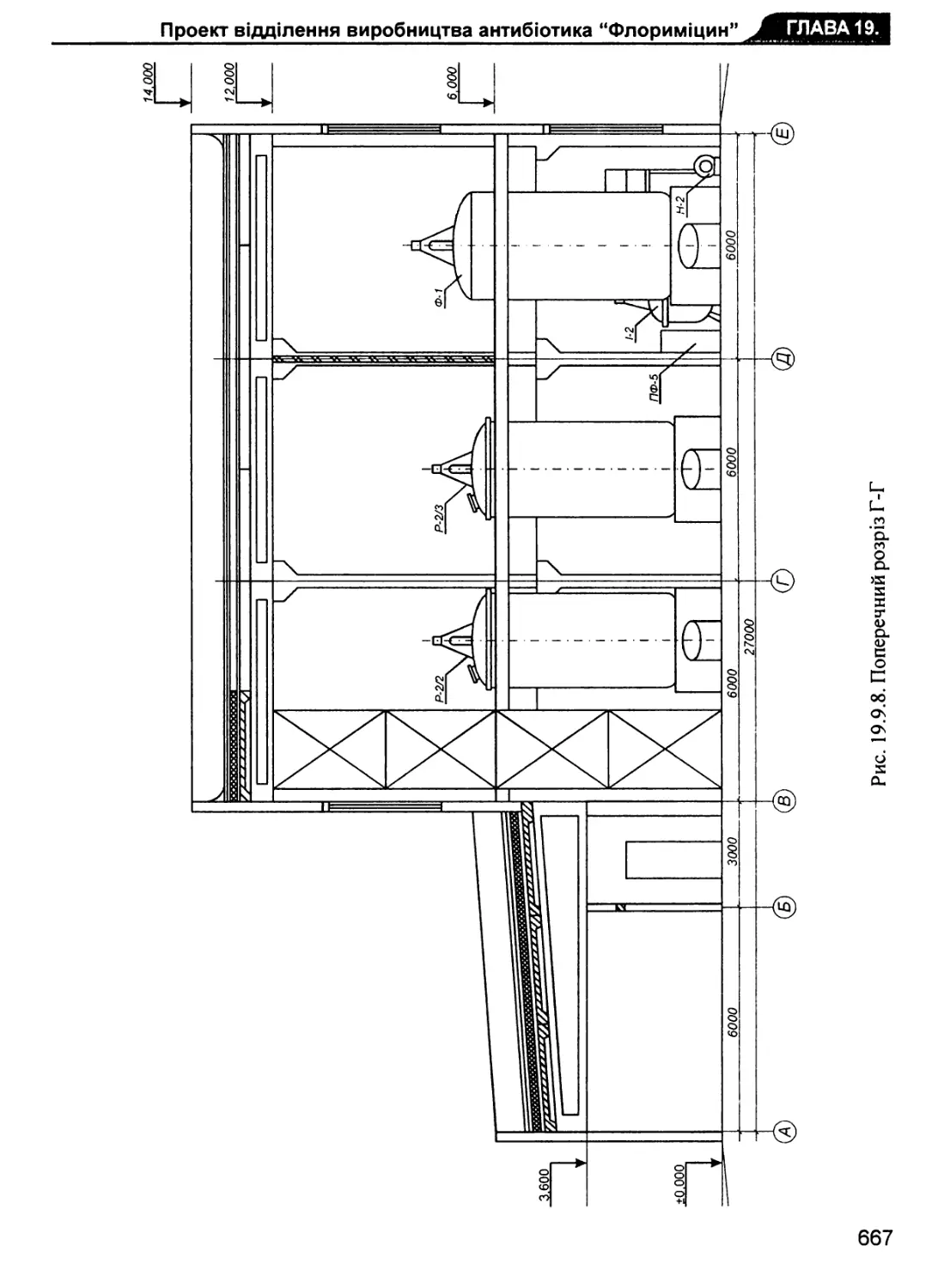

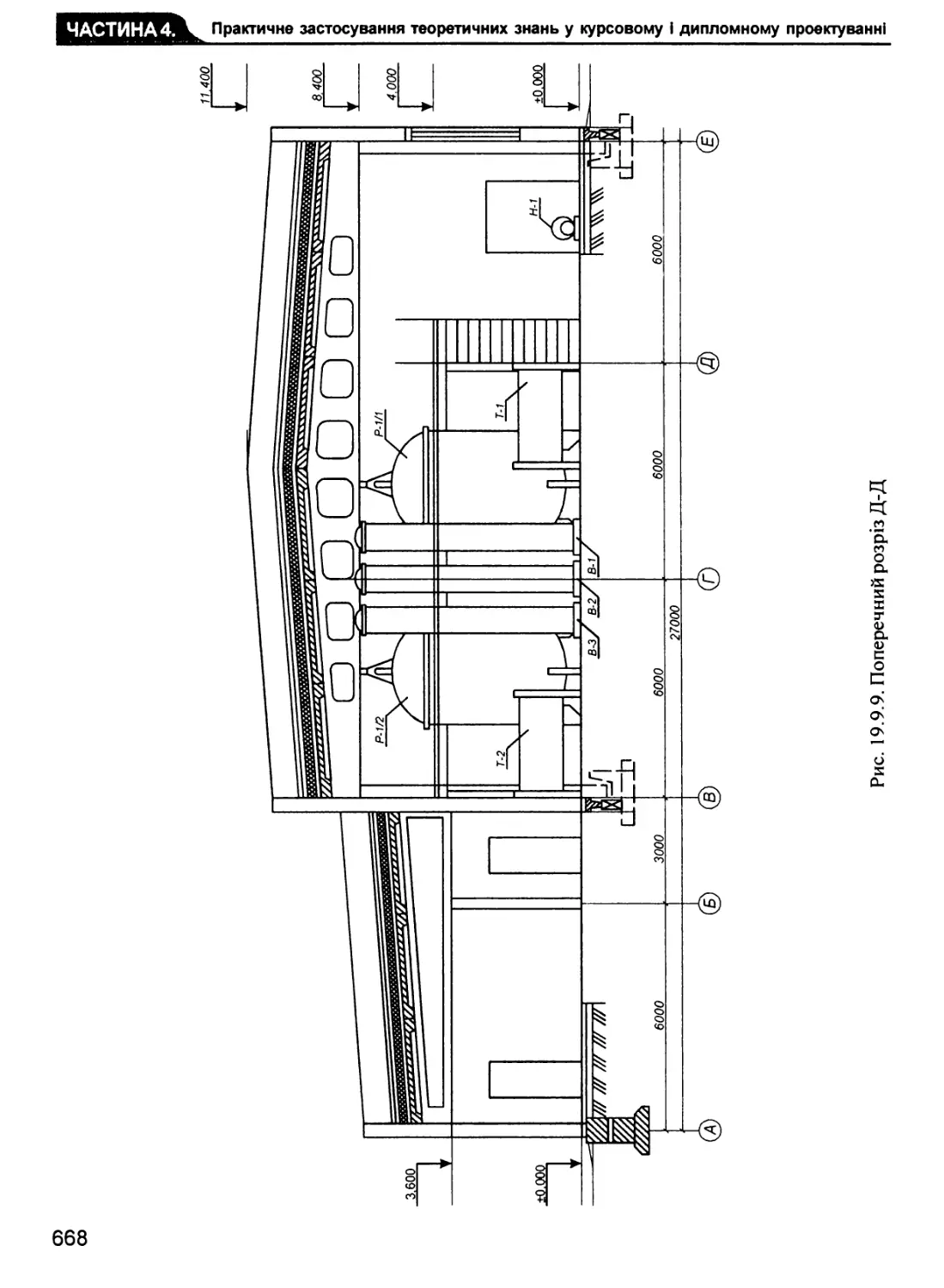

19.9. Будівельна частина 656

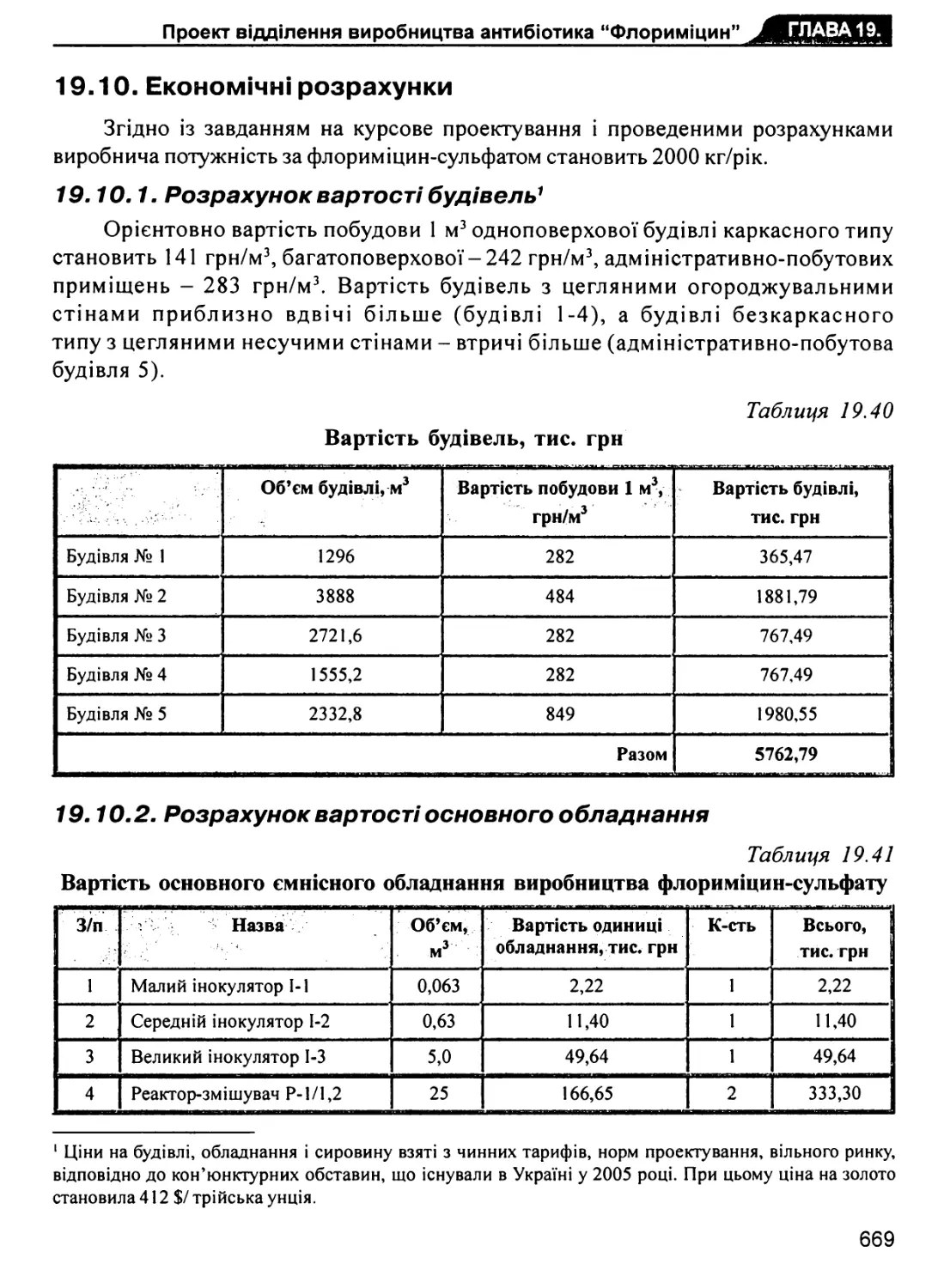

19.10. Економічні розрахунки 669

19.10.1. Розрахунок вартості будівель 669

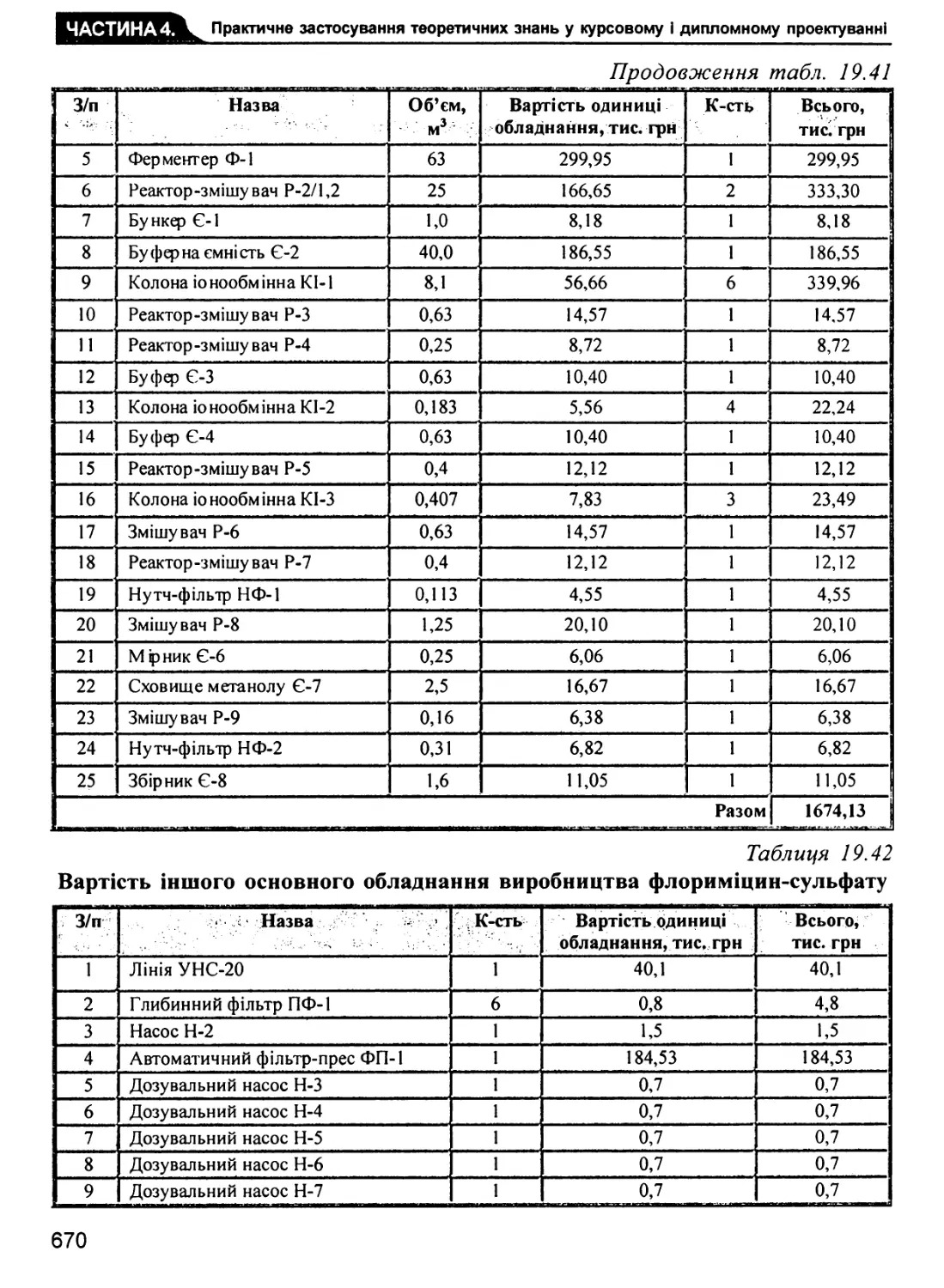

19.10.2. Розрахунок вартості основного обладнання 669

19.10.3. Розрахунок амортизаційних відрахувань 672

19.10.4. Сировинні витрати та їх вартість 672

19.10.5. Вартість енергетичних ресурсів 673

19.10.6. Розрахунок фонду заробітної плати робітників 674

19.10.7. Проектна калькуляція собівартості флориміцин-сульфату 676

19.10.8. Розрахунок основних техніко-економічних показників 678

9

ГЛАВА 20. ПРОЕКТ ВІДДІЛЕННЯ ВИРОБНИЦТВА ЛИМОННОЇ

V КИСЛОТИ З ГЛЮКОЗИ БЕЗПЕРЕРВНИМ МЕТОДОМ 680

20.1. Концептуальна коротка технологія 680

20.2. Матеріальні розрахунки 682

20.3. Технологічний розрахунок обладнання відділення біосинтезу

лимонної кислоти безперервним методом 691

20.4. Розрахунок теплових ефектів ферментації 700

20.4.1. Розрахунок тепла біосинтезу клітинної біомаси і біоконверсії

глюкози в лимонну кислоту у першому ферментері 700

20.4.2. Розрахунок теплового ефекту біосинтезу у другому ферментері... 707

20.4.3. Орієнтовний розрахунок достатності поверхні теплообміну

другого ферментера 707

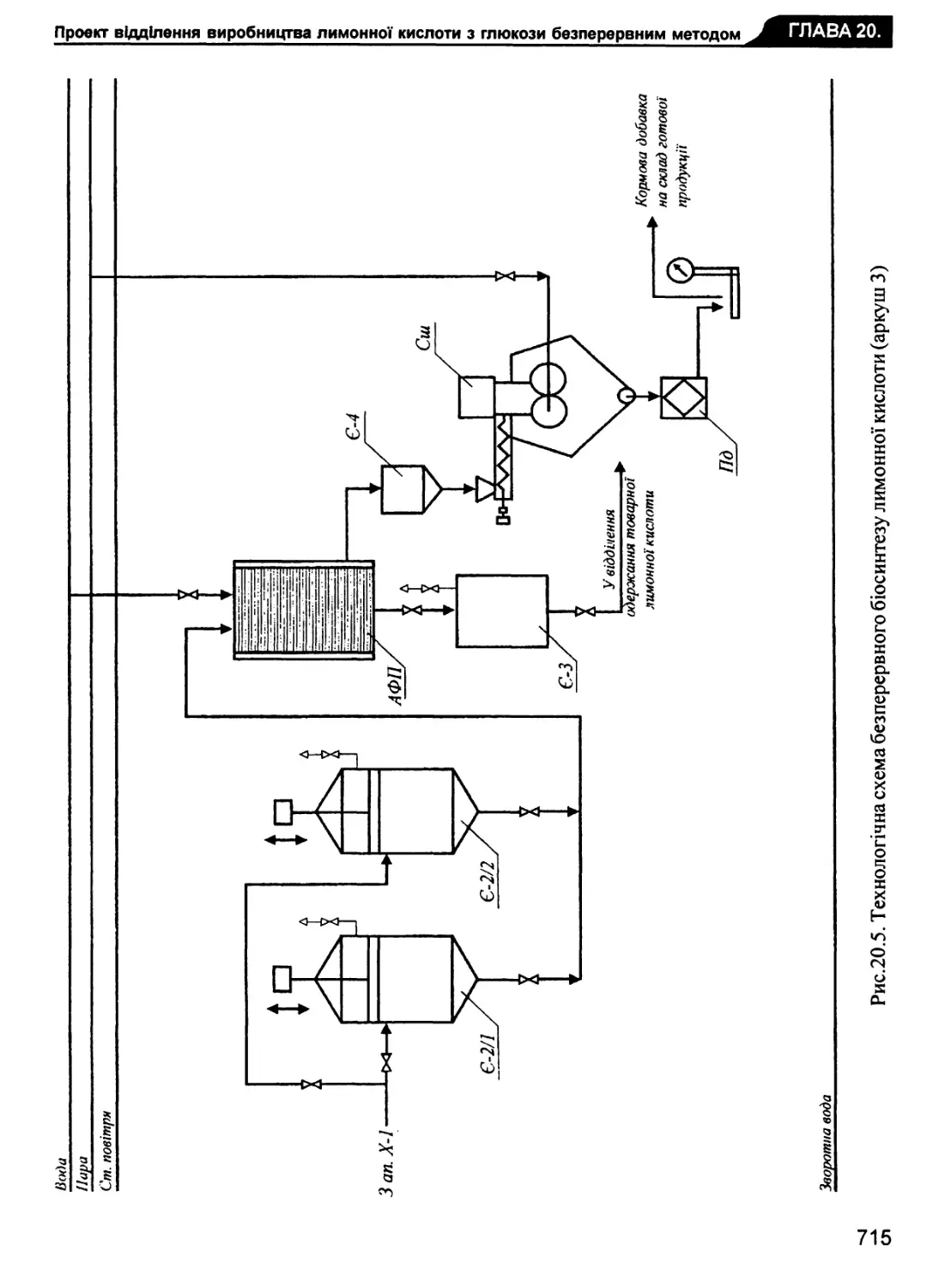

20.5. Опис технологічної схеми 710

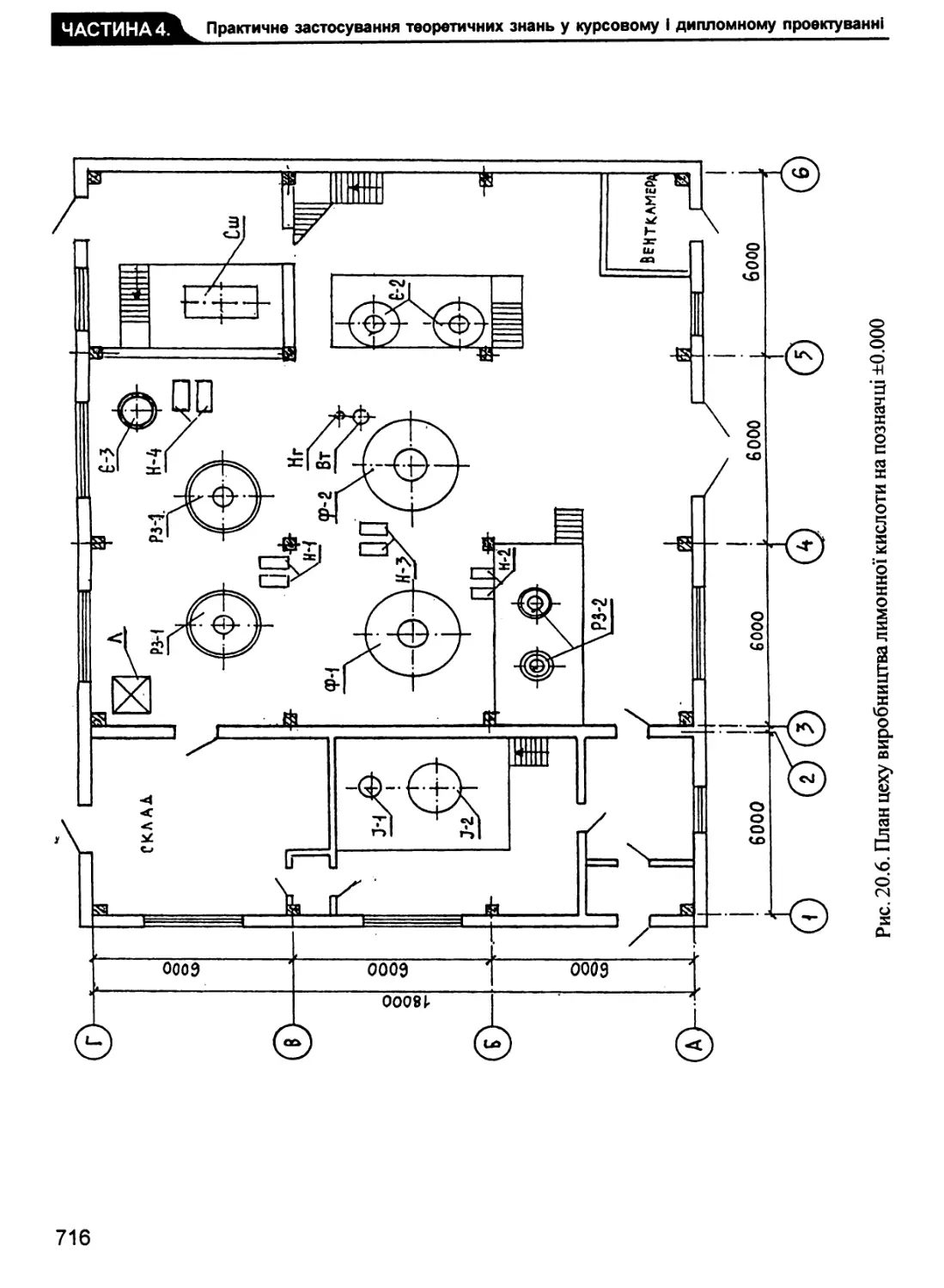

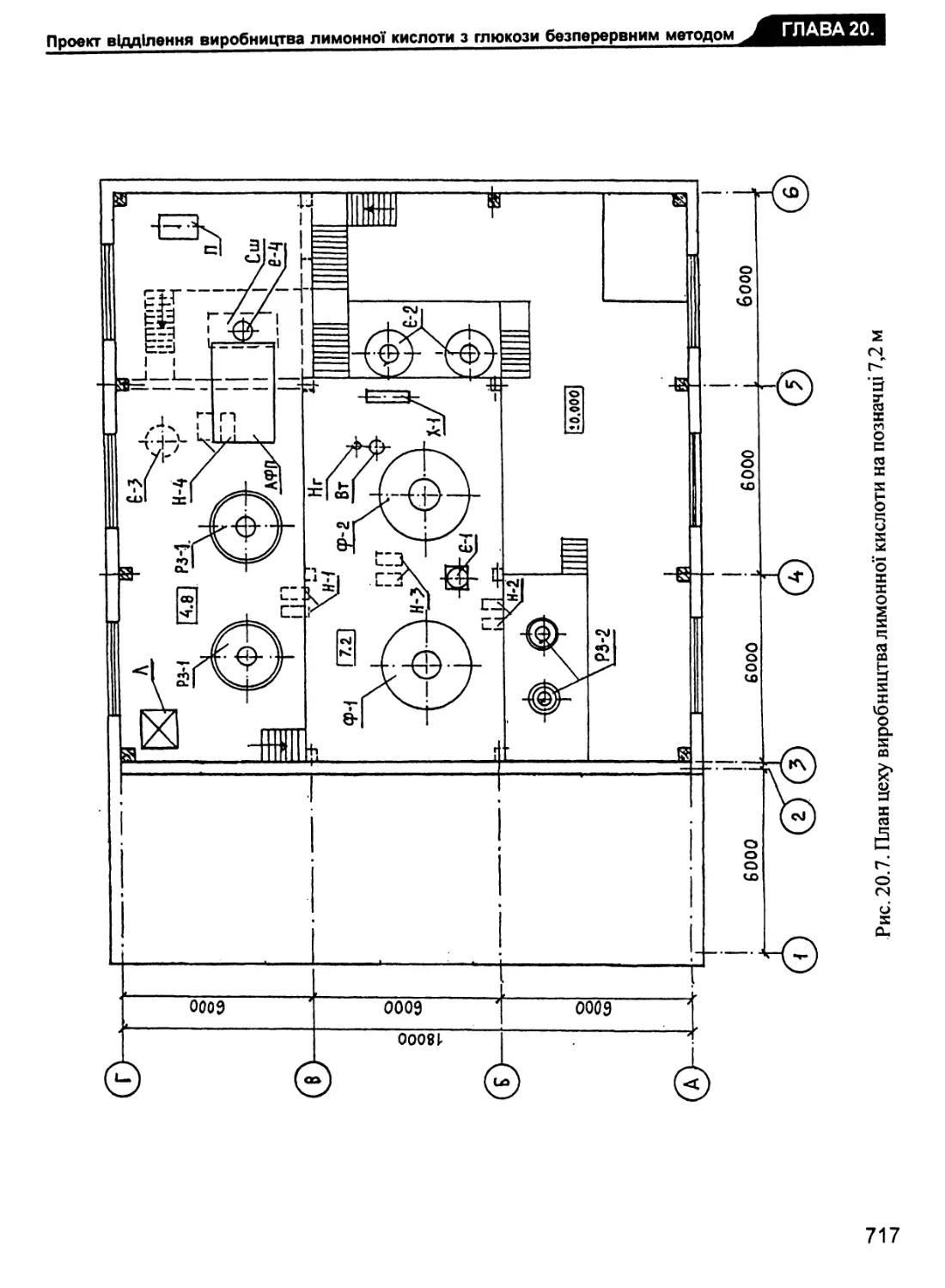

20.6. Опис будівлі і компонування обладнання цеху виробництва

лимонної кислоти 712

10

ПЕРЕДМОВА

Після видання тритомного навчального посібника “Процеси і апарати мікробіо-логічної

промисловості” минув лише рік, але видання вже стало популярним в Україні підручником.

Малий наклад не зміг задовольнити потребу в ньому викладачів і студентів. За відгуками

читачів можна зробити висновок, що посібником користуються не тільки студенти, які

навчаються за напрямом “Біотехнологія”, але й ті, що навчаються за фармацевтичними,

хімічними і харчовими спеціальностями.

Необхідність другого видання навчального посібника “Процеси і апарати

мікробіологічної промисловості” зумовлена також цілою низкою інших причин. -

Можн^повторити, що, по-перше, не існує підручника або монографії з біотехнології,

в яких цілісно і відповідно до вимог навчального процесу була б представлена апаратура,

яку використовують для проведення мікробіологічних синтезів, відсутні деякі методики

технологічних розрахунків, що унеможливлює практичне застосування таких відомих

посібників як, зокрема, Гапонова, Кантере, Чуєшова та інших1.

По-друге, популярні посібники для практичного проектування з хімічної технології,

до яких насамперед потрібно віднести посібник Дитнєрського2, так само як вищеназвані

джерела, не містять відомостей про “технологію” проектування і не можуть бути використані

повною мірою в навчальному процесі як джерела, хоча цілком справедливо можна

стверджувати, що ці посібники достатньо насичені інформацією і прикладами технологічних

розрахунків хімічної апаратури.

По-третє, автори посібника побачили і недоліки першого видання (відсутність деяких

практично необхідних методик розрахунків апаратури, побажання студентів щодо

детальнішого розгляду розрахунків інтегральних стехіометричних рівнянь процесів

біосинтезу, недостатньо повне висвітлення математичного моделювання кінетики

вирощування біомас тощо). Крім того, значно змінено розділ “Будівельна частина” посібника,

оскільки сьогодні в Україні прийняті нові стандарти проектування підприємств і реалізації

проектів. За численними побажаннями докладніше опрацьовано приклади виконання

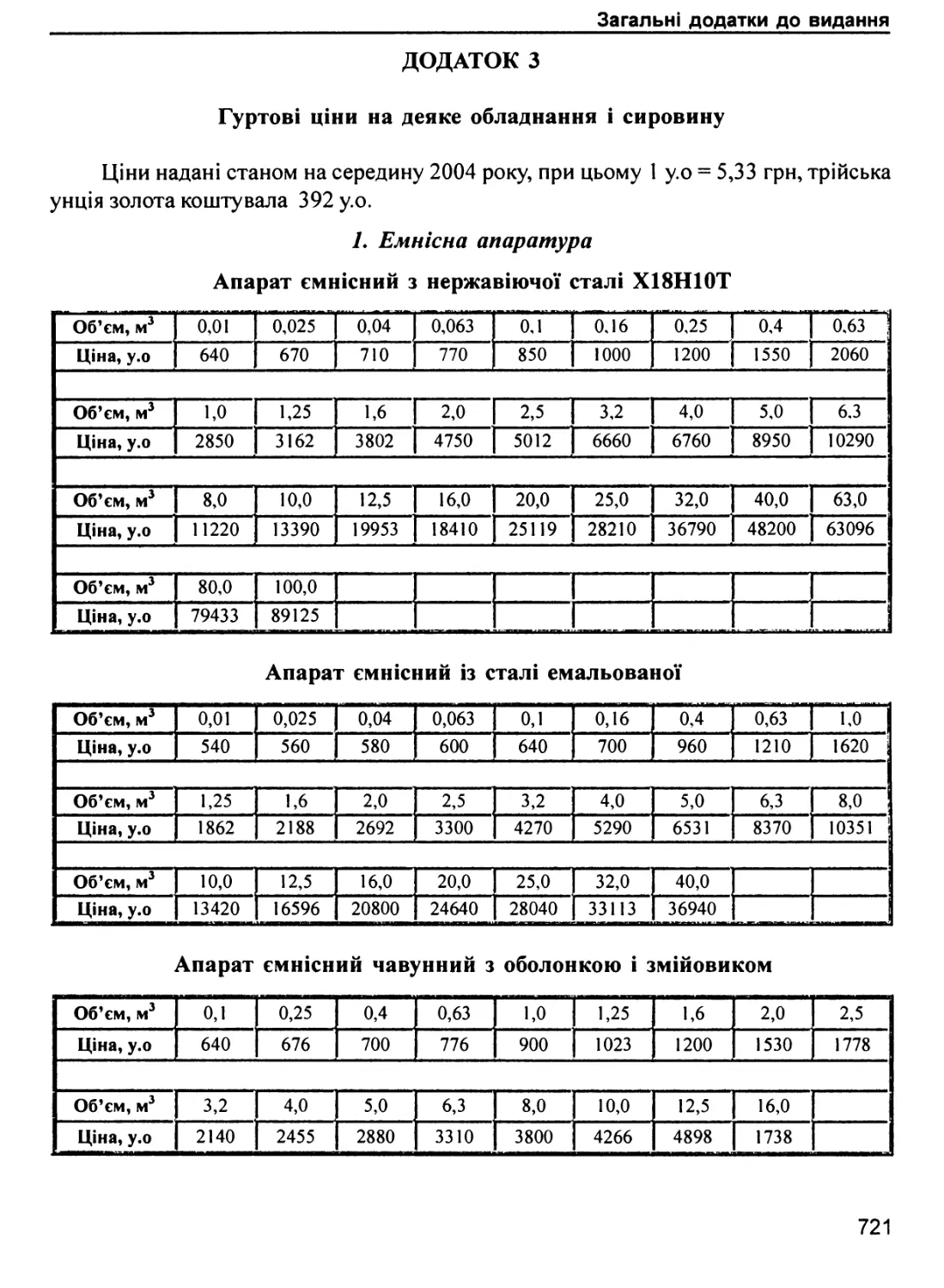

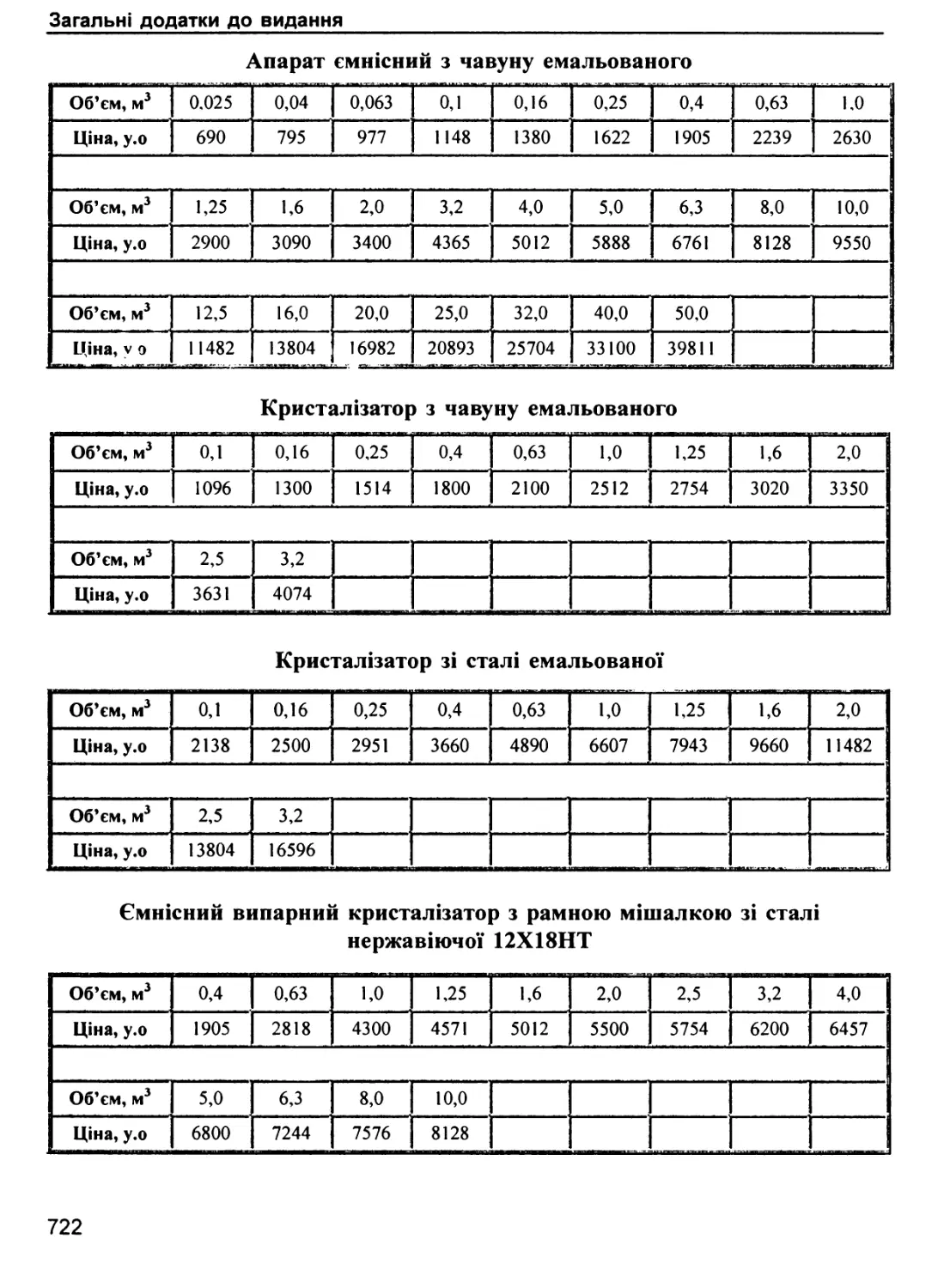

курсового і дипломного проектування, уведені розділи енергетичних розрахунків, наведені

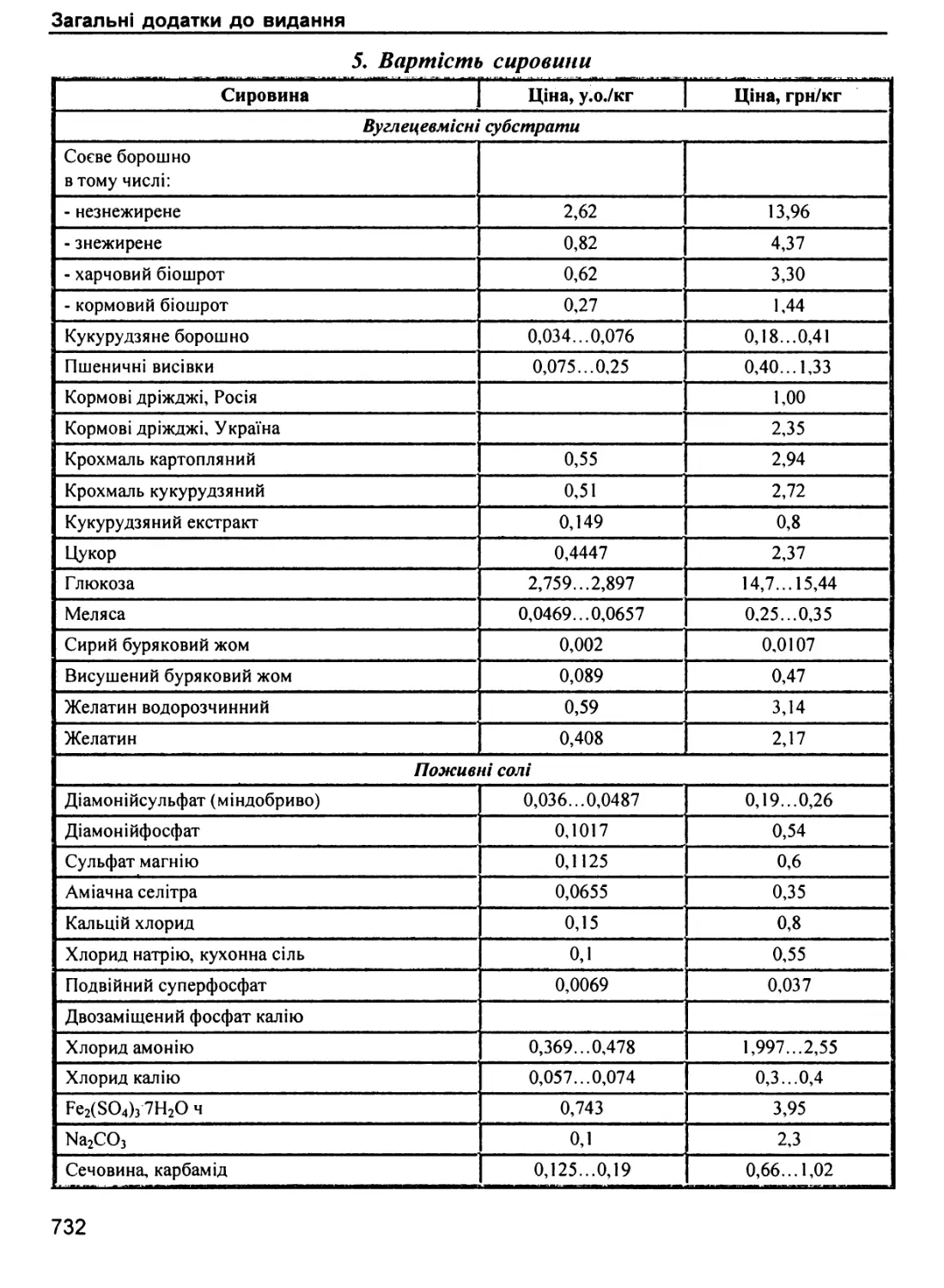

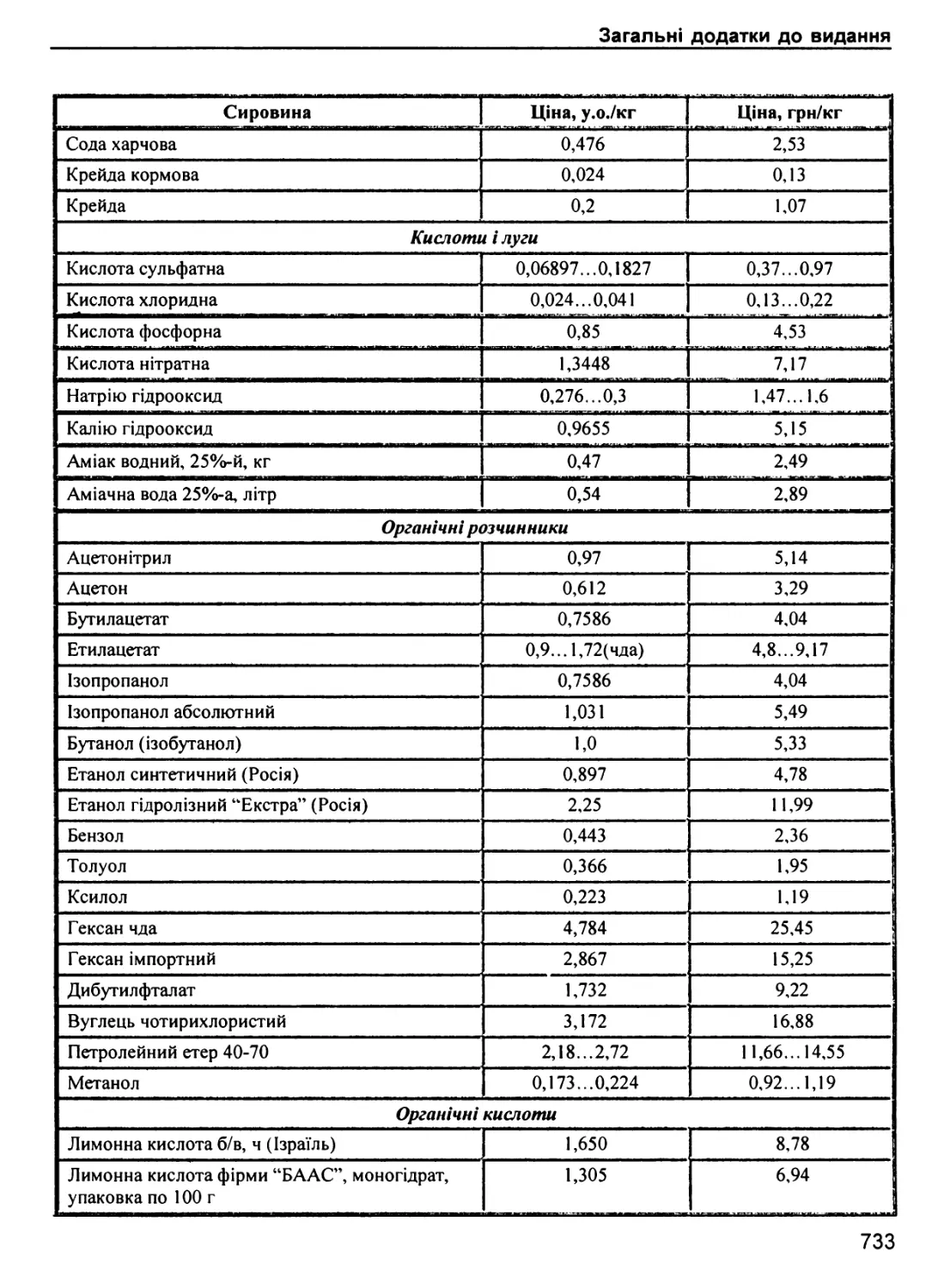

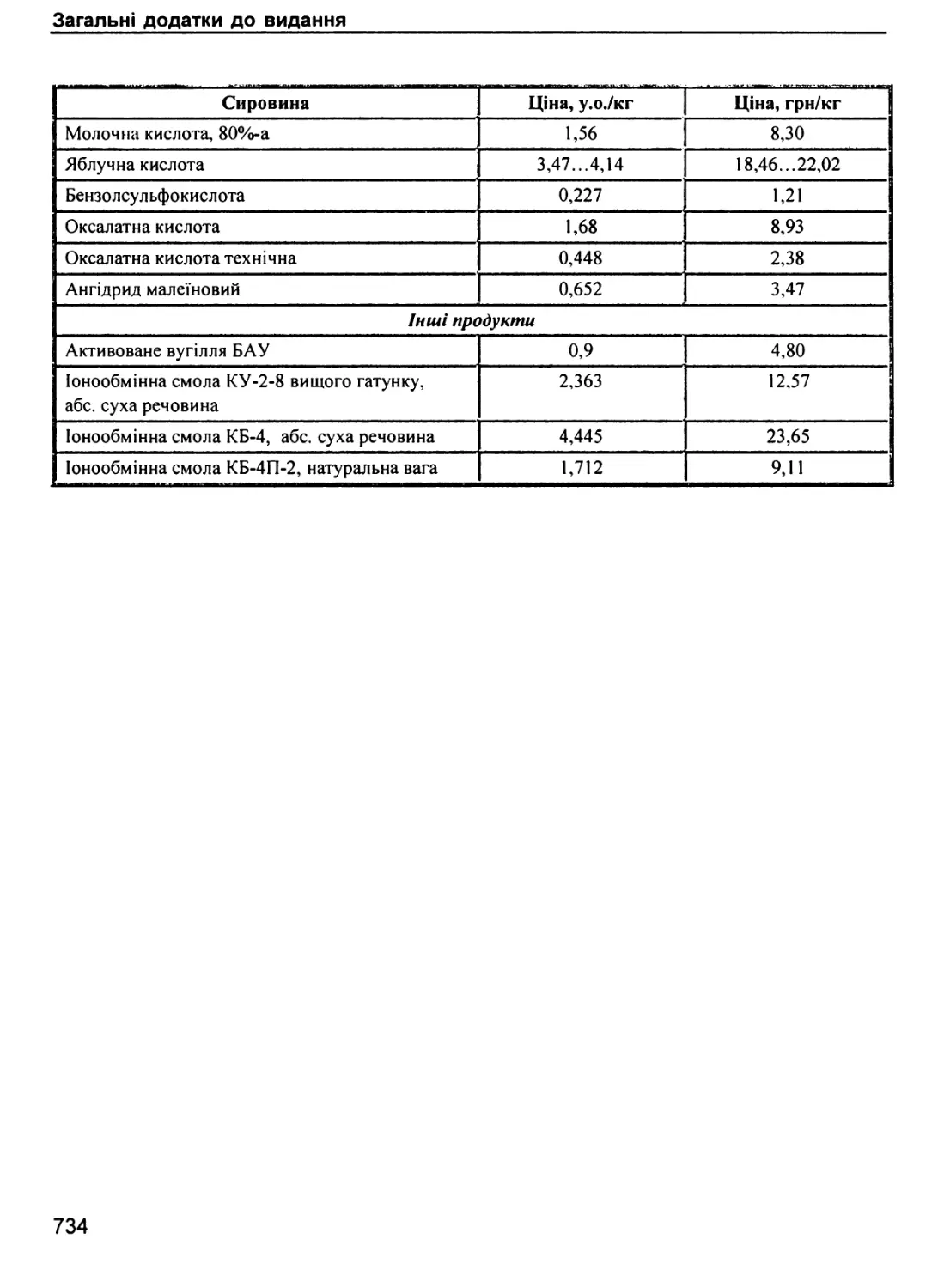

сучасні ціни на сировину, обладнання, енергетичні ресурси, подано економічні розрахунки.

І, нарешті, хоча методи мікробіологічного синтезу широко застосовуються у

фармацевтичній промисловості для виробництва різноманітних антибіотичних субстанцій і

вітамінів, але нагальною потребою у цій галузі є виробництво оптично активних L - ізомерів

(гормонів, біологічно активних речовин, амінокислот, алкалоїдів тощо). Це зумовлено тим,

1 Гапонов К.П. Процессьі и аппаратьі микробиологических производств. - M.: Легк. пром- сть, 1981. -

240 с.: Кантере В.M., Мосичев М.С., Дорошенко М.И. и др. Основьі проектирования предприятий

микробиологической промьішленности. - M.: BO “Агропромиздат”, 1990 - 304 с; Чуешов В.И.,

Мандрьїка Л.А., Сичкарь А.А. и др. Основьі проектирования производств в химико-фармацевтической

и биотехнологической промьішленности. - X.: Изд-во НФаУ: Золотьіе страницьі, 2004.-460 с.

2 Основньїе процессьі и аппаратьі химической технологии: Пособие по проектированию/под ред.

Ю.И.Дьітнерского. - M.: Химия, 1983. - 272 с.

11

що синтетичні хіральні сполуки, які сягають до 50% лікарських засобів різних

фармакологічних груп, використовують у вигляді рацемічних сумішей, що в деяких випадках

можуть завдати шкоду здоров’ю людини (згадаймо трагічні наслідки використання

синтетичного талідоміду)3. Сьогодні чисті L - ізомери, в основному, одержують

екстрагуванням природної рослинної сировини, яка досить часто є малодоступною, а ідея

створення штучних плантацій з метою охорони природного генофонду вказаних рослин,

розширення бази одержання екологічно чистої лікарської сировини з подальшою

реінтродукцією виду в природу, як спосіб збільшення запасів цієї сировини, кардинально

вирішити проблему не може, оскільки рослини зростають повільно, врожайність залежить

від погодних умов, плантації поновлюються, так само, як і в природі, десятками років.

Реальною альтернативою масового “викошування” лікарських рослин є біотехнологія

рослинних клітин, яка має деякі переваги.

Оскільки мікробіологічна і фармацевтична промисловості все більше зближуються,

то автори у новому посібнику вважали за потрібне розширити розрахункову базу хімічної

апаратури, яка більше характерна для одержання фармацевтичних субстанцій, і приділити

більше уваги цьому обладнанню.

Посібник створений на базі лекційного і практичного матеріалу з дисциплін “Устаткування

біотехнологічних виробництв”, “Основи проектування біотехнологічних виробництв”,

“Проектування хіміко-фармацевтичних виробництв”, які читають в Національному університеті

“Львівська політехніка” на кафедрі “Технологія біологічно активних сполук, фармації і

біотехнології” авторами цієї роботи. Посібник розрахований на студентів очної і заочної форм

навчання за спеціальностями “Біотехнологія” і “Технологія фармацевтичних препаратів”.

Знову зауважимо, шо новий посібник не претендує на використання професійними

проектувальниками, але може зацікавити і цю категорію працівників.

Структурно посібник складається з чотирьох пов’язаних між собою частин:

“Ферментація”, “Обробка культуральних рідин”, “Основи проектування біотехнологічних і

фармацевтичних виробництв” і “Практичне застосування теоретичних знань при курсовому

і дипломному проектуванні”. У новому виданні усі частини об’єднані в один том, що, як

вважають читачі, є зручнішим для користувача. Для практичного засвоєння лекційного

матеріалу глави підручника максимально насичені методиками технологічних розрахунків

апаратури, прикладами і задачами, а в додатках наведені більш повні приклади проектних,

матеріальних, технологічних, теплових, енергетичних і економічних розрахунків, а також

будівельних рішень.

Автори заздалегіть висловлюють подяку читачам за майбутні зауваження.

3 Ветюніна Н.О. Актуальні питання фармації. // Український медичний часопис. - №5(37).

-ІХ/Х 2003.-С.51-54.

12

ВСТУП

Загальна характеристика виробництв мікробіологічної промисловості

Європейська Асоціація біотехнологів визначає біотехнологію як “технологію,

що заснована на біохімії, мікробіології, хімічній технології з метою використання

корисних властивостей мікроорганізмів та культур тканин”. Під це визначення

підпадають усі технології, пов’язані як з виробництвом кефіру, пива, антибіотиків,

біохімічним очищенням стічних вод, аграрним виробництвом, так і з такими

найновітнішими високими технологіями, як генна та клітинна інженерії. У вужчому

розумінні біотехнологію ділять на традиційну та нову біотехнологію.

До традиційної біотехнології належать деякі технології харчових продуктів

(виробництво хліба, пива, вина, сиру тощо). Ці технології виникли тисячоліття тому і

базувались на інтуїтивних знаннях. Процеси, пов’язані з використанням мікроорганізмів,

становили невелику частку в загальному процесі виробництва продукції. Сучасна

технологія харчових продуктів має грунтовну наукову базу, інженерні досягнення, свої

традиції, специфічне апаратурне оформлення, вона продовжує розвиватися, і хоча її

відносять до першого етапу розвитку біотехнології, фактично вона виділилась в

окремий технологічний напрям. Тому в цьому посібнику інженерні розрахунки і

апаратура харчових технологій не розглядаються.

Другим етапом розвитку традиційної біотехнології вважають виникнення

виробництв, в яких застосування корисних властивостей мікроорганізмів вже домінує.

Це виробництва біомас та продуктів метаболізму в нестерильних умовах. До них

можна віднести і біохімічне очищення стічних вод, кормових і харчових дріжджів,

багатотоннажні виробництва органічних розчинників (бутанолу та ацетону), органічних

кислот, зокрема деяких амінокислот. У виробництвах використовують довільну або

підготовану суміш видів і штамів мікроорганізмів. Можливе застосування окремих

штамів, для культивування яких не потрібно створювати стерильні умови, оскільки ці

умови такі, що розвиток сторонньої мікрофлори стає неможливим. Наприклад,

проведення процесів у термофільних умовах (виробництво амілолітичного

ферментного препарату “Супербіолаза” за температури 60°С), при низьких значеннях

pH (виробництво лимонної кислоти) тощо.

Третій етап розвитку традиційної біотехнології називають ще “ерою антибіотиків”.

Біомаси, продуценти, продукти метаболізму одержують в умовах стерильності з

використанням одного штаму мікроорганізмів. Переважно мікроорганізми, які

використовують в таких виробництвах, як і більшисть представників сторонньої

мікрофлори, є мезофілами і розвиваються в нейтральних середовищах. Тому надзвичайно

велику увагу приділяють забезпеченню на початку процесу ферментації стерильності

апаратури і збереженню протягом виробничого циклу, іноді на всіх етапах обробки

культуральної рідини. Ера стерильної біотехнології почалась в 30-х роках XX століття з

промислового впровадження досягнень в галузі біосинтезу антибіотиків, піонером якого

13

заслужено вважається Флемінг, відкривач пеніциліну. Далі вже почалось виробництво

стрептоміцину (1944 рік) та інших антибіотичних препаратів. Для промислового

виробництва цієї продукції були знайдені неординарні інженерні вирішення, які надали

поштовх і для виробництв іншої продукції мікробіологічного синтезу, наприклад,

ферментів, засобів захисту рослин тощо.

З відкриттям методів імобілізації живих клітин, ферментів на твердих носіях

з’явились біоконверсійні технології для переробки вихідних сировинних продуктів у

точно запрогнозовані кінцеві продукти зі 100% виходом. За допомогою таких

технологій трансформують вуглеводні в спирти, кислоти, кетони, здійснюють

трансформаційні перетворення стероїдів, терпенів, гетероциклічних сполук, вуглеводів

тощо. Біоконверсійні процеси належать до четвертого етапу розвитку традиційної

біотехнології.

Принципово інакшими виглядають процеси, що відносяться до “новоїбіотехнологі’Г,

зокрема:

- генна інженерія (цілеспрямоване конструювання молекулярних генетичних

систем - рекомбінантиих ДНК з наступним їх уведенням в живі клітини);

- гибридомні технології з метою одержання нових генетичних структур злиттям

клітин, що належать не тільки до різних видів живих істот, але й навіть до різних

царств;

- біотехнологія клітин тварин і людини для одержання вакцин та імунодіаг¬

ностичних препаратів, гормонів тощо;

- біотехнологія клітин рослин з метою одержання різноманітних корисних речовин

in vitro (алкалоїди, ліки, барвники, ферменти, різноманітні фізіологічно активні

речовини);

- біоенергетика (перетворення сонячної енергії в енергію екологічно чистого,

транспортабельного палива - водню; новітні технології в галузі виробництва біогазу,

паливні елементи, принцип дії яких грунтується на ферментативному окисненні

органічних субстратів з безпосереднім одержанням електроенергії; штучні фотосистеми

тощо);

- біоелектрокаталіз (ферментні електроаналітичні пристрої(біосенсори), паливні

елементи);

- біоелектроніка (використання елементів живих клітин в електронних та

оптоелектронних пристроях, наприклад, для створення систем запису інформації).

Чітко розмежувати традиційну та нову технологію не можна, оскільки новими

іноді називають технології, які мають всі риси традиційної біотехнології (автотрофне

вирощування спіруліни, водоростей з метою одержання вуглеводневого палива,

технології, пов’язані з культивуванням клітин вищих організмів, які принципово не

відрізняються від культивування мікроорганізмів), але їх так називають за датою

винаходу або за часом, коли ці технології привернули увагу суспільства з економічного

погляду (наприклад, біогазові технології, які виникли ще в XIX столітті). Межа тим

більше не має сенсу, що напрацювання нової біотехнології використовують в традиційних

14

технологіях (наприклад, надпродуктивні рекомбінантні штами цвільового гриба Peni-

сіїїіит для біосинтезу антибіотиків з ряду пеніцилінів, дріжджів, що мають амілолітичну

активність, з метою використання в процесі бродіння нецукрових субстратів). І все ж

таки, в основному, принципи і методи нової біотехнології, які можна сміливо віднести до

нанотехнологій, докорінно відрізняються від методів традиційної. Для їх реалізації потрібна

зовсім інша апаратура, інша аналітична база, у нової біотехнології зовсім інша мета.

Тому тут інженерні розрахунки, пов’язані з процесами і апаратами нової біотехнології

також не розглядаються.

Що ми вважаємо промисловою мікробіологією? Промислова мікробіологія -

галузь промисловості, пов'язана з виробництвом біомас мікроорганізмів,

продуктів їх метаболізму як готової продукції. Якщо цю продукцію використовують

у виробництві нової продукції, то чи можна віднести нові виробництва до виробництв

промислової мікробіології? Однозначної відповіді нема. Наприклад, якщо культуру Erwina

aroidea використовують для біотрансформації фумарату амонію в L-аспарагінову

кислоту або хлібопекарські дріжджі використовують для одержання харчових білкових

ізолятів чи як біокаталізатор для біотрансформації кетонів у вторинні спирти, то

віднесення цих виробництв до промислової мікробіології можна вважати незаперечним.

Але якщо ті самі дріжджі використовують для виробництва хліба, то віднесення

виробництва хліба до мікробіологічного звучить як нонсенс. В таких випадках треба

враховувати традиції.

Відмінність мікробіологічних виробництв від хімічних

Зовнішньо мікробіологічні виробництва виглядають як хімічні: схожа апаратура,

способи ведення процесу, контролю, автоматизаційні пристрої; велику частку в технології

займають власне хімічні методи (фільтрування, обробка розчинів іонообмінними

смолами, твердофазова та рідинна екстракція тощо). Іноді і мета хімічних і мікро¬

біологічних виробництв однакова, наприклад, одержання етанолу або молочної кислоти.

Різницю можна знайти у зовнішніх ознаках, наприклад, мікробіологічні виробництва на

стадії ферментаціі характеризуються:

-складністю реакційної суміші (вона гетерогенна, багатофазова, багатокомпо¬

нентна);

-нестабільністю продуктів реакції;

-повільністю процесів і мають незрівняно складніші механізми, ніж хімічні;

-надзвичайною чутливістю до зміни температур і показника pH;

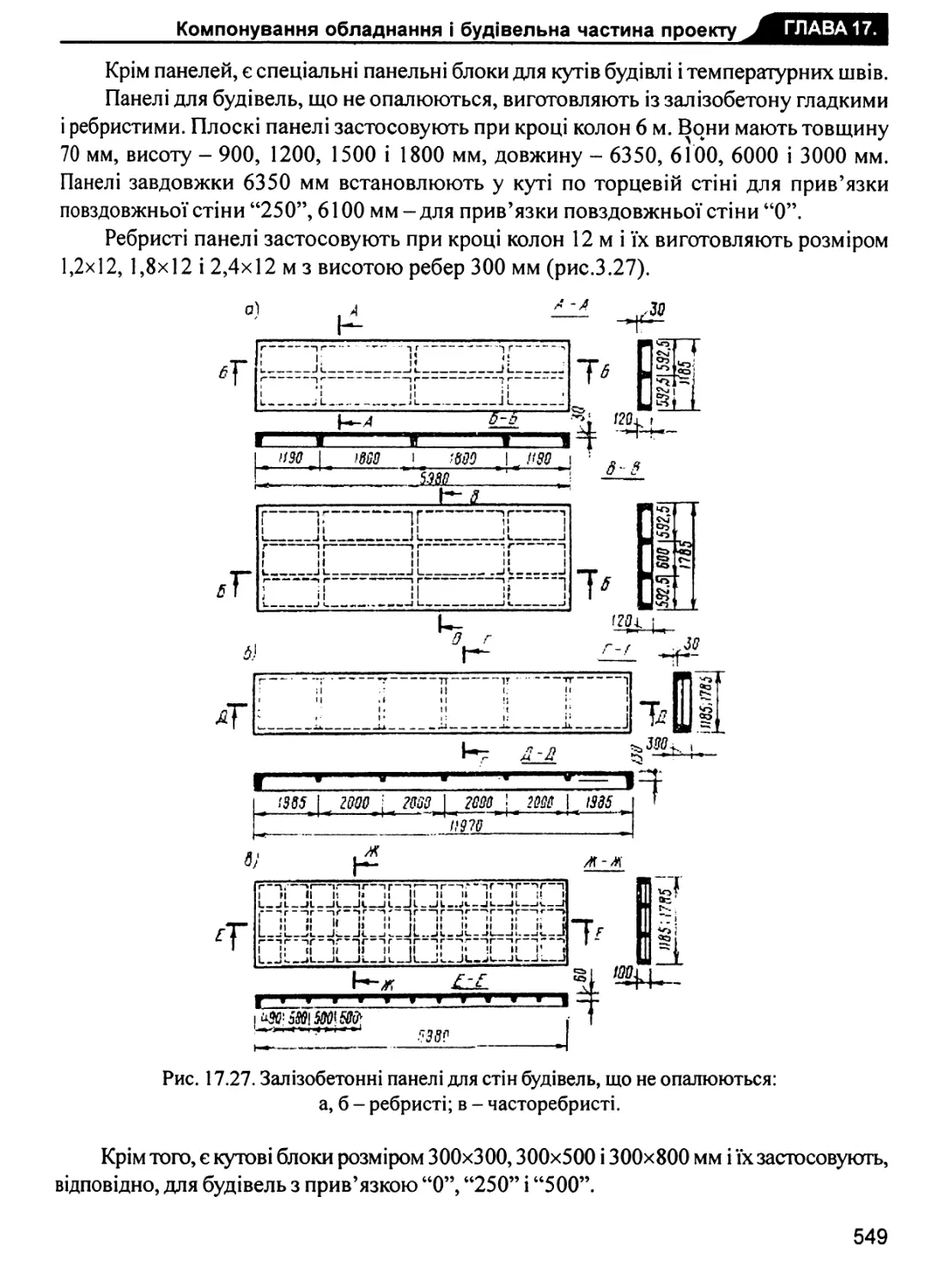

-майже обов’язковим піноутворенням;

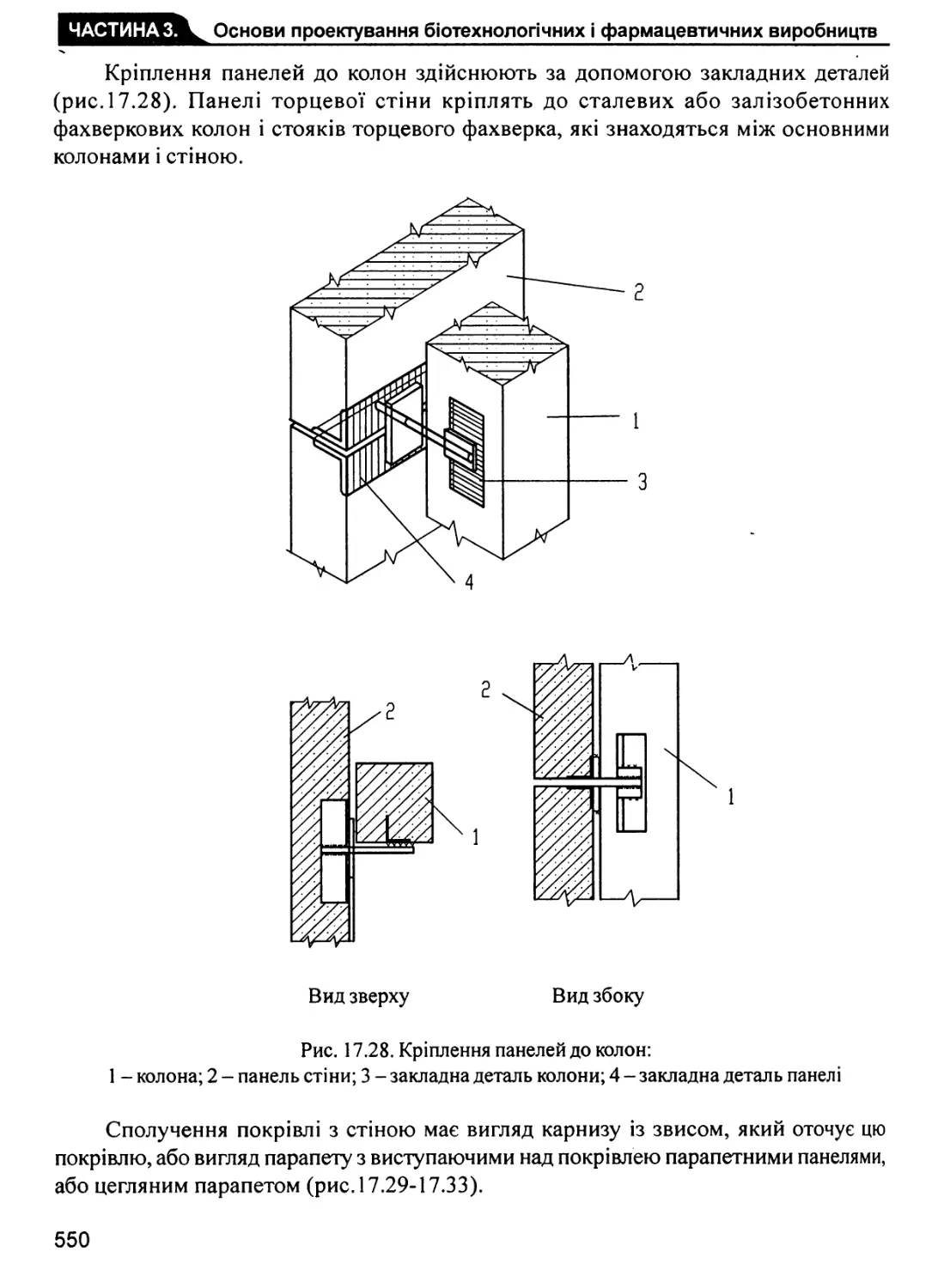

-тим,що біохімічні процеси майже не піддаються інтенсифікації і практично не

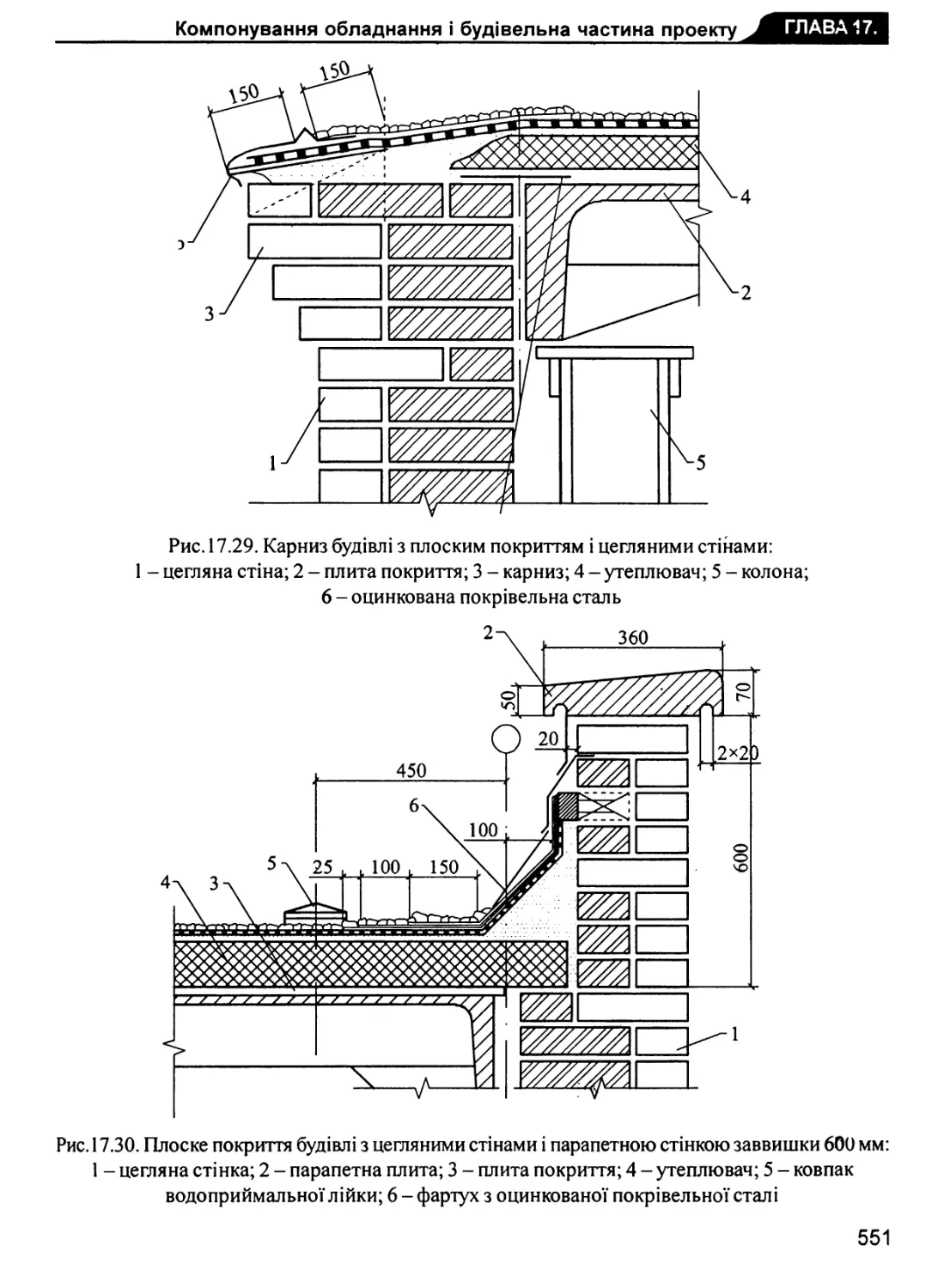

залежать від конструктивних особливостей апарата та його геометричних розмірів.

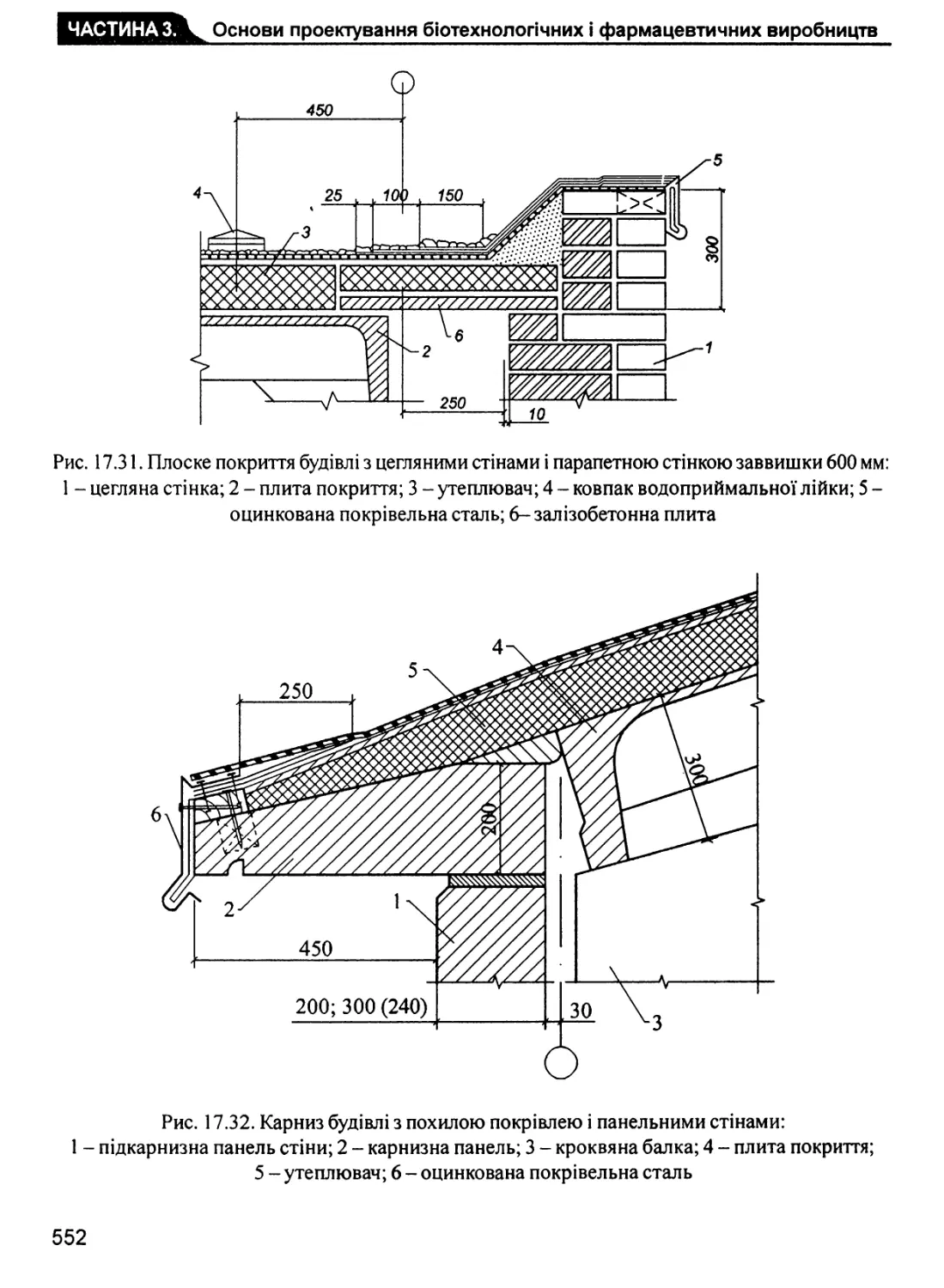

Але головною відмінністю мікробіологічних виробництв від хімічних є те, що

синтез цільового продукту здійснюють за посередництвом мікродрганізмів

без втручання людини, яка підтримує лише умови існування живого

посередника.

15

Основні стадії мікробіологічних виробництв

Основні стадії класичного мікробіологічного виробництва такі:

1. Вирощування посівного матеріалу (ПМ).

2. Приготування поживного середовища (ПС).

3. Культивування (ферментація) мікроорганізмів.

4. Виділення цільових продуктів з культуральної рідини.

Культивування мікроорганізмів здійснюють, використовучи рідкі ПС у вигляді розчинів

та суспензій (глибинне культивування) або тверді зволожнені ПС (поверхневе

культивування). Кожний з цих методів має свої переваги і недоліки, але оскільки сучасні

мікробіологічні виробництва в основному грунтуються на глибинному методі культиву¬

вання, то переважно ми розглядаємо і наводимо методики розрахунків апаратури для

глибинного культивування.

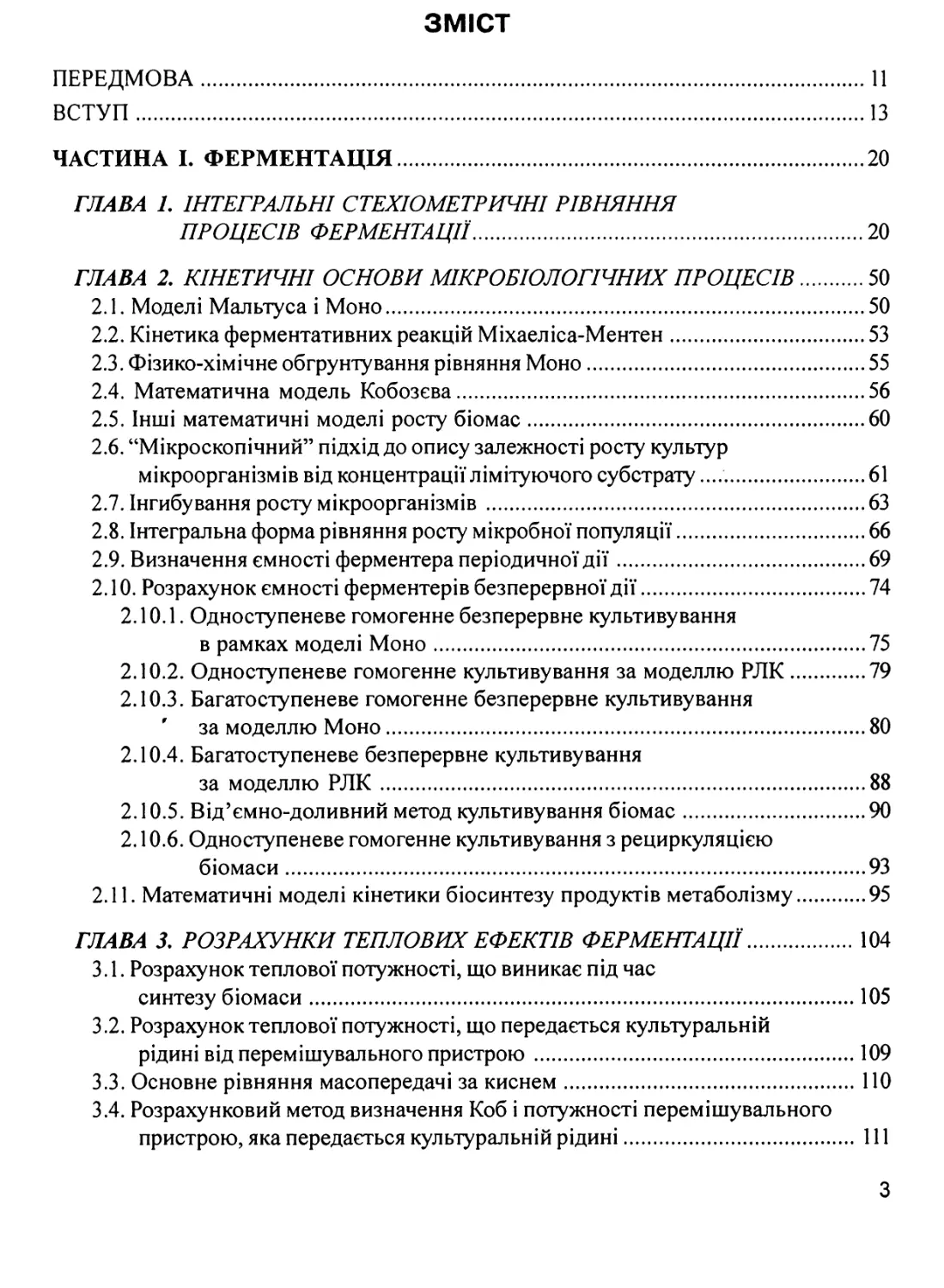

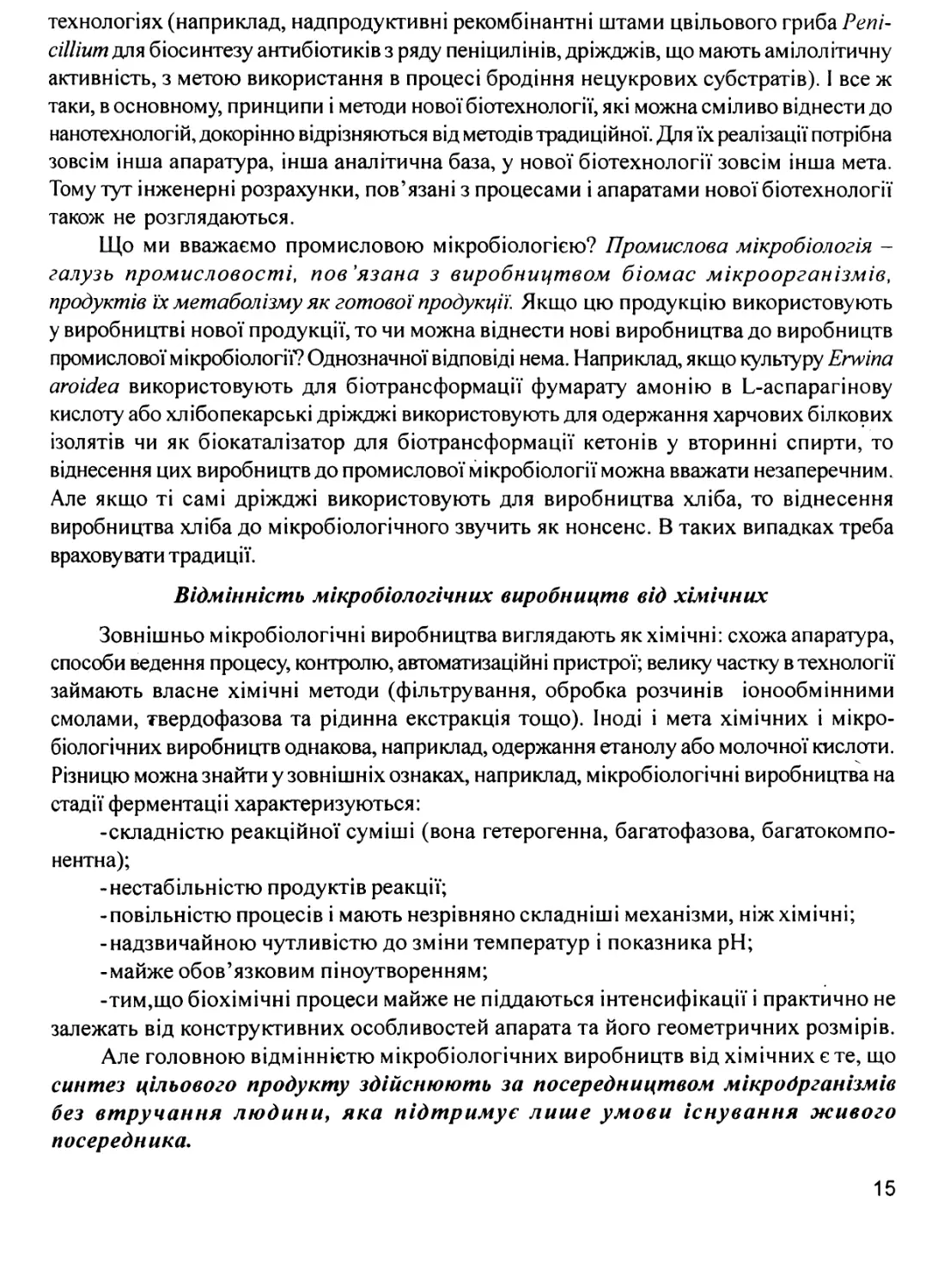

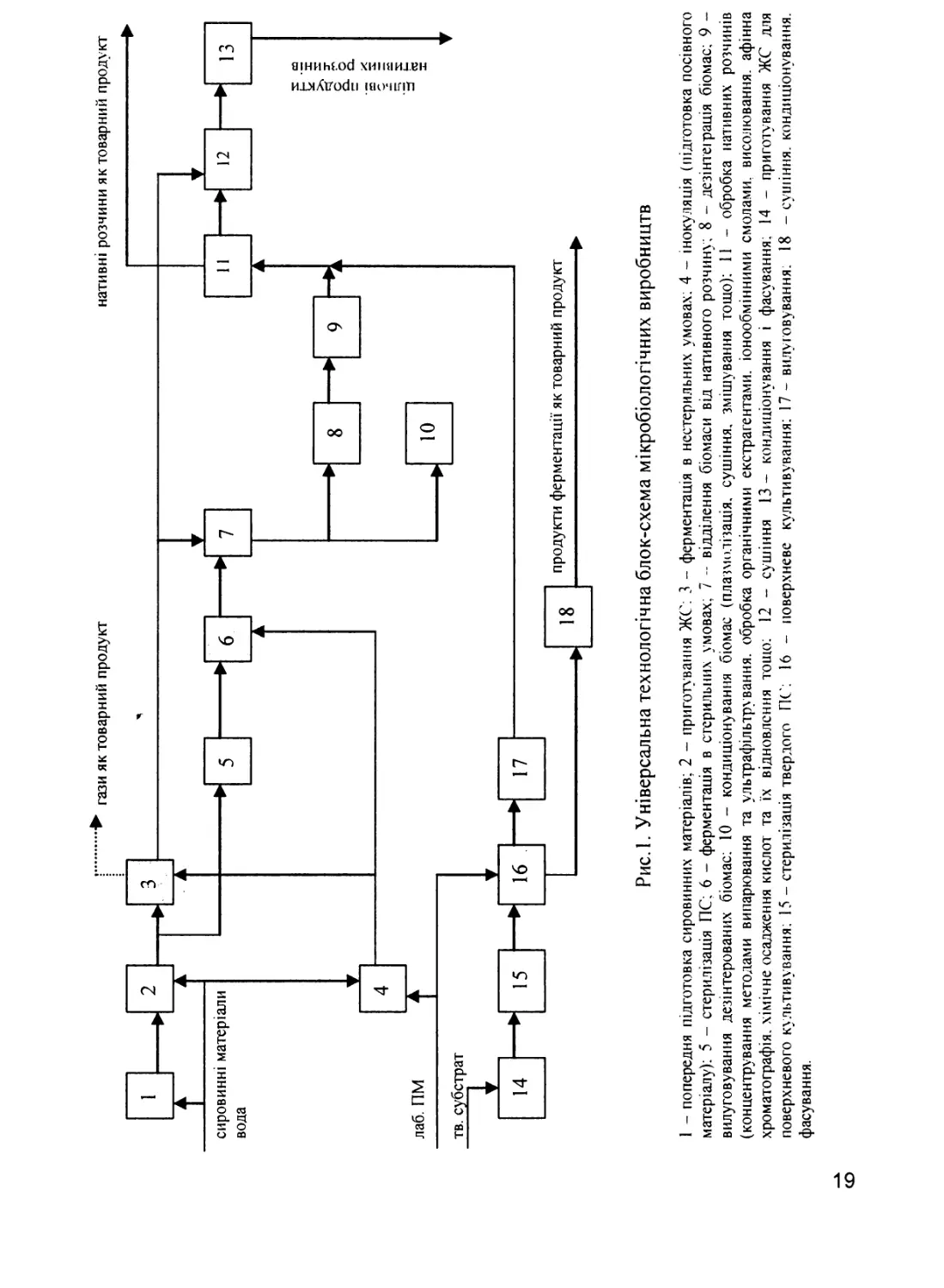

На рис. 1 наведено універсальну принципову схему мікробіологічного виробництва,

яка осягає глибинне і поверхневе культивування, стерильне і умовно стерильне, аеробне

і анаеробне.

1. Вирощування посівного матеріалу

Процеси вирощування ПМ починають в лабораторних умовах, використовуючи

музейні бактеріальні або грибкові штами, багаторазовим пересівом за методиками,

спеціально розробленими для цієї культури, кожний раз збільшуючи масштаб

культивування. Проводячи пасажі, здійснюють ретельний мікробіологічний контроль,

відбираючи для наступних стадій здорові, життєздатні клітини, які мають необхідні

властивості і високу репродуктивну здатність. Процес вважають закінченим після

одержання культуральної рідини в об’ємі 3-10 літрів (1-3 карлсберзькі колби), яка не

м іститьгсторон H ьої м і крофл ори.

Далі процес масштабування здійснюють у напівпромислових умовах, викорис¬

товуючи скляну або, що частіше, металеву апаратуру. Це реакційне обладнання називають

інокуляторами або посівними апаратами. На етапах інокуляції починають використовувати

живильні середовища, склад яких наближається до складу живильних середовищ для

робочої ферментації. Культура починає пристосовуватись до нових умов існування,

відбувається “тренування” метаболітичних процесів у клітинах для споживання робочих

субстратів. Ступінь конверсії субстратів є невеликою, оскільки метою інокуляції є не

максимальне, економічне споживання субстратів і одержання біомаси як такої, а

одержання молодої, високорепродуктивної біомаси.

Для засіву твердих ПС для поверхневого культивування найчастіше використовують

сухі конідіїмікрогрибів.

2. Приготування ПС для робочої ферментації

Процеси приготування ПС для робочої ферментації можуть бути нескладними і

полягають у розчиненні субстратних речовин. Розчинення і суспендування здійснюють

у порівняно простих хімічних реакторах-змішувачах, споряджених перемішувальними і

16

теплообмінними пристроями. Іноді процеси приготування складніші, оскільки

передбачають попередню підготовку і очищення сировини, наприклад, розварювання

борошна з метою руйнування а- та Р-глюканів для полегшеного споживання крохмалю

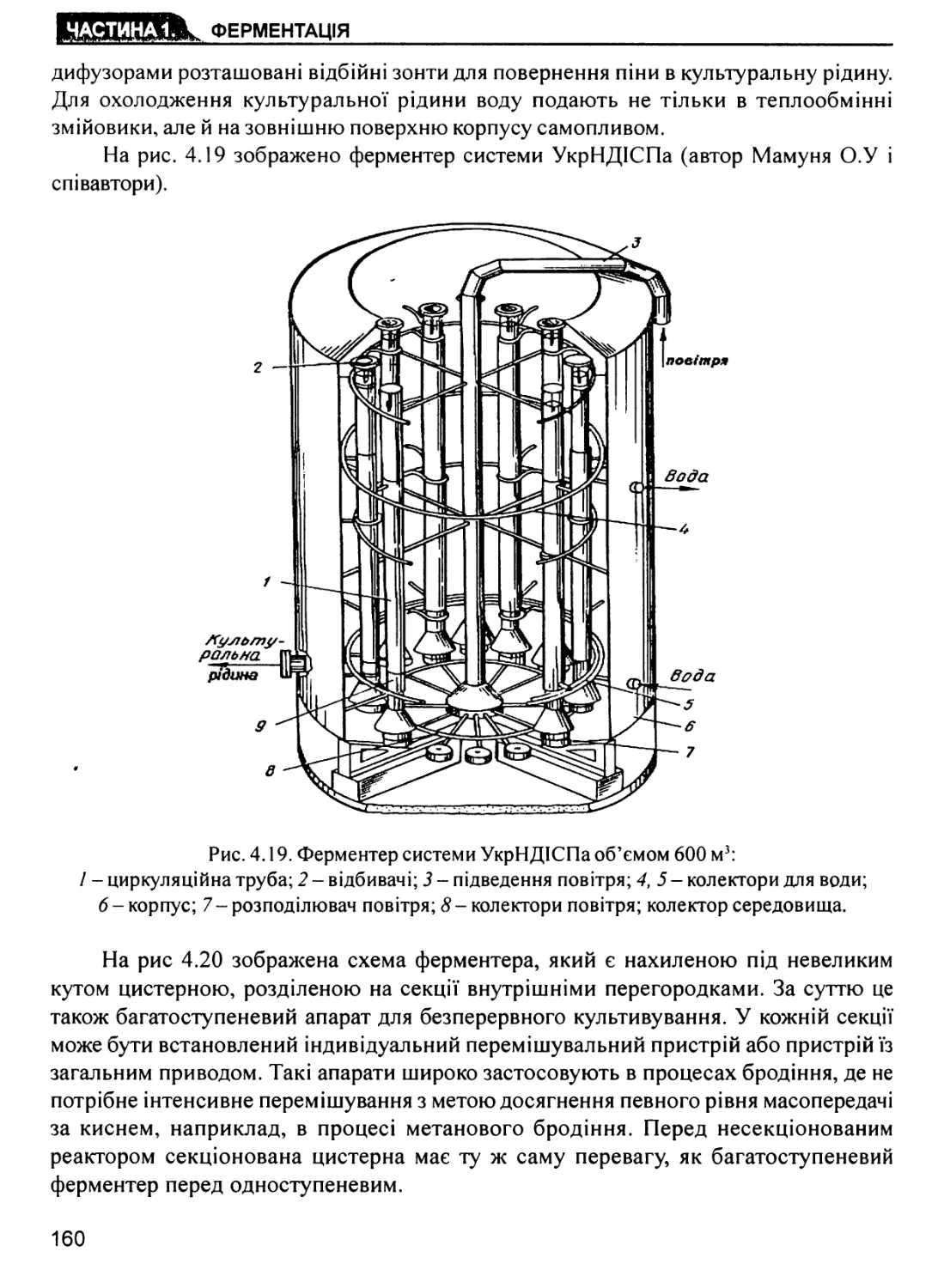

мікроорганізмами, попереднє освітлення меляси для виробництва харчових дріжджів,

гідроліз деревини і вилучення з гідролізату фурфуролу та оксиметилфурфуролу, які

інгибують процес бродіння гексоз чи пентоз у виробництві гідролізного спирту. У таких

випадках процеси приготування ЖС набувають великого і самостійного значення. Так,

наприклад, приготування пивного сусла з оцукрюванням ячменю і подальшим його

охмеленням може вважатись самодостатнім процесом, від якого залежить якість

кінцевого продукту виробництва - пива.

Підготоване ПС спрямовують у ферментер без стерилізації або з частковою чи

повною стерилізацією. Стерилізацію проводять, як правило, нагріванням в періодичному

або безперервному режимі. В останньому випадку використовують лінії безперевної

стерилізації У HC або інші.

3. Культивування (ферментація) мікроорганізмів

Ферментацію проводять у спеціальних біохімічних реакторах (культиваторах,

ферментерах, ферментаторах), які споряджені електроперемішувальними пристроями,

оболонками або змійовиками для зняття тепла, що виділяється під час біосинтезу та

перемішування, аераційними пристроями (для аеробних процесів). Ферментацію

здійснюють під суворим контролем температури, pH, концентрації кисню, CO.,,

субстратних речовин, біомаси, метаболітів, окисно-відновного потенціалу середовища,

тиску. Періодично здійснюють мікробіологічний та фапзвий контроль. Кінцевий продукт

ферментації - культуральна рідина, яку спрямовують на подальшу обробку.

4. Виділення цільових продуктів з культуральної рідини

Іноді цільовими продуктами під час ферментації є побічні продукти, наприклад,

біогаз (суміш метану, CO2 та домішок інших газів), який утворюється під час

метанового бродіння органічних субстратів і який без подальшого оброблення або

після очищення спрямовують на споживання. У такому випадку культуральна рідина

може вважатись відходом виробництва або сировиною для побічних виробництв:

високоякісних органічних добрив, кормових добавок до раціону свійських тварин,

птахів, риби, сировинним матеріалом для подальших мікробіологічних виробництв,

наприклад, для виробництва лізину.

Без наступного оброблення культуральну рідину спрямовують на сушіння і

одержують як готовий продукт сухий залишок (премікс), багатий на продукти

метаболізму, наприклад, антибіотики кормового призначення та вітаміни (препарат БКВ),

ферменти (сухі продукти поверхневого культивування різноманітних мікрогрибів).

5. Відділення біомаси від нативного розчину

Надалі культуральну рідину обробляють відділенням біомаси від нативного

розчину, використовуючи методи фільтрування, сепарування, осадження або флотації.

Нагивний розчин (фільтрат, фугат) сам по собі може бути готовою продукцією, наприклад,

пиво. Te саме стосується і біомаси (кормові дріжджі, вакцини). Апаратурне оформлення

процесу здійснюють, використовуючи нутч- та друк-фільтри, фільтр-преси, стрічкові та

барабанні фільтри, трубчасті та тарілчасті сепаратори, відстійники Дорра тощо.

6. Обробка нашивних розчинів

Залежно від виду цільового продукту, що міститься в нативному розчині, нативний

розчин екстрагують органічними розчинниками або обробляють іонообмінними смолами

з метою вилучення антибіотиків та інших корисних речовин, що містяться у розчині в

невеликих концентраціях. Переважно, для очищення цільового продукту екстракційні

операції проводять багаторазово. Нативні розчини обробляють хімічними реагентами,

осаджуючи цільовий продукт у вигляді осадів. Наприклад, нативний розчин, що

утворюєтеся під час біосинтезу лимонної кислоти, обробляють вапном, осаджуючи

трикальцієвий цитрат, який потім відділяють і обробляють з відновленням лимонної

кислоти. Можливе концентрування з одночасним очищенням нативних розчинів, що

містять ферментні білки, за допомогою ультрафільтрування. Ti самі ферменти можна

вилучити без концентрування шляхом афінної хроматографії, осадженням органічними

розчинниками, додаванням до розчину діамонійсульфату з одночасним фракціонуванням

за молекулярними масами баластних та ферментних білків. Для досягнення оптимального

виходу і ступеня очищення майже всі продукти потребують відповідних унікальних

технологій, які реалізують відомими хімічними способами.

7. Обробка біомас

Якщо біомаса, одержана в результаті відділення від нативного розчину, не є кінцевим

вологим продуктом, який потребує тільки сушіння, її обробляють також різноманітними

способами. Наприклад, перед сушінням біомасу плазмолізують (одержання кормових

дріжджів), піддають автолізу (одержання Р-фруктофуранозідази), дезінтегрують

(одержання ендоферментів). Дезінтегровані біомаси обробляють водою або органічними

розчинниками. Далі одержані екстракти обробляють так, як нативні розчини.

Продукти, одержані при поверхневому культивуванні, піддають вилуговуванню

в дифузійних апаратах. Одержані розчини обробляють за технологіями, схожими на

технології, що застосовуються під час оброблення нативних розчинів.

8. Сушіння, кондиціонування і фасування

Продукти мікробіологічного синтезу є термолабільними. Базові продукти сушать

в основному за допомогою розпилювальних, пневматичних і сублімаційних сушарок.

Дуже часто до цих продуктів додають наповнювачі, стабілізатори, пластифікатори,

барвники, пігменти. Для цього перед сушінням проводять рідинну стандартизацію або

змішуть висушені продукти з вищевказаними речовинами. Іноді товарний продукт

випускають в гранулах. Для змішування сухих порошків, гранулювання використовують

універсальну або спеціально сконструйовану апаратуру. Одержані продукти в товарній

формі фасують, використовуючи прості саморобні пристрої (якщо обсяг продукції

незначний), спеціально сконструйовані автомати і лінії для великомасштабного

виробництва.

18

19

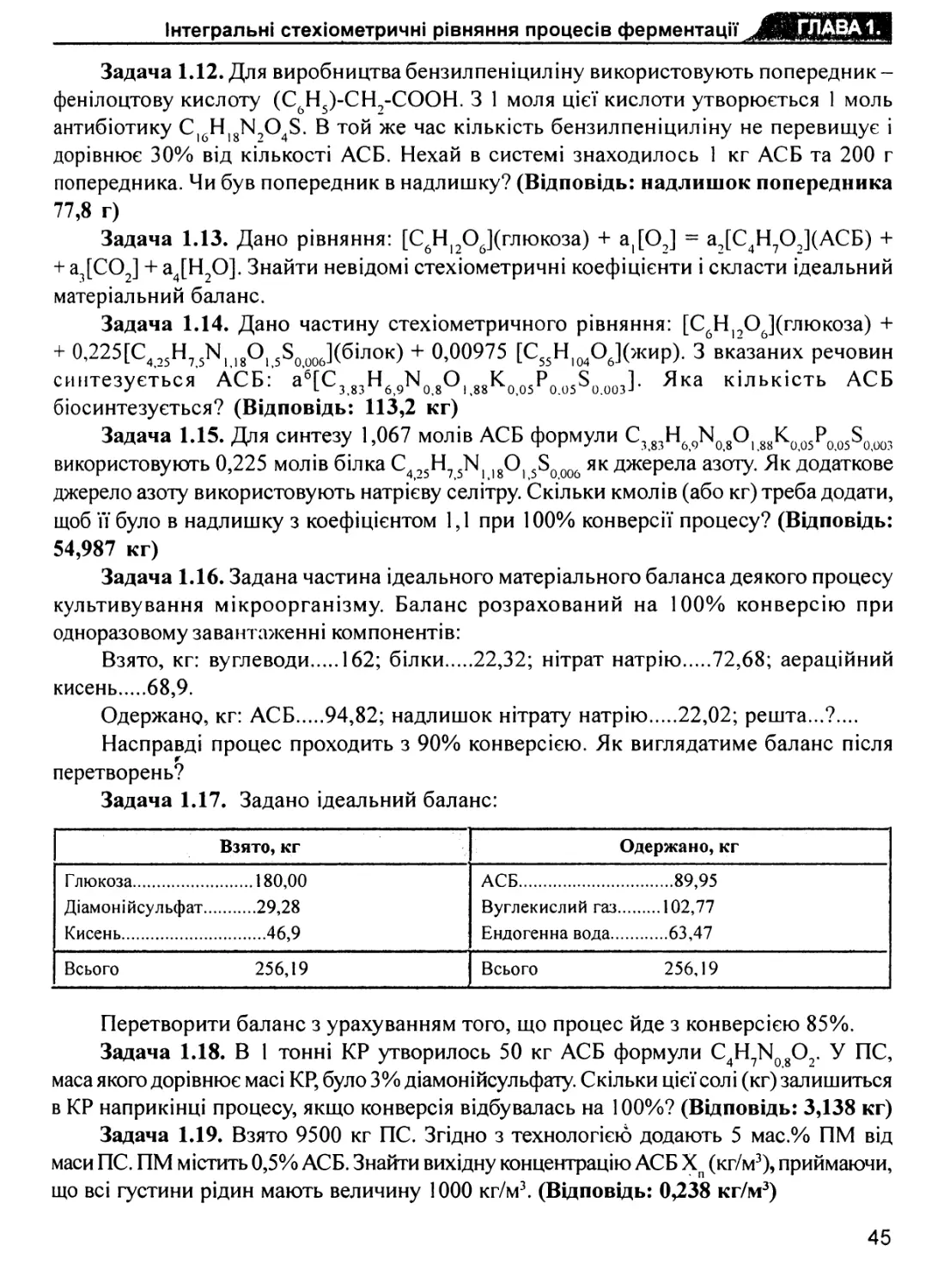

Рис. 1. Універсальна технологічна блок-схема мікробіологічних виробництв

1 - попередня підготовка сировинних матеріалів; 2 - приготування ЖС: З - ферментація в нестерильних умовах; 4 - інокуляція (підготовка посівного

матеріалу): 5 - стерилізація ПС; 6 - ферментація в стерильних умовах; 7 - відділення біомаси від нативного розчину; 8 - дезінтеїрація біомас; 9 -

вилуговування дезінтерованих біомас: 10 - кондиціонування біомас (плазмолізація, сушіння, змішування тощо); 11 - обробка нативних розчинів

(концентрування методами випарювання та ультрафільтрування. обробка органічними екстрагентами, іонообмінними смолами, висолювання, афінна

хроматографія, хімічне осадження кислот та їх відновлення тощо: 12 - сушіння 13- кондиціонування і фасування; 14 - приготування ЖС для

поверхневого культивування: 15 - стерилізація твердого ПС: 16 - поверхневе культивування: 17 - вилуговування: 18 - сушіння, кондиціонування.

фасування.

КИтаЛк ферментація

ЧАСТИНА І. ФЕРМЕНТАЦІЯ

= ивтазіпі

І

ІНТЕГРАЛЬНІ СТЕХІОМЕТРИЧНІ

РІВНЯННЯ ПРОЦЕСІВ ФЕРМЕНТАЦІЇ

і'

Процеси ферментації-найважливіші процеси промислової мікробіології розрахунків

загального виробництва.

Послідовності анаболітичних та катаболітичних процесів енергетичного та

конструктивного метаболізму, в одній ланці яких може бути до 20 реакцій, тісно

пов’язаних між собою в живому організмі. Врахувати їх в матеріальному балансі не

має можливості навіть із застосуванням сучасної обчислювальноїтехніки. Але приблизні,

орієнтовні, достатньо точні з інженерної точки зору дані, можна отримати, складаючи і

розв’язуючи інтегральні стехіометричні рівняння процесів ферментації. їхнє

використання у спрощеному вигляді пропонувалась раніше у [1,2], але у практичній

діяльності нема жодного прикладу їх застосування.

Інтегральне стехіометричне рівняння будь-якого процесу ферментації запишемо

у вигляді:

ас[С] + aN[N] + ар[Р] + ак[К] + aM*[Mg] + as[S] + ... + а'[і] + а°[02] +а,ш[ПМ] =

= апм[ПМ] + аь[АСБ] + асо2[С02] + ан2°[Н20] + amet[Met]

У цьому рівнянні а - стехіометричні коефіцієнти, у квадратних дужках - брутто-

формули речовин, що беруть участь в метаболітичних процесах (С - вуглецевмісний

субстрат; N, Р, К, Mg, S, і - неорганічні джерела азоту, фосфору, калію, магнію,

сірки, /-го елементу; O - кисень для аерації; ПМ - абсолютно суха біомаса посівного

матеріалу; АСБ - емпірична формула новосинтезованої абсолютно сухої біомаси;

Met - емпірична формула продукту метаболізму (ферменту, антибіотика тощо).

Емпіричні брутто-формули бактеріальної або грибкової біомас приблизно однакові

для усіх видів мікроорганізмів. Якщо нема спеціальних вказівок, то цю формулу можна

прийняти як

^■3,89^6,9^0,8^1,9^0,05^0,05^80,01^0,006

Під час культивування ізольованих клітин вищих рослин утворюється калус, що

розвивається в біореакторі. У кожному окремому випадку потрібно враховувати

хімічний склад біомаси і розраховувати брутто-формулу абсолютно сухої речовини.

20

^ВЯЛЯШКШиBQRgn

Інтегральні стехіометричні рівняння процесів ферментації

Наприклад, на підставі хімічного складу для кореня Родіоли рожевої брутто-формула

АСБ має такий вигляд:

^3,845^6,451^0,164®2,603^0,044^0,044^а0,005^8(),008^а0,003^0,004

Оскільки посівний матеріал в процесі біосинтезу не змінюється, то умовно,

тимчасово, тільки для проведення розрахунків посівний матеріал з обох частин

інтегрального стехіометричного рівняння можна вилучити.

Для знаходження стехіометричного коефіцієнта аь в аеробних процесах

використовують таке правило:

Один кг АСБ синтезується з 2+2,5 кг низькомолекулярних сильноокиснених

речовин (спиртіву кислот, кетонів тощо), або з 2 кг вуглеводів, або з /,3+1,5

білків, або з 1 кг жирів, жирних кислот, парафінових вуглеводнів.

Для синтезу біомас, який супроводжується виділенням значної кількості

продуктів метаболізму, наприклад, при культивуванні актиноміцетів з метою

одержання антибіотичних продуктів, матеріальні нормовитрати збільшені порівняно

з “нормальними” в 1,5...2 рази. Вказане правило не поширюється на анаеробні

процеси бродіння, в яких конструктивний метаболізм, порівняно з енергетичним, є

незначним. Ріст біомаси підкоряється іншим закономірностям, які визначають, в

основному, експериментально, хоча загалом можна сказати, що в енергетичному

метаболізмі процесу бродіння асимілюється 95...98% субстрату, решта - в

конструктивному.

Джерелами азоту для синтезу білків, нуклеїнових кислот та інших азотовмісних

продуктів метаболізму служать як органічні, так і неорганічні сполуки. До органічних

джерел належать передусім продукти, багаті на білки, та амінокислоти (соєве

борошно, м’ясний та кукурудзяний екстракти, індивідуальні амінокислоти, пуринові

та піримідиЬові основи тощо), а також сечовина. Одночасно ці продукти треба

розглядати і як джерела вуглецю.

Елементарний склад білка приблизно завжди однаковий: вміст вуглецю 50... 52%,

водню - 6,8...7,7%, азоту - 15...18%, кисню - близько 24%, сірки 0,5...2%, тому

брутто-формулу білка можна записати як CwH75N118O15S003.

У рецептурах поживних середовищ використовують також неорганічні

азотовмісні сполуки: нітрати, амонійні солі, аміачну воду, сечовину тощо. Якщо

живильне середовище містить багато органічного азоту, то додавання неорганічного

азоту, якщо це не зумовлюється властивостями культури, здебільше є зайвим. Якщо

після асиміляції вуглецю азот органічних сполук буде зайвим, то він виділяється у

навколишнє середовище, переважно, у вигляді аміаку.

Джерелами Р, К, S, Mg, /-го елементу служать різноманітні органічні сполуки та

мінеральні підживлення, наприклад, фосфати, сульфати, хлориди, карбонати магнію,

натрію, калію, амонію, тіосечовина тощо. Ці солі можуть служити джерелами як

одного, так і декількох елементів. Після вилучення елементів в культуральній рідині

із залишків цих сполук можуть утворитись неорганічні кислоти або луги, які потрібно

21

ІШЖШЗк ФЕРМЕНТАЦІЯ

нейтралізувати, щоб процес біосинтезу продовжувався у заданому інтервалі pH.

Можна відразу записувати у рівняння речовини для нейтралізації цих сполук: хлоридну

кислоту, карбонати калію або кальцію, гідроксид амонію тощо. Як правило, в рецептуру

мінеральних підживлень мікроелементи (марганець, ванадій, мідь, кобальт, нікель

тощо) не вводять. Біомаса, що синтезується, вилучає ці елементи з води, яка йде на

розбавлення живильного середовища. Зайва сірка органічних сполук виділяється,

переважно, у вигляді сірководню.

Для деяких солей, важливих як мінеральне підживлення, знайдені оптимальні

концентрації, кг/м3: KH2PO4-0,05.. .0,1; NH4CI - 0,59...0,7; MgSO4-0,001.. .0,003. Такі

концентрації, якщо це можливо, бажано підтримувати протягом усього процесу

ферментації.

У процесі дихання частина органічного субстрату окиснюється з утворенням

вуглекислого газу та ендогенної води. Ці речовини разом з АСБ утворюють трійку

головних продуктів аеробного біосинтезу. В анаеробних процесах ці речовини можуть

і не утворюватись. Наприклад, в процесі метанового бродіння в енергетичному

метаболізмі утворюється метан та вуглекислий газ, в процесі гліколізу - молочна

кислота, в процесі спиртового бродіння - етанол та вуглекислий газ. Ці особливості

повинні бути відображені в стехіометричному рівнянні.

У невеликих кількостях в процесі біосинтезу утворюються різноманітні

продукти метаболізму: ферменти, антибіотики, вітаміни тощо. Якщо ці продукти

не є цільовими, то ними в стехіометричному рівнянні можна знехтувати, що не

приведе до великих помилок в інженерних розрахунках (наприклад, при розрахунках

процесу одержання кормової біомаси з парафінових вуглеводнів). Але ці продукти

треба обов’язково враховувати для процесів одержання ферментних препаратів,

бензилпеніциліну, олеандоміцину, стрептоміцину та інших антибіотиків, а також

вітамінів, гормонів тощо.

До складу поживних середовищ іноді входять піногасники: різноманітні рослинні

олії і тваринні жири, жирні кислоти (наприклад, олеїнова кислота), парафінові вуглеводи,

талове масло, соапстоки, несульфовані спирти, олефіни, кетони тощо, які додають в

кількості 0,5...2,5 об. % від об’єму середовища. Все частіше рослинні і тваринні

жири, в тому числі кашалотовий жир, замінюють кремнійорганічними рідинами,

синтетичними поліестерними сполуками, наприклад, ПМС-200, ПЕС-3, ПГЖ-891,

пропінолом Б-400. Ці речовини не змішуються з водою і нейтралізують дію ПАР,

відтак відбувається руйнування шкідливої в технологічному аспекті піни. Більша

частина мікроорганізмів жири не споживають, але деякі види, наприклад, штами

мікрогрибів Geotrichum candidum Zink BKMF 2017, Penicillum solitum, які

продукують ліполітичні ферменти, продуцент ністатину культура Actinomices noursei

активно асимілюють жири, тому розв’язуючи стехіометричні рівняння, це явище

потрібно враховувати і збільшувати частку жирів, які використовуються як піногасники.

Після складання і розв’язання стехіометричного рівняння звичайними

розрахунковими методами складають так званий ідеальний баланс. Ідеальний

22

Інтегральні стехіометричні рівняння процесів ферментації

баланс не враховує кінетики процесу, а тільки його статику. Вважається, що

процес йде зі 100%-ю конверсією, усі субстратні речовини перетворюються

одночасно і рівномірно згідно з кінетикою процесу. Ідеальний баланс є основою

для подальших перетворень балансу, які враховують і ступінь конверсіі, і реальні

речовини, які беруть участь в процесі, і посівний матеріал, і потрібну потужність

виробництва.

Приклад LI

Для виробництва препарату БКВ (біоміцинового концентрату

вітамінізованого) використовують поживне середовище такого складу, мас.%:

крохмаль - 2,0, кукурудзяний екстракт - 0,5, амонійна селітра - 0,7, хлорид

натрію - 0,2, крейда - 0,4, хлорид кобальту - 0,00005, бензил роданистий - І г/м3;

рослинна олія (піногасник) - 0,25. Ступінь конверсії субстрату - 90%. Маса

посівного матеріалу - 10% від маси ЖС. Вміст AC Б в ПМ - 1%, решта (умовно) -

вода. Час ферментації - 72 години. Додатковий час обслуговування ферментера -

15 годин. Річна потуоюність - 5000 м3 культуральної рідини. Річний ресурс робочого

часу - 330 діб/рік.

Скласти ідеальний і робочий матеріальний баланс процесу аеробної

ферментації.

Розрахунок

За ГОСТом 7699-95 відомо, що технічний крохмаль містить 80% вуглеводів

брутто-формули C6H10O5, решта - вода. Склад кукурудзяного екстракту за МРТУ

18-241-68, мас.%: амінокислоти та білки брутто-формули C4 25H75N1 )80, , - 22,

лактоза C12H22O11 - 7,5, молочна кислота C3H6O3 - 10, умовно неспоживні - 8,5,

вода - 52. г

Складом живильного середовища підживлювальні компоненти, що містять

фосфор, калій, магній, сірку та інші елементи, крім азоту, не передбачені (вважається,

що ці елементи містяться в достатній кількості у сировинних продуктах), тому в

брутто-формулах білка та АСБ ці елементи потрібно виключити. Отже, брутіо-

формула АСБ набуває вигляду C3 89H69N^8O188(мол.маса 94,86).

Цей процес призначений для одержання кормового преміксу, що містить біоміцин

(хлортетрациклін), який має брутто-формулу C22H23ClN2O8 (мол.маса 478,5), та вітаміну

B12 (брутто-формула C61H92N13O12Co, мол.маса 1321). Отже, в стехіометричному

рівнянні ці продукти метаболізму треба врахувати. Додаткові умови, що знайдені в

науковій літературі: на IOO кг синтезованої біомаси утворюється 7 кг біоміцину та 0,02 кг

вітаміну B12. Оскільки в емпіричну формулу антибіотика входит хлор, а у формулу

вітаміну - кобальт, то в рівняння потрібно записати хлоровмісні та кобальтовмісні

сировинні інгредієнти.

Крейда, роданистий бензил, солі кукурудзяного екстракту, рослинна олія, умовно,

участі в процесі не берують, тому ці інгредієнти в рівняння не записуємо.

Отже, узагальнене інтегральне стехіометричне рівняння матиме вигляд:

23

ЕЩЖШШк ФЕРМЕНТАЦІЯ

аД^Н^О^чистий крохмаль) + a2[C4JSH7SN, |80, 5](амінокислоти та

білки екстракту) + а3[С12Н22Ом](лактоза екстракту) + а4[С3Н603](молочна

кислота екстракту) + a5[NH4N03] + a6[NaCI] + а7[СоС12] + а°[02] =

= abIC389H69N08O1 gg]( АСБ) + ан2°[Н,0] + аС02[СО2] + a8[NaOH]> +

+ a9[C22H23CIN2O2Og](6i0MiuHH) + а10[С61Н9Д3О12Со](вітамін B12)

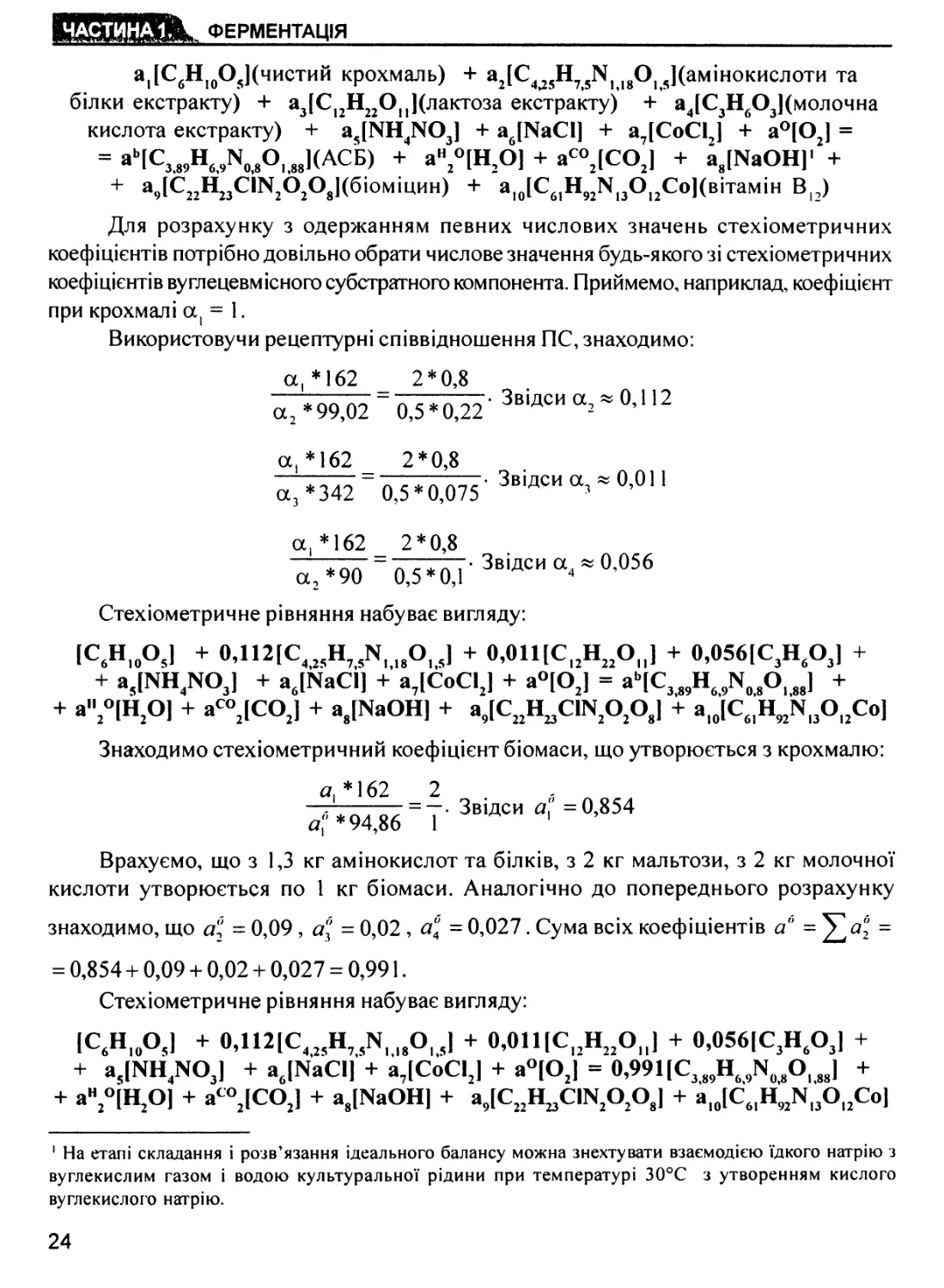

Для розрахунку з одержанням певних числових значень стехіометричних

коефіцієнтів потрібно довільно обрати числове значення будь-якого зі стехіометричних

коефіцієнтів вуглецевмісного субстратного компонента. Приймемо, наприклад, коефіцієнт

при крохмалі а, = 1.

Використовучи рецептурні співвідношення ПС, знаходимо:

а, *162 _ 2*0,8

=Звідси а> *0>"2

а, *162 2 * 0,8

0,5*0,075

а, *162 _ 2*0,8

■^90=«Ч? З*™ -О-™

Стехіометричне рівняння набуває вигляду:

[C6H10O5I + о,IniC4^5H75N1 ,,Oli5] + O1OlllC12H22O11] + 0,056[С3Н603] +

+ а5 [NH4NO3] + a6[NaCl] + а7[СоС12] + а°[02] = аь [C389H6 ,N08O188] +

+ а"2°[Н20] + асо2[С02] + a8[NaOH] + ^[C22H23ClN2O2O8] + aI0[C61H„Nl3Ol2Co]

Знаходимо стехіометричний коефіцієнт біомаси, що утворюється з крохмалю:

а *162 2

1 ■ = — • Звідси а" =0,854

а" * 94,86 1

Врахуємо, що з 1,3 кг амінокислот та білків, з 2 кг мальтози, з 2 кг молочної

кислоти утворюється по 1 кг біомаси. Аналогічно до попереднього розрахунку

знаходимо, що а? = 0,09, а'І = 0,02, а'‘ = 0,027. Сума всіх коефіцієнтів а" = ^a2 =

= 0,854 + 0,09 + 0,02 + 0,027 = 0,991.

Стехіометричне рівняння набуває вигляду:

[C6H10OJ + OiIniC425H75N118O1 J + 0, OlHC12H22OJ + 0,056[С3Н603] +

+ as[NH4N03] +a6[NaCl] + a7[CoCI2[ + a°[02] = 0,991 [C389H6 ,N08O188] +

+ ан2°[Н20] + асо2[С02] + aJNaOH] + ^[Cj2HaClN2O2OeI + a10[C61H92N13O12Co]

1 На етапі складання і розв’язання ідеального балансу можна знехтувати взаємодією їдкого натрію з

вуглекислим газом і водою культуральної рідини при температурі 30°С з утворенням кислого

вуглекислого натрію.

24

Інтегральні стехіометричні рівняння процесів ферментації ^ДщЦЦаЕИІ

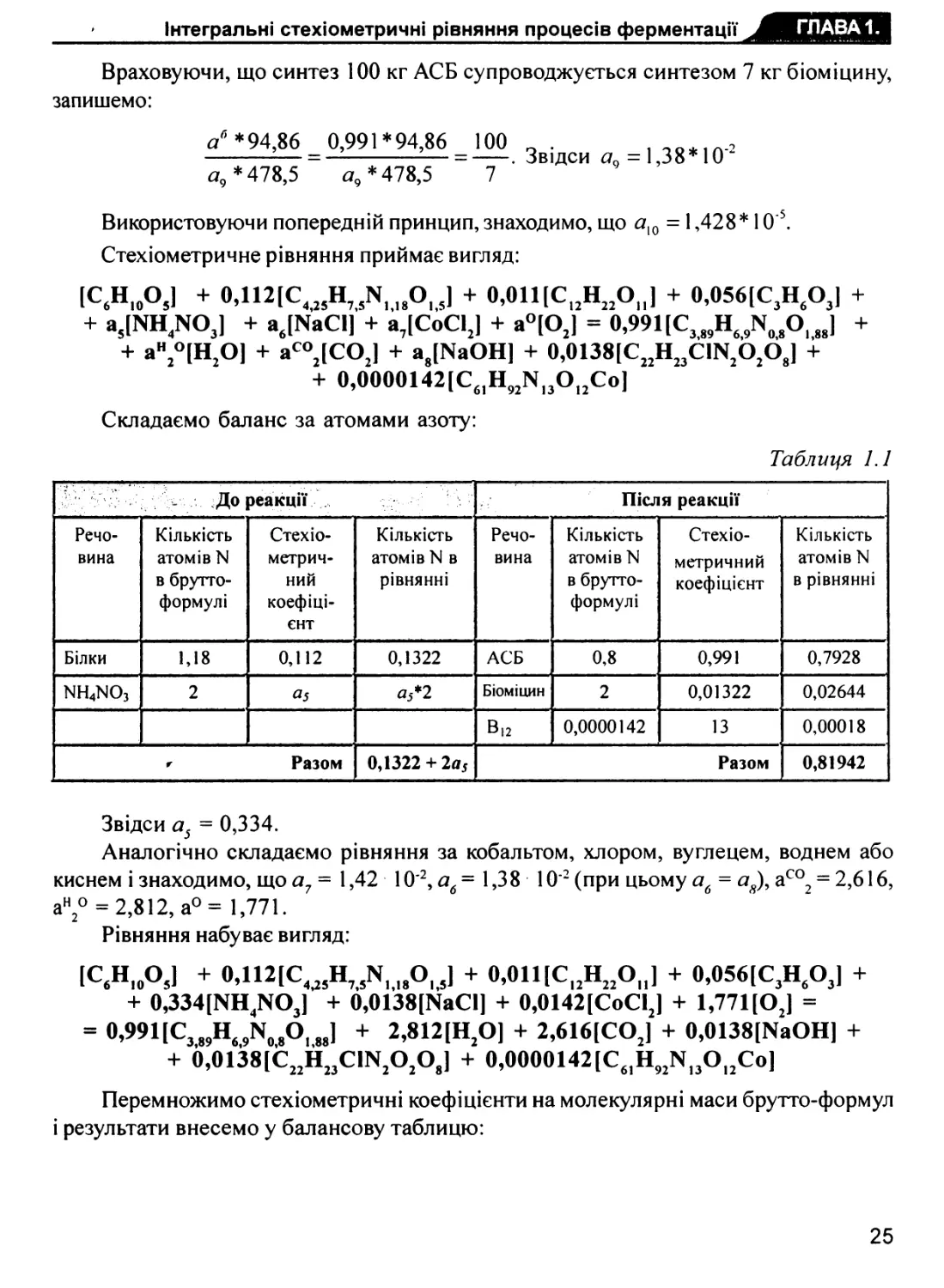

Враховуючи, що синтез 100 кг АСБ супроводжується синтезом 7 кг біоміцину,

запишемо:

а6*94,86 0,991 *94,86 100 о. , ,ОЛ1Л.2

— = . Звідси aq = 1,38*10

а9 * 478,5 а9 *478,5 7

Використовуючи попередній принцип, знаходимо, що Of10 = 1,428* IO 5.

Стехіометричне рівняння приймає вигляд:

[C6H10O5] + 0,112[C4^H75N118015] + 0,011 [C12H22O11I + 0,056[С3Н603] +

+ a5[NH4N03] + a6[NaCl] + а7[СоС12] + а°[02] = 0,991[С389Н6Д,80|88] +

+ ан2°[Н20] + асо2[С02] + a„[NaOH] + 0,0138[C22H23C1N20208] +

+ 0,0000142 [C61H92Nl3O12Co]

Складаємо баланс за атомами азоту:

Таблиця 1.1

- До реакції

Після реакції

Речо¬

вина

Кількість

атомів N

в брутто-

формулі

Стехіо¬

метрич¬

ний

коефіці¬

єнт

Кількість

атомів N в

рівнянні

Речо¬

вина

Кількість

атомів N

в брутто-

формулі

Стехіо¬

метричний

коефіцієнт

Кількість

атомів N

в рівнянні

Білки

1,18

0,112

0,1322

АСБ

0,8

0,991

0,7928

NH4NO3

2

Q5

а5*2

Біоміцин

2

0,01322

0,02644

В12

0,0000142

13

0,00018

г Разом

0,1322 + 2а5

Разом

0,81942

Звідси а5 = 0,334.

Аналогічно складаємо рівняння за кобальтом, хлором, вуглецем, воднем або

киснем і знаходимо, що а7 = 1,42 I О"2, а6 = 1,38 IO'2 (при цьому ай = ан), асо2 = 2,616,

ан2° = 2,812, а0 = 1,771.

Рівняння набуває вигляд:

[C6H10O5] + 0,112[C4<25H75N1I8015] + 0,OlllC12H22O11] + 0,056[С3Н603] +

+ 0,334[NH4N03] + 0,0138[NaCl] + 0,0142[СоС12] + 1,771[02] =

= 0,991 [C389H6 ,N0 „О, J + 2,812[Н20] + 2,616[COJ + 0,0138[NaOH] +

+ 0,0138[C22H23C1N20208] + 0,0000142 [C61H92N13O12Co]

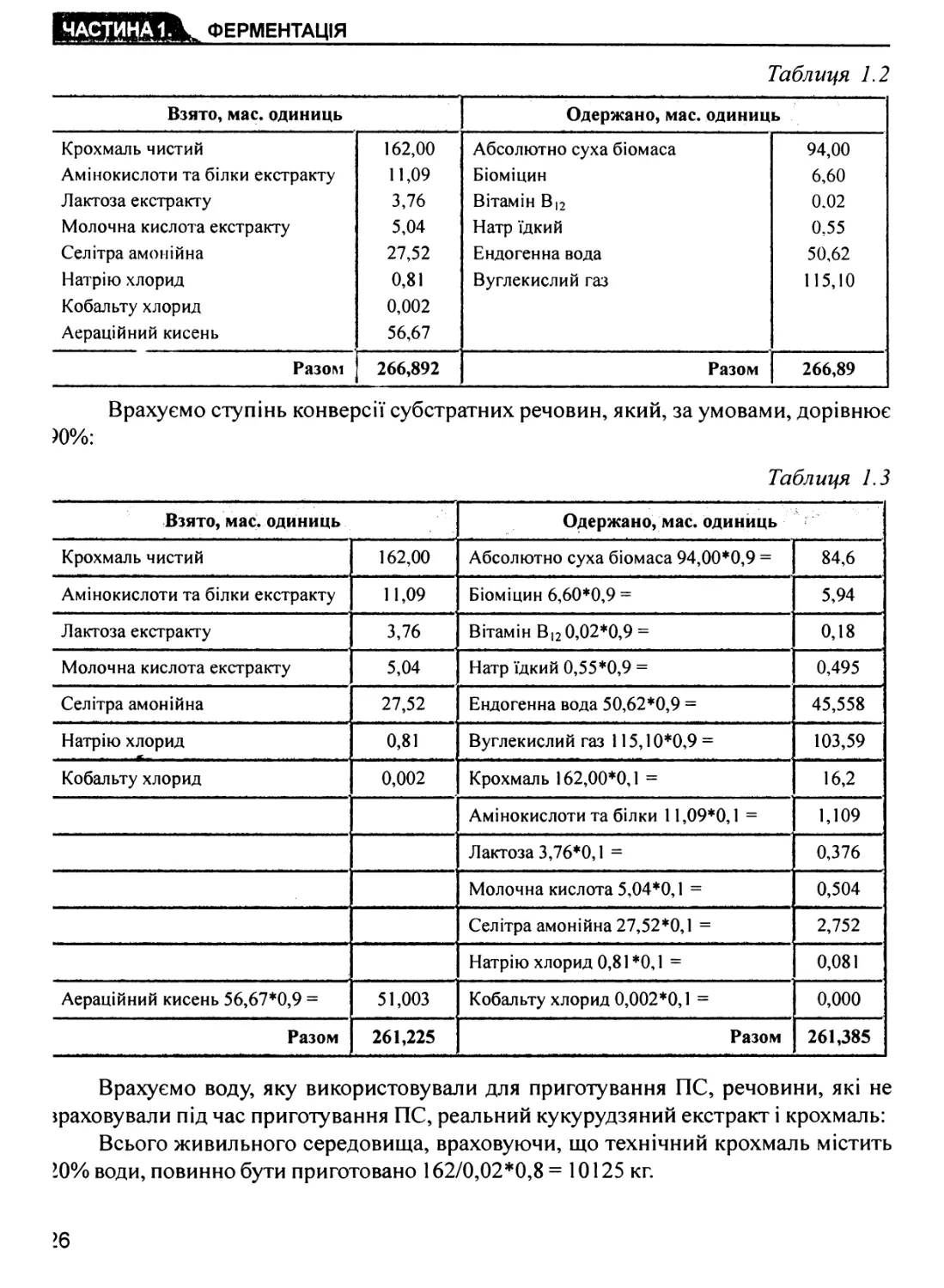

Перемножимо стехіометричні коефіцієнти на молекулярні маси брутто-формул

і результати внесемо у балансову таблицю:

25

ЕЩЩЗЙк. ФЕРМЕНТАЦІЯ

ЬТКІГ.'дТГІЇ!. .TKbltT^niawiT Wfc ■ - ■

Таблиця 1.2

Взято, мас. одиниць

Одержано, мас. одиниць

Крохмаль чистий

162,00

Абсолютно суха біомаса

94,00

Амінокислоти та білки екстракту

11,09

Біоміцин

6,60

Лактоза екстракту

3,76

Вітамін ВI2

0.02

Молочна кислота екстракту

5,04

Натр їдкий

0,55

Селітра амонійна

27,52

Ендогенна вода

50,62

Натрію хлорид

0,81

Вуглекислий газ

115,10

Кобальту хлорид

0,002

Аераційний кисень

56,67

Разом

266,892

Разом

266,89

Врахуємо ступінь конверсії субстратних речовин, який, за умовами, дорівнює

Ю%:

Таблиця 1.3

Взято, мас. одиниць

Одержано, мас. одиниць

Крохмаль чистий

162,00

Абсолютно суха біомаса 94,00*0,9 =

84,6

Амінокислоти та білки екстракту

11,09

Біоміцин 6,60*0,9 =

5,94

Лактоза екстракту

3,76

Вітамін Ві2 0,02*0,9 =

0,18

Молочна кислота екстракту

5,04

Натр їдкий 0,55*0,9 =

0,495

Селітра амонійна

27,52

Ендогенна вода 50,62*0,9 =

45,558

Натрію хлорид

0,81

Вуглекислий газ 115,10*0,9 =

103,59

Кобальту хлорид

0,002

Крохмаль 162,00*0,1 =

16,2

Амінокислоти та білки 11,09*0,1 =

1,109

Лактоза 3,76*0,1 =

0,376

Молочна кислота 5,04*0,1 =

0,504

Селітра амонійна 27,52*0,1 =

2,752

Натрію хлорид 0,81*0,1 =

0,081

Аераційний кисень 56,67*0,9 =

51,003

Кобальту хлорид 0,002*0,1 =

0,000

Разом

261,225

Разом

261,385

Врахуємо воду, яку використовували для приготування ПС, речовини, які не

враховували під час приготування ПС, реальний кукурудзяний екстракт і крохмаль:

Всього живильного середовища, враховуючи, що технічний крохмаль містить

10% води, повинно бути приготовано 162/0,02*0,8 = 10125 кг.

>6

Інтегральні стехіометричні рівняння процесів ферментації

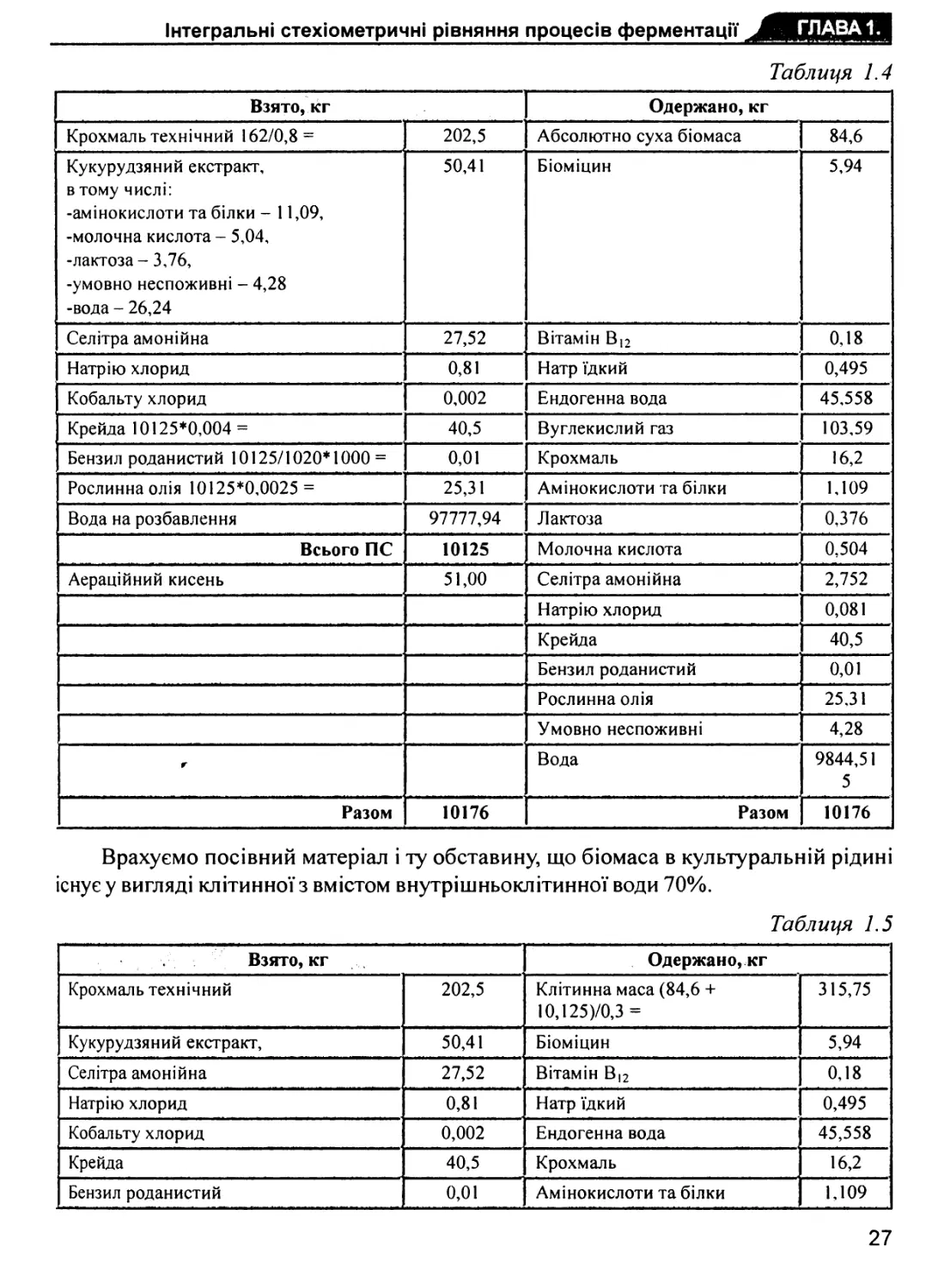

Таблиця 1.4

Взято, кг

Одержано, кг

Крохмаль технічний 162/0,8 =

202,5

Абсолютно суха біомаса

84,6

Кукурудзяний екстракт,

в тому числі:

-амінокислоти та білки - 11,09,

-молочна кислота - 5,04,

-лактоза - 3,76,

-умовно неспоживні - 4,28

-вода - 26,24

50,41

Біоміцин

5,94

Селітра амонійна

27,52

Вітамін B12

0,18

Натрію хлорид

0,81

Натр їдкий

0,495

Кобальту хлорид

0,002

Ендогенна вода

45,558

Крейда 10125*0,004 =

40,5

Вуглекислий газ

103,59

Бензил роданистий 10125/1020*1000 =

0,01

Крохмаль

16,2

Рослинна олія 10125*0,0025 =

25,31

Амінокислоти та білки

1,109

Вода на розбавлення

97777,94

Лактоза

0,376

Всього ПС

10125

Молочна кислота

0,504

Аераційний кисень

51,00

Селітра амонійна

2,752

Натрію хлорид

0,081

Крейда

40,5

Бензил роданистий

0,01

Рослинна олія

25,31

Умовно неспоживні

4,28

г

Вода

9844,51

5

Разом

10176

Разом

10176

Врахуємо посівний матеріал і ту обставину, що біомаса в культуральній рідині

існує у вигляді клітинної з вмістом внутрішньоклітинної води 70%.

Таблиця 1.5

. Взято, кг

Одержано, кг

Крохмаль технічний

202,5

Клітинна маса (84,6 +

10,125)/0,3 =

315,75

Кукурудзяний екстракт,

50,41

Біоміцин

5,94

Селітра амонійна

27,52

Вітамін ВI2

0,18

Натрію хлорид

0,81

Натр їдкий

0,495

Кобальту хлорид

0,002

Ендогенна вода

45,558

Крейда

40,5

Крохмаль

16,2

Бензил роданистий

0,01

Амінокислоти та білки

1,109

27

ШДВВИЯЬі ФЕРМЕНТАЦІЯ

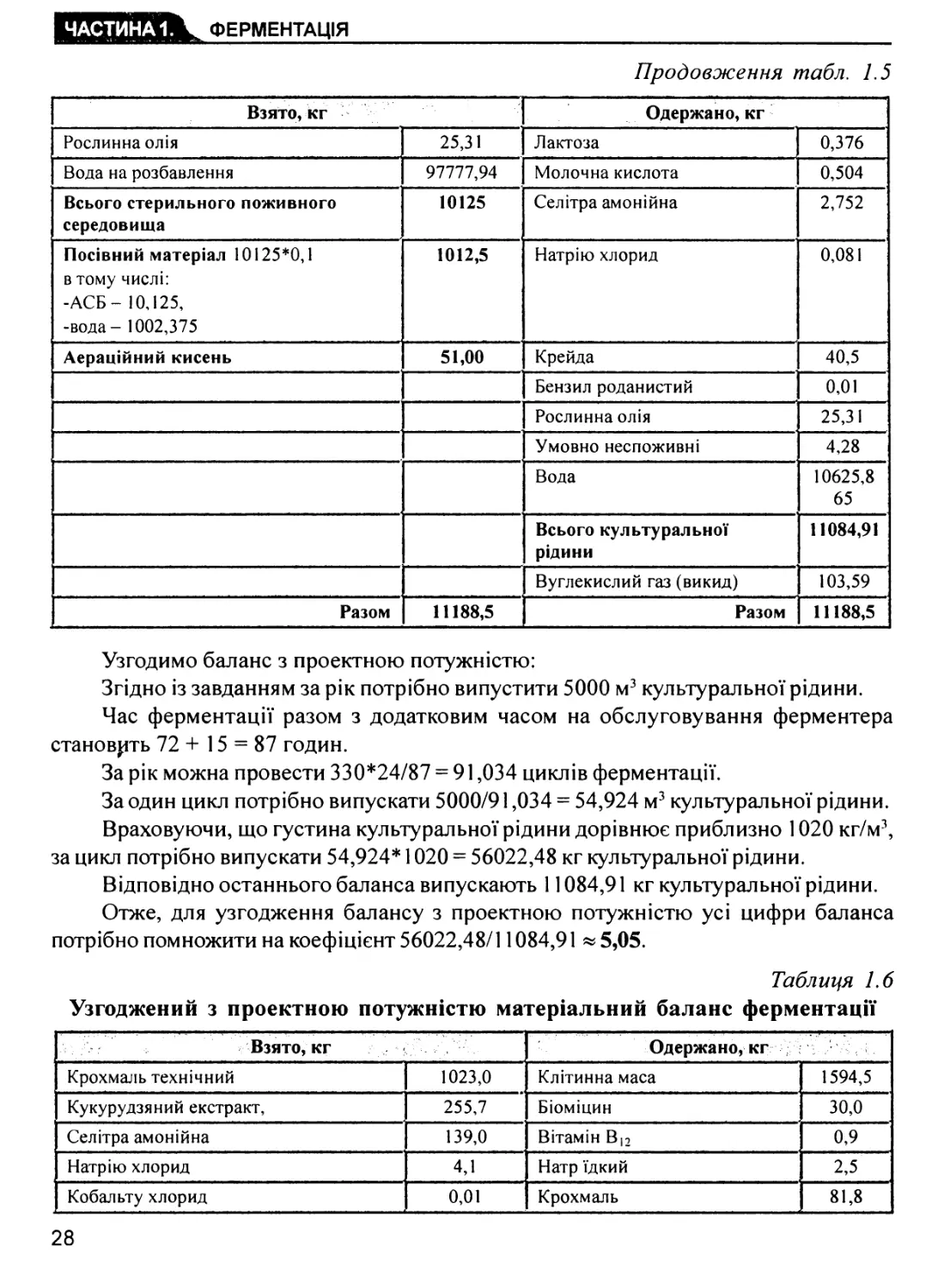

Продовження табл. 1.5

Взято, Kr

Одержано, кг

Рослинна олія

25,31

Лактоза

0,376

Вода на розбавлення

97777,94

Молочна кислота

0,504

Всього стерильного поживного

середовища

10125

Селітра амонійна

2,752

Посівний матеріал 10125*0,1

в тому числі:

-АСБ - 10,125,

-вода - 1002,375

1012,5

Натрію хлорид

0,081

Аераційний кисень

51,00

Крейда

40,5

Бензил роданистий

0,01

Рослинна олія

25,31

Умовно неспоживні

4,28

Вода

10625,8

65

Всього культуральної

рідини

11084,91

Вуглекислий газ (викид)

103,59

Разом

11188,5

Разом

11188,5

Узгодимо баланс з проектною потужністю:

Згідно із завданням за рік потрібно випустити 5000 м3 культуральної рідини.

Час ферментації разом з додатковим часом на обслуговування ферментера

становить 72 + 15 = 87 годин.

За рік можна провести 330*24/87 = 91,034 циклів ферментації.

За один цикл потрібно випускати 5000/91,034 = 54,924 м3 культуральної рідини.

Враховуючи, що густина культуральної рідини дорівнює приблизно 1020 кг/м3,

за цикл потрібно випускати 54,924* 1020 = 56022,48 кг культуральної рідини.

Відповідно останнього баланса випускають 11084,91 кг культуральної рідини.

Отже, для узгодження балансу з проектною потужністю усі цифри баланса

потрібно помножити на коефіцієнт 56022,48/11084,91 « 5,05.

Таблиця 1.6

Узгоджений з проектною потужністю матеріальний баланс ферментації

Взято, кг /

Одержано, кг

Крохмаль технічний

1023,0

Клітинна маса

1594,5

Кукурудзяний екстракт,

255,7

Біоміцин

30,0

Селітра амонійна

139,0

Вітамін ВI2

0,9

Натрію хлорид

4,1

Натр їдкий

2,5

Кобальту хлорид

0,01

Крохмаль

81,8

28

Інтегральні стехіометричні рівняння процесів ферментації ^НЕІОПіШІ

Продовження табл. 1.6

Взято, кг

Одержано, кг

Крейда

204,5

Амінокислоти та білки

5,6

Бензил роданистий

0,05

Лактоза

1,9

Рослинна олія

127,8

Молочна кислота

2,5

Вода на розбавлення

49416,74

Селітра амонійна

13,9

Всього стерильного поживного

середовища

51170,9

Натрію хлорид

0,4

Посівний матеріал

5117,1

Крейда

204,5

Аераційний кисень

257,6

Бензил роданистий

0,05

Рослинна олія

127,8

Умовно неспоживні

21,6

Вода

53934,5

5

Всього культу рал ьної

рідини

56022,5

Вуглекислий газ (викид)

523,1

Разом

56545,6

Разом

56545,6

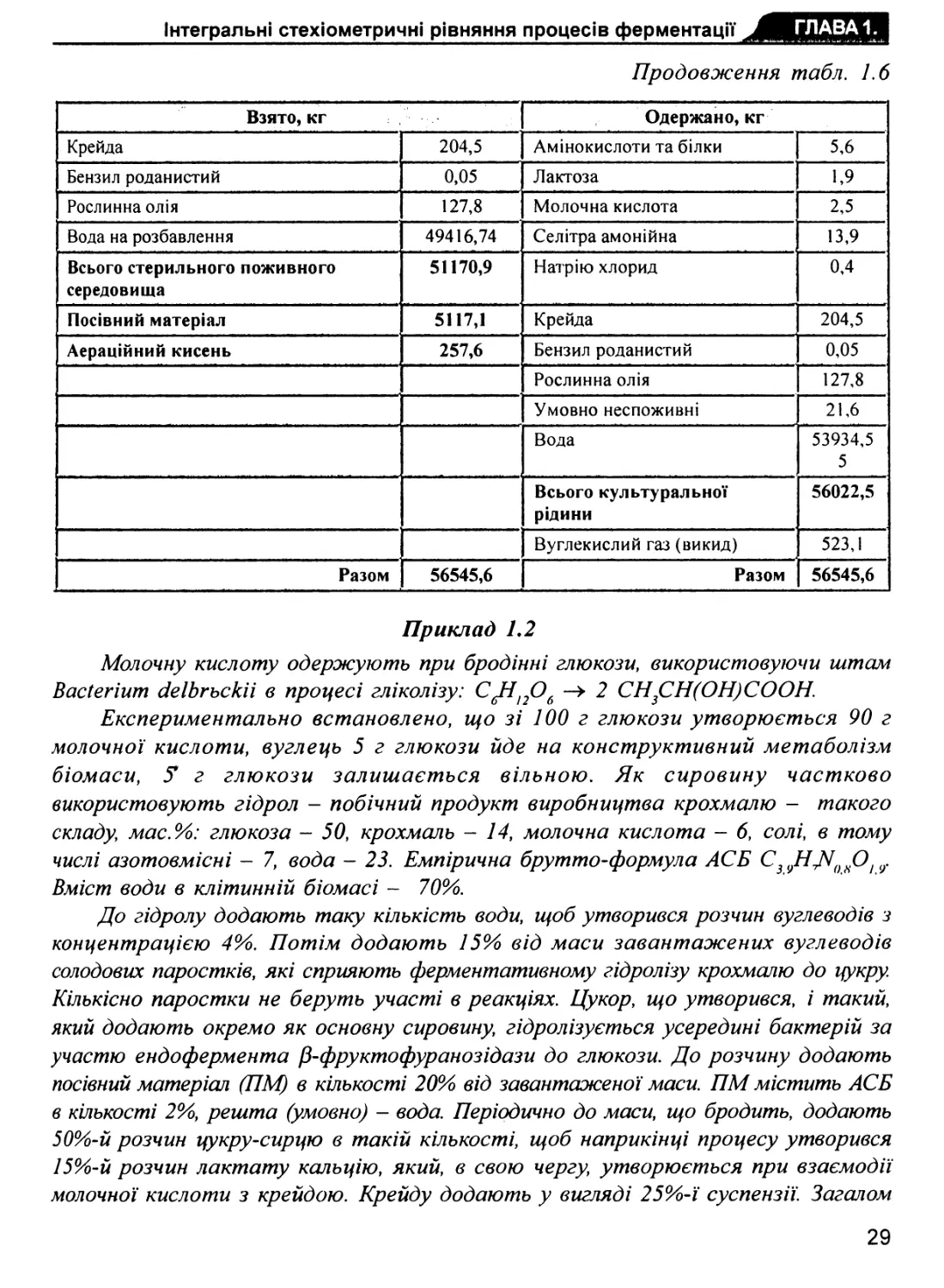

Приклад 1.2

Молочну кислоту одержують при бродінні глюкози, використовуючи штам

Bacterium delbrbckii в процесі гліколізу: CfHl2O6 -> 2 CH3СН(ОН)СООН.

Експериментально встановлено, и/о з/ 100 г глюкози утворюється 90 г

молочної кислоти, вуглець 5 г глюкози йде на конструктивний метаболізм

біомаси, 5> г глюкози залишається вільною. Як сировину частково

використовують гідрол - побічний продукт виробництва крохмалю - такого

складу, мас.%о: глюкоза - 50, крохмаль - 14, молочна кислота - 6, солі, в тому

числі азотовмісні - 7, вода - 23. Емпірична брутто-формула АСБ C39H7N0^O1 (/

Вміст води в клітинній біомасі - 70%.

До гідролу додають таку кількість води, щоб утворився розчин вуглеводів з

концентрацією 4%. Потім додають 15% від маси завантажених вуглеводів

солодових паростків, які сприяють ферментативному гідролізу крохмалю до цукру

Кількісно паростки не беруть участі в реакціях. Цукор, що утворився, і такий,

який додають окремо як основну сировину, гідролізується усередині бактерій за

участю ендофермента fi-фруктофуранозідази до глюкози. До розчину додають

посівний матеріал (ПМ) в кількості 20% від завантаженої маси. ПМ містить АСБ

в кількості 2%, решта (умовно) - вода. Періодично до маси, що бродить, додають

50%о-й розчин цукру-сирцю в такій кількості, щоб наприкінці процесу утворився

15%>-й розчин лактату кальцію, який, в свою чергу; утворюється при взаємодії

молочної кислоти з крейдою. Крейду додають у вигляді 25%-ї суспензії. Загалом

29

ИЯЖИ ФЕРМЕНТАЦІЯ

ТиТїїП^Т^”г МРІІНІТл. і

крейди додають стільки, щоб лише 90% молочної кислоти перетворилось на

лактат, а решта залишилась би вільною для підтримки певного значення pH.

Скласти матеріальний баланс одержання культуральної рідини за

технологічний цикл за умови, що цикл триває 9 діб, річний ресурс робочого

часу становить 330 діб/рік, маса молочної кислоти (у вигляді молочної кислоти

і лактату кальцію) в річному об’ємі культуральній рідині повинна становити

1000 тонн.

Розрахунок

У цьому прикладі для розв’язання поставленої задачі потрібно врахувати всі

речовини, навіть воду, оскільки умови містять багато концентраційних співвідношень.

На початку можна не враховувати маси солодових паростків. Te саме стосується і

солей гідролу, оскільки якісний і кількісний склад солей є невідомим. Водночас

необхідно врахувати вилучення з цих солей азоту, оскільки передбачається зростання

нової біомаси, а підживлювальні азотовмісні солі у рецептурі відсутні.

Після розв’язання інтегрального стехіометричного рівняння відразу одержують

матеріальний баланс, який враховує ступінь конверсіїта всі інші технологічні аспекти.

Інтегральне стехіометричне рівняння:

a,[C6H12O6] (глюкоза гідролу) + а2[С6Н10О5] (крохмаль гідролу) + а3[С3Н603]

(молочна кислота гідролу) + а4[Н20] (вода гідролу) + aJN] (азот солей гідролу) +

+ а6[Н20] (вода на розбавлення) + а7[СІ2Н22Оп] (цукор) + а8[Н20] (вода з розчином

цукру) + а9[АСБ] (АСБ ПМ) + а10[Н2О] (вода з ПМ) + ап[СаС03](крейда) +

+ аІ2[Н20] (вода з суспезією крейди) = aJ3[C3,,H7N08O19] (новосинтезована біомаса)

+ а9[АСБ] (АСБ ПМ) + аІ4[(С3Н5Од)2Са] (лактат кальцію) + а15[С3Н603] (вільна

молочка кислота) + a16[COJ (CO2, що виділяється при взаємодії крейди з молочною

кислотою) + аІ7[Н20] (вільна вода) + а18[С6Н1206] (вільна глюкоза) + а19[Н20]

(ендогенна вода від синтезу лактату кальцію) + а20[Н2О] (ендогенна вода від синтезу

біомаси) + а21[0] (залишковий кисень)1.

1. Приймемо а, = 1. Тоді а, * 180/а2* 162 = 50/14. Звідси а2 = 0,311. Аналогічно

знаходимо а3 = 0,24, а4 = 4,6.

2. Вміст вуглеводів у вихідному розчині повинен бути 4%, отже, (180 +

+ 0,311*162)/( 180:0,5 + х) = 0,04, де 0,5 - частка глюкози в гідролі, х - маса води,

потрібна для розбавлення. Звідси х = 5399,5 кг, а а6= 5399,5/18 = 299,97 кг.

3. Знаходимо кількість посівного матеріалу. Маса глюкози в гідролі 180 кг, отже маса

гідролу дорівнює 180/0,5 = 360 кг. Маса розбавленого розчину 360 + 5399,5 = 5759,5 кг.

Маса посівного матеріалу 5759,5*0,2 = 1151,9 кг.ПМ містить 1151,9*0,02 = 23,038 кг АСБ, а

води - 1151,9 - 23,03 8 = 1128,86 кг. Отже, а9 = 23,038:95,4 = 0,24 Ua10 = 62,71.

4. Позначимо а7 як невідому величину (а7 = X).

1 Залишковий кисень в процесі біосинтезу окиснює органічні речовини з утворенням різноманітних

сполук, які не можна врахувати в рівнянні

ЗО

Інтегральні стехіометричні рівняння процесів ферментації

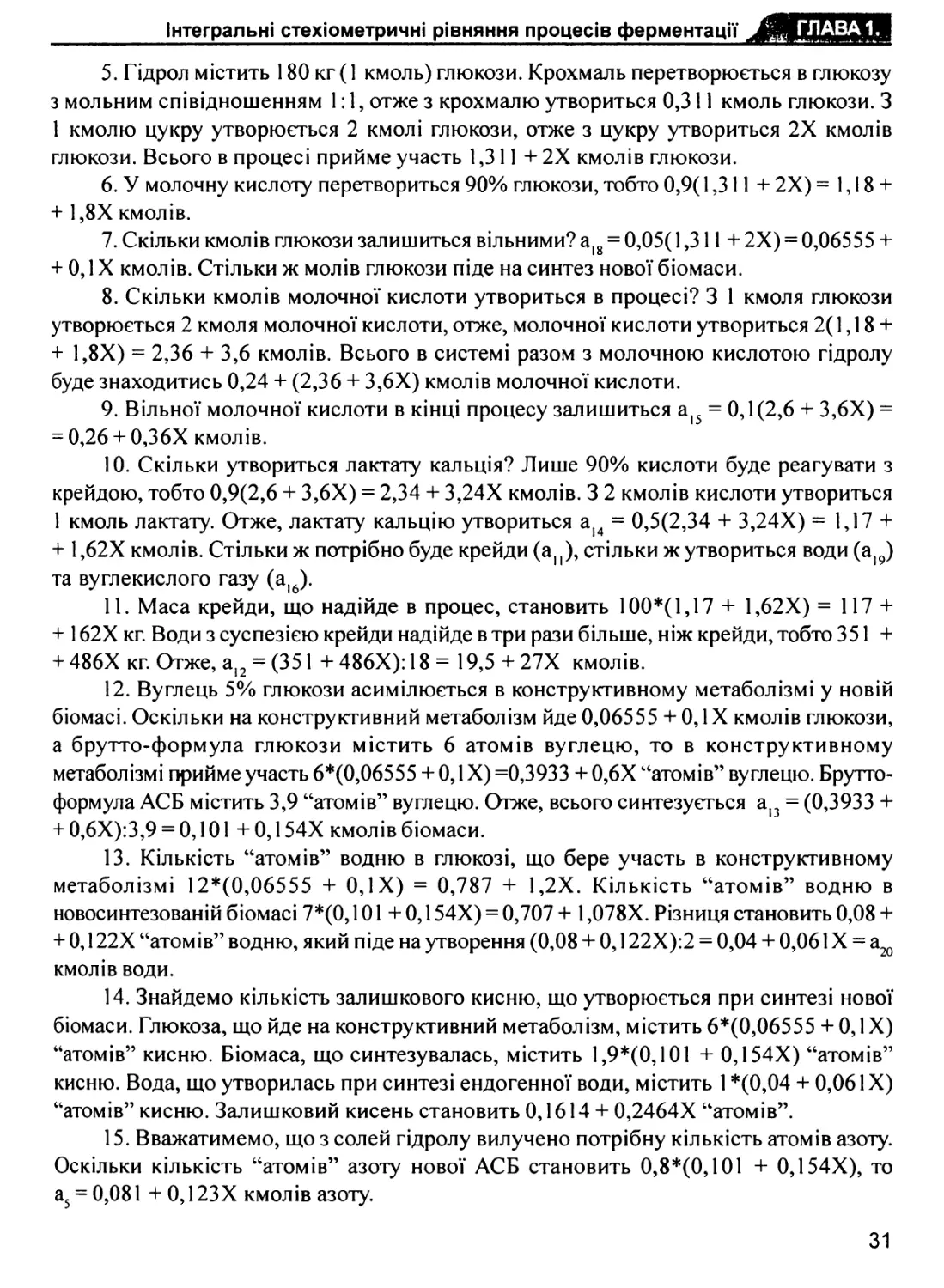

5. Гідрол містить 180 кг (1 кмоль) глюкози. Крохмаль перетворюється в глюкозу

з мольним співідношенням 1:1, отже з крохмалю утвориться 0,311 кмоль глюкози. З

1 кмолю цукру утворюється 2 кмолі глюкози, отже з цукру утвориться 2Х кмолів

глюкози. Всього в процесі прийме участь 1,311 + 2Х кмолів глюкози.

6. У молочну кислоту перетвориться 90% глюкози, тобто 0,9( 1,311 + 2Х) = 1,18 +

+ 1,8Х кмолів.

7. Скільки кмолів глюкози залишиться вільними? а|8 = 0,05( 1,311 + 2Х) = 0,06555 +

+ 0,1X кмолів. Стільки ж молів глюкози піде на синтез нової біомаси.

8. Скільки кмолів молочної кислоти утвориться в процесі? З 1 кмоля глюкози

утворюється 2 кмоля молочної кислоти, отже, молочної кислоти утвориться 2( 1,18 +

+ 1,8Х) = 2,36 + 3,6 кмолів. Всього в системі разом з молочною кислотою гідролу

буде знаходитись 0,24 + (2,36 + 3,6Х) кмолів молочної кислоти.

9. Вільної молочної кислоти в кінці процесу залишиться а|5 = 0,1 (2,6 + 3,6Х) =

= 0,26 + 0,36Х кмолів.

10. Скільки утвориться лактату кальція? Лише 90% кислоти буде реагувати з

крейдою, тобто 0,9(2,6 + 3,6Х) = 2,34 + 3,24Х кмолів. З 2 кмолів кислоти утвориться

1 кмоль лактату. Отже, лактату кальцію утвориться а14 = 0,5(2,34 + 3,24Х) = 1,17 +

+ 1,62Х кмолів. Стільки ж потрібно буде крейди (ам), стільки ж утвориться води (а)9)

та вуглекислого газу (а|6).

11. Маса крейди, що надійде в процес, становить 100*(1,17 + 1,62Х) = 117 +

+ 162Х кг. Води з суспезією крейди надійде в три рази більше, ніж крейди, тобто 351 +

+ 486Хкг. Отже, а12 = (351 + 486Х): 18 = 19,5 + 27Х кмолів.

12. Вуглець 5% глюкози асимілюється в конструктивному метаболізмі у новій

біомасі. Оскільки на конструктивний метаболізм йде 0,06555 + 0,1X кмолів глюкози,

а брутто-формула глюкози містить 6 атомів вуглецю, то в конструктивному

метаболізмі прийме участь 6*(0,06555 + 0,1X) =0,3933 + 0,6Х “атомів” вуглецю. Брутто-

формула АСБ містить 3,9 “атомів” вуглецю. Отже, всього синтезується а13 = (0,3933 +

+ 0,6Х):3,9 = 0,101 + 0,154Х кмолів біомаси.

13. Кількість “атомів” водню в глюкозі, що бере участь в конструктивному

метаболізмі 12*(0,06555 + 0,1Х) = 0,787 + 1,2Х. Кількість “атомів” водню в

новосинтезованій біомасі 7*(0,101 + 0,154Х) = 0,707 + 1,078Х. Різниця становить 0,08 +

+ 0,122Х “атомів” водню, який піде на утворення (0,08 + 0,122Х):2 = 0,04 + 0,061X = а20

кмолів води.

14. Знайдемо кількість залишкового кисню, що утворюється при синтезі нової

біомаси. Глюкоза, що йде на конструктивний метаболізм, містить 6*(0,06555 + 0,1X)

“атомів” кисню. Біомаса, що синтезувалась, містить 1,9*(0,101 + 0,154Х) “атомів”

кисню. Вода, що утворилась при синтезі ендогенної води, містить 1 *(0,04 + 0,06 IX)

“атомів” кисню. Залишковий кисень становить 0,1614 + 0,2464Х “атомів”.

15. Вважатимемо, що з солей гідролу вилучено потрібну кількість атомів азоту.

Оскільки кількість “атомів” азоту нової АСБ становить 0,8*(0,101 + 0,154Х), то

а5 = 0,081 + 0,123Х кмолів азоту.

31

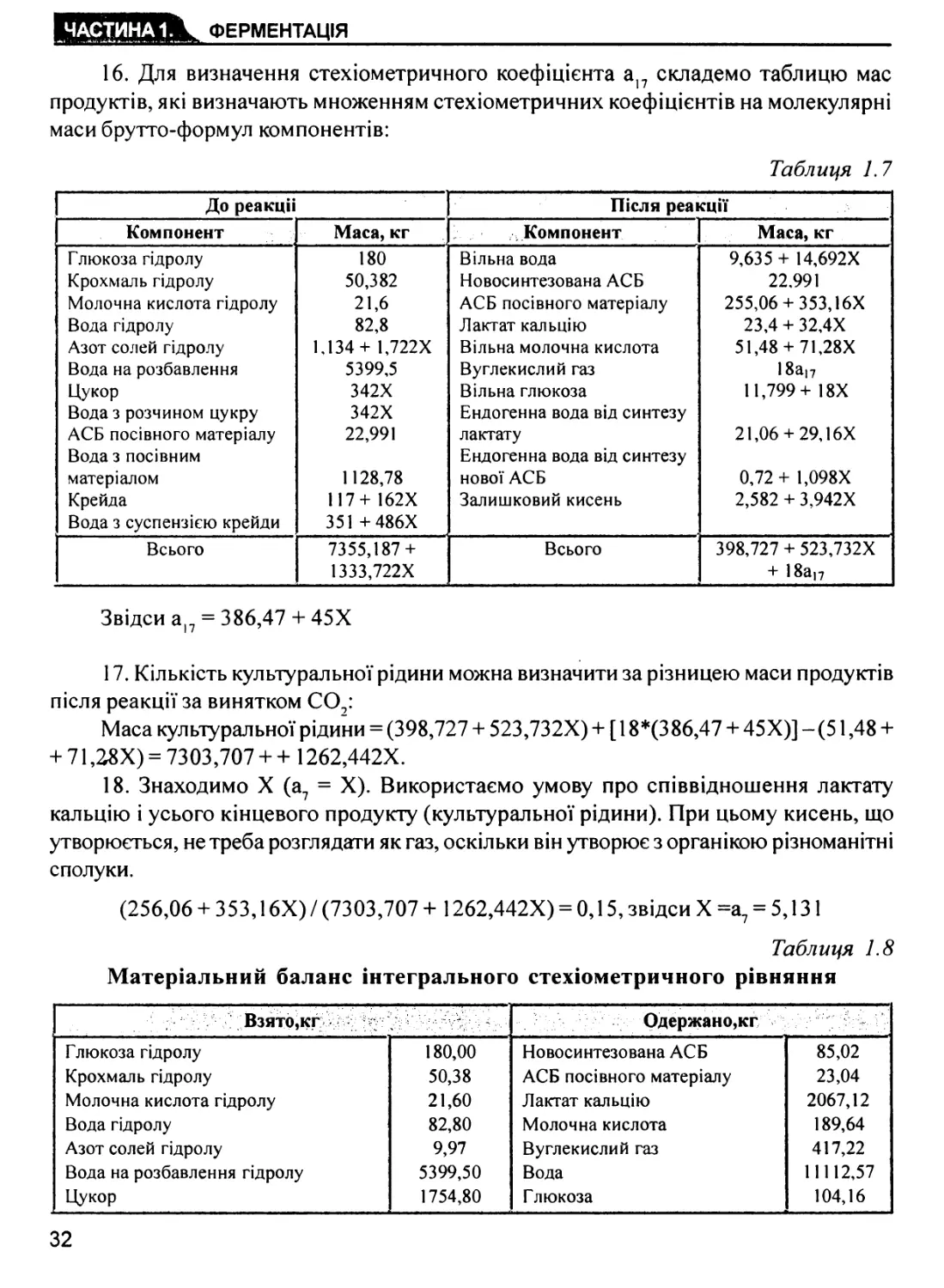

ФЕРМЕНТАЦІЯ

16. Для визначення стехіометричного коефіцієнта а|7 складемо таблицю мас

продуктів, які визначають множенням стехіометричних коефіцієнтів на молекулярні

маси брутто-формул компонентів:

Таблиця 1.7

До реакції

Після реакції

Компонент

Маса, кг

Компонент

Маса, кг

Глюкоза гідролу

Крохмаль гідролу

Молочна кислота гідролу

Вода гідролу

Азот солей гідролу

Вода на розбавлення

Цукор

Вода з розчином цукру

АСБ посівного матеріалу

Вода з посівним

матеріалом

Крейда

Вода з суспензією крейди

180

50,382

21,6

82,8

1,134+ 1/722Х

5399,5

342Х

342Х

22,991

1128,78

117+ 162Х

351 +486Х

Вільна вода

Новосинтезована АСБ

АСБ посівного матеріалу

Лактат кальцію

Вільна молочна кислота

Вуглекислий газ

Вільна глюкоза

Ендогенна вода від синтезу

лактату

Ендогенна вода від синтезу

нової АСБ

Залишковий кисень

9,635 + 14,692Х

22,991

255,06 + 353,16Х

23,4 + 32,4Х

51,48 +71,28Х

18а|7

11,799+ 18Х

21,06 +29,16Х

0,72+ 1,098Х

2,582 + 3,942Х

Всього

7355,187 +

1333,722Х

Всього

398,727 + 523,732Х

+ 18а|7

Звідси а|7 = 386,47 + 45Х

17. Кількість культуральної рідини можна визначити за різницею маси продуктів

після реакції за винятком CO,:

Маса культуральної рідини = (398,727 + 523,732Х) + [18*(386,47 + 45Х)] -(51,48 +

+ 71,28Х) = 7303,707 + + 1262,442Х.

18. Знаходимо X (а7 = X). Використаємо умову про співвідношення лактату

кальцію і усього кінцевого продукту (культуральної рідини). При цьому кисень, що

утворюється, не треба розглядати як газ, оскільки він утворює з органікою різноманітні

сполуки.

(256,06 + 353,16X) / (7303,707 + 1262,442Х) = 0,15, звідси X =а7 = 5,131

Таблиця 1.8

Матеріальний баланс інтегрального стехіометричного рівняння

Взято,кг ; V ^

Одержано,кг

Глюкоза гідролу

Крохмаль гідролу

Молочна кислота гідролу

Вода гідролу

Азот солей гідролу

Вода на розбавлення гідролу

Цукор

180,00

50,38

21,60

82,80

9,97

5399,50

1754,80

Новосинтезована АСБ

АСБ посівного матеріалу

Лактат кальцію

Молочна кислота

Вуглекислий газ

Вода

Глюкоза

85,02

23,04

2067,12

189,64

417,22

11112,57

104,16

32

Інтегральні стехіометричні рівняння процесів ферментації

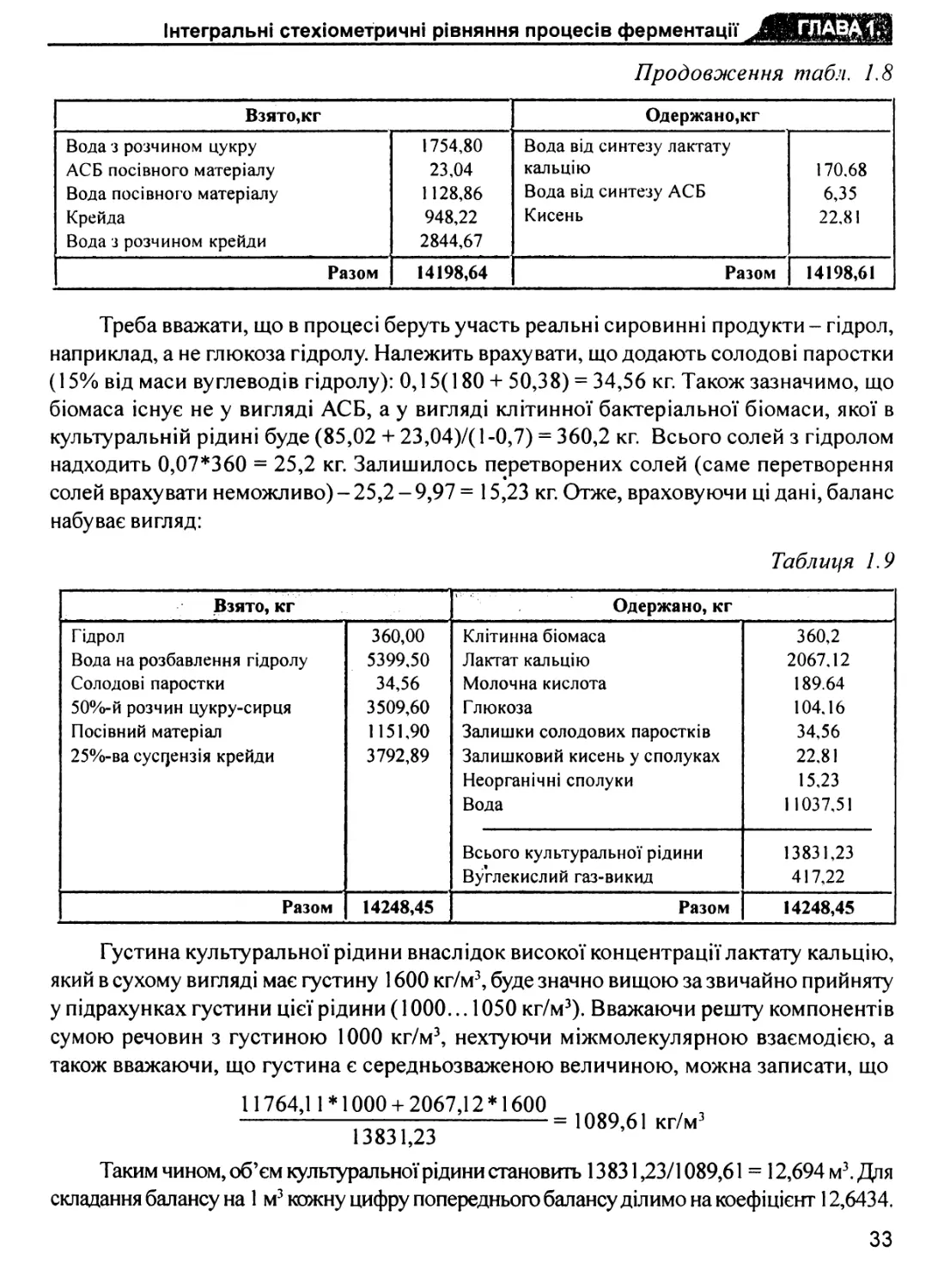

Продовження таб.ч. 1.8

Взято,КГ

Одержано,кг

Вода з розчином цукру

АСБ посівного матеріалу

Вода посівного матеріалу

Крейда

Вода з розчином крейди

1754,80

23,04

1128,86

948,22

2844,67

Вода від синтезу лактату

кальцію

Вода від синтезу АСБ

Кисень

170,68

6,35

22,81

Разом

14198,64

Разом

14198,61

Треба вважати, що в процесі беруть участь реальні сировинні продукти - гідрол,

наприклад, а не глюкоза гідролу. Належить врахувати, що додають солодові паростки

(15% від маси вуглеводів гідролу): 0,15(180 + 50,38) = 34,56 кг. Також зазначимо, що

біомаса існує не у вигляді АСБ, а у вигляді клітинної бактеріальної біомаси, якої в

культуральній рідині буде (85,02 + 23,04)/( 1-0,7) = 360,2 кг. Всього солей з гідролом

надходить 0,07*360 = 25,2 кг. Залишилось перетворених солей (саме перетворення

солей врахувати неможливо) - 25,2 -9,97 = 15,23 кг. Отже, враховуючи ці дані, баланс

набуває вигляд:

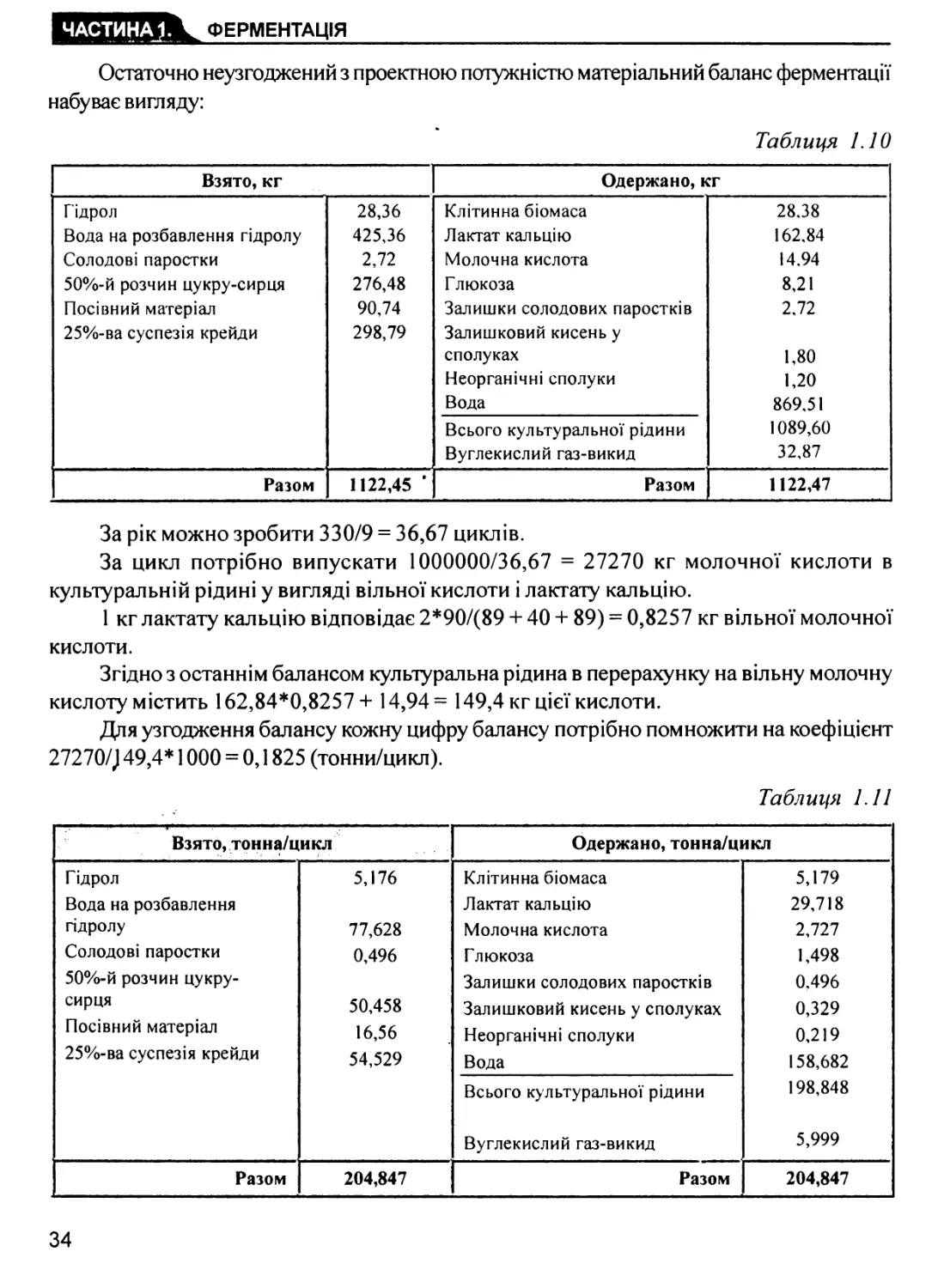

Таблиця 1.9

Взято, кг

Одержано, кг

Гідрол

Вода на розбавлення гідролу

Солодові паростки

50%-й розчин цукру-сирця

Посівний матеріал

25%-ва суспензія крейди

360,00

5399,50

34,56

3509,60

1151,90

3792,89

Клітинна біомаса

Лактат кальцію

Молочна кислота

Глюкоза

Залишки солодових паростків

Залишковий кисень у сполуках

Неорганічні сполуки

Вода

360,2

2067,12

189.64

104,16

34,56

22,81

15,23

11037,51

Всього культуральної рідини

Вуглекислий газ-викид

13831,23

417,22

Разом

14248,45

Разом

14248,45

Густина культуральної рідини внаслідок високої концентрації лактату кальцію,

який в сухому вигляді має густину 1600 кг/м3, буде значно вищою за звичайно прийняту

у підрахунках густини цієї рідини (1000... 1050 кг/м3). Вважаючи решту компонентів

сумою речовин з густиною 1000 кг/м3, нехтуючи міжмолекулярною взаємодією, а

також вважаючи, що густина є середньозваженою величиною, можна записати, що

11764,11*1000 + 2067,12*1600

- = 1089,61 кг/м3

13831,23

Таким чином, об’єм культуральної рідини становить 13831,23/1089,61 = 12,694 м3. Для

складання балансу на 1 м3 кожну цифру попереднього балансу ділимо на коефіцієнт 12,6434.

33

ФЕРМЕНТАЦІЯ

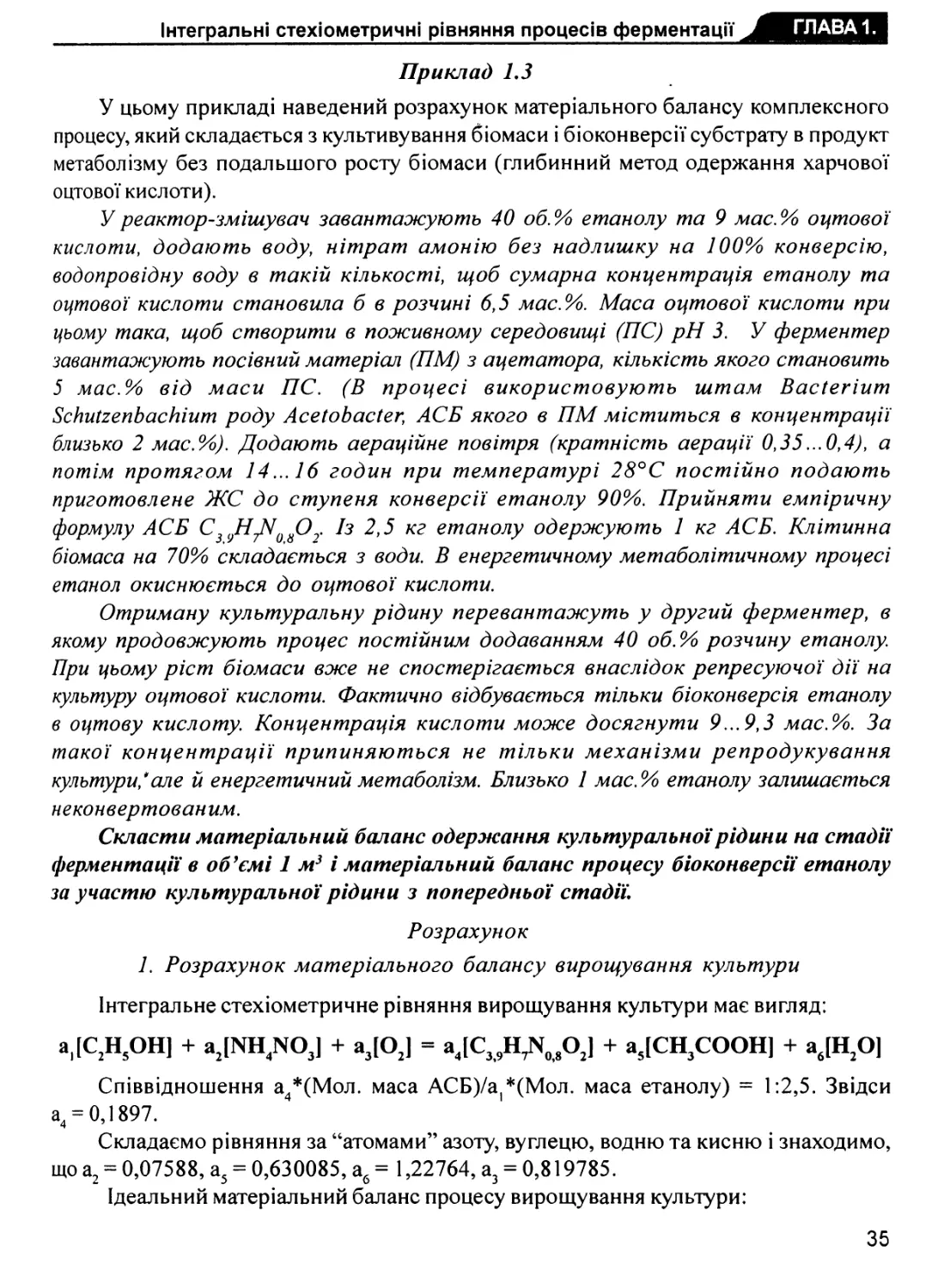

Остаточно неузгоджений з проектною потужністю матеріальний баланс ферментації

набуває вигляду:

Таблиця 1.10

Взято, кг

Одержано, кг

Гідро л

28,36

Клітинна біомаса

28,38

Вода на розбавлення гідролу

425,36

Лактат кальцію

162,84

Солодові паростки

2,72

Молочна кислота

14.94

50%-й розчин цукру-сирця

276,48

Глюкоза

8,21

Посівний матеріал

90,74

Залишки солодових паростків

2,72

25%-ва суспезія крейди

298,79

Залишковий кисень у

сполуках

1,80

Неорганічні сполуки

1,20

Вода

869,51

Всього культуральної рідини

1089,60

Вуглекислий газ-викид

32,87

Разом

1122,45 ’

Разом

1122,47

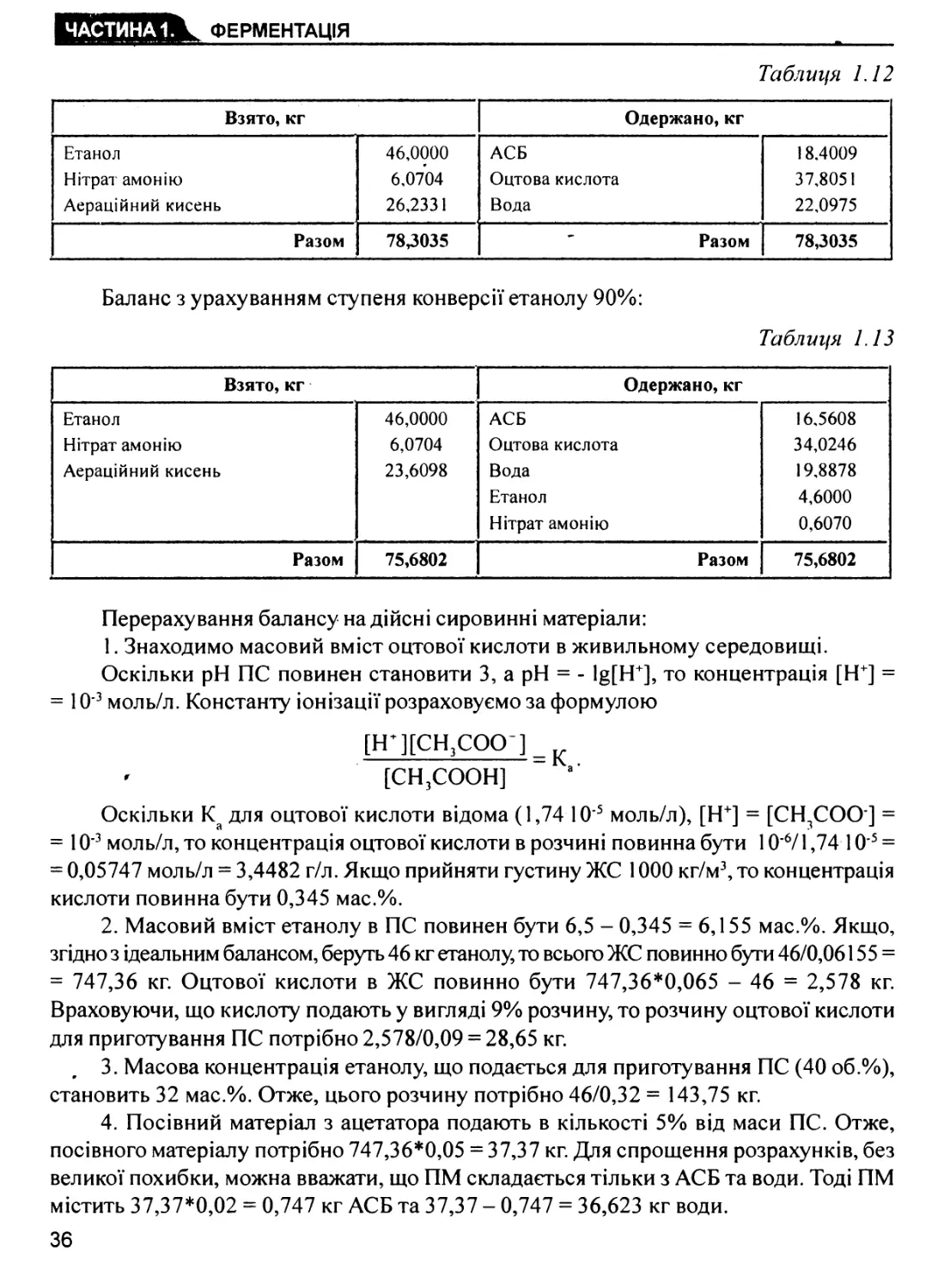

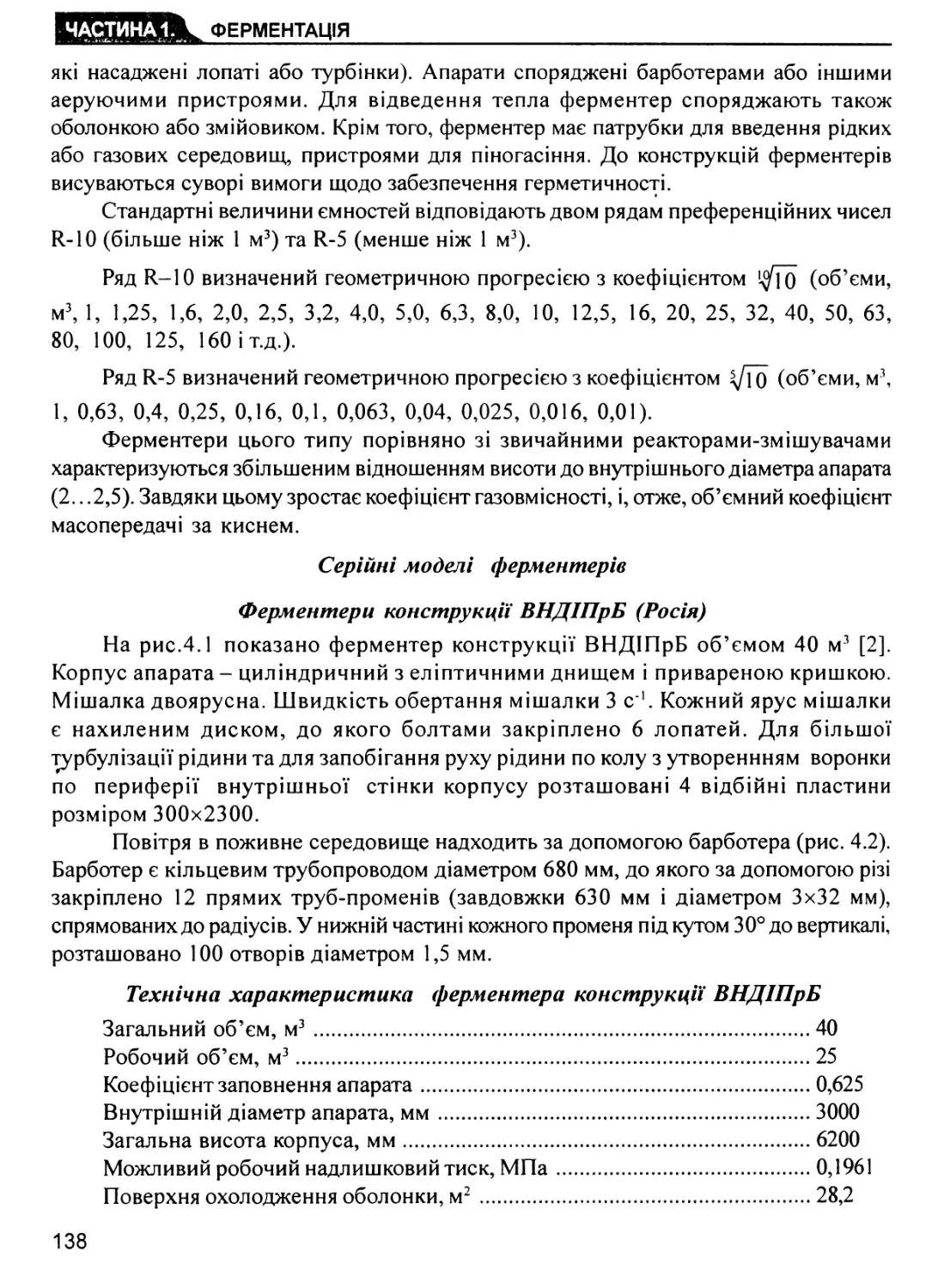

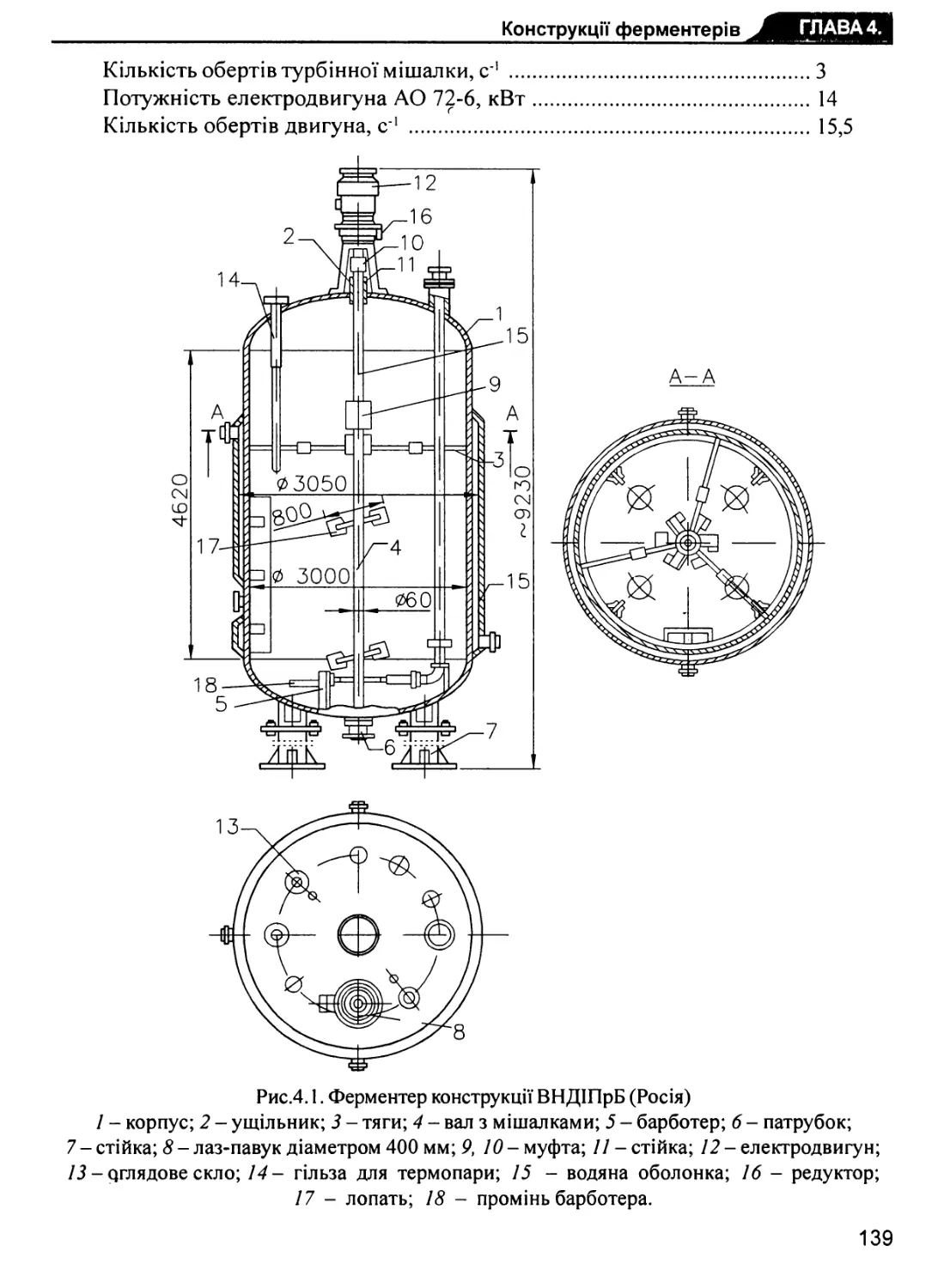

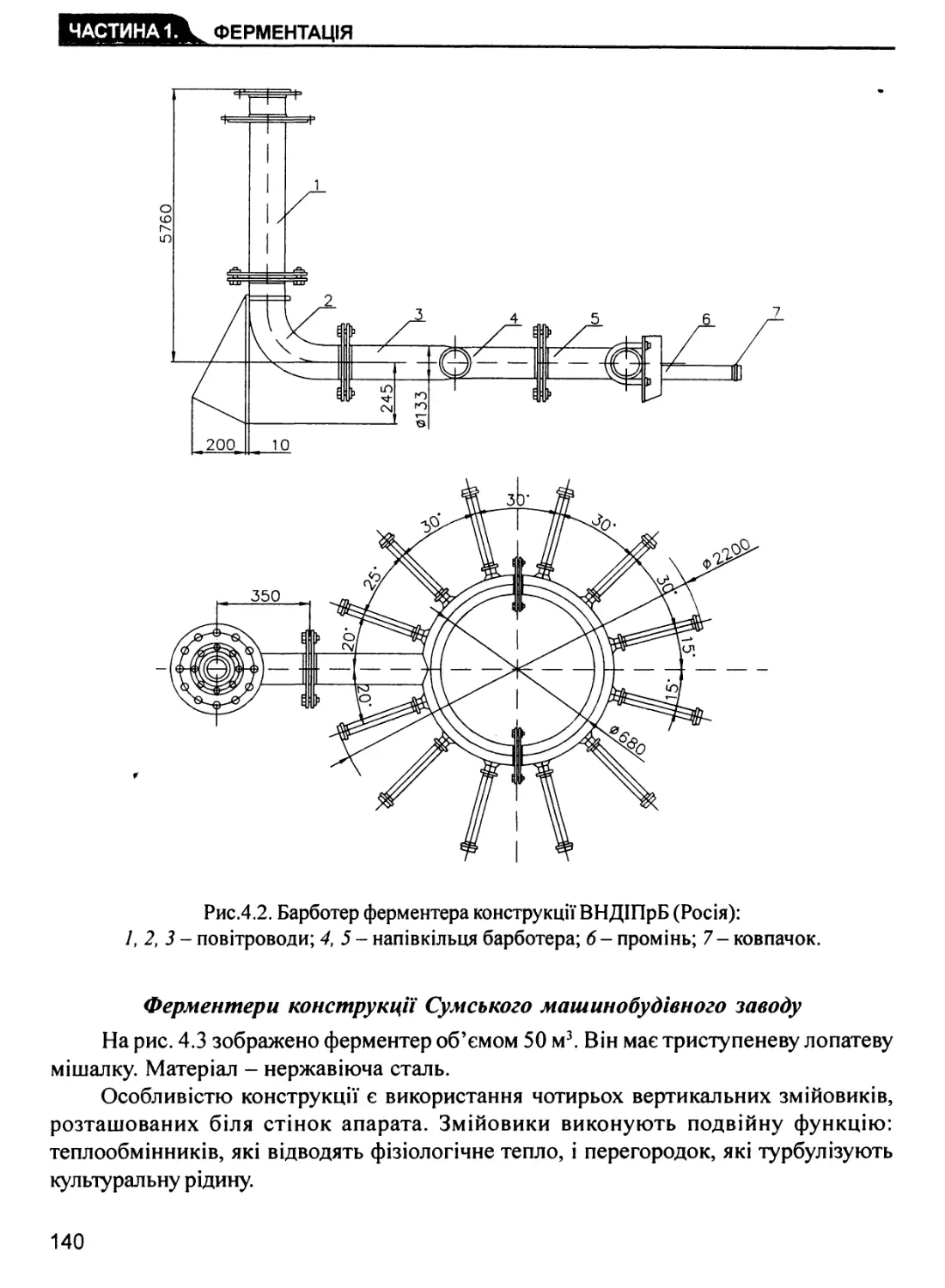

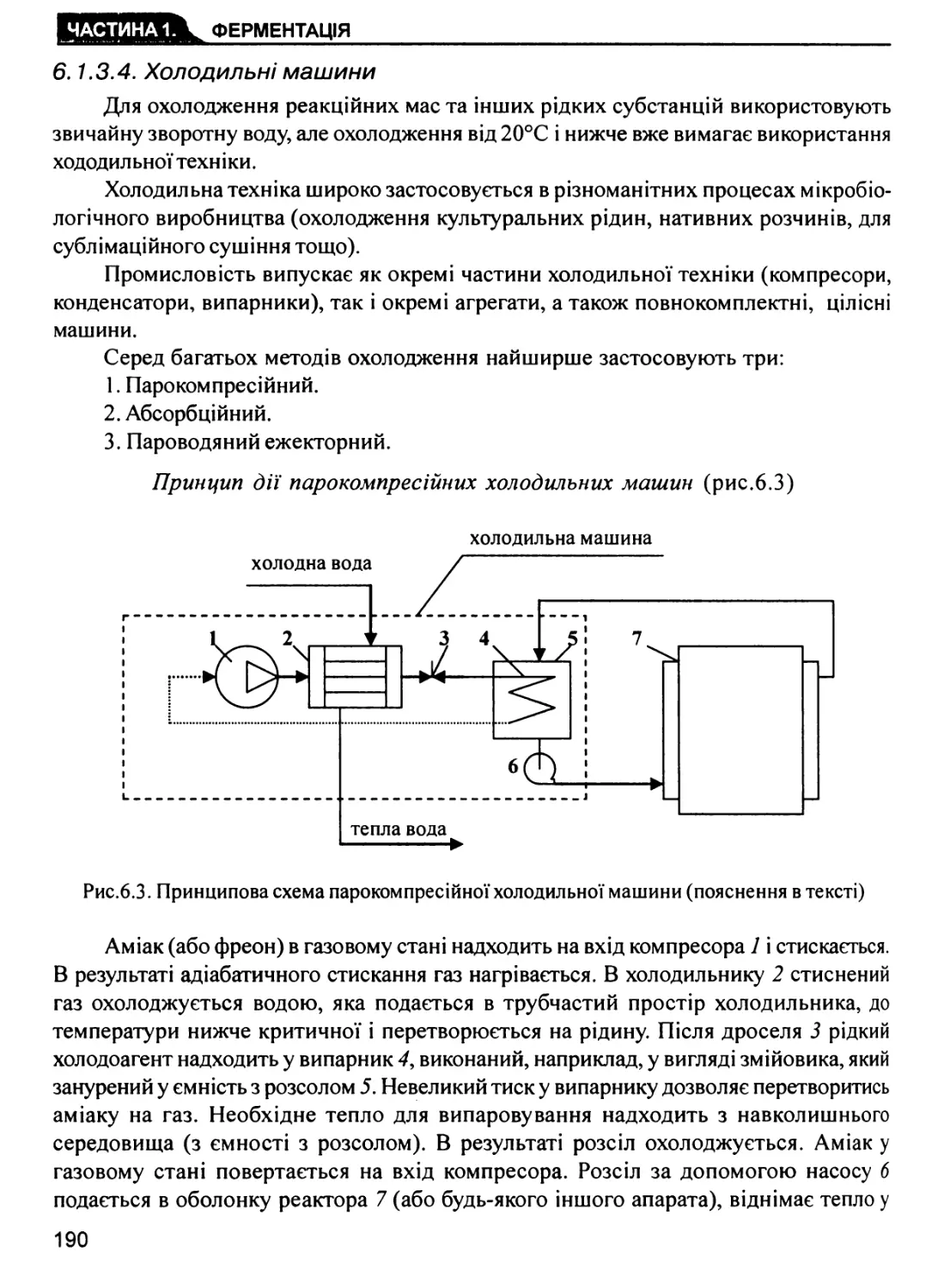

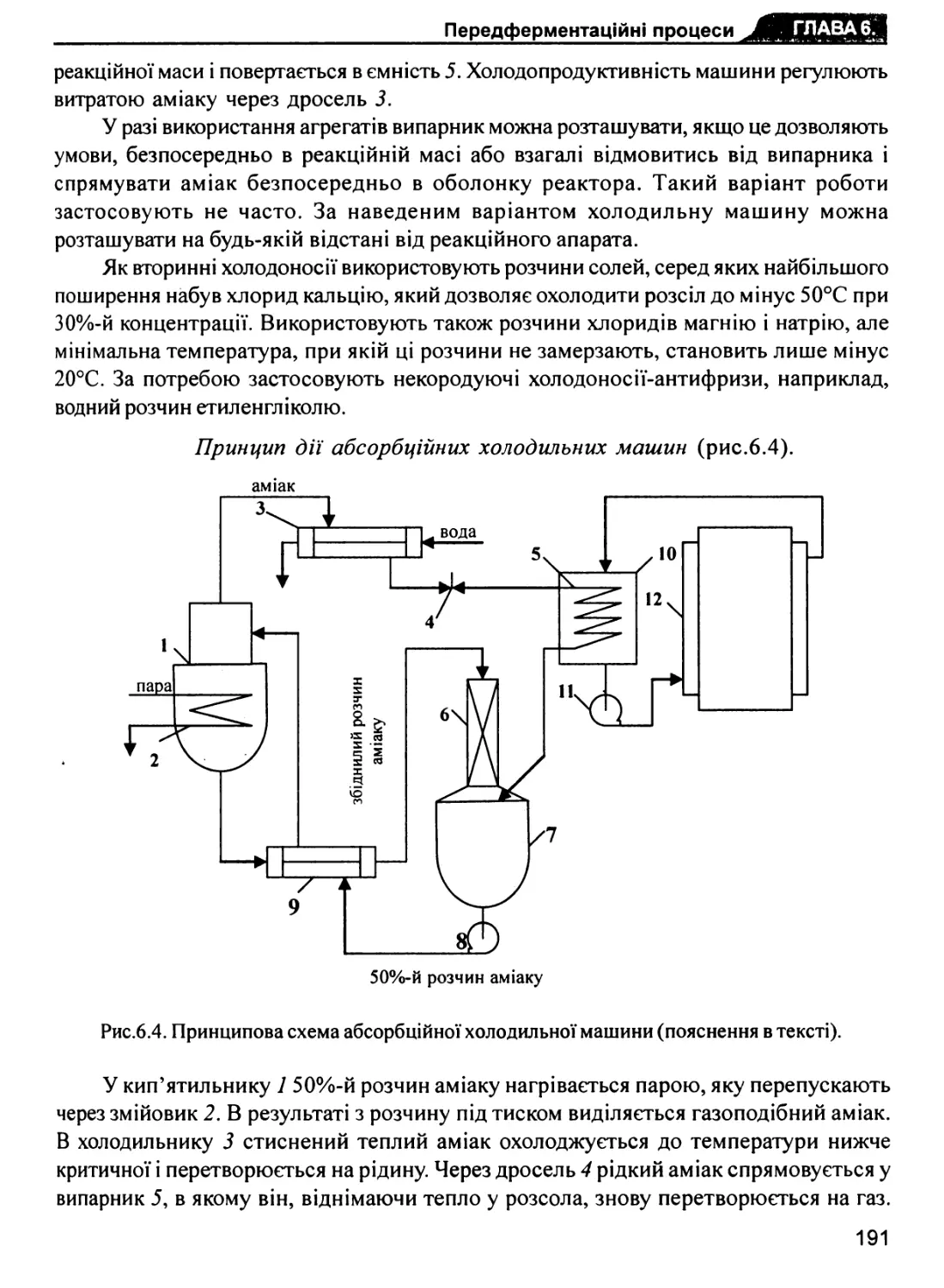

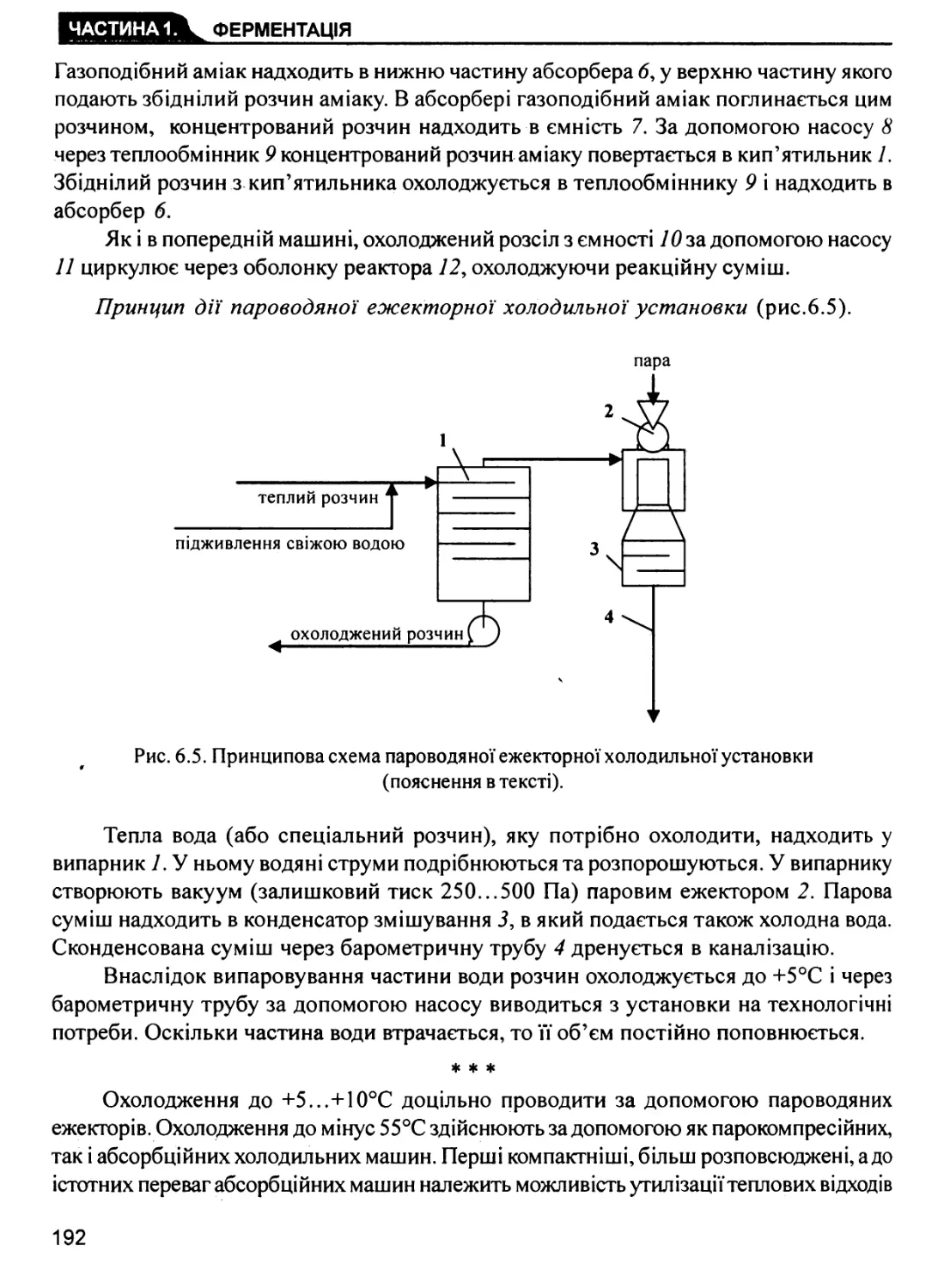

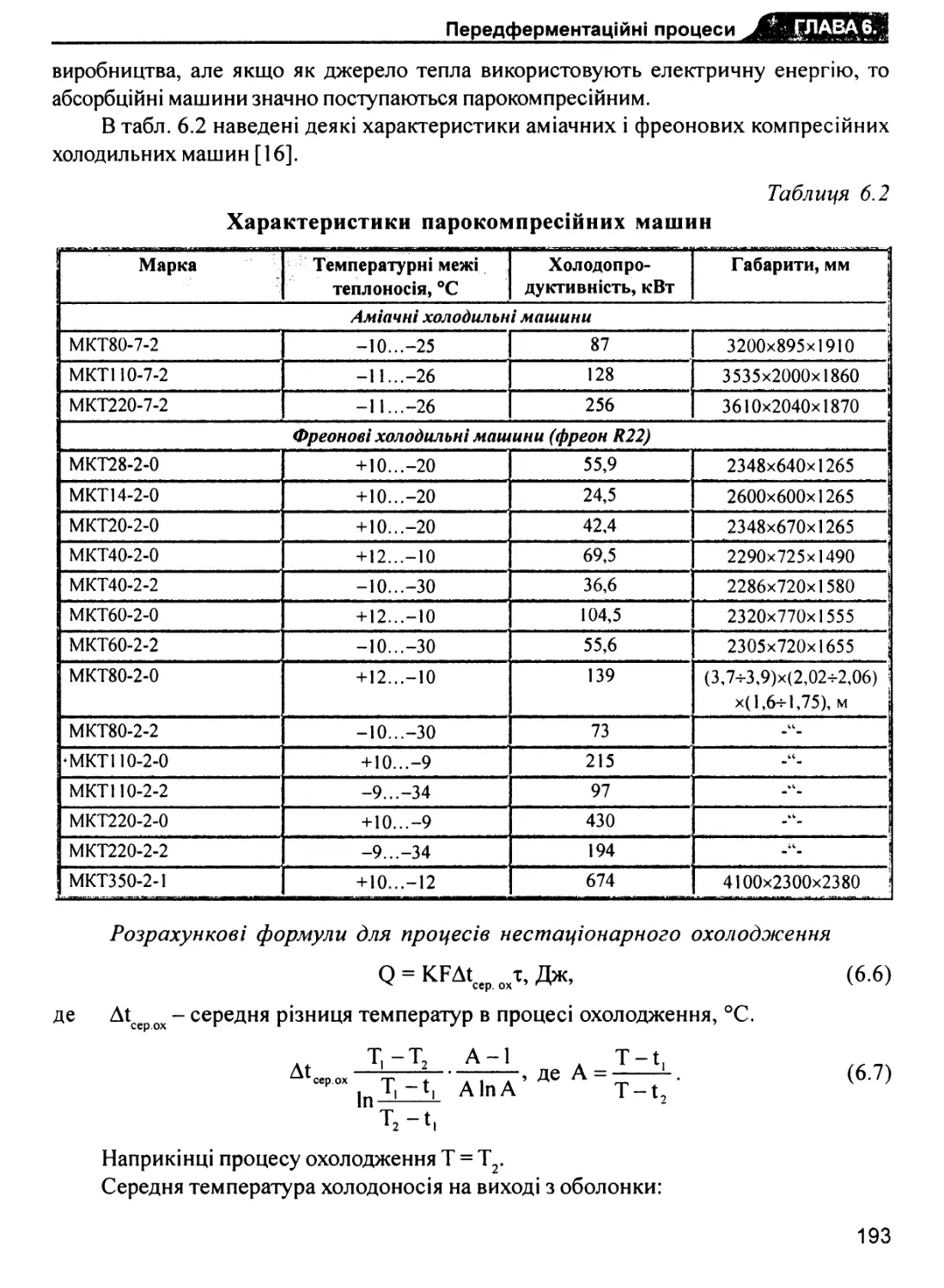

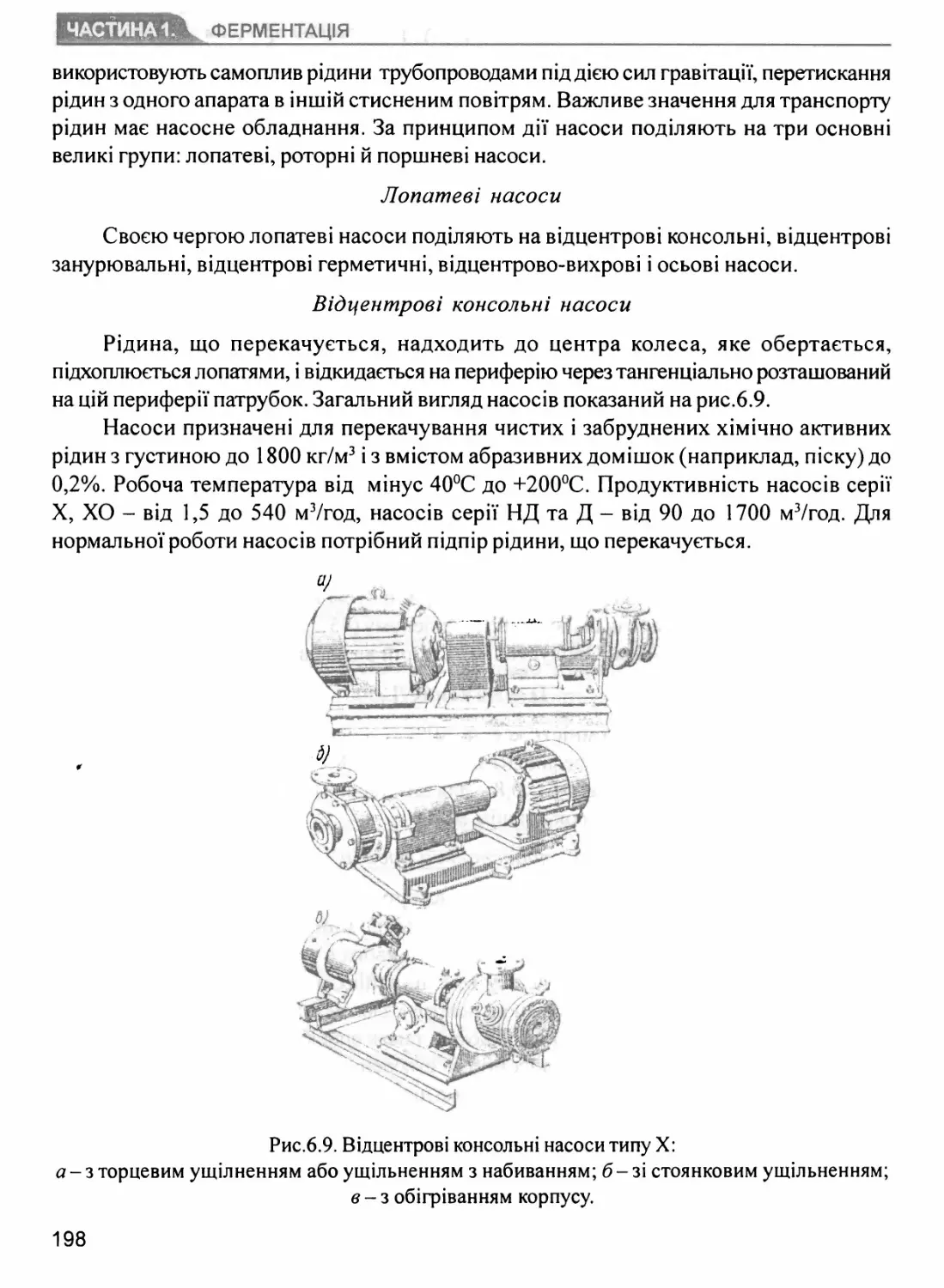

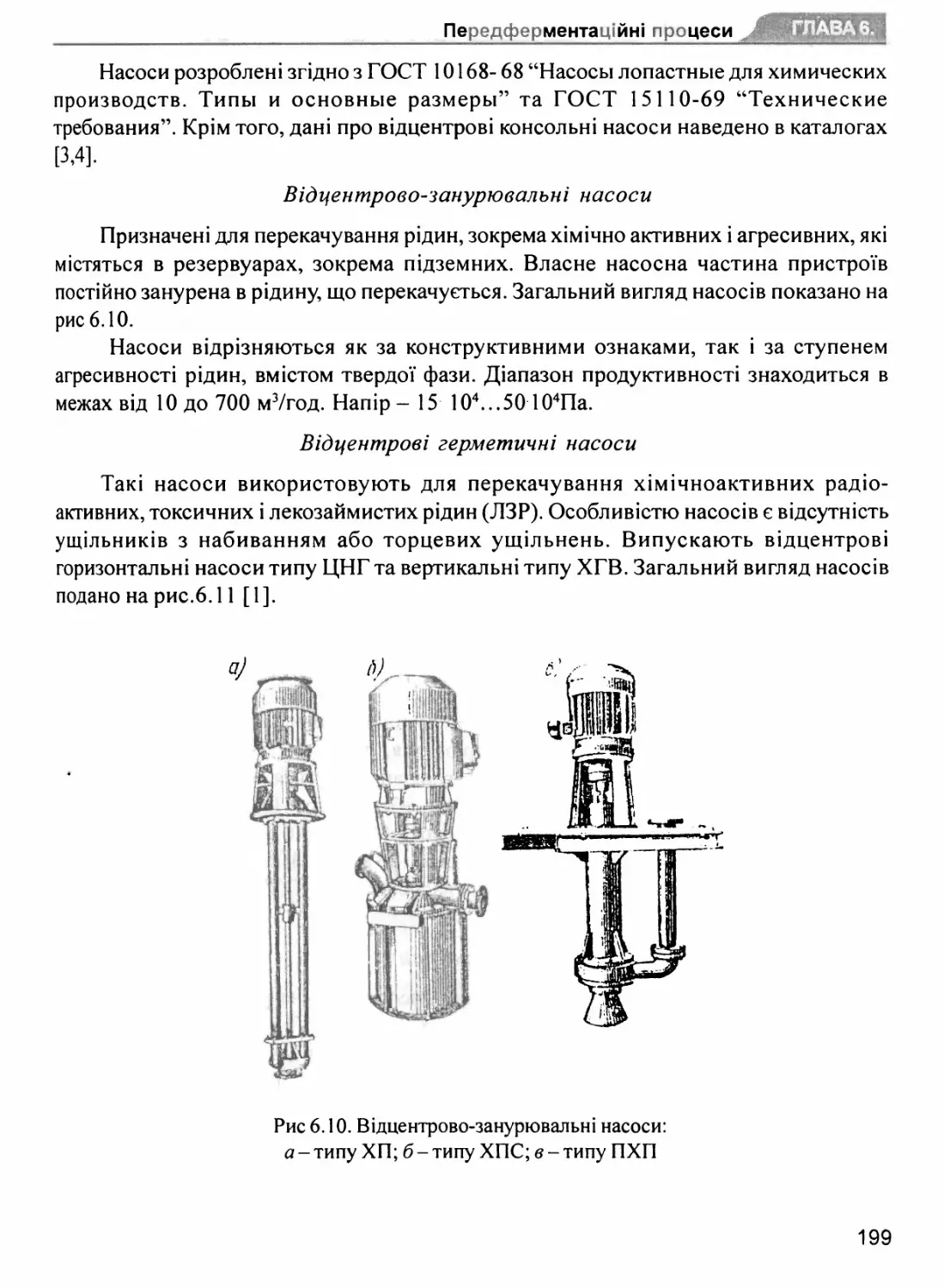

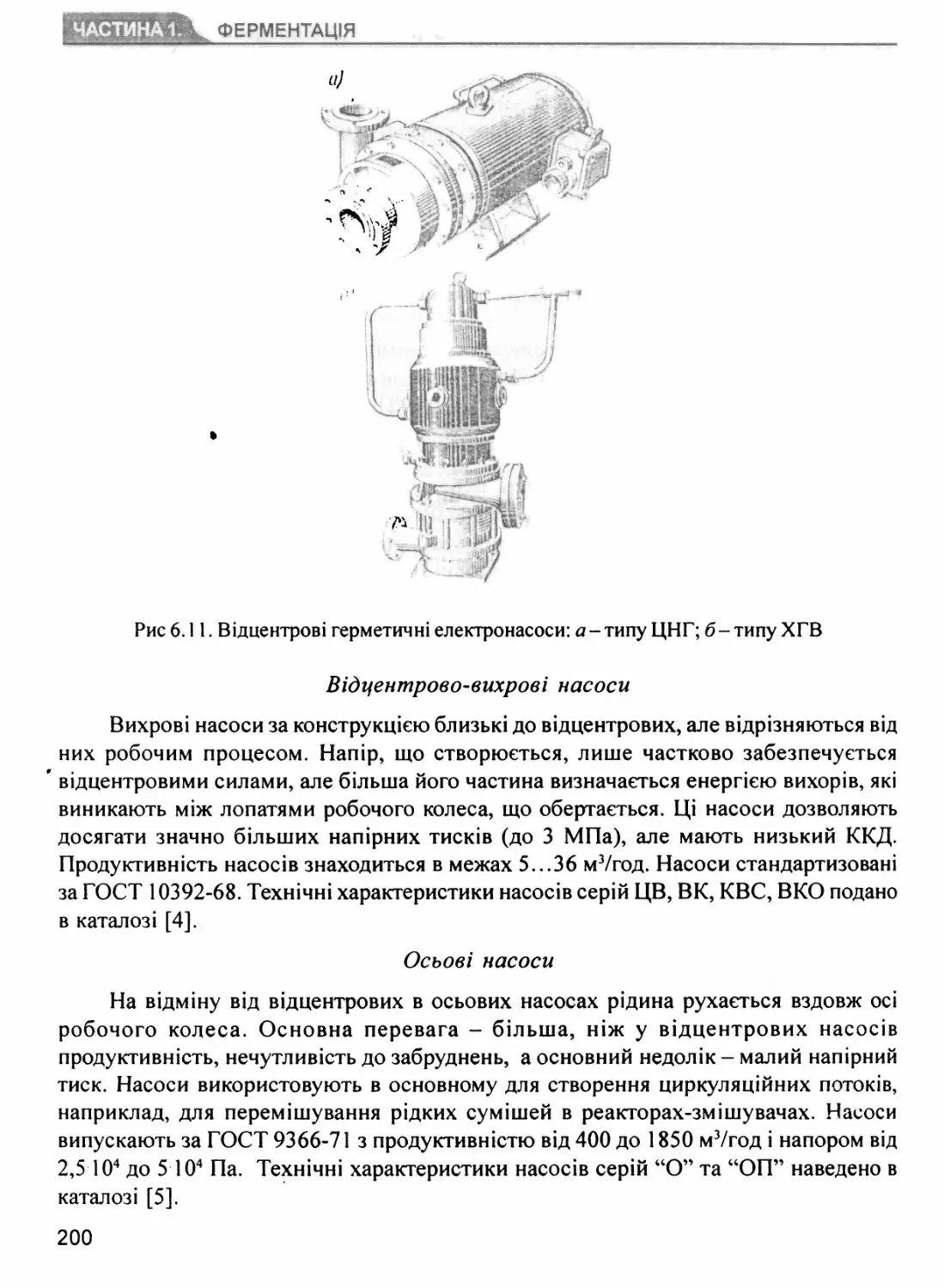

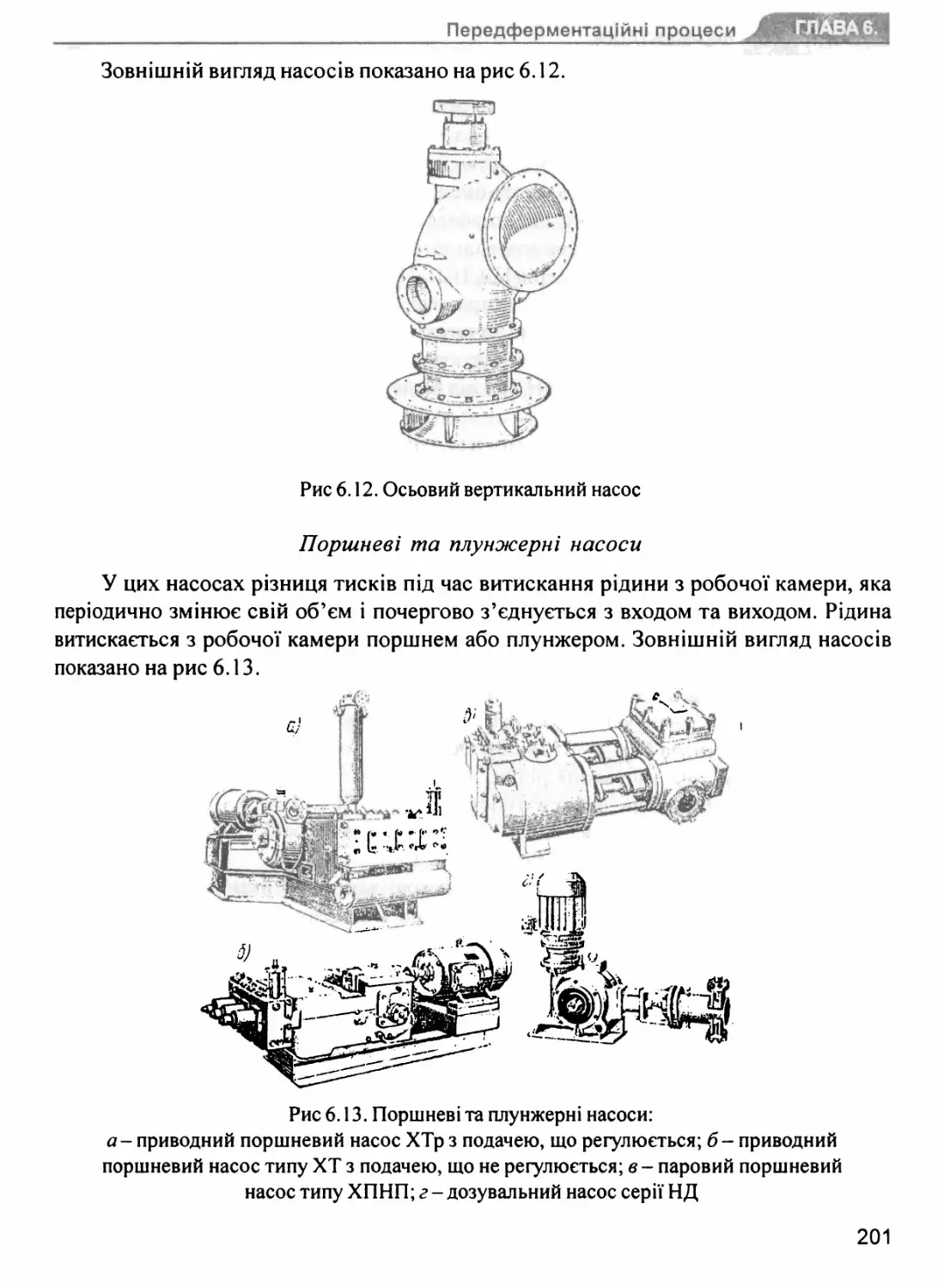

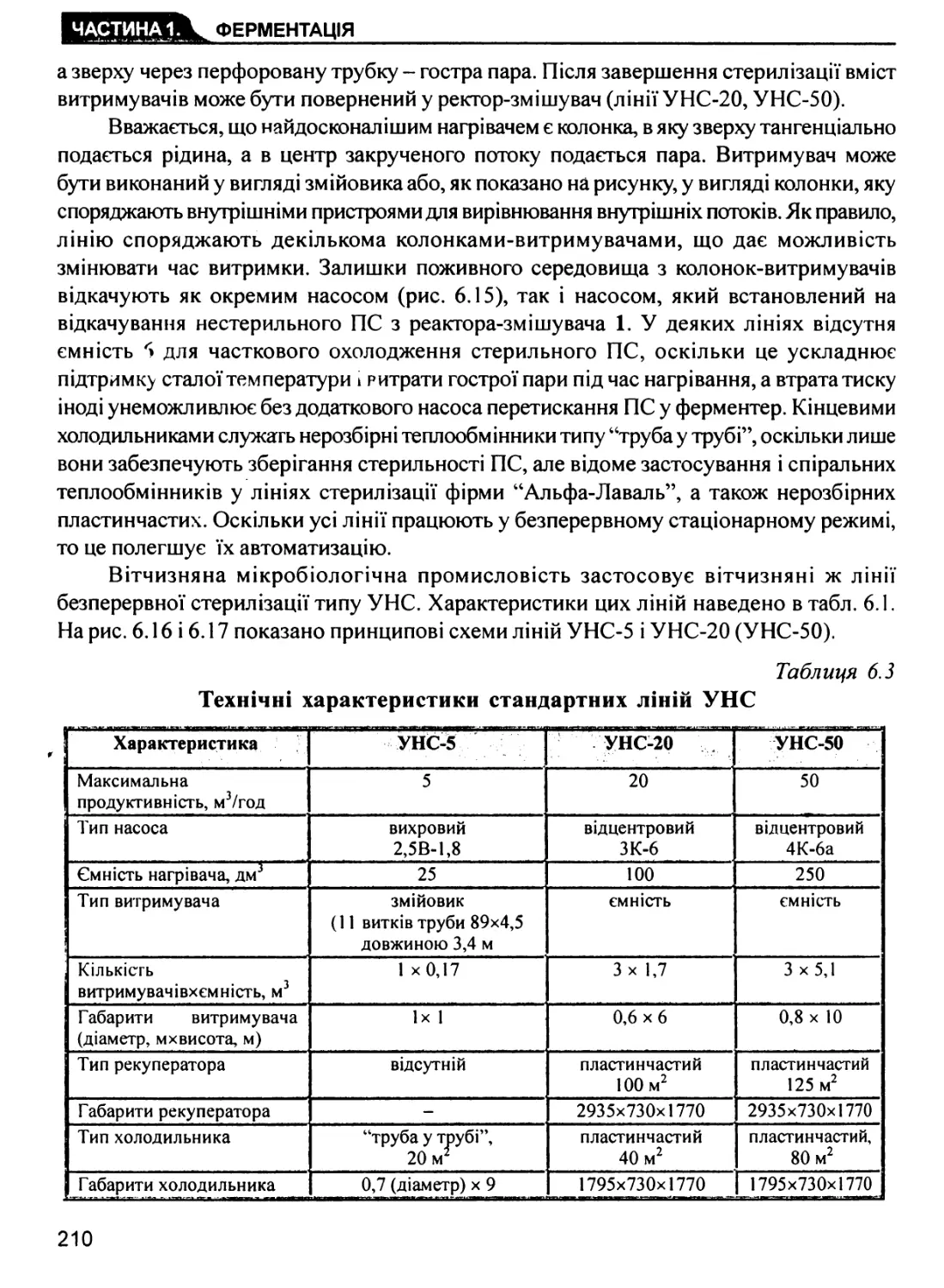

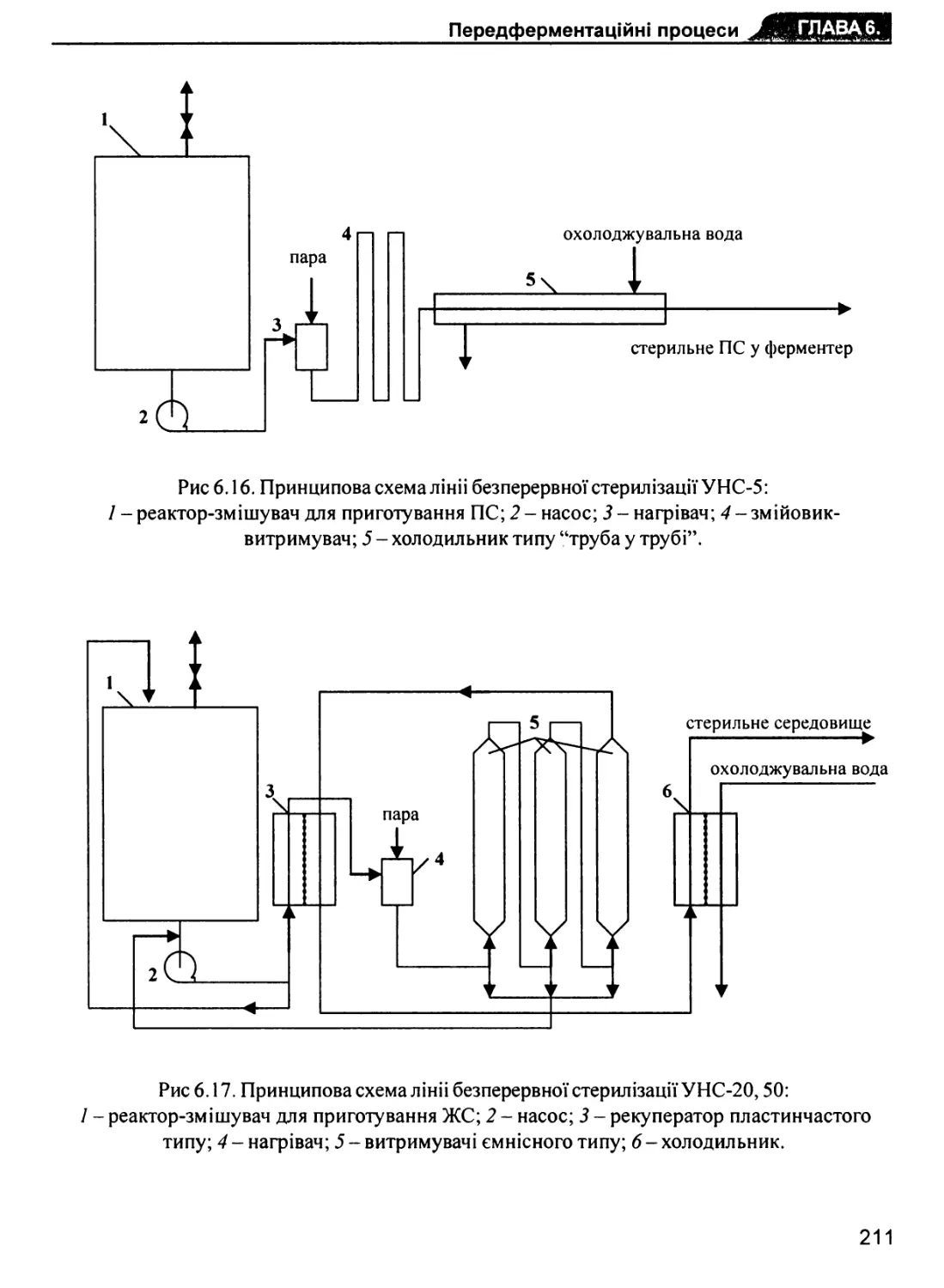

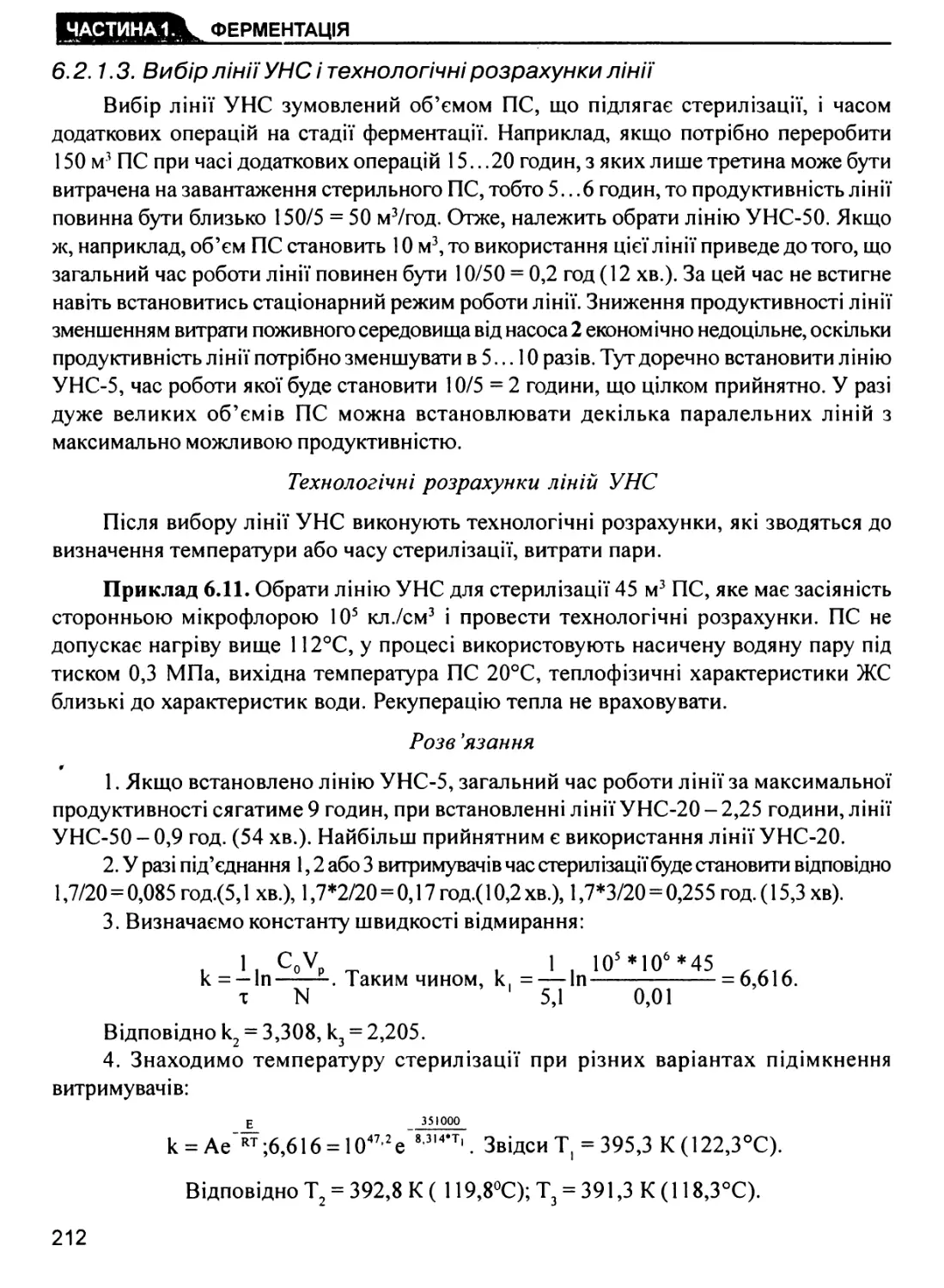

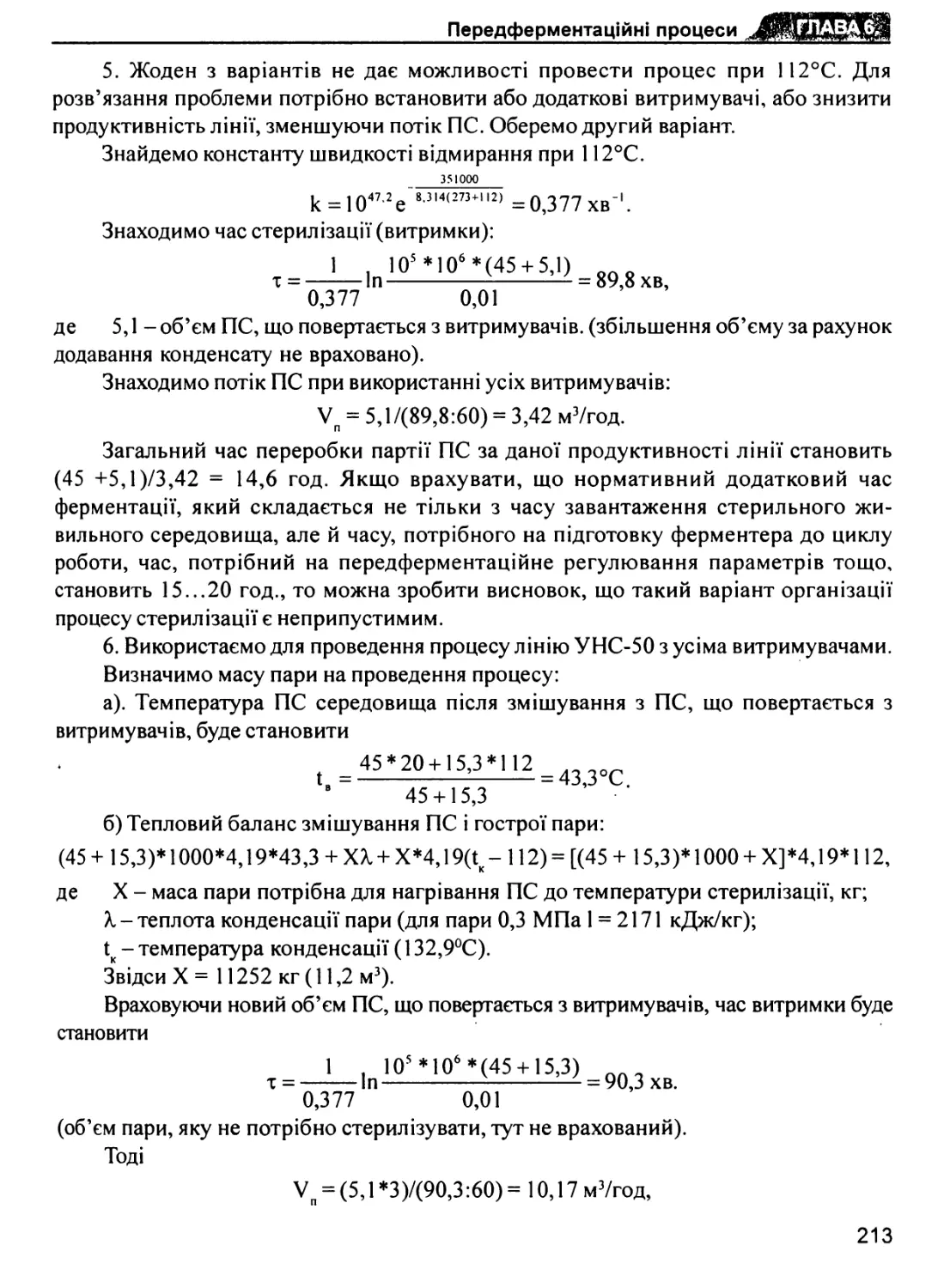

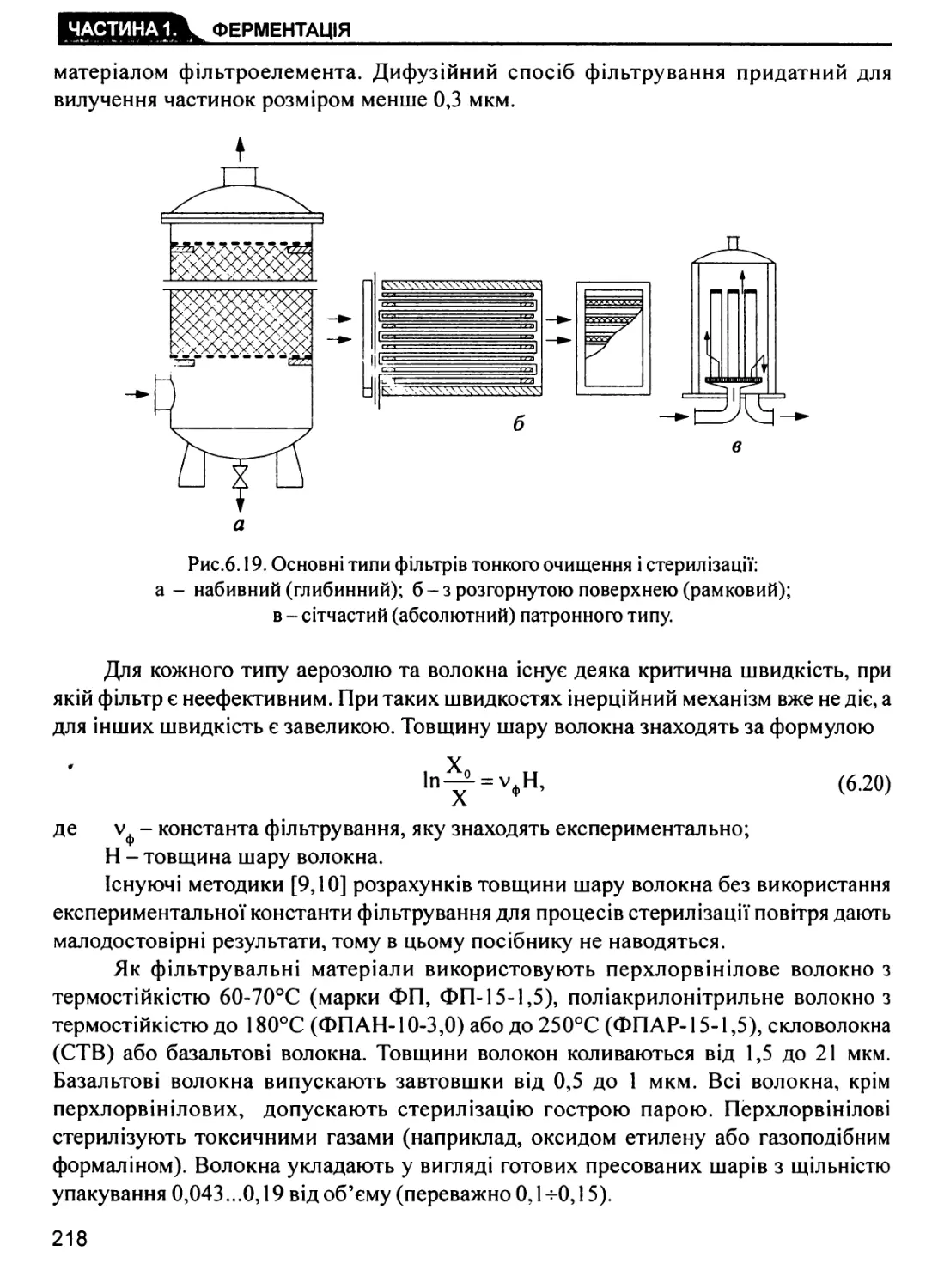

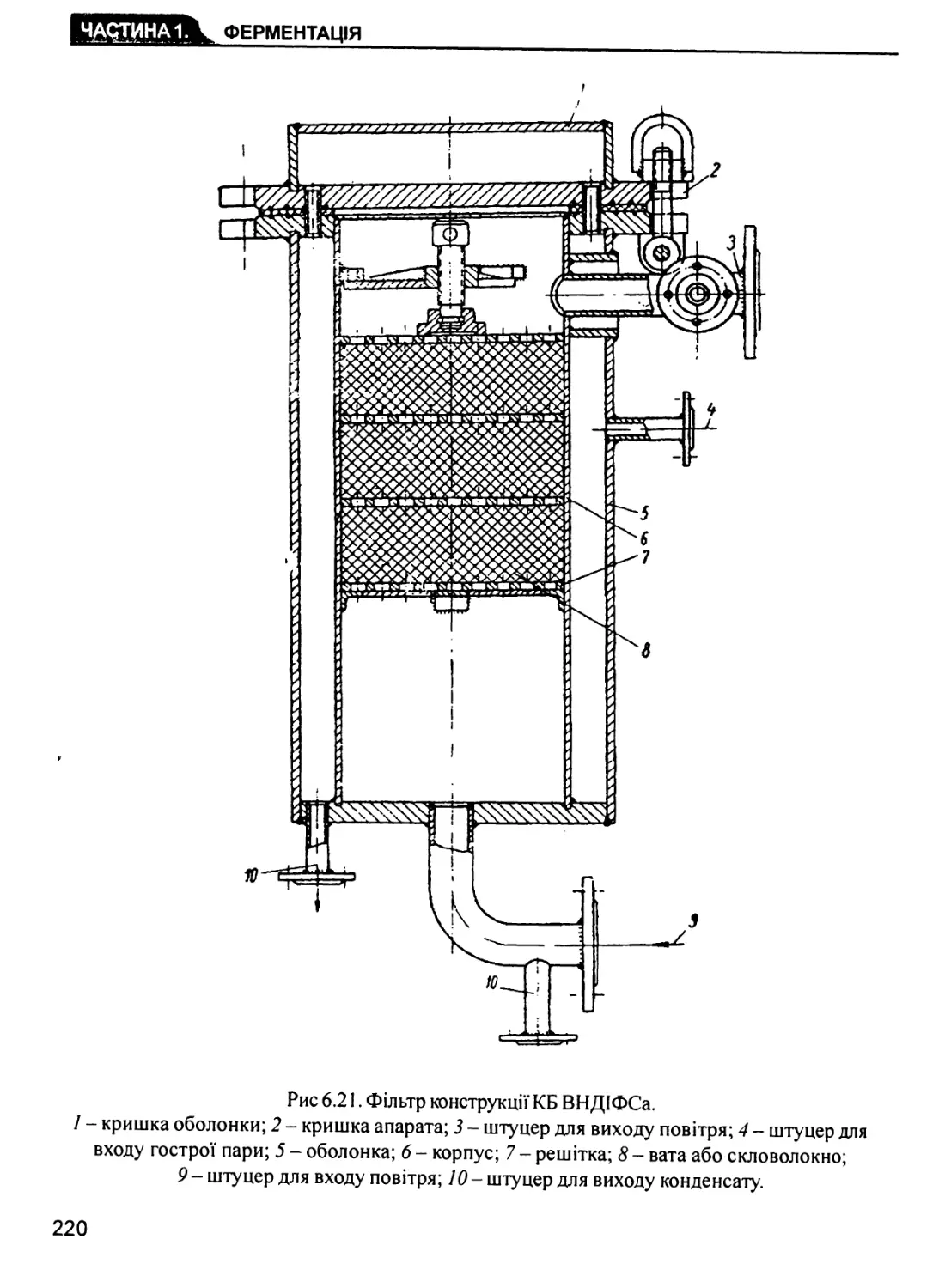

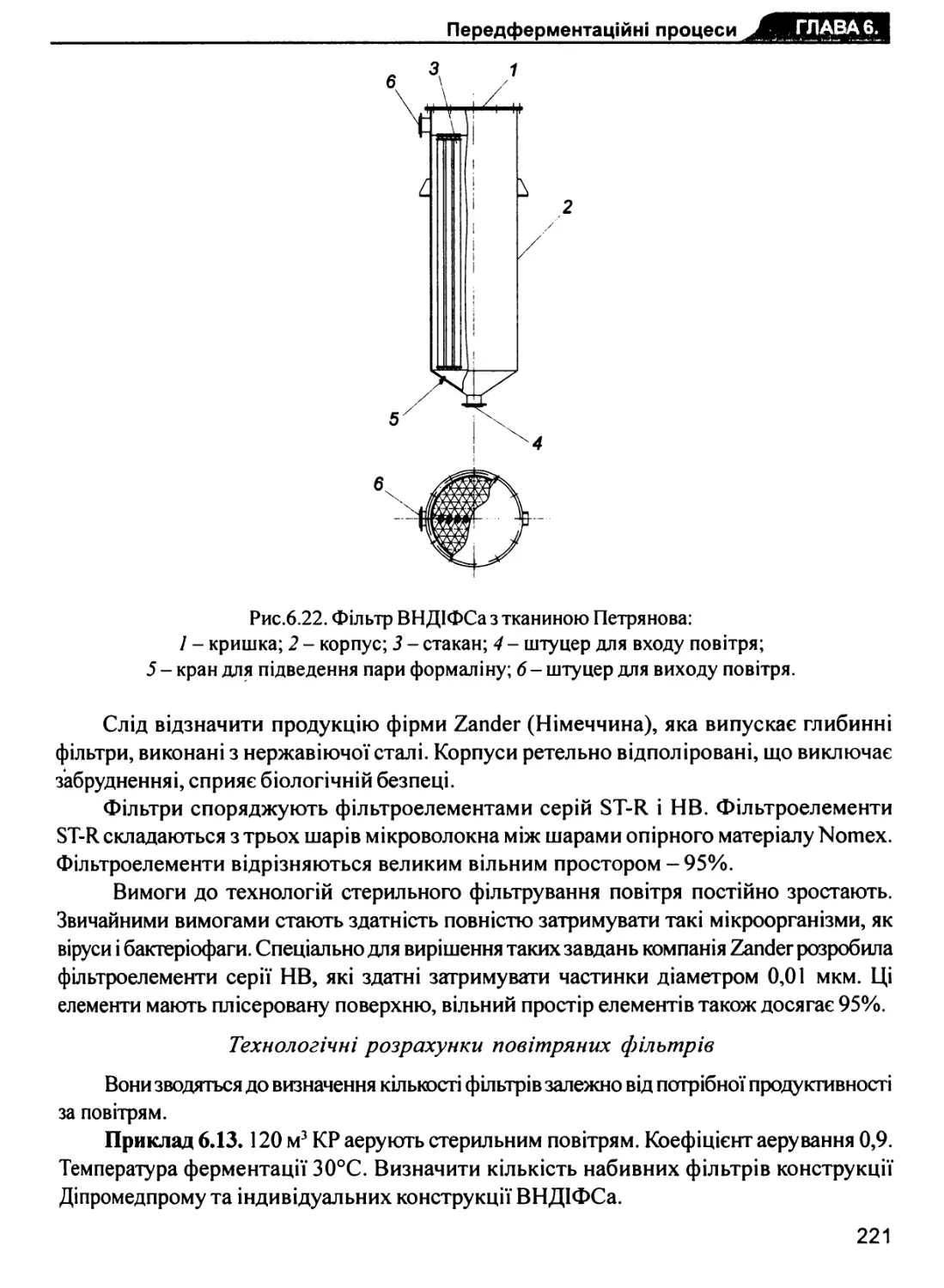

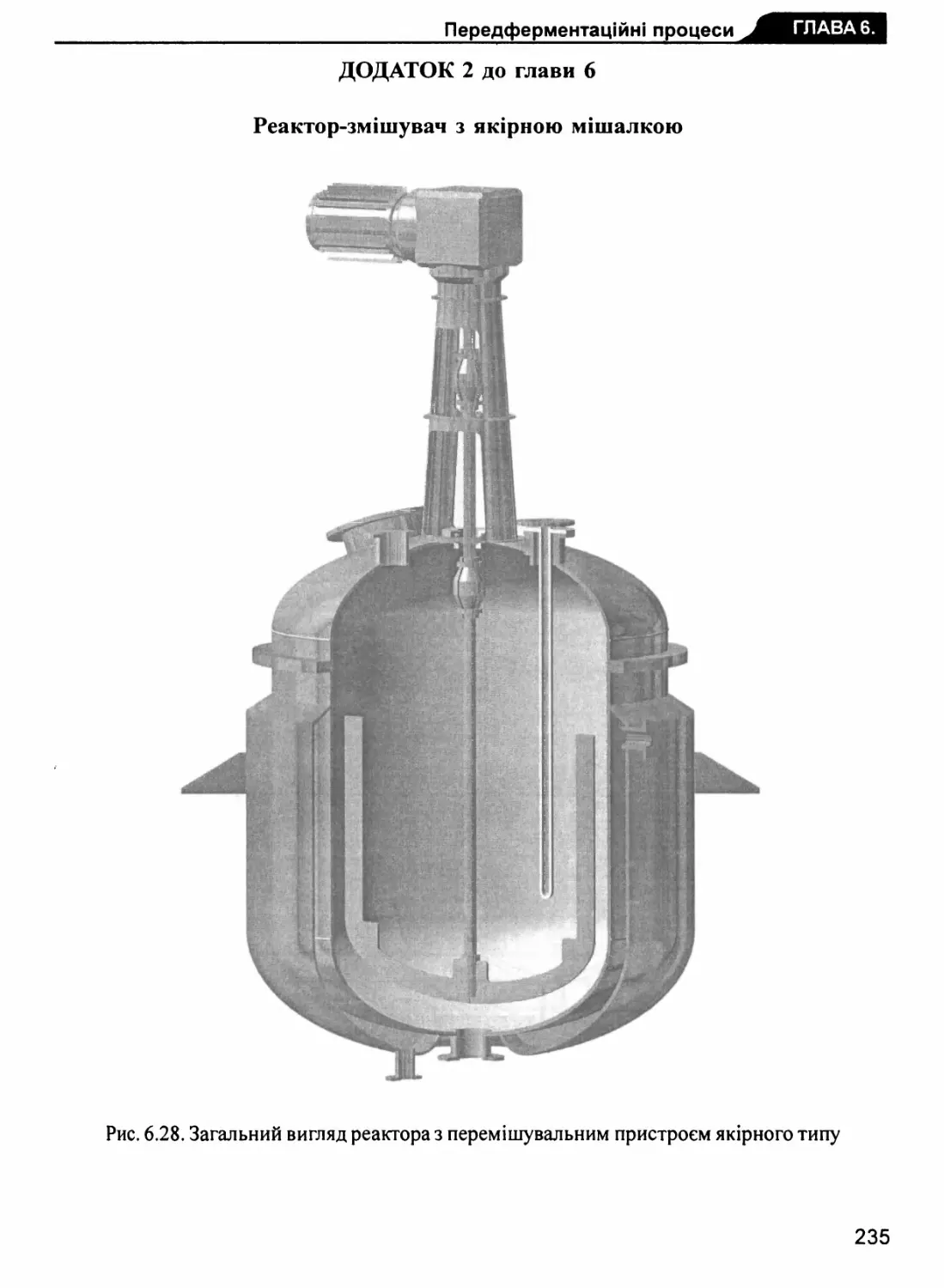

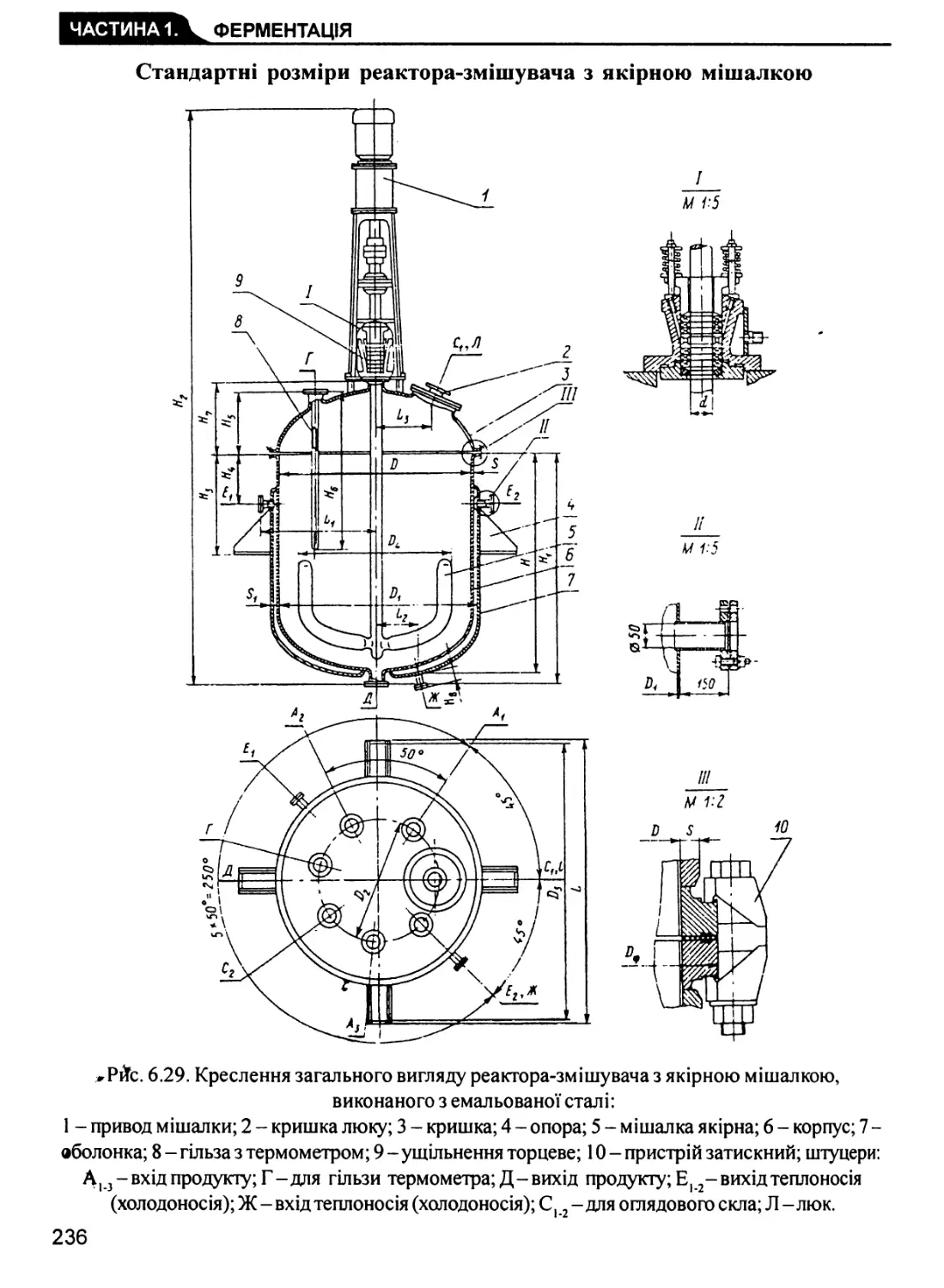

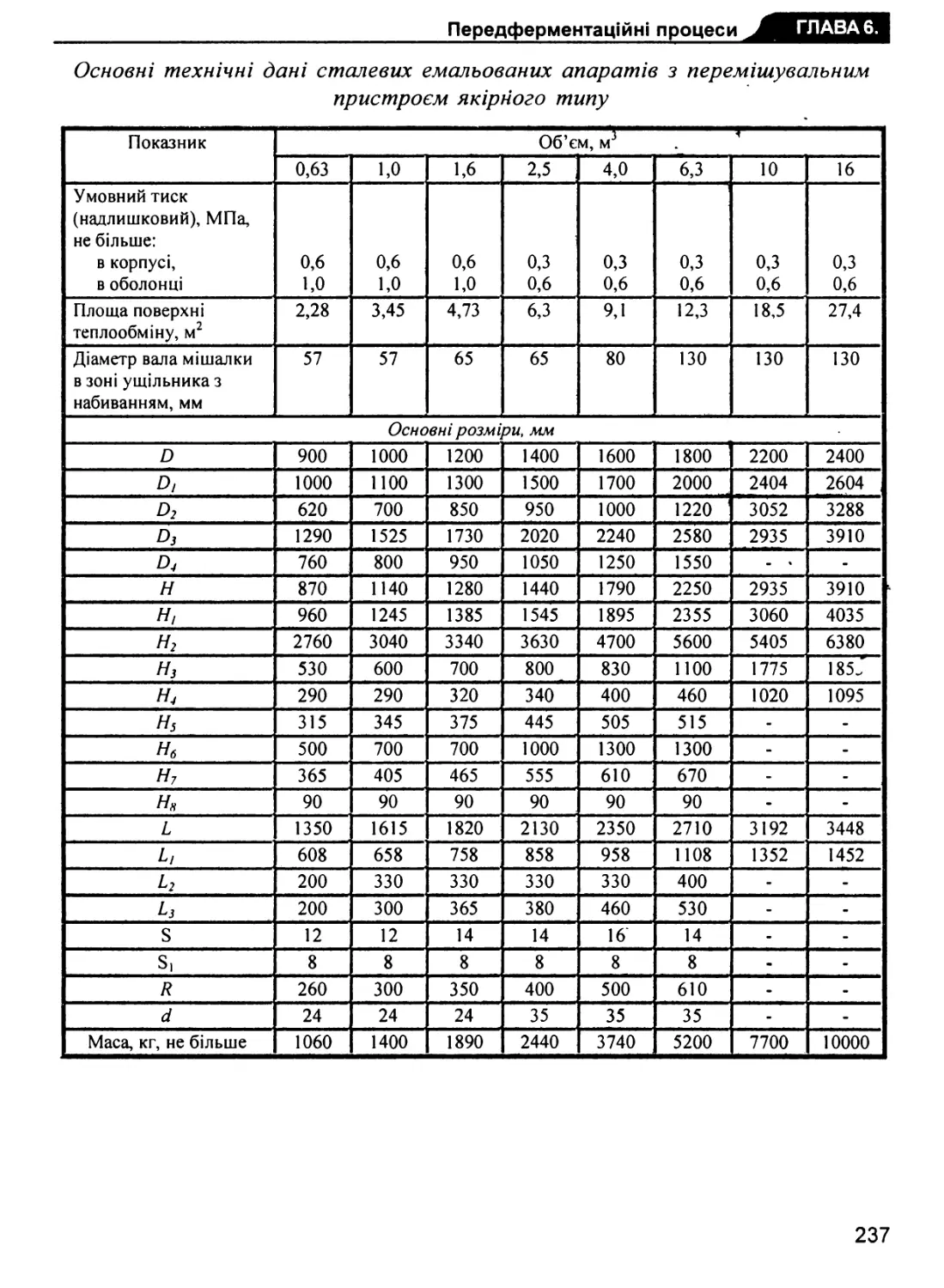

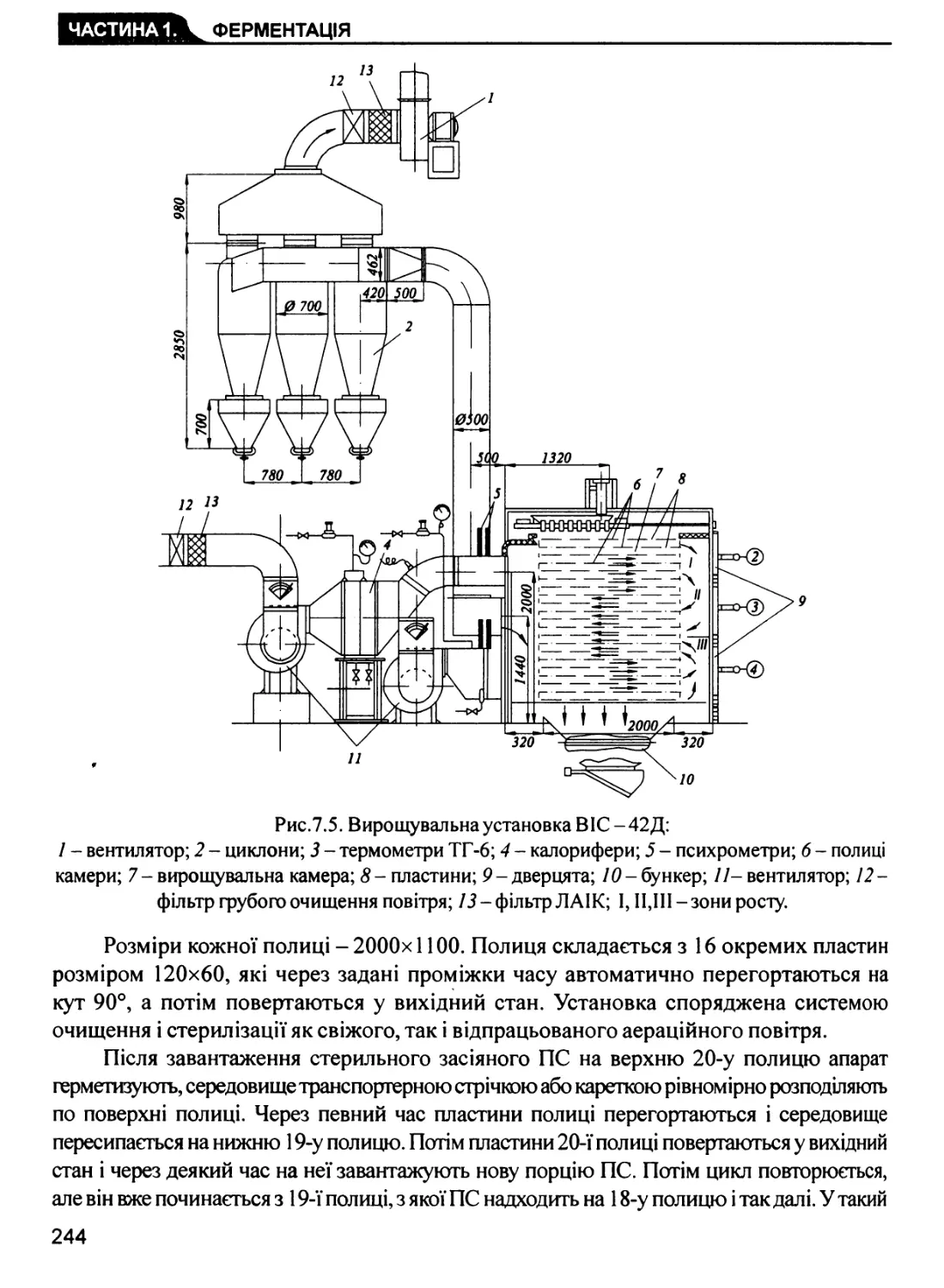

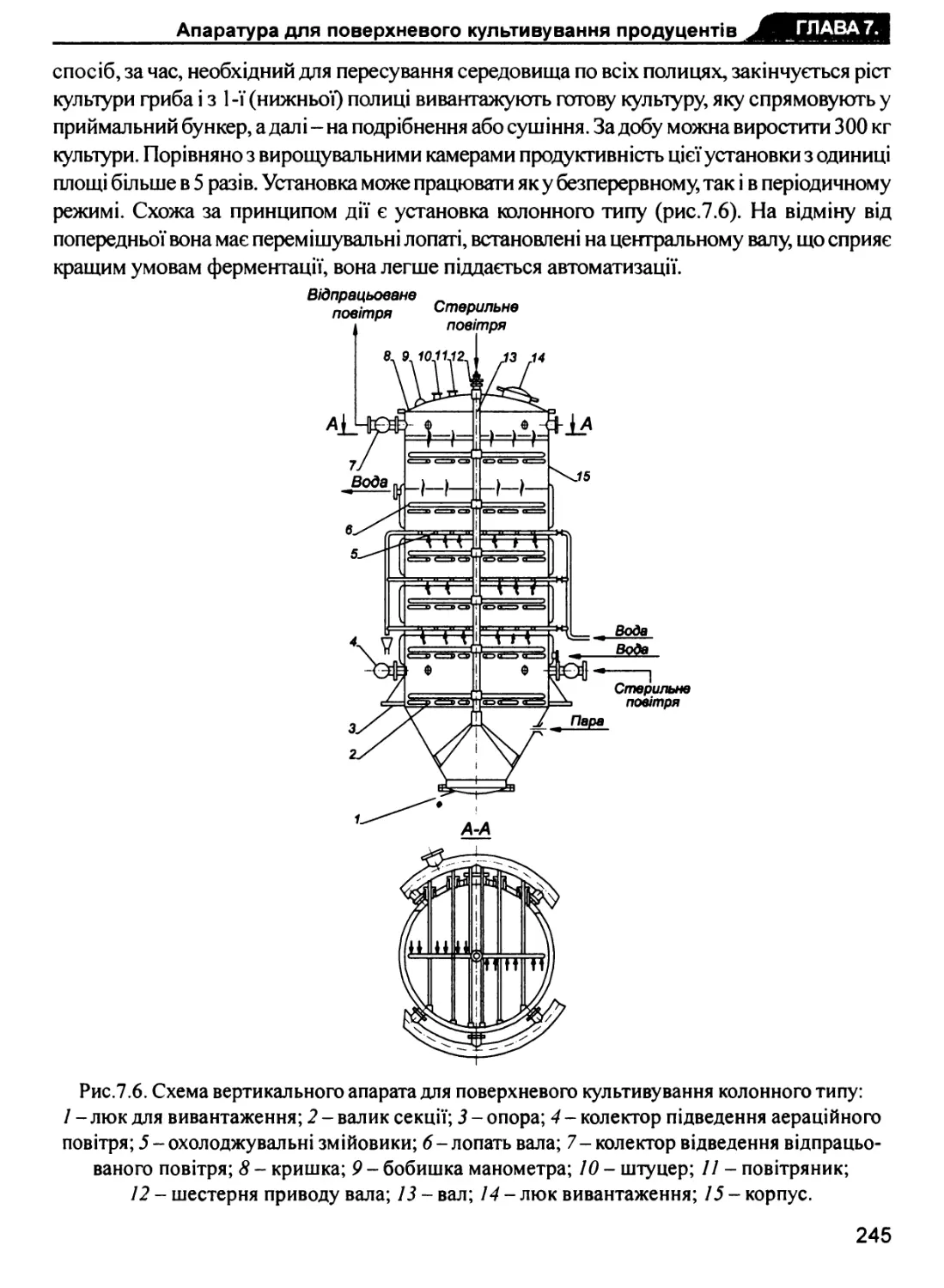

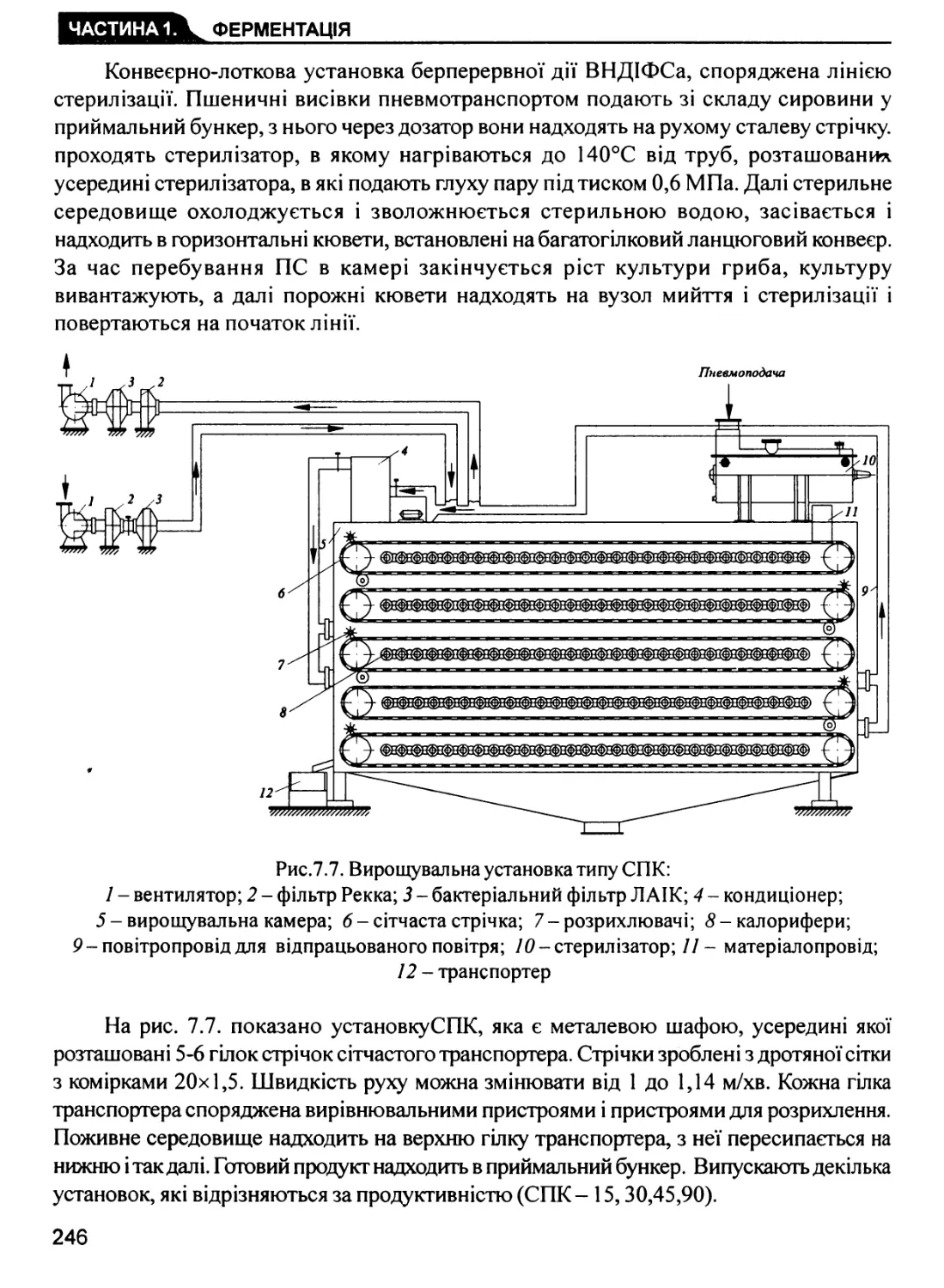

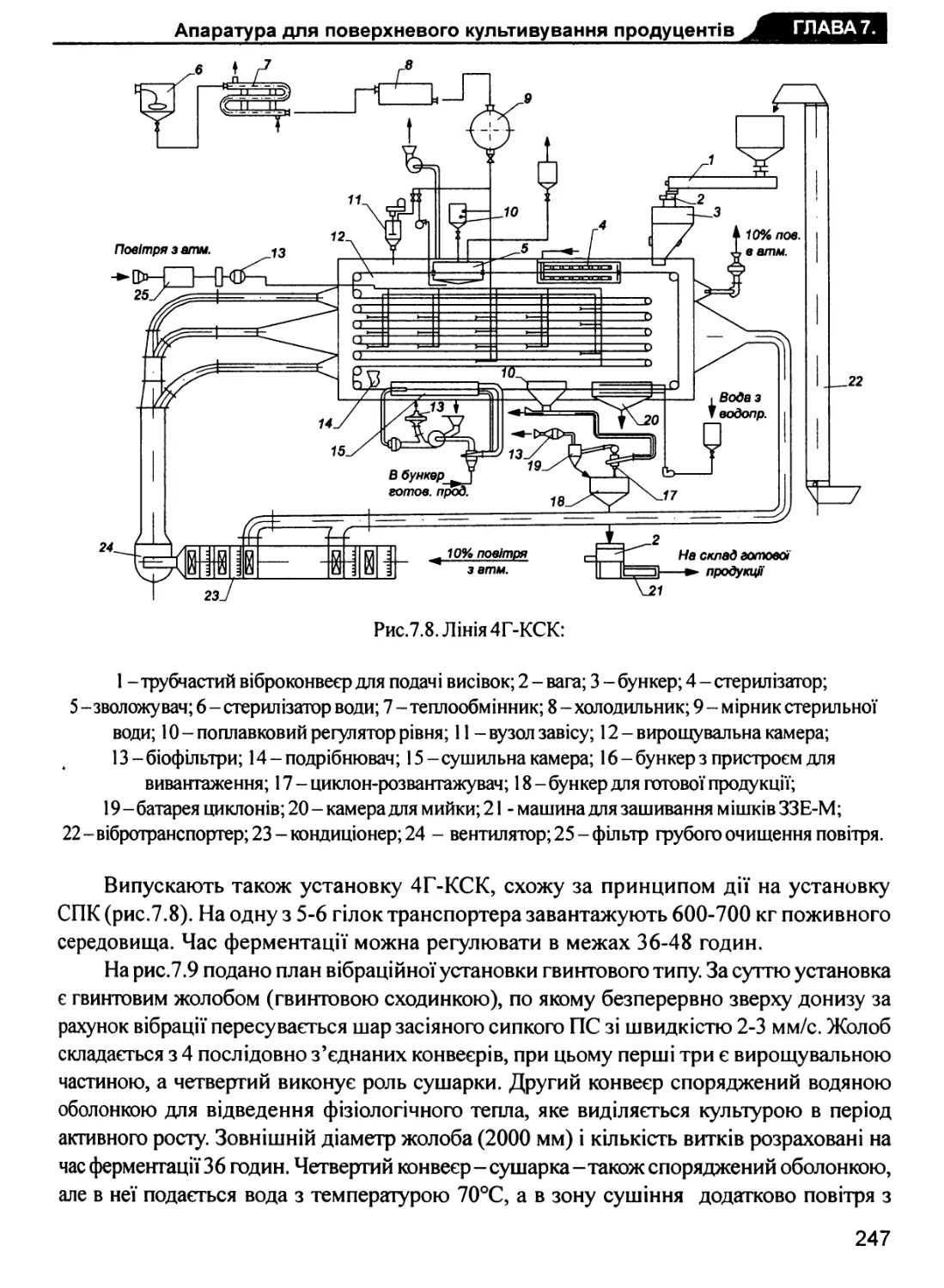

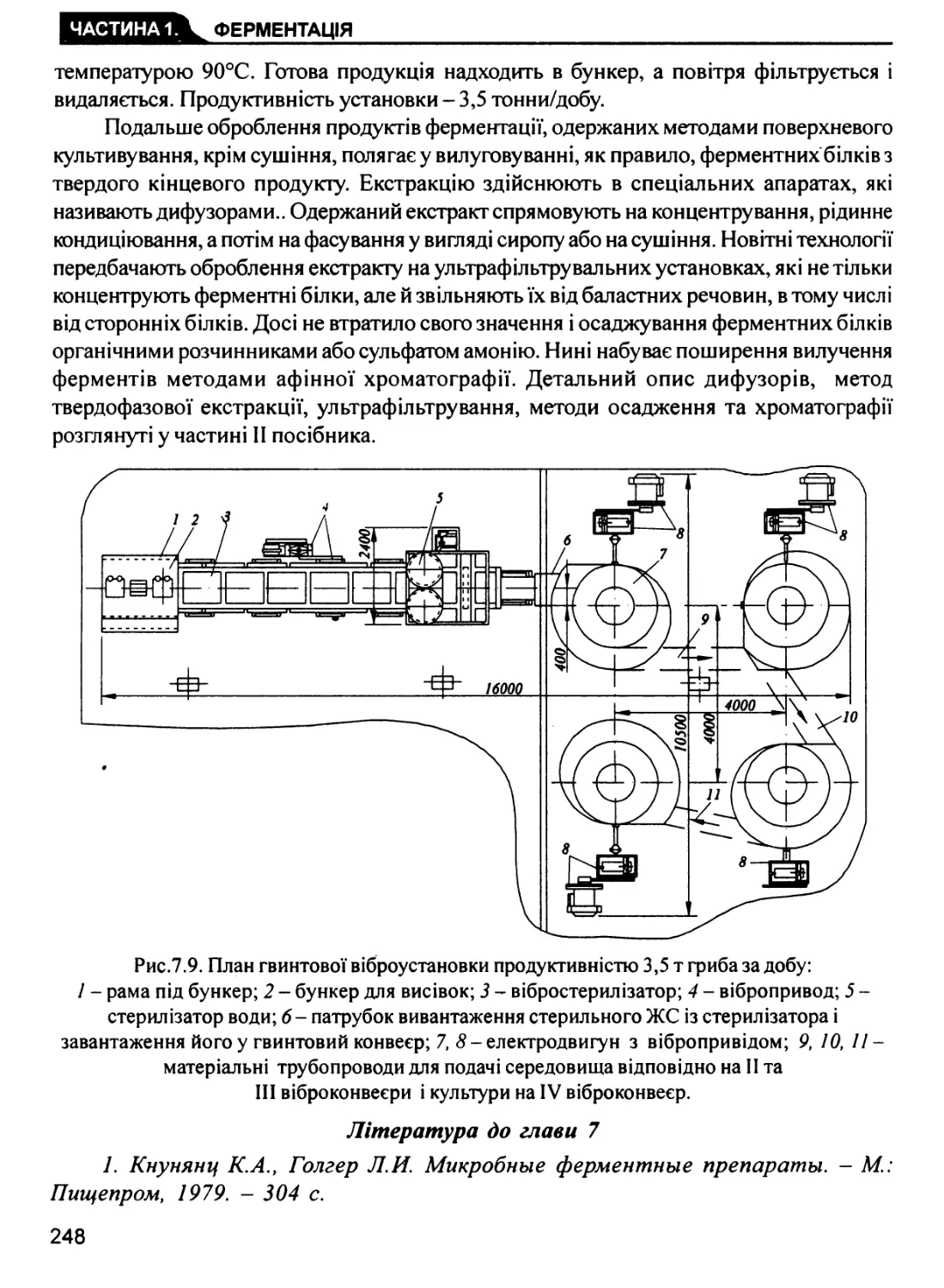

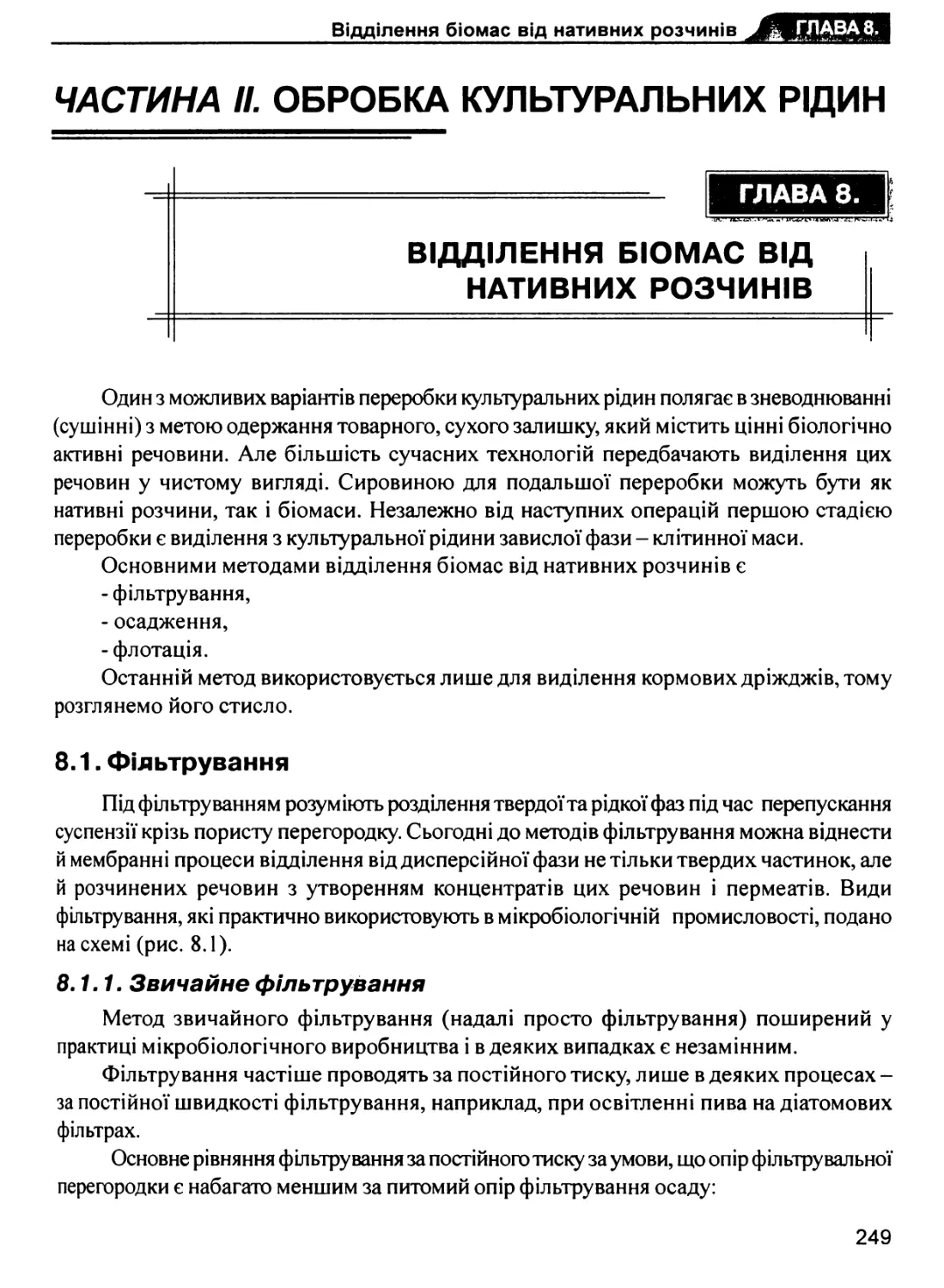

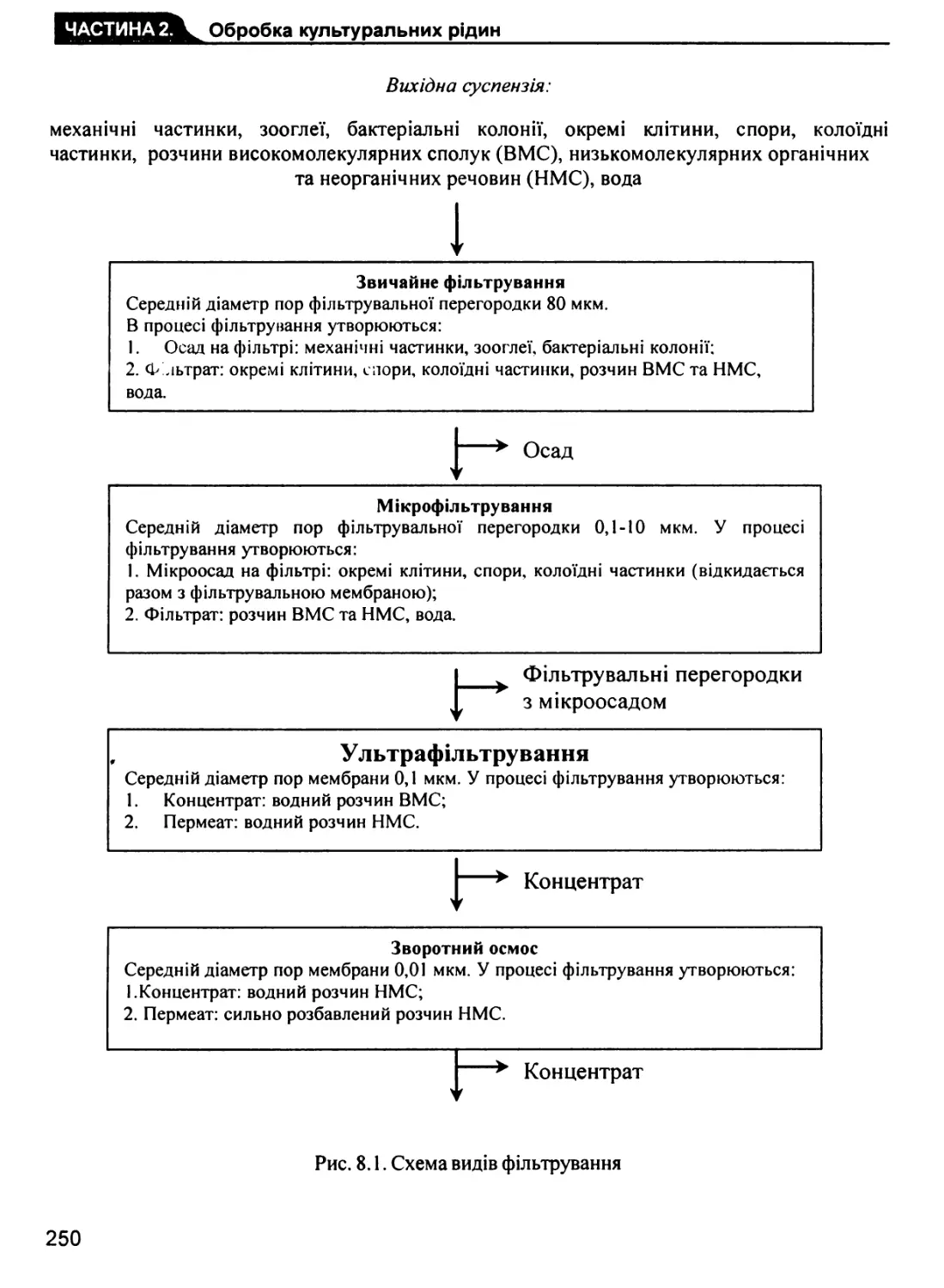

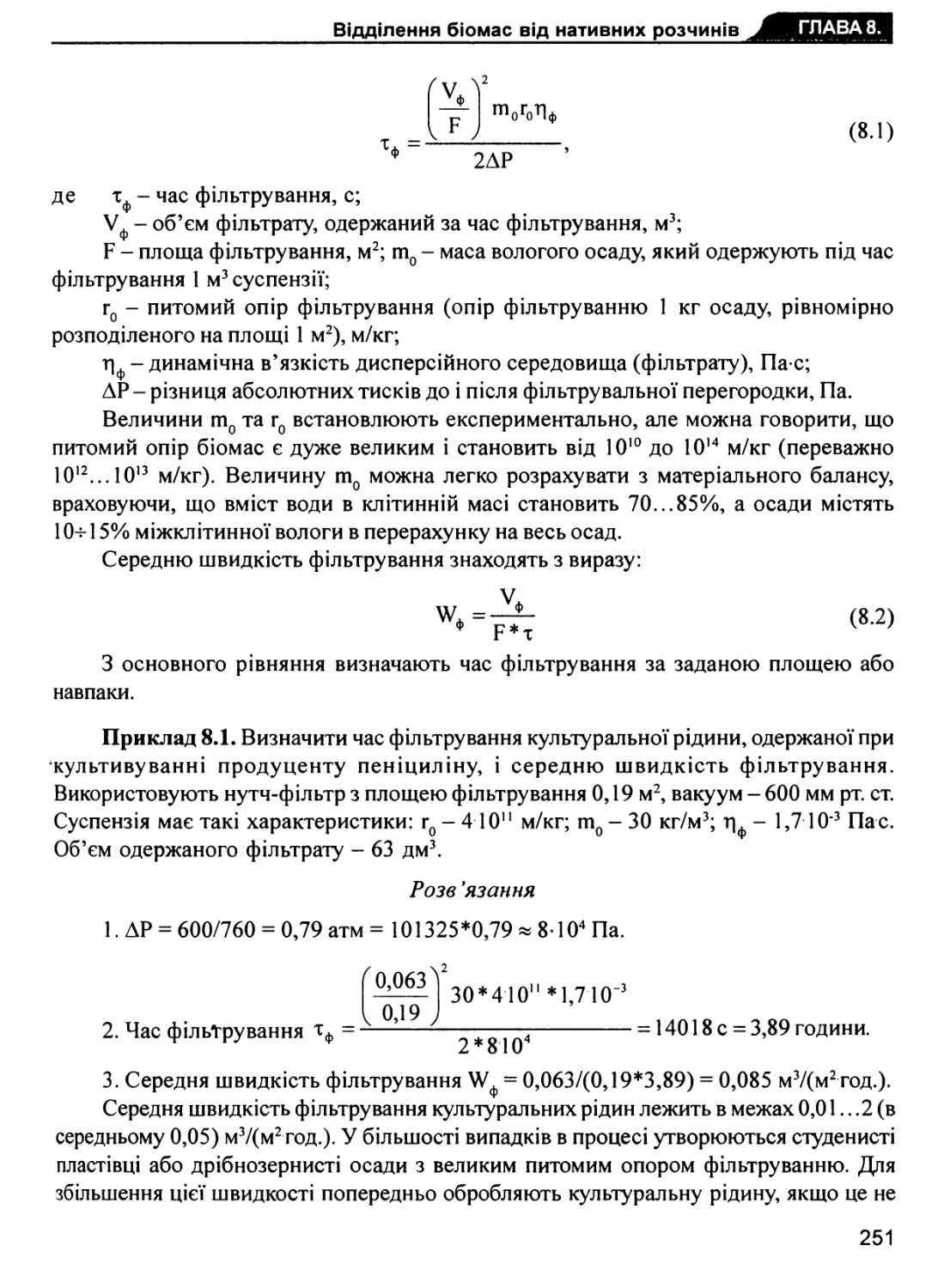

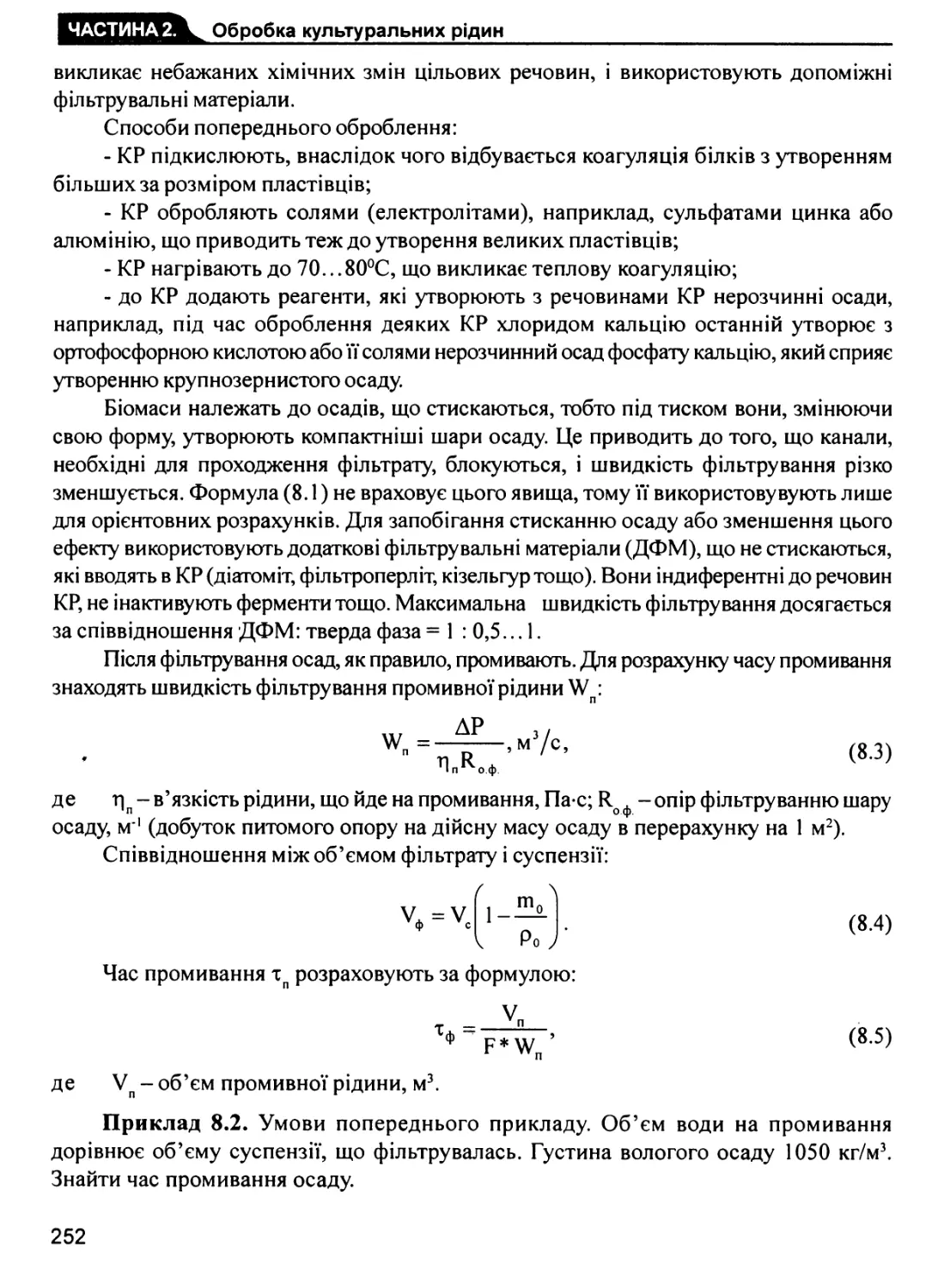

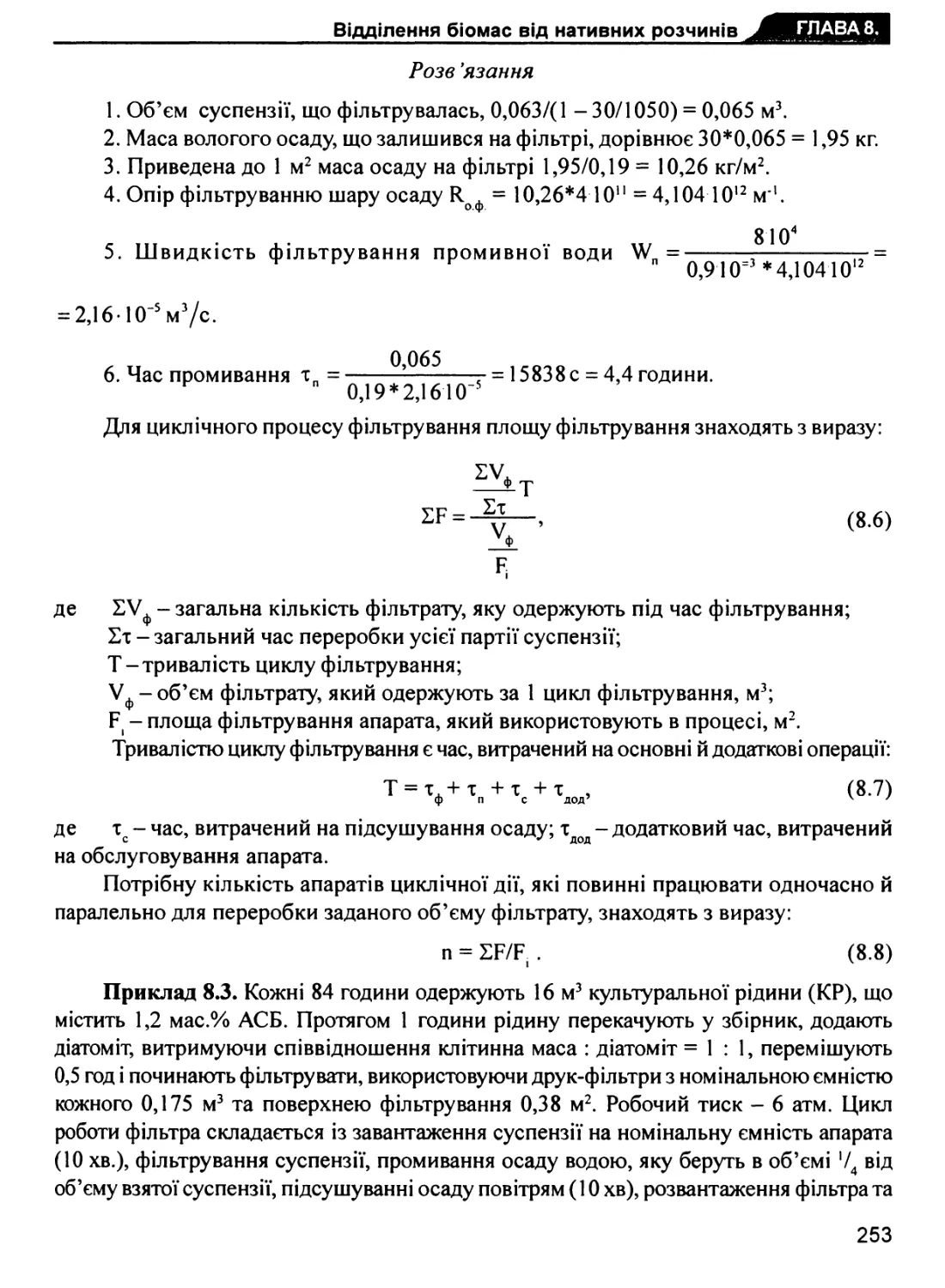

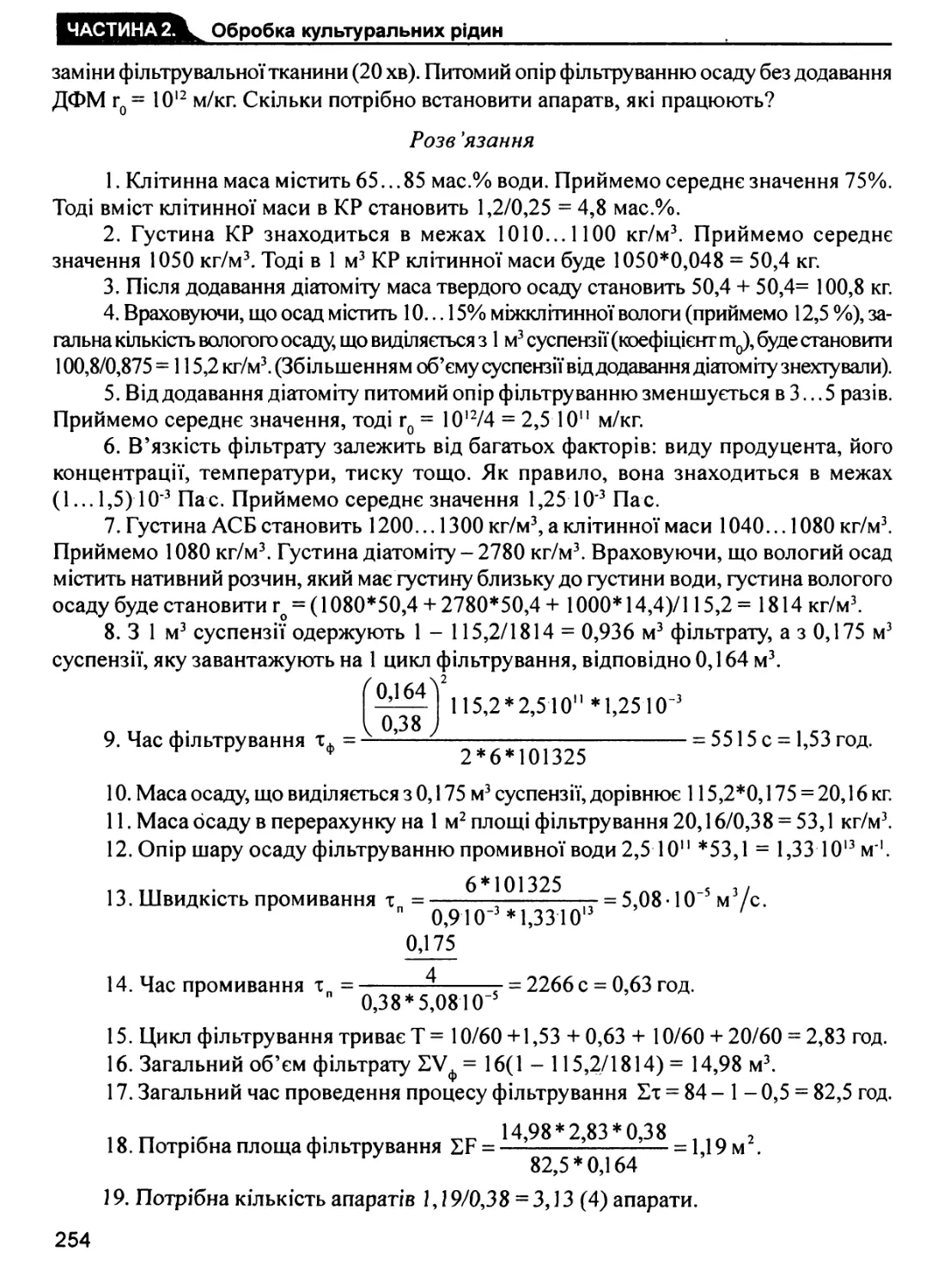

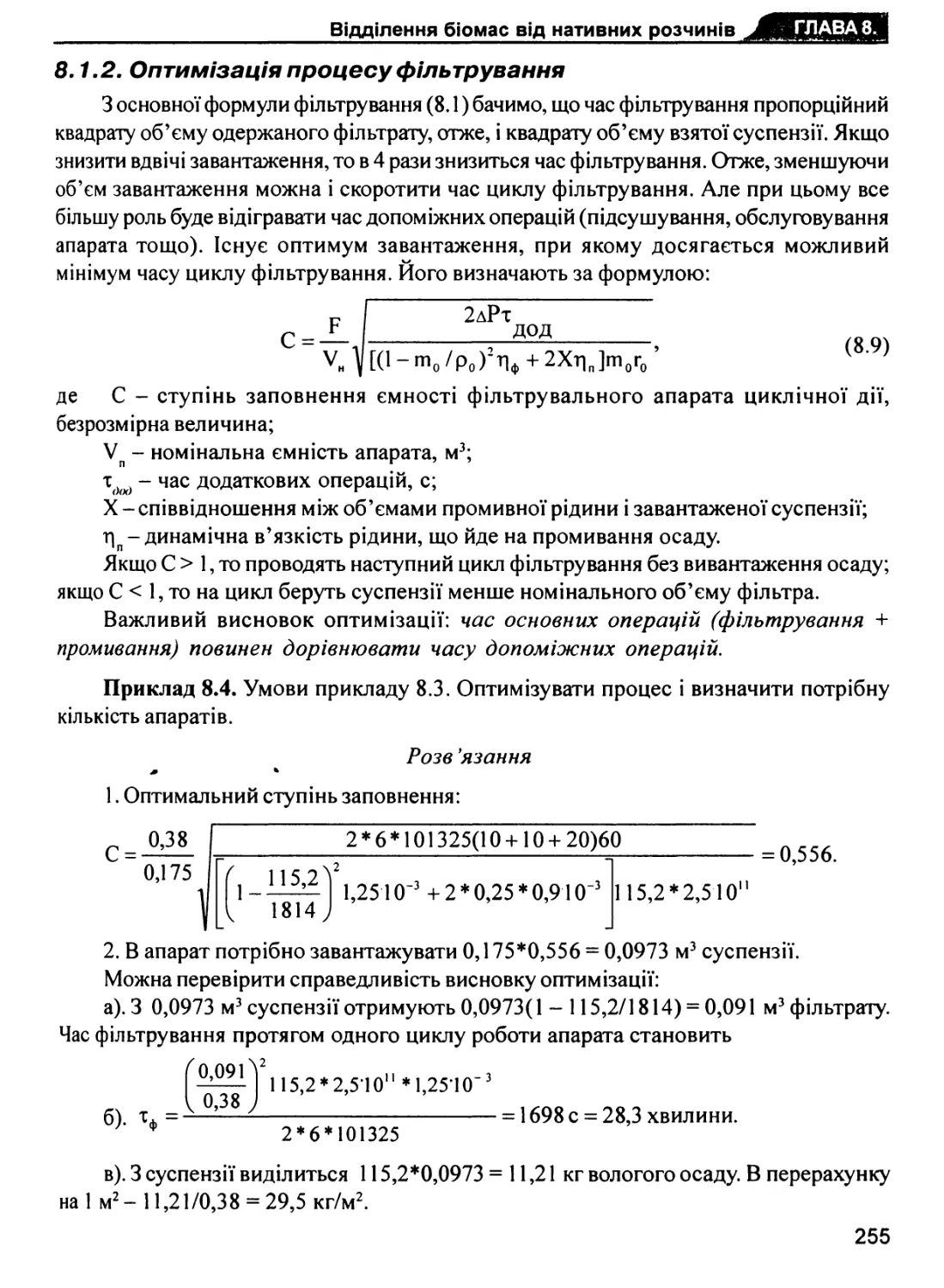

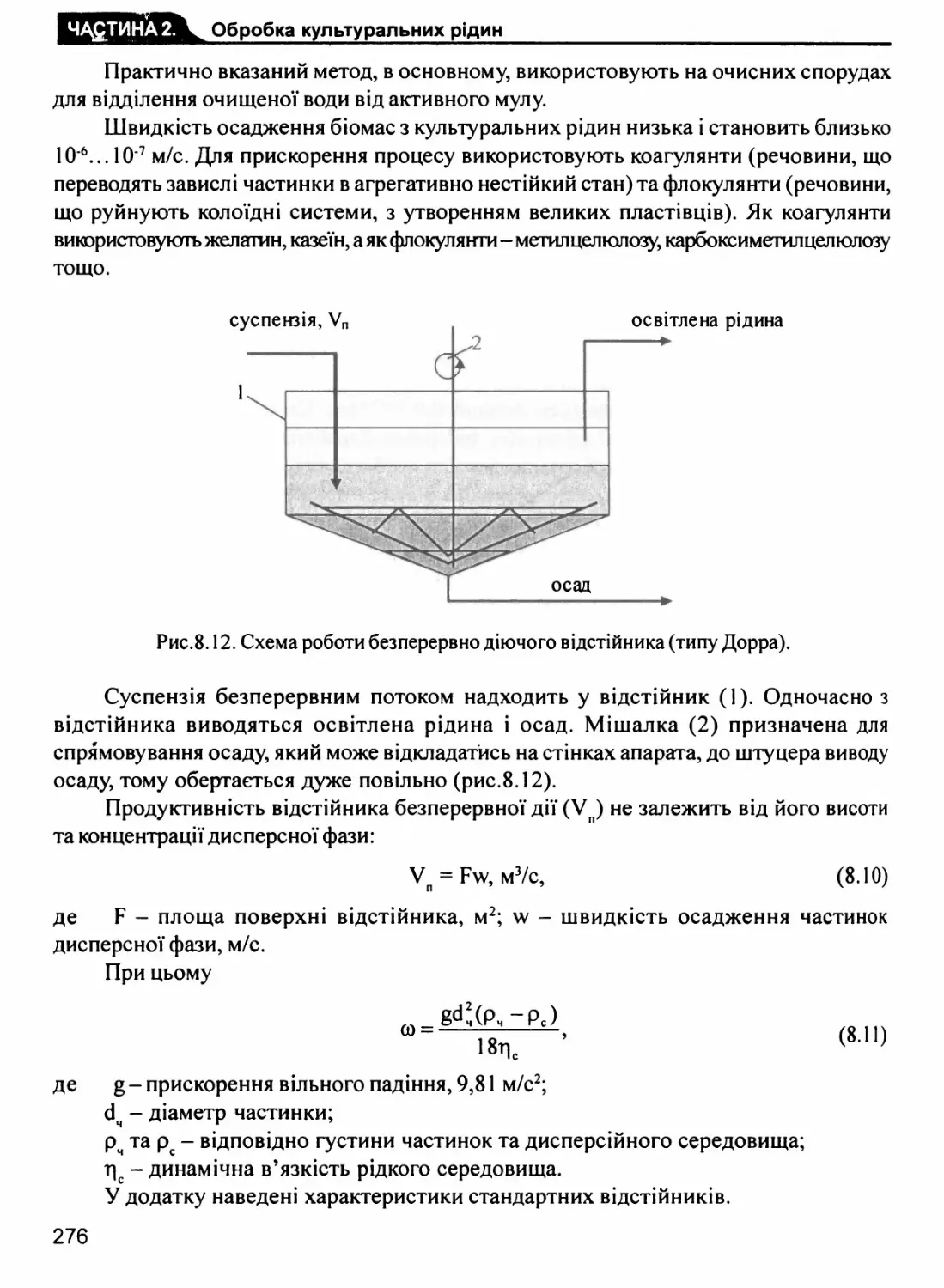

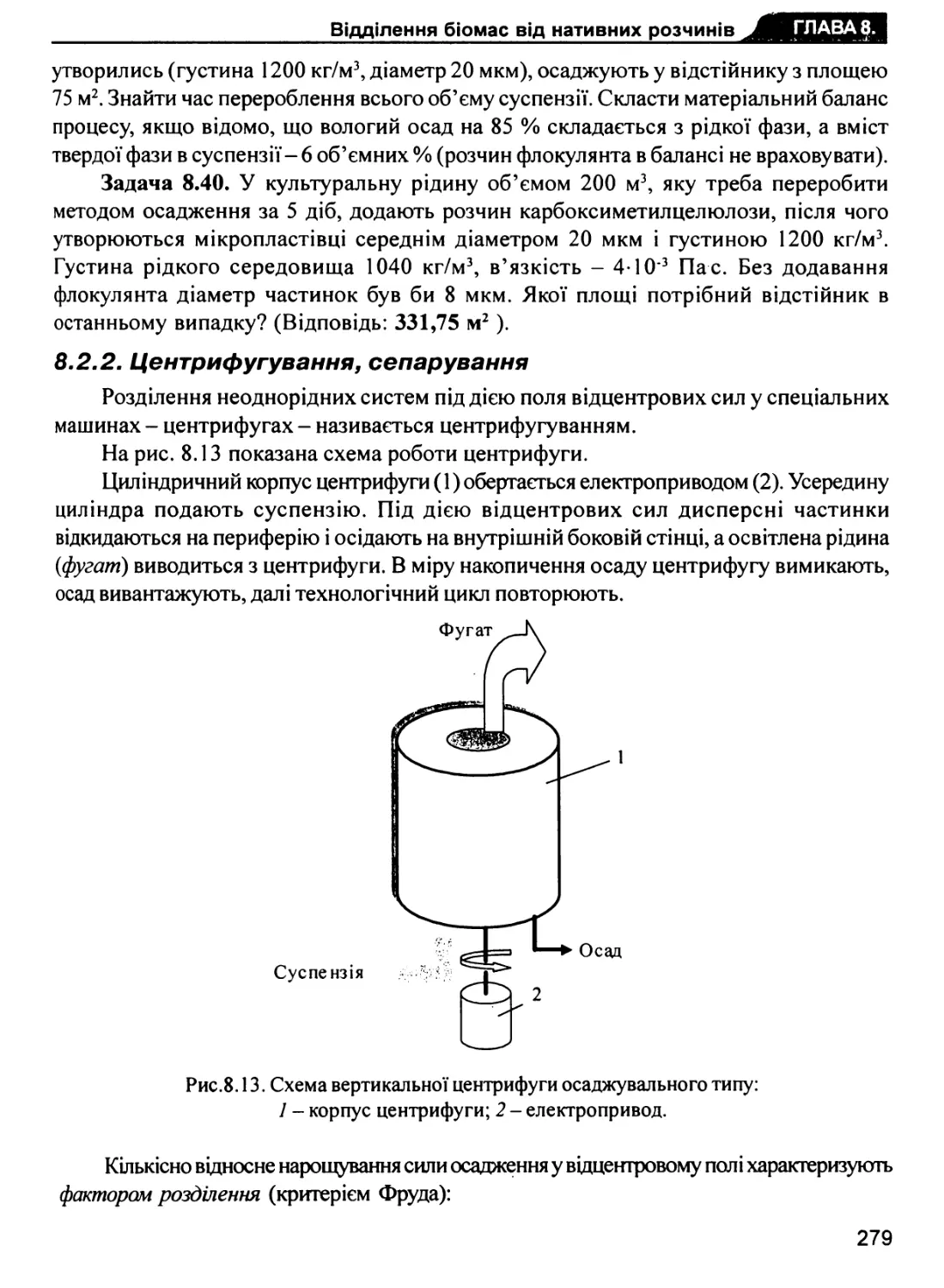

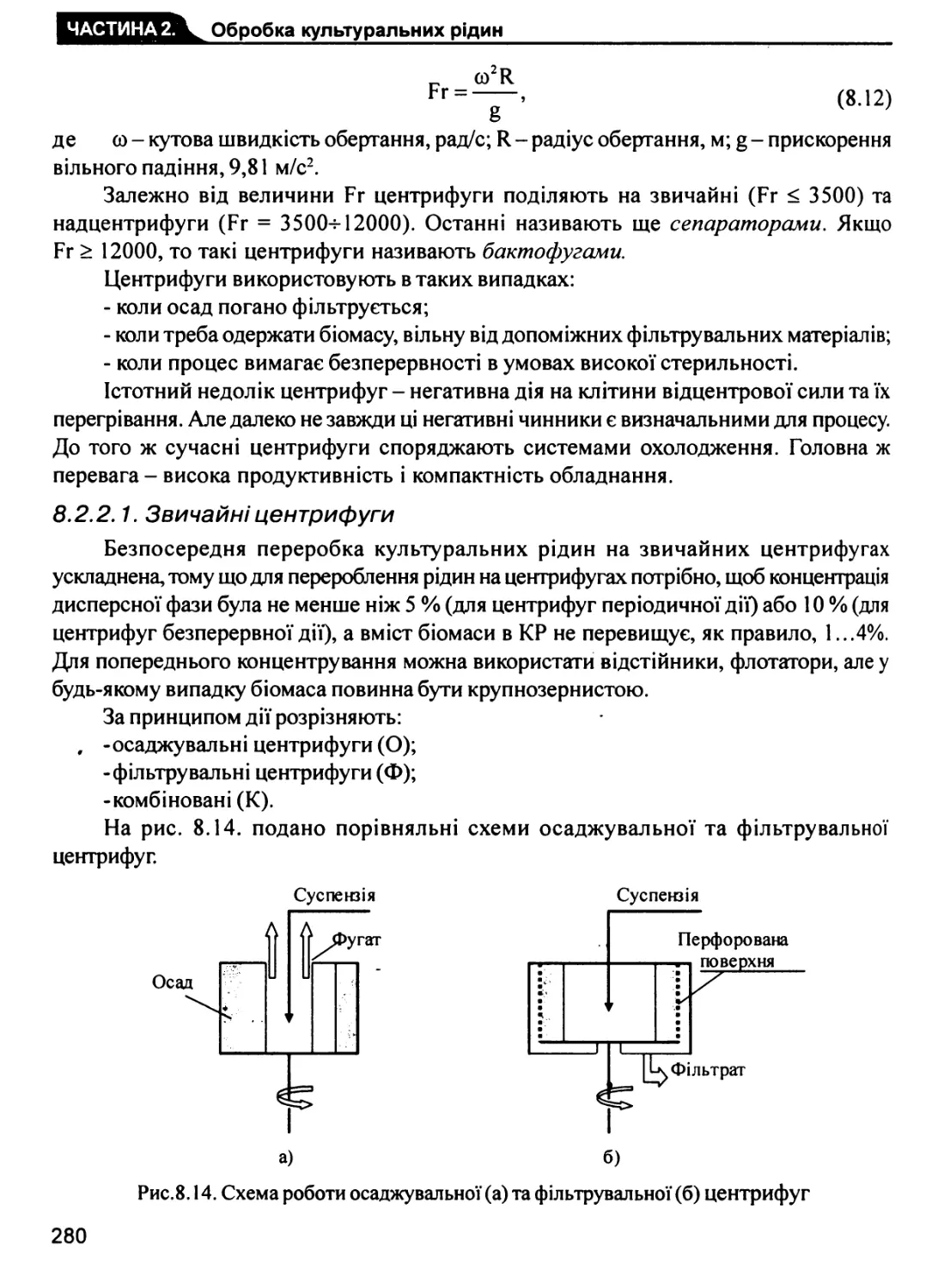

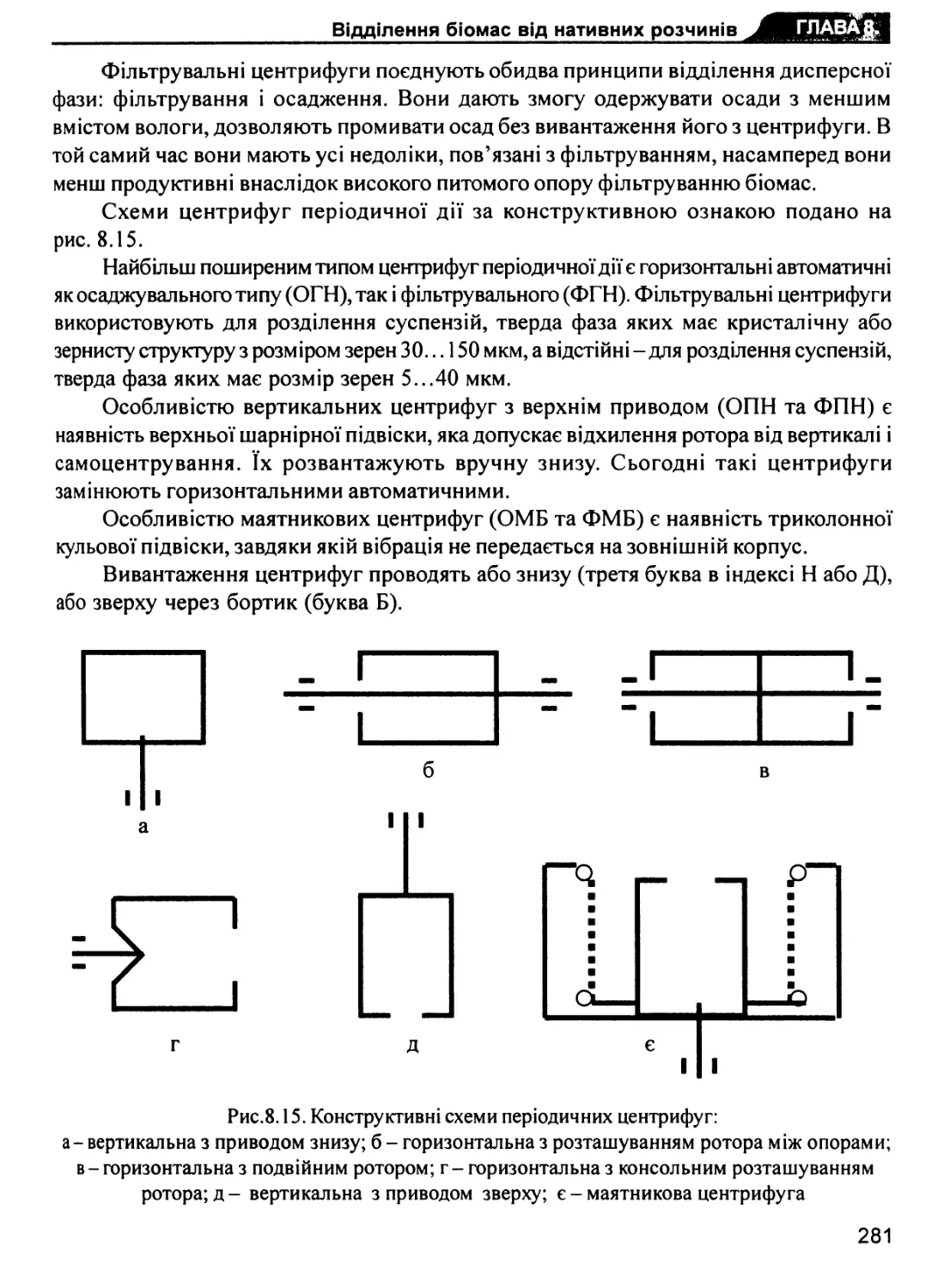

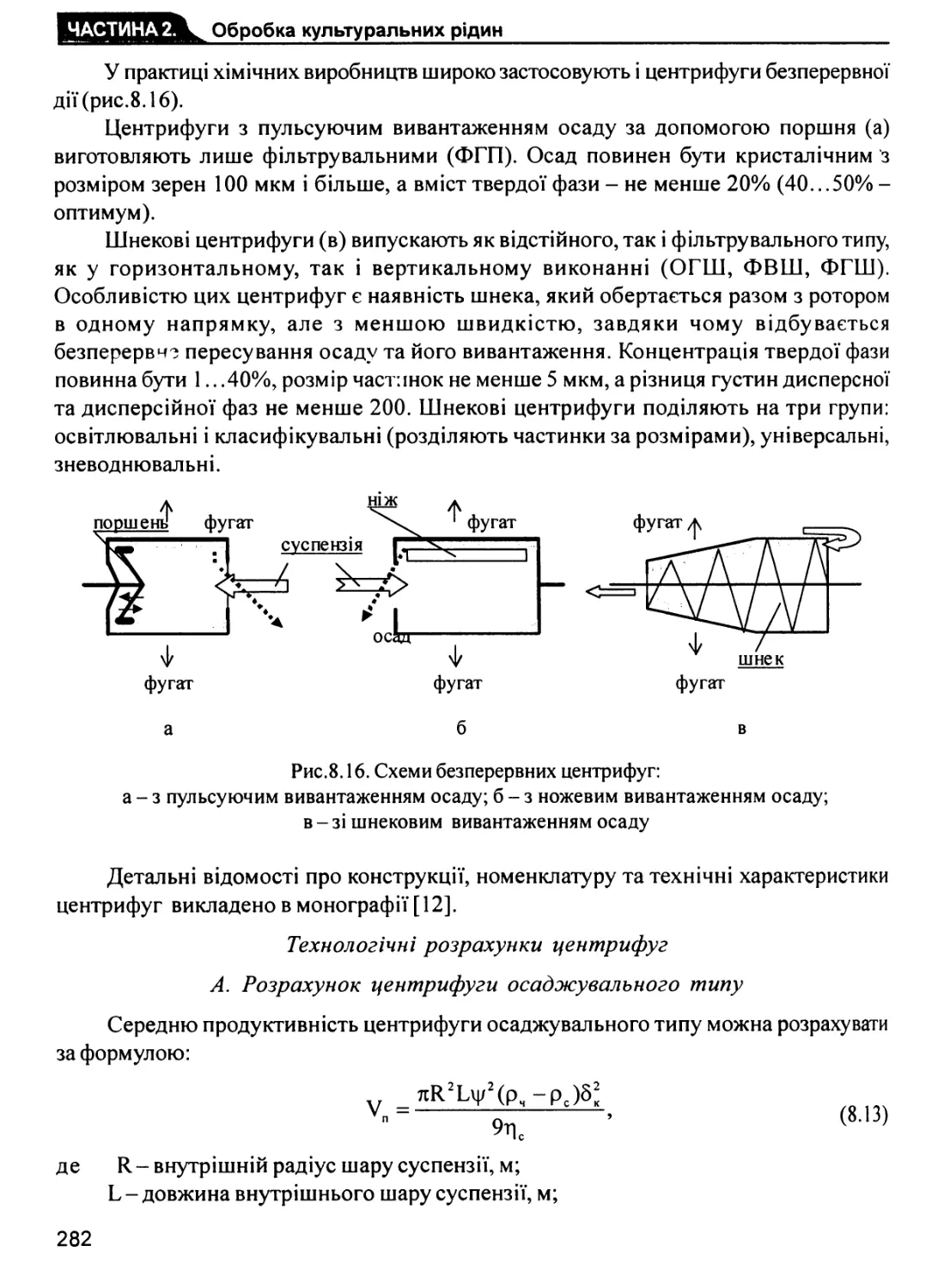

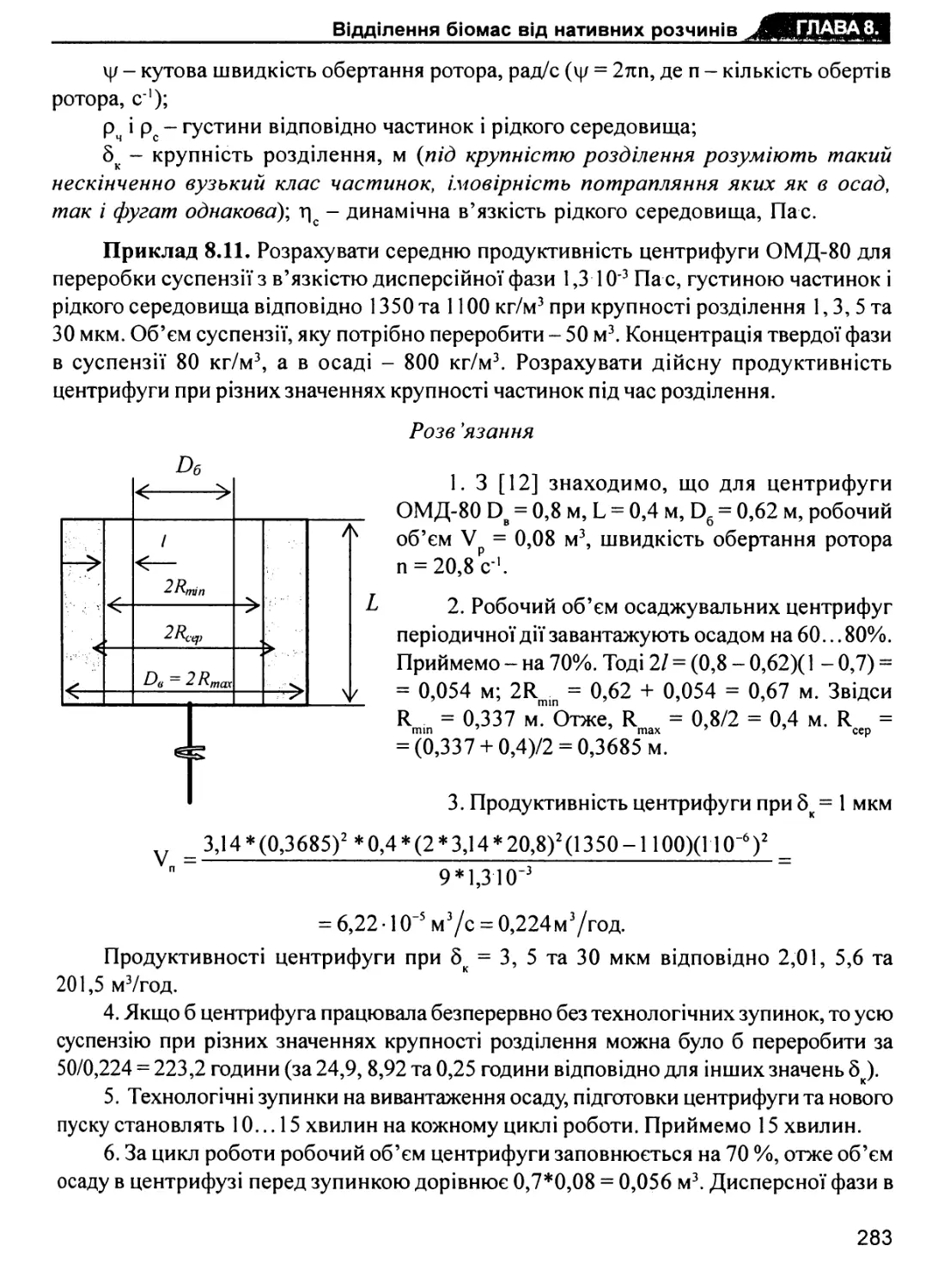

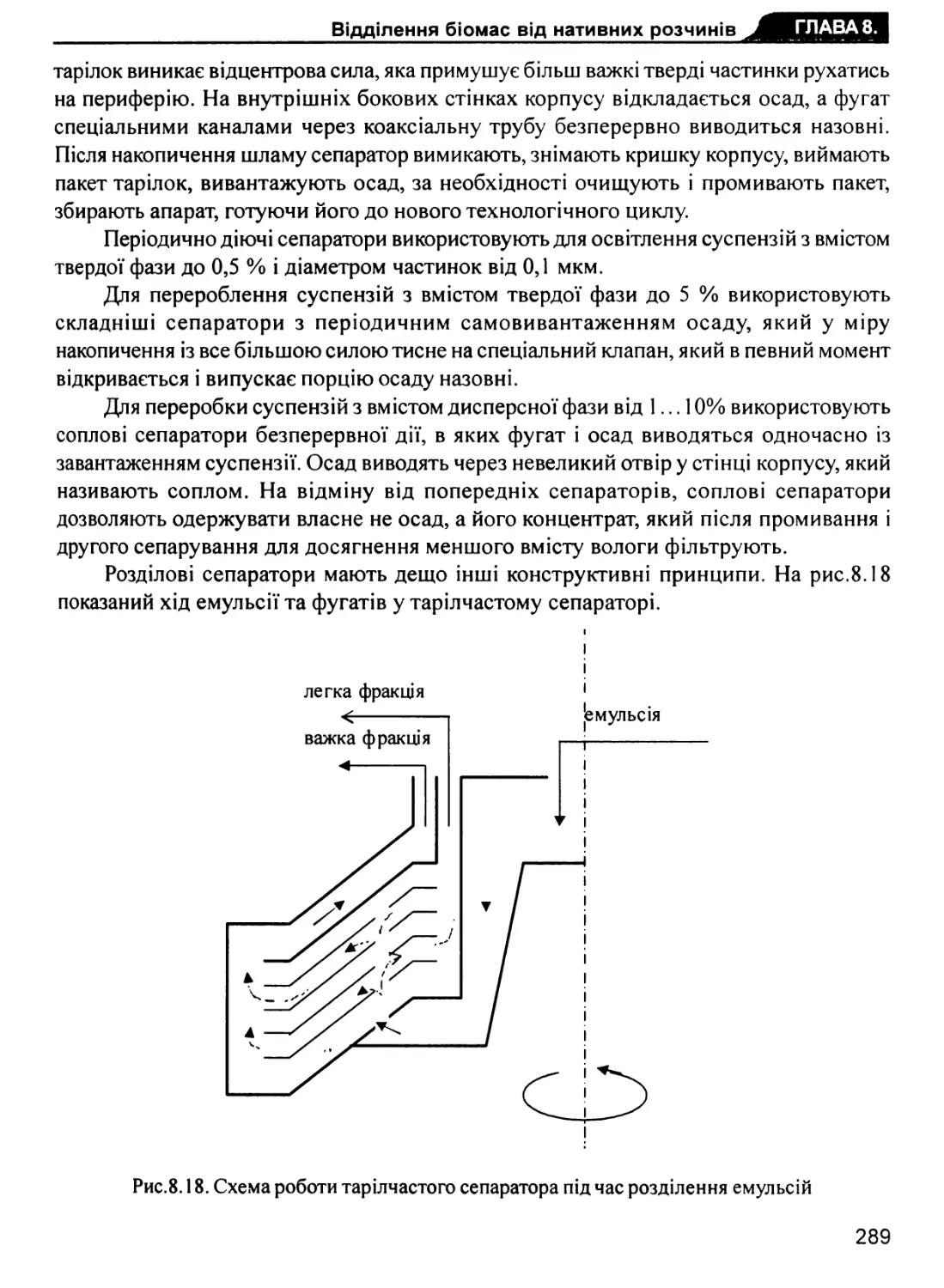

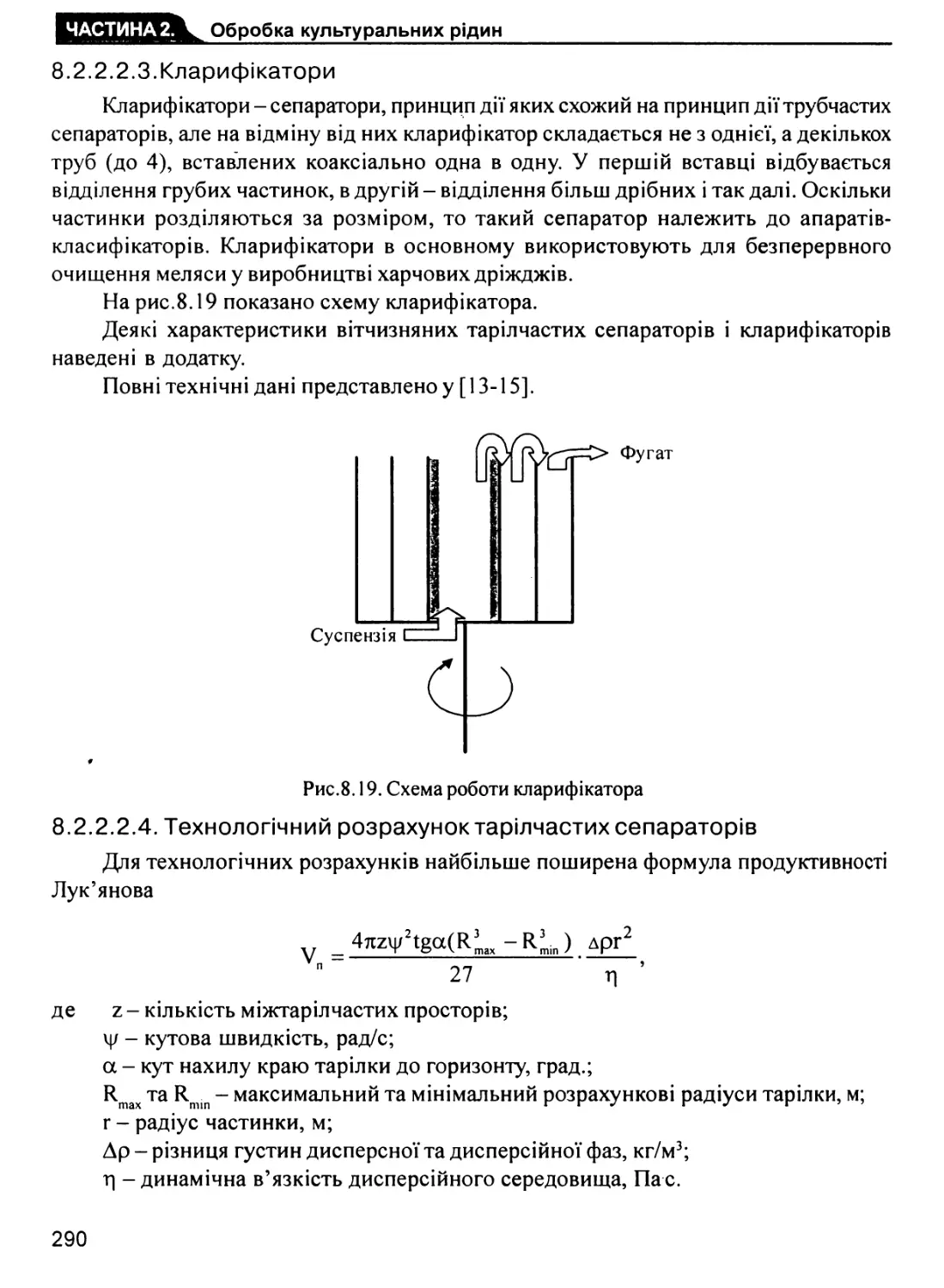

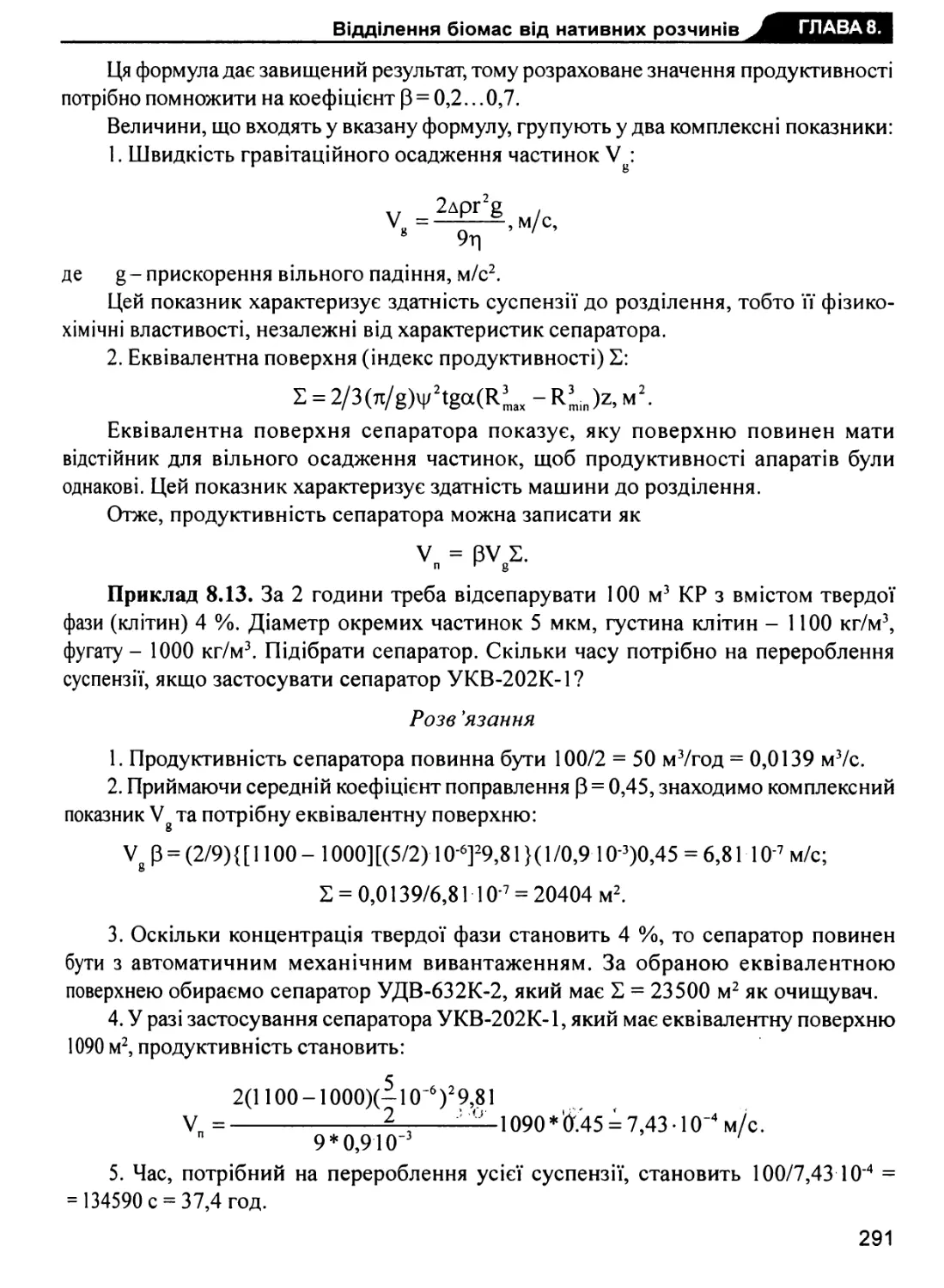

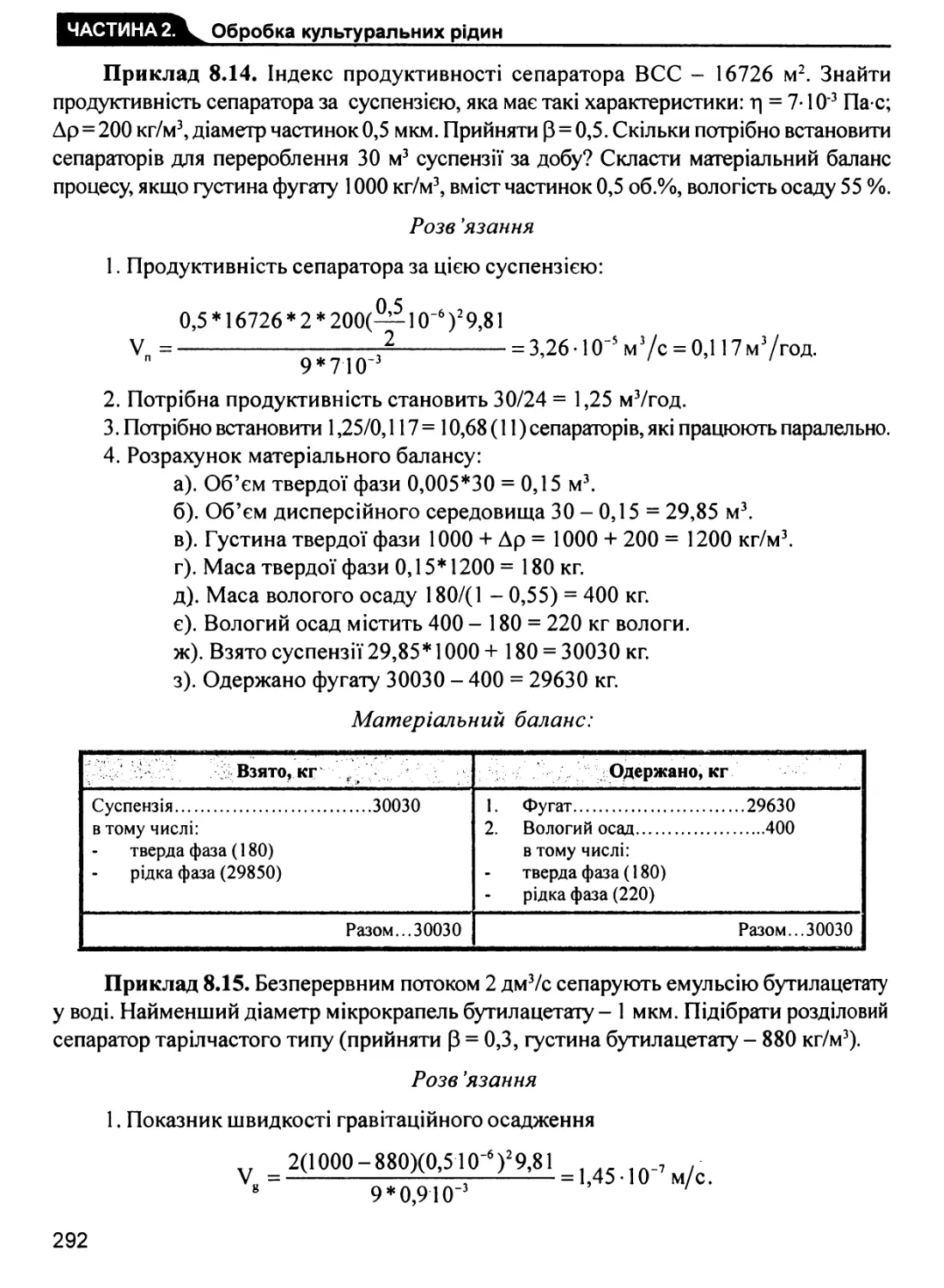

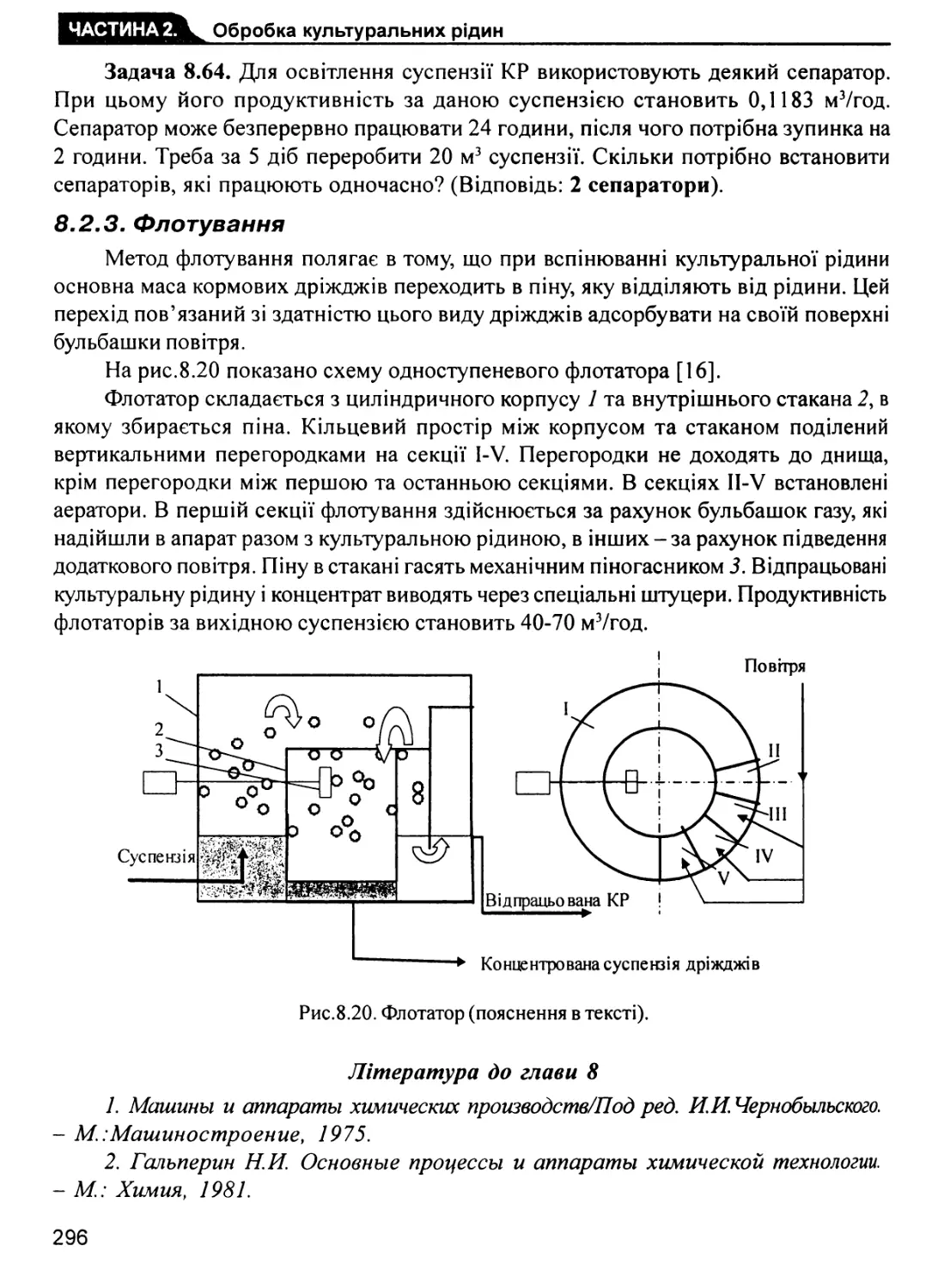

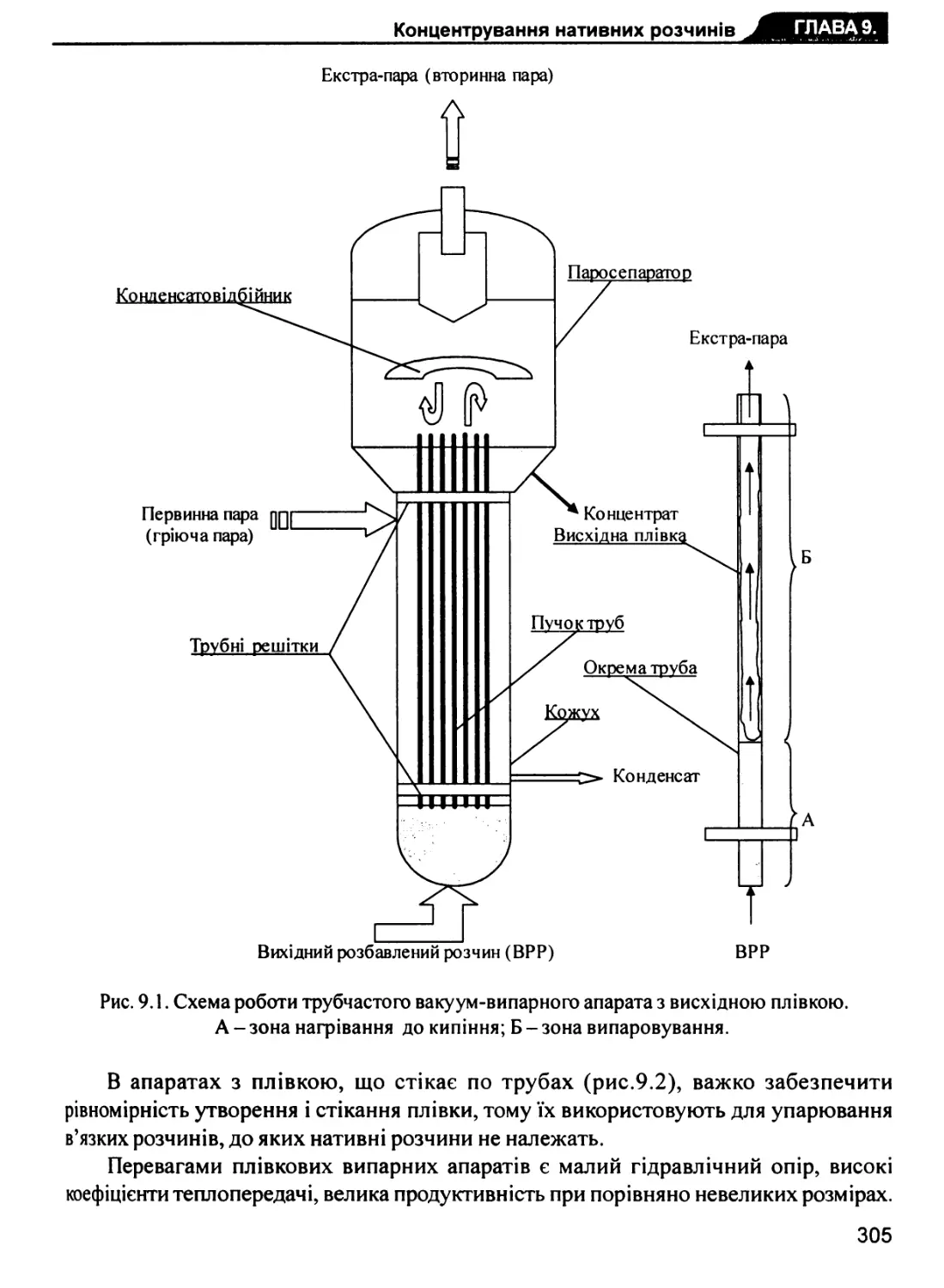

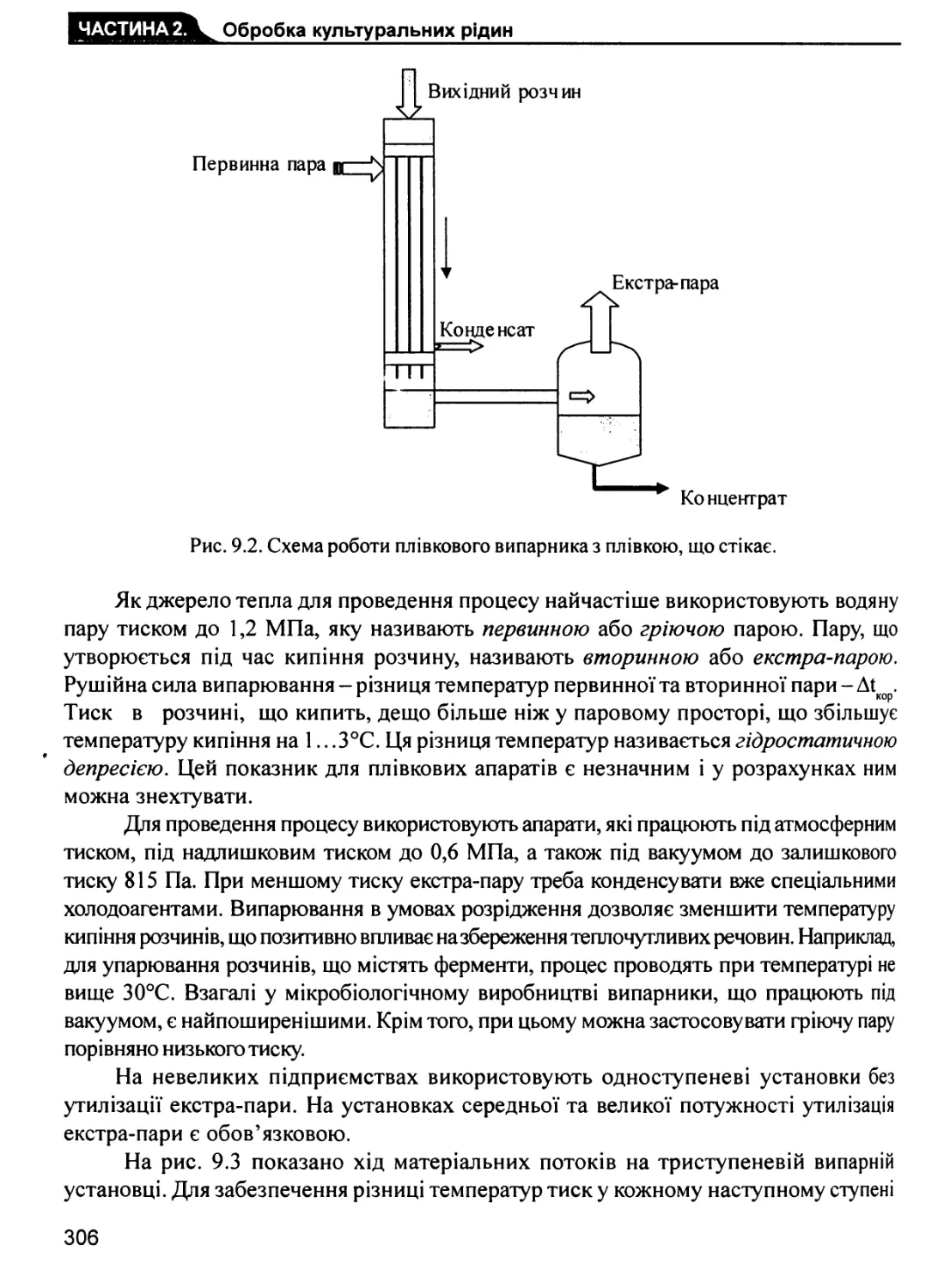

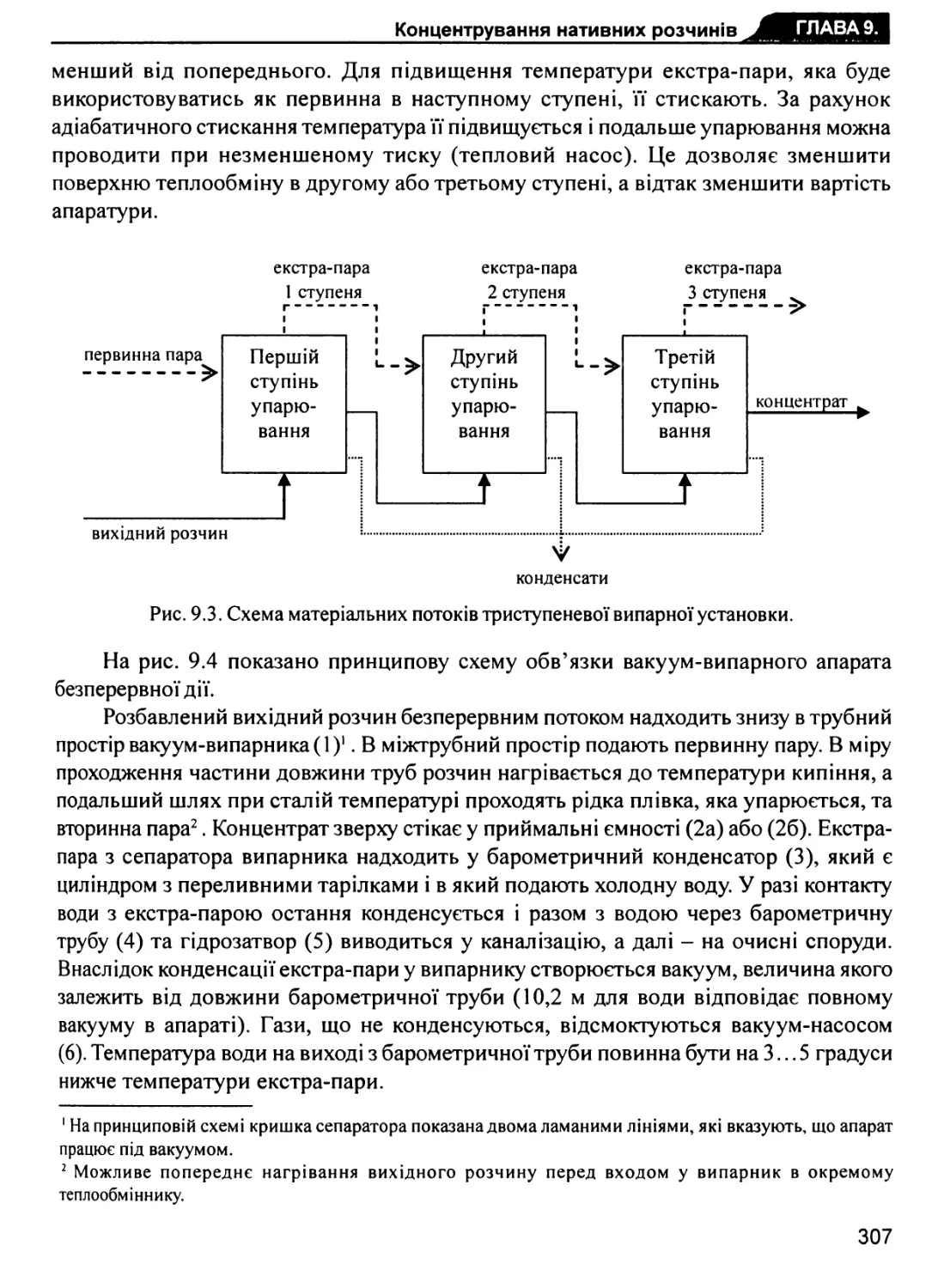

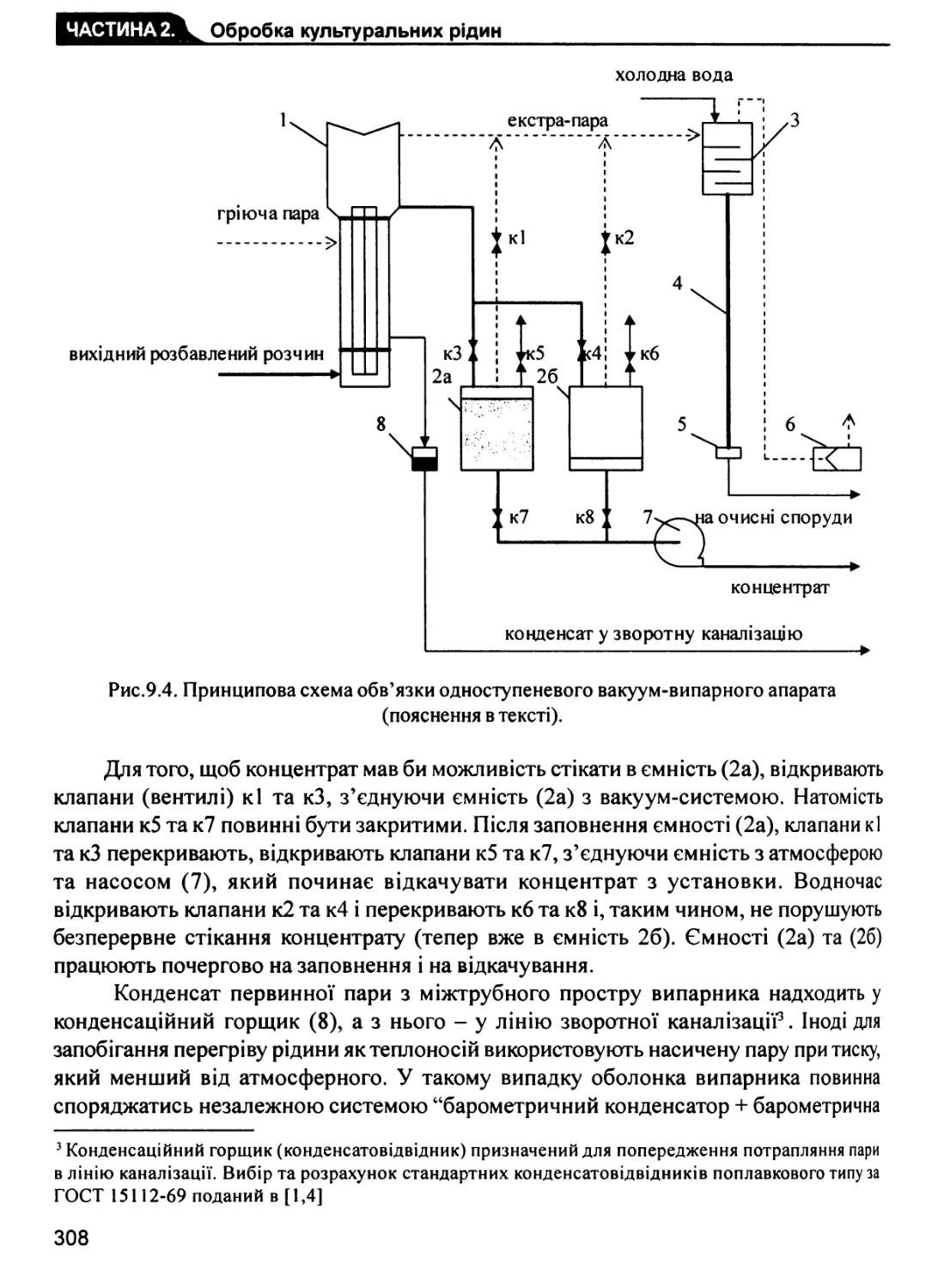

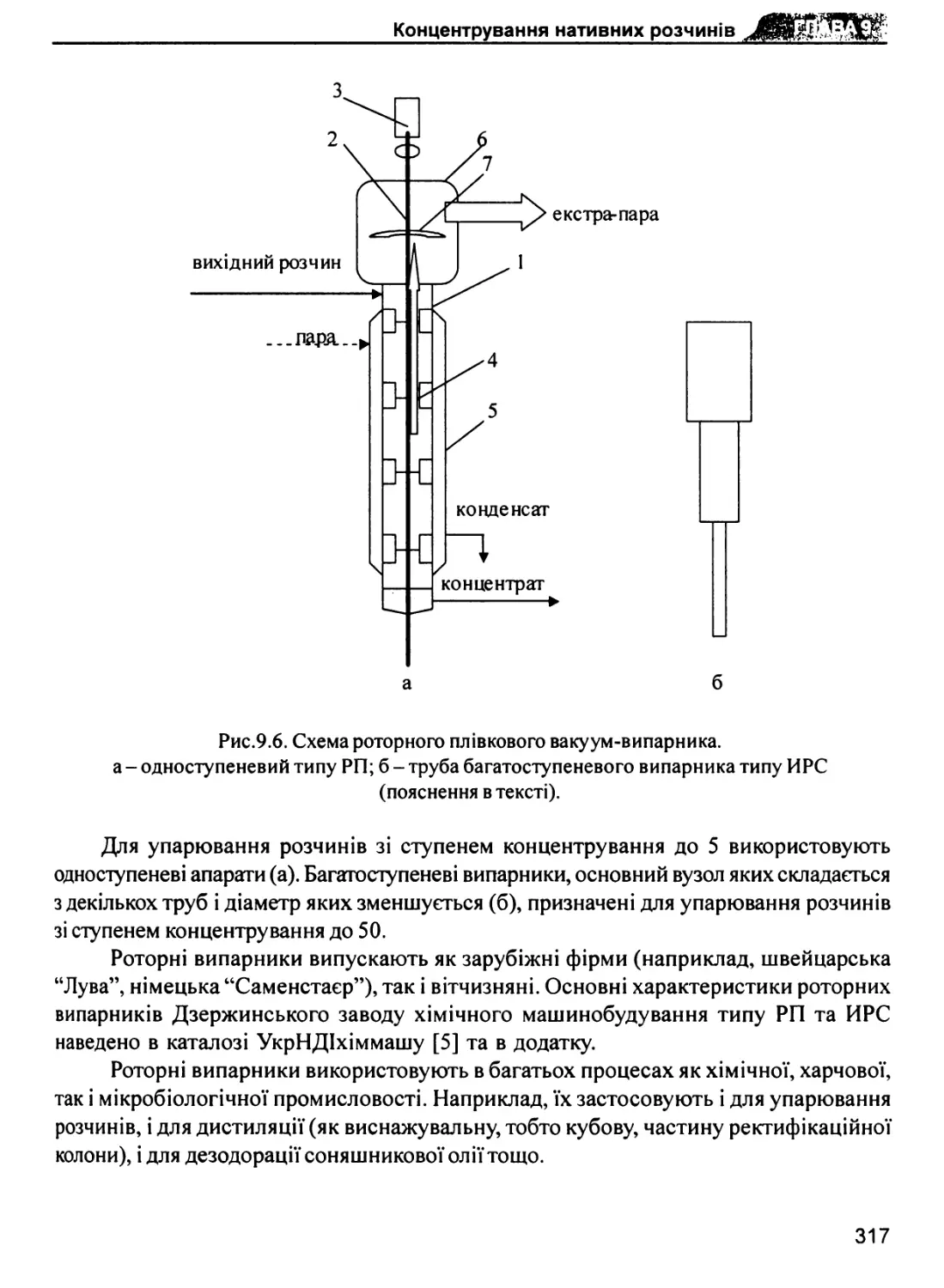

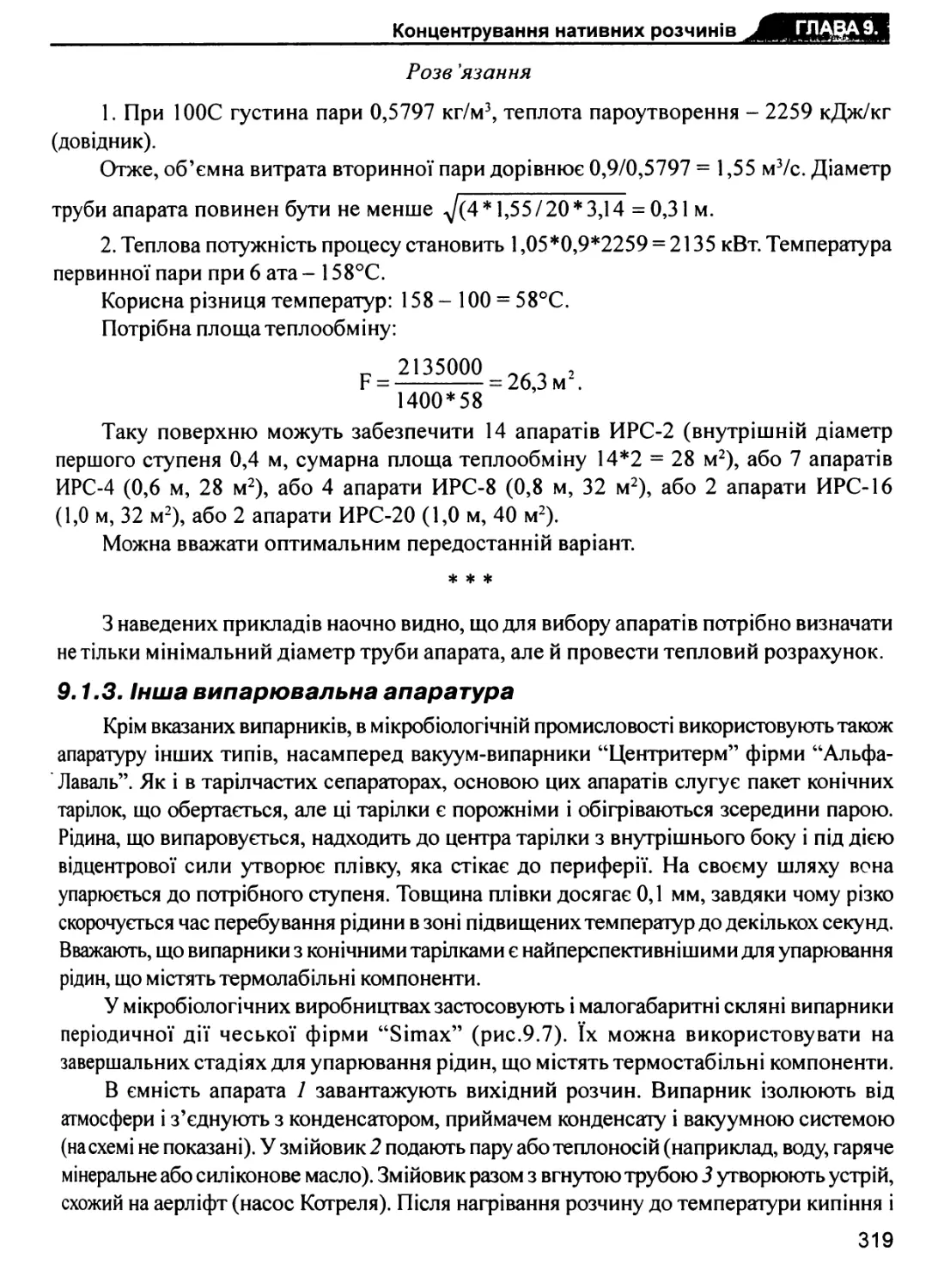

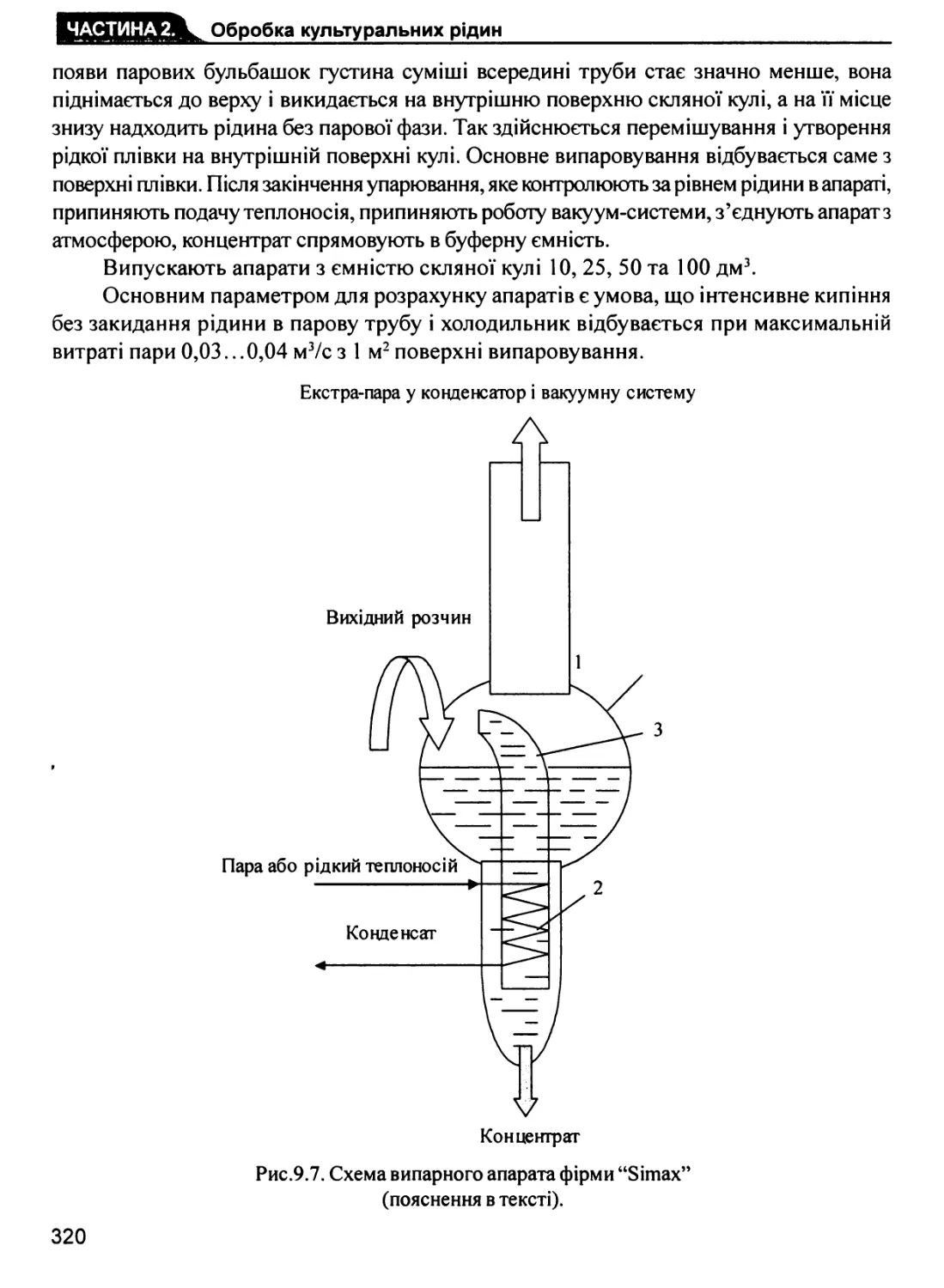

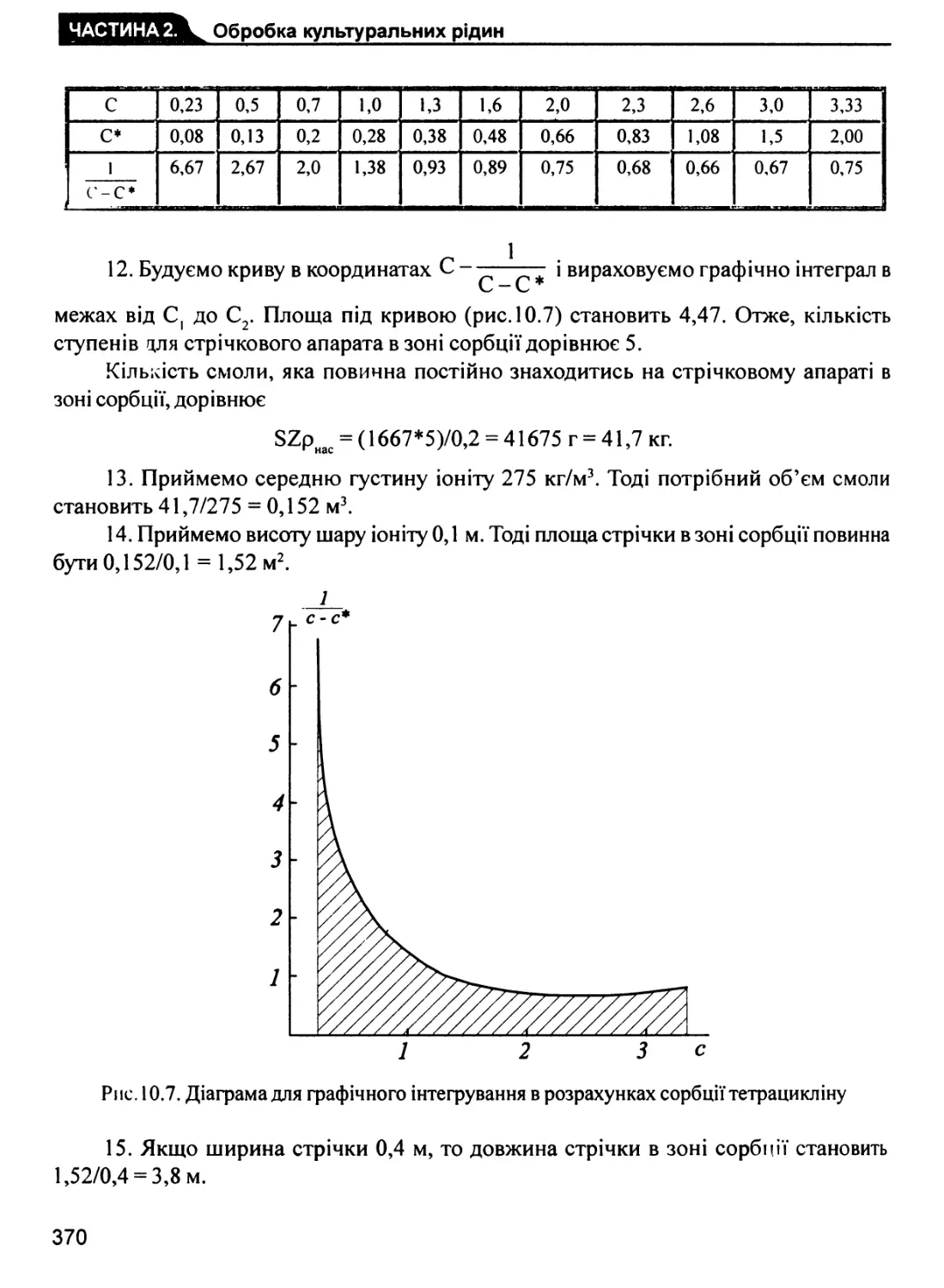

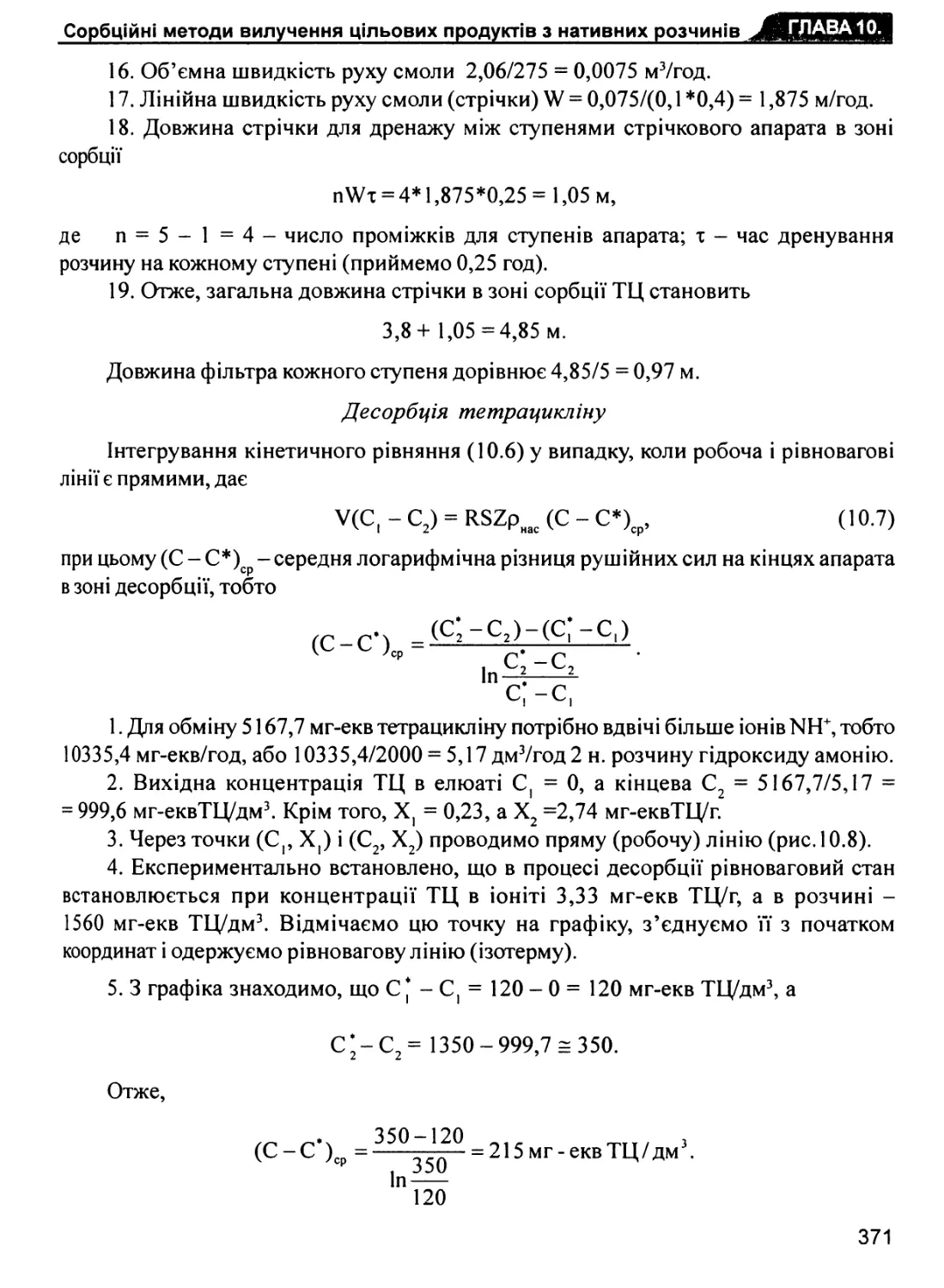

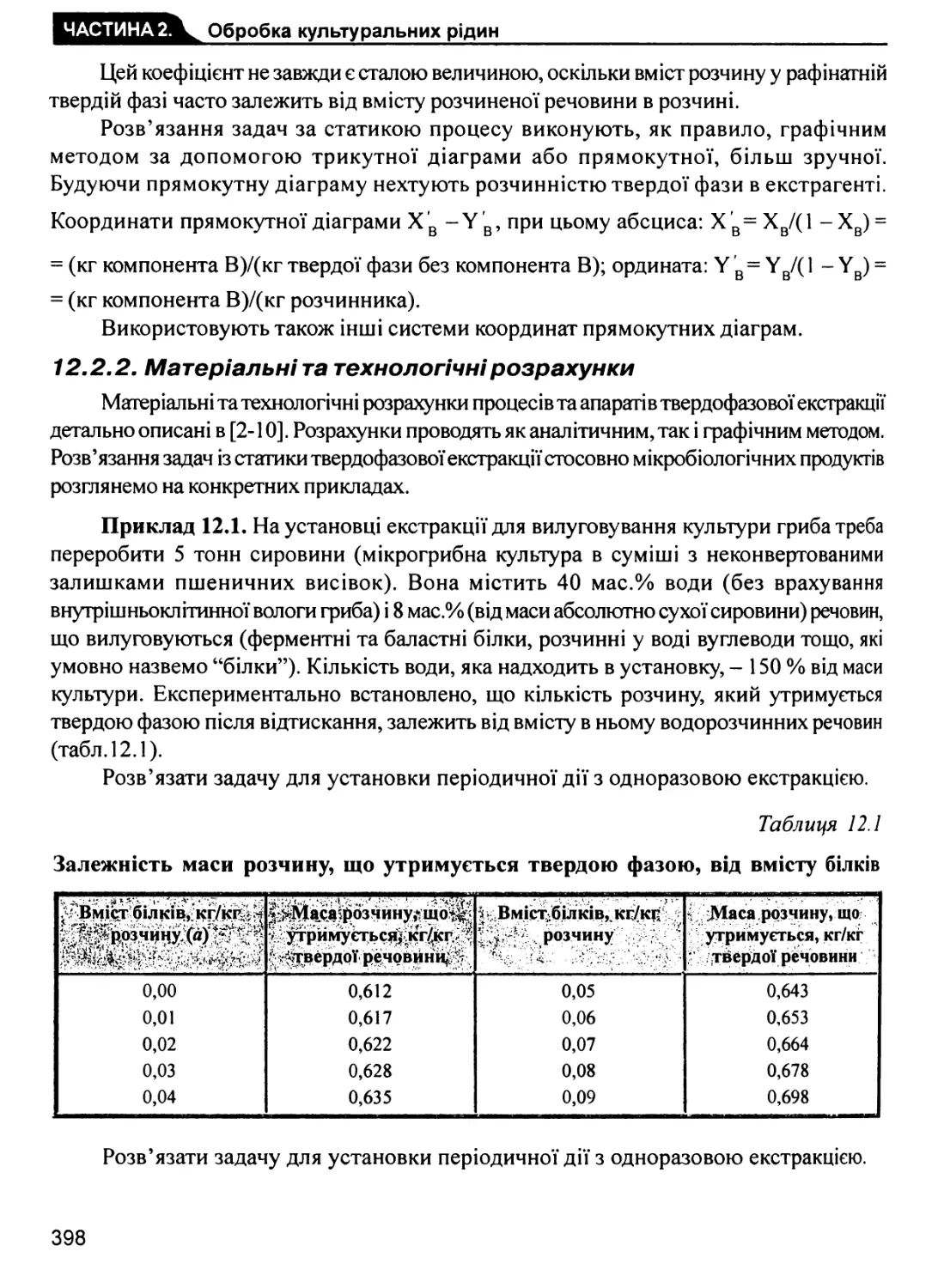

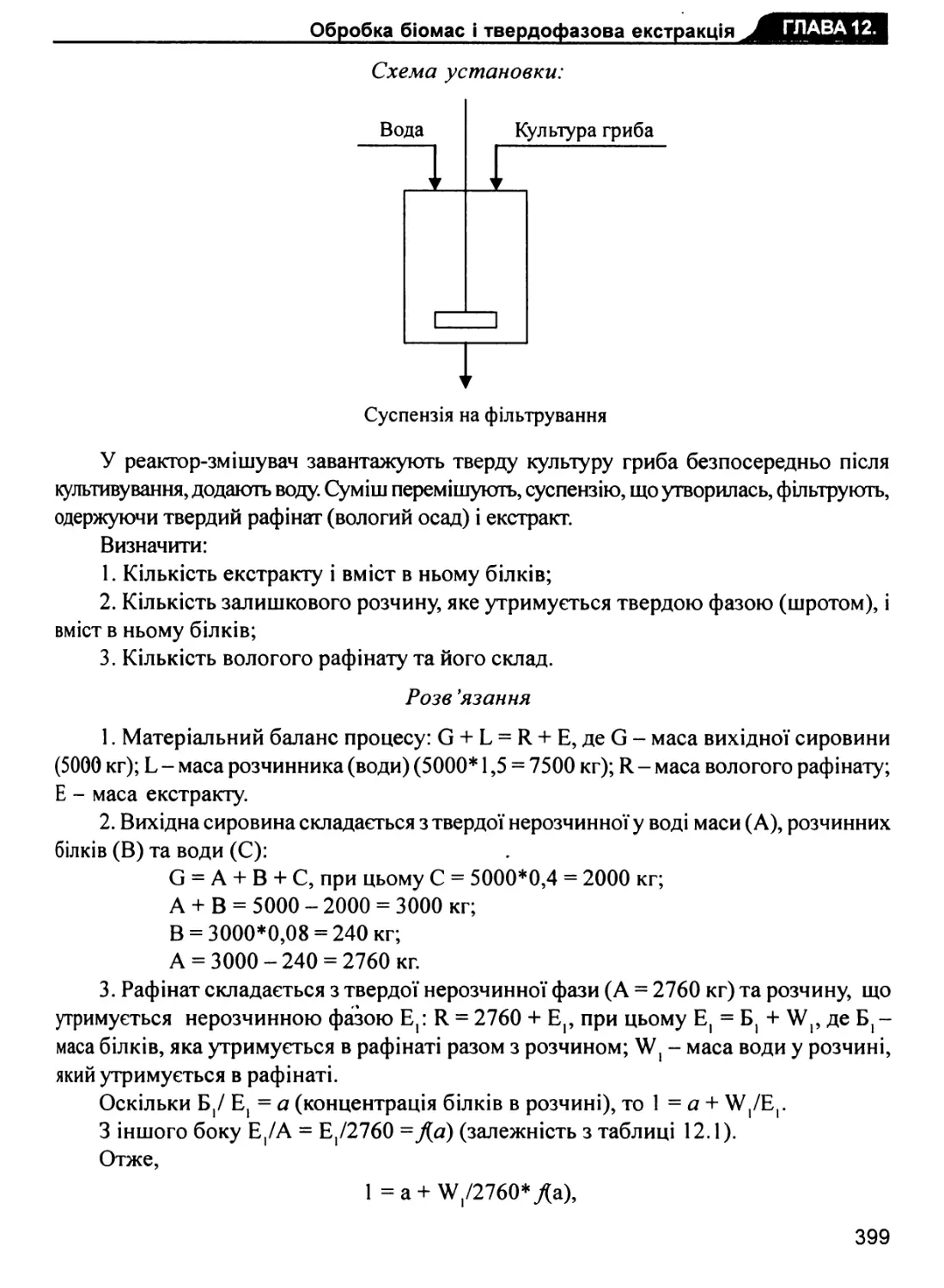

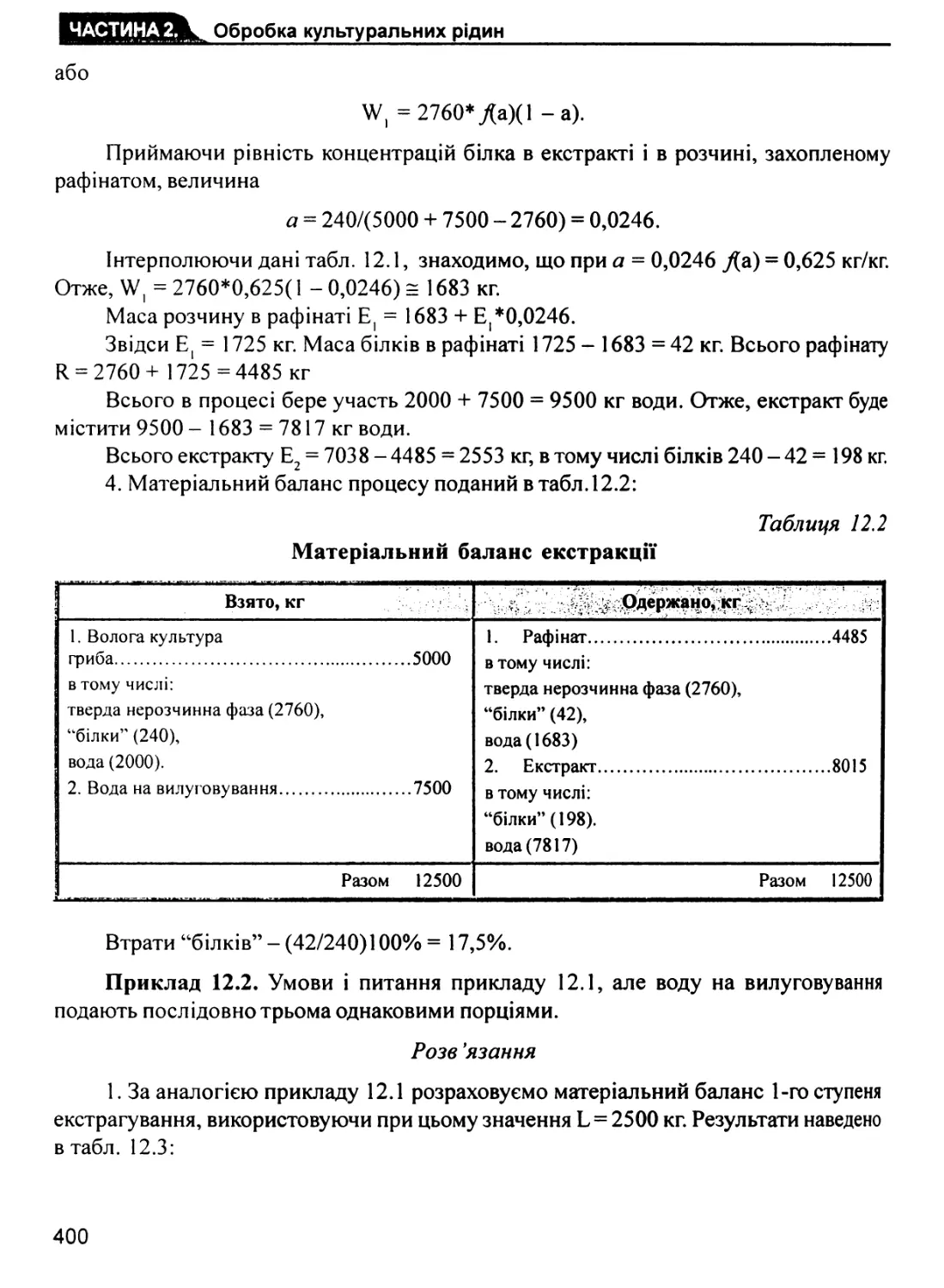

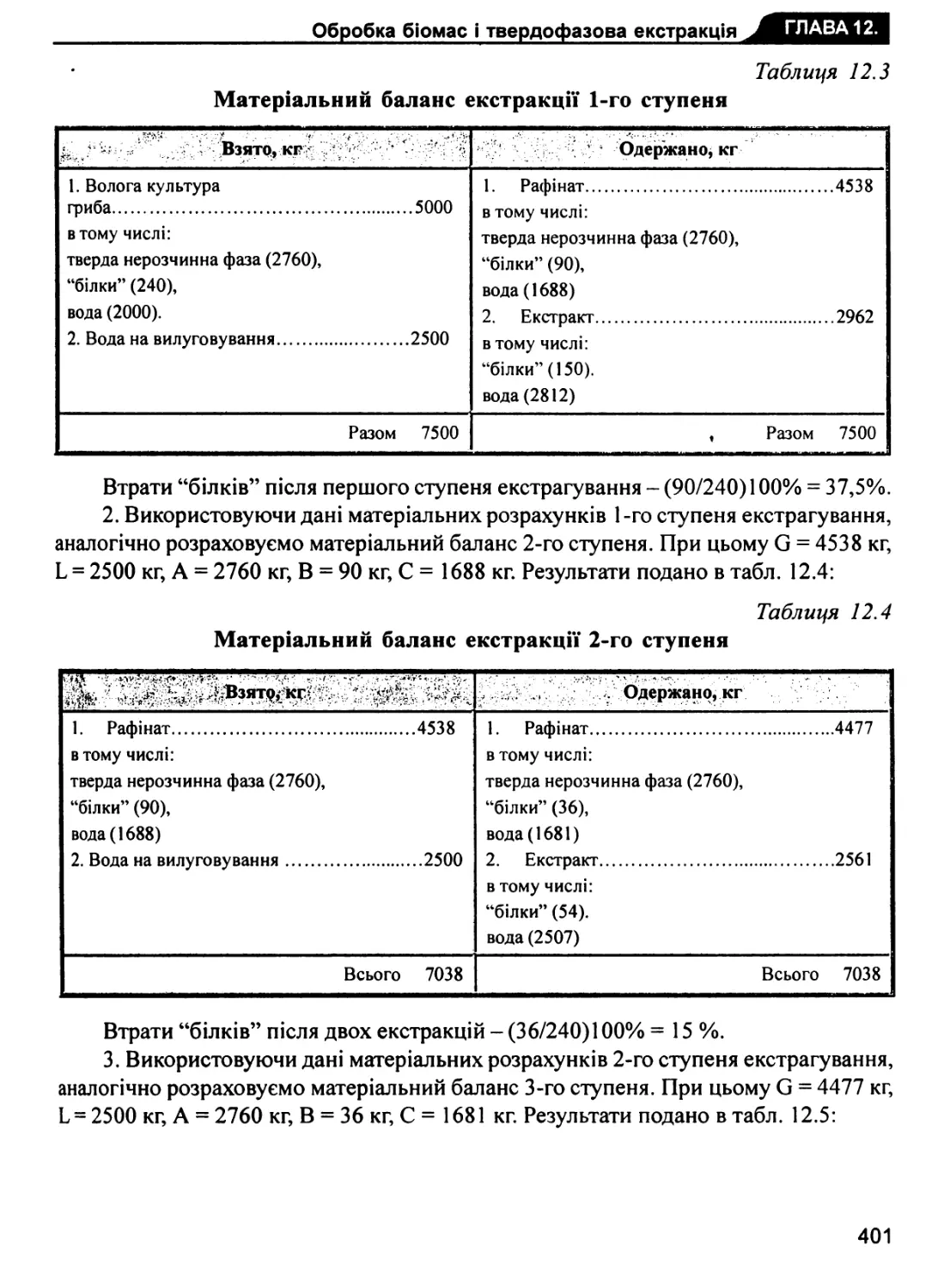

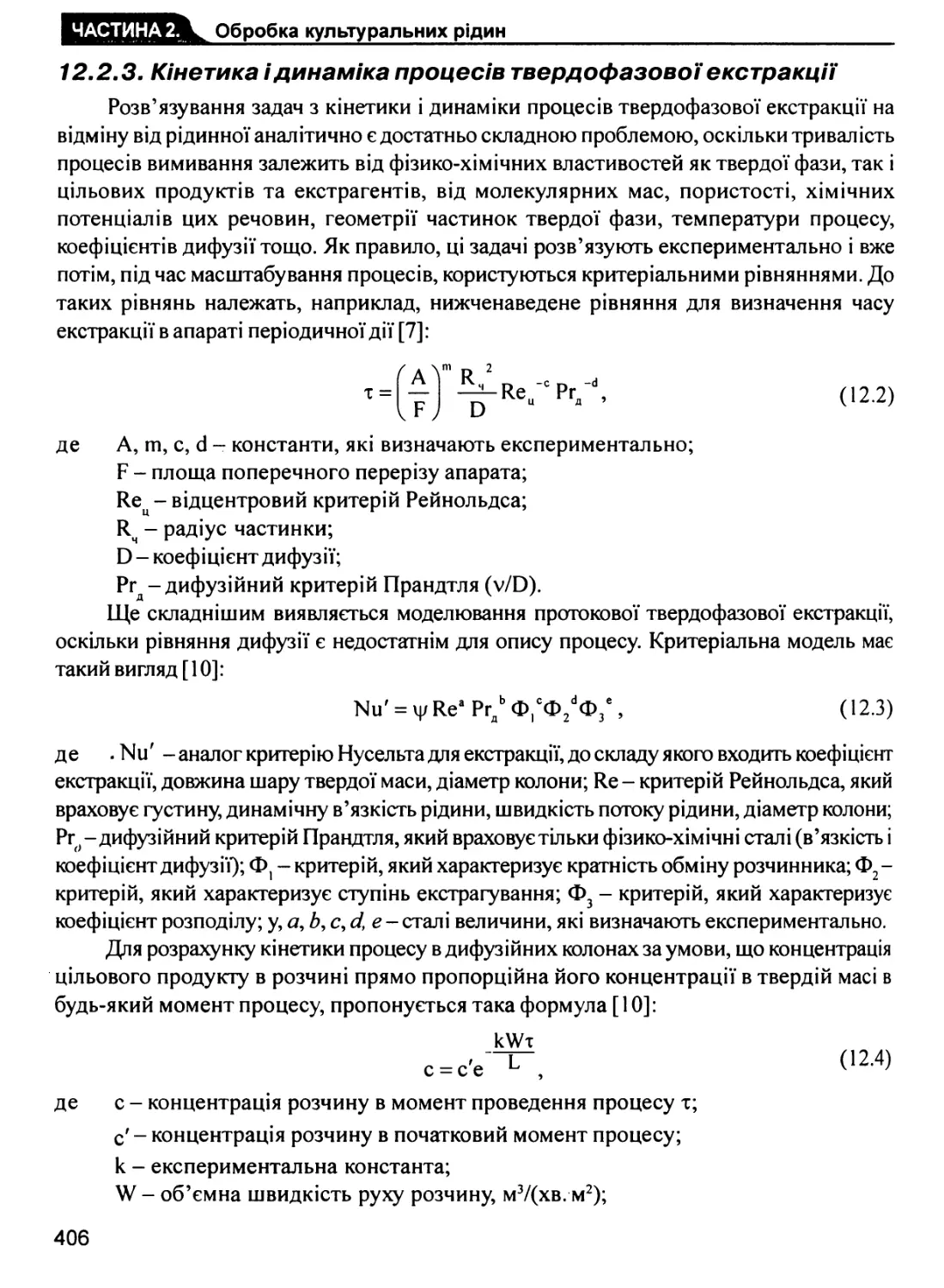

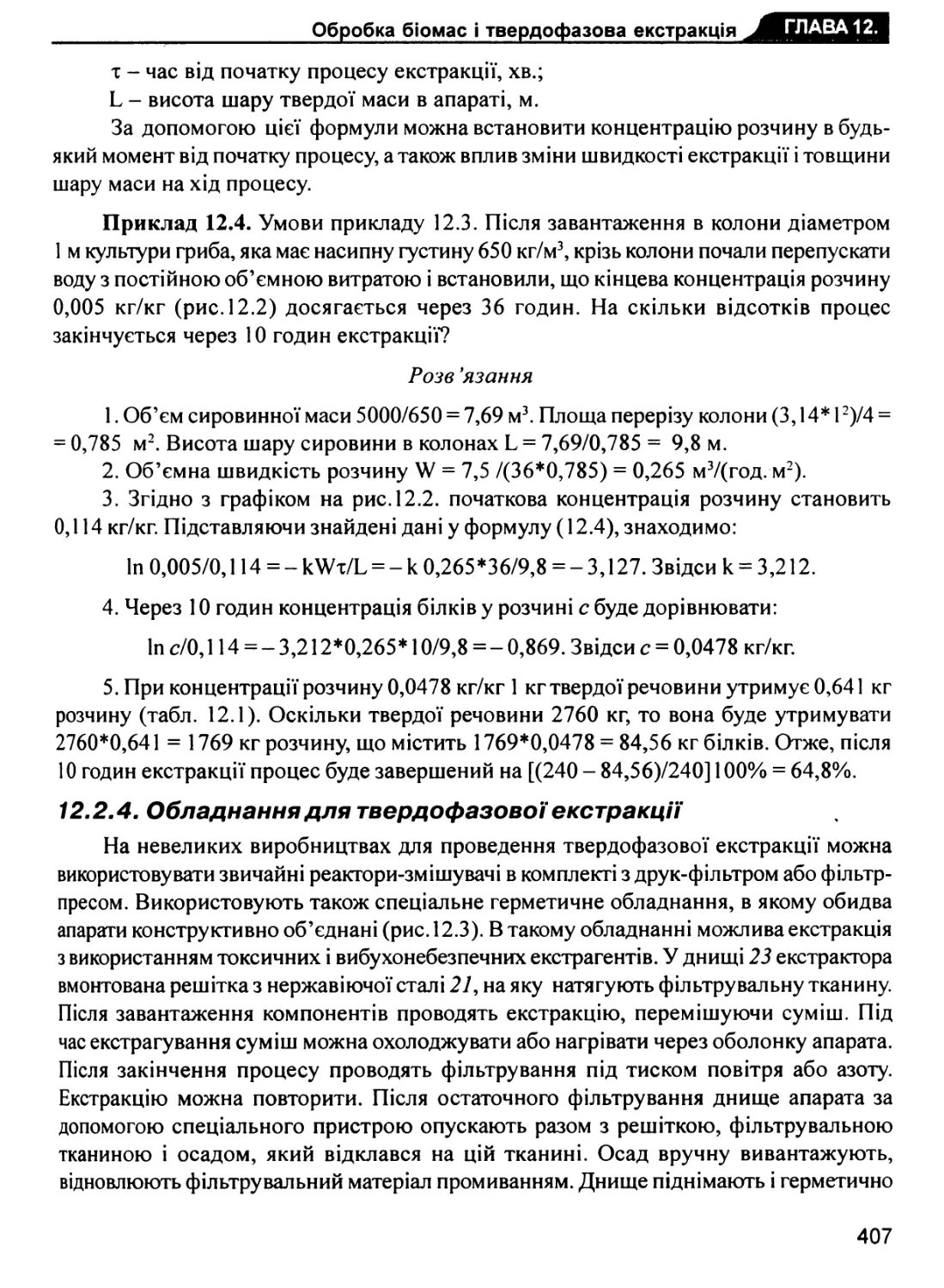

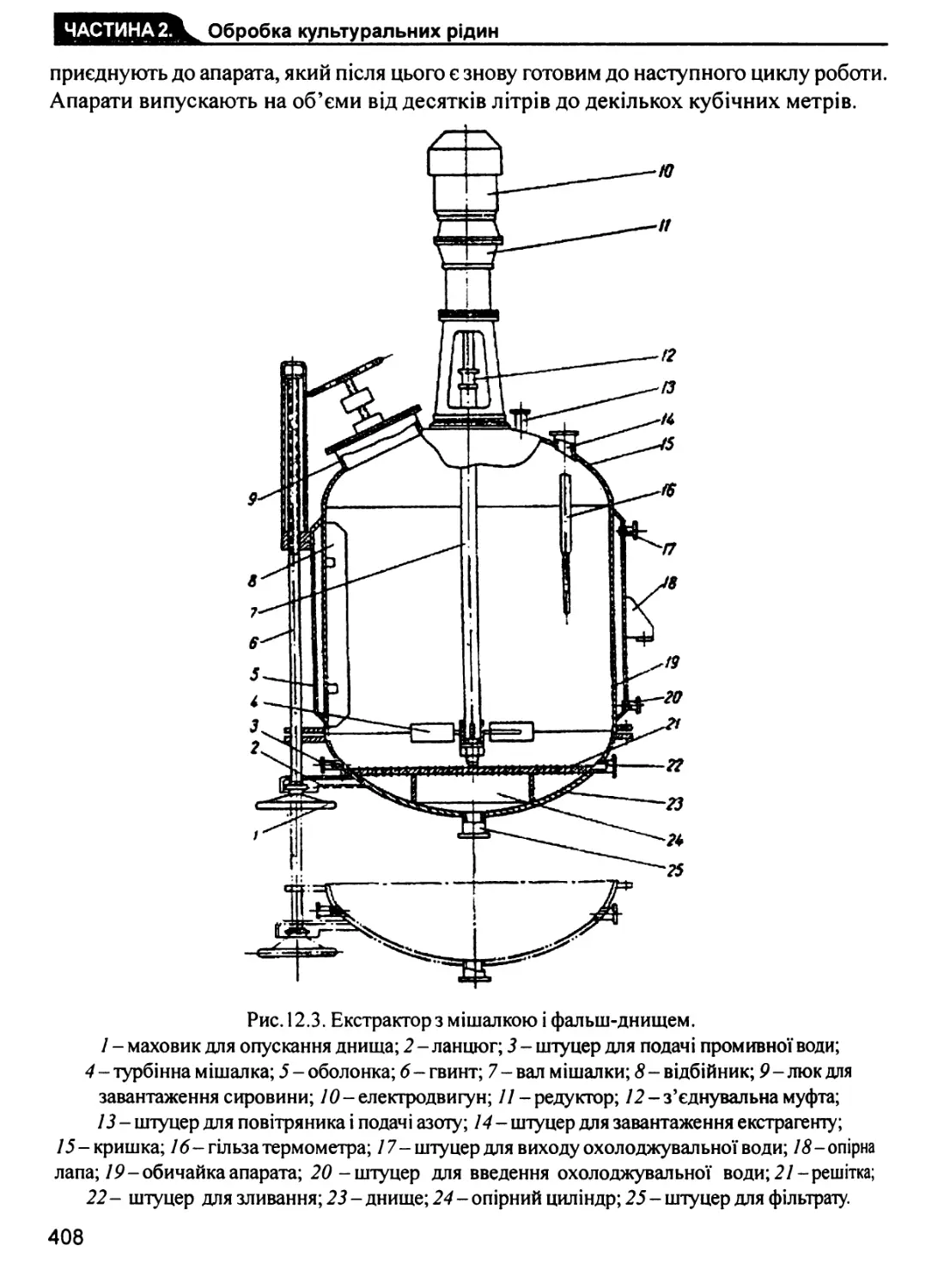

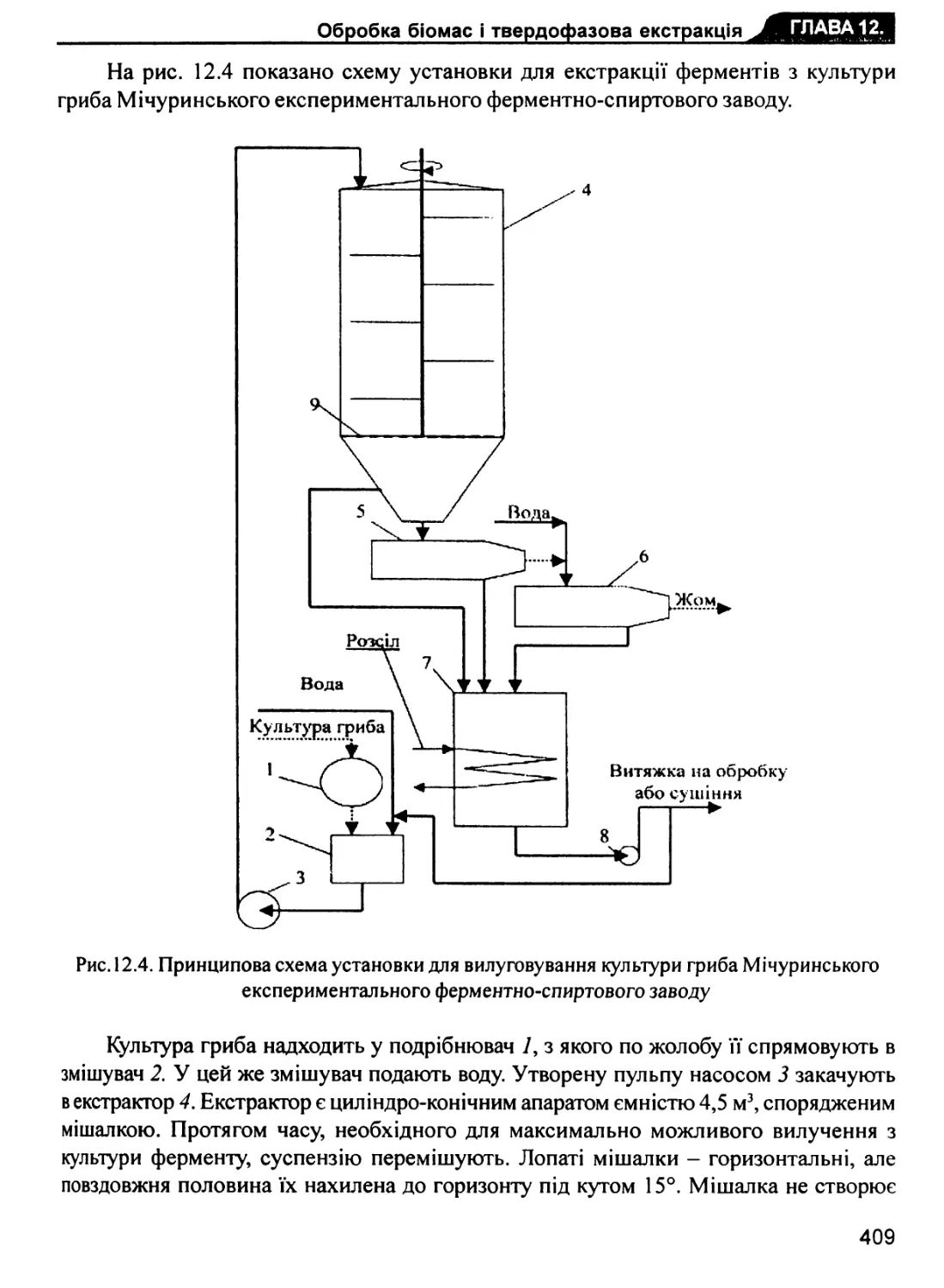

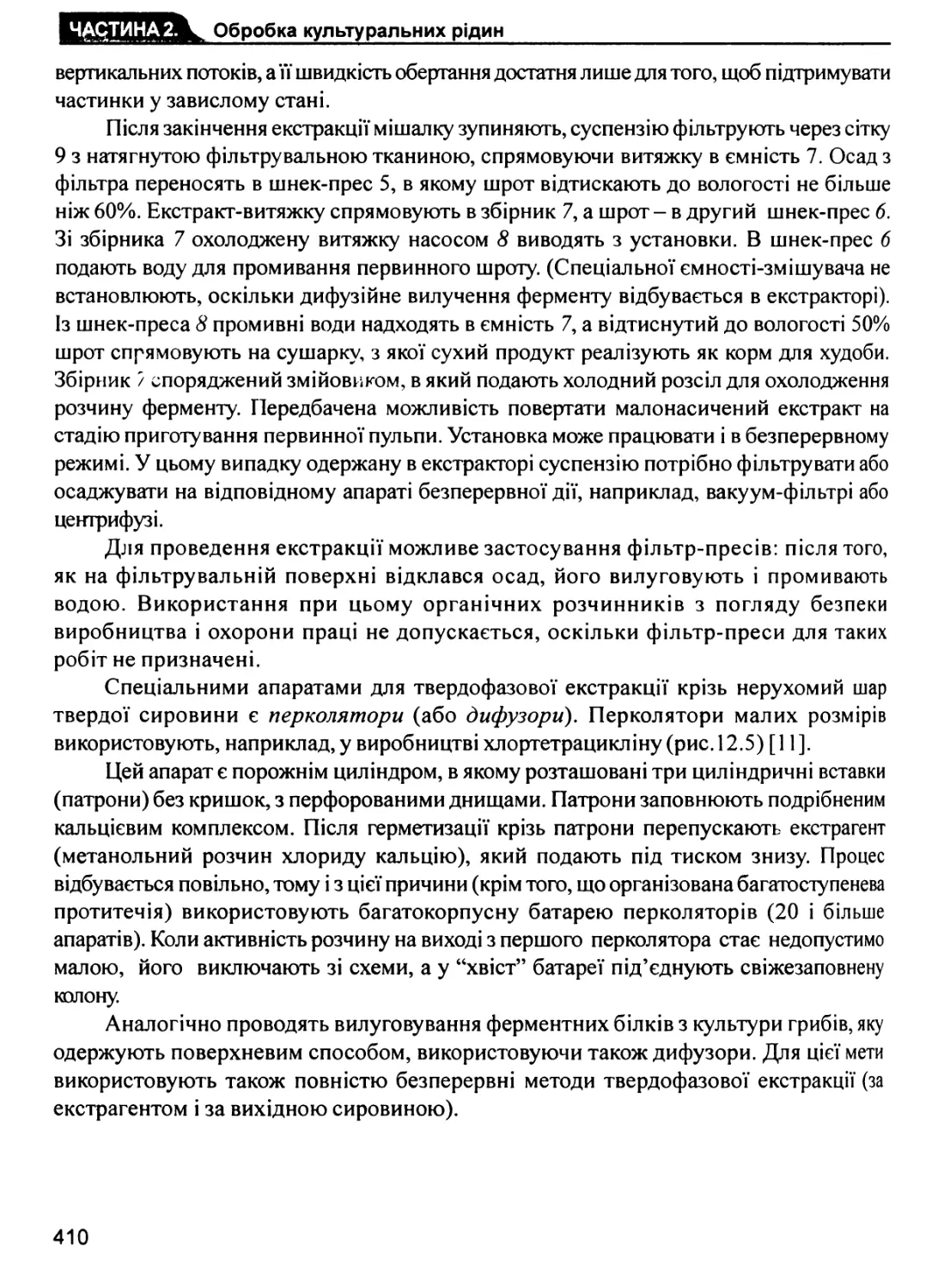

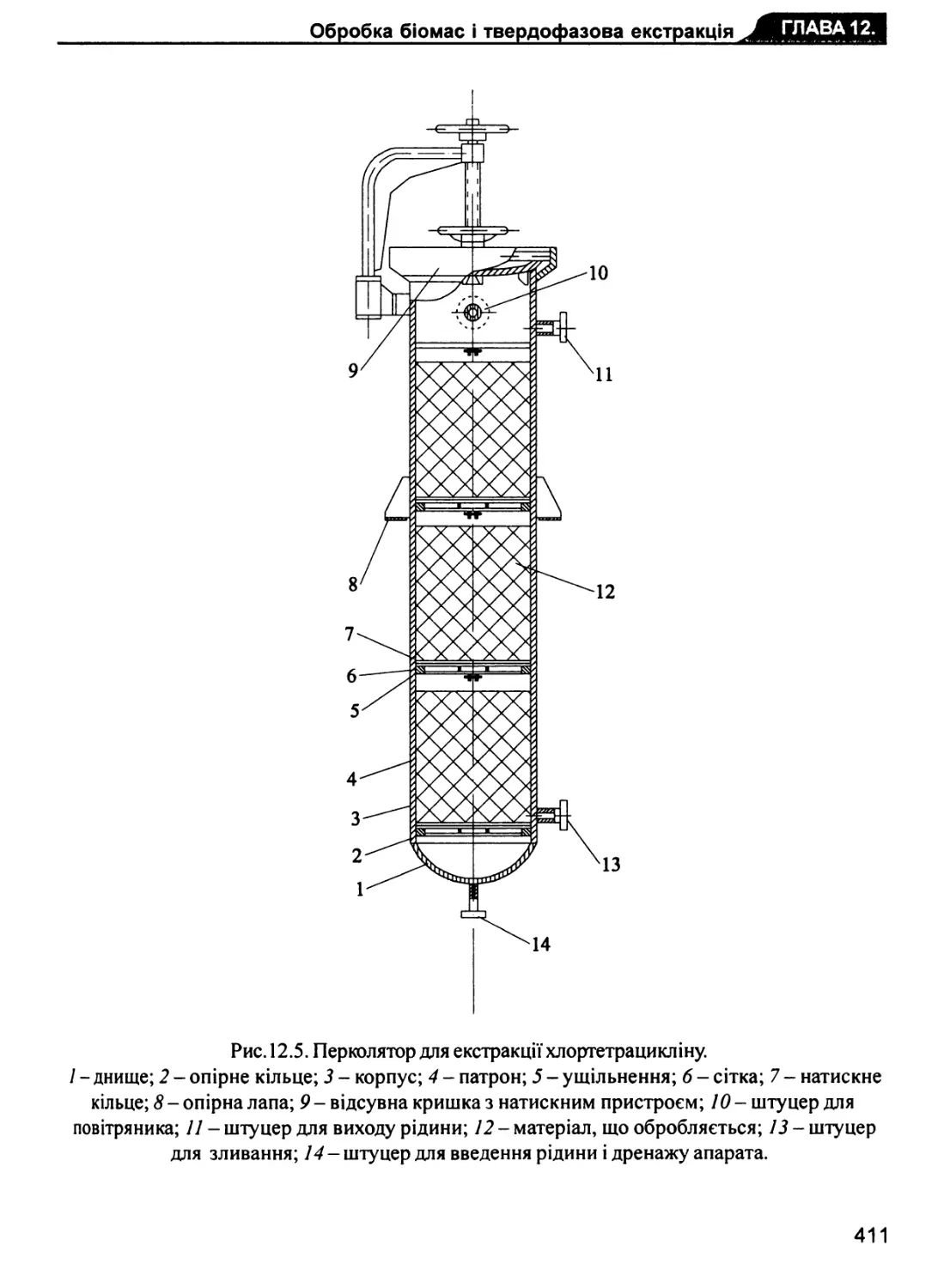

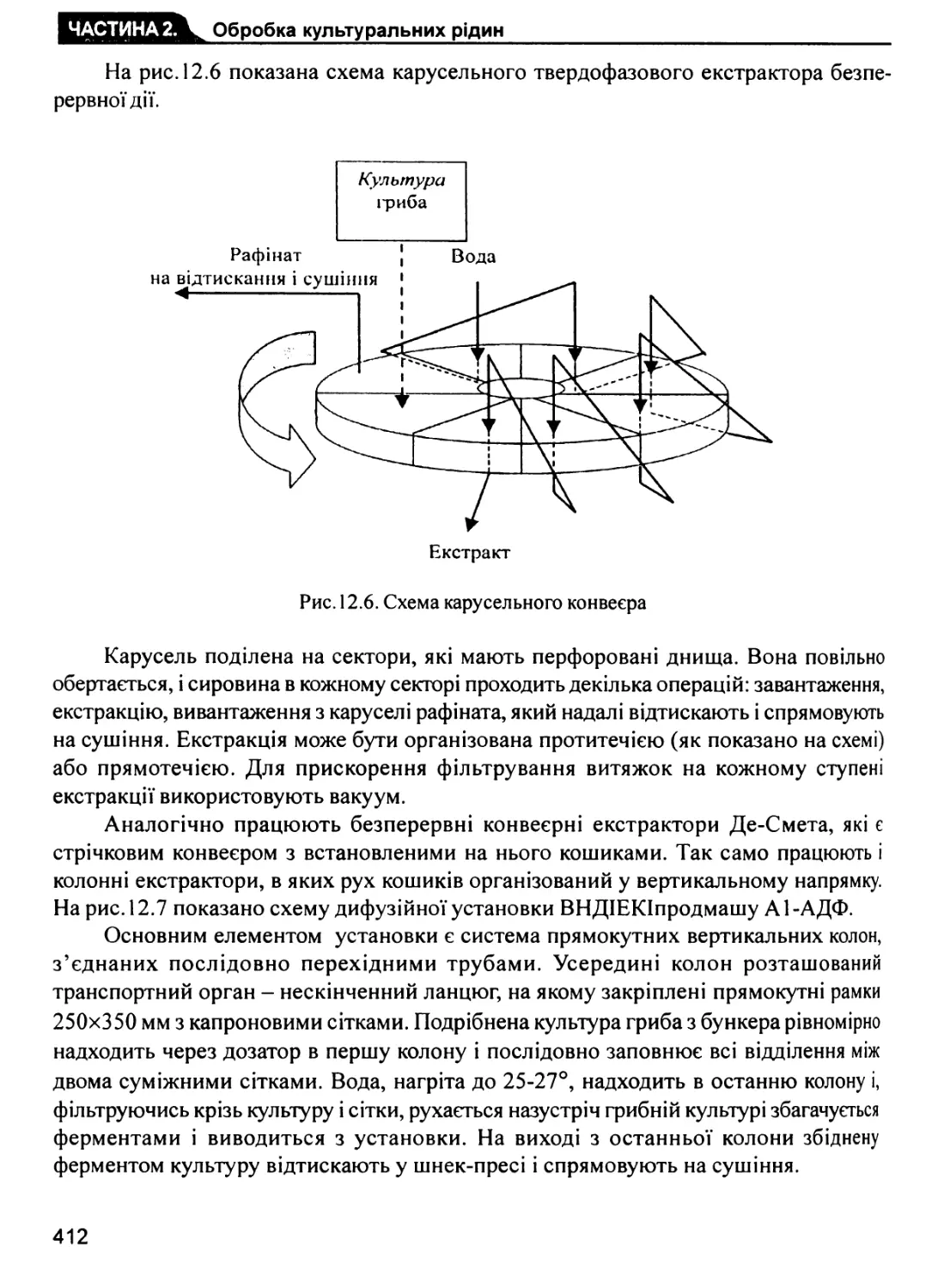

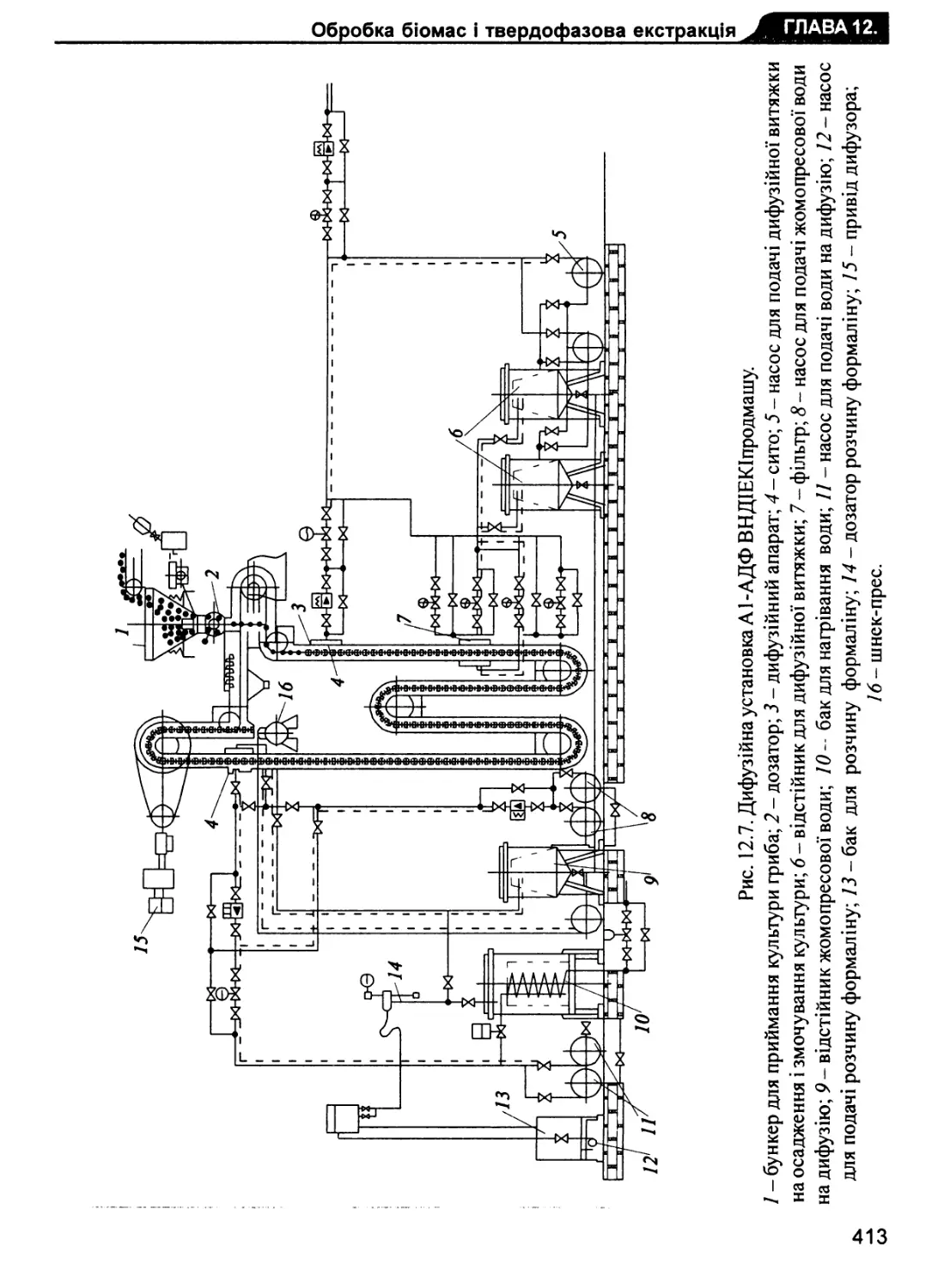

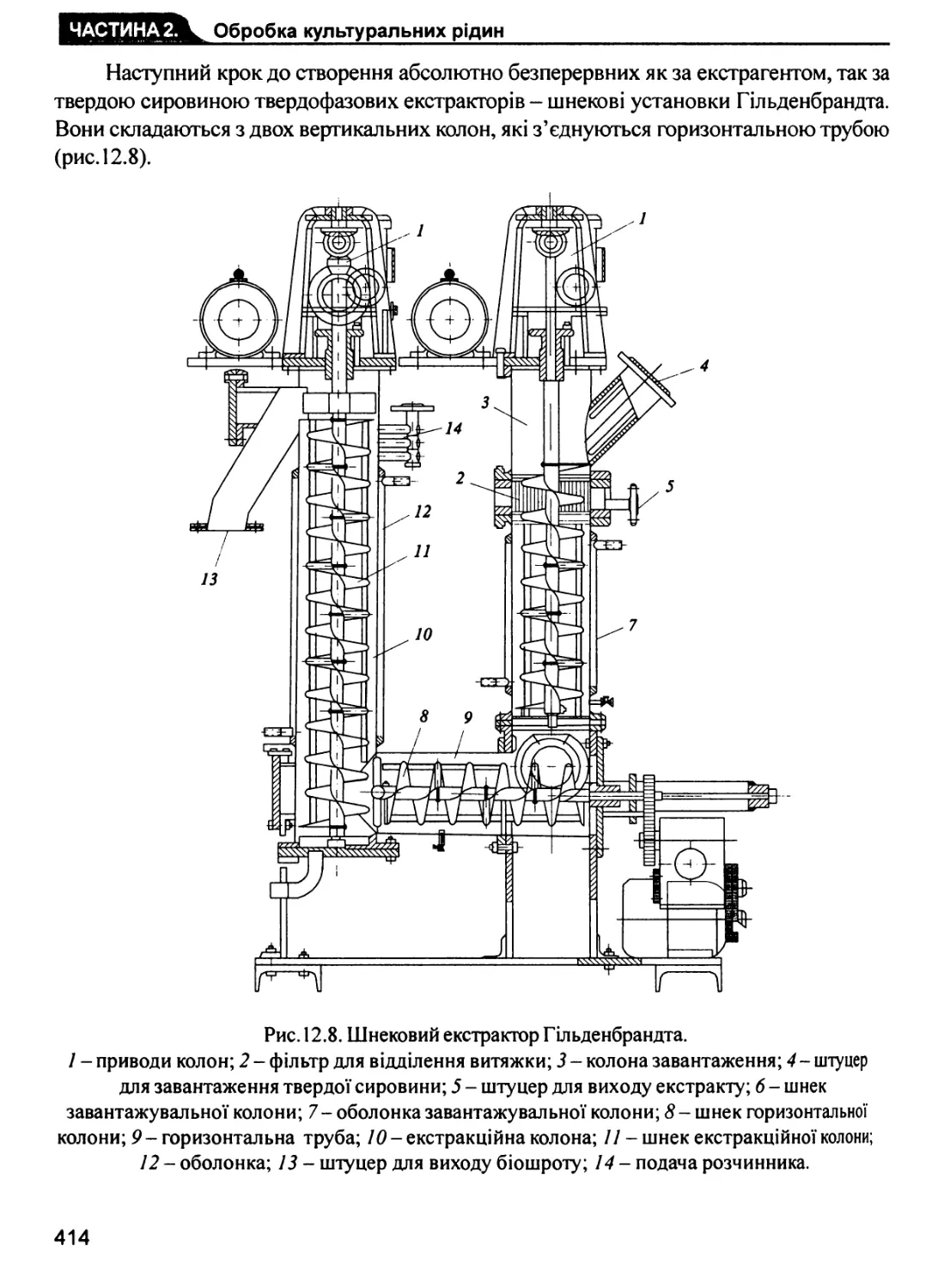

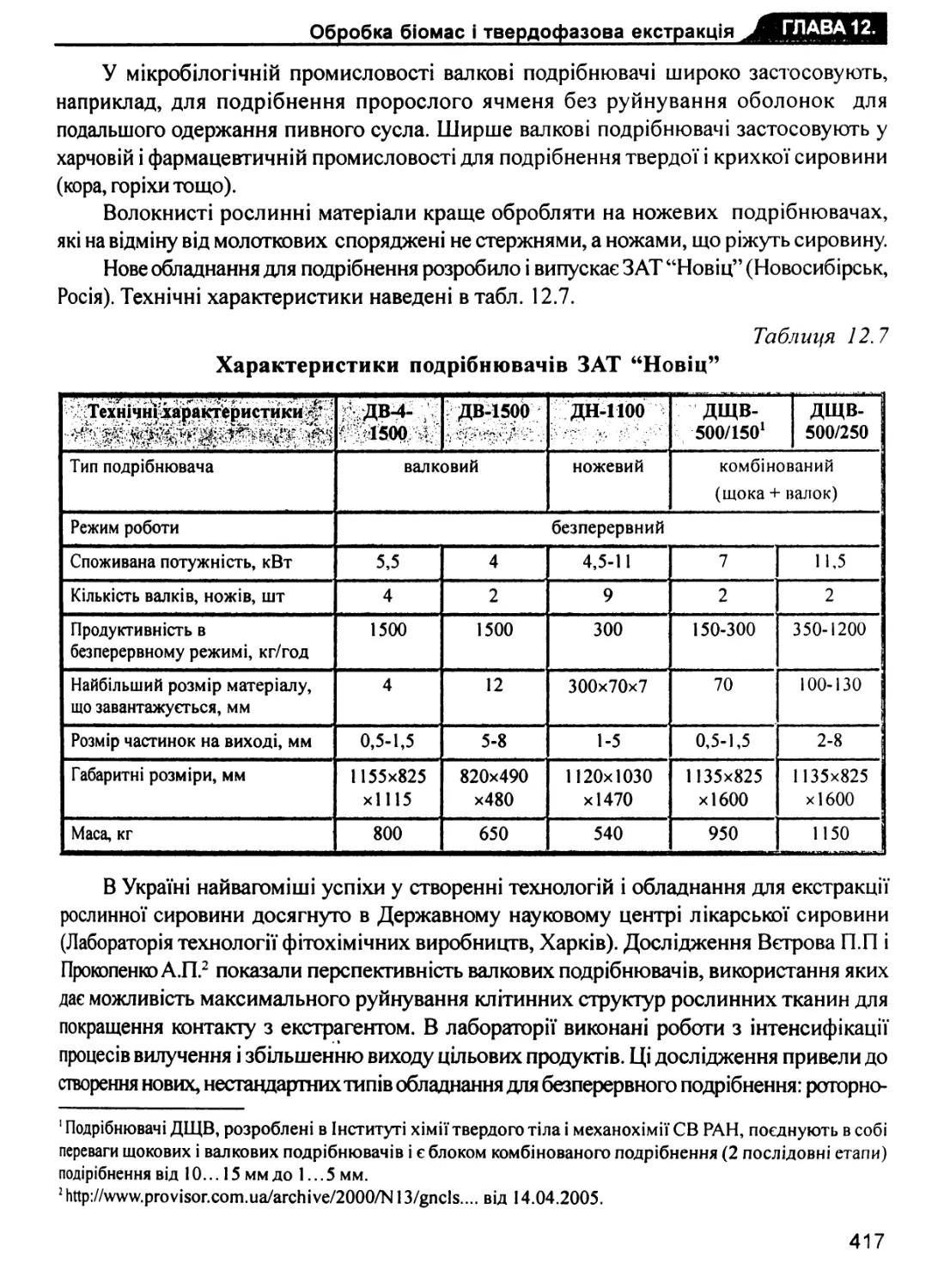

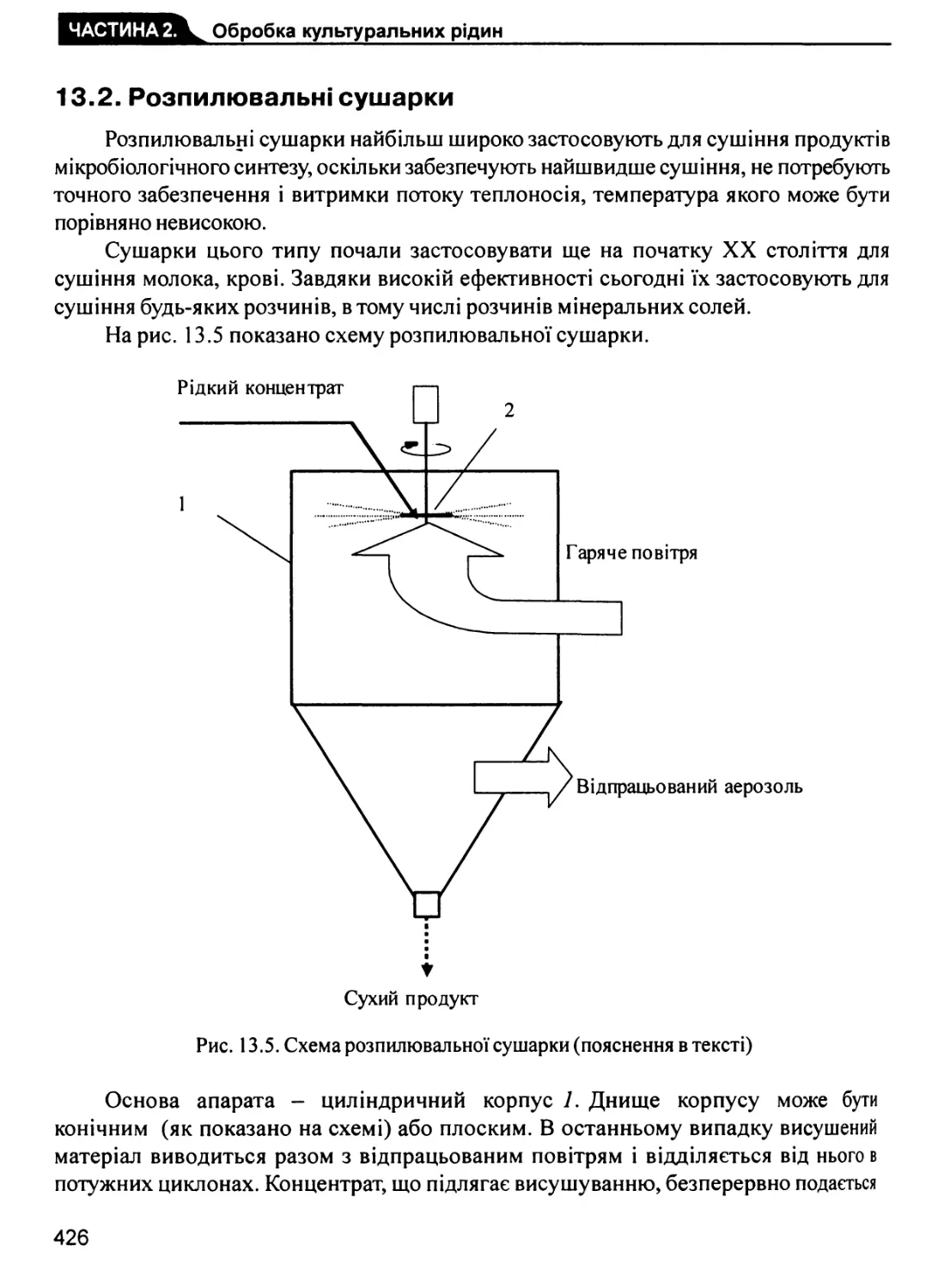

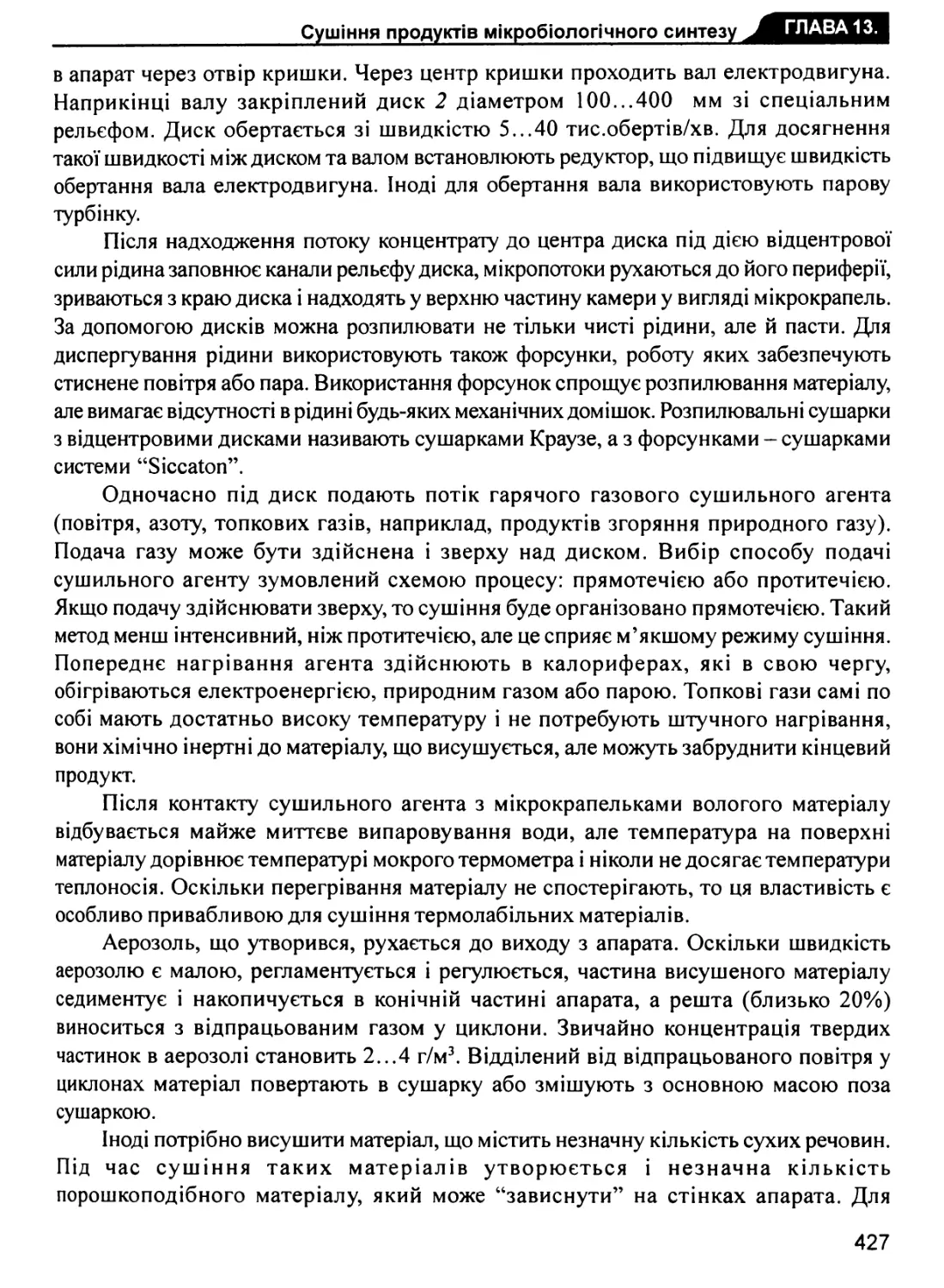

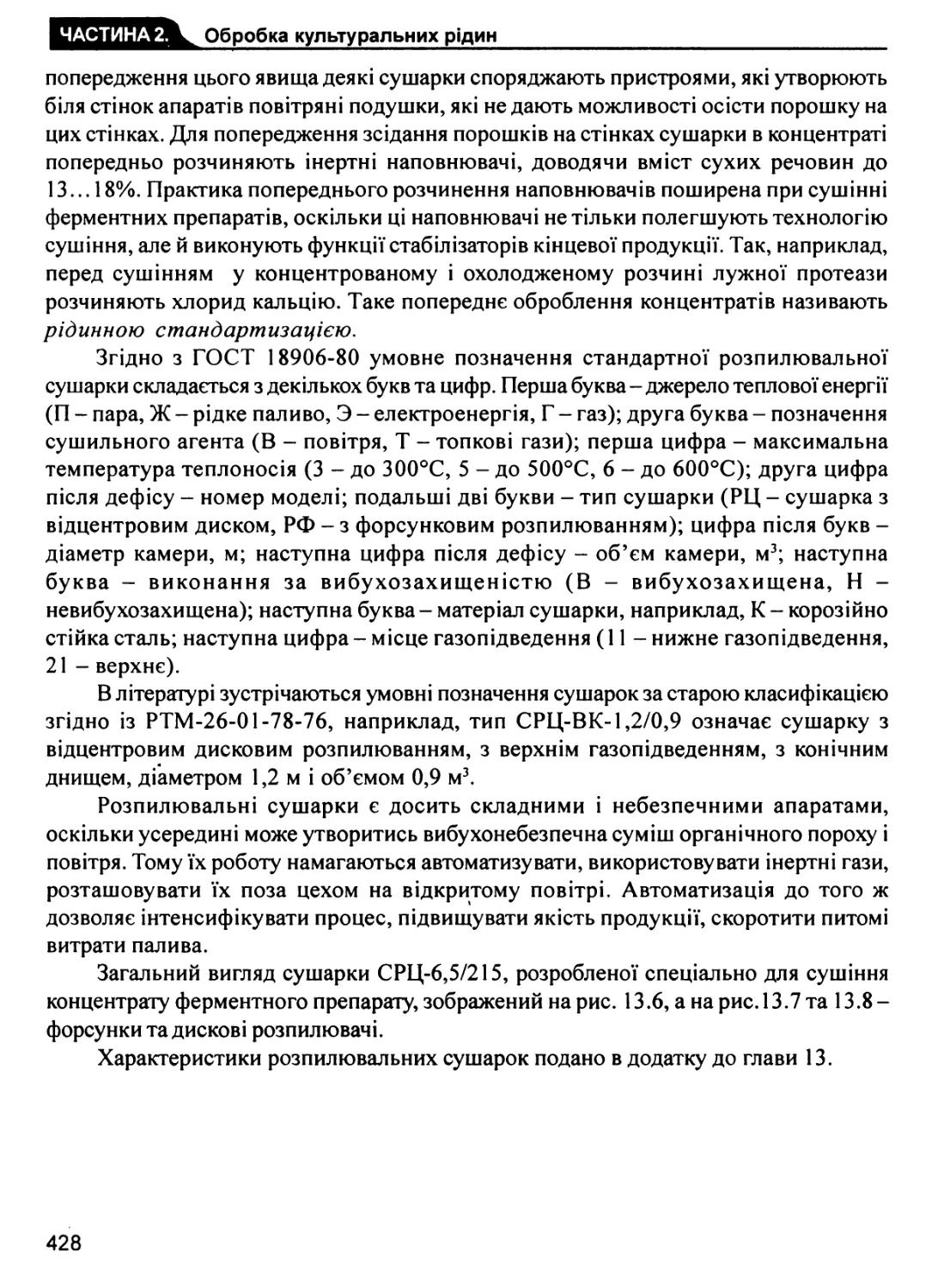

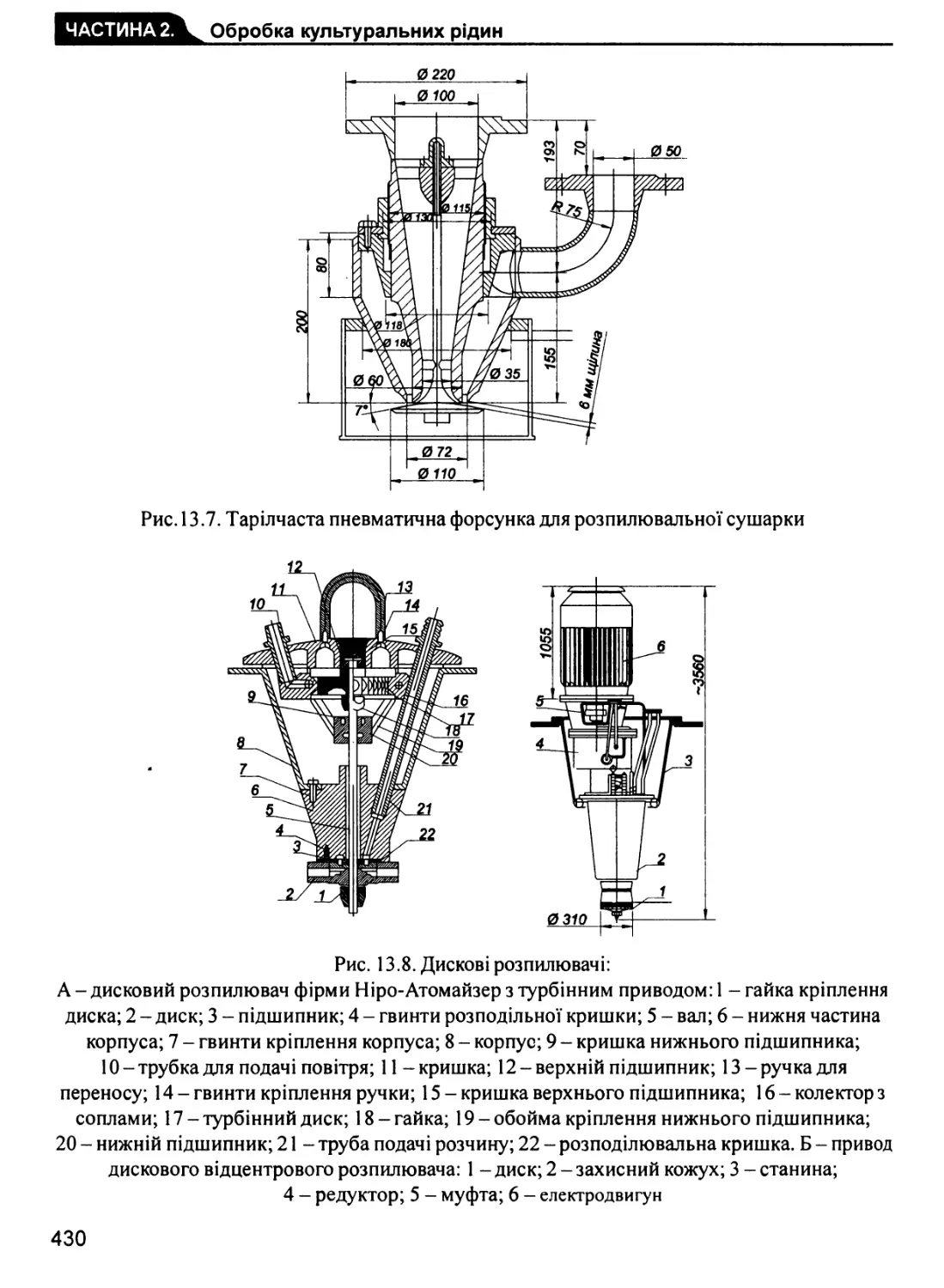

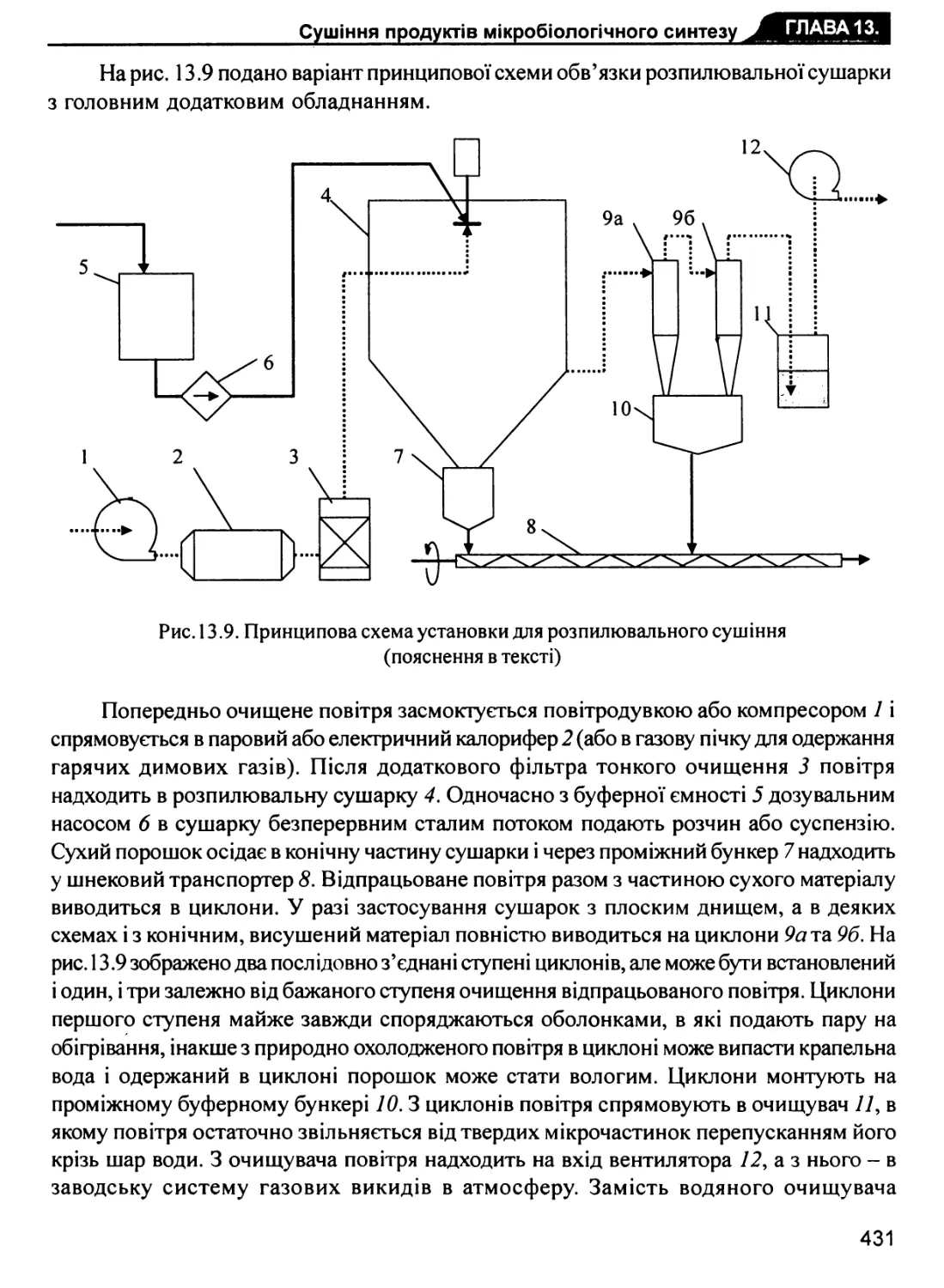

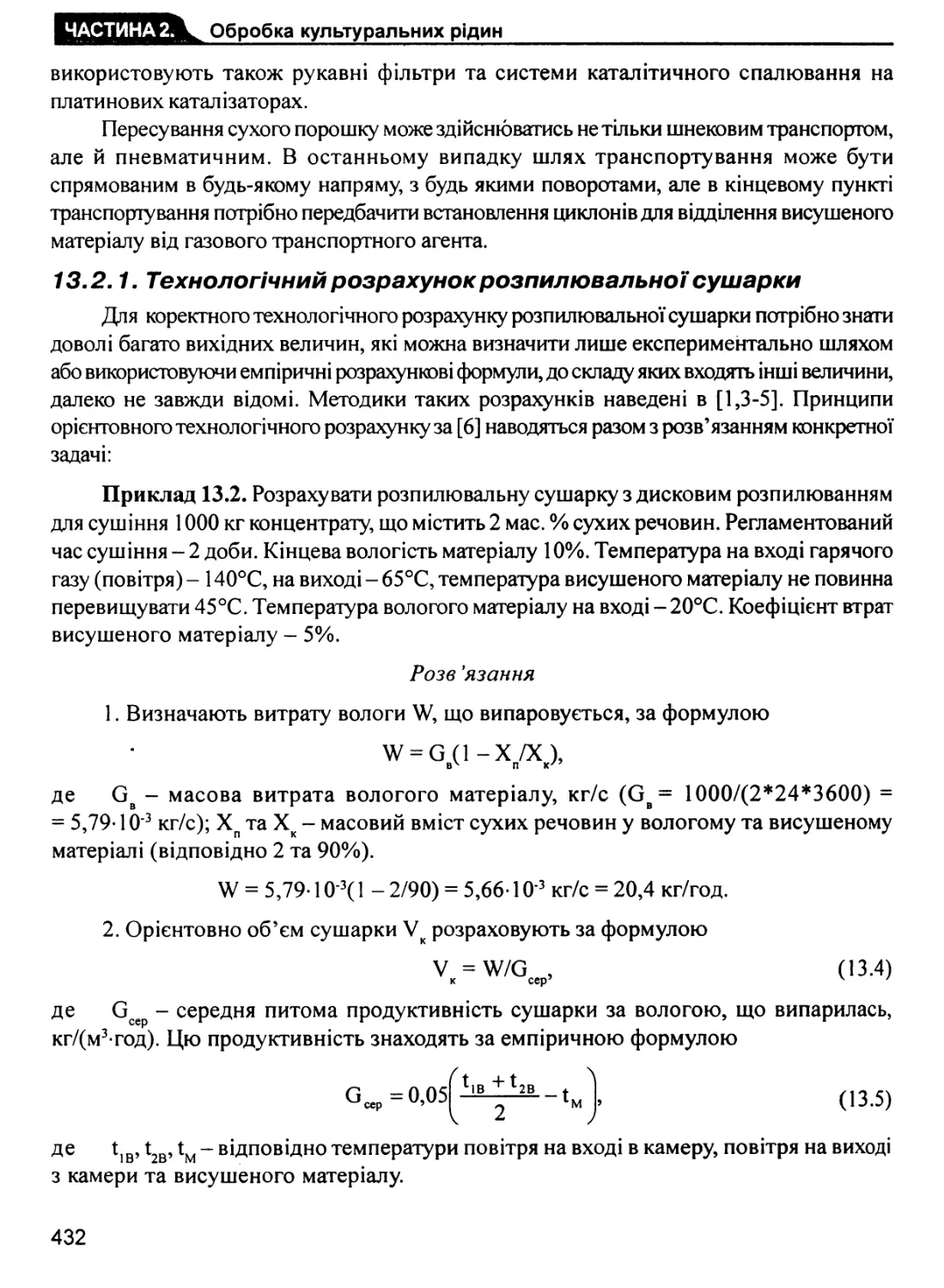

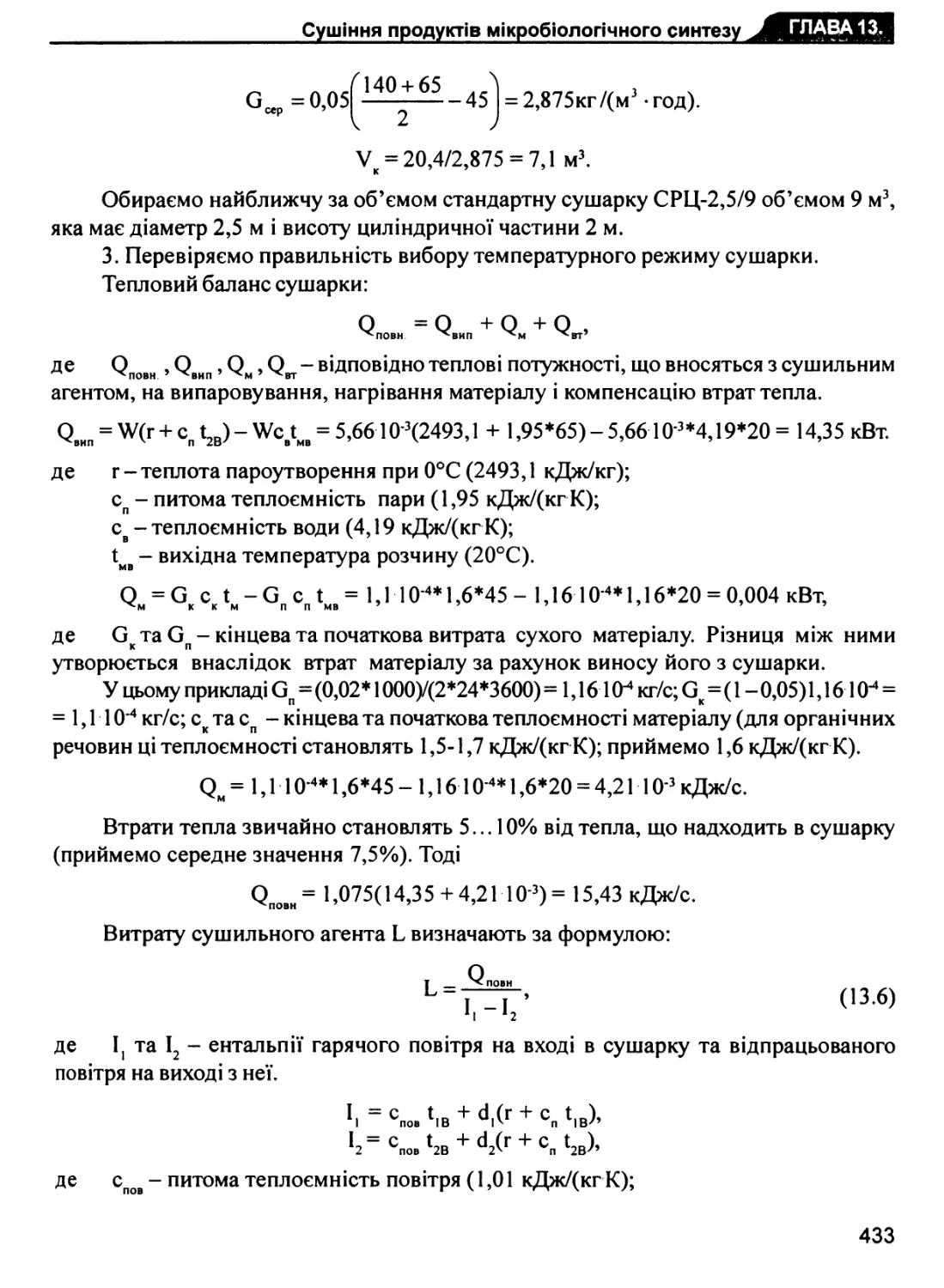

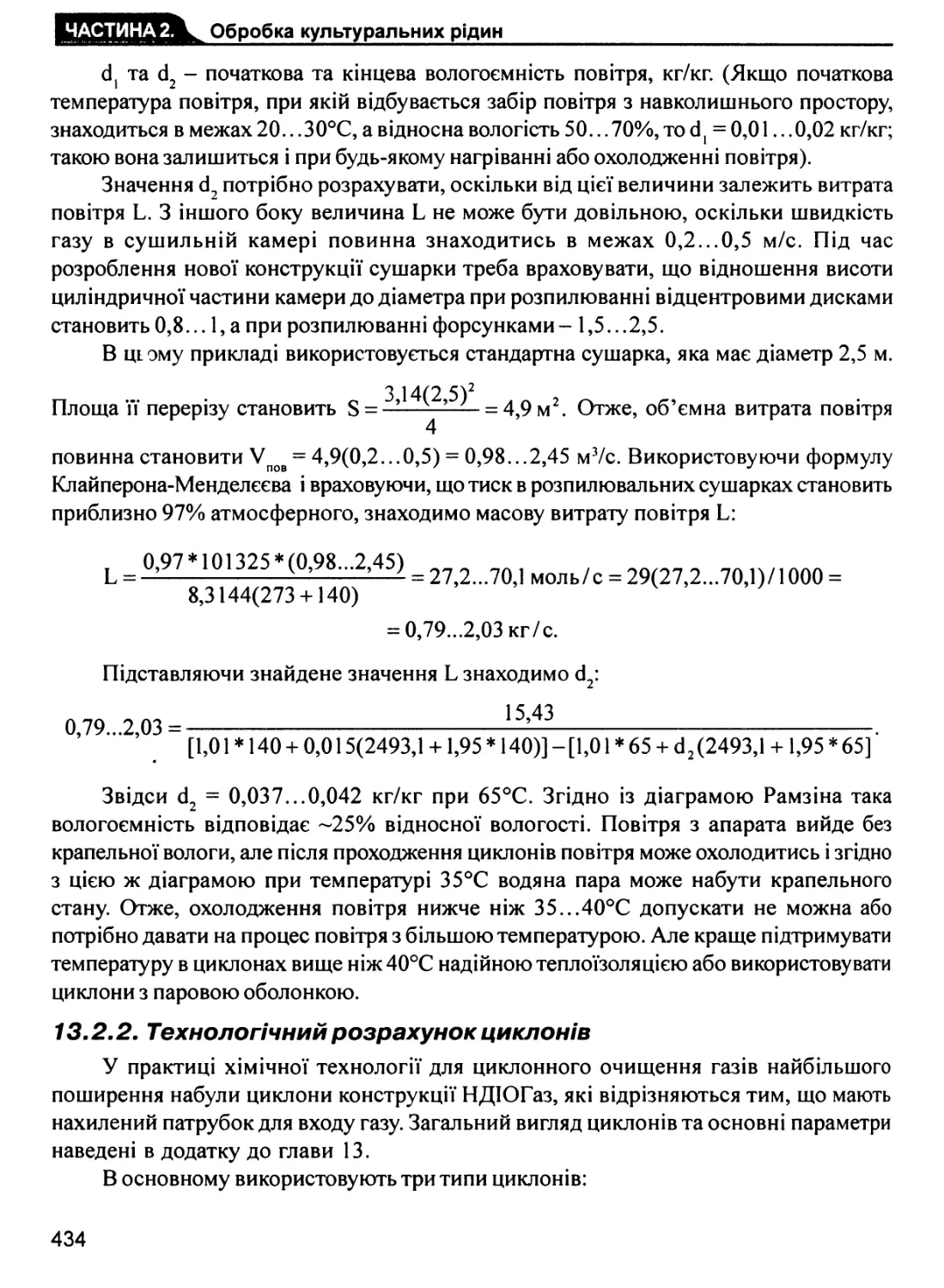

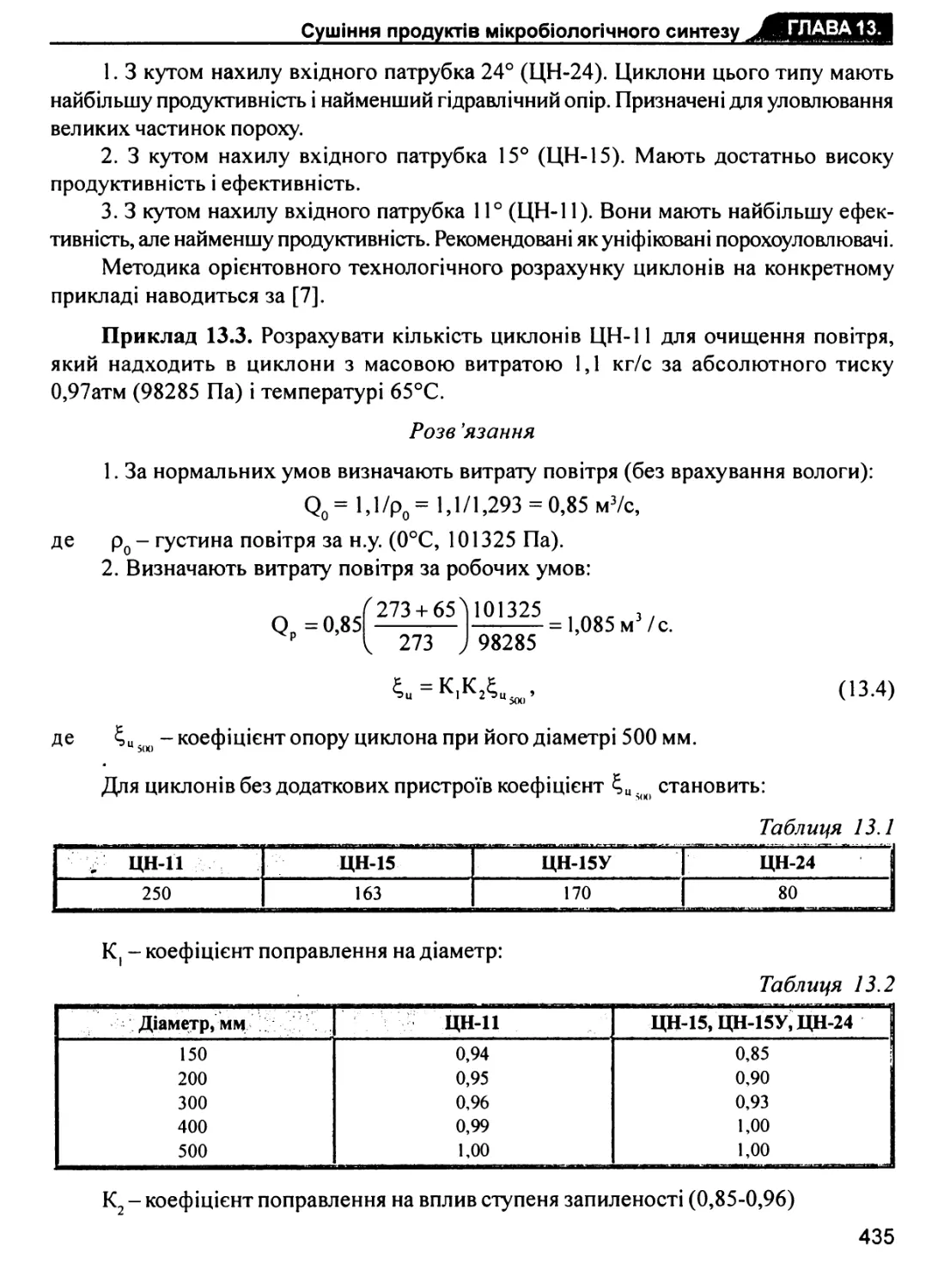

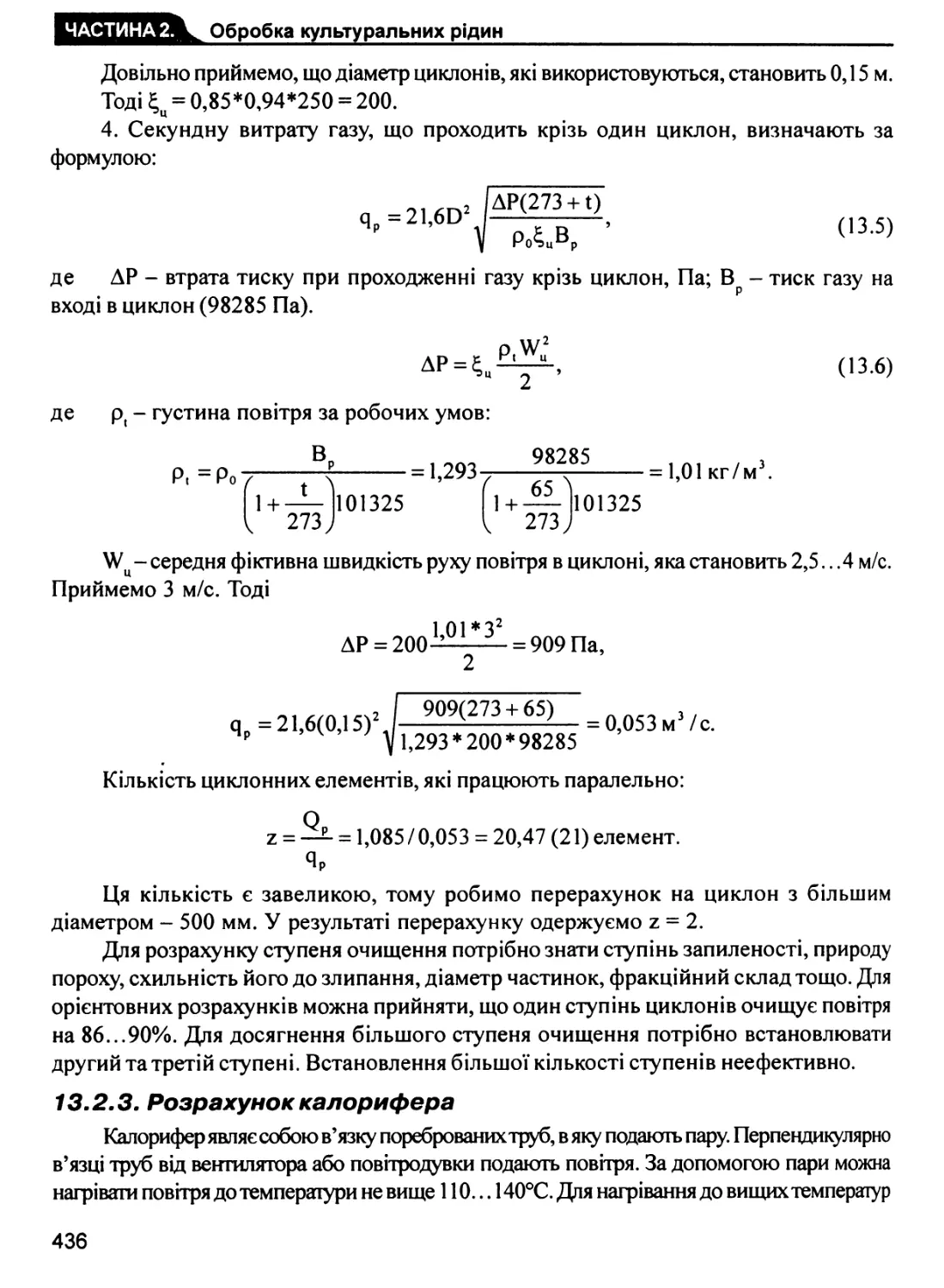

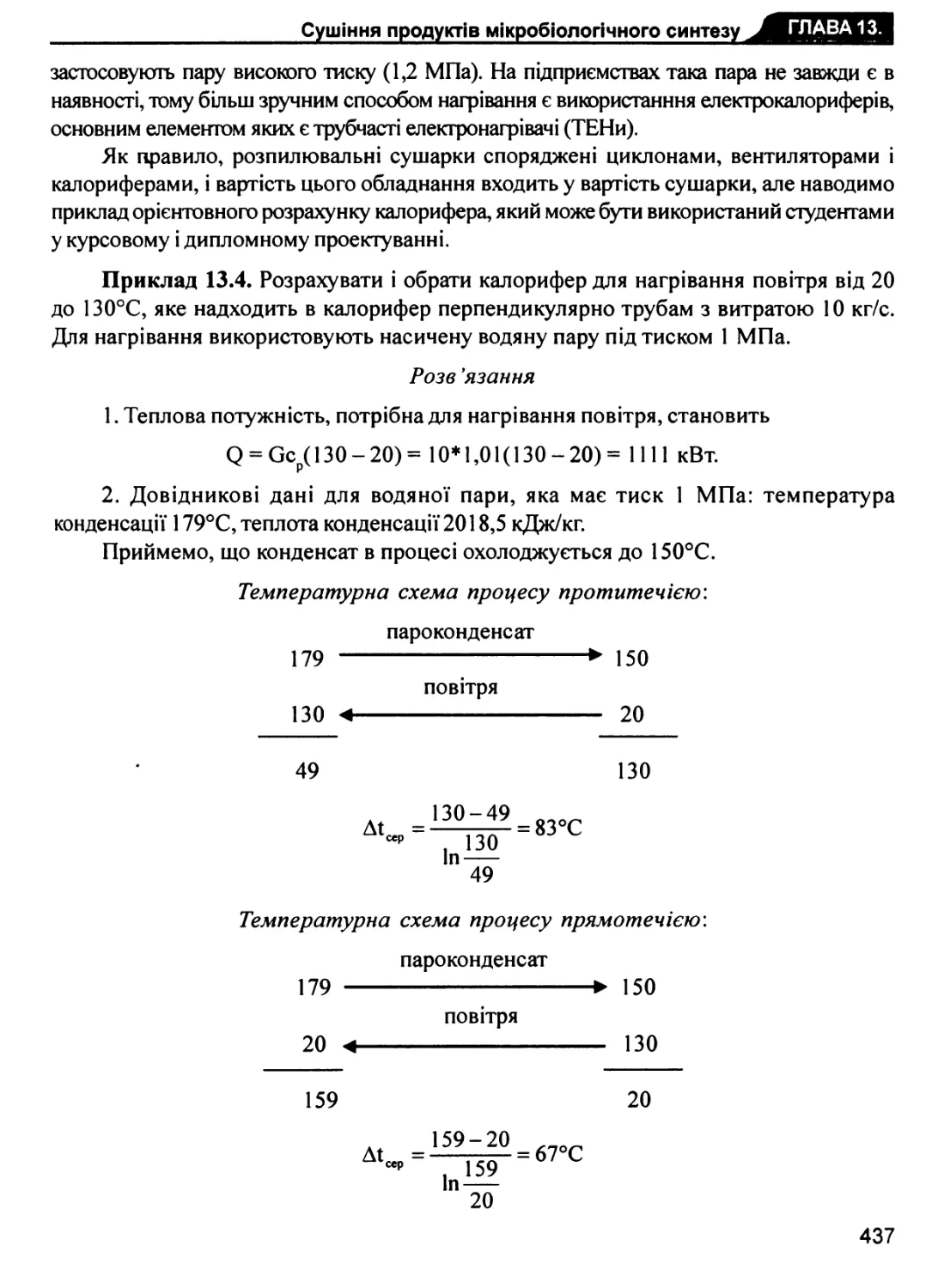

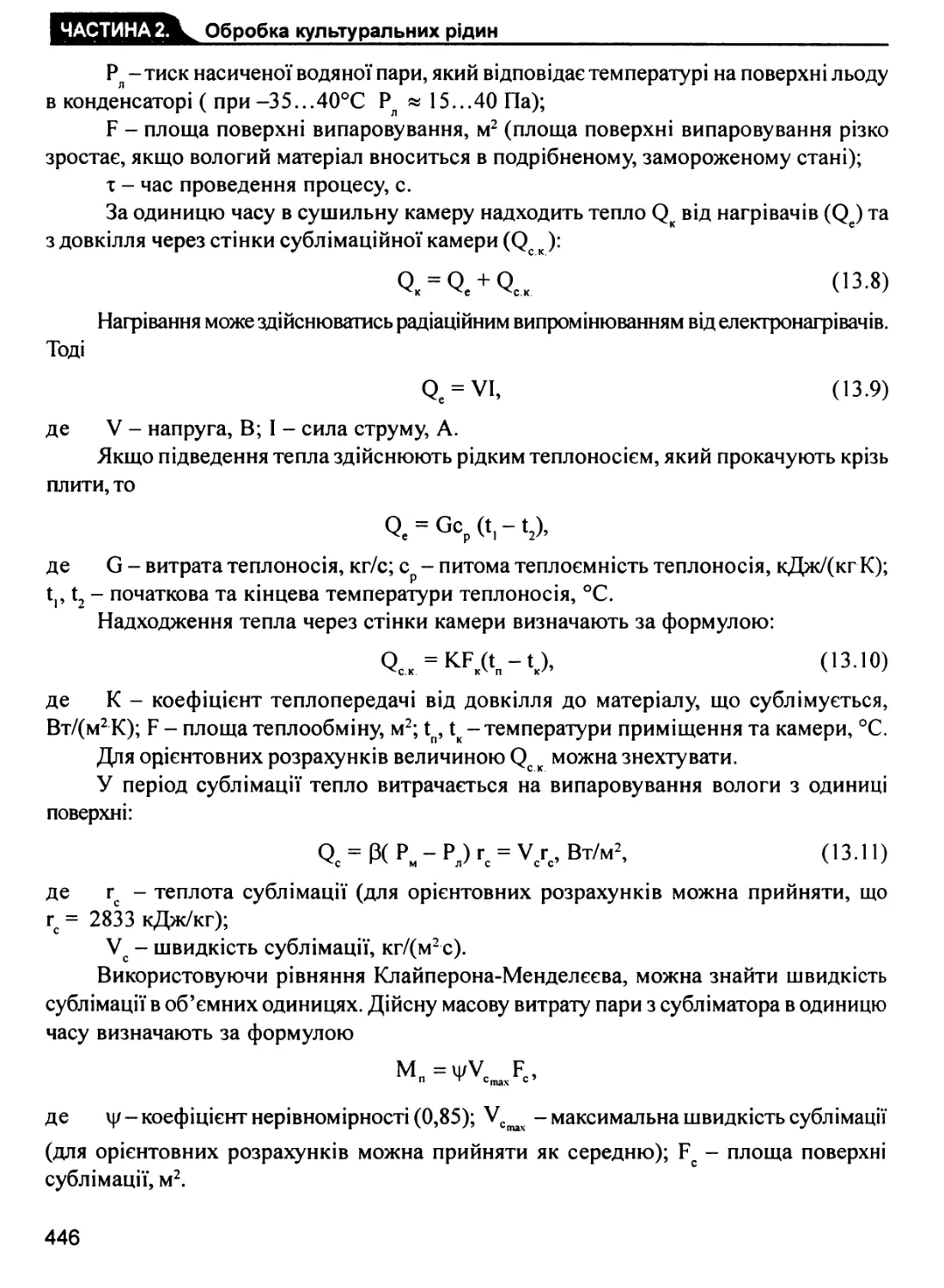

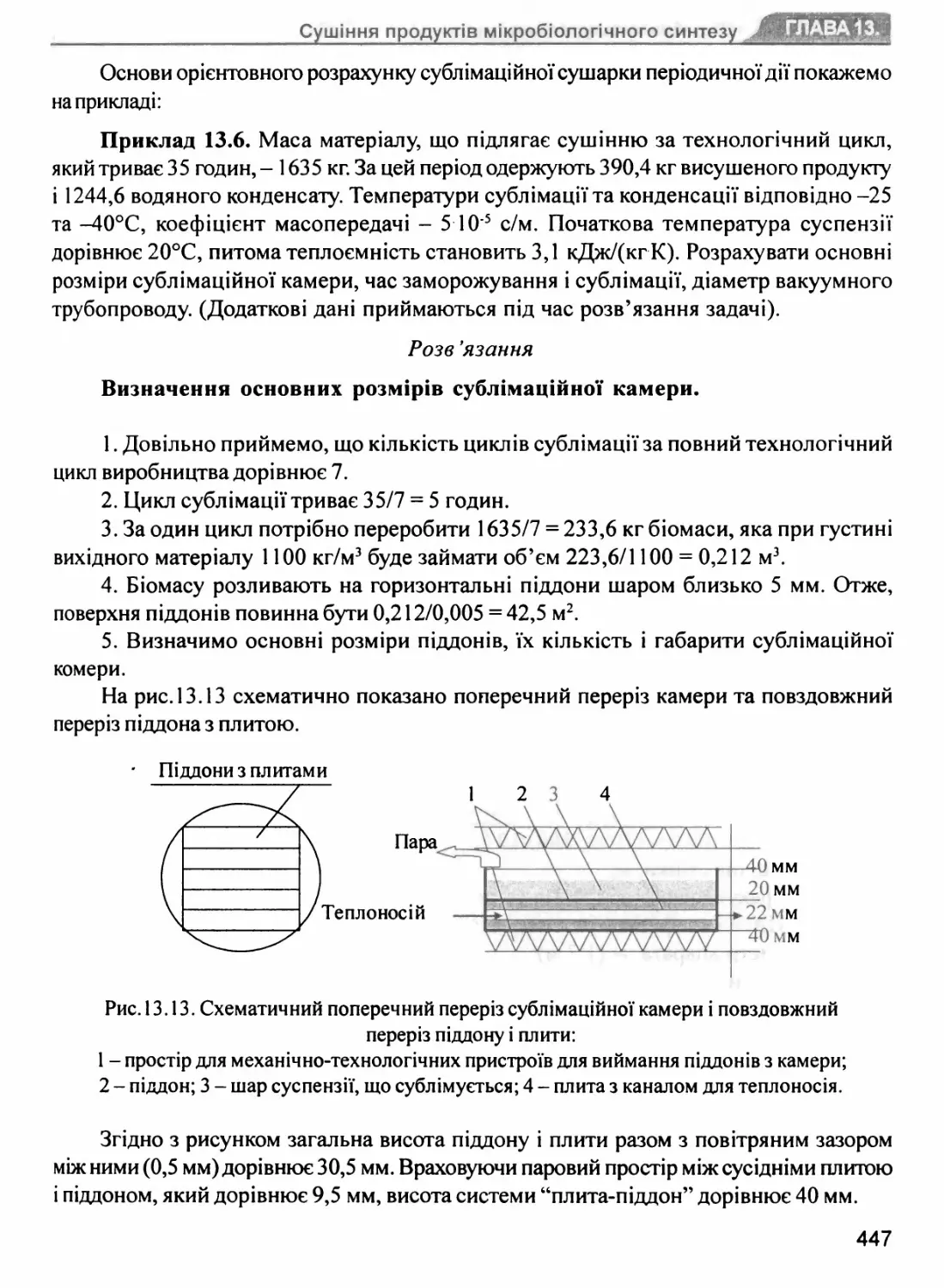

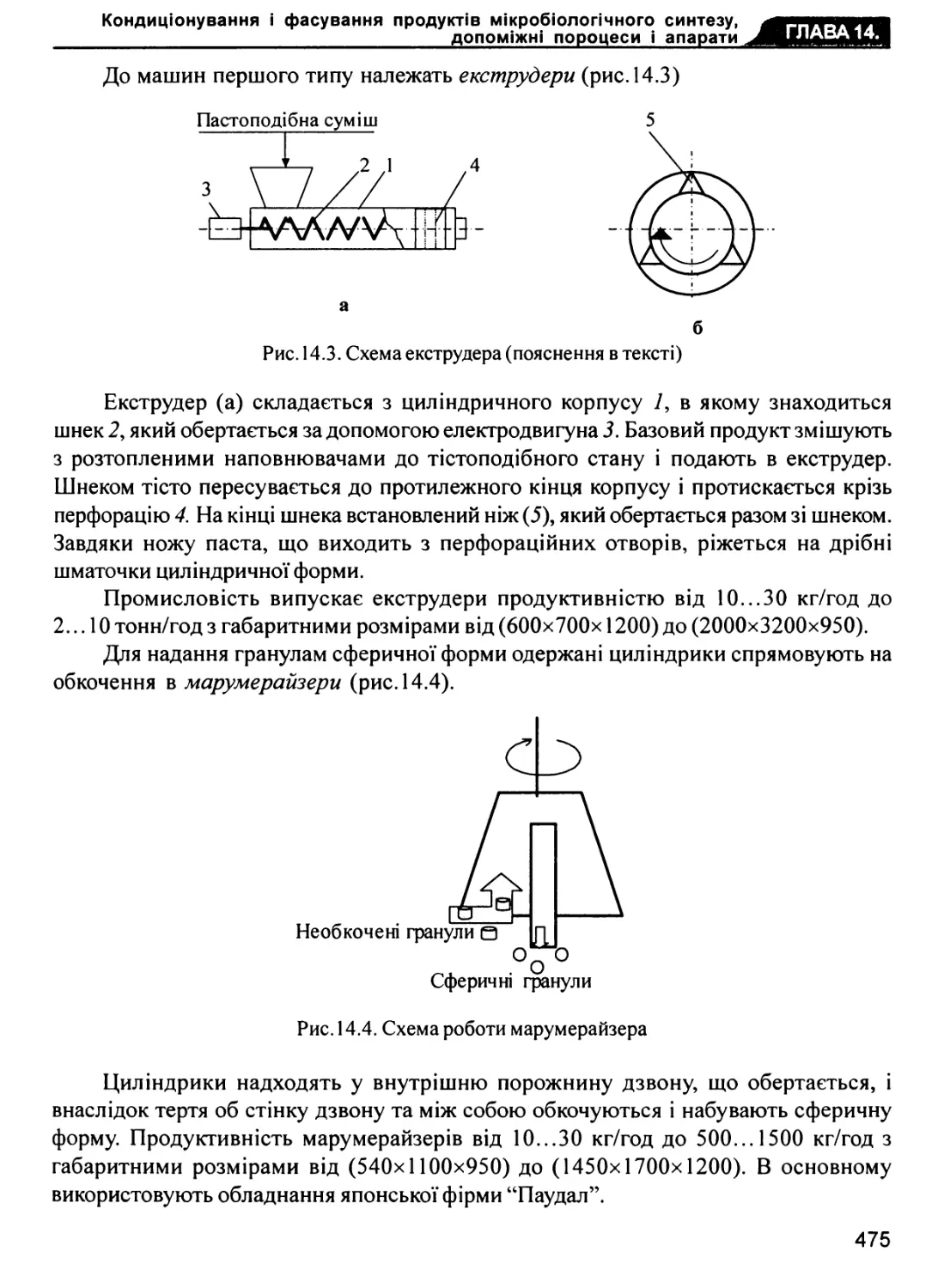

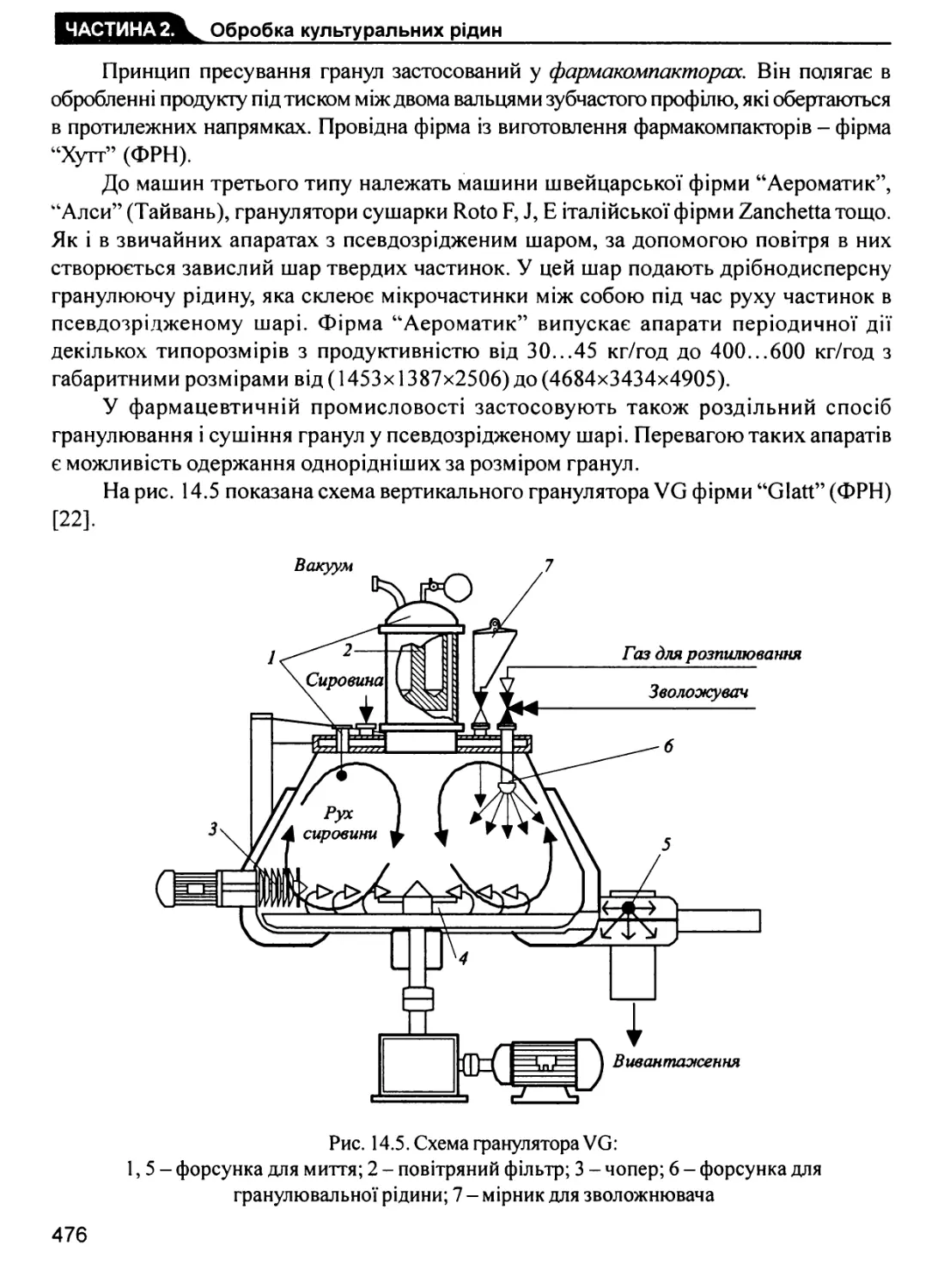

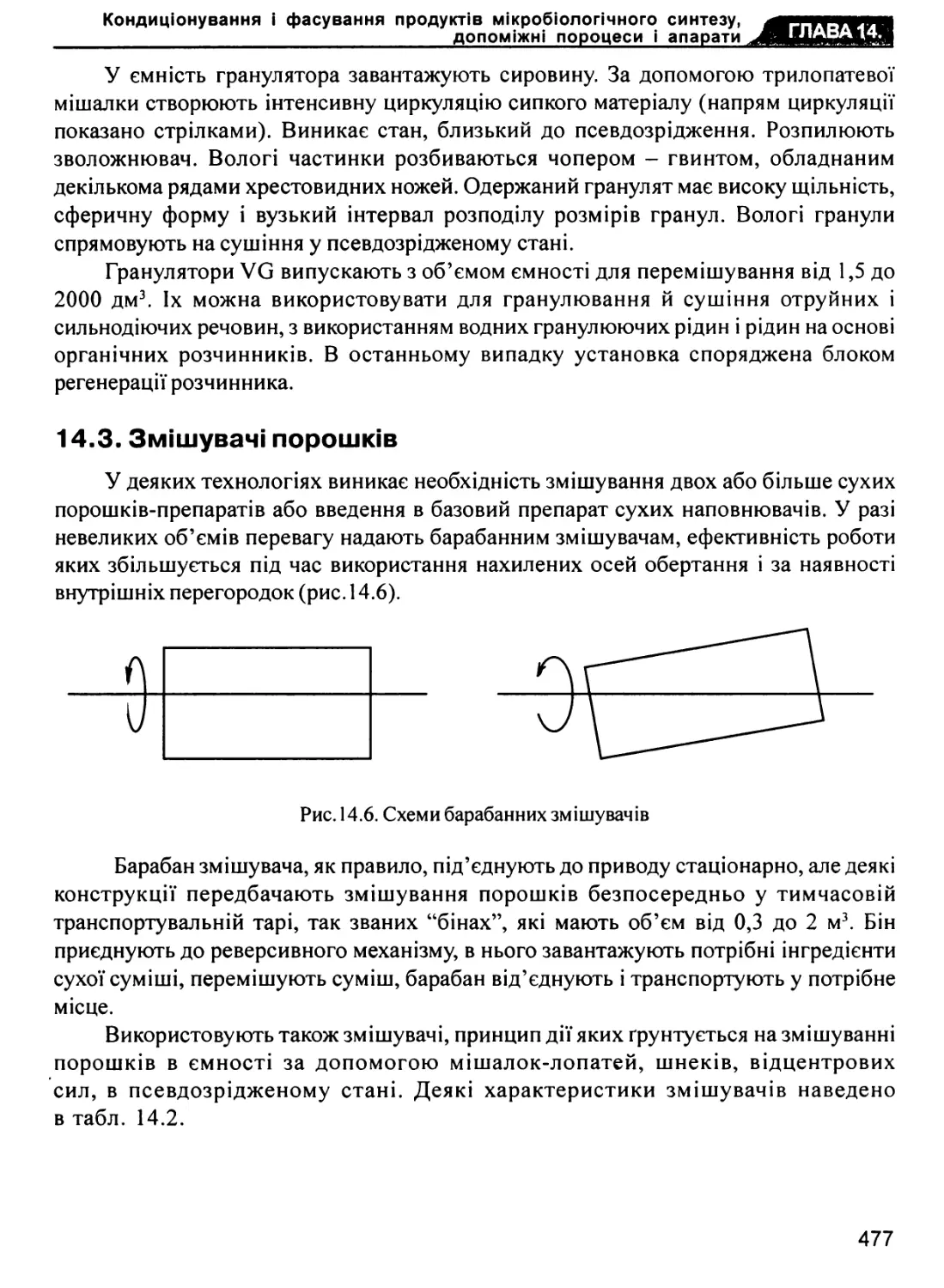

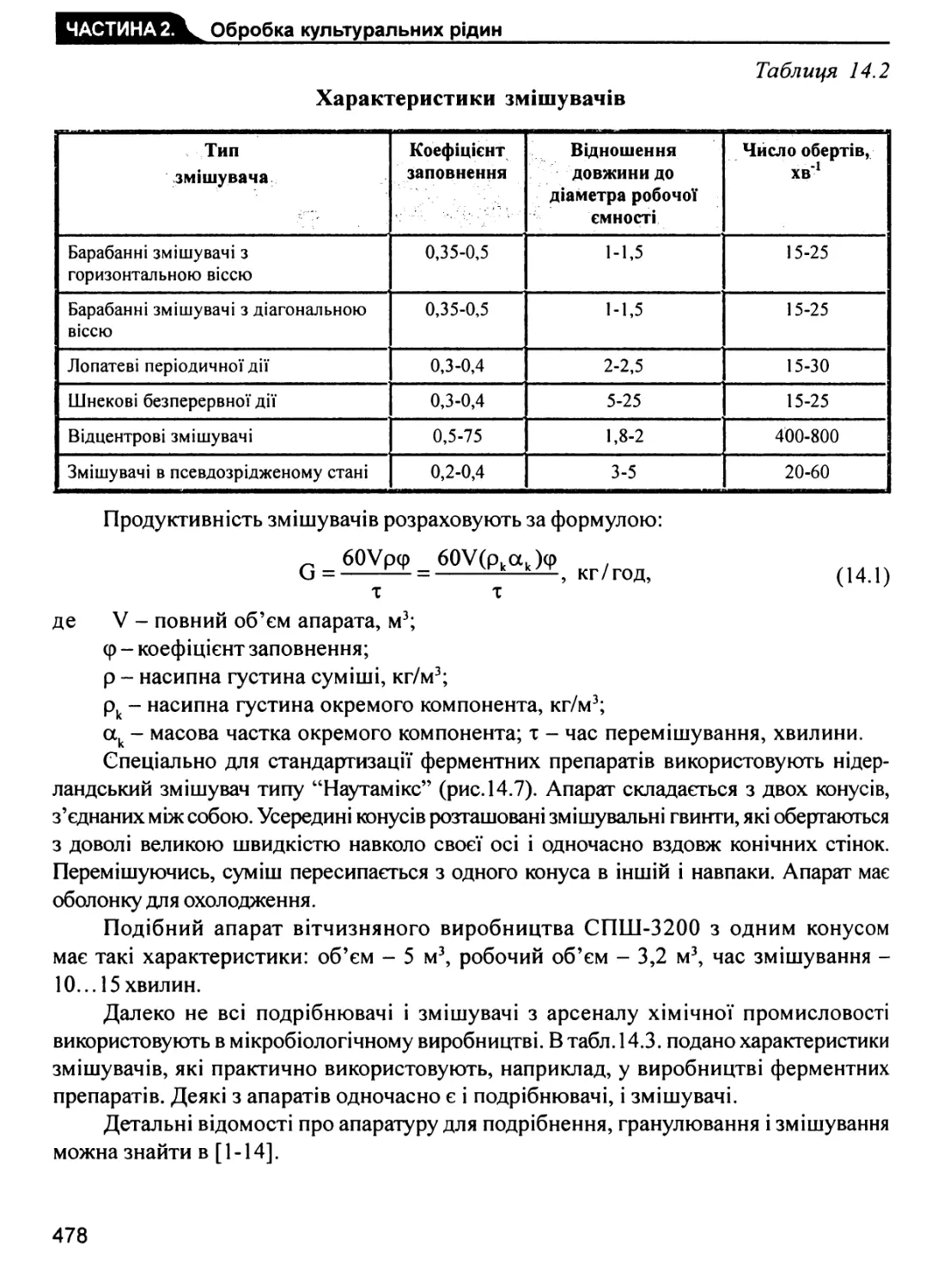

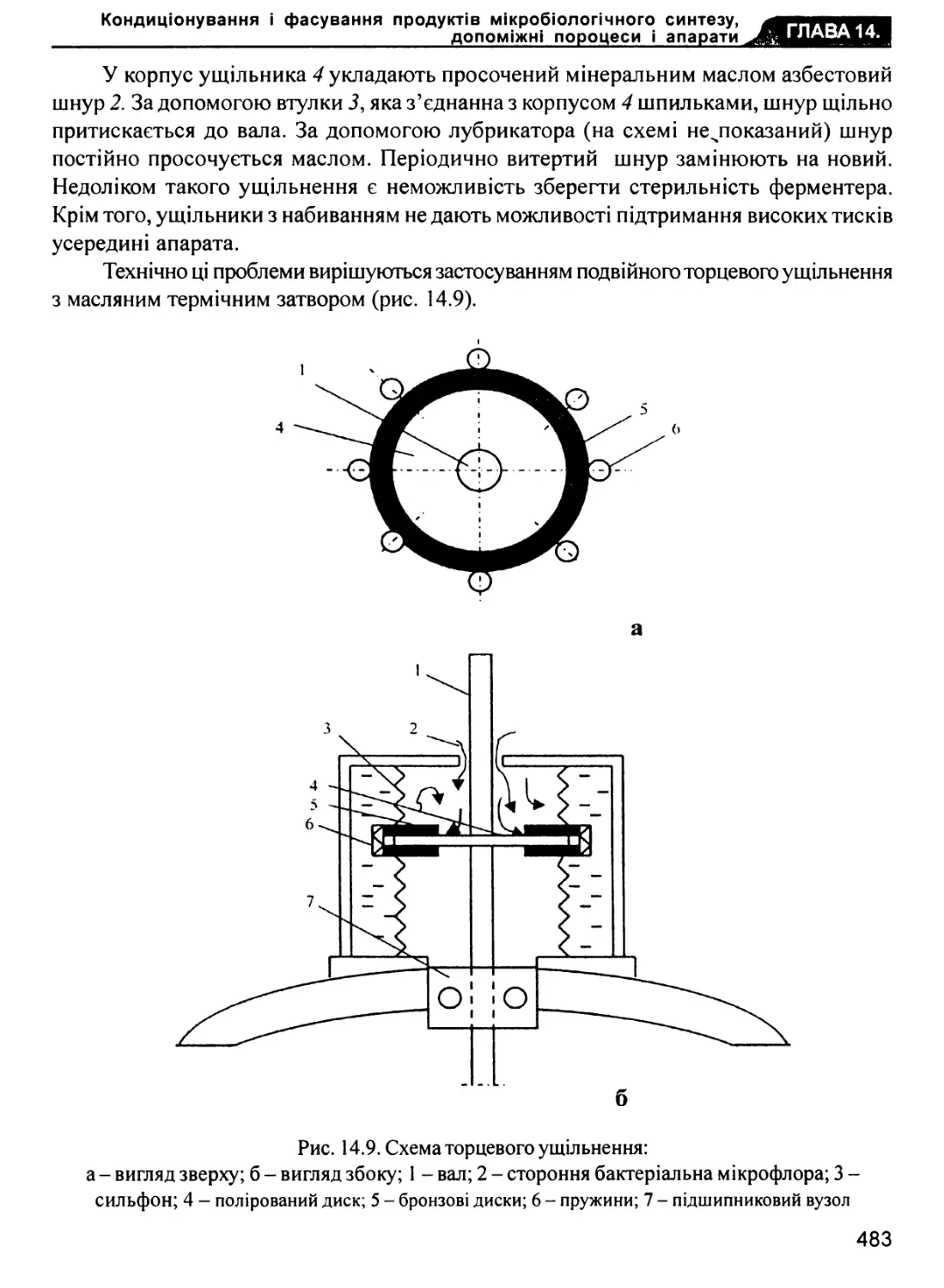

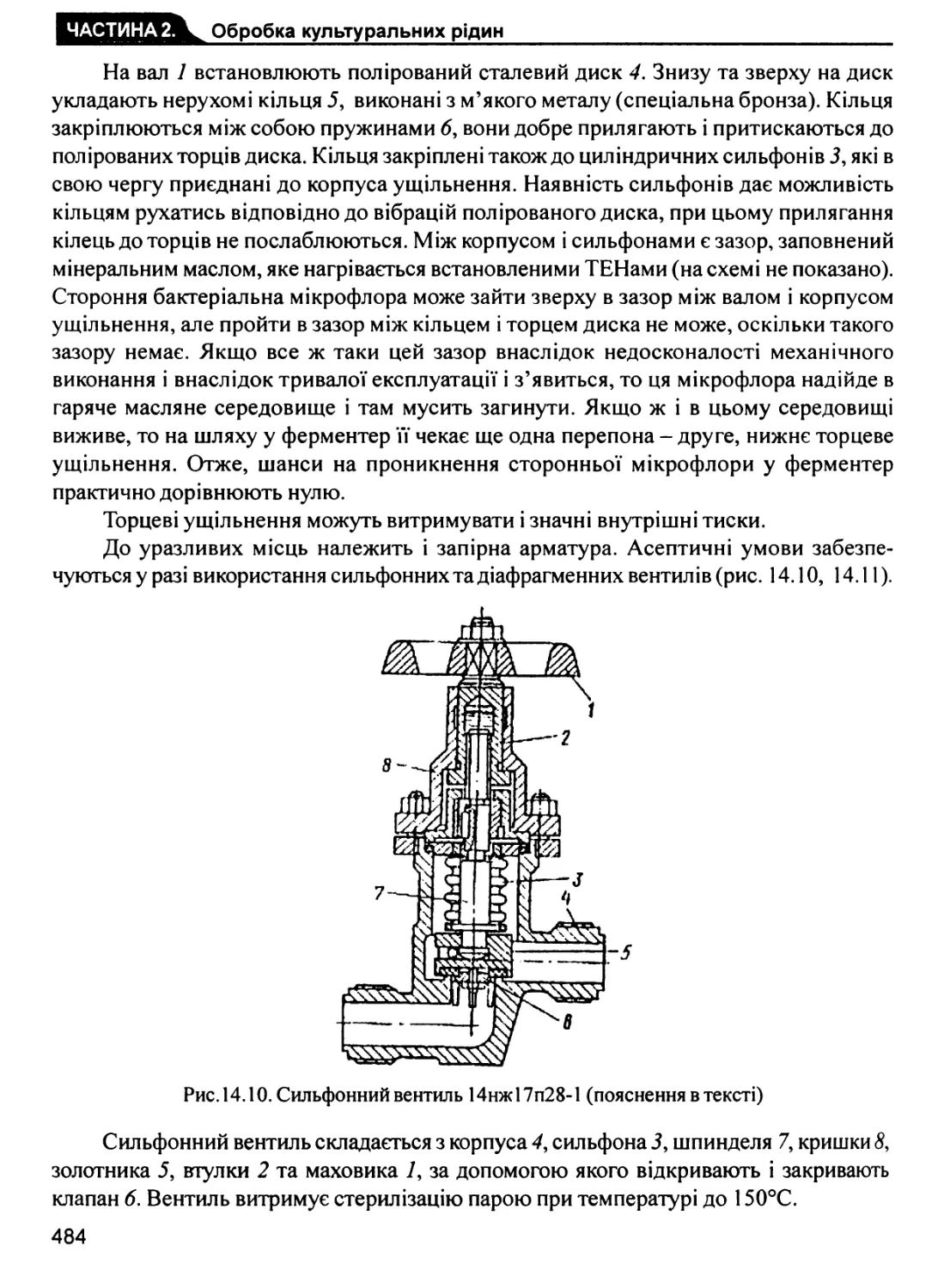

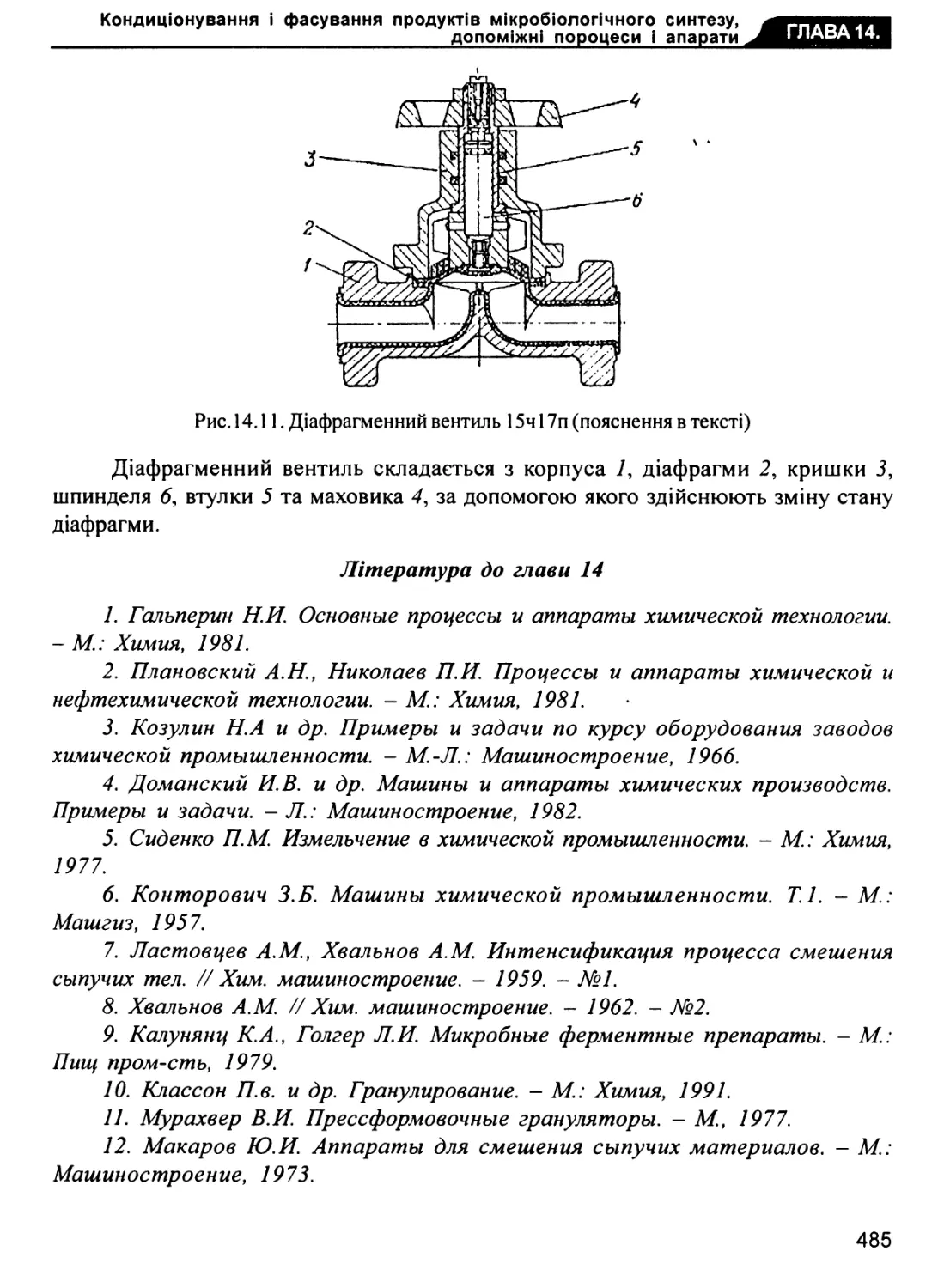

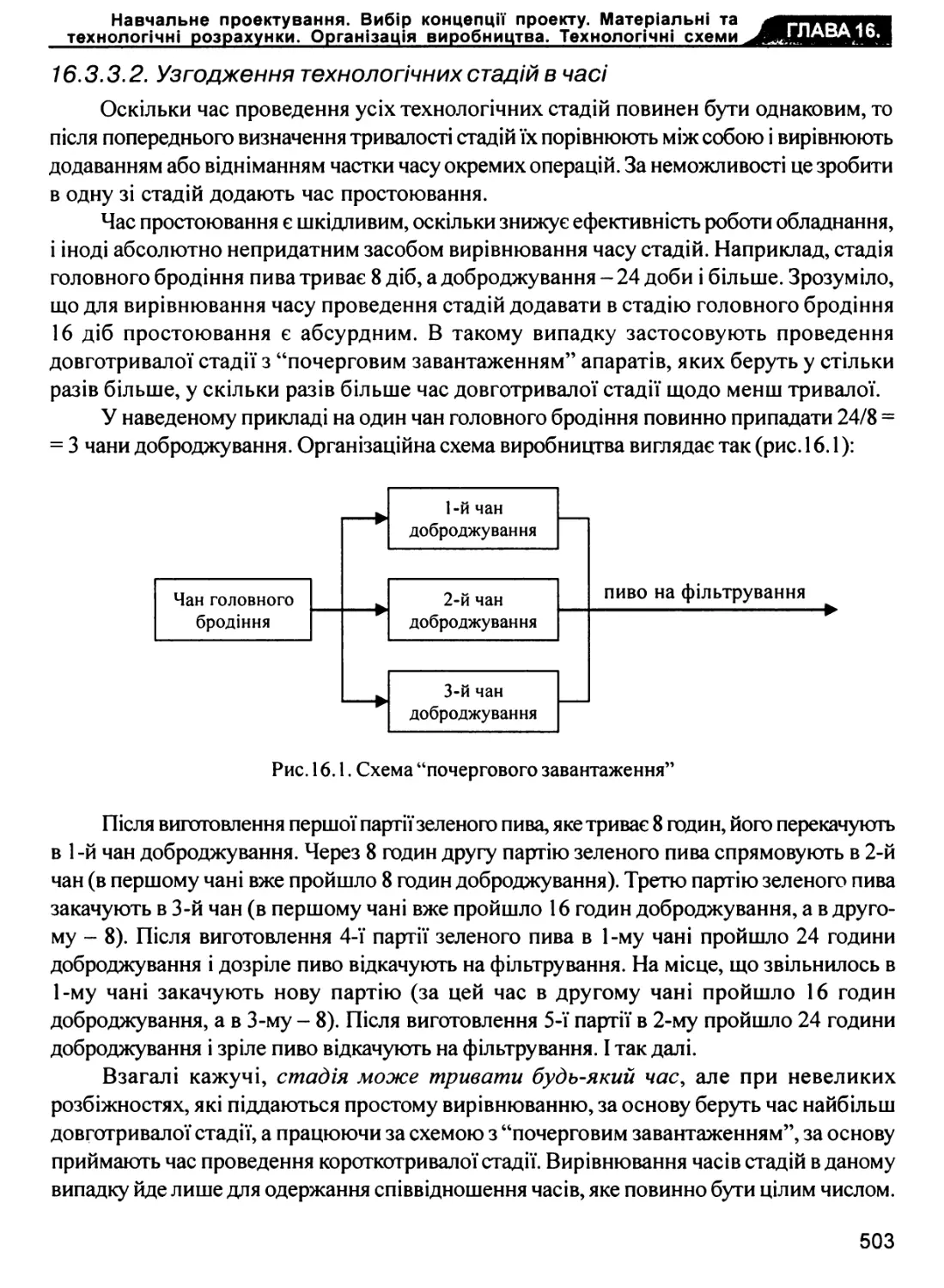

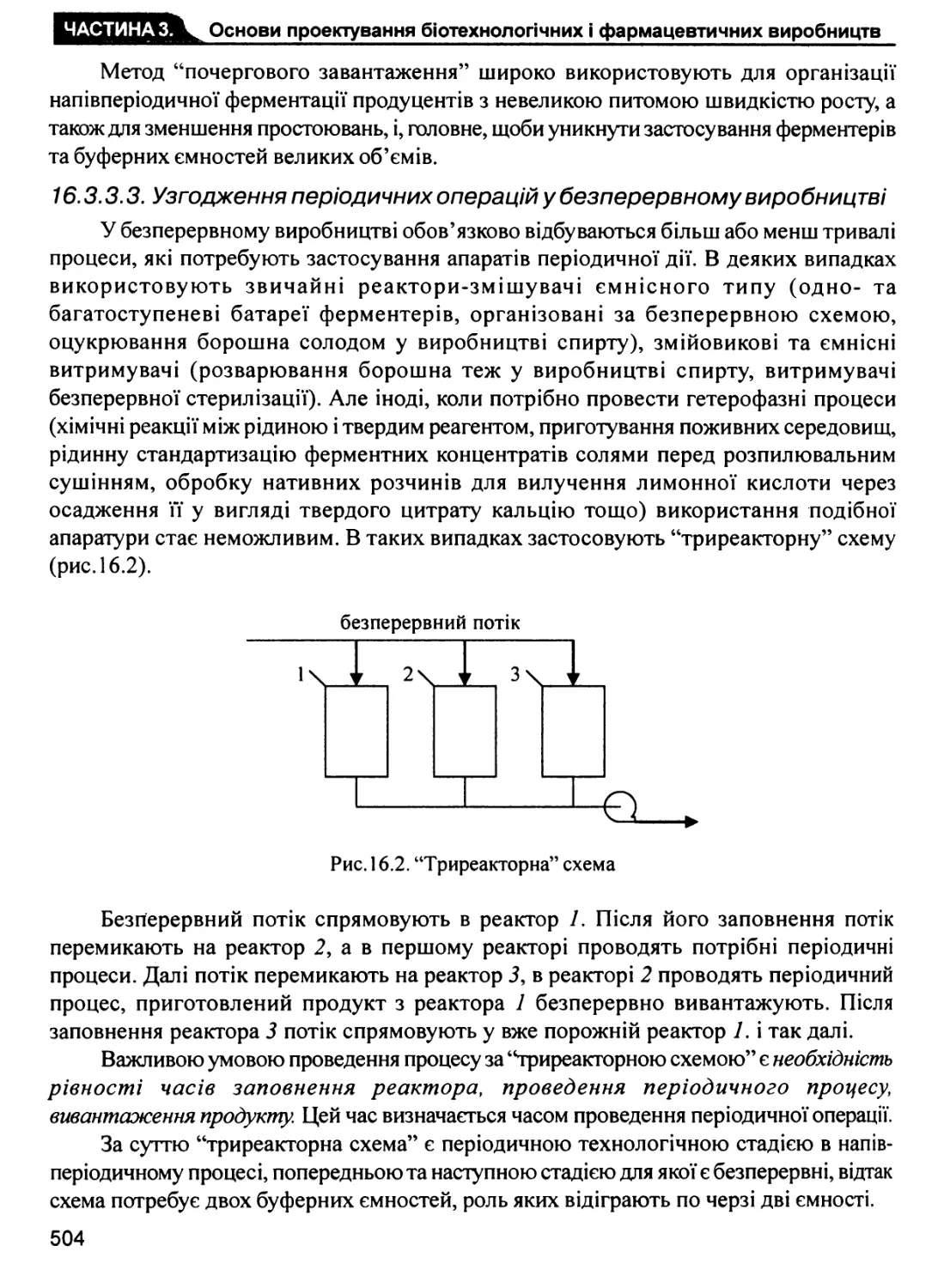

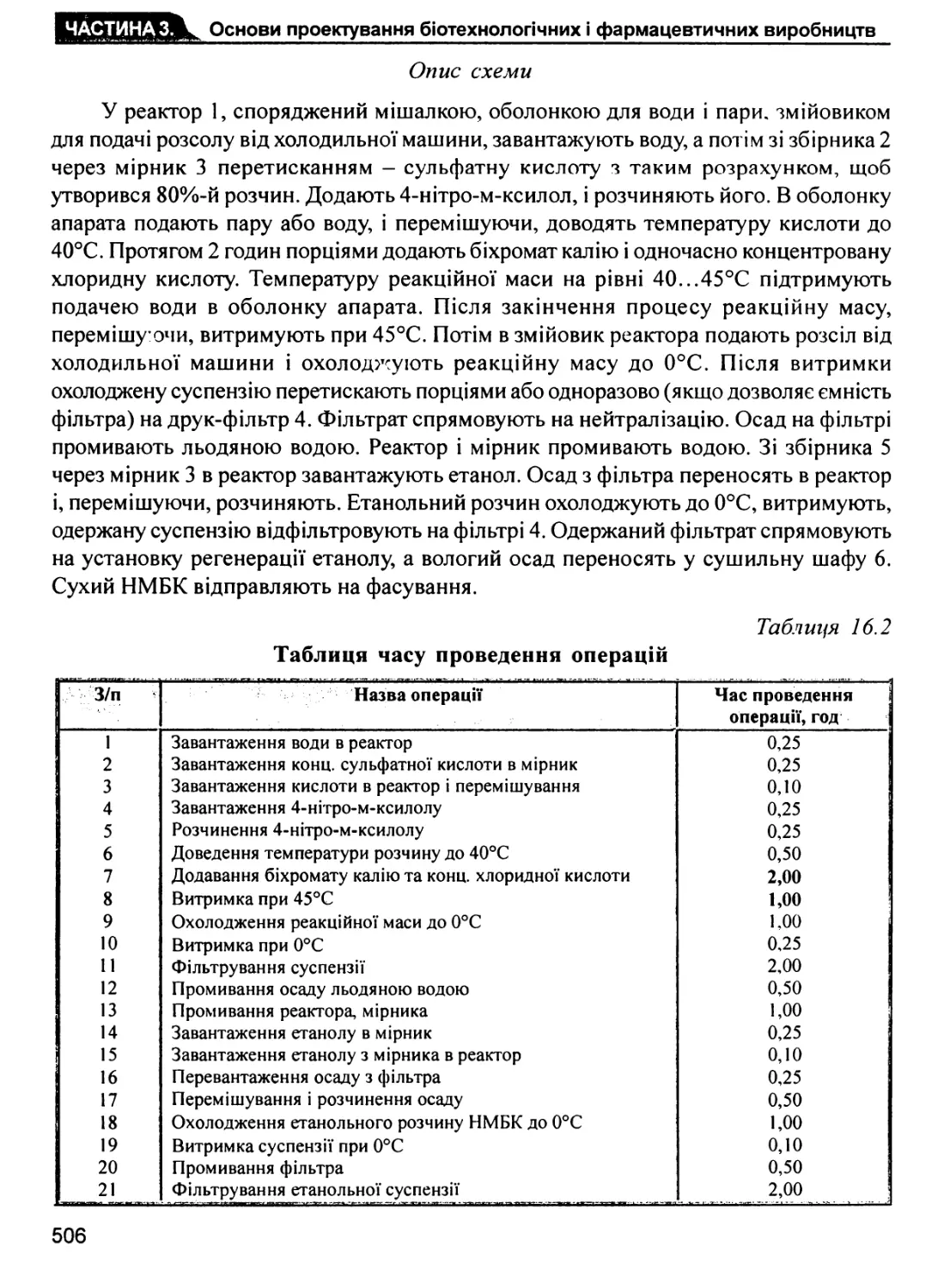

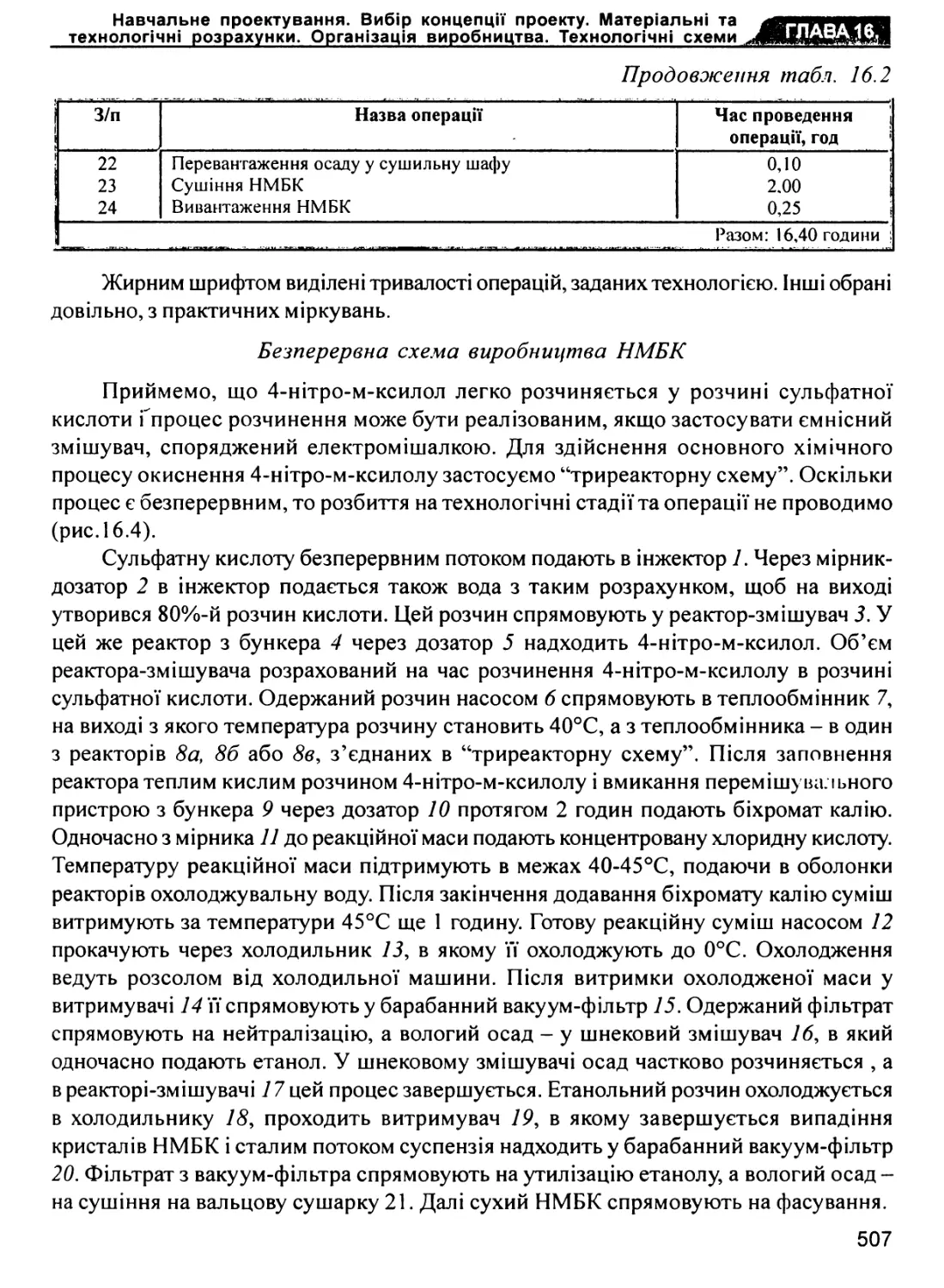

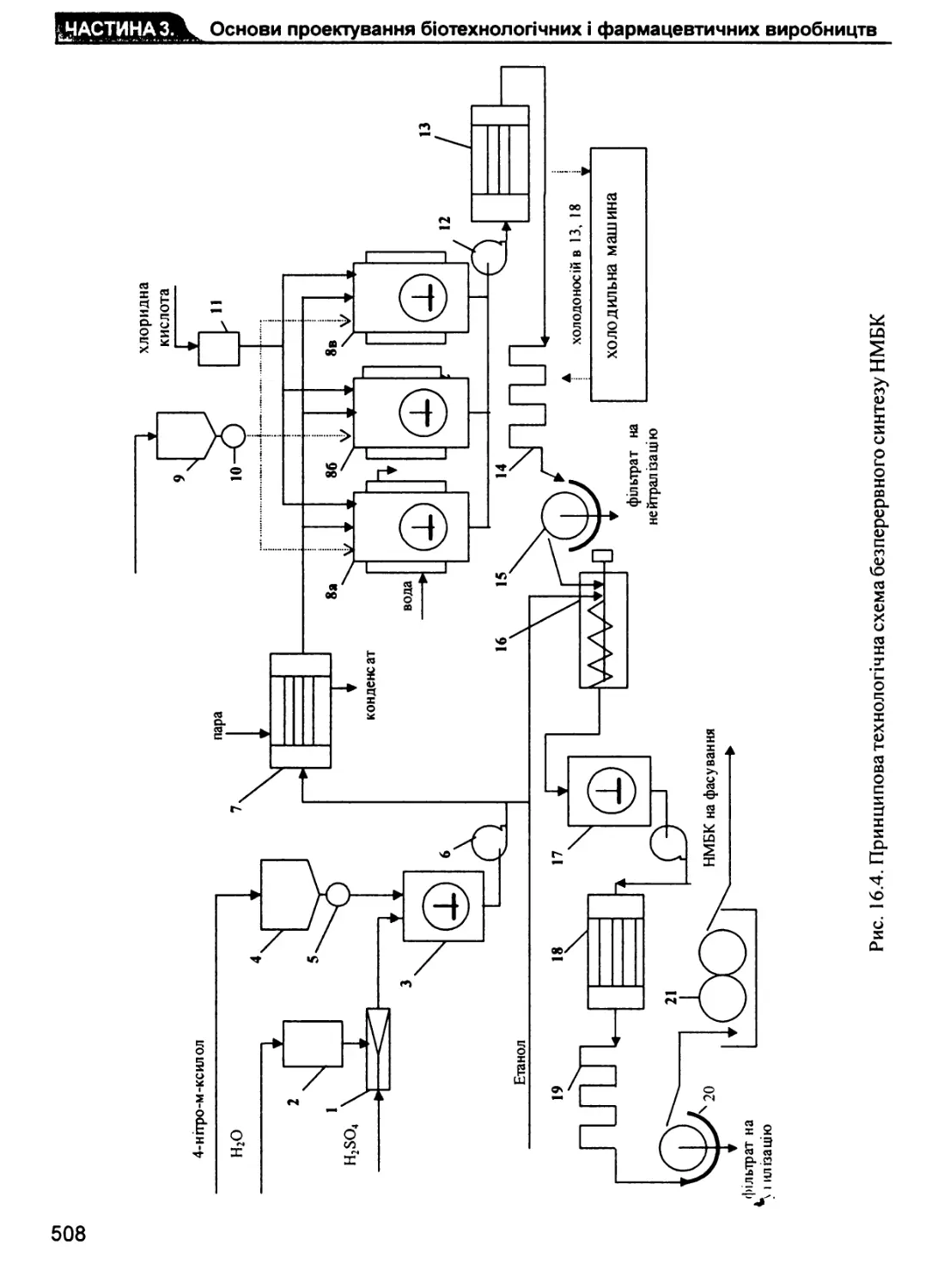

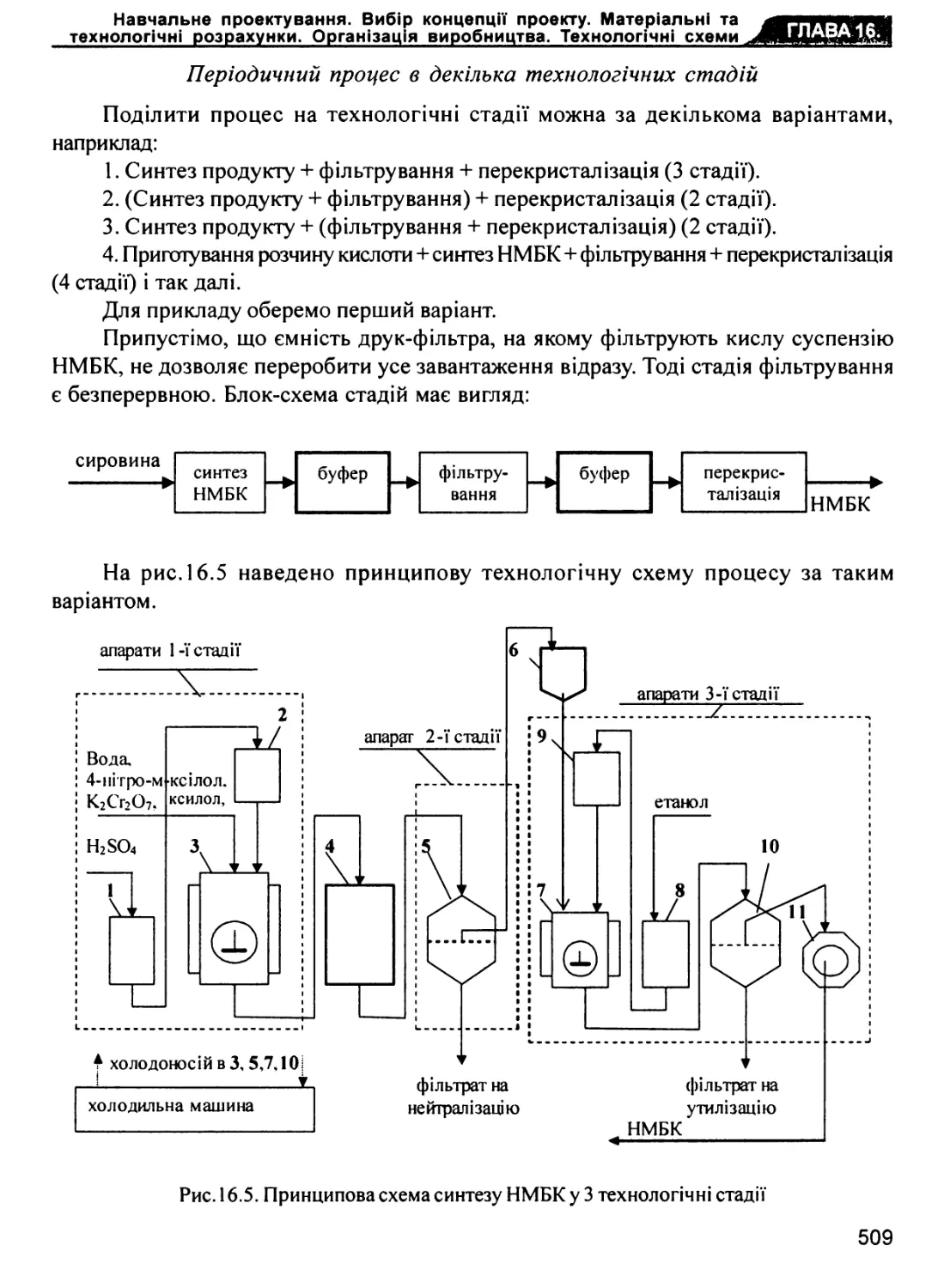

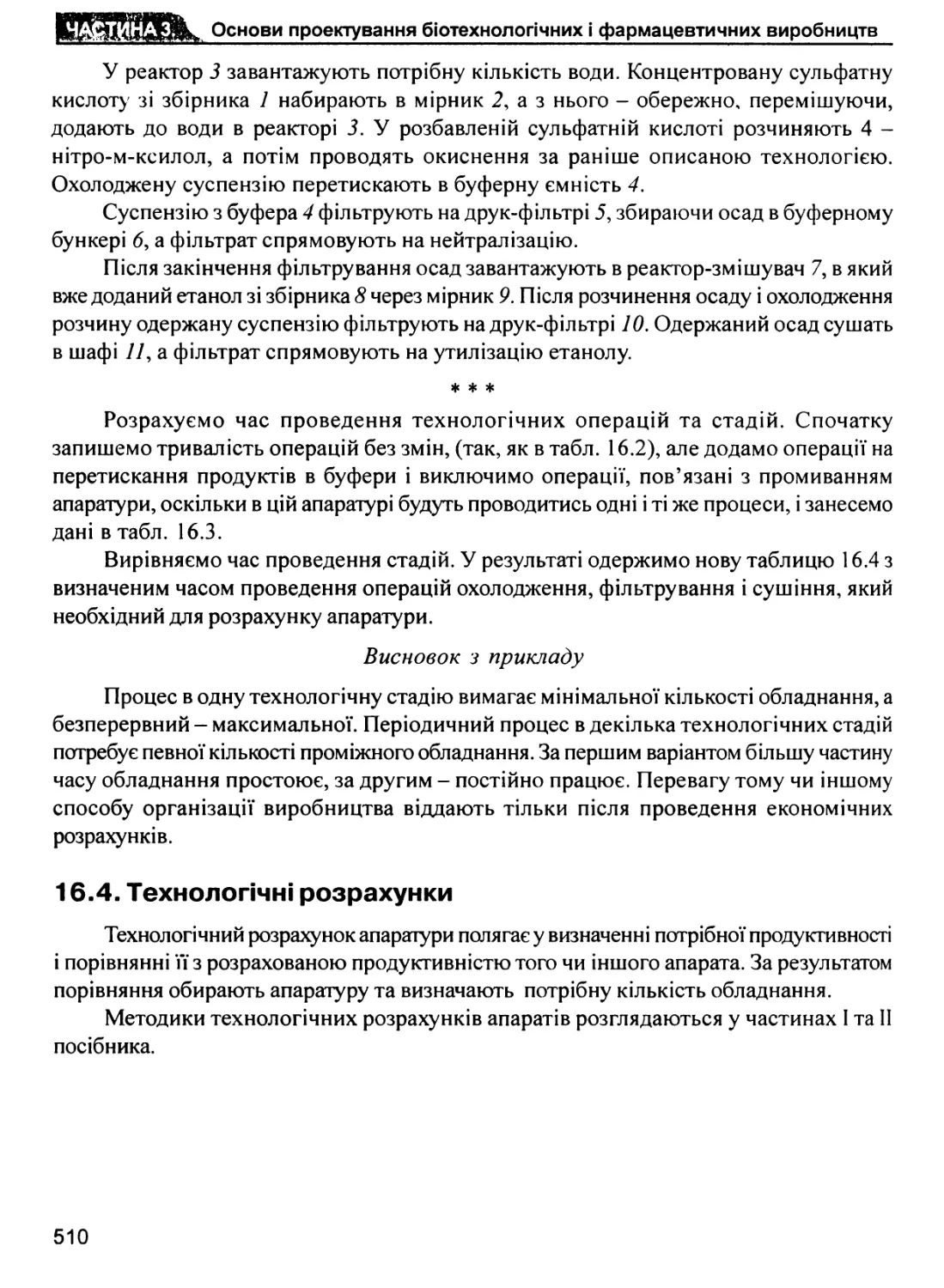

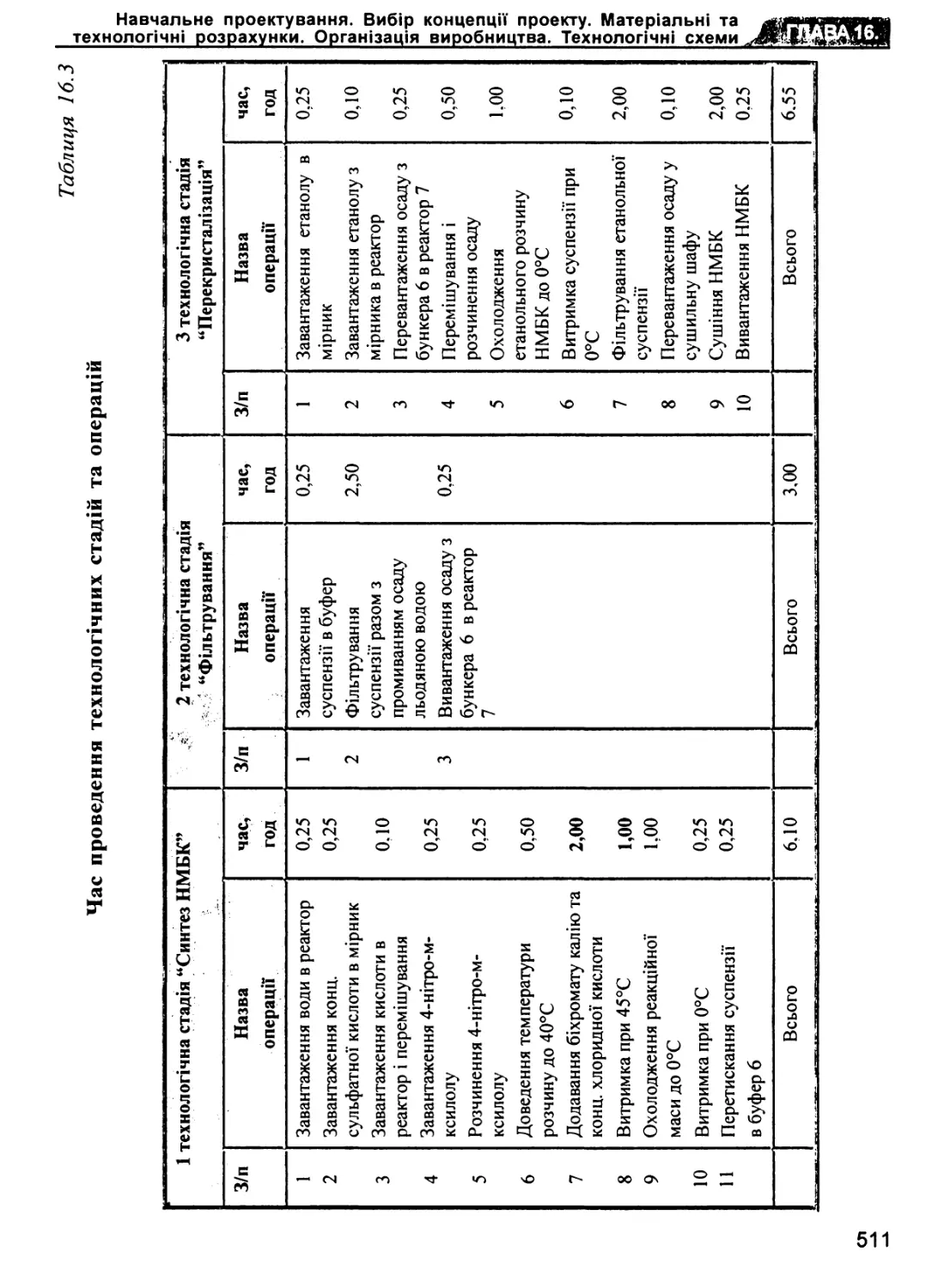

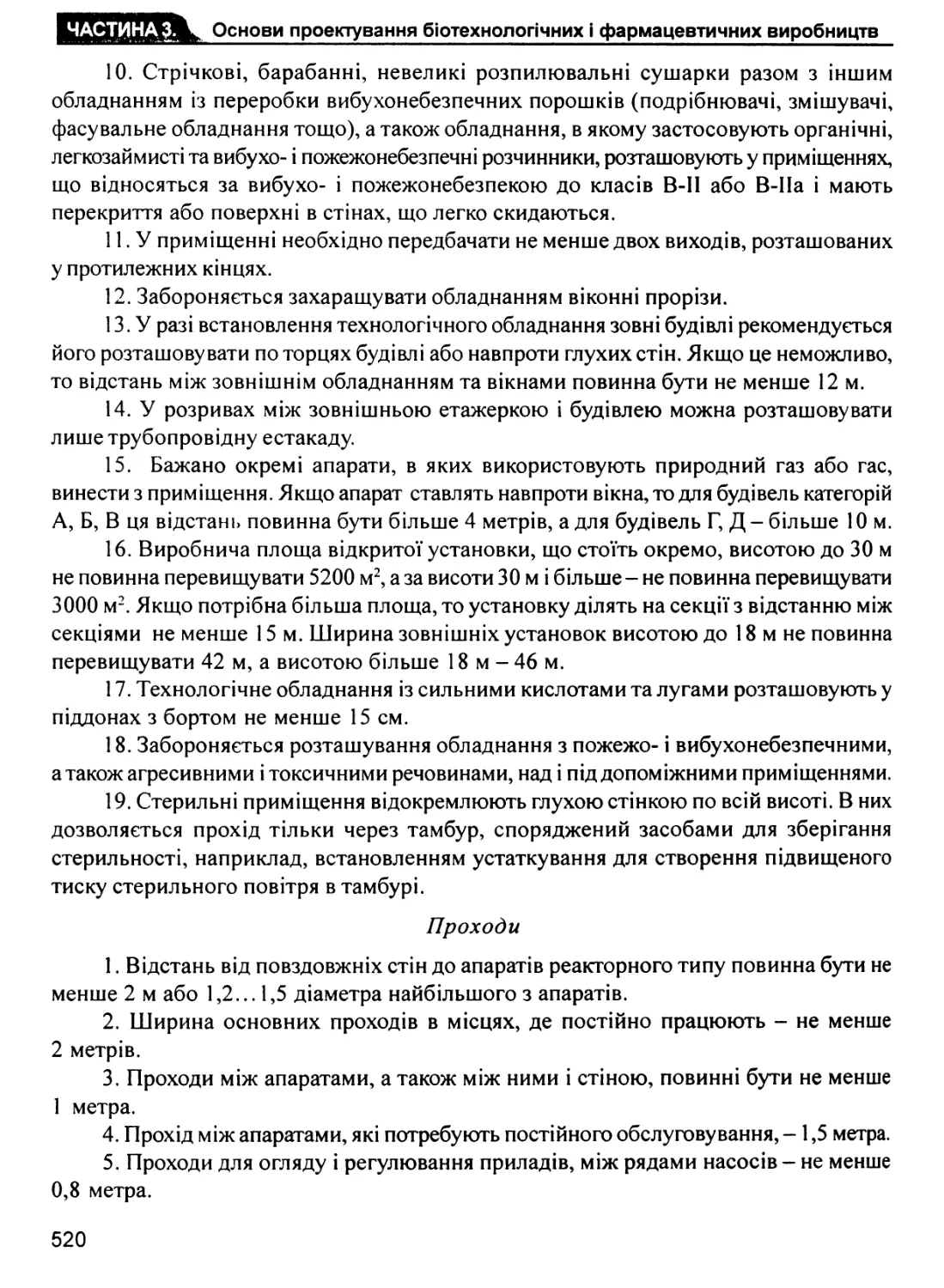

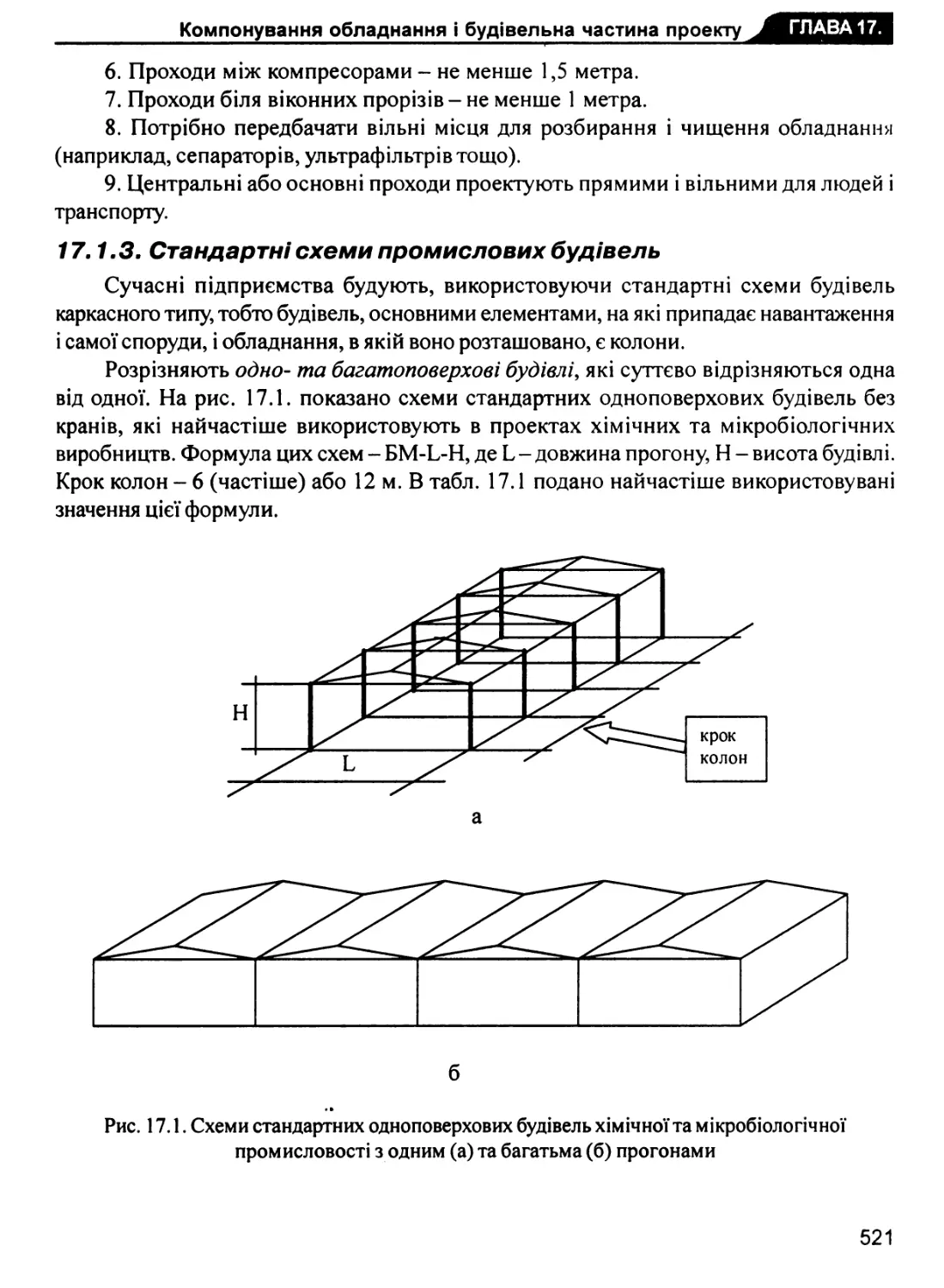

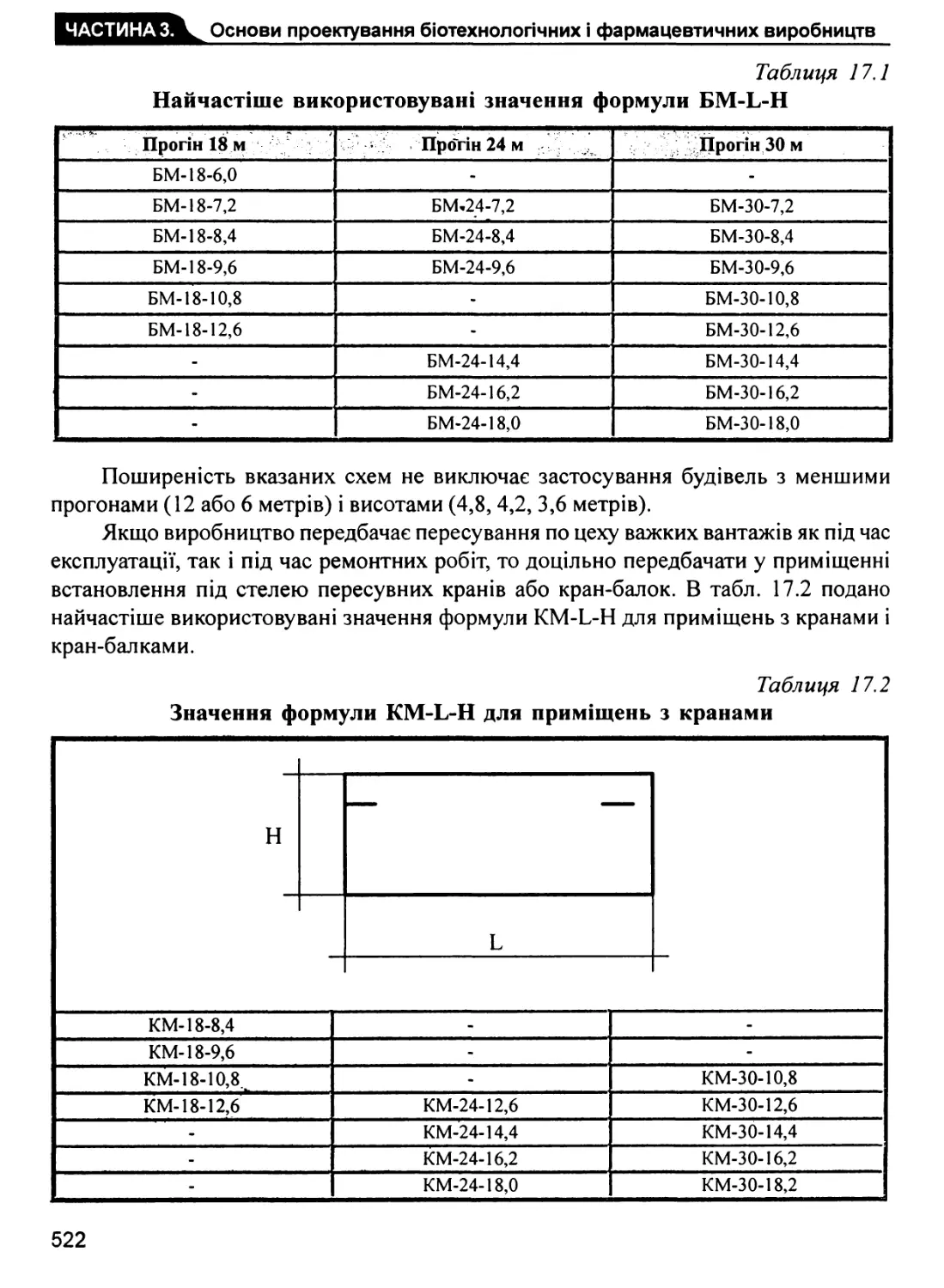

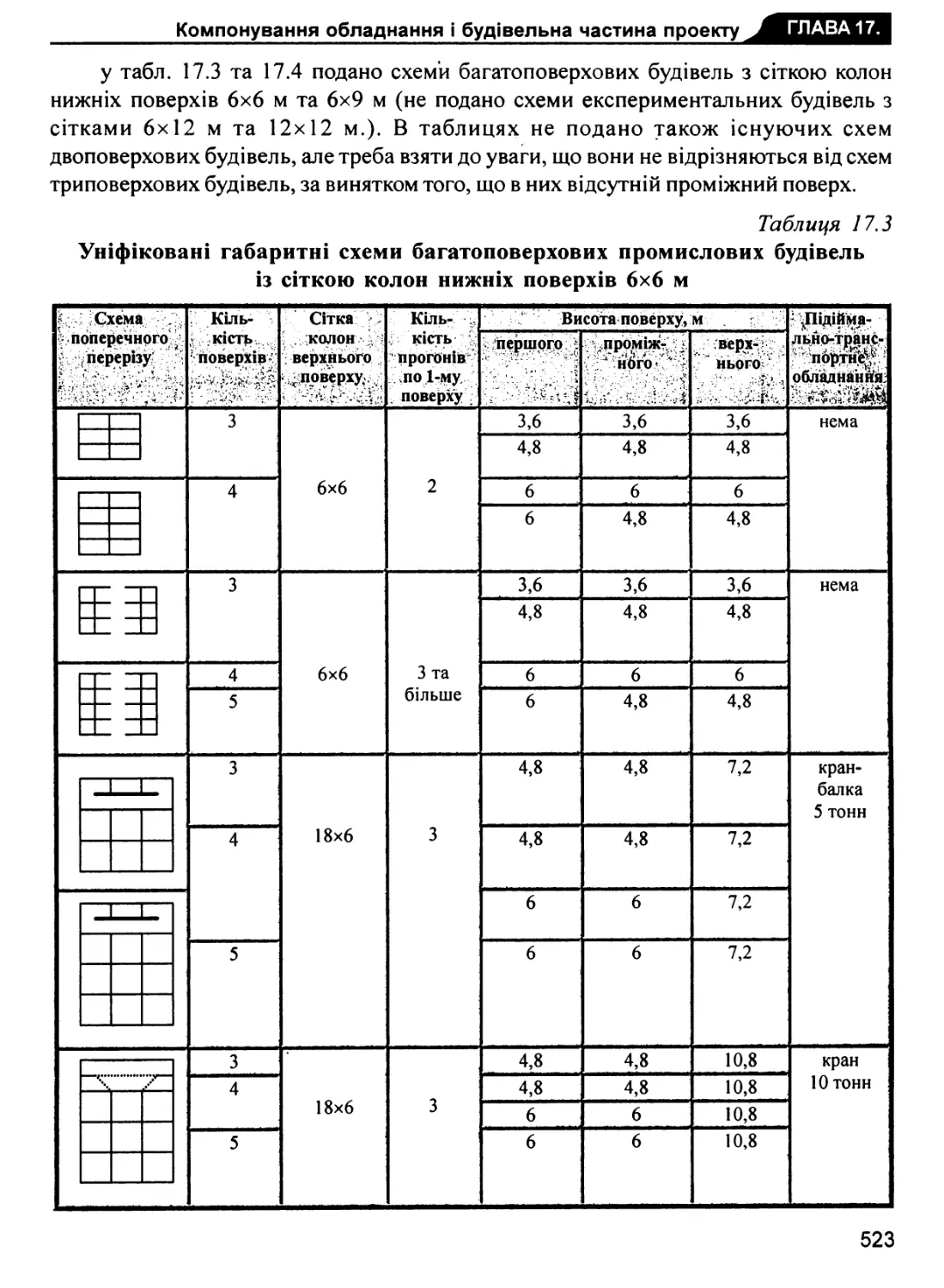

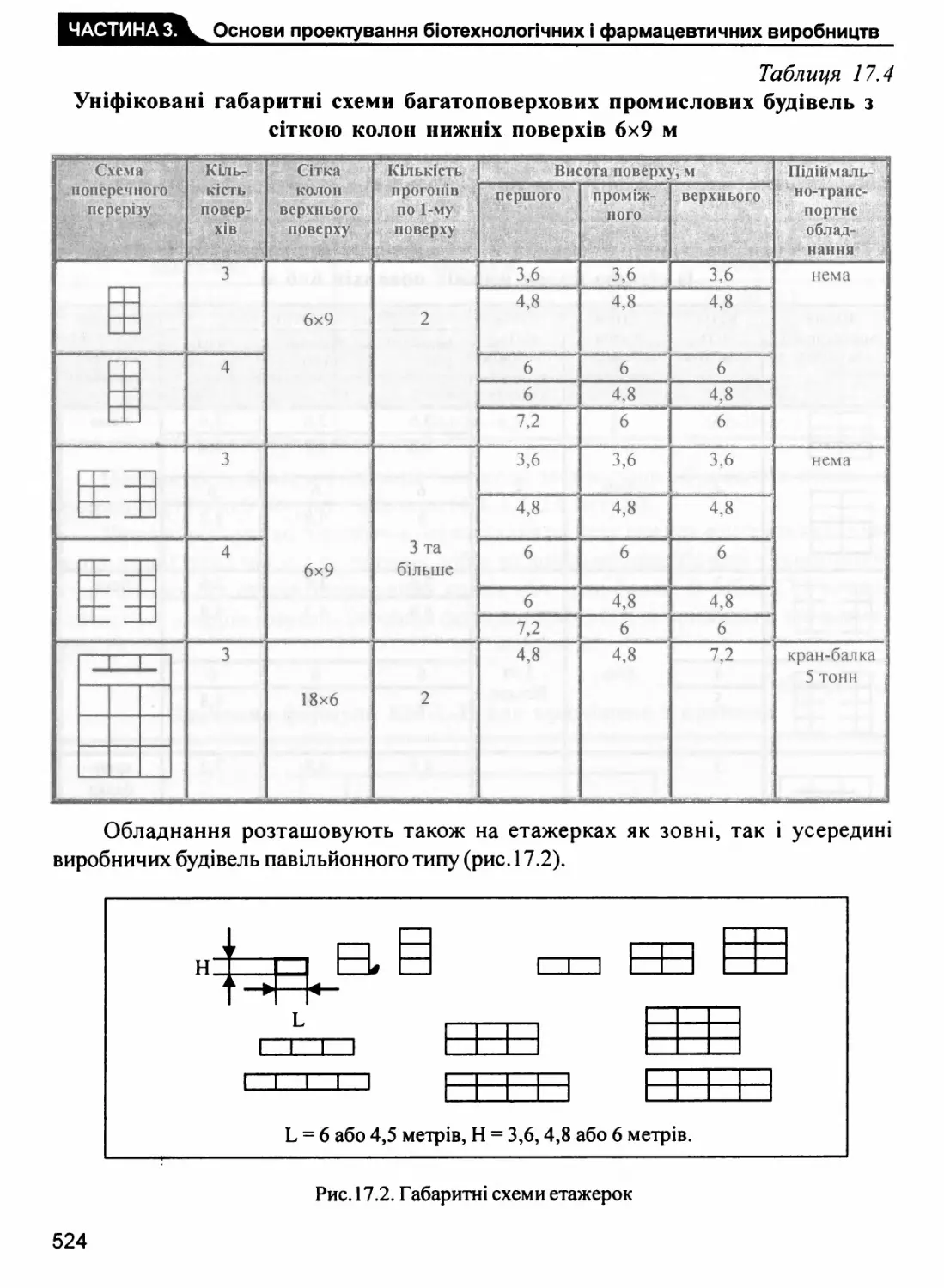

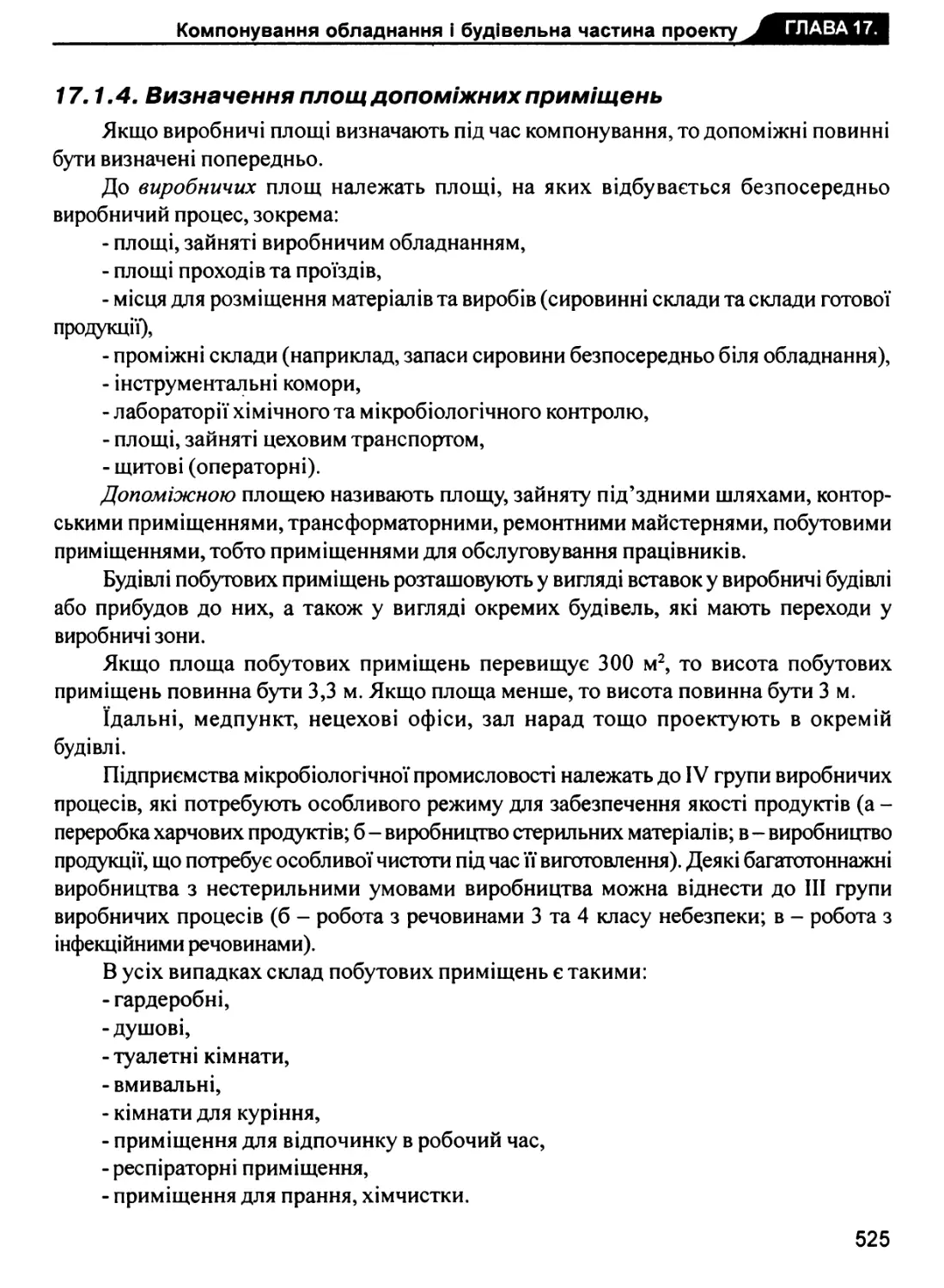

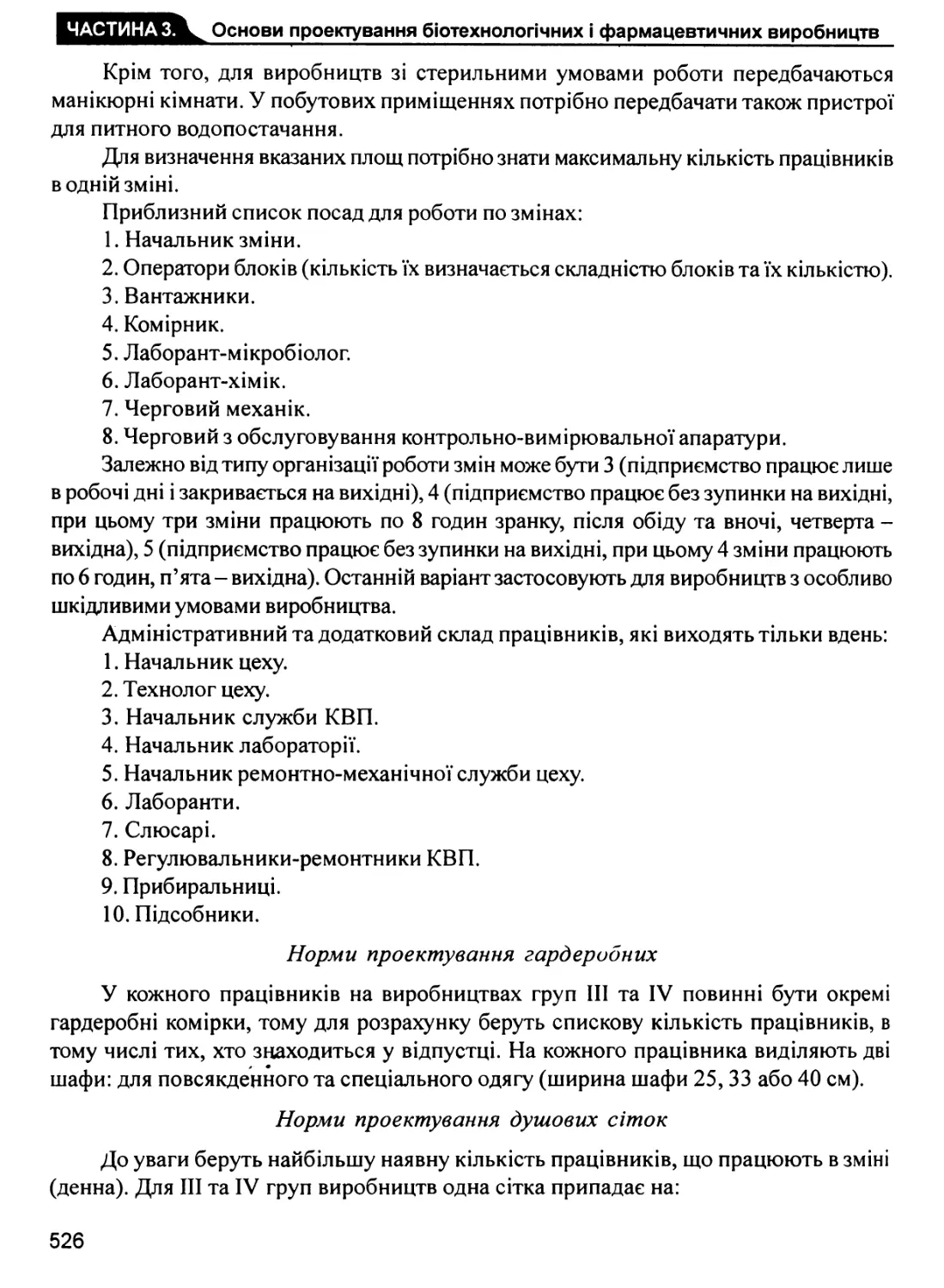

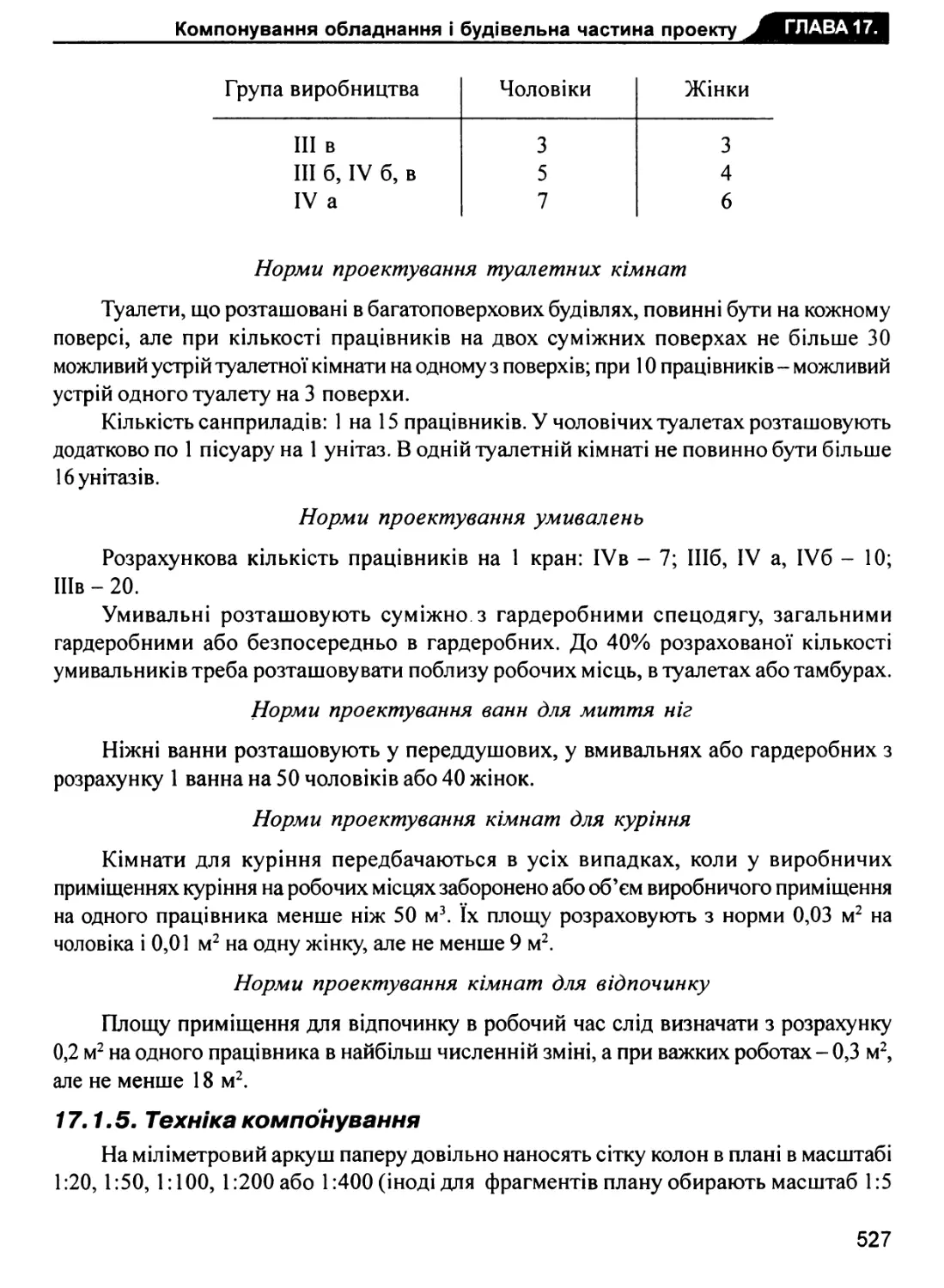

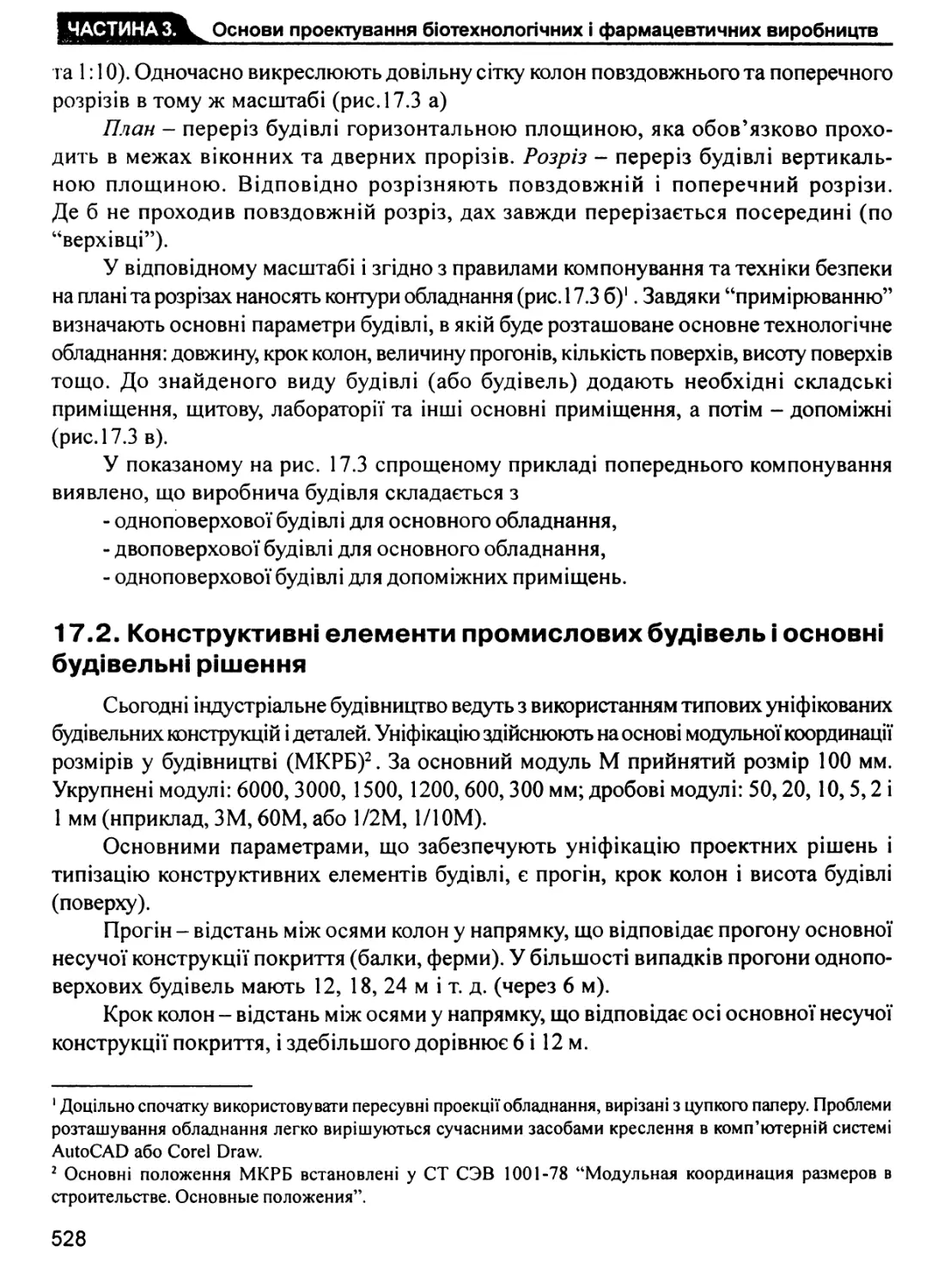

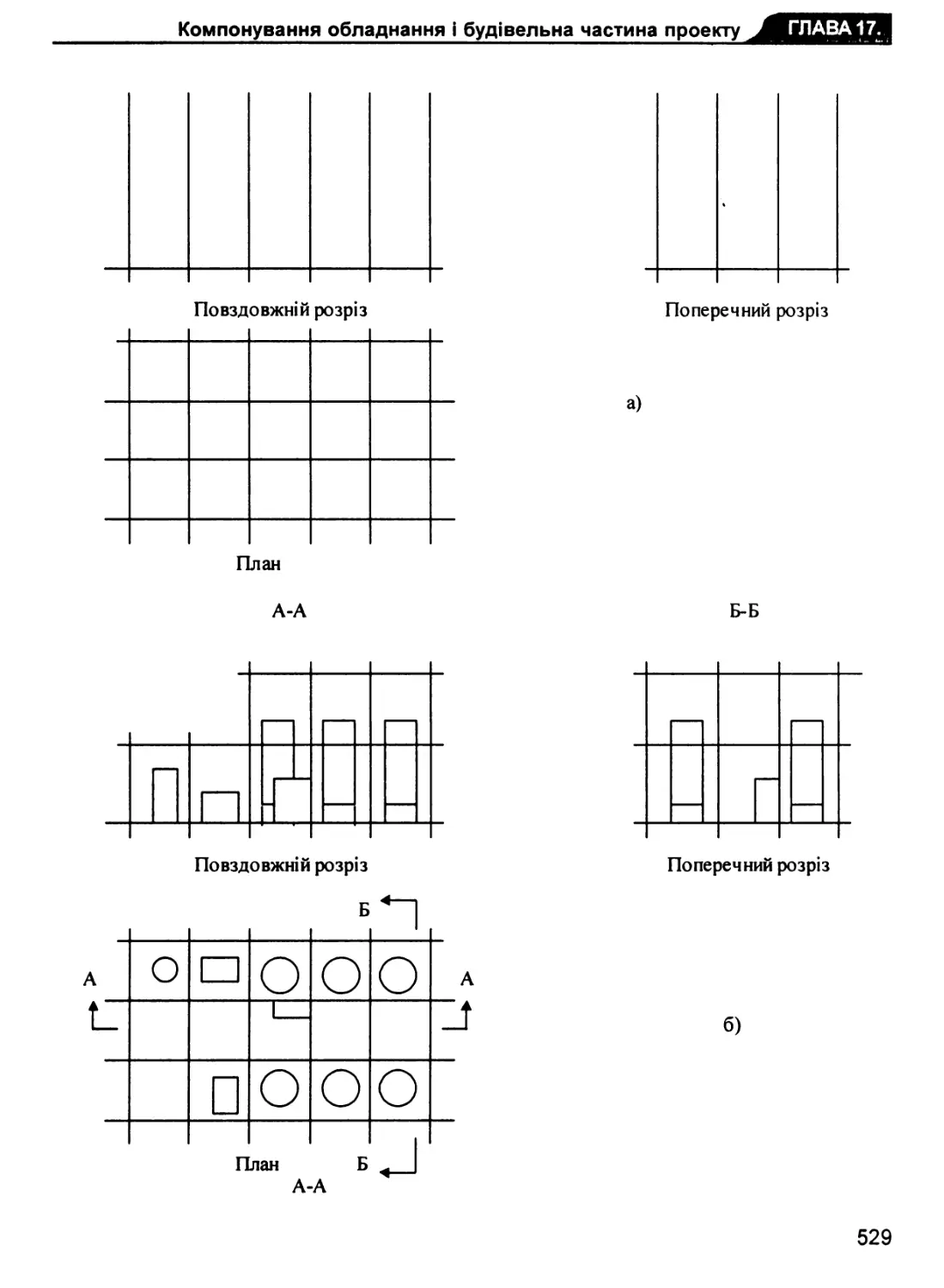

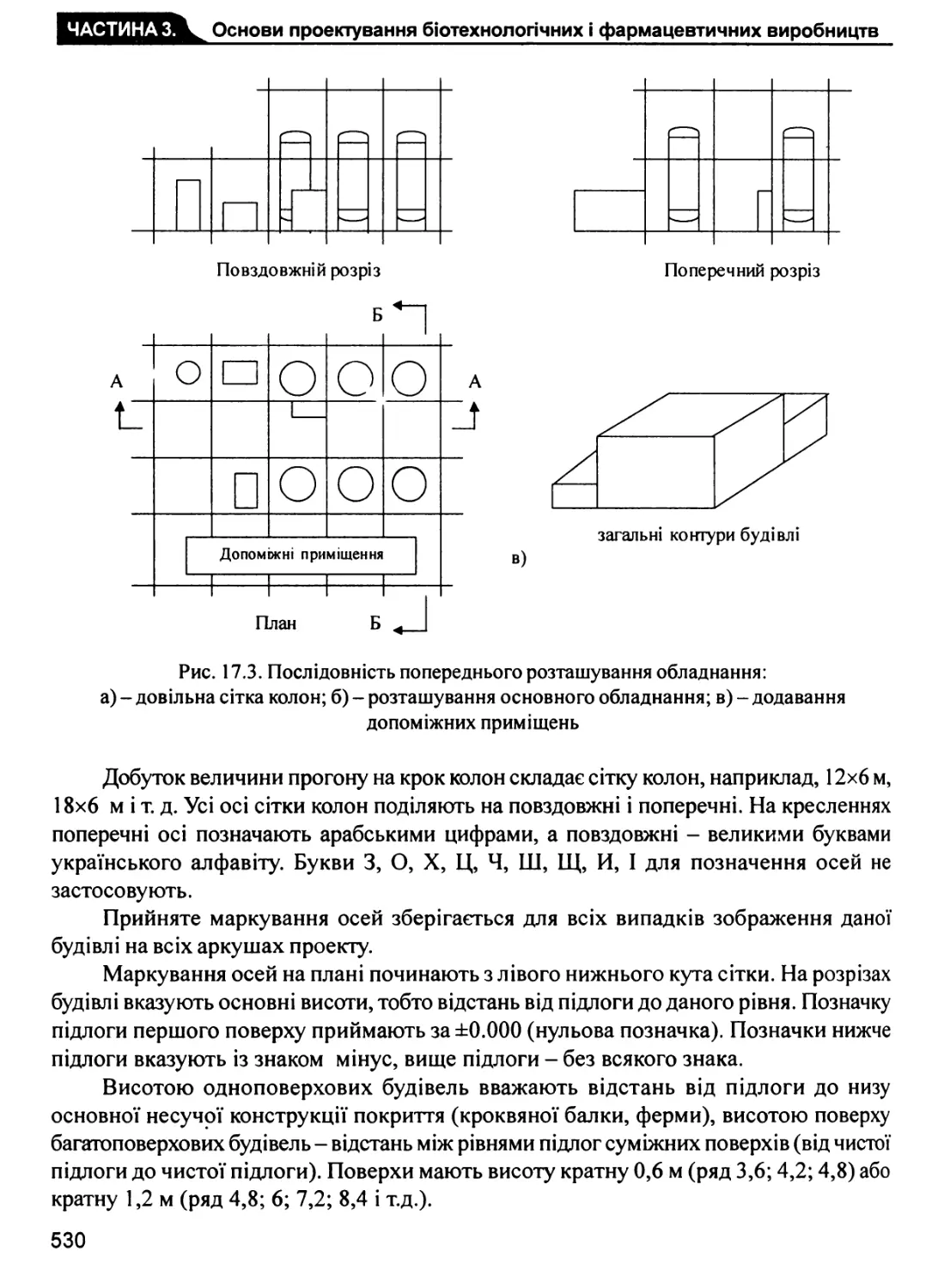

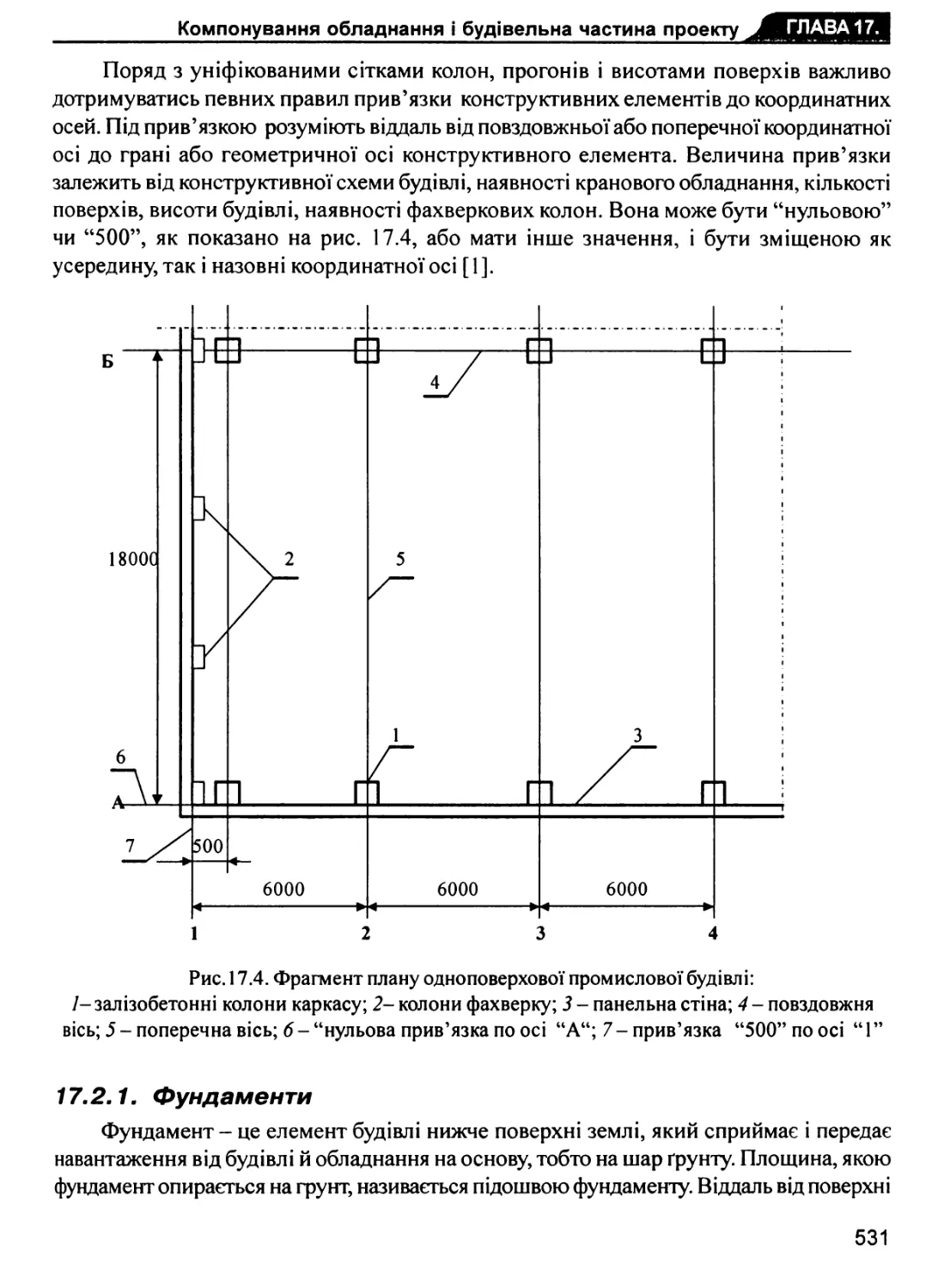

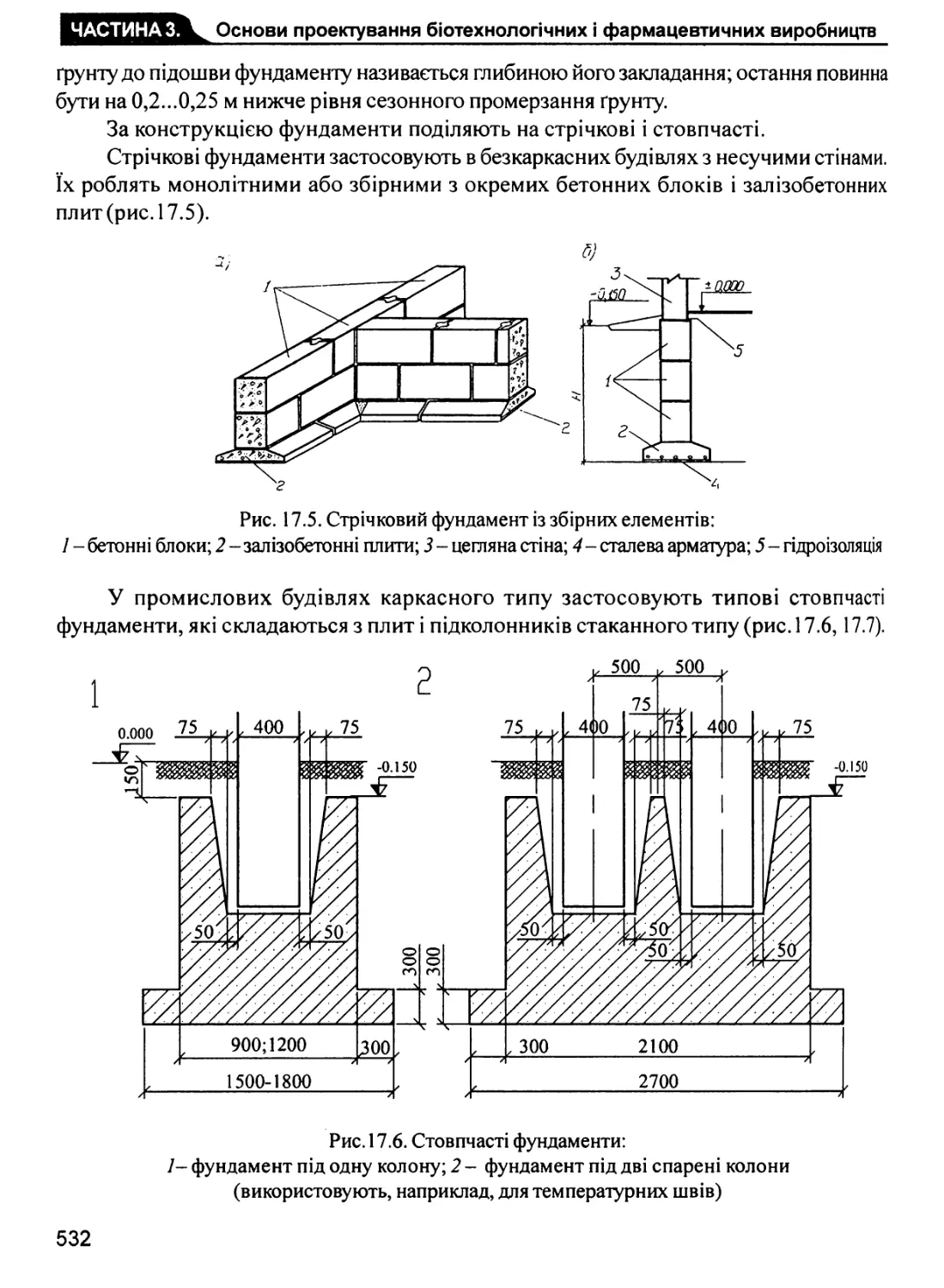

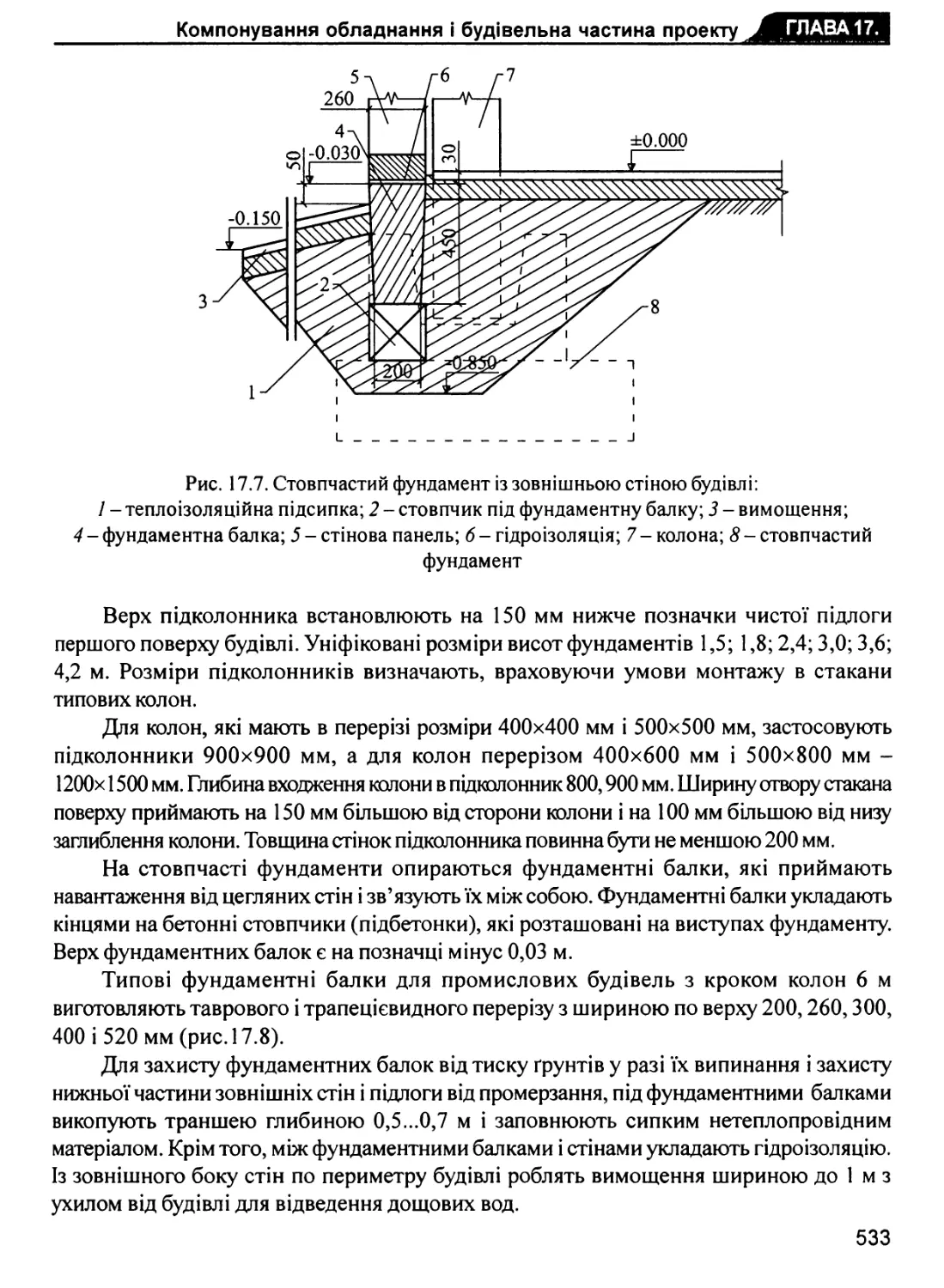

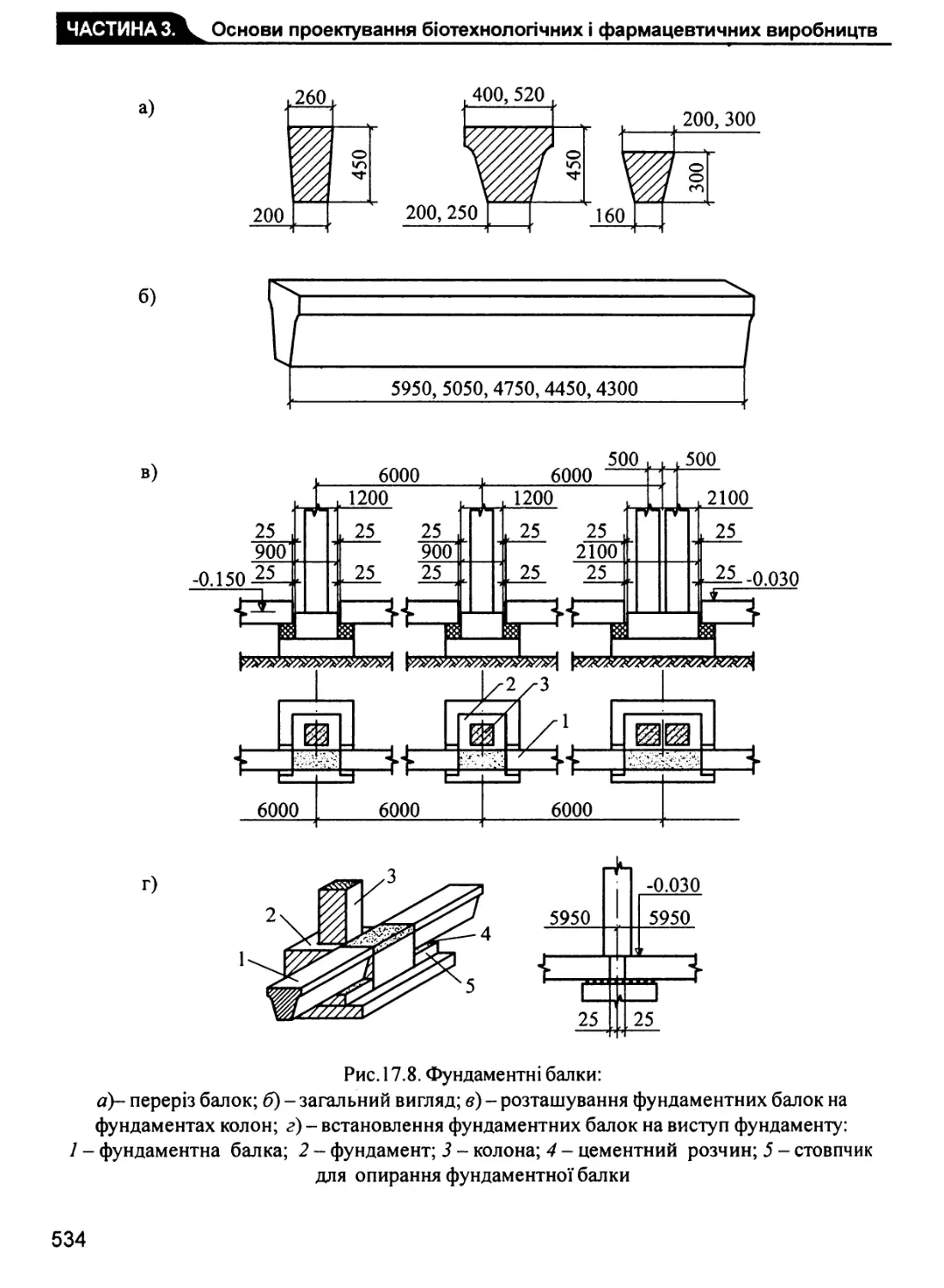

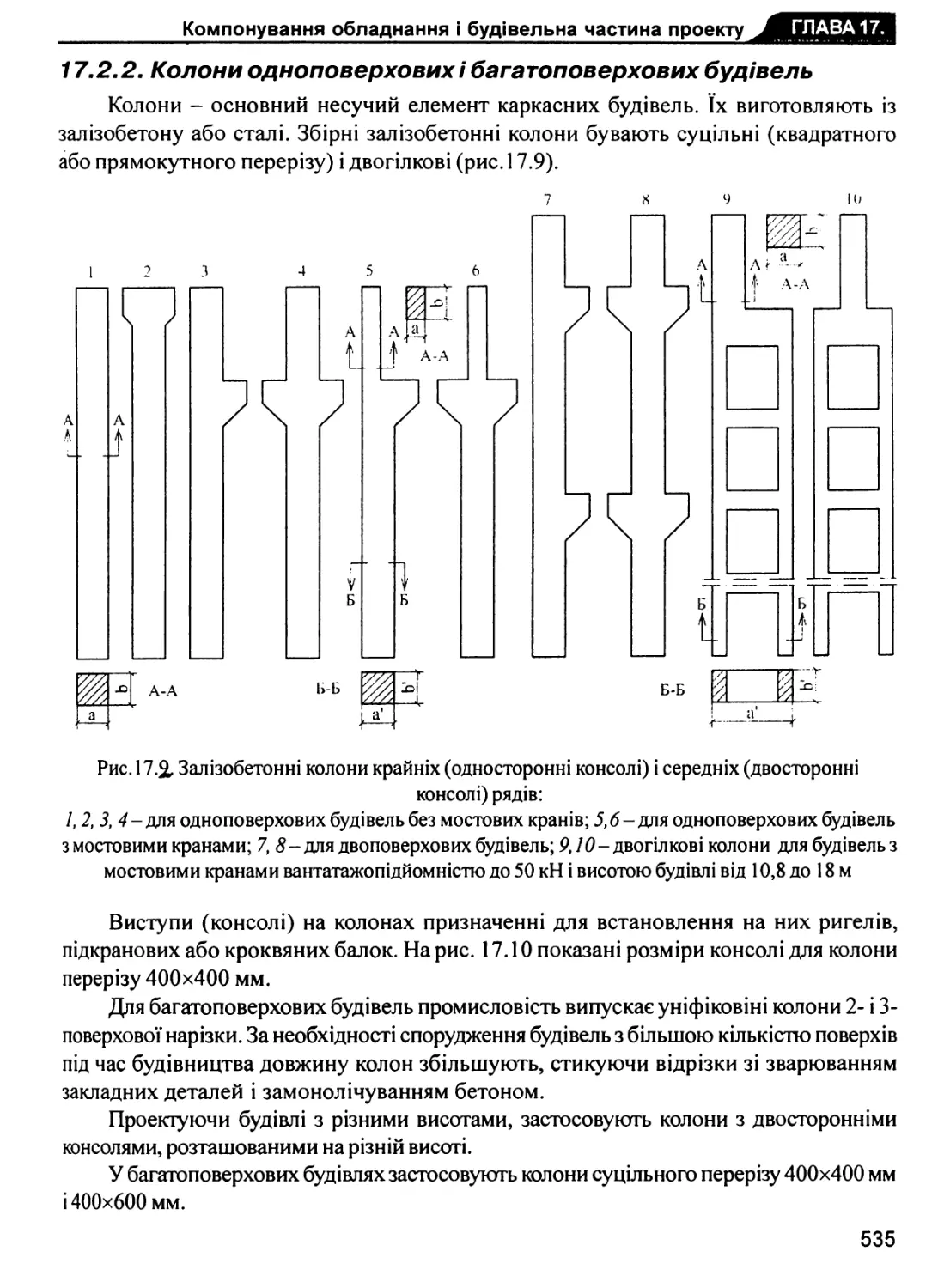

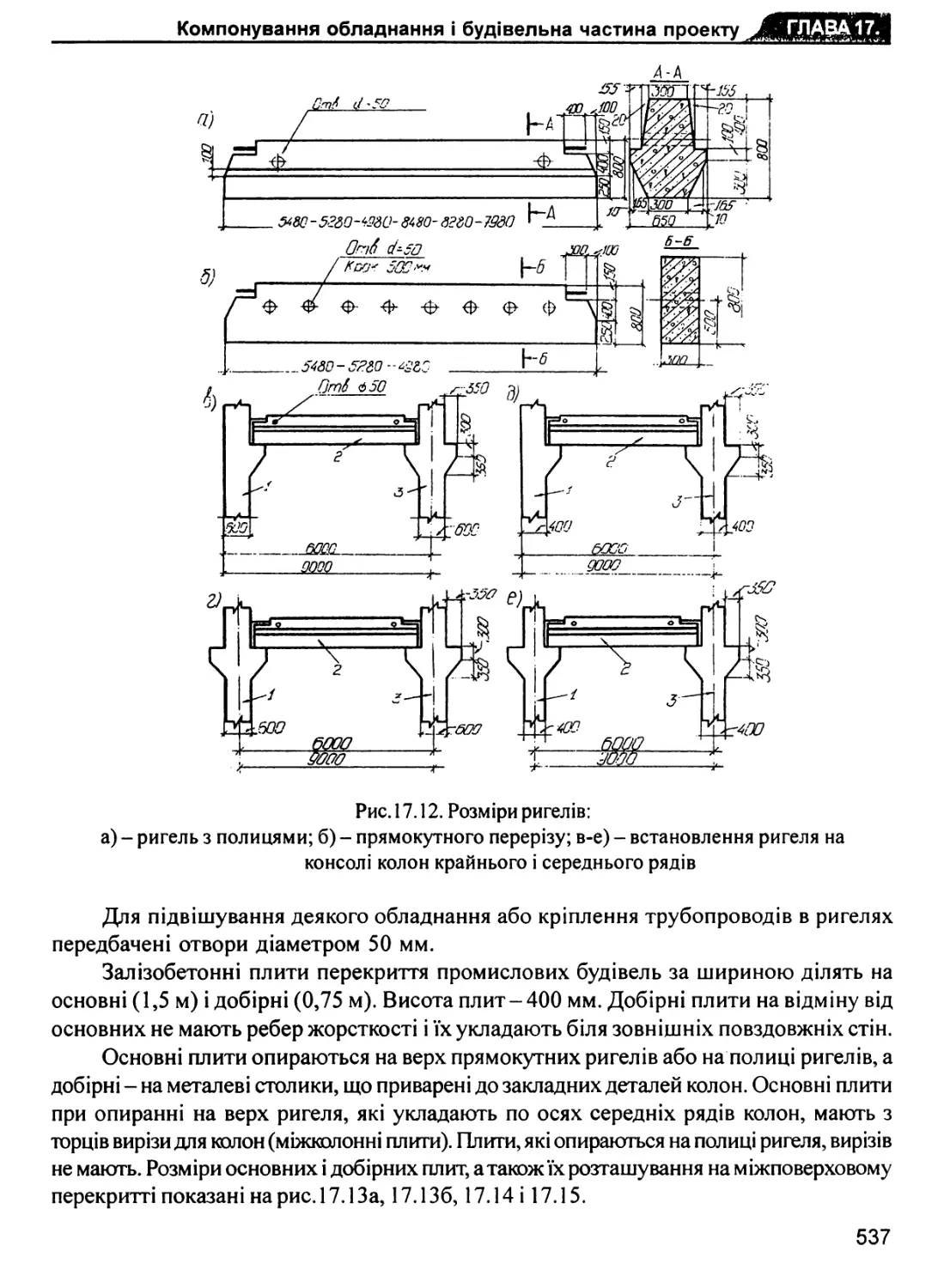

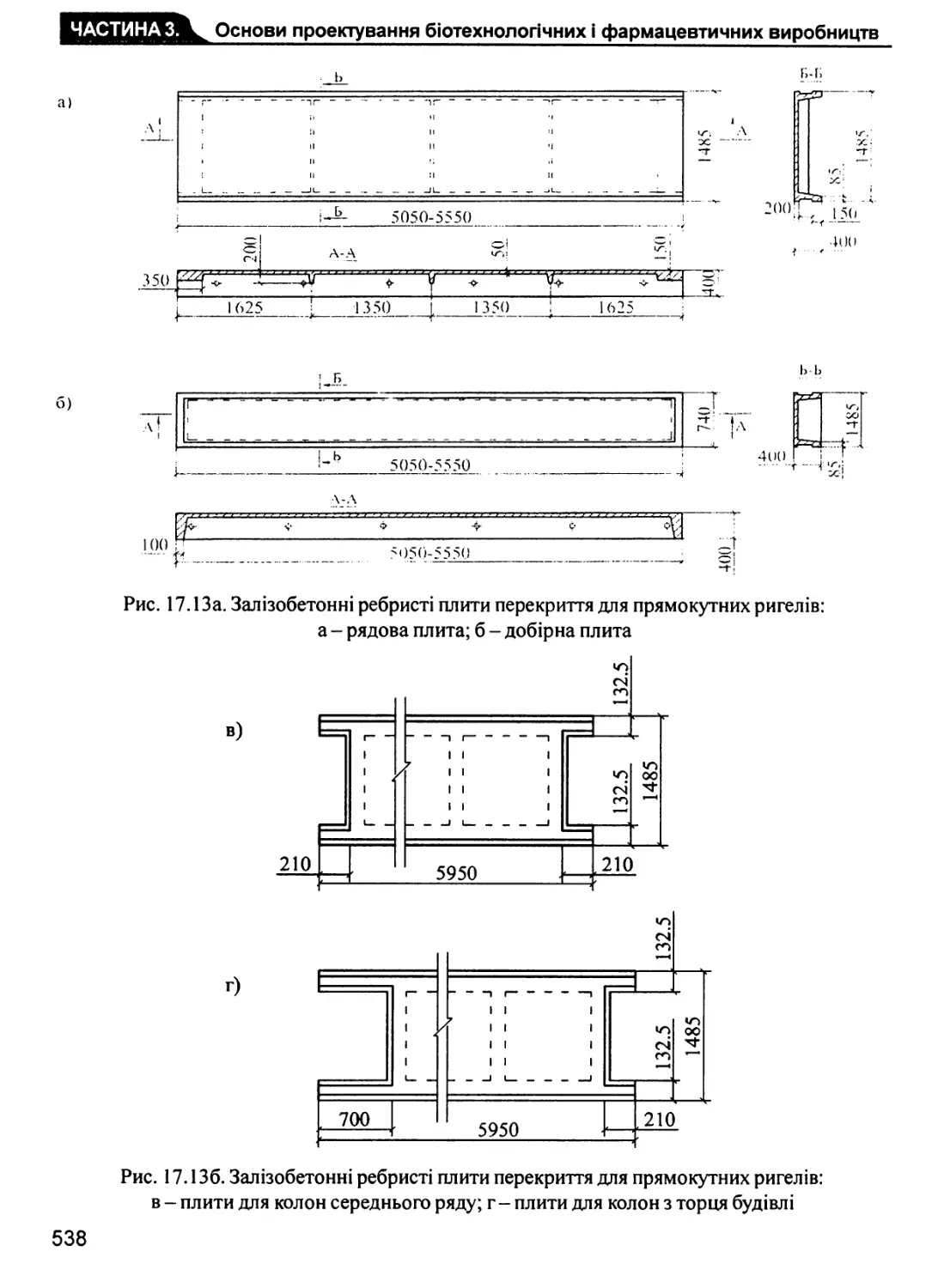

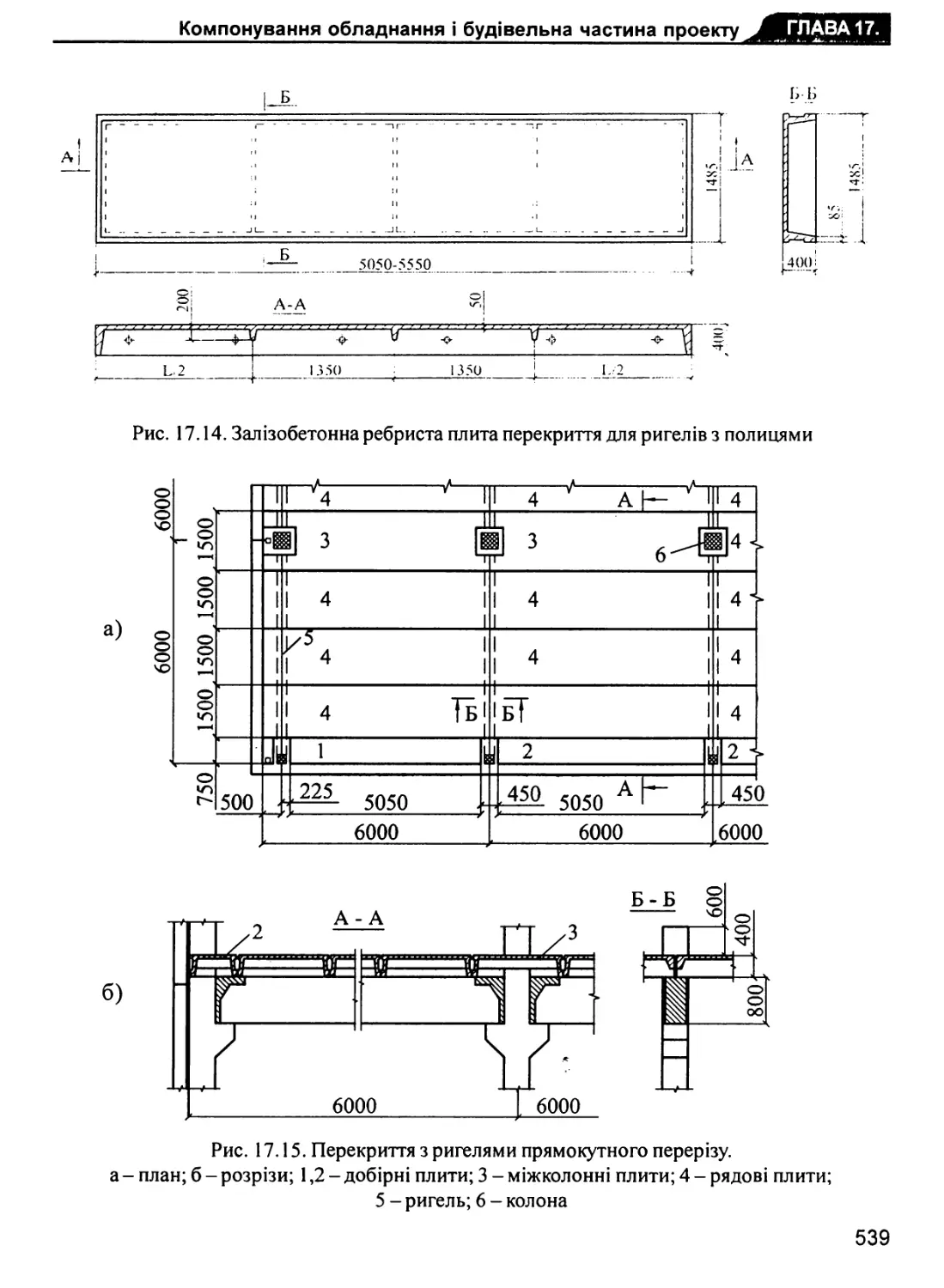

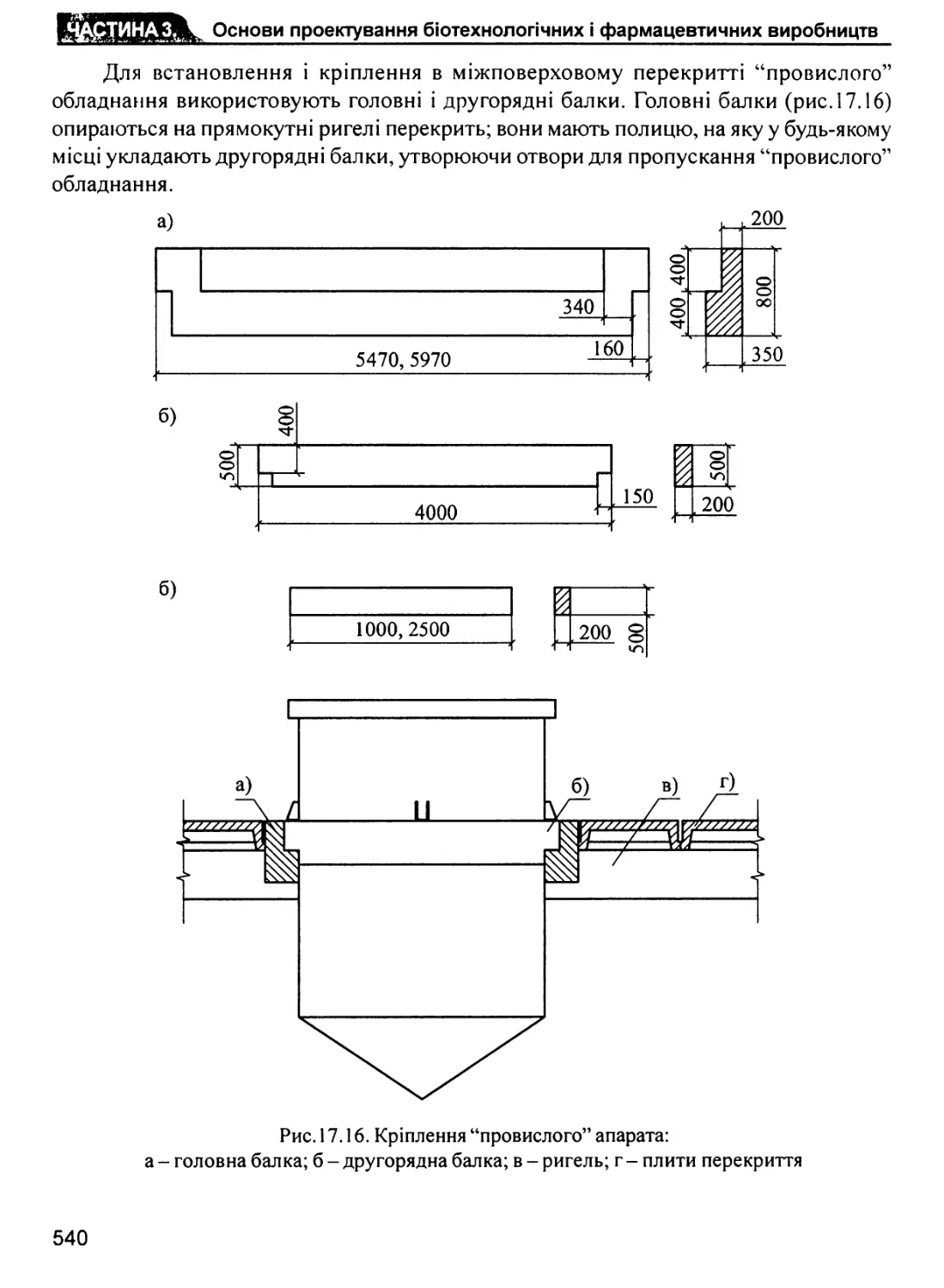

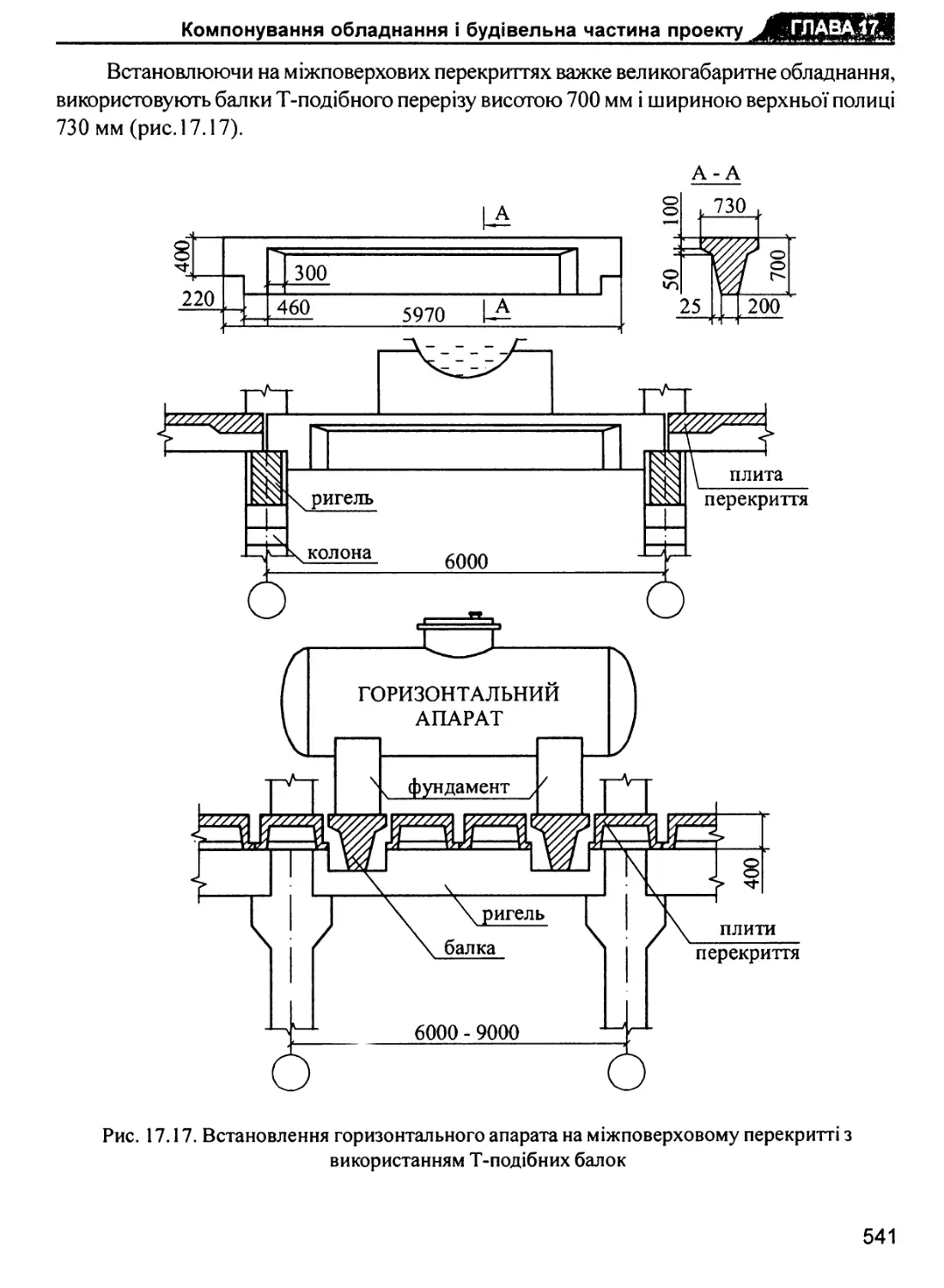

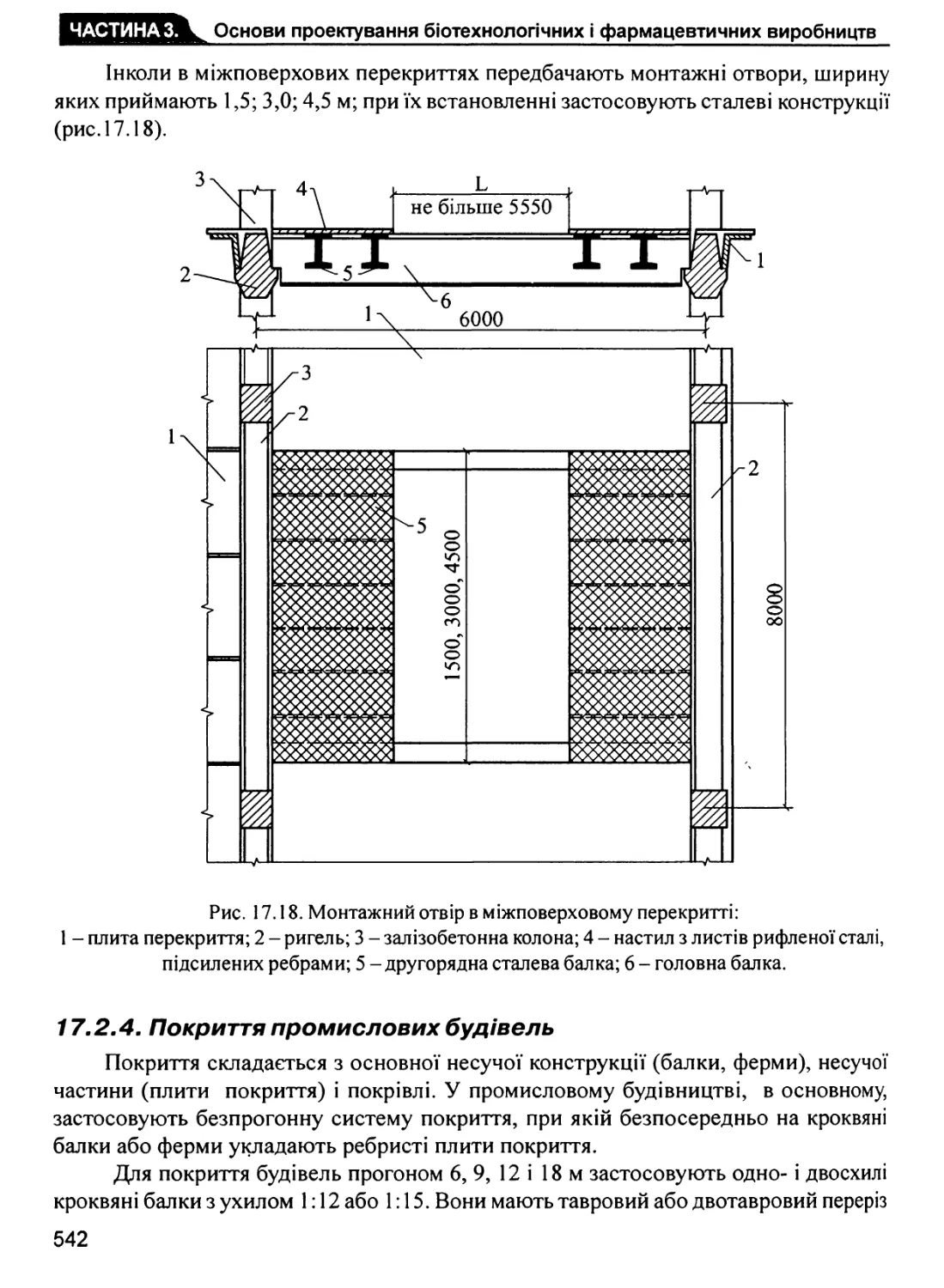

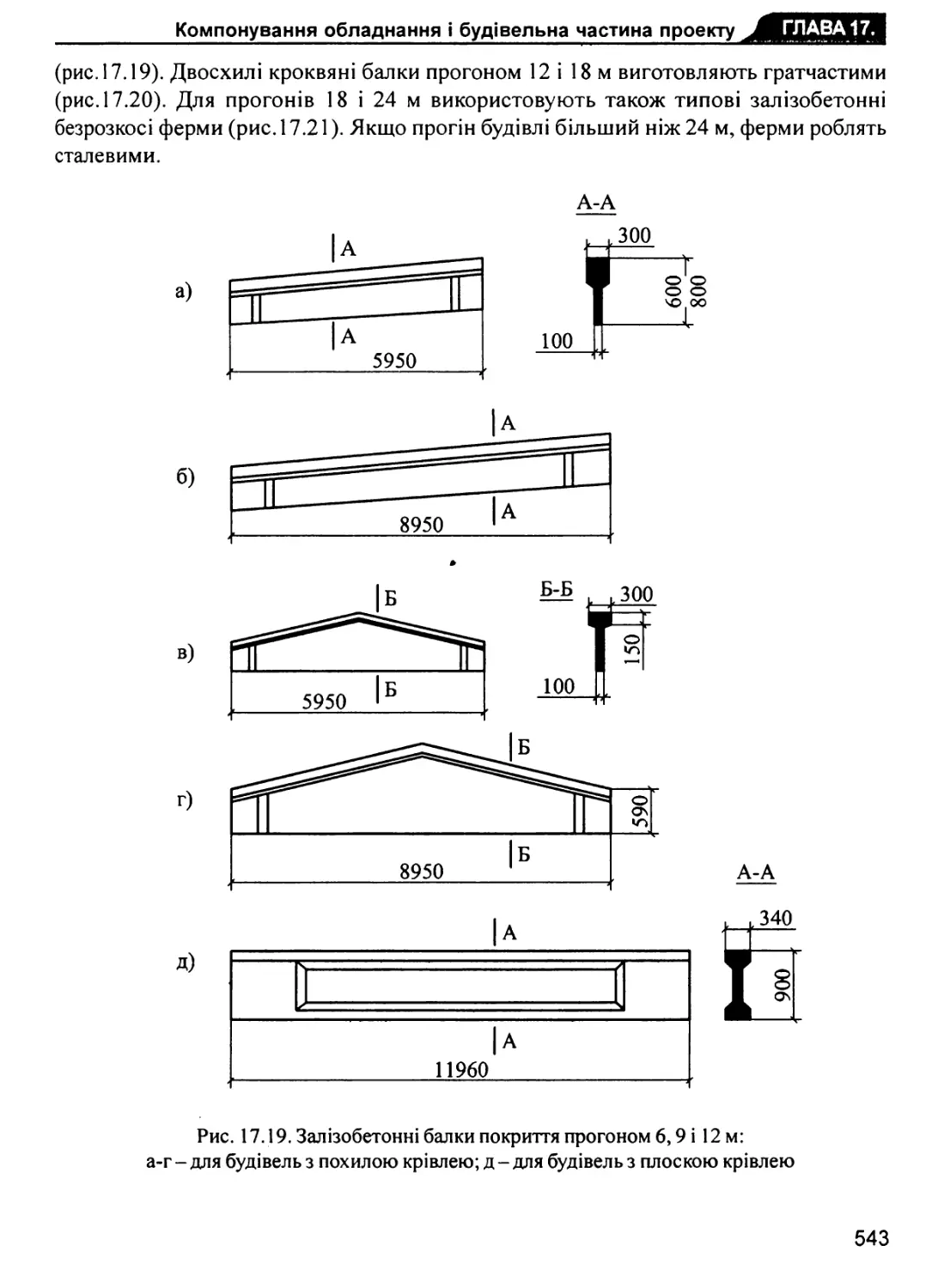

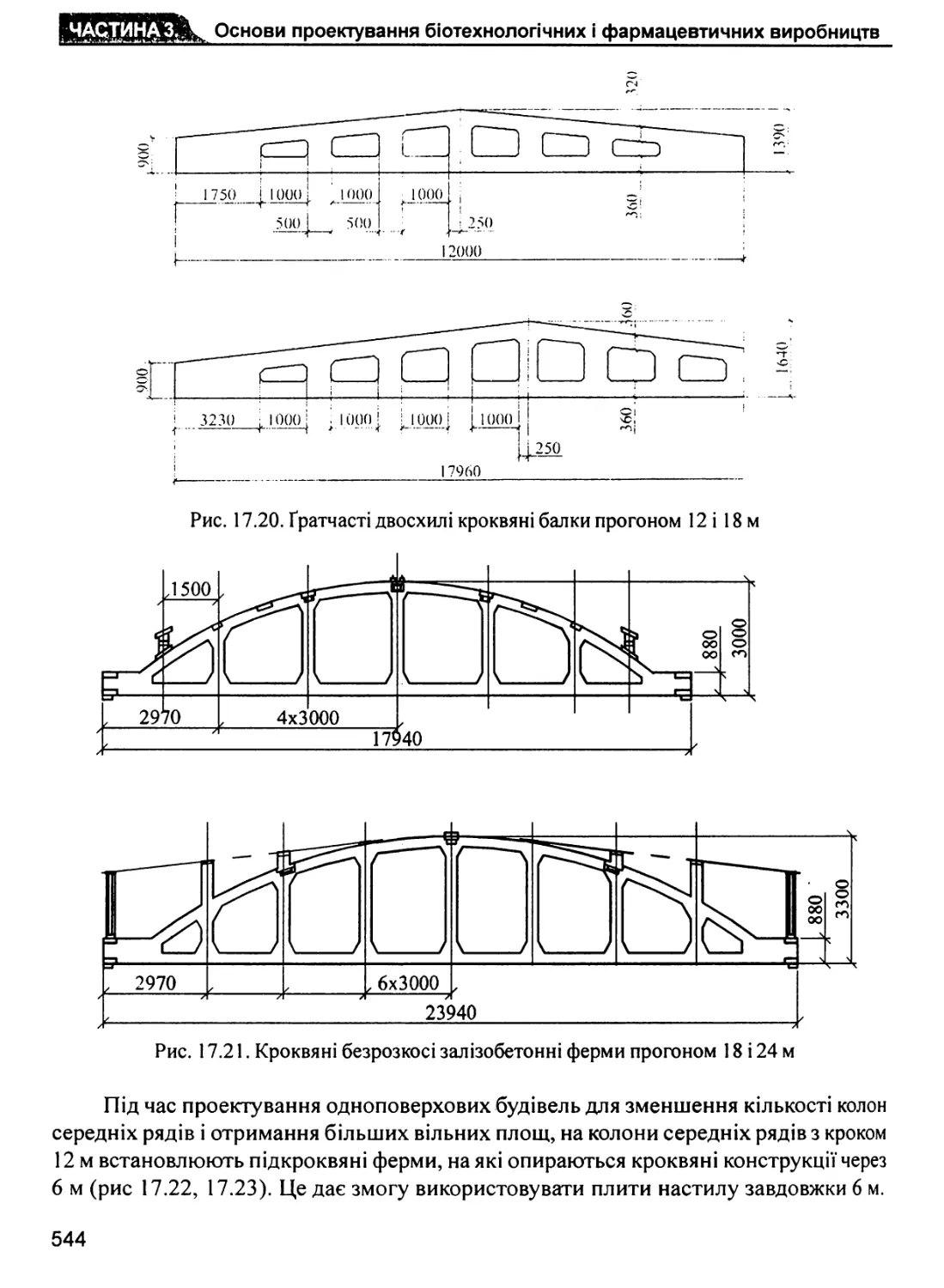

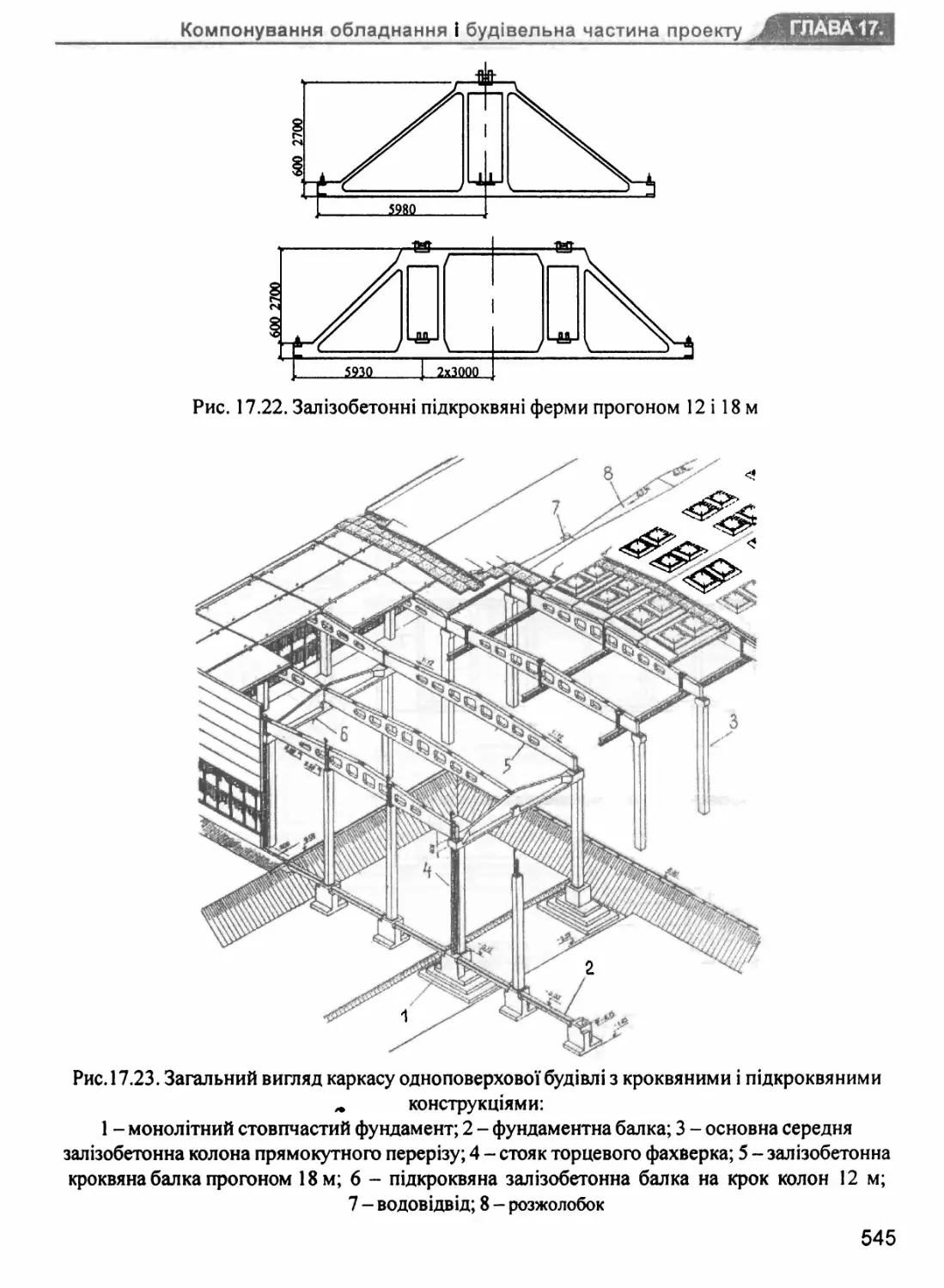

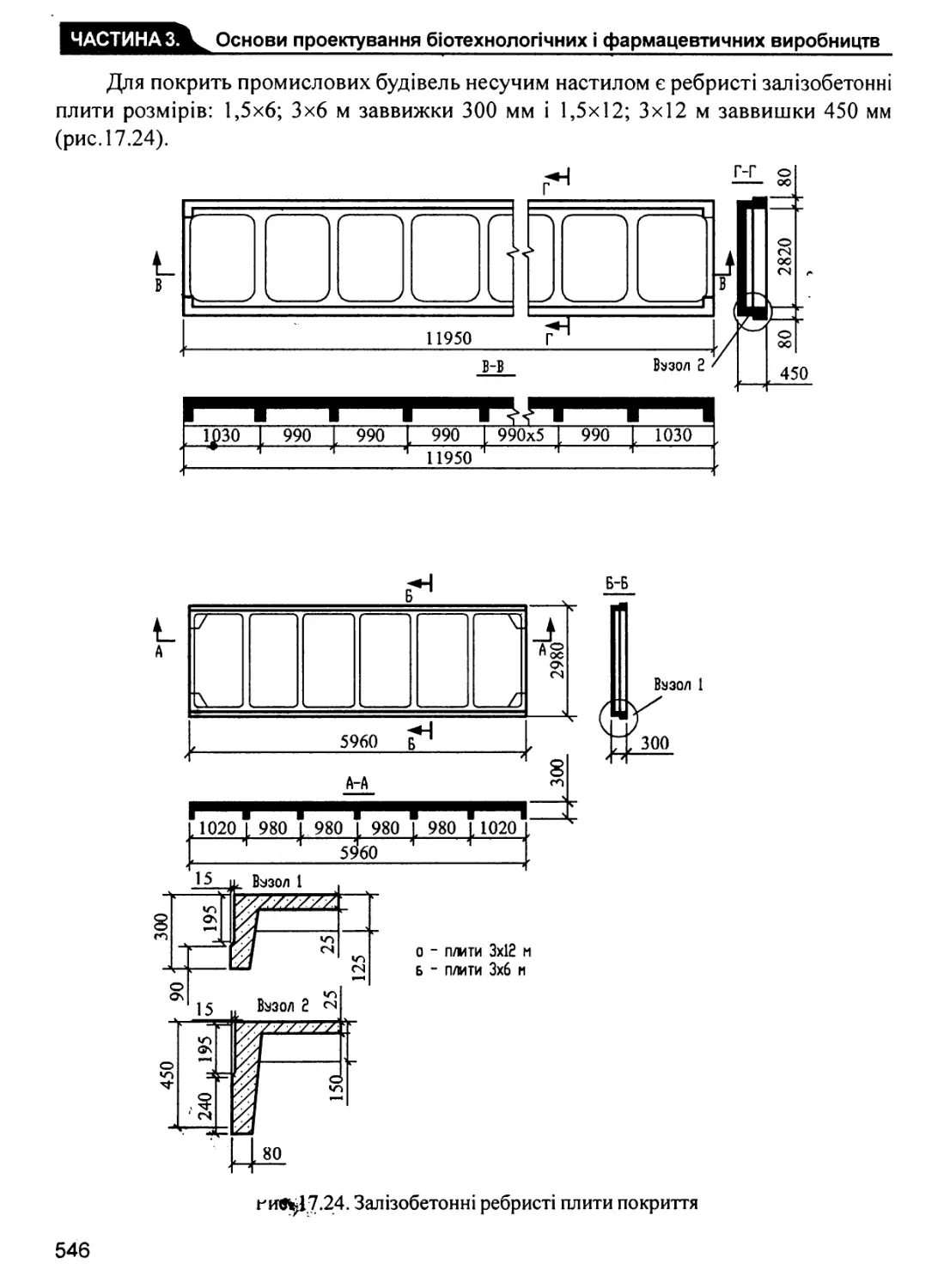

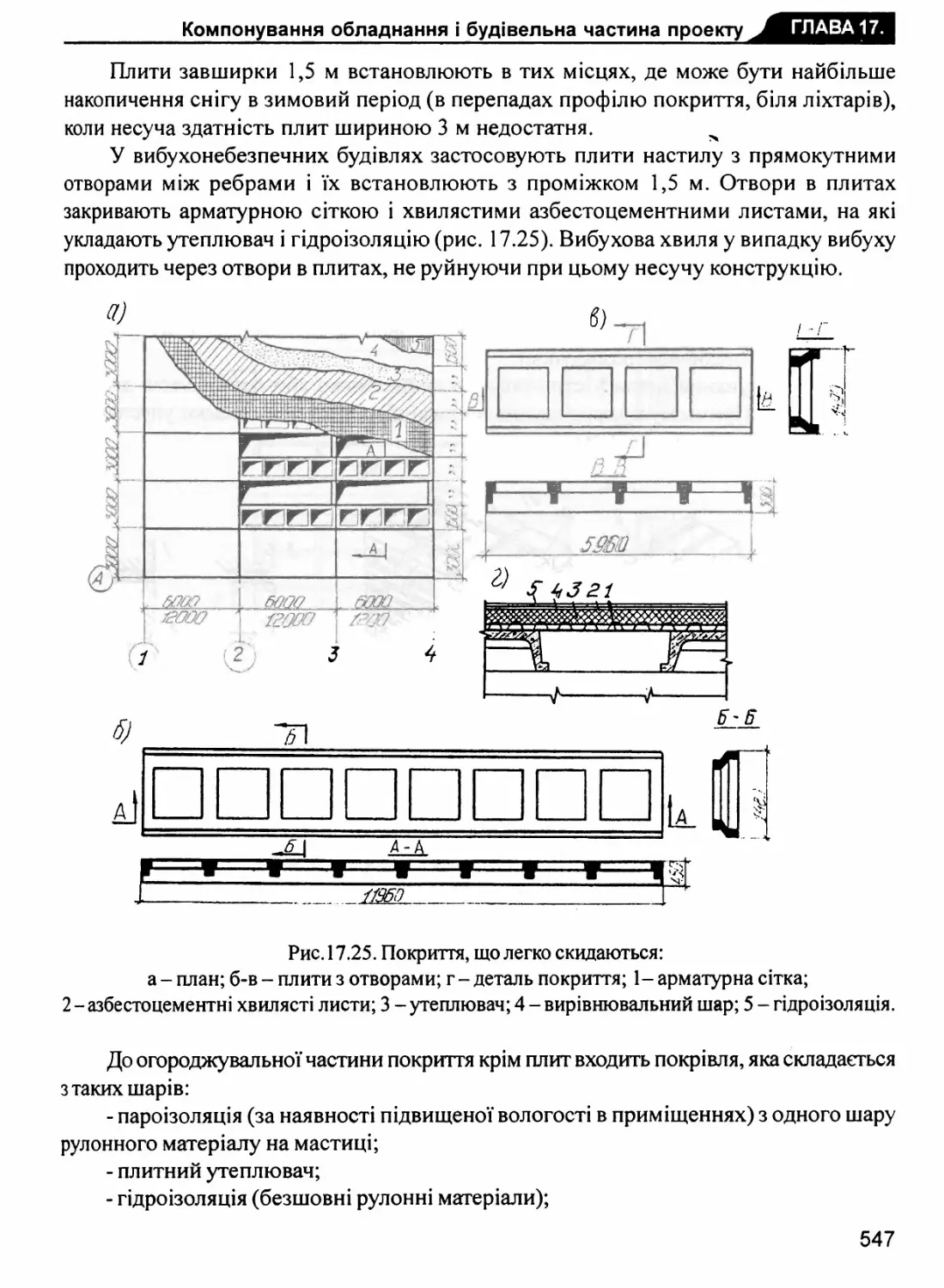

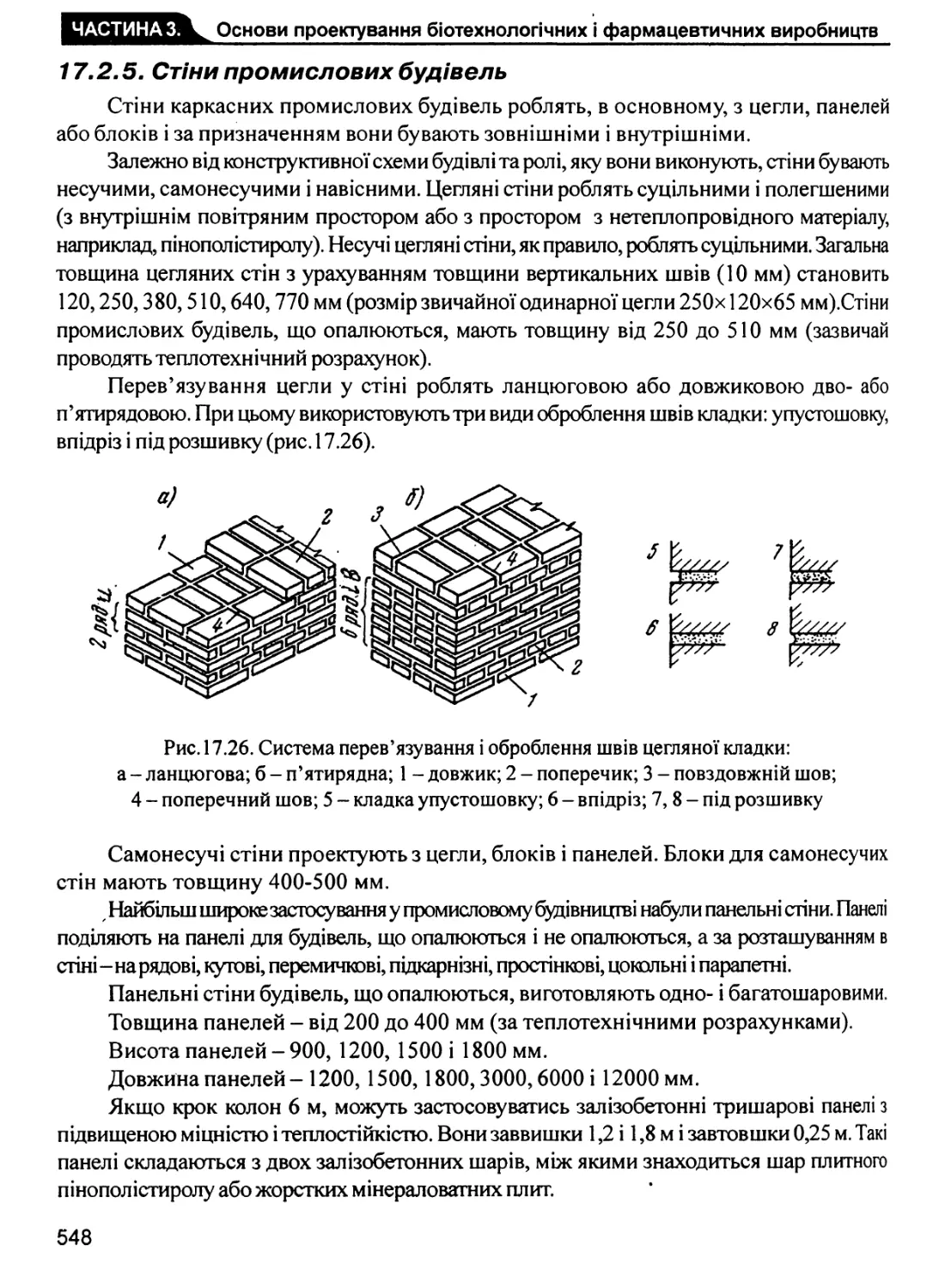

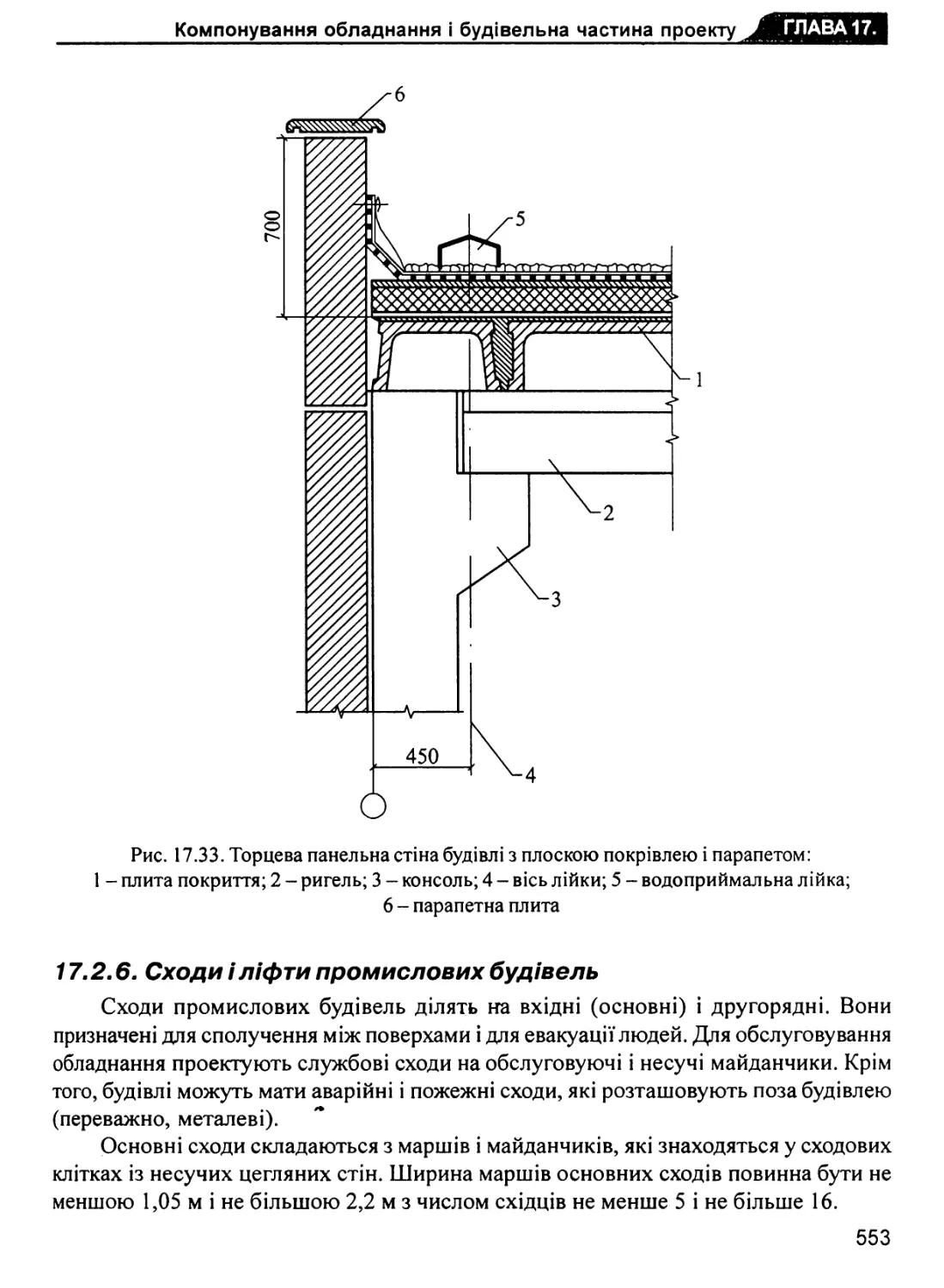

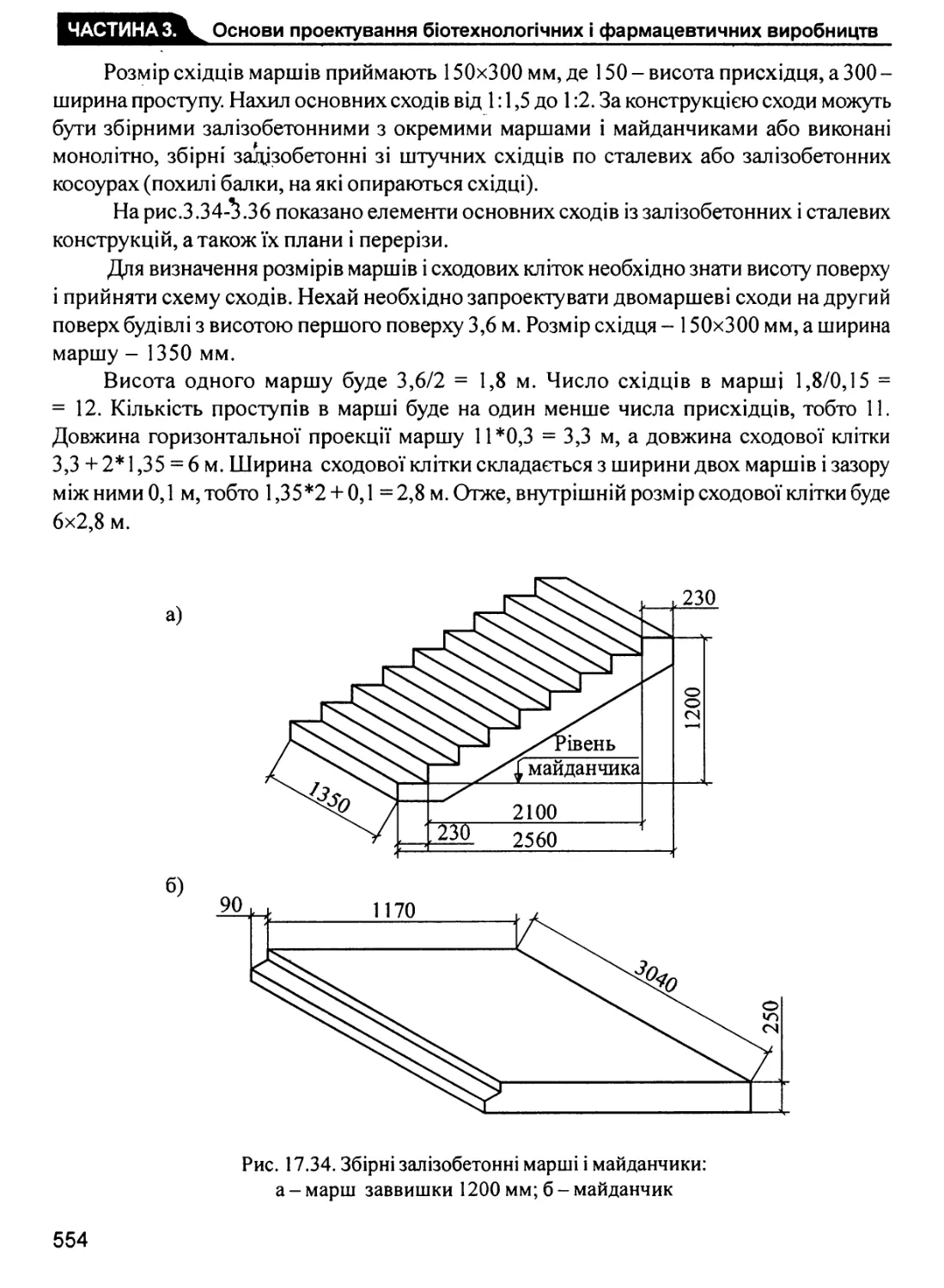

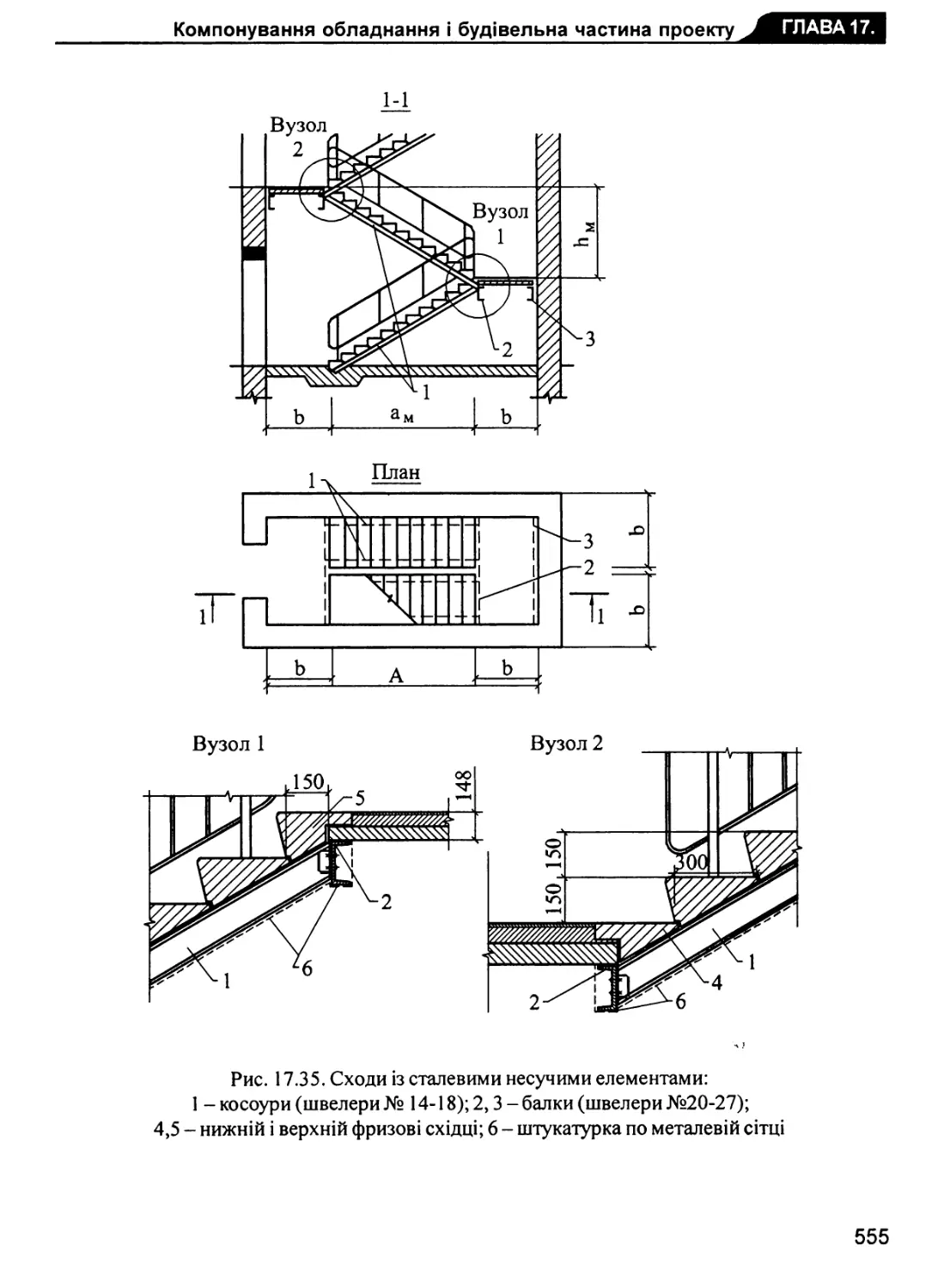

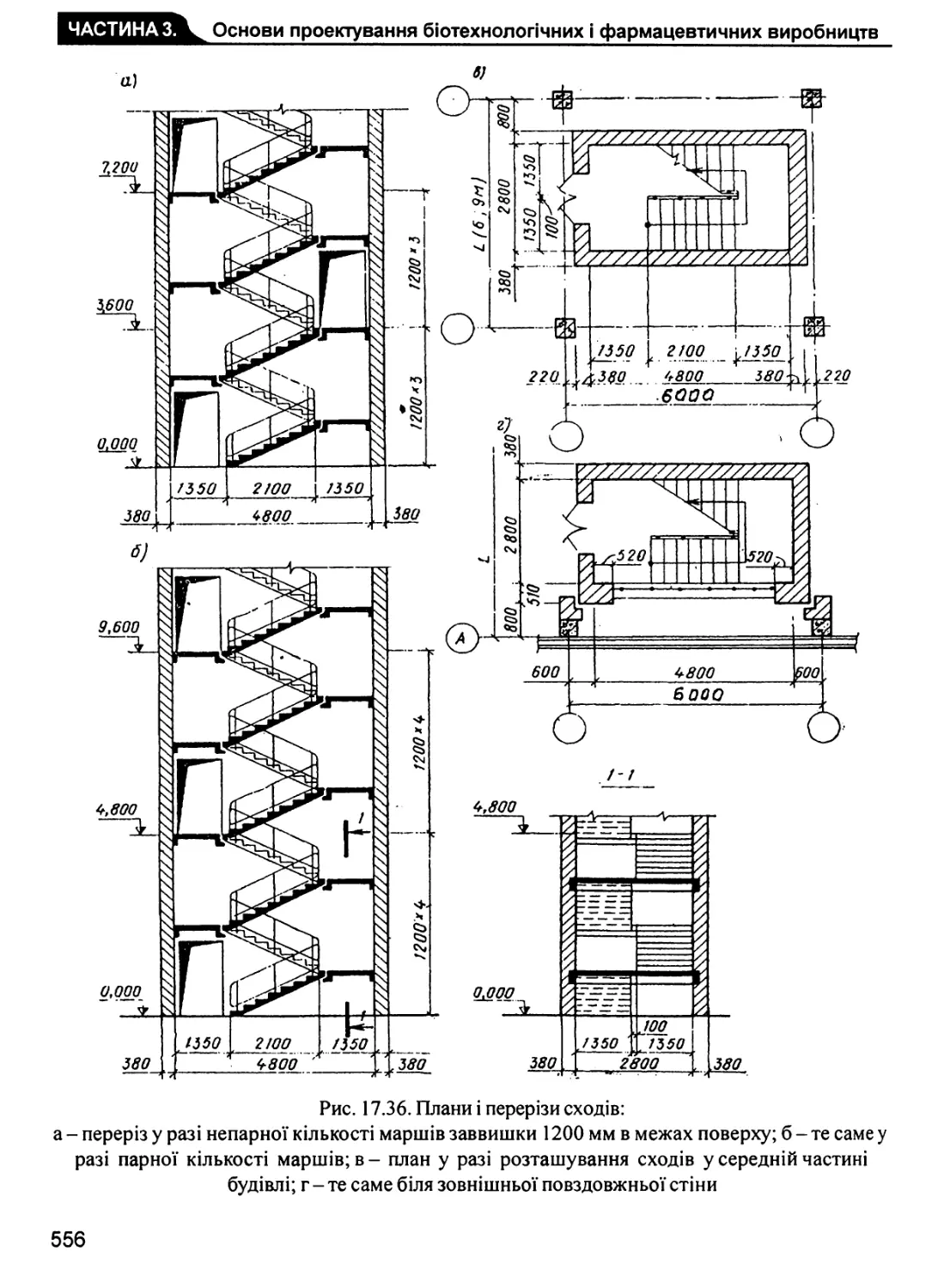

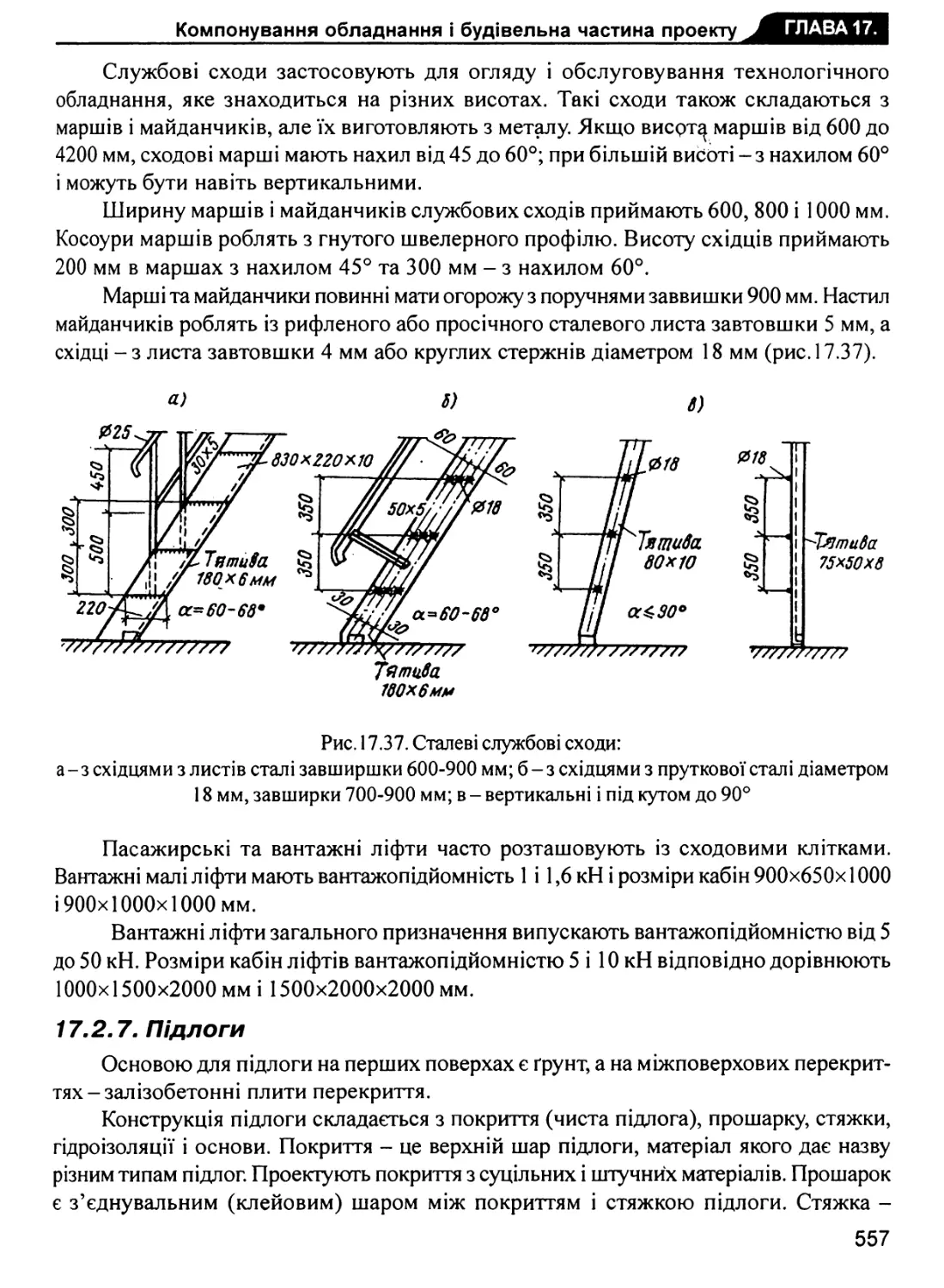

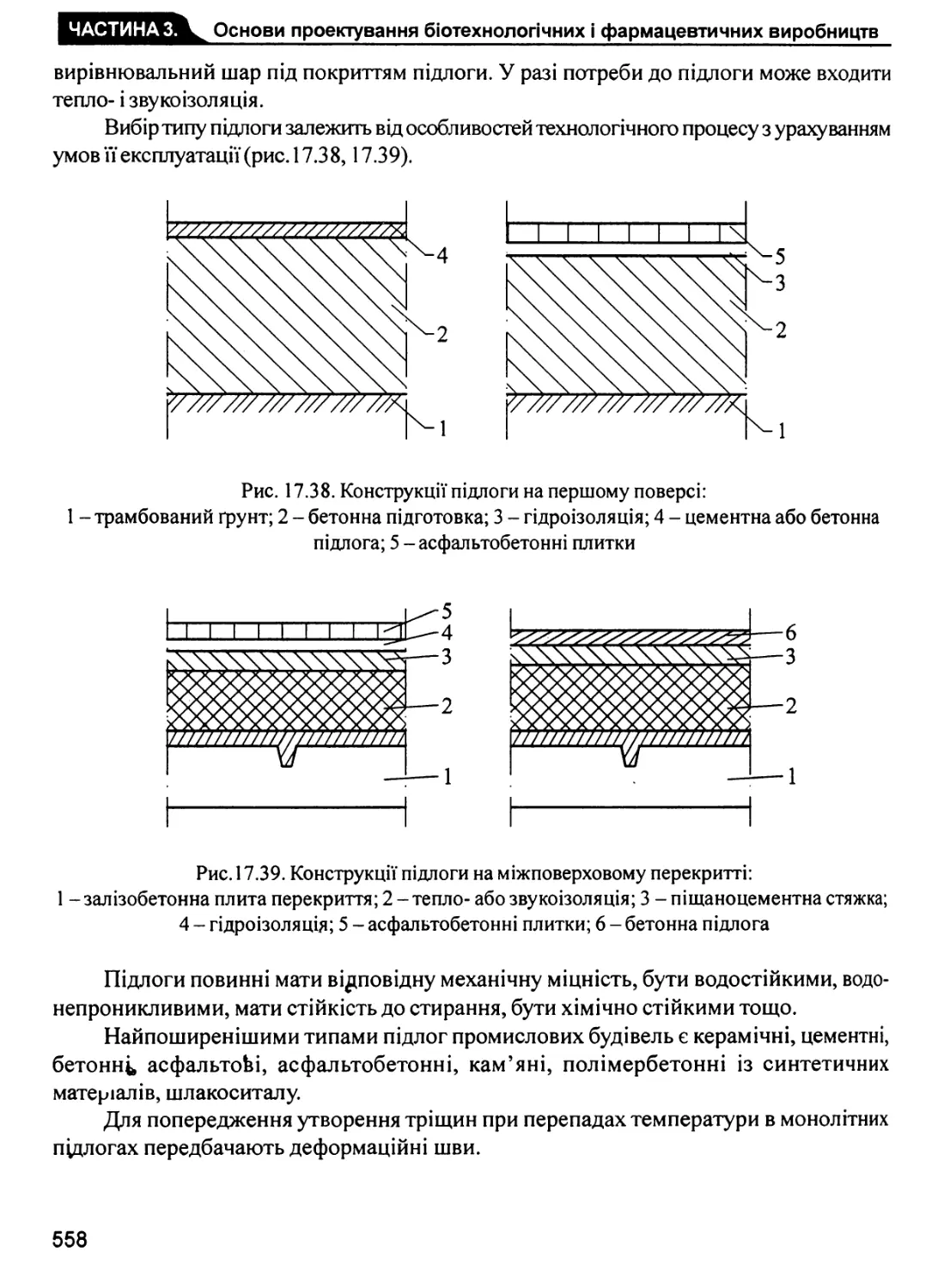

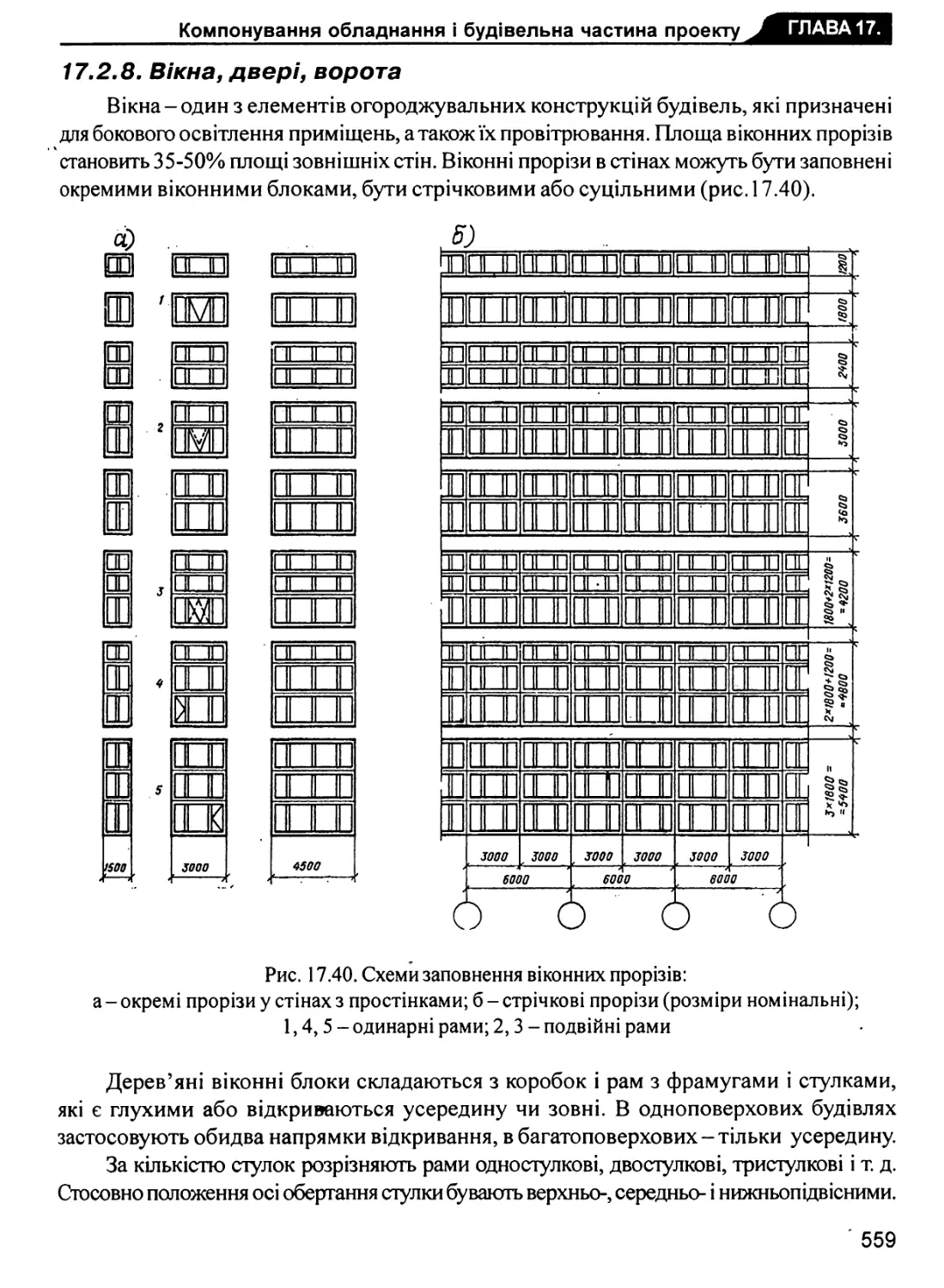

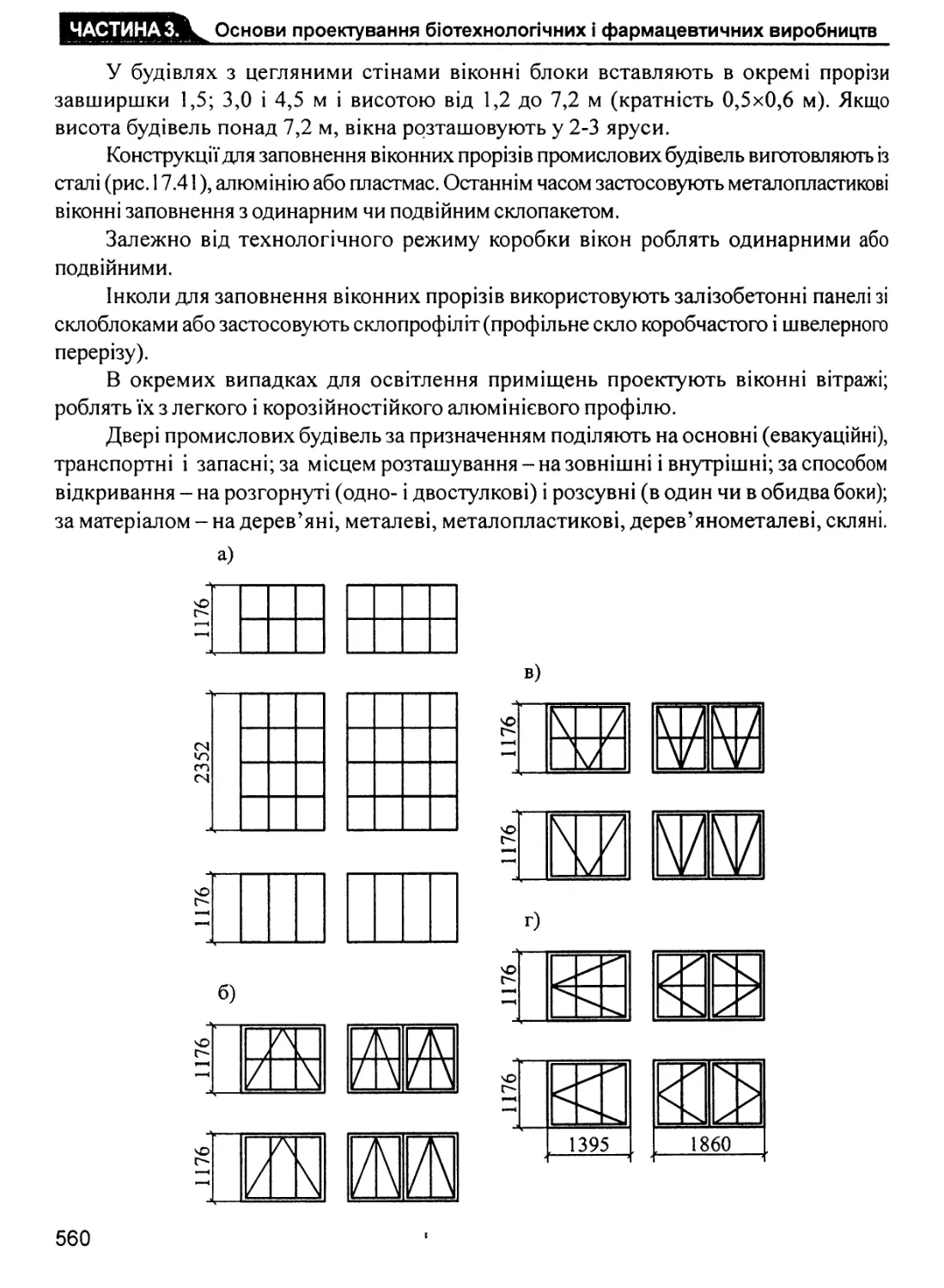

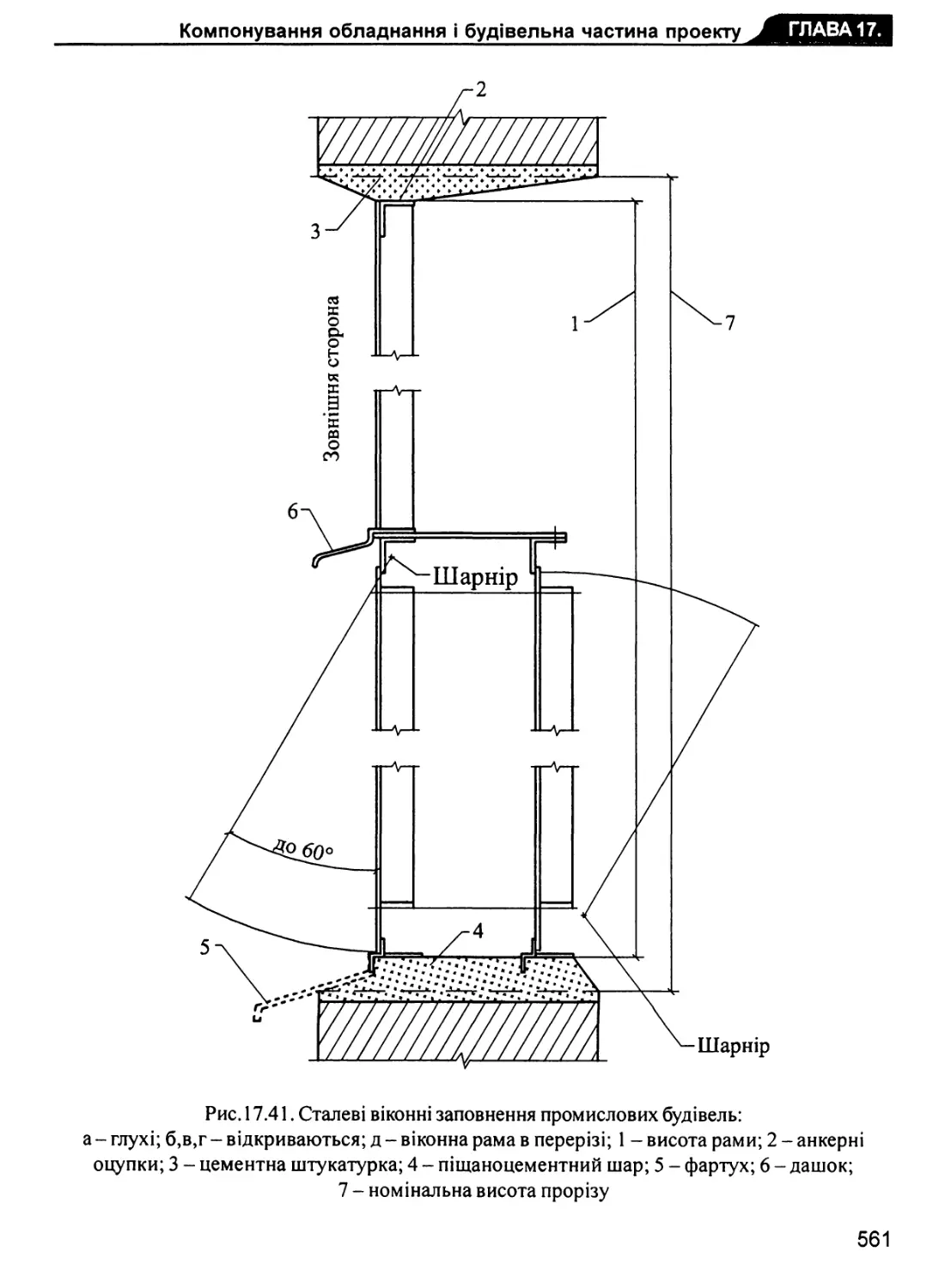

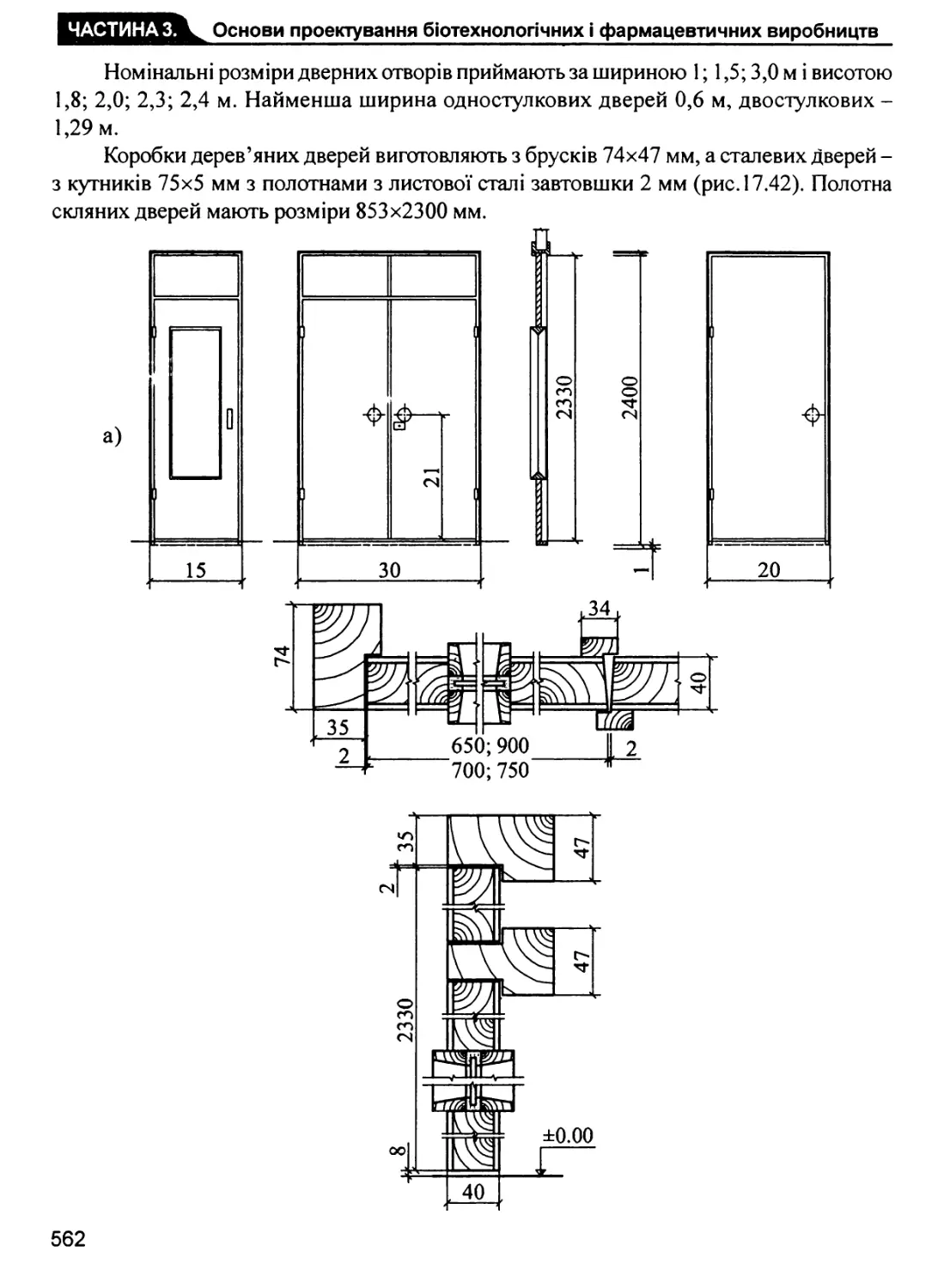

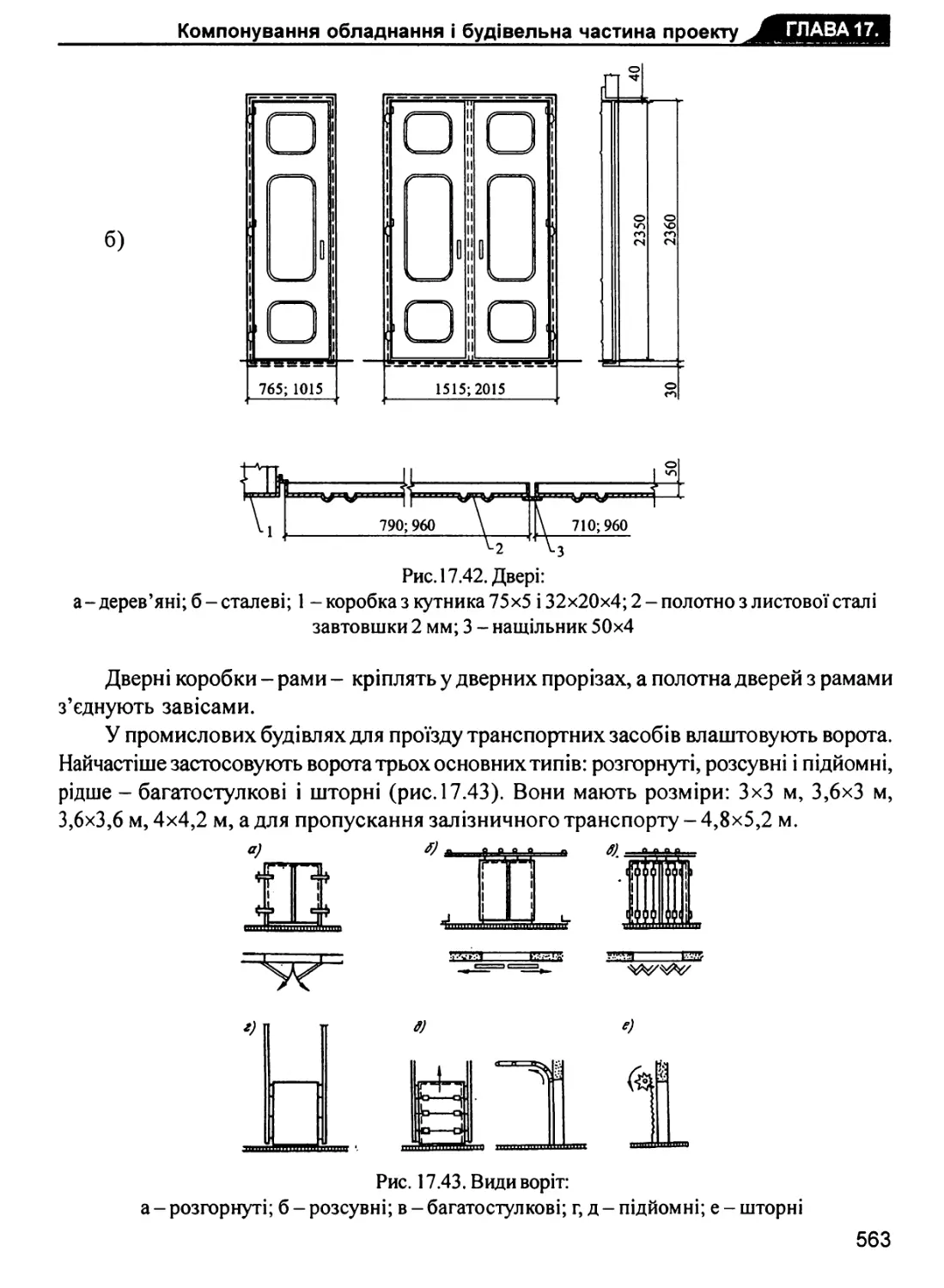

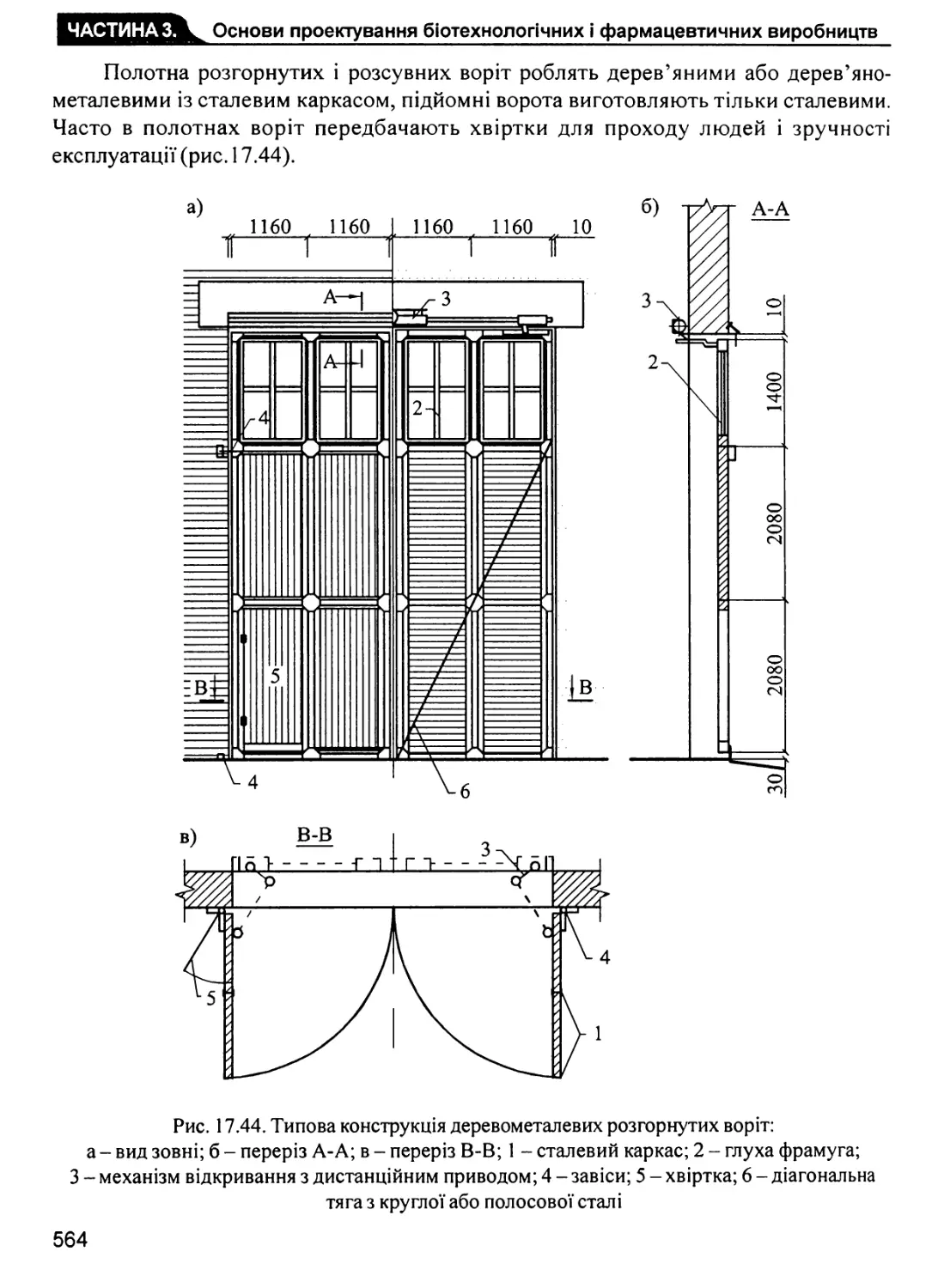

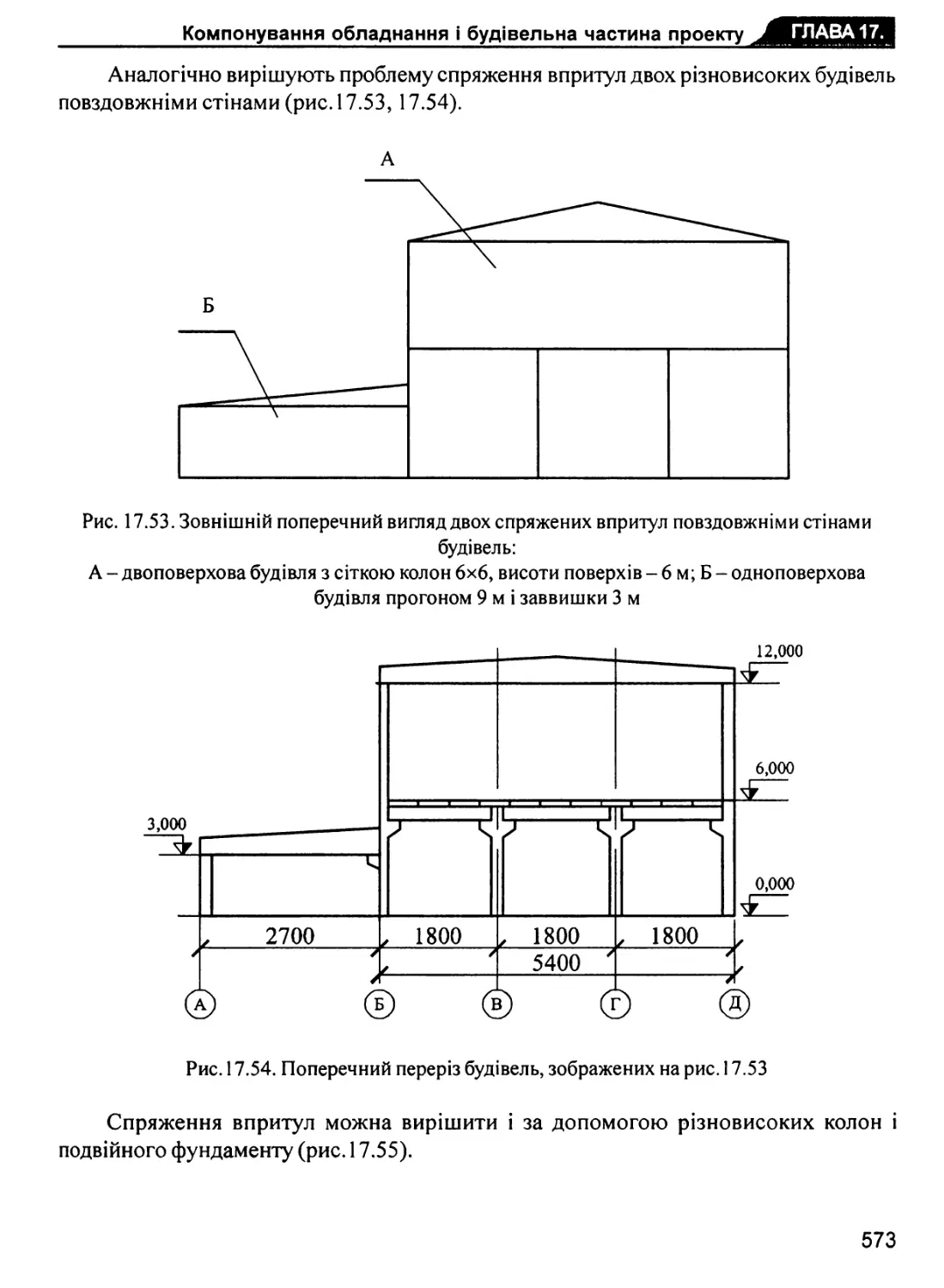

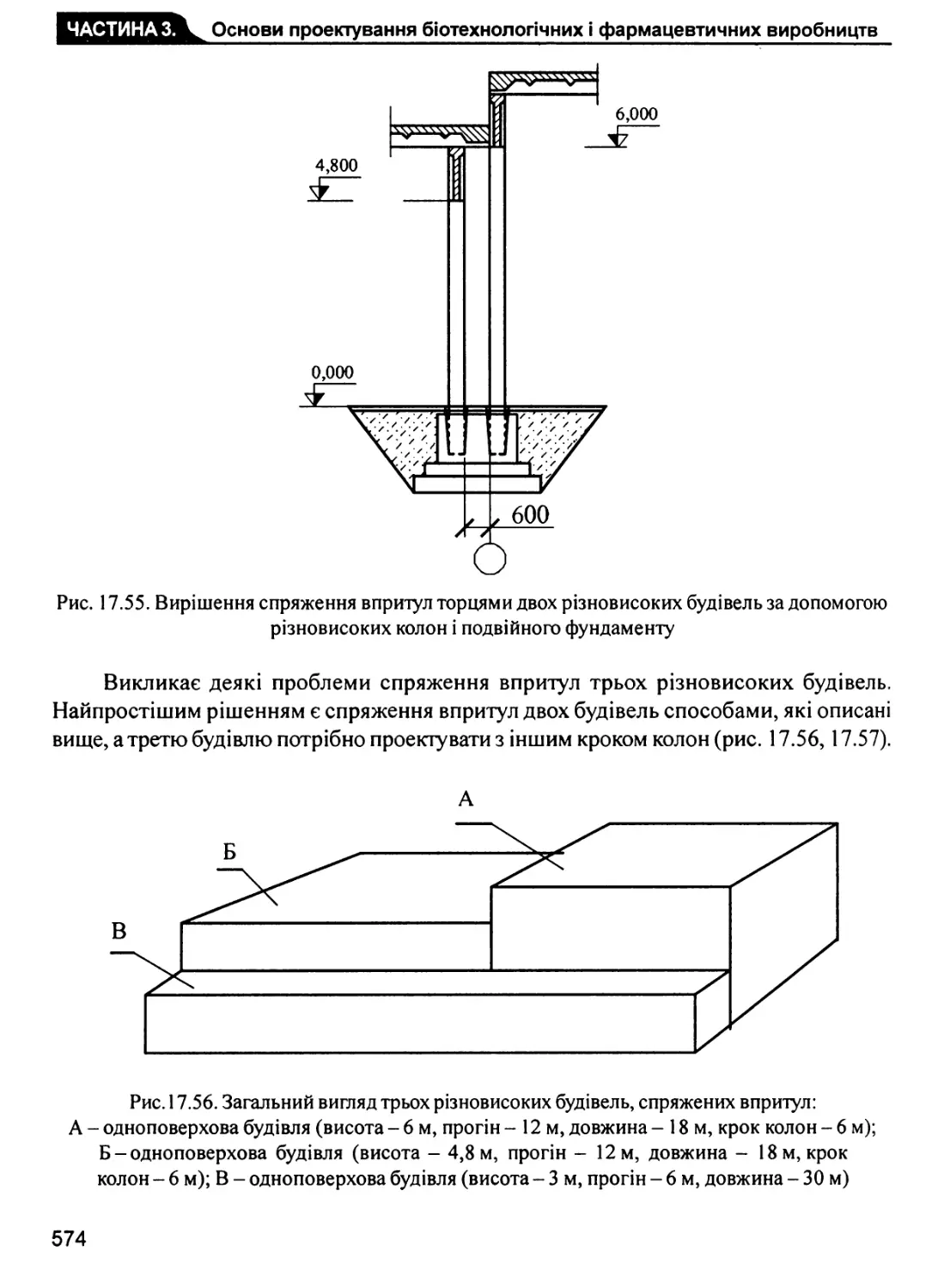

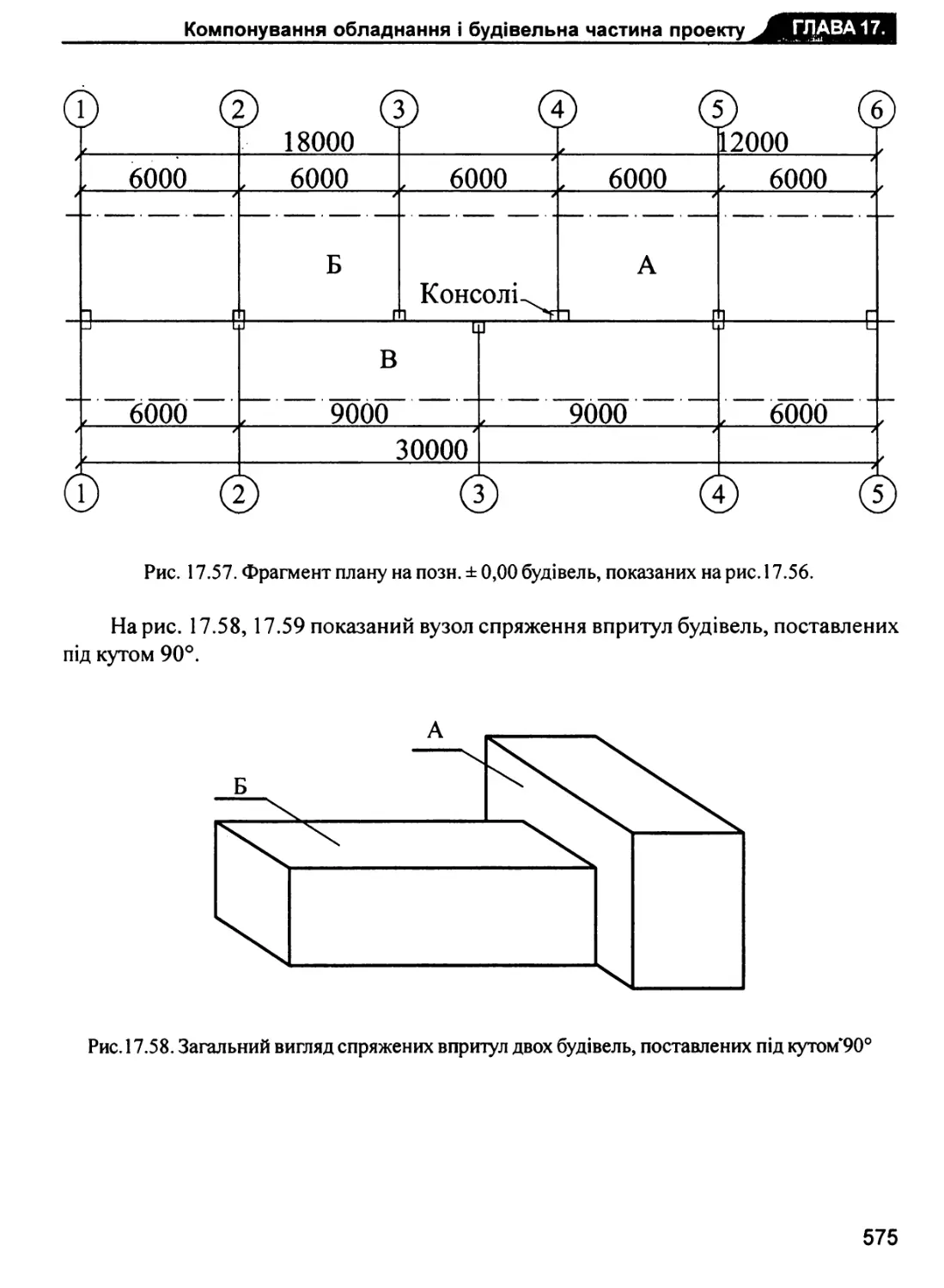

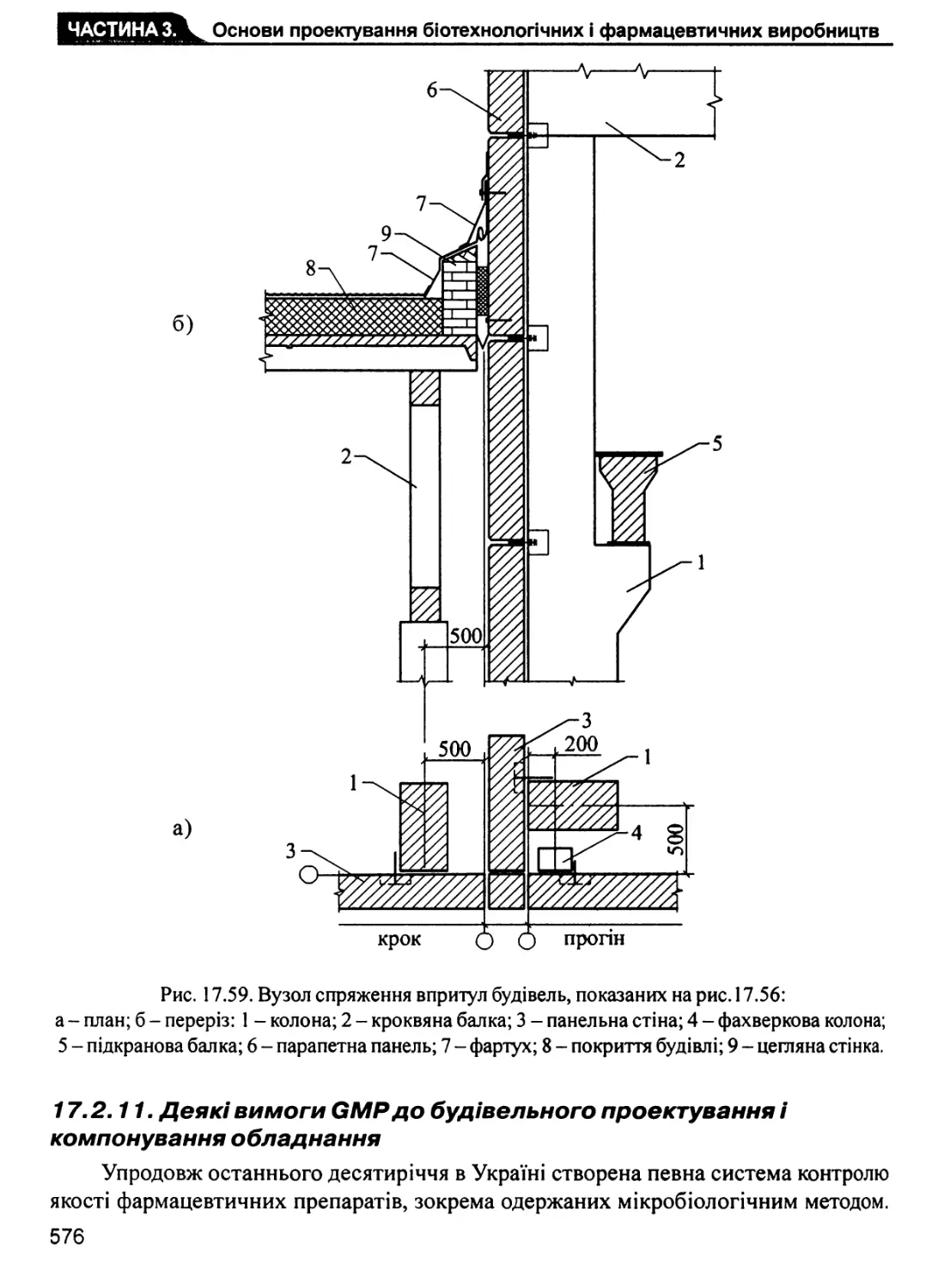

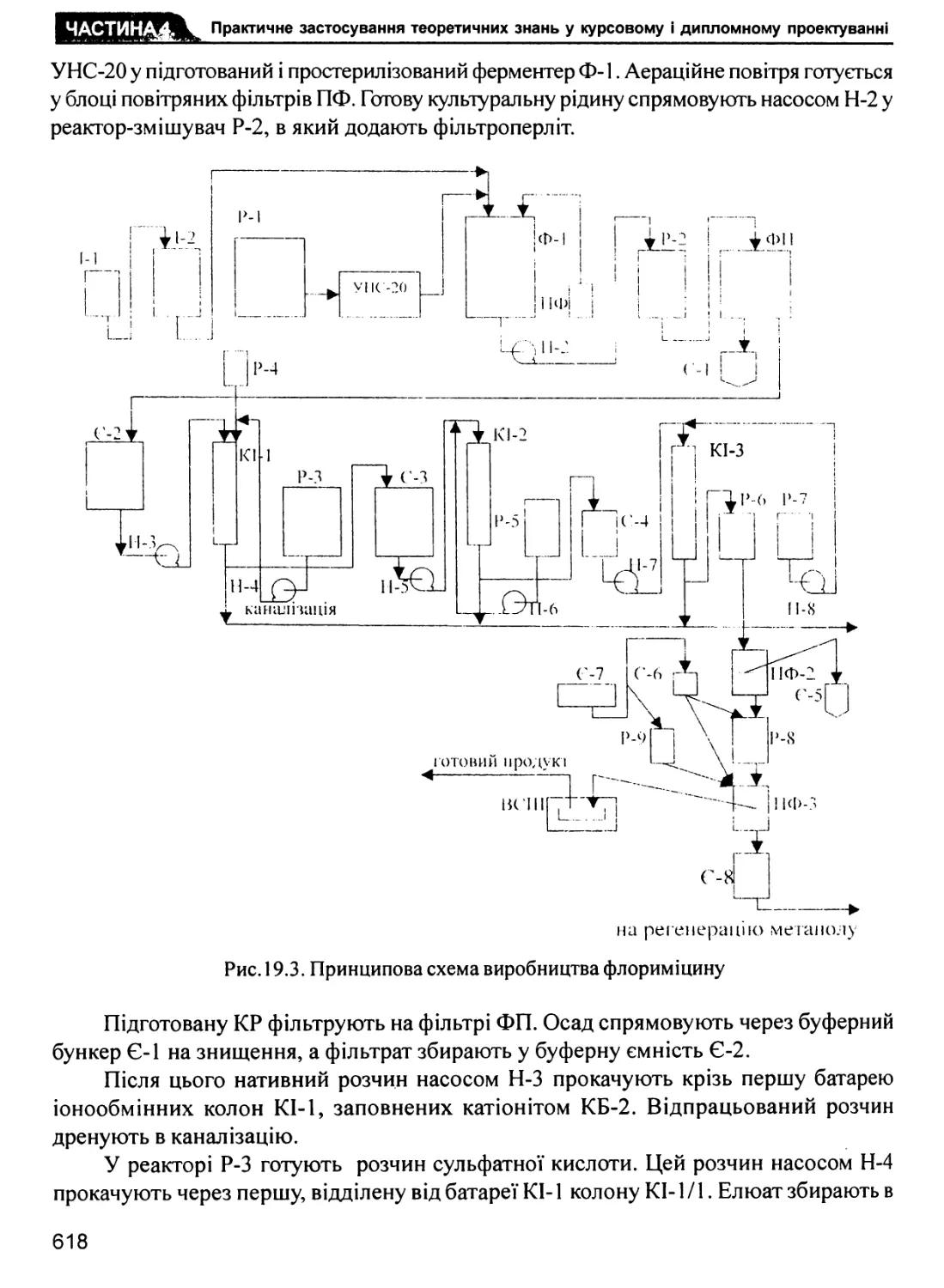

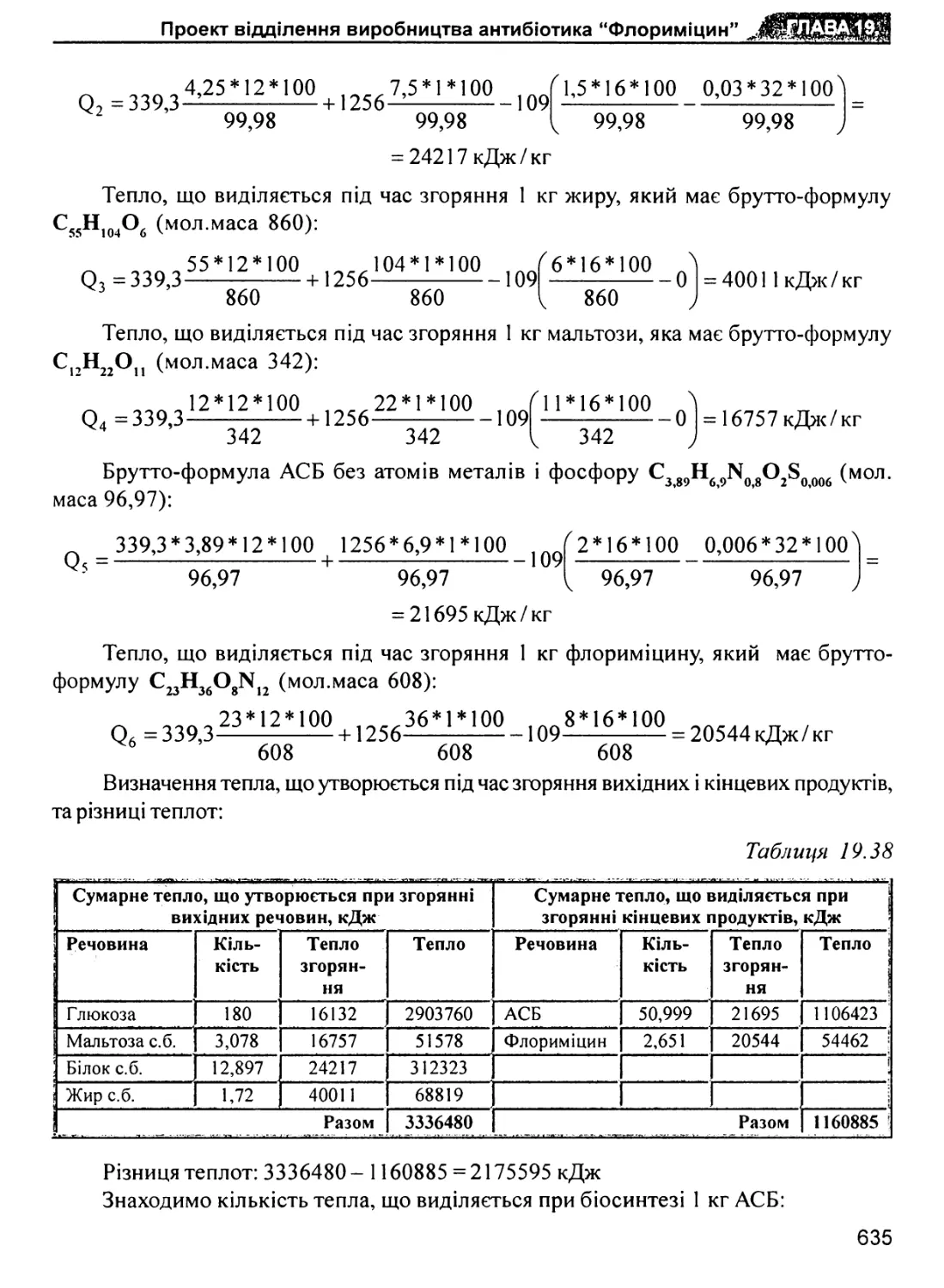

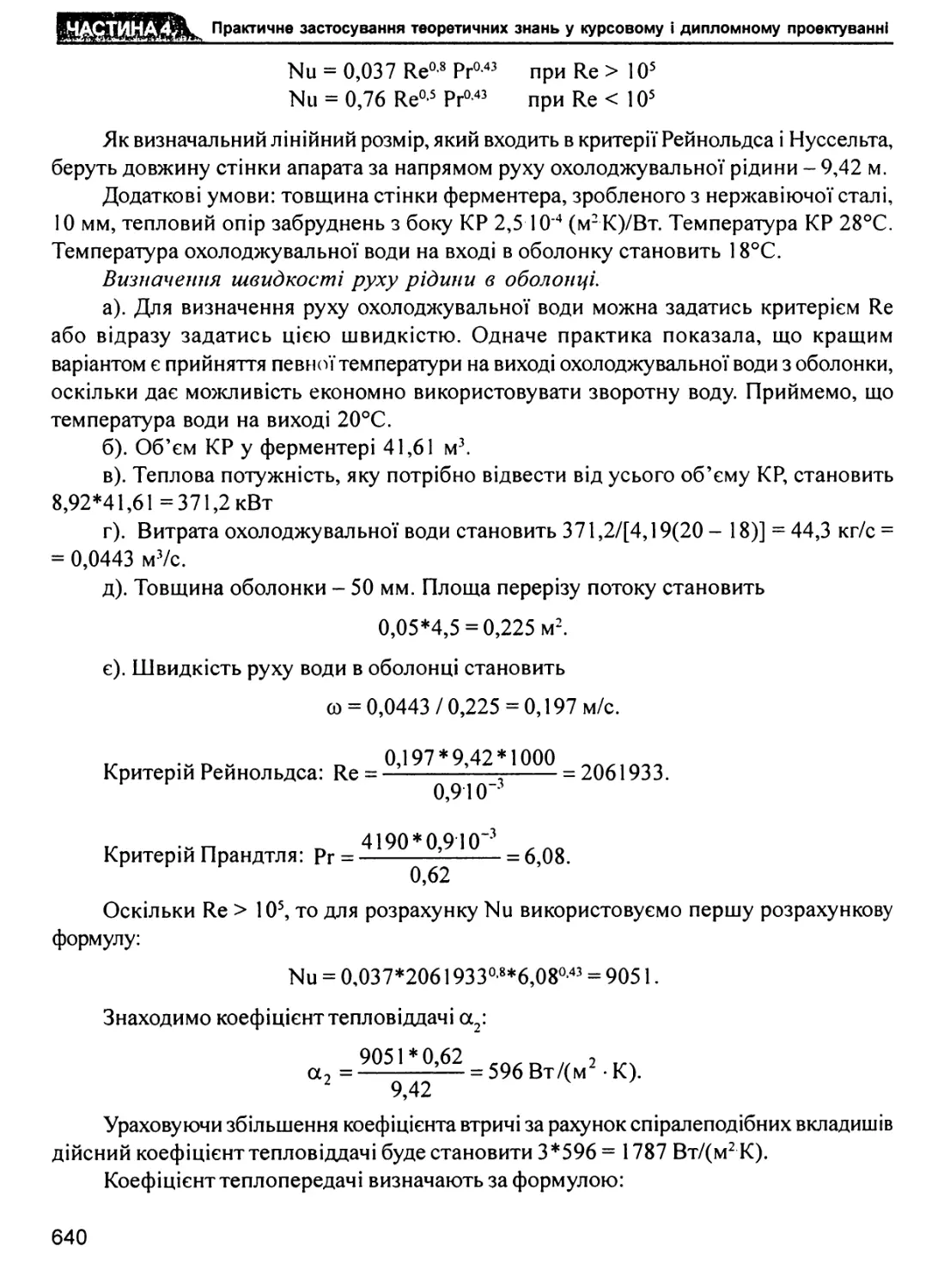

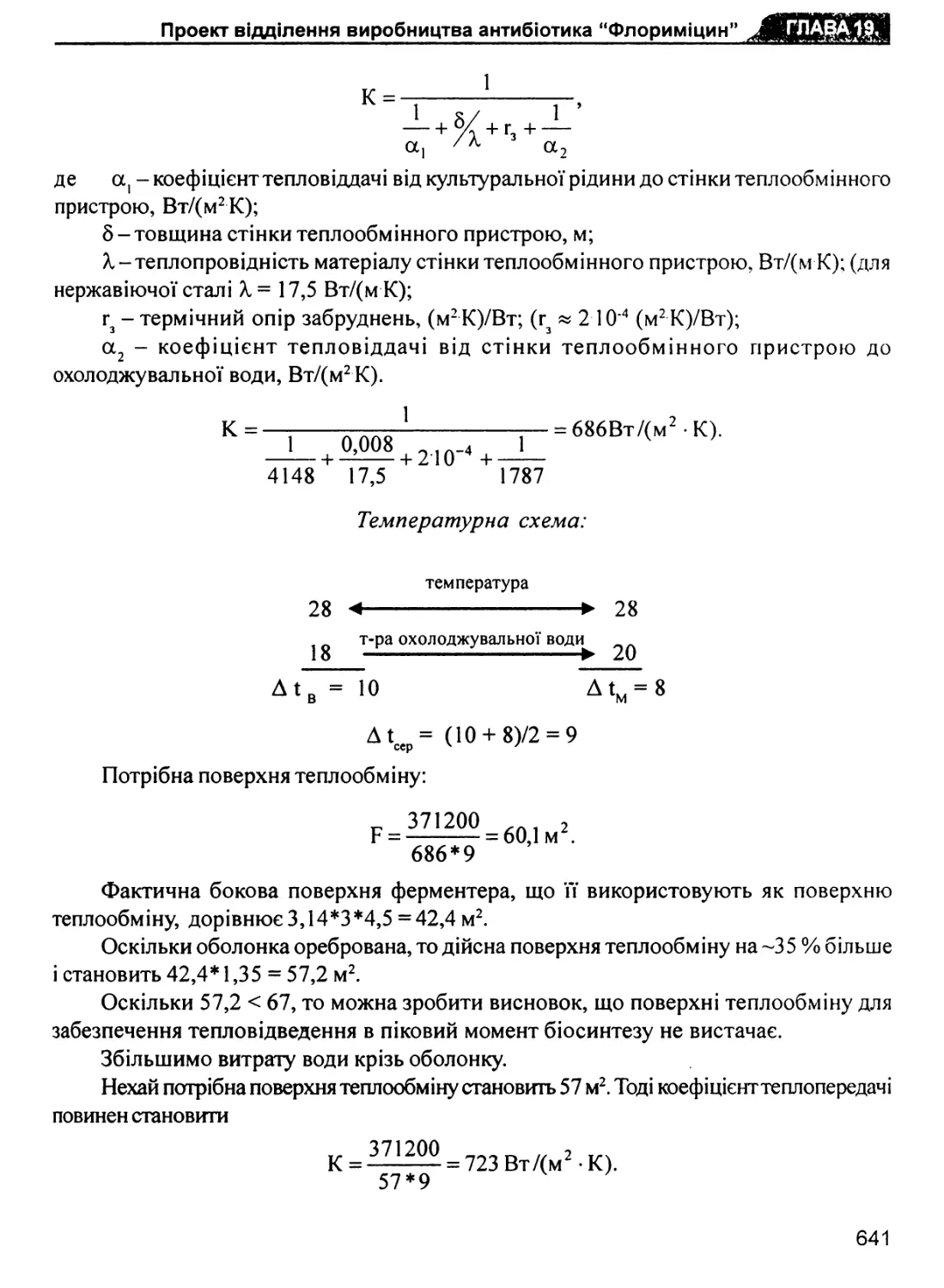

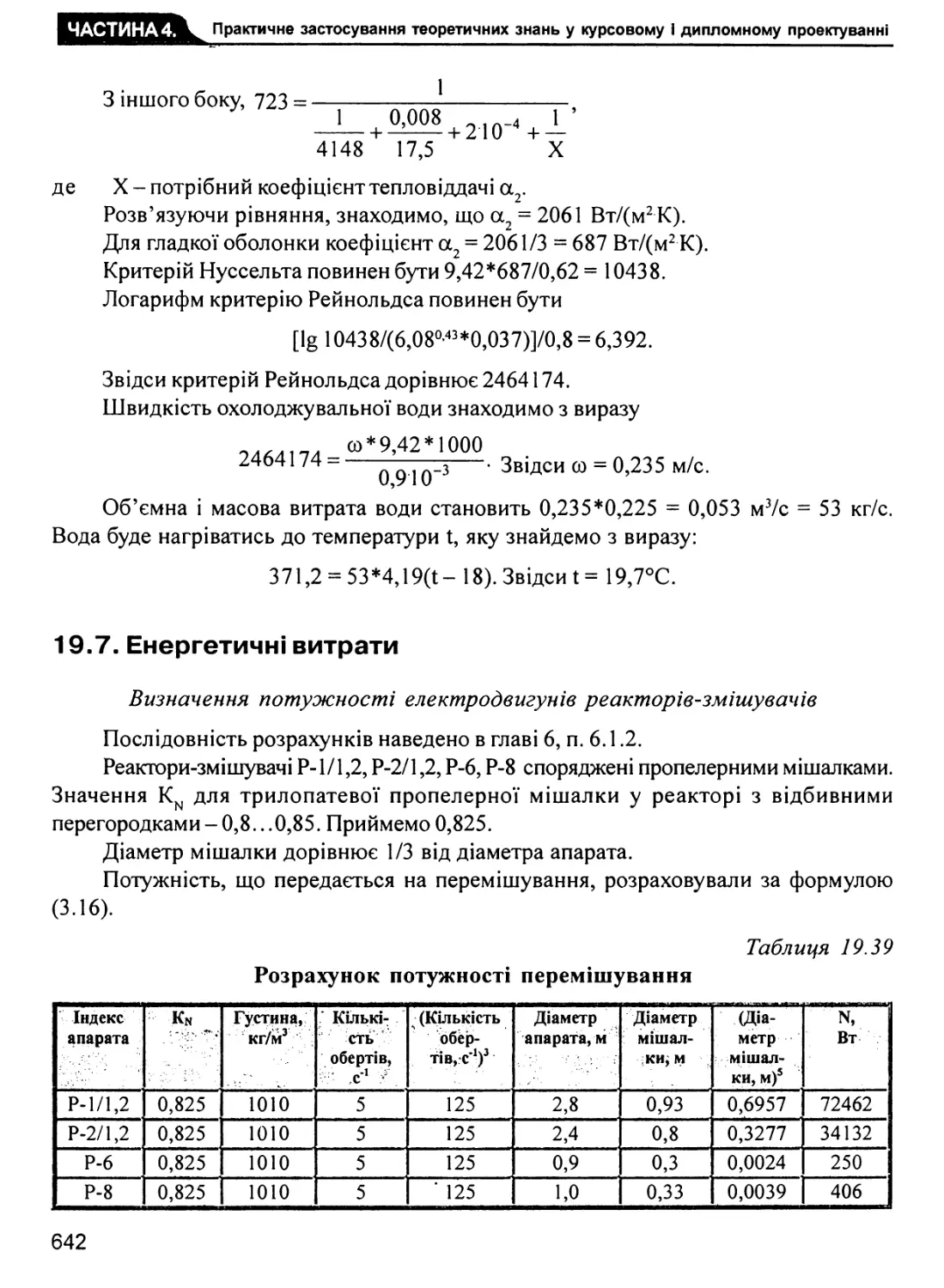

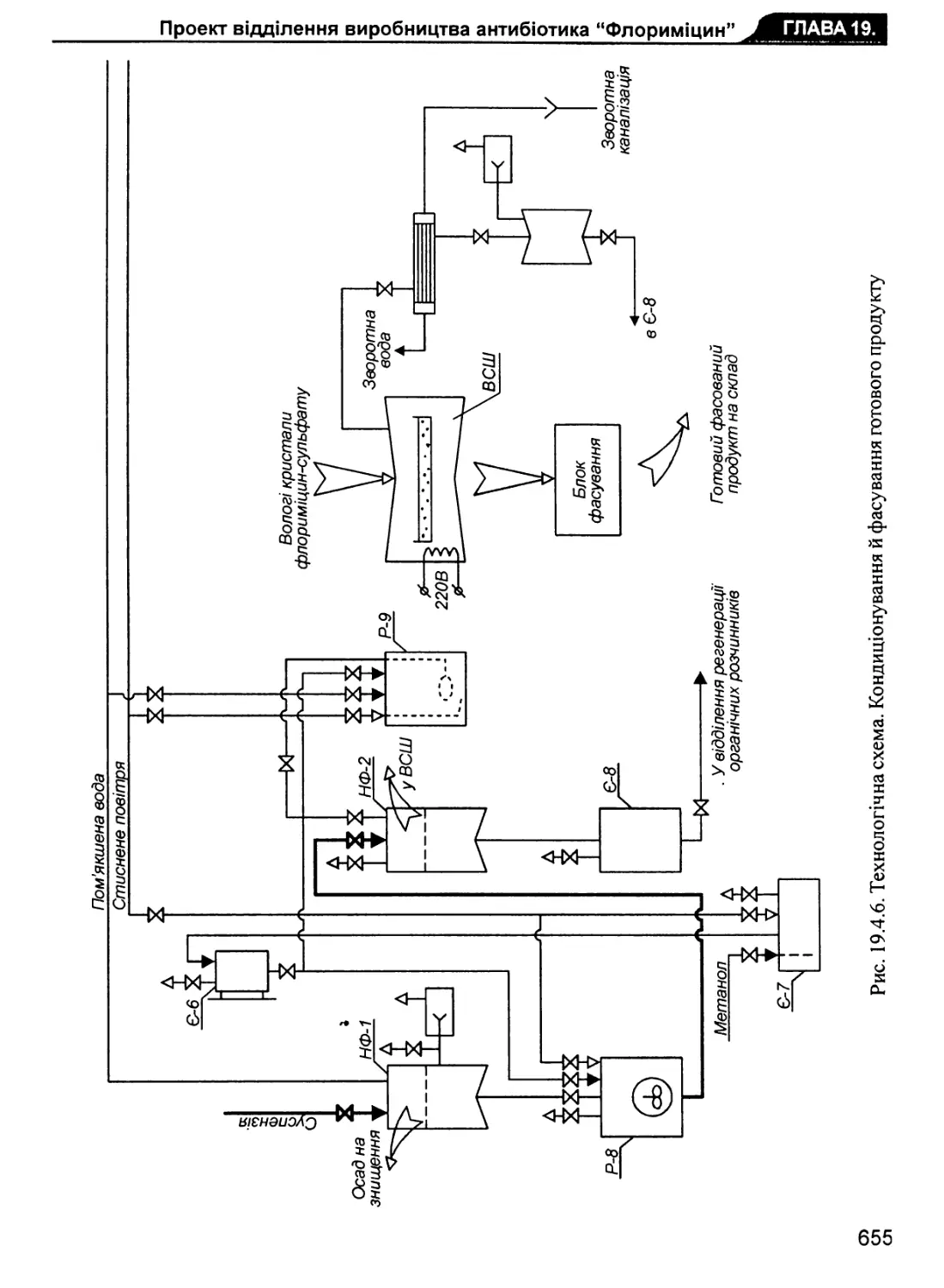

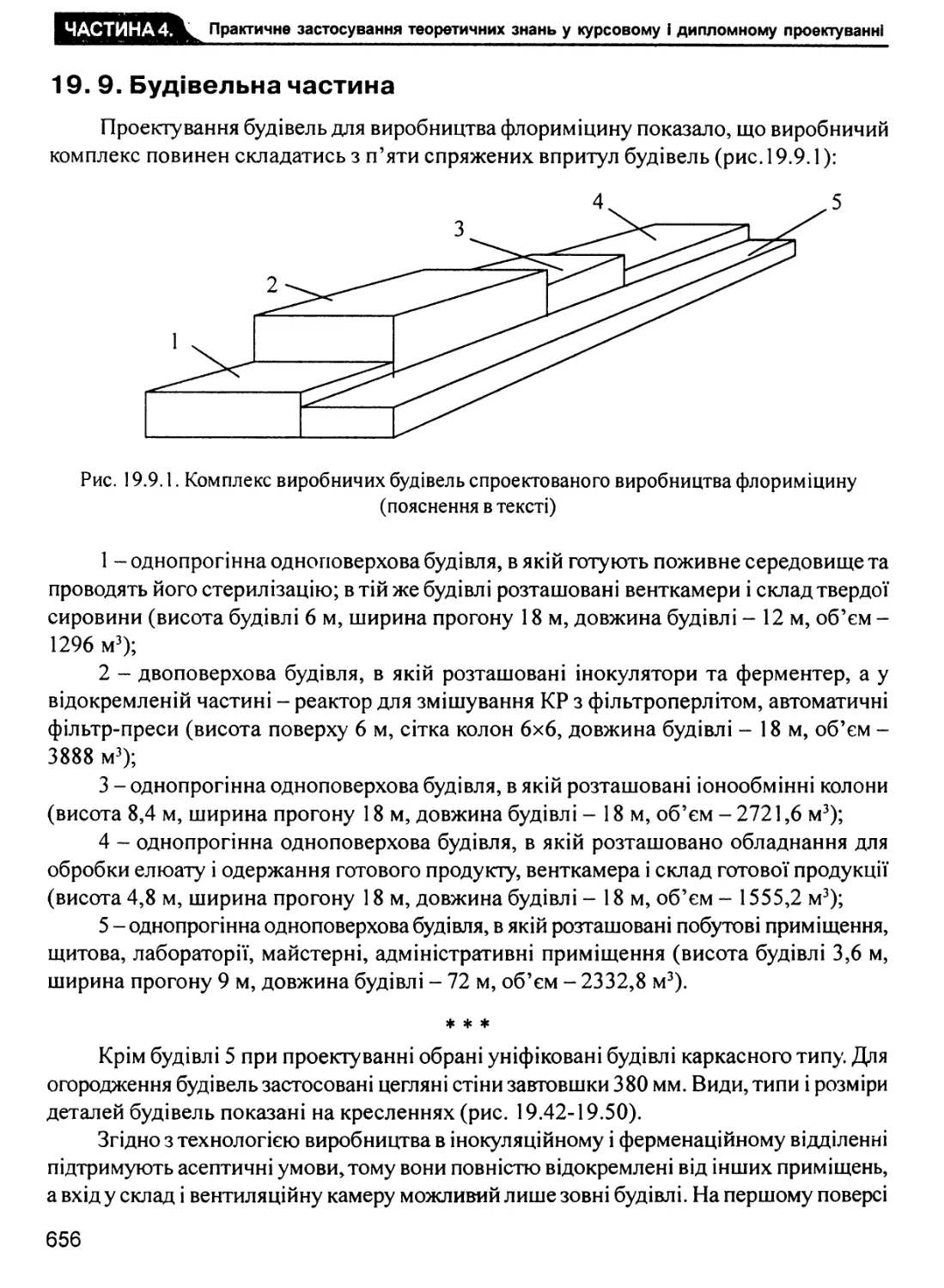

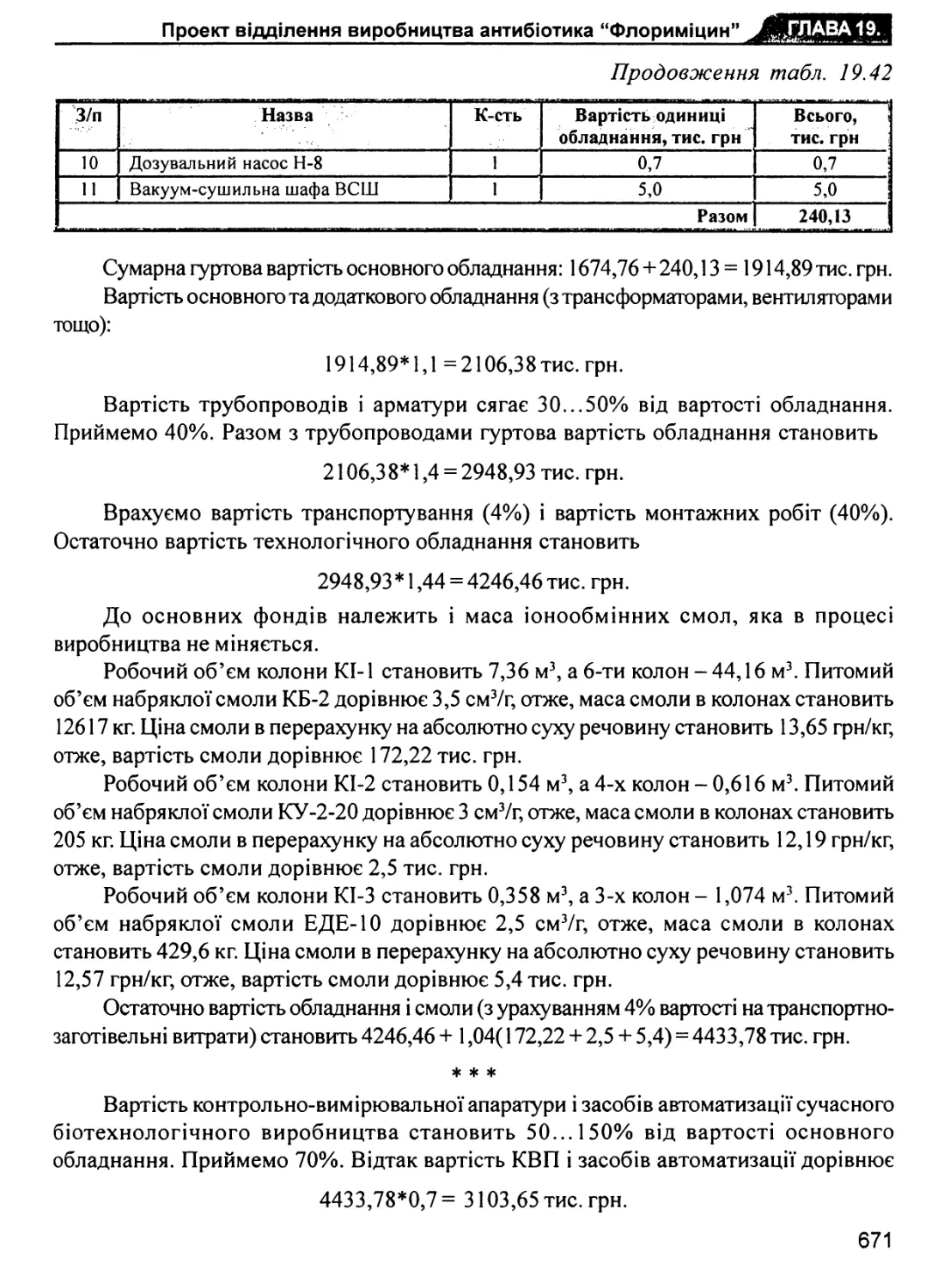

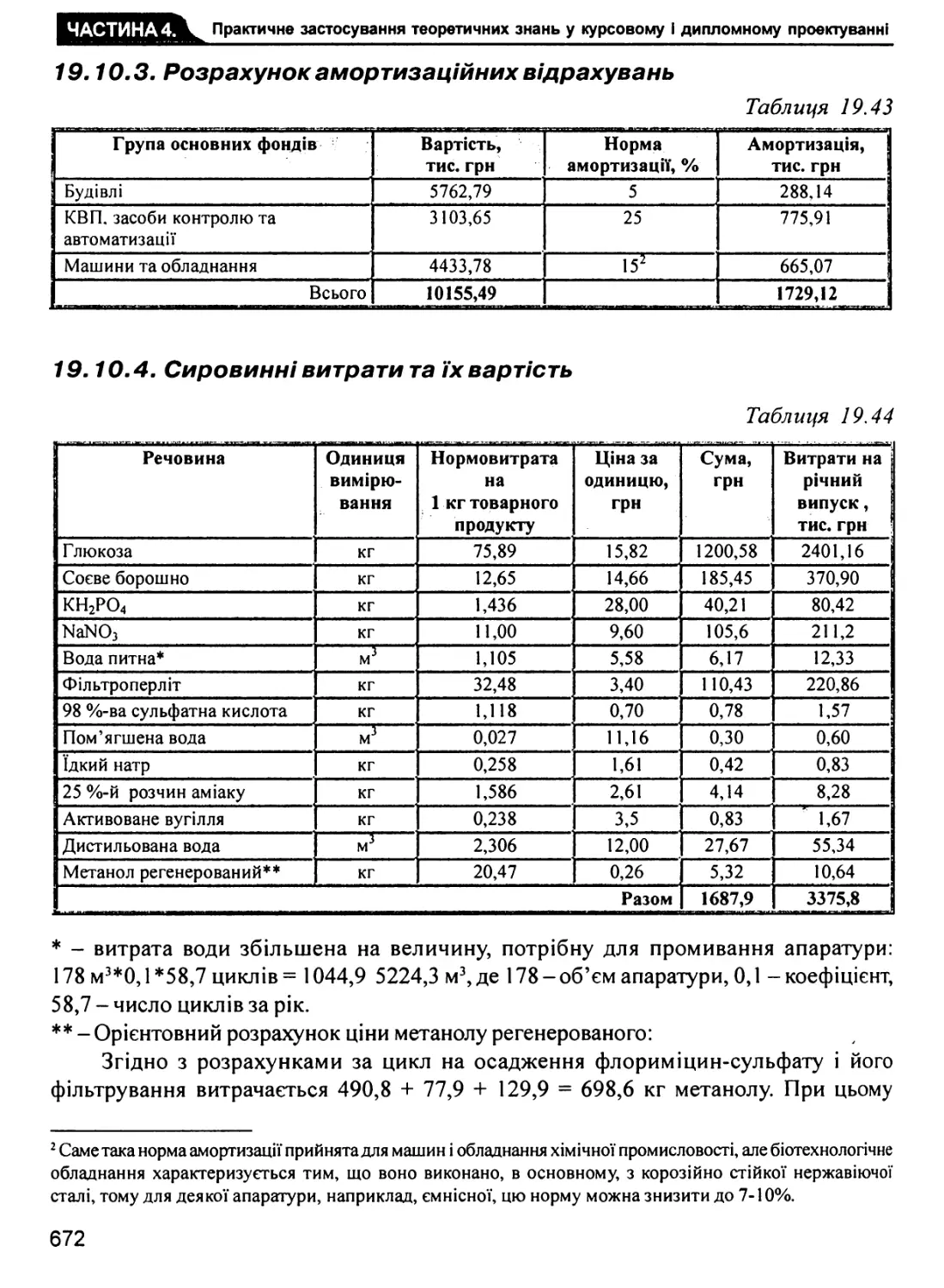

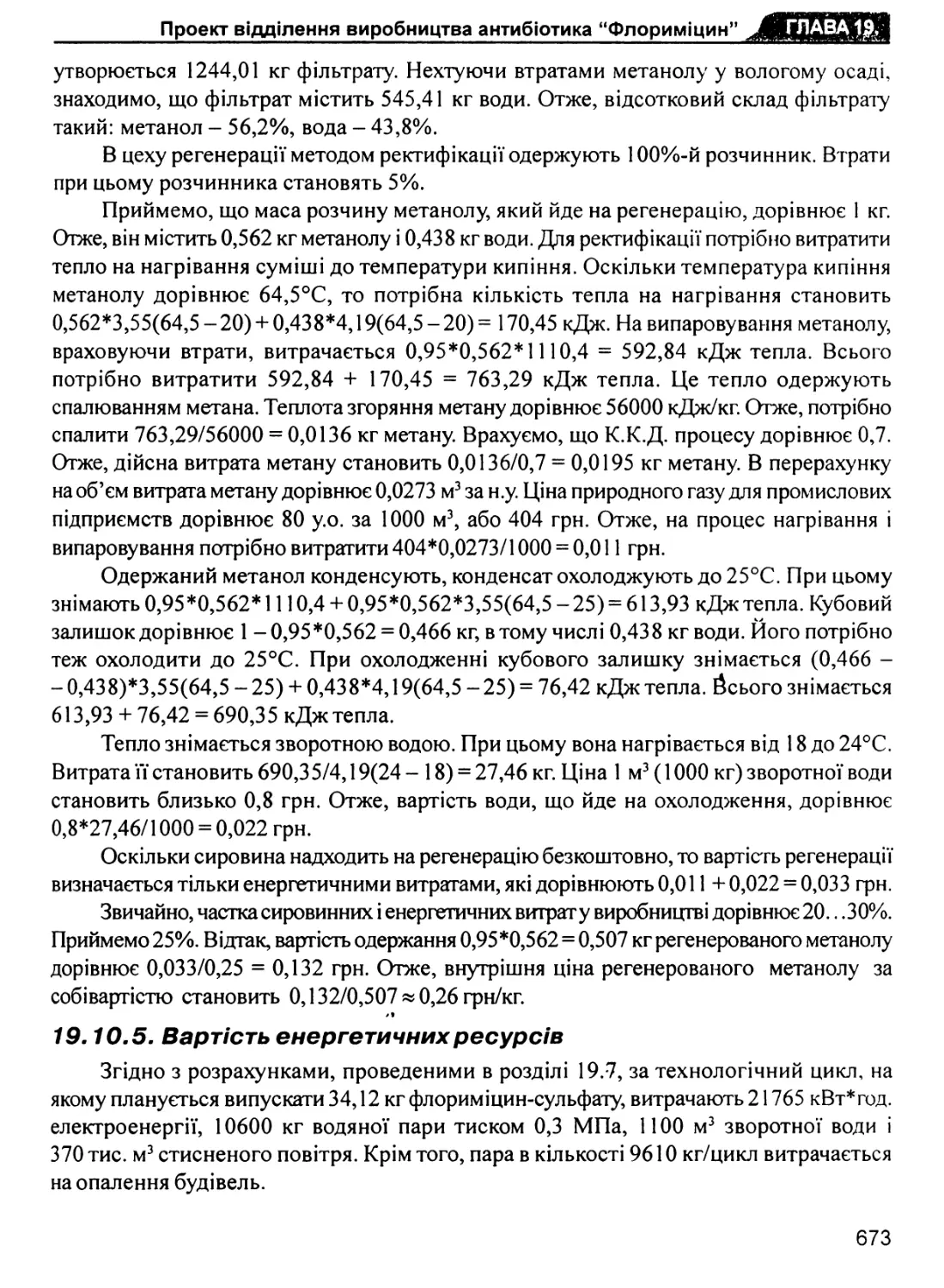

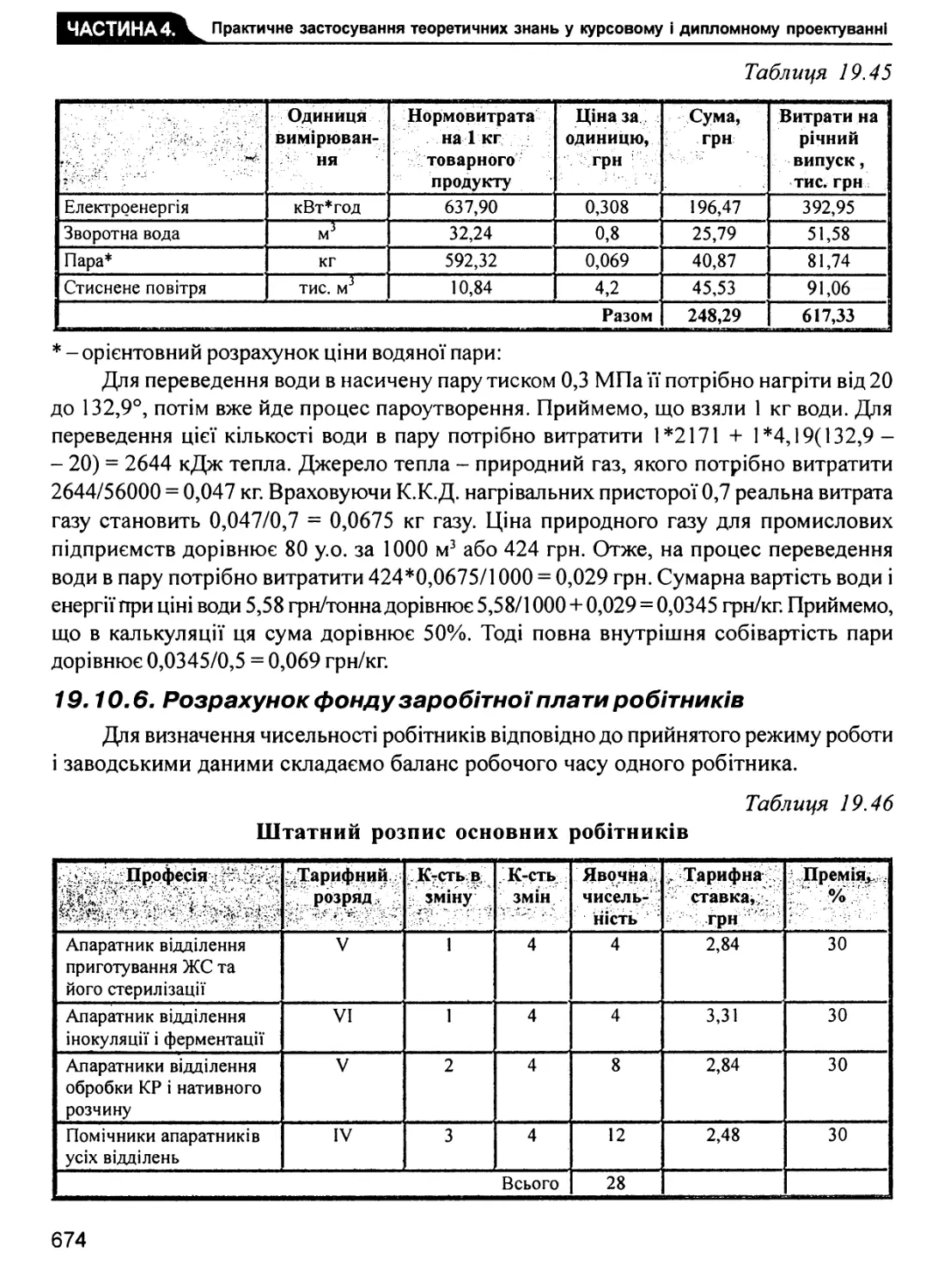

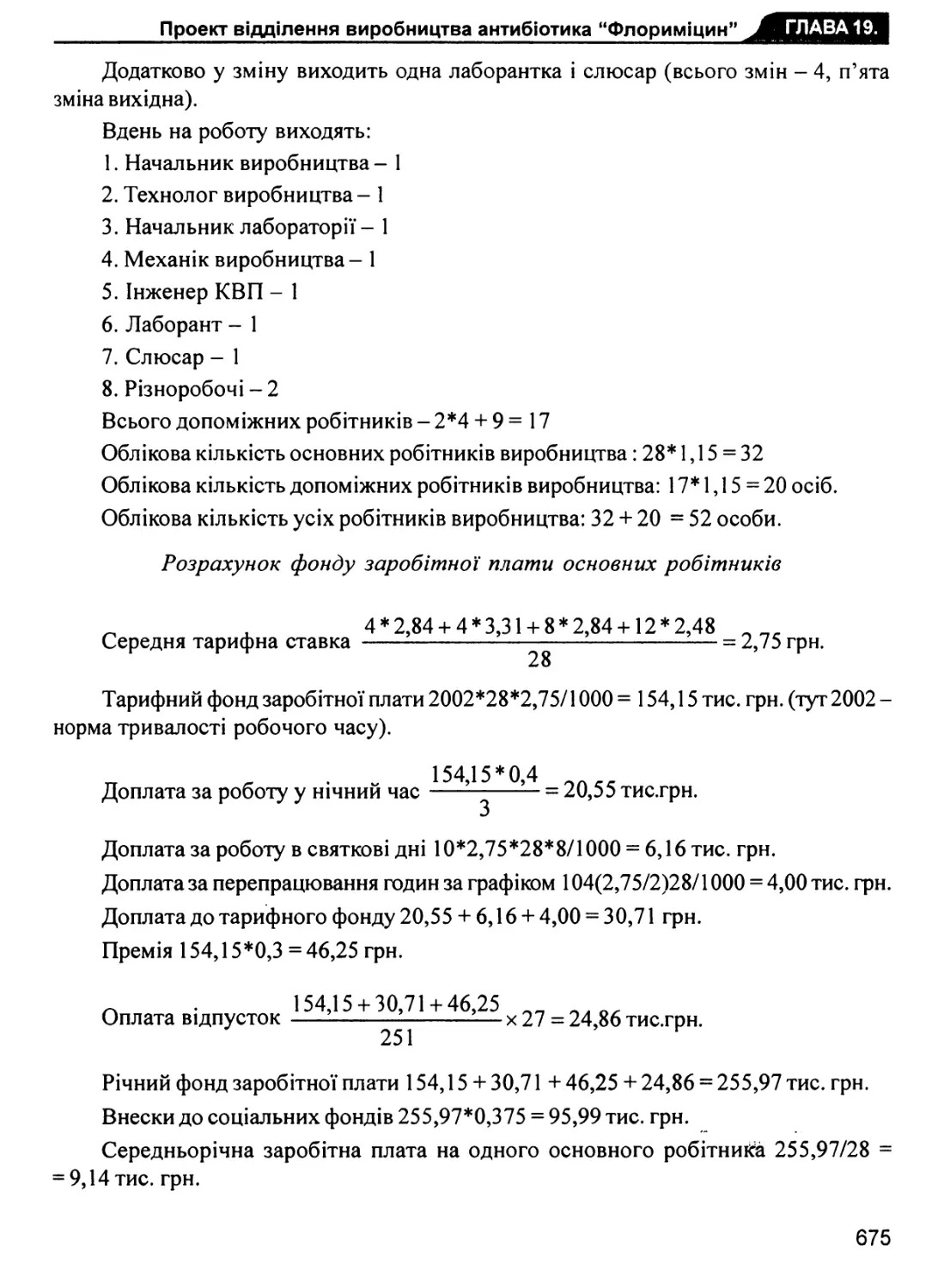

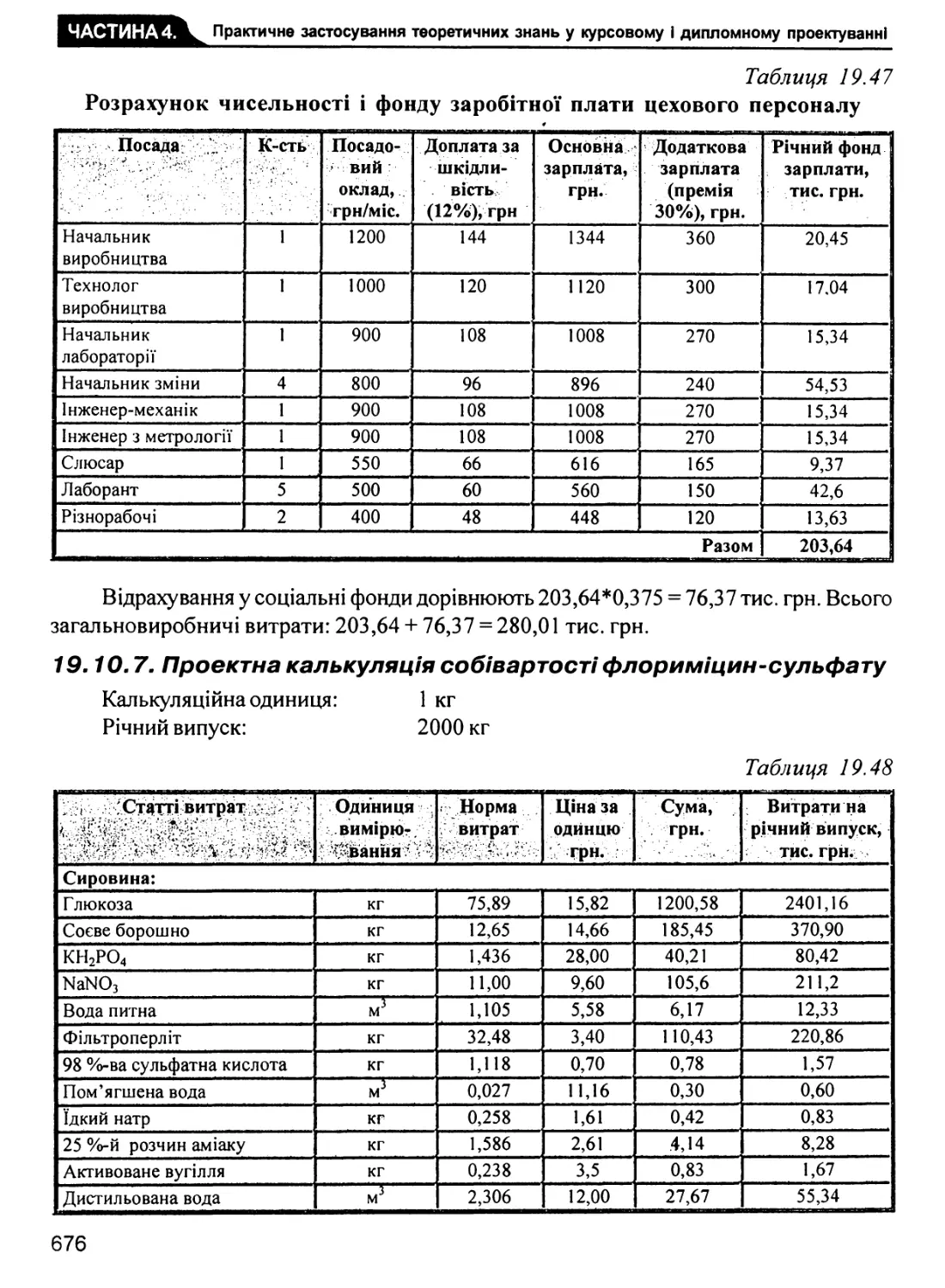

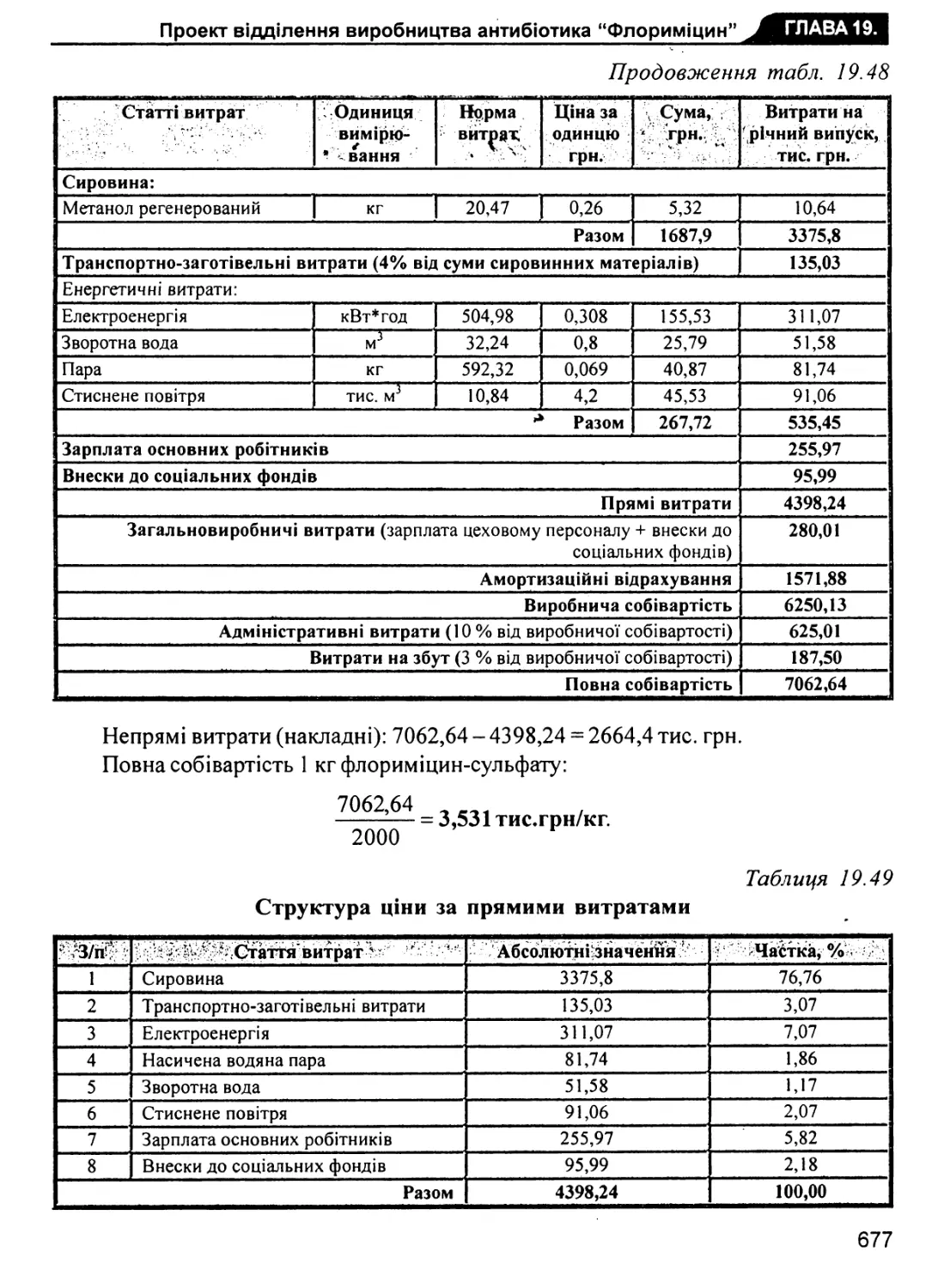

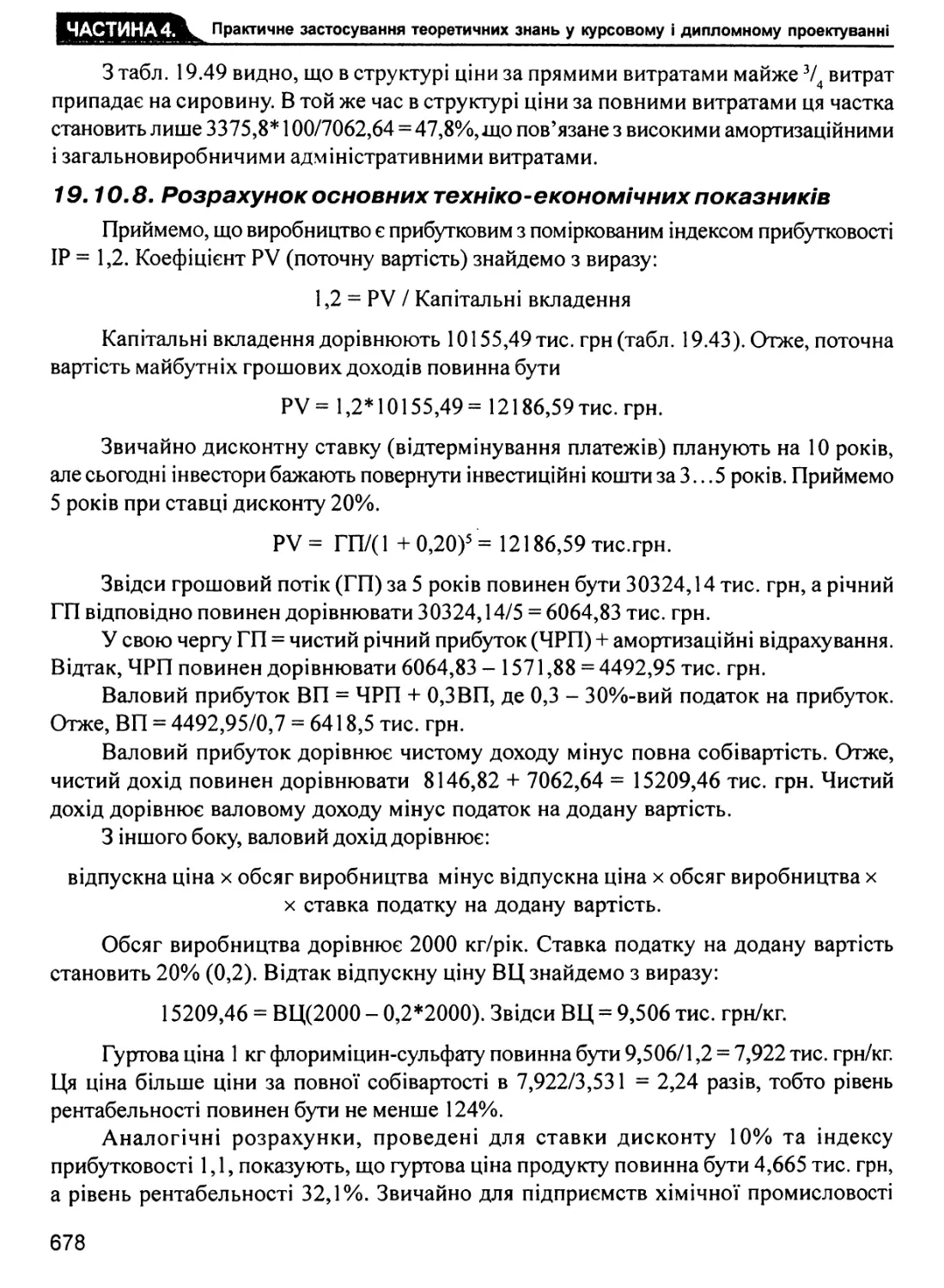

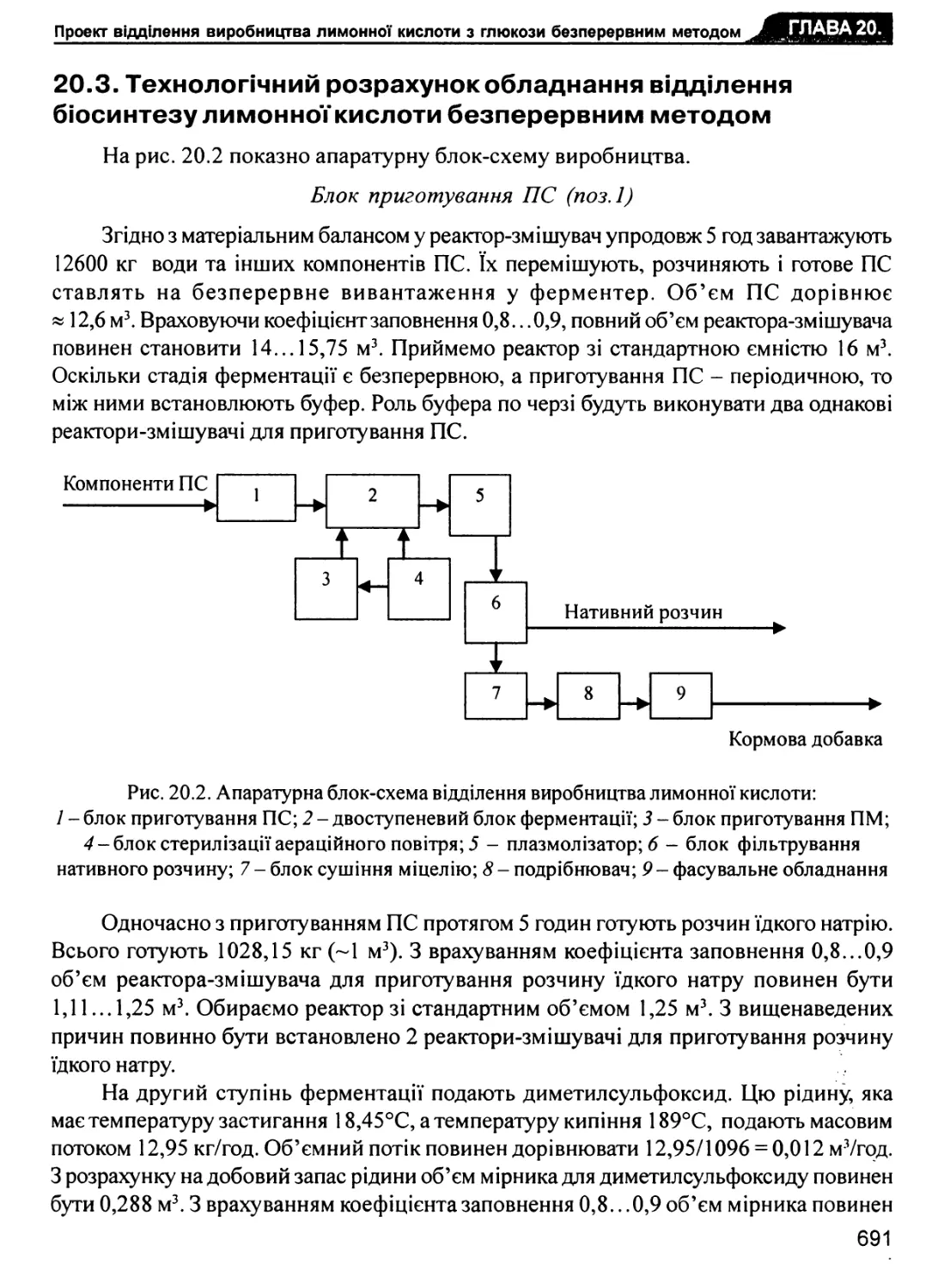

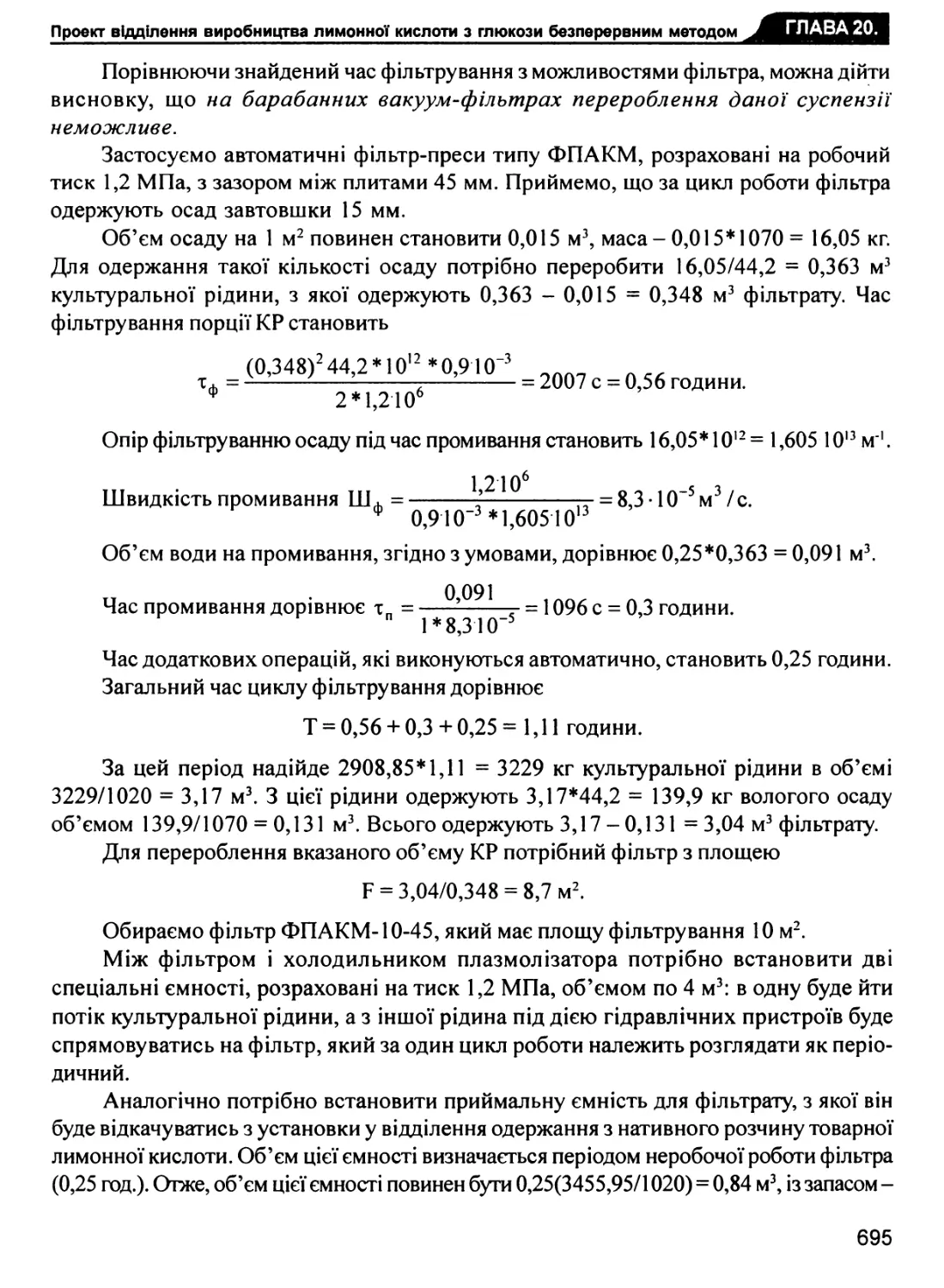

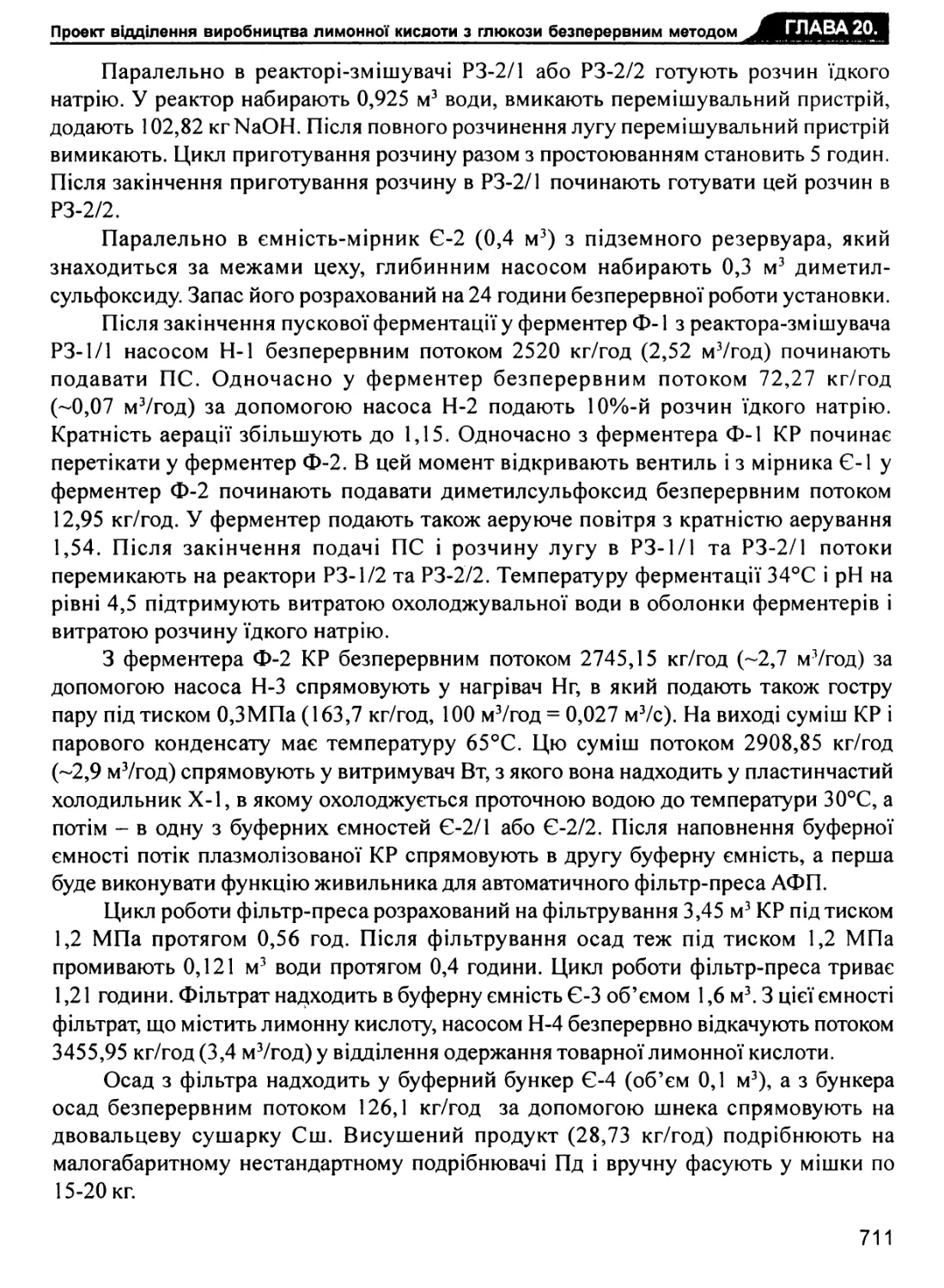

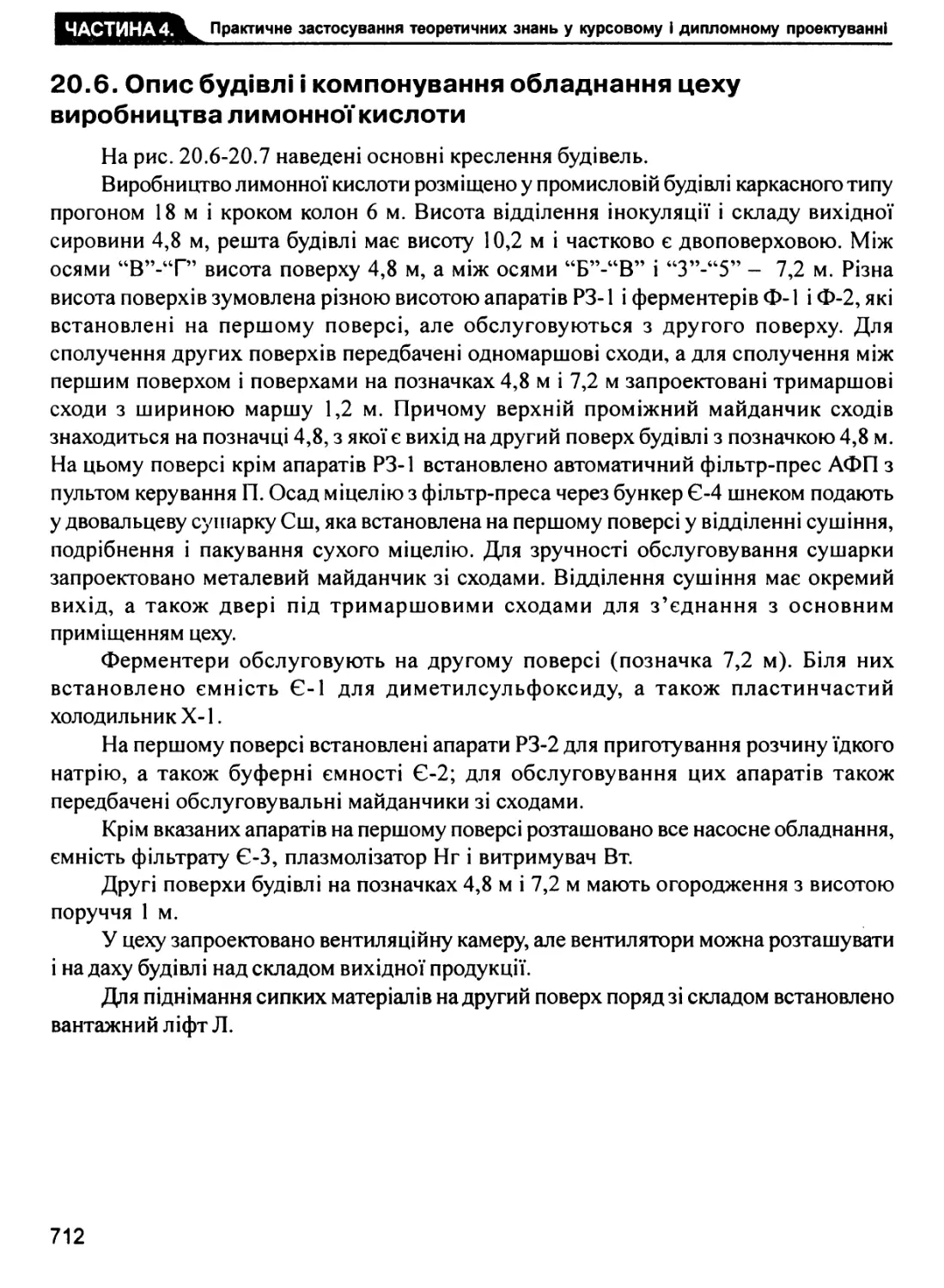

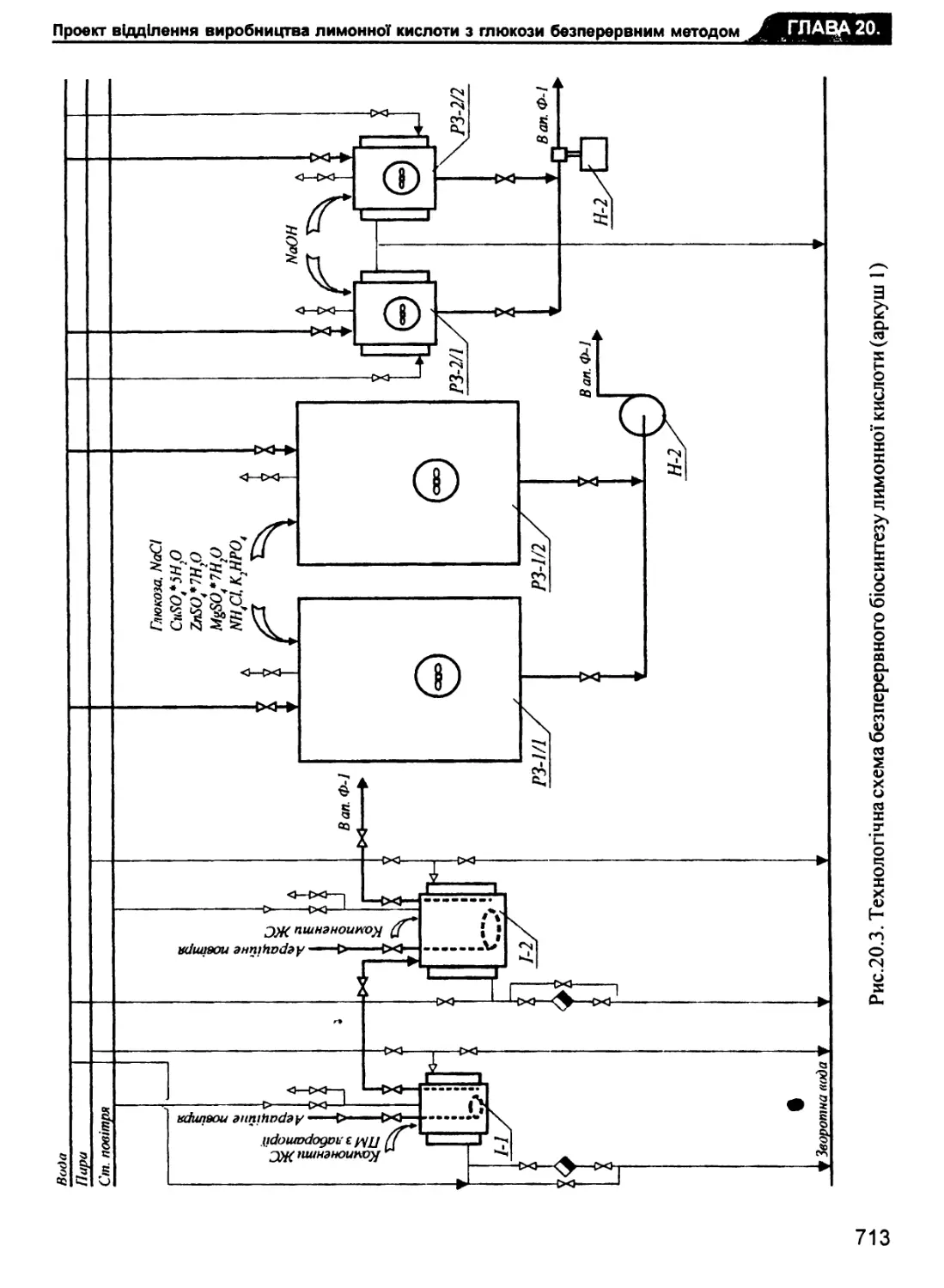

За рік можно зробити 330/9 = 36,67 циклів.