Author: Гасик М.И.

Tags: металлургия черных металлов железо, чугун и сталь металлургия металлы сплавы металлы и сплавы

ISBN: 5-229-00418-5

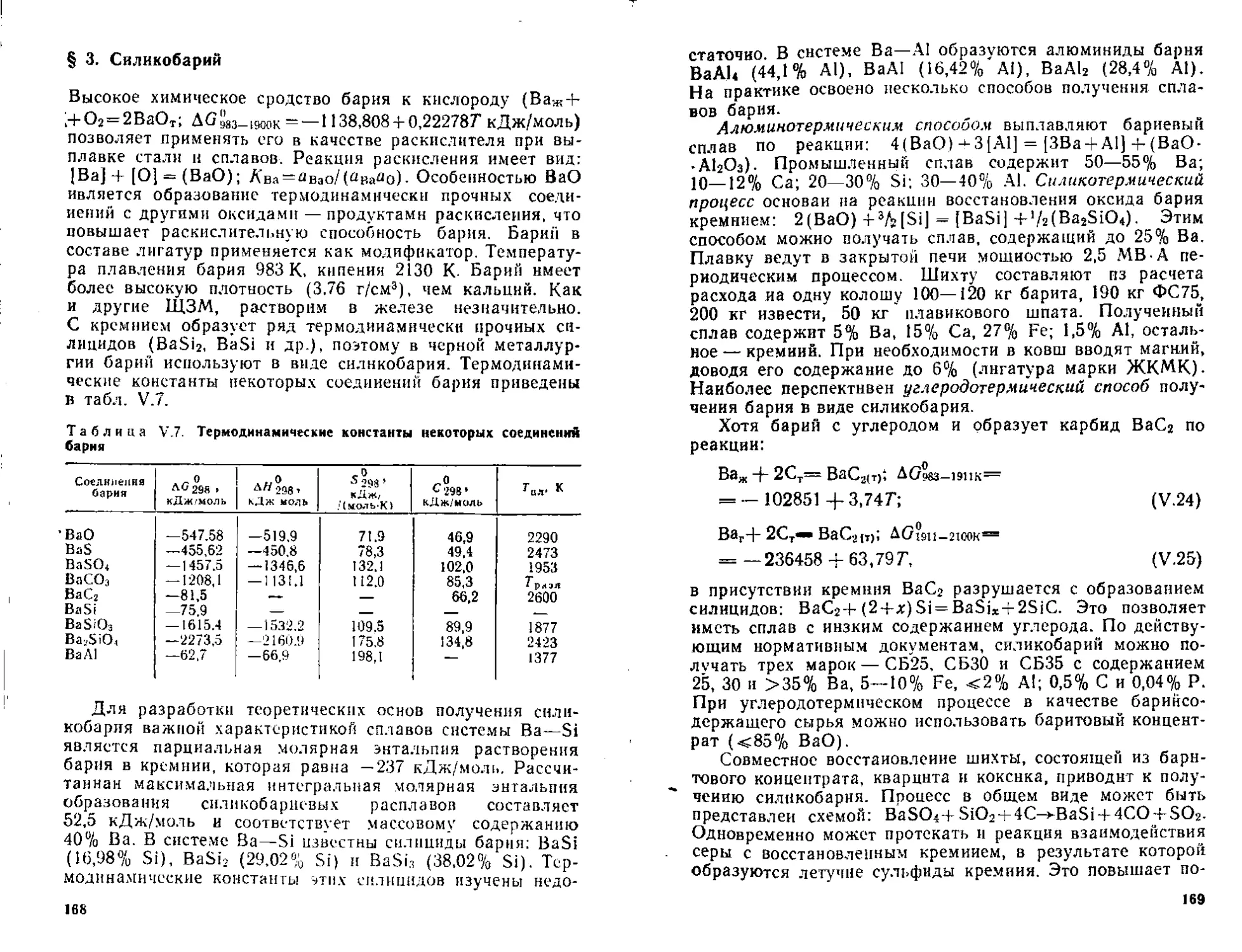

Year: 1988

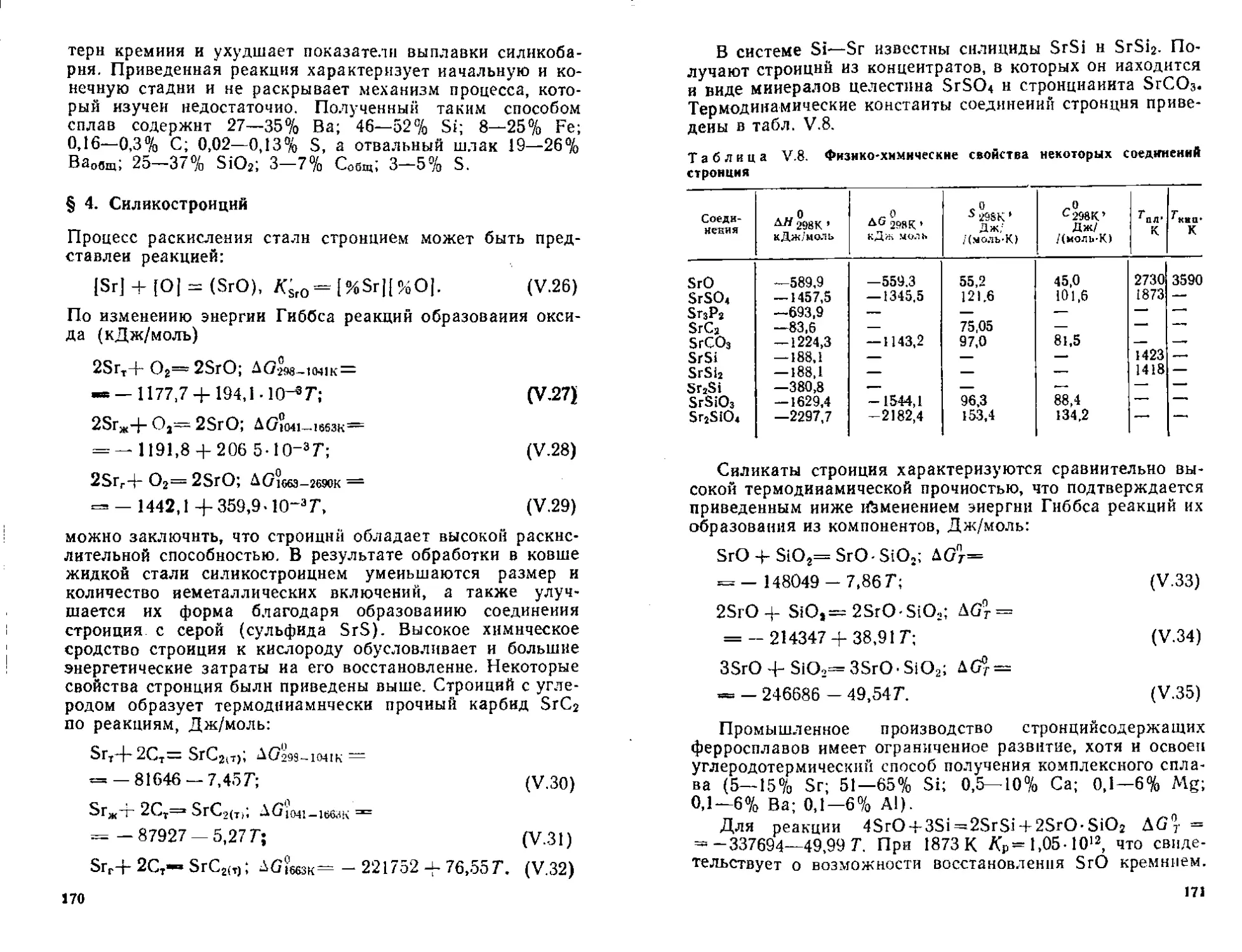

Text

УДК 669.168

Рецензенты: кафедра электрометаллургии стали и ферроспла-

вов Запорожского индустриального института (зав. кафедрой докт.

техн, паук проф. И. П. Казачков}, докт. техн, наук проф. В, А. Гри-

горян

УДК 669.168

Теория и технология производства ферросплавов: Учебпик для ву-

зов/Гаснк М. И.. Лякишев Н. П„ Емлин Б. И. М.: Ме-

таллургия, 1988. 784 с.

Изложены теоретические основы получения ферросплавов электро-

термическими процессами. Рассмотрены свойства элементов и их со-

единений, диаграммы состояния металлических и оксидных систем»

термодинамика и кинетика реакций восстановления оксидов.

Приведена классификация современных ферросплавных процессов

в принципы стандартизации ферросплавов. Описано производство фер-

росплавов на основе кремния, марганца, хрома, вольфрама, молибдена»

ванадия, ниобия, редкоземельных металлов. Рассмотрены вопросы

комплексного и рационального использования сырья. Представлены

технологические параметры и электрические режимы выплавки ферро-

сплавов, особенности их выпуска и разливки.

Для студентов металлургических вузов. Ил. 292. Табл, 204. Биб-

лиогр. список: 120 назв.

УЧЕБНИК .

Михаил Иванович ГАСИК

Николай Павлович ЛЯКИШЕВ

Борне Иванович ЕМЛИН

ТЕОРИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ

Редактор издательства Е. К. Полторацкая

Художественный редактор Ю. И. Смурыгин

Технический редактор М. II- Воскобой ни кода

Корректоры Ю. И, Королева, Г. Ф. Лобанова

ИБ № 3133

Сдано в набор 09.06.87. Подписано в печать 17.11.87, Т-24012. Формат бумаг»

84Х tO8'S;. Бумага типографская № 2. Гарнитура литературная. Печать высокая.

Уел, печ. л. 41.16. Уел. кр.-отт. 41,37. Уч.-нзд. л. 44,04. Тираж 4250 эк:*. .Заказ

№ 232. Цена I р. 80 к. Изд. № 1241.

Ордена Трудового Красного Знамени издательство «Металлургия»

Л9857. ГСП. Москва. Г~34. 2-й Обыденский пер., д. 14

Областная книжная типография.

320091, г. Днепропетровск, ул. Горького, 20.

„ 2602000000-032

Г 040(01)—88 3‘J—87<

ISBN 5-229-00418-5

*М$^л л у тги я>, 1988.

—' 2-1 гроеггокт, 4 ।

ОГЛАВЛЕНИЕ

Сокращенные названия предприятий и институтов..................................... 8

Предисловие ...................................................................... 9

Введение 11

Глава 1. Классификация ферросплавных процессов ... 18

§ 1. Классификация и назначение ферросплавов....................18

§ 2. Общие требования к качеству ферРосп-1авов .... 24

§ 3. Виды ферросплавных процессов...............................26

§ 4. Особенности различных типов ферросплавных процессов . 33

Глава 11. Основы теории получения ферросплавов ... 39

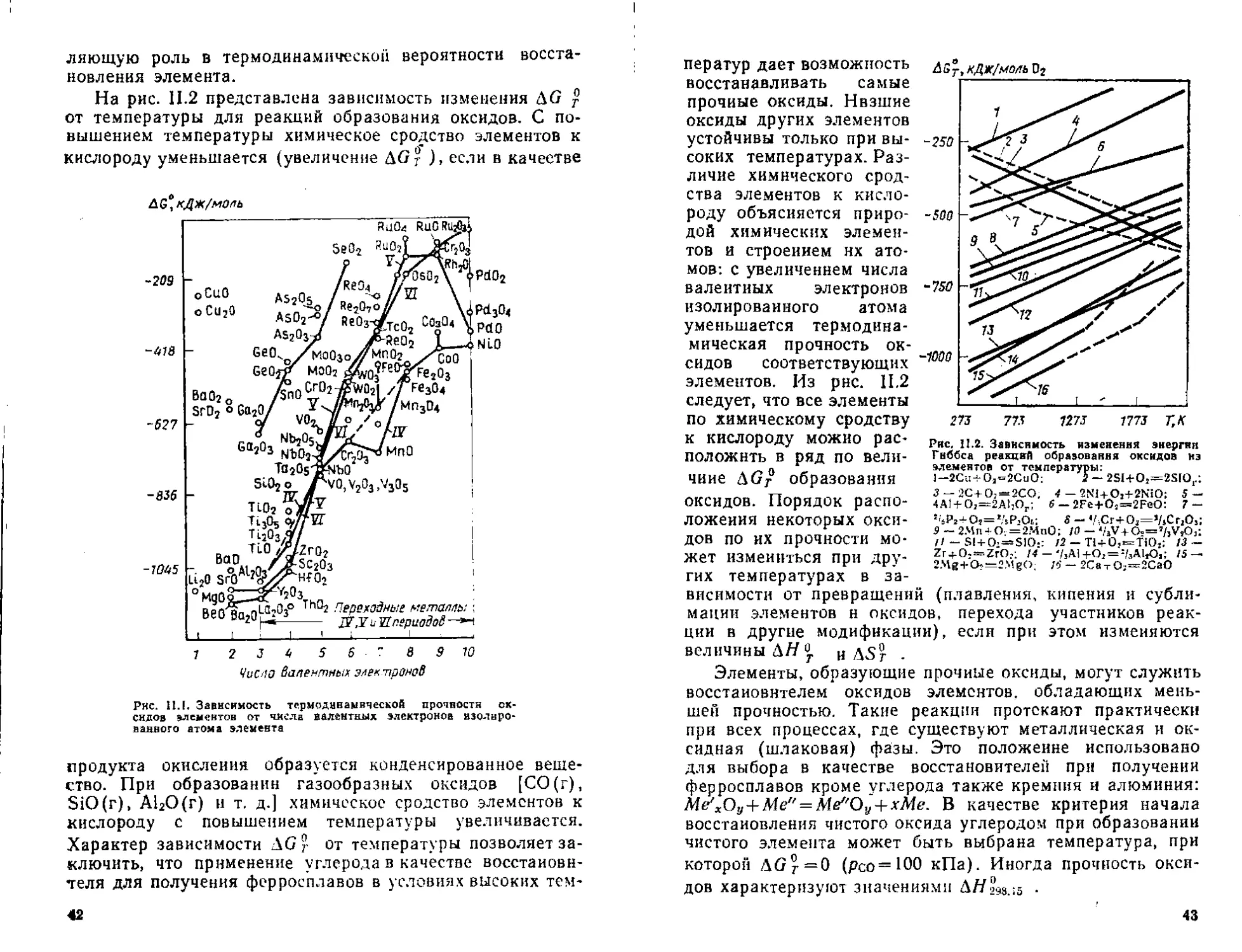

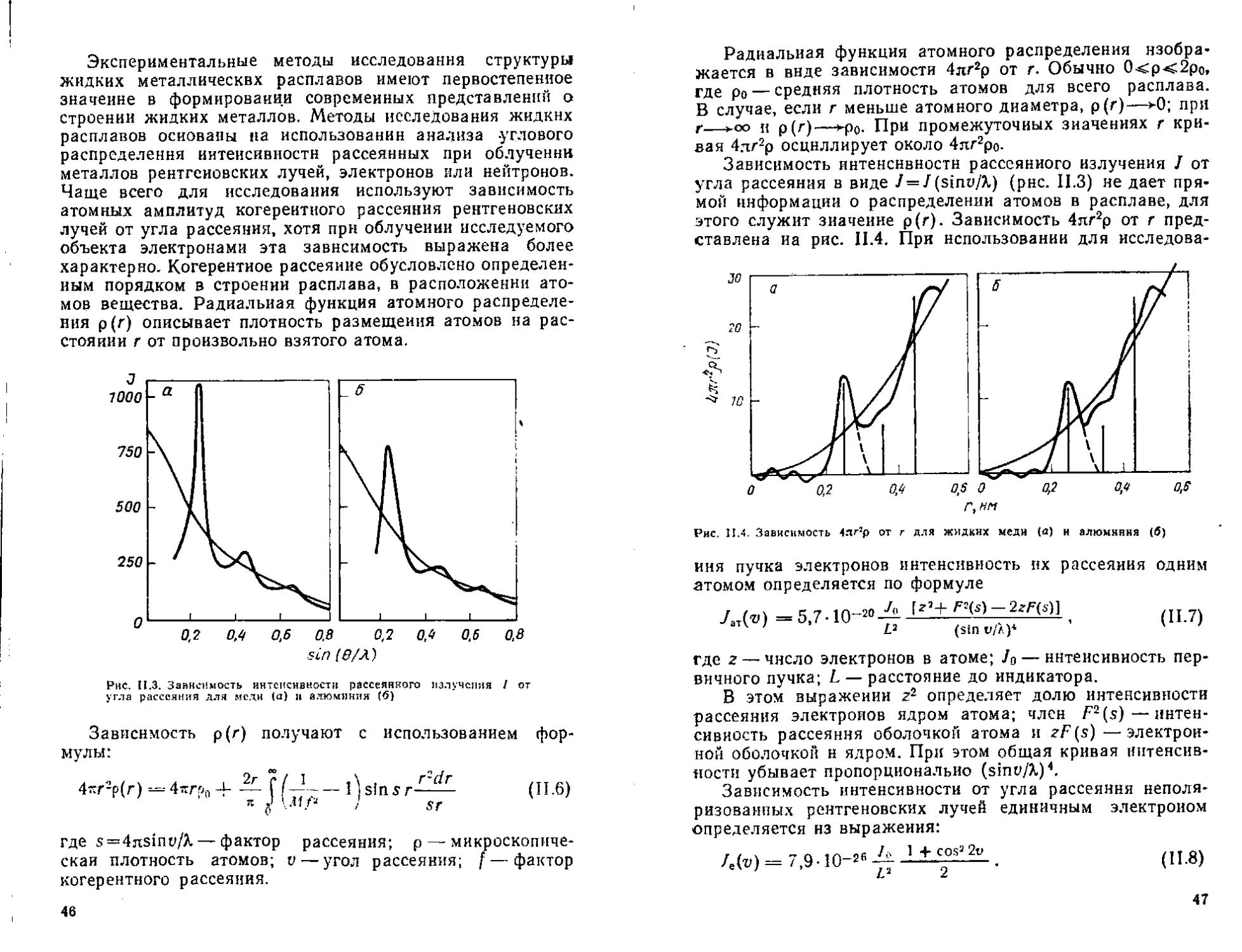

$ I. Химическое сродство элементов к кислороду....................................39

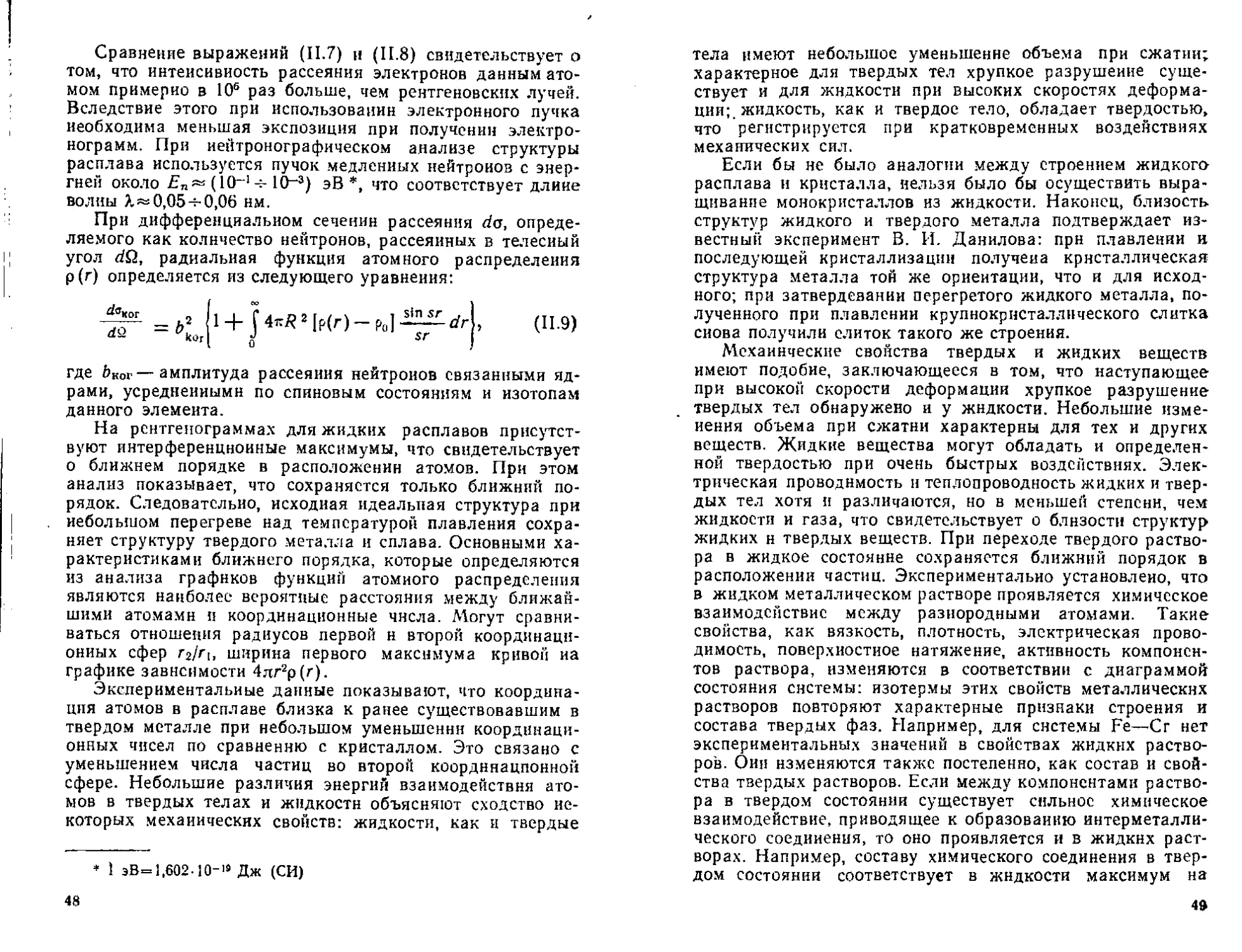

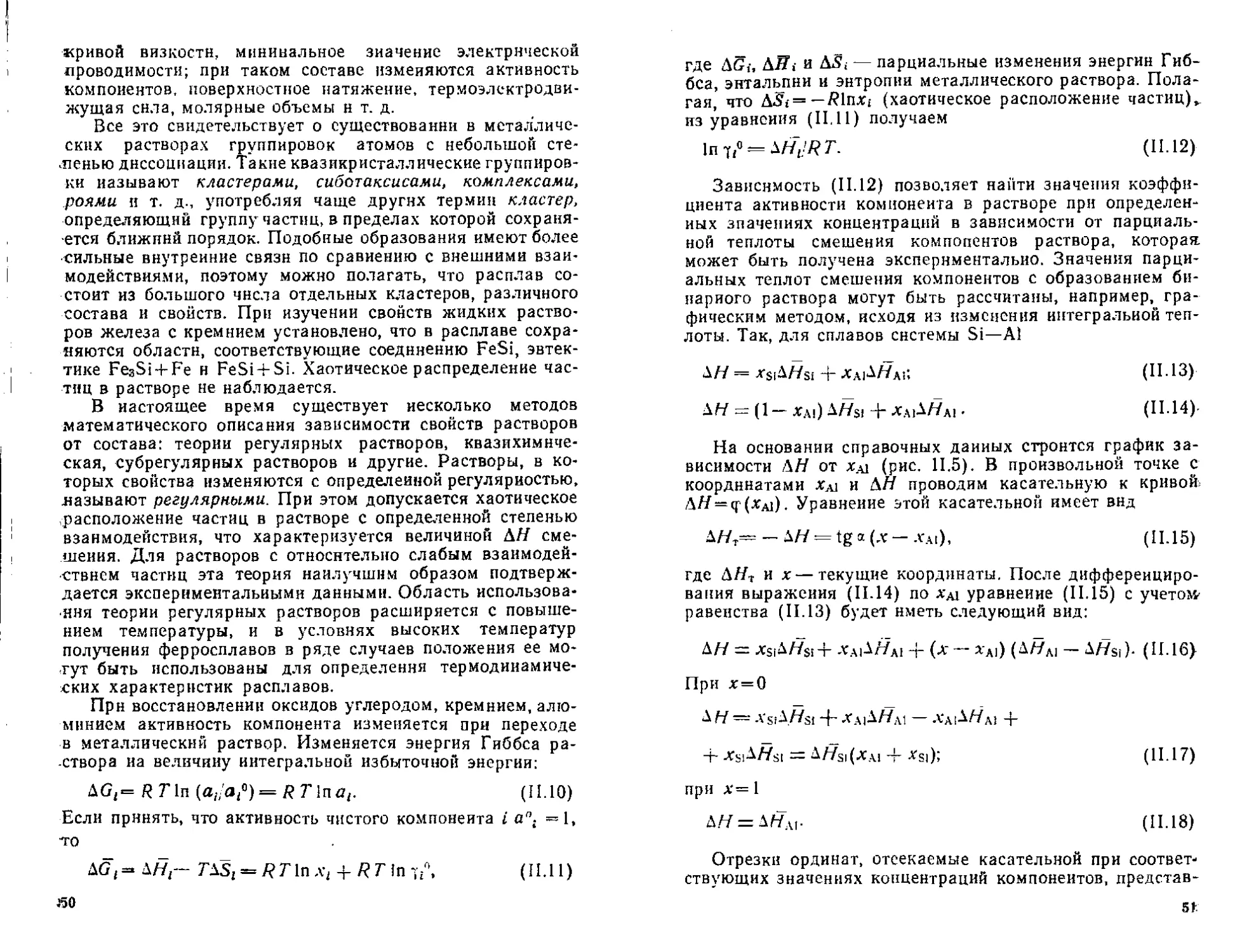

§ 2, Роль металлических растворов при получении ферросплавов 44

§ 3. Шлаки ферросплавного производства............................................54

§ 4. Полиморфизм минералов руд л шлаков...........................................65

Глава ]Ц. Электротермия кристаллического кремния и кар-

бида кремния .................................................75

§ 1. Свойства кремния, углерода и их соединений .... 75

§ 2. Теоретические основы восстановления кремнезема углеродом 91

§ 3. Требования к качеству углеродистых восстановителей . . 100

§ 4. Технология кристаллического кремния........................................109

§ 5. Технология карбида кремния ................................................ 114

Глава IV. Электротермия ферросилиция.............................................117

§1. Сортамент и свойства ферросилиция............................................117

$ 2. Теоретические основы восстановления кремнезема углеро-

дом при получении ферросилиция...........................130

§ 3. Технология ферросилиция.....................................................134

Глава V. Кремнистые ферросплавы щелочноземельных ме-

таллов ......................................153

§ 1. Карбид кальция . .................................153

§ 2. Силнкокальцнй ...............................................158

§ 3. Снлнкобарнй ...............................................168

§ 4. Спликостронций ...............................................170

§ 5. Снлнкомагний ...............................................172

§ 6. Ферробериллий .............................................. 174

Глава VI. Марганец и его сплавы..................................................178

§ 1. Области применения марганца и его сплавов . . . . 178

§ 2. Свойства марганца и его соединений.....................183

§ 3. Термическая диссоциация оксидов марганца ........... 198

§ 4. Характеристика марганцевых руд и концентратов . . . 206

§ 5. Дефосфорация марганцевых концентратов.......................................217

§ 6. Технология окускования марганцевых концентратов . . . 227

§ 7. Технология высокоуглеродистого ферромарганца . . . . 214

§ 8. Технология силикомарганца ................................................. 269

§ 9. Технология комплексных сплавов марганца.....................................279

§ 10. Технология металлического марганца и среднеуглероди-

стого ферромарганца ......................................... 281

§11. Азотированный марганец ....................................................298

Глава VII. Хром и его сплавы.....................................................302

§ 1. Области применения хрома и его сплавов......................................302

§ 2. Свойства хрома и его соединений ........ 306

§ 3, Руды хрома .................................................................317

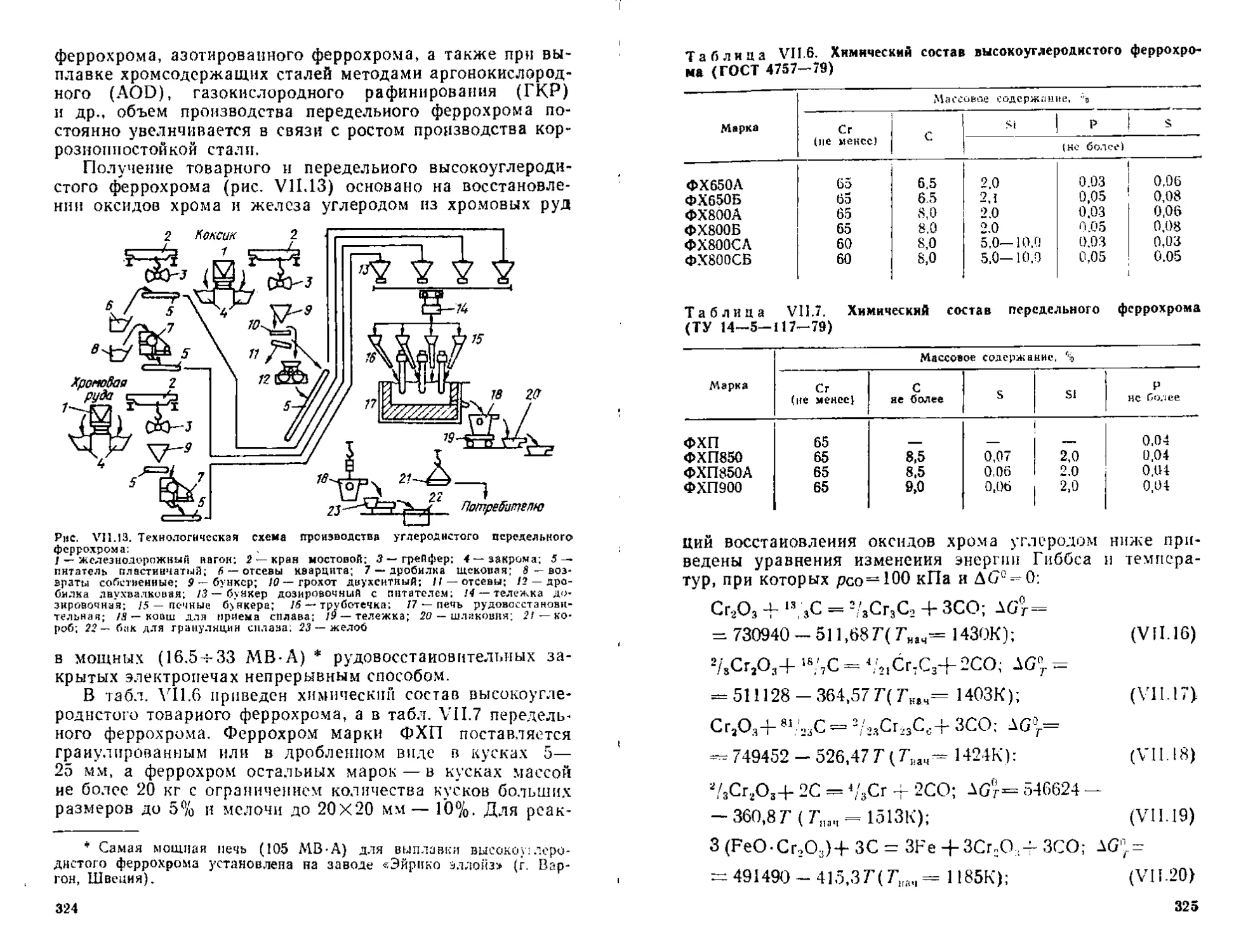

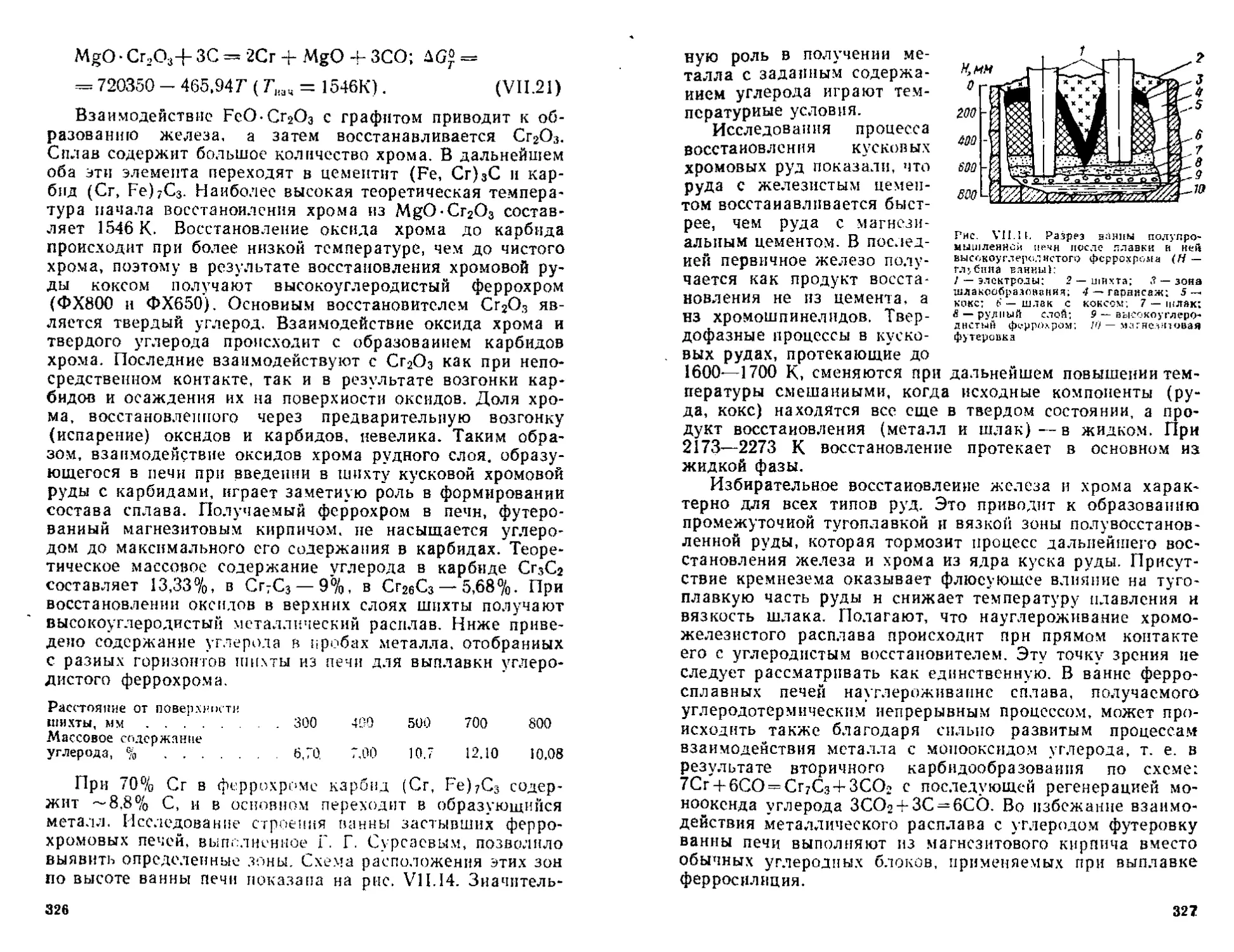

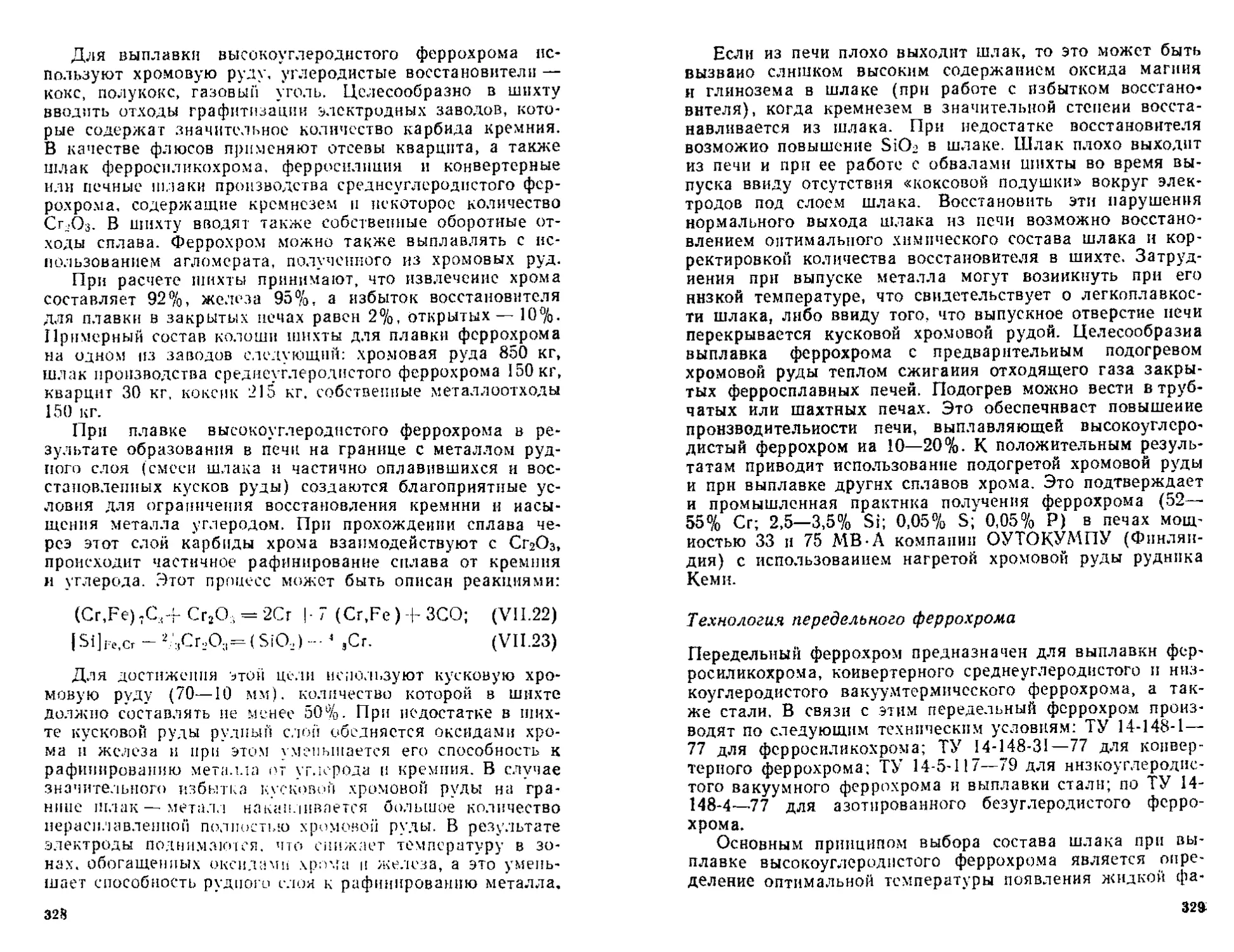

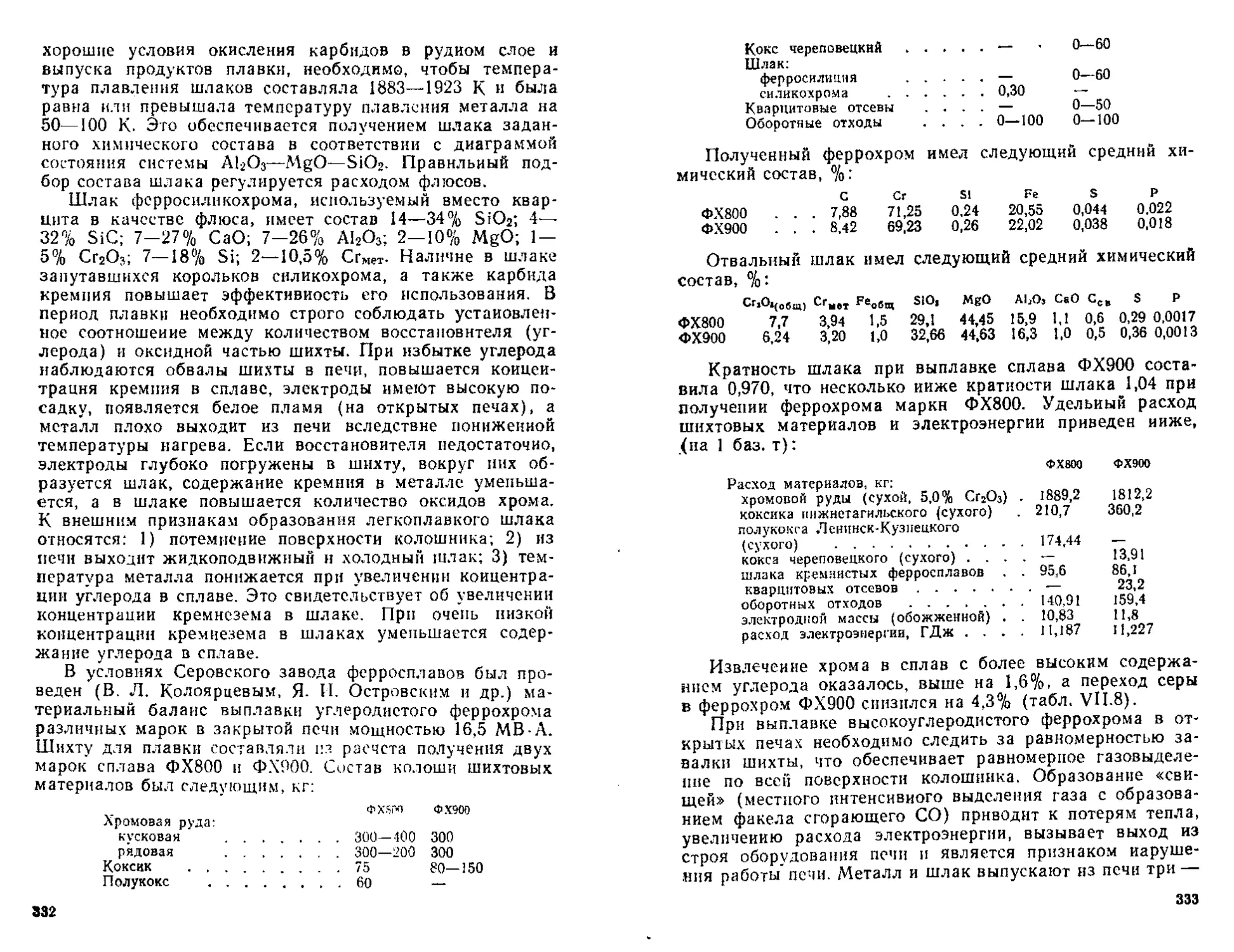

§ 4. Технология высокоуглероднстого феррохрома...................................323

3

§ 5. Технология ферросил икох ром а.........................

§ 6. Технология низкоуглеродистого феррохрома................348

§ 7. Получение особо низкоуглсродистого н низко азот истого

феррохрома с применением вакуума ............................ 358

§ 8, Технология среднеуглероднстого феррохрома...............365

§ 9. Технология металлического хрома.........................371

§ 10. Технология алюмянотсрмнчсского феррохрома .... 379

§ II. Технология азотированного феррохрома...................38]

§ 12. Технология лигатур на основе хрома.....................384

Глава V111. Ферровольфрам ...................................389

§ 1. Области применения, свойства вольфрама и его соединений 389

§ 2. Руди и концентраты вольфрама ........ 396

§ 3. Получение ферровольфрама утл ер оде ил икот ер мнчеек им спо-

собом ........................................400

§ 4. Получение ферровольфрама н лигатур алюминотермнческим

способом ...................................................406

Глава IX. Ферромолибден ....................................408

§ I. Свойства молибдена и его соединений....................408

§ 2. Руды н концентраты молибдена...........................416

§ 3. Обжиг молиблсповых концентратов........................417

§ 4. Восстановление оксидов молибдена.......................420

§ 5. Технология ферромолибдена .............................421

Глава X. Феррованадий .......................................425

§ 1. Области применении, свойства ванадия и его соединений 425

§ 2. Ванадиевые рули п извлечение ванадия из руд .... 432

§ 3. Технология феррованадия ............................... 437

Глава XI. Ферротитан ........................................444

§ I. Свойства титана и его соединений........................444

§ 2. Руды и концентраты титана...............................447

§ 3- Восстановление оксидов титана ........ 452

§ 4. Подготовка шихтовых материалов к плавке.................457

$ 5. Технология ферротитана.................................46]

§ 6, Технология титана ......................................469

Глава XII. Ферробор, карбид и нитрид бора....................472

§ 1. Свойства борз и его соединении.........................47*2

§ 2, Рулы и концентраты бора.................................476

§ 3. Восстановление оксидов бора ............................477

§ 4. Технология ферробора и лигатур ........................ 479

§ 5. Карбид и нитрид бора....................................485

Глава Х111. Феррониобий .....................................491

§ 1. Свойства ниобия, тантала и их сослкпений ............. 491

§ 2. Минералы и руды ниобия л тантала........................501

§ 3. Восстановление ниобия и тантала ....................... 503

§ 4. Технология феррониобия .................................505

Глава XIV. Сплавы алюминия ..................................510

§ 1. Свинства алюминия и его соединений . . 510

§ 2. Глиноземсодержашис руды и минералы......................516

§ 3. Технология ферроалюминия................................518

§ 4. Технология енликоалюмшшя ...............................522

Глава XV. Ферросиликоцирконнй ...............................530

§ 1. Свойства циркония и его соединений......................530

§ 2. Технология ферроснликоциркония ........................ 537

4

Глава XVI. Сплавы с редкоземельными металлами . . 542

§ L Свойства РЗМ и их соединений .............................542

§ 2. Технология ферросплавов с РЗМ............................550

Глава XVII. Электротермия железоуглеродистых сплавов . 553

§ 1. Свойства железа в его соединений.........................553

§ 2. Восстановление оксидов железа углеродом и конвертиро-

ванным природным газом...............................558

§ 3. Технология прямого получения железа.....................565

§ 4. Получение чугуна в электропечах ........................ 570

Глава XV1H. Электрокорунд.....................................574

§ 1. Свойства корунда и его расплавов.......................574

§ 2. Технология белого элсктрокорунда ...................... 577

§ 3. Технология нормального элехтрокоруида .................. 578

Глава XIX. Ферроникель .......................................588

§ 1. Свойства никеля и его соединении.........................588

§ 2. 1 Пжель.одержашпс руды ..................................592

§ 3. Технология чернового ферроникеля ....................... 594

§ -I . Рафинировать.' ферроникеля ............................597

Глава XX. Кобальт и феррокобальт..............................599

§ 1. Свойства кобальта л его соединений.......................599

§ 2. Области применения кобальта..............................666

§ 3. Минералы и руды кобальта.................................608

§ 4. Технология кобальта и феррокобальта .................... 609

Глава XXI. Фосфор н феррофосфор...............................614

§ 1. Свойства фосфора и его соединений........................614

§ 2. Минералы и руды фосфора .................................618

§ 3. Вюсгангтлспне трифосфата кальция.........................620

§ 4. Подготовка фосфоритов к электроплавче....................623

§ 5. Электропечи для восстановления фогферл...................625

§ 6. Технология электро пл ан к и фосфоритов..................627

Глава XXII. Ферроселен и ферротеллур..........................630

Глава XX11I. Атомные электрометаллургические комплексы и

плазменные процессы получения ферросплавов 633

Глава XXIV. Производство извести для ферросплавной про-

мышленности ..................................648

§ 1. Обжиг известняка.....................................'. 648

§ 2. Гилпатания и;вегтя............................. . 653

§ 3. Ассимиляция нанести .....................................654

§ 4, Улавливание и использование диоксида углерода . . . 657

Глава XXV. Электроплавленые флюсы ............................657

§ 1. Требования к флюсам и способы их получения .... 657

§ 2. Поведение примесей при электроплавке флюсов .... 661

Глава XXV1. Теоретические основы и технология дисперги-

рования ферросплавов..........................................666

I. Теоретические основы диспергирования расплавов . . 666

§ 2. Технология диспергирования расплавов ................... 669

§ 3. Получение тонкомолотых порошков..........................673

5

Глава XXVII. Теоретические основы и технология изготовления

самообжмгающихся электродов ферросплавных

печей .......................................................676

§ 1. Особенности конструкции ферросплавных печей и самооб-

жягающнхся электродов . 677

§ 2. Электродная масса ......................................685

§ 3. Технология производства электродной массы...........697

§ 4, Физико-химические процессы, происходящие при обжиге

электродной массы ...................................... 703

§ 5. Контроль зашихтованной части электрода..............714

§ 6. Промышленная санитария в цехах электродной массы , . 716

§ 7. Угольные и графитированные электроды................718

Глава XXV11I. Проектирование ферросплавных цехов и за-

водов .......................................................724

§ 1. Общие положения ........................................724

§ 2. Структура ферросплавных цехов.......................726

§ 3. Нормы технического проектирования...................727

§ 4. Выбор типа я мощности ферросплавных печей .... 729

§ 5. Основные направления в проектировании ферросплавных

цехов н заводов..............................................732

§ 6. Автоматические системы управления ферросплавными про-

цессами (АСУ ФП)............................................ 735

Глава XXIX. Экономика и организация ферросплавного про-

изводства ....................................................744

§ I. Основы планирования ферросплавного производства . . 744

§ 2. Себестоимость ферросплавной продукции...................751

§ 3. Планирование и хозяйственная деятельность ферросплавно-

го производства в условиях экономического эксперимента 757

§ 4. О целевых комплексных программах научно-технического

прогресса ...................................................759

Глава XXX. Охрана окружающей среды.....................760

§ 1. Общие положения...................................760

§ 2. Характеристика вредных выбросов в ферросплавном про-

изводстве ................................................763

Приложение 1. Характеристика основных типов рудовосстаиови-

телькых ферросплавных электропечей .... 770

Приложение 2. Характеристика основных типов рафинировочных

ферросплавных электропечей .................................. 772

Приложение 3. Основные электрические параметры печей типа

РКЗ и РПЗ.......................................773

Рекомендательный список литературы ........ 774

Предметный указатель...................................778

СОКРАЩЕННЫЕ НАЗВАНИЯ ПРЕДПРИЯТИЙ

И ИНСТИТУТОВ

ДАЗ нлмк — Днепровский алюминиевый завод — Новолипецкий металлургический комбинат

АнНК — Ангарский нефтехимический ком- бинат

зсмк — Западно-Сибирский металлургиче- ский комбинат

КрКЗ — Криворожский коксохимический за- вод

ОЭМК — Оскольский электрометаллургиче- ский комбинат

ПО ЗАК — Производственное объединение За- порожский абразивный комбинат

нтмк — Нижнетагильский металлургиче- ский комбинат

НовЭЗ ДЭЗ чэз НЭЗ — Новосибирский электродный завод — Днепровский электродный завод — Челябинский электродный завод - Новочеркасский электродный за- вод

дмк — Днепровский металлургический комбинат нм. Ф. Э. Дзержинского

НПО «Тулачермет» — Научно-производственное объеди-

ЧЭМК неннс «Тулачермет» — Челябинский электрометаллурги- ческий комбинат

ЗФЗ ЗЗФ АЗФ КузЗФ КЗФ СтахЗФ НЗФ СЗФ ЕЗФ ДМетИ — Запорожский ферросплавный завод — Зестафонский завод ферросплавов — Актюбинский завод ферросплавов — Кузнецкий завод ферросплавов — Ключевский завод ферросплавов — Стахановский завод ферросплавов - - Никопольский завод ферросплавов — Ссровский завод ферросплавов — Ер Маковский завод ферросплавов --- Днепропетровский металлургиче- ский институт

ГрузПИ — Грузинский политехнический инсти-

ЦНИИЧМ тут — Центральный научно-исследова- тельский институт черной метал- лургии

7

ХМИ АН КазССР — Химико-технологический институт АН КазССР

МИСиС — Московский институт стали и спла- вов

ИМет АН СССР УПИ — Институт металлургии АН СССР “ Уральский политехнический инсти- тут

ИЭС АН УССР ИМет УНЦ — Институт электросварки АН УССР — Институт металлургии Уральско- го научного центра

СМИ — Сибирский металлургический ин- ститут

ниим — Научно-исследовательский инсти- тут металлургии

зми — Запорожский машиностроительный

институт

ИМет АН ГрузССР — Институт металлургии

АН ГрузССР

ПРЕДИСЛОВИЕ

В соответствии с «Основными направлениями экономиче-

ского п социального развития СССР на 1986—1990 годы

и на период до 2000 года», утвержденными XXVII съездом

КПСС, для дальнейшего развития черной н цветной ме-

таллургии необходимо коренное улучшение качества и уве-

личение выпуска эффективных видов металлопродукции,

широкое техническое перевооружение предприятий этих

важнейших народнохозяйственных отраслей. Для успеш-

ного решения данных проблем необходимо ускоренно раз-

вивать производство ферросплавов на основе расширения

минерально-сырьевой базы, создания высокоэффективной

замкнутой безотходной и малоотходной технологии и др.

Научно-технический и экономический потенциал страны

все в большей мере определяется уровнем п темпами прак-

тического использования результатов научных исследова-

ний. В связи с этим в решении указанных задач видное

место отводится высшей школе.

В последние годы получили дальнейшее развитие фун-

даментальные теоретические н экспериментальные иссле-

дования электроферросплаиных процессов, внедрены в про-

изводство принципиально новые технологические процессы

получения и рафинирования ферросплавов, созданы, внед-

рены и успешно эксплуатируются более совершенные элек-

тропечи и электротермическое оборудование, введены но-

вые стандарты на ферросплавную продукцию, решен ряд

проблем комплексного использования сырья и охраны ок-

ружающей среды. Это вызвало необходимость существен-

ного изменения и усовершенствования учебных планов и

программ.

При подготовке настоящего учебника авторы сочли не-

обходимым продолжить и развить архитектонику, научно-

методическую структуру ранее изданных по этой дисци-

плине учебников. Вместе с тем учебник существенно

дополнен изложением физико-химических основ электро-

металлургии ферросплавов, включая основпые закономер-

ности термодинамики и кинетики восстановительных про-

цессов, современные представления о строении метал-

лических растворов, поверхностные свойства оксидных и

рудношлаковых расплавов. При создании учебника ис-

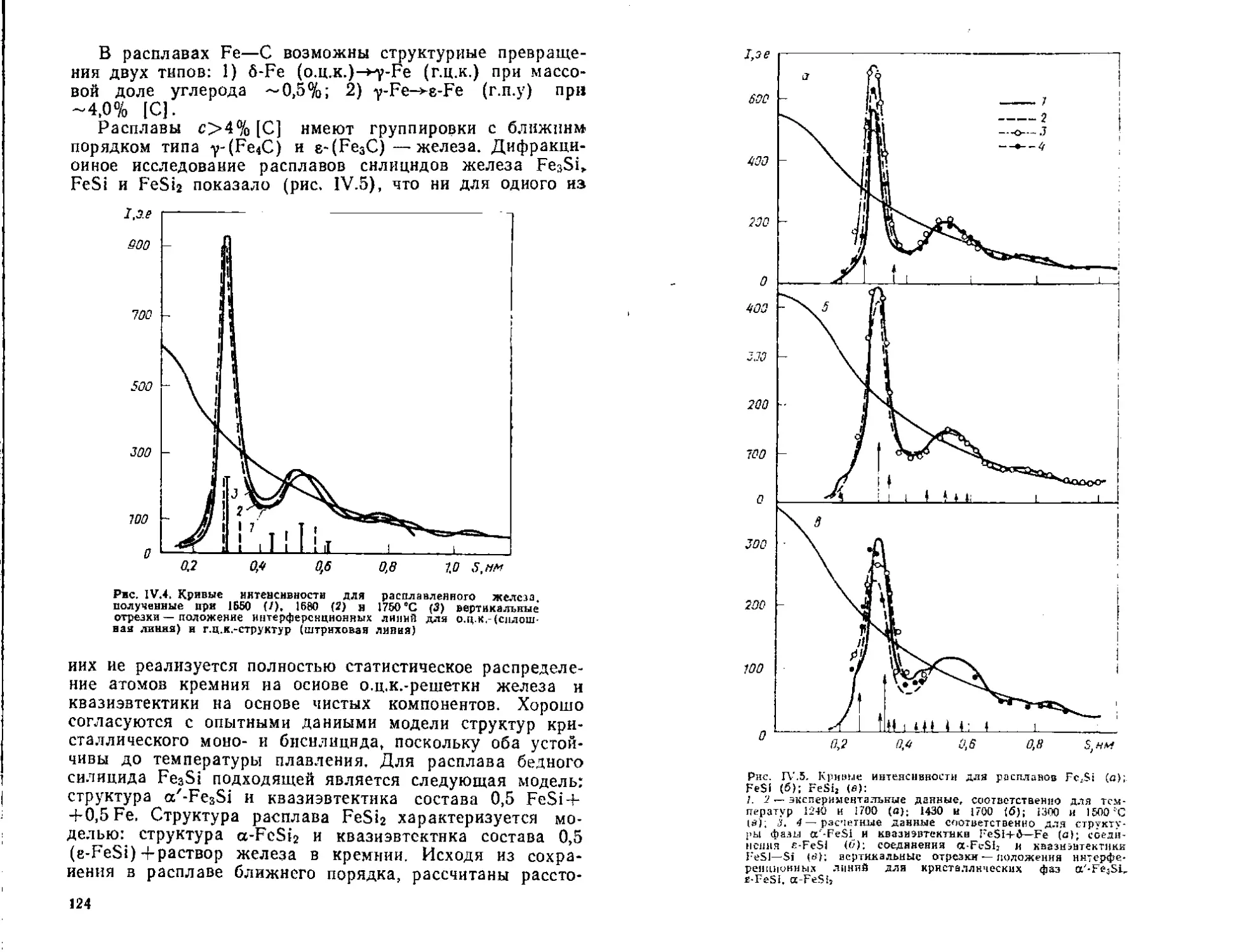

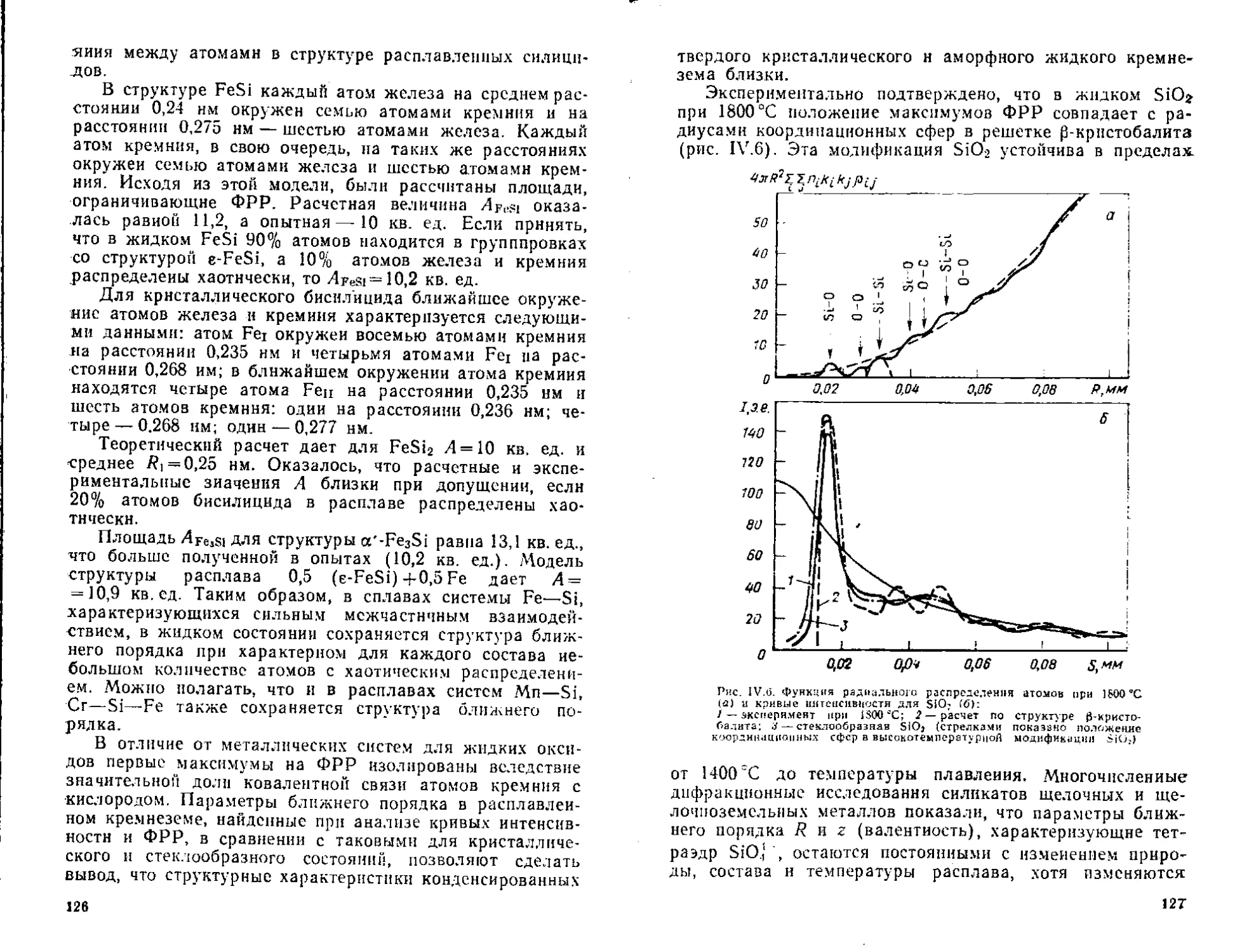

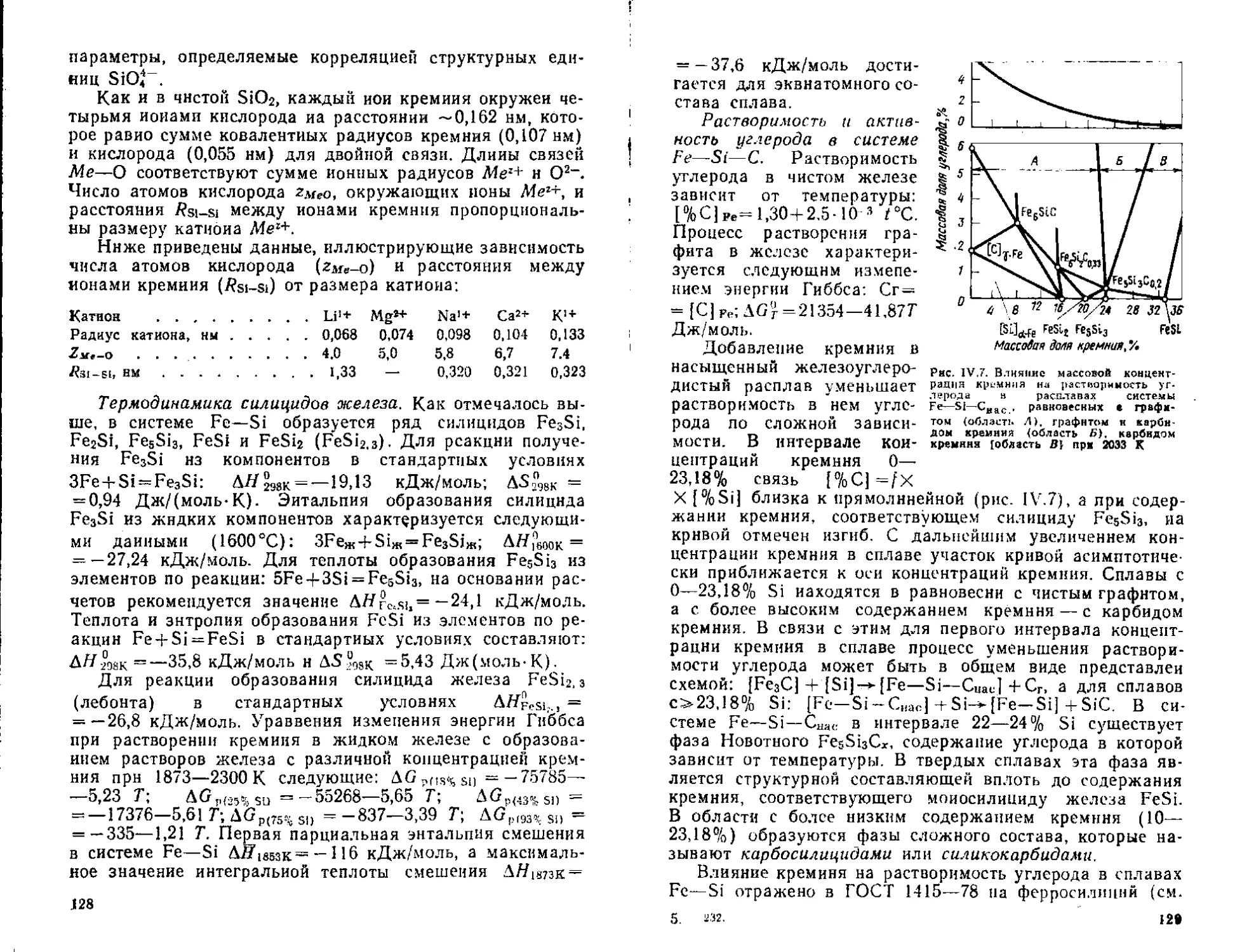

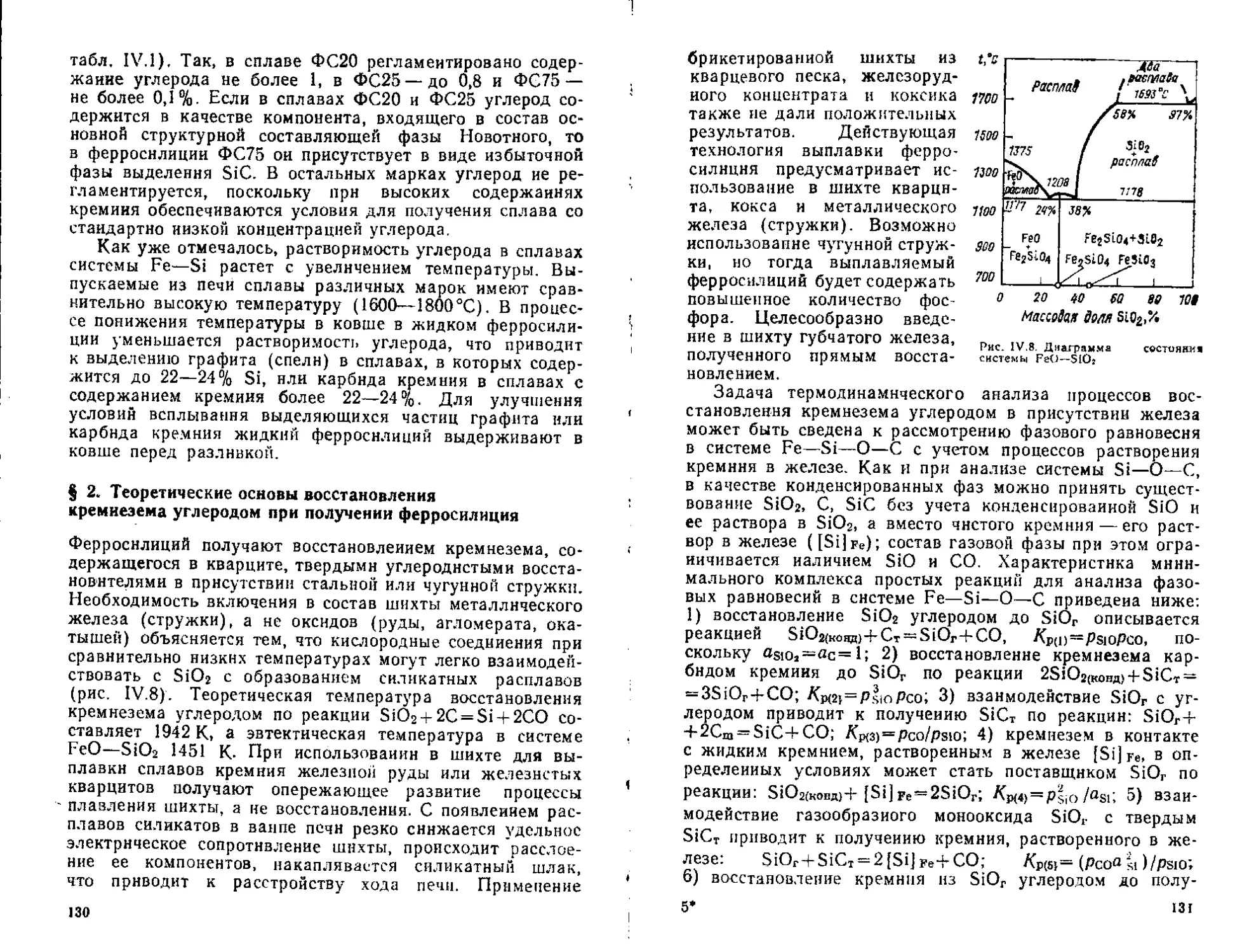

пользованы результаты дифракционных исследований

структуры жидких расплавов ферросплавных систем, тер-

модинамического анализа реакций, изучения структуры

сплавов при помощи локального микрорентгеноструктурио-

9

го анализа и др. Совершенно новые трактовки даны ряду

экспериментальных зависимостей, не находивших ранее

однозначного физико-химического обоснования. При под-

готовке учебника были использованы опубликованные в

последние годы монографии по теории металлургических

процессов и технологии электрометаллургии ферросплавов

{см. рекомендательный библиографический список), а так-

же результаты новейших исследований ДМетИ, МИСиС,

ГрузПИ, ЦНИИЧМ, НИИМ и других научно-исследова-

тельских и проектных организаций и ферросплавных заво-

дов СССР. Научную основу учебника составляют фунда-

ментальные теоретические и экспериментальные работы,

выполненные в основном советской школой металлургов.

В общем виде изложены основы прогрессивной технологии,

освоенной в результате большого труда и многолетнего

производственного опыта коллективов отечественных заво-

дов ферросплавной промышленности.

Приводимые в учебнике термины, понятия и буквенные

обозначения термодинамических величин, применяемых в

паучно-техинческой и учебной литературе, стандартах и

технической документации соответствуют рекомендациям

Комитета научно-технической терминологии АН СССР н

Минвуза СССР для высших и средних специальных заве-

дений. Названия минералов н их кристаллических формул

приведены по Большой советской энциклопедии (1975—

1983 гг.) и Минералогической энциклопедии (пер. с англ.

«Недра». 1985. 512 с.).

Авторы выражают благодарность до кт. техн, наук,

проф. В. А. Григоряну н докт. техн, наук, проф. И. П. Ка-

зачкову за ценные замечания, сделанные прн рецензиро-

вании рукописи учебника и канд. техн, наук О. И. Поля-

кову за помощь в оформлении и подготовке рукописи к

изданию.

ВВЕДЕНИЕ

В металлургии и ряде других отраслей техники нспользу-

ют ферросплавы, а также технически чистые металлы для

раскисления и легирования стали, получения легированно-

го чугуна и различных сплавов. Ферросплавами называют

сплавы железа с различными элементами Периодической

системы элементов Д. И. Менделеева. Улучшение качества

и специальные свойства конструкционных, коррозионно-

стойких, жаропрочных, жаростойких, прецизионных н элек-

тротехнических сталей, специальных литейных чугунов и

самых разнообразных сплавов достигается легированием

различными элементами.

Стремление к получению легированного металла про-

слеживается на всех этапах развития техники. Историче-

ская наука выделяет самостоятельный перпод в металлур-

гии, когда для изготовления орудий труда использовали

метеоритный и самородный металл. Металлофизические

исследования реликтового железа, доставленного иа Зем-

лю советской автоматической станцией «Луиа-20», пока-

зали, что в частицах на основе железа содержатся никель

(12,4%), кобальт (0,57%), фосфор (2,3%), сера (0,26%)

и другие элементы. По заключению акад. Р. И. Минца,

отношение Ni: Со=20 : 1 в реликтовом железе характерно

и для метеоритного металла. Никель, кобальт и некоторые

другие элементы придают метеоритному железу особые

антикоррозионные свойства. Добыча руд, восстановление,

удаление из металлов (сплавов) примесей, легирование

различными элементами началось уже в бронзовом веке.

По мере появления более мощных и концентрирован-

ных видов энергии увеличивается число применяемых ме-

таллов от легко- (Си, Ni и др.) до трудновосстаповимых

(Al, Zr, Ti и др.), имеющих высокое химическое сродство

к кислороду. Анализ динамики роста мирового производ-

ства стали и ферросплавов свидетельствует о том, что вы-

пуск ферросплавов развивается опережающими темпами.

Так, выплавка стали в 1985 г. по сравнению с 1950 г,

увеличилась в 3,7 раза, а производство ферросплавов за

этот же период — в 8.6 раза. Это свидетельствует о росте

долп легированной стали.

Ферросплавная промышленность производит более 100

различных видов и марок простых и сложных ферроспла-

вов, в которые отдельно или в различном сочетании вхо-

дят около 25 элементов. К ним относится большинство

легких (AI, Ва, В, Са, Mg, Sr, Ti), часть редких и редко-

11

земельных (V, W, Се, Y, Mo, Nb, Se, Та) тяжелых (Co,

Ahi, Ni, Сг) металлов, а также неметаллы (Si, P) и азот.

В истории развития производства ферросплавов выде-

ляются два периода. В начале XIX в. ферросплавы из руд

получали только в доменных печах. В связи с развитием

энергетики в 90-х годах XIX в, получило распространение

производство ферросплавов в электропечах. В настоящее

время основное количество ферросплавов получают в ду-

говых электропечах с использованием в качестве восста-

новителей углерода, кремния и алюминия.

Явление электрической дуги было открыто русским

I ученым проф. В. В. Петровым в 1802 г. Он впервые обос-

новал возможность и эффективность использования элект-

рической дуги как источника тепла для осуществления

восстановительных процессов. В 1859 г. акад. Н. Н. Беке-

р тов теоретически и экспериментально показал возможность

получения металлов н сплавов алюминотермическим ме-

тодом.

История зарождения электроферросплавной промыш-

। леиности в России связана со строительством и пуском

1 12 августа 1910 г, первого электроферросплавного завода

«Пороги» на Урале.

Питание электропечей осуществлялось непосредственно

от генератора через систему шин и гибких кабелей. Элек-

трический режим работы был постоянным. Применялись

графитированные электроды сечением 400X400 мм, а поз-

же завод накопил опыт работы с использованием самооб*

жнгающихся электродов.

’ Начиная с 1910 г. в печах выплавляли ферросилиций,

высокоуглсродистый ферромарганец, высокоуглеродистый

феррохром, карбид кальция, карбид кремния и другие

ферросплавы.

Хотя по масштабам производства первый и единствен-

ный в дореволюционной России электроферросплавиый за-

; вод «Пороги» не мог обеспечить потребность промышлен-

ности в ферросплавах, однако он сыграл значительную

L ’ роль в подготовке кадров для ферросплавных заводов

ill страны, сооруженных после Великой Октябрьской социа-

листической революции. Этот первый в России электро-

ферросплавный завод действует и в настоящее время как

электроплавильный цех Саткинского металлургического

завода, в котором производится электроплавленый магне-

зит. В годы первой пятилетки были сооружены заводы

I ферросплавов в городах Челябинске, Запорожье и Зеста-

фоип.

12

В резолюции Пленума ЦК ВКП(б) по проблемам чер-

ной металлургии *, состоявшегося в 1932 г. указывалось,

что Челябинским заводом освоено производство ферро-

сплавов, ранее поставляемых в СССР зарубежными стра*

нами. В последующие годы быстро растет объем произ-

водства традиционных и осваивается производство новых

комплексных ферросплавов. Необходимость их получения

была вызвана бурным развитием производства и ростом

потребления жаропрочных, коррозионностойких н других

сталей и сплавов специального назначения. Новых рубе-

жей электросплавная промышленность достигла в третьей

пятилетке, названной пятилеткой специальных сталей. О

высоких темпах развития производства злектроферроспла-

вов в годы первых пятилеток свидетельствуют следующие

данные: в 1930 г. в электропечах производилось 840 т фер-

росплавов, в 1931 г.— 4614 т; 1932 г.— 15299 т; 1935 г.—

94 162 т и в 1937 г.— 171 475 т. Перед началом Велнкой

Отечественной войны наша страна не только отказалась

от импорта ферросплавов, но и превратилась в одного нз

крупнейших в мире экспортеров. В 1966 г. по производ-

ству и экспорту ферросплавов СССР занял первое место

в мире. В 1985 г. было произведено несколько миллионов

тонн ферросплавов.

В настоящее время ферросплавная промышленность

СССР объединяет десять действующих электроферросплав-

иых заводов: три из них — Челябинский электрометаллур-

гический комбинат, Запорожский п Зестафонский заводы

ферросплавов — сооружены в 1931-1933 гг. В годы Ве-

лнкой Отечественной войны были построены Актюбинский,

Кузнецкий и Ключевский. В послевоенные годы были вве-

дены в строй действующих еще четыре завода ферро-

сплавов: Стахановский (1962 г.), Серовскнй (1958 г.),

Никопольский (1966 г.) и Ермаковскин (1968 г.). Электро-

ферросплавы производятся также в цехах Чусовского ме-

таллургического завода, Новолипецкого металлургического

комбината и других предприятий. Электроферросплавные

заводы подчинены Всесоюзному производственному объе-

динению (ВПО) «Союзферросплав» Мипчермета СССР.

Элсктроферросплавная промышленность СССР являет-

ся одним из крупнейших потребителей электроэнергии.

Расход электроэнергии электроферросплавной промышлен-

ности составляет —20% от общего расхода электроэнергии

в черной .металлургии.

* КПСС в резолюциях и решениях съездов, конференций к Пле-

нумов ЦК. М.: Политиздат. 1971, т. 5, с. 59.

13

Весь период создания и развития отечественной элект-

роферросплавной промышленности характеризовался вы-

сокими темпами увеличения объема выплавки ферро-

сплавов, значительной концентрацией производства на

действующих заводах, модернизацией существующего ос-

новного оборудования, строительством новых производ-

ственных мощностей. С ростом мощностей и объемов про-

изводства совершенствовалась теория и технология выплав-

ки ферросплавов.

Основоположник электротермии в СССР проф.

М. С. Максименко (1872—1942 гг.) показал, что наряду с

дуговым разрядом необходимо учитывать сопротивление,,

включенное последовательно с дугой. Дальнейшие теоре-

тические разработки и экспериментальные исследования

были развиты в работах украинской школы дуговой элек-

тротермии, основанной проф. С. И. Тельным (1887—

1962 гг.), его учеников профессоров С. И. Хнтрнка (1895—

1980 гг.) и И. Т. Жердева (1903—1982 гг.). В сравнительно

короткий срок были подготовлены высококвалифицирован-

ные кадры для заводов ферросплавов. Большой вклад в

теорию п практику производства ферросплавов внесли

акад. АН СССР А. М. Самарин, чл.-корр. АН СССР

В. П. Елютин, Ф. П. Еднерал, В. А. Боголюбов, О. А. Есин,

М. А. Кекелидзе, А. Д. Крамаров, С. Т. Ростовцев,

С. И. Хитрик и др. История развития ферросплавного про-

изводства неразрывно связана с именами В. П. Нахабина,

В. Н. Гусарова, Н. М. Деханова и др.

Огромное значение для ферросплавной промышленнос-

ти имеет расширение рудной сырьевой базы. В довоенные

годы успешно велась добыча марганцевых руд на Нико-

польском и Чиатурском месторождениях, являющихся и в

настоящее время основными поставщиками руд для черной

металлургии. Более трудная ситуация складывалась с сырь-

ем для получения феррохрома, ферровольфрама и других

ферросплавов.

Широко организованные поиски полезных ископаемых

дали положительные результаты. В степях Казахстана

было обнаружено уникальное месторождение хромсодер-

жащих руд, запасы которых н в настоящее время состав-

ляют 95% от основных разрабатываемых месторождений.

В 1938 г. на разведанном месторождении «Гигант» нача-

та промышленная добыча хромовых руд (55—62% Сг^Оз).

Это имело исключительно важное значение, поскольку 60—

80% выплавляемых высоколегированных сталей и сплавов

содержали хром как основной легирующпй элемент. В

14

1943 г. на базе хромовых руд месторождения введен в экс-

плуатацию Актюбинский завод ферросплавов.

В 1934 г. в Приэльбрусье (в Кабардино-Балкарии) бы-

ло открыто месторождение вольфрам-молибденовых руд; в

настоящее время на высоте >3000 м действует карьер

«Мукулаискнй», где открытым способом добывают ценную

руду, получают молибденовый концентрат, использу-

емый для выплавки ферромолибдена.

В годы X и XI пятилеток проведены дополнительные

геологоразведочные работы, позволившие выявить новые и

расширить рапсе разрабатываемые месторождения руд для

ферросплавной промышленности. Одной из главных задач

настоящего времени является дальнейшее укрепление и

расширение минерально-сырьевой базы производства фер-

росплавов.

Поставлена задача ввести в действие Таврический гор-

нообогатнтельнын комбинат (Запорожская обл.) по добы-

че и обогащению марганцевой руды, опережающими тем-

пами намечено развивать рудную базу алюминия, воль-

фрама, редких металлов н др.

В поисках новых источников минерального сырья и

энергии раширяются геологические работы на континенте,

шельфах морей н дне океана, где обнаружены огромные

донные отложения железомарганцевых конкреций, содер-

жащих также никель, кобальт, медь и другие элементы, а

также сульфидные полиметаллические руды. По современ-

ным представлениям мантия Земли является основным ис-

точником поступления в земную кору рудного вещества.

В связи с этим становится актуальной задача поисков за-

лежей минерального сырья на глубине 3—7 км н более.

В СССР выполняется программа исследования мантии

Земли под эгидой Межведомственного научного совета по

проблеме «Изучение недр Земли и сверхглубокое буре-

ние», созданного в 1962 г. В период 1970—1986 гг. прово-

дилось бурение Кольской (Балтийский щит) в Саатлин-

ской (АзССР) сверхглубоких скважин. Проектная глубина

Кольской сверхглубокой скважины составляет 15 км.

В 1985 г. на Кольской скважине достигнута отметка 13 км.

В XI пятилетке начато бурение шести глубоких скважнн

в трех нефтеносных и трех рудных (Мурунтауская, Но-

рильская и Криворожская) районах. На глубинах 4,5—

11 км Кольской скважнны обломкн пород цементируются

кварцем, кальцитом, сульфидами медн, железа, свинца,

цинка, никеля, кобальта. Близкий к метеоритному изотоп-

ный состав серы свидетельствует о мантийном нх проис-

15

хождении. Результаты геологических исследований на

Кольской сверхглубокой скважине позволили заключить,

что глубины континентов благоприятны для рудоотложе-

ний.

Элсктроферросплавиое производство является одной из

крупнейших отраслей промышленности, будущее которой

связано с дальнейшим наращиванием электроэнергетиче-

ской базы.

СССР производит более 2 миллиардов первичных топ-

ливно-энергетических ресурсов; более половины этого топ-

лива расходуется для получения электроэнергии. Основ-

ными топливно-энергетическими ресурсами для развития

электроэнергии до 2000 г. являются: атомпое горючее, ка-

менный уголь, попутный н природный газ и гидроресурсы

рек Сибири. Выработка электроэнергии в 1990 г. достиг-

нет 1840 -1880 млрд. кВт ч, в том числе на атомных элек-

тростанциях до 390 млрд. кВг-ч. В СССР создана Единая

Энергетическая Система (ЕЭС).

Успешное развитие электротермического производства

ферросплавов, наряду с дальнейшими работами по созда-

нию минерально-сырьевой, электроэнергетической баз, во

многом определяется ускорением разработки теории и тех-

нологии переработки руд н концентратов. Первоочередны-

ми задачами являются разработки в области физико-хими-

ческого фундамента технологических процессов получения

ферросплавов углеродо-, енлнко- и алюминотермическим

способами на всех стадиях подготовки и электротермиче-

ского переплава сырья, а также рационального примене-

ния ферросплавов в черной металлургии и других отрас-

лях техники. На основе глубоких теоретических исследова-

ний необходимо разрабатывать более подходящие виды

углеродистых восстановителей, а также более эффектив-

ные схемы подготовки сырья путем предварительной тер-

мической обработки.

Основные технические решения проектирования н

строительства новых ферросплавных цехов и заводов обес-

печиваются проектными институтами (Гнпросталь, Груз-

гппромез, Сибгипромез и др.) с учетом достижений луч-

ших цехов и заводов, использования передовой технологии

и оборудования. Все прогрессивные решения в области

проектирования новых мощных рудовосстановительпых

электропечей разрабатываются и внедряются под непо-

средственным руководством Всесоюзного проектного и на-

учно-исследовательского института электротермического

оборудования (ВНИИЭТО).

16

Исключительно перспективными являются разработка^

исследование и внедрение замкнутых технологических схем

получения ферросплавов при комплексном использовании

минерального сырья, промежуточных и конечных продук-

тов выплавки ферросплавов, что обеспечивает рациональ-

ное использование минеральных богатств недр нашей стра-

ны и защиту окружающей среды.

Важными направлениями следует считать совершен-

ствование конструкций действующих и разработку новых

сверхмощных ферросплавных электропечей и оборудования

для выплавки ферросплавов с полной механизацией и ав-

томатизацией технологических процессов; внедрение вы-

числительной техники, микропроцессоров и управления

технологическими процессами автоматических систем уп-

равления электроферросплавнымн процессами; стандарти-

зацию и аттестацию ферросплавной продукции. Сущест-

венный вклад в дальнейший научно-технический прогресс

производства ферросплавов СССР вносят институты Ми-

нистерства черной металлургии, Академии наук и лабо-

ратории вузов.

В соответствии с «Основными направлениями экономи-

ческого и социального развития СССР на 1986—1990 годы

и на период до 2000 года» предусматривается широкое тех-

ническое перевооружение предприятий черной металлур-

гии. Показано, что простое увеличение объемов производ-

ства в несколько раз дороже, чем обеспеченно потребности

страны в металле в результате увеличения его качества и,

прежде всего, повышения доли легированного металла с

выплавкой в электропечах, кислородных конвертерах. Про-

изводство электростали в XII пятилетке существенно воз-

растет прежде всего в результате ввода в эксплуатацию

новых электропечей. Увеличивается также выпуск высоко-

качественного металла, получаемого прогрессивными мето-

дами электрошлакового переплава (Э1ПП), разработанны-

ми Институтом электросварки имени Е. О. Патона

АН УССР и другими способами спецэлектрометаллургии.

Значительная часть всех капитальных вложений в разви-

тие техники н технологии в черной металлургии будет на-

правлена на улучшение качества и совершенствование сор-

тамента металла, что обеспечит повышение эффективности

электрометаллургического производства ферросплавов.

Глава I. КЛАССИФИКАЦИЯ

ФЕРРОСПЛАВНЫХ

ПРОЦЕССОВ

§ 1. Классификация и назначение ферросплавов

Современная электрометаллургия ферросплавов специали-

зируется на первичном извлечении металлов из руд, кон-

центратов и технически чистых оксидов. К ферросплавам

относятся и так называемые лигатуры и модификаторы,

отличающиеся от последних своим назначением. Лигату-

ру ** получают либо сплавлением составляющих се компо-

нентов, либо восстановлением их из руд и концентратов.

Лигатура имеет более низкую температуру плавления, чем

любой из входящих в ее состав металлов, быстрее раство-

ряется прн легировании ею сплавов и при этом уменьшает-

ся угар элементов. Модификатор *2— вещество, малые ко-

личества которого существенно изменяют структуру н свой-

ства обработанного нм металла нли сплава. Этот эффект

называют модифицированием. Согласно классификации

акад. П. А. Ребнндера (1898—1972 гг.) модификаторы де-

лятся на две группы: первого рода — поверхностно-актив-

ные вещества (ПАВ) и второго рода — инокуляторы. Мо-

дификаторы первого рода адсорбируются на зародышах

кристаллизующихся металлических расплавов, тормозят их

рост и тем самым измельчают структуру. Модификаторы

второго рода облегчают образование в расплаве центров

кристаллизации и также измельчают микроструктуру кон-

струкционных сталей и сплавов.

Согласно современной классификации металлы делятся

на две основные группы: черные и цветные. К первой

группе относится железо во всем многообразии продуктов,

где оно является основным металлов — чугун, стали раз-

личного химического состава и ферросплавы. Вторая груп-

па объединяет практически все известные металлы. В за-

висимости от фпзико-хнмических свойств металлы подраз-

деляются на следующие группы: 1) легкие (Al, Ba. Be, К,

Са, Li, Mg, Na, Kb, Si, Sr, Ti, Cs); 2) редкие (V, \V, Ga,

Hf, Y. Ge. Mo, Re. P3M, Se, Ta, TI. Те, Zr); 3) тяжелые

(As, Bj, Cd, Co, Cu, Cr, Fe, Hg, Ni, Sb, Sn, Pb); 4) благо-

*l Ligatura (лат.) — связь.

*2 Modiiico (лат.) — видоизменяю.

18

родные (Au, Ag, Ir, Os, Rt, Rd, Rh, Ru); 5) радиоактивные

(Pu, Po, Ra, Np, Th, U).

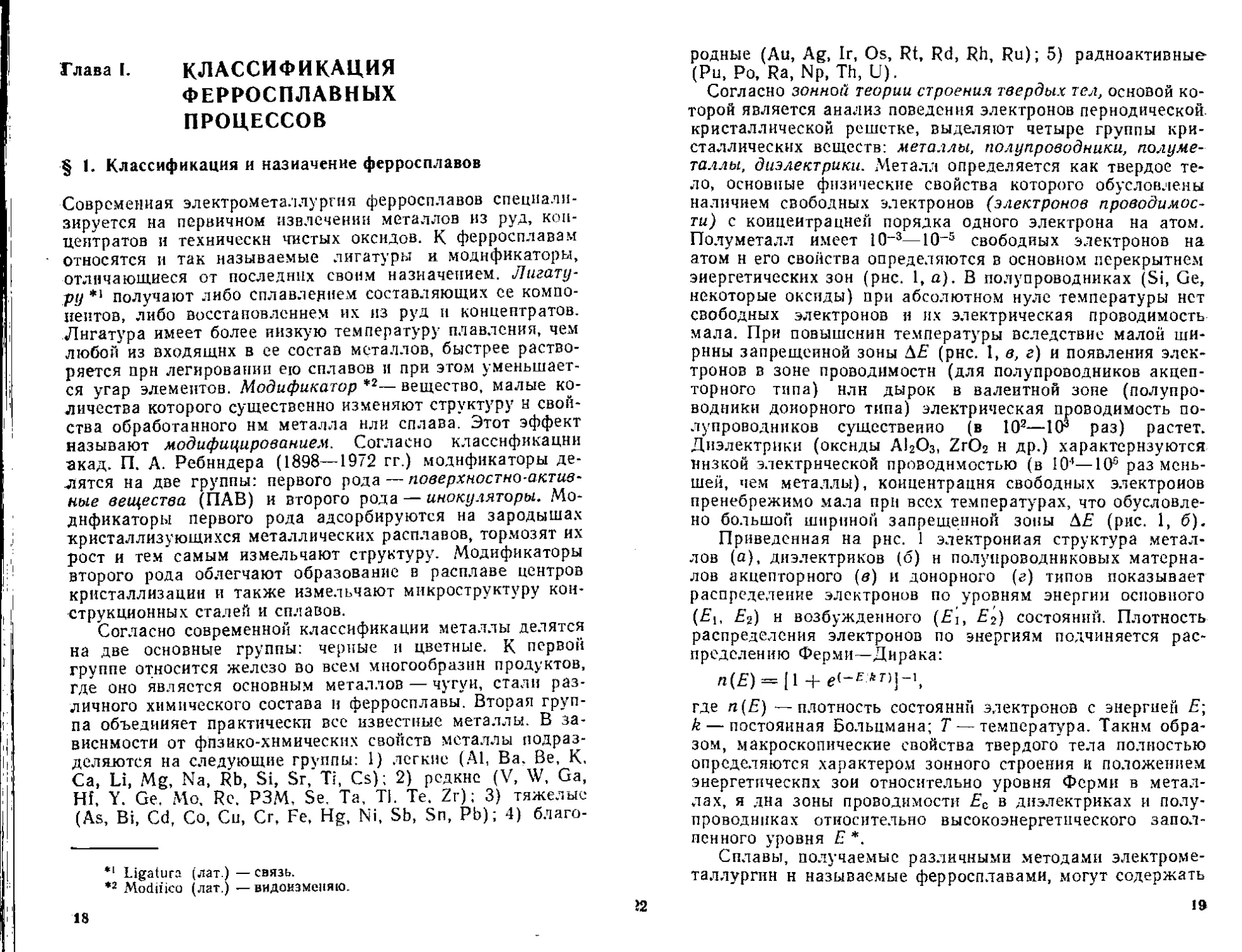

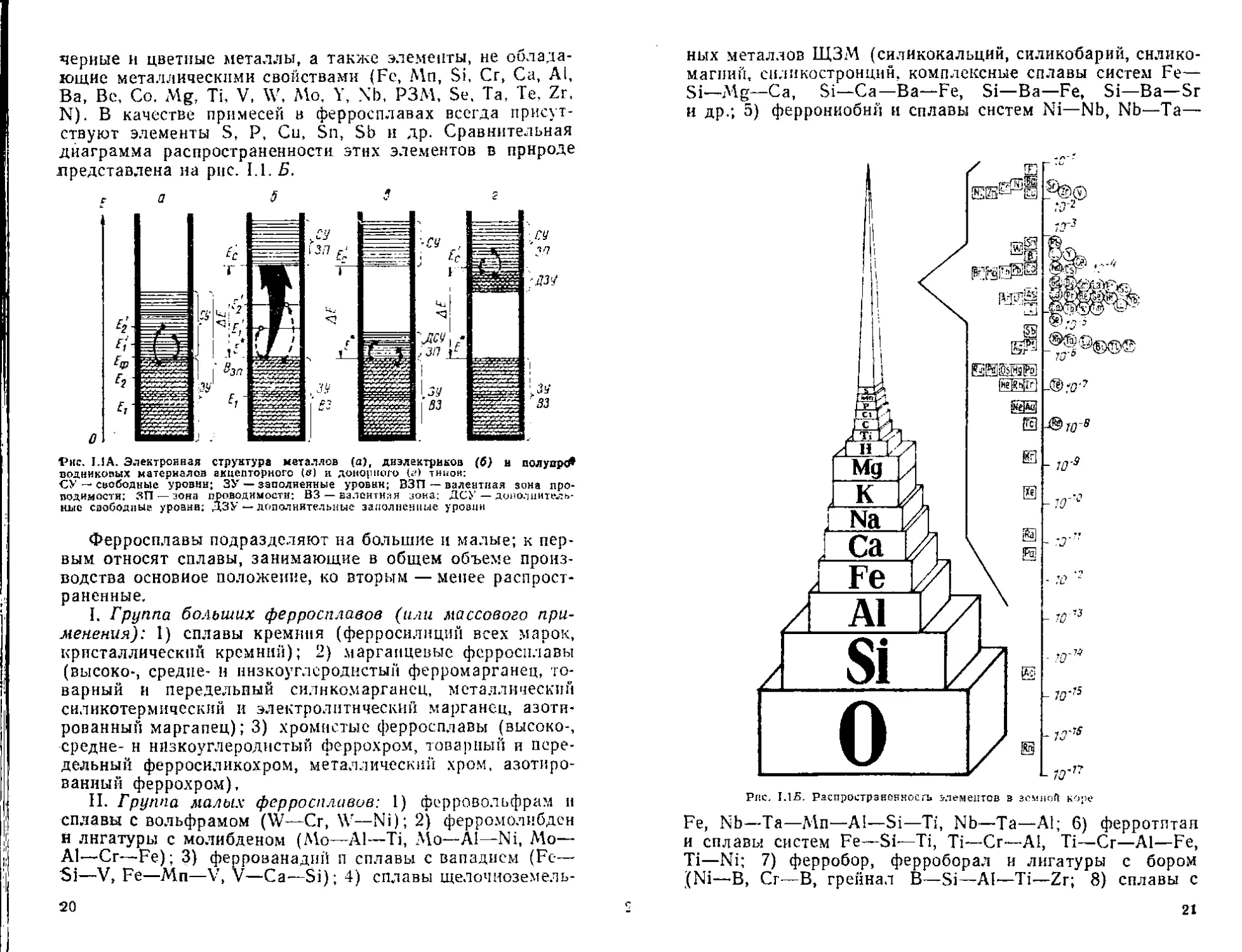

Согласно зонной теории строения твердых тел, основой ко-

торой является анализ поведения электронов периодической,

кристаллической решетке, выделяют четыре группы кри-

сталлических веществ: металлы, полупроводники, полуме-

таллы, диэлектрики. Металл определяется как твердое те-

ло, основные физические свойства которого обусловлены

наличием свободных электронов (электронов проводимос-

ти) с концентрацией порядка одного электрона на атом.

Полуметалл имеет 10~3—10"5 свободных электронов на

атом и его свойства определяются в основном перекрытием

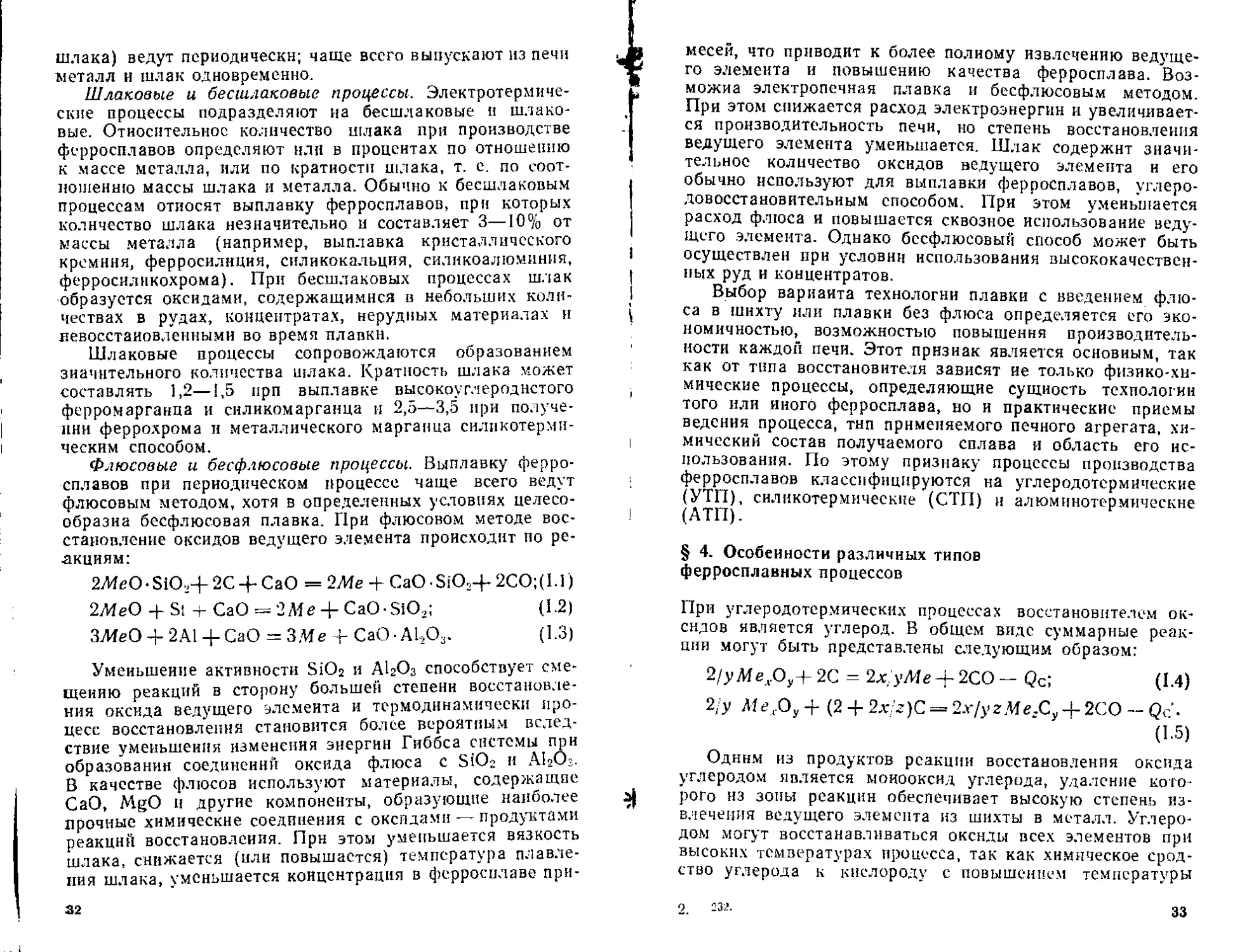

энергетических зон (рнс. 1, а). В полупроводниках (Si, Ge,

некоторые оксиды) при абсолютном нуле температуры нет

свободных электронов и их электрическая проводимость

мала. При повышении температуры вследствие малой ши-

рины запрещенной зоны Д£ (рнс. 1, в, г) и появления элек-

тронов в зоне проводимости (для полупроводников акцеп-

торного типа) нлн дырок в валентной зоне (полупро-

водники донорного типа) электрическая проводимость по-

лупроводников существенно (в 102—103 раз) растет.

Диэлектрики (оксиды АБОз, ZrOa и др.) характеризуются

низкой электрической проводимостью (в 104—10° раз мень-

шей, чем металлы), концентрация свободных электронов

пренебрежимо мала при всех температурах, что обусловле-

но большой шириной запрещенной зоны Д£ (рис. 1, б).

Приведенная на рнс. 1 электронная структура метал-

лов (а), диэлектриков (б) н полупроводниковых материа-

лов акцепторного (в) и донорного (г) типов показывает

распределение электронов по уровням энергии основного

(£ь £2) н возбужденного (£j, £2) состояний. Плотность

распределения электронов по энергиям подчиняется рас-

пределению Ферми—Дирака:

n(£) = [l + e(-^)]-i(

где п(£) -плотность состояний электронов с энергией £;

k — постоянная Больцмана; Т — температура. Таким обра-

зом, макроскопические свойства твердого тела полностью

определяются характером зонного строения и положением

энергетических зои относительно уровня Ферми в метал-

лах, я дна зоны проводимости £с в диэлектриках и полу-

проводниках относительно высокоэнергетического запол-

ненного уровня £ *.

Сплавы, получаемые различными методами электроме-

таллургии н называемые ферросплавами, могут содержать

>2

!9

яериые и цветные металлы, а также элементы, не оолада-

ющие металлическими свойствами (Fe, Мп, Si, Сг, Са, AI,

Ba, Be, Со. Mg, Ti, V, W, Mo, Y, Nb, P3M, Se. Та, Те, Zr,

N). В качестве примесей в ферросплавах всегда присут-

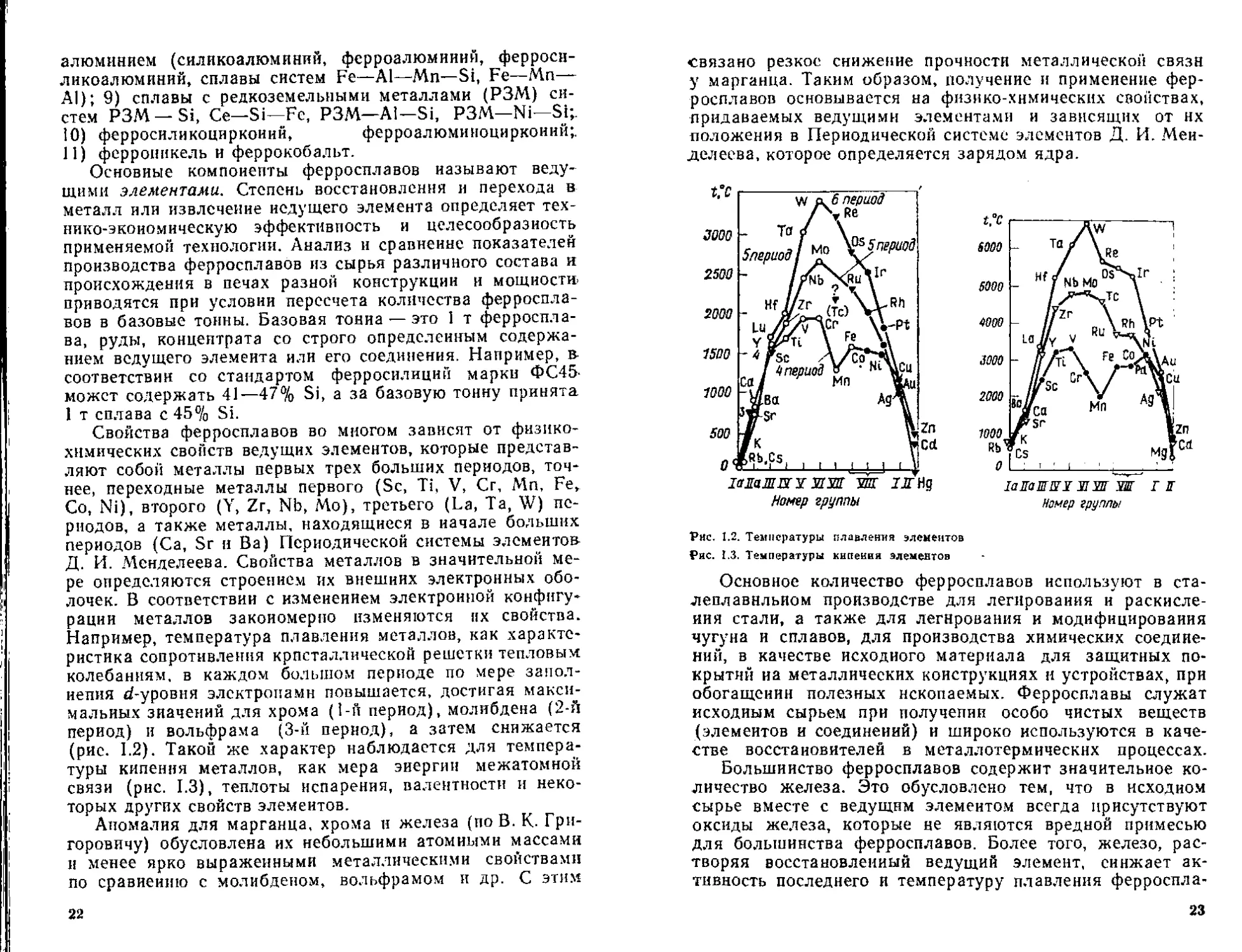

ствуют элементы S, Р, Си, Sn, Sb и др. Сравнительная

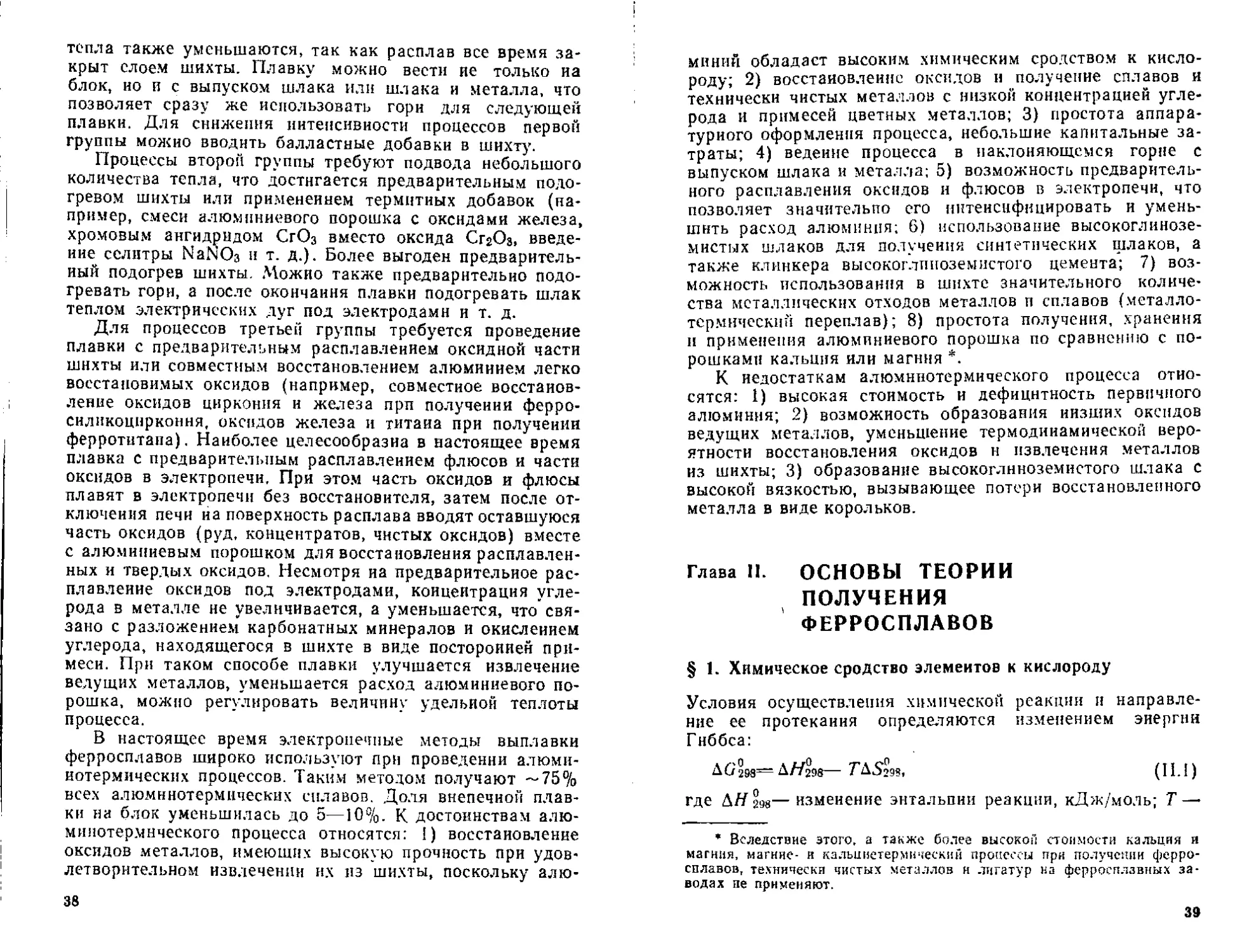

диаграмма распространенности этих элементов в природе

представлена на рис, 1.1. Б.

Ферросплавы подразделяют на большие и малые; к пер-

вым относят сплавы, занимающие в общем объеме произ-

водства основное положение, ко вторым — менее распрост-

раненные,

I. Группа больших ферросплавов (или массового при-

менения): 1) сплавы кремния (ферросилиций всех марок,

кристаллический кремний); 2) марганцевые ферросплавы

(высоко-, средне- н ннзкоуглсроднстый ферромарганец, то-

варный н передельный силикомарганец, металлический

силикотермичсский и электролитический марганец, азоти-

рованный маргапец); 3) хромистые ферросплавы (высоко-,

средне- н ннзкоуглеродистый феррохром, товарный п пере-

дельный ферросиликохром, металлический хром, азотиро-

ванный феррохром),

II. Группа малых ферросплавов: 1) ферровольфрам и

сплавы с вольфрамом (W—Сг, W—Ni); 2) ферромолибден

н лнгатуры с молибденом (Мо—А1—Ti, Мо—А!—-Ni, Мо—

А1—Сг—Fe); 3) феррованадий п сплавы с вападисм (Fc—

Si—V, Fe—Мп—V, V—Са—Si); 4) сплавы щелочноземель-

20

ных металлов ЩЗМ (силикокальций, силикобарий, снлико-

магвий, силикостронцмн, комплексные сплавы систем Fe—

Si'—Mg—Са, Si—Са—Ba—Fe, Si—Ba—Fe, Si—Ba—Sr

н др.; 5) феррониобий и сплавы систем Ni—Nb, Nb—Ta—

Рис. I.l£, Распроитрзаснносгъ Зглементов в земной коре

Fe, Nb—Та—Мп—Al—Si—Ti, Nb—Ta—Al; 6) ферротптап

и сплавы систем Fe—Si—Ti, Ti—Cr—Al, Ti—Cr—Al—Fe,

Ti—Ni; 7) ферробор, ферроборал и лигатуры с бором

(Ni—-В, Сг—В, греннал В—Si—АР—Ti—Zr; 8) сплавы с

21

алюминием (силикоалюминий, ферроалюминий, ферроси-

лнкоалюминий, сплавы систем Fe—Al—Мп—Si, Fe—Мп—

Al); 9) сплавы с редкоземельными металлами (РЗМ) си-

стем РЗМ—Si, Се—Si—Fc, РЗМ—Al—Si, РЗМ—Ni—Si;.

10) ферросиликоциркоиий, ферроалюмииоциркоиий;.

11) ферроникель и феррокобальт.

Основные компоненты ферросплавов называют веду-

щими элементами. Степень восстановления и перехода в

металл или извлечение ведущего элемента определяет тех-

нико-экономическую эффективность и целесообразность

применяемой технологии. Анализ и сравнение показателен

производства ферросплавов из сырья различного состава и

происхождения в печах разной конструкции и мощности-

приводятся при условии пересчета количества ферроспла-

вов в базовые тонны. Базовая тонна — это 1 т ферроспла-

ва, руды, концентрата со строго определенным содержа-

нием ведущего элемента или его соединения. Например, а

соответствии со стандартом ферросилиций марки ФС45-

может содержать 41—47% Si, а за базовую тонну принята

1 т сплава с 45% Si.

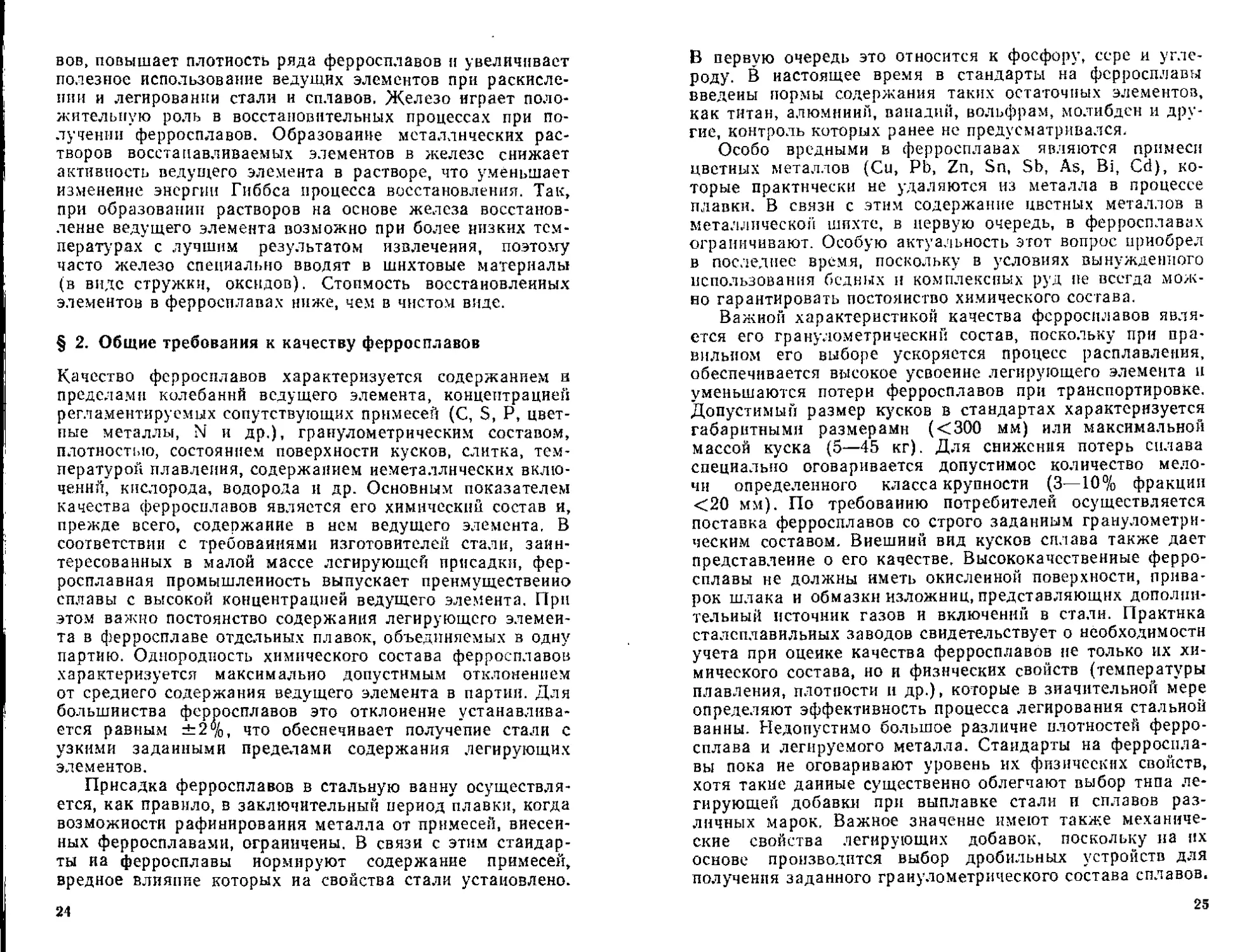

Свойства ферросплавов во многом зависят от физико-

химических свойств ведущих элементов, которые представ-

ляют собой металлы первых трех больших периодов, точ-

нее, переходные металлы первого (Sc, Ti, V, Сг, Мп, Fe,

Со, Ni), второго (У, Zr, Nb, Мо), третьего (La, Та, W) пе-

риодов, а также металлы, находящиеся в начале больших

периодов (Са, Sr и Ва) Периодической системы элементов

Д. И. Менделеева. Свойства металлов в значительной ме-

ре определяются строением их внешних электронных обо-

лочек. В соответствии с изменением электронной конфигу-

рации металлов закономерно изменяются их свойства.

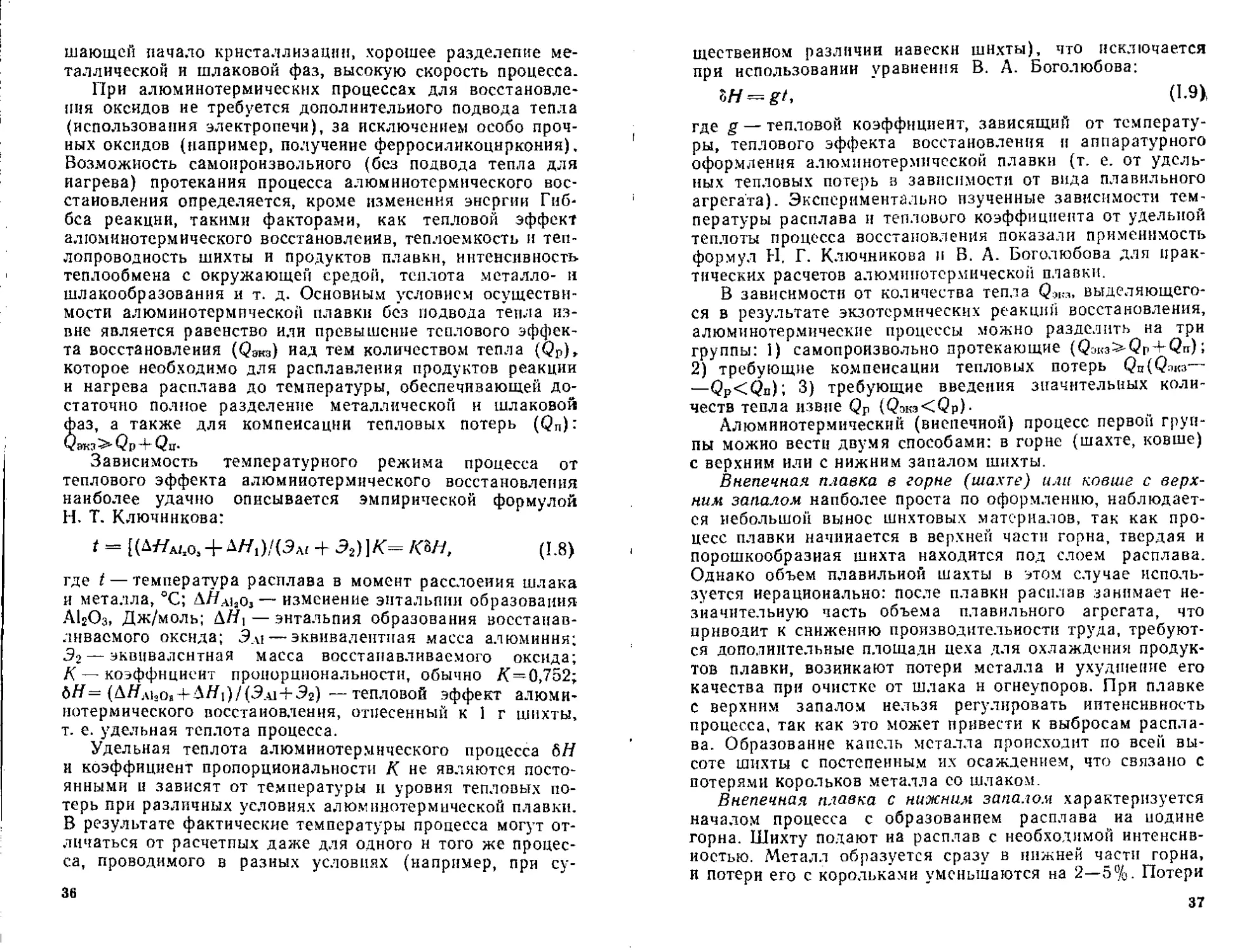

Например, температура плавления металлов, как характе-

ристика сопротивления кристаллической решетки тепловым

колебаниям, в каждом большом периоде по мере запол-

нения d-уровня электронами повышается, достигая макси-

мальных значений для хрома (1-й период), молибдена (2-й

период) и вольфрама (3-й период), а затем снижается

(рис. 1.2). Такой же характер наблюдается для темпера-

туры кипения металлов, как мера энергии межатомной

связи (рис. 1.3), теплоты испарения, валентности и неко-

торых других свойств элементов.

Аномалия для марганца, хрома и железа (по В. К. Гри-

горовичу) обусловлена их небольшими атомными массами

и менее ярко выраженными металлическими свойствами

по сравнению с молибденом, вольфрамом и др. С этим

22

связано резкое снижение прочности металлической связи

у марганца. Таким образом, получение и применение фер-

росплавов основывается на фнзнко-хнмических свойствах,

придаваемых ведущими элементами и зависящих от нх

положения в Периодической системе элементов Д. И. Мен-

делеева, которое определяется зарядом ядра.

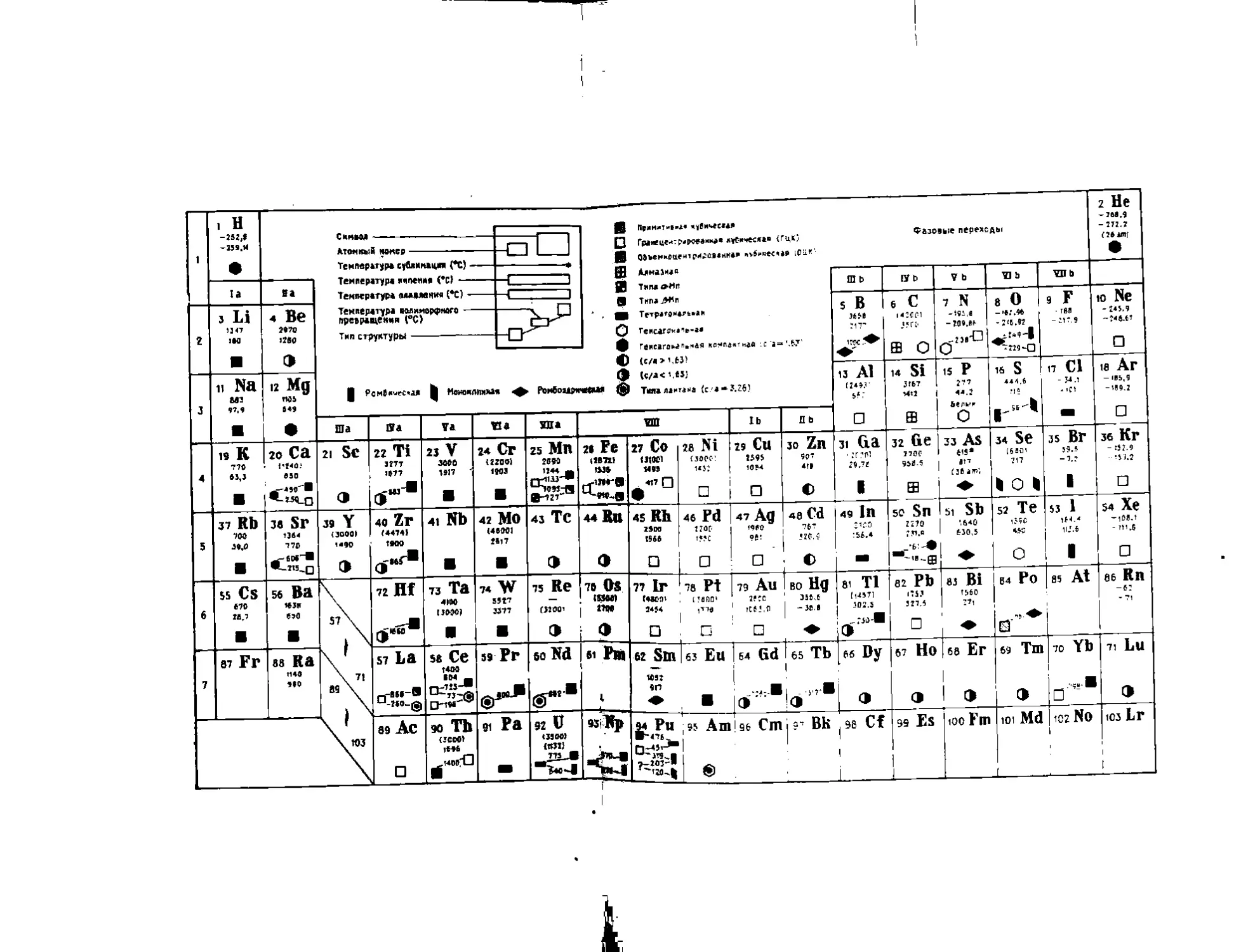

малгдгу УШ иг iJTHg

Номер группы

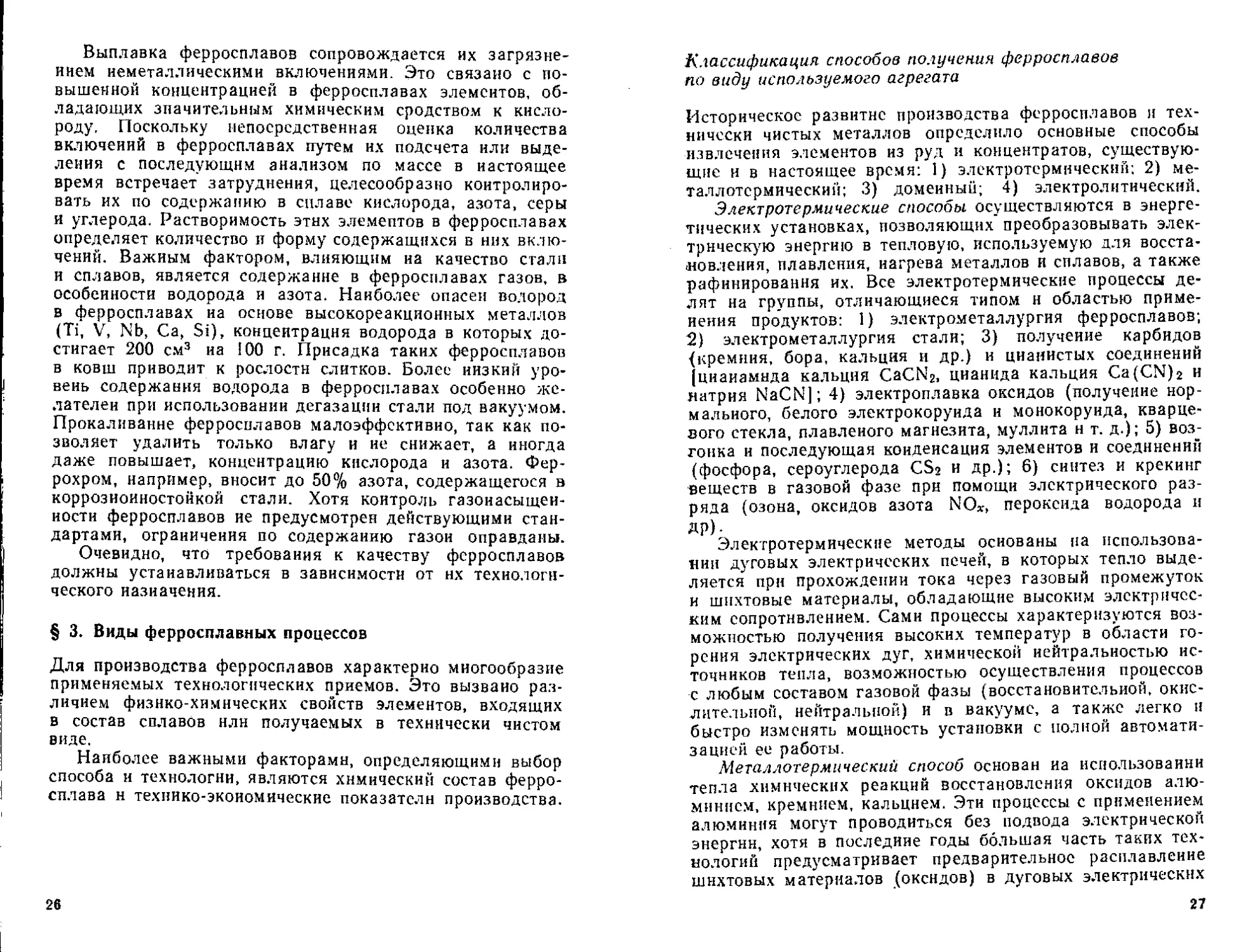

Рнс, 1.2. Температуры плавления элементов

Рис. 1.3. Температуры кипения элементов

Основное количество ферросплавов используют в ста-

леплавильном производстве для легирования и раскисле-

ния стали, а также для легирования и модифицирования

чугуна и сплавов, для производства химических соедине-

ний, в качестве исходного материала для защитных по-

крытий на металлических конструкциях и устройствах, при

обогащении полезных ископаемых. Ферросплавы служат

исходным сырьем при получении особо чистых веществ

(элементов и соединений) и широко используются в каче-

стве восстановителей в металлотермнческнх процессах.

Большинство ферросплавов содержит значительное ко-

личество железа. Это обусловлено тем, что в исходном

сырье вместе с ведущим элементом всегда присутствуют

оксиды железа, которые не являются вредной примесью

для большинства ферросплавов. Более того, железо, рас-

творяя восстановленный ведущий элемент, снижает ак-

тивность последнего и температуру плавления ферроспла-

23

bob, повышает плотность ряда ферросплавов н увеличивает

полезное использование ведущих элементов при раскисле-

нии и легировании стали и сплавов. Железо играет поло-

жительную роль в восстановительных процессах при по-

лучении ферросплавов. Образование металлических рас-

творов восстанавливаемых элементов в железе снижает

активность ведущего элемента в растворе, что уменьшает

изменение энергии Гиббса процесса восстановления. Так,

при образовании растворов на основе железа восстанов-

ление ведущего элемента возможно при более низких тем-

пературах с лучшим результатом извлечения, поэтому

часто железо специально вводят в шихтовые материалы

(в виде стружки, оксидов). Стоимость восстановленных

элементов в ферросплавах ниже, чем в чистом виде.

§ 2. Общие требования к качеству ферросплавов

Качество ферросплавов характеризуется содержанием в

пределами колебаний ведущего элемента, концентрацией

регламентируемых сопутствующих примесей (С, S, Р, цвет-

ные металлы, N и др.), гранулометрическим составом,

плотностью, состоянием поверхности кусков, слитка, тем-

пературой плавления, содержанием неметаллических вклю-

чении, кислорода, водорода и др. Основным показателем

качества ферросплавов является его химический состав и,

прежде всего, содержание в нем ведущего элемента, В

соответствии с требованиями изготовителей стали, заин-

тересованных в малой массе легирующей присадки, фер-

росплавная промышленность выпускает преимущественно

сплавы с высокой концентрацией ведущего элемента. При

этом важно постоянство содержания легирующего элемен-

та в ферросплаве отдельных плавок, объединяемых в одну

партию. Однородность химического состава ферросплавов

характеризуется максимально допустимым отклонением

от среднего содержания ведущего элемента в партии. Для

большинства ферросплавов это отклонение устанавлива-

ется равным ±2%, что обеспечивает получение стали с

узкими заданными пределами содержания легирующих

элементов.

Присадка ферросплавов в стальную ванну осуществля-

ется, как правило, в заключительный период плавки, когда

возможности рафинирования металла от примесей, внесен-

ных ферросплавами, ограничены. В связи с этим стандар-

ты на ферросплавы нормируют содержание примесей,

вредное влияние которых иа свойства стали установлено.

24

В первую очередь это относится к фосфору, сере и угле-

роду. В настоящее время в стандарты на ферросплавы

введены нормы содержания таких остаточных элементов,

как титан, алюминии, ванадий, вольфрам, молибден и дру-

гие, контроль которых ранее не предусматривался.

Особо вредными в ферросплавах являются примеси

цветных металлов (Си, Pb, Zn, Sn, Sb, As, Bi, Cd), ко-

торые практически не удаляются из металла в процессе

плавки. В связи с этим содержание цветных металлов в

металлической шихте, в первую очередь, в ферросплавах

ограничивают. Особую актуальность этот вопрос приобрел

в последнее время, поскольку в условиях вынужденного

использования бедных п комплексных руд пе всегда мож-

но гарантировать постоянство химического состава.

Важной характеристикой качества ферросплавов явля-

ется его гранулометрический состав, поскольку при пра-

вильном его выборе ускоряется процесс расплавления,

обеспечивается высокое усвоение легирующего элемента и

уменьшаются потери ферросплавов при транспортировке.

Допустимый размер кусков в стандартах характеризуется

габаритными размерами (ООО мм) или максимальной

массой куска (5—45 кг). Для снижения потерь сплава

специально оговаривается допустимое количество мело-

чи определенного класса крупности (3—10% фракции

<20 мм). По требованию потребителей осуществляется

поставка ферросплавов со строго заданным гранулометри-

ческим составом. Внешний вид кусков сплава также дает

представление о его качестве. Высококачественные ферро-

сплавы не должны иметь окисленной поверхности, прива-

рок шлака и обмазки изложниц, представляющих дополни-

тельный источник газов и включений в стали. Практика

сталеплавильных заводов свидетельствует о необходимости

учета при оценке качества ферросплавов не только их хи-

мического состава, но и физических свойств (температуры

плавления, плотности и др.), которые в значительной мере

определяют эффективность процесса легирования стальной

ванны. Недопустимо большое различие плотностей ферро-

сплава и легируемого металла. Стандарты на ферроспла-

вы пока ие оговаривают уровень их физических свойств,

хотя такие данные существенно облегчают выбор типа ле-

гирующей добавки при выплавке стали и сплавов раз-

личных марок. Важное значение имеют также механиче-

ские свойства легирующих добавок, поскольку на пх

основе производится выбор дробильных устройств для

получения заданного гранулометрического состава сплавов.

25

Выплавка ферросплавов сопровождается их загрязне-

нием неметаллическими включениями. Это связано с по-

вышенной концентрацией в ферросплавах элементов, об-

ладающих значительным химическим сродством к кисло-

роду, Поскольку непосредственная оценка количества

включений в ферросплавах путем их подсчета или выде-

ления с последующим анализом по массе в настоящее

время встречает затруднения, целесообразно контролиро-

вать их по содержанию в сплаве кислорода, азота, серы

и углерода. Растворимость этих элементов в ферросплавах

определяет количество и форму содержащихся в них вклю-

чений. Важным фактором, влияющим на качество стали

и сплавов, является содержание в ферросплавах газов, в

особенности водорода и азота. Наиболее опасен водород

в ферросплавах на основе высокореакционных металлов

(Ti, V, Nb, Са, Si), концентрация водорода в которых до-

стигает 200 см3 иа 100 г. Присадка таких ферросплавов

в ковш приводит к рослостн слитков. Более низкий уро-

вень содержания водорода в ферросплавах особенно же-

лателен при использовании дегазации стали под вакуумом.

Прокаливание ферросплавов малоэффективно, так как по-

зволяет удалить только влагу и не снижает, а иногда

даже повышает, концентрацию кислорода и азота. Фер-

рохром, например, вносит до 50% азота, содержащегося в

коррозиоиностойкой стали. Хотя контроль газоиасыщеи-

иости ферросплавов ие предусмотрен действующими стан-

дартами, ограничения по содержанию газон оправданы.

Очевидно, что требования к качеству ферросплавов

должны устанавливаться в зависимости от нх технологи-

ческого назначения.

§ 3. Виды ферросплавных процессов

Для производства ферросплавов характерно многообразие

применяемых технологических приемов. Это вызвано раз-

личием физнко-химнческих свойств элементов, входящих

в состав сплавов нлн получаемых в технически чистом

виде.

Наиболее важными факторами, определяющими выбор

способа и технологии, являются химический состав ферро-

сплава н технико-экономические показатели производства.

26

Классификация способов получения ферросплавов

по виду используемого агрегата

Историческое развитие производства ферросплавов и тех-

нически чистых металлов определило основные способы

извлечения элементов из руд и концентратов, существую-

щие и в настоящее время: 1) электротермический; 2) ме-

таллотсрмическин; 3) доменный; 4) электролитический.

Электротермические способы осуществляются в энерге-

тических установках, позволяющих преобразовывать элек-

трическую энергию в тепловую, используемую для восста-

новления, плавления, нагрева металлов и сплавов, а также

рафинирования их. Все электротермические процессы де-

лят на группы, отличающиеся типом н областью приме-

нения продуктов: 1) электрометаллургия ферросплавов;

2) электрометаллургия стали; 3) получение карбидов

{кремния, бора, кальция и др.) и цианистых соединений

[циаиамнда кальция CaCNs, цианида кальция Са(СМ)г и

натрия NaCN]; 4) электроплавка оксидов (получение нор-

мального, белого электрокорунда и монокорунда, кварце-

вого стекла, плавленого магнезита, муллита н т. д.); 5) воз-

гонка н последующая конденсация элементов и соединений

(фосфора, сероуглерода CSa и др.); 6) синтез и крекинг

веществ в газовой фазе при помощи электрического раз-

ряда (озона, оксидов азота NOX, пероксида водорода и

ДР).

Электротермические методы основаны па использова-

нии дуговых электрических печей, в которых тепло выде-

ляется при прохождении тока через газовый промежуток

и шихтовые материалы, обладающие высоким электричес-

ким сопротивлением. Сами процессы характеризуются воз-

можностью получения высоких температур в области го-

рения электрических дуг, химической нейтральностью ис-

точников тепла, возможностью осуществления процессов

с любым составом газовой фазы (восстановительной, окис-

лительной, нейтральной) и в вакууме, а также легко и

быстро изменять мощность установки с полной автомати-

зацией ее работы.

Металлотермический способ основан иа использовании

тепла химических реакций восстановления оксидов алю-

минием, кремнием, кальцием. Эти процессы с применением

алюминия могут проводиться без подвода электрической

энергии, хотя в последние годы большая часть таких тех-

нологий предусматривает предварительное расплавление

шихтовых материалов (оксидов) в дуговых электрических

27

печах с целью интенсификации процесса, экономии доро-

гих восстановителей и более полного извлечения ведущих

элементов нз шихты в металл. Металлотермические мето-

ды производства ферросплавов, сплавов и технически чис-

тых металлов подразделяются в зависимости от типа при-

меняемого восстановителя (алюминотермия, енликотермия,

кальциетермия); в ряде случаев используются одновре-

менно несколько восстановителей. Ферросплавы, сплавы и

металлы, выплавленные металлотермическим методом, ха-

рактеризуются низким содержанием углерода и ряда дру-

гих примесей; при этом легко получить сплавы с низким

содержанием железа иа основе хрома, титана, никеля и

других металлов. Процессы выплавки характеризуются

высоким извлечением ведущих элементов, небольшими

капитальными затратами на строительство цехов и не-

обходимых установок. Металлотермнческим методом полу-

чают несколько десятков различных ферросплавов п спла-

вов. При этом используют различные варианты аппаратур-

ного оформления процесса: внепечная плавка на блок,

плавка с выпуском шлака и металла, электропечной про-

цесс с предварительным расплавлением восстанавливаемых

оксидов н флюсов, мсталлотермический переплав и т. д.

Метод в настоящее время позволяет полнее использовать

отвальные шлаки в огнеупорной, сталеплавильной, строи-

тельной отраслях промышленности.

Электролитические способы, основаны на электролизе

водных растворов илн расплавленных солей и использу-

ются для получения особо чистых металлов. Однако это

связано с расходом значительного количества электроэнер-

гии н необходимостью применения особо чистых матери-

алов.

Доменный процесс позволил впервые получать необхо-

димые ферросплавы (с марганцем, кремнием и хромом),

ио он требует значительного расхода высококачественного

кокса, а получаемые сплавы содержат много углерода.

Недостатком доменной плавки является также невозмож-

ность достижения высоких температур вследствие образо-

вания большого количества газов и потерь с ними тепла,

В доменных печах в СССР в настоящее время выплавля-

ют — 50% высокоуглеродистого ферромарганца.

Необходимость использования относительно бедных руд

и увеличение потребности в ферромарганце привели к про-

изводству высокоуглсроднстого ферромарганца в мощных

рудовосстановительиых печах типа РПЗ-63. Расход кокса

иа 1 т сплава при выплавке его в электропечи составляет

28

450—500 кг (1700—1800 кг в доменных печах), что опре-

деляет более низкую его стоимость. Учитывая возможность

применения при плавке ферромарганца н других сплавов

дешевых и недефицитных видов углеродистого восстанови-

теля (полукокса, газового угля н др.), а также значитель-

ное улучшение технико-экономических показателей процес-

са благодаря использованию предварительно восстанов-

ленных и нагретых шихтовых материалов, в дальнейшем

получение высокоуглеродистого ферромарганца намечается

проводить электротермическим методом. В последние годы

получили развитие специальные методы производства фер-

росплавов в вакуумных печах сопротивления, индукцион-

ных печах и в конвертерах, позволяющие получать сплавы

с особо низким содержанием углерода (0.03—0,0!% и ме-

нее), кислорода, водорода и неметаллических включений,

а также азотированные ферросплавы с хромом, марган-

цем, вападием и т. д.

Непрерывные и периодические процессы. Ферросплав-

ные процессы подразделяются па непрерывные н периоди-

ческие. Непрерывные процессы характеризуются непрерыв-

ной загрузкой шихты в рудовосстановительную электропечь

с закрытым колошником и периодическим (или непрерыв-

ным) выпуском ферросплава и шлака. Шихта расположена

в печи все время на определенном уровне. Электроды по-

стоянно погружены в шихту, а выпуск металла н шлака

ведется периодически или непрерывно. При этом ис-

пользуют печи большой электрической мощности (16,5—

75 МВ-А), а в качестве восстановителя применяют угле-

родные материалы.

Колошником называют верхний слой шихты, находя-

щейся в печи и расположенной при непрерывном процессе

практически все время на одном и том же уровне. По мере

схода (опускания) шихты ведется загрузка ее преимуще-

ственно к электродам, вокруг которых шихта располага-

ется конусом. Верхний уровень конуса 0,3—0,5 м выше

уровня шихты па периферии колошника. В герметичных

печах типа РНГ-63 шихта подается па колошник между

электродами. В процессе работы печи в результате вос-

становления оксидов шихты углеродом образуется боль-

шие количество моноокенда углерода СО. содержание ко-

торого в газовой фазе составляет 80—95'%. В результате

местного концентрированного выхода газов в одном месте

колошника могут образоваться «свищи», которые стара-

ются сразу же засыпать свежей шихтой. При работе печи

с закрытым колошником подводимый по электроду ток

2»

(/ал) проходит через дуговой разряд (/л) и последователь-

но расположенное с ним сопротивление ванны (/0), часть

тока с верхней части электрода стекает с боковой его по-

верхности на токопроводимую шихту (ток шихтовой про-

водимости). При непрерывном процессе дуговой разряд

получает значительное развитие и тогда большая часть

тока проходит через дугу, что обусловливает высокую кон-

центрацию тепловой энергии и необходимые температур-

ные условия для развития восстановительных процессов.

Размеры газовой полости вокруг нижнего (рабочего)

конца электрода зависят от распределения тока между

шихтой и электрической дугой. Чем меньше электрическое

сопротивление шихты, тем больший ток идет через шнхту

от одного электрода к другим (в печи с тремя электрода-

ми), к углеродистым блокам, расположенным в стенах

печя, к расплаву шлака и металла, находящимся на поди-

не печи. Электрическое сопротивление шихты зависит от

количества углеродистого восстановителя в ней, его элек-

трического сопротивления, а также от температуры появ-

ления в шихте жидкой фазы и ее количества.

Рудная (оксидная) часть шихты включает простые или

сложные минералы с определенной температурой плавле-

ния. Простой минерал состоит из кристалла, образуемого

одним оксидом, например БЮг, сложный минерал пред-

ставлен химическим соединением двух или более оксидов

различных элементов. Чем выше температура плавления

минеральной части шихты и меньше количество жидкой

-фазы в шихте (прн постоянном массовом соотношении угле-

родистого восстановителя и оксидной части), тем большая

доля электрического тока проходит через дугу, образуя

газовую полость вокруг электрода. Форма и размеры га-

зовой полости вокруг рабочего конца электрода зависят

также от температуры появления жидкой фазы в мине-

ральной части шихты н ее количества.

Различные минералы в оксидной (рудной) части пла-

вятся при разных температурах. При высокой температуре

плавления минералов жидкая оксидная фаза (шлак) об-

разуется в самых горячих (нижних) горизонтах шихты, и

газовые полости под электродами получают значительное

развитие. Продукт химических реакций (металлический

расплав) скапливается на подине печи, если плотность ме-

таллической фазы больше плотности оксидного раплава.

Если восстанавливаемый элемент (ферросплав) имеет

плотность, меиыпую плотности оксидного расплава (крем-

ний, силнкоалюминий, силикокальций), металлический

зо

расплав располагается в печи в отдельных зонах,сообща-

ющихся узкими каналами между собой. Выпуск ферро-

сплава из печи производится, как правило, через опреде-

ленные промежутки времени (1,0—1,5 ч) или непрерывно

(кристаллический кремний, спликоалюминий).

Непрерывный выпуск металла способствует поддержа-

нию устойчивой работы печи с низкой посадкой электро-

дов в шихте, а восстановленные элементы в течение мень-

шего промежутка времени находятся в контакте с СО га-

зовой фазы, н вторичное карбидообразоваиие в результате

окисления уже восстановленных элементов монооксидом

углерода получает меньшее развитие. Температура оксид-

ного и металлического расплава, находящихся в печи,

определяется температурой плавления шихты. Практиче-

ски вся подводимая дополнительная мощность расходуется

на фнзнко-химические процессы плавления и восстановле-

ние оксидов углеродом, протекающие с поглощением боль-

шого количества тепла.

Непрерывный процесс характеризуется рациональным-

использованием тепла, получаемого при подводе электри-

ческой энергии в ванну печи; расплав оксидов и металла

всегда закрыт слоем шихты, потерн тепла открытой по-

верхностью расплава отсутствуют. Тепло отходящих газов

частично расходуется на нагрев шихтовых материалов, в

результате этого в шихте идут процессы удаления летучих

веществ, гидратной и гигроскопической влаги, начинаются

процессы восстановления оксидов в твердых фазах, обес-

печиваются теплом эндотермические реакции, протека-

ющие на поверхности углеродистого восстановления при

контакте конденсированных высших и газообразных низ-

ших оксидов элементов.

Непрерывные процессы осуществляются в основном в

закрытых н герметических печах, оборудованных сводом,,

что обеспечивает улавливание и очистку отходящего газа

(85—90% СО). Колошниковый газ, имеющий высокую-

теплоту сгорания, может использоваться в качестве топ-

лива и газа-восстановителя для нагрева и предваритель-

ного восстановления шихты в отдельных агрегатах (обыч-

но в трубчатых печах), а также для обжига известняка и.

получения из СО химических продуктов.

Периодические процессы.' ведут с использованием опре-

деленного количества шихтовых материалов, предназна-

ченных для одной плавки. Загруженная в печь шихта пол-

ностью проплавляется с восстановлением оксидов веду-

щих элементов. Выпуск продуктов плавки (металла и

31

шлака) ведут периодически; чаще всего выпускают из печи

металл и шлак одновременно.

Шлаковые и бесшлаковые процессы. Электротермиче-

ские процессы подразделяют на бесшлаковые и шлако-

вые. Относительное количество шлака при производстве

ферросплавов определяют или в процентах по отношению

к массе металла, или по кратности шлака, т. е. по соот-

ношению массы шлака и металла. Обычно к бесшлаковым

процессам относят выплавку ферросплавов, при которых

количество шлака незначительно и составляет 3—10% от

массы .металла (например, выплавка кристаллического

кремния, ферросилиция, силикокальция, силнкоалюминия,

ферросилнкохрома). При бесшлаковых процессах шлак

образуется оксидами, содержащимися в небольших коли-

чествах в рудах, концентратах, нерудных материалах и

невосстановленными во время плавки.

Шлаковые процессы сопровождаются образованием

значительного количества шлака. Кратность шлака может

составлять 1,2—1,5 ирп выплавке высокоуглеродистого

ферромарганца и силикомарганца и 2,5—3,5 при получе-

нии феррохрома и металлического марганца енликотерми-

ческим способом.

Флюсовые и бесфлюсовые процессы. Выплавку ферро-

сплавов при периодическом процессе чаще всего ведут

флюсовым методом, хотя в определенных условиях целесо-

образна бесфлюсовая плавка. При флюсовом методе вос-

становление оксидов ведущего элемента происходит но ре-

акциям:

2/И^О • SiO2+ 2С 4- СаО = 2Ме 4 СаО S1O24- 2СО; (1.1)

2МеО + St + СаО = 2Ме + CaO-SiO,; (1.2)

ЗЛГеО + 2А14-СаО = ЗМе 4 СаО-AUO3. (1.3)

Уменьшение активности S1O2 и AI2O3 способствует сме-

щению реакций в сторону большей степени восстановле-

ния оксида ведущего элемента и термодинамически про-

цесс восстановления становится более вероятным вслед-

ствие уменьшения изменения энергии Гиббса системы при

образовании соединении оксида флюса с S1O2 и АГО .

В качестве флюсов используют материалы, содержащие

СаО, MgO н другие компоненты, образующие наиболее

прочные химические соединения с оксидами - - продуктами

реакций восстановления. Прн этом уменьшается вязкость

шлака, снижается (или повышается) температура плавле-

ния шлака, уменьшается концентрация в ферросплаве при-

за

месей, что приводит к более полному извлечению ведуще-

го элемента и повышению качества ферросплава. Воз-

можна электропечная плавка и бесфлюсовым методом.

При этом снижается расход электроэнергии и увеличивает-

ся производительность печи, но степень восстановления

ведущего элемента уменьшается. Шлак содержит значи-

тельное количество оксидов ведущего элемента н его

обычно используют для выплавки ферросплавов, углеро-

довосстановительным способом. При этом уменьшается

расход флюса и повышается сквозное использование веду-

щего элемента- Однако бссфлюсовый способ может быть

осуществлен при условии использования высококачествен-

ных руд и концентратов.

Выбор варианта технологии плавки с введением флю-

са в шихту или плавки без флюса определяется его эко-

номичностью, возможностью повышения производитель-

ности каждой печи. Этот признак является основным, так

как от типа восстановителя зависят ие только физико-хн-

мические процессы, определяющие сущность технологии

того или иного ферросплава, но и практические приемы

ведения процесса, тнп применяемого печного агрегата, хи-

мический состав получаемого сплава и область его ис-

пользования. По этому признаку процессы производства

ферросплавов классифицируются на углеродотермические

(УТП), снлнкотермнческне (СТП) и алюмннотермическне

(АТП).

§ 4. Особенности различных типов

ферросплавных процессов

При углеродотермических процессах восстановителем ок-

сидов является углерод. В общем виде суммарные реак-

ции могут быть представлены следующим образом:

2/уМед.Оу+2С - 2x'yAfe4-2CO — Qc; (1-4)

2/у AfevOy+ (2 + 2x>)C = 2x-/yzMe.Cy-{-2CO~-Qc:.

(1.5)

Одним из продуктов реакции восстановления оксида

углеродом является моиооксид углерода, удаление кото-

рого из зоны реакции обеспечивает высокую степень из-

влечения ведущего элемента из шихты в металл. Углеро-

дом могут восстанавливаться оксиды всех элементов при

высоких температурах процесса, так как химическое срод-

ство углерода к кислороду с повышением температуры

9. 232. 33

увеличивается. Углерод имеет невысокую стоимость, при

этом возможно использование углеродистых материалов

различного происхождения.

К недостаткам углерода как восстановителя относятся

следующие факторы: 1) прн восстановлении оксидов об-

разуются карбиды элементов, поэтому при небольшой кон-

центрации кремния сплавы содержат повышенное коли-

чество углерода; 2) реакции восстановления оксидов про-

текают с поглощением большого количества тепла, поэто-

му требуется применение рудовосстаиовитсльных печей

большой мощности.

Силикотермическое восстановление оксидов металлов

происходит по реакции:

2/уМ^ОуЧ- Si zz 2<уЛ!е 4 SiO2+ QSJ. (1-6)

Восстановление оксидов кремнием ведут в основном с

применением комплексных передельных ферросплавов типа

Me—Fe—Si (где Me—Мп, Cr).

В силикотсрмических процессах кремний в качестве

восстановителя используют в виде силикомарганца, ферро-

силиция, ферросиликохрома и др., которые получаются

восстановлением кремнезема углеродом. В связи с этим

важно знание поведения силицидов прн нагреве до высо-

ких температур. По И. С. Куликову силициды могут раз-

лагаться по механизму конденсатной и газообразной дис-

социации. При конденсатной диссоциации возможны реак-

ции трех типов:

1) I / у= xfy Me* -J- Slnap,

2) I/xMexSiy(K>= y/xSiK+ Afenap;

3) M =» M e Siy( к) + Afen3p.

Использование таких сплавов позволяет вводить в по-

лучаемый продукт силнкотермнческой плавки ведущий

элемент Me, восстановленный дешевым углеродом на пер-

вом переделе. В этом случае технологическая схема про-

изводства иизкоуглероднетых ферросплавов включает ста-

дию выплавки передельных сплавов: силикомарганца и

ферроенлнкохрома. В некоторых случаях в качестве вос-

становителя при снликотермнческом процессе применяют

ферросилиций марок ФС75 или ФС65 (выплавка ферро-

вольфрама, ферромолибдена, феррованадпя и др.). В ре-

зультате восстановления оксидов кремнием в шлак пере-

ходит кремнезем; его концентрация повышается, н без

34

уменьшения активности SiO2 нельзя достигнуть высокой

степени восстановления ведущего элемента. В этом случае

возможна плавка флюсовым н бесфлюсовым способами.

Кремний в качестве восстановителя может использо-

ваться и прн восстановлении оксидов элементов, облада-

ющих более высоким химическим сродством к кислороду.

Прн этом удовлетворительное извлечение ведущего эле-

мента достигается введением в шихту избыточного коли-

чества кремния, образования металлических растворов си-

стемы Si—Me—Fe; конечный продукт получают с высокой

концентрацией кремния (силикотермический силнкокаль-

цнй и др.).

Кремний, обладающий достаточно высоким химическим

сродством к кислороду, может служить восстановителем

различных оксидов (Сг20з, МпО, МоОз, WC>3> V2O3 и др-).

Восстановление оксидов кремнием сопровождается выде-

лением тепла, которого, как правило, недостаточно для ве-

дения виепечного силнкотермического процесса, поэтому

применяют электропечи небольшой мощности (2500—

7000 кВ-А).

Кремний как восстановитель имеет следующие недо-

статки: 1) вследствие образования кремнезема увеличи-

вается количество шлака, при этом возрастает активность

SiOs, возникают прочные силикаты низших оксидов веду-

щего элемента; дальнейшее восстановление возможно прн

введении в шлак (шихту) оксидов с основными свойства-

ми; 2) при температурах выплавки ферросплавов кремний

образует с металлами растворы, обладающие отрицатель-

ными отклонениями от свойств идеальных растворов, что

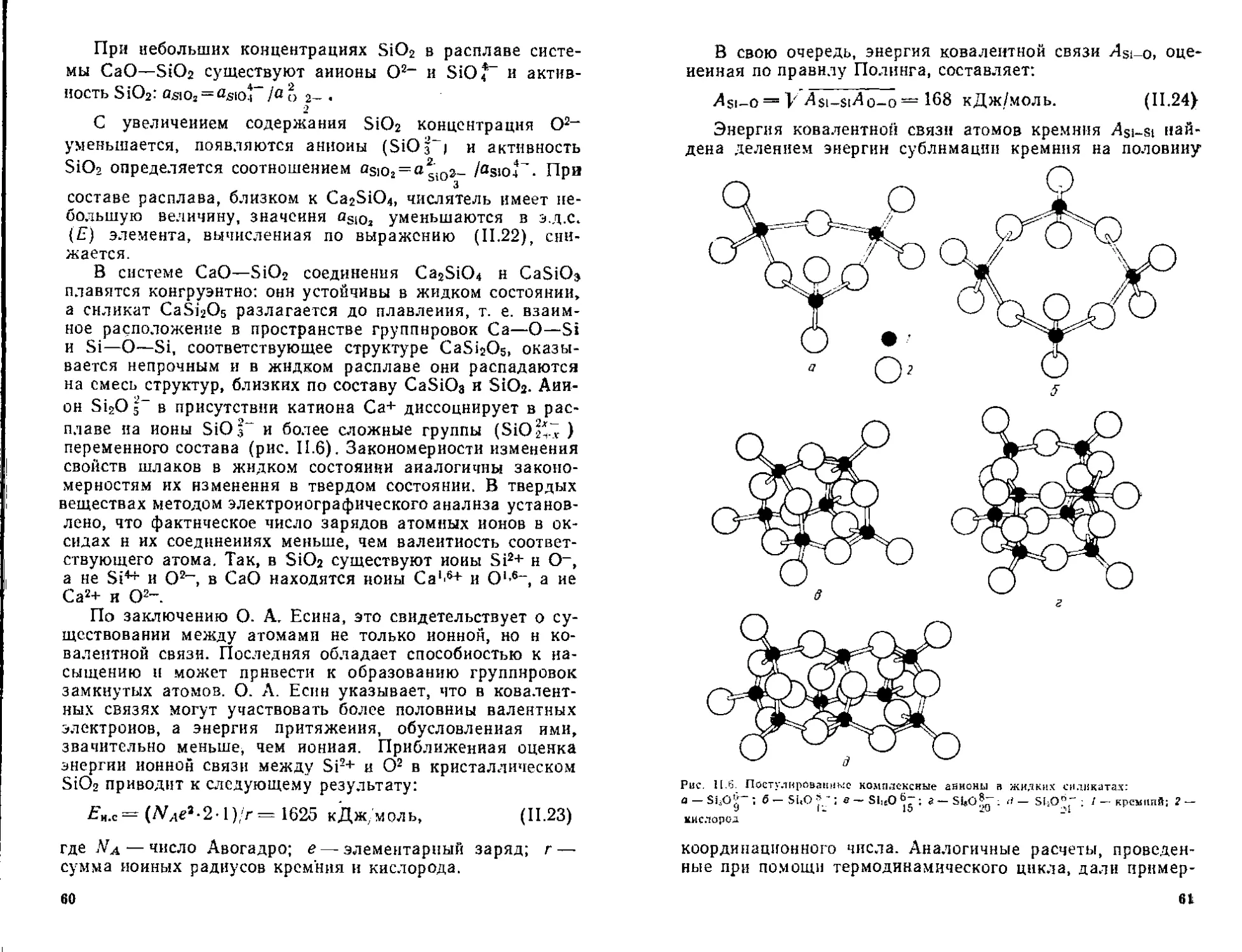

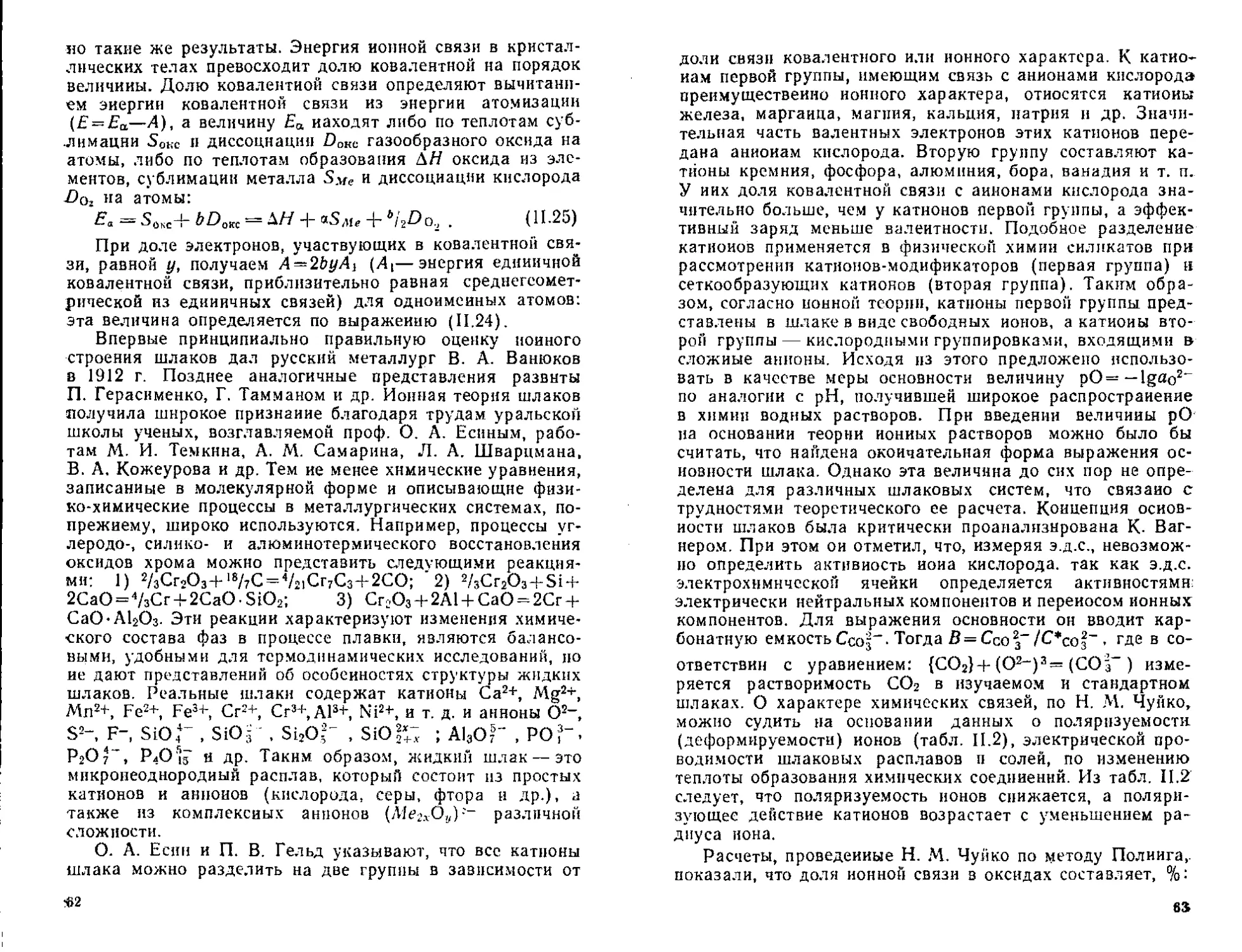

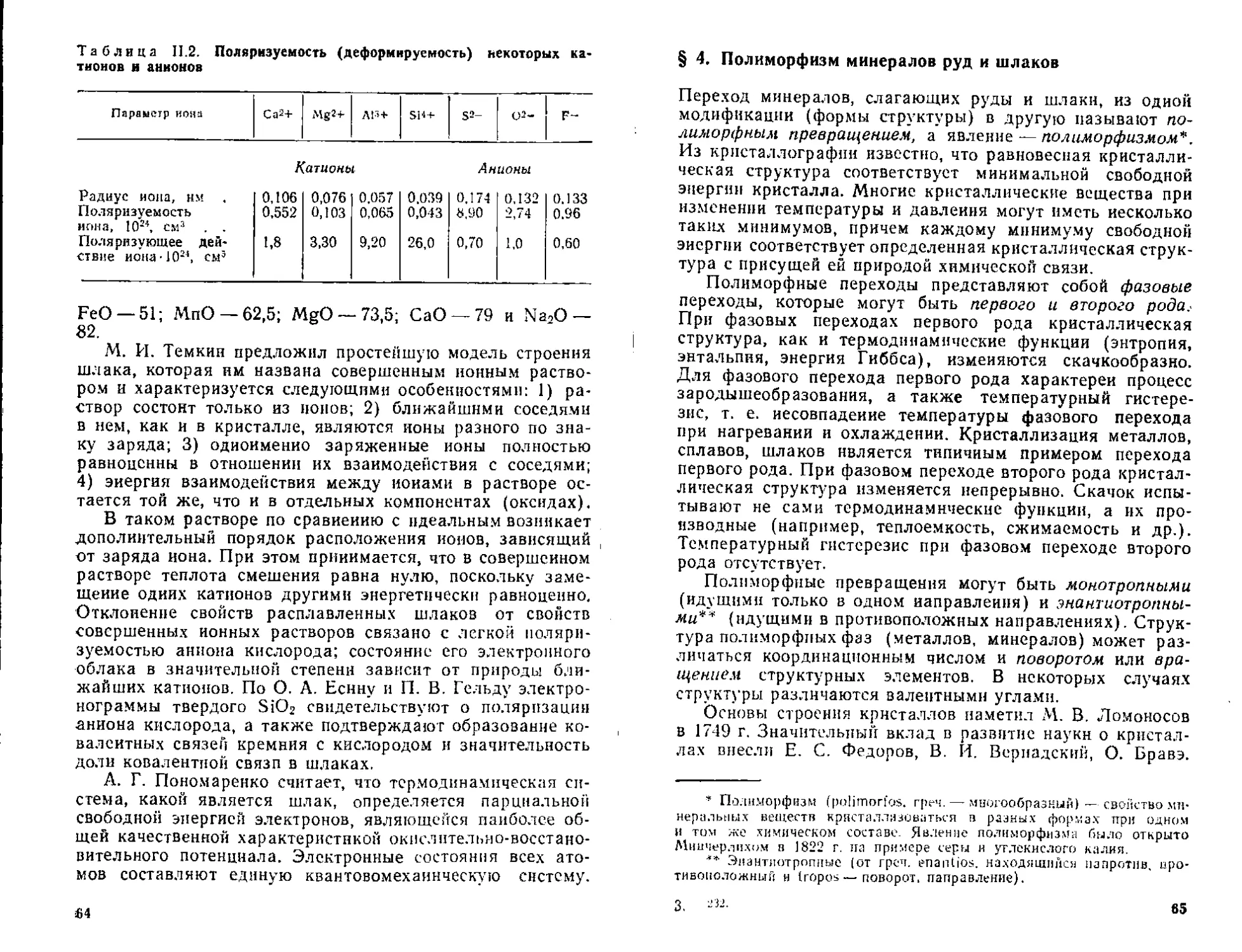

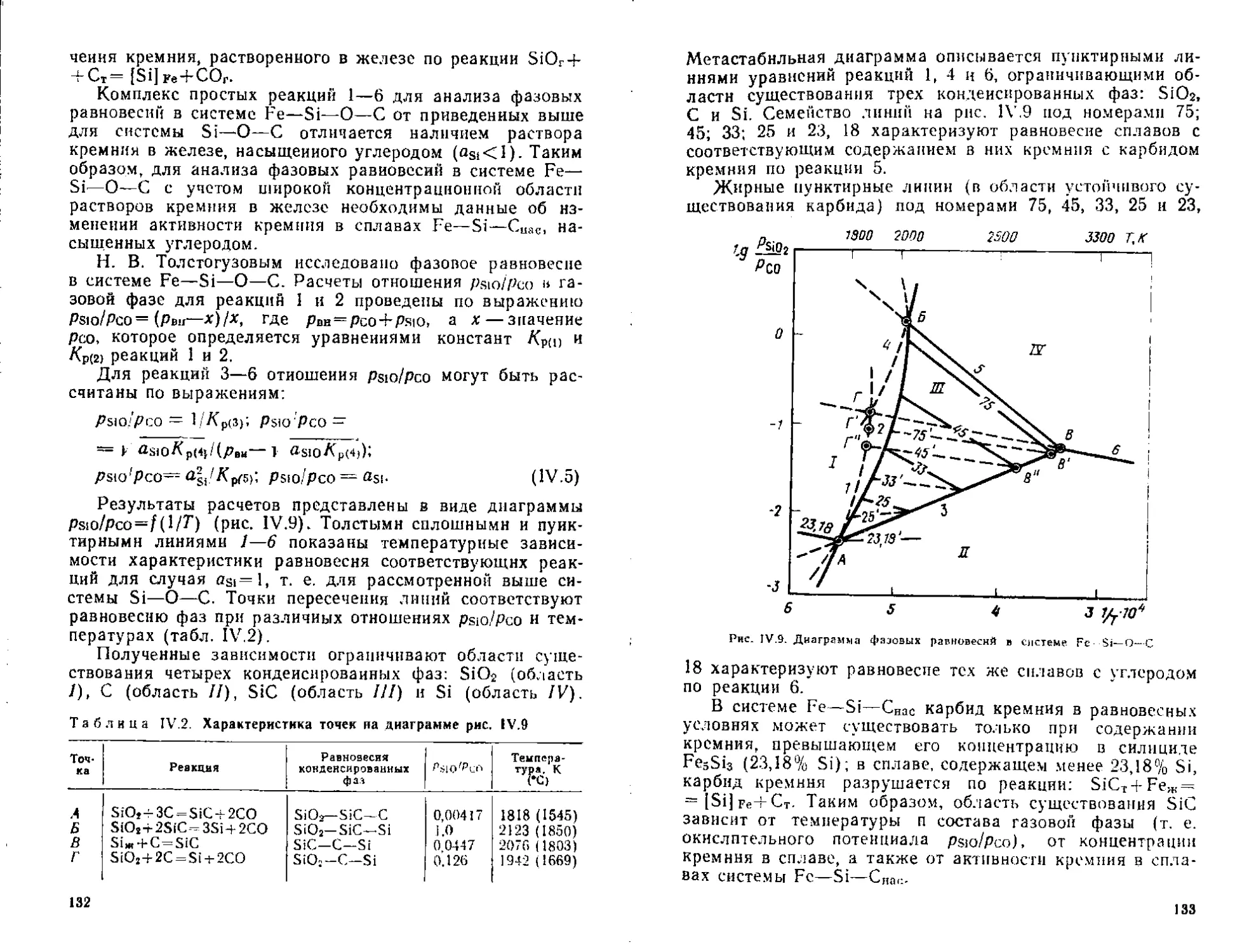

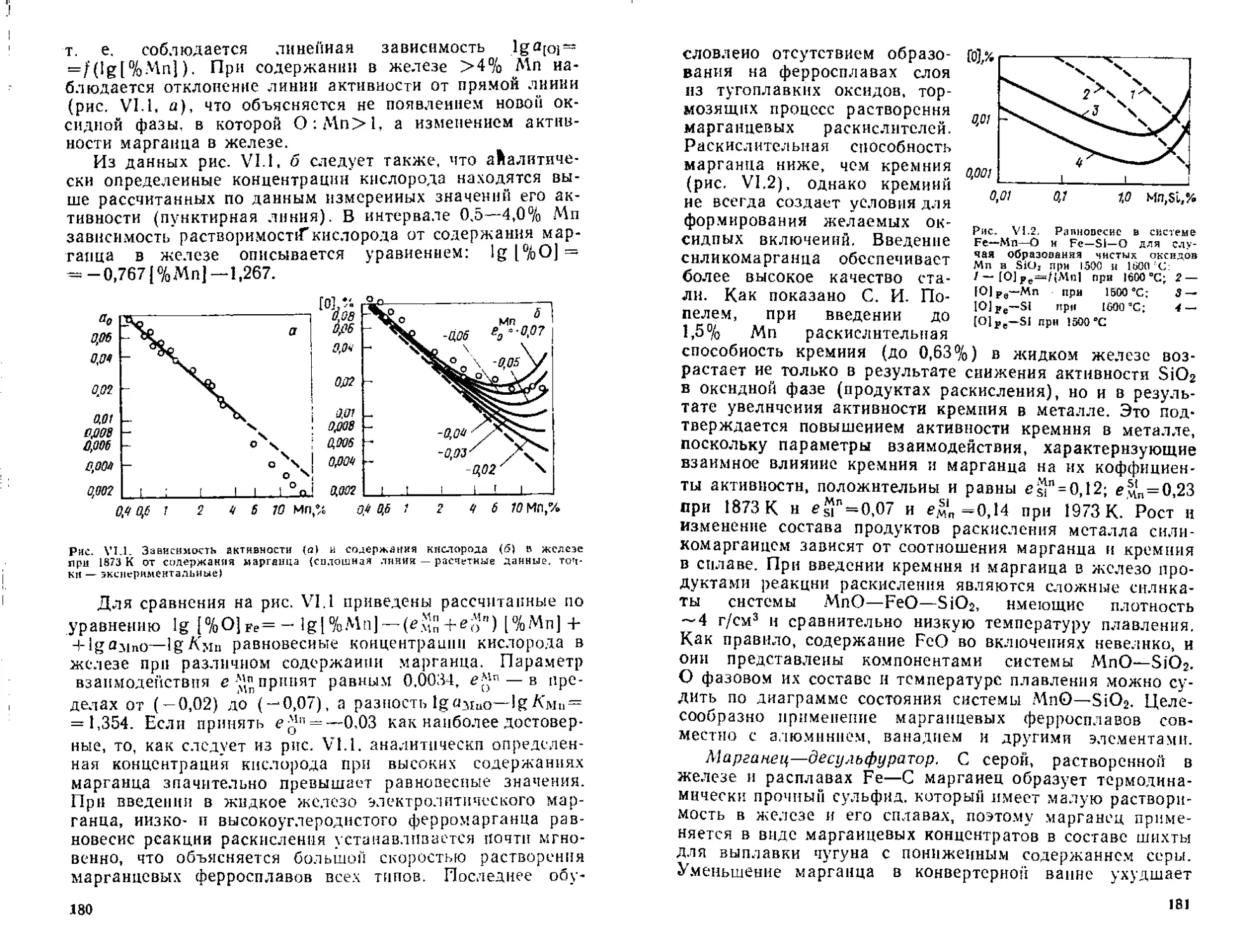

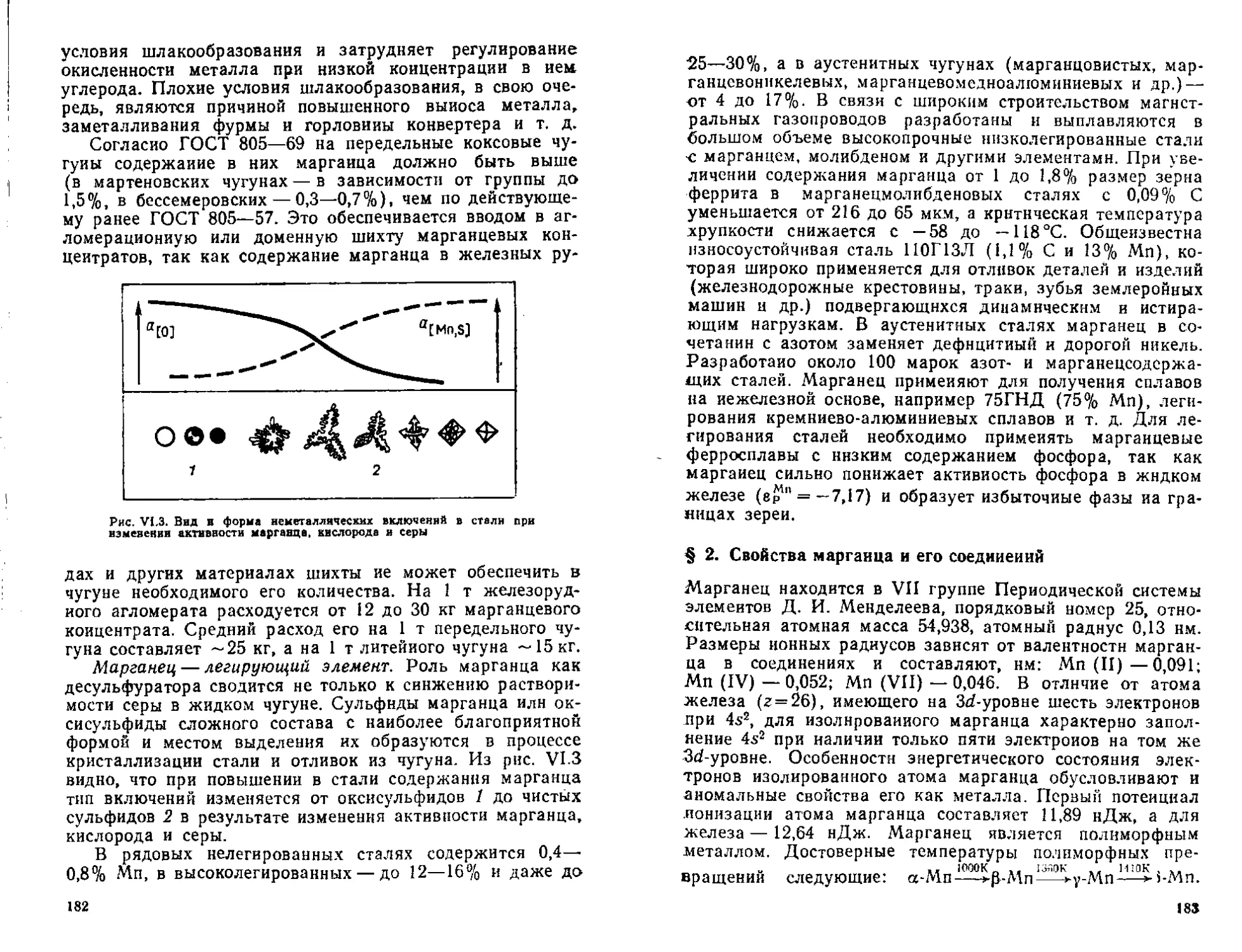

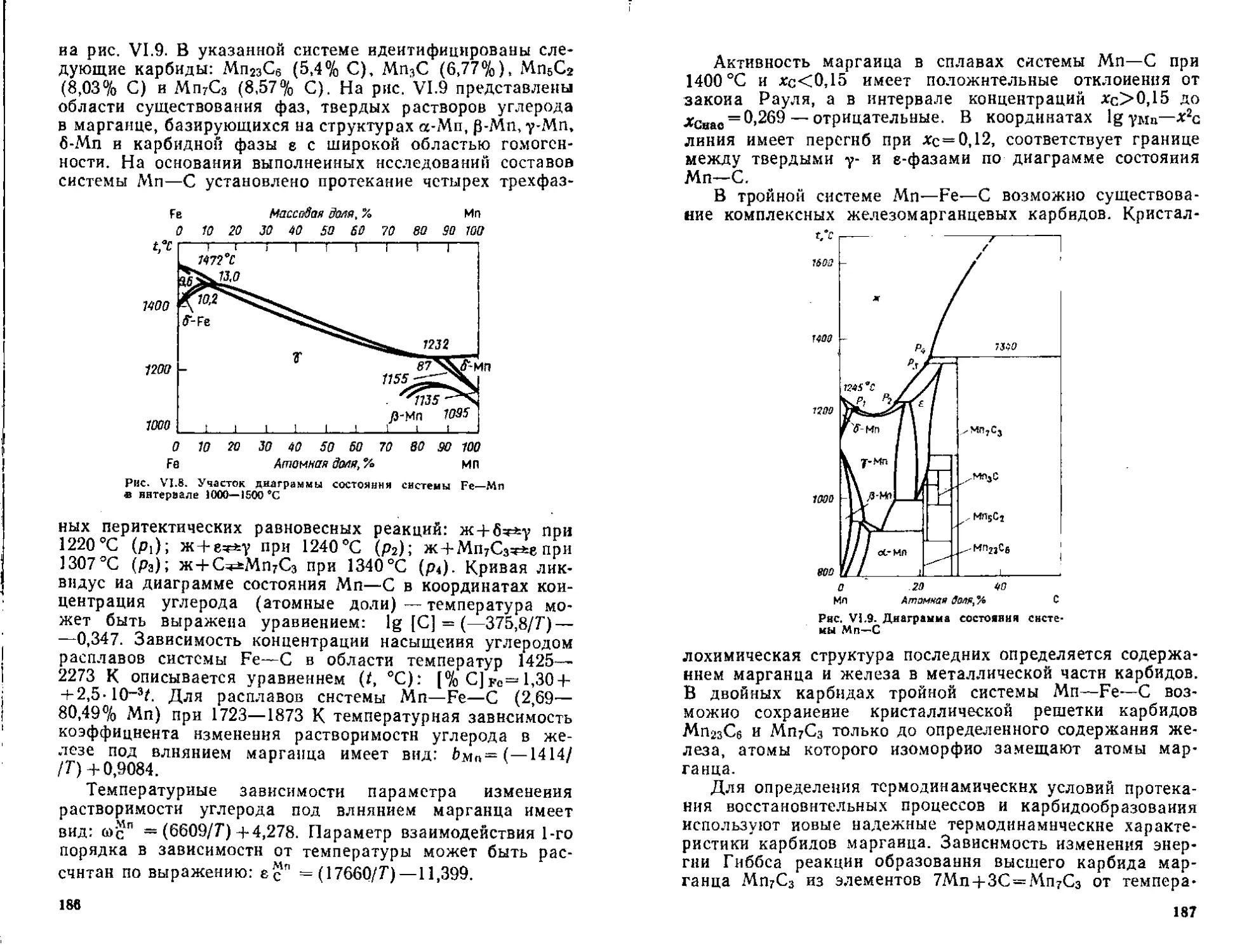

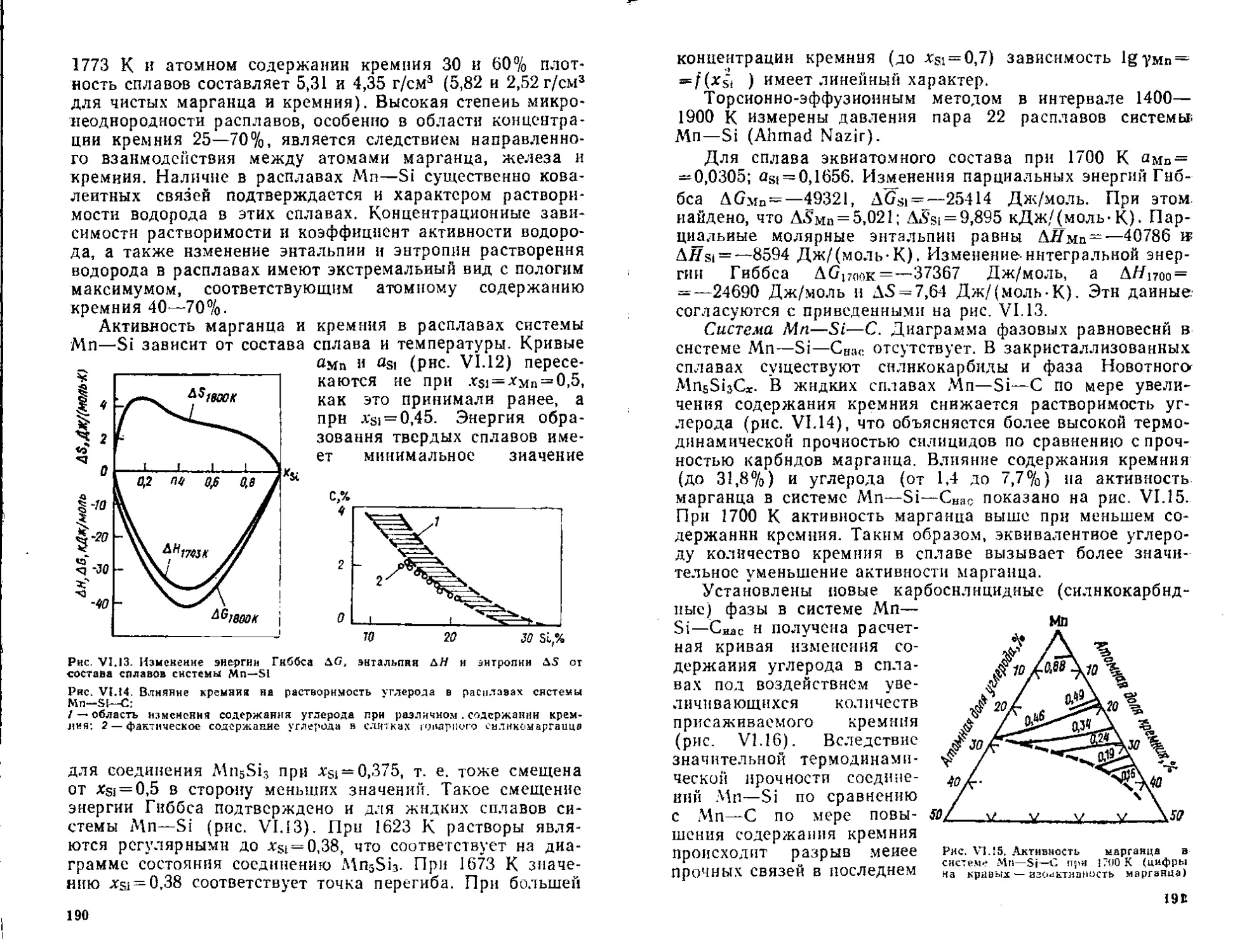

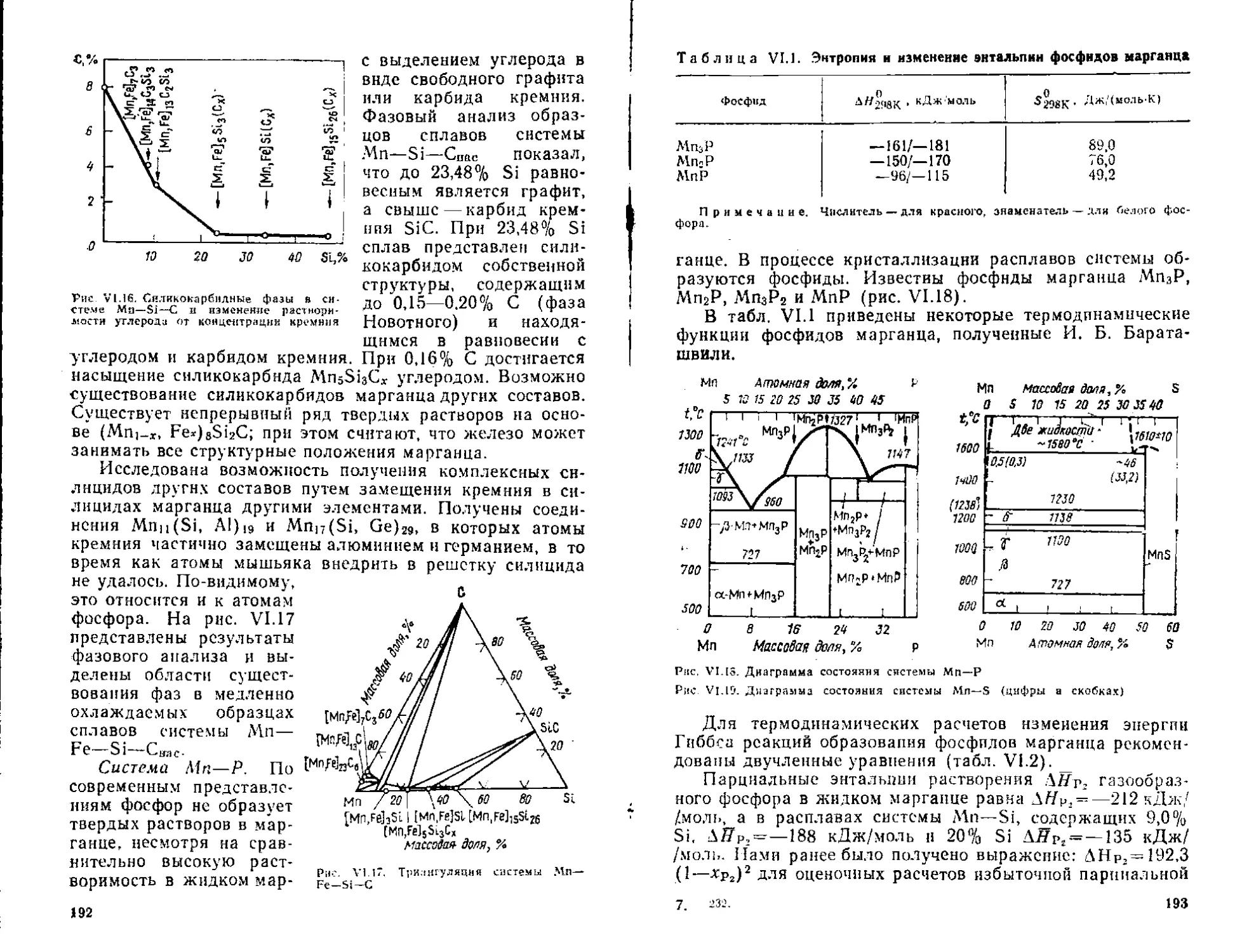

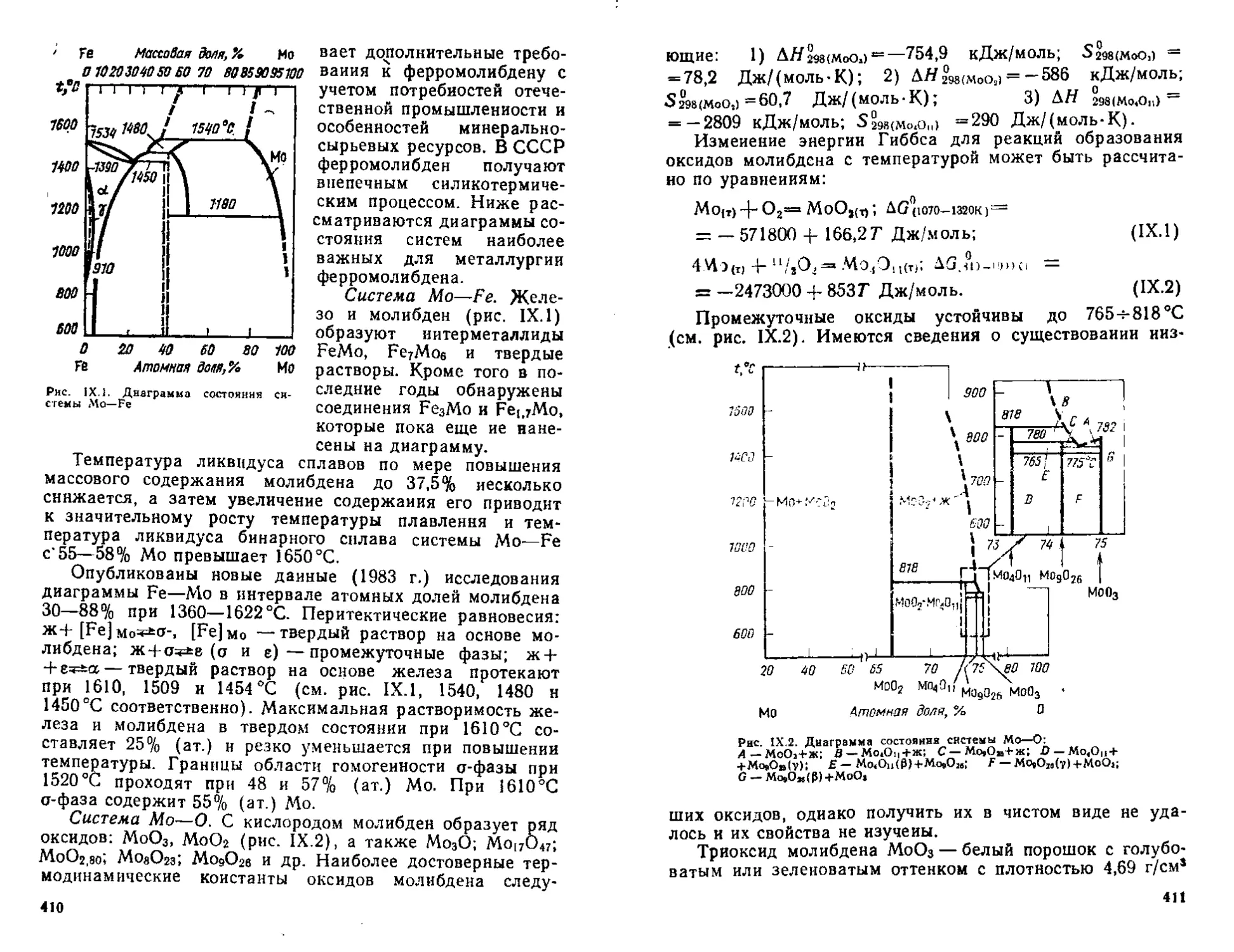

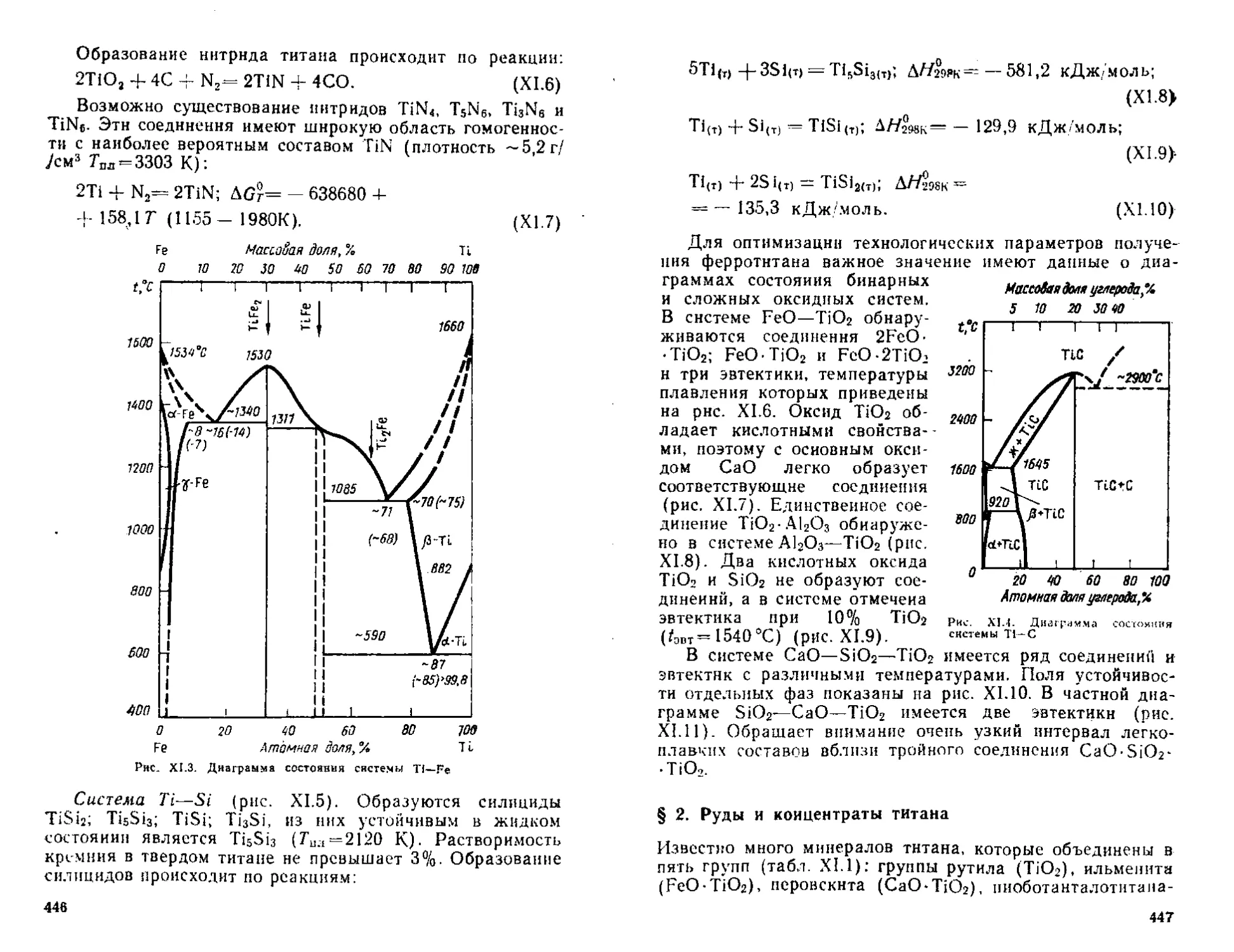

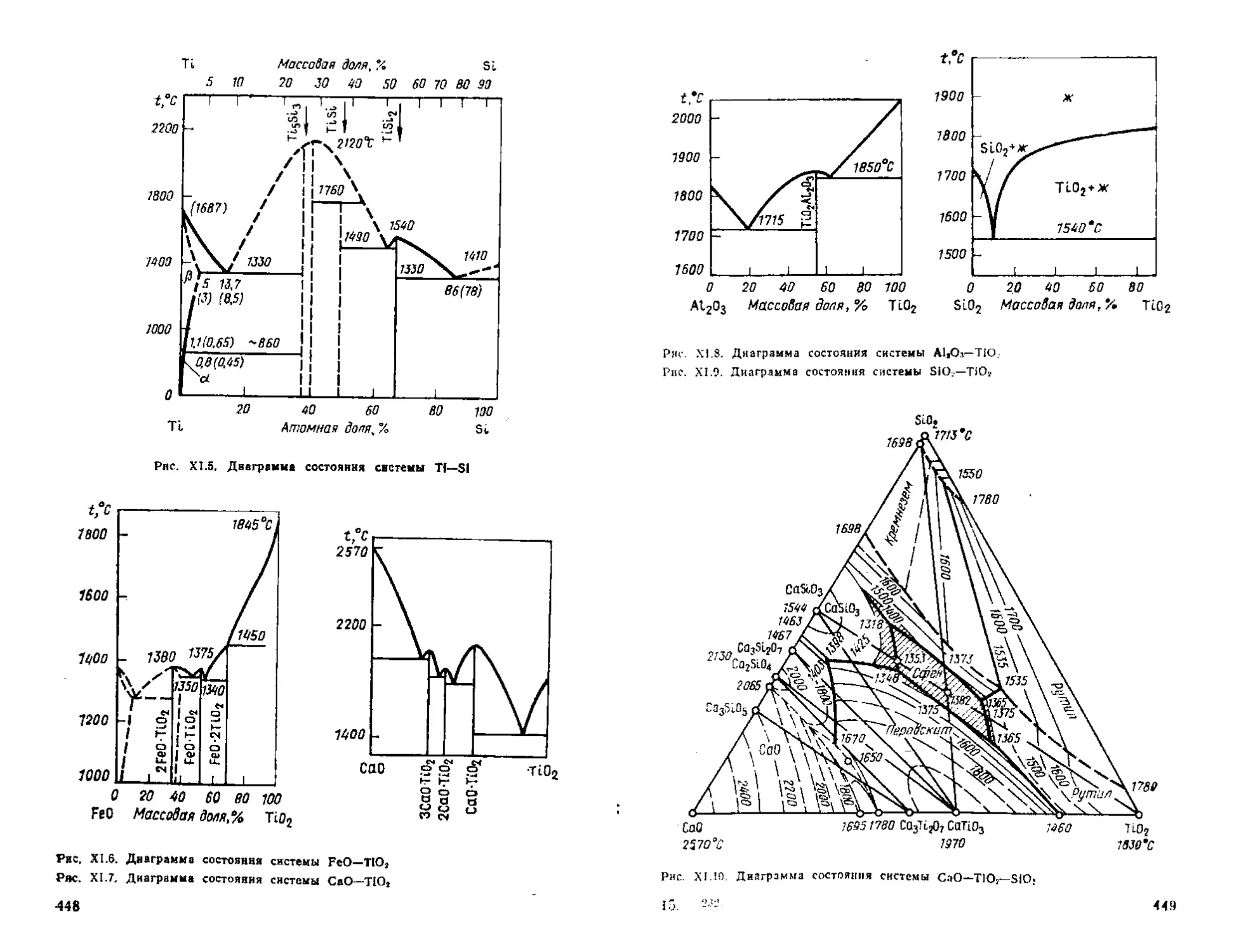

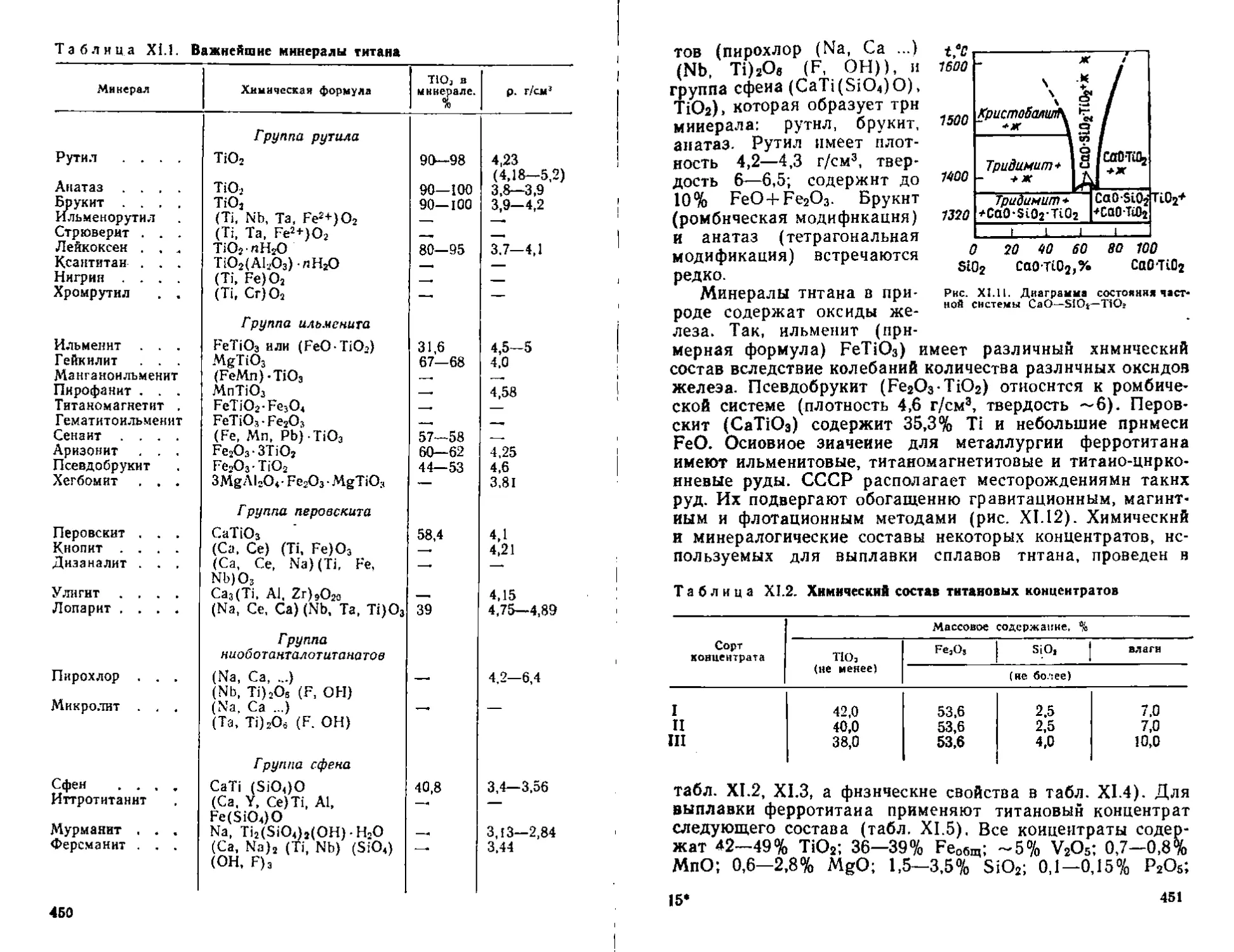

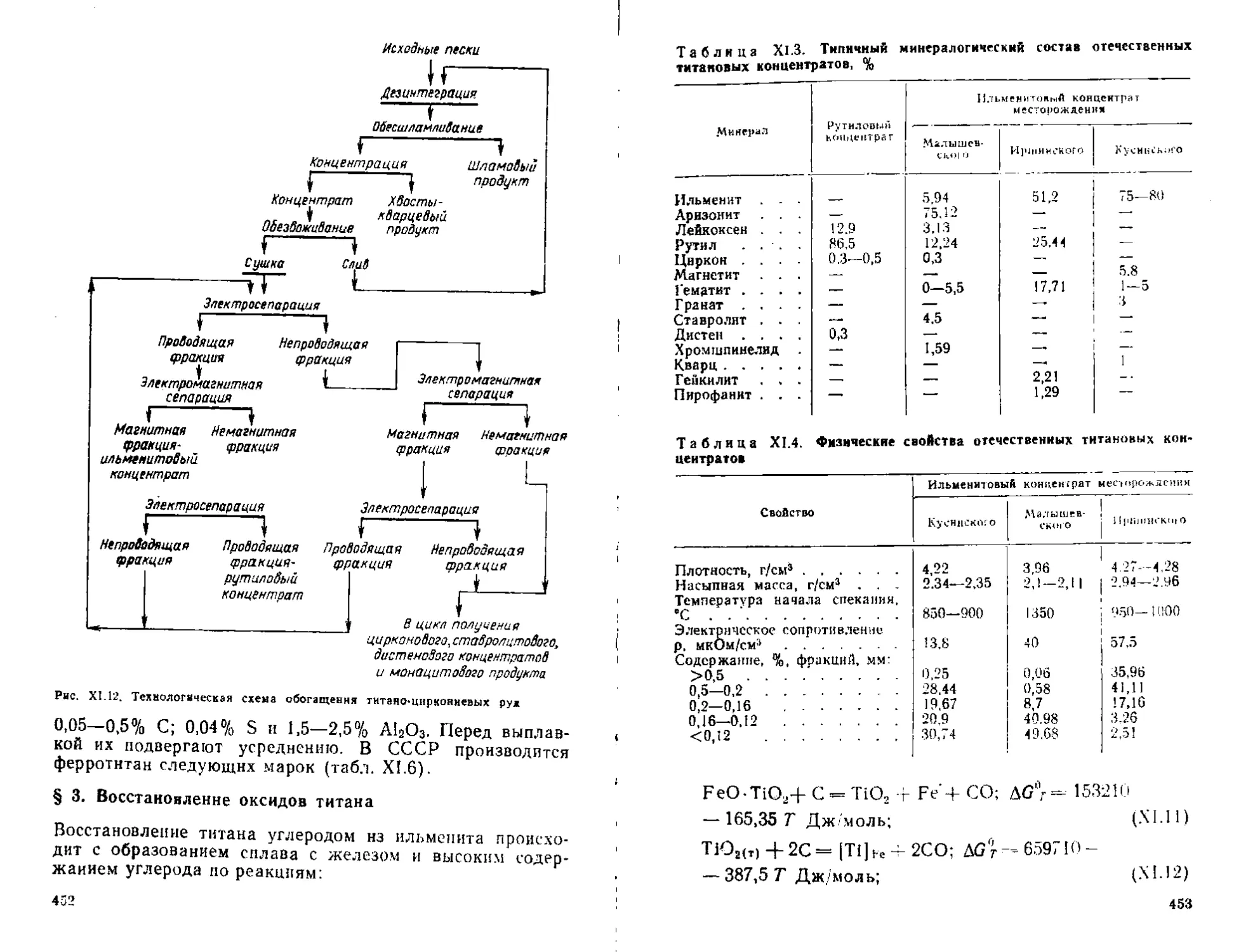

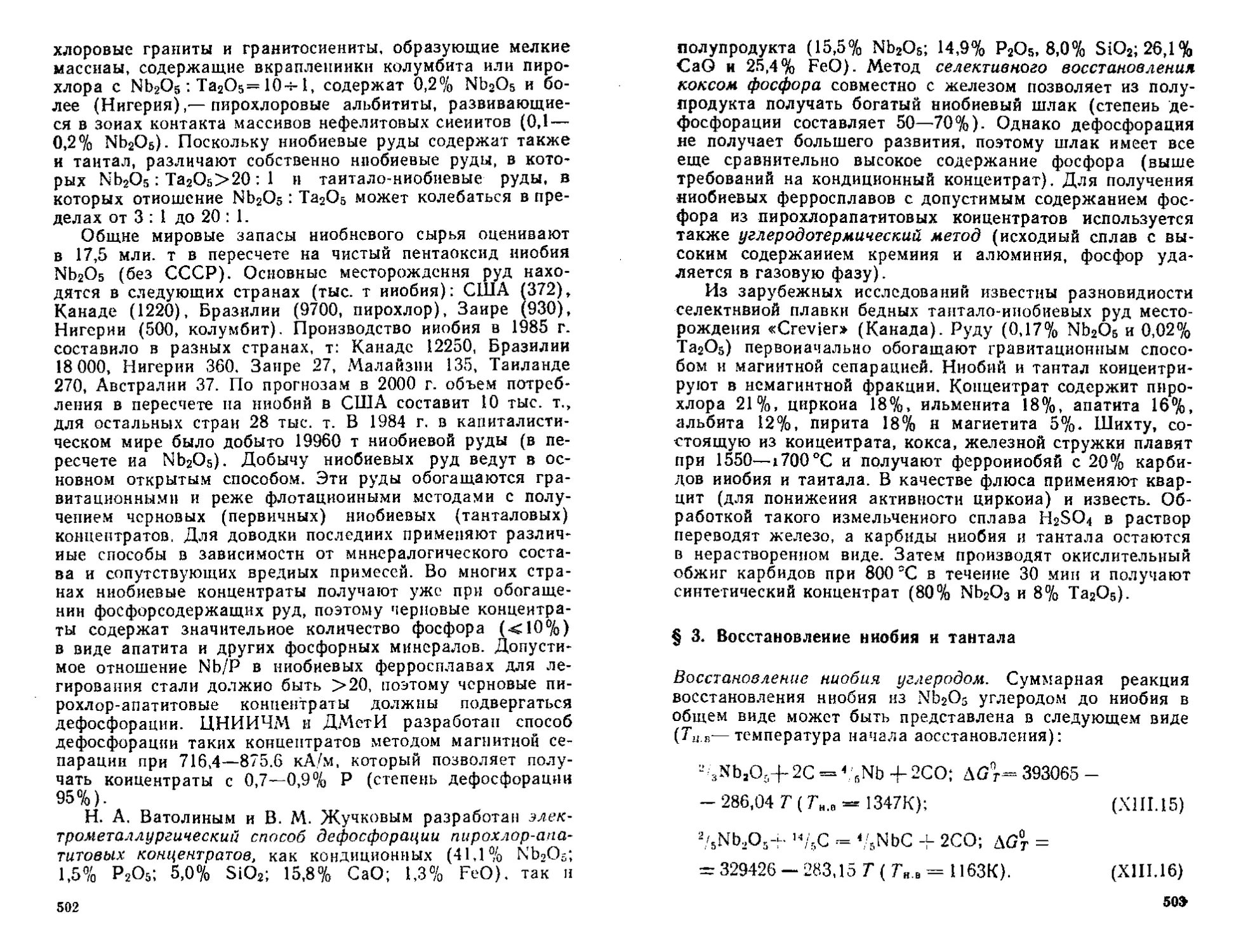

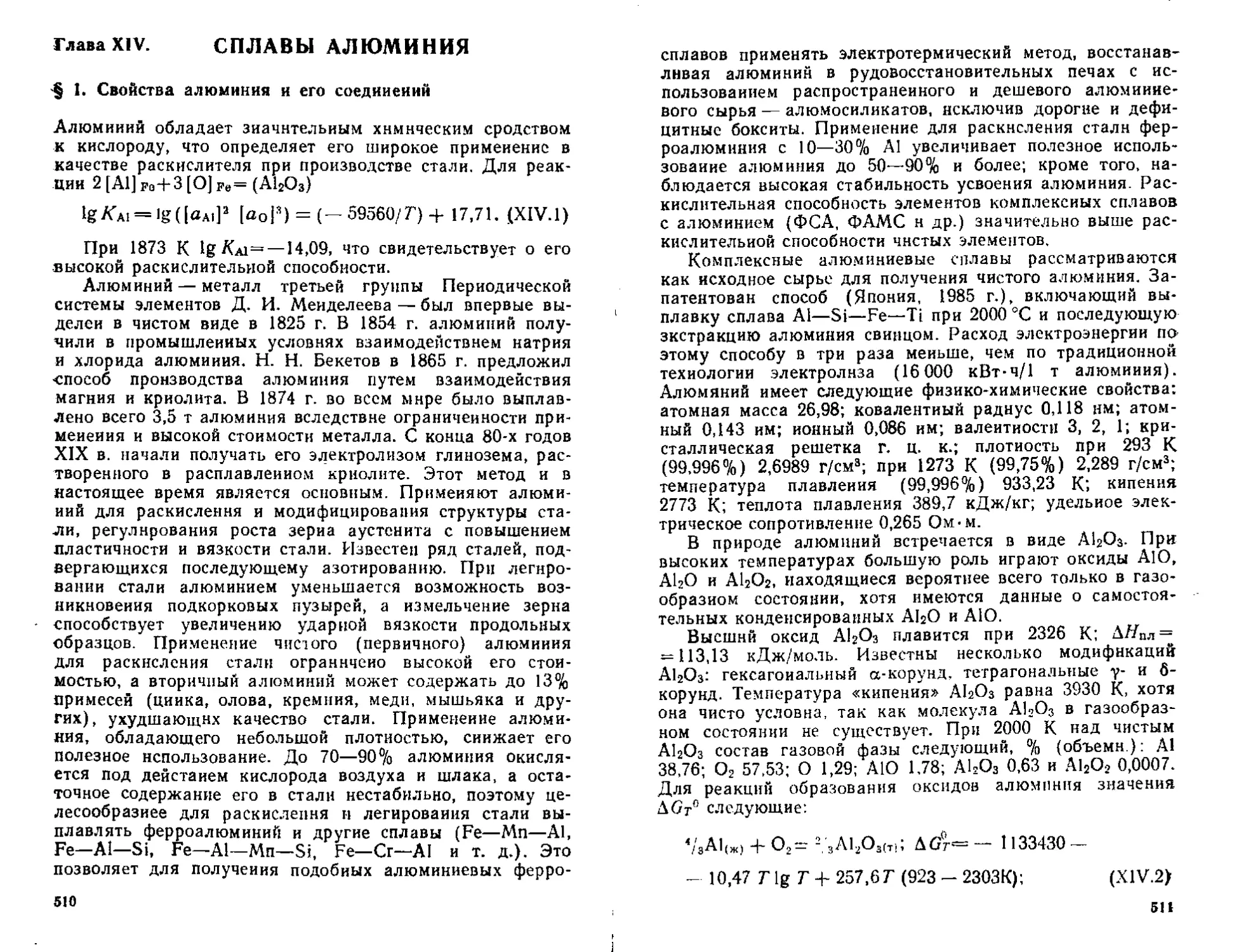

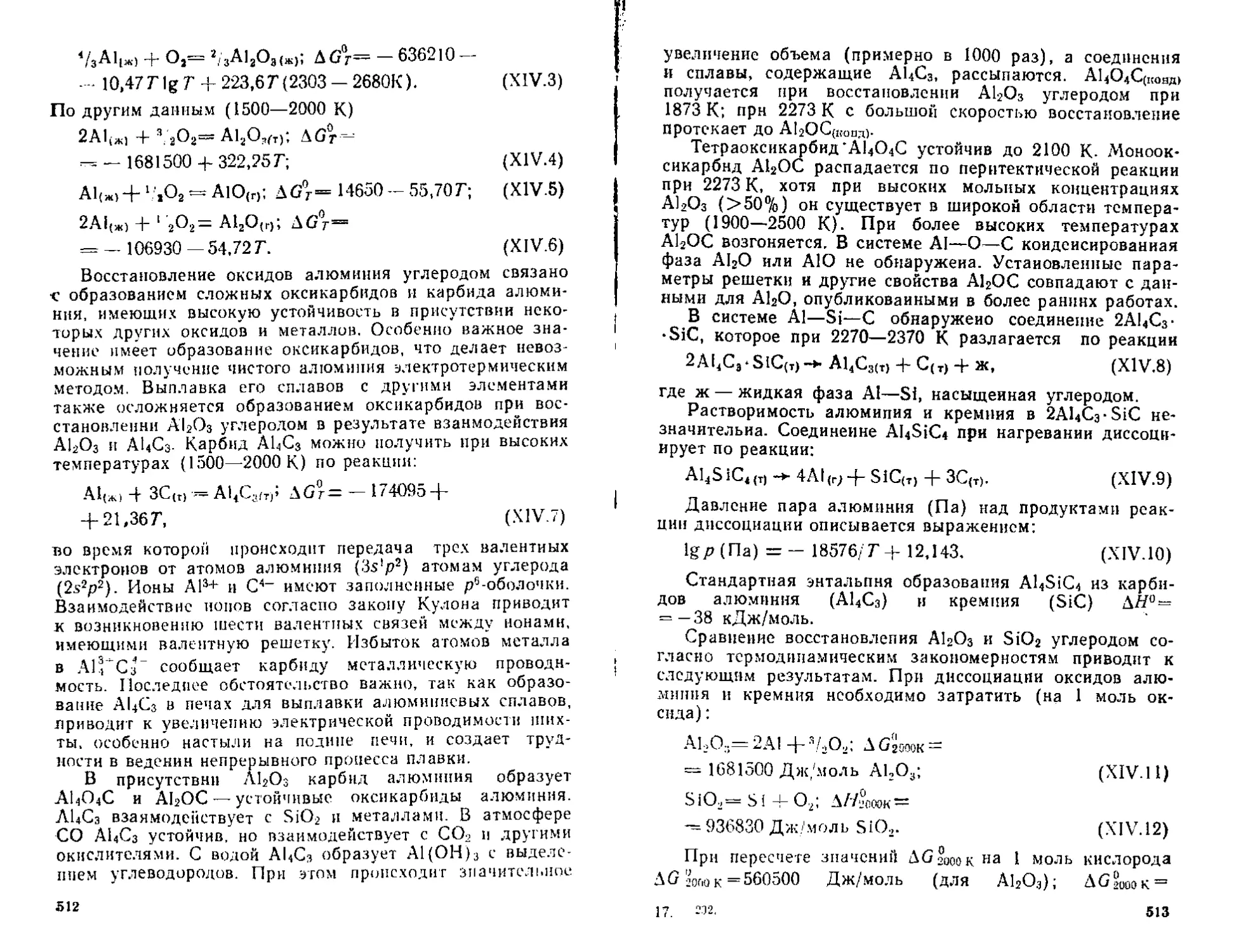

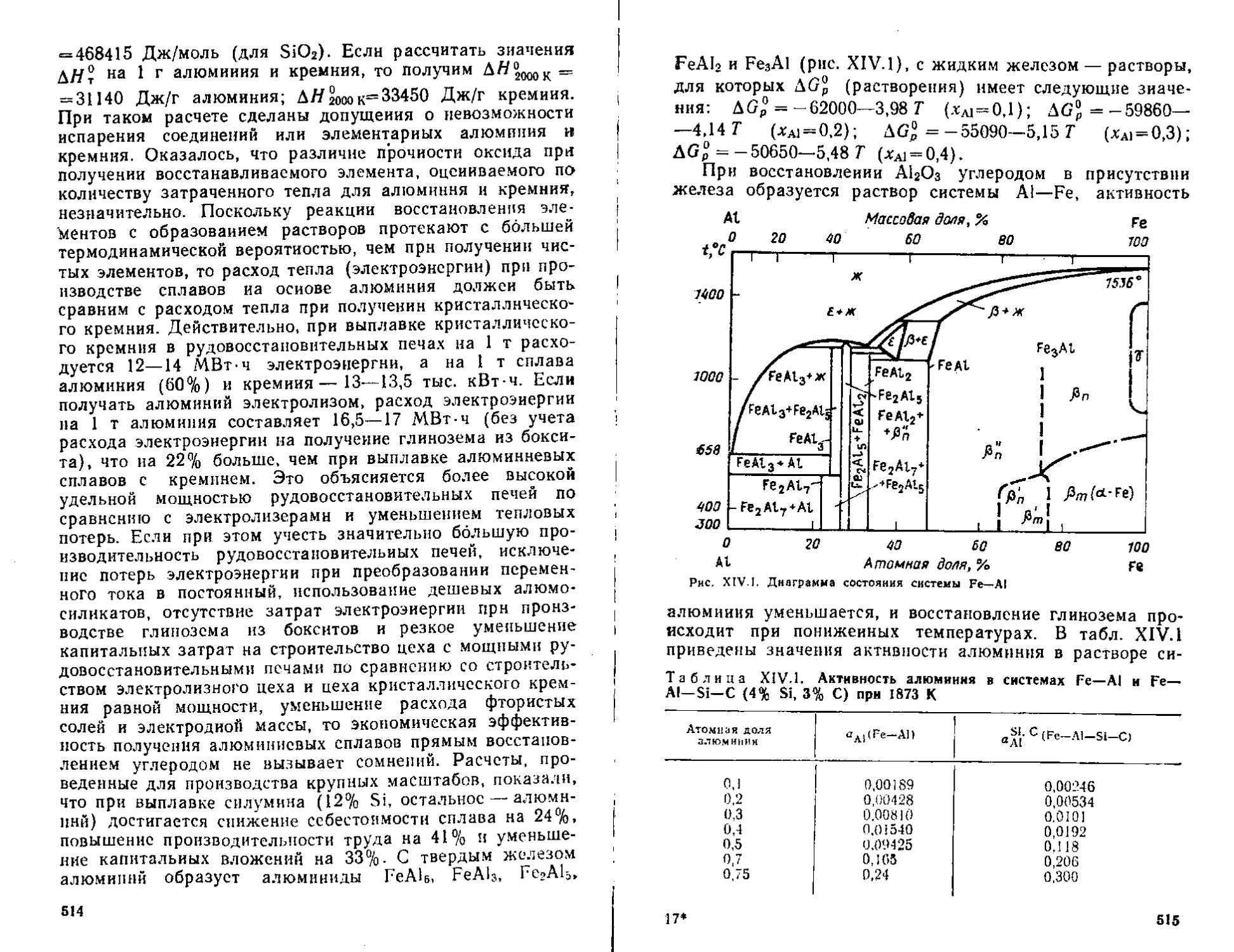

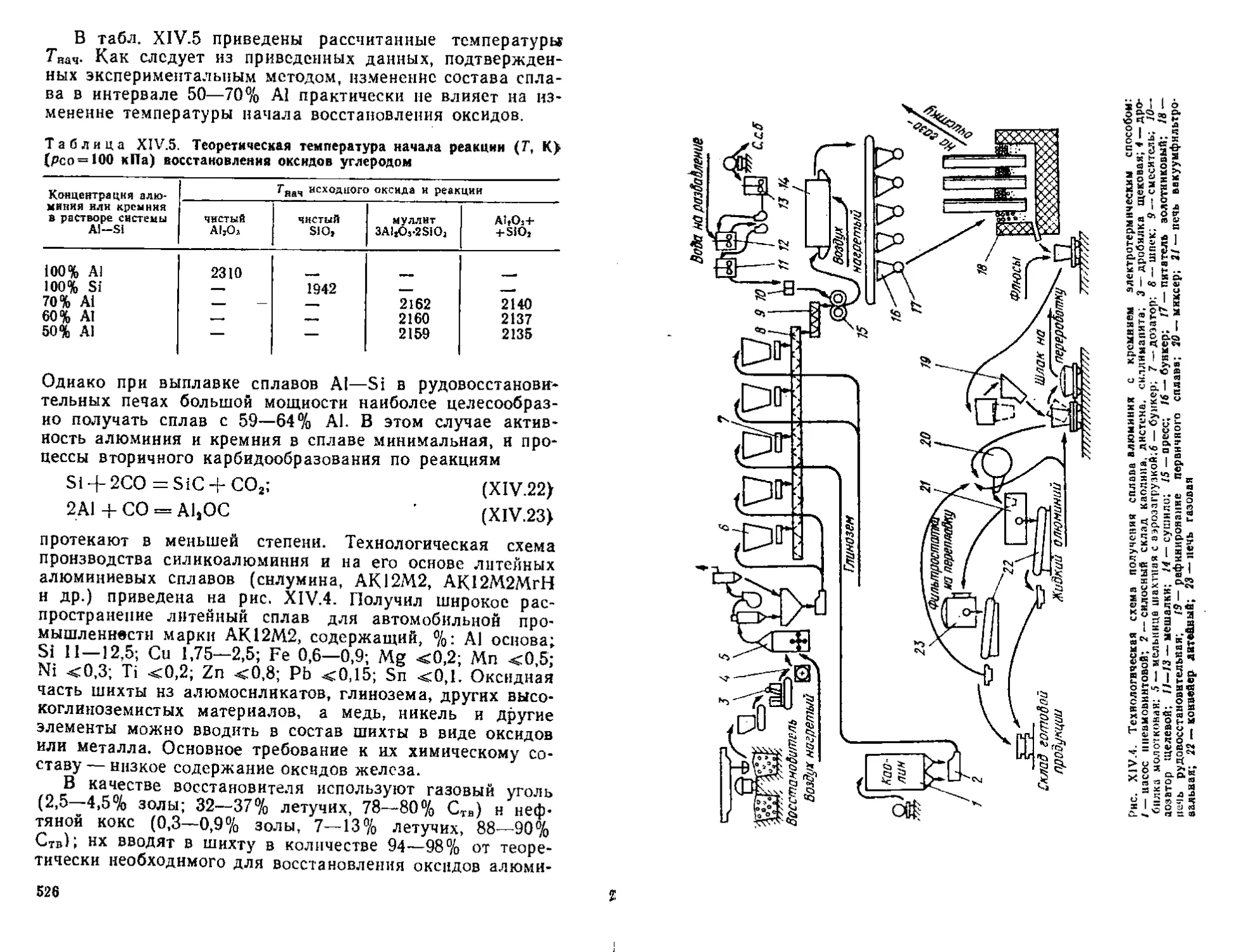

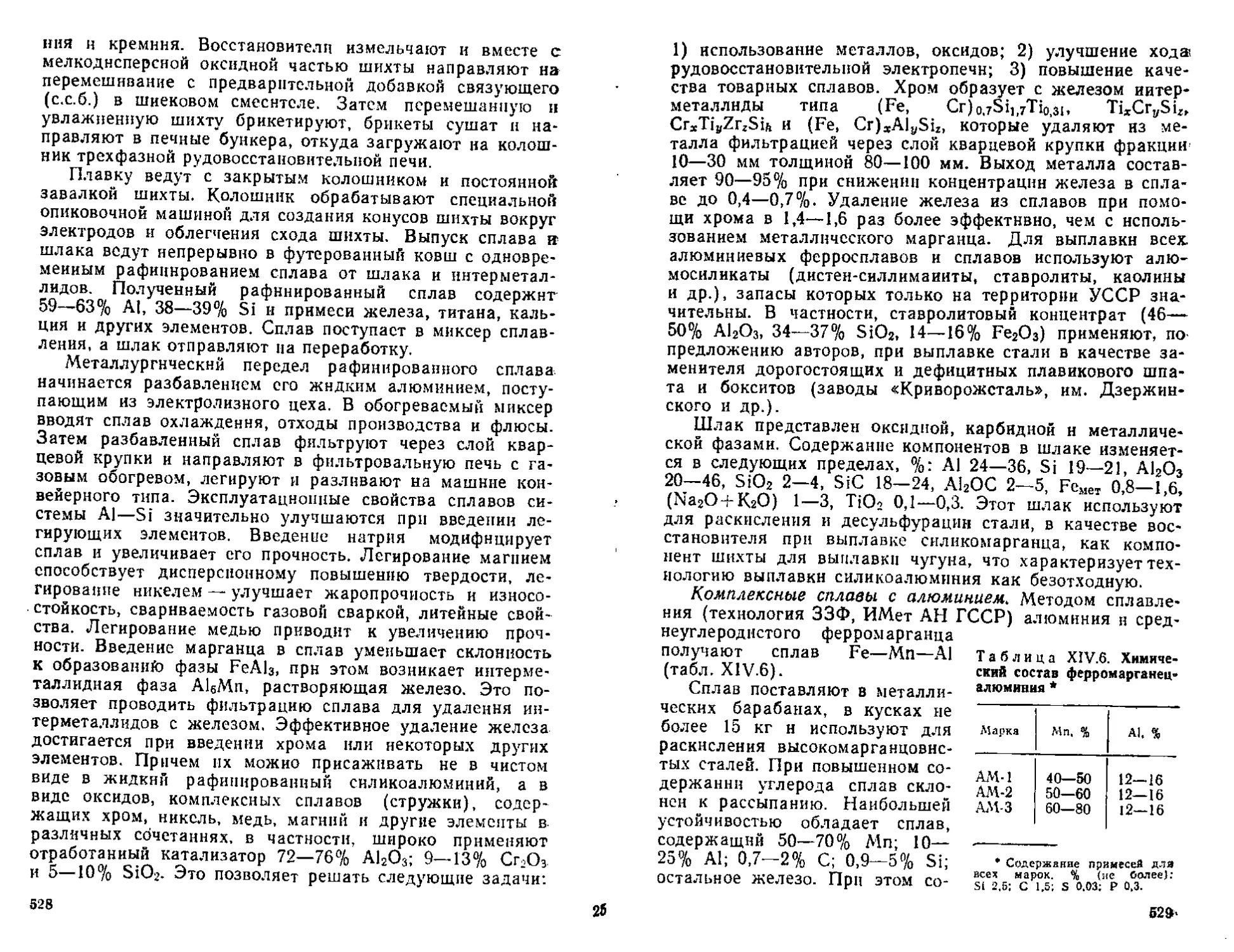

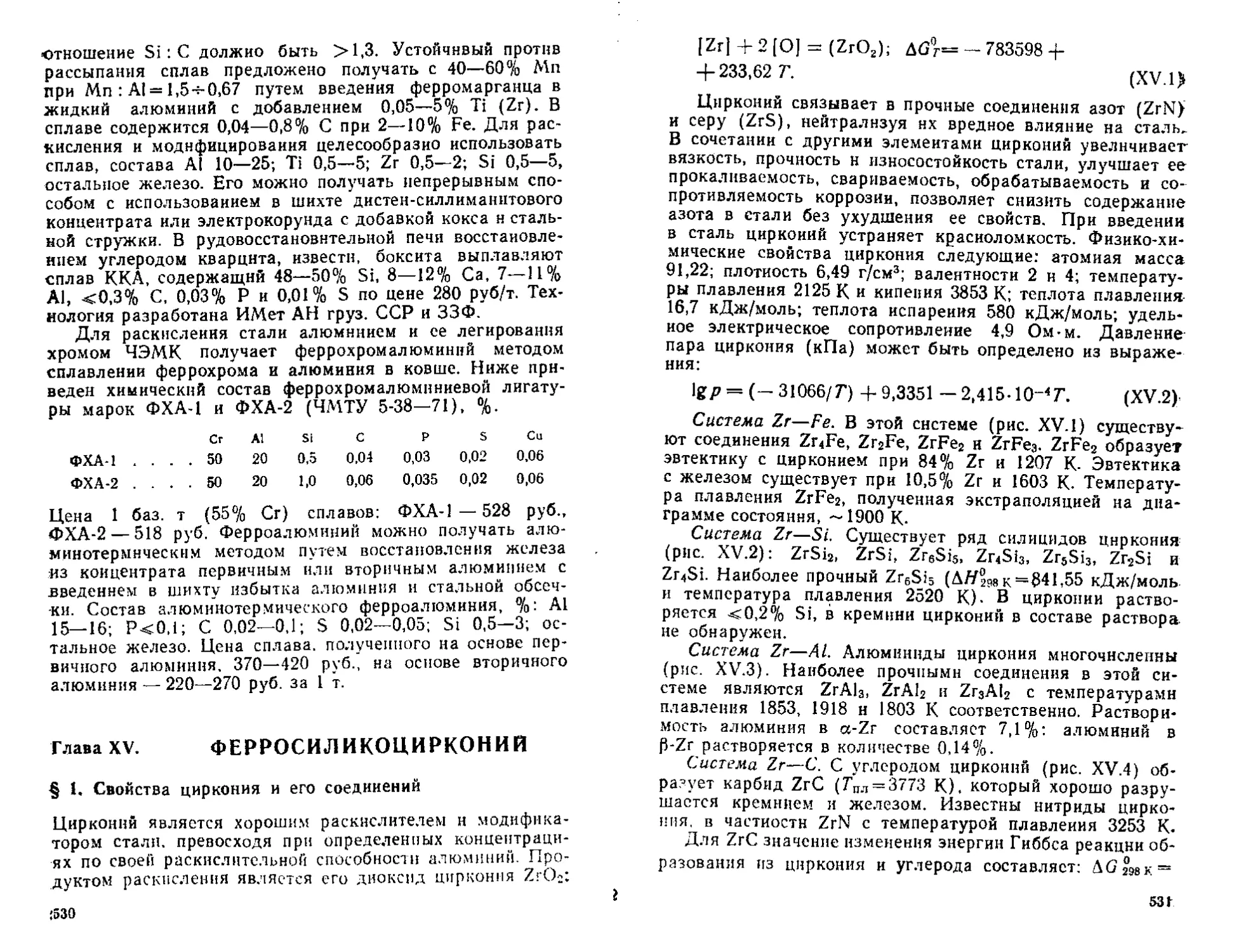

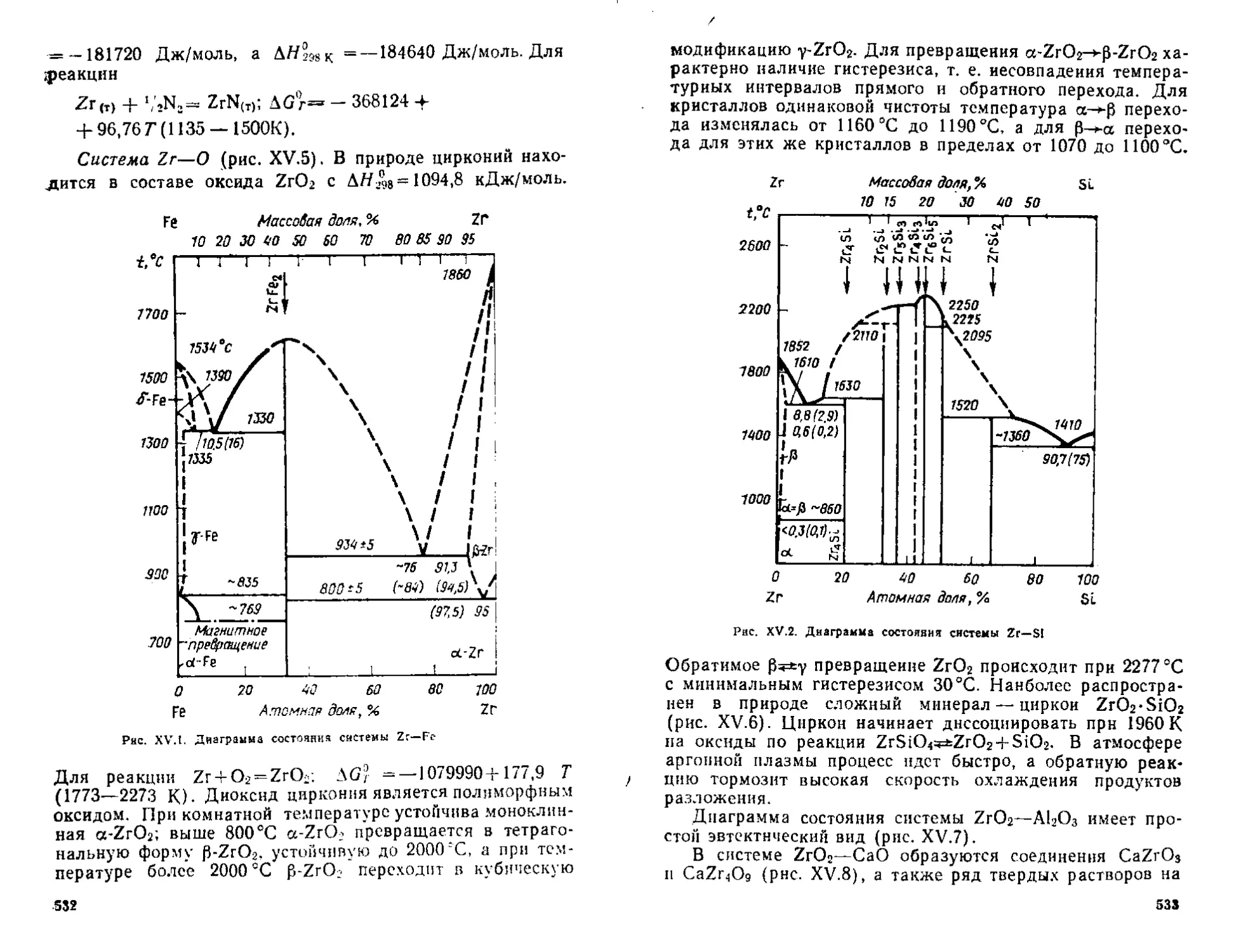

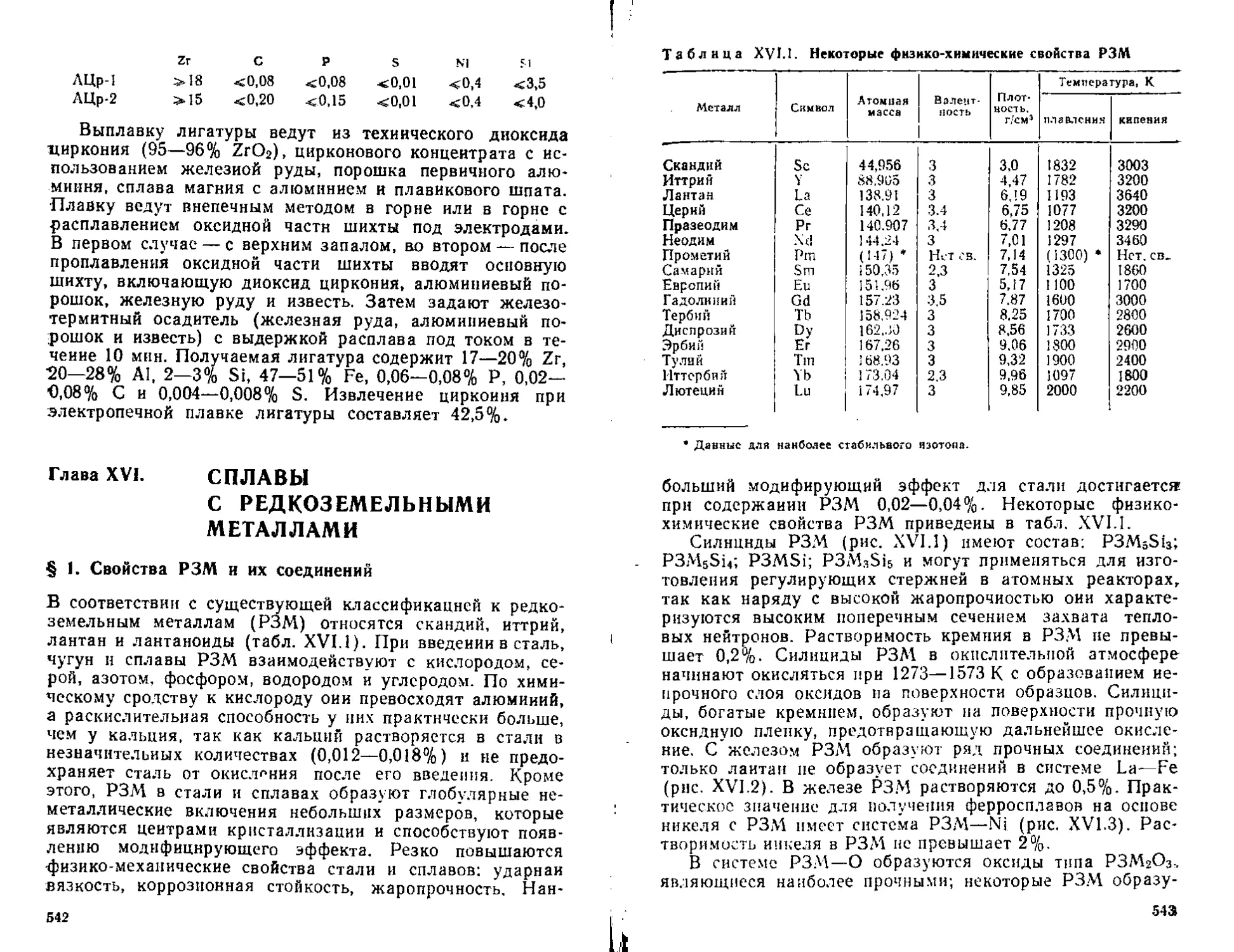

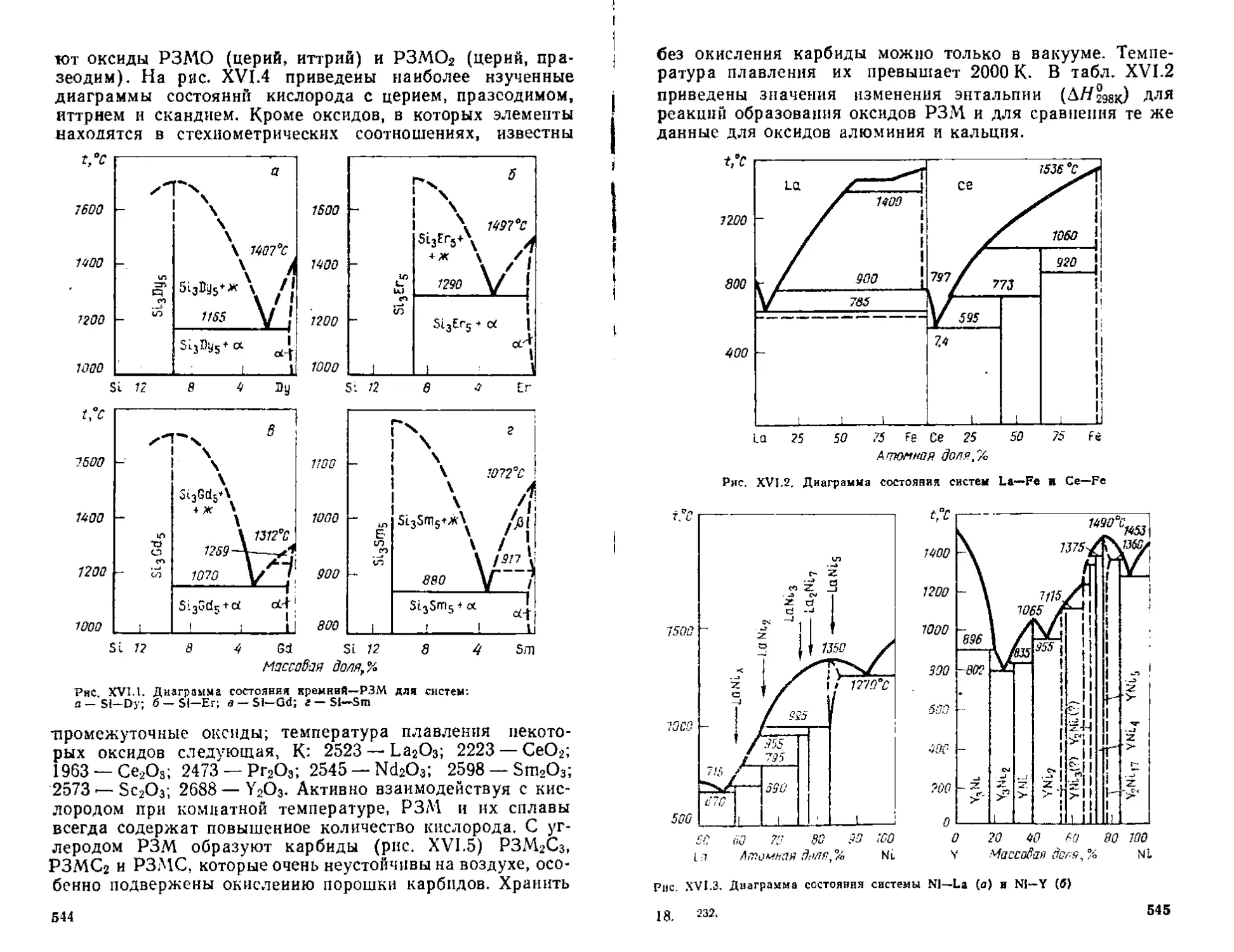

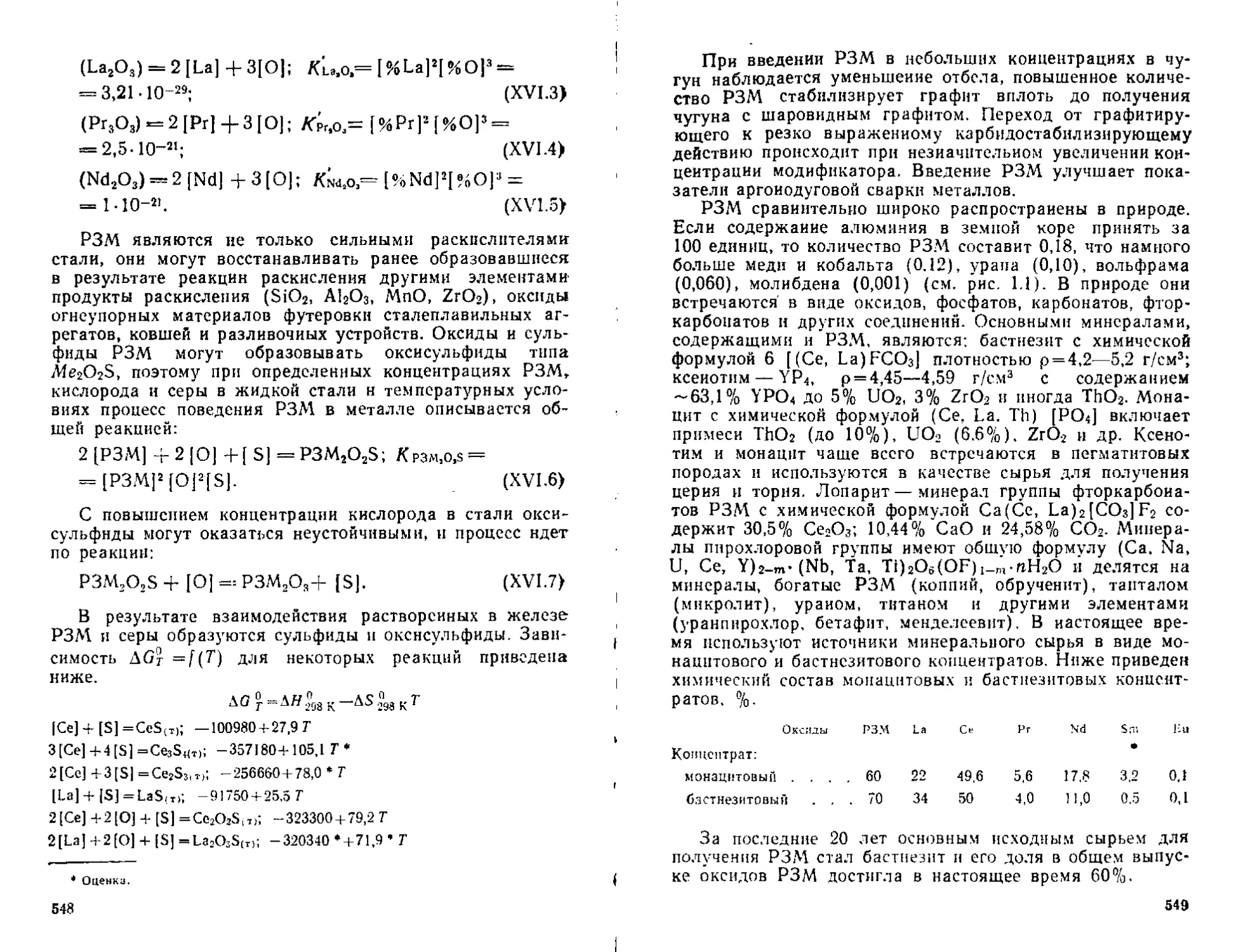

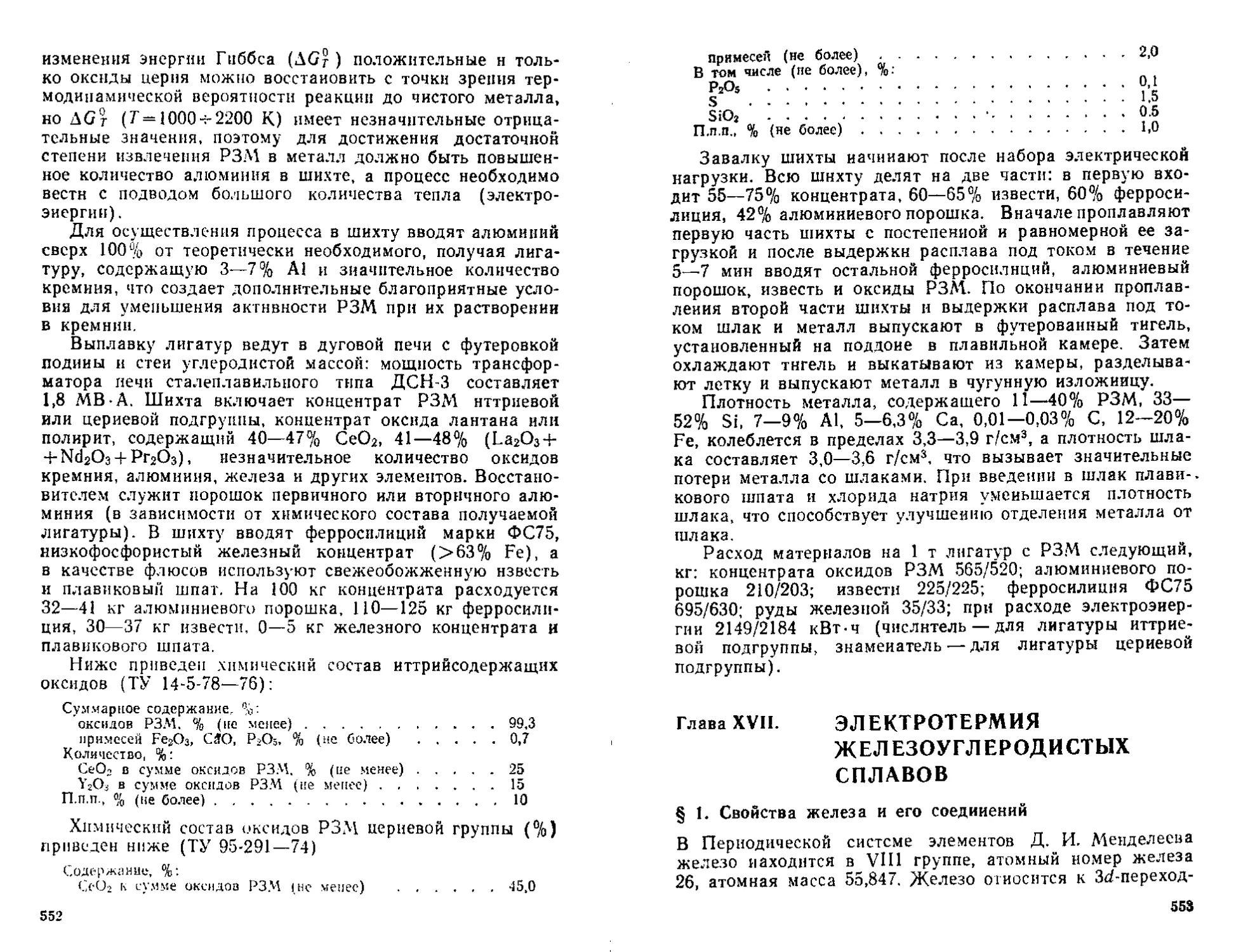

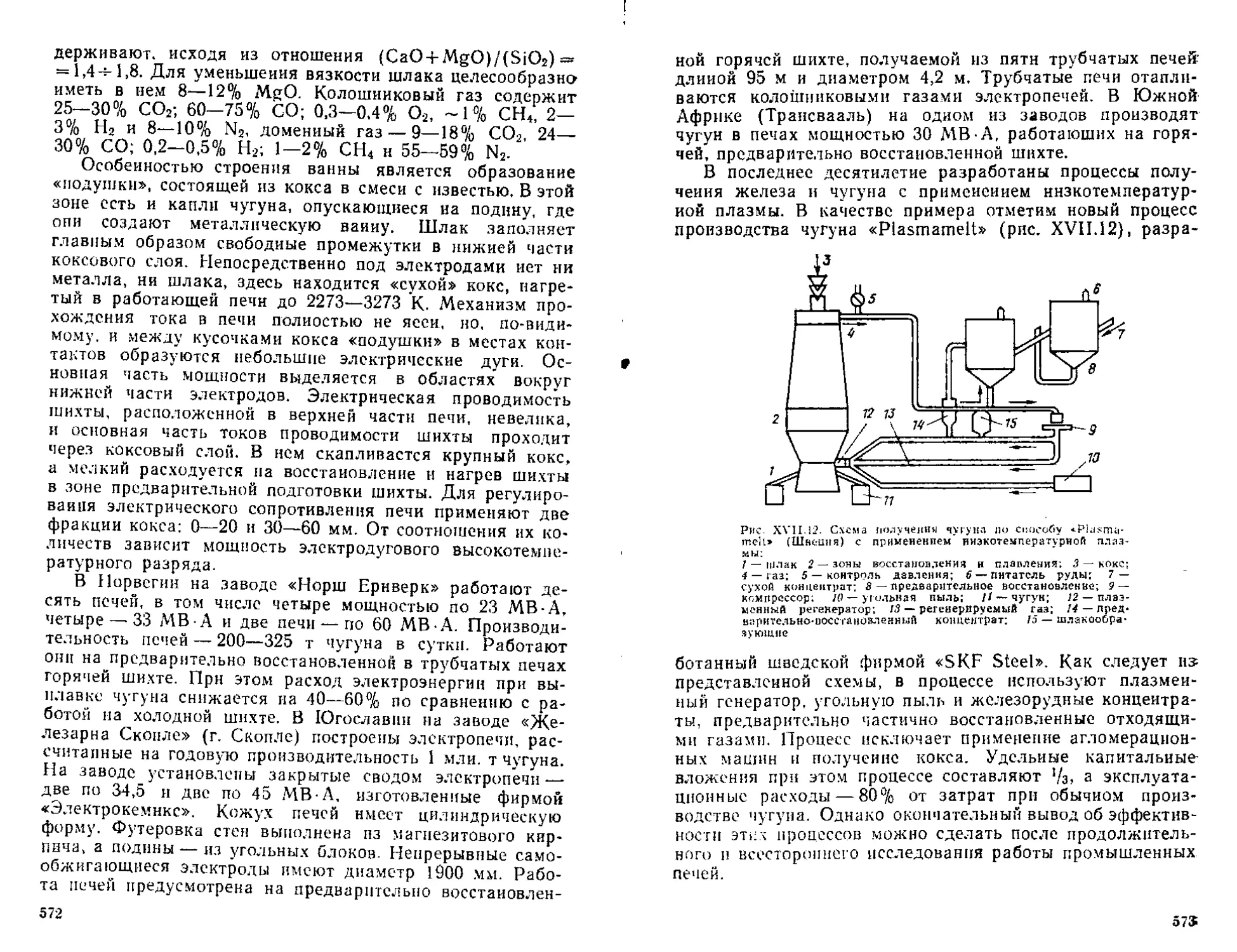

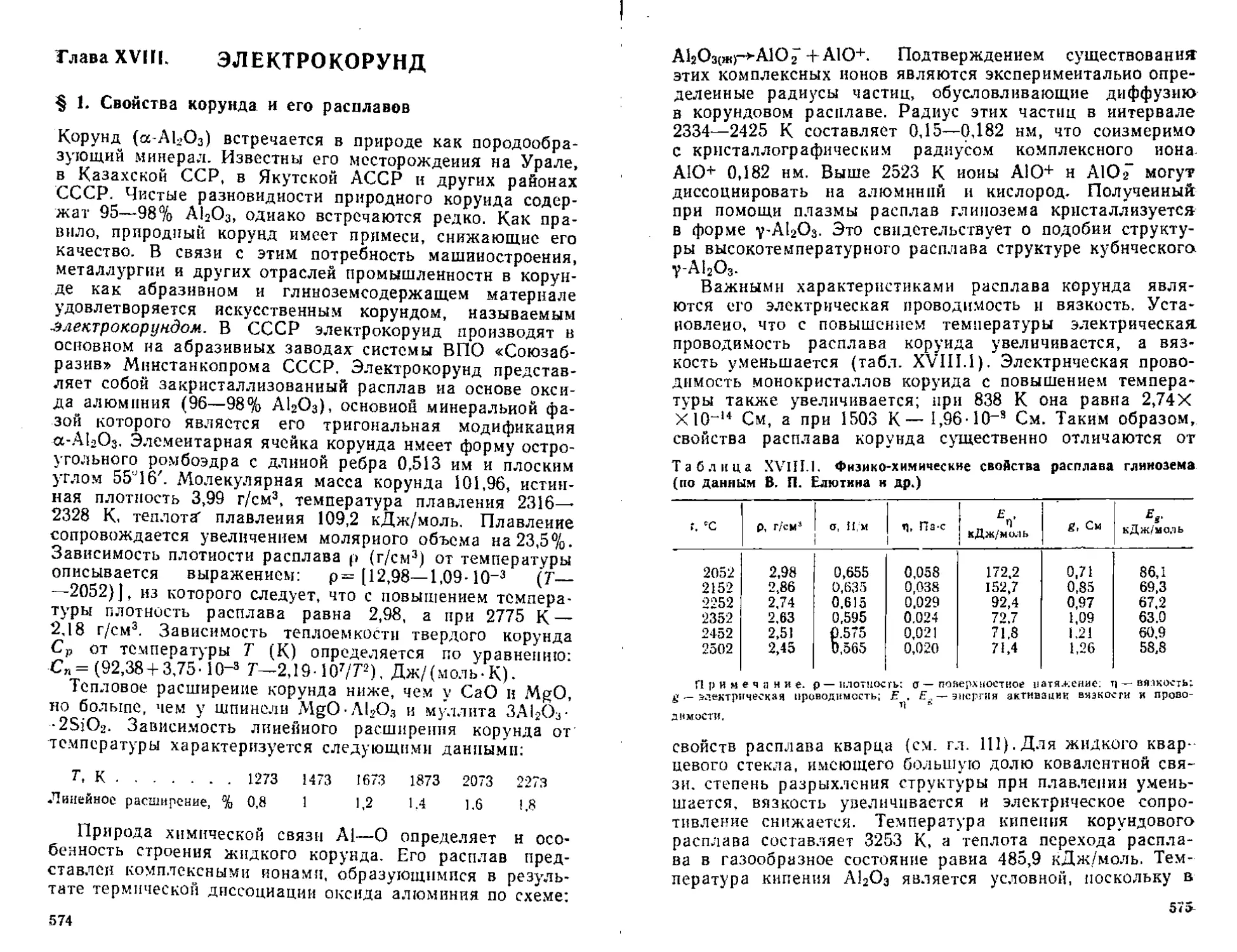

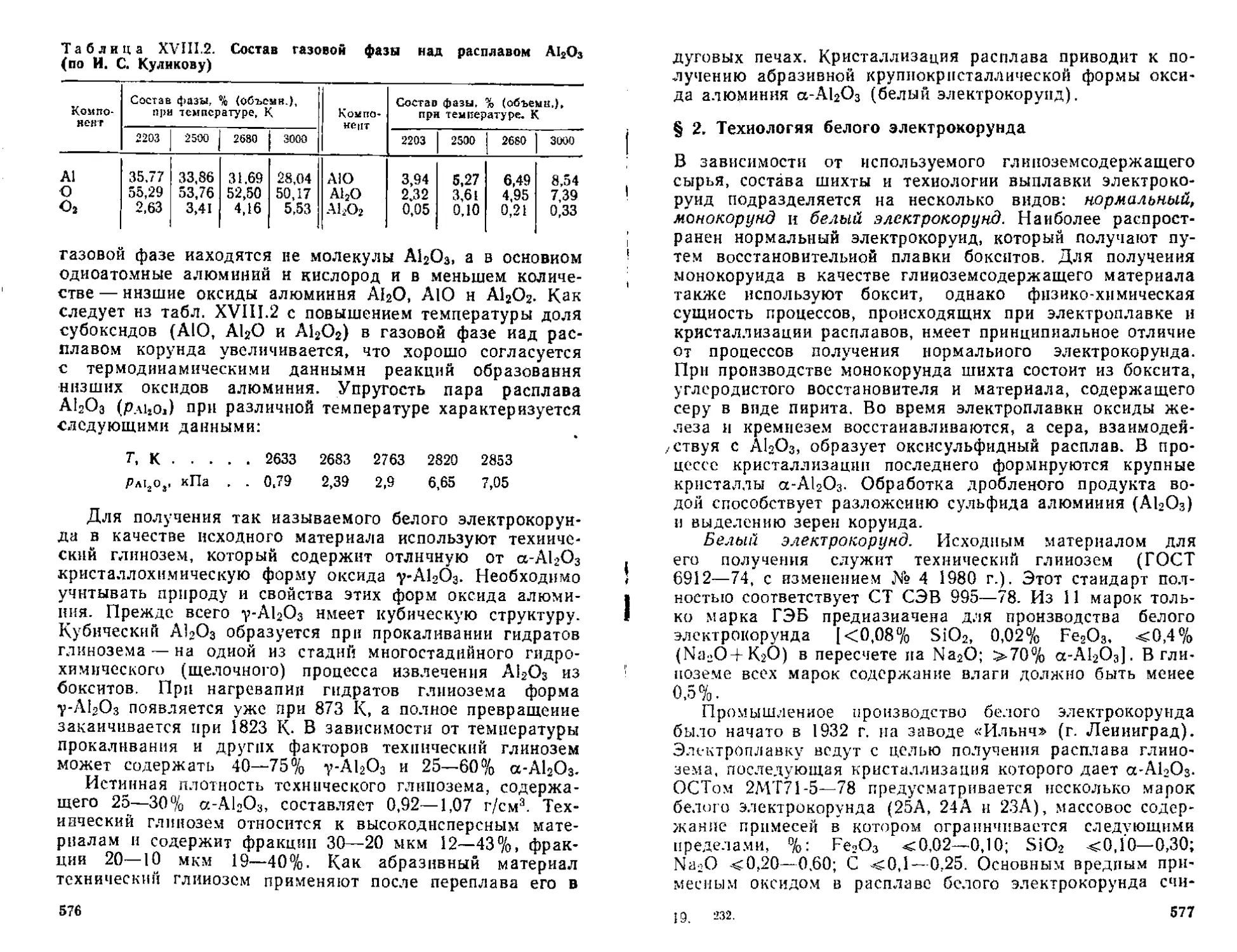

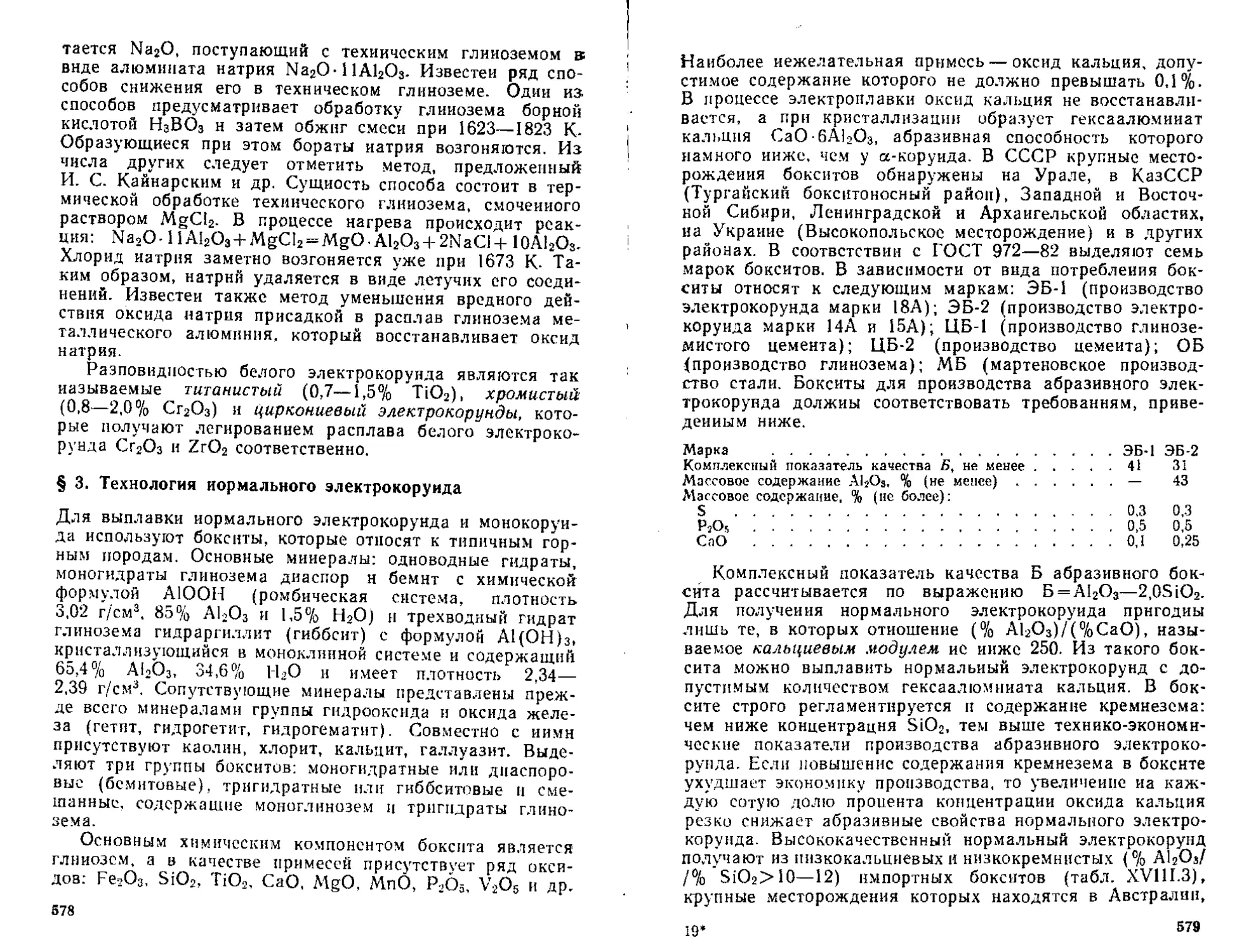

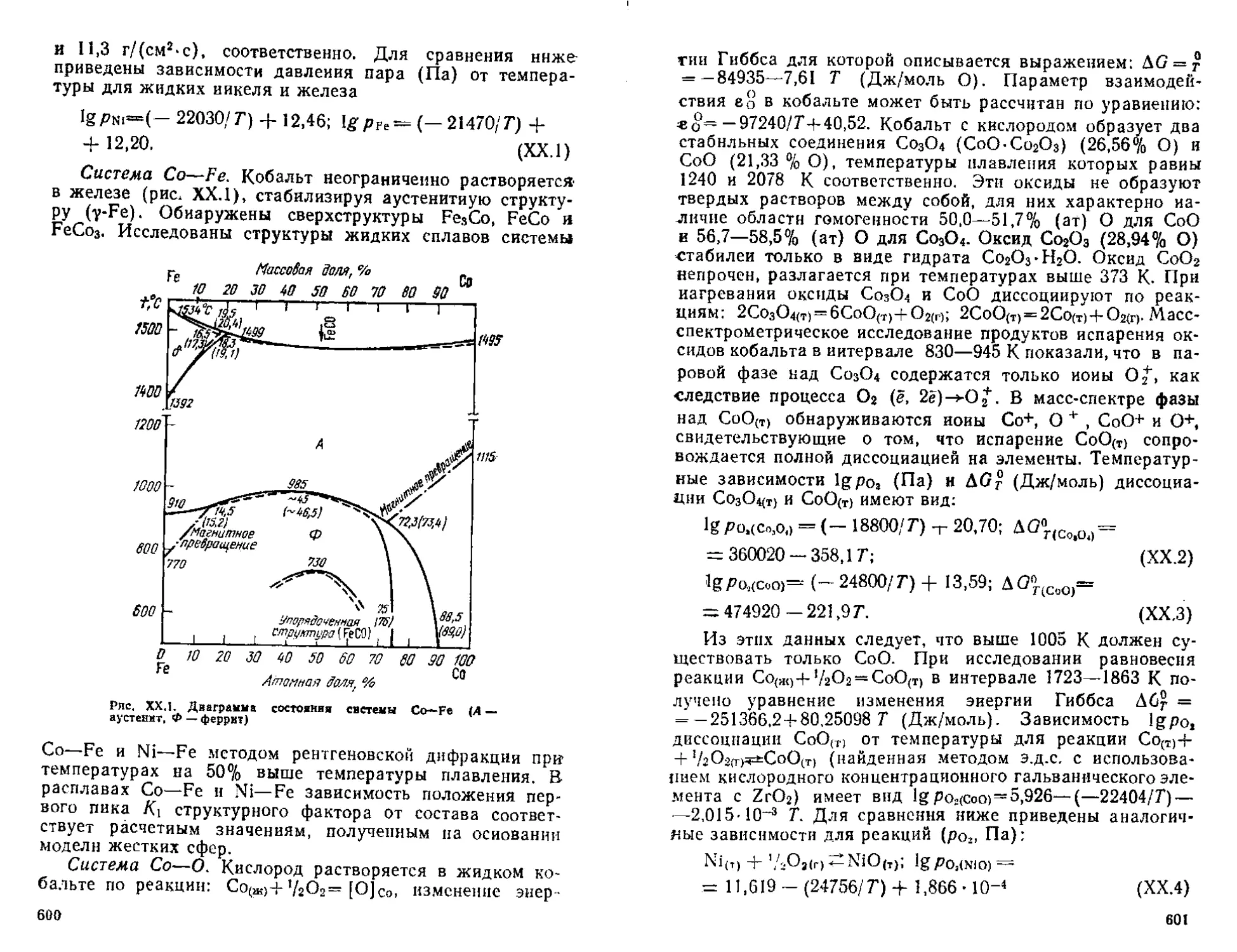

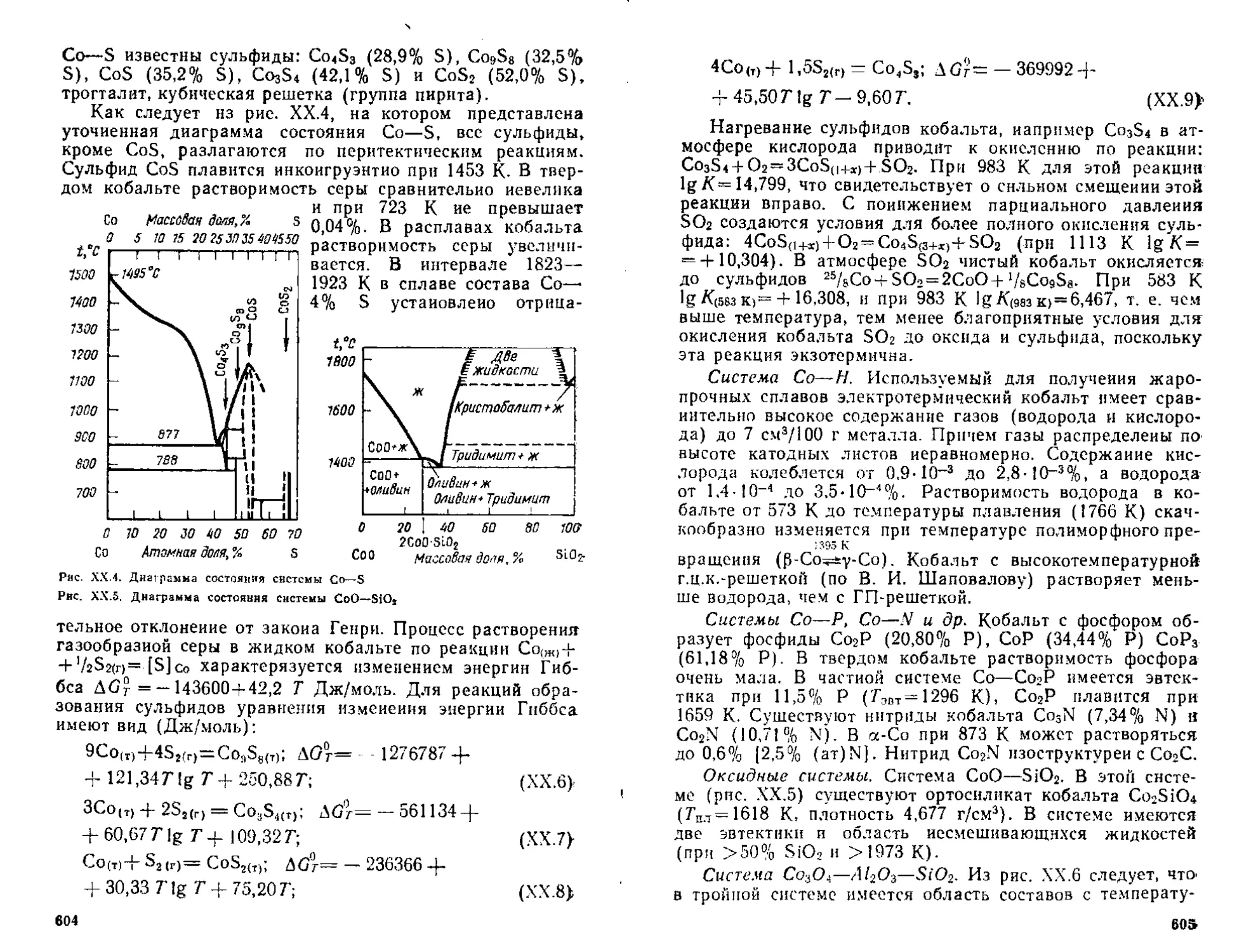

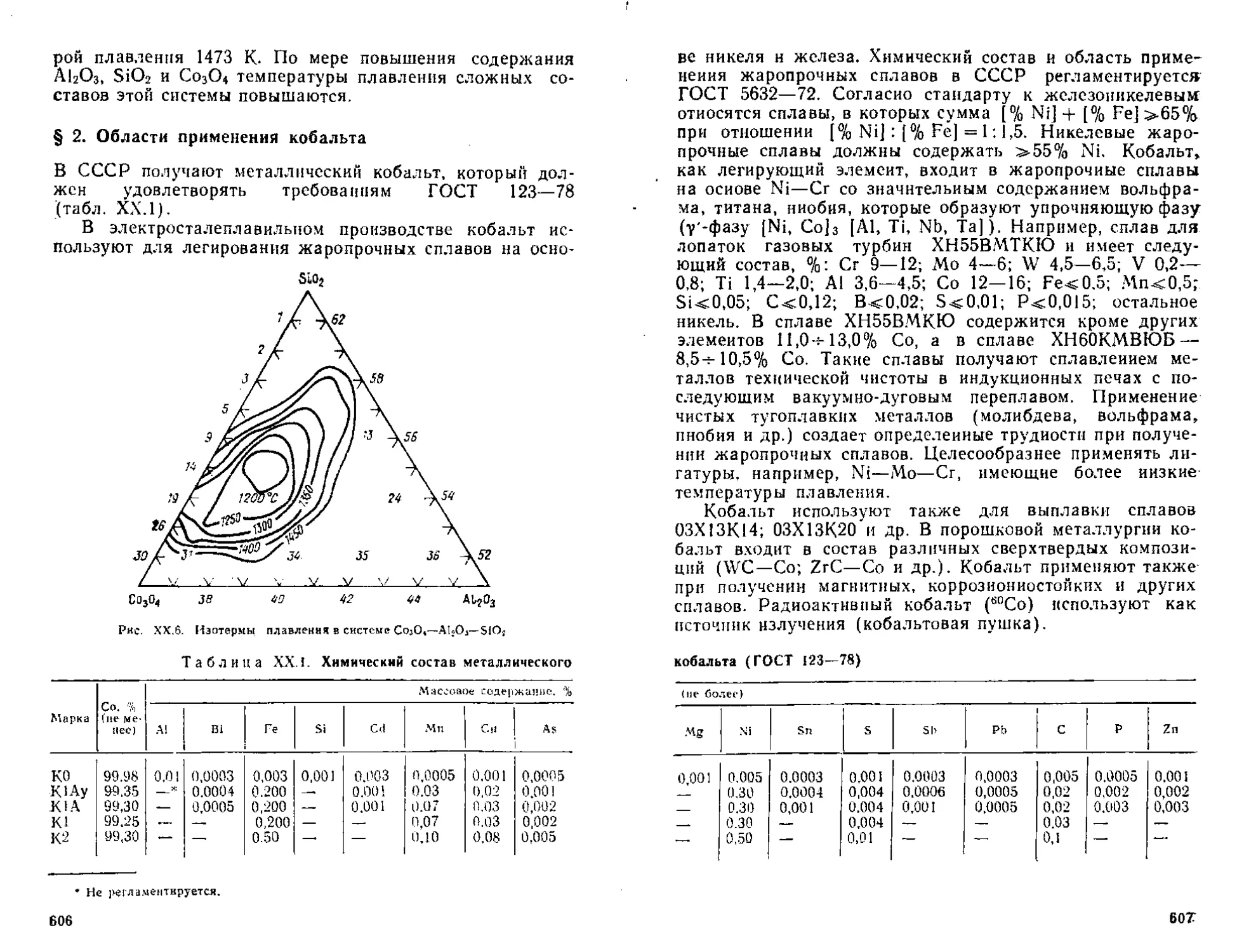

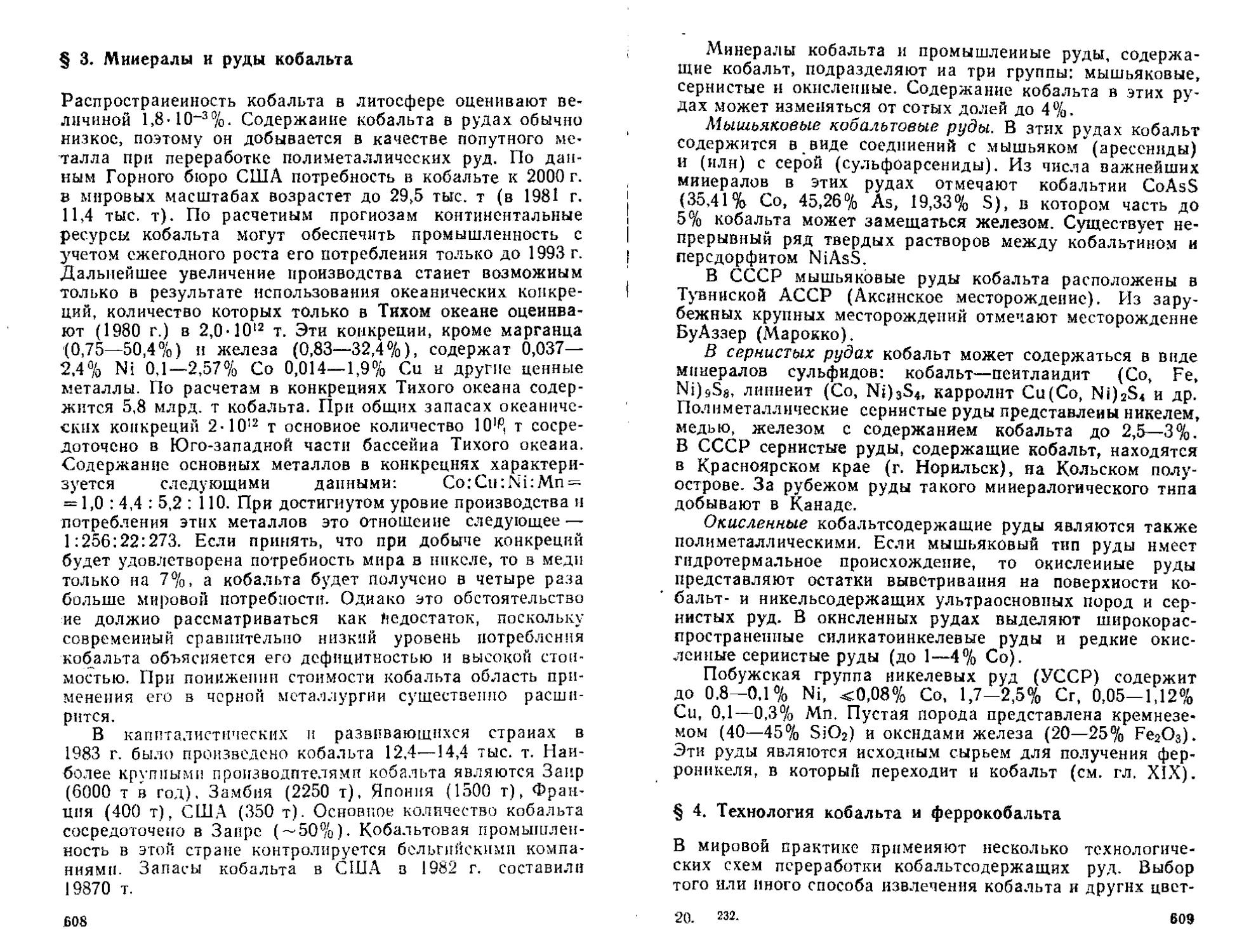

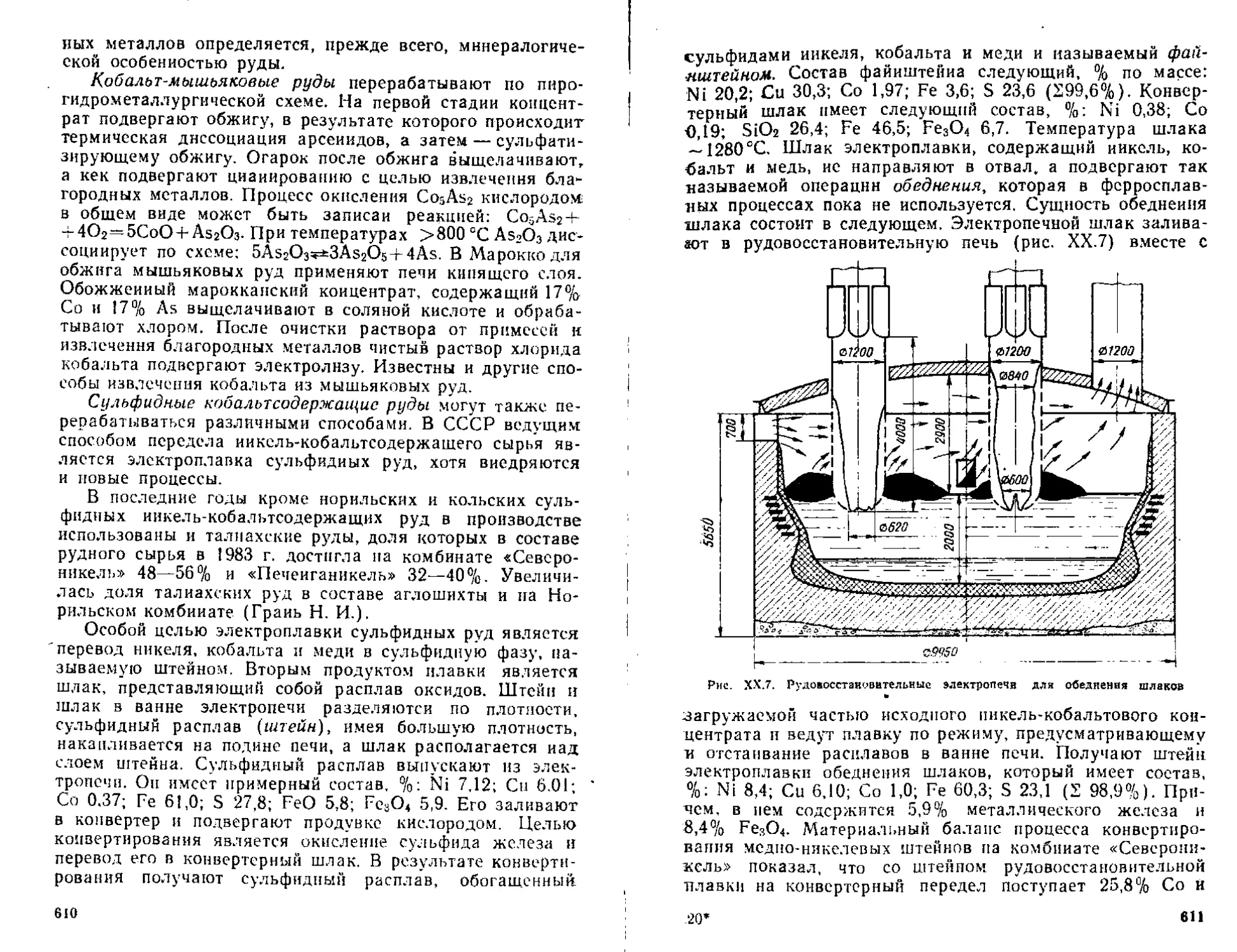

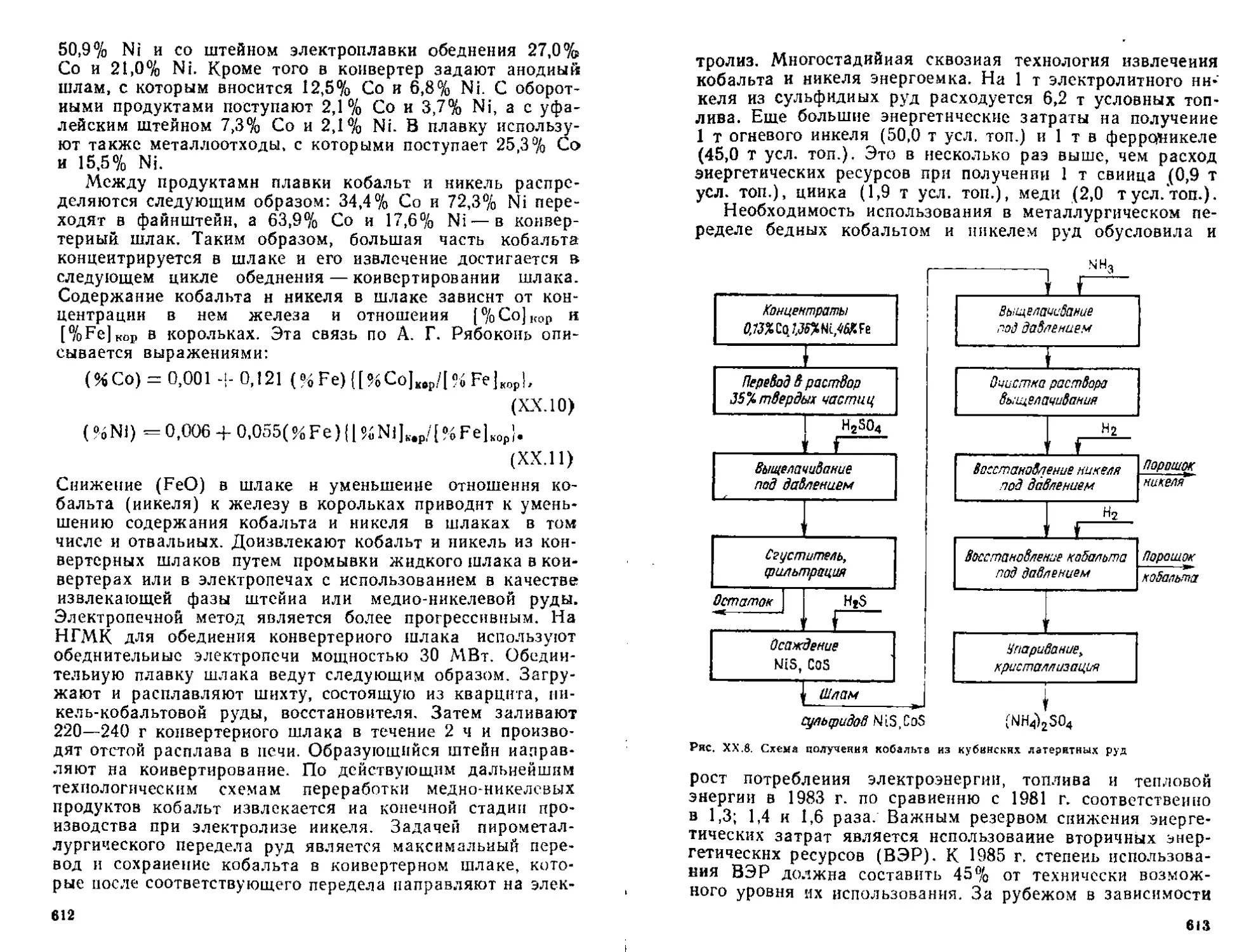

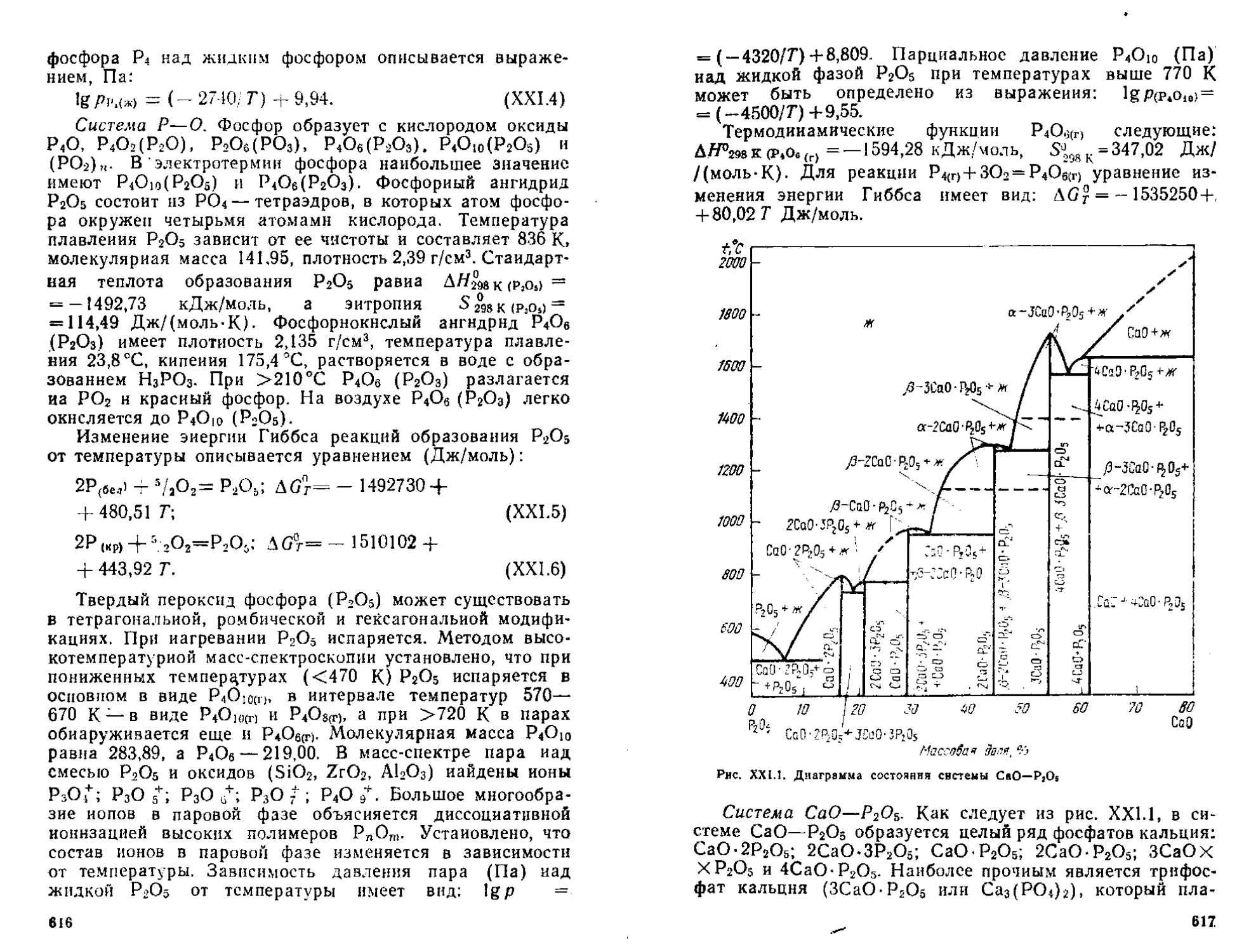

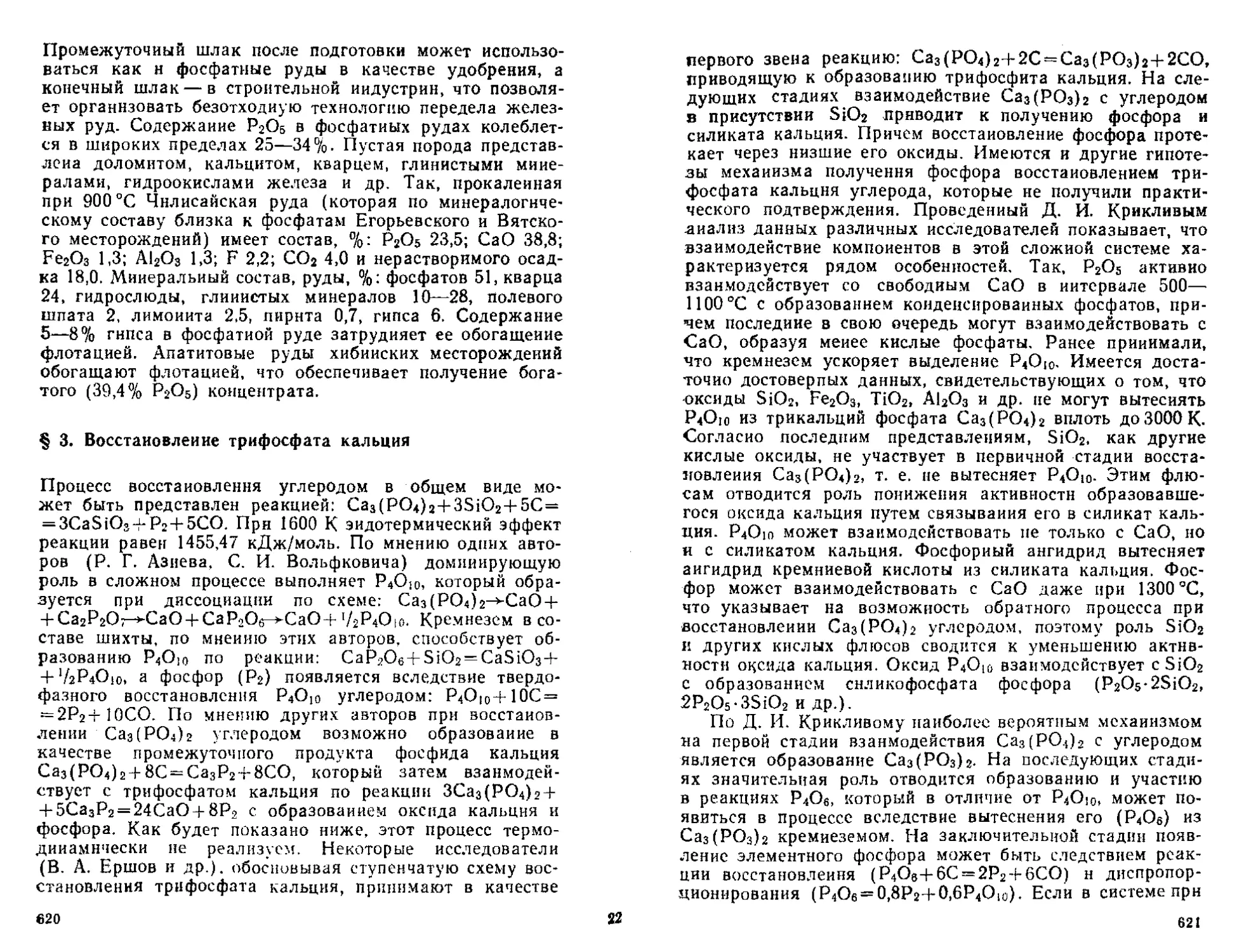

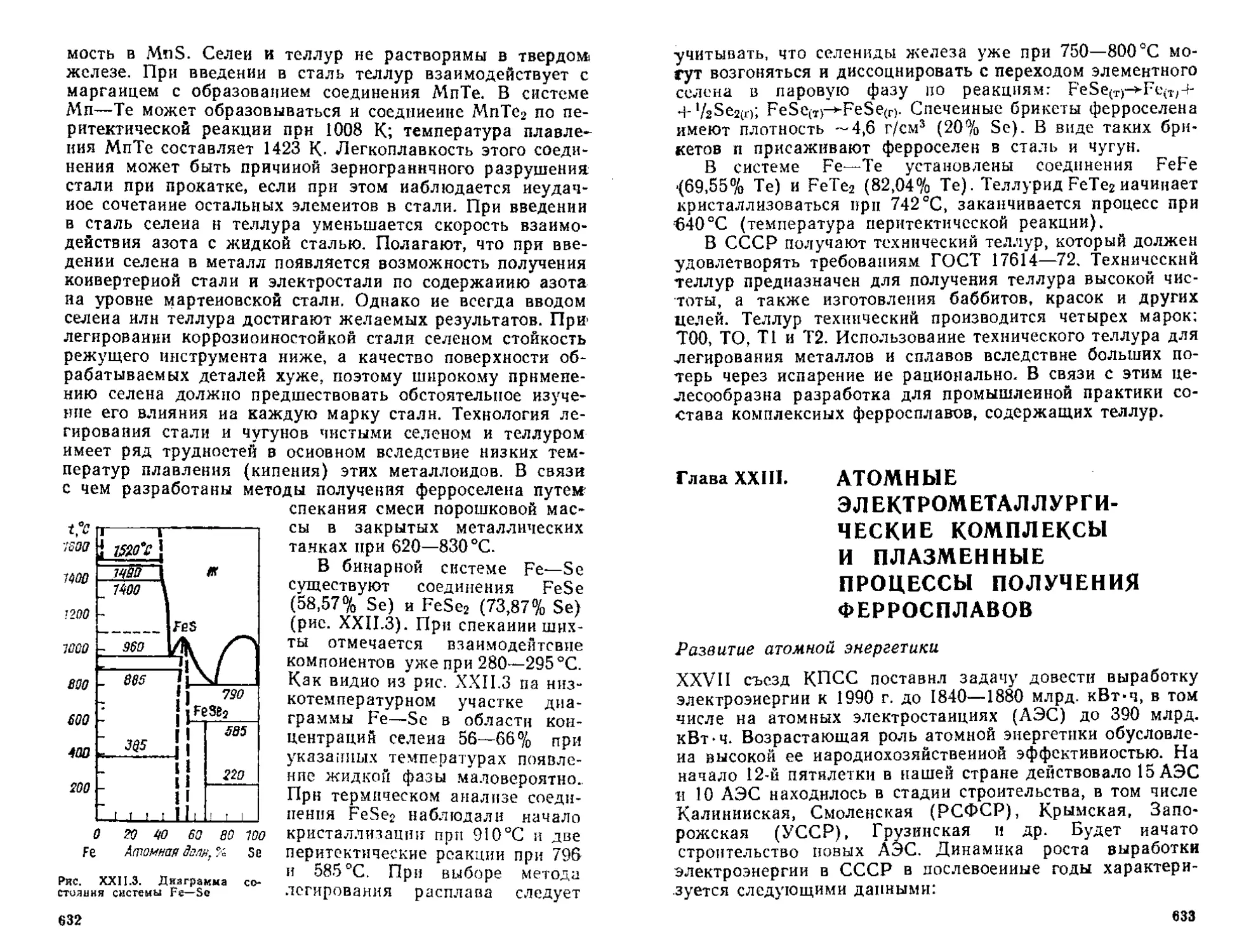

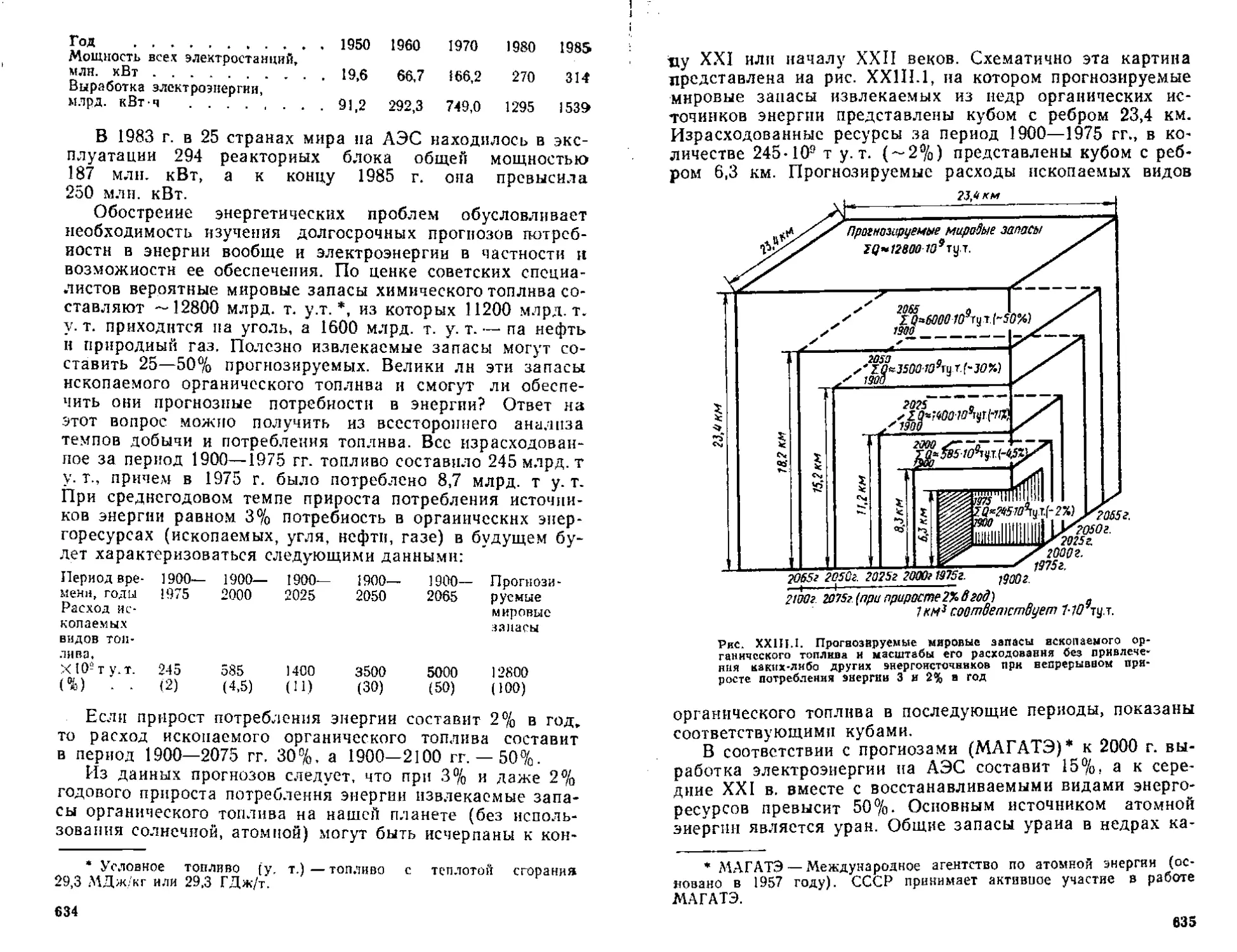

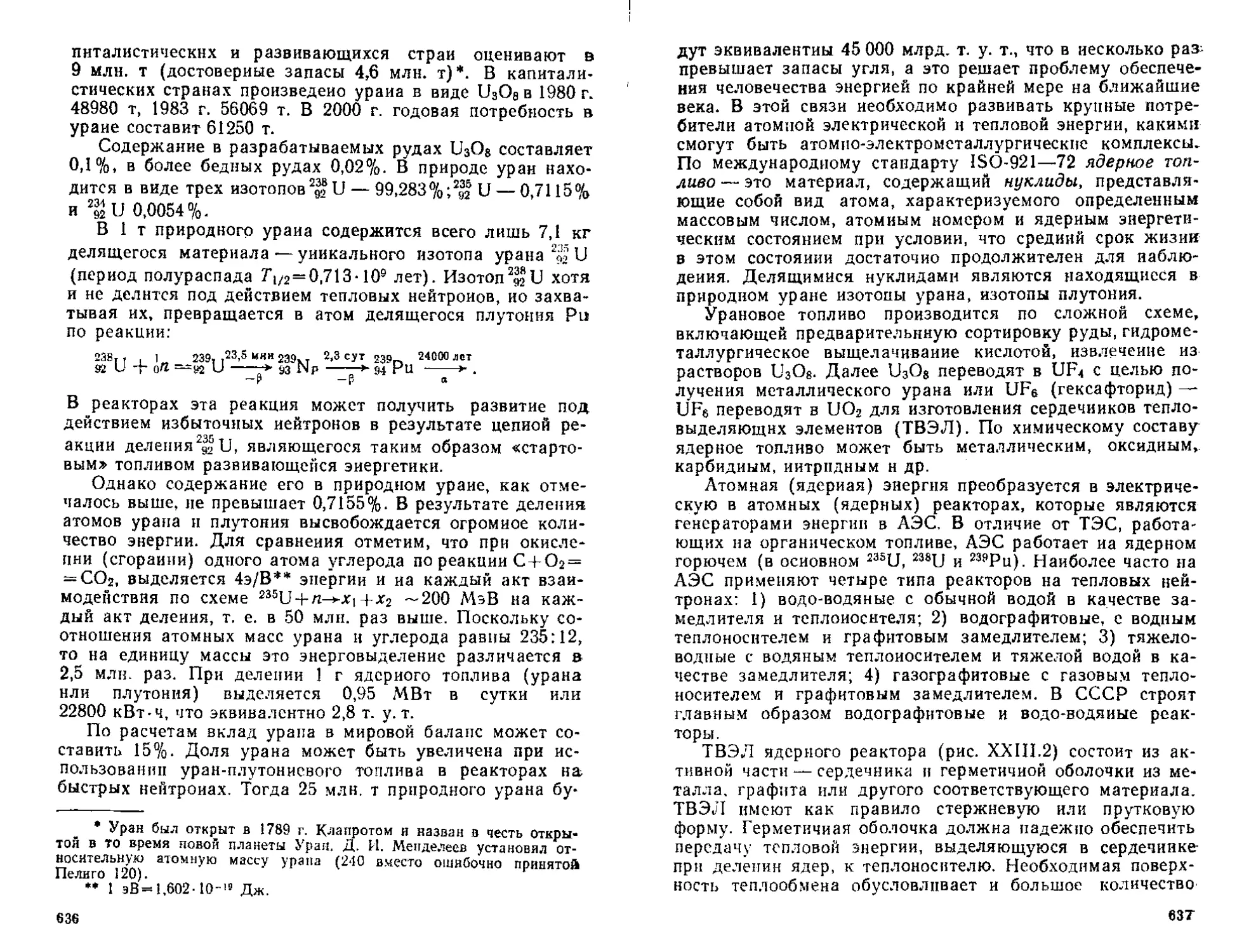

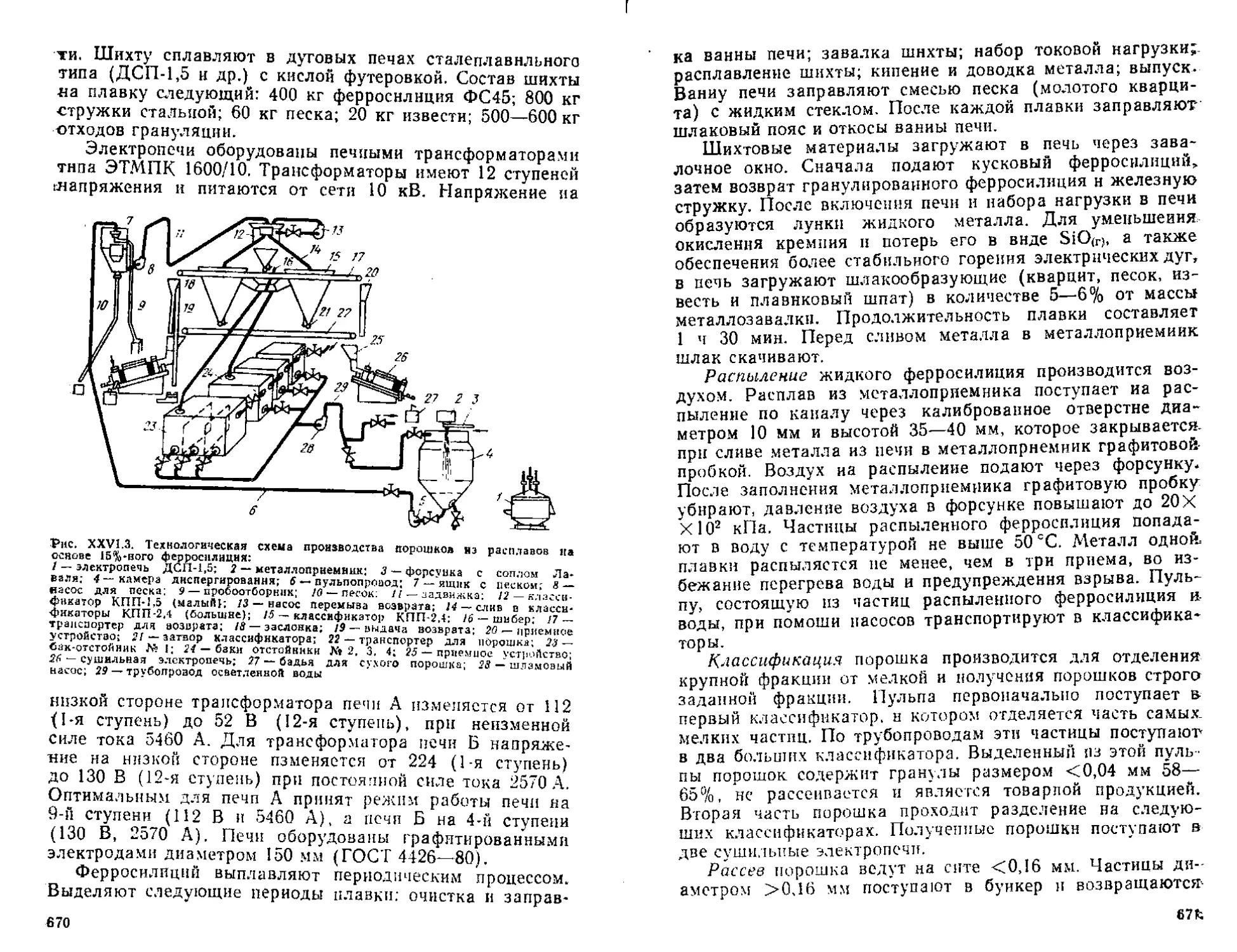

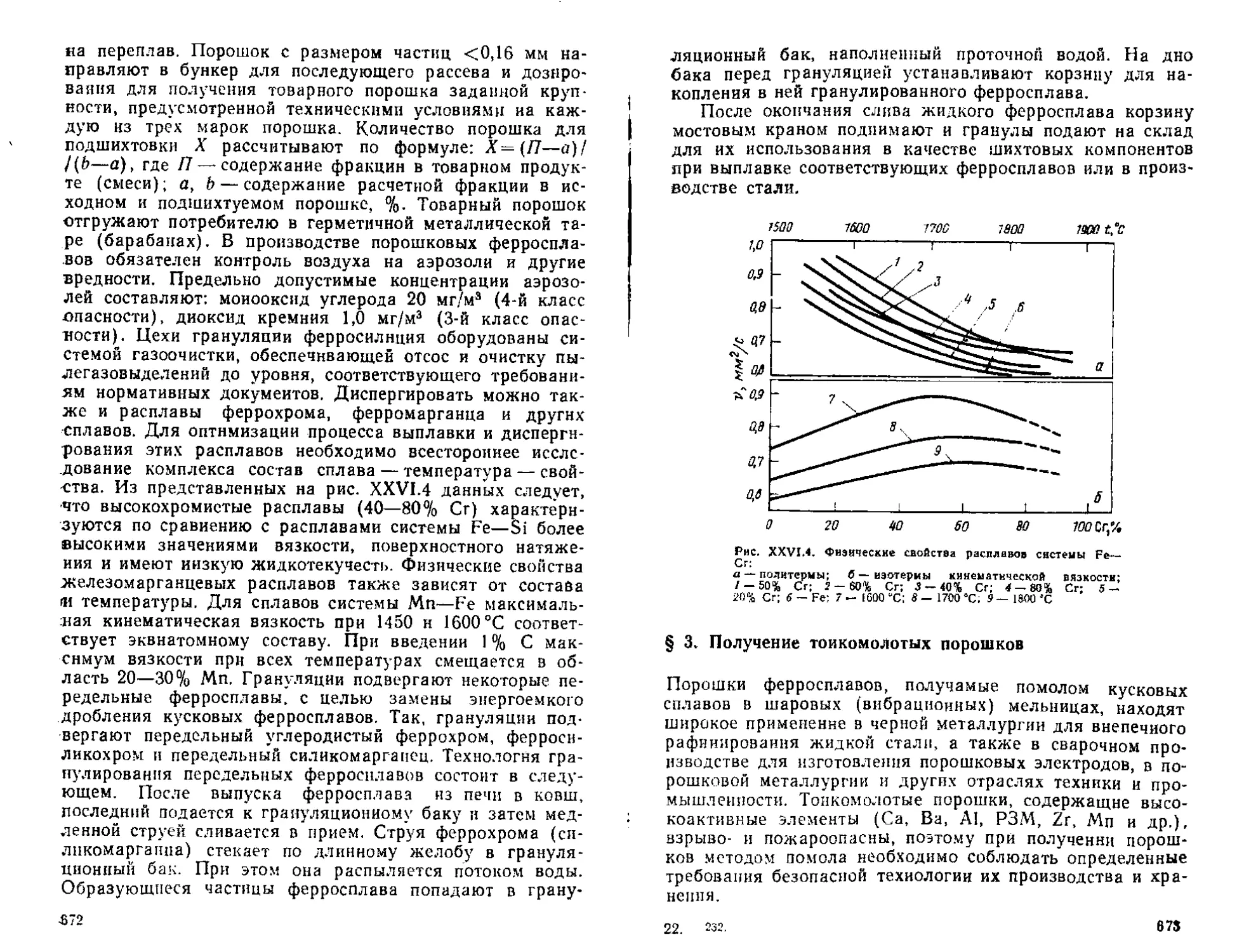

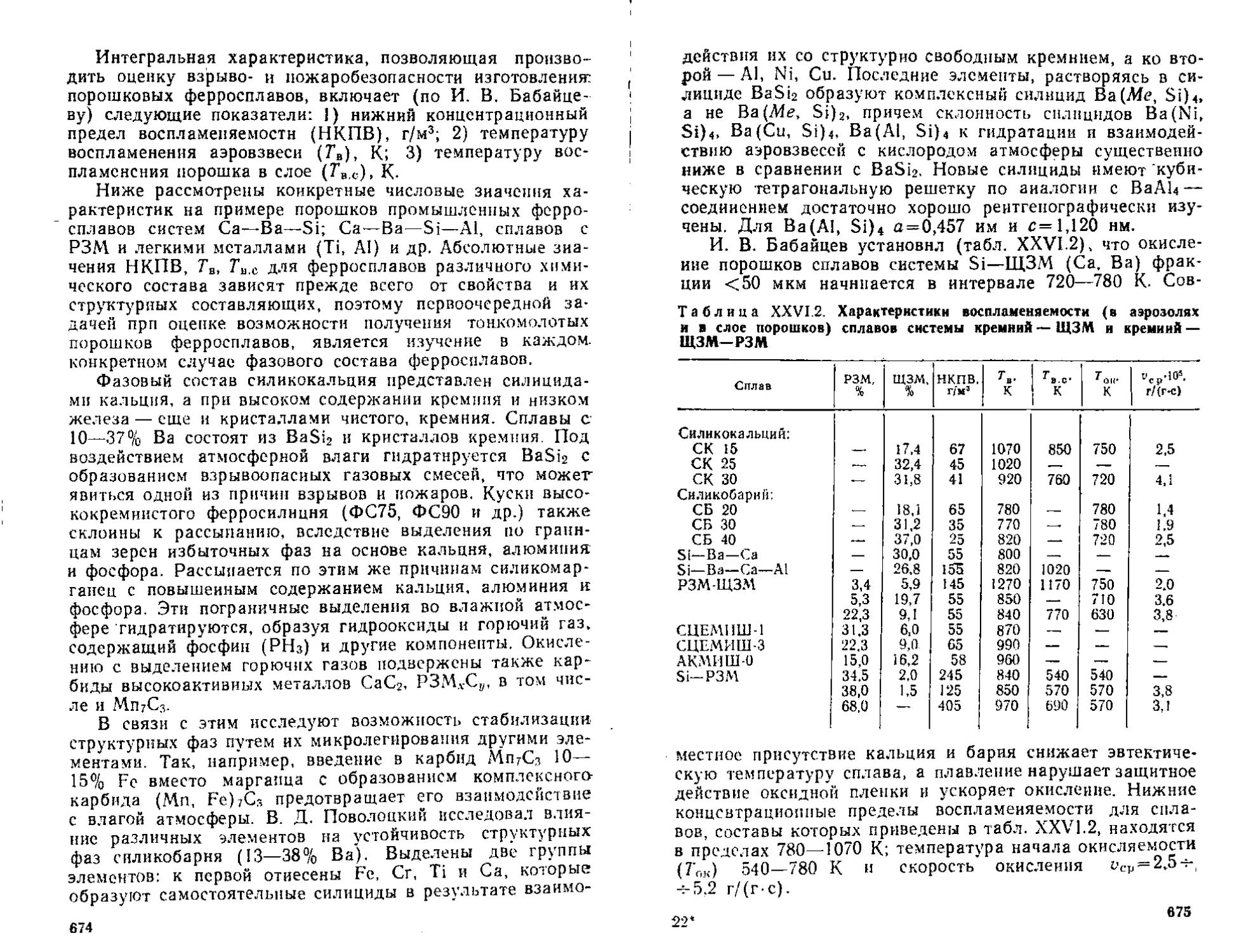

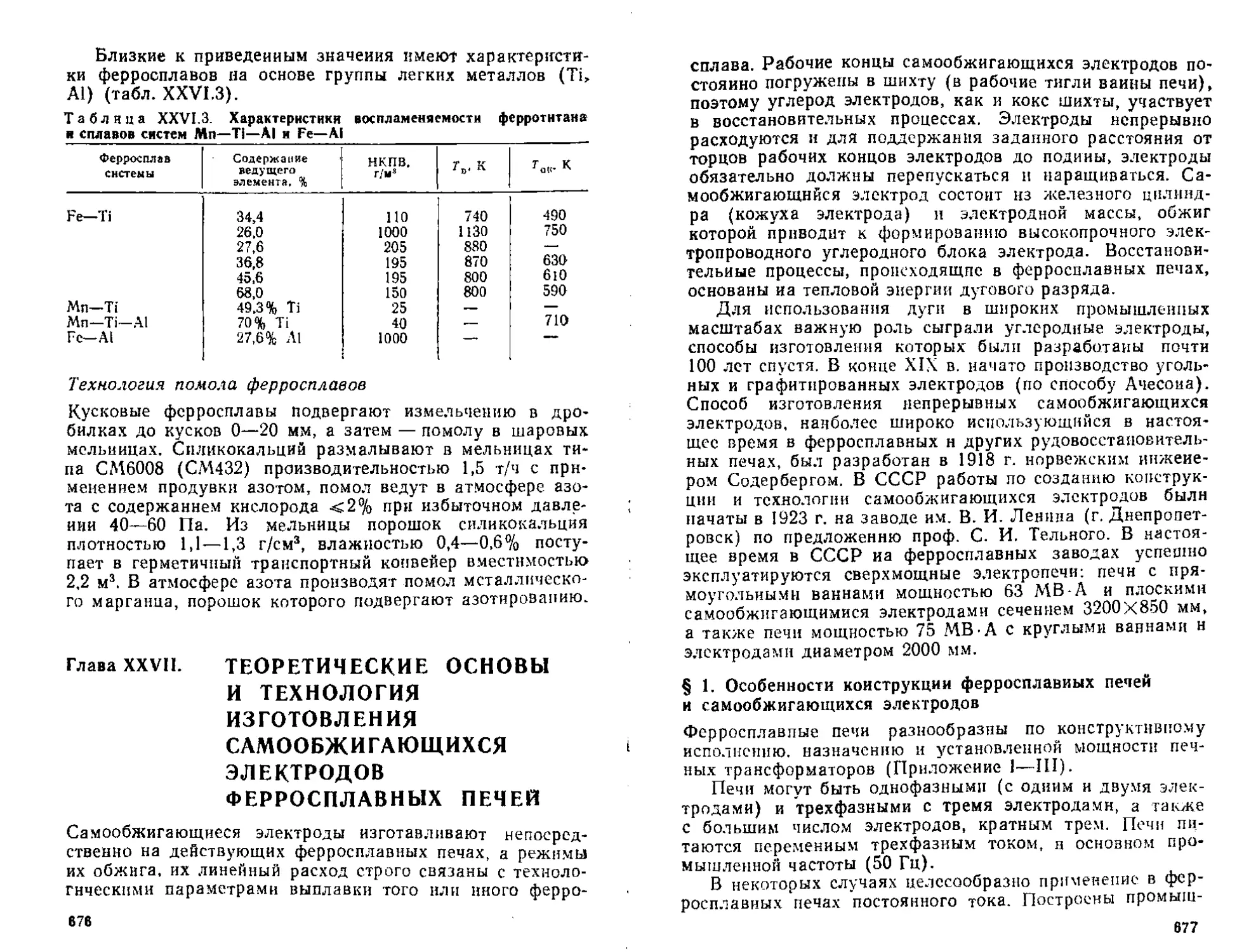

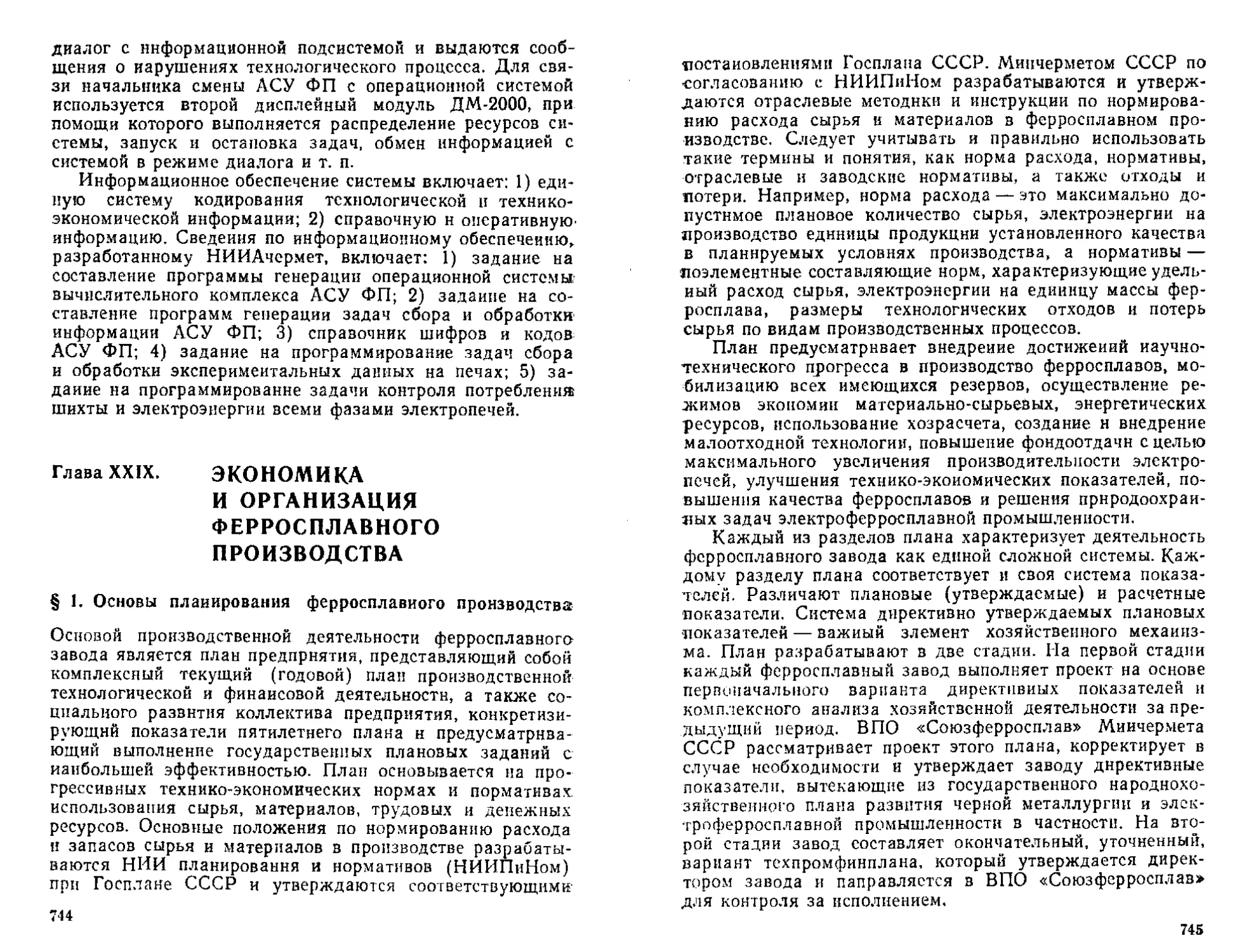

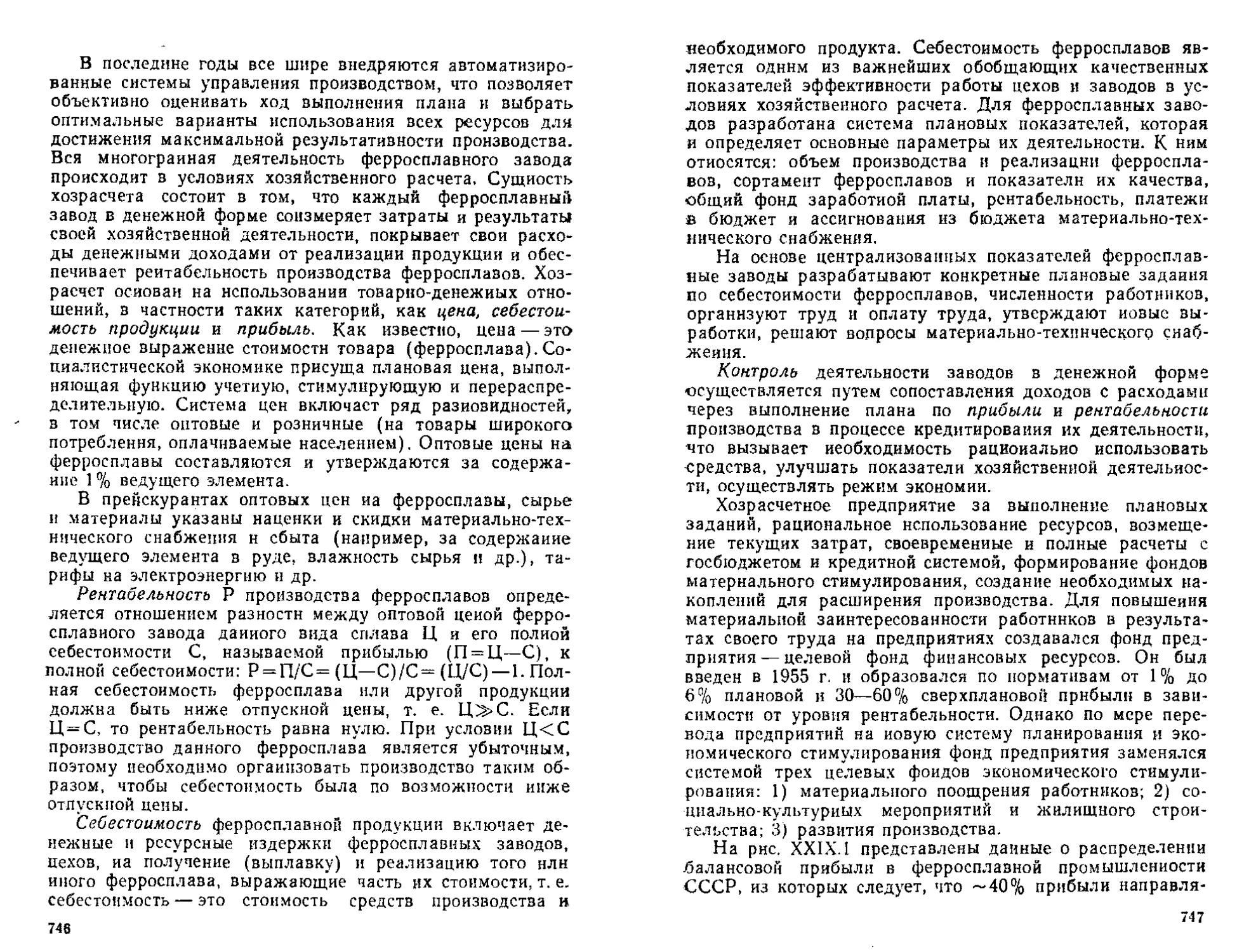

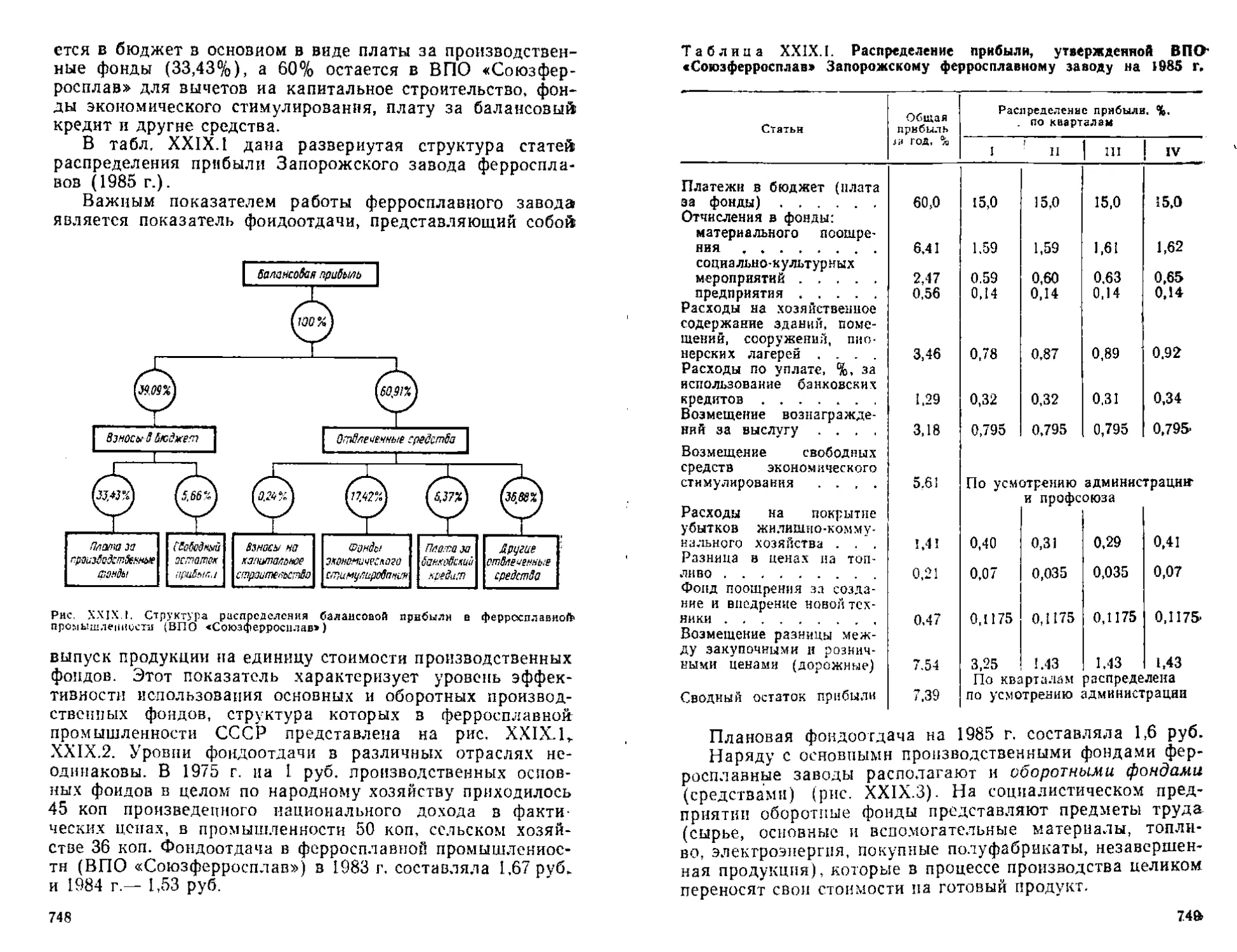

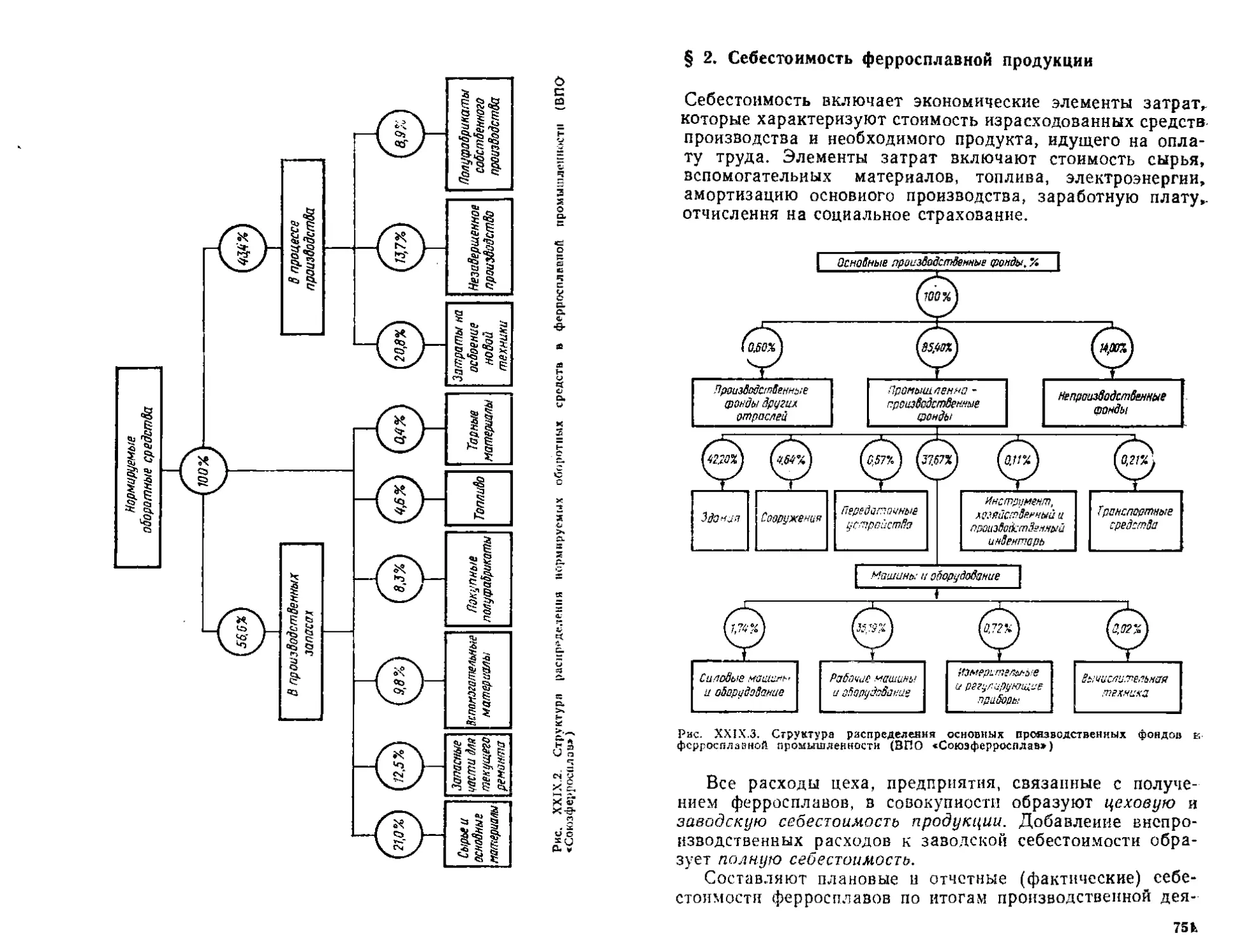

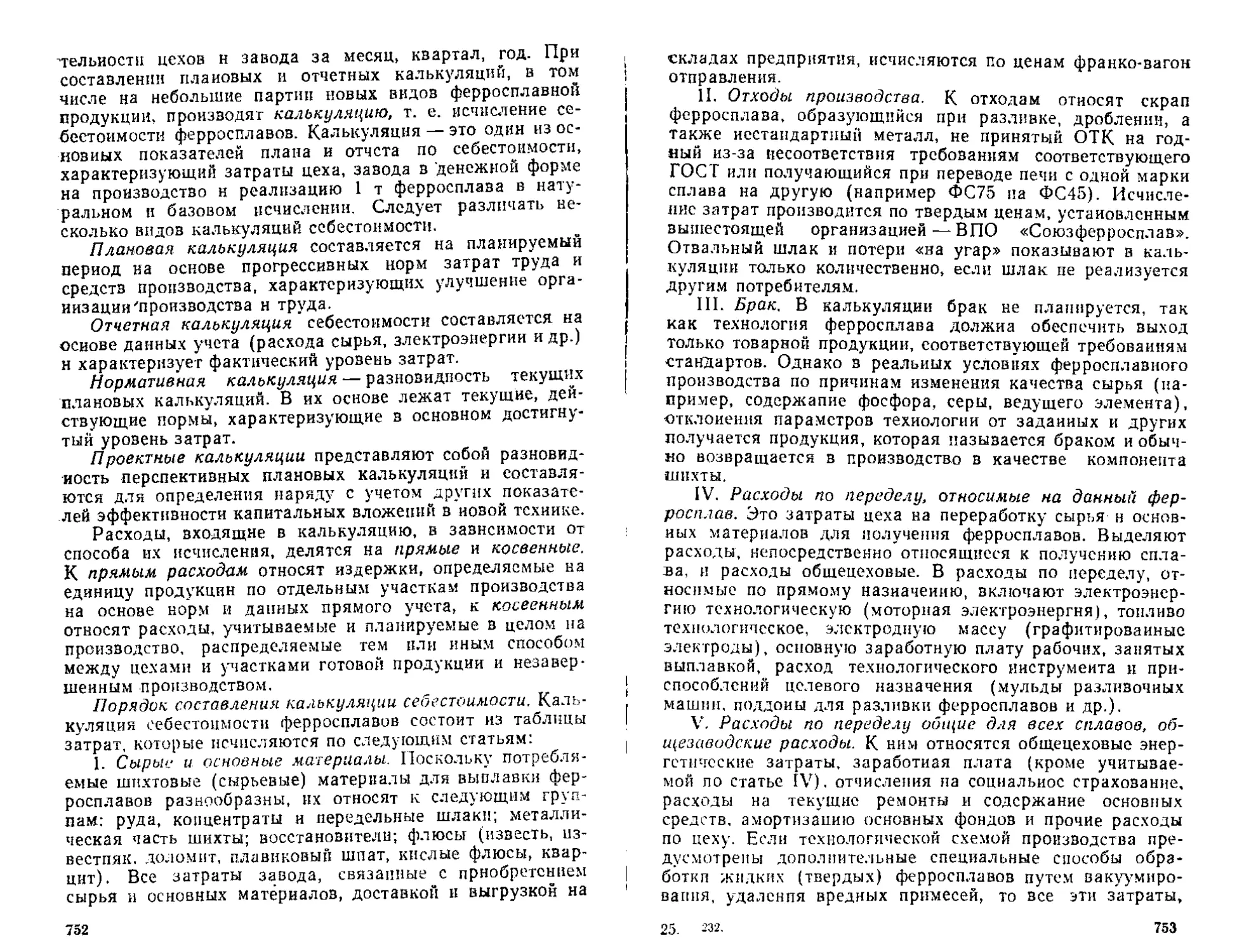

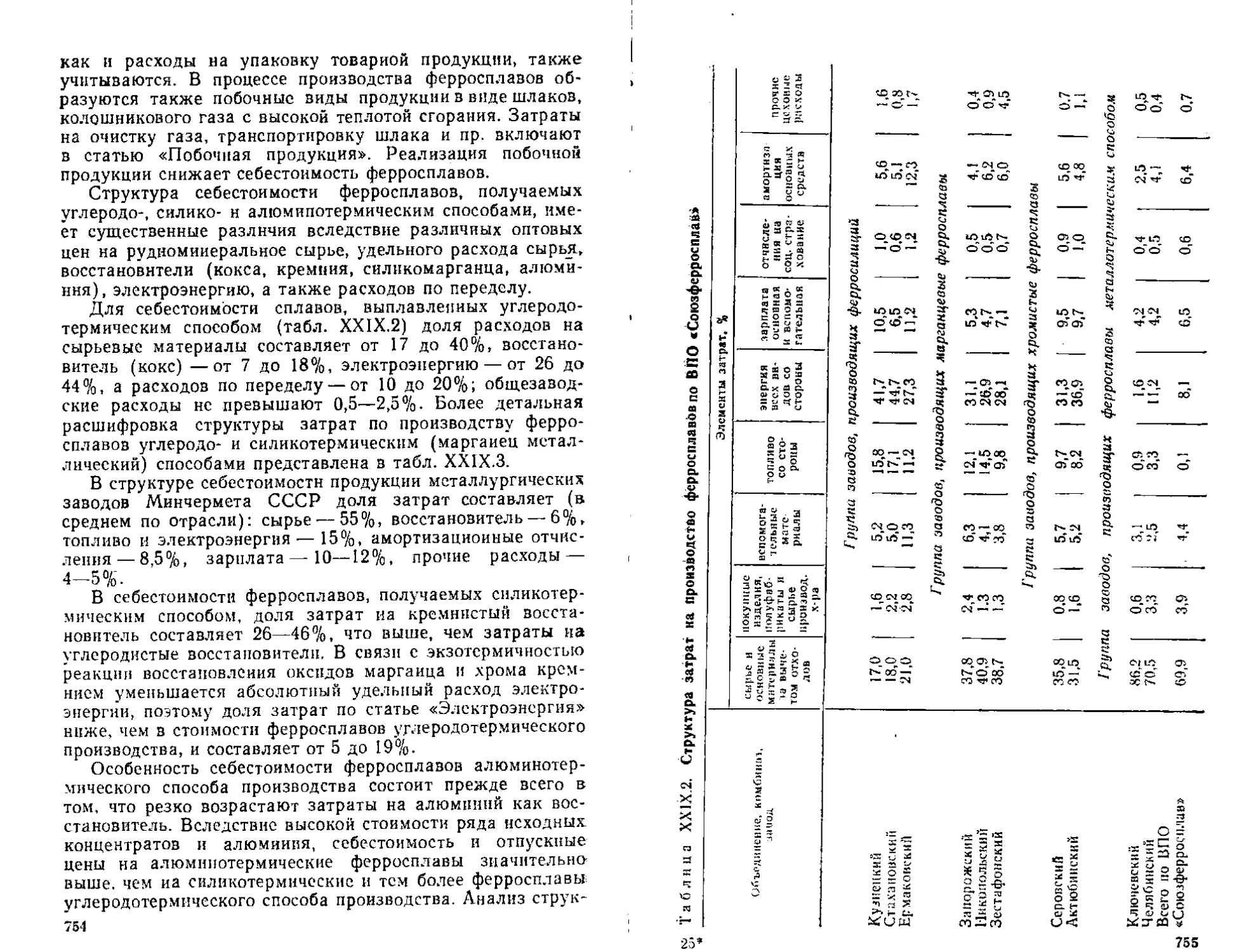

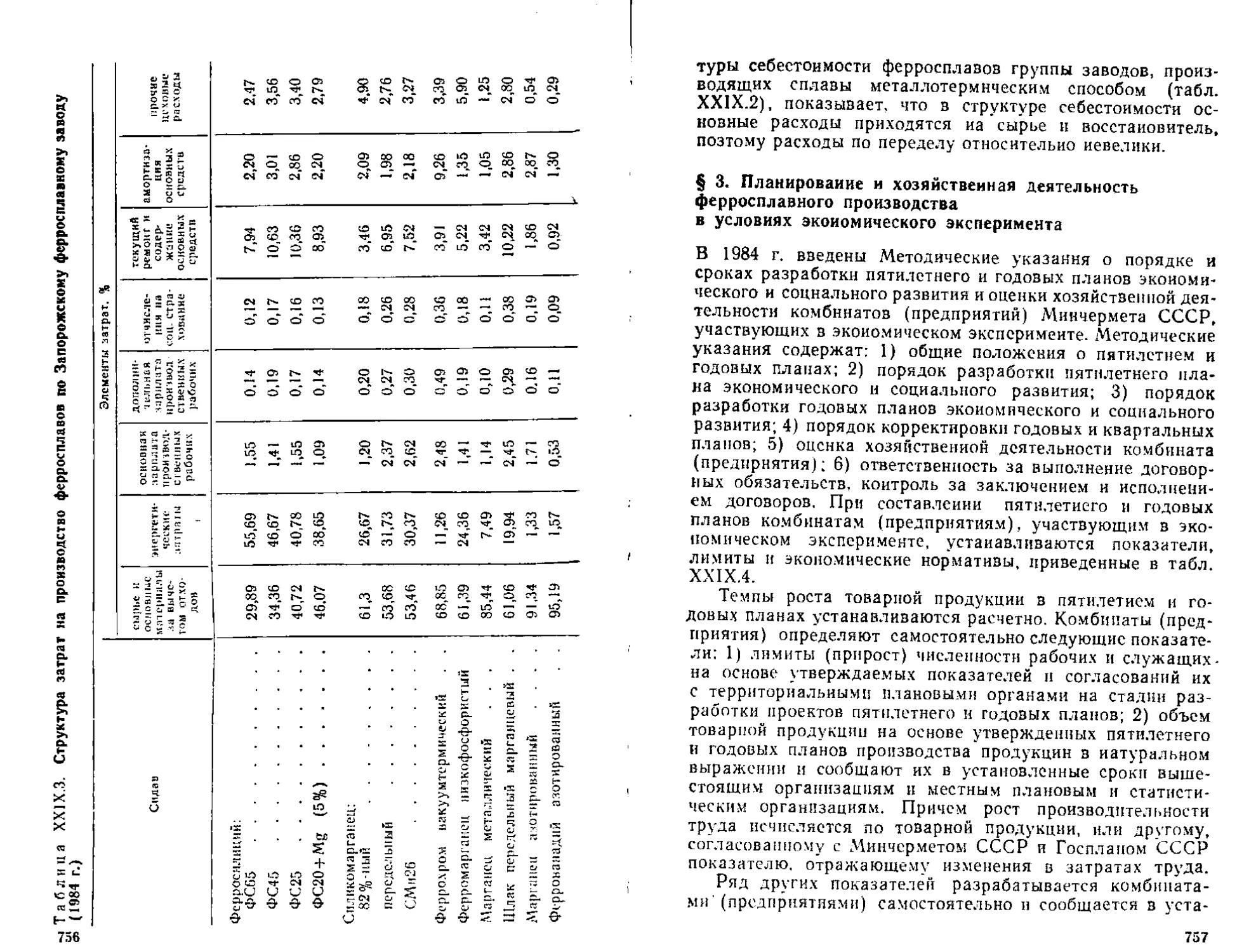

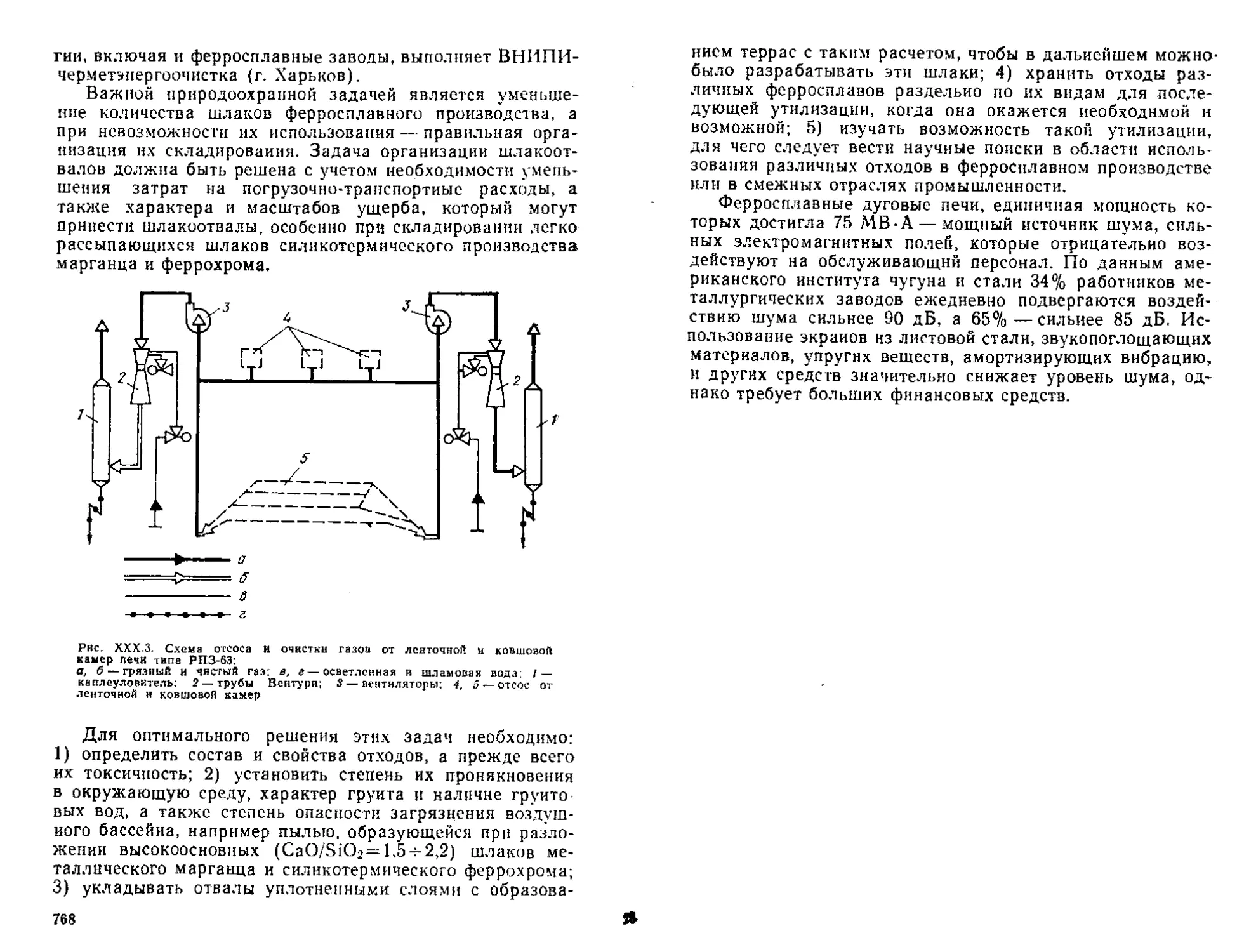

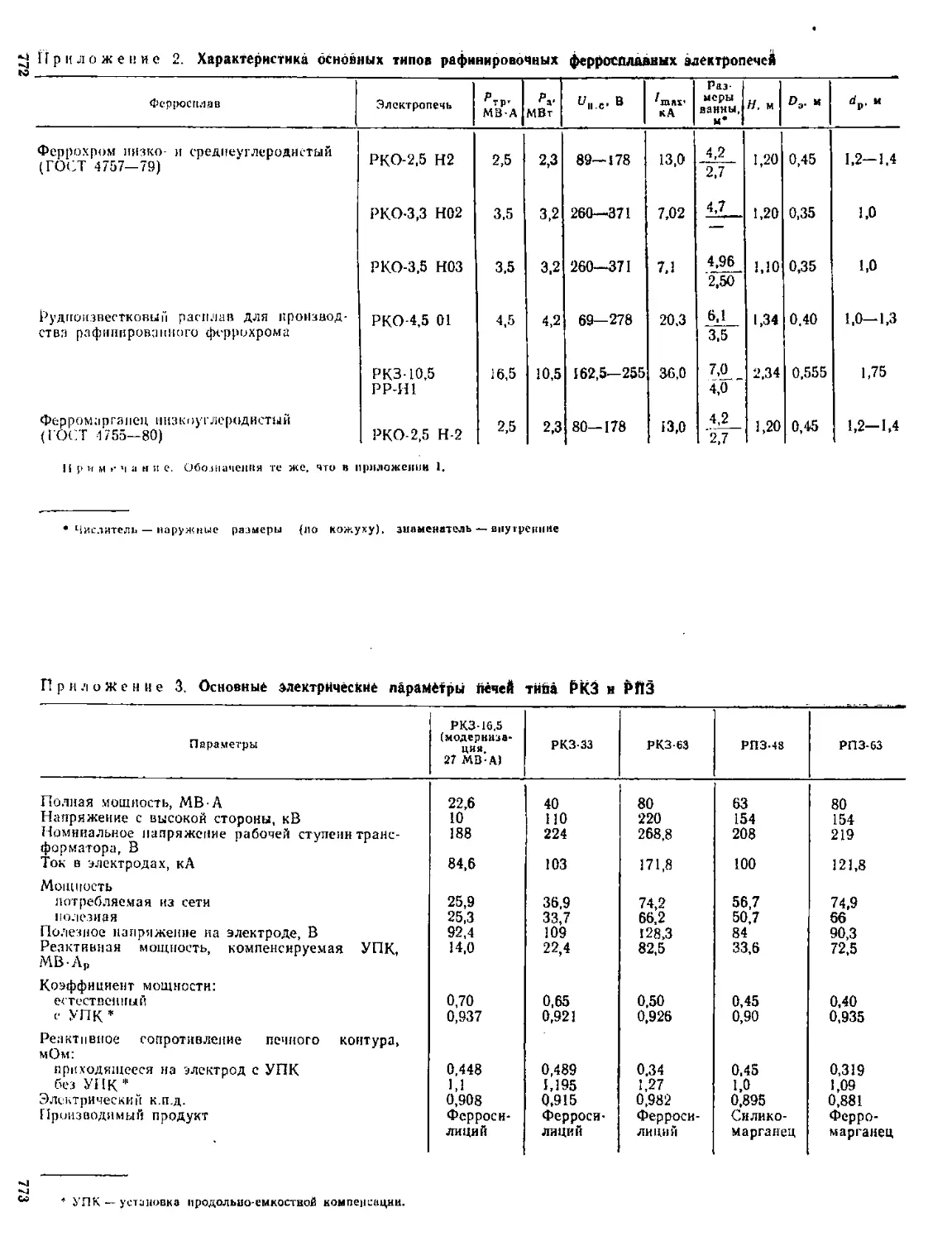

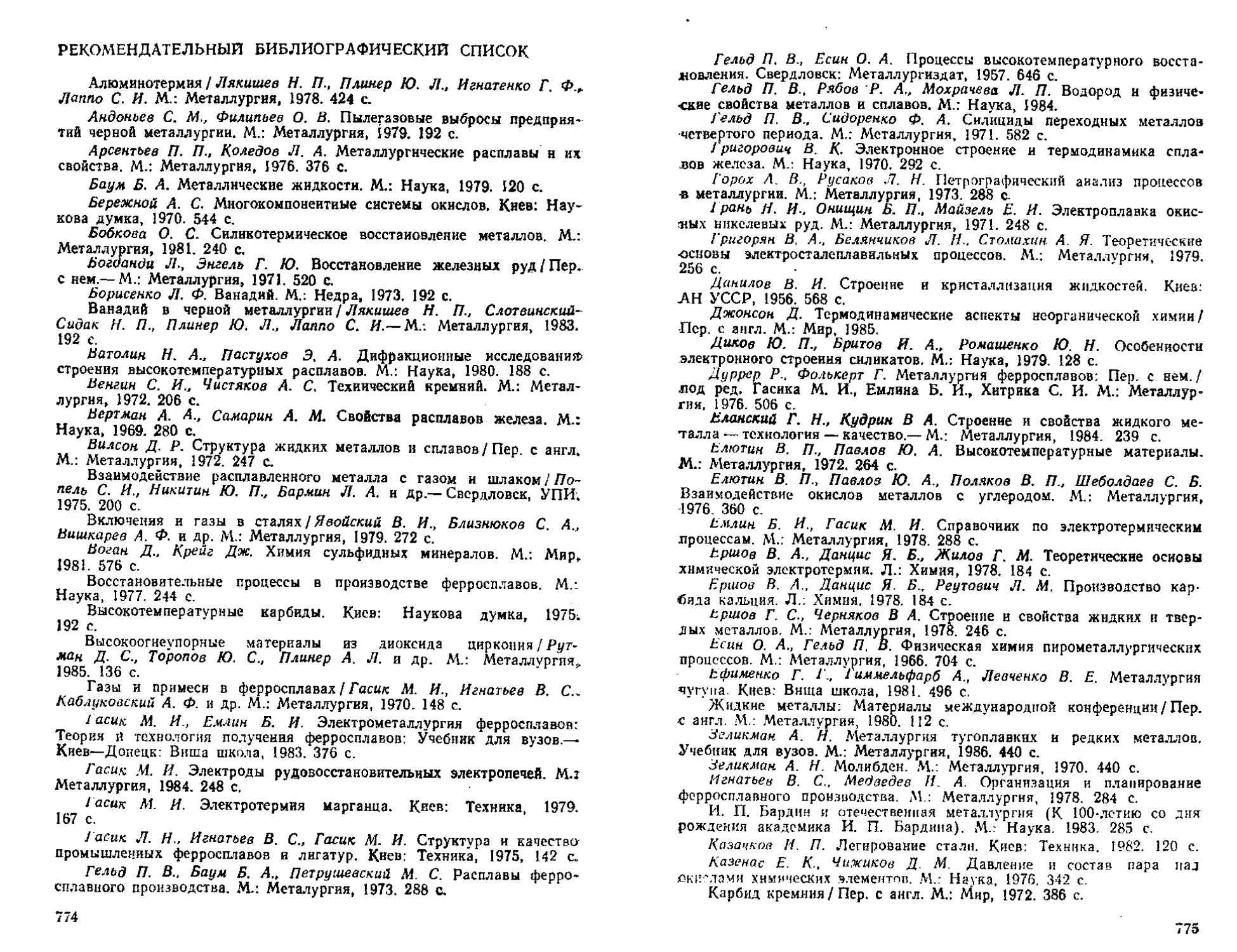

свидетельствует о прочности связи Me—Si н затрудняет