Author: Поволоцкий Д.Я. Рощин В.Е. Мальков Н.В.

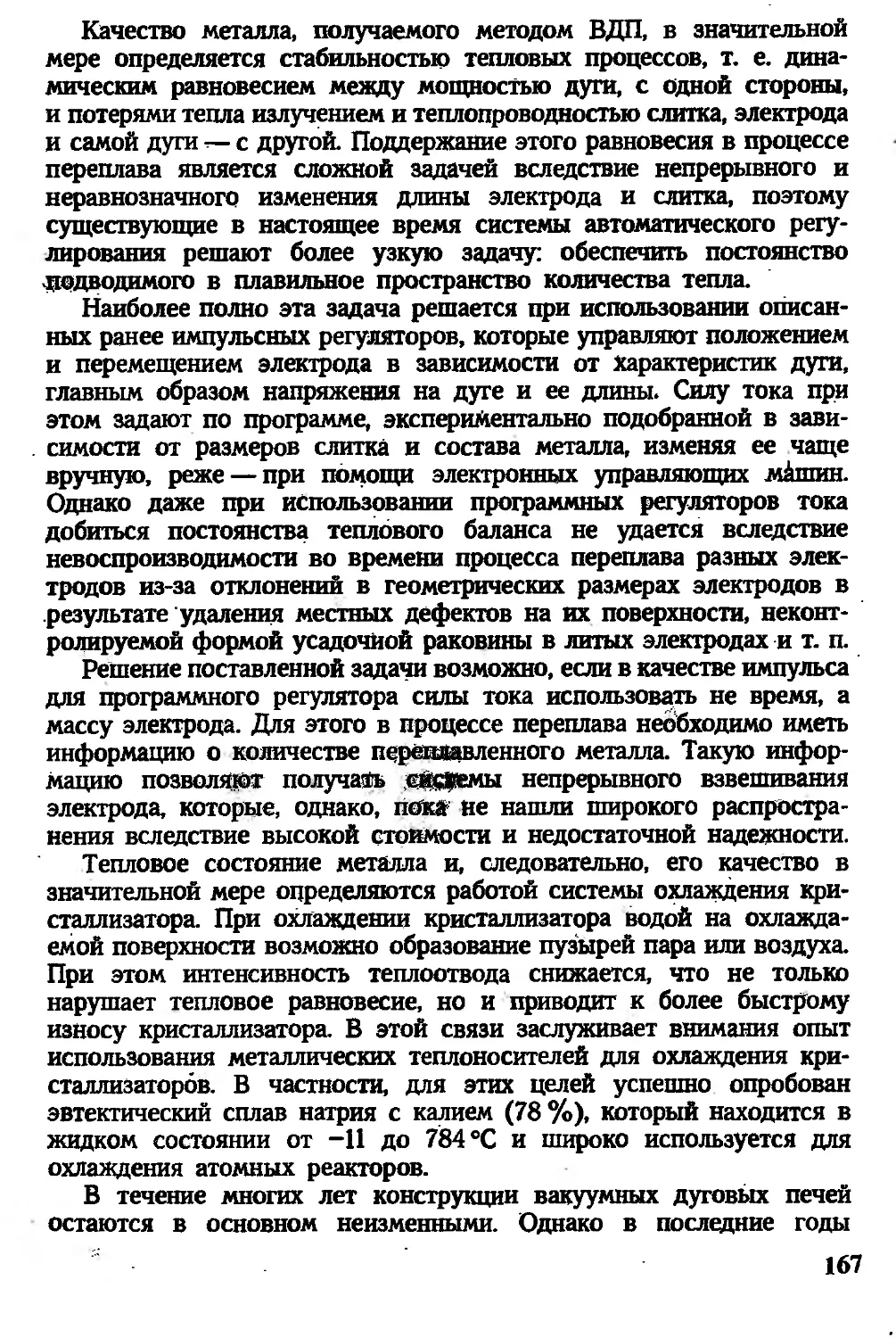

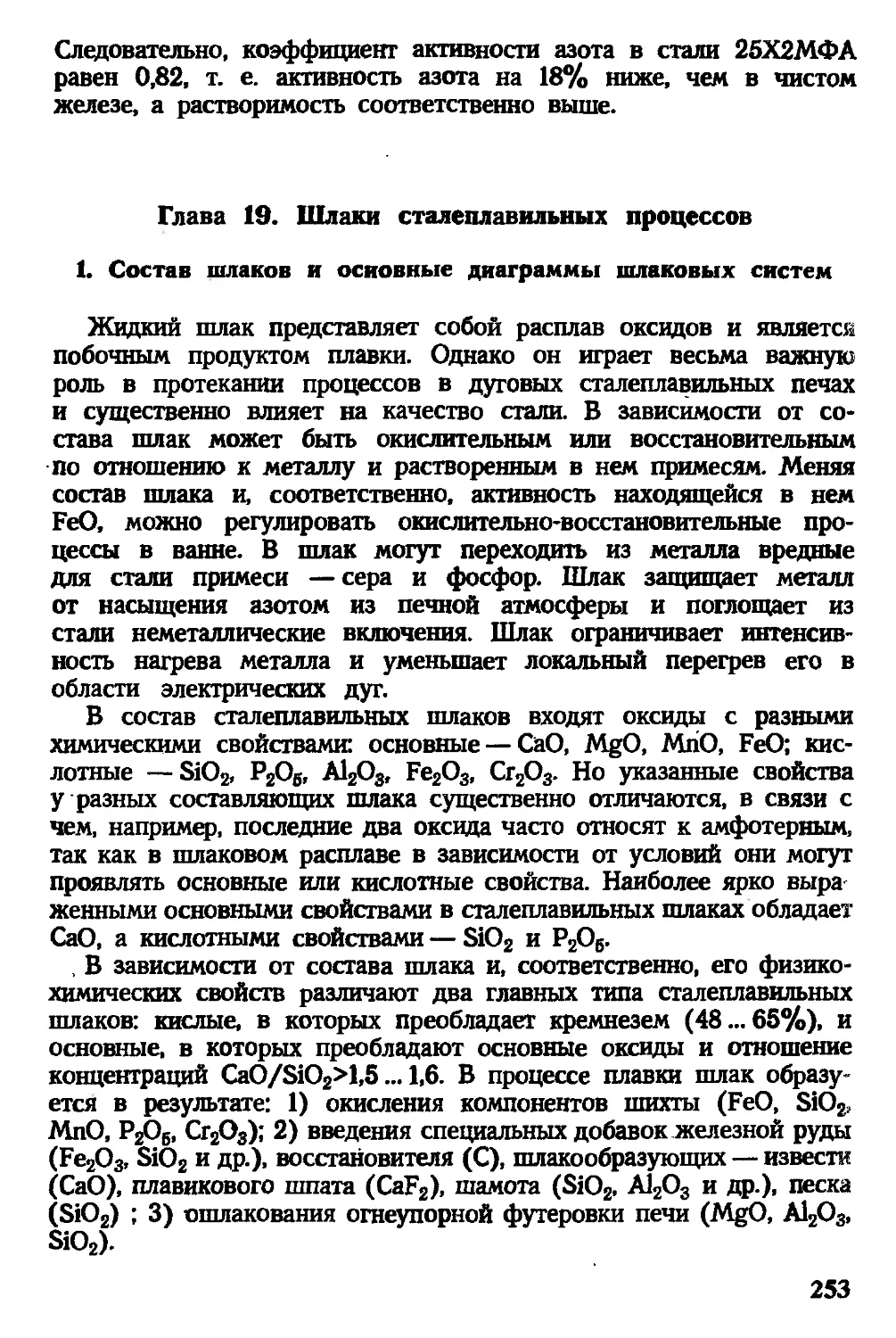

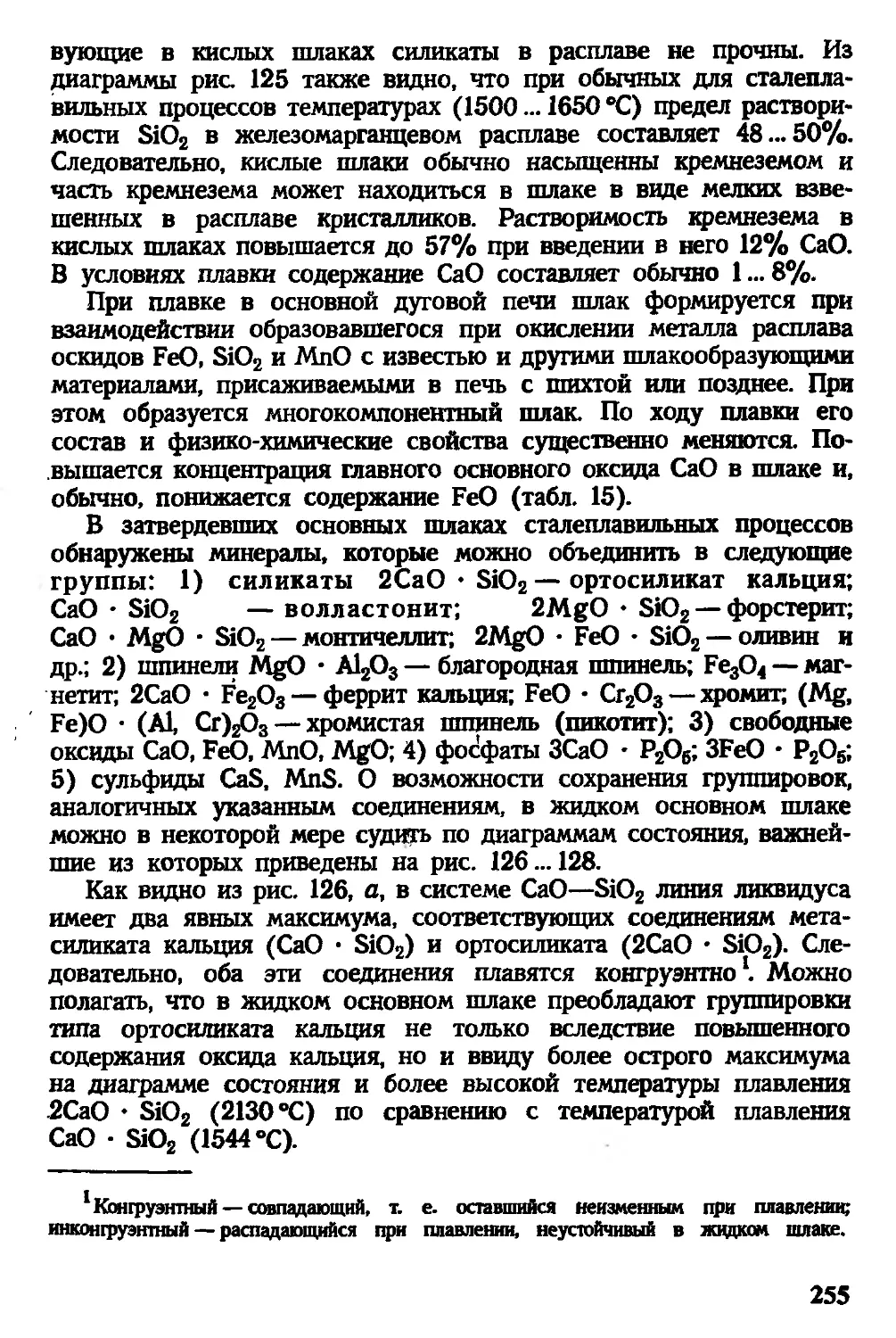

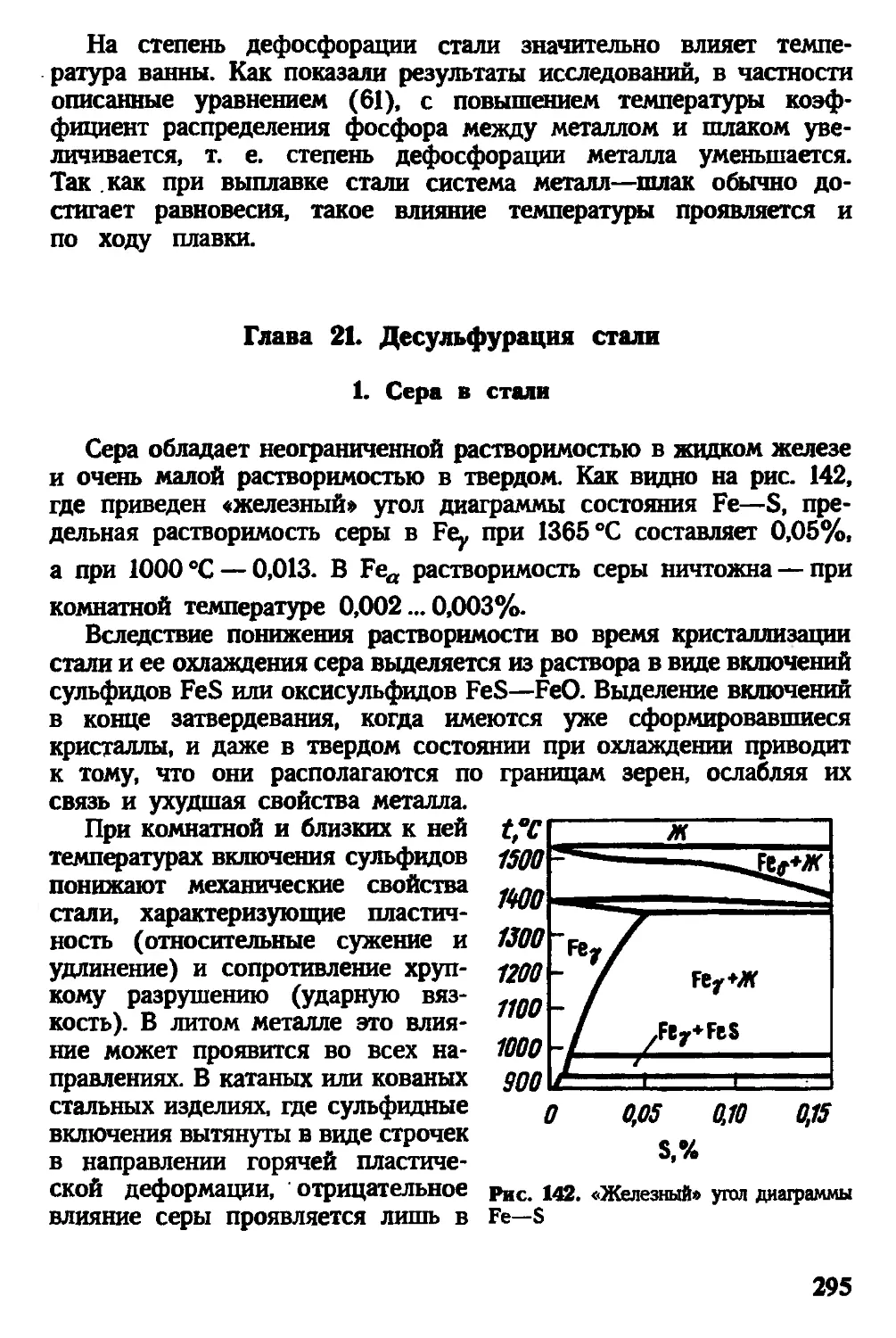

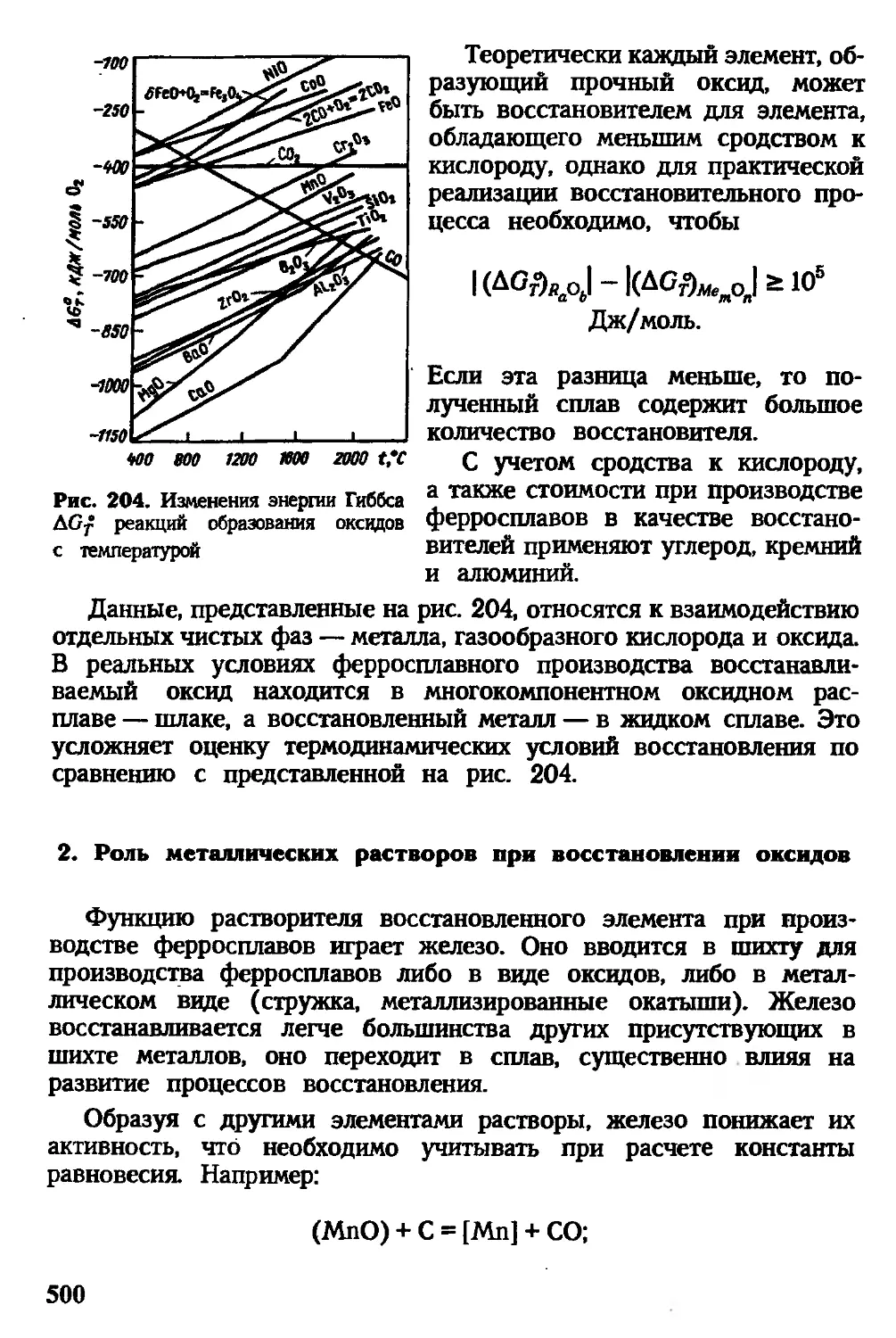

Tags: металлургия черных металлов железо, чугун и сталь металлургия учебник для вузов издательство металлургия ферросплавы электрометаллургия маширостроение электрические печи

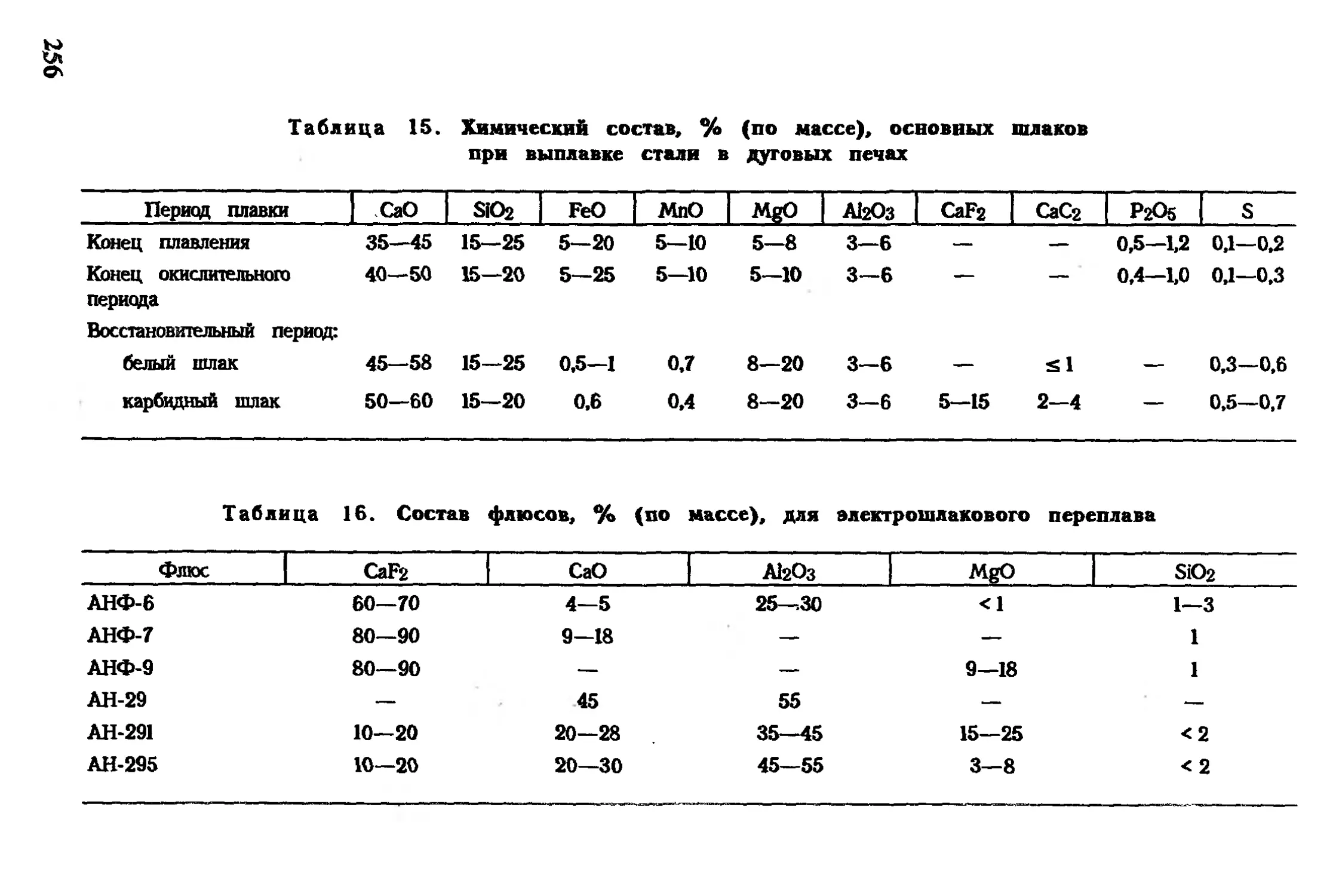

ISBN: 5-229-01187-4

Year: 1995

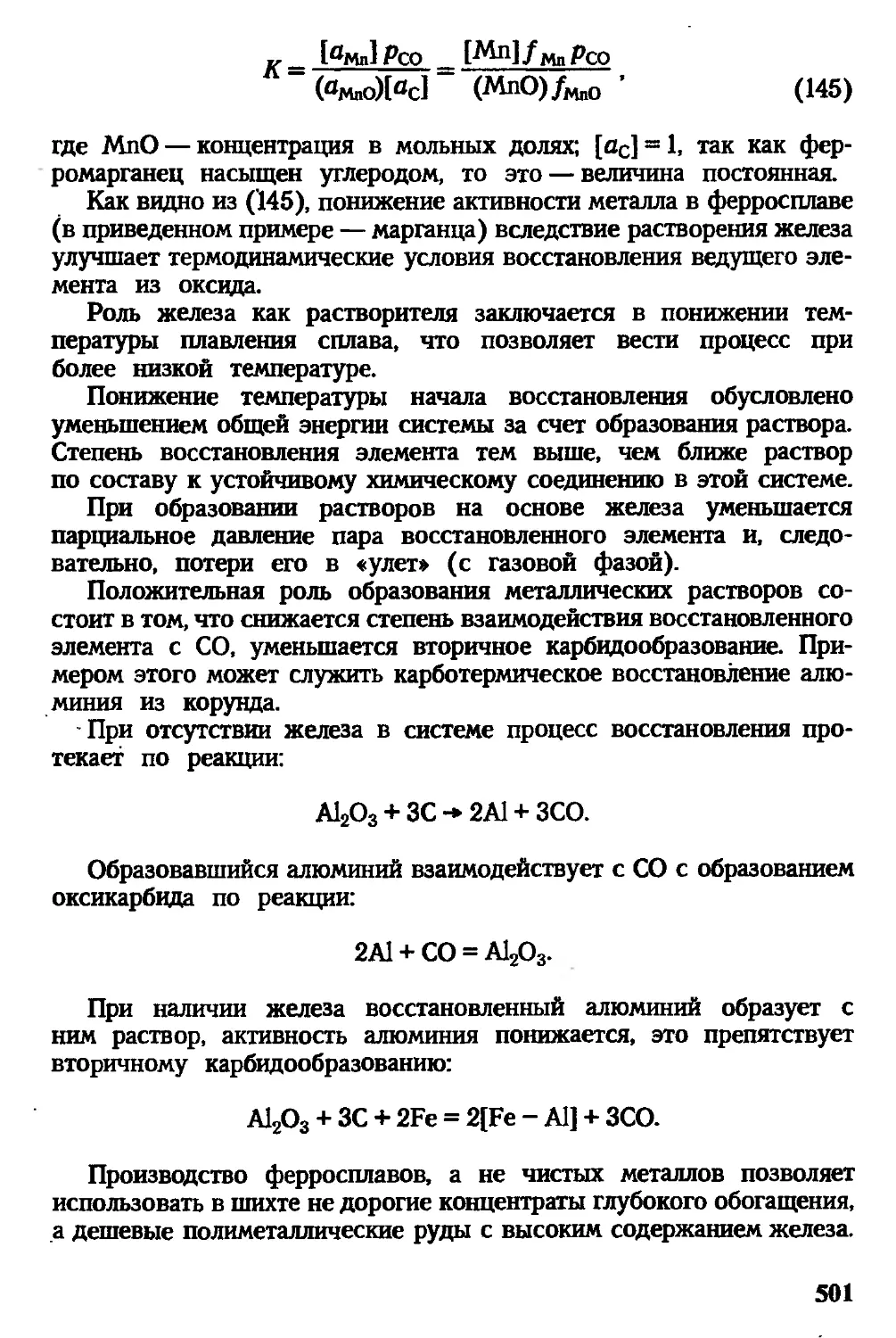

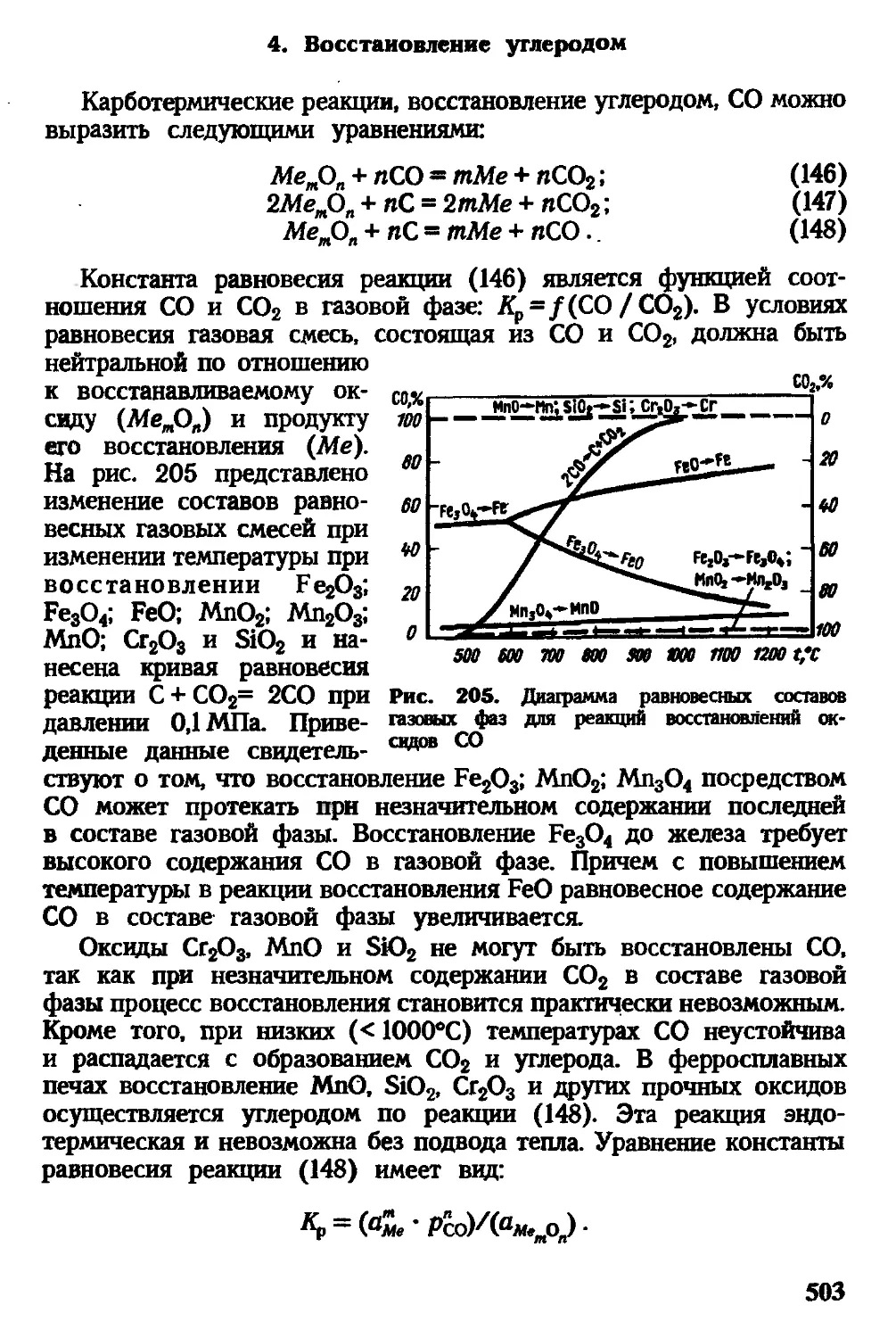

Д.Я.Поволоцкий

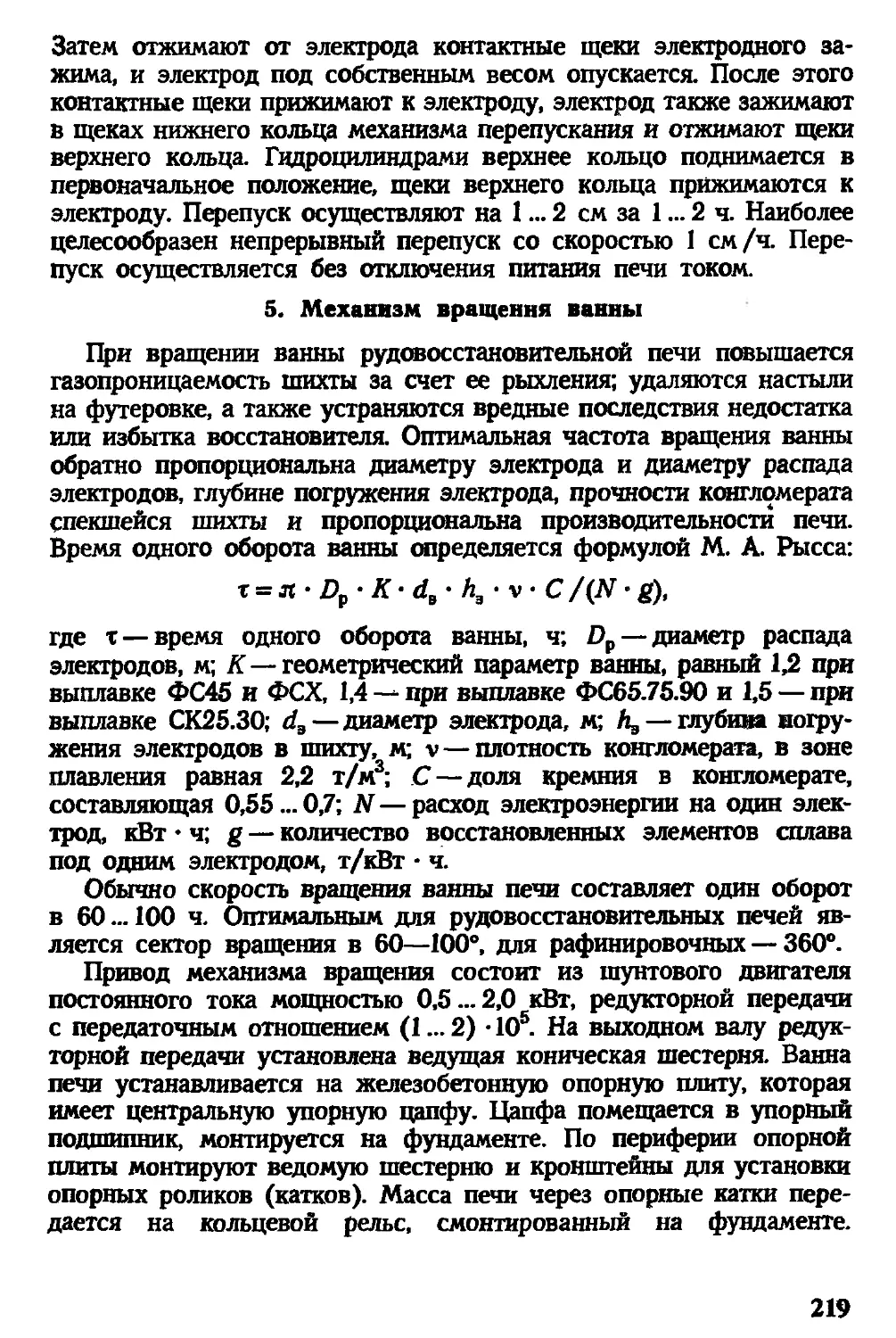

BE. Рощин

Н. В. Мальков

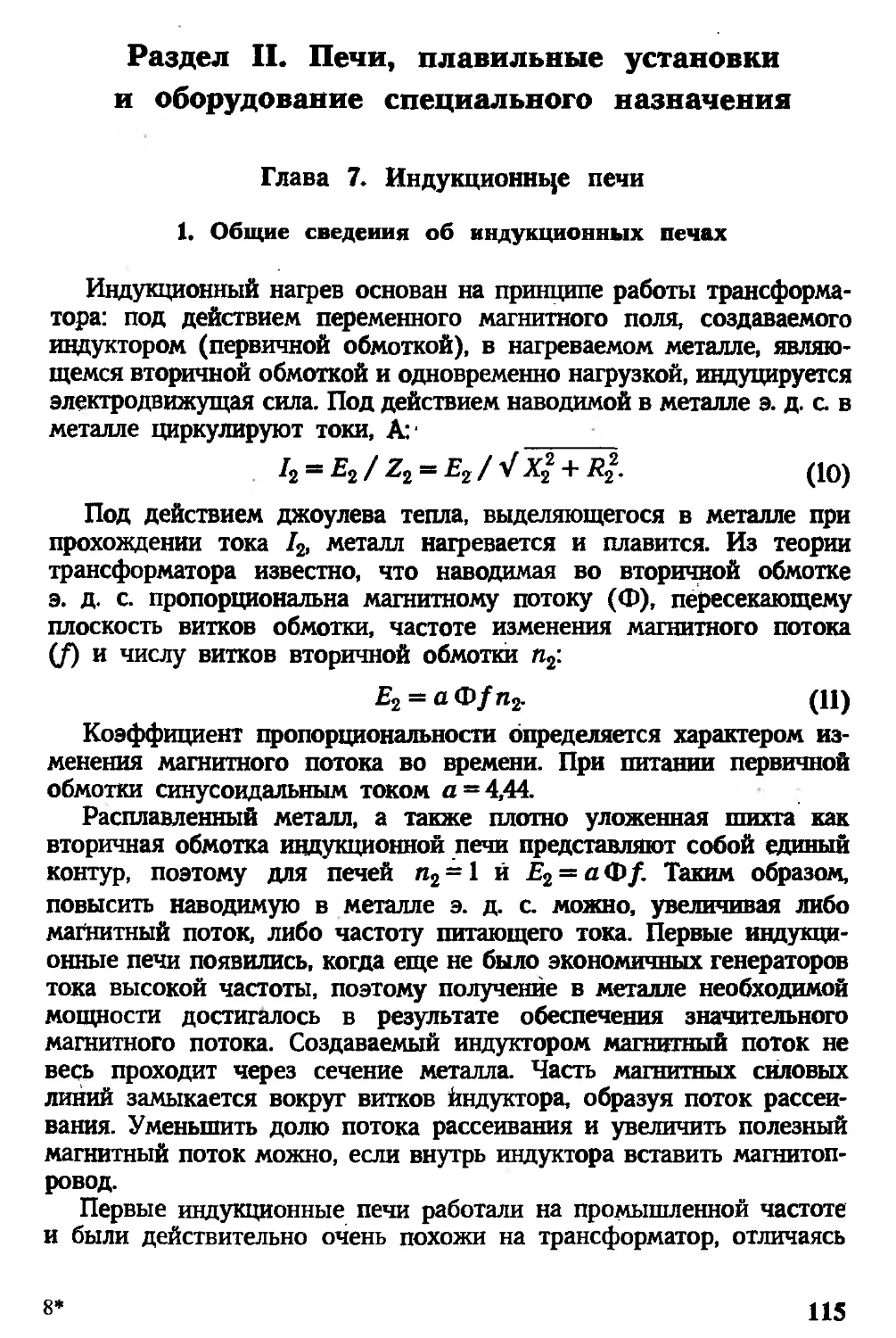

ЭЛЕКТРО-

МЕТАЛЛУРГИЯ

СТАЛИ

И ФЕРРОСПЛАВОВ

Д. Я. Поволоцкий

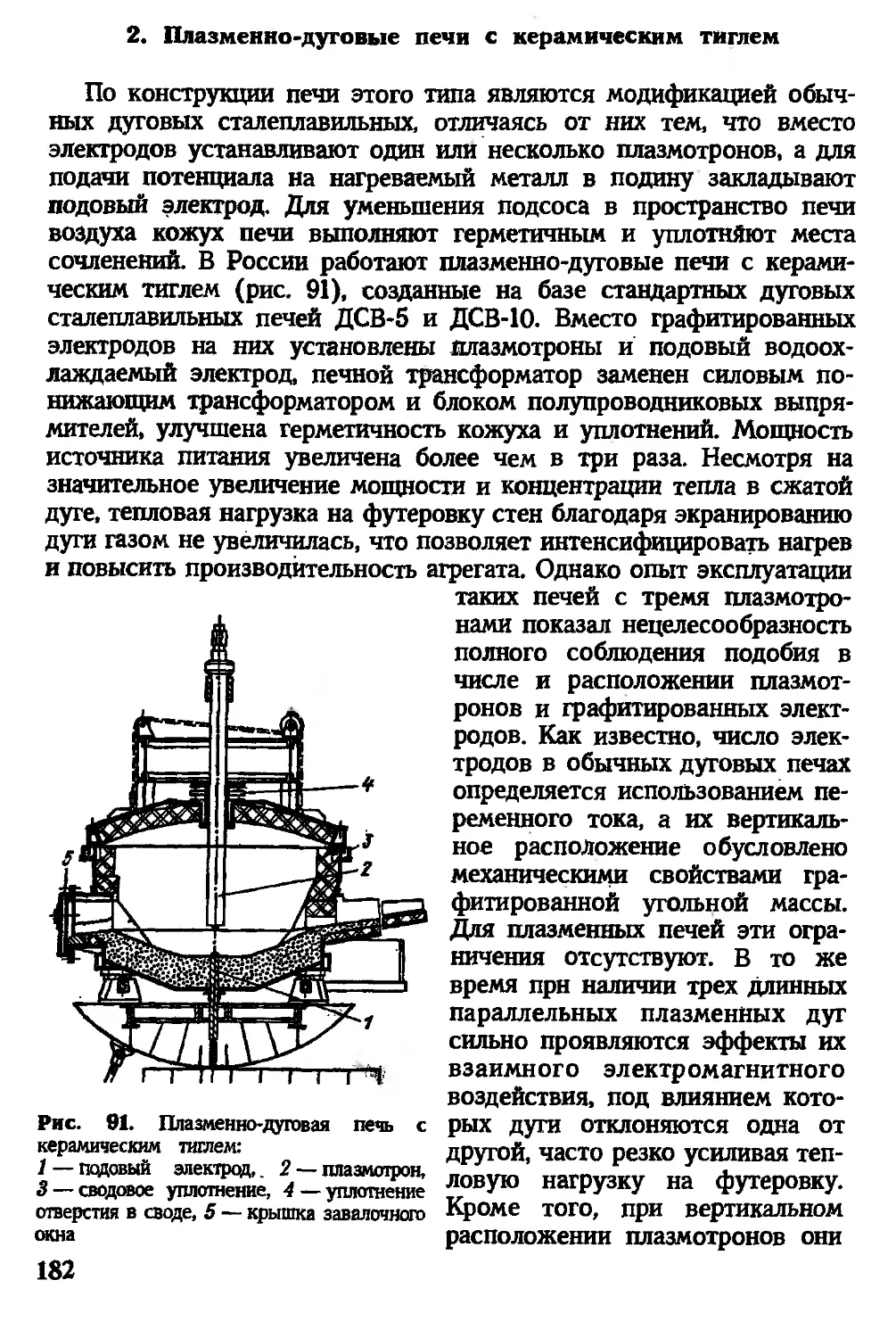

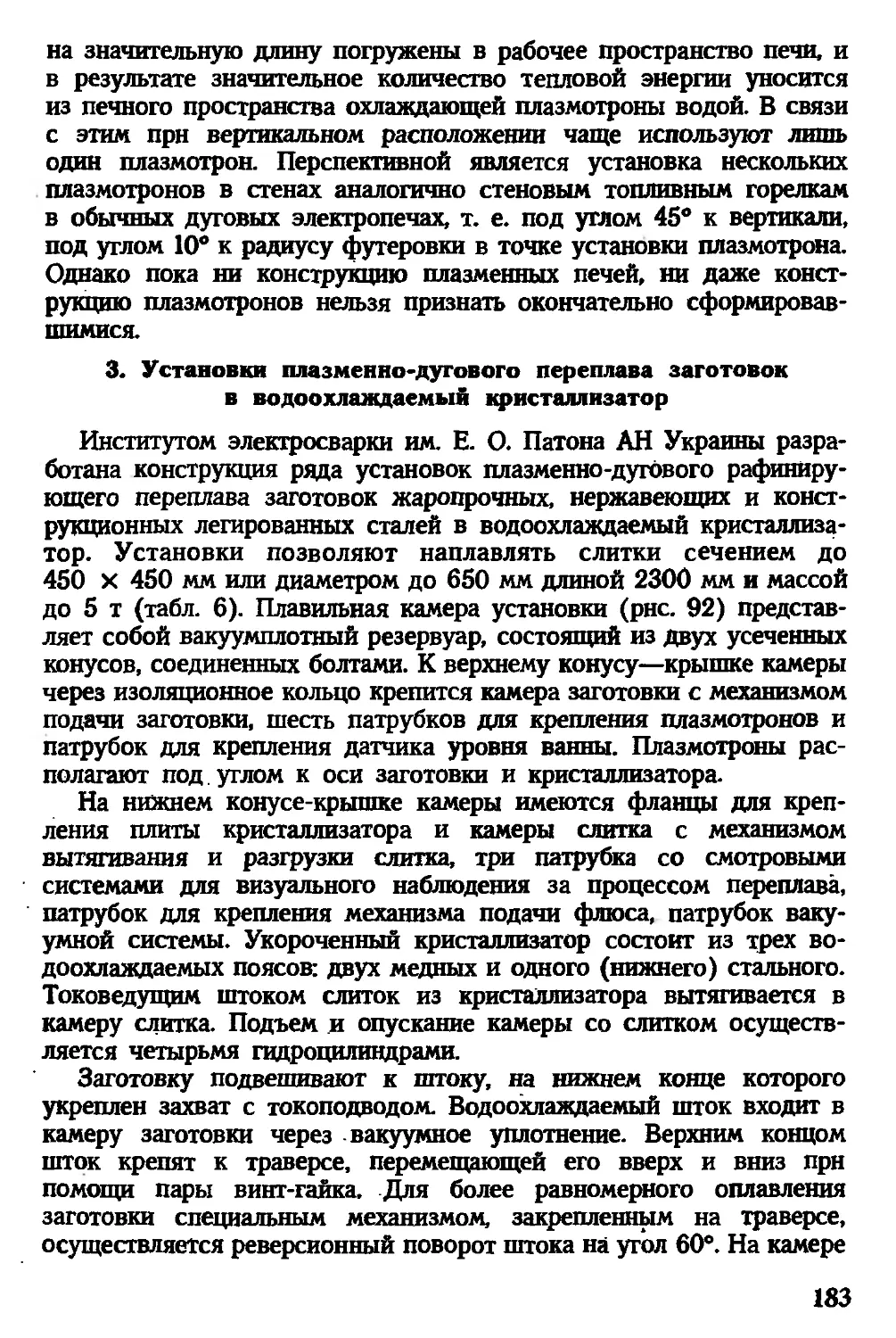

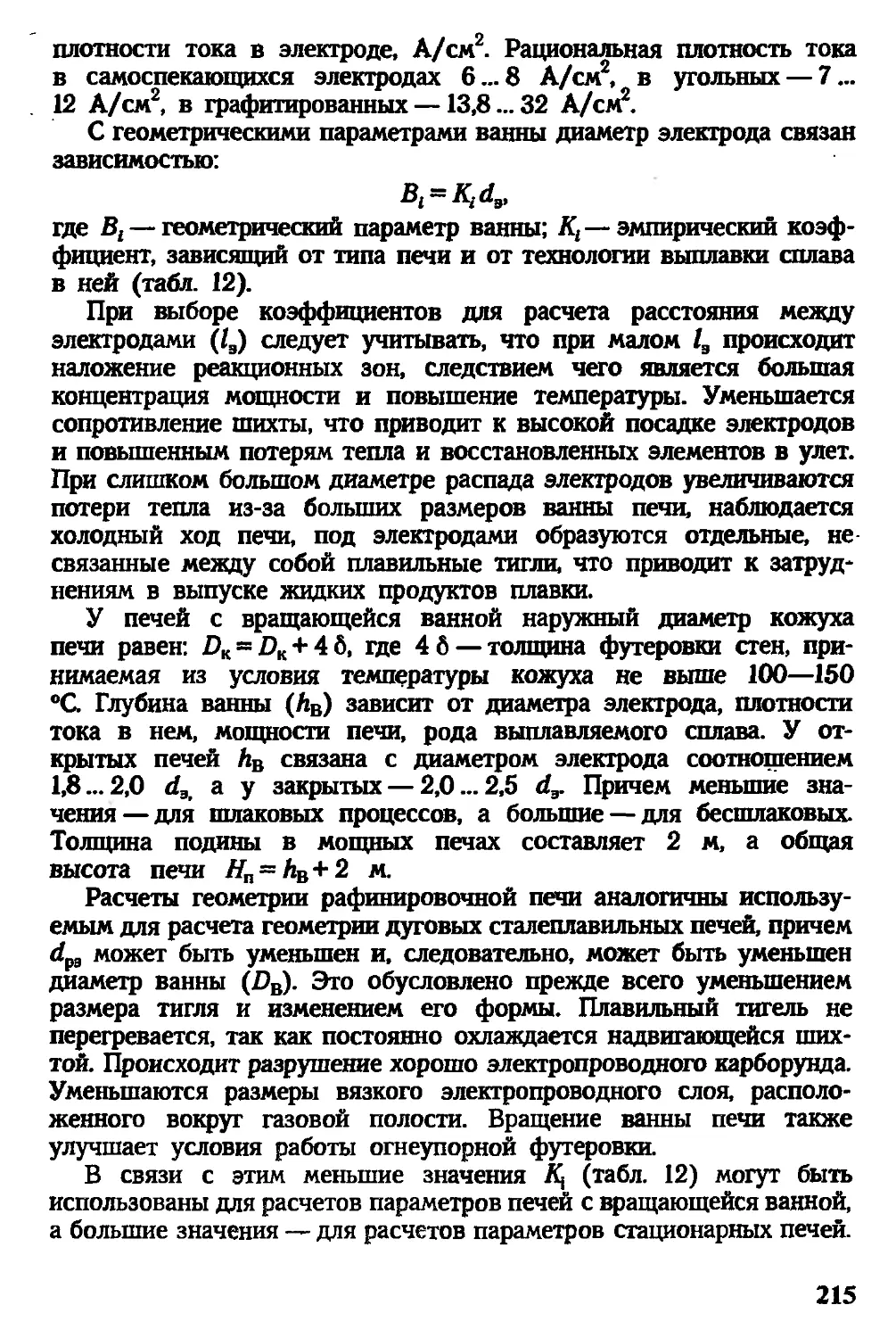

В.Е. Рощин

Н.В. Мальков

ЭЛЕКТРО-

МЕТАЛЛУРГИЯ

СТАЛИ

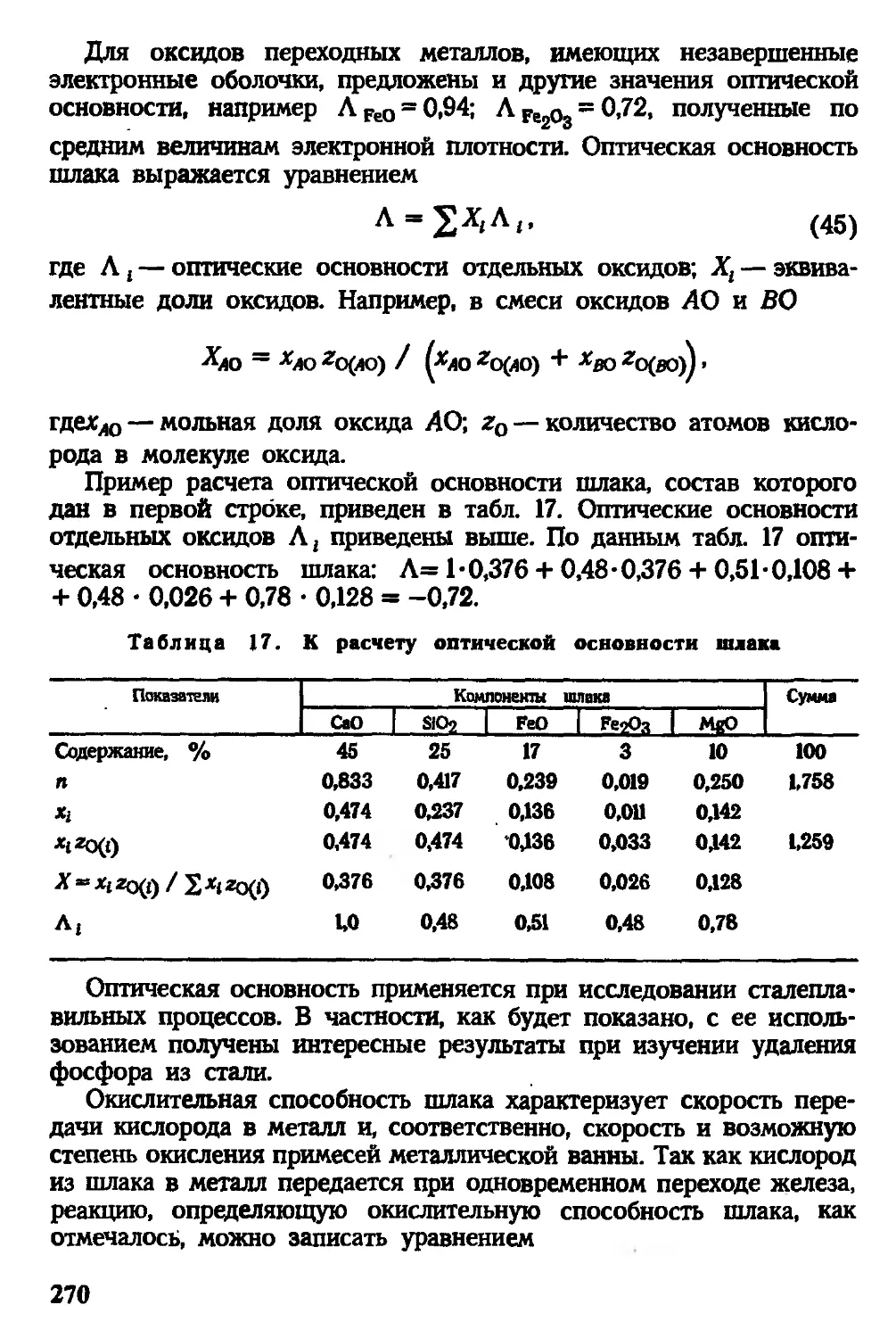

И ФЕРРОСПЛАВОВ

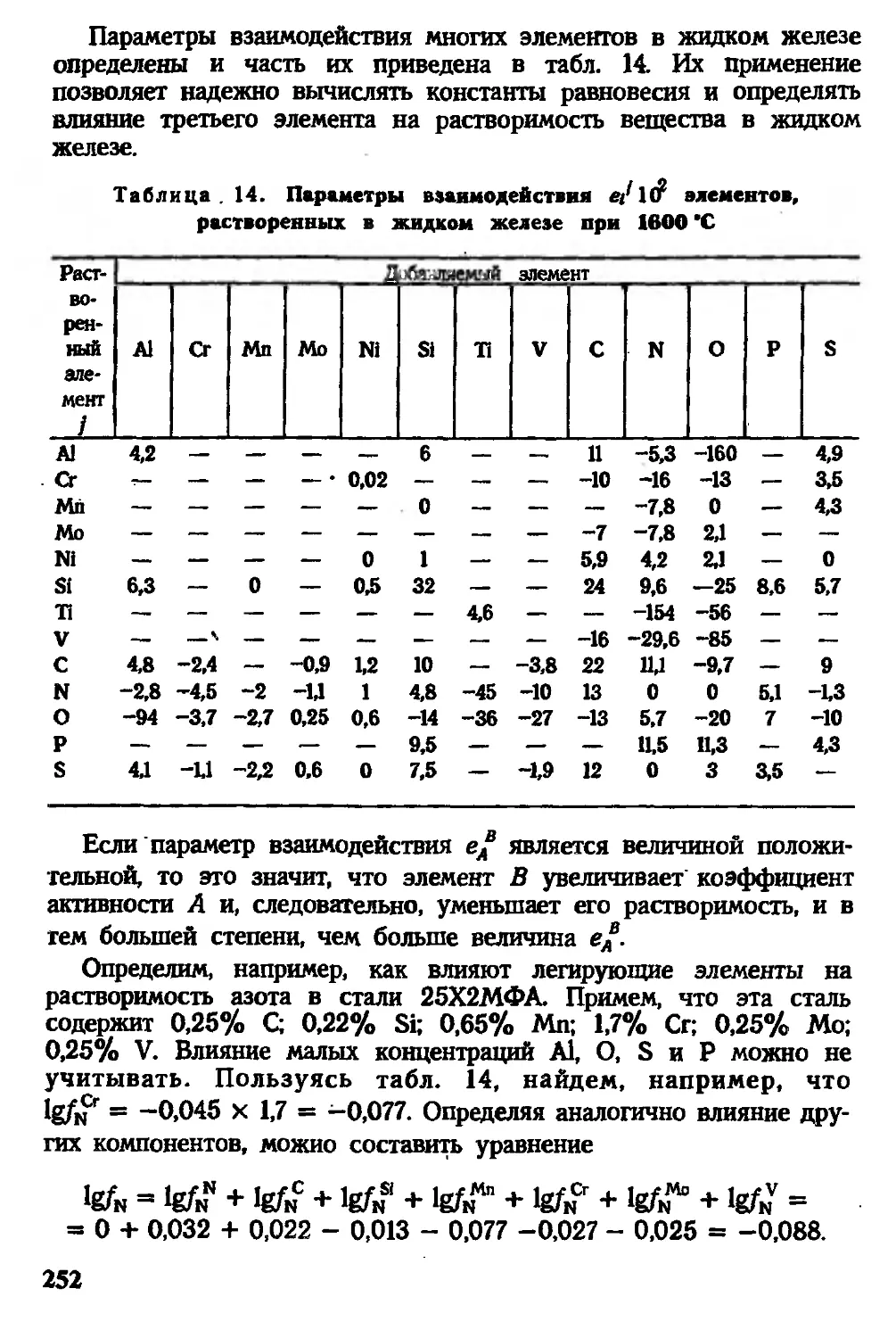

3-е издание, переработанное и дополненное

Рекомендовано Государственным комитетом

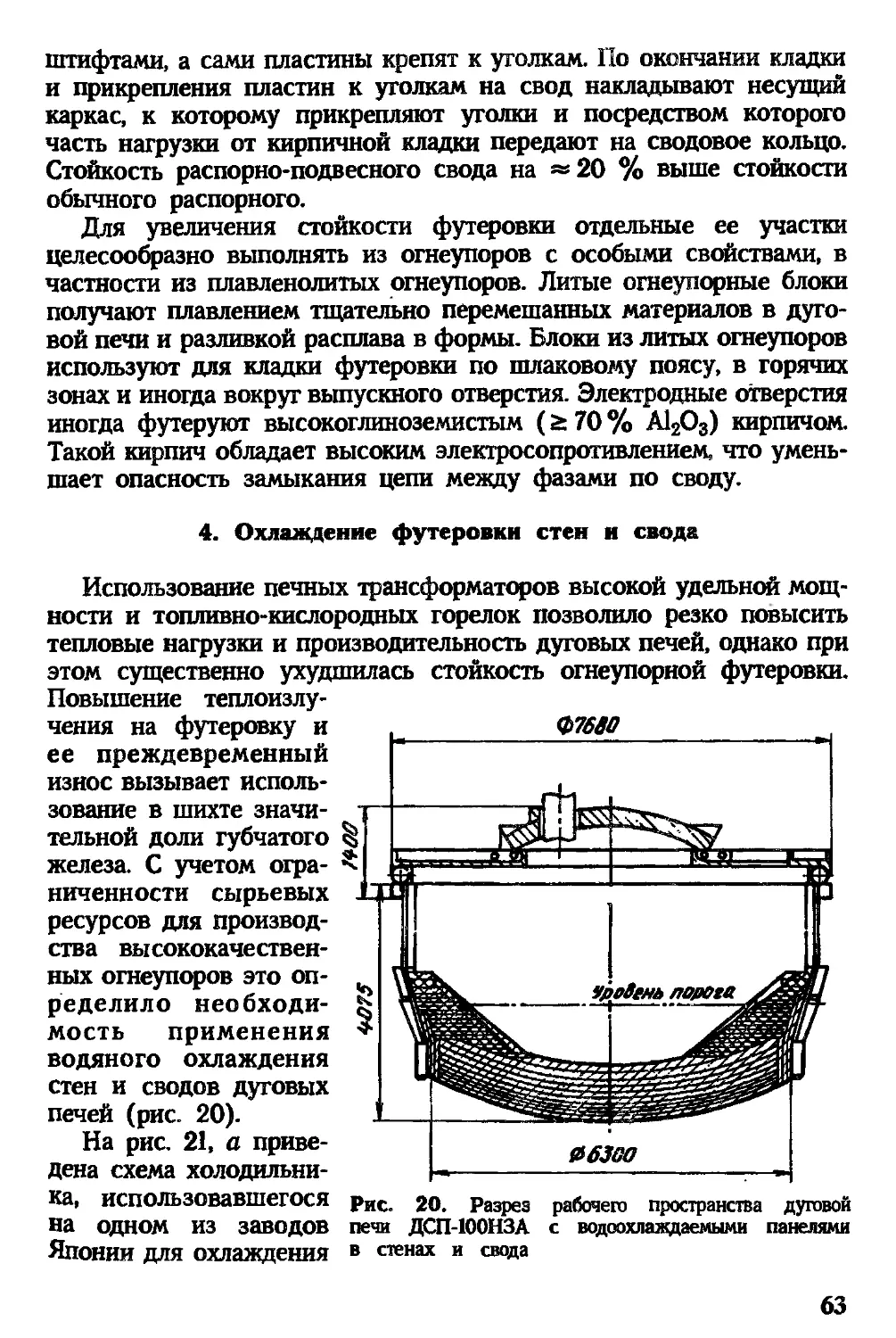

Российской Федерации по высшему образованию

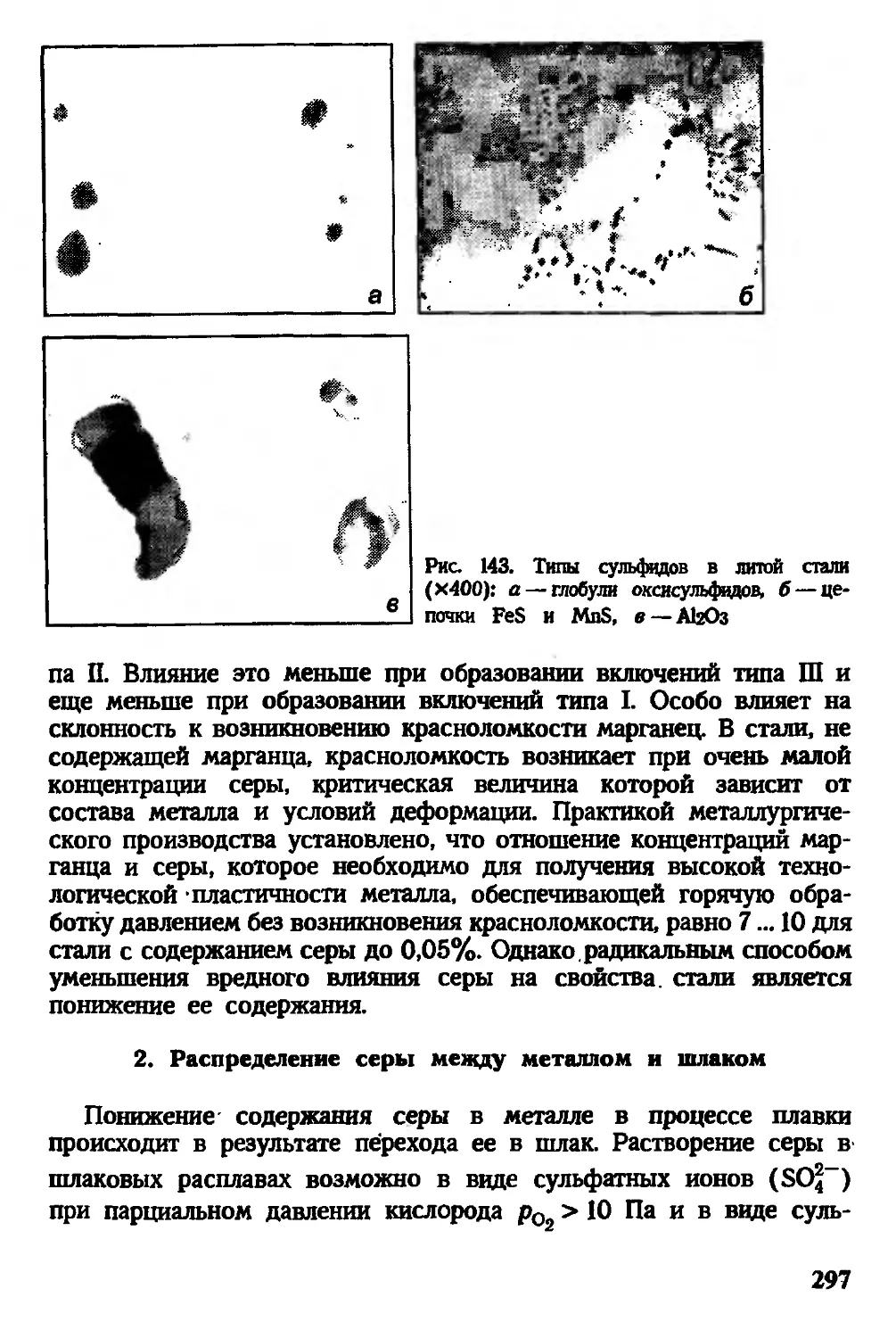

в качестве учебника для студентов

высших учебных заведений, обучающихся

по направлению "Металлургия" и

специальности "Металлургия черных металлов"

МОСКВА "МЕТАЛЛУРГИЯ" 1995

Рецензент: кафедра «Металлургия стали» МВМИ

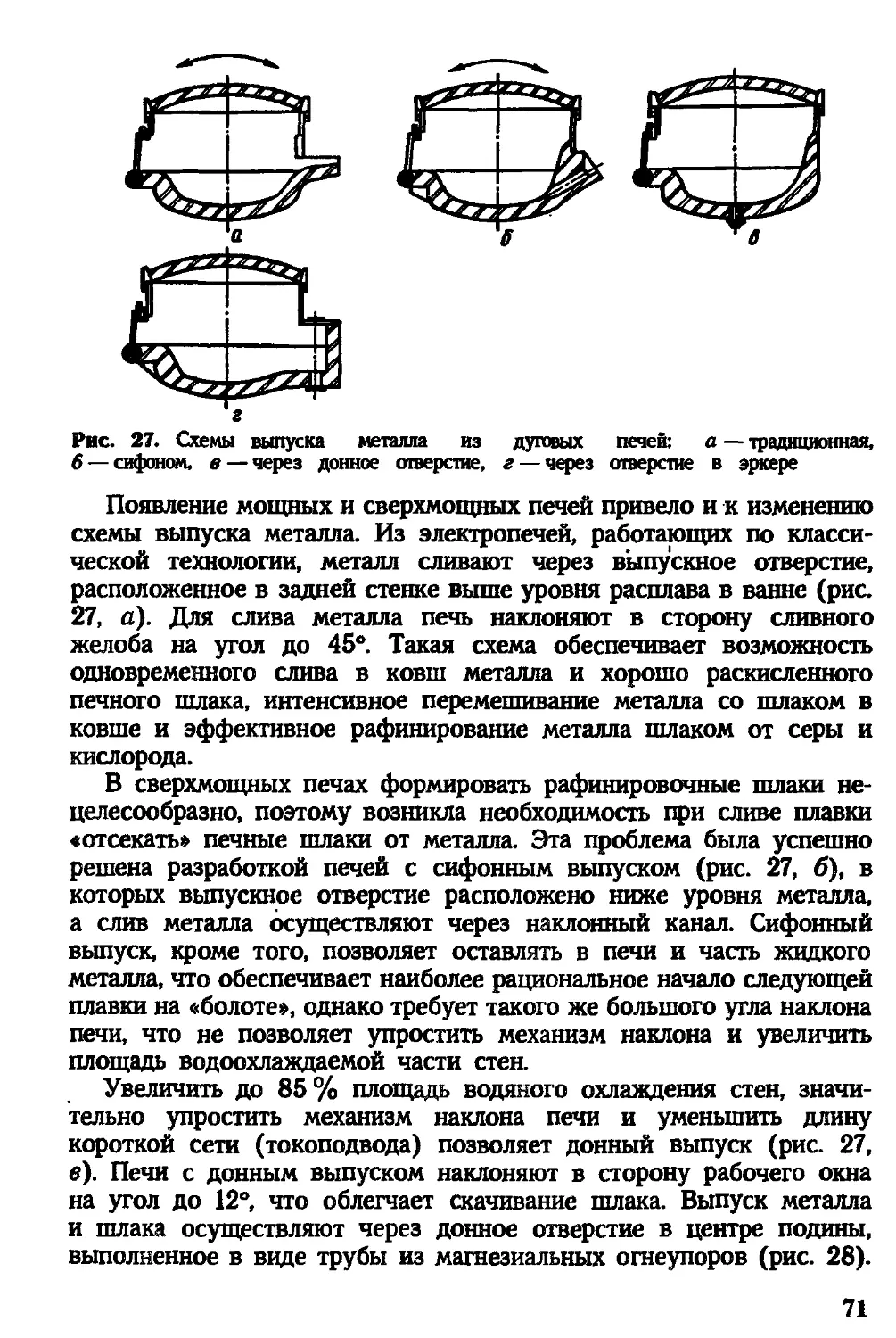

УДК 669.187:669.15—198

Электрометаллургия стали и ферросплавов: Учебник для вузов.

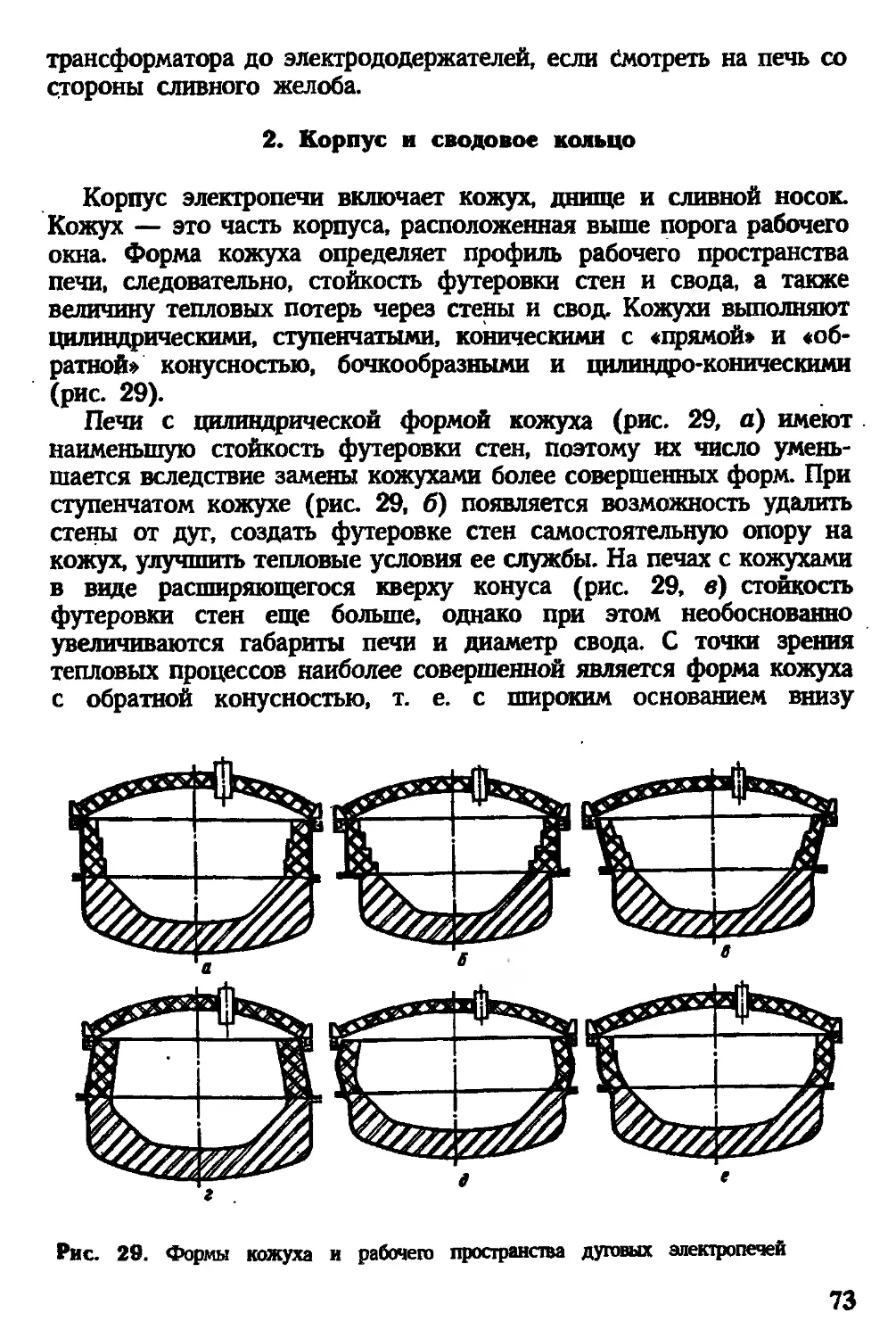

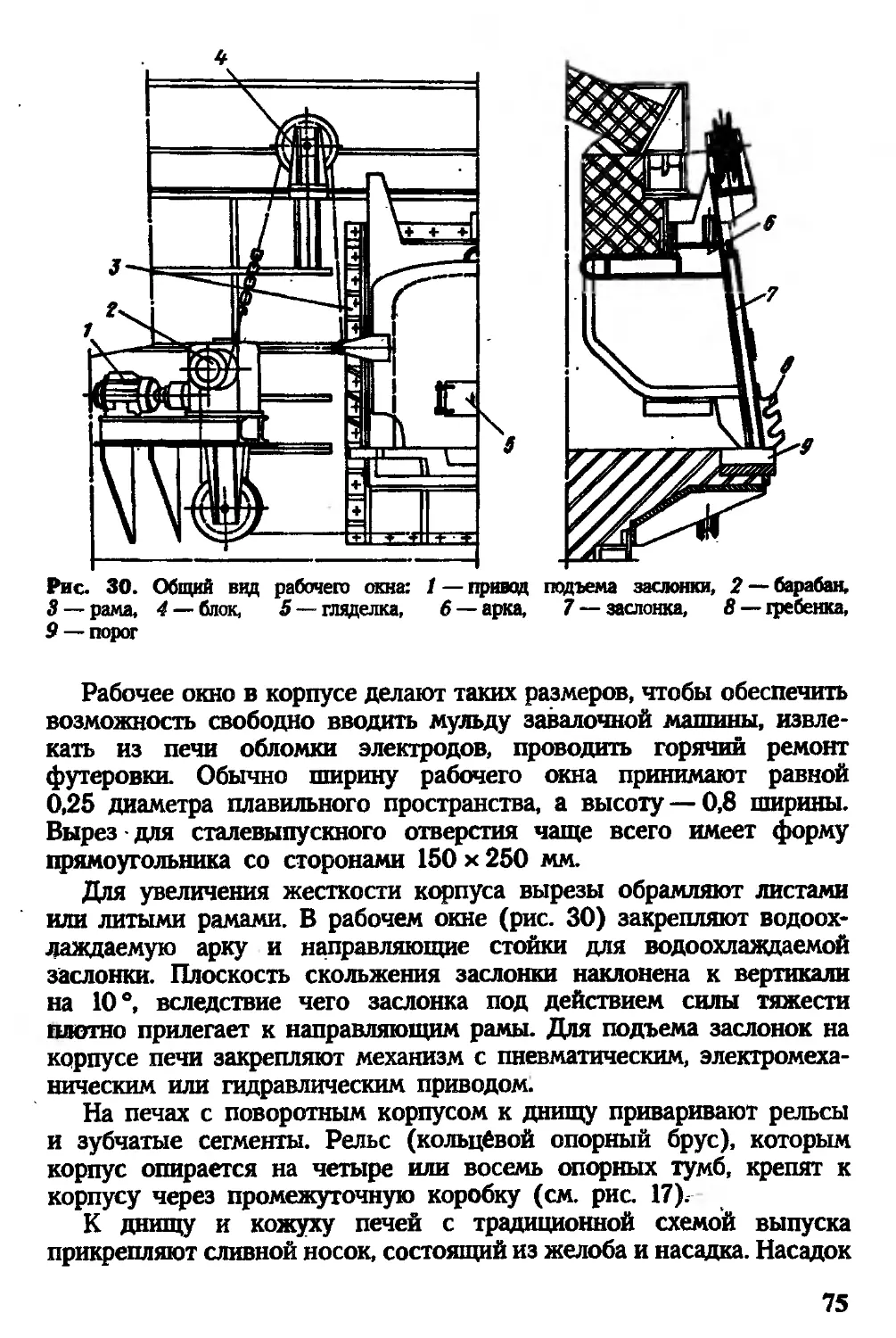

Поволоцкий Д. Я., Рощин В. Е., Мальков Н. В.

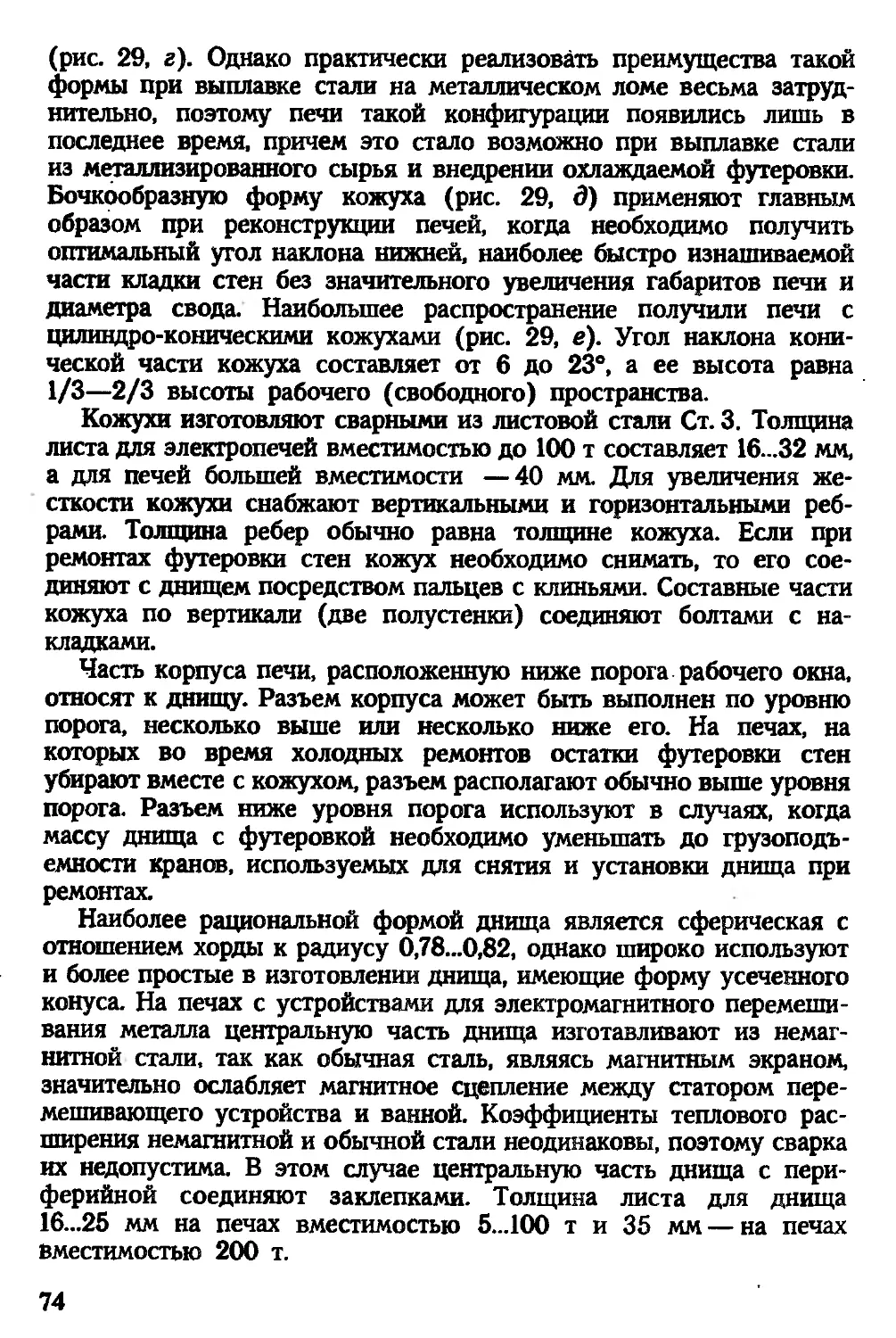

— 3-е нэд., перераб. и доп.—М.: Металлургия, 1995. — 592 с.

Учебник написан соответственно программе специального курса

вузов для студентов, специализирующихся. по электрометаллургии

стали н ферросплавов. В нем снстематизированно изложены теоре-

тические основы и практика производства стали и ферросплавов в

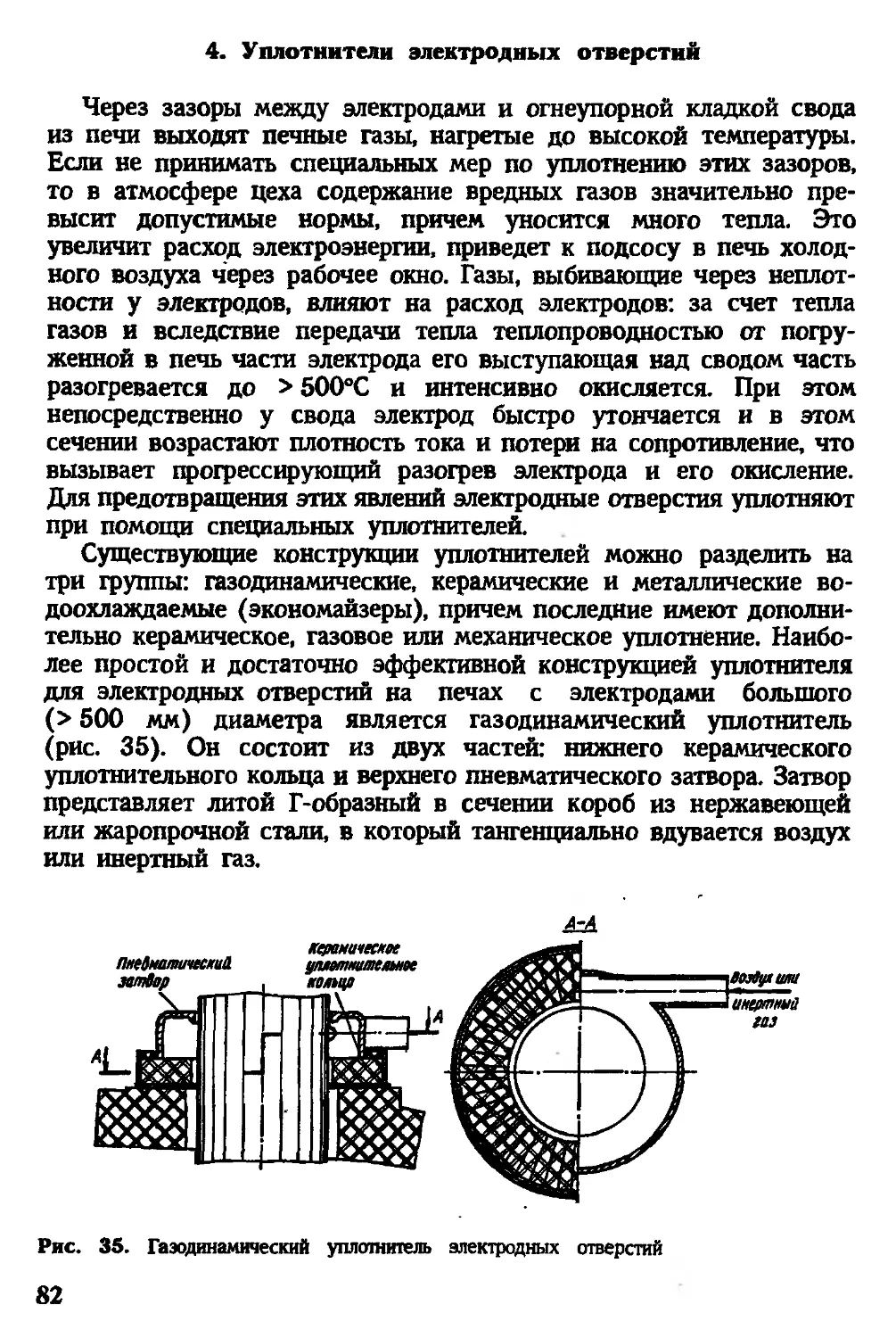

электрических печах, рассмотрено устройство печей.

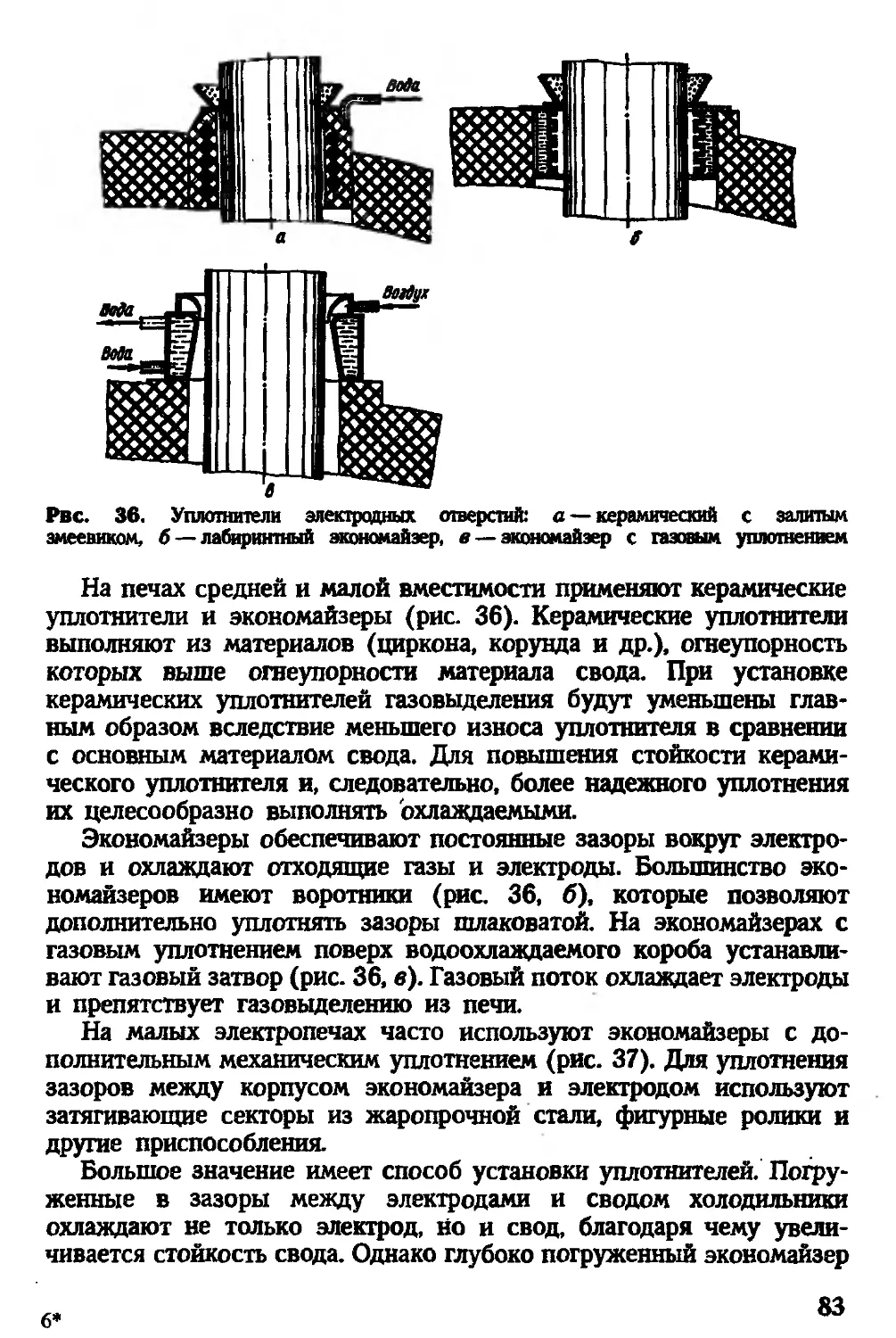

Предназначен для студентов высших учебных заведений; может

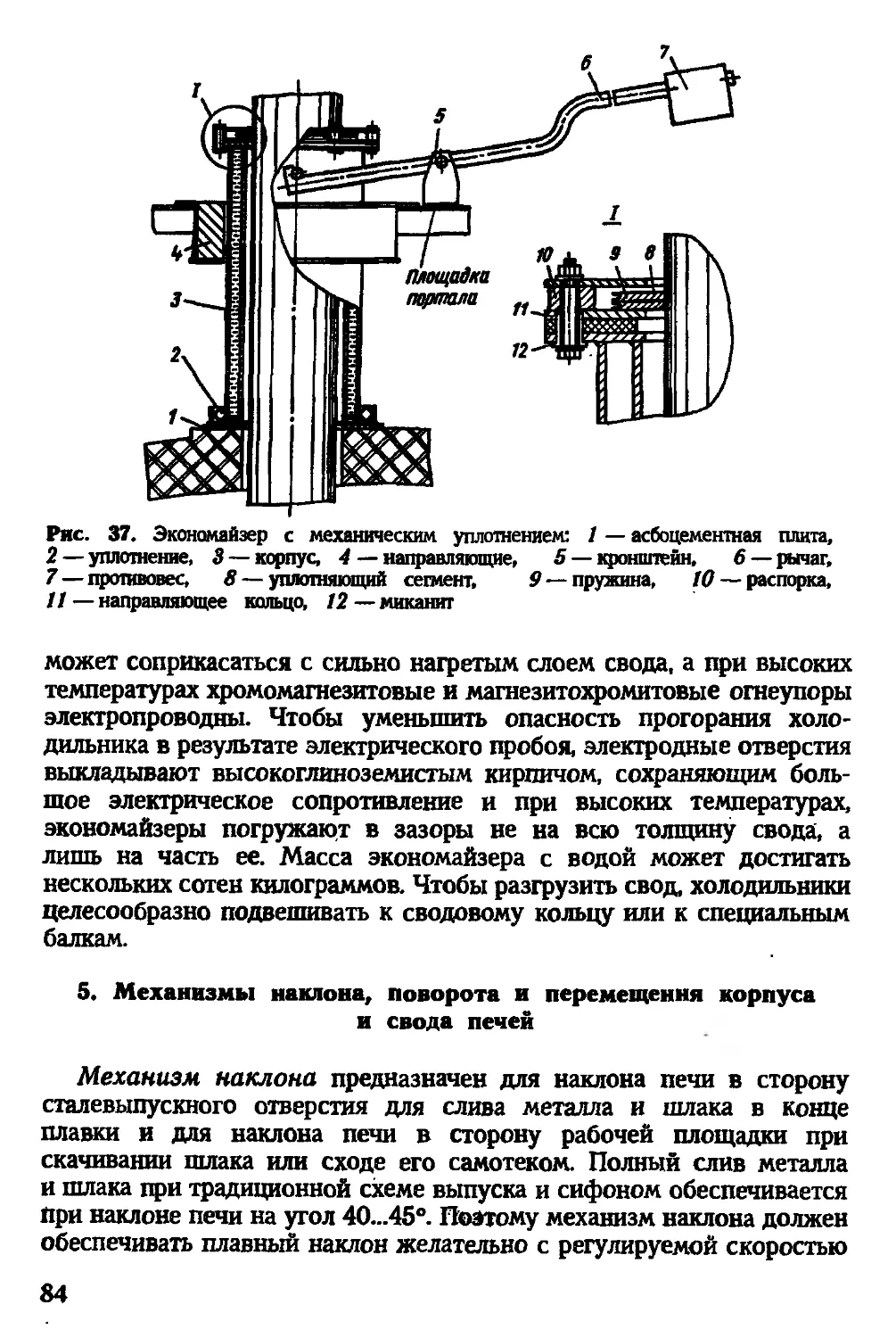

быть полезен инженерам-производственникам и проектным работай

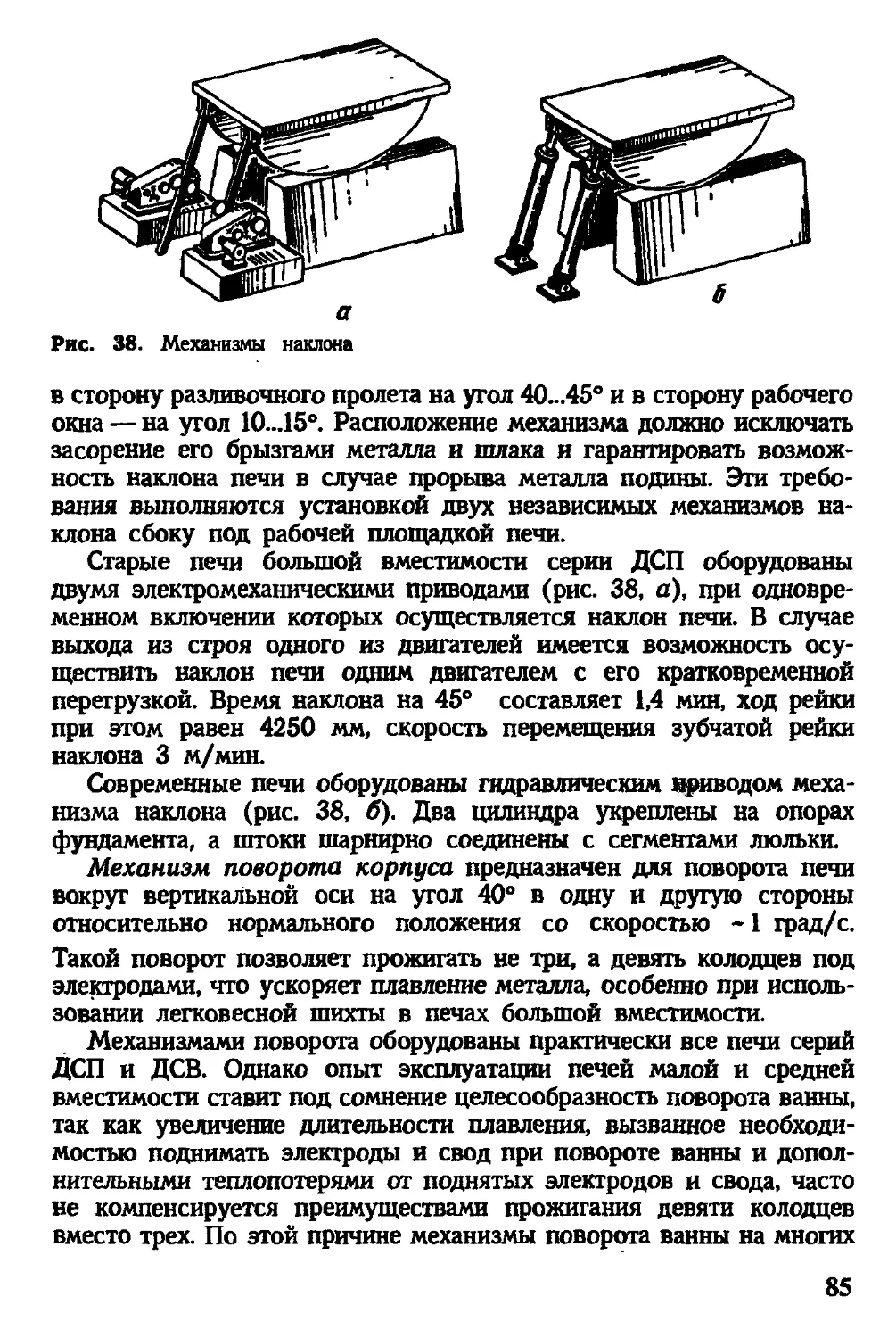

кам металлургической и машиностроительной промышленности.

Ил. 231. Табл. 22. Бнблиогр. список: 42 назв.

УЧЕБНИК

ПОВОЛОЦКИЙ Давид Яковлевич

РОЩИН Василий Ефимович

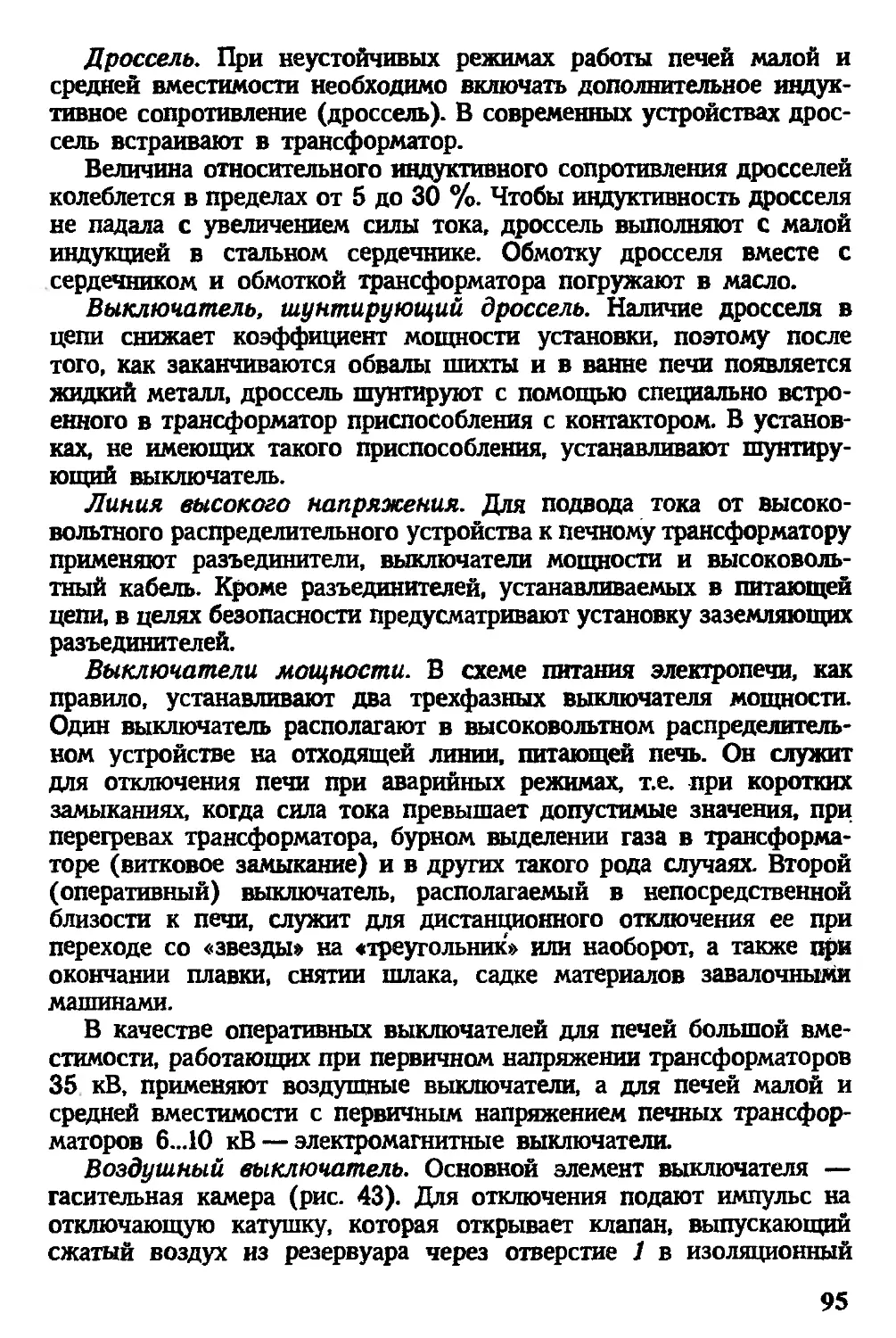

МАЛЬКОВ Николай Васильевич

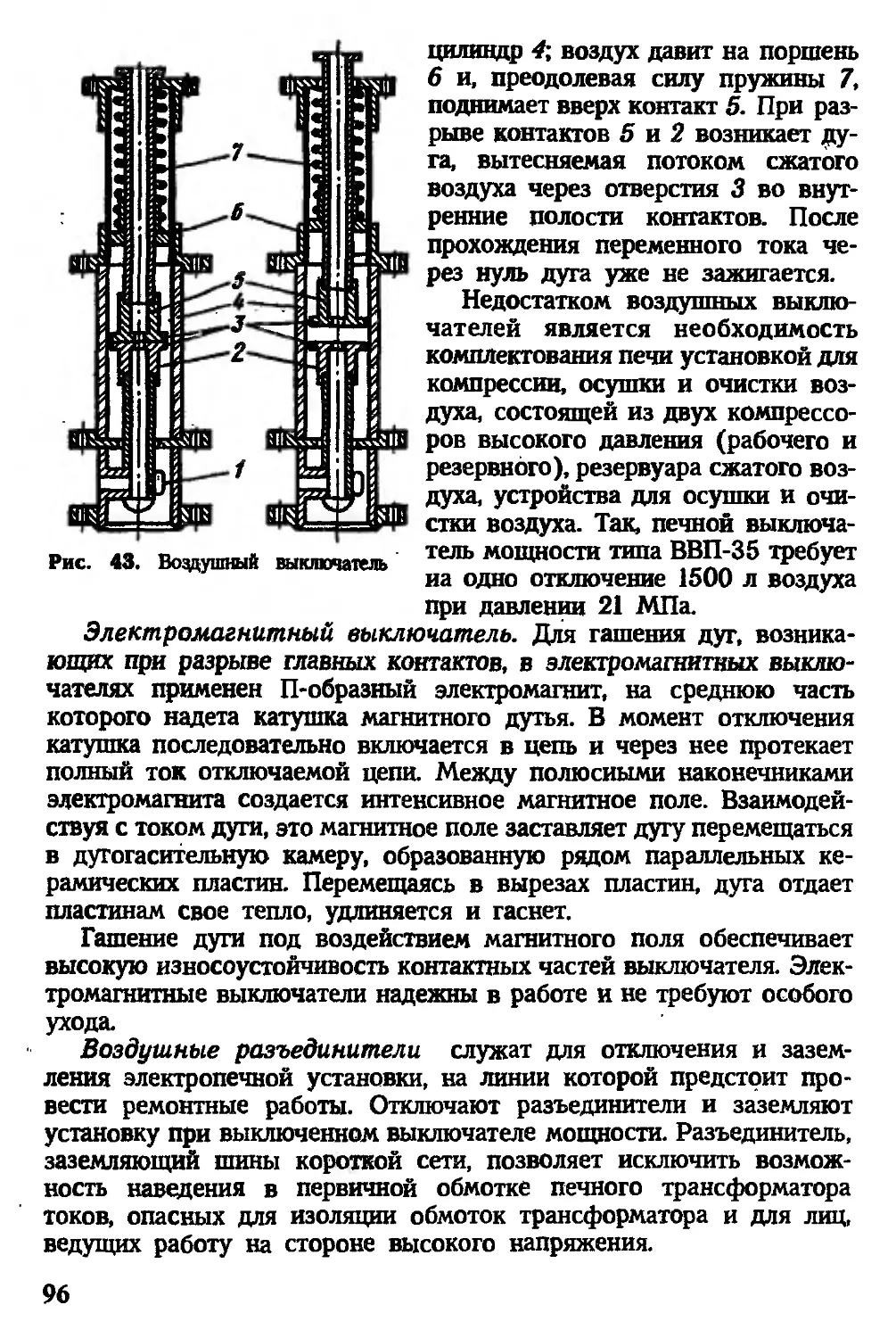

ЭЛЕКТРОМЕТАЛЛУРГИЯ СТАЛИ И ФЕРРОСПЛАВОВ

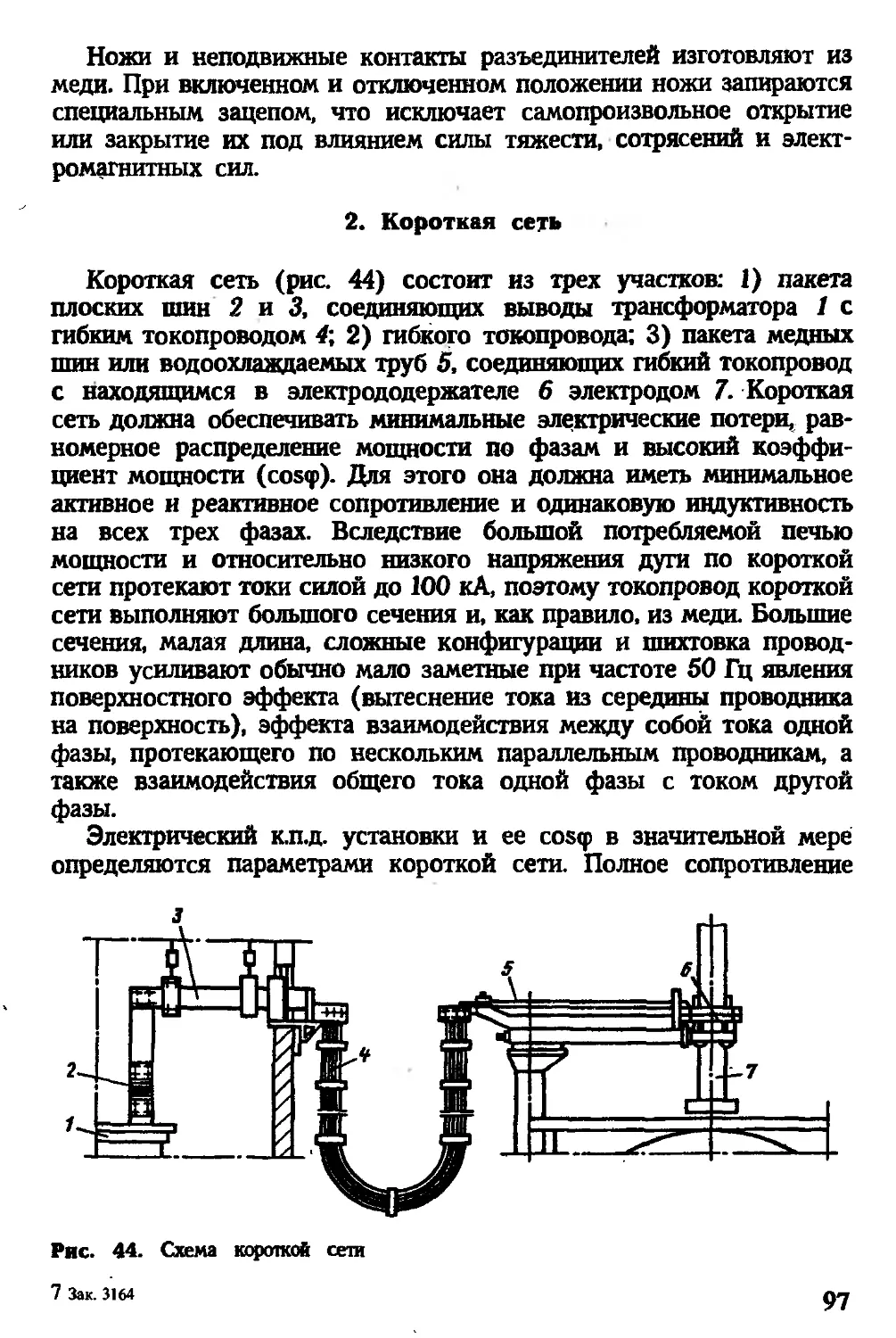

Редактор издательства Савенков А. В.

Художественный редактор Девии С. К.

Технические редакторы Кулакова Э. А., Сперанская Н. А.

Корректоры Королева Ю. И., Мартынова И. М.

Лицензия ЛР № 010157 от 04.01.92. Подписано в печать 22.02.95.

Формат бумаги 60 х 88*/i6- Бумага офсетная № 2. Печать офсетная.

Усл. печ. л. 34,41. Уч-изд. л. 38,07. Усл. кр.-отт. 34,41.

Тираж 1000 экз. С-013. Заказ 3164. Изд. № 2539.

Ордена Трудового Красного Знамени издательство «Металлургия».

119857 Москва, ГСП, Г-34, 2-й Обыденский пер., 14.

Отпечатано с оригинал-макета в Челябинском Доме печати

454080, г. Челябинск, Свердловский пр., 60.

2604000000-013

П--------------без объявления

040(01)—95

ISBN 5-229-01187-4 © Д. Я. Поволоцкий, В. Е. Рощин, Н. В. Мальков

издательство «Металлургия», 1995

Оглавление

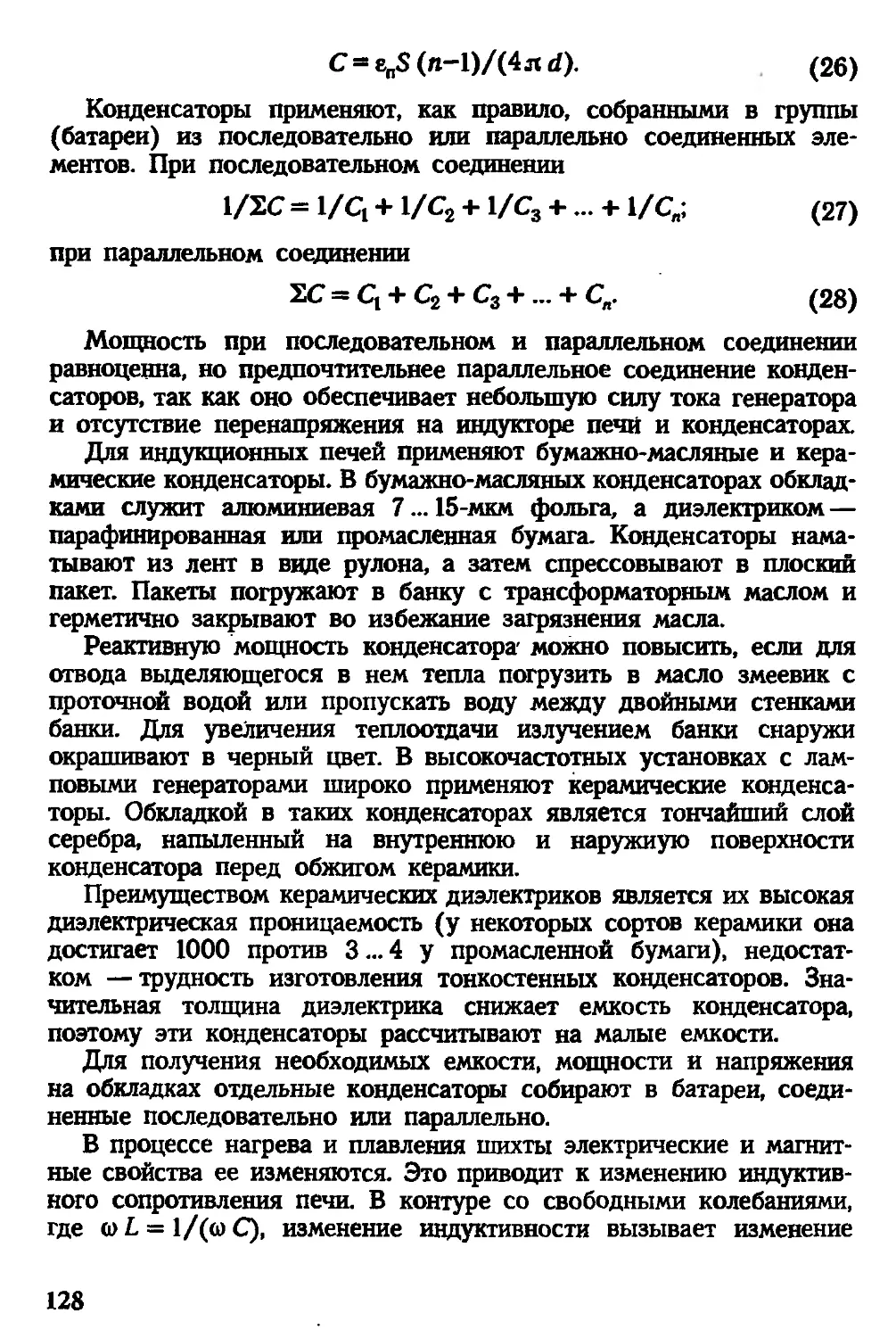

Предисловие................................................................... 7

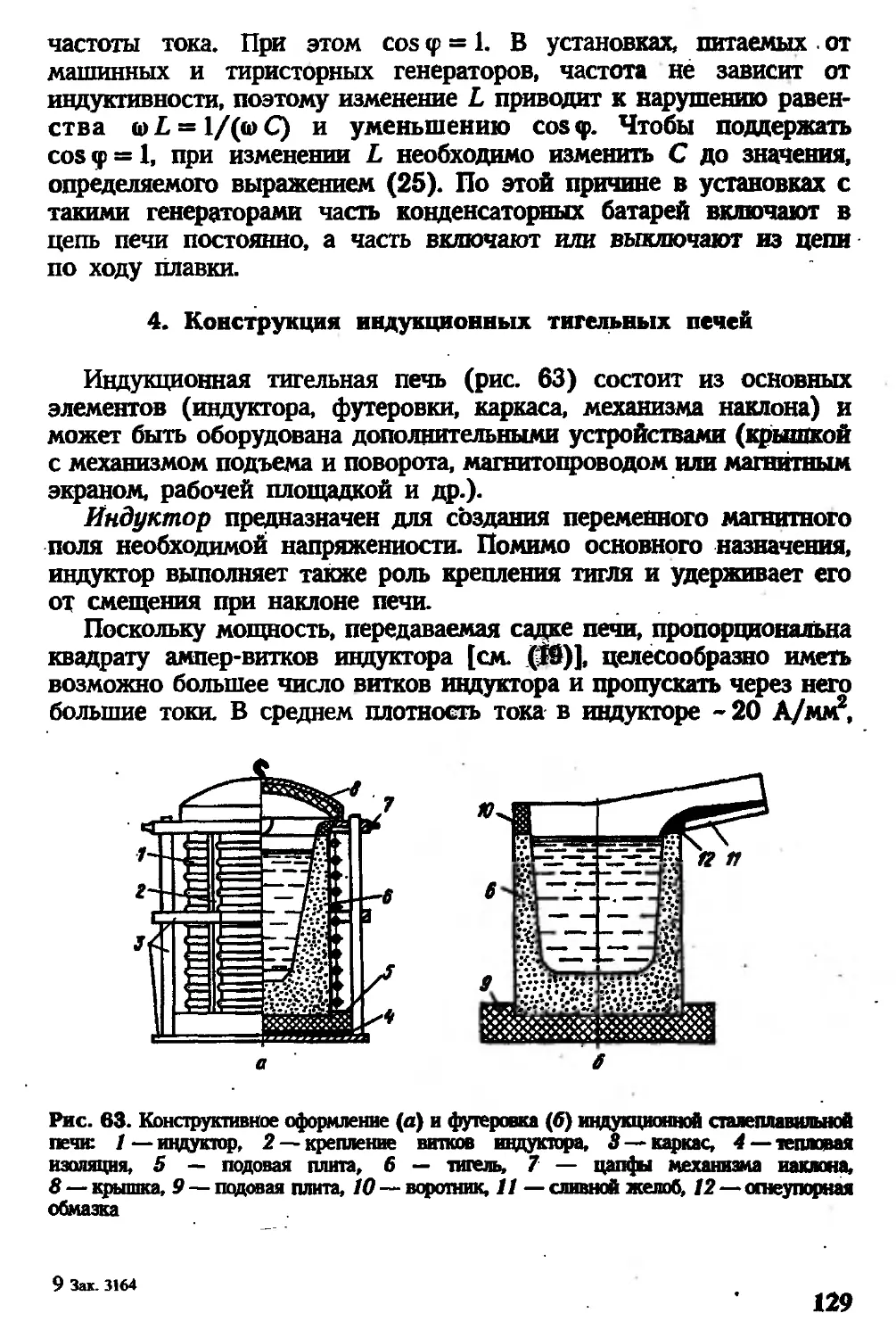

Введение ..................................................................... 8

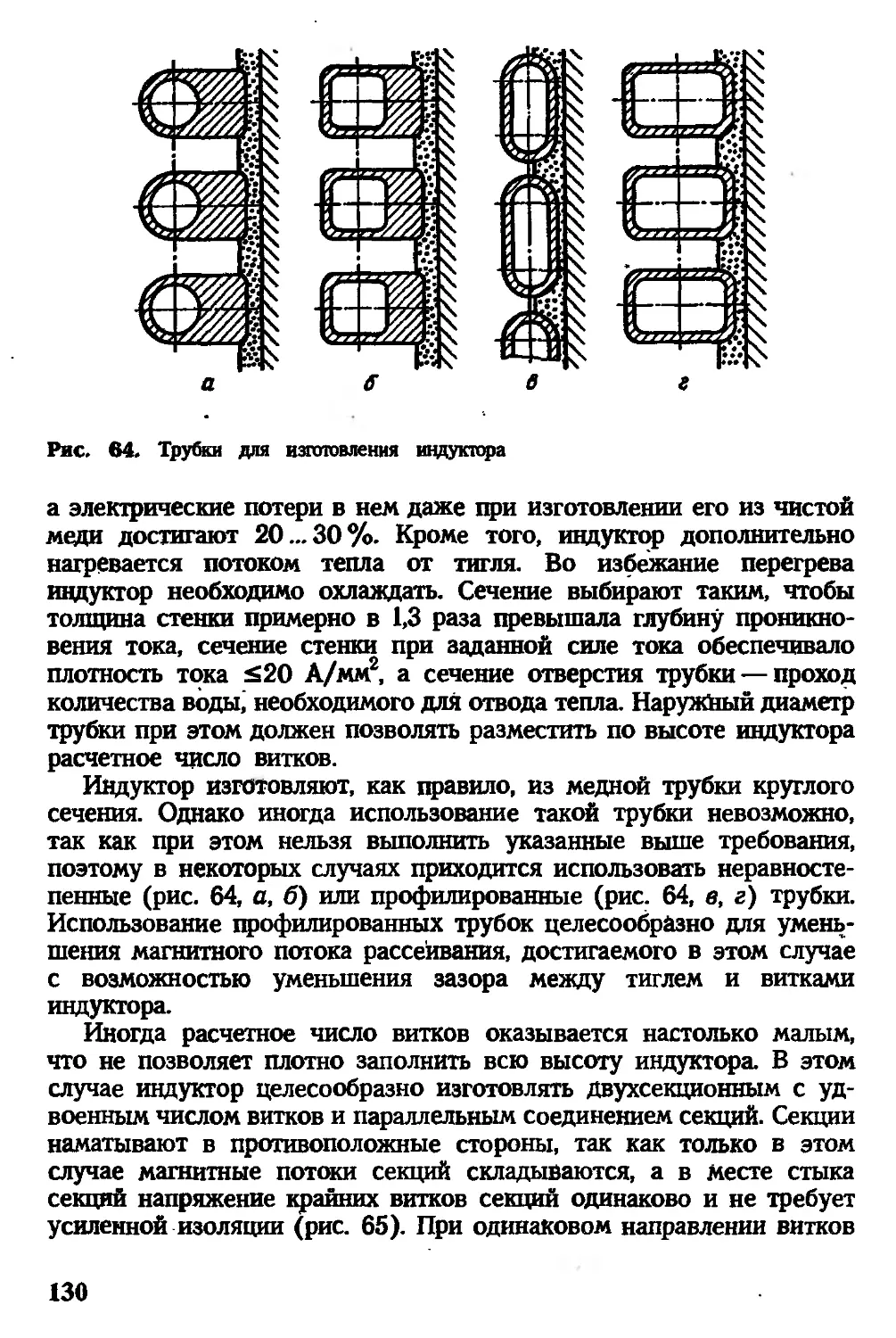

Часть I. Электрические плавильные печи черной металлургии.................... 17

Раздел I. Дуговые сталеплавильные печи....................................... 17

Глава 1. Общая характеристика электрических печей............................ 17

1. Значение электрических печей в металлургии (с 17). 2. Классифика-

ция электрических печей (с. 18)

Глава 2. Электрическая дуга как источник тепловой энергии ................... 25

1. Общие сведения о дуговом разряде (с. 25). 2. Особенности дуги

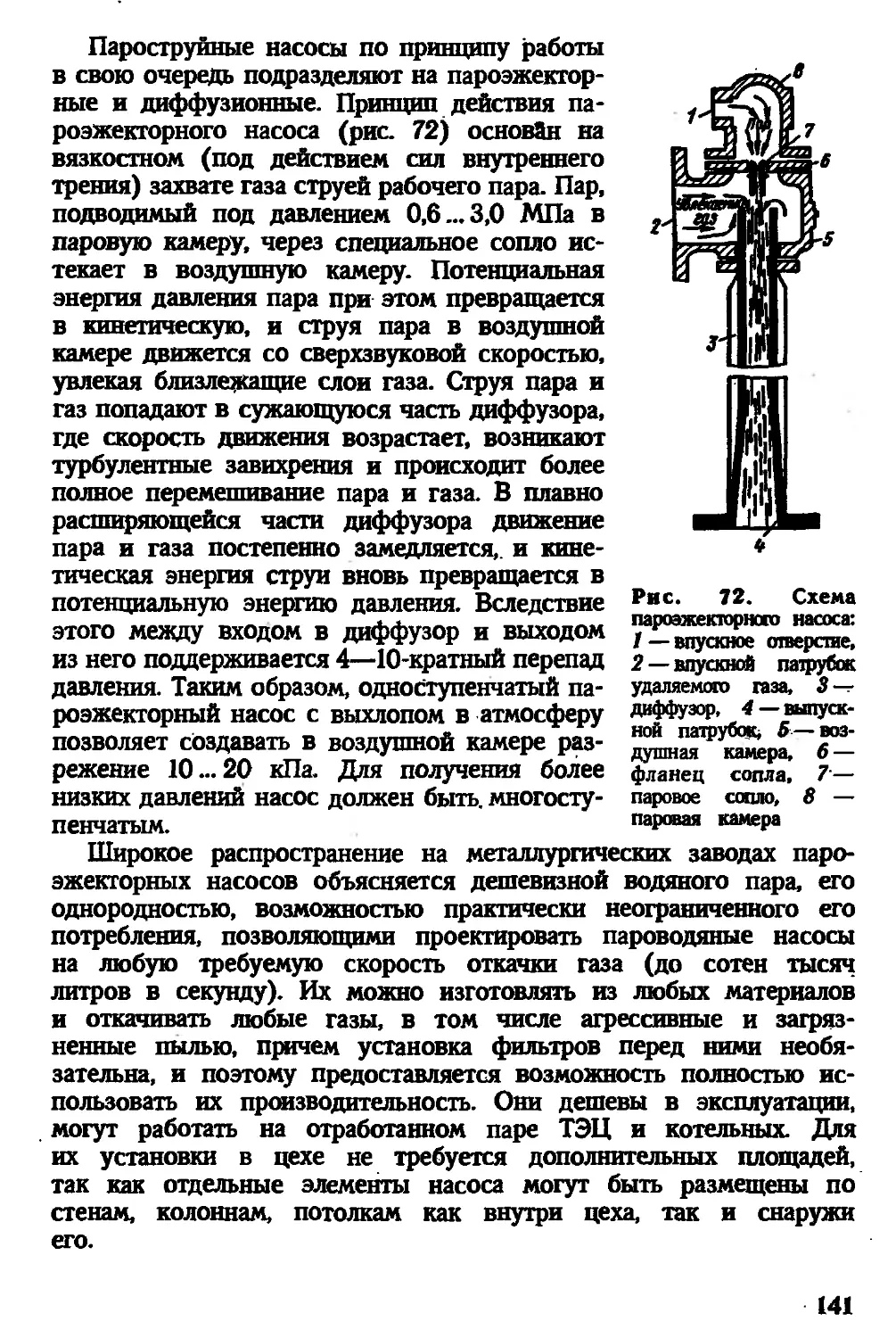

постоянного и переменного тока (с. 30). 3. Стабилизация дуги, регули-

рование ее мощности и излучающей способности (с. 34). 4. Горение

дуги в вакууме (а 40). 5. Особенности плазменной дуги (с 43)

Глава 3. Рабочее пространство дуговых печей ................................. 46

1. Теплообмен в рабочем пространстве (с 46). 2. Основные параметры

рабочего пространства (с 50). 3. Влияние геометрии рабочего простран-

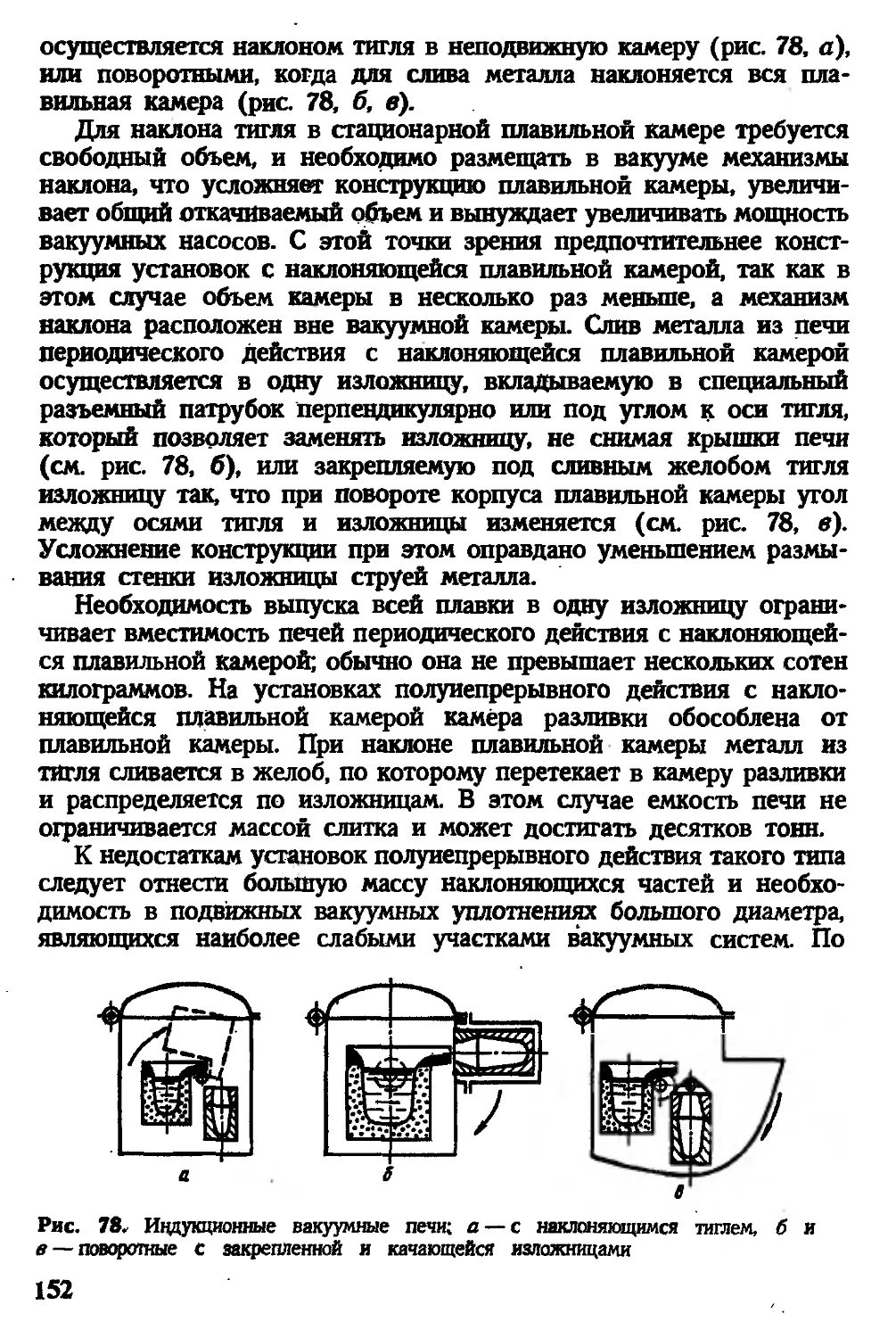

ства на стойкость футеровки (с 52)

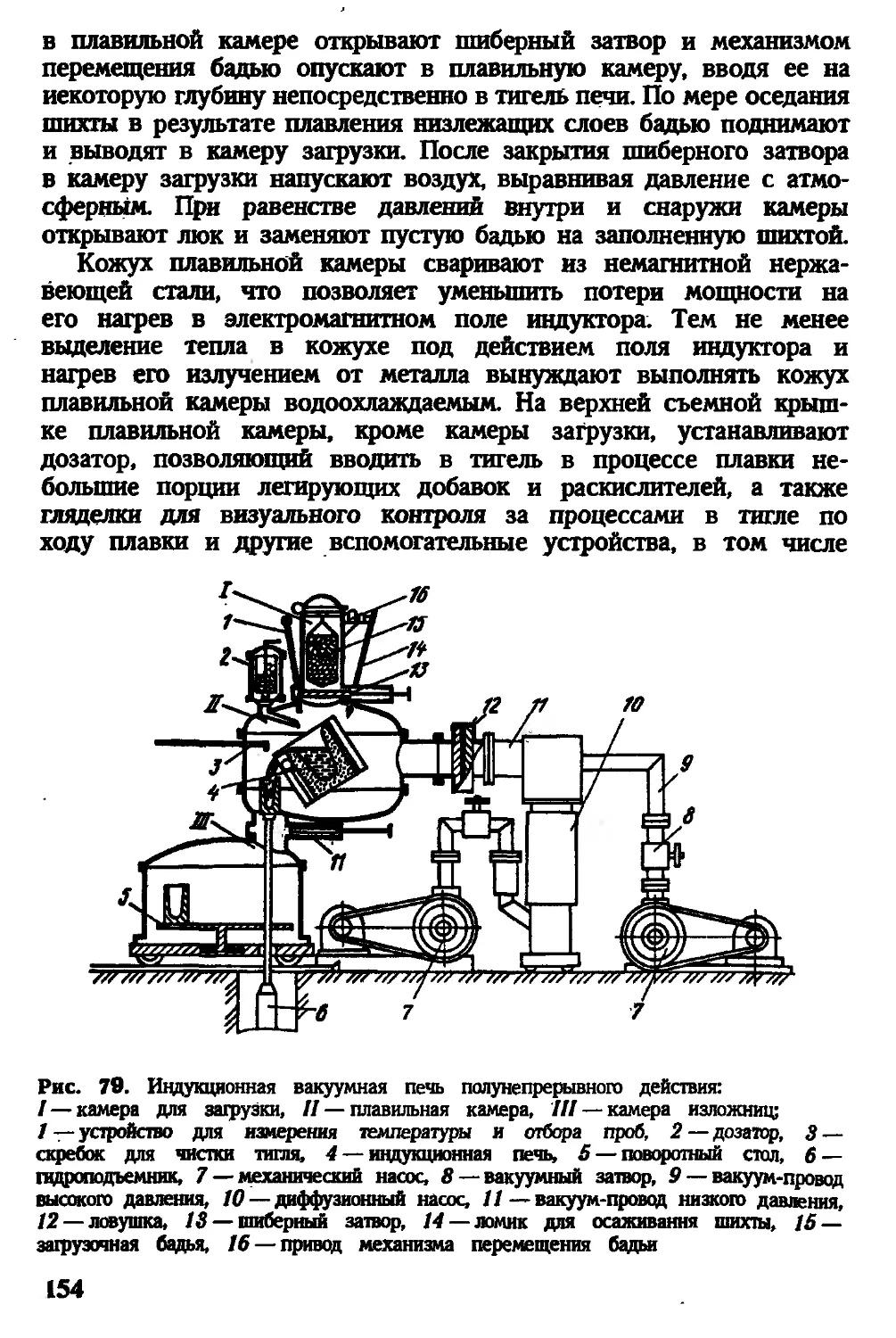

Глава 4. Футеровка дуговых печей ............................................ 56

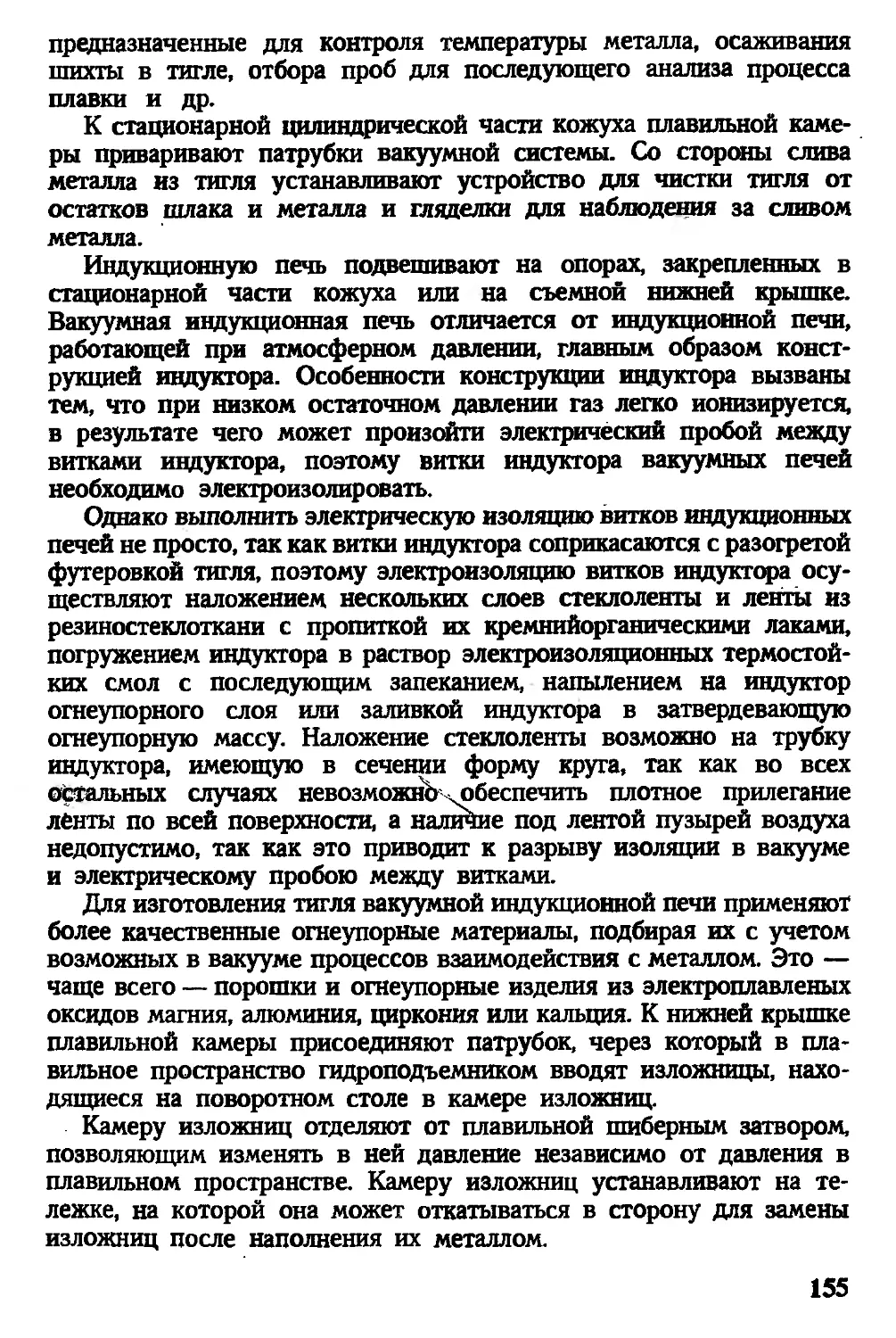

1. Особенности службы футеровки дуговых печей (с. 56). 2. Огнеупорные

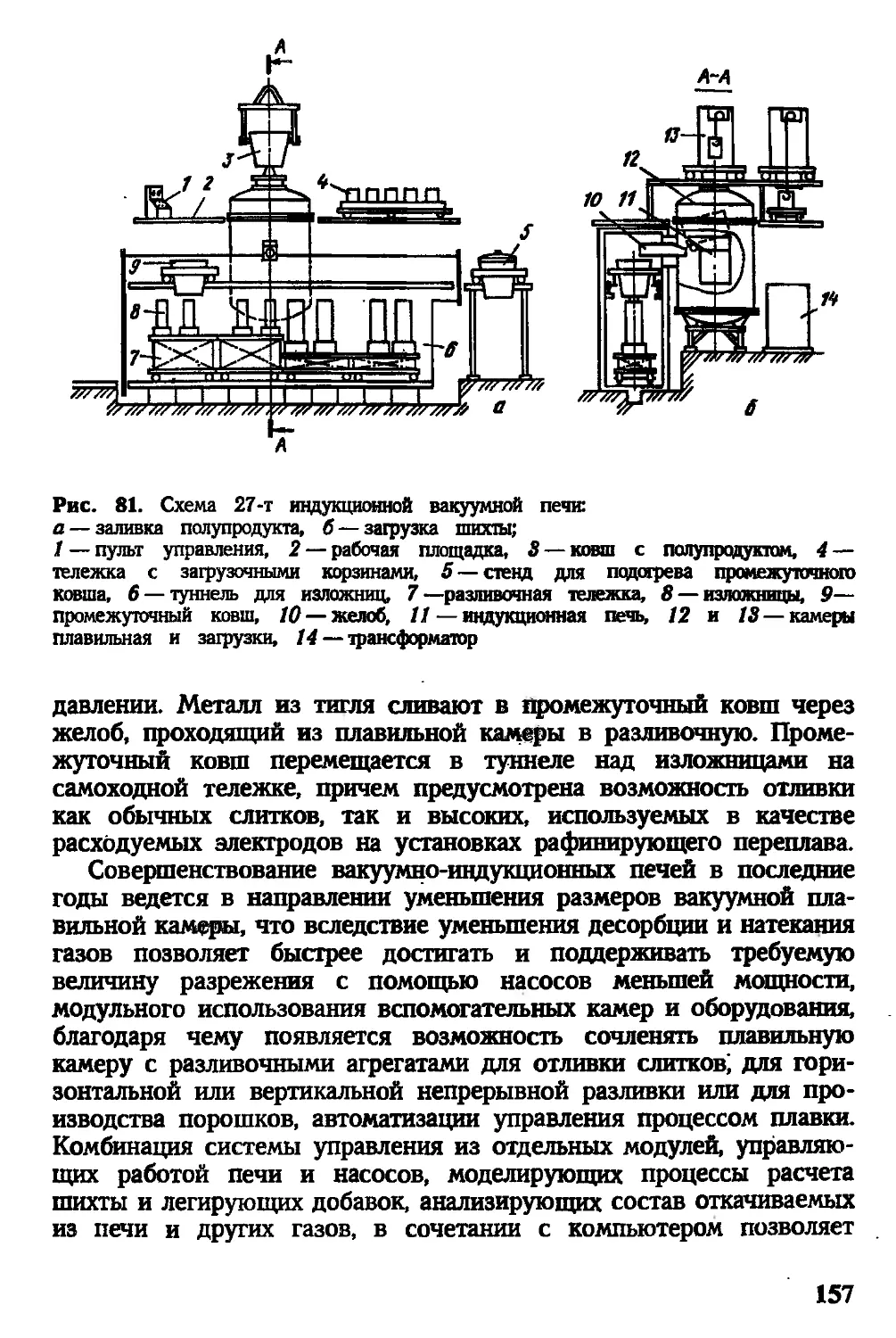

материалы для дуговых печей (с. 58). 3. Кладка рабочего пространства

печи (с 59). 4. Охлаждение футеровки стен и свода (а 63)

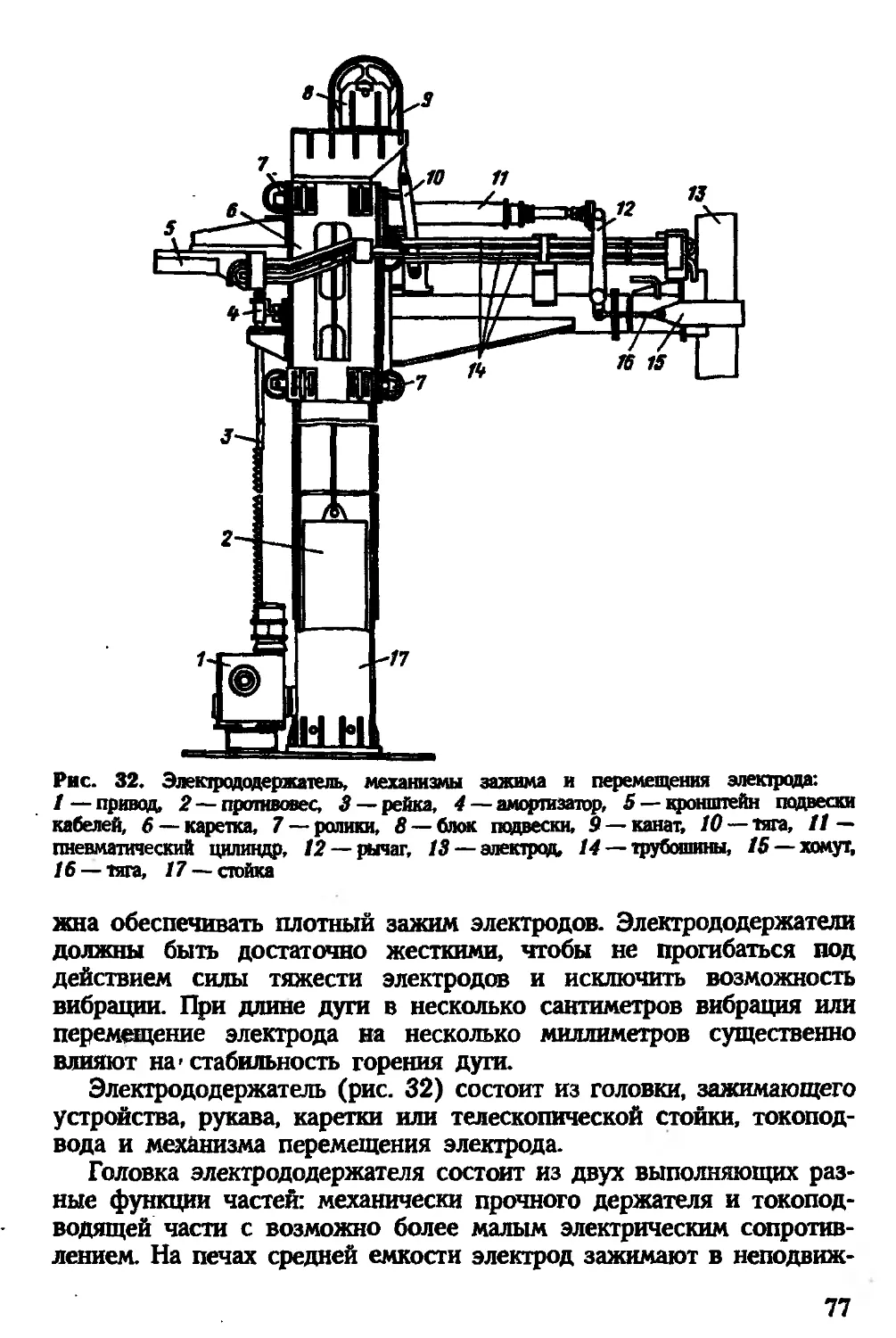

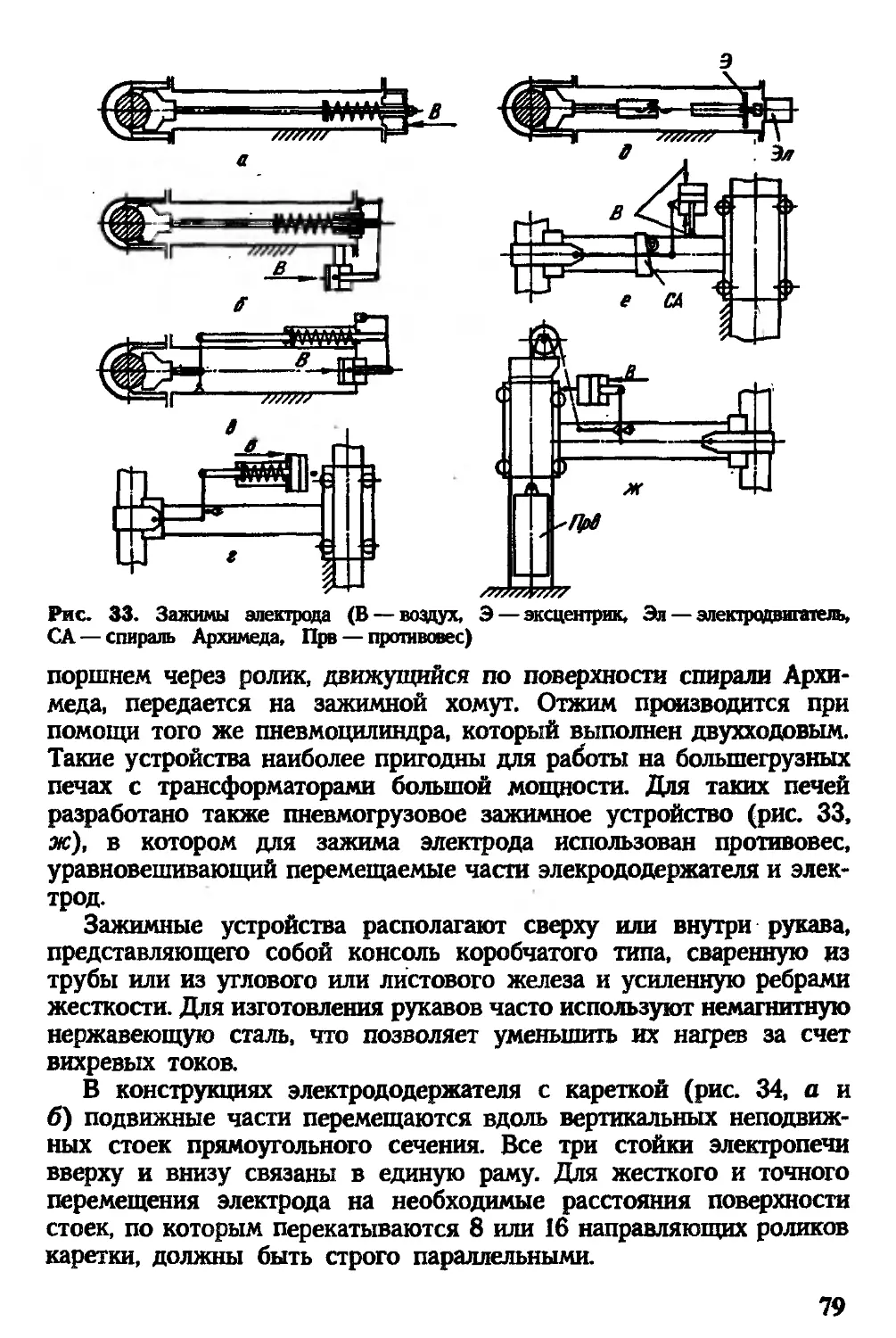

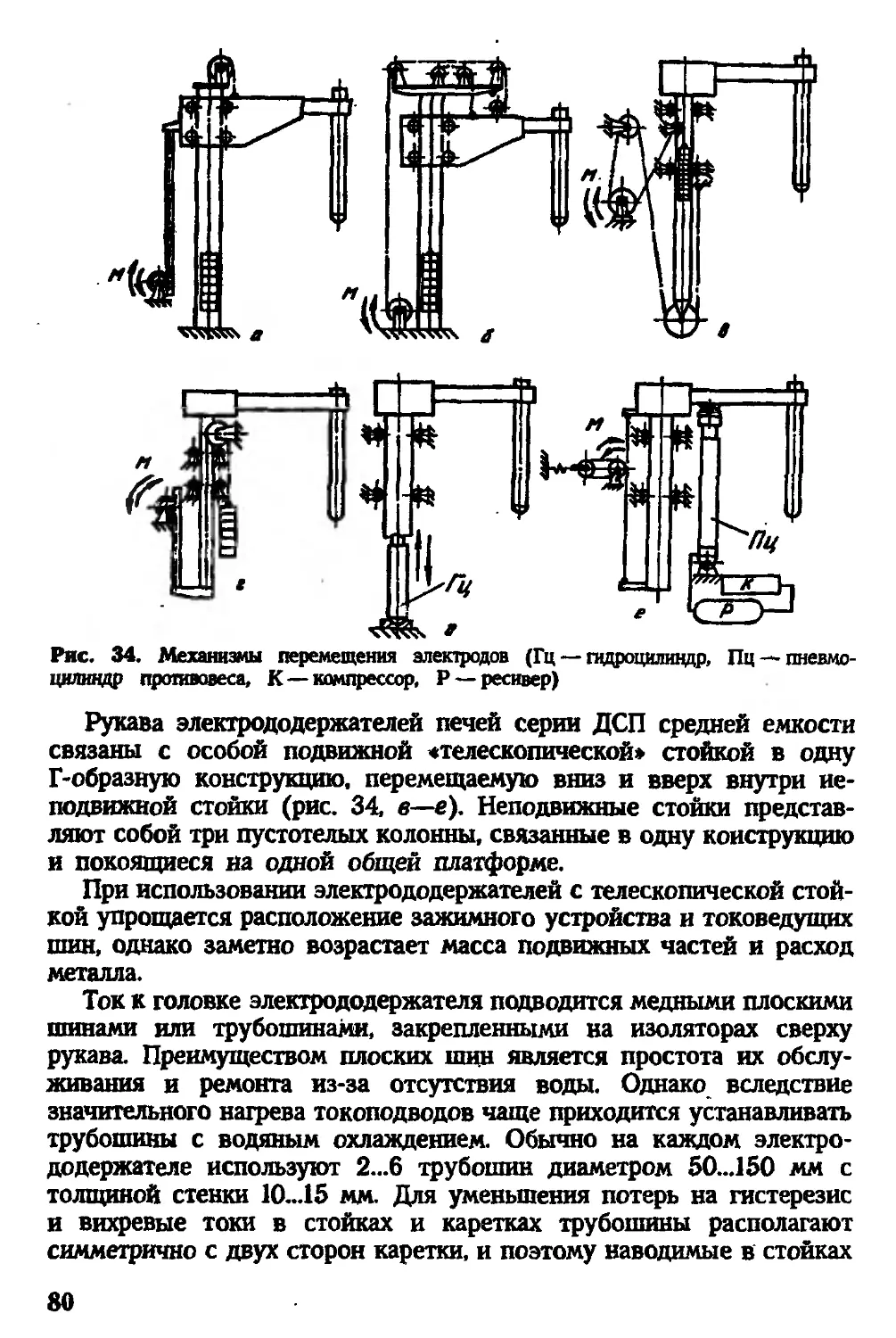

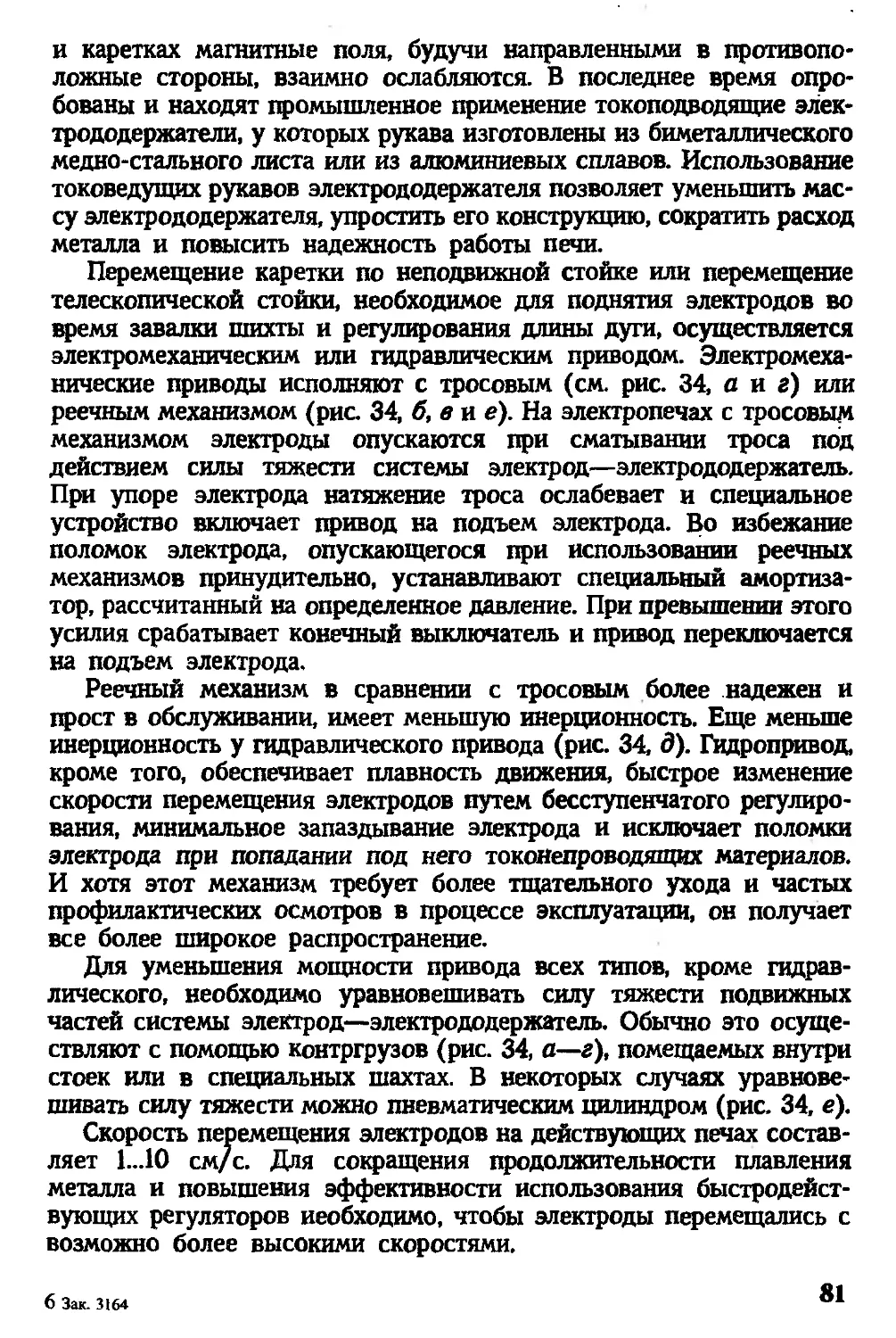

Глава б. Механическое оборудование печей .................................... 66

1. Типы дуговых сталеплавильных печей (с. 66). 2. Корпус и сводовое

кольцо (с. 73). 3. Электрододержатели. Механизмы зажима и переме-

щения электродов (с. 76). 4. Уплотнители электродных отверстий (с 82).

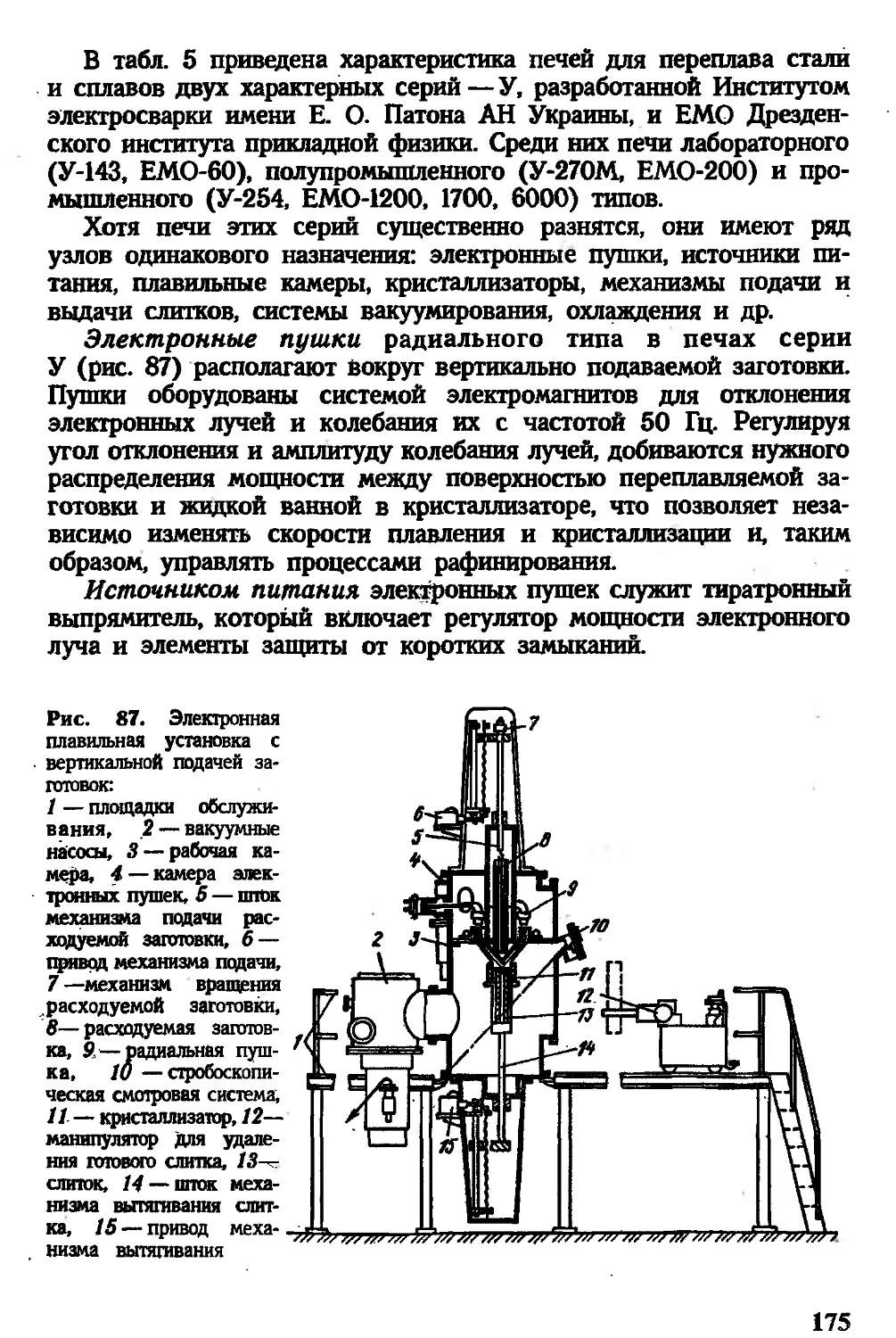

5. Механизмы наклона, поворота и перемещения корпуса и свода печей

(с. 84). 6. Системы улавливания и отвода печных газов (с. 88)

Глава 6. Электрическое оборудование и работа дуговых печей................... 90

1. Электрическая схема дуговых печей. Элементы оборудования (с. 90).

2. Короткая сеть (с. 97). 3. Электроды (с. 101). 4. Электрический режим

работы печи и его регулирование (с 105). 5. Устройство для электро-

магнитного перемешивания металла (с. 111). 6. Дуговые сталеплавильные

печи постоянного тока (с. 112)

Раздел II. Печи, плавильные установки и оборудование специального назна-

чения ...................................................................... 115

Глава 7. Индукционные печи................................................. 115

1. Общие сведения об индукционных печах (с, 115). 2. Основы элект-

рической работы индукционной тигельной печи (с 118). 3. Электрообо-

рудование индукционных тигельных печей (с 123). 4. Конструкция

индукционных тигельных печей (с 129)

Глава 8. Техника получения и измерения вакуума............................. 134

1. Использование вакуума в металлургии (с. 134). 2. Вакуумные насосы

(с. 135). 3. Приборы для измерения вакуума (с 144). 4. Вспомогательные

элементы вакуумных систем (с. 147)

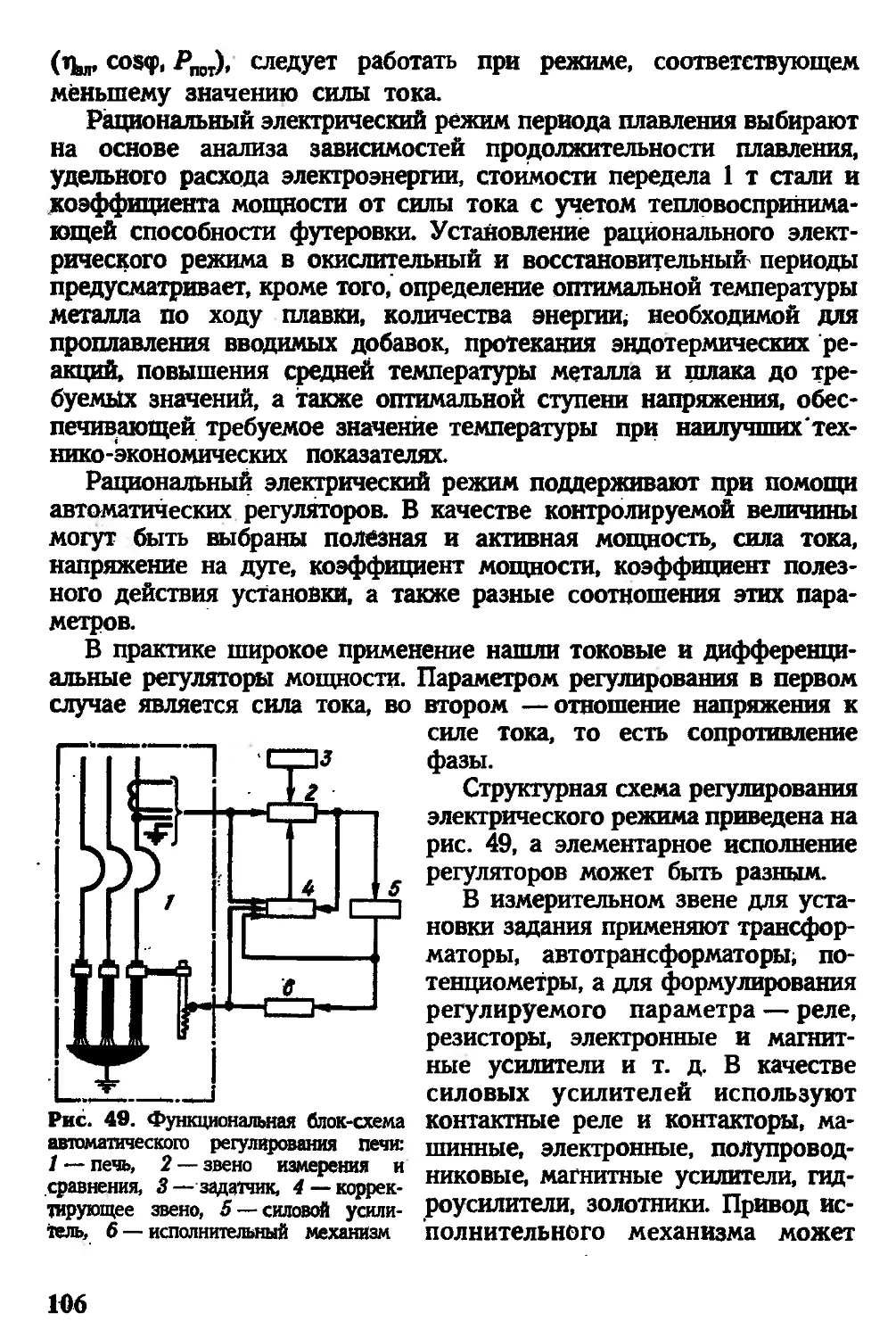

Глава 9. Вакуумные индукционные печи....................................... 151

1. Классификация вакуумных индукционных печей (с. 151). 2. Устройство

и работа вакуумных индукционных печей полунепрерывного действия

(с 153)

Глава 10. Вакуумные дуговые печи........................................... 158

1. Типы вакуумных дуговых печей (а 158). 2. Конструкция вакуумных

дуговых печей (с 160)

Глава 11. Электронно-лучевые установки..................................... 168

1. Принцип электроиио-лучевого нагрева (с 168). 2. Типы электронно-

лучевых плавильных установок (с. 170). 3. Конструкция электронно-лу-

чевых плавильных установок (с. 174)

1*

3

Глава 12. Плазменно-дуговые печи .......................................... 180

1. Получение и применение плазменной дуги в сталеплавильных печах

(с. 180). 2. Плазменно-дуговые печи с керамическим тиглем (а 182).

3. Установки плазменно-дугового переплава заготовок в водоохлаждаемый

кристаллизатор (а 183)

Глава 13. Установки электрошлакового перешива.............................. 186

1. Сущность способа электрошлакового переплава и возможные схемы

его осуществления (с 1861. 2. Конструкция установок ЭШП для полу-

чения слитков (с. 188). 3. Установки ЭШП специального назначения

(а 192)

Глава 14. Шлаксплавильше печи.............................................. 196

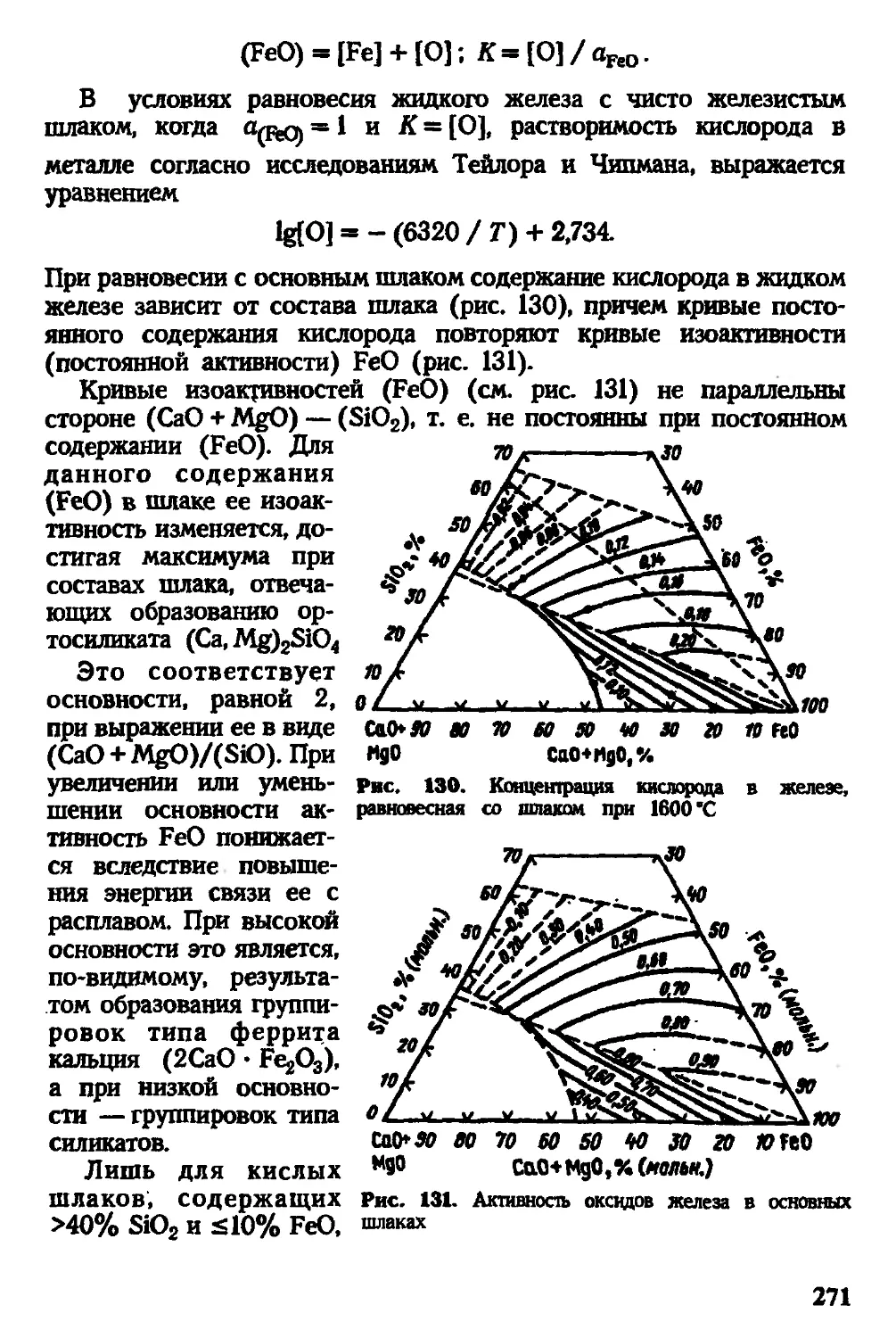

1. Печи для выплавки синтетических шлаков (с 196). 2. Флюсоплавиль-

ные печи (с 199)

Раздел Ш. Ферросплавное печи .............................................. 202

Глава 15. Типы ферросплавных печей......................................... 202

1. Рудовосстановительные печи (с. 202). 2. Рафинировочные печи

{с. 206). 3. Рудоплавильные печи (а 206). 4. Горны металлотермии

а 207)

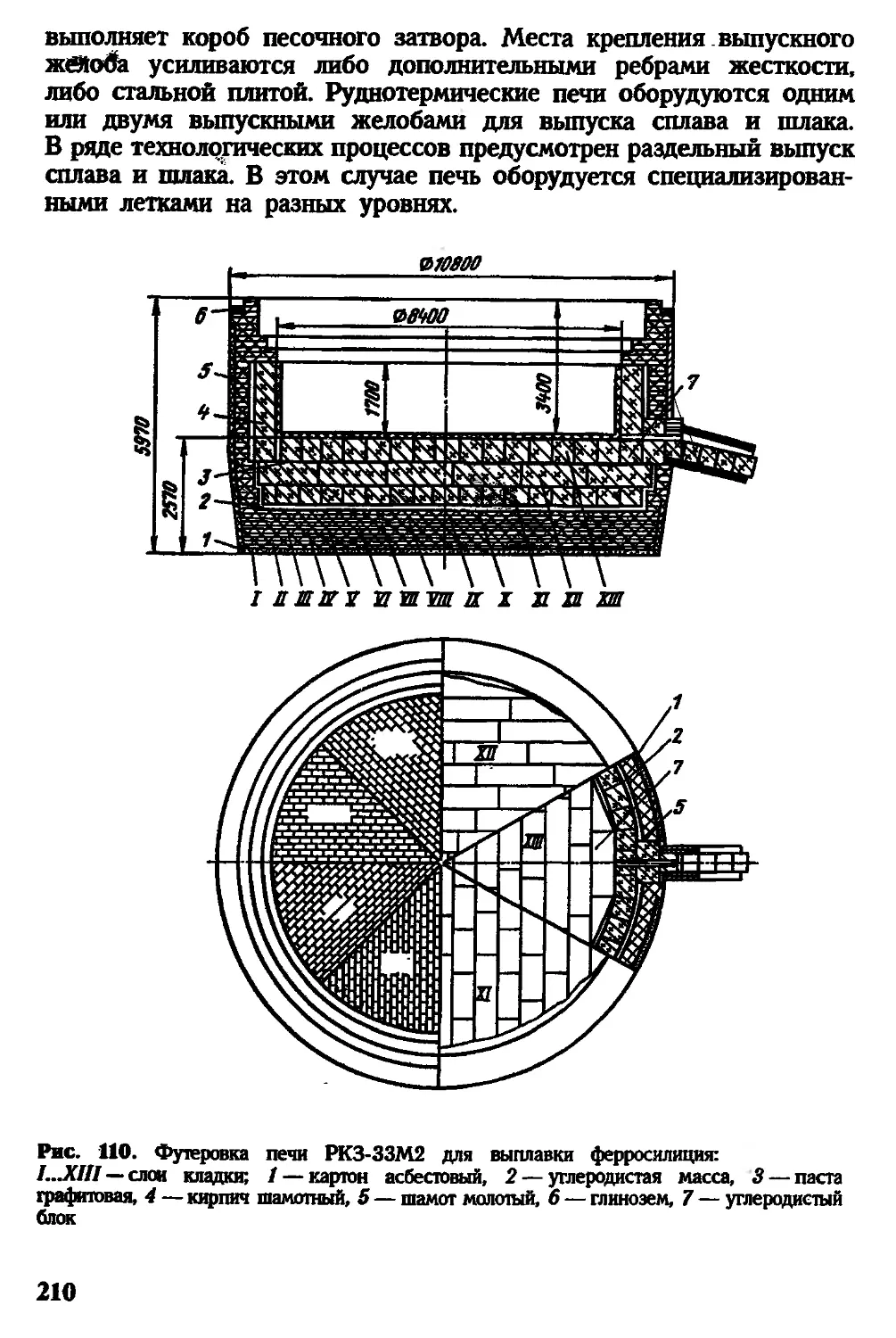

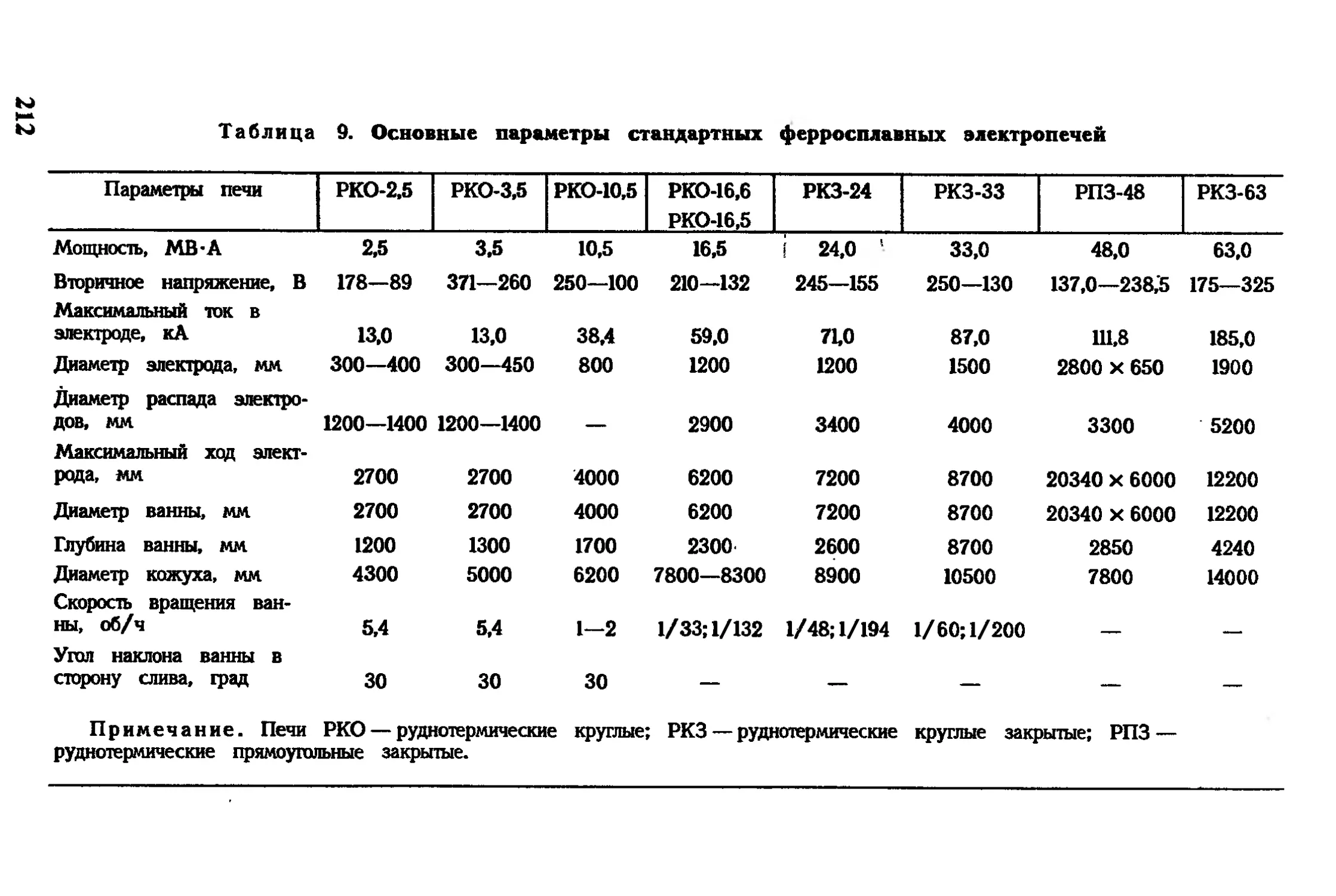

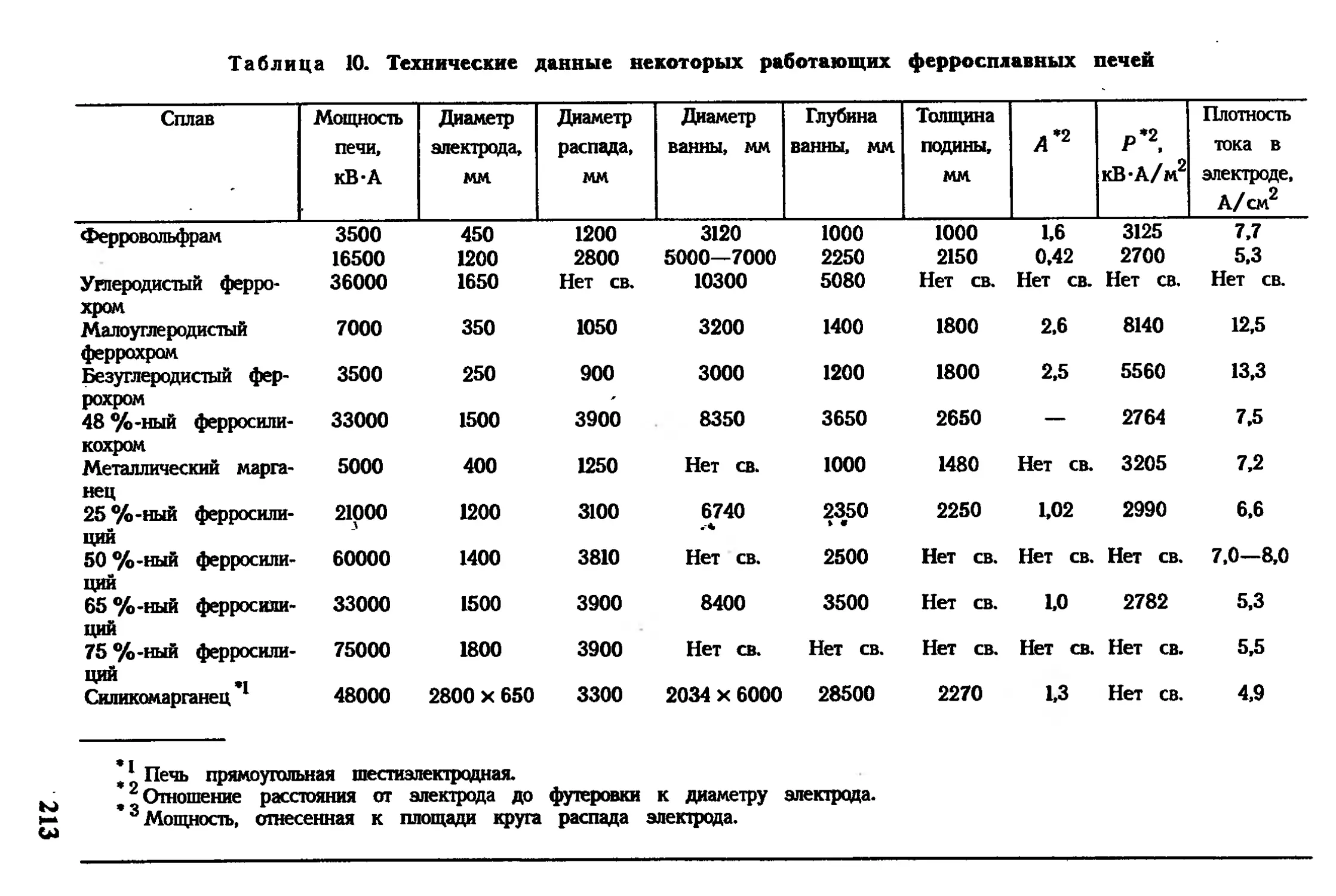

Глава 16. Механическое оборудование........................................ 209

1. Кожух и футеровка печи (а 209). 2. Определение параметров ванны

ферросплавной печи (с. 211). 3. Свод (с 216). 4. Электрододержатель

(с. 216). 5. Механизм вращения ванны (а 219). 6. Водяное охлаждение

(с. 220). 7. Система подачи материалов в печь (с 220). 8. Устройства

для прожига и заделки летки (с. 222). 9. Газоочистные устройства

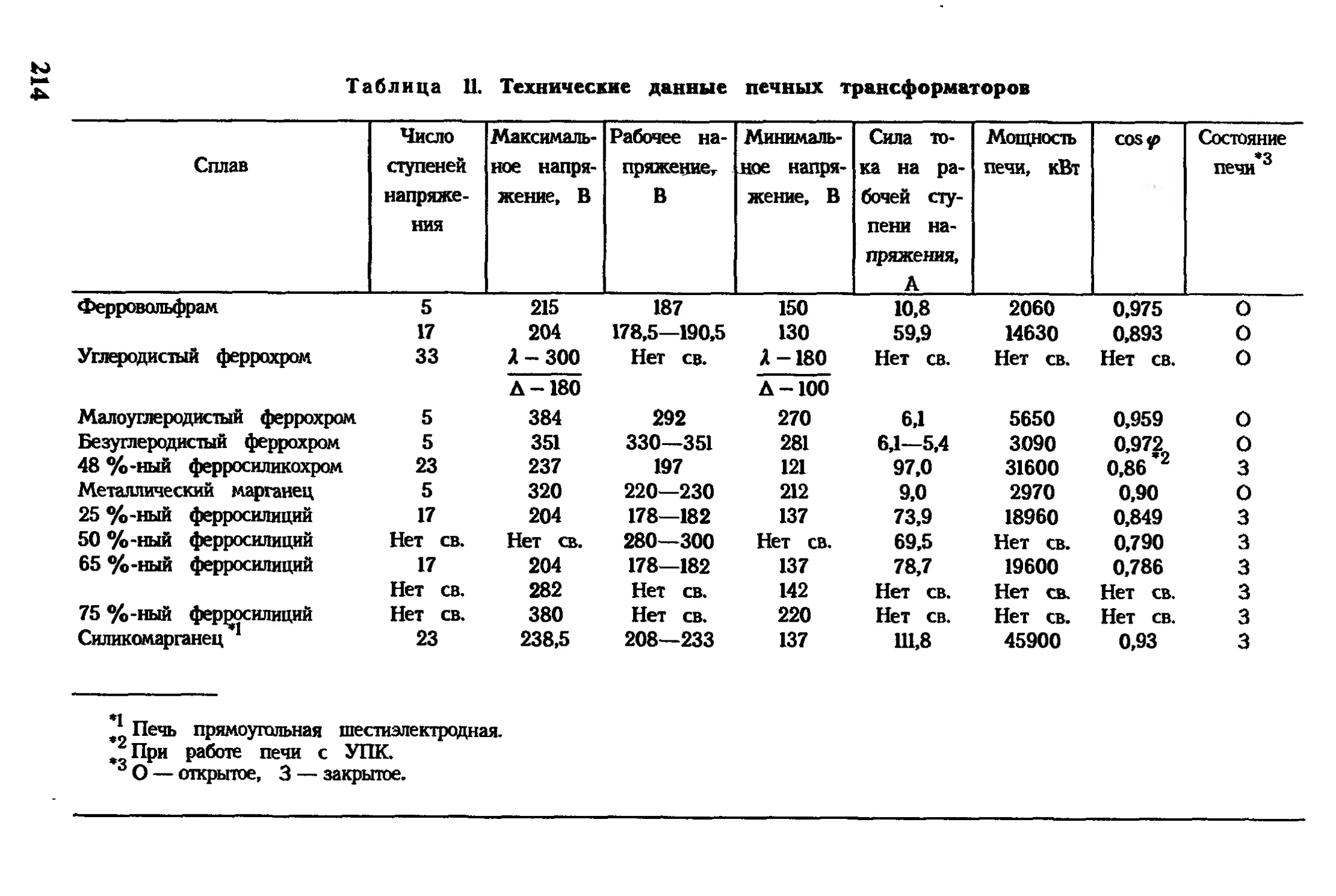

Глава 17. Электрическое оборудование....................................... 223

1. Схема питания печи током (с. 223). 2. Трансформатор (а 227).

3. Короткая сеть (а 229). 4. Коммутационная аппаратура, управление

печью (а 231). 5. Электроды (а 232)

Часть II. Производство стали............................................... 235

Раздел IV. Физико-химические основы плавки стали в электрических печах 235

Глава 18. Строение и свойства жидкого железа и его сплавов................. 235

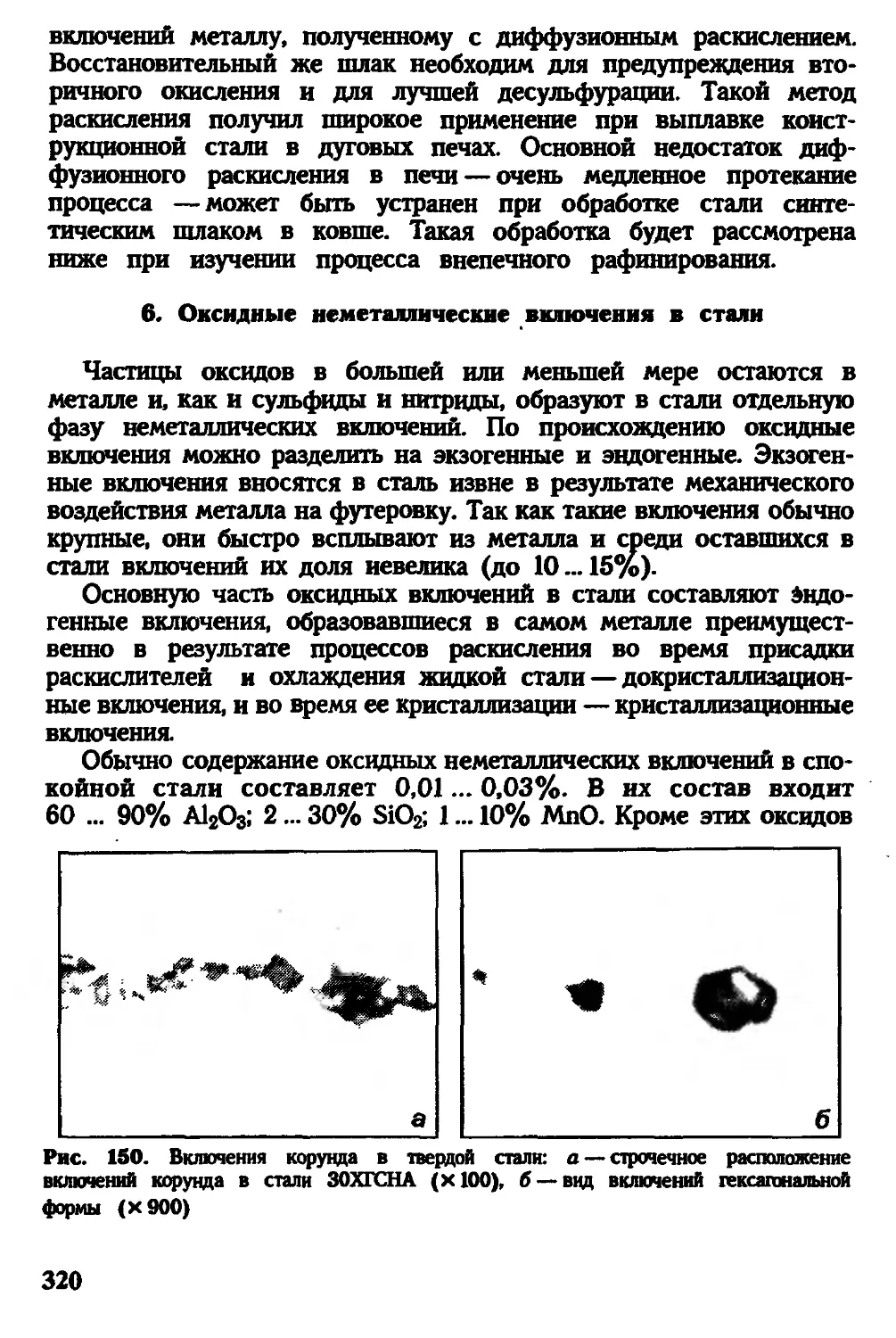

1. Теория жидкого состояния (с. 235). 2. Природа и свойства жидких

сплавов железа (с 242). 3. Химическая активность примесей в жидком

железе (с 247)

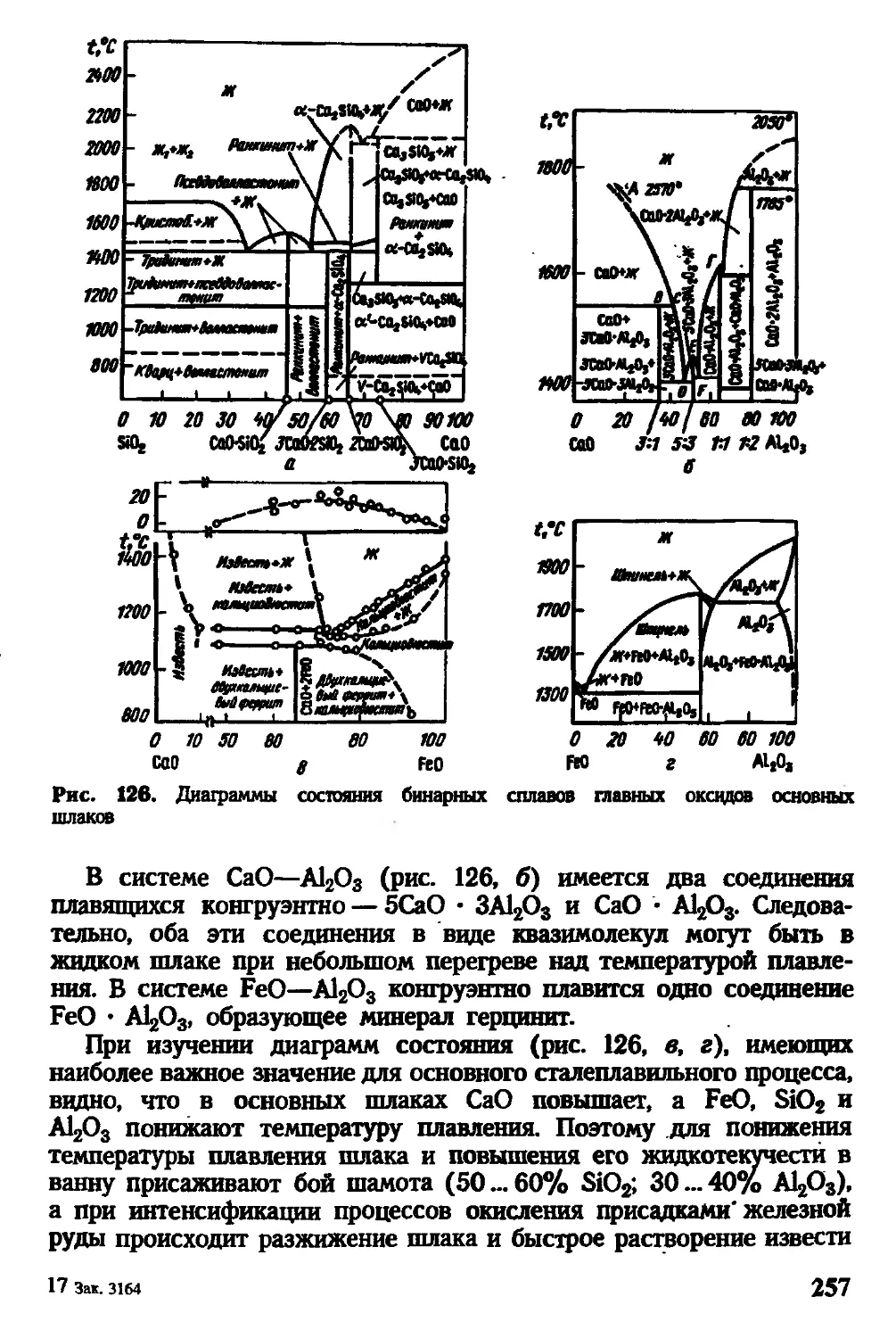

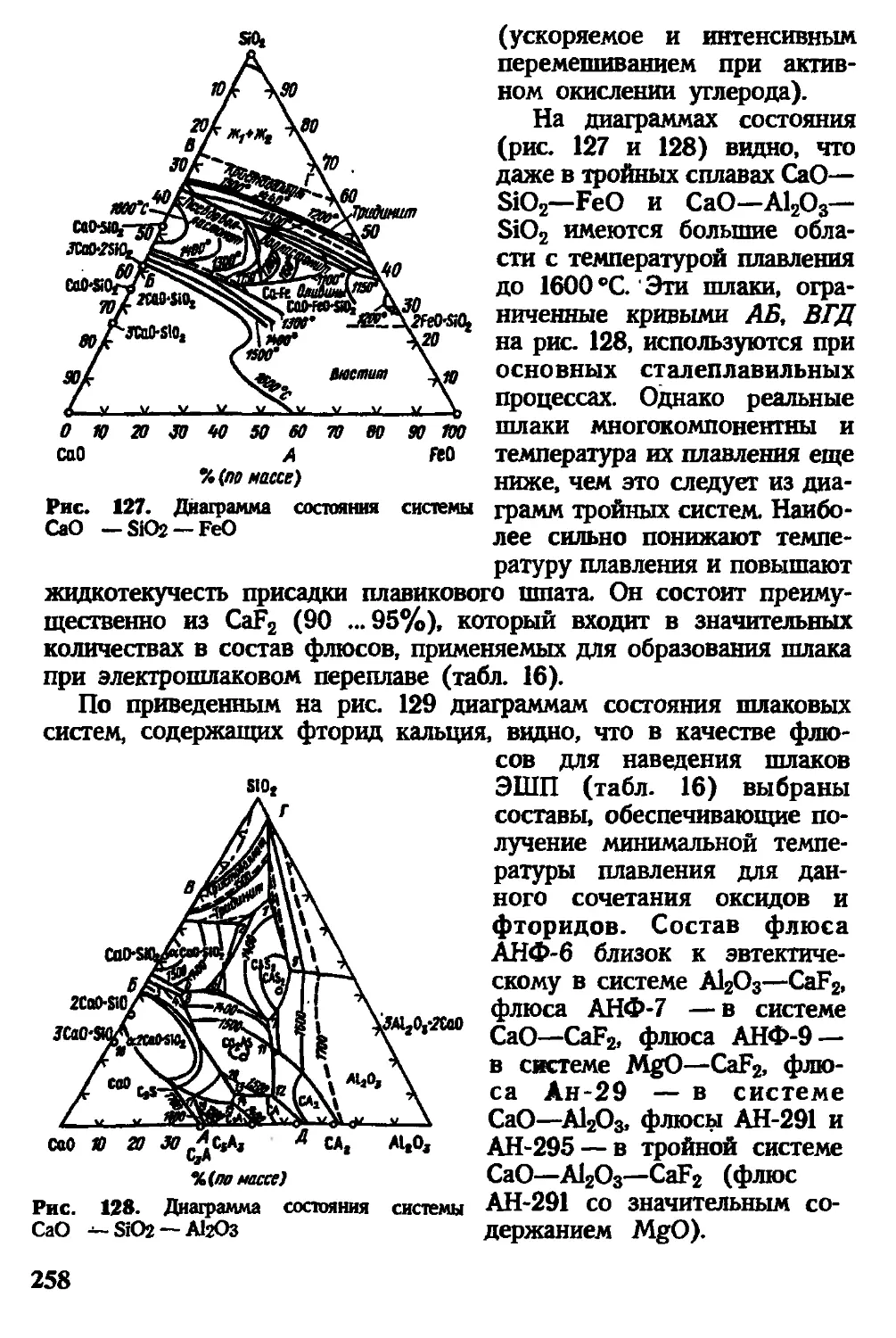

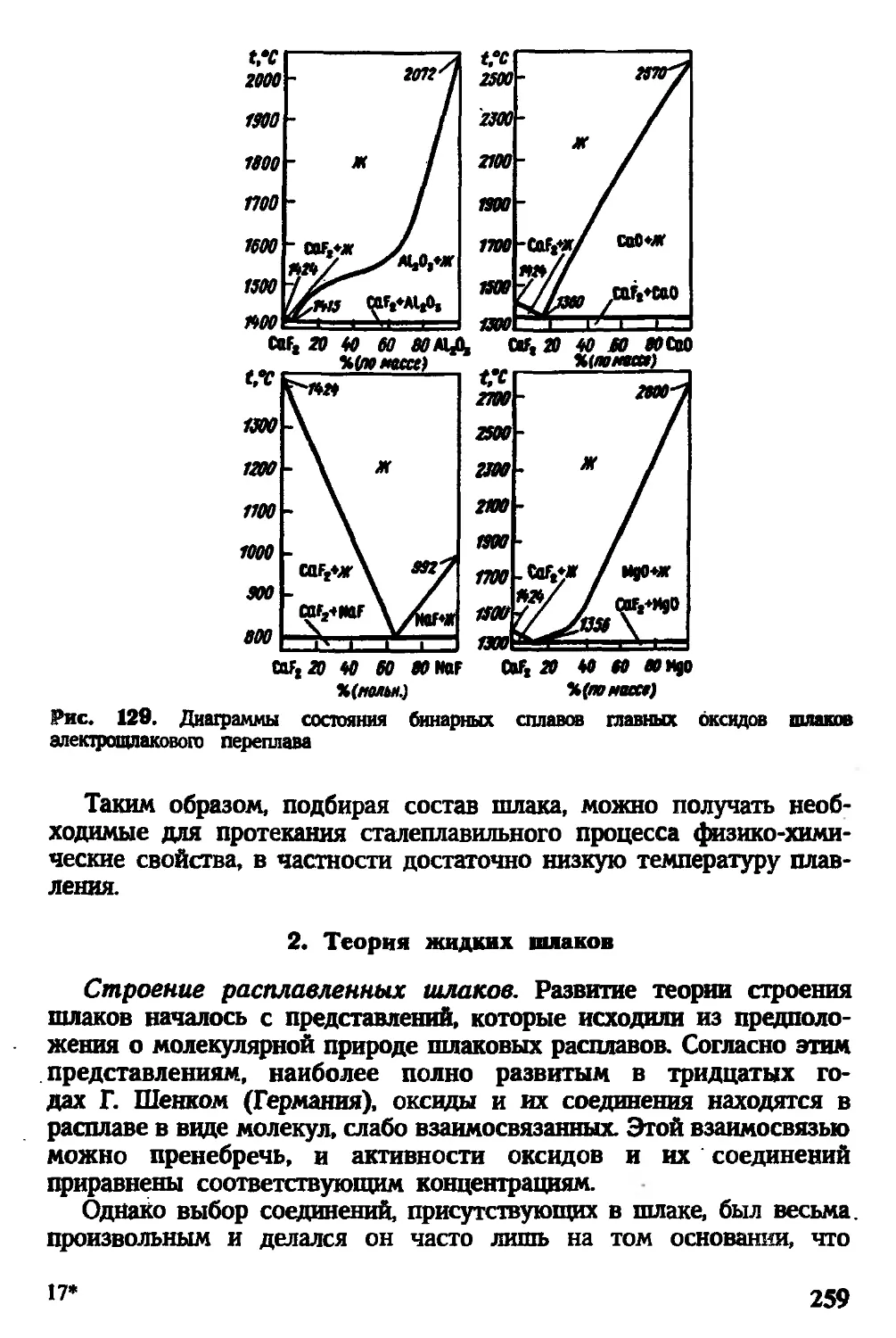

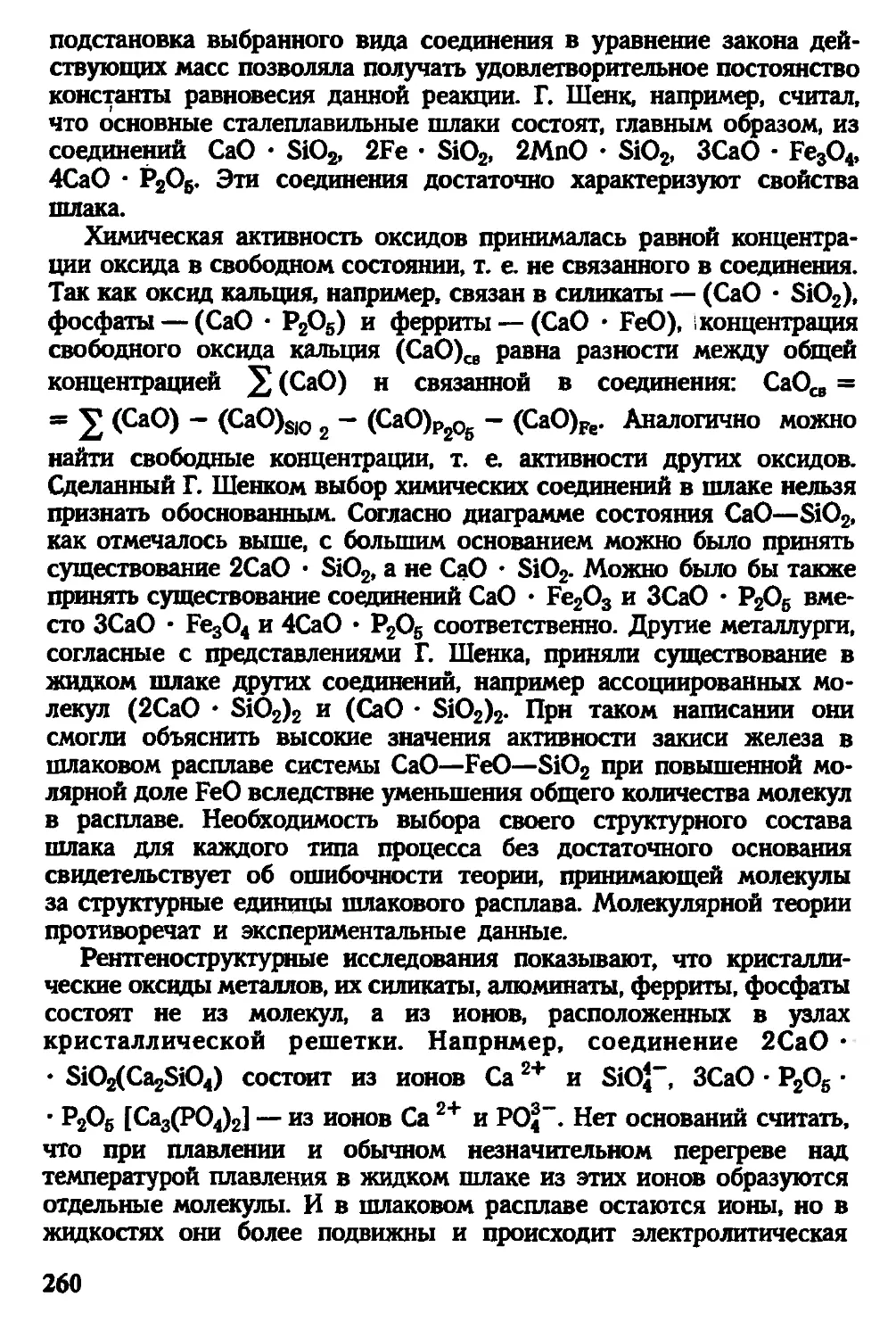

Глава 19. Шлвки сталеплавильных процессов.................................. 253

1. Состав шлаков и основные диаграммы шлаковых систем (с. 253).

2. Теория жидких шлаков (с. 259). 3 Химические свойства шлаков

(с 268). 4. Физические свойства шлака (с 272)

Глава 20. Реакции окисления и восстановления............................... 275

1. Особенности протекания окислительных процессов в электропечах

(с. 275). 2. Окисление углерода (с. 277). 3. Окисление и восстановление

кремния (с. 286). 4. Окисление и восстановление марганца (с 287). 5.

Окисление и восстановление хрома (с. 289). 6. Окисление вольфрама

(с. 290). 7. Удаление фосфора (с 291)

Глава 21. Десульфурация стали ............................................. 295

1. Сера в стали (с. 295). 2. Распределение серы между металлом и

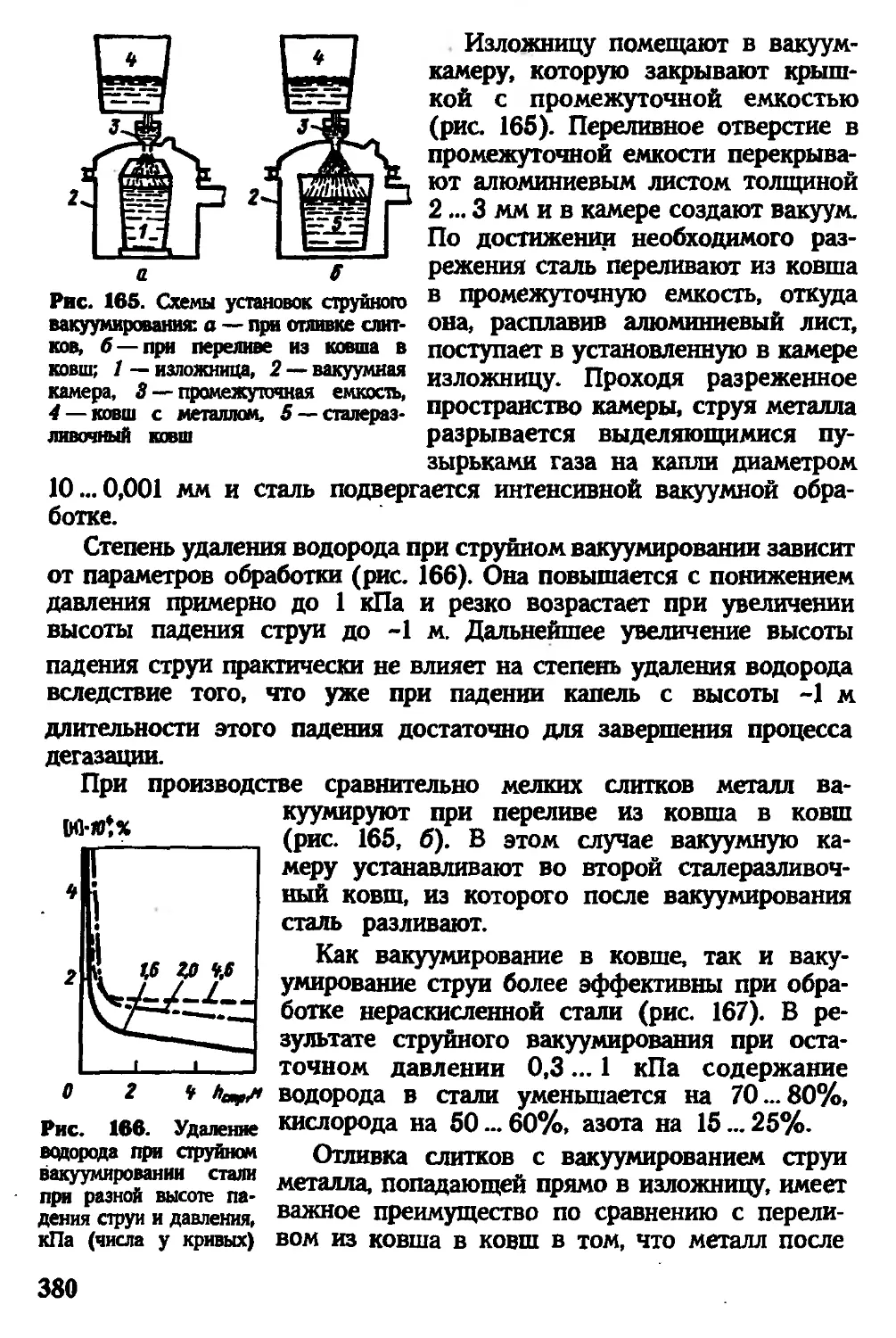

шлаком (с. 297). 3. Взаимодействие серы с примесями в металле (с 302)

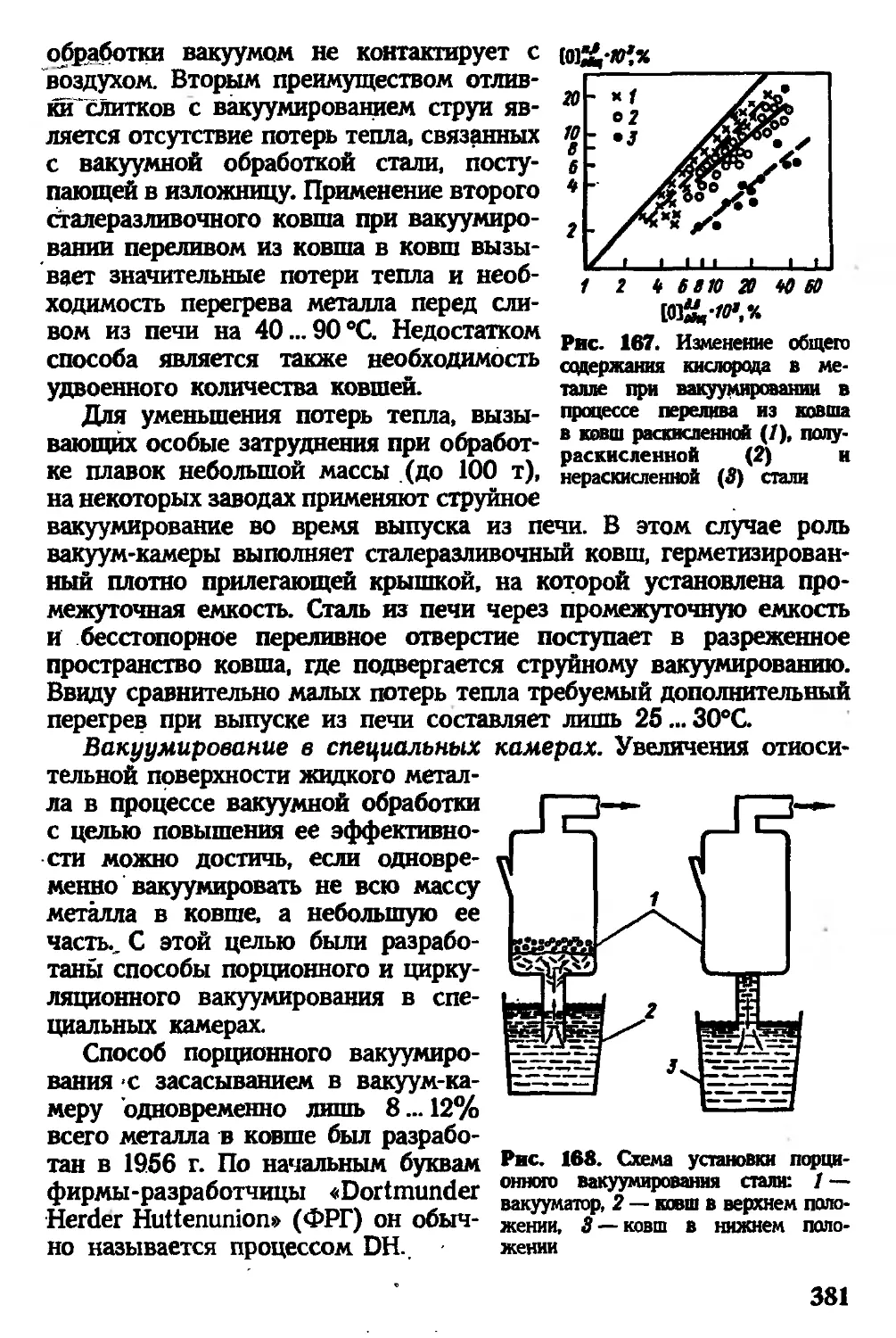

Глава 22. Раскисление стали ............................................... 304

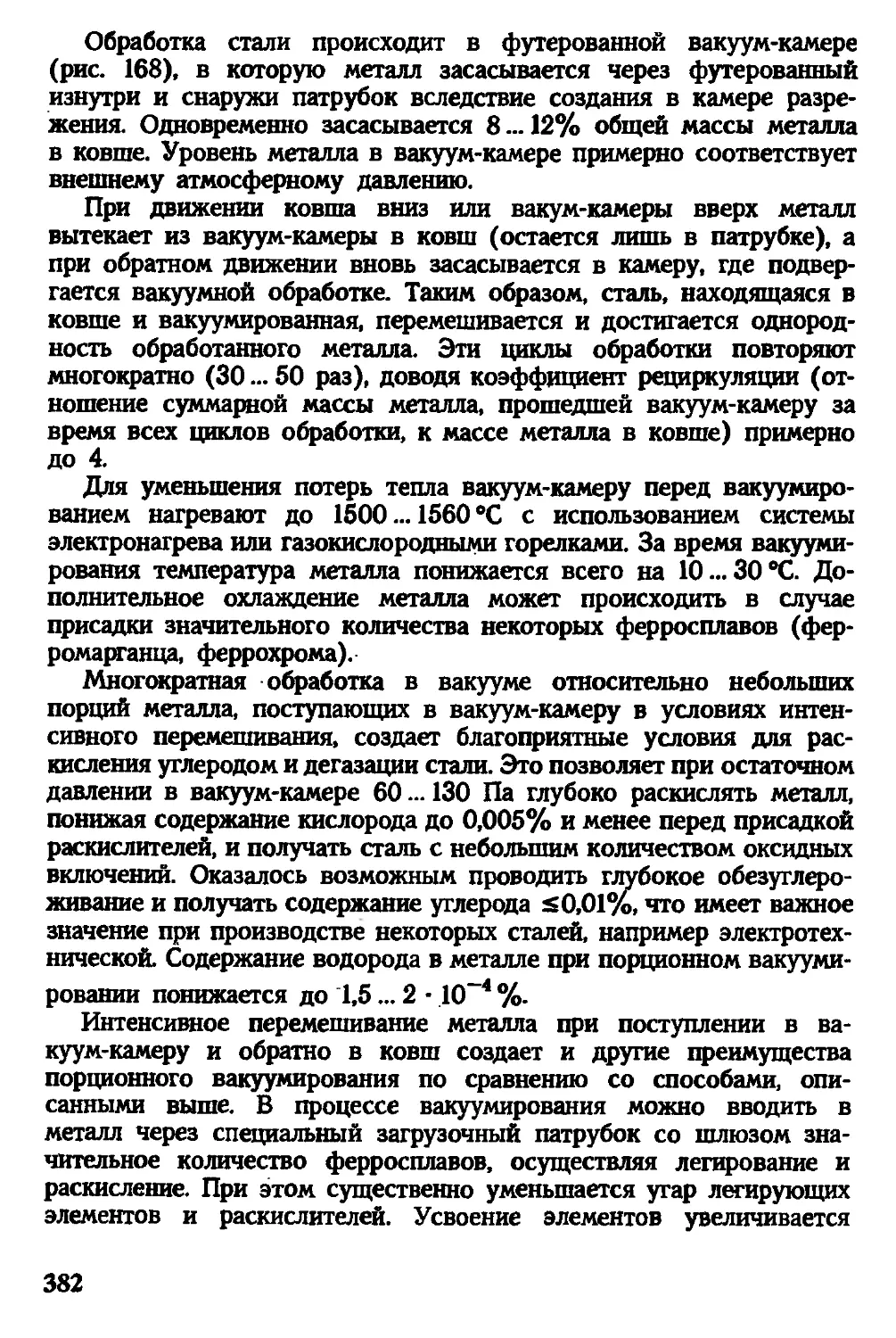

1. Цель и методы раскисления (с. 304). 2. Взаимодействие раскислителей

с кислородом (с. 305). 3. Образование продуктов раскисления (с. 313).

4. Удаление продуктов раскисления (с. 316). 5. Раскисление шлаком

(с. 318). 6. Оксадные неметаллические включения в стали (с. 320)

Глава 23. Газя в стали..................................................... 323

1. Водород в стали (с. 323). 2. Азот в стали (с 328)

Глава 24. Рафинирование стали в вакууме................................... 331

1. Раскисление в вакууме (с. 331). 2. Удаление неметаллических вклю-

чений (с. 333). 3. Процессы дегазации (с. 335). 4. Удаление летучих

примесей (с. 338). 5. Взаимосвязь расплава с футеровкой (с 342)

4

Раздел V. Технология плавки стали в опсрьпых дуговых печах ................ 344

Глава 25. Основы технологии плавки в открытых дуговых печах................ 344

1. Методы плавки стали в дуговых печах (с. 344). 2. Шихтовые мате-

риалы (с. 346). 3. Подготовка печи к плавке (с. 351). 4. Загрузка шихты

(G 353). 5. Период плавления (с 354). 6. Окислительный период

(с. 357). 7. Раскисление. Восстановительный период (с. 360). 8. Пере-

плав легированных отходов (с. 367). 9. Особенности технологии плавки

в сверхмодных печах (а 369)

Глава 26. Внепечная обработка стали........................................ 371

1. Особенности процессов внепечной обработки (с. 371). 2. Продувка

стали в ковше инертным газом (с. 374). 3. Вмененное вакуумщювание

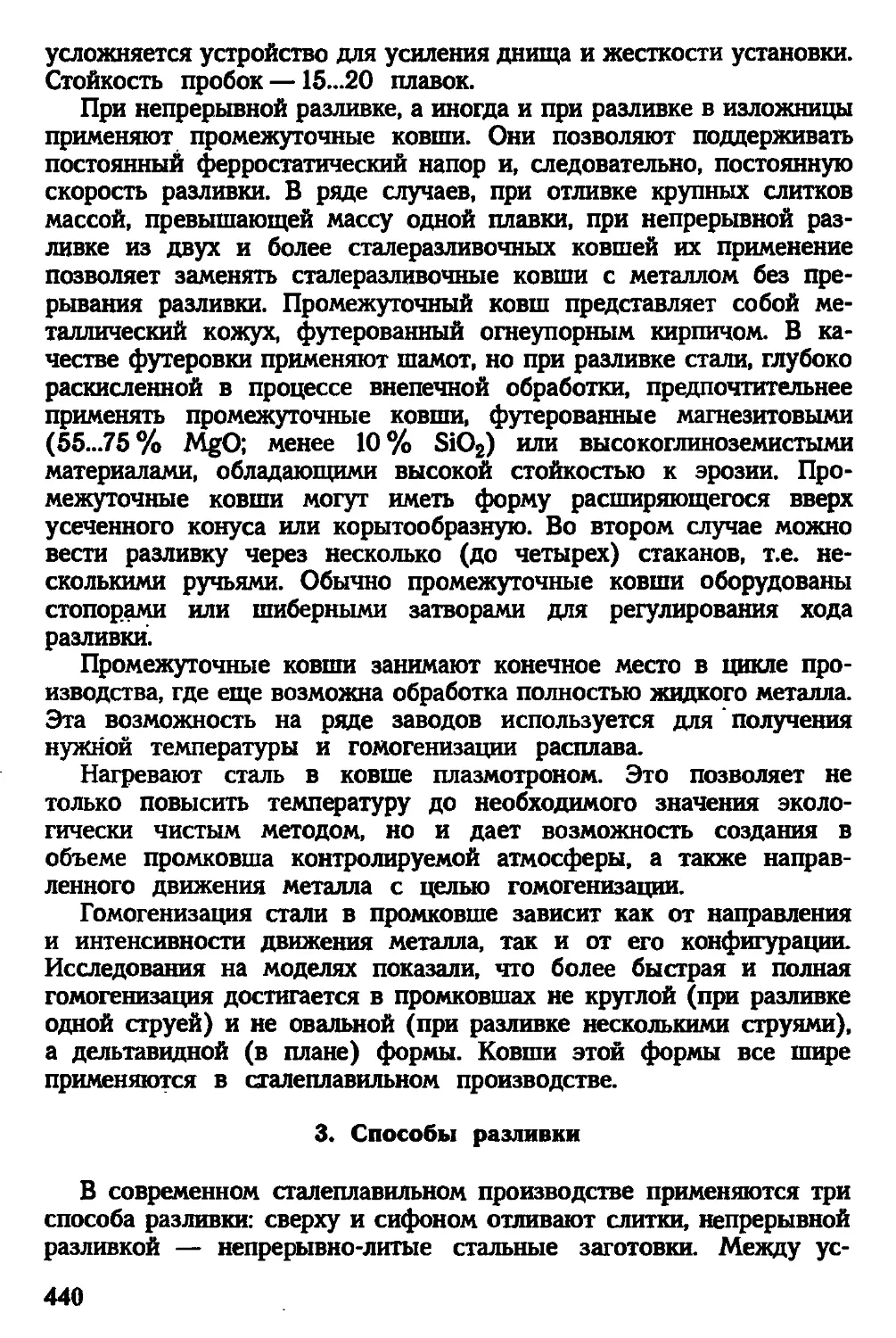

стали (с. 375). 4. Комбинированная обработка стали в ковше с нагревом

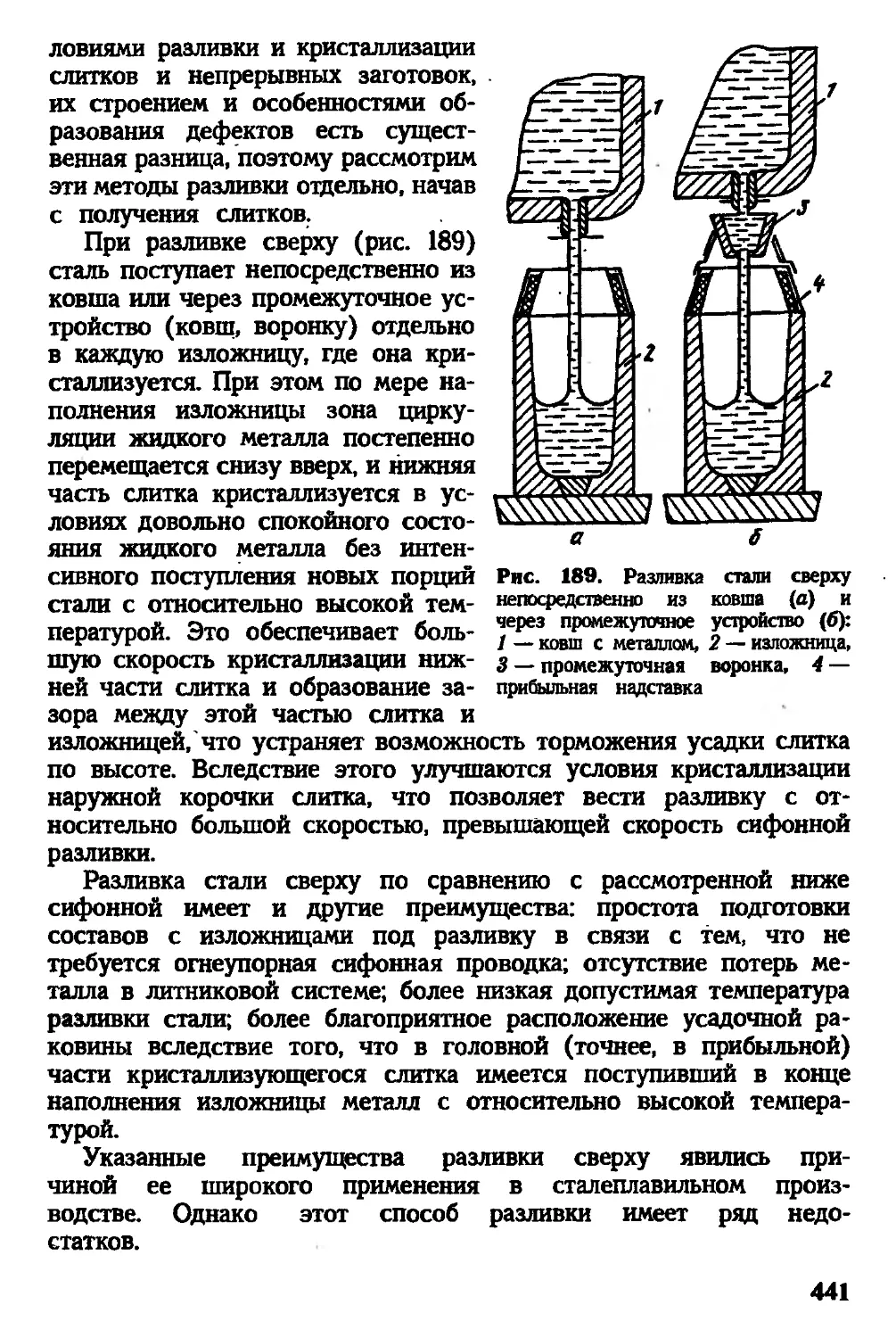

(а 386). 5. Обработка стали порошком щелочноземельных металлов и

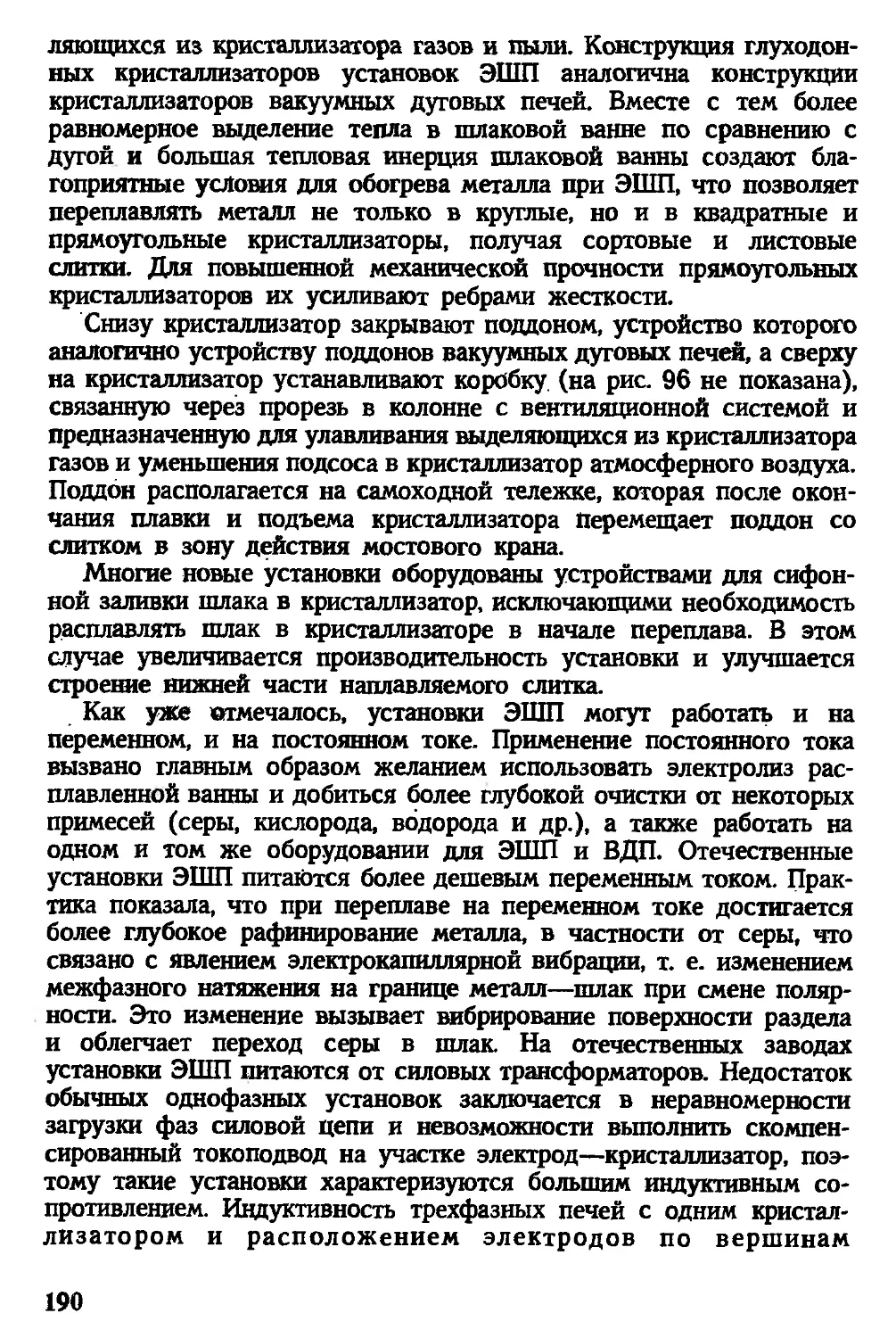

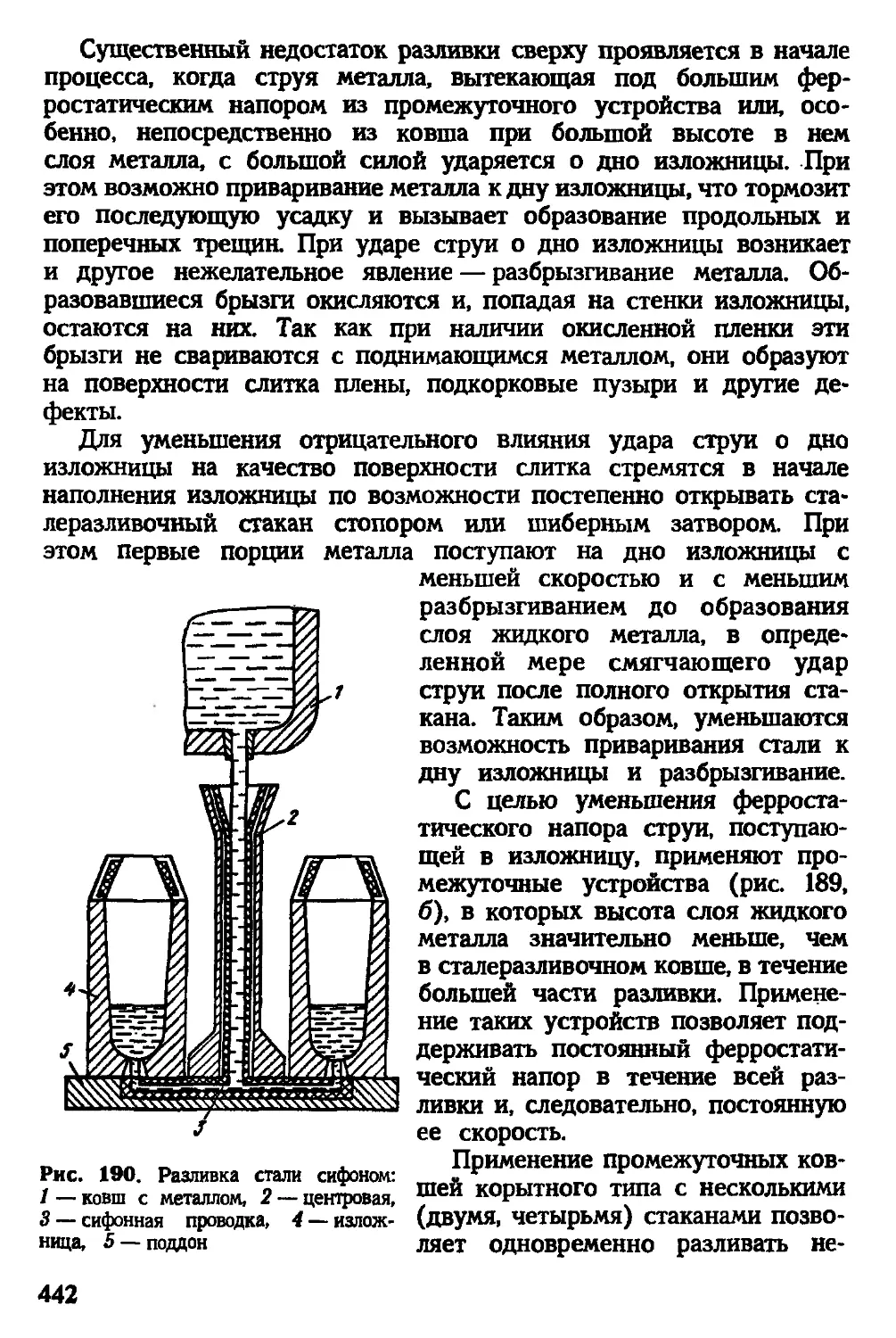

их соединений (с. 388). 6. Обработка стали жидким синтетическим

шлакам в ковше (с. 391). 7. Применение методов внепечной обработки

стали (с. 392)

Глава 27. Выплавка коррозионностойкой стали................................ 396

1. Свойства и дефекты коррозионностойкой стали (с 396). 2. Технология

плавки переплавом (с. 399). 3. Технология плавки на углеродистой

шихте (с 403). 4. Комбинированные способы выплавки нержавеющей

стали (а 405)

Глава 28. Выплавка быстрорежущей стали .................................... 409

1. Свойства и дефекты быстрорежущей стали (с. 409). 2. Технология

плавки (с. 413)

Глава 29. Кислый процесс в дуговых печах .................................. 415

1. Особенности процесса и область его применения (с. 415). 2. Технология

плавки (с 417)

Раздел VI. Разливка стали.................................................. 422

Глава 30. Кристаллизация стали ............................................ 422

1. Физико-химические условия зарождения и роста кристаллов (с. 422).

2. Концентрационное переохлаждение и условия кристаллизация стали

(с. 427). 3. Ликвация примесей при кристаллизации (а 433)

Глава 31. Разливка стали в изложницы и строение стального слитка .... 435

1. Классификация стали по степени раскисления (с. 435). 2. Сталераз-

ливочный ковш (с. 437). 3. Способы разливки (с 440). 4. Изложницы

и прибыльные надставки (с. 444). 5. Условия и механизм кристаллизации

стали в изложницах (с. 447). 6. Строение слитка спокойной стали (с. 451).

7. Технология разливки (с 456)

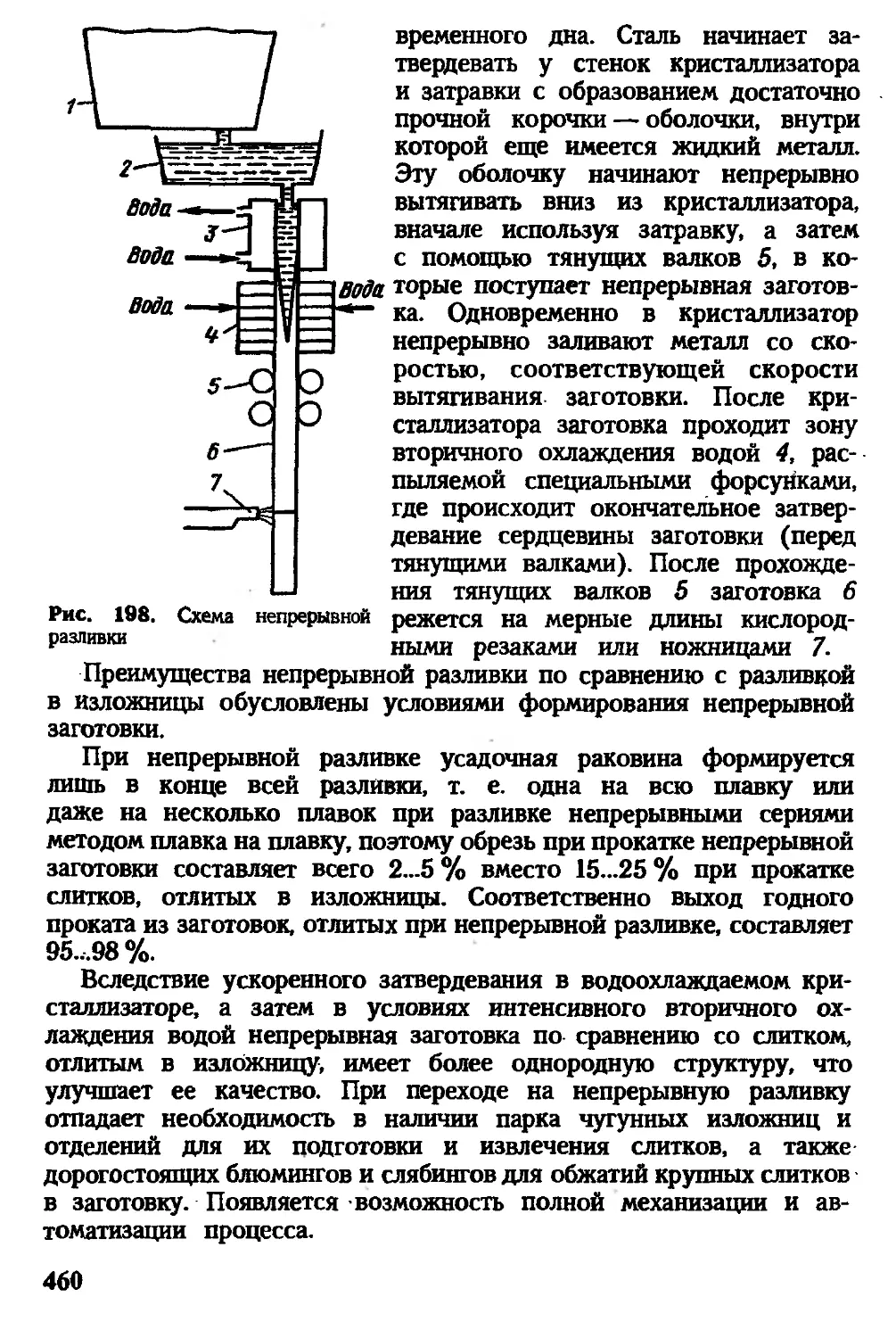

Глава 32. Непрерывная разливка стали....................................... 459

1. Основы процесса и конструкции машин (с. 459). 2. Особенности

формирования непрерывной заготовки (с. 466). 3. Технология разливки

(с. 467)

Раздел VII. Технологические процессы спецэлекгрометаллурпги ............... 471

Глава 33. Рафинирование металла методами спецэлекгрометаллурпги .... 471

1. Задачи спецэлекгрометаллурпги и способы их решения (с. 471) 2. Тех-

нологические возможности получения металла высокого качества в пер-

вичных агрегатах (с. 472). 3. Общие закономерности рафинирования

металла в агрегатах вторичного переплава (с. 473). 4. Условия рафини-

рования металла вакуумом, газом или шлаком при переплавных процессах

(с. 478)

Глава 34. Особенности выплавки стали и сплавов в первичных агрегатах 480

спецэлектрометаллургии..................................................

1. Технология плавки в открытых индукционных печах (с. 480). 2. Тех-

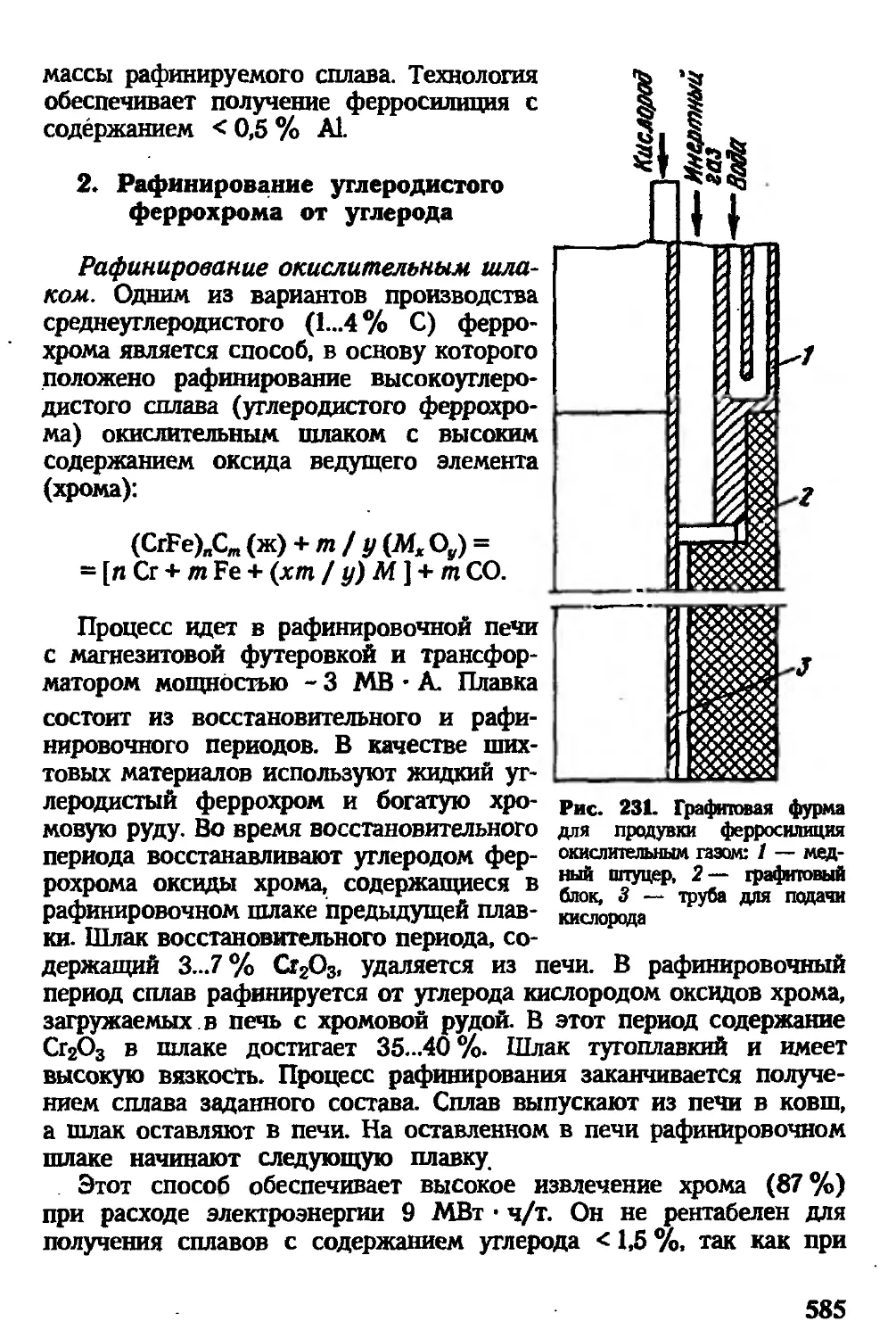

нология плавки в вакуумных индукционных печах (с. 483). 3. Технология

плавки в плазменно-дуговых печах с керамическим тиглем (с. 486)

Глава 35. Основы технологии рафинирующих переплавов ....................... 487

1. Производство и подготовка расходуемых электродов и заготовок

(с. 487). 2. Флюсы для ЭШП и их подготовка (с. 489). 3. Технология

вакуумного дугового переплава (с. 491). 4. Технология плазменного

5

дугового переплава (с. 493). 5. Технология электрошлакового переплава

!с. 494). 6. Сравнение эффективности рафинирующих переплавов

с. 495)

. Производство ферросплавов.......................................... 498

Раздел VIII. Физико-химические основы производства ферросплавов............. 498

Глава Зв. Особенност физико-химических процессов при производстве ферро- 498

сплавов ...................................................................

1. Выбор восстановителя (с 498). 2. Роль металлических растворов при

восстановлении оксидов (с. 500). 3. Роль шлака при восстановления

оксадов (с 502). 4. Восстановление углеродом (с. 503). 5. Металлотер-

мическое восстановление (с. 506). 6. Рафинирование ферросплавов от

примесей (с 509)

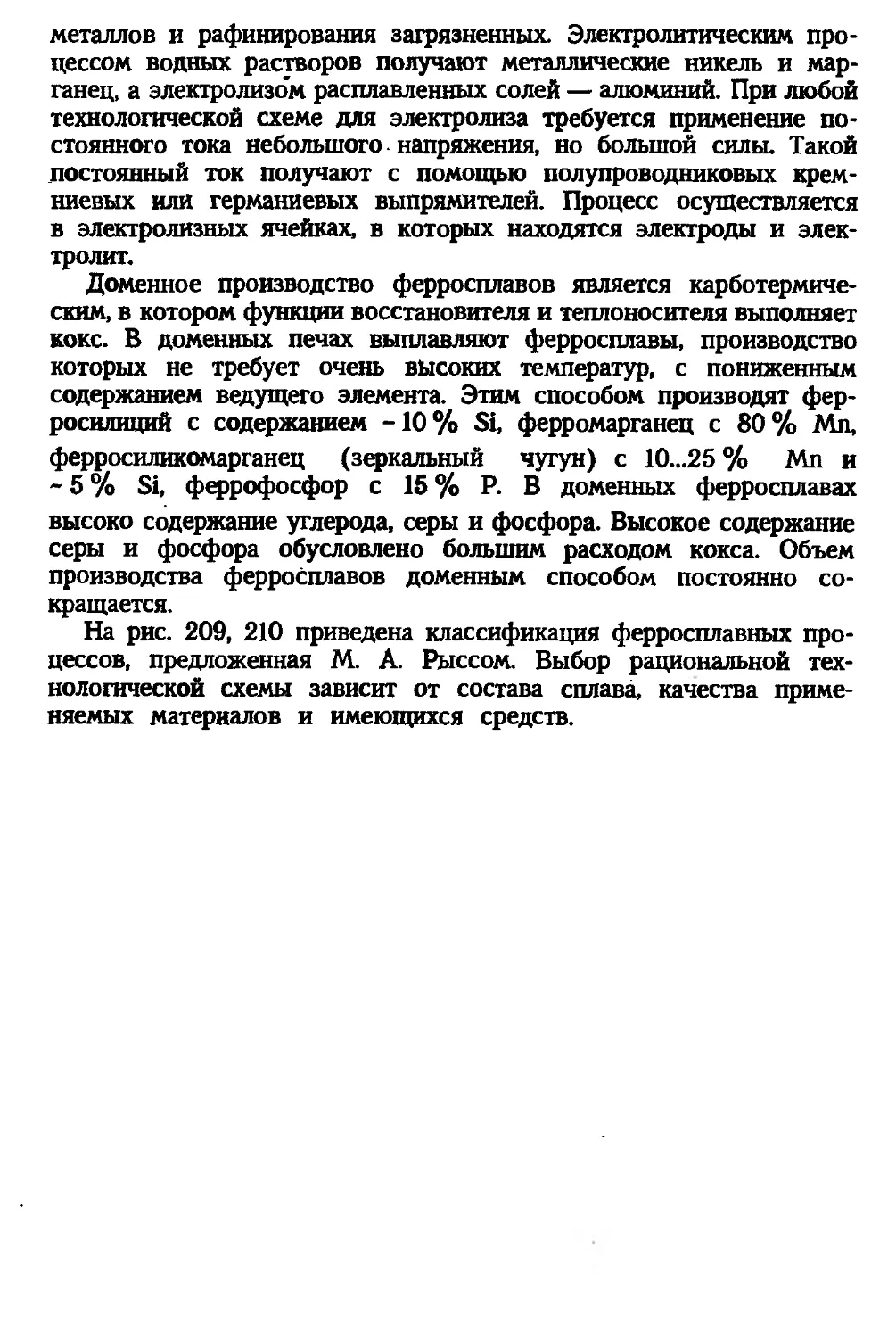

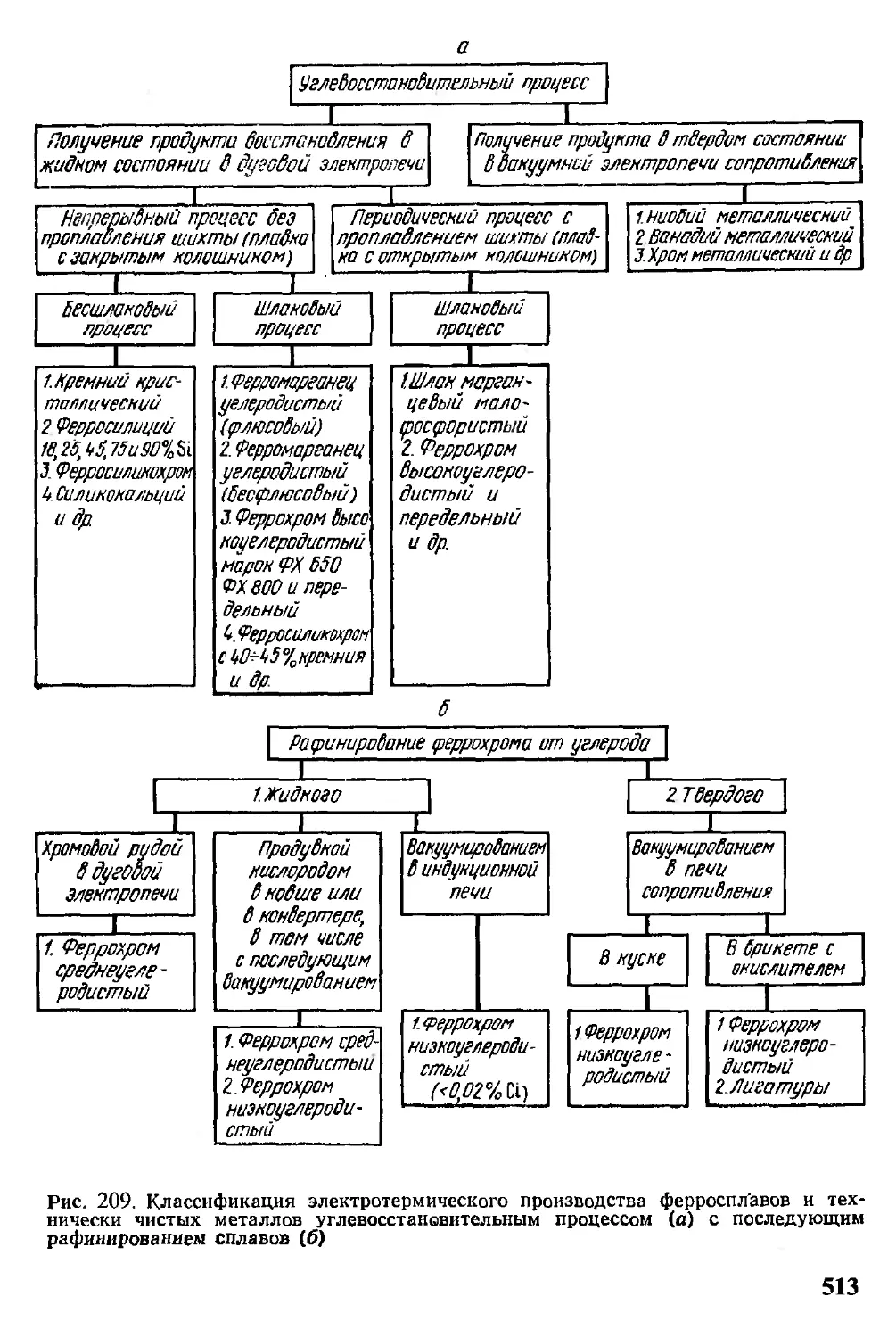

Глава 37. Оюсобы производства ферросплавов .................................... 510

Раздел IX Технология производства ферросплавов ................................ 515

Глава 38. Сырые материалы и подготовка их к плавке............................. 515

1. Руды и концентраты 1с. 515). 2. Восстановители (с. 516). 3. Железо-

содержащие материалы (с. 518). 4. Флюсы и осадители (с. 518). 5. Под-

готовка сьфых материалов к плавке (с. 519)

Глава 39. Бесшлановые процессы эледтрокарботермического производства ферро- 520

сплавов ...................................................................

1. Производство ферросилиция (с. 520). 2. Производство ферросиликох-

рома (с. 528). 3. Производство силикокальция (с. 531)

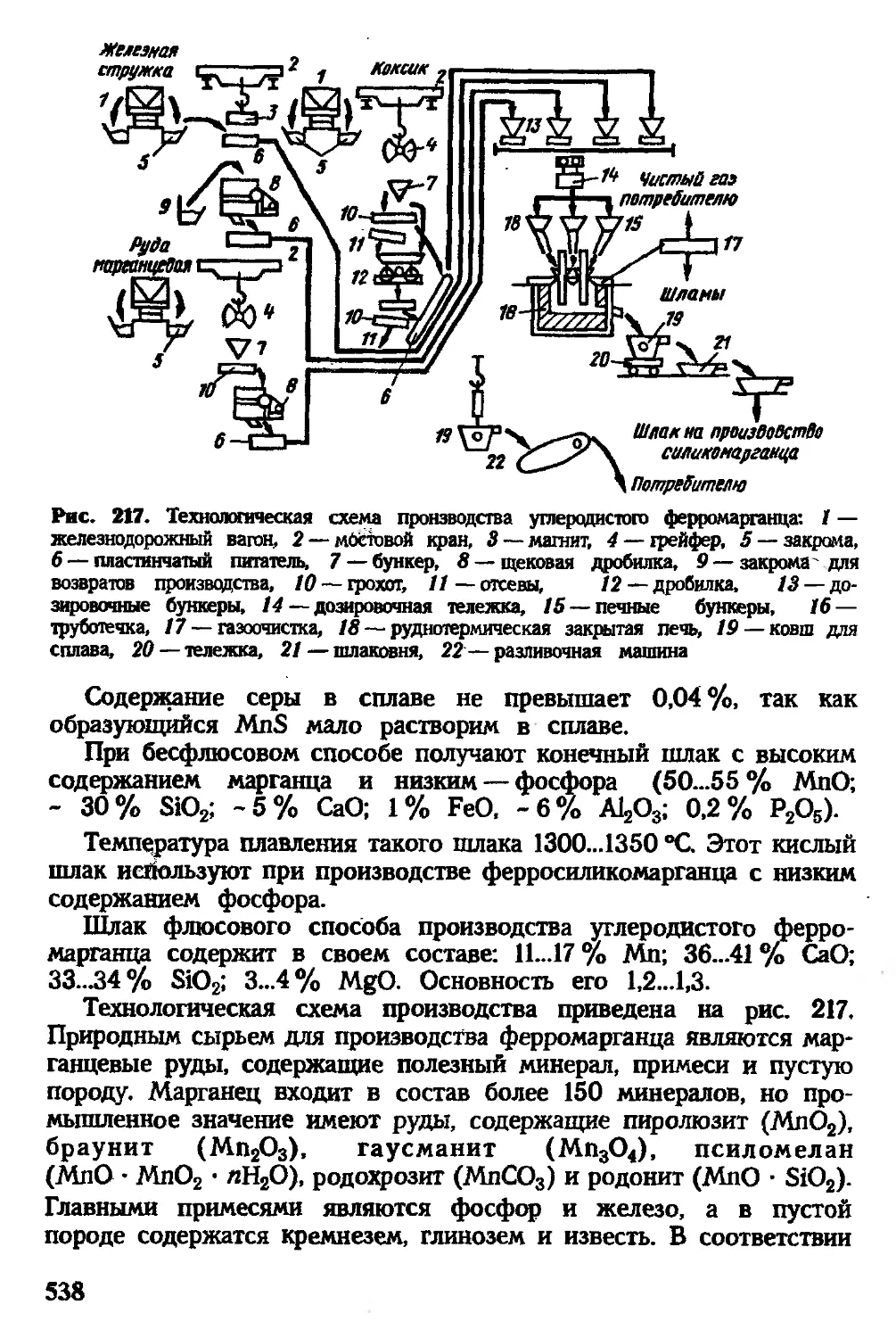

Глава 40. Шлаковые процессы алектрокарботермического производства ферро- 535

сплавов ...................................................................

1. Производство углеродистого ферромарганца (с. 535). 2. Производство

ферросиликомарганца (с. 541). 3. Производство малофосфористого мар-

ганцевого шлака (с. 543). 4. Производство углеродистого феррохрома

Jc. 544). 5. Производство ферросиликохрома одностадийным методом

с. 549)

Глава 41. Электросиликотермическое производство ферросплавов................... 552

L Производство силикокальция (с. 552). 2. Производство средне- и

низкоуглеродистого ферромарганца и металлического марганца (с. 554).

3. Производство среднеуглеродистого феррохрома (с. 557). 4. Производ-

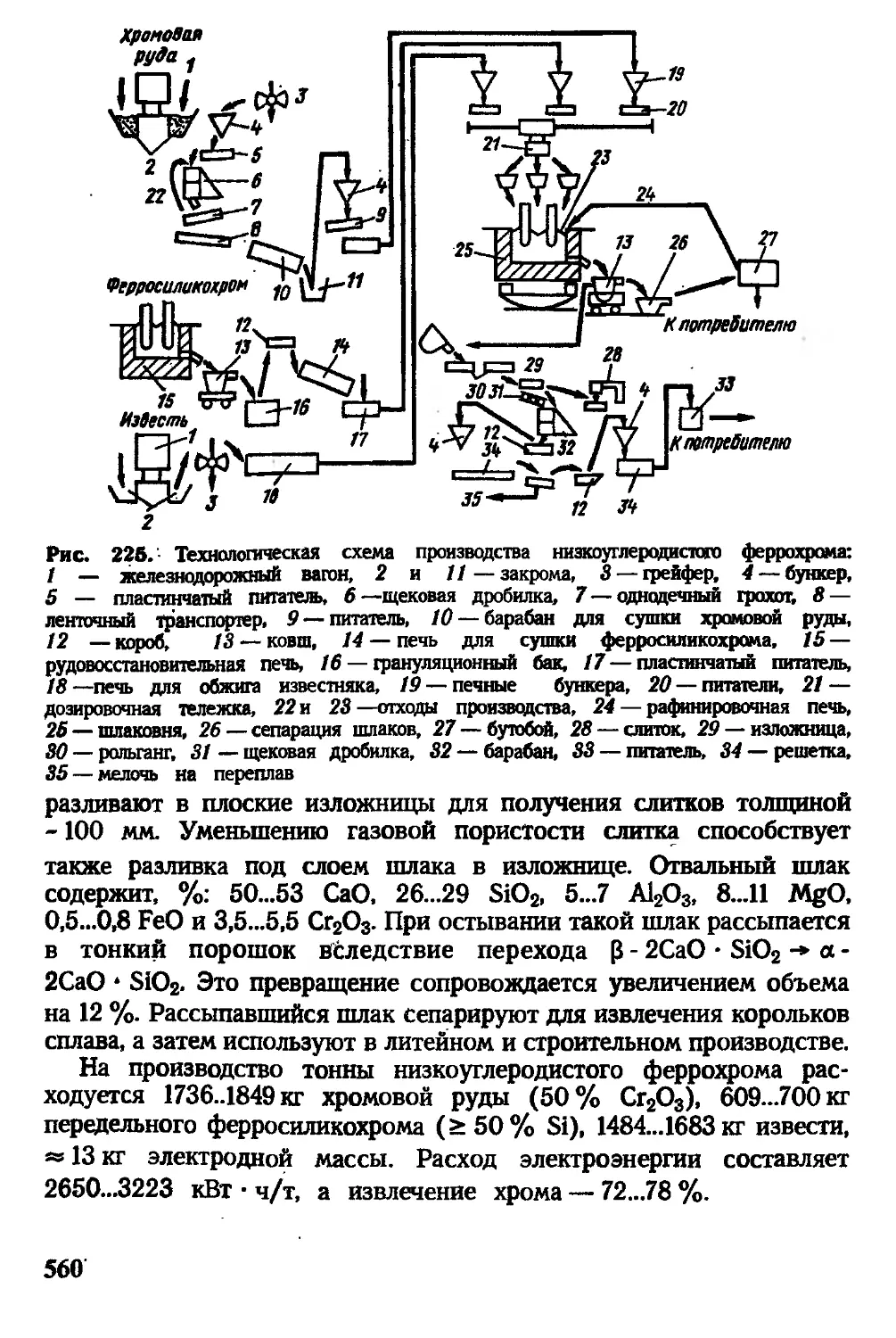

ство низкоугаеродистого феррохрома (с. 558)

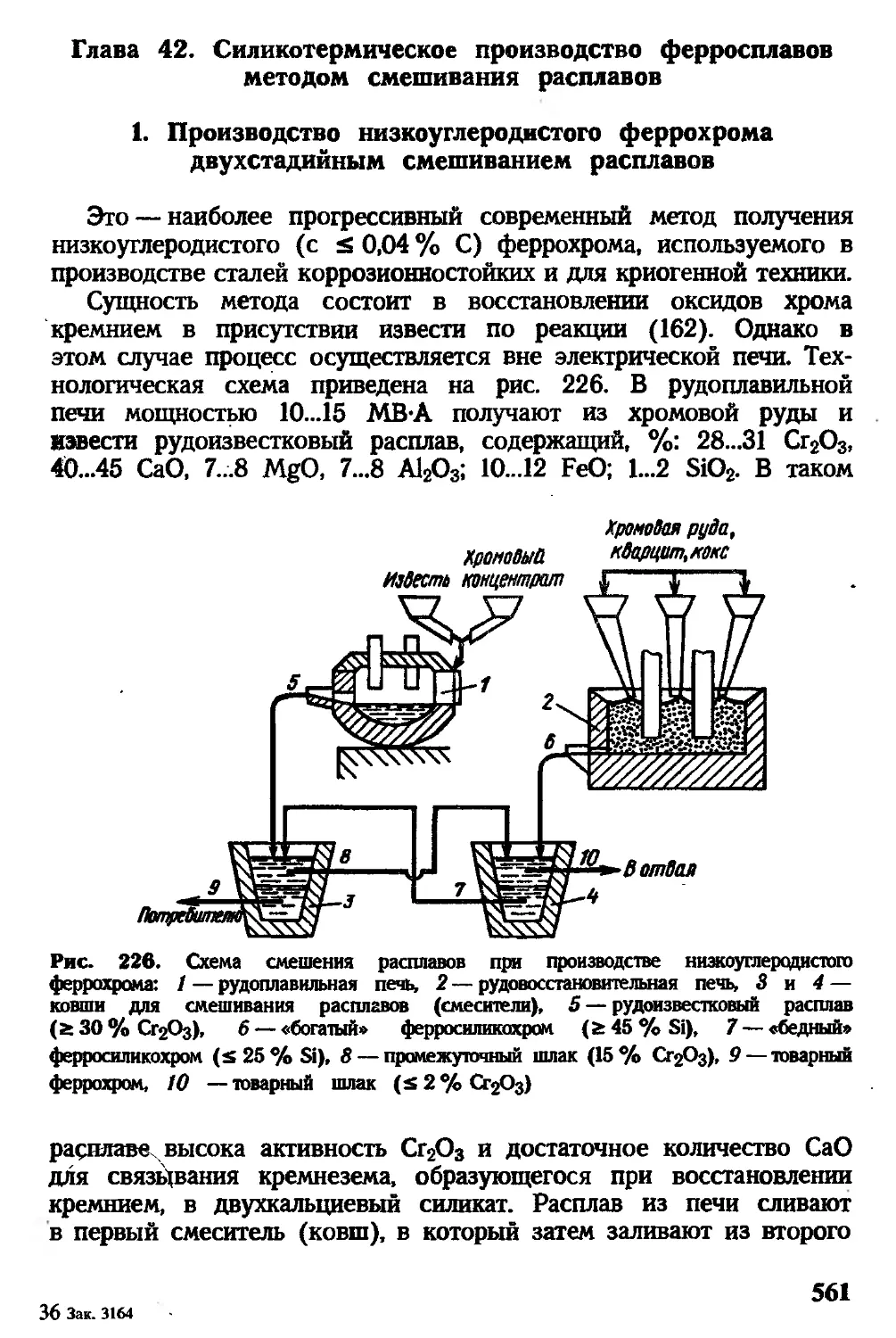

Глава 42. Силикотермичесюе производство ферросплавов методом смешивания 561

расплавов .................................................................

1. Производство низкоуглеродистого феррохрома двухстадийным смеши-

ванием расплавов (с. 561). 2. Производство низкоуглеродистого ферро-

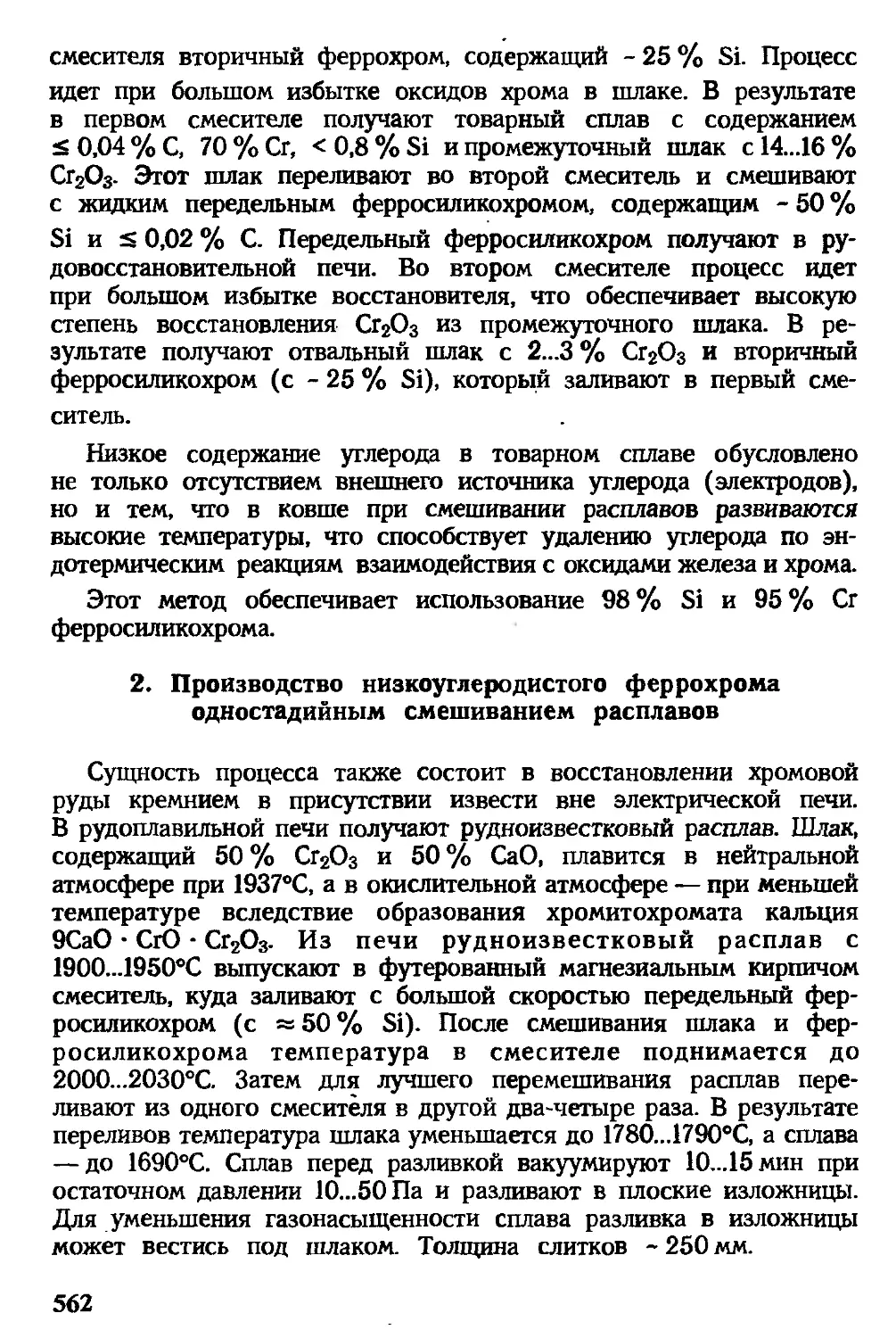

хрома одностадийным смешиванием расплавов (с. 562)

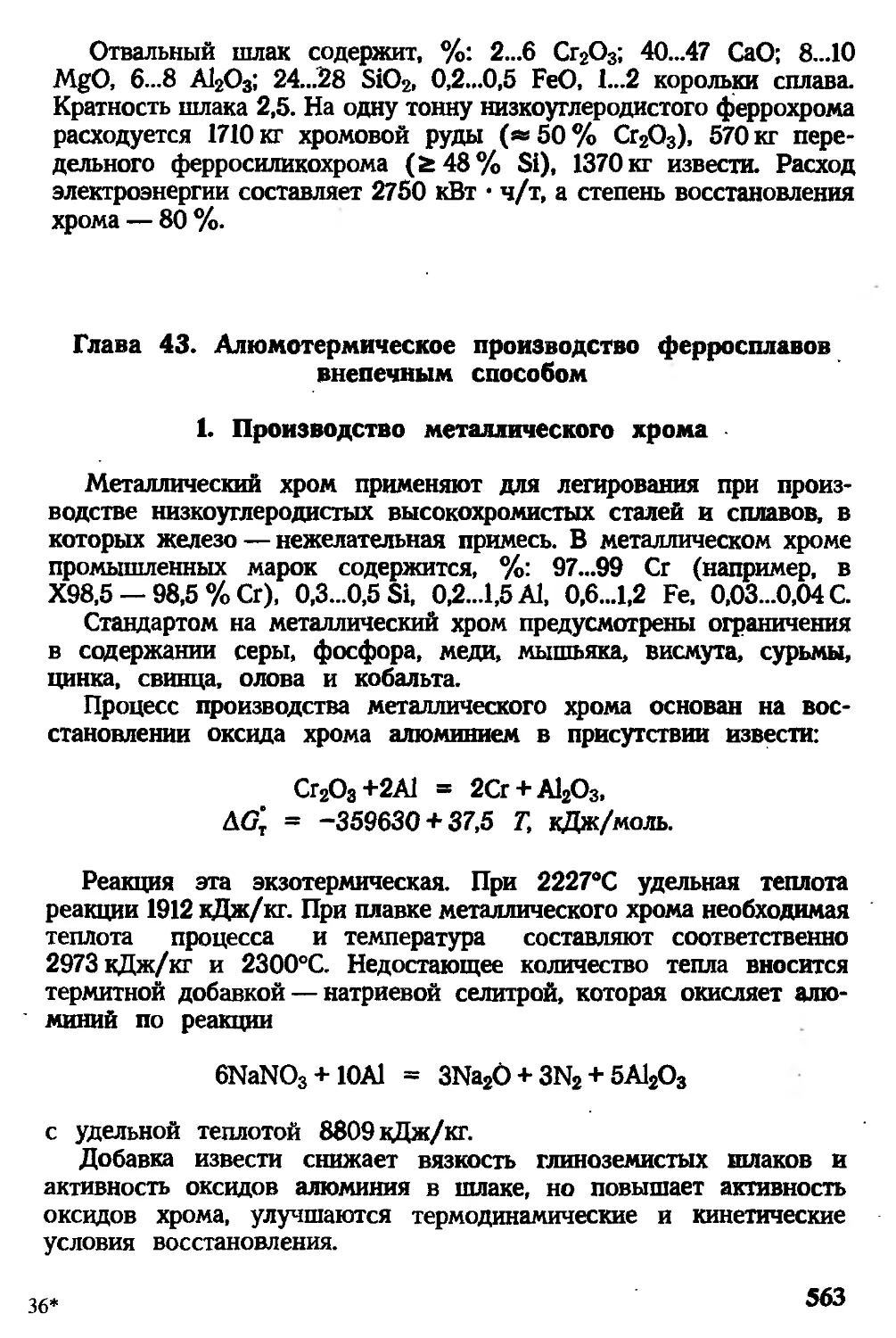

Глава 43. Алюмотермическое производство ферросплавов внепечным способом . 563

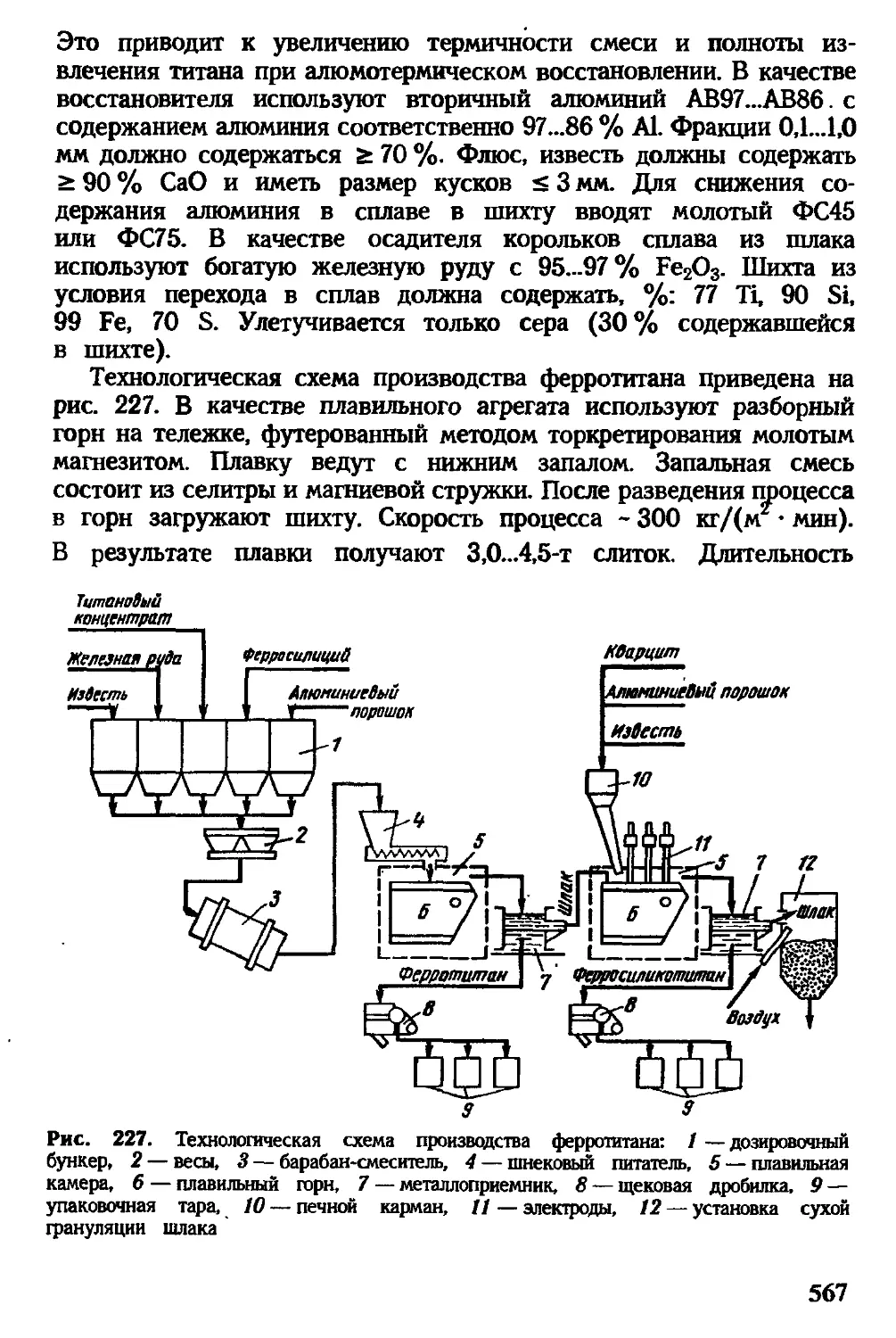

1. Производство металлического хрома (с. 563). 2. Производство ферро-

титана (с. 565). 3. Производство феррониобия (с 568)

Глава 44. Алюмотермическое производство ферросплавов с алектроподогревом 570

1. Производство низкоуглеродистого феррохрома и металлического хрома

(с. 570). 2. Производство ферротитана (с. 571). 3. Производство ферро-

вольфрама (с 572). 4. Производство феррониобия (с. 574)

Глава 45. Металлотермическое производство ферросплавов с использованием 574

комплексного восстановителя...........................................

1. Производство ферровольфрама с вычерпыванием сплава (с 574).

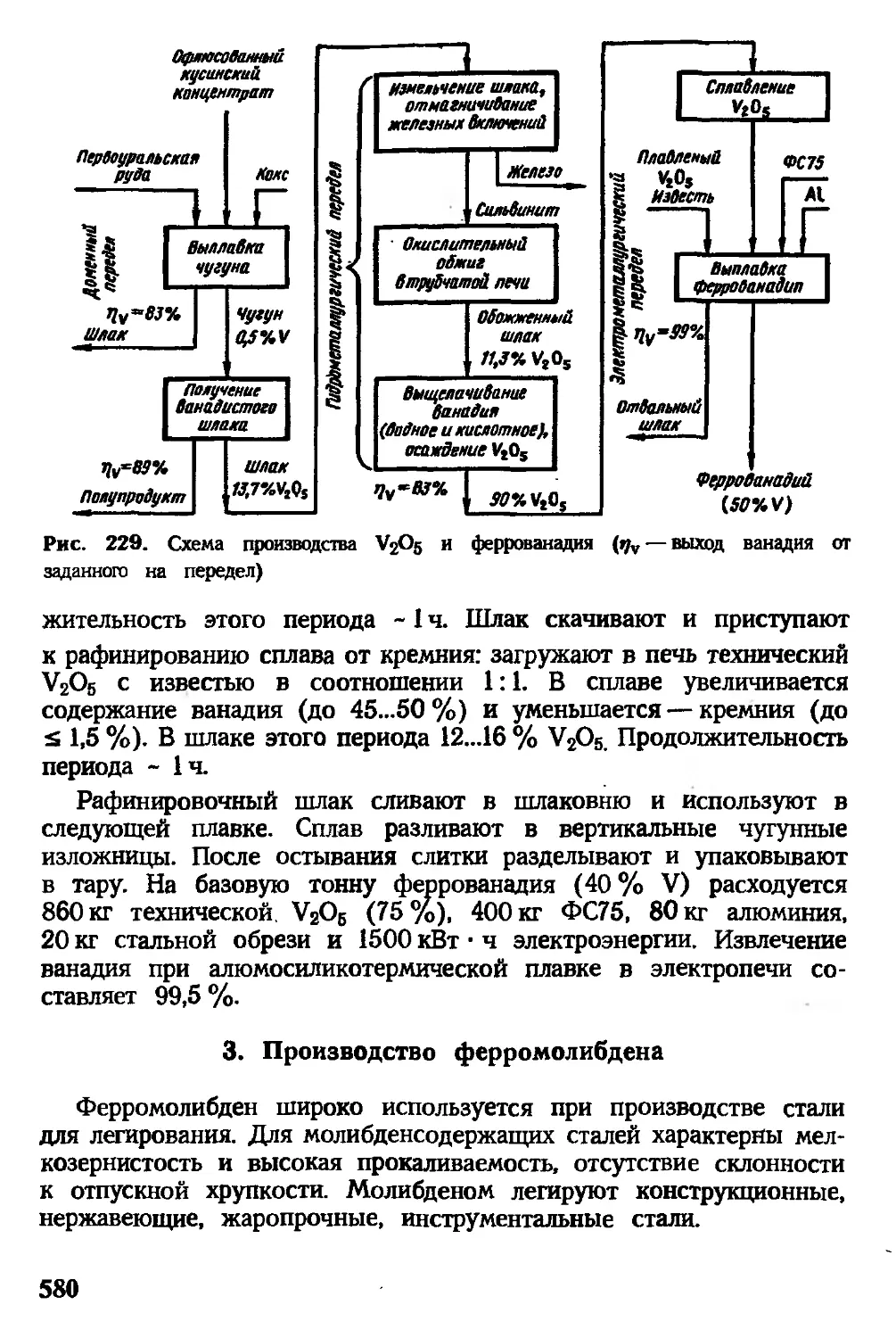

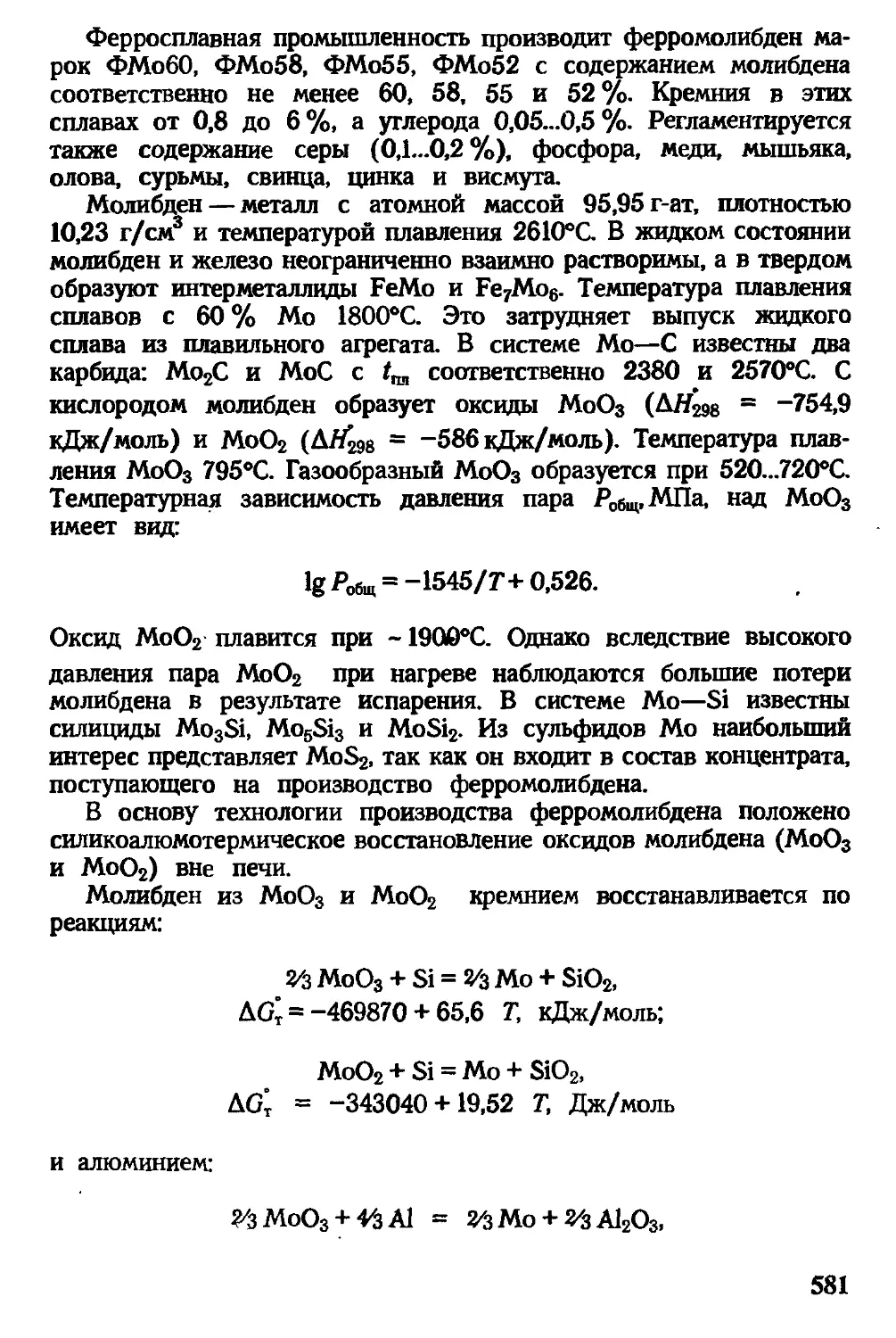

2. Производство феррованадия (с. 578). 3. Производство ферромолибде-

на (с. 580)

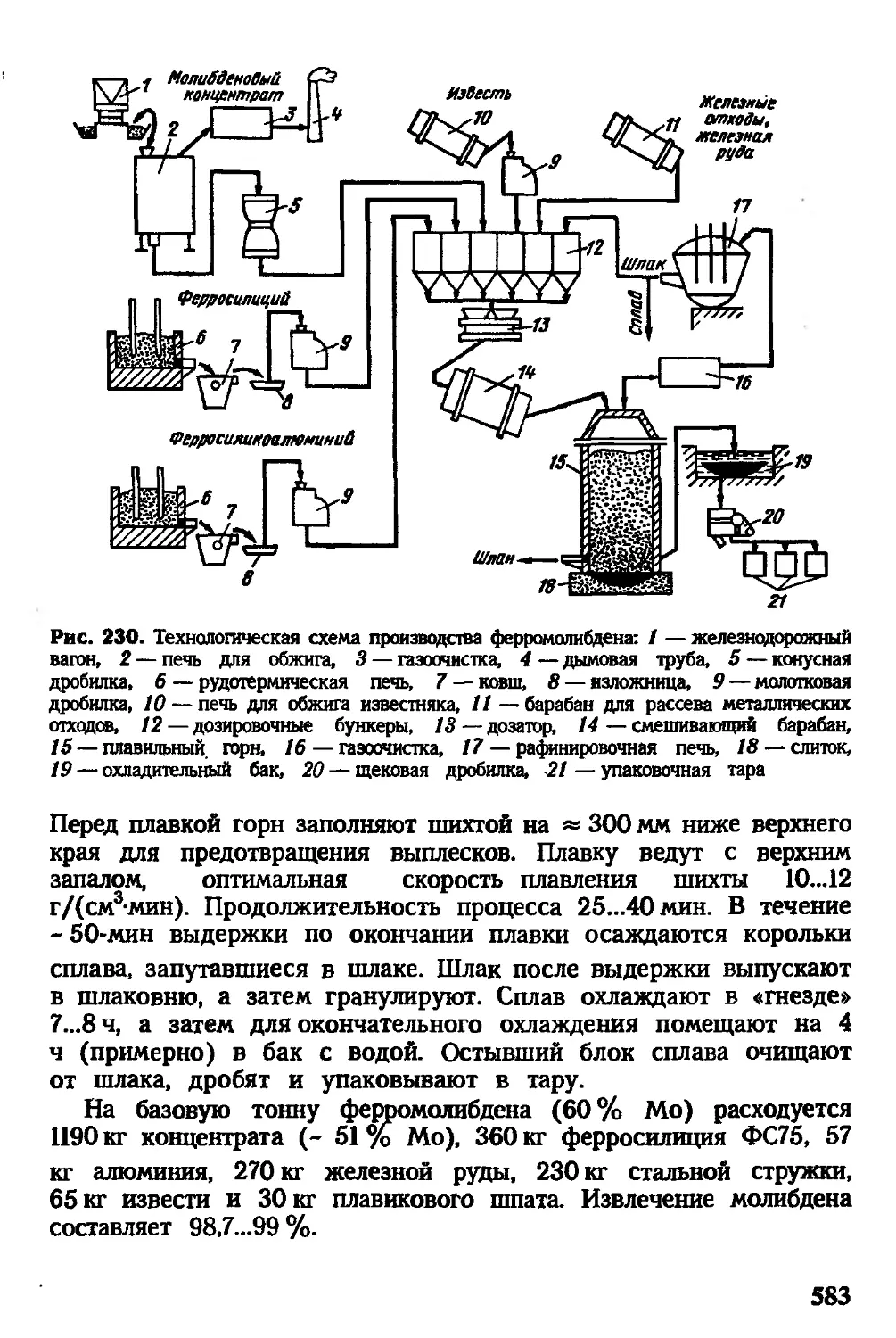

Глава 46. Процессы рафинирования ферросплавов от примесей ............... 584

1. Рафинирование ферросилиция от алюминия (с 584). 2. Рафинирование

углеродистого феррохрома от углерода (с. 585). 3. Рафинирование уг-

леродистого ферромарганца от углерода (с. 588)

Рекомендуемый библиографический список................................... 590

б

Предисловие

Возникнув еще в конце прошлого века, в шестидесятых годах

нашего столетия электрометаллургия стали и ферросплавов по-

лучила, по существу, второе рождение в результате коренных

изменений существовавшего ранее способа плавки стали в дуговых

печах, а также возникновения и развития новых процессов-

электроплавки стали — вакуумного дугового и электрошлакового

переплавов, плазменной плавки и плавки электронным лучом.

Высокие технико-экономические показатели производства и воз-

можность получения металла с самыми высокими свойствами

вызвали непрерывное повышение роли электрометаллургии в

сталеплавильном производстве. Современная электрометаллургия

представляется одним из основных сталеплавильных процессов

будущего.

Развиваясь на основе новейших достижений современной науки

и техники, электрометаллургия обязана своими успехами в первую

очередь успехам физической химии металлургических процессов,

электротехники, вакуумной техники. Эти и некоторые другие

отрасли науки являются неотъемлемой частью электрометаллургии

стали и ферросплавов — как производственного процесса, так и

учебного курса.

Курс «Электрометаллургия стали и ферросплавов» — дисцип-

лина комплексная, включающая рассмотрение элементов и конст-

рукций печей, их электрического и механического оборудования,

а также электрической и тепловой работы, изучение физико-хи-

мических процессов при плавке стали и ферросплавов в элект-

рических печах в обычной атмосфере и в вакууме. Большая

широта охвата материала этого курса и непрерывное изменение

техники производства вызвали необходимость изложения в учеб-

нике лишь фундаментальных основ дисциплины. Детальное изу-

чение конструкций печей и установок, а также отдельных техно-

логических приемов должно происходить при прохождении прак-

тики.

Учебник в значительной части является 3-м переизданием книги

«Электрометаллургия стали и ферросплавов» / Д. Я. Поволоцкий,

В. Е. Рощин, М. А. Рысс и др. М.: Металлургия, 1984.—

568 с. К настоящему изданию книга существенно переработана

и дополнена. Вновь написаны разделы Ш. «Ферросплавные печи»

и VI. «Разливка стали», а также вся третья часть «Производство

ферросплавов».

Введение и главы 18...24, 26, 30...32 написаны Д. Я. Поволоц-

ким; главы 1...14, 28, 29 и 33 — В. Е. Рощиным; главы 15...17 и

7

34...46 — Н. В. Мальковым; главы 25 н 27 — совместно Д. Я. По-

волоцким и В. Е. Рощиным.

Большую помощь при подготовке рукописи оказал коллектив-

ный рецензент: кафедра металлургии стали Московского вечернего

металлургического института, ее руководители — доктора техниче-

ских наук профессора В. А. Кудрин и Г. Н. Еланский. Авторы

искренне признательны сотрудникам этой кафедры за ценные советы

и замечания.

Введение

Краткий очерк истории электрометаллургии стали

Развитие современной техники и промышленности базируется

главным образом на применении металлов. Лишь имея металл с

определенными механическими, физическими и физико-химическими

свойствами, можно сооружать мощные гидроэлектростанции, атом-

ные реакторы и строительные конструкции и производить аппараты

химического производства, ракеты и электронные машины.

Интенсивное развитие техники и промышленности непрерывно

расширяет количество применяемых металлов и изменяет соотно-

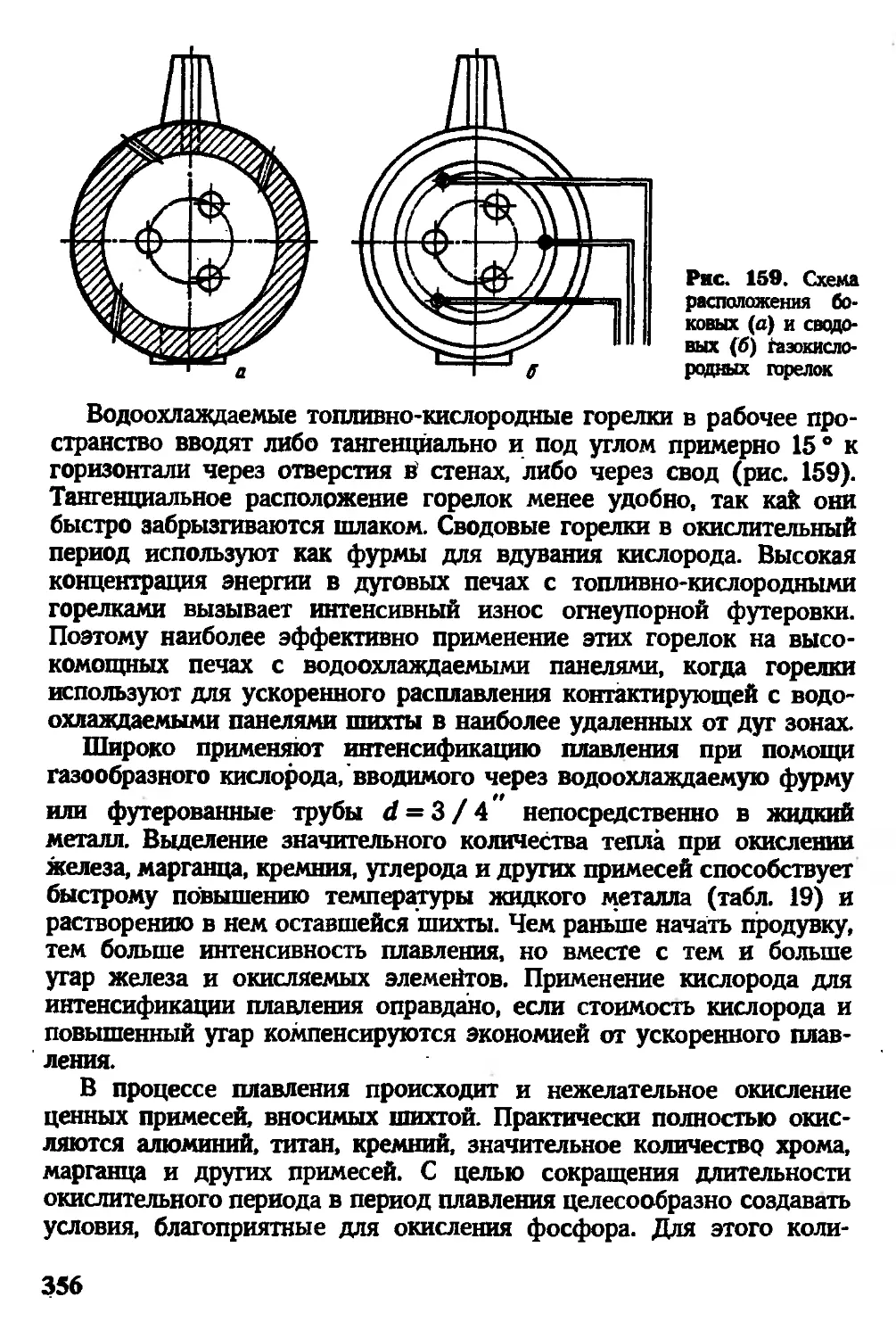

шение в удельном объеме их производства. Однако в течение

продолжительного времени и теперь первостепенное значение для

развития промышленности имеет сталь. Сталеплавильное производ-

ство по объему и стоимости продукции превосходит производство

всех других металлов вместе взятых. В 1990 г. мировое производ-

ство стали превысило 770 млн. т (в том числе 154 млн. т выплавлено

в странах бывшего СССР). Для сравнения можно отметить, что

мировое производство алюминия и меди, которые по объему

производимой продукции занимают первое место среди цветных

металлов, достигает примерно 20 и 15 млн. т соответственно.

Огромные масштабы сталеплавильного производства, являюще-

гося основой современной цивилизации, обусловлены достаточно

широким распространением железных руд [в земной коре содержится

4,2 % Fe — четвертое место после О2 (49,13 %), Si 26 % и А17,45%],

относительной легкостью и дешевизной восстановления железа из

руд, прекрасными свойствами стали как конструкционного материала.

Сталь прочна и эластична, легко поддается механической обработке

и сваривается. Она замечательна еще тем, что присадками легиру-

ющих элементов и определенной термической обработкой можно в

широком диапазоне изменять ее механические свойства, а также

придавать ей особые физические и химические свойства (стали

электротехнические, нержавеющие, жаропрочные и др.).

8

Значение легированных сталей особенно возросло в последние

годы в связи с увеличением потребности в стали с особыми

свойствами, производство их составляет более 10% от общего

производства стали.

Хотя человечество использует железо в течение тысячелетий,

интенсивное развитие сталеплавильного производства началось лишь

со второй половины прошлого века, когда были разработаны

современные процессы выплавки стали. Мировое производство стали

в 1850 г. составило всего 50 тыс. т и ненамного превышало

производство меди и цинка, но в 1900 г. оно достигало 29 млн. т,

а в 1968 г. превысило 0,5 млрд. т.

Первым современным способом производства стали был процесс,

предложенный в 1856 г. Бессемером и вызвавший революционный

переворот в промышленности и железнодорожном строительстве.

Бессемеровский процесс впервые позволил получать жидкую сталь

из чугуна, причем в течение очень короткого времени.*

В бессемеровском процессе примеси окислялись в конвертере

при продувке жидкого чугуна воздухом. Вследствие очень интен-

сивного протекания процесса и быстрого завершения плавки

(10...20 мин) тепловые потери были невелики и количества теплоты,

выделяющейся в результате окисления примесей, было Достаточно

для нагрева стали до 1600°С.

В 1864 г. Мартен, применив регенерацию тепла, построил первую

печь, которая позволяла не только получать жидкую сталь из чугуна,

но и переплавлять стальной лом.

В своем первоначальном виде ни конвертерный, ни мартеновский

кислые процессы не обеспечивали удаление фосфора и серы из

металла, что ограничивало их применение. Этот недостаток был

преодолен в 1879 г., когда Томас и Джилкрист — его брат предло-

жили футеровать конвертер доломитом (томасовский процесс).

Основной процесс выплавки стали в томасовских конвертерах и

мартеновских печах расширил возможности сталеплавильного про-

изводства, объем продукции которого нарастал огромными темпами.

Одновременно с возникновением основных сталеплавильных про-

цессов появились первые электросталеплавильные печи. Способ

выплавки стали в электрических печах был запатентован еще в

1853 г. Пишоном (Франция), который разработал конструкцию ду-

говой печи косвенного действия, т. е. с дугами, горящими между

электродами над металлической ванной. Позднее (1879 г.) Сименс

создал печь прямого действия, в которой одним из полюсов

электрической дуги являлась металлическая ванна.

Однако прототипом современных сталеплавильных дуговых печей

явилась лишь изобретенная в 1899 г. Геру печь прямого действия

с двумя электродами, подводимыми к металлической ванне. Ток

9

между электродами при этом замыкался через ванну, а дуга горела

между каждым из электродов и металлом или, частично, покры-

вающим его шлаком.

Первые дуговые печи Геру с двумя электродами были мало-

мощными. Они работали при напряжении 45 В и силе тока 2 ...

3 кА на жидкой шихте, и использование их для ведения плавки

на твердой завалке вызывало значительные трудности. Совершен-

ствование таких печей осложнялось применением постоянного

тока.

Толчком к дальнейшему развитию электрометаллургии стали

послужило применение переменного тока. Первые трехфазные

дуговые печи были установлены в 1907 г. в США и в 1910 г. в

России. Вскоре такие печи были построены в Германии, Франции

и других странах.

Широкие возможности в выборе шихты, неограниченный сор-

тамент выплавляемой стали и высокое ее качество, легкость

регулирования тепловых процессов, маневренность в последова-

тельности плавок определили распространение трехфазных дуго-

вых печей, которые заняли важное место в сталеплавильном

производстве. В последующие годы трехфазные дуговые печи

были в значительной мере усовершенствованы, и в настоящее

время они представляют собой крупные легко управляемые агре-

гаты с высокой степенью автоматизации.

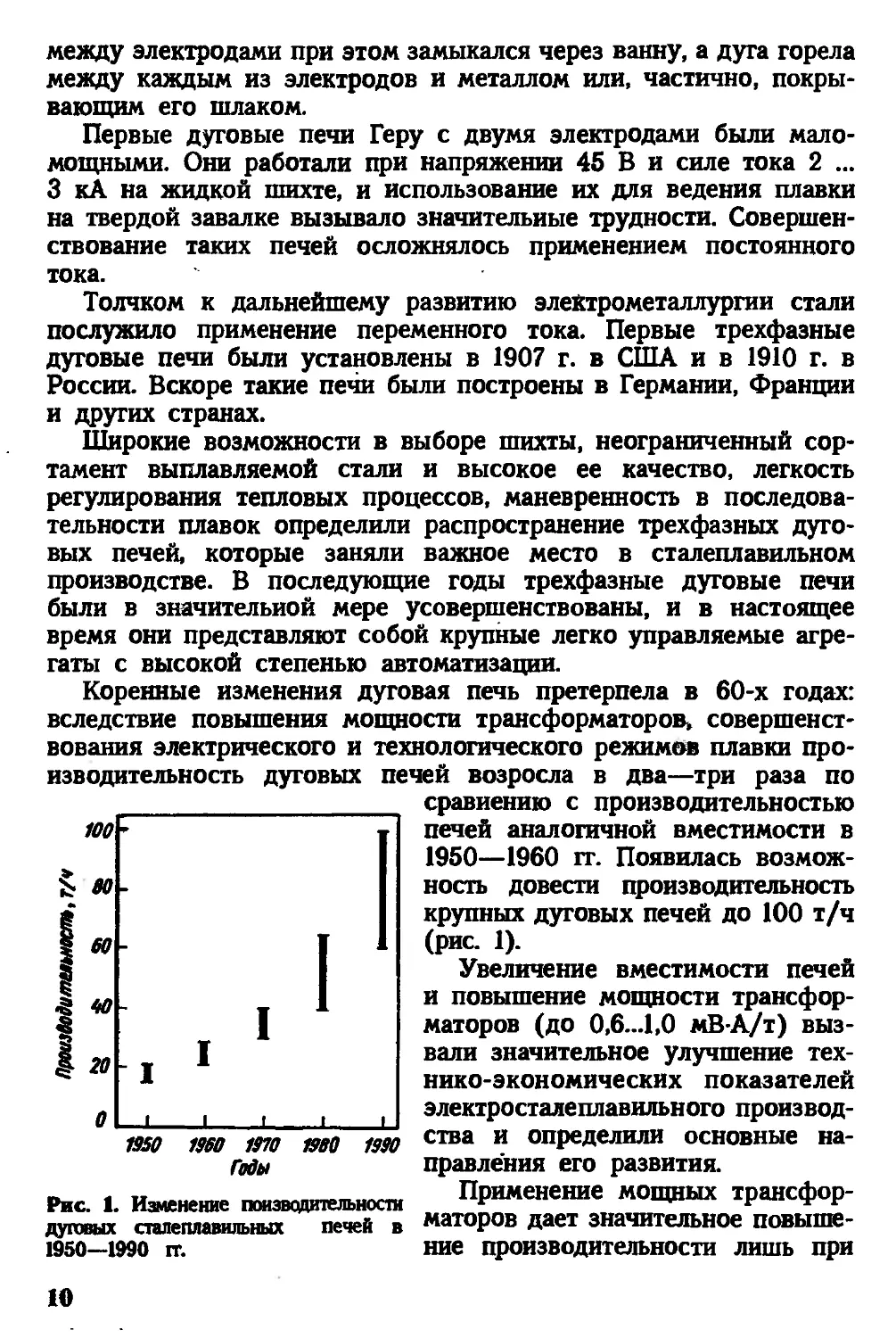

Коренные изменения дуговая печь претерпела в 60-х годах:

вследствие повышения мощности трансформаторов, совершенст-

вования электрического и технологического режимов плавки про-

изводительность дуговых печей возросла в два—три раза по

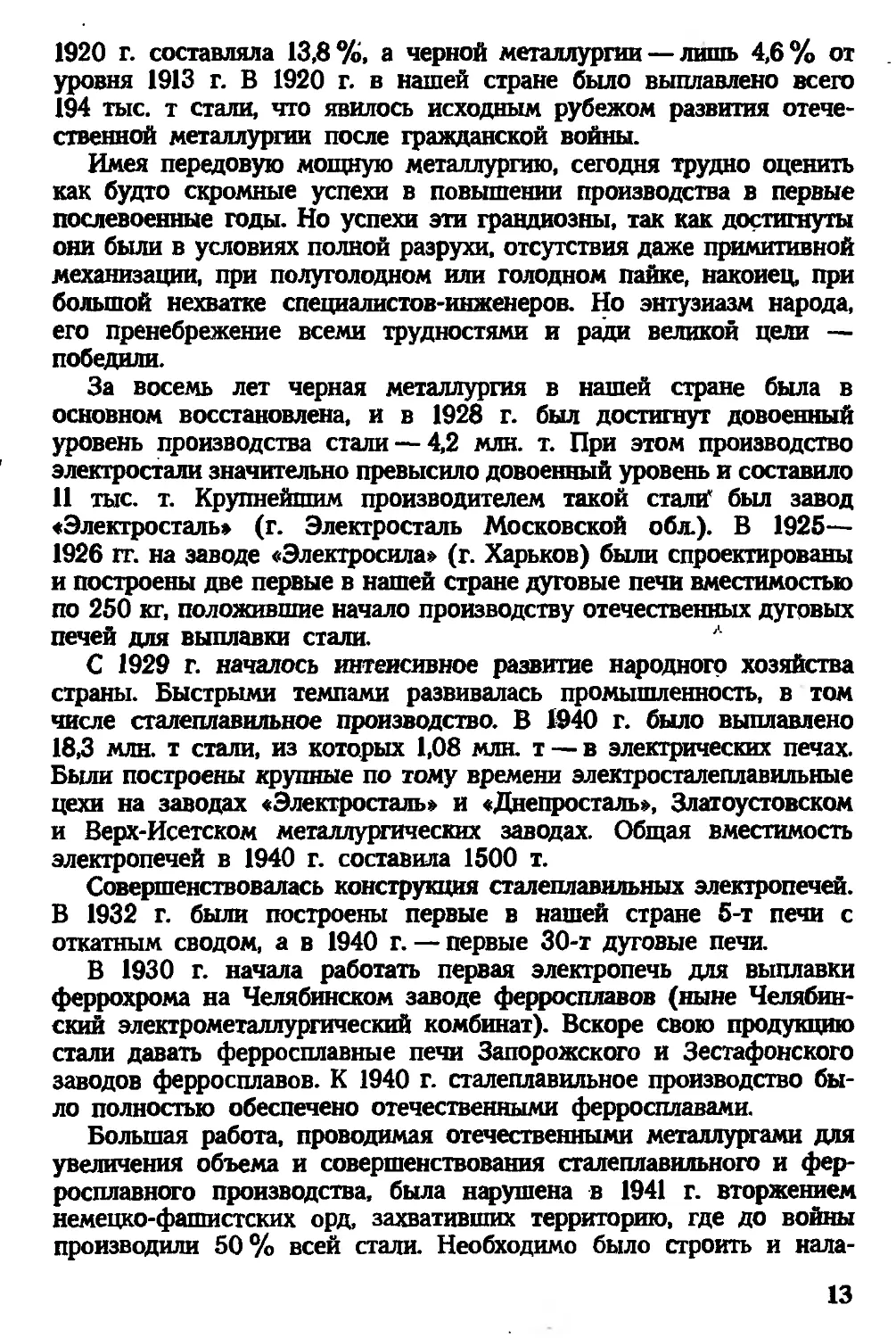

Годы

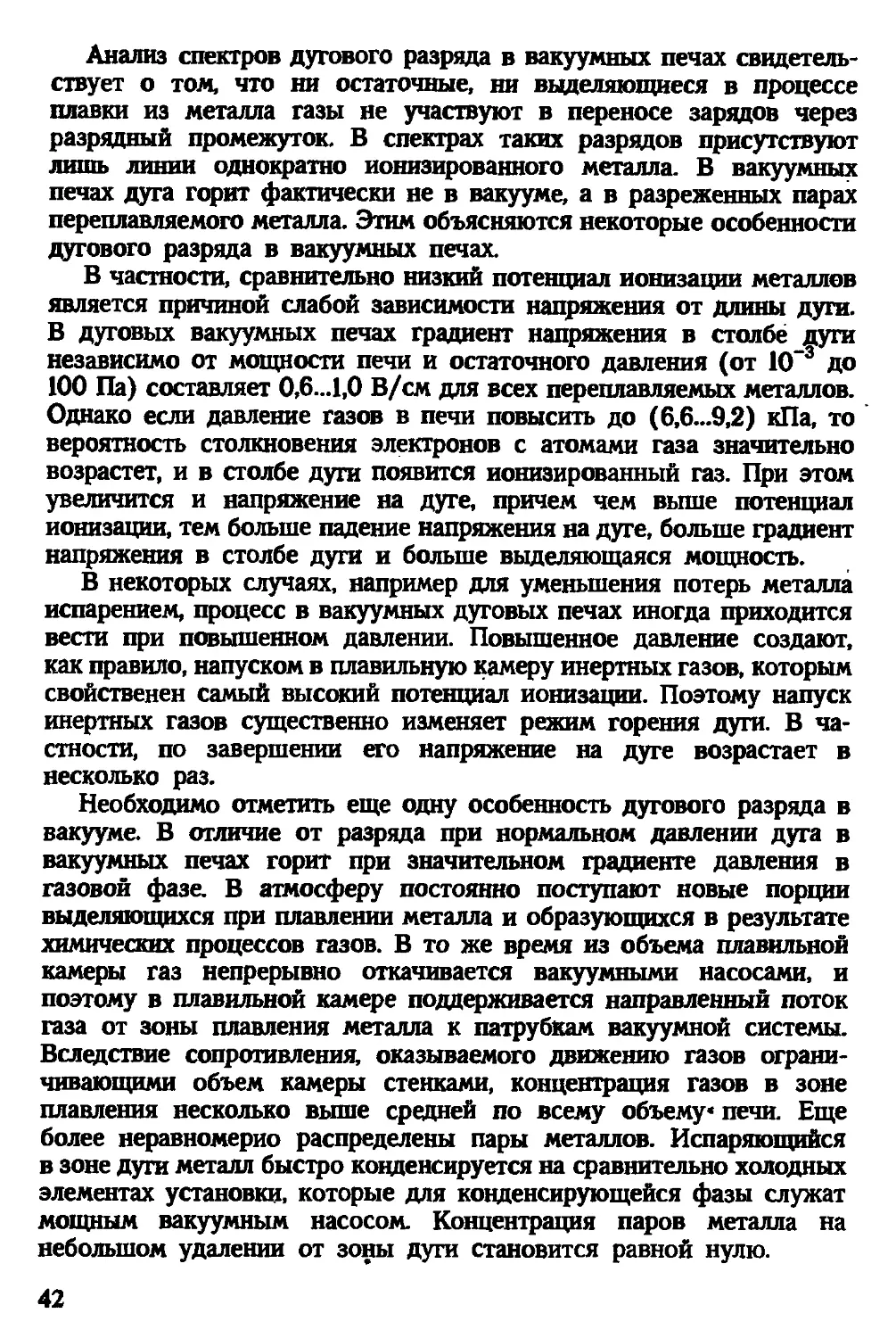

Рис. 1. Изменение поизводительносги

дуговых сталеплавильных печей в

1950—1990 it.

сравнению с производительностью

печей аналогичной вместимости в

1950—1960 гг. Появилась возмож-

ность довести производительность

крупных дуговых печей до 100 т/ч

(рис. 1).

Увеличение вместимости печей

и повышение мощности трансфор-

маторов (до 0.6...1,0 мВ-А/т) выз-

вали значительное улучшение тех-

нико-экономических показателей

электросталеплавильного производ-

ства и определили основные на-

правления его развития.

Применение мощных трансфор-

маторов дает значительное повыше-

ние производительности лишь при

10

эффективном использовании этой мощности. Поэтому при переходе

на мощные трансформаторы разрабатывалась новая технология

плавки, предусматривающая сокращение до минимума восстанови-

тельного периода, когда электрическая мощность используется не

эффективно. Разрабатывались методы внепечного рафинирования.

Повышение производительности дуговых печей и улучшение техни-

ко-экономических показателей их работы вызвали интенсивное раз-

витие электросталеплавильного производства.

На рубеже XIX и XX веков появились и другие-электропечи

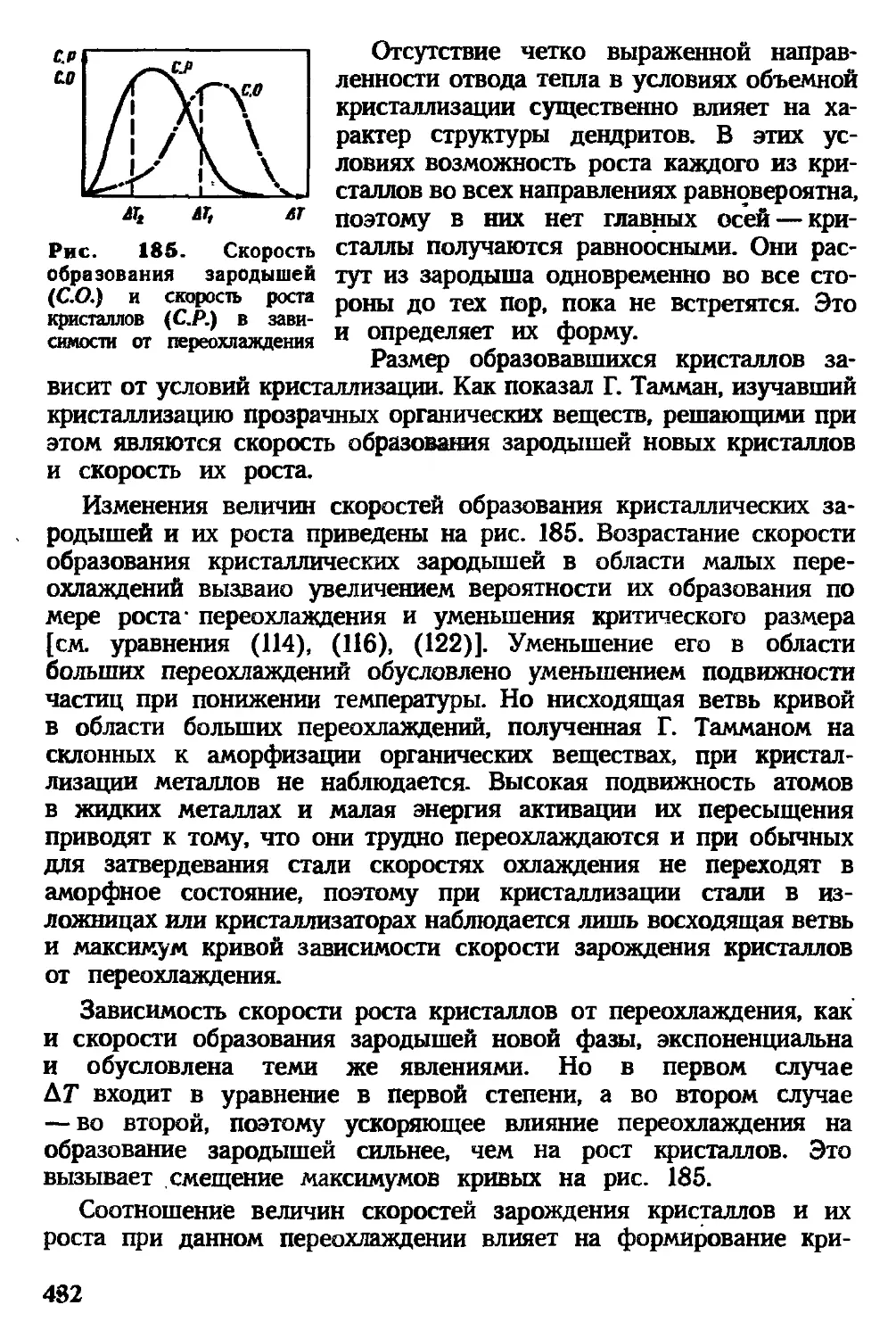

для плавки стали — индукционные. Первая промышленная индук-

ционная печь с железным сердечником была установлена в Гизинге

(Швеция) в 1900 г. Затем индукционные печи с железным сер-

дечником и кольцевым плавильным каналом стали применять на

некоторых других заводах. Однако для плавки стали они распро-

странения не получили. С 1925 г. в промышленности начали,

применять индукционные печи без сердечника. Индукционная печь

явилась первым сталеплавильным агрегатом, использованным для

вакуумирования стали.

Вакуумная печь впервые применена Роном в 1920 г. Однако

тогда она не получила распространения вследствие высокого

остаточного давления (300...800 Па) и плохих технико-экономи-

ческих показателей при отсутствии особых потребностей. Такая

печь нашла применение лишь в лабораторной практике.

Развитие атомной энергетики в конце второй мировой войны

и в послевоенные годы вызвало существенное улучшение ва-

куумной техники и создание вакуумных насосов, позволяющих

получать остаточное давление 0,05...0,1 Па при достаточно вы-

сокой для промышленных насосов скорости откачки. Поэтому

в 1945—1946 гг. в США было построено несколько промыш-

ленных вакуумных индукционных печей. Однако значительное

и весьма быстрое развитие вакуумная индукционная плавка

получила в ряде стран в 1950—1951 гг. и в последующие

годы в связи с развитием ракетной техники и реактивной

авиации, требующих металл особой чистоты. В 1958 г. были

установлены вакуумные индукционные печи с тиглями вмес-

тимостью 2,5 т, в 1961 г. — б т, в 1968 г. —15 т, в 1978 г.

— 25 т.

, Потребность новых областей техники в металле особой чистоты

и с особыми свойствами вызывала интенсивное развитие в

послевоенные годы и другого вакуумного процесса — вакуумного

дугового переплава в водоохлаждаемом кристаллизаторе, позво-

ляющего получать не только весьма чистый металл, но и плотный

слиток без выраженной зональной химической неоднородности.

Вакуумным дуговым переплавом наплавляют слитки массой в

11

десятки тонн (практически можно наплавлять слитки любого раз-

мера).

Вакуумный дуговой переплав (ВДП) ведется при остаточном

давлении 0,2..;.1,2 Па; такое давление является оптимальным с учетом

дегазации металла и условий горения дуги. Дальнейшее понижение

давления оказалось возможным при замене дугового нагрева металла

нагревом электронным лучом, не требующим для своего прохождения

ионизации газов. Это, а также возможность переплавлять самые

тугоплавкие металлы (вольфрам, молибден и др.) и поддерживать

жидкую ванну в вакууме любое время вызвали развитие плавки

металлов электронным лучом, промышленное применение которой

началось в конце 50-х годов.

Наряду с процессами плавки в вакууме были разработаны новые

способы электроплавки в обычной атмосфере. Важное значение для

развития сталеплавильного производства имеет разработанный в

Институте электросварки им. Е. О. Патона АН Украины в 1952—

1953 гг. способ электрошлакового переплава расходуемых электро-

дов (ЭШП), который к настоящему времени наряду с ВДВ получил

широкое применение в качественной металлургии. Высокое качество

получаемого металла при небольших затратах и простоте производ-

ства обеспечили способу ЭШП быстрое распространение не только

на отечественных заводах, но и во многих других странах.

В последние годы находит применение и плазменный переплав

стали и тугоплавких металлов с получением слитка в водоохлаж-

даемом кристаллизаторе. Переплав в этом случае ведется в инертной

атмосфере аргона.

Развитие электрометаллургии в России

В 1913 г. в России было выплавлено 4,2 млн. т стали. По

производству черных металлов она занимала пятое место в мире,

значительно уступая передовым промышленным странам: в США

было выплавлено 31,8 млн. т стали (т. е. в 7,4 раза больше), в

Германии —17,1 млн. т (в 4 раза больше ).

Особенно сильно Россия отставала по развитию электрометал-

лургии. В 1913 г. в ней было лишь 12 электросталеплавильных печей

иностранного производства общей вместимостью 26 т, выплавлено

всего 3,5 тыс. т электростали. Ферросплавного производства по

существу не было, выплавка легированных сталей была возможна

лишь с использованием импортных ферросплавов. Отечественное

производство ферросплавов составляло всего около 500 т ферро-

силиция в год.

За годы гражданской войны черная металлургия нашей страны

была полностью разрушена. Продукция всей промышленности в

12

1920 г. составляла 13,8%, а черной металлургии — лишь 4,6% от

уровня 1913 г. В 1920 г. в нашей стране было выплавлено всего

194 тыс. т стали, что явилось исходным рубежом развития отече-

ственной металлургии после гражданской войны.

Имея передовую мощную металлургию, сегодня трудно оценить

как будто скромные успехи в повышении производства в первые

послевоенные годы. Но успехи эти грандиозны, так как достигнуты

они были в условиях полной разрухи, отсутствия даже примитивной

механизации, при полуголодном или голодном пайке, наконец, при

большой нехватке специалистов-инженеров. Но энтузиазм народа,

его пренебрежение всеми трудностями и ради великой цели —

победили.

За восемь лет черная металлургия в нашей стране была в

основном восстановлена, и в 1928 г. был достигнут довоенный

уровень производства стали — 4,2 млн. т. При этом производство

электростали значительно превысило довоенный уровень и составило

11 тыс. т. Крупнейшим производителем такой стали* был завод

«Электросталь» (г. Электросталь Московской обл.). В 1925—

1926 гг. на заводе «Электросила» (г. Харьков) были спроектированы

и построены две первые в нашей стране дуговые печи вместимостью

по 250 кг, положившие начало производству отечественных дуговых

печей для выплавки стали.

С 1929 г. началось интенсивное развитие народного хозяйства

страны. Быстрыми темпами развивалась промышленность, в том

числе сталеплавильное производство. В 1940 г. было выплавлено

18,3 млн. т стали, из которых 1,08 млн. т — в электрических печах.

Были построены крупные по тому времени электросталеплавильные

цехи на заводах «Электросталь» и «Днепросталь», Златоустовском

и Верх-Исетском металлургических заводах. Общая вместимость

электропечей в 1940 г. составила 1500 т.

Совершенствовалась конструкция сталеплавильных электропечей.

В 1932 г. были построены первые в нашей стране 5-т печи с

откатным сводом, а в 1940 г. — первые 30-т дуговые печи.

В 1930 г. начала работать первая электропечь для выплавки

феррохрома на Челябинском заводе ферросплавов (ныне Челябин-

ский электрометаллургический комбинат). Вскоре свою продукцию

стали давать ферросплавные печи Запорожского и Зестафонского

заводов ферросплавов. К 1940 г. сталеплавильное производство бы-

ло полностью обеспечено отечественными ферросплавами.

Большая работа, проводимая отечественными металлургами для

увеличения объема и совершенствования сталеплавильного и фер-

росплавного производства, была нарушена в 1941 г. вторжением

немецко-фашистских орд, захвативших территорию, где до войны

производили 50% всей стали. Необходимо было строить и нала-

13

живать работу новых заводов, частично перебазированных с

запада, а также улучшать работу старых заводов. Необходимо

было также на 80...90 % перестроить сортамент продукции

применительно -к нуждам обороны страны. С этой задачей ме-

таллурги справились и обеспечили фронт металлом. На востоке

страны производство стали возросло на 56 %. В тяжелые годы

Великой Отечественной войны был построен ряд предприятий

электрометаллургии стали и ферросплавов. В 1943 г. дал первый

металл фронту электросталеплавильный цех Челябинского ме-

таллургического завода. В 1944—1943 гг. начали работать три

новых завода ферросплавов — Актюбинский, Ключевской и Куз-

нецкий.

На оккупированной территории фашистские захватчики на-

несли огромные разрушения металлургическим заводам. По срав-

нению с 1940 г. производство стали в СССР упало в 1945 г. с

18,3 до 12,2 млн. т при значительном росте производства стали

на востоке страны. Но уже в 1948 г. был достигнут довоенный

уровень производства стали и проката.

В последующие годы отечественная металлургия, и в част-

ности элетрометаллургия, развивалась особенно' быстрыми темпа-

ми. Строились новые плавильные агрегаты, совершенствовалась

техника и Технология производства. На ряде заводов были по-

строены электросталеплавильные цехи с крупными (100...200-Т)

печами.

В пятидесятых годах в практику электроплавки начали вне-

дрять интенсификацию процесса кислородом, и в 1970 г. доля

выплавки электростали с применением кислорода превыси-

ла 80%.

В практику электросталеплавильного производства были вне-

дрены новые способы улучшения качества металла. Широкое

применение получили внепечное вакуумирование жидкой стали,

плавка стали и сплавов в вакуумных индукционных печах,

вакуумный дуговой переплав, электрошлаковый переплав.

В ферросплавном производстве совершенствовалась техноло-

гия и освоена выплавка новых сплавов для сталеплавильного

производства. К 1980 г. производство ферросплавов по сравне-

нию с 1950 г. выросло в шесть раз.

Электрометаллургия стали — процесс будущего

Основными путями быстрого и экономичного повышения

производства стали является развитие кислородно-конвертерного

процесса и электрометаллургии. Кислородно-конвертерный пе-

редел требует значительного расхода чугуна и* потребляет мало

14

металлического лома (обычно до 20...30 %), а электроплавка стали

позволяет переделывать значительное количество металлического

лома. Поэтому по характеру применяемой шихты эти два процесса

дополняют один другой.

Электрометаллургия наряду с кислородно-конвертерным про-

цессом — наиболее перспективный способ производства стали.

Особые преимущества производства стали в электрических печах,

не гребущих качественной шихты и обеспечивающих получение

стали любого состава, проявляются с понижением стоимости

электроэнергии, и в связи с развитием атомной энергетики

электрометаллургию можно назвать процессом будущего. Элек-

трометаллургия хорошо впишется и в общий цикл металлурги-

ческого производства в связи с развитием процессов прямого

восстановления железа из руд с получением железной губки

(90...95 % Fe), которую можно переплавлять в электрических

печах. Вследствие дефицита коксующихся углей схема «прямое

получение восстановительного железа — плавка в электросталеп-

лавильной печи», не требующая применения доменных печей,

при определенных условиях выгоднее схемы «доменная печь —

кислородный конвертер». Поэтому к концу нашего века она

получит широкое применение, что приведет к увеличению доли

электрометаллургии в сталеплавильном производстве.

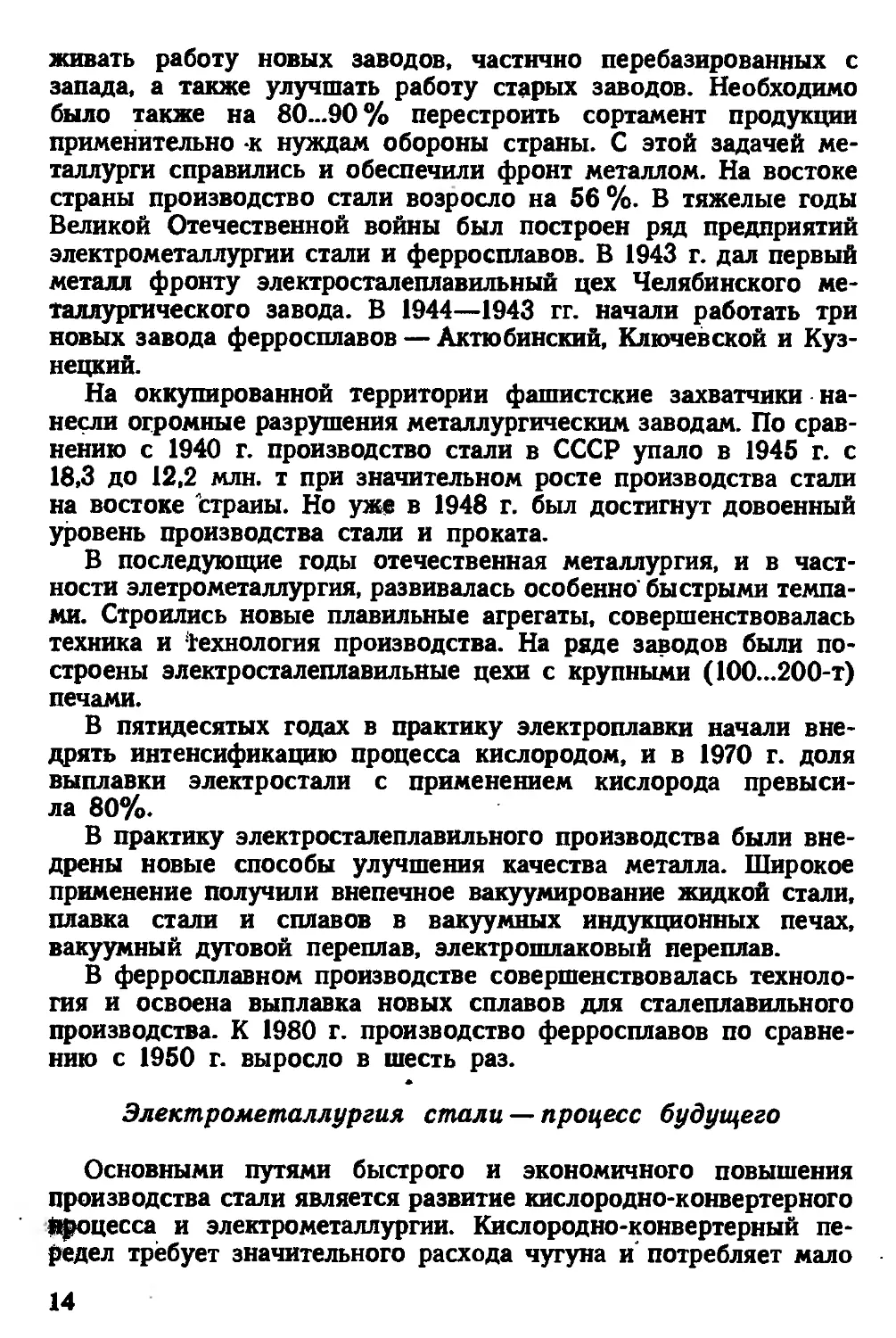

К концу XX века электросталеплавильное производство будет

занимать важное место в производстве стали. В электрических

печах будет, по-видимому, выплавляться более 40 % всей стали.

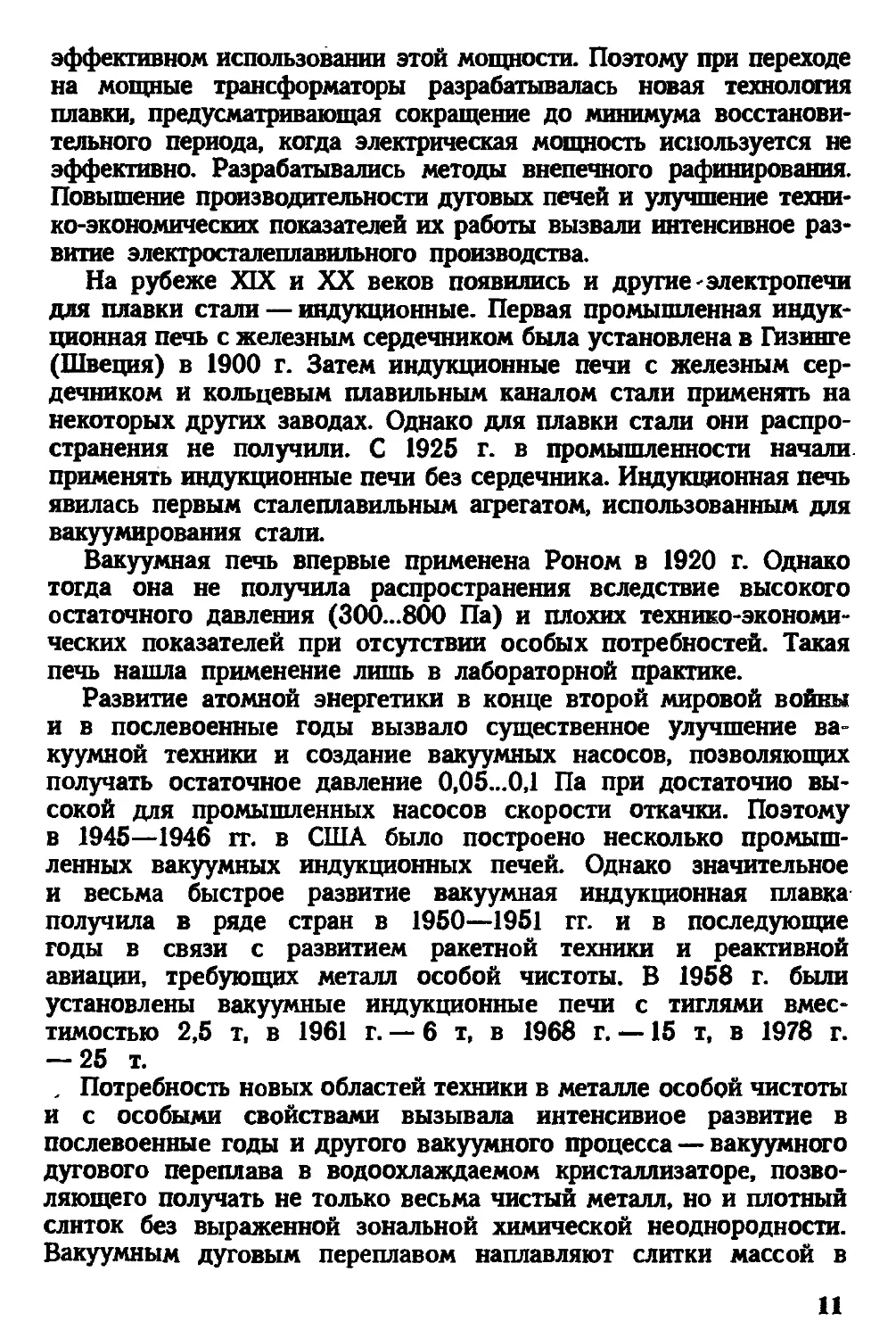

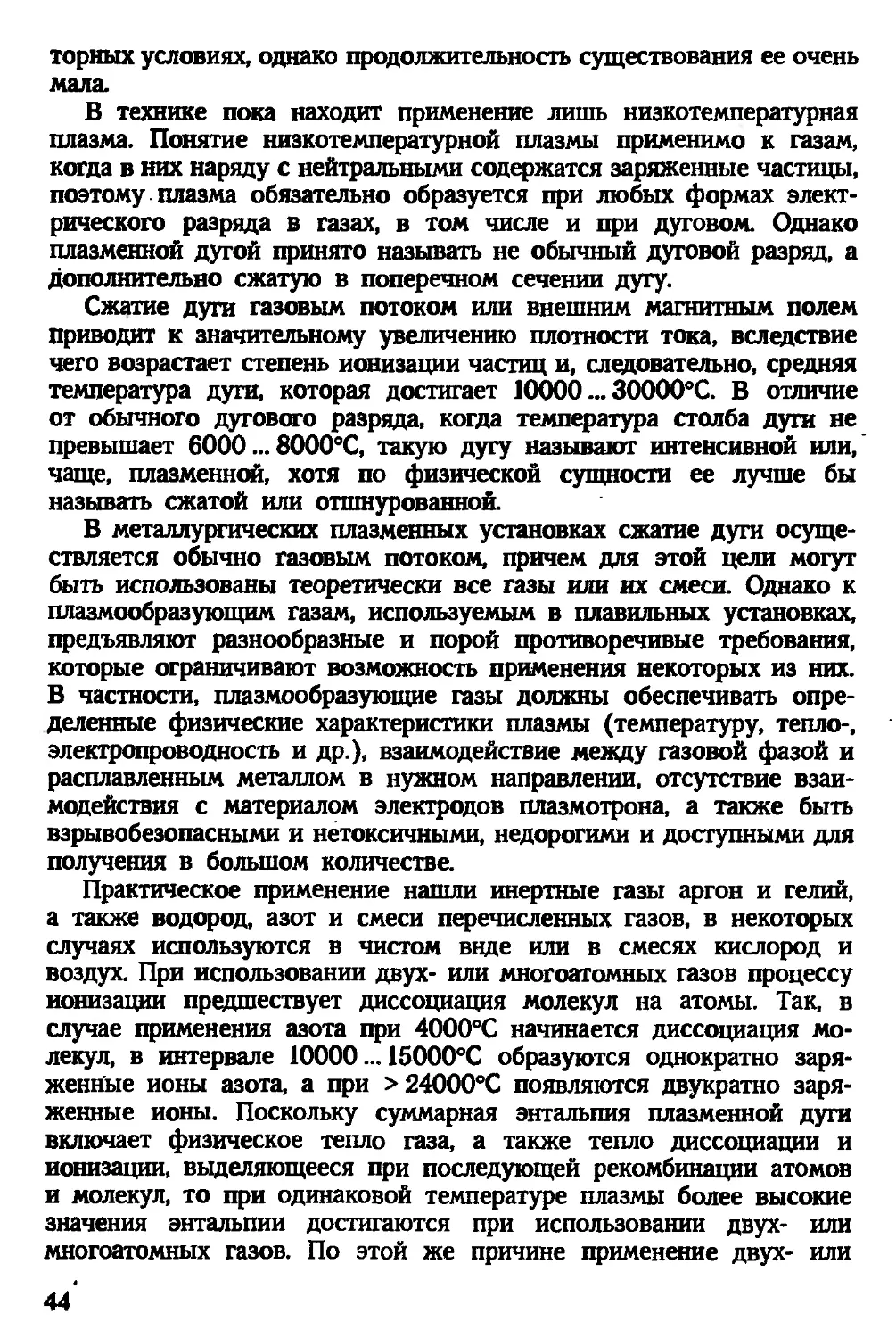

Но и теперь уже наблюдает-

ся существенное увеличение

производства электростали и

доли ее в общем производстве

стали (рис. 2). Расширяется и | 1

сортамент стали, выплавляв- ||

мой в электрических печах.

К началу войны с фаши-

стекой Германией в электри-

ческих печах выплавляли |»

преимущественно нержавею-11

щие и некоторые специаль-1 g

ные стали и сплавы. В со- * *

годы

роковых годах значительно

расширился сортамент леги-

рованной электростали, а за-

тем в электрических печах на-

чали выплавлять и обычную

углеродистую сталь.

Рис. 2. Мировое производство стали в

мартеновских печах (/), кислородных кон-

вертерах (2), дуговых электропечах (3), то-

масовских и бессемеровских конвертерах (4)

15

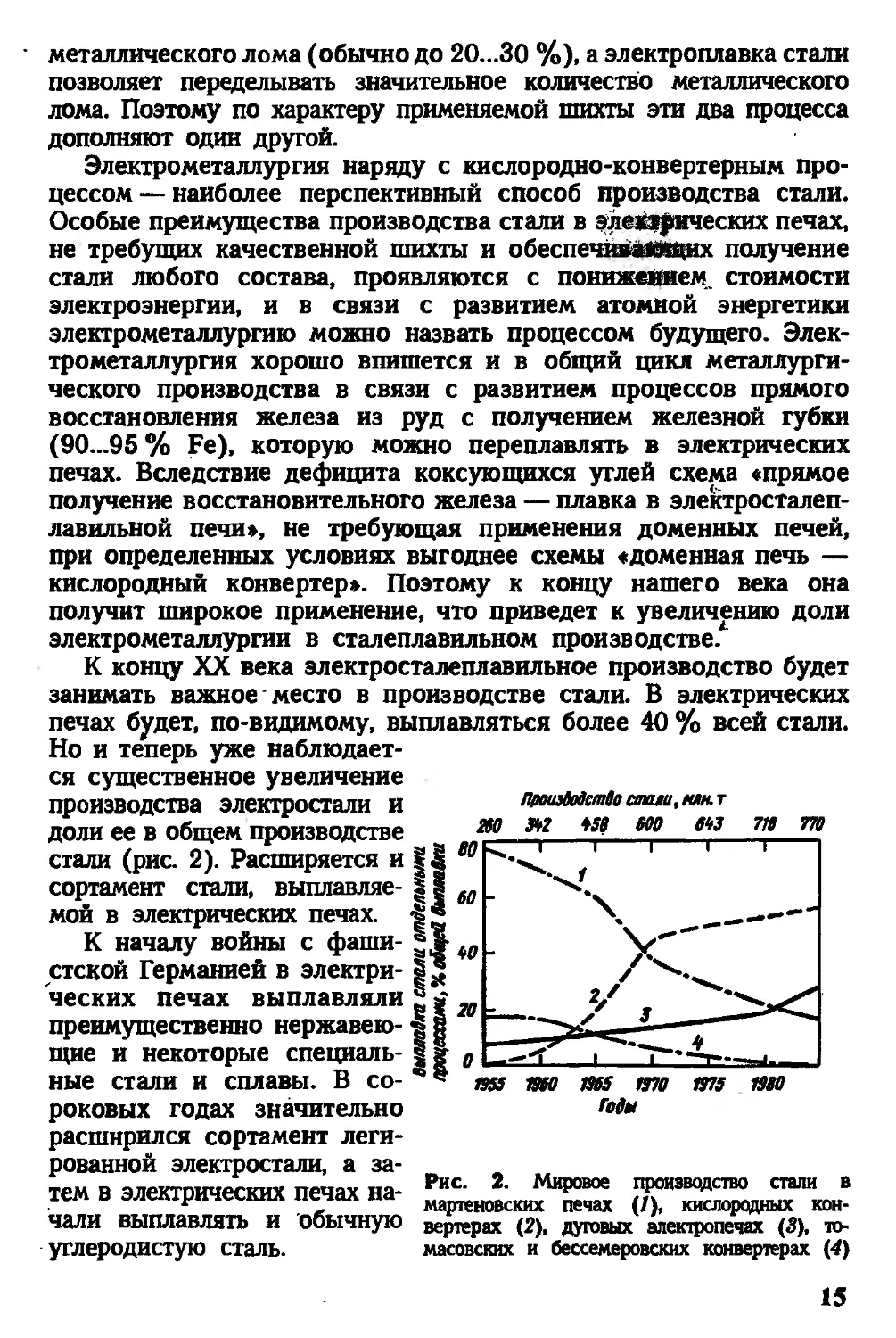

Улучшение работы электросталеплавильных печей, расшире-

ние сортамента выплавляемой в них стали и понижение ее

себестоимости вызвали интенсивное развитие электрометаллур-

гии в ряде промышленно развитых стран (табл. 1). При этом

увеличение производства электростали во много раз превосхо-

дило общее увеличение производства стали. Оно происходило

в результате не только введения новых сталеплавильных мощ-

ностей, но и замены в этих странах ряда мартеновских цехов

сталеплавильными.

Таблица L Производство электростали в некоторых промышленно

развитых странах

Страна Производство электростали по годам* Прирост производства с 1960 по 1990 гг., %

1937 1950 1960 1970 1980 1990 электро- стали всей стали

США 860 5478 7602 18216 24747 32605 329 о

V А 4 15Т "ЗВТ

Япония 438 7,5 753 15,6 4469 15119 15,8 26290 ”23Т 34634 31,4 674 399

ФРГ 443 3,6 234 2,4 2174 IT 49И 9,8 6132 14,0 7104 18,5 226 13

Италия 584 957 3157 38Т 6972 14124 •S5T 14249 жг 351 210

Франция 329 4,1 537 1494 8j 2600 10,9 3550 15,5 5396 2М 261 10

*В числителе — тыс. т, знаменателе — %

от всей выплавки стали в стране.

В СССР производство электростали в I960—1990 гг. увеличилось

с 5,8 до 20,1 млн. т, а доля электростали в общем объеме произ-

водства стали в 1990 г. составляла примерно 13%.

Рост электросталеплавильного производства одновременно с ро-

стом выплавки стали в кислородных конвертерах будет способст-

вовать улучшению баланса металлического лома и лучшему его

использованию. Повышение технико-экономических показателей про-

изводства за счет стоимости электроэнергии и применяемой шихты,

совершенствование конструкции электрических печей и технологии

плавки, улучшение качества металла обеспечат дальнейшее интен-

сивное развитие в России электрометаллургии стали.

16

Часть I. Электрические плавильные печи

черной металлургии

Раздел I. Дуговые сталеплавильные печи

Глава 1. Общая характеристика электрических печей

1. Значение электрических печей в металлургии

Преимущества электроплавки по сравнению с другими способами

сталеплавильного производства связаны главным образом с исполь-

зованием для нагрева металла электрической энергии. Выделение

тепла в электропечах происходит либо в самом нагреваемом металле,

либо в непосредственной близости от его поверхности. Это позволяет

в сравнительно небольшом объеме сконцентрировать большую мощ-

ность и нагревать с большой скоростью до высоких температур, в

отдельных случаях до температуры кипения. Расход тепла и изме-

нение температуры металла при электроплавке относительно легко

поддаются контролю и регулированию.

В отличие от мартеновского и конвертерного процессов выде-

ление тепла в электропечах не связано с потреблением окислителя.

Поэтому электроплавка может быть осуществлена в любой атмо-

сфере — окислительной, восстановительной или нейтральной и в

широком диапазоне давлений — в условиях вакуума, при атмосфер-

ном или избыточном давлении. Изменяя состав атмосферы и

давление газовой фазы, можно менять в нужную сторону условия

протекания окислительно-восстановительных процессов, по ходу

плавки вакуумировать металл или насыщать тем или иным элементом

из газовой фазы.

Лучше других агрегатов электропечь приспособлена и для пере-

работки металлического лома. Вся шихта в нее может быть загружена

в один или два приема, причем твердой шихтой может быть занят

весь объем печи. Металлизованные окатыши восстановительного

железа можно загружать в электропечь в один-два приема или

подавать непрерывно с помощью дозирующих устройств, управля-

емых электронными вычислительными машинами. Период плавления

в электропечах значительно короче, чем в мартеновских печах,

работающих скрап-процессом.

В электропечах выплавляют сталь обширного сортамента, но печи

разного типа и вместимости специализируют на выплавке сталей

сравнительно небольшого круга марок. Разная потребность народного

хозяйства в металле определенного назначения и существующие

2 Зак. 3164

17

технические и экономические возможности развития электросталеп-

лавильного производства определяют разные темпы увеличения

выплавки металла того или иного назначения.

Весь выплавляемый в электропечах сортамент можно разбить на

пять групп:

1) металл для мелкого стального и чугунного литья. Выплавляется

он в индукционных и дуговых печах малой вместимости преиму-

щественно с кислой футеровкой, установленных на машинострои-

тельных заводах или в литейных цехах металлургических заводов;

2) инструментальная и специальная сталь высокого качества,

которая производится в основном в дуговых печах малой (5—

15 т) вместимости;

3) конструкционная легированная сталь и сталь других анало-

гичных марок, выплавляемая в средних и крупных дуговых печах

вместимостью до 100 т;

4) рядовая сталь общего назначения, выплавляемая в крупных

дуговых печах вместимостью 100 т и более;

5) сталь и сплавы с особыми свойствами специального назна-

чения. Металл выплавляется или подвергается рафинирующему

переплаву в специальных сталеплавильных агрегатах — вакуумных

и плазменных печах, электронных плавильных установках, установках

электрошлакового переплава.

Первые три группы составляют традиционный электропечной

сортамент. Часть металла третьей группы в нашей стране выплавляют

в мартеновских печах, которые постепенно уступают свое место

электропечам и кислородным конвертерам. Производство рядового

металла в электропечах стало экономически целесообразным из-за

снижения цен на металлический лом, вызванного развитием кисло-

родно-конвертерного производства, и совершенствования самого

электросталеплавильного передела.

2. Классификация электрических печей

К плавильным электрическим печам относят все установки для

плавления металлов с использованием электрической энергии. Они

могут существенно различаться по способу превращения электри-

ческой, энергии в тепловую и передаче энергии от источника тепла

к нагреваемому металлу, а также по их назначению и исполнению.

В основу классификации электрических печей положен наиболее

общий и во многих случаях определяющий все остальные особен-

ности признак — способ превращения электрической энергии в теп-

ловую. По этому признаку все электрические печи можно разделить

на четыре группы: печи сопротивления, дуговые печи, индукционные

печи и установки электронно-лучевого нагрева.

18

Кроме того, принято подразделять электрические печи по способу

передачи тепла на печи прямого, косвенного и смешанного нагрева.

В печах прямого нагрева преобразование электрической энергии в

тепловую осуществляется либо в объеме нагреваемого металла, либо

непосредственно у его поверхности, в результате чего тепловая

энергия сразу поглощается металлом. В печах косвенного нагрева

электрическая энергия превращается в тепловую вне нагреваемого

металла, а тепловая энергия передается от источника тепловой

энергии металлу. Смешанный нагрев характеризуется одновременной

реализацией способов прямого и косвенного нагрева.

Электрический нагрев металла может осуществляться при обыч-

ном (атмосферном) давлении, в вакууме или при избыточном

(относительно атмосферного) давлении. Соответственно печи могут

быть открытыми, вакуумными или с избыточным давлением.

И, наконец, сталеплавильные электрические печи подразделяют

на группы по назначению и конструктивному оформлению: агрегаты

первичной выплавки металла (открытые дуговые, плазменно-дуговые

и индукционные) и установки для рафинирующих переплавов (ва-

куумные дуговые, плазменно-дуговые, элекгрошлаковые, электрон-

но-лучевые), а также открытые дуговые переменного или постоян-

ного токов, вакуумные с расходуемым или нерасходуемым элект-

родом, индукционные тигельные или канальные, электронно-лучевые

с кольцевым катодом, радиальной или аксиальной пушкой.

Печи сопротивления. Принцип работы этих печей основан на

том, что при прохождении тока по проводнику в нем выделяется

тепло. В соответствии с законом Джоуля—Ленца количество выде-

лившегося в проводнике тепла пропорционально квадрату силы тока,

сопротивлению проводника и времени прохождения тока, т. е. Q -

1,005/2Ят, Дж. Подбирая определенные значения силы тока и со-

противления, можно получить мощность, достаточную для расплав-

ления металлов.

Элементом сопротивления может служить специальный проводник

или непосредственно нагреваемое тело. Установки, в которых эле-

ментом сопротивления является само нагреваемое тело, называют

печами сопротивления прямого нагрева. Но сопротивление металла

обычно невелико, и его недостаточно для выделения в нем необ-

ходимой мощности. Поэтому для плавления металлов используют

печи сопротивления косвенного нагрева, в .которых тепло выделяется

в специальном проводнике и уже от него передается металлу.

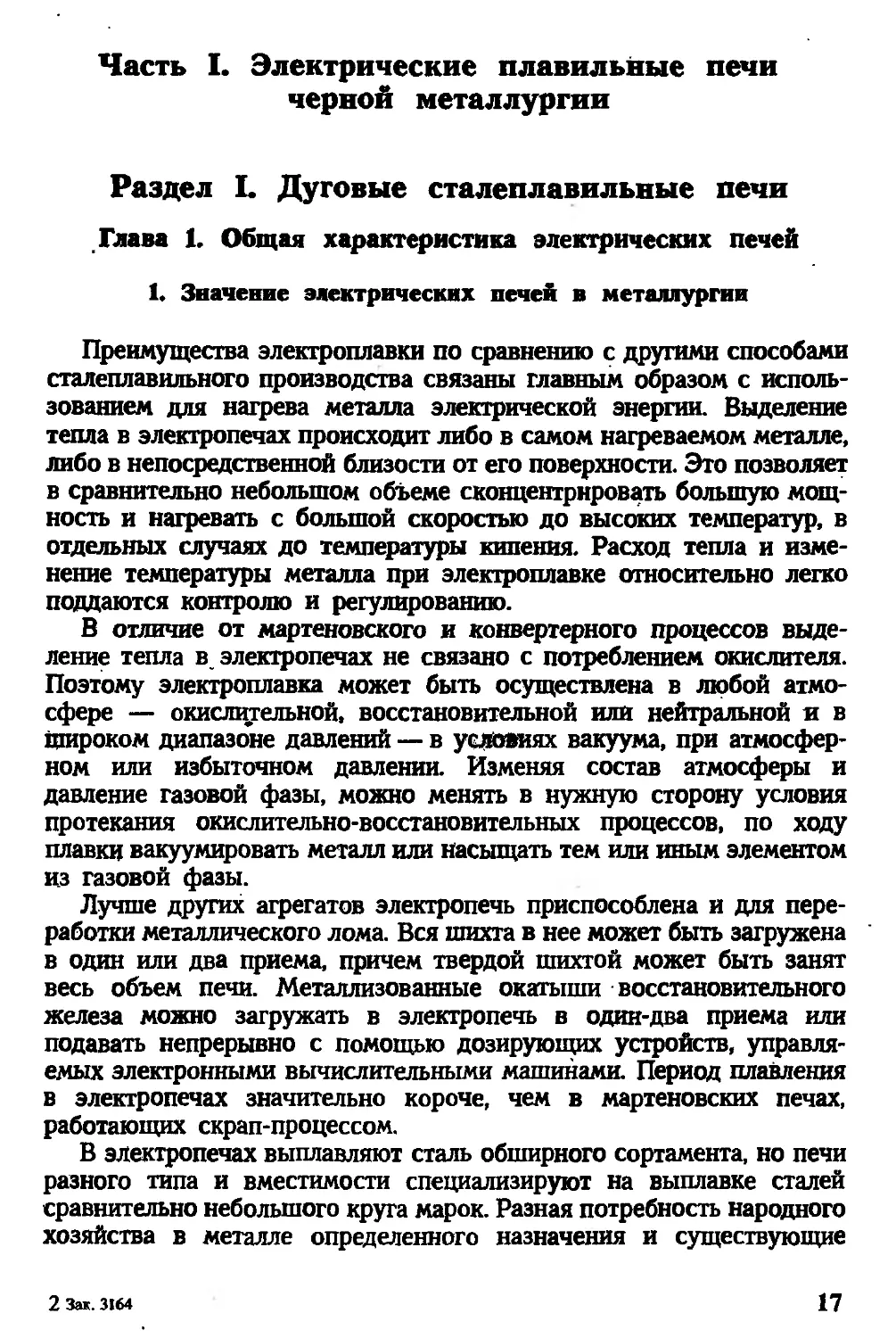

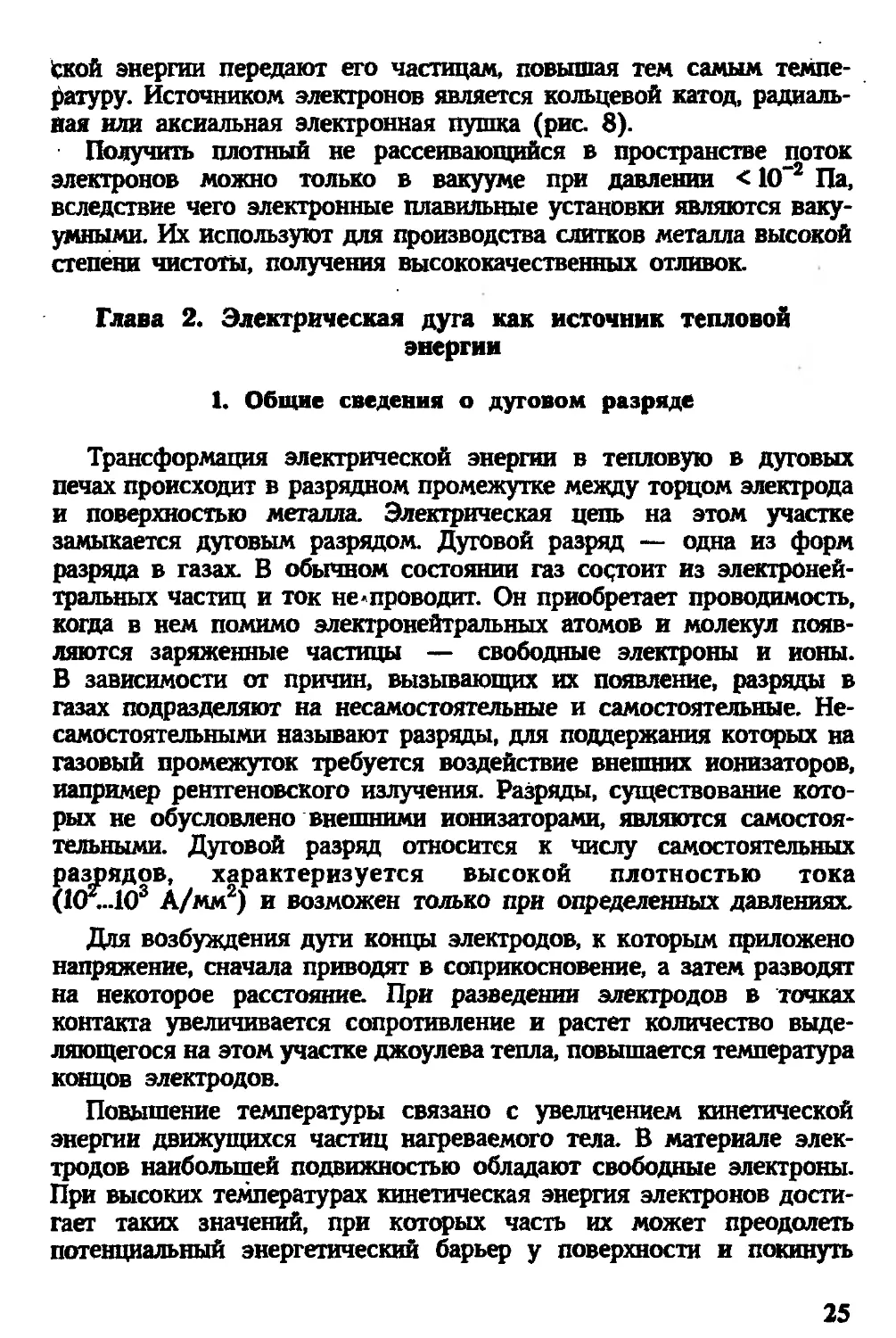

На рис. 3 приведена схема установки электрошлакового пере-

плава. Элементом сопротивления в этих установках является ванна

расплавленного шлака. При прохождении тока шлак, обладающий

большим электрическим сопротивлением, сильно разогревается. За

счет тепла шлака нагревается погруженный в него металлический

19

Рис. 3. Установка злектрошла-

кового переплава:

/ — расходуемый электрод,

2 — водосклажцаемый кристал-

лизатор, 3 — расплавленный

шлак, 4 наплавляемый слиток

электрод. Электрод с торца оплавляется,

металл каплями перетекает с электрода

через шлак в водоохлаждаемую излож-

ницу, в которой постепенно формируется

слиток.

Дуговые печи. Преобразование элек-

трической энергии в тепловую в дуговых

печах происходит в электрической дуге,

являющейся одной из форм разряда в

газах. При таком разряде в сравнительно

небольшом объеме дуги можно сконцен-

трировать огромную мощность и полу-

чить очень высокую температуру. Высо-

кая концентрация тепла в дуге позволяет

с большой скоростью плавить и нагревать

металл до высокой температуры.

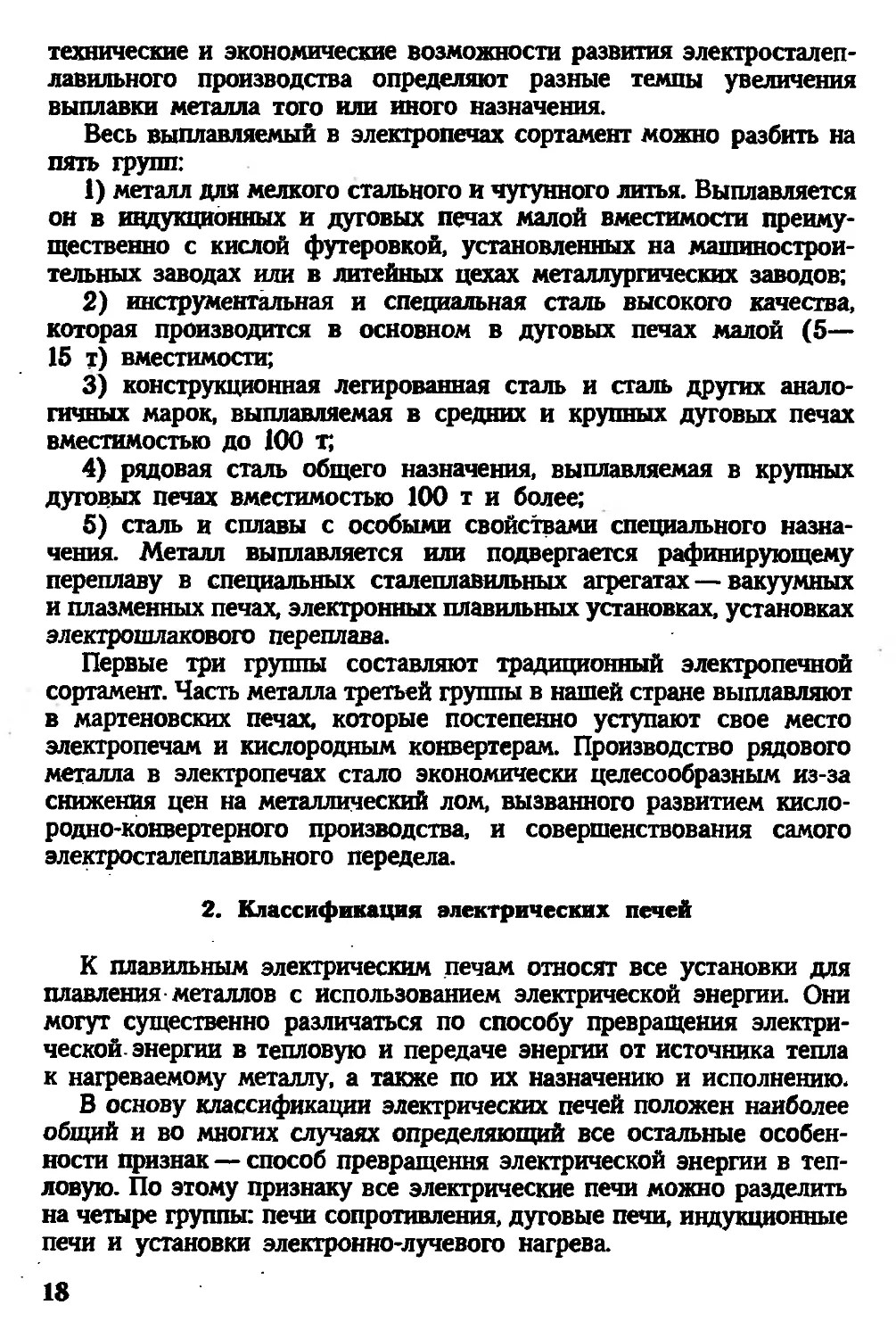

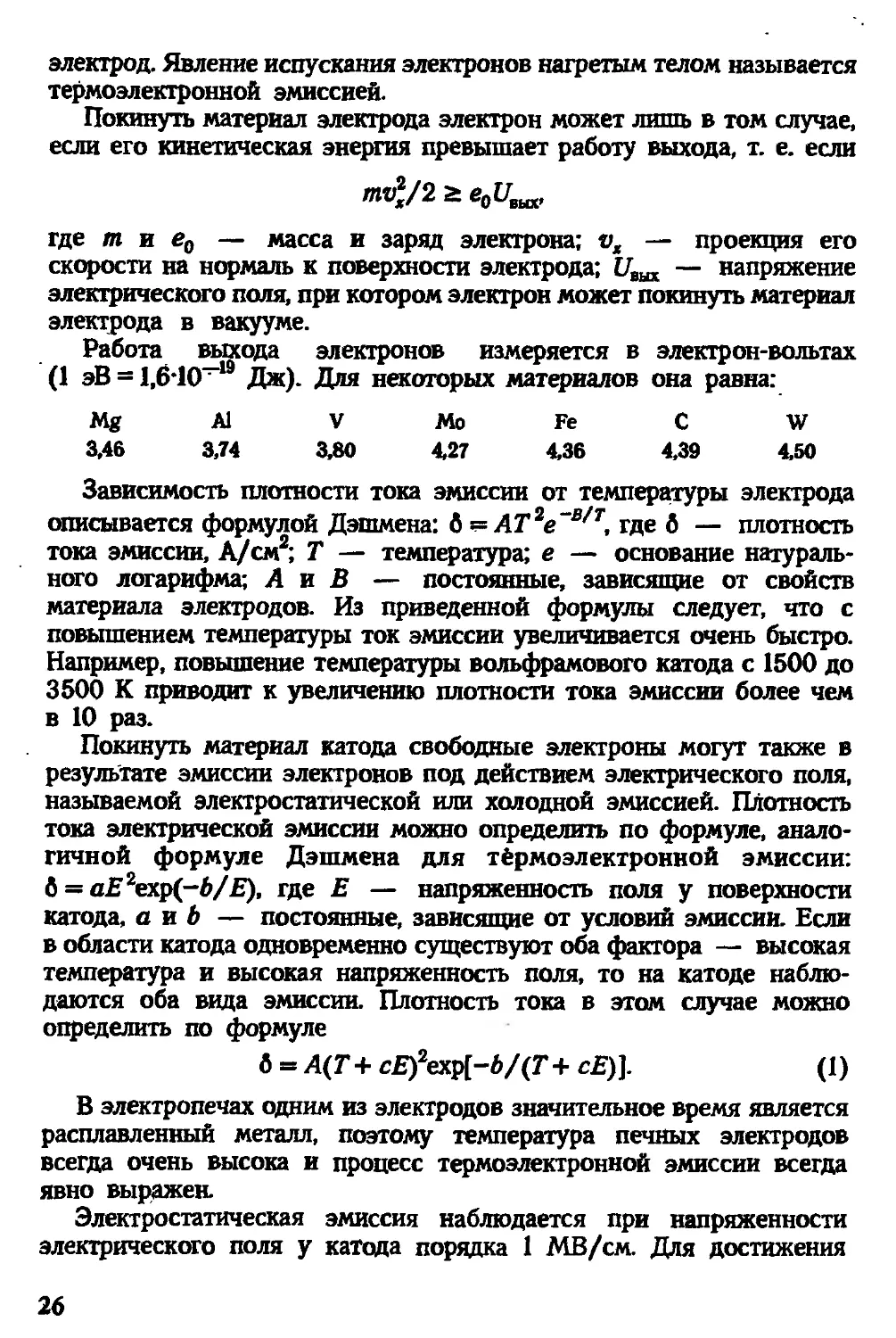

Нагрев металла дугой может осуще-

ствляться непосредственно (если дуга го-

рит между электродом и расплавленным

металлом) или излучением, когда дуга горит между двумя электро-

дами (рис. 4). Печи первого типа являются печами прямого нагрева,

второго — печами косвенного действия.

Рис. 4. Дуговые электропечи прямого нагрева (а) и косвенного действия (б)

В печах косвенного действия очаг высокой температуры удален

от поверхности металла на некоторое расстояние и на поверхность

металла первоначально попадает лишь часть тепла, излучаемого

дугой. Значительная его часть достигает поверхности металла после

отражения от стен и свода печи, поэтому футеровка испытывает

большие тепловые нагрузки. Низкая стойкость футеровки ограни-

чивает возможность проведения в таких печах процессов, требующих

20

нагрева металла свыше 1300...1400°С, и не позволяет применять их

для плавления сравнительно тугоплавких черных металлов. В черной

металлургии такие печи иногда используют в литейных цехах для

расплавления чугуна. В основном же они получили широкое рас-

пространение в цветной металлургии, где не требуется высоких

температур и важно обеспечить низкий угар дорогостоящих цветных

металлов.

Значительно лучше условия передачи тепла от дуги металлу в

печах прямого действия. В этом случае очаг высоких температур

максимально приближен к поверхности металла. Часть тепла из

зоны высоких температур поглощается металлом непосредственно

и отводится теплопроводностью. Значительно большая часть и

лучистой энергии сразу попадает на поверхность металла, а свод

печи защищен от воздействия дуг благодаря экранирующему дей-

ствию электродов. Вертикально расположенные электроды в печах

прямого действия работают в основном на растяжение. Это позволяет

использовать длинные графитовые электроды большого сечения,

допускающие работу на токе большой силы. Таким образом, зги

печи могут быть большой вместимости и производительности..

В зоне действия дуг интенсивно испаряется металл. По этой

причине дуговые печи прямого нагрева не получили широкого

применения для плавления дорогих цветных металлов. Но при

производстве стали сравнительно высокие температуры испарения

и относительно невысокая стоимость черных металлов делают этот

недостаток печей прямого действия не столь существенным, если

учесть их достоинства — большую скорость нагрева и возможность

проведения высокотемпературных процессов. Такие печи широко

применяют в сталеплавильной и ферросплавной промышленности.

Наиболее распространены трехфазные печи с дугой, горящей на

воздухе. По общему объему производства металла дуговые печи

занимают первое место среди электросталеплавильных агрегатов.

В последние годы получили распространение дуговые печи специ-

ального назначения, например дуговые вакуумные, которые также

являются печами прямого действия.

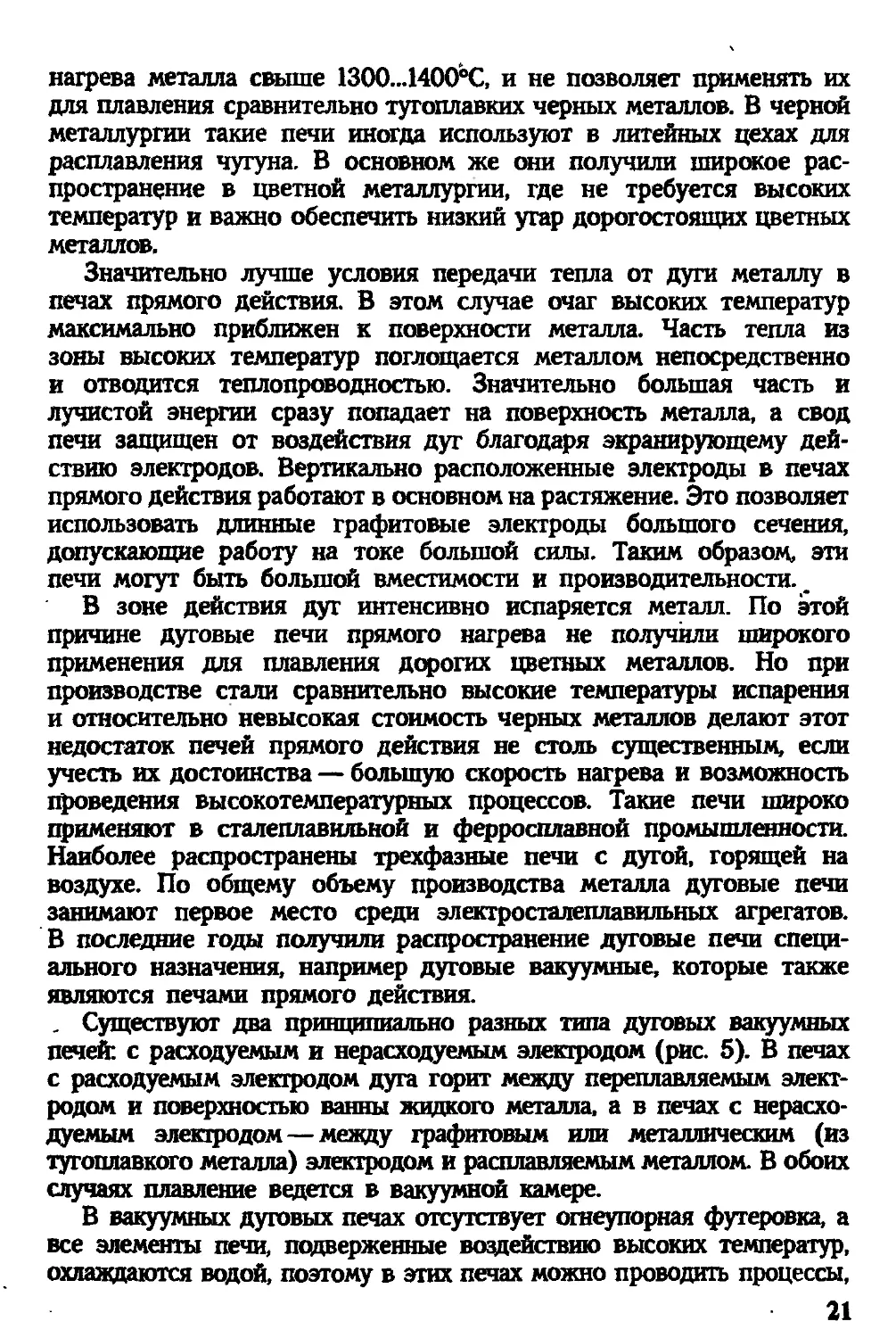

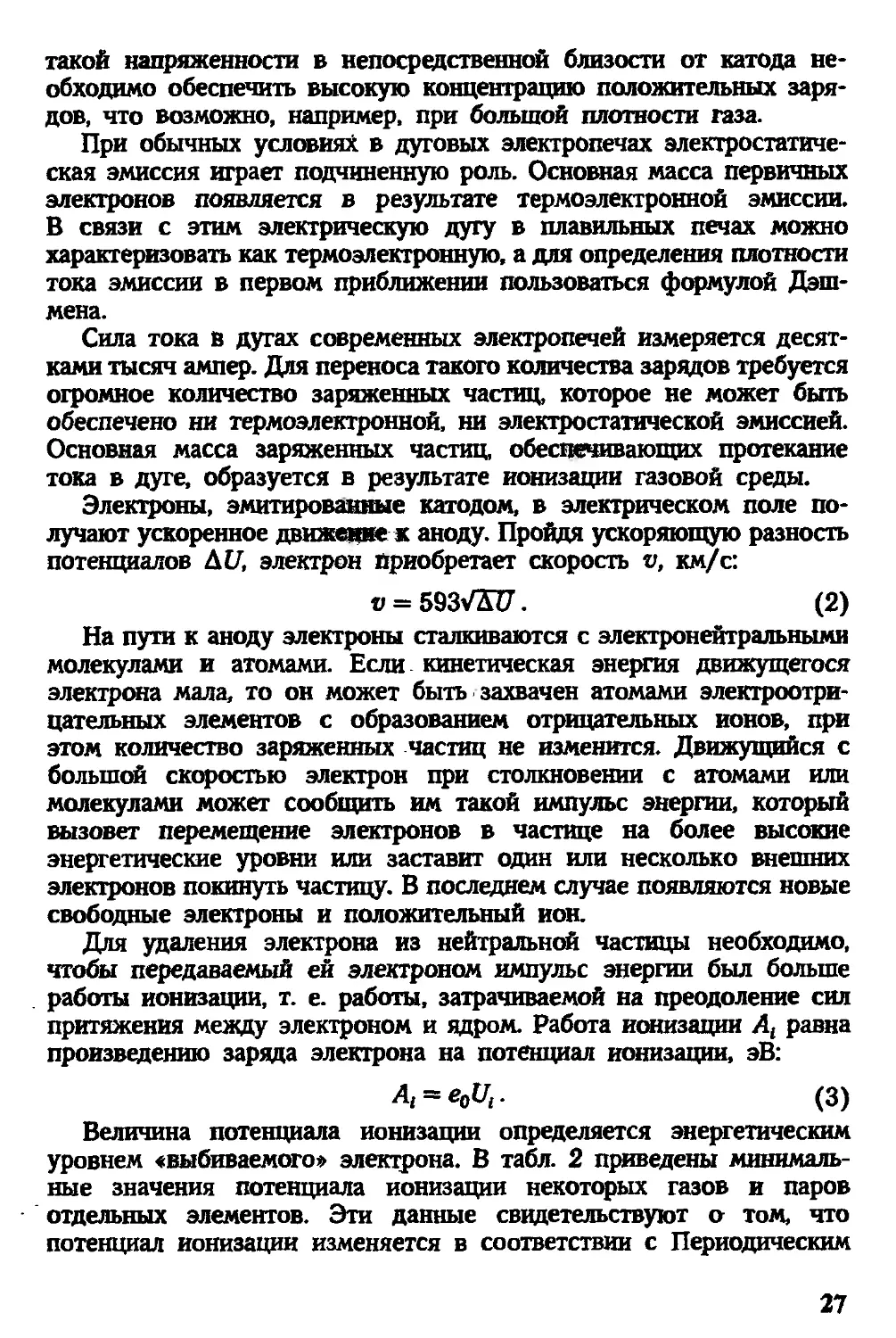

, Существуют два принципиально разных типа дуговых вакуумных

печей: с расходуемым и нерасходуемым электродом (рис. 5). В печах

с расходуемым электродом дуга горит между переплавляемым элект-

родом и поверхностью ванны жидкого металла, а в печах с нерасхо-

дуемым электродом — между графитовым или металлическим (из

тугоплавкого металла) электродом и расплавляемым металлом. В обоих

случаях плавление ведется в вакуумной камере.

В вакуумных дуговых печах отсутствует огнеупорная футеровка, а

все элементы печи, подверженные воздействию высоких температур,

охлаждаются водой, поэтому в этих печах можно проводить процессы,

21

Рис. 5. Вакуумные дуговые печи с расходуемым (а) и нерасходуемым (б)

электродами:

/—вакуумная камера, 2 — расходуемый электрод, 3 — кристаллизатор, 4 — наплав-

ляемый слиток, 5 — питатель для подачи шихты, 6 — тугоплавкая насадка нерасходуемого

электрода

требующие значительной концентрации тепла и высоких температур.

Используются они для плавления тугоплавких (молибдена, вольфра-

ма, ниобия, тантала) и тугоплавких активных (циркония, титана)

металлов, а также для переплава стали с целью улучшения ее

свойств в результате обработки вакуумом и изменения условий

кристаллизации.

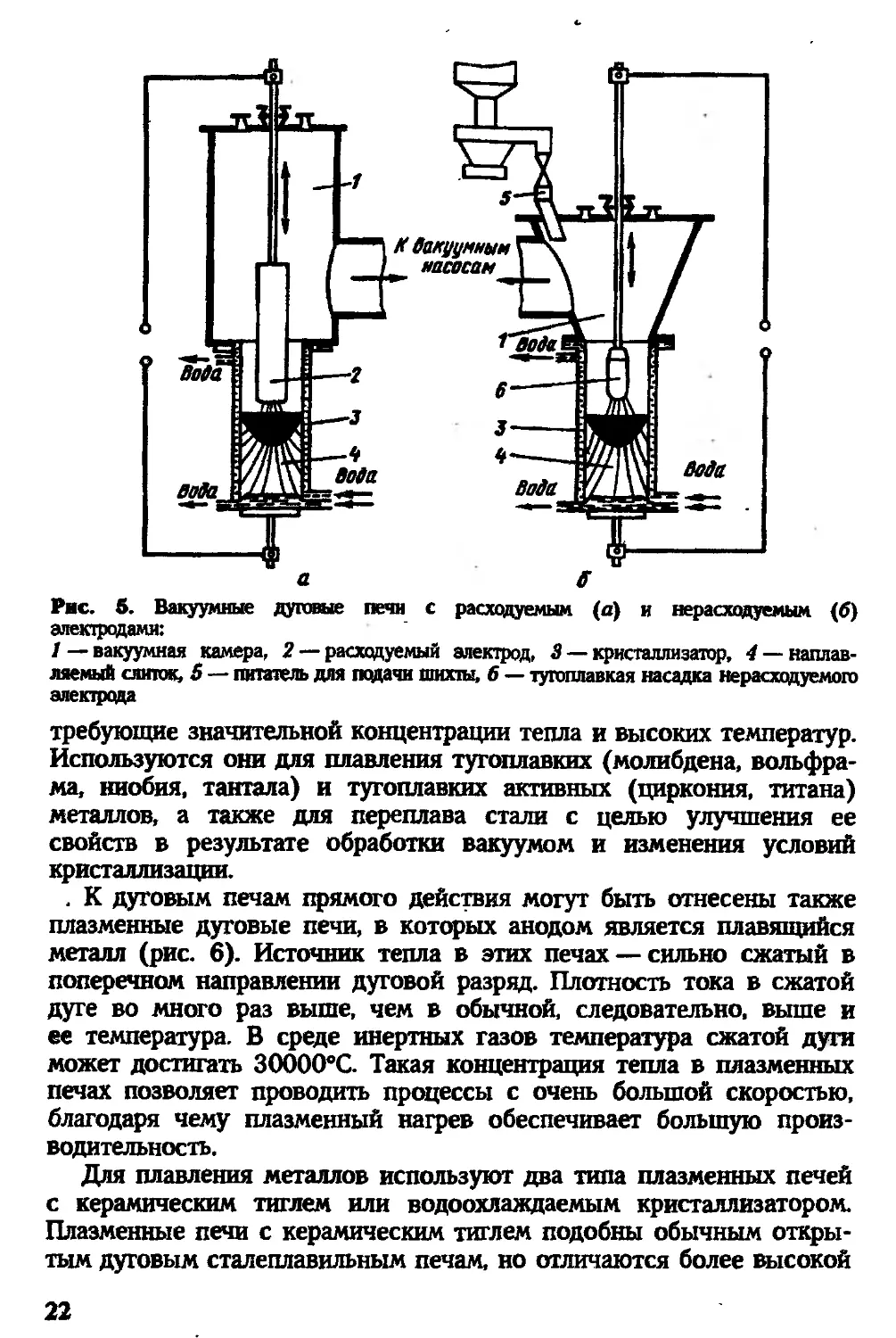

. К дуговым печам прямого действия могут быть отнесены также

плазменные дуговые печи, в которых анодом является плавящийся

металл (рис. 6). Источник тепла в этих печах — сильно сжатый в

поперечном направлении дуговой разряд. Плотность тока в сжатой

дуге во много раз выше, чем в обычной, следовательно, выше и

ее температура. В среде инертных газов температура сжатой дуги

может достигать 30000°С. Такая концентрация тепла в плазменных

печах позволяет проводить процессы с очень большой скоростью,

благодаря чему плазменный нагрев обеспечивает большую произ-

водительность.

Для плавления металлов используют два типа плазменных печей

с керамическим тиглем или водоохлаждаемым кристаллизатором.

Плазменные печи с керамическим тиглем подобны обычным откры-

тым дуговым сталеплавильным печам, но отличаются более высокой

22

, Рис. в. Плазменные дуговые печи:

а —с керамическим тиглем, б —с водоохлаждаемым кристаллизатором

производительностью и позволяют получать металл более высокого

качества. Печи с водоохлаждаемым кристаллизатором используются

для рафинировочного переплава, в результате которого свойства

металла улучшаются благодаря дополнительной обработке активным

газом и принудительной направленной кристаллизации в водоохлаж-

даемом кристаллизаторе.

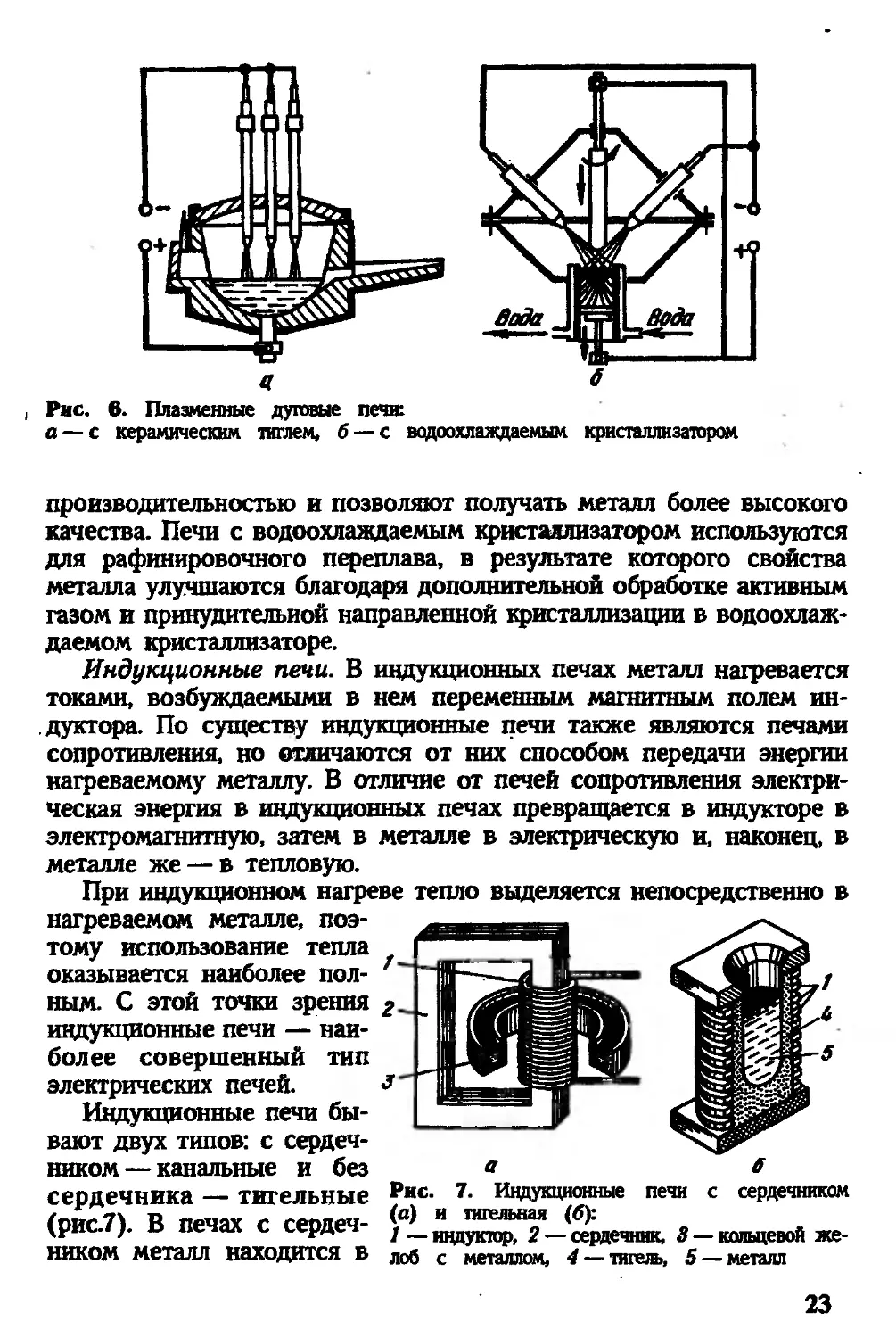

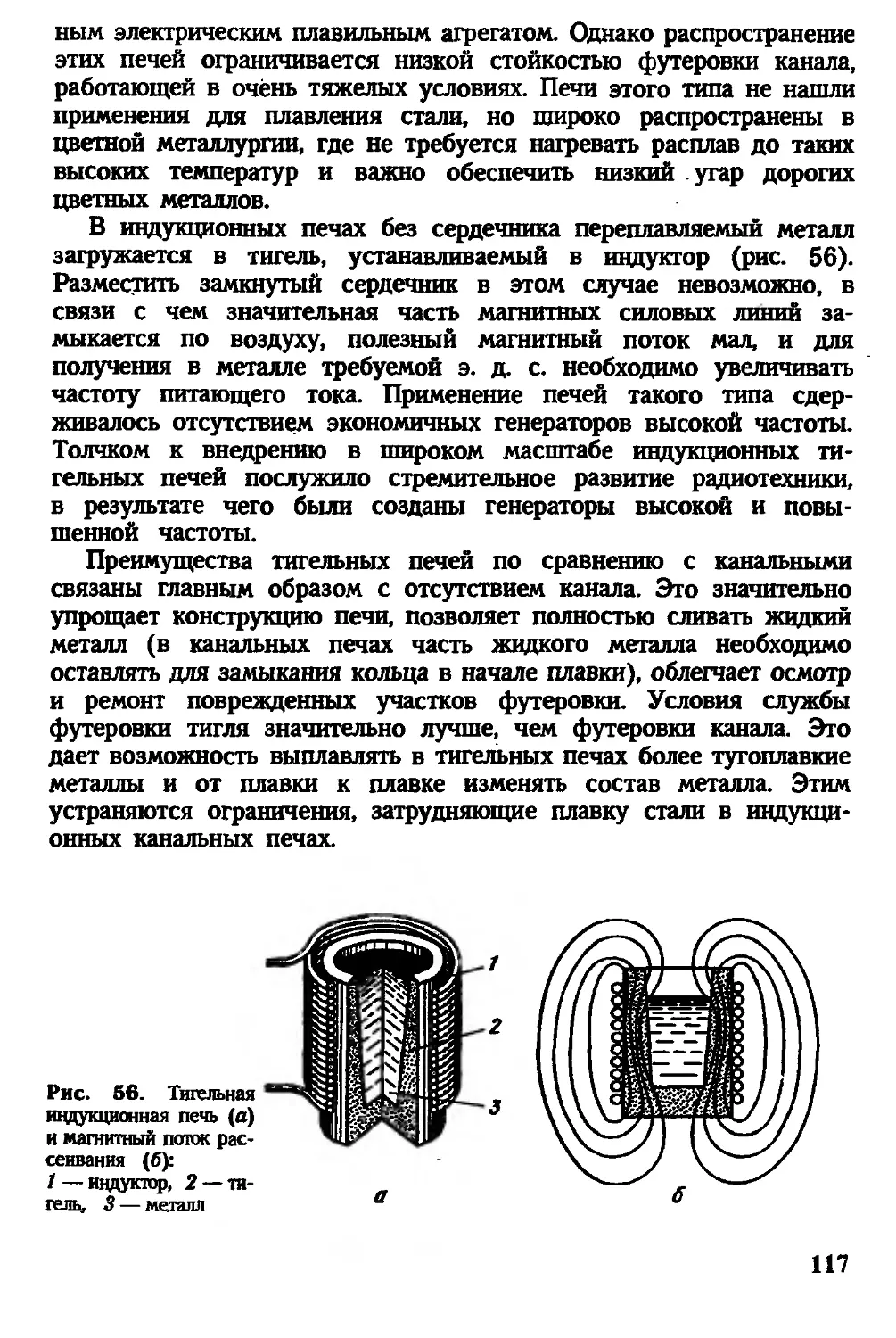

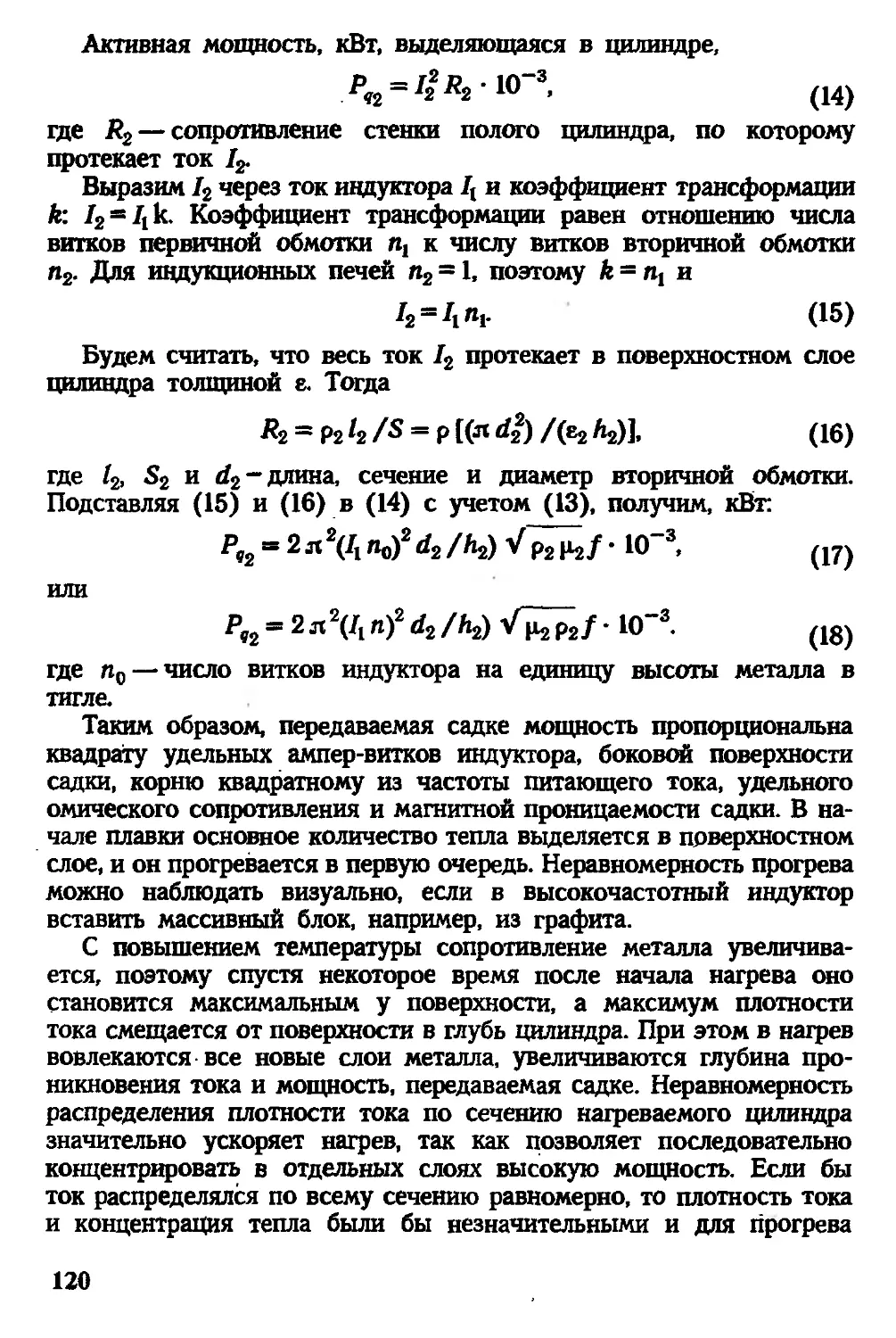

Индукционные печи. В индукционных печах металл нагревается

токами, возбуждаемыми в нем переменным магнитным полем ин-

дуктора. По существу индукционные печи также являются печами

сопротивления, но отличаются от них способом передачи энергии

нагреваемому металлу. В отличие от печей сопротивления электри-

ческая энергия в индукционных печах превращается в индукторе в

электромагнитную, затем в металле в электрическую и, наконец, в

металле же — в тепловую.

При индукционном нагреве тепло выделяется непосредственно в

нагреваемом металле, поэ-

тому использование тепла

оказывается наиболее пол-

ным. С этой точки зрения

индукционные печи — наи-

более совершенный тип

электрических печей.

Индукционные печи бы-

вают двух типов: с сердеч-

ником — канальные и без

сердечника — тигельные

(рис.7). В печах с сердеч-

ником металл находится в

Рис. 7. Индукционные печи с сердечникам

(а) и тигельная (б):

1 — ивдуктор, 2 — сердечник, 3 — кольцевой же-

лоб с металлам, 4 — тигель, 5 — металл

23

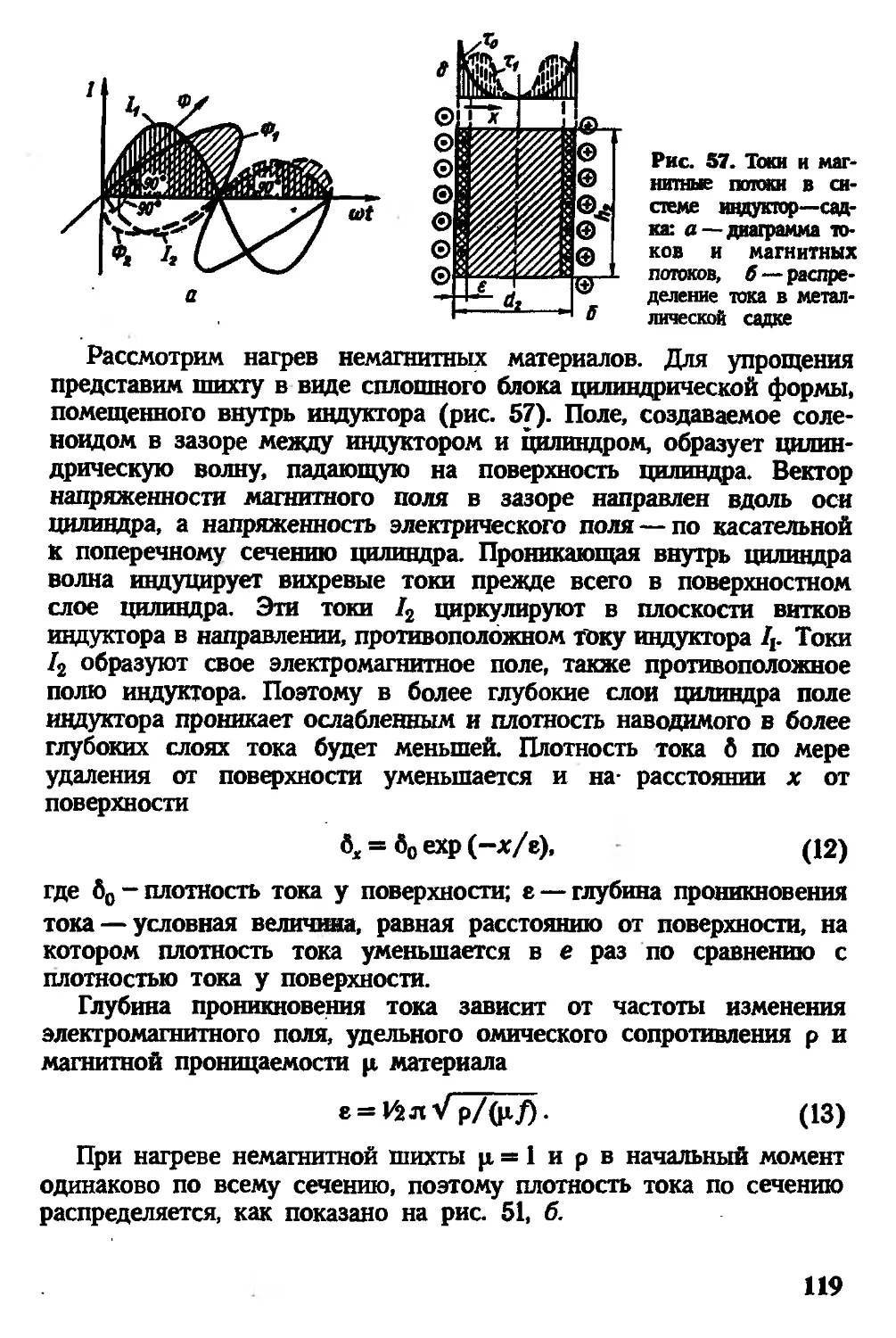

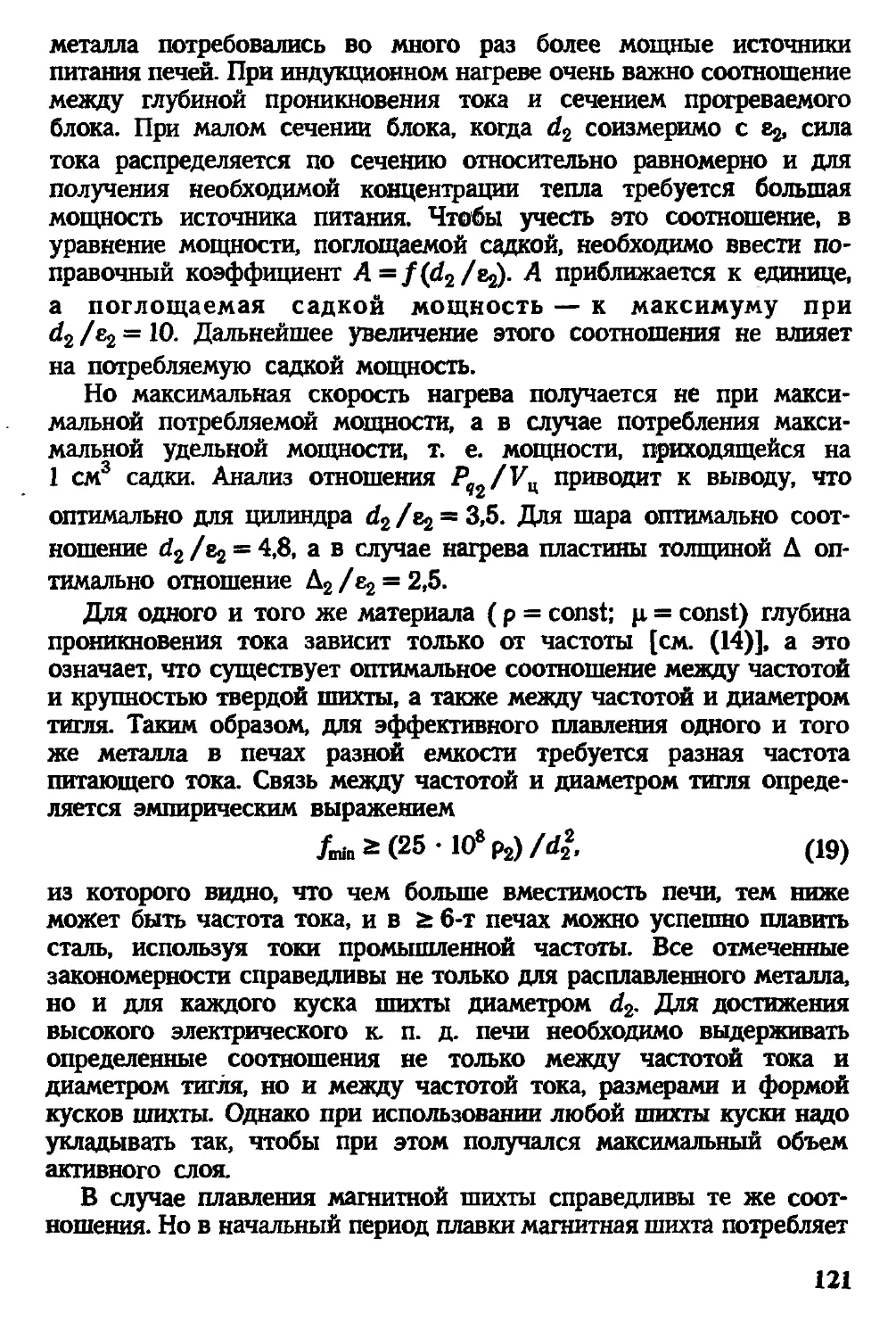

кольцевом желобе вокруг индуктора, внутри которого проходит

сердечник. В тигельных печах внутри индуктора располагается тигель

с металлом. Применить замкнутый сердечник в этом случае невоз-

можно.

Вследствие ряда электродинамических эффектов, возникающих в

кольце металла вокруг индуктора, удельная мощность канальных

печей ограничивается определенными пределами. Поэтому эти печи

используют преимущественно для плавления легкоплавких цветных

металлов и лишь в отдельных случаях применяют для расплавления

и перегрева чугуна в литейных цехах Удельная мощность тигельных

печей может быть достаточно высокой, а силы, возникающие в

результате взаимодействия магнитных полей металла и индуктора,

способствуют перемешиванию металла. Тигельные печи применяют

для выплавки специальных, особенно низкоуглеродистых, сталей и

сплавов на основе никеля, хрома, железа, кобальта. Важным досто-

инством тигельных печей являются простота конструкции и малые

габариты печи. Благодаря этому индукционная тигельная печь может

быть полностью помещена в вакуумную камеру и в ней можно по

ходу плавки воздействовать на металл вакуумом. Вакуумные индук-

ционные тигельные печи получают все более широкое распростра-

нение для производства качественных сталей.

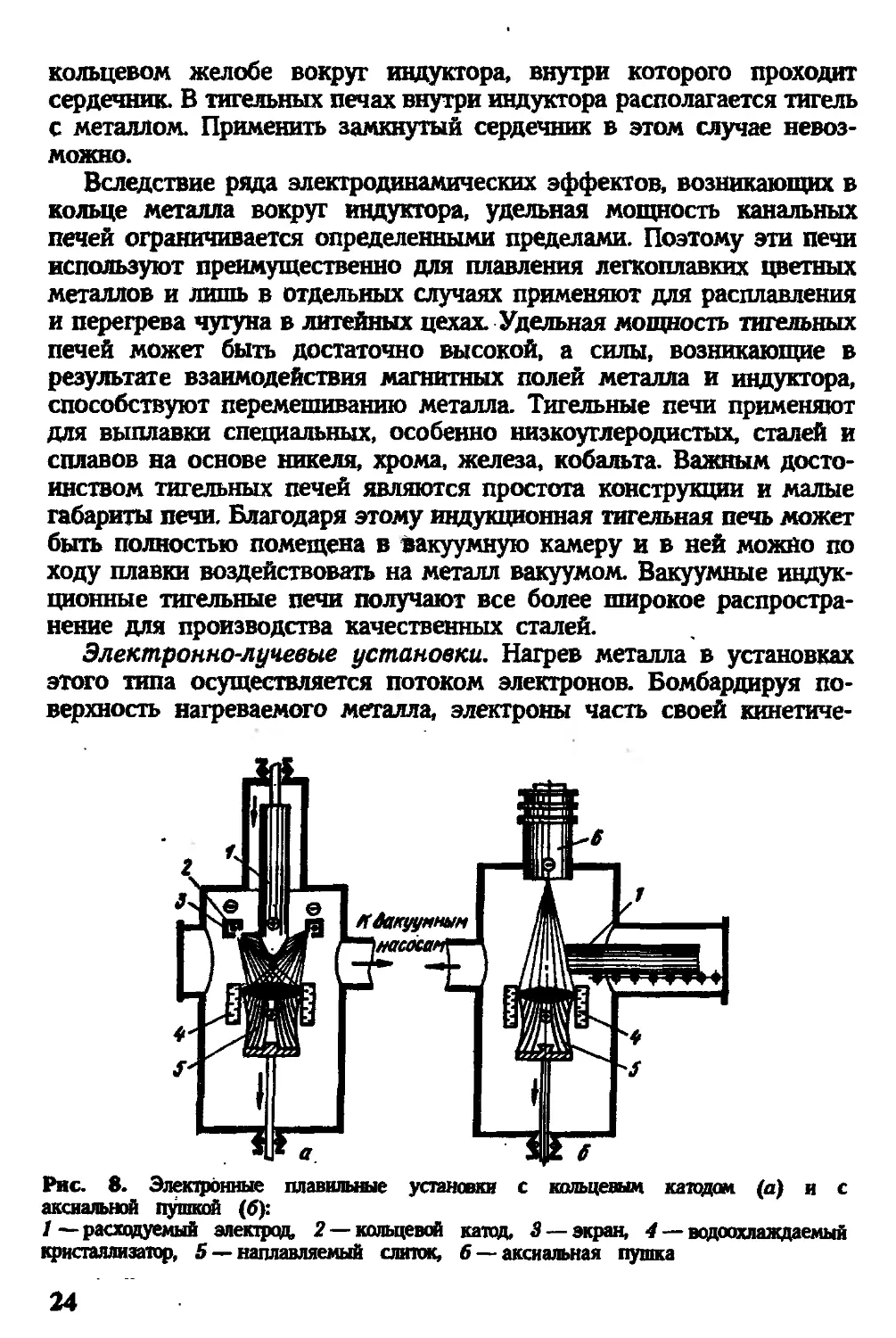

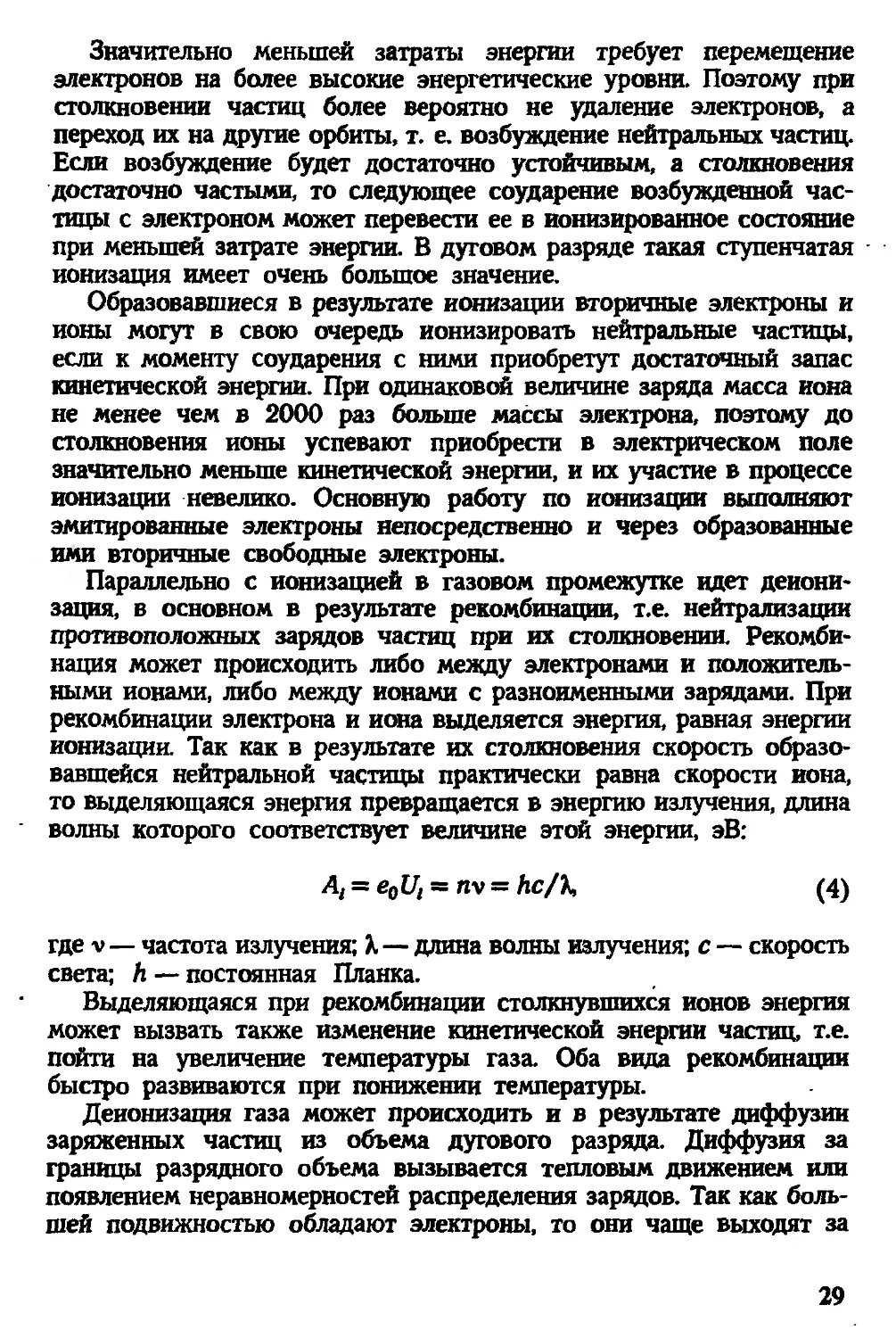

Электронно-лучевые установки. Нагрев металла в установках

этого типа осуществляется потоком электронов. Бомбардируя по-

верхность нагреваемого металла, электроны часть своей кинетиче-

Рис. 8. Электронные плавильные установки с кольцевым катодом (а) и с

аксиальной пушной (б):

/—расходуемый электрод, 2 —кольцевой катод, 3 — экран, 4 — водоохлаждаемый

кристаллизатор, 5 — наплавляемый слиток, б —аксиальная пушка

24

ской энергии передают его частицам, повышая тем самым темпе-

ратуру. Источником электронов является кольцевой катод, радиаль-

ная или аксиальная электронная пушка (рис. 8).

Получить плотный не рассеивающийся в пространстве поток

электронов можно только в вакууме при давлении < 10“2 Па,

вследствие чего электронные плавильные установки являются ваку-

умными. Их используют для производства слитков металла высокой

степени чистоты, получения высококачественных отливок.

Глава 2. Электрическая дуга как источник тепловой

энергии

1. Общие сведения о дуговом разряде

Трансформация электрической энергии в тепловую в дуговых

печах происходит в разрядном промежутке между торцом электрода

и поверхностью металла. Электрическая цепь на этом участке

замыкается дуговым разрядом. Дуговой разряд — одна из форм

разряда в газах. В обычном состоянии газ состоит из электроней-

тральных частиц и ток не-проводит. Он приобретает проводимость,

когда в нем помимо электронейтральных атамов и молекул появ-

ляются заряженные частицы — свободные электроны и ионы.

В зависимости от причин, вызывающих их появление, разряды в

газах подразделяют на несамостоятельные и самостоятельные. Не-

самостоятельными называют разряды, для поддержания которых на

газовый промежуток требуется воздействие внешних ионизаторов,

например рентгеновского излучения. Разряды, существование кото-

рых не обусловлено внешними ионизаторами, являются самостоя-

тельными. Дуговой разряд относится к числу самостоятельных

разоядов, характеризуется высокой плотностью тока

(1(г...1О3 А/мм2) и возможен только при определенных давлениях.

Для возбуждения дуги концы электродов, к которым приложено

напряжение, сначала приводят в соприкосновение, а затем разводят

на некоторое расстояние. При разведении электродов в точках

контакта увеличивается сопротивление и растет количество выде-

ляющегося на этом участке джоулева тепла, повышается температура

концов электродов.

Повышение температуры связано с увеличением кинетической

энергии движущихся частиц нагреваемого тела. В материале элек-

тродов наибольшей подвижностью обладают свободные электроны.

При высоких температурах кинетическая энергия электронов дости-

гает таких значений, при которых часть их может преодолеть

потенциальный энергетический барьер у поверхности и покинуть

25

электрод. Явление испускания электронов нагретым телом называется

термоэлектронной эмиссией.

Покинуть материал электрода электрон может лишь в том случае,

если его кинетическая энергия превышает работу выхода, т. е. если

WlVx/2 2 ®о^вых»

где т и е0 — масса и заряд электрона; vx — проекция его

скорости на нормаль к поверхности электрода; UBia — напряжение

электрического поля, при котором электрон может покинуть материал

электрода в вакууме.

Работа выхода электронов измеряется в электрон-вольтах

(1 эВ = 1,610“ Дж). Для некоторых материалов она равна:

Mg Al V Mo Fe C W

3,46 3,74 3,80 4,27 4,36 4,39 4,50

Зависимость плотности тока эмиссии от температуры электрода

описывается формулой Дэшмена: б == АТ2е-в/г, где б — плотность

тока эмиссии, А/см2; Т — температура; е — основание натураль-

ного логарифма; А и В — постоянные, зависящие от свойств

материала электродов. Из приведенной формулы следует, что с

повышением температуры ток эмиссии увеличивается очень быстро.

Например, повышение температуры вольфрамового катода с 1500 до

3500 К приводит к увеличению плотности тока эмиссии более чем

в 10 раз.

Покинуть материал катода свободные электроны могут также в

результате эмиссии электронов под действием электрического поля,

называемой электростатической или холодной эмиссией. Плотность

тока электрической эмиссии можно определить по формуле, анало-

гичной формуле Дэшмена для термоэлектронной эмиссии:

б = а£2ехр(-6/£), где Е — напряженность поля у поверхности

катода, а и b — постоянные, зависящие от условий эмиссии. Если

в области катода одновременно существуют оба фактора — высокая

температура и высокая напряженность поля, то на катоде наблю-

даются оба вида эмиссии. Плотность тока в этом случае можно

определить по формуле

б > А(Т + с£)2ехр[-6/(Г + с£)]. (1)

В электропечах одним из электродов значительное время является

расплавленный металл, поэтому температура печных электродов

всегда очень высока и процесс термоэлектронной эмиссии всегда

явно выражен.

Электростатическая эмиссия наблюдается при напряженности

электрического поля у катода порядка 1 МВ/см. Для достижения

26

такой напряженности в непосредственной близости от катода не-

обходимо обеспечить высокую концентрацию положительных заря-

дов, что возможно, например, при большой плотности газа.

При обычных условиях в дуговых электропечах электростатиче-

ская эмиссия играет подчиненную роль. Основная масса первичных

электронов появляется в результате термоэлектронной эмиссии.

В связи с этим электрическую дугу в плавильных печах можно

характеризовать как термоэлектронную, а для определения плотности

тока эмиссии в первом приближении пользоваться формулой Дэш-

мена.

Сила тока в дугах современных электропечей измеряется десят-

ками тысяч ампер. Для переноса такого количества зарядов требуется

огромное количество заряженных частиц, которое не может быть

обеспечено ни термоэлектронной, ни электростатической эмиссией.

Основная масса заряженных частиц, обеспечивающих протекание

тока в дуге, образуется в результате ионизации газовой среды.

Электроны, эмитированные катодом, в электрическом поле по-

лучают ускоренное движение ж аноду. Пройдя ускоряющую разность

потенциалов ДС7, электрон приобретает скорость V, км/с:

v = 593/577. (2)

На пути к аноду электроны сталкиваются с электронейтральными

молекулами и атомами. Если кинетическая энергия движущегося

электрона мала, то он может быть захвачен атомами электроотри-

цательных элементов с образованием отрицательных ионов, при

этом количество заряженных частиц не изменится. Движущийся с

большой скоростью электрон при столкновении с атомами или

молекулами может сообщить им такой импульс энергии, который

вызовет перемещение электронов в частице на более высокие

энергетические уровни или заставит один или несколько внешних

электронов покинуть частицу. В последнем случае появляются новые

свободные электроны и положительный ион.

Для удаления электрона из нейтральной частицы необходимо,

чтобы передаваемый ей электроном импульс энергии был больше

работы ионизации, т. е. работы, затрачиваемой на преодоление сил

притяжения между электроном и ядром. Работа ионизации At равна

произведению заряда электрона на потенциал ионизации, эВ:

А = е<Д- (3)

Величина потенциала ионизации определяется энергетическим

уровнем «выбиваемого» электрона. В табл. 2 приведены минималь-

ные значения потенциала ионизации некоторых газов и паров

отдельных элементов. Эти данные свидетельствуют о том, что

потенциал ионизации изменяется в соответствии с Периодическим

27

законом элементов. Наиболее легко ионизируются пары тяжелых

щелочных металлов, труднее всего — легкие инертные газы.

Для удаления второго электрона у однократно заряженного иона

требуется очень большая затрата энергии. Так, чтобы оторвать

самый внешний электрон, например от атома лития, нужно затратить

5,39 эВ. Энергия связи с ядром двух следующих электронов со-

ставляет 75,6 и 122,4 эВ соответственно. У атомов элементов, при-

сутствующих в печной дуге, эта энергия еще больше. Поэтому в

печной дуге происходит, как правило, лишь однократная ионизация.

Таблица 2. Минимальные потенциалы ионизации и возбуждения

некоторых элементов

Элемент Группа в периодической системе Порядковый номер элемента Атомная масса Наименьший потенциал, В

ионизации возбуждения

Cs 1 55 132,9 3,89 1,4

К 1 19 39,1 4,34 1,6

Na J 11 22,9 5,14 2,1

Li 1 3 6,9 5,39 1,8

Са 2 20 40.0 6.U —

Mg 2 12 24,3 7,61 2,7

Al 3 13 26.9 5,98 —

Zr 4 40 91,2 6,92 —

T1 4 22 47,9 6,81 —

Si 4 14 28,1 7,94 —

C 4 6 2,0 11,26 —

V 5 23 50,9 6,75 —

Mo 6 42 95,9 7,35 -

Cr 6 24 52,0 6,74 —

Mn 7 25 54,9 7,50 —

Fe 8 26 55,8 7,83 —

H 1 1 1,0 13,59 10.2

H2 — — — 5,40 7.0

N 5 7 14.0 14,53 6,3

n2 — — - 15,80 —

0 6 8 16.0 13.61 7,9

02 — — — 12,50 —

Kr 0 36 83,8 14,0 10,0

Ar 0 18 39,9 15,76 —

Ne 0 10 20,2 21,56 16,6

He 0 2 4.0 24,58 19,7

28

Значительно меньшей затраты энергии требует перемещение

электронов на более высокие энергетические уровни. Поэтому при

столкновении частиц более вероятно не удаление электронов, а

переход их на другие орбиты, т. е. возбуждение нейтральных частиц.

Если возбуждение будет достаточно устойчивым, а столкновения

достаточно частыми, то следующее соударение возбужденной час-

тицы с электроном может перевести ее в ионизированное состояние

при меньшей затрате энергии. В дуговом разряде такая ступенчатая

ионизация имеет очень большое значение.

Образовавшиеся в результате ионизации вторичные электроны и

ионы могут в свою очередь ионизировать нейтральные частицы,

если к моменту соударения с ними приобретут достаточный запас

кинетической энергии. При одинаковой величине заряда масса иона

не менее чем в 2000 раз больше массы электрона, поэтому до

столкновения ионы успевают приобрести в электрическом поле

значительно меньше кинетической энергии, и их участие в процессе

ионизации невелико. Основную работу по ионизации выполняют

эмитированные электроны непосредственно и через образованные

ими вторичные свободные электроны.

Параллельно с ионизацией в газовом промежутке идет деиони-

зация, в основном в результате рекомбинации, т.е. нейтрализации

противоположных зарядов частиц при их столкновении. Рекомби-

нация может происходить либо между электронами и положитель-

ными ионами, либо между ионами с разноименными зарядами. При

рекомбинации электрона и иона выделяется энергия, равная энергии

ионизации. Так как в результате их столкновения скорость образо-

вавшейся нейтральной частицы практически равна скорости иона,

то выделяющаяся энергия превращается в энергию излучения, длина

волны которого соответствует величине этой энергии, эВ:

A, = e0U, = nv = hc/K (4)

где v — частота излучения: X — длина волны излучения; с — скорость

света; h — постоянная Планка.

Выделяющаяся при рекомбинации столкнувшихся ионов энергия

может вызвать также изменение кинетической энергии частиц, т.е.

пойти на увеличение температуры газа. Оба вида рекомбинации

быстро развиваются при понижении температуры.

Деионизация газа может происходить и в результате диффузии

заряженных частиц из объема дугового разряда. Диффузия за

границы разрядного объема вызывается тепловым движением или

появлением неравномерностей распределения зарядов. Так как боль-

шей подвижностью обладают электроны, то они чаще выходят за

29

границы дуги. Но при этом они увлекают за собой положительные

ионы, и из объема дуги уходят одновременно заряды обоих знаков.

Поэтому в установившихся условиях процессы ионизации и деио-

низации уравновешиваются, и при данной температуре количество

свободных электронов, ионов и нейтральных частиц в разрядном

промежутке является вполне определенным.

2. Особенности дуги постоянного и переменного тока

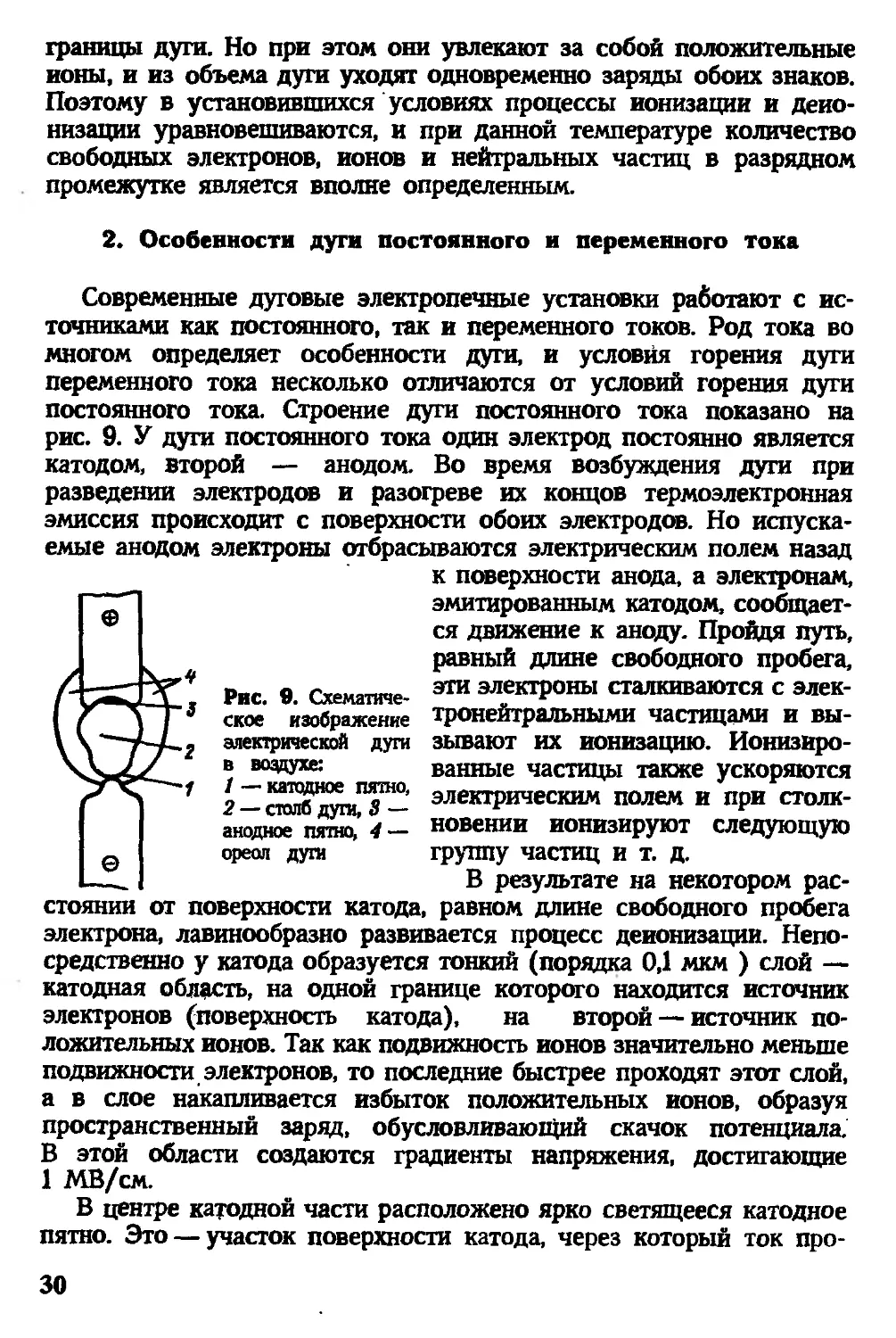

Рис. 9. Схематиче-

ское изображение

электрической дуги

в воздухе:

1 — катодное пятно,

2 — столб дуга, 3 —

анодное пятно, 4 —

ореол дуга

Современные дуговые электропечные установки работают с ис-

точниками как постоянного, так и переменного токов. Род тока во

многом определяет особенности дуги, и условия горения дуги

переменного тока несколько отличаются от условий горения дуги

постоянного тока. Строение дуги постоянного тока показано на

рис. 9. У дуги постоянного тока один электрод постоянно является

катодом, второй — анодом. Во время возбуждения дуги при

разведении электродов и разогреве их концов термоэлектронная

эмиссия происходит с поверхности обоих электродов. Но испуска-

емые анодом электроны отбрасываются электрическим полем назад

к поверхности анода, а электронам,

эмитированным катодом, сообщает-

ся движение к аноду. Пройдя путь,

равный длине свободного пробега,

эти электроны сталкиваются с элек-

тронейтральными частицами и вы-

зывают их ионизацию. Ионизиро-

ванные частицы также ускоряются

электрическим полем и при столк-

новении ионизируют следующую

группу частиц и т. д.

В результате на некотором рас-

стоянии от поверхности катода, равном длине свободного пробега

электрона, лавинообразно развивается процесс деионизации. Непо-

средственно у катода образуется тонкий (порядка 0,1 мкм ) слой —

катодная область, на одной границе которого находится источник

электронов (поверхность катода), на второй — источник по-

ложительных ионов. Так как подвижность ионов значительно меньше

подвижности электронов, то последние быстрее проходят этот слой,

а в слое накапливается избыток положительных ионов, образуя

пространственный заряд, обусловливающий скачок потенциала.

В этой области создаются градиенты напряжения, достигающие

1 МВ/см.

В центре катодной части расположено ярко светящееся катодное

пятно. Это — участок поверхности катода, через который ток про-

30

никает в катод. В результате бомбардировки поверхности катода

ускоренными в электрическом поле положительными ионами этот

участок катода сильно разогревается. Приносимая ионами энергия

расходуется на тепловые потери, испарение материала катода, эн-

дотермические реакции и поддержание термоэлектронной эмиссии.

Нейтрализуясь на поверхности катода и оседая на нем, положитель-

ные ионы наращивают его, в результате чего торец катода приоб-

ретает форму конуса.

Начинающуюся за катодным пространством область интенсивной

ионизации называют столбом дуги. В нем образуется такое число

заряженных частиц, которое достаточно для переноса через газовый

промежуток зарядов, измеряемых силой тока в тысячи и десятки

тысяч ампер. Несмотря на огромное количество заряженных частиц,

суммарный потенциал газа в столбе дуги остается незначительным,

так как при ионизации образуется парное число частиц, имеющих

разноименные заряды, а количество первичных электронов с не-

скомпенсированным зарядом в общей массе заряженных частиц

невелико. Поэтому изменение потенциала в столбе дуги подчиняется

линейному закону.

Число разноименно заряженных частиц вновь становится неоди-

наковым в непосредственной близости от анода, где мала концен-

трация положительных ионов. Соответственно в анодной области

вновь наблюдается скачок потенциала.

Как и на катоде, на аноде выделяется анодное пятно, появляю-

щееся в результате бомбардировки анода электронами. Энергия

электронов расходуется на компенсацию тепловых потерь анодом

и частично — на выбивание с поверхности анода положительных

ионов. В результате потери анодом положительных ионов на торце

анода образуется кратер, и анод расходуется быстрее катода.

Падение напряжения в анодной и катодной областях невелико,

и в среднем сумма катодного и анодного падений напряжений равна

потенциалу ионизации газа, в котором происходит разряд. Основное

падение потенциала, равное разности приложенного напряжения и

потенциала Ионизации, приходится на столб дуги. Это свидетельст-

вует о том, что трансформация электрической энергии в тепловую

происходит также в основном в столбе.

Температура является характеристикой внутренней энергии тела

или частицы, и чем больше ее энергия, тем выше температура.

.В разрядном промежутке находятся свободные электроны, ионы и

нейтральные частицы. В период возбуждения дуги эти частицы

находятся в разном режиме движения и обладают разным запасом

энергии, т. е. имеют разную температуру. Преобразование электри-

ческой энергии в тепловую происходит в результате увеличения

в электрическом поле кинетической энергии заряженных частиц.

31

Наиболее быстро увеличивается скорость и кинетическая энергия

электронов, обладающих самой малой удельной (по отношению к

величине заряда) массой. Поэтому в период возбуждения дуги

температура электронов растет очень быстро.

Получив ускорение под действием поля, электроны сталкиваются

с нейтральными частицами и часть энергии передают им. В резуль-

тате температура электронов понижается, но при этом усиливается

движение нейтральных частиц, учащаются их взаимные столкновения

и повышается температура газа. Благодаря столкновениям происхо-

дит постоянный обмен энергией между частицами, и температура

всех составляющих газа выравнивается.

Ионы также принимают участие в преобразовании энергии поля

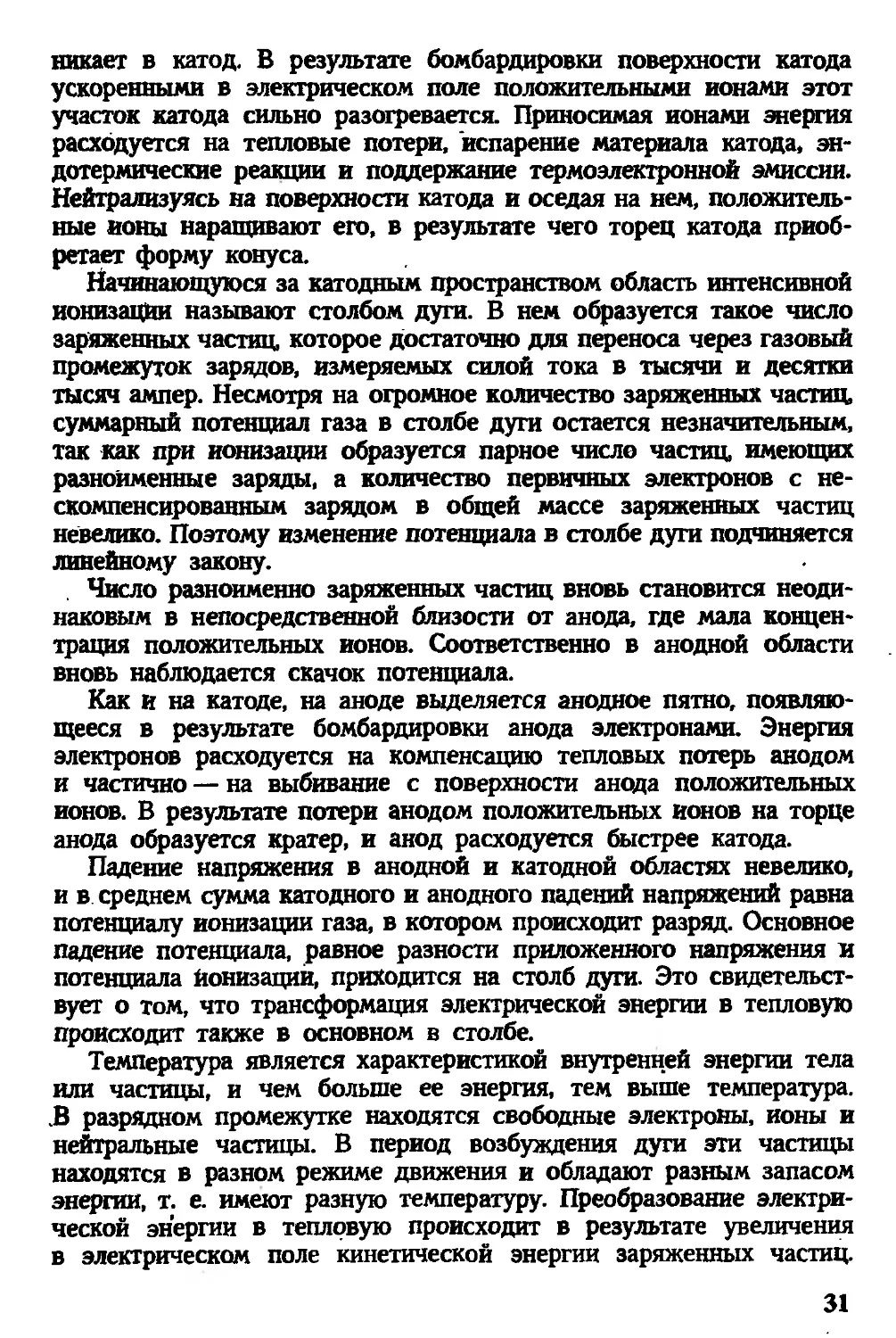

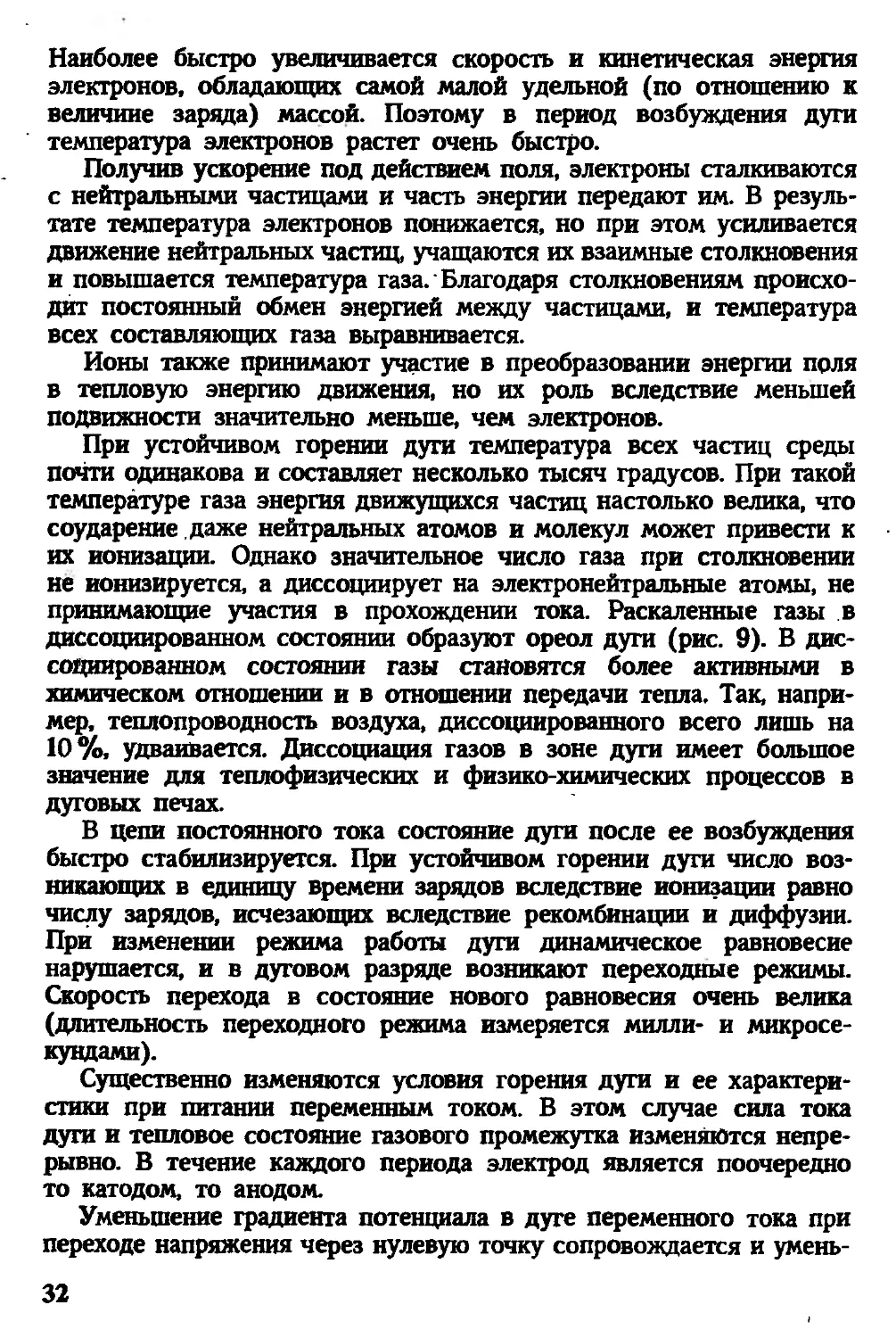

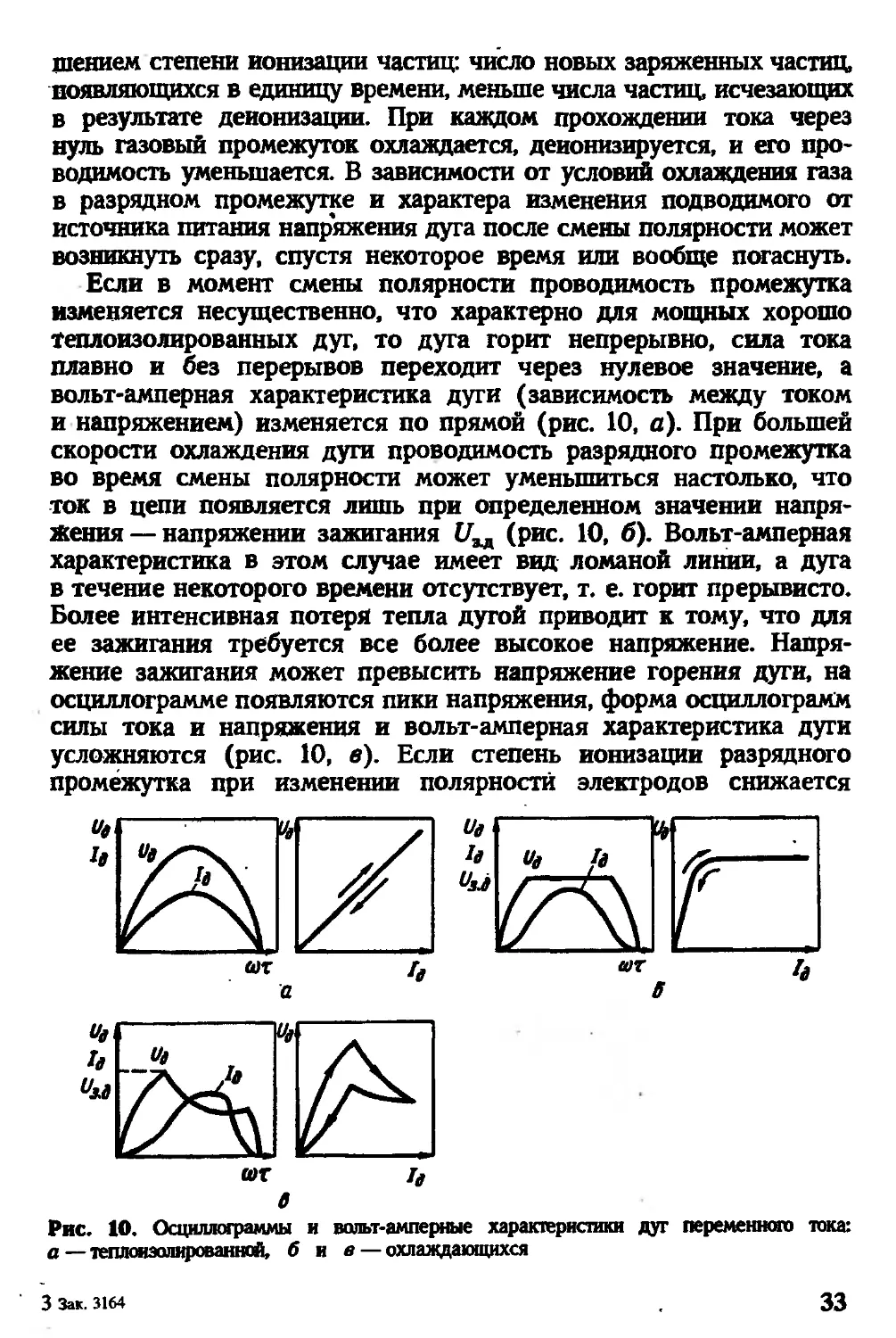

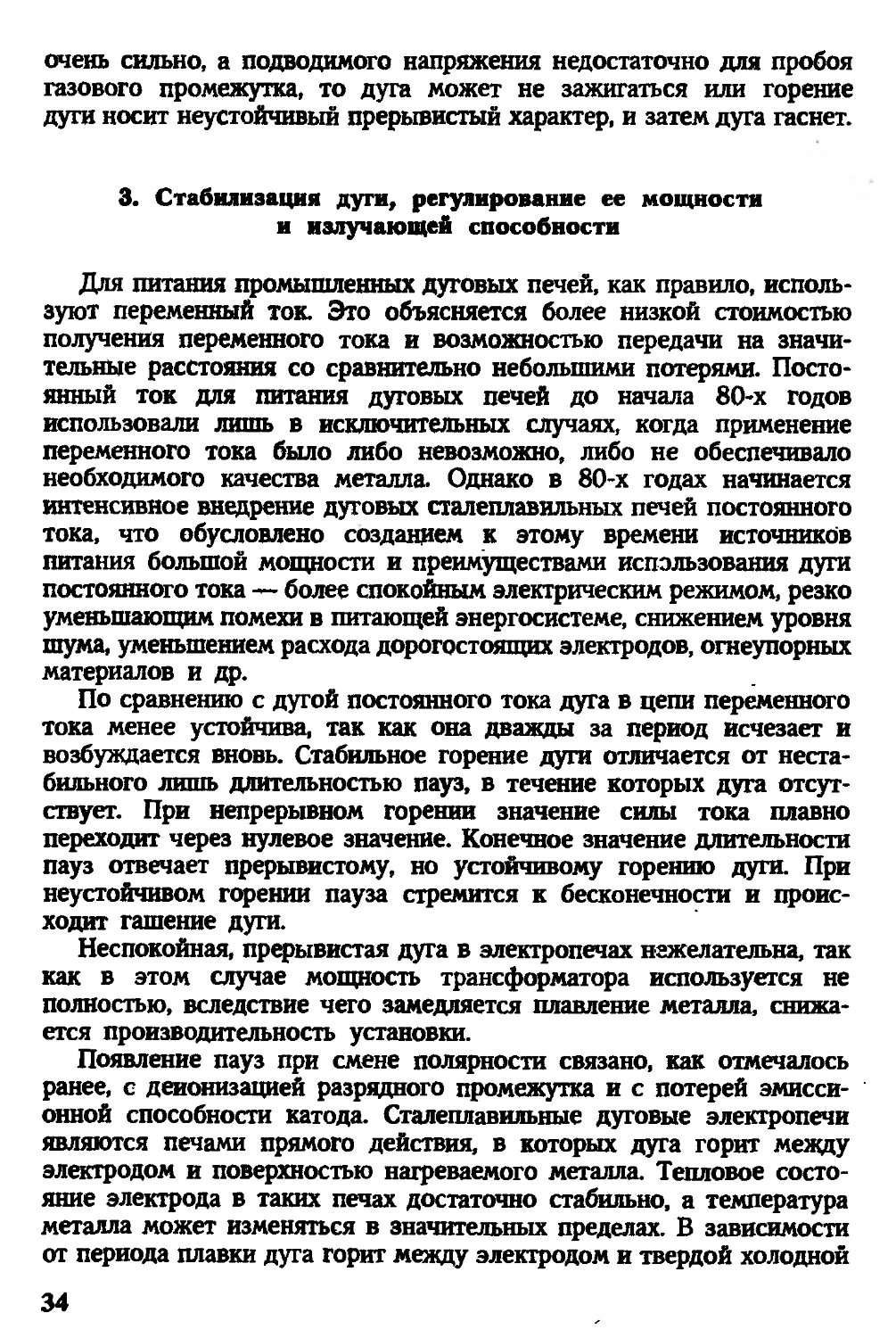

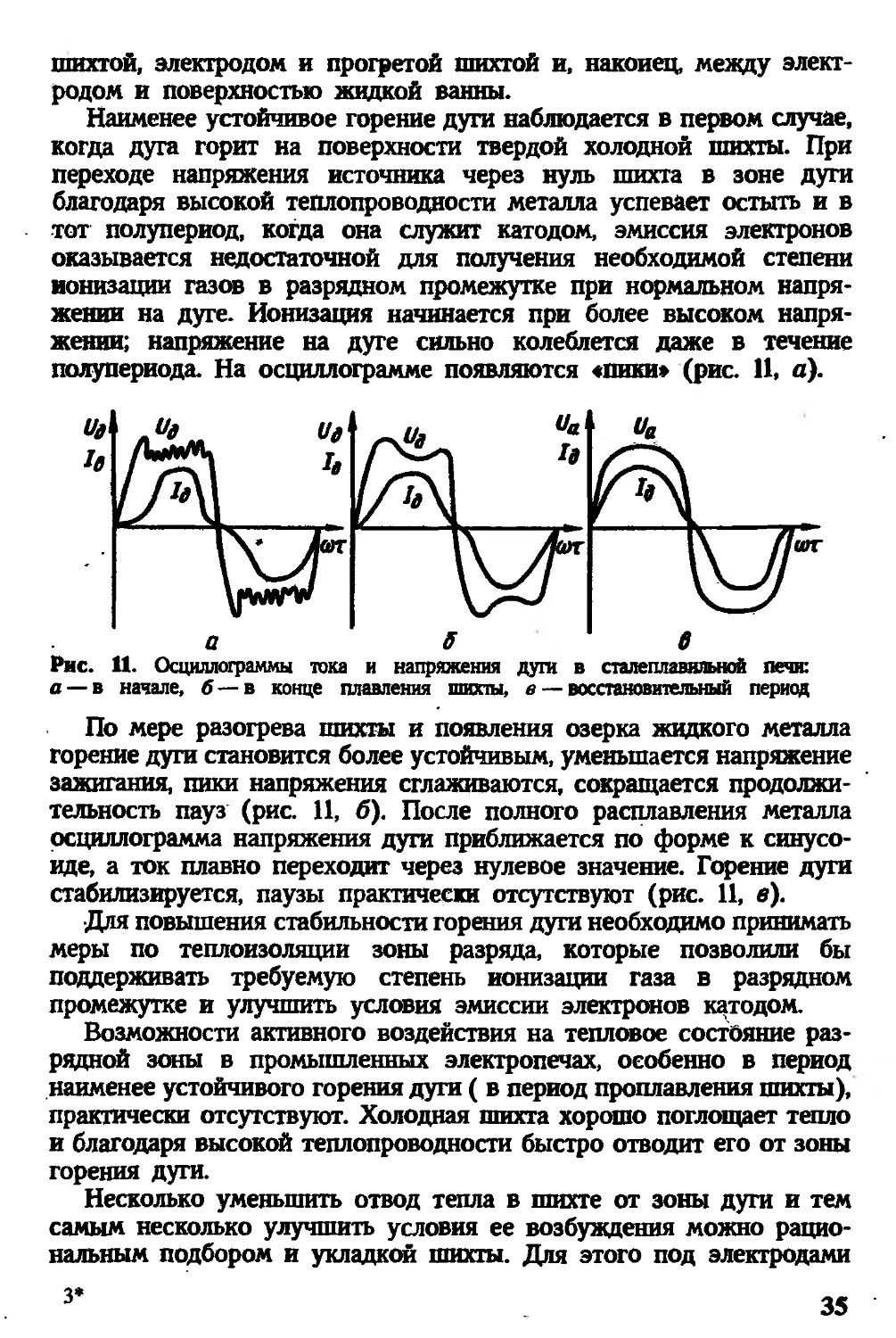

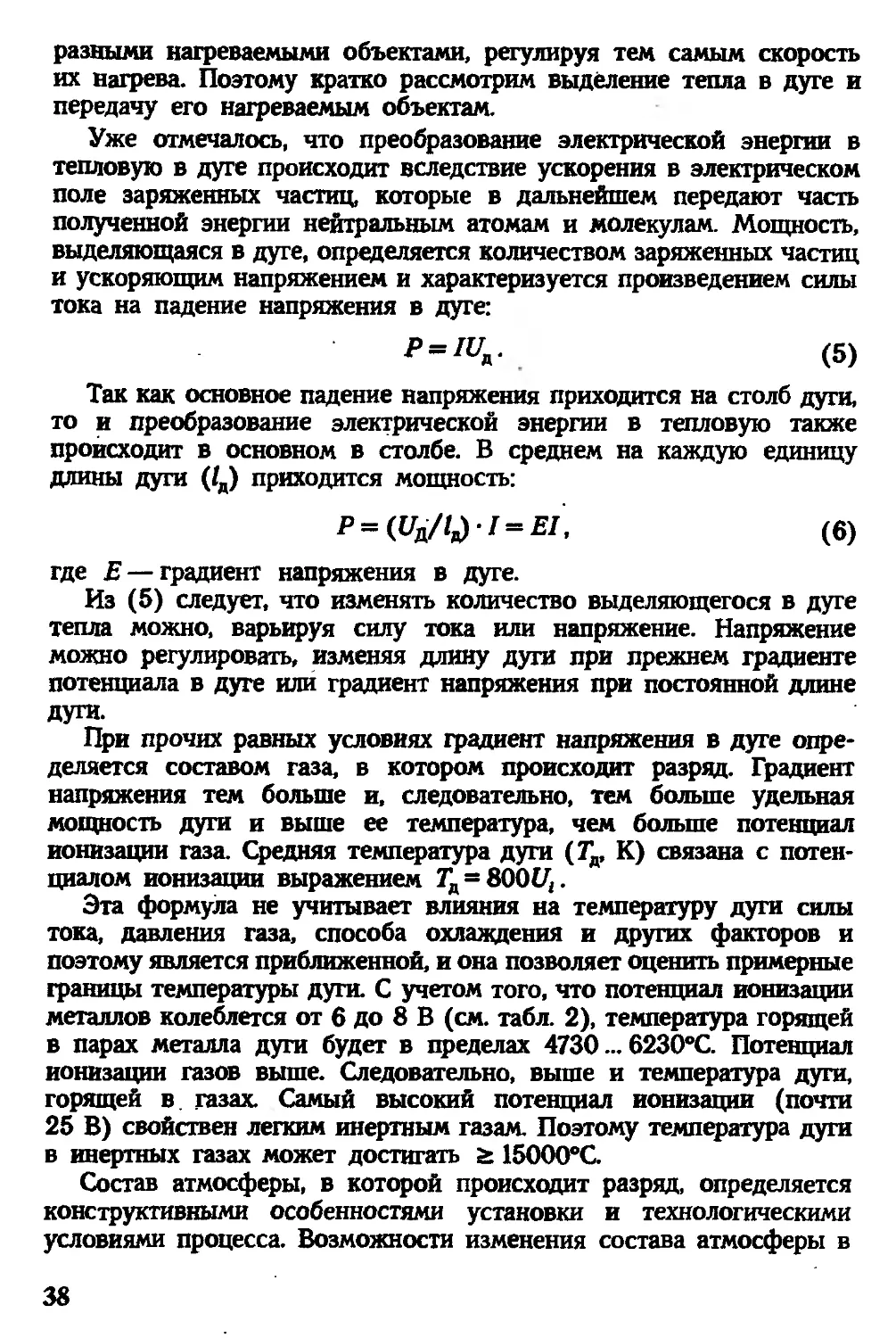

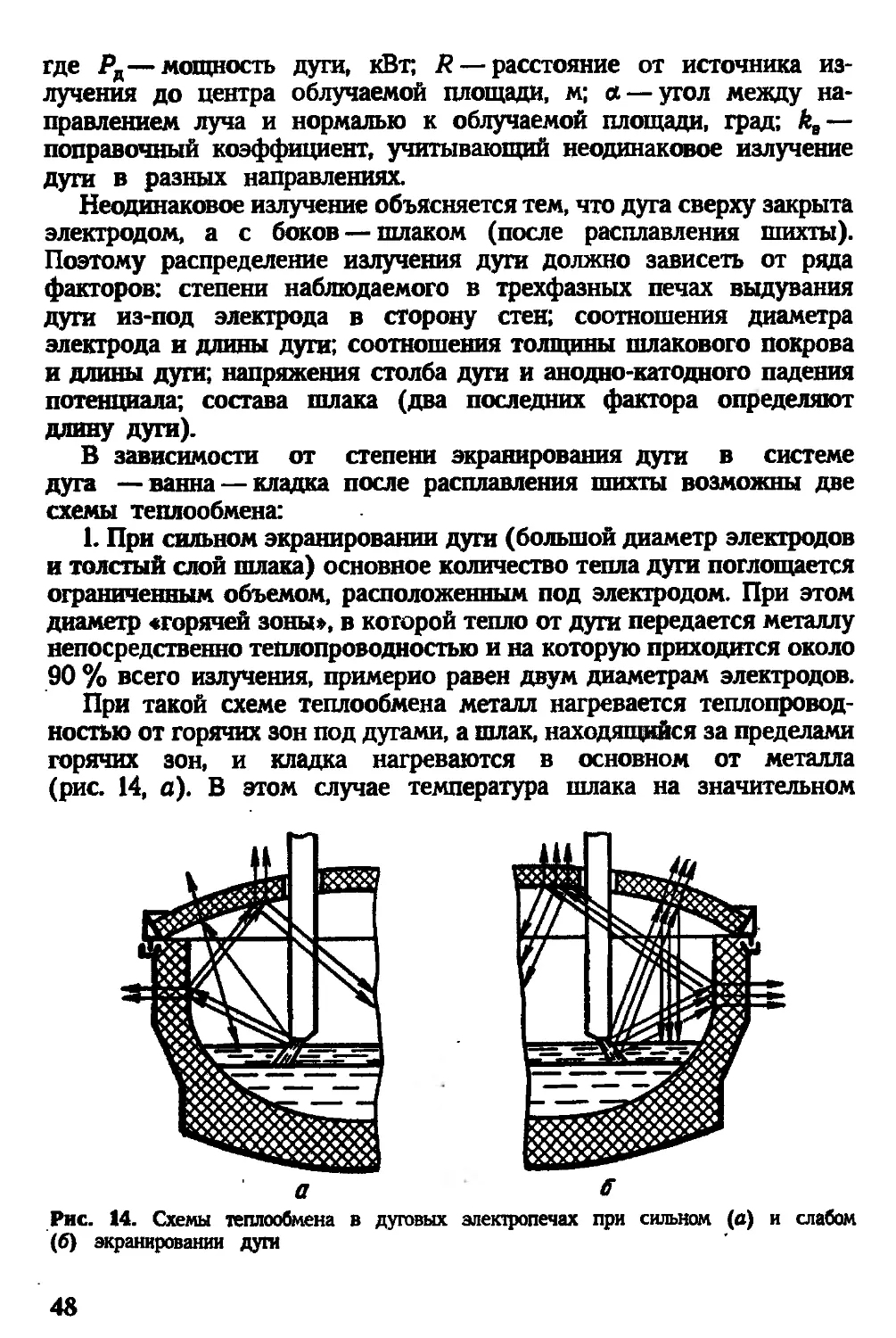

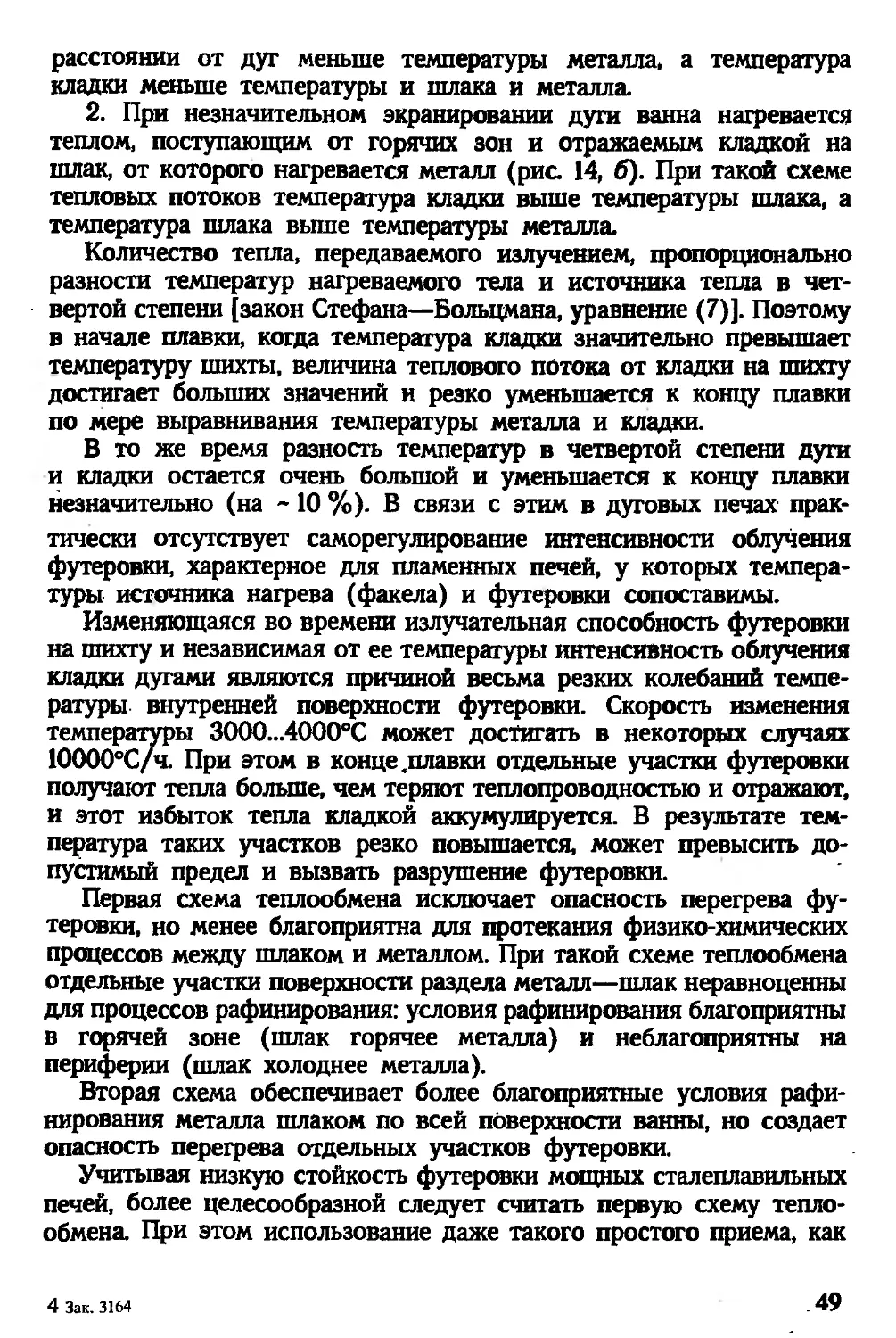

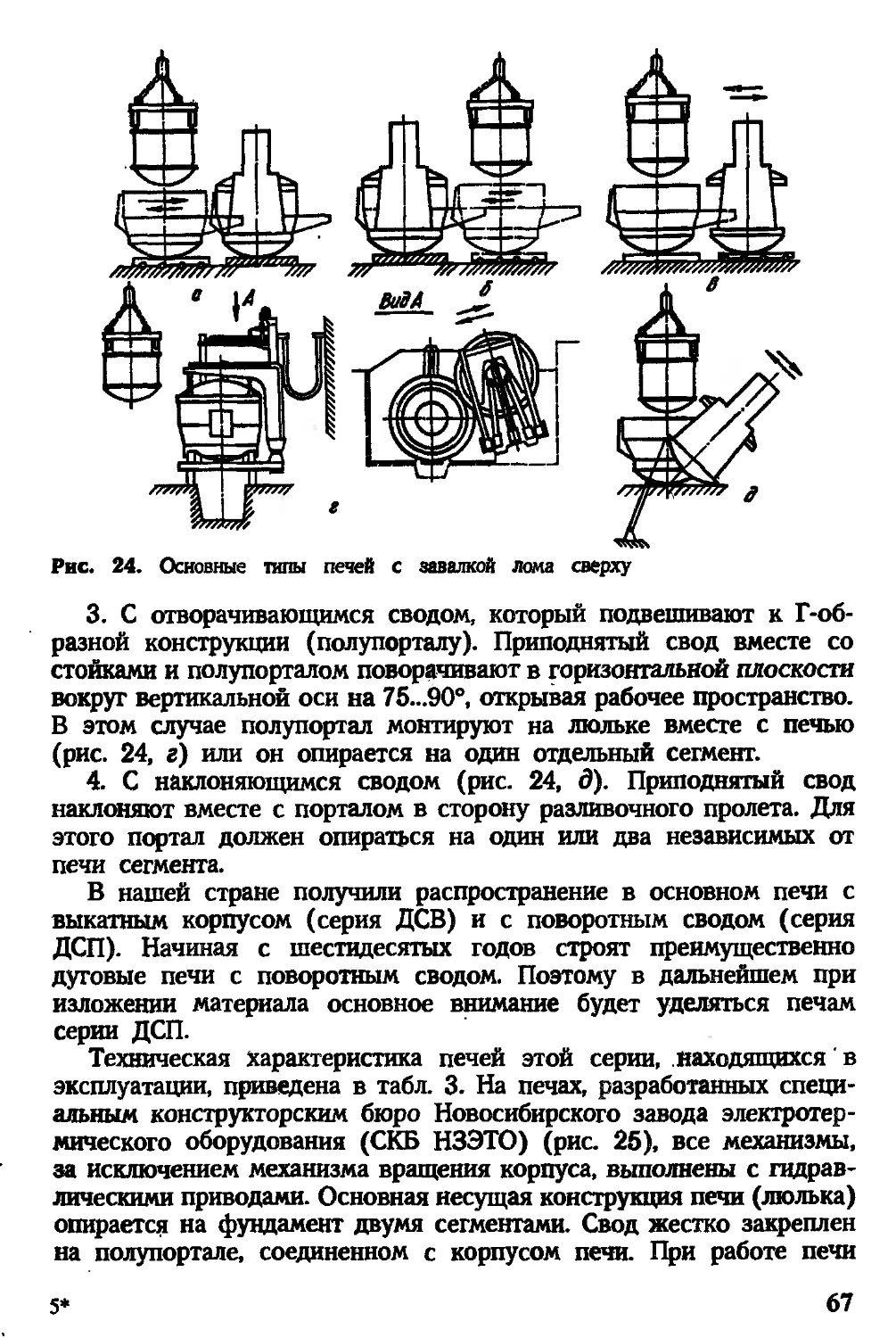

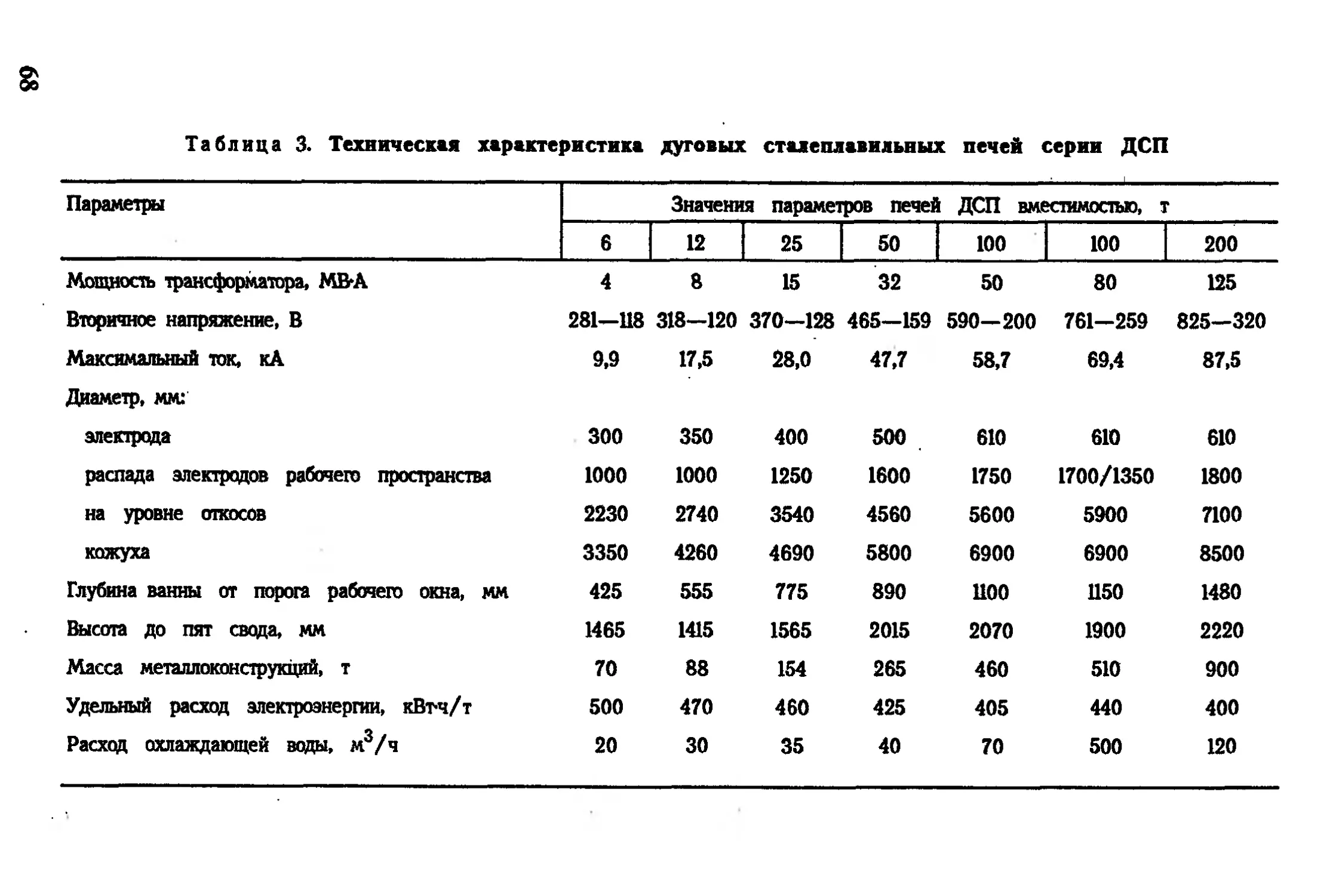

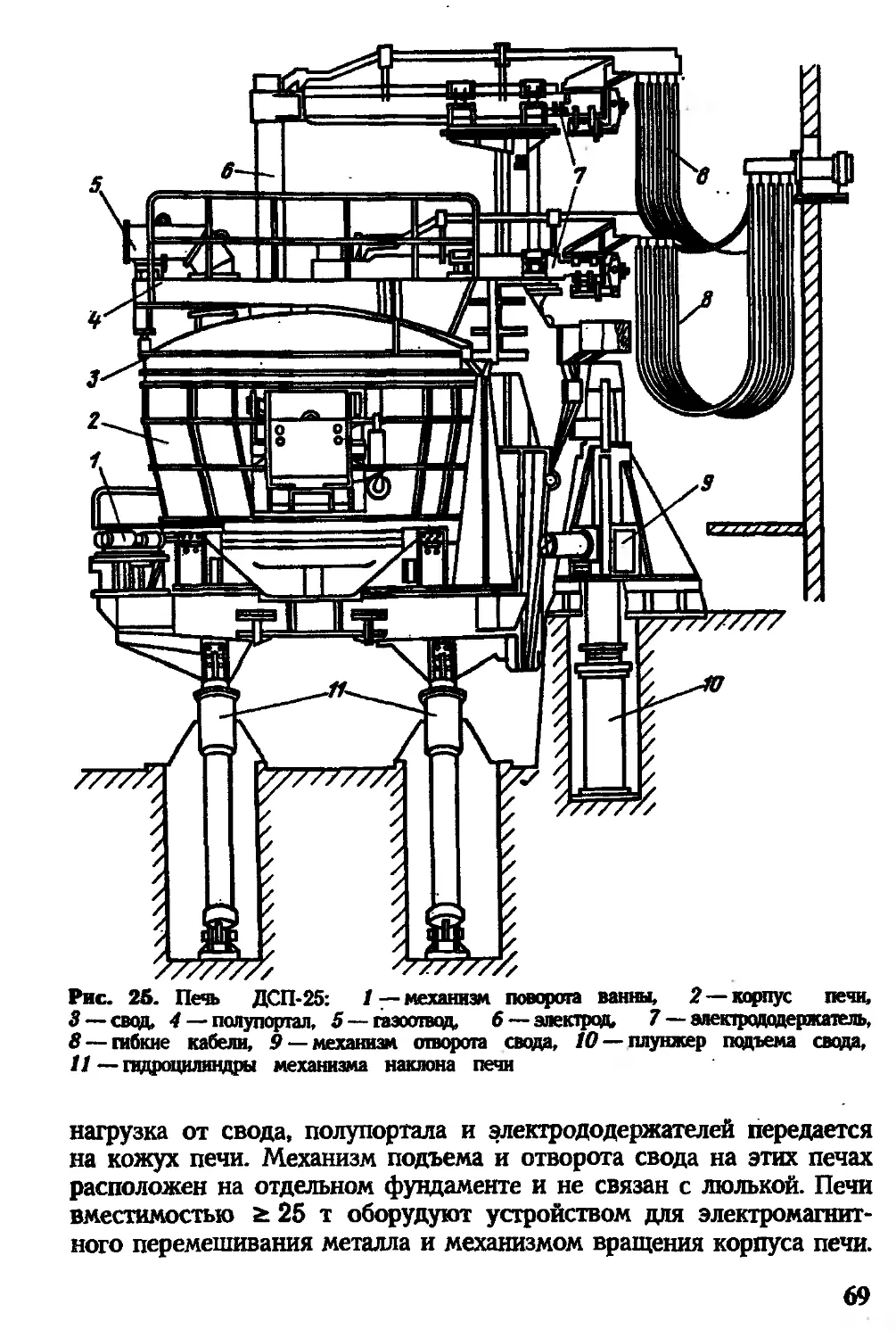

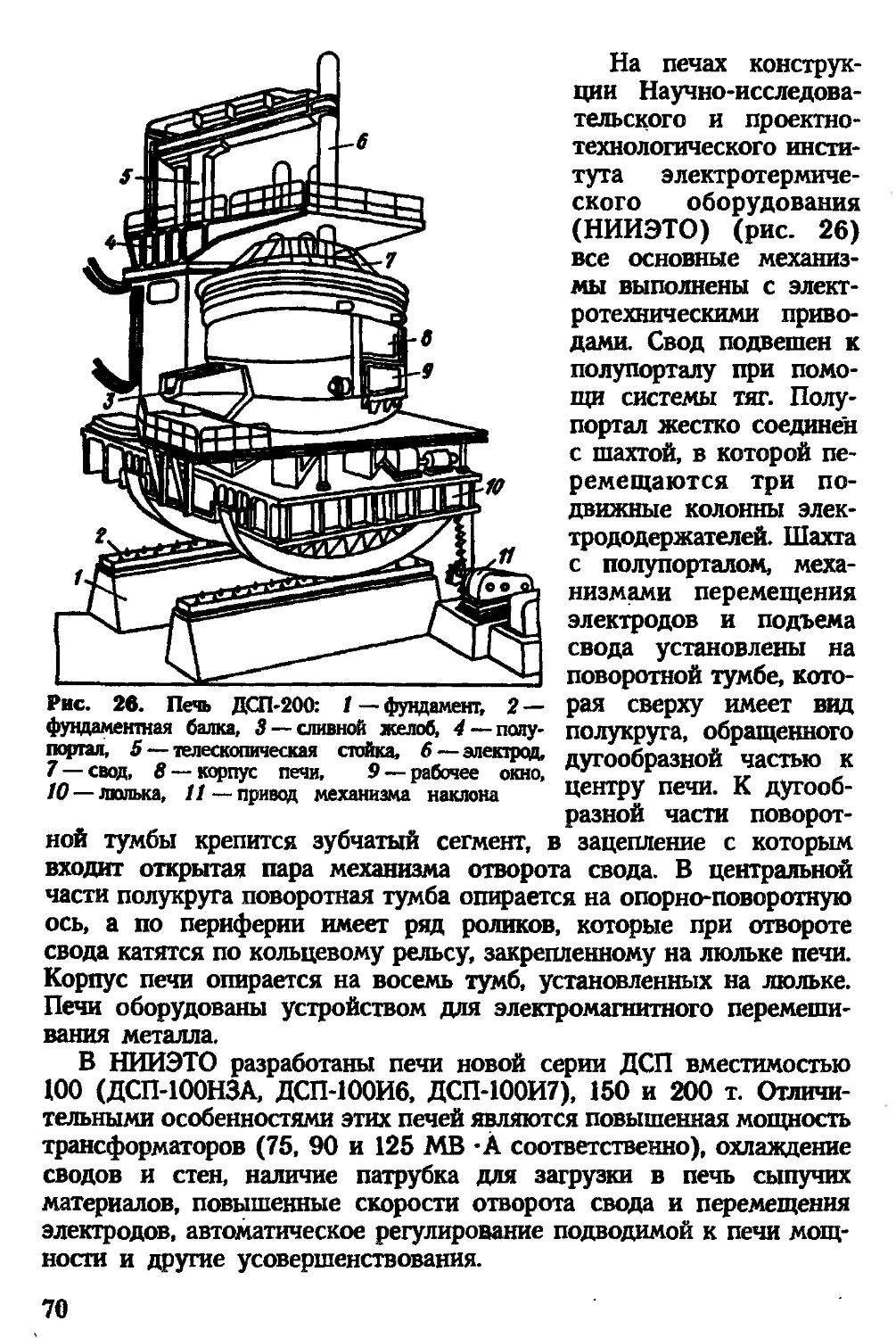

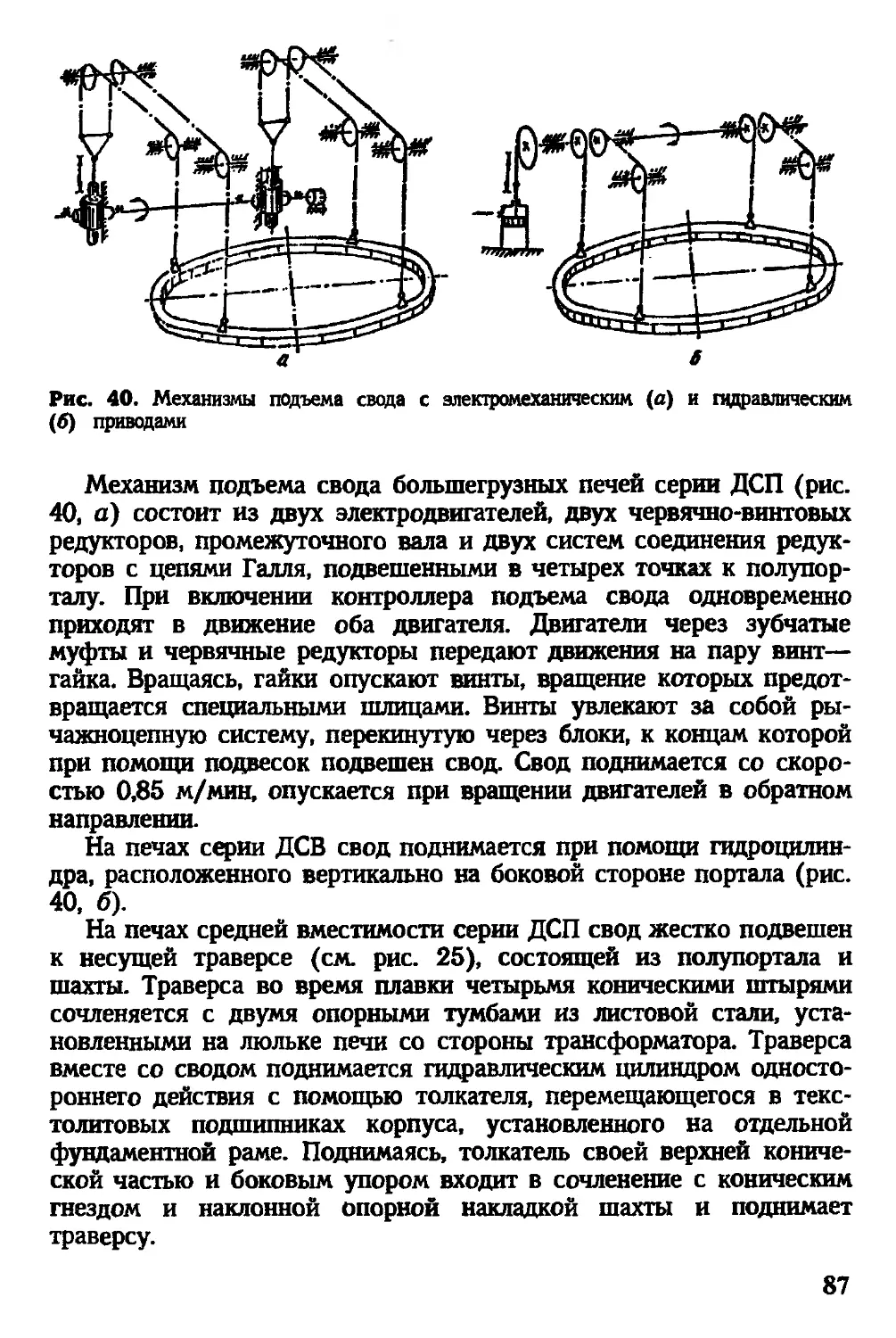

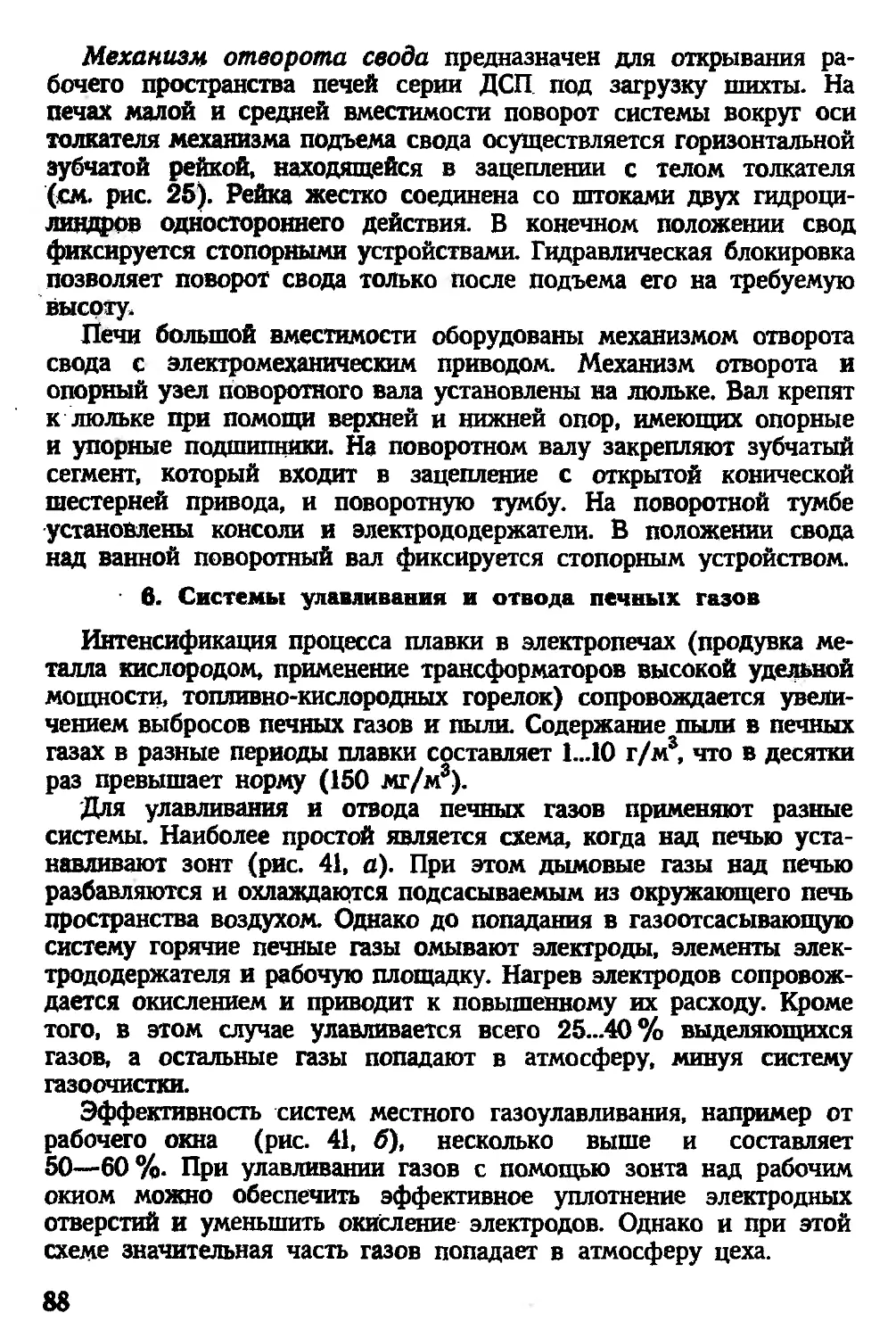

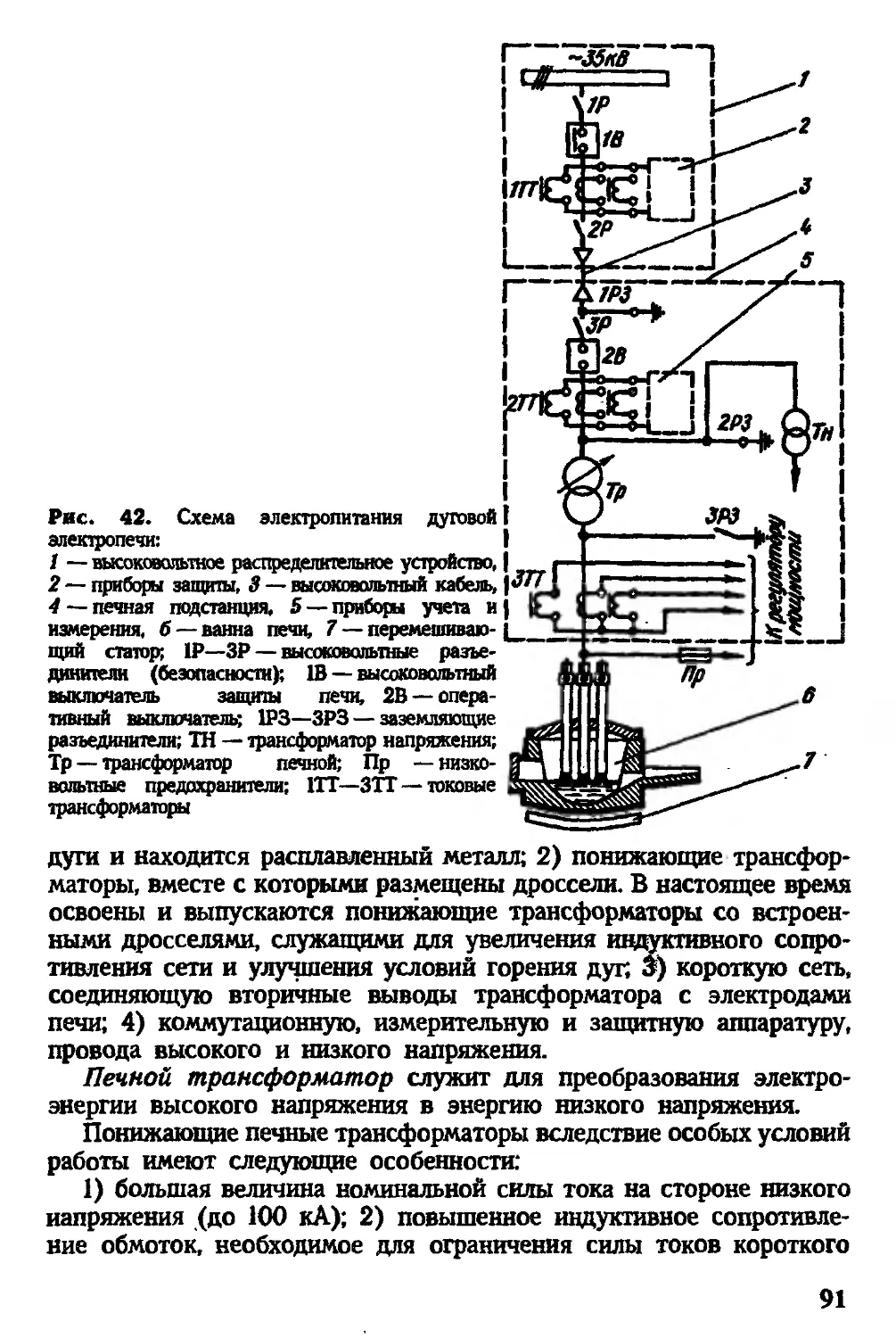

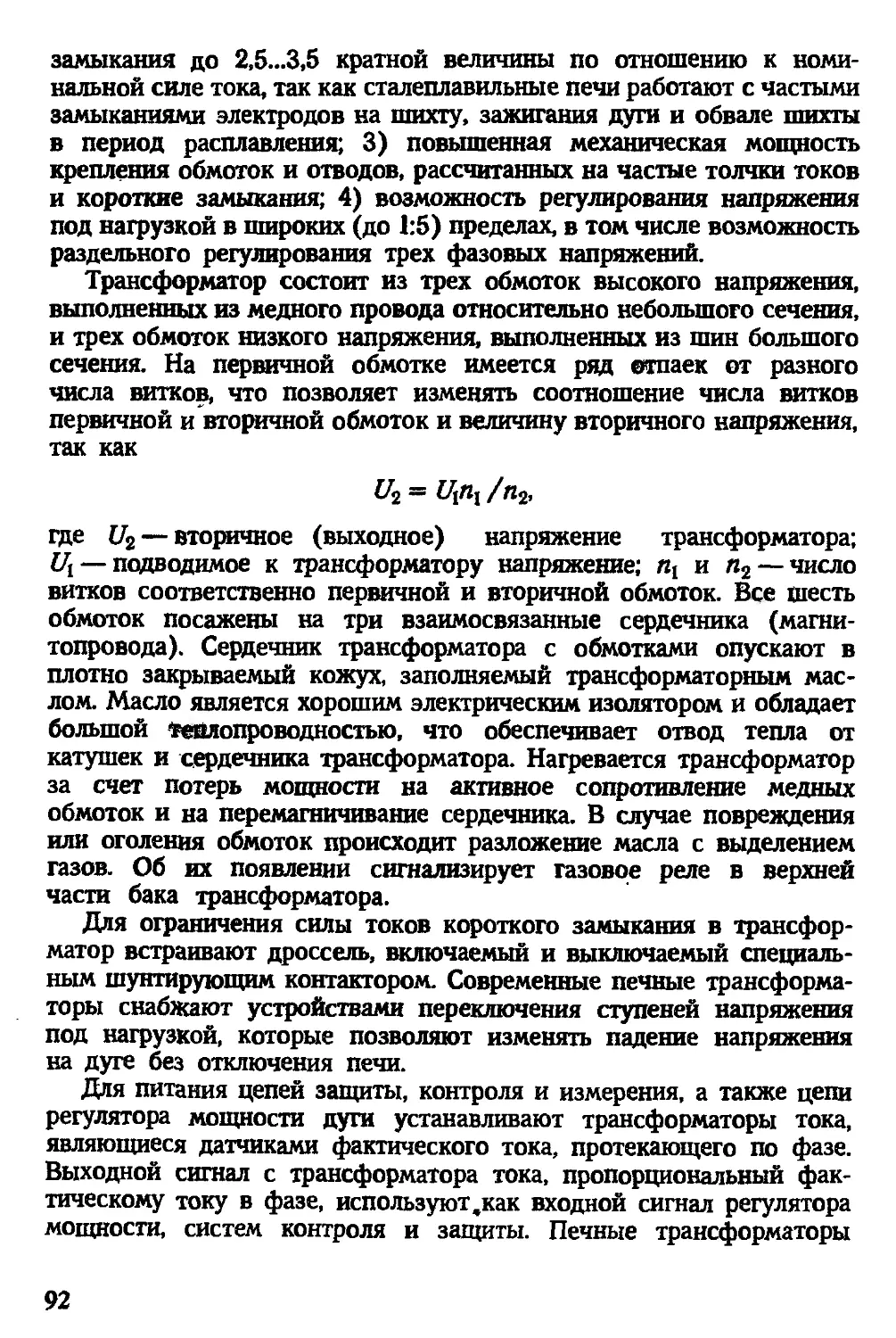

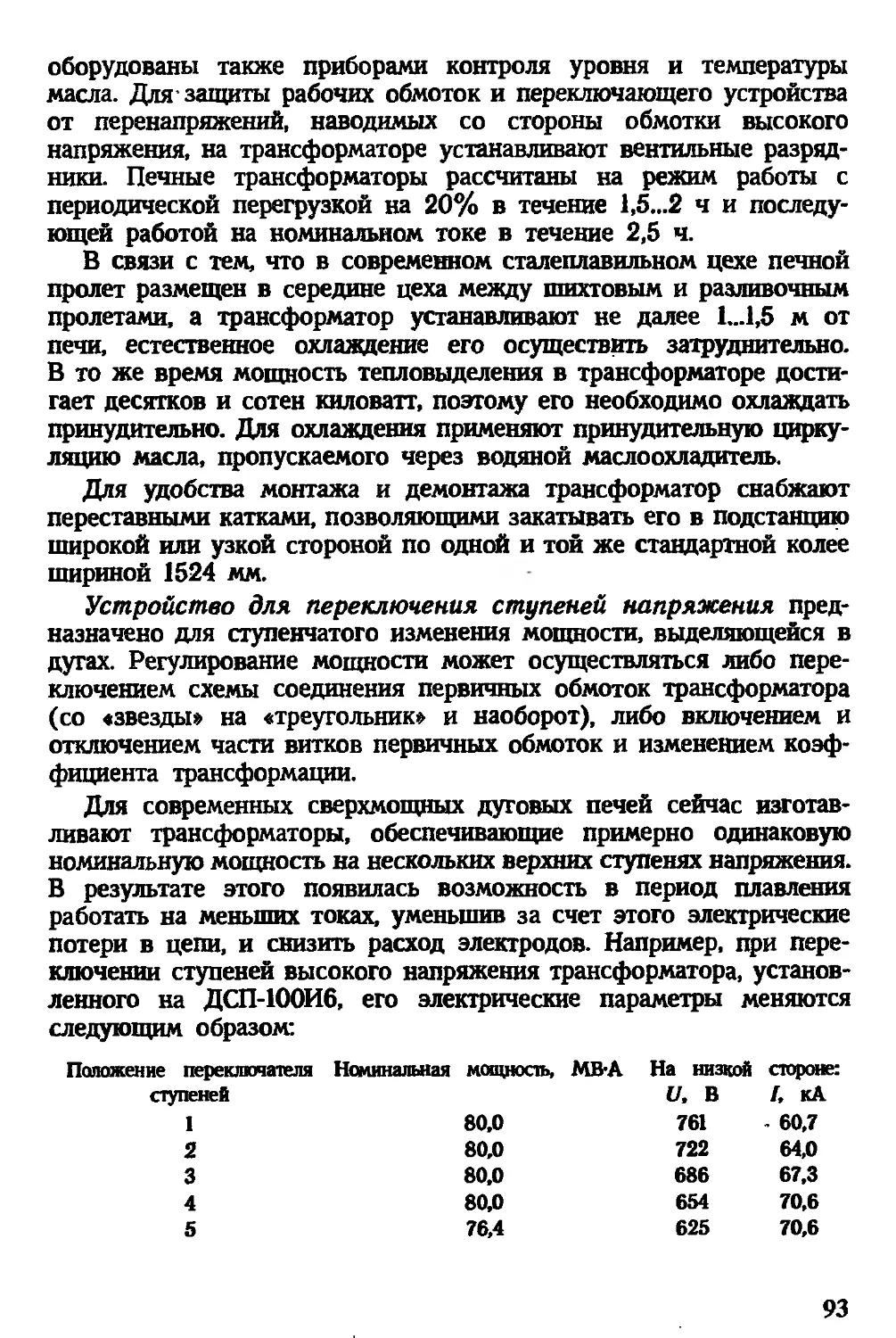

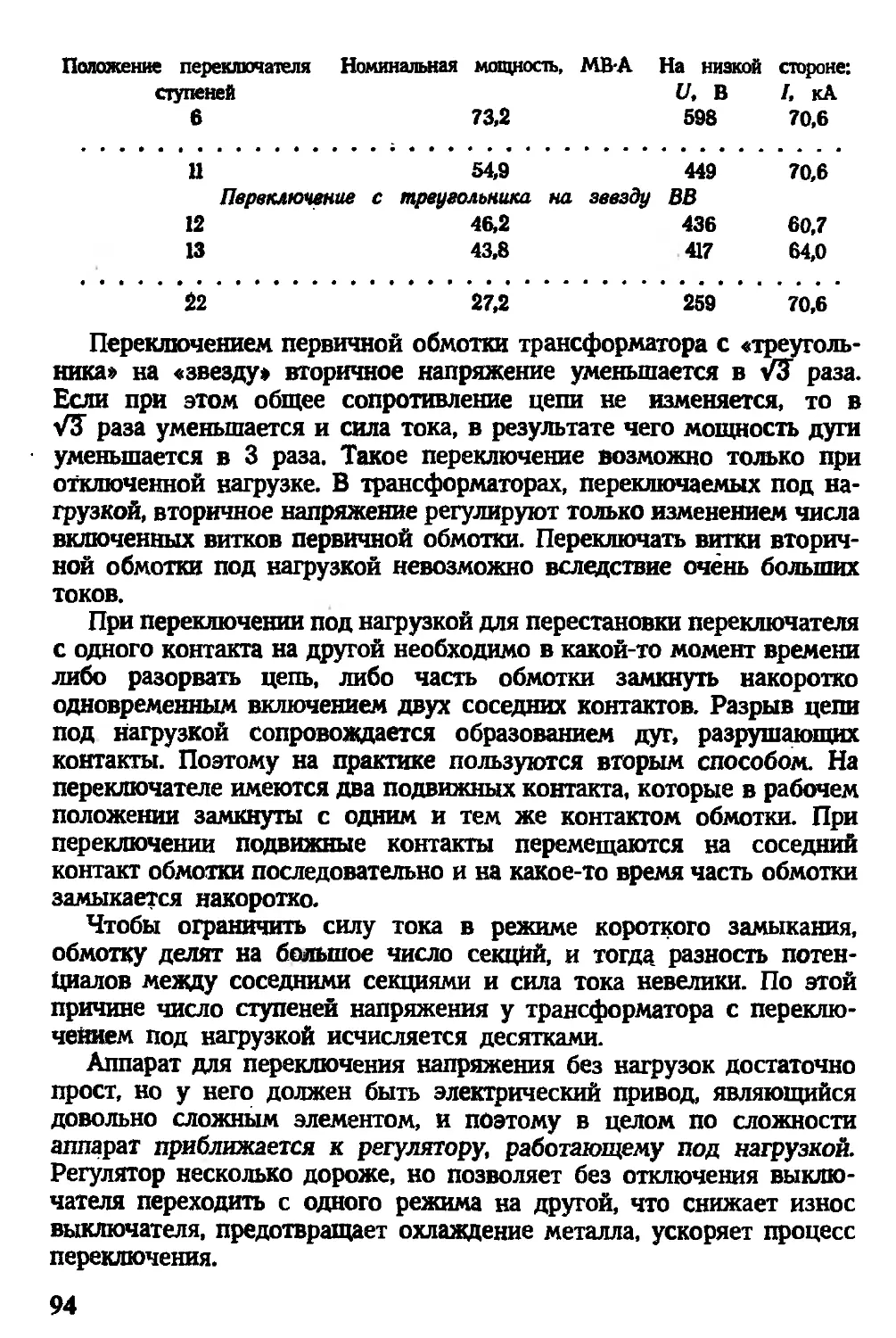

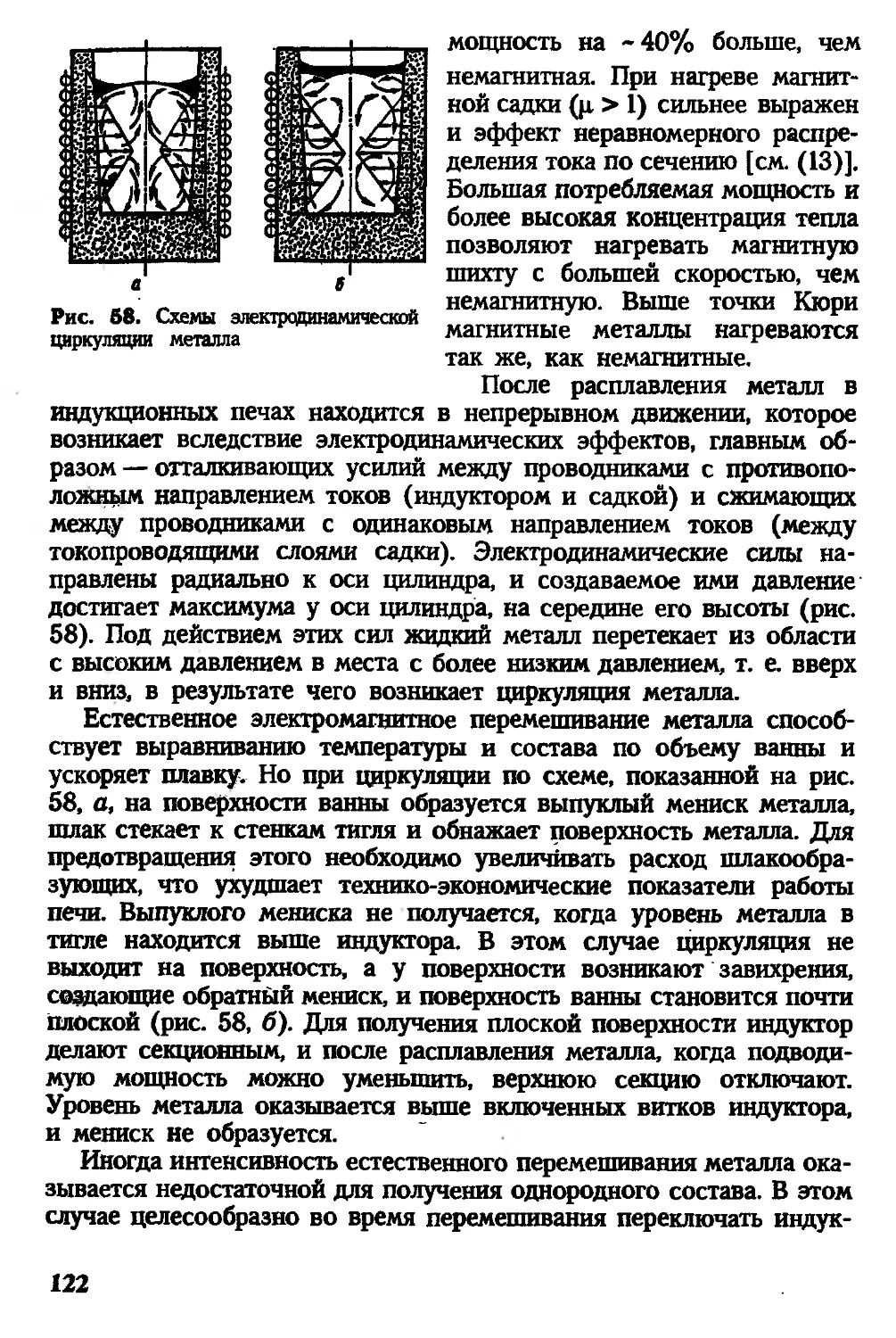

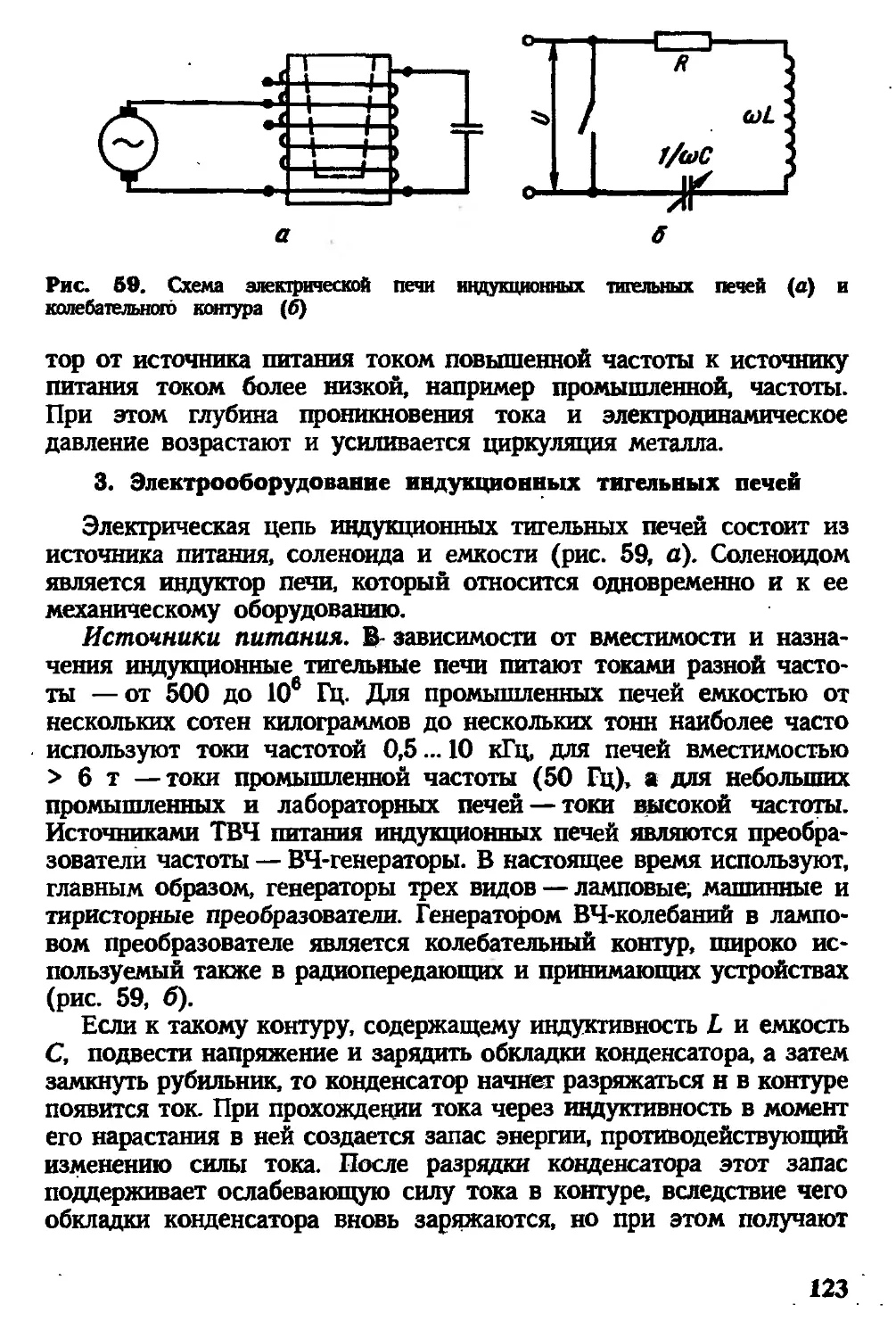

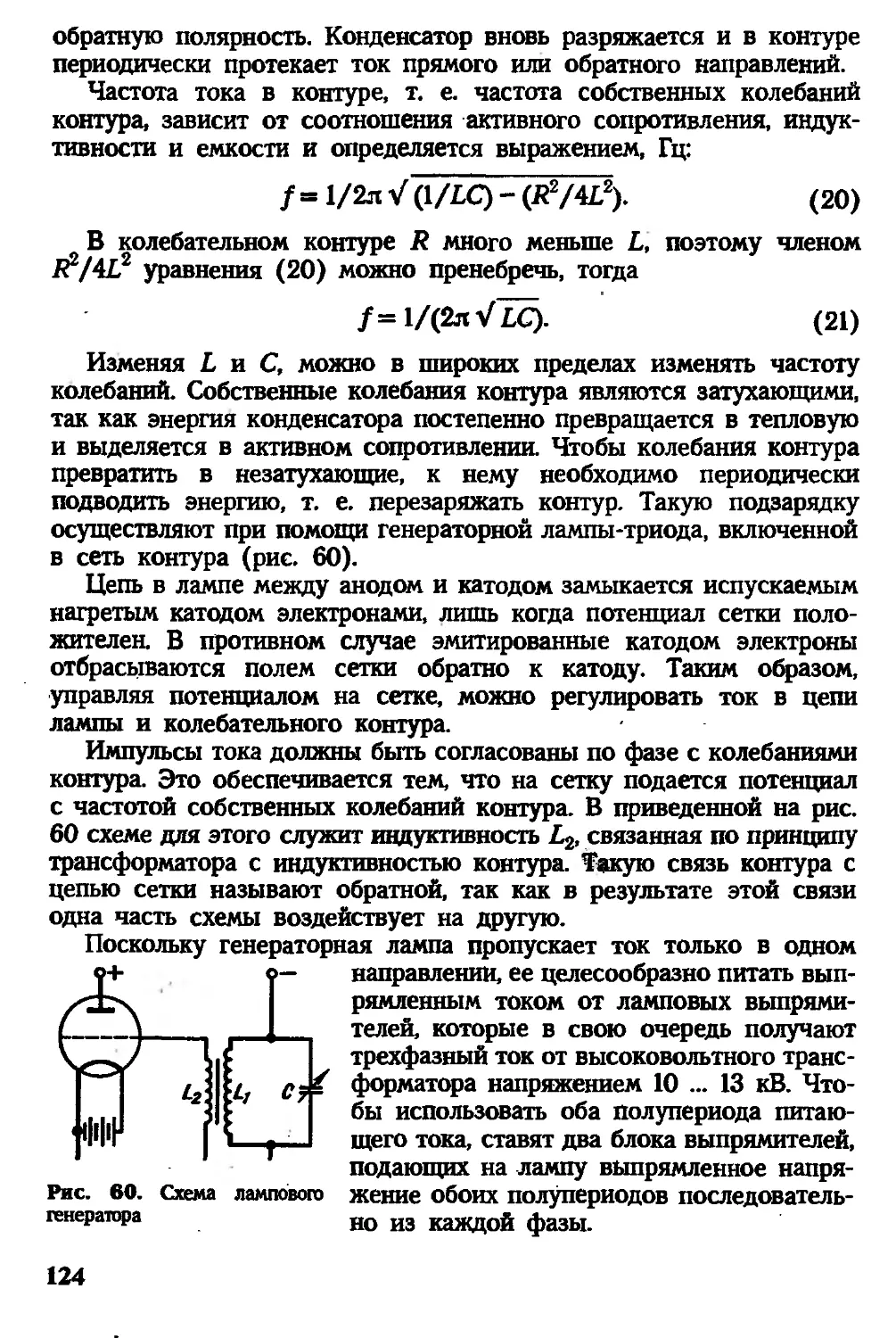

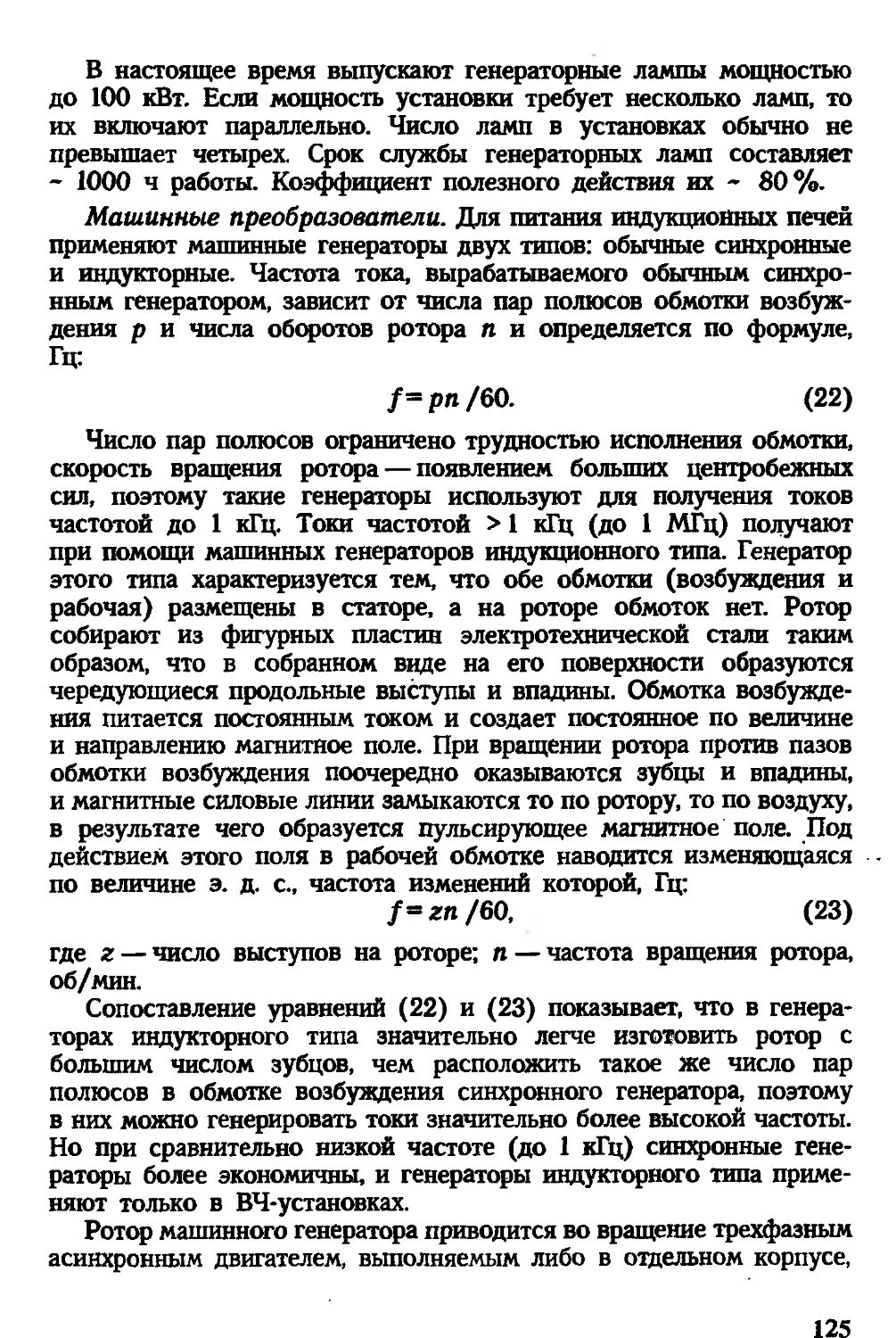

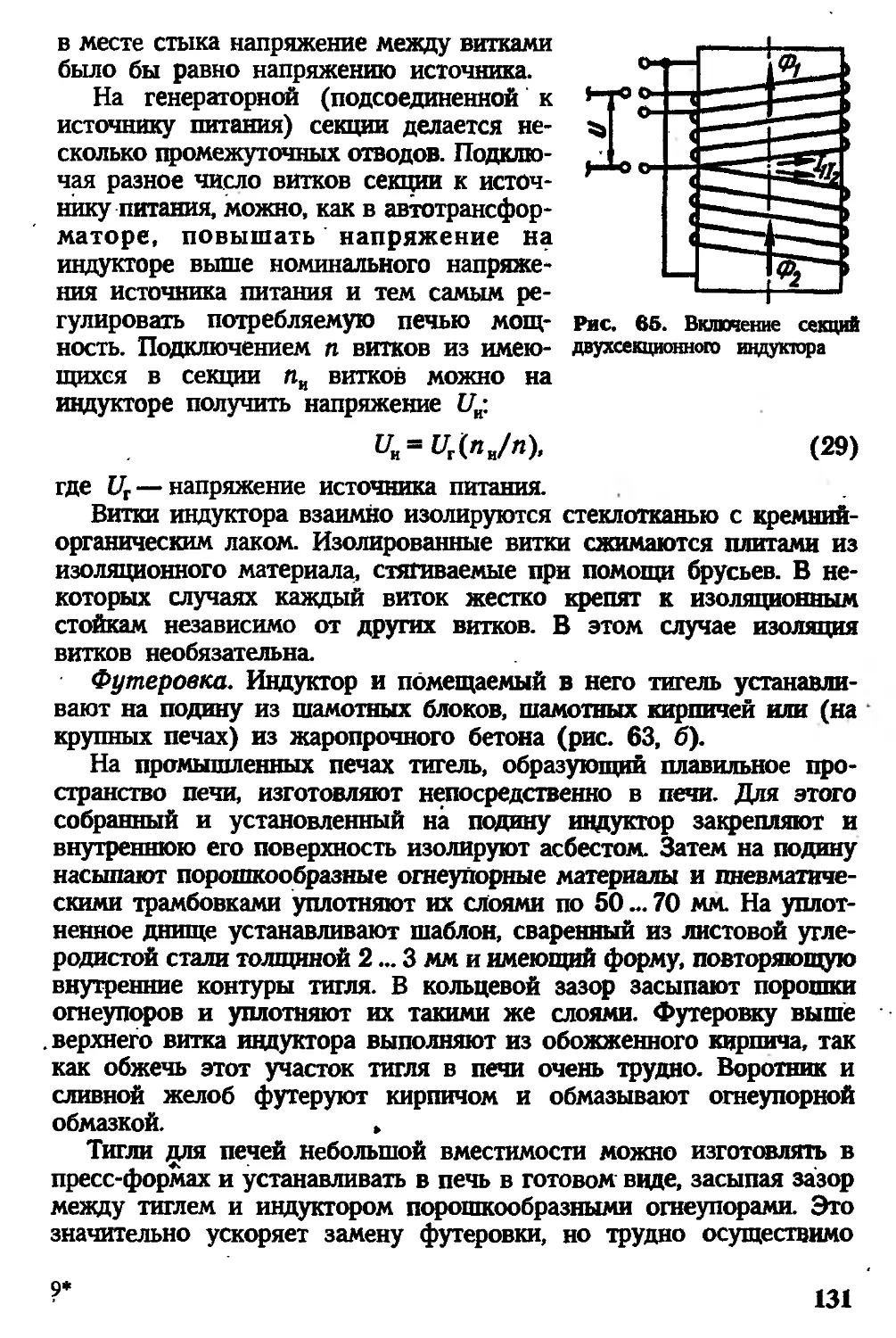

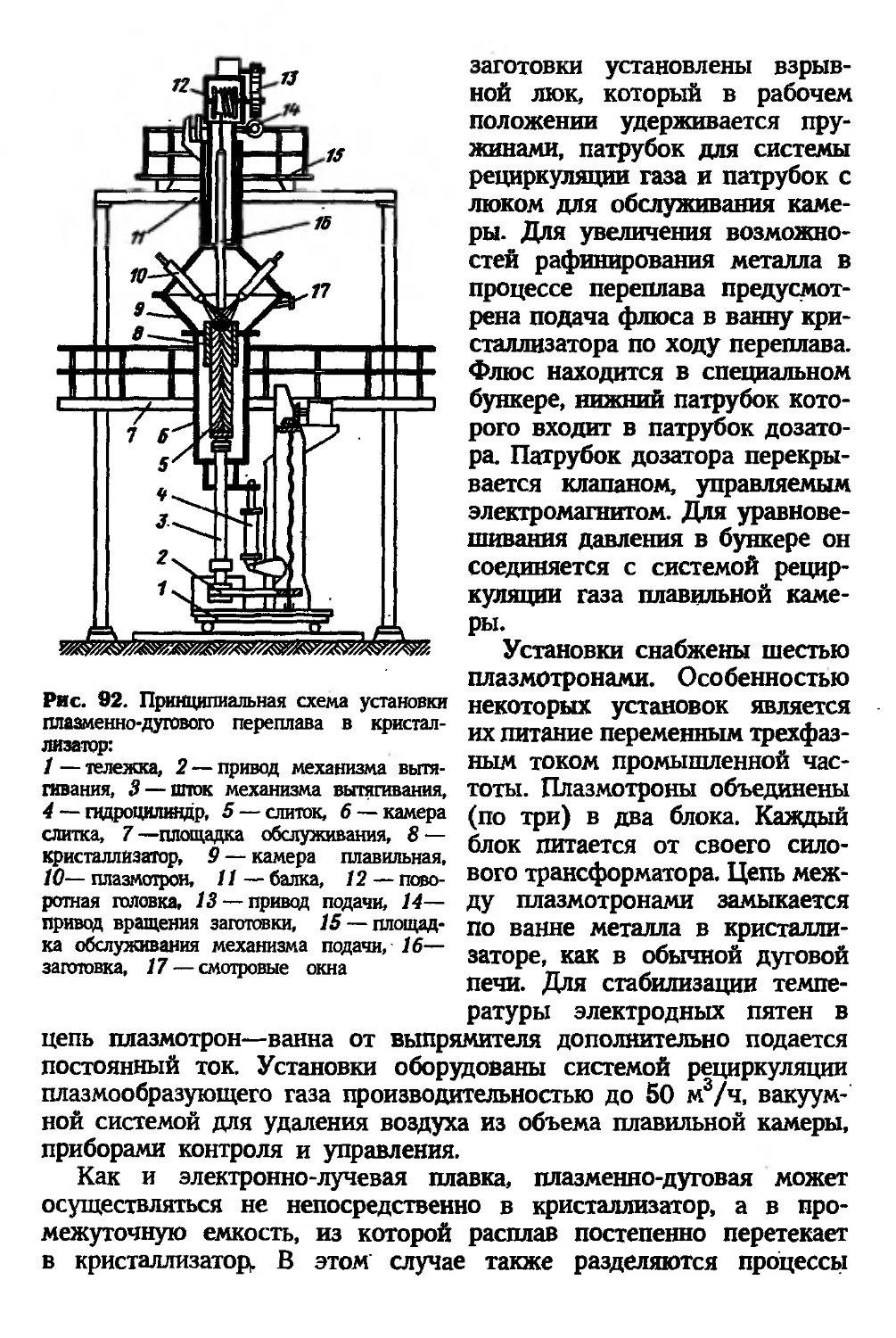

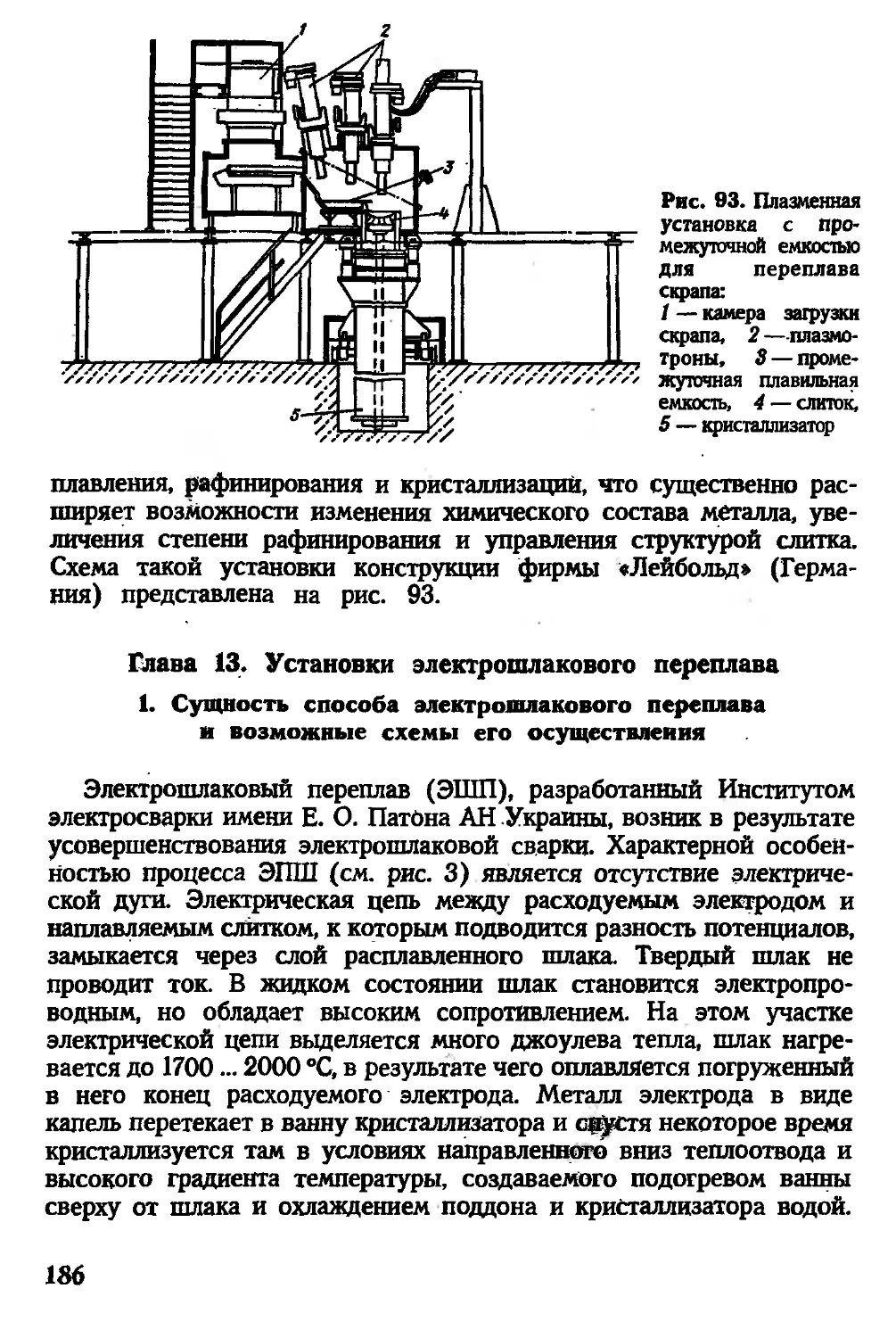

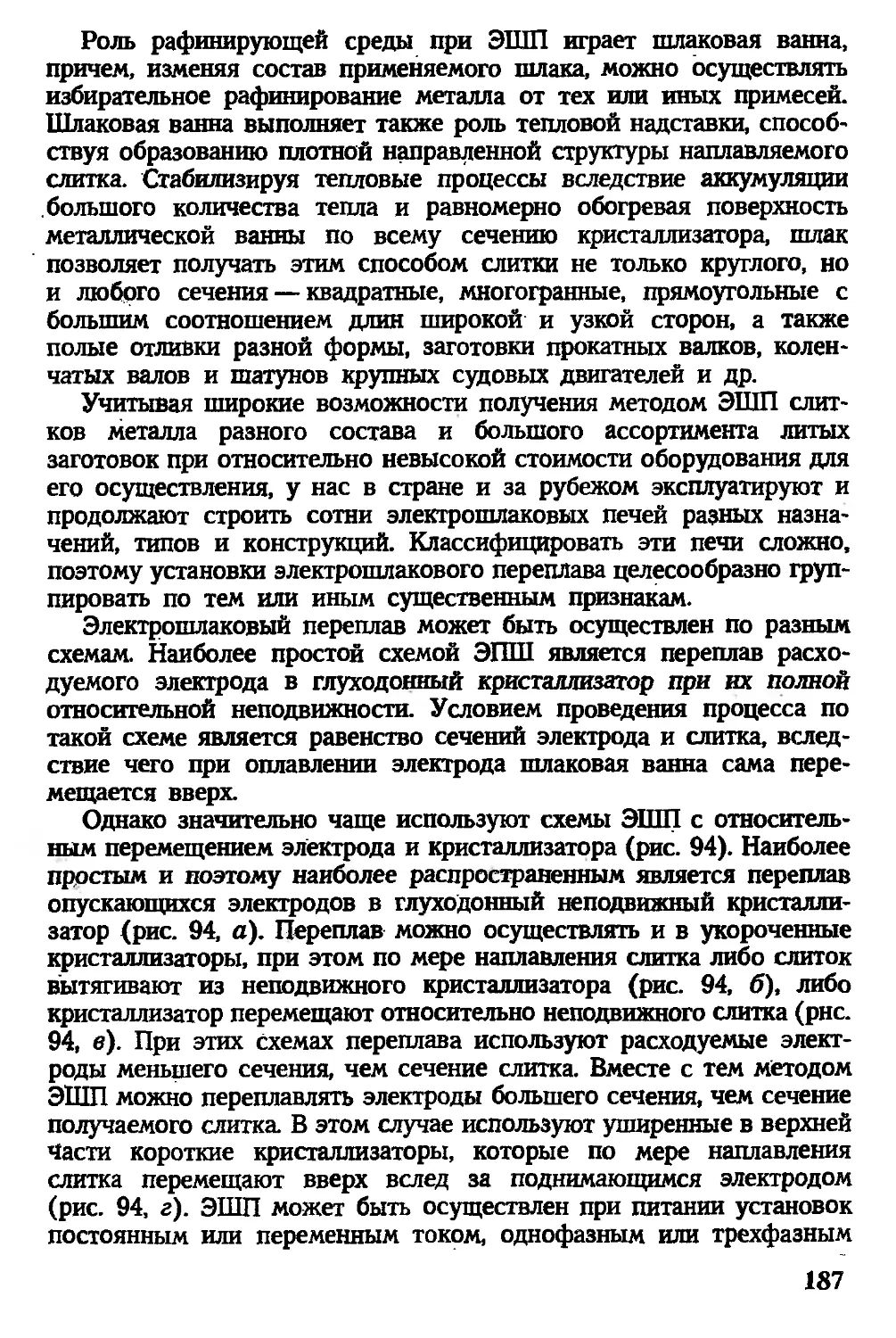

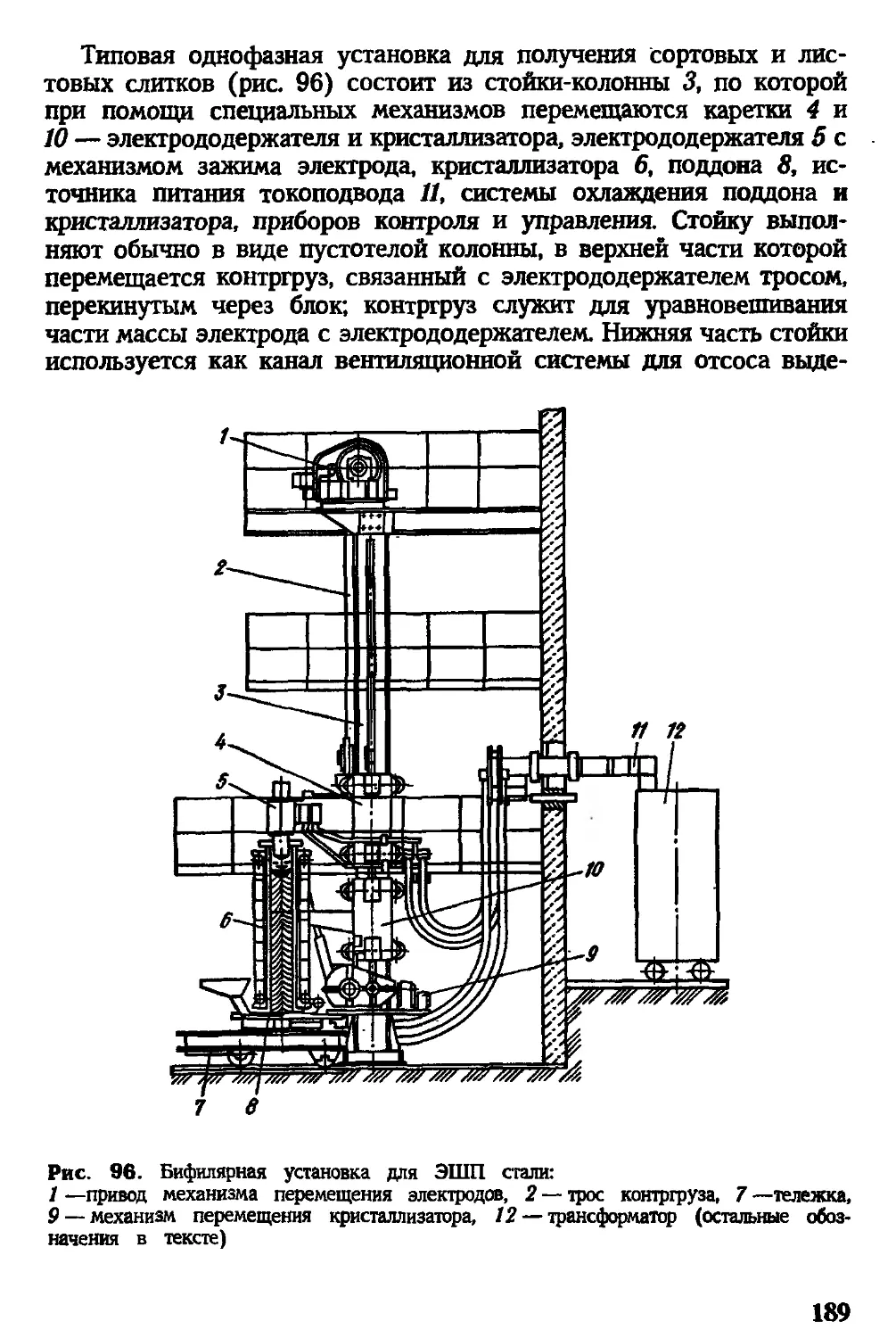

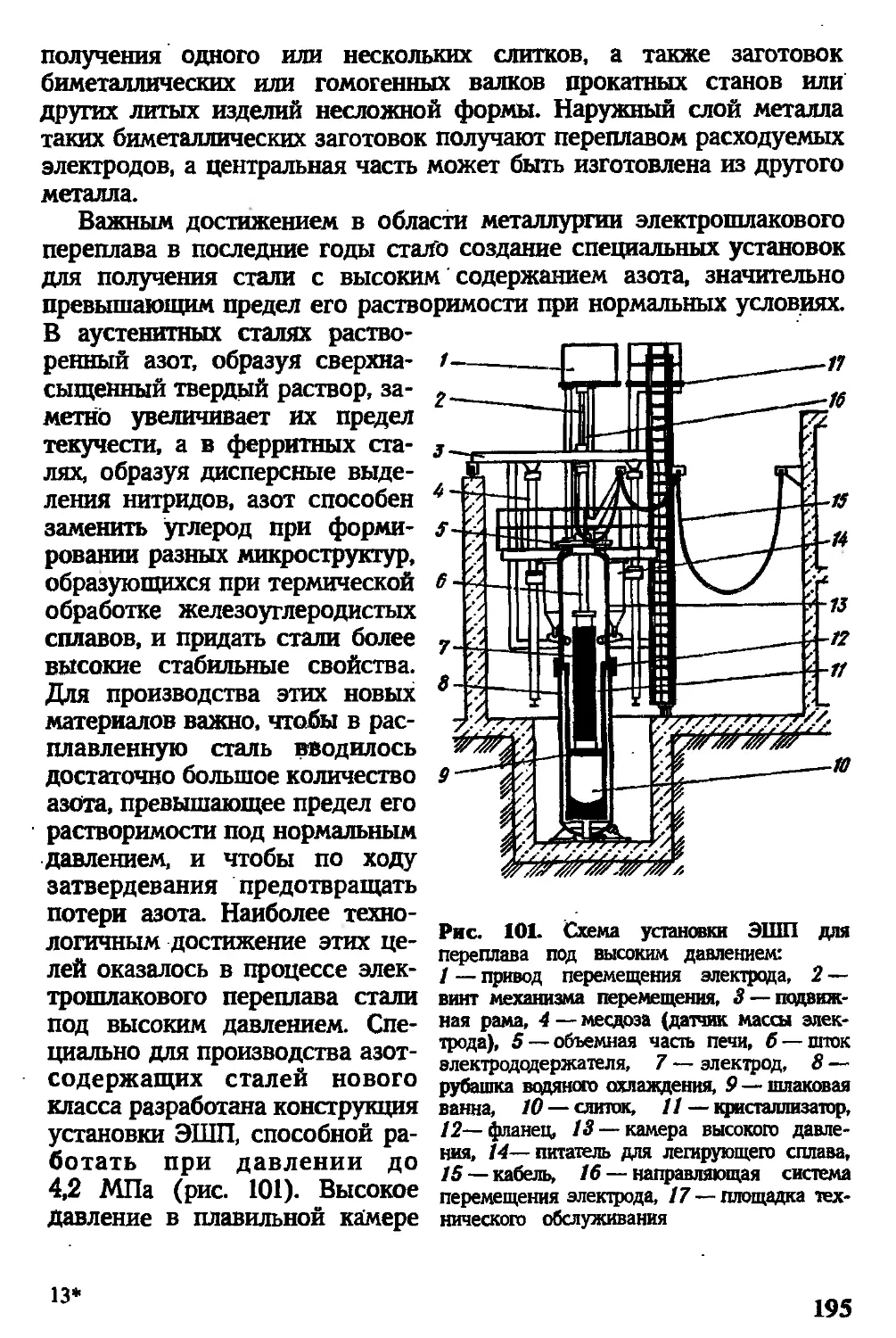

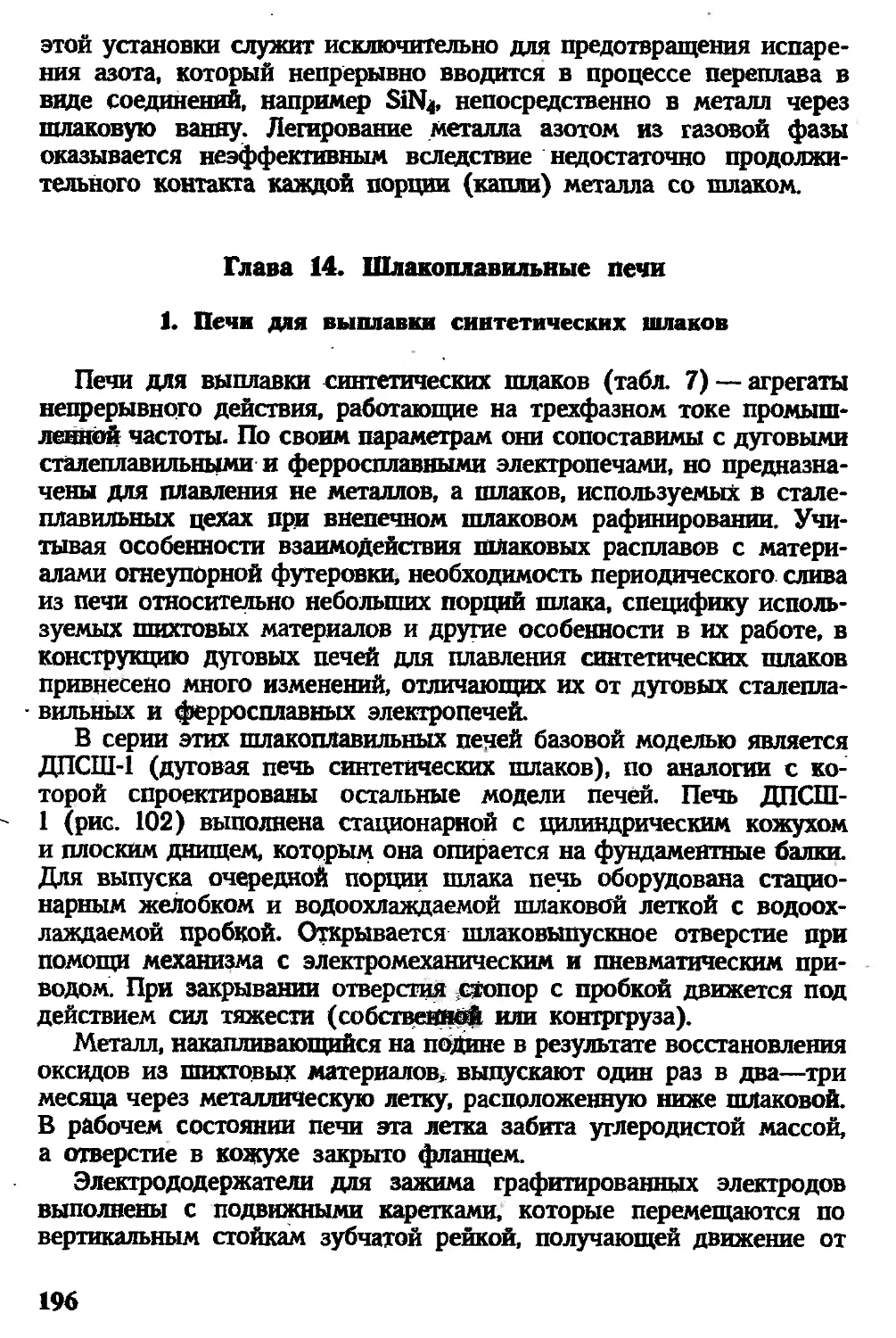

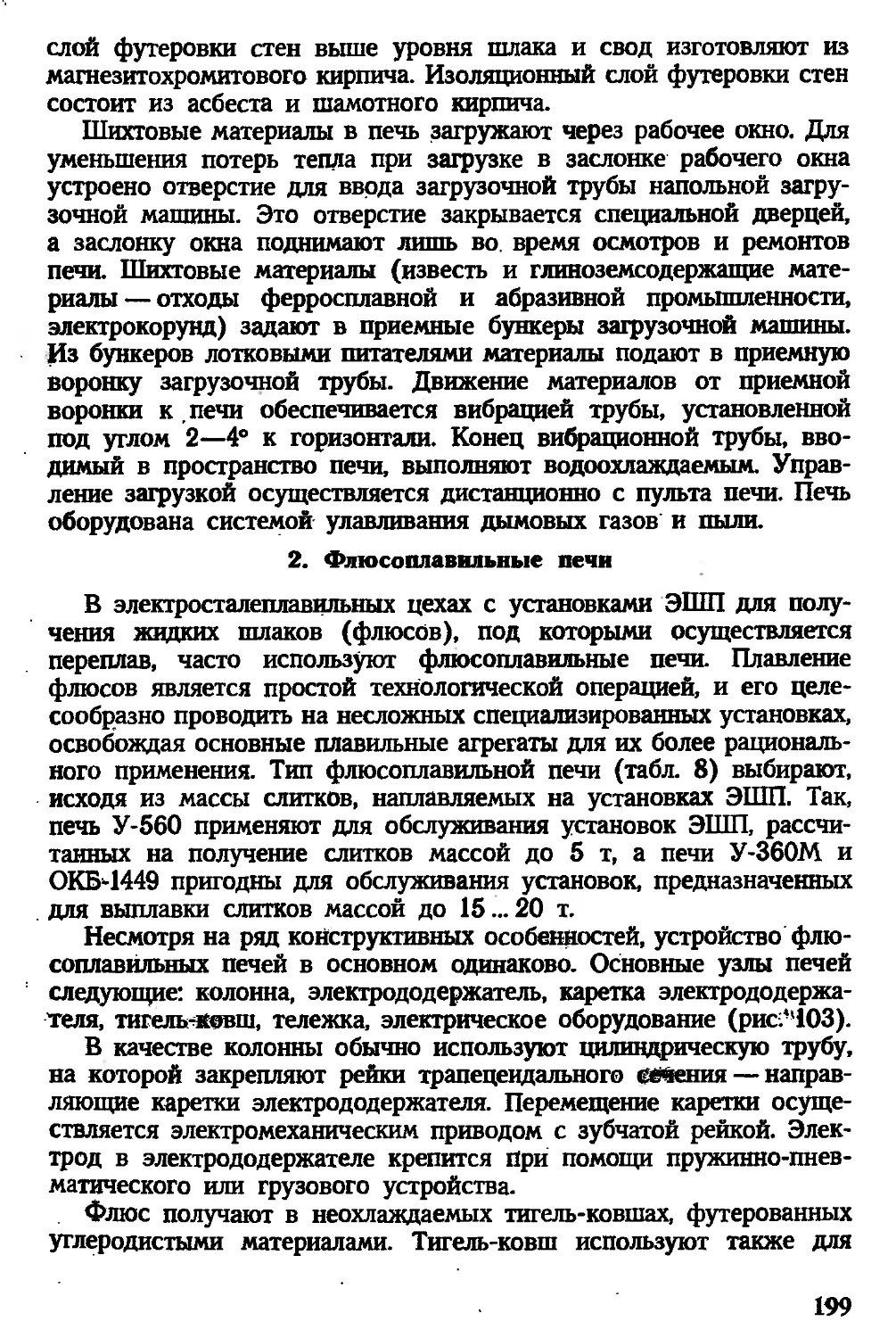

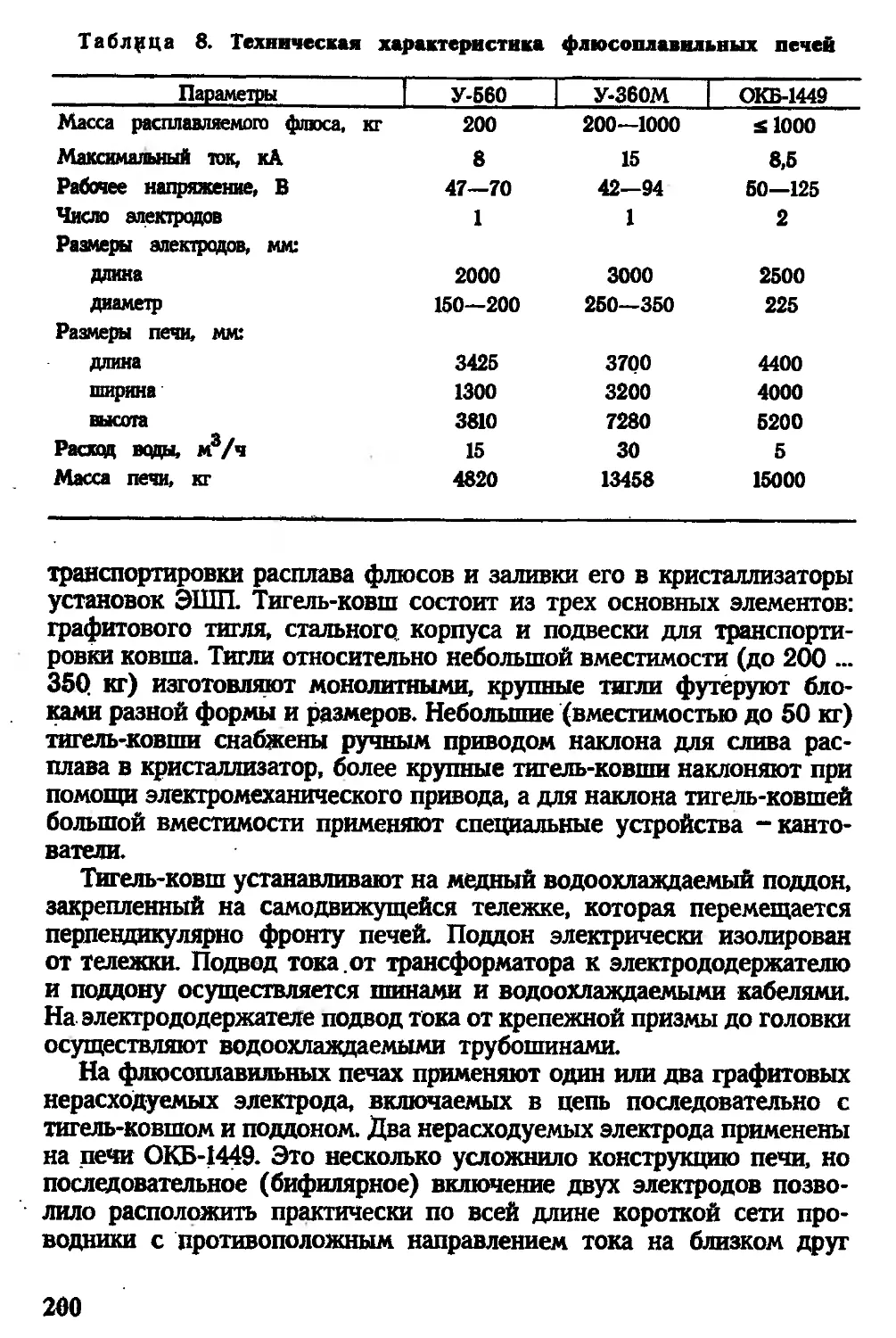

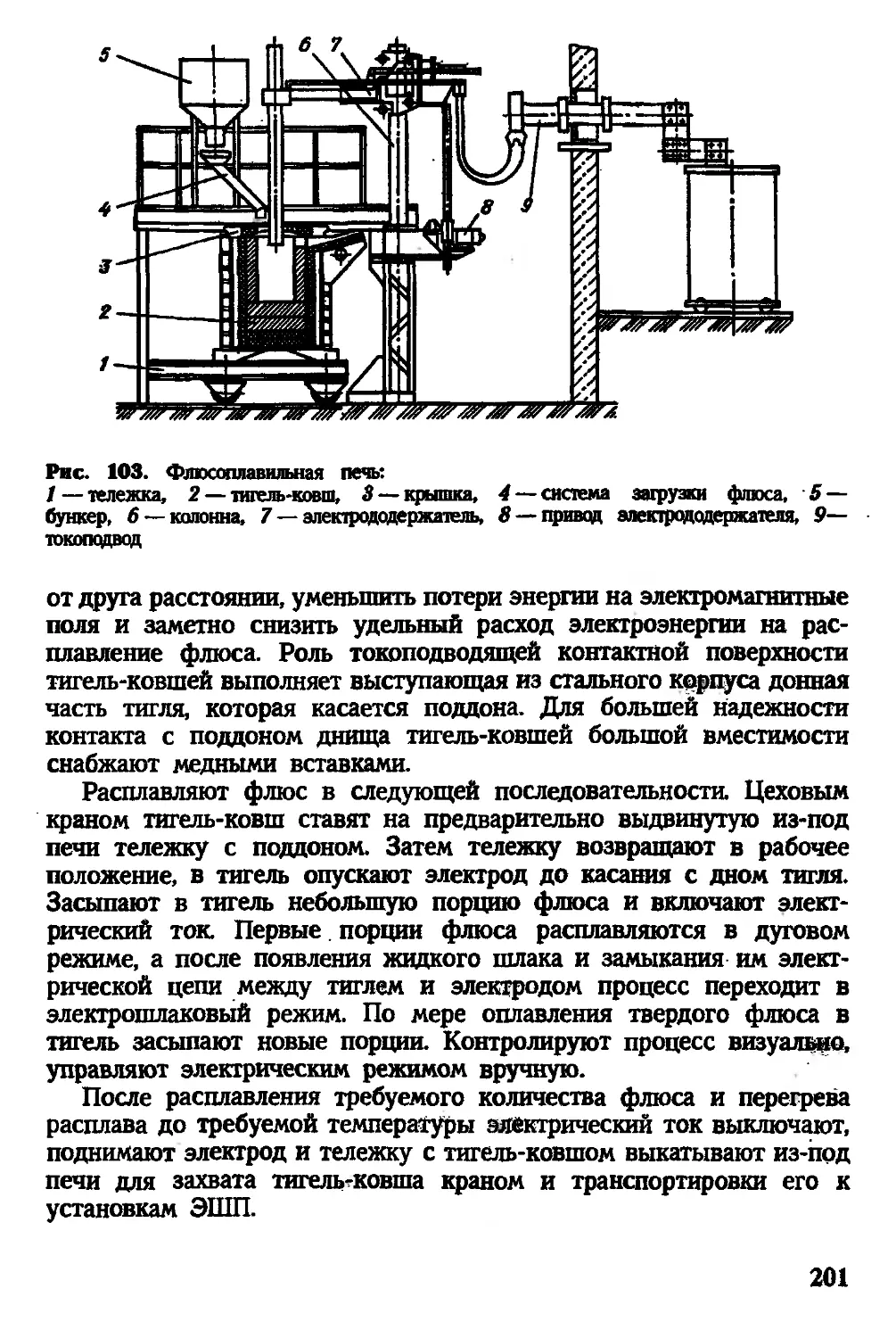

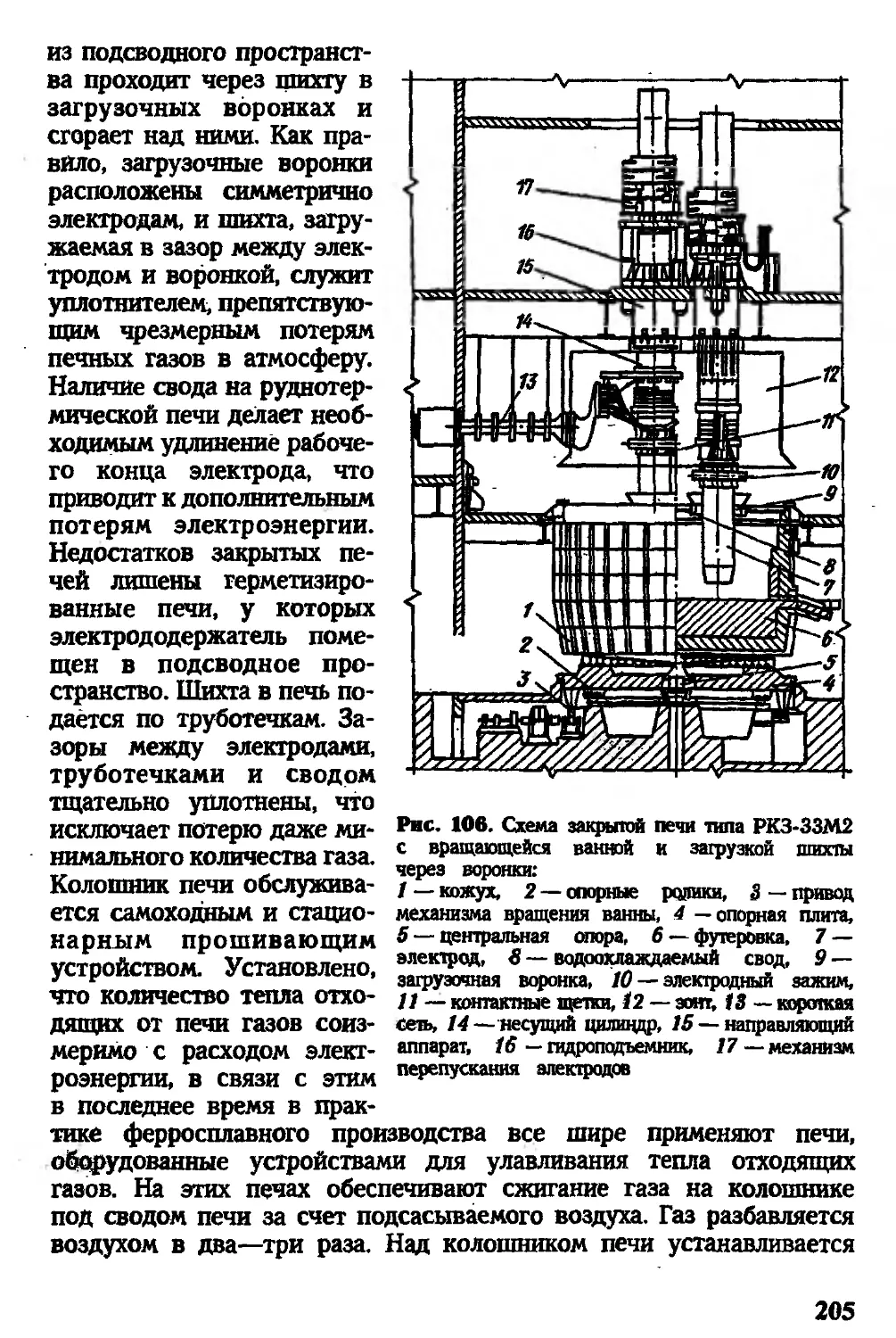

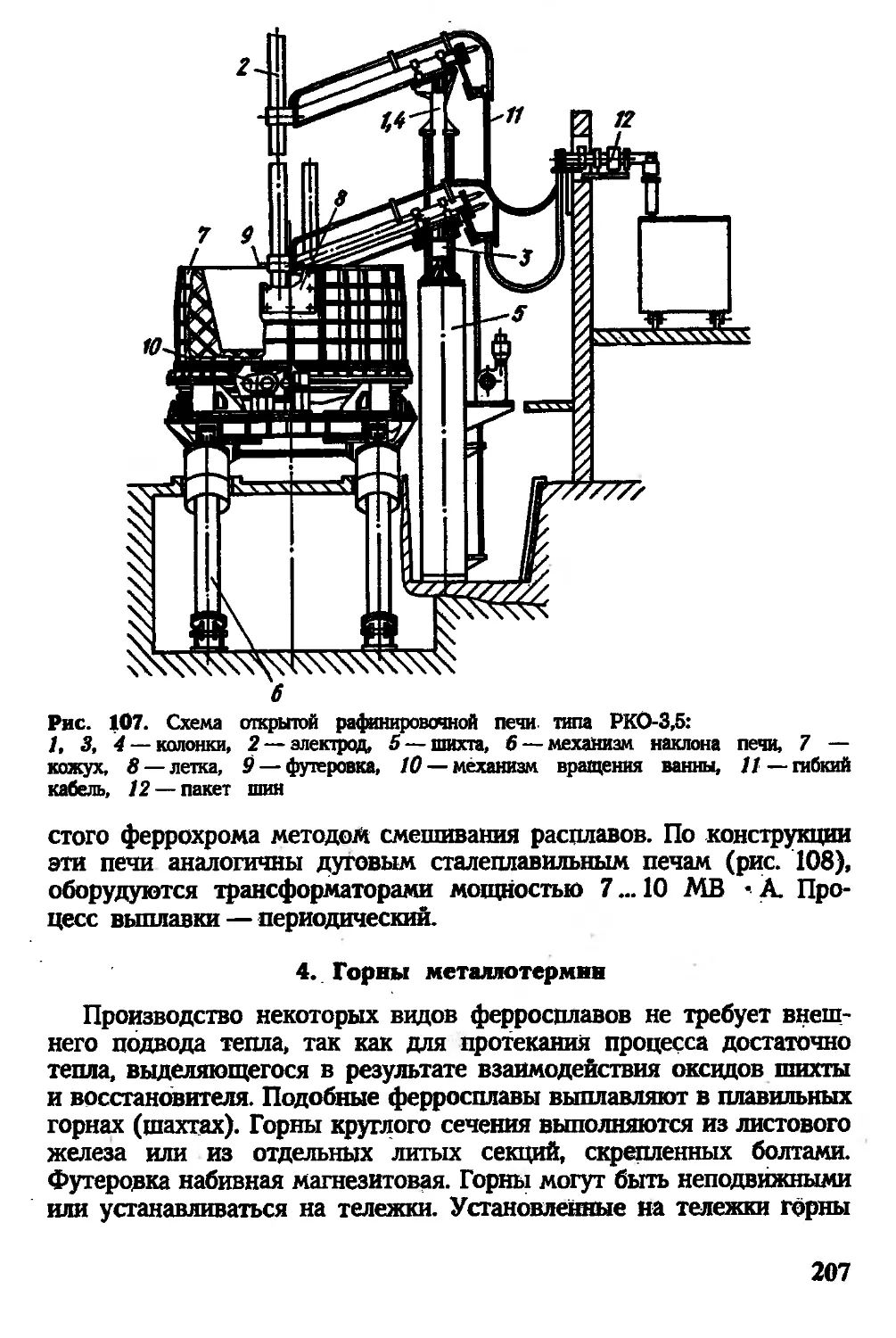

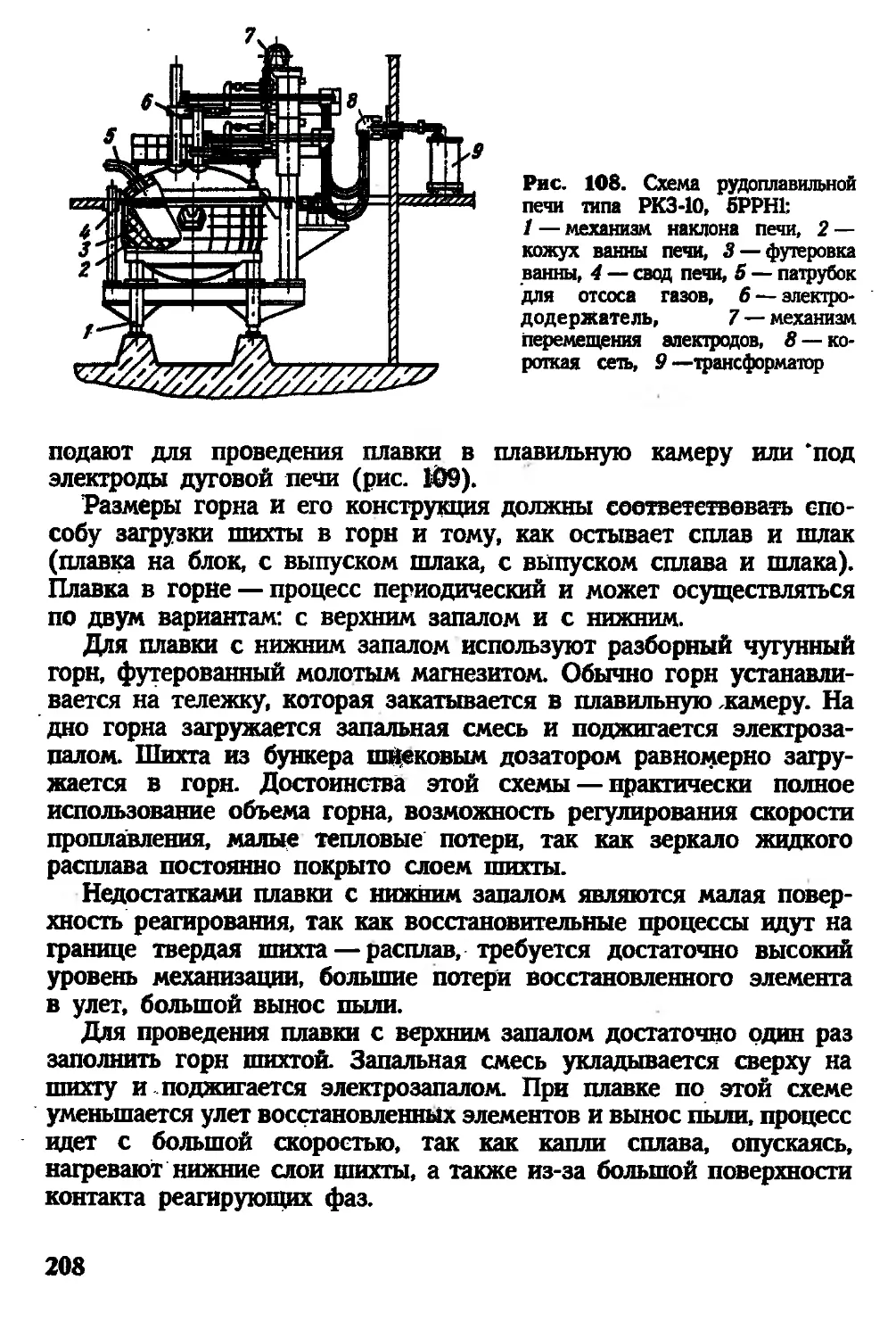

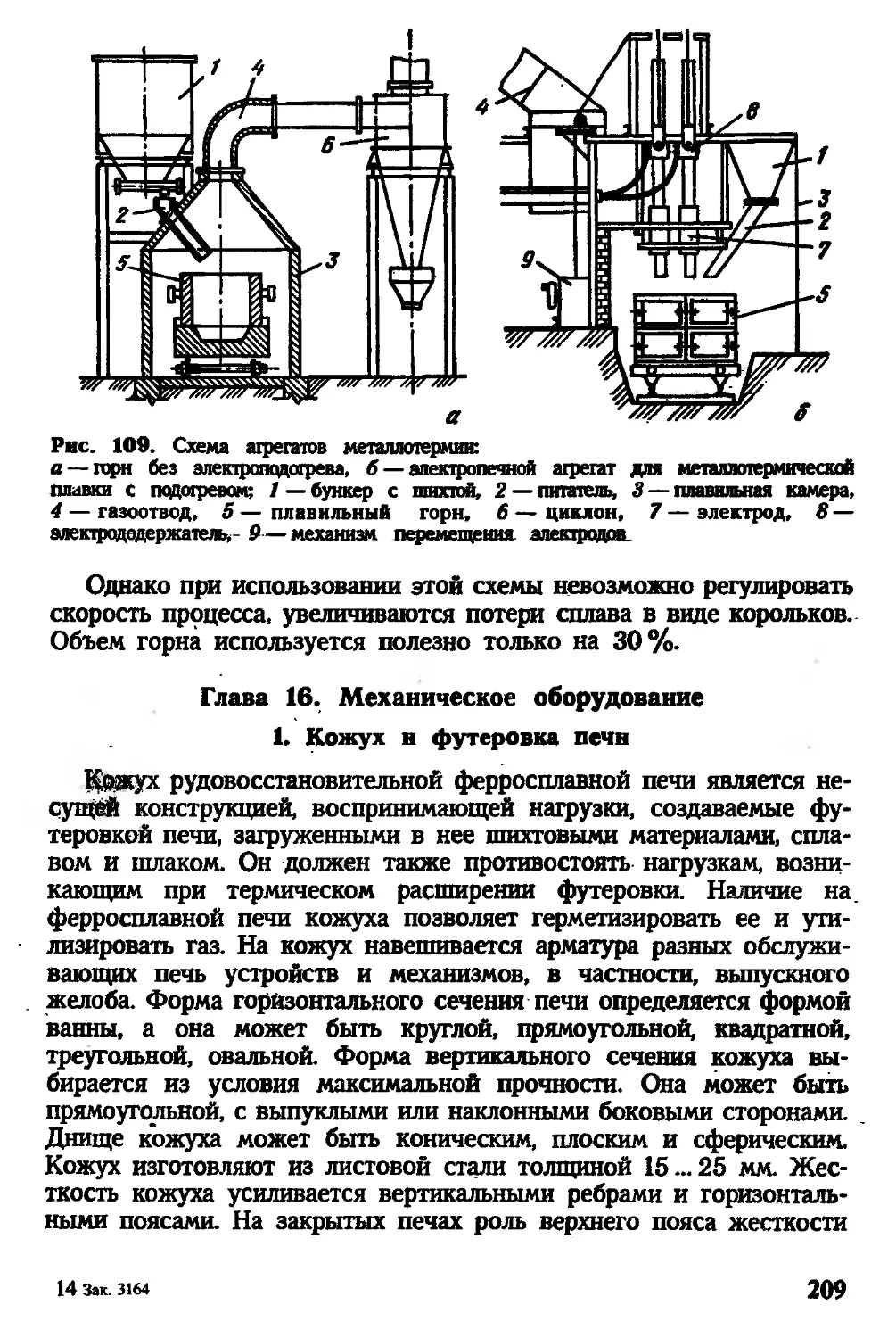

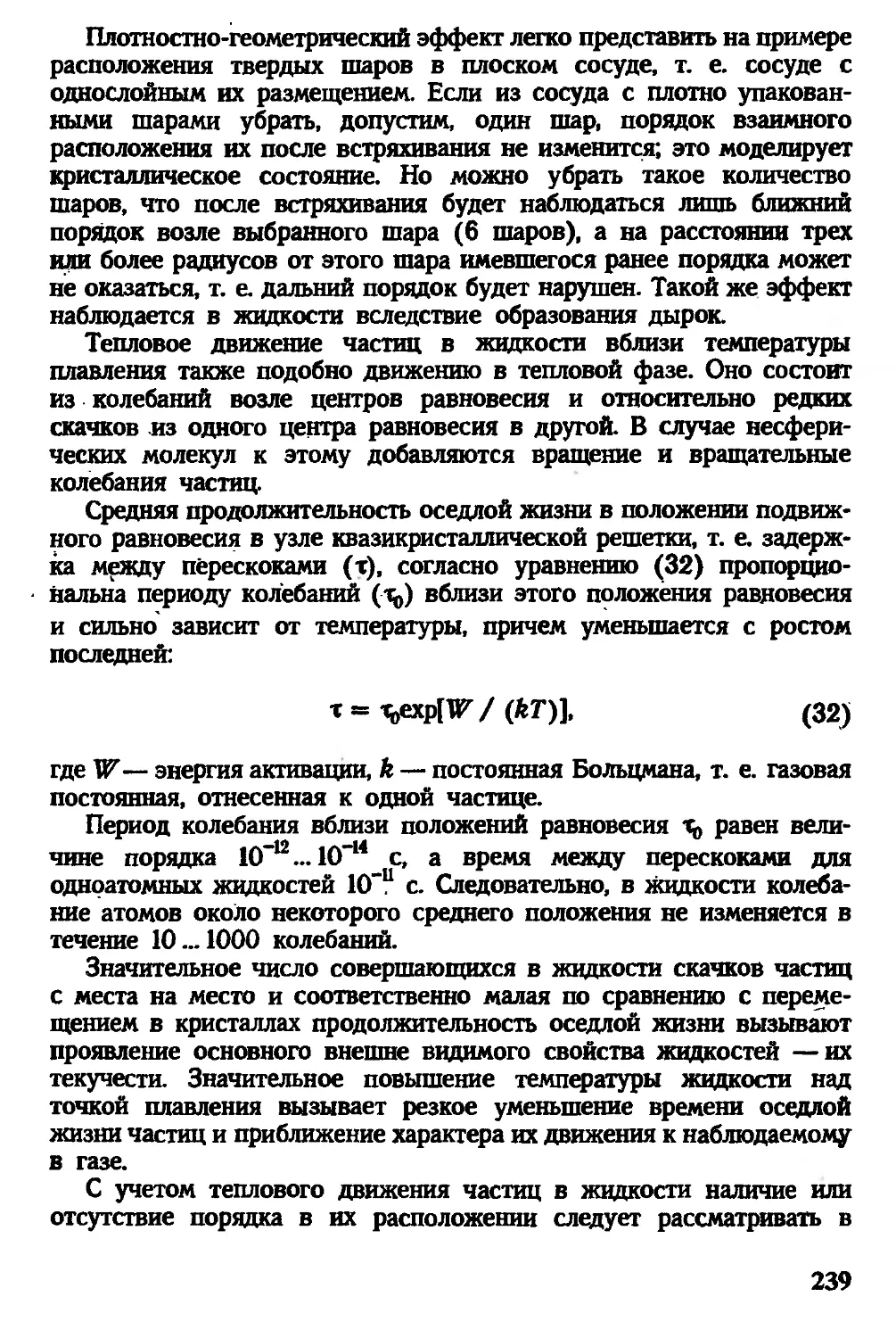

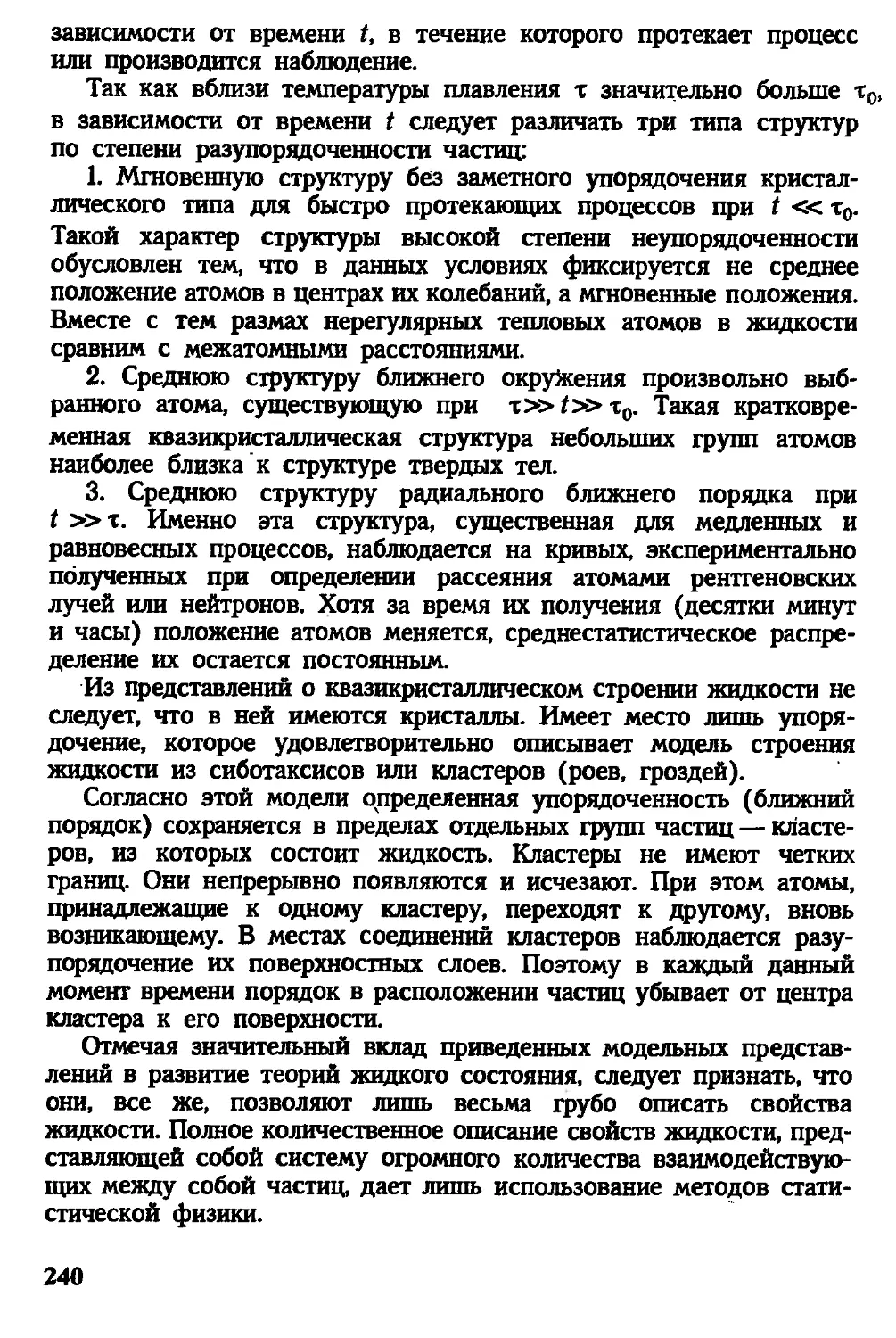

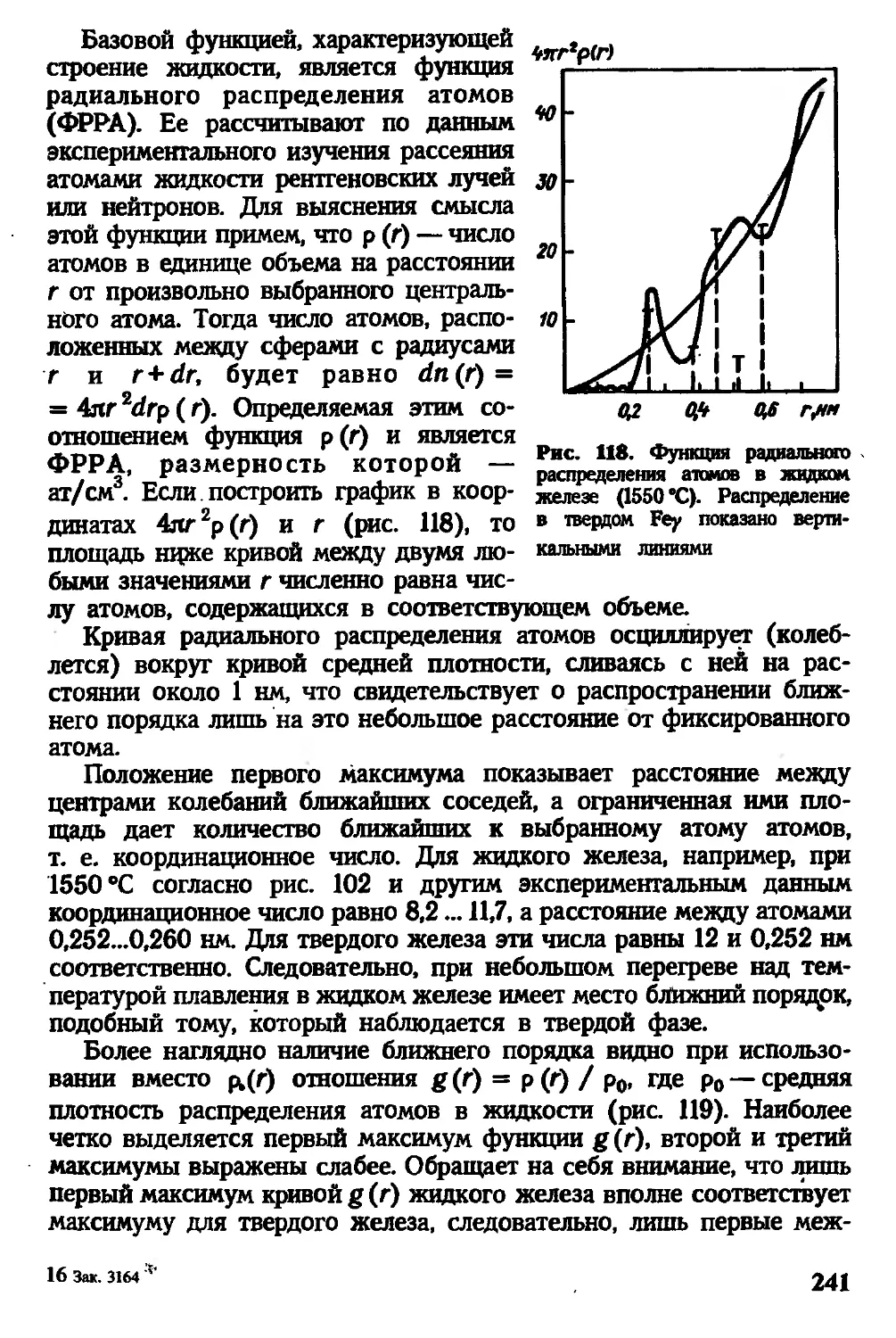

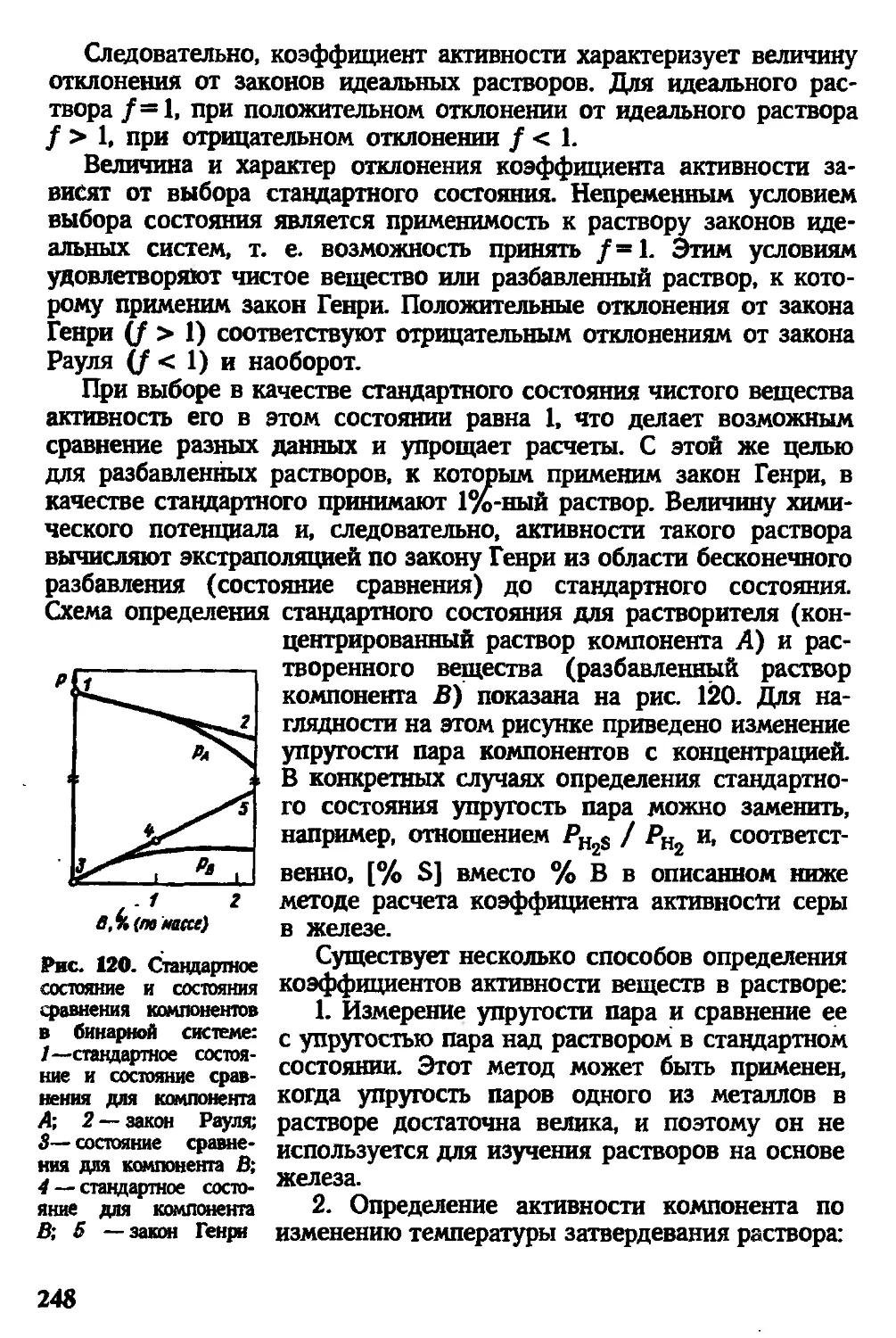

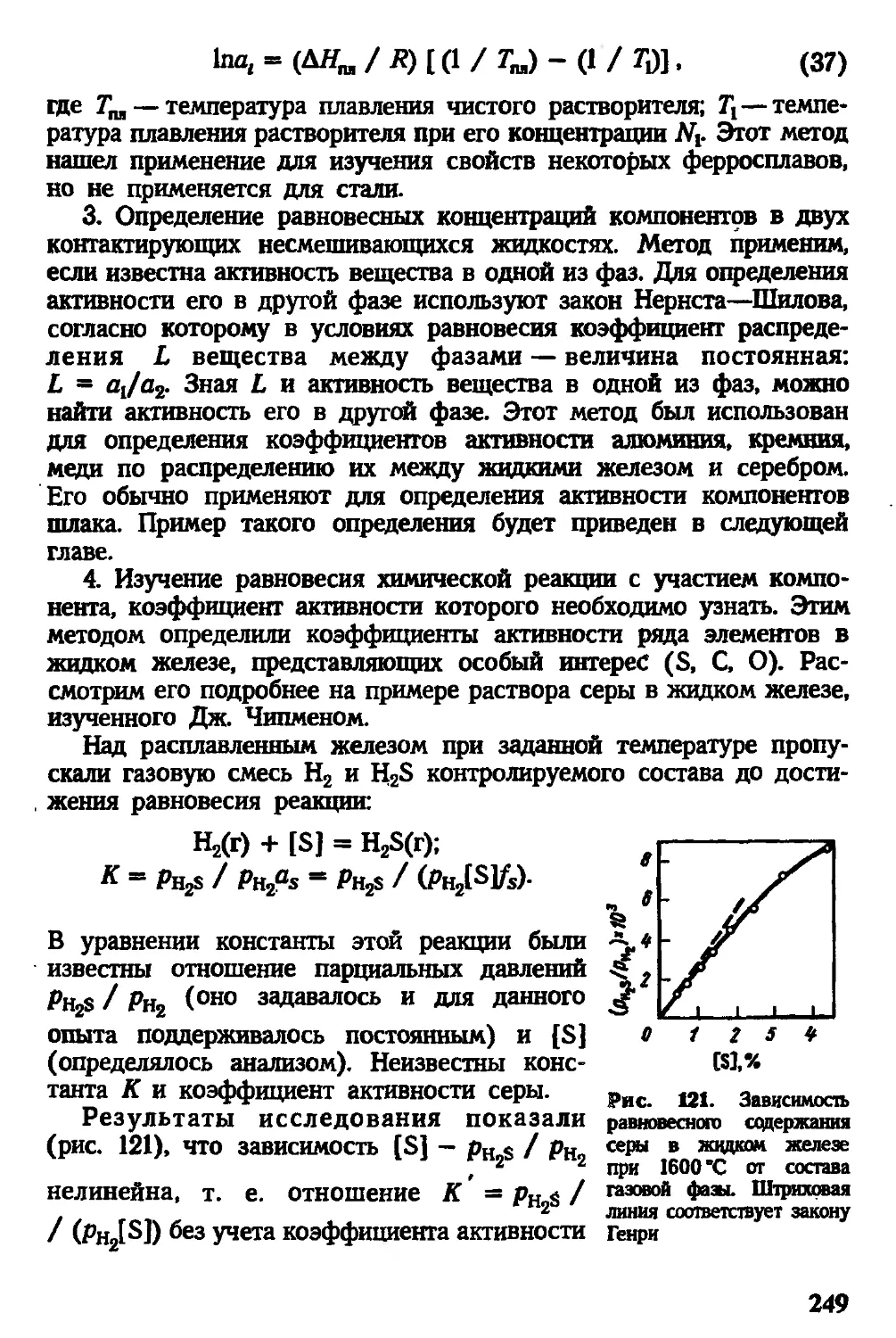

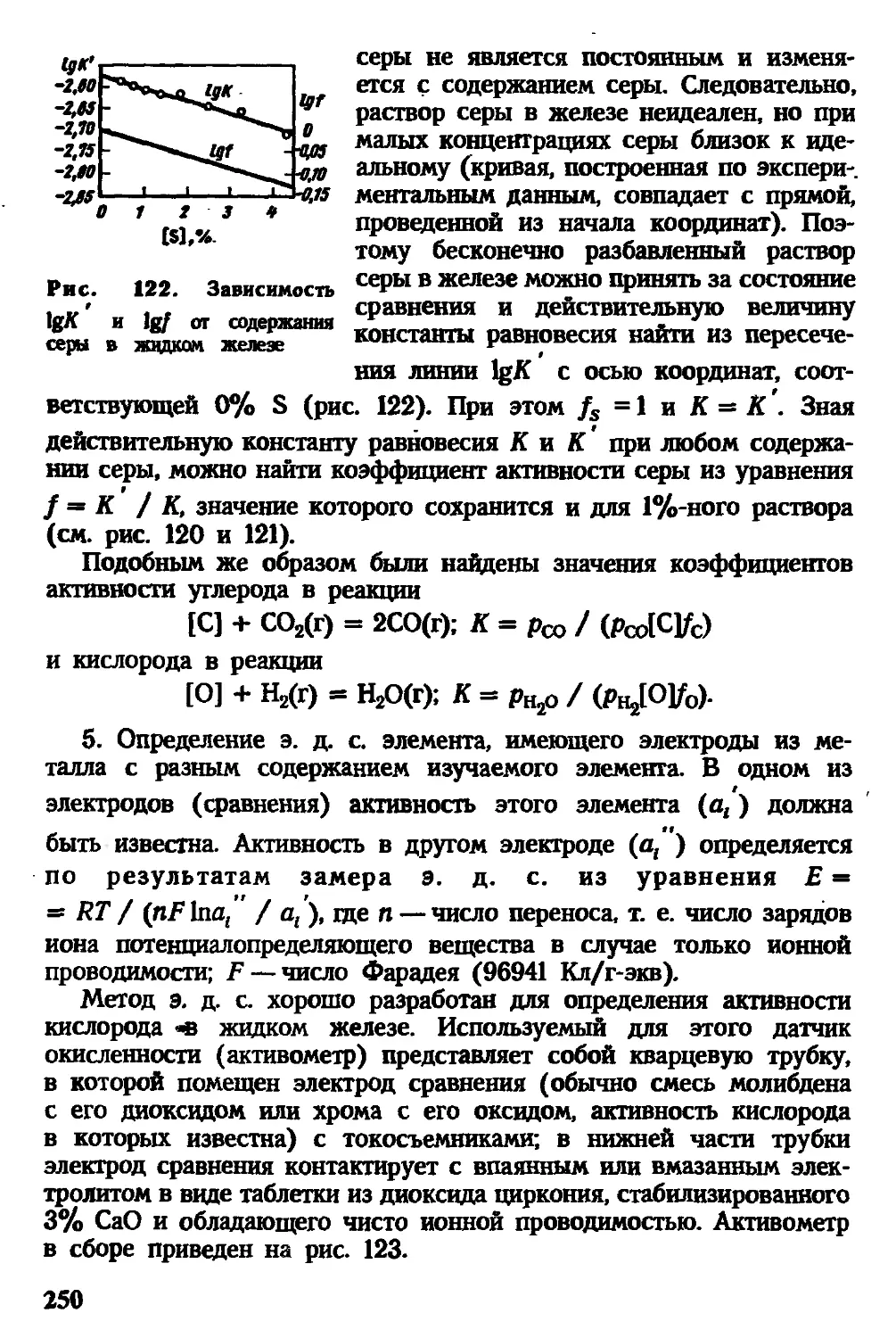

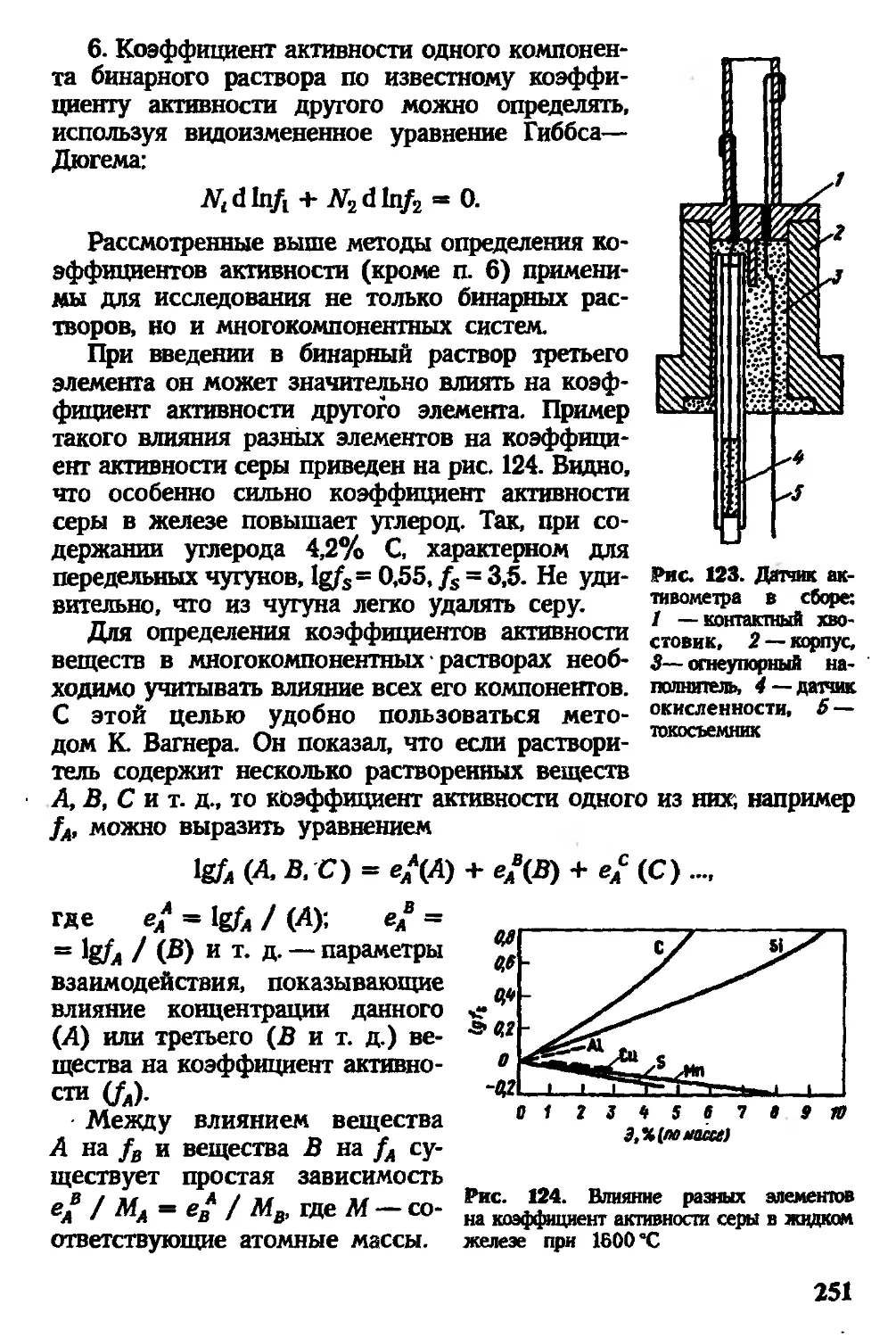

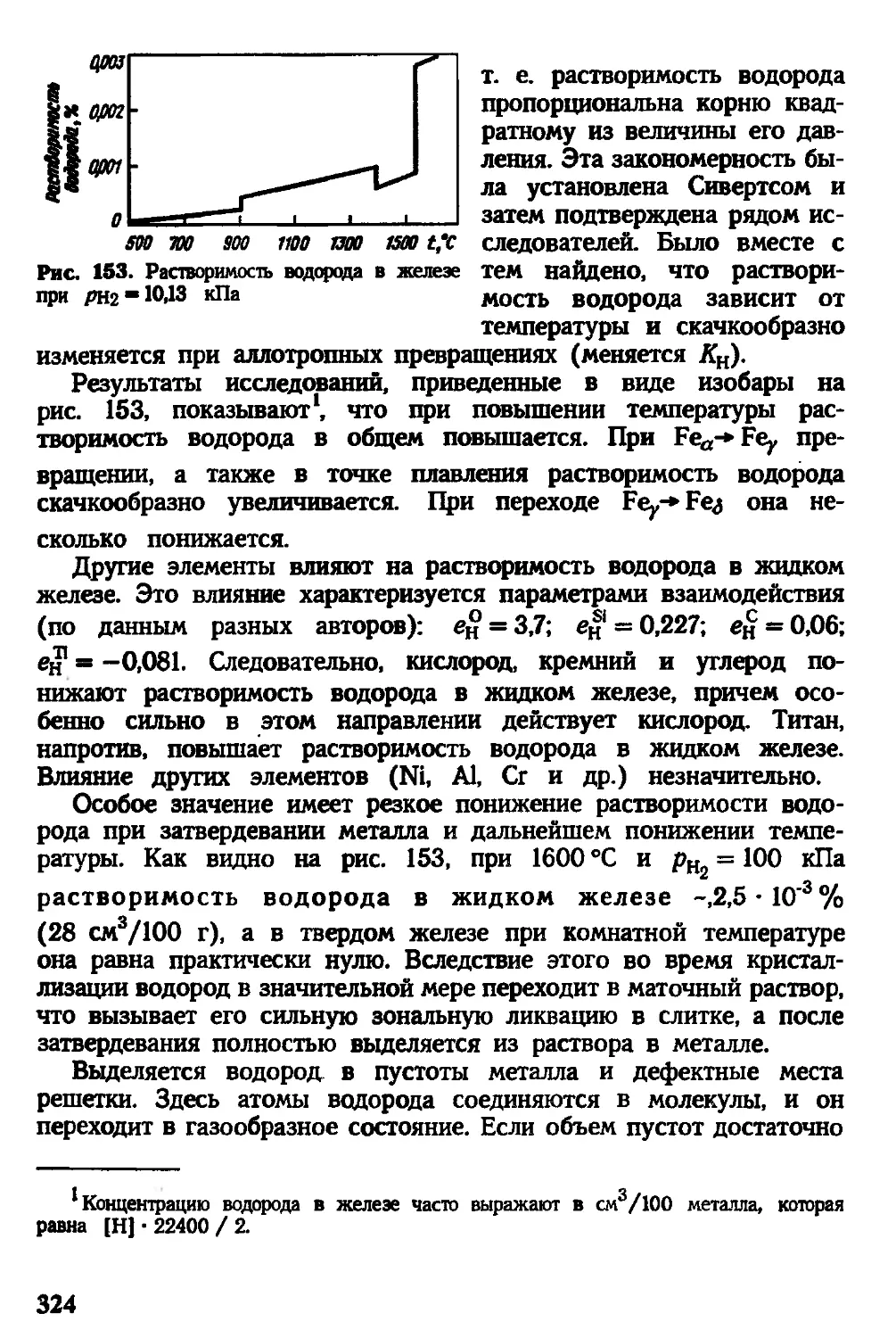

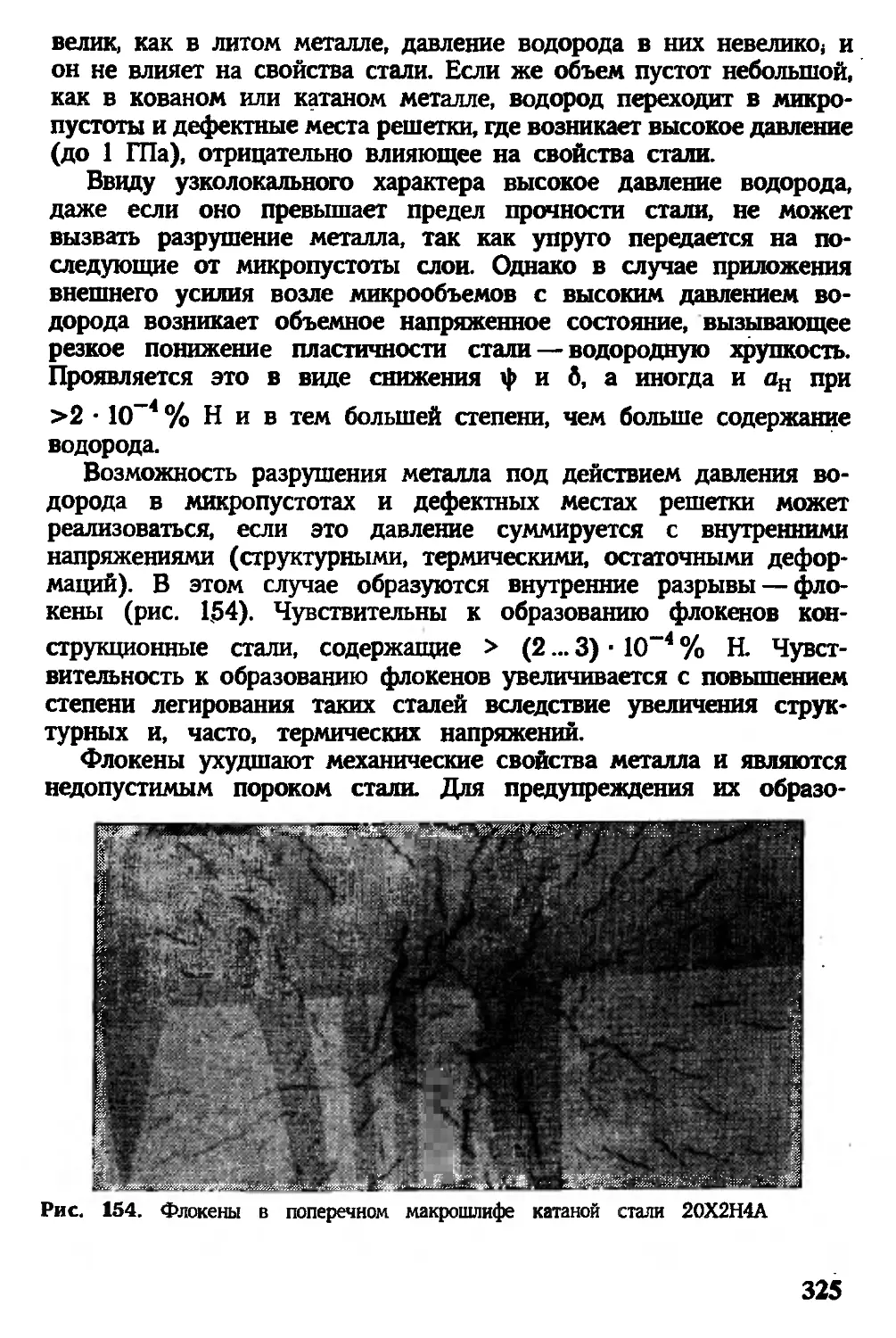

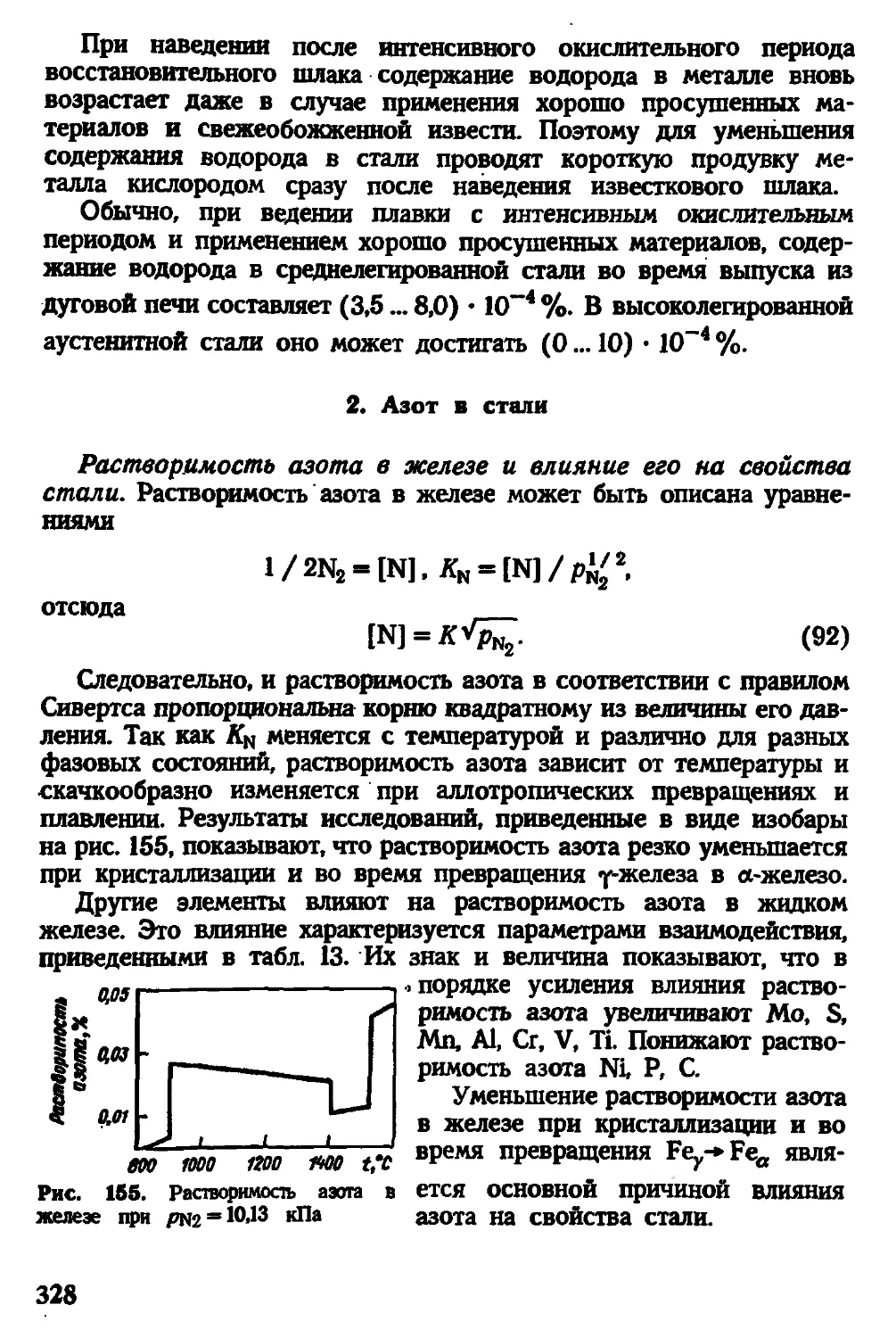

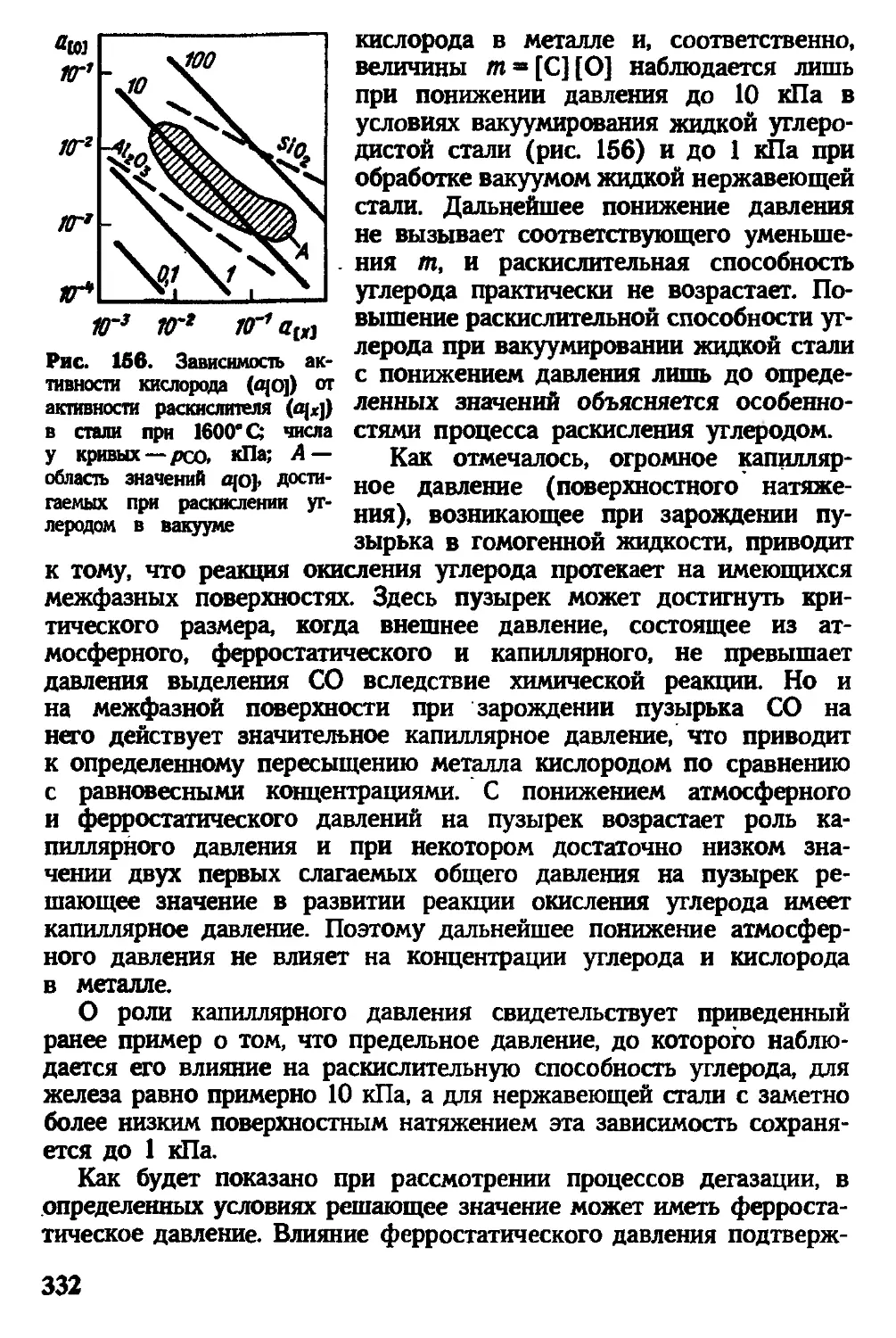

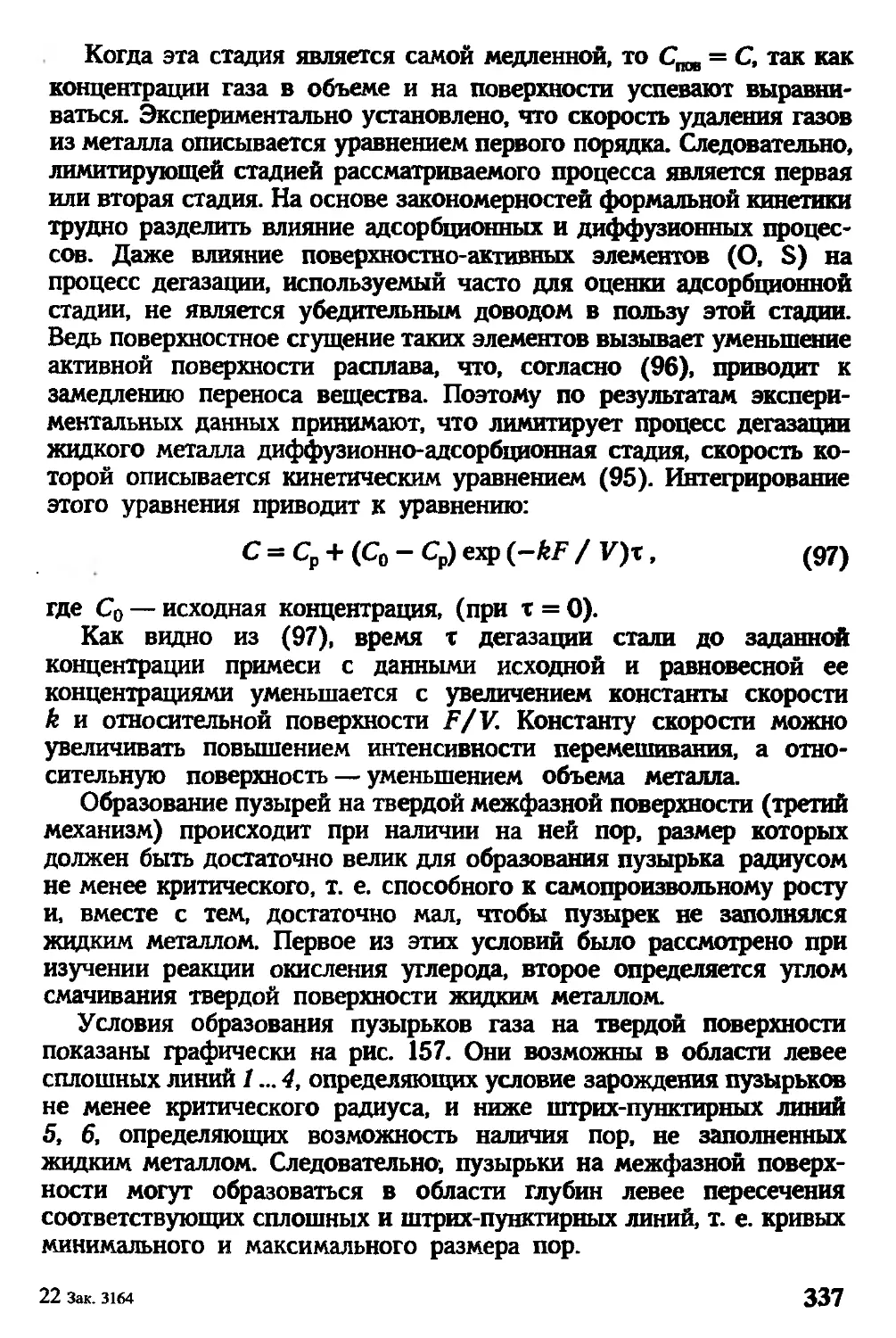

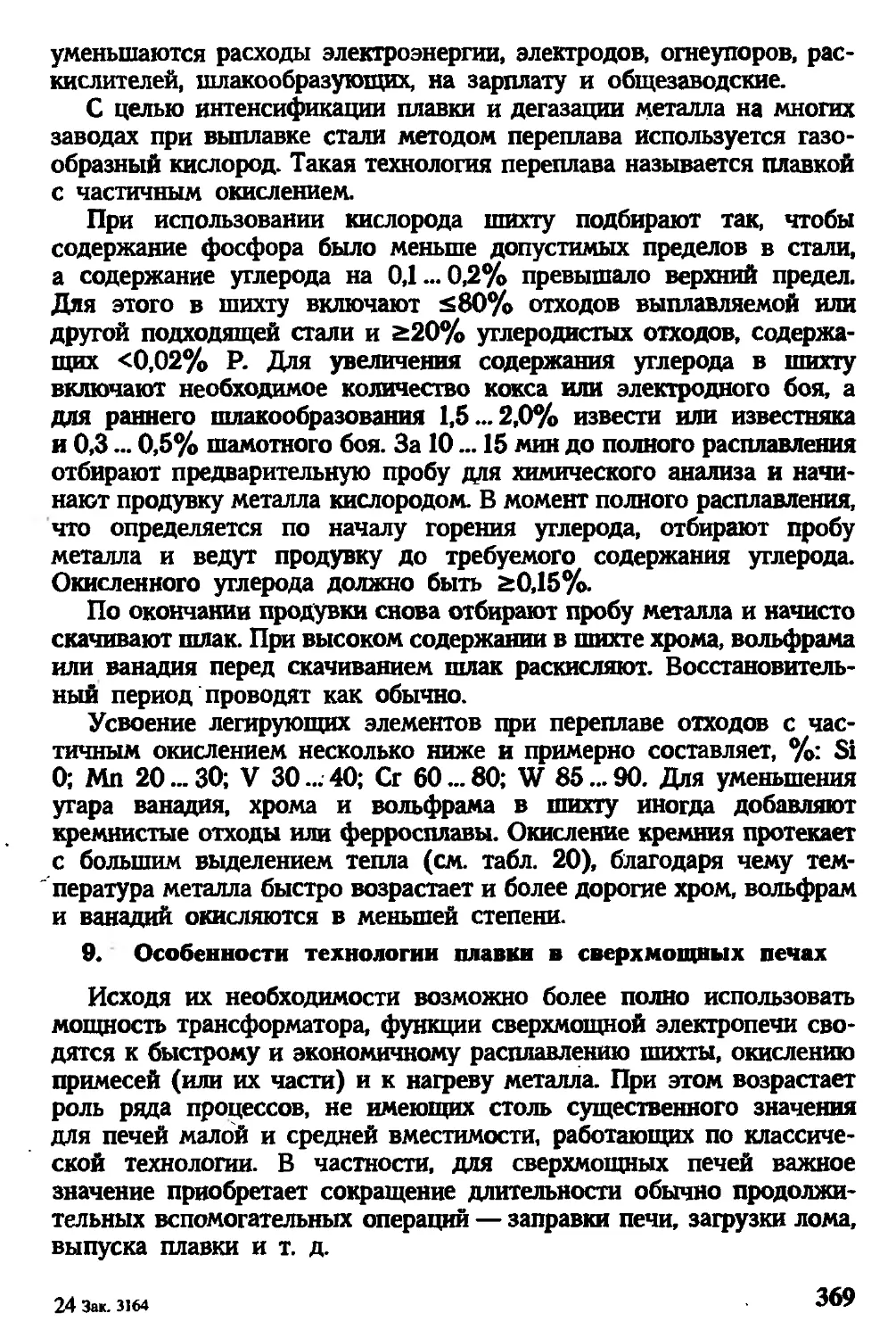

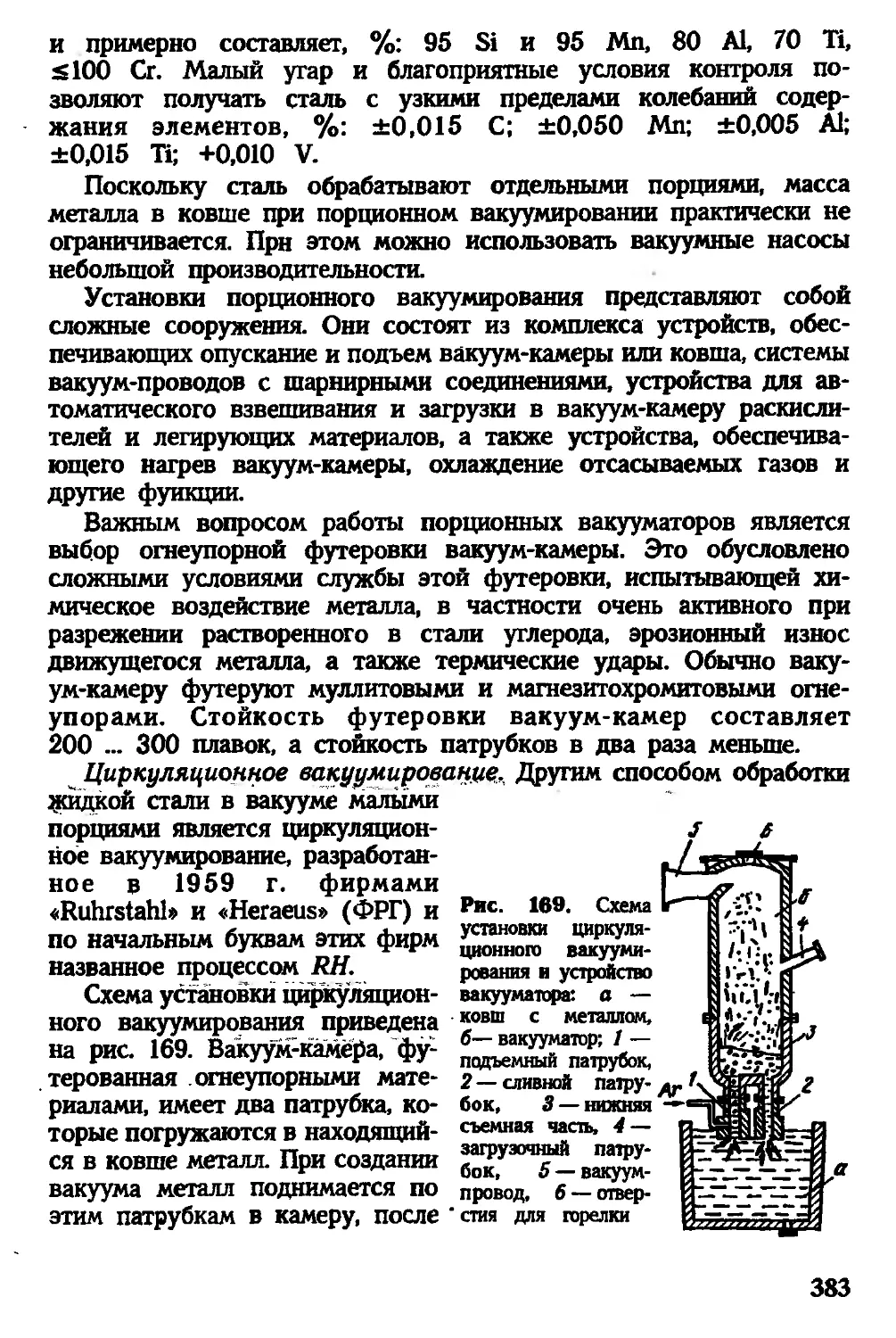

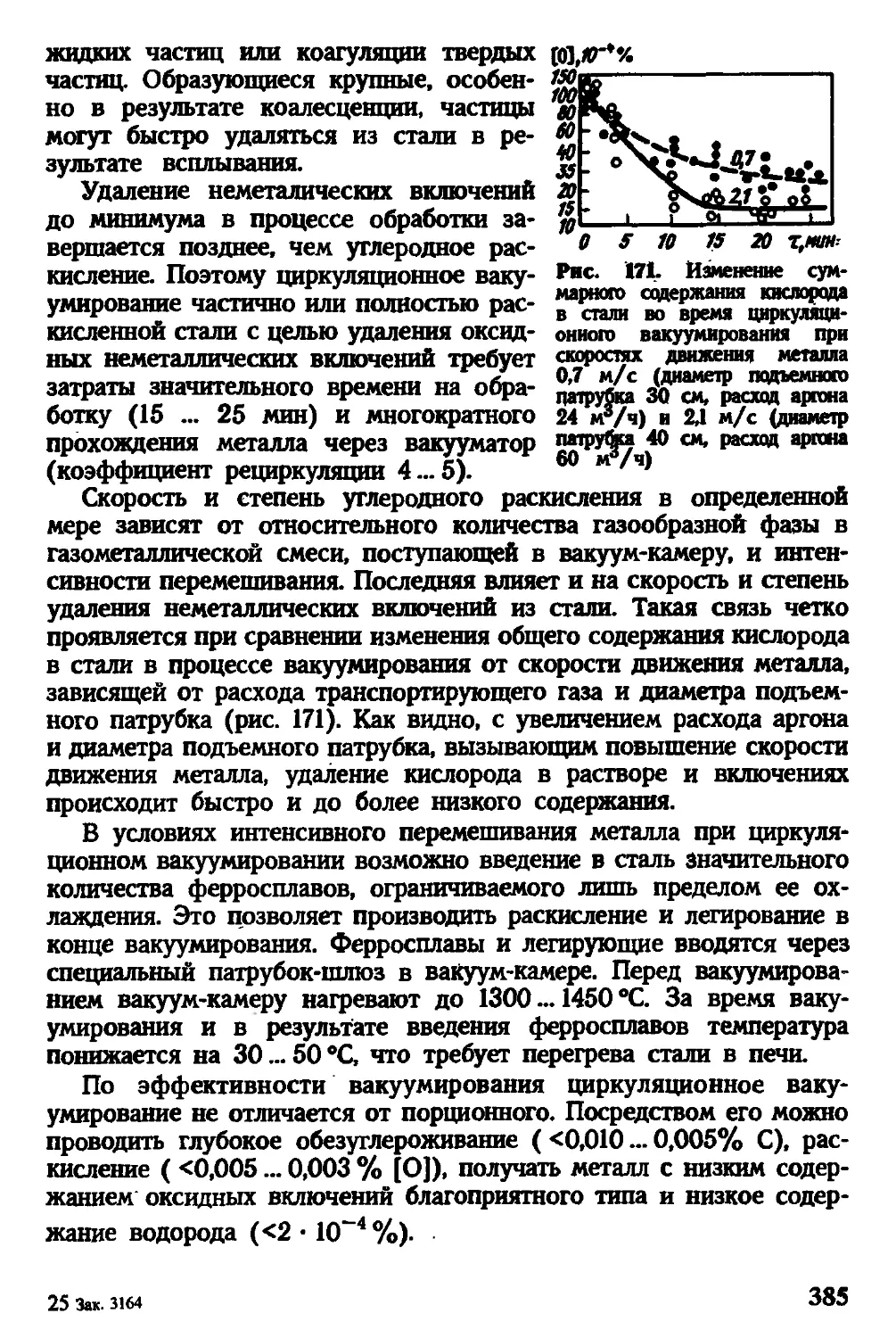

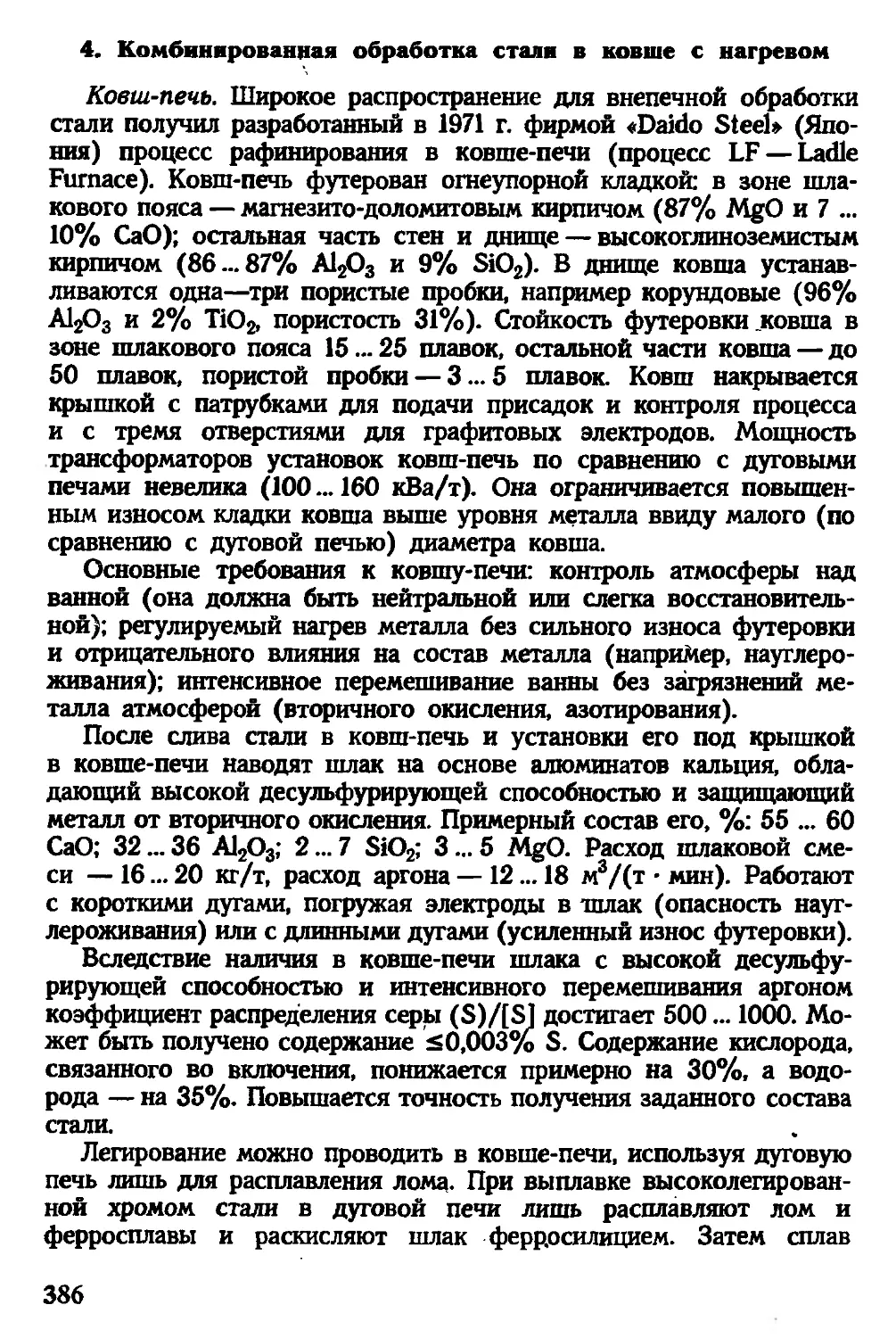

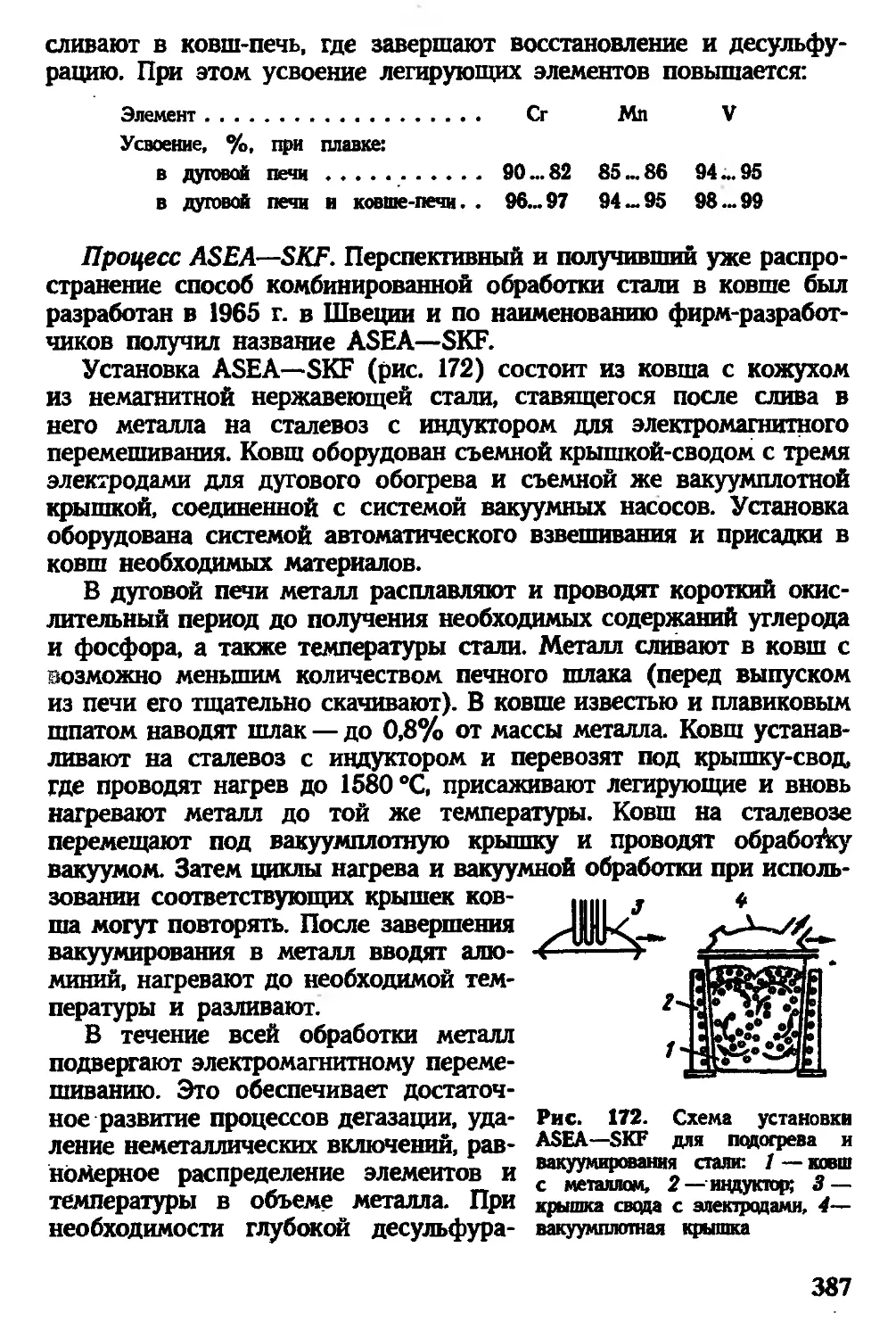

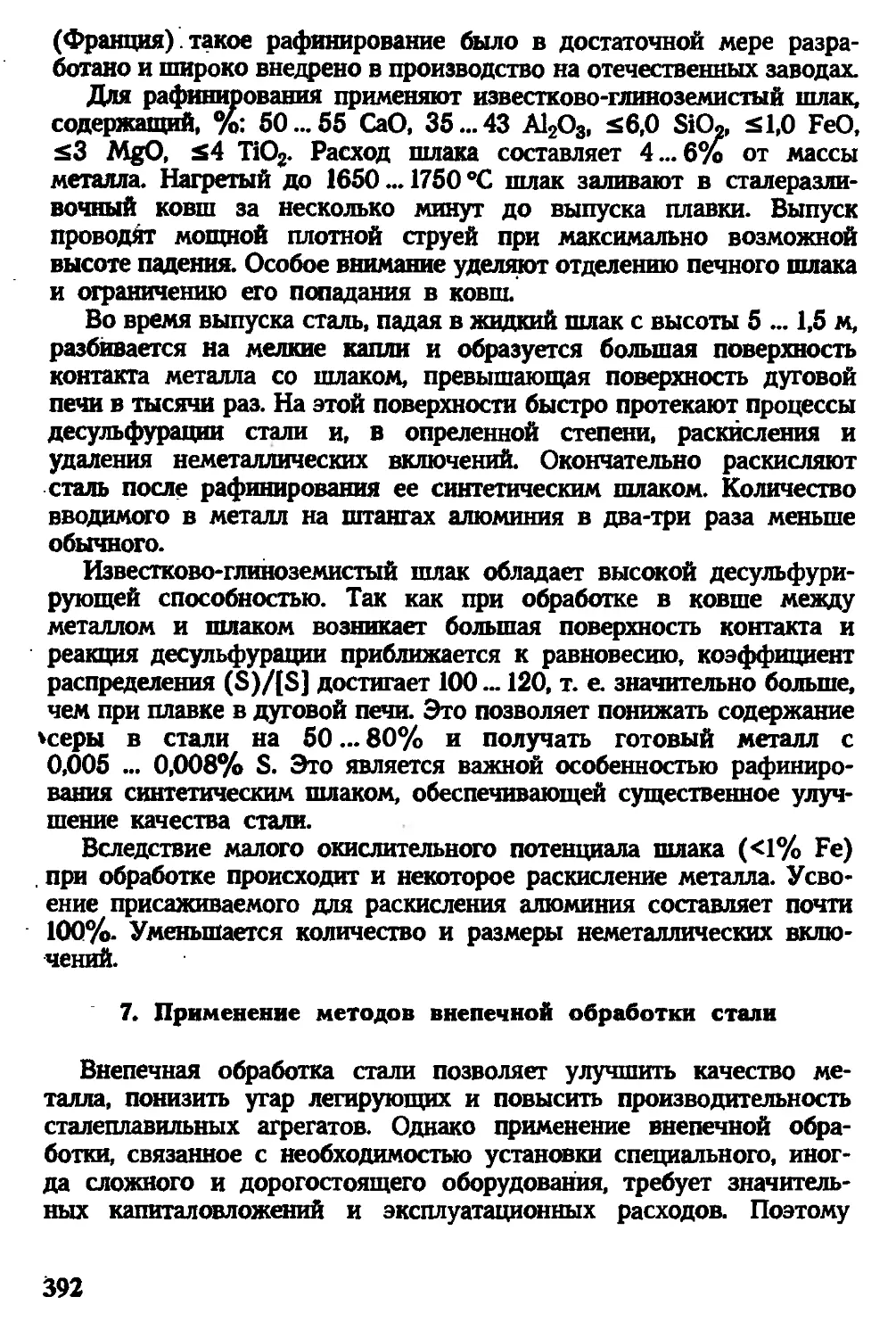

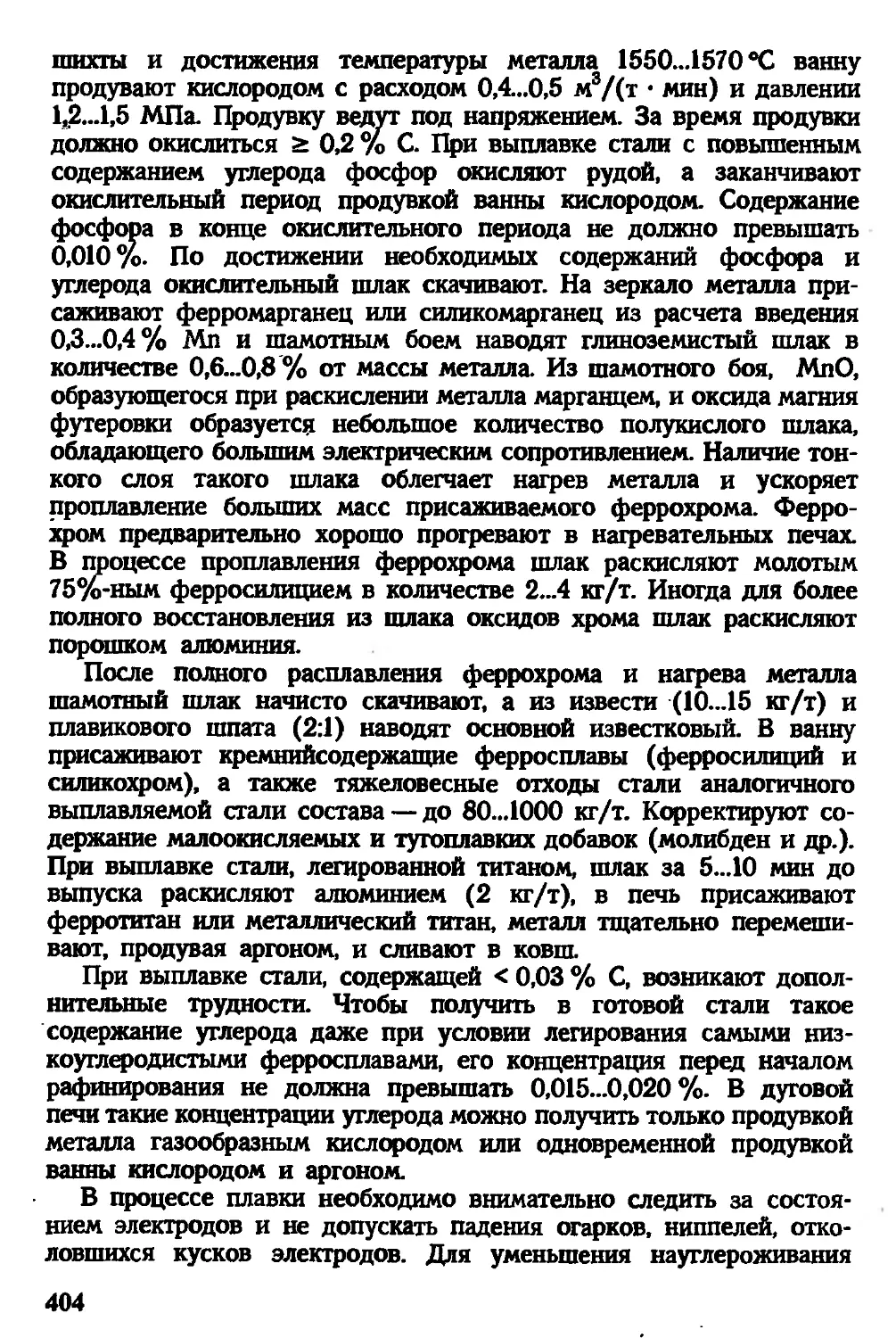

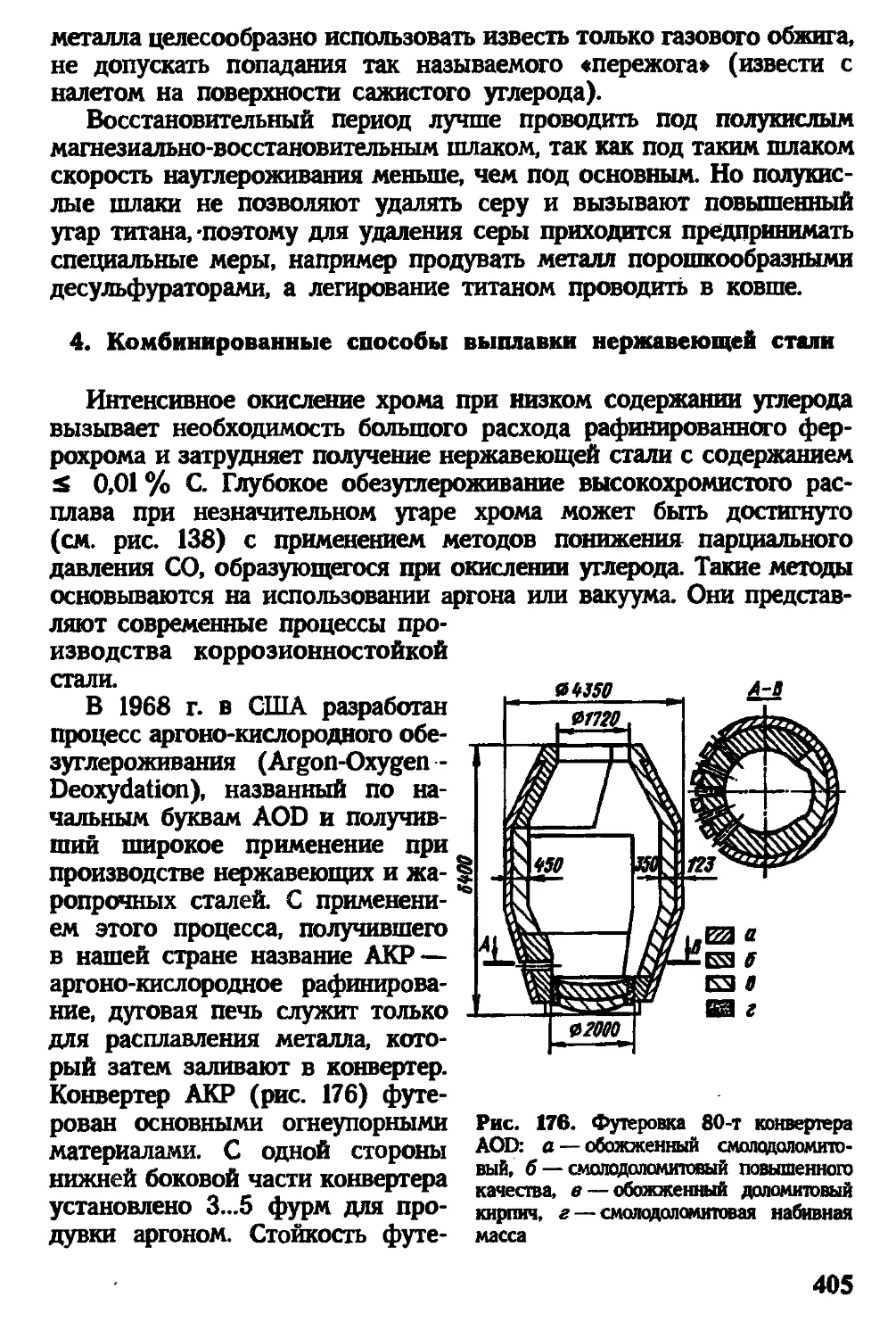

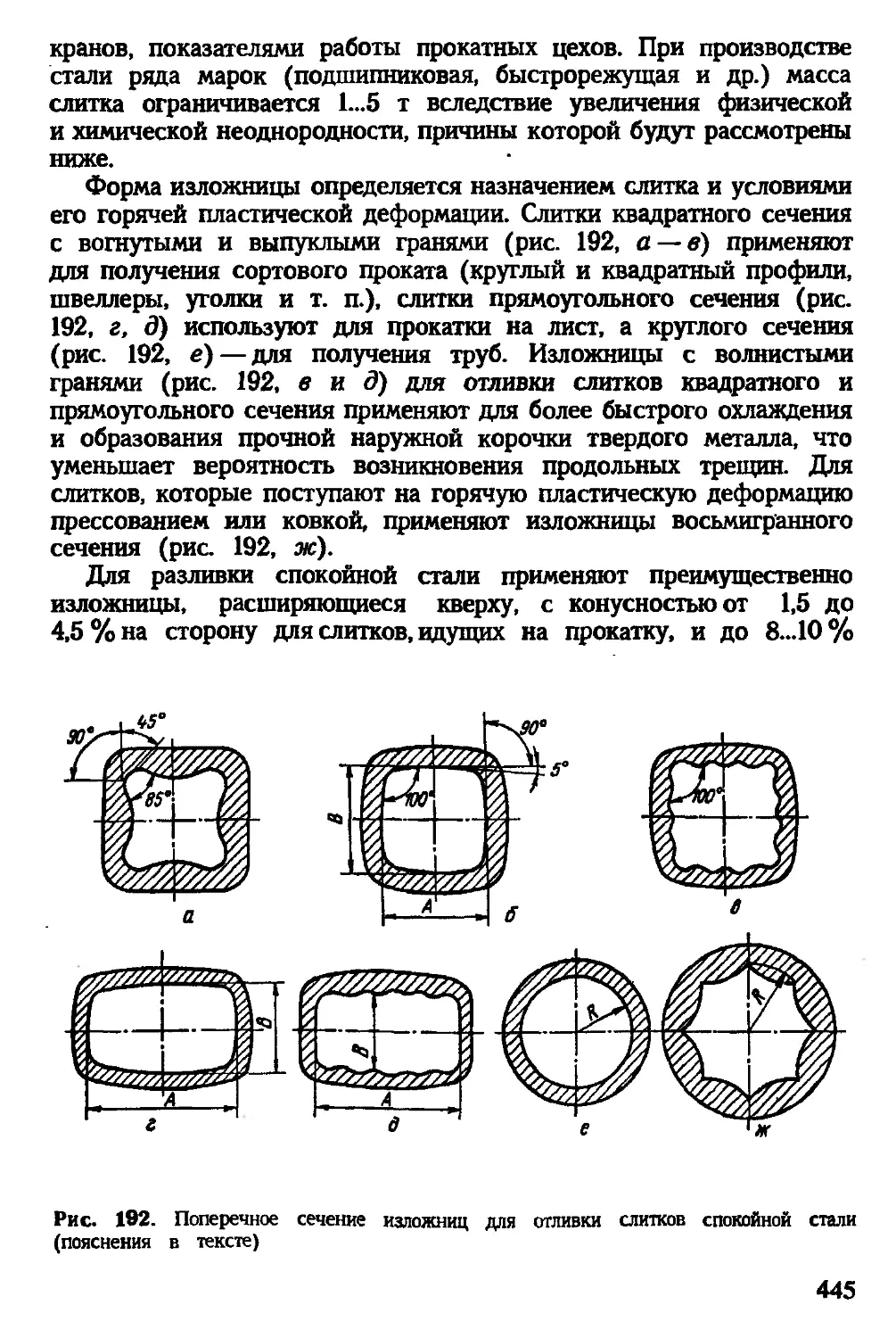

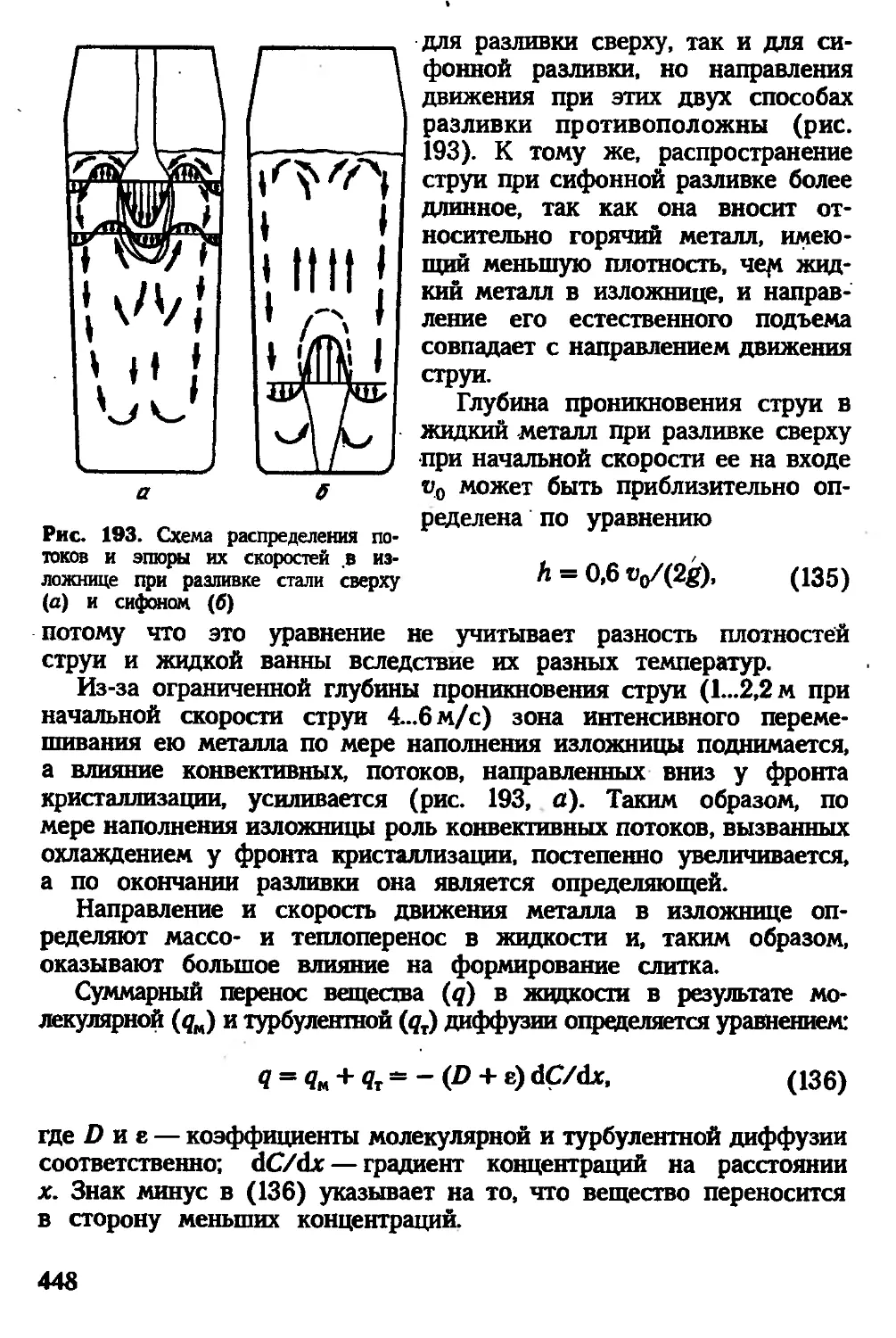

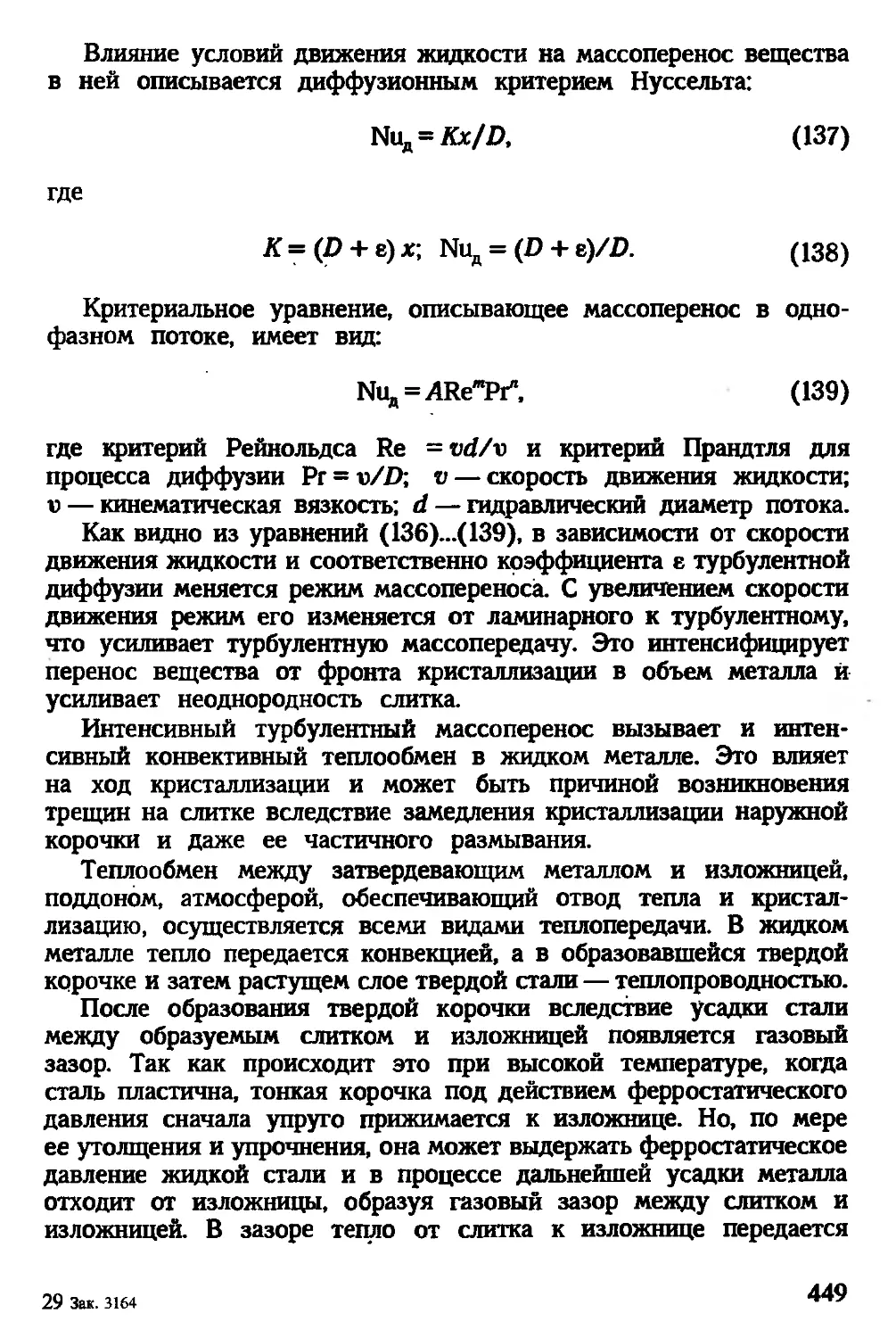

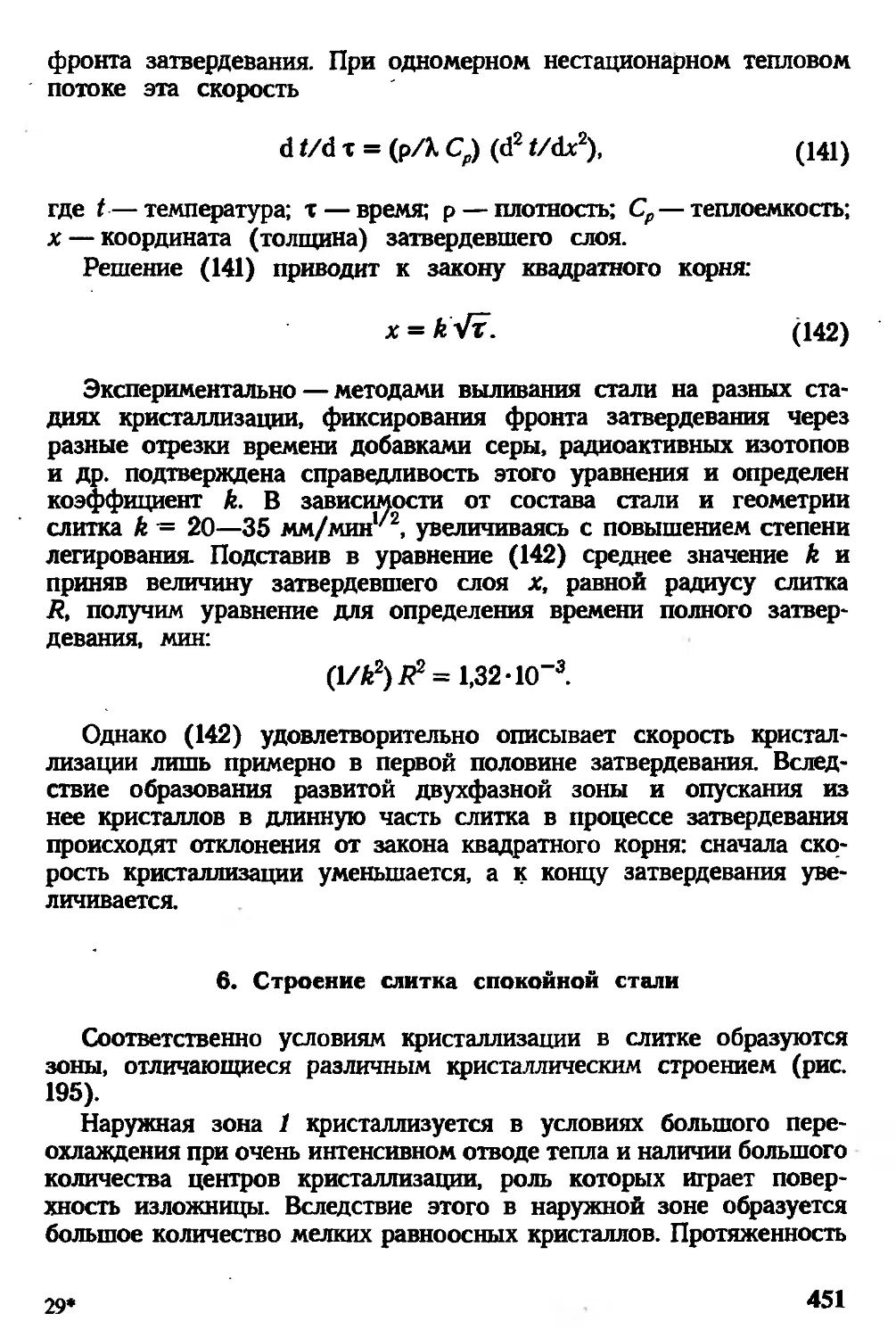

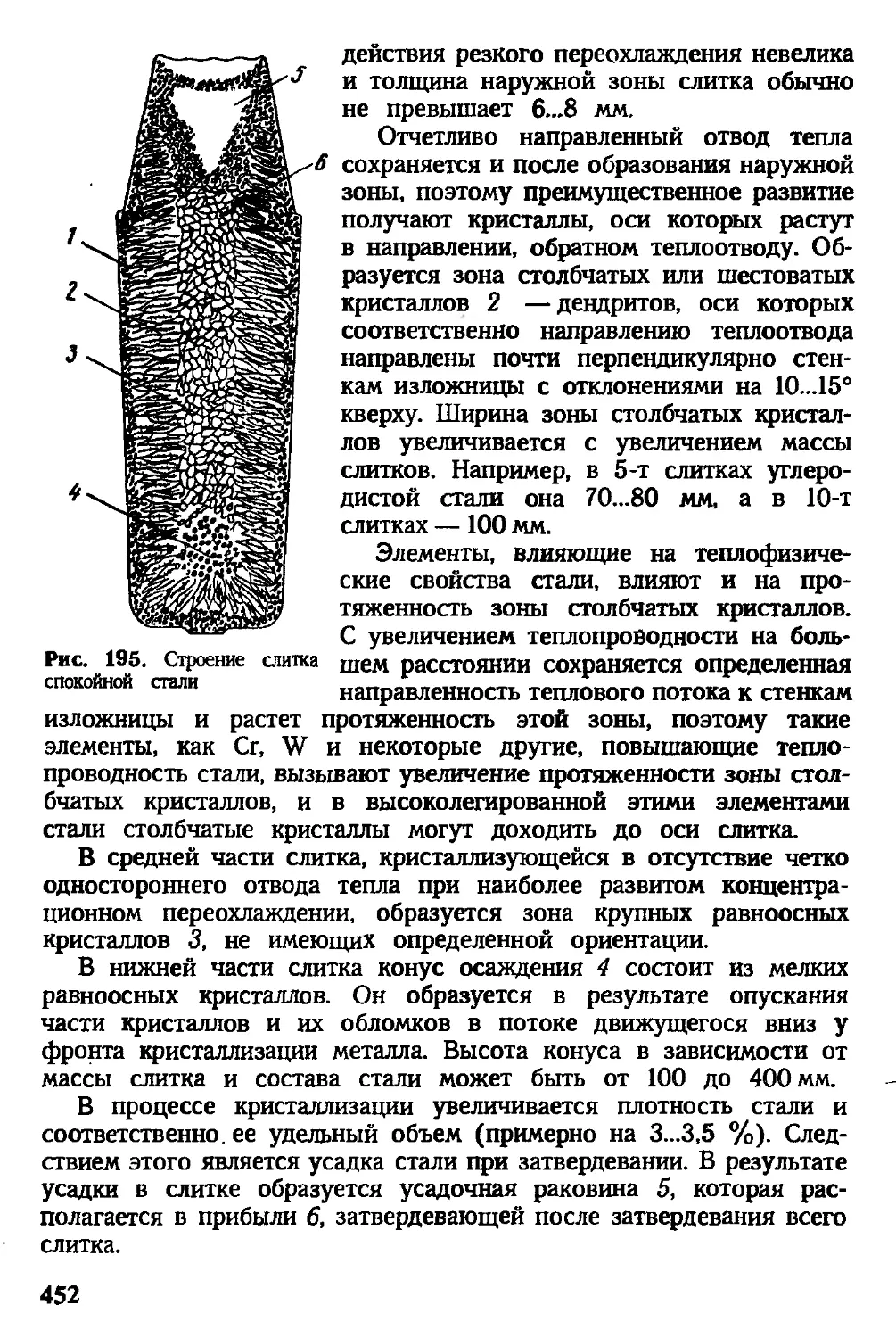

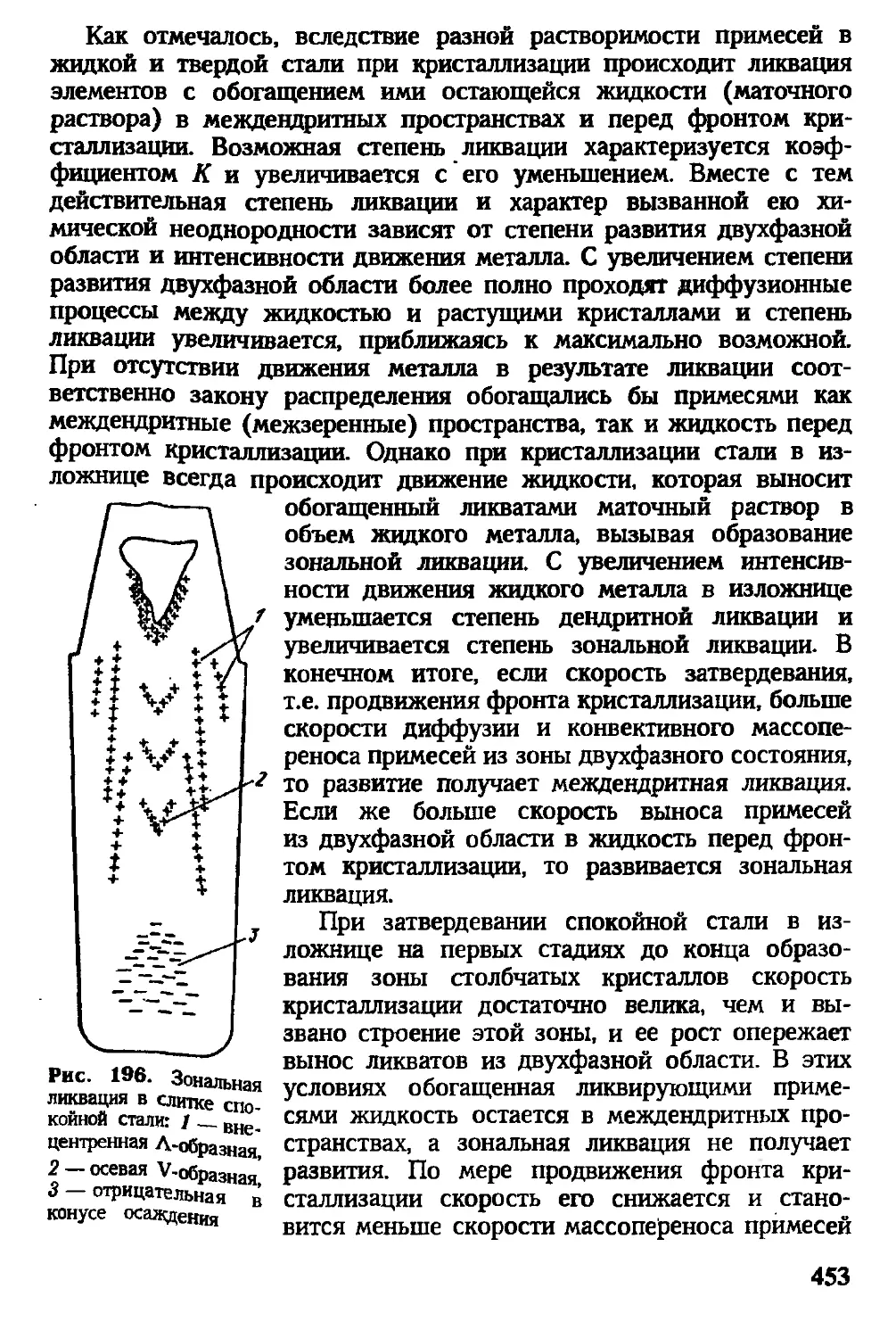

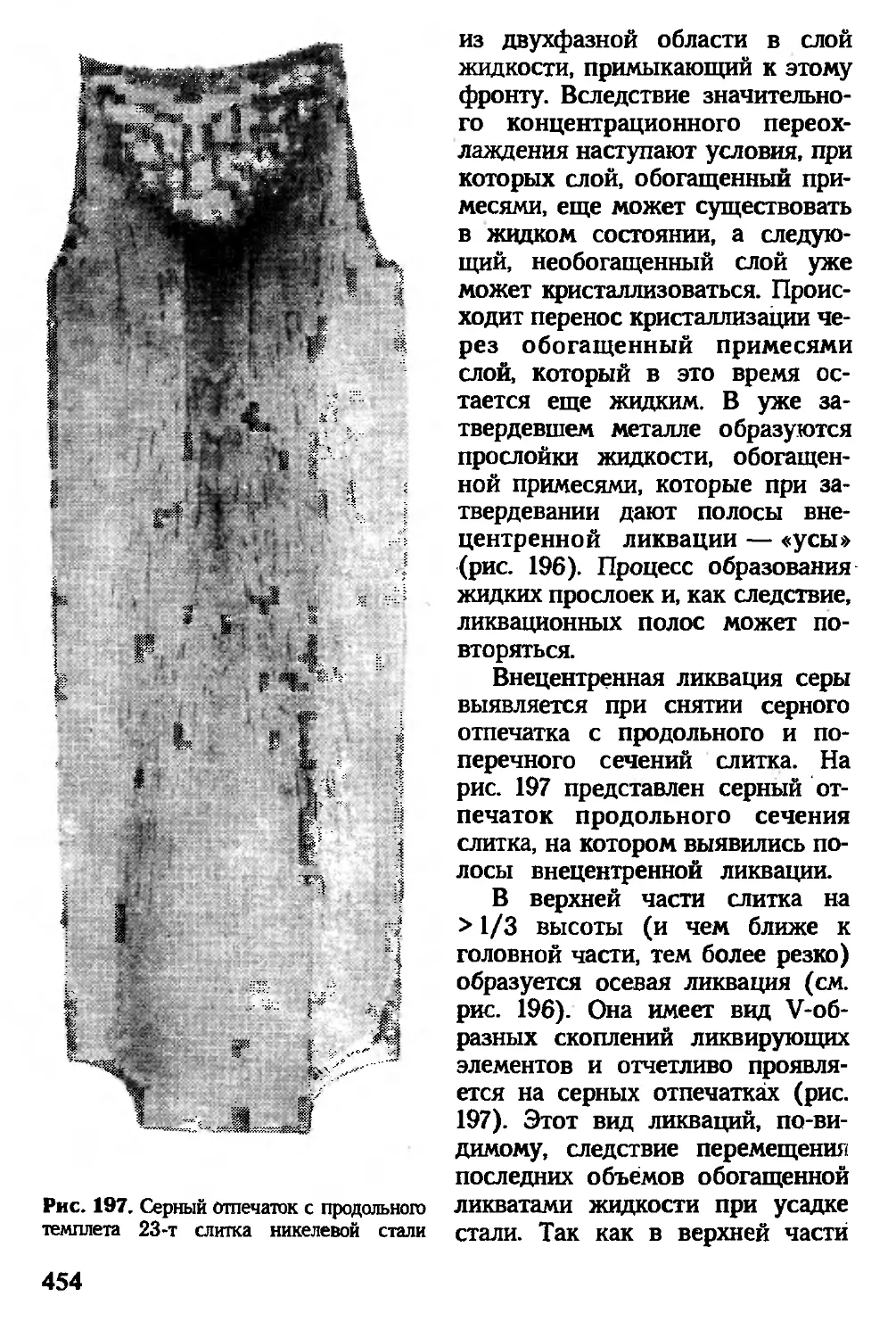

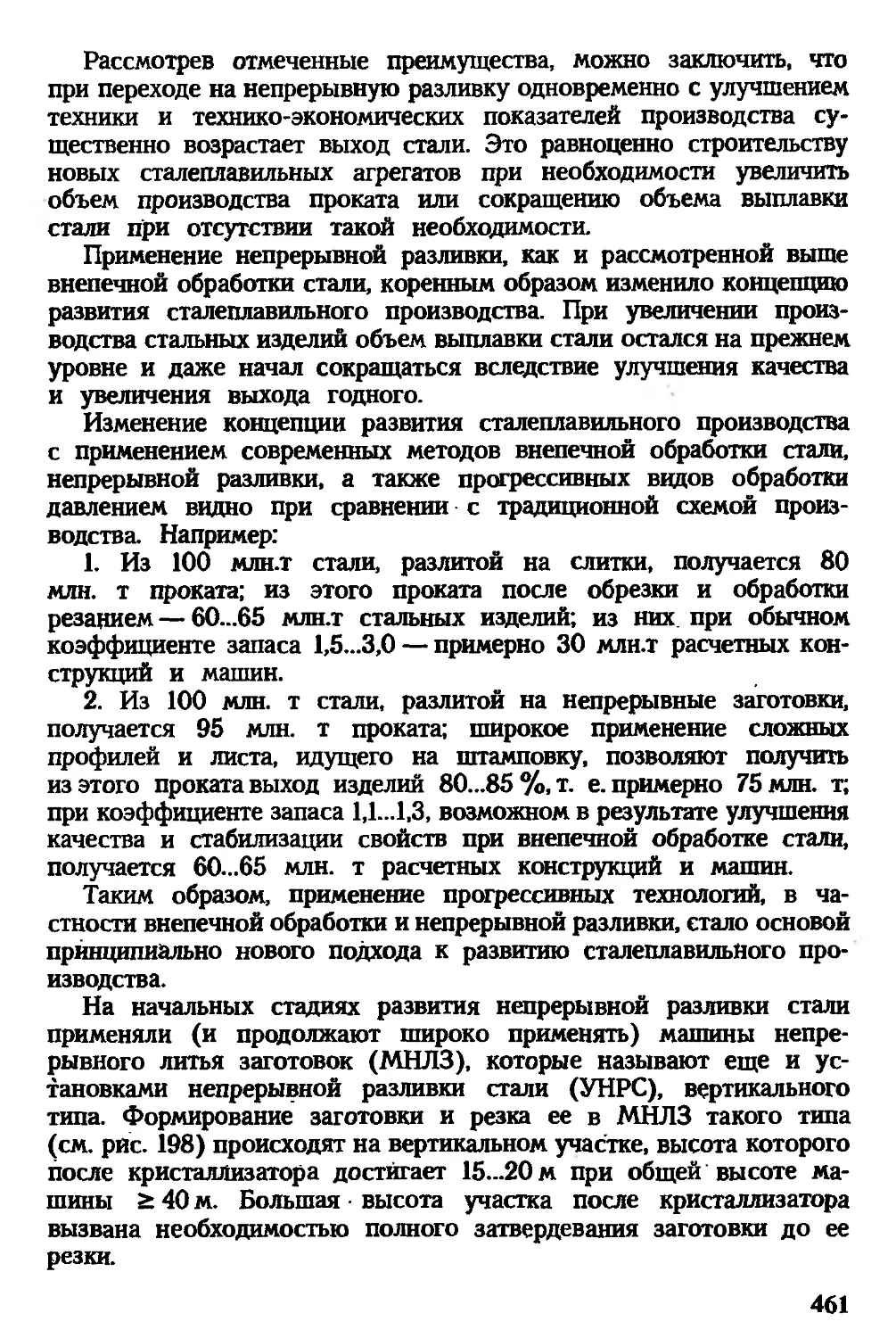

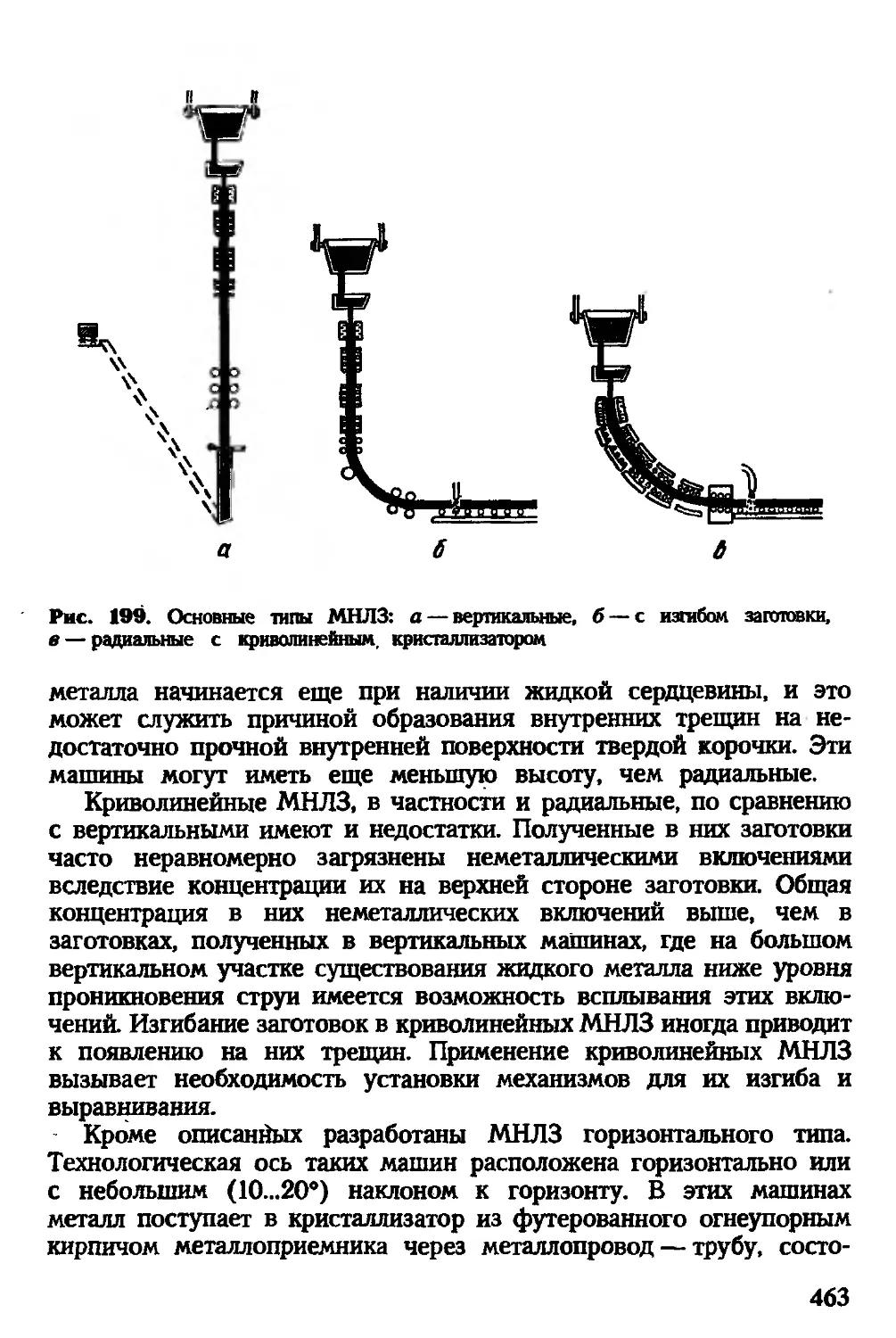

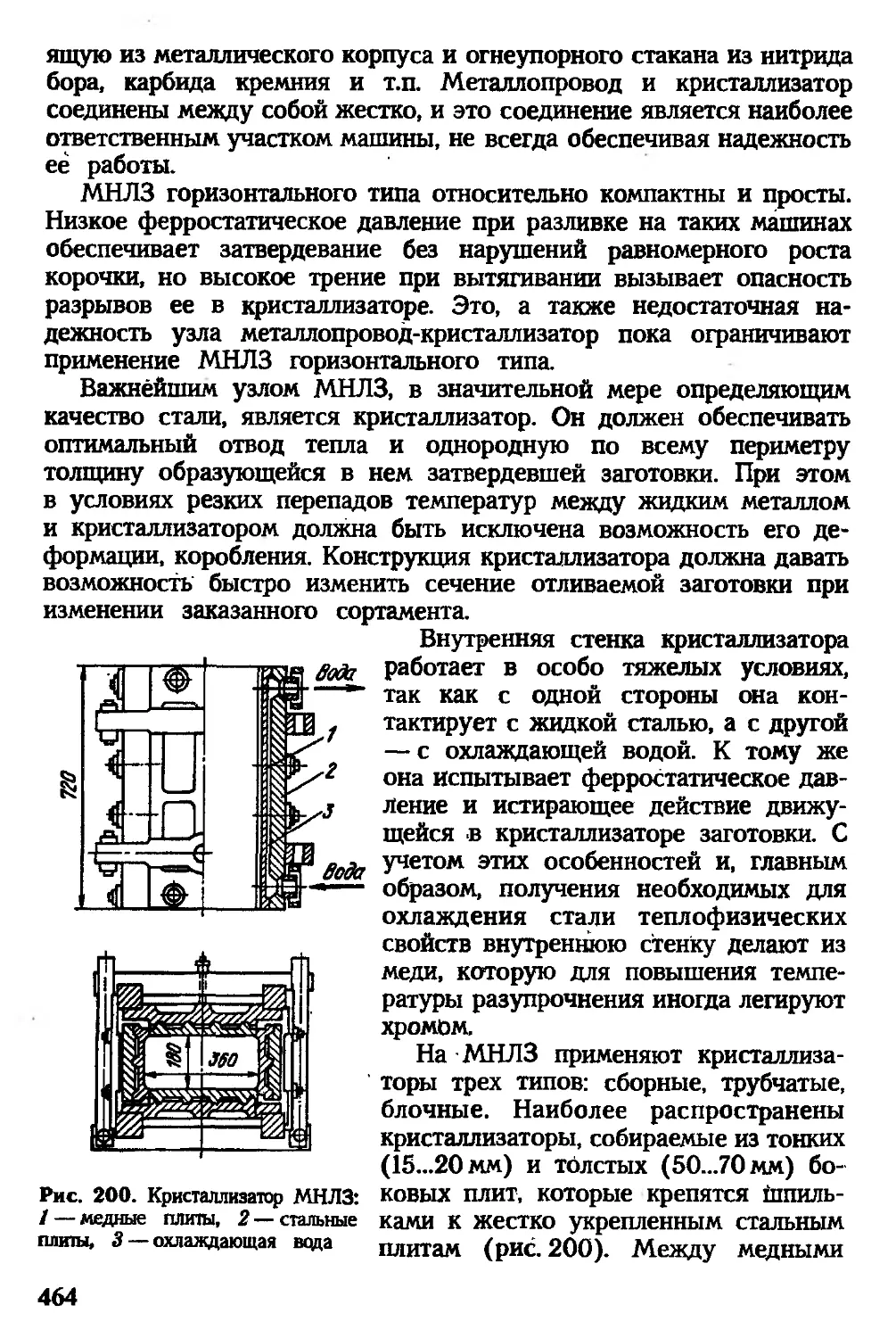

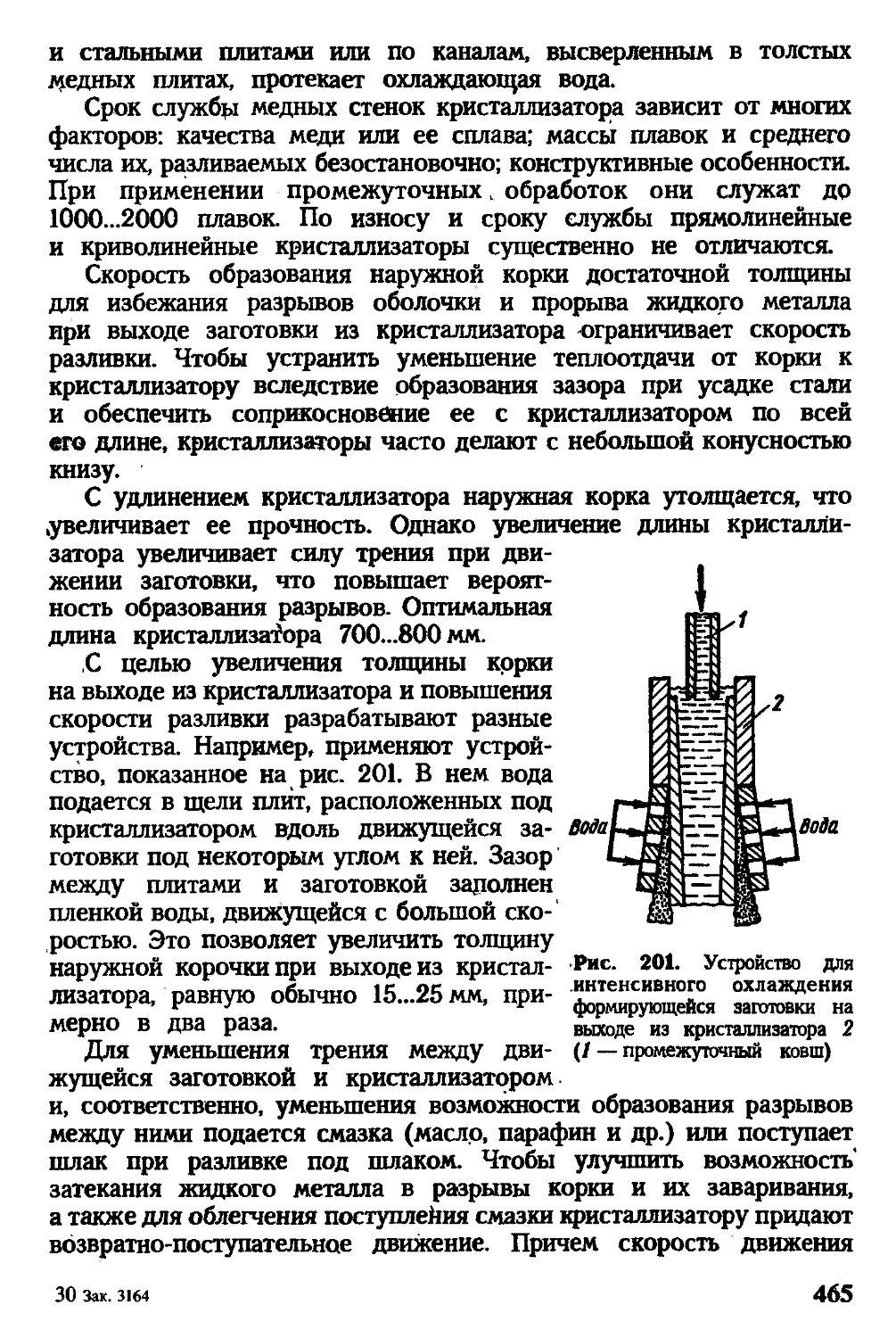

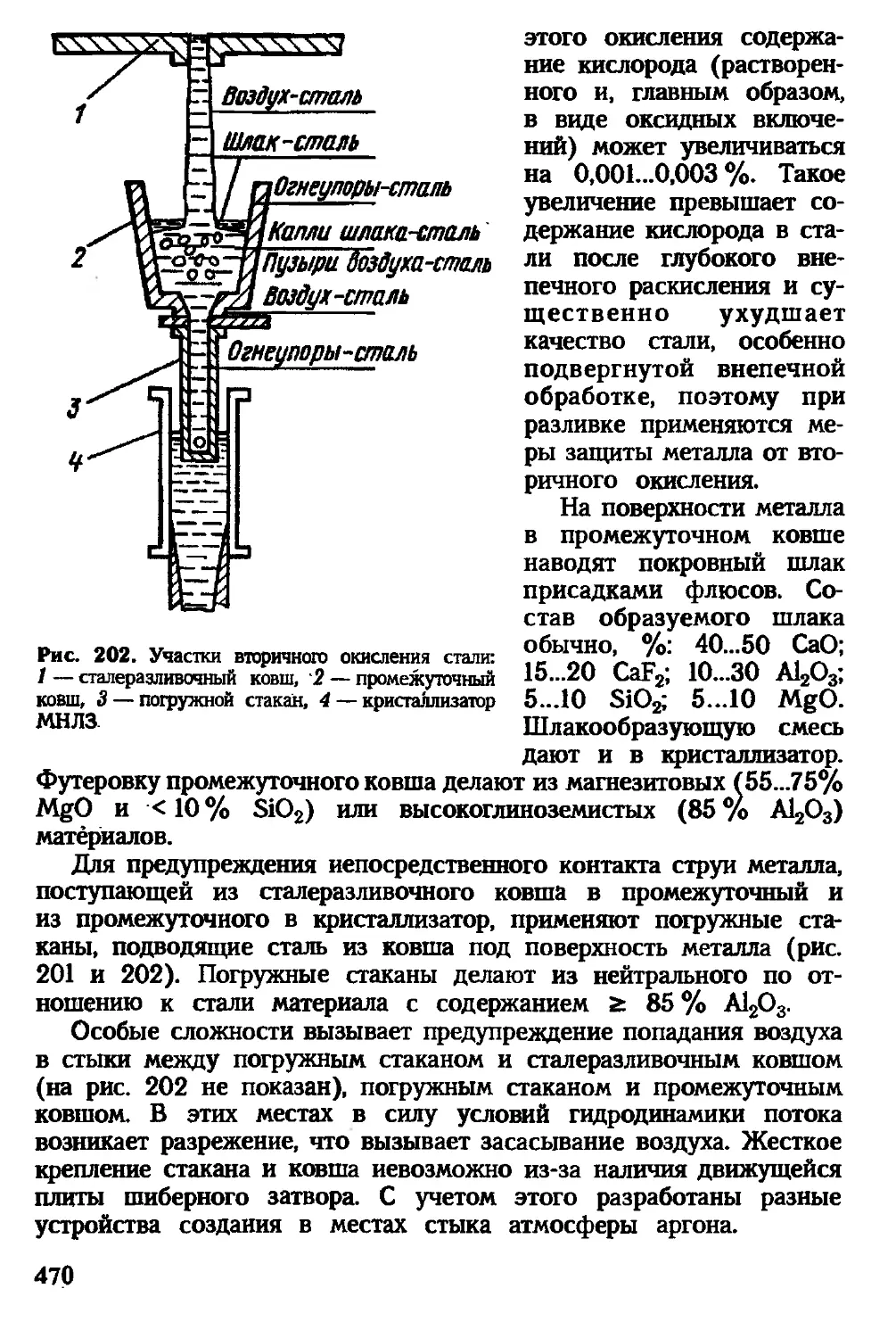

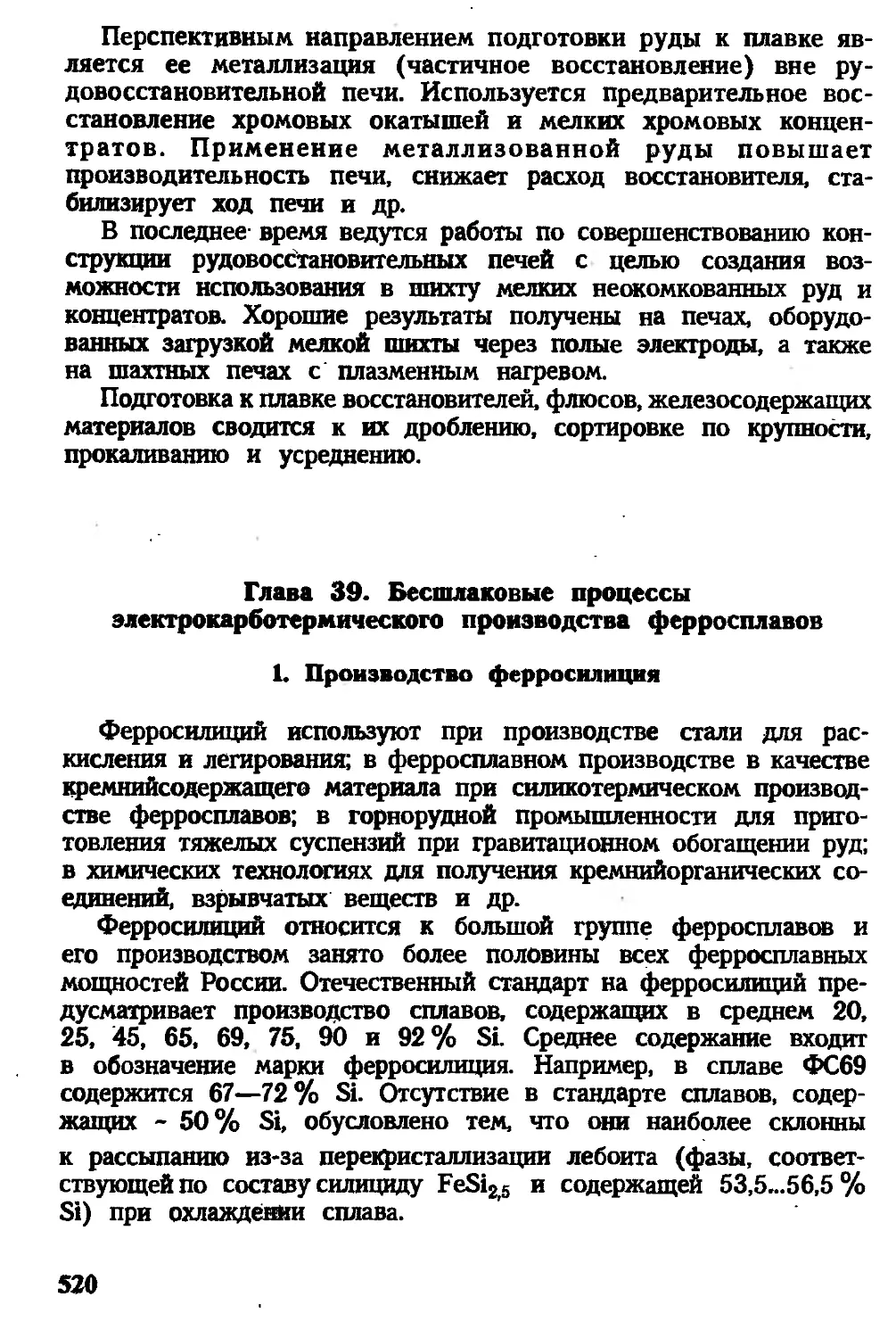

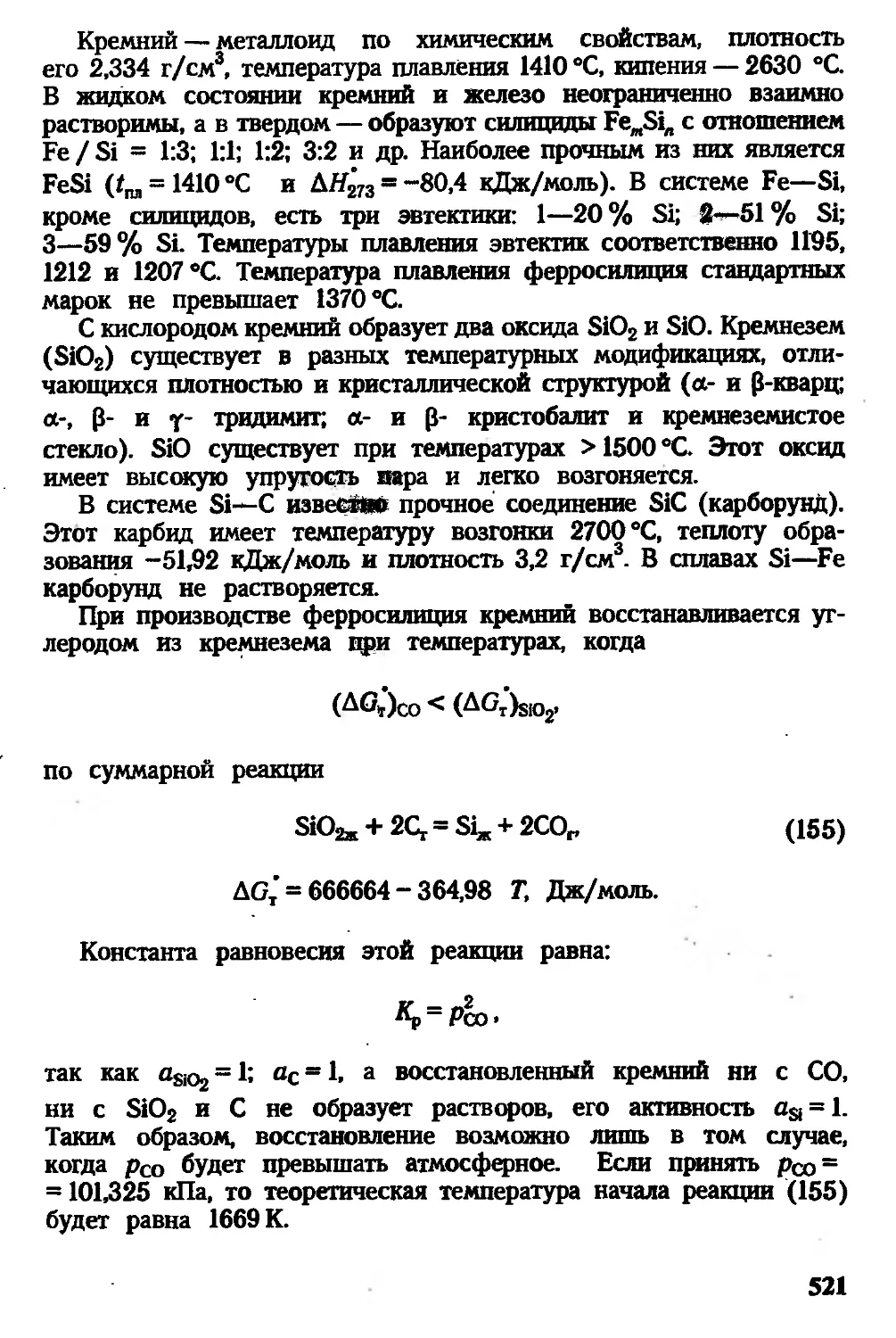

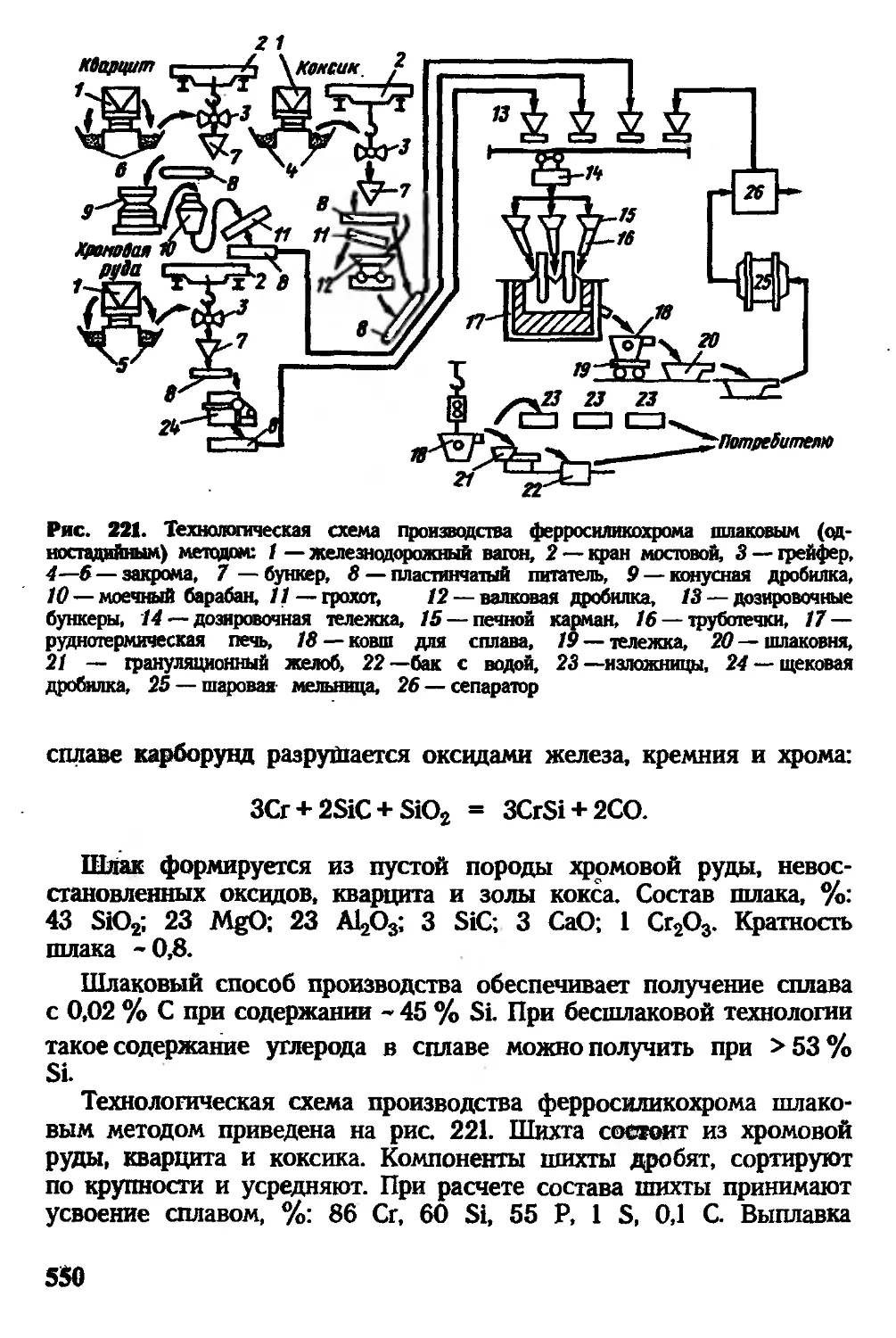

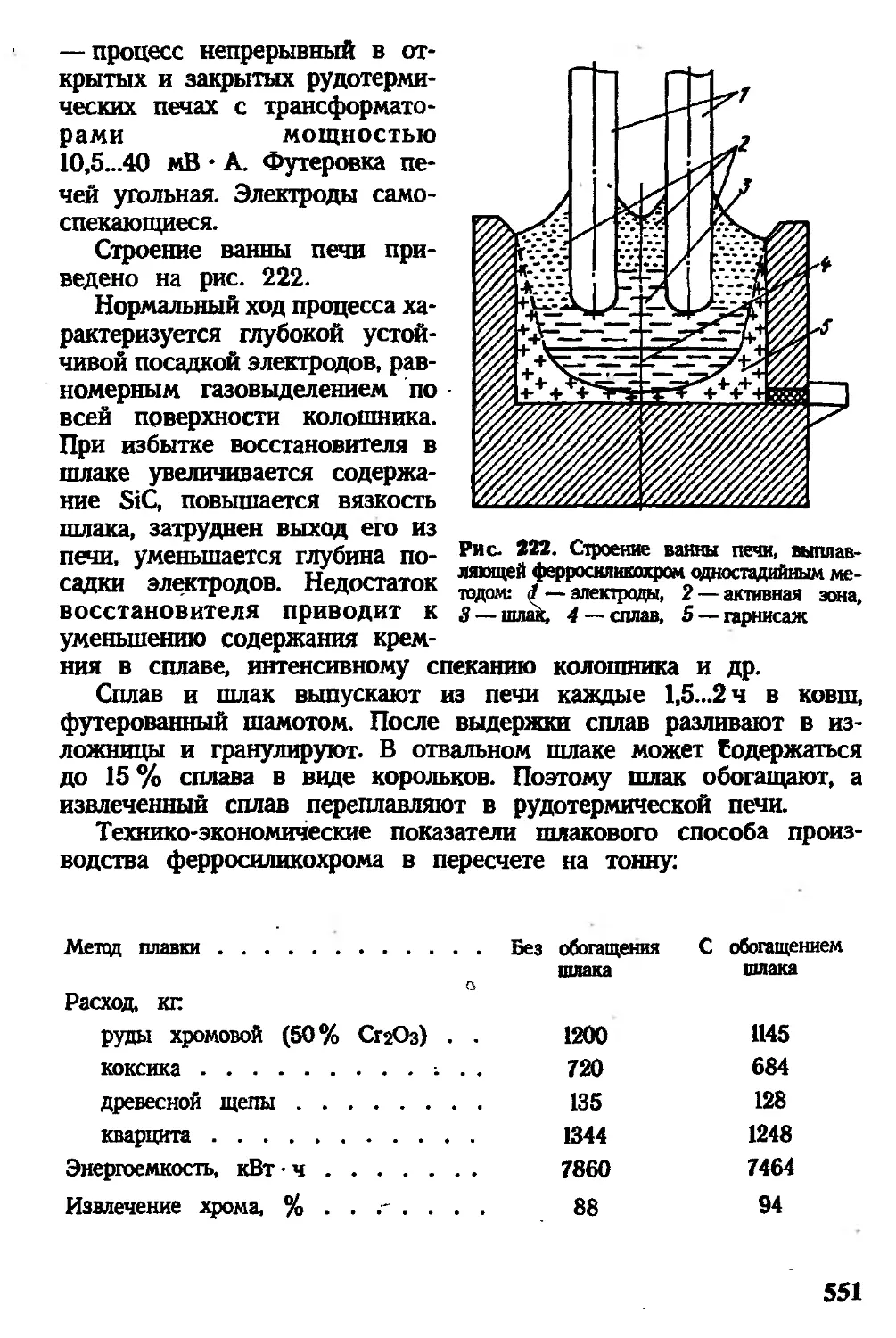

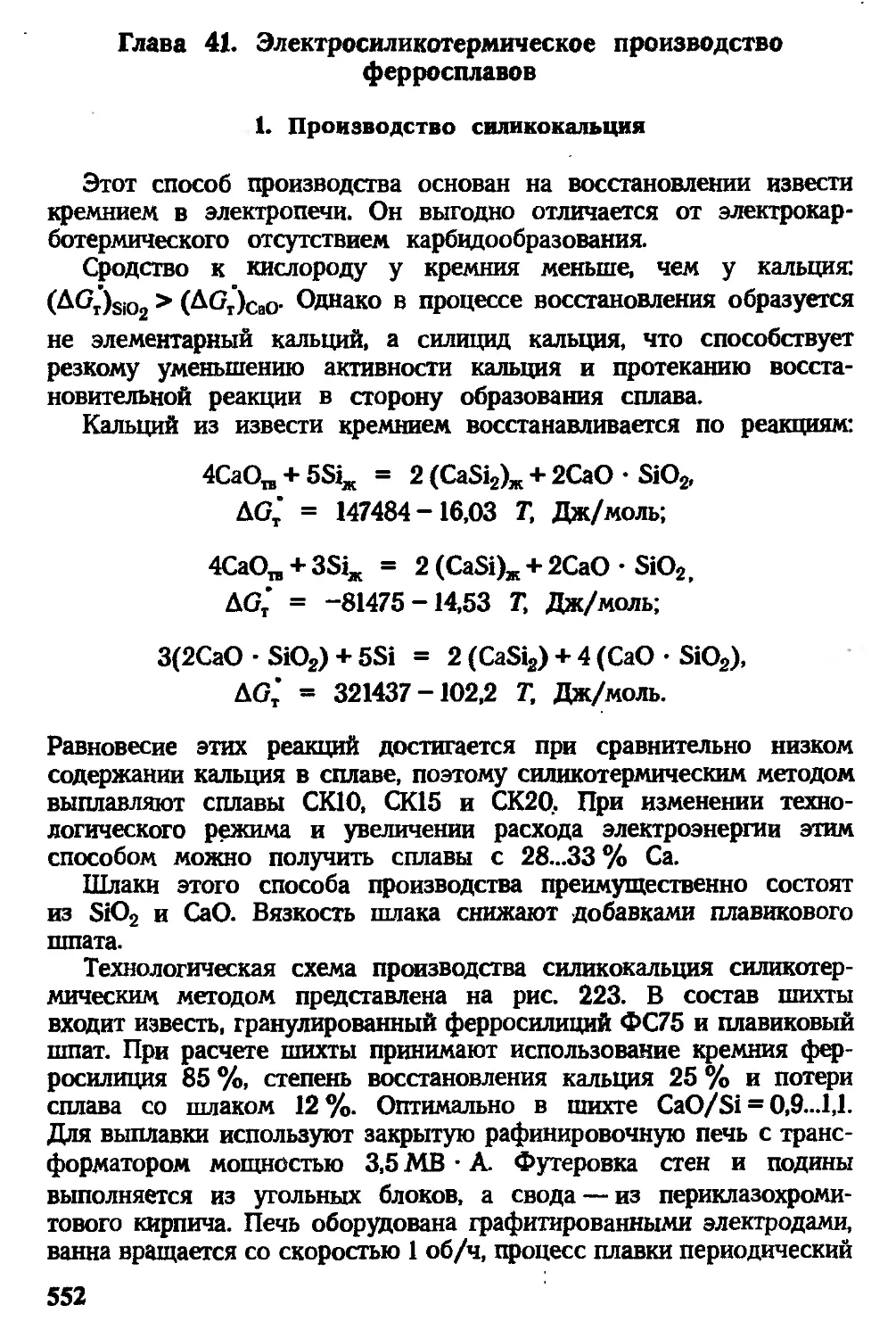

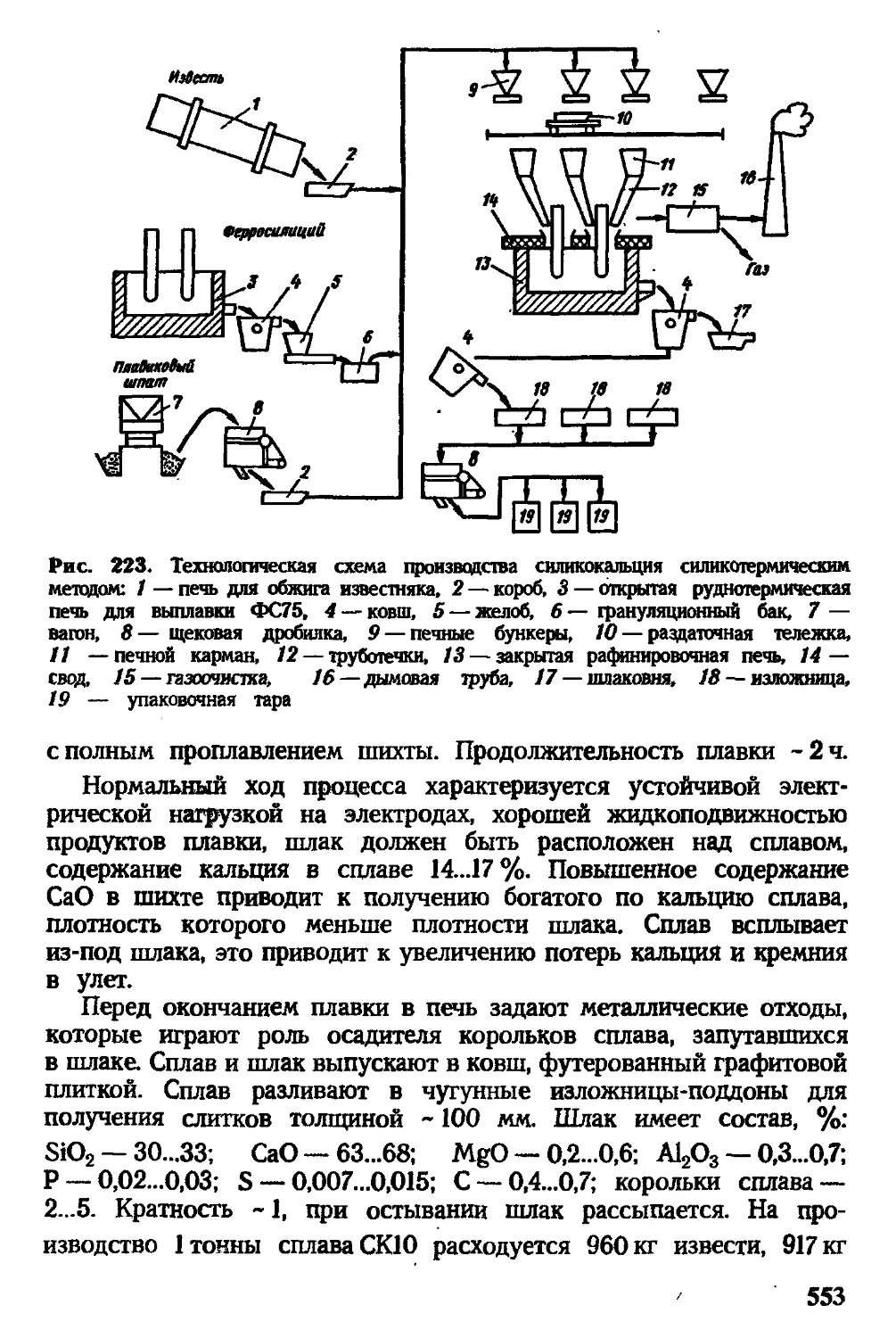

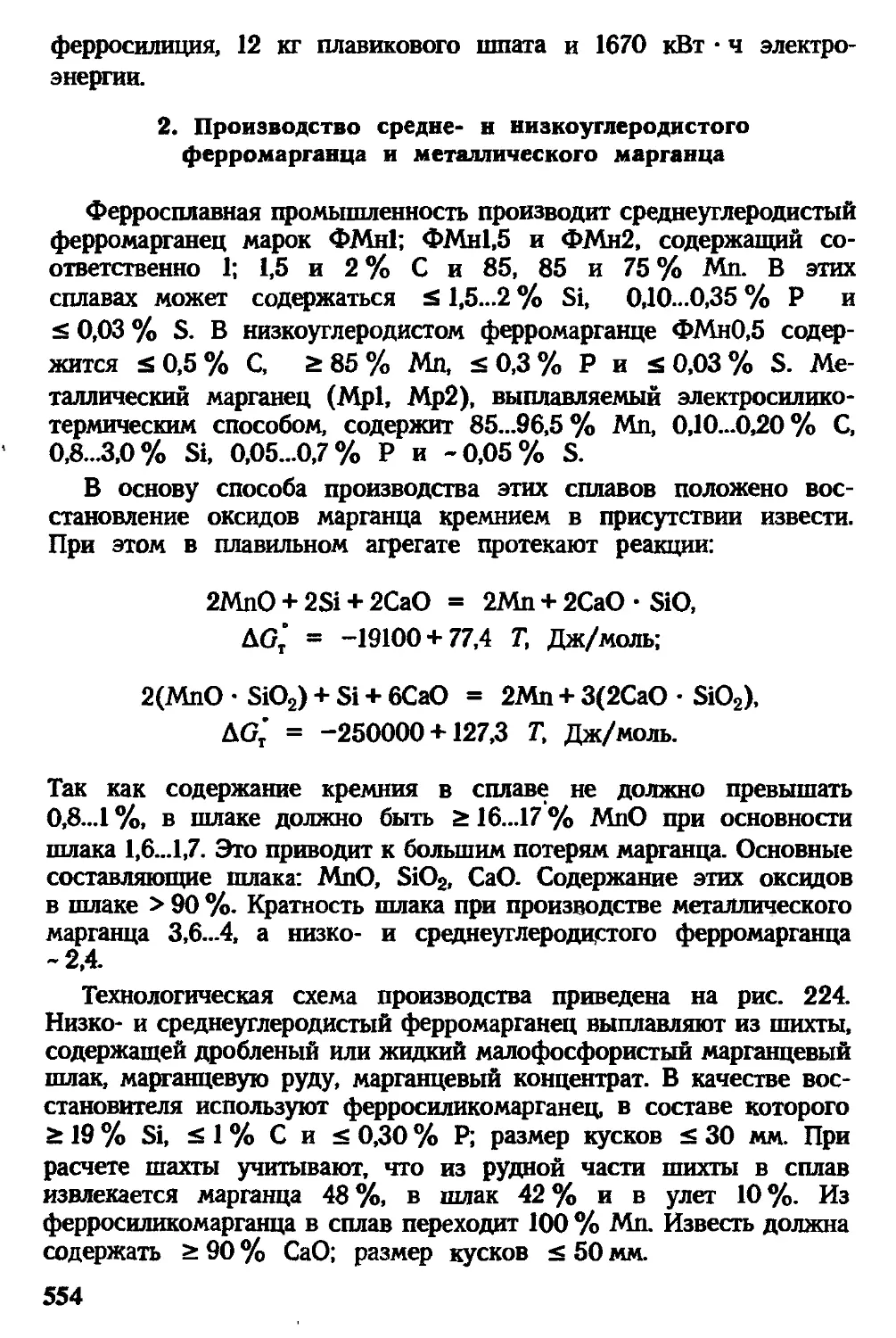

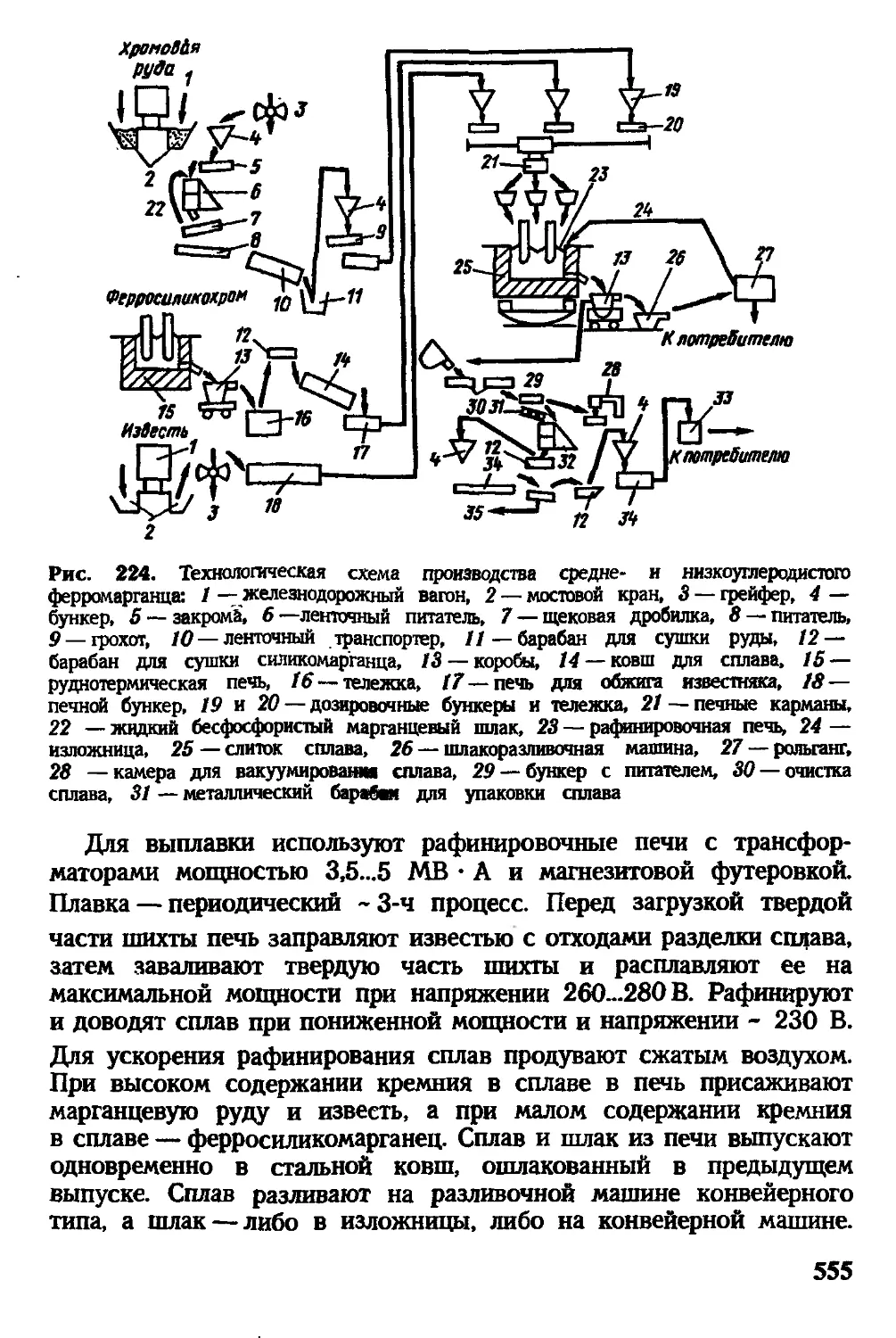

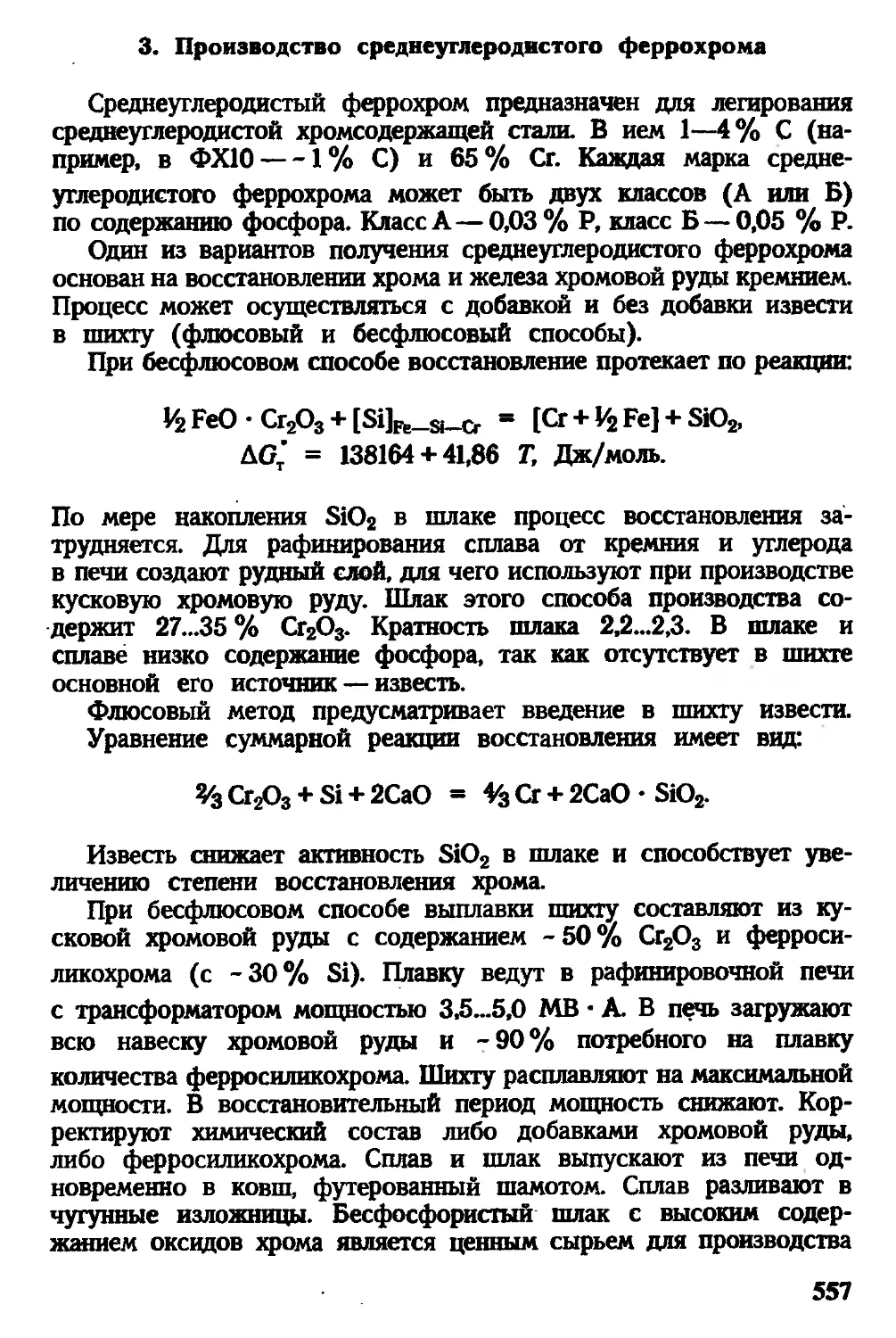

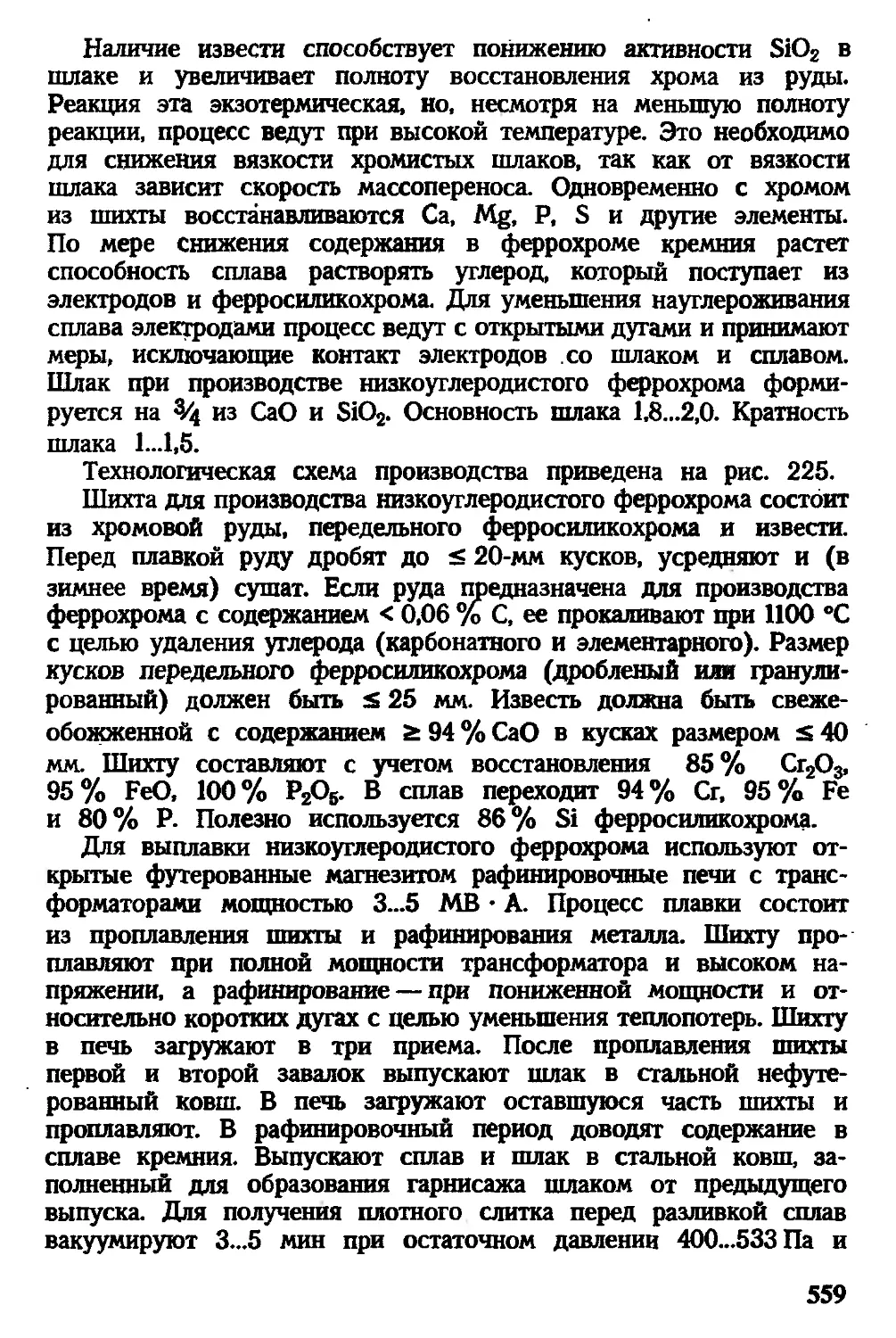

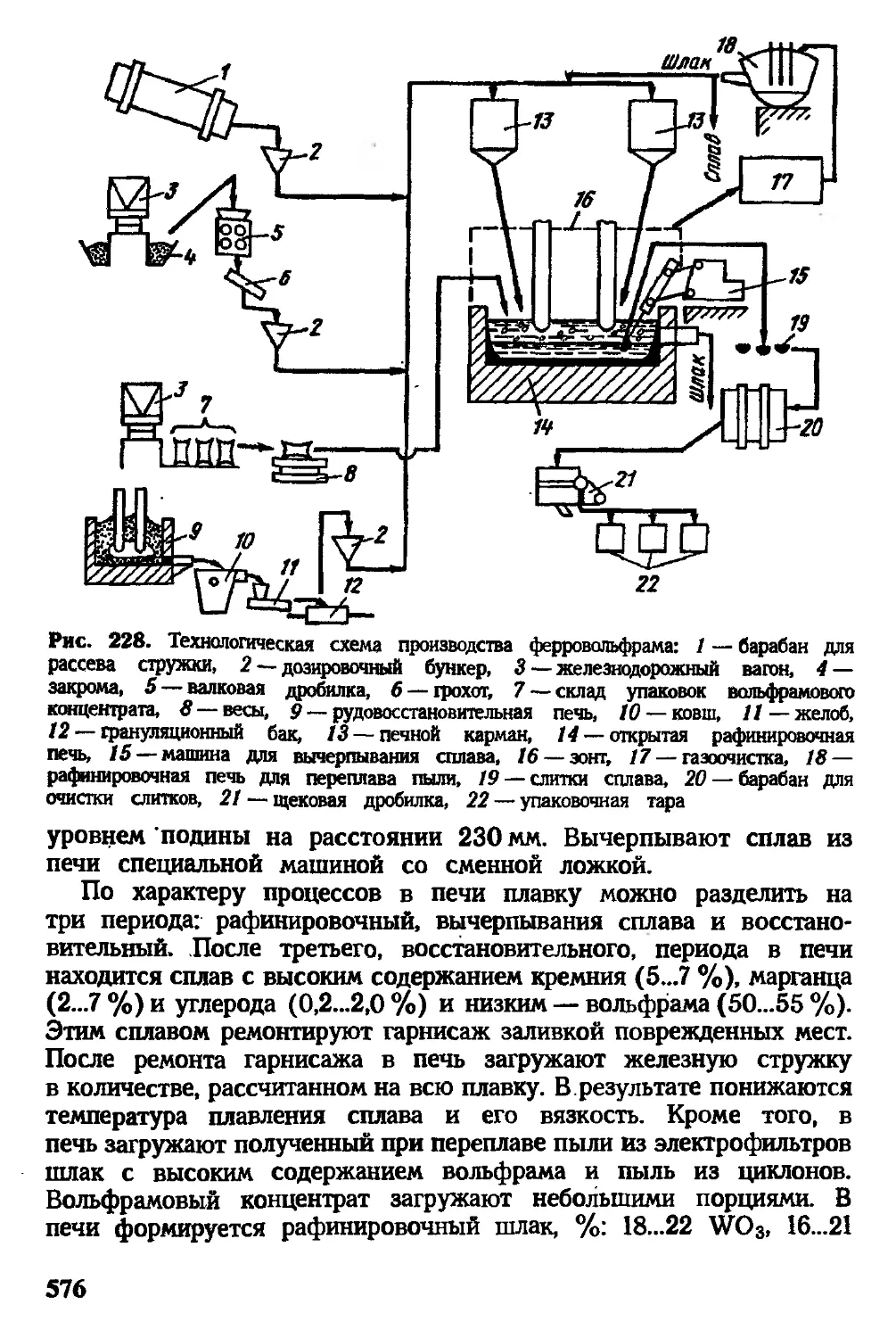

в тепловую энергию движения, но их роль вследствие меньшей