Text

М. А. Рысс

ПРОИЗВОДСТВО

ФЕРРОСПЛАВОВ

Издание 2-е,

переработанное и дополненное

МОСКВА

«МЕТАЛЛУРГИЯ» 1985

УДК 669.168

Рецензент: докт. техн, наук проф. М. И. Гасик

УДК 669.168

Производство ферросплавов. Рысс М. А. М.: Металлургия, 1985. 344 с.

Во втором издании (первое — в 197-6 г.) систематизированы п об-

общены теоретические и практические вопросы металлургии ферроспла-

вов с учетом последних достижений промышленности и перспектив ее

развития. Рассмотрены способы повышения качества, охрана окружа-

ющей среды и возможности использования побочных продуктов при

выплавке ферросплавов.

Предназначена для инженерно-технических работников ферроспла-

вной промышленности. Ил. 74. Табл. 109. Библиогр. список: 134 назв.

МАРК АБРАМОВИЧ РЫСС

ПРОИЗВОДСТВО ФЕРРОСПЛАВОВ

Редактор издательства Е. К. Полторацкая

Художественный редактор Ю. И. Смурыгин

Технический редактор Г. Б. Жарова

Корректоры В. М. Гриднева, Ю. И. Королева

Переплет художника В. 3. Казакевича

ИБ № 2686

Сдано в набор II.01.85. Подписано в печать 04.05.85. Т-10561. Формат

бумаги 84Х108‘/з2. Бумага типографская № 1. Гарнитура литературная.

Печать высокая. Усл. печ. л. 18,Об. Усл. кр.-отт. 18,06, Уч.-изд. л. 21,49.

Тираж 2840 экз. Заказ 92. Цена I р. 50 к. Изд. № 0991.

Ордена Трудового Красного Знамени издательство «Металлургия»,

119857, ГСП, Москва, Г-34, 2-й Обыденский пер., д. 14

Владимирская типография Союзполиграфпрома при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

Светлой памяти моего отца

А. Г. РЫССА посвящается

эта книга

Предисловие

«Основными направлениями экономического и социального

развития СССР на 1981 —1985 гг. и на период до 1990 г.»,

утвержденными XXVI съездом КПСС, предусматривается,

что в черной металлургии главным направлением даль-

нейшего развития должны стать улучшение качества и уве-

личение выпуска эффективных видов металлопродукции.

Выполненные в последние годы коллективами отечест-

венных предприятий и институтов научные исследования и

технические разработки привели к усовершенствованию

принятых и к созданию ряда новых технологических про-

цессов производства ферросплавов. Во втором издании

настоящей книги автор предпринял попытку обобщить эти

достижения, а также имеющиеся данные о производстве

ферросплавов за рубежом.

Ограниченный объем книги вызвал необходимость уде.-

лить основное внимание технологии производства ферро-

сплавов и значительно сократить справочный и в том числе

библиографический материал. Большинство физико-хи-

мических величин и структур двойных сплавов, приведен-

ных без ссылок на литературу, даны по следующим основ-

ным источникам: В. А. Рябинин и др. «Термодинамические

свойства веществ», М., «Химия», 1977; А. Е. Вол, И. К. Ка-

ган «Строение и свойства двойных металлических систем»,

М., «Металлургия», 1954—1979; «Свойства элементов», под

ред. Г. В. Самсонова, М., «Металлургия», ч. I и ч. II —

1976; К- Дж. Смитлз «Металлы», М„ «Металлургия», 1980;

Б. И. Емлин, М. И. Гасик «Справочник по электротермиче-

ским процессам», М., «Металлургия», 1978; «Термодинами-

ческие свойства индивидуальных веществ», под реД.

В. П. Глушко, М„ «Наука» в 4-х т., 1978—1982. При ана-

лизе физико-химических условий процессов производства

ферросплавов автор использовал работу П. В. Гельда и

О. А. Есина «Процессы высокотемпературного восстановле-

ния», Металлургиздат, 1957, а также ряд других работ

упомянутых авторов и работы Н. П. Лякишева, В. П. Елю-

^ИНЛ’ туС’ Дитрика, Н. А. Ватолина, М. И. Гасика,

• И. Емлина, Я. С. Щедровицкого и др. Необходимые рас-

четы были выполнены, в основном, по методикам, предло-

женным Л. П. Владимировым в работе «Термодинамичес-

кие расчеты равновесия металлургических реакций», М.,

«Металлургия», 1970. Также широко были использованы

работы по технологии ферросплавов упомянутых авторов и

работы Г. Ф. Игнатенко, В. Г. Мизина, Р. А. Невского,

Ю. Л. Плинера, В. А. Кравченко, А. С. Дубровина, Г. Н. Ко-

жевникова, О. С. Бобковой, И. Т. Жердева, Н. В. Толстогу-

зова, X. Н. Кадарметова, Т. И. Сигуа, Б. П. Сафонова,

Г. В. Серова, И. И. Барашкина, В. И. Жучкова, В. П. Зай-

ко, Б. И. Байрамова и др., внесших большой вклад в раз-

витие ферросплавной промышленности СССР.

В заключение автор выражает глубокую благодарность

работникам лабораторий и цехов ЧЭМК за неоценимую

помощь при выполнении ряда исследований и особую при-

знательность товарищам В. С. Зельдину, А. Ф. Коневу,

Р. Е. Дмитриевой, О. С. Бобковой, А. С. Дубровину,

Т. П. Сириной, В. В. Мураховскому, В. П. Зайко, а также

рецензенту издания М. И. Гасику за их советы, позволив-

шие значительно улучшить книгу.

Введение

Черные металлы играют в народном хозяйстве страны исключительно

важную роль.

От роста производства черных металлов, расширения их сорта-

мента и улучшения качества во многом зависит расширение социа-

листического воспроизводства, ускорение технического прогресса во всех

отраслях народного хозяйства, повышение эффективности общественно-

го производства в целом. Большое внимание уделяется увеличению

производства качественных сталей, необходимых для развития машино-

строительной, авиационной, химической и других важнейших отраслей

промышленности. Особое значение среди качественных сталей имеют

легированные и модифицированные стали, свойства которых улучшены

благодаря введению в их состав легирующих и модифицирующих эле-

ментов: хрома, никеля, марганца, вольфрама, молибдена, кальция, ва-

надия и др. Иногда эти элементы вводят в ванну сталеплавильной печн

в чистом виде, но чаще всего, в виде ферросплавов.

Ферросплавами называют сплавы железа с кремнием, марганцем,

хромом, ванадием и другими элементами, а иногда сплавы других эле-

ментов, например, сплав кальция и кремния — силикокальций, применя-

ющиеся при выплавке стали для улучшения ее свойств (связывания

вредных примесей, раскисления и легирования). По принятой термино-

логии в ферросплавах помимо основного элемента, обычно железа или

кремния, имеются один или несколько ведущих элементов, ради которых

сплав выплавляют, нежелательные примеси, количество которых неве-

лико и строго ограничивается, и вредные ппимеси, содержание которых

4

ограничивается тысячными и сотыми долями процента. Например, в низ-

коуглеродистом феррохроме хром — ведущий элемент, железо — основ-

ной, кремний — нежелательная примесь, а углерод, фосфор и сера—

вредные примеси. Комплексные ферросплавы содержат несколько веду-

щих элементов, например, в ферросиликохроме — кремний и хром.

Лигатурами называют все сплавы иа иежелезиой основе (никелевой,

хромовой и др.). Ферросплавы иа железной основе, применяемые только

для легирования, часто также называют лигатурами (например, лигату-

ра с бором, селеном, кремииймагнпевая лигатура и др.). Целесообраз-

ность легирования стали и сплавов ферросплавами, а не технически

чистыми металлами объясняется тем, что в этом случае достигается

уменьшение угара ведущего элемента, облегчается его введение в сталь,

а стоимость ведущего элемента в ферросплавах и лигатурах обычно

значительно ниже, чем в технически чистых металлах.

Начало промышленного производства ферросплавов относится к

60-м годам XIX в., когда во Франции была освоена технология вос-

становительной плавки в тигельных печах. В последующем некоторое

развитие получила выплавка ферросплавов в доменных печах, однако

недостаточно высокая температура этих процессов не позволяла произ-

водить высокопроцентные сплавы и сплавы тугоплавких металлов. Это

затруднение было устранено в дальнейшем путем использования элек-

тротермии. Основоположником электротермии был русский ученый

В. В. Петров, открывший в 1802 г. явление электрической дуги и впер-

вые в мире осуществивший восстановление окислов углеродом с при-

менением электрической дуги. Электротермический способ производства

низкоуглеродистых ферросплавов с использованием в качестве вос-

становителя кремния был разработан Ф. М. Бекетом в 1907 г. В даль-

нейшем этот метод получил самое широкое распространение. Другой

способ получения низкоуглеродистых ферросплавов — алюмииотермиче-

ский процесс —был разработан русским академиком Н. Н. Бекетовым.

Позднее были осуществлены процессы производства иизкоуглеродистых

ферросплавов продувкой углеродистых сплавов окислительными газами,

вакуумированием жидких и твердых сплавов, методом смешивания

расплавов и позже путем смешивания жидкого расплава и твердого

восстановителя [1—6]. Разрабатываются различные способы рафиниро-

вания ферросплавов плавкой в электроннолучевых и плазменных пе-

чах [7]. Так, В. Н. Гусаровым был предложен оригинальный способ

производства ферровольфрама с вычерпыванием сплава [6].

В послевоенные годы были освоены отечественные высокоэффектив-

ные угле- и силикотермические способы производства силикокальция и

ряда сплавов иа их основе [8]. Было повышено качество ферросплавов

как по химическому (повышено содержание ведущих элементов, сниже-

но содержание вредных примесей), так и по гранулометрическому

составу, организовано производство фракционированных и порошкообраз-

ных сплавов. Одновременно происходило усовершенствование алюми-

иотермического процесса за счет предварительного нагрева шихты, при-

менения осадителей, использования электроэнергии для предваритель-

ного расплавления шихты и т. д., а также значительного расширения

сортамента выплавляемых сплавов [9; 10, с. 27—38; 11, 12]. Совер-

шенствовалась техника ферросплавного производства. Для восстанови-

тельных процессов начали широко использовать печи с вращением ванны

и закрытые, печи с вращением и наклоном ванны для рафинировочных

процессов, а также вакуумные печи сопротивления, индукционные ва-

куумные и др. [13—15]. Мощность ферросплавных печей превысила

100 MBA, что значительно улучшило технико-экономические показатели

производства. Ниже приведены данные, характеризующие изменение

5

техннко-экономическнх показателей при увеличении мощности электро-

печей: Завод А Б В

Установленная мощность электропе- чей, MBA (проектная) Мощность одной электропечи, MBA 132 198 630

16,5 33,0 63,0

Расчетная производительность цеха, тыс. т 190 300 1200

Стоимость цеха, приведенная к сопо- ставимым условиям, тыс. руб. . . 15 600 23 000 50 000

Штаты цеха, приведенные к сопоста-’ вимым условиям, число человек . . 508 527 750

Выработка за год на одного работа- ющего, т 375 560 1600

Удельные капитальные вложения иа 1 MBA, тыс. руб 120 120 80

Удельные капитальные вложения иа 1 т продукции, руб 82 78 42

В СССР электропечи мощностью 63 и 81 MBA составляли в 1980 г.

22,2 % от общей мощности электропечей ферросплавного производства

и доля их должна повыситься к 1985 г. до 30 %. Одновременно совер-

шенствовалось оборудование для подготовки и подачи шихты, причем

широко внедрялась автоматизация этих процессов, для разливки фер-

росплавов начали применять машины, в том числе конвейерного типа,

механизированы операции по очистке и отгрузке продукции и т. п.

Большое внимание стало уделяться вопросам охраны природы, т. е.

газоочистным установкам, комплексному использованию сырья и т. п.

Объем производства ферросплавов неуклонно возрастает.

Отечественное производство электротермических ферросплавов бы-

ло начато в 1910 г. в очень небольших количествах (~500 т в год) на

заводе «Пороги» (близ г. Сатка) и по существу отечественная ферро-

сплавная промышленность была создана в годы Советской власти.

Первая печь иа Челябинском заводе ферросплавов (теперь это Челя-

бинский ордена Ленина, ордена Трудового Красного Знамени электро-

металлургический комбинат — ЧЭМК) была пущена 7 ноября 1930 г.

Вскоре же были построены Зестафонскнй (ЗЗФ) и Запорожский (ЗФЗ)

ферросплавные заводы, а затем в годы Великой Отечественной войны

Актюбинский (АЗФ), Кузнецкий (КЗФ) и Ключевской (КлЗФ) заводы

ферросплавов и в послевоенные годы — Серовский (СЗФ), Стахановский

(СФЗ), Ермаковскпй (ЕЗФ) и Никопольский (НЗФ) заводы. В настоя-

щее время СССР занимает первое место по производству ферросплавов

и является очень крупным экспортером их на мировой рынок *. Даль-

нейшее развитие ферросплавной промышленности СССР будет осуще-

ствляться за счет как реконструкции действующих, так и строительства

новых цехов и заводов, в частности будет продолжено строительство

Никопольского и Ермаковского и начато строительство Восточно-Си-

бирского ферросплавных заводов. Новые ферросплавные предприятия

будут оснащаться самым современным оборудованием, в том числе уни-

кальными закрытыми печами мощностью до 60—100 MBA, использовать

передовую технологию и обеспечат выпуск продукции на уровне самых

высоких требований отечественной промышленности и мирового рынка.

* Некоторые вопросы развития производства ферросплавов различ-

ными методами и данные об объеме их производства рассмотрены в

работах [16—27].

6

Глава 1

СЫРЫЕ МАТЕРИАЛЫ

Требования к рудам и их выбор

Как правило, ферросплавные заводы используют руды или

рудные концентраты, не требующие дополнительного обо-

гащения. Исключение составляют бедные марганцевые и

реже хромовые руды, которые подвергают пирометаллурги-

ческому обогащению с получением богатых по содержанию

ведущего элемента шлаков, которые затем перерабатывают

в конечную продукцию, и железистого попутного продукта,

например по процессу Юди*, а также ванадиевые, никеле-

вые руды и некоторые руды редких элементов, требующие

сложного металлургического передела [27, 28].

При оценке качества руд на первом месте стоит вопрос

о содержании в них ведущего элемента, но и этот критерий

изменяется. В связи с усиливающимся истощением запасов

богатых руд в настоящее время потребители удовлетворя-

ются все более бедными рудами. При решении вопроса об

использовании в производстве того или иного сорта руды

должны быть оценены технические и экономические резуль-

таты работы на этой руде. При этом в первую очередь сле-

дует учитывать, что уменьшение доли марганца в шихте на

1 % при прочих равных условиях снижает производитель-

ность печи на 2,3 % [29], а уменьшение содержания Сг2О3 в

руде на 1 % снижает производительность печи и соответст-

венно увеличивает расход электроэнергии при производст-

ве низкоуглеродистого феррохрома на 4,8 % и высокоугле-

родистого феррохрома на 3,0 %.

Ценность руды повышается с уменьшением содержания

в ней вредных примесей: фосфора, серы, меди и т. п. Коли-

чество вредных примесей зачастую определяет технологию

передела. Например, фосфористые марганцевые руды необ-

ходимо подвергать дефосфорации переплавом на богатые

шлаки или другим методом, что повышает стоимость пере-

дела и снижает ценность руды. Очень важное значение

имеет состав цементирующей связки руды. Если хромовые

РУДЫ с железистой связкой легко восстановимы и обеспечи-

вают получение рафинированного феррохрома с высокими

* Пат. (США), № 2830890, 1958; пат. (США), № 2934422, 1960.

7

технико-экономическими показателями, то использование

руд с магнезиальным цементом вызывает ряд трудностей,

приводящих к ухудшению технико-экономических показа-

телей производства. Хромовые и марганцевые руды с по-

вышенным содержанием в цементе кремнезема потребуют

дополнительного расхода флюса при силикотермическом

способе производства рафинированных сплавов и вызовут

ухудшение качества продукции и технико-экономических

показателей производства, но могут быть успешно исполь-

зованы при выплавке шлаковым способом ферросилико-

хрома и силикомарганца. Важным условием при оценке

качества руды является высокое значение соотношения ве-

дущего элемента и железа. Это соотношение должно со-

ставлять для марганцевых руд более 9 : 1, для хромовых

низшего сорта не менее 2,2:1 и для руд первого сорта

2,9: 1 п выше. Снижение этого соотношения не позволяет

получить стандартные сплавы по содержанию ведущего

элемента без предварительного обогащения руд и ухудша-

ет технико-экономические показатели производства.

К кварцу и кварцитам дополнительно предъявляют тре-

бования по минимальному содержанию шлакообразующих

примесей (оксидов кальция и магния п особенно глинозе-

ма); необходимо также, чтобы водопоглощение их не пре-

вышало 5 % и они не давали значительного количества ме-

лочи при дроблении и нагревании. Для вольфрамовых и

молибденовых концентратов очень важными являются тре-

бования по ограничению содержания примесей фосфора,

мышьяка и ряда цветных металлов (Sb, Sn и др.).

Существенную роль при выборе руды играет ее фракци-

онный состав, который очень часто определяет технико-эко-

номические показатели производства. Общего правила об

оптимальных размерах кусков руды не существует; они за-

висят от сорта руды, размера и типа печи, способа производ-

ства. Для бесшлаковых и шлаковых рудовосстановительных

процессов (особенно при использовании закрытых печей)

необходимо использование руды в более крупных кусках,

чем для большинства рафинировочных процессов. Пылева-

тые руды и флотационные концентраты нельзя загружать

непосредственно в печи без принятия специальных мер,

предупреждающих вынос мелких частиц, который может

составлять 2^15% от количества заданной руды. Потери и

производственные затруднения в этом случае могут быть

устранены за счет предварительного окускования их раз-

личными методами (агломерацией, брикетированием, гра-

нуляцией и т. д.), но в каждом случае должна быть опре-

8

делена его экономическая эффективность. Как правило, и

химический и фракционный состав руды значительно изме-

няются даже в пределах одного месторождения, а иногда и

одного рудника. Для обеспечения постоянства шихтовки,

т. е. неизменности технологического режима, на заводе не-

обходимо иметь механизированные склады достаточной

вместимости, на которых производится сортировка по

фракциям и усреднение по химическому составу, а также в

случае необходимости — дробление или окускование руды.

Склады для дорогостоящих руд и концентратов должны

быть закрытыми, под навесом следует хранить порошковые

руды, так как при хранении на открытых площадках они

впитывают от 10 до 20 % влаги [27].

Восстановители

Правильный выбор восстановителя и соответствующая его

подготовка в значительной степени определяют технико-

экономические показатели производства. По химическим

свойствам в качестве восстановителей оксидов руды при

выплавке ферросплавов можно применять многие элемен-

ты. Однако экономически выгодно применять углерод,

кремний и алюминий. Наиболее широко используют угле-

род, а если необходимо предотвратить науглероживание

выплавляемого сплава, то применяют более дорогие крем-

ний и алюминий.

В качестве углеродсодержащего восстановителя могут

быть использованы различные материалы: древесный, бу-

рый и каменный уголь, нефтяной, пековый или каменно-

угольный кокс, различные полукоксы, древесные отходы и

Др. Углеродистые восстановители, применяемые при выплав-

ке ферросплавов, должны обладать хорошей реакционной

способностью, высоким удельным электрическим сопротив-

лением, соответствующим для каждого сплава химическим

составом золы, достаточной прочностью, оптимальным раз-

мером куска, хорошей газопроницаемостью и термоустой-

чивостью, невысокой стоимостью [30, 31, с. 113—117].

Под реакционной способностью углеродистого восстановителя по-

нимают его .химическую активность по отношению к определенной

реакции, данному оксиду, которая зависит от размера, степени упорядо-

ченности и характера упаковки кристаллов углерода, от плотности и

пористости материала, характера его поверхности, адсорбционной спо-

собности по отношению к реагирующему газу, от содержания различных

примесей н др. Реакционная способность восстановителя характеризу-

ется условной величиной, определяемой по скорости реакции СОг + С=

9

=2С0*. Иногда о реакционной способности судят по реакции горения

углерода С + О2=СО2 или по взаимодействию углерода и SiO2 [30].

Почти все углеродистые материалы при нагревании до

высоких температур (1800—2300 К) выравнивают свою

химическую активность, приближаясь к так называемому

графитовому пределу, однако в процессе плавки различ-

ные углеродистые материалы проявляют свои специфичес-

кие свойства и присущую им реакционную способность, так

как скорости графитизации для различных материалов

различны и проходят в печи эти -процессы до разной степе-

ни полноты. На реакционную способность кокса определен-

ное влияние оказывают минеральные включения, содержа-

щиеся в золе угля, а также искусственно внесенные. Так,

отмечено повышение реакционной способности при внесении

в угольную шихту для изготовления кокса или в готовый

кокс солей щелочных металлов, железной руды и др. На

рис. 1 приведена зависимость реакционной способности ря-

да производственных и опытных коксов, а также некото-

рых других видов углеродистых материалов от температу-

ры опыта. Хотя и в этом случае наблюдается тенденция к

сближению значений реакционной способности различных

?том температуры, но разли-

чие между ними остается су-

щественным. Исследование

скорости восстановления

смеси оксидов А12О3 и SiO2

разными восстановителями

при 1850°С в вакууме пока-

зало, что они имеют различ-

ную реакционную способ-

ность и при высокой темпе-

ратуре. Заметное различие

значений скорости образо-

вания SiC наблюдалось для

различных восстановителей

при относительно низких

температурах (—'1900 К)

(и сравнительно небольшой

продолжительности опы-

та — 15 мин).

При высокой реакцион-

ной способности восстано-

вителя процесс начинается

углеродистых материалов с

СО, %

100

90

80

70

60

50

90

30

20

10

873 1000 1100 1200 1300 7,5

Рис. 1. Зависимость реакционной

способности твердых топлив от

температуры:

/ — донецкого кокса; 2 — кемеров-

ского кокса; 3 — кокса с добавкой

30 % железной руды; 4—нефтяного

кокса; 5—антрацита; 6 — древес-

ного угля

* Этот метод, основанный на газификации кокса в струе диоксида

углерода СО2 при 950—1050 °C, заложен в ГОСТ 10089—73.

10

при более низких температурах, т. е. в более высоких

горизонтах печи, и происходит более полное восстанов-

ление. Высокое электрическое сопротивление восстано-

вителя обеспечивает работу при более высоком рабо-

чем напряжении, т. е. при более выгодных электрических

характеристиках печной установки. В составе золы восста-

новителя должно быть минимальное количество вредных

примесей, так как они в значительной степени переходят в

готовую продукцию. Желательно, чтобы зола содержала

максимально высокое количество полезного элемента, на-

пример кремнезема при выплавке ферросилиция, и мини-

мальное количество шлакообразующих при использовании

восстановителя в бесшлаковых процессах. Для восстанови-

теля желательно невысокое содержание летучих, отсутствие

склонности к спеканию, что обеспечивает хорошее газо-

выделенпе на колошнике печи и облегчает ее обслужива-.

ниэ. При подготовке, дозировании и подаче шихты восста-

новитель должен давать минимальное количество мелочи,

т. е. обладать достаточной механической прочностью. При

увеличении количества мелочи ухудшается работа печей

вследствие снижения газопроницаемости колошника.

Очень хорошим восстановителем является древесный

уголь, обладающий высокими удельными электрическим

сопротивлением и реакционной способностью, чистотой.

Древесный уголь уменьшает спекание шихты, что особенно

важно при выплавке высокопроцентных сплавов кремния.

Древесный уголь—пористый высокоуглеродистый продукт,

получаемый из древесины в результате ее нагрева без до-

ступа или с очень ограниченным доступом воздуха в ретор-

тах или углевыжигательных печах различных систем. Со-

став древесного угля зависит от конечной температуры

переугливания и от вида использованной древесины. Дре-

весный уголь имеет достаточную прочность и малую исти-

раемость, лучшим является уголь из твердых пород дере-

ва. Высокая пористость древесного угля обеспечивает его

высокую реакционную способность.

Ретортный уголь характеризуется повышенным содер-

жанием твердого углерода, большей однородностью хими-

ческого и гранулометрического состава и меньшей стоимо-

стью. Он более мелок, чем печной, но, так как его не нуж-

но дробить, отходы при подготовке шихты практически

одинаковы (~20 %). Сравнительные плавки кристалличе-

ского кремния на печном и ретортном древесном угле

показали, что, несмотря на увеличение в последнем случае

расхода электроэнергии на 1080 МДж/т (300кВт-ч/т), сто-

11

имость сплава снизилась. Однако при углетермическом

производстве богатого силикокальция такой уголь не-

пригоден, так как при его использовании резко ухудшают-

ся все показатели производства. Следовательно, в каждом

случае должно быть сделано технико-экономическое обо-

снование выбора того или другого вида древесного угля.

Древесный уголь способен самовозгораться, характеризуй

ется резкими колебаниями содержаний золы и влаги (от 5

до 40 %), что затрудняет правильную дозировку восстано-

вителя, кроме того, он дорог. В связи с этим древесный

уголь применяют, как правило, лишь при плавке кристал-

лического кремния и 90 %-ного ферросилиция, силикоалю-

миния и силикокальция и стремятся заменить его различ-

ными древесными отходами (щепой, стружкой, опилками и

т. п.), что дает значительный экономический эффект [14].

Применение древесных отходов обеспечивает уменьшение

спекания шихты и улучшение газопроницаемости, повыше-

ние электрического сопротивления шихты и снижение испа-

рения восстановленных элементов, тепловых потерь и уно-

са пыли, позволяет регулировать температуру в печи и дает

возможность вести восстановление руд, имеющих темпера-

туру плавления значительно ниже температуры требуемой

для восстановления. Хорошими восстановителями являются

нефтяной и пековый кокс, обладающие достаточной меха-

нической прочностью, высокой реакционной способностью

и низким содержанием золы и летучих. Различие реакцион-

ной способности нефтяных коксов разных видов невелико,

все эти восстановители склонны к графитизации при тем-

пературах плавки, что ухудшает их реакционную способ-

ность и снижает электрическое сопротивление. Этот недо-

статок, а также высокая стоимость ограничивают их при-

менение только для выплавки кристаллического кремния

или особо чистых по примесям ферросплавов (ряда сортов

высокопроцентного ферросилиция, ферровольфрама).

За рубежом в качестве восстановителя успешно исполь-

зуют торфяные брикеты и торфяной кокс, характеризую-

щиеся высокой реакционной способностью, пористостью,

чистотой и низкой электрической проводимостью [27]. Вы-

сокая стоимость этих материалов (на единицу содержаще-

гося в них углерода) и значительные транспортные

издержки при их перевозке в настоящее время препятст-

вуют их широкому применению в СССР, однако при орга-

низации крупномасштабного производства их в определен-

ных районах положение может коренным образом изме-

ниться. При этом следует учитывать, что в СССР имеются

12

большие запасы малофосфористых торфов (<0,05 % Р),

причем опытные работы по их использованию показали

преимущество торфа перед рядом других восстановите-

лей [35].

Использование в качестве восстановителя торфа способ-

ствует снижению расхода коксующихся углей, улучшению

восстановимости подготовленного сырья и получению фер-

росплавов с более низким содержанием фосфора. Широко

используют в качестве восстановителя и каменный уголь.

В отечественной практике каменный уголь (антрацит) сис-

тематически применяют как восстановитель при выплавке

силикокальция, углеродистого феррохрома, карбида каль-

ция, фосфора [33, 34] и реже—при выплавке ферросили-

ция и других сплавов [32, с. 16—24]. За рубежом каменный

уголь при выплавке ферросплавов используют более широ-

ко [27].

Следует использовать угли более малозольные (антрациты) или с

соответствующим составом золы (например, с высоким содержанием

кремнезема и глинозема при выплавке силикоалюминия) [35, 36]. Моло-

дые (газовые, длиннопламенные) и бурые угли являются наиболее реак-

ционноспособными, обладают высоким электрическим сопротивлением,

недефицитны и имеют невысокую стоимость. Проведенными нами на

ЧЭМК работы по замене части коксика буроугольными брикетами по-

казали, что их применение обеспечивает улучшение хода печи и дает

экономию ~0,3 руб. на 1 т 50 %-ного силикохрома. Широкое примене-

ние каменного угля позволит уменьшить дефицит кокса.

Наиболее широко используют при выплавке ферроспла-

вов наиболее дешевый сорт восстановителя — «орешек»

металлургического кокса («коксик»), получающийся как

отсев при сортировке доменного кокса. В зависимости от

качества использованного для производства угля и условий

получения кокса на коксохимическом заводе свойства кок-

сика различны, но общим его недостатком являются невы-

сокие электрическое сопротивление и реакционная способ-

ность, относительно большое содержание золы, серы и фос-

фора и высокое, нестабильное содержание влаги. Коксик

имеет губчатую структуру с большим количеством трещин,

пористость его колеблется в пределах 35—55 %. Кажущая-

ся плотность кокса составляет 800—1000 кг/м3. Теплоем-

кость кокса возрастает с повышением конечной температу-

ры коксования и уменьшается с увеличением зольности

кокса, колеблясь в интервале 1,38—1,53 кДж/(кг-К). Теп-

лопроводность монолитного куска кокса при 300 К равна

0,47—0,81 Вт/(м-ч-К) и с повышением температуры до

1400 К возрастает до 1,7—2 Вт/(м-ч-К). Летучие кокса

(магнитогорского), полученного при 1300—1400 К имеют

13

следующий состав, % (объем и.): СОг13,2; СО 24,1; СН40,9;

Н2 39,5 и N2 22,3. Свойства коксика в зависимости от

размера выделенной фракции изменяются следующим об-*

разом:

Размер фракции, мм.................. 25—50

Содержание, %:...............

летучих ........................... 2

золы................................. 6

твердого углерода ................. 92

13—25

2,5

6,5

91

6—13 6

4 6

8 10

88 84

Электрическое сопротивление коксика фракции 25—

40 мм примерно на 10—15 % ниже, чем у орешка (10—

25 мм). Замена отсеянного коксика-орешка дробленым

фракции 25—40 мм при выплавке 45 %-ного ферросилиция

на ЗФЗ привела к снижению производительности печей на

13 % и росту удельного расхода электроэнергии на 6 %.

Стремление улучшить технико-экономические показатели

производства и уменьшить дефицитность коксующихся уг-

лей определили значительный объем работ по созданию

специальных видов восстановителей для ферросплавного

производства. В последние годы для производства ферро-

сплавов опробованы коксы из газовых и бурых углей, фор-

мованный кокс, различные виды полукоксов, углекварцито-

вый кокс и т. д. [30, 37]. Эти работы особенно важны если

учесть, что мировые запасы коксующихся углей составляют

всего 19,8 % от общих запасов углей, а добыча их — 28—

29 %. При прогнозируемых темпах развития черной метал-

лургии запасы коксующихся углей будут исчерпаны менее

чем за 100 лет.

Кокс из молодых (газовых, длиннопламенных) углей

обладает высоким электрическим сопротивлением и реакци-

онной способностью. Опыты, проведенные с газовым коксом

[38, с. 39—50] и формованным из газовых углей [35, с. 54—

58] при выплавке 75 %-ного ферросилиция, показали, что

посадка электродов была более устойчива, чем на обычном

коксе, печь могла работать при более высоком напряжении,

увеличилась производительность печи и снизился удель-

ный расход электроэнергии. Положительные результаты

были получены В. Г. Мизиным, Б. П. Сафоновым,

В. А. Кравченко и при работе на коксах, полученных из

шихты с повышенным (до 60 %) количеством газовых уг-

лей. В этом случае получены снижение расхода электро-

энергии на 4,4 % и рост производительности печи на 10%

(в том числе 5,4 % за счет работы при более высоком ца-

пряжении).

14

Качество кокса из газовых углей можно значительно

улучшить в результате введения в шихту полукокса из бу-

рых углей Канско-Ачинского бассейна. Буроугольный по-

лукокс, получаемый методом высокоскоростного пиролиза,

характеризуется высокой реакционной способностью. До-

бавка 25 % полукокса в шихту обеспечила получение кок-

са, реакционная способность которого в два раза, а элект-

рическое сопротивление в пять раз выше, чем коксового

орешка. Успешно используют в качестве углеродистого

восстановителя полукокс из длиннопламенных углей. По-

лукокс получают в шахтных печах с внутренним обогревом

газовым теплоносителем. Полукокс уже сейчас занимает

второе место после металлургического коксика в качестве

восстановителя при производстве ферросплавов в СССР.

Электрическое сопротивление полукокса при температурах

до 1200 К в тысячи раз больше, чем у обычных коксов, а

при более высоких температурах оно приближается к элек-

трическому сопротивлению обычных коксов. Полукокс со-

держит ~15 % летучих, механически мало прочен, но это

не препятствует его использованию в ферросплавных пе-

чах. как и повышенная зольность, так как основной состав-

ляющей золы является кремнезем.

При выплавке ферросилиция и ферросиликохрома наи-

лучшие результаты получены при замене в шихте ~50 %

коксика полукоксом. Применение полукокса стабилизиро-

вало работу закрытых печей при выплавке сплавов крем-

ния. Расход электроэнергии снижается на 3—6 %, произ-

водительность печей увеличивается на 3—10 %, снижается

расход сырья и улучшается качество сплавов вследствие

снижения в них содержания фосфора. При рациональной

схеме использования полукокса, включающей поставку

ферросплавным заводам полукокса фракции 10—25 мм для

производства сплавов кремния и валового полукокса для

производства углеродистого феррохрома и аналогичных

процессов, экономическая эффективность его использова-

ния повышается. Для получения специальных видов кокса

Для электротермических производств разработаны и начи-

нают использовать в промышленности процессы непрерыв-

ного коксования, а также новое оборудование — верти-

кальные, ретортные, кольцевые печи и печи с движущими-

ся колошниковыми решетками.

На заводе в г. Лаухгаммере (ГДР) из бурых углей по-

лучают 1 млн. т/год брикетированного кокса, используемого

в небольших доменных печах и для рудной электротермии.

Процесс включает сушку исходного угля до влажности

15

^12 %, брикетирование тонкоизмельченного угля, медлен-

ную сушку и коксование полученных брикетов в специаль-

ной печи непрерывного действия.

На непрерывно действующей установке производитель-

ностью 200 т/сут в г. Каммерере (США) освоено произ-

водство формованного кокса из неспекающегося угля с вы-

ходом летучих веществ -~45 %. Кокс содержит 92,9 %С;

4,5% золы и 0,6 % S (на сухую массу). Выход летучих ве-

ществ составляет 1,6 %. Размер коксовых брикетов 32Х

Х28Х19 мм. Применение формования позволяет получать

кокс требуемого состава и формы, ликвидировать дробле-

ние кокса, уменьшить количество мелочи. Некоторые свой-

ства формованного кокса приведены в работе [37ф.

В СССР и США проведены исследования по коксованию

углей в кольцевых печах непрерывного действия. В США

в г. Дорчестере работает кольцевая печь с подом диамет-

ром 5,35 м. Кокс используют в производстве ферросплавов.

В г. Рок Спрингс (США) находится в эксплуатации коль-

цевая печь диаметром 7,93 м, вырабатывающая кокс из не-

спекающихся углей для выплавки элементарного фосфора.

Кокс содержит 91,6 % С и 0,5 % влаги, выход летучих ве-

ществ составляет ~1,5 %.

Для получения специального кокса в ряде стран приме-

няют процесс коксования угля на непрерывно движущейся

колосниковой решетке. В США и Канаде на нескольких

установках производят из углей с выходом летучих 16—

44 % кокс для электротермических и химических произ-

водств. Температура процесса составляет 1400—1500 К.

Горячий кокс выдается с конца колосниковой решетки в

шахтную печь, где подвергается дополнительному прокали-

ванию для снижения выхода летучих веществ. Годовая

мощность установок по углю равна 180 тыс. т. В Англии в

г. Коулвилле для производства кокса используется уста-

новка, состоящая из пяти ретортных печей непрерывного

действия; производительность установки 200 т/сут. Полу-

чаемый кокс применяют для выплавки ферросплавов, мел-

кие фракции — для агломерации.

В настоящее время ведут работы по получению рудоуг-

леродных композиций. При этом количество рудной (мине-

ральной) части может колебаться в широком диапазоне.

Способ получения таких материалов, разработанный инсти-

тутом ВУХИН, Уральским научным центром АН СССР

(УНЦ АН СССР) и ЧЭМК, заключается в коксовании

угольных шихт, содержащих добавки, в обычных коксовых

печах. Электрическое сопротивление получаемого углеквар-

16

h

цитового кокса при 1500—2000 К в несколько раз выше,

чем у обычного кокса.

Углекварцитовый кокс испытан на ЧЭМ.К при производ-

стве 90 %-ного ферросилиция вместо дефицитного и доро-

гостоящего древесного угля. При этом производительность

печей увеличилась на 6,5 %, расход электроэнергии умень-

шился на 4,5 %. Аналогичные испытания были успешно

проведены на ЗФЗ при выплавке 75 % - и 90 %-ного ферро-

силиция. Успешно был получен и железококс. Препятстви-

ем для широкого использования углекварцитового кокса и

аналогичных материалов, получаемых при слоевом коксо-

вании, является его повышенная крупность и низкая проч-

ность. При одностадийном дроблении углекварцитового

кокса образуется большое количество высокозольной мело-

чи, реализация которой затруднительна.

При разработке технологии получения рудоуглеродис-

тых композиций в большинстве случаев стремятся комп-

лексно решить проблему подготовки рудных материалов к

плавке и улучшить условия восстановления металлов путем

совместного окускования рудных и углеродистых составля-

ющих шихты, что обеспечивает достаточно высокую меха-

ническую прочность кусков шихты, хорошую восстанови-

мость оксидов, благоприятные условия восстановления ве-

дущих элементов и высокое электрическое сопротивление

шихты. Кроме того, имеется возможность использовать

мелкие фракции руд, концентраты и недефицитные углеро-

дистые материалы.

Окускование измельченной рудоуглеродистой шихты

осуществляется путем брикетирования или гранулирования.

Способы получения брикетов и гранул можно разделить на

две основные группы: 1) в состав шихты вводят только

часть оксидов, необходимых для плавки, а другую часть

подают непосредственно в ферросплавную печь; 2) в сос-

тав шихты вводят все компоненты, необходимые для полу-

чения ферросплавов для улучшения условий восстановле-

ния оксидов и изменения механизма реакций (получение

моношихты). В свою очередь в каждой группе способов

можно выделить две подгруппы, различающиеся характе-

ром обработки брикетов или гранул перед их использова-

нием в электропечах. К первой подгруппе относятся спосо-

бы, в которых предусмотрена термическая обработка

брикетов (гранул) при температуре выше 600 °C, что обеспе-

чивает хорошую транспортабельность материала, высокие

термо- и токостойкость, частичное или полное восстанов-

ление легковосстановимых оксидов. Кроме того, при терми-

2 М. А. Рысс J7

ческой обработке из брикетов и гранул удаляются летучие

вещества, что позволяет использовать брикеты в закрытых

электропечах и устранить забивание газоходов смолистыми

веществами. Ко второй подгруппе относятся способы, в ко-

торых упрочнение брикетов (гранул) достигают сушкой

при невысоких температурах (130—180 °C) или же другим

видом обработки (автоклавная обработка и т. п.). На

основе технологии брикетирования шихты с органическими

связующими веществами разработаны способы получения

брикетов и коксобрикетов с использованием кремнеземсо-

держащих материалов, хромовой руды, извести, железной

руды и окалины. При получении брикетов с хромовой ру-

дой ее содержание в шихте может составлять 80—85 %.

Опытные плавки на таких брикетах показали, что расход

электроэнергии снижается на 2,4 %, а производительность

печи увеличилась на 3,7 %.

Ко второй группе способов получения рудоуглеродис-

тых композиций (моношихты) относится способ, применен-

ный на ЗЗФ. Способ заключается в брикетировании шихты

из руды и ткварчельского спекающегося угля в соотно-

шении 60—85 и 40—15 %. В качестве связующего использу-

ют сульфит-спиртовую барду (с. с. б.), расход которой

составляет 7—8 %. Брикеты подвергают сушке и коксова-

нию при 900—1200 К. Плавки, проведенные на брикетах

разного состава, подтверждают перспективность разрабо-

танного способа. Способ получения окускованной моно-

шихты разработан также на заводе «Сибэлектросталь».

В качестве углеродсодержащего компонента используют не

уголь, а продукт его термической переработки — полукокс

или кокс. Для выплавки 75%-ного ферросилиция окуско-

вывают шихту следующего состава: 59 % кварцитовых от-

ходов, 32 % полукокса из длиннопламенных углей, 9 % же-

лезной окалины. Гранулирование осуществляется в тарель-

чатом грануляторе. Гранулы диаметром 10—20 мм подсу-

шивают в шахтной печи при 380 К До влажности =< 1 %.

Опытные плавки, проведенные в промышленной печи с

закрытым колошником, дали положительные результаты:

извлечение кремния повысилось, удельный расход электро-

энергии снизился. Положительные результаты получены

при использовании торфяных и торфорудных брикетов. На

ЧЭМК торфобрикеты успешно использовали для выплавки

75 %-ного ферросилиция и 50 %-ного силикохрома.

В 1978 г. была изготовлена партия торфобрикетов, содер-

жащих 20—25 % оксидов РЗМ, и проведенные нами на

ЧЭМК плавки показали возможность их применения в ме-

18

таллургическом переделе. Опытно-промышленные и про-

мышленные испытания необходимо продолжать с другими

видами торфов и различным рудным сырьем. За рубежом

торфяные брикеты и торфяной кокс успешно используют

для выплавки ферросплавов [27]. Значительный интерес

представляет применение в качестве восстановителя при

производстве ферросплавов гидролизного лигнина в виде

лигнинных, лигниноугольных и лигнинорудных (шихтовых)

брикетов, что было предложено Иркутским институтом на-

родного хозяйства. Этот материал, представляющий собой

отходы микробиологической промышленности. (более

2,5 млн. т в год), не находит применения и почти целиком

вывозится в отвалы. В лигнине содержится до 30 % твер-

дого углерода и незначительное (3—5 %) количество золы.

В золе лигнина содержится 80 % оксидов кремния; 4,8 %

оксидов железа; 3,5 % оксидов алюминия и 10,64 % окси-

дов кальция. Лигнин представляет собой тонкий порошок

и должен окусковываться тем или другим способом.

В. П. Окладниковым разработаны способы его брикетиро-

вания, получения шихтовых лигнобрикетов или получения

кускового лигнинного угля, который по основным свойст-

вам близок к древесному углю твердолиственных пород

(твердого углерода в нем 85—90 %).

Опытные плавки с использованием восстановителей из

лигнина, проведенные под руководством проф. С. И. Хитри-

ка, дали обнадеживающие результаты. В табл. 1 приведе-

Таблица 1. Сравнительные результаты опытных плавок 75 %-иого

ферросилиция

Показатели Обычная шихта Шихта, брикетированная с лигнином

обожжен- ная необож- женная

Средняя фактическая мощность печи, кВт Производительность печи, кг/сут . . Извлечение кремния, % Расход на 1 баз. т, кг: кварцита сухого кокса стальной стружкн сухих брикетов Расход электроэнергии, МДж/т (кВт-ч/т) 837 1550 82,8 1970 840 169,3 46 742 (12 984) 805 1980 96,9 20,1 2774 35 208 (9760) 806 2066 96,2 27,0 4182 33 955 (9432)

2*

19

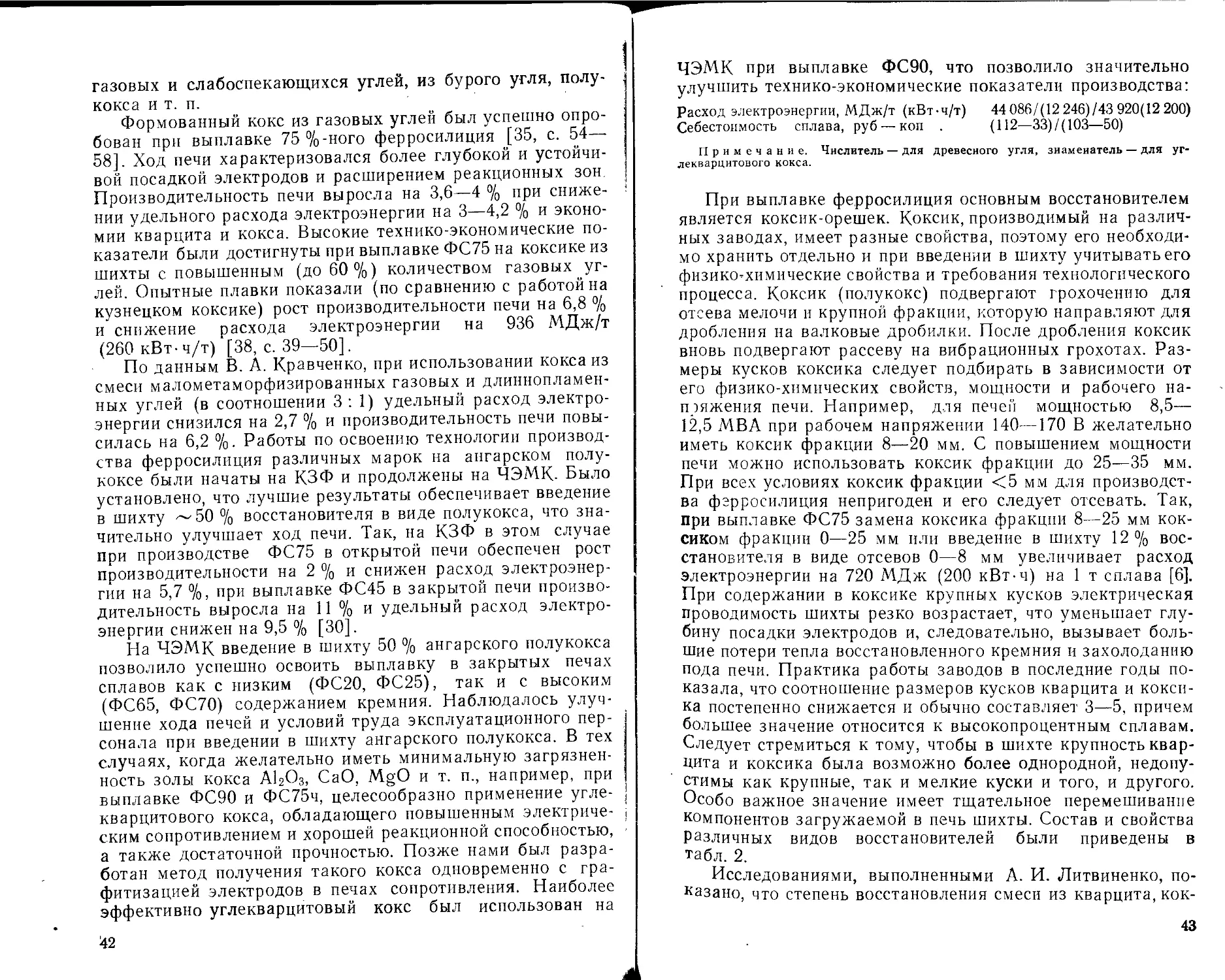

Таблица 2. Состав и свойства различных видов углеродистых восста

Восстановители Влага рабочая, % Состав абсолютно сухой массы*

зола S р летучие

Кокс:

донецки^ 5 9,5—10,5 1,5—1,6 0,015 1,6—2,0

кузнецкий 5 11,5—12,6 0,4—0,5 0,038 1—2

пековый 3,8 0,40 0,25 0,005 0,65

нефтяной 3,1 0,16 0,58 0,005 3,6

газовый 15,6 8,8 1,7 0,006 1,5

торфяной 4 5,7—10,7 0,24 0,058 12,5

формованный .... 16,9 14 2,45 0,04 2,3

буроугольный . . . — 8,5—10,0 0,17 0,04 8,0—9,0

углекварцитовый . . 4,73 25,2 1,5 0,025 1,62

Коксик:

челябинский .... 12,0 10,92 0,5 0,058 1,63

магнитогорский . . . 13,0 11,65 0,69 0,05 1,74

губахинский- .... 13,0 14,20 1,78 0,027 1,96

кемеровский .... — 11,30 0,45 0,04 1,61

запорожский .... 19,3 11,3 2,39 0,02 1,80

Полукокс ангарский . . 8,9 27,0 0,84 0,03 5,6

Антрацит 4,5 18,0 2,25 1,0 6,0

Древесный уголь:

березовый 6,0 0,5—1,2 0,02 0,037 19,0

СОСНОВЫЙ 6,0 1,0—1,8 0,02 0,017 27,0

Древесная щепа . . . 36,9 0,2—1,7 — 0,02 85,5

Примечание. В золе жнтся 3,0—5,0 % Р2О5, 0,8—1,6 метал; % S, 3 1ургнческого к< 5—5,0% МпзО4 экснка соде и ~17 % ржится целочны от 0,4 до X оксидов.

* Остальное твердый углерод.

20

новителеи

Состав золы, % Удельное элект- рическое сопро- тивление, Ом» см Реакционная спо- собность при 1500 °C, мл/(г«с) Пористость, %

S1O2 А1,О, Fe2O, СаО MgO р

34—38 18—27 18—30 2—6 1—3 0,1— 0,2 2,6—6,3 0,92— 1,44 52,0

.42—56 23—34 6—16 3—5 1—3 0,3— 0,5 2,4—2,5 0,55 44,0

47—59 14—18 10—18 6—7 1,5—3 0,08 3,12 0,34 27,8

12—30 6—20 7—12 2—4 4—6 0,33 3,3-10» 0,42 20,4

45,80 25,2 21,3 5,98 5,98 0,13 2,0 1,85 50,0

48,96 21,15 3,84 4,56 1,41 0,1 — — 56,0

52,5 25,0 13,5 3,5 0,8 0,08 87,3 9,03 49,2

19,2 18,7 21,6 40,8 40,8 0,05 40-102 15,0 31,9

70—72 18—16 10—12 2,4 2,4 — 509 2,55 42,5

47,52 30,78 9,67 6,30 2,4 0,58 2,16 0,68 41,8

47,42 32,65 12,11 5,85 1,96 0,37 2,04 0,65 41,1

44,32 36,92 10,19 3,60 1,0 0,08 4,72 0,78 40,2

54,5 22,3 14,2 6,8 6,8 0,62 2,42 1,066 48,8

38,1 28,7 25,5 4,5 2,7 0,6 2,29 0,56 50,5

75,7 11,2 7,8 1,0 2,1 0,01 50—300 9,5 57,5

18,50 16,7 55,50 4,76 1,87 Нет св. 1000 0,51 6,0

2,32 3—14 1—56 28,8— 50 6,9 » (1,0—2,5)Х ХЮ» 11,1 77,0

2,4 2,65 2,76 28,8— 50,0 — » — — 78,0

— — — 34,62 6,78 » (1,0—2,5) X Х10® 11,1 —

0.8% ТЮ2, от 0,15 до 0,25% Сг2О3 . ДО 2 % ВаО. Е золе древесис го угля содер-

21

ны результаты опытных плавок ФС75 на печи мощностью

1200 кВА. По расчетам института Гипросталь в этом слу-

чае обеспечивается снижение стоимости 1 т сплава на

24,13 руб. Примерные состав и свойства различных видов

восстановителей, используемых при производстве ферро-

сплавов, приведены в табл. 2. На ряде заводов часть вос-

становителя при плавке ферросилиция и силикохрома за-

меняют содержащими карбид кремния отходами графити-

зации электродного производства (~28 % SiC, 19 % SiO2,

49 % С, ост. Fe, А12О3 и др.) и производства карборунда

(~ 63 % SiC, 22 % SiO2, 9 % С, ост. Fe, А12О3 и др.). При-

менение этих отходов особенно эффективно при производ-

стве низкопроцентных сплавов кремния, в этом случае со-

держание в шихте большого количества железа обеспечи-

вает быстрое и полное разложение SiC с образованием

ферросилиция (при выплавке ФС45 использование углеро-

да и кремния отходов составляет 80—90 %, а при плавке

ФС75 — лишь 30—40 %).

Существует определенное оптимальное количество вво-

димых в шихту отходов. Так, при выплавке ФС45 на

ЧЭМК расход электроэнергии составляет 18360 МДж/т

(5100 кВт-ч/т). При введении в шихту 50 кг отходов

графитизации на колошу, содержащую 350 кг кварцита,

расход электроэнергии снизился до 4996 кВт-ч/т. При

увеличении количества отходов в колоше до 100 кг расход

электроэнергии возрос до 18119 МДж/т (5033 кВт-ч/т).

В последнем случае имели место затруднения с обслужива-

нием колошника, вызванные мелкозернистостью отходов.

Эффективность применения отходов зависит от содержания

в них SiC и при снижении его ниже 20 % их использование

без предварительной подготовки становится нерациональ-

ным. В табл. 3 приведены содержание SiC в различных

Таблица 3. Содержание SiC и золы в отдельных фракциях отходов

графитизации иа ЧЭМК

Фракция, мм Выход фракции, % Массовая доля, %

С ЗОЛЫ*

Средняя проба 17,63 42,41

>6 19,1 11,7 34,61

6—3 19,7 13,8 31,7

3—1 25,5 13,18 24,04

<1 35,7 26,16 41,9

* Основные составляющие золы S1O2 и SiC.

22

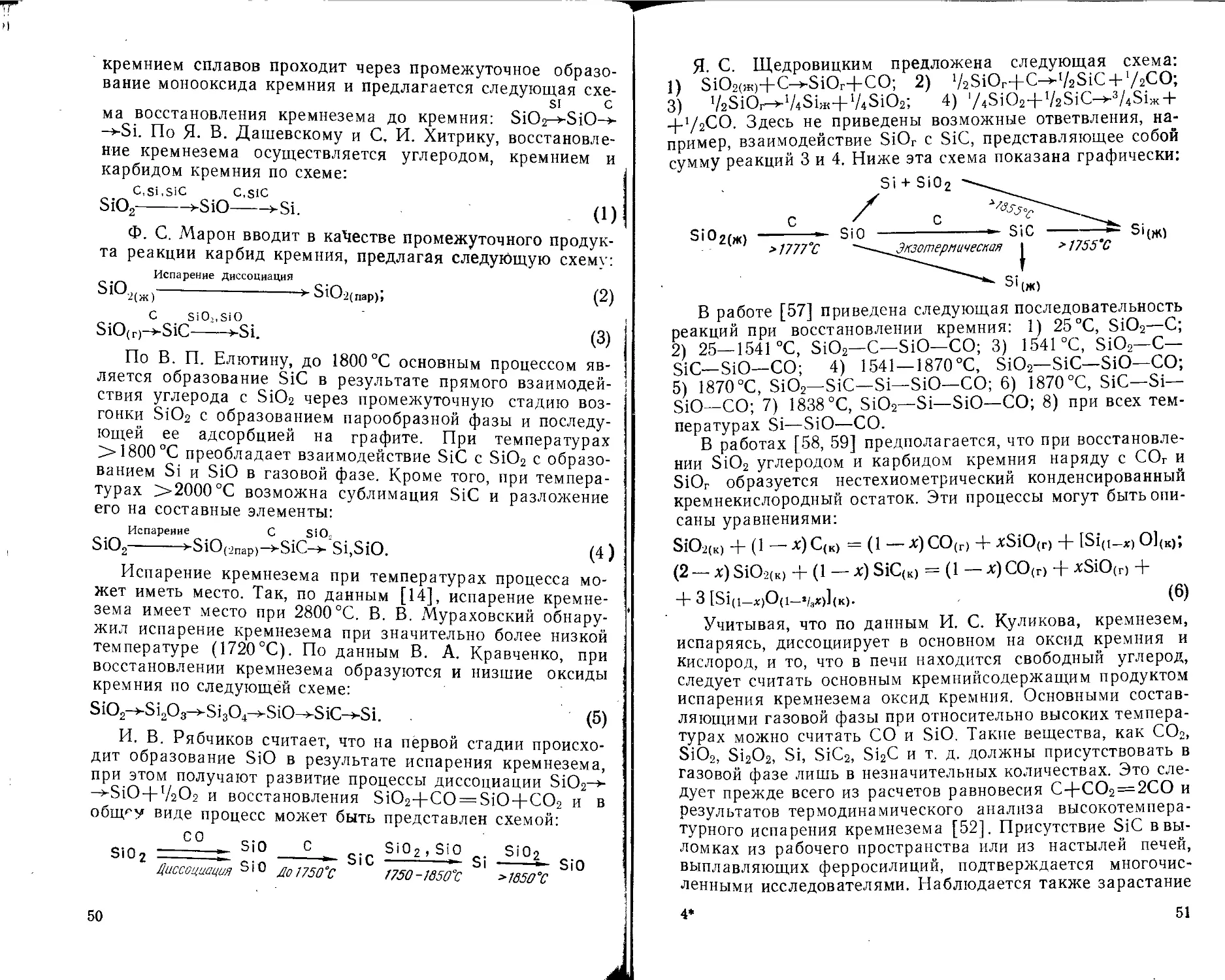

Рис. 2. Изменение физико-химических свойств смесей коксового орешка с угле-

родистыми материалами:

/ — антрацитом рядовым; 2— антрацитом класса >25 мм; 3 — бурым углем; 4 —

буроугольным коксом; 1'—4' — кривые аддитивности тех же смесей

фракциях отходов графитизации и процентное содержание

этих фракций в общей пробе. Следует рассевать отходы,

выделяя наиболее мелкие и богатые по содержанию SiC

фракции, и затем окомковывать их. Крупные фракции кок-

са можно использовать при производстве электродов.

На практике, как правило, используют смеси различных

восстановителей добиваясь оптимальных значений электри-

ческой проводимости, газопроницаемости и реакционной

способности шихты. На рис. 2 приведены удельные значения

электрического сопротивления (р) насыпного слоя смесей

ряда восстановителей. Из рис. 2 видно, что смешением

23

различных материалов можно в довольно широких преде-

лах варьировать физико-химические свойства восстанови-

теля, в том числе и электрическое сопротивление. При этом

удельное электрическое сопротивление смесей не подчиня-

ется правилу аддитивности. Примером удачного составле-

ния восстановительной смеси может служить предложенный

нами состав из полукокса, кремнеземистого шлака с 5—

75 % Si и кокса, который в разные годы обеспечивал

ЧЭМК значительный экономический эффект > 1,5 млн. руб.

в год. При составлении восстановительных смесей следует

особое внимание уделять использованию различных видов

дешевых и недефицитных восстановителей (каменный и

бурые угли, торф, лигнин и т. п.).

Железосодержащие материалы

Основным железосодержащим компонентом шихты при вы-

плавке сплавов кремния является стружка углеродистых

сталей. Применение чугунной стружки допустимо лишь

при выплавке сплавов, предназначенных для использова-

ния в чугунолитейном производстве, так как содержащийся

в ней фосфор 1,2 %) практически полностью переходит

в сплав. Недопустимо применение стружки легированных

сталей и стружки, загрязненной примесями цветных метал-

лов. Исключение может составлять использование хромис-

той стружки при выплавке хромсодержащих сплавов и

т. п. Недопустимо применение длинной спутанной стружки,

затрудняющей дозирование шихты, и использование заму-

соренной, содержащей большие количества масла, и окис-

Таблица 4. Состав железосодержащих материалов

Материалы Массовая

Feo6m Fe2O3 FeO SiO2 I

Железная стружка .... Железистые кварциты: 96,48 — 0,62 0,73

уральские 33,78 33,61 13,19 44,4 .

криворожские 37,2 — — 32,0

курские 33,8 — —— 41,0

Окалина Отходы от огневой зачистки — 35,6 53,0 1,75 Si

СЛИТКОВ 90,0 Ост. О2 — Сл.

Сварочный шлак 51,0 — — —

Криворожская железная руда 66,14 35,6 53,0 7,11

Металлнзованные окатыши . 78,1 63,08 FeMeT 21,74 12,48

24

к

ленной железной стружки. При использовании сильно окис-

ленной стружки увеличивается расход электроэнергии и

восстановителя, а стружка, содержащая гидриды оксидов

железа, кроме того, способствует повышению содержания

водорода в сплаве.

Неоднократные попытки использовать при восстанови-

тельных процессах вместо стружки железную руду и ока-

лину не дали положительного эффекта, так как в этом

случае необходимо увеличить содержание углерода в ших-

те примерно на 20 кг на 100 кг руды для восстановления

оксидов железа, что сводит на нет ожидаемое увеличение

электрического сопротивления шихты и глубины посадки

электродов. Кроме того, 100 кг даже хорошей руды вносят

~ 13 кг шлакообразующих примесей, что позволяет сделать

вывод о нецелесообразности использования руды (или

железного агломерата) в восстановительных процессах

производства ферросплавов. Это подтверждается опытом

работы [39]. На ЧЭМК в результате замены стружки ока-

линой при выплавке ФС75 увеличился расход электроэнер-

гии на 2,5 % и коксика на 4,3 %. Перспективным железосо-

держащим материалом для ферросплавной промышленно-

сти могут быть отходы, получающиеся при огневой зачистке

металла в прокатных цехах, при высоком содержании же-

леза они имеют хороший гранулометрический состав. Ус-

пешно опробована замена части железной стружки губча-

тым железом, содержащим 86 % Fe06m, 8 % SiO2, 2 %

Л12О3 и др. Отмечено улучшение хода печи, снижение удель-

ного расхода электроэнергии и повышение производитель-

ности.

доля, %

Сг Мп СаО MgO АЦО, s р

0,51 0,71 0,09 Са 0,15 Си 0,23 А1 0,056 0,026

0,1 ТЮ2 — — — — 0,1 0,08

- — —- — - 0,078 0,034

— — > 1 —— 0,09 0,09

— 1,43 1,40 0,60 0,9 0,1 0,3

0,4 — 0,03 0,03

0,6 0,4 1,5 0,1 0,15

— 0,12 0,9 0,6 2,6 0,03 0,04

— 0,56 МпО 0,78 0,55 0,80 — 0,013

25

В связи с дефицитностью железной стружки и значи-

тельными затратами на ее перевозку в отдельных районах,

например в Восточной Сибири, может стать целесообраз-

ным использование железистых кварцитов в том случае,

если экономия на стоимости сырья и транспорте будет боль-

ше, чем убытки от увеличения расхода электроэнергии и со-

ответствующего снижения производительности печей. Же-

лезистые кварциты содержат 25—40 % Fe. Брикеты и ока-

тыши из «хвостов» от обогащения железистых кварцитов

(12—15% Беобщ, 60—67 % SiO2, 0,6—1,4 % А12О3, 2—

3 % СаО и 2—4 % MgO) и газового угля могут быть успеш-

но использованы при выплавке ферросилиция. По данным

А. А. Чайченко в опытной плавке на печи мощностью

1,2 MBA расход электроэнергии был на 12,3 % ниже, чем

при плавке на обычной шихте.

Как показали исследования ДМетИ (А. Г. Кучер) и Ста-

хановского завода ферросплавов в качестве железосодер-

жащего материала могут быть использованы отходы обога-

щения железистых кварцитов (45—48 % Fe) с минималь-

ным содержанием СаО4-А12О3 (1,5%). При сложившихся

ценах на железную стружку применение отходов обогаще-

ния железистых кварцитов может оказаться экономически

эффективным при выплавке сплавов ФС25, ФС-45 и ФС65.

В качестве железосодержащего материала при выплавке

75 %-ного ферросилиция успешно использованы обожжен-

ные окатыши из магнетита или металлизованные окатыши.

В металлотермических процессах как железосодержащий

материал и дополнительный источник кислорода использу-

ют высокосортные железные руды (табл. 4).

Флюсы

В качестве шлакообразующей присадки в ферросплавной

промышленности используют известь, плавиковый шпат, ре-

же — кварцит, бокситы и высокосортные железные руды.

Известь должна содержать >90 % СаО, <3 % SiO2)

<3% MgO и минимальное количество углерода и фосфора.

Лучшей по качеству является известь, полученная обжигом

во вращающихся трубчатых печах, однако для производст-

ва силикокальция необходимо использовать крупнокуско-

вую известь, полученную в шахтных печах и содержащую

>94 % СаО. Плавиковый шпат по ГОСТ 7618—70 должен

содержать >65 % CaF2 и <30 % SiO2, а лучшие сорта

>92 % CaF2 и <:5 % SiO2. Иногда используют флюорито-

26

вую руду, содержащую >55 % CaF2. Кроме низкого содер-

жания кремнезема, желательно иметь в плавиковом шпате

минимальное содержание вредных примесей.

В качестве флюса используют также кварцитовую ме-

лочь и боксит, которые должны содержать минимальное ко-

личество вредных примесей — фосфора, серы. В некоторых

случаях в качестве флюса целесообразно применять различ-

ные отходы, например, отработанные катализаторы, содер-

жащие кроме глинозема такие ценные элементы как хром,

марганец, молибден и др.

Некоторые способы подготовки

сырых материалов к плавке

При осуществлении на заводе ряда технологических процес-

сов, требующих применения руды различного качества, по-

ступившую на завод руду необходимо складировать в соот-

ветствии с этими требованиями и перед подачей на печи ус-

реднять для обеспечения стабильности свойств. В случае

необходимости руду рассеивают и измельчают или, наобо-

рот, окусковывают, подвергают сушке или обжигу и пред-

варительному восстановлению. Подготовка кварцитов к

плавке состоит из дробления, отсева от мелочи 20—25 мм и

менее, рассева на фракции в соответствии с требованиями

технологии и мойке (при которой содержание глинозема в

кварците снижается на 20—30 %), что позволяет снизить

содержание алюминия в сплаве и улучшить технико-эконо-

мические показатели производства в результате уменьше-

ния количества образующегося шлака.

Восстановитель рассеивают с выделением необходимой

фракции, отсевом мелочи и последующим дроблением круп-

ной фракции, которую затем также подвергают рассеву. Не-

обходимо усреднение восстановителя и (или) сушка его до

определенной и постоянной влажности. Применяемую же-

лезную стружку необходимо дробить и прокаливать, в не-

которых случаях желательна экстракция масла. Неокуско-

ванную мелочь наиболее удобно загружать в печь через по-

лый электрод, что исключает применение дополнительного

оборудования, кроме системы конвейеров. Через полый

электрод можно загружать материал, имеющий частицы

размером 0—10 мм. Однако, количество материала, загру-

жаемого через полый электрод, не должно превышать 20—

30 % от общего количества шихты, так как дальнейшее

Увеличение загрузки может вызвать чрезмерное охлажде-

ние в зоне дуги. Загрузка мелочи через электрод имеет так-

27

же следующие достоинства: увеличение производительности

печи, глубины погружения электродов и коэффициента мощ-

ности печи; возможность прямого воздействия на процесс

путем изменения скорости подачи смеси через полый элек-

трод; снижение удельного расхода электродов (до 50%) и

вероятности их поломки. Использование полых электродов

характерно для зарубежной практики производства карби-

да кальция, ожидается их широкое применение при произ-

водстве ферросплавов.

Уменьшение запасов богатых марганцевых руд и непре-

рывно растущая потребность металлургии в марганце по-

требовали проведения комплекса работ по использованию

бедных руд при производстве марганцевых ферросплавов,

так как применяемый в промышленности метод электроме-

таллургического обогащения марганцевых руд становится

все более дорогим по мере снижения содержания в руде

оксидов марганца. Дальнейшее совершенствование обыч-

ных методов обогащения марганцевых руд не облегчает ме-

таллургического передела, так как фосфор только перерас-

пределяется между сортами концентратов, в результате чего

в более богатых сортах отношение Р/Мп получается ни-

же, чем в сырой руде, но зато получаются низкосортные

концентраты, требующие дополнительного обогащения. В

настоящее время ведутся усиленные поиски эффективных

химических, пирогидрометаллургических и других методов

дефосфорации и обескремнивания марганцевых руд, их

брикетирование, окомкование и агломерация, производство

моношихты и т. д. [1, 25].

Химические методы обогащения дают возможность по-

лучать даже из низкосортных руд и шлаков соединения

марганца высокой чистоты, но они дороги, а высокая сте-

пень очистки не всегда необходима для производства фер-

росплавов. В связи с этим наибольший практический инте-

рес для извлечения относительно дешевого металла — мар-

ганца представляют комбинированные методы обогащения

марганцевых руд [40].

Институтом «Уралмеханобр» азотнокислотный процесс применен

для доводки концентратов из карбонатных руд. В этих рудах марганец

представлен родохрозитом (МпСОз) и манганокальцитом (СаМп)СОз,

которые в результате обжига при 900—1000°С образуют гаусманит

(Мп3О4), поэтому в СССР этот процесс называют гаусманитовым. Бла-

годаря использованию этого процесса значительно снижается содержа-

ние фосфора и повышается содержание марганца в конечных концент-

ратах. Так, при доводке концентрата из руд Полуночного месторожде-

ния содержание марганца увеличилось с 28 до 48 %, а фосфора умень-

шилось с 0,13 до 0,05 %. Извлечение марганца в гаусманитовый кон-

28

центрат составило 90—96 % от количества его в исходных концентра-

тах, подвергавшихся доводке, что соответствует извлечению марганца

57—78 % от количества его в руде. Сущность гидрометаллургического

метода, разработанного в ДМетЙ, состоит в спекании при температуре

~830 °C измельченной до фракции <0,16 мм марганцевой руды или

концентрата с содой (Ыа2СОз) или содо-поташной смесью (К2СО3+

+ Ка2СОз), являющейся побочным продуктом комплексной переработки

нефелинов. После выщелачивания полученного спека горячей водой

фосфор и кремнезем переходят в раствор, а весь марганец остается в

осадке. При обработке по этому методу низкосортного марганцевого

концентрата с 32,5 % Мп, 0,24 % Р и 20,8 % SiO2 был получен кон-

центрат, содержащий 37 % Мп, 0,02 % Р и 10 % SiO2. Этот метод поз-

воляет снизить в концентрате или руде содержание фосфора в десять

раз и кремнезема в два раза, что очень важно для снижения потерь

марганца в шлаках. Преимуществом разработанного способа является

возможность получения в качестве второго полезного продукта белой

сажи, которая широко используется в шинной и резинотехнической

промышленностях. Реализация сажи существенно снижает стоимость

обогащенного марганцевого концентрата.

Сернистокислотный процесс впервые был испытан в промышленном

масштабе в США. Из оксидной марганцевой руды, содержащей 18—

29 % Мп и 25—42 % SiO2, получен конечный продукт с 64,78 % Мп,

0,25 % S, 0,56 % Fe, 0,01 % Р, 2,82 % SiO2- Известны и другие процессы

химического обогащения марганцевых руд: сульфитный, аммонийный

и др. [40]. Более совершенные методы обогащения и дефосфорации

марганцевых руд привели к получению тонкоизмельченных концент-

раторов, что, в свою очередь, требует их окускования. На ЗЗФ были

проведены испытания по окускованию и плавке гаусманитовых кон-

центратов. В результате испытаний установлено, что наиболее прием-

лемым методом подготовки к плавке концентратов после выщелачива-

ния являются: для карбонатного гравитационного — агломерация; для

оксидного флотационного крупностью <0,2 мм — окомкование. Из аг-

ломерата был выплавлен углеродистый ферромарганец, содержащий

<0,3 % Р, а из окатышей — силикомарганец марки СМн-17 с 0,23 % Р.

Извлечение марганца в сплав соответственно составило 75,0 и 77,8 %.

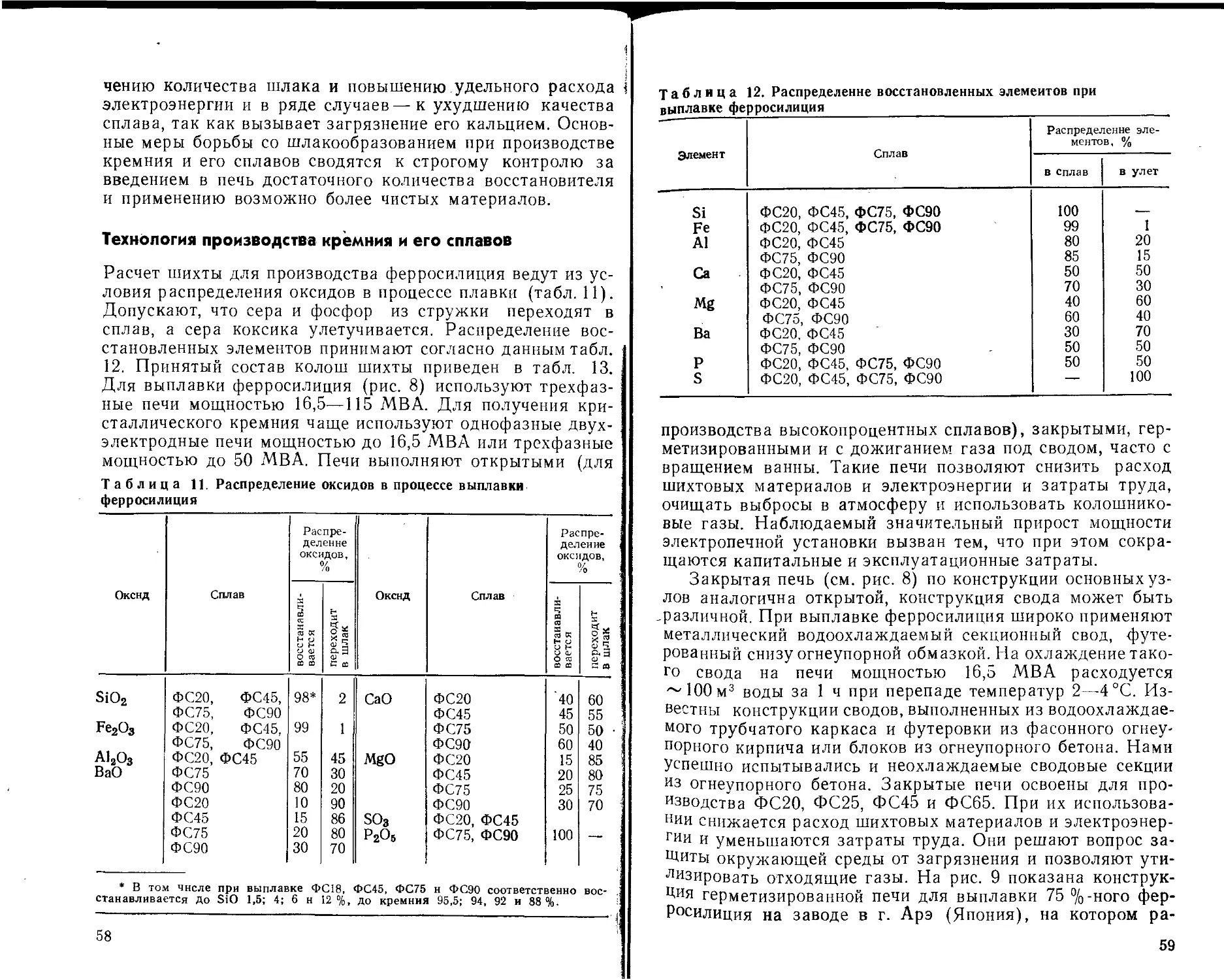

Успешно решена задача получения окатышей из тонко-

измельченных и флотационных концентратов. Опытные

плавки, проведенные М. А. Кекелидзе, на окатышах показа-

ли, что по сравнению с работой на богатых чиатурских кон-

центратах производительность печи повышается на 8,8%,

удельный расход электроэнергии снижается на 8 %. Разра-

ботана и широко внедрена в производство технология полу-

чения агломерата из марганцевых руд (рис. 3). Агломера-

ция шламов Чиатурского месторождения (~27 % Мп,

~32% SiO2 и ~ 5 % Fe2O3) позволила получить продукт,

пригодный для производства силикомарганца. Агломерация

марганцевых руд широко распространена и за рубежом.

Агломерации подвергают, в основном, марганцевые руды

фракции <10 мм. На многих заводах для этой цели уста-

новлены агломерационные установки фирмы «Lurgi»

(«Лурги») (ФРГ). На таких установках, в частности, про-

изводится агломерация мелочи на заводе фирмы «Юнион

29

Концентрат

2-0мм

Известняк

1-0мм

Кокаин

2-0мп

возврат

в (6)-О мн

Первичное сношение

Вторичное смешение и увлажнение

Укладка шихты на агломерационную машину

J

Спекание с применением комбинированного топлива

у-

Дробление агломерата Во 100-О мм

-р

Грохочение агломерата

на злектровцбрационных грохотах

--------------------------------------------।

100-0 мм 8(6)-Омм

I I

В бункера В шихту

злектроплавилоного цеха (возврат)

Рис. 3. Технологическая схема агломерации марганцевых руд

Карбайд» в г. Боарнуа (Канада) для мощной ферромар-

ганцевой печи (72 MBA, 100 тыс. т/год углеродистого фер-

ромарганца), на заводе фирмы «Ниппон кокан» в г. Ниига-

те (Япония), где работают две печи по 40 MBA для произ-

водства ферромарганца, силикомарганца и т. д. [21].

Одновременно ведутся работы по окатыванию и брике-

тированию марганцевых руд. В 1976 г. на ЗЗФ введена в

эксплуатацию брикетпровочная фабрика для получения

брикетов из марганцевой руды и моношихтовых брикетов

для выплавки углеродистого ферромарганца и силикомар-

ганца по технологии ГПИ им. В. И. Ленина (А. Т. Хвичия,

С. М. Мазмишвили). В работе [41] показано, что путем

термобрикетирования можно получать удовлетворительные

по физико-механическим, химическим и металлургическим

свойствам термобрикеты из мелких марганцевых концент-

ратов и отдельных видов малофосфористых торфов. В сос-

таве шихты было 60—70 % концентрата и 40—30 % торфа.

Прочность на сжатие составляла 10—15 кН/на брикет.

30

Экономия применительно к предприятию мощностью

450 тыс. т/год марганцевого агломерата при замене послед-

него рудноторфяными термобрикетами только по подготов-

ке сырья может составлять ~ 5 млн. руб/год.

А. И. Хвпчия с сотрудниками разработал способы под-

готовки марганцевой руды к плавке методом получения мо-

ношихты и брикетов моношихты из марганцевых концен-

тратов и угля [35, с. 69]. Опубликованы работы, посвящен-

ные изучению состава, обогащению и оценке качества хро-

мовых руд, используемых при выплавке ферросплавов

[40]. Растет и доля порошковых руд в общей добыче их. В

настоящее время масштабы промышленного обогащения

хромитовых руд еще невелики. Доля хромитовых концен-

тратов всех сортов в экспорте хромовых руд не превышает

8—10 %. Однако с каждым годом она увеличивается и име-

ет тенденцию к быстрому росту в связи с истощением запа-

сов богатых кусковых хромитовых руд. В настоящее время

все более острой становится проблема получения концен-

тратов этих сортов из бедных хромитовых руд путем их

обогащения и последующего окомкования или брикетирова-

ния полученных концентратов. В промышленной практике

применяют гравитационные методы обогащения (отсадку,

обогащение в тяжелых суспензиях, концентрацию на столах

и на винтовых сепараторах), флотацию и сухую магнитную

сепарацию в сильном магнитном поле. Для улучшения ра-

боты печей при использовании порошковых хромовых руд

практикуется ряд способов подготовки руды: 1) получение

и обжиг окатышей из тонкоизмельченных руды и угля при

1300 °C во вращающейся трубчатой печи и подача горячих

окатышей в электропечь; 2) агломерация руды в присутст-

вии флюсов на машинах конвейерного типа; 3) использова-

ние сырых окатышей и брикетов; 4) совместный обжиг ру-

Ды и известняка в трубчатых вращающихся печах и т. д.

Эффективность предварительной подготовки хромовой руды

путем брикетирования шихты при производстве феррохро-

ма показана в работе [42].

Брикеты используют на заводе фирмы «Interlake Steel»

(«Интерлейкстил») в г. Беверли (США), для производства

силикохрома одностадийным способом, на заводе «Вейсвей-

лер» фирмы «Gesellschaft fur Elektrometallurgie» («Гезель-

Шафт фюр электрометаллуржи») (ФРГ), для производства

Различных сортов феррохрома. Процесс предусматривает

Дробление руды, брикетирование ее на валковых прессах и

Доследующую сушку брикетов в сушильной печи. Брикет-

ные фабрики предпочтительнее строить на заводах-потре-

31

бителях (ферросплавных заводах) , так как брикеты плохо

выдерживают транспортировку и перегрузки [21]. Завод

для производства феррохрома фирмы «Оутикумпу Ой» в

г. Торнио (Финляндия) полностью работает на окатышах

из тонкоизмельченного концентрата. На этом заводе отхо-

дящие газы закрытой электропечи очищают и после сжига-

ния используют для предварительного нагрева окатышей.

В Швеции на заводе фирмы «Ferrolegeringer» («Ферро-

легерингар») в г. Трольхетт'ане применяют автоклавный

способ окомкования мелкой хромитовой руды с получением

прочных окатышей (с 1975 г.). Молотую руду (крупностью

0,2 мм) смешивают со связующим (гашеной известью и

кремнистой пылью), увлажняют и окомковывают на диско-

вом окомкователе, получая окатыши диаметром 15—20 мм.

Кремнистая пыль поступает из фильтров, установленных за

печами для выплавки силикохрома. Окатыши загружают в

вагонетки и ставят в автоклавы, работающие при давлении

1,7 МПа и температуре 205 °C. Продолжительность выдерж-

ки в автоклаве 8 ч. Окатыши используют для выплавки

феррохрома. Оборудование рассчитано на производство

150 тыс. т окатышей в год. Управление всем процессом ав-

томатизировано [43]. На ферросплавных заводах Японии

широко применяют предварительно восстановленные окаты-

ши для производства углеродистого феррохрома [44]. Рабо-

та на предварительно восстановленных окатышах дает сле-

дующие преимущества: обеспечивается глубокая и устойчи-

вая посадка электродов в шихте, повышается коэффициент

мощности благодаря возможности работать при более высо-

ком напряжении, снижается на 40 % удельный расход элек-

троэнергии, обеспечивается устойчивость хода печи, облег-

чается переход с одной руды на другую, появляется воз-

можность использовать дешевые и недефицитные виды

восстановителей, улучшаются условия эксплуатации элек-

тродов.

При производстве низкоуглеродистого феррохрома для

получения рудоизвесткового расплава широко применяют

загрузку в печь горячих руды и извести, в том числе и пос-

ле совместного обжига их в трубчатых вращающихся печах

[3]. Установлена возможность предварительного восстанов-

ления хромовой руды в кипящем слое [4]. В последнее вре-

мя все большее внимание уделяется вопросам окускования

шихты и для выплавки кремнийсодержащих сплавов.

Н. М. Дехановым и С. И. Хитриком было опробовано бри-

кетирование шихты для выплавки ферросилиция. Опытной

плавкой в промышленных печах была также показана воз-

32

можность использования песчано-рудного агломерата для

производства ферросилиция. Известно использование мело-

чи в виде брикетов в производстве ферросилиция [44].

Для ванадиевых и ниобиевых сплавов нами разработаны

и успешно опробованы в промышленных условиях методы

пирометаллургического обогащения исходного сырья, что

позволило получить товарные сплавы из некондиционного

сырья. Перспективны работы по предварительной обработке

молибденового концентрата, различным методам обработки

вольфрам- и молибденсодержащих отходов перед плавкой,

что значительно повышает экономичность процесса и ка-

чество получаемых сплавов. Выбор вида сырых материалов.'

и метода их подготовки к плавке должен быть сделан на

основе экономического анализа конкретных условий орга-

низации производства ферросплавов в данном районе с

учетом стоимости материалов и транспортных издержек,

объема производства, качества получаемой продукции, сто-

имости электроэнергии, необходимых капитальных вложе-

ний, ожидаемых эксплуатационных расходов и т. п.

Глава 2

ФЕРРОСИЛИЦИЙ

Применение и состав ферросилиция

и кристаллического кремния

Кремний является хорошим раскислителем, поэтому его сплавы исполь-

зуют при производстве сталей многих марок. Расход ферросилиция

(в пересчете на ФС45) составляет ~ 0,65 % от выпуска стали. Обычно

в сталях содержится 0,12—0,35 % Si, в высоколегированных кремнистых

сталях его содержание достигает 2—3 % и более. В трансформаторной

стали кремний снижает потери на гистерезис. В сочетании с другими

элементами, особенно с хромом, кремний добавляют в инструменталь-

ные, коррозионно- и жаростойкие, рессорно-пружинные и другие стали.

Введение в конструкционную сталь до 2 % Si повышает ее твердость,

прочность, пределы упругости и текучести. Кроме того, на 1 т литья

расходуется в пересчете на ФС18 20 кг ферросилиция и потребление

ферросилиция в литейном производстве составляет 30—40 % от потреб-

ления сталеплавильной промышленностью.

Ферросилиций также широко используют в качестве восстановите-

ля в металлотермических процессах для приготовления термитных сме-

сей и взрывчатых веществ, при получении кремнийорганических соеди-

Вений, для изготовления сварочных электродов и в ряде других об-

ластей промышленности. Технически чистый кремний используют для

3 М. а. Рысс 33

Таблица 5. Химический состав ферросилиция согласно стандартам

Страна Стандарт Марка сплава Массо- вая до- ля Si % (не меиее) Массовая

Мп Сг р

СССР ГОСТ 1415—78 ФС92 92 0,2 0,2 0,03

ФС90 90 0,2 0,2 0,03

США ASTM А 100—1969 Сорт А 92—95 0,25 0,25 0,025

Сорт В 83—88 0,35 0,25 0,025

Япония JIS G 2302—1969 FeSil 88—93 — — 0,05

ФРГ DIN 17560, 1965 FeSi90 87—95 — — 0,04

СССР ГОСТ 1415—78 ФС75 74—80 0,4 0,4 0,05

ФС75л 74—80 0,3 0,3 0,05

ФС75э 74—80 0,3 0,2 0,04

США ASTM А 100—1969 Сорт С 74—79 0,40 0,30 0,035

Япония JIS G2302—1969 FeSi2 75—80 0,05

ФРГ DIN 17560, 1965 FeSi75 73—79 0,05

СССР ГОСТ 1415—78 ФС69э 67—72 0,3 0,3 0,04

ФС65 63—68 0,4 0,4 0,05

США ASTM А 100—1969 Сорт Д 65—70 0,50 0,50 0,035

СССР ГОСТ 1415—78 ФС45 41—47 0,6 0,5 0,05

США ASTM А 100—1969 Сорт Е 47—51 0,75 0,50 0,04

Япония JIS G 2302—1969 FeSi3 40—45 — 0,05

ФРГ DIN 7560 FeSi45 42—48 — — 0,05

СССР ГОСТ 1415—78 ФС25 23—27 0,9 — 0,06

США ASTM А 100—1969 Сорт F 20—24 1,0 0,06

Япония JIS G 2302—1969 FeSi4 25—30 — 0,10

ФРГ DIN 7560, 1965 FeSi25 20—30 — 0,08

СССР ГОСТ 1415—78 ФС20 19-23 1,0 0,10

ФС20л 19—23 — — 0,20

Таблица 6. Химический состав кристаллического кремния по

ГОСТ 2169—69

Марка Si а % (ие менее) Массовая доля, % (не более) Сумма определяе- мых примесей, % (ие более)

Fe Al Са

Кр00 99,0 0,4 0,4/0,3 0,4 1,0

КрО 98,8 0,5 0,4/0,3 0,4 1,2