Author: Гордиенко В.Н.

Tags: базовое (стационарное) оборудование, установки техническая эксплуатация и ремонт транспортных средств автодорожный транспорт автомобили ремонт автомобилей

ISBN: 5-8245-0136-Х

Year: 22005

Text

Г орд й ён ко х В «К

Атласы Ai-«мобилей

^-Диагностика кузова

: Виды повреждений кузова при-т^повых аЬариях

1 ^Оборудование для ремонта

Восстановление деформированного кузовами замена erg отдельных эле *ен, св г Контроль качества г-емон а

Окраска и антикоррозионная защита кузова

УДК 629.08

ББК 39.33-04

Автор: Гордиенко В.Н.

Зав. редакцией Котляр В.В.

Редактор Ковтун Л.Г.

Компьютерная верстка Сергеев П.П.

Корректор Климова Л.Л.

Обработка иллюстраций Курбатов М.Ю.

Ремонт кузовов отечественных легковых автомобилей.

М.: АТЛАС-ПРЕСС, 2006 - 256 с: илл.

ISBN 5-8245-0136-Х

В книге рассматриваются общие вопросы ремонта кузовов отечественных автомобилей: диагностирование состояния кузова, повреждения кузова при типовых авариях (на базе автомобиля ВАЗ-2107), оборудование для ремонта, методика восстановления поврежденного кузова, выполнение ремонтных работ по замене отдельных элементов кузова, контроль качества ремонта кузова, окраска и антикоррозийная обработка наружных поверхностей и скрытых полостей кузова.

Книга предназначена для автовладельцев автомобилей и для персонала СТОА.

Подписано в печать 24.05.06. Формат 70х100/16.Печать офсетная. Бумага газетная. Объем 16 п.л. Тираж 5 000 экз. Заказ № 63873

ООО «ТрейдСервис»: 105066, Москва, ул. Ольховская, д. 45, стр.1.

ООО «АТЛАС-ПРЕСС»

119121, Москва, Ростовский 4-й пер., дом 1, стр.1.

Отпечатано с готовых монтажей в ОАО «Молодая гвардия»

127994, Москва, ул. Сущевская, д.21.

ISBN 5-8245-0136-Х

© Гордиенко В.Н., 2005 © АТЛАС-ПРЕСС, 2005

Вступление

Конец ушедшего веко и тысячелетия для России озноменоволся резким ростом автомобильного парка и прежде всего подержанных легковых автомобилей, что неизбежно привело к увеличению дорожно-транспортных происшествий (ДТП). При этом сильно возросло количество незначительных аварий, при которых автомобиль получает мелкие и средние повреждения, приходящиеся на его кузов.

Кузов автомобиля соединяет все его узлы и агрегаты в единую конструкцию и обеспечивает безопасность водителя, пассажиров и груза.

Он первым испытывает на себе последствия ДТП, поглощая и рассеивая энергию соударения. Степень его повреждения зависит от многих факторов, но два являются основополагающими -суммарная скорость соударения и место приложения воздействия.

Восстановление аварийного автомобиля .может оцениваться до 50% и более его первоначальной стоимости, где на долю кузова приходится до 70% объема всех ремонтных работ. Восстановление кузова автомобиля относится к самым дорогим видам услуг. Автор предлагает на основе анализа ос

новных видов столкновений и полученных при этом повреждениях ознакомиться с методикой и технологией их устранения на примере автомобиля ВАЗ-2107.

Одним из путей уменьшения затрат на ремонт автомобиля после ДТП является устранение аварийных повреждений своими силами с использованием лишь отдельных элементов кузова. В книге приведена технология восстановления крыльев, крыши, капота, панели основания и др. и их отдельных частей.

В книге дана последовательность восстановительных работ с использованием рихтовочного и сварочного оборудования. Описаны1 методы контроля за качеством выполненных работ по восстановлению каркаса кузова. Приведено технология восстановления лакокрасочного покрытия кузова, его подкраски и окраски, а также защиты его от преждевременной коррозии.

Данная книга не смогла вместить все богатство материалов по ремонту аварийного кузова. Опыт восстановительных работ приносит все новые и новые сведения о технологии и материалах, используемых в мировой практике.

- 3 -

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КУЗОВА ЛЕГКОВОГО АВТОМОБИЛЯ

Компоновочные схемы легковых автомобилей

Компоновочная схема автомобиля определяется расположением силового агрегата, числом и расположением ведущих мостов, типом кузова, числом дверей, расположением багажника.

Все отечественные легковые автомобили можно разделить на три характерные компоновочные схемы:

1. Классическая схема (заднеприводная) ~ силовой агрегат переднего продольного расположения, ведущий мост задний, привод осуществляется карданными валами (валом) на главную передачу с дифференциалом, багажник в задней части кузова. Характерными представителями классической компоновки являются все легковые автомобили: ОАО ГАЗ серии «Волга», ОАО «АвтоВАЗ» первого поколения, ОАО «АЗЛК» модели Москвич-2140.

2. Переднеприводная схема - силовой агрегат переднего продольного или поперечного расположения, ведущий мост передний, привод осуществляется валами от главной передачи с дифференциалами, багажник в задней части кузова.

Характерными представителями' переднеприводной схемы компоновки являются легковые автомобили: ОАО «АвтоВАЗ» серий «Спутник», «Самара», «Ока», ОАО «АЗЛК» модель АЗЛК-2141, ОАО «ЗАЗ» модель Таврия.

3. Зоднемоторная схема - силовой агрегат заднего продольного или поперечного расположения, ведущий мост задний, привод осуществляется валами

от главной передачи с дифференциалом, багажник в передней части кузова.

Характерными представителями заднемоторной схемы компоновки являются легковые автомобили: ОАО «ЗАЗ» серии «Запорожец».

Тип кузова легкового автомобиля определяется числом объемов функциональных отсеков и конструктивным исполнением. По числу объемов кузова подразделяются:

- на трехобъемные (рис. 1, а) - моторный отсек; салон; багажник, что характерно для лимузинов, седанов, купе и кабриолетов;

- на двухобъемные (см. рис. 1, б, в) - моторный отсек; салон, когда объемы багажника и салона объединены,

что характерно для универсалов и хэтчбеков;

Рис. 1. Типы кузовов легковых автомобилей

- 4 -

Конструктивные особенности кузова; легкового автомобиля

- на однообъемные (см. рис. 1, г) -моторный отсек, солон и багажник объединены в одно целое, что характерно для мини-вэнов с центральным расположением силового агрегата.

По числу мест легковые автомобили подразделяются на двухместные -спортивного типа; четырех-, пяти-, семиместные - семейные и представительские и автомобили особо малого класса с числом мест по формуле «2+2», когда два передних сиденья - полноценные, а два задних места - для детей.

Анализ развития компоновочных схем модельного ряда легковых автомобилей 2001 года, включающего в себя 1387 моделей, показал, что лидирующее положение занимает переднеприводная компоновка (59,7%) и классическая компоновка (32,6%). Перспективным направлением можно считать распространение полноприводных легковых автомобилей. Заднемоторная компоновка практически не имеет перспектив дальнейшего развития.

Кузов

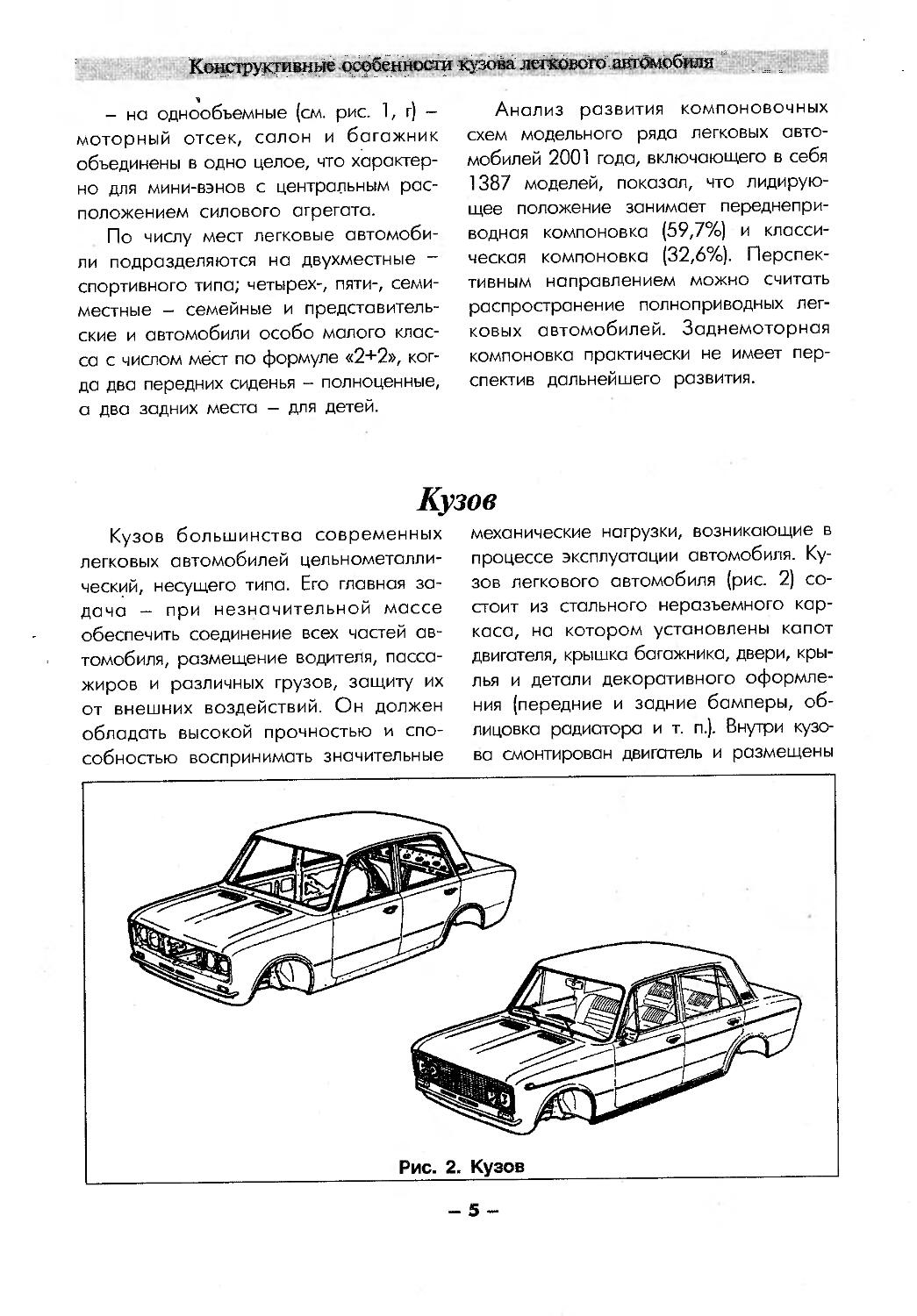

Кузов большинства современных легковых автомобилей цельнометаллический, несущего типа. Его главная задача - при незначительной массе обеспечить соединение всех частей автомобиля, размещение водителя, пассажиров и различных грузов, защиту их от внешних воздействий. Он должен обладать высокой прочностью и способностью воспринимать значительные

механические нагрузки, возникающие в процессе эксплуатации автомобиля. Кузов легкового автомобиля (рис. 2) состоит из стального неразъемного каркаса, на котором установлены капот двигателя, крышка багажника, двери, крылья и детали декоративного оформления (передние и задние бамперы, облицовка радиатора и т. п.). Внутри кузова смонтирован двигатель и размещены

- 5 -

14

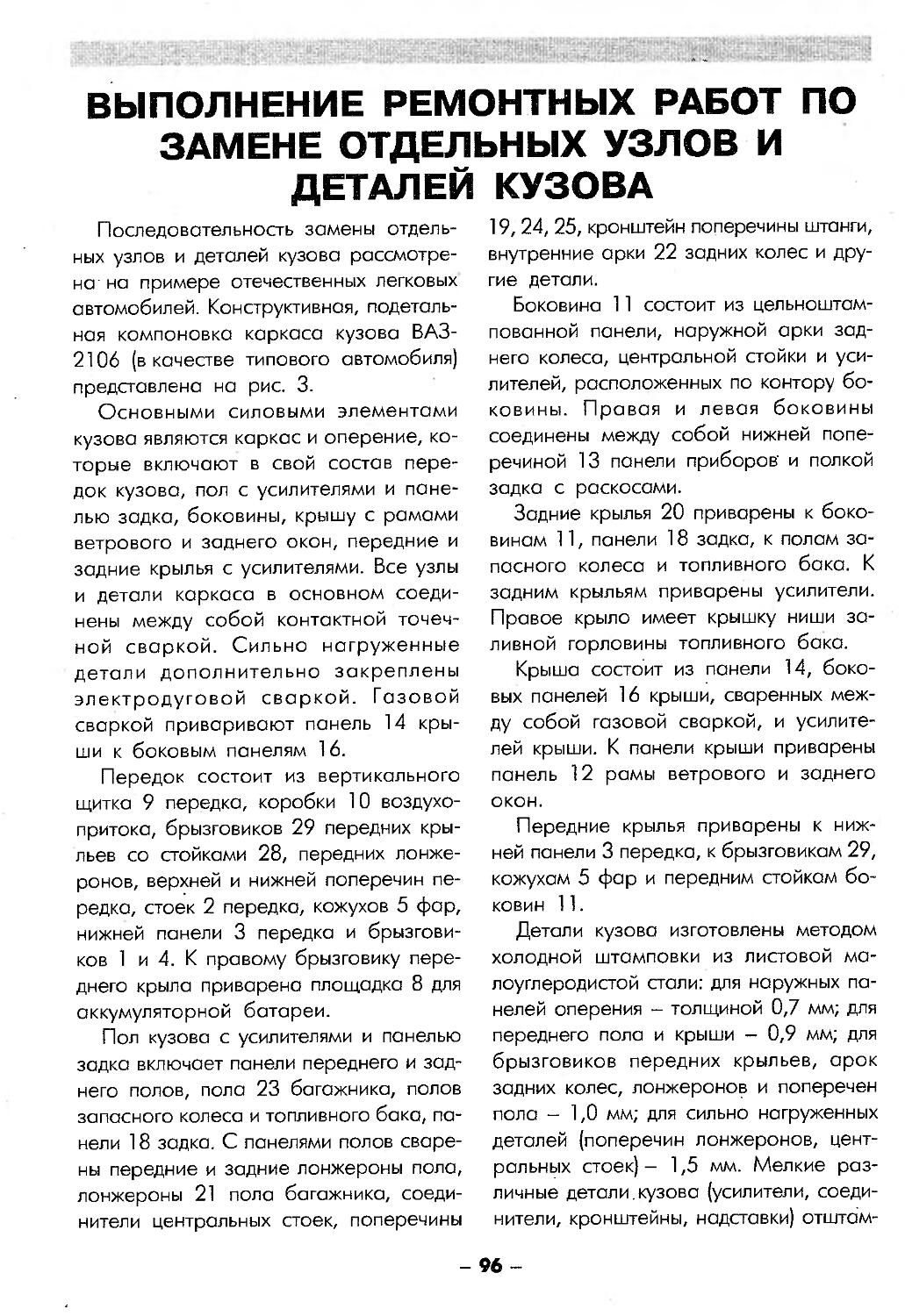

Рис. 3. Детали каркаса кузова ВАЗ-2106:

1 - центральный брызговик передка; 2 - стойка передка; 3 - нижняя панель передка; 4 -правый брызговик переднего бампера; 5 - кожух фары; 6 - верхняя поперечина передка; 7 - усилитель верхней поперечины; 8 - площадка аккумулятора; 9 - щиток передка; 10 -коробка воздухопритока; 11 - боковина; 12 - панель рамы ветрового окна; 13 - нижняя поперечина панели приборов; 14 - панель крыши; 15 - панель рамы заднего окна; 16 -боковая панель крыши; 17 - рамка задней перегородки с полкой; 18 - панель задка; 19 -нижняя поперечина задка; 20 - заднее крыло; 21 - лонжерон пола багажника; 22 - арка заднего колеса; 23 - пол багажника; 24 - поперечина пола багажника; 25 - задняя поперечина пола; 26 - передний пол; 27 - усилитель передней стойки; 28 - стойка брызговика; 29 - брызговик; 30 - переднее крыло

• сиденья для водителя и пассажиров.

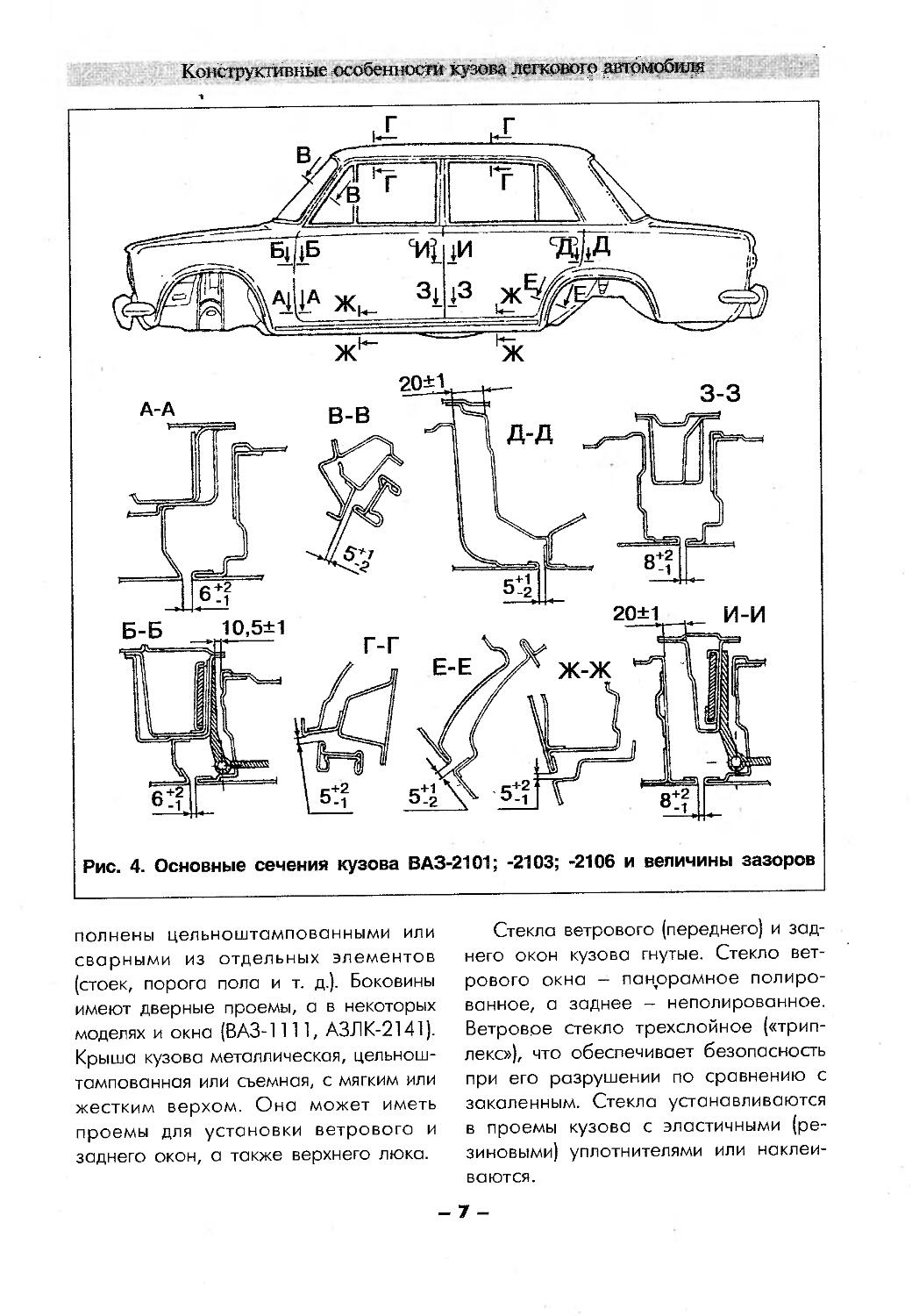

Каркас (остов) кузова (рис. 3) представляет собой жесткую сварную конструкцию, включающую в себя отдельные предварительно подсобранные узлы: основание (пол) с передними и задними элементами каркаса, брызговики, правую и левую наружную панель с задними крыльями, передние крылья и крышу. Передняя часть каркаса кузова усилена подмоторной рамой лонжеронного типа, которая предназначена для установки силового агрегата (двигателя, сцепления, коробки передач) и передней подвески. Для увеличения жесткости кузова в его силовую схему

могут быть включены продольные и поперечные брусья, лонжероны и другие профильные элементы, имеющие коробчатое сечение для уменьшения его общей массы (рис. 4).

Основание кузова выполнено в виде стальной, цельноштампованной или составной (сварной) панели, усиленной по периметру с внутренней стороны салона профилем коробчатого сечения. С основанием соединены передняя и задняя части кузова. Передняя часть включает в себя щиток передка, рамку радиатора, брызговики, а задняя - панели и брызговики. Наружные элементы кузова (боковины) вы-

- 6 -

Конструктивные особенности кузова легкового автомобиля

полнены цельноштампованными или сварными из отдельных элементов (стоек, порога пола и т. д.). Боковины имеют дверные проемы, а в некоторых моделях и окна (ВАЗ-1111, АЗЛК-2141). Крыша кузова металлическая, цельноштампованная или съемная, с мягким или жестким верхом. Она может иметь проемы для установки ветрового и заднего окон, а также верхнего люка.

Стекла ветрового (переднего) и заднего окон кузова гнутые. Стекло ветрового окна - панорамное полированное, а заднее - неполированное. Ветровое стекло трехслойное («триплекс»), что обеспечивает безопасность при его разрушении по сравнению с закаленным. Стекла устанавливаются в проемы кузова с эластичными (резиновыми) уплотнителями или наклеиваются.

- 7 -

Двери кузова выполнены из наружных и внутренних штампованных панелей, соединенных между собой сваркой и зофлонцовкой. Они устанавливаются в проемах кузова на петлях. В закрытом положении двери фиксируются замками кулачкового или роторного типа, в открытом положении - фиксаторами, которые ограничивают угол их открывания. В нижней части двери имеют дренажные отверстия для стока воды, попавшей в нее.

Окно двери, кок правило, выполнено из двух частей. Большая часть окно -опускное стекло, меньшая - поворотное (передняя дверь) стекло* или неподвижное (задняя дверь). Опускное стекла снабжено стеклоподъемником с механическим или электрическим приводом, который осуществляет фиксацию стекла в любом положении.

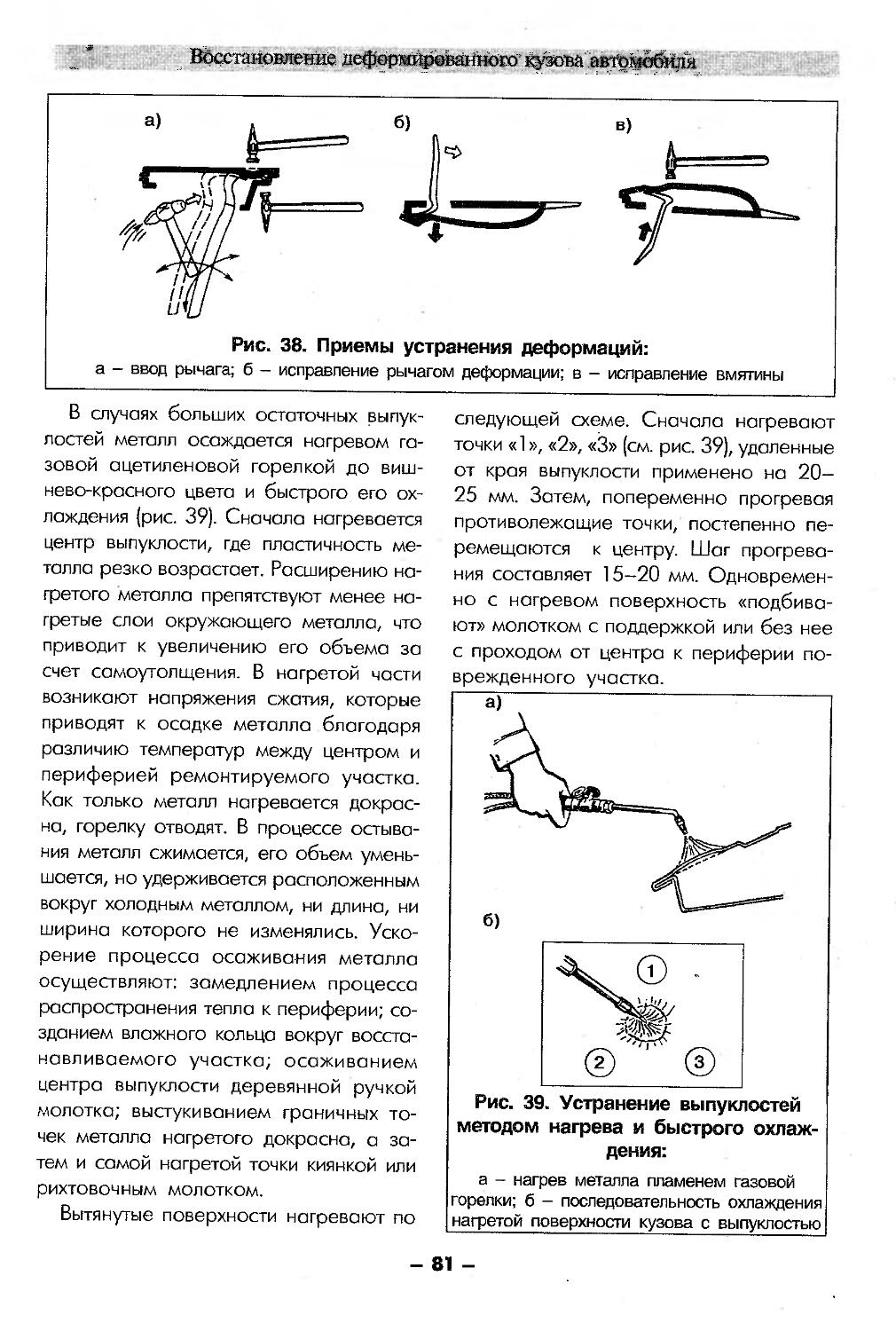

Капот обеспечивает доступ к двигателю, находящемуся в передней части кузова автомобиля - моторном отсеке и закрывает его сверху. Он состоит из двух панелей, соединенных между собой: верхней (наружной) и нижней (внутренней). Капот соединен с каркасом петлями с пружинами для фиксации капота в крайних положениях, снабжен замком с приводом для открытия из салона.

При переднем расположении силового агрегата багажник находится в задней части кузова. Он предназначен для размещения запасного колеса, инструмента водителя и багажа. Крышка багажника состоит из двух панелей: верхней (наружной) и нижней (внутренней), соединенных между собой своркой. Крышка соединена с каркасом ку

* На многих современных автомобилях поворотное стекло передних дверей отсутствует.

зова двумя петлями с торсионным фиксатором, обеспечивающим фиксацию ее положения. На внутренней панели крышки багажника смонтирован замок, удерживающий ее в закрытом положении.

Сиденья установлены в кузове в два или три ряда. Передние сиденья раздельные и для удобства выполнены с возможностью регулировки в продольном направлении и по углу наклона спинки (а также ряда других) и имеют подголовники. Заднее сиденье - трехместное диванного типа. В средней части его спинки у ряда моделей вмонтирован убирающийся подлокотник, при выдвижении которого сиденье превращается в двухместное. Передние и задние сиденья обычно выполнены из пружинных металлических каркасов подушек и спинок, покрытых формованным полиуретаном и специальной тканевой или кожаной обивкой.

Ремни безопасности применяются на легковых автомобилях для предохранения водителя и пассажиров от гибели и тяжелых травм в случае наездов и столкновений на- больших скоростях. Для каждого человека предусмотрен диагональный ремень, охватывающий грудь, и поясной ремень. Передний ремень зафиксирован болтами в трех точках кузова: на стойке (точка «1» рис. 5), на пороге (точка «2») и на кронштейне для замка ремня (точка «3» крепления кронштейнов на обеих сторонах туннеля).

Основными причинами выхода кузова из строя являются естественное старение материалов конструкции за время эксплуатации и повреждение в авариях. Несмотря на внедрение передовых технологий в производственный процесс и новейших материалов в конструкцию кузова, использование

- 8 -

Конструктивные Особенности кузова легкового автомобиля

Рис. 5. Расположение точек крепления ремней безопасности:

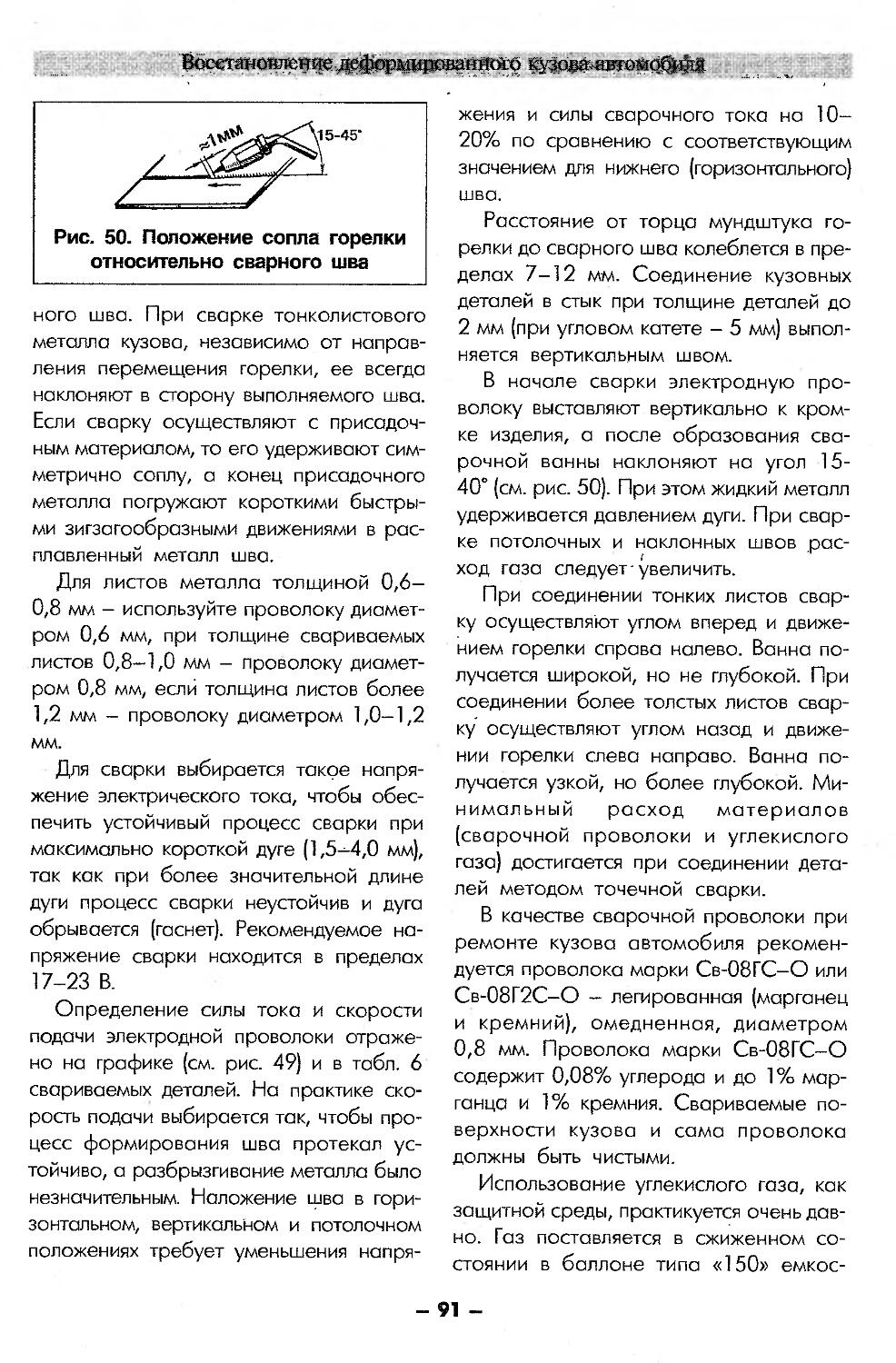

1 - верхней части переднего ремня на центральной стойке кузова; 2 - нижней части переднего ремня на пороге пола; 3 - нижней части переднего ремня на туннеле пола; 4 -верхней части заднего диагонального ремня крайних пассажиров на полке задней части кузова; 5, 6 - нижней части диагонального ремня крайних пассажиров в задней части пола; 7 - нижней части поясного ремня среднего пассажира в задней части пола

различных методов для повышения долговечности, таких как химическая обработка поверхностей металлов и их защита лакокрасочными покрытиями, при длительной эксплуатации происходит разрушение как покрытий, так и самого материала. Вылетающие из-под колес автомобиля осколки щебня и камней разрушают защитные покрытия. По стыкам и фланцевым соединениям накапливается дорожная грязь и влага, что ведет к появлению в этих местах очагов коррозии элементов кузова и его интенсивному старению.

Процесс коррозии резко ускоряется при повышении температуры и влажности воздуха из-за содержащихся в воздухе сернистых соединений, хлоридов, двуокиси углерода и других веществ, выбрасываемых в атмосферу с

продуктами сгорания. Солевые растворы на дорогах крупных городов в зимний период представляют собой сильнодействующие электролиты. Грязь вместе с отходами промышленного и сельскохозяйственного производств (химикаты в почве) также вызывают интенсивную коррозию кузова. Этот процесс можно предотвратить только одним способом - исключить доступ к металлической поверхности кузова воды, кислорода и электролитов.

В настоящее время существует несколько способов повышения долговечности кузова легкового автомобиля, которые могут быть разделены на две категории: конструктивно-технологическую и эксплуатационную.

Конструктивно-технологическая долговечность кузова заклады

- 9 -

вается производителями автомобиля и включает в себя следующие процессы:

- изготовление деталей кузова из антикоррозийных материалов;.

- изготовление деталей кузова из материалов с антикоррозийным покрытием;

- защиту сварных швов и зофлонцо-вок кузова клеями и мастиками;

- окраску кузова и различных деталей;

- защиту скрытых полостей антикоррозийными составами;

- защиту открытых поверхностей (днища и арок колес) мастиками;

- изоляцию металлических и пластмассовых элементов от кузова резинотехническими изделиями.

В процессе изготовления кузова легкового автомобиля применяются различные мастики и герметики, которые наряду с разрешением конструкционных задач, существенно увеличивают его коррозионную стойкость. При этом защита кузова от коррозии достигается за счет уплотнения щелей и зазоров, что препятствует проникновению влаги. Усиливается защищенность зон подверженных абразивно-механическому воздействию, в особенности арочных полостей кузова. Эти материалы наносятся на элементы кузова до поступления его на окраску или после грунтования.

Эксплуатационная долговечность кузова напрямую зависит от дорожных условий и интенсивности эксплуатации, подготовленности водителя, который со временем вынужден восстанавливать или применять способы дополнительной защиты кузова от коррозии.

Для автомобиля, находящегося в эксплуатации, существуют два основных способа защиты от коррозии как самого

кузова, так и его скрытых полостей и днища. Первый способ наиболее простой, но относительно трудоемок - содержать автомобиль в постоянной чистоте, своевременно и качественно выполнять операции по его техническому обслуживанию (ТО) и хранить его в отапливаемом и хорошо проветриваемом боксе. После езды в неблагоприятных климатических условиях (дождь, грязь, пыль и т. п.) необходимо сразу вымыть автомобиль. И хотя это самая простая операция по техническому обслуживанию автомобиля, но и она имеет свои тонкости.

Кузов автомобиля лучше всего мыть проточной водой (холодной или чуть теплой) сразу после поездки с помощью резинового шланга, вставляемого в щетку с длинным мягким ворсом или большой малярной кисти. Использование поролоновых и текстильных материалов крайне нежелательно, т. к. они удерживают в себе грязь, которая портит верхний слой покрытия кузова. Начинайте мытье кузова с крыши, переходя затем на багажник и только после этого на капот. Это позволит остыть двигателю и всему подкапотному пространству, и, кроме того, контакт холодной воды с нагретой поверхностью кузова не вызовет появления микротрещин в его покрытии. По той же причине автомобиль моют в тени, избегая прямых солнечных лучей, что может привести к появлению белесых пятен на кузове. Мытье сильно загрязненного автомобиля начинайте с его днища (желательно на эстакаде). Для удаления грязи снизу необходимо ее предварительно размягчить струей воды и выждать несколько минут. При этом давление струи воды не должно превышать 2 кгс/см2. Не скребите грязь твердыми предметами. В целях экономии воды допускается незначительное по

- 10 -

Конструктавньк' особенности кузова легкового автомобиля

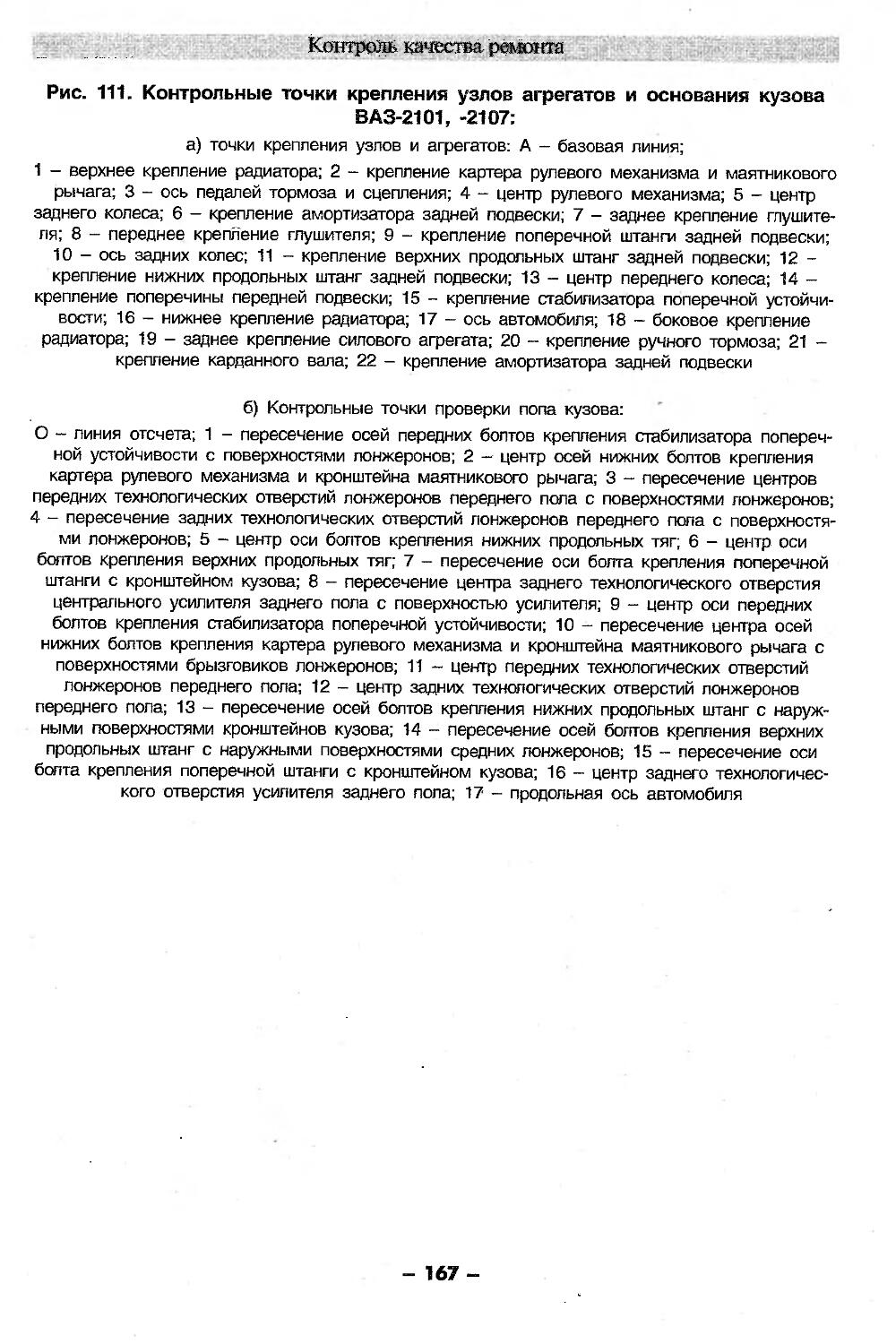

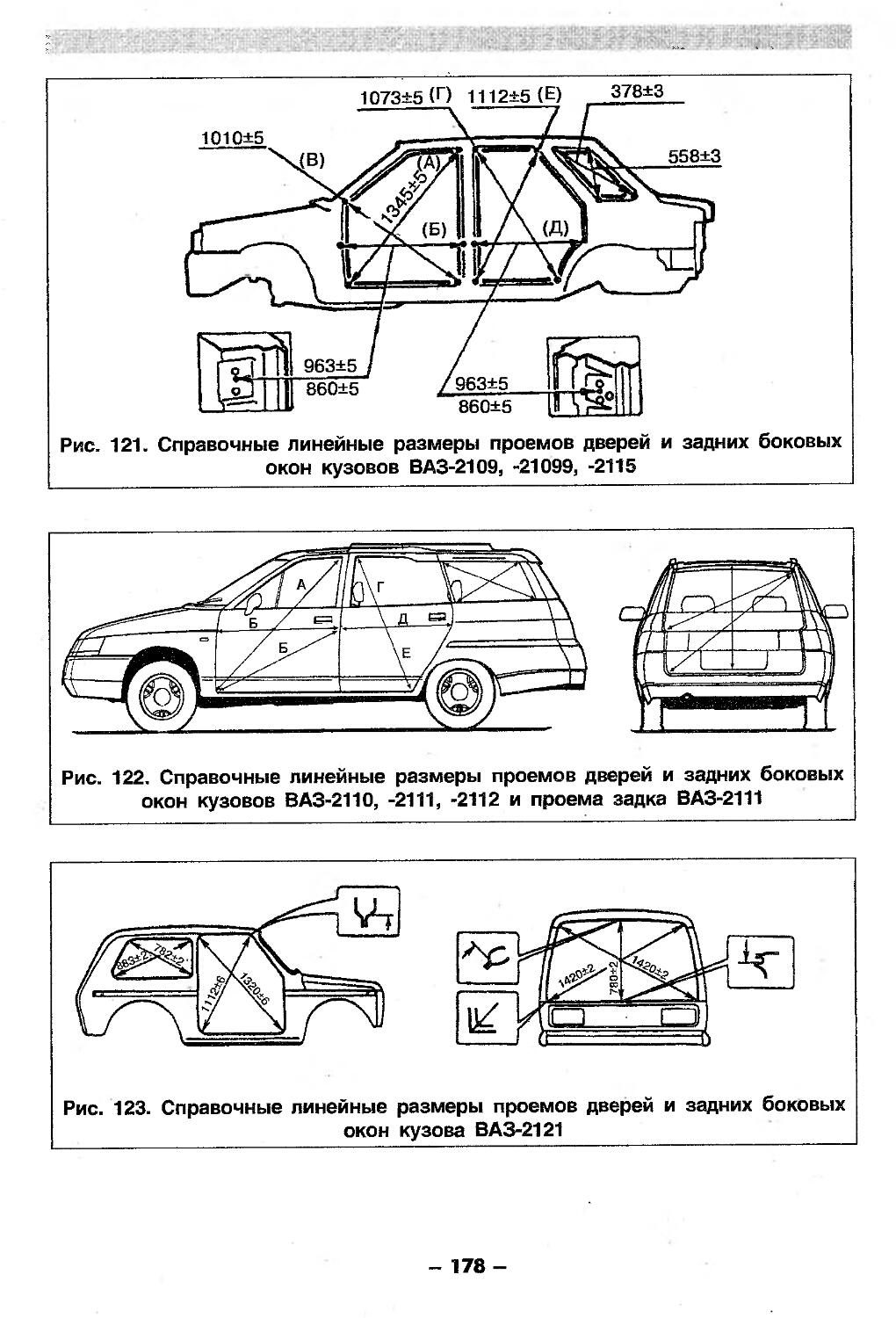

вышение ее довления при мойке низа автомобиля. Окончательно обрабатывайте поверхность кузова водными растворами автомобильных шампуней в сочетании с обильным поливанием чистой водой из шланга. Мойку с применением автошсемпуней проводят 1-2 раза в месяц, не чаще.

ВНИМАНИЕ! С помощью замши, смоченной в чистой воде и сильно отжатой, удалите капли воды оставшиеся на поверхности кузова. Протрите кузов чистой сухой тряпкой, тем самым вы избежите появления трудноудалимых белесых пятен. Следите, чтобы дренажные отверстия дверей, порогов и передних крыльев были всегда открытыми.

Особое внимание уделите чистоте ветрового стекла, которое рекомендуется очищать сухим при помощи запасной щетки стеклоочистителя. Периодически для удаления со стекла пленки, образующейся при трении резины по стеклу и мешающей очистке стекла от воды, протрите ветровое стекло и щетки стеклоочистителя 10-15%-ным раствором соды.

После мойки кузова автомобиля оботрите его чистой ветошью, замшей, фланелью, периодически промывая их в проточной воде. Если есть возможность, то обдуйте поверхность автомобиля сжатым сухим воздухом.

Не реже, чем два раза в год, очищайте кузов (днище) от грязи с использованием пара под давлением но станции технического обслуживания автомобиля (СТОА), если автомобиль находится в постоянной и интенсивной эксплуатации.

ВНИМАНИЕ! При обработке паром возможно нарушение лакокрасочного и герметизирующего покрытий. Поэтому после такой обработки восстановите их обязательно.

- 11

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ КУЗОВА

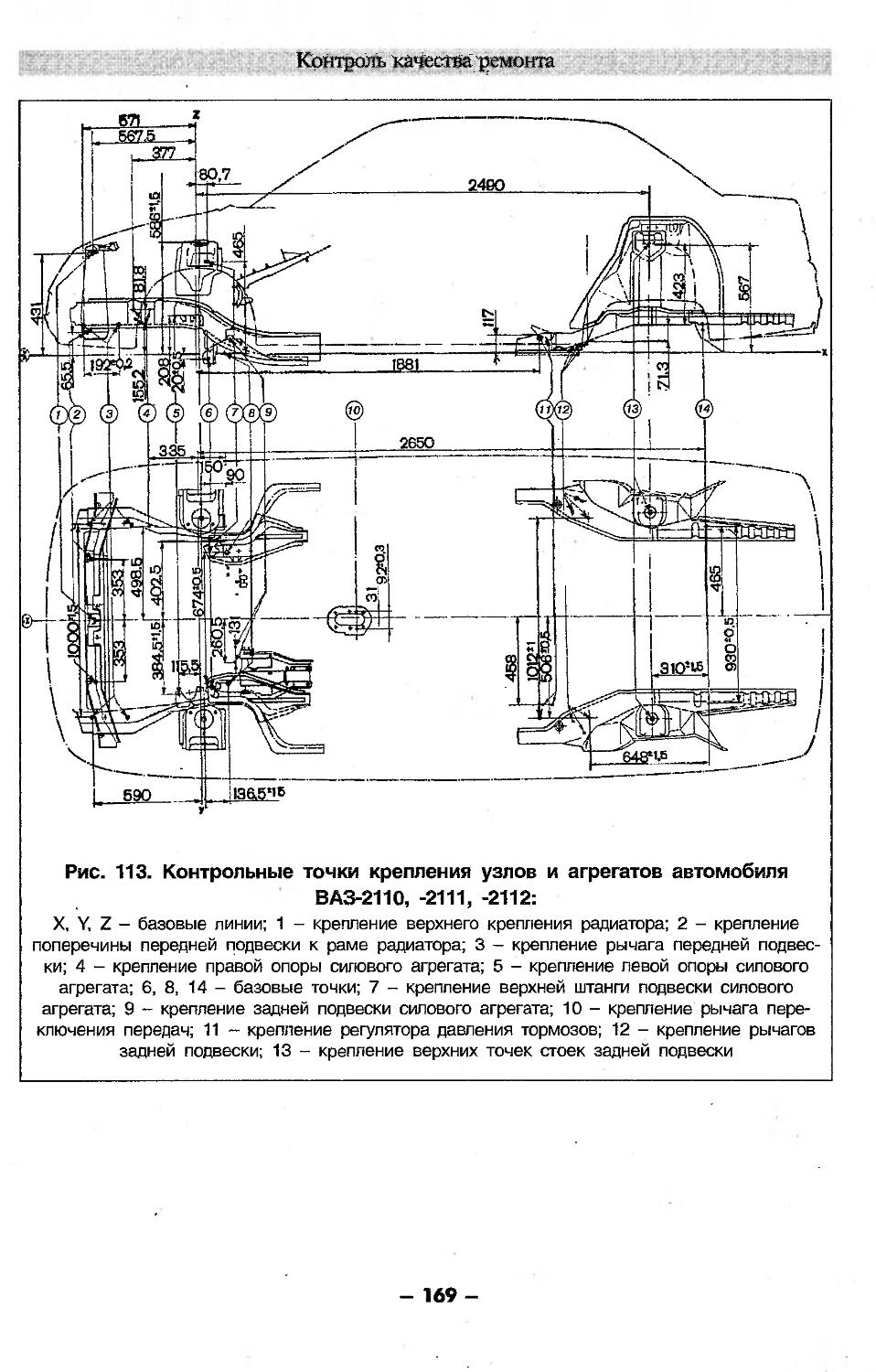

Для повышения эксплуатационной надежности (долговечности) кузова проводятся мероприятия, которые выполняются с определенной периодичностью и составляют основу технического обслуживания (ТО). Четкое их выполнение позволяет также снизить затраты на обслуживание автомобиля в дальнейшем.

Техническому обслуживанию автомобиля предшествует его тщательная мойка, как сверху, так и снизу. Для проведения контрольно-осмотровых работ автомобиль устанавливается на подъемник или эстакаду. Объем ТО регламентируется инструкцией по эксплуатации, сервисной книжкой на данную модель автомобиля и выполняется при достижении автомобилем определенного пробега. Так для автомобилей ОАО «АвтоВАЗ» такая периодичность составляет 10000 км, не считая периода его обкатки (2000 - 3000 км).

Осмотр автомобиля начинается снизу, при этом особое внимание обращается на наличие вмятин, сколов, вспучивания краски, трещин и следов коррозии кузова, отслоения мастики от днища и арок колес. Небольшие участки с коррозией или отслоением мастики зачищают шлифовальной шкуркой, предварительно удалив отслоившуюся часть мастики, обезжиривают поврежденный участок бензином или другим растворителем (уайт-спиритом) и восстанавливают покрытие. В салоне кузова обращают внимание на дефекты

обивки и сидений, работу замков дверей и крышки багажника.

Объем работ по ТО кузова автомобиля заключается в проведении нижеописанных операций, а именно:

- смазке следующих узлов и деталей:

• петель дверей;

• тяги привода замка капота;

• трущихся поверхностей ограничителя открывания двери;

• шарнира и пружины крышки люка горловины топливного бака;

• упора капота;

• торсионов крышки багажника;

• салазок перемещения сидений;

• замочных скважин дверей;

• пружин и сухарей' фиксаторов замков дверей;

- прочистке дренажных отверстий порогов, дверей и полостей передних крыльев;

- проверке функционирования замков дверей и их регулировки. Если двери машины закрываются слишком туго или неплотно, то необходима их регулировка. Перед началом регулировки обязательно очертите первоначальный контур положения корпуса фиксатора на стойке кузова, это поможет процессу ее выполнения. Подробно процесс регулировки замков дверей багажника описан в руководствах по ремонту конкретной модели автомобиля.

J&od за лакокрасочным покрытием кузова

При уходе за лакокрасочным покрытием кузова (ЛПК) в первую очередь проверяется состояние различных его

хромированных деталей и окраски. Обнаруженные глубокие царапины могут являться очагами последующей корро

-12-

Тёхническоеобслуживание кузрж s

зии. При обнаружении ржавчины, с ней необходимо бороться немедленно. Ее удаляют с хромированной поверхности и защищенное место покрывают лаком, что препятствует ее дальнейшему распространению. Устраняют ржавчину специальным составом на основе химических реактивов, а также с использованием мела или зубного порошка, нанесенными на мягкую сухую ткань. В зависимости от места расположения коррозии, ее размеров и формы очага поражения движения тряпки могут быть круговыми или прямолинейными с легким нажимом.

Любое нарушение ЛКП кузова ведет к ослаблению ее защитных функций от коррозии, поэтому участок с вновь появившейся коррозией немедленно зачищают наждачной шкуркой и покрывают эмалью. Более значительные поверхности грунтуют и покрывают краской и эмалью. Технология восстановления ЛКП приведена ниже.

Раз в месяц проводят мероприятия по восстановлению блеска поверхности кузова и предохранению ЛКП от воздействия внешней среды путем нанесения защитного воскового слоя полировочной водой, а каждые 3-4 месяца -восковой пастой. Если же ЛКП потеряла первоначальный блеск и стала матовой, то блеск восстанавливают полировкой. Полировка заключается в сглаживании неровностей поверхности (заполнении микротрещин и пор, удалении выступов), в создании стойкого защитного слоя на ЛКП.

В процессе эксплуатации автомобиля в холодное время года и в условиях повышенной влажности (морской климат) хромированные детали смазывают техническим вазелином или маслом и

обновляют смазку каждые 2-3 месяца.

Немедленно удаляют с поверхности кузова вытекающее топливо, масло, консистентную смазку или тормозную жидкость, которые могут изменить цвет краски и повредить антикоррозионную защиту.

Чисто вымытые и сухие панели ЛКП регулярно обрабатывают специальными средствами, чтобы защитить поверхность от влияния метеорологических условий с помощью водоотталкивающего воска, который заполняет поры и трещины ЛКП.

Покрытие кузова автомобиля в зависимости от состояния ЛКП подразделяется на новое, обветренное и старое. С учетом этого промышленностью налажен выпуск различных полиролей. Каждый продукт имеет паспорт-этикетку с технологией его применения.

Полирование рекомендуется проводить на открытом воздухе, в тени, при 20 °C, при этом пыль не должна попадать но поверхность автомобиля. Полирующий состав быстро наносится ватным тампоном равномерным слоем на обрабатываемую поверхность. Полировать кузов лучше всего небольшими участками, старой (стираной) махровой тканью или полировочными салфетками, быстрыми круговыми движениями, пока растворитель не испарился, до получения блестящей поверхности.

Перед полировкой необходимо отмыть поверхность кузова, особенно тщательно моется новая поверхность (до года эксплуатации). После нанесения полироль растирается мягкой тканью, ее составляющие (воск, абразивный материал, растворитель) перемешиваются, и после обработки поверхности кузов становится обновленным и блестящим. Полировку рекомендуется начинать с по-

- 13 -

пирования более грубым материалом (войлок, фетр или сукно), постепенно переходя на более мягкие материалы. От качества растирания полироли зависит толщина и равномерность блестящей пленки ЛКП кузова. Сам процесс полирования очень трудоемок и поэтому рекомендуется использовать электродрель со сменными дисками.

Для оценки качества полирования проведите такой эксперимент: нанесите воду на отполированную панель и, если вода не скатывается с покрытия панели после полирования, а растекается на большой площади, то повторите процесс полирования.

При движении на поверхность кузова автомобиля попадают смолистые вещества, которые в течение короткого времени въедаются в краску, образуя трудновыводимые пятна, от которых не удается полностью избавиться. Свежие пятна удаляют мягкой ветошью, пропитанной очищенным бензином (марки «Б-70»). При отсутствии такового можно воспользоваться бензином кА-95», керосином или скипидаром. После

чего обработанную поверхность обильно промывают проточной водой. Очень эффективным против пятен смолы является средство для удаления битумных пятен. При его использовании можно отказаться от последующей Мойки обработанного участка.

При движении, особенно в весеннелетний период, о поверхность кузова разбивается большое число насекомых. Остатки мертвых насекомых содержат вещества, которые могут повредить окраску, если их не удалить в течение короткого времени. Если они налипли на поверхность кузова и их не удается смыть губкой с водой, то прибегают к помощи теплого мыльного раствора или моющего препарата. Имеются также специальные средства для очистки от насекомых.

Брызги любых строительных материалов, попавших на кузов, смывают теплым раствором нейтрального моющего средства. При этом нельзя очень сильно тереть поверхность, чтобы не повредить ЛКП. В заключение поверхность' обильно промывают чистой водой.

Уход за стеклами, резиновыми, пластмассовыми деталями и ремнями безопасности

Безопасность на трассе во многом зависит от состояния остекления кузова автомобиля. Стекла протирают снаружи и изнутри чистой мягкой ветошью. При сильном загрязнении помогают спирт, водка, нашатырный спирт и теплая вода или специальные препараты для чистки стекол. Перед чисткой ветрового стекла откидывают вперед рычаги стеклоочистителя. Одновременно

с протиркой ветрового стекла очищают щетки.

Для сохранения упругости резиновых уплотнительных элементов их время от времени посыпают тальком или покрывают аэрозольным силиконовым препаратом, нанося его на поверхности уплотнения и скольжения. Эти препараты позволяют также избавиться от скрипа и скрежета при закрывании дверей. Та

- 14 -

кой шум можно также ликвидировать, протерев поверхность мыльным раствором.

Пластмассовые детали кузова - сидения из искусственной кожи, обивка крыши кузова, стекла фонарей, а также элементы, окрашенные в матово-черный цвет, промывают водой (в нее можно добавить шампунь).

Ремни безопасности, не снимая, промывают слабым мыльным раствором. Ремни сушат при температуре ниже +80 °C и не допускают воздействия на них прямых солнечных лучей.

Легкосплавные диски колес чистят специальными средствами, не прибегая к кислотосодержащим, сильнощелочным или крупнозернистым препаратам.

При обработке днища кузова паром закройте колеса и, кроме того, помните, что температура пара не должна превышать +60 °C.

ПРЕДУПРЕЖДЕНИЕ! Категорически запрещено использовать растворители типа бензина или скипидара. Во избежание повреждения ткани запрещается подвергать ремни химической чистке.

- 15 -

ДИАГНОСТИКА КУЗОВА

Проверка состояния кузова легкового автомобиля осуществляется по двум критериям - оценка его общего состо

яния как силовой конструкции и проверка сохранения геометрии кузова по контрольным точкам.

Оценка общего состояния кузова

Кузов легкового автомобиля выполнен из листового металла толщиной 0,7—1,1 мм. Его оптимальная прочность при минимальной массе достигается усилением тех мест, нагрузка на которые значительна. В конструкции предусмотрено использование металлов различной толщины, штампованных профилей и коробчатых сечений (см. рис. 4). Оценка общего состояния кузова заключается в своевременном выявлении трещин и очагов коррозии металла. Это позволяет принять меры по пресечению их дальнейшего развития и восстановлению кузова.

Трещины в деталях кузова появляются по 'двум причинам, первая - плохое состояние дорог, вторая - небрежное отношение к эксплуатации автомобиля самого владельца. Основной причиной появления трещин можно считать превышение скорости автомобиля на плохой дороге. При этом в первую очередь страдают такие элементы кузова, как передние лонжероны в зоне крепления амортизаторов, происходит прогиб кузова в районе центральной стойки и появление деформаций у передних крыльев кузова (изгиб, вмятины, заломы). Все

эти повреждения легко выявляются в процессе визуального осмотра.

Несколько сложнее обстоит дело с выявлением коррозионного состояния кузова. Главное внимание при осмотре уделяют коробчатым сечениям и местам с повышенным содержанием влаги. Визуальный осмотр начинается с лицевых панелей кузова и наружных поверхностей скрытых сечений. Затем переходят к осмотру стыков и фланцевых соединений, сварных швов и внутренних поверхностей моторного отсека, салона и багажника. Рекомендуется иметь план кузова автомобиля, на который наносят выявленные места коррозионного воздействия. Диагностирование внутренних поверхностей скрытых сечений возможно только на СТОА с использованием осветительных приборов и специального оборудования. Для продления эксплуатационных характеристик кузова проводят его периодическую обработку консервантами, восстанавливают на полу противошумную мастику, проводят обработку различными преобразователями мест коррозии и восстановление (полное или частичное) лакокрасочного покрытия. При необходимости производят замену отдельных элементов кузова.

Диагностика геометрии кузова

В процессе движения автомобиля, осо- ва претерпевает изменения. Особенно бенно по плохим дорогам, геометрия кузо- сильно это проявляется в результате ДТП.

- 16 -

Контроль геометрии кузова происходит по базовым точкам, заложенным в его конструкции. Он осуществляется на подъемниках или стапелях с использованием специальных линеек-калибров по разработанным картам замеров. Базовые контрольные точки для различных моделей легковых автомобилей отечественного производства представлены в разделе «Контроль качества ремонта кузова».

Для нормальной эксплуатации автомобиля очень важно обеспечить правильное расположение точек крепления

штанг заднего моста, поперечины передней подвески и осей верхних рычагов. Именно эти точки обеспечивают правильное положение передних и задних колес относительно кузова, что влияет на управляемость автомобиля и его безопасность для окружающих.

Точную диагностику кузова позволяют проводить специальные стапели и стенды при снятой ходовой части. Проверку взаимного расположения переднего и заднего мостов можно осуществить на стенде для проверки геометрии положения передних колес.

- 17 -

ПОВРЕЖДЕНИЯ КУЗОВА ЛЕГКОВОГО АВТОМОБИЛЯ ПРИ АВАРИЯХ

Дорожно-транспортное происшествие (ДТП) на дорогах России - явление нередкое. Проведенный анализ аварий показал процентное соотношение числа и видов повреждений кузовов при различных типах столкновений по основным направлениям (секторам) полученных ударов (см. рис. 6). Наибольшее число соударений приходится на переднюю и заднюю части кузова автомобиля - до 76—78%, остальные 22-24% распределяются практически в равных пропорциях на удары справа и слева, как фронтальные, так и под углом. При авариях иногда происходит опрокидывание автомобиля и повреждение его крыши.

Повреждения кузова, полученные в результате ДТП, можно разделить на три категории:

- очень сильные повреждения, исключающие восстановление кузова;

Рис. 6. Распределение основных столкновений (в %) по основным направлениям соударений в ДТП (внутренний круг) и сектора повреждений (наружный круг)

- сильные повреждения, при которых большая часть деталей требует замены или сложного ремонта;

- менее значительные повреждения, такие как пробоины, разрывы на лицевых панелях, вмятины, царапины, которые были получены при ударе на низких скоростях движения. Такие повреждения не представляют опасности для движения, но внешний вид кузова не отвечает эстетическим требованиям.

'Очень сильные или сильные повреждения кузов автомобиля получает при фронтальном воздействии, когда усилие прикладывается в районе левого переднего крыла, лонжерона и левой фары (рис. 7). При этом можно визуально убедиться в разрушении: панели передка, крыльев, брызговиков, капота, передних лонжеронов, рамы ветрового окна и крыши. Скрытая деформация возникает в передних, центральных и задних стойках с обеих сторон, в левых передних и задних дверях, в левом заднем крыле и даже в задней панели багажника. Восстановление такого кузова (сектор 1 рис. 6) описано ниже.

Сильные повреждения кузов получает при силовом воздействии на него в районе крыла и передней стойки под углом порядка 40-45° (рис. 8) при повышенной скорости движения транспортных средств. При этом энергия автомобилей (массой порядка 1000 кг) суммируется и возникают высокие динамические нагрузки (до 80—100 кДж), энергия выделяется за очень короткий промежуток времени (0,1 с) и рассеивается по всему кузову во всех направлениях. Наибольшие разрушения получа-

18 -

Йотфежденияжузовалдаового автомобиле придавариях

Рис. 7. Фронтальный удар в переднюю левую часть кузова автомобиля (черная стрелка - удар слева, белая - справа)

ют передние крылья, капот, панель передка, брызговики, передние лонжероны. Восстановить положение базовых точек передней части кузова автомобиля без замены деформированных деталей практически невозможно. При ремонте будет необходимо восстановить геометрию проемов дверей, положение передних и центральных стоек, т.к. силовые нагрузки при этом создают сжимающие усилия на порогах и в верхней части боковины кузова. Восстановление такого кузова (сектора 2,12 рис. 6) описано ниже.

Сильные повреждения получают оба передних крыла, панель передка, брызговики, лонжероны и капот кузова при ударе сбоку в переднюю часть кузова (рис. 9) в районе сопряжения передней панели с передними частями лонжерона и левого крыла. Растягивающие воздействия при ударе слева нарушают

Рис. 8. Удар под углом 40-45°С в переднюю часть кузова автомобиля (черная стрелка - удар слева, белая - удар справа)

Рис. 9. Удар сбоку в переднюю часть кузова в районе передней панели и лонжерона и левого крыла (черная стрелка - удар слева, белая - удар справа)

19 -

Рис. 10. Удар сбоку в переднюю стойку кузова (черная стрелка -удар слева, белая - удар справа)

проем левой передней двери, сжимающие - вызывают деформацию в проеме правой двери и боковине левой передней двери. Передние и центральные стойки подвергаются сильным перегрузкам и деформируются (наклоняются).

Сильные повреждения получают левая передняя стойка, рама ветрового окна, крыша, основание и лонжероны переднего пола, панель передка, капот, крылья, брызговики и передние лонжероны при ударе сбоку в левую переднюю стойку кузова автомобиля (рис. 10). Передок кузова автомобиля сдвигается влево, порог и верхняя часть правой боковины воспринимают растягивающие усилия, центральные и задние стойки - сжимающие, правый брызговик в сопряжении с передней стойкой работают на разрыв.

Внешним осмотром аварийного кузова выявляется наличие разрывов, скручиваний, перекосов и выступаний (западаний) неподвижных и навесных панелей кузова (дверей, капота, крыши багажника) относительно его остова.

ВНИМАНИЕ! Еще раз напоминаем, что все описанные ниже в этой главе операции по ремонту и приведенные номера деталей в соответствующих перечнях относятся только к автомобилю ВАЗ-2107, который пользуется в качестве примера.

Основные повреждения кузова автомобиля при ударе спереди слева (сектор 12*) и операции по его восстановлению

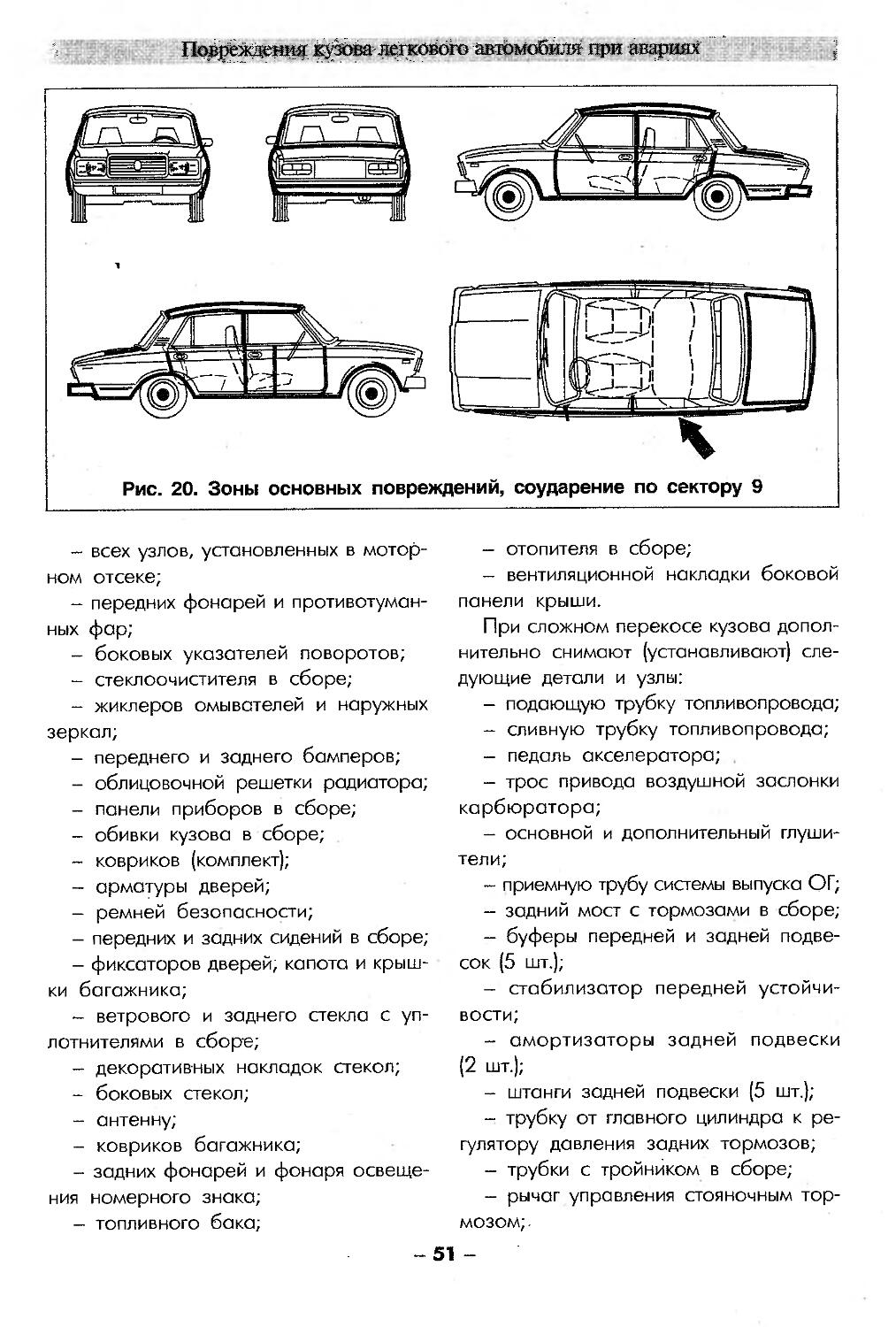

Наиболее значительные повреждения автомобиль и его кузов получают при ударе под углом в 35-40° слева. При этом, как правило, происходит до 70% повреждения кузова, дверных и оконных проемов, смещение и повреждения силового аг

* Во всех заголовках разделов данной главы дана ссылка на конкретный сектор рис. 6, без упоминания самого рис. 6.

регата и базовых точек крепления шасси. Деформации подвергаются крыша, капот, крылья, крышка багажника, их проемы и другие детали (рис. 11). Из узлов ходовой части чаще всего оказываются поврежденными передняя подвеска и элементы рулевого управления. Объем выполняемых работ по восстановлению кузова автомобиля и материальные зат-

- 20 -

Повреждения кузова лсгксЛго ашюмо&тля при' авариях:

Рис. 11. Зоны основных повреждений, соударение по сектору 12

роты при этом порой самые значительные и могут достигать до 47% розничной цены автомобиля.

При ремонте выполняют нижеуказанные разборочно-сборочные работы по снятию (установке) следующих узлов и деталей автомобиля для восстановления (правки и окраски) наружных поверхностей кузова:

- аккумуляторной батареи;

- двигателя в сборе с коробкой передач и карданным валом;

- передней подвески;

- брызговиков двигателя;

- рулевого управления;

- отопителя в сборе;

- всех узлов, установленных в моторном отсеке;

- фонарей передних и противоту-' манных фар;

- боковых указателей поворотов;

- стеклоочистителя в сборе;

- жиклеров омывателей и наружных зеркал;

- переднего и заднего бамперов;

- облицовочной решетки радиатора;

- панели приборов в сборе;

— обивки кузова в сборе;

- ковриков (комплекта);

- арматуры дверей;

- ремней безопасности;

- передних и задних сидений в сборе;

- фиксаторов дверей, капота и крышки багажника;

- ветрового и заднего стекол с уплотнителями в сборе;

- декоративных накладок стекла;

- боковых стекол, антенны и коврика багажника;

- задних фонарей и фонаря освещения номерного знака;

- топливного бака;

- вентиляционной накладки боковой панели крыши.

При сложном перекосе кузова дополнительно снимают (устанавливают) следующие детали и узлы:

- подающую трубку топливопровода;

- сливную трубку топливопровода;

- педаль акселератора;

- трос привода воздушной заслонки карбюратора;

- осно.вной глушитель;

- приемную трубу системы выпуска ОГ;

- 21

- задний мост с тормозами в сборе;

- буферы передней и задней подвесок (5 шт.);

- стабилизатор передней устойчивости;

- амортизатору! задней подвески (2 шт.);

— штанги задней подвески (5 шт.);

- трубку от главного цилиндра к регулятору давления задних тормозов;

- трубки с тройником в сборе;

- рычаг управления стояночным тормозом;

- передний трос привода стояночного тормоза;

- регулятор давления тормозов;

— рычаг привода регулятора давления;

- замок зажигания;

- передний жгут (пучок) проводов;

- задний жгут (пучок) проводов;

- жгут (пучок) проводов панели приборов;

- гибкий вал троса спидометра;

- разъем подключения переносной лампы;

— противошумную изоляцию пола салона;

- корпус вещевого ящика;

- уплотнители крышки багажника;

- замок крышки багажника с приводом;

- фиксатор замка крышки багажника;

- рычаги управления отопителем и вентиляцией в сборе с тросами;

- решетку капота;

- тягу привода замка капота;

- кронштейн педалей в сборе.

В результате аварии такого рода возникает необходимость в дополнительном, ремонте или замене:

- двигателя, с полной разборкой, дефектацией, сборкой и обкаткой на стенде;

- коробки передач;

- карданной передачи;

— заднего моста (с ремонтом редуктора);

- передней подвески;

- опор двигателя (передней и задней);

- крайних рулевых тяг с наконечниками (4 шт.);

- средней рулевой тяги;

- колеса (диска с ободом в сборе);

- колеса рулевого управления.

При ремонте непосредственно кузова автомобиля после ДТП при кософронтальном ударе возникает необходимость в устранении сложных перекосов кузова в проемах дверей по оси автомобиля с двух сторон и перекоса панели пола.

При этом ремонтируют следующие детали и узлы:

- пол кузова и туннель;

— передние правый и левый лонжероны пола;

- передние правый и левый усилители стойки;

- наружную панель задка;

— боковую правую панель передка;

- каркасы передних сидений;

- передний бампер (разберите, очистите, продефекгуйте и соберите), если возникла необходимость.

Заменяют на новые следующие детали и узлы:

- панель рамы ветрового окна;

- стойки ветрового окна (2 шт.);

- стойки рамы заднего окна (2 шт.);

- верхнюю поперечину рамки заднего окна;

- левый и правый брызговики с лонжеронами в сборе, с заменой передних крыльев и панели передка;

— левую панель боковины передка;

- поперечину крепления панели приборов;

- 22 -

- щиток приборов, при снятых брызговиках с лонжеронами в сборе и крыльях;

- коробку воздухопритока;

- левую боковину кузова;

- центральную левую стойку боковины;

- усилитель передней левой стойки;

- панель крыши;

- боковые панели крыши;

- внутреннюю левую накладку крыши;

- левые двери (2 шт.);

— обивки подушек и спинок передних сидений (4 шт.);

- салазки передних сидений (4 шт.);

- капот в сборе;

- петли капота;

- задние крылья (2 шт.);

- сточные желобки крыши;

- угловую внутреннюю левую панель боковины;

- усилители крыши (3 шт.).

При восстановлении автомобиля наносят диплозольную мастику на сварные швы. Готовят к окраске наружную поверхность кузова, окрашиваемые поверхности моторного отсека, багажника и салона. Проводят антикоррозионную обработку закрытых полостей кузова. Наносят противошумную мастику на днище кузова и арки колес.

Для окончательного восстановления

автомобиля выполняют- комплекс регулировочных, смазочных и контрольных работ:

- смазывают петли и ограничители открывания дверей;

- регулируют свободный ход педали сцепления;

- проверяют и регулируют углы установки передних колес;

- балансируют колеса в сборе с шиной;

- проверяют и регулируют свободный ход колеса рулевого управления;

- проверяют и регулируют направление пучков света фар;

- регулируют установку замков капота и крышки багажника;

- регулируют работу звуковых сигналов (2 шт.);

- регулируют работу замков дверей (4 шт.);

- регулируют работу стеклоподъемников (при снятых обивках дверей, 4 шт.);

- прокачивают гидравлическую систему передних и задних тормозов;

- прокачивают гидравлическую систему привода выключения сцепления;

- заряжают аккумуляторную батарею;

- подтягивают шарниры передней и задней подвесок (под нагрузкой).

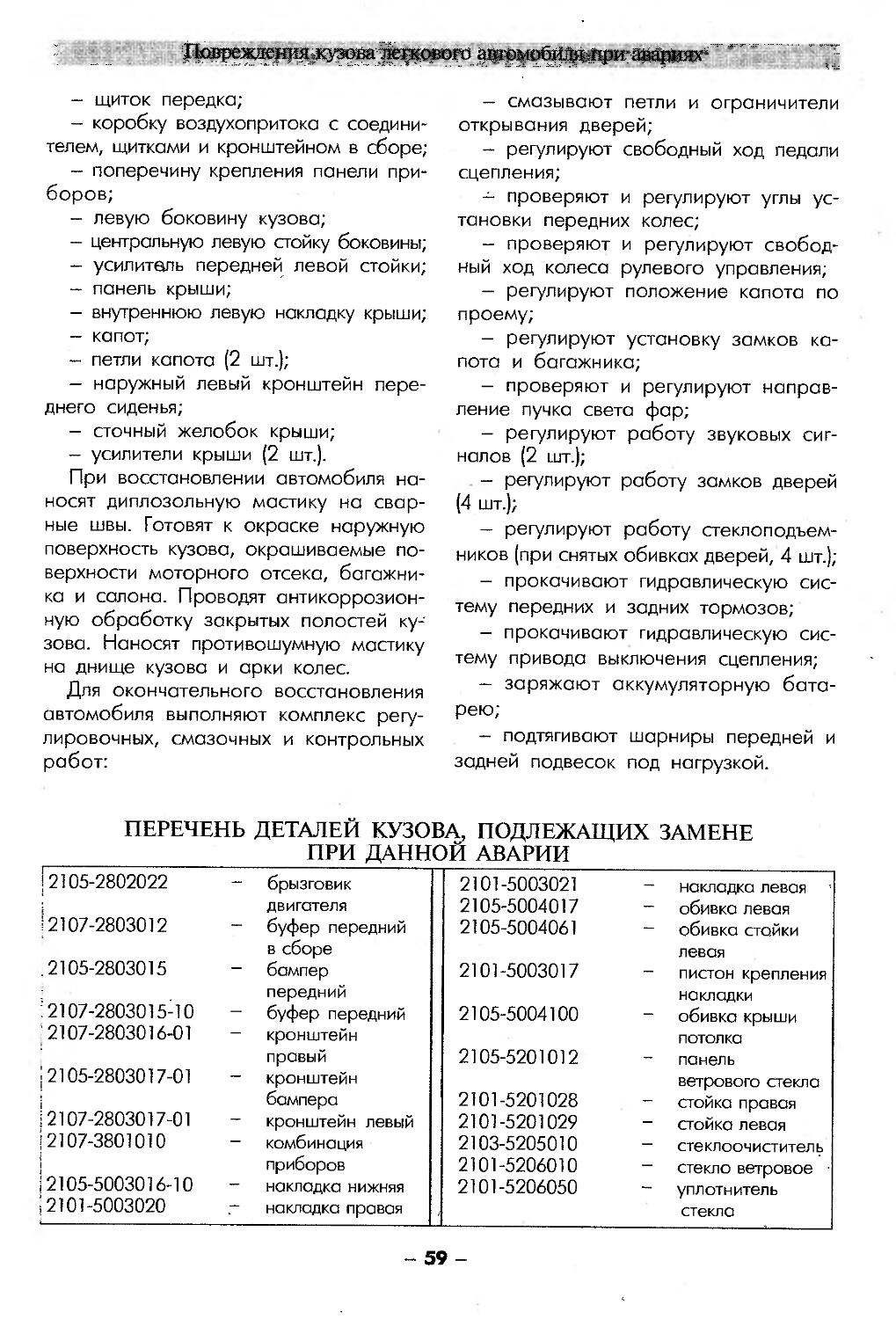

ПЕРЕЧЕНЬ ДЕТАЛЕЙ КУЗОВА, ПОДЛЕЖАЩИХ ЗАМЕНЕ ПРИ ДАННОЙ АВАРИИ

2105-2802022 - брызговик 2107-2803050 - накладка

2105-2803015 2107-2803015-10 двигателя - бампер передний - буфер передний 2105-2803052 2101-5002033 — накладка бампера - обивка нижняя

2105-2803016-01 2107-2803016-01 2105-2803017-01 2107-2803017-01 — кронштейн бампера — кронштейн правый — кронштейн бампера - кронштейн левый 2101-5002035 2101-5002042 2101-5003013 левая - обивка верхняя левая - обивка кожуха пола передняя - накладка боковая левая

- 23 -

Продолжение

2105-5003016-10 - накладка нижняя 2101-5701110 - усилитель крыши

2101-5003020 - накладка правая передний

2101-5003021 - накладка левая 2101-5701116 - усилитель крыши

2105-5004071 - обивка левая задний

2105-5201012 - панель ветрового 2107-6100014 - дверь правая

" стекла 2107-6100015 - дверь левая

2101-5201029 - стойка левая 2107-6102013-20 - обивка двери левая

2101-5201388 - желобок нижний 2105-6103211-01 - стекло опускное

2101-5206010 - стекло ветровое левое

2101-5206050 - уплотнитель стекла 2101-6103241 - желобок левый

2101-5206060 - окантовка 2105-6103251 - желобок передний

уплотнителя левый

2101-5206066 - окантовка 2105-6103290 - уплотнитель правый

уплотнителя 2105-6103291 - уплотнитель левый

2106-5207010-10 - стекло заднего окна 2105-6104020 — стеклоподъемник

2101-5207060 - окантовка верхняя 2105-6105013-10 - замок левый

2101-5207061 — окантовка нижняя. 2105-6106082 - ограничитель

2105-5301040 - брызговик правый 2107-6107018 - уплотнитель

2105-5301041 - брызговик левый 2105-6200015 — дверь задняя левая

2105-5301045 - панель левая 2105-6203128 - стойка

2105-5301280 - щиток передка 2106-6203211 - стекло левое

2105-5301350 - коробка 2101-6203290 - уплотнитель правый

2107-5301364 - соединитель 2101-6203291 — уплотнитель левый

2101-5301375 - щиток 2101-6203292-02 - уплотнитель задний

направляющий 2101-6203293-02 - уплотнитель

2101-5301384 - щиток коробки верхний

верхний 2101-6203472 - окантовка нижняя

2107-5303014 — корпус ящика правая

2107-5325010 - панель приборов 2101-6203473 - окантовка нижняя

2107-5325080 - поперечина правая левая

2103-5325086 - поперечина левая 2101-6204020-01 - стеклоподъемник

2107-5401061 - боковина левая 2105-6814010 - салазки наружные

2101-5401089 - накладка верхняя правые

левая 2105-6814011 - салазки наружные

2105-5401129 - стойка центральная левые

левая 2105-6814020 — салазки наружные

2105-5401181 - усилитель левый правые

2101-5401200 - желобок сточный 2105-6814021 - салазки наружные

правый левые

2101-5401201 - желобок сточный 2101-6814103 - фиксатор левый

левый 2103-6816011-10 — подлокотник левый

2101-5401211 - накладка стойки 2103-6826013-10 - подлокотник левый

левая 2101-7903010 - антенна

2101-5701012 - панель крыши 2105-8101012 - отопитель

2103-5701013 - панель задняя 2107-8212016 - знак заводской

левая 2107-8401014-01 - облицовка

2103-5701014 - панель задняя радиатора

правая 2107-8402012 - капот

2105-5701098 - усилитель 2105-8403010 - крыло переднее

центральный правое

- 24 -

Повреждения кузова легкового автомобиля при: авариях

Окончание

2105-8403011 - крыло переднее лево 2101-8406010 2107-8407010 - замок капота — петля капота

2107-8404010 - крыло заднее правая

правое 2107-8407011 - петля капота левая

2107-8404011 - крыло заднее левое

Основные повреждения кузова автомобиля при фронтальном ударе (сектор 1) и операции по его восстановлению

- Значительные повреждения получает автомобиль и его силовой агрегат при фронтальном ударе в «лоб». При этом, как правило, происходит до 30% возможных повреждений кузова, дверных и оконных проемов; смещение и повреждения силового агрегата и базовых точек крепления шасси. Деформации подвергаются крыша, капот, крылья, крышка багажника их проемы и другие детали (рис. 12). Из узлов ходовой части чаще всего ока

зываются поврежденными передняя подвеска и элементы рулевого управления. Объем выполняемых работ по восстановлению кузова автомобиля и матери

альные затраты при этом порой очень значительные и могут достигать до 32% розничной цены автомобиля.

При ремонте выполняют нижеуказанные разборочно-сборочные работы по снятию (установке) следующих узлов и деталей автомобиля для восстановления (правки и окраски) наружных поверхностей кузова:

- аккумуляторной батареи;

- двигателя в сборе с коробкой пе

редач и карданным валом;

- передней подвески;

- брызговика двигателя;

- рулевого управления;

Рис. 12. Зоны основных повреждений, соударение по сектору 1

- 25 -

- всех узлов, установленных в моторном отсеке;

- передних фонарей и противотуманных фар;

- боковых указателей поворотов;

- стеклоочистителя в сборе;

- жиклеров омывателей и наружных зеркал;

- передних и задних бамперов;

- облицовочной решетки радиатора;

- панели приборов в сборе;

- обивки кузова в сборе;

- ковриков (комплект);

- арматуры дверей;

- ремней безопасности;

- передних и задних сидений в сборе;

- фиксаторов замков дверей, капота и крышки багажника;

- ветрового и заднего стекол с уплотнителями в сборе;

- декоративных накладок стекол;

- боковых стекол, антенны и коврика багажника;

- задних фонарей и фонаря освещения номерного знака;

- топливного бака;

- отопителя в сборе;

- зеркал заднего вида.

При сложном перекосе кузова дополнительно снимают (устанавливают) следующие детали и узлы:

- подающую трубку топливопровода;

- сливную трубку топливопровода;

- трос привода воздушной заслонки карбюратора;

- основной и дополнительный глушители;

- приемную трубу системы выпуска ОГ;

- задний мост с тормозами в сборе;

- буферы передней и задней подвесок (5 шт.);

- стабилизатор передней устойчивости;

- амортизаторы задней подвески (2 шт.);

- штанги задней подвески (5 шт.);

- трубку от главного цилиндра к регулятору давления задних тормозов;

- трубки с тройником в сборе;

- рычаг управления стояночным тормозом;

- передний трос привода стояночного тормоза;

- регулятор давления тормозов;

- рычаг привода регулятора давления;

- замок зажигания;

- передний жгут (пучок) проводов;

- задний жгут (пучок) проводов;

- жгут (пучок) проводов панели приборов;

- гибкий вал троса спидометра;

- разъем подключения переносной лампы;

- противошумную изоляцию пола салона;

- корпус вещевого ящика;

- уплотнители крышки багажника;

— замок крышки багажника с приводом;

- рычаги управления отопителем и вентиляцией в сборе с тросами;

- решетку капота;

- тягу привода замка капота;

- кронштейн педалей в сборе.

В результате аварий такого рода возникает необходимость в дополнительном ремонте или замене:

- двигателя, с полной разборкой, дефектацией, сборкой и обкаткой на стенде;

- коробки передач;

- карданной передачи;

- заднего моста (с ремонтом редуктора);

- передней подвески;

— опор двигателя (3 шт.);

- колеса (с заменой шины и диска с ободом);

- поворотных кулаков (2 шт.);

- механизма рулевого управления.

- 26 -

Повреждения кузова легковяо здтомобиля нр0 авариях

При ремонте непосредственно кузова автомобиля после ДТП при описываемом ударе возникает необходимость в устранении, при снятых дверях, перекосов кузова в проемах дверей по оси автомобиля с двух сторон и перекоса панели пола при снятых узлах и деталях.

При этом ремонтируют следующие детали и узлы:

— пол кузова и туннель;

- передний левый лонжерон пола;

- правую боковину кузова (с частичной заменой деталей);

- центральную стойку;

- панель крыши;

- правую переднюю дверь;

- левую заднюю дверь;

- правую заднюю дверь;

- заднее правое крыло;

- передний и задний бамперы (разберите, очистите, продефектуйте и соберите).

Заменяют на новые следующие детали и узлы:

— подушки опор двигателя (3 шт.);

- крайние рулевые тяги с наконечниками (4 шт.);

- среднюю рулевую тягу;

- капот в сборе;

- колесо рулевого управления;

- петли капота;

- панель рамы ветрового стекла;

- стойки ветрового окна (2 шт.);

— левый и правый брызговики с лонжеронами в сборе (с заменой передних крыльев и панели передка);

- правую панель боковины передка;

- щиток передка;

- коробку воздухопритока с соединителем, щетками, кронштейном в сборе;

- капот (с подгонкой по проему);

- петли капота (2 шт.);

— наружную панель задка;

- салазки переднего левого сиденья;

- каркасы передних сидений.

При восстановлении автомобиля наносят диплозольную мастику на сварные швы.

Готовят к окраске наружную поверхность кузова, окрашиваемые поверхности моторного отсека и салона. Проводят антикоррозионную обработку закрытых полостей кузова. Наносят противошумную мастику на днище кузова и арки колес.

Для окончательного восстановления автомобиля выполняют комплекс регулировочных, смазочных и контрольных работ:

- проверяют функционирование вакуумного усилителя;

- смазывают петли и ограничители открывания дверей;

- регулируют свободный ход педали сцепления;

— проверяют и регулируют углы установки передних колес;

- проверяют и регулируют свободный ход колеса рулевого управления;

- проверяют и регулируют направление пучков света фар;

- регулируют установку замков капота и крышки багажника;

- регулируют работу звуковых сигналов (2 шт.);

- регулируют работу замков дверей (4 шт.);

- регулируют работу стеклоподъемников (при снятых обивках дверей, 4 шт.);

- прокачивают гидравлическую систему передних и задних тормозов;

- прокачивают гидравлическую систему привода выключения сцепления;

- заряжают аккумуляторную батарею;

- подтягивают шарниры передней и задней подвесок (под нагрузкой);

— балансируют колесо в сборе с шиной.

- 27 -

ПЕРЕЧЕНЬ ДЕТАЛЕЙ КУЗОВА, ПОДЛЕЖАЩИХ ЗАМЕНЕ ПРИ

ДАННОЙ АВАРИИ

2105-2802022 - брызговик двигателя 2101-5301267 — поперечина рамки радиатора

2107-2803012 - буфер передний 2105-5301280 - щиток передка

в сборе 2105-5301350 - коробка

2105-2803015 - бампер передний 2107-5301364 - соединитель

2107-2803015-10 - буфер передний 2101-5301375 - щиток

2105-2803016-01 - кронштейн направляющий

бампера 2101-5301384 - щиток коробки

2107-2803016-01 - кронштейн правый верхний

2105-2803017-01 - кронштейн 2107-5325010 - панель приборов

бампера 2107-5401061 - боковина левая

2107-2803017-01 — кронштейн левый 2107-6102013-20 - обивка двери

2105-2803052 - накладка бампера левая

2107-2804012 - буфер задний 2103-6102030 - накладка правая

в сборе 2103-6102031 — накладка левая

2105-2804015 - бампер задний 2105-6103211-01 — стекло опускное

2107-2804015-10 - буфер задний левое

2105-2804034 - кронштейн правый 2105-6103290 — уплотнитель

2105-2804035 — кронштейн левый правый

2105-2804052 - накладка бампера 2105-6103291 — уплотнитель левый

2107-5002110 - прокладка 2105-6103294-02 - уплотнитель

изоляционная передний

2103-5002122 - кнопка 2101-6103472 — окантовка правая

2105-5003016-10 - накладка 2101-6103473 - окантовка левая

боковины нижняя 2105-8101012 - • отопитель

2101-5003020 - накладка правая 2107-8109020 - рычаги управления

сточного желоба 2107-8201008 - зеркало

2101-5003021 - накладка левая внутреннее

сточного желоба 2105-8201050 — зеркало наружное

2105-5201012 - панель ветрового левое

стекла 2107-8401014-01 - облицовка

2101-5201028 - стойка правая решетки

2101-5201029 - стойко левая радиатора

2101-5206010 - стекло ветровое 2107-8402012 — капот

2101-5206050 - уплотнитель 2105-8403010 - крыло переднее

стекла правое

2101-5206060 - окантовка 2105-8403011 — крыло переднее

уплотнителя левое

2101-5206066 - окантовка 2101-8406010 - замок капота

уплотнителя 2101-8407010 - петля капота

2105-5301040 - брызговик правый правая

2105-5301041 - брызговик левый 2101-8407011 — петля капота

2105-5301045 — панель левая левая

2101-5301230 - поперечина

передка нижняя

- 28 -

Повреждения кузова легкового авкэмобцля при авариях

Основные повреждения кузова автомобиля при ударе спереди справа (сектор 2) и операции по его восстановлению

Значительные повреждения автомобиль и его кузов получают при фронтальном ударе под углом в 35-40° справа. При этом, как правило, происходит до 60% повреждения поверхности кузова, дверных и оконных проемов. Сме

щение и повреждения силового агрегата, механизма рулевого управления и базовых точек крепления шасси происходят достаточно часто. Деформации подвергаются капот, крылья, панель крыши, крышка багажника, двери и их проемы со стороны удара и другие детали (рис. 13). Из узлов ходовой части чаще всего оказываются поврежденными передняя подвеска и элементы рулевого управления. Объем выполняемых работ по восстановлению кузова автомобиля и материальные затраты при этом очень значительные и могут достигать до 36% розничной цены автомобиля.

При ремонте выполняют нижеуказанные разборочно-сборочные работы по

снятию (установке) следующих узлов и деталей автомобиля для полного восстановления (правки и окраски) наружных поверхностей кузова:

- аккумуляторной батареи;

- двигателя в сборе с коробкой пе

редач и карданным валом;

- передней подвески;

- брызговика двигателя;

- рулевого управления в сборе;

- всех узлов и деталей, установленных в моторном отсеке;

- фонарей передних и противотуманных фар;

- боковых указателей поворотов;

- стеклоочистителя в сборе;

- жиклеров омывателей и наружных зеркал;

- передних и задних бамперов;

- облицовочной решетки радиатора;

- панели приборов в сборе;

— обивки кузова в сборе;

Рис. 13. Зоны основных повреждений, соударение по сектору 2

- 29 -

— ковриков (комплект);

- арматуры дверей;

- ремней безопасности;

- передних и задних сидений в сборе;

- фиксаторов замков дверей, капота и крышки багажника;

- ветрового и заднего стекла с уплотнителями в сборе;

- декоративных накладок стекла;

- боковых стекол, антенны и коврика багажника;

- обивки багажника;

- задних фонарей и фонаря освещения номерного знака;

— топливного бака;

- отопителя в сборе;

- наружных зеркал заднего вида;

- вентиляционной накладки боковой панели крыши.

При сложном перекосе кузова дополнительно снимают (устанавливают) следующие детали и узлы:

- подающую трубку топливопровода;

- сливную трубку топливопровода;

- педаль акселератора;

— трос привода воздушной заслонки карбюратора;

- основной и дополнительный глушители;

— приемную трубу системы выпуска ОГ;

- задний мост с тормозами в сборе;

- буферы передней и задней подвесок (5 шт.);

- стабилизатор передней устойчивости;

- амортизаторы задней подвески (2 шт.);

- штанги задней подвески (5 шт.);

— трубку от главного цилиндра к регулятору давления задних тормозов;

- трубку с тройником в сборе;

- рычаг управления стояночным тормозом;

- передний трос привода стояночного тормоза;

- регулятор давления тормозов;

- рычаг привода регулятора давления;

- замок зажигания;

— передний жгут (пучок) проводов;

- задний жгут (пучок) проводов;

- жгут (пучок) проводов панели приборов;

— гибкий вал троса спидометра;

- разъем подключения переносной лампы;

- противошумную изоляцию пола салона;

- корпус вещевого ящика;

- уплотнители крышки багажника;

- замок крышки багажника с приводом;

- рычаги управления отопителем и вентиляцией в сборе, с тросами;

- решетку капота;

- тягу привода замка капота;

- кронштейн педалей в сборе.

В результате аварии такого рода возникает необходимость в дополнительном ремонте или замене:

- двигателя, с полной разборкой, дефектацией, сборкой и обкаткой на стенде;

- карданной передачи;

- заднего моста;

- коробки передач;

- передней подвески;

- механизма' рулевого управления;

— крайних рулевых тяг с наконечниками (2 шт.);

- средней рулевой тяги;

- колеса рулевого управления.

При ремонте непосредственно кузова автомобиля после ДТП при описываемом ударе спереди справа возникает необходимость в снятии всех дверей с их подгонкой по проемам и устранении сложных перекосов кузова в проемах дверей по оси автомобиля с двух сторон и перекоса панели пола.

При этом ремонтируют следующие детали и узлы:

- 30 -

Повреждения кузова

- пол кузова и туннель;

- передний правый и левый лонжероны пола;

— боковую левую панель передка (при снятых крыле и щитке передка);

- центральные боковые стойки (2 шт.);

- передний правый и левый усилители стойки;

- сточный желобок крыши;

- боковую панель крыши;

- наружную панель задка;

- задний бампер (разберите, очистите, продефектуйте и соберите), если возникла необходимость.

Заменяют на новые следующие детали

и узлы:

- кран отопителя;

- эластичную муфту переднего карданного вала;

- балку заднего моста;

- колесо (диск с ободом в сборе);

- панель рамы ветрового окна;

- стойки ветрового окна (2 шт.);

- верхнюю поперечину рамки заднего окна;

- левый и правый брызговики с лонжеронами в сборе, с заменой передних крыльев и панели передка;

- правую панель боковины передка;

— поперечину крепления панели приборов;

- щиток передка, при снятых брызговиках с лонжеронами в сборе и крыльях;

- коробку воздухопритока, при снятом щитке передка;

- боковину кузова, при снятых передних и задних крыльях;

- правый усилитель передней стойки;

- панель крыши;

- двери (2 шт.);

- капот в сборе;

- петли капота;

- задние крылья (2 шт.);

- усилители крыши (3 шт.).

При восстановлении автомобиля наносят диплозольную мастику на сварные швы. Готовят к окраске наружную поверхность кузова, окрашиваемые поверхности моторного отсека, багажника и салона. Проводят антикоррозионную обработку закрытых полостей кузова. Наносят противошумную мастику на днище кузова и арки колес.

Для окончательного восстановления автомобиля выполняют комплекс регулировочных, смазочных и контрольных работ:

- проверяют на автомобиле функционирование вакуумного усилителя;

- смазывают петли и ограничители открывания дверей;

- регулируют свободный ход педали сцепления;

- проверяют и регулируют углы установки передних колес;

- регулируют установку замков капота и крышки багажника;

- регулируют положение капота по проему;

- балансируют колеса в сборе с шиной;

- проверяют и регулируют свободный ход колеса рулевого управления;

- проверяют и регулируют направление пучков света фар;

- регулируют работу звуковых сигналов (2 шт.);

- регулируют работу замков дверей (4 шт.);

- регулируют работу стеклоподъемников (при снятых обивках дверей, 4 шт.);

- прокачивают гидравлическую систему передних и задних тормозов;

— прокачивают гидравлическую систему привода выключения сцепления;

- заряжают аккумуляторную батарею;

- подтягивают шарниры передней и задней подвесок (под нагрузкой).

- 31

ПЕРЕЧЕНЬ ДЕТАЛЕЙ КУЗОВА, ПОДЛЕЖАЩИХ ЗАМЕНЕ ПРИ

ДАННОЙ АВАРИИ

2105-2802022 - брызговик двигателя 2101-5301375 - щиток направляющий

2105-2803015 - бампер 2101-5301384 - щиток коробки

передний верхний

2107-2803015-10 ’ - буфер передний 2107-5325010 - панель

2105-2803016-01 — кронштейн приборов

бампера 2107-5325080 — поперечина

2107-2803016-01 — кронштейн правая

правый 2103-5325086 - поперечина

2105-2803017-01 — кронштейн левая

бампера 2107-5325210 - панель

2107-2803017-01 — кронштейн левый радиоприемника

2105-2803052 — накладка 2107-5325214 - вкладыш верхний

бампера 2107-5325216 — вкладыш нижний

21012-5002032 - обивка передка 2105-5325222 - облицовка

правая панели

2105-5002038 - обивка пола 2107-5325228 - вставка

передняя правая 2107-5325234 - облицовка

2105-5002039 - обивка пола 2107-5325262 - вставка панели

передняя левая 2107-5401060 - боковина

2107-5002110 - прокладка правая кузова

изоляционная 2107-5401061 — боковина левая

2101-5003020 — накладка правая кузова

2101-5003021 - накладка левая 2105-5401180 - усилитель

2105-5004017 - обивка левая правый

2105-5004060 - обивка стойки 2101-5701012 - панель крыши

правая 2105-5701098 — усилитель

2105-5004061 - обивка стойки центральный

левая 2101-5701110 — усилитель крыши

2103-5004068 - обивка передний

центральной 2101-5701116 — усилитель крыши

стойки нижняя задний

2101-5101300 ~ лонжерон 2107-6100014 - дверь правая

правый 2107-6100015 — дверь левая

2105-5201012 - панель 2103-6102031 - накладка левая

ветрового стекла 2105-6103210-01 — стекло опускное

2101-5201028 - стойка правая правое

2101-5201029 - стойка левая 2105-6103211-01 — стекло опускное

2101-5206010 - стекло ветровое левое

2101-5206050 - уплотнитель 2105-6103290 - уплотнитель

стекла правый

2101-5206060 — окантовка 2105-6103291 - уплотнитель

уплотнителя левый

2105-5301040 - брызговик 2101-6103472 - окантовка

правый правая

2105-5301041 - брызговик левый 2101-6103473 — окантовка левая

2105-5301280 — щиток передка 2105-6104020 - стеклоподъемник

2105-5301350 - коробка 2105-6200014 - дверь задняя

2107-5301364 - соединитель 1 правая

- 32 -

Повреждения кузова легкового аетомобиляири авариях

Продолжение

2105-6200015 ” дверь задняя левая 2107-8402012 2105-8403010 - капот - крыло переднее

2101-6203290 2101-6203291 2101-6203472 ’ 2101-6203473 — уплотнитель правый — уплотнитель левый - окантовка нижняя правая - окантовка нижняя левая 2105-8403011 2107-8404010 2107-8404011 2101-8406010 правое - крыло переднее левое - крыло заднее правое — крыло заднее левое - замок капота

2105-8201050 “ зеркало наружное левое 2107-8407010 - петля капота правая

2105-8201051 — зеркало наружное правое 2107-8407011 - петля капота левая

2105-8204010 2105-8204011 2107-8401014-01 - козырек правый - козырек левый - облицовка решетки радиатора 2101-14187580 — держатель обивки дверей

Основные повреждения кузова автомобиля при ударе в правый бок (сектор 3) и операции по его восстановлению

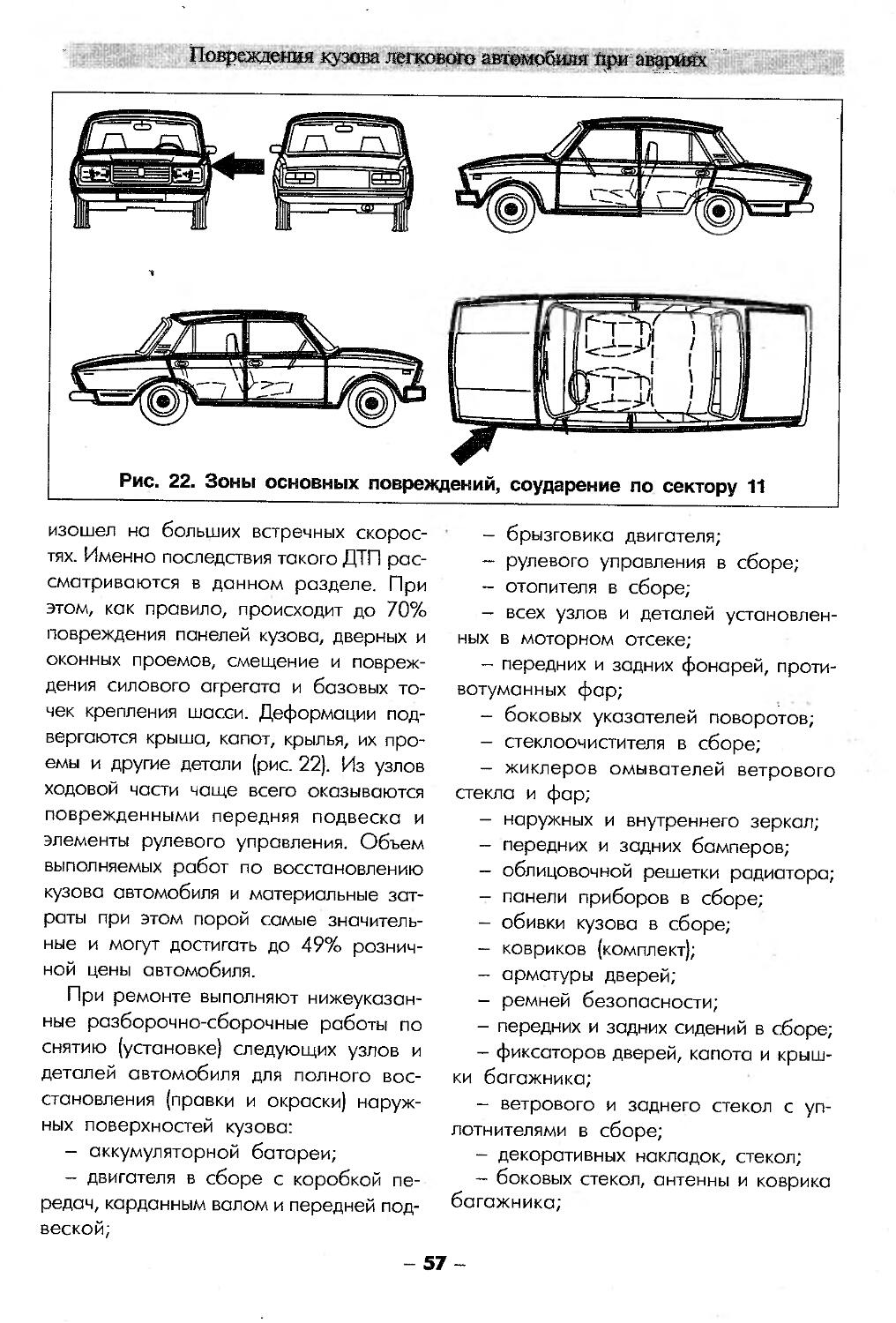

Повреждения, получаемые автомобилем и его кузовом при соударении в правый бок (сектор 3), имеют менее тяжелые последствия для автомобиля, чем фронтальные, если они происходят на пониженных скоростях. При этом, как правило, происходит до 25% поверхностных повреждений кузова, дверных и оконных проемов. Смещение и повреждения силового агрегата, рулевого управления и базовых точек крепления шасси крайне редки. Чаще повреждаются карданная передача и задний мост. Деформации подвергаются крыша, капот, крылья, пол, бамперы, крышка багажника и другие детали (рис. 14). Кузов, как правило, имеет средние и несложные для ремонта перекосы. Объем вы

полняемых работ по восстановлению кузова автомобиля и материальные затраты при этом составляют всего 12-14% розничной цены автомобиля.

Если аналогичный удар происходит на большой скорости, то резко возрастает объем восстановительных работ (см. сектор 11, рис. 6).

При ремонте выполняют нижеуказанные разборочно-сборочные работы по снятию (установке) следующих узлов и деталей автомобиля для восстановления (правки и окраски) наружных поверхностей кузова:

- аккумуляторной батареи;

- двигателя в сборе с коробкой передач и карданным валом;

- передней подвески;

2 Зак. 63873

- 33 -

Рис. 14. Зоны основных повреждений, соударение по сектору 3

- брызговика двигателя;

- рулевого управления в сборе;

- всех узлов, установленных в моторном отсеке;

- передних фонарей и противотуманных фар;

— боковых указателей поворотов;

- стеклоочистителя и фароочистите-ля в сборе;

- жиклеров омывателей и наружных зеркал;

- передних и задних бамперов;

- облицовочной решетки радиатора;

- панели приборов в сборе;

- обивки кузова в сборе;

- ковриков (комплект);

- арматуры дверей;

— ремней безопасности;

- передних и задних сидений в сборе;

- фиксаторов замков дверей, капота и крышки багажника;

- ветрового и заднего стекол с уплотнителями в сборе;

- декоративных накладок стекол;

- боковых стекол, антенны и коврика багажника;

- задних фонарей и фонаря освещения номерного знака;

- топливного бака в сборе;

- отопителя в сборе.

При перекосе кузова дополнительно снимают (устанавливают) следующие детали и узлы:

- задний жгут (пучок) проводов;

- уплотнители проемов задней двери.

В результате аварии такого рода не возникает необходимость в дополнительном ремонте других узлов и агрегатов, кроме кузовных.

При ремонте непосредственно кузова автомобиля после ДТП при описываемом ударе в правый бок возникает необходимость в устранении, при снятых дверях, несложного перекоса кузова.

При этом ремонтируют следующие детали и узлы:

- пол кузова и туннель;

- лонжерон заднего пола;

- правую боковину кузова (с частичной заменой деталей).

Заменяют на новые следующие узлы и детали:

- центральную и правую стойки;

- 34 -

- наружную панель задка;

- правые двери (2 шт.);

- переднее правое крыло;

- заднее правое крыло;

- передний и задний бампер.

При восстановлении автомобиля наносят дипдозольную мастику на сварные швы. Готовят к окраске наружную поверхность кузова, окрашиваемые поверхности моторного отсека и салона. Проводят антикоррозионную обработку закрытых полостей кузова. Наносят противошумную мастику на днище кузова и арки колес.

Для окончательного восстановления автомобиля выполняют комплекс регулировочных, смазочных и контрольных работ:

- проверяют функционирование вакуумного усилителя;

— смазывают петли и ограничители открывания дверей;

— регулируют свободный ход педали сцепления;

- проверяют и регулируют углы установки передних колес;

- проверяют и регулируют свободный ход колеса рулевого управления;

- регулируют установку замков капота и крышки багажника;

- проверяют и регулируют направление пучков света фар;

— регулируют работу замков дверей (4 шт.);

— регулируют работу стеклоподъемников (при снятых обивках дверей, 4 шт.);

- прокачивают гидравлическую систему передних и задних тормозов;

- прокачивают гидравлическую систему привода выключения сцепления;

- заряжают аккумуляторную батарею;

- подтягивают шарниры передней и задней подвесок (под нагрузкой);

- балансируют колесо в сборе с шиной;

— проверяют на стенде работу тормозов.

ПЕРЕЧЕНЬ ДЕТАЛЕЙ КУЗОВА, ПОДЛЕЖАЩИХ ЗАМЕНЕ ПРИ ДАННОЙ АВАРИИ

2105-2803015 - бампер передний 2101-5101202 - кронштейн поперечной

2105-2803016-01 2107-2803016-01 2105-2803017-01 2107-2803017-01 - кронштейн бампера - кронштейн правый — кронштейн оампера — кронштейн левый 2107-5401060 2107-6100014 2105-6200014 штанги - боковина правая - дверь правая передняя - дверь задняя правая

2105-2803052 2105-2804052 2105-5003016-10 — накладка бампера - накладка бампера - накладка нижняя 2107-8401014-01 2105-8403010 - облицовка решетки радиатора - крыло переднее правое

2101-5003020 — накладка правая 2107-8404010 ~ крыло заднее правое

- 35 -

Основные повреждения кузова автомобиля при ударе в правый бок (сектор 4) и операции по его восстановлению

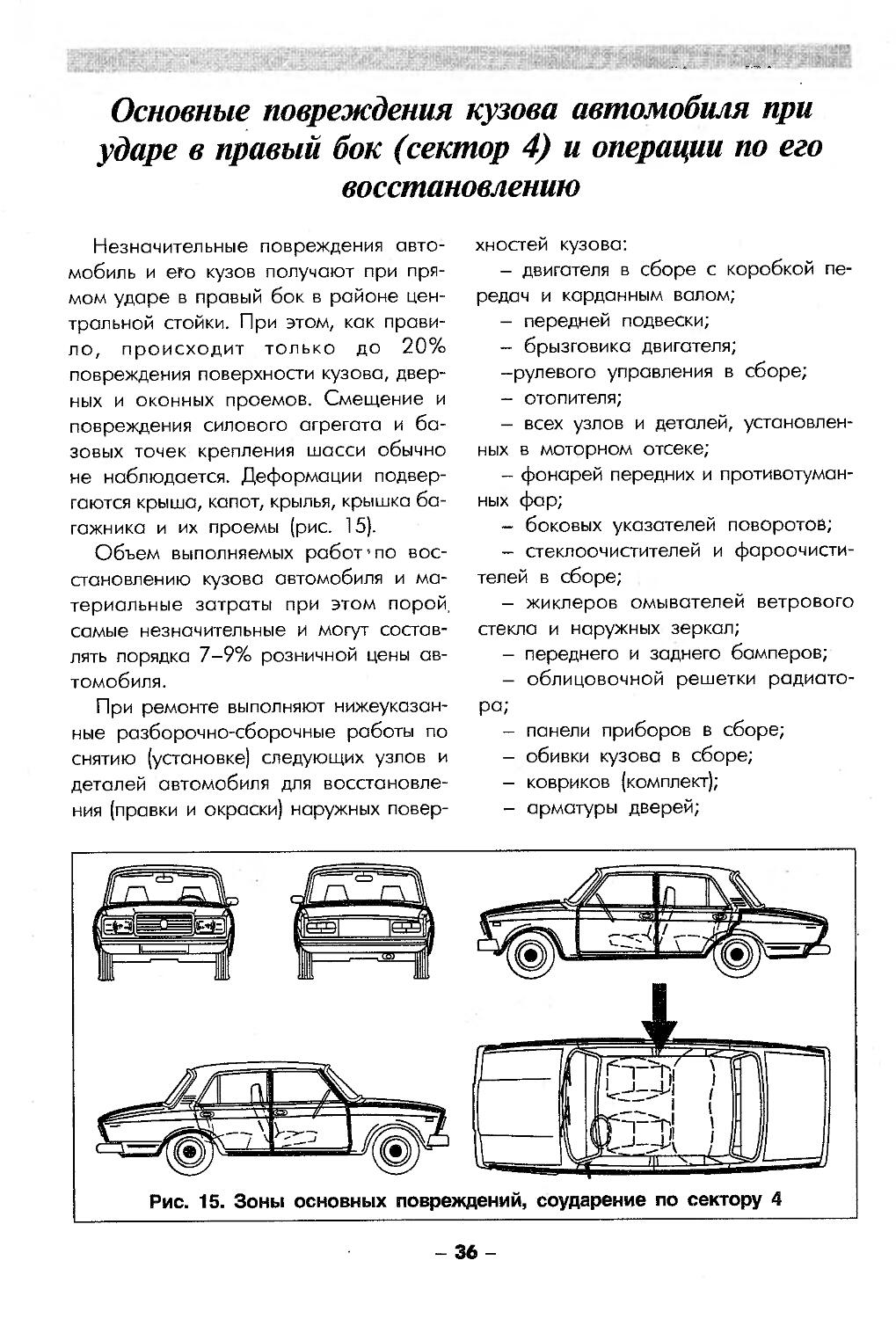

Незначительные повреждения автомобиль и его кузов получают при прямом ударе в правый бок в районе центральной стойки. При этом, как правило, происходит только до 20% повреждения поверхности кузова, дверных и оконных проемов. Смещение и повреждения силового агрегата и базовых точек крепления шасси обычно не наблюдается. Деформации подвергаются крыша, капот, крылья, крышка багажника и их проемы (рис. 15).

Объем выполняемых работ’по восстановлению кузова автомобиля и материальные затраты при этом порой самые незначительные и могут составлять порядка 7-9% розничной цены автомобиля.

При ремонте выполняют нижеуказанные разборочно-сборочные работы по снятию (установке) следующих узлов и деталей автомобиля для восстановления (правки и окраски) наружных повер

хностей кузова:

- двигателя в сборе с коробкой передач и карданным валом;

- передней подвески;

- брызговика двигателя;

- рулевого управления в сборе;

- отопителя;

- всех узлов и деталей, установленных в моторном отсеке;

- фонарей передних и противотуманных фар;

- боковых указателей поворотов;

- стеклоочистителей и фароочисти-телей в сборе;

- жиклеров омывателей ветрового стекла и наружных зеркал;

- переднего и заднего бамперов;

- облицовочной решетки радиатора;

- панели приборов в сборе;

- обивки кузова в сборе;

- ковриков (комплект);

- арматуры дверей;

Рис. 15. Зоны основных повреждений, соударение по сектору 4

- 36 -

Повреждения куЗава легкового автомобиля при авариях

- ремней безопасности;

- передних и задних сидений в сборе;

- фиксаторов дверей, капота и крышки багажника;

- ветрового и заднего стекла с уплотнителями в сборе;

- декоративной накладки стекла;

- боковых стекол, антенны и коврика багажника;

- задних фонарей и фонаря освещения номерного знака;

- топливного бака;

- капота;'

- вентиляционной накладки боковой панели крыши.

В результате аварий такого рода, как правило, не возникает необходимость в дополнительном ремонте и замене узлов и деталей автомобиля, кроме кузовных, если соударение произошло на пониженных скоростях.

При ремонте непосредственно кузова автомобиля после ДТП при описываемом ударе возникает необходимость в устранении сложных перекосов кузова в проемах дверей по оси автомобиля с двух сторон и перекоса панели пола.

При этом ремонтируют следующие детали и узлы:

- правую стойку ветрового окна;

- центральную правую стойку;

- крышку багажника;

- переднюю левую дверь;

— заднюю левую дверь;

- капот;

- переднее левое крыло;

- заднее левое и правое крылья.

Заменяют на новые следующие детали и узлы:

- передние двери (2 шт.);

- переднее правое крыло.

При восстановлении автомобиля наносят диплозольную мастику на свар

ные швы. Готовят к окраске наружную поверхность кузова, окрашиваемые поверхности моторного отсека, багажника и салона. Проводят антикоррозионную обработку закрытых полостей кузова. Наносят противошумную мастику на днище кузова и арки колес.

Для окончательного восстановления автомобиля выполняют комплекс регулировочных, смазочных и контрольных работ:

- смазывают петли и ограничители открывания дверей;

- регулируют свободный ход педали сцепления;

- поверяют и регулируют углы установки передних колес;

- проверяют и регулируют свободный ход колеса рулевого управления;

- регулируют установку замков дверей, капота и крышки багажника;

- регулируют положение крышки багажника по проему;

- проверяют и регулируют направление пучков света фар;

- регулируют работу звуковых сигналов (2 шт.);

- регулируют работу замков дверей (4 шт.);

- прокачивают гидравлическую систему передних и задних тормозов;

- прокачивают гидравлическую систему привода выключения сцепления;

- заряжают аккумуляторную батарею;

- подтягивают шарниры передней и задней подвесок (под нагрузкой);

- проверяют на стенде работу тормозов;

- проверяют на стенде работу передней и задней подвесок.

- 37 -

ПЕРЕЧЕНЬ ДЕТАЛЕЙ КУЗОВА, ПОДЛЕЖАЩИХ ЗАМЕНЕ ПРИ ДАННОЙ АВАРИИ

2101-5003020 - накладка правая сточного желоба 2107-6100014 2105-6200014 - дверь правая — дверь задняя

2105-5201012 — панель ветрово- правая

го стекла 2105-8403010 - крыло переднее

2101-5206010 — стекло ветровое правое

2101-5206050 — уплотнитель

стекла

Основные повреждения кузова автомобиля при ударе в правый бок (сектор 5) и операции по его восстановлению

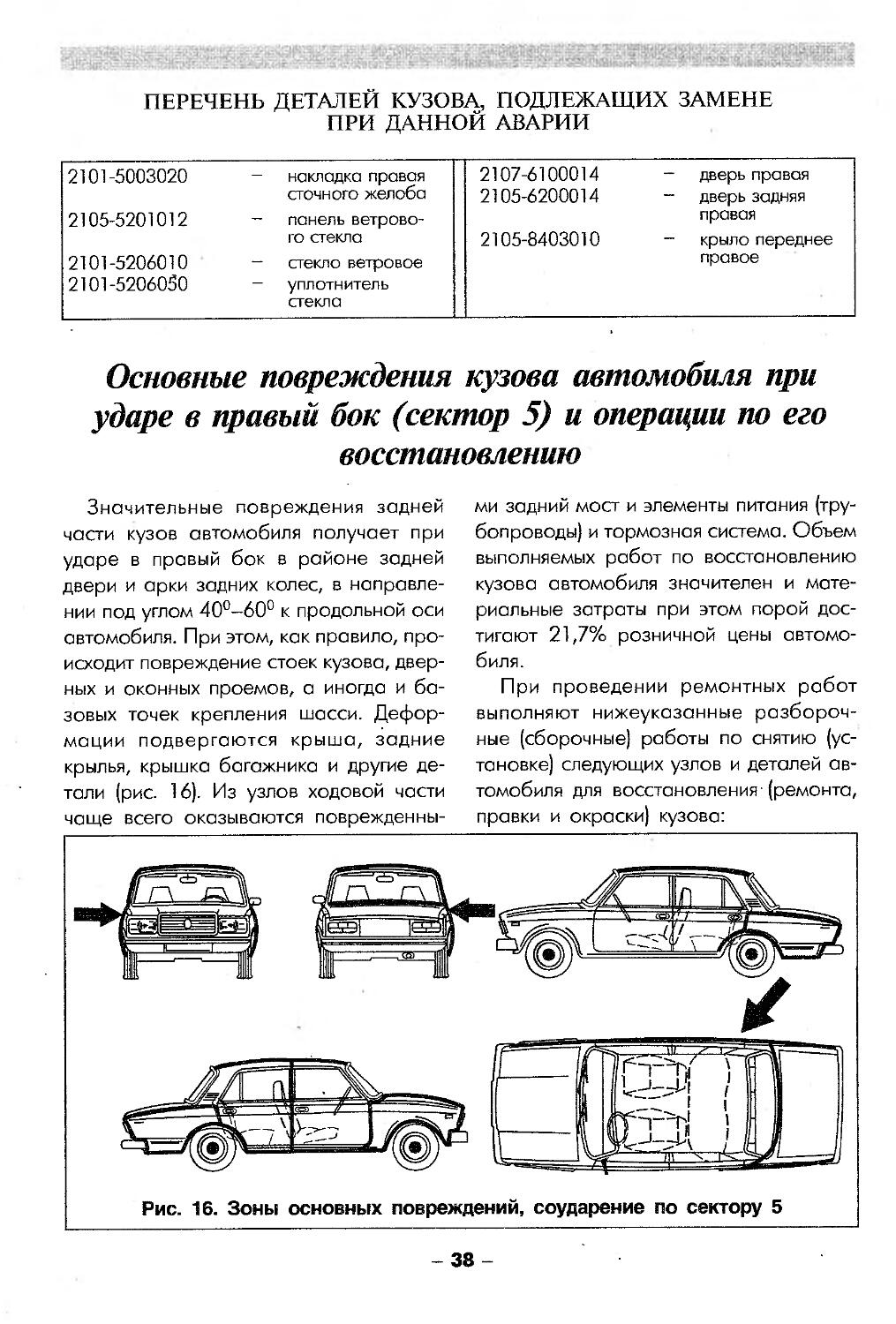

Значительные повреждения задней части кузов автомобиля получает при ударе в правый бок в районе задней двери и арки задних колес, в направлении под углом 40°-60° к продольной оси автомобиля. При этом, как правило, происходит повреждение стоек кузова, дверных и оконных проемов, а иногда и базовых точек крепления шасси. Деформации подвергаются крыша, задние крылья, крышка багажника и другие детали (рис. 16). Из узлов ходовой части чаще всего оказываются поврежденны

ми задний мост и элементы питания (трубопроводы) и тормозная система. Объем выполняемых работ по восстановлению кузова автомобиля значителен и материальные затраты при этом порой достигают 21,7% розничной цены автомобиля.

При проведении ремонтных работ выполняют нижеуказанные разборочные (сборочные) работы по снятию (установке) следующих узлов и деталей автомобиля для восстановления-(ремонта, правки и окраски) кузова:

Рис. 16. Зоны основных повреждений, соударение по сектору 5

- 38 -

Повреждения кузова легкового авЬом^шя при авддаях

- аккумуляторной батареи;

- облицовочной решетки радиатора;

- передних фонарей и противотуманных фар;

- боковых указателей поворота;

— задних фонарей и рычагов стеклоочистителя;

- жиклеров омывателей и наружных зеркал;

- орнамента декоративной накладки;

- заднего номерного знака;

- переднего и заднего бамперов в сборе;

- фонаря освещения заднего хода;

— вентиляционной накладки боковой панели крыши;

- фонаря освещения номерного знака,.

Дополнительно снимают (устанавливают) при устранении среднего перекоса кузова следующие детали и узлы:

- топливный бак в сборе;

- основной и дополнительный глушитель;