Text

ИЗМЕРИТЕЛЬНЫЕ

МАШИНЫ

и их применение

« МАШИНОСТРОЕНИЕ >

Координатные

ИЗМЕРИТЕЛЬНЫЕ

МАШИНЫ

и их применение

МОСКВА

♦ МАШИНОСТРОЕНИЕ »

1988

ББК 30 605

К64 »

УДК 531 714.2 004 14

Авторы В.-А. А. Гапшис, канд техн наук; А. Ю Каспарайтнс, канд. техн,

наук; М. Б. Модестов, инж.; В.-З. А. Раманаускас, канд. техн, наук;

Н. А. Серков, канд. техн, наук; В. А. Чудов, канд. техн наук

Рецензент канд. техн наук М. А. Палей

Координатные измерительные машины н их примене-

К64 ние/В.-А А Гапшис, А. Ю Каспарайтнс, М. Б. Модестов

и др. — М. • Машиностроение, 1988 — 328 с., ил.

ISBN 5-217-00003-1

Рассмотрено устройство координатных измерительных машин (КИМ)

и их измерительных головок. Изложена методика координа гных измере-

ний. Приведено программно-ма тематическое обеспечение КИМ Даны ре

комендацни по измере! ню сл< жных пространственных поверхно.гей.

Указаны области применения КИМ

Для инженерно-технических работников, занимающихся вопросами

геометрических измерений в промышленности, а также специалястов, за-

нимающихся автоматизацией метрологических операций

2203000000-003

К --------------- 3—88

038(01)—88

ББК 30.6С5

ISBN 5-217-00003-1 © Издательство «Машиностроение», 1988

ПРЕДИСЛОВИЕ

В решениях XXVII съезда КПСС указано на необходимость

опережающего развития машиностроения, причем к числу наи-

более важных и актуальных задач отнесено коренное повыше-

ние качества выпускаемой продукции.

Надежность правильно сконструированной машины, функ-

ционирование ее узлов в расчетном режиме, а значит, и ресурс

в определяющей степени зависят от геометрической точности из-

готовления деталей по сопрягаемым поверхностям. Повышение

требований к качеству машин влечет за собой ужесточение до-

пусков Каждое десятилетие допуски ужесточаются примерно в

1,5 раза Одновременно повышается и доля трудоемкости опера-

ций контроля в технологическом процессе изготовления деталей

и изделий, совершенствуются измерительные средства. В маши-

ностроении контроль занимает около 15% общей трудоемкости

продукции, а в капитальных вложениях доля измерительных

средств и контрольного оборудования достигает 20% объема

средств, расходуемых на технологическое, оборудование.

Для полного контроля деталей промышленность получила

широкоуниверсальное, автоматическое, достаточно гибкое сред-

ство контроля — координатные измерительные машины (КИМ)

укомплектованные мини- или микроЭВМ для управления КИМ

и обработки результатов измерения. КИМ пригодны для конт-

роля деталей с разнообразными поверхностями. С их примене-

нием повышается точность и достоверность результатов измере-

ния Использование принципов оперативного и диалогового про-

граммирования дало возможность упростить применение КИМ

как универсального средства контроля в единичном и мелкосе-

рийном производствах.

В КИМ используется координатный метод измерения, сво-

дящийся к последовательному нахождению координат ряда то-

чек изделия и последующему расчету размеров. Его главное

достоинство — универсальность, возможность автоматизации

процесса измерения. Именно это привело к его широкому исполь-

зованию не только в КИМ, но и в разметочных машинах и в стан-

ках с числовым программным управлением (ЧПУ), оснащенных

3

измерительными головками касания, координатными шкалами и

ЭВМ в системе управления

КИМ значительно упрощает метрологическую подготовку

производства нового изделия, так как отпадает необходимость

создания значительного количества средств специальной измери-

тельной оснастки. Протокол с результатами контроля, выдавае-

мый КИМ, повышает ответственность изготовителей за качество

обработки.

Новые задачи по обеспечению качества изготовления деталей

и выработки рекомендаций для сборки возникают с применением

КИМ в ГПС КИМ в составе ГПС должна иметь возможность

автоматически принять деталь, опознать ее, выбрать программу

измерения и измерительные наконечники, произвести измерения,

передать результаты измерения ЭВМ высшего ранга для приня-

тия решения о пригодности детали и технологического процесса

или о необходимости ввести корректировку. В памяти ЭВМ на-

капливаются данные об отклонениях размеров проверенных де-

талей, и эти данные статистически обрабатываются.

В мировой практике уже имеется ряд примеров применения

универсальных КИМ в измерительных модулях, работающих по

безлюдной технологии и встраиваемых в ГПС, и специальных

КИМ для ГПС—так называемых измерительных роботов

В книге использованы результаты НИР и ОКР по созданию

КИМ и отдельных их устройств в Вильнюсском филиале

ЭНИМС и Институте машиноведения АН СССР [5, 8, 11, 20, 30,

44, 52], а также результаты анализа работ зарубежных авто-

ров. Изложены принципы координатных измерений, их метроло-

гические основы, структурная схема и конструкция КИМ в це-

лом и основных ее узлоз, систем и устройств. Уделено внимание

измерительным головкам, программно математическому обеспе-

чению КИМ, измерению сложных поверхностей. Проанали-

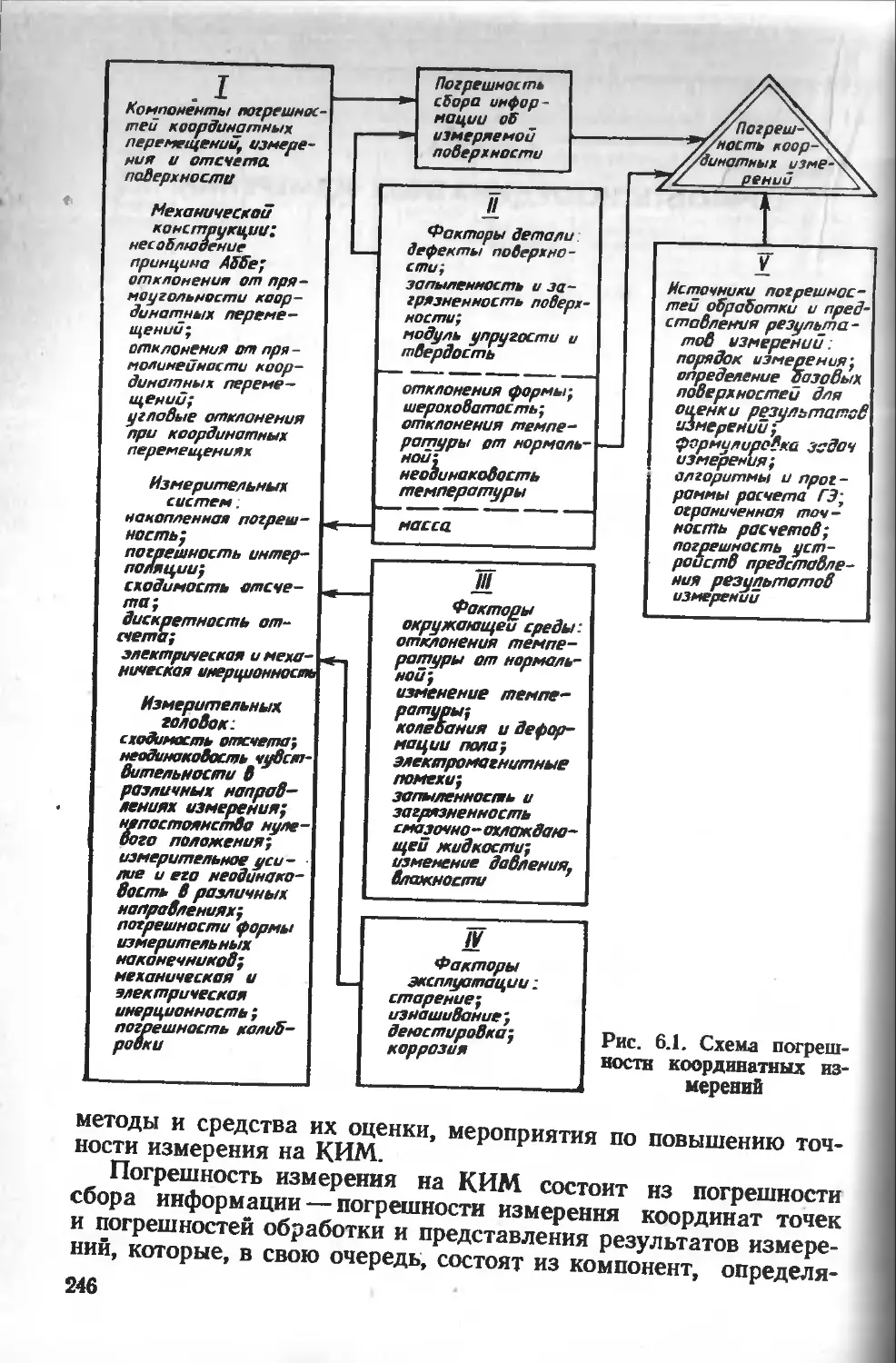

зированы погрешности координатных измерений с учетом

. параметров реальных объектов измерения и реальных ус-

ловий эксплуатации. Представлены основные сведения о нор-

мировании погрешностей КИМ, методах и средствах аттестации

КИМ. Рассмотрены вопросы применения КИМ. в том числе и в

ГПС Дан обзор отечественных и закупаемых по импорту совре-

менных КИМ с анализом их характеристик.

Предполагается, что книга даст возможность специалистам

машиностроения ознакомиться с особенное гями КИМ, их отдель-

ными элементами, рациональными областями применения КИМ

и их мет рологическими возможностями.

Предисловие и п.п. 7.1, 7.2, 7.4 и 7 5 написаны В. А. А Гаити-

сом, п п 1.1, 13. 14, 2.1. 2 2 и гл 6—А Ю Каспарайтисом,

п п. 1.5, 2.1, 2.3, 5.2, 5.3 и 7.3— М. Б. Модестовым, п.п 1.6, 3.3

3.6 и гл 4— В А Раманаускасом, п. п. 1 2. 5.1, 5.3, 5 4, 7.3 и 7.4 —

Н А Серковым, п. п. 3.1-—3.3 и предисловие — В А Чудовым.

4

СПИСОК СОКРАЩЕНИЙ

ГАП — гибкое автоматизированное производство

ГМД —гибкий магнитный диск

ГПС — гибкая производственная система

ГЭ — геометрический элемент

ИГ — измерительная головка

ИГК — измерительная головка касания

ИГН — измерительная головка нулевая

ИГО —измерительная головка отклонения

ИН — измерительный наконечник

ИО — исполнительный орган

ИП — измерительный преобразователь

ИР — измерительный робот

ИС — измерительная система

КИМ — координатная измерительная машина

КРС — координатно-расточной станок

МЛ — магнитная лента

НП — номинальная поверхность

ОЗУ — оперативное запоминающее устройство

ПЗУ — постоянное запоминающее устройство

ПМО — программно-математическое обеспечение

РП — реальная поверхнос гь

САИ — система автоматизации измерений

САП —система автоматизированного производства

САПР —система автоматизированного проектирования

СВТ — средства вычислительной техники

СИ --средство измерения

СКД — система координат детали

СКК — система координат калибратора

СКМ — абсолют чая система координат машины

СКО — относительная система координат машины

СКУ —система координат управления

СЛ — слежение за поверхностью, контуром

СУОД — система управления и обработ ки данных

СП - сложная поверхность

УВК —управляющий вычислительный комплекс

УВМ — управляющая вычислительная машина

ЭКПВМ - электронная клавишная программируемая вычисли-

тельная машина

ЭНП - поверхность, эквидистантная номинальной

ЭПТ - элементарная поисковая траектория

ЭРП — поверхность, эквидистантная реальной

ЯПИ — язык программирования измерений

5

Глава 1

УСТРОЙСТВО КООРДИНАТНЫХ

ИЗМЕРИТЕЛЬНЫХ МАШИН

1.1. ПРИНЦИП РАБОТЫ И СТРУКТУРНАЯ СХЕМА КИМ

Работа КИМ основана на координатных измерениях, т. е. на

поочередном измерении координат определенного числа точек

поверхности детали и последующих расчетах линейных и угло-

вых размеров, отклонений размера, формы и расположения в

соответствующих системах координат. Используются три основ

ные системы координат: абсолютная система координат машины

(СКМ) относительная система координат машины (С КО) и

система координат детали (СКД). СКМ образуют направляю-

щие координатных перемещений и измерительные системы КИМ;

начало СКМ выбирается произвольно. Направление осей СКО

совпадает с направлением осей СКМ, а начало совмещается с

центром или другой точкой калибратора (геометрического эле-

мента, неподвижного во время измерения). СКО обеспечивает

едина во координатных данных при измерении несколькими чув-

ствительными элементами КИМ, взаимодействующими с изме-

ряемой поверхностью, в случае изменения их параметров илн

положения в СКМ. Результаты измерения представляются в

СКД. которая формируется путем измерения положения в СКМ

выбранных базовых поверхностей детали. СКД может изменять-

ся в процессе измерения, Все операции по расчету систем коор-

динат и трансформации значений координатных данных выпол-

няются по программе автоматически, на основе данных измере-

ний, вводимых в системы координат машины

Координатные измерения реализуются комплексом аппара-

турных и программных средств. КИМ условно можно разделить

на базовую часть, содержащую узлы координатных перемеще-

ний, измерительные преобразователи (ИП) и измерительную го-

ловку (ИГ) и предназначенную для непосредственного измере

ния координат точек, и управляющий вычислительный комплекс

(УВК) на основе ЭВМ. предназначенный для управления про-

цессом измерения, обработки и представления данных измере-

ния Габариты, конструкция, точность базовой части в основном

определяются параметрами измеряемых деталей и условиями

эксплуатации. Для определения структуры УВК решающими

являются тип ИП и ИГ базовой части КИМ. требуемая степень

б

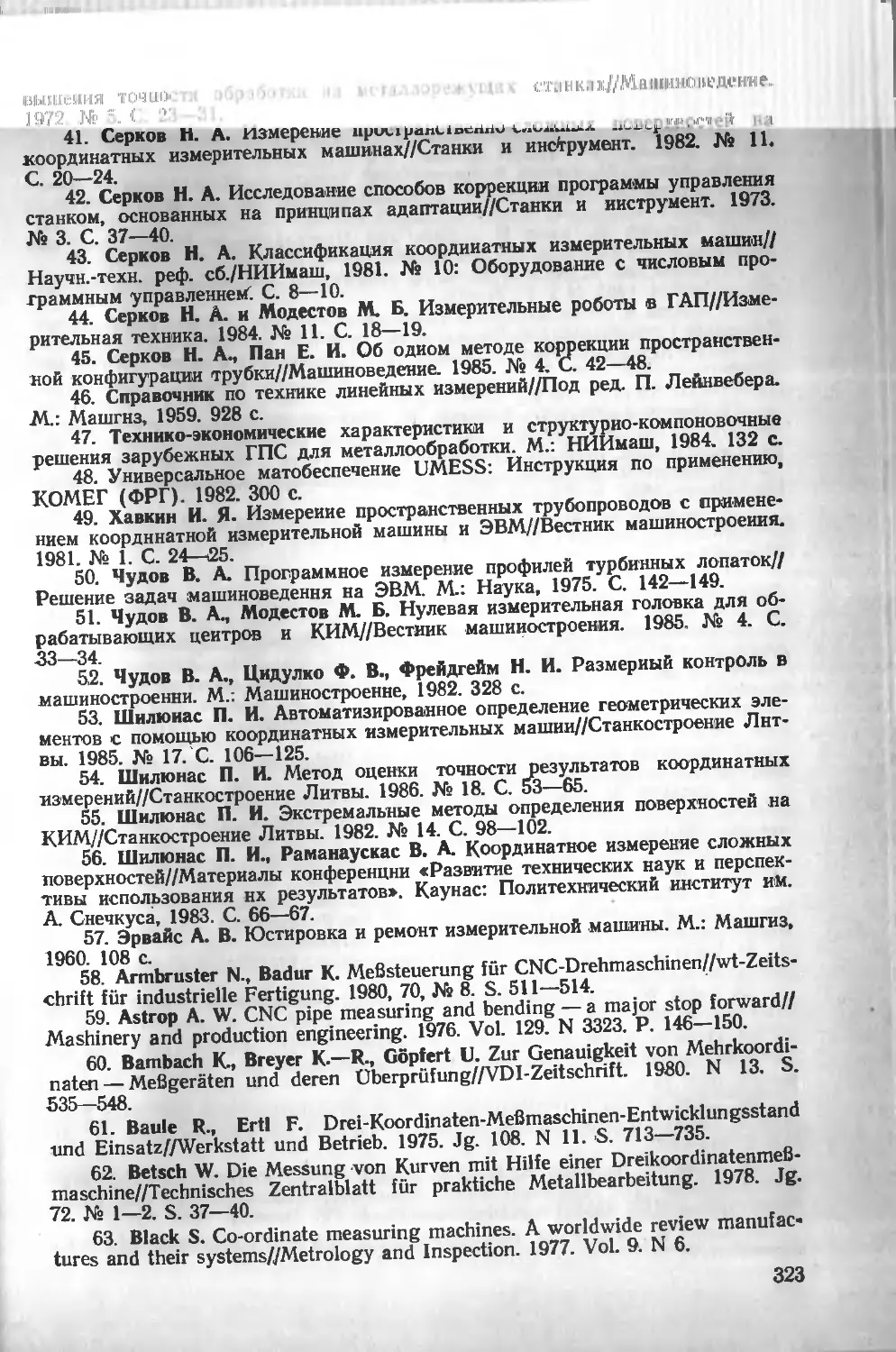

Рис. 1.1. Структурная схема КИМ

автоматизации измерения, показатели программно-математиче-

ского обеспечения и требования к форме представления резуль-

татов измерения. Состав и показатели программно-математиче-

ского обеспечения зависят от спектра метроioiических задач и

степени автоматизации КИМ.

Структурная схема К.ИМ представлена на рис. 1.1. Координа-

ты точек детали измеряются в СКМ (Хм, Ум. 2М), реализуемой

прецизионными линейными перемещениями ИГ 1 относительно

измеряемой детали. Деталь или ИГ перемещаются с помощью

узлов 2 координатных перемещений базовой части КИМ. Пере-

мещения отсчитываются посредством ИП 3 в направлении всех

координатных осей СКМ Перемещения ИГ или детали механи-

зированных и автоматических КИМ производятся электромеха-

ническими приводами 4 или вручную. Для обеспечения доступа

к измеряемым поверхностям определенного класса деталей и

упрощения расчетных операций при измерении в полярной, ци-

линдрической и сферической системах координат базовая часть

КИМ снабжается поворотными столами 5, предоставляющими

возможность поворачивать детали относительно одной или не-

скольких осей, расположенных под различными углами в про-

странстве

Координаты точек могут считываться при движении узлов

КИМ или в состоянии их покоя Первый режим реализуется с

7

применением нулевых измерительных головок (головок касания)

или головок отклонения. В головках касания в момент сопри-

косновения измерительного наконечника с измеряемой поверх-

ностью происходит дискретное изменение электрического сигна-

ла, являющееся командным сигналом на останов и реверс при-

водов. Головки данного типа не дают информации о значении

и направлении смещения их измерительных наконечников. При

взаимодействии же наконечника ИГО с измеряемой поверхно-

стью представляется информация о значении, а иногда и направ-

лении смещения измерительного наконечника из исходного поло-

жения. Отсчет координат точек проводится после достижения

нулевых показаний встроенных в ИГО измерительных преобра-

зователей или по команде от системы управления. Во втором

случае координаты точек определяются суммированием показа-

ний измерительных преобразователей ИГО и КИМ. Измерения

в динамическом режиме обладают высоким быстродействием и

универсальностью, однако несколько меньшей точностью (глав

ним образом, из-за колебаний подвижных узлов КИМ).

Точность измерения повышается при измерении в статическом

режиме, когда отсчет координат точек производится в состоянии

покоя подвижных узлов КИМ. Этот способ измерения реализует-

ся только с применением ИГО

Измерения в динамическом режиме реализуются при ручном

и автоматическом управлении, а в статическом — только при

автоматическом управлении, за исключением КИМ с жесткими

измерительными наконечниками, устанавливаемыми вместо ИГ.

Такие наконечники используются в малогабаритных ручных

КИМ невысокой точности.

Обработку электрических сигналов ИГ и ИП. управление

электроприводами, обработку и представление данных измере-

ний осуществляет УВК В состав УВК входят нормирующие пре-

образователи 6. 7 ИП ИГО и ИП базовой части КИМ, блок

управления электроприводами 8, которые через блок связи 9 или

непосредственно соединены с ЭВМ 10. К нормирующим преобра-

зователям 7 подсоединены счетчики с устройствами цифровой

индикации, индицирующие текущие значения положения ИГ

относительно детали. Управление подвижными узлами КИМ в

автоматическом режиме осуществляется от ЭВМ, а в ручном —

от специального пульта И. ЭВМ, кроме управления измеритель-

ными органами КИМ. выполняет обработку данных измерения.

Эта об[ аботка включает следующие операции:

1 Определение координат и поправок отдельных измеритель-

ных наконечников измерительных головок. Необходимую инфор-

мацию для этих расчетов получают измерением калибрато-

ра 72— аттестованной с высокой точностью образцовой детали

(сферы или куба), сохраняющей в процессе измерения неизмен-

ное положение относительно СКМ. Выполнение данной операции

8

необходимо после каждого изменения параметров или положе-

ния ИГ относительно узла КИМ, на котором она закреплена.

Результаты вводятся в память ЭВМ и учитываются при расче-

тах геометрических паоаметров деталей.

2. Формирование систем координат детали, которые необхо-

димы для правильной оценки результатов измерения, возможно-

сти переставлять деталь в процессе измерения, не теряя при этом

единства измерений. СКД может быть сформирована относи-

тельно любых геометрических элементов детали, однозначно

определяющих положение и ориентацию СКД в СКМ. Число

СКД не ограничивается.

3. Выполнение расчетов геометрических параметров деталей.

При этом учитываются координаты и параметры отдельных

измерительных наконечников ИГ, производится тоансформация

результатов, связанная с образованием нескольких систем коор-

динат.

4. Выполнение статистической обработки результатов изме-

рений.

5. Подготовка данных для автоматического управления с уче-

том уже выполненных операций и полученных результатов изме-

рения.

6. Представление результатов измерения в необходимом объе-

ме и в удобном для пользования виде.

Для выполнения функций управления КИМ. обработки и

представления данных ЭВМ снабжается следующими основны-

ми периферийными устройствами; накопления и ввода данных —

с перфоленты 13, магнитной ленты 14, магнитного диска 15;

представления данных — алфавитно-цифровое печатающее уст-

ройство 16, графопостроитель 17, дисплей 18. Для оперативного

программирования пульт ручного управления 11 снабжается

специальной клавиатурой с символическими обозначениями кон-

кретных подпрограмм измерения.

Порядок измерения на КИМ зависит от устройства УВК, ба-

зовой части, средств и методов подготовки программ и включа-

ет следующие операции:

1 По чертежу или образцу детали определяются и с исполь-

зованием соответствующей символики обозначаются параметры,

подлежащие контролю.

2. Определяется последовательность измерений и расчетов:

системы координат детали; необходимое число, форма и ориен-

тация измерительных наконечников; способ установки и креп-

ления детали; форма представления результатов измерений.

Состав измеряемых поверхностей и рассчитываемых разме-

ров. параметров отклонений формы и взаимного расположения

зависит от возможностей прогоаммнс-математического обеспече-

ния и мощности средств вычислительной техники. Все современ-

ные КИМ предоставляют возможность измерять детали с типо-

9

выми поверхностями—плоскостями, цилиндрами, конусами, сфе-

рами или их сегментами. Число измеряемых точек может

колебаться в довольно широких пределах, от минимального, одно-

значно определяющего рассматриваемую линию или поверхность,

до нескольких сотен От числа точек измерения зависит точность

расчетов характеристик поверхности и производительность из-

мерения. Не преследуя специальных целей, как правило, изме-

ряют до 20 точек на каждой поверхности. С уменьшением числа

точек измерения повышается вероятность возникновения значи-

тельных погрешностей измерения вследствие влияния отклонений

формы, повреждений и местных загрязнений измеряемых поверх-

ностей. Увеличение числа точек снижает производительность кон-

троля.

Наиболее совершенные КИМ могут измерять детали со спе-

циальными сложными криволинейными поверхностями — зубча-

тые колеса, лопатки турбин, распределительные валы и т п.,

а также произвольные криволинейные поверхности, не описывае-

мые аналитически.

Для измерения деталей сложной формы с большим числом

поверхностей различных форм и расположения КИМ снабжа-

ются ИГ, в которые одновременно может быть установлено до

25—40 измерительных наконечников Необходимая универсаль-

ность может достигаться поворотом ИГ или их сменой в процес-

се измерения, осуществляемыми вручную или по программе с

помощью ЭВМ.

Установка и крепление детали предусматриваются такими,

чтобы она в процессе измерения не сдвигалась и не деформиро-

валась; кроме того, должен быть обеспечен доступ к измеряемым

поверхностям

3. В соответствии с разработанным планом проведения изме-

рения составляется программа измерения, включающая подготов-

ку системы управления КИМ, калибровку измерительных нако-

нечников ИГ, определение СКД, измерение координат точек,

ввод номинальных значений и предельных отклонений измеря

емых параметров, расчет их фактических значений, распечатку

протоколов и представление данных в графическом виде.

Информация об измеряемой поверхности может быть собрана

путем дискретных измерений каждой точки отдельно или непре-

рывным слежением по поверхности. В первом случае при измере-

нии в каждой точке измерительный наконечник вводится в со-

прикосновение с измеряемой деталью и выводится из него после

снятия показаний измерительных систем. Такой способ является

основным при измерении линейных и угловых размеров, откло-

нений взаимного расположения; он особенно удобен при изме-

рении деталей с указанными типовыми поверхностями. Для его

реализации используются оба типа ИГ. При измерении слеже-

нием измерительный наконечник вводится в контакт с измеряе-

10

мой поверхностью и без отрыва перемещается по контуру в

определенных сечениях. Во время движения считываются зна-

чения координат необходимого для расчетов числа точек. Для

считывания информации может быть принято постоянным или

расстояние по координате протяжки, или расстояние между дву-

мя следующими рядом точками, или расстояние по контуру, или

угол в полярной системе отсчета, или высота хорды между со-

седними точками отсчета и т. д. Данный способ измерения яв-

ляется основным для определения размеров и отклонений формы

криволинейных поверхностей. Реализуется он только с примене-

нием измерительных головок отклонения.

4. Измерение первой детали включает установку детали на

предметном столе КИМ; ввод прсг раммы измерения; ручную ка-

либровку измерительных наконечников; ручное измерение коор

д инат точек на базовых поверхностях детали для формирования

СКД; ручное или автоматическое измерение детали и расчет из-

меряемых параметров. Результаты расчетов в процессе измере-

ния накапливаются в памяти ЭВМ. Эти данные в дальнейшем

используются для расчета производных геометрических элемен-

тов.

5. Результаты измерений представляются в виде распечатан-

ных протоколов и на экране дисплея, или выводятся на внешние

машинные носители информации, накапливаются во внешней па-

мяти, пересылаются в другую ЭВМ. Результаты измерений от-

клонений формы и взаимного расположения для удобства ана-

лиза могут быть представлены в графическом виде.

Содержание и формат протоколов и графиков с результатами

измерений могут программироваться с выдачей как минималь-

ной информации о действительных размерах, так и полных оце-

ночных данных.

При измерении последующих деталей калибровка ИГ и опре-

деление положения детали могут быть исключены или все опе-

рации могут быть выполнены автоматически.

1.2. МЕТОДЫ КООРДИНАТНЫХ ИЗМЕРЕНИЙ И ТИПЫ КИМ

Координатные измерения в КИМ

Все методы координатных измерений, независимо от того,

где они реализуются (на КИМ, измерительных роботах или ме-

таллорежущих станках), основаны на методе сравнения с мерой

(ГОСТ 16263—70), в качестве которой выступают шкалы изме-

рительных преобразователей (датчики перемещений) измери-

тельных систем КИМ. КИМ в соответствии с этим методом

можно рассматривать как прибор сравнения двух величин, одна

из которых является измеряемой координатой (координатой на-

конечника измерительной головки, находящегося в контакте с де-

II

Рис. 1.2. Методы координатных измерений

талью, т. е. координатой точки поверхности детали), а другая —

координатой корпуса ИГ в системе координат КИМ (координа-

той шкалы датчика перемещений). Таким образом, КИМ как

прибор сравнения имеет два входа —сигнал ИГ и показание

датчика перемещений.

Сравнение указанных величин в соответствии с ГОСТ 16263—

70 может проводиться тремя разновидностями метода сравнения

с мерой нулевым методом, дифференциальным методом, методом

противопоставления.

На рис 1 2 показаны схемы взаимодействия датчиков пере-

мещений КИМ, ИГ и измеряемой детали при реализации различ-

ных методов координатных измерений как в ручных, так и в ав-

томатических КИМ [41]

Рассматриваемые методы иллюстрируются измерением одной

координаты х, и условно считается, что одна из точек (базовая)

совпадает с началом шкалы датчика координатных перемещений.

Чаще всего в КИМ применяются нулевые ИГ, выдающие

командный (пороговый) сигнал на считывание показаний датчи-

ков перемещений КИМ при касании наконечником поверхности

12

детали. Реже используются головки отклонения, которые выдают

сигнал, пропорциональный отклонению наконечников от некото-

р>го нулевого положения (расчетной точкой ИГ) [30] В руч-

ных КИМ часто применяются жесткие измерительные наконеч-

ники

Нулевой метод, наиболее часто применяемый, рассмотрим на

примере измерения с помощью ручной КИМ. Измерение линей-

ного размера вдоль координаты осуществляется следующим об-

разом (рис. 1.2,а). Перемещают жесткий измерительный нако-

нечник 2 до соприкосновения с поверхностью измеряемой дета-

ли 1. Наконечник 2 установлен через переходник 3 на каретке 4,

которая перемещается вдоль шкалы 5 датчика, расположенного

на основании КИМ. Отсчет значения измеряемой величины А

осуществляется .по шкале 5 датчика перемещений КИМ:

А=хк—100,2 мм.

Отклонение величины А от номинала определяется как

В=Л—Дн=10С,2—100,0=0,2 мм.

Описанный нулевой метод измерения на ручной КИМ, являю-

щийся разновидностью метода сравнения с мерой, определяется

по ГОСТ 16263—70 как метод сравнения с мерой, в котором ре-

зультирующий эффект воздействия на прибор сравнения изме-

ряемой величины, воспроизводимой мерой, доводят до нуля.

В рассматриваемом случае до нуля доводится зазор между

измеряемой поверхностью и жестким наконечником, а в каче-

стве меры (многозначной) выступает шкала координатного дат-

чика КИМ.

Применение жесткого измерительного наконечника ограничи-

вает точностные возможности координатных измерений (боль-

шие усилия измерений) и не позволяет их автоматизировать.

Для решения задачи автоматизации измерений используют

ИГ (нулевые и отклонения).

При работе КИМ с нулевой головкой также реализуется опи-

санный выше нулевой метод сравнения с мерой (рис. 1.2, а) т. е.

при касании измерительным наконечником измеряемой поверх-

ности (зазор сведен до нуля) выдается сигнал, по которому осу-

ществляется съем показаний с датчика перемещений КИМ

В головках отклонения выходной сигнал пропорционален сме-

щению наконечника относительно корпуса Схемы их возмож-

ных взаимодействий с измеряемой поверхностью и датчиками

КИМ значительно разнообразнее. Поэтому при использовании

и КИМ головок отклонения могут быть реализованы несколько

разновидностей метода сравнения с мерой (нулевой метод, диф-

ференциальный метод, метод грот ивопоставления)

На рис 1 2,6 показана схема взаимодействия ИГ отклонения

с измеряемой поверхностью и датчиком перемещения КИМ при

13

нулевом методе сравнения с мерой. Здесь: 1 — измеряемая де-

таль, 2 — измерительный наконечник 3— корпус головки откло-

нения, 4 — каретка, несущая головку, 5— шкала датчика одн< й

координаты (х) КИМ, 6 — шкала датчика ИГ. В соответствии с

нулевым методом корпус 3 головки перемещается до тех пор,

пока показания ИГ не станут равными нулю (хг=0), т е дово-

дится до нуля результирующий эффев г воздействия многознач-

ной меры и измеряемой величины на прибор сравнения. В этом

положении снимается псказание шкалы датчика перемещений

КИМ и производится обработка результатов измерения:

А=хк = 100,2 мм; 8=А-АН=100,2-100,0 =0,2 мм.

При такой реализации нулевого метода сравнения с мерей

достигается высокая точность измерений. Метод нашел приме-

нение в прецизионных КИМ, однако при этом необходимо допол-

нительное время на «успокоение» приводов.

Дифференциальный метод — это метод сравнения с мерой, в.

котором на измерительный прибор воздействует разность изме-

ряемой величины и известной, воспроизводимой мерой.

При дифференциальном методе сравнения с мерой корпус ИГ»

расположенный на каретке 4 (рис. 12,в), устанавливается по

датчику КИМ на заданный номинальный размер Ан (100,0 мм),

а по шкале 6 датчика ИГ определяется (считывается) отклоне-

ние б измеряемого размера А от А„:

8= А — Ан=0,2 мм.

Этот метод при измерении сложных пространственных по-

верхностей (сложных контуров) иногда называют методом эта-

лонной (образцозой) траектории.

Метод противопоставления — это метод сравнения с мерой, в

котором измеряемая величина и величина, воспроизводимая ме-

рой, одновременно воздействуют на прибор сравнения, с помо-

щью которого устанавливается соотношение между эт ими вели-

чинами

Применительно к координатным измерениям метод противо-

поставления представлен на рис. 1.2,г. Измеряемая величина

(измеряемая поверхность детали 1, размер А —100,2 мм) воздей-

ствует на наконечник 2, а величина, воспроизводимая мерой, со-

ответствует положению Kopnvca 3 головки. Измерительная голов-

ка устанавливает соотношение между величинами А и Хц‘

A—xK-J-хг= 100,14 0,1 = 100,2 мм;

6=А — Ая=0.2 мм.

При работе КИМ по методу противопоставления съем пока-

заний хг может осуществляться в любом положении наконечни-

ка 2 относительно корпуса при соблюдении условия одновремен-

14

пости съема показаний хг и хк. Измерения при методе противопо-

ставления провидятся обычно в динамическом режиме при отно-

сительном перемещении наконечника и измеряемой поверхности.

Метод противопоставления предоставляет широкие возмож-

ности для КИМ и получает в настоящее время распространение

в координатных измерениях.

Следует отметить, что при реализации дифференциального

метода при измерении сложных пространственных поверхностей

основную трудность представляет подготовка информации для

проведения измерения (составление и изготовление управляю-

щей программы) и реализация эталонной траектории в процессе

измерения. При нулевом методе и методе противопоставления,

наоборот, как правило, основная трудность заключается в об-

работке результатов измерений.

Типы координатных измерительных машин

В настоящее время уже насчитывается свыше 100 моделей

КИМ, различающихся по назначению, принципу действия, компо-

новке, методу измерения, диапазону измерения, точности прово-

димых измерений, уровню автоматизации и др.

В работах [1, 11, 61, 63, 67] представлены обзоры КИМ, рас-

смотрены их кинематические и конструктивные схемы, описаны

характерные примеры выпускаемых КИМ

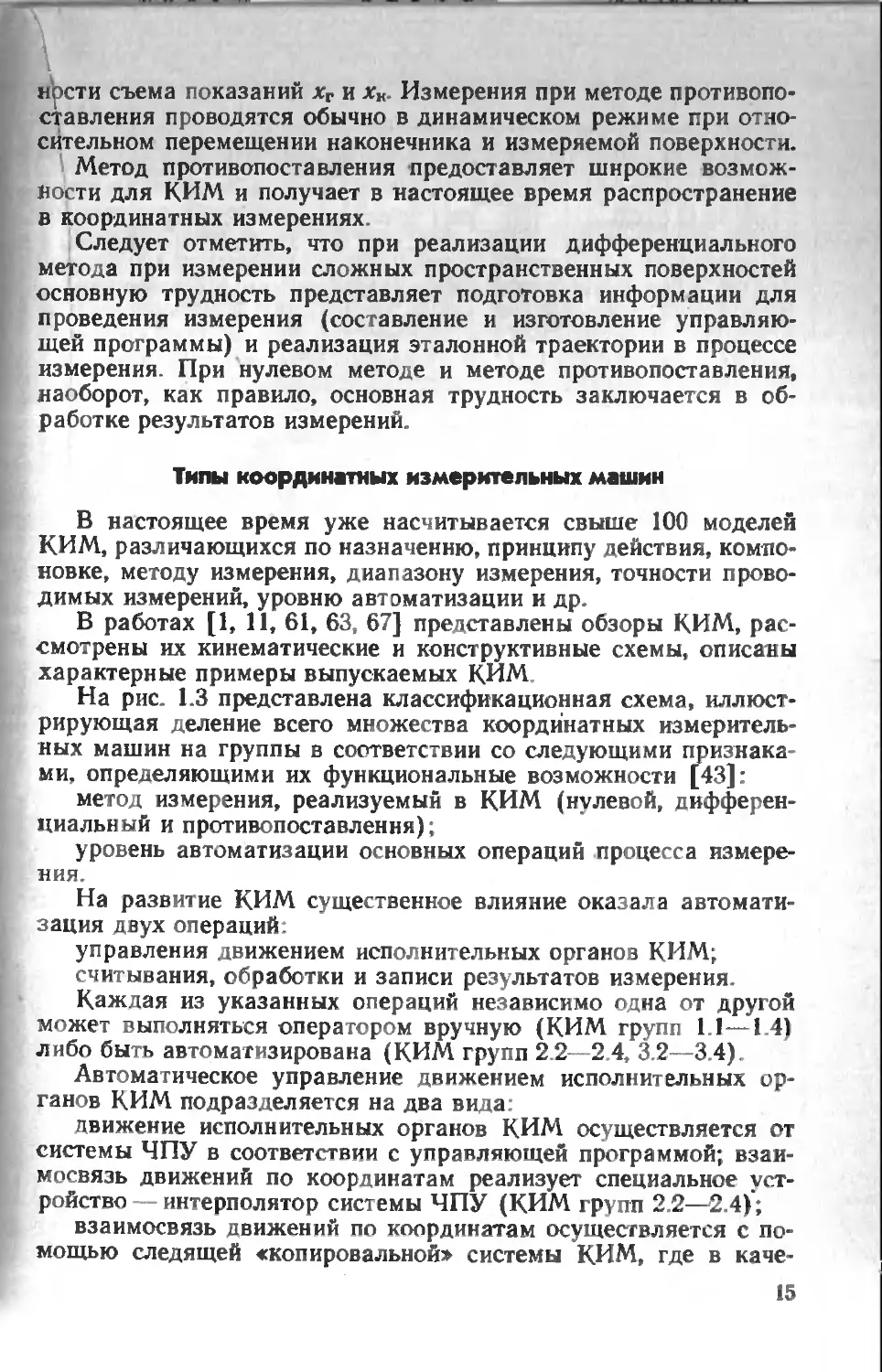

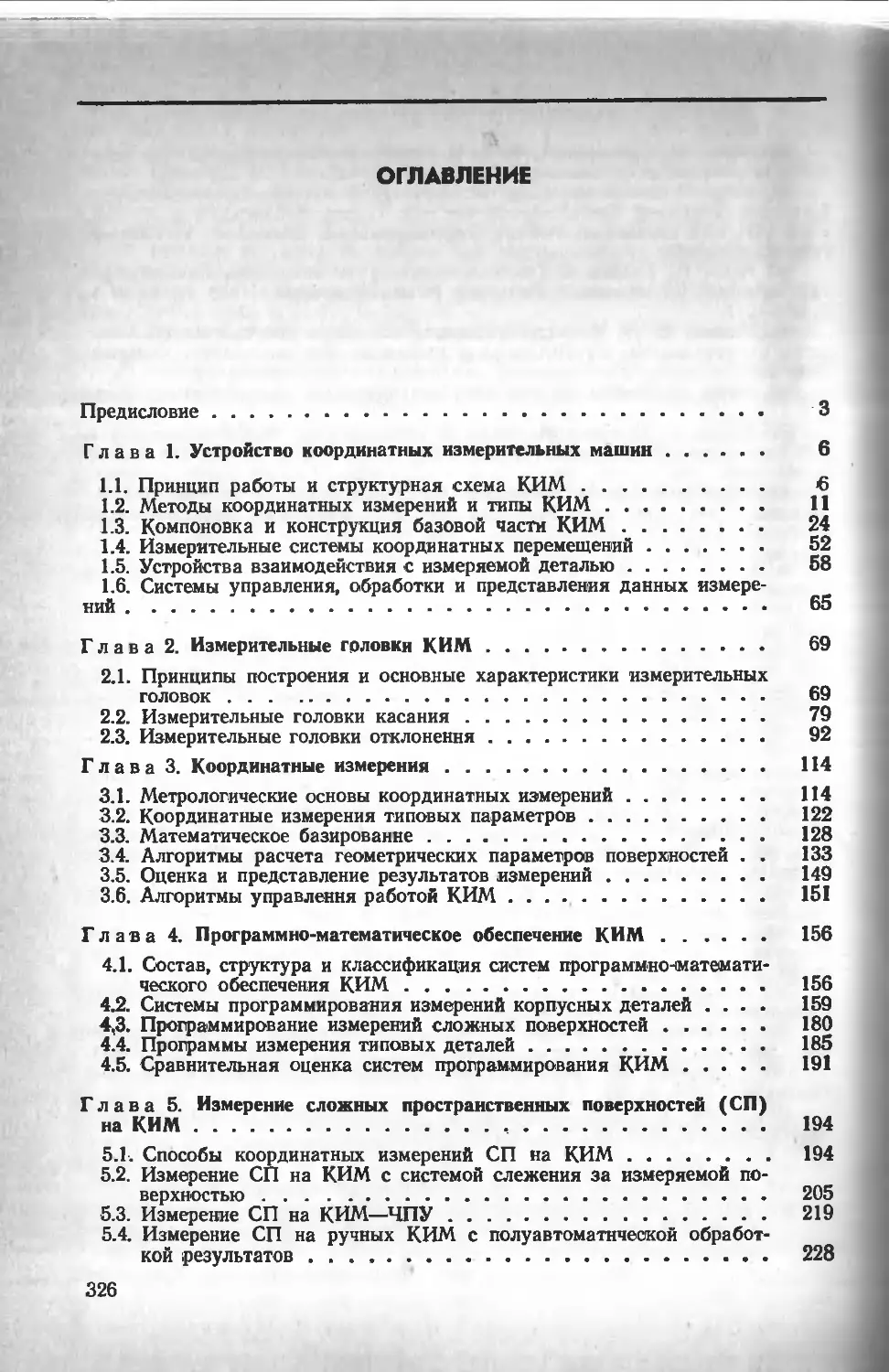

На рис. 1.3 представлена классификационная схема, иллюст-

рирующая деление всего множества координатных измеритель-

ных машин на группы в соответствии со следующими признака-

ми, определяющими их функциональные возможности [43]:

метод измерения, реализуемый в КИМ (нулевой, дифферен-

циальный и противопоставления);

уровень автоматизации основных операций процесса измере-

ния.

На развитие КИМ существенное влияние оказала автомати-

зация двух операций:

управления движением исполнительных органов КИМ;

считывания, обработки и записи результатов измерения.

Каждая из указанных операций независимо одна от другой

может выполняться оператором вручную (КИМ групп 1.1—141

либо быть автоматизирована (КИМ групп 2.2- 2 4, 3.2—3.4).

Автоматическое управление движением исполнительных ор-

ганов КИМ подразделяется на два вида

движение исполнительных органов КИМ осуществляется от

системы ЧПУ в соответствии с управляющей программой; взаи-

мосвязь движений по координатам реализует специальное уст-

ройство - интерполятор системы ЧПУ (КИМ групп 2.2—2.4);

взаимосвязь движений по координатам осуществляется с по-

мощью следящей «копировальной» системы КИМ, где в каче-

15

Рис. 1,3. Классификационная схема КИМ:

Л - измеряемый размер; Л„ — номинальный размер 6 —отклонение размера от номинала; в( — отклонение Е 1-й точке* хг. и. г —

сигналы измерительной головки, хк, ук, лв — координаты корпуса головки (текущие показания датчиков перемещений КИЛ"), Хо’,

У’* 2ц — исходная информаци’ о номинальной поверхности- xf, д^, — информация о реальной поверхности в J-Й T04W

стве «копира» используется поверхность измеряемой или образ-

цовой детали.

Требования к средствам автоматизации процесса считывания,

обработки и записи результатов измерений (ИГ, ИП, блоки циф-

ровой индикации и др.) определяются в основном методами ко-

ординатных измерений.

Ниже согласно представленной классификационной схеме

рассмотрены характерные примеры КИМ.

Ручные КИМ Все операции, связанные с измерением детали

на данном типе КИМ (группа 1.1), выполняются оператором

вручную. Машина оснащается по каждой координате датчиками

перемещений с блоками цифрового отсчета положения исполни-

тельных органов, несущих жесткий измерительный наконечник.

К данной группе относится, например, ручная координатная из

мерительная машина мод. VALIDATOR 700-50-2010 фирмы «Браун

Энд Шарп» (Brown and Sharpe, США). Типичными опера-

циями для такого типа машин являются: измерение межцентро-

вых расстояний; определение расстояний между плоскостями;

определение координат точек плавных криволинейных поверхно-

стей и др. В настоящее время полностью ручные КИМ не выпу-

скаются.

Ручные КИМ с полуавтоматической обработкой результатов

измерений. В этих КИМ автоматизированы частично или пол-

ностью функции по считыванию, обработке и записи результатов

измерений, а операции по взаимному перемещению измеритель-

ной головки и измеряемой детали выполняются оператором вруч-

ную или от моторизованного привода. Эти машины занимают

промежуточное положение между ручными и автоматическими

КИМ.

К этой группе относится КИМ мод. DKM-1-300D фирмы

«Карл Цейсе» (Carl Zeiss, lena. ГДР), оснащенная цифровой

индикацией и однонаправленной индуктивной измерительной го-

ловкой. На машине реализован дифференциальный метод из-

мерения (группа 1.2), т. е. отклонения реальной поверхности от

номинальной определяются непосредственно на машине. Это об-

легчает работу оператора и частично автоматизирует обработку

результатов измерений.

На рис. 1 4. а показано состояние КИМ, соответствующее

процедуре «сброс на ноль». Процедура осуществляется следую-

щим образом. Перемещая стол 2, добиваются такого его поло-

жения, когда прибор 5 показывает ноль. В этом положении про-

изводят сброс блока цифровой индикации 6 на ноль.

Процедура «измерение» (рис 1.4. б) состоит в том. что на бло-

ке цифровой индикации 6 с помощью ручного перемещения сто-

ла 2 устанавливается размер (0103.996 мм), соответствующий

номинальному размеру отрезка АВ (например, +0100 000 мм) с

учетом фактического диаметра измерительного наконечника (на-

17

Рис 14. Принцип действия полуавтоматической КИМ группы 1.2:

а — сброс на ноль; б —измерение: / — шкала датчика перемещений; 2— стол машины;

3 — измеряемая деталь; 4 — однонаправленная ИГ; 5 — регистрирующий прибор» 6 —

блок цифровой индикации;

А — торец детали, который берется за базу; В — номинальная поверхность; В — реаль-

ная поверхность

пример, 0 3,996). Измеряемое отклонение РП от НП восприни-

мается головкой 4 и отображается на приборе 5

КИМ описанного типа обеспечивают высокую точность изме-

рений, но обладают низкой производительностью, поэтому не

нашли широкого .применения в цеховых условиях.

Реализация в -полуавтоматических КИМ нулевого метода из-

мерения (группа 1.3) путем оснащения машины нулевыми голов-

ками и малыми ЭВМ позволила полностью автоматизировать

процедуру считывания, обработки и записи результатов измере-

ний. В этих КИМ существенно упрощены такие трудоемкие опе-

рации, как «сброс на ноль», «выставление» детали на столе ма-

шины.

Типичным примером КИМ группы 1 3 является КИМ мод.

«Gamma» фирмы ДЕА (DEA, Италия). КИМ оснащена ЭВМ

мод PDP8 и цифропечатающим устройством

На рис. 1.5, а показано состояние КИМ, соответствующее

процедуре «сброс на ноль» При

касании измерительным нако-

Рис. 1.5. Принцип действия полуавтоматической КИМ группы 1.3:

— сброс на ноль; б — измерение;

/ — датчик перемещений; 2 — стол машины: 3 — измеряемая деталь; 4 — нулевая голов-

ка; б — печатающее устройство; б — регистр ввода данных в ЭВМ; 7 — текущий регистр

ввода данных в ЭВМ

18

нечником головки 4 торца А измеряемой детали 3 подается им-

пульсный сигнал на сброс нуля в текущий регистр блока цифро-

вой индикации 7 и в регистр 6 ввода данных в ЭВМ (процедура

осуществляется в динамическом режиме в относительном движе-

нии измеряемой детали 3 и измерительной головки 4), Далее ма-

шина переводится на режим «измерение» (рис. 1 5, б)

Процедура «измерение» состоит в том, что осуществляют

взаимное перемещение измеряемой детали 3 и измерительной

головки 4 до момента их взаимного соприкосновения. В момент

контакта выдается импульсный сигнал на считывание отсчета

текущего регистра 7 блока цифровой индикации (0104.435) и

передачи данных на регистр 6 ввода данных в ЭВМ (0104 435).

В соответствии с этими данными и с учетом действительного диа-

метра измерительного наконечника (0 4.212) в ЭВМ вычисляет-

ся размер от торца А до торца В' (100.223 мм). Действительный

диаметр измеоительного наконечника определяется измерением

эталонного кольца на КИМ; данные об измеренном радиусе из-

мерительного наконечника предварительно вводятся в ЭВМ.

КИМ описанного типа, как правило, имеют следующие режи-

мы работы:

сброс на нуль;

сброс на заданное число;

измерение действительных размеров;

измерение в режиме автоматического сравнения с заданными

размерами и допусками.

Эти КИМ наиболее приспособлены для измерения корпусных

деталей, геометрия которых, как правило, описывается такими

элементарными поверхностями, как плоскость, цилиндр, конус,

шар

Применение специального математического обеспечения для

встроенных ЭВМ делает возможным измерение сложных поверх-

ностей, заданных таблично или совсем не заданных (съем коор-

динат фактической поверхности, например кулачков, моделей).

В последнем случае полученная информация о координатах ре-

альной поверхности детали используется для составления управ-

ляющих программ обработки на станках с ЧПУ.

КИМ группы 1.3 показали хорошие эксплуатационные свой-

ства в цеховых условиях и нашли широкое применение в маши-

ностроении для автоматизации серийного производства на базе

отдельных станков с ЧПУ

Следует отметить, что метод противопоставления как метод

координатных измерений широко применяется в автоматических

КИМ, так как его преимущества перед нулевым и дифференци-

альным методами наиболее полно проявляются именно при пол-

ной автоматизации процесса измерения (КИМ группы 1.4 в

практике машиностроения отсутствуют).

19

В рассмотренных группах КИМ (1.2 и 1.3) автоматизировано

считывание, обработка и запись результатов измерений; не ме-

нее важно для КИМ автоматизировать движение исполнитель-

ных органов, несущих ИГ. Это позволяет, во-первых, повысить

производительность измерений и, во-вторых, встраивать КИМ

в автоматизированные комплексы гибких производственных сис-

тем.

Наиболее полно указанная задача решается путем привлече-

ния систем ЧПУ, особенно типа CNC (Computer Numerical Cont-

rol),— это группы КИМ 2.2—2.4. Однако в ряде случаев более

рациональным является использование принципа слежения (ко-

пирования), который заключается в том, что задается движение

по ведущей координате, а с помощью ИГ и следящих приводов

КИМ по другим координатам «отслеживается» поверхность и

снимаются ее координаты — это группы 3.2—3.4.

Так как вначале была автоматизирована операция считыва-

ния, обработки и записи результатов измерений и только после

этого разработчики КИМ приступили к автоматизации управле-

ния движением исполнительных органов, то полуавтоматических

КИМ групп 2 1 и 3.1 в практике машиностроения не встречается.

Автоматические КИМ, реализующие дифференциальный ме-

тод координатных измерений. Первая автома гическая КИМ бы-

ла построена на базе координатно-расточного станка [69], и в

ней был реализован дифференциальный метод координатных из-

мерений Для этого станок был оснащен системой ЧПУ и модуль-

ной ИГ.

В качестве примера может быть представлена автоматическая

КИМ с ЧПУ мод. КА-50 (СССР) [23], являюшаяся характерным

представителем группы 2.2. КИМ предназначена для измерения

преимущественно сложных поверхностей деталей (штампы,

•пресс-формы, турбинные лопатки, гребные винты и др ).

На рис 1 6 представлена схема, поясняющая принцип работы

КИМ группы 2.2. На рисунке приняты следующие обозначения:

1 — заданный номинальный

контур детали; 2 — фактически

обработанная поверхность; 5—

траектория, описываемая кор-

пусом 4 ИГ, в которой учиты-

вается радиус ИГ 3 и натяг, не-

обходимый для измерения от-

клонений, направленных в те-

ло измеряемой детали.

Отклонения реального кон-

тура от номинального воспри-

нимаются непосредственно ИГ

Рис. 1.6. Схема, поясняющая принцип и передаются к устройствам

действия КИМ группы 2.2 регистрации.

20

Возможно построение автоматических КИМ, реализующих

дифференциальный метод сравнения с мерой и управляемых

системой слежения за поверхностью (КИМ группы 3.2). В этом

случае в качестве «копира» используется образцовая деталь,

поверхность которой отслеживается исполнительным органом

КИМ, несущим две головки, одна из которых контактирует с по-

верхностью образцовой детали, а другая — с поверхностью из-

меряемой детали. ИГ, контактирующая с поверхностью образ-

цовой детали, включена в систему слежения КИМ, которая стре-

мится свести к нулю снимаемый с этой головки сигнал. Тогда

сигнал, снимаемый с головки, взаимодействующей с измеряемой

деталью, характеризует отклонения реальной поверхности от но-

минальной. Принцип работы описанной схемы КИМ аналогичен

измерительному устройству типа «качалка», широко применяе-

мому в промышленности для измерения деталей сложной

формы, таких, например, как турбинные лопатки большой кру-

тизны.

Существенным недостатком КИМ рассмотренной схемы яв-

ляется большая трудоемкость ее переналадки на измерение раз-

личных гипоразмеров деталей, т. е. уменьшенная «гибкость». Од-

нако при работе в паре с копировальным станке м, когда иная,

«бескопирная», технология неэффективна, КИМ рассмотренной

группы, возможно, найдут применение.

Автоматические КИМ, реализующие нулевой метод и метод

противопоставления. Большинство координатны я измерений в на-

стоящее время проводится с использованием нулевых измери-

тельных головок (юловок касания), что обусловлено их хороши-

ми точностными характеристиками» простотой конструкции и

легкостью автоматизации процесса измерения с помощью сис-

темы ЧПУ.

Типичным примером КИМ группы 2 3 является мод. ВЕ-155

(СССР, Вильнюсский филиал ЭНИМС). Измерительная машина

оснащается ЭВМ, нулевой ИГ, следящими приводами, алфавит-

но-цифровым дисплеем и печат аюшим устройством.

Рис. 1.7 иллюстрирует принцип действия КИМ группы 2.3 на

примере измерений в плоскости XZ. На рисунке: 1 — печатающее

устройство; 2—программа управления движениями исполни-

тельных органов КИМ а также программа обработки результа-

тов измерений, которые вводятся в системы CNC с перфоленты

или другого программоносителя; 3 — система CNC с малой ЭВМ,

вырабатывающая управляющие сигналы для приводов машины и

обрабатывающая результаты измерений; 4 — блок цифровой ин-

дикации; 5 — пиноль с закрепленной нулевой головкой; 6 — нуле-

вая головка; 7 — датчики перемещений по координатам х и z;

Я—стол, несуший измеряемую деталь; 9— приводы по коорди-

натам X И Z.

21

Процедуры «сброс на ноль» и «измерение» выполняются ана-

логично КИМ группы 1.3, только в полностью автоматическом

режиме. j

Применение ИГ отклонения в автоматических КИМ, реализу-

ющих нулевой метод координатных измерений (группа КИМ 3.3),

позволило существенно повысить точность координатных изме-

рений. Примером такой машины является КИМ фирмы «Оптой»

(Opton, ФРГ), мод. UMM 500 [107], в которой координатные из-

мерения осуществляются путем отслеживания реальной поверх-

ности измеряемой детали. Машина UMM 500 оснащается трехко-

ординатной компонентной измерительной головкой.

На рис. 1.8 показана схема, поясняющая работу машины мод.

UMM 500 для наглядности по одной координате х.

При измерениях поверхности в заданных точках КИМ рабо-

тает следующим образом В программе 9 задается положение

каретки 5 по координате х, которое сравнивается с фактическим

положением х и вырабатывается сигнал рассогласования xw, ко-

торый поступает на двигатель 6, перемещающий каретку 5 в на-

правлении уменьшения рассогласования xw. При выполнении ус-

ловия xw—0 с помощью реле 8 происходит переключение работы

Рис. 1.7. Схема, поясняющая принцип действия КИМ группы 2.3

Рис. 1.8. Функциональная схема (одна координата) КИМ мод. UMM 500:

/—стол; 2 — измеряемая деталь; 3 — измерительный наконечник; 4 — ИГ; 5 — каретка;

6 — двигатель; 7 — реле, переключающее работу КИМ на управление от ЧПУ прн

8 — реле, переключающее работу КИМ на режим слежения при xw«0; 9— программа,

в которой указано заданное положение каретки 5; 10 — датчик перемещений; // — ЭВМ

и устройства регистрации результатов измерений

22

-0,012

КИМ на режим «слежение». При этом режиме на двигатель 6

подается сигнал, который снимается с ИГ 4. При выполнении ус-

ловия х( = 0, соответствующего касанию измерительным наконеч-

ником 3 измеряемой детали 2, выдается сигнал на считывание

информации с датчика 10 и передачу данных в ЭВМ для сравне-

ния реальных координат с номинальными и регистрации резуль-

татов измерений. Далее с помощью системы ЧПУ осуществляет-

ся переход в следующую точку измерения, информация о кото-

рой находится в управляющей программе.

Имея большое преимущество — высокую точность измерений,

нулевой метод обладает одним существенным недостатком — для

обеспечения этой точности желателен «выстой» приводов в мо-

мент съема информации с датчиков перемещений, что снижает

общую производительность измерений на КИМ Повышение про-

изводительности измерений при сохранении высокой точности

обеспечивает применение в КИМ метода противопоставления

(КИМ группы 3.4). Впервые для автоматических измерений

сложных поверхностей этот метод был использован в коорди-

натных измерительных приборах с перемещением ИГ по траек-

тории, приближенно воспроизводящей номинальную [18]

Рис 1 9 иллюстрирует принцип действия КИМ, реализующий

метод противопоставления применительно к UMM 500 (для про-

стоты показано измерение по одной координате).

Метод противопоставления может быть реализован в авто-

матических КИМ также при использовании систем ЧПУ для уп-

равления движением исполнительных органов КИМ

Так, в работе [25] предложены схемы построения КИМ—

ЧПУ, в которых задача измерения детали решается иа основе

23

Рис. 1.10. Функциональная схема

двухкоординатной КИМ с системой

счетно-числового программного управ-

ления

информации о номинальном

профиле детали, о реальной

траектории относительного

движения ИГ и детали, о пока-

заниях ИГ.

Метод управления КИМ та-

кого типа иногда называют

счетно-числовым программным

управлением.

На рис. 1.10 представлена

одна из функциональных схем

двухкоординатной измеритель-

ной машины с такой системой

управления [А. с. 242426 СССР,

МКИ G 01 В 5/20], Контроли-

руемое изделие 3 установлено

на столе 4, перемещаемом

вдоль оси х двигателем 6. Кор-

пус 7 ИГ перемещается вдоль

оси у двигателем 9, а ее изме-

рительный наконечник 5 контактирует с измеряемой деталью.

Работой двигателей 6 и 9 управляет программный блок 10 По-

ложение стола, корпуса ИГ и ее наконечника регистрируется

датчиками 2, которые передают информацию о текущих значе-

ниях координат Xi детали, уи корпуса ИГ и y2i наконечника.

В блок совпадения 1 введены координаты хк$ контрольных то-

чек, заданных на профиле детали. При совпадении координат хк,

и Xj блок совпадения выдает команду на включение вычисли-

тельного блока 8, в который от датчиков 2 поступает информа-

ция о значениях уц и уц. На основании этой информации в блоке

8 вычисляется размер контролируемой детали в точке с коор-

динатой Xf = XKi.

Если в вычислительный блок введена информация о коорди-

натах yi теоретического профиля, соответствующих точкам с ко-

ординатами Хкг, то в нем могут быть вычислены отклонения раз-

меров детали в заданных контрольных точках.

1.1 КОМПОНОВКА И КОНСТРУКЦИЯ БАЗОВОЙ ЧАСТИ КИМ

На базовой части КИМ непосредственно осуществляется про-

цесс измерения, т. е. производится отсчет координат точек по-

верхности детали. В состав базовой части входит механическая

часть КИМ, материализующая систему координат КИМ и вклю-

чающая прецизионные узлы координатных перемещений, устрой-

ства для установки измеряемой детали, узлы для поддержания

горизонтального положения, узлы виброизоляции, ИГ, электро-

механические приводы, измерительные преобразователи линей

24

ных (круговых) перемещений, калибраторы и т. д. Один из

возможных вариантов базовой части КИМ представлен на

рис. 1.11.

Основными функциональными показателями базовой части

КИМ являются точность и быстродействие при измерении коор-

динат точек детали. При этом речь идет не только о первона-

чальной точности, достигаемой при выпуске КИМ и оцененной

при испытании в определенных, строго регламентированных ус-

ловиях. но и о сохранении высокой точности в процессе эксплуа-

тации, в том числе в производственных условиях, отличающихся

от регламентированных. Высокое быстродействие обусловлено

необходимостью достижения высокой производительности изме-

рения отдельных параметров деталей, рассчитываемых по ре-

зультатам измерения координат большого числа точек. Рассмат-

Рис. 1 11. Схема базовой части КИМ:

1 — основание; 2, 20 — направляющие основания: 3, 19 — подшипники портала; 4» 8, 10,

18 — замыкающий мостик, стойки и балка портала; 9, П — ИП портала, каретки, пн-

ноли; 6 — ИГ; 7 — пиноль; 12, 16, 17 — приводы п.шолн, каретки, портала; 13» 15 — подшип-

ники пниолн и каретки; 14 — каретка; 21 — вибронзолнрующне опоры

25

риваемые функциональные параметры базовой части КИМ оп-

ределяются ее компоновкой, конструкцией и точностью узлов и

систем.

Компоновка базовой части КИМ

Компоновка в значительной степени определяет характери-

стики КИМ и требования к конструкции и параметрам основных

узлов. В свою очередь компоновка зависит от габаритных разме-

ров и массы измеряемых деталей; расположения измеряемых по-

верхностей; необходимого числа координатных перемещений для

реализации оптимального в отношении точности и производитель-

ности процесса измерения; имеющихся в наличии у конструктора

компонентов узлов КИМ; условий эксплуатации и взаимодейст-

вия КИМ с другим технологическим оборудованием. Компоновка

КИМ, предназначенной для решения определенных задач, долж-

на оптимально удовлетворять следующим, отчасти противоречи-

вым, требованиям:

минимальное отклонение от принципа Аббе;

обеспечение оптимальных динамических свойств;

минимизация деформаций узлов в КИМ, возникающих из-за

действия переменной массы измеряемых деталей, ИГ, перемеще-

ния подвижных узлов;

возможность, удобство и точность компенсации деформаций;

наличие открытого измерительного пространства, обеспечи-

вающего удобство установки детали и хорошую ее обозримость

в процессе измерения.

В КИМ, как и в других приборах для пространственных изме-

рений, не соблюдается одно из основных требований к прецизи-

онным измерительным средствам — расположение измеритель-

ных преобразователей вдоль линий измерения (первый принцип

Аббе), так как положение линии измерения (направление и рас-

стояние от ИП) в рабочем пространстве КИМ постоянно меня-

ется. Вследствие этого возникают погрешности А измерения,

значение которых возрастает с увеличением углового непостоян-

ства Af перемещающихся узлов КИМ и расстояния Lv между

линией измерения и ИП (рис. 1.12). Компоновка базовой части

КИМ должна обеспечивать минимальное расстояние между ИП

координатных перемещений и центром зоны наиболее вероятных

измерений. Наиболее вероятно измерение детали с объемом, зна-

чительно меньшим объема, определяемого координатными пере-

мещениями КИМ. Уменьшение объема возникает и при исполь-

зовании ИГ с несколькими измерительными наконечниками, ори-

ентированными в различных направлениях. Поэтому зона, в ко-

торой наиболее часто выполняются измерения, смещена ближе к

столу для установки детали от центра рабочего пространства

КИМ [20]. На рис. 1.13 изображены различные положения ИП

26

относительно пространства наиболее вероятных измерений для

основных компоновок базовой части КИМ. В наибольшей сте-

пени принципу Аббе удовлетворяет компоновка с расположением

ИП 6 (А. с. 621955 СССР, МКИ G 01 В 5/02).

При отсчете координат точек в период разгона и торможения

возникают угловые колебания подвижных узлов, являющиеся

причиной погрешностей измерения из-за несоблюдения принципа

Аббе.

Для уменьшения данных колебаний направление силового

Действия привода на подвижный узел должно проходить через

его центр тяжести или быть минимально удалено от него.

Наибольшие деформации возникают в консольных горизон-

тально расположенных деталях. Трудно компенсировать дефор-

мации, обусловленные действием переменных нагрузок, вызывае-

мых ускорением подвижных узлов КИМ; изменением массы ИГ

или других устройств взаимодействия с измеряемой поверхно-

стью; различным взаимным положением отдельных узлов; пе-

ременной массой и конфигурацией измеряемых деталей.

Все компоновочные решения КИМ можно разделить на две

группы: КИМ с неподвижной и КИМ с подвижной в процессе из-

мерения деталью. Компоновки с неподвижной деталью более

универсальны» однако создается сложность обеспечения высокой

Рис. 1.12. Возникновение погреш-

ностей измерения Д из-за несоб-

людения принципа Аббе:

1 — основание с направляющими; 2 —

измерительная система перемещения

влпль оси V; 3 — портал с подшипни-

ками; 4 — каретка; 5 — пиноль; 6 — ли-

нейный объект измерения

Рис. 1.13. Расположение измеритель*

вых систем по оси х в плоскости г

относительно зон измерения для раз-

личных компоновок:

1, 2 3 — зоны, ограничиваемые соответст-

венно координатными перемещениями, наи-

большими размерами детали. наи-

более вероятными измерениями; 4 — изме-

рительная система по пси У; 5, 6. 7 —

измерительные системы по Оси х для раз-

личных компоновок (портальных 6, 7> мо-

стовой 5)

27

точности перемещения ИГ по трем осям. У КИМ с подвижной де-

талью проще обеспечивается точность перемещения ИГ, так как

.она перемещается только вдоль двух или одной оси.

Также сравнительно просто достичь высокой точности пере-

мещения и измерения перемещения подвижного стола, который

имеет плоскую конфигурацию. Его ИП устанавливается близко

к верхней рабочей плоскости и оси симметрии, а привод — вбли-

зи центра тяжести стола. Однако на точность перемещения и

точность измерения данного перемещения существенно влияют

масса и конфигурация детали. С увеличением массы и размеров

детали возрастают деформации подшипников, направляющих,

ухудшаются динамические свойства, вследствие чего теряются

точность и производительность измерений.

Другим важным показателем компоновок КИМ является на-

правление перемещения узла, несущего ИГ. По этому признаку

компоновки разделяют на вертикальные и горизонтальные, пе-

ремещение указанного узла которых происходит соответственно

в вертикальном или горизонтальном направлениях.

КИМ вертикальной компоновки имеют большую жесткость,

более высокую точность, менее чувствительны к изменению мас-

сы ИГ или других устройств. Они обеспечивают достаточно хо-

роший доступ к измеряемым элементам, расположенным по всей

поверхности детали. Как правило, несколько затруднен доступ

к глубоким горизонтальным отверстиям. Для измерения таких

отверстий требуются ИГ с длинными горизонтальными измери-

тельными наконечниками или установка ИГ на горизонтальные

удлинители. Измерительное пространство КИМ вертикальных

компоновок ограничивается стойками и подвижными узлами с

одной, двух или трех сторон.

Вертикальные компоновки по устройству базовых узлов мож-

но разделить на четыре группы: портальные, мостовые, консоль-

ные, стоечные.

Портальные компоновки наиболее распространены и пред-

ставлены рядом различных вариантов. Характерной особенно-

стью этих компоновок является П-образный портал (рис. 1.14).

По горизонтальной оси перемещается каретка, несущая подвиж-

ную вдоль вертикальной оси пиноль, на которой крепится ИГ. По

исполнению, характеристикам и назначению можно выделить две

разновидности портальных компоновок:

с порталом, подвижным по направляющим основания вдоль

горизонтальной оси;

с жестко установленным на основании порталом и подвиж-

ным по направляющим основания столом.

Портальные компоновки обладают высокой жесткостью ос-

новных узлов, точностью, хорошими динамическими свойствами,

достаточно открытым пространством для установки детали и ее

обзорностью в процессе измерения, удобством для развития от^

28

Рис. 1.14. Портальные компоновки

дельных КИМ в конструктивно унифицированные типоразмер-

ные ряды, обеспечивающие широкий диапазон габаритов изме-

ряемых деталей. Портальные компоновки П1 (рис. 1.14) с по-

движным порталом рекомендуются для прецизионных среднега-

баритных КИМ с перемещением каретки вдоль портала до

1000 мм, пиноли до 800 мм и для средне- и крупногабаритных

производственных КИМ с перемещением вдоль портала до

1600 мм, пиноли до 1400 мм. Известны портальные КИМ и с

большими координатными перемещениями. Перемещение порта-

ла вдоль основания определяется размерами последнего в пре-

делах до нескольких метров.

Портальная компоновка П2 с неподвижным порталом, как

правило, используется для прецизионных среднегабаритных

КИМ с координатными перемещениями до 1200 мм.

Существенным недостатком, снижающим точность и быстро-

действие КИМ с подвижным порталом, является расположение

ИП и привода портала у одного из его нижних углов (вариант

положения измерительной системы 7, показанный на рис. 1.13).

Точность и особенно быстродействие повышают, используя

портальную компоновку /73, в которой привод портала установ-

лен на специальной стойке, расположенной у заднего края осно-

вания КИМ (Пат. 2718506 ФРГ, МКИ G0I В 5/02). Усилие при-

вода воздействует вблизи центра тяжести портала. Это умень-

шает угловые колебания и время их гашения при торможении

портала. Однако такая модификация портальной компоновки

применима при сравнительно небольших перемещениях портала.

Кроме того, наличие стоек крепления привода и самого привода,

расположенного над измеряемой деталью, ухудшает обозримость

29

последней в процессе измерения. Такие компоновки используют-

ся для прецизионных КИМ с перемещениями портала до 1200 мм.

Лучшее соблюдение принцип^ Аббе по сравнению с рассмот-

ренными компоновками с подвижным П-образным порталом

обеспечивается у КИМ компоновки П4 (см. рис. 1.11 и 1.14) с

замкнутым контуром портала, образованным жестко соединен-

ными балкой, двумя стойками и замыкающим мостиком (А. с.

621955 СССР, МКИ G01 В 5/02). ИП измерительной системы пе-

ремещения портала установлен посередине основания машины

под специальным накладным столом в непосредственной близо-

сти к центру пространства наиболее вероятных измерений (ва-

риант положения ИП 6, показанный на рис. 1.13). Привод пор-

тала, расположенный там же, совпадает с проекцией центра

тяжести портала. Накладной стол, воспринимающий нагрузку де-

тали, не связан жестко с основанием и опирается на него в точ-

ках установки основания на фундаменте. Таким образом до ми-

нимума уменьшаются изменения деформации направляющих

основания при изменении массы деталей, что очень важно для

прецизионных КИМ. Снижаются и деформации портала, имею-

щего замкнутый контур, при перемещении вдоль него каретки.

Однако создаются определенные трудности для монтажа пово-

ротного стола, вращающегося непосредственно по прецизионному

основанию базовой части КИМ, например, с помощью дополни-

тельных подшипников.

Для оценки качества компоновки в отношении возможности

обеспечения точности удобен относительный коэффициент допол-

нительной погрешности ДА, возникающей из-за несоблюдения

принципа Аббе При расчете коэффициента использованы геомет-

рические соотношения [67]. результаты экспериментальных ис-

следований жесткости подшипников, деформаций базовых дета-

лей, отклонений формы направляющих [20] для различных ком-

поновок. Если для сравнения принять его рарным единице для

портальной компоновки П1, то для рассматриваемой компонов-

ки П4 получим ДА =0,8 [20].

Для КИМ портальной компоновки с подвижным порталом

сложно увеличить диапазон перемещения по вертикальной оси.

Это является недостатком данной компоновки. При увеличении

высоты стоек портала уменьшается его жесткость и увеличива-

ется амплитуда угловых колебаний под действием сил инерции

из-за деформаций самого портала, стоек, подшипников его пере-

мещения и узлов их установки. Повышение жесткости за счет

увеличения размеров упомянутых элементов приводит к повыше-

нию массы и снижению быстродействия машины. Такое решение

неэффективно.

В целях решения данной проблемы для среднегабаритных

КИМ с увеличенным перемещением по вертикальной оси исполь-

зуются компоновки с подвижным полупорталом, более или ме-

30

Рис. 1.15. Портальные компоновки с полупорталами

иее сохраняющие известные положительные свойства порталь-

ных компоновок.

Повышенной жесткостью и стабильностью несущего подвиж-

ного звена при сравнительно небольшой его массе обладают

КИМ с подвижным Г-образным полупорталом (П5), образован-

ным из жесткой горизонтальной поперечины и легкой опоры (рис.

1.15). Полупортал одним концом поперечины базируется на

поднятой и жестко прикрепленной относительно основания балке

с направляющими, а свободным концом посредством подшипни-

ков опирается на направляющие основания. Привод и ИП полу-

портала прикреплены к балке. Имеется свободный доступ с двух

сторон для установки детали и достаточная обозримость при из-

мерении. Такая компоновка рекомендуется для прецизионных

КИМ средних габаритов с увеличенным перемещением по вер-

тикальной оси, для которых измерительное пространство близко

к кубу. Компоновка применяется также и для крупногабаритных

КИМ [11].

Для мало- и среднегабаритных КИМ используется также

компоновка с укороченными стойками портала П6 (рис. 1.15).

Портал перемещается по установленным на боковых стойках

балкам, поднятым над основанием. На одной из них установле-

ны ИП измерительной системы и привод портала. Укороченные

стойки портала, имеющие меньшую массу и большую жесткость,

являются достоинством базовой части КИМ, но боковыми стой-

ками и горизонтальными балками ограничивается доступ к из-

мерительному пространству и создаются определенные неудоб-

ства для установки детали и ее измерения, особенно при неболь-

шом измерительном пространстве.

31

Рис. 1.16. Мостовая компоновка

Мостовая компоновка Ml позволяет получить меньшую по

сравнению с другими компоновками массу подвижных узлов при

высокой их жесткости и устойчивости. Она используется в круп-

ногабаритных КИМ разных классов точности (рис. 1.16) и явля-

ется для них основной компоновкой. У мостовой компоновки ка-

ретка с пинолью перемещается по подвижной траверсе, обеими

своими концами базирующейся на горизонтальных неподвижных

балках, которые на колоннах подняты над столом для установки

детали. Привод и ИП измерительной системы траверсы крепятся

к одной из балок. КИМ такой компоновки имеет ограниченный с

трех сторон доступ для загрузки деталей и наблюдения за изме-

рением. Коэффициент ДД составляет 1,05. Для измерения слож-

ных крупногабаритных деталей, а также для решения специаль-

ных задач мостовые КИМ комплектуются двумя траверсами с

отдельными системами управления и обработки данных (рис.

1.16, вариант М2).

При большой длине траверсы для исключения ее угловых ко-

лебаний в горизонтальной плоскости концы траверсы приводятся

в движение своими приводами, а для повышения точности уста-

навливаются два ИП измерительной системы перемещения тра-

версы.

Консольные компоновки отличаются наличием подвижной по

одной или двум горизонтальным осям горизонтальной консоли.

Когда консоль подвижна по одной оси относительно основания

(компоновка К/, рис. 1.17), по консоли перемещается каретка,

несущая вертикально подвижную пиноль с ИГ. Если консоль

перемещается в каретке, подвижной относительно основания

(компоновка К2, рис. 1.17), то пиноль движется по вертикаль-

ной оси относительно консоли.

32

КИМ консольной компоновки обладают лучшими по сравне-

нию с портальной компоновкой П1 доступом для установки дета-

ли и обозримостью, а также лучшим соблюдением принципа Аб-

бе (если рассматривать только геометрические соотношения). Од-

нако данной компоновке, имеющей консоль со свободным концом,

присущи значительные деформации последней, подшипников и уз-

лов их базирования, снижающие точность КИМ Машины этих ком-

поновок очень чувствительны к изменению массы узлов, подвижных

относительно консоли. Масса данных узлов должна быть мини-

мальной, так как в противном случае для достижения высокой

точности необходимо увеличение массы консоли, приводящее к

увеличению ее угловых колебаний в процессе измерения, снижа-

ющих точность и быстродействие машины. Вследствие деформа-

ции возникают смещения свободного конца консоли в вертикаль-

ном направлении и разворот пиноли в вертикальной плоскости.

Известен ряд способов компенсации деформации консоли, под-

шипников и узлов их базирования. Однако все они недостаточно

эффективны. Коэффициент ДА для компоновки К1 составляет 1,2.

Такие компоновки используются для среднегабаритных произ-

водственных КИМ, в большинстве случаев ручных.

Стоечные компоновки характеризуются наличием подвижной

или неподвижной относительно основания стойки, по которой,

как правило, в вертикальном направлении перемещается пиноль

или суппорт. Наиболее характерные варианты исполнения дан-

ных компоновок представлены на рис. 1.18.

Рис 117. Консольные компоновки

2—183

33

Рис. 1.18. Стоечные компоновки

Компоновка С1 с подвижным столом по одной горизонталь-

ной координатной оси и стойкой и пинолью или суппортом, несу?

гцими ИГ, по второй горизонтальной и вертикальной координат-

ным осям обеспечивают высокую степень соблюдения принципа

Аббе, имеют хороший доступ для установки детали и хорошею

ее обозримость в процессе измерения, удобство ручного управле-

ния КИМ при положении оператора сидя. Коэффициент ДА со-

ставляет 0,8 [20]. Координатные перемещения таких компоновок

ограничены и, как правило, не превышают 600 мм Используются

данные компоновки для прецизионных малогабаритных КИМ»

предназначенных для измерения малогабаритных высокоточных

деталей и инструмента. Сказанное в полной мере относится и к

КИМ компоновки С2 (рис. 1.18) с неподвижной стойкой и по-

движным по двум координатным осям столом Область примене-

ния такой компоновки ограничивается КИМ для измерен ия мало-

габаритных деталей сложной формы.

Удобной для измерения деталей сложной формы малых и

средних габаритных размеров, в том числе с глубокими горизон-

тальными отверстиями, является КИМ стоечной компоновки СЗ

(рис. 1.18). В этой компоновке подвижны:

стойка — вдоль одной горизонтальной оси относительно осно-

вания;

каретка — вдоль вертикальной оси относительно стойки; на

каретке установлена переставная горизонтальная пиноль-удлини-

тель, на которой крепится ИГ;

34

стол — вдоль второй горизонтальной оси относительно основа-

ния; стол может нести поворотный стол, на котором устанавли-

вается измеряемая деталь.

Имея высокую универсальность, стоечная компоновка уступа-

ет ранее рассмотренным компоновкам по возможности достиже-

ния высокой точности измерения средне- и крупногабаритных де-

талей. Ей присущи недостатки, свойственные компоновкам с по-

движной деталью.

Свойствами стоечных КИМ обладают машины компоновки

С4, в которых ИГ крепится к каретке, перемещающейся по го-

ризонтальной поперечине небольшой длины, монтируемой на

подвижной относительно стойки каретке (рис. 1.18). Для обес-

печения доступа к измеряемым поверхностям, расположенным с

различных сторон детали, КИМ такой компоновки комплекту-

ются поворотными столами, сложными ИГ отклонения с длин-

ными измерительными наконечниками или же головками, уста-

новленными на удлинителях, так как горизонтальный суппорт

ограничивает доступ к глубоко расположенным измеряемым

элементам. Поворотный стол предназначен для обеспечения вра-

щения в процессе измерения детали относительно одной или

двух осей.

На рис. 1.19 представлены два варианта стоечных компоновок

с горизонтальной пинолью, общим признаком которых является

наличие подвижной относительно основания по горизонтальной

или по горизонтальной и вертикальной осям стойки и горизон-

тальной пиноли, к которой крепится ИГ. Данным компоновкам

свойственно открытое пространство для установки и обзора де-

тали в процессе измерения, легкость подвижных узлов, что

Рис. 1.19. Стоечные компоновки с горизонтальной пинолью

35

представляет удобство при ручном управлении машиной. Одна-

ко КИМ данной компоновки еще более чувствительны к пере-

мещению пиноли и изменению’массы устанавливаемых на ней

измерительных устройств из-за больших деформаций, в первую

очередь пиноли, имеющей большую длину по сравнению с попе-

речным сечением, и стойки. Существенное значение имеют де-

формации пиноли от воздействия сил измерения. Компенсация

деформаций от изменения массы ИГ, измерительного усилия,

изменения положения каретки относительно стойки и вылета пи-

ноли весьма затруднительна и желаемого эффекта не дает. Ко-

эффициент ДД составляет 1,3.

Стоечная компоновка используется в основном для КИМ по-

ниженной точности, предназначенных для измерения штампован-

ных, сварных, литых и других деталей невысокой точности. Гори-

зонтальное расположение пиноли представляет хорошие возмож-

ности для измерения глубоких отверстий, расположенных со

стороны стойки. Подход с остальных сторон детали весьма огра-

ничен. Это связано и с тем, что из-за малой жесткости горизон-

тальной пиноли и стойки применение составных ИГ и крупнога-

баритных установочных узлов головок, необходимых для досту-

па к отверстиям, расположенным глубоко и не со стороны

стойки, связано с появлением значительных погрешностей Уни-

версальность КИМ стоечных компоновок с горизонтальной

пинолью достигается за счет применения поворотного стола с

вертикальной осью вращения, на котором располагается деталь,

или одновременной установки до четырех стоек с отдельными

ИП с разных сторон основания. Во втором случае возможно

измерение сразу с четырех сторон, за счет чего повышается про-

изводительность измерений. Это эффективно используется для

измерения деталей с большим числом контролируемых парамет-

ров, когда измеряемые поверхности расположены с различных

сторон детали. Многостоечные КИМ компоновки Г1 применимы

и для измерения крупногабаритных деталей.

Компоновка Г2 (рис. 1.19) по сравнению с Г1 обладает луч-

шими динамическими свойствами, следовательно, и более высо-

ким быстродействием, имеет практически полностью открытое

измерительное пространство. Но для достижения указанных по-

ложительных свойств должны ограничиваться размеры и масса

подвижной по двум координатным осям стойки. Такая компо-

новка используется для быстроходных КИМ средних габарит-

ных размеров, в том числе встраиваемых в ГПС.

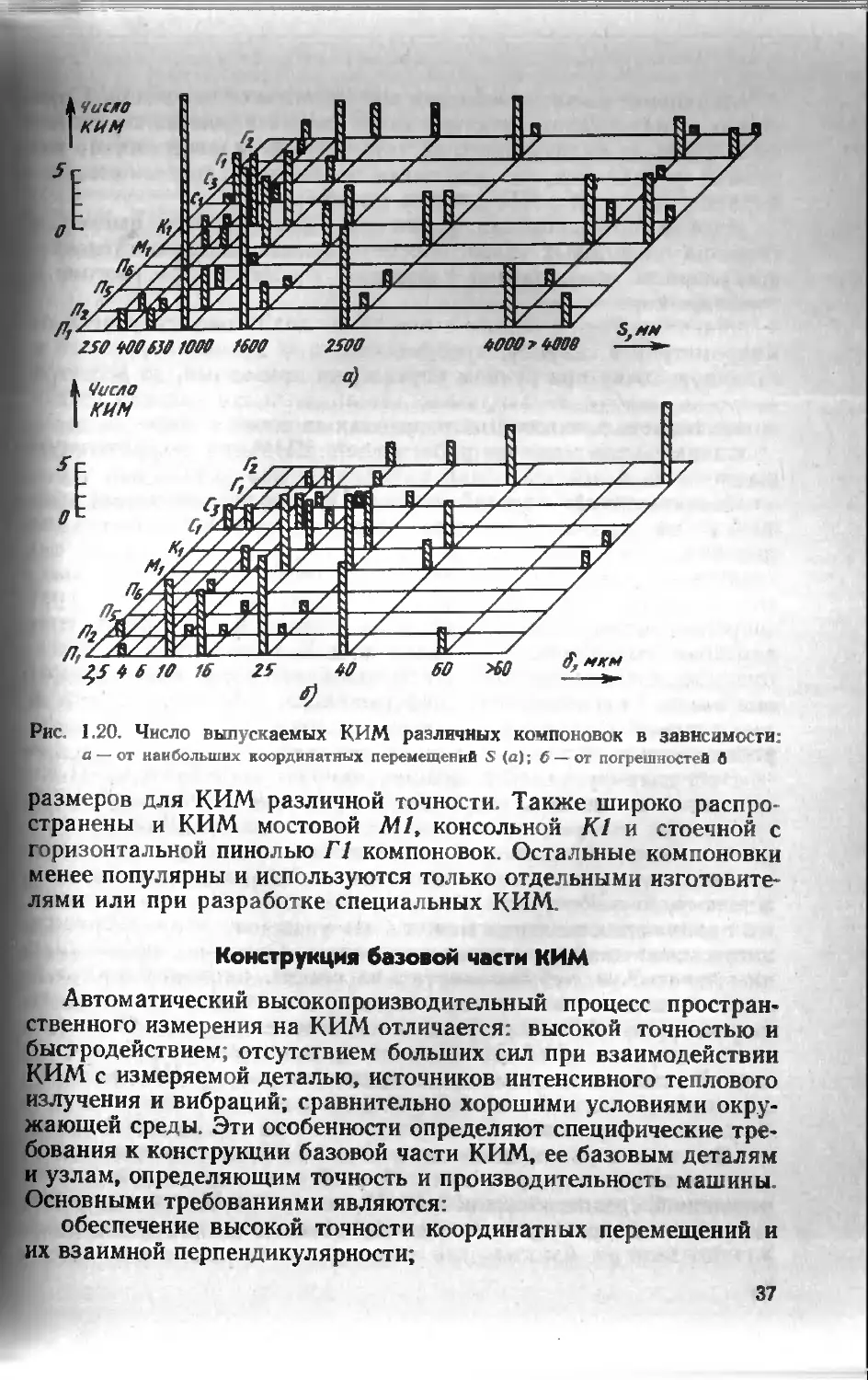

Для иллюстрации областей применения отдельных компоно-

вок КИМ на рис. 1.20 представлены зависимости числа выпус-

каемых КИМ от наибольших координатных перемещений S и

от удельной (рассчитанной на 1 м координатного перемещения)

погрешности б. Наиболее распространенной является порталь-

ная П1 компоновка. Она используется в широком диапазоне

36

Рис. 1.20. Число выпускаемых КИМ различных компоновок в зависимости:

я — от наибольших координатных перемещений S (а); б — от погрешностей в

размеров для КИМ различной точности. Также широко распро-

странены и КИМ мостовой Ml, консольной К1 и стоечной с

горизонтальной пинолью Г1 компоновок. Остальные компоновки

менее популярны и используются только отдельными изготовите-

лями или при разработке специальных КИМ

Конструкция базовой части КИМ

Автоматический высокопроизводительный процесс простран-

ственного измерения на КИМ отличается: высокой точностью и

быстродействием; отсутствием больших сил при взаимодействии

КИМ с измеряемой деталью, источников интенсивного теплового

излучения и вибраций; сравнительно хорошими условиями окру-

жающей среды. Эти особенности определяют специфические тре-

бования к конструкции базовой части КИМ, ее базовым деталям

и узлам, определяющим точность и производительность машины.

Основными требованиями являются:

обеспечение высокой точности координатных перемещений и

их взаимной перпендикулярности;

37

сохранение высокой точности координатных перемещений при

старении материалов, действии изменяющихся условий окружаю-

щей среды (в первую очередь Температуры и влажности), ви-

браций фундамента, под действием переменных сил тяжести из-

меряемых деталей и ИГ, а также сил инерции;

устойчивость основания, малая масса и хорошие динамические

свойства подвижных узлов, обеспечивающие высокую скорость,

стабильность перемещений и большие ускорения при разгоне и

торможении;

плавность перемещения в широком диапазоне скоростей от

микрометров в секунду, требующихся при позиционировании в

заданную точку при ручном управлении приводами, до десятков

метров в минуту, необходимых для обеспечения высокой произ-

водительности при длинных переходах от точки к точке;

минимальное влияние работающей КИМ на окружающую

среду.

Характеристики базовой части КИМ определяются конструк-

цией и материалом основных элементов, представленных на

рис. 1.11.

Мало- и среднегабаритные КИМ, имеющие достаточно жест-

кое основание, устанавливаются на фундаменте с помощью трех

опор. Это обеспечивает стабильность установки и упрощает регу-

лирование горизонтального положения. Если основание недоста-

точно жесткое, устанавливаются дополнительные вспомогатель-

ные опоры, уменьшающие деформации от собственного веса и

веса устанавливаемых на основании узлов КИМ и объекта изме-

рения.

Вибрации фундамента, действующие на узлы КИМ и ИП из-

мерительных систем, могут быть причиной значительных по-

грешностей измерения и отказа отдельных систем. Для устране-

ния влияния вибраций требуются виброизолированные фунда-

менты, оборудование которых связано с большими капиталовло-

жениями, неудобством и не всегда возможно. Уровень допусти-

мых вибраций основания может быть увеличен, если применить

автономные виброизолирующие опоры. Особенно эффективны

пневматические виброизолирующие опоры, автоматически под-

держивающие заданное первоначальное положение основания,

которое нарушается при установке измеряемых деталей и пере-

мещении узлов КИМ. Наклон и низкочастотные колебания ос-

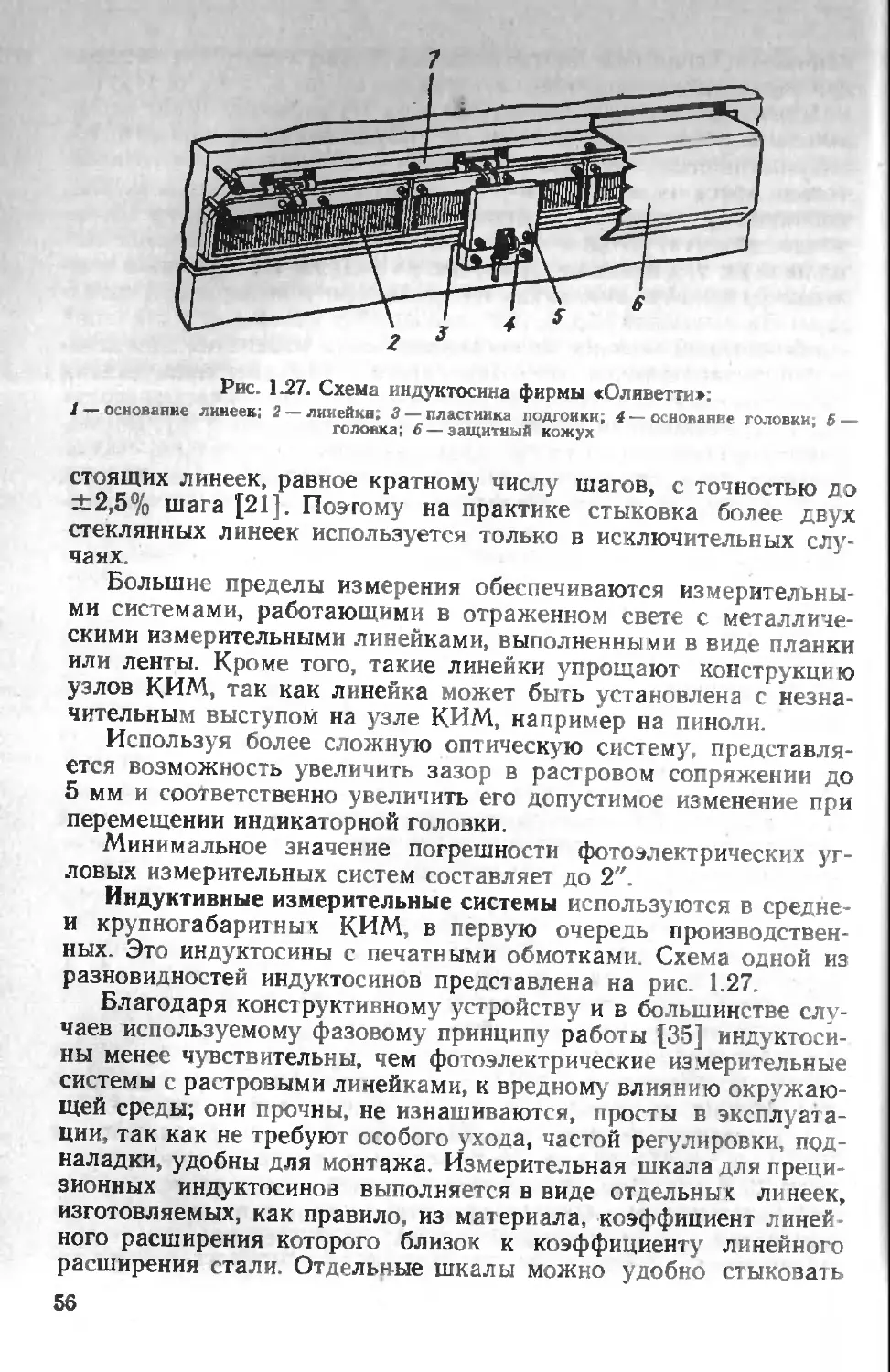

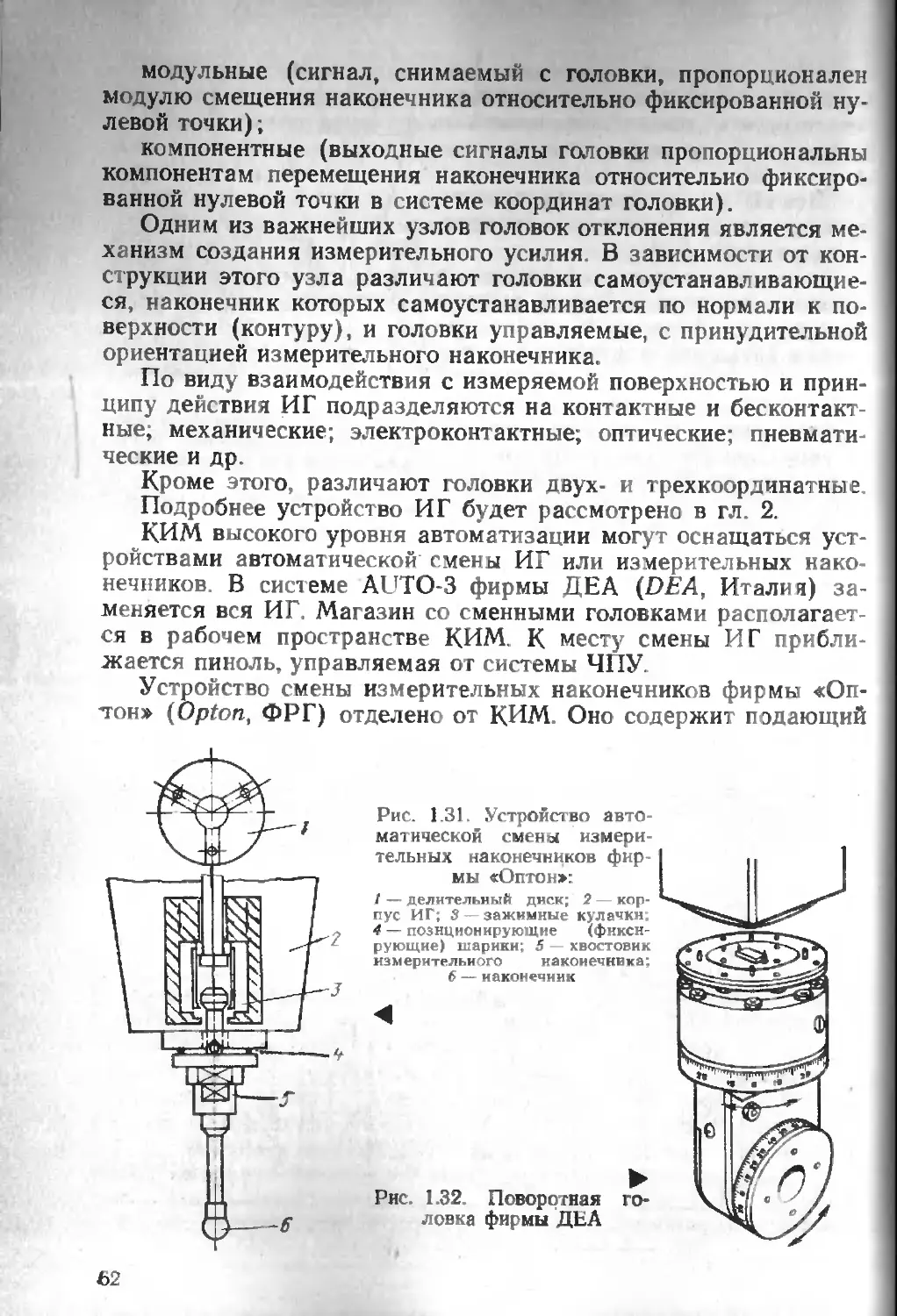

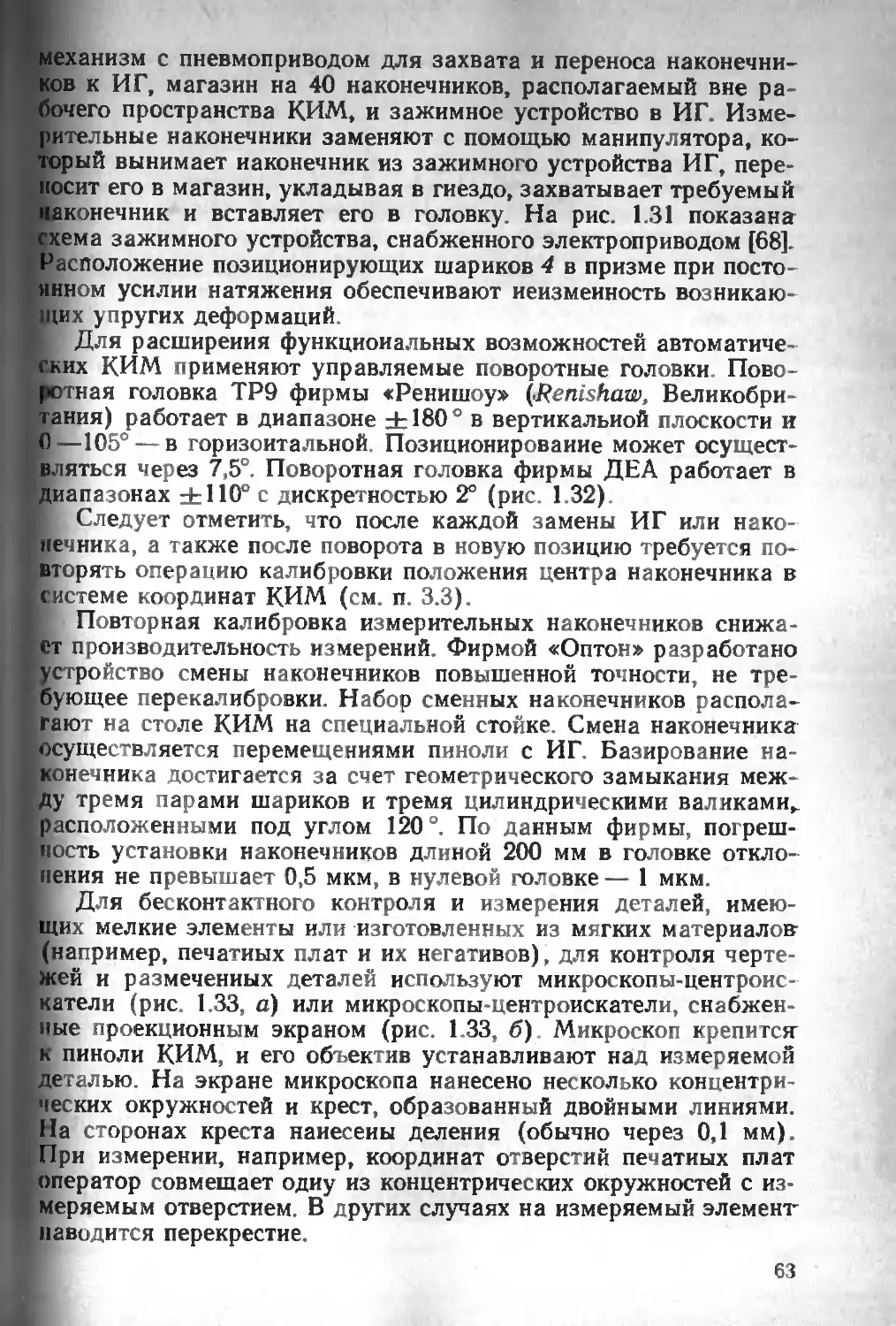

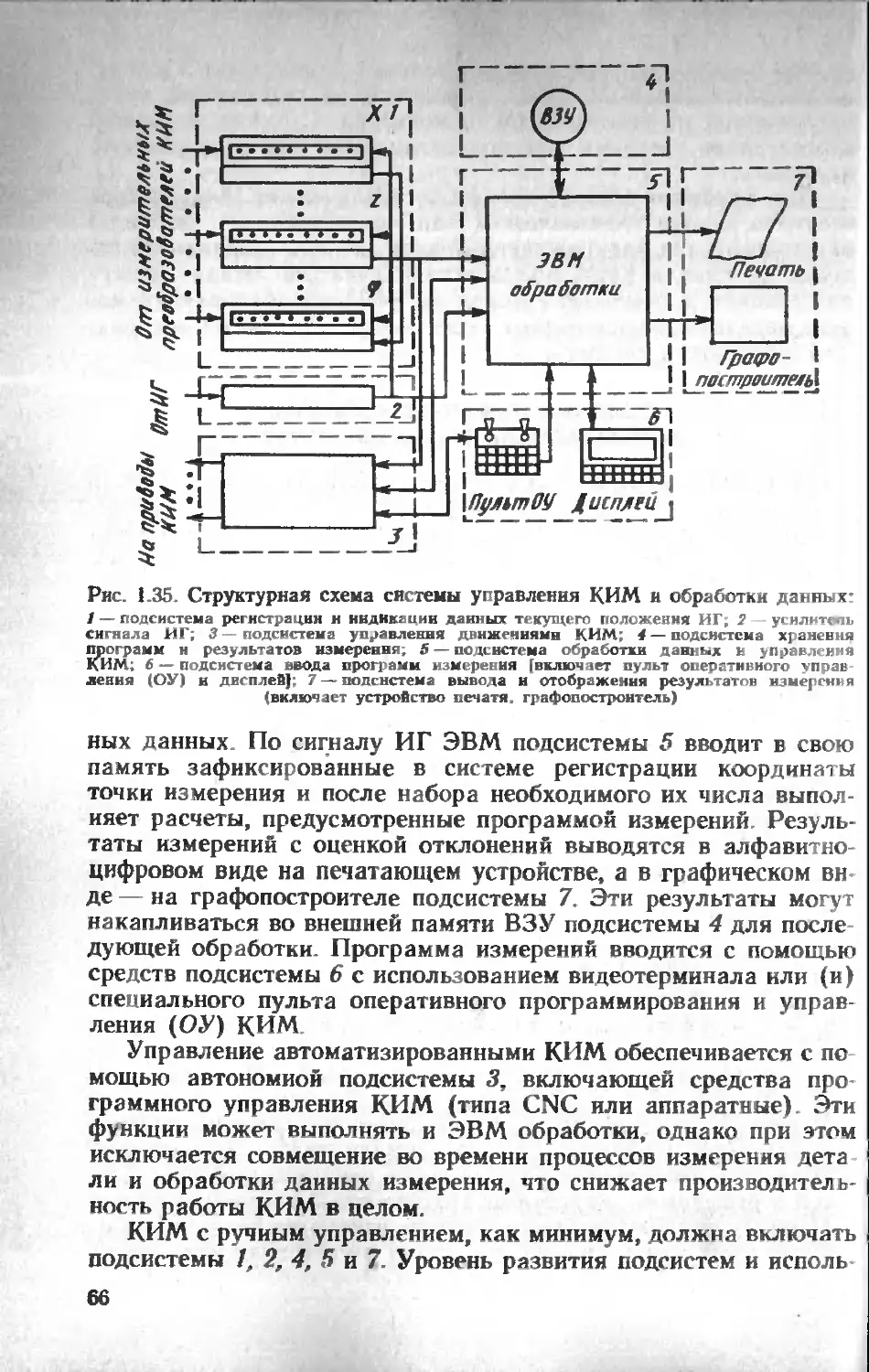

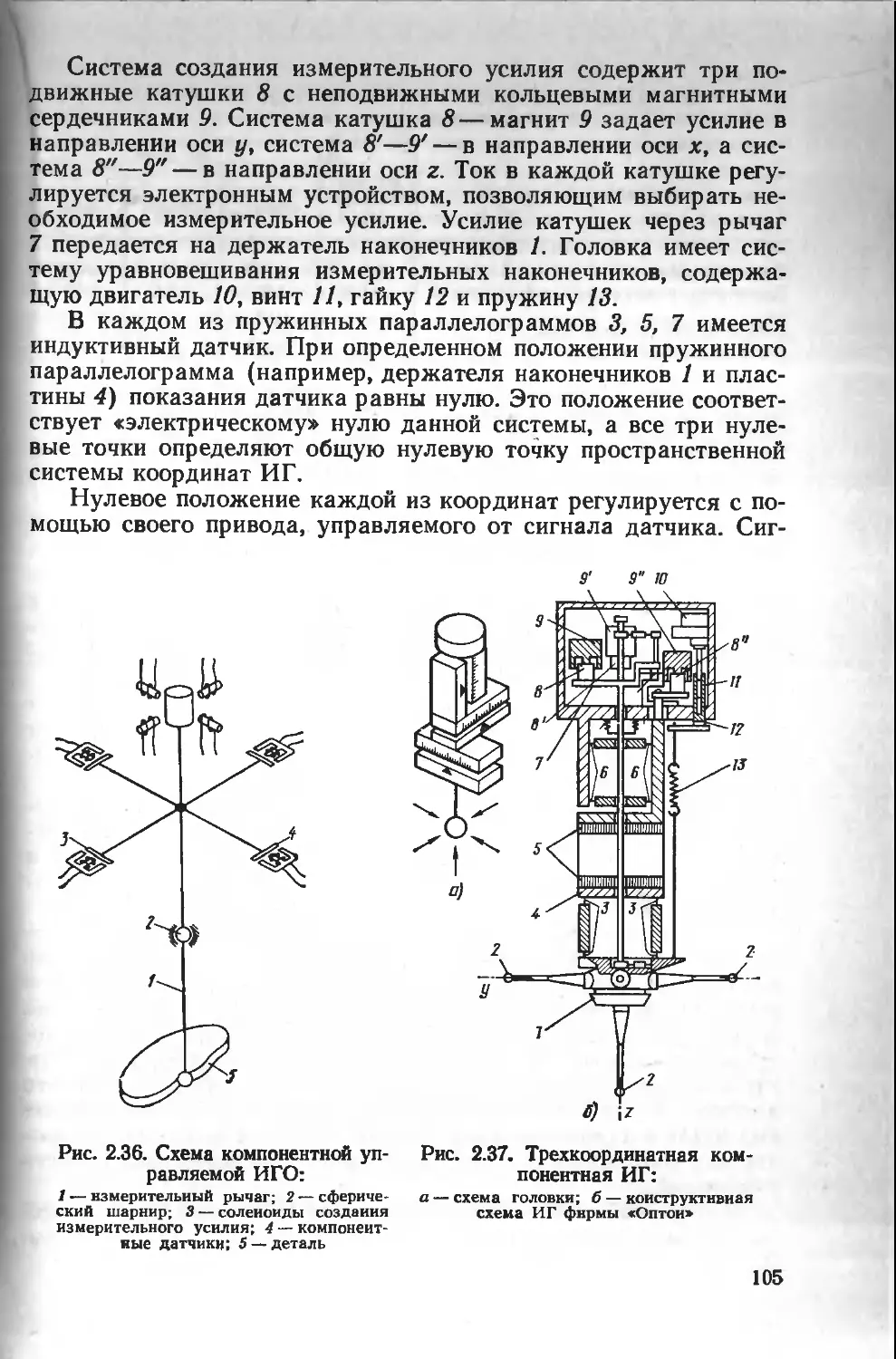

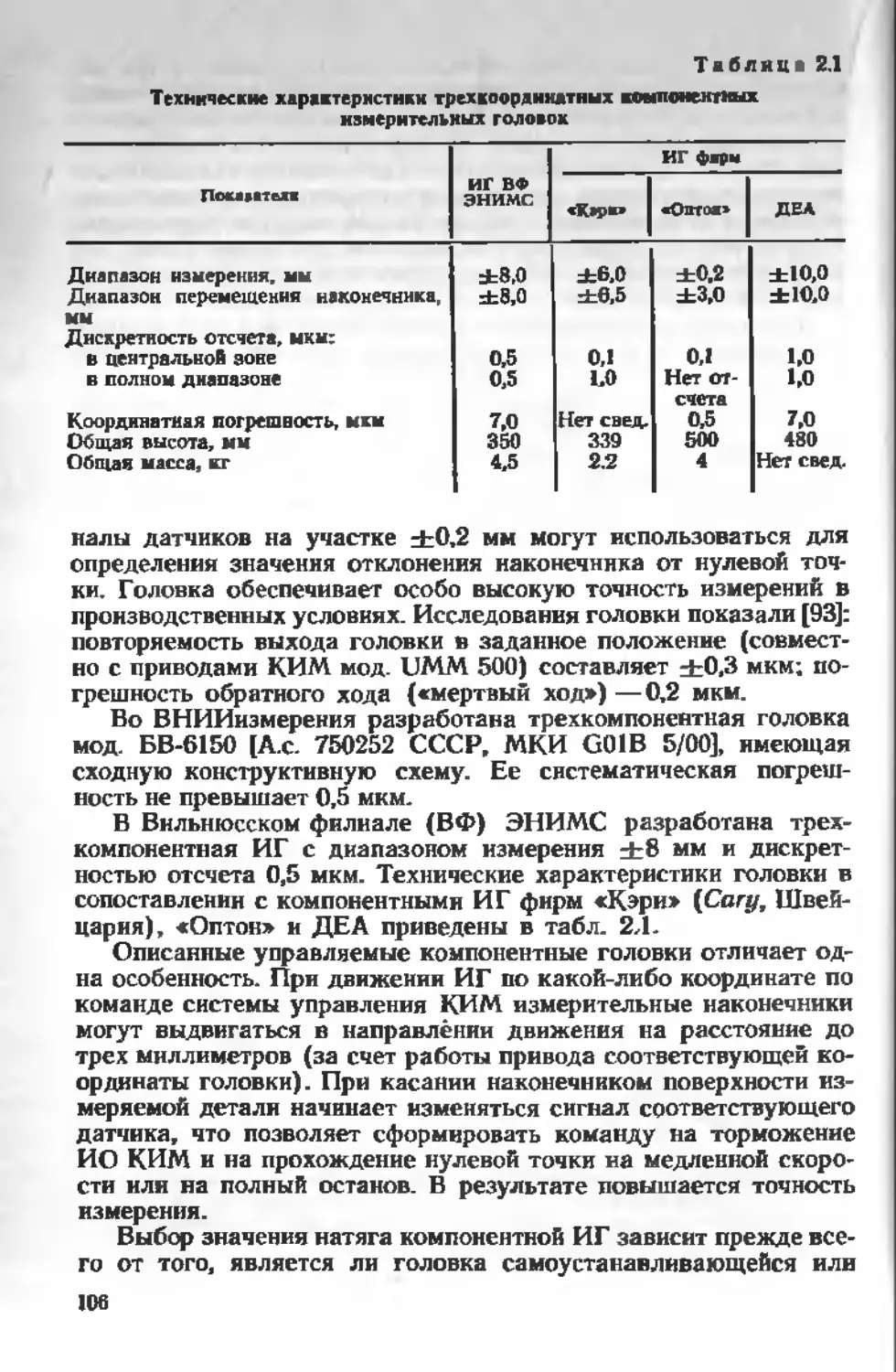

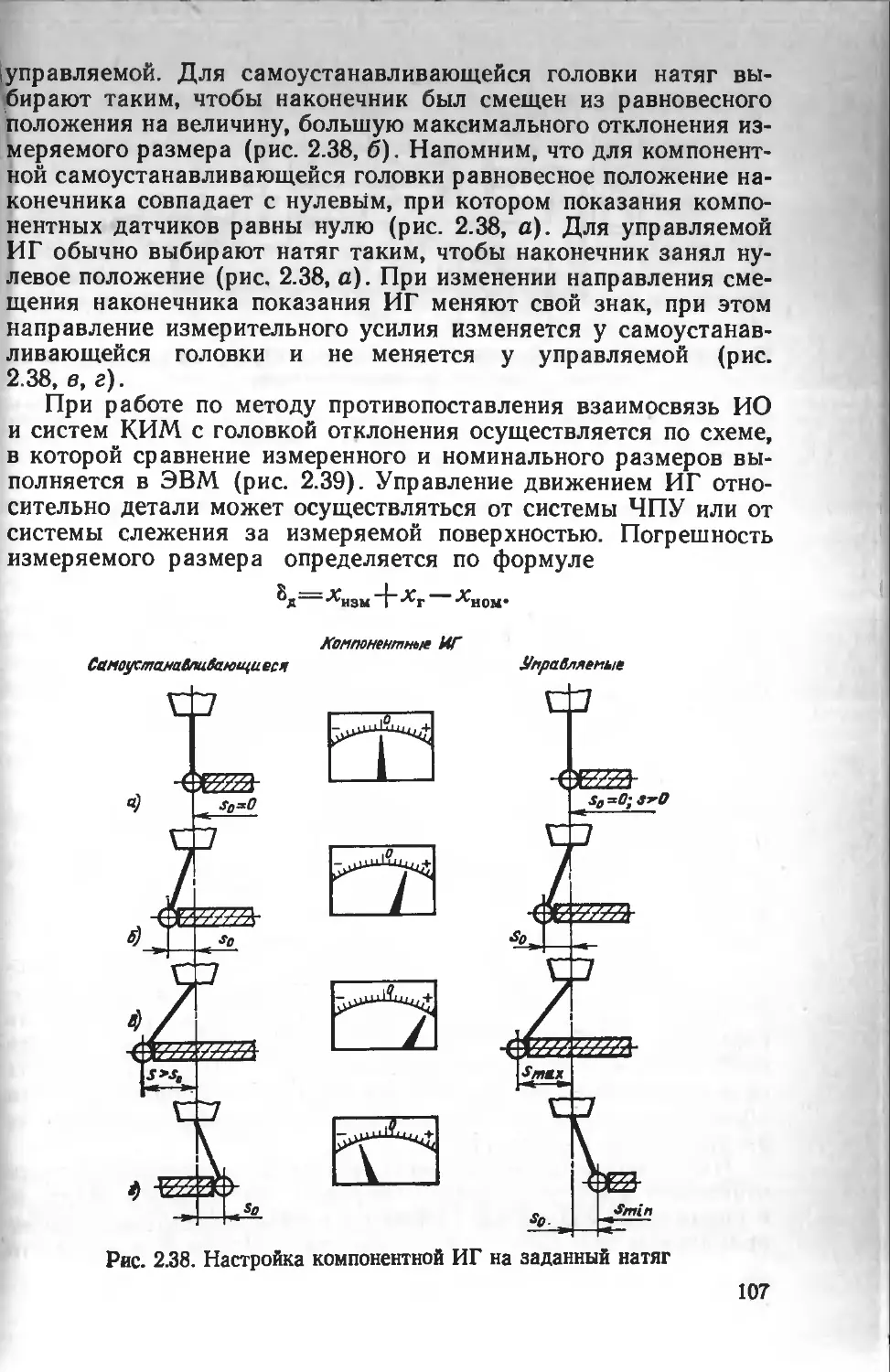

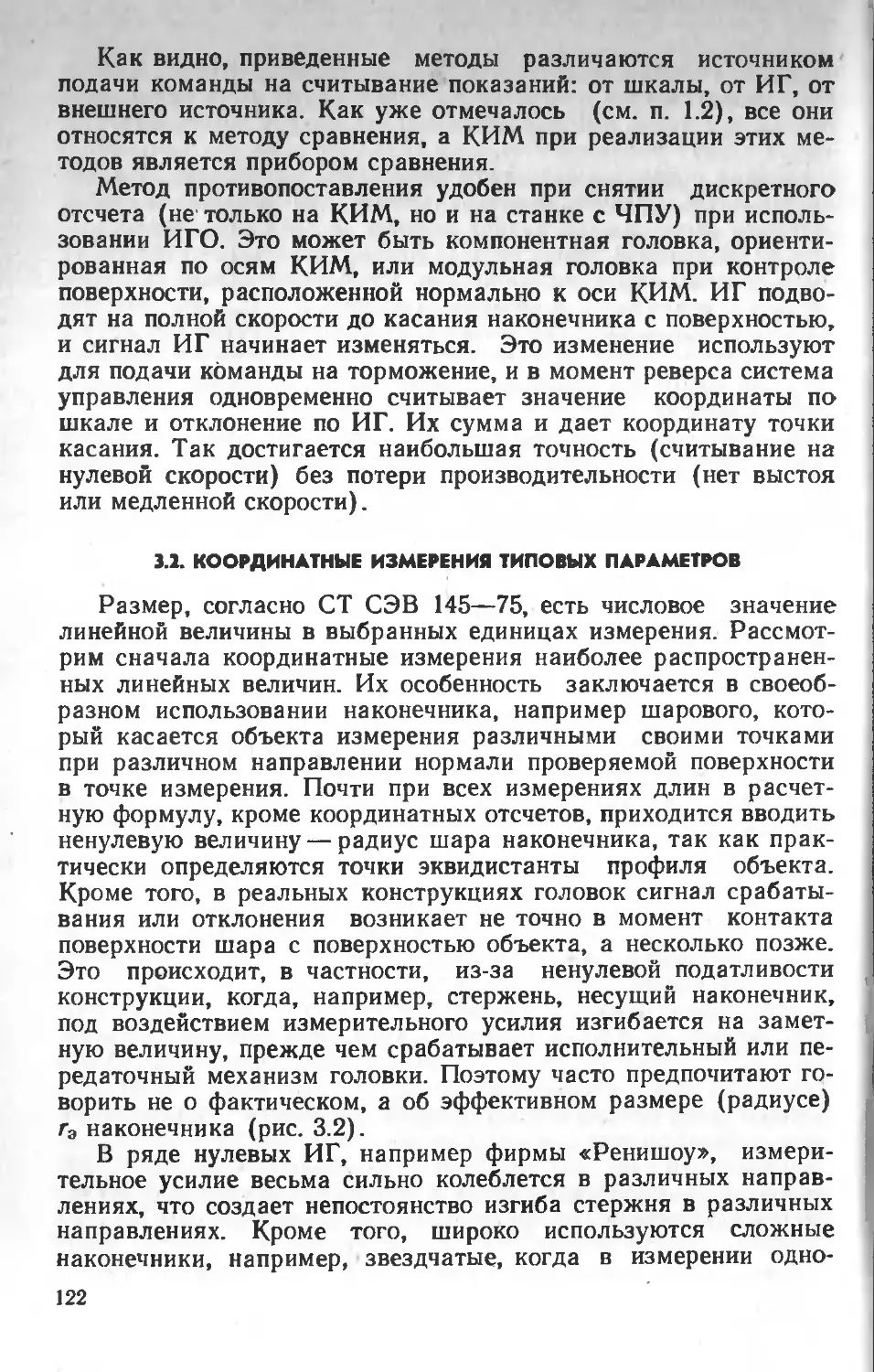

нования создают переменные нагрузки на узлы КИМ, вызываю-