Tags: автомобили

Year: 1986

Text

МИНИСТЕРСТВО 9БОРОНЫ СССР

ГЛАВНОЕ АВТОМОБИЛЬНОЕ УПРАВЛЕНИЕ

АВТОМОБИЛИ

ЗИЛ-157К, ЗИЛ-130 и ЗИЛ-131

РУКОВОДСТВО

ПО ВОЙСКОВОМУ РЕМОНТУ

(PC)

ЧАСТЬ I

Издание второе, переработанное

Утверждено заместителем начальника ГЛАВТУ

МОСКВА ВОЕННОЕ ИЗДАТЕЛЬСТВО 1986

Руководство состоит из двух частей. В первой части изложены общие положения по организации ремонта автомобилей, способы ремонта двигателя и агрегатов трансмиссии.

Во второй части описаны способы ремонта ходовой части, органов управления, электрооборудования, кабины оперения, платформы и специального оборудования, окраски и испытания автомобиля. Вторая часть имеет приложения, содержащие карты смазки и схемы электрооборудования автомобилей, указания по ремонту отдельных узлов и деталей и другие данные, необходимые для организации и проведения ремонтных работ.

ВВЕДЕНИЕ

Руководство предназначено для личного состава войсковых ремонтных средств, выполняющего текущий и средний ремонт автомобилей ЗИЛ-157К, ЗИЛ-130 и ЗИЛ-131, а также может быть использовано как учебное пособие при проведении практических занятий по войсковому ремонту автомобилей ЗИЛ в военно-учебных заведениях и воинских частях.

При подготовке данного Руководства учтены конструктивные изменения автомобилей ЗИЛ,-влияющие на производство текущего и среднего ремонта, внесенные до 1 января 1980 года.

В Руководстве изложены:

— общие положения по организации и проведению ремонта автомобилей в войсковых ремонтных средствах;

— основные неисправности агрегатов, для устранения которых необходимо их снимать или подвергать частичной разборке без снятия с автомобиля;

— описание работ по снятию, разборке, сборке и установке агрегатов автомобилей, а также справочные данные о номинальных, ремонтных и допустимых без ремонта размерах деталей.

В Руководстве приводятся общее время, затрачиваемое на выполнение работ по ремонту агрегата, (кроме времени на регулировки, которые выполняются при необходимости), и необходимый инструмент и приспособления.

3

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЕЙ

Автомобиль ЗИЛ-157К —базовая модель семейства трехосных автомобилей высокой проходимости с приводом на все оси (колесная формула 6x6), с одинарной установкой колес и централизованной системой регулирования давления воздуха в шинах. На автомобиле установлен шестицилиндровый линейный карбюраторный двигатель ЗИЛ-157К мощностью ПО л. с.

Сцепление однодисковое, коробка передач пятиступенчатая с двумя синхронизаторами для 2—3 и 4—5-й передач. Передний мост ведущий. Задняя подвеска балансирная. Рулевое управление без гидроусилителя. Автомобиль снабжен цельнометаллической кабиной и деревянной платформой. Для повышения проходимости на части автомобилей устанавливается лебедка.

Автомобиль ЗИЛ-130 —базовая модель семейства двухосных грузовых автомобилей с приводом на заднюю ось. На автомобиле установлен восьмицилиндровый V-образный карбюраторный двигатель модели ЗИЛ-130 мощностью 150 л. с.

Сцепление однодисковое, коробка передач пятиступенчатая с двумя синхронизаторами. 5-я передача прямая. Главная передача заднего моста двойная с двумя парами шестерен. Рулевое управление с гидроусилителем. Автомобиль снабжен трехместной цельнометаллической кабиной с панорамным ветровым стеклом. Платформа деревянная с металлической оковкой. Автомобиль предназначен для работы с прицепом общей массой 8 т.

Автомобиль ЗИЛ-131 — базовая модель семейства трехосных автомобилей высокой проходимости с приводом на все оси. На автомобиле установлен восьмицилиндровый V-образный карбюраторный двигатель ЗИЛ-131 мощностью 150 л. с. Электрооборудование экранированное.

Сцепление и коробка передач унифицированы с агрегатами автомобиля ЗИЛ-130. Раздаточная коробка имеет две передачи: прямую и понижающую. Передний мост ведущий, задняя подвеска балансирная. Рулевое управление с гидроусилителем. 4

На автомобиле установлена трехместная цельнометаллическая кабина с панорамным (из двух половин) ветровым стеклом. Платформа деревянная с металлической оковкой. Надставки бортов платформы образуют откидные скамейки, предусмотрена возможность установки дополнительной скамейки посередине платформы. Автомобиль снабжен шинами 12.00—20 с централизованным управлением давлением воздуха. Для повышения проходимости часть автомобилей оборудуется лебедкой. Автомобиль может преодолевать брод глубиной 1,4 м. Агрегаты автомобиля герметизированы.

Технические характеристики автомобилей приведены в табл. 1.1.

Таблица 1.1

Технические характеристики автомобилей ЗИЛ-157К, ЗИЛ-130 и ЗИЛ-131

Параметр ЗИЛ-157К зилизо ЗИЛ-131

Основные данные

Полезная нагрузка, кг: по дорогам с асфальтобетонным покрытием 4500 6000 5000

по всем видам дорог и бездо-

рожью ; Масса буксируемого прицепа, кг: по дорогам с асфальтобетонным 2500 6000 3500

покрытием по всем видам дорог и бездо- 3600 8000 6500

рожью j Масса снаряженного автомобиля, 3600 — 4000

кг * Полная масса автомобиля (с полезной нагрузкой, снаряжением, заправкой, с водителем и двумя 5540 4300 6460

пассажирами * Распределение полной массы автомобиля с грузом, кг: 8190 10525 10185

на переднюю ось 2650 2625 3060

на заднюю ось (тележку) * . . 5540 7900 7125

Габаритные размеры, мм -

Длина без лебедки 6684 6625 6900

Длина с лебедкой 6922 — 7040

Ширина 2315 2500 2500

Высота по кабине . 2360 2400 2480

Высота по тенту 2915 — 2975

База автомобиля . . . 4225 3800 3975

База задней тележки 1120 — 1250

Колея передних колес Колея задних колес (между середи- 1775 1800 1820

нами двойных скатов) —“ 1790 мма

5

Продолжение табл. 1.1

Параметр ЗИЛ-157К ЗИЛ-130 ЗИЛ-131

Колея задних колес 1750 1820

Дорожный просвет: под передним мостом 310 270 330

под средним и задним мостами . . 310 270 355

Эксплуатаци Максимальйая скорость автомобиля при движении с полной нагрузкой по горизонтальному участку асфальтированного шоссе, км/ч . . . Путь торможения автомобиля, движущегося с полной нагрузкой со скоростью 30 км/ч, до полной остановки, м онные данны! 65 в 90 80

12 11 12

Контрольный расход топлива на 100 км пути при движении со скоростью 30—40 км/ч и полной нагрузкой, л 42 28 40

Наименьший радиус поворота по колее внешнего переднего колеса, м 11.2 8,9 10,2

Наибольшая глубина брода с твердым дном, преодолеваемая автомобилем (с учетом высоты волн), м 0,85 1,4

Запас хода по контрольному расходу топлива, км 500 600 850

Заправочные данные, л

Топливный бак: основной 150 170 170

дополнительный Система смазки двигателя, включая 65 — 170

масляный радиатор Система охлаждения двигателя с пу- 11 8,5 9,5

сковым подогревателем и отопителем кабины 22 29 29

Запасной бачок для масла 10 — 10

Основные данные для регулировок

Зазор между стержнем клапана и коромыслом двигателя для впускного’ и выпускного клапанов на холодном двигателе, мм .... ' 0,25-0,30 0.25-0,30

Зазор между клапаном и толкателем (для впускного и выпускного клапанов) 0.20-0.25 — —

Зазор между электродами свечей зажигания, мм , ш 0.6—0.7 0,85-1,00 0,5—0,6

6

Окончание табл, 1.1

Параметр ЗИЛ-157К ЗИЛ-130 ЗИЛ-131

Давление масла в системе смазки прогретого нового двигателя при скорости автомобиля 40 км/ч на прямой передаче, кгс/см2 5 2,5 2-4 2—4

Минимально допустимое давление масла в системе смазки двигателя, прогретого до рабочей температуры, на холостом ходу/кгс/см2 . . < 0,5 0,5 0,5

Давление воздуха в системе пневматического привода тормозов, кгс/см2 ’ 6,0—7,7 6,0—7,7 6,0-7,7

Оптимальная температура жидкости в системе охлаждения двигателя, °C Прогиб приводных ремней под действием усилия 4 Кгс, мм: ремней вентилятора, водяного насоса, генератора 80—90 80—95 80—95

15-20 8—14 8—14

ремня компрессора 15—20 5—8 5—8

ремня насоса гидравлического усилителя рулевого управле- ния — - е 8—14 । 8—14

Зазор между контактами прерывателя, мм 0,35—0,45 0,3—0,4 0,3—0,4

Расстояние от педали тормоза до пола при полном нажатии на педаль, мм 15-30 20—30** 10—30

Свободный ход педали сцепления, мм 30—45 35—50 35-50

Полный ход педали сцепления, мм, не менее 180 180 180

Ход штоков тормозных камер, мм: передних 35 15-25 15—35

задних 35 20—30 15—35 .

* Значения параметров приведены для автомобиля без лебедки.

** При установке одинарного тормозного крана.

1.2. ОБЩИЕ ПОЛОЖЕНИЯ ПО ОРГАНИЗАЦИИ И ПРОВЕДЕНИЮ РЕМОНТА АВТОМОБИЛЕЙ

В Советской Армии и Военно-Морском Флоте установлены следующие виды ремонта автомобилей и агрегатов в зависимости от характера повреждений (неисправностей) и трудоемкости работ по их устранению: для автомобилей — текущий, средний и капитальный; для агрегатов — текущий и капитальный.

Текущий ремонт автомобиля заключается в устранении неисправностей путем замены или ремонта неисправных деталей, механизмов, приборов, а также в выполнении необходимых регулировочных, крепежных, сварочных, слесарно-меха* нических и других ремонтных работ.

7

При текущем ремонте автомобиля допускается замена отдельных агрегатов, в том числе одного основного, кроме рамы машины.

Основными агрегатами для автомобиля являются: двигатель, коробка передач, раздаточная коробка, передний ведущий мост, средний и задний мосты, рама и кабина.

Средний ремонт автомобиля заключается в замене или капитальном ремонте не менее двух и не более половины основных агрегатов машины, кроме рамы машины. При этом обязательно проверяется техническое состояние и при необходимости производятся текущий ремонт остальных агрегатов, механизмов и приборов, а также регулировочные, крепежные, сварочные, слесарно-механические и другие ремонтные работы и техническое обслуживание автомобиля в целях восстановления ресурса всех агрегатов и машины в целом до очередного капитального ремонта (или списания).

Текущий ремонт агрегата заключается в его частичной разборке, замене или ремонте отдельных изношенных и поврежденных механизмов, деталей (кроме базовых) и проведении необходимых регулировочных и крепежных работ.

К базовым деталям относятся блоки, картеры агрегатов и коленчатые вальт двигателей.

Для планирования производственной деятельности ремонтных частей и подразделений нормативно-технической документацией установлены нормы времени на текущий и средний ремонт автомобилей.

В Советской Армии и Военно-Морском Флоте в качестве основного метода ремонта автомобилей принят агрегатный. Этот метод ремонта заключается в том, что при ремонте автомобиля неисправные агрегаты, механизмы и приборы заменяются новыми или заранее отремонтированными. Агрегатный метод ремонта позволяет сократить трудозатраты на ремонт автомобиля, снизить потребность в высококвалифицированных специалистах, повысить производительность труда, улучшить качество ремонта.

В отдельных случаях при наличии запасных частей и комплектующих изделий применяется необезличенный метод ремонта автомобилей. При выполнении ремонта этим методом сохраняется принадлежность восстановленных составных частей к каждому данному автомобилю.

Автомобили, требующие текущего ремонта, напрявляются в ремонтное подразделение по указанию заместителя командира части по вооружению или начальника автомобильной службы. Командир ремонтного подразделения, определив объем ремонтных работ, делает запись в Книге учета ремонта (обслуживания, обработки) вооружения, техники и имущества и организует ремонт автомобиля с участием водителя.

В военное время командир ремонтного подразделения мо

8

жет принимать автомобили в текущий ремонт, не ожидая рас-поряжения.

Для сдачи автомобиля в ремонтное подразделение соединения составляется акт технического состояния в двух экземпля-рах и на одном из них заместитель командира соединения по вооружению (начальник автомобильной службы) делает письменное распоряжение командиру ремонтного подразделения с указанием вида и срока ремонта. После этого автомобиль (с водителем) направляется в ремонтное подразделение.

При сдаче автомобиля в ремонт представитель воинской части должен иметь: два экземпляра акта технического состояния автомобиля, паспорт автомобиля, паспорт (формуляр) да ранее капитально ремонтировавшийся двигатель, продовольственный аттестат на водителя.

Лицо, назначенное для приема автомобиля в ремонт, проверяет его техническое состояние, выявляет неучтенные дефекты и записывает их в оба экземпляра акта технического состояния, а также оформляет ведомость дефектации, которая затем является основанием для определения трудозатрат и расхода агрегатов, запасных частей и материалов.

Сдача машин в ремонт оформляется подписями представителей части и ремонтного подразделения в актах технического состояния. Подписи заверяются печатью ремонтного подразделения, после чего один экземпляр акта выдается представителю части, а другой подшивается в дело.

Отремонтированные машины выдаются воинским частям (подразделениям) через приемщиков. Выдача автомобиля из ремонта внутри части оформляется подписями командира ремонтного подразделения и приемщика в Книге учета ремонта (обслуживания, обработки) вооружения, техники и имущества.

Для получения отремонтированного автомобиля после среднего ремонта из ремонтного подразделения соединения приемщик должен иметь второй экземпляр акта технического состояния, по которому машина была сдана в ремонт, и доверенность части.

При получении -автомобиля приемщик проверяет его пробегом и проводит испытание специального оборудования, если оно подвергалось ремонту. Выдача автомобиля из ремонта оформляется распиской приемщика в акте приемки отремонтированного автомобиля. Один экземпляр акта выдается приемщику вместе с инструкцией цо обкатке автомобиля и паспортом машины. В паспорт вносятся записи: вид выполненного ремонта, основные агрегаты, которые были заменены при среднем ремонте, а для двигателя его номер. Размеры цилиндров и шеек коленчатого вала двигателя указываются в формуляре (паспорте) двигателя, прикладываемого к паспорту машины. Записи в паспорте машины заверяются подписью и печатью.

• 9

1.3. УКАЗАНИЯ ПО ПОДГОТОВКЕ И ПРОВЕДЕНИЮ РЕМОНТА АВТОМОБИЛЕЙ

Техническое состояние автомобиля, поступающего в ремонт, проверять на посту приема с применением средств технического диагностирования. После определения неисправностей и объема ремонтных работ подготовить соответствующие инструмент, приспособления и подъемно-транспортные средства.

При ремонте автомобиля в войсковых ремонтных средствах агрегаты снимать-; если их невозможно отремонтировать на автомобиле. При одновременной замене двух и более агрегатов предварительно установить объем и очередность разборочносборочных работ. При этом должно быть исключено повторение операций и должен быть обеспечен максимально широкий фронт работ.

Перед ремонтом выключатель аккумуляторной батареи («массы») установить в положение «Выключено». В том случае, когда это невозможно, отсоединенные концы проводов, находящиеся под напряжением, изолировать.

Перед снятием агрегатов (деталей) пневмосистемы выпустить воздух из нее.

Снятые агрегаты вымыть, очистить от грязи, ржавчины и старой смазки, установить на подставки или деревянные стеллажи, укрыть от пыли и влаги. Детали также очистить от грязи, промыть и протереть насухо ветошью.

Агрегаты разбирать только в закрытых помещениях и на специальных стендах до пределов, обеспечивающих возможность проверки технического состояния и замены деталей.

Болты и гайки, у которых сорвано более двух-трех ниток или смяты грани, заменить. Снятые годные крепежные детали во избежание утери укладывать в специальные ящики.

Открытые отверстия и люки агрегатов и концы отсоединенных трубопроводов закрывать заглушками или бумагой.

В процессе разборки и ремонта не обезличивать сопрягаемые детали агрегата и механизма, за исключением заменяемых в соответствии с техническими условиями.

Смятие или срыв резьбы на деталях не более трех ниток устранять прогонкой резьбы, более трех ниток — наваркой с последующей нарезкой резьбы номинального размера.

Снятые при разборке агрегата (механизма, прибора) комплекты регулировочных прокладок связывать и сохранять до сборки.

Устанавливаемые на автомобиль агрегаты запрещается укомплектовывать деталями, снятыми с заменяемых агрегатов автомобиля.

Перед сборкой трущиеся поверхности деталей смазать соответствующей смазкой.

Вновь устанавливаемый агрегат (механизм, прибор) при 10

необходимости расконсервировать, тщательно вымыть и вытереть насухо.

Перед установкой агрегата, механизма или прибора проверить:

— наличие клейма ОТК завода-изготовителя, ремонтного завода об окончательной приемке агрегата;

— наличие смазки и ее соответствие времени года;

— надежность затяжки болтов и гаек, наличие шайб и правильность стопорения и шплинтовки гаек и болтов;

— отсутствие наружных повреждений.

При установке агрегата (механизма, прибора) вынуть заглушки и проверить, не остались ли некоторые из них в трубопроводах.

Сальники и прокладки устанавливать, как правило, новые. Разрешается использовать также бывшие в употреблении годные сальники и прокладки. Расслоение, складки, вырывы, выкрашивание прокладок не допускаются.

Ставить болты и гайки,.грани которых изношены более чем на 0,5 мм от номинального размера, нельзя. При установке болтов длина их выступающей из гаек части должна быть в пределах одной-трех ниток резьбы. Завертывать болты и гайки допускается только ключами соответствующего размера.

Крепежные детали резьбовых соединений, штуцера и другие детали (кроме деталей, особо оговоренных в технических условиях) должны быть затянуты до отказа. Гайки и болты крепления одного и того же агрегата затягивать постепенно и равномерно. Отвертывать корончатые гайки по окончании затяжки для совмещения отверстий под шплинты категорически запрещается. Если невозможно затянуть гайку так, чтобы отверстие под шплинт совместилось с прорезью на ней, то ее необходимо заменить.

Хомуты крепления шлангов располагать в положении, удобном для подтягивания винтов. После затяжки винтов между ушками хомутов должен оставаться зазор не менее 3 мм для их последующего подтягивания.

При ремонте и установке агрегата заменить все шплинты, стопорные и замочные шайбы. Шплинты должны плотнб сидеть в отверстиях и не выступать над прорезью гайки. Концы шплинтов должны быть разведены по оси болта и загнуты (один конец на болт, другой на гайку).

Если по условиям разборки или сборки для снятия или установки ответственных деталей приходится ударять молотком по обработанным поверхностям, необходимо применять наставки, выколотки или молотки с наконечниками из цветных металлов (сплавов).

Отремонтированный автомобиль должен быть заправлен маслом и смазан согласно указаниям, изложенным в приложениях 1, 2 и 3.

И

В целях обеспечения заданного уровня радиопомех и Надежности работы системы электрооборудования при преодолении бродов необходимо обеспечить сохранность деталей экранировки. При сборке приборов системы электрооборудования убедиться в наличии и исправном состоянии уплотняющих деталей: прокладок, шайб, колец и т. п. Неисправные уплотнительные детали приборов и узлов системы электрооборудования должны быть заменены деталями из комплекта, прилагаемого к автомобилю.

Техническое состояние выпускаемого из ремонта автомобиля проверять на посту диагностики или контрольным пробегом. Проверку автомобиля проводить в объеме, указанном в подразд. 10.2. «Испытание автомобиля».

1.4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ АВТОМОБИЛЕЙ

Общие требования

Ремонт автомобилей выполнять в специально предназначенных 'для этих целей местах (постах) с применением устройств, приспособлений, оборудования и инструмента, предусмотренных определенным видом работ.

Автомобиль, установленный для ремонта, надежно закрепить путем постановки не менее двух упоров под колеса, затормозить стояночным тормозом, рычаг коробки передач установить в положение, соответствующее низшей передаче, зажигание выключить, на рулевое колесо повесить табличку с надписью «Двигатель не пускать — работают люди!».

Агрегаты массой более 20 кг поднимать и перемещать с помощью подъемно-транспортных механизмов, используя при этом специальные захваты.

Запрещается выполнять какие-либо ремонтные работы на автомобиле, один край которого приподнят подъемным механизмом, но не установлен на специальные подставки.

Снимать с автомобиля агрегаты только после полного удаления (слива) жидкостей (масла) из этих агрегатов.

Мойку и очистку агрегатов и деталей автомобилей производить в моечных устройствах или емкостях, специально предназначенных для этого.

Снимать и устанавливать рессоры после разгрузки их от массы автомобиля путем установки под шасси специальных подставок (козелков).

Прежде чем проворачивать коленчатый вал двигателя или карданный вал, дополнительно убедиться в том, что зажигание выключено и рычаг коробки передач установлен в нейтральное положение.

Все работы, связанные с ремонтом аккумуляторных батарей, проводить в специально оборудованных для этих целей поме

12

щениях. Аккумуляторные батареи, устанавливаемые на заряд, соединять зажимами, исключающими возможность новообразования. При заряде батарей пробки из банок должны быть вывернуты.

Готовить электролит следует в специально предназначенных для этого сосудах, заливая' кислоту в воду тонкой струей и тщательно перемешивая раствор стеклянной или эбонитовой палочкой.

Ремонт рамы производить на подставках или на автомобиле с установленными колесами. При ремонте обеспечить устойчивое положение рамы на подставках.

Пайку и сварку емкостей из-под горючего и смазочных материалов осуществлять только после полного удаления этих веществ и их паров путем специальной обработки.

Ремонт автомобиля выполнять при неработающем двигателе, за исключением случаев, когда его работа необходима в соответствии с технологическим процессом.

Перед пуском двигателя автомобиль затормозить стояночным тормозом, рычаг коробки передач установить в нейтральное положение.

При пуске двигателя пусковой рукояткой запрещается применять дополнительные рычаги и усилители, а также брать ее в обхват кистью руки. Поворачивать рукоятку необходимо снизу вверх резким движением.

Пускать двигатель и трогать автомобиль с места следует при условии обеспечения безопасности работающих с данным автомобилем, а также лиц, находящихся вблизи него.

Испытывать тормоза автомобиля необходимо на стенде или специальной площадке, при этом ее размеры должны обеспечивать безопасность людей даже в случае неисправности тормозов.

Требования к размещению производственного оборудования и организации рабочих мест

Производственное оборудование и рабочие места размещать с учетом безопасности работающих, а также удобства выполнения технологических операций.

Каждое рабочее место должно быть полностью оборудовано необходимыми средствами в зависимости от вида выполняемых работ, в том числе средствами наглядной агитации по безопасности труда.

Эстакады и осмотровые канавы должны иметь по всей длине направляющие и предохранительные реборды.

Помещения, где производят заряд аккумуляторных батарей, малярные и другие работы, связанные с выделением взрывоопасных веществ, должны быть оборудованы приточно-вытяжной вентиляцией, не объединенной с вентиляционными системами других помещений.

13

Рабочие места не должны загромождаться. Оборудование, инструмент и приспособления, необходимые для проведения ремонтных работ, следует размещать в удобных и легкодоступных местах таким образом, чтобы исключить возможность случайного перемещения или падения этих предметов.

Рабочие места в помещениях с холодным полом (цементным, асфальтовым, клинкерным и т. д.) должны быть укомплектованы деревянными подножными решетками.

Ширина переходных съемных мостиков, устанавливаемых поперек осмотровой канавы, должна быть не менее 0,8 м.

При ремонте автомобилей без осмотровых канав, эстакад или подъемников рабочее место должно быть оборудовано подкатными тележками (лежаками).

Требования к личному составу, допускаемому к выполнению работ по ремонту автомобилей

Личный состав допускать к работам по ремонту автомобилей после обучения, инструктажа и проверки знания требований безопасности труда.

При обучении и инструктаже должны быть учтены требования приказов Министра обороны СССР, директив и других действующих руководящих документов по охране труда, технике безопасности и производственной санитарии.

Личный состав ремонтной части обучается безопасным методам труда по программе, утвержденной командиром (начальником) ремонтной части или его заместителем по технической части (главным инженером).

Для изучения требований безопасности труда с личным составом проводят:

— вводный инструктаж при назначении на должность;

— инструктаж на рабочем месте;

— периодический (повторный) инструктаж;

— повседневный инструктаж.

Сроки периодического инструктажа заместитель командира части по технической части устанавливает по каждому производственному участку и для разных профессий.

Периодический инструктаж проходит весь личный состав, непосредственно занятый обслуживанием и ремонтом машин, не реже одного раза в полугодие, а на работах с повышенной опасностью — один раз в квартал.

Вводный инструктаж на рабочем месте, а также разрешение на допуск к работе оформляются в контрольном листе прохождения инструктажа по требованиям безопасности.

Периодический повторный инструктаж оформляется в журнале инструктажа.

14

Правила пожарной безопасности

В каждом производственном помещении (кузове мастерской) на видном месте должна висеть выписка из правил пожарной безопасности в данном помещении, а также табличка с указанием фамилии лица, отвечающего за пожарную безопасность в отделении, мастерской.

Места производства работ должны быть обеспечены средствами тушения пожара (огнетушителями, ящиками с песком, лопатами и др.). Доступ к пожарному инвентарю должен быть свободным.

На постах для ремонта машин запрещается*.

— загромождать проезды, проходы и выходы из помещений материалами, агрегатами, оборудованием, тарой и т. п.;

— курить, пользоваться открытым огнем, паяльными лампами и т. п. в тех помещениях, где применяются легковоспламеняющиеся и горючие жидкости (бензин, керосин, краски и пр.); курение разрешается только в специально отведенных и оборудованных местах;

— мыть детали бензином и керосином.

Запас легковоспламеняющихся и горючих жидкостей, необходимых для сменной работы, хранить в небьющейся, плотно закрытой посуде, которая должна стоять в металлических плотно закрывающихся ящиках.

Использованные обтирочные материалы складывать в металлические ящики с плотными крышками, а по окончании рабочего дня удалять их в безопасное в пожарном отношении место.

По окончании рабочего дня и после выхода машин из ремонта убирать из помещений мусор, отходы, промасленную ветошь и т. п., а разлитое масло или горючее немедленно удалять с помощью песка и опилок.

В производственных палатках и помещениях для ремонта машин запрещается:

— устанавливать машины с течью горючего из бака без предварительного слива горючего, а также заправлять машины горючим;

— хранить в общих кладовых краски, лаки, кислоты и карбид кальция (краски и лаки должны содержаться отдельно от кислот и карбида кальция).

Для предотвращения пожара на машинах запрещается:

— оставлять в кабинах и на двигателях загрязненные маслом и горючим обтирочные материалы;

— курить в непосредственной близости от приборов системы питания двигателя и топливных баков;

— пользоваться открытым огнем (спичками, свечами и т. п.) при определении и устранении неисправностей агрегатов и механизмов;

— подогревать двигатель открытым пламенем.

2. ЗАМЕНА И РЕМОНТ ДВИГАТЕЛЯ ЗИЛ-157К

2.1. ЗАМЕНА ДВИГАТЕЛЯ

Двигатель подлежит замене при следующих неисправностях:

— износ поршней, поршневых колец и гильз цилиндров;

— износ шеек коленчатого вала и вкладышей коленчатого вала, выкрашивание или подплавление антифрикционного слоя вкладышей;

— стуки в кривошипно-шатунном и газораспределительном механизмах при нормальных зазорах между клапанами и толкателями.

Внешними признаками износа поршней, поршневых колец и гильз цилиндров при исправных системах питания и зажигания, газораспределительном механизме являются:

— увеличение утечки воздуха между цилиндрами и поршневыми кольцами;

— увеличение объема газов, проходящих через картер двигателя;

— расход топлива и масла сверх установленных норм.

Двигатель подлежит замене (снятию) также при наличии боевых или аварийных повреждений (пробоины, задиры и риски на шейках коленчатого вала, заклинивание поршней, обрыв шатунов и т. д.), для устранения которых необходимы замена или ремонт деталей.

Оценку состояния цилиндров и поршневых колец проводить приборами модели К-69М, НИИАТ К-69.

Определение предельного износа подшипников коленчатого вала проводить по давлению масла в системе смазки, измеряемому автомобильным, а при малых давлениях — контрольным манометром.

Для определения характера и места стуков в кривошипношатунном и газораспределительном механизмах при нормальных зазорах между клапанами и толкателями необходимо прослушать работу двигателя с помощью стетофонендоскопа в такой последовательности:

1) после пуска холодного двигателя при частоте вращения двигателя на холостом ходу прослушать верхнюю часть блока

16

цилиндров. Изношенные поршни создают сухой щелкающий звук, исчезающий по мере прогрева двигателя. Одновременно с этим прослушать двигатель в области расположения клапанов. При больших температурных зазорах в приводе клапанов будет слышен четкий металлический стук повышенного тона, сила которого изменяется по мере прогрева двигателя;

2) после прогрева двигателя прослушать верхнюю часть блока цилиндров при резком изменении частоты вращения двигателя на холостом ходу. Изношенные поршневые пальцы создают резкий металлический стук, пропадающий при отключении свечи зажигания; .

3) прослушать стенки блока цилиндров по линии движения поршней в местах, соответствующих верхнему и нижнему положениям поршня, при резком изменении частоты вращения двигателя на холостом ходу. Изношенные шатунные подшипники создают стук, исчезающий при выключении из работы свечи зажигания;

4) прослушать нижнюю часть блока цилиндров при резком изменении частоты вращения двигателя на холостом ходу. Изношенные коренные подшипники издают глухой стук низкого тона;

5) прослушать крышку распределительных шестерен при малой частоте вращения на холостом ходу. Изношенные распределительные шестерни создают равномерный повышенный шум;

6) прослушать место расположения распределительного вала при резком изменении частоты вращения двигателя на холостом ходу. Изношенные подшипники создают стук переменного тона.

Инструмент и приспособления: ключи 8X10, 12X14 (2 шт.), 17X19 (2 шт.), 22X24 и 30X32; ключ-коловорот; головки сменные 12 и 19; плоскогубцы комбинированные 150; отвертки 175x0,7 и 300X1; молоток; бородок 3; ломик монтажный; щетка металлическая; кран-стрела грузоподъемностью 1,5 т; захват для двигателя; подставка для двигателя; посуда для охлаждающей'жидкости и масла; колодки (4 шт.).

Трудозатраты на замену — 9,2 чел.-ч.

Двигатель с коробкой передач удобно снимать, установив автомобиль на осмотровую канаву. Это обеспечивает лучший доступ к механизмам снизу. Масса двигателя 0,5 т, поэтому для его снятия и установки необходимо пользоваться подъемным устройством соответствующей грузоподъемности и имеющим высоту до крюка не менее 2 м.

Снятие двигателя в сборе с коробкой передач

1. Слить жидкость из системы охлаждения и масло из картера двигателя и коробки передач.

17

2. Снять распорную тягу кронштейна облицовки радиатора и тягу жалюзи. Наклоняя облицовку радиатора вперед, снять капот.

3. Ослабить болты стяжных хомутов и отсоединить шланги водяного и масляного радиаторов. Расшплинтовать и отвернуть гайки шпилек крепления водяного радиатора к поперечине рамы. Снять радиатор в сборе с облицовкой; снять подушки.

4. Отсоединить тягу привода управления карбюратором, тросы управления воздушной заслонкой карбюратора и управления дроссельной заслонкой, снять оттяжную пружину тяги карбюратора. Отсоединить тягу педали от кронштейна привода управления карбюратором, отвернуть болты крепления кронштейна и снять его с картера сцепления.

5. Отсоединить шланги отопителя от патрубков водяного насоса и крана отопителя, установленного на головке блока цилиндров.

6. Отсоединить от компрессора трубку регулятора давления и трубку воздушного баллона и отвести их в сторону.

7. Отсоединить от топливного насоса трубку, идущую от фильтра-отстойника, и отвести ее в сторону.

8. Отсоединить электропровода от аккумуляторной батареи, стартера, датчиков указателя температуры охлаждающей жидкости и указателя давления масла, распределителя, генератора, катушки зажигания (провод высокого напряжения) и головки блока цилиндров (провод «массы»).

9. Отвернуть гайки болтов крепления фланца приемной трубы глушителя к коллектору, вынуть болты и отсоединить приемную трубу от патрубка выпускного коллектора.

10. Снять крышку люка в полу кабины над коробкой передач. Отсоединить тяги от рычагов управления раздаточной коробкой и рычага стояночного тормоза. Вывернуть болты и снять рычаг стояночного тормоза в сборе с зубчатым сектором и кронштейн с рычагами управления раздаточной коробкой.

11. Вывернуть болты, снять крышку картера коробки передач и Прокладку. На место снятой крышки наложить лист картона или бумаги.

12. Отсоединить тягу от рычага вилки выключения сцепления, фланец карданного вала от фланца коробки передач, вилку тяги от штока переключения коробки отбора мощности и фланец карданного вала привода лебедки от фланца коробки отбора мощности.

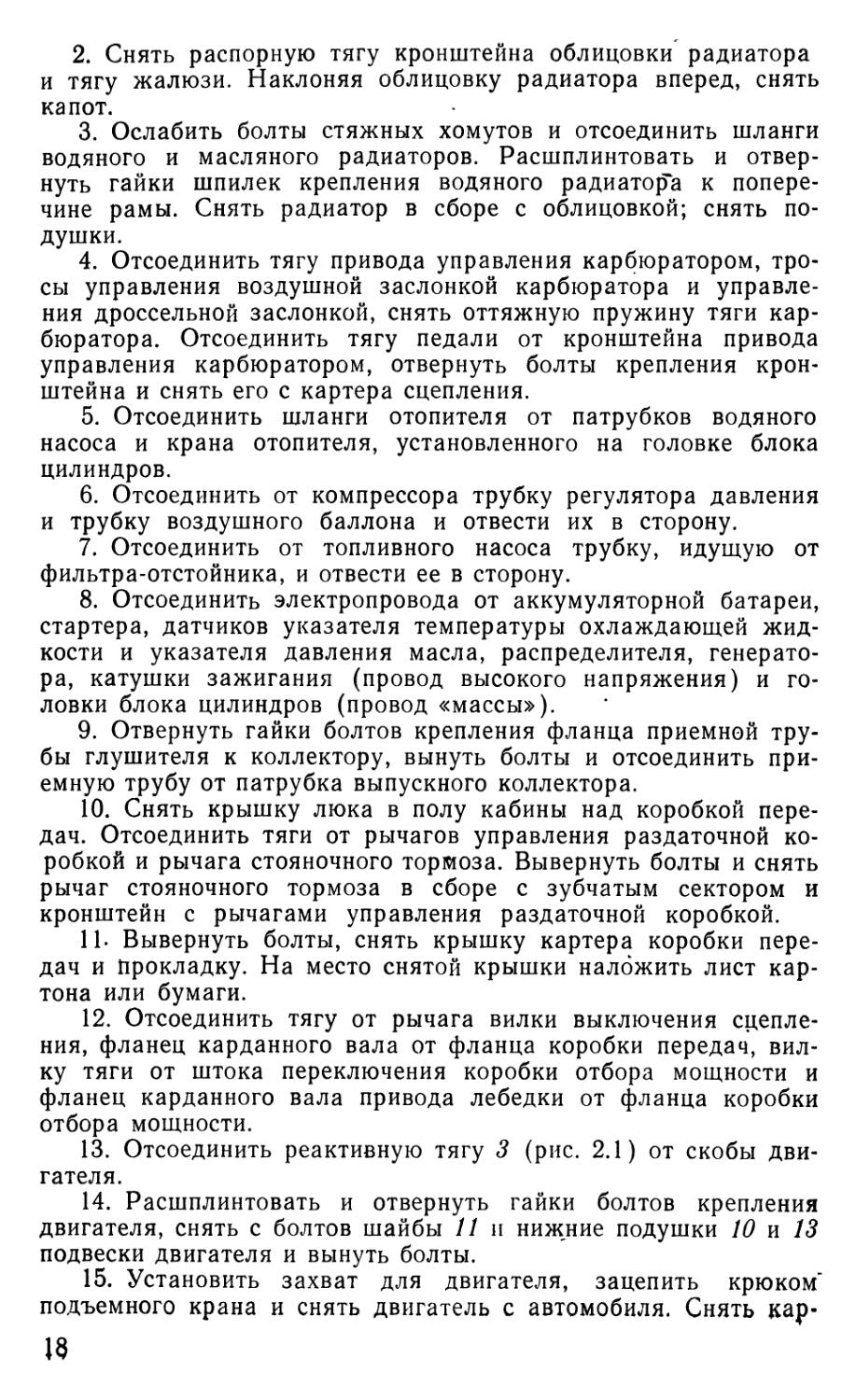

13. Отсоединить реактивную тягу 3 (рис. 2.1) от скобы двигателя.

14. Расшплинтовать и отвернуть гайки болтов крепления двигателя, снять с болтов шайбы И и нижние подушки 10 и 13 подвески двигателя и вынуть болты.

15. Установить захват для двигателя, зацепить крюком’ подъемного крана и снять двигатель с автомобиля. Снять кар-18

Ось коленчатого вола

4

/ 2 3

Я /О

-/4

Рис. 2.1. Подвеска двигателя ЗИЛ-157К а — передняя подвеска; б — задняя подвеска, z и 4 — кронштейны; 2 — буфер тяги; 3 — реак тивная тяга; 5, 11 и 14 — шайбы; 6 — защитны'! колпак; 7 и 12 — распорные трубки; 8 — верхняя подушка; 9 — гнездо верхней подушки; 10 и 13 — нижние подушки; 15 — кронштейн про-

дольной балки рамы

-1Z

13

7

8

тонный лист (бумагу) с картера коробки передач,’ установить крышку картера с прокладкой и закрепить крышку болтами с пружинными шайбами.

16. Снять с рамы автомобиля шайбы 5, защитные колпаки 6, верхние подушки 8 и гнезда 9 верхних подушек.

17. После снятия двигателя с автомобиля очистить его от грязи и масла, промыть горячей водой, керосином или обезжиривающим раствором и обдуть сжатым воздухом.

Установка двигателя в сборе с коробкой передач

1. Установить на раму автомобиля верхние подушки задней опоры двигателя, гнезда 9 (рис. 2.1) верхних подушек, верхние подушки S, шайбы 5 и защитные колпаки 6 передней опоры двигателя.

2. Вывернуть болты, снять крышку картера коробки передач и прокладку. На место снятой крышки наложить лист картона или бумаги.

3. Установить захват для двигателя, зацепить крюком подъемного крана и установить двигатель на подушки передней и задней опор двигателя.

4. Вставить болты в отверстия кронштейна и верхних, подушек передней подвески двигателя, надеть на болты нижние подушки 10 и шайбы //, навернуть гайки и зашплинтовать их шплинтами.

5. Надеть на болты шайбы 14 и нижние подушки 13. Вставить болты в отверстия кронштейнов и лап задней опоры двигателя, навернуть на болты гайки и зашплинтовать их шплинтами. Отцепить крюк подъемного крана и снять захват с двигателя.

6. Соединить пальцем реактивную тягу 3 со скобой двигателя и зашплинтовать палец шплинтом.

7. Отвернуть гайку задней левой шпильки крепления головки блока цилиндров, снять со шпильки шайбу, надеть на шпильку наконечник провода «массы», шайбу и навернуть гайку.

8. Вставить приемную трубу глушителя в патрубок выпускного коллектора и соединить фланец трубы с патрубком коллектора с помощью болтов, гаек и запорных шайб.

9. Подсоединить трубку, идущую от фильтра-отстойника к топливному насосу, ввернув накидную гайку трубки в штуцер топливного насоса.

10. Подсоединить трубки регулятора давления и воздушного баллона к компрессору, навернув накидные гайки трубок на штуцера компрессора.

И. Надеть шланги отопителя на патрубок крана и водяного насоса и закрепить шланги стяжными лентами.

12. Соединить пальцем рычаг включения стартера со звеном рычага и зашплинтовать палец шплинтом.

13. Установить кронштейн управления дроссельной заслон-

20

/ кой и закрепить его. Присоединить к кронштейну тягу педали управления дроссельной заслонкой и закрепить ее. Установить и соединить тягу с рычагом дроссельной заслонки и кронштейном управления дроссельной заслонкой, установить оттяжную пружину привода карбюратора. Присоединить к кронштейнам тросы ручного управления воздушной и дроссельной заслонками и закрепить их винтами.

14. Снять картонный лист (или бумагу) с картера коробки передач, установить крышку картера с прокладкой и закрепить крышку болтами с пружинными шайбами.

15. Установить кронштейн с рычагами управления раздаточной коробкой и стояночным тормозом в сборе с зубчатым сектором и закрепить их болтами с пружинными шайбами.

16. Соединить пальцами тяги с рычагами управления раздаточной коробкой и штоком переключения коробки отбора мощности. Зашплинтовать пальцы шплинтами.

17. Установить и соединить тягу стояночного тормоза, отрегулировав ее длину.

18. Соединить тягу с рычагом вилки выключения сцепления, навернуть сферическую гайку и контргайку. При этом свободный ход педали сцепления должен быть 30—45 мм, а полный ход—не менее 180 мм.

19. Подсоединить карданные валы к коробке передач и коробке отбора мощности, закрепить их болтами.

20. Установить крышку люка в кабине над коробкой передач и закрепить крышку болтами с пружинными шайбами.

21. Установить резиновые подушки и радиатор в сборе с облицовкой на раму и закрепить их. Присоединить тягу к рычагу жалюзи, зашплинтовать и закрепить кронштейн тяги на щите кабины. Установить нижний патрубок радиатора, соединить шланг с водяным насосом и шланг с патрубком головки блока цилиндров; закрепить хомуты винтами. Установить распорную тягу капота.

22. Подсоединить провод высокого напряжения к катушке зажигания, электропровода к генератору, распределителю, датчикам указателя давления масла и указателя температуры охлаждающей жидкости, стартеру. Закрепить пучки проводов на соединительных колодках. Соединить электропровод стартера с выводом аккумуляторной батареи.

23. Заправить двигатель и коробку передач маслом. Пустить двигатель и проверить его работу, при необходимости отрегулировать карбюратор и проверить, нет ли течи бензина, масла и охлаждающей жидкости, а также утечки воздуха и прорыва газов в местах соединения трубопроводов.

2.2. ЗАМЕНА ПРОКЛАДКИ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Прокладка головки блока цилиндров подлежит замене при нарушении герметичности в соединении головки блока с

21

блоком цилиндров, неустранимом подтягиванием долгов креп* ления головки блока.

Внешние признаки потери герметичности:

— снижение мощности или перебои в работе двигателя при исправных системах питания и зажигания;

— течь охлаждающей жидкости в стыке головки блока с блоком цилиндров наружу или в масляный картер;

— появление следов масла и сажи по разъему между головкой блока и блоком цилиндров.

Инструмент и приспособления: ключи 12X14, 17X19 и 22x24; ключ торцовый 17; бородок 2; отвертка 175x0,7; плоскогубцы комбинированные 150; съемник головки блока цилиндров (ПАРМ-75); ключ динамометрический; посуда для охлаждающей жидкости.

Трудозатраты на замену — 5,3 чел.-ч.

Снятие прокладки головки блока цилиндров

I. Открыть капот, слить охлаждающую жидкость из системы охлаждения и отсоединить распорную тягу от кронштейна облицовки радиатора. Наклоняя облицовку радиатора вперед, снять капот.

2. Отвернуть накидные гайки и отсоединить от компрессора трубки подвода воздуха и масла. Отвернуть гайки крепления компрессора, снять плоские шайбы, ремень привода компрессора и компрессор.

3. Снять насадок водяного насоса в сборе со шлангами и снять шланг с патрубка головки блока цилиндров.

4. Снять шланг с патрубка крана отопителя, отсоединить и снять трубки вакуумного регулятора и регулятора давления воздуха.

5. Отвернуть накидную гайку со штуцера блока цилиндров и снять трубку, подводящую масло к компрессору.

6. Отсоединить трос воздушной заслонки от зажима карбюратора. Снять провода со свечей (при наличии экранированного электрооборудования предварительно снять крышку экранирующего кожуха свечей).

7. Отсоединить электропровод от датчика указателя температуры охлаждающей жидкости.

8. Отсоединить трубку, идущую к тормозному крану от тройника.

9. Вывернуть болты и отвернуть гайки шпилек крепления головки блока цилиндров, снять кронштейн воздушного фильтра, кронштейн рычагов карбюратора и кронштейн проводов высокого напряжения.

10. Снять с помощью съемника головку блока цилиндров и прокладку головки блока. Закрыть плоскость разъема блока цилиндров бумагой.

22

Установка прокладки головки блока цилиндров

1. Очистить плоскости разъема блока цилиндров и головки блока от остатков старой прокладки, снять нагар с днищ поршней и камер сгорания головки блока цилиндров. Протереть днище поршней и камеры сгорания чистой ветошью, смоченной бензином. Нагар и остатки старой прокладки удалять тщательно и осторожно, чтобы не повредить поверхности головки цилиндров или поршня.

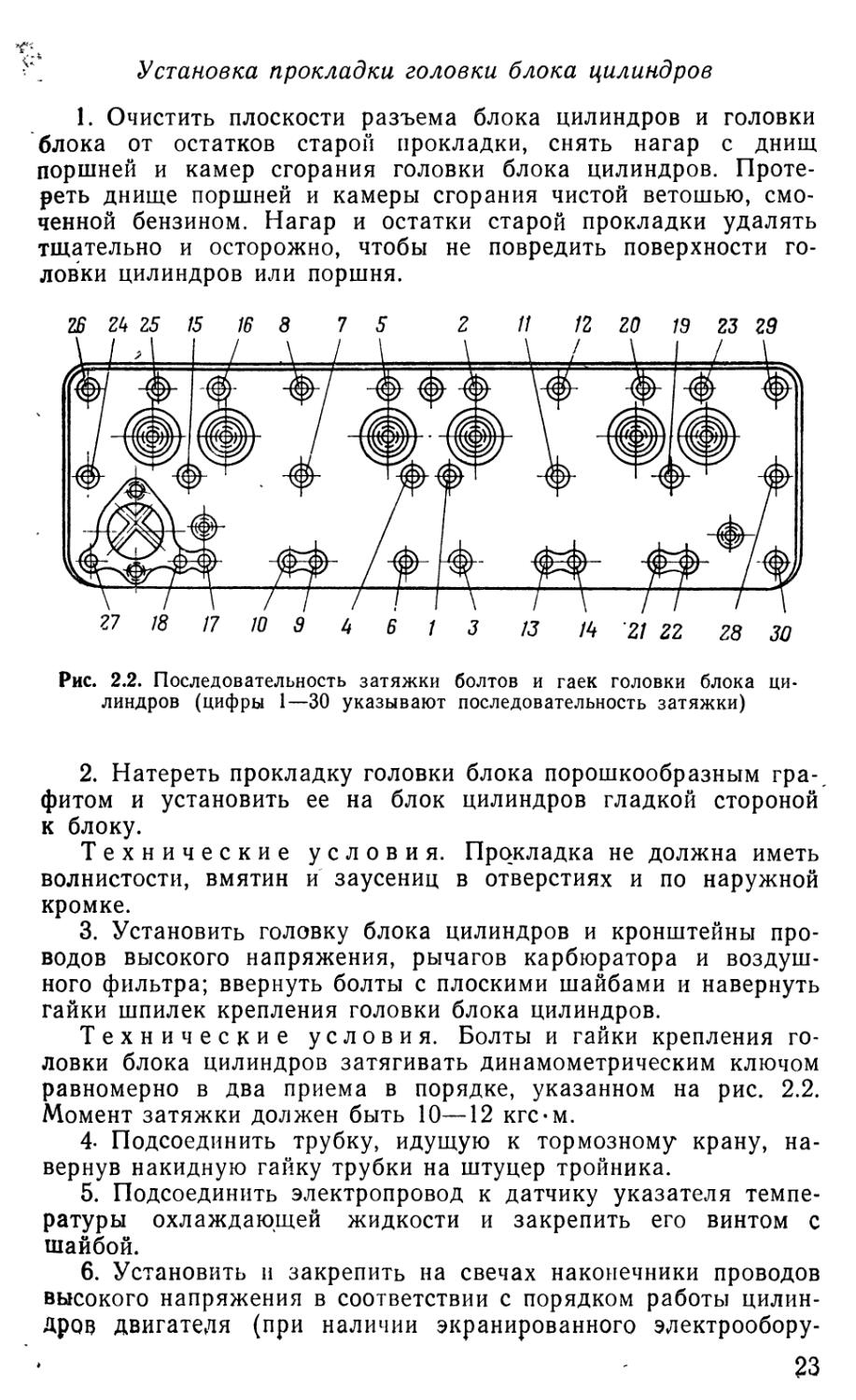

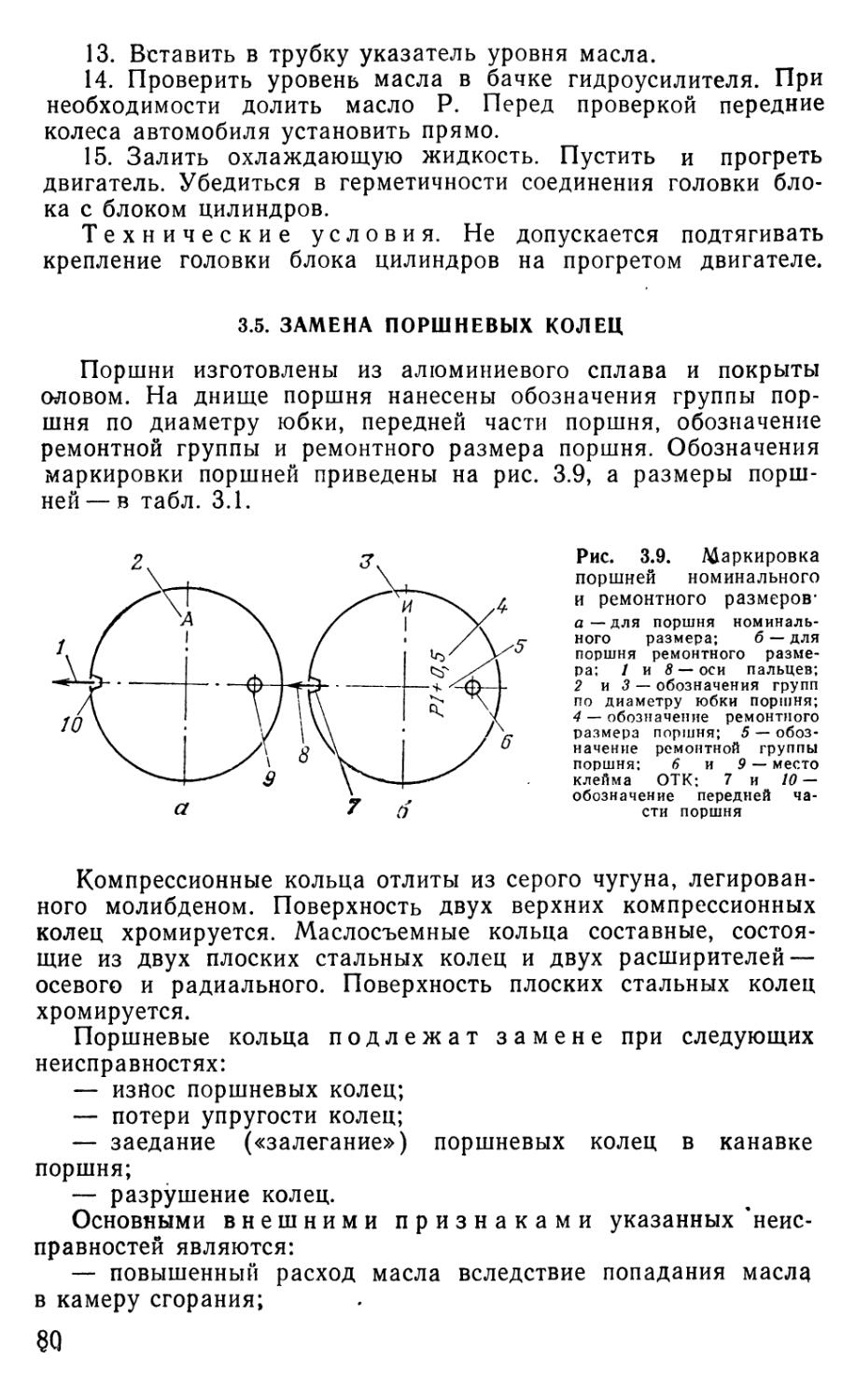

26 2Ь 25 15 16 8 7 5 Z 11 12 20 19 23 29

Рис. 2.2. Последовательность затяжки болтов и гаек головки блока цилиндров (цифры 1—30 указывают последовательность затяжки)

2. Натереть прокладку головки блока порошкообразным графитом и установить ее на блок цилиндров гладкой стороной к блоку.

Технические условия. Прокладка не должна иметь волнистости, вмятин и заусениц в отверстиях и по наружной кромке.

3. Установить головку блока цилиндров и кронштейны проводов высокого напряжения, рычагов карбюратора и воздушного фильтра; ввернуть болты с плоскими шайбами и навернуть гайки шпилек крепления головки блока цилиндров.

Технические условия. Болты и гайки крепления головки блока цилиндров затягивать динамометрическим ключом равномерно в два приема в порядке, указанном на рис. 2.2. Момент затяжки должен быть 10—12 кгс-м.

4- Подсоединить трубку, идущую к тормозному крану, навернув накидную гайку трубки на штуцер тройника.

5. Подсоединить электропровод к датчику указателя температуры охлаждающей жидкости и закрепить его винтом с шайбой.

6. Установить и закрепить на свечах наконечники проводов высокого напряжения в соответствии с порядком работы цилиндров двигателя (при наличии экранированного электрообору

23

дования дополнительно установить и закрепить экранирующий кожух).

7. Установить в зажим карбюратора трос воздушной заслонки и закрепить его винтом.

8. Установить трубку, подводящую масло к компрессору, и навернуть накидную гайку трубки на штуцер блока цилиндров.

9. Установить и соединить с регулятором давления воздуха трубку, идущую от компрессора.

10. Установить и закрепить трубку вакуумного регулятора.

11. Надеть шланг на патрубок крана отопителя и закрепить его хомутом. Установить насадок в сборе со шлангами на корпус водяного насоса и закрепить его двумя болтами с пружинными шайбами.

12. Надеть шланг на патрубок головки блока цилиндров и закрепить его хомутом.

13. Установить компрессор (см. подразд. 6.4).

14- Установить капот, соединить распорную тягу с кронштейном облицовки болтом с гайкой и пружинной шайбой.

15. Залить в систему охлаждения охлаждающую жидкость, пустить двигатель, проверить, нет ли течи охлаждающей жидкости и масла в местах соединения шлангов и трубок, закрыть капот.

23. ЗАМЕНА ПОРШНЕВЫХ КОЛЕЦ

Поршневые кольца подлежат замене при следующих неисправностях:

— износ поршневых колец;

— потеря упругсс i колец;

— заедание («залегание») поршневых колец в канавках поршня;

— разрушение колец.

Внешние признаки указанных неисправностей:

— падение компрессии в цилиндрах двигателя при исправном состоянии деталей и правильной регулировке механизма газораспределения;

— повышенный расход масла вследствие попадания его в камеру сгорания.

Для оценки состояния деталей поршневой группы используются следующие средства технического диагностирования: приборы мод. К-69М, НИИАТ К-69, газовый счетчик РГ-40-1 и компрессометр (мод. 179).

Инструмент и приспособления: ключи 12X14, 17X19, 22X24 и 24X27; головки сменные 12, 17 и 19; бородок 3; отвертка 175x0,7; плоскогубцы комбинированные 150; молоток; ключ динамометрический; ключ торцовый свечной с воротком; набор клейм № 5; выколотка бронзовая 0 10 мм; съемник головки блока цилиндров (ПАРМ-75); приспособление для снятия и установки поршневых колец; приспособлен

ние для очистки канавок поршня от нагара; приспособление для сжатия поршневых колец; стержень металлический 0 3 мм и длиной 100 мм; набор щупов № 2; рукоятка пусковая; шабер трехгранный; напильник личной плоский; масленка; противень; посуда для охлаждающей жидкости и масла.

Трудозатраты на замену — 7,3 чел.-ч.

Снятие поршневых колец

1. Снять головку блока цилиндров (подразд. 2.2).

2. Слить масло из картера двигателя и снять брызговики. Отсоединить маслоотводящий шланг масляного радиатора от картера двигателя. Вывернуть болты с пружинными шайбами и снять картер с прокладкой. Вывернуть болты с пружинными шайбами крепления фланцев трубок к блоку ци-

Рис. 2.3. Установка съемника для снятия поршневого кольца

линдров двигателя и болты крепления масляного насоса. Снять насос с трубками.

3. Установить поршень первого цилиндра в положение около нижней мертвой точки, расшплинтовать и отвернуть гайки болтов шатуна, снять крышку и вынуть поршень с шатуном в сборе из цилиндра.

4- Поворачивая коленчатый вал и поочередно устанавливая поршни в нижнюю мертвую точку, снять крышки шатунов и вынуть поршни с шатунами из цилиндров. Установить крышки шатунов на место.

Технические условия. В случае отсутствия на крышках шатунов меток, определяющих порядковый номер цилиндра, нанести их клеймом.

Вынимать поршень с шатуном из цилиндра осторожно, чтобы краями нижней головки шатуна не повредить зеркало цилиндра.

25

5. Снять поршневые кольца с поршней (рис. 2.3).

' Примечание. На двигателях, выпускаемых с марта 1973 г, вместо чугунных маслосъемных колец устанавливаются стальные хромированные сборные кольца.

Установка поршневых колец

1. Очистить цилиндры от нагара. Снять шабером верхнюю кромку (буртик) цилиндров, которая остается не изношенной выше уровня верхнего поршневого кольца.

2. Очистить поршни от нагара. Канавки поршневых колец очищать с помощью приспособление (рис. 2.4). Нагар из маслоотводящих отверстий удалять металлическим стержнем 0 3 мм.

Рис. 2.4. Установка приспособления для очистки канавки поршня от нагара

Технические условия. Удалять нагар тщательно и осторожно, чтобы не повредить поверхности канавок.

3. Проверить зазор между цилиндром и поршнем по диаметру в плоскости, перпендикулярной оси поршневого пальца, со стороны, противоположной прорези.

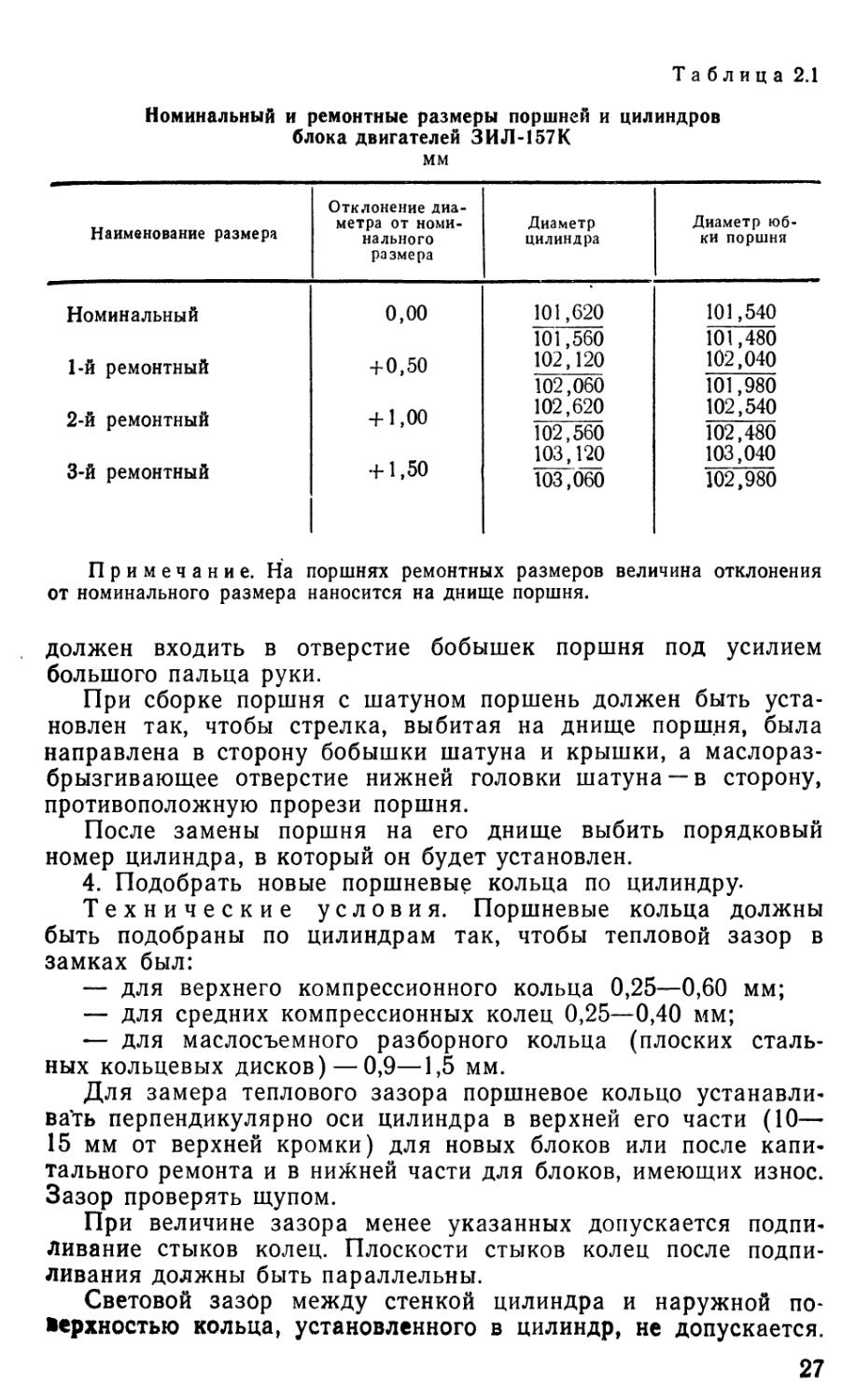

Технические условия. Размер поршня должен соответствовать размеру цилиндра блока (табл. 2.1).

Номинальный зазор между поршнем и цилиндром 0,08— 0,1 мм. При зазоре более 0,3 мм поршень заменить.

При сборке поршневого пальца с поршнем и шатуном диаметры пальца, отверстий в бобышках поршня и ^отверстия в верхней головке шатуна должны быть одной размерной группы.

Поршневой палец, установленный без смазки во втулку верхней головки шатуна, должен плотно входить в отверстие под усилием большого пальца руки.

Поршневой палец должен устанавливаться в поршень с предварительным подогревом поршня до 75°С, при этом палец

26

Таблица 2.1

Номинальный и ремонтные размеры поршней и цилиндров блока двигателей ЗИЛ-157К

мм

Наименование размера Отклонение диаметра от номинального размера Диаметр цилиндра Диаметр юбки поршня

Номинальный 0,00 101,620 101,560 101,540 101,480

1-й ремонтный +0,50 102,120 102,060 102,620 102,040 101,980 102,540

2-й ремонтный + 1,00 102,560 103,120 102,480 103,040

3-й ремонтный +1,50 103,060 102,980

Примечание. На поршнях ремонтных размеров величина отклонения от номинального размера наносится на днище поршня.

должен входить в отверстие бобышек поршня под усилием большого пальца руки.

При сборке поршня с шатуном поршень должен быть установлен так, чтобы стрелка, выбитая на днище поршня, была направлена в сторону бобышки шатуна и крышки, а маслоразбрызгивающее отверстие нижней головки шатуна —в сторону, противоположную прорези поршня.

После замены поршня на его днище выбить порядковый номер цилиндра, в который он будет установлен.

4. Подобрать новые поршневые кольца по цилиндру.

Технические условия. Поршневые кольца должны быть подобраны по цилиндрам так, чтобы тепловой зазор в замках был:

— для верхнего компрессионного кольца 0,25—0,60 мм;

— для средних компрессионных колец 0,25—0,40 мм;

— для маслосъемного разборного кольца (плоских стальных кольцевых дисков) — 0,9—1,5 мм.

Для замера теплового зазора поршневое кольцо устанавли-ва‘ть перпендикулярно оси цилиндра в верхней его части (10— 15 мм от верхней кромки) для новых блоков или после капитального ремонта и в нижней части для блоков, имеющих износ. Зазор проверять щупом.

При величине зазора менее указанных допускается подпиливание стыков колец. Плоскости стыков колец после подпиливания должны быть параллельны.

Световой зазор между стенкой цилиндра и наружной поверхностью кольца, установленного в цилиндр, не допускается.

27

5. Проверить зазор по высоте между кольцами и канавками поршней.

Технические условия. Зазор между кольцом и поршневой канавкой по высоте должен быть для компрессионных колец 0,035—0,072 мм. Проверять зазор щупом (рис. 2.5). Подгонку колец к канавкам поршня вести притиркой с помощью мелкозернистой шлифовальной шкурки.

Поршневые кольца должны свободно прокатываться в канавках под действием собственной массы.

Рис. 2.5. Проверка зазора между кольцом и канавкой поршня

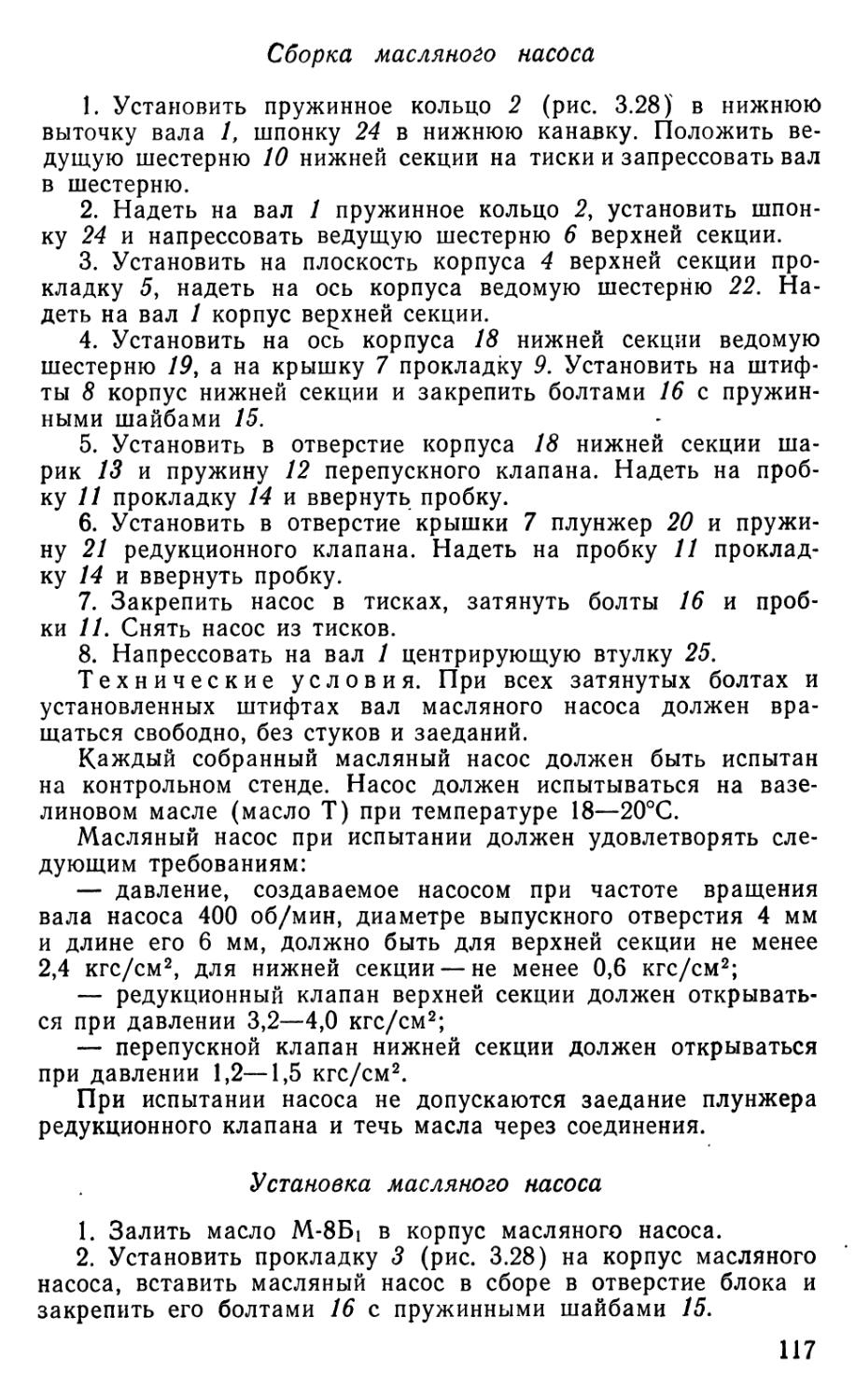

Рис. 2.6. Установка компрессионных колец на поршень: а — установка колец; б — расположение стыков колец

6. Поочередно устанавливая поршни в сборе с шатуном в тиски, надеть подобранные кольца (рис. 2.3).

Технические условия. Верхнее компрессионное кольцо должно быть хромированным и должно устанавливаться на поршень проточкой вверх, остальные компрессионные кольца — проточкой вниз (рис. 2.6).

Поршневые кольца при встряхивании поршня должны свободно перемещаться в канавках под действием собственной массы.

7. Снять нижнюю крышку с шатуна, смазать поршневые кольца маслом М-8Б], сжать их с помощью приспособления и вставить поршень с шатуном в цилиндр.

28

Технические условия. Поршни в сборе с шатунами устанавливать в цилиндры блока в соответствии с порядковыми номерами, нанесенными на днище поршней.

Замки компрессионных колец при установке поршня в цилиндр блока должны быть расположены в соответствии с рис. 2.6, б.

Зам1?и четырех составных частей разборного маслосъемного кольца должны быть расположены под углом 90° один к другому, при этом замки плоских стальных кольцевых дисков этого кольца должны быть расположены под углом 180° один к другому.

Поршень устанавливать в цилиндр так, чтобы стрелка, выбитая на днище поршня, была направлена в сторону передней коренной шейки коленчатого вала.

8. Протереть чистой ветошью шатунную шейку коленчатого вала и смазать ее маслом М-8БГ Установить шатун и крышку шатуна на шейку коленчатого вала так, чтобы метки на шатуне и крышке были на одной стороне, навернуть на болты шатуна гайки и затянуть их.

Технические условия. Момент затяжки гаек шатунных болтов должен быть 6,5—8 кгс-м- Затянутые гайки должны быть зашплинтованы. Если отверстие в болте и прорезь в гайке не совпали, допускается доворачивать гайку не более чем на одну грань, при этом момент затяжки не должен превышать 14 кгс-м. Ослабление затяжки гайки для постановки шплинта не допускается.

9. Зашплинтовать гайки шатуна.

10. Установить аналогично остальные поршни с шатунами в цилиндры.

11. Установить масляный насос (подразд. 2.8).

12. Установить головку блока цилиндров (подразд. 2.2).

13. Произвести приработку двигателя (подразд. 10.2).

2.4. ЗАМЕНА ВКЛАДЫШЕЙ ШАТУННЫХ И КОРЕННЫХ ПОДИПГПЙИКОВ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ

Вкладыши подшипников коленчатого вала подлежат замене при следующих неисправностях:

— износ антифрикционного слоя вкладышей;

— подплавление антифрикционного слоя;

— выкрашивание и отслоение антифрикционного слоя.

Внешними признаками указанных неисправностей являются стуки в двигателе и пониженное давление в системе смазки при исправных ее узлах и приборах.

Замена вкладышей шатунных подшипников

Инструмент и приспособления: ключи 12x14 и 24X27; сменные головки 12, 17 и 19; бородок 3; выколотка

29

бронзовая 0 10 мм; отвертка 175x0,7; плоскогубцы комбинированные 150; молоток; ключ динамометрический; набор клейм № 5; кернер; рукоятка пусковая; пластина контрольная 25Х Х.12Х0,08 мм; микрометр 50—75; посуда для керосина; кисть волосяная; посуда для масла; салфетка хлопчатобумажная.

Трудозатраты на замёну — 6,2 чел.-ч.

1. Снять масляный насос (подразд. 2.8).

2. Установить поршень первого цилиндра в положение нижней мертвой точки. Расшплинтовать и отвернуть гайки болтов крепления крышки шатуна. Слегка постукивая молотком по крышке, снять ее, продвинуть шатун с поршнем вверх и освободить шатунную шейку от шатуна.

3. Тщательно протереть чистой ветошью шатунную шейку коленчатого вала и проверить ее состояние.

Технически-е условия. Задиры, риски и наволакивание металла на шейке вала не допускаются.

Овальность и конусообразность изношенных шеек допускается не более 0,05 мм. Шейку вала следует замерять в двух взаимно перпендикулярных плоскостях и двух поясах по длине шейки.

При износе шатунных шеек более 0,05 мм или наличии на них рисок, задиров и наволакивания металла двигатель подлежит снятию и отправке в капитальный ремонт.

4. Установить шатун первого цилиндра и крышку шатуна на шейку коленчатого вала и закрепить крышку болтами и гайками. Отвернуть гайки шатунных болтов на два-три оборота.

5. Проверить аналогично состояние остальных шатунных шеек коленчатого вала.

6. Отвернуть гайки болтов шатуна первого цилиндра, снять крышку шатуна и продвинуть шатун в сборе с поршнем вверх. Снять вкладыши шатуна и крышки. Тщательно протереть поверхности под вкладыши шатуна и крышки. Протереть шатунную шейку.

7. Промыть керосином и тщательно протереть комплект новых шатунных вкладышей. Проверить соответствие новых вкладышей размеру шейки (табл. 2.2).

8. Установить новые вкладыши на шатун и в крышку шатуна. Смазать маслом М-8Б1 поверхности трения вкладышей и шатунной шейки.

9. Уложить на вкладыш крышки шатуна контрольную пластину 25X12X0,08 мм (рис. 2.7), установить шатун и крышку шатуна на шейку коленчатого вала, закрепить болтами и гайками. Затянуть гайки шатунных болтов.

Технические условия. При установке метки (бобышки) на шатуне и крышке должны быть направлены к передней коренной шейке коленчатого вала.

Под крышки шатунов должны быть установлены с каждой стороны по одной прокладке из латуни толщиной 0»05 мм.

30

Таблица 2.2

Номинальный и ремонтные размеры шеек коленчатого вала и вкладышей шатунных и коренных подшипников двигателя ЗИЛ-157К мм

Наименование размера Отклонение диаметра шейки от номинального размера Диаметр шатунной шейки Диаметр коренной шейки

Номинальный 0,00 62,0_о,О2Б 66,0_0,03

1-й ремонтный -0,30 61 ,7 — 0>02g 65,7-о,оз

2-й ремонтный —0,60 61 >4 — 0’025 65,4—о>оз

3-й ремонтный —1,00 61 ,0 —О,О2Г, 65,0_о.оз

4-й ремонтный —1,50 6О,5 — ош25 64,5—0,03

5-й ремонтный —2,00 60,0 — 0’025 64,0_ о»оз

Примечание. На вкладышах ремонтных размеров отклонения от номинального диаметра шатунной шейки вала наносятся на стальной ленте вкладыша с внешней стороны.

Момент затяжки гаек болтов шатуна должен быть 8— 9 кгс-м.

10. -Осторожно поворачивая пусковой рукояткой коленчатый вал, проверить усилие, необходимое для его проворачивания.

Рис. 2.7. Установка контрольной пластины на вкладыше шатунного подшипника: 1 — контрольная пластина; 2 — вкладыш

•Технические условия. Коленчатый вал при ослабленной затяжке остальных подшипников и вывернутых свечах должен проворачиваться туго или совсем не проворачиваться.

Если при установленной контрольной пластине коленчатый вал проворачивается легко, то радиальный зазор более 0,08 мм. В этом случае необходимо:

— если размер шеек был номинальным, установить вкладыши с уменьшенным внутренним диаметром на 0,05 мм. Если и С этими вкладышами и установленной контрольной пластиной

31

вал проворачивается легко, двигатель необходимо' снять и отправить в капитальный ремонт;

— если размер шеек был ремонтным, двигатель необходимо снять и отправить в капитальный ремонт.

11. Отвернуть гайки болтов шатуна, снять крышку и вынуть контрольную пластину.

12. Установить крышку в сборе с вкладышем на шатун, затянуть гайки шатунных болтов. Проверить усилие, необходимое для провертывания вала.

Технические условия. Радиальный зазор между вкладышами и шейкой вала нормальный, если коленчатый вал без контрольной пластины проворачивается легко.

Если коленчатый вал проворачивается туго, размер вкладышей не соответствует размеру шейки, и вкладыши следует заменить.

13. Отвернуть гайки шатунных болтов на два-три оборота.

14. Проверить аналогично радиальный зазор у остальных шатунных вкладышей.

15- Поворачивая коленчатый вал, поочередно установить поршни в нижнюю мертвую точку, затянуть гайки шатунных болтов у всех шатунов и зашплинтовать их.

16. Вращая коленчатый вал, проверить правильность сборки шатунных подшипников.

Технические условия. После окончательной затяжки подшипников крутящий момент, необходимый для проворачивания коленчатого вала, должен быть не более 10 кгс м.

17. Установить маляный насос (подразд. 2.8).

18. Произвести приработку двигателя (подразд. 10.2).

Замена вкладышей коренных подшипников

Инструмент и приспособления: ключи 12X14 и 24X27; головки сменные 12, 17 и 19; бородок 3; ключ торцовый свечной с воротком; выколотка бронзовая 0 10 мм; отвертка 175X0,7; плоскогубцы комбинированные 150; молоток; ключ динамометрический; набор клейм № 5; кернер; пластина контрольная 25X12X0,1 мм; рукоятка пусковая; микрометр 50—75; посуда для керосина, кисть волосяная; посуда для масла; салфетка хлопчатобумажная.

Трудозатраты на замену — 7,8 чел.-ч.

1. Снять масляный картер и маляный насос (подразд. 2.8).

2. Вывернуть болты и снять нижнюю часть картера сцепления.

3. Расшплинтовать и отвернуть на два-три оборота болты всех крышек коренных подшипников.

4. Вывернуть болты с пружинными шайбами, снять крышку заднего коренного подшипника с прокладками и уплотнением и вынуть вкладыш из крышки.

б. Вставить шпильку 1 (рис. 2.8) в отверстие шейки 2 ко-

32

лснчатого вала и, поворачивая коленчатый вал, вынуть верх нпй вкладыш 3 заднего коренного подшипика из гнезда блока цилиндров. Повернуть коленчатый вал и снять шпильку.

6. Промыть керосином и тщательно протереть комплект новых коренных вкладышей. Проверить соответствие размера новых вкладышей (табл. 2.2) размеру коренных шеек коленчатого вала. Размер коренных шеек коленчатого вала определяется по маркировке снятых‘Изношенных вкладышей.

7. Смазать шейку вала и поверхность зрения нового вкладыша маслом М-8Б1. Установить верхний вкладыш заднего ко-

ренного подшипника в блок цилиндров двигателя, для чего:

— вдвинуть его на 30— 40 мм между шейкой вала и постелью вкладыша в блоке;

— вставить в маслоподводящее отверстие шейки вала специальную шпильку;

— поворачивая коленчатый вал, установить в гнездо блока цилиндров верхний вкладыш.

8. Протереть постель под вкладыш крышки коренного подшипника. Установить на крышку нижний в к л а д ы и i и смазать маслом Л1-8Б1 его поверхность трения.

Р;:с. 2.8. Установка специальной шпильки /ля снятия верхних вкладышей коренных подшипников:

1 — специальная латунная шпилька; 2 коренная шейка коленчатого вала; 3 верхний вкладыш

9. Положить па торцы крышки заднего коренного подшипника с каждой сто-

роны по одной.прокладке толщиной 0,05 мм. Уложить на вкладыш контрольную пластину 25X12x0,1 мм, установить подсобранную крышку на шейку коленчатого вала, поставить шайбы и затянуть гайки.

Технические условия. Крышки коренных подшипников устанавливать так, чтобы фиксирующие выступы находились с одной стороны, а номера пли метки, выбитые на крышках, соответствовали номерам постели.

Болты крепления крышек среднего и заднего коренных подшипников должны быть затянуты в порядке, указанном на рис. 2.9. Момент окончательной затяжки болтов крышек должен быть: для среднего и заднего подшипников 8—10 кге- м, для переднего и промежуточных коренных подшипников 11 —13 кге-м.

10. Осторожно поворачивая пусковой рукояткой коленчатый вал, проверить усилие, необходимое для проворачивания.

2-8

33

Технические условия. Коленчатый вал при ослабленной затяжке остальных подшипников и вывернутых свечах должен проворачиваться туго или совсем не проворачиваться.

Если при установленной на вкладыше контрольной пластине коленчатый вал проворачивается легко, то радиальный зазор более 0,1 мм. В этом случае необходимо:

— если размер шеек был номинальным, установить вкладыши с уменьшенным диаметром на 0,05 мм. Если и с этими вкладышами, и установленной контрольной пластиной вал проворачивается легко, двигатель необходимо снять и отправить в капитальный ремонт;

— если размер шеек был ремонтным, двигатель необходимо снять и отправить в капитальный ремонт.

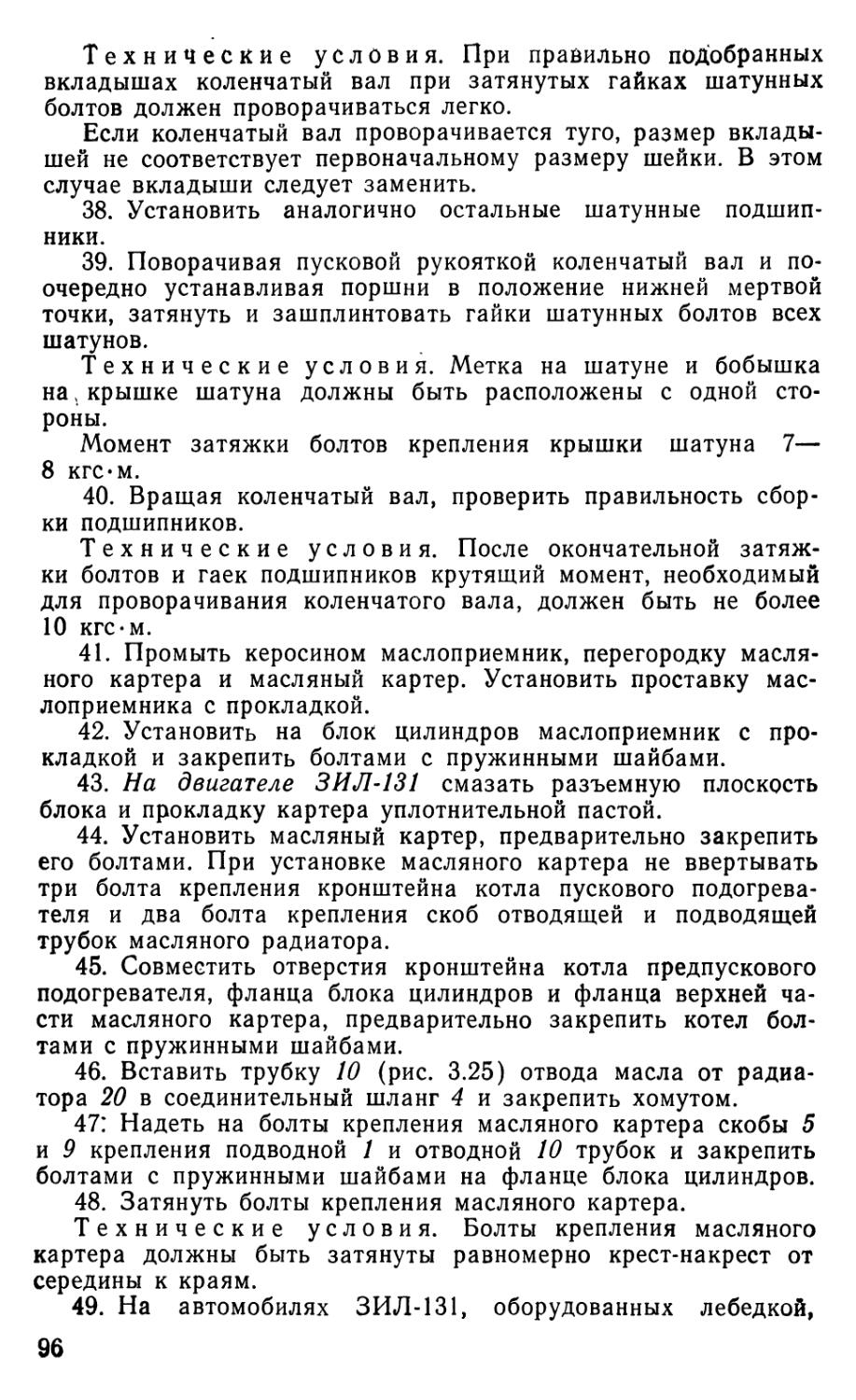

Рис. 2.9. Последовательность затяжки болтов крышек среднего и заднего подшипников

11. Отвернуть болты крепления крышки коренного подшипника, снять крышку и вынуть контрольную пластину.

12. Установить крышку коренного подшипника и затянуть болты. Проверить усилие, необходимое для проворачивания вала.

Технические условия. Радиальный зазор между вкладышами и коренной шейкой вала нормальный, если коленчатый вал без контрольной пластины проворачивается легко.

Если коленчатый вал проворачивается туго или совсем не проворачивается, размер вкладышей не соответствует размеру коренной шейки, и вкладыши следует заменить.

13. Отвернуть болты крепления крышки на три-четыре оборота-

14. Проверить аналогично радиальный зазор у остальных коренных вкладышей.

Технические условия. Снятие (установку) верхнего вкладыша переднего коренного подшипника производить с помощью алюминиевой пластинки толщиной 2 мм, шириной 25— 30 мм и длиной 10—15 мм.

15. Затянуть болты всех крышек коренных подшипников и, вращая коленчатый вал, проверить правильность сборки.

Технические условия. После окончательной затяжки

34

подшипников крутящий момент, необходимый для проворачивания коленчатого вала, должен быть не более 10 кгс-м.

16. Установить масляный насос (подразд. 2.8).

17. Произвести приработку двигателя (подразд. 10.2).

2.5. ПРИТИРКА КЛАПАНОВ И РЕГУЛИРОВКА ЗАЗОРОВ

В результате воздействия горячих газов, коррозии, ударных нагрузок, а также отложения смолистых веществ в процессе эксплуатации двигателя нарушается герметичность посадки клапанов.

Нарушение герметичности клапанов при правильных зазо-»рах между толкателями и клапанами, а также при исправной работе карбюратора и приборов зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора; двигатель начинает работать с перебоями и не развивает полной мощности.

Мелкие раковины на рабочих фасках гнезд и клапанов устраняют притиркой, глубокие раковины и значительный износ— фрезерованием рабочей фаски в блоке и шлифованием клапанов с последующей их притиркой.

Зазоры между клапанами и толкателями регулировать при следующих неисправностях:

— увеличенный зазор между клапанами и толкателями, при котором слышен металлический стук повышенного тона;

— уменьшенный зазор между клапанами и толкателями, при котором снижается компрессия в цилиндрах, падает мощность и затрудняется пуск двигателя.

Внешними признаками нарушения зазора в клапанах при исправных системах питания и зажигания являются: «чихание» в карбюраторе при уменьшенном зазоре впускного клапана или «выстрелы» в глушителе при уменьшенном зазоре Выпускного клапана.

Инструмент и приспособления: ключи 12X14, 14X17 и 19X22; головка сменная 17; отвертка 175X0,7; плоскогубцы комбинированные 150; кернер 6; молоток; молоток медный; микрометр 0—25; съемник пружин клапанов (Б 192); станок для шлифования фасок клапанов мод. 2415; дрель для притирки клапанов; ключ-коловорот; присоска резиновая; пружина для притирки клапанов; набор щупов № 2; рукоятка пусковая; шаберы плоский и трехгранный; посуда для керосина; посуда для масла и охлаждающей жидкости.

Трудозатраты на притирку и регулировку клапанов — 14,6 чел.-ч.

Притирка клапанов

1. Снять головку блока цилиндров и ее прокладку (подразд. 2.2).

2*

35

2. Снять карбюратор и ограничитель максимального числа оборотов (подразд. 2.11).

3. Ослабить стяжной хомут и снять газоотводящую трубку системы вентиляции картера.

4. Отвернуть гайки болтов крепления фланца приемной трубы глушителя к коллектору, вынуть болты и отсоединить приемную трубу от патрубка выпускного коллектора.

5. Вывернуть болты крепления впускного и выпускного коллекторов к блоку цилиндров, снять коллекторы и прокладки.

Рис. 2.10. Установка приспособления для снятия пружин клапанов

6. Вывернуть болты крепления крышек клапанных камер, снять крышки вместе с болтами и пробковыми прокладками. Если прокладки пригорели к блоку, их следует осторожно отделить от плоскости блока с помощью отвертки или ножа.

7. Установить приспособление для снятия клапанных пружин на блок цилиндров (рис. 2.10), сжать пружину клапана и вынуть сухарики. Освободить приспособление и вынуть пружину с тарелкой клапана. Аналогичные операции выполнить для остальных клапанов двигателя.

8. Керном поставить на клапанах метки в соответствии с порядковым номером цилиндра, снять клапаны, очистить клапаны и седла от нагара, проверить их техническое состояние.

Технические условия. Радиальное биение стержня клапана должно быть не более 0,03 мм.

Высота цилиндрической части тарелки должна быть не менее 0,4 мм.

36

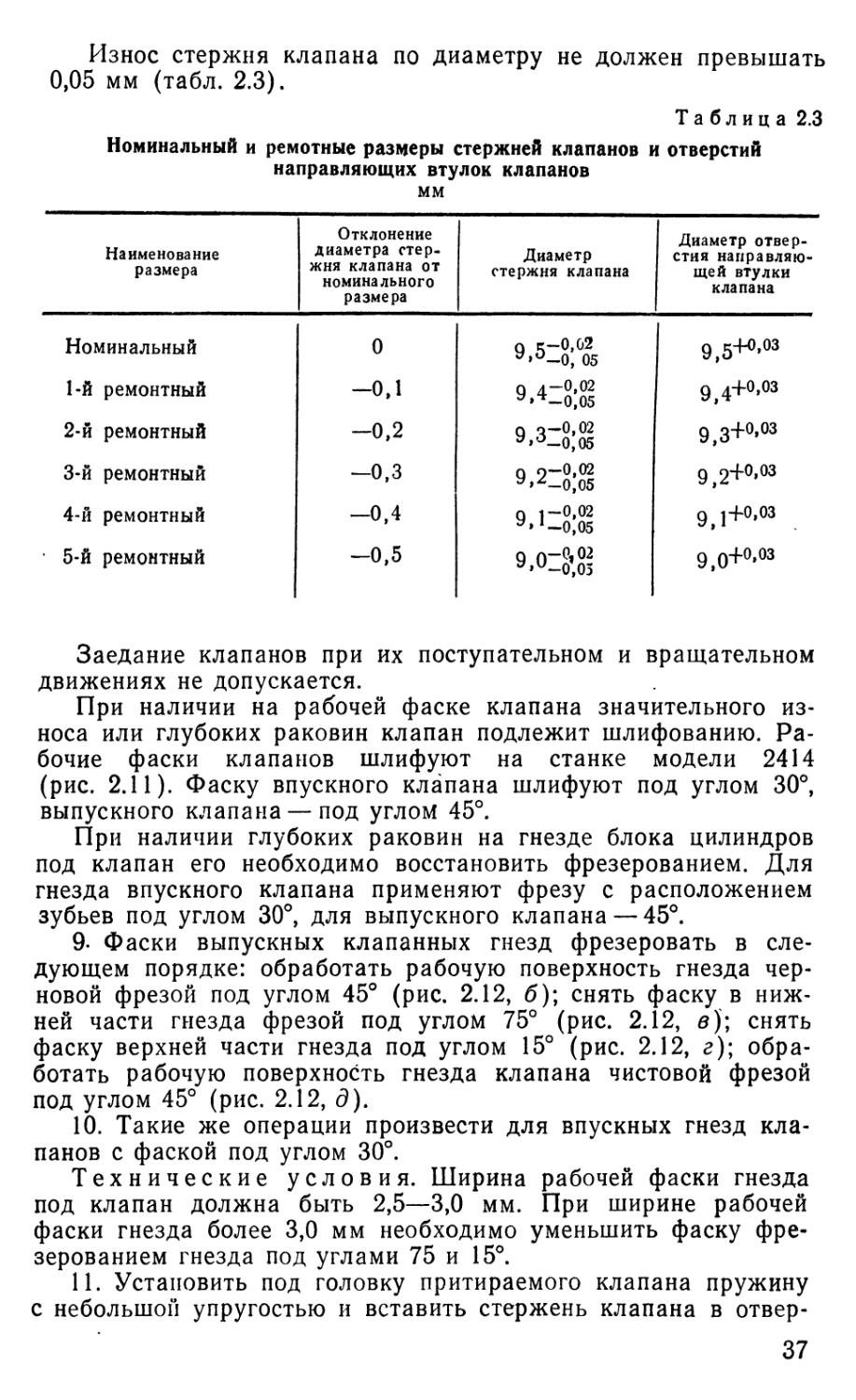

Износ стержня клапана по диаметру не должен превышать 0,05 мм (табл. 2.3).

Таблица 2.3

Номинальный и ремотные размеры стержней клапанов и отверстий направляющих втулок клапанов

мм

Наименование размера Отклонение диаметра стержня клапана от номинального размера Диаметр стержня клапана Диаметр отверстия направляющей втулки клапана

Номинальный 0 q к—0,02 у»°-0, 05 9)5+°,°3

1-й ремонтный —0,1 q д — 0,02 у»*-0,05 9,4+0,03

2-й ремонтный -0,2 п о—0,02 у»°-0,05 913+0, оз

3-й ремонтный —0,3 О 0—0,02 у»2'—0,05 9,2+°’03

4-й ремонтный -0,4 О i—0,02 —0,05 g ]+о,оз

5-й ремонтный -0,5 О л—0,02 у»и-о,оз 9,О+0»03

Заедание клапанов при их поступательном и вращательном движениях не допускается.

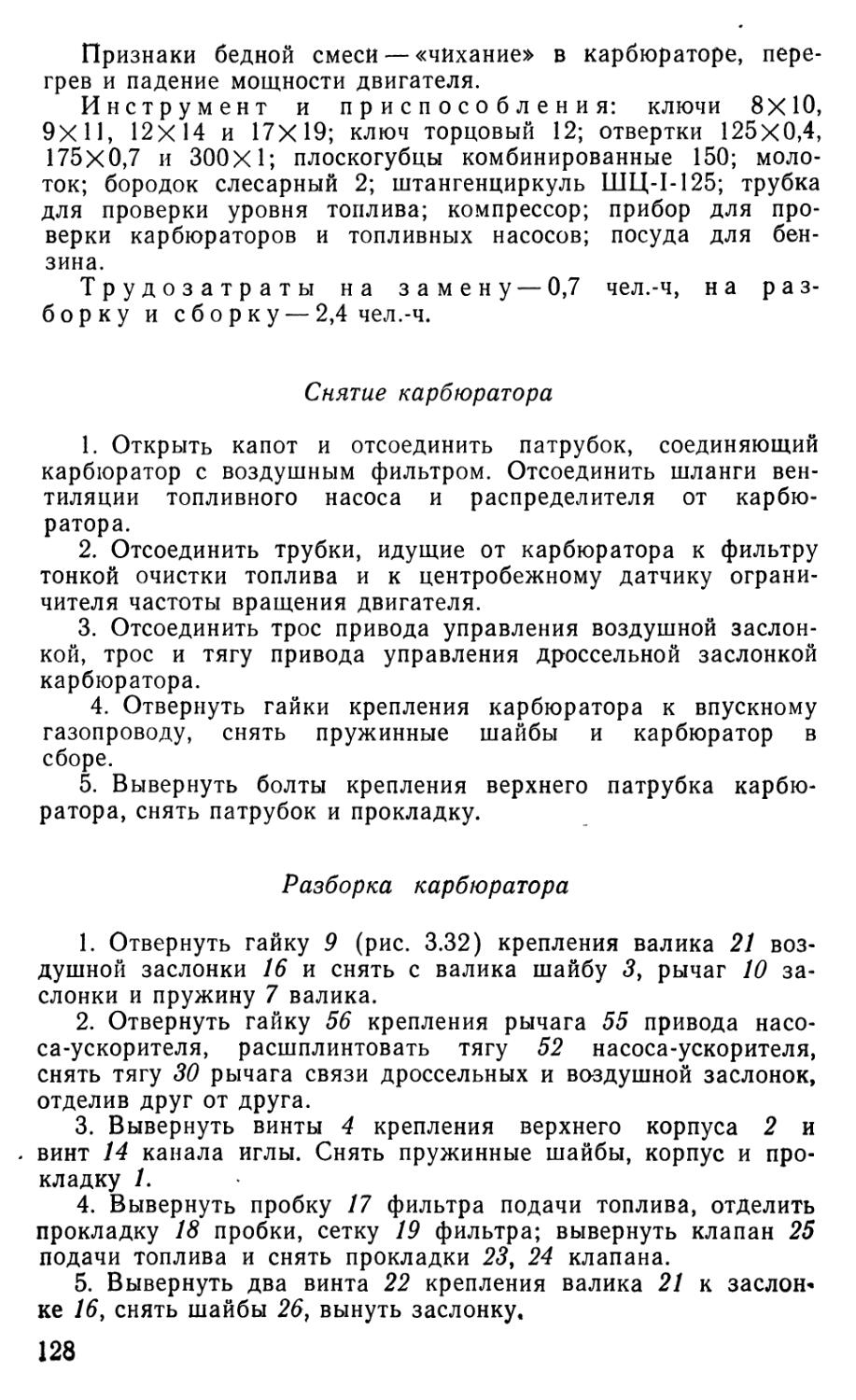

При наличии на рабочей фаске клапана значительного износа или глубоких раковин клапан подлежит шлифованию. Рабочие фаски клапанов шлифуют на станке модели 2414 (рис. 2.11). Фаску впускного клапана шлифуют под углом 30°, выпускного клапана — под углом 45°.

При наличии глубоких раковин на гнезде блока цилиндров под клапан его необходимо восстановить фрезерованием. Для гнезда впускного клапана применяют фрезу с расположением зубьев под углом 30°, для выпускного клапана — 45°.

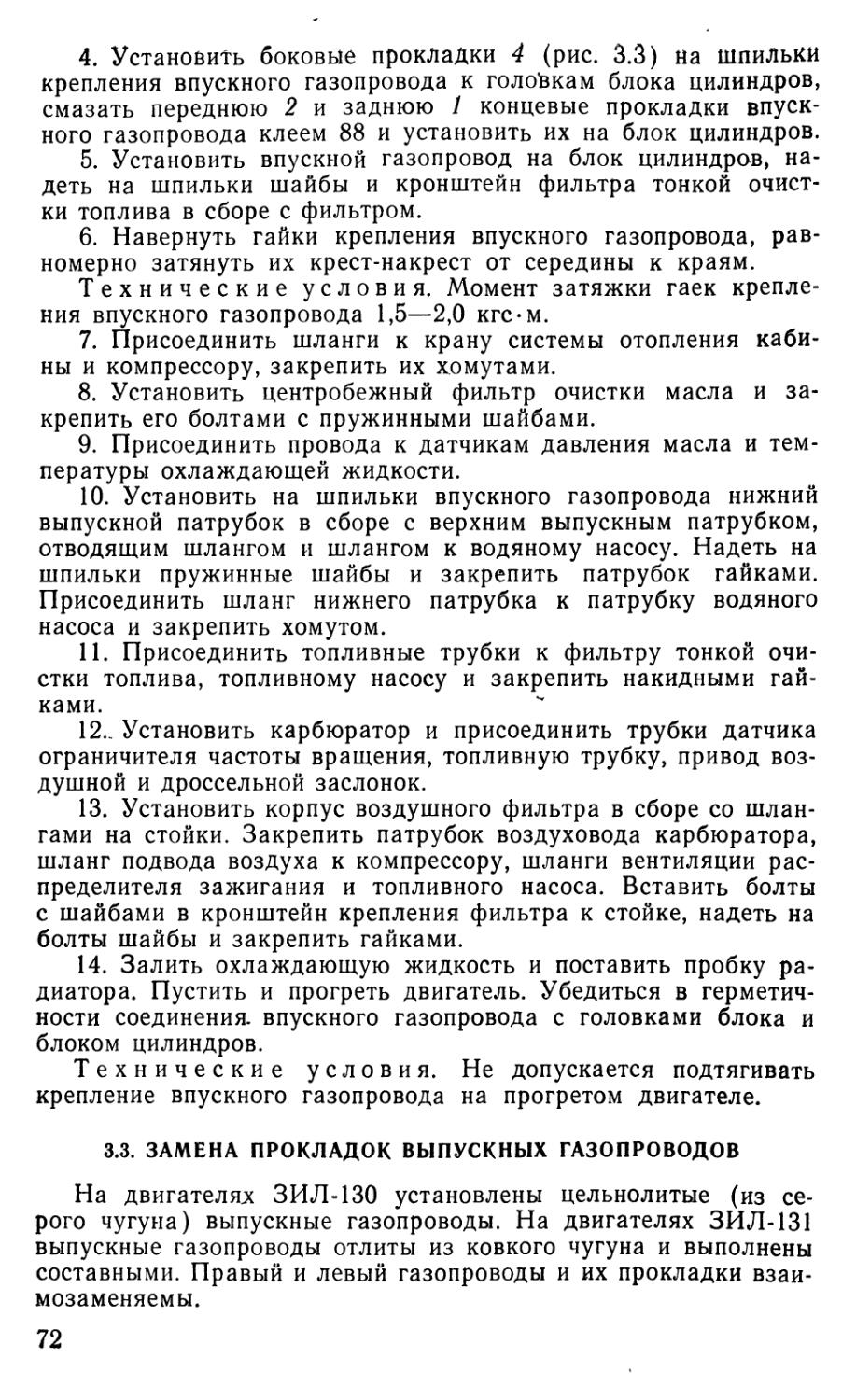

9- Фаски выпускных клапанных гнезд фрезеровать в следующем порядке: обработать рабочую поверхность гнезда черновой фрезой под углом 45° (рис. 2.12, б); снять фаску в нижней части гнезда фрезой под углом 75° (рис. 2.12, в); снять фаску верхней части гнезда под углом 15° (рис. 2.12, г); обработать рабочую поверхность гнезда клапана чистовой фрезой под углом 45° (рис. 2.12, б).

10. Такие же операции произвести для впускных гнезд клапанов с фаской под углом 30°.

Технические условия. Ширина рабочей фаски гнезда под клапан должна быть 2,5—3,0 мм. При ширине рабочей фаски гнезда более 3,0 мм необходимо уменьшить фаску фрезерованием гнезда под углами 75 и 15°.

11. Установить под головку притираемого клапана пружину с небольшой упругостью и вставить стержень клапана в отвер

37

стие направляющей втулки. Длина пружины должна быть такой, чтобы она могла удерживать головку клапана на расстоянии 7—10 мм от гнезда клапана.

12. Нанести на фаски головки клапана и седла тонкий слой притирочной пасты, прижать клапан дрелью к седлу и, вращая клапан попеременно вправо и.влево, притереть клапан. При

О

Рис. 2.11. Шлифование фасок клапанов: а — станок для шлифования фасок клапанов; б — шлифование фасок клапана; / — шлифовальный круг; 2 — клапан; 3 — цанговый зажим; 4 — гайка; 5 — корпус зажима

притирке клапана периодически приподнимать его для доступа притирочной пасты к фаскам гнезда и клапана.

Технические условия. Притирку клапана ведут до тех пор, пока на рабочей фаске головки клапана не образуется матовая полоска в виде замкнутого кольца шириной не менее половины ширины фаски.

13. Притереть остальные клапаны двигателя.

14. Тщательно промыть гнезда клапанов керосином и проверить качество притирки.

38

Технические условия. Для проверки качества притирки нанести мягким карандашом на притертую поверхность фаски клапана поперечные линии, установить клапан на место

Рис. 2.12. Фрезерование гнезда под клапан:

а — углы обработки и размеры фаски гнезда; б — обработка фаски гнезда черновой фрезой под углом 45°; в — снятие фаски гнезда под углом 75°; г — снятие фаски гнезда под углом 15°; д — фрезерование фаски гнезда чистовой фрезой под углом 45°

и три-четыре раза повернуть его вправо и влево. Если все линии стерлись, значит клапан притерт хорошо.

15. Смазать стержни клапанов маслом и установить их в гнезда блока. Надеть поочередно на стержни клапанов пружины с тарелками, затем, сжав пружины с помощью приспособления (рис. 2.10), установить сухарики и снять приспособление.

39

Регулировка клапанов

1. Установить поршень первого цилиндра в ВМТ в конце такта сжатия по метке на маховике или по установочному пальцу на крышке распределительных шестерен (рис. 2.13). При установке по пальцу его необходимо вывернуть и вставить в

5

Рис. 2.13. Способы установки поршня первого цилиндра в верхнюю мертвую точку: а — по установочному пальцу; б — по метке на маховике; 1 — установочный палец; 2 и 3 — риски на маховике и на картере

то же отверстие закругленным концом, нажимая на него рукой до тех пор, пока при медленном проворачивании коленчатого вала двигателя пусковой рукояткой палец не войдет в специальное углубление (лунку) в шестерне распределительного вала. Установив поршень первого цилиндра в ВМТ, ввернуть установочный палец на место.

2. Проверить шупом зазор между стержнями клапанов первого цилиндра и толкателя. При необходимости отрегулировать зазор, для чего:

40

— придерживая одним ключом толкатель за лыску, другим ключом освободить контргайку регулировочного болта толкателя;

— удерживая толкатель, проворачивать регулировочный болт толкателя до получения необходимого зазора;

— придерживая одним ключом регулировочный болт толкателя, а другим толкатель, затянуть контргайку ключом.

Технические условия. Регулировать зазоры в клапанах при температуре двигателя 15—25°С.

После регулировки зазор между торцом стержня клапана и головкой регулировочного болта толкателя должен быть 0,20— 0,25 мм. При этом щуп толщиной 0,20 мм должен свободно проходить через зазор, щуп толщиной 0,25 мм не должен проходить.

3. После регулировки зазоров в клапанах первого цилиндра таким же способом отрегулировать зазоры в остальных клапанах двигателя.

4. Смазать маслом кулачки распределительного вала, установить крышки клапанных камер с прокладками и закрепить их болтами.

5. Очистить привалочную плоскость головки блока цилиндров, смазать стенки цилиндров маслом М-8Б1, установить прокладку и головку блока цилиндров (подразд. 2.2).

6. Установить прокладку и коллекторы и закрепить их болтами с плоскими шайбами.

7. Вставить приемную трубу глушителя в патрубок выпускного коллектора и соединить фланец трубы с патрубком коллектора с помощью болтов, гаек и шайб.

8. Установить и закрепить стяжным хомутом газоотводящую трубку системы вентиляции картера.

9- Установить и закрепить ограничитель максимального числа оборотов и карбюратор (подразд. 2.11).

10. Пустить двигатель, проверить его работу и произвести приработку (подразд. 10.2).

Технические условия. Не должно быть стука клапанов, «чихания» в карбюраторе и «вььстрелов» в глушителе. Подсос воздуха или пропуск газов в местах прилегания коллекторов к блоку цилиндров не допускается.

2.6. ЗАМЕНА МАСЛЯНОГО РАДИАТОРА

Масляный радиатор подлежит замене (снятию) при следующих неисправностях:

— повреждения охлаждающих трубок или бачков, внешним признаком которых является течь масла;

— засорение охлаждающих трубок, внешним признаком которых является отсутствие или выход малого количества масла из выпускного шланга в картер двигателя при открытом кране и нормальном давлении масла.

41

Инструмент и приспособления: ключи 12X14 и 14X17; ключ трещоточный; головка сменная 12; отвертка 150X0,5; посуда для масла.

Трудозатраты на замену — 0,6 чел.-ч.

Снятие масляного радиатора

1. Открыть капот. Отсоединить распорную тягу от кронштейна радиатора. Наклоняя облицовку радиатора вперед, снять капот.

7

Рис. 2.14. Масляный радиатор:

1 и 17 — бачки; 2, 14 и 16 — гайки; 3 — шайба; 4 — болт; 5 и 9—шланги;

6 и 13 — хомуты; 7 — подводящая трубка; 8 — отводящая трубка; 10 — угольник; 11 — кран; 12 и 15 — винты

2. Отвернуть гайки болтов крепления облицовки радиатора, снять пружинные шайбы, вынуть болты и снять облицовку радиатора.

3. Ослабить винты хомутов 6 (рис. 2.14) и снять шланги 5 и 9 с патрубков масляного радиатора. Отвернуть гайки 2, вынуть болты 4 и снять масляный радиатор.

42

Установка масляного радиатора

1. Установить масляный радиатор на угольники водяного радиатора и закрепить болтами 4 (рис. 2.14) и гайками 2 с пружинными шайбами 3.

2. Надеть на патрубки масляного радиатора шланги 5 и 9 и закрепить хомутами 6.

3. Установить облицовку радиатора й закрепить ее болтами и гайками с пружинными шайбами.

4. Установить капот, соединить распорную тягу с кронштейн ном облицовки болтом с гайкой и пружинной шайбой.

5. ' Пустить и прогреть двигатель. Включить масляный радиатор, проверить, нет ли течи масла в местах соединения масляного радиатора. Закрыть капот.

Технические условия. Течь масла в местах соединения шлангов не допускается.

2.7. ЗАМЕНА ВОДЯНОГО РАДИАТОРА

Водяной радиатор подлежит замене (снятию) при следующих неисправностях:

— коррозионные или механические повреждения охлаждающих трубок, бачков, патрубков, внешним признаком которых является течь охлаждающей жидкости;

— отрыв боковых стоек от бачков в местах пайки, что нарушает нормальное крепление радиатора;

— отрыв патрубков и паровоздушной трубки от заливной горловины;

— накипь в трубках радиатора, вызывающая перегрев двигателя при открытых жалюзи, исправном водяном насосе, нормальном уровне охлаждающей жидкости, правильно отрегулированных системах зажигания и питания, а также правильном натяжении ремня привода водяного насоса.

Инструмент и приспособления: ключи 12X14 и 14X17; плоскогубцы комбинированные 150; отвертки 175x0,7 и 300X1; посуда для охлаждающей жидкости.

Трудозатраты на замену—1,2 чел.-ч.

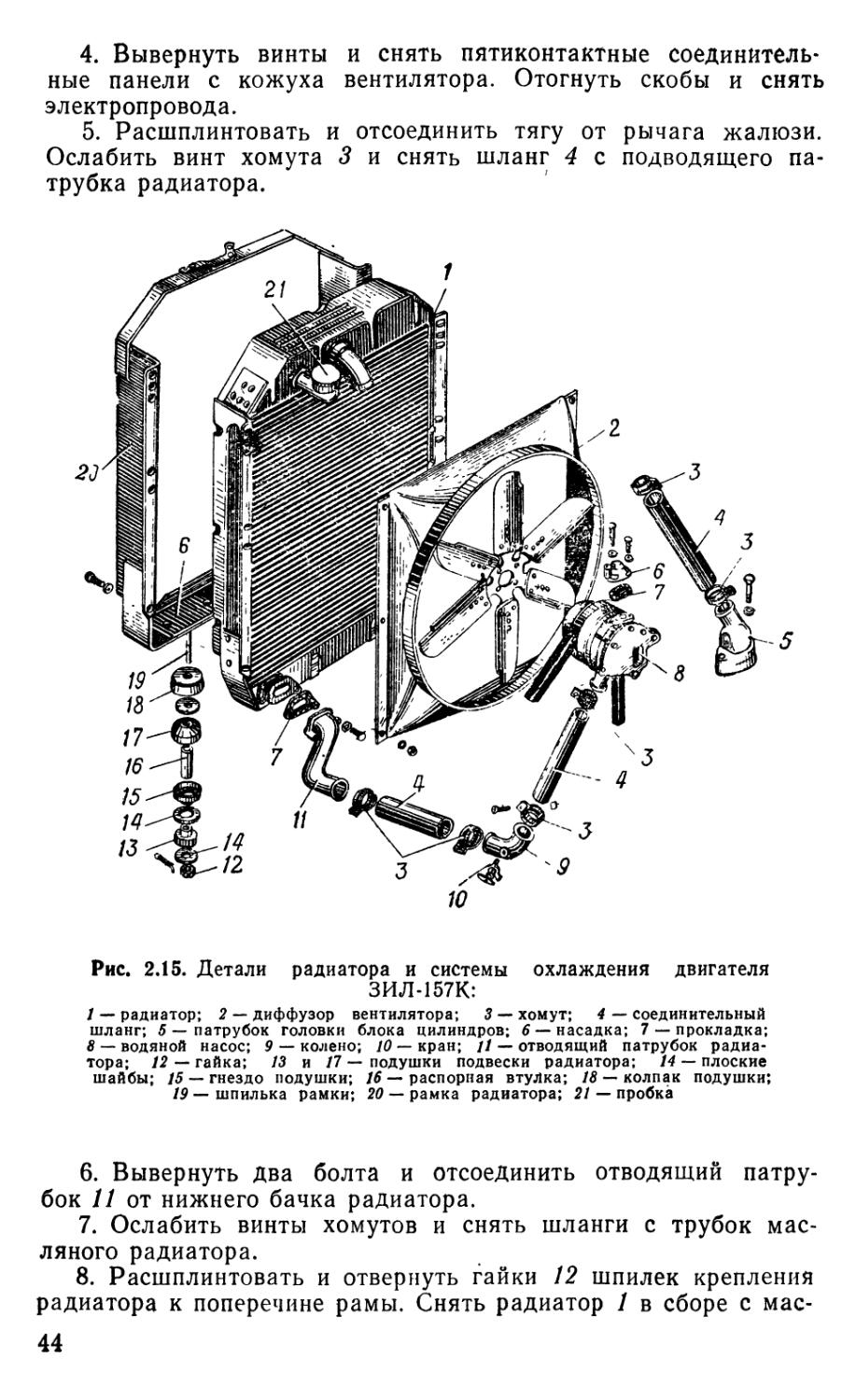

Снятие водяного радиатора

1. Открыть капот, снять пробку 21 (рис. 2.15) радиатора, открыть сливные краны и слить охлаждающую жидкость из системы охлаждения двигателя-

2. Отсоединить распорную тягу от кронштейна облицовки радиатора и тягу жалюзи. Наклоняя облицовку радиатора вперед, снять капот.

3. Отвернуть гайки болтов крепления облицовки радиатора, вынуть болты и снять облицовку радиатора.

43

4. Вывернуть винты и снять пятиконтактные соединительные панели с кожуха вентилятора. Отогнуть скобы и снять электропровода.

5. Расшплинтовать и отсоединить тягу от рычага жалюзи. Ослабить винт хомута 3 и снять шланг 4 с подводящего патрубка радиатора.

Рис. 2.15. Детали радиатора и системы охлаждения двигателя ЗИЛ-157К:

/ — радиатор; 2 — диффузор вентилятора; 3 — хомут; 4 — соединительный шланг; 5 — патрубок головки блока цилиндров; 6 — насадка; 7 — прокладка;

8 — водяной насос; 9 — колено; 10 — кран; // — отводящий патрубок радиатора; 12 — гайка; 13 и 17 — подушки подвески радиатора; 14 — плоские шайбы; 15 — гнездо подушки; 16 — распорная втулка; 18 — колпак подушки;

19 — шпилька рамки; 20 — рамка радиатора; 21 — пробка

6. Вывернуть два болта и отсоединить отводящий патрубок 11 от нижнего бачка радиатора.

7. Ослабить винты хомутов и снять шланги с трубок масляного радиатора.

8. Расшплинтовать и отвернуть гайки 12 шпилек крепления радиатора к поперечине рамы. Снять радиатор 1 в сборе с мас-44

Ляным радйатором. Снять с водяного радиатора масляный радиатор в сборе с подводящей и отводящей трубками, диффузор 2 вентилятора и рамку 20 в сборе с жалюзи.

Установка водяного радиатора

1. Установить радиатор на рамку 20 (рис. 2.15) в сборе с жалюзи, установить диффузор 2 и закрепить их болтами.

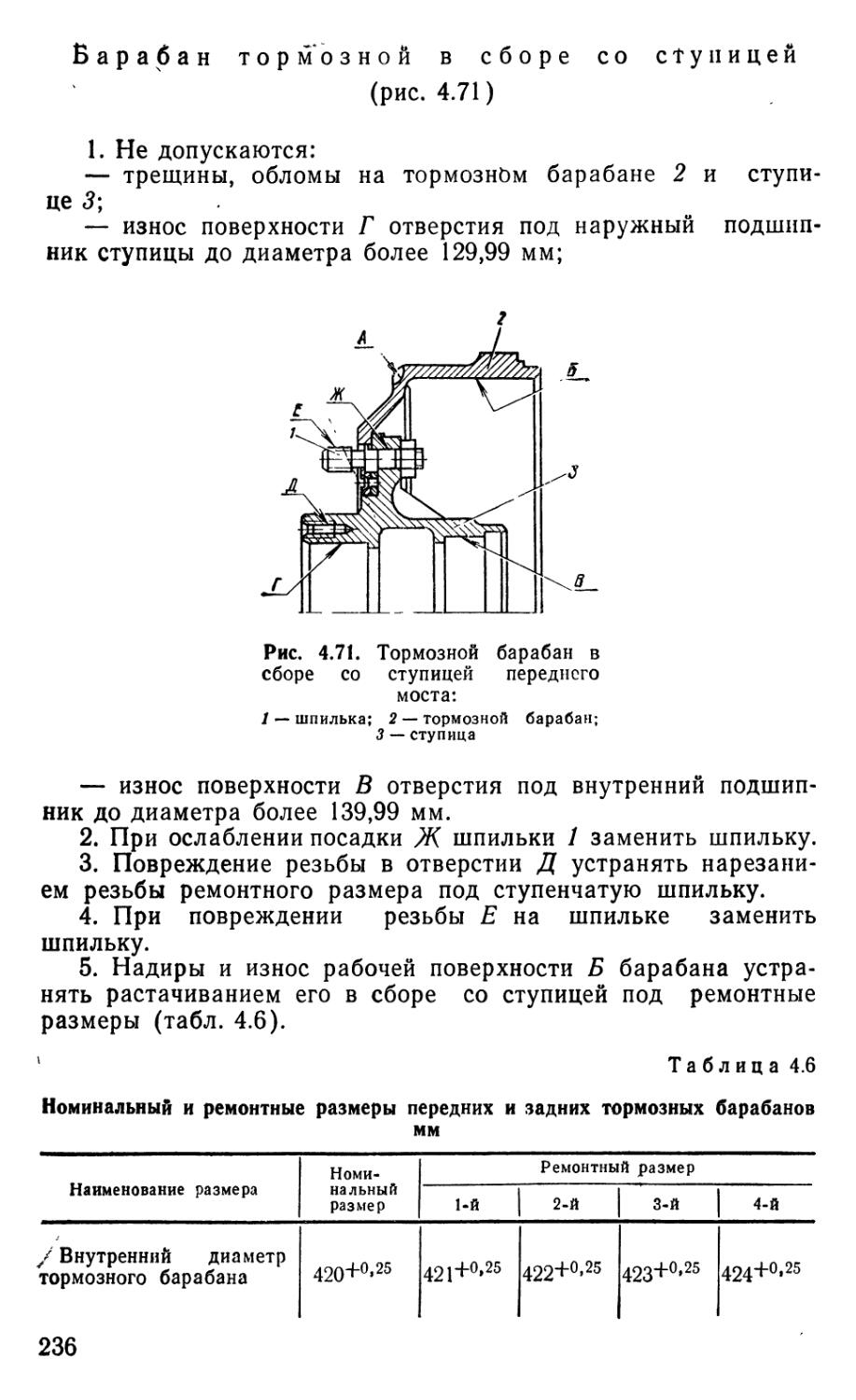

2. Установить на поперечину рамы резиновые подушки подвески радиатора, подсобрав их с шайбами 14, распорной трубкой 16, гнездом 15 и колпаком 18. Установить на подушки радиатор, вводя шпильки 19 *в отверстия подушек и поперечины рамы. Навернуть на шпильки гайки 12 и зашплинтовать их шплинтами.