Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы организация производственного процесса производственное планирование управление качеством машиностроительные нормативы станки

Year: 1974

ЦЕНТРАЛЬНОЕ БЮРО ПРОМЫШЛЕННЫХ НОРМАТИВОВ ПО ТРУДУ ПРИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОМ ИНСТИТУТЕ ТРУДА ГОСУДАРСТВЕННОГО КОМИТЕТА СОВЕТА МИНИСТРОВ СССР ПО ВОПРОСАМ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ

ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ И ВРЕМЕНИ НА ОБСЛУЖИВАНИЕ РАБОЧЕГО МЕСТА НА РАБОТЫ, ВЫПОЛНЯЕМЫЕ

НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Массовое производство

Издание третье

Москва «МАШИНОСТРОЕНИЕ» 1974

'5$, 5

0-28 '"УЗА J

УДК 621.91:658.52.526(083.75) — -----

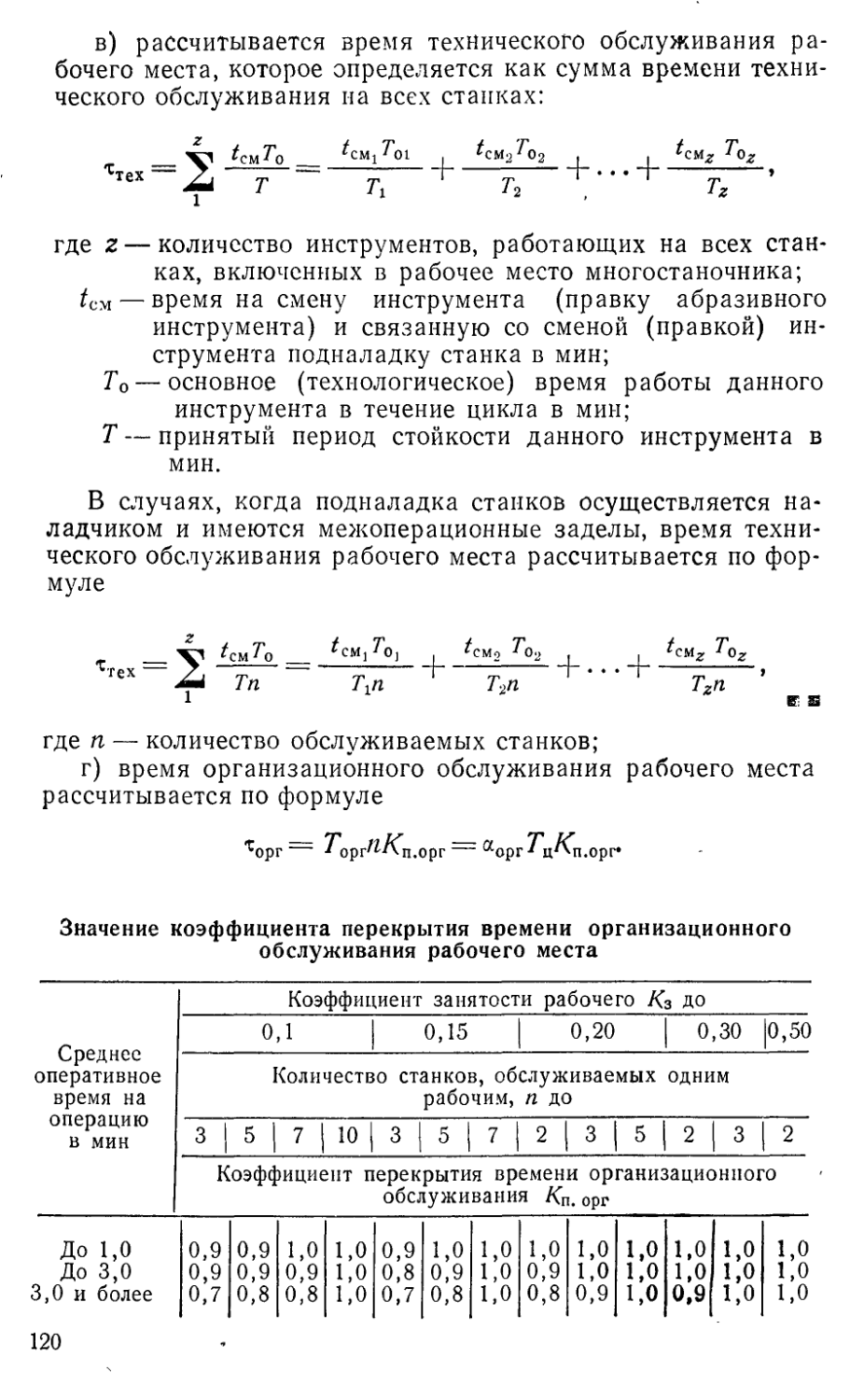

Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. ЛАассовое производство. Изд. 3-е. М., «Машиностроение», 1974, 136 с. (ЦБПНТ при НИИтруда).

Общемашипостроительпые нормативы вспомогательного времени и времени на обслуживание рабочего места па работы, выполняемые па металлорежущих станках (массовое производство), разработаны Научно-исследовательским институтом автомобильной промышленности (НИИТавто-пром) под методическим руководством Центрального бюро промышленных нормативов по труду при Научно-исследовательском институте труда Государственного комитета Совета Министров СССР по вопросам труда и заработной платы при участии нормативно-исследовательских организаций п предприятий машиностроения.

Сборник нормативов рассчитан на нормировщиков и технологов, а также других инженерно-технических работников, занятых расчетом технически обоснованных норм времени па работы, выполняемые на металлорежущих станках в механических цехах в условиях массового типа производства.

Нормативы рекомендованы ЦБПНТ для применения на машиностроительных предприятиях.

Настоящее издание повторяет издание, выпущенное в 1970 г. НИИтруда.

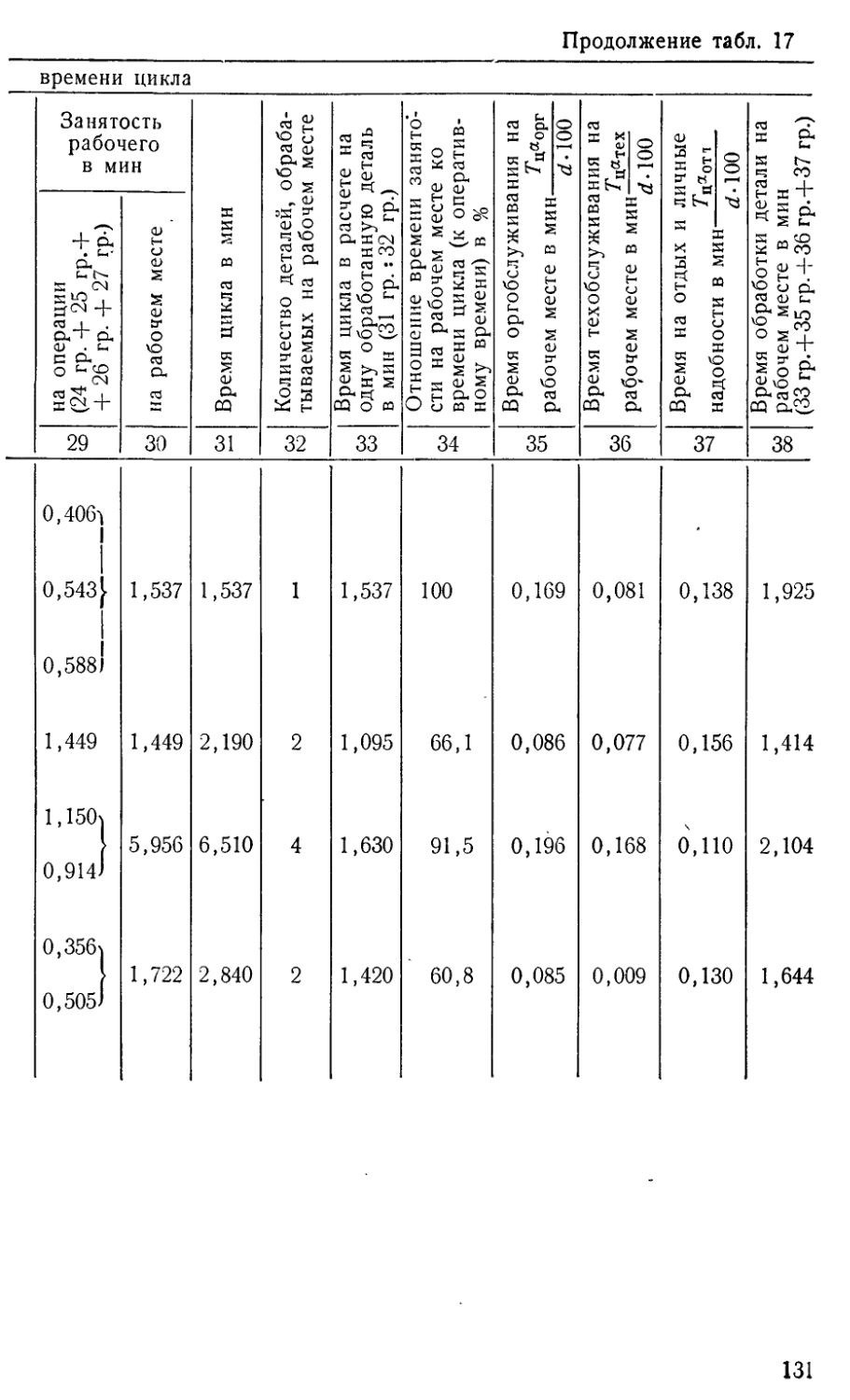

Отзывы и предложения но нормативам просьба направлять по адресу: Москва, 103012, нл. Куйбышева, 1, ЦБПНТ.

0185—521

О -----------

- 038(01)—74

БЗ-46-12-73

(С) Издательство «Машиностроение», 1974 г.

ОБЩАЯ ЧАСТЬ

Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места предназначаются для расчета технически обоснованных норм времени в механических цехах с массовым типом производства.

Настоящие нормативы по сравнению с ранее выпущенными дополнены картами на выполнение ряда технологических приемов (загрузка деталей в бункер, обработка деталей на агрегатных станках и др.). В ряде карт расширен диапазон весов и в карты внесены другие изменения.

При разработке настоящих нормативов были использованы данные хронометражных наблюдений и фотографий рабочего дня, проведенные па ведущих заводах различных отраслей машиностроения.

Предлагаемые нормативы разработаны в соответствии с методическими рекомендациями НИИтруда и «Положением о порядке разработки нормативных материалов для нормирования труда», утвержденным постановлением Государственного комитета Совета Министров СССР по вопросам труда и заработной платы и Президиума ВЦСПС от 28 июня 1968 г. № 185/П-13.

Сборник нормативов состоит из следующих шести разделов:

Нормативы вспомогательного времени на установку и снятие детали.

Нормативы вспомогательного времени на приемы управления станком.

Нормативы вспомогательного времени на измерения.

Нормативы времени на обслуживание рабочего места. Нормативы времени на отдых и личные надобности. Приложения.

3

НОРМАТИВЫ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Нормативы на установку и снятие детали даны по видам приспособлений независимо от типов станков.

Нормативами (карты 1 —19) предусмотрены наиболее распространенные типовые способы установки и крепления деталей в универсальных и специальных зажимных приспособлениях.

В большинстве карт в качестве главного фактора продолжительности выполнения приема принят вес детали.

Кроме этого, в качестве дополнительных факторов учтены: способ крепления детали и тип приспособления; характер установочной поверхности;

количество зажимов;

количество одновременно устанавливаемых деталей.

Нормативами предусматривается установка и снятие детали весом до 20 кг вручную и свыше 20 кг с помощью подъемных механизмов.

НОРМАТИВЫ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ НА ПРИЕМЫ УПРАВЛЕНИЯ СТАНКОМ

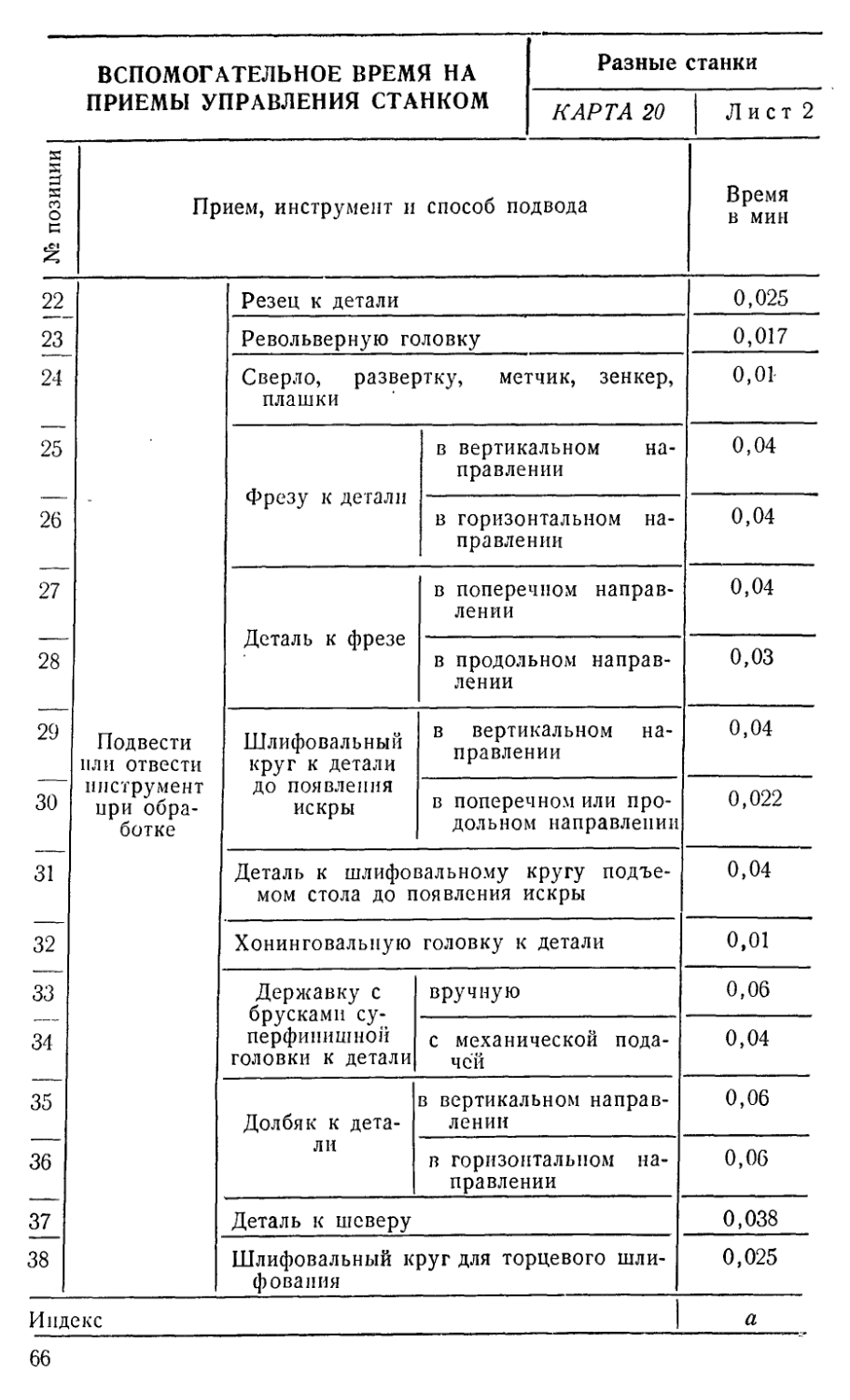

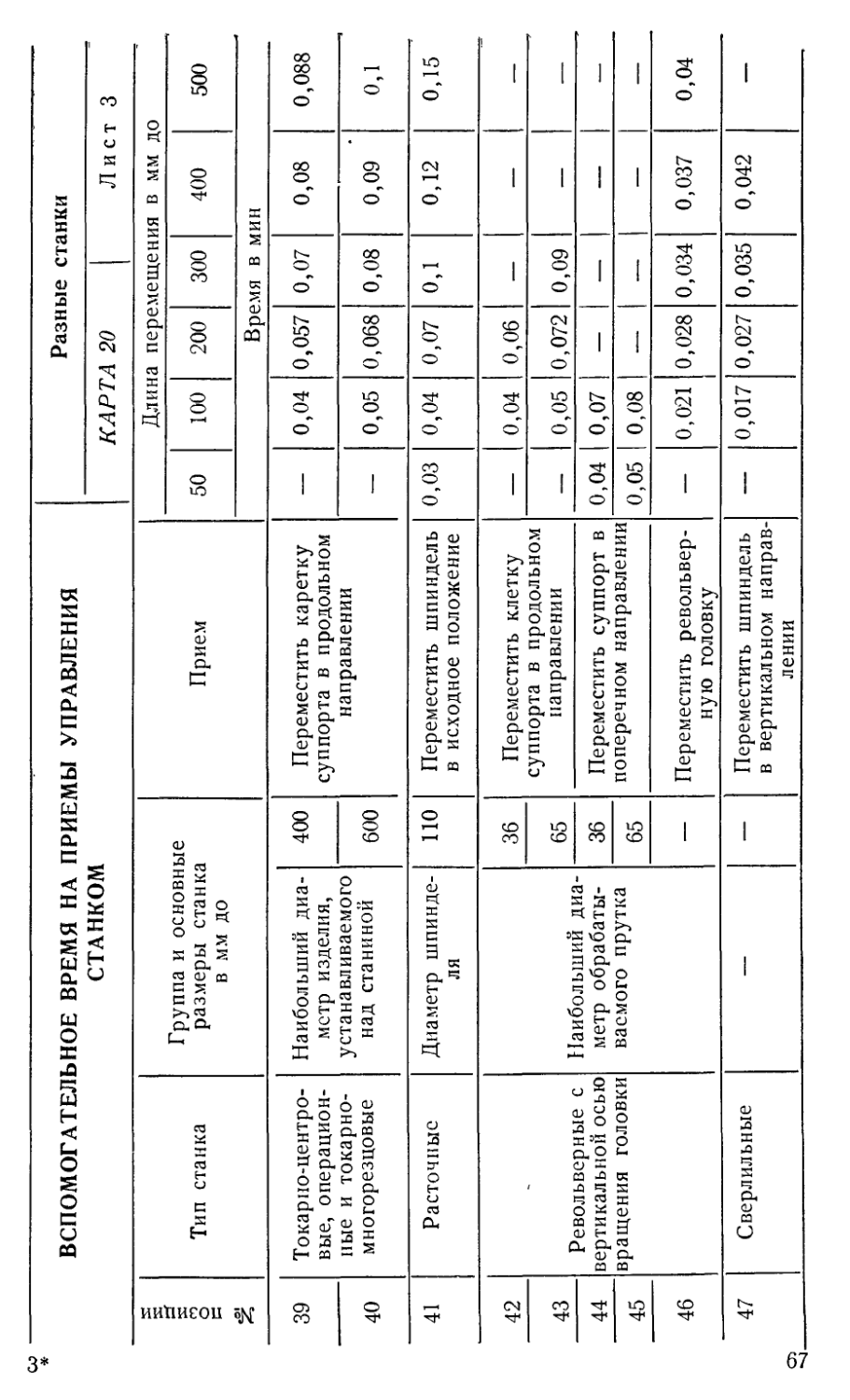

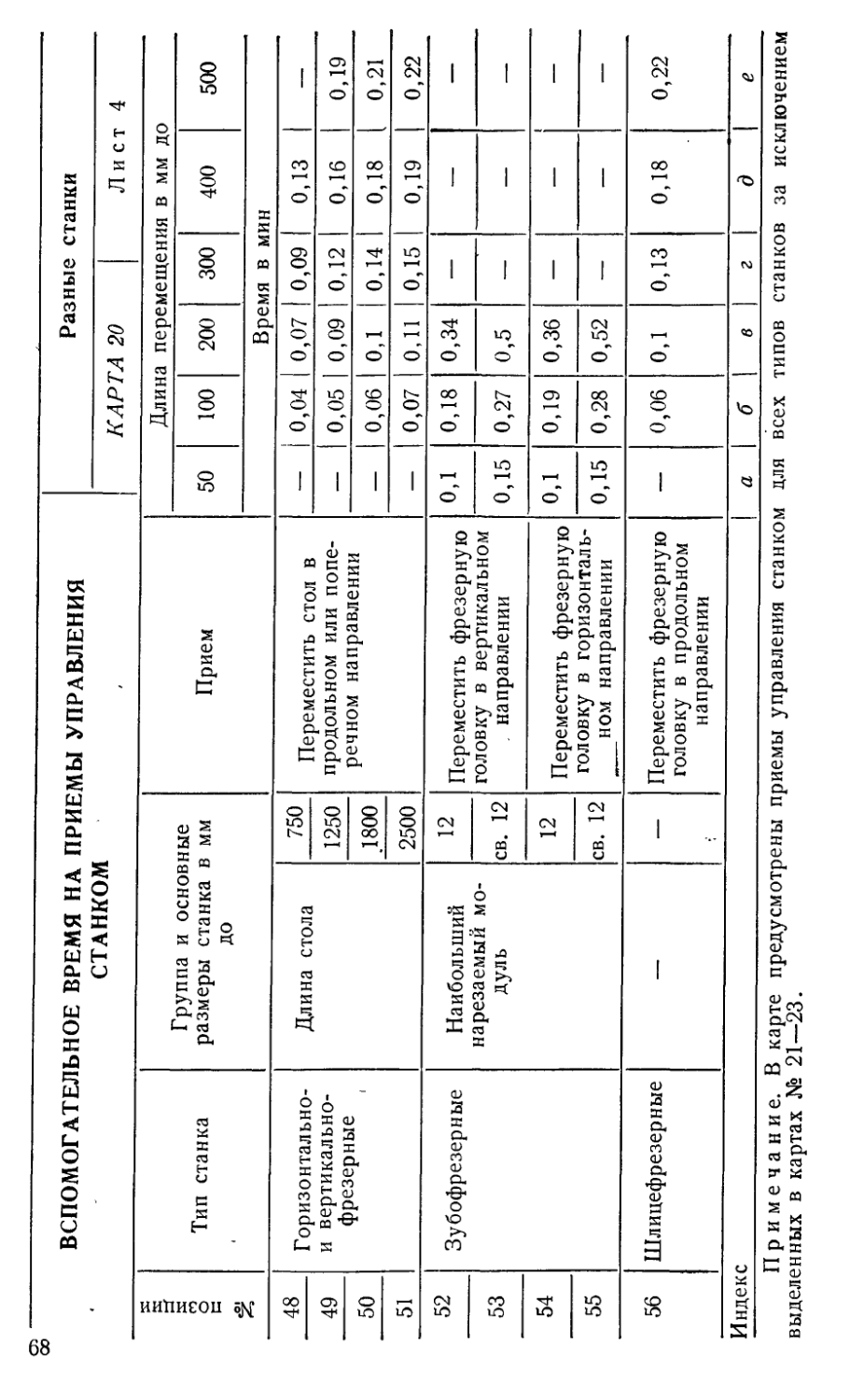

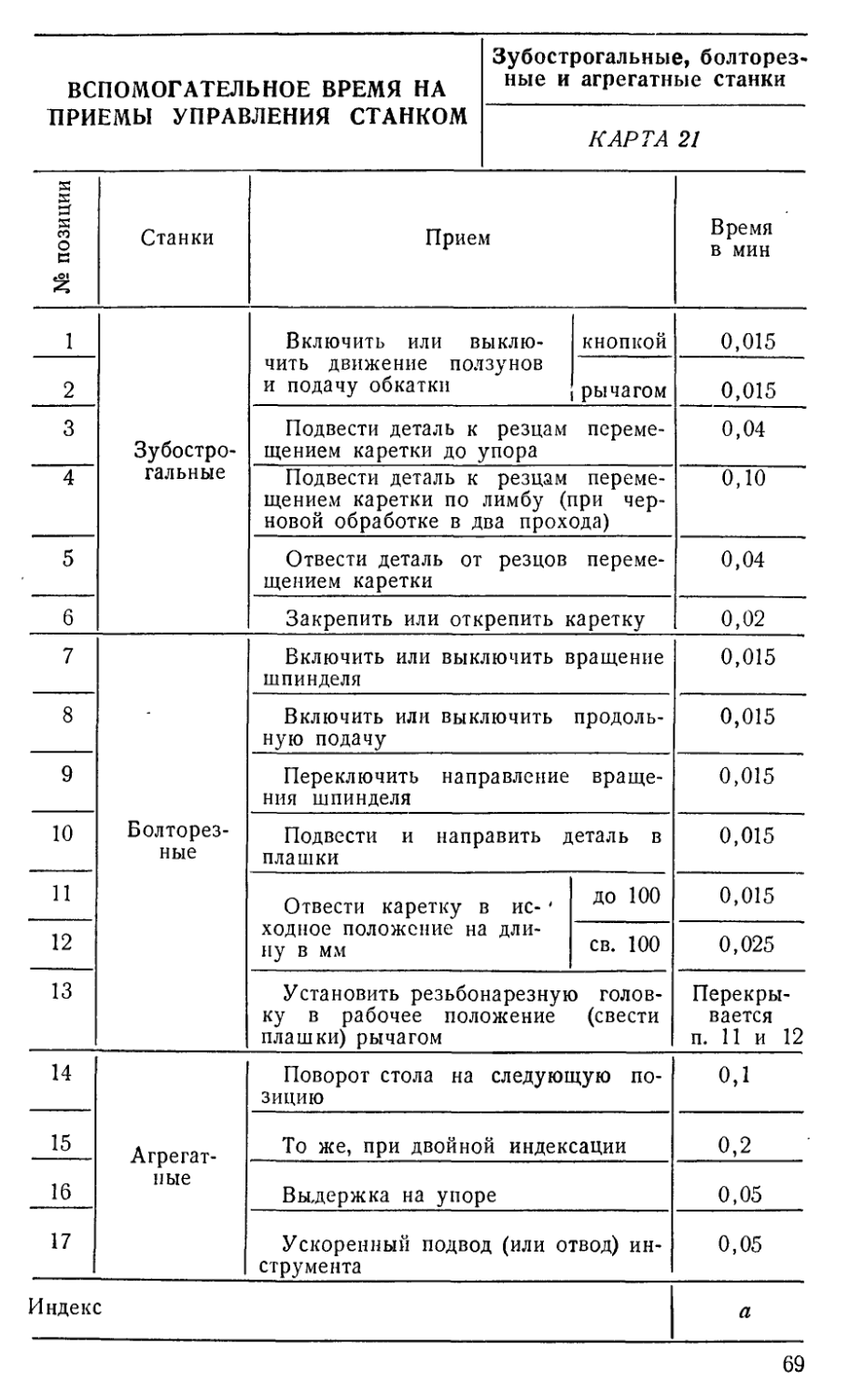

Вспомогательное время на приемы управления станком (карты 20—24) в нормативах приведено для наиболее распространенных типов станков.

Исследования, проведенные на заводах, и обработка присланных заводами материалов показали, что на различных станках, имеющих одинаковую систему управления какой-либо частью станка, различия в продолжительности приемов управления незначительны и не превышают тысячных долей минуты.

Поэтому в дифференцированном виде по типам оборудования время на приемы управления станком не приводится.

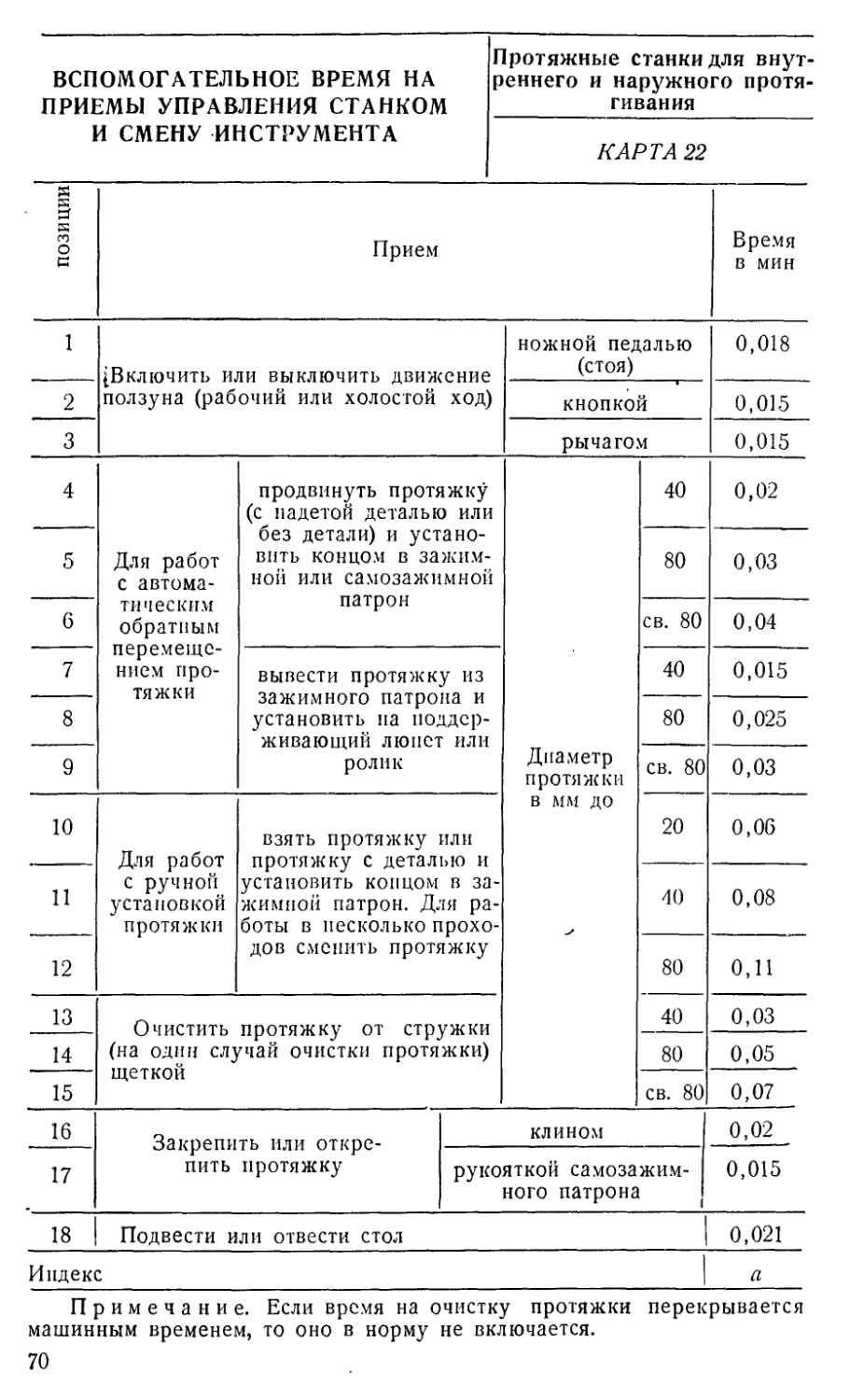

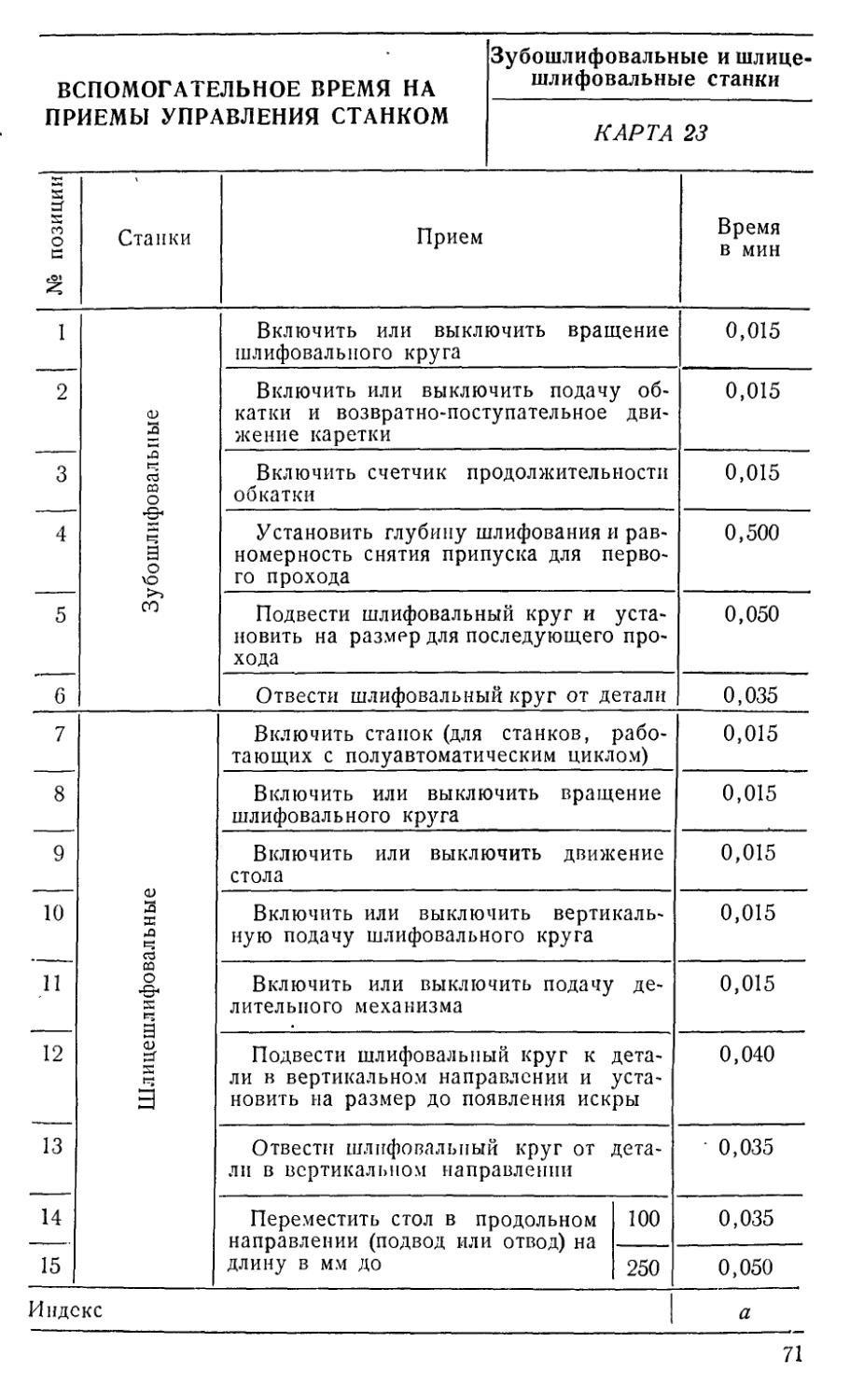

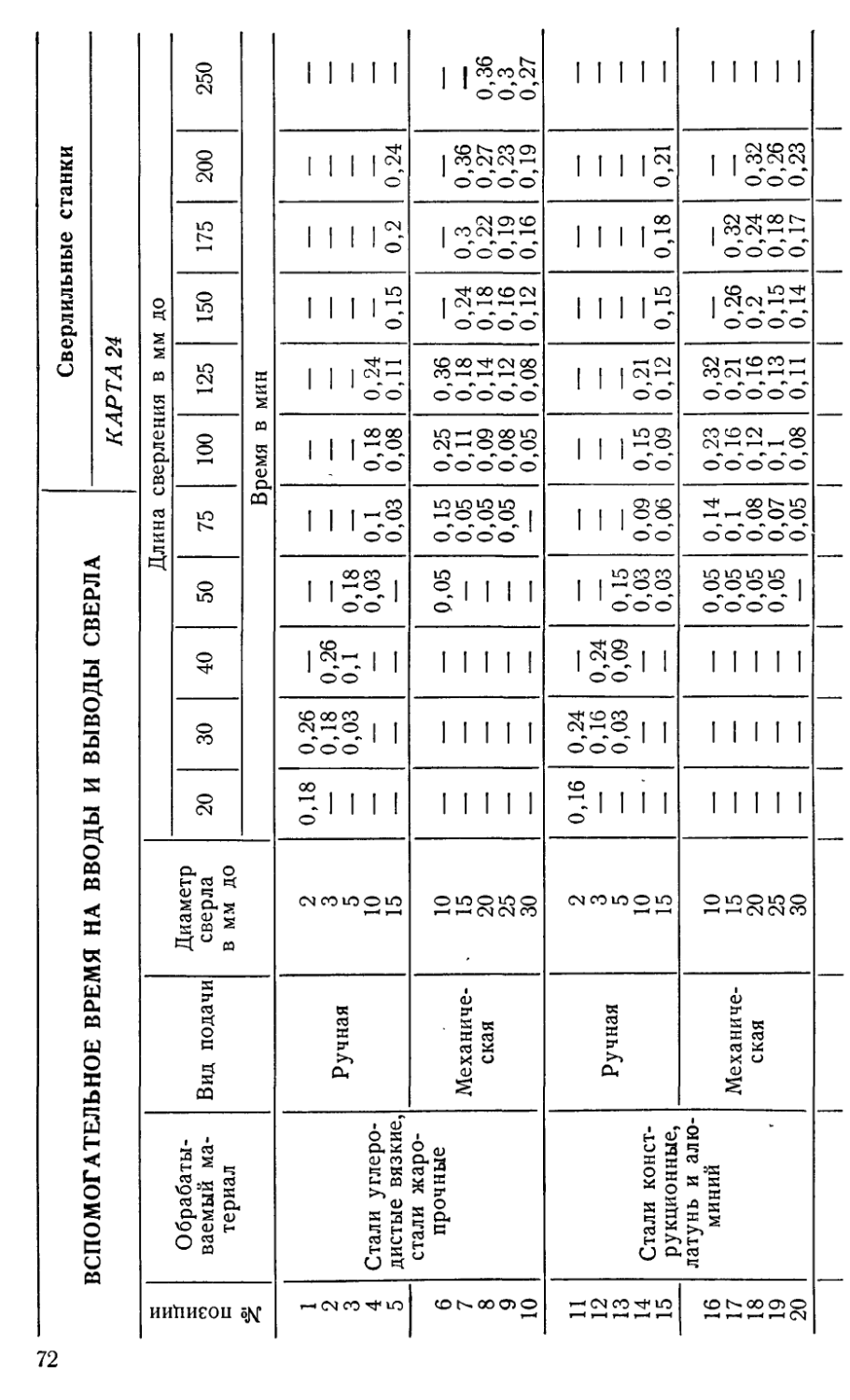

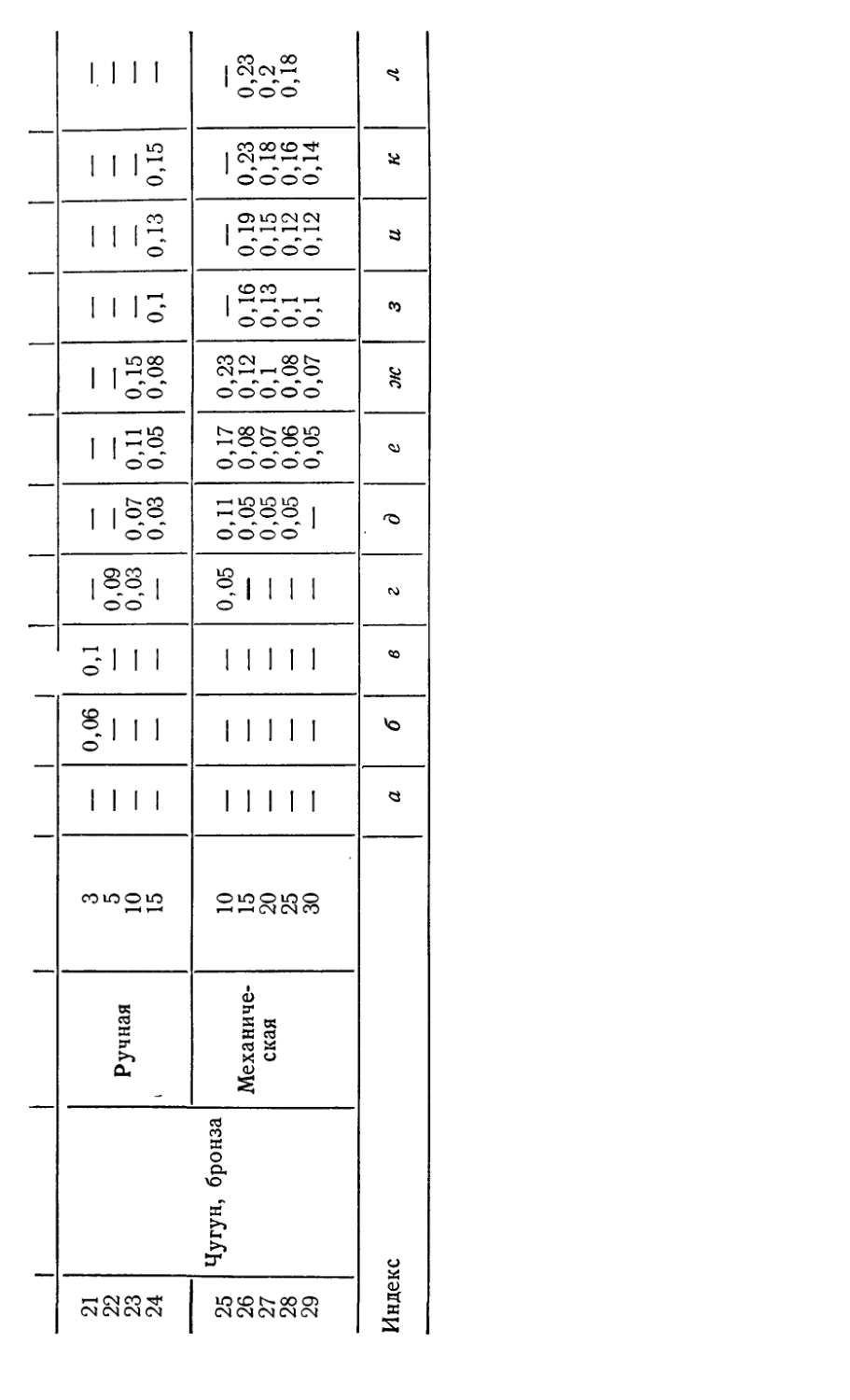

Для станков специального назначения, работающих на однопереходных операциях, у которых имеются существенные отличия в управлении, нормативы времени на приемы управления представлены для каждого типа станков отдельно.

НОРМАТИВЫ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ НА ИЗМЕРЕНИЯ

Вспомогательное время на измерения (карты 25—35) предусматривает выполнение контрольных операций как с помощью универсального, так и специального измерительного инструмента.

Время на контрольные измерения включается в норму штучного времени только в том случае, когда оно не может быть перекрыто машинным временем.

4

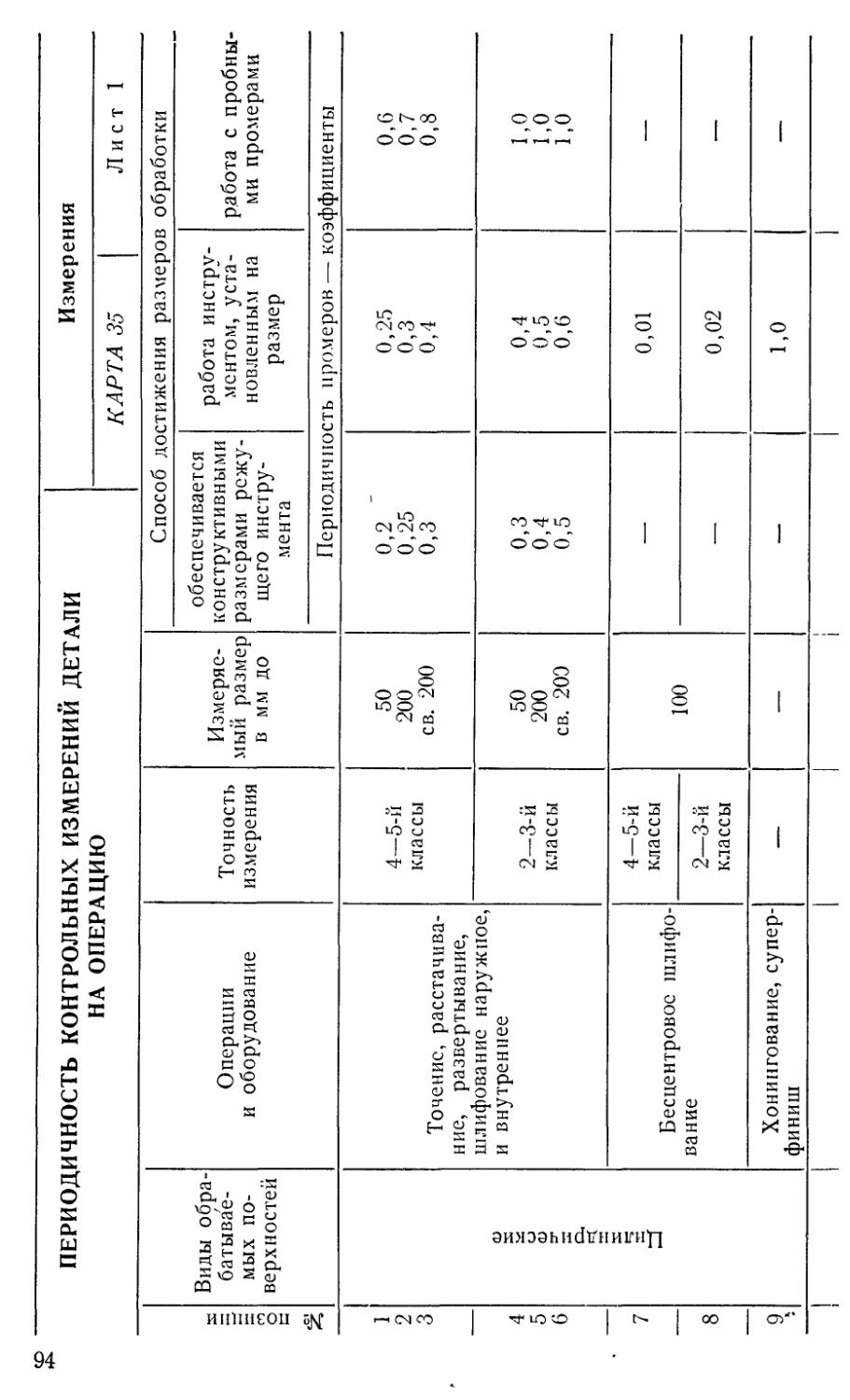

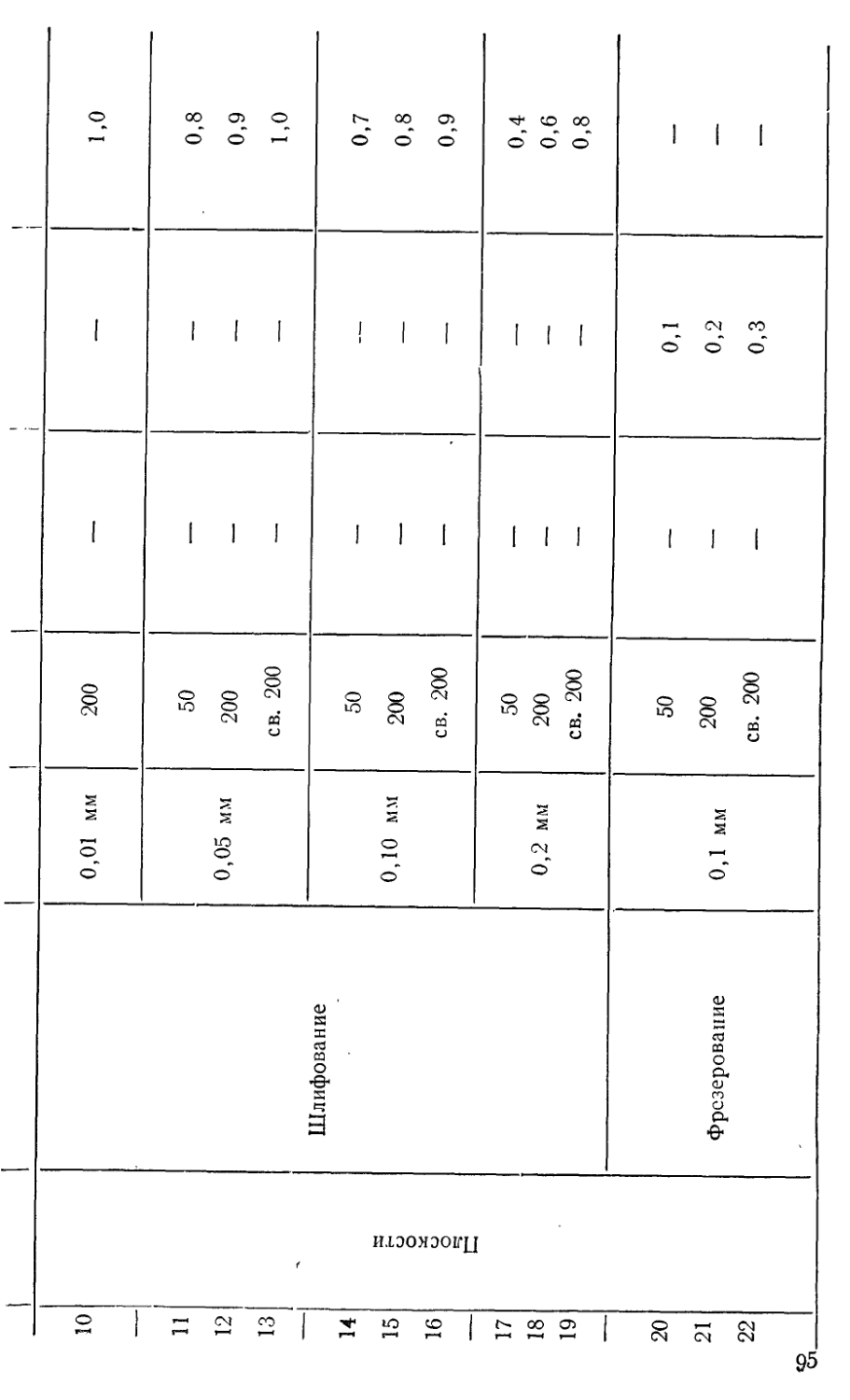

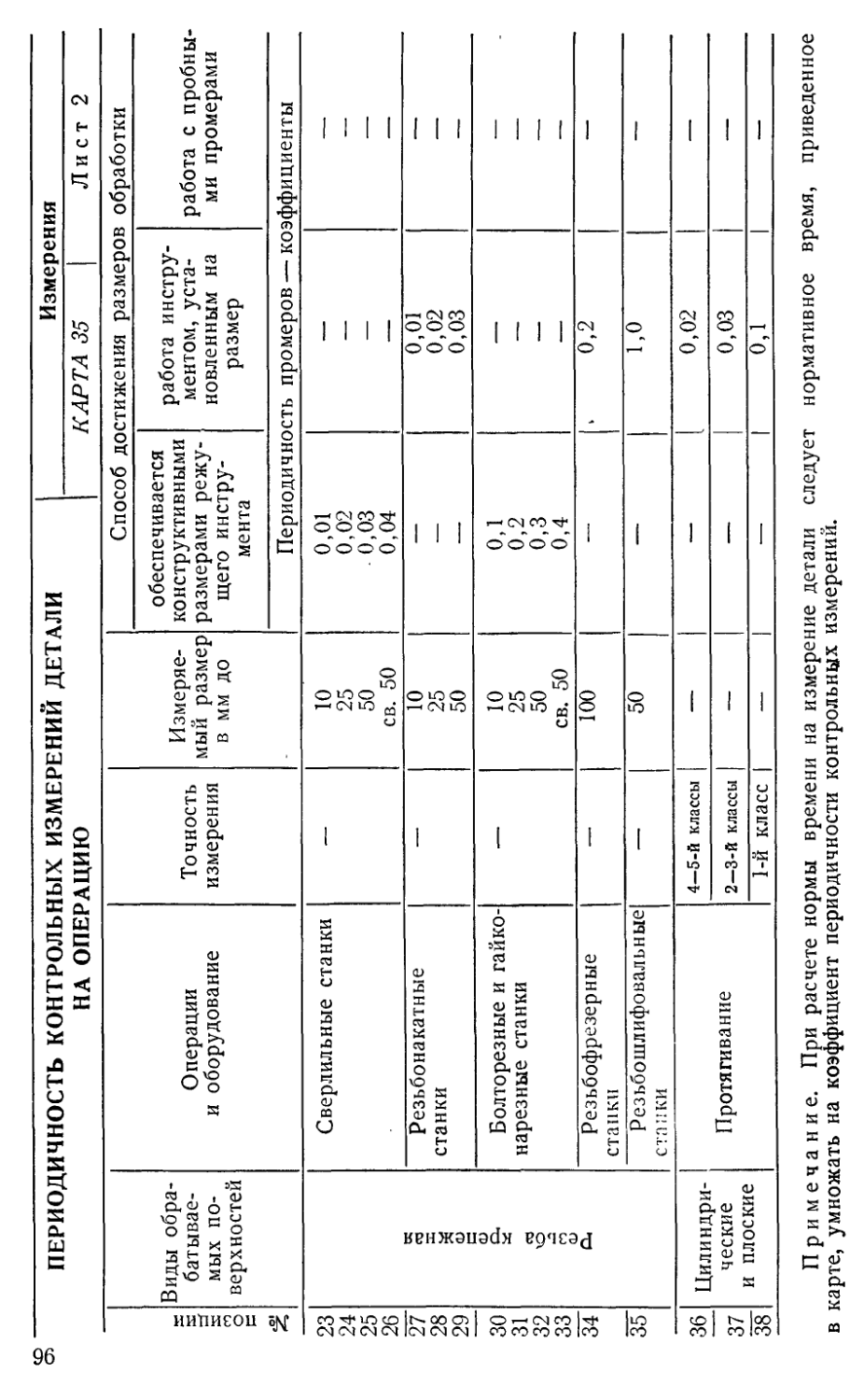

В тех случаях, когда детали измеряются периодически (1 : 10, 1 : 25 и т. д.), при расчете нормы штучного времени время на контрольные измерения определяется с учетом необходимой периодичности таких измерений (карта 35).

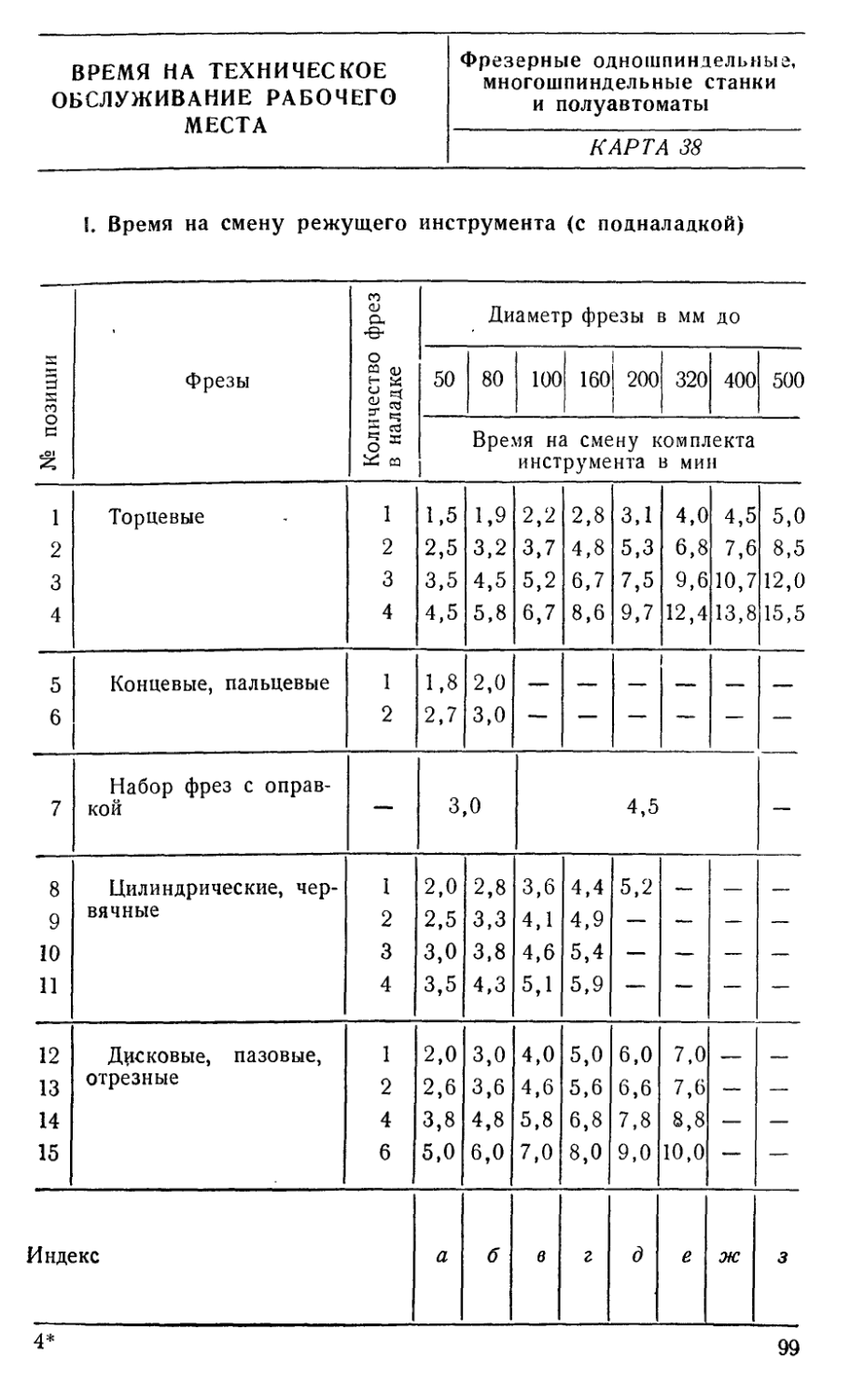

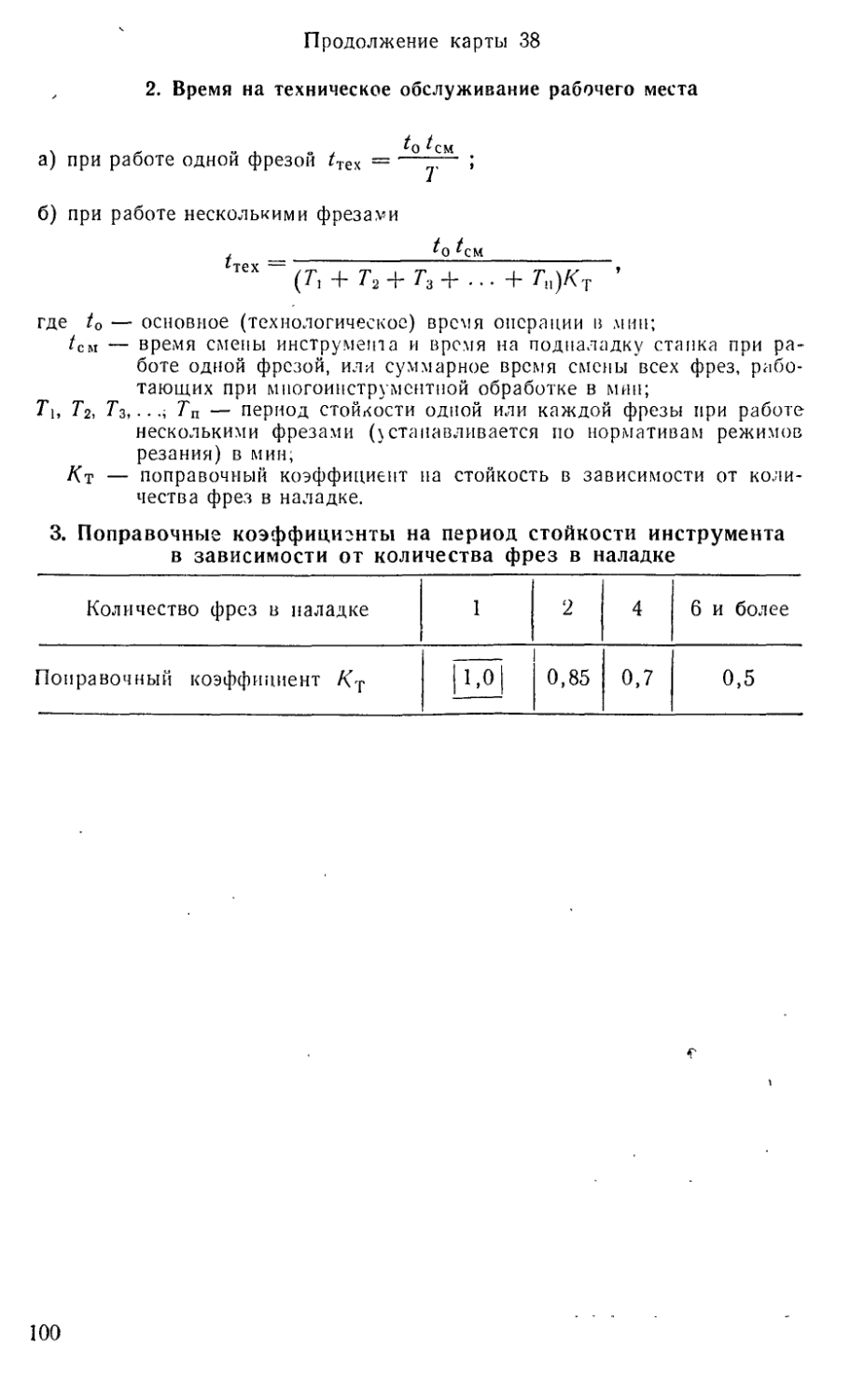

НОРМАТИВЫ ВРЕМЕНИ НА ОБСЛУЖИВАНИЕ РАБОЧЕГО МЕСТА И ПЕРЕРЫВОВ НА ОТДЫХ И ЛИЧНЫЕ НАДОБНОСТИ

Время на обслуживание рабочего места (техническое и организационное) дано по типам станков и рассчитано в нормативах для рабочих, обслуживающих один станок.

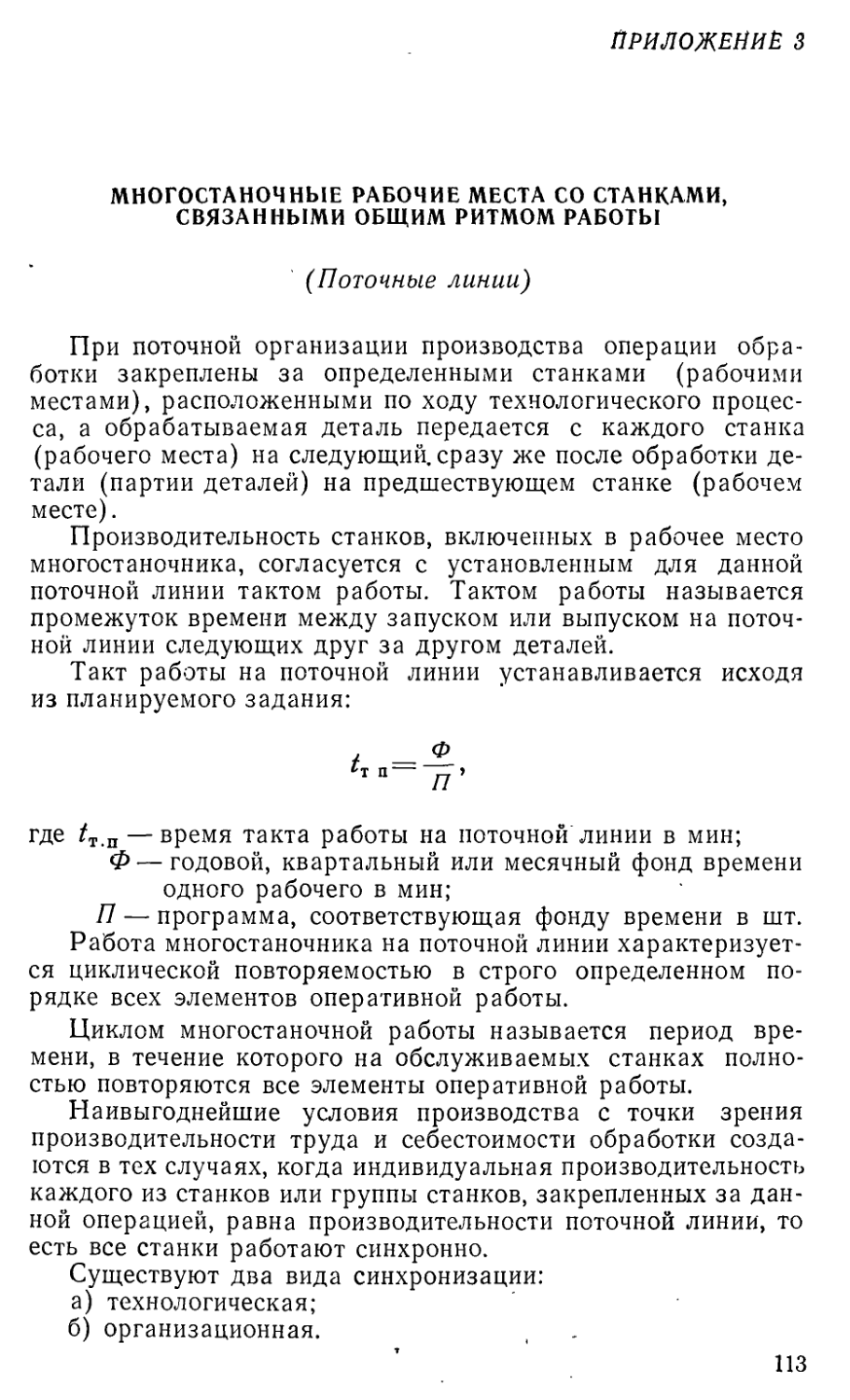

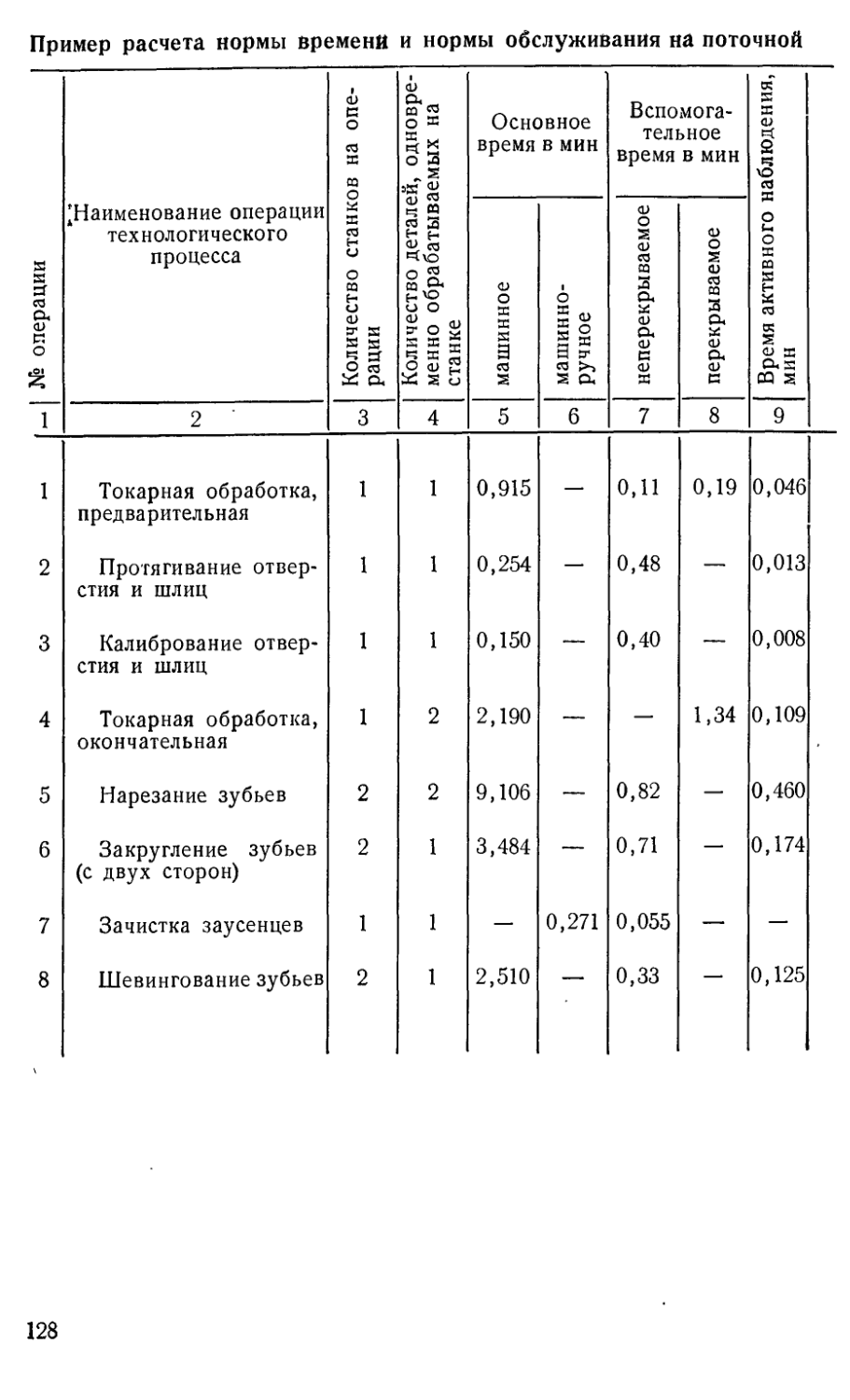

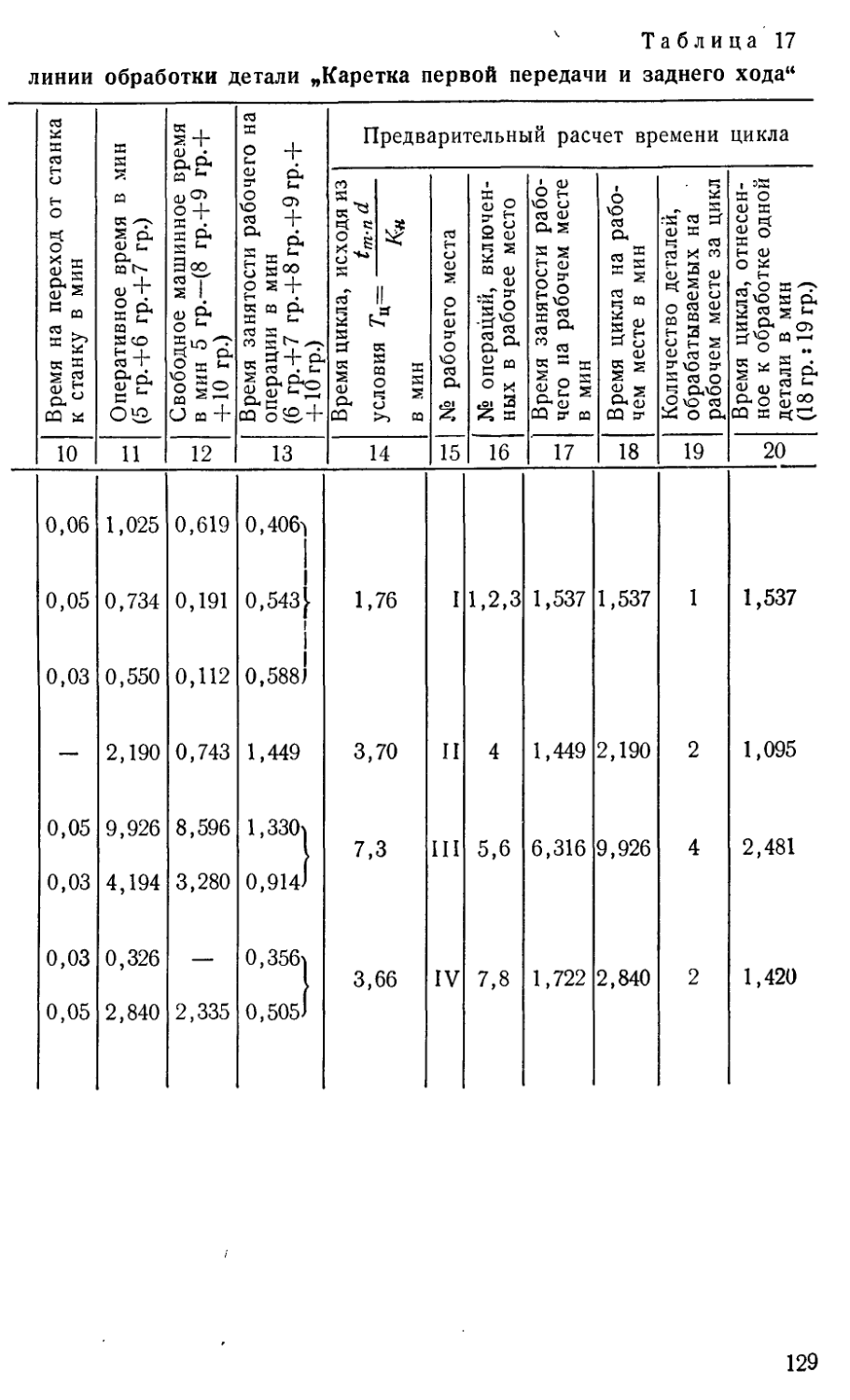

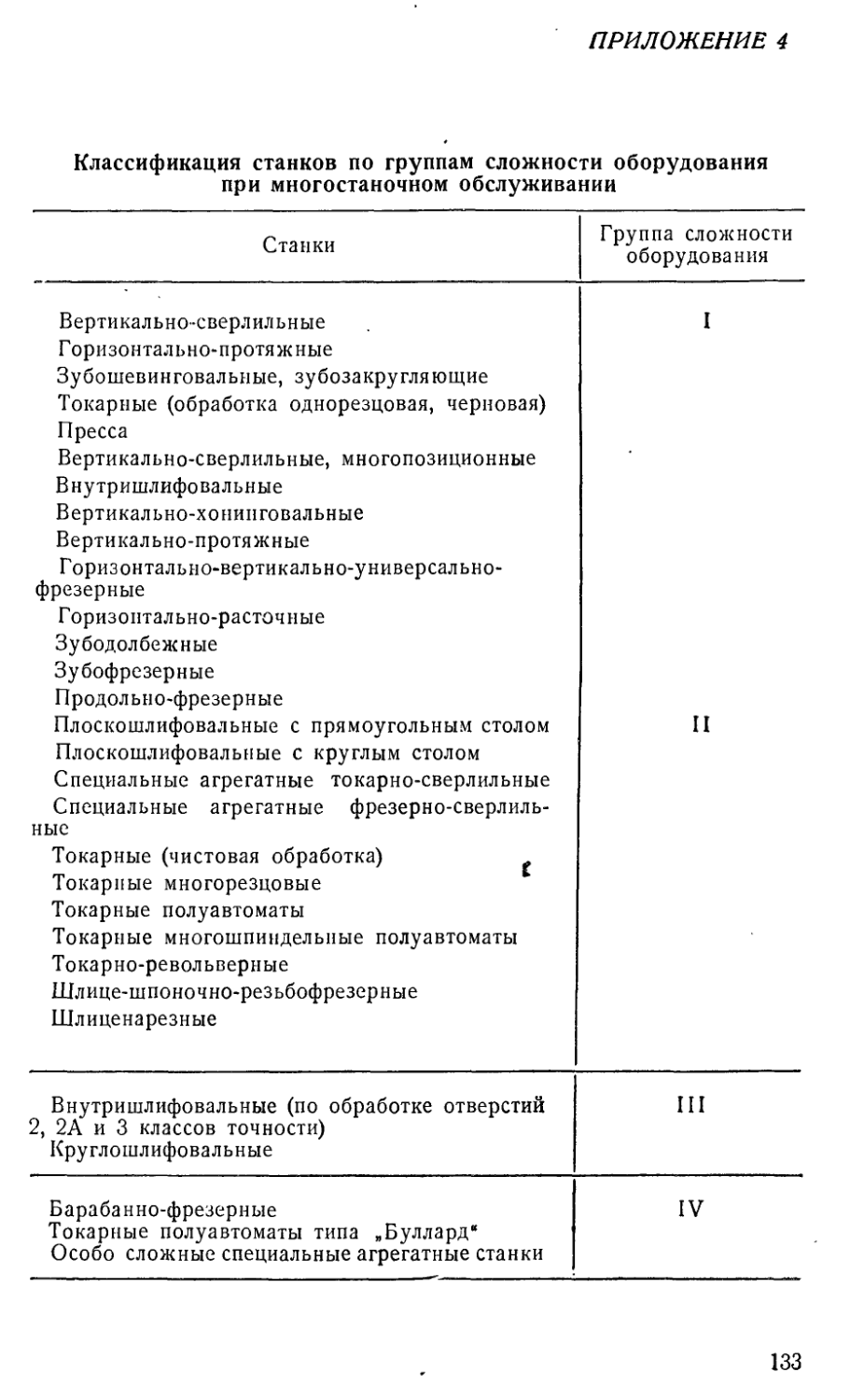

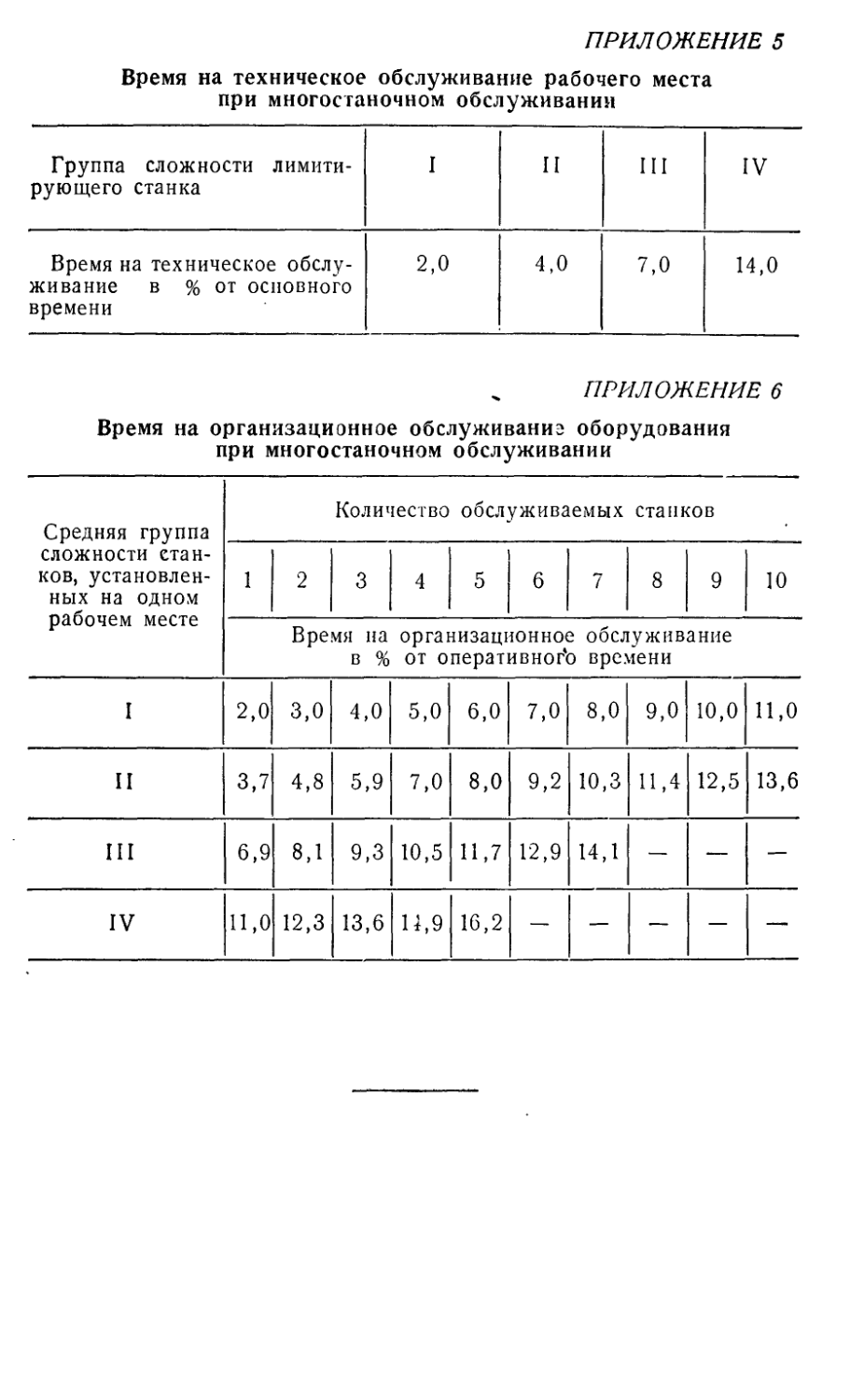

При нормировании широко распространенных при механической обработке в массовом производстве многостаночных работ расчет норм времени производится с учетом и использованием приведенных в приложениях 4—6 нормативов, а также данных раздела II (поточные линии) «Методики и нормативов времени для нормирования многостаночных работ на металлорежущих станках» (НИИтруда, 1968), помещенного в приложении 3.

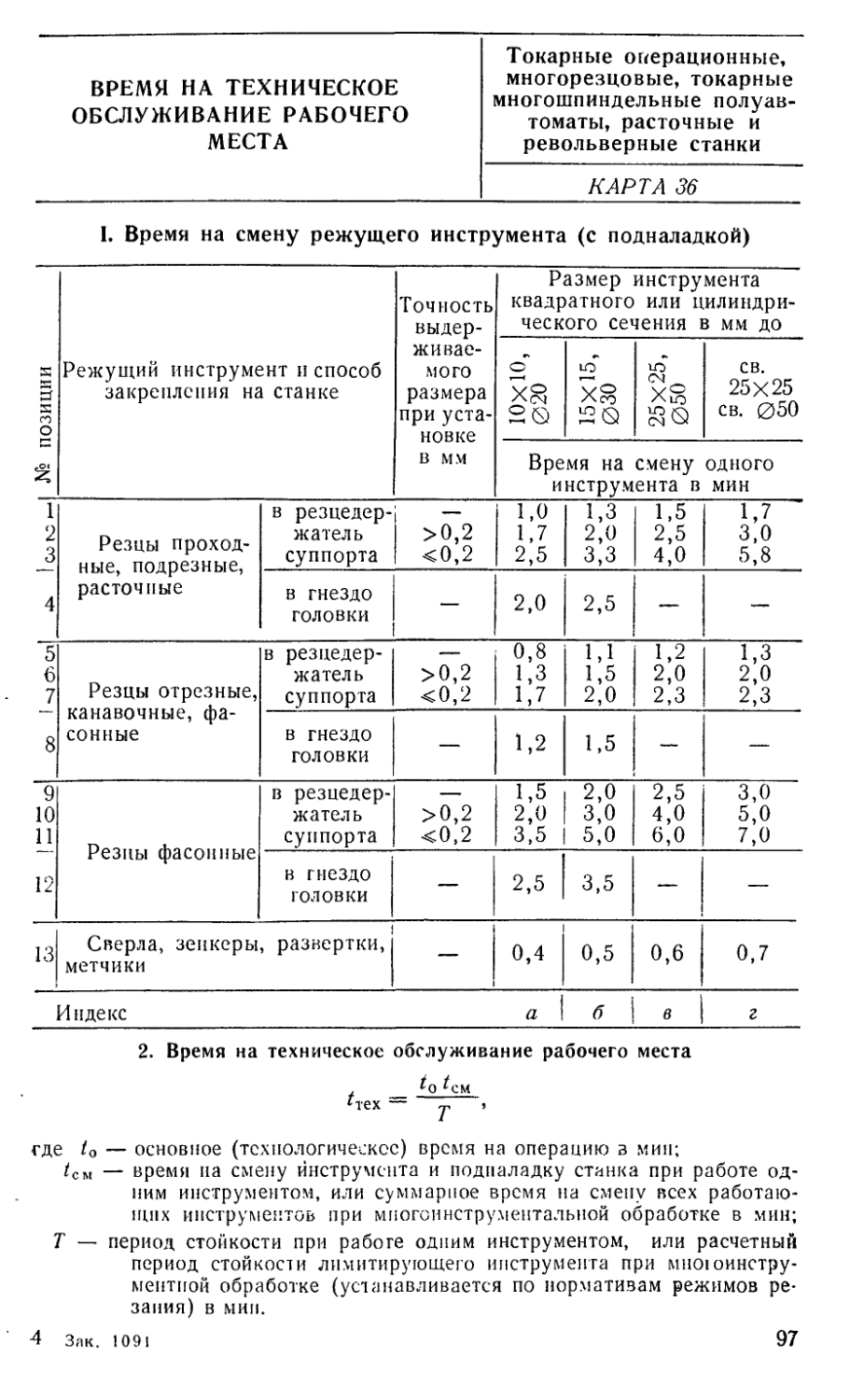

Настоящими нормативами предусматривается время на выполнение технического обслуживания рабочего места, которое включает в себя:

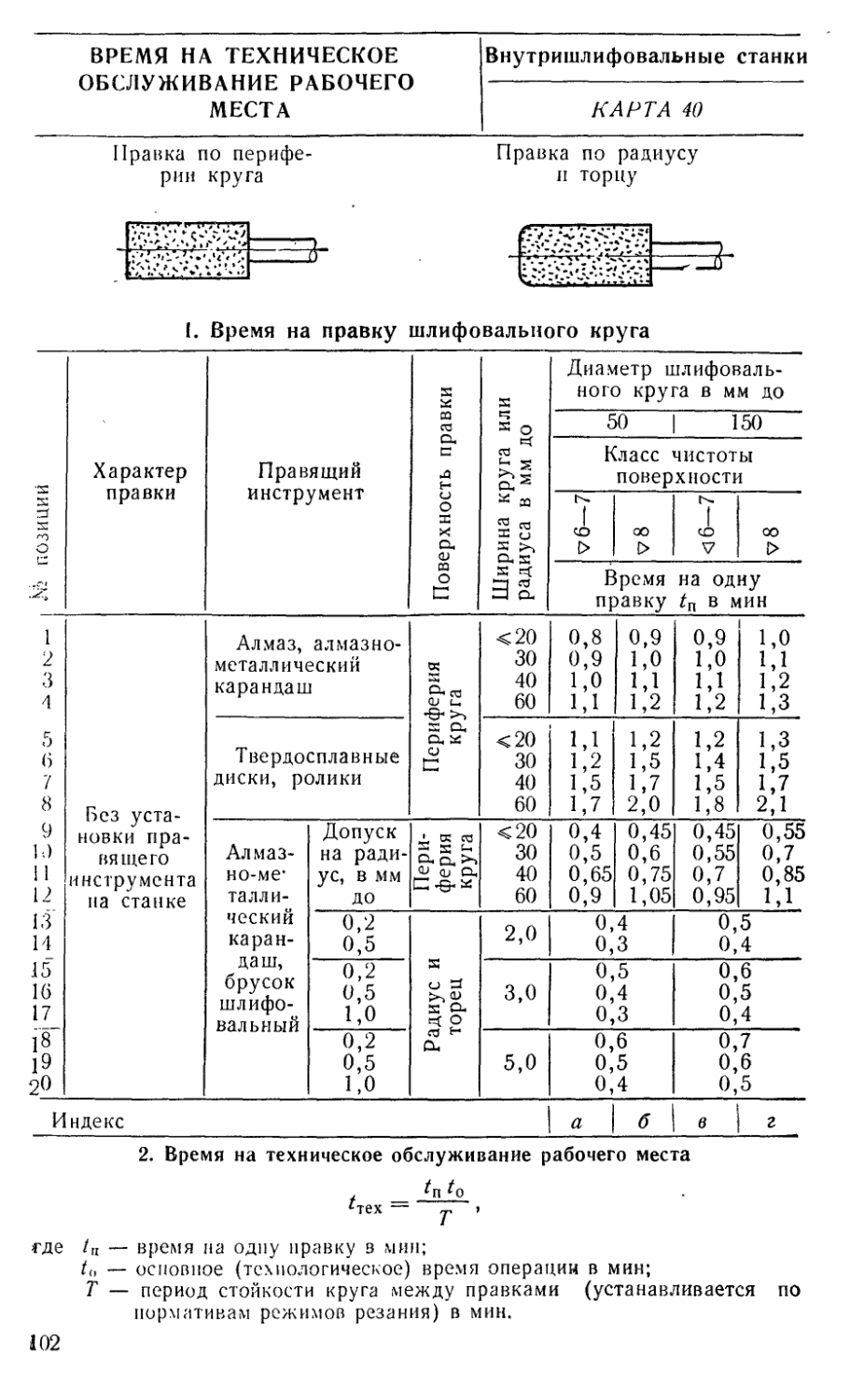

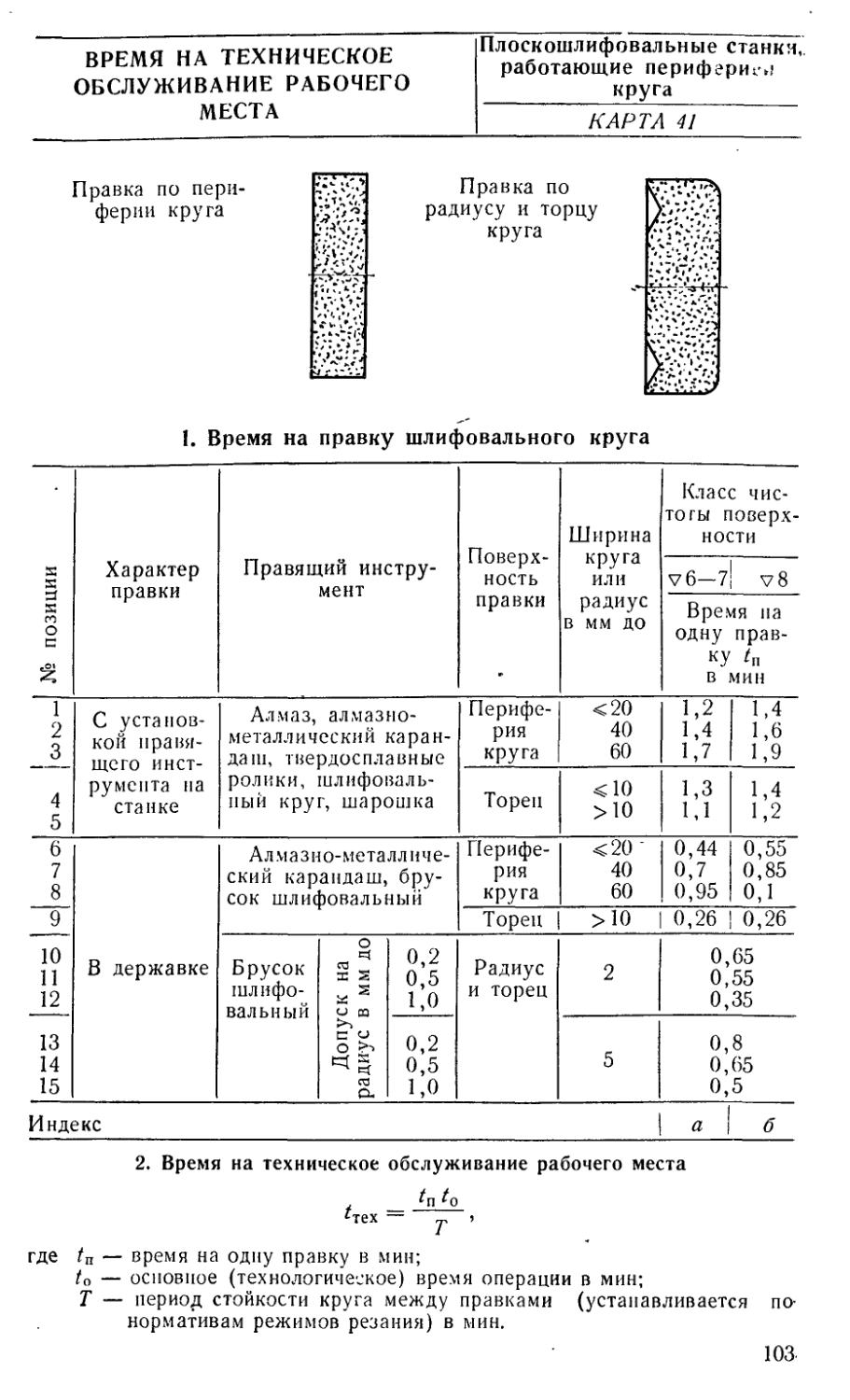

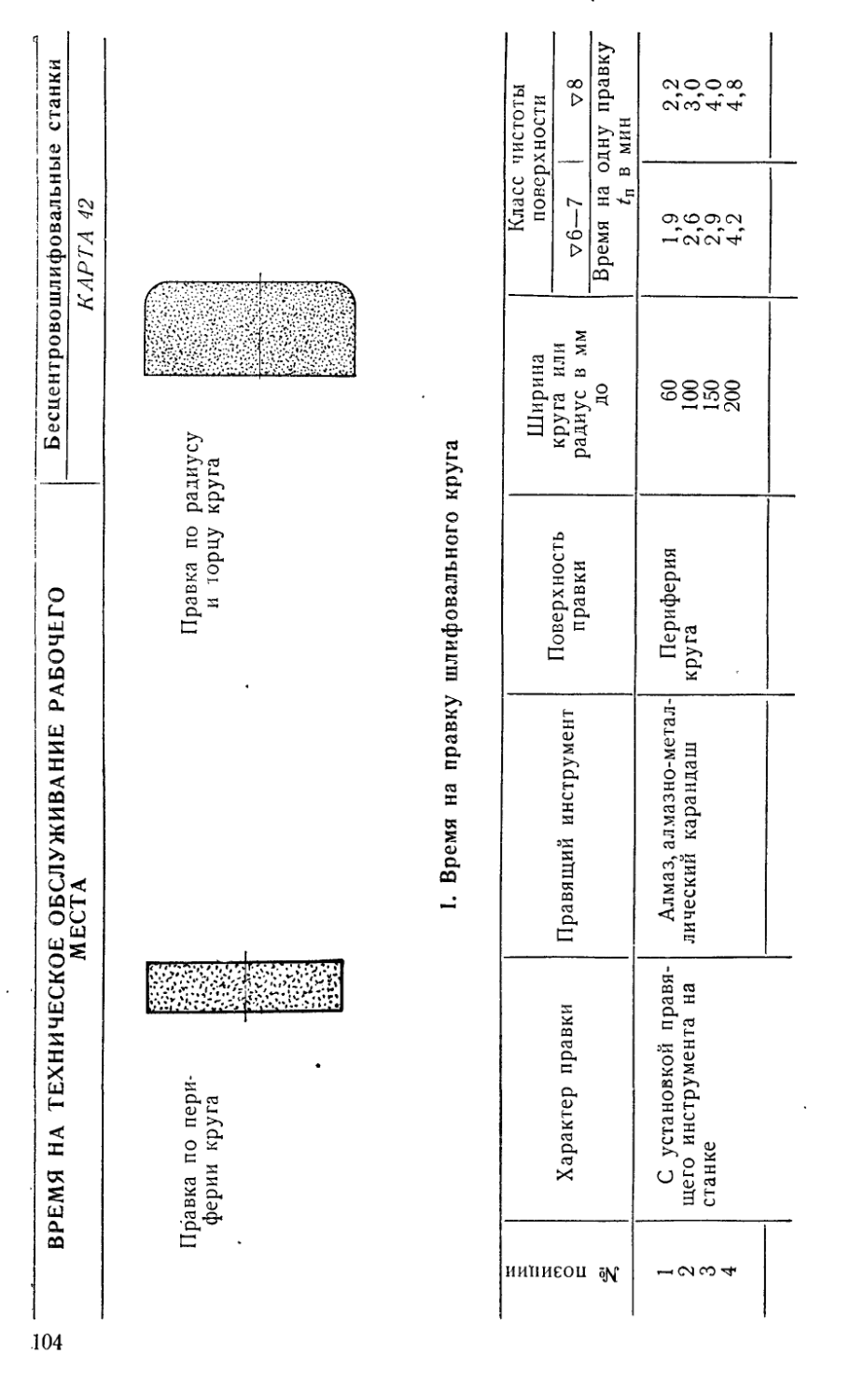

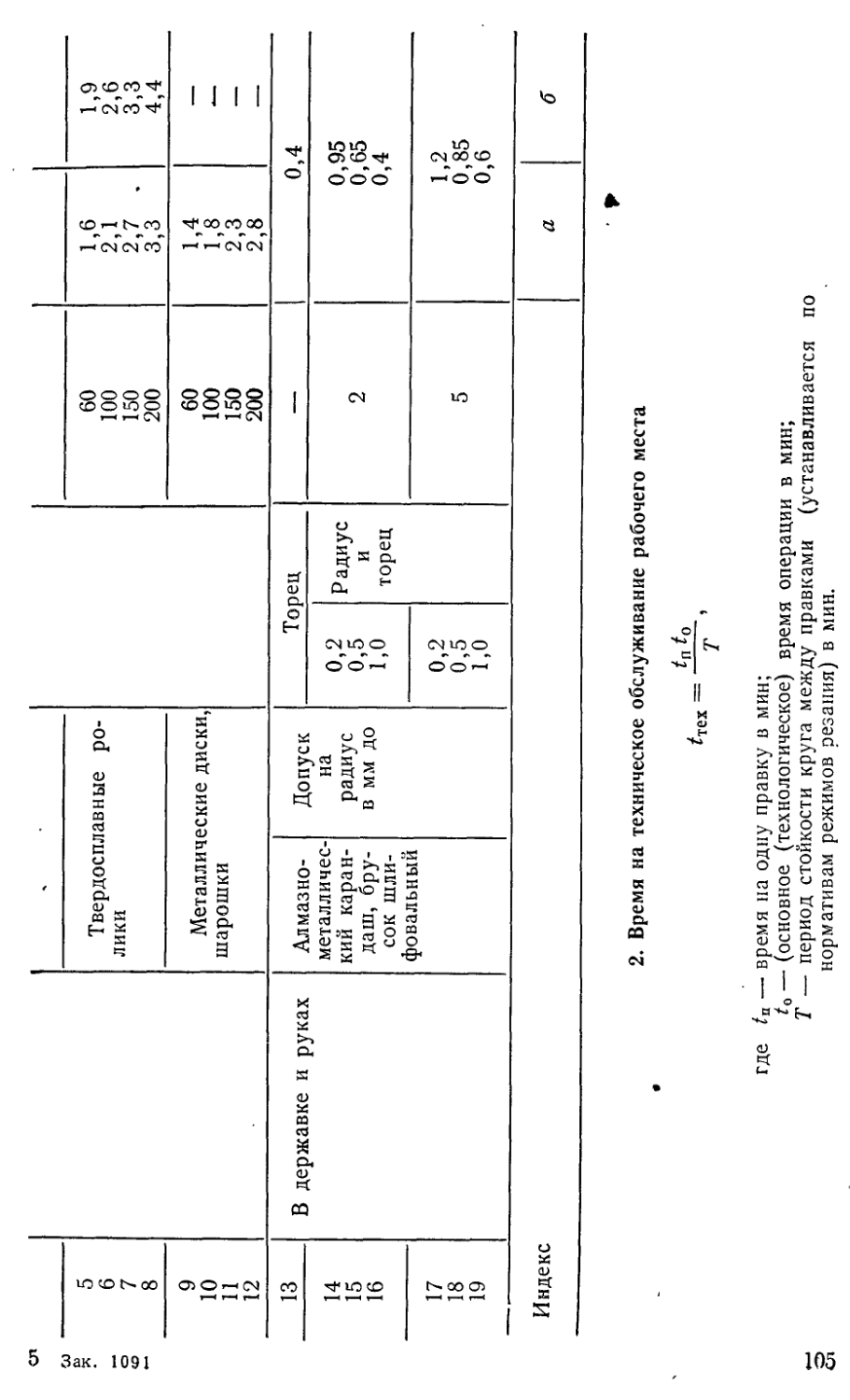

а) смену затупившегося режущего инструмента (для станков, работающих лезвийными инструментами), периодическую правку шлифовального круга и смену его вследствие износа (для шлифовальных станков);

б) регулировку и подналадку станка в процессе работы;

в) периодическую уборку стружки на рабочем месте в процессе работы.

Время на техническое обслуживание рабочего места устанавливается по нормативам в зависимости от типа станка и характера выполняемой работы следующими двумя способами:

а) для станков, работающих одним режущим инструментом с постоянными условиями эксплуатации инструмента (зубообрабатывающие, резьбообрабатывающие, протяжные и др.), время на техническое обслуживание рабочего места дано в процентах от оперативного времени. Это время рассчитывается по формуле

j. __/р ^тех

тех ~ 100 ’

где /тех — время на техническое обслуживание в мин;

t0 — основное (технологическое) время в мин;

Дтех — время на техническое обслуживание рабочего места, выраженное в процентах;

б) для станков шлифовальной группы, а также станков с многоинструментной наладкой, работающих с переменными условиями эксплуатации режущих инструментов, время на

5

техническое обслуживание рабочего места рассчитывается с учетом периода стойкости лимитирующего инструмента, времени на смену инструмента при его затуплении и количества инструментов в наладке по следующей формуле:

J. ___^о^см

‘тех

ИЛИ

/ __ ^с/п

‘тех у, ,

где /о — основное (технологическое) время операции в мин;

/см — время на смену одного или нескольких режущих инструментов в наладке и время па подналадку станка в мин;

/п — время на одну правку в мин;

Т — период стойкости одного или лимитирующего режущего инструмента в мин.

Организационное обслуживание рабочего места предусматривает:

а) осмотр и опробование оборудования;

б) раскладку инструмента в начале и уборку его в конце смены;

в) получение инструктажа в течение смены;

г) уборку рабочего места в конце смены.

Время па организационное обслуживание рабочего места и время перерывов на отдых и личные надобности дано в нормативах в процентах от оперативного времени и рассчитывается по формуле

^РрГ ^ОТЛ == (^0 “F ^в) X

где /орг+^отл — время на организационное обслуживание рабочего места и время на отдых и личные надобности в мин;

t0 — основное (технологическое) время в мин;

tB — вспомогательное время в мин;

Дорг+Дотл — время на организационное обслуживание рабочего места, отдых и личные надобности в процентах.

й'ррг “F ^отл

100

НОРМА ШТУЧНОГО ВРЕМЕНИ

Норма штучного времени рассчитывается по формуле

Гш = t0 -j- tB -|- /тех -|- ^орг “Ь ^отл

ИЛИ

“г ± /1 । ^орг ~~г ^отл \ । j. ^тех Ш— рп(1“Г 100 J ‘ 0 100 ’

где ton —'оперативное время в мин.

6

При расчете нормы штучного времени необходимо учитывать условия, влияющие на изменение темпа работы и производительность труда станочника.

При существующих организационно-технических условиях в массовом производстве работа станочника производится, как правило, в течение длительного времени без переналадки оборудования. Поэтому на изменение темпа работы существенное влияние оказывает величина продолжительности такта поточной линии, которому подчинена организация массового производства, от заготовительных цехов до сборки на главном конвейере и в первую очередь поточные линии механической обработки.

Для учета различных масштабов производства в нормативах предусмотрены поправочные коэффициенты на вспомогательное время в зависимости от продолжительности такта поточной линии (табл. 1).

С введением в действие данных нормативов отменяется сборник «Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места для технического нормирования станочных работ в механических цехах. Массовое производство» (изд. 1963 г.).

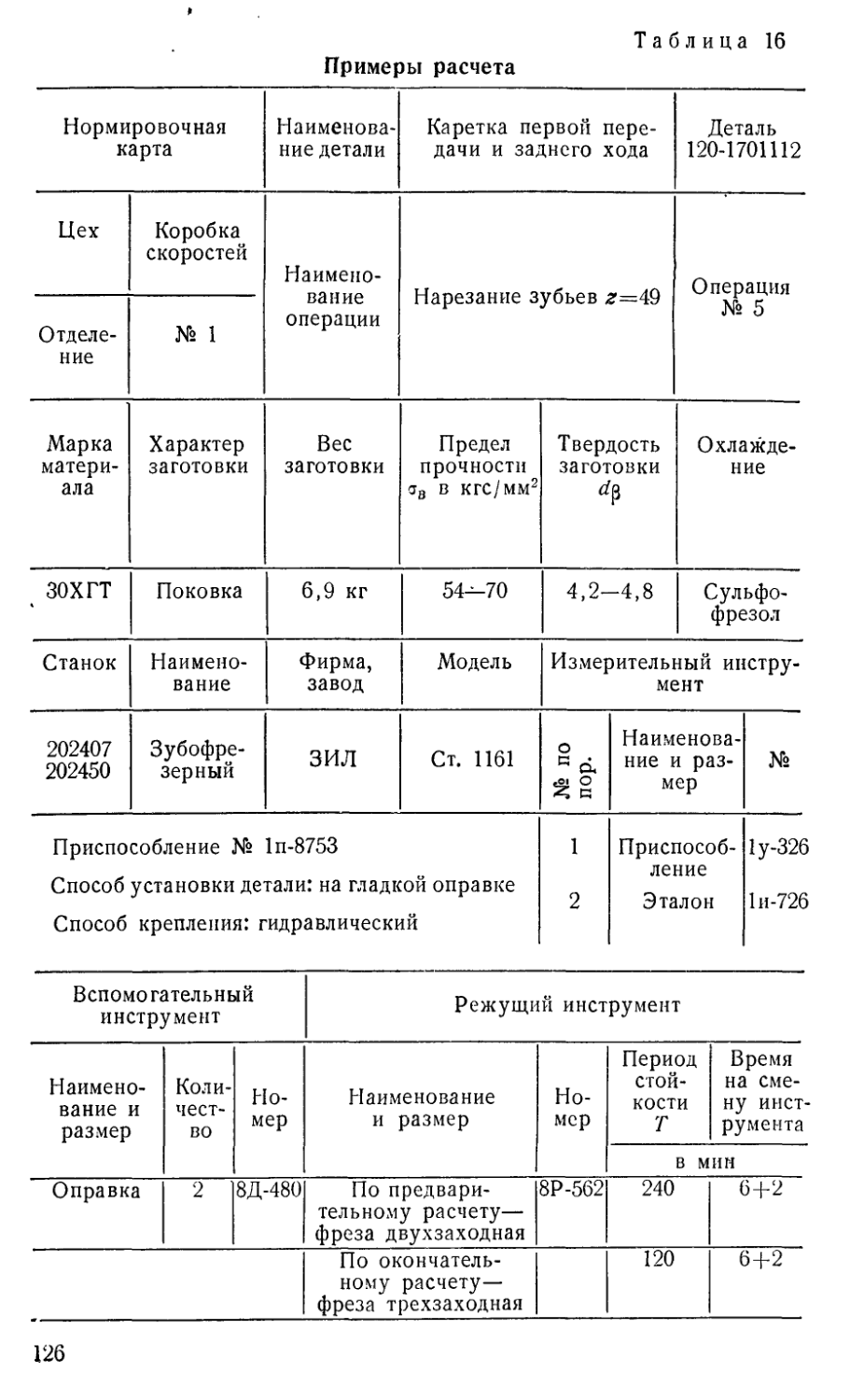

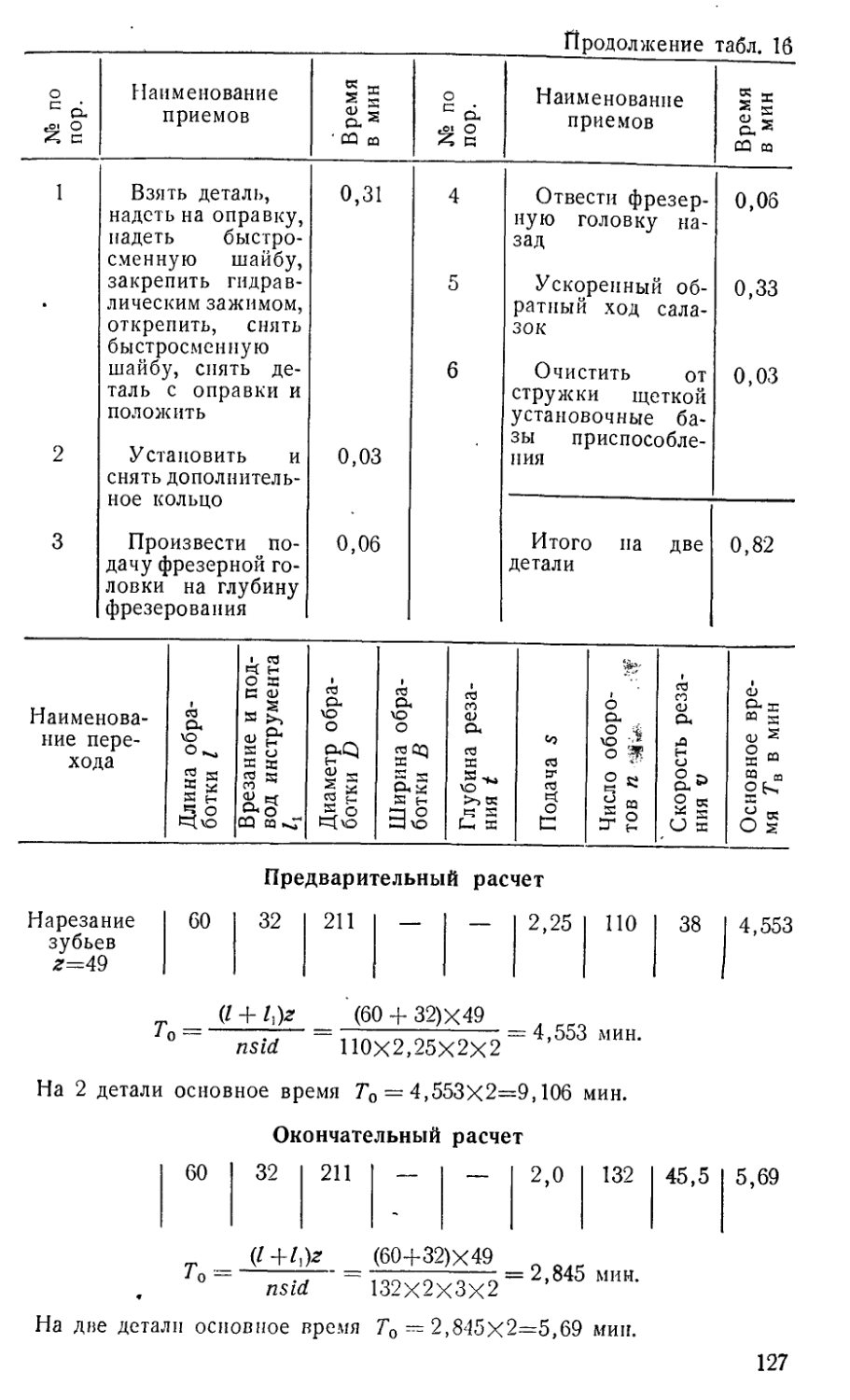

Для правильного пользования нормативами ниже приводятся примеры расчета норм штучного времени.

Примеры расчета норм штучного времени

Пример. 1. Расчет нормы штучного времени при обработке детали на зубофрезерном станке «Комсомолец»

D = 300 мм;

А = 292 мм; b = 73 мм;

/7? = 4;

z = 46.

Деталь — шестерня ведомая цилиндрическая.

Вес детали в кг — 20,0.

Материал детали — сталь 55 ПП.

Наименование операции — фрезерование зубьев, черновое.

Станок — зубофрезерпый 5А-328 «Комсомолец».

Инструмент — фреза червячная 0135, т = 4 из стали Р18.

Основное (технологическое) время обработки детали в мин — 11,25.

Количество одновременно устанавливаемых деталей — 4.

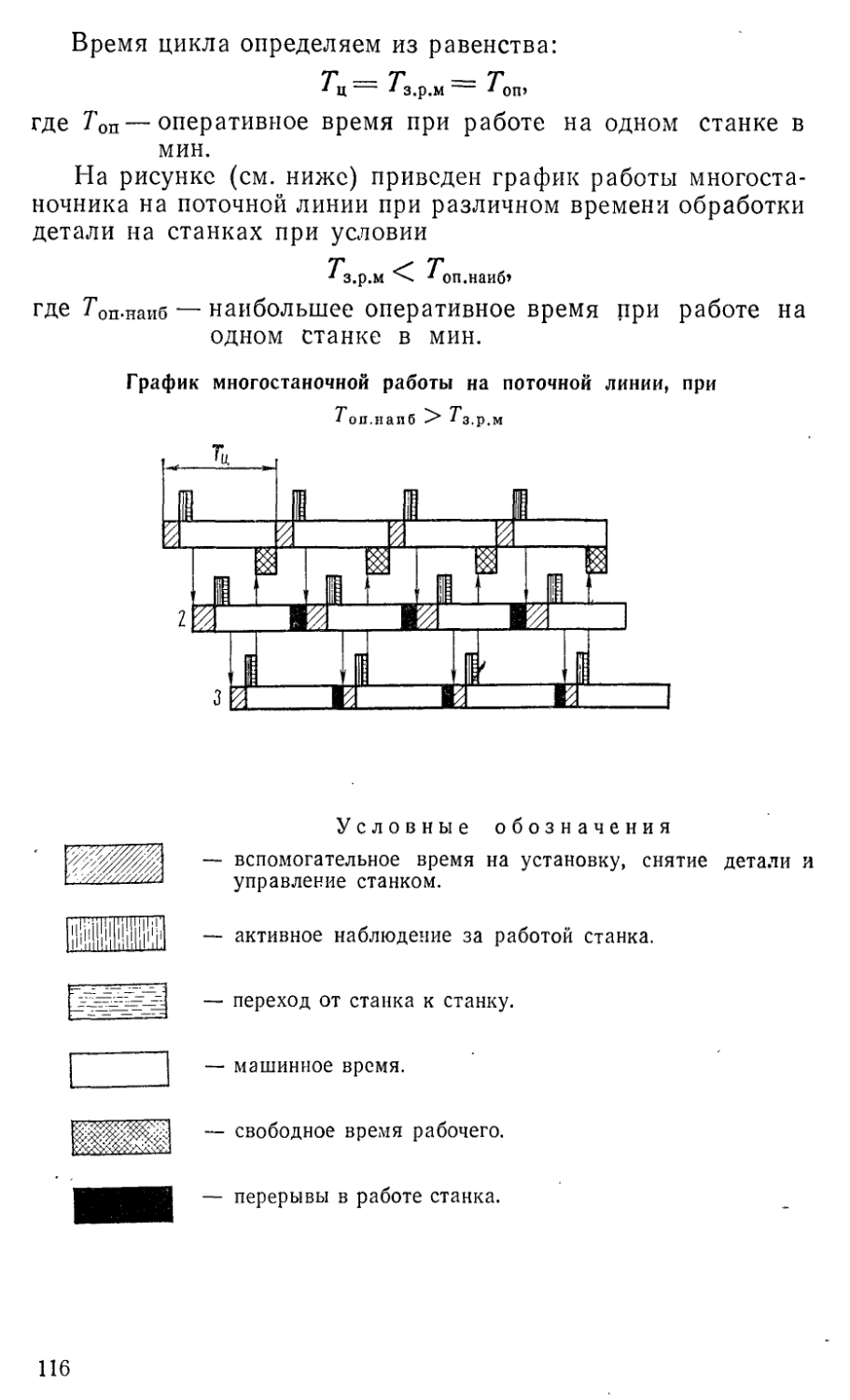

Стойкость инструмента в мин — 300.

Приспособление — оправка при станке.

7

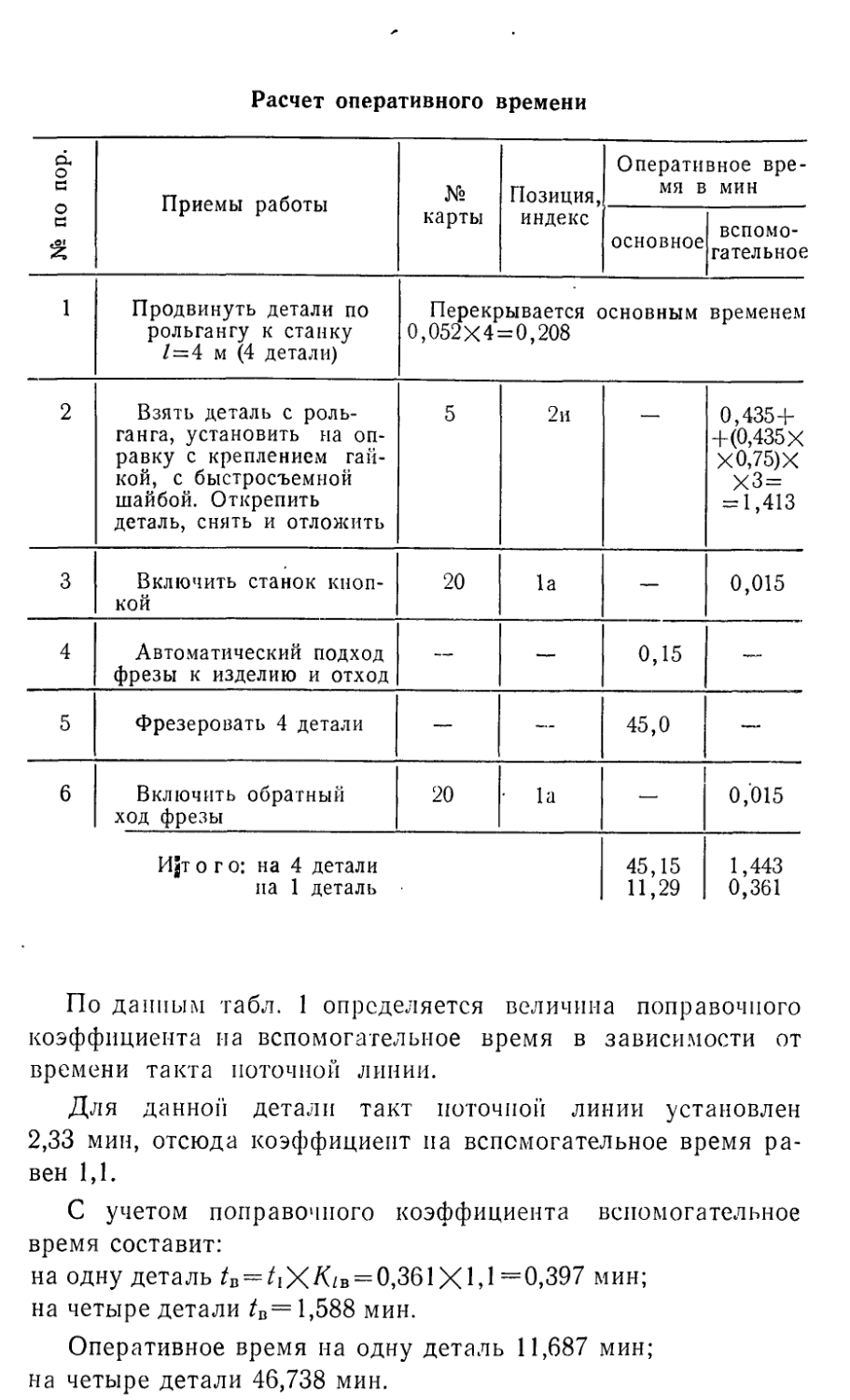

Расчет оперативного времени

№ по пор. Приемы работы № карты Позиция, индекс Оперативное время в мин

основное вспомогательное

1 Продвинуть детали по рольгангу к станку 1=4 м (4 детали) Перекрывается основным временем 0,052X4 = 0,208

2 Взять деталь с рольганга, установить на оправку с креплением гайкой, с быстросъемной шайбой. Открепить деталь, снять и отложить 5 2и — 0,435+ +(0,435Х Х0,75)Х хз= = 1,413

3 Включить станок кнопкой 20 1а — 0,015

4 Автоматический подход фрезы к изделию и отход — — 0,15

5 Фрезеровать 4 детали — -- 45,0 —

6 Включить обратный ход фрезы 20 • 1а — 0,015

И^того: на 4 детали на 1 деталь 45,15 11,29 1,443 0,361

По данным табл. 1 определяется величина поправочного коэффициента на вспомогательное время в зависимости от времени такта поточной линии.

Для данной детали такт поточной линии установлен 2,33 мин, отсюда коэффициент па вспомогательное время равен 1,1.

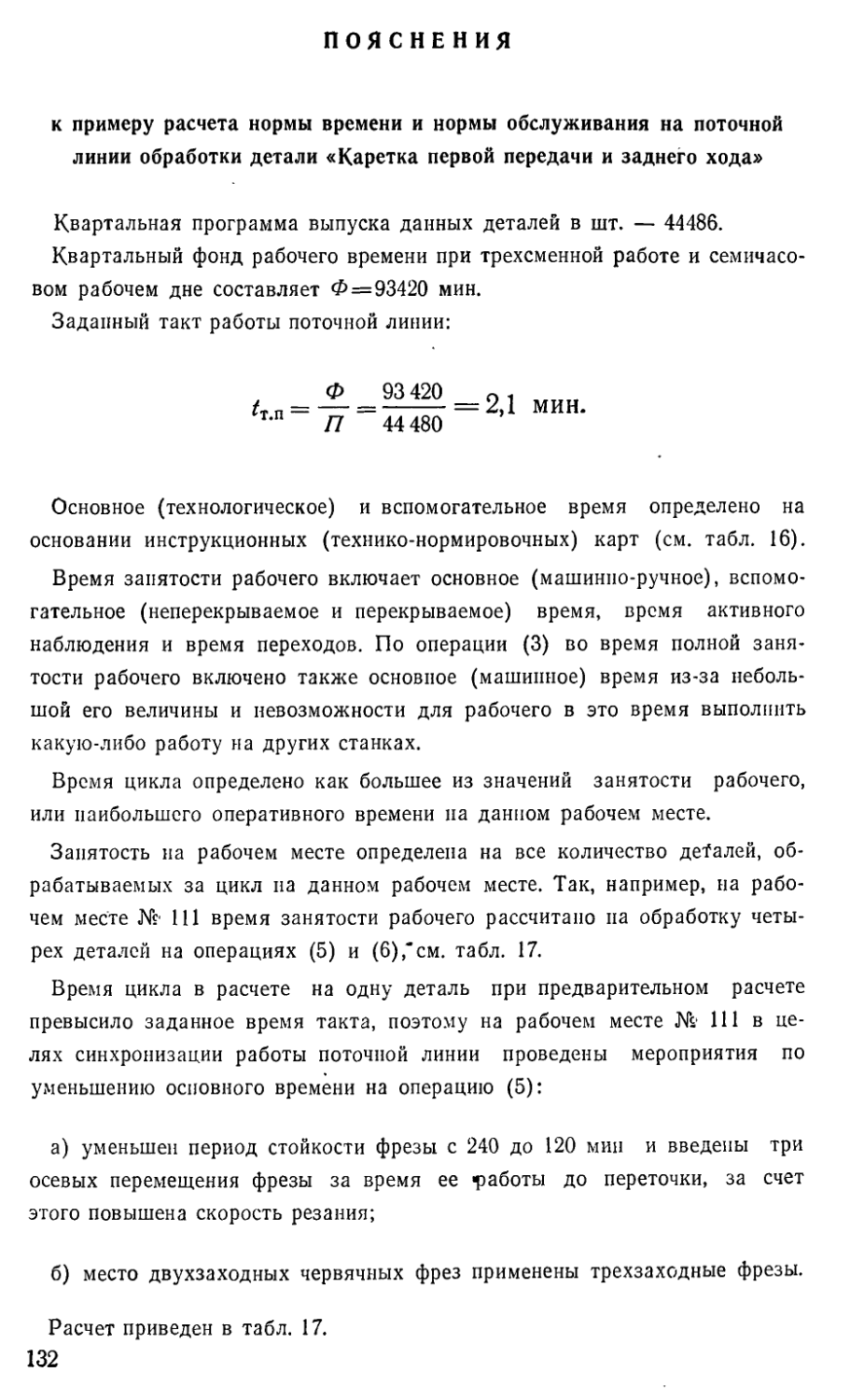

С учетом поправочного коэффициента вспомогательное время составит:

на одну деталь /B = ^XAX = O,361X1,1 =0,397 мин;

на четыре детали tB= 1,588 мин.

Оперативное время на одну деталь 11,687 мин;

на четыре детали 46,738 мин.

Время на обслуживание рабочего места (техническое и организационное), отдых и личные надобности

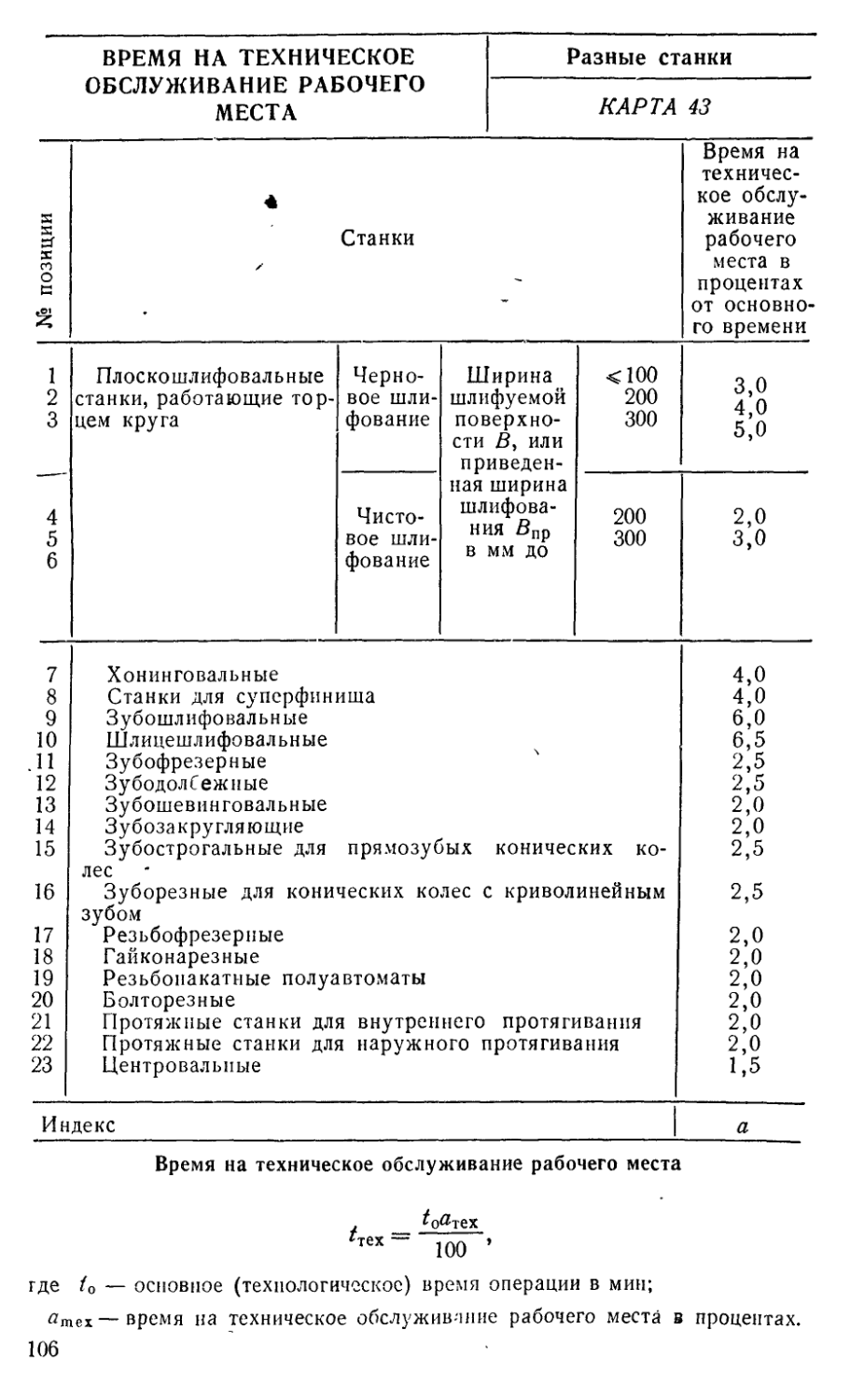

1. Время на техническое обслуживание рабочего места составляет 2,5% от основного времени (карта 43, позиция 11), или

j. /п /тех 45,15 X 2,5 1 1 о

/тех = ’--- — = 1,12 МИН.

е 100 100

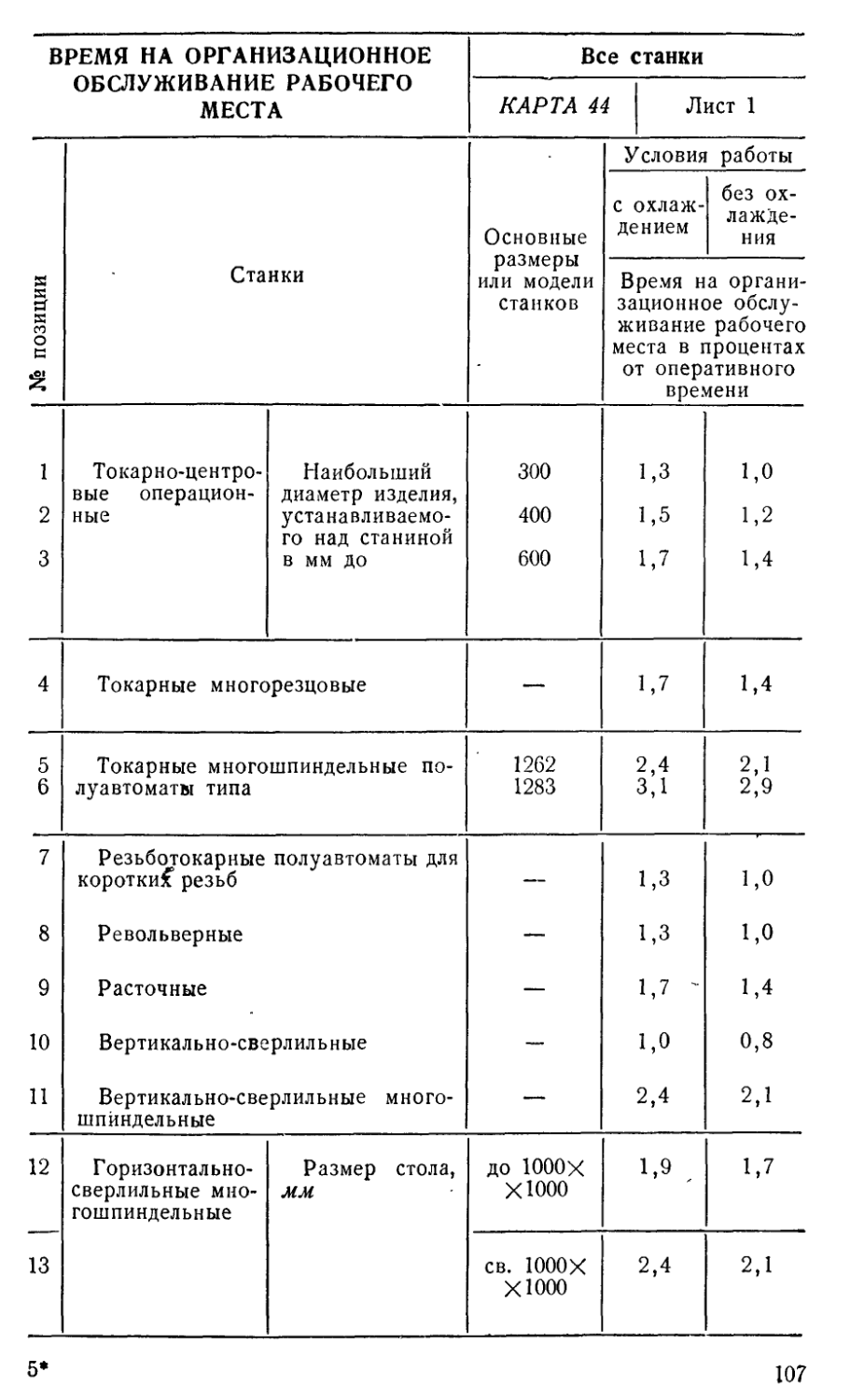

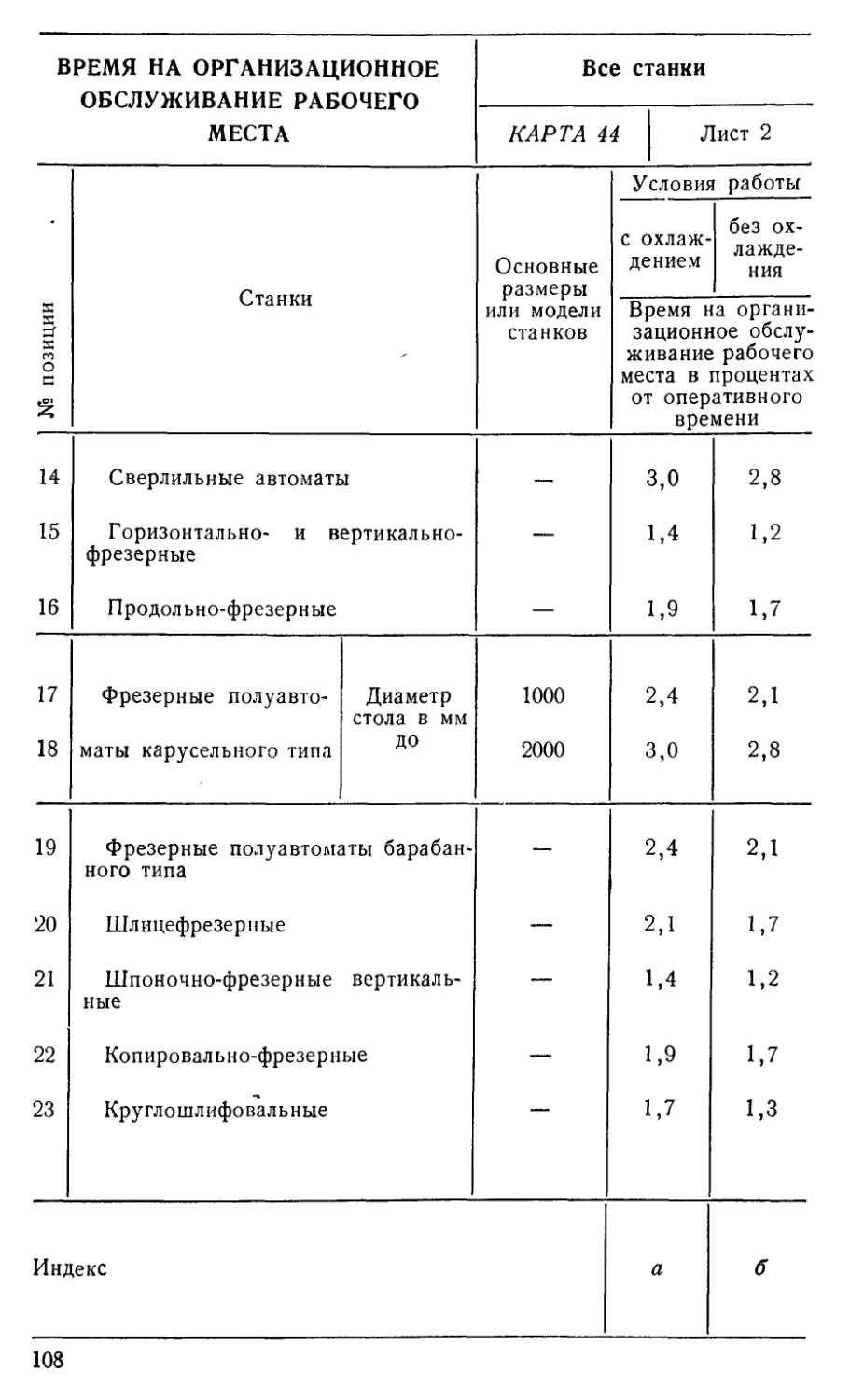

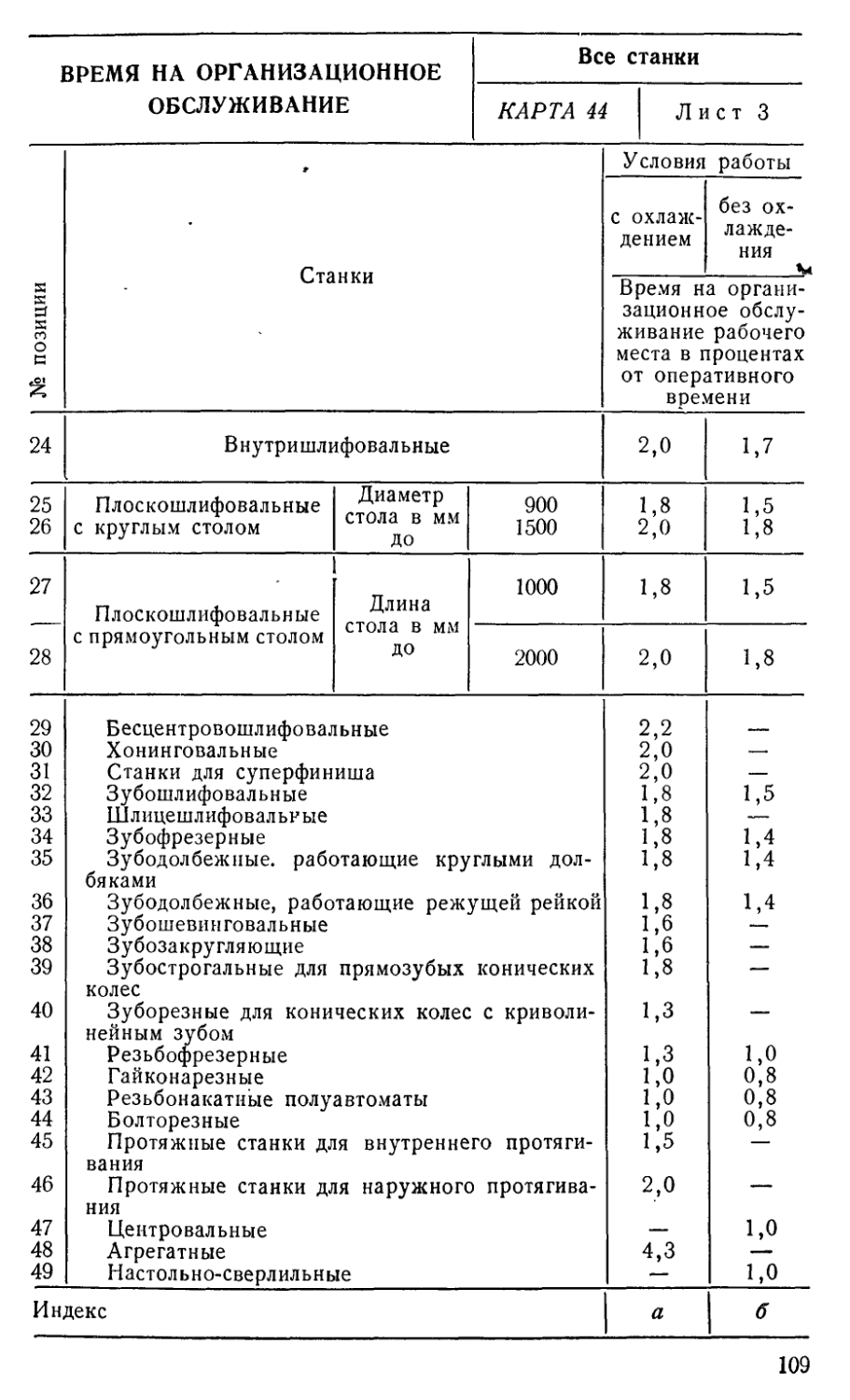

2. Время на организационное обслуживание рабочего места равно 1,8% от оперативного времени (карта 44, позиция 34, индекс «а»), или

1 _(/о + /в)^орг _ (45,15 + 1,588) -1,8 лол

ГОог ----------— =----------------------= мин.

р 100 100

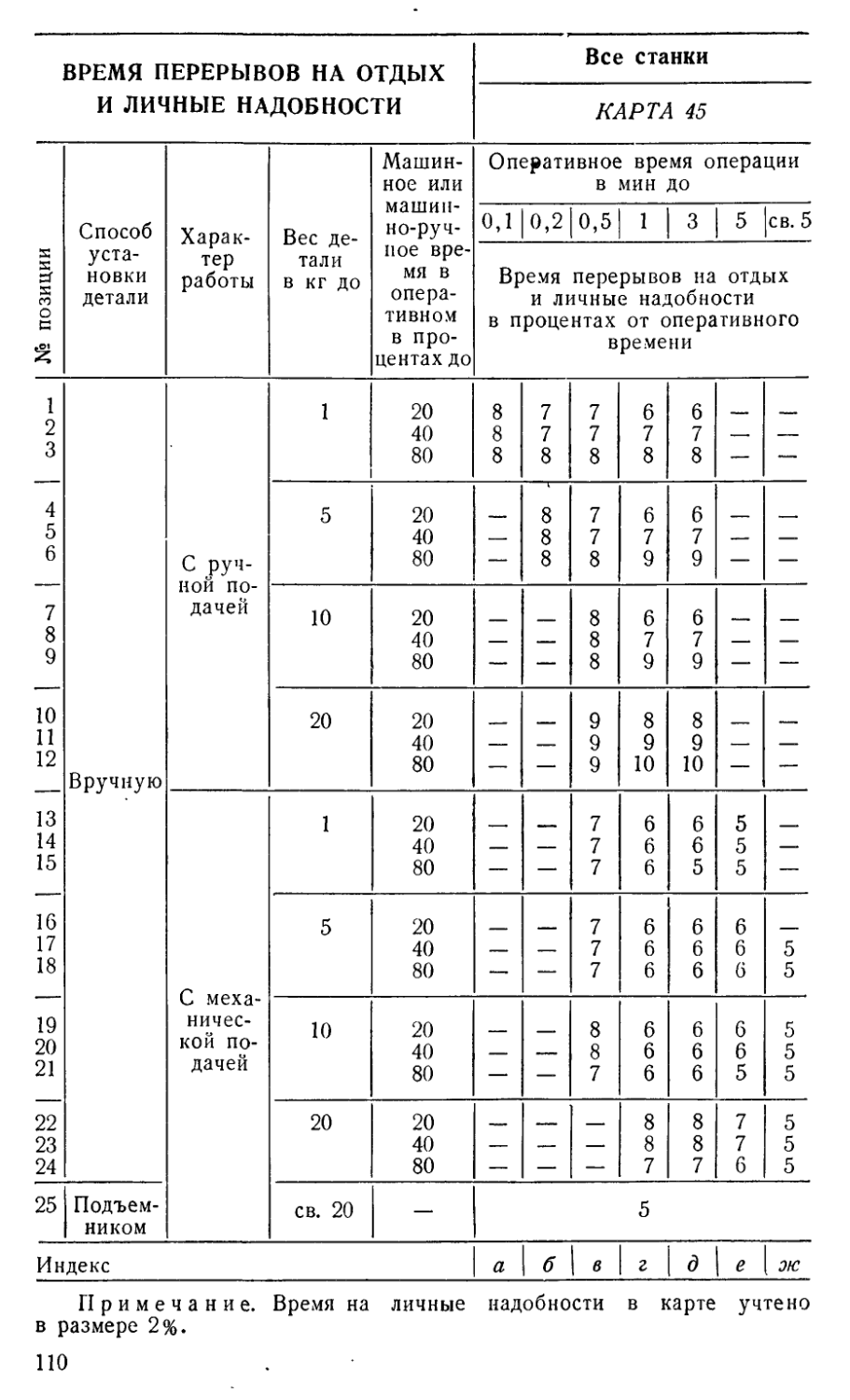

3. Время на отдых и личные надобности составляет 5% от оперативного времени (карта 45, позиция 25), или

1 __ (/о 4* /в) яОтл __ (45,15 + 1,588) • 5 п о л м1ли

ГОтл =-------------------------------------= МИН.

100

100

Норма штучного времени

При обслуживании рабочим одного станка норма штучного времени определяется по формуле

Гш == /о + 4 + /тех Ч- /орг Ч~ /отл

или Тш = 45,15 + 1,588 %- 1,12 0,84 -ф- 2,34 = 51,04 мин 4 шт,

или 7% = 51,04 : 4= 12,76 мин 1 шт.

Расчет нормы штучного времени при многостаночном обслуживании приведен в приложении 3.

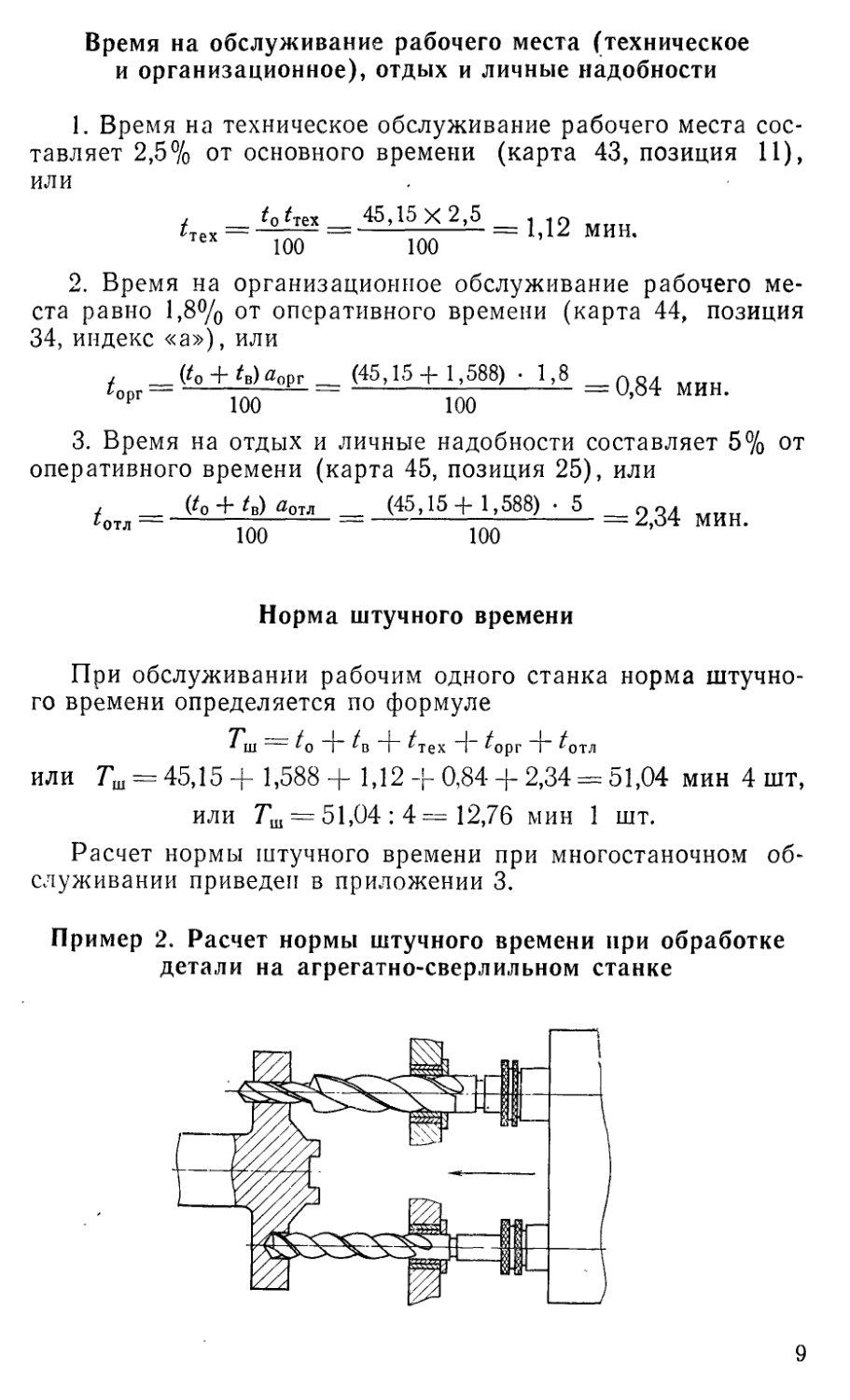

Пример 2. Расчет нормы штучного времени при обработке детали на агрегатно-сверлильном станке

9

Деталь — полуось.

Вес детали в кг — 18,7.

Материал детали — сталь 45РП.

Наименование операции — сверление отверстий 016,7; зенкерование 022,5; — зенкерование 024.

Станок — завода им. Орджоникидзе модели 5А-799.

Инструмент — сверло 016,7 — 12 шт.; сверло 024—24 шт.

Основное (технологическое) время обработки детали в Mini — 0,65.

Количество одновременно устанавливаемых деталей — 1.

Количество позиций — 6.

Стойкость лимитирующего инструмента в мин — 200.

Приспособление — при станке с фиксированием по отверстию и креплением электроключом.

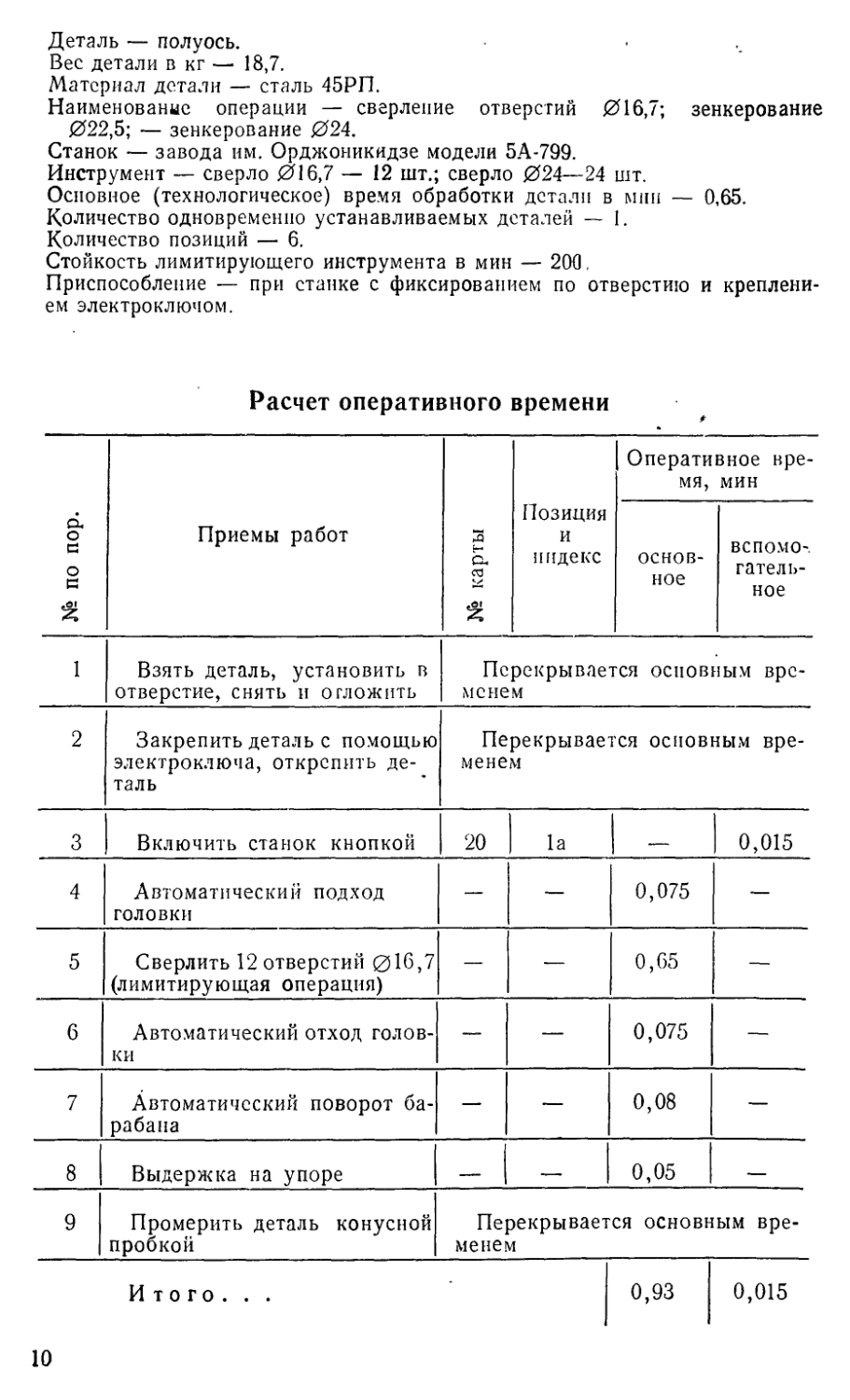

Расчет оперативного времени

№ по пор. Приемы работ № карты Позиция и индекс Оперативное время, мин

основное вспомогательное

1 Взять деталь, установить в отверстие, снять и отложить Перекрывается основным временем

2 Закрепить деталь с помощью электроключа, открепить деталь Перекрывается основным временем

3 Включить станок кнопкой 20 1а — 0,015

4 Автоматический подход головки — — 0,075 —

5 Сверлить 12 отверстий 016,7 (лимитирующая операция) — — 0,65 —

6 Автоматический отход головки — — 0,075 —

7 Автоматический поворот барабана — — 0,08 —

8 Выдержка на упоре — — 0,05 —

9 Промерить деталь конусной пробкой Перекрывается основным временем

Итого. . . 0,93 0,015

10

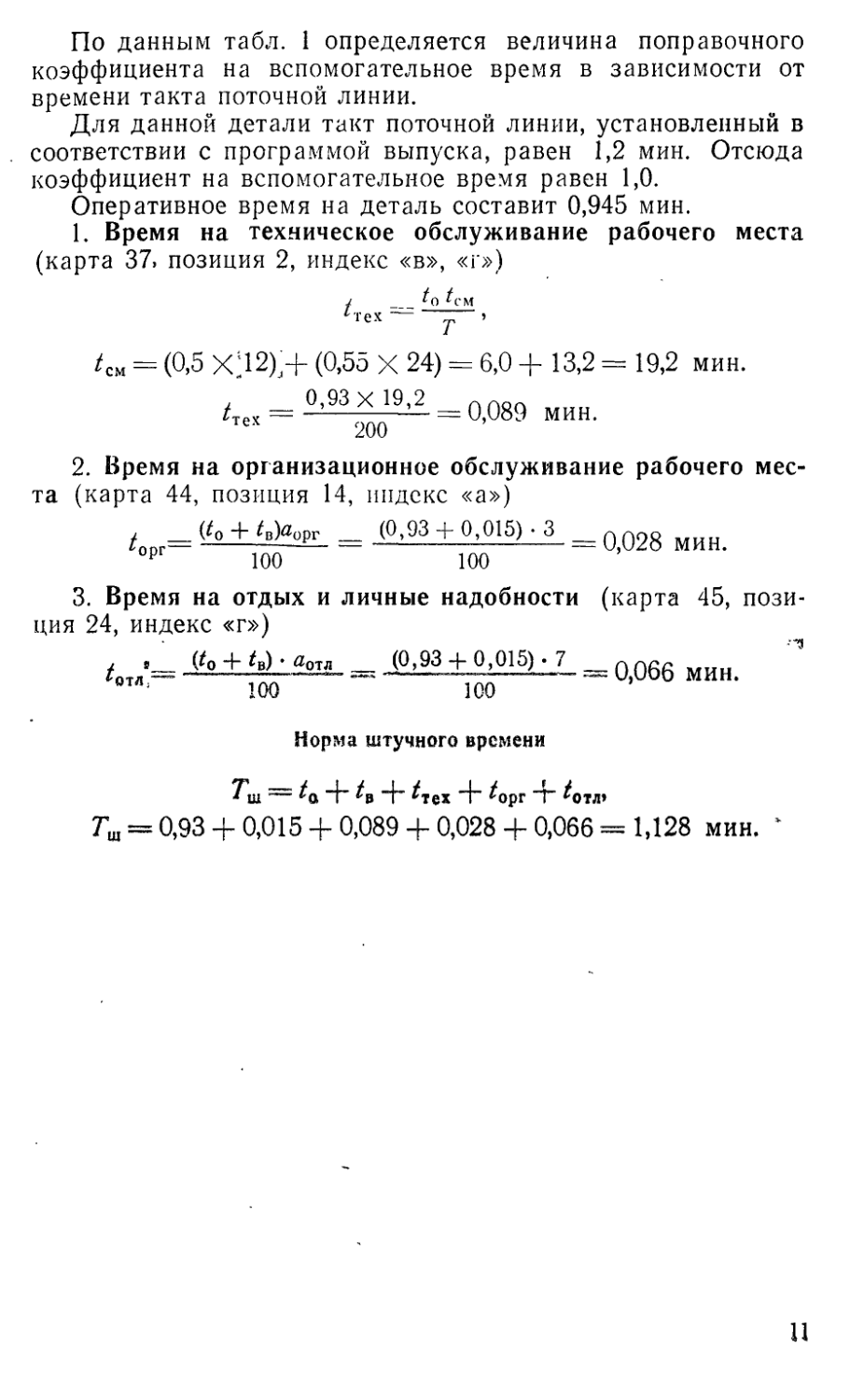

По данным табл. 1 определяется величина поправочного коэффициента на вспомогательное время в зависимости от времени такта поточной линии.

Для данной детали такт поточной линии, установленный в соответствии с программой выпуска, равен 1,2 мин. Отсюда коэффициент на вспомогательное время равен 1,0.

Оперативное время на деталь составит 0,945 мин.

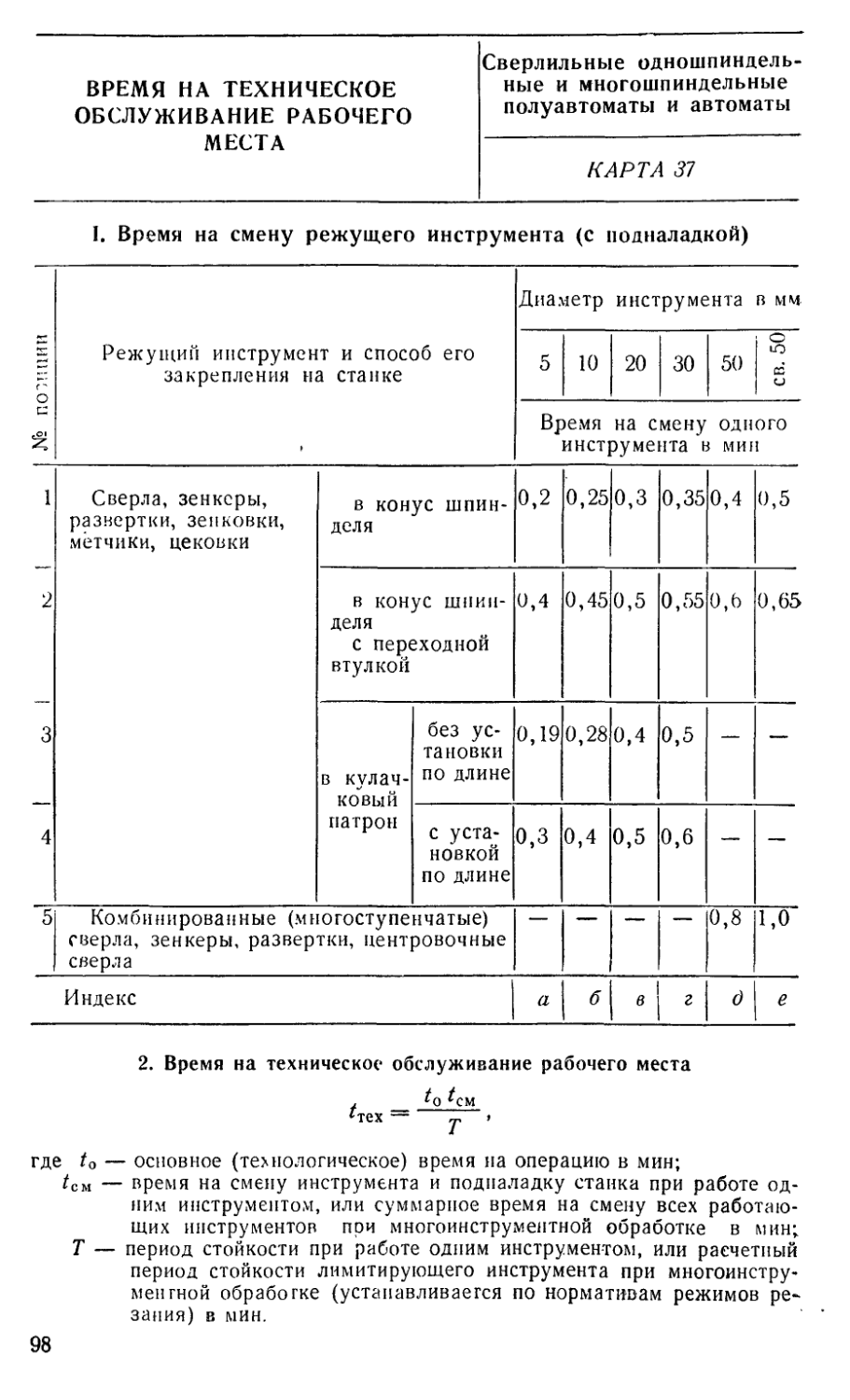

1. Время на техническое обслуживание рабочего места (карта 37. позиция 2, индекс «в», «г»)

j ____^о^см

Чех >

/см = (0,5 х;12)д- (0,55 X 24) = 6,0 + 13,2 = 19,2 мин.

, 0,93x19,2

4ех = —-------— = 0,089 мин.

тех 200

2. Время на организационное обслуживание рабочего места (карта 44, позиция 14, индекс «а»)

I = «о + /в)Дург = „(0.93 + 0,015) 3 = 0028 мин_ р 100 100

3. Время на отдых и личные надобности (карта 45, позиция 24, индекс «г»)

/ 9 (^о + ^в) • дотл (0,93 + 0,015) • 7 OO6R мин

отл‘ 100 100

Норма штучного времени

7^ — ^а + ^в + ^тех "Ь ^орг Т ^отл»

= 0,93 + 0,015 + 0,089 + 0,028 + 0,066 = 1,128 мин. ‘

11

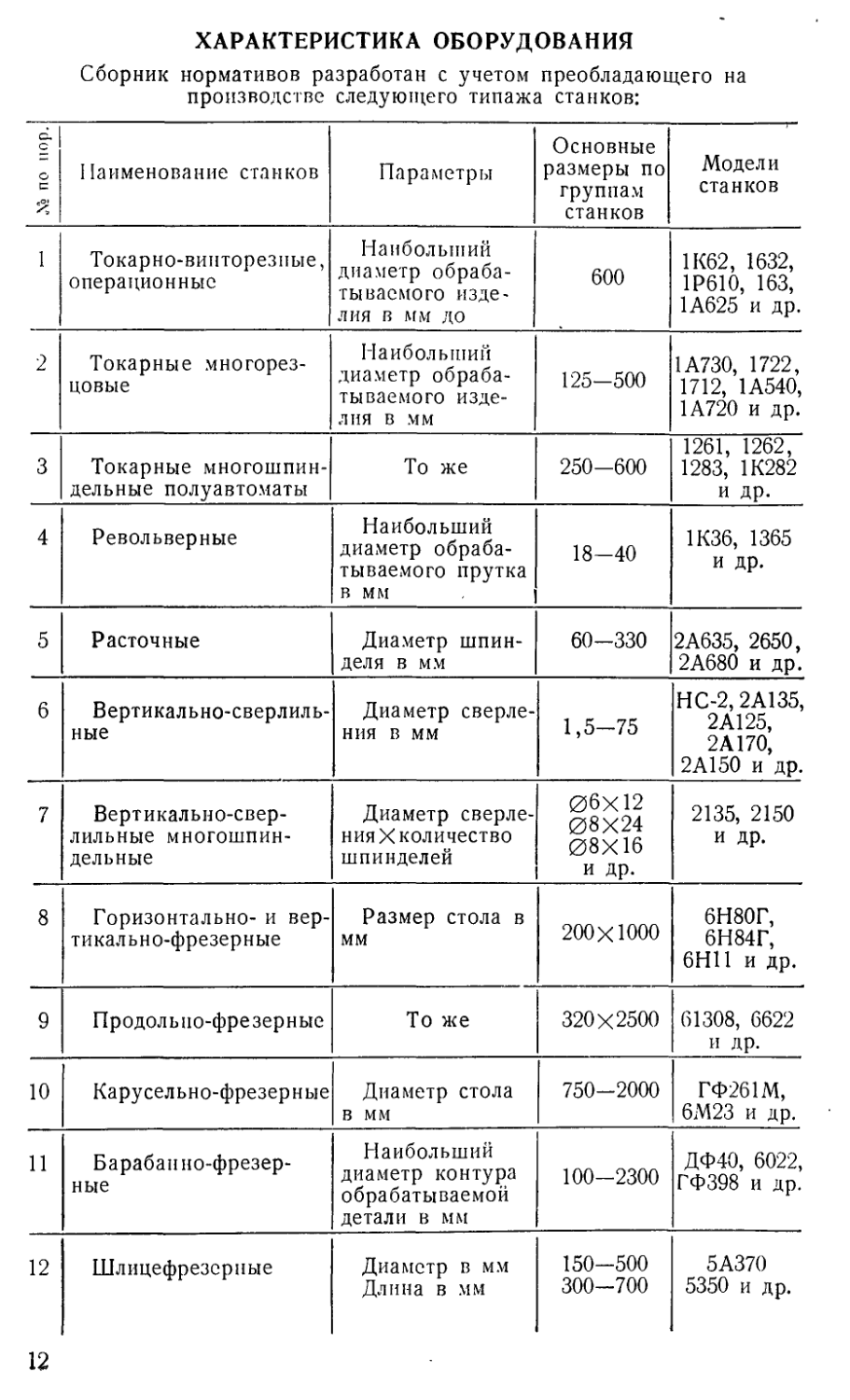

ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ

Сборник нормативов разработан с учетом преобладающего на производстве следующего типажа станков:

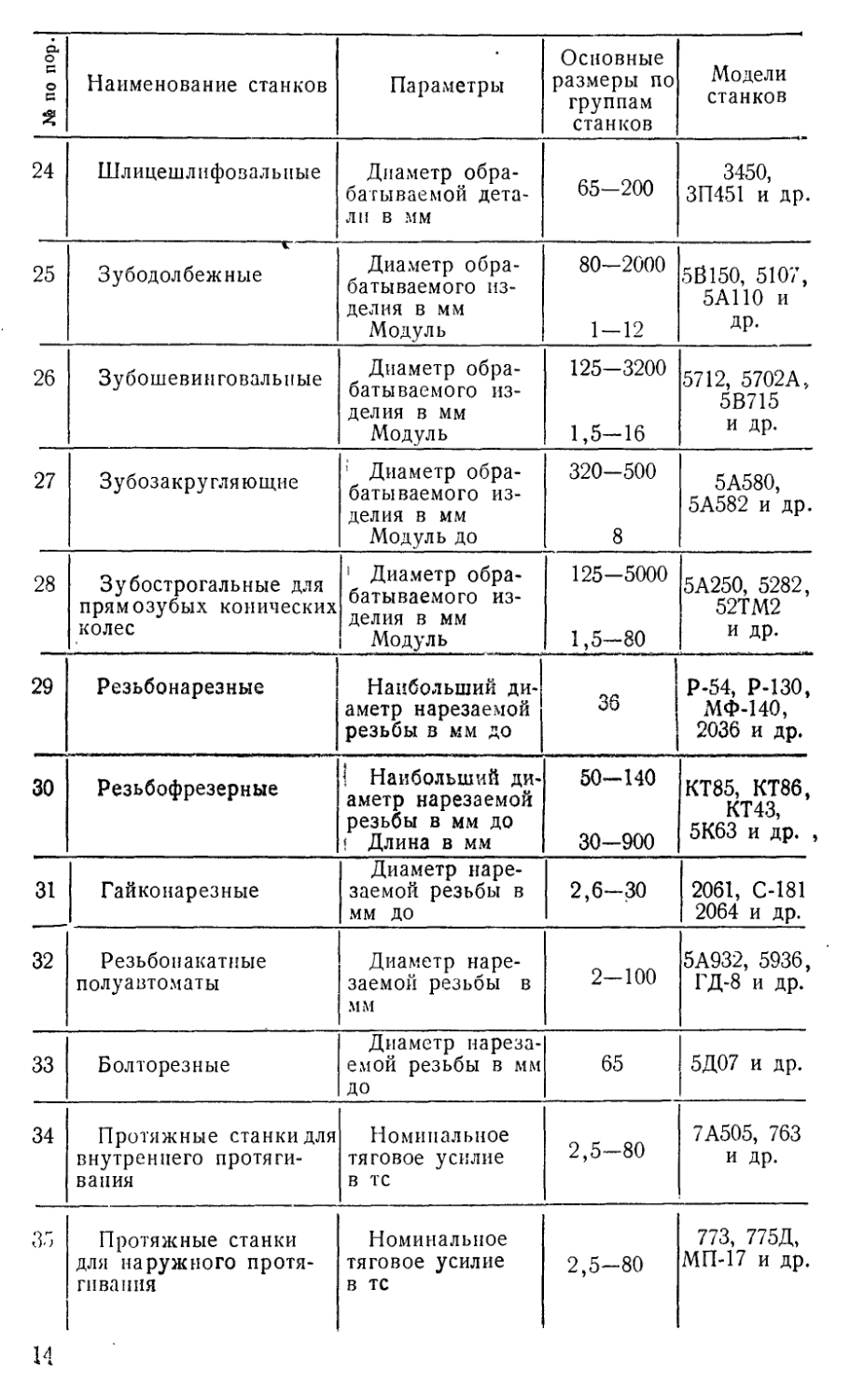

№ по пор. Наименование станков Параметры Основные размеры по группам станков Модели станков

1 Токарно-винторезные, операционные Наибольший диаметр обрабатываемого изделия в мм до 600 1К62, 1632, 1Р610, 163, 1А625 и др.

2 Токарные многорезцовые Наибольший диаметр обрабатываемого изделия в мм 125-500 1А730, 1722, 1712, 1А540, 1А720 и др.

3 Токарные многошпиндельные полуавтоматы То же 250-600 1261, 1262, 1283, 1К282 и др.

4 Револьверные Наибольший диаметр обрабатываемого прутка в мм 18-40 1К36, 1365 и др.

5 Расточные Диаметр шпинделя в мм 60-330 2А635, 2650, 2А680 и др.

6 Вертикально-сверлильные Диаметр сверления в мм 1,5-75 НС-2,2А135, 2А125, 2А170, 2А150 и др.

7 Вертикально-сверлильные многошпиндельные Диаметр сверле-нияХколичество шпинделей 06X12 08X24 08X16 и др. 2135, 2150 и др.

8 Горизонтально- и вертикально-фрезерные Размер стола в мм 200X1000 6Н80Г, 6Н84Г, 6Н11 и др.

9 Продольно-фрезерные То же 320x2500 61308, 6622 и др.

10 Карусельно-фрезерные Диаметр стола в мм 750-2000 ГФ261М, 6М23 и др.

11 Барабан но-фрезер-ные Наибольший диаметр контура обрабатываемой детали в мм 100-2300 ДФ40, 6022, ГФ398 и др.

12 Шлицефрезерные Диаметр в мм Длина в мм 150-500 300—700 5А370 5350 и др.

12

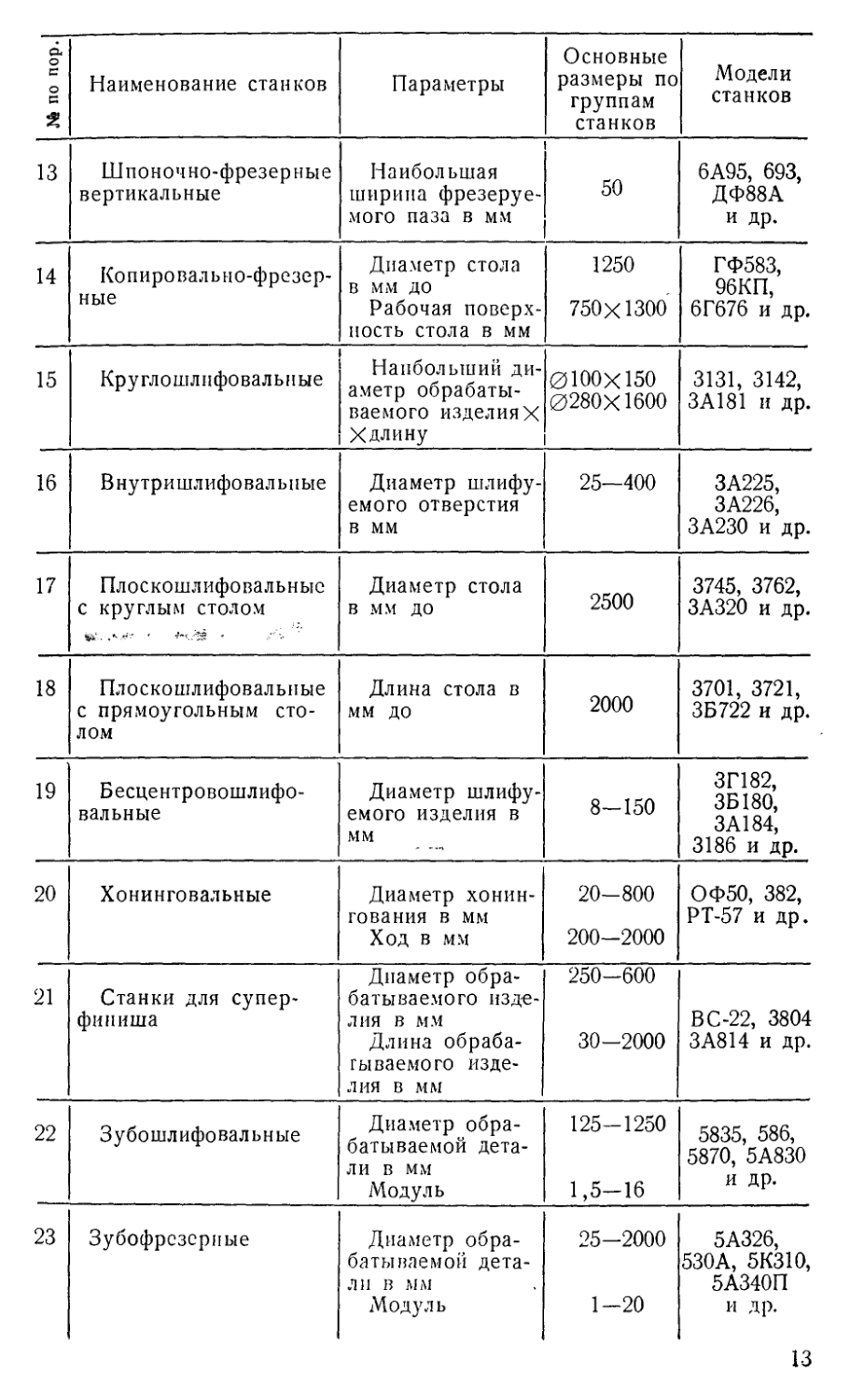

№ по nop.l Наименование станков Параметры Основные размеры по группам станков Модели станков

13 Шпоночно-фрезерные вертикальные Наибольшая ширина фрезеруемого паза в мм 50 6А95, 693, ДФ88А и др.

14 Копировально-фрезерные Диаметр стола в мм до Рабочая поверхность стола в мм 1250 750x1300 ГФ583, 96КП, 6Г676 и др.

15 Круглошлпфовальные Наибольший диаметр обрабатываемого изделиях Хдлину 0100X150 0280X1600 3131, 3142, ЗА181 и др.

16 Внутришлифовальпые Диаметр шлифуемого отверстия в мм 25—400 ЗА225, ЗА226, 3A230 и др.

17 Плоскошлифовальные с круглым столом Диаметр стола в мм до 2500 3745, 3762, 3A320 и др.

18 Плоскошлифовальные с прямоугольным столом Длина стола в мм до 2000 3701, 3721, ЗБ722 и др.

19 Бесцентровошлифовальные Диаметр шлифуемого изделия в мм 8-150 ЗГ182, ЗБ 180, ЗА184, 3186 и др.

20 Хонинговальные Диаметр хонингования в мм Ход в мм 20-800 200-2000 ОФ50, 382, РТ-57 и др.

21 Станки для суперфиниша Диаметр обрабатываемого изделия в мм Длина обрабатываемого изделия в мм 250-600 30-2000 В С-22, 3804 ЗА814 и др.

22 Зубошлифовальные Диаметр обрабатываемой детали в мм Модуль 125-1250 1,5-16 5835, 586, 5870, 5А830 и др.

23 Зубофрезерные Диаметр обрабатываемой детали в мм Модуль 25-2000 1-20 5А326, 530А, 5К310, 5А340П и др.

13

I № по пор. I Наименование станков Параметры Основные размеры по группам станков Модели станков

24 Шлицешлифовальные Диаметр обрабатываемой детали в мм 65-200 3450, ЗП451 и др.

25 Зубодолбежные Диаметр обрабатываемого изделия в мм Модуль 80-2000 1-12 5В150, 5107, 5А110 и др.

26 Зубошевинговальные Диаметр обрабатываемого изделия в мм Модуль 125-3200 1,5-16 5712, 5702А, 5В715 и др.

27 Зубозакругляющие ' Диаметр обрабатываемого изделия в мм Модуль до 320-500 8 5А580, 5А582 и др.

28 Зубострогальные для прямозубых конических колес 1 Диаметр обрабатываемого изделия в мм Модуль 125-5000 1,5-80 5А250, 5282, 52ТМ2 и др.

29 Резьбонарезные Наибольший диаметр нарезаемой резьбы в мм до 36 Р-54, Р-130, МФ-140, 2036 и др.

30 Резьбофрезерные 1 Наибольший диаметр нарезаемой резьбы в мм до ! Длина в мм 50—140 30-900 КТ85, КТ86, КТ43, 5К63 и др.

31 Гайконарезные Диаметр нарезаемой резьбы в мм до 2,6—30 2061, С-181 2064 и др.

32 Резьбонакатные полуавтоматы Диаметр нарезаемой резьбы в мм 2-100 5А932, 5936, ГД-8 и др.

33 Болторезные Диаметр нарезаемой резьбы в мм до 65 5Д07 и др.

34 Протяжные станки для внутреннего протягивания Номинальное тяговое усилие в тс 2,5-80 7А505, 763 и др.

35 Протяжные станки для наружного протягивания Номинальное тяговое усилие в тс 2,5-80 773, 775Д, МП-17 и др.

14

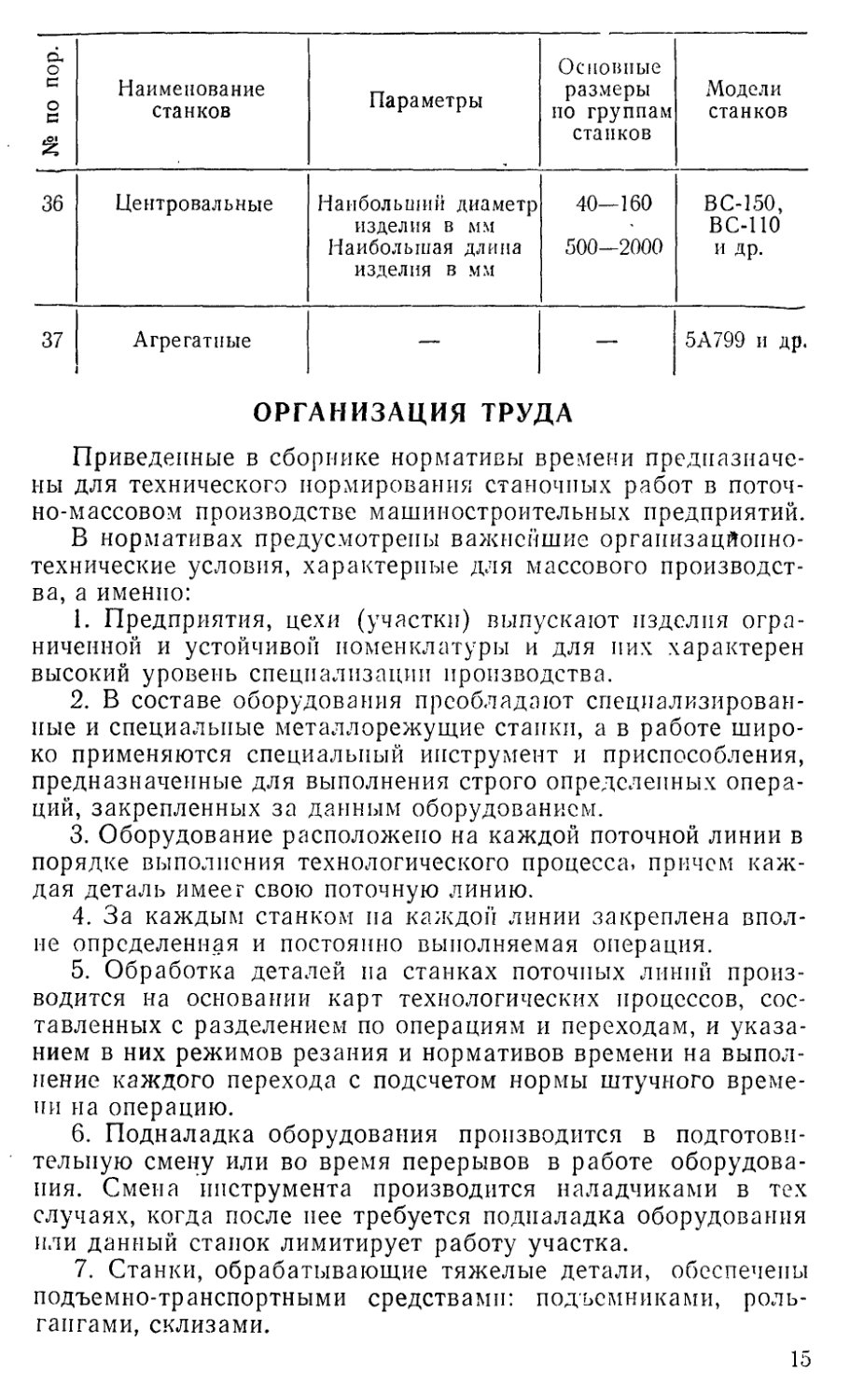

№ по пор. Наименование станков Параметры Основные размеры по группам станков Модели станков

36 Центровальные Наибольший изделия в Наибольшая изделия в диаметр мм длина мм 40—160 500—2000 ВС-150, ВС-110 и др.

37 Агрегатные — — 5А799 и др.

ОРГАНИЗАЦИЯ ТРУДА

Приведенные в сборнике нормативы времени предназначены для технического нормирования станочных работ в поточно-массовом производстве машиностроительных предприятий.

В нормативах предусмотрены важнейшие оргапизацйопно-технические условия, характерные для массового производства, а именно:

1. Предприятия, цехи (участки) выпускают изделия ограниченной и устойчивой номенклатуры и для них характерен высокий уровень специализации производства.

2. В составе оборудования преобладают специализированные и специальные металлорежущие станки, а в работе широко применяются специальный инструмент и приспособления, предназначенные для выполнения строго определенных операций, закрепленных за данным оборудованием.

3. Оборудование расположено на каждой поточной линии в порядке выполнения технологического процесса, причем каждая деталь имеет свою поточную линию.

4. За каждым станком па каждой линии закреплена вполне определенная и постоянно выполняемая операция.

5. Обработка деталей на станках поточных линий производится на основании карт технологических процессов, составленных с разделением по операциям и переходам, и указанием в них режимов резания и нормативов времени на выполнение каждого перехода с подсчетом нормы штучного времени на операцию.

6. Подналадка оборудования производится в подготовительную смену или во время перерывов в работе оборудования. Смена инструмента производится наладчиками в тех случаях, когда после нее требуется подналадка оборудования или данный станок лимитирует работу участка.

7. Станки, обрабатывающие тяжелые детали, обеспечены подъемно-транспортными средствами: подъемниками, рольгангами, склизами.

15

8. Заточка инструмента производится в централизованном порядке.

9. Заготовки находятся на расстоянии до 1 м от рабочего места при установке вручную и на расстоянии до 3 м — при установке с помощью подъемника.

Если заготовки приходится перемещать на расстояние свыше 1 м, то при перемещении вручную на каждый дополнительный метр необходимо добавлять время по табл. 2.

В массовом производстве за каждым станком поточной линии закреплена строго определенная и постоянно выполняемая операция. Поэтому станочнику в этих случаях не требуется наличие на рабочем месте большого набора инструмента, как в единичном, мелкосерийном и серийном производстве. Подналадка станков, как правило, производится наладчиками.

Система инструментообслуживания наладчика в массовом производстве должна обеспечивать своевременную доставку на рабочее место такого количества инструмента, которое необходимо для бесперебойной работы в течение смены.

При такой системе инструментообслуживания и подналадки оборудования отпадает необходимость оснащать рабочее место оператора инструментальными тумбочками, предназначенными для храпения довольно большого постоянного набора инструментария.

С учетом этого, а также специфических конкретных условий механической обработки в условиях массового производства разрабатывается планировка и оснащение рабочих мест станочников поточных линий.

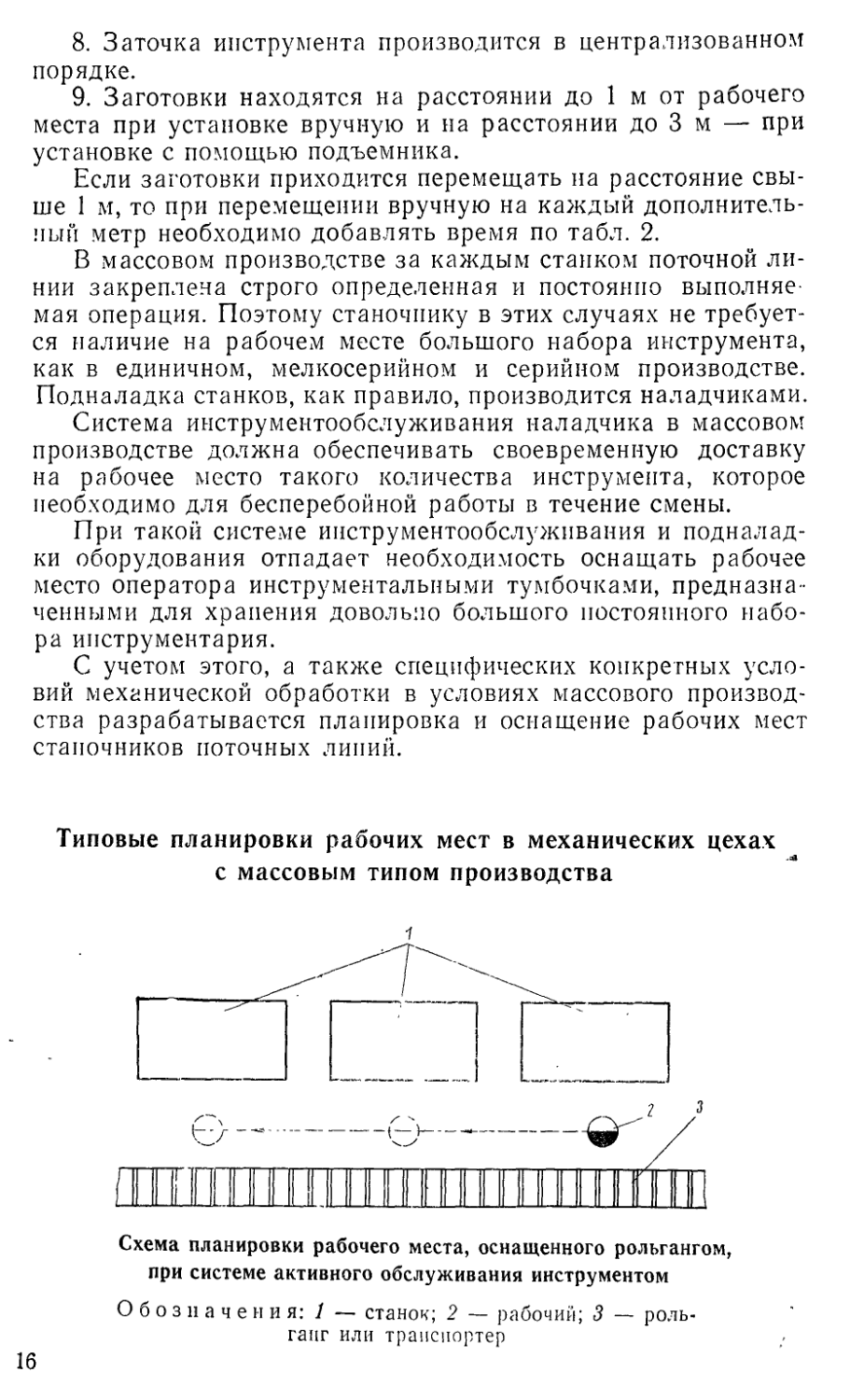

Типовые планировки рабочих мест в механических цехах с массовым типом производства

Схема планировки рабочего места, оснащенного рольгангом, при системе активного обслуживания инструментом

Обозначения: 1 — станок; 2 — рабочий; 3 — рольганг или транспортер

16

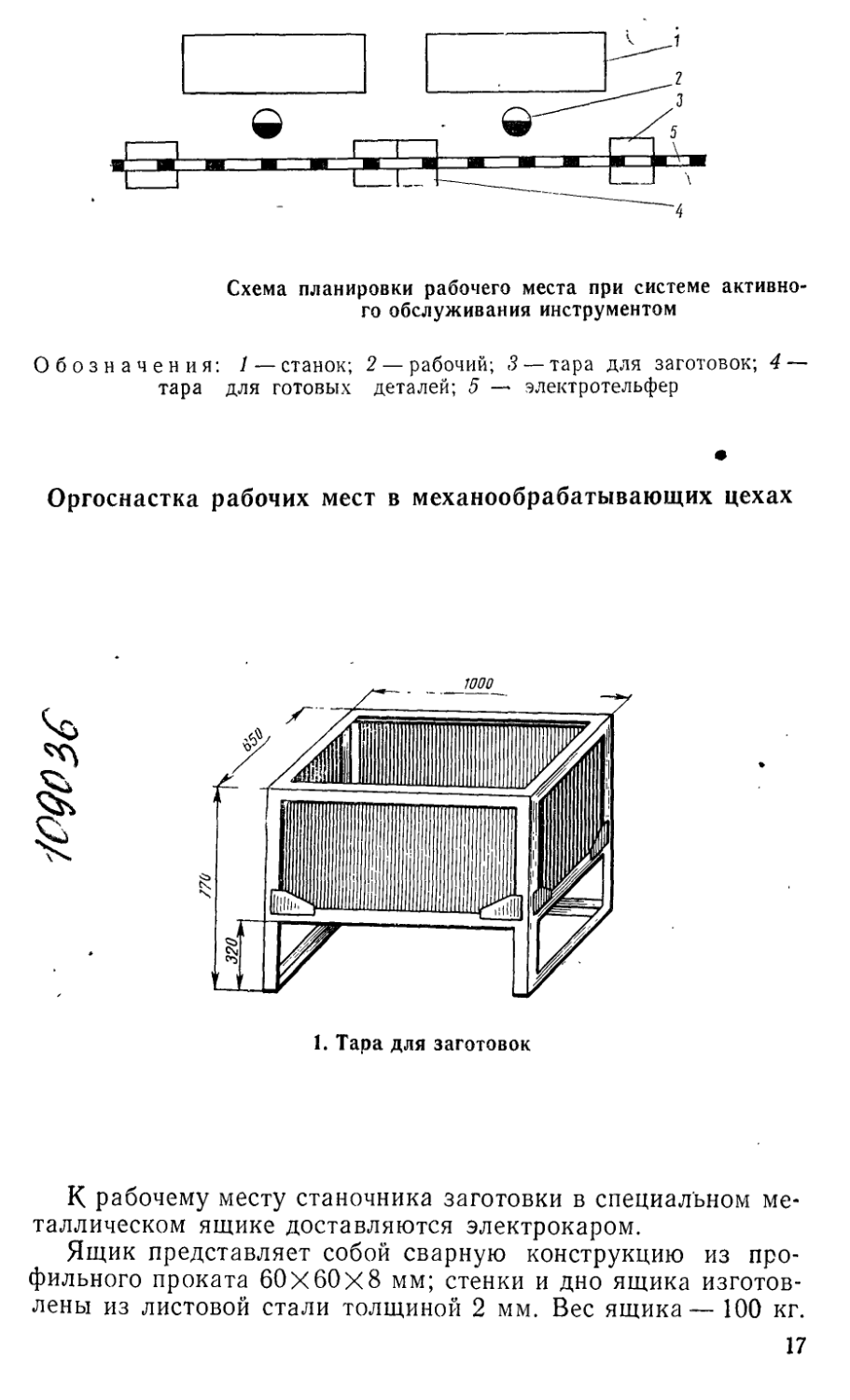

Схема планировки рабочего места при системе активного обслуживания инструментом

Обозначения: 1 — станок; 2— рабочий; 3— тара для заготовок; 4 — тара для готовых деталей; 5 — электротельфер

Оргоснастка рабочих мест в механообрабатывающих цехах

юдозе

1. Тара для заготовок

К рабочему месту станочника заготовки в специальном металлическом ящике доставляются электрокаром.

Ящик представляет собой сварную конструкцию из профильного проката 60X60X8 мм; стенки и дно ящика изготовлены из листовой стали толщиной 2 мм. Вес ящика— 100 кг.

17

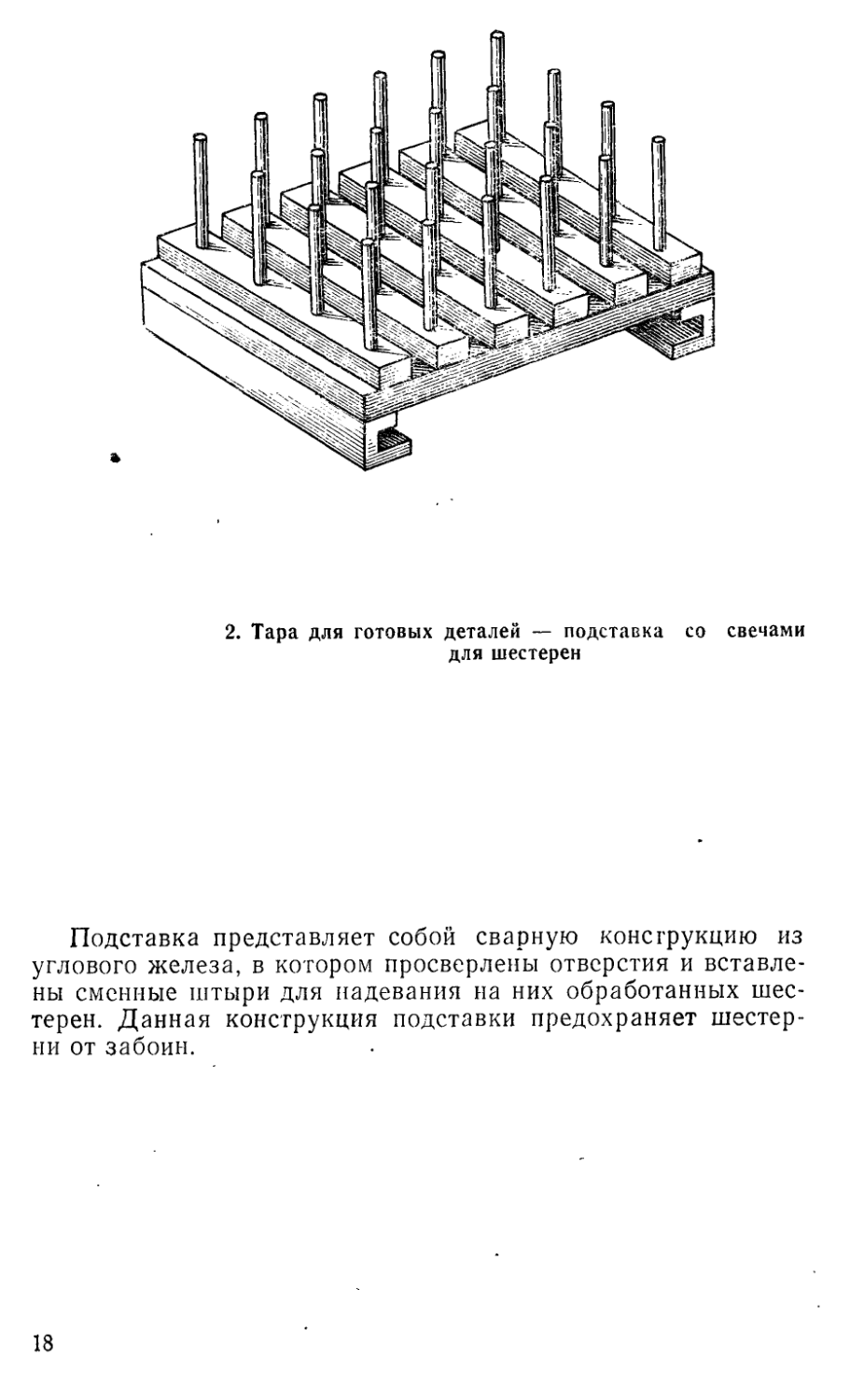

2. Тара для готовых деталей — подставка со свечами для шестерен

Подставка представляет собой сварную конструкцию из углового железа, в котором просверлены отверстия и вставлены сменные штыри для надевания на них обработанных шестерен. Данная конструкция подставки предохраняет шестерни от забоин.

18

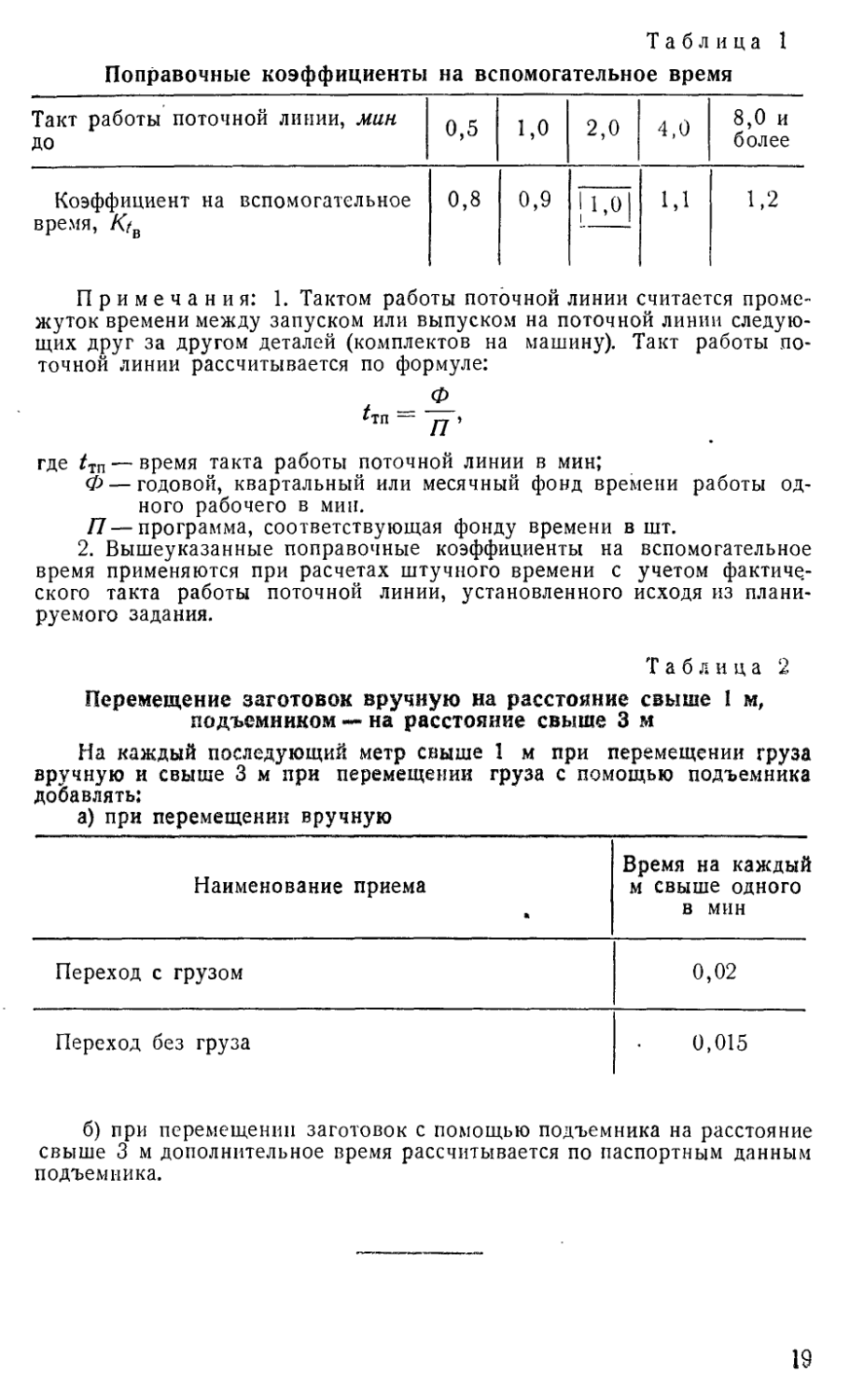

Таблица 1

Поправочные коэффициенты на вспомогательное время

Такт работы поточной линии, мин ДО 0,5 1,0 2,0 4,0 8,0 и более

Коэффициент на вспомогательное время, 0,8 0,9 м 1,1 1,2

Примечания: 1. Тактом работы поточной линии считается промежуток времени между запуском или выпуском на поточной линии следующих друг за другом деталей (комплектов на машину). Такт работы поточной линии рассчитывается по формуле:

__ Ф

п'

где /тп— время такта работы поточной линии в мин;

Ф — годовой, квартальный или месячный фонд времени работы одного рабочего в мин.

П—программа, соответствующая фонду времени в шт.

2. Вышеуказанные поправочные коэффициенты на вспомогательное время применяются при расчетах штучного времени с учетом фактического такта работы поточной линии, установленного исходя из планируемого задания.

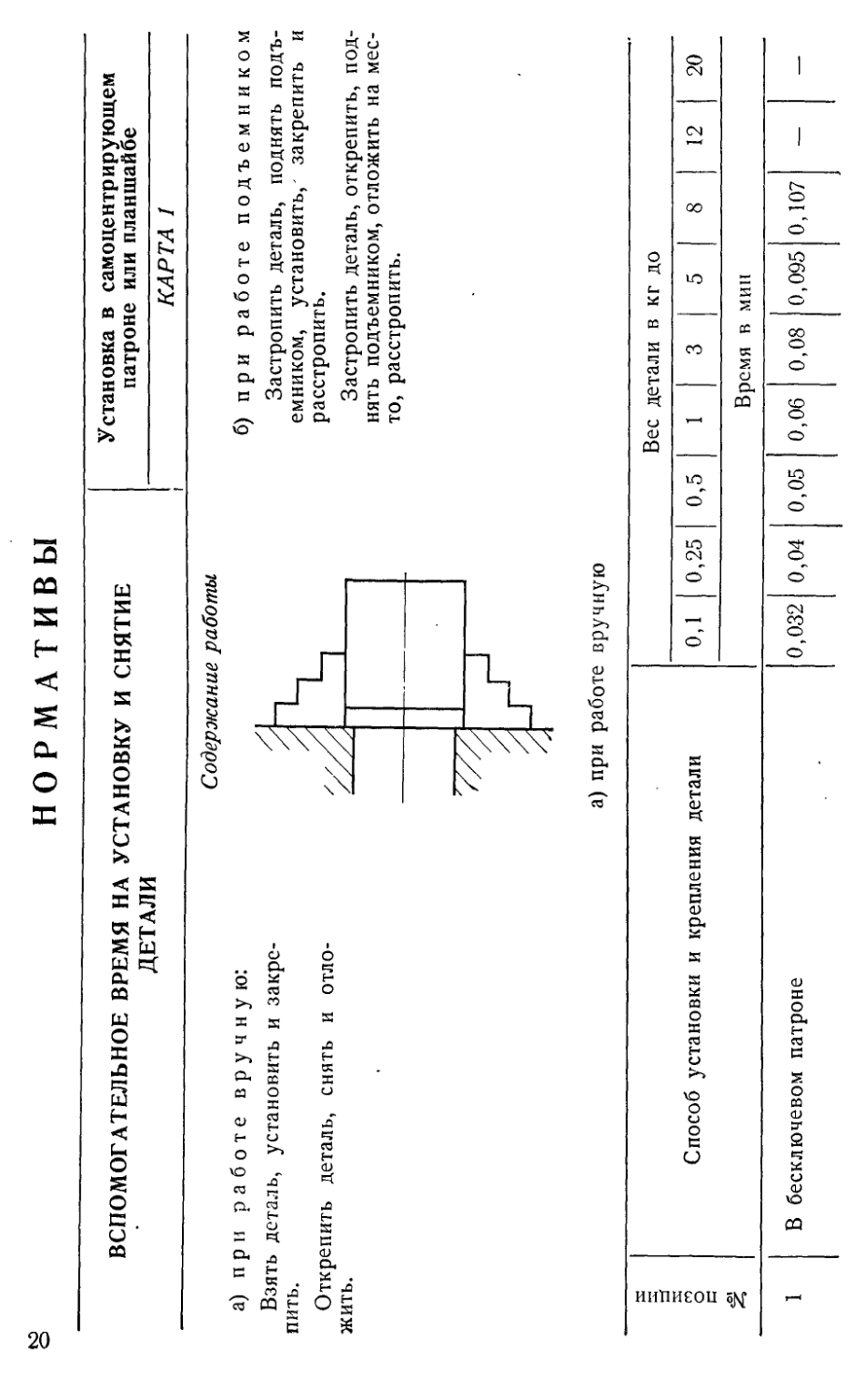

Таблица 2

Перемещение заготовок вручную на расстояние свыше I м, подъемником — на расстояние свыше 3 м

На каждый последующий метр свыше 1 м при перемещении груза вручную и свыше 3 м при перемещении груза с помощью подъемника добавлять:

а) при перемещении вручную

Наименование приема Время на каждый м свыше одного в мин

Переход с грузом 0,02

Переход без груза 0,015

б) при перемещении заготовок с помощью подъемника на расстояние свыше 3 м дополнительное время рассчитывается по паспортным данным подъемника.

19

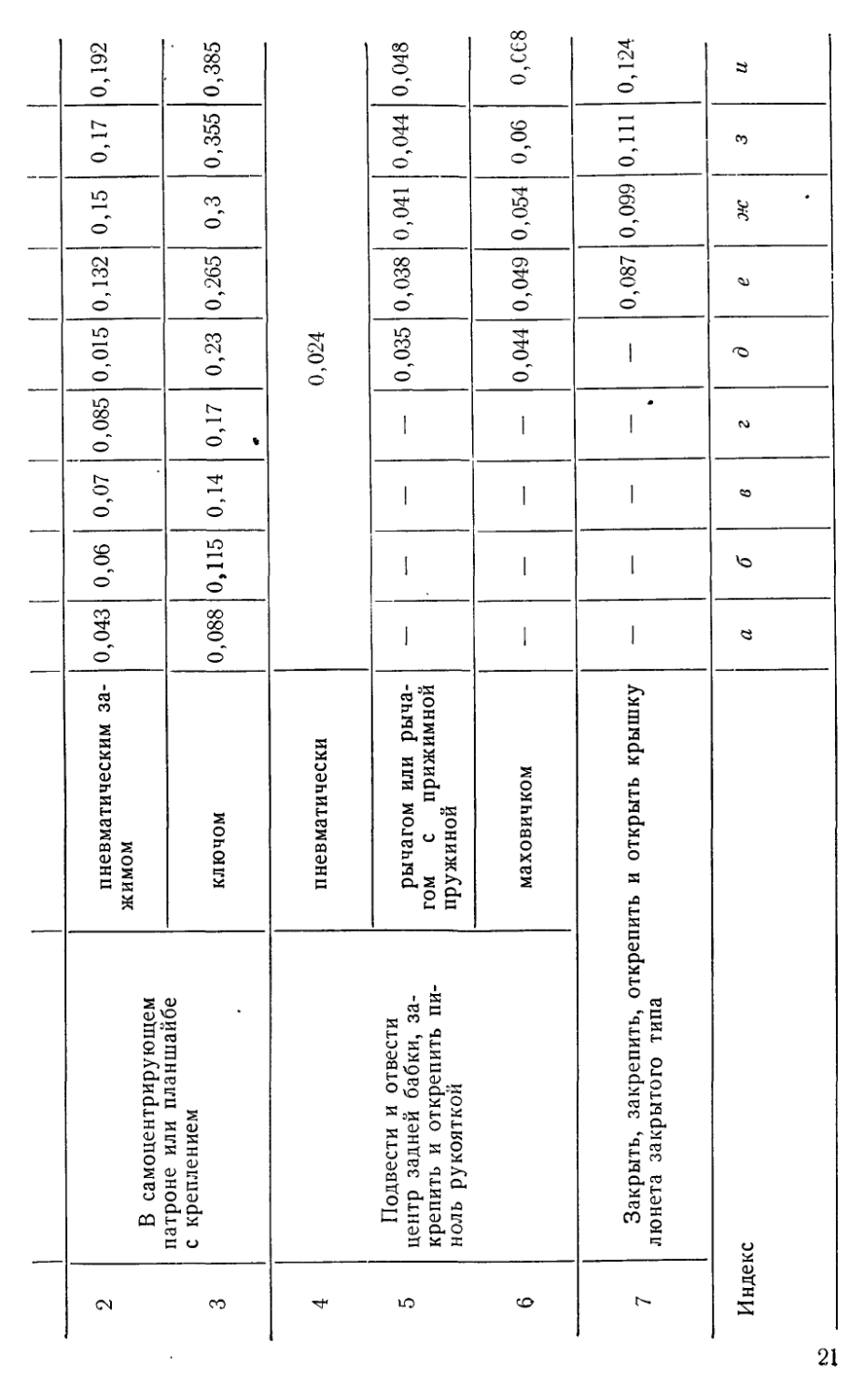

НОРМАТИВЫ

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Установка в самоцентрирующем патроне или планшайбе

КАРТА 1

а) при работе вручную:

Взять деталь, установить и закрепить.

Открепить деталь, снять и отложить.

Содержание работы.

б) при работе подъемником

Застропить деталь, поднять подъемником, установить, закрепить и расстропить.

Застропить деталь, открепить, поднять подъемником, отложить на место, расстропить.

№ позиции Способ установки и крепления детали Вес детали в кг до

0,1 0,25 0,5 1 3 5 8 12 20

Время в мин

1 В бесключевом патроне 0,032 0,04 0,05 0,06 0,08 0,095 0,107 — —

2 В самоцентрирующем патроне или планшайбе с креплением пневматическим зажимом

3 ключом

4 пневматически

5 Подвести и отвести центр задней бабки, закрепить и открепить пиноль рукояткой рычагом или рычагом с прижимной пружиной

6 маховичком

7 Закрыть, закрепить, открепить и открыть крышку люнета закрытого типа

Индекс

1 1 1 1

0,043 0,06 0,07 0,085 0,015 0,132 0,15 0,17 0,192

0,088 0,115 0,14 0,17 * 0,23 0,265 0,3 0,355 0,385

0,024

— — — 0,035 0,038 0,041 0,044 0,048

— — — — 0,044 0,049 0,054 0,06 0,СС8

— — — — 0,087 0,099 0,111 0,124

a б в г д е ж 3 и

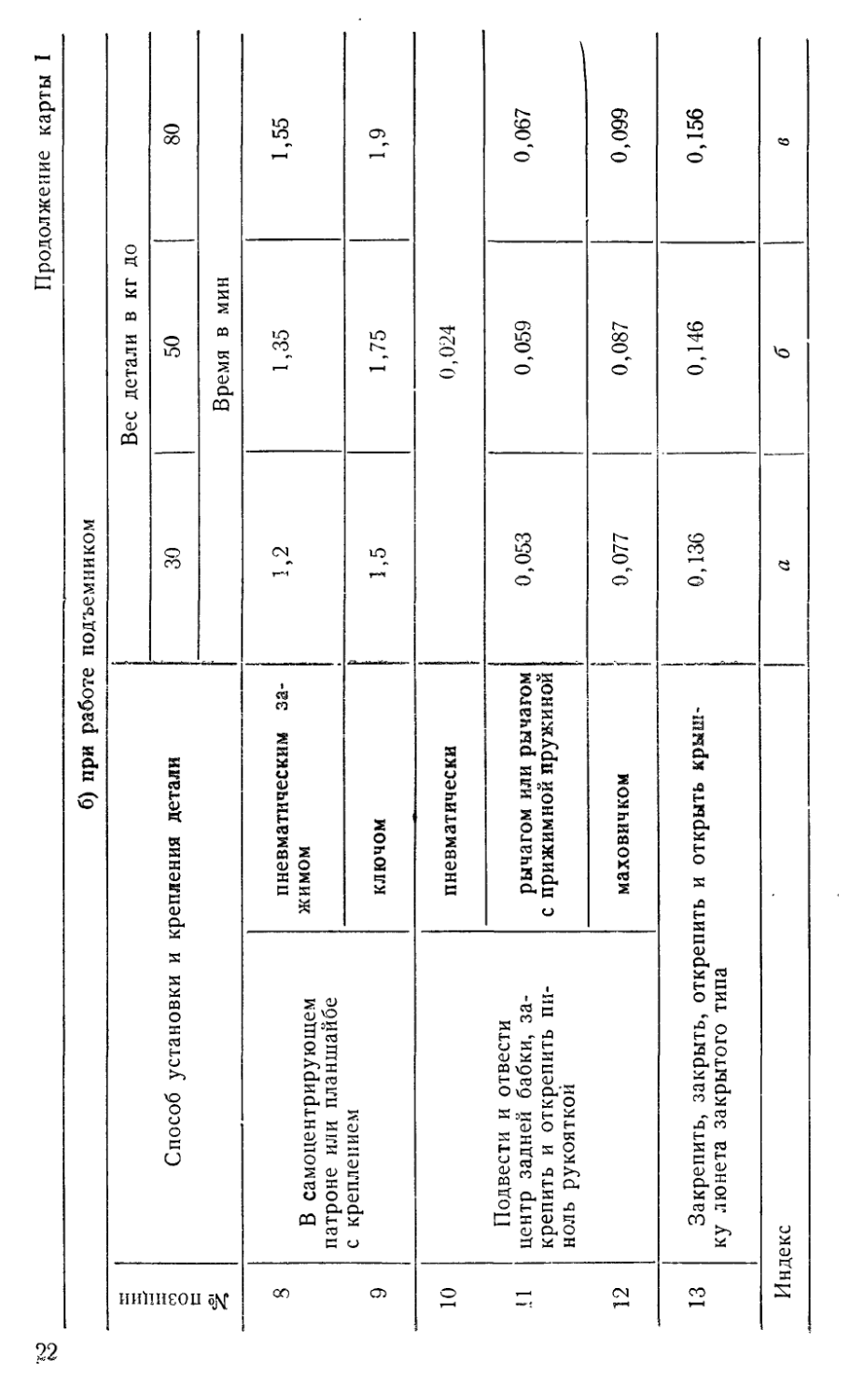

Продолжение карты I

б) при работе подъемником

позиции Способ установки и крепления детали Вес детали в кг до

30 50 80

-OI Время в мин

8 В самоцентрирующем патроне или планшайбе пневматическим зажимом 1,2 1,35 1,55

9 с креплением ключом 1,5 1,75 1,9

10 пневматически 0,024

.11 Подвести и отвести центр задней бабки, закрепить и открепить пиноль рукояткой рычагом или рычагом с прижимной пружиной 0,053 0,059 0,067

12 маховичком 0,077 0,087 0,099

13 Закрепить, закрыть, открепить и открыть крышку люнета закрытого типа 0,136 0,146 0,156

Индекс а б в

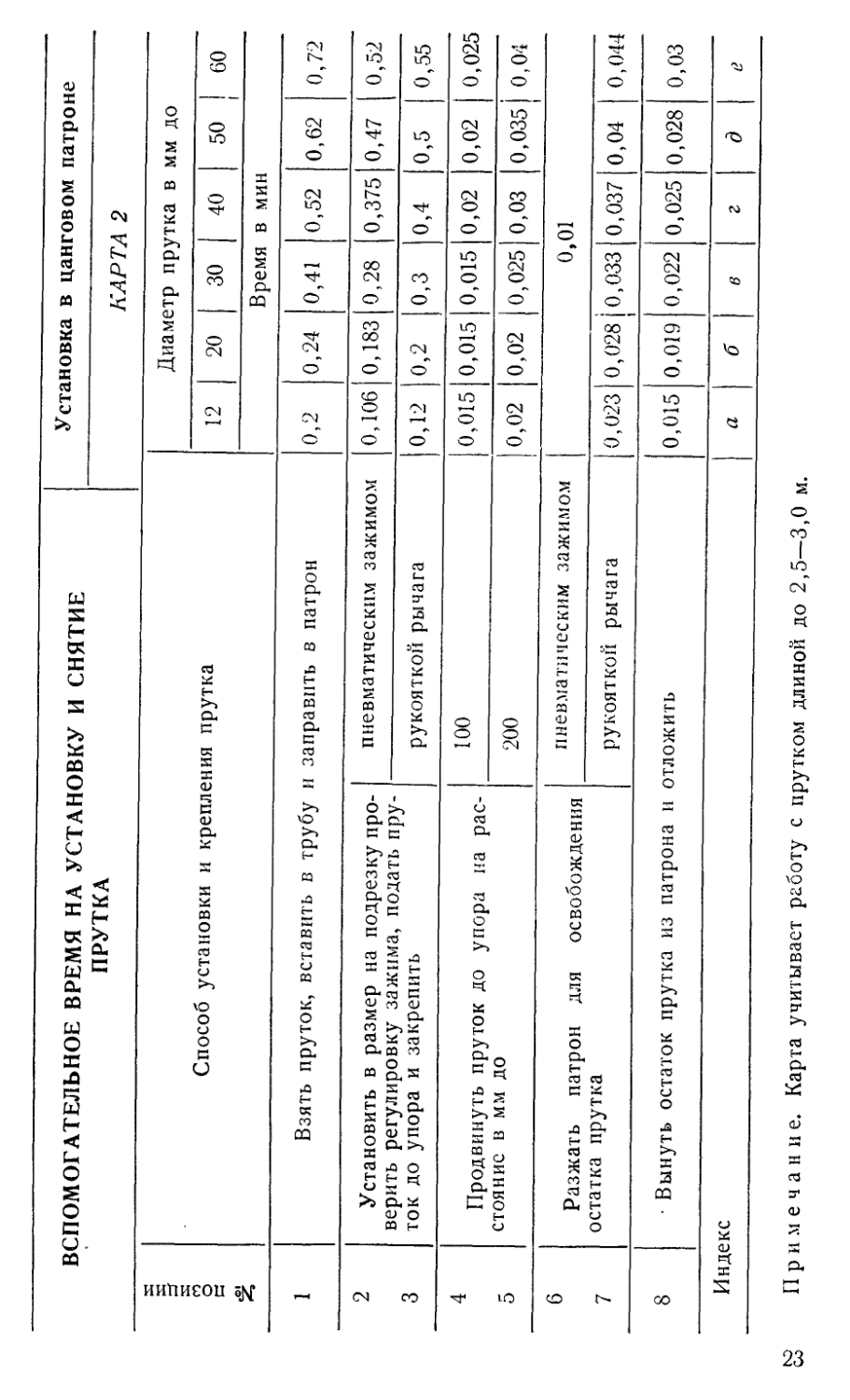

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ПРУТКА Установка в цанговом патроне

КАРТА 2

№ позиции Способ установки и крепления прутка Диаметр прутка в мм до

12 20 30 40 50 60

Время в мин

1 Взять пруток, вставить в трубу и заправить в патрон 0,2 0,24 0,41 0,52 0,62 0,72

2 3 Установить в размер на подрезку проверить регулировку зажима, подать пруток до упора и закрепить пневматическим зажимом 0,106 0,183 0,28 0,375 0,47 0,52

рукояткой рычага 0,12 0,2 0.3 0,4 0,5 0,55

4 5 Продвинуть пруток до упора на расстояние в мм до 100 0,015 0,015 0,015 0,02 0,02 0,025

200 0,02 0,02 0,025 0,03 0,035 0,04

6 7 Разжать патрон для освобождения остатка прутка пневматическим зажимом 0,01

рукояткой рычага 0,023 0,028 0,033 0,037 0,04 0,044

8 • Вынуть остаток прутка из патрона и отложить 0,015 0,019 0,022 0,025 0,028 0,03

Индекс 6 в г д

И римеча н ие. Карта учитывает работу с прутком длиной до 2,5—3,0 м.

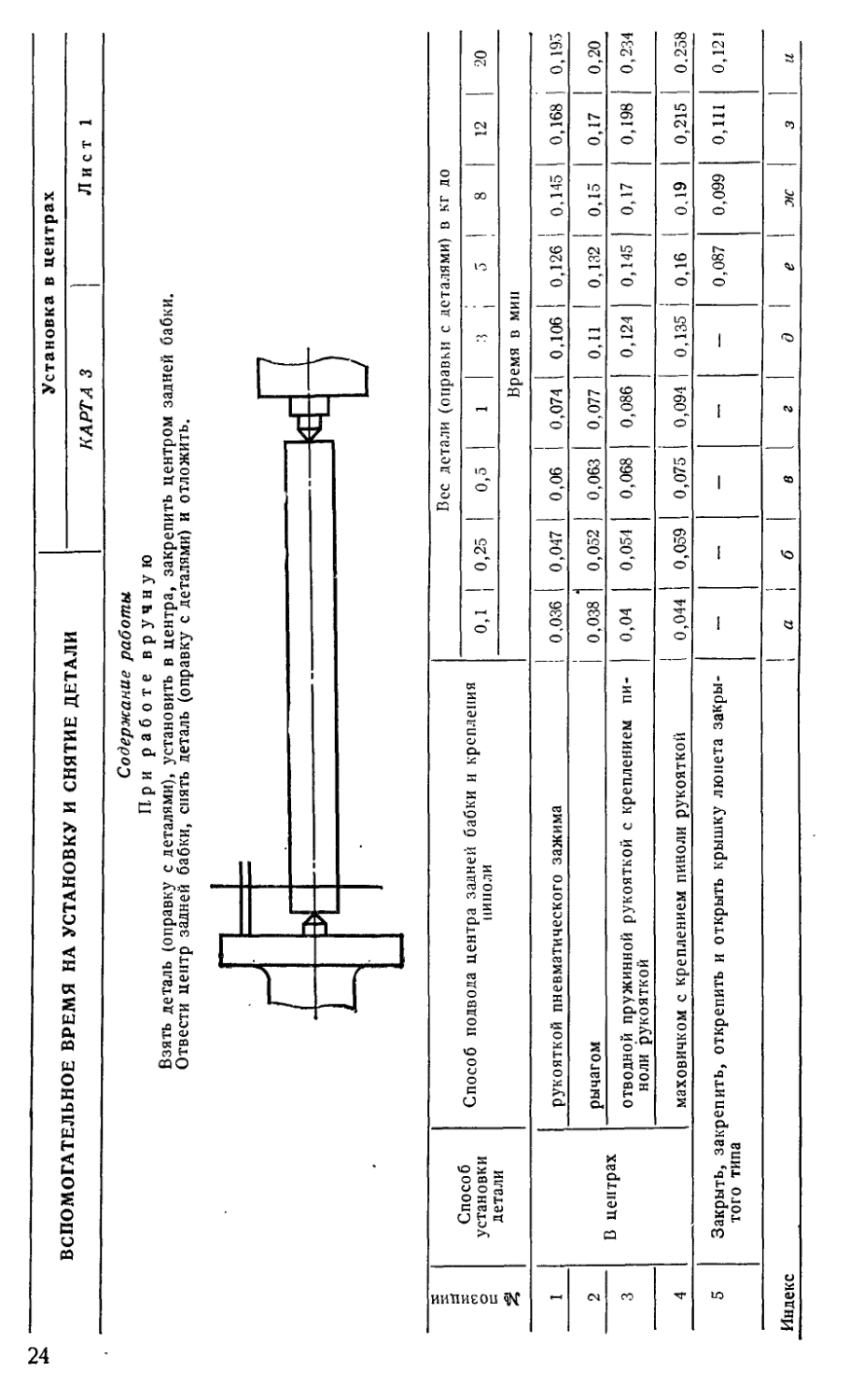

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Установка в центрах

КАРТА 3 j Л и с т 1

Содержание работы

При работе вручную

Взять деталь (оправку с деталями), установить в центра, закрепить центром задней бабки.

Отвести центр задней бабки, снять деталь (оправку с деталями) и отложить.

№ позиции Способ установки детали Способ подвода центра задней бабки и крепления пиноли Вес детали (оправки с деталями) в кг до

0,1 0,25 0,5 . 3 8 12 | 20

Время в мин

1 В центрах рукояткой пневматического зажима 0,036 0,047 0,06 0,074 0,106 0,126 0,145 0,168 0,195

2 рычагом 0,038 0,052 0,063 0,077 0,11 0,132 0,15 0,17 0,20

3 отводной пружинной рукояткой с креплением пиноли рукояткой 0,04 0,054 0,068 0,086 0,124 0,145 0,17 0,198 0,234

4 маховичком с креплением пиноли рукояткой 0,044 0,059 0,075 0,094 0,135 0,16 0,19 0,215 0.258

5 Закрыть, закрепить, открепить и открыть крышку люнета закрытого типа - - - - - 0,087 0,099 0,111 0,121

Индекс а б в г д е Ж 3 и

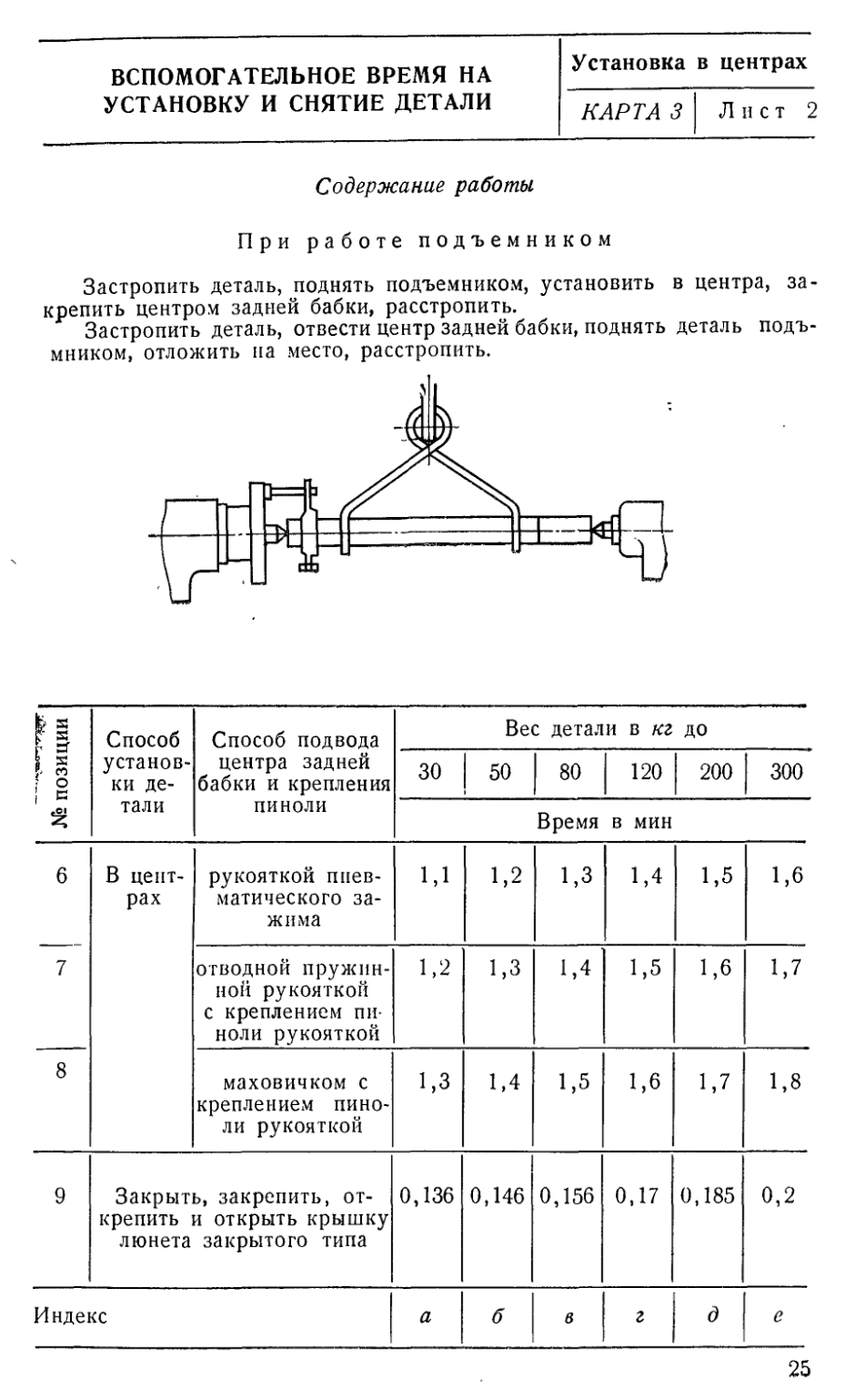

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Установка в центрах

КАРТА 3 Лист 2

Содержание работы

При работе подъемником

Застропить деталь, поднять подъемником, установить в центра, закрепить центром задней бабки, расстропить.

Застропить деталь, отвести центр задней бабки, поднять деталь подъ-мником, отложить на место, расстропить.

№ позиции Способ установки детали Способ подвода центра задней бабки и крепления пиноли Вес детали в кг до

30 50 80 120 200 300

Время в мин

6 7 В центрах рукояткой пневматического зажима 1,1 1,2 1,3 1,4 1,5 1,6

отводной пружинной рукояткой с креплением пиноли рукояткой 1,2 1,3 1,4 1,5 1,6 1,7

8 маховичком с крепление.м пиноли рукояткой 1,3 1,4 1,5 1,6 1,7 1,8

9 Закрыть, закрепить, открепить и открыть крышку люнета закрытого типа 0,136 0,146 0,156 0,17 0,185 0,2

Индекс а б в г д е

25

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

Установка в цанговом патроне

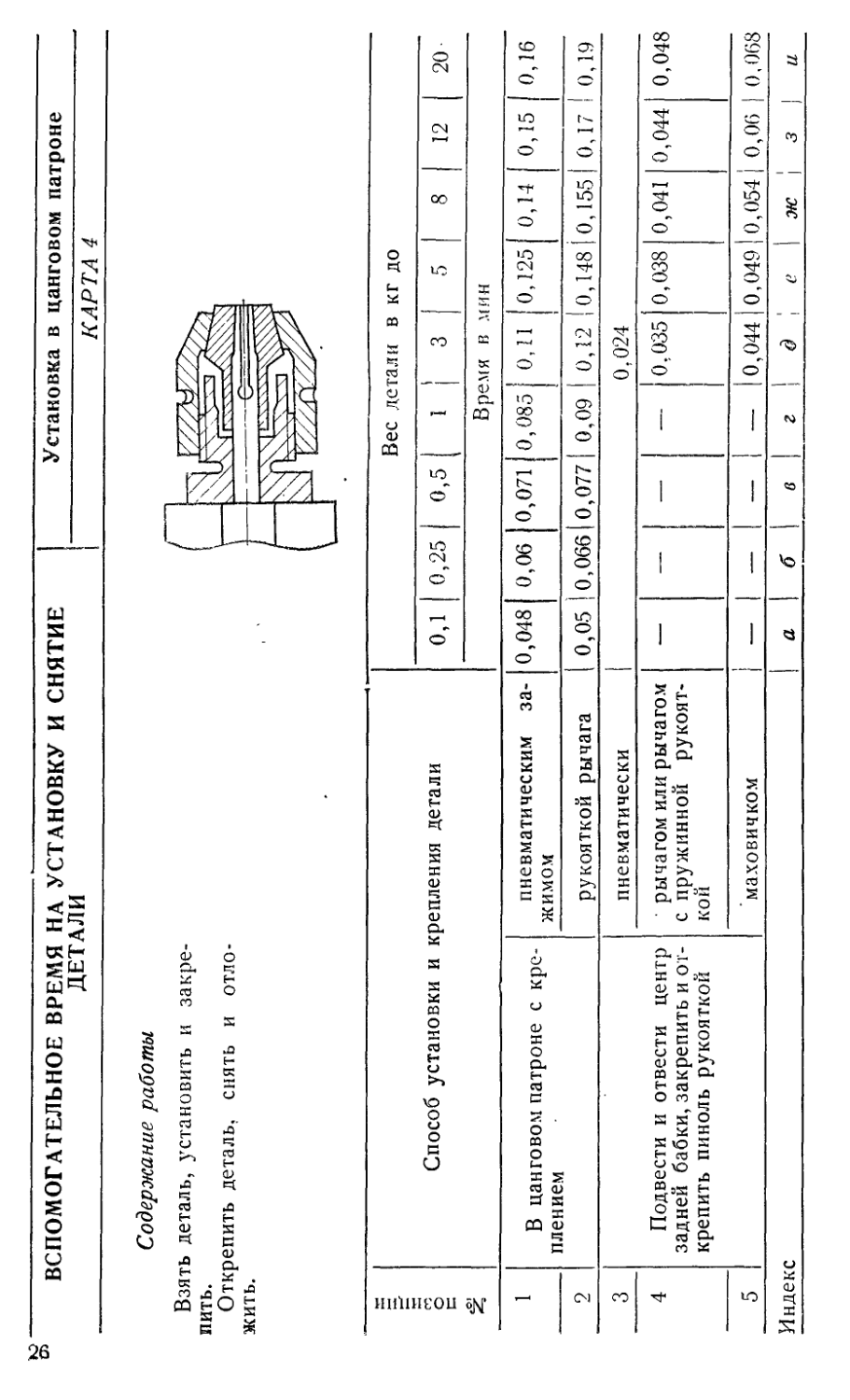

КАРТА 4

Содержание работы

Взять деталь, установить и закрепить.

Открепить деталь, снять и отложить.

№ позиции Способ установки и крепления детали Вес детали в кг до

0,1 0,25 0,5 1 3 5 8 12 20-

Время в мин

1 В цанговом патроне с креплением пневматическим зажимом 0,048 0,06 0,0711 0,085 0,11 0,125 0,14 0,15 0,16

2 рукояткой рычага 0,05 0,066 0,077 0,09 0,12 0,148 0,155 0,17 0,19

3 Подвести и отвести центр задней бабки,закрепить и открепить пиноль рукояткой пневматически 0.024

4 рычагом или рычагом с пружинной рукояткой — — — — 0,035 0,038 0,041 0,044 0,048

5 маховичком — — — 0,044 0,049 0,054 0,06 0,068

Индекс а б 8 г д е Ж ] 3 1 и

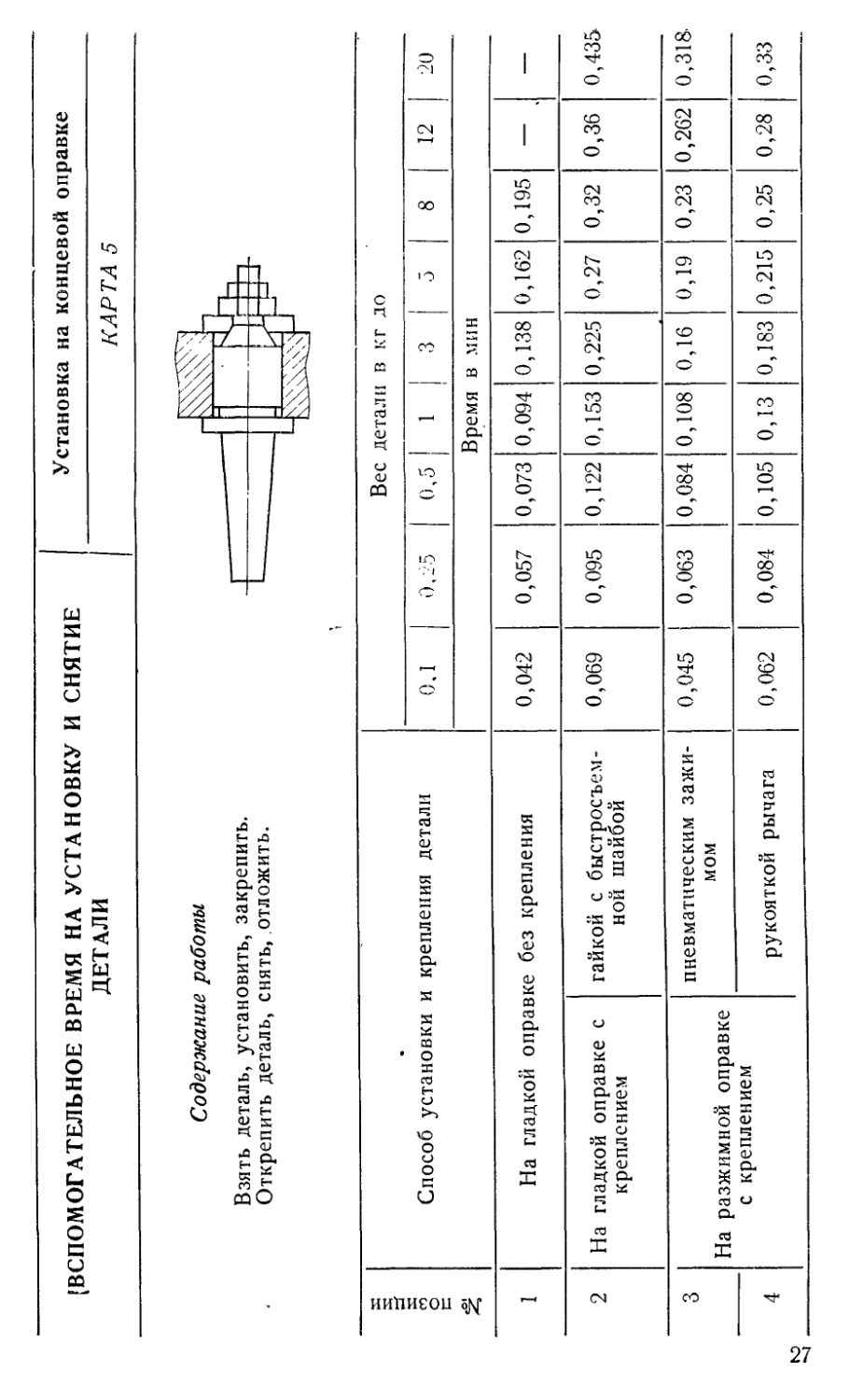

[ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

Установка на концевой оправке

КАРТА 5

Содержание работы

Взять деталь, установить, закрепить. Открепить деталь, снять, отложить.

№ позиции Способ установки и крепления детали Вес детали в кг до

0.1 °'25 0,5 1 3 3 8 12 20

Время в мин

1 На гладкой оправке без крепления 0,042 0,057 0,073 0,094 0,138 0,162 0,195 — —

2 На гладкой оправке с креплением гайкой с быстросъемной шайбой 0,069 0,095 0,122 0,153 0,225 0,27 0,32 0,36 0,435

3 На разжимной оправке с креплением пневматическим зажимом 0,045 0,063 0,084 0,108 0,16 0,19 0,23 0,262 0,318.

4 рукояткой рычага 0,062 0,084 0,105 0,13 0,183 0,215 0,25 0,28 0,33

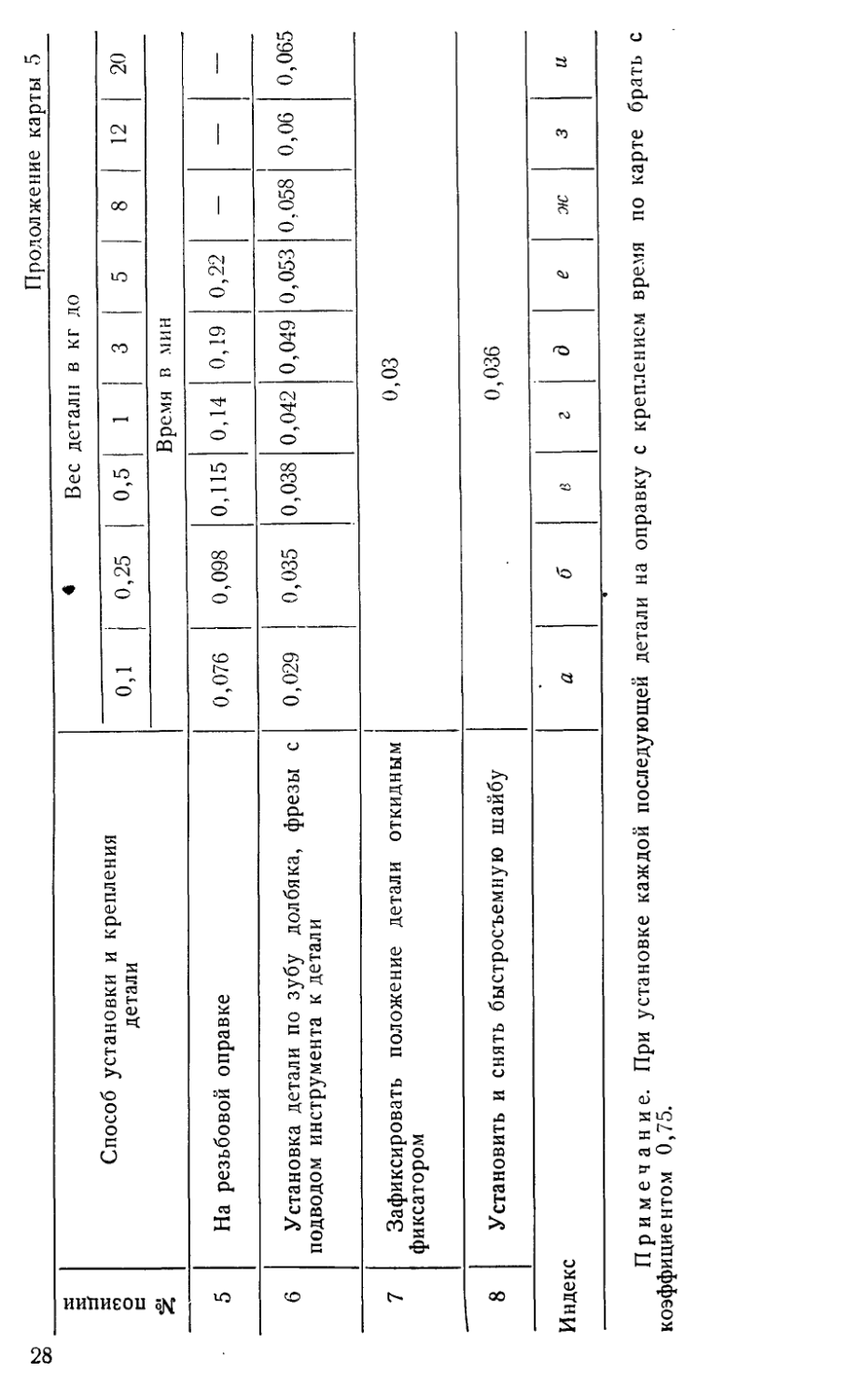

Продолжение карты 5

№ позиции Способ установки и крепления детали ♦ Вес детали в кг до

0,1 0,25 0,5 1 3 5 8 12 20

Время в мин

5 На резьбовой оправке 0,076 0,098 0,115 0,14 0,19 0,22 — — —

6 Установка детали по зубу долбяка, фрезы с подводом инструмента к детали 0,029 0,035 0,038 0,042 0,049 0,053 0,058 0,06 0,065

7 Зафиксировать положение детали откидным фиксатором 0,03

8 Установить и снять быстросъемную шайбу 0,036

Индекс а б в г д е ж 3 и

Примечание. При установке каждой последующей детали на оправку с креплением время по карте брать с коэффициентом 0,75.

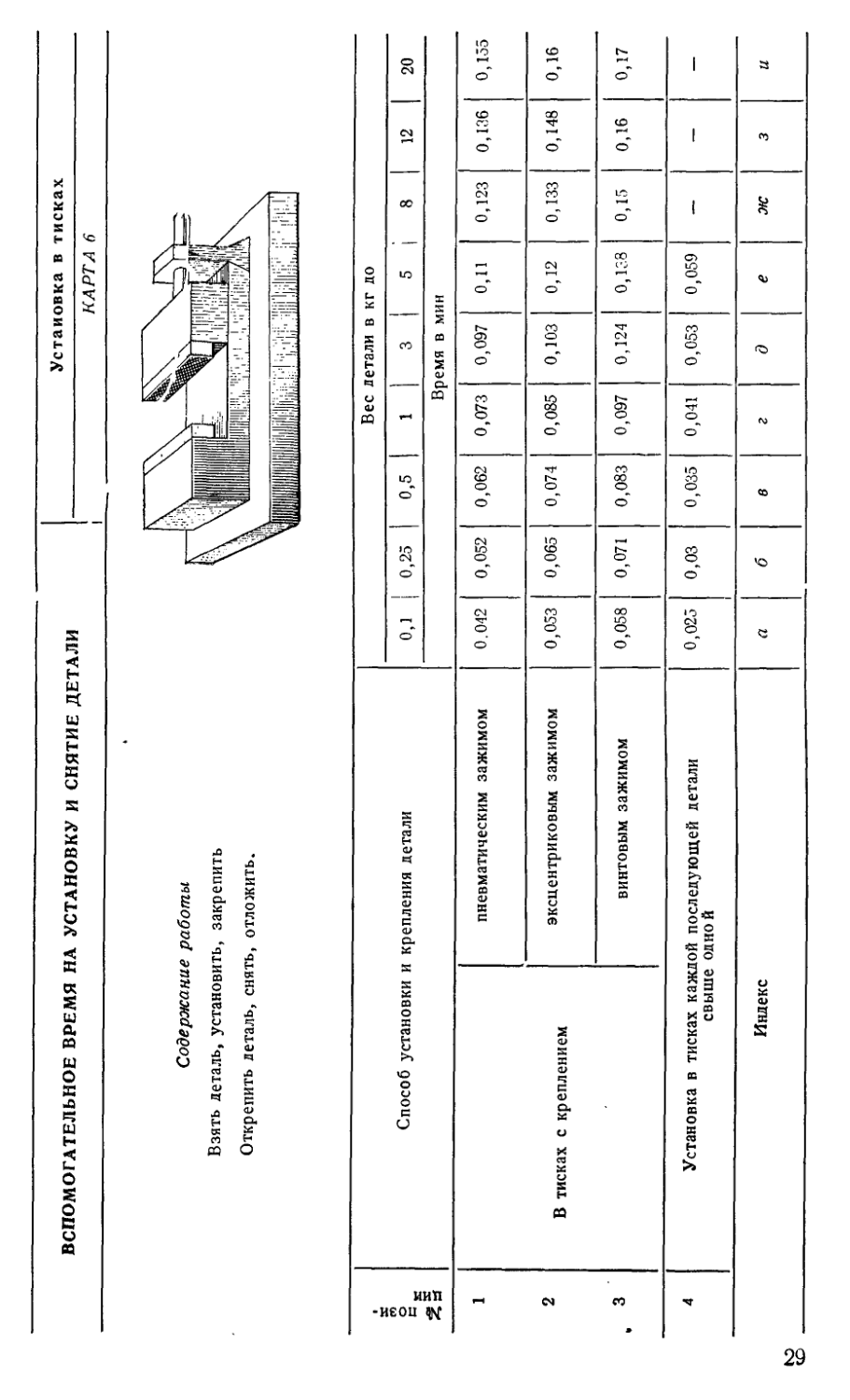

Установка в тисках

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ----------------------

КАРТА 6

Содержание работы Взять деталь, установить, закрепить Открепить деталь, снять, отложить.

1 Вес детали в кг до

S О «8 Способ установки и крепления детали 0,1 0,25 0,5 1 3 5 8 12 20

Время в мин

1 пневматическим зажимом 0.042 0,052 0,062 0,073 0,097 0,123 0,136 0,155

2 В тисках с креплением эксцентриковым зажимом 0,053 0,065 0,074 0,085 0,103 0,12 0,133 0,148 0,16

3 винтовым зажимом 0,058 0,071 0,083 0,097 0,124 0,138 0,15 0,16 0,17

4 Установка в тисках каждой последующей детали свыше одной 0,025 0,03 0,035 0,041 0,053 0,059 - - -

Индекс а б в г д е Ж 3 и

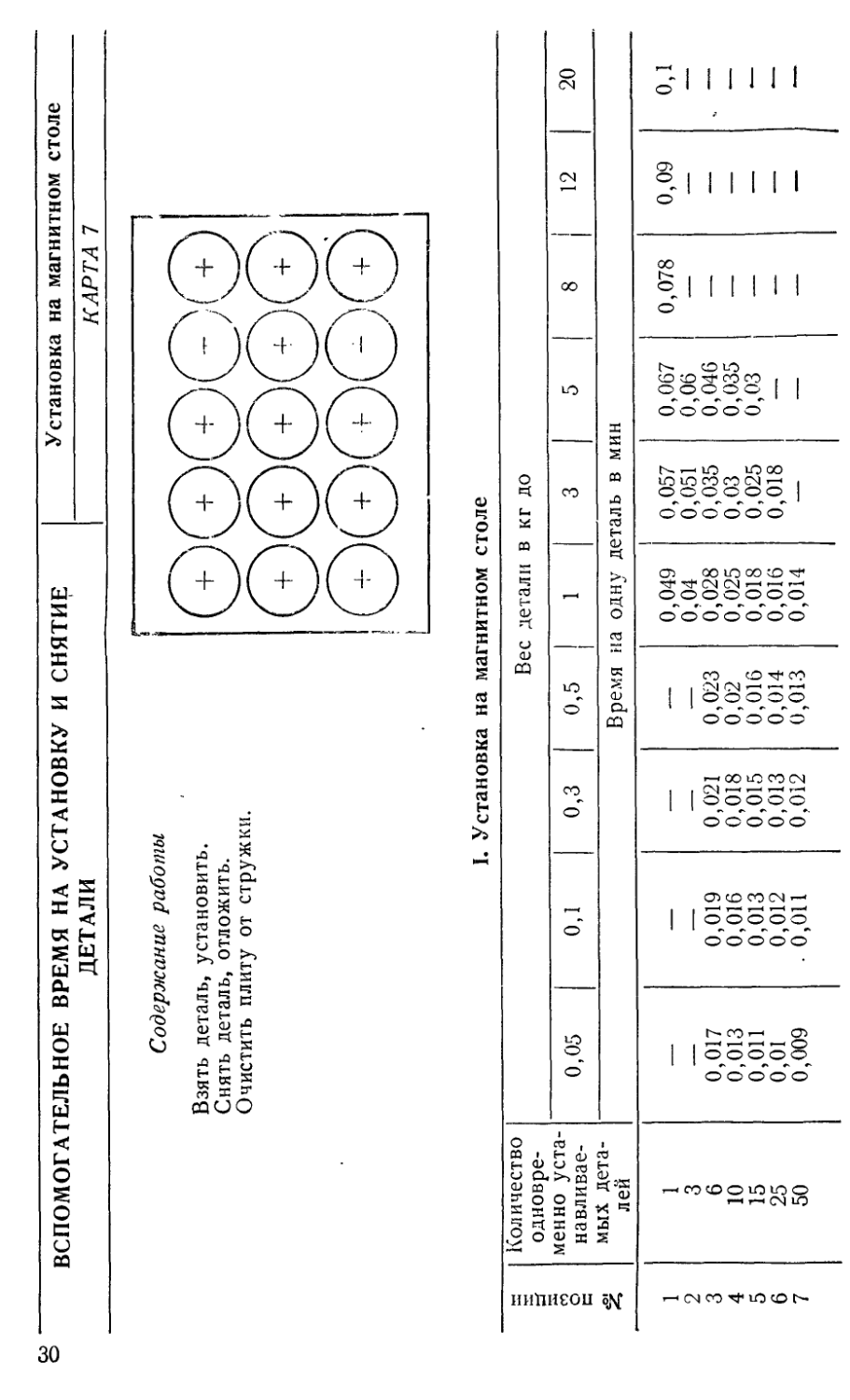

Установка на магнитном столе

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

КАРТА 7

Содержание работы.

Взять деталь, установить. Снять деталь, отложить. Очистить плиту от стружки.

I. Установка на магнитном столе

3 Количество одновре- Вес детали в кг до

о с менно уста-навливае- 0,05 0,1 0,3 0,5 1 3 5 8 12 20

«О1 X мыХ дета-

лей Время на одну деталь в мин

1 1 0,049 0,057 0,067 0,078 0,09 0,1

2 3 — — — 0,04 0,051 0,06 — — .—

3 6 0,017 0,019 0,021 0,023 0,028 0,035 0,046 —. — *—

4 10 0,013 0,016 0,018 0,02 0,025 0,03 0,035 — — -—

5 15 0,011 0,013 0,015 0,016 0,018 0,025 0,03 — — •—

6 25 0,01 0,012 0,013 0,014 0,016 0,018 — — — -—

7 50 0,009 • 0,011 0,012 0,013 0,014 — — —

8 75 0,008 0,01 0,011 0,012 0,013

9 100 0,007 0,009 0,01 0,011 — — —

10 150 0,006 0,008 0,009 0,01 '— — —

11 200 0,005 0,007 0,008 — — —

12 св. 200 0,004 0,006 — — — — — — — —

Индекс а б в г д е ж 3 и к

П. Очистка магнитной плиты

№ позиции Наименование приема Размер очищаемой поверхности в мм до

длина прямоугольного стола или магнитной плиты диаметр круглого стола

400 600 800 1000 1250 : 1600 1 2000 900 1500

Время в мин

13 ‘ Промыть стол керосином или содовой водой струей из шланга (без протирки салфеткой) 0,15 0,175 0,19 0,21 0,23 0,25 0,27 0,23 0,3

14 Промыть стол эмульсией и протереть салфеткой насухо 0,86 0,94 1,01 1,07 1,11 1,20 1,28 1,11 1,28

Индекс а б в г д е ж 3 и

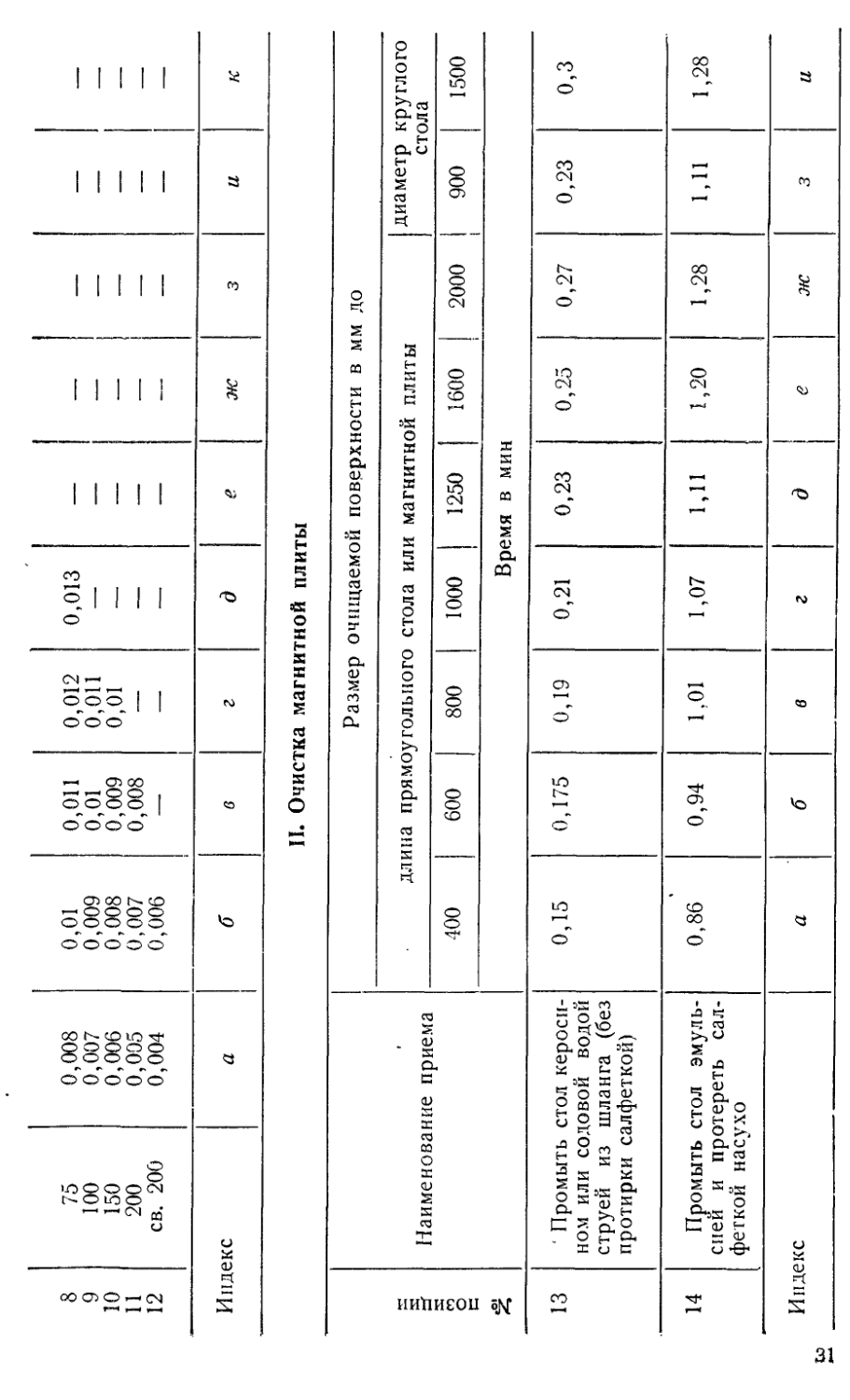

Установка рамки-сепаратора

на магнитном столе

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

КАРТА 8

Содержание работы

Взять рамку-сепаратор, установить на магнитный стол плоскошлифовального станка, снять рамку-сепаратор и отложить в сторону.

№ ПОЗИЦИИ Периметр рамки-сепаратора в м до Время в мин

1 0,15 0,062

2 0,25 0,083

3 св. 0,25 0,1

Индекс а

32

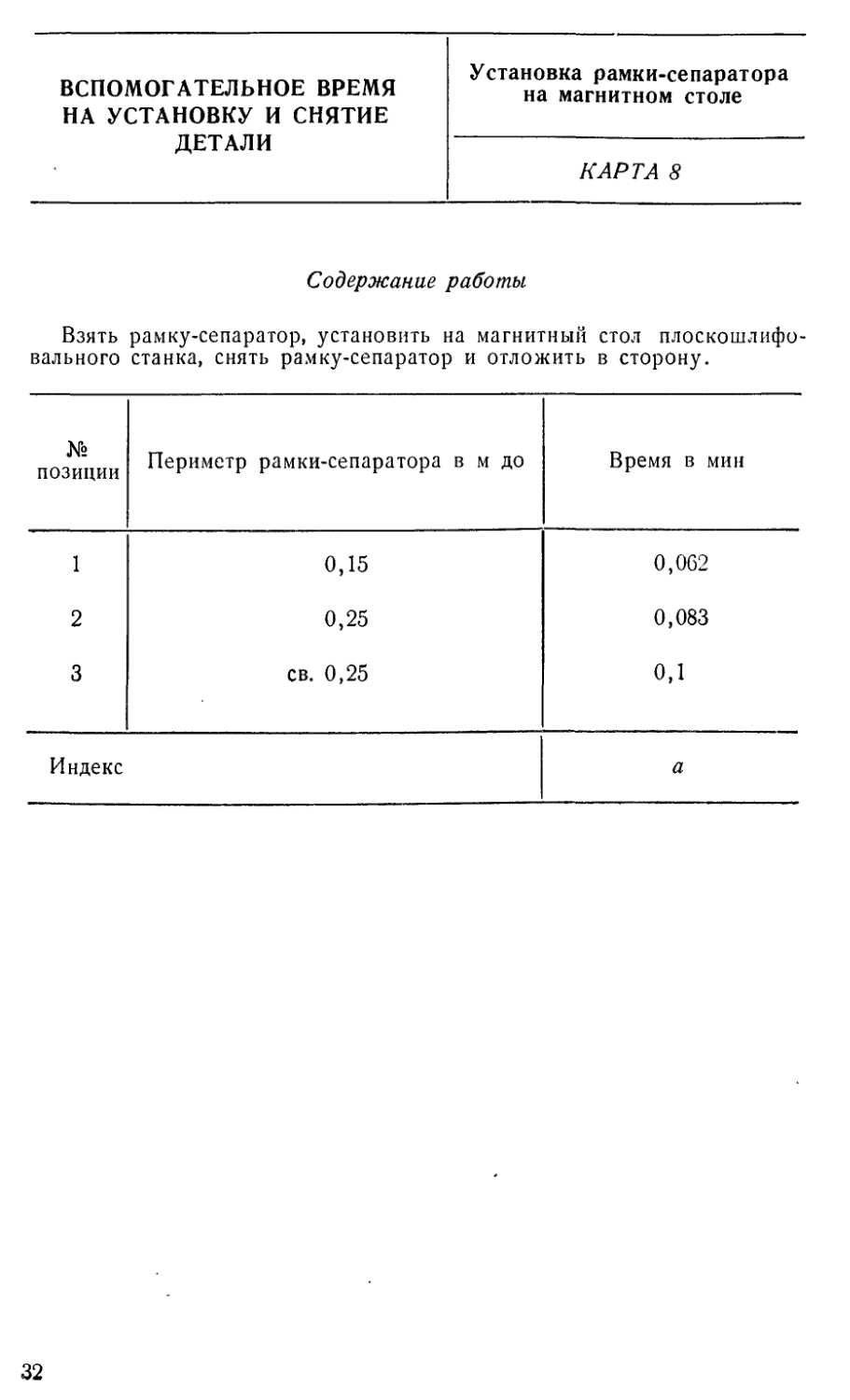

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ Установка детали в сепаратор

КАРТА 9

| № позиции | Наименование приема Вес детали в кг до

0,1 0,25 0,5 1 3 5 8 12

Время в мин

1 Взять деталь, установить в сепаратор или снять 0,025 0,029 0,032 0,036 0,042 0,046 0,050 0,053

Индекс а б в г д е ж 3

Примечание. Картой предусмотрено, что снятие деталей производится автоматически. При снятии деталей вручную время по карте удваивать.

2 Зак. 1091

33

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

Установка на нож или на наклонный желоб

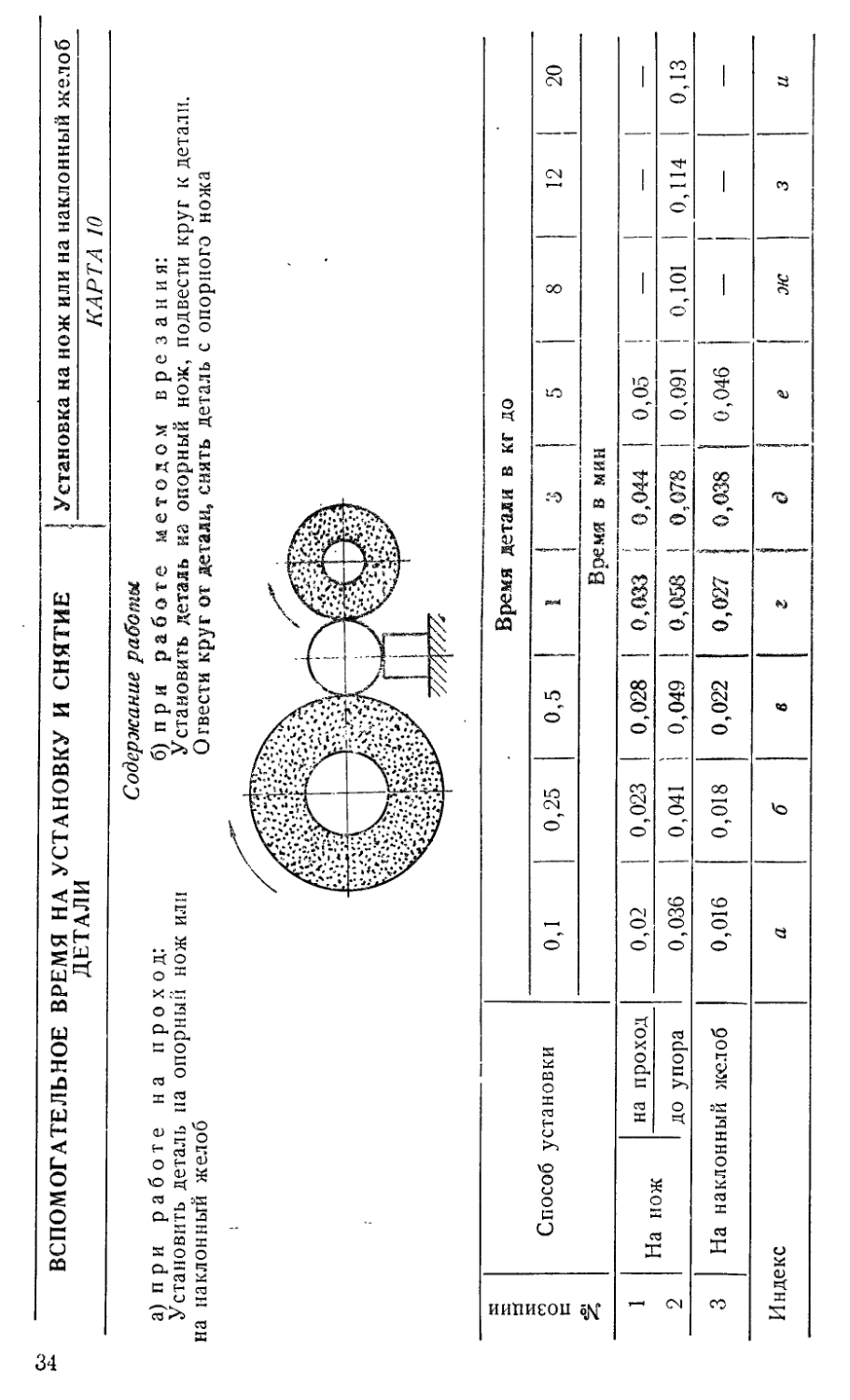

КАРТА 10

а) при работе

Установить деталь на наклонный желоб

на проход:

па опорный нож или

Содержание работы.

б) при работе методом врезания:

Установить деталь на опорный нож, подвести круг к детали. Отвести круг от детали, снять деталь с опорного ножа

позиции Способ установки Время детали в кг до

0,1 0,25 0,5 I 3 1 5 8 12 20

2 Время в мин

1 1Г на проход 0,02 0,023 0,028 0,033 0,044 | 0,05

2 до упора 0,036 0,041 0,049 0,058 0,078 0,091 0,101 0,114 0,13

3 На наклонный желоб 0,016 0,018 0,022 0,027 0,038 | 0,046 — —

Индекс а б в г d | 1 е ж 3 и

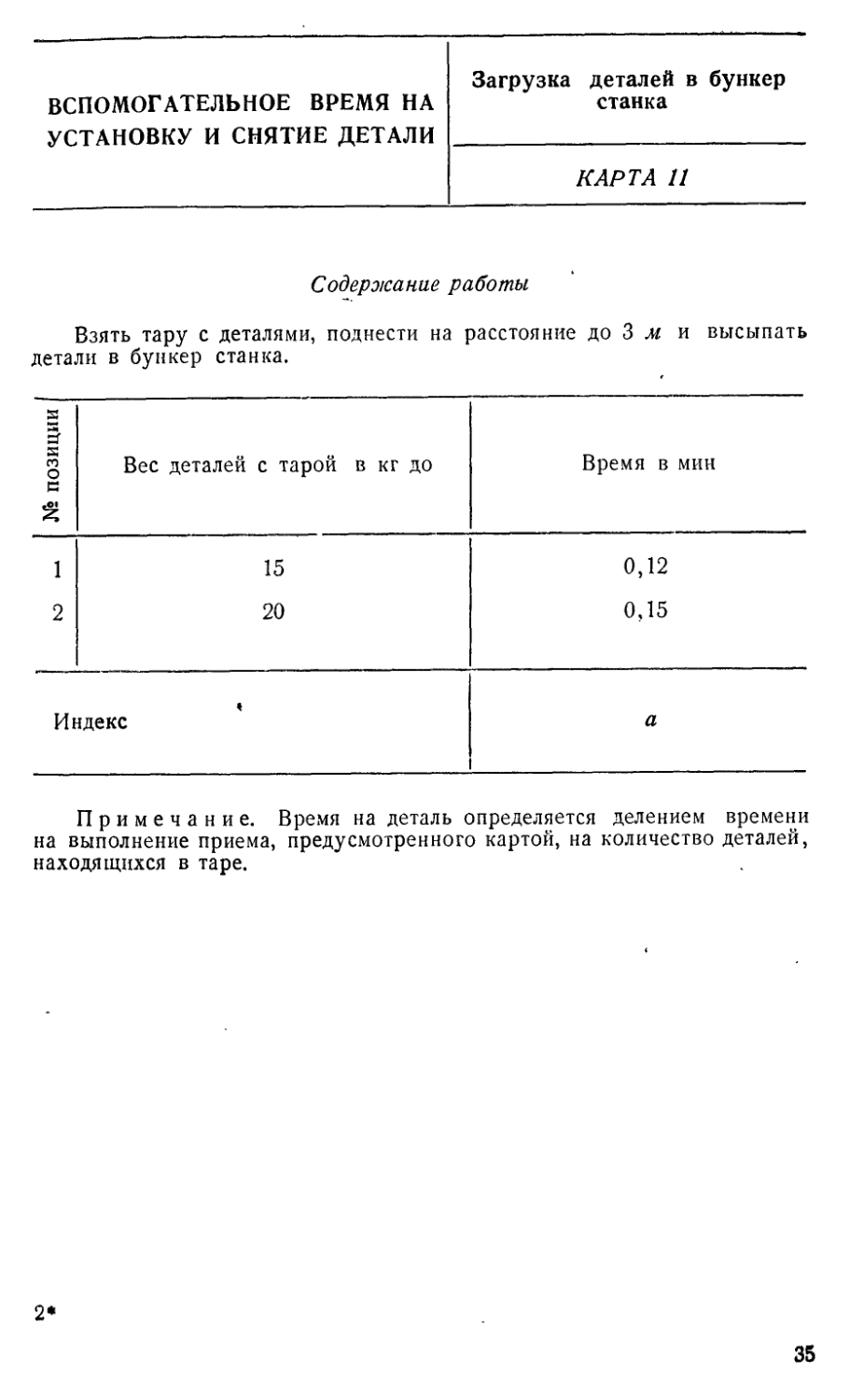

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Загрузка деталей в бункер станка

КАРТА И

Содержание работы

Взять тару с деталями, поднести на расстояние до 3 м и высыпать детали в бункер станка.

№ позиции Вес деталей с тарой в кг до Время в мин

1 15 0,12

2 20 0,15

Индекс а

Примечание. Время на деталь определяется делением времени на выполнение приема, предусмотренного картой, на количество деталей, находящихся в таре.

2*

35

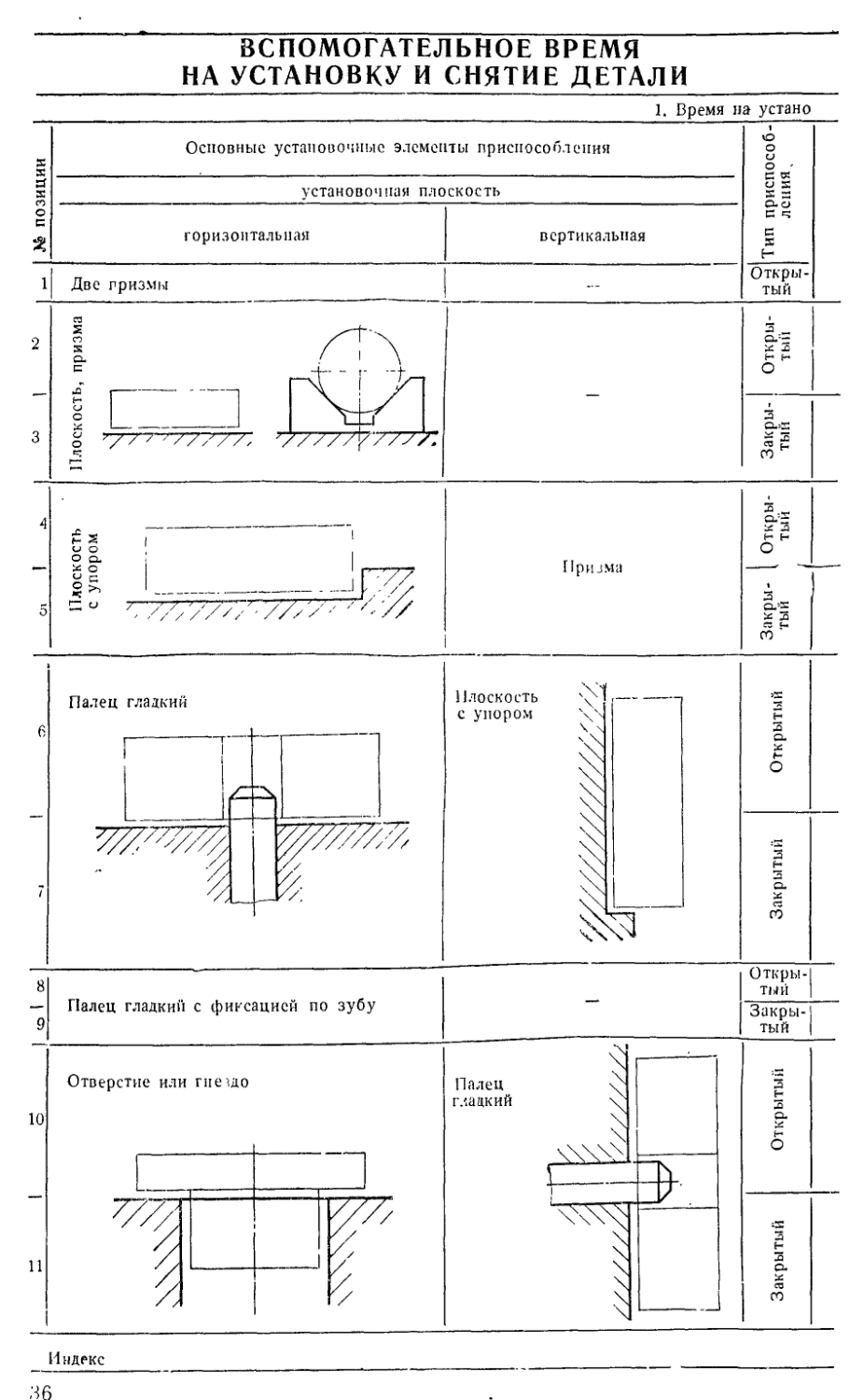

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

1. Время на устано

.36

Установка в специальных приспособлениях

К APT Л 12 | Л н с т 1

вку и снятие детали

Способ установки детали

вручную | подъемником

Вес детали в кг до

0,1 I 0,25 | 0,3 | 1 | 3 | 5 j 8 | 12 | 20 | 30 | 50 | 80 | 12о| 2Оо| 300

Время в мин

0,029 0,038 0,048 0,058 0,079 0,09 0,104 0,118 0,136 0,5 О,58|о,67 0,79| 0,9 1,0

0,026 0,034 0,011 0,05 0,068 0,079 0,09 0,1 0,115 0,405 0,48 0,56 0,6 0,76 0,86

0,028 0,037 0,045 0,054 0,074 0,086 0,097 о,н 0,128 - - - - - -

0,028 0,037 0,015 0,054 0,074 0,086 0,097 о,н 0,128 0,44 0,52 0,61 0,7 0,85 0,96

0,03 0,01 0,051 0,062 0,068 0,1 0,115 0,131 0,152 0,48 0,58 0,66 0,7 - -

0,03 0,01 0,051 0,062 0,086 0,1 0,115 0,131 0,152 - - - - - -

0,034 0,044 0,054 0,065 0,09 0,104 0,12 0,135 0,155 - - - - - -

0,062 0,07 0,081 0,092 0,116 0,13 0,145 0,161 0,182 — - __ - — —

0,064 0,074 0,084 0,095 0,12 0,134 0,15 0,165 0,185 — — — — —

0,034 0,044 0,054 0,065 0,09 0,104 0,12 0,135 0,155 0,56 0,64 0,73 0,82 - -

0,036 0,048 0,058 0,079 0,1 0,115 0,131 - - - - - - - -

а б 8 г д е Ж 3 и К д м н о

37

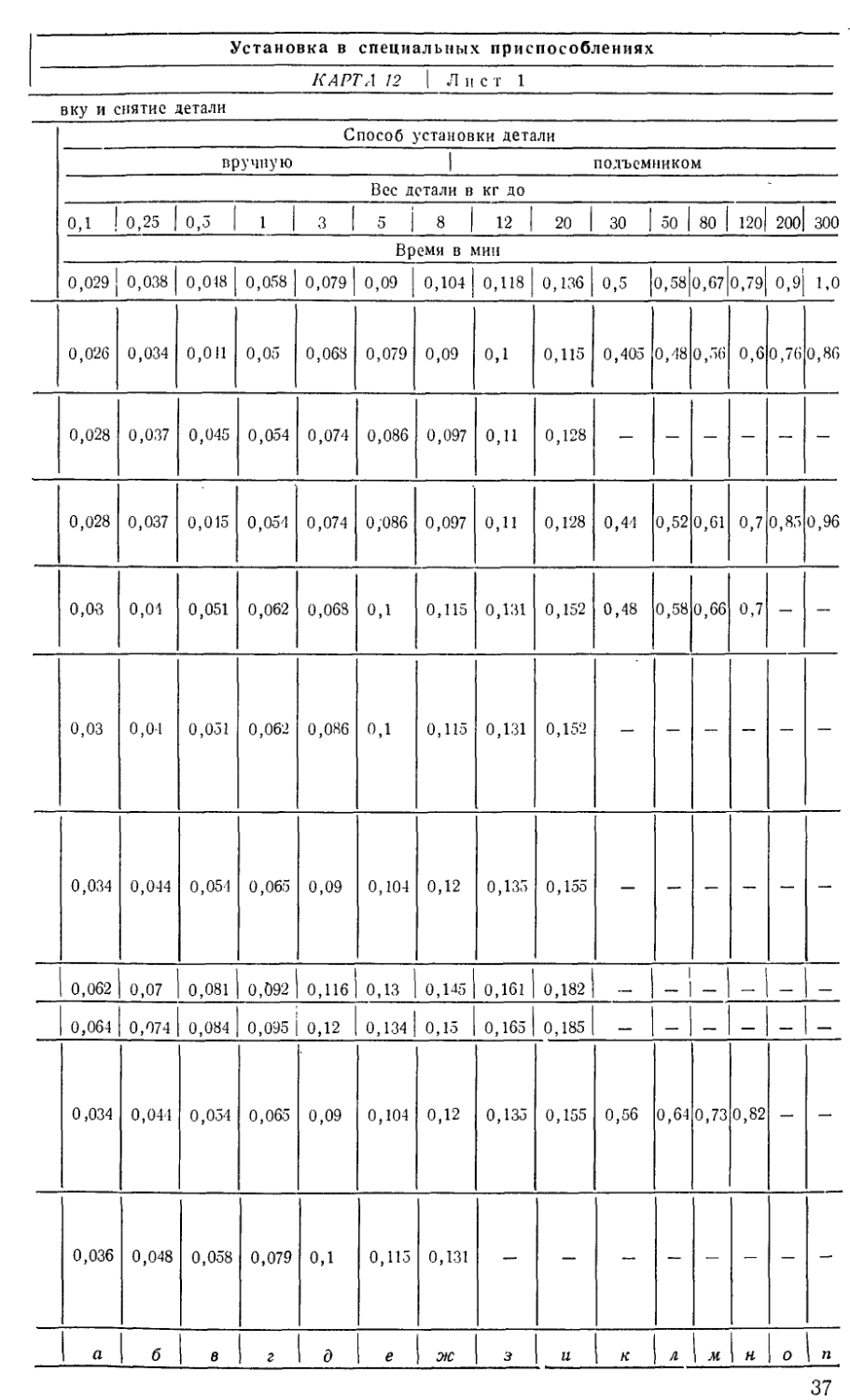

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

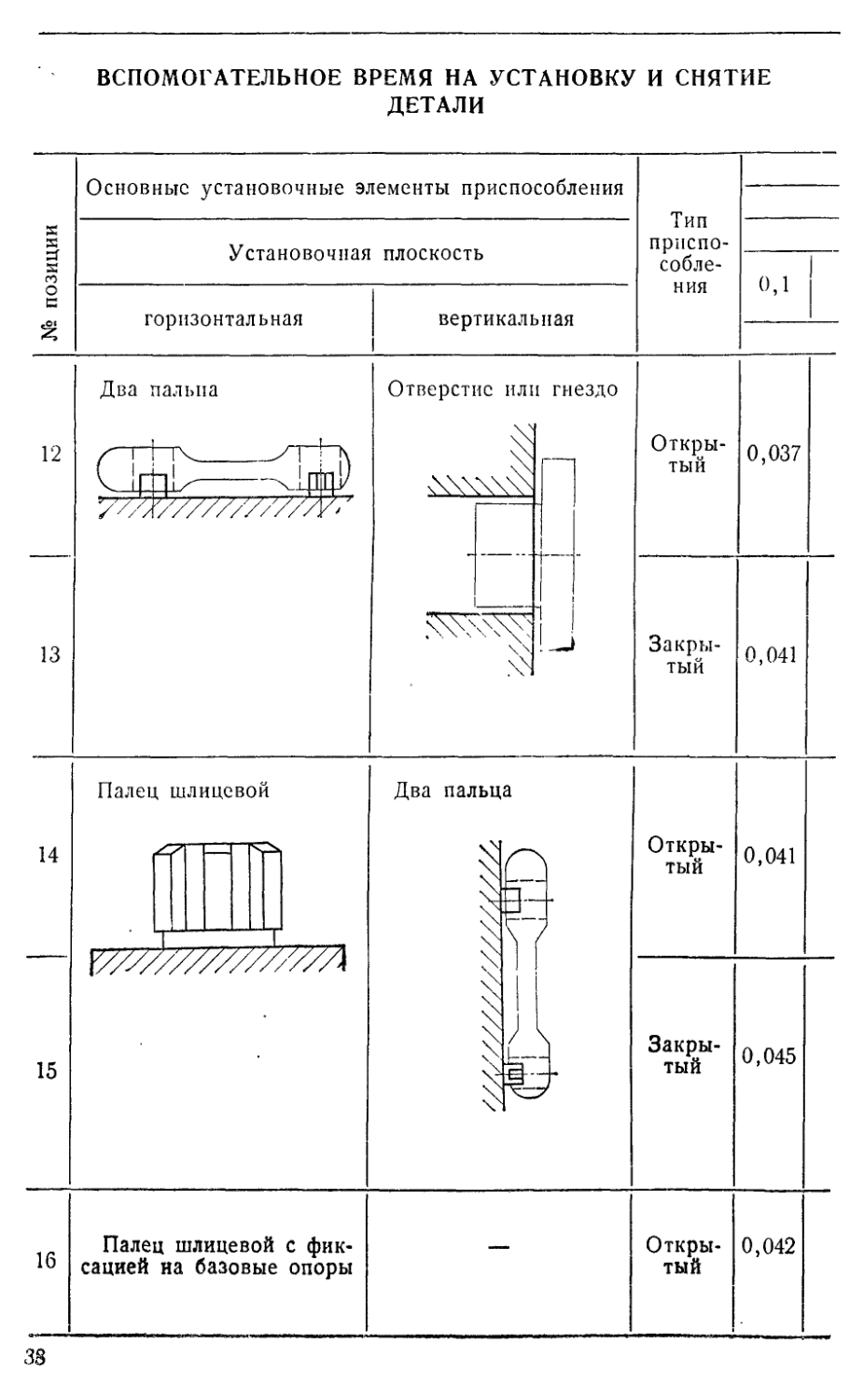

№ позиции Основные установочные элементы приспособления Тип приспособления

Установочная плоскость

0,1

горизонтальная | вертикальная 1

12 Два п S' I альпа 1 ч Отверстие ИЛ1 х\\\\\-^ гнездо Открытый 0,037

С Ip — -

////' 7//77/77777W

— 1 _ 1 и

13 Закрытый 0,041

14 Палец шлицевой Два пальца Открытый 0,041

! 1— 7

:

Х//У////////////А

15 Закрытый 0,045

16 Палец шлицевой с фиксацией на базовые опоры — Открытый 0,042

38

Установка в специальных

приспособлениях

КАРТА 12 Лист 2

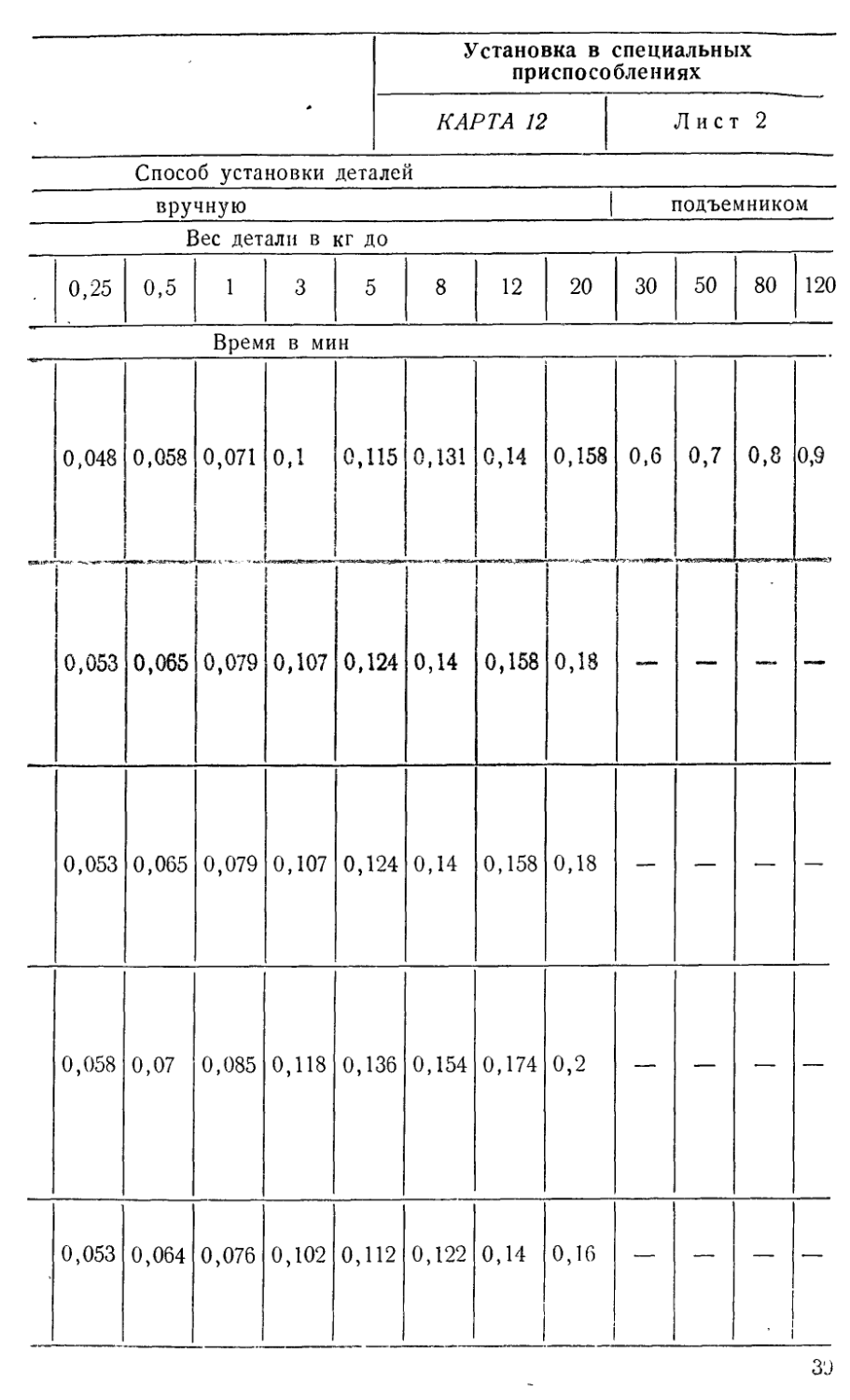

Способ у ста но в ки деталей вручную | подъемником Вес детали в кг до

0,25 0,5 1 3 5 8 12 20 30 50 80 120

Время в мин

0,048 0,053 0,058 0,065 0,071 """ ’ 0,079 ОД 0,107 0,115 0,124 0,131 0,14 0,14 0,158 0,158 0,18 0,6 0,7 0,8 0,9

0,053 0,065 0,079 0,107 0,124 0,14 0,158 0,18 — — — —

0,058 0,07 0,085 0,118 0,136 0,154 0,174 0,2 — — — —

0,053 0,064 0,076 0,102 0,112 0,122 0,14 0,16 — — —

39

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

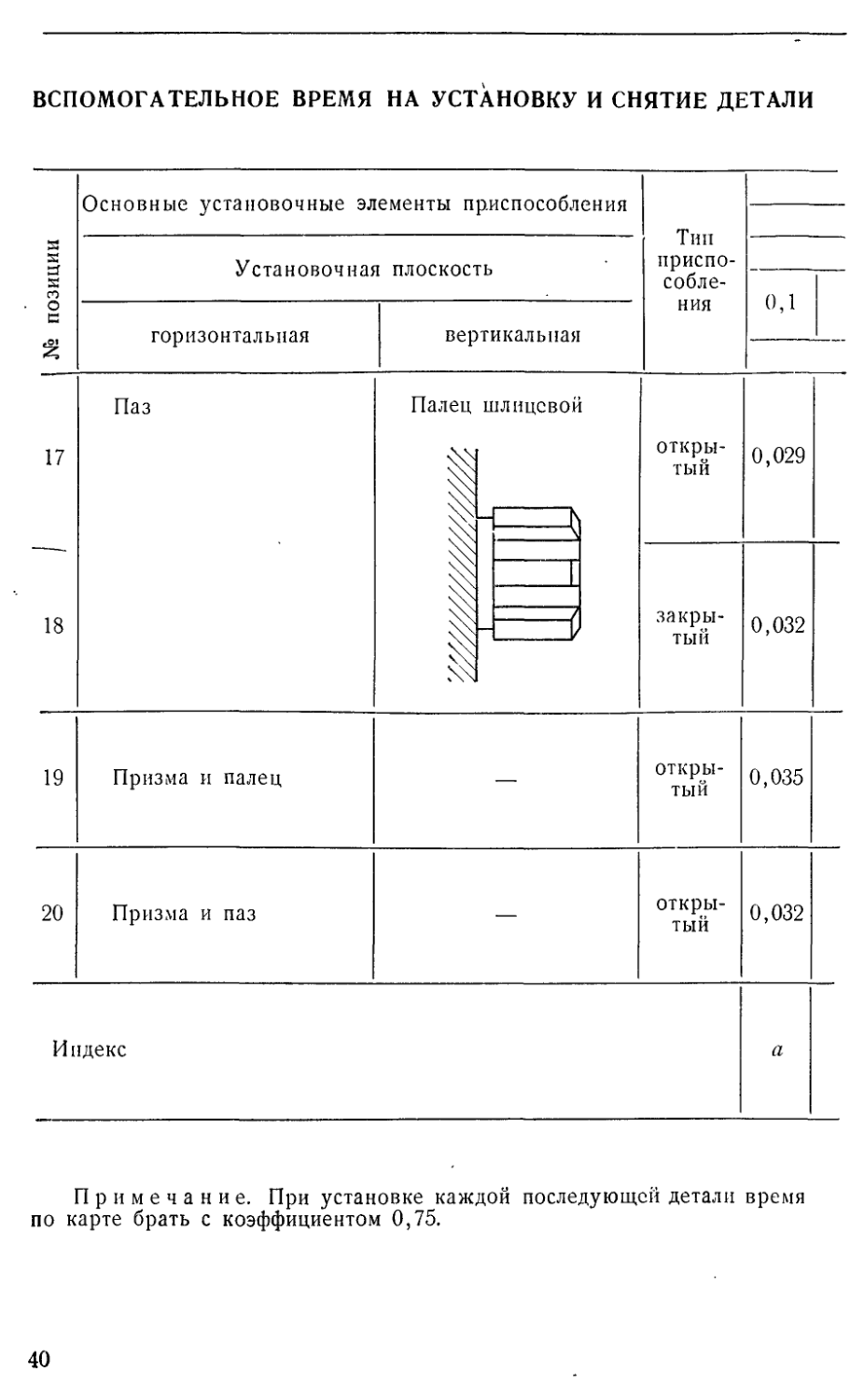

№ позиции Основные установочные элементы приспособления Тип приспособления

Установочная плоскость

0,1

горизонтальная вертикальная

17 18 Паз Палец шлицевой открытый 0,029

закрытый 0,032

1

19 Призма и палец — открытый 0,035

20 Призма и паз — открытый 0,032

Индекс а

Примечание. При установке каждой последующей детали время по карте брать с коэффициентом 0,75.

40

Установка в специальных

приспособлениях

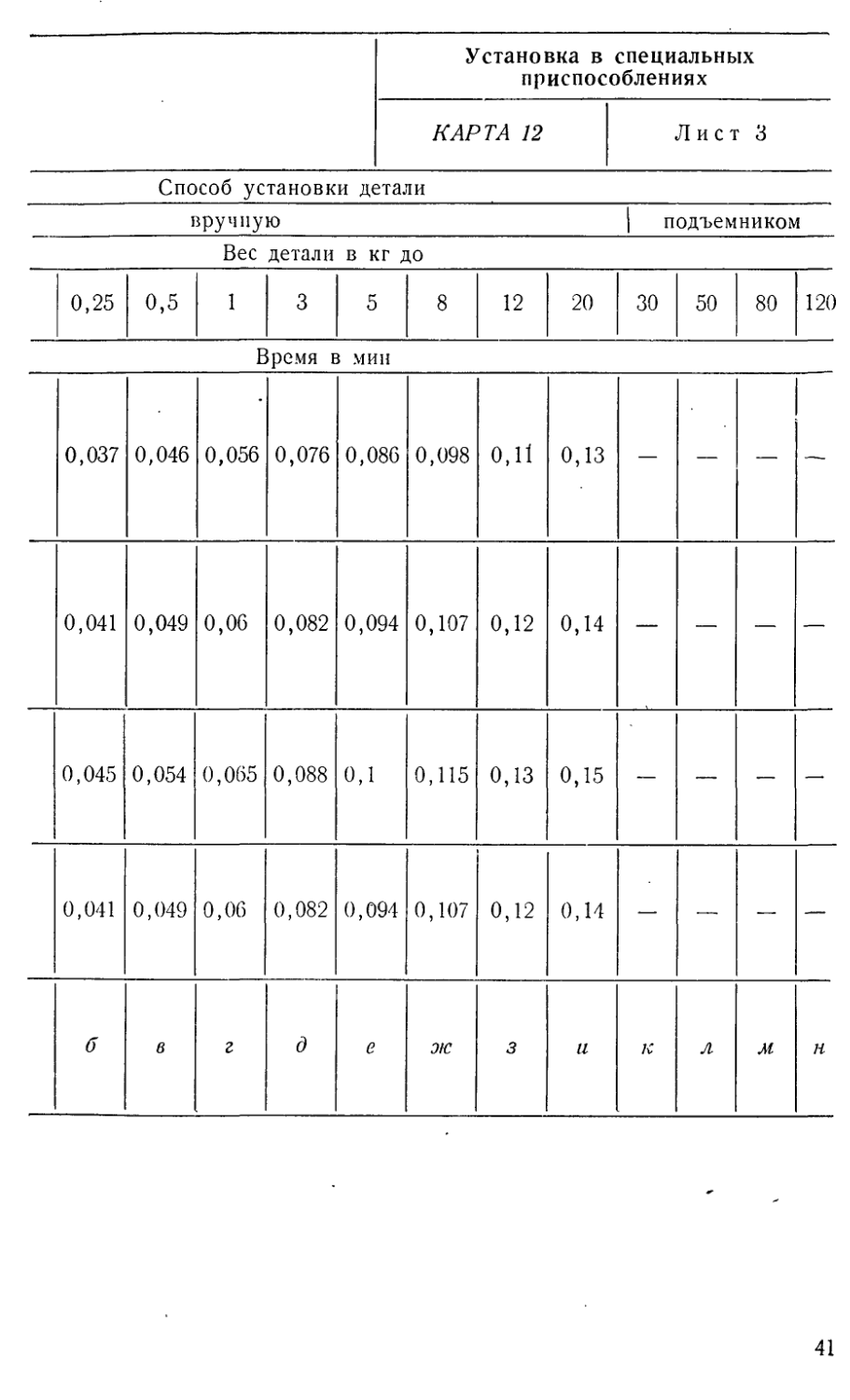

КАРТА 12 Лист 3

Способ установки детали

вручную | подъемником

Вес детали в кг до

0,25 0,5 1 3 5 8 12 20 30 50 80 120

Время в мин

0,037 0,046 0,056 0,076 0,086 0,098 0,11 0,13 — — — —

0,041 0,049 0,06 0,082 0,094 0,107 0,12 0,14 — — — —

0,045 0,054 0,065 0,088 0,1 0,115 0,13 0,15 — — — —

0,041 0,049 0,06 0,082 0,094 0,107 0,12 0,14 — — — —

б в г д е ж 3 и к л м н

41

Установка в специальных

приспособлениях

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

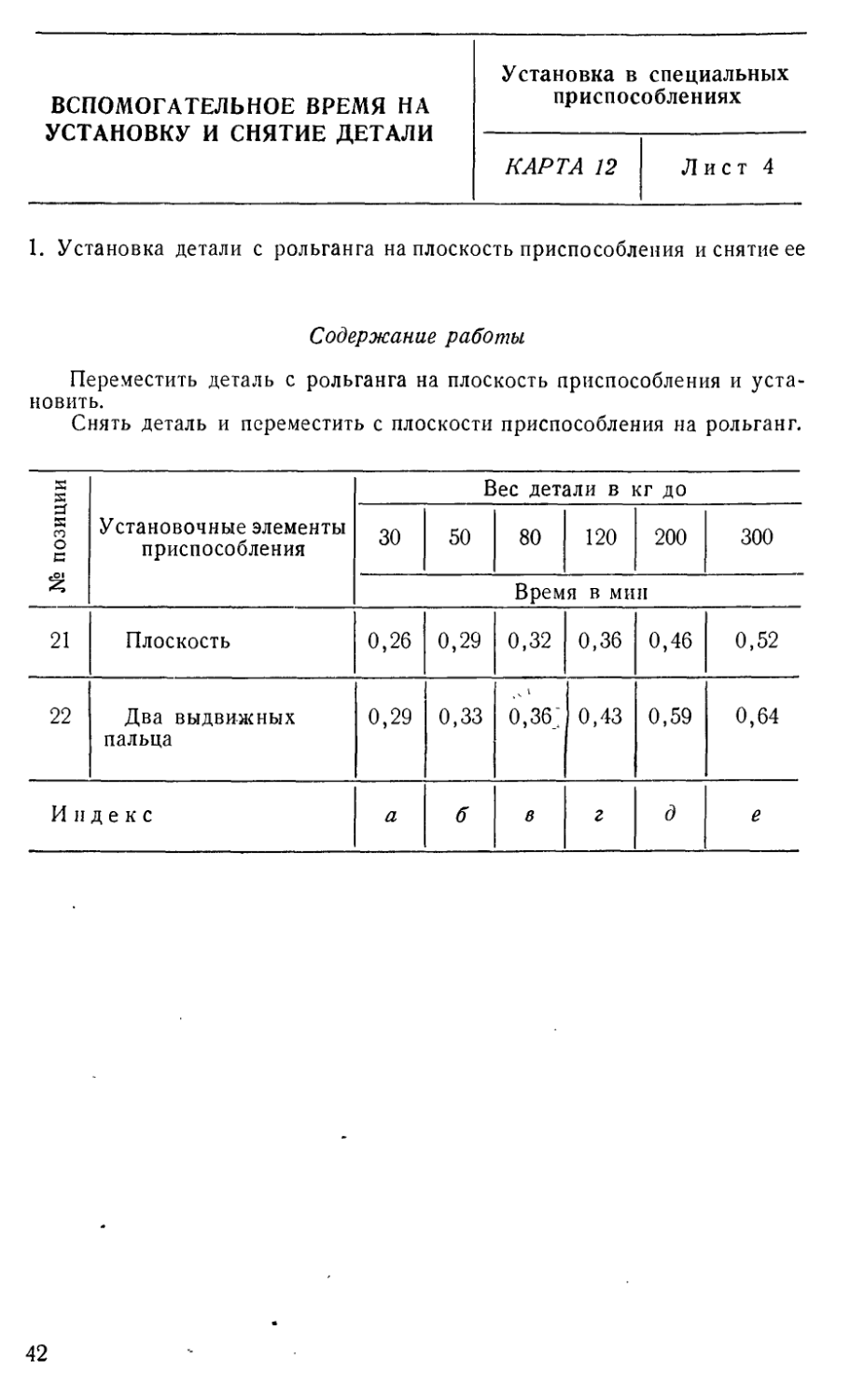

КАРТА 12 Лист 4

1. Установка детали с рольганга на плоскость приспособления и снятие ее

Содержание работы

Переместить деталь с рольганга на плоскость приспособления и установить.

Снять деталь и переместить с плоскости приспособления на рольганг.

№ позиции Установочные элементы приспособления Вес детали в кг до

30 50 80 120 200 300

Время в мин

21 Плоскость 0,26 0,29 0,32 0,36 0,46 0,52

22 Два выдвижных пальца 0,29 0,33 о,зб; 0,43 0,59 0,64

Индекс а б в г д е

42

Установка в специальных

приспособлениях

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

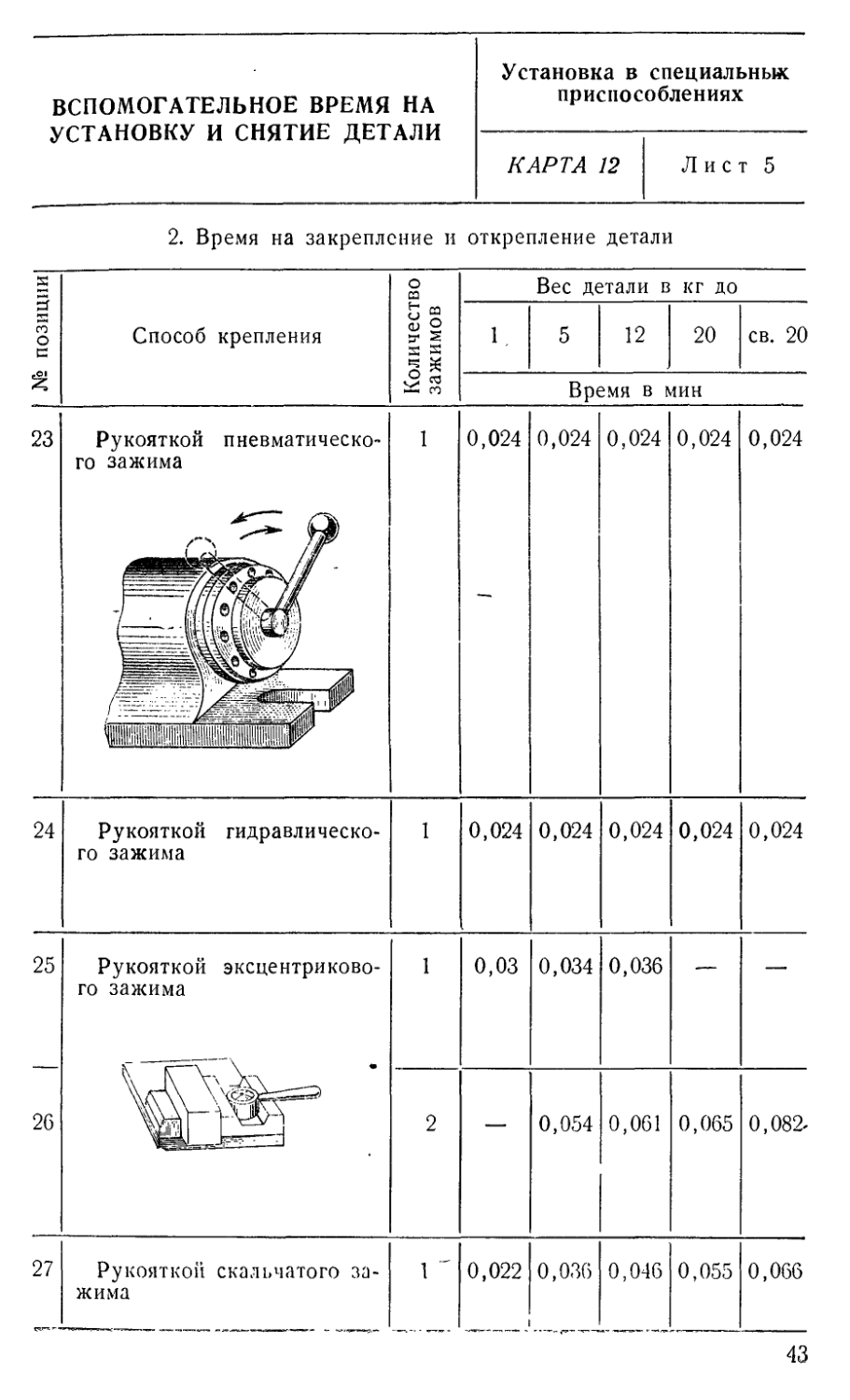

КАРТА 12 Л и с т 5

2. Время на закрепление и открепление детали

S S о с g Способ крепления Количество зажимов Вес детали в кг до

1. 5 12 20 св. 20

Время в мин

23 Рукояткой пневматического зажима 1 0,024 0,024 0,024 0,024 0,024

24 Рукояткой гидравлического зажима 1 0,024 0,024 0,024 0,024 0,024

25 26 Рукояткой эксцентрикового зажима 1 0,03 0,034 0,036 — —

V J\ \\X\__--) । 2 — 0,054 0,061 0,065 0,082-

27 Рукояткой скальчатого зажима 1 " 0,022 0,036 0,046 0,055 0,066

43

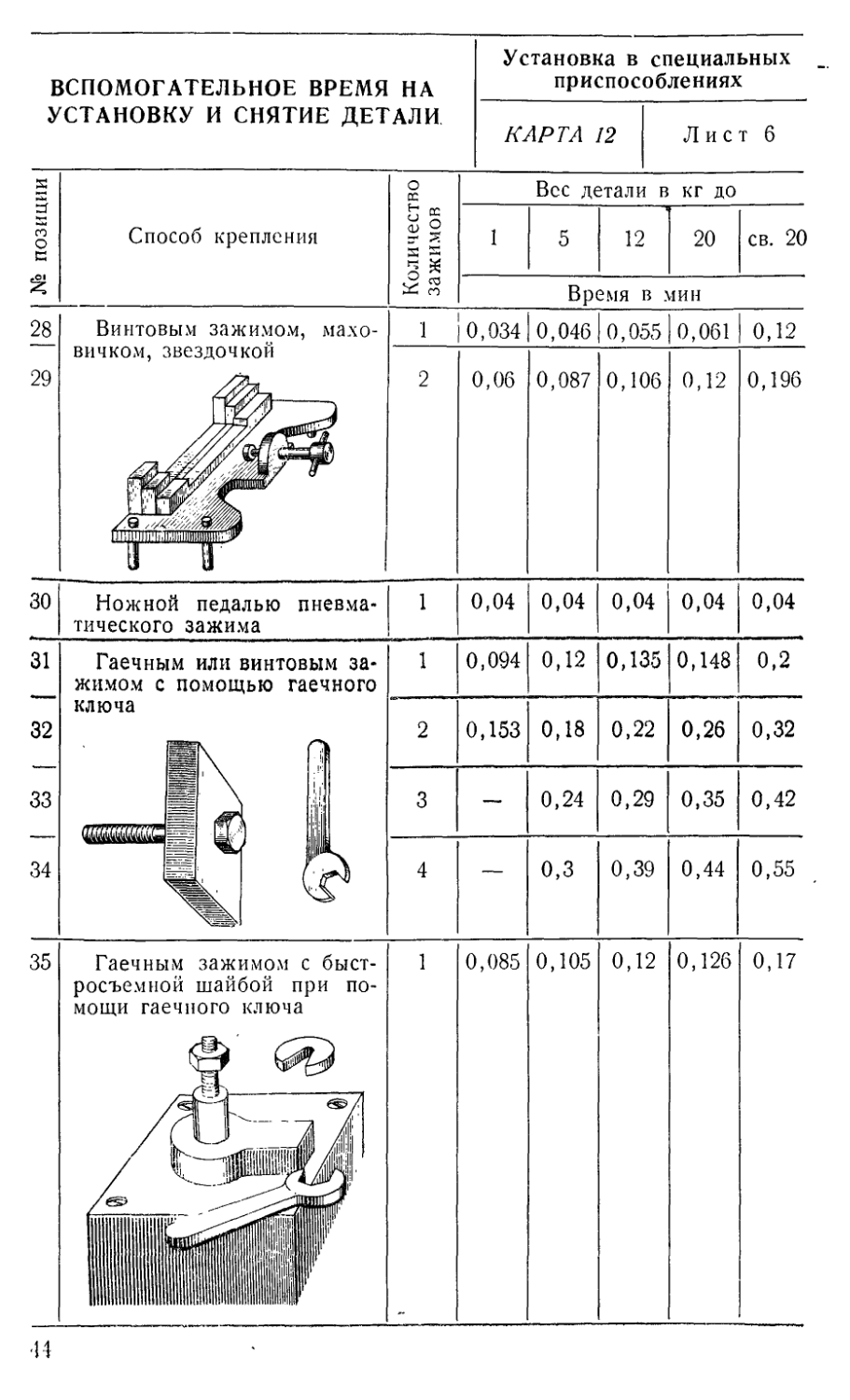

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА Установка в специальных приспособлениях

УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ КАРТЛ 12 Лист 6

I № позиции Способ крепления |ичество имов Вес детали в кг до

1 5 12 20 св. 20

Время в мин

28 29 Винтовым зажимом, маховичком, звездочкой >ZQ / ш^дн11||||||||) ру 1 0,034 0,046 0,055 0,061 0,12

2 0,06 0,087 0,106 0,12 0,196

30 Ножной педалью пневматического зажима 1 0,04 0,04 0,04 0,04 0,04

31 Гаечным или винтовым зажимом с помощью гаечного 1 0,094 0,12 0,135 0,148 0,2

32 ключа 1 2 0,153 0,18 0,22 0,26 0,32

33 3 — 0,24 0,29 0,35 0,42

34 4 — 0,3 0,39 0,44 0,55

35 Гаечным зажимом с быстросъемной шайбой при помощи гаечного ключа 1 0,085 0,105 0,12 0,126 0,17

/ /ги ^77 в? flir л

44

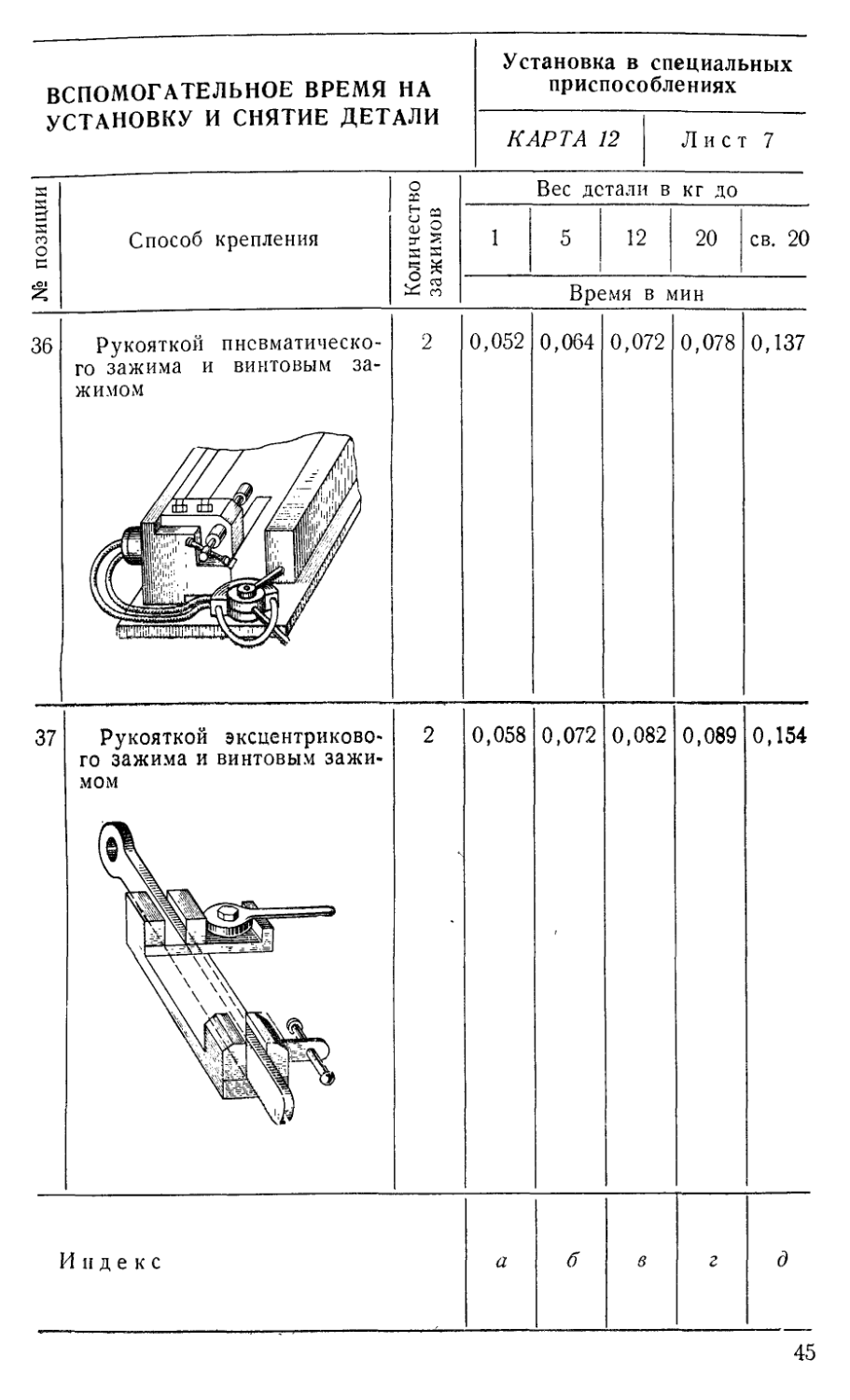

Установка в специальных

приспособлениях

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА

УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

КАРТА 12 Лист 7

№ позиции 1 Способ крепления Количество зажимов Вес детали в кг до

1 5 12 20 св. 20

Время в мин

36

0,052 0,064 0,072

0,078 0,137

Рукояткой пневматического зажима и винтовым за-жимом

37

Рукояткой эксцентрикового зажима и винтовым зажимом

0,058 0,072 0,082 0,089 0,154

Индекс а б в г д

45

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА Установка в специальных приспособлениях

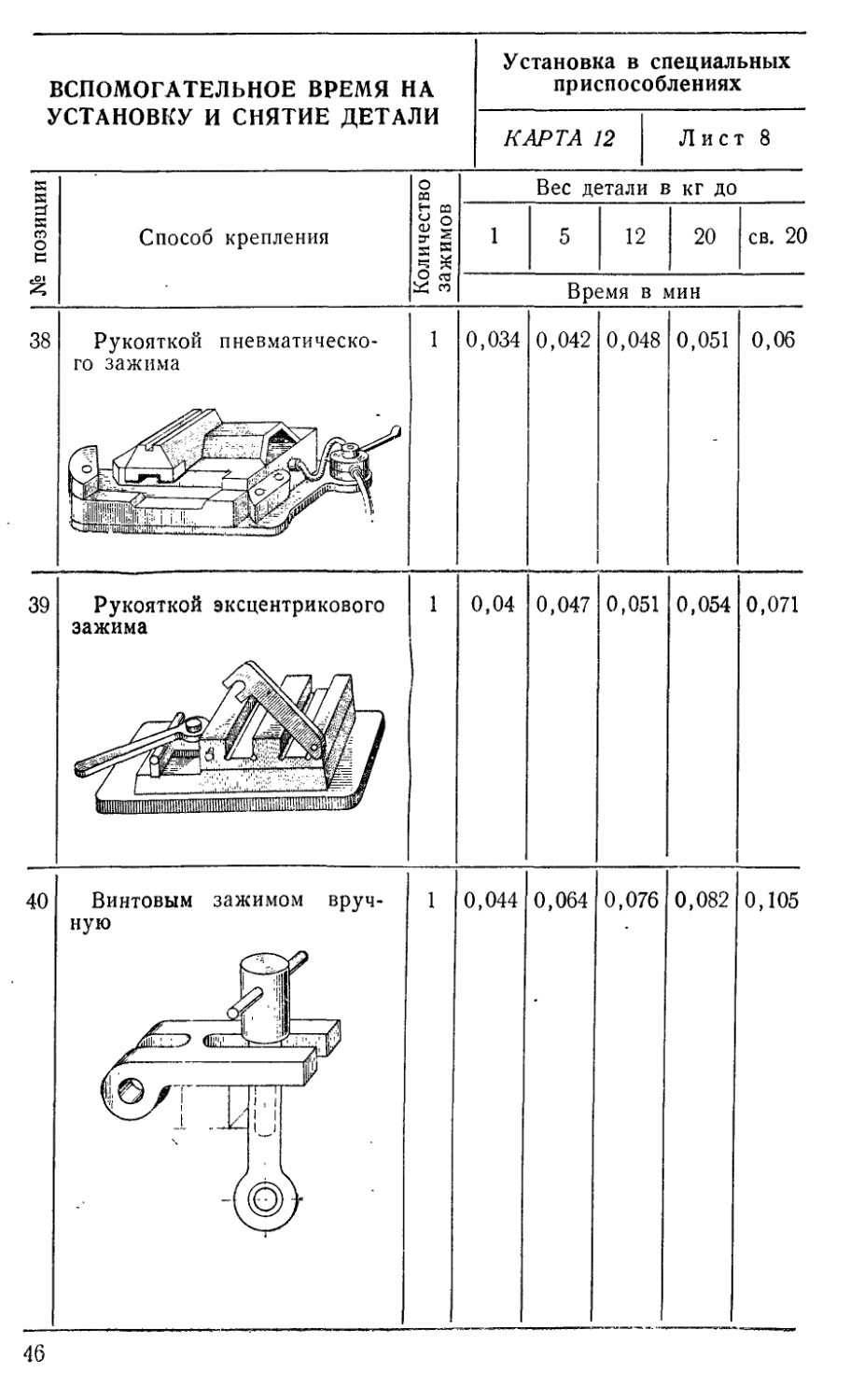

УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ КАРТА 12 Лист 8

№ позиции 1 Способ крепления Количество зажимов Вес детали в кг до

1 5 12 20 св. 20

Вр< 2МЯ в дин

38 Рукояткой пневматического зажима 4^LLbi£tIlisTGnii!tiK:'ni!i.11. .L't'jr: 1 0,034 0,042 0,048 0,051 0,06

39 Рукояткой эксцентрикового зажима / /n$u /я 1 0,04 0,047 0,051 0,054 0,071

40 Винтовым зажимом вруч-

ную

46

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА Установка в специальных приспособлениях

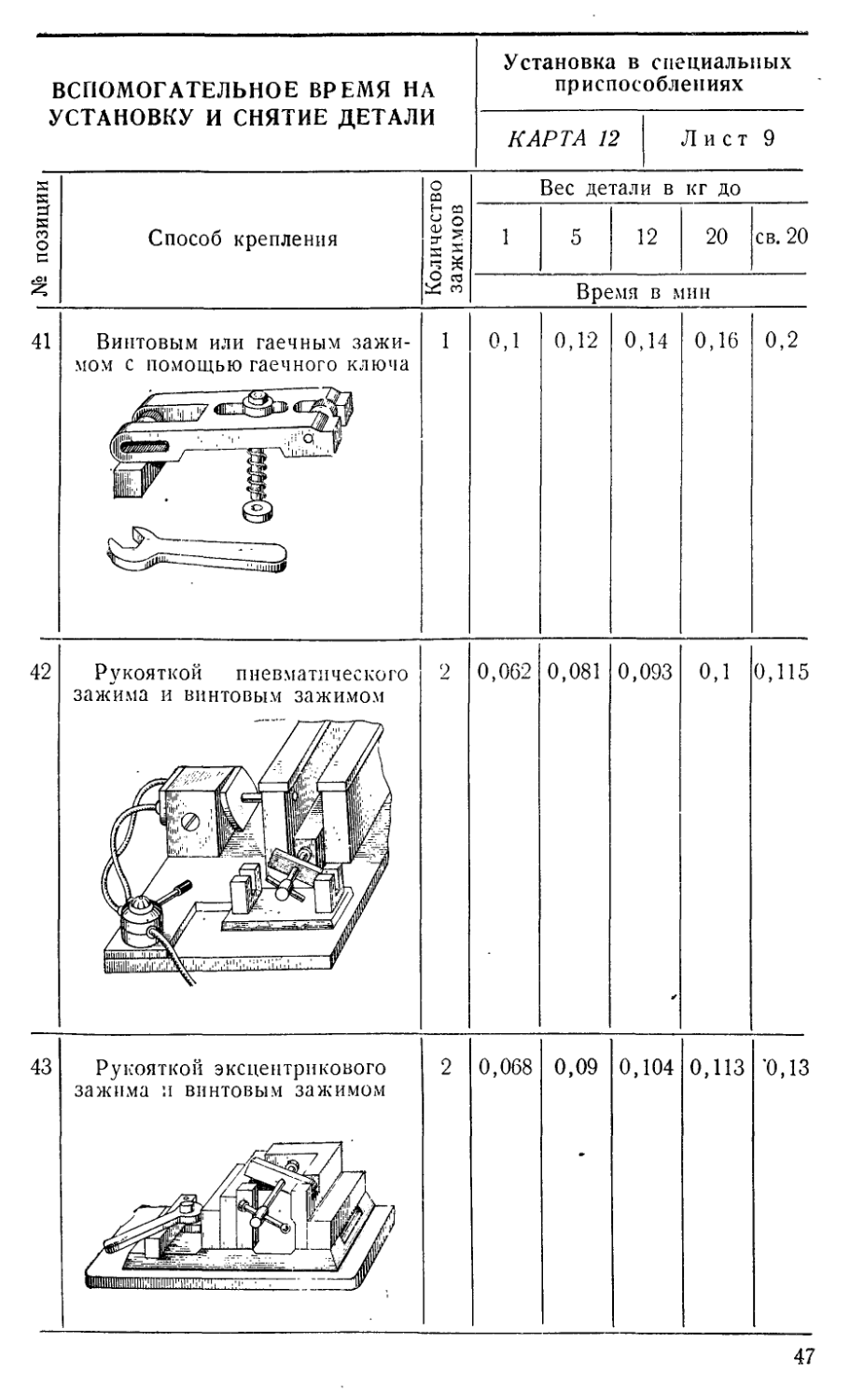

УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ КАРТА 12 Лист 9

1 № позиции I Способ крепления Количество зажимов Вес детали в кг до

1 5 12 20 св, 20

Время в мин

41 Винтовым или гаечным зажимом с помощью гаечного ключа 1 0,1 0,12 0,14 0,16 0,2

42

Рукояткой пневматического зажима и винтовым зажимом

43

Рукояткой эксцентрикового зажима и винтовым зажимом

LuiHHuiiHiHHiiiHiiiium

47

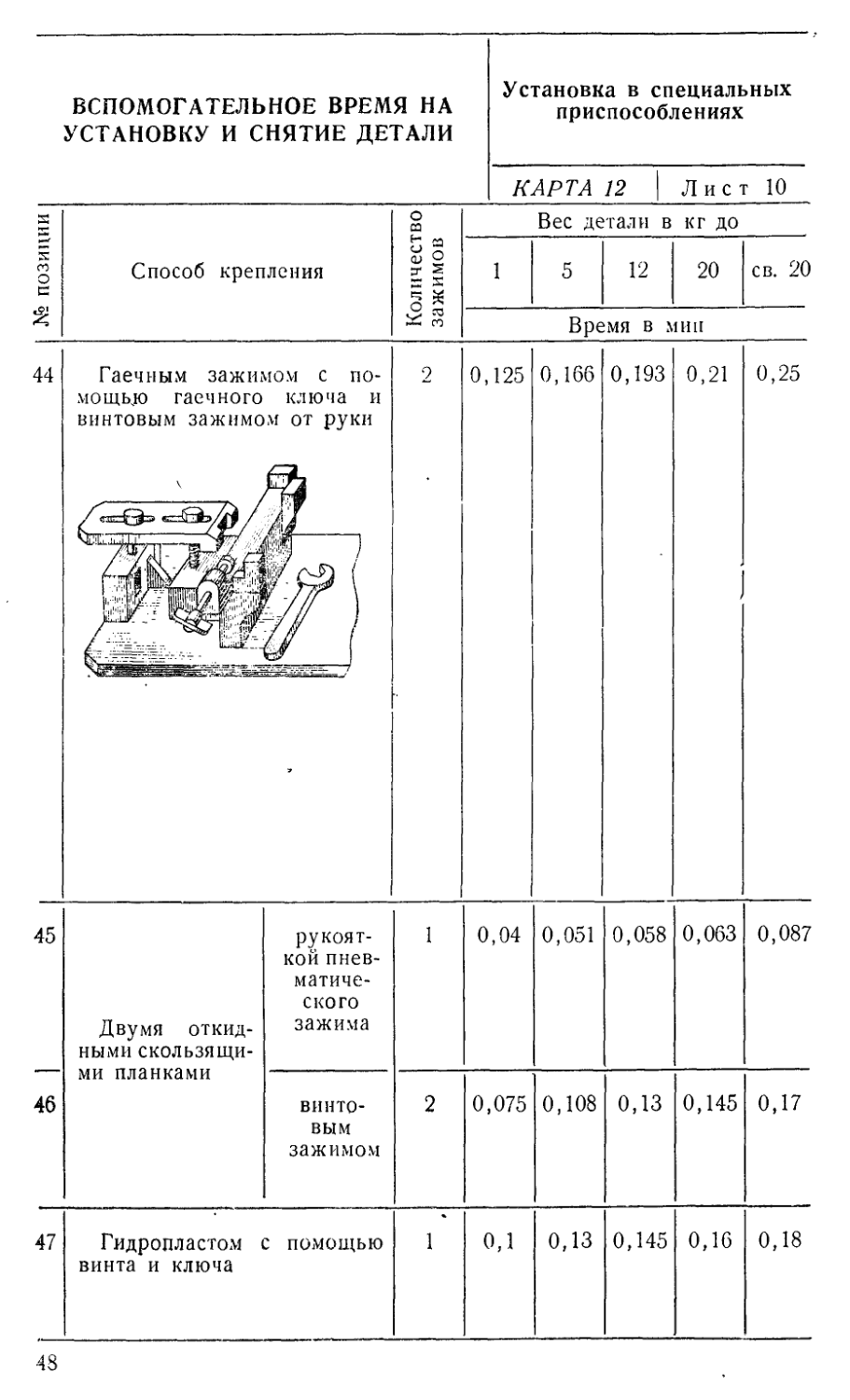

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ Установка в специальных приспособлениях

КАРТА 12 Лист 10

№ позиции। Способ крепления Количество зажимов Вес детали в кг до

1 5 12 20 св. 20

Время в мин

44 Гаечным зажимом с помощью гаечного ключа и винтовым зажимом от руки 2 0,125 0,166 0,193 0,21 0,25

45 Двумя откидными скользящими планками рукояткой пнев- матического зажима 1 0,04 0,051 0,058 0,063 0,087

46 винтовым зажимом 2 0,075 0,108 0,13 0,145 0,17

47 Гидропластом с помощью винта и ключа 1 0,1 0,13 0,145 0,16 0,18

48

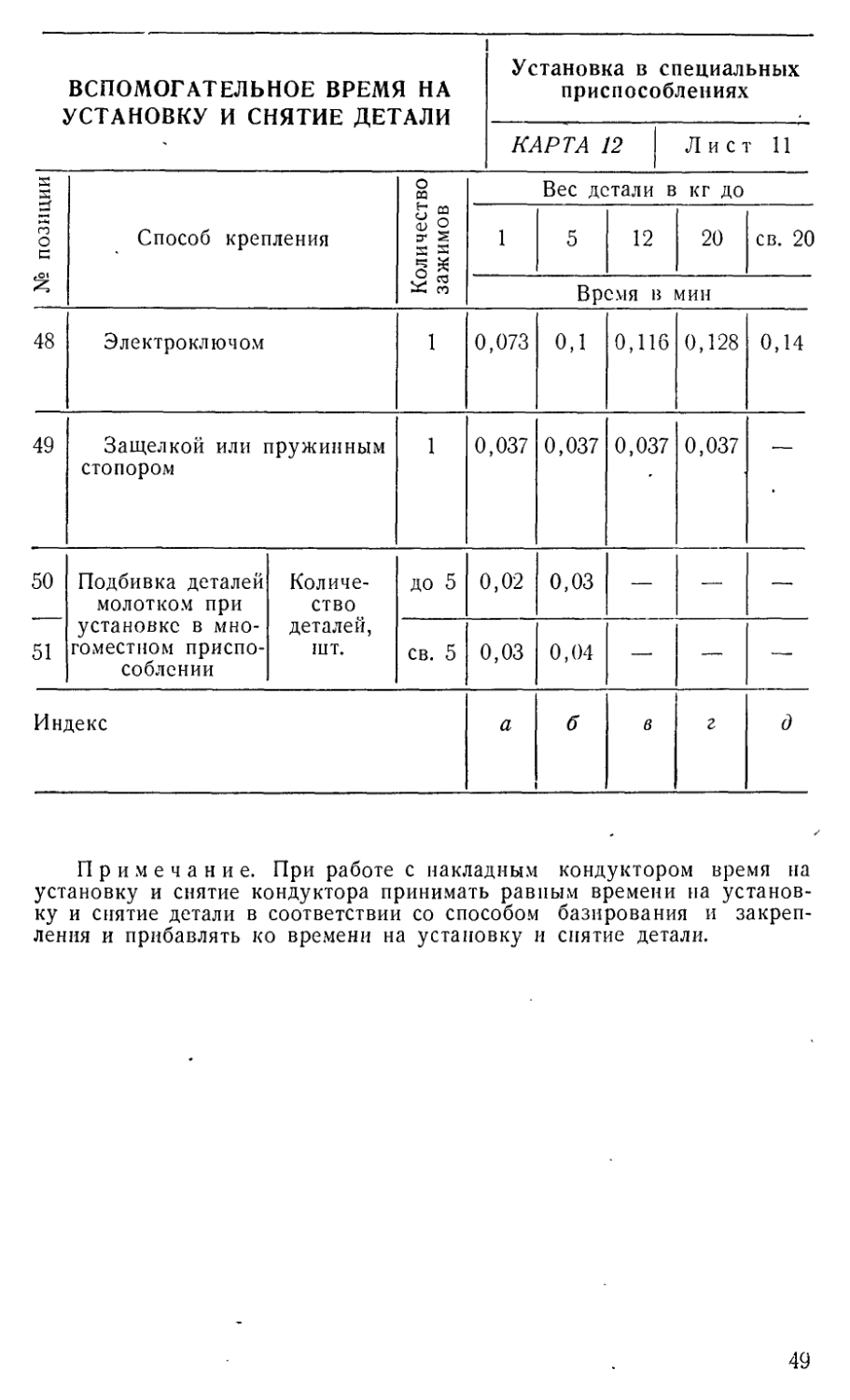

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ Установка в специальных приспособлениях

КАРТА 12 Лист 11

I № позиции Способ крепления Количество зажимов Вес детали в кг до

1 5 12 20 св. 20

Время в мин

48 Электроключом 1 0,073 0,1 0,116 0,128 0,14

49 Защелкой или пружинным стопором 1 0,037 0,037 0,037 0,037 —

50 Подбивка деталей молотком при установке в многоместном приспособлении Количество деталей, шт. до 5 0,02 0,03 — — —

51 св. 5 0,03 0,04 — — —

Индекс а б в г д

Примечание. При работе с накладным кондуктором время на установку и снятие кондуктора принимать равным времени на установку и снятие детали в соответствии со способом базирования и закрепления и прибавлять ко времени на установку и снятие детали.

49

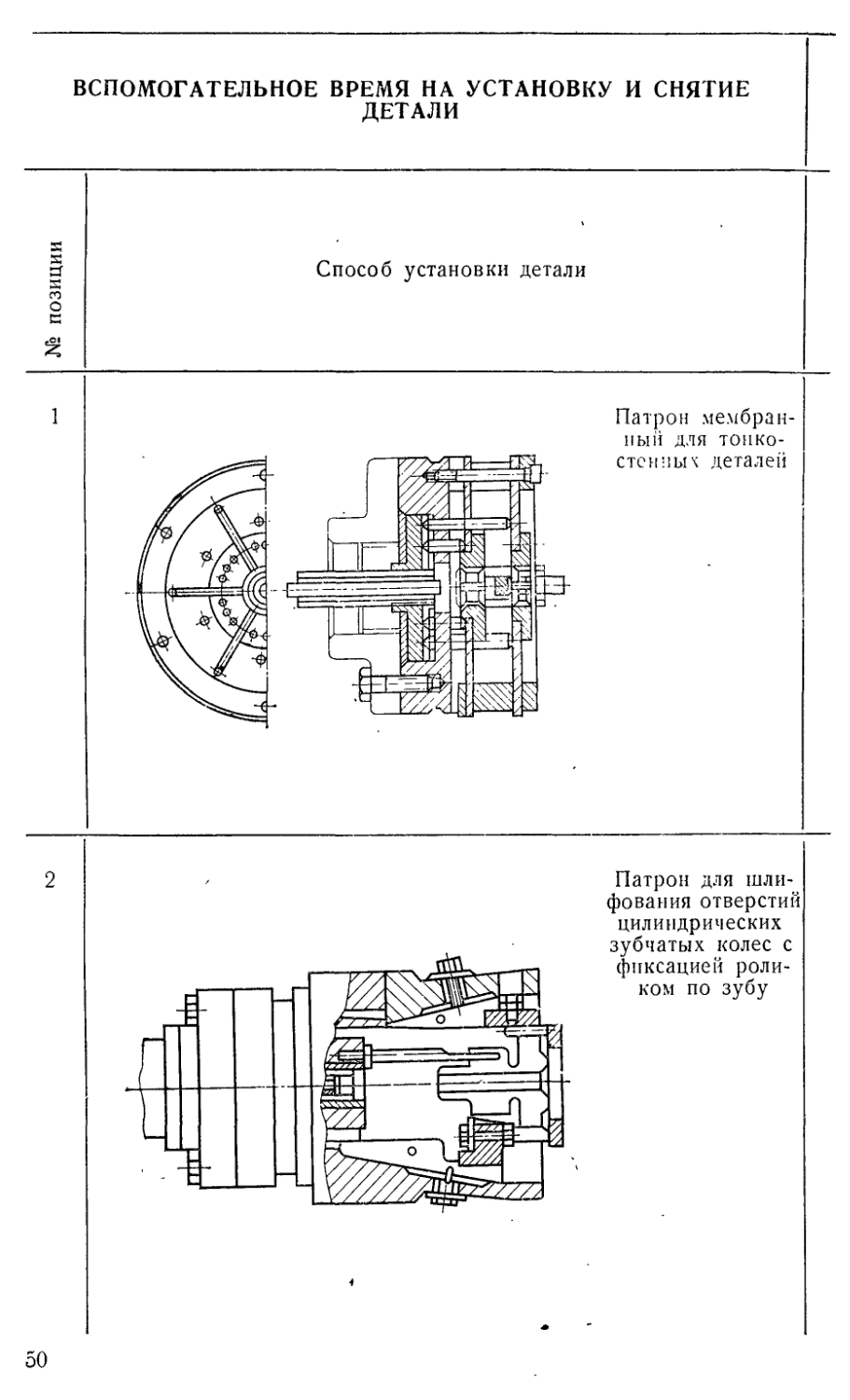

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

Способ установки детали

Патрон мембранный для тонкостенных деталей

50

Установка в специальных патронах

КАРТА 13 Лист 1

Способ крепления Вес детали в кг до

0,1 0,25 1 3 5 8 12 20

Время в мин

Рукояткой пневматического зажима 0,08 0,085 0,094 0,11

0,144 0,17 0,205 0,23 0,26 0,30

4»

51

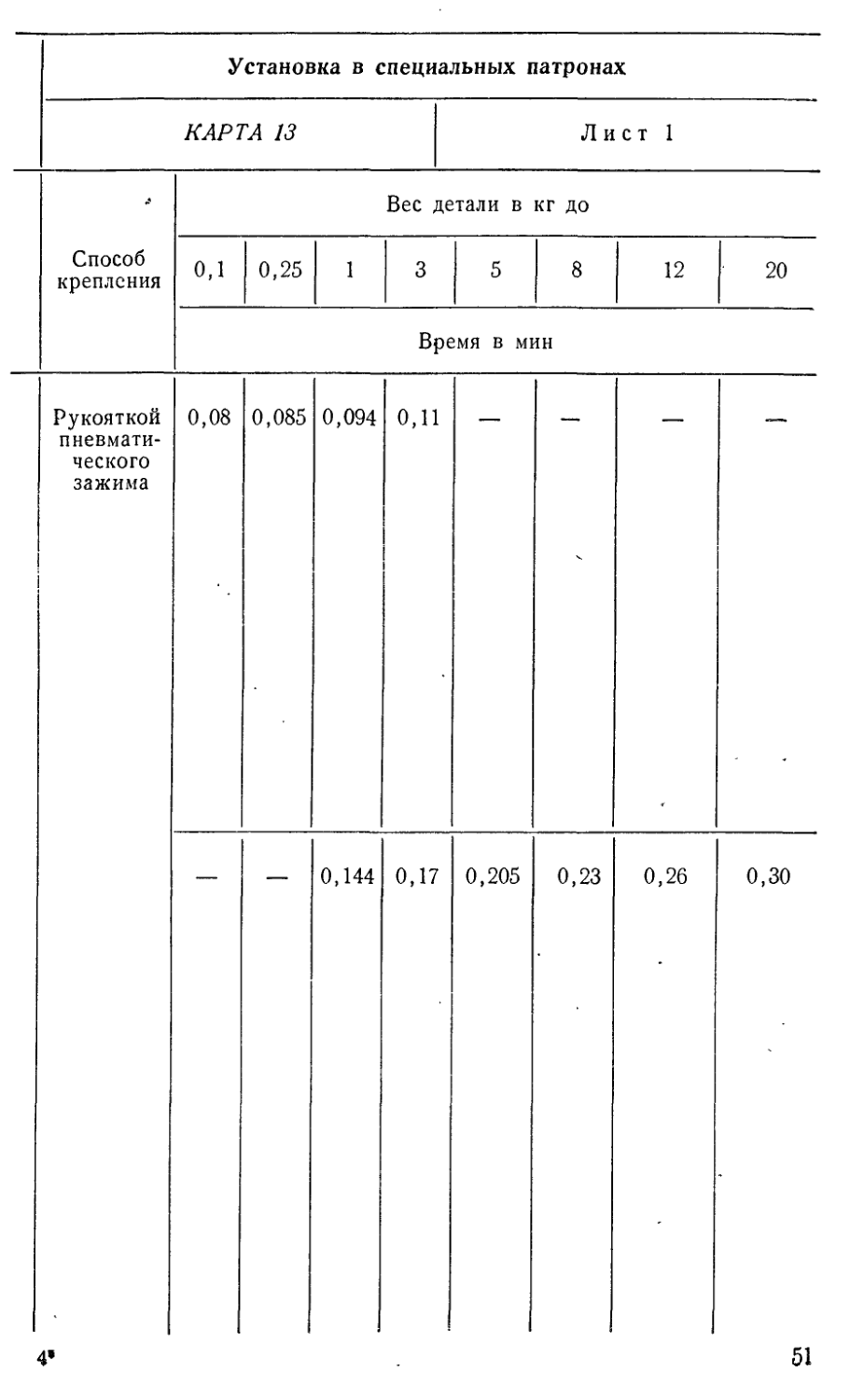

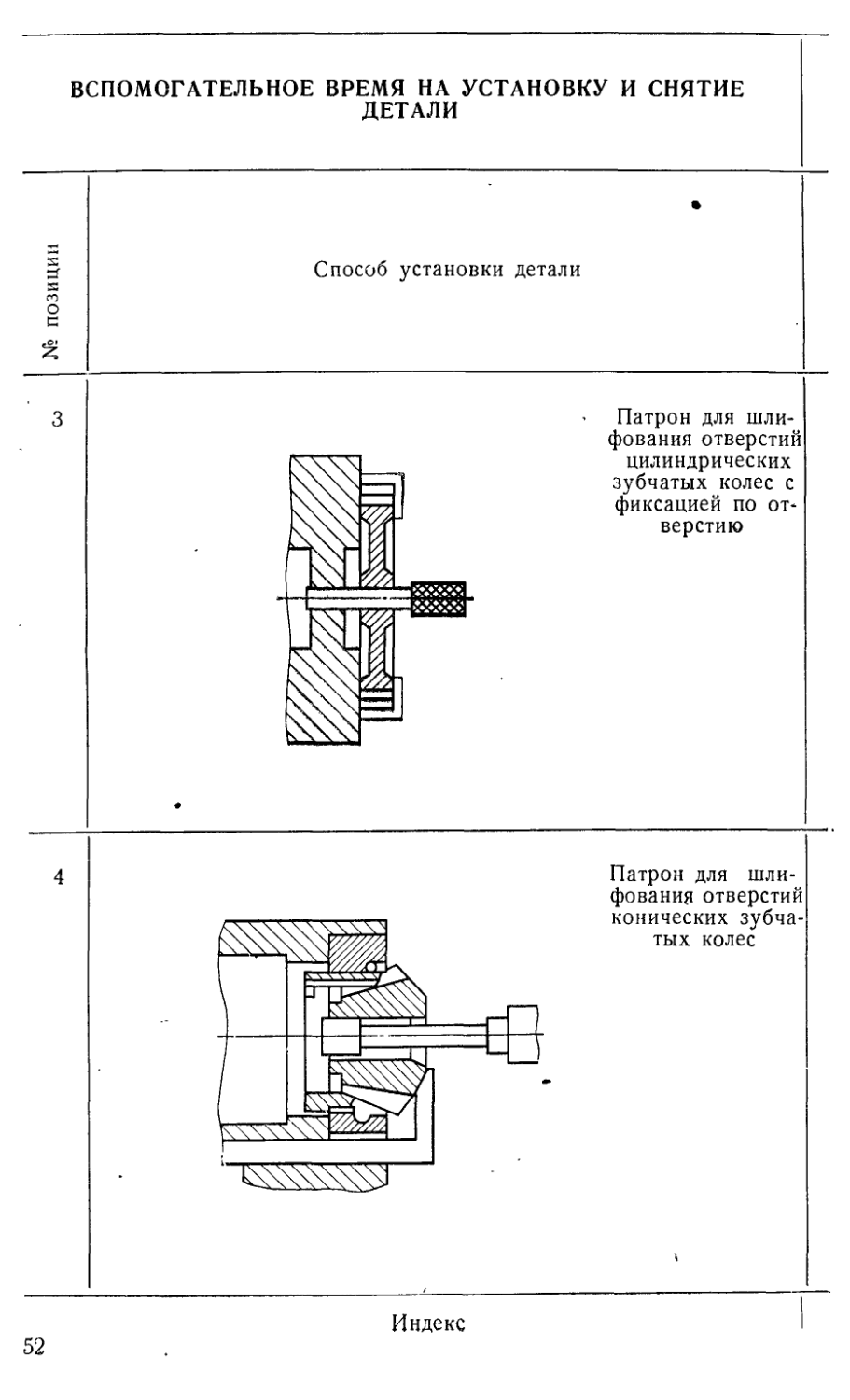

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

X Xf

X

о X

£

Способ установки детали

3

Патрон для шлифования отверстий цилиндрических зубчатых колес с фиксацией по отверстию

Патрон для шлифования отверстий конических зубчатых колес

Индекс

52

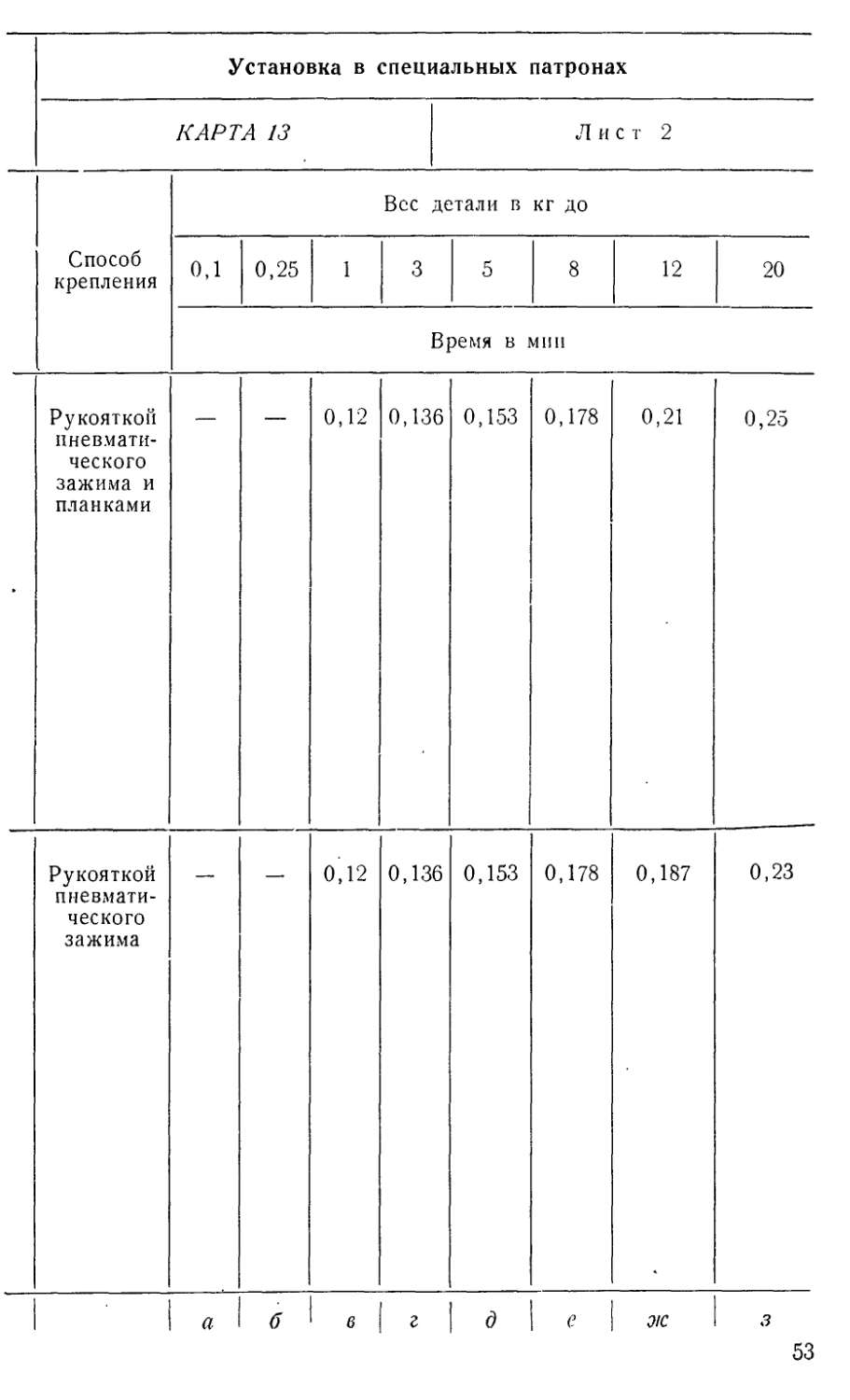

Установка в специальных патронах

КАРТА 13 Л и с т 2

Способ крепления Вес детали в кг до

0,1 0,25 1 3 5 8 12 20

Время в мин

- Рукояткой пневматического зажима и планками 0,12 0,136 0,153 0,178 0,21 0,25

Рукояткой пневматического зажима 0,12 0,136 0,153 0,178 0,187 0,23

а б г д е ж

53

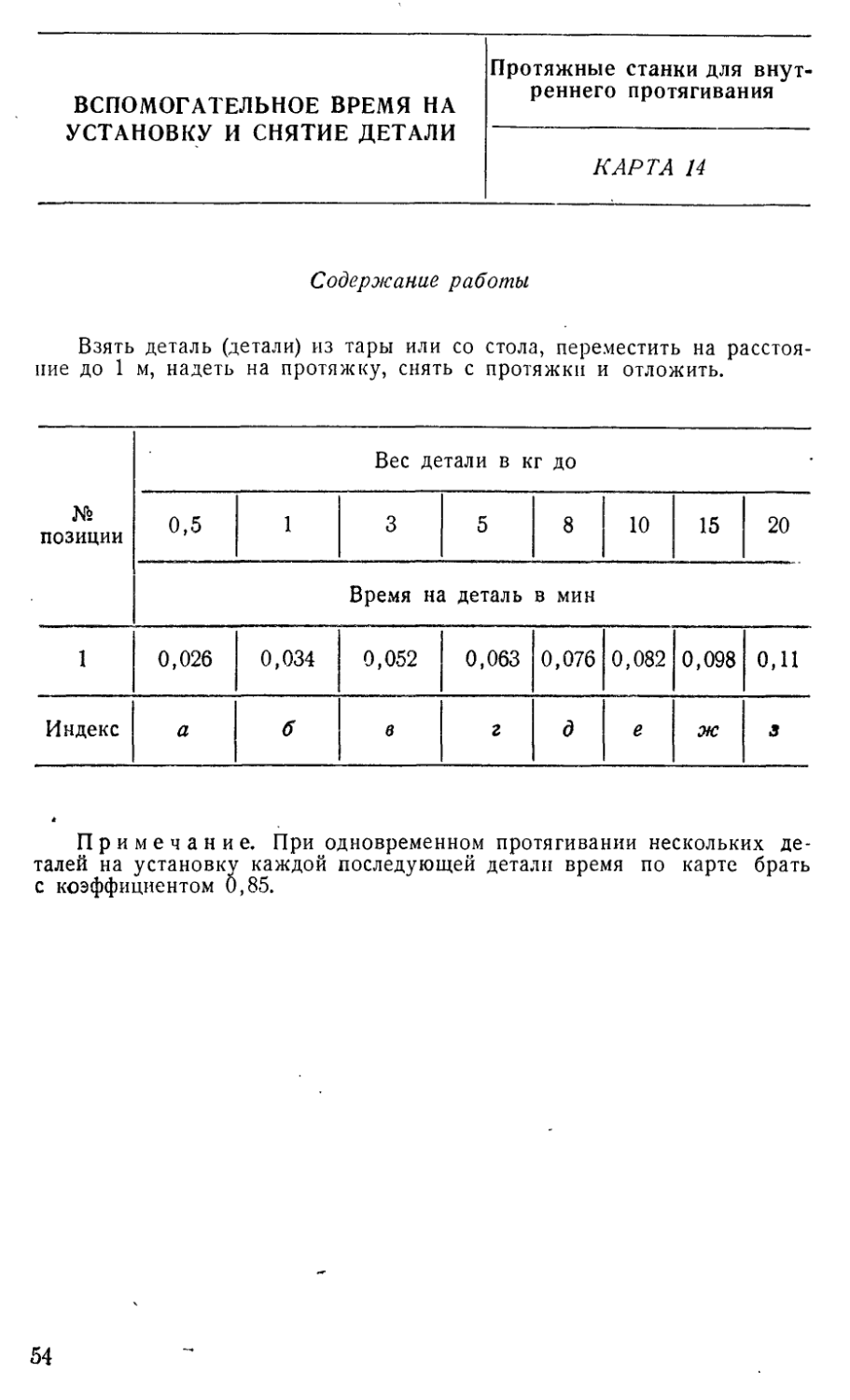

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Протяжные станки для внутреннего протягивания

КАРТА 14

Содержание работы

Взять деталь (детали) из тары или со стола, переместить на расстояние до 1 м, надеть на протяжку, снять с протяжки и отложить.

№ позиции Вес детали в кг до

0,5 1 3 5 8 10 15 20

Время на деталь в мин

1 0,026 0,034 0,052 0,063 0,076 0,082 0,098 0,11

Индекс а б в г д е 3

Примечание. При одновременном протягивании нескольких деталей на установку каждой последующей детали время по карте брать с коэффициентом 0,85.

54

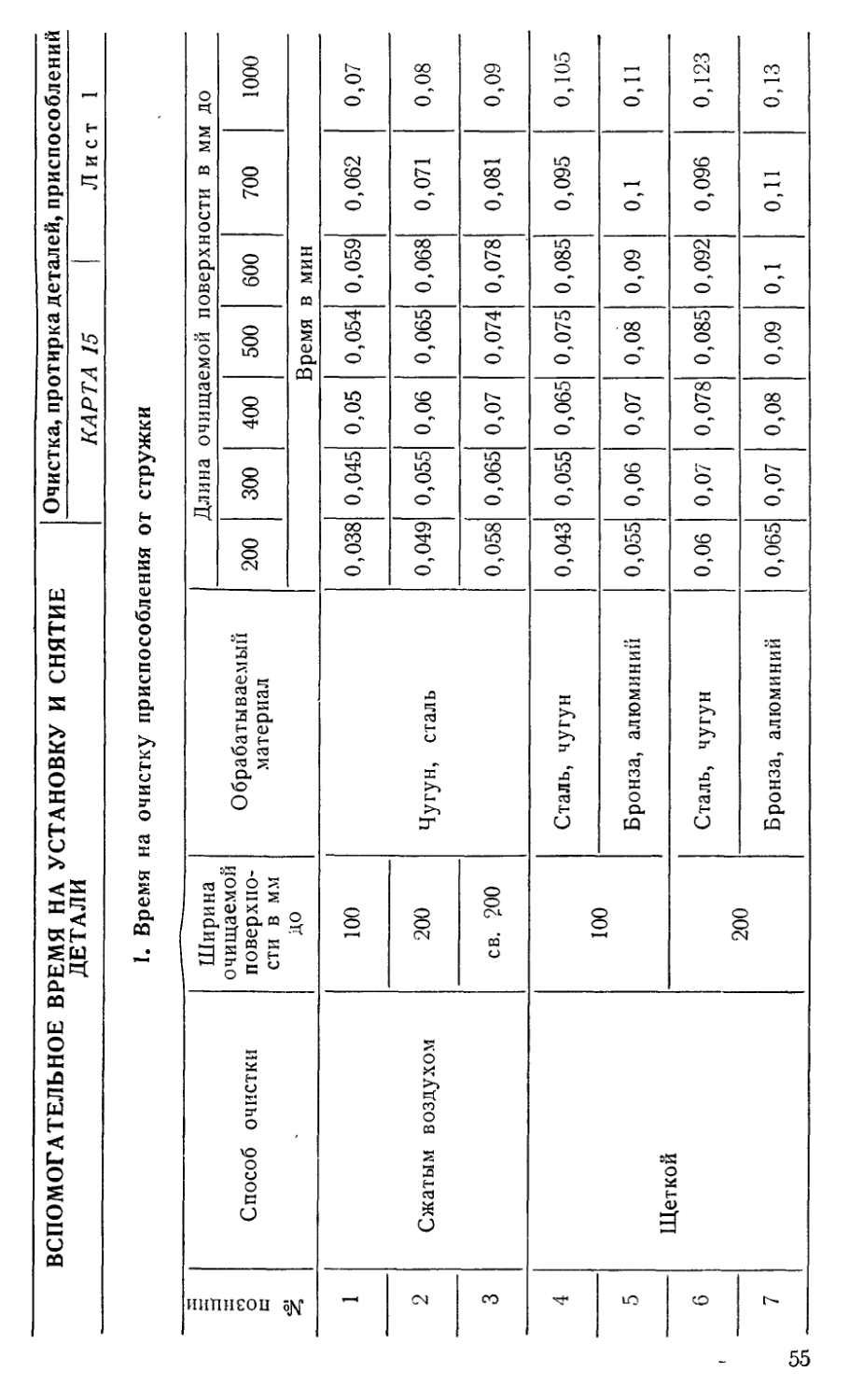

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

Очистка, протирка деталей, приспособлений

КАРТА 15 | Л и с т 1

1. Время на очистку приспособления от стружки

№ позиции Способ очистки Ширина очищаемой поверхности в мм До Обрабатываемый материал Длина очищаемой поверхности в мм до

200 300 400 500 600 700 1000

Время в мин

1 Сжатьем воздухом 100 Чугун, сталь 0,038 0,045 0,05 0,054 0,059 0,062 0,07

2 200 0,049 0,055 0,06 0,065 0,068 0,071 0,08

3 св. 200 0,058 0,065 0,07 0,074 0,078 0,081 0,09

4 Щеткой 100 Сталь, чугун 0,043 0,055 0,065 0,075 0,085 0,095 0,105

5 Бронза, алюминий! 0,055 0,06 0,07 0,08 0,09 0,1 0,11

6 200 Сталь, чугун 0,06 0,07 0,078 0,085 0,092 0,096 0,123

7 Бронза, алюминий 0,065 0,07 0,08 0,09 0,1 0,11 0,13

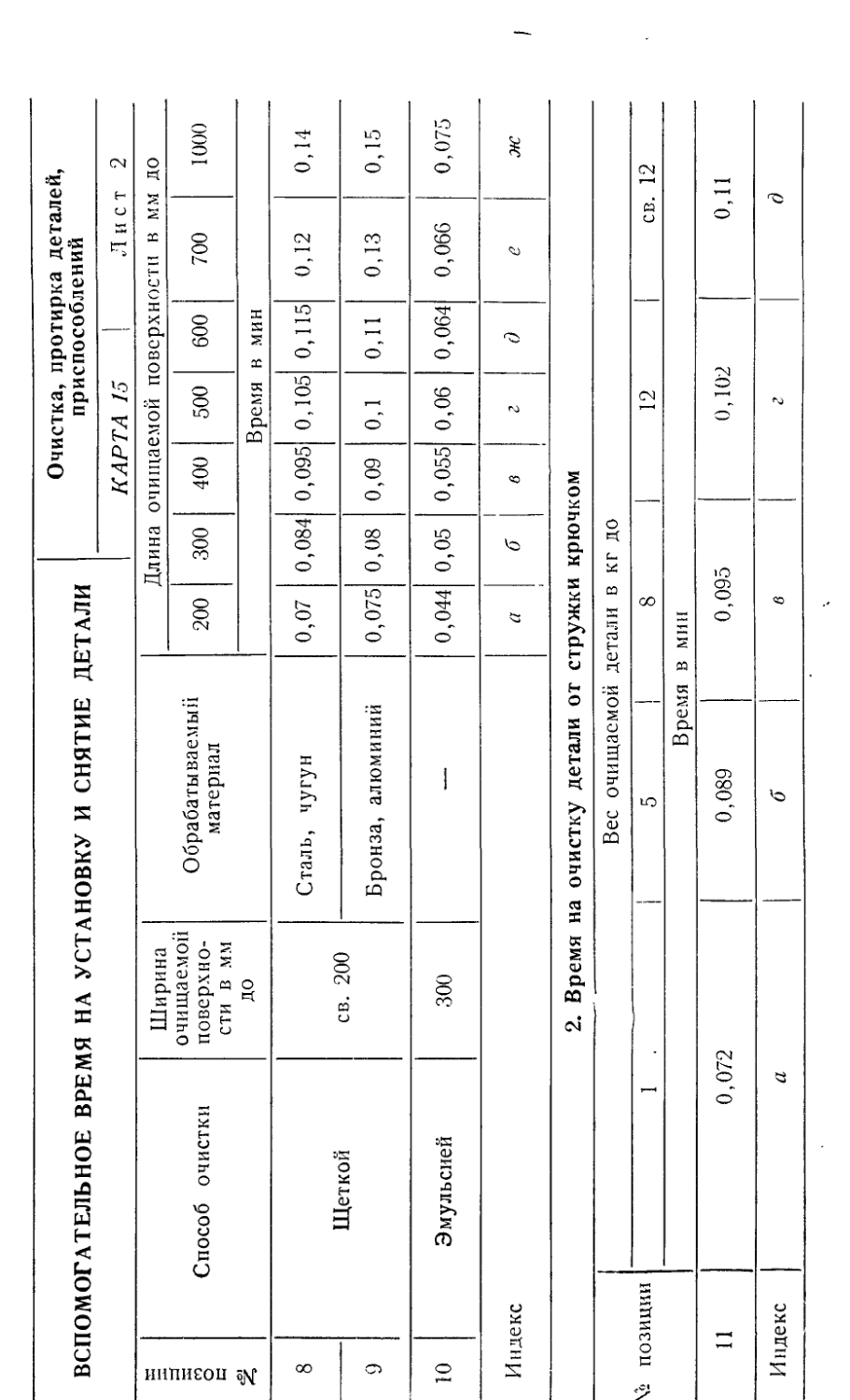

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Очистка, протирка деталей, приспособлений

КАРТА 15 | Л и с т 2

№ позиции Способ очистки Ширина очищаемой поверхности в мм ДО Обрабатываемый материал Длина очищаемой поверхности в мм до

200 300 400 500 600 700 1000

Время в мин

8 Щеткой св. 200 Сталь, чугун 0,07 0,084 0,095 0,105 0,115 0,12 0,14

9 Бронза, алюминий 0,075 0,08 0,09 0,1 0,11 0,13 0,15

10 Эмульсией 300 — 0,044 0,05 0,055 0,06 0,064 0,066 0,075

Индекс а 6 в г 0 е ж

2. Время на очистку детали от стружки крючком

<'! ПОЗИЦИИ Вес очищаемой детали в кг до

1 . 1 5 ! 8 | 12 1 св. 12

Время в мин

11 0,072 0,089 0,095 0,102 0,11

Индекс а б в г д

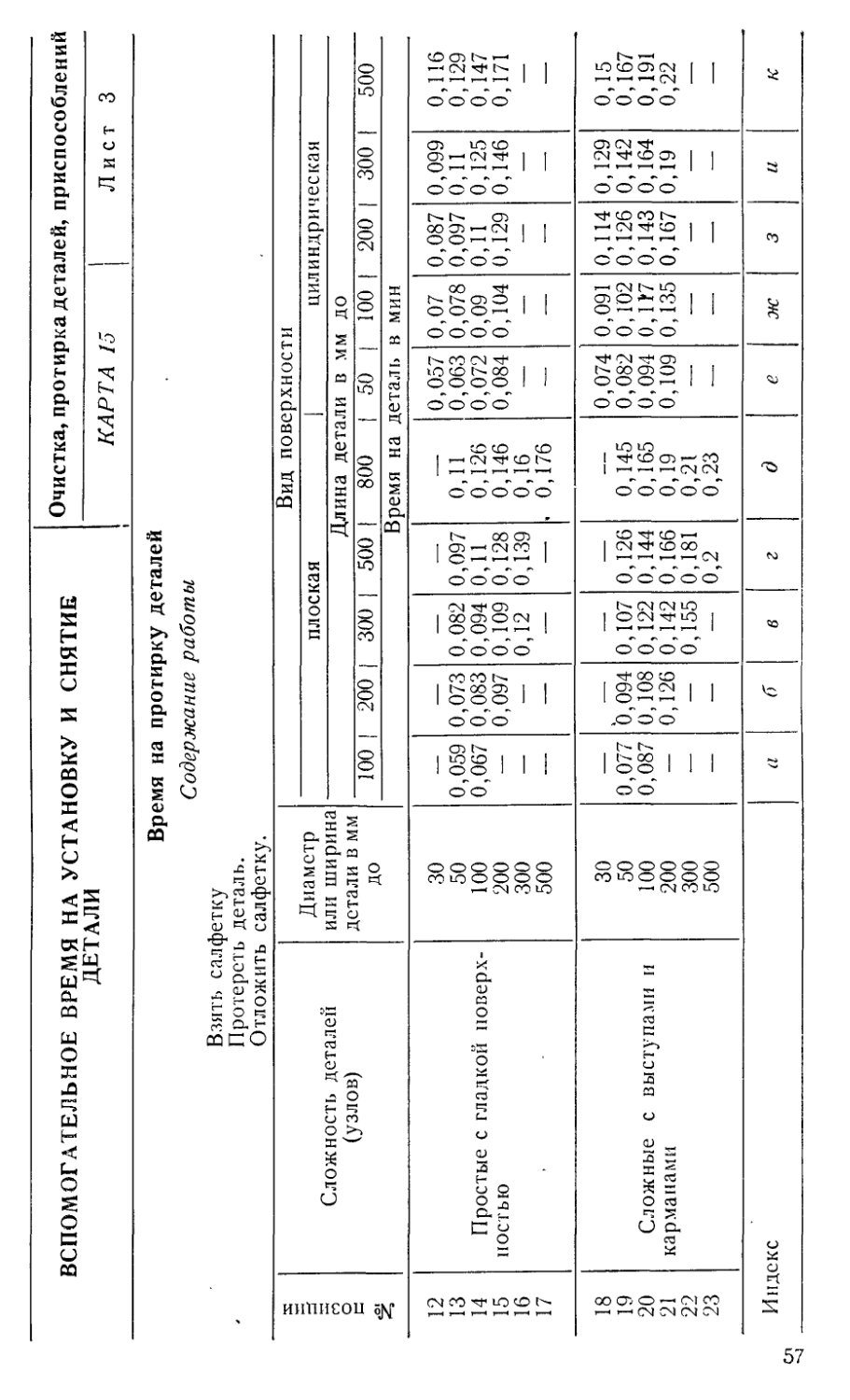

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ

ДЕТАЛИ

Очистка, протирка деталей, приспособлений

КАРТА 15 Лист 3

Время на протирку деталей

Содержание работы

Взять салфетку Протереть деталь. Отложить салфетку.

№ позиции Сложность деталей (узлов) Диаметр или ширина детали в мм ДО Вид поверхности

плоская | цилиндрическая

100 200 300 I д 500 лина дета 800 ли в м 50 | м до 100 200 300 500

Время на деталь в мин

12 30 — 0,057 0,07 0,087 0,099 0,116

13 50 0,059 0,073 0,082 0,097 0,11 0,063 0,078 0,097 0,11 0,129

14 Простые с гладкой поверх- 100 0,067 0,083 0,094 0,11 0,126 0,072 0,09 0,11 0,125 0,147

15 постью 200 — 0,097 0,109 0,128 0,146 0,084 0,104 0,129 0,146 0,171

16 300 — — 0,12 0,139 0,16 — — — — —

17 500 — — — — . 0,176 — — — — —

18 30 — 0,074 0,091 0,114 0,129 0,15

19 50 0,077 ‘0,094 0,107 0,126 0,145 0,082 0,102 0,126 0,142 0,167

20 Сложные с выступами и 100 0,087 0,108 0,122 0,144 0,165 0,094 0,117 0,143 0,164 0,191

21 карманами 200 — 0,126 0,142 0,166 0,19 0,109 0,135 0,167 0,19 0,22

22 300 — — 0,155 0,181 0,21 — — — — —

23 500 — — — 0,2 0,23 — — — — —

Индекс а б в г д е ж 3 и к

Перемещение и кантование

детали

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

КАРТА 16 Лист 1

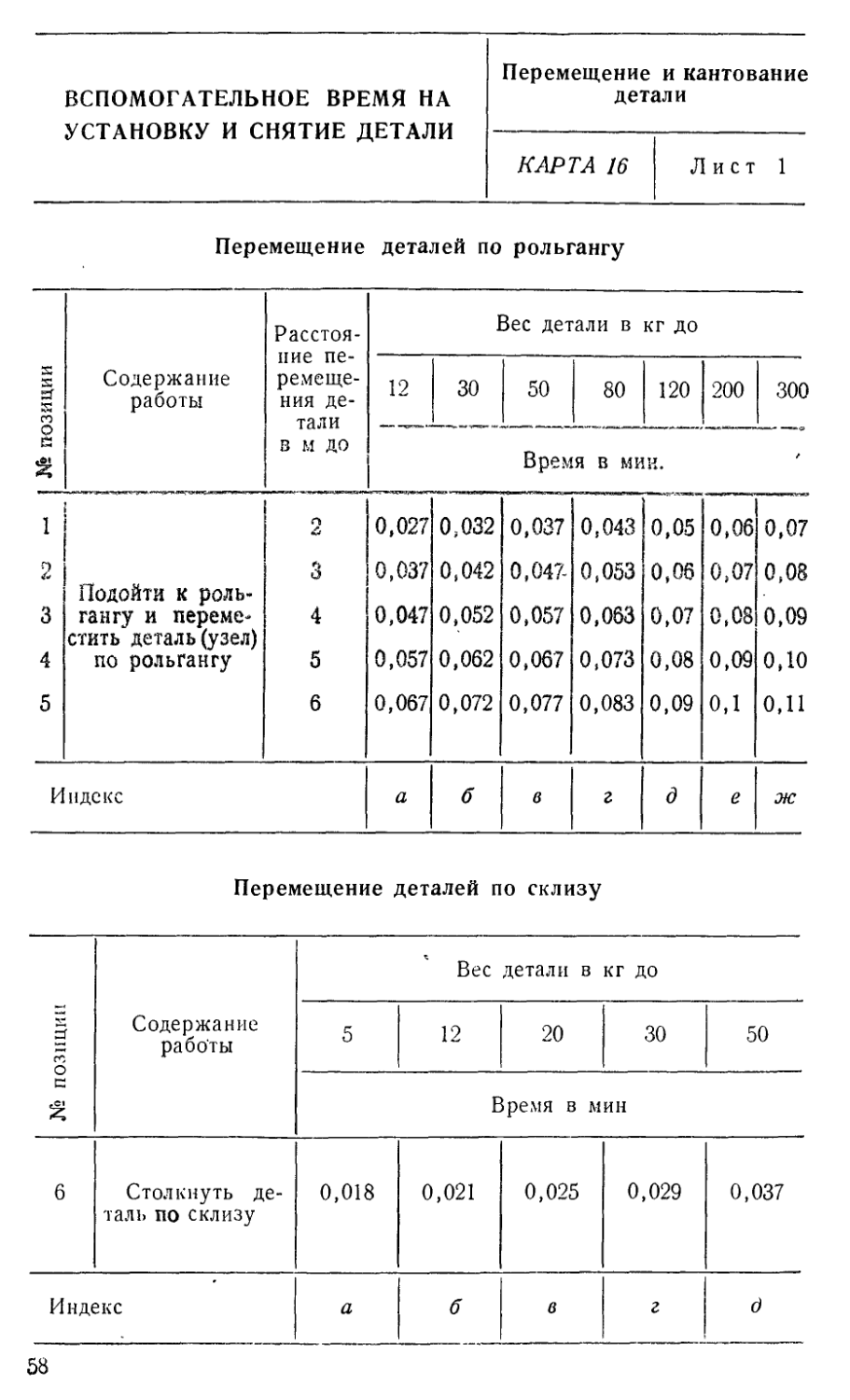

Перемещение деталей по рольгангу

1 № позиции | Содержание работы Расстояние перемещения детали в м до Вес детали в кг до

12 30 50 80 120 200 300

Врем я в мин.

1 2 0,027 0,032 0,037 0,043 0,05 0,06 0,07

2 Подойти к роль- 3 0,037 0,042 0,047- 0,053 0,06 0,07 0,08

3 гангу и переместить деталь (узел) 4 0,047 0,052 0,057 0,063 0,07 0,08 0,09

4 по рольгангу 5 0,057 0,062 0,067 0,073 0,08 0,09 0,10

5 6 0,067 0,072 0,077 0,083 0,09 0,1 0,11

Индекс а б в г д е ж

Перемещение деталей по склизу

№ позиции Содержание работы Вес детали в кг до

5 12 20 30 50

Время в мин

6 Столкнуть деталь по склизу 0,018 0,021 0,025 0,029 0,037

Индекс а б в г д

58

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ Перемещение и кантование детали

ДЕТАЛИ КАРТА 16 Лист 2

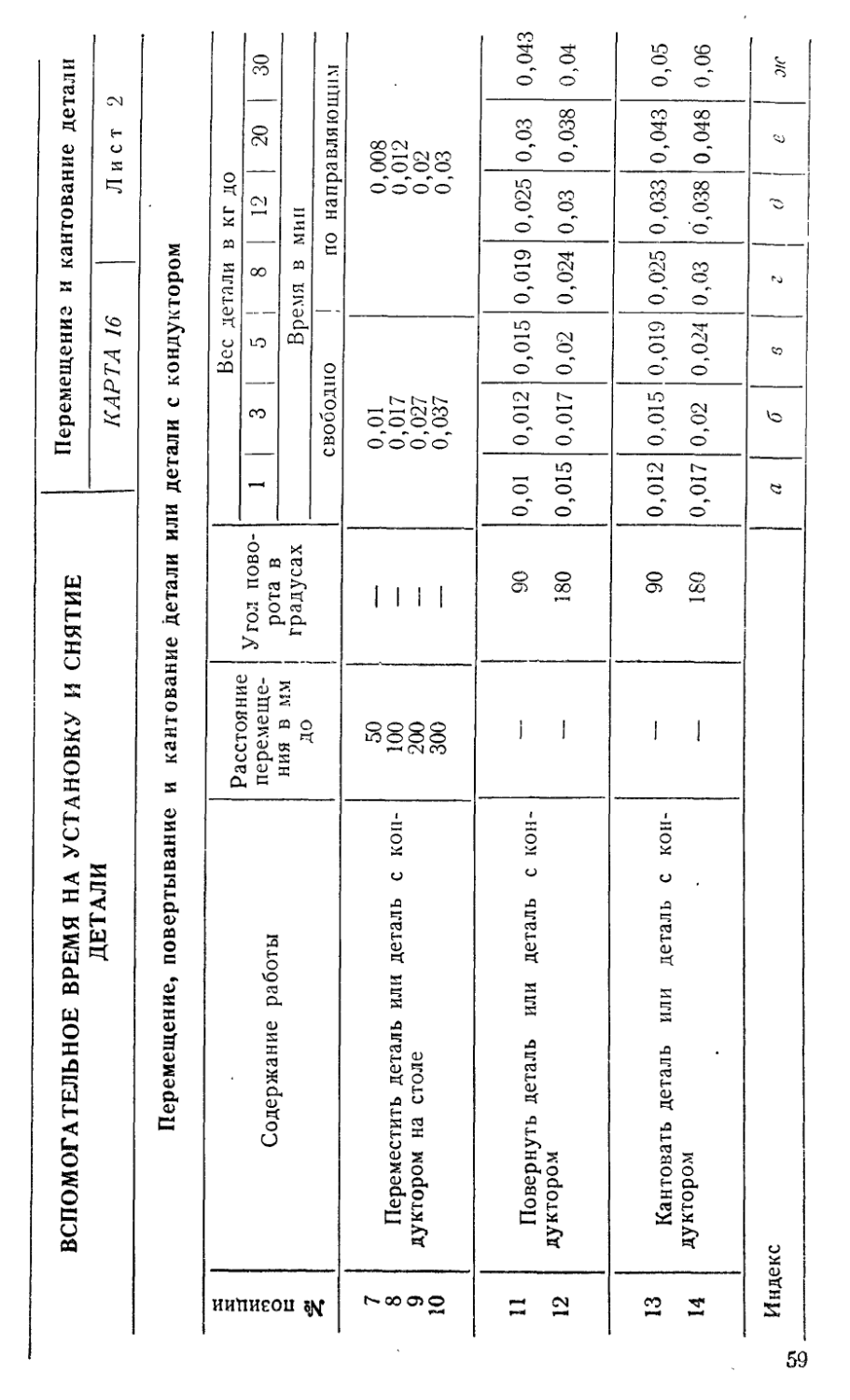

Перемещение, повертывание и кантование детали или детали с кондуктором

№ позиции Содержание работы Расстояние перемещения в мм ДО Угол поворота в градусах Вес детали в кг до

1 3 5 8 12 20 30

Время в мин

свободно ' по направляющим

7 50 0,01 0,008

8 Переместить деталь или деталь с коп- 100 — 0,017 0,012

9 дуктором на столе 200 — 0,027 0,02

10 300 — 0,037 0,03

11 Повернуть деталь или деталь с кон- — 90 0,01 0,012 0,015 0,019 0,025 0,03 0,043

12 дуктором — 180 0,015 0,017 0,02 0,024 0,03 0,038 0,04

13 Кантовать деталь или деталь с кон- — 90 0,012 0,015 0,019 0,025 0,033 0,043 0,05

14 дуктором — 180 0,017 0,02 0,024 0,03 0,038 0,048 0,06

Индекс а б в 0 е ж

о о ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ Перемещение деталей (узлов) с применением подъемников

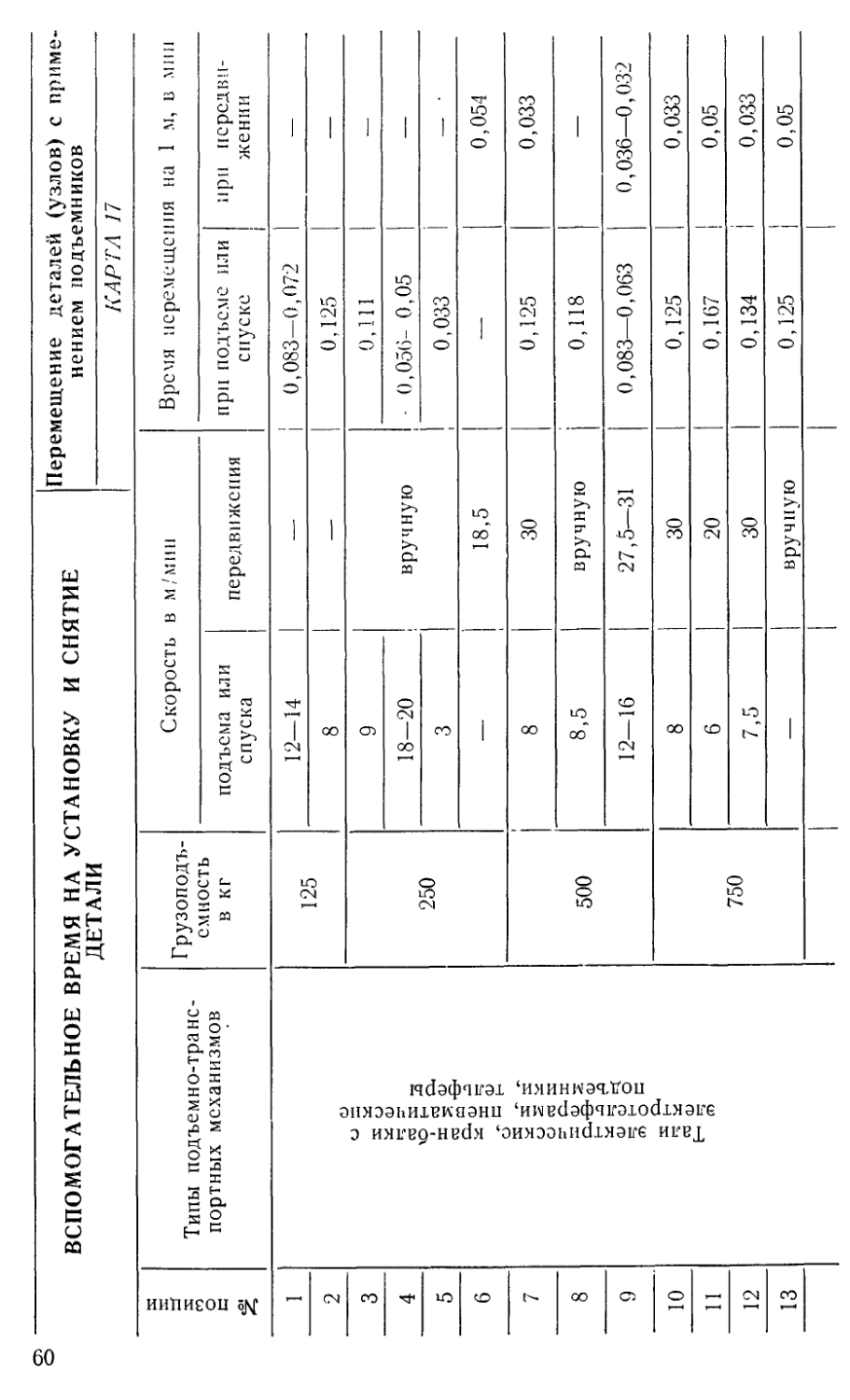

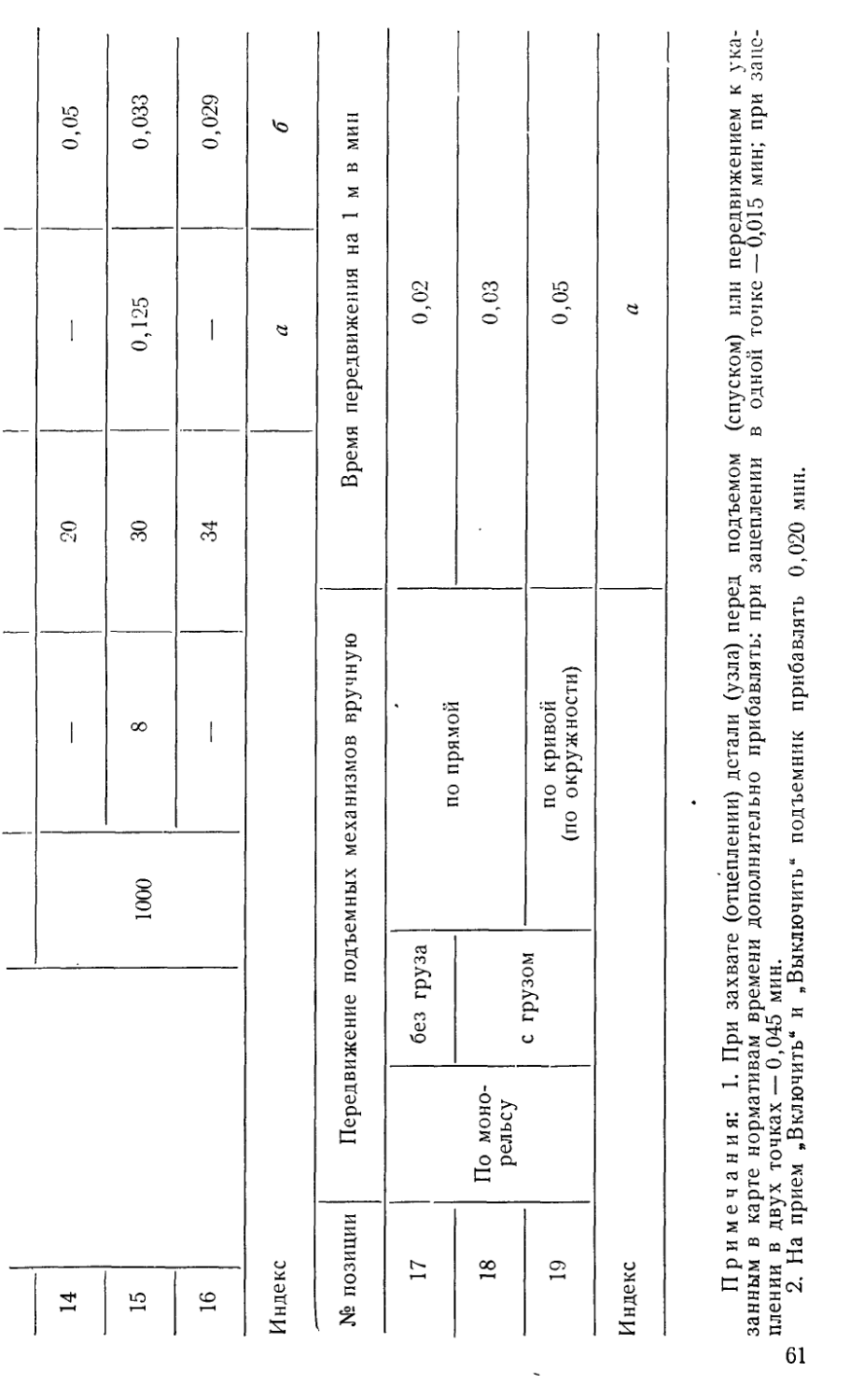

К APTЛ 17

№ позиции Типы подъемно-транспортных механизмов Грузоподъемность в кг Скорость в м/мин Время перемещения на 1 м, в мин

подъема или спуска передвижения при подъеме или спуске при передвижении

1 Тали электрические, кран-балки с электротельферами, пневматические подъемники, тельферы 125 12—14 0,083-0,072

2 8 0,125 —

3 250 9 вручную 0,111 —

4 18-20 0,056- 0,05 —

5 3 0,033 — •

6 18,5 — 0,054

7 500 8 30 0,125 0,033

8 8,5 вручную 0,118 —

9 12—16 27,5—31 0,083—0,063 0,036—0,032

10 750 8 30 0,125 0,033

11 6 20 0,167 0,05

12 7,5 30 0,134 0,033

13 — вручную 0,125 0,05

14 1000 — 20 — 0,05

15 8 30 0,125 0,033

16 — 34 — 0,029

Индекс а б

№ позиции Передвижение подъемных механизмов вручную Время передвижения на 1 м в мин

17 По монорельсу без груза по прямой 0,02

18 с грузом 0,03

19 по кривой (по окружности) 0,05

Индекс а

Примечания: 1. При захвате (отцеплении) детали (узла) перед подъемом (спуском) или передвижением к указанным в карте нормативам времени дополнительно прибавлять: при зацеплении в одной точке —0,015 мин; при зацеплении в двух точках — 0,045 мин.

2. На прием „Включить" и „Выключить" подъемник прибавлять 0,020 мин.

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

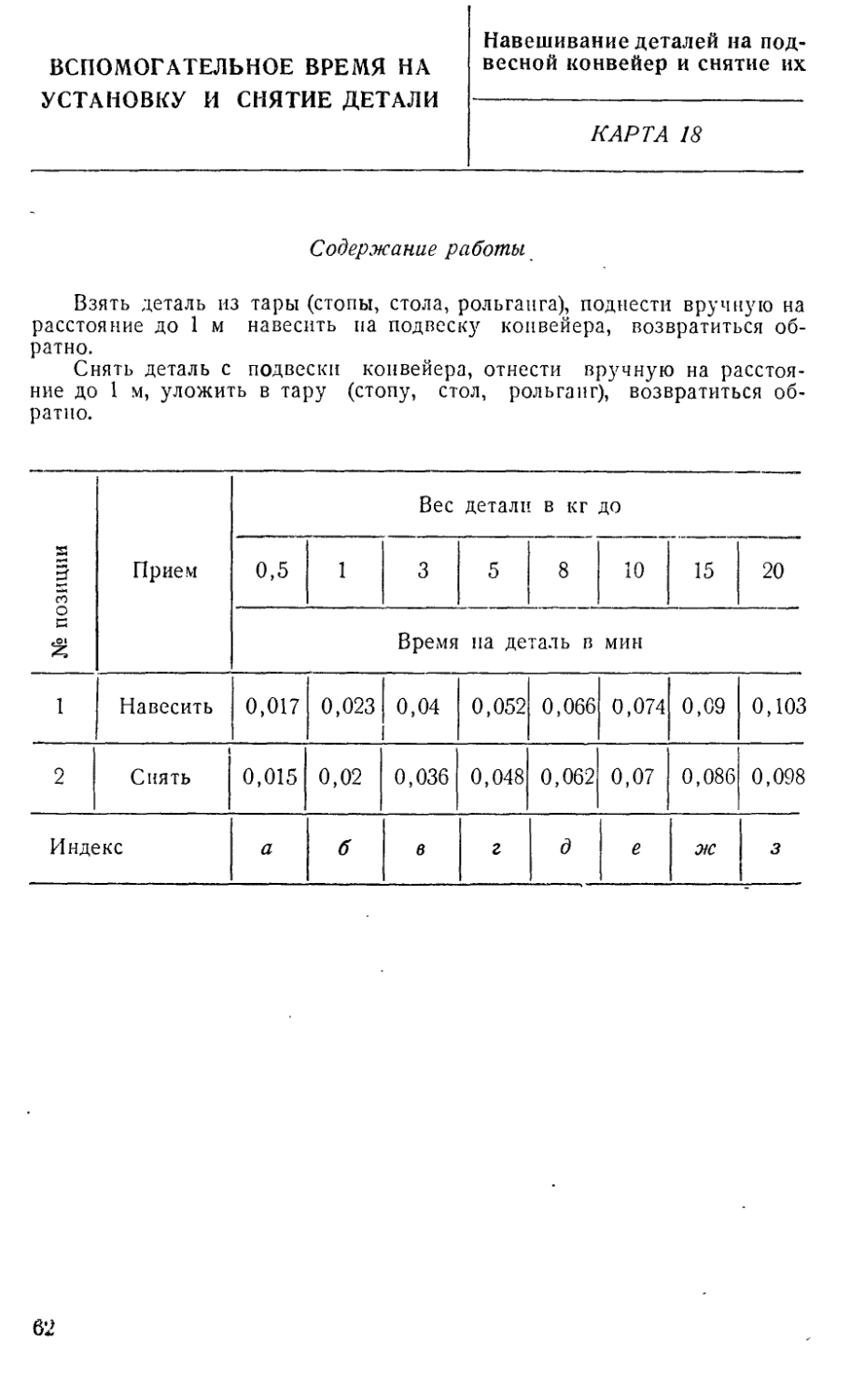

Навешивание деталей на подвесной конвейер и снятие их

КАРТА 18

Содержание работы

Взять деталь из тары (стопы, стола, рольганга), поднести вручную на расстояние до 1 м навесить на подвеску конвейера, возвратиться обратно.

Снять деталь с подвески конвейера, отнести вручную на расстояние до 1 м, уложить в тару (стопу, стол, рольганг), возвратиться обратно.

№ позиции Прием Вес детали в кг до

0,5 1 3 5 8 10 15 20

Время на деталь в мин

1 Навесить 0,017 0,023 0,04 0,052 0,066 0,074 0,09 0,103

2 Снять 0,015 0,02 0,036 0,048 0,062 0,07 0,086 0,098

Индекс а б в г д е ж 3

62

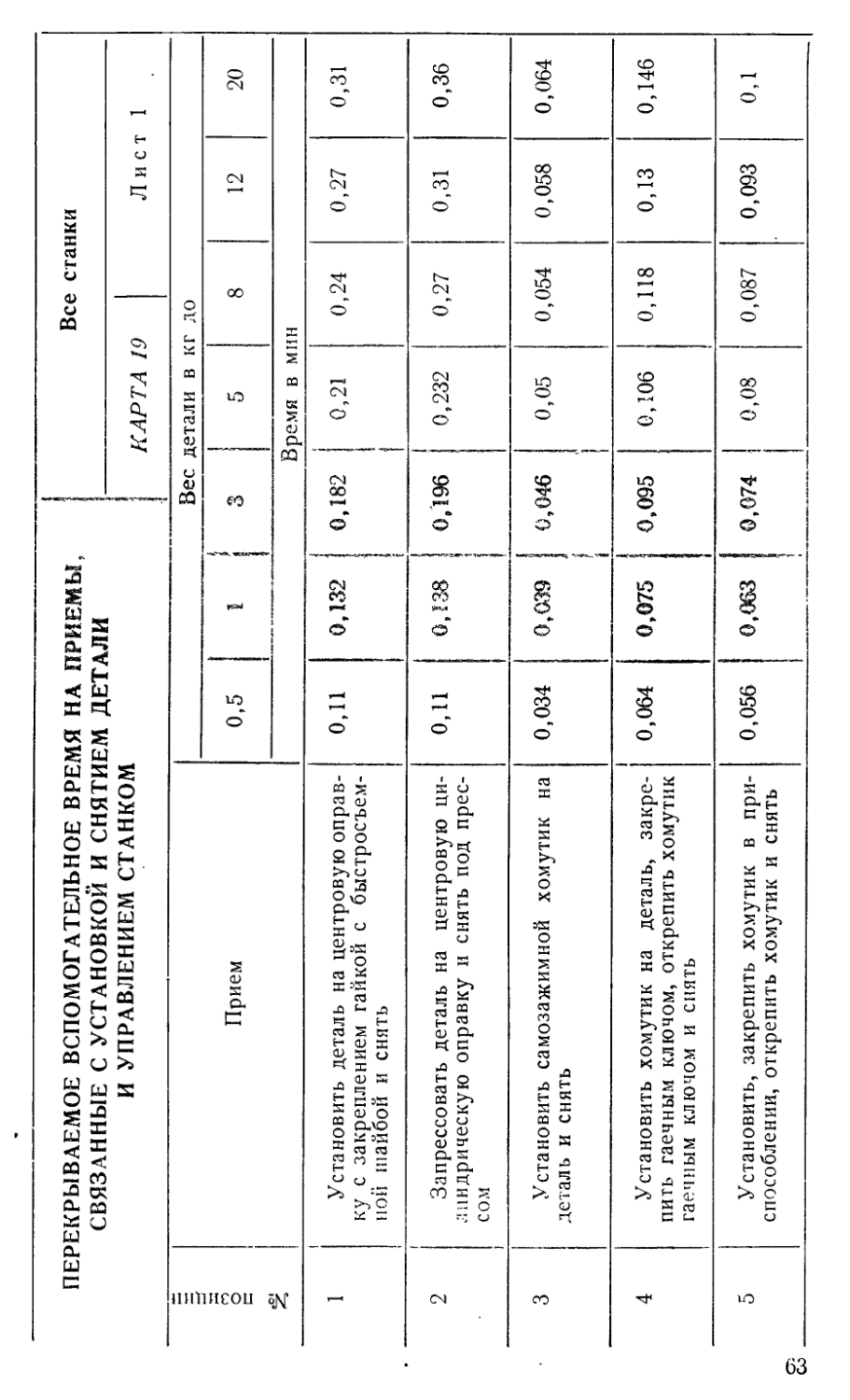

ПЕРЕКРЫВАЕМОЕ ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ. СВЯЗАННЫЕ С УСТАНОВКОЙ И СНЯТИЕМ ДЕТАЛИ И УПРАВЛЕНИЕМ СТАНКОМ । Все станки

j КАРТА 19 Л и с т 1

№ позиции Прием Вес детали в кг до

0,5 1 3 5 8 12 20

Время в мин

1 Установить деталь на центровую оправку с закреплением гайкой с быстросъемной шайбой и снять 0,11 0,132 0,182 0,21 0,24 0,27 0,31

2 Запрессовать деталь на центровую цилиндрическую оправку и снять под прессом 0,11 0,138 0,196 0,232 0,27 0,31 0,36

3 Установить самозажимной хомутик на деталь и снять 0,034 0,039 0,046 1 0,05 0,054 0,058 0,064

4 Установить хомутик на деталь, закрепить гаечным ключом, открепить хомутик гаечным ключом и снять 0,064 0,075 0,095 0,106 0,118 0,13 0,146

5 Установить, закрепить хомутик в приспособлении, открепить хомутик и снять 0,056 0,063 0,074 0,08 0,087 0,093 0,1

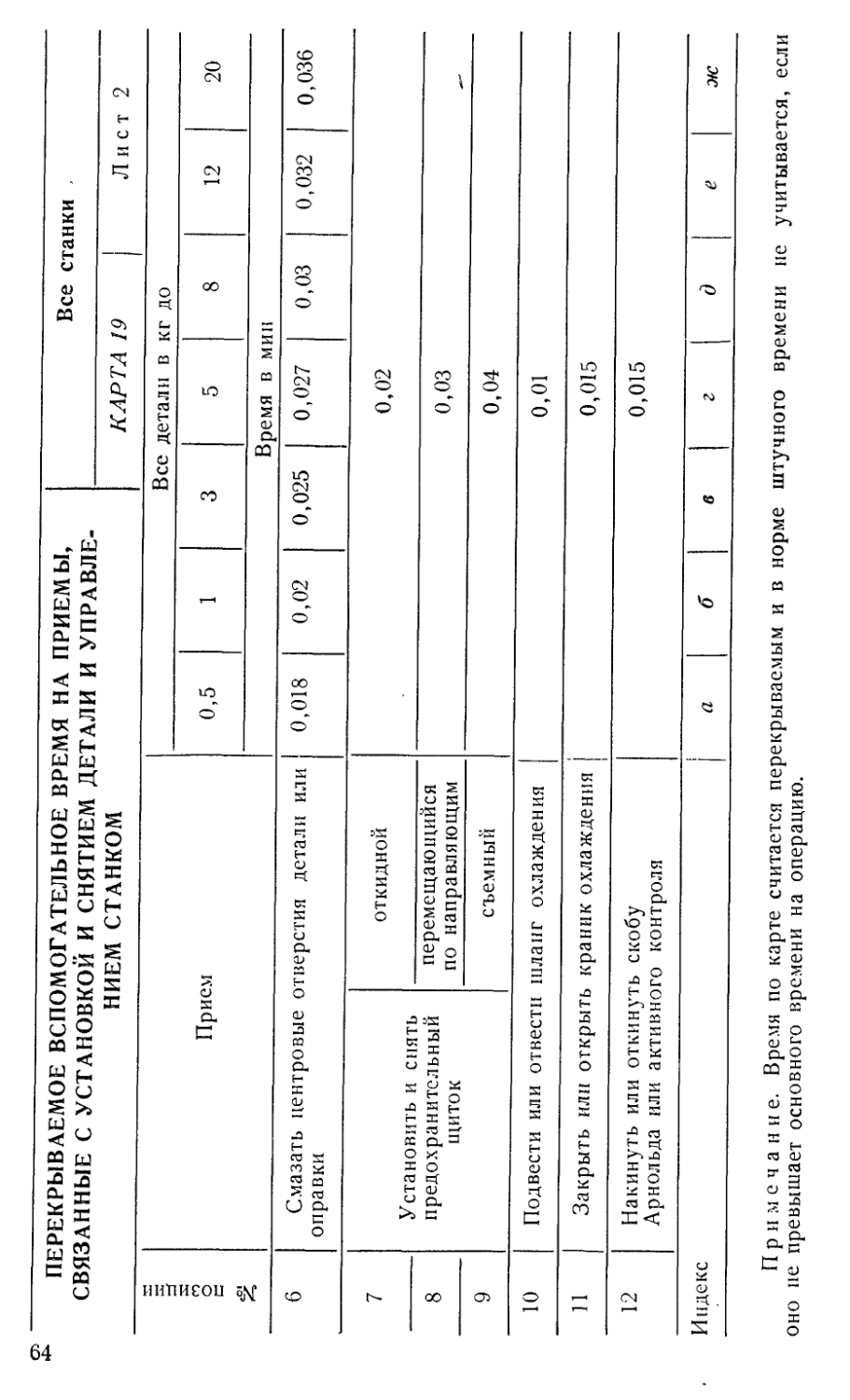

а ПЕ свяг РЕКРЫВАЕМОЕ ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ, ДАННЫЕ С УСТАНОВКОЙ И СНЯТИЕМ ДЕТАЛИ И УПРАВЛЕНИЕМ СТАНКОМ Все станки

КАРТА 19 Лист 2

№ позиции Прием Все детали в кг до

0,5 1 3 5 8 12 20

Время в мин

6 Смазать центровые отверстия детали или оправки 0,018 0,02 0,025 0,027 0,03 0,032 0,036

7 Установить и снять предохранительный щиток откидной 0,02

8 перемещающийся по направляющим 0,03

9 съемный 0,04

10 Подвести или отвести шланг охлаждения 0,01

11 Закрыть или открыть краник охлаждения 0,015

12 Накинуть или откинуть скобу Арнольда или активного контроля 0,015

Индекс а б в г д е ж

Примечание. Время по карте считается перекрываемым и в норме штучного времени не учитывается, если оно не превышает основного времени на операцию.

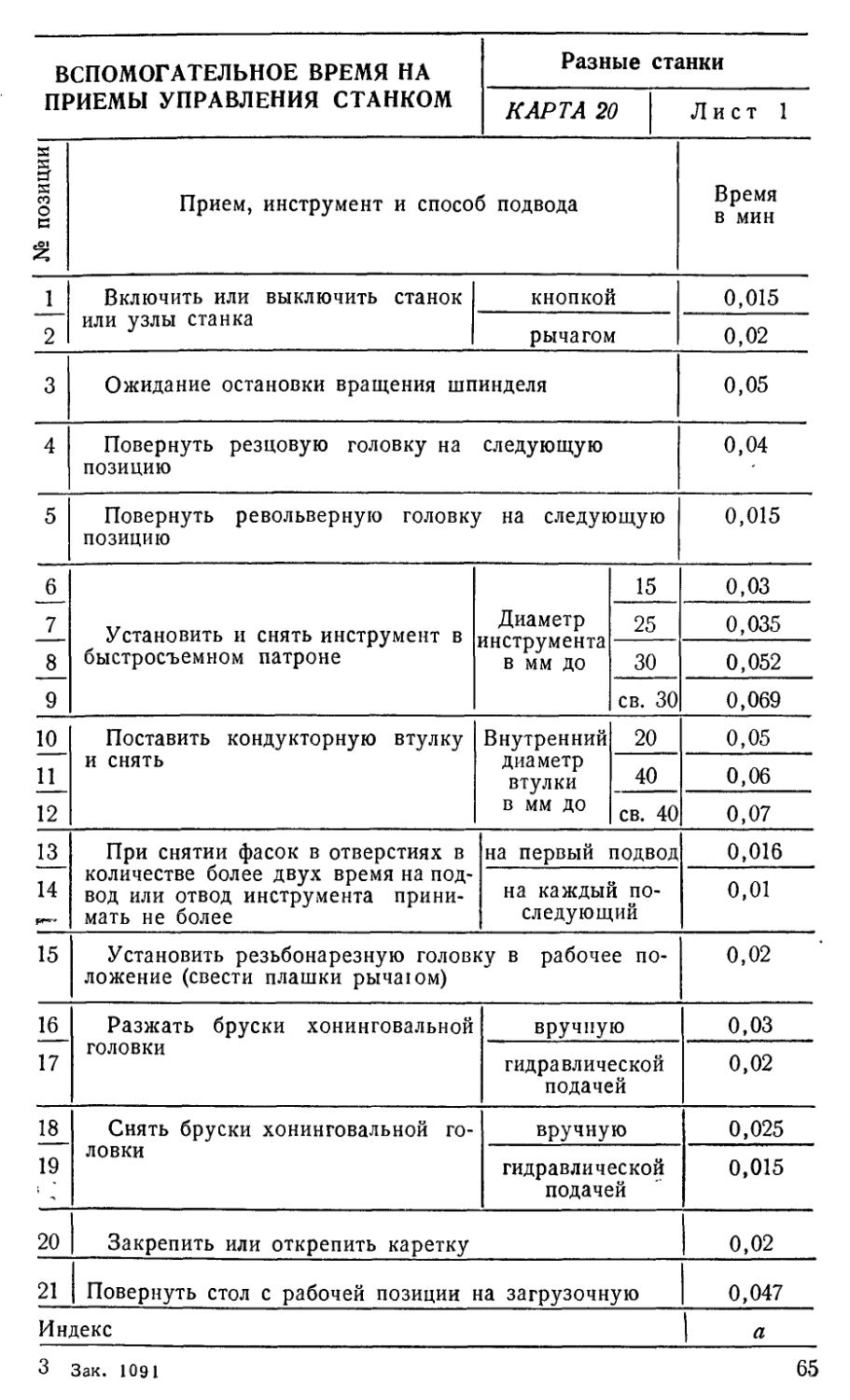

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ УПРАВЛЕНИЯ СТАНКОМ Разные станки

КАРТА 20 Л и с т 1

№ позиции 1 Прием, инструмент и способ подвода Время в мин

1 Включить или выключить станок или узлы станка кнопкой 0,015

2 рычагом 0,02

3 Ожидание остановки вращения шпинделя 0,05

4 Повернуть резцовую головку на следующую позицию 0,04

5 Повернуть револьверную головку на следующую позицию 0,015

6 Установить и снять инструмент в быстросъемном патроне Диаметр инструмента в мм до 15 0,03

7 25 0,035

8 30 0,052

9 св. 30 0,069

10 Поставить кондукторную втулку и снять Внутренний диаметр втулки в мм до 20 0,05

11 40 0,06

12 св. 40 0,07

13 При снятии фасок в отверстиях в количестве более двух время на подвод или отвод инструмента принимать не более на первый подвод 0,016

14 на каждый последующий 0,01

15 Установить резьбонарезную головку в рабочее положение (свести плашки рыча! ом) 0,02

16 Разжать бруски хонинговальной головки вручную 0,03

17 гидравлической подачей 0,02

18 Снять бруски хонинговальной головки вручную 0,025

19 гидравлической подачей 0,015

20 Закрепить или открепить каретку 0,02

21 Повернуть стол с рабочей позиции на загрузочную 0,047

Индекс а

3 Зак. 1091

65

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ УПРАВЛЕНИЯ СТАНКОМ Разные станки

КАРТА 20 Л и с т 2

позиции Прием, инструмент и способ подвода Время в мин

£

22 Резец к детали 0,025

23 Револьверную головку 0,017

24 Сверло, развертку, метчик, зенкер, плашки 0,01

25 Фрезу к детали в вертикальном направлении 0,04

26 в горизонтальном направлении 0,04

27 Деталь к фрезе в поперечном направлении 0,04

28 в продольном направлении 0,03

29 Подвести пли отвести Шлифовальный круг к детали в вертикальном направлении 0,04

30 инструмент при обработке до появления искры в поперечном или продольном направлении 0,022

31 Деталь к шлифовальному кругу подъемом стола до появления искры 0,04

32 Хонинговальную головку к детали 0,01

33 Державку с брусками суперфинишной головки к детали вручную 0,06

34 с механической подачей 0,04

35 Долбя к к дета- в вертикальном направлении 0,06

36 ли в горизонтальном направлении 0,06

37 Деталь к шеверу 0,038

38 Шлифовальный круг для торцевого шлифования 0,025

Индекс | а

66

w * ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ УПРАВЛЕНИЯ Разные станки

СТАНКОМ КАРТА 20 Л ист 3

№ позиции Тип станка Группа и основные размеры станка в мм до Прием Длина перемещения в мм до

50 100 200 300 400 500

Время в мин

39 Токарно-центровые, операционные и токарно-многорезцовые Наибольший диаметр изделия, устанавливаемого над станиной 400 Переместить каретку суппорта в продольном направлении — 0,04 0,057 0,07 0,08 0,088

40 600 — 0,05 0,068 0,08 0,09 0,1

41 Расточные Диаметр шпинделя ПО Переместить шпиндель в исходное положение 0,03 0,04 0,07 0,1 0,12 0,15

42 Револьверные с вертикальной осью вращения головки Наибольший диаметр обрабатываемого прутка 36 Переместить клетку суппорта в продольном направлении — 0,04 0,06 — — —

43 65 — 0,05 0,072 0,09 — —

44 36 Переместить суппорт в поперечном направлении 0,04 0,07 — — — —

45 65 0,05 0,08 — — — —

46 — Переместить револьверную головку — 0,021 0,028 0,034 0,037 0,04

47 СП Сверлильные — — Переместить шпиндель в вертикальном направлении — 0,017 0,027 0,035 0,042 —

00 ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ УПРАВЛЕНИЯ Разные станки

СТАНКОМ КАРТА 20 Л и ст 4

№ позиции Тип станка Группа и основные размеры станка в мм ДО Прием Длина перемещения в мм до

50 100 200 300 400 500

Время в мин

48 Горизонтально-и вертикальнофрезерные Длина стола 750 Переместить стол в продольном или поперечном направлении — 0,04 0,07 0,09 0,13

49 1250 0,05 0,09 0,12 0,16 0,19

50 .1800 — 0,06 0,1 0,14 0,18 0,21

51 2500 — 0,07 0,11 0,15 0,19 0,22

52 Зубофрезерные Наибольший нарезаемый модуль 12 Переместить фрезерную головку в вертикальном . направлении о,1 0,18 0,34 — — —

53 св. 12 0,15 0,27 0,5 — — —

54 12 Переместить фрезерную головку в горизонталь-ном направлении 0,1 0,19 0,36 — —

55 св. 12 0,15 0,28 0,52 — — —

56 Шлицефрезерные — — Переместить фрезерную головку в продольном направлении — 0,06 0,1 0,13 0,18 0,22

Индекс а б в г д е

Примечание. В карте предусмотрены приемы управления станком для всех типов станков за исключением выделенных в картах № 21—23.

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ УПРАВЛЕНИЯ СТАНКОМ Зубострогальные, болторезные и агрегатные станки

КАР ТА 21

№ позиции Станки Прием Время в мин

1 Зубострогальные Включить или выключить движение ползунов и подачу обкатки кнопкой 0,015

2 рычагом 0,015

3 Подвести деталь к резцам перемещением каретки до упора 0,04

4 Подвести деталь к резцам перемещением каретки по лимбу (при черновой обработке в два прохода) 0,10

5 Отвести деталь от резцов перемещением каретки 0,04

6 Закрепить или открепить каретку 0,02

7 Болторезные Включить или выключить вращение шпинделя 0,015

8 Включить или выключить продольную подачу 0,015

9 Переключить направление вращения шпинделя 0,015

10 Подвести и направить деталь в плашки 0,015

11 Отвести каретку в ис-' ходное положение на длину в мм до 100 0,015

12 св. 100 0,025

13 Установить резьбонарезную головку в рабочее положение (свести плашки) рычагом Перекрывается п. 11 и 12

14 Агрегатные Поворот стола на следующую позицию 0,1

15 То же, при двойной индексации 0,2

16 Выдержка на упоре 0,05

17 Ускоренный подвод (или отвод) инструмента 0,05

Индекс а

69

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ УПРАВЛЕНИЯ СТАНКОМ И СМЕНУ ИНСТРУМЕНТА Протяжные станки для внутреннего и наружного протягивания

КАРТА 22

позиции Прием Время в мин

1 (Включить или выключить движение ползуна (рабочий или холостой ход) ножной педалью (стоя) 0,018

2 кнопкой 0,015

3 рычагом 0,015

4 Для работ с автоматическим обратным перемещением протяжки продвинуть протяжку (с надетой деталью или без детали) и установить концом в зажимной или самозажимной патрон Диаметр протяжки в мм до 40 0,02

5 80 0,03

6 св. 80 0,04

7 вывести протяжку из зажимного патрона и установить на поддерживающий люнет или ролик 40 0,015

8 80 0,025

9 св. 80 0,03

10 Для работ с ручной установкой протяжки взять протяжку или протяжку с деталью и установить концом в зажимной патрон. Для работы в несколько проходов сменить протяжку 20 0,06

11 40 0,08

12 80 0,11

13 Очистить протяжку от стружки (на один случай очистки протяжки) щеткой 40 0,03

14 80 0,05

15 св. 80 0,07

16 Закрепить или открепить протяжку клином 0,02

17 рукояткой самозажимного патрона 0,015

18 Подвести или отвести стол 0,021

Индекс I а

Примечание. Если время на очистку протяжки перекрывается машинным временем, то оно в норму не включается.

70

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ПРИЕМЫ УПРАВЛЕНИЯ СТАНКОМ

Зубошлифовальные и шлицешлифовальные станки

КАРТА 23

№ позиции Станки Прием Время в мин

1 Зубошлифовальиые Включить или выключить вращение шлифовального круга 0,015

2 3 Включить или выключить подачу обкатки и возвратно-поступательное движение каретки 0,015

Включить счетчик продолжительности обкатки 0,015

4 Установить глубину шлифования и равномерность снятия припуска для первого прохода 0,500

5 Подвести шлифовальный круг и установить на размер для последующего прохода 0,050

б Отвести шлифовальный круг от детали 0,035

7 Шлицешлифовальные Включить станок (для станков, работающих с полуавтоматическим циклом) 0,015

8 Включить или выключить вращение шлифовального круга 0,015

9 Включить или выключить движение стола 0,015

10 Включить или выключить вертикальную подачу шлифовального круга 0,015

11 Включить или выключить подачу делительного механизма 0,015

12 Подвести шлифовальный круг к детали в вертикальном направлении и установить на размер до появления искры 0,040

13 Отвести шлифовальный круг от детали в вертикальном направлении 0,035

14 15 Переместить стол в продольном направлении (подвод или отвод) на длину в мм до 100 0,035

250 0,050

Индекс

71

Сверлильные станки

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ВВОДЫ И ВЫВОДЫ СВЕРЛА

КАРТА 24

позиции Обрабатываемый материал Вид подачи Диаметр сверла в мм до Длина сверления в мм до

20 30 40 50 75 100 125 150 175 200 250

2 Время в мин

1 2 0,18 0,26

2 3 Ручная 3 5 — 0,18 0,03 0,26 0,1 0,18

4 Стали углеро- 10 — — — 0,03 0,1 0,18 0,24 — — — —

5 дистые вязкие, 15 — — — — 0,03 0,08 0,11 0,15 0,2 0,24 —

стали жаро-

6 прочные 10 — — — 0,05 0,15 0,25 0,36 — — — —

7 Механиче- 15 — — — — 0,05 0,11 0,18 0,24 0,3 0,36 —

8 ская 20 — — — — 0,05 0,09 0,14 0,18 0,22 0,27 0,36

9 25 — — — — 0,05 0,08 0,12 0,16 0,19 0,23 0,3

10 30 — — — — — 0,05 0,08 0,12 0,16 0,19 0,27

11 2 0,16 0,24

12 13 Ручная 3 5 — 0,16 0,03 0,24 0,09 0,15

14 Стали кон ст- 10 — • — — 0,03 0,09 0,15 0,21 — — — —

15 рукционные, латунь и алю- 15 — — — 0,03 0,06 0,09 0,12 0,15 0,18 0,21 —

16 МИНИН 10 — —• —• 0,05 0,14 0,23 0,32 — — —• —•

17 Механиче- 15 —. — — 0,05 0,1 0,16 0,21 0,26 0,32 — —

18 ская 20 — — — 0,05 0,08 0,12 0,16 0,2 0,24 0,32 —

19 г 25 — — — 0,05 0,07 0,1 0,13 0,15 0,18 0,26 —

20 30 — — — — 0,05 0,08 0,11 0,14 0,17 0,23 —

1 1

21 3 0,01

22 23 Ручная 5 10 — —

24 15 — —

25 Чугун, бронза 10

26 Меха ни че- 15 — —

27 с кая 20 — —

28 25 —- —

29 30 — —

Индекс а б

5 I i I s

0,09 0,03 0,07 0,03 0,11 0,05 0,15 0,08 0,1 0,13 0,15 —

0,05 0,11 0,17 0,23

— 0,05 0,08 0,12 0,16 0,19 0,23 0,23

— — 0,05 0,07 0,1 0,13 0,15 0,18 0,2

— — 0,05 0,06 0,08 0,1 0,12 0,16 0,18

— — — 0,05 0,07 0,1 0,12 0,14

в г д е ж 3 и к л

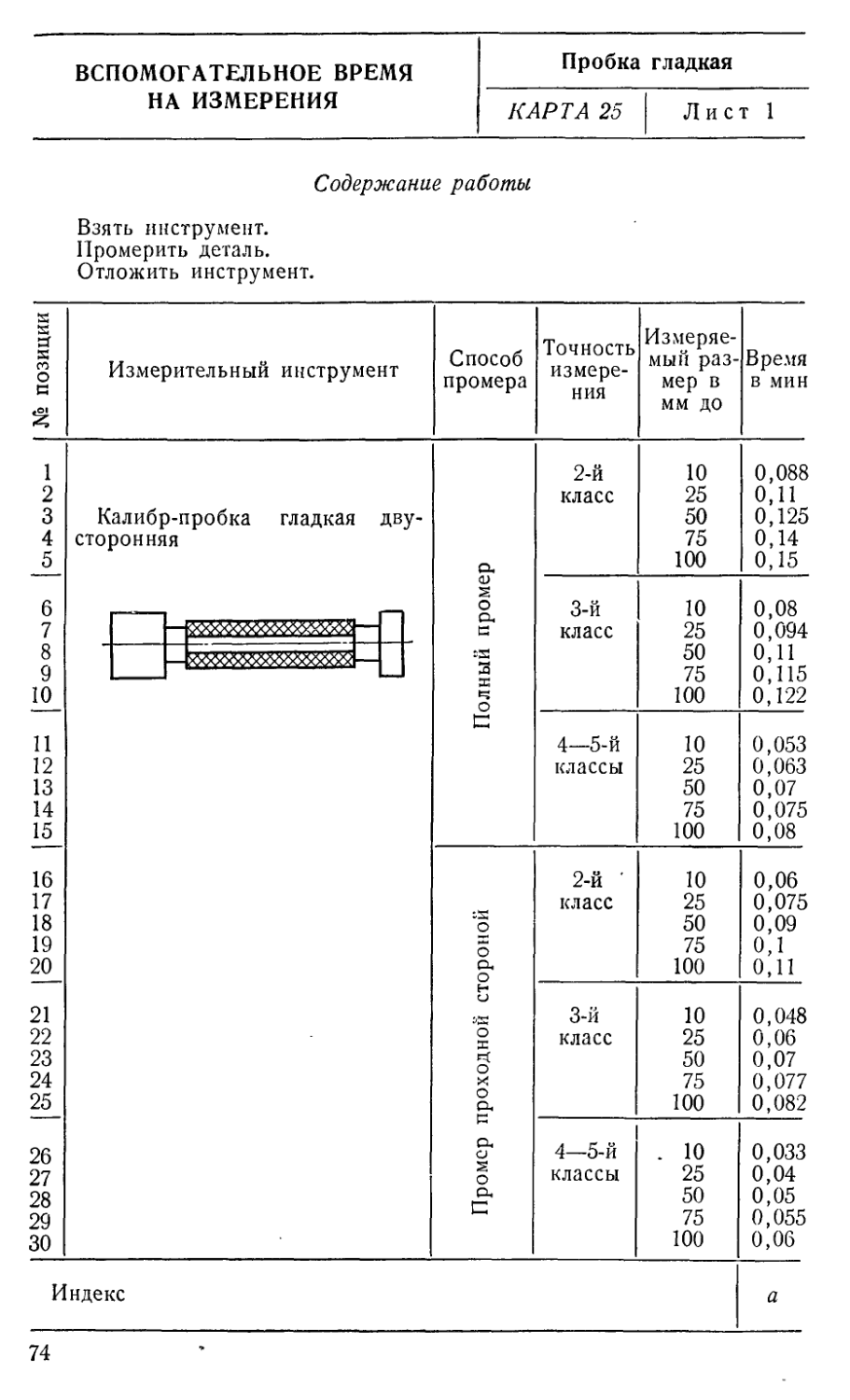

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ Пробка гладкая

НА ИЗМЕРЕНИЯ КАРТА 25 Лист 1

Содержание работы

Взять инструмент.

Промерить деталь.

Отложить инструмент.

1 № позиции I Измерительный инструмент Способ промера Точность измерения Измеряемый размер в мм до Время в мин

1 2-й 10 0,088

2 класс 25 0,11

3 Калибр-пробка гладкая дву- 50 0,125

4 сторонняя 75 0,14

5 CU 100 0,15

О)

S

6 о 3-й 10 0,08

7 12 класс 25 0,094

8 5S 3 50 0,11

9 10 ш ч о 75 100 0,11о 0,122

С

11 4—5-й 10 0,053

12 классы 25 0,063

13 50 0,07

14 75 0,075

15 100 0,08

16 2-й ' 10 0,06

17 класс 25 0,075

18 О 50 0,09

19 О 75 0,1

20 о 100 0,11

21 й ст 3-й 10 0,048

22 о х класс 25 0,06

23 к 0 50 0,07

24 X 75 0,077

25 о 100 0,082

26 4—5-й . 10 0,033

27 S о классы 25 0,04

28 50 0,05

29 с 75 0,055

30 100 0,06

Индекс а

74

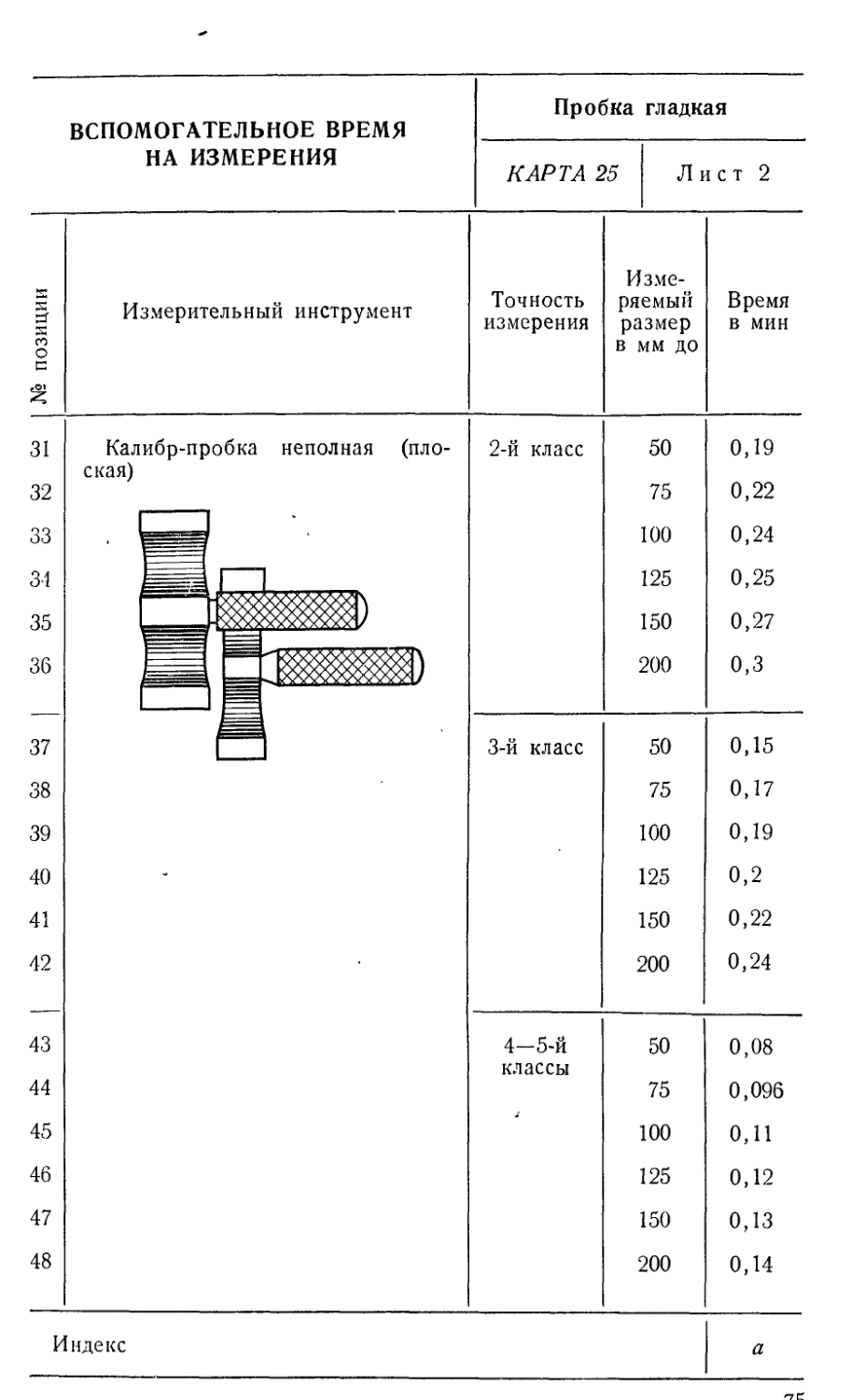

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ Пробка гладкая

НА ИЗМЕРЕНИЯ КАРТА 25 Лист 2

№ позиции 1 Измерительный инструмент Точность измерения Измеряемый размер в мм до Время в мин

31 Калибр-пробка неполная (пло- 2-й класс 50 0,19

с кая)

32 75 0,22

33 100 0,24

34 125 0,25

35 150 0,27

36 200 0,3

37 3-й класс 50 0,15

38 75 0,17

39 100 0,19

40 - 125 0,2

41 150 0,22

42 200 0,24

43 4-5-й 50 0,08

классы

44 75 0,096

45 100 0,11

46 125 0,12

47 150 0,13

48 200 0,14

Индекс а

Cl

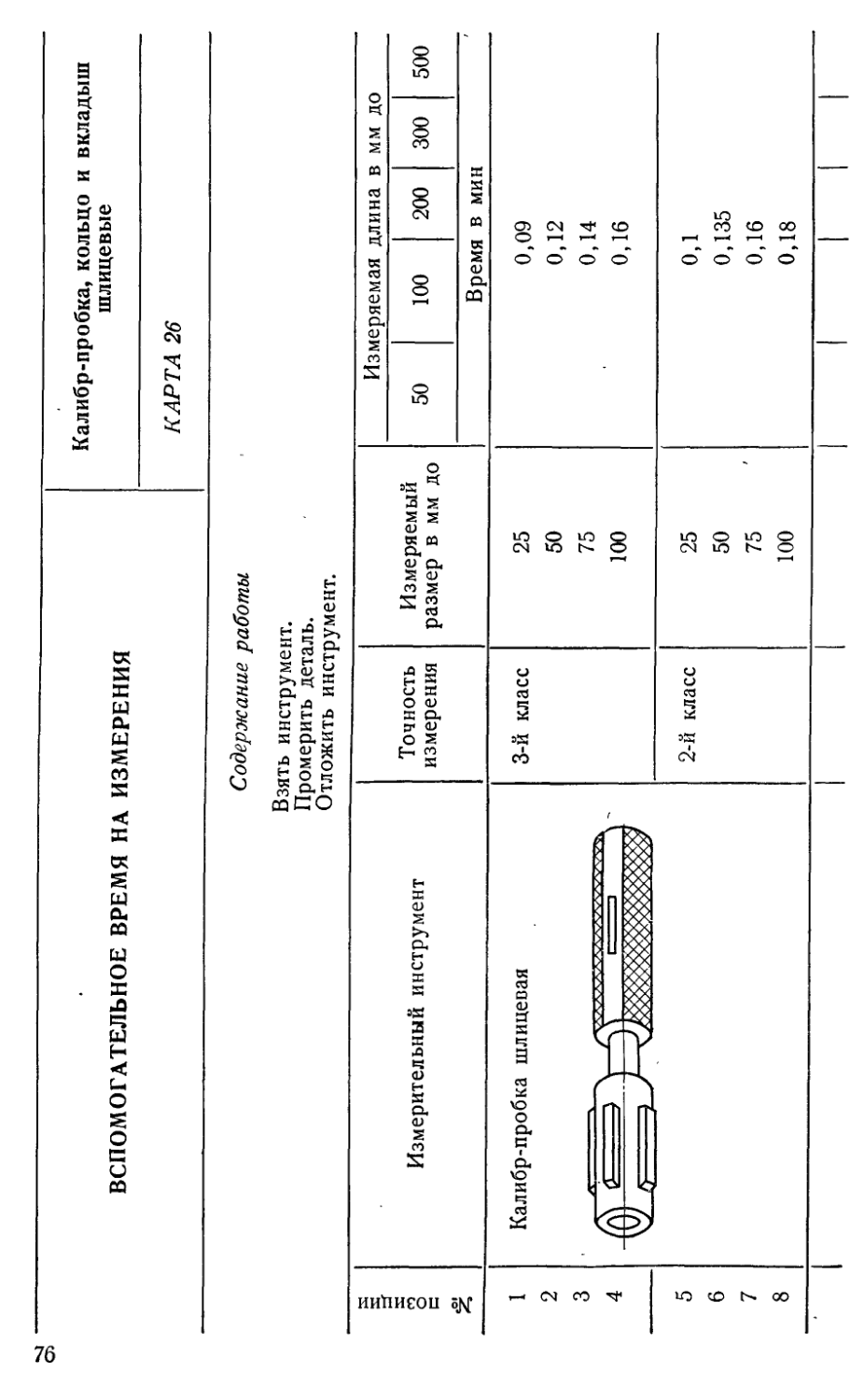

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ

Калибр-пробка, кольцо и вкладыш шлицевые

КАРТА 26

Содержание работы

Взять инструмент. Промерить деталь. Отложить инструмент.

S S Измеряемая длина в мм до

Д S о с Измерительный инструмент Точность измерения Измеряемый размер в мм до 50 100 200 300 500

£ Время в мин

1 2 3 4 Калибр-пробка шлицевая 3-й класс 25 50 75 100 0,09 0,12 0,14 0,16

10)

5 6 7 8 2-й класс 25 50 75 100 0,1 0,135 0,16 0,18

1 III

9

10

И

12

13

14

15

16

17

18

19

20

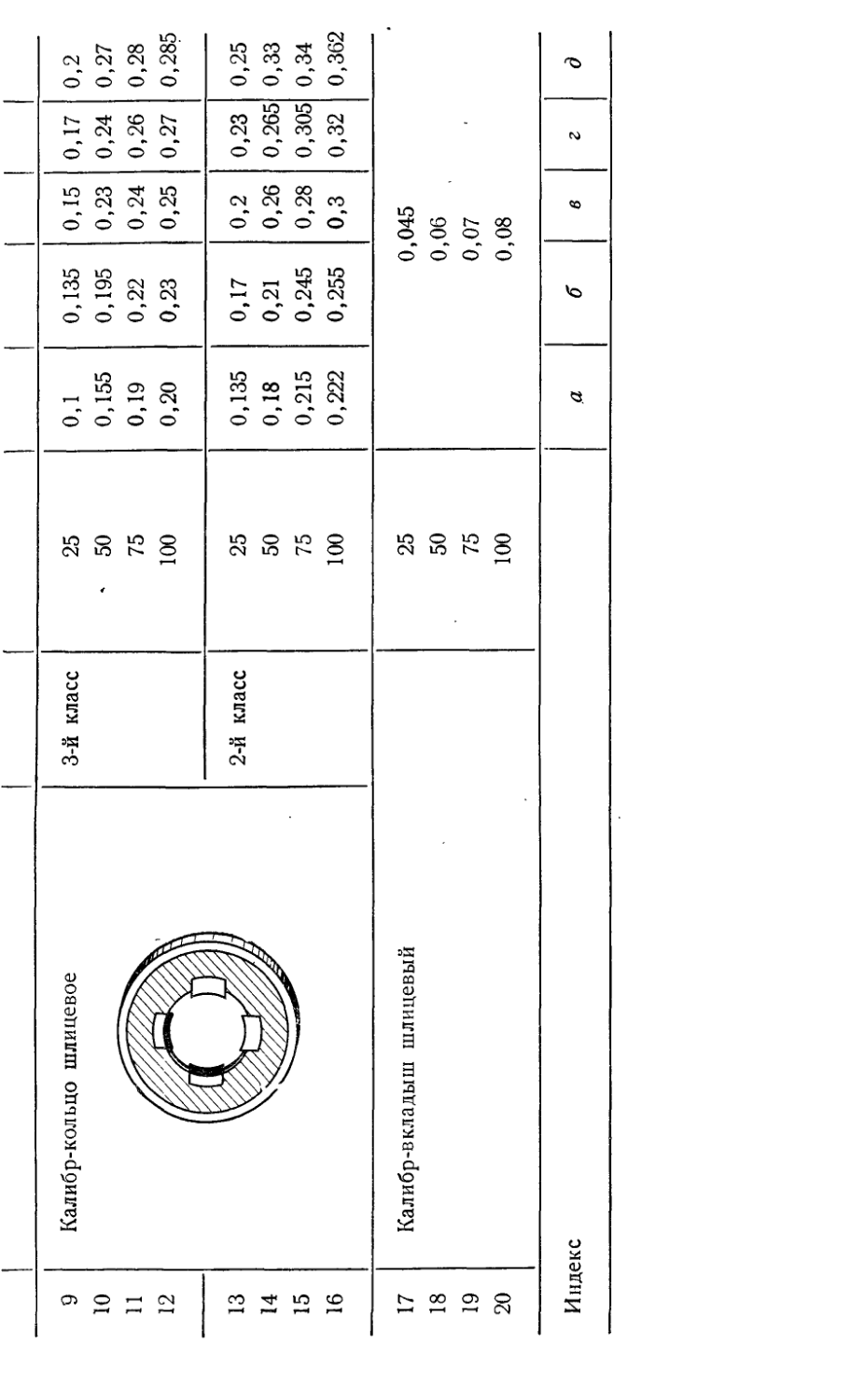

Калибр-кольцо шлицевое

Калибр-вкладыш шлицевый

Индекс

3-й класс 25 ' 50 75 100 0,1 0,155 0,19 0,20 0,135 0,195 0,22 0,23 0,15 0,23 0,24 0,25 0,17 0,24 0,26 0,27 0,2 0,27 0,28 0,285

2-й класс 25 50 75 100 0,135 0,18 0,215 0,222 0,17 0,21 0,245 0,255 0,2 0,26 0,28 0,3 0,23 0,265 0,305 0,32 0,25 0,33 0,34 0,362

25 50 75 100 0,045 0,06 0,07 0,08

а б в г д

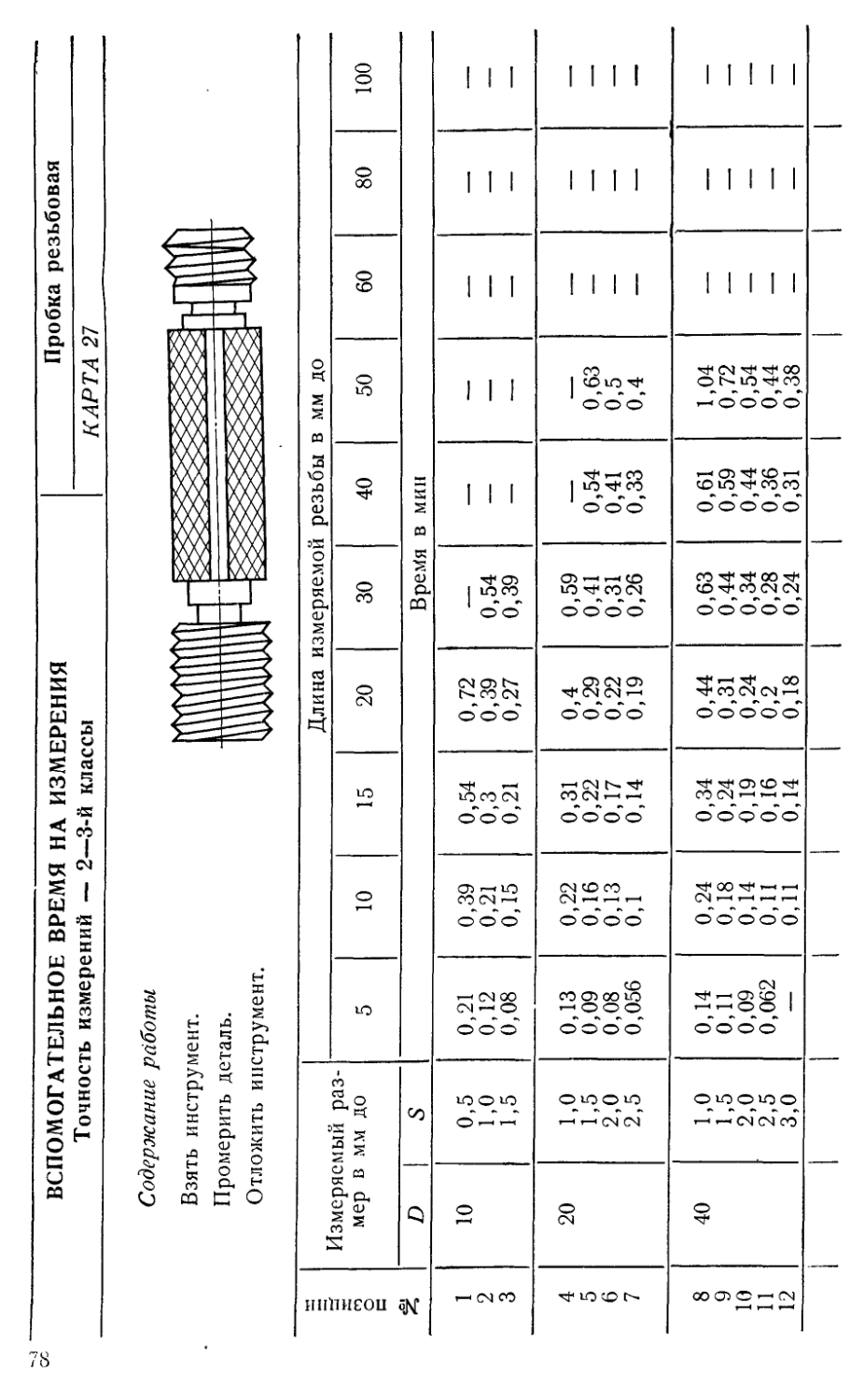

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ Точность измерений — 2—3-й классы

Пробка резьбовая

КАРТА 27_________________

Содержание работы

Взять инструмент. Промерить деталь. Отложить инструмент.

° позиции Измеряемый размер в мм до Длина измеряемой резьбы в мм до

5 10 15 20 30 40 50 60 80 100

D S Время в мин

1 10 0,5 0,21 0,39 0,54 0,72

2 1,0 0,12 0,21 0,3 0,39 0,54

3 1,5 0,08 0,15 0,21 0,27 0,39 — — — — —

4 20 1,0 0,13 0,22 0,31 0,4 0,59

5 1,5 0,09 0,16 0,22 0,29 0,41 0,54 0,63

6 2,0 0,08 0,13 0,17 0,22 0,31 0'41 0,5

7 2,5 0,056 0,1 0,14 0,19 0,26 0,33 0,4 — — —

8 40 1,0 0,14 0,24 0,34 0,44 0,63 0,61 1,04

9 1,5 0,11 0,18 0,24 0,31 0,44 0,59 0,72

10 2,0 0,09 0,14 0,19 0,24 0,34 0,44 0,54

11 2,5 0,062 0,11 0,16 0,2 0,28 0,36 0,44

12 3,0 — 0,11 0,14 0,18 0,24 0,31 0,38 —

1 ! 1 I | | 1 1

13 60 1,0 0,15 0,27 0,38 0,5 0,72 0,9 1,13 — — —

14 1,5 0,12 0,2 0,27 0,35 0,5 0,63 0,72 0,9 —

15 2,0 0,085 0,15 0,22 0,27 0,38 0,5 0,59 0,7 — —

16 3,0 0,11 0,12 0,15 0,19 0,27 0,35 0,4 0,5 — —

17 80 1,0 0,18 0,3 0,42 0,54 0,77 1,04 1,22 — — ——

18 1,5 0,13 0,23 0,3 0,37 0,54 0,68 0,86 1,04 1,35 —

19 2,0 — 0,18 0,23 0,3 0,41 0,54 0,63 0,77 1,04 —-

20 3,0 — 0,14 0,18 0,22 0,3 0,38 0,45 0,54 0,68 —г

21 100 1,5 0,13 0,24 0,32 0,39 0,54 0,72 0,9 1,04 1,4 —

22 2,0 — 0,19 0,24 0,32 0,4 0,54 0,68 0,81 1,04 1,31

23 3,0 — 0,15 0,19 0,23 0,32 0,39 0,45 0,54 0,72 0,9 .

Индекс а б в г д е ж 3 и к

П р и ,м е ч а н и е. При измерении по I-му классу точности время по карте брать с коэффициентом 1,2.

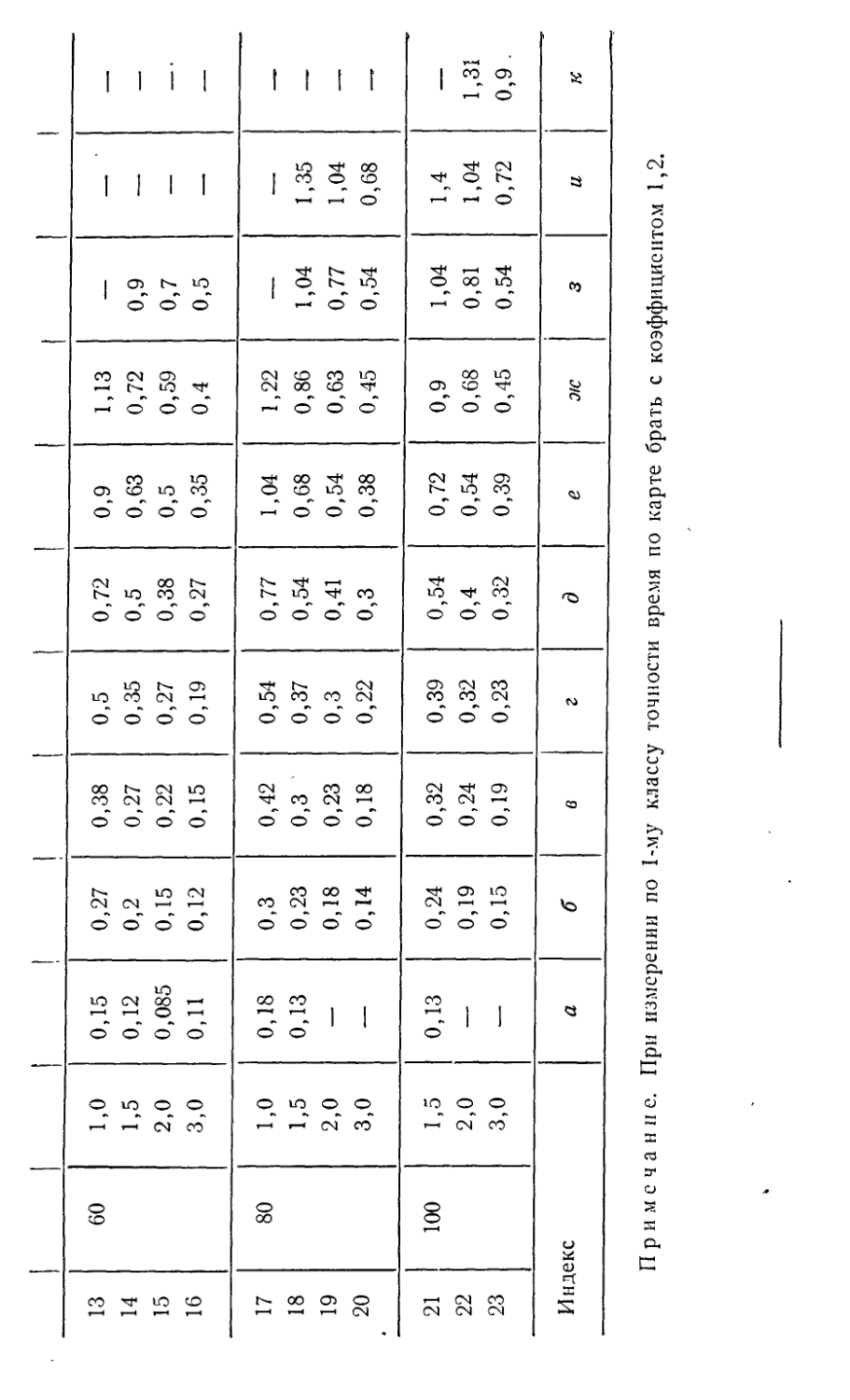

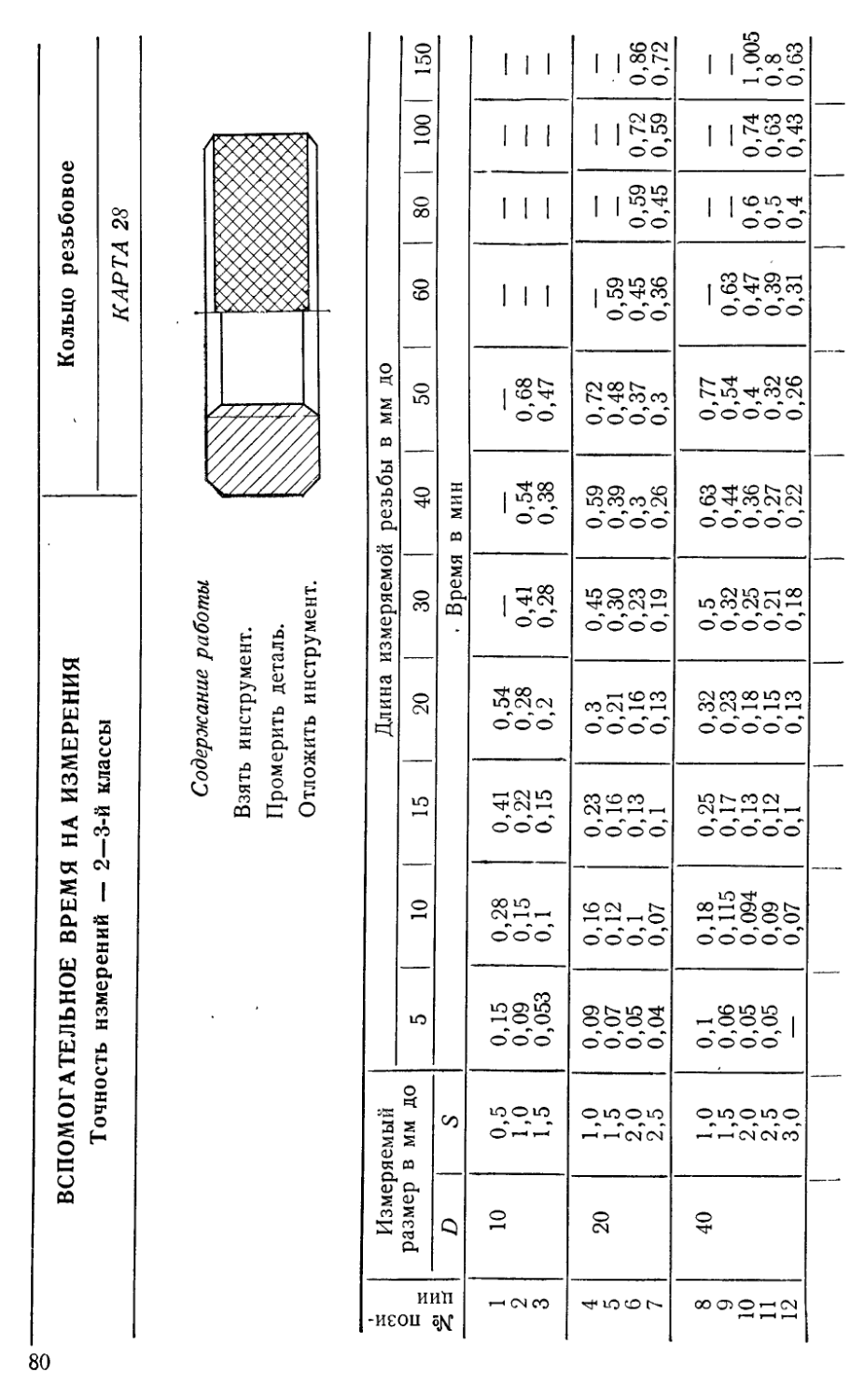

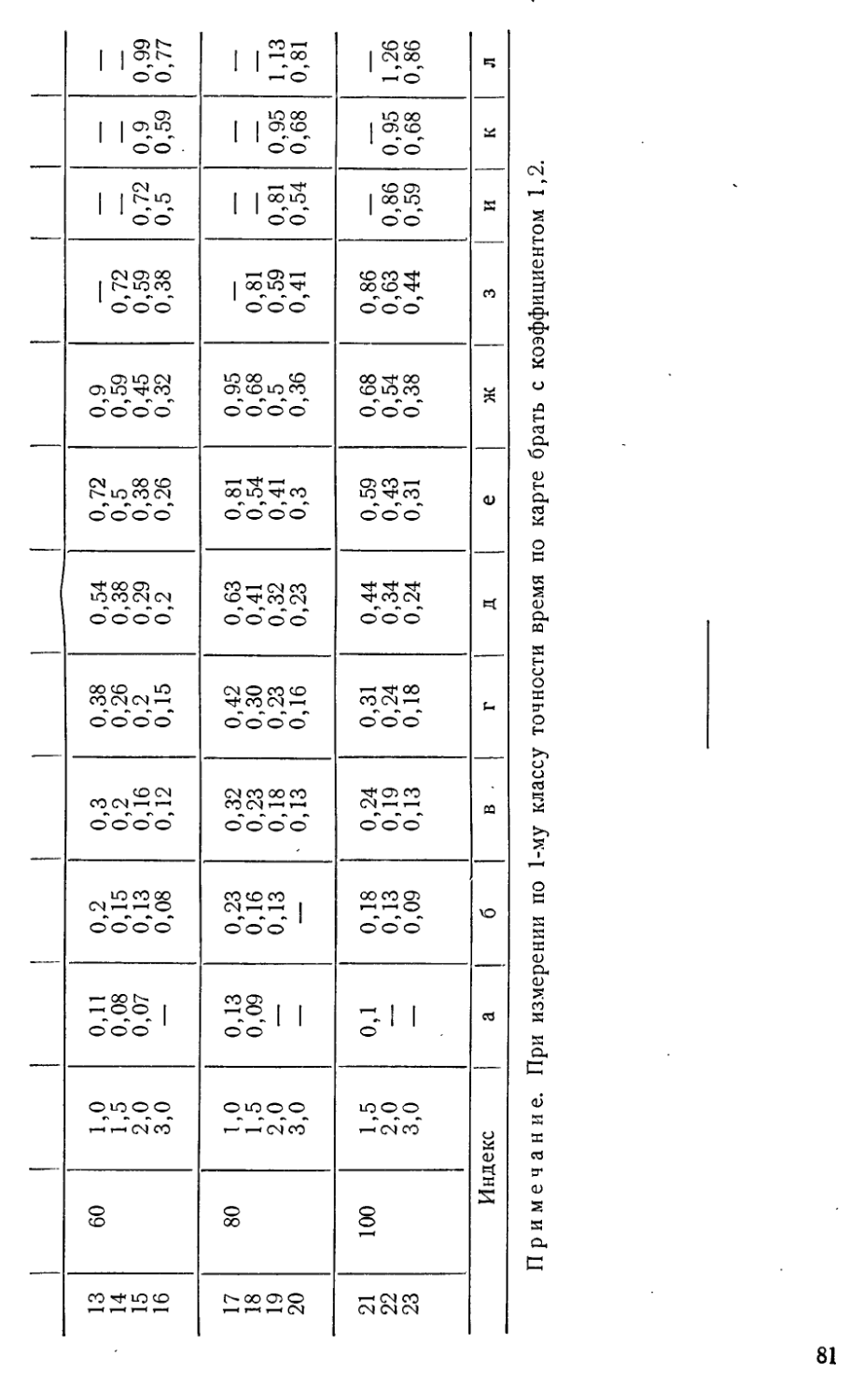

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ Кольцо резьбовое

Точность измерений — 2—3-й классы КАРТА 28

Содержание работы

Взять инструмент.

Промерить деталь.

Отложить инструмент.

пози- 1И Измеряемый размер в мм до Длина измеряемой резьбы в мм до

5 10 15 20 30 40 50 60 80 100 150

,ej я D S • Время в мин

1 10 0,5 0,15 0,28 0,41 0,54 —

2 1,0 0,09 0,15 0,22 0,28 0,41 0,54 0,68 — — — —

3 1,5 0,053 0,1 0,15 0,2 0,28 0,38 0,47 — — — —

4 90 1,0 0,09 0,16 0,23 0,3 0,45 0,59 0,72 — — — —

5 20 1,5 0,07 0,12 0,16 0,21 0,30 0,39 0,48 0,59 — — —

б 2,0 0,05 0,1 0,13 0,16 0,23 0,3 0,37 0,45 0,59 0,72 0,86

7 2,5 0,04 0,07 0,1 0,13 0,19 0,26 0,3 0,36 0,45 0,59 0,72

8 40 1,0 0,1 0,18 0,25 0,32 0,5 0,63 0,77 — — — —

9 1,5 ' 0,06 0,115 0,17 0,23 0,32 0,44 0,54 0,63 — — —

10 2,0 0,05 0,094 0,13 0,18 0,25 0,36 0,4 0,47 0,6 0,74 1,005

11 2,5 0,05 0,09 0,12 0,15 0,21 0,27 0,32 0,39 0,5 0,63 0,8

12 3,0 — 0,07 0,1 0,13 0,18 0,22 0,26 0,31 0,4 0,43 0,63

1 1 1 |

13 60 1,0 0,11 0,2 0,3 0,38 0,54 0,72 0,9

14 1,5 0,08 0,15 0,2 0,26 0,38 0,5 0,59 0,72 — — —

15 2,0 0,07 0,13 0,16 0,2 0,29 0,38 0,45 0,59 0,72 0,9 0,99

16 3,0 — 0,08 0,12 0,15 0,2 0,26 0,32 0,38 0,5 0,59 0,77

17 80 1,0 0,13 0,23 0,32 0,42 0,63 0,81 0,95

18 1,5 0,09 0,16 0,23 0,30 0,41 0,54 0,68 0,81 — — —

19 2,0 0,13 0,18 0,23 0,32 0,41 0,5 0,59 0,81 0.95 1,13

20 3,0 — — - 0,13 0,16 0,23 0,3 0,36 0,41 0,54 0,68 0,81

21 100 1,5 0,1 0,18 0,24 0,31 0,44 0,59 0,68 0,86

22 2,0 0,13 0,19 0,24 0,34 0,43 0,54 0,63 0,86 0,95 1,26

23 3,0 — 0,09 0,13 0,18 0,24 0,31 0,38 0,44 0,59 0,68 0,86

Индекс а б в . г д е ж 3 и к л

Примечание. При измерении по 1-му классу точности время по карте брать с коэффициентом 1,2.

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ

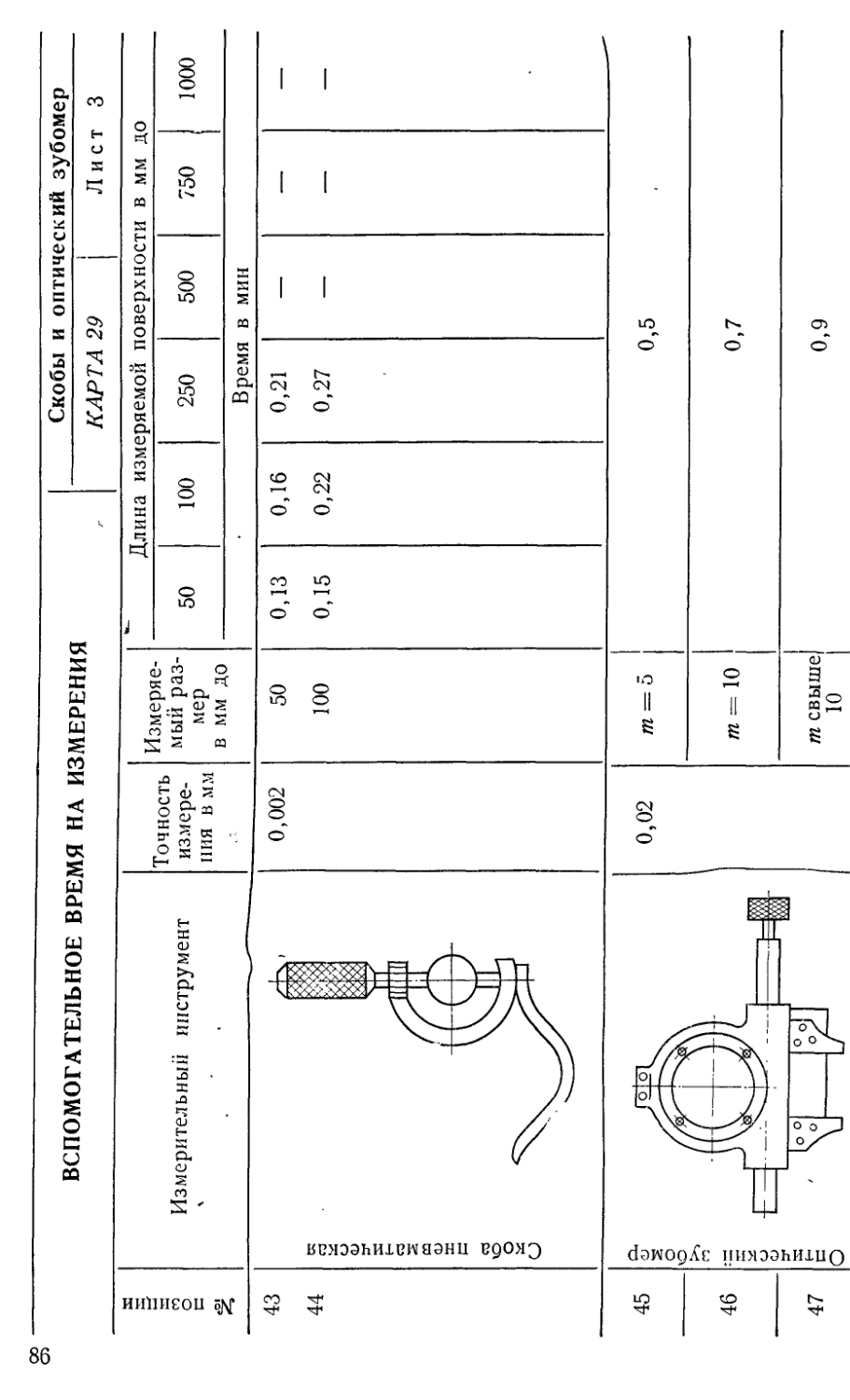

Скобы и оптический зубомер

КАРТА 29 Л и с т 1

Содержание работы Взять инструмент. Промерить деталь. Отложить инструмент.

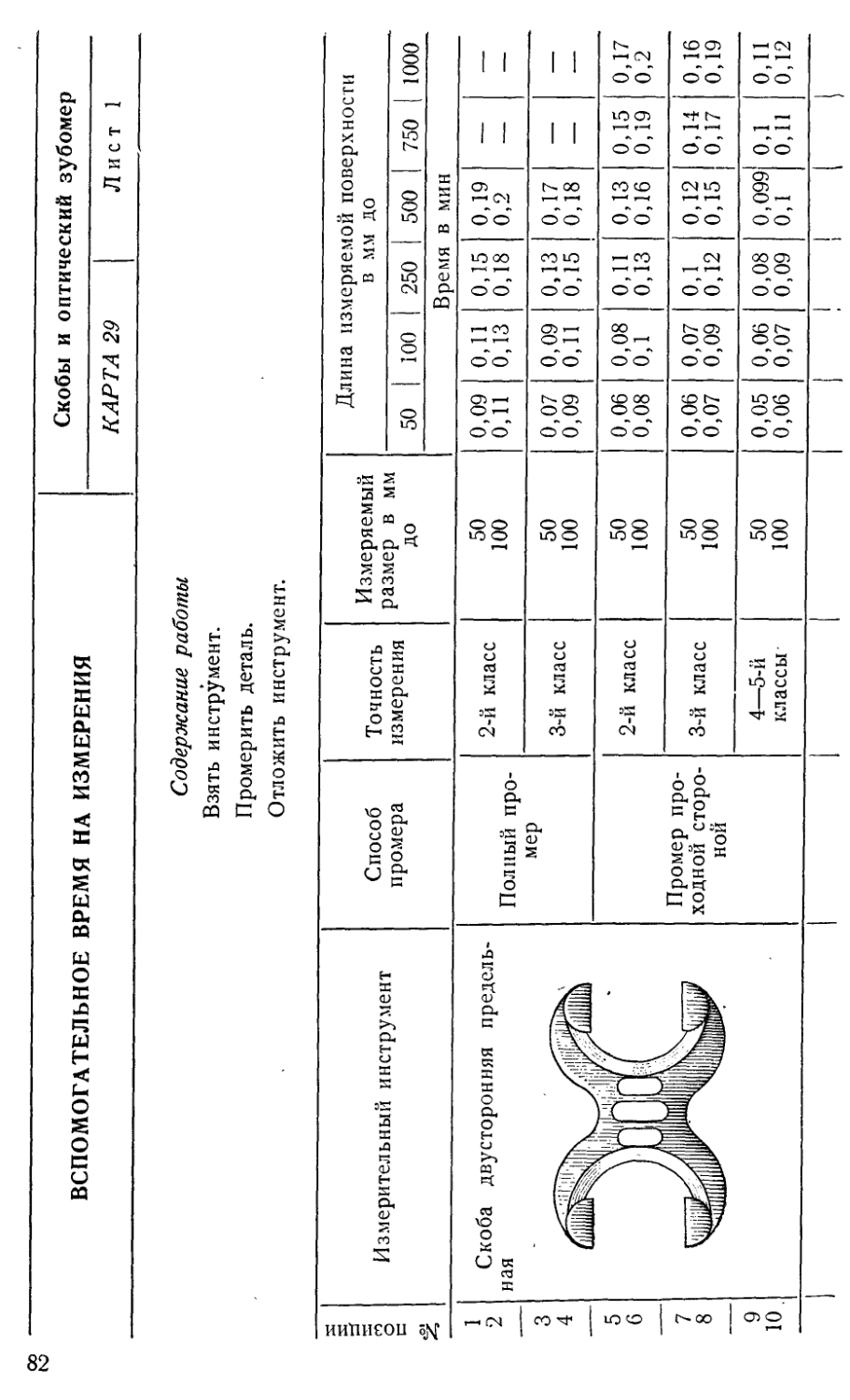

ИНПИЕОН 5)\[ Измерительный инструмент Способ промера Точность измерения Измеряемый размер в мм до Длина измеряемой поверхности в мм до 50 | 100 | 250 | 500 | 750 | 1000 Время в мин

1 2 Скоба двусторонняя предельная Полный промер 2-й класс 50 100 0,09 0,11 0,11 0,13 0,15 0,18 0,19 0,2 — —

3 4 3-й класс 50 100 0,07 0,09 0,09 0,11 0,13 0,15 0,17 0,18 — —

5 6 Промер проходной стороной 2-й класс 50 100 0,06 0,08 0,08 0,1 0,11 0,13 0,13 0,16 0,15 0,19 0,17 0,2

7 8 3-й класс 50 100 0,06 0,07 0,07 0,09 0,1 0,12 0,12 0,15 0,14 0,17 0,16 0,19

9 10 4—5-й классы 50 100 0,05 0,06 0,06 0,07 0,08 0,09 0,099 0,1 0,1 0,11 0,11 0,12

1

Индекс

2-й класс 50 0,07 0,08 0,1 0,14 — —

100 0,08 0,1 0,14 0,18 — —

200 0,09 0,11 0,15 0,19 — —

300 0,11 0,13 0,18 0,21 — —

3-й класс 50 0,06 0,07 0,1 0,13 — —

100 0,07 0,09 0,13 0,16 — —

200 0,08 0,1 0,14 0,17 — —

300 0,1 0,12 0,16 0,19 — —

4-5-й 50 0,03 0,04 0,058 0,08 0,1 0,105

классы 100 0,04 0,05 0,07 0,09 0,11 0,13

200 0,06 0,07 0,08 0,11 0,13 0,14

300 0,07 0,08 0,1 0,12 0,14 0,15

а б в г д е

оо

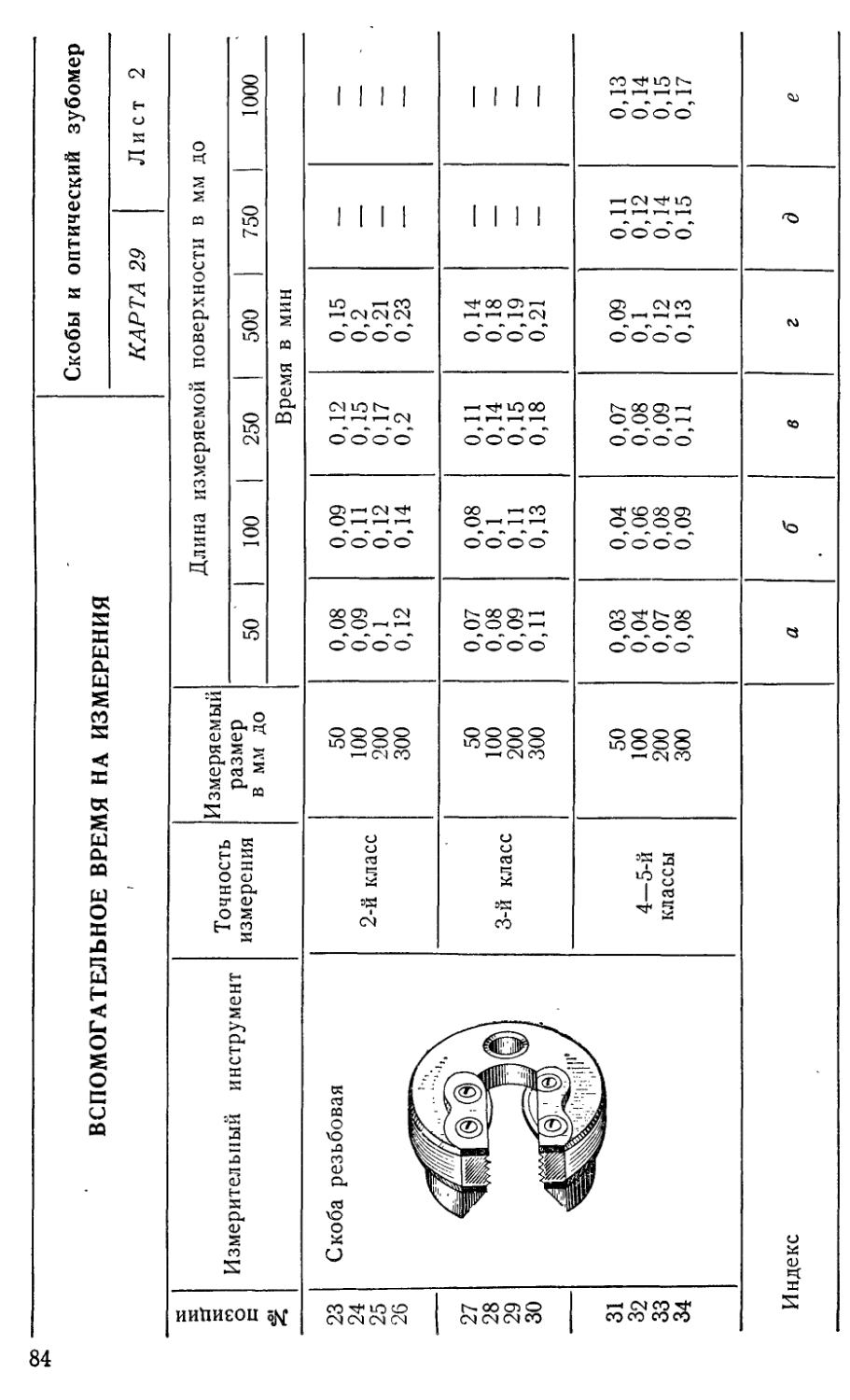

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ

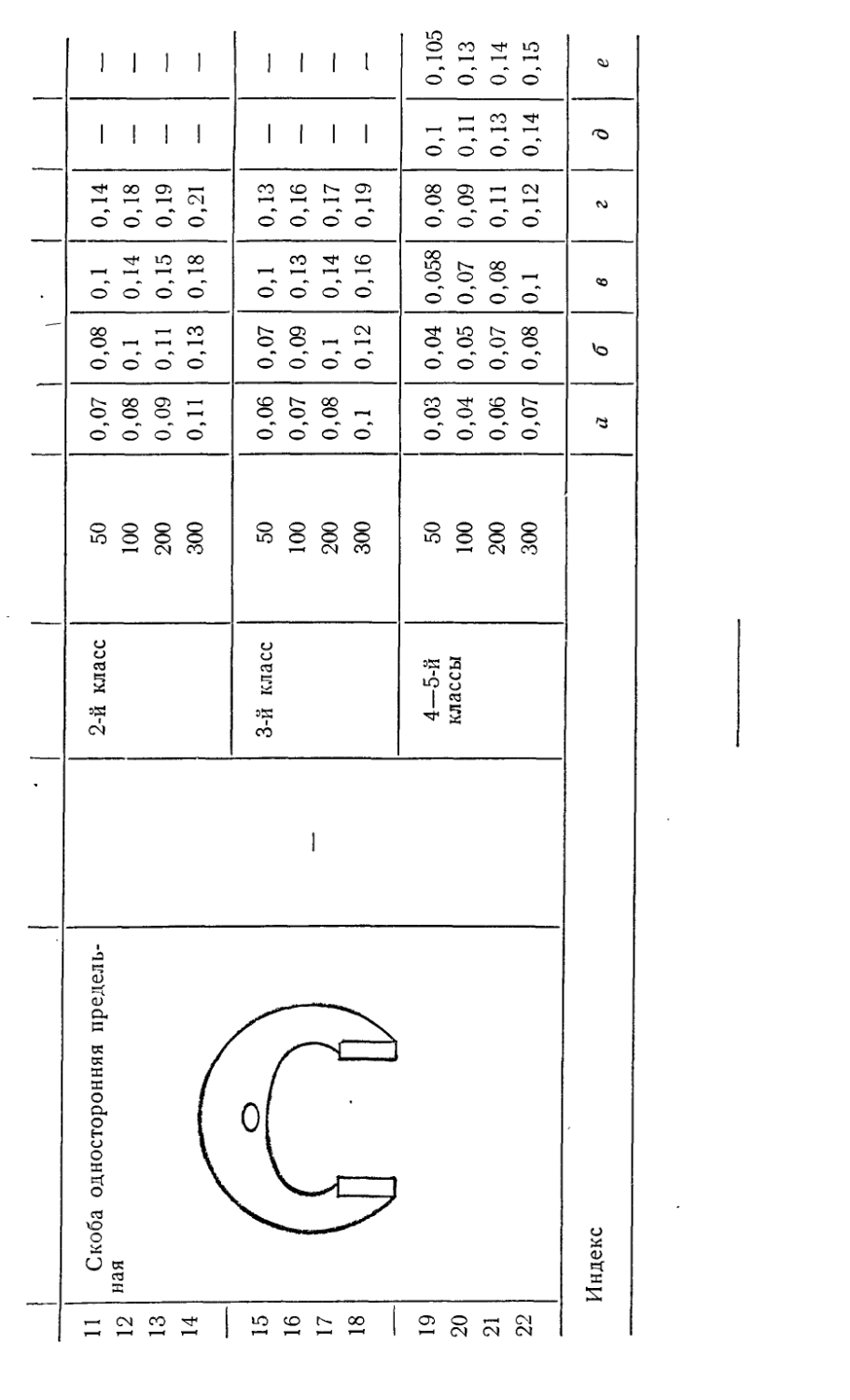

позиции Измерительный инструмент Точность измерения Измеряемый размер в мм до

50 |

2

23 Скоба резьбовая 50 0,08

24 100 0,09

25 2-й класс 200 0,1

26 300 0,12

27 50 0,07

28 100 0,08

29 1 3-й класс 200 0,09

30 300 0,11

31 50 0,03

32 4—5-й 100 0,04

33 классы 200 0,07

34 300 0,08

Индекс а

Скобы и оптический зубомер

КАРТА 29 Лист 2

Длина измеряемой поверхности в мм до 100 | 250 | 500 | 750 | 1000 Время в мин

0,09 0,11 0,12 0,14 0,12 0,15 0,17 0,2 0,15 0,2 0,21 0,23 — —

0,08 0,1 0,11 0,13 0,11 0,14 0,15 0,18 0,14 0,18 0,19 0,21 — —

0,04 0,06 0,08 0,09 0,07 0,08 0,09 0,11 0,09 0,1 0,12 0,13 0,11 0,12 0,14 0,15 0,13 0,14 0,15 0,17

б в г д е

35 36 37 38 Скоба индикаторная 0,01 50 100 200 300 0,07 0,09 0,12 0,15 0,08 0,11 0,13 0,16 0,12 0,14 0,17 0,2 0,16 0,19 0,22 0,24 0,2 0,22 0,25 0,27 0,23 0,25 0,29 0,31

39 ч — г 1 400 А 0,16 0,18 0,22 0,25 0,28 0,32

40

Б 0,26 0,30 0,35 0,41 0,43 0,45

41

42 ГТ

600 А 0,19 0,22 0,24 0,27 0,3 0,33

Б 0,31 0,34 0,39 0,45 0,49 0,54

примечания: i. а — измерение деталей жесткой конструкции.

2. Б — измерение тонкостенных деталей, включая проверку на эллиптич н о с т ь.

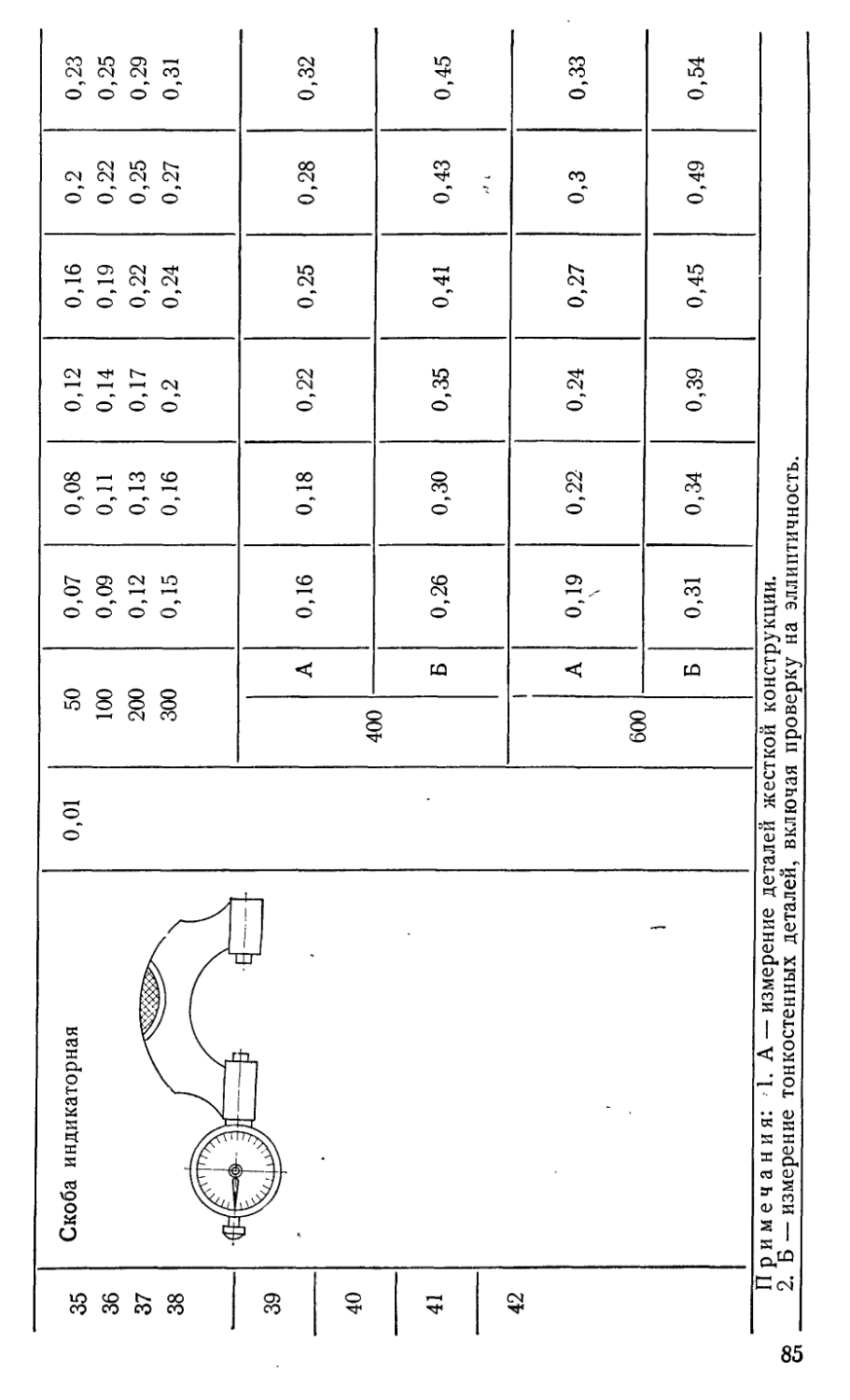

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ

Измерительный инструмент

Точность измерения в мм

Измеряемый размер в мм до

Скобы и оптический зубомер

КАРТА 29 1 Лист 3

Длина измеряемой поверхности в мм до

0 100 250 500 750 1000

Время в мин

13 15 0,16 0,22 0,21 0,27 1 1 —

0,5

0,7

0,9

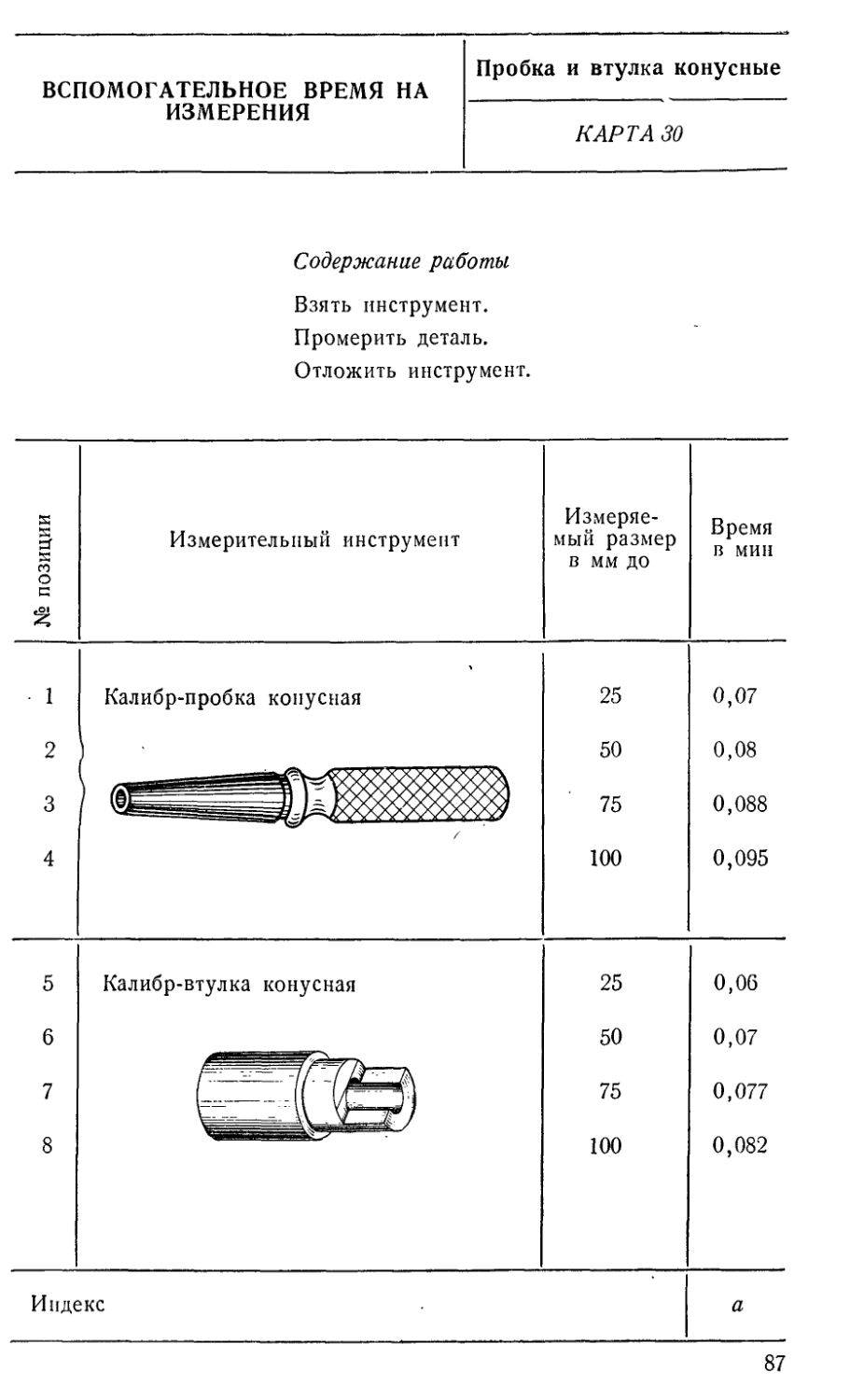

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ

Пробка и втулка конусные

КАР ТА 30

Содержание работы

Взять инструмент.

Промерить деталь.

Отложить инструмент.

№ позиции Измерительный инструмент Измеряемый размер в ММ ДО Время в мин

1 Калибр-пробка конусная 25 0,07

2 50 0,08

3 75 0,088

4 / 100 0,095

5 Калибр-втулка конусная 25 0,06

6 50 0,07

7 [ IL-<i 75 0,077

8 100 0,082

Индекс а

87

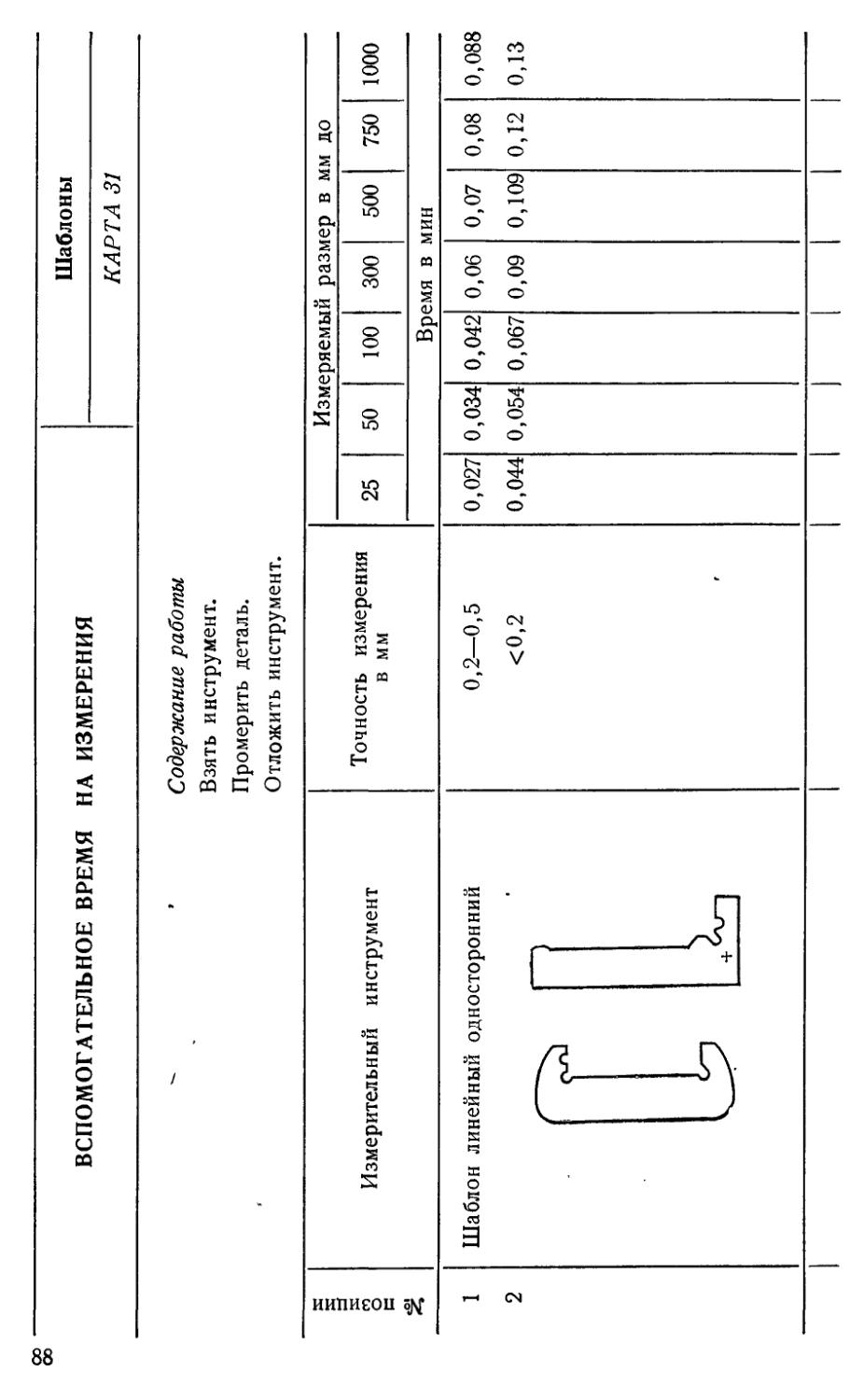

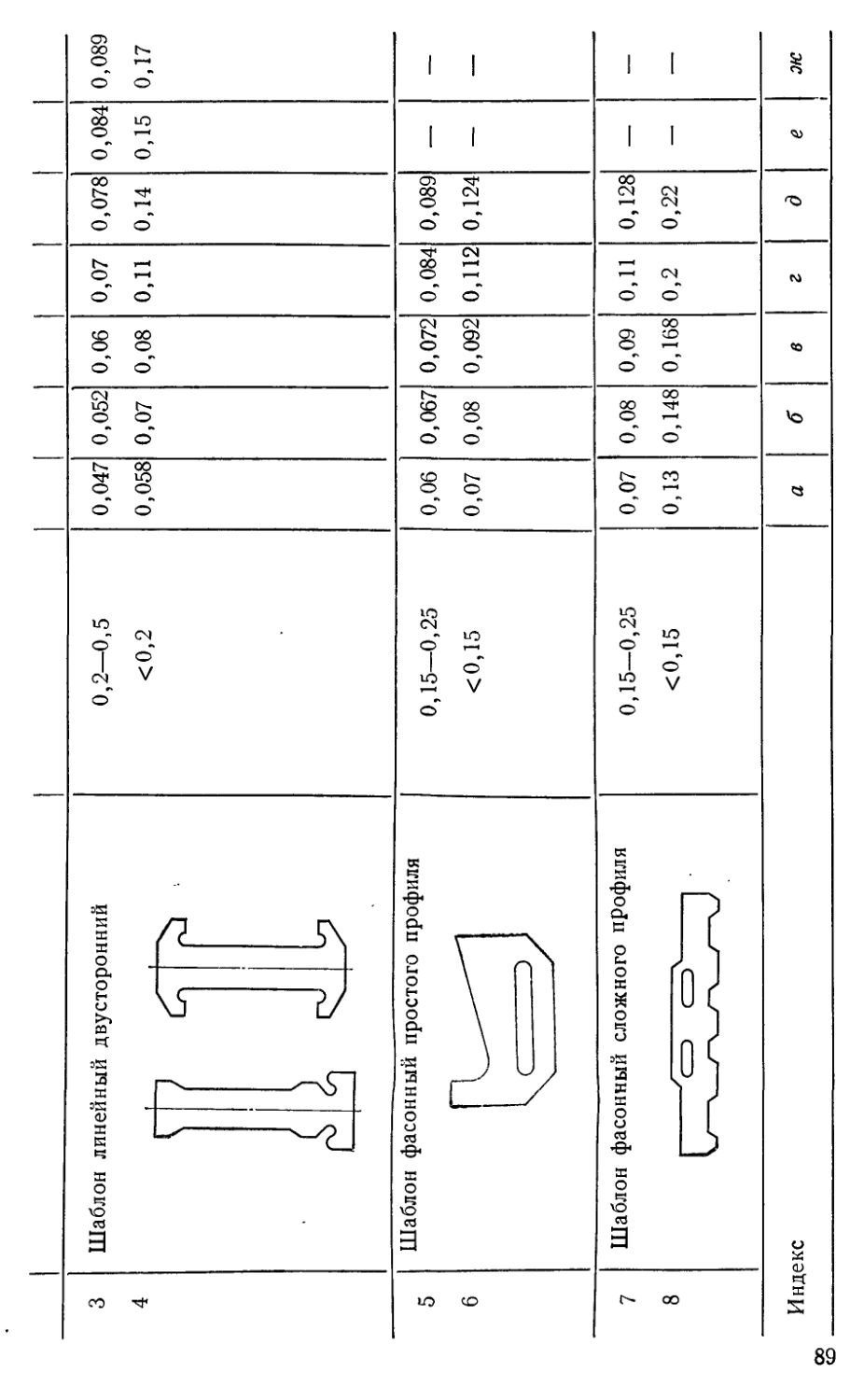

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ

Шаблоны

КАРТА 31

Содержание работы Взять инструмент. Промерить деталь. Отложить инструмент.

№ позиции Измерительный инструмент Точность измерения в мм Измеряемый размер в мм до

25 50 100 300 500 750 1000

Время в мин

1 Шаблон линейный односторонний 0,2—0,5 0,027 0,034 0,042 0,06 0,07 0,08 0,088

2 _±_d <0,2 0,044 0,054 0,067 0,09 0,109 0,12 0,13

3

4

Шаблон линейный двусторонний

0,2—0

<0,!

5

б

Шаблон фасонный простого профиля

7

8

0,15—0

<0,Г

Шаблон фасонный сложного профиля

0,15—0

<0,1.

Индекс

,5 0,047 0,052 0,06 0,07 0,078 0,084 0,089

2 0,058 0,07 0,08 0,11 0,14 0,15 0,17

,25 0,06 0,067 0,072 0,084 0,089 — —

5 0,07 0,08 0,092 0,112 0,124 —

,25 0,07 0,08 0,09 0,11 0,128 — —

5 0,13 0,148 0,168 0,2 0,22 — —

a б в г д е ж

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ

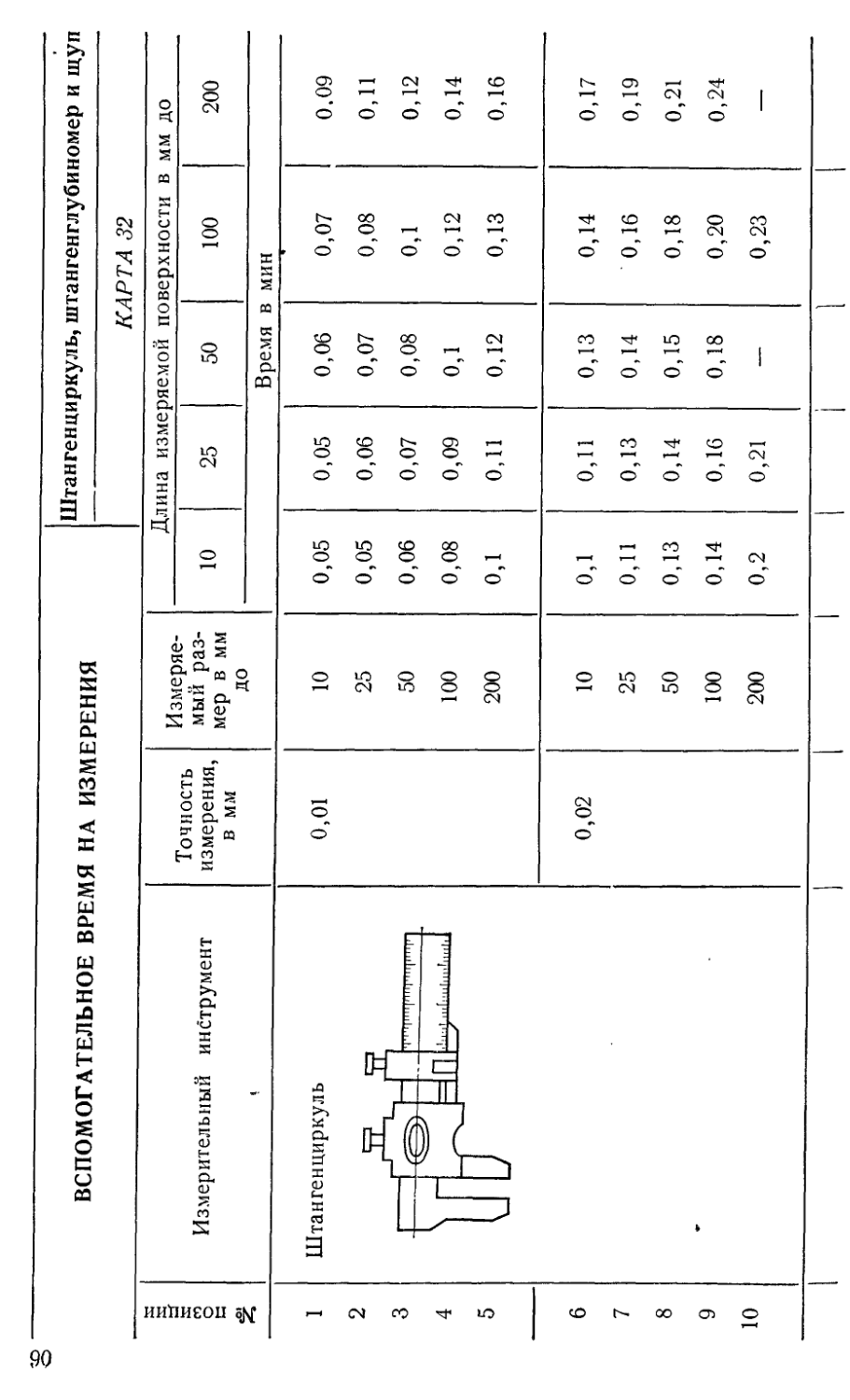

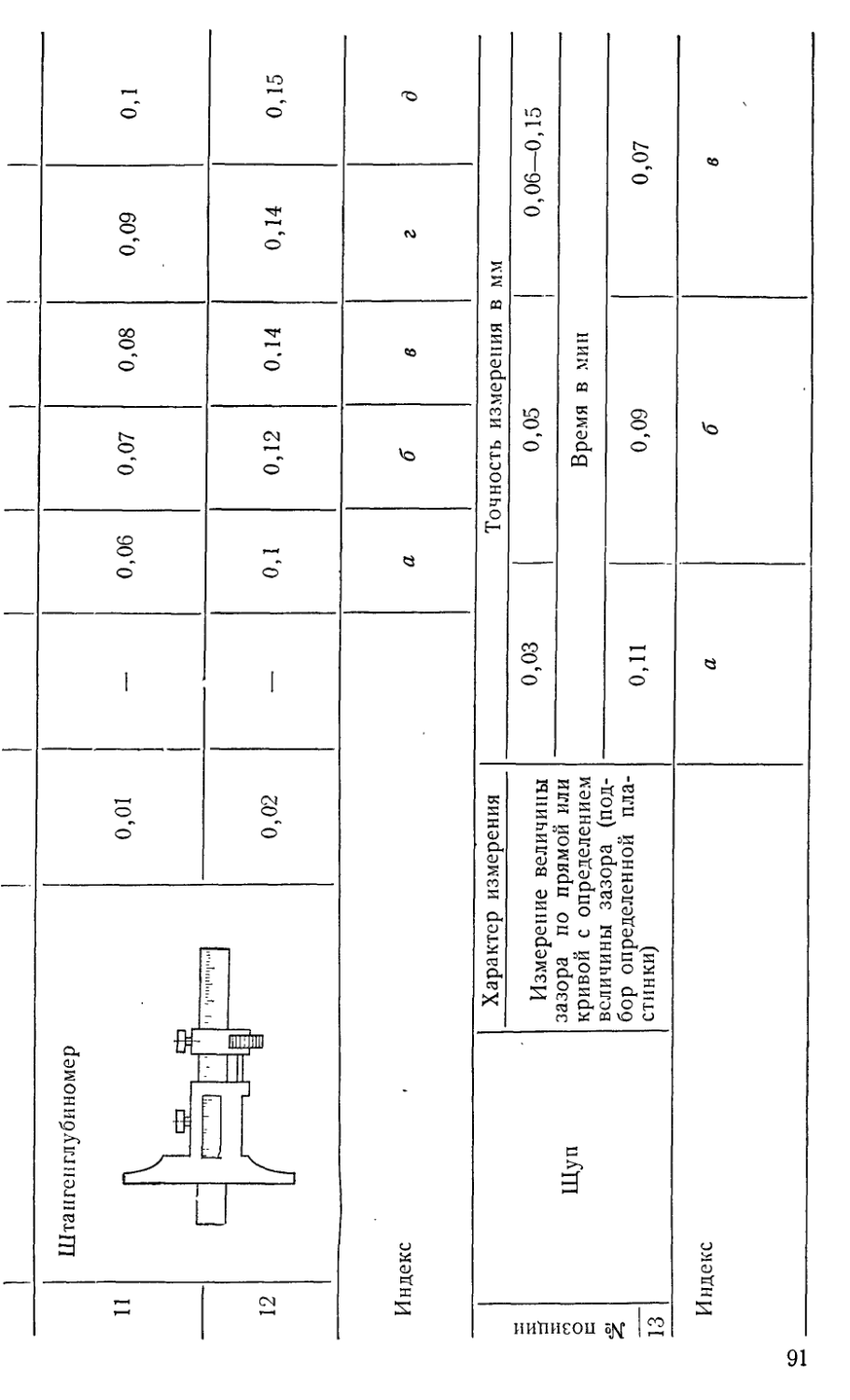

Штангенциркуль, штангенглубиномер и щуп

КАРТА 32

’ позиции Измерительный инструмент Точность измерения, в мм Измеряемый размер в мм до Длина измеряемой поверхности в мм до

10 25 50 100 200

Время в мин

1 Штангенциркуль 0,01 10 0,05 0,05 0,06 ... .. . |п. 0,07 0.09

2 у 25 0,05 0,06 0,07 0,08 0,11

3 1 I ‘I'l’HHiipiiipiHjirirp- 50 0,06 0,07 0,08 0,1 0,12

4 \ 1 ~ [~| dir.i^ nifiч11шiIiiiiLl 100 0 08 0 09 0 1 0 12 0 14

5 200 0,1 0,11 0,12 0,13 0,16

6 0,02 10 0,1 0,11 0,13 0,14 0,17

7 25 0,11 0,13 0,14 0,16 0,19

8 50 0,13 0,14 0,15 0,18 0,21

9 * 100 0,14 0,16 0,18 0,20 0,24

10 200 0,2 0,21 — 0,23 —

Штанге!! глубиномер

11

12

0,01

0,02

Индекс

I £ j № позиции Щуп Характер измерения

Измерение величины зазора по прямой или кривой с определением величины зазора (подбор определенной пластинки)

Индекс

- 0,06 0,07 0,08 0,09 0,1

- 0,1 0,12 0.14 0,14 0,15

a б в г д

0,03 Точность измерения е | 0,05 Время в мин мм | 0,06- -0,15

0,11 0,09 0,07

а б в

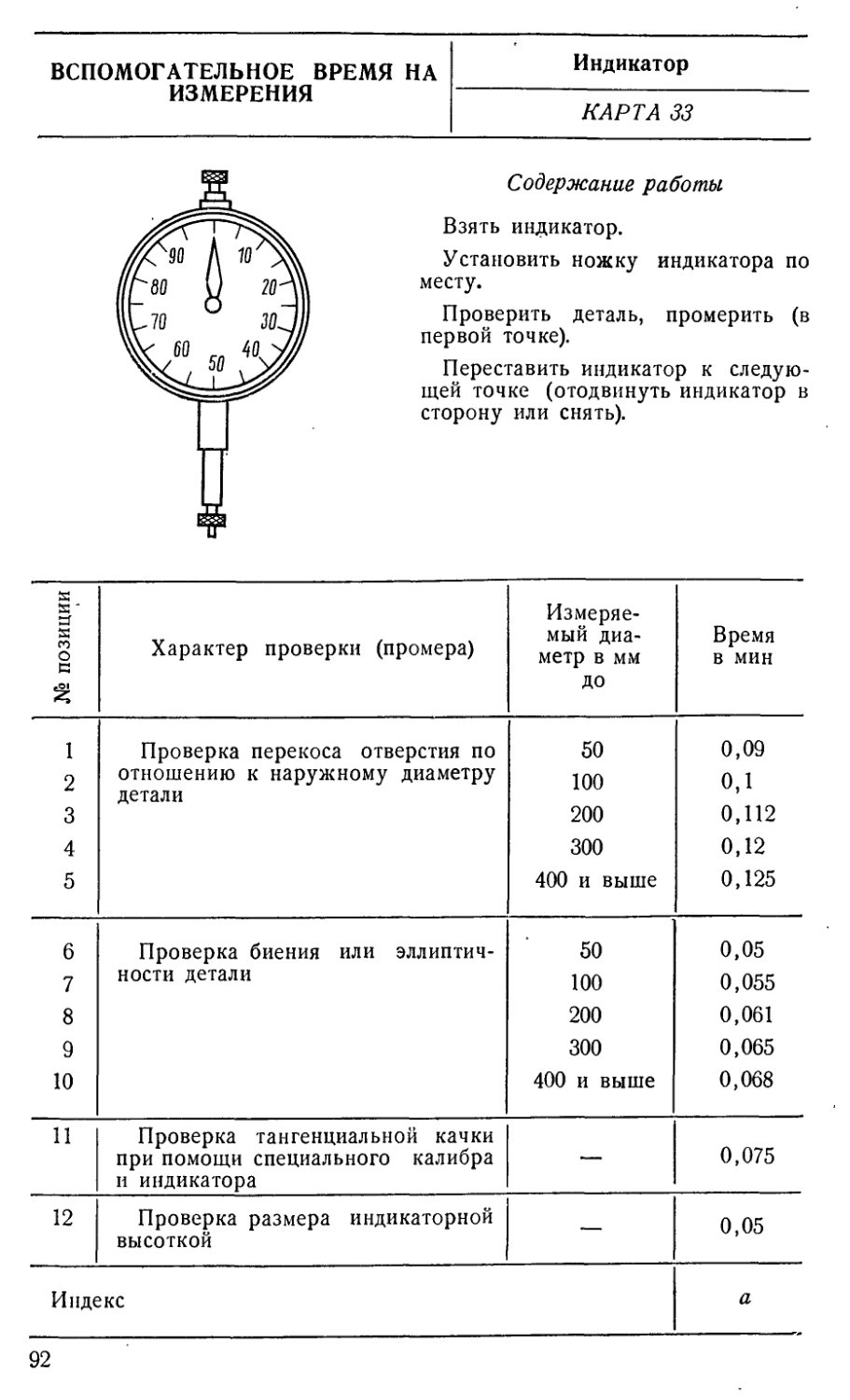

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА ИЗМЕРЕНИЯ Индикатор

КАРТА 33

Содержание работы

Взять индикатор.

Установить ножку индикатора по месту.

Проверить деталь, промерить (в первой точке).

Переставить индикатор к следующей точке (отодвинуть индикатор в сторону или снять).

№ позиции Характер проверки (промера) Измеряемый диаметр в мм ДО Время в мин

1 Проверка перекоса отверстия по 50 0,09

2 отношению к наружному диаметру детали 100 0,1

3 200 0,112

4 300 0,12

5 400 и выше 0,125

6 Проверка биения или эллиптич- 50 0,05

7 ности детали 100 0,055

8 200 0,061

9 300 0,065

10 400 и выше 0,068

11 Проверка тангенциальной качки при помощи специального калибра и индикатора — 0,075

12 Проверка размера индикаторной высоткой — 0,05

Индекс а

92

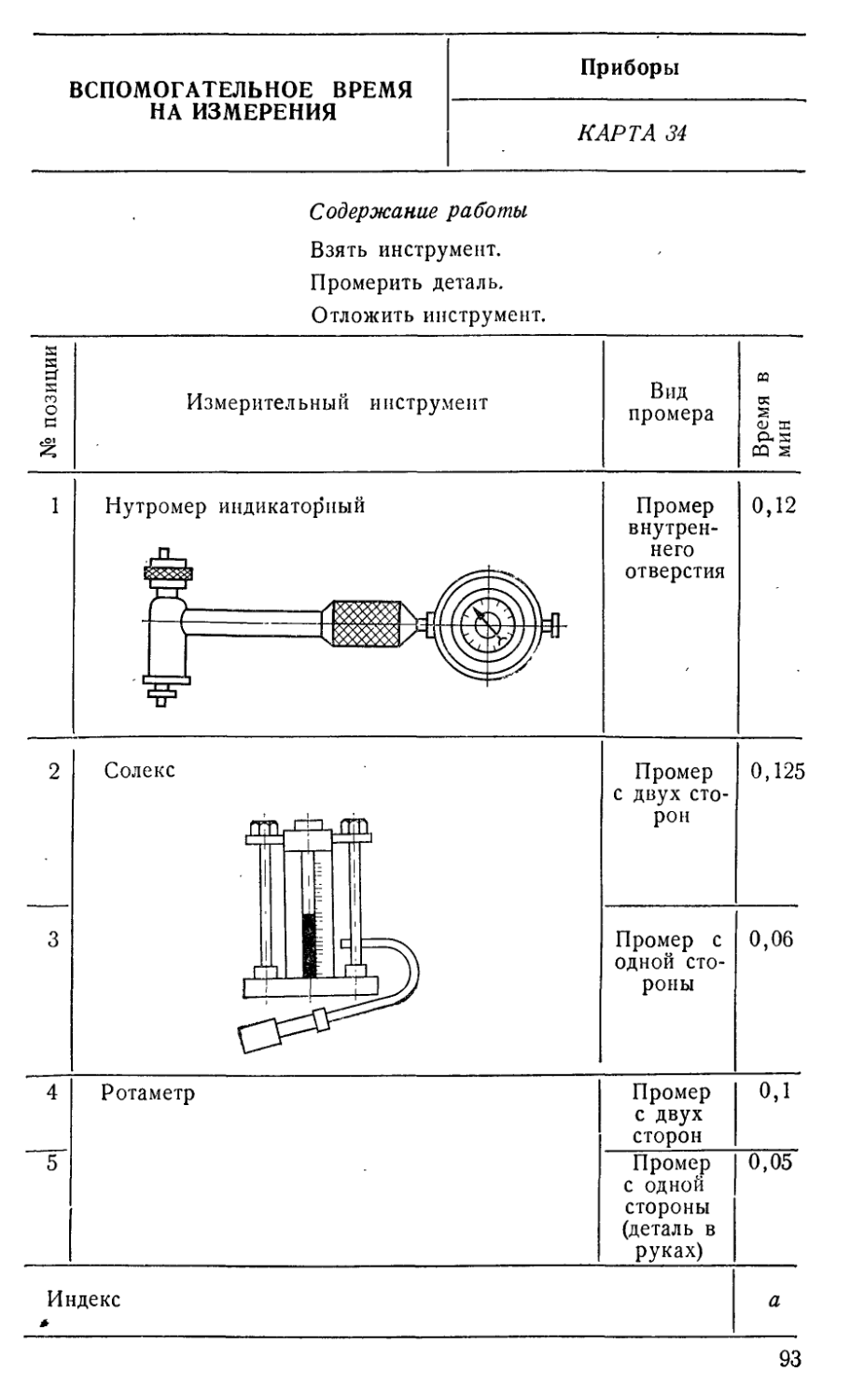

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ Приборы

НА ИЗМЕРЕНИЯ КАРТА 34

Содержание работы

Взять инструмент.

Промерить деталь.

Отложить инструмент.

позиции Измерительный инструмент Вид промера CQ 05 S Ф ГЕ

О. S

СО 2

1