Author: Палей М.А.

Tags: инженерия машиностроение справочник приборостроение токарное дело есдп

Year: 1989

Similar

Text

Таблица 2.87. Размеры рабочей части резьбовых калибров для конической резьбы вентилей и баллонов (по СТ СЭВ

2649—80)

мм

гТТойер Вида- калибра ' [ < к С ’ 1К» 41 л'1*. рсзьбы Диаметр резьбы калибра в основной плоскости а1 а2 (2к '|к

наружный средний внутренний

Размер Пред, откл. Размер Пред, откл Предел износа Размер Пред, откл. Размер Пред, откл. Размер Пред, огкл. Размер Пред. откл. Размер

[ 1 W W «7 19,2 27,8 30,3 19,250 не менее 27,850 не менее 30,350 не менее — 18,036 26,636 29,136 ±0,015 ±0,015 ±0,015 18,069 26,669 29,169 17,220 25,820 28,320 ±0,030 ±0,030 ±0,030 1,375 1,375 1,375 —0,06( —0,06( —0,06С — — — — 16 17,667 17,667 ±0,03Е ±0,035 ±0,035

в2 1 5 W 19,2 Г 27,8 «7 30,3 18,884 27,464 29,964 ±0,018 ±0,018 ±0,018 18,036 26,636 29,136 ±0,008 ±0,008 ±0,008 — 16,872 не более 25,472 не более 27,972 не более — — — — — 16 17,667 17,667 — 21 26 26

Г 19,2 1Г 27,8 «7 30,3 18,855 27,455 29,955 ±0,027 ±0,027 ±0,027 18,036 26,636 29,136 ±0,009 ±0,009 ±0,009 18,009 26,609 29,109 16,822 не более 25,422 не более 27,922 не более кал Таблиц шбров ДЛ1 а 2.89 конич Форм еской СТ ( 1,425 1,425 1,425 лы Длг резьбы :ЭВ 264 -0,060 —0,060 -0,060 расчет: веитил 19-80) 16 7,667 7,667| диам ей и етров г баллона 21 26 26 падких >в (по

Я Таблица 2.88. Допуски гладких конусных калибров для конической резьбы вентилей и баллонов (по СТ СЭВ 2649—80) В мкм Номер вида калибра Диаметр калибра в основной плоскости

Номинальный Предельное отклонение Предел износа

Е н* н2 НР "^IGO VC' 2 >О

3 d ^+'*72GO

I 10 10 4 22 20

4 d +Нр_ - 2 -

Таблица 2.90. Размеры рабочей части гладких калибров 2649- 6 Приме ра-кольца 3 пого калибра приборами, для конической -80) D, ч а н и е. Раз, /казаны для к 4 и контрол резьбы ве н, — 2 дер и предельны оординации пол я калибра-колы нтилей и ба Oi-W'igo е отклонения калиб- я допуска контроль- ia измерительными ллонов (по СТ СЭВ

Номер вида калибра Обозначение резьбы Диаметр калибра в' основной плоскости а1 а2 '?к '1к

Ном. размер Пред. огкл. Предел износа Ном. размер Пред, откл. Ном. размер Пред, откл. Ном. размер Пред, откл. Ном. размер

3 4 6 4-2 3 «719,2 «727,8 «730,3 «719.2 «727,8 «730,3 «719,2 «727,8 «730,3 д 19,200 27,800 30,300 19,200 27,800 30,300 16,872 25,472 27,972 Т а б л и 1 ля контроля ±0.005 ±0.005 ±0,005 ±0,002 ±0,002 ±0.002 ±0,005 ±0,005 ±0,005 га 2.91. До конической 19.220 27,820 30,320 16,850 25,450 27,950 полиительиые резьбы венти 1,375 1,375 1,375 виды резь пей и бал —0,060 —0,060 —0,060 бовых ког лонов (пс 1,425 1,425 1,425 (усных кал СТ СЭВ —0,060 -0,060 -0,060 ибров 2649—80 16 17,667 17,667 16 17,667 17,667 16 17,667 17,667 ) ±0,035 ±0,035 ±0,035 21 26 26 21 26 26

ак. Номер вида калибра | Наименование и назначение вида калибра 1 Номер рисунка 105

7 8 9 ЮЗ Для иаружиой резьбы Калибр-кольцо резьбовой конусный для участка резьбы lt—/2 Калибр-пробка резьбовой конусный конт- рольный для резьбового конусного калиб- ра-кольца 7 Для внутренней резьбы Калибр-пробка резьбовой конусный для | участка резьбы /3—/2 2.89 2.90 | 2 91

Таблица 2.92. Размеры рабочей части дополнительных резьбовых калибров для конической резьбы вентилей и баллонов (по СТ СЭВ 2649—80)

Я о. ю я =; я а ге ч я я СХ <у S о X Обозначение резьбы Диаметр резьбы калибра в основной плоскости at ;1к 2к 14к

наружный средний внутренний

Ном. размер Пред. откл. Ном. размер Пред, откл. Ном. размер Пред, откл. Ном. размер Пред, откл. Ном. размер Пред, откл. Ном размер Пред, откл. Ном. размер Пред. ОТКЛ. Размер

7 «719,2 19,250 не менее — 18,036 ±0,015 17,220 ±0,030 1,375 —0,060 — — 21 ±0,105 16 ±0,009 6,8

11/27,8 27,850 не менее — 26,636 ±0,015 25,820 ±0,030 1,375 -0,060 — —- 26 ±0,105 17,667 ±0,009 10,1

8 U/30,3 30,350 не менее — 29,136 ±0,015 28,320 ±0,030 1,375 -0,060 — — 26 ±0,105 17,667 ±0,009 Ю,1

in 9,2 18,864 ±0,018 18,036 ±0,008 16,872 не более — — — — — 21 — 16 ±0,009 —

«727,8 27,464 ±0,018 26,636 ±0,008 25.472 не более — — — — — 26 — 17,667 ±0,009 —

11730,3 29,964 ±0,018 29,136 ±0,008 27,972 не более — — — — — 26 — 17,667 ±0,009 —

9 1П 9,2 16,339 ±0,027 15.520 ±0,005 14,306 не более — — — 1,425 —0,060 21 ±0,035 — — 6,8

«727,8 24,340 ±0,027 23,521 ±0,005 22,307 не более — — — 1,425 —0,060 26 ±0,035 — — Ю,1

«730,3 3 5 Я S 26,840 а? ±0,027 ы о w 26,021 j =5 Ь ±0,005 24,807 не более — — — 1,425 -0,060 26 ±0,035 — — 10,1

Глава 3

КОНТРОЛЬ ЗУБЧАТЫХ (ЧЕРВЯЧНЫХ) КОЛЕС И ЧЕРВЯКОВ

3. 1. ОБОЗНАЧЕНИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ ЗУБЧАТЫХ

(ЧЕРВЯЧНЫХ) КОЛЕС И ЧЕРВЯКОВ

1 СТ СЭВ 3004—81 устанавливает обозначения, общие

[термины и определения приборов для измерения цилиндри-

ческих и конических зубчатых колес, червячных колес, червя-

ков и передач. В стандарте имеются следующие разделы; обоз-

|начеиия, термины и определения.

| Принятые в стандарте обозначения представлены в

[табл. 3.1.

| Обозначения приборов в зависимости от видов измеряе-

мых зубчатых колес соответствуют стандартам НСО 701—76

и 1122/1—83, а также СТ СЭВ 3294—81 и СТ СЭВ 3295—81.

I Условное обозначение приборов в зависимости от вида

[измеряемых зубчатых (червячных) колес и червяков, отно-

[сительпого расположения измеряемого зубчатого (червячно-

го) колеса или червяка и прибора, модуля зубчатого (чер-

вячного) колеса или червяка, от измеряемых параметров и

класса точности прибора производится последовательным

написанием обозначении:

Например: С—S2—1—А—условное обозначение прибора

станкового типа (S) класса точности А для измерения кине-

матической погрешности (1) цилиндрических зубчатых колес

(С) с модулем in > 1 (2).

Условное обозначение приборов для измерения несколь-

ких видов зубчатых колес, нескольких параметров и (или)

объединяющих в своей конструкции несколько типоразмеров

производится последовательным написанием соответствую-

щих обозначений.

Термины и определения в области приборов для изме-

рения зубчатых колес составлены с учетом соответствующих

определений по СТ СЭВ 643—77, СТ СЭВ 3294—81 и СТ СЭВ

3295—81 (см. разд. 5.2) и представлены в табл 3.2.

3. 2. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И НОРМЫ

ТОЧНОСТИ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ

ЗУБЧАТЫХ (ЧЕРВЯЧНЫХ) КОЛЕС И ЧЕРВЯКОВ

3.2.1. ОБЩИЕ ПОЛОЖЕНИЯ

Стандарты СЭВ на приборы для измерения различных ви-

[дов зубчатых колес (см. табл. 3.3) устанавливают номенклатуру

[приборов: типы, основные параметры и классы точности, а

[также нормы точности приборов.

’ Область распространения стандартов на приборы увя-

[заиа со стандартами СЭВ на допуски соответствующих ви-

|дов зубчатых передач и колес.

I Стандарты не распространяются па приборы, имеющие

[специальное назначение, например, приборы, встраиваемые в

[автоматические линии.

i 3.2.2. ОСНОВНЫЕ ПАРАМЕТРЫ ПРИБОРОВ

В разделе стандартов «Типы и основные параметры» ус-

тановлены следующие общие положения.

В каждом стандарте определена номенклатура приборов

[для измерения определенного вида и размеров зубчатых

колес, на которые распространяется этот стандарт.

В табл. 3.3 приведены сводные данные по номенклатуре

приборов для измерения всех видов зубчатых колес.

Обозначения типоразмеров приборов, групп и классов

точности приняты по СТ СЭВ 3004—81 (см. табл. 3.1).

Приборы различного назначения, разных групп, типо-

размеров и классов точности допускается объединять в од-

4-2

ном конструктивном исполнении (универсальные приборы)

при соблюдении требований стандарта СЭВ к каждому при-

бору.

Приборы различных типоразмеров должны обеспечи-

вать измерения зубчатых (червячных) колес и червяков с

размерами, указанными в табл. 3.4.

Для универсальных приборов допускается уменьшать

пределы параметров измеряемых зубчатых колес при изме-

рении этим прибором показателей, не отраженных в наи-

меновании прибора и являющихся дополнительными по

сравнению с основным назначением прибора.

Приборы одинакового назначения, но разных типораз-

меров допускается объединять в одном конструктивном ис-

полнении и расширять пределы параметров измеряемых

зубчатых колес при соблюдении технических требований

стандарта.

В стандартах указано, что приборы могут оснащаться

отсчетными устройствами со шкалой и (или) цифровыми от-

счетными устройствами и (или) регистрирующими устройства-

ми с отсчетом измеряемой величины в единицах длины или

угла.

Приборы могут оснащаться смеииыми или переключае-

мыми отсчетными устройствами с разными диапазонами по-

казаний, совместно обеспечивающими диапазоны измерений,

предусмотренные стандартом. В этом случае наименьшая

107

цена деления шкалы используемых отсчетных устройств

должна быть не более значений, указанных в стандарте.

При замене или переключении отсчетных устройств до-

пускается использовать другие цены деления шкалы.

Цена деления самопишущего устройства относится к

делениям диаграммной ленты бумаги.

Значения диапазонов показаний отсчетных устройств

могут располагаться несимметрично относительно нуля.

3.2.3. НОРМЫ ТОЧНОСТИ ПРИБОРОВ

В стандартах СЭВ установлены 1 ри класса точности

приборов: А, АВ и В. При этом приняты следующие общие

положения.

Погрешности приборов, установленные в стандартах,

имеют знаки плюс и минус.

Погрешности приборов не включают погрешности конт-

рольно-обкатных измерительных элементов (измерительного

колеса, рейки и др.), оправки и погрешность базирования

зубчатого колеса относительно прибора или наоборот —

для накладных приборов.

Стандарты предусматривают различные нормы точно-

сти для приборов одной группы в тех случаях, когда при-

бор предназначен для измерения зубчатых колес по разным

показателям точности.

В соответствии с номенклатурой приборов каждого ти-

поразмера и класса точности в стандартах указаны наи-

меньшая цена делений шкалы, наибольший диапазон по-

казаний отсчетных устройств и предел допускаемой погреш-

ности.

Допускаемые погрешности приборов различных классов

точности установлены исходя из предпосылок, что приборы

класса точности А должны обеспечивать возможность изме-

рения наименьших по размерам зубчатых колес от 3-й сте-

пени точности, классов точности АВ и В — от 5-й и 7-й

степеней точности, соответственно.

В стандартах не содержатся указания о соответствии

классов приборов и степеней точности зубчатых колес.

Допускаемые погрешности приборов установлены для

различных диапазонов измерений. За диапазоны измерений

приняты допуски и допускаемые предельные отклонения по-

казателей точности зубчатых колес по соответствующим сте-

пеням точности.

Как правило, предел допускаемой погрешности прибора

установлен таким образом, что он не превьцдает 3'0 % от на-

именьшего предела диапазона измерений.

Диапазоны показаний отсчетных устройств приборов

установлены исходя из наибольших предельных значений

диапазона измерений (предельных отклонений для зубчато-

го колеса) для каждого типоразмера и класса точности

прибора. При этом диапазон показаний должен быть при-

мерно в два раза больше диапазона измерения для удобст-

ва работы на приборе.

Значения наименьших цен делений шкал отсчетных уст-

ройств установлены исходя из наименьших значений допус-

ков и допускаемых отклонений по показателям точности

зубчатых колес и составляют часть от допускаемой погреш-

ности прибора.

Дополнительные сведения о каждом из стандартов при-

ведены ниже.

3.2.4. ТРЕБОВАНИЯ СТАНДАРТОВ СЭВ

К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ

ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

СТ СЭВ ’.311—78 распространяется на приборы для

измерения цилиндрических зубчатых колес с модулем от

1 мм и более и допусками по СТ СЭВ 641—77, а СТ СЭВ

1313—78 — на приборы для измерения зубчатых колес с мо-

дулем от 0,2 мм и допусками по СТ СЭВ 642—77.

Номенклатура приборов, на которые распространяются

стандарты, сведена в табл. 3.3.

Приборы для измерения цилиндрических зубчатых ко-

лес с внешними зубьями рекомендуется оснащать приспо-

соблениями для измерения зубчатых колес с внутренними

зубьями.

Пределы диаметров и модулей измеряемых зубчатых

колес, соответствующие типоразмерам приборов, указаны в

табл. 3.4i.

Для ряда групп приборов распределение их по типо-

размерам предусматривается По следующим признакам.

1. Приборы для измерения .межосевого расстояния долж-

ны обеспечивать измерительное межосевое расстояние в сле-

дующих пределах:

Измерительное меж- Типоразмер

осевое расстояние, мм прибора

От 25 до 80 .S01

» 25 » 160 S02

» 50 » 320 . . . S1

» 160 » 630 . . . . S2

» 320 » 800 . . S3

2. Приборы для измерения направления зуба должны

обеспечивать измерение зубчатых колес с шириной зубчатого

венца не менее следующих значений:

Ширина зубчатого Типоразмер

венца, мм прибора

40...........................SOI; S02

160 ... . S1

400 ......................S2; S3

3. Приборы для измерения контактной линии должны

обеспечивать измерение зубчатых колес с наибольшей длиной

контактной линии не менее следующей:

Длина контактной Типоразмер

линии, мм прибора

200................................S1

400 S2 и S3

4. Приборы для измерения длины общей нормали долж-

ны обеспечивать измерение зубчатых колес с длиной общей

нормали:

Длина общей Типоразмер

нормали, мм прибора

До 40 .... S01

» 70........................S02

» 120 и с модулями от 1 мм . Ml

От 50 до 300 и с модулями от 2 мм М2

» 150 до 535 и с модулями

от 2,5 мм.....................М3

Зубомерные микрометры или другие универсальные

средства измерения, используемые для измерения длины об-

щей нормали, могут изготовляться с меньшими пределами

измерения.

Измерение толщины зуба зубчатых колес с модулями от

2 до 16 мм должны обеспечивать приборы типоразмера Ml,

от 16 до 32 мм—М2, от 28 до 45 мм—М3.

В табл. 3.5 указана наименьшая цена деления и наи-

больший диапазон показаний отсчетных устройств приборов

по СТ СЭВ 1311—78 и СТ СЭВ 1313—78. Допускаемые по-

грешности приборов при измерении различных параметров

цилиндрических зубчатых колес указаны в табл. 3.6—3.17

3.2.5. ТРЕБОВАНИЯ СТАНДАРТОВ СЭВ

К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ

КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

СТ СЭВ 604—86 распространяется па приборы для из-

мерения конических зубчатых колес с модулем от 1 мм и

допусками по СТ СЭВ 186—75, а СТ СЭВ 1312—78 — на

приборы для измерения зубчатых колес с модулем от

0,2 мм и допусками по СТ СЭВ 313 — 76.

Номенклатура приборов, па которые распространяются

стандарты, приведена в табл. 3.3.

Приборы, в которых производится обкат контролируе-

мого зубчатого колеса с измерительным или парным коле-

сом с пересекающимися осями, могут изготавливаться двух

видов: с постоянным межосевым углом 90° или межосевым

углом, устанавливаемым в пределах от 45 до 135е.

В стандартах рекомендуется предусматривать возмож-

ность измерения на приборах зубчатых колес как со скрещи-

вающимися, так и с пересекающимися осями.

Пределы диаметров и модулей измеряемых зубчатых

колес, соответствующие типоразмерам приборов, указаны в

табл. 3.4.

Основные параметры приборов для измерения пар те же

что и у приборов для измерения зубчатых колес.

Кроме того в стандартах указан угол длительного конуса

измеряемых зубчатых колес: от 5 до 85°.

108

Продолжение табл. 3.2

Определение

Таблица 3.1. Обозначения приборов для измерения

убчатых (червячных) колес, червяков (по СТ СЭВ 3004—81)

Деление приборов по признаку Наименование (обозначе- ние) параметра, по которому производится деление приборов Обозначение прибора

Вид измеряемых «лес Приборы для изме- рения: цилиндрических зубчатых колес конических зуб- чатых колес червячных колес червяков других видов колес и червяков (спироидных ко- лес и червяков, гипоидных колес и до.) с к G Z R

Относительное рас- положение измеряе- мого зубчатого коле- са и прибора Станковые Накладные S м

Модуль измеряе- мых зубчатых (чер- вячных) колес и чер- вяков m <С 1 мм 1 мм 01; 02; 0.3 1; 2; 3; 4

Измеряемые пара- метры зубчатых (чер- вячных) колес Приборы для изме- рения: кинематической погрешности шага радиального биения (биения) зубчатого венца смещения исход- ного контура измерительного межосевого рас- стояния п меж- оссвого угла шага зацепления профиля зуба направления зуба контактной линии длины общей нормали толщины зуба пятна контакта осевого шага погрешности об- ката Номер группы 1 2 3 4 5 6 7 8 9 10 И 12 13 14

Точность прибора Класс точности (в порядке убывания точности) А, АВ, В

Термин

Станковый прибор

Накладной прибор

Универсальный

прибор

Специальный

прибор

Прибор для изме-

рения кинематиче-

ской погрешности

Прибор для изме-

рения шага

(Шагомер)

Прибор для изме-

рения радиального

биения зубчатого

венца

(Биепиемер)

Прибор для изме-

рения смешения ис-

ходного контура

Таблица 3.2 Термины и определения приборов для

измерения зубчатых (червячных) колес и червяков

(по СТ СЭВ 3004—81)

Гермин Определение

Прибор для изме- рения зубчатых колес Прибор измерительный, предназна- ченный для определения параметров зубчатых колес, червяков н передач: кинематической погрешности, шага, радиального биения и др.

Прибор для изме-

рения измерительно-

го межосевого рас-

стояния и межосево-

го угла

Прибор для ком-

плексного двухпро-

филыюго контроля

(Межосемер)

Прибор для изме-

рения шага зацепле-

ния

Прибор, на котором располагается

измеряемое зубчатое колесо

Прибор, который располагается на

измеряемом зубчатом колесе

Прибор для измерения нескольких

параметров или геометрических эле-

ментов зубчатого колеса или прибор,

метод настройки которого не предус-

матривает использования специаль-

ных съемных элементов

Примечание. Во втором слу-

чае слово «универсальный» добав-

ляется к наименованию прибора в

зависимости от измеряемого пара-

метра зубчатого колеса, например,

универсальный эвольвентомер

Прибор измерительный, параметры

которого не установлены стандарта-

ми СЭВ на приборы для измерения

зубчатых (червячных) колес и червя-

ков. Например, приборы, встраивае-

мые в автоматические линии или при-

боры для измерения зубчатых колес

одного размера

Прибор для измерения разности

между действительным и номиналь-

ным (расчетным) углами поворота

зубчатого колеса при однопрофильном

зацеплении этого колеса с измеритель-

ным или парным зубчатым колесом

(измерительным или парным червя-

ком и др.) при постоянном межосе-

вом расстоянии (для конических зуб-

чатых колес постоянного взаимного

расположения — межосевом угле) из-

меряемого зубчатого колеса и изме-

рительного или парного зубчатого ко-

леса или при воспроизведении усло-

вий такого зацепления

Прибор для измерения расстояния

между точками одноименных профи-

лей соседних зубьев зубчатого коле-

са, лежащими на одной окружности

Прибор для измерения разности

расстояний от оси колеса до постоян-

ной хорды зуба (впадины)

Прибор для измерения расстояния

по нормали между делитель”ой по-

верхностью цилиндрического зубча-

того колеса и делительной плоскостью

наконечника, имеющего в сечении

профиль зуба элемента нормального

исходного контура

Примечание. Делительная

плоскость наконечника, имеющего в

сечении профиль зуба элемента

нормального исходного контура,

соответствует делительной поверх-

ности зубчатого колеса и является

базовой для определения элемен-

тов зубьев и их размеров

Прибор для измерения колебания

и величины действительного межосе-

вого расстояния и (или) угла при

двухпрофильиом зацеплении измери-

тельного зубчатого колеса (червяка)

с измеряемым зубчатым (червячным)

колесом при повороте последнего на

полный оборот

Прибор для измерения расстояния

по нормали между двумя параллель-

ными плоскостями, касательными к

двум одноименным активным боко-

вым поверхностям соседних зубьев

зубчатого колеса

/ДО

Термин

Прибор для изме-

рения профиля зуба

Прибор для изме-

рения направления

зуба

Прибор для изме-

рения контактной

линии

(Контактомер)

Прибор для изме-

рения длины общей

нормали

(Норма.темер)

Прибор для изме-

рения толщины зуба

(Зубомер хордо-

вый)

Прибор для изме-

рения пятна контакта

Прибор для изме-

рения осевого шага

Прибор для изме-

рения погрешности

обката

(Кинематомер)

Продолжение табл. 3.2

Определение

Прибор для измерения профиля

зуба при сечении боковой поверхно-

сти зуба заданной поверхностью. На-

пример, эвольвептомер— прибор для

измерения эвольвептпого профиля

зуба зубчатого колеса

Прибор для измерения липин зуба

в сечении боковой поверхности зуба

делительной поверхностью Например,

ходомер — прибор для измерения ли-

пни зуба в сечении боковой поверхно-

сти зуба соосным цилиндром, близ-

ким к делительному.

Примечание. Под линией

зуба понимается линия пересечения

боковой поверхности зуба с де-

лительной нлп однотипной соосной

поверхностью зубчатого колеса

Прибор для измерения линии зуба

при сечении боковой поверхности зу-

ба плоскостью, касательной к основ-

ному цилиндру зубчатого колеса

Прибор для измерения расстояния

между разноименными боковыми по-

верхностями группы зубьев цилинд-

рического зубчатого колеса по общей

нормали к этим поверхностям

Прибор для измерения расстояния

между разноименными боковыми по-

верхностями зуба зубчатого колеса

по хорде

Прибор, определяющий пятно кон-

такта зубчатого колеса н зацеплении

с измерительным или парным зубча-

тым колесом (червяком). Например,

контрольно-обкатный станок

Прибор для измерения расстояний

между одноименными линиями сосед-

них винтовых зубьев по лишит пере-

сечения плоскости осевого сечения

зубчатого колеса соосной цилиндриче-

ской поверхностью, близкой к дели-

тельной

Прибор для измерения по колесу

или на станке погрешности кинема

тнческой цепи деления .зубообрабаты-

вающего станка

нормальный модуль) от 2 до 16 мм; КМ2—от 16 до 32 мм|

К М3— от 28 до 45 мм. ;

В СТ СЭВ 1312—88 предусмотрено, что конструкции

приборов для измерения направления чуба должна обеспечш

вать возможность установки плоскости измерения под углом.

0 90' к осн зубчатого колеса.

В СТ СЭВ 604 -86 цепы делений (наименьшие). диа-

пазоны показаний (наибольшие) отсчетных устройств

и допхекаемые погрешности приборов даны ссылкой на

СТ СЭВ 1.311—78, а в СТ СЭВ 1312-88- па СТ СЭВ 1313 78

Погрешности приборов при измерении колебания измери-

тельного межосевого угла пары даны в табл. 3.18.

Нормы точности приборов групп /. 2. 3 и 7 установлены

при измерении по среднему длительному диаметру коничес-

ких зубчатых колес или приведены к нему. Нормы точности

приборов группы 5 приведены к среднему конусному расстоя-

нию конических колее.

По СТ СЭВ 604 - 86 у приборов для измерения кине

матической погрешности (f'£r) типоразмера KSi допуска-

ется уменьшать верхний предел диаметров измеряемых ко-

лес до 200 мм, a KS2 —до 500 мм.

В СТ СЭВ 604—86 распределение приборов для изме-

рения толщины зуба по типоразмерам предусмотрено сле-

дующим образом приборы типоразмера KMI должны обес-

печивать измерение зубчатых колес с модулями (средний

3.2.6. ТРЕБОВАНИЯ СТАНДАРТОВ СЭВ

К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ

ЦИЛИНДРИЧЕСКИХ ЧЕРВЯКОВ,

ЧЕРВЯЧНЫХ КОЛЕС И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

СТ СЭВ 3003 81 распространяется на приборы для

и'мереппя цилиндрических червяков и червячных колес, а

также цилиндрических червячных передач с .модулем от

I мм и допусками по СТ СЭВ 311 -76.

Номенклатура приборов, на которые распространяется

стандарт, приведена в табл 3.3.

В стандарте укачано, что приборы для измерения кине

матической погрешности червячных колес предназначены и

для измерения кинематической погрешности червячных пар

Кроме того, в стандарте предусмотрены приборы для из-

мерения кинематической погрешностзт червячных передач

Для этих приборов (кчшематомеров) предусмотрен только

чип М, так как приборы не зависят от размеров измеряе-

мых передач

Пределы диаметров и модулей измеряемых зубчатых

колес, соответствующие типоразмерам приборок. указаны в

табл. 3 4. Основные параметры приборов для измерения

кинематической погрсттнюстп червячных нар тс же, что у

ирибччров для измерения червячных колее.

Приборы для измерения винтзитоп .113111111 и вин зовов

поверхности червяка типоразмера ZS3 должны обеспечивать

измерение червякозз е модулями от 12.5 до 16 мм.

Приборы для измерения толщины низка червяка типо-

размера ZM1 должны обе.ззечпватз. измерение червяков е

модулями от 2 до 16 мм; ZM2 от ;б до 25 мм

Нормы точности приборозз для измерения червячных ко-

лес хсзанав.шназогся в соозвегствии с СТ СЭВ 131! 78

Нормы 1ОЧН31СТ11 приборов л.зя измерения кинематической

ногрешностзз червячных пар зз червячных передач соответст-

вуют нормам точззоетзз приборов для измерения кинемати-

ческой погрешности червячных колес зз устанавливаются в

соответствии с СТ СЭВ 1311 -78.

В табл. 3.19 приведены наименьшие величины цеп .те-

лепня зз ззаззбользззие значения изаззамиззиз показаний отсчет-

ных хстройств приборов для измерения червякозз по СТ СЭВ

1003 ’81.

В габ.з. 3 20 3.24 завы допускаемые поз рентное hi при

боров для измерения ра.зшзлызого биения витка червяка,

прозри.зя витка червяка, винтовой .питии н винтовой поверх-

ности червяка, тзхтщипы витка червяка зз осевого шага чер-

вяка ззо СТ СЭВ 3003-81.

3. 3. НАЦИОНАЛЬНЫЕ СТАНДАРТЫ

НА ОТДЕЛЬНЫЕ ТИПЫ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ

ЗУБЧАТЫХ (ЧЕРВЯЧНЫХ) КОЛЕС И ЧЕРВЯКОВ

И НА ИЗМЕРИТЕЛЬНЫЕ ЗУБЧАТЫЕ КОЛЕСА

В ГДР действует TGL 49242 «Колеса цилиндрические

прямозубые измерительные. .Модуль от 2 до «•». Часть 1.

«Размеры». Часть 2. «Технические условия поставки»

В части 1 стандарта установлено, изо измерительные

зубчатые колеса (ИЗК) должны бытз> е hi <> 2 до 8 мм п

числом -убьезз ? от 46 До 22. з псходным кои зх ром по TGL

15005 зз высотозз ножки hf —1.25 111. ИЗК .то ш s 3.25 зззго-

зозз. зяюзея без ззрофильнзил) смешения, а при /и >3,5 со

з чезззезшем

В стандарте установлены нее геометрические размеры

ПО

жзк, в том числе диаметры посадочного отверстия: 32Н4

[для ИЗК с т<4,5 мм и 40Н4 для ИЗК с ш>5 мм.

1 И31\ квалитета 2' предназначены для настройки и по-

верки измерительных приборов и использования при изме-

рении зубчатых колес квалитета 5 по TGL 0—3962 ИЗК ква-

‘литета 3 — для измерения зубчатых колес квалитета 6 и ИЗК

квалитета 4 — для измерения зубчатых колес квалитета 7 и

грубее no TGL О—3962.

г ИЗК должны использоваться при установке их на ко-

нусную оправку (конусность 1:25000) с размерами, установ-

ленными в стандарте. Твердость поверхностей ИЗК и опра-

вок должна быть не ниже 710 HV-f-50 HV.

В части 2 установлены требования к точности зубчатого

венца. ИЗК в соответствии с табл. 3.25 и положению и

форме базовых поверхностей: цилиндричности отверстия,

торцевому и радиальному биению поясков — с отклонения-

ми по TGL 0—7151.

Кроме того, дана методика измерения ИЗК по парамет-

рам, указанным в табл. 3.25, и приведены значения длины

рабочего профиля зуба при различных значениях величины

укорочения головки при измерении формы профиля зуба и

диаметра измерительного ролика при измерении толщины

зуба.

В ГОСТ 6507—78 имеется раздел, отвечающий СТ СЭВ

349—76. Он распространяется на микрометры с ценой деления

0,01 мм для измерения зубчатых колес. Устанавливает ос-

новные размеры измеряемых длин общих нормалей: 0—25,

25-50, 50—75. 75—100. 100—125. 125—150 мм. Диаметр

измерительной губки — не менее 24 мм, а размер от оси

перпендикулярно ей до скобы — не менее 30 мм.

ГОСТ 15988—80 распространяется на станки для провер-

ки конических

углами между

Устанавливает

ваемые

проверкой

и гипоидных зубчатых колес с различными

осями и с постоянным углом между осями 90°.

размеры и другие параметры колес, обеспечи-

па станках.

ГОСТ 16473—80 распространяется на контрольно-обкатные

станки классов

точности П и В для конических и

гипоидных

зубчатых колес. Устанавливает нормы точности и методы про-

ведения проверок

ГОСТ 6512—74 (с изменениями) распространяется на ци-

линдрические прямозубые измерительные колеса внешнего

эвольвентного зацепления с модулем от 1 до 10 мм, пред-

назначенные для контроля в однопрофильном и двухпрофиль-

ном зацеплении зубчатых колес с профилем исходного конту-

ра по ГОСТ 13755—81 (СТ СЭВ 308—76).

Стандарт содержит основные размеры измерительных

зубчатых колес — число зубьев для колес каждого модуля

от2 = 68для т=1 ммдо? = 20 для ш = 10мм; диаметр из-

мерительного ролика D и размер по роликам Л1; при ука-

занном размере М толщина зуба по делительной окружности

(d — mz) равна номинальной (s — nm/2); полную высоту

зуба й и высоту головки зуба ha ; разность углов разверну-

тости в начальной и конечной точках рабочего эвольвент-

ного участка профиля измерительного колеса Аораб ; шири-

ну венца 6 = 16—30 мм и ширину ступицы Т = 24—38 мм.

ИЗК должны изготовляться 3. 4 и 5-й степеней точ-

ности для контроля зубчатых колес соответственно

5, 6, 7 и 8—10-й степеней точности по ГОСТ 1643—81

(СТ СЭВ 6411—77).

Показателями точности ИЗК являются:

наибольшая кинематическая погрешность зубчатого ко-

леса Fir или накопленная погрешность шага колеса F рг и

накопленная погрешность k шагов F ркг —для колес, пред-

назначенных для контроля при однопрофильном и двухпро-

фильном зацеплении, радиальное биение зубчатого венца

Frr —для колес, предназначенных для контроля при двух-

профильном зацеплении (проверяют по впадинам и зубьям

колеса);

отклонение шага зацепления [ркг ;

погрешность профиля зуба f jr ;

погрешность направления зуба Fрг . а также показате-

ли, указанные в табл 3.26.

Предусматривается требование к твердости на торце

зубьев HRC 58—61.

Шероховатость поверхности должна быть: для посадоч-

ного отверстия Ra--c0,16 мкм, для зубьев и торцевых поверх-

ностей ступицы Rac0,32 мкм, для окружности вершин и тор-

цевых поверхностей зубчатого венца Ra<0,63 мкм.

Ill

Таблица 3.3. Номенклатура приборов, предусмотренных в стандартах СЭВ

Группа прибора* Измеряемый параметр зубчатых колес Показатель точности зубчатых колес Номер стандарта СЭВ

СТ СЭВ 1311—78 I СТ СЭВ 1313—78 СТ СЭВ 604—86

Цилиндрические зубчатые колеса Конические зубчатые колеса

Типоразмер Класс точности Типоразмер Класс Точности Типоразмер Класс точности

1 Кинематическая погрешность P'ir SI, S2, S3 A, AB SOI, S02 A, AB KSl, KS2 A, AB

f zkr * ♦ * * — —

2 Шаг F рг* F phr SI, S2, S3 A, AB SOI, S02 A, AB KSl, KS2 A, AB

1 ptr SI, S2, S3 Ml, М2, М3, М4 A, AB, В AB, В В SOI, S02 A, AB, В KSl, KS2 A, AB, В

f vptr SI, S2, S3 Ml М2, М3, М4 A, AB, В AB, В В SOI, S02 A, AB, В KSl, KS2 KM1 КМ2, KM3, KM4 A, AB, В В В . В

3 Биение зубча- того венца Frr SI, .ъ2, S3 A. AB, В SOI, S02 A, AB, В KSl, KS2 А, АВ, В

frr — — —-

4 Смещение исходного контура EHr SI, S2, S3 Ml, М2, М3, М4 A, AB, В AB. В В SOI, S02 A, AB. В —

5 Измерительное межосевое рас- стояние и угол н и Fir, hr SI, S2, S3 AB, В SOI, S02 AB, В KSl, KS2 АВ***, В

Fas,E'ui —

6 Шаг зацепления f pb г SI, S2, S3 Ml, М2, М3, М4 A, AB, В AB, В В SOI, S02 A, AB, В — —

7 Профиль зуба ffr SI, S2, S3 A, AB, В SOI, S02 A, AB, В — —

8 Направление зуба Ftr SI, S2, S3 A, AB, В SOI, S02 A, AB, В —

fhr^ fhkr — — __ — — —

fhr

9 Контактная линия Fkr SI, S2, S3 A, AB, В — — — —

10 Длина общей нормали FvWr E\X'mr E-wr s: Ml, М2, М3 A, AB, В AB, В AB. В SOI, S02 MOI, M02, M03 A, AB, В AB, В — —

11 Толщина зуба tiqtq SI Ml, М2 М3 A, AB, В AB, В В — KSl KM1, КМ2 KM3 А АВ, В

12 Пятно контакта __ — —. —. — — —

13 Осевой шаг F pxnr SI, Ml A, AB — —

f pxkr — —

f pxr

14 Погрешность эбката Fcr * * * * * * * * * * * J:

112

Продолжение табл. 3.3

Группа прибора* Измеряемый параметр зубчатых колес Показатель точности зубчатых колес Номер стандарта СЭВ

СТ СЭВ 1312—78 СТ СЭВ 3003—81

Конические зубчатые колеса Червячное голесо Червяк

Типоразмер Класс точности Типоразмер Класс точности Тиопразмер Класс точности

1 Кинематическая погрешность f' f' ir> 1 (Or SOI, S02 A, AB SI, S2, S3 A, AB — —

fzkr — — — — —.

2 Шаг Fpr» F pPf SOI, S02 A, AB SI, S2, S3 A. AB -- —

f ptr SOI, S02 A, AB, В SI, S2, S3 Ml, М2, М3 A, AB, В AB, В —

f vptr SOI, S02 A, AB, В — — — —

3 Биение зубчато- го венца Frr SOI, S02 A, AB, В SI, S2, S3 A, AB, В — —-

frr — — — — ZSl, ZS2, ZS3 A, AB, В A, AB, В

4 Смещение исходного контура EHr — — — — — —

5 Измерительное межосевое рассто- яние н угол ^r-hr SOI, S02 AB, В SI, S2, S3 в — —

e" E . os» ^ai — — — —

6 Шаг зацепления f pbr — — — — — —

7 Профиль зуба hr SOI, S02 A, AB SI, S2, S3 A, AB, В ZSl, ZS2, ZS3 A, AB, В AB, В

8 Направление зуба FPr SOI, S02 A, AB, В — — — —

fbr, fhkr — — ZSl, ZS2, ZS3 A, AB AB

f hsr ZSl, ZS2, ZS3 A, AB AB

9 Контактная линия Fkr — — — — — —

10 Длина общей нормали ^v\Vr EVi’mr !\vr — — — — — —

11 Толщина зуба — — — — ZSl, ZS2 ZM1 ZM2 AB, В AB, В В

12 Пятно контакта — — — — — —

13 Осевой шаг F pxnr — -- -- — —

f pxkr — — — — ZSl, ZS2, ZS3 A, AB AB

f pxr — — — — ZSl, ZS2, ZS3 A, AB, В AB, В

14 1 Погрешность обката F cr И — — — —

* Номера групп, обозначения типоразмеров и классов точности приборов указаны в соответствии с СТ' СЭВ 3004—81.

** В стандарте приборы приведены для информации.

*** Приборы класса точности АВ только при контроле Fix, .

113

Таблица 3.4. Основные размеры цилиндрических и конических зубчатых колес и червяков, измеряемых на приборах разных

типоразмеров по стандартам СЭВ

мм

Типоразмер Зубчатые колеса Цилиндрические червяки

с внешними зубьями с внутренними зубьями

Диаметр* делитель- ный Модуль** Диаметр делительный Модуль Диаметр .делительный Модуль

S01 S02 S03*** SI S2 S3 М01 М02 МОЗ Ml М2 М3 М4 * Для кон * * Для koi для приборов TI »** ПредуСМ Таблица 3.5. От 5 до 125 » 15 » 200 » 20 » 400 » 20 » 320 » 200 » 800 » 500 » 1250 шеских зубчатых к ических зубчатых ma М. отрен для будуще Цены делений и Эт 0,2 до 1 » 0,3 » I » 0,3 » 1 » I » 8 » 2 » 16 » 4 » 16 » 0,5 » I » 0,5 » 1 » 0,5 » I » 2 » 10 » 10 » 16 » 16 » 28 » 2’8 » 50 олес — внешний дел колес — внешний н го развития; нормы диапазоны показан] От 15 ДО 80 » 60 » 150 » 60 » 259 » 200 » 630 » 500 » 1000 ительпып диаметр. ормальный модуль точности не устанс ни отсчетных уст СТ СЭВ 1313—78 мм От 0,3 до 1 » 0,5 » I » 1 » 8 » 2 » 16 » 4 » 16 для приборов 1 влены. ройств приборов (п От 6 до 160 » 50 » 250 » 80 » 500 ипа S, средний пор о СТ СЭВ 1311—78 От 1 до 8 » 8 » 12,5 » 12,5 » 25 » 2 » 10 » 10 » 16 » 16 » 25 чальный модуль и

Типоразмер Контролируемый показатель Класс Л Класс АВ Класс В

Цена деления, не более Диапазон показа- ний, не менее Цена деления, не более Диапазон показа- ний, не менее Цена деления, не более Диапазон показа- ний, не менее

SOI; S02 S1 0,00! ±0,05 0,002 ±0,1 — —

S2 0,002 ±0,1 0,002 ±0,25 —- .—

S3 0,002 ±0,15 0,002 ±0,3 — —

SOI; S02 Fpr, F pkv 0,001 ±0,03 0,001 ±0,05 — —

S1 0,001 ±0,05 0,002 ±0,1 — —

S2; S3 0,002 ±0,1 0,002 ±0,2 — —

SOI; S02 f ptr ’ f vptr 0,0005 ±0,01 0,001 ±0.03 0,002 ±о,1

SI 0,0005 ±0,015 0,001 ±0,05 0,002 ±0,125

S2; S3 0,0005 ±0,020 0,001 ±0,05 0,002 ±0,160

Ml — — 0,002 ±0,1 0,002 ±0,200

М2 — — 0,002 ±0,1 0,002 ±0,225

М3 — — — — 0,002 ±0,300

M4 — — — — 0,002 ±0,400

SOI; S02 Frr 0,0005 ±0,025 0,001 ±0,05 0,002 ±0,1

SI 0,001 ±0,05 0,002 ±0.1 0,005 ±0,25

S2; S3 0,002 ±0,1 0,002 ±0,15 0,01 ±0,3

SOI EHr 0,002 ±0.15 0,002 ±0,20 0,002 ±0,30

S02 ±0,20 ±0,25 ±0,40

SI 0,005 ±0,70 0,01 ±1,0 0.01 ±2,0

S2 0,005 ±1,0 0,01 ±1,3 0,01 ±2,6

S3 0,005 ±1,2 0,01 ±1,5 0,01 ±3,0

Ml .—. — 0,01 ±1,8 0.01 ±3,6

М2 — — 0,01 ±2,3 0,01 ±3,8

М3 — — — — 0,01 ±5,2

M4 — — — •— 0,01 ±6,2

114

I

П родолжение табл. 3.5

мм

Типора«мер Kou i ролиругмьш иска ватсль Класс \ Класс АВ Класс В

Цена деления, не более Диапазон показа- нии. не .менее Цена деления, нс белее Диапазон показа- нии, не ме-лее Цена деления,, не более Диапазон показа- ний, нс менее

SOI; S02 ’'"С.: i"ir — — 0.001 ±0,05 1 0,002 ±0,1

SO’ > F-'ai .— - . 0,002 + 0.1 0,002 + 0,25

S02 — 0.002 ±0.1 0,002 + 0,30

SI i\r-. E'ar — 0.002 ±0,7 0.01 ±1.4

S2; S3 — 0.002 ±0.9 0.01 ±1,8

SOI; S02 1 pbr 0,0005 ; 0,01 0.001 ±0,02 0,002 ±0,1

SI 0,0005 0.015 0.001 ±0,05 0,002 ±0,120

S2; S3 0,0005 ±0.020 0,001 ±0,05 0.002 ±0.150

Ml — — 0,002 to.i 0.002 ±0,200

М2 - — 0.002 ±0.1 0.002 ±0,200

М3 — —. -— — 0,002 ±0,300

M4 - — - —. 0,002 ±0,400

SOI; S02 hr 0,0005 ±0,01 0,001 ±0,015 0,001 ±0,015

SI 0,0005 ±0.0’.5 0,001 ±0,03 0,001 ±0,03

S2 0,0005 ' 0.02 0,001 ± 0.041 0,001 ±0.04

S3 0,001 ±0.025 0,001 ±0.05 0,002 ±0,05

SOI; S02 '\.r 0,001 ±0.01 0,001 ±0,02 0,002 ±0,1

SI 0.001 + 0.025 0,001 ±0,05 0,002 ±0,2

S2; S3 0,001 0.025 0.001 ±0,05 0.002 ±0,28

SI I'lrr 0,001 ±0.03 0,002 ±0.1 0,002 ±0,36

S2; S3 0,001 ± 0,04 0,002 ±0.125 0,002 ±0,50

SOI 0.0005 ' 0.015 0.001 ±0.03 — —

S02 0.0005 ±0,02 0.001 ±0,05 — —

SI 0.001 ±0.03 0.002 ±0,05 0,01 ±0,05

MOI — — 0.002 ±0,02 — —

M02 - —. 0.002 + 0.05 — —

M03 — 0.002 + 0,05 — —

Ml 0.002 + 0.05 0.01 + 0,05

М2; М3 - — - 0.002 ±0,10 0.01 ±0,10

SOI ft „.Г • U Г 0.001 - 0.! 0,001 + 0.10 0.002 ±0,25

S02 0.001 ±0,15 0,001 ±0.20 0.002 ±0,30

SI 0,002 ±0,5 0,002 ±0.70 0,01 ±1,50

MOI — 0,002 ±0.15 0,002 ±0,20

M02 — — 0,002 ±0,15 0.002 ±0,30

M03 —- - 0.002 ± 0,20 0,002 + 0,30

Ml — 0,01 + 0,75 0,01 ±2,0

М2 — — 0,01 + 1,20 0,01 ±2,8

М3 — - - 0,01 ±1,30 0,01 ±3,0

SI I-<r 0,001 ' 0.5 0.002 0.7 0,002 ±1,5

Ml — — 0.01 + 1.0 0.01 ±2,8

М2 -- 0.01 ±2,0 0,01 ±3,6

М3 — — — 0,01 ±4,4

SI pxr 0,001 0,03 0,002 + 0,1 — —

115

Таблица 3.6. Приборы для измерения кинематической погрешности (по СТ СЭВ 1. Допускаемые погрешности при измерении кинематической погрешности (F [г ) 1311 78 и СТ СЭВ 1313 78)

Класс А Класс АВ

Дед и т ел ьн ьш диаметр. Диапазон измерении 111>едел до 11ускасч:о й Диапазон 1змерений Пре тел допуска смой

ММ погрешности погрешности

мкм

Св » » » » » » » » » » До 50(32) 50(32) » 125 125 » 200 200 » 320 320 » 400 400 » 500 500 » 600 600 » 700 700 » 800 800 » 900 900 » 1000 1000 » 1250 Св » » » » » » » » » » » До 20(25) 20 » 35 » 20 20 » 55(40) » 30 30 » 60(45) » 30 33 » 80 » 35 35 » 80 » 40 40 » 100 » 40 40 100 » 50 50 » 120 » 50 50 » 120 » 50 50 » 125 » 50 50 » 135 » 50 50 » 140 2 3 3(2,5) 5(4,0) 4(3) 6 5 7 6 8 7 10 8 II 1.) 14 10 15 И 16 12 17 13 17 Св. » » » » » » » » » До 30 » » 40 » » 40 » » 50 » » 50 » » 80 » 90 » » 100 » 100 » 100 » » 120 » 150 » 30 70(50» 40 125(75) 40(50) 135(85) 50 170 50 180 80 220 90 220 100 260 100 260 100 260 120 290 150 29Э 4 6 6(5) 8(10) 8 10(12) 10 12 10 14 12 18 14 23 16 25 18 25 20 30 25 35 27 40 » » » » » » » 2. Л

Примечание. В скобках указаны значения ПО ст СЭВ 1313-78.

2. Допускаемые погрешности при измерении местной кинематической погрешности (| {г) Продолженис табл. 3.6

Класс Л Класс АВ

Дел и тел ьны й диа метр, мм Диапазон измерений Предел допускаемой погрешнее in Ди апазон измерений 11 ре д с л до 11 ускаемо 11 погрешности С

мкм

Св. » » » До 125 » 200 » 500 » 630 » 800 » 125 200 500 630 800 1250 Св. » » » » » ю" 10 15 15 15 15 То 10(20) » 30 » 10(20) » 35 » 15 » 35 » 15 » 35 » 15 » 35 » 15 » 45 2(1,5) 3 2.5(1,5) 4,5 3 '5 3 4 4 6 Св. » » » До 25 » 25 » » 25 » 35 » » 35 » » 40 » 25(30) 50 25(30) 90 25 99 35 100 35 100 40 112 4(3) 6 5(3) 7 6 8 8 10 9 12 10 12

П р и м е ч а и и е. В скобках указаны значения ПО ст СЭВ 1313—78.

Таблица 3.7. Приборы для измерения шага (по СТ СЭВ 1311—78 и СТ СЭВ 1313—78)

1. Допускаемые погрешности при измерении накопленной погрешности шага (F рг)

Делительный диаметр, мм Класс А Класс АВ

Диапазон измерении 11 редел долу екаем о ii iioi peiunoci и Ди а । in 3OI1 и з мер спин Предел динускасмон нот реишости

мкм

(До 32) (Св. 32) » 125 » 125 » 200 (До 10) (Св. 10 » 120) » 15 » 15 » 45(30) » 20 » 20 » 45(35) (1.2) (2,5) 2 3(4,0) 3 5 (До 20) (Св. 20 » 40) » 25(30) » 25(30) » 90(60) » 30(35) » 30 » 90(70) (3) (5) 5(4) 6(7) ву 6(5) 8

116

Продолжение табл. 3.7

Делительный диаметр, мм Класс А Класс АВ

Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой погрешности

мкм

. 200 до 320 До 20 4 До 50 8

Св. 20 » 60 6 Св. 50 » 125 10

320 » 400 » 20 4,5 » 50 9

» 20 » 65 6 » 50 » 125 12

400 » 500 » 25 5 » 65 10

» 25 » 80 7 » 65 » 160 14

500 » 630 » 30 6 » 65 12

» 30 » 80 7 » 65 » 160 15

630 » 700 » 35 6,5 » 80 13

» 35 » 100 8 » 80 » 200 18

700 » 800 » 35 7 » 80 14,5

» 35 » 100 8 » 80 » 200 20

800 » 900 » 35 8 » 80 16

» 35 » 100 9 » 80 » 200 22

900 » 1000 » 35 9 » 80 17

» 35 » 100 10 » 80 » 200 25

ЮОО » 1250 » 40 10 » 100 20

» 40 » 115 12 » 100 » 225 27

Примечание. В скобках указаны значения по СТ СЭВ 1313 -78. Допускаемые погрешности при измерении накопленной погрешности /г шагов (Г ftr) Продолжение табл. 3.7

Класс А Класс АВ

Делительный диаметр, мм Диапазон измерений Предел допускаемой погрешности Диапазон измерении Предел допускаемой погрешности

мкм

До 50(32) Св. 50(32) » 125 » 125 » 200 > 200 » 320 > 320 » 400 » 400 » 500 » 500 » 630 » 630 » 700 » 700 » 800 » 800 » 900 > 900 » 1000 > 1000 ' » 1250 Примечания: 1. Проверка прибора до ощей ближайшему больше 2. В скобках указаны з До 10(8) Св. 10(8) » 20(16) » 10(15) » 10(15) » 25 » 15 » 15 » 32(30) » 15 » 15 » 45 » 15 » 15 » 45 » 15 » 15 » 45 » 20 » 20 » 63 » 25 » 25 » 63 » 25 » 25 » 63 » 25 » 25 » 63 » 25 » 25 » 63 » 30 » 30 » 80 лжна производиться на ; му целому числу зубьев), начения по СТ СЭВ 131 1 2,5(2) 1,5 3 2 4 3 5 3 5 3,5 5 4 6 4,5 7 7,5 5 8 5,5 8 6 9 lyre, соответствующей '/6 3—78. До 10(20) Св. 10 » 20 » 25 » 32(30) » 45 » 45 » 45 » 63 » 63 » 63 » 63 » 63 » 80 окружности колеса 2,5 3 4(3) 5(4) 6 7 8 9 10 11 12 12,5 13 (или на дуге, соответст-

117

Продолжение Табл. 51

3. Допускаемые погрешности при измерении отклонений шага (f )

мкм

K-nacc A Класс АВ Класс В

Предел Предел Предел

Диапазон измерений допускаемой Диапазон измерений допускаемой Диапазон измерений допускаемо!

погрешности погрешности погреишосп

SOI До 10 0,8 До 15 2 До 30 4

S02 » 10 1 Св. 15 » 30 3 Св. 30 » 70 6 i

SI » 15 0,7 » 20 2 » 50 4

» 20 » 45 4 » 50 » 125 6 1

» 20 2 » 50 8

S2 » 20 0,8 » 20 » 60 4 » 50 » 169 8

» 25 2,5 » 50 6

S3 » 20 0,8 » 25 » 60 5 » 50 » 160 10

Ml — —. » 25 3 » 50 5

» 25 » 70 5 » 50 » 200 7

М2 — —. » 30 4 » 60 6

» 30 » 100 7 » 60 » 225 10

М3 — — —_ » 60 7

— » 60 » 300 12

M4 — — — —_ » 100 10

» 100 » 400 15

Продолжение табл. 3.

4. Допускаемые погрешности при измерении разности шагов (/' г)

мкм

Типоразмер Класс А Класс АВ Класс В

Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой по грешпоста

S01 1 До 20 1,5 До 30 3 До 50 5

S02 / Св. 30 » 50 6 Св. 50 » НО 8

S1 » 10 1,3 » 20 3 » 50 5

Св. 10 » 30 2,5 » 20 » 50 4 » 50 » 200 10

S2 » 10 1,5 » 20 4 » 60 8

» 10» 30 2,5 » 20 » 65 э » 60 » 250 12

S3 » 10 2 » 30 5 » 80 10

» 10» 30 3 » 30 » 80 7 » 80 » 250 15

Ml — -—. » 30 □ » 50 7

» 30 » 90 7 » 50 » 200 10

М2 .— — » 80 9

» 80 » 300 15

М3 _ — » 100 10

» 100 » 450 18

М4 . — » 200 20

» 200 » 600 25

(по СТ СЭВ 1311—78 I

Таблица 3.8. Приборы для измерения радиального биения (F гг )- Допускаемые погрешности

СТ СЭВ 1313—78)

мкм

Типоразмер Класс А Класс АВ Класс В

Диапазон измерений Предел допускаемой погрешности Диапазон шмерепий Предел допускаемой погрешнее*] и Диапазон 1 «Ж рс|Н1Й Предел допускаемо ПОГрСШНОСТ

До 10 1,0 До 30 2,5 До 50 4,0

S01 Св. 10 » 25 2,5 Св. 30 » 50 5.0 Св. 50 » (10 8,0

» 10 1,0 » 30 3,0 » 50 5,0

S02 » 10 » 30 3,0 » 30 » 60 6,0 » 50 » 130 10,0

S1 » 20 2 » 30 4 » 50 6

» 20 » 45 4 » 30 » 100 6 » 50 » 100 10

» 100 » 250 15

» 20 3 » 50 6 » 60 10

S2 5 » 50 » 160 10 » 60 » 150 15

» 150 » 315 20

S3 » 30 3,5 » 60 8 » 100 15

6 » 60 » 160 12 » 100 » 200 20

» 200 » 315 25

118

аблица 3.9. Приборы для измерения смещения исходного контура Допускаемые погрешности (по СТ СЭВ 1311—78

и СТ СЭВ 1313—78)

мкм

Класс АВ

Класс В

Типоразмер

Диапазон измерений

Предел

допускаемой

по! решности

Диапазон измерений

Предел

допускаемой

погрешности

Диапазон измерений

Предел

допускаемой

погрешности

S01

S02

S1

S2

М2

М3

М4

До 30 2.5 До 50 4 До 100 5

Св. 30 » 140 5 Св. 50 » 180 6 Св. 100 » 240 12

» 30 4 » 50 5 100 8

» 30 » 190 6 » 50 » 21-0 8 » 100 » 410 15

» 100 4 » 100 7 » 100 10

» 100 » 400 10 » 100 » 400 12 » 100 » 400 20

» 400 » 1000 20 » 400 » ЮОО 25 » 400 » ЮОО 30

» 1000 » 2000 40

» 100 5 » 100 8 » 100 12

» 100 » 400 12 » 100 » 400 15 » 100» 400 17

» 400 » 1000 22 » 400 » ЮОО 25 » 400 » 1000 30

» 1000 » 1300 30 » ЮОО » 2000 35

» 2000 » 2600 40

» 100 8 » 100 10 150 18

» 100 » 400 15 » 100 » 400 17 » 150 » 630 30

» 400 » 1160 25 » 400 » ЮОО 30 » 630 » 1250 40

» 1000 » 1500 35 » 1250 » 3600 50

» 100 9 » 100 12

— — » 100 » 400 15 » юо » 400 17

» 400 » ЮОО 28 » 400 » ЮОО 32

» 1000 » 1800 35 » 1000 » 3600 50

» 150 12 » 150 16

— — » 150 » 630 17 » 150 » 630 20

» 630 » 1250 35 » 630 » 1250 40

» 1250 » 2300 45 » 1250 » 3800 50

» 150 18

— — — — » 150 » 630 25

» 630 » 1250 45

» 1250 » 2500 50

» 2500 » 5200 60

» 200 25

— — — » 200 » 800 30

» 800 » 3200 50

» 3200 » 6200 70

119

Таблица 3.10. Приборы для измерения измерительного межосевого расстояния (по СТ СЭВ 1311—78 и СТ СЭВ 1313—78)

1. Допускаемые погрешности при измерении колебания измерительного межосевого расстояния (F-r , f ir )

мкм

Класс AB Класс В

Типоразмер Контролируемый показатель Диапазон измерений Предел допускаемо.т погрешности Диапазон измерений Предел допускаемой погрешности

SOI, S02 l-'ir hr До 30 Св. 30 » 70 » 25 3 5 2 До 70 Св. 70 ? 170 » 25 » 25 » 60 6 8 3,5 6

S1 Fir fir » 50 » 50 » 160 » 25 » 25 » 56 5 10 2 5 » 100 » 100 » 200 » 200 » 355 » 50 » 50 » 112 10 15 20 5 8

S2 Fir // hr » 80 » 80 » 224 » 30 » 30 » 70 8 12 3,0 6 » 100 » 100 » 200 » 203 » 450 » 50 » 50 » 140 12 20 25 6 10

S3 и Fir hr » 80 » 80 » 224 » 30 » 30 » 70 :о 15 4 7 » 100 » 100 » 200 » 200 » 450 » 60 » 60 » 140 15 25 30 8 12

Продолжение табл. 3.10

2. Допускаемые погрешности при измерении отклонения измерительного межосевого расстояния от номинального (£о$ , Еа1 )

Типоразмер Номинальное измерительное межосевое расстояние, мм Класс АВ Класс В

Диапазон И1мерснпй Предел до- пускаемой погрешности Диапазон измерений Предел до пускаемой погрешности

мкм

S01 До 83 До 40 Св. 40 » 100 2,5 5 До 100 Св. 100 » 250 5 10

S02 » 80 Св. 80 » 160 » 40 » 40 » 100 » 50 » 50 » 100 3 6 4 8 » 100 » 100 » 250 » 100 » 100 » 300 6 12 8 15

S1 » 100 » 100 » 320 » 50 » 50 » 100 » 100 » 200 » 200 » 400 » 400 » 700 » 100 » 100 » 200 » 200 » 400 » 400 » 700 5 8 10 15 20 8 12 18 23 » 100 » 100 » 200 » 203 » 400 » 400 » 800 » 800 » 1400 » 100 » 100 » 200 » 203 » 400 » 400 » 800 » 800 » 1400 8 12 18 23 28 12 15 20 30

S2 » 320 » 100 » 100 » 200 » 200 » 400 » 400 » 800 » 800 » 900 8 12 18 23 28 » 100 » 100 » 200 » 200 » 400 » 400 » 800 » 800 » 1400 » 1400 » 1800 12 15 20 25 30 35

120

Продолжение табл. 3.10

Типоразмер Номинальное измерительное межосевое расстояние, мм Класс АВ Класс В

Диапазон измерений Предел до- пускаемой погрешности Диапазон измерений Предел до пускаемой погрешности

мкм

S2 Св. 320 до 630 До 100 Св. 100 » 200 » 200 » 400 » 400 » 800 » 800 » 900 10 15 20 25 30 До 150 Св. 150 » 300 » 300 » 630 » 630 » 1000 » 1000 » 1800 15 20 25 30 40

S3 » 630 От 630 » 800 » 100 » 100 » 200 » 200 » 400 » 40Э » 800 » 800 » 900 » 100 » 100 » 200 » 200 » 400 » 403 » 800 » 800 » 900 10 '.5 20 25 30 11 17 25 30 35 » 150 » 150» 300 » 300 » 630 » 630 » 1000 » 1000 » 1800 » 150 » 150» 300 » 300 » 630 » 630 » 1000 » 1000 » 1800 15 20 25 30 40 17 25 30 35 40

Таблица 3.11. Приборы для измерения шага зацепления (f Ьг )• Допускаемые погрешности (по СТ СЭВ 1311—78 и

СТ СЭВ 1313—78)

мкм

Типоразмер Класс Л Класс АВ Класс В

Диапазон измерений Предел до* пускаемой погрешности Диапазон измерений Предел до- пускаемой погрешности Диапазон измерений Предел до- пускаемой погрешности

SOI, S02 До 10 1 До 20 2 До 30 Св. 30 » 65 3 6

S1 » 15 0.9 » 20 Св. 20 » 45 2.0 4,0 » 50 » 50 » 120 4 6

S2 » 20 1,0 » 25 » 25 » 50 2,0 4,0 » 50 » 50 » 150 5 8

S3 » 20 1,2 » 25 » 25 » 50 2,5 5,0 » 50 » 50 » 150 6 10

Ml — — » 25 » 25 » 70 3 5 » 50 » 50 » 170 5 7

М2 —- — » 30 » 30 » 100 4 7 » 60 » 60 » 200 6 10

М3 — — — — » 60 » 60 » 300 7 12

М4 — — — — » 100 » 100 » 400 10 15

I

121

Таблица 3.12. Приборы для измерения профиля зуба Допускаемые погрешности (по СТ СЭВ 1311—78 и СТ СЭВ

1313—78)

мкм

Гипоразмер Класс А Класс АВ Класс В

Диапазон измерений Предел до- пускаемой погрешности Диапазон измерений Предел до- пускаемой погрешности Диапазон измерений Предел до- пускаемой погрешности

SOI, S02 До 10 1.0 До 15 2,0 До 15 3,0

S1 » 15 1.0 » 15 Св. 15 » 30 2,0 4,0 » 20 Св. 20 » 30 3,5 5,0

S2 » 10 Св. 10 » 20 1,5 3,0 » 20 » 20 » 40 2,5 5.0 » 20 » 20 » 40 4,0 6,0

S3 » 10 » 10 » 22 1.5 3,0 » 20 » 20 » 50 3,0 6,0 » 25 » 25 » 50 5.0 8,0

погрешности (по СТ СЭВ 1311—78 и

Таблица 3.13. Приборы для измерения направления зуба (7пг ). Допускаемые

СТ СЭВ 1313—78)

Ширина зубчатого колеса, мм Класс А Класс АВ Класс В

Диапазон измерений Предел до- пускаемой погрешности Диапазон измерений Предел до пускаемой погрешности Диапазон измерений Предел до пускаемой погрешности

мкм

До 40 Св. 40 » 100 » 100 » 160 » 160 » 250 » 250 » 400 До 10 » 12 » 16 » 20 » 25 1,5 2 2,5 3 4 До 20 » 15 Св. 15 » 25 » 20 » 20 » 50 » 25 » 25 » 50 » 30 » 30 » 50 2,5 3 4 4 6 5 7 6 8 До 50(30) Св. 50(30) » 112 » 65 » 65 » 160 » 100 » 100 » 200 » 100 » 100 » 250 » 100 » 100 » 280 4 Ю(6) 5 12 6 15 7 16 8 18

Примечание. В скобках указаны значения но СТ СЭВ 1313—78.

Таблица 3.14. Приборы для измерения контактной линии (7Лг)- Допускаемые погрешности (по СТ СЭВ 1311—78)

Длина контактной линии, мм Класс А Класс АВ Класс В

Диапазон измерений Предел до- пускаемой погрешности Диапазон измерений Предел до- пускаемой погрешности Диапазон измерений Предел до- пускаемой погрешности

мкм

До 100 До 15 2 До 30 3 До 50 5

Св. 15 » 25 4 Св. 30 » 80 6 Св. 50 » 315 8

Св. 100 » 200 » 15 3 » 30 5 » 50 7

» 15 » 30 5 » 30 » 100 8 » 50 » 355 10

» 200 » 400 » 20 4 » 40 6 » 100 8

» 20 » 40 6 » 40 » 125 10 » 100 » 500 15

122

Таблица 3.15. Приборы для измерения длины общей нормали (по СТ СЭВ 1311—78 и СТ СЭВ 1313—78)

1. Допускаемые погрешности при измерении колебания длины общей нормали (Fv№/r j

Типоразмер Номинальная длина общей нормали, мм Класс А Класс АВ Класс В

Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой погрешности

мкм

SOI S02 М01 М02 МОЗ До 25 Св. 25 » 50 » 50 » 75 До 10 » 20 » 20 1,0 1,5 2,0 До 20 » 20 Св. 20 » 35 » 35 » 35 » 45 2 3 6 5 8 1 1 1 1 1 Mill

SI Ml » 50 » 10 Св. 10 » 30 1 3 » 20 » 20 » 50 3 6 До 50 6

» 50 » 120 » 15 » 15 » 30 2 4 » 25 » 25 » 50 4 8 » 50 8

М2 » 50 » 120 » 120 » 300 — — » 25 » 25 » 50 » 50 » 50 » 120 5 7 6 10 » 50 » 50 Св. 50 » 120 7 10 12

М3 От 150 » 300 Св. 300 » 535 — — » 50 » 50 » 120 » 100 » 100 » 120 7 10 10 15 » 120 » 120 15 20

Продолжение табл. 3.15

L 2. Допускаемые погрешности при измерении отклонения длины общей нормали от номинальной (EWmr <, EWr )

I Типоразмер Номинальная длина обшей нормали, мм Класс А Класс АВ Класс В

Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой погрешности

мкм

1 S01 : S02 MOI М02 МОЗ До 25 Св. 25 » 50 » 50 » 75 До 20 Св. 20 » 100 » 50 » 50 » НО » 60 » 60 » 140 1,5 4 2 5 2 6 До 30 Св. 30 » 110 » 30 » 30 » 150 » 50 » 50 » 170 2 5 3 6 4 8 До 30 Св. 30 » 210 » 50 » 50 » 300 » 60 » 60 » 300 4 7 5 8 6 10

1 S1 » 50 » 50 » 120 » 50 » 50 » 440 » 50 » 50 » 500 3 6 4 8 » 100 » 100 » 570 » 100 » 100 » 700 5 10 6 12 * 100 » 100 » 630 » 630 » 1390 » 100 » 100 » 630 » 630 » 1455 7 10 15 10 12 20

I Ml » 50 » 50 » 120 — — » 100 » 100 » 730 » 100 » 100 » 730 6 12 8 15 » 100 » 100 » 630 » 630 » 1900 » 100 » 100 » 630 » 630 » 1900 8 15 20 10 16 25

123

Продолжение ra6.i. 3.15

Типоразмер Номинальная длина общей нормали, мм Класс А Класс АВ Класс В

Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускаемой погрешности Диана юн измерений Предел допускаемой погрешности

мкм

М2 От 50 до 120 Св. 120 » 300 — — До 100 Св. 100 » 730 » 150 » 150 » 1140 8 15 10 18 До 100 Св. 100 » 630 » 630 » 1900 » 150 » 150 » 630 » 630 » 2740 10 16 25 12 20 30

М3 От 150 » 300 Св. 300 » 535 — — » 150 » 150 » 1140 » 150 » 150 » 1240 12 20 15 25 » 150 » 1о0 » 630 » 630 » 2740 » 200 » 200 » 1000 » 1000 » 2940 15 25 35 20 30 40

Таблица 3.16. Приборы для измерения толщины зуба (/: ,г ). Допускаемые погрешности (по СТ СЭВ 1311—78)

мкм

Типоразмер Класс А Класс АВ Класс В

Диапазон измерений Предел допускаемой погрешности Диапазон измерений Предел допускае- мой погрешности Диана юн ишерсний Предел допускае- мой погрешности

S1 До 100 3 До 100 5 До 100 8

Св. 100 » 500 8 Св. 100 » 700 10 Св. 100 » 630 15

» 630 » 1450 25

» 100 8 » 100 10

Ml » 100 » 630 15 » 100 » 200 15

» 630 » 1000 25 » 200 » 1000 20

» 1000 » 2800 30

» 150 10 150 15

М2 — — » » 150 » 630 » 630 2000 20 30 » » 150 » 630 » 630 3600 25 40

» 200 20

М3 » 200 » 630 40

» 630 » 4400 60

Таблица 3.17. Приборы для измерения осевых шагов (Грхяг ) Допускаемые погрешности (по СТ СЭВ 1311—78)

Класс А Клас с АВ

Номинальный осевой шаг, Предел Предел

мм Диапазон измерений допускаемой погрешности Диана юн намерении допускаемон погрешности

мкм

До 160 До 15 2 До 25 1

Св. 25 » 45 6

Св. 160 » 250 » 20 3 » 30 5

» 30 » 60 8

» 250 » 320 » 25 4 » 35 6

» 35 » 70 10

124

Таблица 3.18. Приборы для измерения измерительного межосевого угла (по СТ СЭВ 604—86 и СТ СЭВ 1312—88).

Допускаемые погрешности при измерении колебания измерительного межосевого угла пары

мкм

Типоразмер Конт роли руем ый показатель Класс точности AB Класс точности В

Диапазон измерений Предел допускае- мой погрешности Диапазон намерений Предел допускае- мой погрешности

KS01, KS02 F"i^or До 30 Св. 30 » 70 » 70 » 125 3 5 8 До 70 Св. 70 » 170 » 170 » 225 6 8 10

f" Т iZor До 25 Св. 25 » 40 2 3 До 25 Св. 25 » 80 3.5 6.0

KS1 F" iZor До 50 Св. 50 » 180 5 12 До 100 Св. 100 » 200 » 200 » 360 10 15 25

f" i*>r — — До 50 Св. 50 » 150i 5 12

KS2 F i'S.or До 80 Св. 80 » 260 8 14 До 100 Св. 100 » 200 » 200 » 500 12 20 30

f iZor — — До 50 » 50 » 200 6 14

Таблица 3.19. Цены делений и диапазоны показаний отсчетных устройств приборов для измерения червяков (по СТ СЭВ

3003—81)

мм

Типоразмер Контроли руем ый показатель Класс A Класс АВ Класс В

Цена деления, не более Диапазон показа- ний, не менее Цена деле- ния, не бо- лее Диапазон показаний, не менее Цена деле- ния, не бо- лее Диапазон измерений, не менее

ZS1 0.0005 0.040 0,001 0,06 0.002 0,20

ZS2 frr 0.0005 0,040 0,001 0,08 0,002 0,20

ZS3 0.0010 0.040 0,001 0.10 0,002 0.30

ZS1 0.0005 0.040 0,001 0,10 0.00’2 0.6

ZS2 1 fir 0.0010 0.050 0,001 0.12 0.002 0,8

ZS3 — — 0,002 0.18 0,005 1,0

ZS1 fhr 0.0005 0.080 0,001 0,080

ZS2 0.0005 0.100 0,001 0.100 —

ZS3 f hkr —• — 0,001 0,100 — —

ZS1 f hsr 0.0002 0.020 0,001 0,020

ZS2 0.0005 0.020 0,001 0.020

ZS3 — — 0,001 0,020 — —

ZS1 Fsr 01005 3,2 0.01 6.2

ZS2; ZM1 — — 0,010 4,5 0.01 8,5

ZM2 — — — — 0,01 10.0

ZS1 f pxr 0.0005 (0,0002)* 0.050 0,001 0,120 0,002 0.400

ZS2 f pxhr 0.0005 0.060 0,001 0.140 0,002 0,500

ZS3 — — 0,001 0,180 0,005 0.640

приборам для измерения

червяков 2-й степени

* В табл. 3.19, 3.22 и 3.24 значения, заключенные в скобки, относятся к

точности.

Таблица 3.20. Приборы для измерения радиального биения витка червяка (frr )• Допускаемые погрешности (по СТ СЭЙ

3003—81) мкм -

Класс А Класс АВ Класс В

Типоразмер Диапазон измерений Предел допускае- мой погрешности Диапазон измерений Предел допускае- мой погрешности Диапазон измерений Предел допус- каемой погреш- ности

ZS1 До 10 Св. 10 » 18 1.0 20 До 15 Св. 15 » 32 2.0 3.0 До 35 Св. 35 » 80 4 8

ZS2 » 10 » 10 » 22 1.0 3.0 » 20 » 20 » 38 2.5 50 » 40 » 40 » 95 5 10 —

ZS3 » 15 » 15 » '28 1.5 4.0 » 25 » 25 » 50 3.0 6.0 » 50 » 50 » 150 6 12 —

Таблица-3.21. Приборы для измерения профиля червяка (f/1Г ). Допускаемые погрешности (по СТ СЭВ 3003—81)

мкм

Типоразмер Класс А Класс АВ Класс В _

Диапазон измерений Предел допускае- мой погрешности Диапазон измерений Предел допускае- мой погрешности Диапазон измерений Предел допус- каемой погреш- ности

ZS1 До 10 Св. 10 » 20 1 2 До 20 Св. 20 » 50 1.5 4.0 До 100 Св. 100 » 300 5 15

ZS2 » 10 » 10 » 25 2 3 » 30 » 30 » 60 2 6 » 150 » 150 » '400 8 20 _

ZS3 — — » 40 » 40 » 90 4 7 » 200 » 200 » 500 10 30

Таблица 3.22. Приборы для измерения винтовой линии (fhr и f hkr ) и винтовой поверхности червяка (fhsr ). Допускаемые

погрешности (по СТ СЭВ 3003—81)

мкм

Типоразмер Контролируемый показа- тель точности Класс A Класс АВ ,1р

Диапазон измерений Предел допускае- мой погрешности Диапазон измерений Предел допускае- мой погрешности

ZS1 f hr fhkr fhsr До 8 Св. 8 » 20 » 15 » 15 » 40 » 5 » 5 » 10 1.0 1.5 2 3 0.8(0,5)* 1.0 До 20 » 40 » 10 Т: 2 — 4 1 ““

ZS2 fhr fhkr fhsr » 10 » 10 » 25 » 25 » 25 » 50 » 5 » 5 » 10 1 2 2.5 4 1 0 1.5 » 25 » 50 » 10 3 I 5 2 1 1

ZS3 fhkr f hsr __ — » 25 » 50 » 10 < ' 6 1 3 I

Примечание. Проверка прибора для измерения винтовой линии на длине нарезанной части червяка (fhkr) должна j-

производиться на k = 4 шагам.

126

{Таблица 3.23. Приборы дли измерения толщины витка червяка (Ё£Г ). Допускаемые погрешности (по СТ СЭВ 3003—81)

мкм

Д Типоразмер Класс АВ Класс В

Диапазон измерений по отсчетному устройству Предел допускаемой по- грешности Диапазон измерений по отсчетному устройству Предел допускаемой по- грешности

ZS1 До 150 Св. 150 » 1600 10 40 До 300 Св. 300 » 3100 20 90

ZS2 » 200 » 200 » 2300 12 50 » 400 » 400 » 4200 30 100

ZM1 » 200 » 200 » 2300 12 50 » 400 » 400 » 4300 30 100

ZM2 — — » 600 » 600 » 4600 70 120

Таблица 3.24. Приборы для измерения осевого шага червяка (fpxr, f pxkr)- Допускаемые погрешности (по СТ СЭВ 3003—81)

МКМ

Класс A Класс АВ Класс В

Типоразмер Контролируемый показатель качества Диапазон измере- ний по отсчетному устройству Предел до- пускаемой погрешности Диапазон измере- ний по отсчетному устройству Предел до- пускаемой погрешнее 1 и Диапазон измере- ний по отсчетному устройству Предел до- пускаемой погрешности

ZS1 F рхг f pxkr До 10 Св. 10 » 15 » 10 » 10 » 25 1 (0.5) 2 1.5(1.0) 2.0 До 15 Св. 15 » 30 » 30 » 30 » 60 1.5 3.0 2 5 До 30 Св. 30 » 100 » 100 » 200 3 6 12

ZS2 f рхг f pxkr До 10 Св. К) » 15 » 15 » 15 » 30 1.5 3.0 2 4 До 20 Св. 20 » 40 » 30 » 30 » 70 2 4 3 6 До 50 Св. 50 » 100 » 100 » 250 5 8 16

ZS3 f pxr f pxkr —* — » 30 » 30 » 60 » 40 » 40 » 90 3 6 4 8 » 50 » 50 » 150 » 150 » 320 6 10 20

Примечание. Проверка прибора для измерения накопленной погрешности осевого производиться иа /г=4 шагам. шага червяка (fpxkr) должна

Таблица 3.25. Нормы точности измерительных зубчатых колес по TGL 49242, ч. 2

Погрешности ИЗК Квалитет ИЗК

2 3 4

Радиальное биение F г Квалитет 1 Квалитет 2 по TGL 0—3962. Листы 3 и 4 Квалитет 3

Квалитет и положение допуска на толщину зуба 2hf ЗЛ( по TGL 0—3963 4Af

Погрешность формы профиля f j Погрешность основной окружности Fg Погрешность шага зацепления fe Отклонение единичного шага f t Накопленная погрешность шага F tges Разность соседних шагов fu Квалитет 2 П( Квалитет 3 TGL 0—3962.В1. Листы 3 и Квалитет 4 4

Погрешность направления зуба f р Квалитет 2 Квалитет 3 по TGL 0—3963 Квалитет 4

127

Таблица 3.26. Нормы точности измерительных зубчатых колес по ГОСТ 6512—74

Показатель точности Модуль Степень точности измерительного колеса вту. СТ рНЗс мер (тек

3 4 5

ММ мкм

Предельные отклонения размера по роликам М * От 1 до 2.00 Св. 2.00 >3 55 » 3,55 » 6,00 » 6.00 » 10.00 + 100 + 150 ±200 ±250

Предельные отклонения высоты головки зуба fta От 1.00 » 2.00 Св. 2.00 » 6.00 » 6.00 » 10.00 0 —15 0 —20 0 —25 0 —20 0 —25 0 —30 0 —30 0 —40 0 -50

Допуск радиального биения окружности вер- шин зубьев От 1.00 » 10.00 5-я степень точности по ГОСТ 24643—81 (СТ СЭВ 636—77)

Предельные отклонения диаметра отверстия посадочного » 1.00 » 10,00 + 4 0 + 5 0 +7 0

Допуск торцевого биения ступицы но оси отверстия отноентель- » 1.00 » 10.00 3 4 степени точности по ГОСТ 24643—81 (СТ СЭВ 636—77) 1

d

п

128

I 5'

Глава 4

КОНТРОЛЬ ДЕТАЛЕЙ ШПОНОЧНЫХ И

ШЛИЦЕВЫХ СОЕДИНЕНИЙ

4. I. КАЛИБРЫ ДЛЯ ШПОНОЧНЫХ СОЕДИНЕНИЙ

4.1.1. ОБЩИЕ СВЕДЕНИЯ

Сведения о калибрах для контроля шпоночных пазов во

втулках и на валах по СТ СЭВ 189—79, СТ СЭВ 645—77 и

СТ СЭВ 647—77 приведены в соответствии с рабочими мате-

риалами СЭВ «Калибры шпоночные. Виды и основные раз-

меры» (тема 01.467.20—81) и «Калибры шпоночные. Допуски»

(тема 01.467.19—81), а также ГОСТ 24109—80.

Приняты следующие обозначения:

А' — межцентровое расстояние отверстий для выхода ин-

струмента при обработке рабочей части калибра

призмы исполнении I н 3;

В,— длина шпонки калибра-призмы исполнений 2 и 4;

Ь —номинальная ширина шпоночного паза втулки (ва-

ла) ;

Ьк—номинальная ширина шпонки шпоночного калибра-

пробки и шпоночного калибра-призмы;

i>m|n — наименьшая ширина b шпоночного паза втулки (ва-

ла);

С—величина, определяющая глубину вхождения шпон-

ки шпоночного калибра-призмы в шпоночный паз

вала;

d — номинальный внутренний диаметр втулки и вала;

<!к—поминальный диаметр шпоночного калибра-пробки;

dmin—наименьший диаметр d втулки;

II — допуск по СТ СЭВ 157—75 на изготовление гладко-

го калибра-пробки (за исключением калибров со

сферическими измерительными поверхностями) для

отверстия втулки;

Нь — допуск на изготовление шпоночного калибра-пробки

и шпоночного калибра-призмы по ширине шпонки

&к;

Нк — номинальный размер диаметра с выступающей шпон-

кой шпоночного калибра-пробки;

й', /И

h — высота шпонки изделия;

L, И',

/'

— размеры, определяющие положение шпонки калибра-

призмы исполнений 1 и 3;

В — габаритные размеры калибров-призм (длина, вы-

сота, толщина);

— величина площадки шпонки калибра-призмы испол-

нений 3 и 4;

Для контроля отверстий втулок со шпоночным пазом при-

меняются:

шпоночный калибр-пробка для контроля расположения па-

за втулки;

поэлементные калибры:

гладкий калибр-пробка проходной и непроходной для от-

верстия втулки </;

пазовый калибр проходной и непроходной для ширины

шпоночного паза б;

калибр-глубиномер проходной и непроходной для глуби-

ны шпоночного паза

Для контроля валов со шпоночным пазом применяются-

шпоночный калибр-призма для контроля расположения

паза вала;

поэлементные калибры: гладкий калибр-скоба проходной

и непроходной для наружного диаметра вала d, пазовый ка-

либр проходной и непроходной для ширины шпоночного па-

за Ь, калибр-глубиномер проходной и непроходной для глуби-

ны шпоночного паза

Допускается применять взамен поэлементных калибров

другие средства контроля.

Отверстие со шпоночным пазом считается годным, если

шпоночный калибр-пробка проходит, а диаметр отверстия

втулки, ширина и глубина шпоночного паза не выходят за

предельные размеры.

Вал со шпоночным пазом считается годным, если шпоноч-

ный калибр-призма проходит (при отсутствии зазора между

валом и призмой), а диаметр вала, ширина и глубина шпо-

ночного паза не выходят за предельные размеры.

В ИСО стандарты на калибры для шпоночных соединений

не разработаны.

4.1.2. ВИДЫ ШПОНОЧНЫХ КАЛИБРОВ

Виды, исполнение и назначение шпоночных калибров при-

ведены в табл. 4.1.

4.1.3. ОСНОВНЫЕ РАЗМЕРЫ

ШПОНОЧНЫХ КАЛИБРОВ

г —максимальное значение радиуса закругления шпоноч-

ного паза вала;

Ть —допуск ширины шпоночного паза b втулки (вала);

Гн—допуск диаметра d втулки;

Ts — допуск симметричности шпонки шпоночного калибра

относительно базовой поверхности;

/, —глубина шпоночного паза вала;

7"ti — допуск глубины шпоночного паза вада;

/г —глубина шпоночного паза втулки;

У— допустимый выход размера изношенного проходного

гладкого калибра-пробки за границу поля допуска

диаметра втулки (по СТ СЭВ 167—75).;

1'ь — допустимый выход размера b к изношенного шпоноч-

ного калибра-пробки и шпоночного калибра-призмы

за границу поля допуска размера b шпоночного па-

за;

Z — отклонение середины поля допуска на изготовление

проходного гладкого калибра-пробки относительно

наименьшего предельного размера втулки (по СТ

СЭВ 157 -75);

Zb — расстояние от середины поля допуска на изготовле-

ние размера Ьк шпоночного калибра до наименьше-

го предельного размера паза втулки (вала);

а —величина для компенсации погрешности контроля

гладкими калибрами-пробками отверстий втулок с

размерами св. 180 мм (по СТ СЭВ 157—75);

es —-верхнее отклонение размера Ьк и <1R ;

ei —нижнее отклонение размера Ьк и d к;

ew — отклонение износа размера Ьк и dK ;

/ —длина рабочей части калибра-пробки;

/о — длина шпонки шпоночного калибра-пробки.

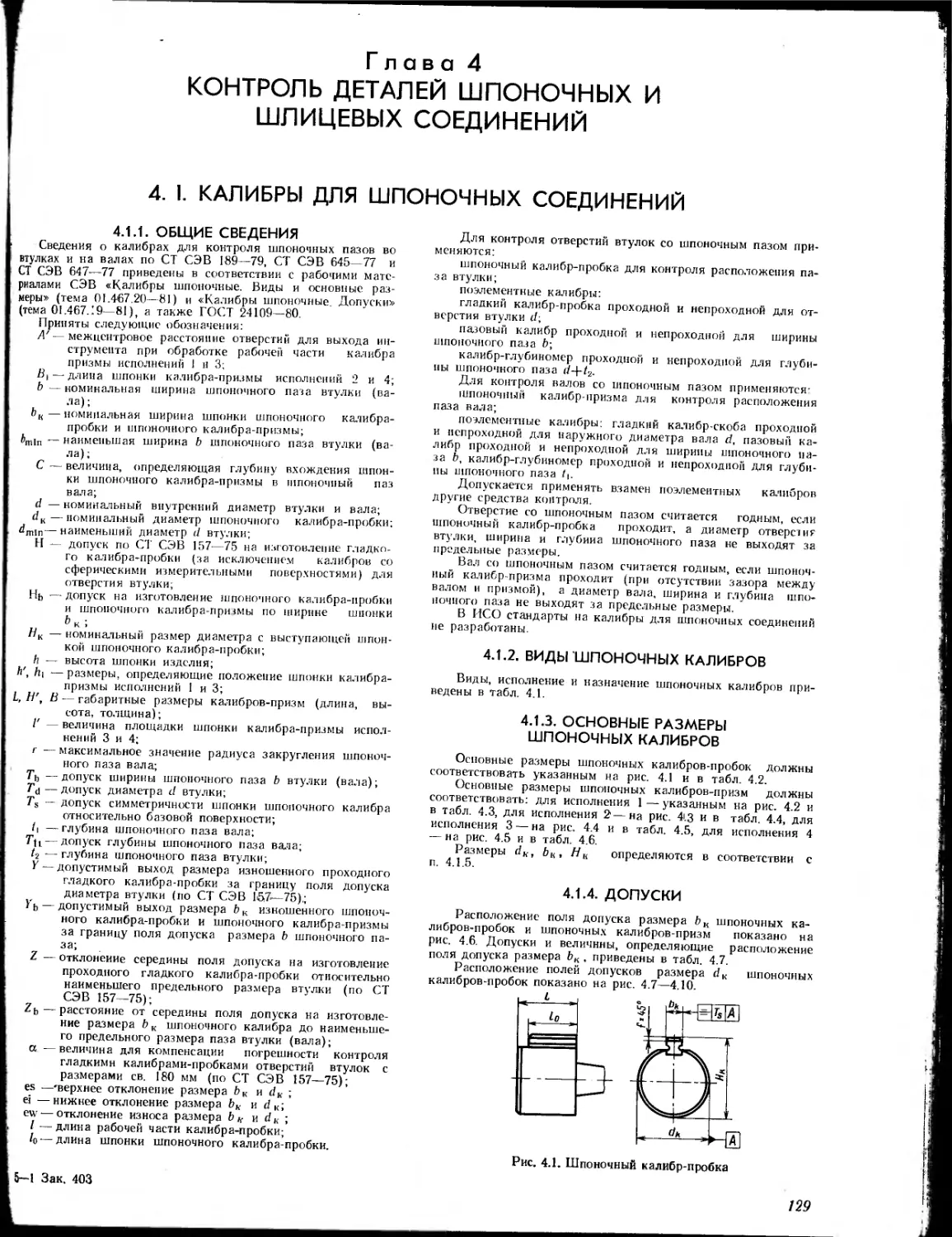

Основные размеры шпоночных калибров-пробок должны

соответствовать указанным на рис. 4.1 и в табл. 4.2.

Основные размеры шпоночных калибров-призм должны

соответствовать: для исполнения 1 — указанным на рис. 4.2 и

в табл. 4.3, для исполнения 2—на рис. 413 и в табл. 4.4, для

исполнения 3 — на рис. 4.4 и в табл. 4.5, для исполнения 4

— на рис. 4.5 и в табл. 4.6.

Размеры <Д, Ьк, Нк определяются в соответствии с

п. 4.1.5.

4.1.4. ДОПУСКИ

Расположение поля допуска размера Ьк шпоночных ка-

либров-пробок и шпоночных калибров-призм показано на

рис. 4.6. Допуски и величины, определяющие расположение

поля допуска размера Ьк , приведены в табл. 4.7.

Расположение полей допусков размера dK шпоночных

калибров-пробок показано на рис. 4.7—4.10.

Рис. 4.1. Шпоночный калибр-пробка

5—1 Зак. 403

729

L

Рис. 4.2. Шпоночный калибр-призма исполнения 1

L

Puc. 4.4. Шпоночный калибр-призма исполнения 3

Рис. 4.3. Шпоночный калибр-призма исполнения 2

Рис. 4.5. Шпоночный калибр-призма нсполиеиия 4

Ш1

Допуски и величины, определяющие расположение поля

допуска размера dK , должны соответствовать СТ СЭВ

157—75 (см. п. 1.1 настоящего справочника).

Допуски симметричности (в диаметральном выражении)

шпонки калибра относительно оси поверхности dK шпоночных

калибров-пробок (см рис. 4ll) или относительно плоскости

симметрии базовых поверхностей А шпоночных калибров-призм

(см. рис. 4.2) должны соответствовать указанным в табл. 4.8.

Допуски поэлементных калибров должны соответствовать

Шпоночный калибр-пробка

шпоночный калибр-призма

Граница

износа

Допуски поэлементных калибров

СТ СЭВ 157—75 (см. п. 1.1).

Шпоночный

нопиВо пооВко

о-7-v

Гроницо

износа

шпоночный

капиОр пробно

е

о

4.7.

Рис 4.6. Расположение поля допуска размера Ьк шпоночного

калибра-пробки и шпоночного калибра-призмы

Гроницо

износа

Рис.

размера

бок для

Расположение

du шпоночных

отверстий втулок d до 180 мм

квалитетов 6. 7 и 8

поля допуска

калибров-про-

4.8. Расположение толя

Рис.

размера di.- шпоночных калибров-про-

бок для отверстий втулок d до 180 мм

квалитетов

9

и грубее

о1

о, = I

Рис. 4.10. Расположение поля допуска размера dK шпоночных

калибров-пробок для отверстий втулок d св. 180 мм квалите-

тов 9 и грубее

Граница

износа

Шпоночный

-паобка

допуска

Шпоночный

калибр-пробка

Граница

износа

o*z*v

4.9. Расположение поля допуска раз-

'к шпоночных калибров-пробок для

Рис.

мера dL

отверстий втулок d св. 180 мм квалитетов

6, 7 и 8

4.1.5. РАСЧЕТ РАЗМЕРОВ КАЛИБРОВ

Расчет размеров шпоночных калибров-пробок и шпоноч-

ных калибров-призм должен производиться по. формулам, при-

веденным в табл. 4.9.

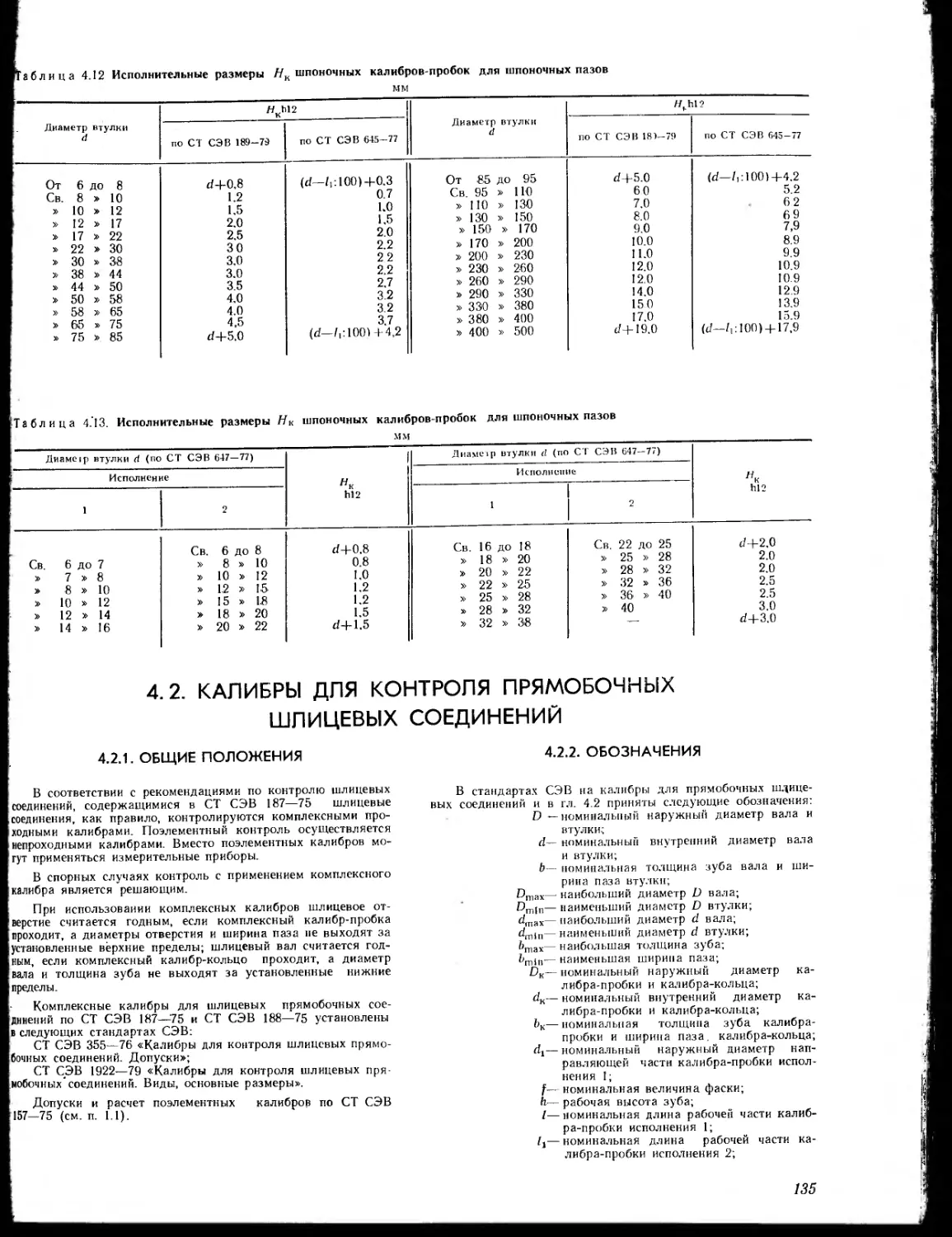

Исполнительные размеры Ьк и dK шпоночных калибров |

определяются по предельным отклонениям, указанным в i

табл. 4.10 и 4.11 и отсчитываемым от номинальных размеров

Ь и d втулок и валов. Исполнительные размеры Нк шпоиоч- I

ных калибров-пробок приведены в табл. 4.12 и 4.13. '

Расчет размеров поэлементных калибров должен произ-

водиться по СТ СЭВ 157—75 (см. п. 11). I

130

5

аблица 4.1. Виды и исполнения шпоночных калибров

Наименование вида калибра

Рисунок

Назначение

Калибр пробка

ШЮНОЧНЫЙ

Для контроля расположения шпоноч-

ных пазов во втулках

Для контроля расположения шпоноч-

ных пазов на валах:

Калибр-призма

ипоночный

Исполнение 1

Исполнение 3

Исполнение 4

с диаметром до 22 мм и шириной

шпоночного паза вала от 2 до 6 мм

по СТ СЭВ 189—79 и СТ СЭВ

645—77

с диаметром св. 22 до 200 мм и ши-

риной шпоночного паза вала от 8 до

45 мм по СТ СЭВ 189—79 и СТ СЭВ

645—77

с диаметром до 22 мм и шириной

шпоночного паза вала от 1 до 5 мм по

СТ СЭВ 647—77

с диаметром св. 22 мм и шириной

шпоночного паза вала от 5 до 10 мм

по СТ СЭВ 647—77

аблнца 4.2. Основные размеры шпоночных калибров-пробок

мм

Диаметр шпоночно- го калибра-пробки d к 1 1, Диаметр шпоночно- го калибра-пробкн к 1 /ч Диаметр шпоночно- го калибра-пробки d к 1 /о

От '3 до 4 6 4 Св. 17 до 22 25 1 20 Св. 58 до 65 50 45

Св. 4 » 6 8 6 » 22 » 30 28 23 » 65 » 75 56 50

» 6 » 8 12 9 » 30 » 38 32 27 » 75 » 95 60 55

» 8 » 10 18 14 » 38 » 44 36 31 » 95 » 130 65 60

» 10 » 12 20 15 » 44 » 50 40 35 » 130 » 170 70 65

» 12 » 17 22 17 » 50 » 58 45 40 » 170 » 200 75 70

5—1*

131

Таблица 4.3. Основные размеры шпоночных калибров-призм исполнения 1

мм

Диаметр вала d по СТ СЭВ 189-79 и СТ СЭВ 645-77 Ширина шпоночного паза Ъ L И' В й' Л. </, С js 12

От 6 до 8 2 20 40 6 1 0 1.4 1.0 2.3 —. —1.04 2

Св. 8 » 10 3 20 40 6 1.0 1.5 1.0 3.3 — 1.64

» 10 » 12 4 25 50 8 1.5 2.0 1.2 4.5 —2.34

» 12 » 17 5 30 50 8 2.0 2.5 1.5 5.5 —2.75

» 17 » 22 6 32 50 10 2.5 3.0 2.0 7.0 d ~2~ - -3.25

Таблица 4.4. Основные размеры шпоночных калибров-призм исполнения 2

мм

Диаметр вала d по СТ СЭВ I8J 79 и СТ СЭВ 645—77 Ширина шпоноч- ного паза Ь L И' В Bl С js 12 Диаметр вала d по СТ СЭВ 189-79 II СТ СЭВ 645—77 1 Ширина 111 ПОПО I- HOI о паза Ь L // В Bt с js 12

Св. 22 до 30 8 40 22 12 11 4—з-8 Св. 75 до 85 22 90 46 25 25 jL -8,4 2

» 30 » 38 10 50 24 12 13 —4.6 » 85 » 95 25 90 47 25 28 -8,4 !

» 38 » 44 12 50 26 16 15 —4.6 » 95 » ПО 28 105 55 25 31 —9.4 !

» 44 » 50 14 60 28 20 17 —5.1 » 110 » 130 32 120 60 32 35 -10,4

» 50 » 58 16 60 32 20 19 —5.6 » 130 » 150 36 130 70 32 39 — 11.0

» 58 » 65 18 70 34 20 21 —6.6 » 150 » 170 40 160 80 32 43 — 12,0

» 65 » 75 20 80 45 25 23 d т ~6-9 » 170 » 200 45 180 95 32 48 d — —14.0 1

1

w

Таблица 4.5. Основные размеры шпоночных калибров-призм исполнения 3

мм

Диаметр вала d по СТ СЭВ 647—77 Ширина шпоноч- ного паза b L Н' В Г h’ ftl di А' С js 12

Исполнение

1 2

От 3 до 4 От 3 до 4 1,0 20 40 2,5 1,0 1,0 1,0 0,8 1 ,4 А —0.68

Св. 4 » 5 Св. 4 » 6 1,5 20 40 5,0 1,0 1 ,0 1,9 0,8 1 ,8 — 1.68

» 5 » 6 » 6 » 8 2,0 20 40 5,0 1,5 1,0 1,7 1 0 2,4 — 1.48

» 6 » 7 » 8 » 10 2,0 20 40 7.0 1,5 1 .0 2,9 1,0 2,4 —2.58

» 7 » 8 — 2,5 20 40 7,0 1,5 1,0 2,7 ,о 2,9 —2.38

-— Св. 10 до 12 2,5 25 50 7,0 1,5 1,0 2,7 1.° 2,9 -2.38

Св. 8 » 10 — 3,0 20 40 9,0 1,5 1,0 3,7 1 ,о 3,4 —3.48

— Св. 12 до 15 3,0 30 50 9,0 1,5 1,0 3,8 1 ,4 3,8 —3,48

Св. 10 до 12 — 3,0 25 50 п ,о 2,0 1,0 5,3 1 ,4 3,8 —4.98

— Св. 15 до 18 3,0 30 50 н ,0 2,0 1 ,0 5,5 1,8 4,2 —4.98

Св. 12 до 14 — 4,0 30 50 н,о 2,0 1,5 4,7 1,2 4,5 —4.50

— Св. 18 до 20 4,0 32 50 11,0 2,0 1,5 5,0 1,8 5,0 —4.50

Св. 14 до 16 — 4,0 30 50 14,0 2,0 1,5 5,8 1,8 5,0 —5.50

— Св 20 до 22 4,0 32 50 14,0 2,0 1,5 6,0 2,0 5,4 —5.50

Св. 16 до 18 — 5,0 30 50 12,0 2,0 2,0 4,5 2,0 6,0 —4.00

» 18 » 20 — 5,0 32 50 12,0 2,0 2,0 5,5 2,0 6,0 —5,00 d

» 20 » 22 — , 5,0 33 50 15,0 3,0 2,0 7,0 2,0 6,0 У —6.50

132

аблица 4.6. Основные размеры шпоночных калибров-призм исполнения 4

мм

Диаметр вала d по СТ СЭВ 647—77 Ширина шпоночного паза b L Н' В Bi 1 С is 12

Исполнение

1 2

— Св. 22 до 25 5 40 22 12 12 2 о •ч |сч

— » 25 » 28 5 40 22 12 12 2 -5.0

— » 28 » 32 5 50 24 12 15 3 —6.5

Св. 22 до 25 — 6 40 22 12 15 2 —6.0

— Св. 32 до 36 6 50 24 12 15 2 —6.0

Св. 25 до 28 6 40 22 12 17 3 —7.0

— Св. 36 до 40 6 50 26 16 17 3 —7.0

Св. 28 до 32 — 8 50 24 12 20 3 —7.2

Св. 40 8 50 26 16 20 3 —7,2

d

Св. 32 до 38 — 10 50 24 12 24 3 т-92

Таблица 4.7. Допуски и расположение поля допуска раз-

мера Ьк шпоночных калибров-пробок и шпоночных калибров- Таблица 4.8. Допуски симметричности шпоночных калибров

призм

Zb 1 "b 1 ч

Ширина шпоночного Квалитет допуска шпоночного паза втулки (вала)

паза втулки (нала) Ь, мм 9, 10 1 11 9, 10 | II 1 9, 10 | II

МКМ

До 3 4,5 9,0 3 6 9 18

Св. 3 » 6 6,0 12,0 4 8 12 24

» 6 » 10 6,0 13,5 4 9 12 27

» 10 » 18 7,5 16,5 5 И 15 33

» 1.8 » 30 9,0 19,5 6 13 18 39

» 30 » 50 10,5 24,0 7 16 21 48

Таблица 1 .9. Формулы дл> расче та раз иеров . ’к, dK, н

Ширина шпоночного паза втулки (вала) Ь, мм Допуски симметричности Ts в диаметраль ном выражении, мкм

шпоночных калибров-пробок шпоночных калиб ров-призм

До 3 16 6

Св. 3 » 6 16 6

» 6 » 10 16 6

» 10 » 18 20 8

» 18 » 30 25 8

» 30 » 50 30 10

и С шпоночных калиб ров

Новый калибр