Author: Наземцев А.С. Рыбальченко Д.Е.

Tags: характеристика машин по способу привода общее машиностроение машиноведение машиностроение гидропривод пневмопривод

ISBN: 978-5-91134-128-2

Year: 2007

Similar

Text

А.С. Наземцев

Д.Е. Рыбальченко

Пневматические и гидравлические приводы и системы

Часть 2

Гидравлические приводы и системы

Основы

Допущено Министерством образования Российской Федерации в качестве учебного пособия

для студентов, обучающихся по специальностям технического профиля

Москва

ФОРУМ

2007

УДК 62-85(075.32)

ББК 34.4472я723

Н19

Рецензент:

кандидат технических наук, заведующий лабораторией гидросистем станков «ЭНИМС»

Свешников Владимир Константинович.

Авторы:

А.С. Наземцев (гл. 1-11)

Д.Е. Рыбальченко (гл. 12)

Рисунки выполнены А.С. Наземцевым (гл. 1-11) и А.Л. Белковским (гл. 12)

Наземцев А.С.

Н19 Пневматические и гидравлические приводы и системы. Часть 2. Гидравлические приводы и системы.

Основы. Учебное пособие / А,С. Наземцев, Д.Е. Рыбальченко. - М.: ФОРУМ, 2007 - 304 с. ил.

ISBN 978-5-91134-128-2

Учебное пособие посвящено современным машиностроительным гидроприводам межотраслевого приме-

нения. Описаны структура и принципы построения гидравлических приводов, функциональное назначение,

конструктивные особенности, принципы действия и условные графические обозначения основной элементной

базы: насосов, исполнительных механизмов, направляющих и регулирующих гццроаппаратов, устройств кон-

троля и измерения основных параметров потока рабочей жидкости. Изложена методика проектирования и рас-

чета гидроприводов поступательного и вращательного действия, приведены сведения по монтажу, наладке и

Эксплуатации гидравлических приводов.

Рассмотрены вопросы построения и функционирования различных типов централизованных систем смаз-

ки, приведены сведения по системам охлаждения.

Для студентов машиностроительных специальностей, слушателей отделений переподготовки и повыше-

ния квалификации в области автоматизации технологических процессов и производств.

УДК 62-85(075.32)

ББК 34.4472я723

ISBN 978-5-91134-128-2

© ЗАО «ЭКОИНВЕНТ», 2007

Оглавление

Предисловие .........................................................................7

Введение ........................................................................... 8

1. Структура гидроприводов .........................................................11

2. Физические основы функционирования гидросистем ..................................16

2.1. Силы, действующие в жидкости. Давление.................................... 16

2.2. Основные свойства жидкостей...................................................18

2.3. Основы гидростатики ..........................................................23

2.4. Основы гидродинамики..........................................................26

2.4.1. Расход..................................................................27

2.4.2. Уравнение Бернулли для потока идеальной жидкости........................28

2.4.3. Уравнение Бернулли для потока реальной жидкости.........................31

2.4.4. Режимы течения жидкости.................................................32

2.4.5. Потери энергии в гидросистемах . ,......................................33

2.4.6. Течение жидкости в коротких каналах с дросселированием потока...........38

2.4.7. Кавитация...............................................................40

2.4.8. Гидроудар...............................................................41

3. Энергообеспечивающая подсистема..................................................43

3.1. Рабочие жидкости..............................................................44

3.2. Трубопроводы и присоединительная арматура ....................................48

3.3, Насосы . . ...................................................................54

3.3.1. Шестеренные насосы......................................................55

3.3.2. Пластинчатые насосы ....................................................57

3.3.3. Радиально-поршневые насосы..............................................59

3.3.4. Аксиально-поршневые насосы..............................................60

3.3.5. Винтовые насосы.........................................................62

3.3.6. Статические характеристики объемных насосов.. ........................ 63

3.3.7. Регулирующие устройства.................................................65

3.4. Гидроаккумуляторы.............................................................68

3.5. Дополнительное оборудование...................................................71

3.5.1. Гидробаки............................................................. 71

3.5.2. Фильтры ................................................................72

3.5.3. Теплообменные аппараты..................................................76

3

Оглавление

4. Исполнительная подсистема........................................................78

4.1. Гидроцилиндры........................................................... , . . 78

4,1.1. Плунжерные гидроцилиндры ...............................................79

4.1.2. Поршневые гидроцилиндры.................................................79

4.1.3. Телескопические гидроцилиндры...........................................82

4,1.4. Крепление гидроцилиндров................................................83

4.2. Поворотные гидродвигатели.................................................. 84

4.3. Гидромоторы .................................................................86

5. Направляющая и регулирующая подсистема ..........................................87

5.1. Направляющие гидроаппараты...................................................89

5.1.1. Гидрораспределители . . ................................................89

5.1.2. Обратные клапаны.......................................................104

5-1-3. Гидрозамки ............................................................106

5.2. Регулирующие гидроаппараты................................................ 110

5.2.1. Гидроаппараты управления давлением ....................................110

5.2.2. Гидроаппараты управления расходом......................................121

6. Информационная подсистема ......................................................131

6.1. Контроль давления......................................................... 131

6.2. Контроль расхода ...........................................................136

6.3. Контроль температуры .......................................................140

6.3. Контроль уровня рабочей жидкости в баке.....................................141

6.4. Контроль чистоты рабочей жидкости ..........................................143

7. Гидроприводы с электрическим пропорциональным управлением ......................144

7.1. Пропорциональные электромагниты.............................................145

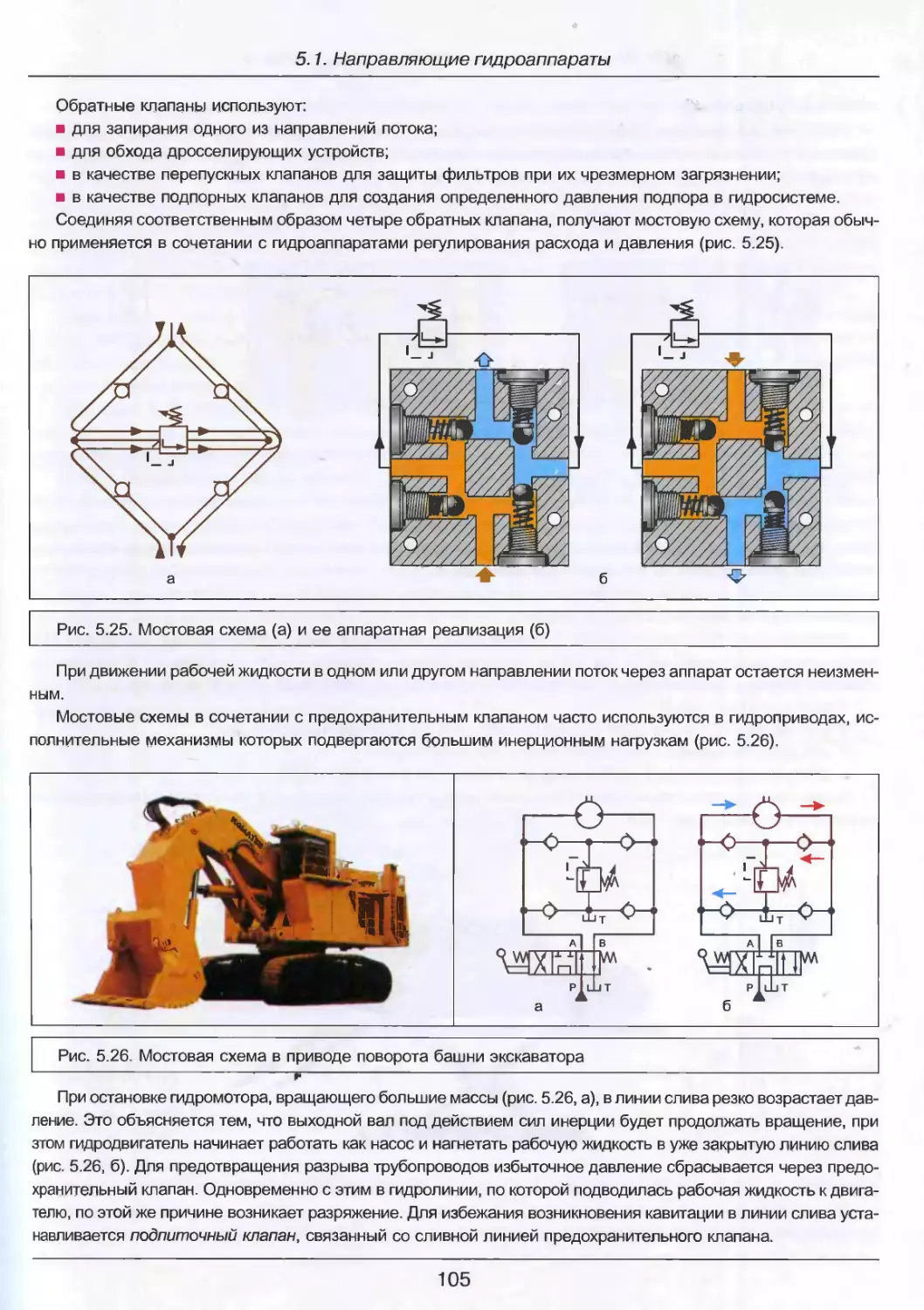

7.2. Гидроаппараты с электрическим пропорциональным управлением..................148

7.2.1. Клапаны давления.......................................................148

7.2.2. Гидрораспределители..................................._................149

7.2.3. Регуляторы расхода................................................... 152

7.3. Электронные усилители .................................................., . . , 153

7.4. Электрогидравлические усилители.............................................157

8. Монтаж гидроаппаратов...........................................................160

8.1. Гидроаппараты резьбового исполнения.........................................160

8.2. Гидроаппараты встраиваемого исполнения......................................161

8.3. Гидроаппараты стыкового исполнения..........................................162

8.4. Гидроаппараты модульного исполнения . 164

4

Оглавление

8.5. Способы монтажа гидросистем ..................................................165

8.6. Уплотнения 169

9. Функционирование гидроприводов....................................................174

9.1. Коэффициент полезного действия гидропривода...................................174

9.2. Управление положением выходного звена исполнительного механизма...............176

9.2.1. Позиционирование исполнительных механизмов в крайних положениях..........176

9.2.2. Позиционирование исполнительных механизмов в промежуточном положении.....178

9.2.3. Позиционирование исполнительных механизмов в промежуточном положении

с длительной выдержкой под нагрузкой ...........................................179

9.3. Управление скоростью выходного звена исполнительного механизма................181

9 4. Управление усилием на выходном звене исполнительного механизма..............187

9.5. Последовательная работа исполнительных механизмов.............................189

9.6. Параллельная работа исполнительных механизмов.................................190

9.7. Применение гидроаккумуляторов .............................................. 193

10. Основы эксплуатации гидроприводов................................................196

10.1. Ввод гидроприводов в эксплуатацию........................................ 196

10.2. Техническое обслуживание гидроприводов ......................................198

10.3. Поиск и устранение неисправностей............................................201

10.3.1. Виды неисправностей................................................... 201

10.3.2. Характерные неисправности...............................................202

10-3.3. Техническая диагностика гидросистем ....................................206

10.4. Общие требования по технике безопасности ....................................207

11. Основы проектирования гидроприводов..............................................210

11.1. Разработка принципиальной схемы привода .....................................210

11.2. Предварительный расчет гидроприводов.........................................212

11.2.1. Выбор номинального давления.............................................212

11.2.2. Выбор рабочей жидкости .............................’...................212

11.2.3. Выбор насоса............................................................213

11.2.4. Определение основных геометрических параметров исполнительных механизмов ... 215

11.2.5. Выбор гидроаппаратуры...................................................217

11.2.6. Выбор фильтров..........................................................217

11.2.7. Расчет трубопроводов................................................ 218

11.2.8. Расчет потерь давления в гидросистемах..................................218

11.3. Поверочный расчет гидроприводов..............................................220

11.4. Определение мощности и КПД гидроприводов............................... 221

11.5. Тепловой расчет гидроприводов................................................222

5

Оглавление

12. Гидравлические системы смазки и охлаждения.....................................223

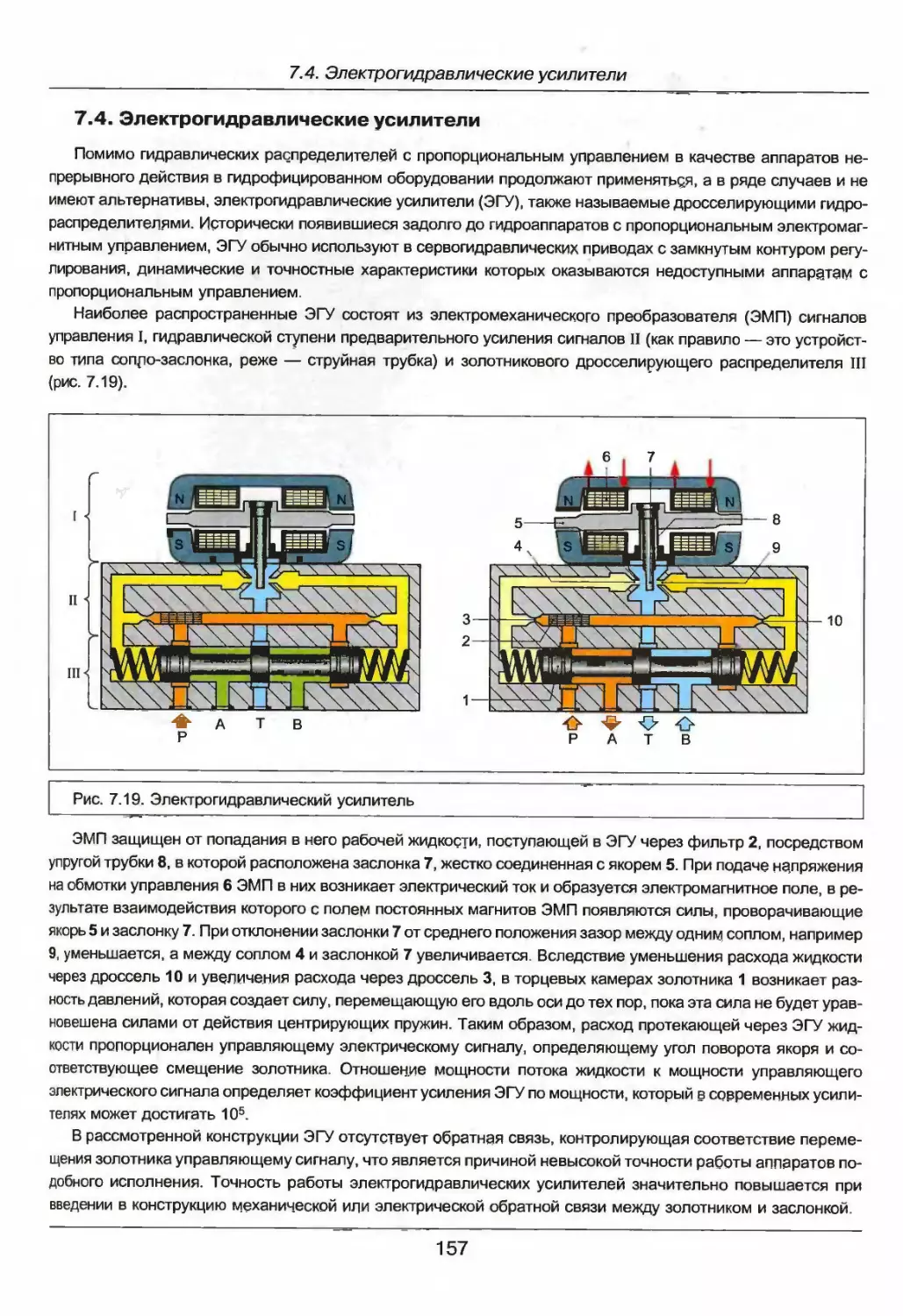

12.1. Гидравлические смазочные системы...........................................224

12.1.1. Смазочные материалы...................................................224

12.1.2. Классификация смазочных систем .......................................226

12.1.3. Централизованные смазочные системы . .......................... 2.28

12.1.4. Информационные элементы смазочных систем .............................242

12.1.5. Проектирование централизованных смазочных систем......................243

12.2. Гидравлические системы смазочно-охлаждающих жидкостей ................... 247

12.2.1. Смазочно-охлаждающие жидкости.........................................247

12.2.2. Структура систем СОЖ..................................................249

12.2.3. Элементы энергообеспечивающей подсистемы .............................250

12.2.4. Элементы направляющей и регулирующей подсистемы ......................254

12.2.5. Элементы информационной подсистемы ...................................258

12.2.6. Основные этапы проектирования систем СОЖ .............................259

Приложение ........................................................................260

П1. Справочная информация..........................................................260

П1.1. Соотношения единиц величин, применяемых в гидравлике и пневматике,

с единицами международной системы СИ (SI).................................. 260

П1.2. Соотношения между различными единицами давления и температурными шкалами..263

П1.3. Т рубопроводы..............................................................264

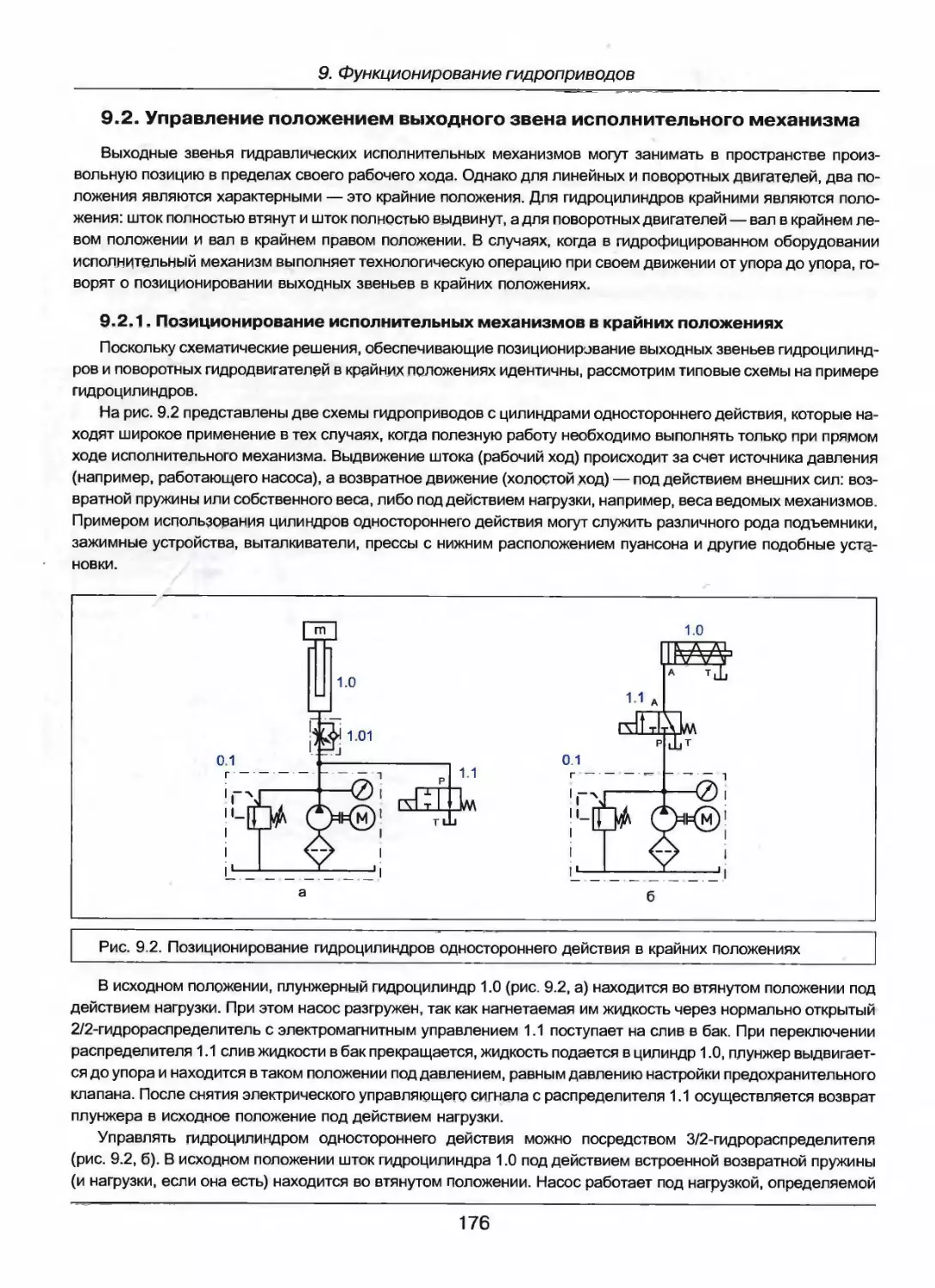

П1.4. Структура обозначения индустриальных масел, в соответствии с ГОСТ 17479-87

«Масла индустриальные. Классификация и обозначение».........................265

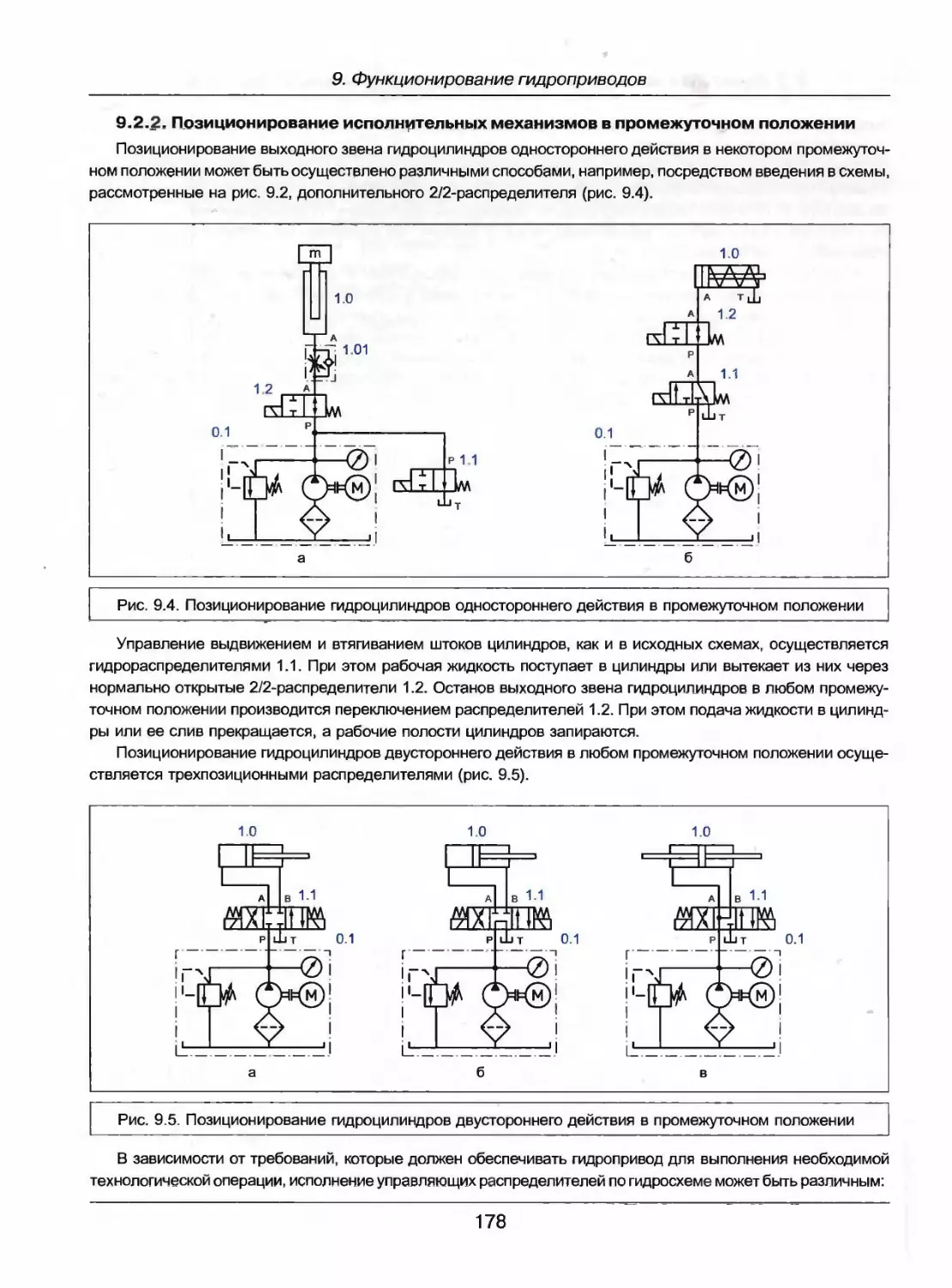

П1.5. Обозначения индустриальных масел...........................................266

П1.6. Интервалы значений основных характеристик и рекомендуемая область

применения некоторых масел .................................................268

П1.7. Извлечения из ГОСТ 17216-2001 «Промышленная чистота. Классы чистоты жидкостей».

Определение классов чистоты рабочей жидкости ...............................271

П1.8. Вещества, используемые при работе с системами СОЖ..........................273

П1.9. Зависимость коэффициентов приведенной длины от способа монтажа гидроцилиндра .... 275

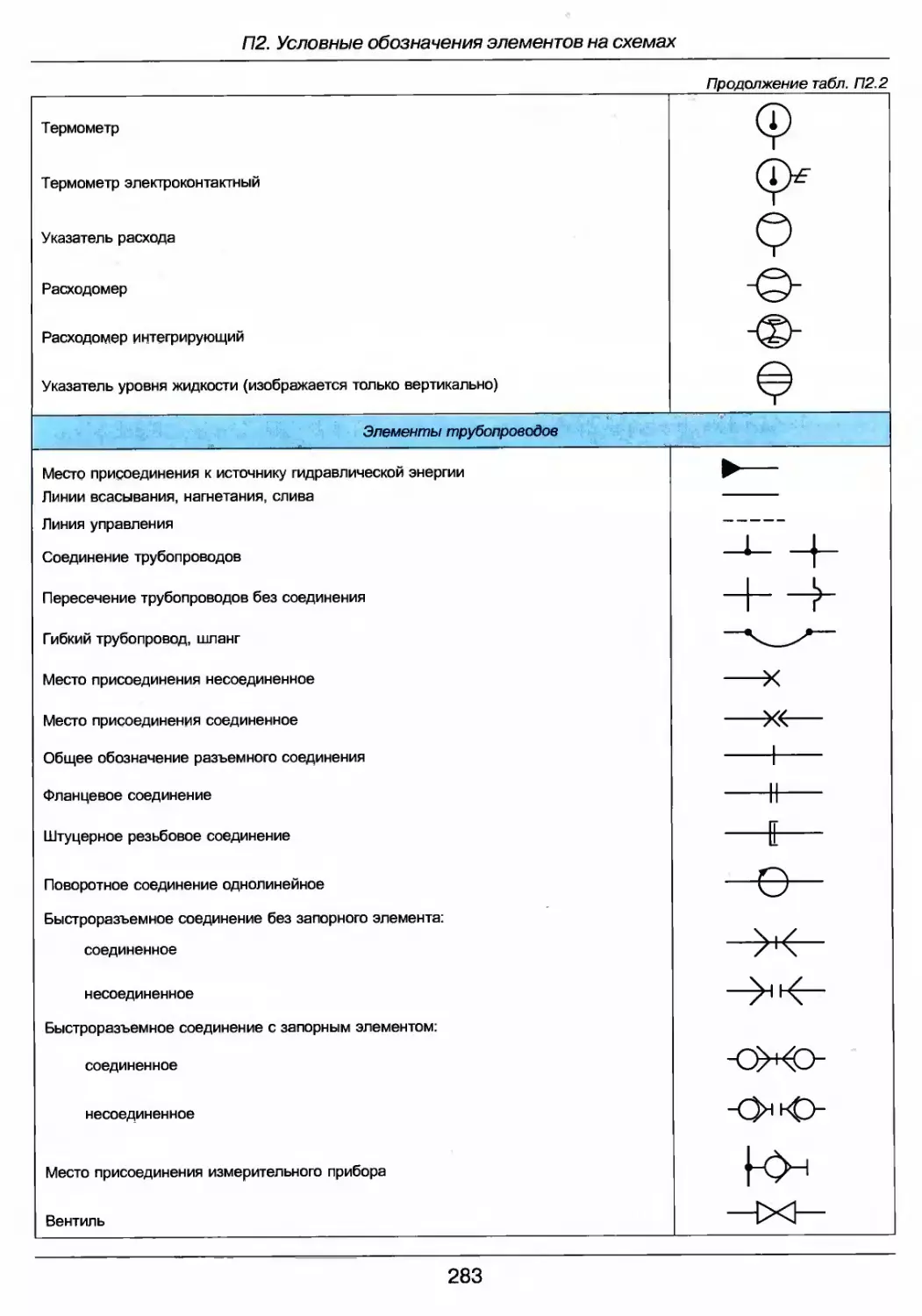

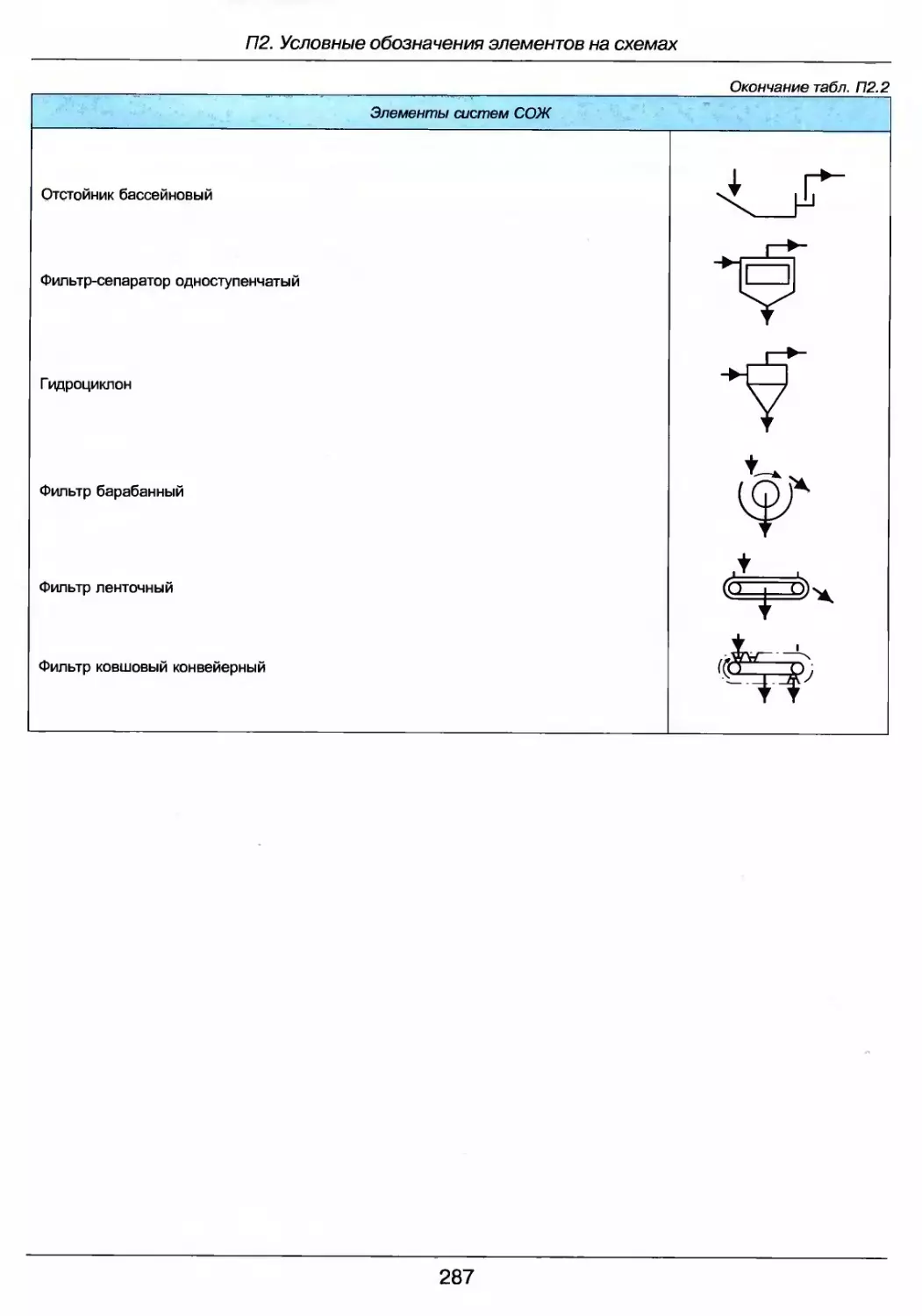

П2. Условные обозначения элементов на схемах.......................................276

П2.1. Буквенные коды элементов...................................................276

П2.2. Условные графические обозначения гидравлических элементов на схемах .......278

П2.3. Образец схемы соединений конструктивных элементов гидроприводов............288

Список использованной литературы..... ......... ...........289

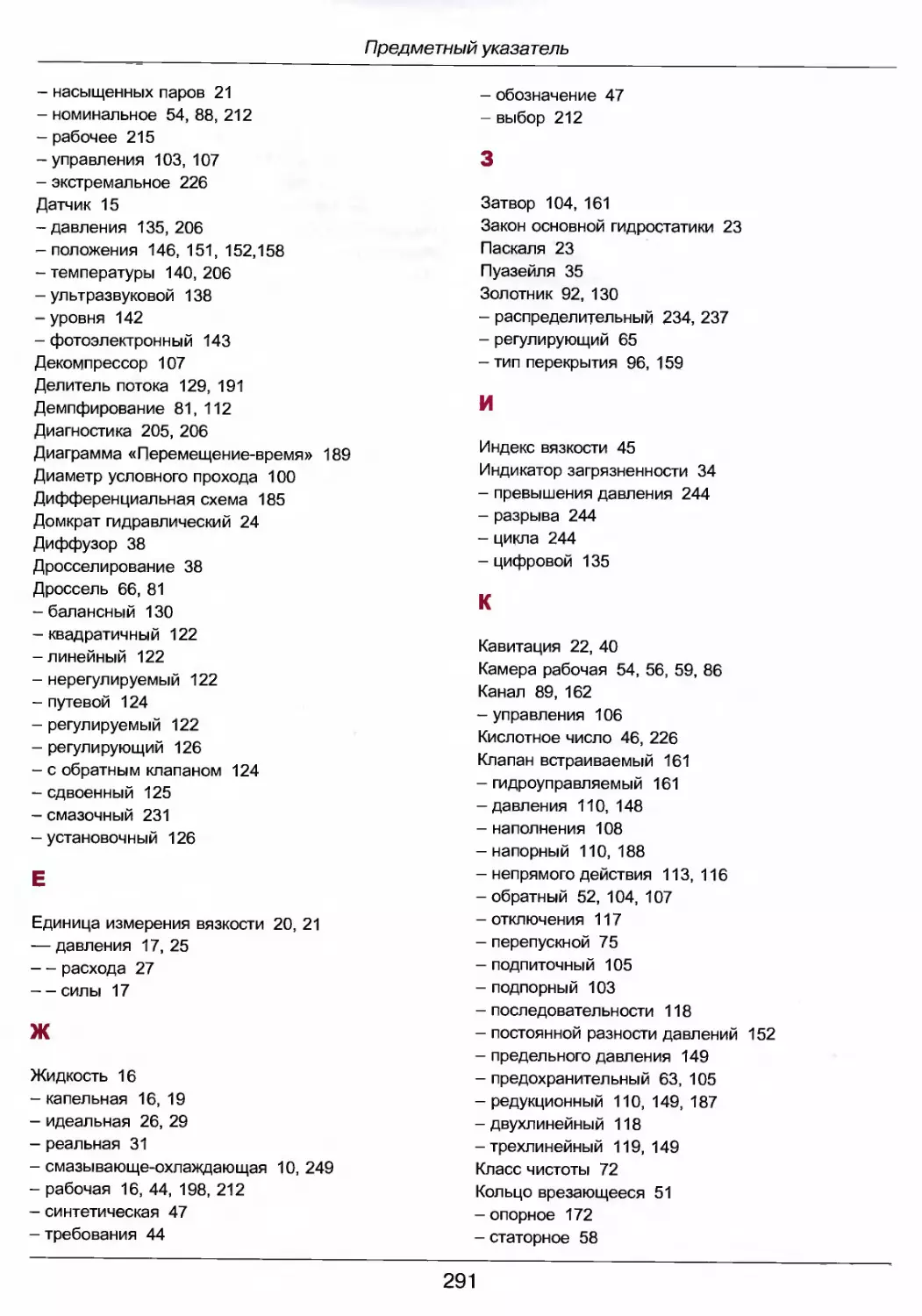

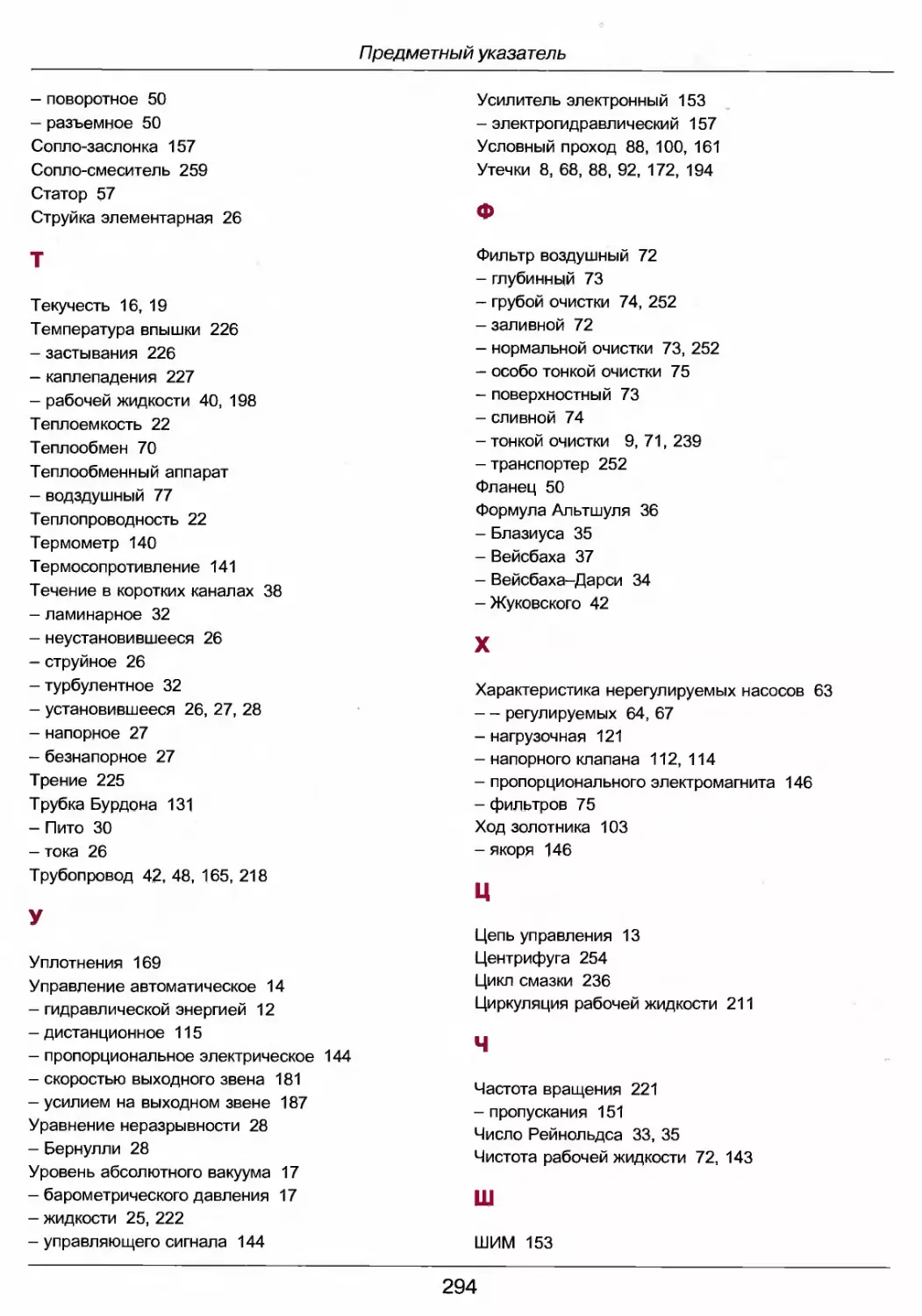

Предметный указатель...............................................................290

6

Предисловие

Развитие отечественной промышленности многие годы сопровождалось совершенствованием гидрообо-

рудования отраслевого применения, что нашло свое отражение и в существующей технической литературе.

Специалистам предлагаются книги по гидрооборудованию строительных и дорожных машин, по применению

гидроприводов в металлургическом производстве, в летательных аппаратах, станкостроении и пр. Однако,

несмотря на большое количество книг, посвященных вопросам применения гидроприводов в различных об-

ластях промышленности, учебной литературы для изучения общих вопросов построения, функционирования

и обслуживания гидроприводов в различных областях явно недостаточно.

В предлагаемых учебниках и пособиях, по мнению авторов, не уделено достаточного внимания структури-

рованному подходу к изучению принципов построения гидроприводов, практически не освещены вопросы,

связанные с составлением и чтением принципиальных гидравлических схем; не рассмотрены централизован-

ные системы смазки и системы смазывающе-охлаждающих жидкостей.

Основной задачей авторов являлось структурирование и наглядное представление материалов для ясно-

го представления читателями конструктивных особенностей и принципов действия гидравлических элемен-

тов, их функционального назначения, вне зависимости от отраслевого применения.

Цель пособия:

- обобщить информацию в области применения гидрооборудования;

- описать наиболее характерные конструкции гидроэлементов;

- изложить основы эксплуатации и проектирования гидравлических приводов и систем.

Учебное пособие состоит из двенадцати глав и приложения.

В главах 1, 2 рассмотрены вопросы построения и физические основы функционирования гидросистем.

Главы 3-7 посвящены изучению элементов объемного гидропривода, их конструктивному исполнению и

функциональному назначению. Основные принципы монтажа, эксплуатации и проектирования гидроприводов

приведены в главах 8-11.

В главе 12 собраны и обобщены материалы по классификации, структуре и элементной базе современных

централизованных систем смазки и смазочно-охлаждающих жидкостей.

В приложении приведена справочная информация, а также условные графические обозначения элемен-

тов гидроприводов, систем смазки и смазывающе-охлаждающих жидкостей (СОЖ).

В список использованной литературы включены только источники, составляющие основу изложенных в

пособии материалов.

Авторы глубоко признательны руководству и сотрудникам ЗАО «ЭКОИНВЕНТ» за предоставленную воз-

можность написания данного пособия и за помощь, оказанную при поиске и подготовке материалов.

Особую благодарность авторы выражают заведующему лабораторией гидросистем станков «ЭНИМС»,

кандидату технических наук В.К. Свешникову за обстоятельное рецензирование рукописи и за полезные пред-

ложения по улучшению его содержательной части.

7

Введение

Автоматизация технологических процессов в современном промышленном производстве является непро-

стой технической задачей и часто требует интегрирования в единой установке нескольких систем различной

архитектуры с различными энергоносителями.

В соответствии с функциональным назначением технические системы делят на системы управления —

системы, которые применяются для управления различными машинами, станками, устройствами, и системы,

обеспечивающие рабочий процесс этих объектов (системы смазки, охлаждения, противоаварийной защиты,

топливные, системы пожаро/газобезопасности и др.).

Системы управления, в состав которых входит комплекс устройств, предназначенных для получения уси-

лий и перемещений в машинах и механизмах, называют приводами*. В зависимости от используемого энерго-

носителя различают электро-, пневмо- и гидроприводы.

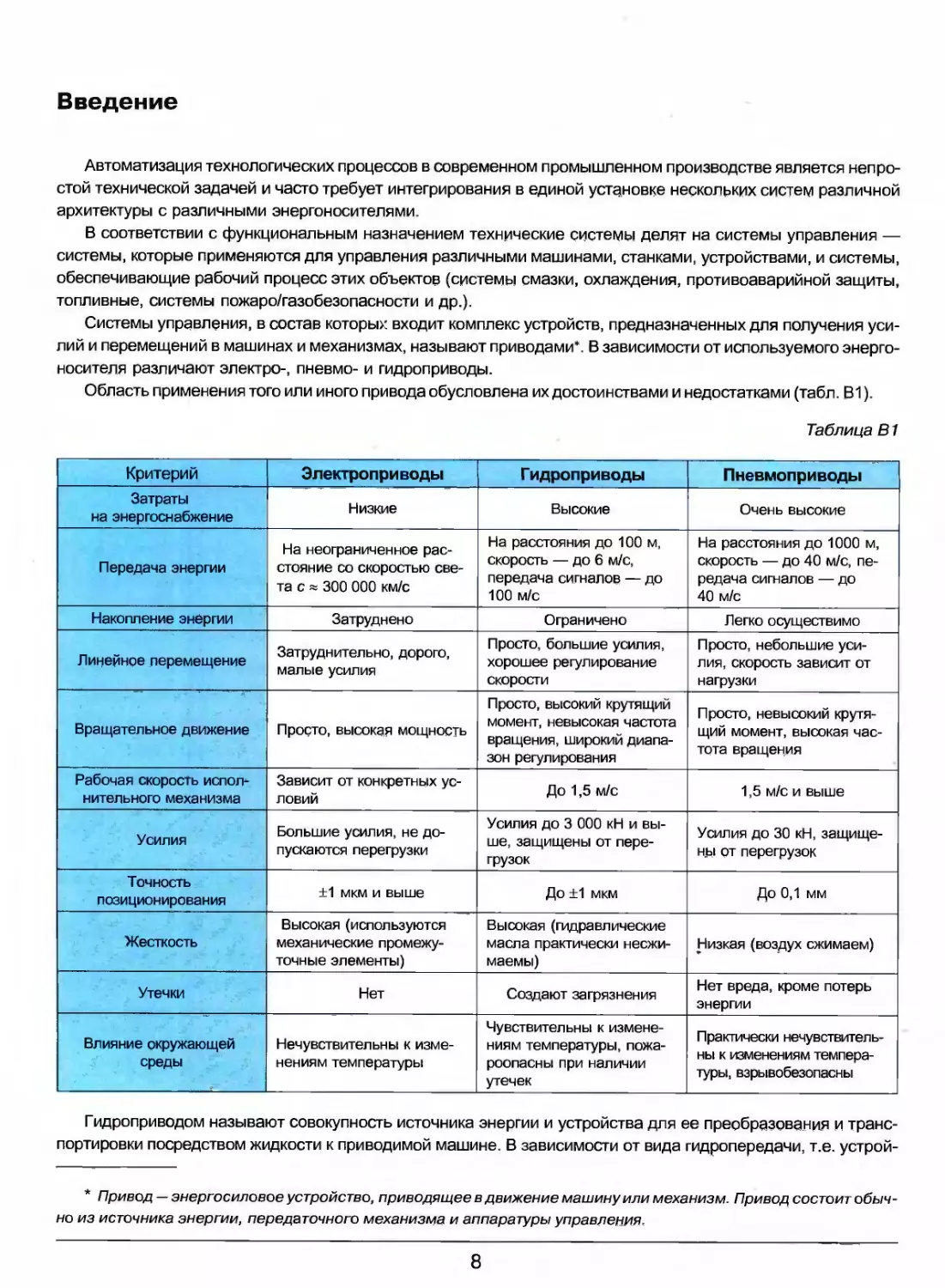

Область применения того или иного привода обусловлена их достоинствами и недостатками (табл. В1).

Таблица В1

Критерий Э лектропри воды Гидроприводы Пневмоприводы

Затраты на энергоснабжение Низкие Высокие Очень высокие

Передача энергии На неограниченное рас- стояние со скоростью све- та с « 300 000 км/с На расстояния до 100 м, скорость — до 6 м/с, передача сигналов — до 100 м/с На расстояния до 1000 м, скорость — до 40 м/с, пе- редача сигналов — до 40 м/с

Накопление энергии Затруднено Ограничено Легко осуществимо

Линейное перемещение Затруднительно, дорого, малые усилия Просто, большие усилия, хорошее регулирование скорости Просто, небольшие уси- лия, скорость зависит от нагрузки

Вращательное движение Просто, высокая мощность Просто, высокий крутящий момент, невысокая частота вращения, широкий диапа- зон регулирования Просто, невысокий крутя- щий момент, высокая час- тота вращения

Рабочая скорость испол- нительного механизма Зависит от конкретных ус- ловий До 1,5 м/с 1,5 м/с и выше

Усилия Большие усилия, не до- пускаются перегрузки Усилия до 3 000 кН и вы- ше, защищены от пере- грузок Усилия до 30 кН, защище- ны от перегрузок

Точность позиционирования +1 мкм и выше До ±1 мкм До 0,1 мм

Жесткость Высокая (используются механические промежу- точные элементы) Высокая (гидравлические масла практически несжи- маемы) Низкая (воздух сжимаем)

Утечки Нет Создают загрязнения Нет вреда, кроме потерь энергии

Влияние окружающей среды Нечувствительны к изме- нениям температуры Чувствительны к измене- ниям температуры, пожа- роопасны при наличии утечек Практически нечувствитель- ны к изменениям темпера- туры, взрывобезопасны

Гидроприводом называют совокупность источника энергии и устройства для ее преобразования и транс-

портировки посредством жидкости к приводимой машине. В зависимости от вида гидропередачи, т.е. устрой-

* Привод — энергосиловое устройство, приводящее в движение машину или механизм. Привод состоит обыч-

но из источника энергии, передаточного механизма и аппаратуры управления.

8

Введение

ства, транспортирующего и преобразующего энергию, различают объемный (ранее называемый гидростати-

ческим), гидродинамический и смешанные приводы.

Объемный гидропривод—это совокупность устройств, предназначенных для преобразования и передачи

энергии посредством рабочей жидкости под давлением, с одним или более объемными гидродвигателями*.

Объемный гидропривод позволяет с высокой точностью поддерживать или изменять скорость машины при

произвольном нагружении, осуществлять слежение — точно воспроизводить заданные режимы вращатель-

ного или возвратно-поступательного движения, усиливая одновременно управляющее воздействие. В объем-

ном гидравлическом приводе используется энергия практически несжимаемой рабочей жидкости.

Динамический гидропривод (гидродинамическая передача) позволяет осуществлять только вращатель-

ное движение. В качестве источника энергии в них используются лопастные насосы, а в качестве двигателя —

лопастные турбины. Принцип действия динамических гидроприводов основан на гидродинамическом воздей-

ствии потока жидкости на рабочий орган двигателя. Такие приводы применяют в системах управления не

столь широко, как объемные приводы. Это вызвано сложностью реверсирования движения выходных звеньев

гидродинамических двигателей, необходимостью установки дополнительных редукторов для согласования

обычно высоких частот вращения валов двигателей с более низкими скоростями движения управляемых уст-

ройств и другими их конструктивными особенностями.

В данном пособии речь будет идти об объемных гидроприводах, которые в инженерной практике обычно

называют просто гидроприводами.

Ряд существенных преимуществ гидроприводов перед другими типами приводов послужил основанием

для широкого их применения в различных отраслях промышленности. В процессе развития гидрооборудова-

ния сформировались такие крупные традиционные его потребители, как сельскохозяйственное и строитель-

но-дорожное машиностроение, металлургиеское производство и станкостроение, транспорт и авиастроение

со своими сложившимися конструктивными формами гидрооборудования. В несколько меньших масштабах,

но с большими потенциальными возможностями развивается гидрооборудование горного машиностроения,

особенно угольной промышленности.

Основным достоинством гидроприводов является возможность получения больших усилий и мощностей

при ограниченных размерах силовых исполнительных двигателей, что облегчает компоновку гидроприводов в

механизмах. Благодаря малой инерционности подвижных частей гидроприводы имеют высокое быстродейст-

вие — время их разгона и торможения не превышает обычно нескольких сотых долей секунды. Важным досто-

инством гидроприводов является возможность работы в динамических режимах при частых включениях, оста-

новках, реверсах движения или изменениях скорости.

Гидроприводы при условии хорошей плавности движения обеспечивают широкий диапазон бесступенча-

того регулирования скорости исполнительных двигателей, надежно защищают систему от перегрузки, что да-

ет возможность механизмам работать по жестким упорам.

Использование гидроприводов в станкостроении способствует существенному упрощению кинематики

станков, снижению их металлоемкости, повышению точности, надежности работы, а также уровня автомати-

зации.

В многооперационных станках средства гидроавтоматики используются для обеспечения смены инстру-

мента, фиксации направляющих, автоматизированной смены заготовок, шпиндельных узлов, для переключе-

ния скоростей и осуществления вспомогательных операций, в системе подач широко применяется следящий

гидропривод.

Гидропривод в наибольшей мере удовлетворяет реализации общих тенденций развития сельскохозяйст-

венных машин: увеличению числа рабочих органов, взаимодействующих с разными потребителями мощности

при значительном удалении их от двигателя.

В угольной промышленности гидропривод используется в механизмах подачи угольных комбайнов, меха-

низмах хода проходческих машин, для управления исполнительными органами добычных машин и приводе

другого горношахтного оборудования, а также в гидравлических крепях.

* Гидроустройство, предназначенное для преобразования энергии рабочей среды в механическую энергию в

процессе попеременного заполнения рабочей камеры рабочей средой и вытеснения ее из рабочей камеры.

9

Введение

В металлургическом производстве гидропривод, ране применяемый только во вспомогательных механиз-

мах (выталкивателях, кантователях, опрокидывателях и т.д.), является главным и единственным типом при-

водов механизмов многих металлургических агрегатов, на которых осуществляется технология плавки чугуна,

стали, производство проката.

Наряду с указанными выше преимуществами, гидроприводы имеют и недостатки, которые ограничивают

область их использования. Так при течении минерального масла по трубопроводам и каналам гидросистемы

возникают потери на трение и утечки, снижающие КПД гидропривода и вызывающие нагрев рабочей жидко-

сти, насосной установки и гидроагрегатов. Надежная работа гидроприводов может быть гарантирована толь-

ко при надлежащей фильтрации рабочей жидкости. Необходимость применения фильтров тонкой очистки по-

вышает стоимость гидроприводов и усложняет их техническое обслуживание.

В некоторых отраслях промышленности по соображениям пожарной безопасности использовать мине-

ральное масло в гидроприводах невозможно. Применение негорючих рабочих жидкостей удорожает гидро-

приводы. Тем не менее при правильных конструировании и грамотной эксплуатации гидроприводов их недос-

татки могут быть сведены к минимуму.

Гидравлические системы в современном оборудовании применяются не только для управления механиз-

мами, но и для обеспечения нормального выполнения основного технологического процесса.

При работе любого оборудования в соприкасающихся и движущихся деталях возникает трение, которое

является причиной износа, т.е. постепенного разрушения поверхности твердого тела под действием сил тре-

ния. Продление срока эксплуатации и повышение КПД работы оборудования достигаются созданием смазоч-

но-охлаждающих технологических сред в зонах контакта трущихся поверхностей узлов и механизмов, а также

в зонах обработки материалов. Эти задачи решаются с помощью гидравлических систем смазки и охлаж-

дения.

Централизованные системы смазки, задачей которых является своевременная доставка требуемого коли-

чества смазочного материала в зону контакта трущихся поверхностей, не только обеспечивают нормальное

функционирование тяжелонагруженного оборудования, но и существенно повышают эффективность его ра-

боты и снижают эксплуатационные расходы.

Применение систем подачи СОЖ значительно повышает производительность механообработки и улучша-

ет качество обработанных поверхностей. При использовании СОЖ улучшается износостойкость инструмента,

шероховатость обрабатываемой поверхности, точность обработки и т.д.

Гидроприводы, системы смазки и подачи СОЖ, которыми оснащено современное технологическое обору-

дование, являются сложными техническими системами для отладки, технического обслуживания и ремонта

которых, наряду со специалистами по механике и электротехнике (электронике), нужны специалисты-гидрав-

лики

10

1. Структура гидроприводов

Простейший гидропривод, как совокупность устройств, предназначенная для передачи механической

энергии и преобразования движения за счет гидростатического напора жидкости, состоит из объемного

насоса (ведущее звено), объемного гидродвигателя (ведомое звено), резервуара для рабочей жидкости и

трубопроводов. Рабочая жидкость (минеральное масло или синтетическая жидкость) засасывается из ре-

зервуара насосом в его рабочие камеры и затем вытеснителями через трубопроводы нагнетается в рабо-

чие камеры гидродвигателя, вызывая изменение их объема (иногда вместо насоса может использоваться

другой источник гидростатического напора). Выходное звено гидродвигателя, кинематически связанное с

рабочим органом технологической установки (объектом управления), приходит в движение и совершает

полезную работу.

Для того, чтобы стабилизировать или изменять параметры движения гидродвигателя — перемещение,

скорость, ускорение — в приводе применяют устройства, управляющие направлением движения рабочей

жидкости, а также ее энергией.

Гидроприводы крайне разнообразны и могут различаться по назначению, принципу действия, числу источ-

ников гидравлической энергии и двигателей, конструкции устройств, составляющих систему, и по другим при-

знакам. Однако в любом приводе, входящие в его состав элементы, подразделяют (в соответствии с выпол-

няемыми функциями) на две взаимосвязанные части:

силовую;

управляющую (рис. 1.1).

Управляющая часть гидропривода

Силовая часть гидропривода

Поток информации [

Выполнение полезной работы

Ввод

сигналов

управления

Обработка

сигналоа

управления

Управление гидравлической

энергией

Энергообеспечение управляющей

части привода

О

О

X

о

Преобразование энергии внешнего источника

в гидравлическую энергию

потока рабочей жидкости;

кондиционирование рабочей жидкости

Рис. 1.1. Структура гидропривода

В силовой части гидропривода осуществляются энергетические процессы (выработка, преобразование и

передача энергии), конечной целью которых является выполнение полезной работы.

Управляющая часть гидропривода реализует информационные процессы (прием, обработка, хранение и

передача информационных потоков), формирующие управляющие сигналы.

Взаимодействие этих двух частей привода осуществляется следующим образом: сформированные в

управляющей части привода сигналы управления подаются на входы устройств управления гидравлической

энергией, входящих в состав силовой части привода. Таким образом, выполнение силовой частью привода по-

лезной работы осуществляется по сигналам, поступающим от управляющей части.

11

1. Структура гидроприводов

Для ознакомления со структурой силовой части рассмотрим гидропривод, в котором функции управления

выполняются человеком-оператором (рис. 1.2)

Силовая часть гидропривода состоит из трех подсистем:

энергообеспечивающей;

направляющей и регулирующей;

исполнительной.

ПикАда энергии внешнего источника

в гидравлическую энергию

потока рабочей жидкости,,

кондиционирование рабочей жидкости

Гидропривод

Принципиальная схема

гидропривода

Объект управления

Исполнительная

подсистема

(Выполнение полезной работы)

Направляющая

и

регулирующая

подсистема

Управление гидравлической

энергией

Энергообеспечивающая

подсистема

Структурная схема

гидропривода

Рис. 1.2. Структура гидропривода с ручным управлением

Энергообеспечивающая подсистема. Элементы, входящие в данную подсистему, преобразуют механи-

ческую энергию внешнего источника (электродвигателя, двигателя внутреннего сгорания и т.п.) в гидравличе-

скую энергию потока рабочей жидкости и осуществляют ее кондиционирование. Под кондиционированием ра-

бочей жидкости понимается одновременное поддерживание в требуемых диапазонах ее качественных пока-

зателей' температуры, влагосодержания, чистоты

Основными элементами подсистемы являются насос — источник гидравлической энергии — и предохра-

нительное устройство, защищающее гидравлическую систему от перегрузок. Кондиционирование рабочей

жидкости осуществляется с помощью гидробаков, фильтров, теплообменных аппаратов

Направляющая и регулирующая подсистема. Управление гидравлической энергией заключается в рас-

пределении и направлении потоков рабочей жидкости, а также в регулировании основных ее параметров, дав-

ления и расхода

Для реализации указанных функций предназначены устройства, называемые гидроаппаратами: распре-

делители, клапаны давления, регуляторы расхода, запорные клапаны и др.

Исполнительная подсистема. Назначение элементов исполнительной подсистемы — путем преобра-

зования гидравлической энергии в механическую энергию своего выходного звена осуществлять различные

перемещения рабочих органов технологического оборудования, т.е. совершать полезную работу Гидро-

двигатели, или как их называют гидравлические исполнительные механизмы, могут совершать возврат-

12

1. Структура гидроприводов

но-поступательное движение (гидроцилиндры), вращательное (гидромоторы) и поворотное (поворотные

гид род вигател и).

Следует обратить внимание на то, что принципиальная схема гидропривода (схема соединения элемен-

тов гидропривода) воспроизводит его структурную схему. Она показывает с помощью стандартизованных

символов, называемых условными графическими обозначениями, как соединены между собой отдельные

конструктивные элементы системы. Обычно для большей наглядности ее вычерчивают без учета действи-

тельного пространственного расположения составляющих ее элементов и строят по вертикали, как и струк-

турные схемы. Направление движения потока гидравлической энергии на схемах силовой части привода при-

нято снизу вверх.

Условные графические обозначения конструктивных элементов гидропривода следует располагать на

принципиальной схеме в направлении потока энергии:

внизу — элементы энергообеспечивающей части или условное обозначение источника энергии;

в середине — устройства направляющей и регулирующей подсистемы;

вверху — исполнительные механизмы.

Все устройства изображают на принципиальных схемах в исходном положении, т.е. в состоянии, которое

необходимо для запуска системы в работу.

Согласно ГОСТ 2.704-76 (см. приложение П.2.1) на принципиальных гидравлических схемах рядом с ус-

ловным графическим обозначением каждого устройства проставляют буквенно-цифровое позиционное обо-

значение. По возможности обозначения располагают справа и сверху относительно условного графического

обозначения элемента. Введение в принципиальные гидравлические схемы индексов упрощает работу со

схемами и устанавливает однозначное соответствие между конкретными моделями гидравлических аппара-

тов и устройств, перечисленных в спецификации гидравлического оборудования, и местом каждого из них в

данном приводе.

Элементы управления энергией (гидроаппараты), предназначенные для преобразования и передачи сиг-

налов от операторов или контролирующих какой-либо процесс автоматических устройств к исполнительным

механизмам образуют цепь управления.

В сложных системах управления с несколькими исполнительными механизмами, элементы управления

группируют по цепям управления, причем для каждого гидродвигателя образуют свою цепь (рис. 1.3).

Цепь управления 3

Цепь управления 2

Цепь управления 1

Рис. 1.3. Цепи управления гидродвигателями

В импортных гидравлических схемах элементам привода присваивают не буквенно-цифровое позицион-

ное обозначение, а цифровой индекс. При этом исполнительным механизмам и их цепям управления при-

сваивают нумерацию по порядку, а элементы той или иной цепи управления обозначают индексами, состоя-

13

1. Структура гидроприводов

щими из порядкового номера цепи и кодового числа. Энергообеспечивающая часть привода не может быть от-

несена к какой-либо цепи управления, так как она питает одновременно несколько цепей управления. Поэтому

ей всегда присваивают на схемах порядковый номер «О».

Присвоение кодового числа конкретному элементу может осуществляться разными способами: для слож-

ных схем применяется сквозная порядковая нумерация, для более простых схем код формируют по опреде-

ленным правилам (табл. 1.1).

Таблица 1.1

Наименование устройства Индекс

Аппаратура энергообеспечивающей подсистемы 0.1, 0.2, 0.3, ...

Исполнительные механизмы (ИМ) 1.0, 2.0, 3.0, ...

Исполнительные распределители 1.1, 2.1, 3.1, ...

Устройства, подающие сигналы на выдвижение штока цилиндра (после точки — четное число) 1.2, 1.4, 1.6, ... (для 1-го ИМ) 2.2, 2.4, 2.6, ... (для 2-го ИМ)

Устройства, подающие сигналы на втягивание штока цилиндра (после точки — нечетное число) 1,3, 1.5, 1.7, ... (для 1-го ИМ) 2.3, 2.5, 2.7, ... (для 2-го ИМ)

Устройства регулирования скорости и устройства, расположенные ме- жду исполнительными механизмами и исполнительными распредели- телями 1.01, 1.02, ... (для 1-го ИМ) 2.01, 2.02, ... (для 2-го ИМ)

Такой подход облегнает чтение принципиальных схем, поскольку сужает поле отслеживания линий связи

между элементами схемы и дает представление о том, что где бы «территориально» на схеме ни располагал-

ся элемент, (например, 1.06), он будет установлен в цепи управления соответствующим исполнительным ме-

ханизмом (в нашем случае — 1.0).

Элементы, входящие в состав законченных функциональных блоков, выделяют на принципиальных схе-

мах тонкими штрихпунктирными линиями с указанием позиционного обозначения блока. Так, например, на-

сосная станция, показанная на рис. 1.3, в состав которой входит насосный агрегат и предохранительный кла-

пан, имеет единый индекс 0.1.

Во многих технических системах для выполнения операций, не осуществимых человеком в связи с необхо-

димостью переработки большого количества информации в ограниченное время, для повышения производи-

тельности труда, освобождения человека от управления системами, функционирующими в условиях относи-

тельной недоступности или опасных для здоровья, применяют автоматическое управление.

Применение автоматизации (даже частичной) увеличивает надежность и точность работы приводов, по-

вышает производительность машин в целом, позволяет управлять приводом на расстоянии.

Системы автоматического управления (САУ)* бывают разомкнутые и замкнутые. В разомкнутых системах

отсутствует контроль состояния управляемого объекта, управляющее воздействие формируется исходя из

цели управления и свойств управляемого объекта. В замкнутых же САУ управляющее воздействие произво-

дится на основе результата сравнения состояния — текущего или в контрольных точках — объекта управле-

ния с заданным (требуемым).

В большинстве случаев исполнительные механизмы приводов технологического оборудования имеют же-

сткую или кинематическую связь с объектом управления, что позволяет по состоянию их выходных звеньев

* Устройство, машина и вообще какая-либо система называются автоматическими, если они выполняют по

заданной программе без непосредственного участия человека все операции в процессе получения, передачи и

использования энергии, материалов и информации. За человеком остаются лишь функции наладки, настройки и

общего наблюдения за работой машин.

14

1. Структура гидроприводов

судить о соответствующем состоянии объекта. Системы автоматического управления технологическими объ-

ектами, организованные подобным образом, имеют структурную схему, представленную на рис. 1.4.

Устройства, входящие в управляющую часть привода, по функциональному назначению делят на две под-

системы:

информационную (сенсорную);

логико-вычислительную (процессорную).

В информационную подсистему входят различного рода устройства ввода внешних управляющих сигна-

лов, а также датчики и индикаторы. Если внешние управляющие сигналы («Пуск», «Стоп», «Аварийный оста-

нов» и т.п.) вводит в систему оператор, то датчики автоматически «собирают» информацию о состоянии объ-

екта управления, а индикаторы визуализируют необходимую для оператора часть этой информации.

Логико-вычислительная подсистема осуществляет обработку введенных управляющих сигналов в соот-

ветствии с заданной программой и вывод их на устройства управления энергией в силовой части привода.

Из схемы, приведенной на рис. 1.4, следует, что в САУ сигналы передаются по замкнутому контуру. При

этом реализуется основной принцип построения САУ, который заключается в применении обратной связи,

обеспечивающей передачу информации об изменении состояния объекта управления (или, как в нашем слу-

чае, — о состоянии исполнительного механизма) в систему управления.

В зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части

привода его управляющая часть может быть реализована на базе пневматических, электрических или элек-

тронных средств автоматизации.

Управляющая часть привода не является предметом рассмотрения настоящего учебного пособия. Хотя

для полноты представления на схемах эта часть была представлена, элементная база и принципы ее по-

строения в электрогидравлических приводах приводятся в первой части учебного пособия «Пневматические

приводы и средства автоматизации», раздел 9 «Релейно-контактные системы управления».

15

2. Физические основы функционирования гидросистем

В гидроприводах и системах применяются различные рабочие жидкости, физические свойства которых

удовлетворяют условиям эксплуатации. Несмотря на существенные отличия свойств, процессы и явления,

происходящие в различных жидкостях в состоянии равновесия или движения, подчиняются единым физиче-

ским законам.

Раздел механики, в котором изучают равновесие и движение жидкости, а также силовое взаимодействие

между жидкостью и обтекаемыми ею телами или ограничивающими ее поверхностями, называют гидромеха-

никой.

Науку о законах равновесия и движения жидкостей и о способах приложения этих законов к решению

конкретных технических задач называют гидравликой. В гидравлике рассматривают, главным образом, по-

токи жидкости, ограниченные и направленные твердыми стенками, т.е, течения в открытых и закрытых кана-

лах — в руслах рек, в трубопроводах, в элементах гидромашин и других устройствах, внутри которых проте-

кает жидкость*.

При этом к понятию «жидкость» относят все тела, для которых свойственна текучесть, т.е. способность

сильно изменять свою форму под действием сколь угодно малых сил. Таким образом, под термином «жид-

кость» понимают как обычные жидкости, называемые капельными, так и газы.

Для капельных жидкостей характерным является то, что они, будучи в малом количестве, под действием

сил поверхностного натяжения принимают сферическую форму, а в большом количестве — обычно образуют

свободную поверхность раздела с газом. Важной особенностью капельных жидкостей является и то, что они

ничтожно мало изменяют свой объем при изменении давления, поэтому их обычно считают несжимаемыми.

Газы, наоборот, могут значительно уменьшаться в объеме под действием давления и неограниченно рас-

ширяться при его отсутствии, т.е. они обладают большой сжимаемостью. В дальнейшем под термином «жид-

кость» будем понимать именно капельную жидкость.

В начале своего развития гидравлика представляла собой теоретическую науку — математическую меха-

нику жидкости или гидромеханику. Используя сложный математический аппарат и принимая некоторые допу-

щения в отношении физических свойств жидкости, эта наука рассматривала движение жидкости по упрощен-

ным схемам. Но методы математической гидромеханики не позволили решить целый ряд практических задач.

В связи с этим стала развиваться практическая наука — техническая механика жидкости, решающая инженер-

ные задачи методом упрощения гидравлических явлений, но с введением в теоретические уравнения попра-

вочных коэффициентов, полученных в результате эксперимента.

В современной гидравлике для достоверного математического описания исследуемых явлений использу-

ют как чисто теоретические методы, основанные на применении законов механики, так и зависимости, полу-

ченные экспериментальным путем. Поэтому различие в методах этих двух ветвей одной и той же науки посте-

пенно исчезает. Современная гидравлика представляет собой самостоятельную, сформировавшуюся от-

расль знаний, находящую применение в различных областях техники.

2.1. Силы, действующие в жидкости. Давление

Вследствие текучести (подвижности частиц) в жидкости не действуют сосредоточенные силы, а толь-

ко непрерывно распределенные по ее объему или поверхности. В связи с этим силы, действующие на объ-

ем жидкости и являющиеся по отношению к ней внешними, разделяют на объемные (массовые) и поверх-

ностные.

К объемным силам относятся силы тяжести и силы инерции, а к поверхностным — силы, обусловленные

воздействием соприкасающихся с жидкостью тел (твердых или газообразных) или же соседних объемов

жидкости.

* Задачи, связанные с внешним обтеканием тел сплошной средой, которое имеет место при движении твер-

дого тела в жидкости или газе (воздухе), рассматривают в аэрогидромеханике.

16

2.1. Силы, действующие в жидкости. Давление

Далее более подробно остановимся на рассмотрении поверхностных сил, поскольку, согласно третьему

закону Ньютона, жидкость действует на соприкасающиеся с нею тела с такими же силами, но в противополож-

ном направлении.

В общем случае поверхностная сила R, действующая на площадке А, направлена под некоторым углом к

ней, и ее можно разложить на нормальную Fи тангенциальную ^составляющие (рис. 2.1). Первая называется

силой давления, а вторая — силой трения.

Массовые и поверхностные силы в гидромеханике рассматривают в виде единичных сил, отнесенных к

единице массы и единице площади соответственно.

Таким образом, единичная поверхностная сила, называемая напряжением поверхностной силы, раскла-

дывается на нормальное р и касательное напряжения t.

Нормальное напряжение, т.е. напряжение силы давления, называется гидромеханическим давлением,

или просто давлением.

Давление. Давление является одним из важнейших физических параметров, используемым, как в расчет-

ных целях, например для определения расхода, количества энергии жидкости, так и для контроля и прогнози-

рования безопасных и эффективных гидравлических режимов работы элементов гидросистем.

Итак, давлением р называют отношение абсолютной величины нормального, т.е. действующего перпен-

дикулярно к поверхности тела, вектора силы F к площади этой поверхности А.

F

Поскольку в международной системе единиц СИ (см. приложение П1.1) единицей площади является м2, а

единицей силы — Н (ньютон), то единицей измерения давления будет Н/м2. Эта единица носит название пас-

каль и обозначается Па:

1 Па = 1 Н/м2.

Давление измеряют в различных единицах (см. приложение П1.2), однако следует применять единицу из-

мерения паскаль [Па], а также производные от нее, такие как килопаскаль [кПа = 103 Па], мегапаскаль [МПа =

106 Па] и т.п.; в виде исключения используют бар [бар]:

1 бар - 10е Па - 102 кПа = 0,1 МПа.

На практике давление могут измерять относительно двух различных уровней (рис. 2.2):

уровня абсолютного вакуума, или абсолютного нуля давления — идеализированного состояния среды в

замкнутом пространстве, из которого удалены все молекулы и атомы вещества среды;

уровня атмосферного, или барометрического, давления (ГОСТ 8.271-77).

Атмосферным давлением называют давление атмосферного воздуха на находящиеся в нем предметы и

на земную поверхность и обозначают рдпл. В каждой точке атмосферы атмосферное давление определяется

весом вышележащего столба воздуха; с высотой его значение уменьшается. Атмосферное давление меняет-

ся в зависимости от погодных условий и географического положения местности; на уровне моря его значение

17

2. Физические основы функционирования гидросистем

колеблется от 0,098 до 0,104 МПа (от 0,98 до 1,04 бар). Среднее значение датм составляет 0,101325 МПа

(1,01325 бар).

Рис. 2.2. Системы отсчета давления

Давление, измеряемое относительно абсолютного вакуума, называют абсолютным давлением ра5с (атмо-

сферное давление — это абсолютное давление земной атмосферы).

Давление, которое больше или меньше атмосферного, но измеряется относительно атмосферного, назы-

вают соответственно избыточным давлением диз6 или вакуумметрическим давлениемрвак (давлением разре-

жения). Разность двух отличных от атмосферного давлений, одновременно измеряемых в различных процес-

сах или двух точках одного процесса, называют дифференциальным давлением рдиф.

Диапазон давлений, измеряемых в технике, составляет 17 порядков: от 10-8 Па — в электровакуумном

оборудовании до 103 МПа — при обработке металлов давлением.

Для прямого измерения избыточного давления с отображением его значения непосредственно на шкале,

табло или индикаторе первичного измерительного прибора применяются манометры (ГОСТ 8.271-77). За ну-

левую точку шкалы манометров принимают атмосферное давление.

Для измерения вакуума используют вакуумметры, шкала которых проградуирована от 0 до -1 бар. Прибо-

ры, измеряющие вакуум и избыточное давление, называют мановакуумметрами. Дифференциальное давле-

ние измеряют специальными дифференциальными манометрами.

2.2. Основные свойства жидкостей

Плотность. Плотностью р [кг/м3] называют отношение массы жидкости т [кг] к объему И[м3], который эта

масса занимает:

т

Ск-

удельный вес. Удельным весом у [Н/м3] называют вес единицы объема жидкости:

G

у = —,

Г V

где G — вес жидкости в объеме И

Поскольку G = mg, плотность и удельный вес связаны между собой соотношением:

_ т _ G _ у

Р V gV g

18

2.2. Основные свойства жидкостей

Сжимаемость. Свойство жидкости изменять объем под действием давления называют сжимаемостью.

Сжимаемость характеризуется коэффициентом объемного сжатия рр [Па ~1], который представляет собой от-

носительное изменение объема, приходящееся на единицу давления:

где И, — начальный объем, м3,

ЛИ— изменение объема, м3;

Л р— изменение давления, Па.

Величина, обратная коэффициенту рр, носит название объемного модуля упругости (модуля сжимаемо-

сти) Е[Па].

Для капельных жидкостей модуль £ незначительно уменьшается с увеличением температуры и возраста-

ет с повышением давления. Для воды он составляет при атмосферном давлении приблизительно 2 000 МПа, для

минеральных масел — 1 400... 1 700 МПа. Следовательно, при повышении давления на 0,1 МПа, объемы этих

жидкостей уменьшатся всего на 1/20 000 и на 1/12 000 части соответственно, что дает основание считать ка-

пельные жидкости несжимаемыми, т.е. считать плотность жидкостей независимой от давления.

Температурное расширение. Температурное расширение характеризуется коэффициентом объемного

расширения рг[К ~1], который представляет собой относительное изменение объема при изменении темпера-

туры 7на 1 К при постоянном давлении:

Коэффициент рг воды, находящейся под давлением 0,1 МПа, возрастает от 14 10-6 до 700 10-6 с увеличе-

нием температуры от 0 до 100 °C. Для минеральных масел в диапазоне давлений от 0 до 15 МПа рг можно в

среднем принимать равным 8 10-4.

При обычных гидравлических расчетах температурное расширение жидкостей, как правило, не учиты-

вают.

Вязкость. Свойство жидкостей оказывать сопротивление сдвигу (скольжению) слоев жидкости называют

вязкостью. Вязкость — свойство противоположное текучести (степени подвижности частиц жидкости); более

вязкие жидкости менее текучие и наоборот.

Наличие вязкости приводит к тому, что при течении жидкости вдоль твердой стенки происходит торможе-

ние потока (рис. 2.3).

Рис. 2.3. Профиль скоростей при течении вязкой жидкости вдоль стенки

Скорость V движения слоев жидкости уменьшается по мере приближения к стенке вплоть до нуля. Между

слоями жидкости, движущимися с разными скоростями, происходит проскальзывание, сопровождающееся

возникновением касательных напряжений (напряжений трения).

19

2. Физические основы функционирования гидросистем

Величина касательных напряжений т [Па] зависит от рода жидкости и характера ее течения, и при слои-

стом течении (рис. 2.3) определяется следующим соотношением:

где ц — коэффициент пропорциональности, называемый коэффициентом динамической вязкости;

Д г — приращение скорости, м/с;

Д у — приращение координаты, м

Помимо коэффициента динамической вязкости р. вязкость может быть охарактеризована и коэффициен-

том кинематической вязкости v:

v = ^.

р

Единицей измерения коэффициента динамической вязкости ц, является паскаль-секунда [Па с]. Исполь-

зуется также единица измерения пуаз [П] системы единиц СГС*: 1 П = 0,1 Па с.

Единицей коэффициента кинематической вязкости v служит м2/с; применяют также единицу СГС стокс

[Ст]: 1 Ст = 1 см2/с = 1(Н м2/с.

Сотая доля стокса называется сантистоксом (сСт).

Вязкость зависит от температуры, причем характер этой зависимости для жидкостей и газов различен:

вязкость жидкостей с увеличением температуры уменьшается, тогда как вязкость газов, наоборот, увеличива-

ется (рис. 2.4).

Рис. 2.4. Зависимость кинематической вязкости от температуры

Это объясняется различием природы вязкости в жидкостях и газах. В жидкостях молекулы расположены

гораздо ближе друг к другу, чем в газах, и вязкость вызывается силами молекулярного сцепления. Эти силы с

увеличением температуры уменьшаются, поэтому вязкость падает. В газах же вязкость обусловлена, глав-

ным образом беспорядочным тепловым движением молекул, интенсивность которого увеличивается с повы-

шением температуры.

Вязкость жидкостей зависит также и от давления, однако эта зависимость существенно проявляется лишь

при относительно больших изменениях давления (в несколько десятков мегапаскалей). С увеличением дав-

ления вязкость большинства жидкостей возрастает.

* Система единиц СГС (сантиметр-грамм-секунда, CGA) является системой механических величин. Основ-

ными единицами этой системы являются: сантиметр — единица длины, грамм — единица массы, секунда — едини-

ца времени.

20

2.2. Основные свойства жидкостей

Вязкость жидкостей измеряют при помощи вискозиметров. Наиболее распространенным является виско-

зиметр Энглера, который представляет собой сосуд диаметром 106 мм, с короткой трубкой диаметром 2,8 мм,

встроенной в дно. Время t истечения 200 см3 испытуемой жидкости из вискозиметра через эту трубку под дей-

ствием силы тяжести, деленное на время /вод истечения того же объема дистиллированной воды при 20 °C,

выражает вязкость в условных единицах — в градусах Энглера:

1°£ = —,

^вод

где /ВОд = 51,6 с.

Методов точного перевода условных единиц вязкости в абсолютные не существует, пересчет производит-

ся по эмпирическим формулам и таблицам.

Так пересчет градусов Энглера в стоксы для применяемых в гидросистемах минеральных масел осущест-

вляют по формуле

Пересчет градусов Энглера в абсолютные единицы вязкости для распространенных в гидросистемах жид-

костей может быть проведен и по упрощенной формуле:

ц = 0,00065е Е.

Испаряемость. Испаряемость свойственна всем капельным жидкостям, однако ее интенсивность зависит

от свойств конкретной жидкости, а также условий, в которых она находится. Одним из показателей, характери-

зующих испаряемость жидкости, является температура ее кипения при нормальном атмосферном давле-

нии — чем выше температура кипения, тем меньше испаряемость жидкости.

В гидросистемах жидкости обычно находятся под избыточным давлением, поэтому испаряемость характе-

ризуют давлением насыщенных паров, т,е. давлением, при котором данная жидкость, имеющая некую темпе-

ратуру, закипает.

Поверхностное натяжение. На поверхности раздела жидкости и газа действуют силы поверхностного на-

тяжения, стремящиеся придать жидкости сферическую форму и вызывающие некоторое дополнительное

давление. Однако это давление сказывается лишь при малых объемах жидкости.

Растворимость газов в жидкостях. Все жидкости обладают способностью растворять газы. Количество

растворенного газа, например воздуха, в единице объема жидкости увеличивается с увеличением давления и

температуры.

При понижении давления или температуры жидкости, газ, находившийся в ней в дисперсном состоянии,

начинает бурно выделяться в виде пузырьков. Выделившиеся пузырьки образуют механическую смесь газа с

жидкостью, которая отрицательно сказывается на работе гидросистем вследствие увеличения сжимаемости

рабочего тела.

На время растворения газов в жидкости влияет величина поверхности соприкосновения этих двух сред.

Так при вспенивании жидкости величина этой поверхности сильно увеличивается и время насыщения жидко-

сти газом может уменьшиться до нескольких минут вместо нескольких часов, как это наблюдается в жидкостях

со спокойной поверхностью.

Наличие растворенного в жидкости газа влияет на ее вязкость — чем больше в жидкости растворенного га-

за, тем меньше ее вязкость.

Образование пены. При эксплуатации гидросистем может образоваться пена, которая состоит из пу-

зырьков воздуха различного размера. Пена понижает смазывающую способность масла, а также вызывает

коррозию деталей гидравлических агрегатов и окисление масла. Устойчивая пена превращается со временем

в вязкие включения, которые откладываются на внутренних поверхностях гидроагрегатов и могут нарушить их

нормальную работу.

21

2. Физические основы функционирования гидросистем

Пена образуется, как правило, тем интенсивнее, чем ниже поверхностное натяжение и давление насы-

щенного пара жидкости. Такие условия возникают при добавлении в жидкость даже небольшого (менее 0,1 %

по весу) количества свободной или растворенной воды.

Сопротивление растяжению. Согласно молекулярной теории сопротивление растяжению внутри жидко-

сти может быть весьма значительным — теоретическая прочность воды на разрыв равна 1,5 108 Па. Реальные

жидкости менее прочны. Максимальная прочность на разрыв тщательно очищенной воды, достигнутая при

растяжении воды при 10 °C, составляет 2,8 107 Па, а технически чистые жидкости не выдерживают даже не-

значительных напряжений растяжения.

Так, попытка выдвинуть поршень из полностью заполненного жидкостью цилиндра, приводит к тому, что

жидкость при этом «разрывается» — в ней образуются полости в виде пузырьков, заполненных насыщенными

парами жидкости и растворенным газом (чаще всего воздухом) (рис. 2.5).

Рис. 2.5. Пример появления кавитации

Обычно разрыв возникает при давлениях, лишь немного меньших давления насыщенного пара. Низкая

прочность реальных жидкостей связана с наличием в них так называемых кавитационных зародышей: микро-

скопических газовых пузырьков, твердых частиц с трещинами, заполненными газом, и др.

Появление в жидкости паровоздушных пузырьков называется кавитацией.

Сжимаемость жидкости, содержащей паровоздушную смесь, значительно возрастает. Сопротивление

жидкостей растяжению уменьшается с увеличением растворенного в них газа и увеличивается после опрессо-

вывания их давлением, а также в результате выдержки времени.

Теплопроводность и теплоемкость. Для поглощения, отвода и последующего рассеивания теплоты,

выделяющейся при работе гидросистемы, необходимо, чтобы рабочие жидкости обладали высокими показа-

телями теплопроводности и теплоемкости.

Теплопроводность — свойство материала передавать теплоту через свою толщу от одной поверхности к

другой, если эти поверхности имеют разную температуру. Численной характеристикой теплопроводности ма-

териала является коэффициент теплопроводности.

Коэффициент теплопроводности жидкостей Tt зависит от температуры и равен количеству тепло-

ты, которое проходит за единицу времени через единицу площади поверхности на единицу толщины

слоя:

\ =о(1+0,012/),

где о — коэффициент, зависящий от сорта жидкости (для минеральных масел о = 0,0003 — 0,00027).

Для практических расчетов можно принимать =0,136 Вт/(м °С).

Теплоемкость — свойство материала при нагревании поглощать теплоту, а при охлаждении - отдавать

ее. Показателем теплоемкости служит удельная теплоемкость с (количество теплоты, необходимое для по-

вышения температуры единицы массы на 1 °C).

Для минеральных масел с = 1,88...2,1 кДж/(кг °С).

22

2.3. Основы гидростатики

2.3. Основы гидростатики

Гидростатикой называют раздел гидромеханики, в котором рассматривают законы, действующие в жидко-

стях, находящихся в состоянии относительного покоя, т.е. когда отсутствуют перемещения частиц жидкости

относительно друг друга.

Поскольку жидкости практически не способны сопротивляться растяжению, на неподвижную жидкость из

поверхностных сил могут действовать только силы давления, причем на внешней поверхности рассматривае-

мого объема* силы давления всегда направлены по нормали внутрь объема жидкости и, следовательно, явля-

ются сжимающими.

Таким образом, в неподвижной жидкости возможен только один вид напряжения — напряжение сжатия,

т.е. гидростатическое давление, основным свойством которого является то, что в любой точке жидкости дав-

ление по всем направлениям одинаково.

Рассмотрим условие равновесия объема V жидкости ограниченного цилиндром, в основании которого на-

ходится некоторая произвольная точка М, расположенная на глубине h (рис. 2.6, а).

_ F_ &F

Р°~ А ~дА

Рис. 2.6. Схемы для рассмотрения вопросов гидростатического давления

Так как на свободную поверхность жидкости, находящуюся в сосуде, действует давление р0, то на рас-

сматриваемый объем в проекции на вертикаль действуют силы:

p0AA + G = р\А,

где G = Vpg — вес выделенного цилиндра жидкости;

ДЛ — площадь основания цилиндра;

р — давление в точке М.

Силы давления на боковую поверхность цилиндра в уравнение не входят, поскольку они нормальны к вер-

тикали. Подставив математическое выражение для G, и перегруппировав члены уравнения, получим

P = Po+pgh.

Данное уравнение называют основным законом гидростатики: абсолютное давление в любой точке по-

коящейся жидкости равно сумме давления на свободной поверхности и давления, созданного весом столба

жидкости над данной точкой. Основной закон гидростатики позволяет подсчитать давление в любой точке по-

коящейся жидкости.

Величина р0 является одинаковой для всех точек объема жидкости, поэтому, учитывая основное свойство

гидростатического давления, можно утверждать, что внешнее давление на поверхность А жидкости, равное

отношению нормальной составляющей суммы сил F, приложенных извне, к площади поверхности А, переда-

ется всем точкам этой жидкости и по всем направлениям одинаково. Это положение называют законом Паска-

ля (рис. 2 6, б).

* Под внешней поверхностью жидкости понимают не только поверхность раздела жидкости с газообразной

средой или твердыми стенками, но и поверхность объема, мысленно выделяемого из общего объема жидкости.

23

2. Физические основы функционирования гидросистем

Закон Паскаля лежит в основе принципа действия множества гидравлических устройств и машин в кото-

рых реализуются преобразование силы, перемещения и давления.

Преобразование силы. Рассмотрим принцип действия гидравлического домкрата (рис. 2.7, а). Если к на-

гнетательному поршню А, площадь которого равна Д, приложить силу Fv то в жидкости появится давление

р =FJAV Это же давление действует на поршень В, площадь которого равна А2: р = F2I А2, следовательно:

F' F2 F2 А2 А2

р = — = —; — = —; Fq = F.

А А2 Ft Д 1А,

Таким образом, приложив к нагнетательному поршню А малые силы, можно за счет большей площади ра-

бочего поршня В, получить на нем силы большей величины.

Рис. 2.7. Преобразование силы и перемещения

Преобразование перемещений. Давление в рассмотренной системе всегда соответствует нагрузке и

площади, на которую она действует. Если сила F1 будет такой, что сила давления на поршень В окажется

больше нагрузки F2, то поршни начнут перемещаться (рис. 2.7, б).

Поршень А, опустившись на расстояние Ц выдавит под поршень В объем жидкости V=А-\Ц, который под-

нимет его на высоту 12 — VIА2.

Таким образом, перемещения поршней обратно пропорциональны их площадям:

к=4/,=л/2; =

Преобразование давлений. Устройство для повышения давления жидкости, состоящее из двух соединен-

ных между собой цилиндров разного диаметра называют гидравлическим мультипликатором (рис. 2.8).

Рис. 2.8. Схема гидравлического мультипликатора

Давление /^.действующее на поршень площадью Av создает на нем силу F, которая передается на пор-

шень площадью А2, в результате чего под ним возникает давление р2:

Pi А А

F = plAl=p2A2, — = ^Г’ P2=Pl^~-

РХ А А2

24

2.3. Основы гидростатики

Отношение величин входного и выходного давлений в мультипликаторе обратно пропорционально отно-

шению площадей его поршней.

Простейшим прибором для измерения давления является пьезометр, представляющий собой вертикаль-

но установленную прозрачную трубку, верхний конец которой открыт в атмосферу, а нижний присоединен к

емкости, в которой измеряется давление. Высоту йр столба данной жидкости, соответствующую давлению р

в данной точке, называют пьезометрической высотой'.

Если на свободную поверхность жидкости действует атмосферное давление (рис. 2.9, а), то пьезометр по-

казывает высоту столба жидкости над точкой подключения пьезометра, т.е. фактически выполняет функцию

уровнемера.

Рис. 2.9. Измерение давления с помощью пьезометра

Если в емкости создать избыточное давление диз6= F/A (рис. 2.9, б), то уровень жидкости в пьезометре

поднимется на высоту Яизб:

fj _ РузЪ

п изб

Р<?

При этом давление жидкости на уровне подключения пьезометра к емкости будет равно

/’ = ЙОр&+#и3бР<? = ЛрР&

где h0 — глубина подсоединения пьезометра.

Если в емкости создать вакуум (рис. 2.9, в), то пьезометрическая высота Лр окажется ниже уровня жидко-

сти в этой емкости на величину Явак.

Измерения посредством пьезометра проводят в единицах длины, поэтому значения давления могут быть

выражены в единицах высоты столба определенной жидкости. Например, одно’й технической атмосфере со-

ответствуют

. р 100 000 1П к .

h. = —— =---------= 10 м водяного столба (вод. ст.);

Рвод£ 1000 10

, р 100 000 .

А2 = —— =----------= 0,735 мм ртутного столба (рт. ст.).

ppTg 13 600 10

Пьезометры просты по конструкции и обеспечивают высокую точность измерений, однако их нельзя ис-

пользовать для замеров давлений в промышленных гидросистемах, поскольку рабочие жидкости в них нахо-

дятся под давлениями во много раз превышающими атмосферное. Так для измерения давления воды всего в

1 МПа потребуется пьезометр высотой 100 м.

25

2. Физические основы функционирования гидросистем

2.4. Основы гидродинамики

Гидродинамика — раздел гидромеханики, в котором изучаются движение несжимаемых жидкостей и их

взаимодействие с твердыми телами.

Для описания течения жидкостей с применением современного математического аппарата, в качестве

объекта исследования используют абстрактную, не существующую в природе абсолютно несжимаемую и не-

вязкую жидкость, которую называют идеальной жидкостью. Описание течения реальных жидкостей произво-

дится на основании математических моделей, составленных для идеальной жидкости, с введением в них кор-

ректирующих поправок.

Течение жидкости может быть установившимся (стационарным) и неустановившимся (нестационарным).

Установившимся называют течение жидкости, при котором давление и скорость зависят от координат

рассматриваемой точки и не зависят от времени. Давление и скорость могут изменяться по пути следования

частицы жидкости, но в конкретно взятой точке эти параметры остаются неизменными. Траектории частиц

жидкости при установившемся течении остаются неизменными во времени.

Неустановившимся называют течение жидкости, параметры которого (все или некоторые) в рассматри-

ваемых точках изменяются во времени. При неустановившемся течении траектории различных частиц, прохо-

дящих через данную точку пространства, могут иметь разную форму.

Поскольку исследование установившихся течений гораздо проще, чем неустановившихся, в дальнейшем

будем рассматривать установившиеся течения.

Для рассмотрения картины течения, возникающей в каждый данный момент времени, вводится понятие

линии тока. Линией тока называют кривую, в каждой точке которой вектор скорости в данный момент времени

направлен по касательной (рис 2.10, а).

Рис. 2.10. Линия тока и элементарная струйка

При установившемся течении линия тока совпадает с траекторией частицы жидкости и не изменяет своей

формы с течением времени.

Если в движущейся жидкости выделить бесконечно малый замкнутый контур и через все его точки провес-

ти линии тока, то образуется трубчатая поверхность, называемая трубкой тока. Часть потока, заключенную

внутри трубки тока, называют элементарной струйкой (рис. 2.10, б).

В любой точке трубки тока векторы скорости направлены по касательной, следовательно, при установив-

шемся движении ни одна частица жидкости, ни в одной точке трубки тока не может проникнуть внутрь струйки

или выйти наружу.

Потоки конечных размеров будем рассматривать как совокупность элементарных струек, т.е. будем пред-

полагать течение струйным. Из-за различия скоростей соседние струйки будут скользить одна по другой, но не

будут перемешиваться между собой.

Сечениями потока жидкости принято называть поверхности, нормальные линиям тока При параллель-

но-струйном течении сечения представляют собой плоскости, перпендикулярные направлению движения

жидкости.

26

2.4. Основы гидродинамики

Различают напорные и безнапорные течения жидкости. Напорными называют течения в закрытых руслах

без свободной поверхности, а безнапорными — течения со свободной поверхностью.

Примерами напорного течения могут служить течения в трубопроводах, гидромашинах, гидроаппаратах.

Безнапорными являются течения в реках, открытых каналах.

В данном пособии рассматриваются напорные течения жидкости.

2.4.1. Расход

Расходом называют количество жидкости, протекающее через сечение потока в единицу времени. В зави-

симости от единиц измерения этого количества различают объемный, весовой и массовый расходы. При рас-

четах гидравлических систем обычно пользуются объемным расходом жидкости.

В технической литературе объемный расход обозначают латинской буквой Q (или и определяют из со-

отношения

Н'

где Q — объемный расход, м3/с;

V— объем, м3;

t — время, с.

При установившемся течении идеальной жидкости, например по трубопроводу, эпюра скоростей в произ-

вольном сечении 1-1 будет иметь прямоугольную форму (рис. 2.11, а).

Рис. 2.11. Эпюры распределения скоростей идеальной (а) и реальной (б) жидкостей

Равенство скоростей течения различных слоев идеальной жидкости является следствием отсутствия сил

трения между ними, т.е. отсутствием вязкости.

Через некоторое время t все частицы жидкости, находящиеся в сечении 1-1, площадь которого равна А,

сместятся на расстояние /, и займут новое положение в сечении 2-2. Это означает, что за время t через сече-

ние 1-1 пройдет объем жидкости V =А I, т.е. объемный расход составит:

п V А1 .

Q = — = — =vA,

t t

где v — скорость потока в сечении, м/с;

А — площадь поперечного сечения, м2.

Таким образом, при течении идеальной жидкости существует зависимость, связывающая основные кине-

матические и геометрические параметры потока в конкретном сечении: объемный расход Q, скорость жидко-

сти v и площадь сечения А.

Скорости движения слоев реальной жидкости будут различными по сечению потока, поскольку вязкость

вызывает проскальзывание слоев относительно друг друга. Слои жидкости, взаимодействующие со стенками

канала имеют практически нулевую скорость, а по мере удаления от стенки каждый последующий слой приоб-

ретает более высокую скорость. С максимальной скоростью перемещаются слои жидкости расположенные

в центре потока (рис. 2.11, б).

27

2. Физические основы функционирования гидросистем

Для определения объемного расхода реальной жидкости по полученной выше формуле, вводят

понятие средней скорости в сечении »ср, под которой понимают скорость, удовлетворяющую равен-

ству:

В прикладных расчетах гидросистем индекс «ср» и термин «средняя» обычно опускают и говорят о скоро-

сти в конкретном сечении потока, понимая при этом ее среднюю величину.

Исходя из закона сохранения вещества, а также из предположения о сплошности (неразрывности) потока

для установившегося течения несжимаемой жидкости, можно утверждать, что величины объемных расходов

через любые сечения потока одинаковы (рис. 2.12).

Рис. 2.12. Схема течения жидкости по трубе переменного сечения

Это явление описывается уравнением неразрывности:

Q} =Ajvi = A2v2 = Q? = const.

Из полученного уравнения следует, что средние скорости в потоке несжимаемой жидкости обратно про-

порциональны площадям сечений:

»2 Ai '

Уравнение неразрывности позволяет определить среднюю скорость в любом сечении потока, напри-

мер в сечении 2-2, геометрические размеры которого известны (площадь А2), если известны хотя бы одна

средняя скорость потока и площадь его поперечного сечения, например, скорость щ в сечении 1-1 пло-

щадью

2.4.2 Уравнение Бернулли для потока идеальной жидкости

Рассмотрим установившееся течение идеальной жидкости, находящейся под действием лишь одной мас-

совой силы — силы тяжести, и выведем для этого случая основное уравнение, связывающее между собой

давление в жидкости и скорость ее движения.

Как было показано выше, при переходе жидкости с участка трубы с большим сечением на участок с мень-

шим сечением скорость течения возрастает, т.е. жидкость движется с ускорением. Следовательно, на жид-

кость действует сила. В горизонтальной трубе эта сила может возникнуть только из-за разности давлений в

сечениях 1-1 и 2-2: давление в сечении 1-1 больше, чем в сечении 2-2, что и обеспечивает течение жидкости

в данном направлении.

Если участки трубы расположены на разной высоте, то ускорение жидкости вызывается совместным дей-

ствием силы давления и силы тяжести.

28

2А. Основы гидродинамики

Применим к некоторому выделенному в потоке объему жидкости массой т теорему механики о том, что

работа сил, приложенных к телу, равна приращению кинетической энергии этого тела (рис. 2.13).

Рис. 2.13. К выводу уравнения Бернулли

При перемещении выделенного объема жидкости из сечения 1-1 в сечение 2-2 за время t силы давления

совершают работу Ар.

Ар = р} Л]/, - д2Л2/2 =plAlvlt-p2A2v2t = plVl-p2V2=plt^~ р2

Работа силы тяжести равна изменению потенциальной энергии положения выделенного объема:

Ag =mgZi -mgz2.

Приращение кинетической энергии равно

Е -Е -

2 1 2 2

Таким образом,

Ар + ^g = ^2~ Е\-

Отсюда следует

Разделив все члены уравнения на т, и сгруппировав члены, относящиеся к первому сечению, в левой час-

ти уравнения, а члены, относящиеся ко второму сечению, в правой, получим уравнение Бернулли для идеаль-

ной несжимаемой жидкости, записанное в энергетической форме

Д1 V । р2 V 2

gz} +—+v = ^2+ —+V’

р 2 р 2

где gz— удельная энергия* положения (g = 9,8 м/с2 — ускорение свободного падения);

р/р — удельная энергия давления;

v2-! 2 — удельная кинетическая энергия

Таким образом, энергетический смысл уравнения Бернулли для потока идеальной жидкости заключается

в постоянстве вдоль потока полной удельной энергии жидкости, т е. выражает закон сохранения механиче-

ской энергии в идеальной жидкости. Механическая энергия движущейся жидкости может иметь три формы:

* Удельная энергия — энергия, отнесенная к единице массы.

29

2. Физические основы функционирования гидросистем

энергия положения, давления и кинетическая энергия. Первая и третья формы механической энергии извест-

ны из механики и в равной степени свойственны твердым и жидким телам. Энергия давления является специ-

фической для движущихся жидкостей. В процессе движения идеальной жидкости одна форма энергии может

превращаться в другую, однако величина полной удельной энергии жидкости остается неизменной.

Разделив все члены уравнения Бернулли на g, получим другую форму его записи:

Д1 V । V 2

Z1 +—+^- = z2+—+А

Pg 2g pg 2g

где z — геометрическая высота, или геометрический напор;

pl(pg) — пьезометрическая высота, или пьезометрический напор;

v2l(2g) — скоростная высота, или скоростной напор.

Трехчлен вида

2

Р v u

z.+—+— = H

Pg 2g

называют полным напором.

Очевидно, что для идеальной движущейся жидкости сумма трех напоров (высот): геометрического, пьезо-

метрического и скоростного есть величина постоянная вдоль потока (рис. 2.14).

Рис. 2.14. Графическая иллюстрация уравнения Бернулли для потока идеальной жидкости

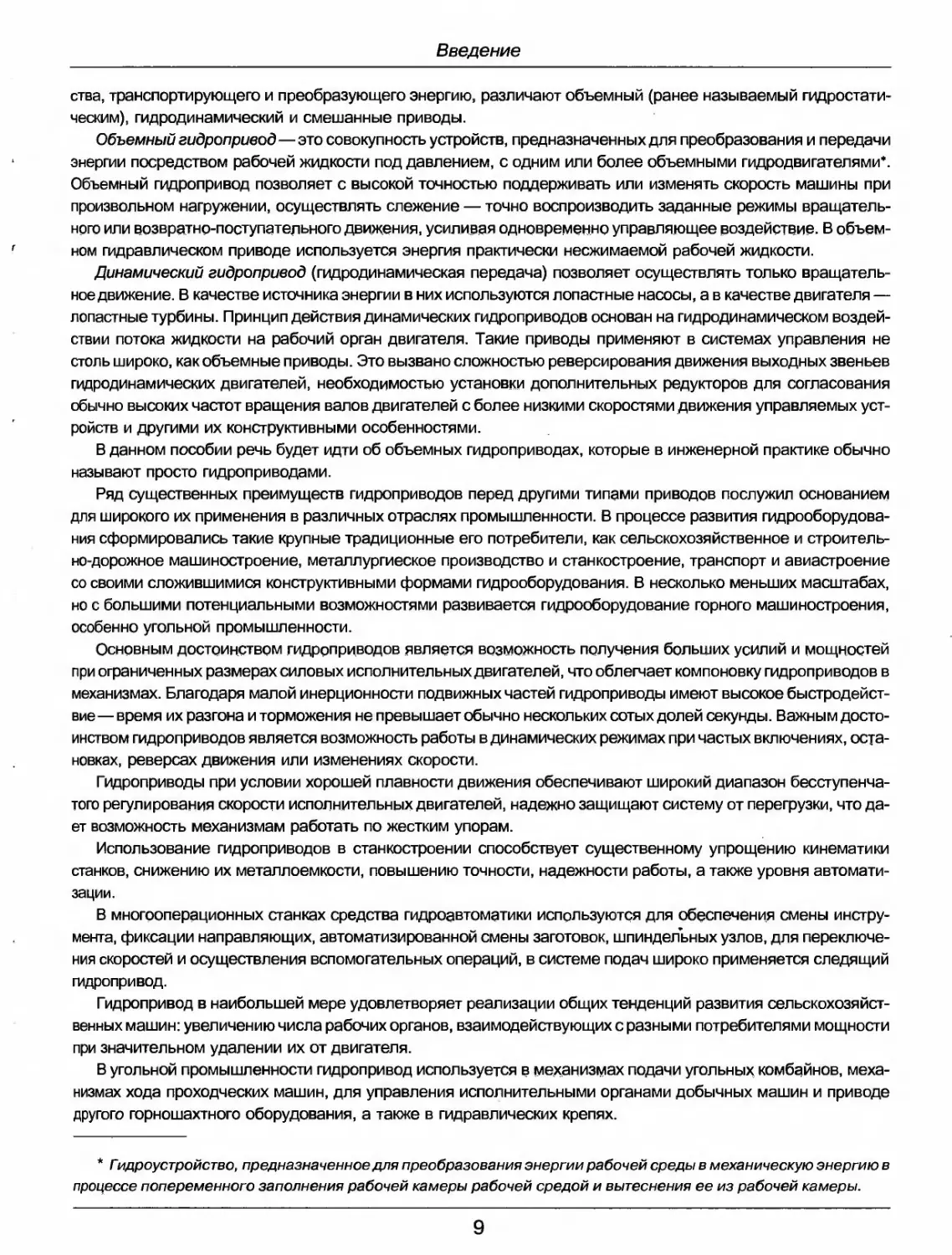

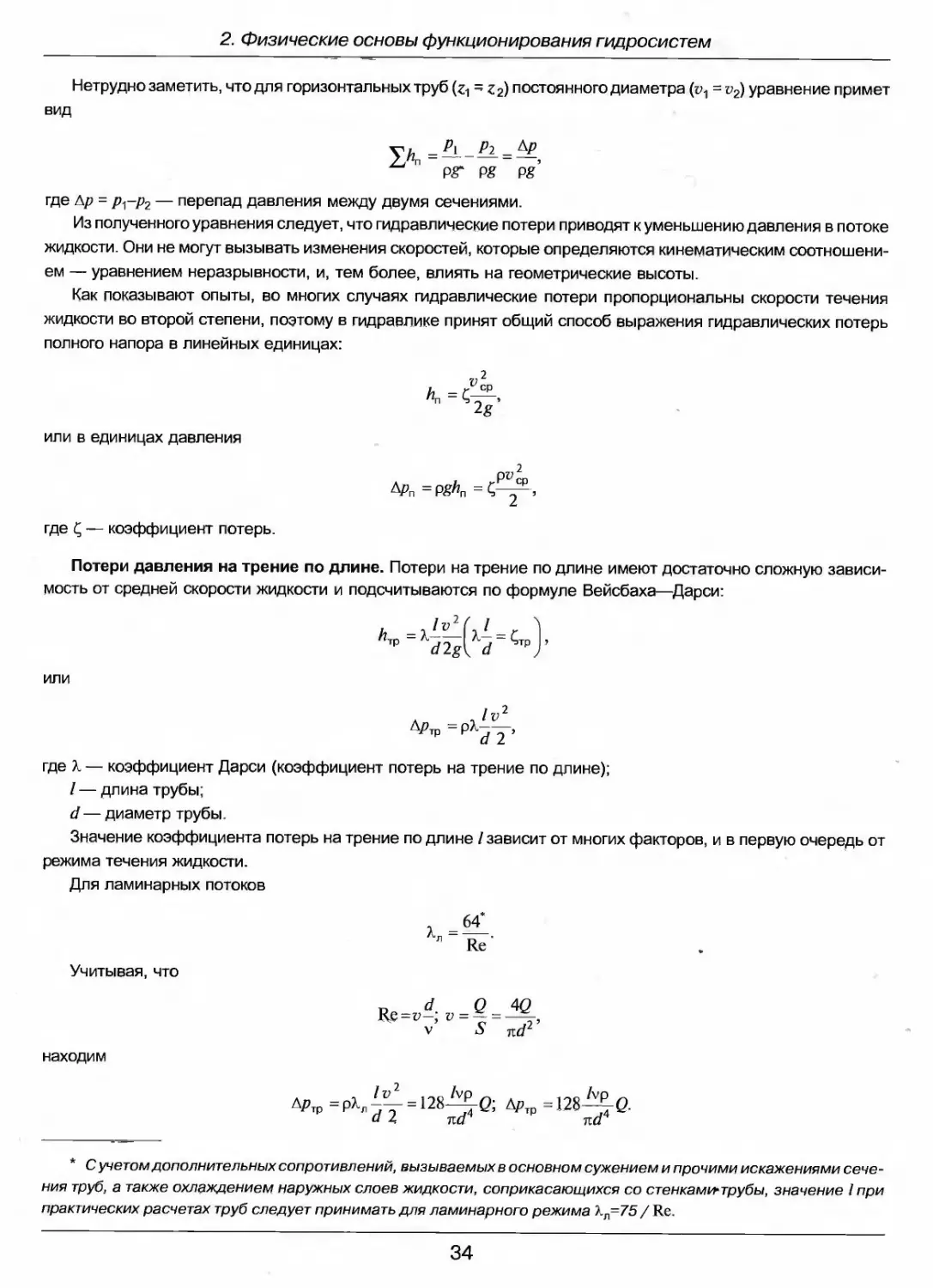

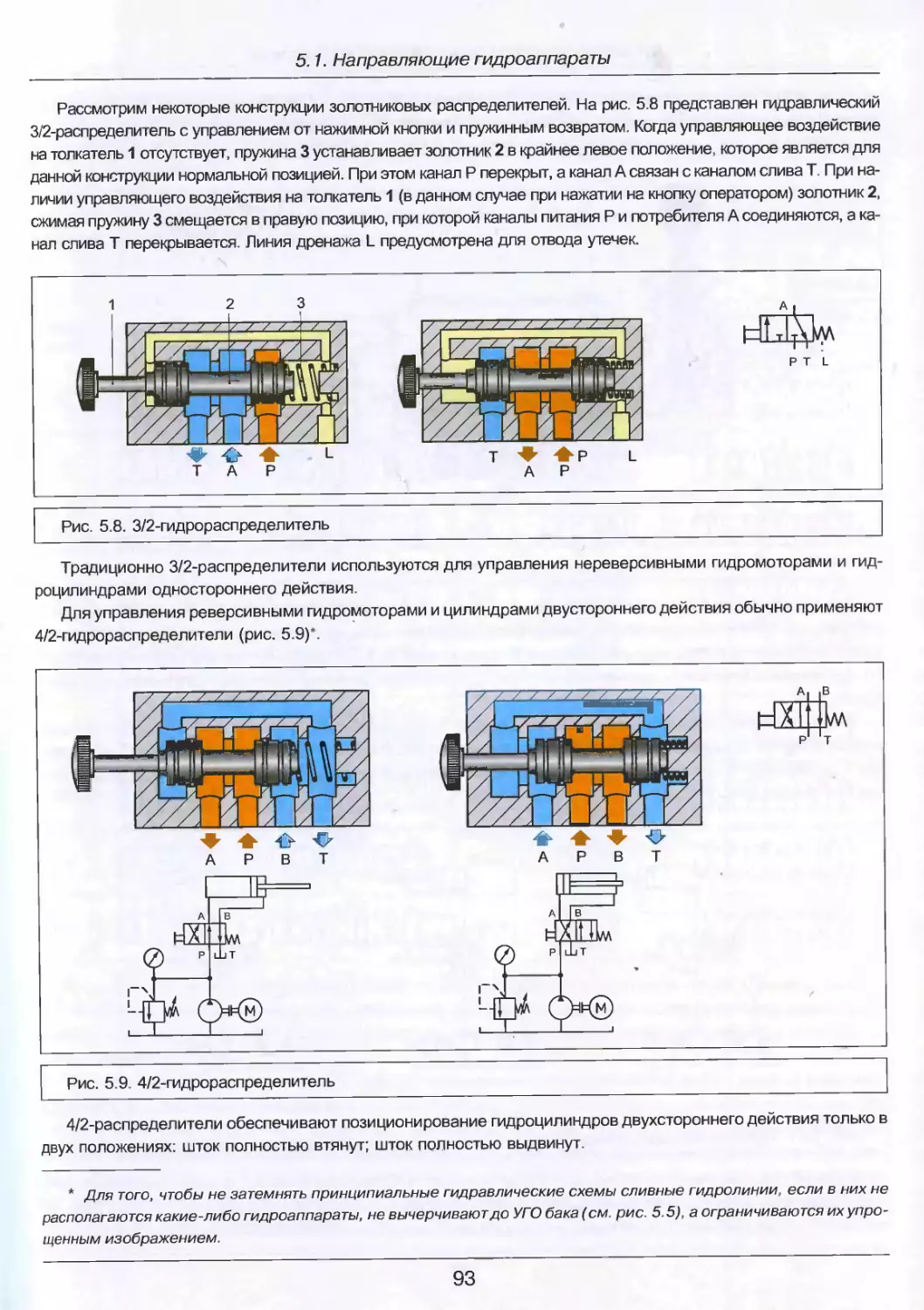

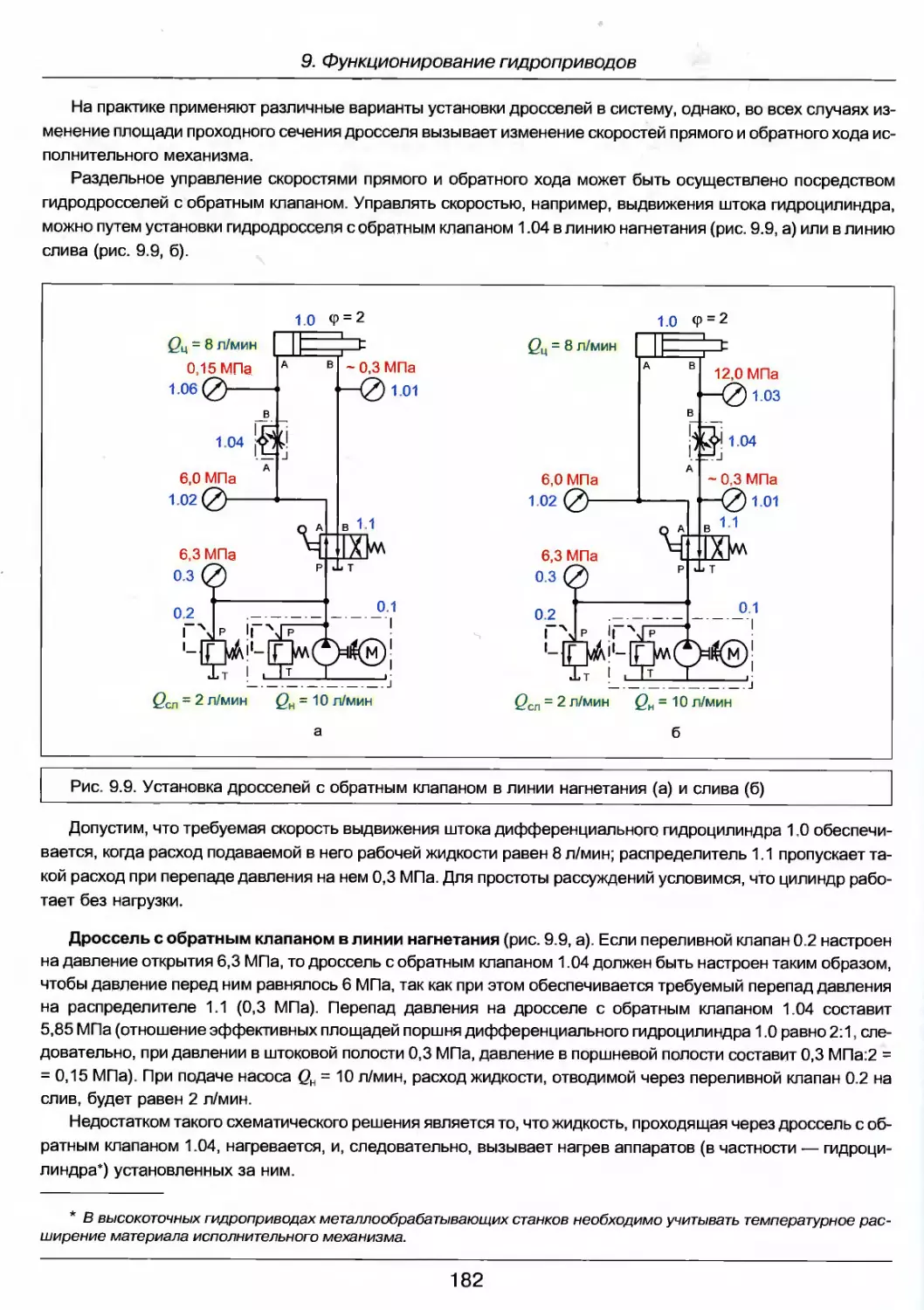

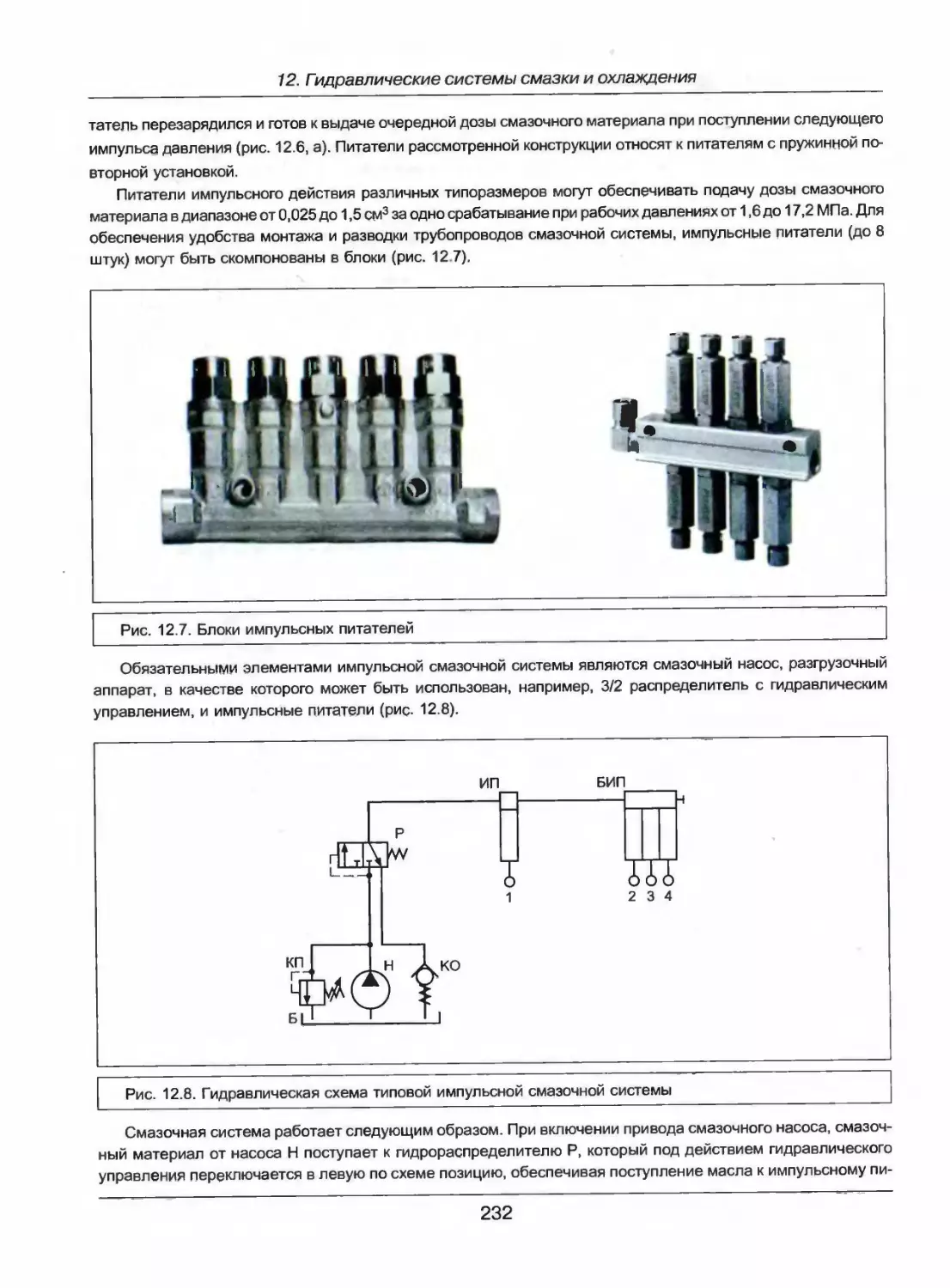

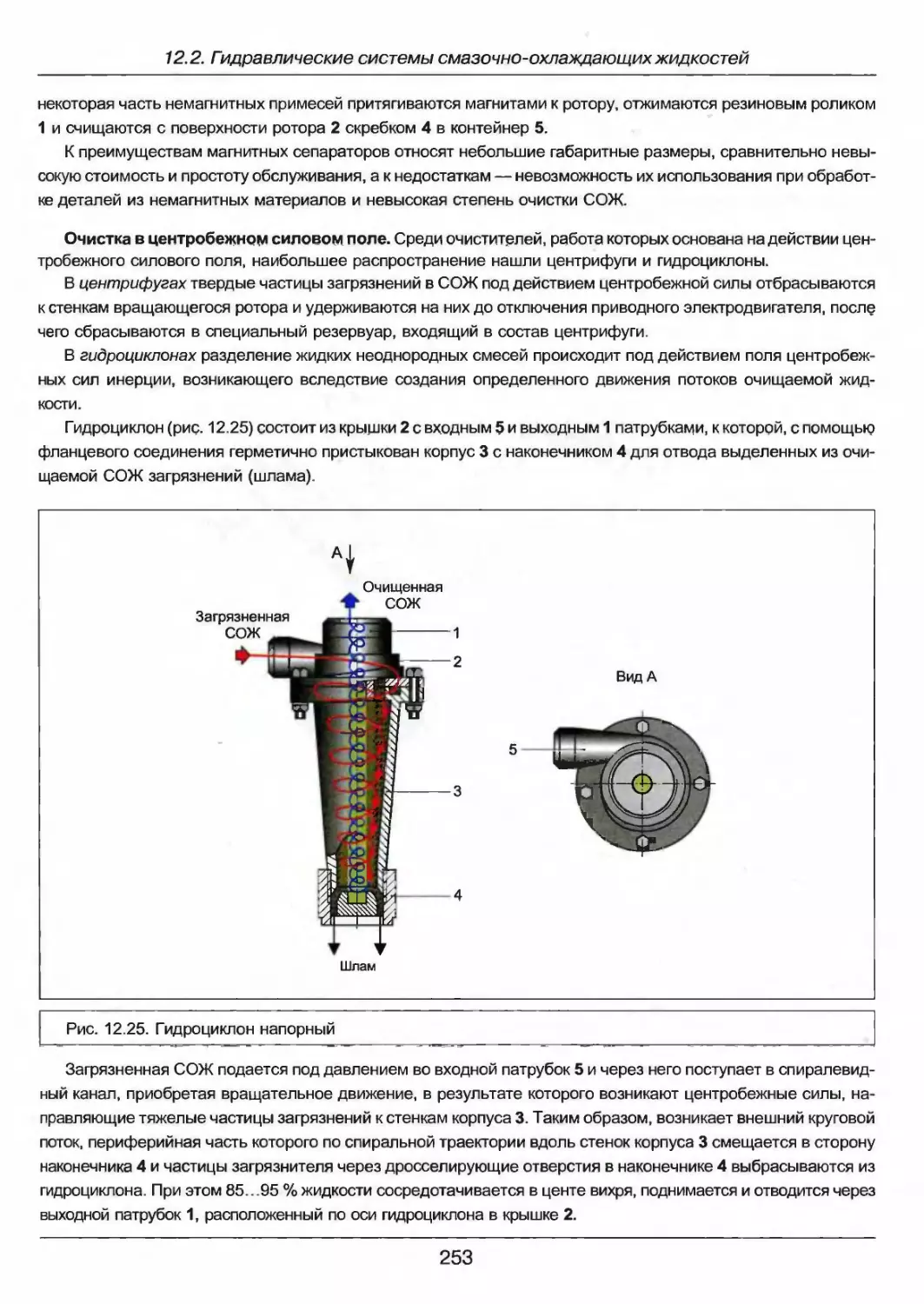

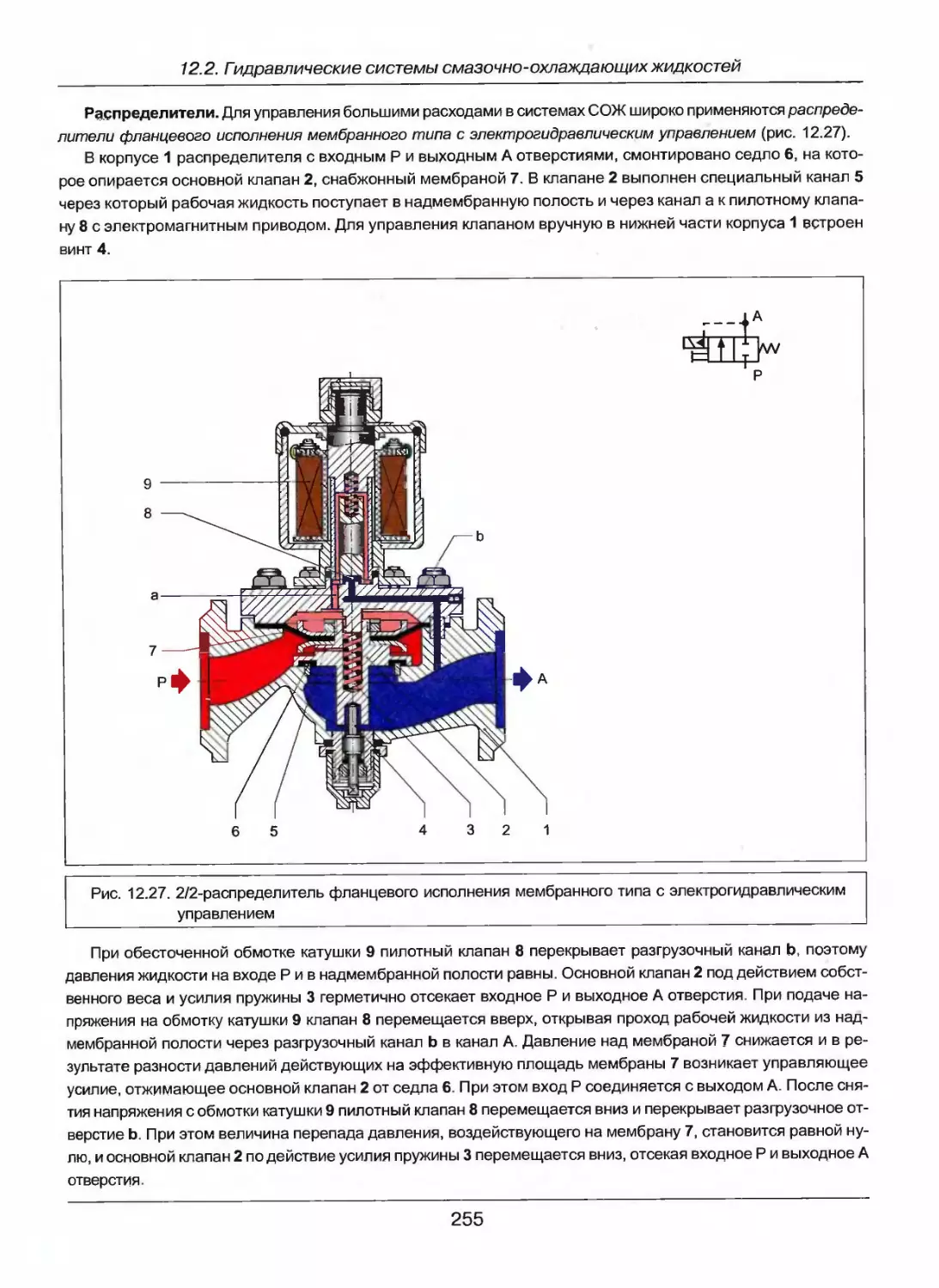

Замер напоров в трех сечениях трубы переменного сечения осуществляется пьезометрами и трубками