Author: Богорад А.А. Загузин A.T.

Tags: техника технические науки подъемно-транспортные машины грузоподъемные машины

Year: 1984

Text

ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОЕ

ОБРАЗОВАНИЕ

А.А.богорад А.Т.Загузин

МОСТОВЫЕ

КРАНЫ

И их

ЭКСПЛУАТАЦИЯ

А. А. Богорад, A. T. Загузин

МОСТОВЫЕ КРАНЫ

И ИХ ЭКСПЛУАТАЦИЯ

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебного пособия

для технических училищ

МОСКВА «ВЫСШАЯ ШКОЛА* 1984

Р с и с и 'I с* и i 1.1

Г. 3. Обуховский (зам. дпргкюрл I 111 У .Nb

И. С. Цветков (главный механик Уирпилсппн

ремонтных служб Министерства черной метал-

лургии СССР)

Богорад А. А., Загузин А. Т.

Б74 Мостовые краны и их эксплуатация: Учеб, посо-

бие для техн, училищ. — М..’ Высш, шк., 1984.—

184 с., ил. — (Профтехобразование).

30 к.

Приведены сведения о кранах общего и споципл1.пого илчилчения’

и области их применения. Рассмотрены консгрук i iiiuimh is омы мохо-

вых, козловых и консольных крапов, их мсханпчг! нои и -»лгк। необо-

рудованно. Описаны ус।ройечна подкрЩ,о,,,,,х hvipH нннма-

НИС уделено нопросим ор| |||||1.1||ЦПИ п<’> |>V 10’1110 |||| и PV "Г1111,IX работ,

эксплуатации кринок и охране труда нрИ работ па ним

Для УЧНЩНХСН I exilll'H’CHIIx училищ, n • »Юи» MIKIH I бы II, 11СНОЛ1»*

SOIIIIIIO при II (»Л I О I«III К •' II11 И III > a IЦ11 III Hi ПЛ НроН lll'H) • I Нм

3001030000 ION hl’K J.o

’w,’» ................. «II»«

(V) ц4ЛЙ|1М1йнт iHi»imiiи ium

ВВЕДЕНИЕ

Современная технология промышленного производства требует

постоянного насыщения средствами комплексной механизации тру-

доемких процессов и исключения тяжелых (потенциально опасных)

ручных работ. Вот почему в настоящее время подъемно-транспорт-

ное машиностроение перестает играть вспомогательную роль в про-

изводственном процессе и превращается п один из решающих фак-

торов, определяющих уровень современного производства.

В «Основных направлениях экономического и социального раз-

вития СССР на 1981—1985 годы и на период до 1990 года», при-

нятых XXVI съездом КПСС, в качестве основной задачи на бли-

жайшие годы записано: «...повысить производительность труда в

промышленности на 23—25%, получить за счет этого более 90%

прироста продукции». За этой короткой строкой стоит реализация

грандиозных планов партии и народа. Эта задача должна быть

решена не за счет увеличения численности работающих, а путем

увеличения объемов производства машин и механизмов, внедрения

комплексной механизации погрузочно-разгрузочных, подъемно-

транспортных и складских работ и повышения эффективности ис-

пользования машин.

Наибольшее распространение в промышленности получили пе-

редвижные грузоподъемные краны: мостовые, козловые и консоль-

ные, без которых не может обойтись ни одно промышленное пред-

приятие или цех. Поэтому выполнение поставленных задач невоз-

можно без организации ритмичной, бесперебойнсщ и надежной эк-

сплуатации грузоподъемных машин.

Задача механизации подъемно-транспортных, погрузочно-раз-

грузочных и складских работ издавна считается первостепенной, и

вопросы ее развития уходят глубоко в историю.

Уже в далекие времена человечество знало и широко применя-

ло различные простейшие приспособления для подъема и переме-

щения грузов: рычаги и катки, козлы и сани, канаты из раститель-

ных волокон. В VII в; до н. э. появились простейшие полиспасты,

а во II в. до н. э. получили распространение вороты (кабестаны)

с зубчатыми и червячными передачами и ручным приводом.

По существу простейшие приспособления: рычажные подъем-

ники, кабестаны и полиспасты — явились прототипами современ-

ных стреловых кранов, лебедок и грузовых подъемных полиспастов.

В то же время был построен паровой двигатель и в 1860 г. появил-

ся первый грузоподъемный кран с приводом от парового двигате-

ля. Конец XIX в. отмечен широким распространением электропри-

вода в технике и в 80-х годах того же века появились первые подъ-

емные краны с электроприводом.

Необходимо отметить, что в дореволюционной России подъем-

но-транспортное машиностроение было одной из отсталых отрас-

3

лей хочяftci ил. К 101.1 г, lo/iuiinll Hhinyi h h|»minii нп отечественных

заводах состлплял 70 in г. TiMii.hn ши in II» iiiiiiih Октябрьской co-

тиипн’тпчгской pein mi юн,и ii трупом in iiiioioiuii инок» от гнета капи-

тала народа начался бурный |iiiiiiiini шни нпродного хозяйства.

Подъемно Tpniiriiopiiior miiiiiiiihm ipoi uno oi.i,но иi.i/ieJiено в самое-

тоятольпую 01 рпсло, и ГОГН1НГ ionпрпй Moiiiiii.ir гонременные специ-

ализированные MiiiHiiiioi । pi hi । гл hiii.it' hiiiii’ihi н квалифицированные

научные, koiici рукторекнг н рабочие киары, iiioinoiii.ie успешно ре-

шать любые задачи. В илстомщгг нремм о1рпгд|. освоила выпуск

практически всех существующих в мире iiii/ioh цодьемио-транспорт-

ных машин.

За последние годы отечественное краиостроеииг достигло зна-

чительных успехов в создании новых, более совершенных моделей

кранов. В частности, осуществлена широкая унификация деталей

и. сборочных единиц, усовершенствованы методы расчета, разрабо-

таны менее металлоемкие, производительные и надежные маши-

ны, снижены трудозатраты на изготовление кранов и их эксплуа-

тацию. Существенный вклад в совершенствование конструкций

кранов внесли ученые и конструкторы ВНИИПТМАШа, завода

пто им. С. М. Кирова, завода «Сибтяжмаш», МВТУ им. Н. Э. Бау-

мана и др.

Так, в настоящее время отечественная промышленность освои-

ла серийный выпуск мостовых кранов грузоподъемностью 5—320 т,

а грузоподъемность отдельных моделей достигла 630 т. Сегодня на

предприятиях страны работает несколько сотен тысяч передвиж-

ных грузоподъемных кранов. Наибольшее распространение полу-

чили краны грузоподъемностью 3—16 т.

Однако несмотря на современный уровень развития отечествен-

ного краностроения, высокую квалификацию проектирующих кра-

ны специалистов и повышенные требования, предъявляемые орга-

нами Госгортехнадзора СССР к конструкциям кранов в отношении

обеспечения высокой надежности и безопасной эксплуатации, кра-

" ны, как и другие подъемно-транспортные машины, перемещающие

грузы на весу, являются потенциальными источниками повышенной

опасности. Поэтому для обеспечения высоких эксплуатационных

характеристик кранов и их безаварийной работы машинист и обслу-

живающий персонал должны хорошо знать общее устройство ма-

шины, ее конструктивные особенности, основные технические па-

раметры и правила безопасности, иметь твердые навыки по управ-

лению механизмами крана, знать современную технологию и основ-

ные приемы выполнения работ по перемещению Г₽УЭО0| ежедневно-

му и периодическим техническим ООСЛуЖИМКИЯМ| • также ремон-

там кранов.

• • •

Введение в гл. II, III, VIII. IX, XI, 6^81, 82, 88

написаны канд. техн, наук А. А. Во1Ч>р*М№а§Жжг, V.wl, VII, X,

XIII, XIV написаны хайд. техн, наук А»Т»JylfMNtelill | 8, 3, 5, 26,

03,37,61, 83,85 написаны авторами

'. х ' ’ ’ tf 3;* 'г '*»-• 1 "^W^TW^’PSf'T'->•'’*

f ГЛАВА I. ОБЩИЕ СВЕДЕНИЯ О КРАНАХ

$ 1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ КРАНОВ.

КЛАССИФИКАЦИЯ КРАНОВ

Подъемными кранами называются грузоподъемные машины,

предназначенные для подъема и перемещения грузов из одной точ-

ки площадки, обслуживаемой машиной, в другую.

Как правило, кран работает в пределах ограниченной площади

цеха, склада, разгрузочной (перегрузочной) площадки. Грузоподъ-

емные краны относятся к классу машин, без которых немыслимо

современное производство с перемещением грузов различной мас-

сы. Поэтому область применения грузоподъемных кранов весьма

обширна. Краны различных конструкций широко применяют в

строительстве, при загрузке и выгрузке судов в портах, на желез-

нодорожных станциях и складах, на горных и металлургических

предприятиях, во всех отраслях машиностроительной промышлен-

ности.

В машиностроении кроме погрузочно-разгрузочных операций

краны могут выполнять роль внутрицехового или межцехового

транспорта.

В соответствии с рекомендациями Международной конференции

технических.надзоров, проходившей в сентябре 1968 г. в г. Лейпци-

ге, грузоподъемные краны мостового типа делятся: •

по назначению на собственно мостовые, козловые и кон-

сольные;

по возможности перемещения на стационарные

и передвижные. Стационарными бывают только консольные пово-

ротные краны. Все остальные краны имеют механизмы передвиже-

ния;

по роду привода механизмов на ручные и электри-

ческие. К ручным относятся подвесные мостовые краны и кран-бал-

ки, механизмом подъема груза в которых служит ручная таль. Пе-

ремещение тали вдоль моста и передвижение самого моста вдоль

пролета цеха также производится вручную. Такие краны применя-

ются при ремонтных и монтажных работах. Выпускаются также

ручные консольные стационарные поворотные краны. Мостовые,

козловые и консольные передвижные краны выпускаются с электри-

ческим приводом;

по конструкции грузозахватного органа на крю-

ковые, грейферные, магнитные, траверсные и др.;

5

по типу управления на управляемые из кабины, с пола

(посредством подвесной кнопочной станции) или дистанционно.

Кройе того, мостовые и козловые краны делят на краны обще-

го назначения и специальные. К специальным мосто-

вым кранам относят различные металлургические краны, краны

для производства строительно-монтажных работ, обслуживания

Рис. 1. Структурные схемы кранов

гидротехнических сооружений, а также краны, работающие в усло-

виях повышенного агрессивного воздействия, во взрыво- и пожаро-

опасных средах.

| 2. КОНСТРУКТИВНЫ! СХ1МЫ КРАНОВ

Независимо от конструкции ВМ рвоамотмннцв Краны состоят

из одинаковых узлов и деталей, Основной на МИХ является метал*

локонструкция, служащая опорой, ДЛЯ ВМХ ЙЙМКИВМОВ крапа. На

металлоконструкции располагаются ГЛ1ВНОГО и вспо-

могательного подъема, механизмы п«рвдш^|^ив И тележки.

6

Любой механизм состоит из привода, как правило, электричес-

кого и исполнительного органа (канат, ходовые колеса).

Кроме того, на каждом кране имеются приборы, обеспечиваю-

щие безопасность работы механизмов, и вспомогательное оборудо-

вание, включающее отопительное, осветительное и монтажную ос-

настку. Структурные схемы кранов приведены на рис. 1.

Рис. 2. Мостовой двухбалочный опорный кран:

1—кабина крановщика, • 2—крановые рельсы, 3—ходовые колеса, 4—концевая балка, 5-»

гибкий кабель для токоподвода к тележке крана, 6—вспомогательный механизм подъ-

ема груза, 7—главный механизм подъема груза, 8— крановая тележка, 9—проволока

для подвески гибкого кабеля, 10—площадка для обслуживания цеховых троллеев, //—

главная балка, 12—механизм передвижения тележки, 13—механизм передвижения моста

крана

Грузоподъемные краны отличаются большим разнообразием

конструкций.

Мостовой кран — подъемный кран, предназначенный для

подъема, опускания и горизонтального перемещения различных

грузов. Он состоит из мостовой фермы, передвигающейся по рель-

сам, уложенным на подкрановые балки, и грузовой тележки, пе-

ремещающейся вдоль фермы.

По конструкции моста краны подразделяют на однобалоч-

ные и двухбалочные. Мостовой кран, опирающийся ходо-

выми колесами на рельсовый путь, называют опорным (рис. 2)

в отличие от подвесного крана, перемещающегося по подвесно-

му крановому пути (рис. 3). Однопролетный мостовой кран переме-

7

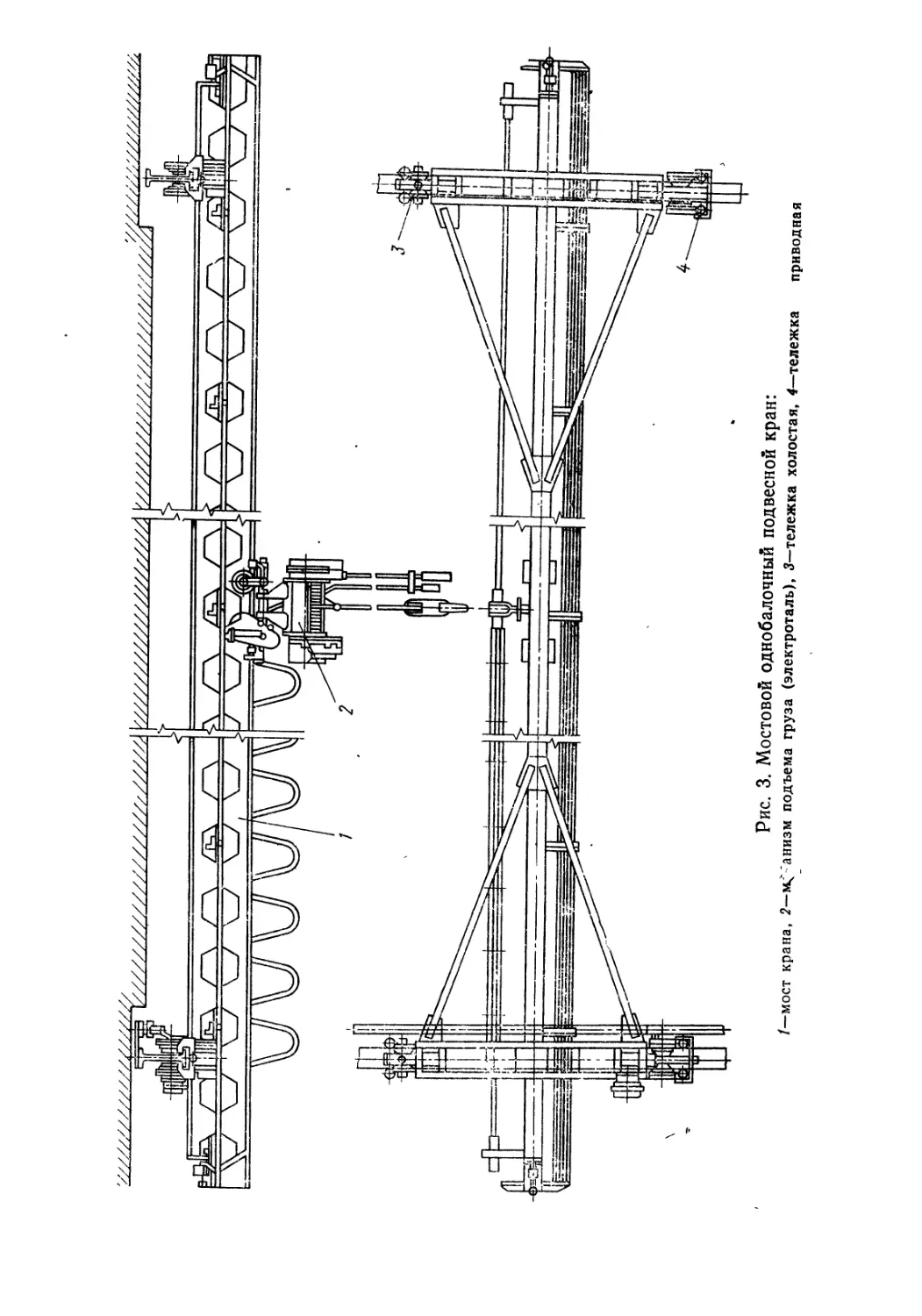

Рис. 3. Мостовой однобалочный подвесной кран:

/—мост крана, 2—м< 'анизм подъема груза (электроталь), 3—тележка холостая, 4—тележка приводная

щпстся по двум рельсам, тогда как двух- и многопролетные краны

дннгаются по трем и более рельсам.

Опорный кран передвигается по рельсам, уложенным на ме-

таллических или железобетонных подкрановых балках, опираю-

щихся на колонны здания или открытую эстакаду. Подвесной кран

Передвигается по нижним полкам двутавровых балок, закреплен-

ных под нижними поясами строительных ферм здания. Мостовые

крапы выполняют с гибкой (на канатах) и жесткой подвеской гру-

за. С жесткой подвеской груза выполняют специальные металлур-

гические краны и краны-штабелеры. В .зависимости от типа гру-

зозахватного органа мостовые краны подразделяются на крюко-

вые, магнитные и грейферные. Как правило, на однобалочных кра-

нах устанавливают передвижные электротали, а на двухбалоч-

ных — грузовые тележки (рис. 4).

• Рис. 4. Общий вид грузовых крановых тележек:

а—крюковой, б—грейферной, в—магнитной

Талью называется подвесное грузоподъемное устройство с

ручным, электрическим или пневматическим приводом; состоит из

лебедки и тележки. Электротали с однорельсовыми тележками

называются тельферами.

Краны мостовые опорные однобалочные с электрической талью

имеют грузоподъемность 1—5 т и длину пролетов 4,5—28 м

(ГОСТ 22045—76). Краны мостовые электрические общего назна-

чения должны соответствовать требованиям ГОСТ 24378—80Е, гру-

зоподъемность их 5—50 т. Краны мостовые электрические магнит-

ные выпускают грузоподъемностью 5—32 т при длине пролетов

10-34,5 м по ГОСТ 19482—74.

Козловый кран — катучий подъемный кран, передвигаю-

щийся по наземному рельсовому пути (рис. 5). Козловый кран сос-

тоит из фермы, перекрывающей при движении крана всю площадь,

на которой производят погрузочно-разгрузочные работы, и двух

ног опорных стоек.

9

Краны, у которых ферма (мост) одной стороной опирается на

опорную стойку, а другой — непосредственно на ходовые тележки,

называются полукозловыми. Опорная стойка передвигается

по наземным рельсовым путям, а ходовые тележки — по путям, уо-

тановленным на специальной эстакаде или колоннах здания.

Козловые краны изготовляют с одной или двумя консолями или

без них. Козловые крюковые электрические двухконсольные кра-

ны общего назначения изготовляют грузоподъемностью 3,2—32 т

с длиной пролетов 10—32 м (ГОСТ 23940—79 и ГОСТ 7352—81).

Краны изготовляют следующих типов: ККТ — с электрической пе-

Рис. 5. Козловой двухконсольный кран:

/—консоли крана, 2—грузовая тележка крана, 3—мост, 4—-опорные стойки, 5<—

ходовые тележки, 6 — крановый путь

редвижной талью, управлением из кабины (К) или с пола (П);

КК — с грузовой тележкой, управлением из кабины.

Козловые электрические контейнерные краны с грузоподъем-

ностью на захвате 20 и 32 т выпускают в соответствии с требова-

ниями ГОСТ 24390—80.

Консольный кран — подъемный кран с неповоротной йли

поворотной консольной фермой, предназначенный для перемещения

грузов в вертикальном и горизонтальном направлениях. У кон-

сольного крана с неповоротной фермой грузовая тележка пере-

двигается по консоли, подкрановый путь не занимает площади це-

ха, поэтому такие краны нашли применение в цехах различных

промышленных предприятий. По конструкции консольные краны

делят на стационарные и передвижные.

По специальным техническим условиям и заводским нормалям

выпускают настенные передвижные консольные краны (рис. 6). По

существу передвижной консольный кран представляет собой часть

мостового крана, мост которого выполнен в виде консоли. Пере-

движной консольный кран двигается аналогично мостовому по кра-

новому пути (одному рельсу). Устойчивость крана обеспечивают

верхние и нижние горизонтальные опорные ролики, катящиеся по

специальным продольным направляющим.

По назначению передвижные консольные краны являются вспо-

могательными грузоподъемными машинами, работающими в од-

10

ним пролете с основными мостовыми кранами. Именно этим объяс-

няйся конструктивное исполнение консольных кранов (вылет кон-

соли 4,5—6 м). Поэтому, выполняя поставленные задачи, консоль-

ные передвижные краны занимают малую часть пролета цеха.

Грузоподъемность кранов 2—5 т. Управление — с пола и из каби-

ны. Высота подъема груза 12—16 м.

Разновидностью передвижного консольного крана является ве-

лосипедный кран, консоль которого имеет возможность по-

Рис. 6. Консольный кран с тележкой:

/—главные балки полумоста, ^--грузовая тележка. кочцевая балка, 4—каби”а

управления, 5—стойки, 6—растяжки

ворачиваться на угол л рад в горизонтальной плоскости и в нера-

бочем положении повернутая вдоль .пролета цеха не мешает рабо-

те мостового крана.

§ 3. ОСНОВНЫЕ ПАРАМЕТРЫ КРАНОВ

Представление об эксплуатационных и экономических показа-

телях грузоподъемной машины дают основные параметры крана

(табл. 1, 2), к которым относят:

грузоподъемность — наибольшую допустимую массу ра-

бочего груза, на подъем которой рассчитан кран в заданных усло-

виях эксплуатации. Масса грейфера, электромагнита, а также съе-

мных грузозахватных устройств включена в грузоподъемность

крана;

скорость рабочего движения крана (подъема,

опускания груза; передвижения крана или тележки) — перемеще-

ние в единицу времени. Скорость рабочего движения крана указы-

вают с номинальным грузом;

нагрузку на ходовое колесо — наибольшую верти-

11

1. Геометрические параметры кранов

Параметр Определение Эскиз

Высота подъема Н Расстояние по вертикали от уровня стоянки (уровня пола) до грузозахват- ного органа, находящегося в верхнем рабочем положении. Для кранов с крюком или другим гру- зозахватным органом высота подъема определяется до опорной поверхности грузозахватного органа, а для кранов с грейфером до его нижней точки в замк- нутом положении JL 4!

Г Н\

Глубина

опускания Н

Пролет L

База В

Вылет консо-

ли Li

Расстояние по вертикали от уровня

стоянки до грузозахватного органа, на-

ходящегося в нижнем рабочем положе-

нии

Расстояние по горизонтали между ося-

ми рельсов кранового пути

Расстояние между вертикальными ося-

ми передних и задних колес или осями

балансирных тележек грузоподъемного

крана

Наибольшее расстояние по горизонта-

ли от оси рельса ближайшего к консоли

опоры крана до оси грузозахватного ор-

гана, расположенного на консоли

кальную нагрузку на ходовое колесо от собственной массы крана

и номинального груза;

установленн у ю мощность — суммарную мощность

электродвигателей всех механизмов крана;

массу крана — собственную массу крана без груза;

производительность — количество продукции (масса

груза), перемещаемое в единицу времени (час, смена, год).

12

2. Технически* характер нетто* кранов

/Мостовые Ксзловые j Ксвсоххгзге

- - —- —•——' — грузоподъемностью j механизма основного- подъема, т

Параметры 5 8 12,5 20 5 б 10 20 2 3 5

Пролет морта, м Вылег консолей, 28,5 25,5 25,5 22,5 16 4,24-4,2 16 4,5+4,5 32 9+8 32 6+6 4,5 6 5^5

м База, м • Наибольшая вы- 4,5 16 5,5 16 4,5 16 5 12,5 6 7,4 7,8 9 14 10 Л,4 11,2 2,8 12 4,2 12 4,5 16

сота подъема крю- ка, м

Скорость рабо-

чих движений, м/мин: основного 10 10 ю 8 8 20 15 9,35 8 12 10,7

подъема груза вспомогатель- ного подъема — — 20 20 — — — — — — —

груза передвижения 80 80 80 80 50 100 36 50 24/40 31,8 72

моста передвижения тележки (тель- 40 40 40 40 30 49,5 40 39 20 20 35,5

фера) Мощность двига- 7,1 8,4 43,2 41,5 23,2 53 42,2 92 5,5 6,0 19,9

теля, кВт Наибольшая на- 94 95 150 185 90 108,5 200 260 30 42,6 127

грузка на ходовое колесо, кН Масса крана, т 22 14 25 25 18,5 32,5 41,4 91 2,6 — —*

§ 4. ОБЩЕЕ УСТРОЙСТВО КРАНОВ

В зависимости от типа и назначения грузоподъемные краны

имеют различную конструкцию. В общем виде современный мосто-

вой кран состоит из моста с механизмом передвижения крана*

грузовой тележки (тельфера) с механизмами подъема груза и пе-

редвижения тележки, электрооборудования, унифицированной ка-

бины управления, люльки для обслуживания цеховых троллеев»

захватных приспособлений и тары для транспортирования грузов.

В комплект крана входит также эксплуатационная документация.

В соответствии с требованиями ГОСТ 2.101—68 «Виды изде-

лий», входящего в ЕСКД (Единая система конструкторской доку-

ментации), любое изделие отечественной промышленности, в том

числе кран, состоит из деталей и сборочных единиц.

Под деталью понимают изделие, изготовленное из однород-

ного материала без применения сборочных операций, например

вал, зубчатое колесо, литой корпус редуктора, болт и др. Сбороч-

ная единица — изделие, составные части которого подлежат

соединению между собой с помощью сборочных операций; свинчи-

вание, сочленение, сварка, пайка, клепка, опрессовка, склеивание

и др. Например, редуктор (в сборе), сварной корпус редуктора*,

мост крана, кран.

В то же время в инженерной практике и технической литера-

туре сохранены не включенные в ГОСТ термины — «узел» и «агре-

гат», например, узловая сборка, агрегатный метод ремонта. Поэто-

му для ясности изложения и облегчения усвоения материала в

пособии принята следующая терминология: узел — сборочная едиг

ница, собираемая отдельно от других и способная выполнять оп-

ределенную функцию в изделии только совместно с другими сбо-

рочными единицами. Например, вал в сборе с зубчатыми колесами,

и подшипниками; агрегат — сборочная единица, собираемая также

отдельно, обладающая свойствами полной взаимозаменяемости и

способная самостоятельно выполнять определенную функцию в

изделии. Например, электродвигатель, редуктор, тормоз, муфта (в

сборе) и др.; кран (машина) —сборочная единица (изделие), спо-

собная самостоятельно выполнять определенную работу.

Основной несущей конструкцией, на которой размещены все

механизмы крана, является мост (см. рис. 2). Мост крана черев

ходовые колеса опирается на крановый путь, а посредством меха-

низма передвижения передвигается вдоль пролета цеха. Механизм

передвижения крана установлен на его мосту.

Вдоль моста крана по подтележечным рельсам передвигается

грузовая крановая тележка с механизмами передвижения тележки и

подъема груза. Механизм передвижения тележки по конструкции

аналогичен механизму передвижения крана, а механизм подъема

груза, кроме двигателя, редуктора, тормоза и соединительных

муфт, имеет барабан лебедки с закрепленными на нем концами

каната. Канат запасован в полиспаст, подвижный блок которого

имеет крюковую обойму. При вращении барабана лебедки и на-

14

«iiiiuiiniH на него каната происходит подъем груза. Передвижение

mochi крана вдоль пролета и тележки по мосту крана (поперек

пролета) позволяет обслуживать практически всю площадь

цеха. •

Рассматриваемые конструкции передвижных грузоподъемных

крапов являются достаточно сложными машинами, вопросы изго-

I пиления, монтажа, эксплуатации и ремонта которых регламенти-

рованы различными нормативными документами.

В соответствии с требованиями Правил (<?м. § 61) все грузоподъ-

емные машины с электрическим приводом должны быть оборудо-

ваны следующими приборами и устройствами безопасности: ограни-

читель высоты подъема крюковой подвески, ограничитель грузо-

подъемности, ограничители передвижения моста и тележки крана,

контакты блокировки дверей кабины и люка настила моста, ава-

рийный выключатель, крановая защитная панель, звуковой сигналь-

ный прибор и анемометры, устанавливаемые на кранах, эксплуа-

тируемых на открытом воздухе.

§ 5. РЕЖИМЫ РАБОТЫ И ПРОИЗВОДИТЕЛЬНОСТЬ КРАНОВ

Изучаемые грузоподъемные машины относят к машинам пе-

рво дического (циклического) действия, работающим в пре-

рывистом режиме, т. е. время работы машины состоит из повторя-

ющихся законченных циклов, состоящих, в свою очередь, из ряда

последовательных операций: строповка груза (наполнение тары),

подъем груза, перемещение его в установленное место, опускание

груза, установка его на опору и расстроповка или опорожнение та-

ры. Другими словами, работа механизма подъема груза состоит

из процесса подъема (опускания) груза или порожнего грузозах-

ватного устройства. Работа механизмов передвижения состоит из

движений в обоих направлениях с грузом или без него’.

Кроме Периодов работы механизмов цикл работы машины

включает паузы, в течение которых электродвигатель выключен и

механизм не работает. Указанное время используют для строповки

(расстроповки) груза и подготовки к выполнению следующих опе-

раций. Помимо этого каждый процесс рабочего движения крана

включает периоды неустановившегося движения, в течение кото-

рого происходят разгон (период пуска) или замедление (период

торможения) поступательно движущихся и вращающихся масс гру-

за и деталей механизмов, а также период движения с постоянной

скоростью (период установившегося движения).

Полное время цикла работы механизма грузоподъемного крана

складывается из суммы времени пуска установившегося дви-

жения торможения и пауз 2/о, т. е. 7’ц—2/п+2/у + 2/.+

4-2/0- Очевидно, что время работы электродвигателя будет мень-

ше и равно 7’B=2fn+2/y.

Отношение времени включения электродвигателя Тв к полному

времени цикла Тц характеризует интенсивность использования ме-

ханизма. Данное отношение называют относительной продолжи-

15

тельностью включения и обозначают, %: ПВ= (Т'в/Т'ц) X

Х100.

Режим работы механизма грузоподъемной машины с машинным

приводом устанавливают в зависимости от коэффициента использо-

вания'механизма по грузоподъемности 7<гр=Сср/ОНом, где Gcp —

средняя величина единичного груза из числа перемещаемых за сме-

ну, Сном — номинальная (паспортная) грузоподъемность механиз-

ма. /(гр определяют с учетом собственных масс грузозахватного уст-

ройства и тележки, коэффициента годового использования механиз-

ма по времени Кг (число дней работы механизмов в году/365), ко-

эффициента суточного использования механизма по времени Кс

(число часов работы механизма в сутки/24). Аналогичным образом

может быть определен коэффициент использования механизма в те-

чение часа Кч- Режим работы механизма также зависит от отно-

сительной продолжительности включения электродвигателя меха-

низма ПВ, %, числа включений электродвигателя в час, темпера-

туры окружающей среды (воздуха), °C.

Различные механизмы крана могут работать в разных режимах.

Режим работы самого крана устанавливают по режиму работы

механизма главного подъема груза (табл. 3).

Производительность крана. Эксплуатационную (фактическую)

производительность грузоподъемного крана /7ЭКС (т/ч) определяют,

как правило, за единицу времени— 1 ч по общей формуле для ма-

шин циклического действия с учетом коэффициентов: Пэкс —

= (ЗбООбном/Сгр/ЛО-Кв, где GH0M — номинальная (паспортная) грузо-

подъемность крана, т; Кг?— коэффициент использования крана по

грузоподъемности; Кв — коэффициент использования крана по вре-

мени (отношение времени фактической работы крана (в с) к кален-

дарному времени; в данном случае к 1 ч, Кв = ^ф/<кал; Тц — полнее

время цикла работы механизма крана, ч.

Режимы работы электродвигателей кранов. Допустимые внеш-

ние нагрузки на электродвигатель крана определяются степенью

его нагрева, а следовательно, зависят от режима его работы. Раз-

личают три основных номинальных режима работы крановых элек-

тродвигателей : продолжительный (SO, при котором двига-

тель работает в течение длительного времени без выключения и его

нагрев при постоянной внешней нагрузке, соответствующей номи-

нальной мощности, не превышает допустимой температуры на-

грева обмоток; кратковременный (S2) с длительностью работы

двигателя при постоянной внешней нагрузке в течение 10, 30, 60 и

90 мин с последующим перерывом в работе до полного остывания;

повторио-кратковременный (S3), представляющий собой

длительно-повторяющиеся циклы работы двигателя при продолжи-

тельности цикла 10 мин.

По характеру нагрузки электродвигателей кранов различают

две основные группы приводов механизмов: подъема груза, рабо-

та которого характеризуется относительно небольшим временем

разгона (около 1 с) при соответствии номинальной внешней нагруз-

ки и крутящегр момента двигатедя^-иередвижения, работа которо-

14 - .

3. Режим работы кранов

Режим ||МЛ<>ГЫ и оЛпчна- чение Коэффициент исполь- зования механизма ПВ, % Число включений в час (среднее за смену) Характеристика режима работы

по грузо- подъем- ности, /<Гр но времени в течение

года суток

Лн кий — Л 1,о 0,75 0,5 0,25 0,1 Нёре ная, ] ра< 0,25 0,5 1,0 гуляр- эедкая эота 0,33 0,67 1,0 15 15 25 60 * Работа с большими переры- вами, редкая работа с номи- нальным грузом, с малым чис- лом включений электродвигате- ля и с малыми скоростями

Средний- С 1,0 0,75 0,5 0,25 ,0,1 1,0 0,5 0,5 1,0 1,0 0,67 0,33 0,67 1,0 1,0 15 25 25 40 60 120 < Работа с грузами различной величины, со средними скорос- тями и средним числом включе- ний электродвигателя

Тяже- лый — Т 1,0—0,25 0,75— 1,0 0,33- 1,0 25—60 240 Постоянная работа с груза- ми, близкими по величине к но- минальным, с высокими скорос- тями и большим числом вклю- чений

Весьма тяже- лый—ВТ 1,0—0,1 1,0 1,о 40, 60 300 Постоянная работа с номи- нальными грузами, с высокими скоростями и большим числом включений

го отличается высокими значениями инерционных масс и относи-

тельно большим временем разгона (8—10 с) при больших значени-

ях пусковых моментов и тока.

Работа электродвигателя механизма подъема груза отличается

от других механизмов еще и тем, что при подъеме груза часть зат-

раченной энергии превращается в потенциальную, которая при опу-

скании груза помогает вращению ротора (создает дополнительный

крутящий момент, направленный в сторону вращения ротора).

Различают два режима работы механизмов. При двигательном

режиме работы, когда двигатель преодолевает момент сил сопро-

тивления Мс в механизме, крутящий момент на валу ротора 2ИДВ

направлен в сторону его вращения п, например, при подъеме гру-

за или передвижении крана. В этом случае крутящий момент дви-

гателя положителен, а момент сил сопротивления—отрицателен

(рис. 7, а, б).

В случае ограничения скорости опускания тяжелого груза (рис.

7. в) или наличия попутного ветра, помогающего передвижению

17

крана (рис. 7, г), когда двигатель противодействует движению, мо«

мент двигателя Л4ДВ становится отрицательным, а момент сил соп-

ротивления Л4С — положительным. Режим работы двигателя, при

котором крутящий момент на валу ротора противоположен направ-

лению его вращения, называют тормозным. При опускании не-

большого по массе груза, сила тяжести которого не может прео-

долеть момент сил сопротивления Мс, двигатель развивает поло-

жительный момент Л4дв, направленный в сторону движения груза

{рис. 7, д). Такое опускание груза называют силовым.

Рис. 7. Режим работы электродвигателя механизма подъема груза и

передвижения:

а, б, д—двигательный, в, г—тормозной

Контрольные вопросы

1. Какие функции выполняют передвижные грузоподъемные краны в совре-,

менном производстве?

2. По каким признакам классифицируют краны мостового типа?

3. Расскажите о назначении и основных параметрах крана.

4. Расскажите об основных механизмах кранов и их назначении.

5. Что такое относительная продолжительность включения механизма крана?

6. Как определить производительность грузоподъемного крана?

ГЛАВА II. КРАНОВЫЕ ПУТИ

§ 6. ОБЩИЕ ТРЕБОВАНИЯ К КРАНОВЫМ ПУТЯМ

Рельсовые крановые пути предназначены для восприятия всех

рабочих нагрузок от крана или крановой тележки и передачи их на

строительные конструкции либо на грунт, а также направления

движения крана (тележки). Соответственно крановый путь пред-

ставляет собой пару рельсов одного типа, уложенных горизонталь-

но на специальном основании в одном высотном уровне. В кранах

любой конструкции с рельсами взаимодействуют рабочие поверх-

ности ходовых колес механизма передвижения.

а) 6) 6)

Рис. 8. Профили рельсов опор-

ных крановых путей:

а—железнодорожные типа Р, б—

крановые типа КР, в—сталь квад-

ратного профиля

В зависимости от типа подъемной машины рельсовые крано-

вые пути делятся 'на надземные, применяемые для установки

мостовых и передвижных консольных кранов, и наземные, при-

меняемые для установки козловых и полукозловых кранов, а так-

же* мостовых перегружателей. В свою очередь, надземные крано-

вые пути могут быть выполнены опорными, установленными на

подкрановые балки и передающими на-

грузки на колонны здания, или подвес-

ными, прикрепляемыми к элементам

перекрытий строительных конструк-

ций. Опорные крановые пути применя-

ют для однопролетных мостовых кра-

пов. Подвесные крановые пути исполь-

зуют для двух- и многопролетных мо-

стовых кранов, кран-балок, передвиж-

ных электрических талей (тельферов)

и электрических тележек различной

грузоподъемности. Сооружение крано-

вых путей производят по типовым или

выполняемым соответствующей проектной организацией.

индивидуальным проектам

§ 7. УСТРОЙСТВО ПУТЕЙ ДЛЯ МОСТОВЫХ КРАНОВ

Рельсовый путь мостового крана состоит из основных и вспомо-

гательных элементов. Основными элементами пути являются рель-

сы и подкрановые балки. К вспомогательным элементам относят-

ся подрельсовая постель, детали крепления рельсов к подкрановым

балкам и балок к колоннам (перекрытиям) строительной конструк-

ции, а также концевые упоры и отклоняющие линейки.

Для крановых путей мостовых однобалочных кранов с малой

рабочей нагрузкой применяют железнодорожные рельсы типа

Р18, ТР24. Двухбалочные мостовые краны грузоподъемностью 10—

30 т легкого и среднего режимов работы эксплуатируют на путях,

выполненных из рельсов типа Р38 при грузоподъёмности Юти

типа Р43 при грузоподъемности 20—30 т. Следует отметить, что

рельсы типа Р43 выпускают специально для промышленного

транспорта. Для кранов большей грузоподъемности заводы выпус-

кают железнодорожные рельсы типа Р50 и Р65 (рис. 8, а).

В настоящее время отечественная промышленность выпускает

стальные крановые рельсы специального профиля типа КР, соот-

ветствующие условиям эксплуатации мостовых, козловых и кон-

сольных кранов (рис. 8, б).

Специальные крановые рельсы типа КР имеют более широкую

подошву, благодаря чему нагрузка от ходовых колес крана рас-

пространяется по верхнему поясу подкрановой балки более равно-

мерно. В отдельных случаях в качестве рельсов с плоскими голов-

ками применяют сталь горячекатаную квадратную (рис. 8, в).

В зависимости от грузоподъемности крана выбирают тип опор-

ного рельса (табл. 4).

Рельсы крановых путей и грузовых тележек крепят таким об*

разом, чтобы исключить боковое и продольное их смещение при

передвижении и работе грузоподъемной машины. Крановые рельсы

опорного пути крепят к подкрановым балкам строительной конст-

4. Типоразмеры рельсов для крановых путей

фукции (цеха, эстакады), которые в зависимости от нагрузок, ре-

жима работы крана и типа строительной конструкции изготовля-

ют из профильного сортового стального проката, сварными из лис-

тового металла или из сборного железобетона. Рельсы грузовых

крановых тележек крепят непосредственно к металлоконструкции

Рис. 9. Крепления рельсов к подкрановым балкам:

а—приваренными скобами, б—прижимными накладками, в—пружинными план*

ками, г—крюками с регулируемыми гайками, б—пружинными скобами; /—рельс,

2—скоба, 3—накладка, 4—болт с гайкой, 5—пружинная планка, 6—крюк, 7—гай-

ка, 8—пружинная скоба, 9— шпилька с гайкой, 10—резиновая прокладка

моста крана. Существуют различные способы крепления рельсов

к подкрановым балкам (рис. 9). Предпочтение получили сборно-

разборные крепления, обеспечивающие возможность выполнения

горизонтальной рихтовки пути и простого ремонта с заменой выб-

ракованных участков рельса. Чтобы регулировать крепления при

рихтовке пути, в прижимных планках выполняют овальные отверс-

тия либо сверлят последние по месту. Для мостовых кранов с руч-

ным приводом механизмов и кранов i рузоподъемпостью до 30 т при

20

легком режиме работы Правила допускают крепить рельсы к под-

крановым балкам сваркой.

В качестве подвесных крановых путей мостовых кранов приме-

няют специальные рельсы, прикрепляемые снизу к элементам пере-

крытий строительных конструкций (фермы, стропильные балки) а

помощью подвесок или монтажных столиков. В качестве монорель-

сов для передвижных талей и

тельферов применяют специаль-

ные двухголовые, тавровые или

рельсы типа Р5. Для подвесных

кран-балок грузоподъемностью

до 1—2 т при величине пролета

менее 6 м в качестве опорных

рельсов применяют двутавровые

балки № 12—30 (ГОСТ 8239—72)

из горячекатаной стали марки

ВСтЗпс. Для машин большей гру-

зоподъемности (до 5 т) применя-

ют двутавровые балки специаль-

ного сечения № 24 М—45 М

(ГОСТ 19425—74).

Крепление подвесных крано-

вых путей выполняют с помощью

подвесок, привариваемых к узлам

металлоконструкции стальных

ферм перекрытия (рис. 10).

Рис. 10. Крепление подвесного кра-

нового пути к металлическим строи-

тельным конструкциям:

1 — двутавровая балка, 2 — подвеска, I

установочный зазор

i

§ 8. УСТРОЙСТВО ПУТЕЙ ДЛЯ КОЗЛОВЫХ КРАНОВ

Наземный крановый путь козлового крана на опорных элемен-

тах (шпалах, полушпалах, бетонных балках) состоит из верхне-

го и нижнего строений. В состав верхнего строения входят рельсы,

накладки, соединяющие рельсы между собой, шпалы и другие опор-

ные элементы, детали крепления рельсов к шпалам, выключающие

линейки, элементы заземления и балластный слой (призма). Ниж-

нее строение подкранового пути состоит из земляного полотна (пос-

тели) и устройства для отвода воды (водоотвода) (рис. 11, а).

Земляное полотно наземных крановых путей делают односкат-

ным в сторону водоотводящих дренажных труб, кюветов и стоков

для отвода ливневых вод. В дренирующих и скальных грунтах пло-

щадку земляного полотна разрешается выполнять горизонтальной.

Земляное полотно в зоне укладки, пути должно быть очищено от

строительных материалов, мусора, растительного слоя почвы, а в

зимнее время от снега и льда. Насыпной грунт должен быть пе-

счаным и однородным.

Конструкцию и размеры элементов рельсовых крановых путей

определяют в зависимости от нагрузки на ходовые колеса кранов,

режима их работы и интенсивности передвижения. Как. правило,

з наземных крановых путях применяют железнодорожные рельсы

21

типа Р38—Р65, которые укладывают на соответствующие опорные

элементы (рис. И, б). Для укладки рельсовых путей применяют

полушпалы (половина стандартной длины шпалы 2750 мм) обрез-

Рис. 11. Наземный рельсовый путь:

я—поперечное сечение рельса, б—стык рельсов; /—верхнее строение, 2—нижнее строение»,

3—соедини тельная электройроводящая перемычка, 4— подкладка, 5—полушпала, 6~двухголо-

вая рельсовая накладка, 7—рельс, S—стыковой болт

ные* и необрезные длиной 1375 мм, изготовляемые из древесины

хвойных пород (сосны, ели, пихты, лиственницы, кедра) с после-

дующей обязательной пропиткой антисептическими веществами.

Для кранов с удельным давлением на ходовое колесо до 150 кН

допускается применение укороченных полушпал длиной 900 мм.

В качестве балластного

Рис. 12. Крепление рельсов к полушпа-

лам:

а—шурупами, б—костылями; /—рельс, 2—пу-

тевой шуруп, 5—прижимная планка, 4—под-

кладка, 5—костыль, 6—нолушпала

материала для подкрановых

путей применяют щебень или

гравий естественный (карь-*

ерный) или сортированный

(обогащенный), песок, гра-

нулированный металлурги-

ческий или доменный шлаке

размерами фракций частиц

до 60—70 мм. Балластная

призма имеет отношение

откосов боковых сторон

1 : 1,5.

Между рельсом и опор-

ным элементом устанавлива-

ют специальные плоские

стальные подкладки. Рельсы

к полушпалам крепят путе-

выми шурупами с прижим-

ными планками или косты-

22

лями для железных дорог (рис. 12). Предварительно в полушпалах

сверлят отверстия диаметром 16 мм на глубину 155 мм для путевых

шурупов и диаметром 12 мм на глубину 130 мм для костылей. Для

соединения концов рельсов применяют двухголовые рельсовые на-

кладки по ГОСТ 4133—73, одновитковые пружинные шайбы, стыко-

вые болты и соответствующие гайки (рис. 11, б). Стыки рельсов

располагают на двух, уложенных рядом полушпалах.

После укладки крановые пути обкатывают передвижением кра-

на без груза вдоль всего пути 10—15 раз, а затем краном с макси-

мальным контрольным грузом 5—10 раз с последующей подбивкой

балластного слоя на просевших участках цути. Осадка пути под

ходовыми колесами козлового крана не должна превышать 1 мм

на каждые 10 кН удельной нагрузки на колесо крана.

§ 9. УСТРОЙСТВО ПУТЕЙ

ДЛЯ КОНСОЛЬНЫХ КРАНОВ

Настенные передвижные консольные краны, как правило, име-

ют небольшую грузоподъемность и работают в производственных

цехах в одних пролетах с основными мостовыми кранами. Таким

кранам необходима только одна ветвь рельсового пути и располо-

жена она ниже подкранового пути основного мостового крана. По

конструкции крановые пути для консольных кранов надземные

опорные, т. е. аналогичны путям для мостовых кранов.

Конструктивной особенностью передвижных консольных кранов

является наличие дополнительной системы горизонтальных роли-

ков, взаимодействующих со специальными продольными направля-

ющими и обеспечивающих устойчивость грузоподъемной машины.

Обычно нижние ролики упираются и перекатываются по вертикаль-

ной стенке (шейке) основного рельса типа Р18, Р24, Р38, а верх-

ние ролики по дополнительной стальной квадратной направляющей

соответствующего размера. Рельсы кранового пути крепят к под-

крановым балкам, опирающимся на колонны строительной конст-

рукции, а дополнительную направляющую приваривают к консоль-

ным кронштейнам, установленным на колоннах вдоль рельсового

пути выше уровня его продольной оси.

Сдачу крановых путей в эксплуатацию производят по акту, к

которому обязательно прилагают результаты нивелировки пути,

схему геодезической съемки поперечного профиля пути и данные

по определению величины сопротивления растеканию тока в сис-

теме заземления рельсового пути.

Для остановки крана (тележки) у края кранового пути и предот-

вращения его схода применяют тупиковые упоры. Эти упоры, уста-

навливаемые на концах рельсового пути, должны воспринимать

ударные нагрузки от крана (тележки) с максимальным грузом,

поднятым в крайнее верхнее положение.

Тупиковые упоры должны быть закреплены на подкрановом

пути на расстоянии не менее 0,5 м от концов рельсов (рис. 13). При,

23

подходе крана (тележки) к концу рельсового пути его буферная

часть должна касаться деревянных подушек обоих тупиковых упо-

ров одновременно.

Контрольные вопросы

1. Расскажите о назначении рельсовых крановых путей.

2. Назовите основные детали и сборочные единицы крановых путей.

3. Какие типы рельсов применяют для устройства крановых путей?

4. Какие основные технические требования предъявляют к крановым путям?

5. Каким способом соединяют концы рельсов?

Рис. 13. Установка тупикового упора в конце кранового пути:

/—отклоняющая линейка, 2—деревянная подушка, 3—стойка, 4—подкос, 5—дополнитель-

ная опорная балка, 6— полушпала

6. Как выполняют крепление рельсов к опорным элементам пути?

7. Что такое верхнее и нижнее строение подкранового пути, из чего они со-

стоят и для какого типа кранов применяются?

8. Каково назначение тупиковых упоров?

ГЛАВА III. КРАНОВЫЕ КАНАТЫ

И ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ

§ 10. КОНСТРУКЦИИ СТАЛЬНЫХ ПРОВОЛОЧНЫХ КАНАТОВ

И ИХ РАСЧЕТ

Основным гибким тяговым (несущим) элементом практически

любой грузоподъемной машины является стальной проволочный

канат, назначение которого преобразовывать вращательное движе-

ние барабана подъемной машины в поступательное движение пе-

ремещаемого груза. Для соединения перемещаемого груза с захва-

тным устройством подъемной машины, как правило, также приме-

няют стальные проволочные канаты.

Стальные проволочные канаты имеют высокую удельную несу-

щую способность (прочность) и гибкость, более удобны в работе, а

24

их долговечность выше, чем у канатов из органических раститель-

ных волокон или грузовых круглозвенных стальных цепей. Сталь-

ной канат работает практически бесшумно, сглаживает динамичес-

кие нагрузки в механизме и обладает высокой надежностью, так

как разрушение происходит не внезапно, как у стальной цепи, а

количество обрывов проволок нарастает постепенно, что позволя-

ет следить за состоянием каната и выбраковывать его задолго до

обрыва.

Канат состоит из определенного числа проволок, как правилОе

круглою поперечного сечения диаметром 0,1—2,0 мм, получаемых

Рис. 14. Стальные проволочные канаты:

а—круглый, б—спиральный, в—двухслойный, г—односторонней свивки, б—кресто-

вой свивки, е—комбинированной свивки; /—прядь, 2—сердечник

волочением из специальной высокоуглеродистой катаной стала,

перевитых между собой и образующих элемент каната — прядь.

Несколько прядей, так же перевитых между собой и расположен-

ных на центральном сердечнике, образуют собственно канат. Спе-

циальная обработка канатной проволоки обеспечивает ее высокие

механические свойства — временное сопротивление проволок раз-

рыву составляет 1372—2358 МПа. В зависимости от количества

проволок в прядях, прядей в канате, формы, сочетания направле-

ний свивки элементов каната, наличия и типа сердечника и дру-

гих факторов возможны различные конструктивные формы кана-

тов. Основные технические требования к канатам отражены в

ГОСТ 3241—80, который предусматривает выпуск различных типов

стальных канатов:

по форме поперечного сечения: круглые (рис. 14, а)

и плоские;

по конструкции: одинарной, спиральной (рис. 14, б),

двойной и тройной свивки. Канат двойной свивки представляет со-

бой несколько канатов одинарной свивки (прядей), перевитых от-

носительно сердечника. В свою очередь, канаты двойной свивки

бывают одно-, двух- (рис. 14, в) и трехслойными. Две последние

конструкции называют многослойными (многопрядными);

по форме поперечного сечения прядей: кругло-

прядные и фасоннопрядные (трехгранной, овальной и другой фор-

мы) ;

по типу свивки прядей (канатов одинарной свивки)}

25

канаты типа ЛК с линейным касанием проволок между слоями^

типа ТК с точечным касанием, типа ТЛК (ЛТК) с комбинирован*!

ным касанием и типа ПК с полосовым касанием. В свою очередь^

канаты типа ЛК изготовляют из одинаковых по диаметру прово*;

лок в слоях прядей ЛК-0, разных по диаметру проволок ЛК-Р и?'

с промежуточными проволоками заполнения ЛК-3; ]

по материалу сердечника: с крученым сердечником

из растительных волокон (пенька, джут, кенаф, манила, сизаль

др.) — органический сердечник (о. с.), с витым сердечником из ка-q

натных проволок — металлический сердечник (м. с.) и с сердечни-^

ком из искусственных волокон (и. с.); органический сердечник

обязательно должен быть пропитан противогнилостным составом;

по способу свивки: раскручивающиеся и нераскручи-\

вающиеся (Н); -

по направлению свивки элементов: канаты пра*:

вого и левого направления свивки (Л).

В канатах правой свивки элементы располагаются справа вниз

налево, а в канатах левой свивки, наоборот, — слева вниз напра*;

во. Отечественная промышленность выпускает канаты преимуществ

венно правой свивки;

по сочетанию направлений свивки элемен*

тов каната: односторонней свивки с одинаковыми направление

ями свивки проволок в наружном слое прядей и прядей в канате

(рис. 14, г), крестовой свивки с противоположным направлением

(рис. 14, д) и комбинированной с сочетанием указанных направ-

лений свивки (рис. 14, е);

по степени крутимости: крутящиеся, в которых все эле-

менты каната имеют одинаковое направление свивки, и малокру-

тящиеся с противоположным направлением свивки прядей в слоях

каната;

по механическим свойствам проволоки: высокого

качества — марки В, нормального качества — марки I, II (ГОСТ

7372—79);

по назначению: грузолюдские — ГЛ, грузовые — Г и бен-'

зельные — Б. Канаты типа Б применяют для наложения бензель-

ных обвязок вместо мягкой отожженной проволоки при обработке

концов каната перед закреплением или запасовкой в полиспасты;

по виду покрытия поверхностей проволоки и

каната: из светлой проволоки (без покрытия) для легких условий

эксплуатации (Л), из проволоки с тонким слоем цинкового покры-

тия (оцинкованные) для средних условий эксплуатации в агрес-

сивных средах (С), из проволок со средней толщиной покрытия

для жестких условий эксплуатации (Ж), из проволоки с толстым

слоем покрытия для очень жестких условий эксплуатации (ОЖ).

Конкретные конструкции канатов, их параметры и назначение

регламентированы требованиями соответствующих ГОСТов. Ус-

ловное обозначение каната должно соответствовать требованиям.

ГОСТа и указывать: диаметр каната, назначение, марку, вид,

покрытия, направление свивки элементов, тип свивки, степень кру*

26

'тимости под нагрузкой, маркировочную группу проволок и номер

соответствующего стандарта на сортамент.

В механизмах подъема груза современных передвижных кра-

нов получили распространение канаты двойной свивки с органиче-

ским сердечником следующих конструкций: КЛ-РО 6X36+ 1 о.с. по

ГОСТ 7668—80, ЛК-3 6x25+1 о. с. по ГОСТ 7665—80, ТЛК-0

*6x37+1 о. с. по ГОСТ 3079—80, ЛК-Р 6X19+1 о. с. ГОСТ 2688—

S0.

5. Коэффициент запаса прочности канатов^и цепей

Назначение несущего органа, режим работы и привод машины Статический коэф- фициент запаса прочности (не мевее)

Канаты Грузовые (общего назначения) с приводом: 4,0

ручным машинным при режиме работы:

легком 5.0

среднем 5,5

тяжелом и весьма тяжелом 60

Грузовые для подъема расплавленного металла и пр. Грейферные с канатным приводом: 6,0

двухбарабанная лебедка 6,0

* однобарабанная лебедка 5,0

с моторным приводом 5,0

Тяговые Для стропов: 4,0

стальных 6,0

пеньковых 8,0

В случаях, когда прочности каната с органическим сердечником

оказывается недостаточно, а увеличение диаметра каната неже-

лательно, применяют стальные канаты с металлическим сердечни-

ком следующих конструкций: ЛК-РО 6x36 + 7x7 по ГОСТ 7669—

ВО. ЛК-3 6X25 + 7X7 по ГОСТ 7667—80 и ЛК-Р 6X19 + 7X7 по

ГОСТ 14954—80. Указанные конструкции канатов обязательны к

применению в грузоподъемных кранах, транспортирующих рас-

плавленный или раскаленный металл или жидкий шлак, когда

тепловое воздействие на канат велико и органический сердечник

быстро выгорает.

Основным документом, подтверждающим свойства каната, яв-

ляется сертификат, выдаваемый заводом-изготовителем. В этом

документе содержатся результаты испытаний образцов канатов

на заводе, по которым ведут расчет и подбирают канат, поэтому

сертификат должен храниться вместе с паспортом крана в служ-

бе главного механика.

Расчет канатов подъемных машин и стропов ведут методом

допускаемых нагрузок по формуле P/F^R, где Р — разрывное уси-

27

лие каната в целом (агрегатная прочность), принимаемое по сер-

тификату на канат или по данным ГОСТа, кН; F — наибольшее на-

тяжение ветви каната с учетом кпд полиспаста и без учета дина-

мических нагрузок, кН; /? —статический коэффициент запаса проч-

ности (табл. 5), принимаемый в соответствии с требованиями Пра-

вил в зависимости от назначения канатов.

Другими словами, на практике расчет сводится к подбору ка-

ната, агрегатная прочность которого удовлетворяет неравенству

Рис. 15. Строповка груза четырех*

ветвевым стропом:

О ~ вес груза, F — натяжение одной

•етви стропа, а—угол наклона ветви

стропа к вертикальной оси

вертикальной оси, град, т

Расчет стальных канатов прямо-

линейных одноветвевых стропов так-

же ведут по приведенной выше фор-

муле. В случае, когда указанные

стропы применяют для строповки

груза в две и более ветви каната или

используют специальные многовет-

вевые стропы, ветви которых рабо-

тают под углом к вертикальной оси

(рис. 15), наибольшее допускаемое

натяжение одной ветви стропа опре-

деляют по формуле Gl (cos а-и) =*

= m(G/n), где G — рабочая нагруз-

ка от массы поднимаемого груза, кН,

п — число ветвей каната в стропе,

а — угол наклона ветви каната к

— коэффициент, зависящий от уг-

ла а.*

При углах а наклона ветвей каната в стропе к вертикальной оси

аО, л/6, л/4 и л/3 рад, что соответствует углам между ветвями О,

л/3, л/2 и 2/3л рад, значения коэффициента т соответственно равны

1; 1,15; 1,42; 2 (рис. 16). На практике угол а ограничивают значе-

нием л/2.

Надежная эксплуатация гибких несущих элементов и срок их

службы в значительной мере зависят от диаметров блоков (бара-

банов), которые они огибают под нагрузкой. Соответственно, чем

Рис. 16. Распределение усилий между ветвями стропа в за-

висимости от угла между ними:

* G — вес груза, 1 — груз, 2 — ветви стропа; а — угол 2а=0 рад, б —

угол 2а = Л/3 рад, в—угол 2а = л/2 рад, г—угол 2а = 2/3л рад

2S

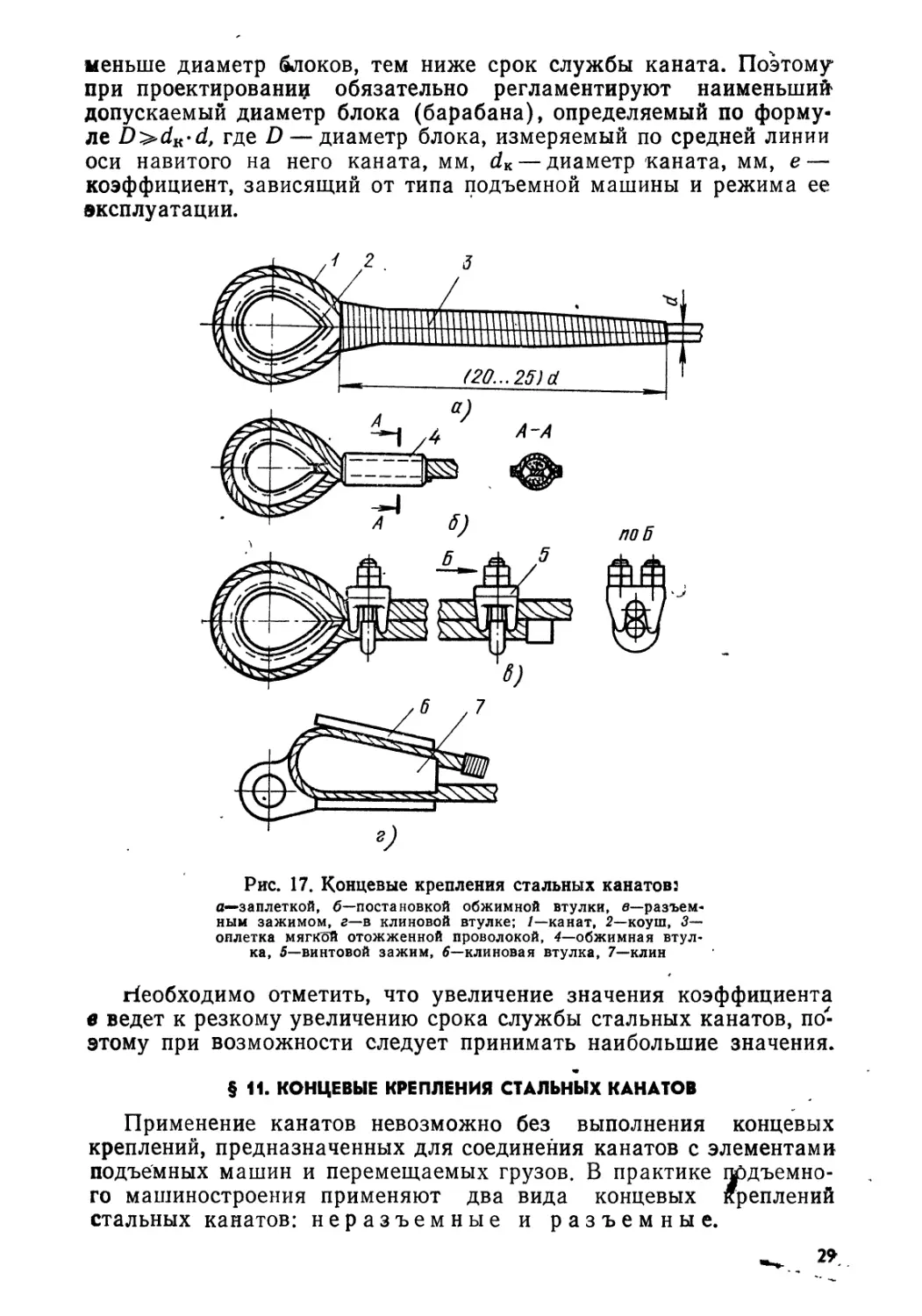

меньше диаметр блоков, тем ниже срок службы каната. Поэтому

при проектировании обязательно регламентируют наименьший'

допускаемый диаметр блока (барабана), определяемый по форму-

ле D>-dK-d, где D — диаметр блока, измеряемый по средней линии

оси навитого на него каната, мм, dK — диаметр каната, мм, е —

коэффициент, зависящий от типа подъемной машины и режима ее

эксплуатации.

Рис. 17. Концевые крепления стальных канатов:

а—заплеткой, б—постановкой обжимной втулки, в—разъем-

ным зажимом, г—в клиновой втулке; /—канат, 2—коуш, 3—

оплетка мягкой отожженной проволокой, 4—обжимная втул-

ка, 5—винтовой зажим, б—клиновая втулка, 7—клин

Необходимо отметить, что увеличение значения коэффициента

в ведет к резкому увеличению срока службы стальных канатов, по-

этому при возможности следует принимать наибольшие значения.

§ 11. КОНЦЕВЫЕ КРЕПЛЕНИЯ СТАЛЬНЫХ КАНАТОВ

Применение канатов невозможно без выполнения концевых

креплений, предназначенных для соединения канатов с элементами

подъемных машин и перемещаемых грузов. В практике подъемно-

го машиностроения применяют два вида концевых креплений

стальных канатов: неразъемные и разъемные.

2Р

Неразъемные концевые крепления канатов применяют при из-

готовлении грузозахватных устройств (стропов), не являющихся

собственной принадлежностью крана, а также для натяжения ка-

ната, несущего кабельный токоподвод. В этих случаях на концах

стального каната выполняют петли заплеткой — счаливанием (рис.

17, а), постановкой обжимной стальной или алюминиевой втулки

(рис. 17, б) или заливкой легкоплавкими сплавами в конусной

втулке. Последний способ более трудоемкий и дорогой,

а потому широкого применения в подъемных машинах не полу-

пил.

Разъемные концевые крепления стальных канатов применяют

для соединения с барабанами лебедок, крюковыми подвесками и в

отдельных случаях для строповки нестандартных тяжеловесных

грузов. Как правило, для этого используют винтовые зажимы

(рис. 17, в), клиновые втулки (рис. 17, г), специальные прижимные

планки различного конструктивного исполнения или другие спосо-

бы по утвержденным отраслевым нормалям.

Заплетка (счаливание) концов канатов получила широкое

распространение и сохранилась из-за технологической простоты.

К недостаткам данного способа следует отнести высокую трудоем-

кость, необходимость применения тяжелого ручного труда, повы-

шенный расход канатов (концы после заплетки отрубают), нару-

шение структурной целостности каната в зоне заплетки и сниже-

ние его агрегатной прочности на 5—15% (в зависимости от диамет-

ра каната и квалификации рабочего). Необходимо отметить, что

применение в подъемных машинах счаленных (срощенных встык)

канатов запрещено.

Для обеспечения правильного формирования петли концевого

крепления каната, уменьшения внутренних контактных напряже-

ний от поперечных сил и предохранения каната от истирания о

захватные устройства в процессе работы применяют специальные

устройства — коуши, представляющие собой стальные изогнутые

пластинки в форме несимметричного овала с желобчатым попереч-

ным сечением (рис. 17, а).

Закрепление концов каната в обжимной втул-

ке является более технологичным и прогрессивным. Диаметр за-

крепляемых канатов до 36,5 мм. Основной деталью соединения яв-

ляется овальная втулка из стали 20 или алюминиевых сплавов*

АДО, АД1, АД31, АМЦ. Конец каната пропускают через овальную

втулку, изгибают для образования петли и вновь вставляют во

втулку с противоположной стороны, после чего соединение обжи-

мают в штампе.

Для выполнения разъемных концевых креплений стальных ка-

натов наиболее широко применяют винтовые зажимы, состоя-

щие из U-образной скобы и колодки. Количество зажимов в сое-

динении не меньше трех. Шаг установки зажимов — не менее шес-

ти диаметров закрепляемого каната. Диаметр закрепляемых кана-

тов — 6—£3 мм.

Клиновые соединения выполняют в кованых, штампо-

30

ванных или литых втулках из стали с клином соответствующей

конфигурации.

Крепление концов канатов на барабанах лебедок выполняют

следующим образом: клиновым зажимом, вставляемым в гнезда

в барабане, или прижимными планками, закрепляемыми внутри

Рис. 18. Концевые крепления каната на барабане лебедки:

а—клином, поджимаемым болтом, б, в—прижимными планками; /—болт, 2—прижимная

планка, 3—канат, 4—барабан

барабана (рис. 18, а), на торцовой (рис. 18, 6) и цилиндрической

(рис. 18, в) поверхностях барабана. Длина свободного конца ка-

ната за последней планкой должна быть не менее двух его диамет-

ров.

Крепление .сварных круглозвенных цепей к гладким барабанам

лебедок выполняют с помощью кованых крючкообразных зажи-

мов, прикрепляемых к барабану болтами (рис. 19).

§ 12. ОСНОВНЫЕ ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ СРОК СЛУЖБЫ

СТАЛЬНЫХ КАНАТОВ, И УСЛОВИЯ ИХ ЭКСПЛУАТАЦИИ

Канат представляет собой сложный агрегат пространственно»

перевитых между собой проволок, в которых под нагрузкой воз-

никают различные дополнительные внутренние напряжения: рас-

тяжения, изгиба, кручения и контактные. Суммируясь, отдельные

напряжения в сечениях некоторых проволок могут достигнуть (а

в некоторых случаях и превысить) предела прочности материала.

Изгиб стального каната под нагрузкой обусловливает возник-

новение дополнительных напряжений и за счет упругой деформа-

ции проволок поворот (смещение) соседних поперечных сечений

каната. Кроме того, в местах контакта наружных проволок каната

с поверхностью блока (барабана лебедки) возникают значитель-

31

«ые по величине дополнительные контактные напряжения, кото-

рые приводят к взаимному износу этих деталей.

Канат — один из ответственных и в то же время быстр^изна-

шивающихся элементов грузоподъемной машины. Так, средний

)в подъема груза мостовых кра-

нов составляет 4—8 месяцев

при сроке службы кранов 20—25

лет.

В основе преждевременного

разрушения стальных канатов, их

ускоренного износа и возникнове-

ния структурных дефектов лежат:

неправильный выбор конструкции

каната, его типа и параметров

свивки, несоответствующих усло-

виям эксплуатации, неправиль-

ный выбор величины соотношения

DldK, геометрии профиля и разме-

ров желоба блока (канавок на

поверхности нарезного барабана

лебедки), неправильная запасовка

срок службы канатов

Рис. 19. Крепление сварных круг-

лозвенных цепей на барабане ле-

бедки:

/—цепь, 2—крючкообразный зажим, 3—

болты, 4—барабан лебедки

каната в полиспаст или навивка

его на барабан лебедки, статические перегрузки или чрезмерное

динамическое нагружение каната, наличие абразивного износа и

неблагоприятных условий в отношении коррозии.

Хранить стальные канаты следует в закрытых проветриваемых

помещениях (желательно в сухих, отапливаемых) с асфальтобе-

Рис. 20. Технология разматывания каната:

а—с барабана, б—из бухты методом перекатывания, в—из бухты с помощью

вьюшки; стрелками показаны направления каната (бухты)

тонным полом или деревянным настилом. Барабаны с канатами

необходимо устанавливать только на диски в один ряд; хранение

барабанов лежа на дисках (плашмя) запрещено.

Разматывать канаты следует посредством вращения барабана

при горизонтальном положении его оси (рис. 20, а). Допускается

разматывать канат перекатыванием бухты (барабана) в сторону,

32

противоположную от конца разматываемого каната (рис. 20, б).

Разматывать канат из бухты следует, применяя специальную вью-

шку (рис. 20, в). Разматывать канат сбрасыванием витков через

борт барабана, лежащего на диске, или вытягиванием из лежа-

щей бухты к ате го р и чески з а п р е щ е н о.

Резку канатов выполняют дисковыми пилами, отрезными кру-

гами, газовой горелкой или оплавлением током сварочного аппа-

рата. Перед резкой канатов всех типов любым методом для пре-

дохранения концов канатов от раскручивания и возникновения в

них структурных дефектов по обе стороны от места реза необходи-

Рис. 21. Бензельная обвязка на конце Рис. 22. Приспособление для

каната наложения бензельной об-

вязки:

а—устройство приспособления,

б—работа приспособления; /—

крючок, 2— паз, 3—рукоятка

мо наложить бензельные обвязки, т. е. намотать мягкую

отожженную проволоку (рис. 21). Для наложения бензельных об-

вязок следует применять простейшие ручные приспособления, обес-

печивающие ровную и плотную укладку обвязки (рис. 22).

При работе со стальными канатами следует применять различ-

ный специальный ручной инструмент (прошивки для каната, ку-

сачки, веревки-, палки, молотки для обстукивания и перерубания

прядей каната) и обязательно пользоваться рукавицами и защит-

ными очками, чтобы избежать возможного травматизма.

В процессе эксплуатации крана необходимо постоянно следить

за состоянием стальных канатов и предупреждать их возможные

повреждения, причиной которых, как правило, являются задева-

ние каната за элементы металлоконструкции крана, соприкоснове-

ние его с троллеями или токоведущими деталями и сход каната с

барабана лебедки (выход из ручья блока).

§ 13. ВЫБРАКОВКА КАНАТОВ

Надежная и безопасная эксплуатация грузоподъемных машин

в значительной мере зависит от состояния канатов.

Осмотр состояния каната обычно совмещают с проведением

технического обслуживания и проводят визуально без применения

увеличительных приборов. Сечение каната должно быть круглым,

а его диаметр должен соответствовать размеру, указанному в со-

2—1975 33

ответствующем сортаменте на канаты. Диаметр каната измеряют

в ненагруженном состоянии на расстоянии не менее 5 м от его

конца, как показано на рис. 23.

Очищенный канат осматривают по всей длине, разматывая его

с барабана лебедки. При этом устанавливают участки каната, име-

ющие наибольшее количество оборванных проволок. Для упроще-

ния работ по определению числа

0 12 3 4 5 6

6)

Рис. 23. Измерение параметров

стального каната:

а—диаметра с помощью штангенцирку-

ля, б—определение длины шага свивки

прядей в шестипрядном канате; 0—6—

номера прядей

обрывов проволок рекомендуется

сзади каната устанавливать зер-

кало и пользоваться мощным ис-

точником света.

Критерием для оценки состоя-

ния каната является число обры-

вов проволок в наружных слоях

свивки прядей каната на длине

одного шага свивки с учетом из-

носа (коррозии) проволок.

Браковочная норма составля-

ет примерно 10% общего количе-

ства проволок в канате крестовой

свивки. Для канатов односторон-

ней свивки эта норма вдвое ни-

же, так как потеря ими несущей

способности наступает вдвое бы-

стрее.

Помимо указанных критериев

браковки канат подлежит выбра-

ковке при наличии следующих

неустранимых дефектов: обрыв

одной пряди, утонение — местное

уменьшение диаметра каната в

результате разрущения органиче-

ского сердечника, сплющивание — нарушение круглого поперечно-

го сечения каната, отставание прядей от сердечника — «фонаре-

ние», выход сердечника на поверхность каната, заломы, петли и

«жучки» на канате, следы поджога каната (окалина, цвета побе-

жалости) в результате короткого замыкания кабеля электросвар-

ки и пр.

Аналогичным образом освидетельствуют и выбраковывают

стальные канаты грузозахватных приспособлений. Результаты ос-

видетельствования заносят в крановый журнал, в котором Ьтме-

чают места наибольшего скопления дефектов, максимальное обна-

руженное число обрывов проволок на длине одного пцга свивки,

процентный износ (коррозию) проволок, общее состояние каната

и др.

$ 14. ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ

Основное назначение грузозахватных приспособлений — соеди-

нение перемещаемых грузов с крюковой подвеской грузоподъем-

34

ной машины. Эта технологическая операция называется стропов-

кой груза, обратная операция — р а с ст р о п ов к о й. Соответст-

венно грузозахватные приспособления называют стропами, а

рабочих, выполняющих указанную операцию, — стропальщика-

м и. Классификация применяемых грузозахватных приспособлений

приведена на рис. 24.

Рис. 24. Классификация грузозахватных приспособлений

Современные грузозахватные приспособления удовлетворяют

следующим основным требованиям: простота конструкции и высо-

кая технологичность изготовления и практического применения,

высокая несущая способность при малых габаритах и собственной

массе, надежность в работе, исключающая самопроизвольную рас-

строповку груза, обеспечивающая его сохранность и безопасное

ведение работ, строгое соответствие перемещаемому грузу и низкая

стоимость.

2Ф

35

При ручной строповке грузов наибольшее распространение по-

учили гибкие стропы и специальные захваты. В соответствии с

хническими требованиями к грузовым стропам в качестве гибкого

есущего.органа следует применять стальные проволочные канаты

ГОСТ 7668—80, 7665—80 и 3079—80) и стальные круглозвенные-

парные цепи (ГОСТ 2319—70, 7070—75). В последнее время полу-

или. распространение многопрядные канаты (ГОСТ 3088—80),

бладающие'высокой прочностью и гибкостью, практически не

рутящиеся под действием растягивающей нагрузки. При отсутст-

ии канатов указанных конструкций разрешено применять канаты

о ГОСТ 2688—80, 3077—80, 3070—74 или канаты с металлическим

* рдечйиком (ГОСТ 7669—80 и 7667—80).

Рис. 25. Цепные стропы и приспособления к ним:

а—одноветвевые типа 1СЦ, б—двухветЕсвые типа 2СЦ, в—применение

стропа, г—подкладка под строп; /—цепь, 2—навесное звено, 3—грузоза-

хватное звено, 4— подкладка под строп

Преимуществом стальных круглозвенных сварных цепей по

равнению с канатами является высокая гибкость, недостатками —

ольшая масса и возможность внезапного разрушения вследствие

ыстрого раскрытия образовавшихся трещин, что~требует тщатель-

ого систематического контроля состояния (износа) звеньев цепи,

поэтому цепные стропы получили широкое распространение в тех

траслях народного хозяйства, где применение канатных стропов

еэффективно, т. е. в условиях высоких температур, абразивного

зноса или перемещения грузов с острыми кромками.

Промышленность выпускает одно- и многоветвевые канатные

цепные стропы, снабженные навесными и грузозахватными звень-

ми (рис. 25). С помощью навесных звеньев стропы навешивают на

рюк подъемной машины. Грузоподъемность одноветвевых канатных

тропов типа 1СК 0,32—20 т. Соответственно многоветвевые стро-

ы — «пауки»' типа 2СК, ЗСК и 4СК имеют общую грузоподъем-

ость 0,4—32 т. В аналогичном исполнении на ту же грузоподъем-

ость предусмотрен выпуск цепных стропов типа 1СЦ, 2СЦ, ЗСЦ и

СЦ. Канатные стропы выпускают обязательно с применением

тальных коушей.

Универсальные стропы не имеют захватных устройств и их, как

равило, применяют для строповки грузов, не снабженных спе-

иальными захватными устройствами в обхват или «на удав»

6

(рис. 26, в). Канатные универсальные стропы рзличают: прямые

типа УСК1 (рис. 26, а, б) и замкнутые (кольцевые) типа УСК2

(рис. 26, в). Эти стропы являются облегченными, поэтому коуши

'2

г)

Рис. 26. Канатные стропы:

а — одноветвевой типа УСК1 с заплеткой, б — типа УСК1 с обжимными втулками, в —

типа УСК2, г — полотенчатый, д, е — применение стропов типа УСК2; 1 — заплетка, 2 —

канат, 3—петля, 4—обжимная втулка, 5—захват

в них не применяют. Цепные стропы выпускают только замкнуты-

ми типа УСЦ. Для предохранения рабочих ветвей канатных стро-

пов от перетирания, а звеньев цепей от перелома на острых гранях

перемещаемого груза применяют стальные (реже деревянные) под-

кладки.

Рис. 27. Захватные и навесные звенья:

крюки типа: а—К1, б—К2, в—КЗ, а—треугольное звено неразъемное, б—треугольное

звено разъемное, е—овальное звено неразъемное, ж—карабин; /—крюк, 2—предохра-

нительное устройство

Для перемещения тяжелых грузов, не имеющих специальных

захватов, и в случаях, когда грузоподъемности стандартных стро-

пов не достаточно, применяют специальные полотенчатые стропы,

представляющие собой ряд параллельных ветвей каната, выполнен-

ных из одного целого куска и размещенных на специальных захват-

ных петлях для крепления к а крюковой подвеске грузоподъемной

машины (рис. 26, г).

37

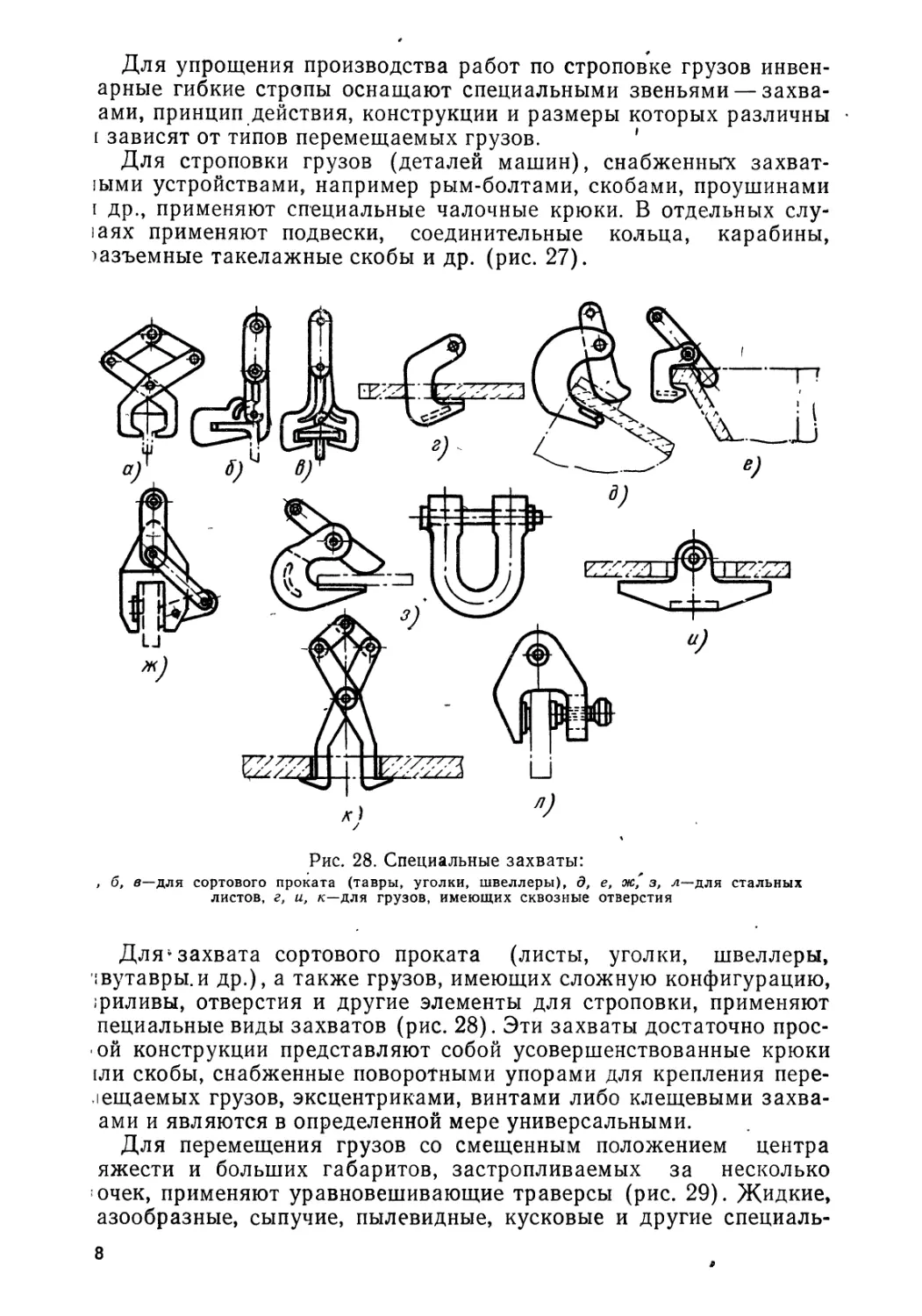

Для упрощения производства работ по строповке грузов инвен-

арные гибкие стропы оснащают специальными звеньями — захва-

ами, принцип действия, конструкции и размеры которых различны

I зависят от типов перемещаемых грузов. '

Для строповки грузов (деталей машин), снабженных захват-

1ыми устройствами, например рым-болтами, скобами, проушинами

г др., применяют специальные палочные крюки. В отдельных слу-

]аях применяют подвески, соединительные кольца, карабины,

)азъемные такелажные скобы и др. (рис. 27).

Рис. 28. Специальные захваты:

, б, в—для сортового проката (тавры, уголки, швеллеры), д, е, ж, з, л—для стальных

листов, г, и, к—для грузов, имеющих сквозные отверстия

Для*захвата сортового проката (листы, уголки, швеллеры,

двутавры.и др.), а также грузов, имеющих сложную конфигурацию,

филивы, отверстия и другие элементы для строповки, применяют

пециальные виды захватов (рис. 28). Эти захваты достаточно прос-

ой конструкции представляют собой усовершенствованные крюки

[ли скобы, снабженные поворотными упорами для крепления пере-

мещаемых грузов, эксцентриками, винтами либо клещевыми захва-

ами и являются в определенной мере универсальными.

Для перемещения грузов со смещенным положением центра

яжести и больших габаритов, застропливаемых за несколько

очек, применяют уравновешивающие траверсы (рис. 29). Жидкие,

азообразные, сыпучие, пылевидные, кусковые и другие специаль-

8

ные грузы транспортируют в спе-

циальных емкостях — таре. На

рис. 30 показаны примеры приме-

нения гибких грузозахватных уст-

ройств для строповки грузов раз-

личного народнохозяйственного

назначения, а на рис. 31 —жест-

ких клещевых захватов.

Pile. 29. Уравновешивающая траверса:

/—траверса, 2—навесное звено, 3— крюк

Рис. 3.0. Применение гибких грузозахватных приспособлений

для строповки различных грузов:

а—труб, б—валов, в, г—пакетов длинномерных материалов, д—

стальных листов, е—бочкотары; /—вспомогательная веревка, 2—за-

хватное звено, 3—канатный строп, 4—груз, 5—цепной строп

Рис. 31. Применение жест-

ких клещевых захватов для

строповки различных гру-

зов

39

§ 15. ГРУЗОПОДЪЕМНЫЕ ЭЛЕКТРОМАГНИТЫ И ГРЕЙФЕРЫ

рузоподъемных магнитов: круглые

11 10 9

Рис - 32. Грузоподъемный электромагнит

круглый:

/—наружный полюс магнита, 2—катушка, 3—

стальной корпус, 4—стальная шайба, 5—пробка,

6—коробка контактных зажимов, 7—зажимы, 8—

цепи, 9—внутренний полюс магнита, 10—секции

катушки, //—латунный лист

Сортовой прокат черных металлов, чугунные чушки, стальной

крап,, стружку и металлолом в промышленности и на транспорте

ффективно транспортировать с помощью грузоподъемных электро-

магнитов. Отечественная промышленность выпускает два вида

ипа М-22Б, М-42Б, М62-Б и

прямоугольные типа ПМ-15,

ПМ-25А в нормальном и

тропическом исполнении. По-

следние обозначают бук-

вой Т.

Круглые электромагниты

предназначены для переме-

щения плит, болванок, чу-

шек, рулонов, скрапа, струж-

ки. С помощью прямоуголь-

ных магнитов транспортиру-

ют длинномерные грузы:

сортовой прокат, балки, тру-

бы и др. В зависимости от

размеров груза и его массы

применяют несколько элек-

тромагнитов, одновременно

работающих на общей тра-

версе. Питание электромаг-

нитов осуществляют от элек-

тросети. Но грузоподъемные

электромагниты в качестве

захватных устройств недо-

статочно надежны из-за воз-

можного отключения элек-

троэнергии, и, используя их>

-риходится применять дополнительные меры безопасности.

Грузоподъемный круглый электромагнит (рис. 32) состоит из

ары полюсов — наружного и внутреннего, секционной катушки и

тального корпуса. Корпус отлит из низкоуглеродистой стали марки

5Л-1, обладающей высокой магнитной проницаемостью, и закрыт

верху стальной шайбой, а снизу латунным листом, обладающим

езначительной магнитной проницаемостью.’ Токоподводящий

абель от сети подведен к коробке контактных зажимов. Круглые

:агниты подвешивают на трех цепях. Аналогичным образом уст-

оен прямоугольный электромагнит. Основные параметры грузо-

одъемных магнитов приведены в табл. 6.

Для работы с сыпучими и кусковыми материалами, а также

ля перегрузки круглого леса и длинномерных лесоматериалов

рименяют специальные грузозахватные устройства — грейферы,

ахватными элементами грейферов являются челюсти (две или

О

несколько), шарнирно закрепленные на раме и зачерпывающие пе-

ремещаемый материал.

По типу привода механизма замыкания челюстей грейферные

механизмы делятся на две группы: канатные, у которых челюсти

замыкаются с помощью канатных систем, и приводные, снаб-

женные для замыкания челюстей специальным механизмом с неза-

висимым приводом. Конструктивно грейферы подразделяются на

двухчелюстные, перерабатывающие преимущественно сыпучие

грузы, многочелюстные, перерабатывающие крупнокуско-

вые грузы, и трех-, четырехлапые для длинномерных

грузов.

6. Основные характеристики электромагнитов

Тип электромагнита Мощность, кВт Масса, кг Грузоподъемность, кг, для грузов

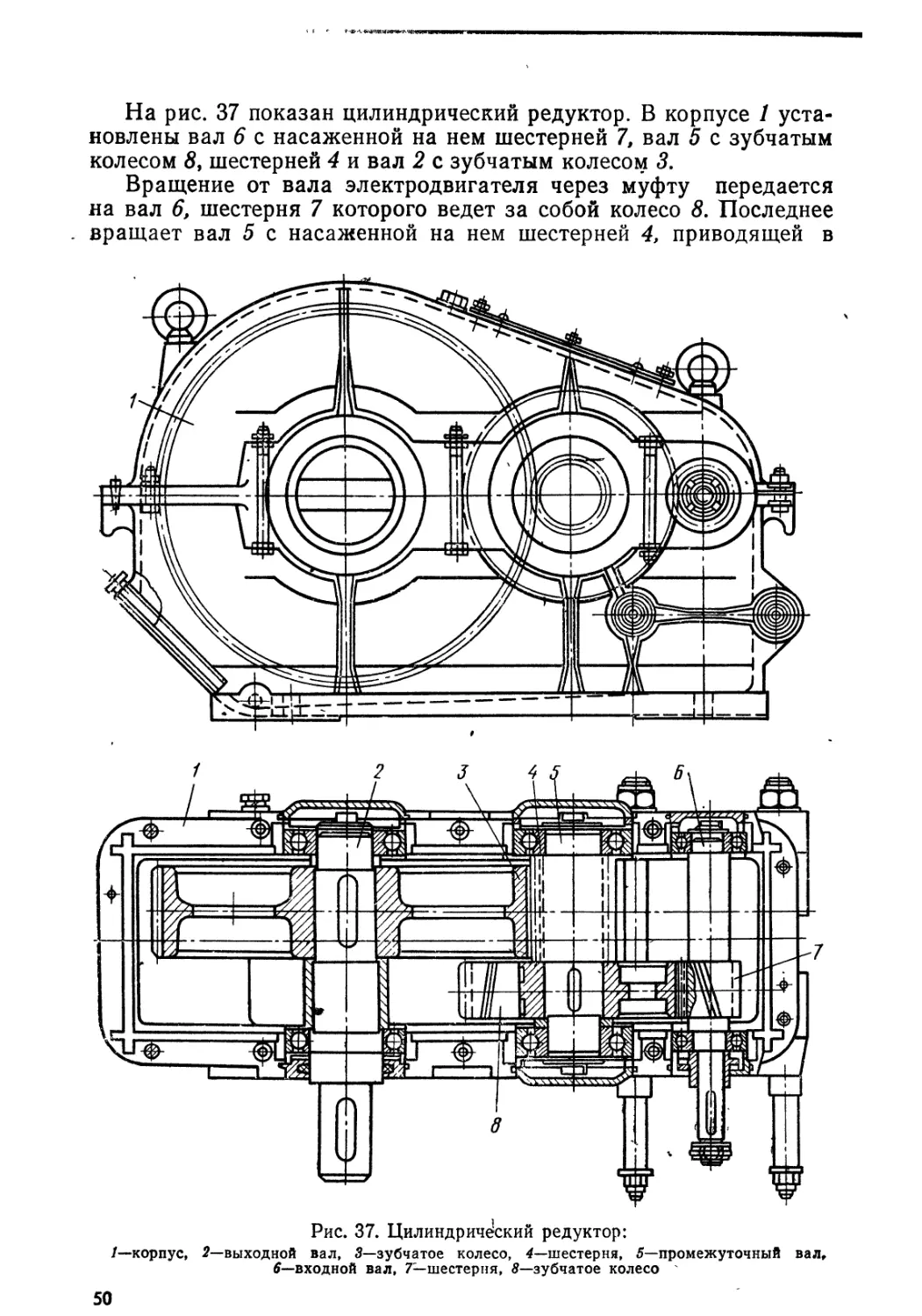

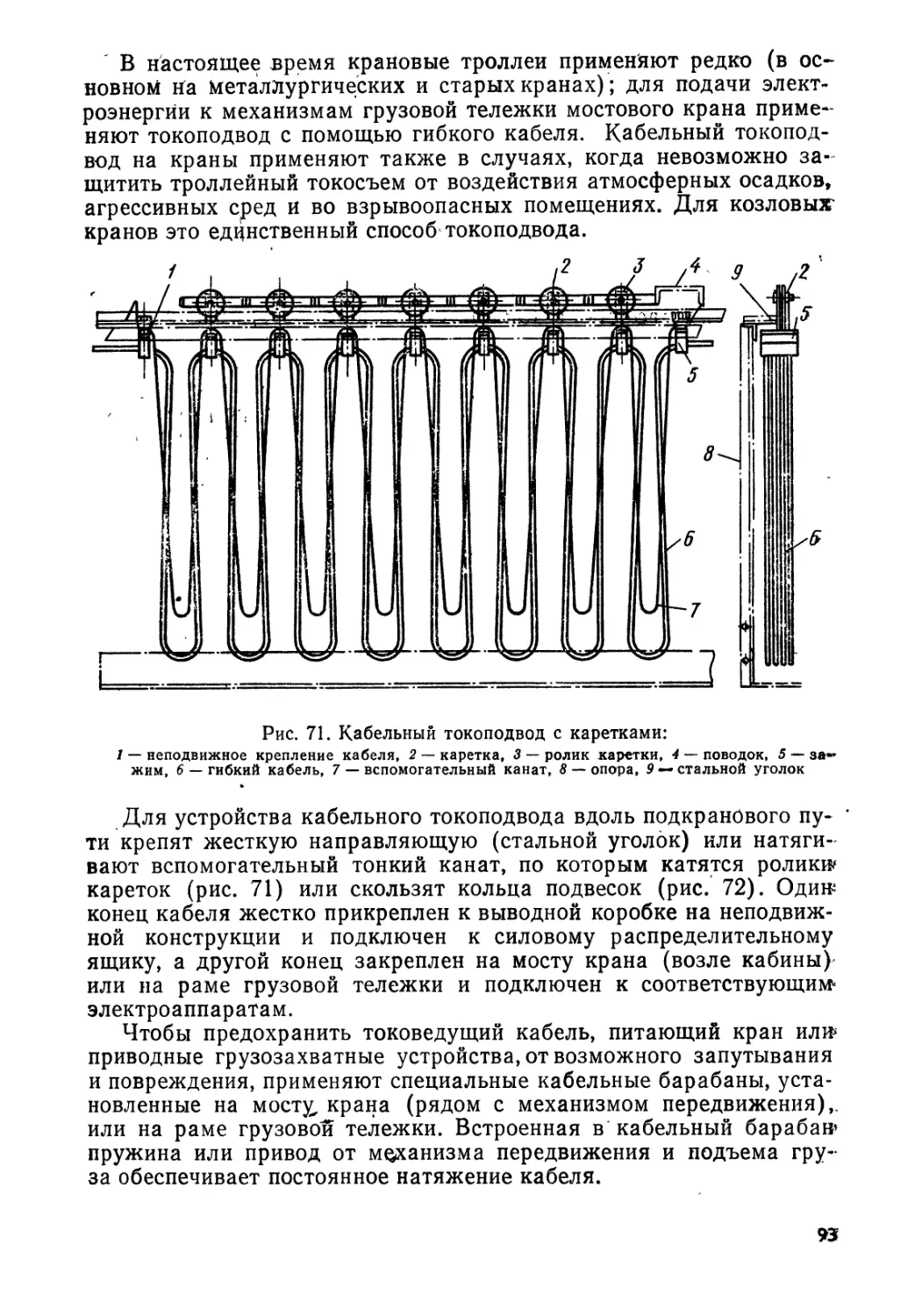

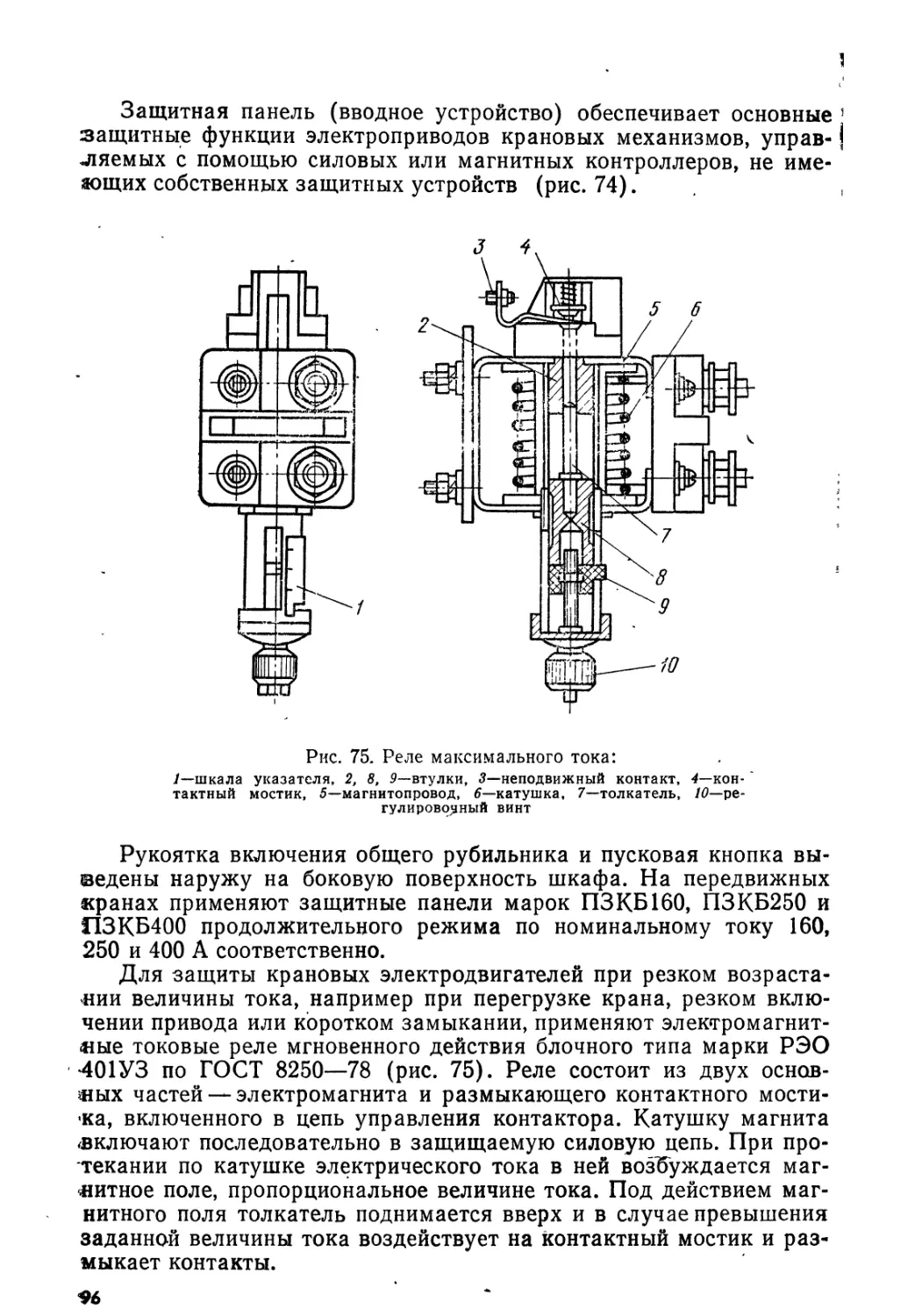

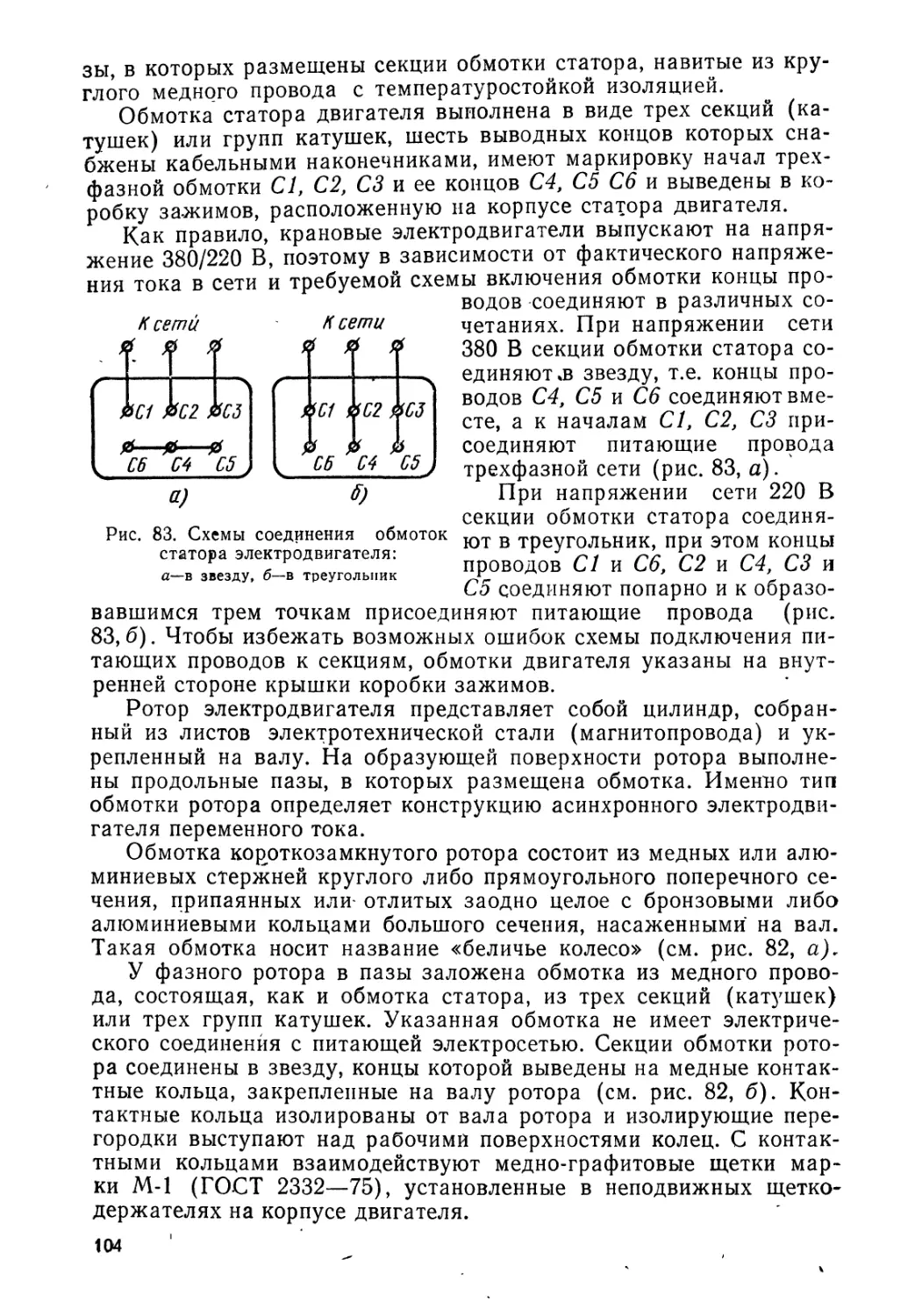

болванки, нли!ы, слябы, рельсы чугун- ные чушки сталь- ной скрап стружка 3