Author: Халанский В.М. Горбачев И.В.

Tags: сельскохозяйственные машины и орудия сельскохозяйственное оборудование сельскохозяйственные машины и орудия, трактора сельскохозяйственные машины

ISBN: 5-9532-0029-3

Year: 2004

Text

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ ДЛЯ СТУДЕНТОВ

ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

В. М. ХАЛАНСКИЙ, И. В; ГОРБАЧЕВ

СЕЛЬСКОХОЗЯЙСТВЕННЫЕ

МАШИНЫ

Рекомендовано Министерством сельского

хозяйства Российской Федерации в качестве учебника

для студентов высших учебных заведений по

агрономическим специальностям

МОСКВА «КолосС» 2004

УДК 631.3(075.8)

ББК 40.72я73

Х17

Рецензент профессор В. Е. Бердышев (Министерство сельского хозяйства

Российской Федерации)

Редактор Н. К. Петрова

Халанский В. М., Горбачев И. В.

Х17 Сельскохозяйственные машины. — М.: КолосС, 2004.—

624 с: ил. — (Учебники и учеб. пособия для студентов высш.

учеб. заведений).

ISBN 5-9532-0029-3.

Рассмотрены базовые и усовершенствованные модели

сельскохозяйственных машин (их классификация, устройство, рабочий процесс и

регулировки), а также рабочие органы разных типов и их взаимодействие с

обрабатываемым материалом. Даны способы выполнения механизированных

операций. Приведены комплексы машин для базовых технологий возделывания

и уборки сельскохозяйственных культур.

Для студентов высших учебных заведений по агрономическим

специальностям.

УДК 631.3(075.8)

ББК40.72я73

Учебное издание

Халанский Валентин Михайлович,

Горбачев Иван Васильевич

СЕЛЬСКОХОЗЯЙСТВЕННЫЕ МАШИНЫ

Учебник для высших учебных заведений

Художественный редактор Т. И. Мельникова

Технический редактор М. А. Шуйская

Компьютерная верстка Т. Я. Белобородовой

Корректор Г. Д. Кузнецова

Подписано в печать 16.01.04. Формат 60 х 88'/16.

Бумага офсетная. Гарнитура Ньютон. Печать офсетная.

Усл. п. л. 38,22. Уч.-изд. л. 42,58. Изд. № 026.

Доп. тираж 5000 экз. Заказ № 3594.

ООО «Издательство «КолосС», 101000, Москва,

ул. Мясницкая, д. 17, стр. 1. Почтовый адрес: 129090,

Москва, Астраханский пер., д. 8.

Тел. (095) 280-99-86, тел./факс (095) 280-14-63,

e-mail: master@koloss.ru, наш сайт: www.koloss.ru

Отпечатано с готовых диапозитивов

на ФГУП ордена «Знак Почета»

Смоленская областная типография им. В. И. Смирнова,

214000, г. Смоленск, проспект им. Ю. Гагарина, 2. 9

©Издательство «КолосС», 2003

ISBN 5—9532—0029—3 ©Издательство «КолосС», 2004

ВВЕДЕНИЕ

Общие сведения о технологиях. В современном производстве

продукции растениеводства широко используют машинные

технологии. Под технологией в сельскохозяйственном производстве

понимают систему производства, хранения, переработки и

реализации продукции с конкретными количественными и

качественными показателями при наименьших затратах труда, средств и

энергии. Всякая технология — это результат многолетних научных

исследований и полевых опытов. Технологии непрерывно

совершенствуют и дополняют. Новые технологии могут быть

рекомендованы к внедрению в производство после всесторонней проверки

в хозяйственных условиях и получения положительного

экономического эффекта.

Для конкретных условий хозяйствования можно применить

несколько вариантов технологий. Однако не все они будут

одинаково эффективны. Для выбора оптимального варианта

ученый-агроном проводит технико-экономический анализ всех технологий с

нормативным отражением, как рационально это делать на всех

стадиях производства, какие ресурсы и техника для этого

необходимы.

В зависимости от наличия в хозяйстве средств

интенсификации производства (семян, удобрений, средств химической

защиты, машин, топлива и т. п.) применяют экстенсивные,

нормальные, интенсивные и высокоинтенсивные технологии.

Экстенсивные технологии ориентированы на использование естественного

плодородия почв без применения органических и минеральных

удобрений. Нормальные технологии предусматривают

применение удобрений в объемах, обеспечивающих поддержание среднего

уровня окультуренности почв и предотвращение их деградации.

Интенсивные технологии обеспечивают оптимальный уровень

минерального питания растений и применение химических

средств защиты растений от вредителей, болезней, сорняков и

полегания.

Высокоинтенсивные технологии обеспечивают не только

оптимальный уровень минерального питания растений и защиту их от

сорняков, вредителей и болезней, но и качественно отличные

способы предпосевной подготовки почвы с помощью

комбинированных машин, посев семян на одинаковую глубину сеялками

точного посева, адекватную систему ухода за посевами с

использованием прецизионных опрыскивателей, уборку урожая высокопроиз-

водительными техническими средствами с минимальными

потерями и безотходную послеуборочную обработку урожая.

Нормальные технологии обеспечивают реализацию

биологического потенциала возделываемых сортов более чем на 50 %,

интенсивные — на 65, высокоинтенсивные — на 85 %.

При составлении технологии для конкретных условий

хозяйствования используют банк данных о базовых типизированных

технологиях производства зерна, картофеля, кормов, овощей,

сахарной свеклы, льноволокна и льносемян, включенных в

федеральный регистр «Технологии производства продукции

растениеводства».

Базовые технологии построены по блочно-модульному

принципу и включают в себя девять основных технологических

модулей: основную обработку почвы, предпосевную обработку почвы,

подготовку семенного материала, посев, уход за посевом, уборку

урожая, его послеуборочную обработку, хранение и подготовку к

реализации. Каждый модуль состоит из оптимального набора

технологических процессов, необходимых для выполнения

законченного этапа производства соответствующей продукции. Например,

модуль «Основная обработка почвы» при возделывании картофеля

включает в себя технологические процессы: лущение, дискование,

внесение органических удобрений, зяблевую вспашку. При

необходимости модуль может быть дополнен технологическими

процессами мелиорации земель: уборкой камней, внесением

химических мелиорантов и др.

Привязка базовых технологий к конкретным условиям

ландшафтов и хозяйств осуществляется с помощью основных и

дополнительных технологических адаптеров, состоящих из

технологических процессов и набора сельскохозяйственной техники для их

выполнения. В адаптер включены лишь те технологические

процессы, которые оказывают сходное воздействие на объект

обработки. При возделывании картофеля используются следующие

адаптеры: подготовка почвы; предпосадочная подготовка

семенного картофеля; применение органических и минеральных

удобрений; посадка картофеля; защита от болезней, вредителей и

сорняков; уборка картофеля; послеуборочная обработка; хранение

клубней; подготовка их к реализации.

Структура и классификация машин. Для реализации технологии

составляют комплекс машин, включающий в себя энергетические,

технологические, транспортные, погрузочные,

контрольно-управляющие и информационные машины. Всякая машина

представляет собой механическое устройство, выполняющее работу для

преобразования энергии, материалов или информации.

Сельскохозяйственные машины относятся к группе

технологических машин. Они созданы человеком с целью облегчения и

увеличения производительности труда при возделывании

сельскохозяйственных культур. В любой машине можно различить три час-

ти: двигатель, передаточный механизм и рабочие органы, которые

непосредственно воздействуют на объект обработки (почву,

удобрение, семена, растения и т. п.). Каждая машина выполняет одну

или несколько технологических операций, при которых

происходят качественные изменения обрабатываемого материала — его

размеров, состояния, формы, физических и биологических

свойств.

В отличие от промышленности в сельском хозяйстве машины

непосредственно воздействуют на объекты живой природы:

растения, семена, почву, населенную разнообразными живыми

организмами, и др.

При выполнении технологических процессов машины должны,

во-первых, создавать наилучшие условия для возделывания

растений, а во-вторых, не наносить им вреда и не создавать условий,

препятствующих их развитию. Поэтому при создании новых

машин или выборе их из образцов, выпускаемых промышленностью,

учитывают технологические свойства и агробиологические

особенности возделываемых растений, почвенно-климатические

условия и сроки работ. Для успешного применения машин важно

также, чтобы растения были приспособлены для машинной

технологии их возделывания. Это требование учитывают при

выведении и районировании новых сортов сельскохозяйственных

культур.

По назначению машины подразделяют на группы. Названия

групп машин соответствуют технологическим адаптерам, для

которых они предназначены: машины для основной обработки

почвы, внесения удобрений, предпосевной обработки почвы, посева

и посадки и т. д.

По степени подвижности при обработке материала различают

мобильные, стационарные, передвижные и переносные машины.

Мобильные — это полевые машины, рабочий процесс которых

протекает во время их движения по полю. Они обрабатывают

материал, рассредоточенный по полю. Стационарные машины

устанавливают на токах, пунктах обработки урожая или подготовки

семян. Они обрабатывают материал, доставляемый к ним

транспортными машинами. Передвижные машины снабжены

колесным ходом. Их перевозят с одной позиции на другую для

обработки находящегося там материала. Переносные машины, например

опрыскиватели, применяют в теплицах и горном земледелии. Их

переносят рабочие.

Различают прицепные, полунавесные, навесные, монтируемые

и самоходные мобильные машины. Машины первых четырех

типов соединяют с тракторами, образуя полевые агрегаты.

Прицепные машины снабжают колесным ходом, на который они

опираются как в рабочем, так и в транспортном положении.

Полунавесные машины в транспортном положении опираются на трактор и

собственный колесный ход, навесные — полностью на навесное

устройство трактора. Монтируемые машины не имеют единой

рамы. Они состоят из отдельных сборочных единиц, которые

крепят на тракторе в различных местах и соединяют между собой. Ими

управляют с помощью различных систем из кабины трактора.

Самоходные машины оснащены двигателем, трансмиссией,

ходовой частью, кабиной и рабочими органами, смонтированными

на общей раме. Эти машины характеризуются высокой

мобильностью и маневренностью. Самоходными в основном бывают

уборочные машины.

Условия работы мобильных машин разнообразны и зависят от

свойств обрабатываемых материалов. Машины постоянно

подвергаются воздействию почвенно-климатических факторов. Это

обусловливает ряд требований к машинам. Они должны иметь

совершенную конструкцию, отличаться универсальностью, быть

приспособленными для работы в различных

почвенно-климатических условиях, удовлетворять санитарно-гигиеническим и агро-

экологическим требованиям, выполнять работы с наименьшими

затратами энергии.

Потребительские свойства машин каждой группы оценивают по

комплексу агротехнических, энергетических, экономических,

технических, маневровых и эргономических показателей,

отраженных в каталогах и рекламных материалах.

Агротехнические показатели характеризуют

качество работы, выполняемой машинами. Например, для

зерноуборочного комбайна это уровень потерь, дробления и чистоты зерна.

Они должны соответствовать нормативам, указанным в

технологиях и агротехнических требованиях к машинам. На производство

ставят лишь те машины, которые удовлетворяют этим

требованиям. Поэтому производственные машины должны выполнять

работу качественно. Для этого их перед выездом в поле тщательно

регулируют и настраивают. Работы, выполненные качественно и в

лучшие агротехнические сроки, ослабляют влияние

неблагоприятных природных факторов. Особенность сельского хозяйства

исключает возможность исправить и переделать полевые работы,

выполненные некачественно, с нарушением агротехники.

Например, перепашка плохо вспаханного поля влечет за собой большую

потерю влаги, что создает угрозу будущему урожаю. Поэтому

контроль качества выполняемых машинами работ — важнейшая

задача и обязанность агрономов и механизаторов. Различают текущий

и приемочный контроль. В первом случае проверяют соответствие

технологических регулировок условиям работы, чтобы получить

наивысшую производительность и обеспечить высокое качество

выполняемых операций. Во втором случае проверяют

соответствие основных показателей качества выполненной работы

агротехническим требованиям, заданным параметрам и требованиям

охраны окружающей среды.

Энергетические показатели включают в себя тяго-

вый класс трактора, с которым агрегатируют машину, силовое

воздействие машины на трактор, ее тяговое сопротивление,

мощность двигателя самоходных машин, удельные затраты энергии на

единицу выполненной работы, установленную мощность

электродвигателей стационарных машин и др.

Экономические показатели характеризуют затраты

труда на обслуживание машины и ее производительность, т. е.

количество работы заданного качества, выполняемой машиной за

установленный промежуток времени. В зависимости от

выполняемой операции производительность измеряют в гектарах

обработанной площади (при вспашке, посеве, культивации и т.п.);

тоннах обработанной продукции (на зерноочистке, закладке

сенажа и др.); тонно-километрах перевезенного груза; кубических

метрах и тоннах перемещенного груза (при погрузке и земляных

работах), i

Технические показатели — это ширина захвата,

масса, габаритные размеры машины, колея, дорожный просвет,

удельное давление колес на почву, надежность и др.

Маневровые показатели — эта рабочая и

транспортная скорости, радиус поворота, время перевода машины из

рабочего в транспортное положение и др.

Эргономические показатели определяют условия

труда тракториста-машиниста и комфортность его рабочего места.

Социально-экономическое значение машин заключается в

непрерывном повышении производительности, качества получаемой

продукции и улучшении условий труда. Благодаря применению

машин стало возможным внедрение новейших технологий,

увеличение урожайности и валового сбора продукции растениеводства.

Например, производство зерна за 40 лет (1950—1990 гг.) в

мировом сельском хозяйстве увеличилось с 630 до 1970 млн т.

Многократно повысилась производительность труда, а уровень жизни

населения Земли существенно вырос.

История сельскохозяйственных машин тесно связана с

зарождением и развитием земледелия и техники. Различают несколько

этапов развития сельскохозяйственных машин:

внедрение простейших орудий труда, приводимых в движение

мускульной силой человека (мотыга, серп, коса, кружало, веялка

и др.);

машинизация, связанная с изобретением и использованием

машин, приводимых в движение животными (плуг, борона,

культиватор, косилка, жатка-самосброска, жнея-молотилка и др.);

механизация, связанная с использованием отдельных машин,

приводимых в движение механической энергией двигателя

внутреннего сгорания. Начало этому этапу положило изобретение и

массовое производство тракторов (начало XX в.) и тракторных

сельскохозяйственных машин (многокорпусный плут,

культиватор, сеялка, зерноуборочный комбайн и др.);

комплексная механизация, которая связана с применением

комплексов машин, обеспечивающих выполнение основных

технологических процессов, включенных в технологию, без

применения ручного труда;

индустриализация, предусматривающая применение поточных

безотходных технологий, комплексную механизацию,

автоматизацию и компьютеризацию процессов и машин.

Пути совершенствования машин. Процесс создания машины

состоит из нескольких этапов: зарождение идеи, воплощение идеи в

техническое задание, разработка технического проекта,

изготовление опытных образцов, их испытание, постановка на

производство, массовое производство, старение, замена. Замена старой

машины возможна лишь при появлении новых идей и научных

разработок.

Научно-технический процесс в механизации

сельскохозяйственного производства направлен на снижение удельных затрат

энергии, повышение производительности, улучшение

показателей качества выполняемой работы и условий труда тракториста-

машиниста, автоматизацию рабочего процесса машин, снижение

техногенной нагрузки на природную среду.

При разработке новой техники используют принцип

дополнения или принцип замены. В первом случае производственную

машину усовершенствуют или модернизируют без изменения ее

рабочего процесса. Производительность усовершенствованной

машины увеличивается в 1,3 раза, а модернизированной — в 1,6 раза

по сравнению с производственной. Во втором случае, используя

изобретения, разрабатывают новую или принципиально новую

машину, рабочий процесс которой отличается существенной

новизной, а производительность возрастает в 2 раза и более.

Роль специалистов. Агрономы, экономисты, инженеры и другие

специалисты должны иметь необходимые знания о

сельскохозяйственных машинах, с тем чтобы выбирать на рынке экономически

эффективные образцы техники, составлять из них комплексы для

реализации запланированных технологий и организовывать

эффективное их использование.

Поэтому каждый студент высшего учебного заведения —

будущий руководитель механизированного хозяйства должен изучить

назначение, устройство, технологический процесс и особенности

использования сельскохозяйственных машин. Агрономы должны

приобрести также практические навыки по регулировке и

подготовке машин к работе.

Необходимую информацию по перечисленным вопросам

студенты найдут в предлагаемом учебнике.

Глава I

МАШИНЫ ДЛЯ ОСНОВНОЙ И ГЛУБОКОЙ

ОБРАБОТКИ ПОЧВЫ

Почву обрабатывают с целью поддержания и улучшения

условий ее плодородия, накопления и сохранения в ней запасов влаги,

уничтожения сорных растений, возбудителей болезней и

вредителей культурных растений, предотвращения эрозионных

процессов, вовлечения в круговорот элементов питания из нижних

горизонтов почвы и регулирования микробиологических процессов.

Поставленные цели достигаются механической обработкой, т. е.

перемещением в почве на заданной глубине рабочих органов

почвообрабатывающих машин.

1.1. СВОЙСТВА ПОЧВЫ КАК ОБЪЕКТА МЕХАНИЧЕСКОЙ

ОБРАБОТКИ

Под воздействием почвообрабатывающих машин в почве

происходят сложные физические процессы, сопровождающиеся

изменением ее сложения и свойств. Конечный результат обработки

зависит от гранулометрического состава, технологических

свойств почвы, конструкции рабочего органа и скорости его

движения.

| Гранулометрический состав. Почва — многофазная среда,

^стоящая из перемешанных между собой твердых частиц, воды,

воздуха и живых организмов. От соотношения этих фаз зависят

физико-механические свойства и плодородие почвы. Твердые частицы

размером более 1 мм относятся к каменистым включениям, менее

1 мм — к мелкозему. Частицы мелкозема условно делят на две

фракции: физический песок (частицы размером более 0,01 мм) и

физическую глину (частицы размером менее 0,01 мм). По

соотношению этих фракций различают глинистые (содержащие

физической глины более 50 %, песка менее 50 %), суглинистые (50...20

и 50...80 %), супесчаные (20... 10 и 80...90 %) и песчаные

(соответственно менее 10 % и более 90 %) почвы.

Глинистые почвы относятся к тяжелым. Обрабатывать их

трудно. Они плохо крошатся, при повышенной влажности налипают

на рабочие органы, а в сухом состоянии откалываются крупными

глыбами. Песчаные почвы относятся к легким. Лучшими по гра-

нулометрическому составу считаются суглинистые и супесчаные

почвы с содержанием илистых частиц (размером менее 0,001 мм)

от 10 до 40%.

Каменистость почвы оценивают по содержанию в ней каменис-

тых включений (камней) размером более 3 мм. Различают

некаменистую (содержание камней до 0,5 %), слабокаменистую

(0,5...5 %), среднекаменистую (5... 10 %) и сильнокаменистую

(более 10 %) почвы. Наличие в почве крупных камней (размером

более 100 мм) представляет опасность для мобильных машин,

особенно почвообрабатывающих и уборочных. Поэтому такие камни

из почвы удаляют специальными машинами.

Структура и строение почвы. Твердые частицы почвы могут

соединяться в водопрочные агрегаты (комочки), а последние

распадаться на мелкие частицы. Образование и распад агрегатов зависят

от многих факторов, в том числе от системы обработки почвы.

Структурной считается почва, содержащая более 55 %

водопрочных агрегатов размером 0,25... 10 мм. Они залегают рыхлым

слоем с образованием пустот, что обеспечивает благоприятные

условия для роста растений. В зависимости от размеров

структурных агрегатов различают глыбистую (размер агрегатов более

10 мм), комковатую (3...10 мм), зернистую (0,25...3 мм) и

пылевидную (менее 0,25 мм) структуры. Агрегаты размером менее 1 мм

относятся к эрозионно опасным. При содержании их в верхнем слое

почвы (0...5 см) более 50 % создаются условия для возникновения

водной и ветровой эрозии почвы.

В бесструктурной почве отсутствуют водопрочные агрегаты, а

отдельные твердые частицы образуют монолитное строение

почвы, затрудняющее перемещение воды, воздуха и развитие

корневой системы растений.

Затраты энергии при обработке структурной почвы меньше,

чемпри обработке бесструктурной.

Плотность почвы характеризует ее сложение, т. е. взаимное

расположение почвенных агрегатов. Ее определяют делением массы

высушенного образца почвы на его первоначальный объем.

Оптимальная плотность пахотного горизонта для большинства

возделываемых растений составляет 1...1,2г/см3. Плотность 1,55... 1,6г/см3

считается критической, так как в такой почве растения гибнут.

Плотность изменяют обработкой и внесением органических

удобрений.

Скважность (пористость) почвы характеризуется суммарным

объемом пустот в почве, заполненных водой и воздухом. Общую

скважность определяют по отношению объема пустот в образце к

его общему объему, выраженному в процентах. Общая скважность

суглинистых и глинистых почв составляет 50...60 %, песчаных —

40...45, торфяных - 80...90 %.

Влажность почвы существенно влияет на ее обработку.

Содержание влаги в почве в течение годового цикла изменяется от пол-

ного насыщения до минимального, а почва переходит от одной

консистенции к другой. Время перехода от полутвердой к твердой

консистенции считают оптимальным для механической

обработки: почва хорошо крошится, не налипает на рабочие органы,

затраты энергии на ее обработку минимальные. Такое состояние

почвы называют физической спелостью. Это состояние у

подзолистых почв соответствует абсолютной влажности 12... 15 %, дерново-

подзолистых — 12...22, черноземов — 17...30 %.

Граница влажности почвы, соответствующая физической

спелости, с увеличением скорости движения агрегата сдвигается в

сторону больших значений. Поэтому при увеличении скорости

движения почвообрабатывающей машины почву можно

обрабатывать при большей ее влажности.

Липкость дочв характеризует способность ее частиц склеиваться

и прилипать к рабочим органам и колесам сельскохозяйственных

машин. Единица измерения липкости Н/см2. Для определения

липкости почвы силу, которую необходимо приложить, чтобы

оторвать прилипшую к почве стальную пластинку, делят на

площадь залипания.

Степень липкости почв зависит от ее влажности и

дисперсности. При постоянном нормальном давлении липкость с

увеличением влажности почвы растет до максимального значения, а затем в

результате увеличения толщины водных пленок на поверхности

залипания снижается. С увеличением дисперсности (распыла)

почвы возрастает залипаемость орудий.

У распыленной, т. е. бесструктурной, почвы липкость начинает

проявляться при относительной влажности 40...50 %, у

структурной — при 60...70 %. Поэтому необходимо сохранять и

восстанавливать структуру почвы, которая создает оптимальные условия

плодородия и снижает залипаемость орудий.

Механические характеристики почвы определяют ее

сопротивление перемещению рабочих органов.

Трение скольжения почвы о поверхность рабочего

органа называют внешним. Его оценивают по силе

/"сопротивления почвы перемещению по рабочей поверхности. Эта сила

пропорциональна силе N нормального давления почвы на рабочий

орган:

F=fN. (1.1)

Коэффициент пропорциональности / (коэффициент трения)

зависит главным образом от гранулометрического состава и

влажности почвы. Коэффициент трения песчаных сыпучих почв по

стали изменяется от 0,25 до 0,35; песчаных связных — от 0,5 до 0,7;

среднесуглинистых — от 0,6 до 0,9.

С производственной точки зрения трение при вспашке

представляет собой вредное явление. Сила трения на лемешно-отваль-

ной поверхности составляет 30...40 % всего сопротивления плуга.

Поэтому крайне важно уменьшить трение. Существует несколько

способов снижения силы трения: применение вибрации и

активных рабочих органов; создание пограничного слоя из воды и

воздуха по поверхности контакта почвы о рабочий орган; полировка

отвалов, покрытие их различными материалами; изменение

геометрической формы рабочих органов; замена скольжения почвы

перекатыванием по роликам.

Твердость почвы характеризует ее способность

сопротивляться внедрению твердого тела. При обработке твердой почвы

затрачивается больше энергии, чем при обработке менее твердой

почвы. Единица измерения твердости почвы Н/см2. Чтобы

определить твердость почвы, сначала измеряют плотномерами силу

сопротивления почвы вертикальному внедрению в нее

наконечника прибора различной формы (плунжера, конуса, шара,

цилиндра), а затем делят эту силу на площадь поперечного сечения

внедряемого тела.

Сопротивление деформациям характеризует

прочность почвы. При обработке почвы различными рабочими

органами она испытывает деформации сжатия, растяжения,

сдвига, кручения и их комбинации. Временное сопротивление почвы

(до начала ее крошения) при различных видах деформации

варьирует в широких пределах. Например, суглинистая почва при

абсолютной влажности 21...28 % имеет временное сопротивление

растяжению 5...6кПа, сдвигу Ю...12кПа, сжатию 65...108кПа.

Следовательно, рыхление почвы с минимальным расходом энергии

возможно при использовании рабочих органов, обеспечивающих

растяжение почвенного пласта.

Абразивность почвы оценивают по содержанию в ней

физического песка с большим количеством каменистых

включений (размером 0,25...Змм), являющихся причиной повышенного

истирания (износа) рабочих органов. По критерию абразивного

износа почвы делят на три группы: с малой (содержание песка до

80 %), средней (80...95 %) и повышенной (95...100 %)

изнашивающей способностью. Абразивный износ лемехов при вспашке 1 га

почв первой группы составляет 2...30 г, второй группы — 30... 100 г,

третьей — 100...450 г.

Удельное сопротивление почвы является

обобщенной характеристикой трудности ее обработки. Коэффициент

Кс удельного сопротивления почвы при вспашке определяют

измерением тягового сопротивления плуга Р и делением его на

площадь поперечного сечения поднимаемого пласта:

средние (Кс = 3...5 Н/см2), среднетяжелые (Кс = 5...1 Н/см2),

тяжелые (Кс = 7... 12 Н/см2) и очень тяжелые (Кс > 12 Н/см2).

Коэффициенты удельного сопротивления почвы при

культивации, бороновании, прикатывании и других аналогичных

операциях определяют делением тягового сопротивления машины на ее

ширину захвата.

Эти характеристики почвы используют при выборе ширины

захвата машины для агрегатируемого трактора, определении норм

выработки и расчете потребности числа и типажа

почвообрабатывающих машин.

1.2. ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ, ПРОЦЕССЫ

4 И СИСТЕМЫ ОБРАБОТКИ ПОЧВЫ

Технологические операции. Рабочий орган может выполнять

одну или несколько технологических операций: резание почвы,

отделение пласта, оборот пласта, рыхление, уплотнение,

перемещение, перемешивание и подрезание сорняков.

Резание почвы ножами происходит в вертикальной

(рис. 1.1, о) и горизонтальной (рис. 1.1, б) плоскостях. При

вертикальном резании нет стружки, а при горизонтальном образуется и

отделяется стружка.

Отделение пласта от почвенного массива происходит

после его вырезания (отрезания) в горизонтальной, наклонной

или вертикальной плоскости. Пласт (рис. 1.1, в) в поперечном

сечении имеет форму прямоугольника, треугольника или другой

геометрической фигуры.

Оборот — это вращение почвенного пласта в поперечной

плоскости и изменение взаимного расположения по вертикали

верхних и нижних слоев почвы. При этом пожнивные остатки

заделываются в нижние слои почвы. Оборот пласта может быть

полным, т.е. на угол Р=180° (рис. 1.1, г), и частичным —

90° < р < 180°. Оборот пласта на угол до 135° называют взметом

(рис. 1.1, д). Оборот пласта, у которого предварительно сре.зают

часть задернелого слоя и сбрасывают на дно борозды, называют

культурной вспашкой (рис. 1.1, ё).

Рыхление (рис. 1.1, ж) — это изменение размеров

почвенных комков и расстояния между ними, в результате чего

улучшаются водо- и воздухопроницаемость почвы, а также ее

биологическая активность. Степень рыхления оценивают по отношению

толщины «2 взрыхленного слоя к его первоначальной толщине а\.

При рыхлении а2/а1 > 1.

Уплотнение (рис. 1.1, з) представляет собой процесс,

обратный рыхлению. При уплотнении a2/а1 < 1- В процессе

уплотнения увеличивается капиллярность почвы и уменьшается ее общая

скважность.

Рис. 1.1. Основные операции механической обработки почвы:

а — вертикальное резание; 6— горизонтальное резание; в — отделение пласта; г — оборот

пласта; д — взмет пласта; е — культурная вспашка; ж — рыхление; з — уплотнение; и —

перемешивание; к —нарезка борозд, образование гряд и гребней; л — выравнивание; м — подрезание

сорняков; ABCD — пласт; (5 — угол оборота пласта; а1, a2 — толщина соответственно

первоначального и взрыхленного почвенных слоев

Перемешивание предусматривает изменение

взаимного расположения частиц почвы, пожнивных остатков, удобрений

и микроэлементов (рис. 1.1, и). Почва становится более

однородной по плодородию.

Перемещение почвы происходит в горизонтальной и

вертикальной плоскостях при нарезке борозд, формировании

гряд, гребней, пал, валиков, окучивании и выравнивании

поверхности пашни (рис. 1.1, к, л).

Подрезание сорняков (рис. 1.1, м) — это

уничтожение их путем перерезания или разрыва корней и стеблей.

Технологические процессы — это приемы обработки почвы,

сопровождающиеся однократным воздействием на почву

почвообрабатывающих машин одного наименования. К ним относятся

вспашка, боронование, лущение и дискование, культивация, фре-

зерование, прикатывание, чизелевание, плоскорезная обработка,

бороздование, шлейфование, лункование. Большинство

процессов сопровождается выполнением одновременно нескольких

технологических операций, из которых одна или две являются

главными, а остальные — сопутствующими. Вспашка обеспечивает

прежде всего оборот и рыхление почвы; культивация — рыхление

и подрезание сорняков; боронование — рыхление;

фрезерование — рыхление и перемешивание; лущение — оборот и

рыхление; плоскорезная обработка — рыхление и подрезание корневищ

сорняков; чизелевание — глубокое рыхление; прикатывание —

уплотнение и выравнивание пашни.

Классификация обработок. В зависимости от глубины хода

рабочих органов и выполняемых операций различают основную,

поверхностную, мелкую и глубокую обработки почвы.

Основная обработка— это обычно первая, наиболее

глубокая (20...30 см) обработка почвы после уборки

предшествующей культуры. Ее проводят плугом с оборотом и последующим

рыхлением почвенного пласта. Почву, подверженную ветровой

эрозии, рыхлят без оборота пласта на глубину 25...30 см культива-

торами-глубокорыхлителями. Основная обработка существенно

изменяет сложение почвы, т. е. соотношение и взаимное

расположение почвенных агрегатов.

Поверхностную обработку проводят на глубину

8 см ранней весной, перед и после посева для разрушения

почвенной корки и рыхления.

Мелкую обработку проводят на глубину 8... 16 см при

уходе за парами, после вспашки и перед посевом.

Глубокая обработка — это специальная обработка

почвы на глубину более 24 см для углубления пахотного слоя и

предотвращения водной эрозии.

Системы обработки почвы — это совокупность научно

обоснованных приемов обработки почвы под культуры в севообороте. В

зависимости от почвенно-климатических условий и технологии

возделывания растений применяют отвальную, безотвальную и

ярусную системы.

Отвальная система предусматривает оборот

почвенного пласта, что обеспечивает заделку пожнивных остатков, семян

сорняков и возбудителей болезней в нижние слои пахотного слоя.

При этом пожнивные остатки быстрее разлагаются аэробными

микроорганизмами с образованием растворимых минеральных

соединений, а сорняки, личинки вредителей и возбудители болезней

погибают. Отвальную систему широко применяют в районах

достаточного и избыточного увлажнения.

Безотвальная система исключает оборот

почвенного пласта: его заменяют глубоким рыхлением с сохранением

стерни, защищающей почву от ветровой эрозии. Эту систему

обработки применяют в степных районах, где проявляются эрозионные

процессы, а также в районах недостаточного увлажнения как

способ накопления и сохранения влаги в почве.

Ярусная система сопровождается

дифференцированной обработкой верхнего, среднего и нижнего слоев почвы,

имеющих явно выраженное ярусное строение. Например, при

обработке солонцов верхний слой оборачивают, а второй и третий —

рыхлят и перемешивают.

В зависимости от числа обработок различают интенсивную,

минимальную и нулевую системы обработок.

Интенсивная система включает несколько

технологических процессов при подготовке почвы к посеву,

сопровождается многократными проходами агрегатов, уплотнением и

рыхлением почвы.

Минимальная система предусматривает

сокращение количества обработок и их глубины, совмещение и

одновременное выполнение нескольких технологических процессов за

один проход агрегата. Ее применяют в различных районах, чтобы

снизить уплотнение и распыление почвы движителями тракторов

и колесами сельскохозяйственных машин, а также сократить

сроки подготовки почвы.

В некоторых случаях обрабатывают не всю поверхность поля, а

только узкие полосы, в которые затем высевают семена. Такая

обработка почвы называется нулевой. Обработка почвы,

сопровождаемая покрытием ее поверхности остатками возделываемых

растений, называется мульчирующей.

Обработка почвы с образованием на поверхности пашни водо-

задерживающего микрорельефа (борозд, лунок и др.) или

оставлением и сохранением ветрозадерживающих пожнивных остатков

называется противоэрозионной.

Системы обработки должны быть почвозащитными,

энергосберегающими, экономически оправданными и безвредными для

окружающей среды. Выполнение этих требований связано с

обоснованным выбором и оптимальным сочетанием применяемых

машин, правильной их регулировкой и агрегатированием.

1.3. ВЗАИМОДЕЙСТВИЕ КЛИНА С ПОЧВОЙ

По геометрической форме рабочие органы плуга и других

почвообрабатывающих орудий выполнены как плоские или

криволинейные клинья. Плоские клинья — лемеха, ножи, лапы

культиваторов, зубья борон; криволинейные — сферические диски борон,

лущильников, отвалы плугов, окучники. Форма клина характерна

для сошников сеялок и сажалок.

Плоский клин. Под воздействием такого клина происходит

деформация почвы, характер которой зависит от технологических

свойств почвы и угла а установки рабочей грани клина к

горизонтали.

Малосвязные почвы. Основной вид их

деформации — сдвиг.

При перемещении клина из положения /в положение

//частицы почвы а, б (рис. 1.2, а) вдавливаются в еще не

деформированную массу и переходят в положение а\ б', т. е. материал

уплотняется. Напряжение смятия в точке а больше, чем в точке б, так как

аа' > бб'. Как только напряжение смятия превысит временное

сопротивление почвы сдвигу, впереди лезвия клина возникнет

плоскость сдвига ОА, направленная под углом \|/ к дну борозды, и от

пласта отделится призмовидная глыба ОАВа'.

После скалывания глыбы скользят по поверхности плоского

клина, не претерпевая новых деформаций, и поэтому не

распадаются. Размеры отколовшихся глыб зависят от толщины пласта

(глубины обработки). Тонкий пласт распадается на более мелкие

комки, чем толстый.

Средне- и сильносвязные (суглинистые и

глинистые) почвы оптимальной влажности.

В самом начале внедрения клина образуется трещина ОС

(рис. 1.2, б). Она расширяется, и от пласта отрывается элемент

А ОС. При дальнейшем движении (из положения /в положение II)

клин вначале срезает стружку переменной толщины по линии 00'

(зачищает дно борозды), затем образует новую трещину О'С и

отрывает следующий элемент пласта.

Твердые и сухие почвы. Трещина излома

распространяется вниз (рис. 1.2, в), дно получается неровным, а

отколовшаяся глыба пласта имеет неправильную форму.

Сильно задернелые и влажные суглинистые

почвы разрываются клином'по линии движения лезвия.

Возникающие при изгибе пласта трещины не доходят до поверхности,

т. е. пласт не разделяется на отдельные элементы и представляет

собой сплошную ленту (рис. 1.2, г).

Криволинейный клин. Поверхность клина непрерывно

деформирует пласт (рис. 1.2, д), и он распадается на мелкие части.

Рис. 1.2. Деформация почвы плоским (а...г) и криволинейным (д) клиньями

На деформацию пласта влияет интенсивность изменения

(нарастания) угла а по высоте клина. Чем больше разница между

углами oti и а2, тем сильнее крошится пласт. Однако при а = 45...50°

почва перестает скользить вверх по рабочей поверхности и сгру-

живается перед клином.

В зависимости от направления движения и расположения

лезвия относительно горизонтальной и вертикальной плоскостей

характер воздействия двугранного клина на почву изменяется.

Двугранный клин с углом а (рис. 1.3, а) отделяет пласт от дна

борозды, поднимает его, сжимает в вертикальной плоскости и

раскалывает на отдельные комки.

Двугранный клин с углом у (рис. 1.3, б) отделяет пласт от стенки

борозды, отводит в сторону и сжимает в горизонтальной

плоскости.

Совместное действие клиньев с углами а и у спрсобствует

разрушению пласта в двух направлениях. Дальнейшее крошение

сколотых кусков при движении их по поверхности клиньев

прекращается, так как углы а и у имеют постоянное значение. Для

интенсивного крошения пласта следует поставить один за другим

ряд простых клиньев с постепенно увеличивающимися углами а и

у, т. е. простой плоский клин заменить криволинейным.

Двугранный клин с углом (3 (рис. 1.3, в) наклоняет пласт в

сторону. Однако для перевода пласта из горизонтального положения в

наклонное необходим не один, а множество расположенных один

за другим клиньев с увеличивающимся от 0 до 90° углом р, а для

оборота пласта угол должен быть более 90°.

Трехгранный клин. Последовательное воздействие на пласт

трех двугранных клиньев может заменить один трехгранный

клин, представляющий собой тетраэдр АМВО (рис. 1.3, г) с тремя

взаимно перпендикулярными гранями В ОМ, АОМ и А ОВ. При

перемещении трехгранного клина по направлению оси х ребро

АВ отрезает пласт от дна борозды, ребро ВМ — от стенки

борозды, а грань АВМ отводит пласт в сторону, крошит и оборачивает

его.

Если углы ос, у и Р непрерывно изменять по высоте, то плоский

трехгранный клин преобразуется в криволинейную поверхность.

Воздействие такой поверхности на пласт зависит от расположения

ее относительно дна и стенки борозды и интенсивности

изменения (развития) углов а, у и р по высоте. Если сильно развит угол а,

пласт интенсивно крошится; если развит угол у, пласт сильнее

Рис. 1.3. Взаимодействие двугранных (а...в) и трехгранных (г) клиньев с почвой

сдвигается в сторону; если сильно развит угол р\ поверхность

хорошо оборачивает пласт. Такие поверхности, получившие

название «отвалы», применяют на плугах, окучниках, бороздорезах,

грядоделателях, бульдозерах и других машинах, рабочий процесс

которых связан с перемещением почвы или грунтов.

1.4. РАБОЧИЙ ПРОЦЕСС И КЛАССИФИКАЦИЯ ПЛУГОВ

Рис. 1.4. Технологический процесс оборота пласта корпусом плуга:

а —с предплужником; б— без предплужника; 1 — нож; 2 — предплужник; 3 —

корпус; 4—стойка; 5 —отвал; 6 —лемех; 7—полевая доска

. работе с предплужником) шириной b и толщиной а, обрушивает.

и рыхлит ero^Ji резуШтаж~ББъёмШшбатщной почвы увеличива-

ется~нТ25ТЗо%, а пористость^1таЛС^лТ%. При вспашке под ре -

заются"и заделываются в глубь почвы сорняки и их семена, удрб-

Т5еТлЩГп6жнивные остатки; выносятся в верхние слои пахотного

Горизонта коллоидные почвенные частицы, вымытые осадкаШГв

""Ййжние^сдои^Отвальная вспашка — эффективный способ борьбы

с вредителями и болезнями растений (фузариозом, бурой

ржавчиной, мучнистой росой, корневой гнилью). Поэтому ее можно

рассматривать как основу экологически безопасных технологий,

позволяющих существенно сократить применение химических

средств защиты растений и удобрений.

Глубокая вспашка в зонах радиоактивного заражения

существенно снижает интенсивность накопления растениями

продуктов радиоактивного распада. Запашка минеральных удобрений,

содержащих калий и кальций, препятствует поступлению в

растения радиоактивных цезия и стронция.

Отвальная вспашка земель, расположенных вблизи

промышленных городов и автомобильных дорог, позволяет очистить

верхний слой почвы от загрязнения тяжелыми металлами.

При необходимости плугами можно проводить безотвальную

обработку почвы на глубину до 40 см. Для этого вместо

демонтированных отвальных корпусов 3 (см. рис. 1.4) на раме монтируют

безотвальные корпуса или рыхлительные стойки.

Классификация плугов. По конструкции корпусов различают

лемешные, дисковые, чизельные, ротационные и

комбинированные плуги. Лемешные плуги наиболее распространены;

дисковые — используют для вспашки тяжелых почв и при лесовосстано-

вительных работах; ротационные и комбинированные — в

зависимости от условий и требований агротехники.

Лемешные плуги подразделяют на плуги общего назначения

для вспашки старопахотных земель и специальные (кустарнико-

во-болотные, плантажные, садовые, виноградниковые, лесные и

ярусные).

По способу агрегатирования плуги делят на прицепные,

полунавесные и навесные, а по технологическому процессу — на плуги

для свально-развальной и гладкой вспашки. Последние снабжены

право- и левооборачивающими корпусами, попеременно

включаемыми в работу, и не образуют свальных гребней и разъемных

борозд.

К плугам для гладкой вспашки относятся также фронтальные,

челночные, клавишные, балансирные на канатной тяге и

поворотные. По конструкции рамы плуги бывают с постоянной или

регулируемой шириной захвата. Последние снабжены шарнирной

рамой и механизмом изменения ширины захвата.

1.5. АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ВСПАШКЕ

Вспашку проводят в агротехнические сроки при достижении

физической спелости почвы (для глинистой — 50...65 %

наименьшей влагоемкости, суглинистой —40...70 %). Не следует пахать

влажную почву, так как она не крошится, а налипает на колеса и

рабочие органы, вследствие чего увеличиваются тяговое

сопротивление плуга и затраты энергии на вспашку.

Зяблевую вспашку старопахотных земель и первичную вспашку

целинных выполняют лемешными плугами с предплужниками.

Перепашку пара и запашку навоза проводят без предплужников.

Задернелые почвы обрабатывают с оборотом, но без рыхления

пласта (для рыхления применяют другие орудия). На почвах,

засоренных камнями, используют плуги с предохранителями.

Для интенсивного крошения пласта почвы вспашку совмещают

с дополнительной обработкой почвы приспособлениями ПВР-2,3

и ПВР-3,5, прицепленными к плугу. При высокой влажности

почвы (более 70 %) вместо этих приспособлений к плугу

присоединяют зубовые бороны. Глубина обработки почвы определяется

требованиями возделываемой культуры, строением и толщиной

пахотного слоя и другими факторами. Для большинства культур

оптимальная глубина вспашки 20...22 см, сахарной свеклы

25...27 см, кукурузы 28...32 см. Почвы с недостаточным пахотным

слоем пашут на полную его толщину, постепенно увеличивая ее

(для дерново-подзолистых почв на 4...5 см ежегодно)

почвоуглубителями.

В результате ежегодной вспашки плужная подошва

уплотняется. Чтобы ее разрушить, периодически увеличивают глубину

вспашки до 25...27 см или проводят рыхление чизельными

плугами. Качество вспашки должно соответствовать

установленным нормативам. Коэффициент выравненное™,

характеризующий равномерность вспашки по глубине, должен быть не менее

95%. .

Отклонение среднего арифметического значения фактической

глубины вспашки от заданной не должно превышать ±5 % на

неровных участках и ±10% на ровных. Отклонение фактической

ширины захвата плуга от конструктивной допускается ±10 %.

При вспашке добиваются, чтобы ширина и толщина пластов

были одинаковыми, растительные остатки, сорные растения и

удобрения полностью ( не менее 95 %) заделаны, а гребни пластов

имели одинаковую высоту (не более 5 см). Не допускаются

высокие свальные гребни, глубокие развальные борозды между

отдельными проходами и скрытые огрехи (непропаханные

участки). Глыбистость, т. е. суммарная площадь, занимаемая комками

размером более 10 см, допускается не более 15% от площади

пашни.

Безотвальная вспашка должна обеспечить сохранение на

поверхности поля 40...50 % стерни и пожнивных остатков. При этом

не допускается крошение почвы на частицы размером менее 1 мм.

Скорость вспашки должна соответствовать скорости,

установленной для используемых корпусов: 1,4...2,2 м/с для обычных и

2,2...3,3 м/с для скоростных.

1.6. КОРПУС ПЛУГА

Качество вспашки зависит от конструкции корпуса плуга,

геометрической формы и расположения его рабочей поверхности

относительно дна и стенки борозды. По конструкции различают

корпуса отвальные, безотвальные, вырезные, с почвоуглубителем,

с выдвижным долотом, дисковые и комбинированные.

Отвальный корпус применяют для вспашки с оборотом и

рыхлением пласта (см. рис. 1.4, б). Корпус состоит из стойки 4, на

которой закреплены лемех 6, отвал 5и полевая доска 7. Линия,

параллельная стенке борозды, образованная кромками лемеха и отвала,

называется полевым обрезом. Отвал и лемех, прикрепленные к

стойке, образуют рабочую поверхность.

Корпус плуга характеризуется шириной захвата b (см. рис. 1.4,

а), глубиной обработки а, углами установки лемеха (см. рис. 1.3) к

дну а и стенке у борозды, а также формой рабочей поверхности.

Плуги общего назначения снабжены корпусами шириной захвата

25, 30, 35 и 40 см, специальные — шириной захвата 45, 50, 60, 75 и

100 см.

Рабочий процесс. Перемещаясь в почве (см.рис. 1.4,

б), корпус с криволинейной поверхностью отрезает пласт ABCD,

поднимает его, деформирует, крошит, оборачивает до

соприкосновения с ранее отваленным пластом A2B2C2D2 и устанавливает в

наклонное положение.

Соотношение между толщиной и

шириной пласта. Пласт не должен обратно падать в борозду после

прохода плуга. Это возможно только в том случае, если линия

действия силы тяжести пласта Gn проходит правее точки D\ его

опоры. Предельный наклон пласта (неустойчивое равновесие)

соответствует такому положению, при котором диагонали D\B\, DjBj

и т. д. располагаются вертикально. Это условие соблюдается, если

b/а =К= 1,27, т. е. фактическая глубина вспашки и угол 0 наклона

пласта не превышают предельно допустимые значения:

К> 1,27. Для плугов общего назначения с культурными и

полувинтовыми отвалами рекомендуется принимать ^=1,3...1,8, с

винтовыми — 1,75...2,3, для кустарниково-болотных — К= 2...3.

Так как при вспашке с предплужником (см. рис. 1.4, а) сечение

основного пласта Г-образной формы, а угол 9 наклона

уменьшается, предельное значение К можно уменьшить до 1,0...1,1, т. е.

пахать глубже, чем без предплужника.

При глубокой вспашке плантажными плугами срезают

верхнюю часть пласта специальным корпусом-предплужником и

сбрасывают на дно борозды, а оставшуюся часть поднимают и

оборачивают основным корпусом. Поэтому для плантажных плугов

принимают К= 0,83...0,9.

Чтобы исключить засыпание борозд и обеспечить хороший

оборот почвы, при обработке участков, расположенных на

склонах свыше 5°, пашут, отваливая пласты под уклон.

Типы отвальных корпусов. Из множества

технологических операций, выполняемых корпусом, главными с точки

зрения агротехники считают оборот и крошение пласта,

интенсивность которых обусловлена значениями и степенью изменения

углов а, у и (3, т. е. формой рабочей поверхности отвала.

По форме рабочей поверхности отвальные корпуса

подразделяют на культурные, полувинтовые, винтовые и цилиндрические. В

нашей стране применяют первые три типа.

Культурные корпуса (рис. 1.5, а) хорошо оборачивают и крошат

почвенный пласт, поэтому их используют для вспашки

старопахотных земель. Культурные корпуса выпускают для работы на

скоростях до 7; 1...9 и 9...12 км/ч. Допустимая рабочая скорость

указана в технической характеристике плуга.

Полувинтовые корпуса (рис. 1.5, 6) хорошо оборачивают пласт,

но хуже рыхлят его. Такие корпуса устанавливают в основном на

кустарниково-болотных плугах, но можно применять их и на

плугах общего назначения для вспашки сильно задернелых и

целинных почв.

Винтовые корпуса обеспечивают полный оборот пласта без его

рыхления и создают наилучшие условия для разложения

пожнивных остатков и дернины. Их используют при перепашке пласта

многолетних трав, коренном улучшении кормовых угодий и

первичной вспашке целинных земель.

Безотвальный корпус (рис. 1.5, в) предназначен для рыхления

почвы в ветроэрозионных и засушливых районах. Пласт,

подрезанный лемехом 1 и поднятый уширителем 8, переваливается

через верхний обрез уширителя и падает на дно борозды. В

результате деформации пласта лемехом, уширителем и от удара о дно

борозды пласт крошится без значительного перемешивания слоев.

Щиток 7 защищает стойку 3 от истирания.

Вырезной корпус (рис. 1.5, г) служит для отвальной вспашки

подзолистых почв и одновременного углубления пахотного гори-

Рис. 1.5. Типы корпусов плуга:

а — культурный; 6— полувинтовой; в — безотвальный; г — вырезной; д — с накладным

долотом; е — с почвоуглубителем; ж — дисковый; з — комбинированный; /, 10—лемеха; 2,9—

отвалы; 3— стойка; -/—перо отвала; 5—полевая доска; 6— грудь отвала; 7—щиток; 8— уши-

ритель; 11 — углосним; 12— нож; 13 — долото; 14 —почвоуглубительная лапа; 15 — диск; 16—

шпиндель; 17— корпус ротора; 18— вал; /Р—ротор; 20 — лопатки

зонта на 4...5 см. Корпус снабжен двумя лемехами 1 и 10. В

промежуток между ними проходит без оборота нижняя часть пласта,

подрезанная лемехом 1. Верхняя часть пласта, подрезанная

лемехом 10, поступает на отвал 9, оборачивается и падает на нижний

разрыхленный пласт.

Корпус с накладным долотом (рис. 1.5, д) предназначен для

вспашки твердых почв, засоренных камнями. К носку лемеха 1

прикреплено долото 13, рабочий конец которого выступает за

носок лемеха на 3...4 см. Долото обеспечивает хорошее заглубление

корпуса и предохраняет лемех от поломок при встрече с камнями.

Изношенное долото заменяют новым. Корпус снабжен углосни-

мом 11 и вертикальным ножом 12.

Корпус с почвоуглубителем (рис. 1.5, ё) используют для

отвальной вспашки подзолистых, каштановых почв и маломощных

черноземов с одновременным углублением пахотного слоя на

6... 15 см. Стрельчатая почвоуглубительная лапа 14, установленная

позади корпуса и ниже лемеха, рыхлит дно вскрытой корпусом

борозды, что исключает перемешивание пахотного слоя с

подпахотным. Отверстия в стойке позволяют переставлять лапу по

высоте и изменять глубину рыхления. Ширина захвата почвоуглуби-

тельных лап 26 или 30 см. Их используют с корпусами шириной

захвата соответственно 30 и 35 см. Корпуса с почвоуглубителями

устанавливают на плугах общего назначения и специальных.

Дисковый корпус (рис. 1.5, ж) применяют для вспашки тяжелых

твердых почв, засоренных древесными корнями, а также для

переувлажненных почв при возделывании риса. Корпус снабжен

сферическим диском 15 с остро заточенной режущей кромкой. Диск

прикреплен к фланцу шпинделя 16, свободно вращающегося на

подшипниках. Стойка 3 закреплена на раме плуга так, что

плоскость вращения режущей кромки диска наклонена к дну борозды

под углом 70°, а с направлением движения плуга образует угол

атаки 40...45°.

Диск, заглубленный на 25...35 см, движется поступательно вместе

с агрегатом и одновременно вращается под действием

сопротивления почвы. Отрезанный диском пласт сдвигается в сторону и

сбрасывается в борозду с оборотом. Дисковый корпус не уплотняет дно

борозды. Крупнокомковатое строение вспаханной почвы способствует

хорошей аэрации и быстрому просыханию нижних слоев.

Ширина захвата дискового корпуса диаметром 71 см составляет

30 см. Применяют также диски диаметром 76 и 81 см.

Комбинированный корпус (рис. 1.5, з) предназначен для вспашки

тяжелых почв с одновременным интенсивным рыхлением

почвенного пласта. Корпус снабжен укороченным отвалом 2 и ротором

19, расположенным на месте срезанного крыла отвала. По форме

ротор представляет собой усеченный конус, обращенный

большим основанием вверх. К образующим конуса прикреплены

лопатки 20. Вал 18 ротора вращается в корпусе 17. Частота вращения

ротора 268...507 мин-1. Лопатки интенсивно крошат пласт почвы,

сходящий с отвала, и одновременно переворачивают и

сбрасывают его в борозду. Поверхность поля, вспаханного

комбинированным корпусом, ровная, хорошо взрыхленная и не требует

дополнительной обработки.

1.7. РАБОЧИЕ ЧАСТИ КОРПУСА ПЛУГА

Лемех (рис. 1.6) подрезает пласт почвы и направляет его на

отвал. Лемех испытывает большое давление пласта и быстро

изнашивается: теряет первоначальную форму и затупляется. Это может

привести к нарушению технологического процесса вспашки.

Кроме того, по мере затупления лемехов возрастают тяговое

сопротивление плуга и расход топлива.

Восстанавливают лемех оттяжкой ударами молота, используя

запас металла на его тыльной стороне (магазин 2). Затем лемех

затачивают с верхней стороны до толщины лезвия 0,5... 1 мм. Запаса

магазина хватает на три-четыре оттяжки.

По форме лемеха бывают трапецеидальные, долотообразные,

вырезные и треугольные. л

Трапецеидальные лемеха (рис. 1.6, а) образуют

ровное дно борозды. Их устанавливают на предплужниках и на

некоторых плугах.

Долотообразные лемеха (рис. 1.6, б) имеют

удлиненный носок 1 (долото), отогнутый вниз на 10 мм от линии

лезвия. Такие лемеха хорошо заглубляются, особенно на тяжелых

почвах, и обеспечивают устойчивую глубину вспашки.

Вырезные лемеха (рис. 1.6, в) устанавливают на поч-

воуглубительных корпусах.

Треугольные лемеха (рис. 1.6, г) применяют на

некоторых специальных плугах, картофелекопателях, каналокопателях

и рыхлителях, когда требуется создать большое давление лезвия на

отрезаемый почвенный пласт.

Для вспашки каменистых почв, раскорчеванных участков при

большой глубине вспашки применяют усиление лемеха с щекой,

приваренной снизу к носку, а также лемеха с долотом.

Для вспашки почв, не засоренных камнями, используют корпу-

Рис. 1.6. Лемеха:

а — трапецеидальный; б— долотообразный; в —вырезной; г — треугольный: д —

самозатачивающийся; /—носок; 2— магазин; 3— крыло; '/ — лезвие; 5 — слой износостойкого сплава

са плугов с самозатачивающимися лемехами, изготовленными из

двухслойной стали или наплавленными по кромке лезвия

износостойким сплавом 5 (рис. 1.6, д) толщиной 1,5 мм. Во время работы

верхний, менее прочный слой изнашивается скорее, чем нижний

износостойкий, и в результате последний обнажается. Кромка его

изнашивается сверху, поэтому острота лезвия сохраняется. Такие

лемеха служат значительно дольше, чем обычные.

\ Отвал отрезает пласт от стенки борозды, деформирует его,

сдвигает в сторону и оборачивает верхним слоем вниз. Под

давлением скользящего по его поверхности почвенного пласта отвал

изнашивается, а крыло отвала испытывает большой изгибающий

момент. Отвал подвергается также ударам встречающихся в почве

камней, корней, древесных остатков.

Для придания отвалу достаточной прочности его изготовляют

двух- и трехслойным: твердые наружные поверхности

обеспечивают достаточную износостойкость отвала, а мягкий внутренний

слой придает ему прочность — устойчивость от изгибающего

момента и ударов почвы.

Особенно большие давления испытывает грудь отвала, поэтому

она изнашивается интенсивнее, чем крыло. Плуги, работающие в

особо тяжелых условиях, снабжают корпусами со сменной грудью

отвала.

Рабочую поверхность отвала полируют, чтобы снизить силу

трения почвы и облегчить скольжение пласта. На ней не должно

быть вмятин, заусенцев, трещин, коррозийных участков,

поскольку при залипании таких мест почвой нарушается процесс

вспашки, увеличивается тяговое сопротивление плуга.

Лемех и отвал крепят к стойке болтами с потайными

головками, которые не должны выступать над поверхностью. Утопание

головок допускается до 1 мм. Отвал должен плотно прилегать к

лемеху по линии стыка и не выступать над поверхностью лемеха.

Допускаются местный зазор между ними не более 1 мм и выступа-

ние лемеха над отвалом не более 2 мм.

Полевая доска обеспечивает устойчивый ход корпуса,

предохраняет стойку от истирания и разгружает ее от изгибающего

момента, возникающего под действием бокового давления пласта

почвы.

Полевой доской корпус опирается на стенку борозды. Поэтому

полевая доска испытывает большие усилия и сильно истирается,

особенно у заднего корпуса. Ее крепят к стойке с тыльной

стороны под углом 2...3" к стенке борозды. Иногда у заднего корпуса

устанавливают удлиненную полевую доску или к концу доски

крепят сменную пятку 1 (см. рис. 1.7, а).

Корпуса кустарниково-болотных и плантажных плугов,

испытывающие особенно большие усилия, оснащают широкой

полевой доской или устанавливают уширитель выше полевой

доски.

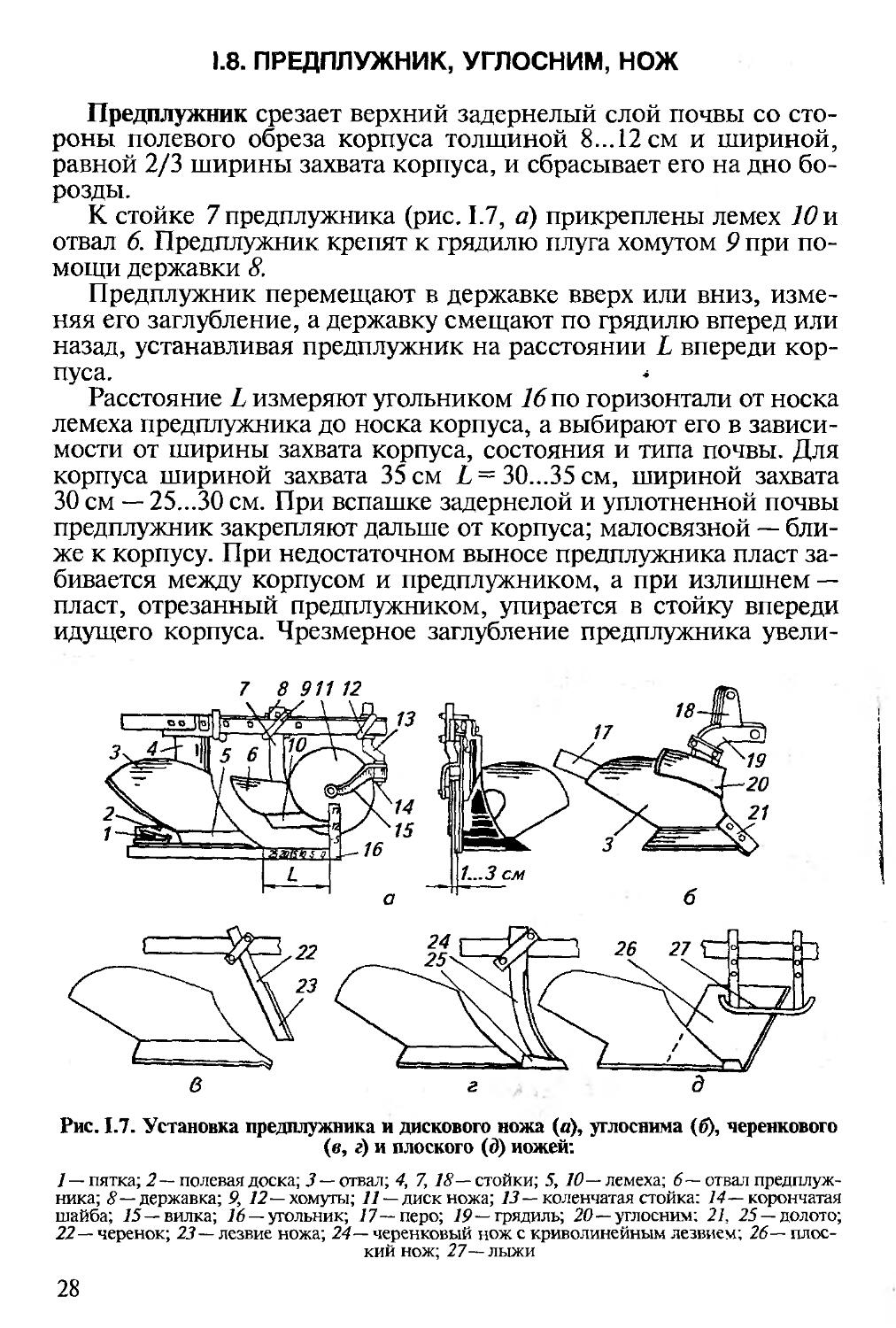

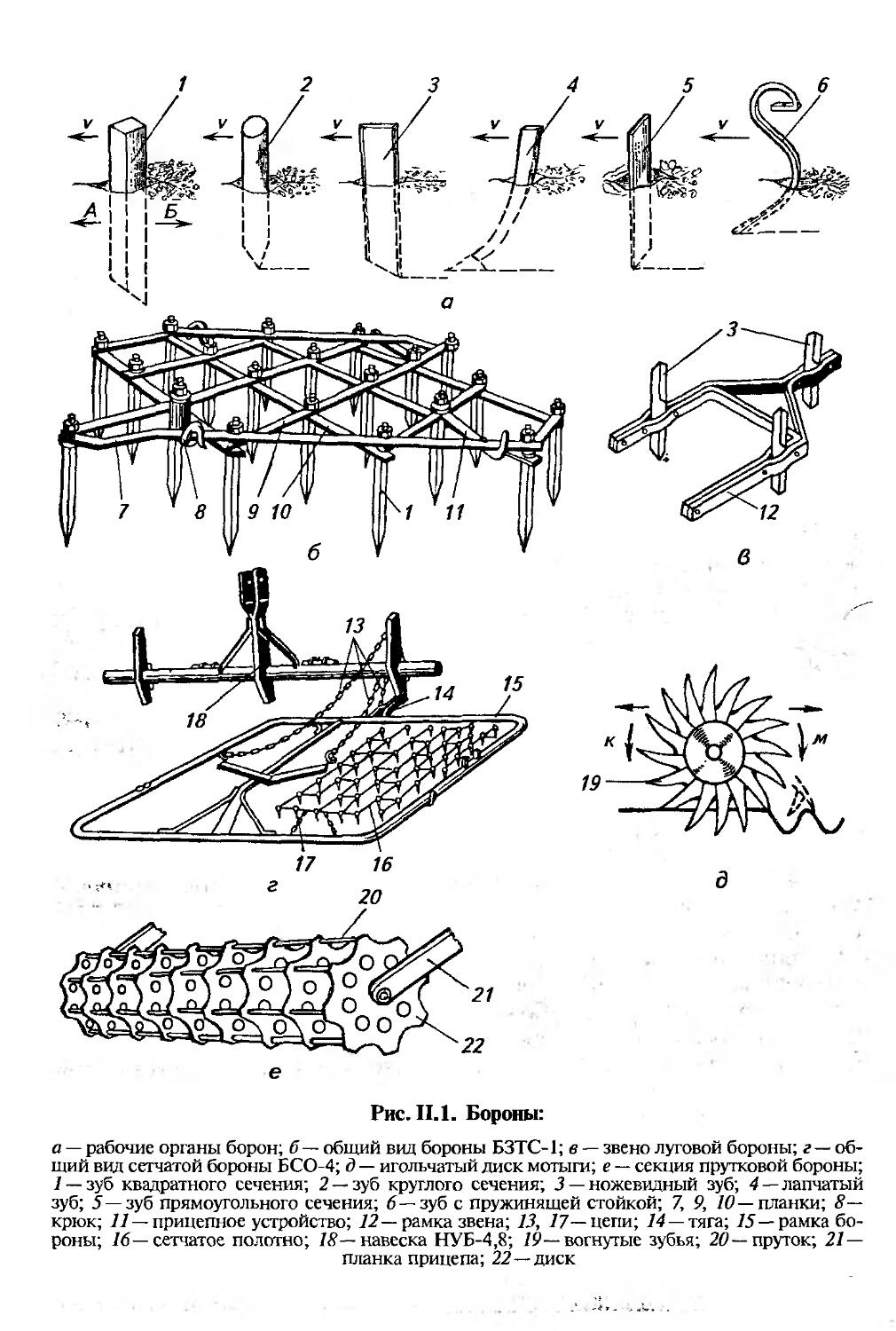

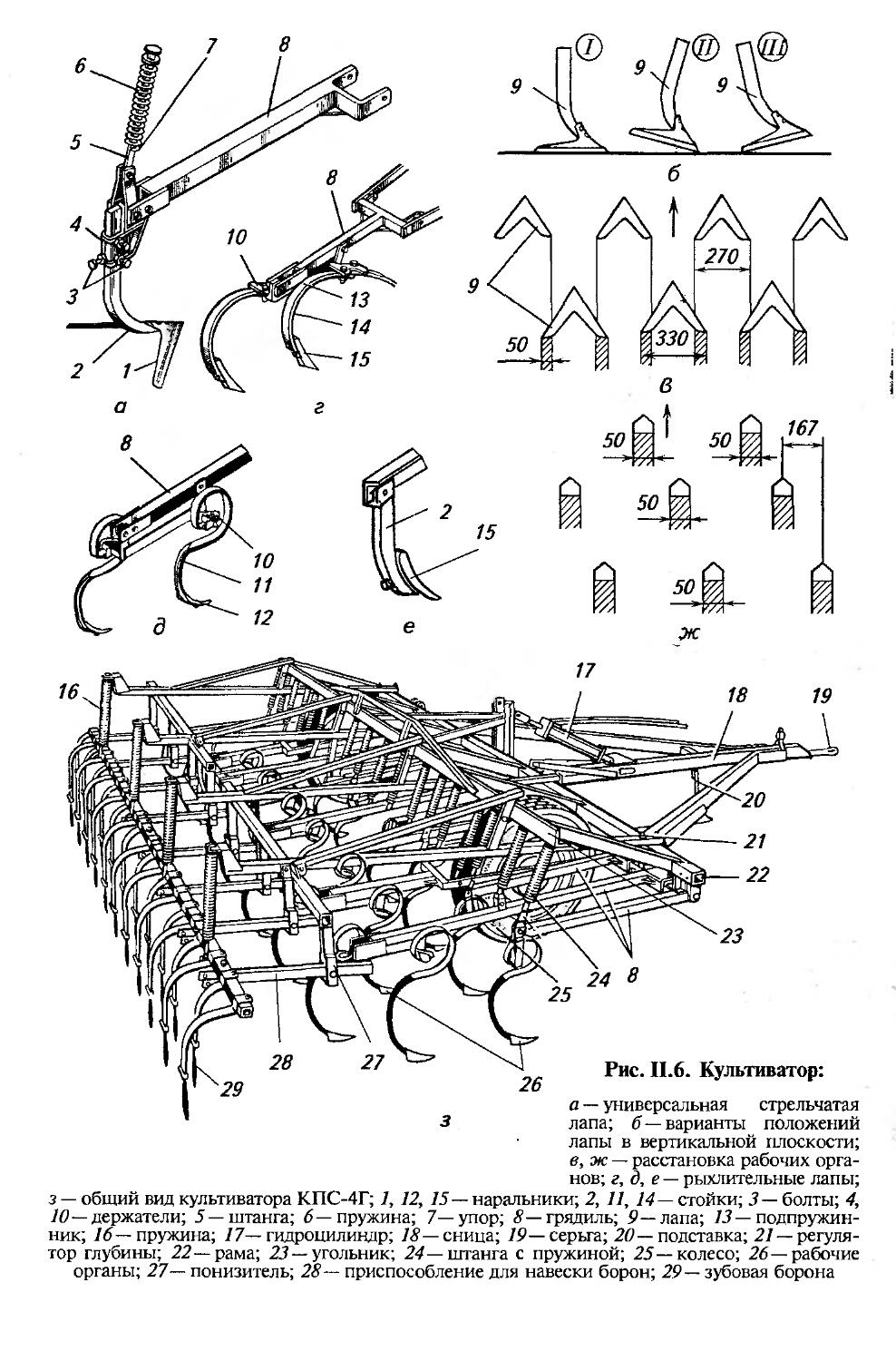

1.8. ПРЕДПЛУЖНИК, УГЛОСНИМ, НОЖ

Предплужник срезает верхний задернелый слой почвы со

стороны полевого обреза корпуса толщиной 8... 12 см и шириной,

равной 2/3 ширины захвата корпуса, и сбрасывает его на дно

борозды.

К стойке 7 предплужника (рис. 1.7, а) прикреплены лемех 10 и

отвал 6. Предплужник крепят к грядилю плуга хомутом 9 при

помощи державки 8.

Предплужник перемещают в державке вверх или вниз,

изменяя его заглубление, а державку смещают по грядилю вперед или

назад, устанавливая предплужник на расстоянии L впереди

корпуса. ^

Расстояние L измеряют угольником /<5по горизонтали от носка

лемеха предплужника до носка корпуса, а выбирают его в

зависимости от ширины захвата корпуса, состояния и типа почвы. Для

корпуса шириной захвата 35 см L = 30...35 см, шириной захвата

30 см — 25...30 см. При вспашке задернелой и уплотненной почвы

предплужник закрепляют дальше от корпуса; малосвязной —

ближе к корпусу. При недостаточном выносе предплужника пласт

забивается между корпусом и предплужником, а при излишнем —

пласт, отрезанный предплужником, упирается в стойку впереди

идущего корпуса. Чрезмерное заглубление предплужника увели-

Рис. 1.7. Установка предплужника и дискового ножа (а), углоснима (б), черенкового

(в, г) и плоского (д) ножей:

7 — пятка; 2 — полевая доска; 3 — отвал; 4, 7, 18— стойки; 5, 10— лемеха; 6— отвал

предплужника; 8—державка; 9, 12— хомуты; 77 —диск ножа; 13— коленчатая стойка: 14— корончатая

шайба; 75—вилка; 16— угольник; 17— перо; 19— грядиль; 20— углосним; 21, 25 — долото;

22— черенок; 23 — лезвие ножа; 24— черенковый нож с криволинейным лезвием; 26—

плоский нож; 27— лыжи

чивает тяговое сопротивление плуга, а задернелый пласт хуже

заделывается.

Углосним 20 (рис. 1.7, б) устанавливают на корпусах плугов для

вспашки почв, засоренных камнями. Он выполняет функцию

предплужника, но срезает только угол пласта во время движения

его по отвалу. Углосним — это маленький отвал, прикрепленный к

грядилю 19 корпуса так, что его нижняя угловая кромка плотно

прилегает к поверхности отвала.

На плугах устанавливают также дисковый углосним,

сферический диск которого срезает углы сразу у двух пластов,

поднимаемых впереди и сзади расположенными корпусами. Пласт почвы с

двумя срезанными углами лучше укладывается в борозду после его

оборота.

Нож плуга разрезает почву в вертикальной плоскости по линии

отделения пласта от массива и способствует лучшему обороту

пласта, заделке растительных остатков, обеспечивает устойчивый ход

плуга и равномерность глубины вспашки. Различают ножи

дисковые, черенковые и плоские с опорной лыжей.

Дисковый нож (см. рис. 1.7, а) представляет собой

диск 77, свободно вращающийся на оси, закрепленной в

проушинах вилки 75. Режущая кромка заточена с двух сторон. Вилка

75 свободно надета на нижний конец коленчатой стойки 75 и

может поворачиваться в горизонтальной плоскости в пределах,

ограниченных корончатой шайбой 14. Во время работы нож

самоустанавливается в плоскости, совпадающей с направлением

движения плуга. Стойку 75 ножа крепят на раме плуга при

помощи хомута 12 и накладки.

Нож можно перемещать вверх и вниз, а также вперед и назад

вдоль рамы. Поворачивая ключом стойку 75, можно изменять

положение плоскости вращения диска относительно полевого

обреза корпуса плуга.

Дисковые ножи применяют на плугах общего назначения и ку-

старниково-болотных для вспашки почв, не засоренных корнями

деревьев и камнями. Для получения ровной стенки и чистого дна

открытой борозды дисковый нож устанавливают обычно перед

последним корпусом. Центр диска располагают над носком

предплужника или впереди него на расстоянии до 130 мм, нижнюю

кромку ступицы —выше поверхности поля на 1...2см, плоскость

вращения диска смещают в сторону поля от полевого обреза

корпуса на 1...3см. При вспашке задернелых почв дисковые ножи

ставят перед каждым корпусом. Ножи облегчают отделение

задернелых пластов, обеспечивают постоянство ширины отрезаемых

пластов и способствуют правильному их обороту. Это снижает

тяговое сопротивление плуга, улучшает качество вспашки и снижает

износ лемехов и отвалов.

»/Ч еренковый нож (рис. 1.7, в, г) снабжен прямым че-

ренком 22, переходящим в лезвие 23. Нож, представляющий

собой двугранный клин, крепят к раме при помощи накладки и

хомута. Стойку ножа 24 с криволинейным лезвием располагают

вертикально. К концу лезвия приварено долото 25 с отверстием,

которым его насаживают на цилиндрический носок лемеха.

Опираясь на лемех, нож меньше изгибается при работе на тяжелых

почвах.

Стойку ножа с прямым черенком устанавливают с наклоном

лезвия к дну борозды под углом 70...75°. Нож разрезает почву и

мелкие корни, а крупные выворачивает на поверхность. Левую

грань ножа располагают параллельно стенке борозды на

расстоянии 5... 10 мм от полевого обреза корпуса плуга. Нож с прямым

лезвием можно перемещать по высоте. На задернелых почвах

носок ножа располагают на одном уровне с лезвием лемеха.

Черенковые ножи применяют при вспашке задернелых почв с

невыкорчеванными корнями, засоренных камнями. Их

устанавливают на кустарниково-болотных, лесных и других специальных

'плугах.

Плоский нож 26 (рис. 1.7, д) с опорной лыжей 27

устанавливают на кустарниково-болотных плугах для вспашки почв,

заросших кустарником высотой до 2 м. Справа и слева от ножа

установлены лыжи, положение которых по высоте относительно

нижней кромки ножа можно изменять. Лыжи прижимают ветви

кустарника, нож их разрезает. По мере износа нож, имеющий два

лезвия, разворачивают на угол 180°.

1.9. ПЛУГИ ОБЩЕГО НАЗНАЧЕНИЯ

Шестикорпусный полунавесной плуг ПЛП-6-35 применяют для

вспашки почв, имеющих удельное сопротивление до 9 Н/см2, на

глубину до 30 см. Плуг можно переоборудовать в пяти- и четырех-

корпусный. На раме ПЛП-6-35 закреплены корпуса 2 (рис. 1.8, а),

предплужники 1, дисковый нож 8, навеска с догружателем,

механизм заднего колеса, прицепки 3 для борон и катков.

Корпуса на плуге можно устанавливать культурные,

полувинтовые, безотвальные, вырезные, с почвоуглубительными

лапами, с выдвижными долотами.

Предплужники 1 закреплены на специальных

кронштейнах впереди каждого корпуса.

Дисковый нож крепят перед последним корпусом на

кронштейне на расстоянии 120 мм от носка предплужника (по

горизонтали).

Каждый предплужник отрезает часть задернелого пласта и

сбрасывает его на дно борозды, образованной впереди идущим

корпусом. Передний предплужник сбрасывает пласт в борозду,

образованную задним корпусом при предыдущем проходе. Корпус

отрезает основную часть пласта почвы, оборачивает, крошит и

Рис. 1.8. Полунавесные плуги:

а — общий вид плуга ШШ-6-35; б—

навеска; в — механизм заднего колеса; г —

схема плуга ППН-6-40; 7— предплужник;

2—корпус; 3 — прицепки; 4 — заднее колесо; 5—коленчатая ось; 6— водило; 7, 32, 34, 35 —

гидроцилиндры; 8 — дисковые ножи; 9 — продольная балка; 10— опорные колеса; 77 —стойка

навески; 72 — поперечная балка; 13, 18, 20 — кронштейны; 14— палец; 75—основная балка;

16— труба догружателя; 77—шток догружателя; 79, 29—болты; 27, 26— направляющие

кольца; 22— стопорный ролик; 23, 24— стаканы; 25— пружина; 27— вертикальная планка; 28,

30— рычаги; 31— шарнир; 33— механизм поворота стоек корпусов

сбрасывает пласт в борозду, засыпая им сверху пожнивные

остатки и дернину, сброшенные в борозду предплужником. Нож

разрезает дернину перед задним корпусом и предплужником, облегчая

тем самым отделение пласта от массива.

Рама плоская, сварена из основной 15 (рис. 1.8, б),

продольной 9 и поперечной 12 балок. К балке 15 приварены угольники

для крепления стоек корпуса и кронштейнов предплужников. К

балке 72 прикреплены кронштейны 13 с пальцами, на которые

надеваются шарниры нижних продольных тяг навесного устройства

трактора. В балке 12 выполнены отверстия для перестановки

кронштейнов 13 при агрегатировании с различными тракторами и

в зависимости от числа корпусов. В кронштейнах 13 просверлены

отверстия для перестановки пальцев по высоте при изменении

глубины вспашки.

Навеска составлена из стоек 11, между которыми

закреплен передний конец трубы /бдогружателя. Задний конец догружа-

теля штоком 17 присоединен к кронштейну 18. Длину трубы 16

можно регулировать. Догружатель обеспечивает равномерность

глубины вспашки первым и последним корпусами при вспашке

тяжелых переуплотненных почв.

Опорное колесо 10 (см. рис. 1.8, а) служит для

регулирования и поддержания заданной глубины вспашки. Стойку

колеса можно перемещать по вертикали.

Механизм заднего колеса (рис. 1*8, в)

предназначен для подъема и опускания заднего конца рамы плуга, а также

для поддержания заданной глубины вспашки задними

корпусами. Механизм заднего колеса можно устанавливать на основной

балке в трех местах в зависимости от числа работающих

корпусов так, чтобы колесо двигалось по дну борозды за последним

корпусом.

Механизм заднего колеса состоит из кронштейна 20, двух

рычагов 28, верхнего рычага 30 с водилом б, нижнего 24 и верхнего

23 стаканов, в которые вставлено вертикальное колено оси 5

заднего колеса. На конец оси 5 надето и закреплено чекой

направляющее кольцо 21 с пазом. В паз входит ролик 22, установленный на

планке 27, которая закреплена шарнирно на рычагах 28 и 30. В

рабочем положении ролик входит в паз кольца 21 и удерживает

ось 5 от поворота.

Переднюю часть рамы ПЛП-6-35 поднимает навесное

устройство трактора, а задний конец — гидроцилиндр 7, соединенный

штоком с водилом б. При подаче масла в левую полость

гидроцилиндра шток поворачивает водило б, а вместе с ним рычаги 28 и 30

по ходу часовой стрелки, опуская тем самым заднее колесо и

поднимая раму плуга. Планка 27 опускается, ролик 22 выходит из

паза, и ось 5 может свободно поворачиваться при развороте

агрегата. К нижнему стакану 24 прикреплена рессорная пружина 25 с

роликом, который входит в паз кольца 26, приваренного к оси 5

ниже стакана.

При прямолинейном движении плуга и небольших боковых

нагрузках ролик удерживает ось в стакане. Во время поворота

агрегата сильное боковое давление выталкивает ролик из паза и ось

легко поворачивается на угол 180° в обе стороны. Усилие, при

котором ролик выходит из паза, регулируют набором пластин

толщиной 0,5 мм каждая.

При установке плуга на заданную глубину вспашки положение

заднего колеса по высоте регулируют упорным бодтом 23. _____

^Р'еТ^п?и~р~Ь_вкй. Глубину вспашки изменяют вращением

/"винта механизма опорного колеса 10 и болта 29. Для одинаковой

глубины вспашки всеми корпусами раму устанавливают в

горизонтальное положение. Перекос рамы в продольной плоскости

устраняют болтом 29, в поперечной — вращением стяжки раскосов

V механизма навески тдакхогза. ___^^^_^ ___—————-—"

4 Нолунавесныё плуги ПХ^ИГ иТТИН^КГшабжены

механизмом изменения их ширины захвата соответственно в пределах

1,75...2,25 и 1,8...2,4 м. Плуги имеют поворотные стойки

корпусов 2 (рис. 1.8, г), шарнирное соединение основной 15,

продольной 9 и поперечной 12 балок рамы, гидроцилиндр 34 и шарнирно-

рычажный механизм 33 поворота стоек корпусов.

При подаче масла в полость гидроцилиндра 34 взаимное

расположение балок рамы изменяется, а стойки корпусов

поворачиваются на шарнире 31 на определенный угол. При этом ширина

захвата каждого корпуса остается неизменной, а ширина захвата

плуга изменяется. Ширину захвата плуга регулируют при изменении

уклона пашни, переходе на пахоту с легкой почвы на тяжелую и

наоборот.

Применение таких плугов позволяет более эффективно

использовать мощность трактора, повысить производительность

пахотного агрегата и снизить расход горючего.

Пятикорпусный плуг ПЛН-5-35, навешиваемый на трактор Т-150,

предназначен для вспашки почв с удельным сопротивлением до

9 Н/см2 на глубину до 30 см. На плуге можно устанавливать

четыре или пять корпусов с культурной или полувинтовой

поверхностью (обычные и скоростные), с вырезными отвалами, выдвижным

долотом, почвоуглубителями и безотвальные.

Корпуса 2 (рис. 1.9), предплужники 1 и дисковый нож

/закреплены на плоской раме, сваренной из пустотелых балок:

главной 5, продольной 10 и поперечной 11. К главной балке

приварены угольники 3 для крепления стоек корпусов и

кронштейнов 13 предплужников. Вынос предплужника

относительно корпуса регулируют перемещением хомута по

кронштейну 13. Глубину хода предплужника изменяют перемещением

стойки по высоте. Дисковый нож 7 закреплен на кронштей-

не 6. Ось вращения диска

вынесена вперед

относительно носка предплужника

на 120 мм.

Рама плуга во время

работы опирается на колесо 8,

положение которого по вы-

"соте можно изменять

винтовым механизмом.

Навеска плуга состоит из

раскоса, планок,

образующих стойку, и

Кронштейнов 12 с пальцами. Задний

конец раскоса можно

устанавливать на продольной

балке 10 в двух положениях.

Кронштейны 12

прикреплены к поперечной балке 11. В

зависимости от числа

корпусов кронштейны можно

устанавливать в разных

положениях для согласования

ширины захвата плуга с типом трактора.

Регулировки. Глубину вспашки всеми корпусами

изменяют вращением винта механизма опорного колеса 8. Для

одинаковой глубины вспашки всеми корпусами раму устанавливают в

горизонтальное положение. Перекос рамы в продольной

плоскости устраняют вращением стяжки центральной тяги; в

поперечной — вращением раскосов механизма навески трактора.

Основные показатели плугов общего назначения, выпускаемых

промышленностью, даны в таблице 1.1.

1.1. Технические характеристики плугов общего назначения

Рис. 1.9. Навесной плуг ПЛН-5-35:

/ — предплужник; 2— корпус; 3 — угольник; 4 —

прицепка для борон; 5 — главная балка; 6—

кронштейн крепления ножа; 7— дисковый нож;

8— опорное колесо; 9—навеска; 10—

продольная балка; // —поперечная балка; 12 —

кронштейн; 13— кронштейн предплужника

Марка

плуга

Предельное

удельное

сопротивление

почвы,

Н/см2

Тяговый

класс

трактора

Глубина

пахоты,

см

Рабочая

скорость,

км/ч

Число

корпусов

Ширина

захвата

плуга, м

Масса,

кг

Обозначение

применяемых

рабочих

органов

ПН-35

П-2-30

ПН-З-ЗО

ПН-З-У

ПЛН-3-35

8

9

9

9

9

0,6; 0,9

0,9; 1,4

0,9; 1,4

1,4; 2

1,4; 2

27

22

22

27

30

4...7

7...9

7...9

7...9

7...9(12*)

1

2

3

3

3

0,35

0,6

0,9

1,05

1,05

135

305

380

600

492

к

пв, у

пв, у

к, рс

к, пв, бо,

KB, КП, ВК

рс, п, у

Продолжение

Марка

плуга

Предельное

удельное

сопротивление

почвы,

Н/см2

ПЛН-4-35 9

ПЛН-4-40 9

ПН-5-У 10

ПЛ-5-40 13

ПЛН-5-40 9

ППИ-6-40 9

ПЛН-7-30 6

ПЛН-8-40 9

ПН-8-У

10

Тяговый

класс

трактора

3

3;4

3;4

3; 4

3;4

3; 4

3;4

5

5

Глубина

пахоты,

см

30

30

40

40

30

30

24

30

27

Рабочая

скорость,

км/ч

7...9

7...9

7...9

6...9

7...9

7...10

7...10

7...10

7...9

Число

корпусов

4

4

5

5

5

6

7

8

8

Ширина

захвата

плуга, м

1,4

1,6

1,75

Масса,

кг

675

725

1000

1,75—2,25 1630

2

1,8...2,4

2,1

3,2

3,2

905

1760

850

2150

2300

Обозначение

применяемых

рабочих

органов

к, пв, кв,

бо, п, у

к, п

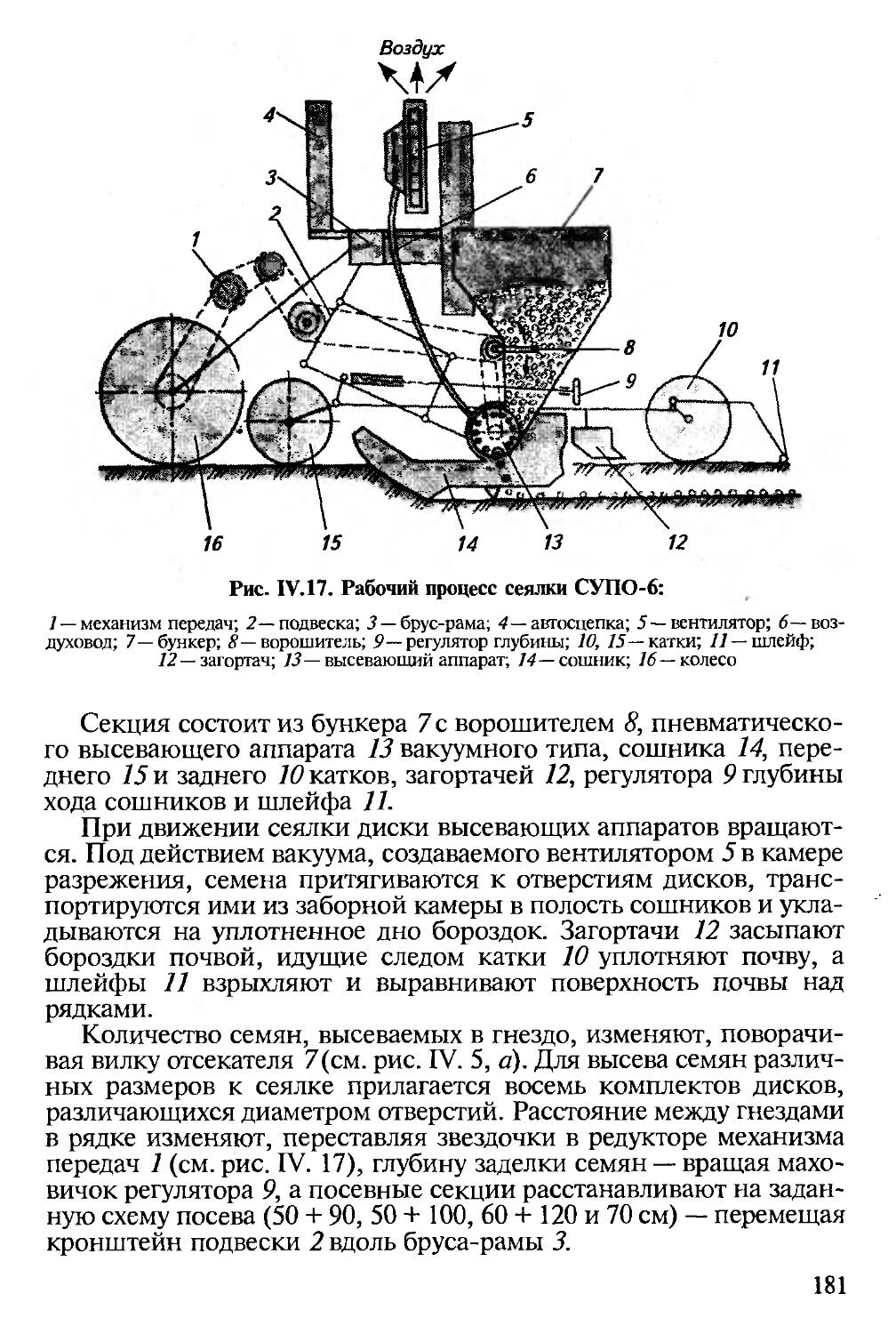

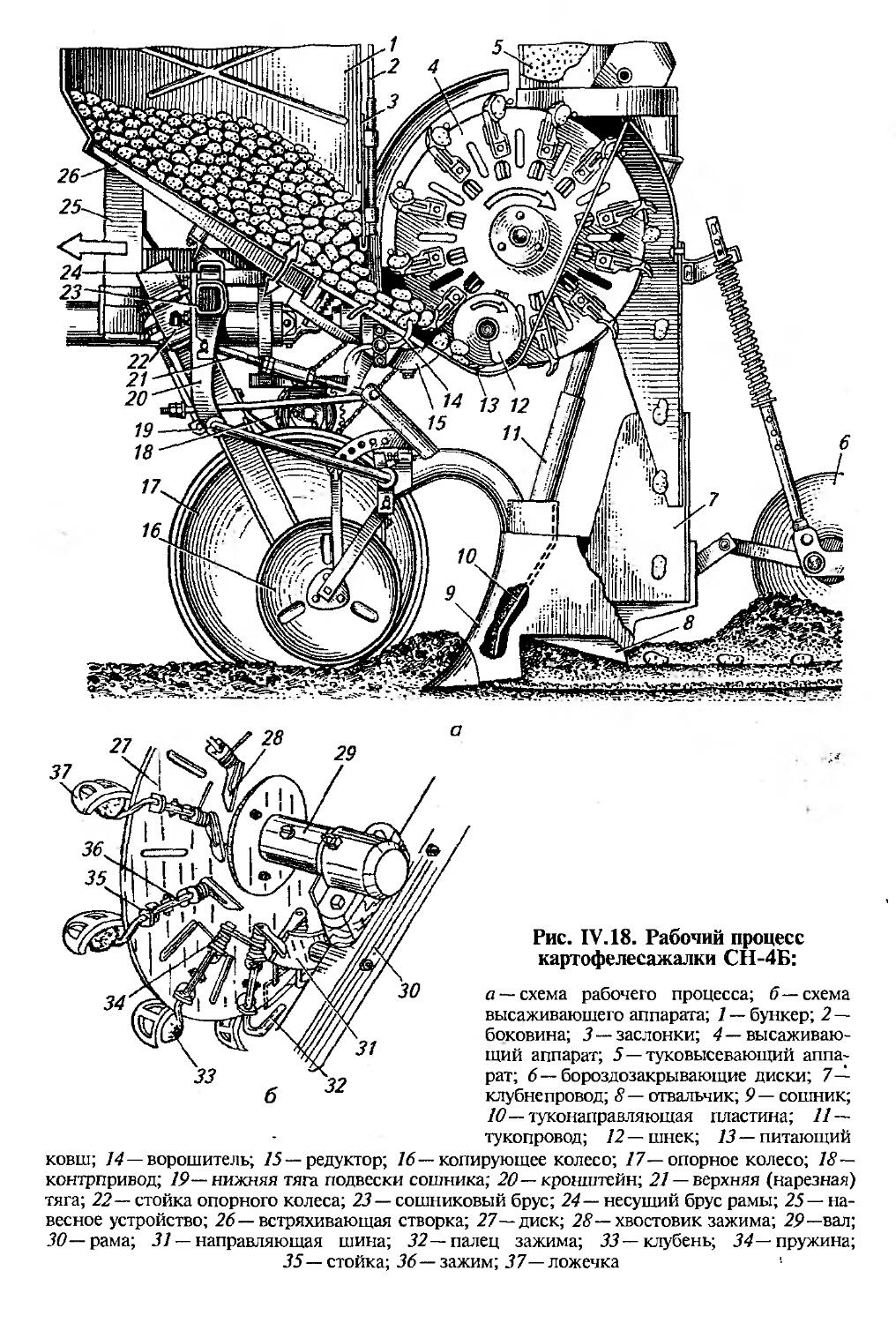

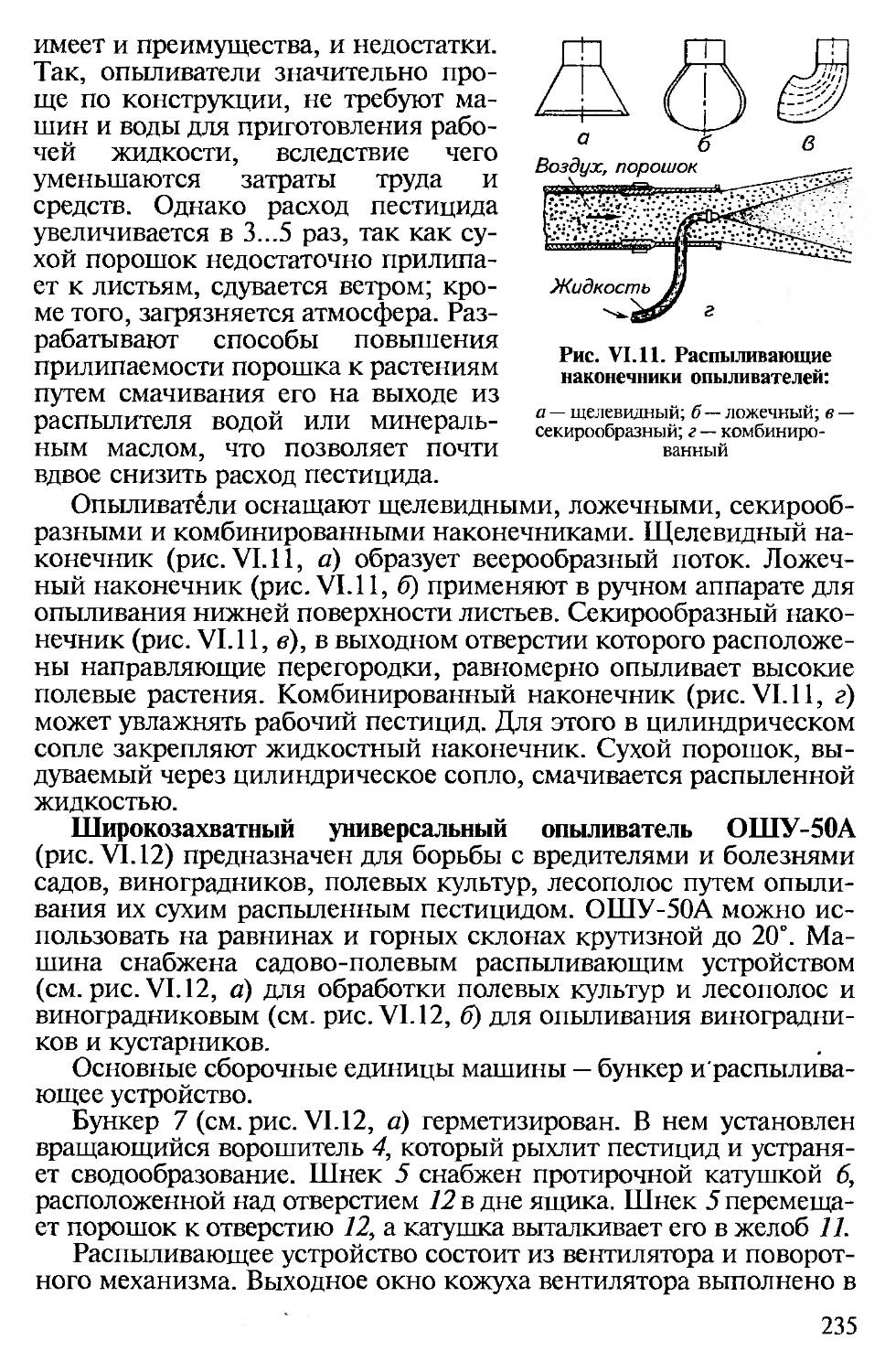

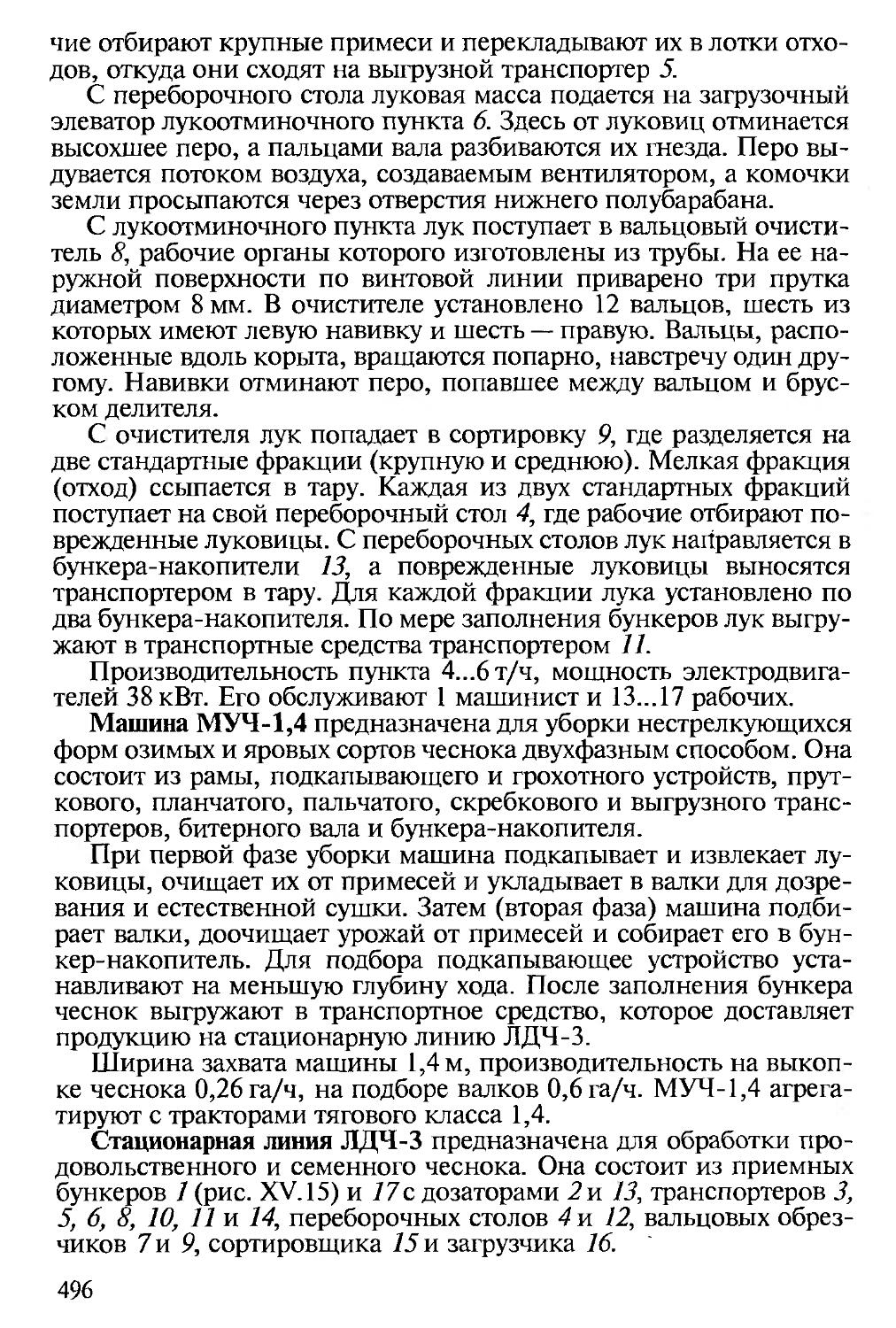

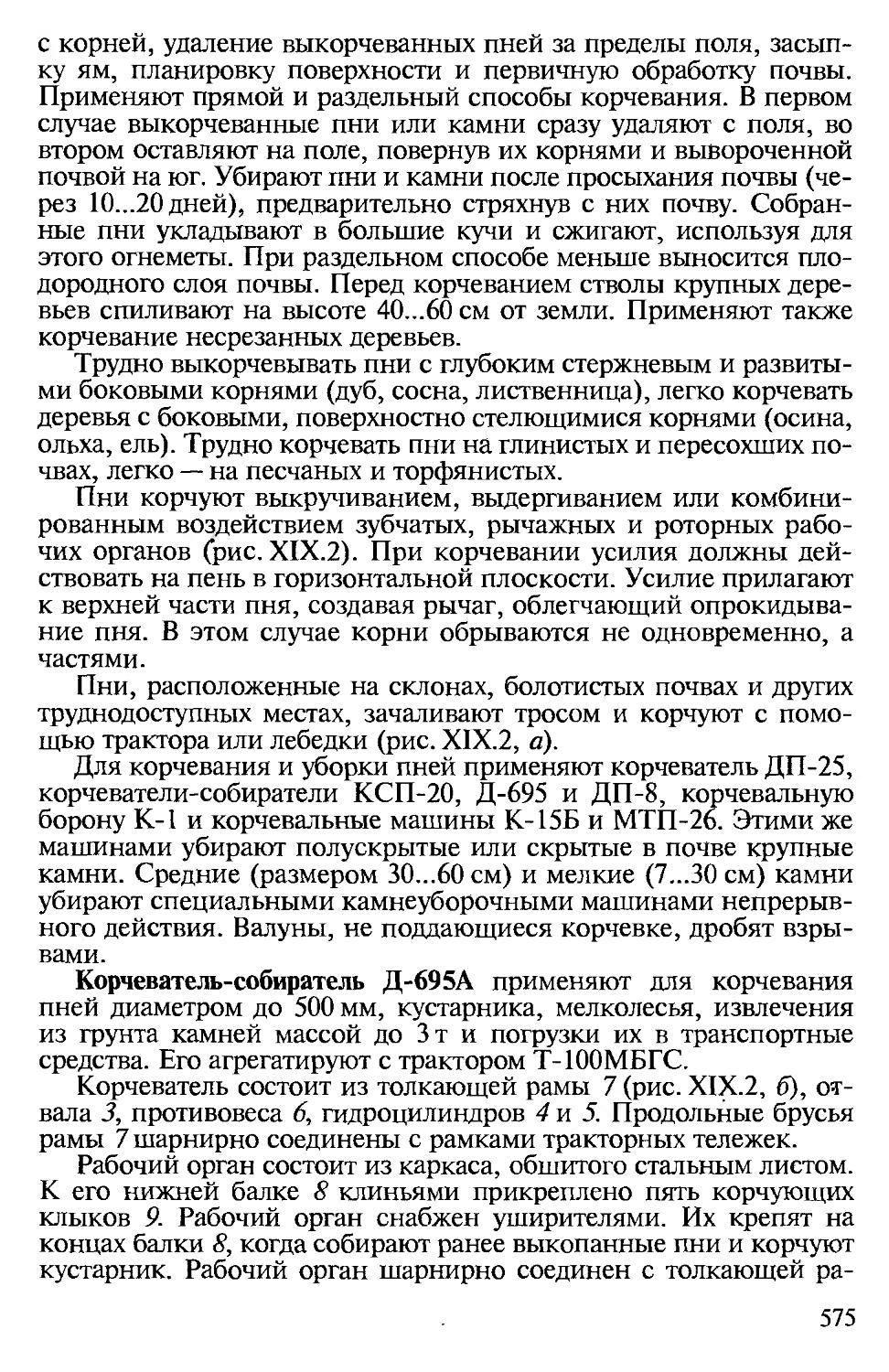

к, рс, чс, п