Author: Глинков М.А. Глинков Г.М.

Tags: металлургия общее машиностроение технология машиностроения теплоэнергетика теплотехника печи

Year: 1978

Text

|м. А. глинков|, Г. м. гл инков

ОБЩАЯ ТЕОРИЯ

ПЕЧЕЙ

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебного

пособия для студентов металлургических

специальностей вузов

Москва «МЕТАЛЛУРГИЯ

1975

УДК 669:621.041

Рецензенты: проф. докт. техн, наук Н. И. Иванов

и кафедра металлургических печей УПИ

УДК 669:621.041

Общая теория печей. Глинков М. А., Гл инков Г. М. М., «Ме-

таллургия», 1978. 264 с.

Рассматривается общая теория печей, основанная на современ-

ных достижениях науки и техники. В основу книги положена клас-

сификация топливных- и электрических металлургических печей по

определяющему виду теплотехнического процесса. Подробно рассмот-

рены типовые режимы тепловой работы печей-теплообменников (ра-

диационный и конвективный) и печей-теплогенераторов (массообмеп-

ный и электрический). Даны рекомендации по улучшению тепловой

работы и конструкции печей с различными режимами работы.

Книга предназначена в качестве учебного' пособия для студен-

тов металлургических вузов соответствующих специальностей. Мо-

жет быть полезна широкому кругу научных работников и инжене-

ров-металлургов и теплоэнергетиков. Ил. 86. Табл. 4. Список лит.:

30 назв.

(С) Издательство «Металлургия», 1978

г 31011—061

040(01)—78

130-78

ПРЕДИСЛОВИЕ

Развитие отечественной металлургической промышлен-

ности, необходимость резкого увеличения эффективности

производства и повышения качества выпускаемой про-

дукции, намеченные решениями XXV съезда КПСС, ста-

вят перед наукой ряд новых задач в отношении совер-

шенствования существующих и создания новых процес-

сов, позволяющих осуществлять непрерывное производ-

ство с максимальным использованием автоматизирован-

ных систем управления.

В cbs^h с этим возрастает роль общей теории печей

как самостоятельной науки. Общая теория печей явля-

ется новой отраслью технических наук, возникшей в

начале текущего столетия на границе технической физи-

ки и тех разделов технологии, где применяются различ-

ные виды тепловой обработки материалов. Особо важ-

ное значение эта теория имеет для металлургии, пос-

кольку практически все виды металлургических процес-

сов осуществляются или связаны с печами.

Общая теория печей является необходимым этапом

на пути создания аналитических теорий тепловой рабо-

ты печей различного технологического назначения и тем

самым теоретических основ автоматического управления

печами. Общая теория печей позволяет сделать обобще-

ния, недостижимые в рамках технической физики и не-

возможные при разработке теорий тепловой работы кон-

кретных печей. В основу классификации печей положено

подразделение их на две основные группы: печи-тепло-

обменники и печи-теплогенераторы. Такое деление

носит условный характер, но удобно и важно для уста-

новления определяющего теплотехнического процесса.

Настоящая книга написана на основе многолетних

трудов проф. докт. техн, наук М. А. Глинкова с исполь-

зованием монографий, изданных в 1959 и 1962 гг.

Вместе с тем книга является совершенно оригинальной

работой как по построению материала, так и по иной,

более глубокой классификации и анализу типовых режи-

мов тепловой работы печей. В частности, введен доволь-

I* Зак. 418

3

но значительный раздел, посвященный электрическому

режиму работы печей-теплогенераторов, практически не

рассмотренный в указанных изданиях.

Широкой металлургической общественности проф.

М. А. Глинков известен как основатель современной об-

щей теории печей, как крупный ученый и педагог, подго-

товивший более 100 докторов и кандидатов наук. В

большинстве металлургических вузов страны кафедры

металлургических печей возглавляются учениками

М. А. Глинкова. Работая над обобщением имеющихся

материалов и созданием структуры общей теории печей,

проф. М. А. Глинков со своими многочисленными уче-

никами занимался разработкой теоретических и практи-

ческих вопросов тепловой работы конкретных печей,

главным образом сталеплавильных. Работы проф.

М. А. Глинкова известны и за пределами нашей стра-

ны — он многократно выступал на международных кон-

ференциях, его книга «Основы общей теории п?чей» из-

дана за рубежом.

Созданию учебного пособия по общей теории печей

были посвящены последние годы жизни моего отца

Марка Алексеевича Глинкова. Помогая ему в этой рабо-

те, обсуждая с ним различные разделы книги, после

смерти отца я посчитал своим долгом завершить работу

по подготовке рукописи к печати, дописав и доработав

ряд ее глав.

Считаю своим долгом выразить глубокую призна-

тельность рецензентам: сотрудникам кафедры метал-

лургических печей Уральского политехнического инсти-

тута, профессорам А. С. Телегину и Н. И. Иванову за

ценные замечания, которые особенно были необходимы

в связи со смертью М. А. Глинкова.

Г. М. Глинков

ВВЕДЕНИЕ

Теория печей как новая отрасль технической науки воз-

никла в начале текущего столетия благодаря трудам

выдающегося русского ученого—инженера В. Е. Грум-

Гржимайло, создавшего гидравлическую теорию пла-

менных печей. Гидравлическая теория пламенных печей

базировалась на гидравлике — технической науке, наи-

более разработанной к тому времени применительно к

движению жидкости пой действием силы тяжести. Имен-

но поэтому в основе гидравлической теории лежал посту-

лат о том, что движение нагретых газов в печах подоб-

но движению легкой жидкости в тяжелой. Подразумева-

лось при этом, что весьма успешно протекают в этих

условиях также процессы горения и теплопередачи. Пра-

вила конструирования печей, вытекающие из основных

положений гидравлической теории пламенных печей, и

соответствующий метод расчета печей получили широкое

распространение, и в период 1912—1925 гг. в нашей

стране печи строились в основном в соответствии с

принципами гидравлической теории. Гидравлическая

теория печей устарела, но некоторые из ее положений

сохранили свое значение и до настоящего времени.

Во второй половине 20-х годов в СССР получила

большое распространение в области печной теплотехни-

ки школа известного ученого Н. Н. Доброхотова, основ-

ные положения которой получили название общей тео-

рии печей. В основе теории печей Н. Н. Доброхотова

лежал постулат о вынужденном движении газов в пе-

чах. К этому времени прикладная механика газов и уче-

ние о теплопередаче получили достаточное развитие и

теория печей излагалась Н. Н. Доброхотовым как при-

ложение законов движения газов и теплопередачи к ус-

ловиям работы некоторых типов печей. Представления,

вытекающие из этих положений, были сформулированы

настолько правильно, что до сих пор используются при

решении задач печестроения.

В период 1911—1915 гг. в русской технической лите-

ратуре появились работы инженера Н. Е. Скаредова,

5

который ввел представление о печах как своего рода

тепловых машинах, работа которых зависит главным об-

разом от их тепловой мощности. Н. Е. Скаредов не соз-

давал теории печей, но указанное представление, из ко-

торого вытекает понятие о тепловой работе печей,

сыграло большую роль в создании теории печей. *В пе-

риод 1930—1938 гг. идеи Н. Е. Скаредова были сущест-

венно развиты И. Д. Семикиным, который постулировал

тепловое питание печей как решающий элемент обеспе-

чения интенсивной работы. Все последующее развитие

теории печей в той или иной мере базировалось на вы-

шеуказанных основополагающих направлениях. Можно

также утверждать, что теория печей — есть наука оте-

чественного происхождения.

Громадные успехи технической физики, а также ши-

рокий размах теоретических и экспериментальных ис-

следований в области печной теплотехники создали не-

обходимую базу для дальнейшего развития теории пе-

чей. Можно назвать большую группу советских ученых,

с именами которых связаны достижения в различных

разделах печной теплотехники и без чьих работ было

невозможно создание общей теории печей: Д. В. Будри-

на, А. И. Ващенко, Д. А. Диомидовского, Г. П. Иванцо-

ва, А. В. Кавадерова, И. Г. Казанцева, Б. И. Китаева,

Н. И. Кокарева, В. Ф. Копытова, В. П. Линчевского,

И. С. Назарова, А. С. Невского, Н. Ю. Тайца, С. Г. Трой-

ба и др.

Значительную работу по развитию общей теории пе-

чей и ее конкретных положений проделали под руковод-

ством М. А. Глинкова его ученики и последователи:

Э. М. Гольдфарб, А. М. Давидсон, А. Г. Зеньковский,

Н. И. Иванов, Е. А. Капустин, В. А. Кривандин,

Б. Л. Марков, В. И. Миткалинный, Ю. И. Розенгард,

Ю. Н. Тулуевский и многие, многие другие.

I ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ

1. ЭНЕРГИЯ

Энергия есть общая мера (количественное выражение)

различных форм движения материи, и поэтому разделе-

ние энергии на различные виды, как это принято в

технических науках, удобно, но носит условный ха-

рактер.

Тепло как эквивалент энергии занимает совершенно

особое место, являясь средством передачи энергии потре-

бителю. Лишь только гравитационная энергия может

быть превращена непосредственно в механическую в

гидравлических турбинах, тогда как прочие виды ес-

тественной энергии поступают в распоряжение челове-

ка через тепло. Тепло играет решающую роль во мно-

гих отраслях промышленности, являясь важнейшим ви-

дом энергии. Любой технологический процесс можно

представить как преодоление сил, препятствующих его

протеканию.

Например, сродство к кислороду того или иного эле-

мента препятствует протеканию технологических процес-

сов восстановительного свойства; сцепление частиц ма-

териала препятствует его деформации; силы поверх-

ностного натяжения препятствуют дроблению жидкости

и т. д. Для преодоления указанных сил должна быть

совершена работа с затратой того или иного количества

энергии. Ту энергию, которая непосредственно соверша-

ет работу по преодолению сил, препятствующих протека -

нию данного технологического процесса, удобно назы-

вать рабочим видом энергии. В промышленности в ка-

честве рабочего вида энергии наиболее часто использу-

ются тепло, и механическая энергия. Так, например, при

обработке металла на токарном станке непосредственно

затрачивается механическая энергия, при обработке ме-

таллов давлением на прокатном стане и кузнечном моло-

те затрачивается также механическая энергия, но для

того чтобы перевести металл в удобное для обработки

давлением пластическое состояние, нужно его нагреть до

той или иной температуры, затратив тепло. Тепло нужно

затратить для того, чтобы расплавить материал, осуще-

ствить процесс сушки или возгонки, восстановить руду

до металла и т. п.

7

Электрическая энергия, обладая исключительными

преимуществами с точки зрения преобразования и пере-

дачи на расстояния, редко используется как рабочий вид

энергии. $ качестве примера этого использования мож-

но назвать процессы электроочистки и электролиза в

химической технологии.

Развитие техники неуклонно идет в сторону сокра-

щения энергоемкости процессов, разумеется, при полу-

чении продукта сопоставимого качества.

2. ОБОРУДОВАНИЕ

Оборудование промышленного производства можно

разделить на два класса: энергетическое__и_д£_х.ц.одогиче-

ское-Назначение энерге.тотт?7;кпдо~бборудования — пре-

бЗразбванйёТ-'эдного вида энергии в другой, изменение

энергоносителя, а также параметров энергии.

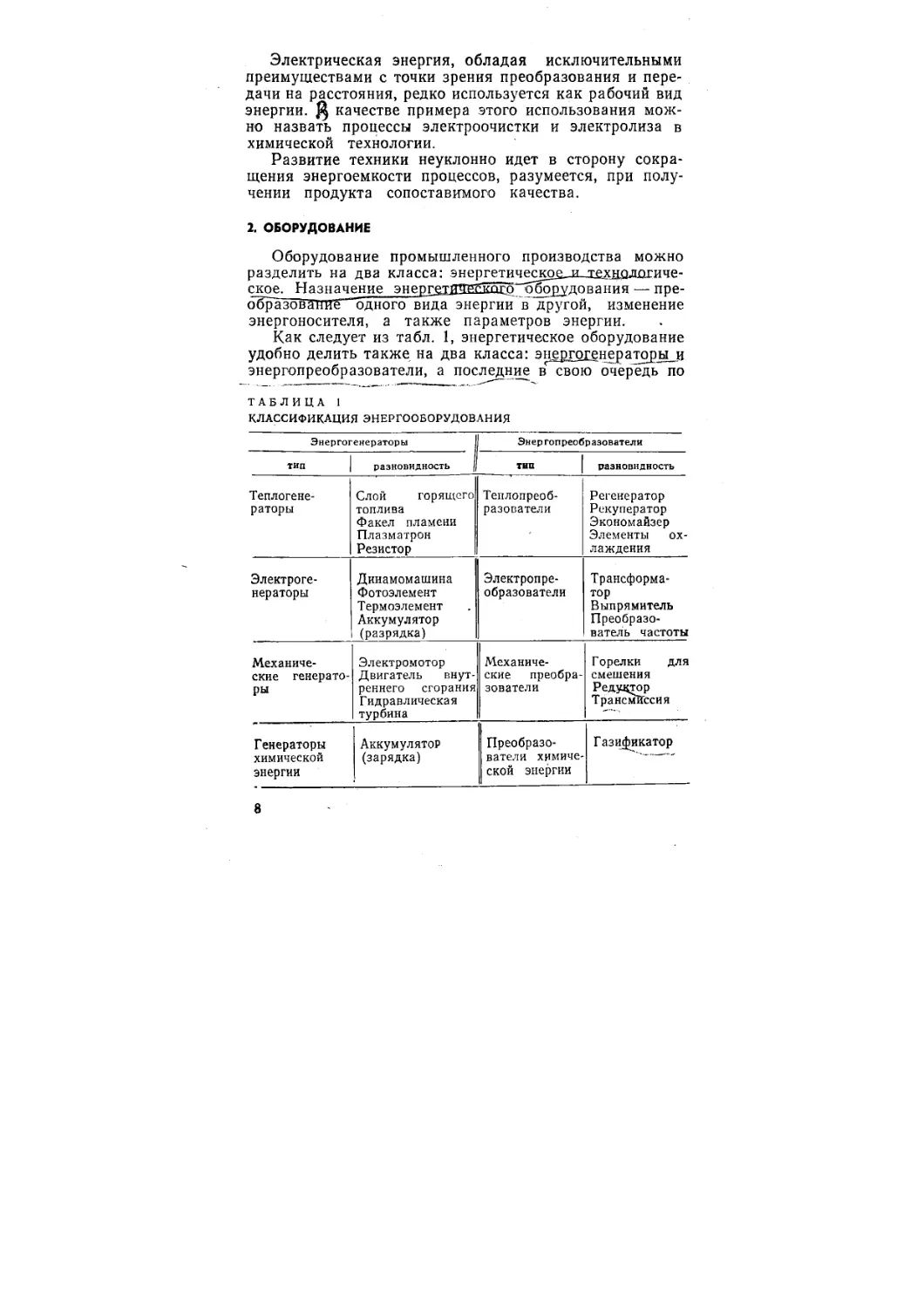

Как следует из табл. 1, энергетическое оборудование

удобно делить также на два класса: энергогенераторы и

энергопреобразователи, а последние в свою очередь по

ТАБЛИЦА 1

КЛАССИФИКАЦИЯ ЭНЕРГООБОРУДОВАНИЯ

Энергогенераторы Энергопреобразователи

тип разновидность тип | разновидность

Теплогене- раторы Слой горящего топлива Факел пламени Плазматрон Резистор Теплопреоб- разователи Регенератор Рекуператор Экономайзер Элементы ох- лаждения

Электроге- нераторы Динамомашина Фотоэлемент Термоэлемент Аккумулятор (разрядка) Электропре- образователи Трансформа- тор Выпрямитель Преобразо- ватель частоты

Механиче- ские генерато- ры Электромотор Двигатель внут- реннего сгорания Гидравлическая турбина Механиче- ские преобра- зователи Г орелки для смешения Редуктор Трансмиссия

Генераторы химической энергии Аккумулятор (зарядка) Преобразо- ватели химиче- ской энергии Г азификатор

8

виду рабочей энергии. В энергогенераторах нужный вид

энергии получается, из другого вида, например факел

пламени и слой топлива выполняют функции генератора

тепла из химической энергии топлива, электрическая ду-

га генерирует тепло из электроэнергии, электромотор

генерирует механическую энергию из электрической, а

гидравлическая турбина из гравитационной и т. д. В

энергопреобразователях вид энергии остается 'неизмен-

ным, но в нужном направлении изменяются ее парамет-

ры, а в некоторых случаях изменяется энергоноситель.

Таким образом, энергопрео^разователи не совершают

полезной_работьи_Так, например, в регенераторах и ре-

куператорах продукты сгорания как теплоносители за-

меняются воздухом или горючим газом.

В то же время в паррвых котлах и элементах испари-

тельного охлаждения можно получить пар высоких па-

раметров и таким образом получается среда — пар,

обладающая не только_теплом, но и механической энер-

гией (потенциальной). В данном случае имеет место

совмещение функций теплогенератора и теплопреобра-

зователя. При генерировании и преобразовании энергии

неизбежна ее диссипация, поэтому количество энергии

на выходе из энергетического оборудования всегда ниже,

чем на входе. Соотношение этих величин характеризует

совершенство процесса генерации или преобразования

энергии, т. е. к. п. д. энергооборудования.

Наиболее низкие коэффициенты полезного действия

характерны для теплового оборудования вследствие

практически неизбежных потерь в окружающую среду.

Конструкция и расчет различных видов энергетического

оборудования существенно отличаются друг от друга, но

энергетическая природа их едина. Идеальным энергети-

ческим оборудованием является такое, которое, генери-

руя или преобразуя энергию, не имеет энергетических

затрат на эти процессы.

Назначением технологического оборудования явля-

ется использованйё~~с~максймально возможным коэффи-

циентом полезного действия рабочего вида энергии для

осуществления данного технологического..процесса. Мно-

гообразие тёХно липгтеиких"' процессов, используемых в

промышленности, определяет и многообразие видов тех-

нологического оборудования. К технологическому обору-

дованию относятся станки для механической обработки

металлов, прокатные станы, кузнечные молоты и прессы,

9

а также тепловое оборудование. Тепловым технологиче-

ским оборудованием называется таКощ-в-котором ja6o-

чи^ видом энергии является тепло. Печи различных кон-

струкций и назначения являются наиболее важным

видом этого оборудования. В печах расходуется около

50% мирового потребления топлива. •

Наиболее правильно печам дать следующее опреде-

ление: печь есть огражденное от окружающего прост-

ранства технологическое оборудование (тепловое устрой-

ство), в котором происходит получение тепла из того

или иного вида энергии и передача тепла материалу,

подвергаемому тепловой обработке в тех или иных тех-

нологических целях. Дополнительный признак — ограж-

дение от окружающего пространства, важный по сущест-

ву, имеет также целью несколько сузить использование

термина «печь» соответственно традициям существую-

щей промышленной практики.

Печи представляют собой сложное оборудование

(агрегат), в котором процесс генерации тепла из друго-

го вида энергии органическй"сбчетается с процессами пе-

редачи тепла в зону технологического процесса. В кон-

структивном отношении это означает объединение тепло-

генератора и теплообменника.

Главная сложность печей, однако, заключается не в

их конструктивном оформлении, а в комплексе явлений,

сопровождающих получение тепла, его преобразование

и использование для осуществления технологического

процесса. Комплекс этих явлений получил название теп-

ловой работы печей.

Существует большая группа промышленного обору-

дования, которая не подходит под данное выше опреде-

ление технологического оборудования, хотя и имеет го

или иное производственное назначение. Для примера

возьмем так называемые отсекающие устройства (шибе-

ры, заслонки) или строительные конструкции. Все эти

многочисленные виды оборудования объединены под

общим названием вспомогательного.

3. МЕТОДОЛОГИЯ ОБЩЕЙ ТЕОРИИ ПЕЧЕЙ

Предметом общей теории печей являются общие воп-

J росы тепловой работы печей различного назначения и

Н конструкций. Общая теория печей изучает энергетиче-

скую сущность работы печей, а многообразие технологи-

“ ческих процессов, совершающихся в печах, отражается

10

в этой теории в той мере, в какой различается энерге-

тика этих процессов. С позиции общей теории печей два

различных технологических процесса выглядят одинако-

во, если их энергетика адекватна.

Такая постановка вопроса оправдана тем, что энер-

гетика технологического процесса является основным и

необходимым условием для его протекания. Энергети-

ческая сущность работы печей, объединяемая понятием

их тепловой работы, является наиболее важной частью

науки о конструировании и расчете печей.

Целью общей теории печей является создание фунда-

ментальных основ, системы взглядов, обосновывающих

практические решения в этой области техники.

В нашем представлении общая теория печей может

быть разработана только на основе определенной схема-

тизации тепловой работы печей, учитывающей только

общие черты этой работы, т. е. в известной степени на

основе «абстрактного» представления о работе печей.

Практическое значение .общей теории печей заключается

в формулировании положений для конструирования печей

как существующих в настоящее время, так и могущих

возникнуть в будущем в связи с появлением новых тех-

нологических процессов. Теоретическими основами об-

щей теории печей является физика (главным образом

техническая) и физическая химия. Если будет уместно

физику и физическую химию сравнить с корневой систе-

мой дерева, то общая теория печей есть ствол, ветви

которого можно рассматривать как частные функцио-

нальные теории печей конкретного технологического на-

значения. Подобно термодинамике, механике жидкостей

и газов и учению о тепло- и массообмене, общая теория

печей есть наука феноменологическая, рассматривающая

явления как таковые, не касаясь механизма тех или

иных процессов, сущность которых по-настоящему рас-

крывается при рассмотрении явлений на уровне микро-

мира. Поэтому представления из области микромира

привлекаются только в тех случаях, когда иначе нельзя

объяснить сущность того или иного процесса.

Общая теория печей исходит из того, что исключи-

тельное многообразие печей по типам, размерам и наз-

начению может быть в отношении энергетической сущ-

ности их работы заменено весьма ограниченным числом

физических моделей, рассматривая которые возможно

установить фундаментальные принципы конструирования

11

печей. Заложенная в основу общей теории печей аппрок-

симация, естественно, не позволяет формулировать рецеп-

ты, пригодные во всех случаях многообразной практики,

но позволяет получить фундамент, на котором можно

строить вывод применительно к каждому частному слу-

чаю. Отличительной особенностью общей теории печей

является рассмотрение совокупности процессов, опреде-

ляющих тепловую работу печей, в их взаимном влиянии

•и обусловленности, т. е. общей теории печей присущ

системный подход к анализу процессов.

Исходя из условий выбора физической модели любую

печь можно представить состоящей из двух зон: зоны тех-

нологического процесса и зоны генерации тепла. Осно-

вываясь на том, что печь есть технологическое оборудо-

вание, принимается, что зона технологического процесса

есть основная зона, а зона генерации тепла — вспомога-

тельная, предназначенная для создания определенных

энергетических условий в зоне технологического процес-

са. Осуществление технологического процесса будет воз-

можным, если в зоне технологического процесса тем или

иным способом возникнет необходимое количество тепла.

Условимся процессы, которые обеспечивают возник-

новение тепла в зоне технологического процесса, назы-

вать определяющими (по отношению энергетики этой

зоны). В то же время эффективность протекания процес-

сов в зоне технологического процесса зависит от равно-

мерности распределения в ней энергии, т. е. тепла. Усло-

вимся процессы, от которых зависит распределение тепла

в зоне технологического процесса, называть определяе-

мыми.

Характер определяющих и определяемых процессов

может быть различным; это могут быть как процессы

переноса тепла, или электроэнергии, так и процессы пе-

реноса массы, неразрывно связанные с 'возникновением

и переносом тепла.

В цепи этих взаимосвязанных процессов всегда мож-

но обнаружить лимитирующее звено, которое и является

предметом особого внимания при выборе и математиче-

ском описании физической модели.

На рис. 1 изображены шесть возможных случаев

взаимного расположения зон технологического процесса

и генерации тепла. В первых четырех случаях (а, б, в, г)

возникновение тепла в зоне технологического процесса 1

зависит от передачи тепла из зоны его генерации 2, этот

12

процесс и является определяющим, а печи, работающие

с режимами данного типа, будем называть печами-теп-

лообменниками. В случае (д) тепло возникает непосред-

ственно в зоне технологического процесса, и печи с режи-

мами этого типа будем называть печами-теплогенерато-

рами. Случай (е) характеризует всевозможные

смешанные режимы, при которых возникновение тепла

Рис. 1. Схемы возможных вариантов взаимного расположения зон технологи-

ческого процесса / и генерации тепла 2 (Fu — поверхность нагрева)

в зоне технологического процесса определяется в различ-

ных пропорциях и генерацией тепла в этой зоне, и про-

цессами переноса тепла. Общая теория печей рассматри-

вает только типовые режимы работы печей-теплообменни-

ков и печей-теплогенераторов, так как все смешанные

случаи могут быть проанализированы на основе теории,

развитой для типовых режимов.

4. ФИЗИЧЕСКИЕ И МАТЕМАТИЧЕСКИЕ МОДЕЛИ

Тепловая работа печей характеризуется сложным

комплексом взаимосвязанных технологических и тепло-

технических процессов. Исторически сложился опыт уп-

равления процессами и печами, на базе которого осу-

ществлялось так называемое ручное управление. По

мере увеличения масштаба производства и его интенси-

фикации стала постепенно проявляться несостоятель-

ность ручного управления и регулирования. Первые по-

пытки автоматизации относились к отдельным элемен-

там сложных технологических процессов или отдельным

узлам агрегатов, т. е. носили локальный характер. На

следующем этапе появилось связанное автоматическое

регулирование, когда отдельные элементы процесса или

узлы регулируются взаимосвязанно, и, наконец, развитое

связанное регулирование постепенно стало носить комп-

лексный характер для всего технологического процесса

13

или агрегата. Так возникло комплексное автоматическое

регулирование. Например, можно комплексно регулиро-

вать тепловую работу методической печи по одному за-

данному параметру — температуре металла при его вы-

даче из печи. В дальнейшем и этот вид автоматического

регулирования оказался недостаточным, поскольку во

многих случаях нельзя задать определенную величину

параметра или величины параметров, по которым можно

было бы осуществлять комплексное управление.

Особенно это относится к процессам и агрегатам

периодического действия. Например, температура метал-

ла при выдаче из печи должна удовлетворять требова-

ниям последующей его обработки; таким образом, выбор

этого параметра для регулирования теплового режима пе-

чи должен основываться на обратной связи между после-

дующими процессами и агрегатами и печью.

Указанное определило необходимость системного

подхода к автоматическому управлению. Основы этого

подхода заложены в кибернетике — науке об управлении

в широком смысле этого слова. Если ручное управление

базировалось на логических моделях, рожденных опы-

том и носивших субъективный характер, то совершенное

автоматическое управление, естественно, должно бази-

роваться на объективных представлениях, основанных

на природе происходящих процессов. Таким образом

возникла необходимость в математическом описании —

процессе нахождения взаимной связи между параметра-

ми того или иного процесса. Математическое описание

реального процесса или схематического представления

о нем на основе упрощенной физической модели этого

процесса получило название математической модели.

Если возьмем реальный процесс и, не вникая в природу

этого процесса, найдем опытным (экспериментальным

или статистическим) путем связи между выходными и

входными параметрами процесса, обычно легко изме-

ряемыми, то можем получить математическую модель,

пригодную для управления, однако в тех пределах изме-

нения параметров, которые были предметом эксперимен-

тальных исследований. Полученная математическая мо-

дель называется функциональной и соответствует

реальному процессу. Функциональная модель имитиру-

ет поведение объекта вне зависимости от его структуры.

Недостаток подобных математических моделей заклю-

чается в невозможности анализировать влияние пара’

14

метров, характеризующих природу процесса, и делать

выводы, выходящие за пределы проведенных опытов.

Более совершенным является метод физического мо-

делирования, который позволяет получить структурную

модель. В основе физического моделирования лежит

возможность сформулировать условия, при которых

явления в образце и в модели будут подобными. Эти

условия — определенное число инвариантов подобного

преобразования, которые принято называть критериями

подобия. Критерии подобия могут быть получены или

путем использования теории размерностей, или путем

математического описания процессов. При этом нет

нужды в аналитическом решении уравнений, характери-

зующих тот или иной процесс, так как это решение полу-

чается экспериментально путем построения гидравличе-

ских, тепловых, а также аналоговых электрических моде-

лей реального процесса. Результаты эксперимента на

моделях, представленные в виде графиков, затем пре-

вращаются в формулы связи между безразмерными

комплексами — критериями. Невозможность создания

точных физических моделей заставляет прибегать к уп-

рощениям, и поэтому полученная таким образом мате-

матическая модель для использования в практических

целях должна быть идентифицирована с образцом.

Положительной чертой рассмотренных методов явля-

ется то, что на основе этих методов могут получиться

динамические модели, характеризующиеся изменением

параметров процесса во времени.

Аналитический метод создания математических моде-

лей широко используется теоретической физикой, однако

строгие решения получены только для простейших гра-

ничных условий. Таковы, например, решения уравнений

теплопроводности и диффузии. Разумеется, всегда были

возможны численные решения сложных систем уравне-

ний, однако реальные возможности широкого использо-

вания численных методов возникли только после созда-

ния усовершенствования вычислительных машин. При

всем этом полученные аналитическим путем математи-

ческие модели нуждаются в идентификации.

Аналитический метод создания математических мо-

делей основывается на использовании закона сохранения

субстанции (энергия, масса) и закономерностей перено-

са субстанции. Модели, использующие только закон со-

хранения, называются статическими в отличие от динами-

15

ческих,' которые могут быть получены с одновременным

использованием закономерностей переноса субстанции.

В зависимости от характера связей между парамет-

рами процесса или его физической модели математиче-

ское описание может быть представлено в виде алге-

браических, дифференциальных или интегрально-диффе-

ренциальных уравнений. Для иллюстрации напомним,

что дифференциальное уравнение теплопроводности, по-

лученное на основе закона сохранения и закономерности

переноса тепла, является математическим описанием

класса явлений теплопроводности. Если схематизировать

какой-нибудь отдельный случай теплопроводности, сфор-

мулировать краевые условия и решить полученную замк-

нутую систему уравнений, то в результате мы будем

иметь математическую модель рассматриваемого кон-

кретного случая теплопроводности. В тех случаях когда

для решения системы уравнений применяются вычисли-

тельные машины, математическое описание по существу

уже является и математической моделью.

Способы создания структурных моделей относятся к

категории так называемых детерминированных методов.

В некоторых случаях полученные экспериментальные

данные недостаточны для создания математической мо-

дели или получение этих данных вообще невозможно.

В этом случае с помощью теории вероятностей с извест-

ной степенью риска можно также получить математи-

ческую модель. Подобные методы получили название

стохастических.

Математическая модель•позволяет исследовать дан-

ный процесс, т. е. установить изменение одних величин

под влиянием изменения других в диапазоне значений,

отвечающих условиям составления модели. Если необхо-

дима оптимизация процесса, то должна быть матема-

тически сформулирована конкретная задача оптимиза-

ции в виде так называемой целевой функции.

Система уравнений, состоящая из математической

модели, целевой функции и условий ограничения, если

последние накладываются, является основой для разра-

ботки алгоритма управления процессом или агрегатом.

Разнообразные по конструкции и назначению печи,

если говорить об их тепловой работе, характеризуются

небольшим числом режимов работы, которые мы будем

называть типовыми. Как указывалось, общая теория пе-

чей рассматривает только типовые режимы и их упро-

16

щенные математические модели. Целевые функции и ус-

ловия ограничения, характерные для работы конкретных

печей, естественно, в рамках общей теории печей не рас-

сматриваются.

Основываясь на вышеизложенном, исходные положе-

ния общей теории печей могут быть сформулированы

следующим образом.

1. Анализ тепловой работы печей должен базировать-

ся на системном подходе к происходящим в печах про-

цессам.

2. Технологическая сторона работы печи может быть

охарактеризована ее энергетической сущностью.

3. Анализ тепловой работы печей в рамках общей

теории может основываться на физических моделях без

учета влияния химической кинетики.

4. Тепловую работу печей определяют процессы

тепло- и массопереноса.

5. Тепловая работа зоны технологического процесса

определяет тепловую работу всей печи.

6. Анализ тепловой работы печей в рамках общей тео-

рии должен базироваться на рассмотрении ограниченно-

го числа типовых режимов и их физических моделей.

7. В общем анализе тепловой работы печей не учиты-

ваются условия оптимизации (целевые функции) и усло-

вия ограничения, характерные для работы конкретных

печей, поэтому общая теория печей формулирует только

общие рекомендации, но не рецепты частного значения.

ГЛАВА II

ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ РАБОТЫ ПЕЧЕЙ

1. ЭНЕРГИЯ И ЭКСЕРГИЯ

Некоторые положения в области тепловой работы печей

могут быть получены непосредственно из классической

термодинамики обратимых процессов.

Под тепловой работой печи понимается совокупность

происходящих в печи тепловых процессов, конечной

целью которых является совершение того или иного

технологического процесса.

Представим себе печь как сочетание зон технологи-

ческого процесса ЗТП и генерации тепла ЗГТ (рис. 2),

17

огражденных от окружающей среды кладкой К- В зоне

технологического процесса сосредоточен материал, име-

ющий массу М. Согласно первому началу термодинами-

ки может быть записано следующее уравнение:

Qa Vk. и. э —

(1)

где Q3 — введенная мощность, Вт/кг;

т)к.и.э — коэффициент использования энергии в преде-

лах рабочего пространства, печи;

згт

ЗТП

Рис. 2. Схема рабочего про-

странства печи

<?м, ?к — соответственно' мощность,

усвоенная массой М и

кладкой К.

Все величины в уравнении (1)

отнесены к 1 кг массы М.

Коэ ф фи щи ент испол ь зов ан ия

энергии т]к.и.э зависит прежде все-

го от вида использованной энер-

гии. Так, электрическая и меха-

ническая энергии могут пол-

ностью превращаться в тепло,

усвоенное материалом (полез-

ное) и футеровкой, и поэтому

т]к.и.э=1. Напротив, для тепловой ^химической энергии

коэффициент использования энергии г)к.и.э всегда 'мень-

ше единицы.

Коэффициент г]к.и.э характеризует важнейшее понятие

о работоспособности энергии в конкретных условиях. В

общем виде значение рк.и.э может быть записано следу-

ющим образом:

где Qj—секундное количество энергии (мощность), ко-

торое в виде химического и физического тепла

газовой фазы уходит за пределы рабочего про-

странства печи.

Величина рк.и.э определяется, с одной стороны, пол-

нотой сжигания топлива при данном коэффициенте рас-

хода кислорода, т. е. быстротой смешения топлива и

кислорода, и, значит, совершенством процессов маасооб-

мена. С другой стороны, величина Чк.и.э зависит от тем-

пературы уходящих из печи газов, т. е. от совершенства

процессов теплообмена.

Работоспособность тепла и химической энергии зави-

сит от заданных условий протекания технологического

процесса и организации процессов тепло- и массоперено-

са и таким обраЗом представляет собой величину, зна-

чение которой не может быть найдено с помощью тер-

модинамики обратимых процессов, так как связано с

кинетикой тепло-и массообмена.

Представим себе, что система имеет три степени сво-

боды: термическую, химическую и механическую, тогда

выражение закона сохранения энергии будет иметь вид

dU — TdS — \Ldm — pdV = O, (3)

здесь U — внутренняя энергия системы;

S — энтропия;

. р — давление;

V — удельный объем; ,

ц — химический потенциал;

т — масса.

Теперь допустим, что система имеет только одну

термическую степень свободы и что температура холод-

ного тела задана, тогда максимально возможная работа

системы может быть определена из уравнения

Лзх = <Э (1 - -(4)

где Тх и Т2— соответственно температуры горячего и

холодного тела;

Q — количество тепла, приданное системе.

Если система имеет одну химическую степень свобо-

ды, то в итоге реальный процесс достигнет конечного со-

стояния, которое называется равновесным. В физической

'химии используется понятие о свободной энергии систе-

мы, т. е. той части химической энергии, которая при

обратимом изотермическом процессе может бы-ьь полно-

стью превращена в работу, поскольку при равновесном

состоянии свободная энергия такой системы равна нулю.

Таким образом, понятия о максимальной работе и сво-

бодной энергии системы адекватны, только относятся к

разным степеням свободы.

Температура холодного тела Т2 может быть различ-

ной, а состояние химического равновесия для химиче-

ской реакции может иметь место при различных темпе-

ратурах. Вследствие указанного величины максимальной

работы и свободной энергии, хотя и определяют одно-

значно направление процесса, все же могут быть по

19

численному значению весьма различными. Для техниче-

ских целей, чтобы иметь возможность сопоставлять раз-

личные процессы и агрегаты, целесообразно задаться

постоянным уровнем отсчета. Согласно второму закону

термодинамики теплоотдача возможна только в направ-

лении от более нагретого тепла к менее нагретому, а

химическая реакция всегда идет в направлении умень-

шения свободной энергии системы. В силу отмеченного

работоспособность энергии, введенной в систему, дости-

гает своего максимального значения, если за уровень

отсчета взять условия окружающей среды — температу-

ру и концентрацию в ней элементов. В целях унифика-

ции технической терминологии югославский ученый

3. Рант предложил работоспособность энергии, в тех

случаях когда за уровень отсчета приняты условия окру-

жающей среды, характеризовать понятием эксергии. При

этом надо иметь в виду, что не эксергия превращается

в работу, а работа получается при изменении качества

энергии.

Для оценки предельной работоспособности (эксер-

гии) различных топлив и их использования в тепловых

устройствах целесообразно построить графическое изо-

бражение по методу, предложенному М. Трингом.

Используя уравнение (3), примем, что температура

холодного тела равна температуре окружающей среды,

т. е. Т2=Т0. Определим изменение работоспособности

системы при переходе ее от температуры Т !К температу-

ре Т J:

= = С 1^-- (5)

\ 1 1 ' ! /

Отнеся изменение работоспособности к температуре

окружающей среды, получим:

=,п (А______Ц

т0 4 т; т\ j •

(6)

Если на оси абсцисс (рис. 3,а) отложить величину

Q в процентах, а по оси ординат значение 1/Т таким

образом, что началу ординаты отвечает значение 1/Т0, то

площадь между ординатами, соответствующими двум

соседним значениям Q и Q+AQ температурной кривой

греющего газа, и осью абсцисс графически представит

величину ДА/Т0, где ДА — эксергия тепла, характеризуе-

мого величиной AQ.

20

Таким образом, работоспособность элемента тепла

AQ различна и зависит от соответствующего ему темпе-

ратурного уровня. Поэтому если температурный уровень

процесса сжигания уменьшается, например в результате

увеличения избытка воздуха для горения, то эксергия

одного и того же количества тепла уменьшается. Напро-

тив, если температура сгорания увеличивается, допустим,

Рис. 3. Диаграммы работоспособности тепла:

а — общий случай; б — для продуктов адиабатного сгорания угля:

i—3 — соответственно коэффициент расхода воздуха 1; 1,25; 1,5; 4—

обогащенный воздух, 01=26,2%; 5 — воздух для горения нагрет до

800°С

в результате подогрева воздуха для горения, то эксергия

тепла возрастает и т. д.

Кривые на рис. 3,6 наглядно иллюстрируют сказан-

ное. Для удобства прочтения диаграммы на оси ординат

указаны не значения величин 1/Т, а соответствующие зна-

чения Т.

При протекании теплообменных процессов и в резуль-

тате тепловых потерь в окружающее - пространство

происходит изменение- температуры теплоносителя и,

стало быть, меняется его эксергия.

Таким образом, для каждого теплового устройства

может быть построена диаграмма изменения эксергии.

Подробно этот вопрос изложен в книге польских ученых

Я- Шаргута и Р. Петелы.

Поскольку эксергия одного и того же количества теп-

ла зависит от температурного потенциала, постольку не

21

может иметь место закон сохранения эксергии, поэтому

нельзя говорить об эксергетическом балансе в том смыс-

ле, как мы говорим о балансе энергии. Это, конечно, не

исключает возможности суммировать величины эксергии

и выводить соответствующие коэффициенты.

Главное значение расчетов эксергии заключается в

возможности сравнивать однотипные процессы путем

эксергетического анализа отдельных звеньев этих про-

цессов в целях выяснения возможности и путей их усо-

вершенствования. Для этих целей расчет эксергии явля1

ется- более точным инструментом, чем Энергетические

балансы. Именно в таких случаях оправдывается боль-

шая сложность эксергетических расчетов. Вместе с тем

эксергетические расчеты не дают основания для оптими-

зации процесса, так как в эксергетические расчеты не

заложена цель оптимизации.

Подставив в уравнение (1) значение -Цк.и.э из форму-

лы (2), получим уравнение баланса энергии, левая часть

которого представляет приходную статью, правая — рас-

ходные:

Qa = 7м + <7к + <2э

(7)

Любая из этих четырех статей баланса может быть

разбита на составляющие, и тогда уравнение баланса

энергии (тепла) представится в виде многочлена, каж-

дый член которого находится с помощью специальных

расчетов.

Если принять, что qM — мощность, усвоенная массой

М, есть полезная мощность, тогда из уравнений (7) и

(1) может быть найдено выражение для коэффициента

полезного теплоиспользования цк.п.т:

<7м ,

* П. Т — —— =1 ~ и. э ~~

Qs Q.3 Qa Qs

(8)

Коэффициент полезного теплоиспользования есть ве-

личина, адекватная коэффициенту полезного действия—

понятию, используемому при оценке работы машин и

механизмов.

Как следует из выражения (8), коэффициент полез-

ного теплоиспользования определяется в первую очередь

коэффициентом использования энергии и поэтому зави-

сит от заданных условий протекания процесса и совер-

шенства процессов тепло- и маосопереноса.

22

Величина относительных тепловых потерь q^/Qa зави-

сит от конструкции и состояния футеровки и в условиях

стационарного режима работы печей может быть низкой.

2. ТЕМПЕРАТУРА

Первое начало термодинамики ничего не говорит о

возможных направлениях передачи энергии, тогда как

второе начало предопределяет это направление. Внут-

ренняя энергия системы слагается из кинетической и

потенциальной энергий. Кинетическая энергия — это

энергия беспорядочного движения атомов и молекул,

потенциальная энергия — энергия их взаимного притя-

жения и отталкивания. Для идеального газа энергия при-

тяжения и отталкивания пренебрежимо мала, и поэтому

энергия идеального газа однозначно определяется так

называемым уравнением состояния.

Поскольку тепло — это есть энергия беспорядочного

движения частиц, составляющих вещество, постольку

температура однозначно характеризует тепловое состоя-

ние тела во всех случаях, когда можно пренебрегать

энергией взаимодействия сил притяжения и отталкива-

ния частиц.

В соответствии с кинетической теорией газов (закон

Максвелла — Больцмана) термодинамическое понятие

равновесной температуры для идеального газа может

быть расшифровано с помощью уравнения

т 2 N г 1 N — 9

/ = — •— Еп = — — штЕ.

3 R 3 R п

где Еп — энергия п частиц с массой т в узком значении

их скоростей w„;

AZ — число Авогадро;

R — газовая постоянная.

В состоянии термодинамического равновесия средняя

кинетическая энергия всех элементов среды при данной

температуре является постоянной, хотя скорости отдель-

ных частиц существенно различны. Естественно предпо-

ложить, что чем дальше система находится от состоя-

ния термодинамического равновесия, тем в большей сте-

пени она к нему стремится и тем интенсивнее протекают

процессы теплообмена, поскольку движущей силой теп-

лообменных процессов является разность потенциалов —

температур. В зависимости от характера протекающих

(9)

23

в рабочем пространстве печи процессов тепло- и массооб-

мена (гидродинамика, горение, технологические реакции,

теплопередача) устанавливается весьма сложное прост-

ранственное поле температур, в котором можно выде-

лить поля температур в газовой фазе и на поверхностях

материала и футеровки печи. Изменение температур

того или иного поля во времени характеризует режим

этого поля. Постоянство температур во времени в преде-

лах того или иного поля характеризует стационарный

температурный режим, непостоянство температур — не-

стационарный режим.

Для упрощения задачи во многих случаях можно, не

нарушая точности, достаточной для технических целей,

допустить постоянство температуры в пределах отдельных

элементов, образующих систему (футеровка, газы, по-

верхность нагрева и т. д.). Методы расчета, использую-

щие такое упрощение, получили название зональных

методов.

Дальнейшим шагом упрощения является сведение

задачи к наличию только двух зон — греющей и нагре-

ваемой с характерной температурой для каждой зоны.

Применительно -к условиям работы печей температура

греющей зоны получила название, «эффективная тем-

пература».

3. ТЕРМОДИНАМИЧЕСКИЕ ПРИНЦИПЫ АНАЛИЗА

И КОНСТРУИРОВАНИЯ ПЕЧЕИ

Как известно, термодинамика устанавливает количественные со-

отношения, имеющие место при протекании различных процессов,

не вскрывая внутреннего механизма этих процессов. Поэтому ана-

лиз работы печей с точки зрения термодинамики дает возможность

установить некоторые общие положения, характеризующие итоговые

результаты работы печей, которые, безусловно, должны учитывать-

ся при анализе тепловой работы, расчете и конструировании новых

печей. Ряд таких положений сформулирован ниже.

Применение первого и второго начал термодинамики позволяет

оценить энергетические и эксергетические итоги только завершенно-

го процесса переноса тепла или заданных элементов такого процес-

са и вместе с тем не позволяет определить производительность теп-

ловых устройств и, в частности, печей.

Энергетическая оценка позволяет судить о полноте использова-

ния энергии в данном тепловом устройстве и ничего не говорит о

работоспособности переданной энергии, напротив, эксергетическая

оценка позволяет судить о безвозвратных потерях энергии и о ка-

чественной характеристике переданной энергии и не позволяет су-

дить о полноте использования энергии в данном устройстве.

При одном и том же расходе энергии процесс переноса тепла в

принципе тем более эффективен, чем выше температура среды, вос-

24

принимающей тепло, так как при этом деградация (обесценивание)

энергии меньше. При одинаковой эксергии греющей среды исполь-

зование энергии в тепловом устройстве ухудшается по мере увели-

чения необходимой по технологическим соображениям температуры

поверхности нагрева, поэтому является принципиально неправиль-

ным сопоставление результатов работы разнотипных тепловых уст-

ройств. Чем выше необходимая температура поверхности нагрева,

тем выше должна быть эксергия греющей среды и тем выше требо-

вания к качеству топлива и условиям его сжигания. Напротив, при

низкой температуре поверхности нагрева или нагреваемой среды

применение греющей среды с высокой эксергией нецелесообразно,

так как все равно происходит процесс деградации энергии.

С эксергетической точки зрения процессы, при которых эксер-

гия греющей среды поддерживается на пути среды в тепловом уст-

ройстве на определенном уровне за счет введения дополнительной

энергии (химической при факельном сжигании или электрической),

имеют преимущества.

Печи рассчитывают и конструируют исходя из необходимости

иметь высокий коэффициент использования энергии Чк.и.э, однако с

учетом уменьшения потерь эксергии вопрос о рациональном значении

Цк.и.а должен быть решен путем оптимизации, но не максимизации.

За счет уменьшения всех видов тепловых потерь в окружающую сре-

ду необходимо значение коэффициента полезного использования теп-

ла т)к.п.т максимально приближать к т]к.и.а.

I ГЛ АВА III

ТЕРМОКИНЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ ПЕЧЕЙ

Как следует из материалов, изложенных в гл. II, термо-

динамика обратимых процессов позволяет анализировать

статику тепловой работы печей. Динамика тепловой ра-

боты печей — есть предмет термодинамики необратимых

процессов и может анализироваться на основе современ-

ной теории тепло- и массопереноса. Общее уравнение

переноса в однородной среде

Q = -K^-Ft, (10)

О X

где Q — поток;

Р — потенциал, представляющий собой вектор;

х — координата в направлении переноса;

К — коэффициент проводимости;

F — поверхность, перпендикулярная потоку;

t — время.

Размерность коэффициента проводимости К, естест-

венно, различна для переноса энергии и массы. При пе-

реносе тепла это будет [Вт/(м-К)]> при переносе элект-

25

ричества—[ А/м], при переносе массы—[м2/с или

кг/(м-с)] в зависимости от того, в каких единицах изме-

ряется концентрация (потенциал Р): в килограммах на

кубический метр или в^килограммах на килограмм.

Уравнение (10) справедливо для всех случаев пере-

носа, когда дР/дх является непрерывной функцией, а

именно для переноса тепла, электричества, механической

энергии и массы, при этом изменяются только размерно-

сти и значения величин К, Р и Q. Исключением являет-

ся перенос лучистой энергии, не подчиняющийся этой

простой закономерности. В тех случаях, когда функция

P=f(x) не является гладкой, а функция дР/дх прерывна,

можно рассматривать итог переноса как совокупность

последовательно расположенных звеньев, причем для

каждого звена

Q = — Ft = а ДР Ft, (11)

Д х

где а — коэффициент переноса энергии, а = К!Дх. При

переносе массы обозначим его р.

В случае теплопереноса а принято называть коэффи-

циентом теплопередачи или теплоотдачи, численное зна-

чение которого зависит от ряда параметров и, в частно-

сти, от температуры.

Формула для расчета теплопередачи в условиях про-

стого теплообмена между разными средами при стацио-

нарном режиме имеет вид:

Q= а ДТ'р Ft = а А-?Н~А^ Ft = abT„*Ft, (12)

ln

где ДГ ср— средняя разность температур греющей и на-

гревающейся сред;

ДГн, ДГн — соответственно разность температур при на-

чальных и конечных условиях теплообмена;

(13)

1 — т

Г

|п

здесь

Из формулы (12) следует, что полное завершение

теплообмена (ДТН—>-0 или ДТК—*0) практически неосу-

26

ществимо, так как при прочих равных условиях требует

бесконечно большого времени (t Любой тепло-

обменный процесс при прочих равных условиях протекает

тем интенсивнее, а соответствующая установка тем бо-

лее компактна, чем больше значение &Тср, т. е. чем

дальше процесс находится от усло-

вий своего завершения. Это следует

из рис. 4, на котором приведена

кривая для функции к. Ход кривой

показывает, что во всех случаях

теплообменные процессы должны

организовываться в условиях т>

>0,2. При меньших значениях и

очень быстро стремится к нулю.

Рис. 4. Графическое

изображение функциих

1. ЗАДАЧИ ВНЕШНЕГО И ВНУТРЕННЕГО

ПРИ НАГРЕВЕ ТВЕРДЫХ МАТЕРИАЛОВ

ТЕПЛООБМЕНА

Вопросы тепло- и массообмена, происходящего в зоне

технологического процесса, составляют так называемую

внутреннюю задачу в отличие от внешней, которая от-

носится к процессам взаимодействия поверхности зоны

технологического процесса с зоной генераций тепла, фу-

теровкой печи и атмосферой. В тех случаях, когда зона

генерации тепла полностью или частично изолирована

от зоны технологического процесса, особое значение имеет

удельная поверхность взаимодействия этих зон — по-

верхность нагрева, выражаемая в квадратных метрах на

тонну массы материала М. Разделив обе части уравне-

ния (12) на массу материалов в зоне технологического

процесса М и время, получим величину удельной усвоен-

ной мощности:

3- = аДГ — .

Mt с₽ м

Из уравнения (14) следует, что удельная усвоенная

мощность прямо пропорциональна удельной поверхности

нагрева F/M.

Энергетически технологический процесс можно счи-

тать законченным, когда массе материала в технологи-

ческой зоне передается необходимое количество тепла.

Таким образом, производительность печи тем выше, чем

больше удельная усвоенная мощность и, стало быть, чем

больше удельная поверхность нагрева. Однако роль

(14)

27

удельной поверхности нагрева не исчерпывается сказан-

ным, поскольку было принято, что при разных значениях

удельной поверхности нагрева произведение аДТСр оста-

ется постоянным. Можно без особой погрешности допус-

тить, что величина а не зависит от удельной поверхности

нагрева, но значение ДГ ср существенно зависит от нее

во многих случаях. Если распределить массу М равно-

мерно по поверхности нагрева F, то легко прийти к вы-

воду, что удельная поверхность нагрева F/M обратно

пропорциональна толщине нагреваемого материала и

поэтому определяет величину теплового сопротивления

х0/Х, где Л — коэффициент теплопроводности материала.

Из сказанного следует, что при постоянных значени-

ях а и А значение числа Био тем меньше, чем больше

удельная поверхность нагрева:

(15)

В то же время чем меньше число Био, тем медлен-

нее температура поверхности нагрева достигает задан-

ного значения, и поэтому средняя разность температур

АТ ср увеличивается.

Из теории теплопроводности следует, что при значени-

ях числа Bi<0,25 сколько-нибудь существенной разницы

температур между поверхностными и глубинными слоя-

ми материала не- возникает, и поэтому такие тела получи-

ли название тонких тел в отличие от массивных, для

которых характерно возникновение ощутимой разности

температур по толщине нагреваемого материала. Следу-

ет иметь в виду, что понятия тонкие и массивные тела

имеют физический, а не геометрический смысл.

В простейшем представлении формула для теплопере-

дачи внутри нагреваемого материала выразится зависи-

мостью, аналогичной (12):

Q = — ДТсрЕ/Дж (16)

*0

или

(17)

где АТ ср — средняя разность температур по толщине

нагреваемого материала за время его на-

грева.

28

Если при нагреве тонкого тела перепад температур

\Т" по его толщине изменяется во времени незначитель-

но, то при нагреве массивных тел величина АТ" может

изменяться в широких пределах, достигая величин, не

допустимых с точки зрения качества нагрева. Поэтому

величина удельной поверхности нагрева играет при на-

греве тонких тел иную роль, чем при нагреве массивных.

В первом случае ее главная роль заключается в увели-

чении теплоотдачи на поверхность изделия, во втором —

в интенсификации теплопередачи внутри изделия. Ины-

ми словами, в первом случае она интенсифицирует опре-

деляющий процесс, во втором — определяемый процесс.

В первом случае увеличение удельной поверхности нагре-

ва можно заменить воздействием других факторов, на-

пример увеличением аАТ ср, во втором случае единст-

венный путь интенсификации нагрева — это максималь-

но возможное увеличение удельной поверхности нагрева.

Это следует из того, что X для данного материала есть

величина постоянная, а увеличениеАТср по технологиче-

ским причинам возможно в ограниченных пределах.

Указанное имеет принципиальное значение при расчете

и конструировании печей.

Массивными телами принято называть такие тела, при

нагреве которых Bi>0,25. Поскольку значения Bi могут

изменяться в широких пределах, уместно ввести понятие

степени массивности тела.

Можно говорить о различных способах оценки степе-

ни массивности тела. Простейшим способом является

оценка по перепаду температур АТ" по толщине тела,

возникающему при нагреве тела. Однако данный способ

применим при нагреве тела постоянным тепловым пото-

ком, когда АТ" = const и длительность инерционного

периода относительно невелика. В общем случае степень

массивности Км может характеризоваться отношением

времен нагрева массивного tM и тонкого /т тел в равных

условиях. Так как форма тела влияет на величину удель-

ной поверхности нагрева F/M, то в оценку массивности

должен войти коэффициент формы тела Ki-

Таким образом, при нагреве тела по закону а = const

для регулярного режима (Bi<4) получим:

/См = — = 1 Н-----— (18)

/т Ki + 2

Коэффициент формы тела Ki равен для пластины,

бесконечного цилиндра и шара соответственно 1, 2 и 3.

29

При постоянном значении коэффициента внешней

теплоотдачи степень массивности тела тем меньше, чем

больше удельная поверхность нагрева (больше Ki)-

В зоне технологического процесса материал может

находиться в жидком состоянии, в виде сплошных твер-

дых тел, кусков или зерен. В* зависимости от вида мате-

риала доминирующее значение приобретает тот или

другой механизм переноса тепла — молекулярной теп-

лопроводностью, конвекцией или смешанным образом.

Что касается поверхности нагрева материала, то она

принадлежит одновременно дву^ системам теплообме-

на — внешней и внутренней, органически связанным

между собой. Эта связь наилучшим образом выражается

так называемым граничным условием, которое для одно-

мерной задачи описывается уравнением

а±(Д'Г) = _хЛ[^ . (19)

д t dt \дх )пов

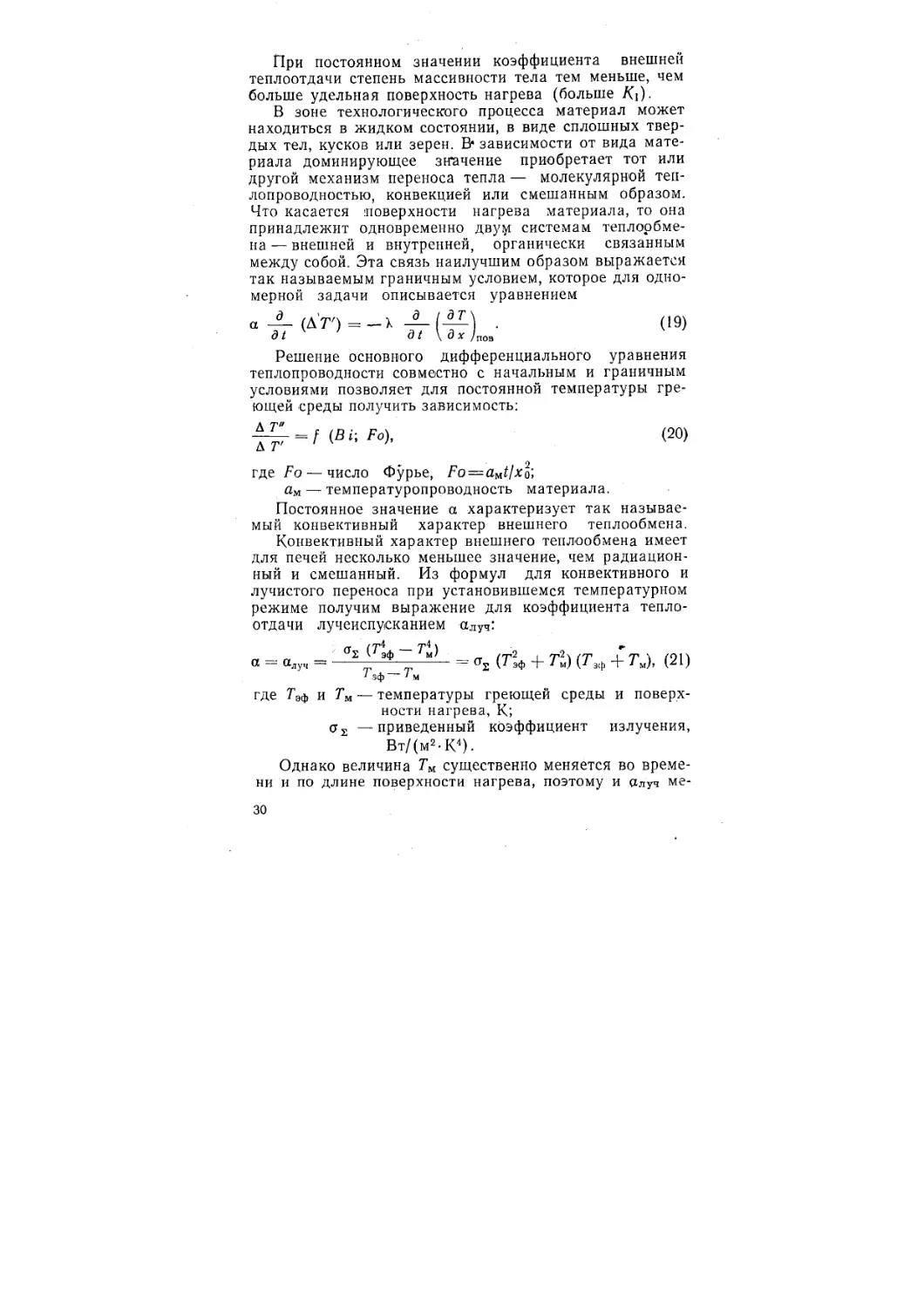

Решение основного дифференциального уравнения

теплопроводности совместно с начальным и граничным

условиями позволяет для постоянной температуры гре-

ющей среды получить зависимость:

А Т"

= (20)

где Fo — число Фурье, Fo = aMtlxo;

ам — температуропроводность материала.

Постоянное значение а характеризует так называе-

мый конвективный характер внешнего теплообмена.

Конвективный характер внешнего теплообмена имеет

для печей несколько меньшее значение, чем радиацион-

ный и смешанный. Из формул для конвективного и

лучистого переноса при установившемся температурном

режиме получим выражение для коэффициента тепло-

отдачи лучеиспусканием аЛуч:

а = «луч = <Т2У4зф~Г") = <т2 (Т2эф + Т2Ы) (Тэф + Ты), (21)

' зф ‘ м

где Гэф и Тм — температуры греющей среды и поверх-

ности нагрева, К;

о 2 —приведенный коэффициент излучения,

Вт/(м2-К4).

Однако величина Тм существенно меняется во време-

ни и по длине поверхности нагрева, поэтому и «Луч ме-

30

няется в широких пределах, возрастая с увеличением

температуры поверхности нагрева Тм.

С помощью формулы (21) можно получить число

Старка Sk, которое является аналогом числа Bi:

Sk= (Т2эф + Т2) (Тэф + Тм). (22)

Как это было показано Е. М. Гольдфарбом, для слу-

чая нагрева тел при а7^= const, коэффициент Км пред-

ставляет сложную зависимость от параметра 0,

*м = 4*- = 1+-)ГТ7- в’ (23)

»т Al + 1

причем

Г IT \*1 г • / Т VI

In 1 — ( у' н ) _ in 1 — ( к-)

е =-----L-----------------L V ; (24)

\ 1 эф ) \ ' эф /

где W (у) — функция вида J ;

Гм.н и Тмк — начальная и конечная температуры по-

верхности нагрева, К-

Как следует из уравнения (19), процесс передачи

тепла в технологическую зону из зоны генерации тепла

состоит из двух звеньев — внешнего и внутреннего. При

увеличении температуры поверхности нагрева внешняя

теплоотдача уменьшается (7’Г)ф=const), внутренняя —

увеличивается. Интенсификация процесса в печах тре-

бует максимизации теплопередачи Q.

Рассмотрим этот вопрос на простейшем примере.

Преобразуем уравнение (19) для регулярного режима

нагрева тела (Q=const):

Q = . 1 х [Тэф — (Тм — А Т")\ • (25)

а %

Разность (Тк—АТ") не что иное, как температура

глубинных слоев материала, и поэтому при регулярном

режиме теплопередача не зависит от температуры по-

верхности нагрева и при прочих равных условиях опре-

деляется температурами греющей среды и глубинных

слоев материала.

При нестационарном тепловом режиме задача ослож-

няется, однако может быть сделан качественный вывод,

31

что чем медленнее растет разность (Тм—АТ"), тем выше

теплоотдача. Отсюда следует главный термокинетичес-

кий вывод об обратной зависимости теплопередачи от

степени массивности тела. Таким образом, степень мас-

сивности тела является характеристикой, позволяющей

оценить возможность интенсификации нагрева материала.

Рис. 5. Нагрев массивных тел:

а — температурные кривые и теплоусвоение; б — зависимость времени нагрева

поверхности тела *в. времени выдержки fB и суммарного времени (*н"Нв) от

величины среднего падающего потока Фпад в период нагрева поверхности

Две температурные кривые на рис. 5,а характеризу-

ют возможный случай изменения температуры поверх-

ности Гм и глубинного слоя Тц при нагреве тела. В за-

висимости от степени массивности тела, но при прочих

равных условиях расположение кривых может быть раз-

личным. При этом будет различной и максимальная

величина перепада температур по толщине тела

m max-

Весь период тепловой обработки тела можно разде-

лить на две стадии: стадию нагрева поверхности до ко-

нечной температуры А и стадию выдержки Б. Теплоусво-

ение в период нагрева поверхности зависит от величины

падающего теплового потока и на рис. 5,а условно оха-

рактеризовано тремя прямыми линиями, сходящимися

в одной точке. Чем больше среднее значение падающего

потока, тем короче период нагрева поверхности и тем

бОЛЬШе ДГ^щах-

В период выдержки теплоусвоение определяется

исключительно внутренней задачей, которая накладыва-

ет ограничения на падающий тепловой поток.

32

Из теории теплопроводности следует, что общее вре-

мя нагрева тела /н+^в с учетом времени выравнивания

температур по сечению tB тем меньше, чем быстрее

нагревается поверхность тела до заданной температуры.

Указанное иллюстрируется кривыми на рис. 5,6.

Подводя итог, можно отметить, что нагрев тонких

тел лимитируется только условиями внешней задачи,

нагрев же массивных тел лимитируется условиями внеш-

ней задачи лишь до момента достижения на поверх-

ности тела заданной температуры, а в дальнейшем ли-

митируется условиями внутренней задачи. При этом

чем больше степень массивности тела, тем легче дости-

гается заданная температура поверхности и тем мень-

шую роль играет внешняя задача теплообмена.

Фундаментальным правилом конструирования печей-

теплообменников является возможно большее увеличе-

ние удельной поверхности нагрева, так как только та-

ким образом можно повлиять на условия внутренней

задачи теплообмена в положительном направлении.

Увеличение удельной поверхности нагрева благоприятно

сказывается и на условиях внешней задачи теплообмена,

хотя на последние можно также влиять через изменение

величины аАТ'ср.

2. ЗАДАЧИ ВНЕШНЕГО И ВНУТРЕННЕГО ТЕПЛООБМЕНА

ПРИ ФАЗОВЫХ ПРЕВРАЩЕНИЯХ В МАТЕРИАЛАХ

При фазовых превращениях происходит выделение

или поглощение тепла, оказывающее влияние на процесс

теплопереноса. Особое значение имеют фазовые превра-

щения, связанные с изменением агрегатного состояния

материала, например явления плавления или застыва-

ния.

Процессы плавления тонких и массивных тел проте-

кают различно. Тонкое тело начинает плавиться после

того, как оно прогреется по всей толщине до температу-

ры плавления, т. е. стадии нагрева и плавления проте-

кают последовательно. Продолжительность стадии соб-

ственно плавления зависит от быстроты переноса тепла

на поверхность плавящегося тела, необходимого для

компенсации скрытой Теплоты плавления. Таким обра-

зом, учитывая как стадию нагрева, так и стадию плав-"

ления тонкого тела, можно сделать важный вывод, что

плавление таких тел лимитируется внешней задачей,

т. е. организацией определяющего процесса.

2 Зак. 418 33

В процессе плавления массивного тела отчетливо

представлены две стадии, а именно стадия нагрева по-

верхности тела до температуры плавления А и стадия Б,

когда плавление тела, характеризующееся уменьшением

его размера, сочетается с продолжающимся прогревом те-

ла. Как следует из рис. 6,а, в течение стадии Б степень

массивности уменьшается и тем стремительнее, чем

Рис. 6. Плавление, массивных тел:

а — температурные кривые; б — зависимость времени нагрева поверхно-

сти тела до температуры плавления t, собственно времени плавления

/р и суммарного времени (/д+ ) от величины среднего падающего

потока <?пад в период нагрева поверхности

интенсивнее падающий тепловой поток на поверхность

нагрева.

Для процесса плавления характерны два комплекса:

N = МГпл-Г) , (2бб)

Упл

где Лгл и Т — соответственно температура плавления и

температура в центре тела в момент на-

чала плавления;

<7('л— скрытая теплота плавления;

р и с — плотность и массовая теплоемкость ма-

териала.

Длительность стадии Б обратно пропорциональна ве-

личине комплекса L, т. е. тем меньше, чем интенсивнее

тепловой поток на поверхность, и прямо пропорциональ-

34

Г/г

Рис. 7. Температурные кривые

нагрева стального цилиндра

диаметром 400 мм при постоян-

ной температуре печи без учета

(сплошные линии) и с учетом

фазовых превращений (штрихо-

вые линии)

химического состава фаз,

на величине комплекса N, зависящей от степени прогре-

ва тела за период А, которая зависит при прочих рав-

ных условиях от степени массивности тела. В итоге

получается, что в отличие от простого нагрева тела про-

цесс плавления всегда лимитируется условиями внешней

задачи, т. е. определяющим

процессом.

Этот вывод хорошо иллю-

стрируется кривыми, представ-

ленными на рис. 6,6. Ход кри-

вых показывает, что суммарное

время плавления тем меньше,

чем быстрее поверхность пла-

вящегося тела перегревается

до температуры плавления.

Вывод этот не изменится, если

материал таков, что он харак-

теризуется не точкой плавле-

ния, а определенным темпера-

турным интервалом.

В условиях термообработки

металлов фазовые превраще-

ния совершаются без измене-

ния агрегатного состояния или

но ход температурных кривых может существенно иска-

жаться за счет тепла фазового превращения.

Изменение температуры поверхности Тм и центра Тц

стального цилиндра без учета фазовых превращений и

с учетом таковых приведено на рис. 7. Различие в ходе

кривых отмечается в интервале температур 400—1000 К,

для которого в расчете учтены фазовые превращения.

Как это видно из рис. 7, фазовые превращения сущест-

венно искажают представление о перепадах температур

по толщине тела, возникающих в процессе нагрева.

Последнее имеет большое значение с точки зрения ка-

чества нагрева некоторых металлов, обладающих низкой

пластичностью.

Термокинетическое значение фазовых превращений

возрастает в том случае, если при этих превращениях

изменяются свойства нагреваемого. материала (тепло-

проводность, теплоемкость/плотность). Это имеет осо-

бое значение, если фазовое превращение связано с из-

менением агрегатного состояния или с протеканием хи-

мической реакции. ,

2* Зак. 418

35

В некоторых случаях фазовые превращения крайне

усложняются явлениями массообмена, вызванными нали-

чием разности концентраций или разностью температур

в газовой или жидкой фазе. Последнее явление получи-

ло название термодиффузии и характеризует процесс

переноса массы, возникающий при наличии разности

температур, даже если отсутствуют разность концентра-

ций и конвекция. ;

В качестве примеров сложных условий теплоперено-

са можно привести процесс сушки, когда направление

потока влаги может совпадать или быть противополож-

ным тепловому потоку, и окисление углерода в стале-

плавильной ванне, связанное не только с наличием теп-

лоты химического превращения, но и с потоками кис-

лорода в ванну и окиси углерода в обратном направ-

лении.

3. ЗАДАЧА ВНУТРЕННЕГО ТЕПЛООБМЕНА

ПРИ НАГРЕВЕ ЖИДКИХ СРЕД

Внутренняя задача теплообмена при нагреве жидких

сред может отличаться крайней сложностью вследствие

сочетания теплопроводности, конвекции и излучения.

Некоторые жидкости (вода, масло, расплавленное стек-

ло) обладают в световом диапазоне волн известной луче-

•прозрачностью, но практически большинство жидкостей

нелучепрозрачны в тепловом диапазоне волн, который

характерен для работы печей. Значительной теплопро-

водностью обладают только жидкие металлы; коэффи-

циент тейлопроводности неметаллов обычно не превыша-

ют 1—2 Вт/(м2-К). В соответствии с указанным пере-

нос тепла в неметаллической неподвижной жидкости

мало интенсивен, и такое жидкое тело чаще всего отно-

сится к категории массивных тел. Массообмен в жид-

кой ванне в свою очередь оказывает влияние на перенос

тепла. При наличии разности концентраций возникает

процесс молекулярной диффузии; при наличии раз-

ности температур — процесс термодиффузии в направ-

лении градиента температур.

Названные выше механизмы переноса тепла с точки

зрения их количественной оценки можно охарактеризо-

вать условным коэффициентом теплопроводности 1У,

включающим поправку к теплопроводности на сопутст-

вующие механизмы переноса тепла.

36

Естественная и особенно вынужденная конвекция

представляет собой гораздо более действенные меха-

низмы переноса массы, а стало быть, и тепла в жид-

кости. Уравнение, описывающее перенос массы mi сов-

местно молекулярной диффузией и конвекцией в направ-

лении у, определяется выражением:

г» Г (nt/n) ,1 1 d-T 1 ,

mi - - Pj D —+ — — — + p w, (27)

L ay Kt 7 dy ]

где Ш\—поток массы, кг/(м2-с);

w — скорость перемещения массы, м/с;

D — коэффициент диффузии, м2/с;

р и pi — плотность смеси и данного компонента;

п и /11 — общее количество молекул в единице объема и

то же для одного компонента;

Кт — термодиффузионное отношение.

Если естественная конвекция есть результат разли-

чия плотностей жидкости в различных местах ее объе-

ма, то вынужденная конвекция — работа подведенной

извне электрической или механической энергии (электро-

магнитное перемешивание и барботаж жидкости путем

пропускания через нее газовой фазы). Возникающее при

этом в объеме жидкости скорости приводят к выравни-

ванию состава и температуры по объему. Даже при не-

больших затратах энергии, подведенной извне, перенос

тепла в жидкости настолько интенсивен, что жидкое

тело становится тонким телом. Газовая фаза может

возникнуть и в самой жидкости, как это имеет место в

сталеплавильной ванне. В данных случаях происходит

интенсивный перенос тепла в условиях, когда прак-

тически отсутствует температурный градиент. Говорить

здесь об условных коэффициентах теплопроводности и

передачи тепла конвекцией /неосновательно, поскольку

эти понятия теряют реальный смысл в отсутствие гради-

ента температур.

Однако если интенсивность перемешивания такова,

что некоторый температурный градиент имеет место,

возможно пользоваться понятием условного коэффици-

ента теплопроводности Ху, подобно тому как уместно

пользоваться понятием турбулентного коэффициента

диффузии Дт, если процесс перемешивания не устраня-

ет полностью градиент концентраций. Учитывая, что в

37

условиях перемешивания скорость жидкости есть поня-

тие неопределенное, удобнее пользоваться аналогами чи-

сел Рейнольдса и Пекле, в которых работа инерцион-

ных сил выражена через мощность перемешивания:

GRe = •, (28а)

V р

GPe---Z-; (286)

V а р

Gpe = , (28в)

Z)T р

где N-—мощность, затрачиваемая на перемешивание,

Вт;

V — секундный объем перемешиваемой жидкости,

м3/с;

v, a, D.£ — соответственно кинематическая вязкйс'ть, тем-

пературопроводность и коэффициент турбу-

лентной диффузии, м2/с;

р — плотность жидкости, кг/м3.

Таким образом, если зона технологического процесса

представляет собой жидкое тело, находяпСееся в состоя-

нии конвективного перемешивания, то условия взаимо-

действия этой зоны с твердыми телами могут быть оха-

рактеризованы уравнением связи между критериями

конвективного переноса вещества и энергии.

О степени массивности жидкого тела представляет-

ся возможным судить по отношению внешнего aBm и

внутреннего авт коэффициентов теплоотдачи к поверх-

ности нагрева, т. е. аВш/аВт, причем авт=Л/х0.

При больших значениях аВт это отношение будет стре-

миться к нулю, и поэтому нагрев, жидкого тела будет

происходить как нагрев тонкого тела, т. е. равномерно

по толщине.

В итоге следует отметить, что внутренняя задача

теплообмена при нагреве жидких тел отличается край-

ней сложностью, но решающее значение имеет конвек-

тивный перенос тепла, определяемый условиями переме-

шивания. При интенсивном перемешивании нагрев

жидких сред лимитируется условиями внешней за-

дачи. :

38

I ГЛАВА IV

I ТИПОВЫЕ РЕЖИМЫ ТЕПЛОВОЙ РАБОТЫ ПЕЧЕЙ

1. КЛАССИФИКАЦИЯ

Как это было показано в гл. I, если рассматривать не

всю совокупность происходящих в печи технологических

процессов, а только их энергетическую сущность, то в

порядке упрощения все многообразие типов печей мо-

жет быть сведено к ограниченному числу их физиче-

ских моделей-схем.

Для каждой из этих моделей-схем могут быть сфор-

мулированы характерные тепловые режимы и намече-

ны пути их улучшения. Такие режимы уместно назы-

вать типовыми. Под тепловым режимом здесь и ниже

по'нимается совокупность процессов генерации тепла,

тепло- и массообмена и механики сред, обеспечиваю-

щих возникновение и распределение тепла в зоне тех-

нологического процесса печи.

Технологический процесс в печи можно считать в

основном законченным, если в зоне технологического

процесса возникло (накоплено) необходимое количест-

во тепла и оно распределено достаточно равномерно по

этой зоне.

Так как нельзя использовать тепло до того, как оно

возникло, то процесс возникновения тепла назван опре-

деляющим в отличие от определяемого — процесса рас-

пределения тепла по зоне технологического процесса.

Узким местом в тепловой работе печи, т. е. лимитиру-

ющим звеном, могут быть в зависимости от конкретных

условий как определяющие, так и определяемые про-

цессы.

Возникновение тепла в зоне технологического про-

цесса может быть обязано различным физическим и

химическим процессам, однако в рамках общей теории

печей можно ограничиться рассмотрением только физи-

ческих процессов, поскольку химические процессы, как

правило, лимитируются в физическом звене процесса.

Например, химический процесс окисления всегда мож-

но свести к физическим процессам образования смеси

и удаления продуктов реакции.

Именно поэтому общая теория печей оперирует толь-

ко с физическими моделями происходящих в печах тех-