Author: Тимофеева Г.А. Умнов Н.В.

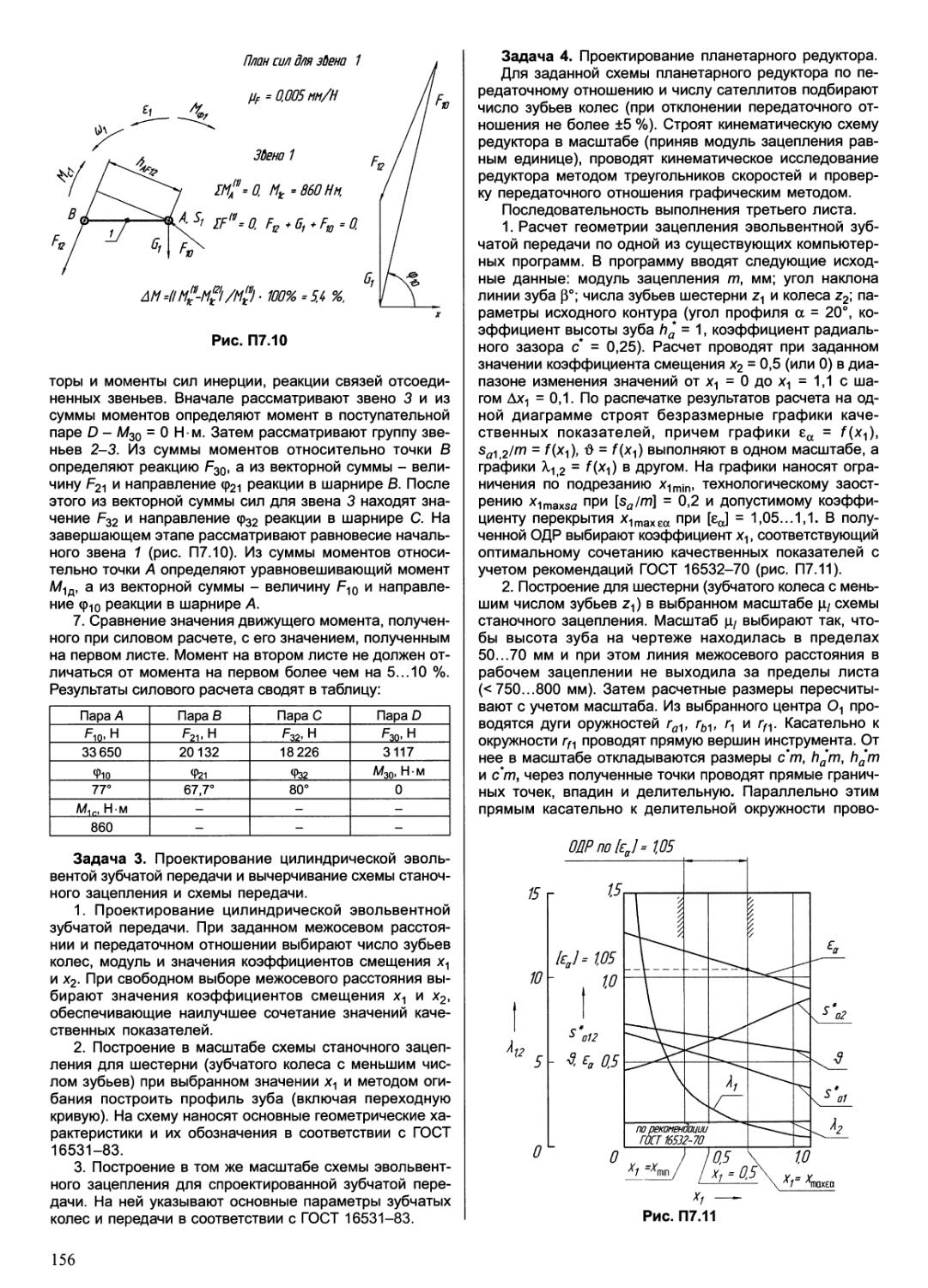

Tags: теория машин и механизмов общие вопросы технической механики общее машиностроение машиноведение машиностроение механизмы

ISBN: 978-5-7038-3569-2

Year: 2012

Text

Теория

механизмов

и машин

Курсовое

проектирование

Под редакцией Г.А. Тимофеева, Н.В. Умнова

2-е издание, переработанное и дополненное

Рекомендовано Научно-методическим советом

Министерства образования и науки Российской Федерации

в качестве учебного пособия по дисциплине

«Теория механизмов и машин» для студентов высших учебных заведений,

обучающихся по машиностроительным направлениям подготовки и специальностям

Москва 2012

УДК 531.8(075.8)

ББК 34.44

Т34

Авторы:

В.В. Кузенков, М.В. Самойлова, В.Б. Тарабарим, Г.А. Тимофеев, Н.В. Умное

Рецензенты:

заведующий кафедрой «Теория механизмов и машин» МГОУ

д-р техн. наук, проф. В.Д. Плахтин;

доцент кафедры «Основы конструирования машин» МГТУ им. Н.Э. Баумана

канд. техн. наук В.В. Лычагин

Теория механизмов и машин. Курсовое проектирование : учеб. пособие /

Т34 под ред. Г.А. Тимофеева. - 2-е изд., перераб. и доп. - М. : Изд-во МГТУ

им. Н. Э. Баумана, 2012. - 169, [3] с. : ил.

ISBN 978-5-7038-3569-2

Во втором издании учебного пособия (1-е в 2010 г.) в краткой форме

изложены основные разделы дисциплины «Теория механизмов и машин», охватывающие

структурный анализ и кинематический синтез механизмов, их кинематическое и

динамическое исследования, а также синтез зубчатых зацеплений и проектирование

планетарных и кулачковых механизмов. Приведены методики и примеры

выполнения листов курсового проекта с использованием графических пакетов AutoCAD,

КОМПАС, математического пакета MathCAD, а также характеристики асинхронных

двигателей.

Содержание учебного пособия соответствует курсу лекций, читаемому в МГТУ

им. Н.Э. Баумана.

Для студентов 3-го курса машиностроительных специальностей, выполняющих

курсовой проект (или работу) по дисциплине «Теория механизмов и машин».

УДК 531.8(075.8)

ББК 34.44

При оформлении обложки использована фотография модели паровой машины

Пафнутия Львовича Чебышева, изготовленной в мастерских Императорского Московского

технического училища в 1870 г.

ISBN 978-5-7038-3569-2

О Оформление. Издательство МГТУ

им. Н.Э. Баумана, 2012

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Учебное пособие предназначено студентам

высших учебных заведений, изучающим дисциплину

«Теория механизмов и машин» и обучающимся по

машиностроительным направлениям подготовки и

специальностям. При выполнении курсового

проекта (работы) студент использует знания и навыки,

полученные им при изучении теоретической части

дисциплины, выполнении лабораторных работ и

домашних заданий, а также предшествующих

дисциплин: физики, математики, информатики и

теоретической механики.

Пособие ориентировано на широкое

применение аналитических методов и использование

современной вычислительной техники и

программного обеспечения. В течение многих лет

коллективом кафедры создавались методология и

необходимое программное обеспечение,

объединенное в систему автоматизированных расчетов

курсового проектирования (САРКП). С большей ее

частью студенты могут ознакомиться на сайте

кафедры: http://tmm-umk.bmstu.ru/

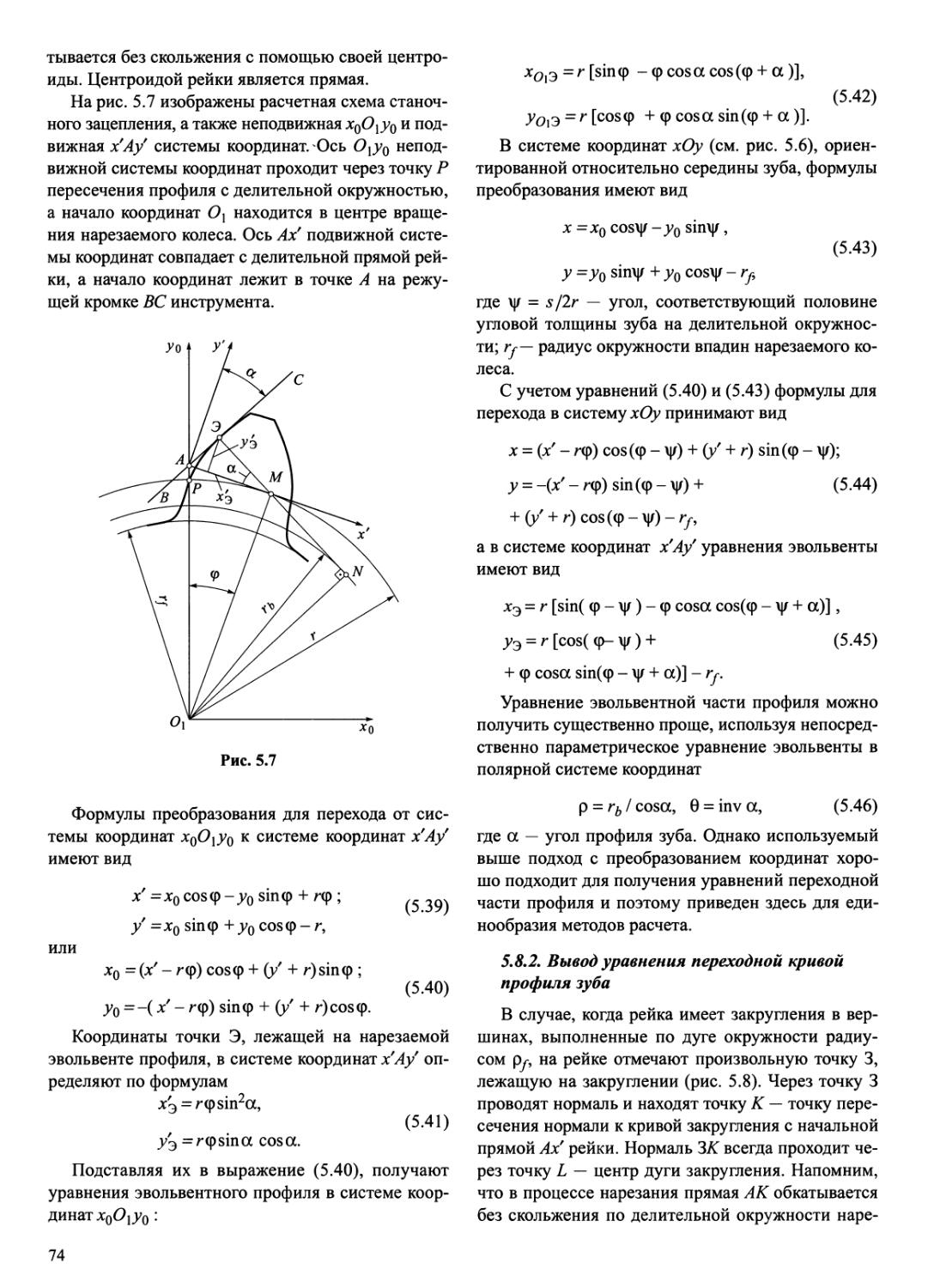

Применение САРКП позволяет не только

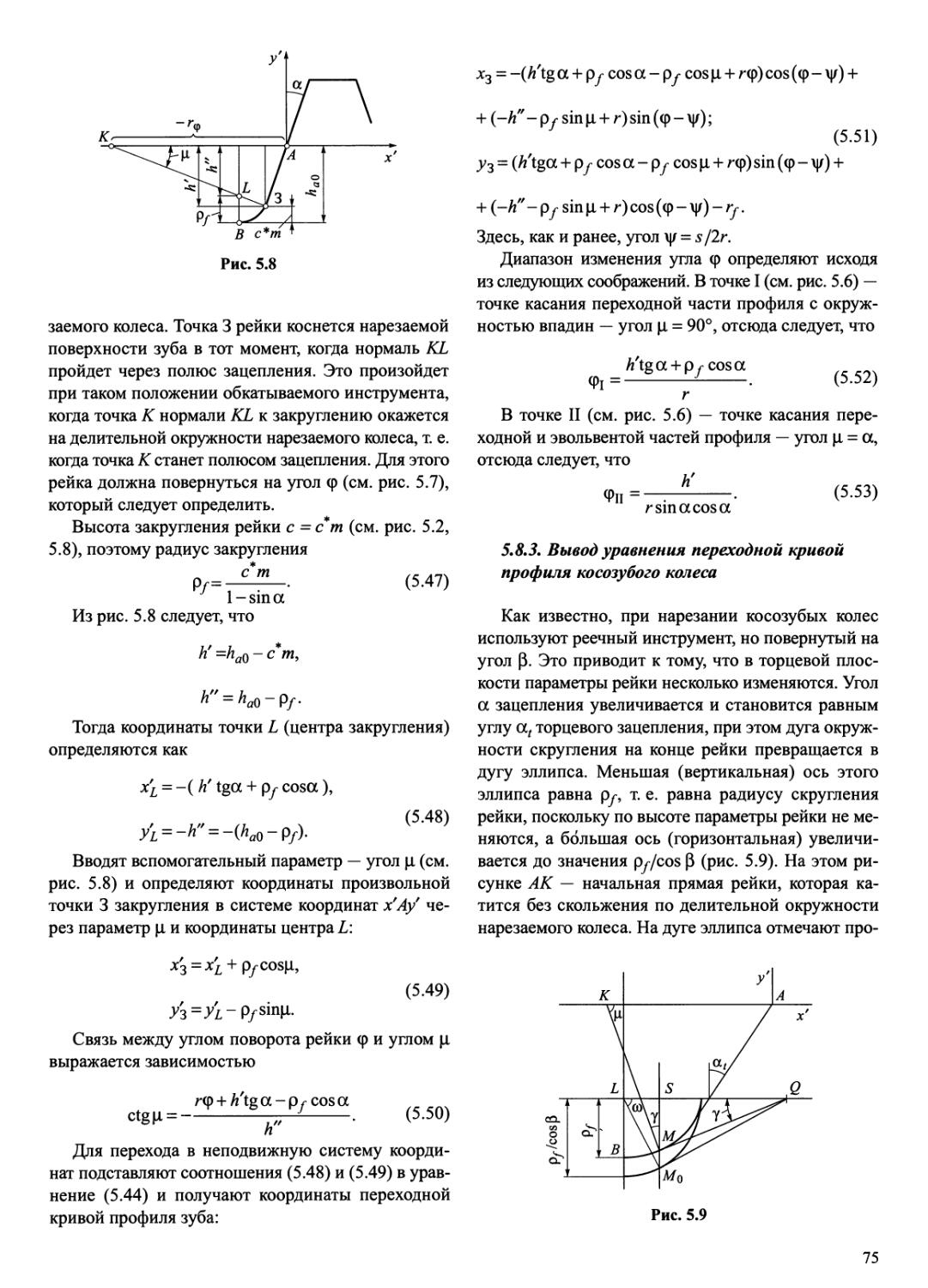

высвободить у студентов большой резерв времени, но

и решать более сложные задачи. Любая выбранная

студентом программа доступна для использования

в вычислительном центре кафедры «Теория

механизмов и машин».

Во втором издании учтены замечания и

предложения преподавателей и студентов, которые

должны помочь студентам успешно выполнить и

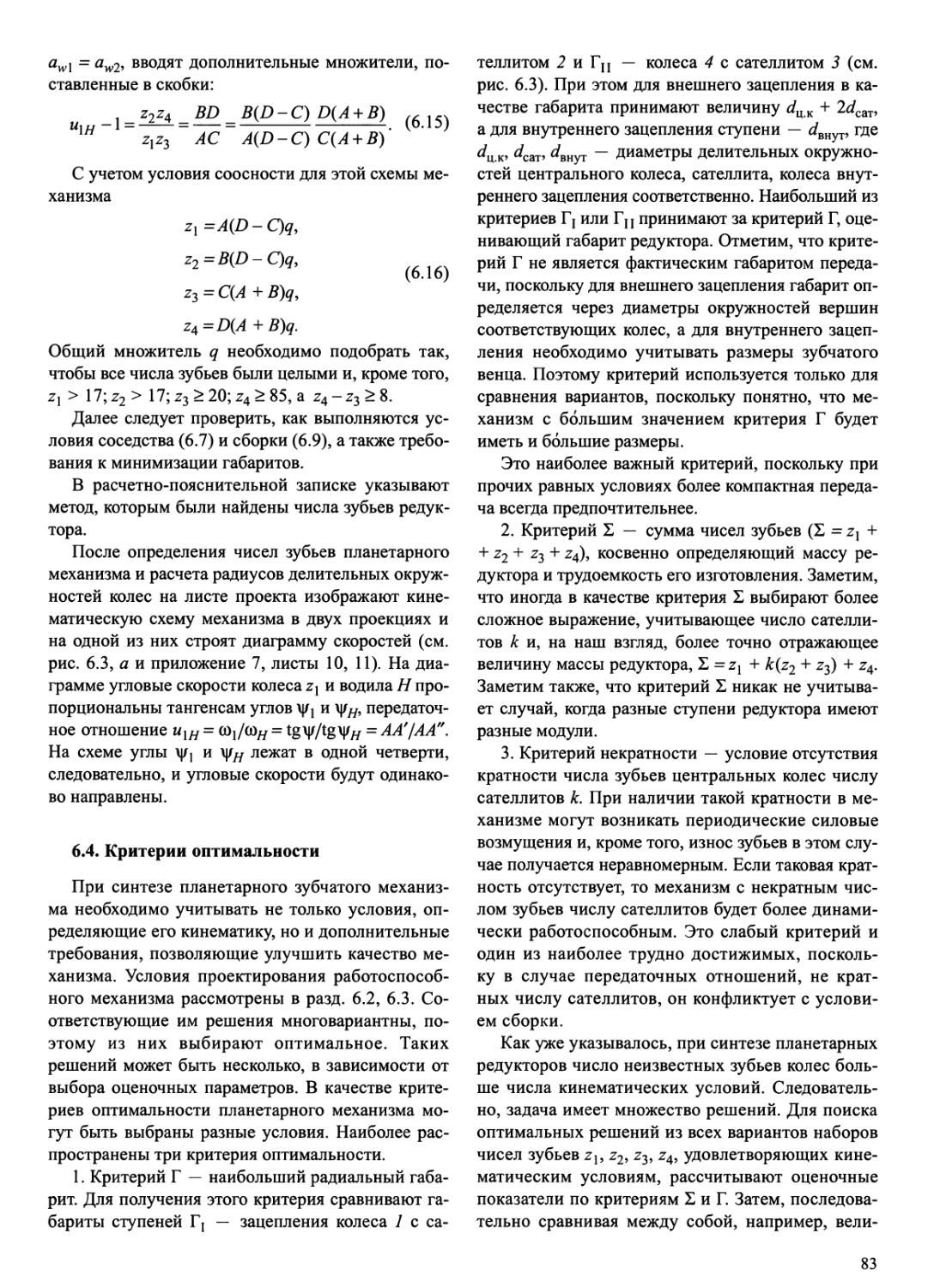

защитить курсовой проект. Включены новые

приложения, в которых рассмотрены основные этапы

выполнения четырех листов курсового проекта,

приведены справочные материалы по асинхронным

электрическим двигателям и вопросы для

подготовки к защите курсового проекта.

В разработку существующей методологии

курсового проектирования неоценимый вклад внесли

несколько поколений преподавателей. Среди них

академик К.В. Фролов, профессора В.А. Гаврилен-

ко, С.А. Попов, И.В. Леонов, доценты Д.М. Луки-

чев, И.Н. Ермакова, В.В. Каганова, А.К. Мусатов,

В.В. Синицин и многие другие преподаватели

кафедры.

Большая работа была проделана соредактором

учебного пособия известным ученым, педагогом

заслуженным деятелем науки РФ, доктором

технических наук, профессором Н.В. Умновым,

скончавшемся в ноябре 2010 года.

Авторы признательны академику К.В. Фролову

и профессору В.Д. Плахтину за рекомендации и

критические замечания, которые были учтены при

окончательной доработке рукописи и выражают

благодарность старшему преподавателю кафедры

Д.В. Сащенко за помощь в техническом

оформлении работы.

Второе издание учебного пособия выходит под

редакцией доктора технических наук, профессора

Г.А. Тимофеева, заведующего кафедрой «Теория

механизмов и машин» МГТУ им. Н.Э. Баумана.

Предложения и замечания по улучшению книги

можно направлять по адресу: 105005, Москва, 2-я

Бауманская ул., д. 5, кафедра ТММ МГТУ им. Н.Э.

Баумана или по электронному адресу: timga@bmstu.ru.

ВВЕДЕНИЕ

Курсовой проект по дисциплине «Теория

механизмов и машин» - первый инженерный проект,

выполняемый студентами, - в значительной мере

отражает реальную практику проектирования

современных машин. При создании новой техники

выделяют пять последовательных этапов

проектирования: техническое задание, технические

предложения, эскизный проект, технический проект и

рабочий проект. Исследования и разработки,

проводимые студентами при выполнении курсового

проекта, относятся к первым двум этапам

проектирования и в малой степени - к третьему этапу. На

этой стадии проектирования создаются

структурные схемы, отражающие принцип работы машины,

задаются входные параметры и ряд выходных.

Оценка инерционно-массовых параметров

элементов машины проводится эмпирически на основе

опыта проектирования аналогичного типа машин

или на основании инженерной интуиции. Однако

методы теории механизмов позволяют даже при

такой скудной информации проанализировать

динамику проектируемой машины, оценить силовые

факторы, возникающие в ее звеньях и

кинематических парах, и даже подобрать электрический

двигатель, что позволяет обоснованно проводить

прочностные расчеты и проектировать подшипниковые

узлы. Некоторые элементы конструкции машины

(планетарные зубчатые механизмы, кулачковые

механизмы) даже на начальном этапе проектируются

с максимально возможной точностью.

И еще с одной особенностью проектирования

знакомит курсовой проект - с многовариантностью.

Одну и ту же кинематическую задачу, связанную с

получением необходимого закона движения

заданных звеньев, можно выполнить с помощью

механизмов разного типа или механизмов одного типа

и с одинаковой структурной схемой, но с разными

кинематическими характеристиками. Однако мас-

согабаритные параметры или динамические

характеристики разных вариантов механизмов машины

могут оказаться неодинаковыми. Этап сравнения и

выбора вариантов по тем или иным критериям

является определяющим на начальной стадии

проектирования. По результатам анализа с использованием

методов, аналогичных тем, которые будут применять

студенты в курсовом проектировании, и происходит

отбор оптимального варианта или группы

оптимальных вариантов для последующей конструкторской

проработки. Некоторые навыки сравнения вариантов

и отбора лучшего из них студенты также получают

при выполнении курсового проекта.

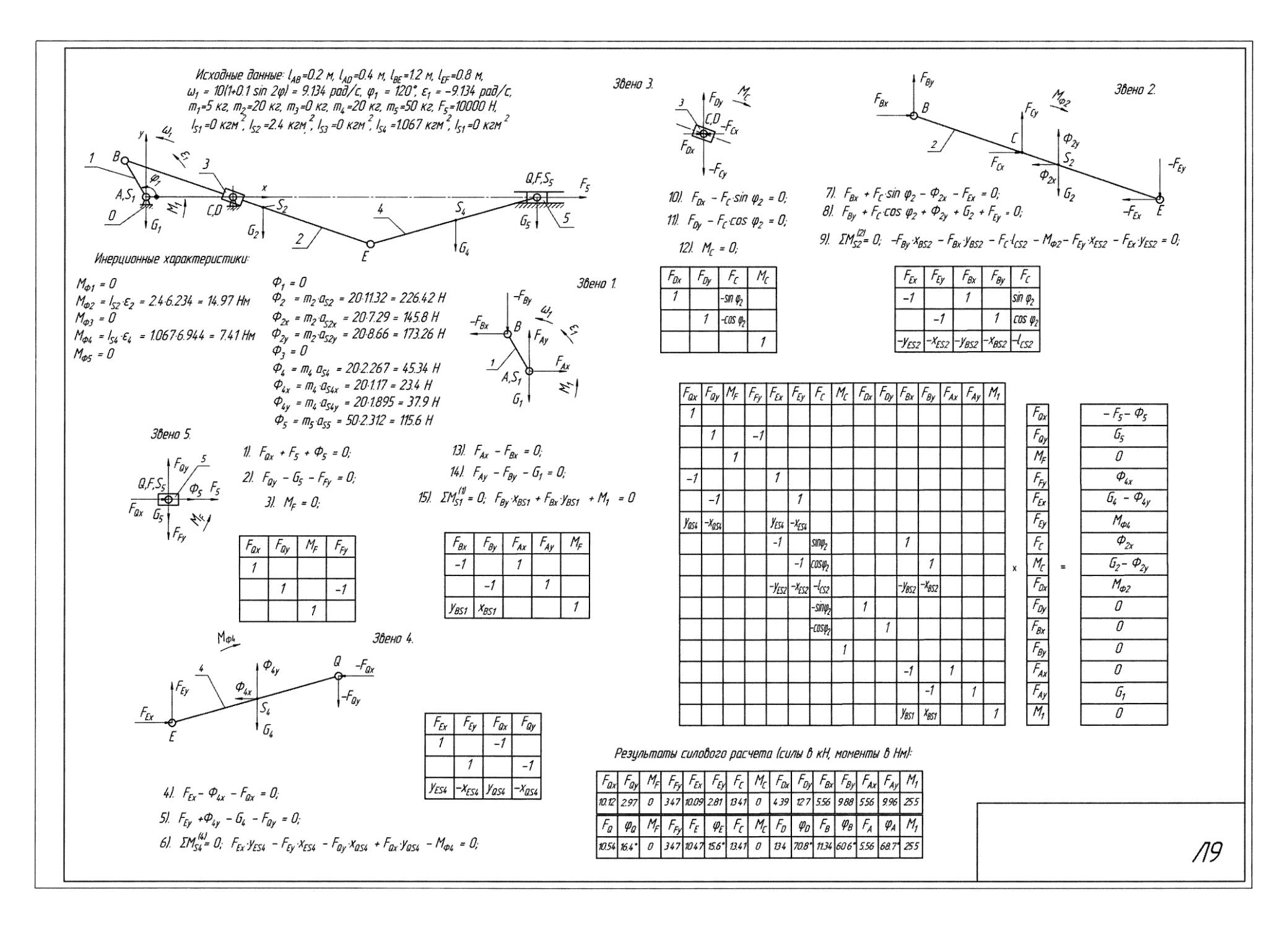

Курсовой проект состоит из четырех листов

формата А1 и расчетно-пояснительной записки с

необходимыми расчетами. Первый лист проекта,

наиболее трудоемкий, посвящен анализу кинематики

и динамики предложенной структурной схемы

машины. Второй лист проекта - силовому расчету

схемы рычажного механизма машины по данным,

полученным после выполнения первого листа.

Третий лист - синтезу планетарной зубчатой передачи

с минимальными размерами и синтезу одной пары

зубчатого зацепления. Четвертый лист - синтезу

кулачкового механизма с минимальными размерами.

Исходные данные к курсовому проекту

содержатся в специальных сборниках заданий к курсовому

проектированию. Все задания базируются на

реально существующих машинах, в которых иногда с

целью упрощения выделен только один из ее

механизмов и частично изменены исходные данные, и носят

комплексный характер. Кроме структурной схемы и

режимов работы создаваемой машины в них также

представлены параметры зубчатого привода,

кулачкового механизма, хотя некоторые машины могут и

не иметь, например, кулачкового механизма или

планетарного редуктора. Эти параметры добавлены в

задания к курсовому проектированию искусственно

для выравнивания объема выполняемой по проекту

работы.

В заданиях к курсовому проектированию объект

проектирования (машинный агрегат или прибор)

4

разбит на основные узлы, и для каждого из них

рекомендована структурная схема механизма, в

наибольшей степени удовлетворяющая исходным

условиям. В их число входят рычажный и

кулачковый механизмы, зубчатая передача и планетарный

зубчатый механизм.

Анализ рычажного механизма - наибольшая по

объему часть курсового проекта. В этом разделе в

большинстве проектов исследуется четырех- или

шестизвенный плоский механизм с одной степенью

свободы и с вращающимся входным звеном

(кривошипом или коромыслом). Выходным звеном

механизма, к которому приложена полезная

технологическая нагрузка, является ползун либо коромысло.

В некоторых заданиях, связанных с

проектированием двигателя, входное звено движется

поступательно, а нагрузка приложена к вращающемуся звену.

Исследование рычажного механизма составляет

содержание первых двух листов курсового проекта

(см. далее гл. 1, 2) и включает в себя четыре

последовательных этапа:

1) проектирование кинематической схемы;

2) кинематический анализ;

3) определение реального закона движения

механизма под действием заданных внешних сил;

4) кинетостатический анализ.

Отметим, что в гл. 3 (третий этап) рычажный

механизм исследуется в составе машины,

содержащей также электрический двигатель, связывающий

редуктор или мультипликатор.

Проведенное исследование рычажного

механизма оформляют в виде двух листов чертежей

формата А1 и соответствующего раздела расчетно-по-

яснительной записки, содержащей описание всех

расчетов и графических построений. На двух

других листах курсового проекта исследуются

планетарный, зубчатый и кулачковый механизмы.

При выполнении курсового проекта применяют

как графоаналитические, так и аналитические

методы расчета, ориентированные на использование

специализированных программ или математических

пакетов общего назначения.

Ниже приведены этапы проектирования

структурной схемы рычажного механизма и требования

к содержанию и форме их представления. Указаны

основные допущения, принятые на том или ином

этапе исследования, причем каждое такое допущение

распространяется и на все последующие этапы.

Проектирование кинематической схемы. На

этом этапе исходными данными являются заданные

структурная схема рычажного механизма и

некоторые кинематические параметры. Основная задача -

определение недостающих размеров механизма.

Кинематический анализ. На этом этапе

исходными данными являются структурная схема

рычажного механизма и размеры звеньев, полученные на

первом этапе. Основные задачи:

1) анализ функций положения звеньев,

траекторий точек и центров масс звеньев;

2) определение кинематических функций:

функций положения, кинематических

передаточных функций скорости и ускорения (аналогов

скорости и ускорения) центров масс каждого звена;

функций углового положения (аналогов угловой

скорости и углового ускорения звеньев);

3) определение крайних положений механизма

и хода выходного звена (для цикловых

механизмов).

Решение задач этого этапа выполняют как в рас-

четно-пояснительной записке, так и на первом

листе курсового проекта. В расчетно-пояснительной

записке проводят вывод необходимых формул и

приводят результаты расчетов. На этом же листе строят

план положений механизма и график перемещения

выходного звена. Также в виде графиков

отображают найденные кинематические функции.

Исследование положений выходных звеньев и аналогов

скоростей и ускорений следует выполнять не менее чем

в двенадцати положениях начального звена

механизма.

Кинематическому анализу предшествует

структурный анализ рычажного механизма, цель

которого - выявить особенности строения механизма,

определяющие последовательность проведения его

кинематического и динамического исследований.

Определение реального закона движения

механизма под действием заданных сил. На этом этапе

исходные данные включают данные по

кинематике, полученные на предыдущем этапе,

кинетические параметры механизма (значения масс и

моментов инерции звеньев), силу (или момент)

полезного сопротивления и движущую силу, заданные

графически или в ином виде, а также требуемое

значение средней угловой скорости главного вала и

коэффициент неравномерности хода для цикловых

машин. Основные задачи:

1) построение динамической модели машины;

2) численный анализ параметров динамической

модели;

3) расчет работы сил сопротивлений и

движущих сил;

4) численный анализ угловой скорости и

углового ускорения главного вала машины;

5) оценка неравномерности хода машины,

определение момента инерции маховика и изменения

угловой скорости главного вала за цикл;

5

6) в случае анализа установившегося движения

определяют, кроме того, момент и мощность

электрического двигателя и выбирают его для рабочих

цикловых машин, а также оценивают влияние

статической характеристики двигателя на

кинематические параметры машины (только первая итерация).

В расчетно-пояснительной записке дают вывод

формул приведенных моментов инерции машины,

сил сопротивлений и движущих сил (задача 1),

расчетную часть задач 4 и 5. На листе решают

задачу 3 и частично - задачу 4, результаты решения

задач 2 и 4 отображают в виде графиков.

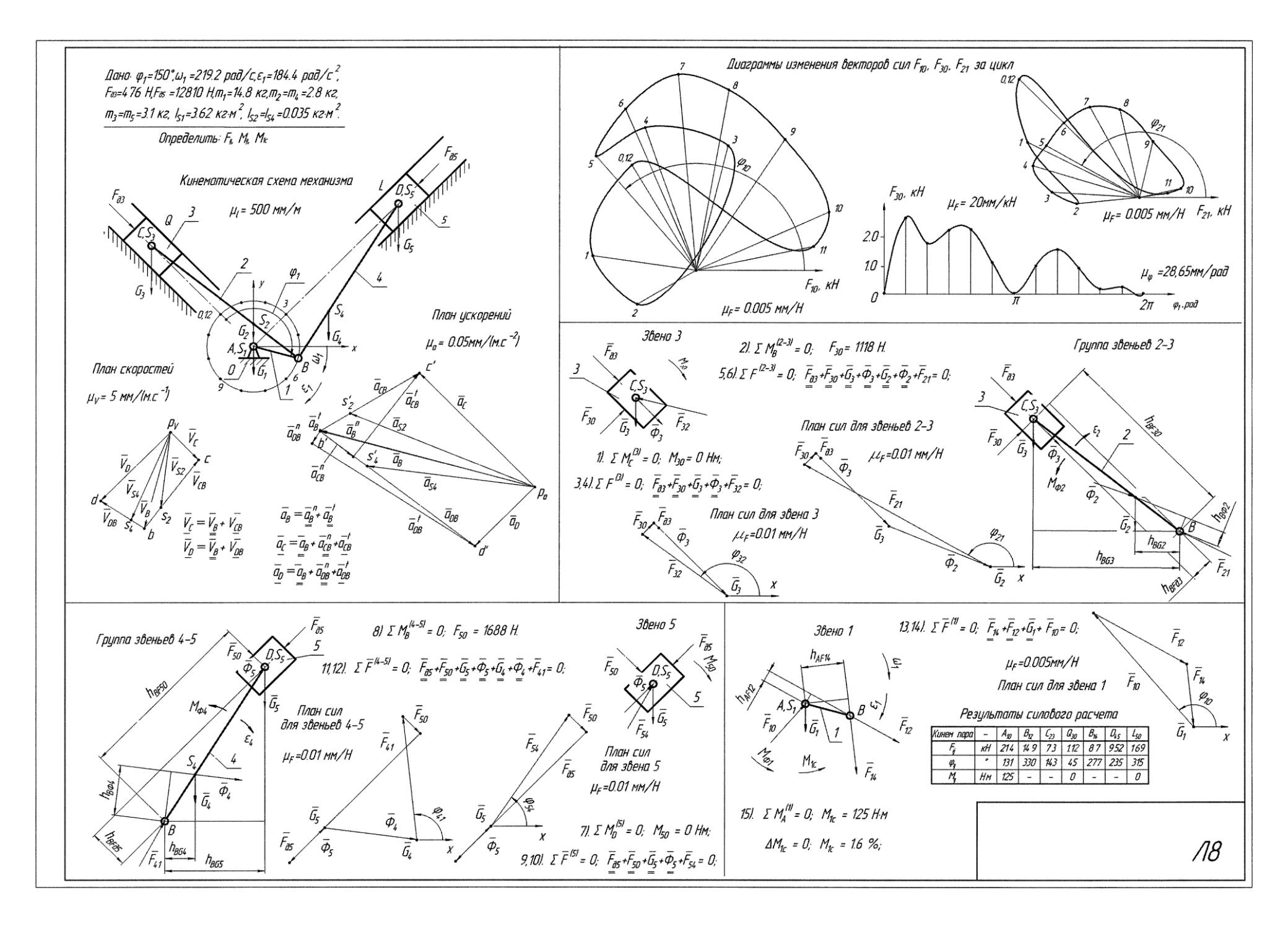

Кинетостатический анализ. Исходными

данными на этом этапе служат кинематическая схема

механизма и реальный закон движения начального

звена, которое в большинстве случаев является

ведущим (см. далее гл. 4). Задача - определение реакций

в кинематических парах и уравновешивающего

момента на начальном звене.

Результаты вычислений отображают на втором

листе проекта и в расчетно-пояснительной записке.

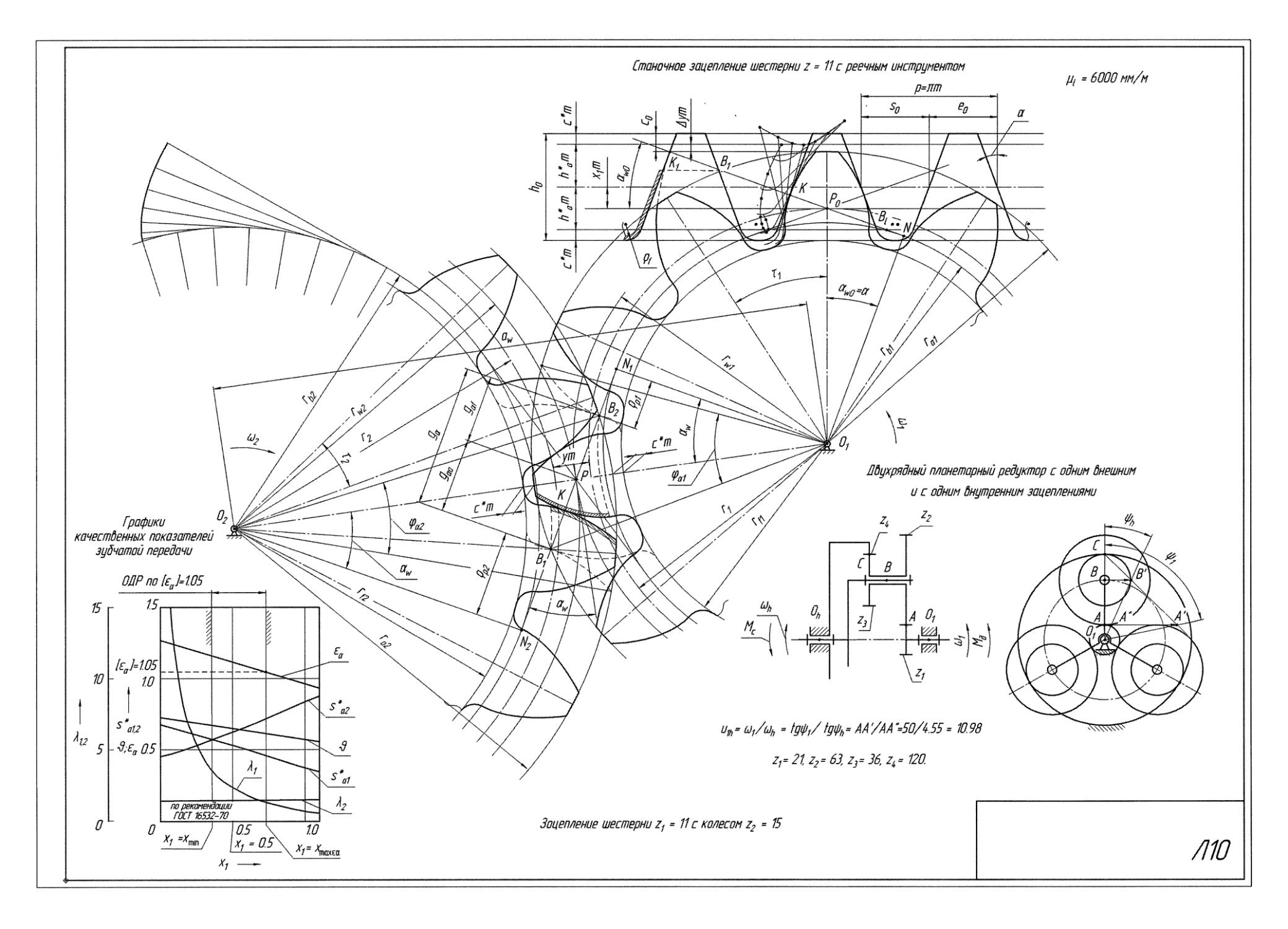

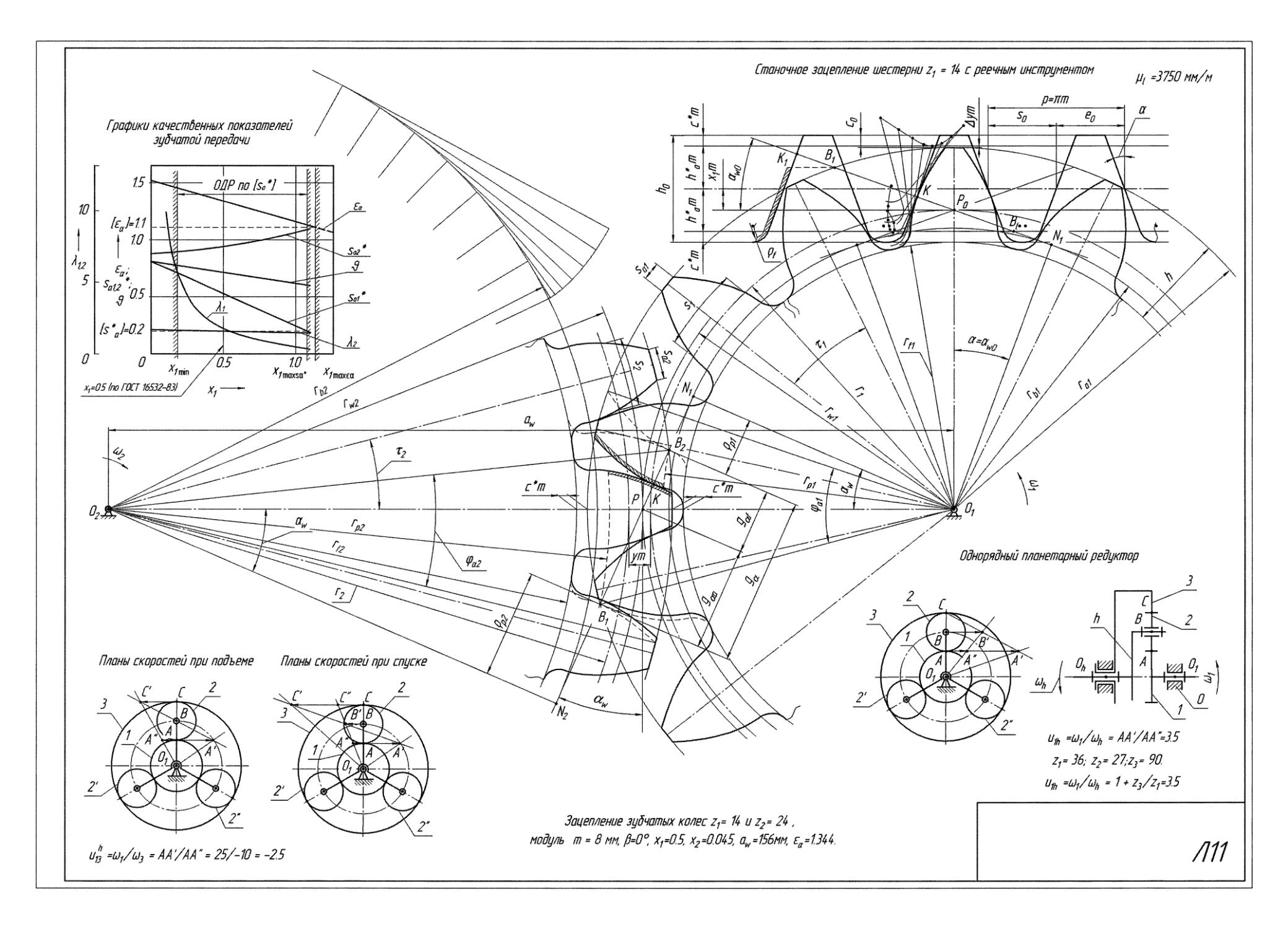

Третий лист проекта посвящен синтезу

планетарного зубчатого механизма с заданной структурной

схемой и выбору параметров зубчатого зацепления

открытой зубчатой передачи (см. далее гл. 5, 6). При

проектировании зубчатого зацепления и зубчатой

передачи на третьем листе в

расчетно-пояснительной записке приводят результаты расчета по

выбору оптимального смещения при нарезании

зубчатых колес. Непосредственно на листе изображают

станочное зацепление шестерни и зубчатое

зацепление шестерни с колесом. Масштаб изображения

колес следует выбирать достаточно крупным,

чтобы высота изображаемых зубьев колес составляла

60...80 мм. Процесс построения укороченной и

удлиненной эвольвент в станочном зацеплении в

записке не описывают. На этом же листе приводят

графики качественных показателей, на основе

которых осуществлялся выбор оптимального

смещения. Также на третьем листе в произвольном

масштабе изображают синтезированную планетарную

зубчатую передачу. На схеме передачи строят

кинематические диаграммы, позволяющие

графически оценить передаточное отношение

спроектированной передачи. Процесс подбора зубьев отражается

в пояснительной записке.

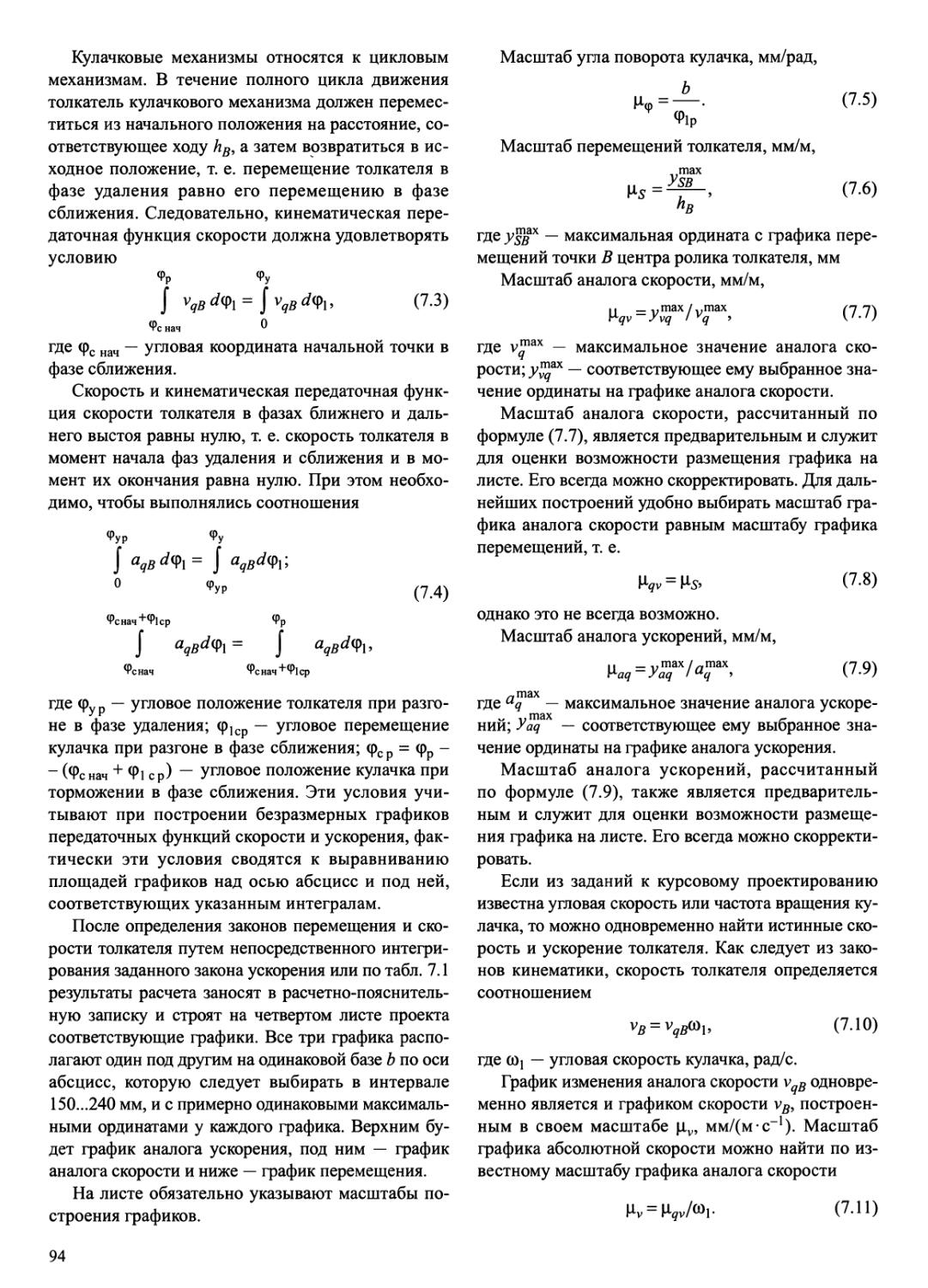

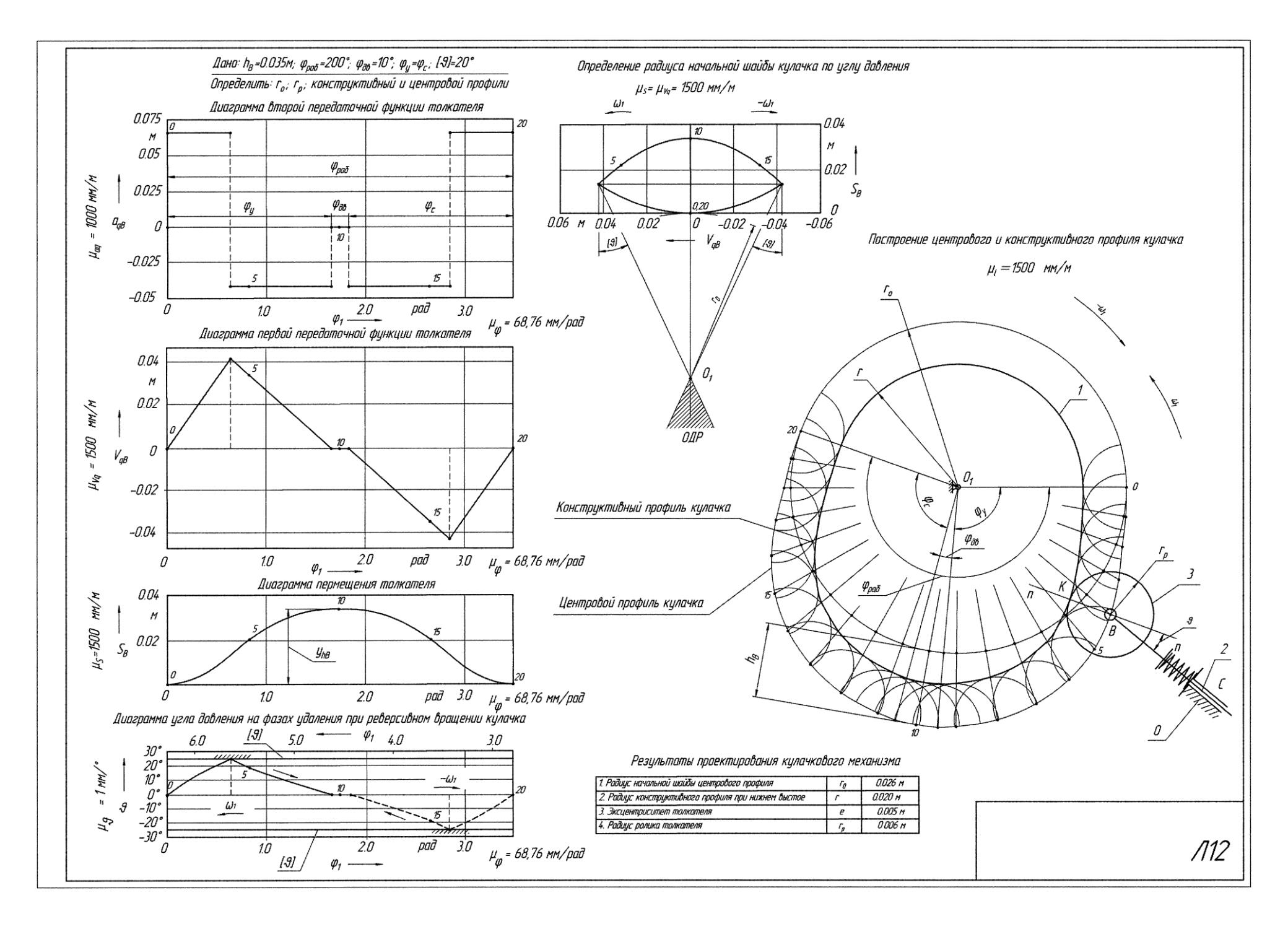

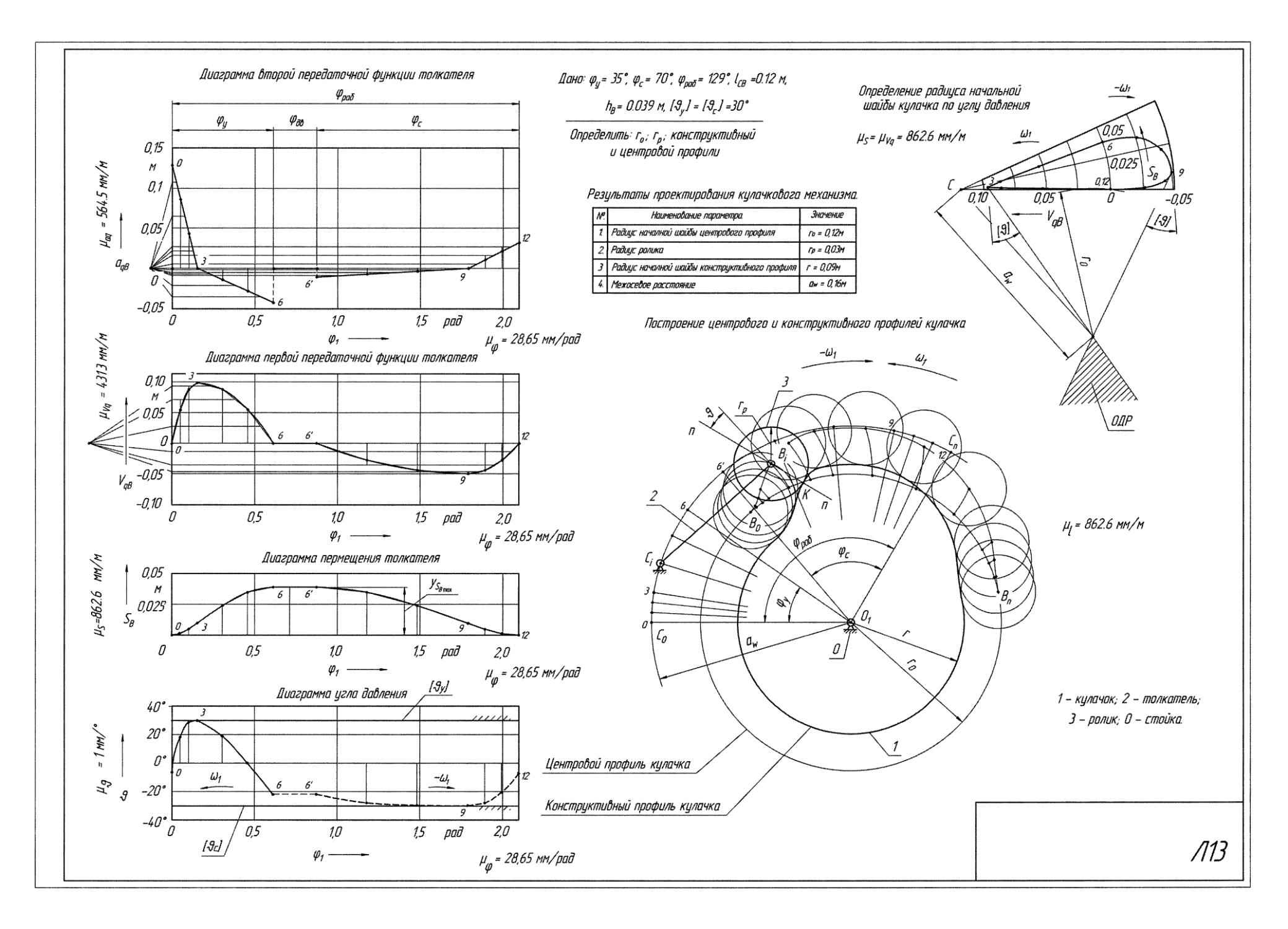

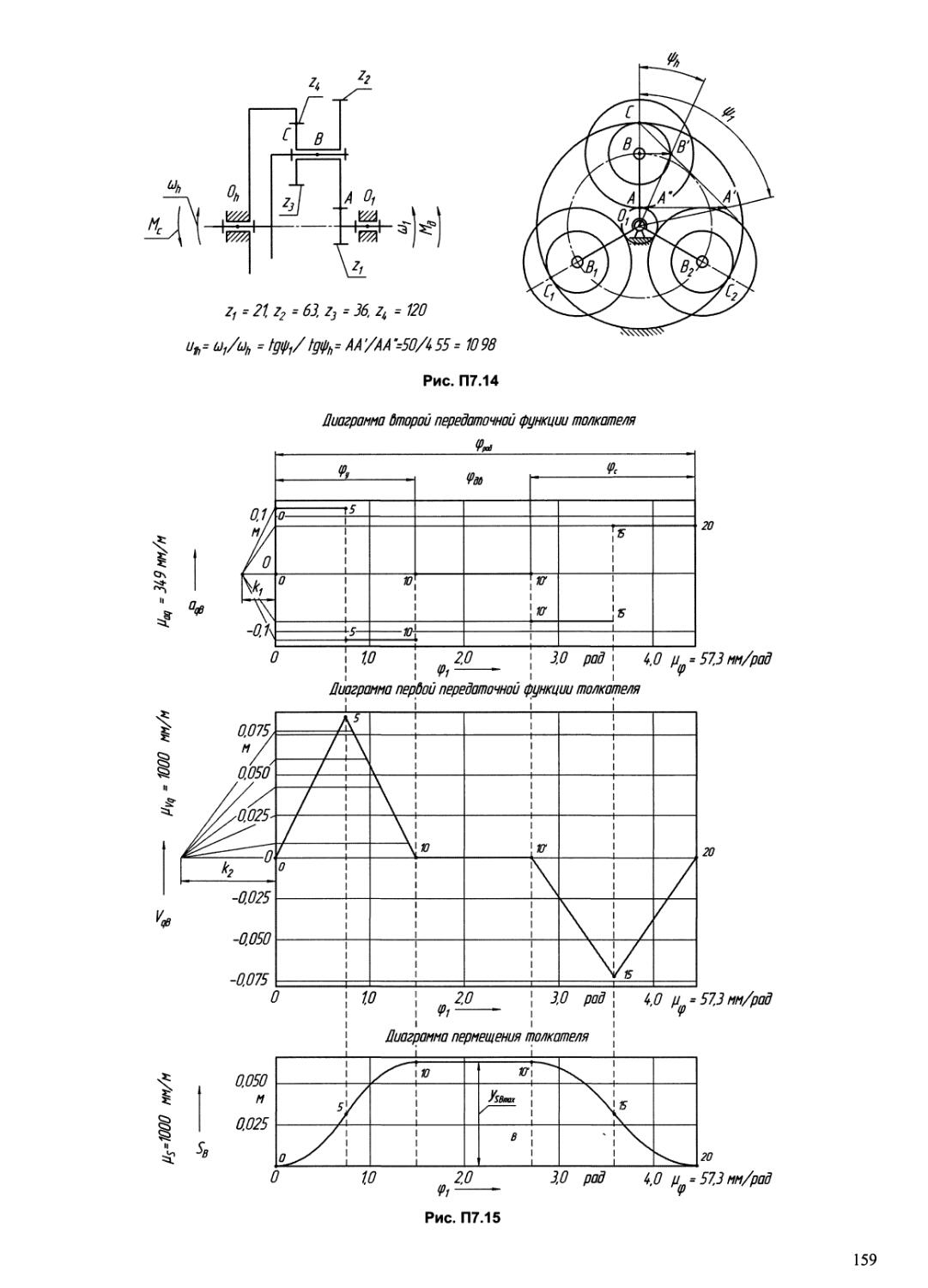

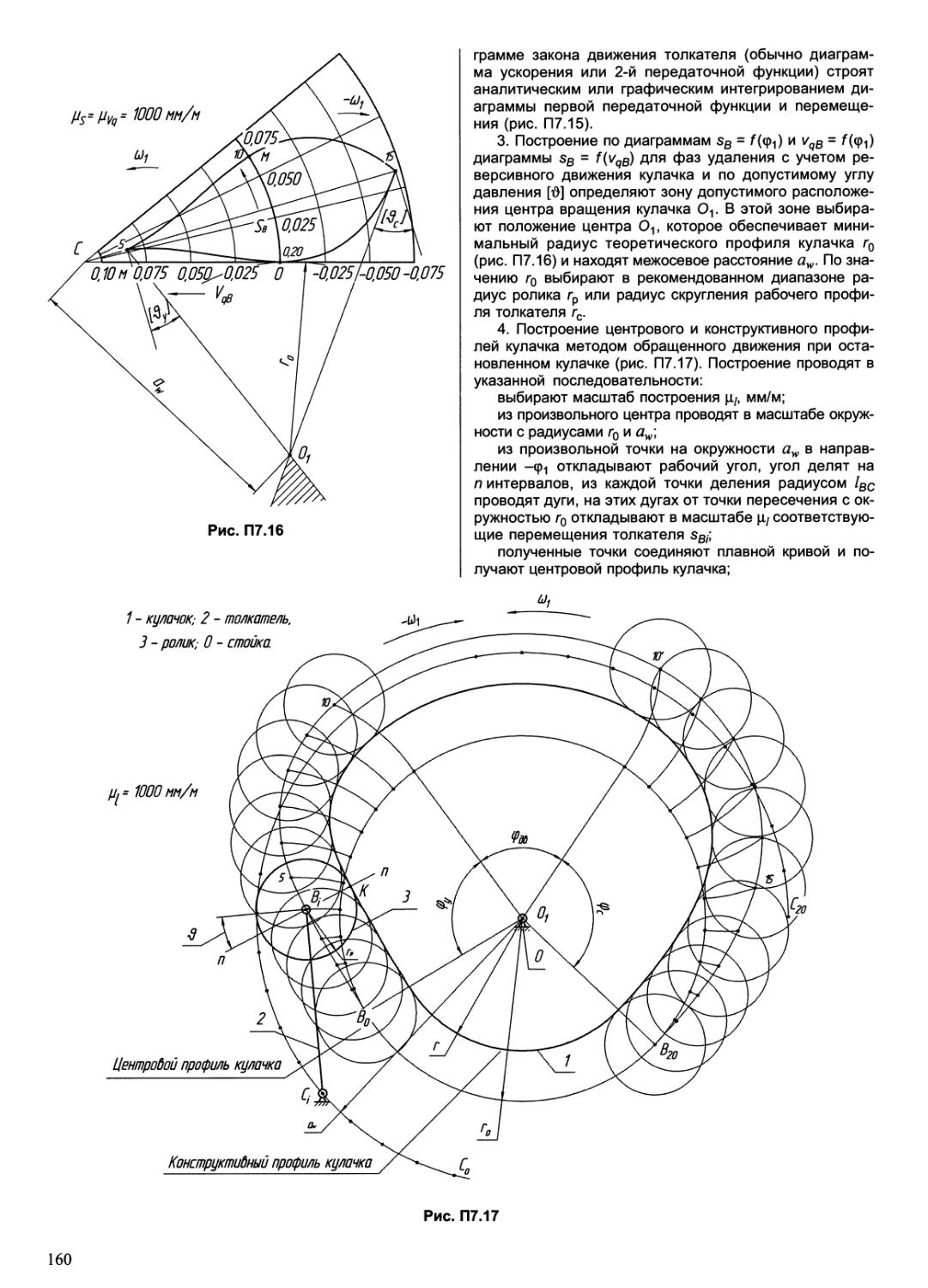

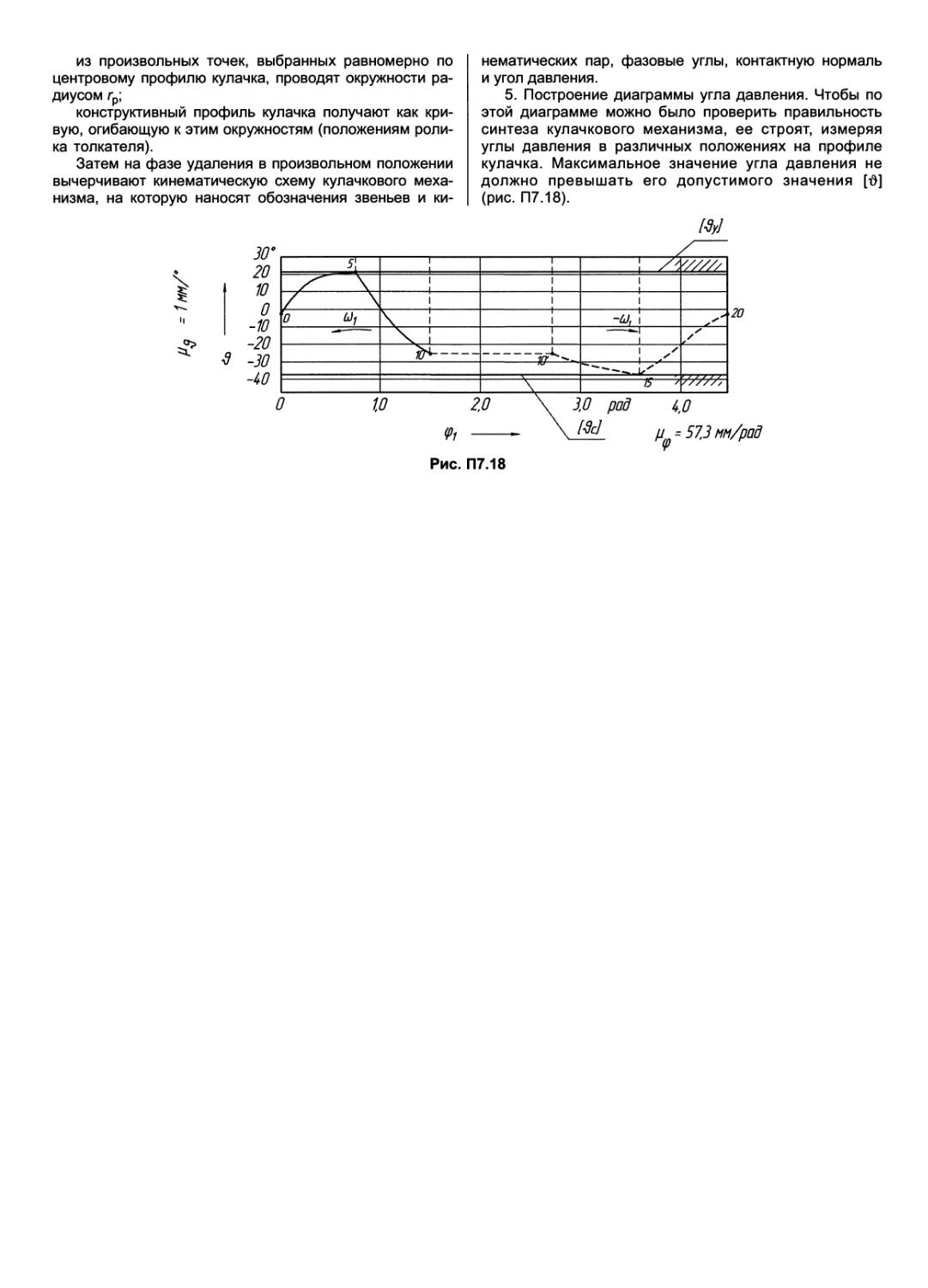

На четвертом листе проектируют кулачковый

механизм (см. далее гл. 7): строят кинематические

диаграммы движения толкателя (графики аналогов

его ускорения, скорости и перемещения). На листе

графически определяют минимальный радиус

центрового профиля кулачка. По полученным данным

строят центровой (теоретический) и рабочий

(практический) профили кулачка, график

зависимости углов давления от угла поворота кулачка.

Все необходимые расчеты обязательно приводят в

расчетно-пояснительной записке.

Все графики на листах проекта должны быть

выполнены в достаточно крупном масштабе, чтобы

при необходимости можно было без большой

погрешности определить любое промежуточное

значение функции.

При графическом изображении физических

величин масштаб обычно обозначают буквой «JUL» с

индексом, указывающим, к какой величине он

относится. Например, масштаб длин Ц/, мм/м,

масштаб сил \iF, мм/Н, и т. д.

Графики строят по дискретно заданным значе-

ням величин (по точкам), тогда как на самом деле

они представляют собой гладкие функции (кроме

специально оговоренных случаев). Интерполяцию

значений проводят приближенно или с помощью

математических средств (например,

сплайн-методами MathCAD). Очень важно, чтобы при

интерполяции не искажалась физическая природа

отображаемых процессов. Об этом будет более подробно

указано в соответствующих разделах пособия (см.

далее гл. 3).

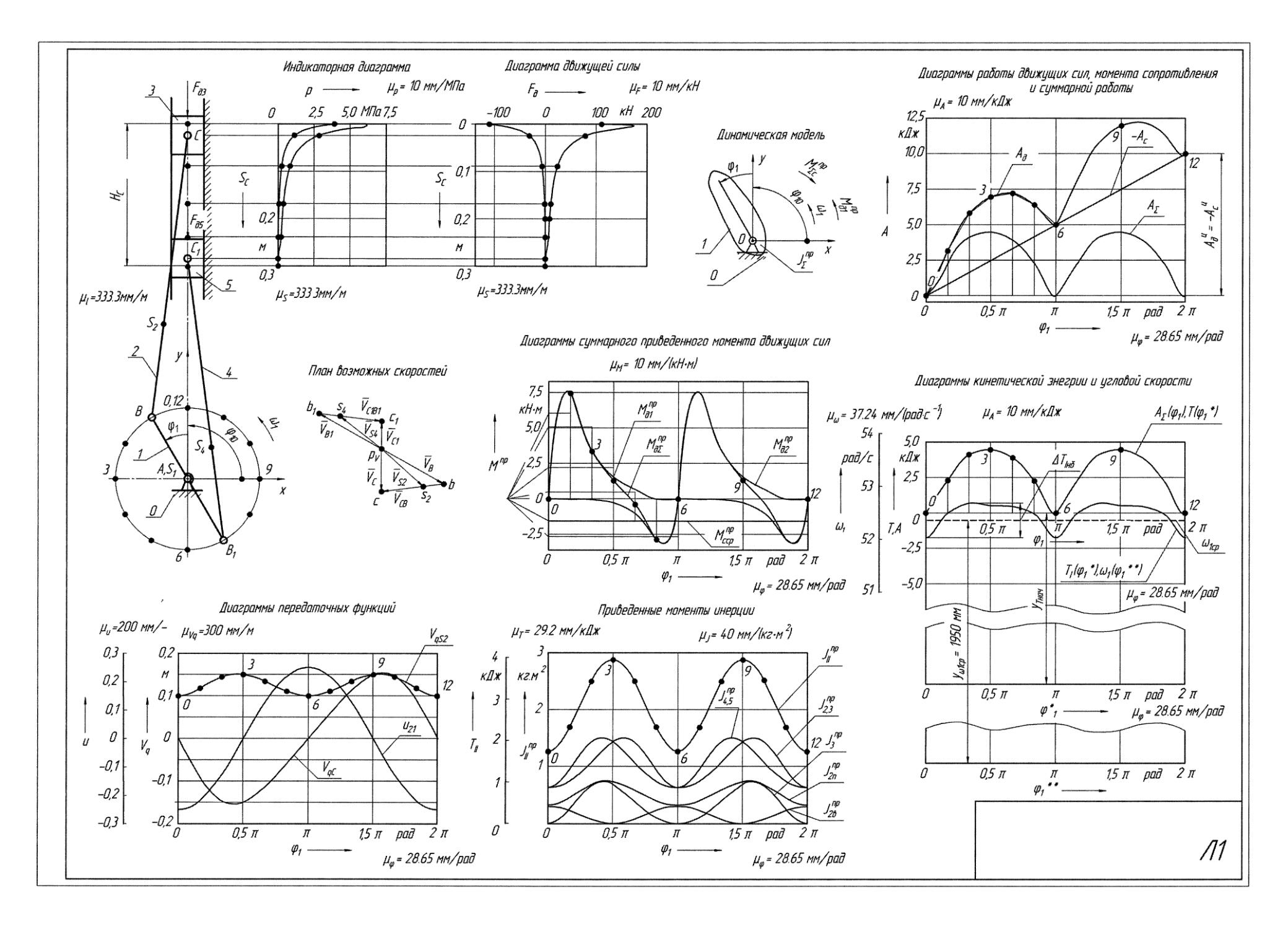

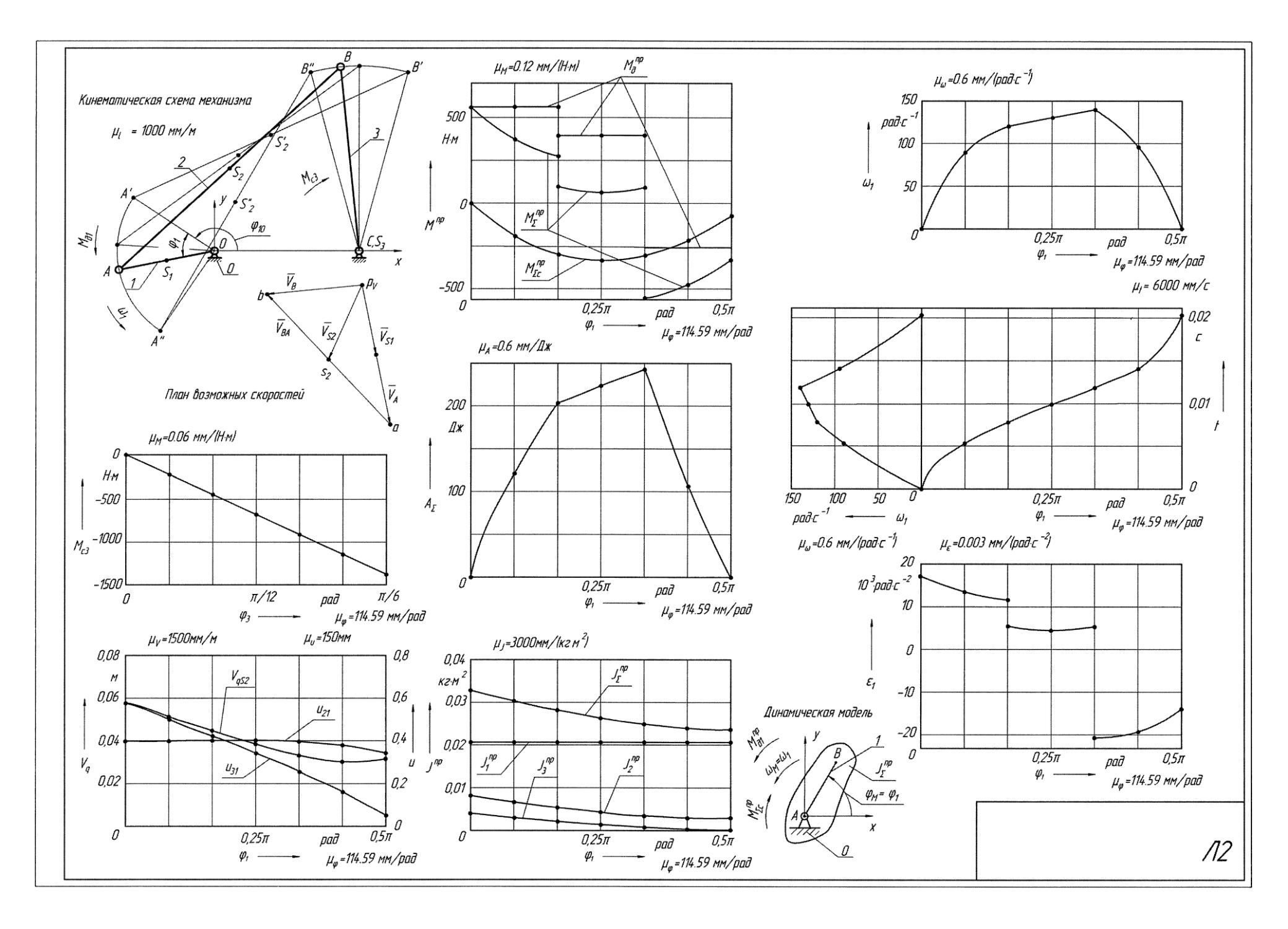

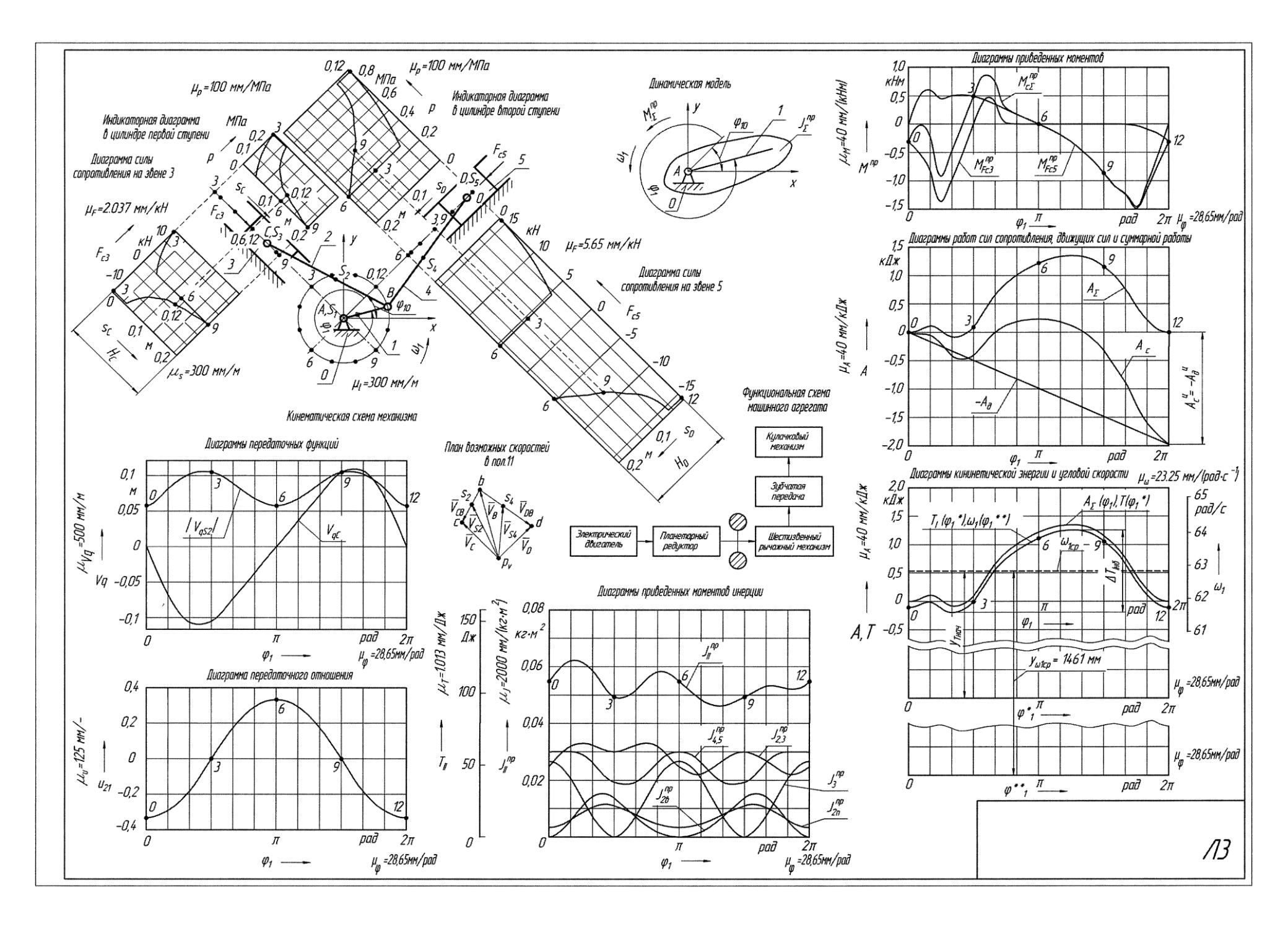

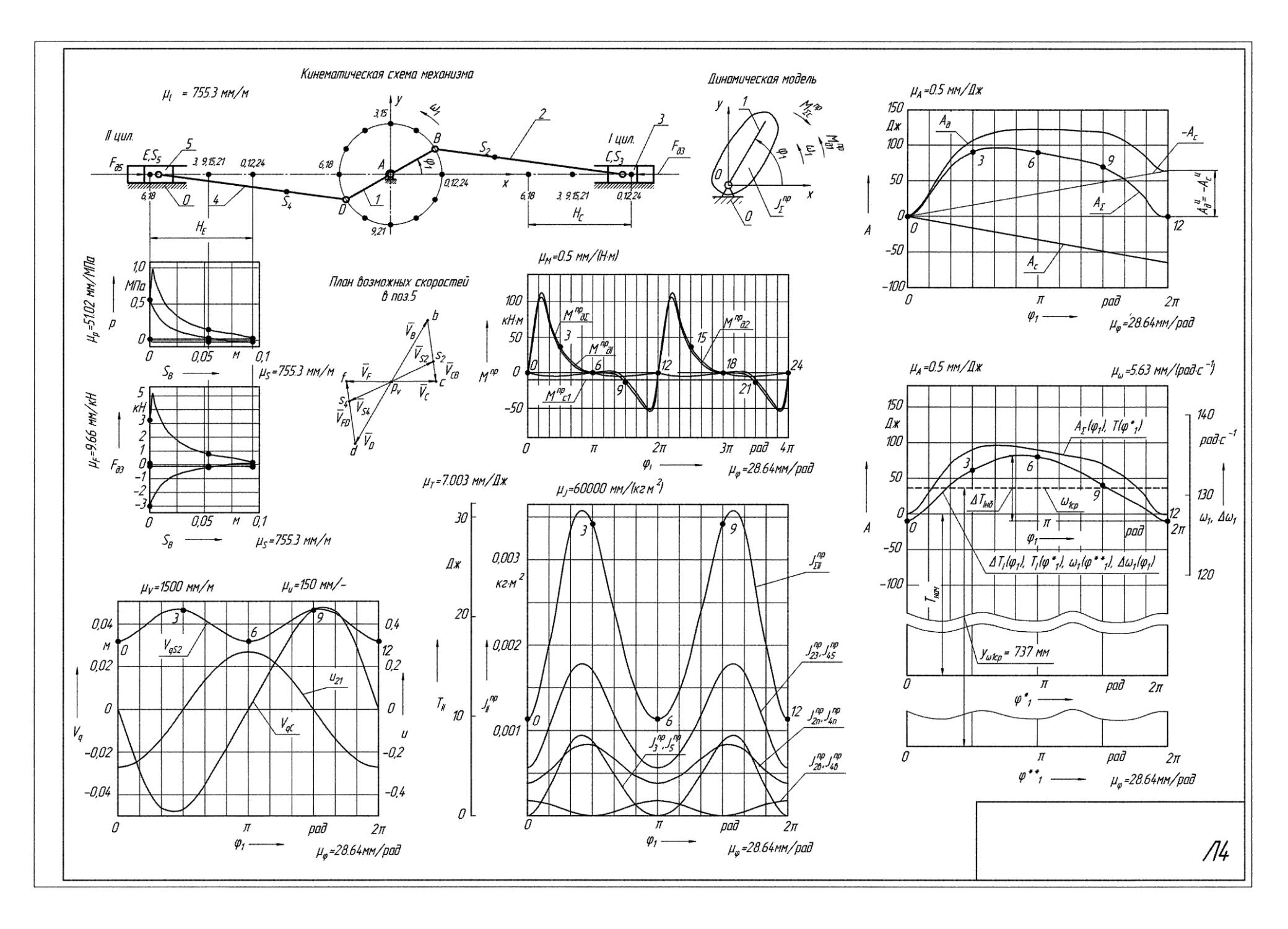

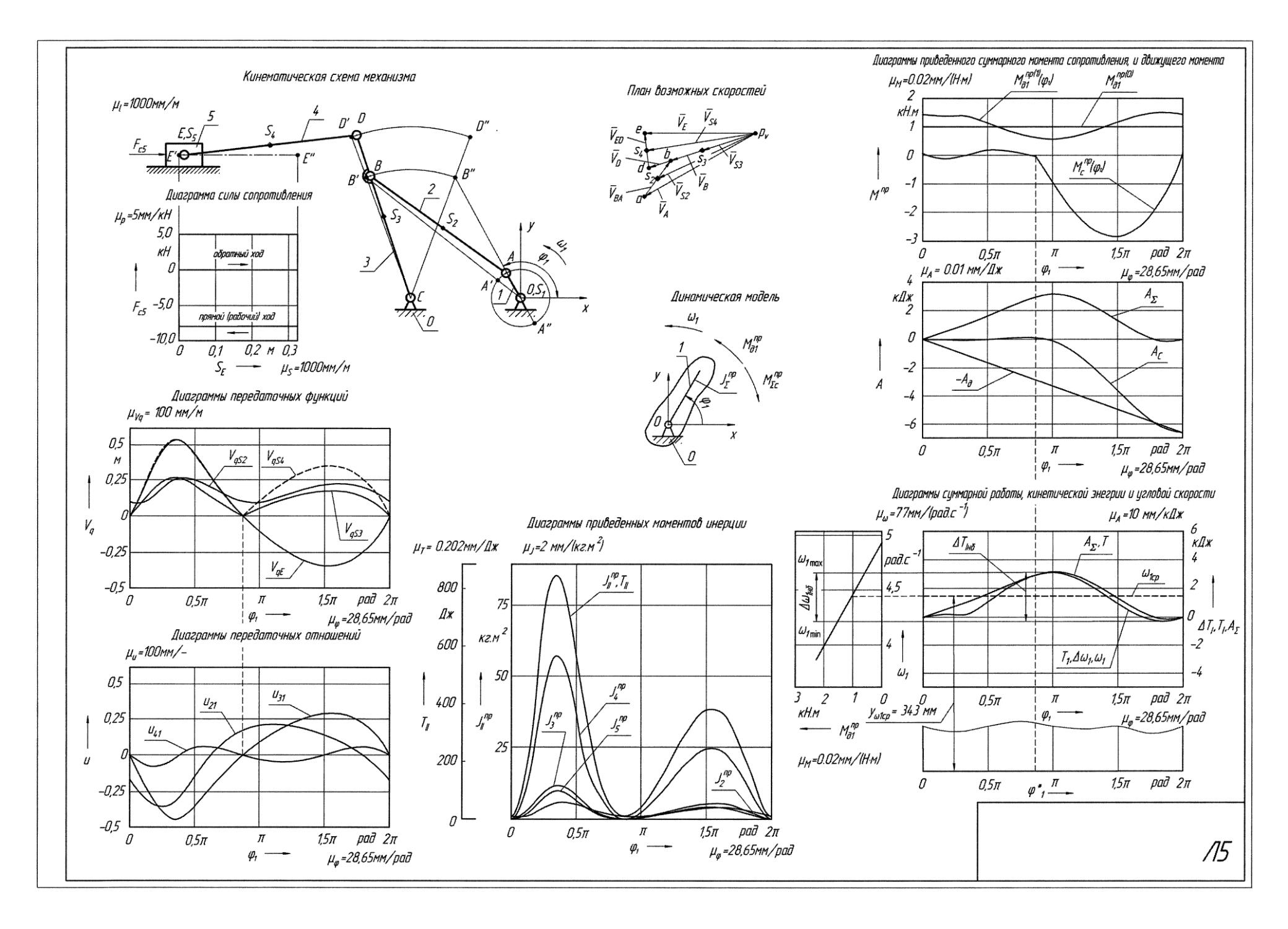

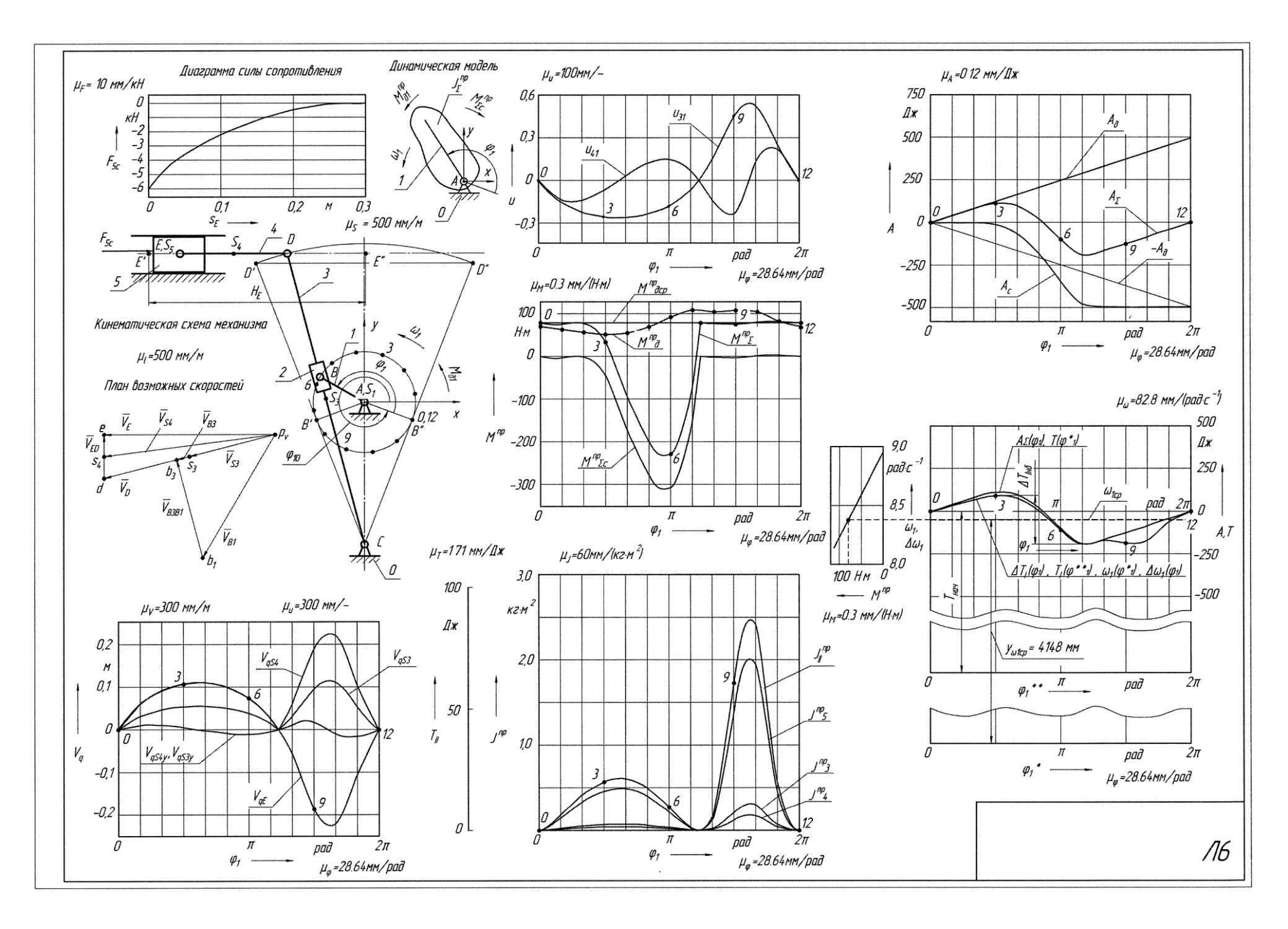

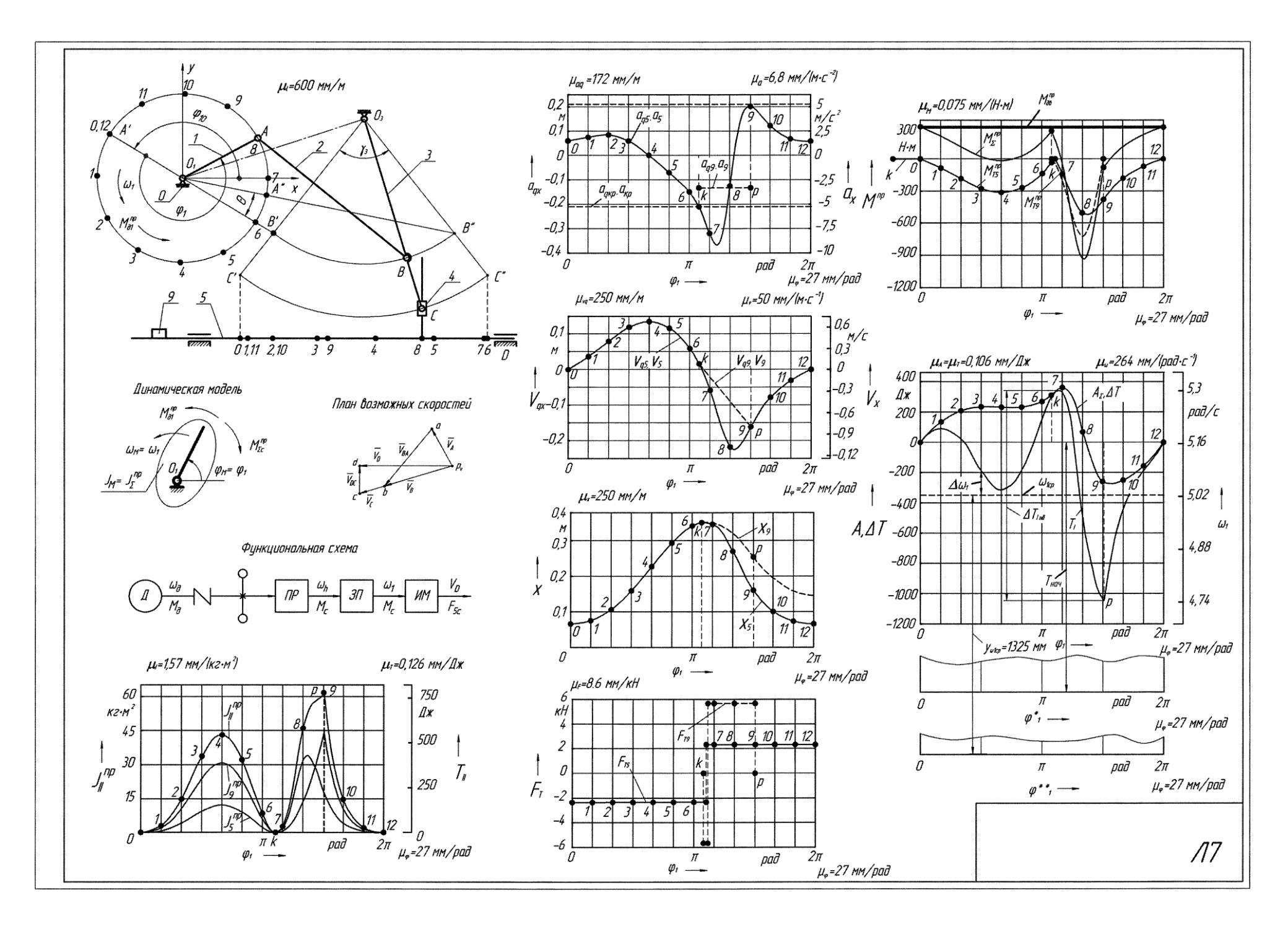

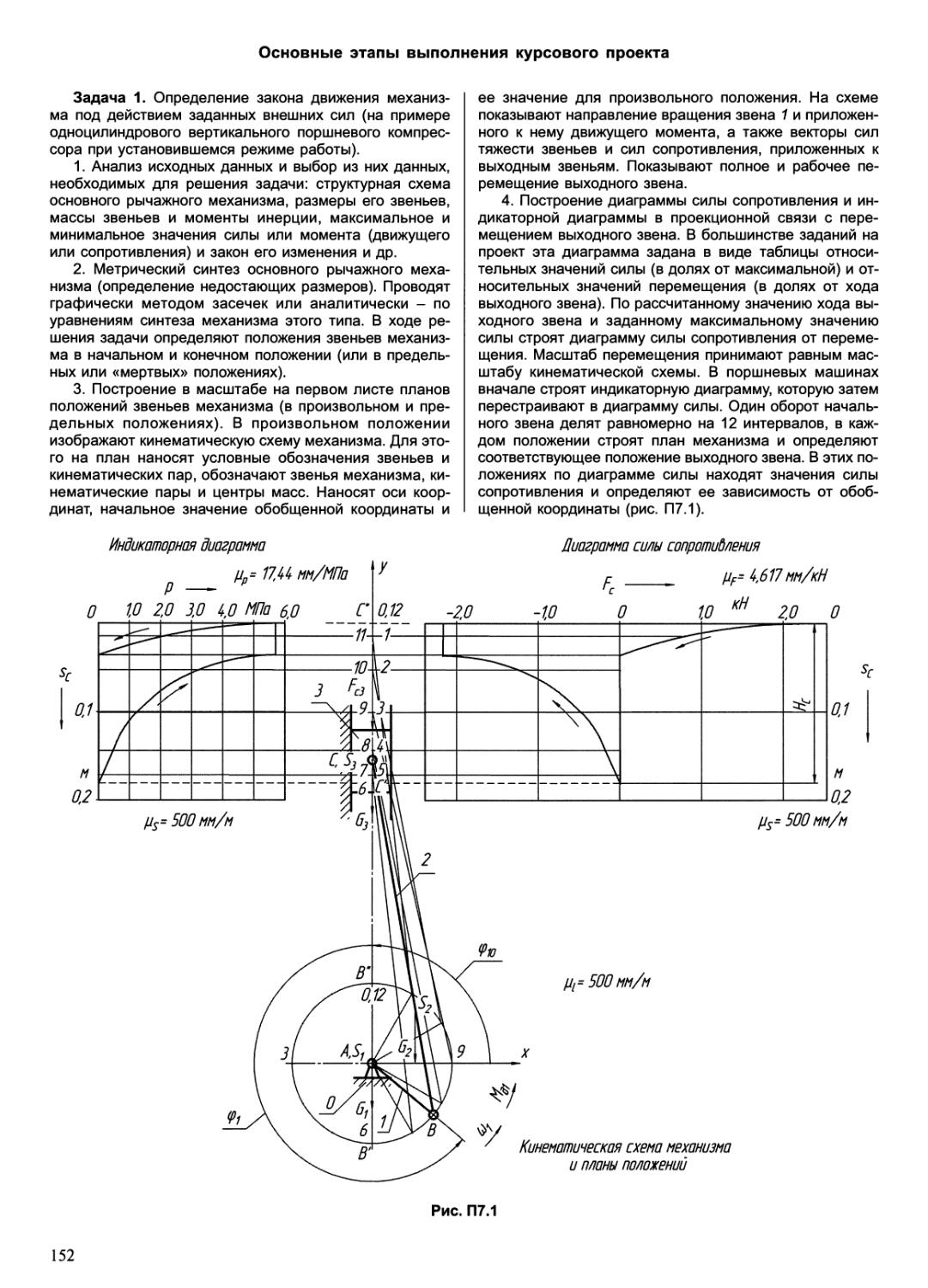

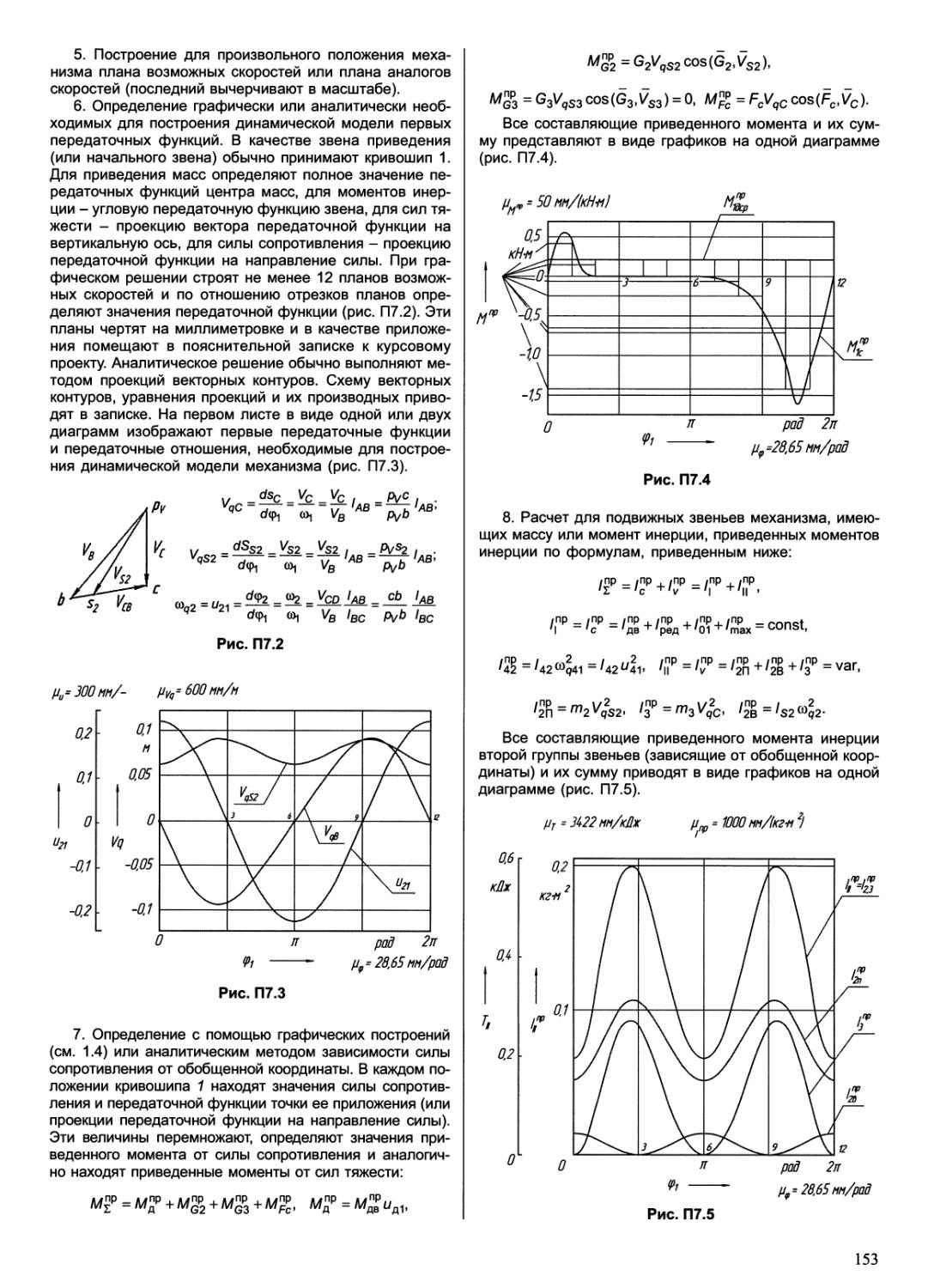

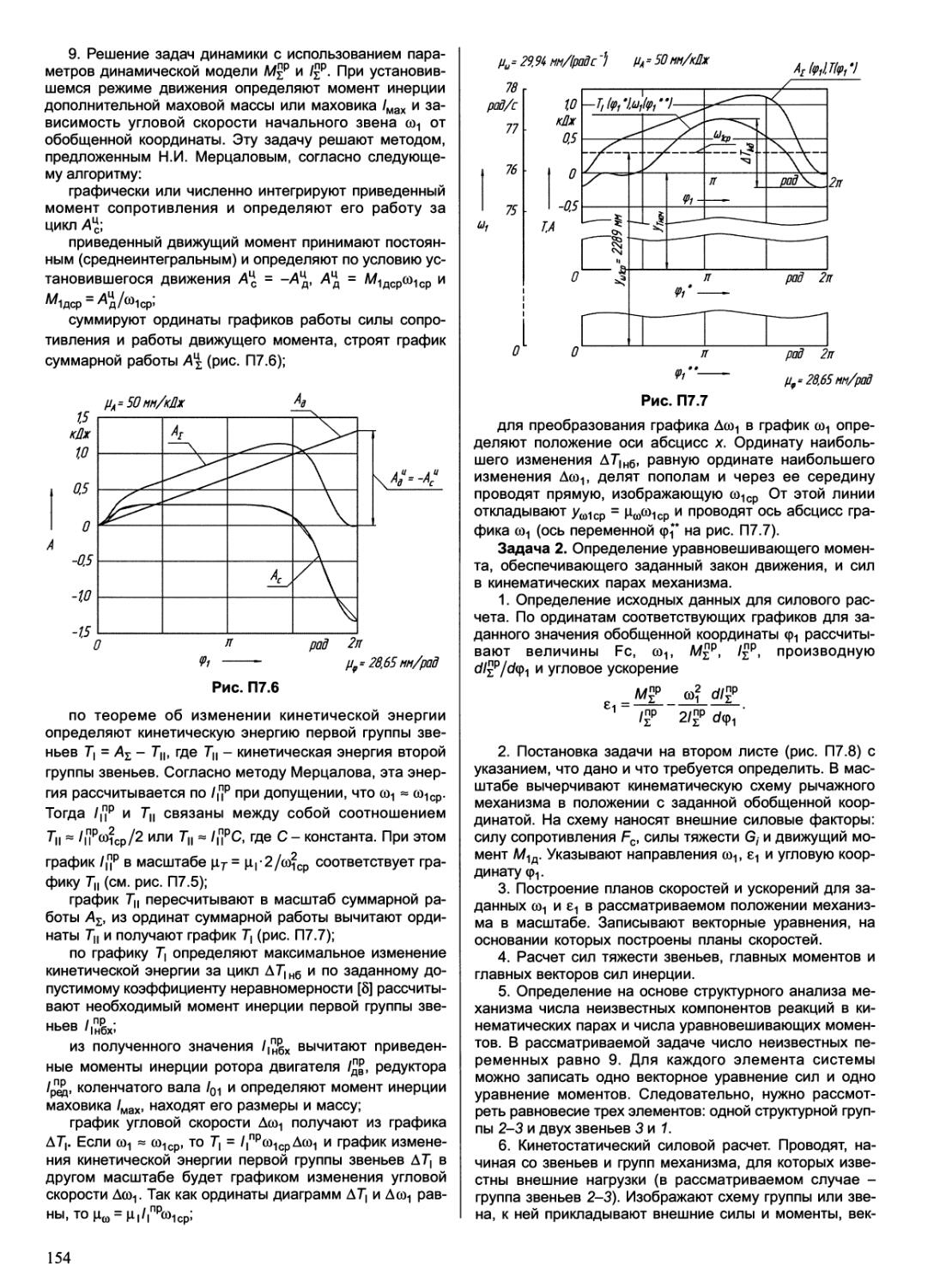

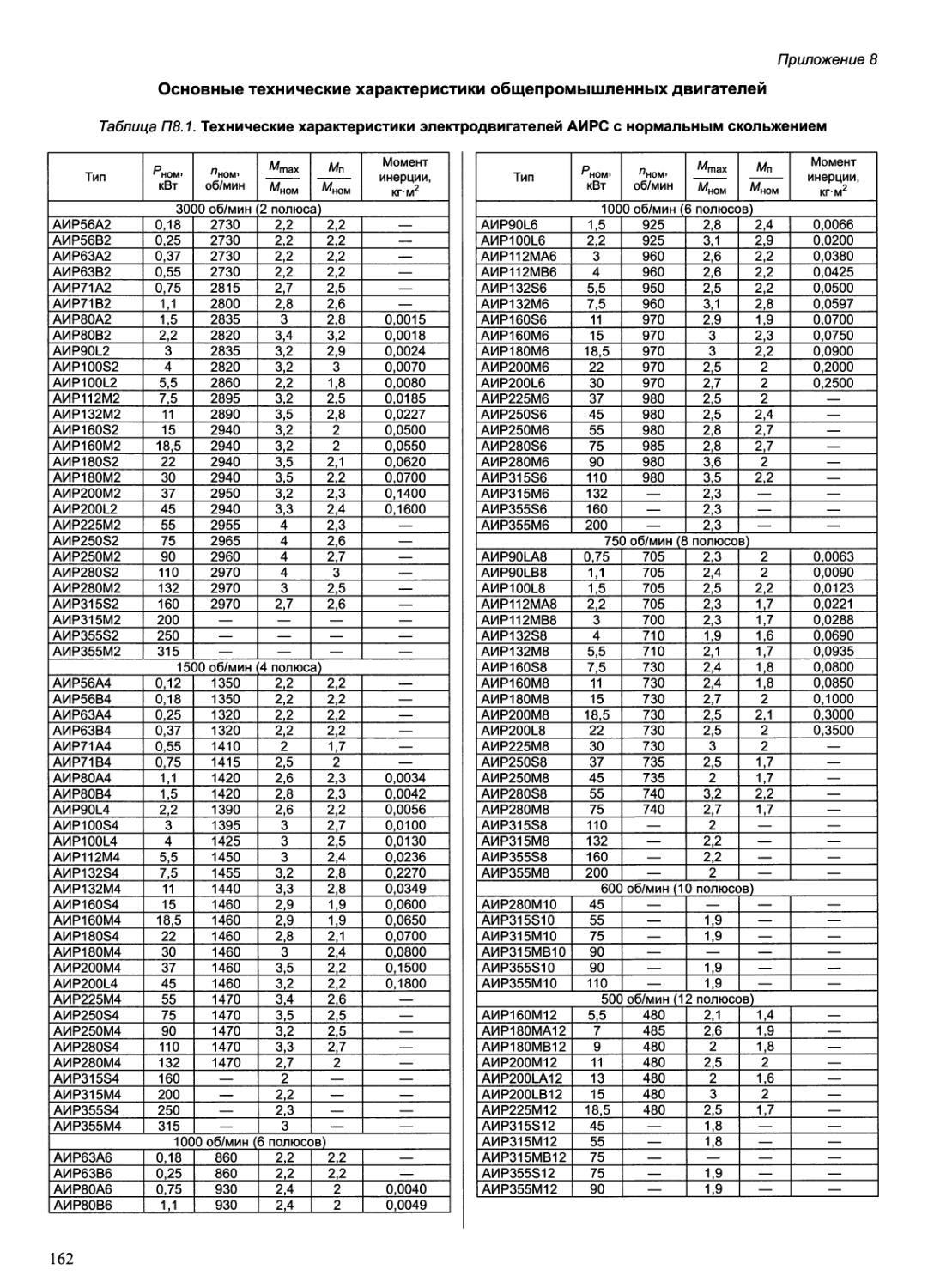

Примеры выполнения отдельных разделов

курсового проектирования с помощью программы

MathCAD приведены в приложениях 1-6. В

приложении 7 содержатся образцы листов курсовых

проектов, выполненных студентами МГТУ им.

Н.Э. Баумана с использованием графических

пакетов AutoCAD и КОМПАС. В приложении 8

представлены основные технические характеристики

электродвигателей, в приложении 9 - вопросы для

подготовки к защите.

В течение последних семи лет на кафедре

«Теория механизмов и машин» МГТУ им. Н.Э.

Баумана широко используется математический пакет

MathCAD, который студенты успешно применяют

при курсовом проектировании. Так как MathCAD

не позволяет использовать традиционные

обозначения величин, студент должен самостоятельно

ввести их в соответствии с принятыми в учебном

пособии.

Исходные данные к курсовому проектированию

приведены в сборниках заданий, а также на сайте

кафедры «Теория механизмов и машин» МГТУ

им. Н.Э. Баумана: http://tmm-umk.bmstu.ru.

Программы по отдельным разделам курсового

проектирования, разработанные на кафедре,

можно также найти на сайте http://tmm.bmstu.ru.

1. ОПРЕДЕЛЕНИЕ НЕДОСТАЮЩИХ РАЗМЕРОВ МЕХАНИЗМА

С УЧЕТОМ ДОПОЛНИТЕЛЬНЫХ УСЛОВИЙ

Цель кинематического синтеза - определение

геометрических параметров кинематической схемы

механизма по его заданным кинематическим

свойствам. При проектировании механизма принят ряд

традиционных допущений.

Допущение 7. Звенья механизма представляют

собой абсолютно твердые тела.

Допущение 2. Все кинематические пары

плоского рычажного механизма (вращательные или

поступательные), независимо от особенностей их

конструктивного исполнения, - одноподвижные пары

V класса.

Допущение 3. Зазоры в кинематических парах

отсутствуют.

Необходимость предварительного выполнения

кинематического синтеза рычажного механизма

обусловлена тем, что в заданиях к курсовому

проектированию приведены не все геометрические

размеры механизма, поэтому для их определения

приходится использовать дополнительные

кинематические характеристики. Эту часть курсового проекта

выполняют в расчетно-пояснительной записке.

Как правило, в курсовом проекте решают одну

типовую задачу синтеза плоского рычажного

механизма с одной степенью свободы, например,

размеры звеньев механизма либо иные

геометрические параметры определяют по крайним

положениям ведомого звена или по трем заданным

положениям ведомого и ведущего звеньев.

Недостающие размеры механизма - по средней скорости

одного из звеньев или по заданному коэффициенту

изменения средней скорости хода. Кроме того,

проводят расчеты, связанные с ограничением или

оптимизацией углов давления. Для получения

работоспособного механизма при кинематическом

синтезе требуется выполнить некоторые обязательные

условия такие, как условие существования

механизма на заданном интервале движения входного

звена, условие постоянства сборки (отсутствие

дефектов ветвления и порядка) и т. п. В рычажных

механизмах с непрерывным вращением кривошипа,

кроме того, необходимо выполнить условие

проворачиваемое™ кривошипа.

Помимо обязательных возможен ряд

дополнительных условий, связанных с ограничением

размеров механизма заданными пределами или с

требованием благоприятных условий передачи сил от

ведущего звена к ведомым звеньям, оцениваемых

углами давления. Углом давления называется угол

между вектором силы, с которой ведущее звено

действует на ведомое, и вектором скорости точки

ведомого звена, к которой приложена сила. Силы

трения при этом не учитываются.

Рассмотрим наиболее распространенные задачи

кинематического синтеза для разных видов

рычажных механизмов, приведенных в заданиях к

курсовому проектированию.

1.1. Кривошипно-ползунные механизмы

1.1.1. Синтез механизма по заданным

геометрическим параметрам

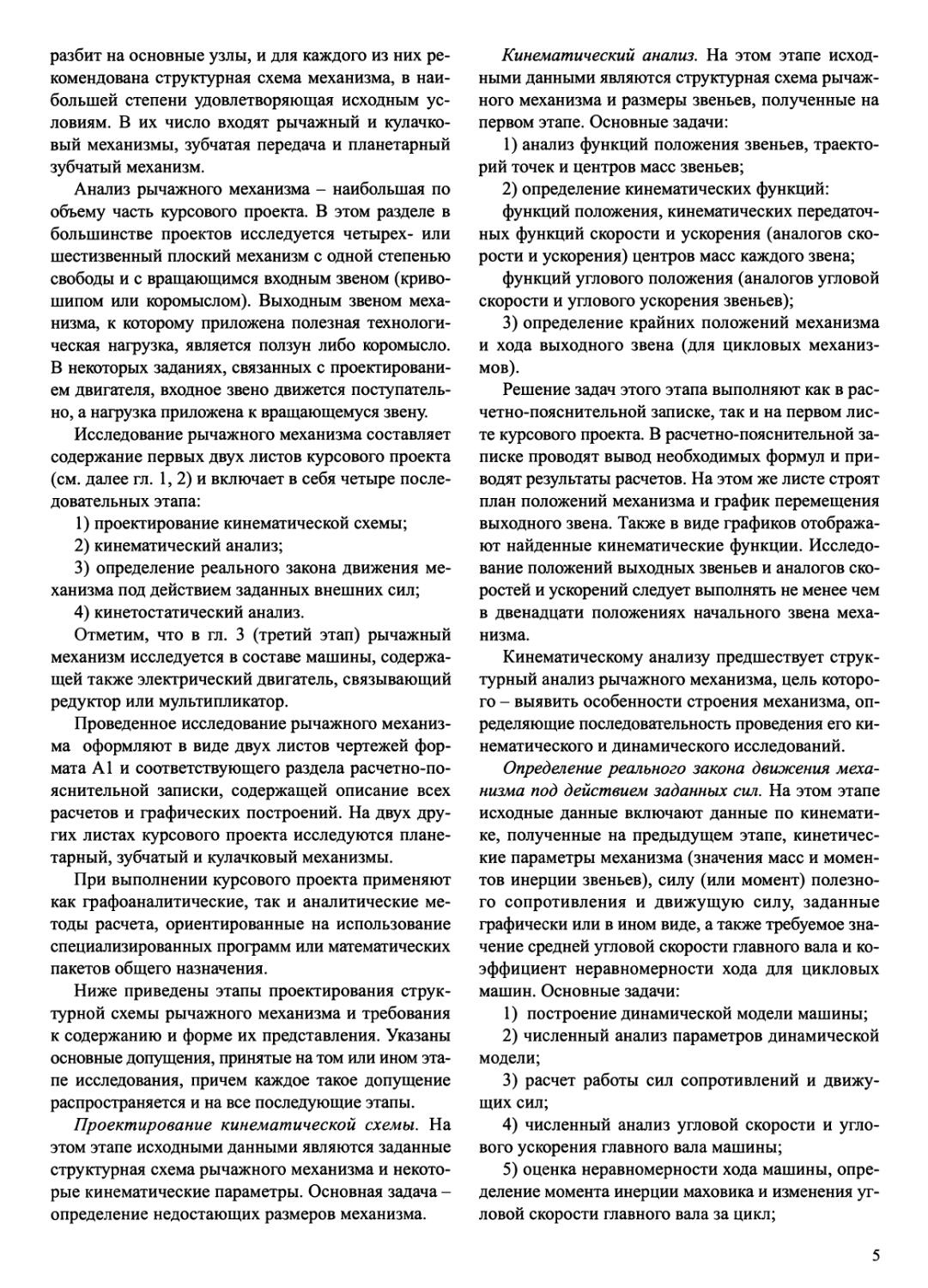

Внеосный кривошипно-ползунный механизм

(рис. 1.1, а) и его частный вариант — центральный

механизм (рис. 1.1, б) — применяют как при

ведущем кривошипе (звено 7), так и при ведущем

ползуне (звено 3). К геометрическим параметрам

механизма относятся: 1Х — длина кривошипа АВ; 12 —

длина шатуна ВС; е — внеосность, или

эксцентриситет. Иногда удобнее использовать относительные

величины: Х2 = 12/1\ — относительную длину шату-

на 2 — и Хе = е/1х — относительную внеосность. На

рис. 1.1 также показаны направление вращения

кривошипа с угловой скоростью 0)! и угол давления Ф

между ползуном и шатуном.

Условие проворачиваемости кривошипа. Чтобы

звено 7 служило кривошипом, требуется выполнить

7

дополнительное условие, связанное с

ограничением размеров звеньев, которое называют условием

проворачиваемости кривошипа, /j < /2 + е. При

несоблюдении этого условия механизм становится ко-

ромыслово-ползунным.

Определение размера кривошипа по заданному

ходу ползуна. Прежде чем использовать понятие

хода ползуна, напомним, что считают размером

звена для разных видов звеньев. Например, для звена

с двумя вращательными парами — расстояние

между центрами этих пар, для звена с одной

вращательной и одной поступательной парой - длина

перпендикуляра, опущенного из центра вращательной

пары на направляющую поступательной пары, и для

звена с двумя поступательными парами - угол

между направляющими поступательных пар. Если

вращательная пара лежит на направляющей

поступательной пары (например, пара С на рис. 1.1), то

длину звена принимают равной нулю, т. е. длина звена 3

/3 = 0. Важно отметить, что на кинематических

схемах поступательные пары не имеют размеров

(изображены условно). Поэтому положение звена,

содержащего поступательную пару, определяется

положением вращательной кинематической пары,

в случае двух поступательных пар на звене -

точкой пересечения направляющих поступательных

пар.

Ход hc ползуна соответствует расстоянию

между крайними положениями звена 3, т. е.

расстоянию между крайними положениями вращательной

пары, например, между крайними положениями Сх

и С2 кинематической пары С на рис. 1.1. Иногда на

схемах для упрощения написания индекс,

соответствующий вращательной кинематической паре,

опускают, т. е. обозначают ход ползуна А, или

специальным индексом указывают только номер

звена, для которого определяется ход, например А3. Все

эти обозначения равнозначны, однако следует

помнить, что при любом способе написания ход - это

расстояние между крайними положениями

вращательной пары.

Для центрального механизма ход ползуна

(поршня) равен двум длинам кривошипа, hc = 2/l5

следовательно, при заданном ходе ползуна можно найти

длину кривошипа, а затем по заданной

относительной длине Х2 шатуна определить его фактическую

длину /2.

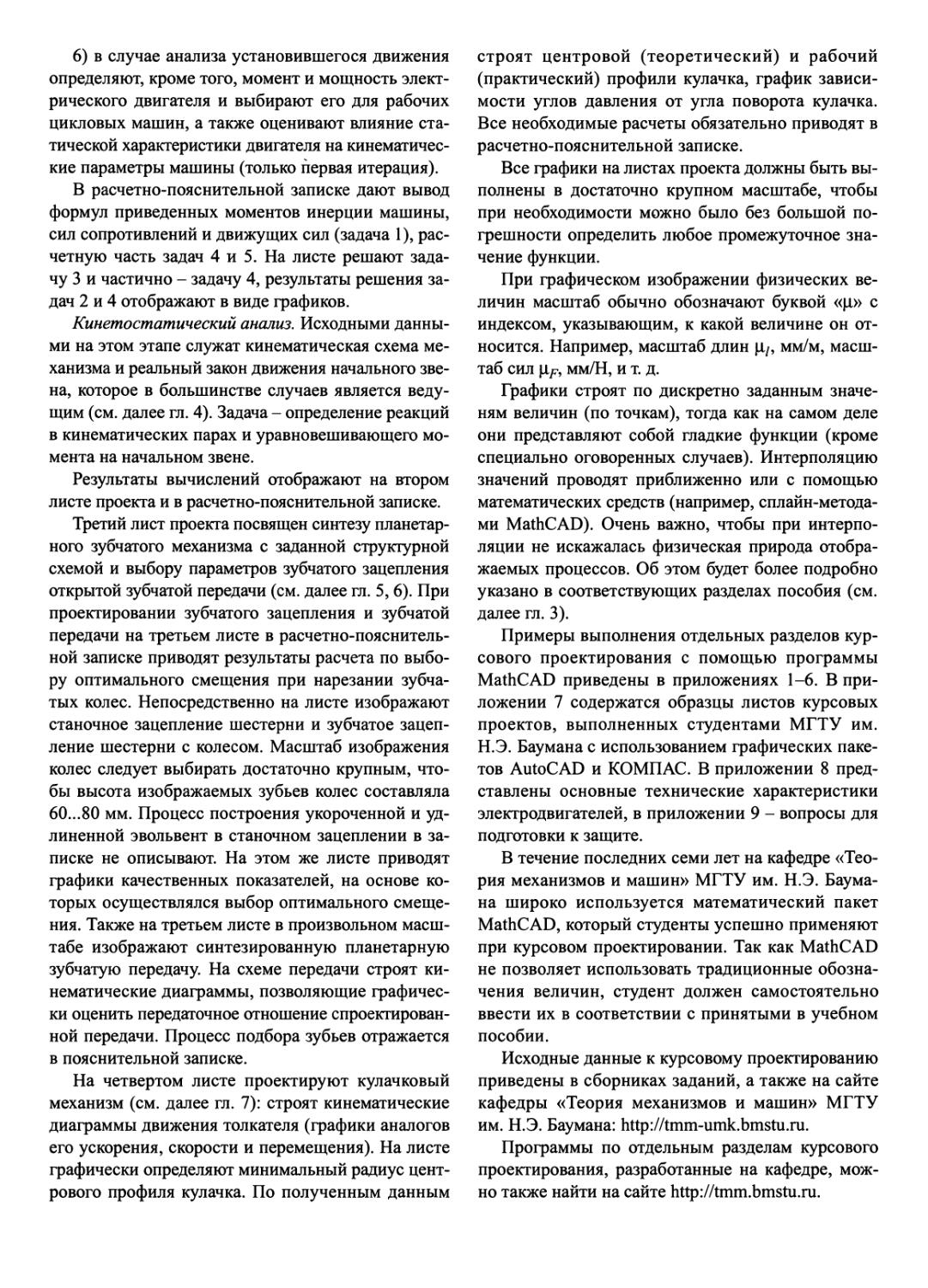

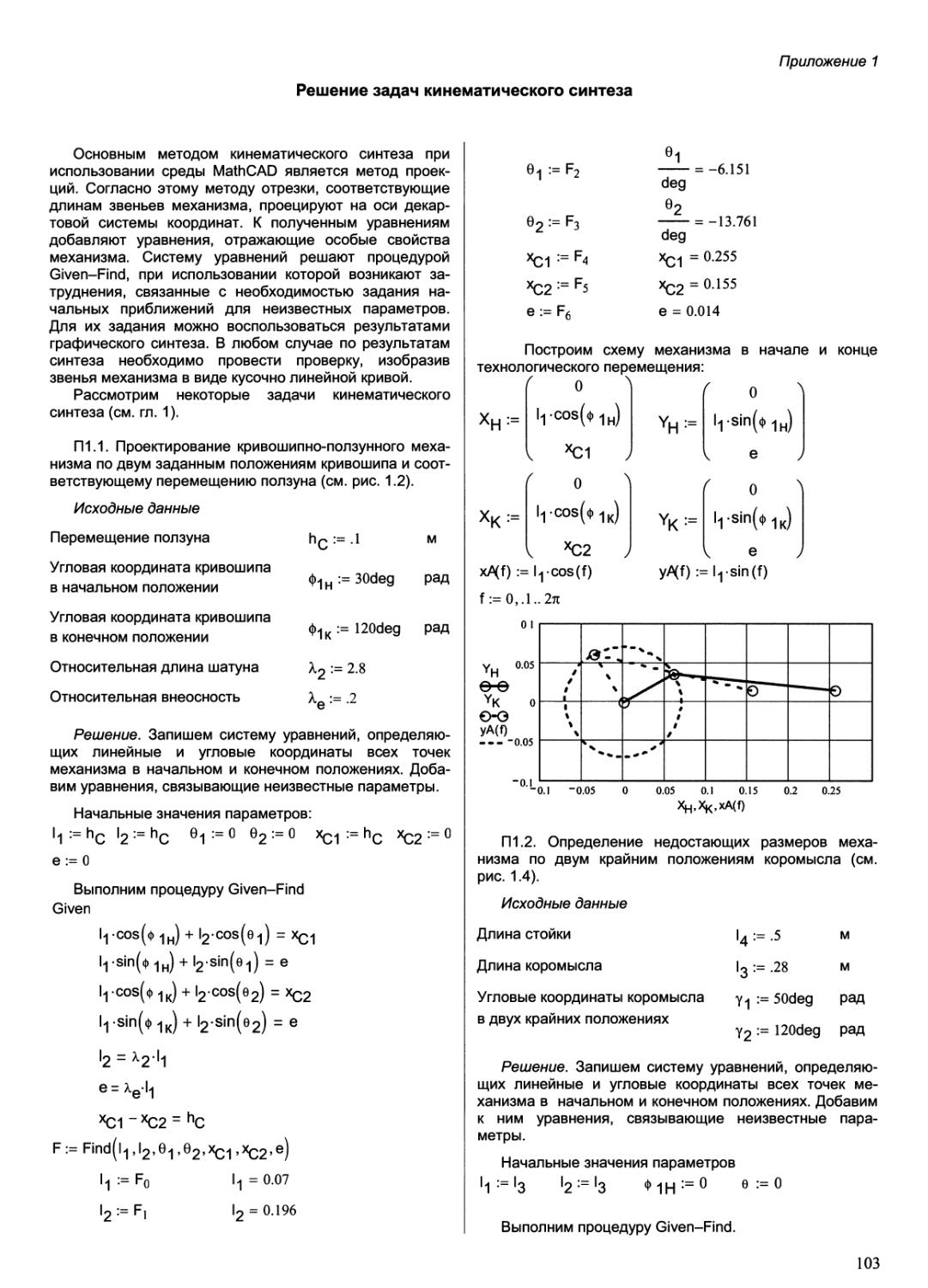

Проектирование кривошипно-ползунного

механизма по двум заданным положениям кривошипа и

соответствующему перемещению ползуна. В этом

случае кроме относительной длины А^ шатуна и

внеосности Хе заданы угловые координаты

кривошипа в двух положениях — начальном ((piHa4) и

конечном (Ф1К0Н)> причем не обязательно они будут

крайними положениями механизма, а также ход hc

ползуна 3 при движении кривошипа из начального

положения (ф1нач) в конечное ((piK0H)- В соответствии

с определением ход ползуна hc = jcc1 - х^, где хС\,

хС2 — координаты пары С в двух заданных

промежуточных положениях (рис. 1.2).

У-

в2

в-

\

ч^~

ф1кон^\

,

#2

~ Z

В\

*—<_._

^7

~ф1нач

2 hC ^

^Г\

W//M

^ ХС2

-<

£2

П ^^R

г 1 ™

с^з,

~~^A

V///// V/WAW////.

*С1 '

е

1

X

Рис. 1.2

Векторный контур ABC проецируют на ось х для

двух углов поворота (piHa4 и 9iK0H кривошипа 1 и

находят вспомогательные углы Ь\ и Ф2:

Ьх = arcsin[(A,e - sin Ф^ачУЫ

Ъ2 = arcsin[(A,e - sin ф^Аг],

которые представляют собой углы давления между

шатуном и ползуном соответственно. С помощью

этих вспомогательных углов определяют длину

кривошипа

1\ = ЛС/[С08ф1к0Н - С08ф1нач + A,2(C0S #2 - COS fy)]

и длину шатуна

/2 - A^/i

8

1.1.2. Синтез механизма по средней скорости

движения ползуна и углам давления

Синтез кривошипно-ползунного механизма по

средней скорости. Чаще всего этот вариант

синтеза применяют при проектировании центрального

кривошипно-ползунного механизма (см. рис. 1.1,6).

Здесь дополнительно заданы: средняя скорость

движения ползуна (поршня) vcp, м/с, и частота

вращения кривошипа пх, с"1.

Кривошип совершает один оборот в течение

времени, равного времени полного цикла работы

механизма, tn = 1/wj. Учитывая, что ползун механизма

движется с одинаковой средней скоростью в прямом

и обратном направлениях, вычисляют ход ползуна,

hc = vcp/u/2. Как уже указывалось, для

центрального кривошипно-ползунного механизма ход ползуна

hc= 2 lh тогда длина кривошипа lx = vcp/(4n{), м, а

длина шатуна /2 =A,2/i, м.

Синтез кривошипно-ползунного механизма по

заданному углу давления. Для работы механизма в

соответствии с условиями передачи сил в

кинематических парах необходимо, чтобы максимальное

значение угла давления во вращательной

кинематической паре на ползуне не превышало допустимого

значения [&]: Фтах = [Ф]. Ориентировочно принимают

[$] < 30° при прямом (рабочем) ходе и [&] < 45° при

обратном (холостом) ходе. В центральных кривошип-

но-ползунных механизмах наиболее

распространенных поршневых машин угол давления обычно

находится в диапазоне значений Ф = 10°.. .20°.

Для центрального кривошипно-ползунного

механизма (см. рис. 1.1,6) угол давления принимает

максимальное значение при углах поворота кривошипа

(р! = 90° или 9j = 270°, т. е. Фтах = arcsin (l\/l2) или

Фтах = arcsin (1Д2). Для нецентрального

кривошипно-ползунного механизма (см. рис. 1.1, а) угол

давления также будет иметь максимальное значение при

(р! = 90° или (р! = 270°, т. е. #max = arcsin [(lx+e)/l2]

или Фтах = arcsin[l/(A^+ Xe)]. Эти формулы можно

использовать как при проверочном расчете, так и

при кинематическом синтезе для определения

недостающих размеров кривошипно-ползунного

механизма в случаях, когда он входит в состав более

сложной кинематической цепи.

1.2. Четырехшарнирные механизмы

1.2.1. Синтез механизма по заданным

положениям его звеньев

Четырехшарнирный механизм ABCD — четырех-

звенный механизм, все четыре пары которого

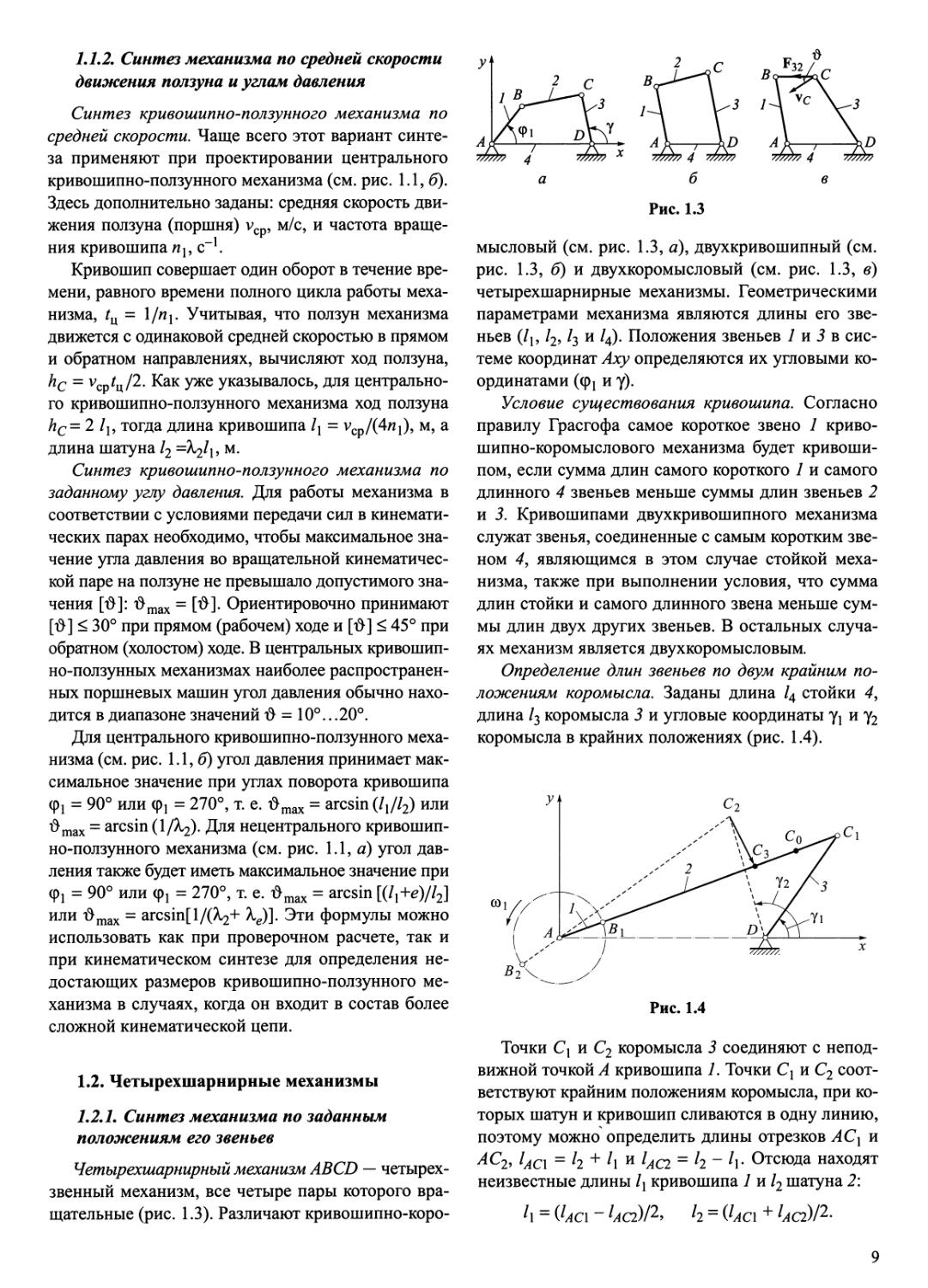

вращательные (рис. 1.3). Различают кривошипно-коро-

а б в

Рис. 1.3

мысловый (см. рис. 1.3, а), двухкривошипный (см.

рис. 1.3, б) и двухкоромысловый (см. рис. 1.3, в)

четырехшарнирные механизмы. Геометрическими

параметрами механизма являются длины его

звеньев (/], /2, /3 и /4). Положения звеньев 1 и 3 в

системе координат Аху определяются их угловыми

координатами (ф! и у).

Условие существования кривошипа. Согласно

правилу Грасгофа самое короткое звено 1 криво-

шипно-коромыслового механизма будет

кривошипом, если сумма длин самого короткого 1 и самого

длинного 4 звеньев меньше суммы длин звеньев 2

и 3. Кривошипами двухкривошипного механизма

служат звенья, соединенные с самым коротким

звеном 4, являющимся в этом случае стойкой

механизма, также при выполнении условия, что сумма

длин стойки и самого длинного звена меньше

суммы длин двух других звеньев. В остальных

случаях механизм является двухкоромысловым.

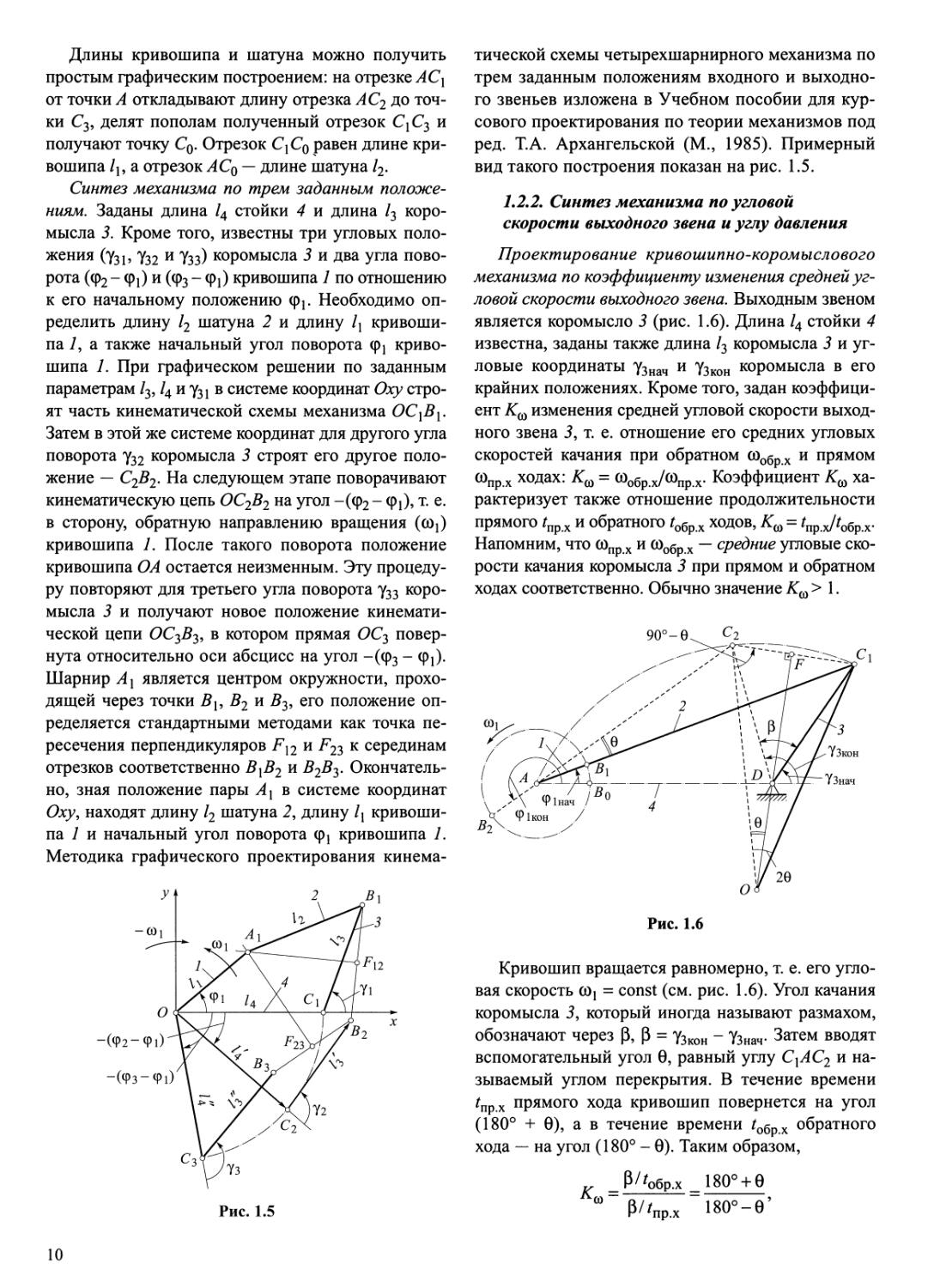

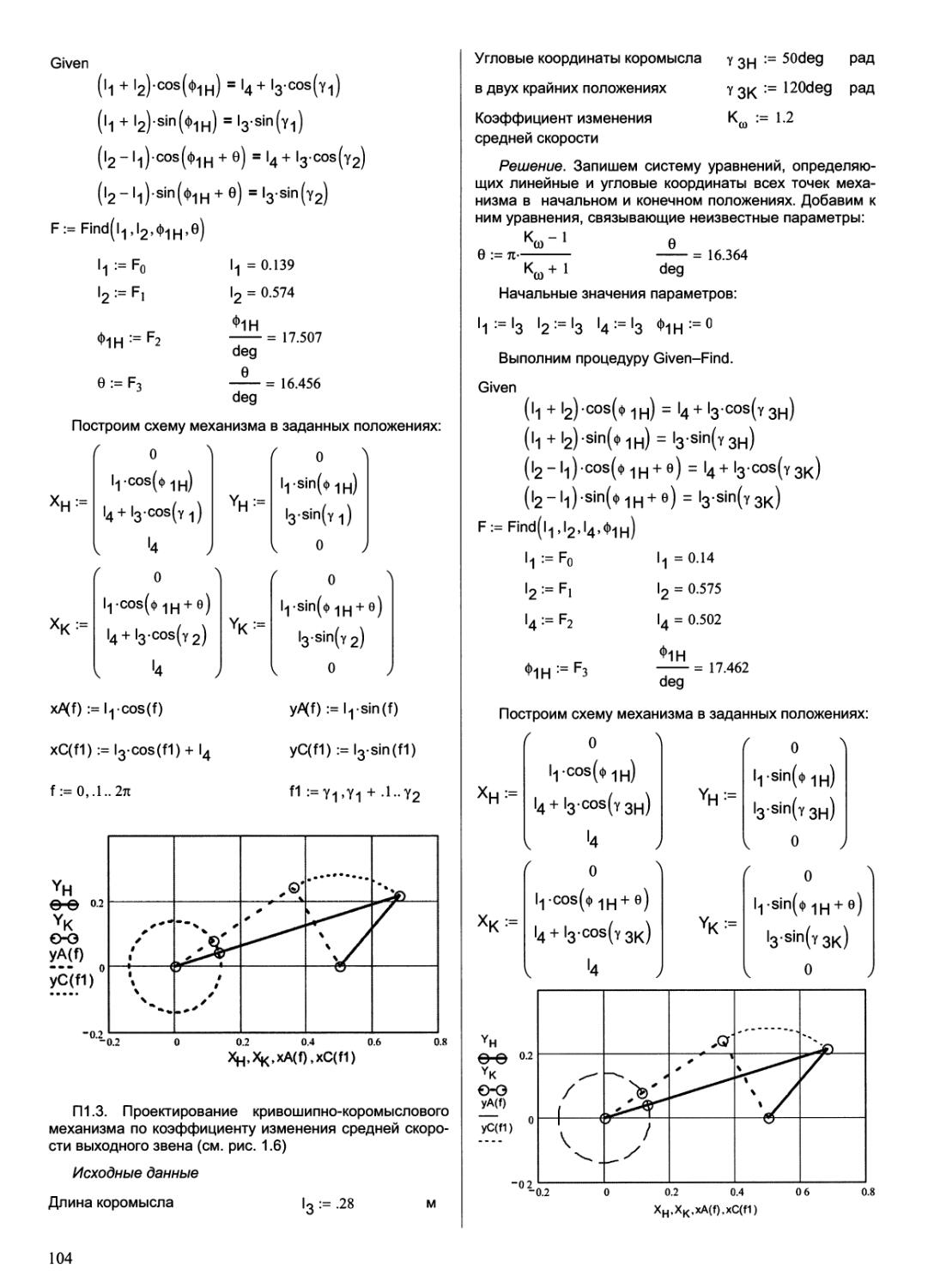

Определение длин звеньев по двум крайним

положениям коромысла. Заданы длина /4 стойки 4,

длина /3 коромысла 3 и угловые координаты ух и у2

коромысла в крайних положениях (рис. 1.4).

Рис. 1.4

Точки С] и С2 коромысла 3 соединяют с

неподвижной точкой А кривошипа 7. Точки Q и С2

соответствуют крайним положениям коромысла, при

которых шатун и кривошип сливаются в одну линию,

поэтому можно определить длины отрезков АСХ и

АС2, 1дс\ = h + h и Uc2 ~ h~ h- Отсюда находят

неизвестные длины 1Х кривошипа 1 и 12 шатуна 2:

h = (Uc\ - Iaci)/2, h = (hex + hd)P-

9

Длины кривошипа и шатуна можно получить

простым графическим построением: на отрезке АСХ

от точки А откладывают длину отрезка АС2 до

точки С3, делят пополам полученный отрезок СХС^ и

получают точку С0. Отрезок СХС0 равен длине

кривошипа /1? а отрезок АС0 — длине шатуна /2.

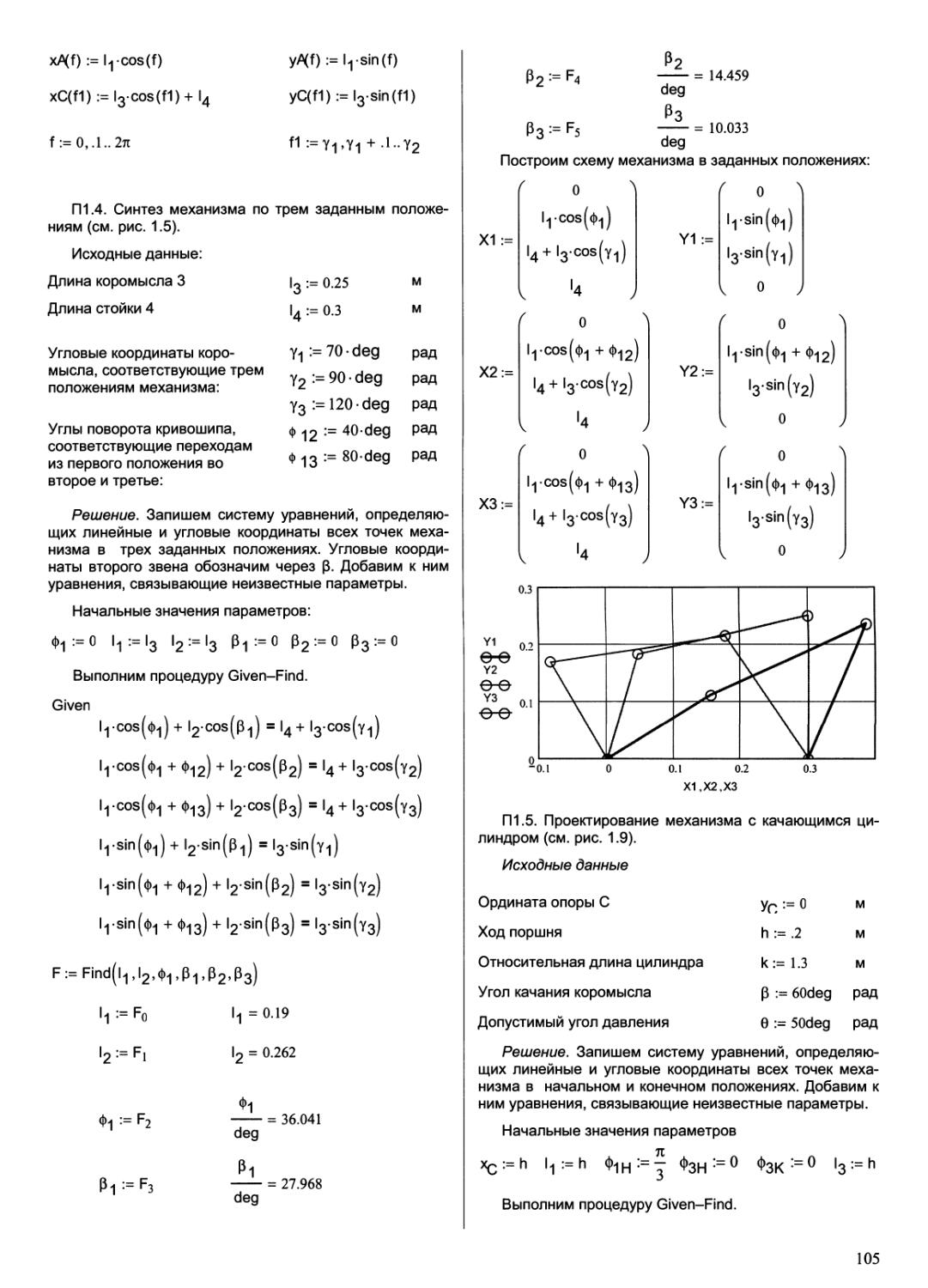

Синтез механизма по трем заданным

положениям. Заданы длина /4 стойки 4 и длина /3

коромысла 3. Кроме того, известны три угловых

положения (Узь Уз2 и Узз) коромысла 3 и два угла

поворота (ф2 - (pi) и (ф3 - (р\) кривошипа 1 по отношению

к его начальному положению ф1# Необходимо

определить длину /2 шатуна 2 и длину 1Х

кривошипа 7, а также начальный угол поворота cpj

кривошипа 1. При графическом решении по заданным

параметрам /3, /4 и y3i в системе координат Оху

строят часть кинематической схемы механизма ОСхВх.

Затем в этой же системе координат для другого угла

поворота Уз2 коромысла 3 строят его другое

положение — С2В2. На следующем этапе поворачивают

кинематическую цепь ОС2В2 на угол -(ф2 - cpj), т. е.

в сторону, обратную направлению вращения (щ)

кривошипа 7. После такого поворота положение

кривошипа ОА остается неизменным. Эту

процедуру повторяют для третьего угла поворота у3з

коромысла 3 и получают новое положение

кинематической цепи ОС353, в котором прямая <9С3

повернута относительно оси абсцисс на угол -(ф3 - ф^.

Шарнир Ах является центром окружности,

проходящей через точки Вх, В2 и 7?3, его положение

определяется стандартными методами как точка

пересечения перпендикуляров FX2 и F23 к серединам

отрезков соответственно ВХВ2 и В2В3.

Окончательно, зная положение пары Ах в системе координат

Оху, находят длину /2 шатуна 2, длину 1Х

кривошипа 7 и начальный угол поворота (рх кривошипа 7.

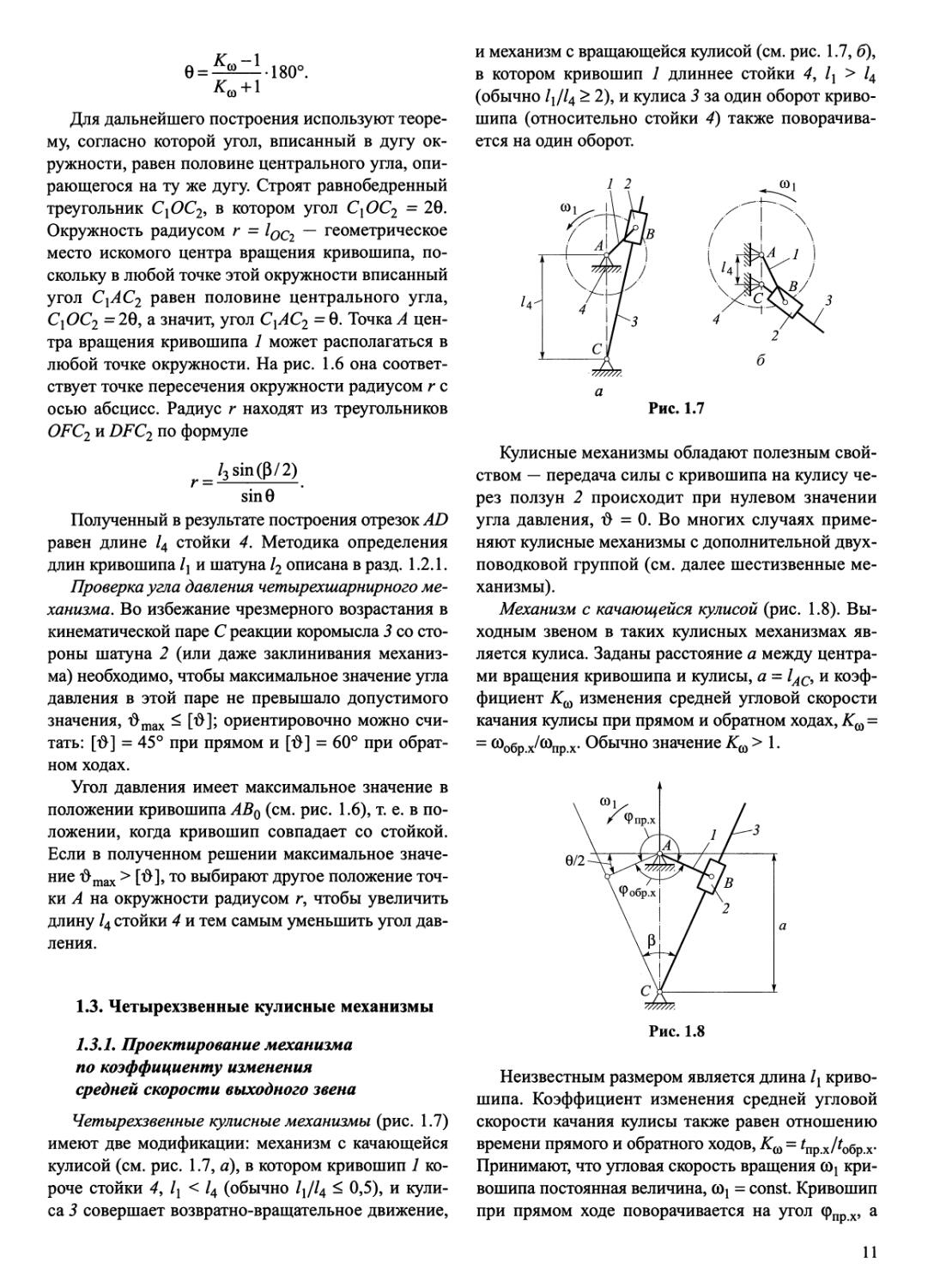

Методика графического проектирования кинема-

Рис. 1.5

тической схемы четырехшарнирного механизма по

трем заданным положениям входного и

выходного звеньев изложена в Учебном пособии для

курсового проектирования по теории механизмов под

ред. Т.А. Архангельской (М., 1985). Примерный

вид такого построения показан на рис. 1.5.

1.2.2. Синтез механизма по угловой

скорости выходного звена и углу давления

Проектирование кривошипно-коромыслового

механизма по коэффициенту изменения средней

угловой скорости выходного звена. Выходным звеном

является коромысло 3 (рис. 1.6). Длина /4 стойки 4

известна, заданы также длина /3 коромысла 3 и

угловые координаты Узнач и Узкой коромысла в его

крайних положениях. Кроме того, задан

коэффициент К^ изменения средней угловой скорости

выходного звена 3, т. е. отношение его средних угловых

скоростей качания при обратном сообр х и прямом

Юпр.х ходах: ^со = ^обр.х/^пр.х- Коэффициент Кт

характеризует также отношение продолжительности

прямого tupx и обратного /обр х ходов, Кт = tnpJto6px.

Напомним, что сопр х и сообр х — средние угловые

скорости качания коромысла 3 при прямом и обратном

ходах соответственно. Обычно значение К„ > 1.

Рис. 1.6

Кривошип вращается равномерно, т. е. его

угловая скорость C0j = const (см. рис. 1.6). Угол качания

коромысла 5, который иногда называют размахом,

обозначают через Р, (3 = Узкой ~ Узнач- Затем вводят

вспомогательный угол 9, равный углу СХАС2 и

называемый углом перекрытия. В течение времени

*пр.х прямого хода кривошип повернется на угол

(180° + 0), а в течение времени £обрх обратного

хода — на угол (180° - 0). Таким образом,

к =Р/'обр.х^18О° + 0

ю р//_х 18О°-0'

10

е=^

*ш + 1

•180°.

Для дальнейшего построения используют

теорему, согласно которой угол, вписанный в дугу

окружности, равен половине центрального угла,

опирающегося на ту же дугу. Строят равнобедренный

треугольник СхОСъ в котором угол СхОС2 = 29.

Окружность радиусом г = l0Cl — геометрическое

место искомого центра вращения кривошипа,

поскольку в любой точке этой окружности вписанный

угол С\АС2 равен половине центрального угла,

СхОС2 = 29, а значит, угол СХАС2 = 9. Точка А

центра вращения кривошипа 1 может располагаться в

любой точке окружности. На рис. 1.6 она

соответствует точке пересечения окружности радиусом г с

осью абсцисс. Радиус г находят из треугольников

OFC2 и DFC2 по формуле

r = /3sin(p/2)

sin 9

Полученный в результате построения отрезок AD

равен длине /4 стойки 4. Методика определения

длин кривошипа 1Х и шатуна /2 описана в разд. 1.2.1.

Проверка угла давления четырехшарнирного

механизма. Во избежание чрезмерного возрастания в

кинематической паре С реакции коромысла 3 со

стороны шатуна 2 (или даже заклинивания

механизма) необходимо, чтобы максимальное значение угла

давления в этой паре не превышало допустимого

значения, Фтах ^ [&]; ориентировочно можно

считать: [&] = 45° при прямом и [Ф] = 60° при

обратном ходах.

Угол давления имеет максимальное значение в

положении кривошипа АВ0 (см. рис. 1.6), т. е. в

положении, когда кривошип совпадает со стойкой.

Если в полученном решении максимальное

значение Фтах > [д], то выбирают другое положение

точки А на окружности радиусом г, чтобы увеличить

длину /4 стойки 4 и тем самым уменьшить угол

давления.

1.3. Четырехзвенные кулисные механизмы

1.3.1. Проектирование механизма

по коэффициенту изменения

средней скорости выходного звена

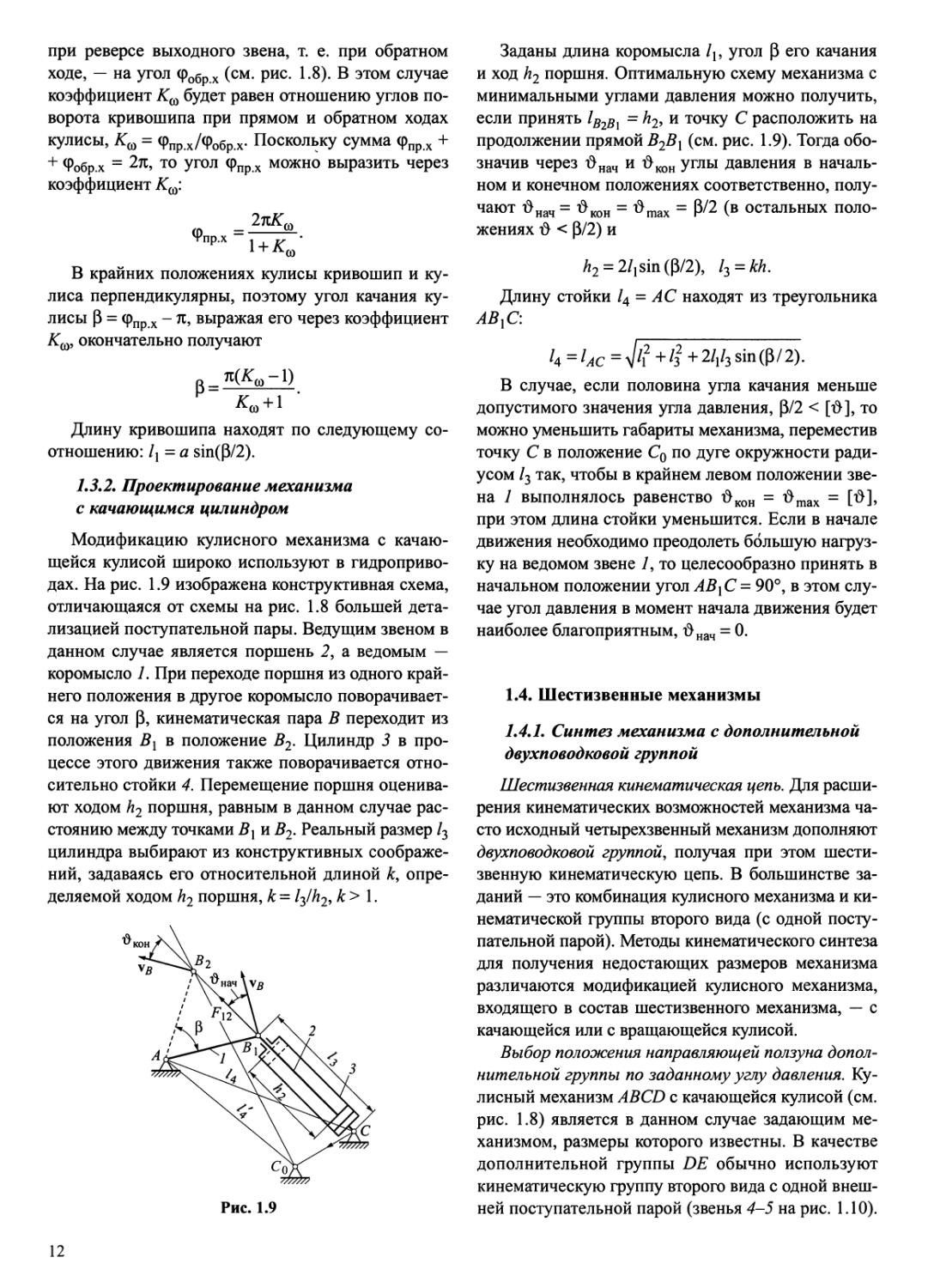

Четырехзвенные кулисные механизмы (рис. 1.7)

имеют две модификации: механизм с качающейся

кулисой (см. рис. 1.7, а), в котором кривошип 1

короче стойки 4, /j < /4 (обычно /j//4 < 0,5), и

кулиса 3 совершает возвратно-вращательное движение,

и механизм с вращающейся кулисой (см. рис. 1.7, б),

в котором кривошип 1 длиннее стойки 4, 1Х > /4

(обычно /j//4 > 2), и кулиса 3 за один оборот

кривошипа (относительно стойки 4) также

поворачивается на один оборот.

1 2

Рис. 1.7

Кулисные механизмы обладают полезным

свойством — передача силы с кривошипа на кулису

через ползун 2 происходит при нулевом значении

угла давления, Ь = 0. Во многих случаях

применяют кулисные механизмы с дополнительной двух-

поводковой группой (см. далее шестизвенные

механизмы).

Механизм с качающейся кулисой (рис. 1.8).

Выходным звеном в таких кулисных механизмах

является кулиса. Заданы расстояние а между

центрами вращения кривошипа и кулисы, а = 1АС, и

коэффициент К^ изменения средней угловой скорости

качания кулисы при прямом и обратном ходах, К^ =

= ^обр.х^пр.х- Обычно значение К^ > 1.

0/2

,

/ Фпр.х

1

^

\фобр.х

\р

Л

с\

/

1 А

О/в

/ 2

-3

А

у

Рис. 1.8

Неизвестным размером является длина 1Х

кривошипа. Коэффициент изменения средней угловой

скорости качания кулисы также равен отношению

времени прямого и обратного ходов, К^ = tnpx/to6px.

Принимают, что угловая скорость вращения сох

кривошипа постоянная величина, щ = const. Кривошип

при прямом ходе поворачивается на угол фпр х, а

11

при реверсе выходного звена, т. е. при обратном

ходе, — на угол ф0бр.х (см- Рис- 1-8)- В этом случае

коэффициент АГф будет равен отношению углов

поворота кривошипа при прямом и обратном ходах

кулисы, Кп = Фпр.х/Фобр.х- Поскольку сумма фпр х +

+ Фобр.х = 27Г, то угол фпр х можно выразить через

коэффициент К^:

В крайних положениях кулисы кривошип и

кулиса перпендикулярны, поэтому угол качания

кулисы Р = фпр х - я, выражая его через коэффициент

АГЮ, окончательно получают

В_*(*»-1)

Длину кривошипа находят по следующему

соотношению: /j = a sin(p/2).

1.3.2. Проектирование механизма

с качающимся цилиндром

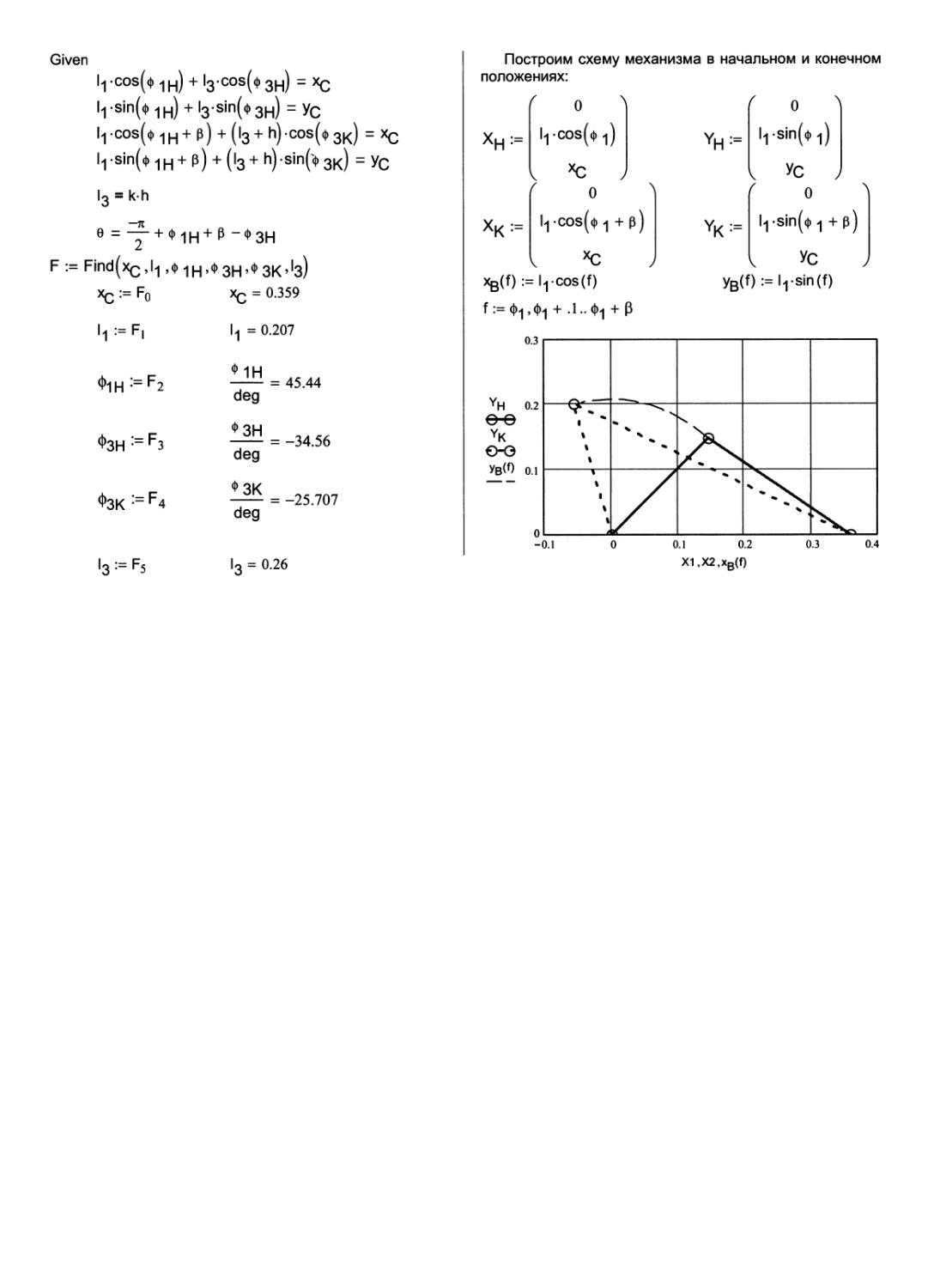

Модификацию кулисного механизма с

качающейся кулисой широко используют в

гидроприводах. На рис. 1.9 изображена конструктивная схема,

отличающаяся от схемы на рис. 1.8 большей

детализацией поступательной пары. Ведущим звеном в

данном случае является поршень 2, а ведомым —

коромысло 1. При переходе поршня из одного

крайнего положения в другое коромысло

поворачивается на угол Р, кинематическая пара В переходит из

положения Вх в положение В2. Цилиндр 3 в

процессе этого движения также поворачивается

относительно стойки 4. Перемещение поршня

оценивают ходом h2 поршня, равным в данном случае

расстоянию между точками Вх и В2. Реальный размер /3

цилиндра выбирают из конструктивных

соображений, задаваясь его относительной длиной к,

определяемой ходом h2 поршня, к - /3/Л2, к> \.

Рис. 1.9

Заданы длина коромысла /l9 угол Р его качания

и ход h2 поршня. Оптимальную схему механизма с

минимальными углами давления можно получить,

если принять lBlBx = къ и точку С расположить на

продолжении прямой В2ВХ (см. рис. 1.9). Тогда

обозначив через Фнач и #кон углы давления в

начальном и конечном положениях соответственно,

получают Фнач = Фкон = dmax = р/2 (в остальных

положениях Ь < р/2) и

A2 = 2/1sin(p/2), l3 = kh.

Длину стойки /4 = АС находят из треугольника

АВХС\

l4=lAC=yjli +/2 +2/1/3sin(p/2).

В случае, если половина угла качания меньше

допустимого значения угла давления, р/2 < [Ф], то

можно уменьшить габариты механизма, переместив

точку С в положение С0 по дуге окружности

радиусом /3 так, чтобы в крайнем левом положении

звена 1 выполнялось равенство Фкон = Фтах = [Ф],

при этом длина стойки уменьшится. Если в начале

движения необходимо преодолеть большую

нагрузку на ведомом звене 7, то целесообразно принять в

начальном положении угол АВХС = 90°, в этом

случае угол давления в момент начала движения будет

наиболее благоприятным, Фнач = 0.

1.4. Шестизвенные механизмы

1.4.1. Синтез механизма с дополнительной

двухповодковой группой

Шестизвенная кинематическая цепь. Для

расширения кинематических возможностей механизма

часто исходный четырехзвенный механизм дополняют

двухповодковой группой, получая при этом шести-

звенную кинематическую цепь. В большинстве

заданий — это комбинация кулисного механизма и

кинематической группы второго вида (с одной

поступательной парой). Методы кинематического синтеза

для получения недостающих размеров механизма

различаются модификацией кулисного механизма,

входящего в состав шестизвенного механизма, — с

качающейся или с вращающейся кулисой.

Выбор положения направляющей ползуна

дополнительной группы по заданному углу давления.

Кулисный механизм ABCD с качающейся кулисой (см.

рис. 1.8) является в данном случае задающим

механизмом, размеры которого известны. В качестве

дополнительной группы DE обычно используют

кинематическую группу второго вида с одной

внешней поступательной парой (звенья 4-5 на рис. 1.10).

12

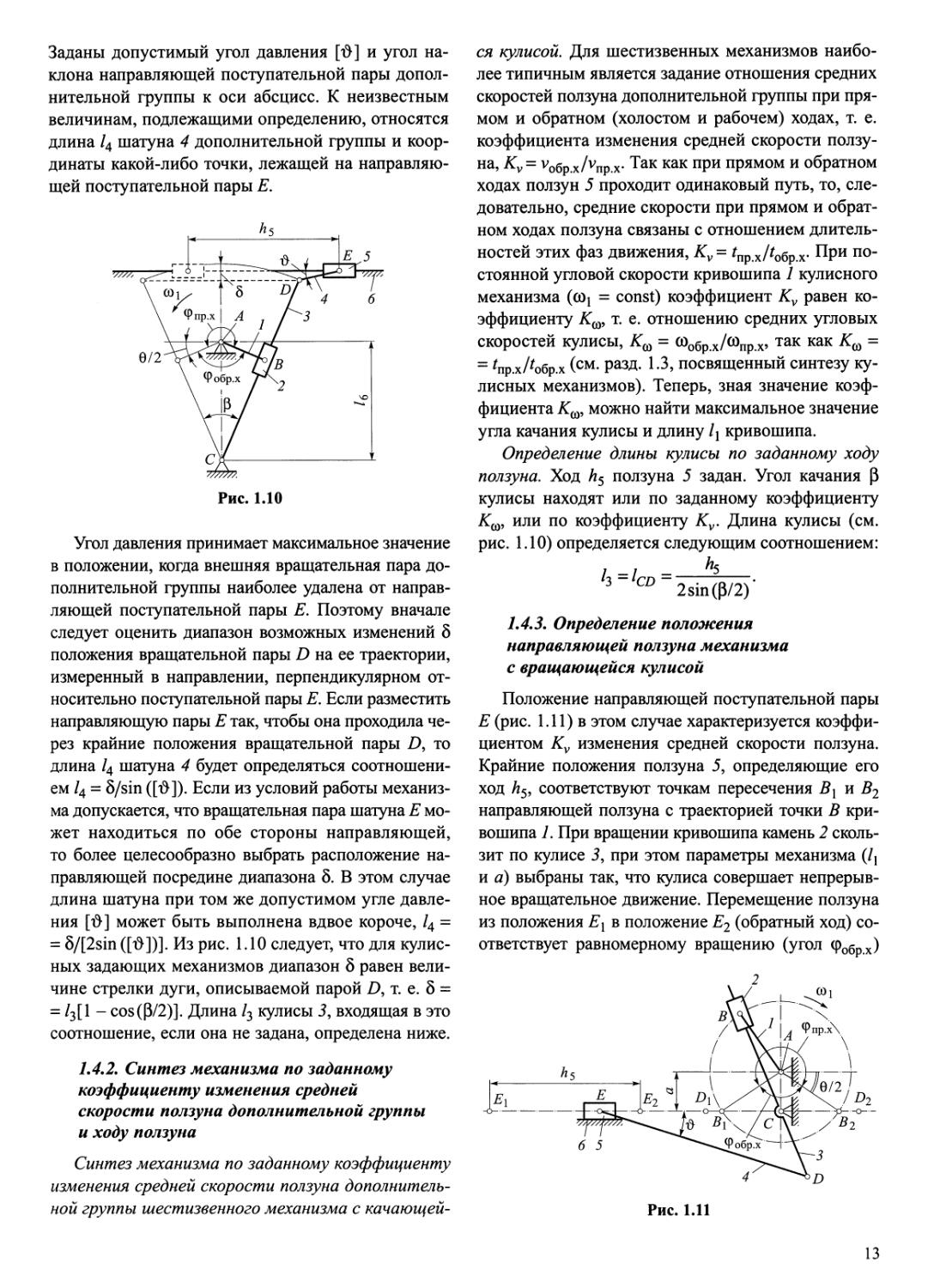

Заданы допустимый угол давления [&] и угол

наклона направляющей поступательной пары

дополнительной группы к оси абсцисс. К неизвестным

величинам, подлежащими определению, относятся

длина /4 шатуна 4 дополнительной группы и

координаты какой-либо точки, лежащей на

направляющей поступательной пары Е.

777777?.

Рис. 1.10

Угол давления принимает максимальное значение

в положении, когда внешняя вращательная пара

дополнительной группы наиболее удалена от

направляющей поступательной пары Е. Поэтому вначале

следует оценить диапазон возможных изменений 8

положения вращательной пары D на ее траектории,

измеренный в направлении, перпендикулярном

относительно поступательной пары Е. Если разместить

направляющую пары Е так, чтобы она проходила

через крайние положения вращательной пары Д то

длина /4 шатуна 4 будет определяться

соотношением /4 = 8/sin ([&]). Если из условий работы

механизма допускается, что вращательная пара шатуна Е

может находиться по обе стороны направляющей,

то более целесообразно выбрать расположение

направляющей посредине диапазона 8. В этом случае

длина шатуна при том же допустимом угле

давления [Ф] может быть выполнена вдвое короче, /4 =

= 8/[2sin ([#])]. Из рис. 1.10 следует, что для

кулисных задающих механизмов диапазон 8 равен

величине стрелки дуги, описываемой парой Д т. е. 8 =

= /3[1 - cos(P/2)]. Длина /3 кулисы 3, входящая в это

соотношение, если она не задана, определена ниже.

1.4.2. Синтез механизма по заданному

коэффициенту изменения средней

скорости ползуна дополнительной группы

и ходу ползуна

Синтез механизма по заданному коэффициенту

изменения средней скорости ползуна

дополнительной группы шестизвенного механизма с

качающейся кулисой. Для шестизвенных механизмов

наиболее типичным является задание отношения средних

скоростей ползуна дополнительной группы при

прямом и обратном (холостом и рабочем) ходах, т. е.

коэффициента изменения средней скорости

ползуна, Kv= vo6px/vnpx. Так как при прямом и обратном

ходах ползун 5 проходит одинаковый путь, то,

следовательно, средние скорости при прямом и

обратном ходах ползуна связаны с отношением

длительностей этих фаз движения, Kv = tnpx/t0$px. При

постоянной угловой скорости кривошипа 1 кулисного

механизма (coj = const) коэффициент Kv равен

коэффициенту К^, т. е. отношению средних угловых

скоростей кулисы, К^ = сообр х/сопр х, так как К^ =

= *пр.хЛобр.х (см- Р^Д- 1-3, посвященный синтезу

кулисных механизмов). Теперь, зная значение

коэффициента А^ю, можно найти максимальное значение

угла качания кулисы и длину /j кривошипа.

Определение длины кулисы по заданному ходу

ползуна. Ход h5 ползуна 5 задан. Угол качания (3

кулисы находят или по заданному коэффициенту

АГШ, или по коэффициенту Kv. Длина кулисы (см.

рис. 1.10) определяется следующим соотношением:

h — *т —

lCD

2sin(p/2)

1.4.3. Определение положения

направляющей ползуна механизма

с вращающейся кулисой

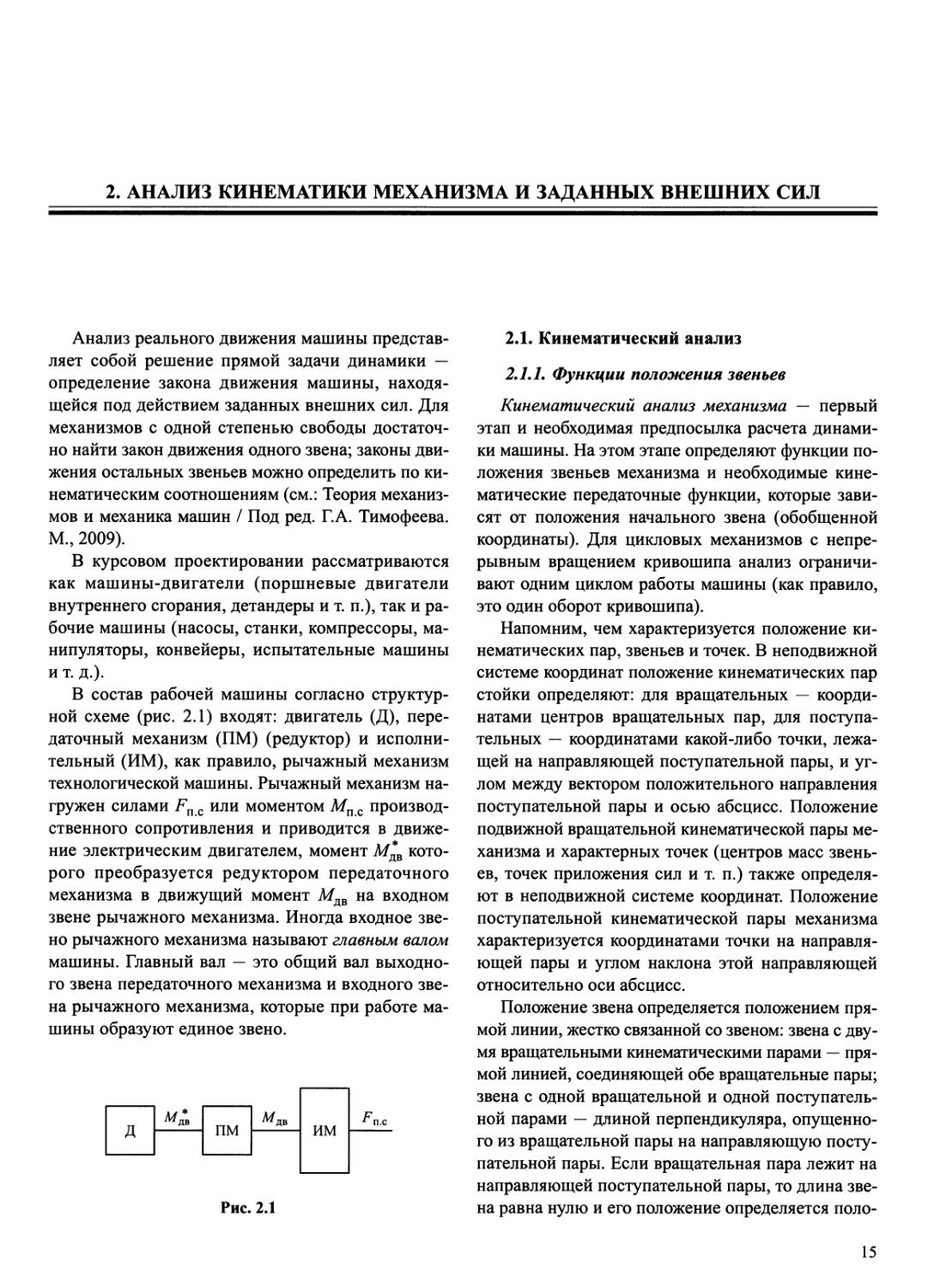

Положение направляющей поступательной пары

Е (рис. 1.11) в этом случае характеризуется

коэффициентом Kv изменения средней скорости ползуна.

Крайние положения ползуна 5, определяющие его

ход h5, соответствуют точкам пересечения Вх и В2

направляющей ползуна с траекторией точки В

кривошипа 1. При вращении кривошипа камень 2

скользит по кулисе 3, при этом параметры механизма (/j

и а) выбраны так, что кулиса совершает

непрерывное вращательное движение. Перемещение ползуна

из положения Е{ в положение Е2 (обратный ход)

соответствует равномерному вращению (угол ф0бр.х)

£

6 5

в)

/

Е2*.

/

^Jd B^

^"^^2

Рис.

1.11

ч /

обр.)

V

_L^1

11 х

/ 1 , Фпр.х\

Ж*ч&

/ср~ /вТ

V5

^^>Z)

13

кривошипа из положения АВХ в положение АВ2. Ре-

версное перемещение Е2ЕХ (прямой ход ползуна)

соответствует дальнейшему повороту кривошипа на

угол фпр х. Эти углы не равны и различаются на угол

перекрытия 0 = 180°(Л^ - l)/(Kv -l). Центр

вращения С кулисы 3 лежит на пересечении

направляющей поступательной пары и биссектрисы угла

ВХАВ2. Поэтому длина 1Х кривошипа и расстояние

а между осями вращения кривошипа и кулисы

связаны следующим соотношением: а = /jsin (0/2). Зная

одну из этих величин, всегда можно найти другую.

Длина кривошипа lCD дополнительной группы 4-5

равна половине хода ползуна: lCD = h5/2. Длина /4

шатуна 4 должна быть такой, чтобы выполнялось

условие 0тах = [0], т. е. /4 > A5/[2sin ([#])].

Все задачи кинематического синтеза, описанные

в этой главе, рассчитаны в первую очередь на

графическое решение. Численные результаты можно

получить с помощью написанной самостоятельно

программы или с использованием математических

пакетов общего назначения (MathCAD, Maple

и т. п.). Каких-либо особенностей при численных

расчетах описанные задачи синтеза не имеют.

В приложении 1 приведено решение некоторых

задач синтеза с помощью MathCAD. Тексты

программ и комментарии позволят использовать

аналогичный подход при решении любых других

задач, связанных с определением недостающих

параметров механизма, т. е. с решением задач

синтеза механизмов.

2. АНАЛИЗ КИНЕМАТИКИ МЕХАНИЗМА И ЗАДАННЫХ ВНЕШНИХ СИЛ

Анализ реального движения машины

представляет собой решение прямой задачи динамики —

определение закона движения машины,

находящейся под действием заданных внешних сил. Для

механизмов с одной степенью свободы

достаточно найти закон движения одного звена; законы

движения остальных звеньев можно определить по

кинематическим соотношениям (см.: Теория

механизмов и механика машин / Под ред. Г.А. Тимофеева.

М., 2009).

В курсовом проектировании рассматриваются

как машины-двигатели (поршневые двигатели

внутреннего сгорания, детандеры и т. п.), так и

рабочие машины (насосы, станки, компрессоры,

манипуляторы, конвейеры, испытательные машины

и т. д.).

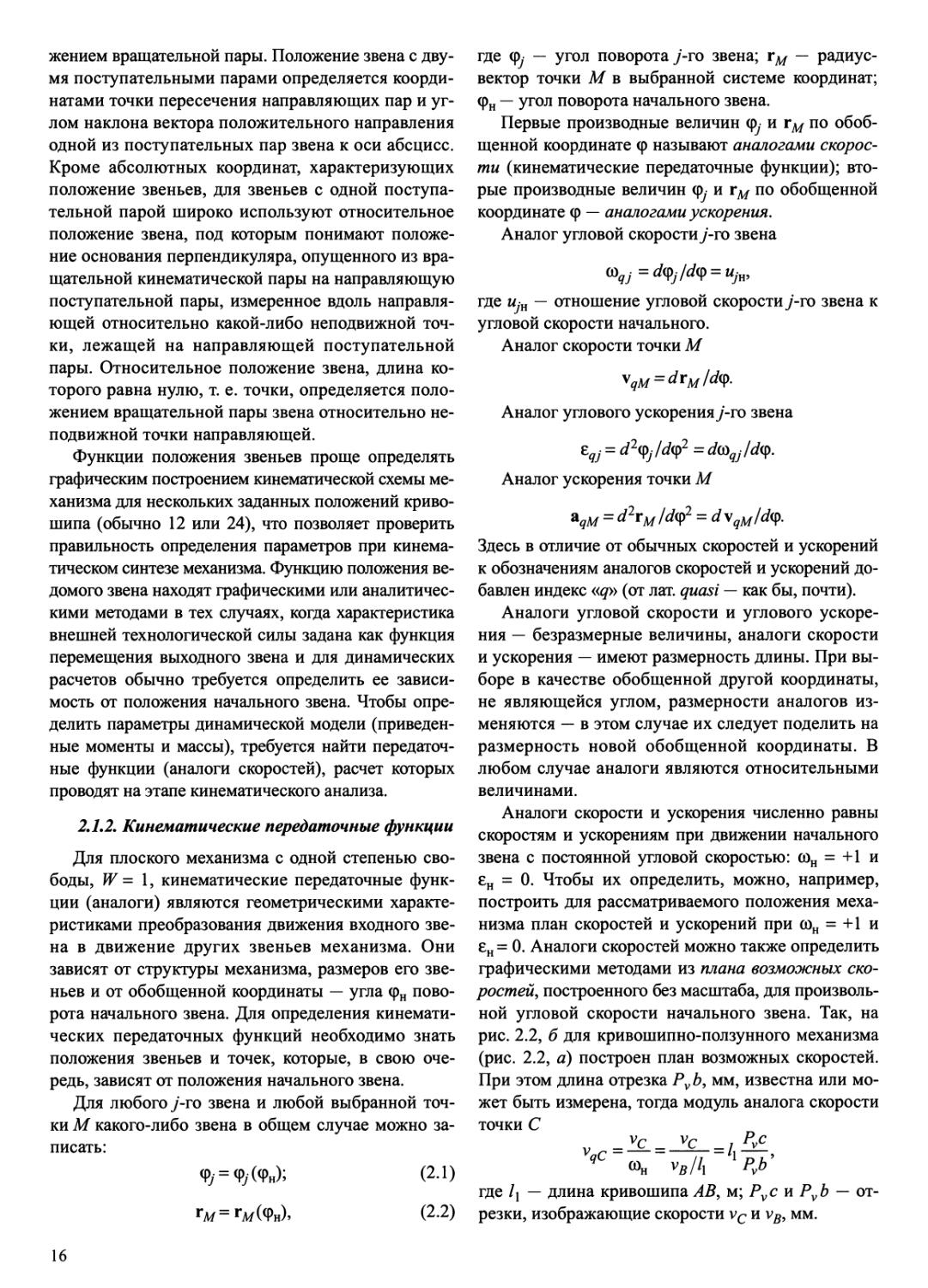

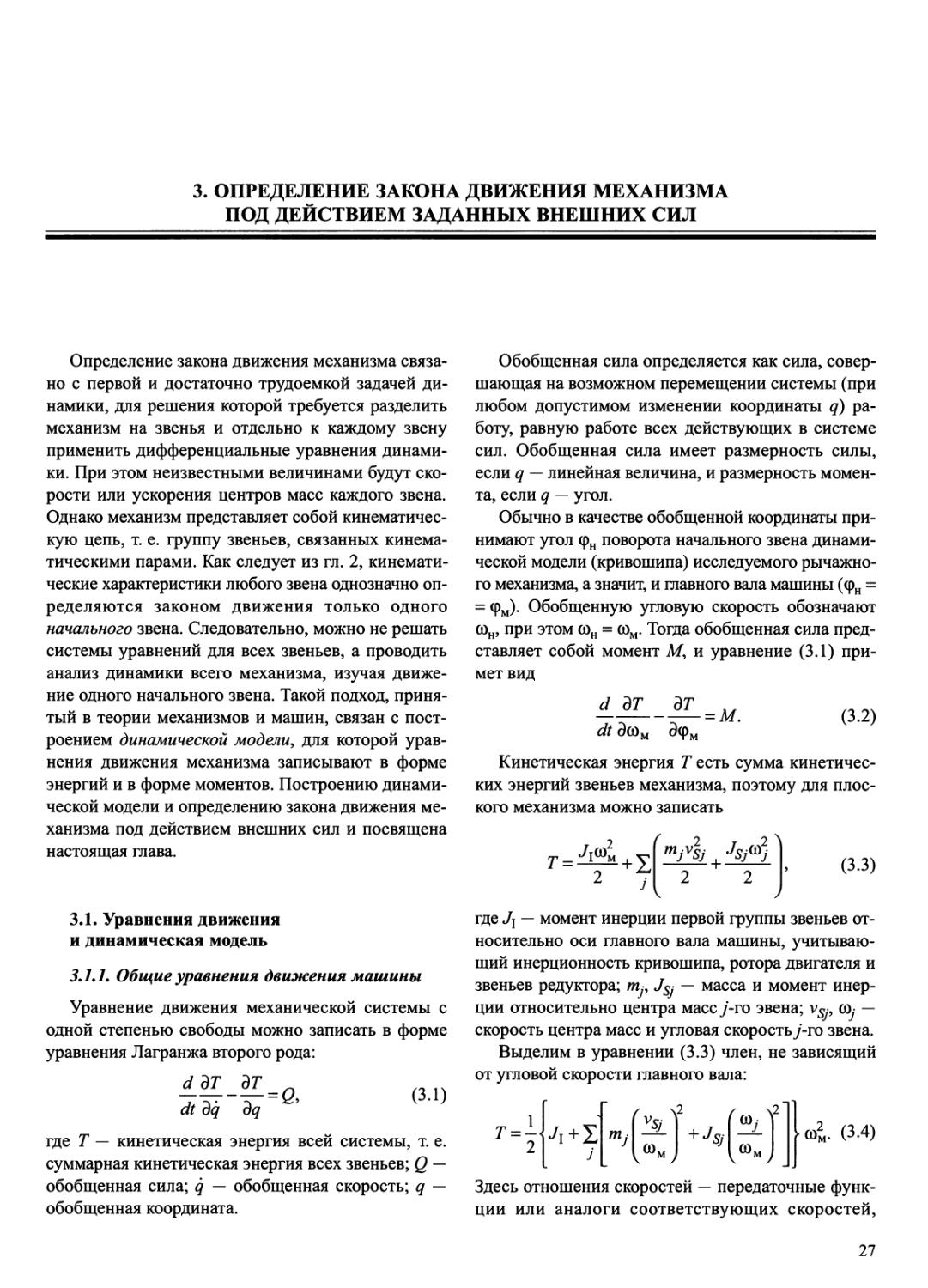

В состав рабочей машины согласно

структурной схеме (рис. 2.1) входят: двигатель (Д),

передаточный механизм (ПМ) (редуктор) и

исполнительный (ИМ), как правило, рычажный механизм

технологической машины. Рычажный механизм

нагружен силами Fnc или моментом Мпс

производственного сопротивления и приводится в

движение электрическим двигателем, момент М*в

которого преобразуется редуктором передаточного

механизма в движущий момент Мдв на входном

звене рычажного механизма. Иногда входное

звено рычажного механизма называют главным валом

машины. Главный вал — это общий вал

выходного звена передаточного механизма и входного

звена рычажного механизма, которые при работе

машины образуют единое звено.

д

МДВ

ПМ

мю

ИМ

^п.с

Рис. 2.1

2.1. Кинематический анализ

2.7.7. Функции положения звеньев

Кинематический анализ механизма — первый

этап и необходимая предпосылка расчета

динамики машины. На этом этапе определяют функции

положения звеньев механизма и необходимые

кинематические передаточные функции, которые

зависят от положения начального звена (обобщенной

координаты). Для цикловых механизмов с

непрерывным вращением кривошипа анализ

ограничивают одним циклом работы машины (как правило,

это один оборот кривошипа).

Напомним, чем характеризуется положение

кинематических пар, звеньев и точек. В неподвижной

системе координат положение кинематических пар

стойки определяют: для вращательных —

координатами центров вращательных пар, для

поступательных — координатами какой-либо точки,

лежащей на направляющей поступательной пары, и

углом между вектором положительного направления

поступательной пары и осью абсцисс. Положение

подвижной вращательной кинематической пары

механизма и характерных точек (центров масс

звеньев, точек приложения сил и т. п.) также

определяют в неподвижной системе координат. Положение

поступательной кинематической пары механизма

характеризуется координатами точки на

направляющей пары и углом наклона этой направляющей

относительно оси абсцисс.

Положение звена определяется положением

прямой линии, жестко связанной со звеном: звена с

двумя вращательными кинематическими парами —

прямой линией, соединяющей обе вращательные пары;

звена с одной вращательной и одной

поступательной парами — длиной перпендикуляра,

опущенного из вращательной пары на направляющую

поступательной пары. Если вращательная пара лежит на

направляющей поступательной пары, то длина

звена равна нулю и его положение определяется поло-

15

жением вращательной пары. Положение звена с

двумя поступательными парами определяется

координатами точки пересечения направляющих пар и

углом наклона вектора положительного направления

одной из поступательных пар звена к оси абсцисс.

Кроме абсолютных координат, характеризующих

положение звеньев, для звеньев с одной

поступательной парой широко используют относительное

положение звена, под которым понимают

положение основания перпендикуляра, опущенного из

вращательной кинематической пары на направляющую

поступательной пары, измеренное вдоль

направляющей относительно какой-либо неподвижной

точки, лежащей на направляющей поступательной

пары. Относительное положение звена, длина

которого равна нулю, т. е. точки, определяется

положением вращательной пары звена относительно

неподвижной точки направляющей.

Функции положения звеньев проще определять

графическим построением кинематической схемы

механизма для нескольких заданных положений

кривошипа (обычно 12 или 24), что позволяет проверить

правильность определения параметров при

кинематическом синтезе механизма. Функцию положения

ведомого звена находят графическими или

аналитическими методами в тех случаях, когда характеристика

внешней технологической силы задана как функция

перемещения выходного звена и для динамических

расчетов обычно требуется определить ее

зависимость от положения начального звена. Чтобы

определить параметры динамической модели

(приведенные моменты и массы), требуется найти

передаточные функции (аналоги скоростей), расчет которых

проводят на этапе кинематического анализа.

2.1.2. Кинематические передаточные функции

Для плоского механизма с одной степенью

свободы, W = 1, кинематические передаточные

функции (аналоги) являются геометрическими

характеристиками преобразования движения входного

звена в движение других звеньев механизма. Они

зависят от структуры механизма, размеров его

звеньев и от обобщенной координаты — угла фн

поворота начального звена. Для определения

кинематических передаточных функций необходимо знать

положения звеньев и точек, которые, в свою

очередь, зависят от положения начального звена.

Для любого у-го звена и любой выбранной

точки М какого-либо звена в общем случае можно

записать:

ф/-=ф/(фн); (2.1)

Гл/=Гл/(Фн)> (2.2)

где фу — угол поворота у-го звена; гм — радиус-

вектор точки М в выбранной системе координат;

фн — угол поворота начального звена.

Первые производные величин фу- и хм по

обобщенной координате ф называют аналогами

скорости (кинематические передаточные функции);

вторые производные величин фу- и хм по обобщенной

координате ф — аналогами ускорения.

Аналог угловой скоростиу-го звена

(0qj=d<Pj/d(P = Ujn>

где uJK — отношение угловой скорости у-го звена к

угловой скорости начального.

Аналог скорости точки М

V/ = drM /dip.

Аналог углового ускорения у-го звена

Eqj = d2(pj/d(p2 = d(uqj/d<p.

Аналог ускорения точки М

^gM = d2rM/d(?2 = d\qM/dq>.

Здесь в отличие от обычных скоростей и ускорений

к обозначениям аналогов скоростей и ускорений

добавлен индекс «q» (от лат. quasi — как бы, почти).

Аналоги угловой скорости и углового

ускорения — безразмерные величины, аналоги скорости

и ускорения — имеют размерность длины. При

выборе в качестве обобщенной другой координаты,

не являющейся углом, размерности аналогов

изменяются — в этом случае их следует поделить на

размерность новой обобщенной координаты. В

любом случае аналоги являются относительными

величинами.

Аналоги скорости и ускорения численно равны

скоростям и ускорениям при движении начального

звена с постоянной угловой скоростью: (0Н = +1 и

£н = 0. Чтобы их определить, можно, например,

построить для рассматриваемого положения

механизма план скоростей и ускорений при сон = +1 и

8Н = 0. Аналоги скоростей можно также определить

графическими методами из плана возможных

скоростей, построенного без масштаба, для

произвольной угловой скорости начального звена. Так, на

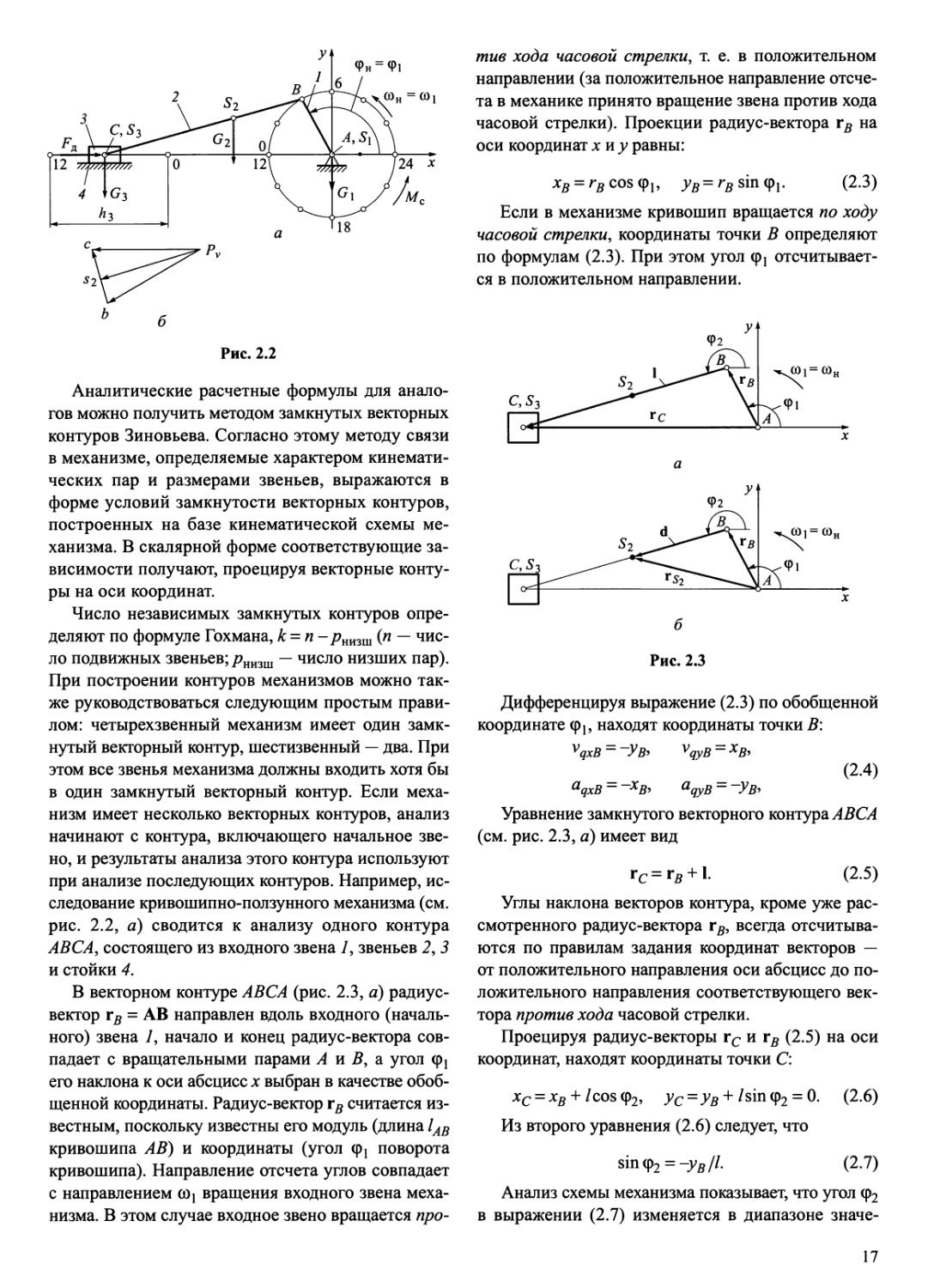

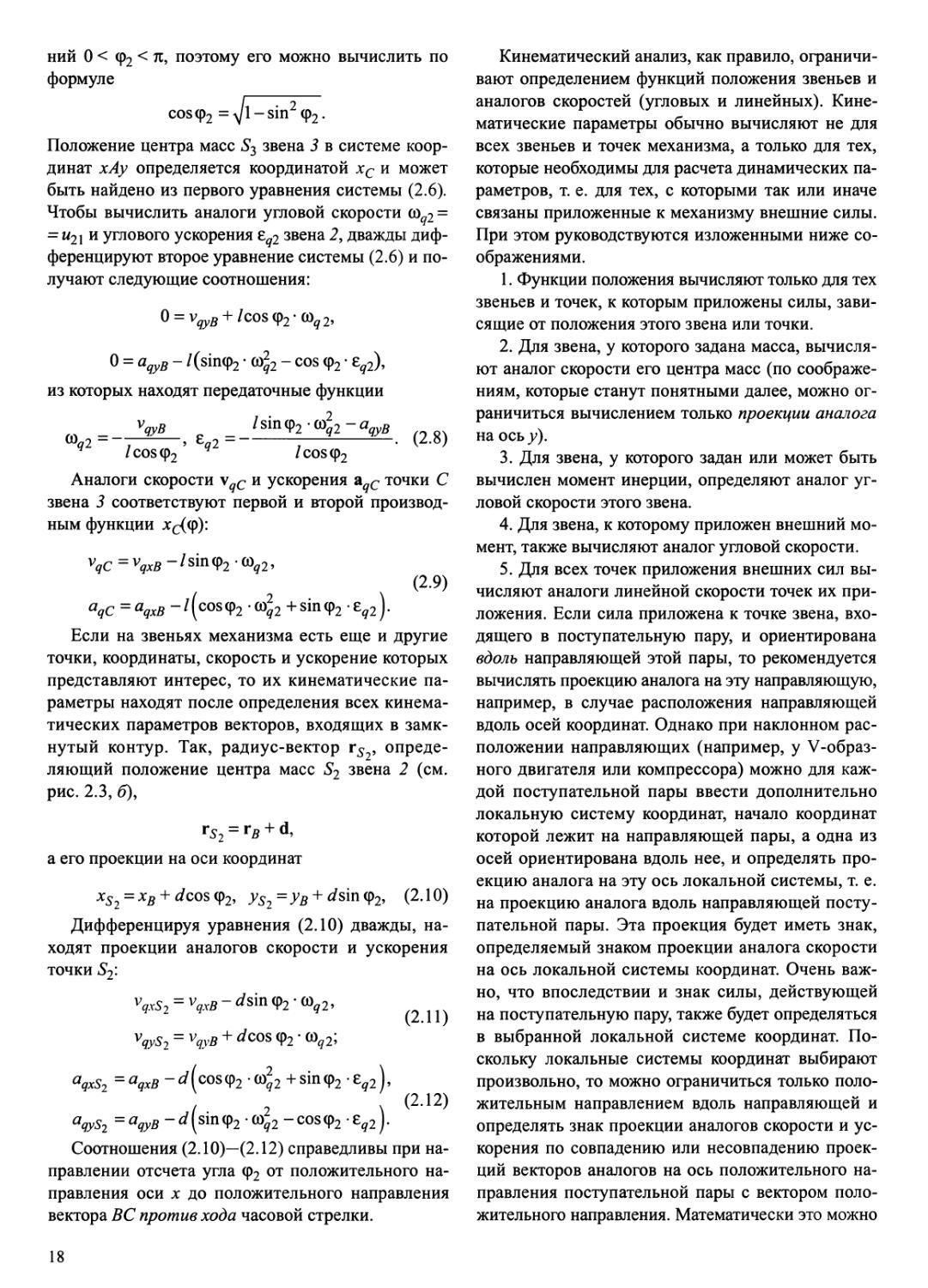

рис. 2.2, б для кривошипно-ползунного механизма

(рис. 2.2, а) построен план возможных скоростей.

При этом длина отрезка Pvb, мм, известна или

может быть измерена, тогда модуль аналога скорости

точки С

v = vc = vc =/ pvc

qC coH vB/lx lPvb9

где /j — длина кривошипа АВ, м; Pvc и Pvb —

отрезки, изображающие скорости vc и vB, мм.

16

Рис. 2.2

Аналитические расчетные формулы для

аналогов можно получить методом замкнутых векторных

контуров Зиновьева. Согласно этому методу связи

в механизме, определяемые характером

кинематических пар и размерами звеньев, выражаются в

форме условий замкнутости векторных контуров,

построенных на базе кинематической схемы

механизма. В скалярной форме соответствующие

зависимости получают, проецируя векторные

контуры на оси координат.

Число независимых замкнутых контуров

определяют по формуле Гохмана, к = п -рнизш (п —

число подвижных звеньев; рнти1 — число низших пар).

При построении контуров механизмов можно

также руководствоваться следующим простым

правилом: четырехзвенный механизм имеет один

замкнутый векторный контур, шестизвенный — два. При

этом все звенья механизма должны входить хотя бы

в один замкнутый векторный контур. Если

механизм имеет несколько векторных контуров, анализ

начинают с контура, включающего начальное

звено, и результаты анализа этого контура используют

при анализе последующих контуров. Например,

исследование кривошипно-ползунного механизма (см.

рис. 2.2, а) сводится к анализу одного контура

АВСА, состоящего из входного звена 7, звеньев 2, 3

и стойки 4.

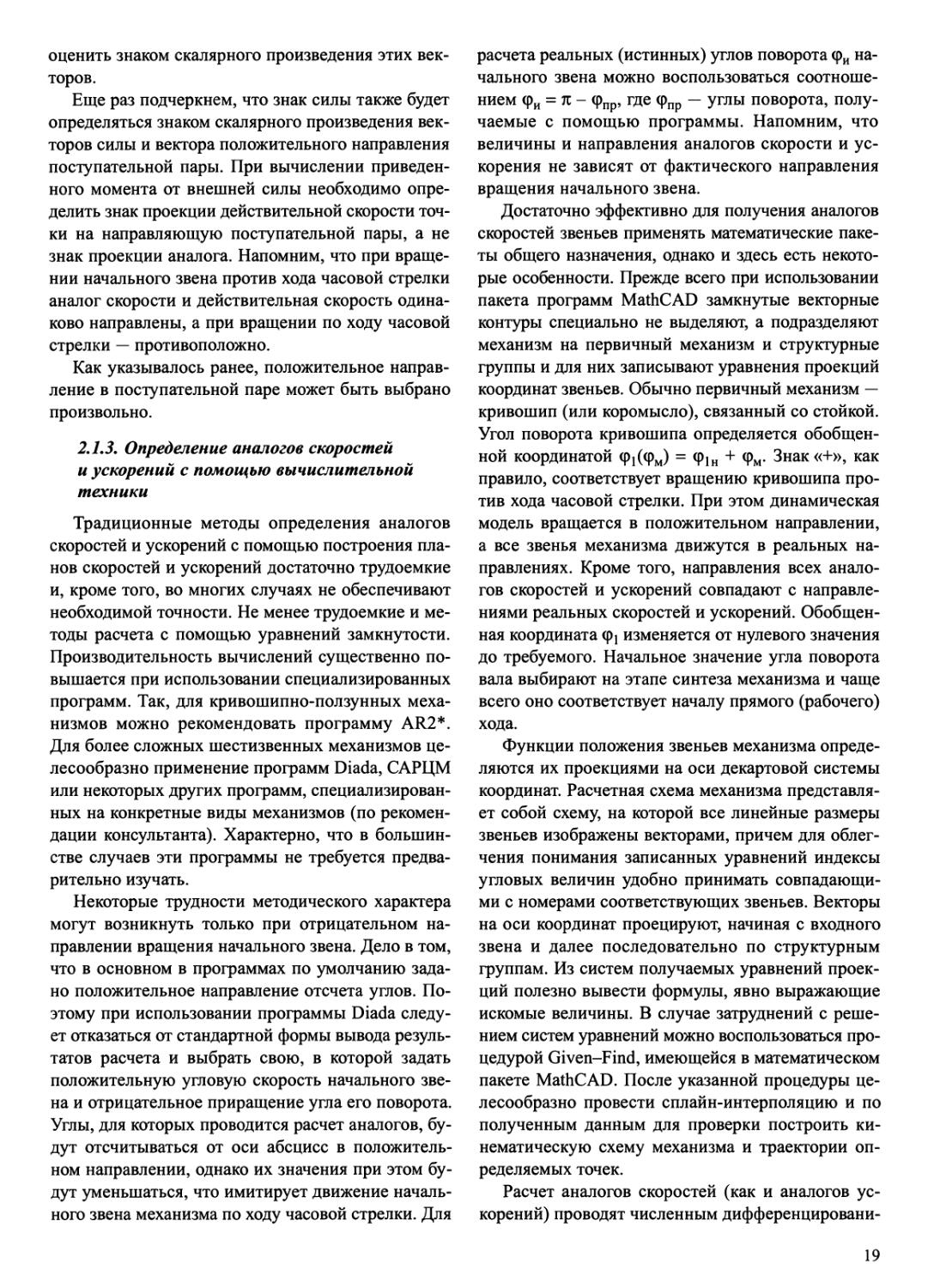

В векторном контуре АВСА (рис. 2.3, а) радиус-

вектор гв = АВ направлен вдоль входного

(начального) звена 7, начало и конец радиус-вектора

совпадает с вращательными парами А и В, а угол cpj

его наклона к оси абсцисс х выбран в качестве

обобщенной координаты. Радиус-вектор гв считается

известным, поскольку известны его модуль (длина 1АВ

кривошипа АВ) и координаты (угол cpj поворота

кривошипа). Направление отсчета углов совпадает

с направлением coj вращения входного звена

механизма. В этом случае входное звено вращается

против хода часовой стрелки, т. е. в положительном

направлении (за положительное направление

отсчета в механике принято вращение звена против хода

часовой стрелки). Проекции радиус-вектора гв на

оси координат х и у равны:

хв = rB cos ф1э ув = rB sin ф1в (2.3)

Если в механизме кривошип вращается по ходу

часовой стрелки, координаты точки В определяют

по формулам (2.3). При этом угол cpj отсчитывает-

ся в положительном направлении.

б

Рис. 2.3

Дифференцируя выражение (2.3) по обобщенной

координате ф15 находят координаты точки В:

VqxB = ~УВ> vqyB ~ ХВ>

(2.4)

aqxB ~ ~ХВ> aqyB ~ ~Ув>

Уравнение замкнутого векторного контура АВСА

(см. рис. 2.3, а) имеет вид

гс = гв + 1. (2.5)

Углы наклона векторов контура, кроме уже

рассмотренного радиус-вектора гв, всегда отсчитыва-

ются по правилам задания координат векторов —

от положительного направления оси абсцисс до

положительного направления соответствующего

вектора против хода часовой стрелки.

Проецируя радиус-векторы гс и гв (2.5) на оси

координат, находят координаты точки С:

хс = хв + ^cos Ф2> Ус = Ув + ^п Ф2 = 0. (2.6)

Из второго уравнения (2.6) следует, что

smy2 = -yB/L (2.7)

Анализ схемы механизма показывает, что угол (р2

в выражении (2.7) изменяется в диапазоне значе-

17

ний 0 < ф2 < 71, поэтому его можно вычислить по

формуле

coscp2 =^/l-sin2(p2.

Положение центра масс 53 звена 3 в системе

координат хАу определяется координатой хс и может

быть найдено из первого уравнения системы (2.6).

Чтобы вычислить аналоги угловой скорости со„2 =

= и2\и углового ускорения гд2 звена 2> дважды

дифференцируют второе уравнение системы (2.6) и

получают следующие соотношения:

0 = VqyB + lcOS(p2-(Oq2,

0 = aqyB ~ /(sin(p2 * С0^2 - COS ф2 ■ Zq2)9

из которых находят передаточные функции

СО(72-~1 > Zq2~ ; • \z-°)

/cos92 H /coscp2

Аналоги скорости \qC и ускорения а^с точки С

звена 3 соответствуют первой и второй

производным функции х^ф):

(2.9)

aqC=aqxB -/(C0S92 -C022 H-silKfc -8^).

Если на звеньях механизма есть еще и другие

точки, координаты, скорость и ускорение которых

представляют интерес, то их кинематические

параметры находят после определения всех

кинематических параметров векторов, входящих в

замкнутый контур. Так, радиус-вектор rs ,

определяющий положение центра масс S2 звена 2 (см.

рис. 2.3, б),

rS2 = r5 + d,

а его проекции на оси координат

xS2 = xB + dcos(f)2, j>s2=Jb + rfsin<p2, (2.10)

Дифференцируя уравнения (2.10) дважды,

находят проекции аналогов скорости и ускорения

точки S2:

VqxS2 = VqxB - ^Sin ф2 • CO^,

VqyS2 = vgyB + dcosq>2'(x)q2;

aqxS2 = aqxB ~ 4cOS<p2 • C0^2 + sinCfc • 8^2 ),

/ 2 \ (2Л2)

*©tf2 = *g* -</(sinq>2 -Ш^ -С08ф2 -8^2 ].

Соотношения (2.10)—(2.12) справедливы при

направлении отсчета угла ф2 от положительного

направления оси х до положительного направления

вектора ВС против хода часовой стрелки.

Кинематический анализ, как правило,

ограничивают определением функций положения звеньев и

аналогов скоростей (угловых и линейных).

Кинематические параметры обычно вычисляют не для

всех звеньев и точек механизма, а только для тех,

которые необходимы для расчета динамических

параметров, т. е. для тех, с которыми так или иначе

связаны приложенные к механизму внешние силы.

При этом руководствуются изложенными ниже

соображениями.

1. Функции положения вычисляют только для тех

звеньев и точек, к которым приложены силы,

зависящие от положения этого звена или точки.

2. Для звена, у которого задана масса,

вычисляют аналог скорости его центра масс (по

соображениям, которые станут понятными далее, можно

ограничиться вычислением только проекции аналога

на ось у).

3. Для звена, у которого задан или может быть

вычислен момент инерции, определяют аналог

угловой скорости этого звена.

4. Для звена, к которому приложен внешний

момент, также вычисляют аналог угловой скорости.

5. Для всех точек приложения внешних сил

вычисляют аналоги линейной скорости точек их

приложения. Если сила приложена к точке звена,

входящего в поступательную пару, и ориентирована

вдоль направляющей этой пары, то рекомендуется

вычислять проекцию аналога на эту направляющую,

например, в случае расположения направляющей

вдоль осей координат. Однако при наклонном

расположении направляющих (например, у V-образ-

ного двигателя или компрессора) можно для

каждой поступательной пары ввести дополнительно

локальную систему координат, начало координат

которой лежит на направляющей пары, а одна из

осей ориентирована вдоль нее, и определять

проекцию аналога на эту ось локальной системы, т. е.

на проекцию аналога вдоль направляющей

поступательной пары. Эта проекция будет иметь знак,

определяемый знаком проекции аналога скорости

на ось локальной системы координат. Очень

важно, что впоследствии и знак силы, действующей

на поступательную пару, также будет определяться

в выбранной локальной системе координат.

Поскольку локальные системы координат выбирают

произвольно, то можно ограничиться только

положительным направлением вдоль направляющей и

определять знак проекции аналогов скорости и

ускорения по совпадению или несовпадению

проекций векторов аналогов на ось положительного

направления поступательной пары с вектором

положительного направления. Математически это можно

18

оценить знаком скалярного произведения этих

векторов.

Еще раз подчеркнем, что знак силы также будет

определяться знаком скалярного произведения

векторов силы и вектора положительного направления

поступательной пары. При вычислении

приведенного момента от внешней силы необходимо

определить знак проекции действительной скорости

точки на направляющую поступательной пары, а не

знак проекции аналога. Напомним, что при

вращении начального звена против хода часовой стрелки

аналог скорости и действительная скорость

одинаково направлены, а при вращении по ходу часовой

стрелки — противоположно.

Как указывалось ранее, положительное

направление в поступательной паре может быть выбрано

произвольно.

2.1.3. Определение аналогов скоростей

и ускорений с помощью вычислительной

техники

Традиционные методы определения аналогов

скоростей и ускорений с помощью построения

планов скоростей и ускорений достаточно трудоемкие

и, кроме того, во многих случаях не обеспечивают

необходимой точности. Не менее трудоемкие и

методы расчета с помощью уравнений замкнутости.

Производительность вычислений существенно

повышается при использовании специализированных

программ. Так, для кривошипно-ползунных

механизмов можно рекомендовать программу AR2*.

Для более сложных шестизвенных механизмов

целесообразно применение программ Diada, САРЦМ

или некоторых других программ,

специализированных на конкретные виды механизмов (по

рекомендации консультанта). Характерно, что в

большинстве случаев эти программы не требуется

предварительно изучать.

Некоторые трудности методического характера

могут возникнуть только при отрицательном

направлении вращения начального звена. Дело в том,

что в основном в программах по умолчанию

задано положительное направление отсчета углов.

Поэтому при использовании программы Diada

следует отказаться от стандартной формы вывода

результатов расчета и выбрать свою, в которой задать

положительную угловую скорость начального

звена и отрицательное приращение угла его поворота.

Углы, для которых проводится расчет аналогов,

будут отсчитываться от оси абсцисс в

положительном направлении, однако их значения при этом

будут уменьшаться, что имитирует движение

начального звена механизма по ходу часовой стрелки. Для

расчета реальных (истинных) углов поворота фи

начального звена можно воспользоваться

соотношением фи = л: - фпр, где фпр — углы поворота,

получаемые с помощью программы. Напомним, что

величины и направления аналогов скорости и

ускорения не зависят от фактического направления

вращения начального звена.

Достаточно эффективно для получения аналогов

скоростей звеньев применять математические

пакеты общего назначения, однако и здесь есть

некоторые особенности. Прежде всего при использовании

пакета программ MathCAD замкнутые векторные

контуры специально не выделяют, а подразделяют

механизм на первичный механизм и структурные

группы и для них записывают уравнения проекций

координат звеньев. Обычно первичный механизм —

кривошип (или коромысло), связанный со стойкой.

Угол поворота кривошипа определяется

обобщенной координатой Ф1(фм) = Ф1Н + фм. Знак«+», как

правило, соответствует вращению кривошипа

против хода часовой стрелки. При этом динамическая

модель вращается в положительном направлении,

а все звенья механизма движутся в реальных

направлениях. Кроме того, направления всех

аналогов скоростей и ускорений совпадают с

направлениями реальных скоростей и ускорений.

Обобщенная координата ф! изменяется от нулевого значения

до требуемого. Начальное значение угла поворота

вала выбирают на этапе синтеза механизма и чаще

всего оно соответствует началу прямого (рабочего)

хода.

Функции положения звеньев механизма

определяются их проекциями на оси декартовой системы

координат. Расчетная схема механизма

представляет собой схему, на которой все линейные размеры

звеньев изображены векторами, причем для

облегчения понимания записанных уравнений индексы

угловых величин удобно принимать

совпадающими с номерами соответствующих звеньев. Векторы

на оси координат проецируют, начиная с входного

звена и далее последовательно по структурным

группам. Из систем получаемых уравнений

проекций полезно вывести формулы, явно выражающие

искомые величины. В случае затруднений с

решением систем уравнений можно воспользоваться

процедурой Given-Find, имеющейся в математическом

пакете MathCAD. После указанной процедуры

целесообразно провести сплайн-интерполяцию и по

полученным данным для проверки построить

кинематическую схему механизма и траектории

определяемых точек.

Расчет аналогов скоростей (как и аналогов

ускорений) проводят численным дифференцировани-

19

ем функций положения звеньев, процедура

которого имеется в пакете MathCAD. Для возможности

выполнения этого расчета функции положения

должны быть явно выражены в функции обобщенной

координаты.

Примерный текст программы для расчета

аналогов скоростей и ускорений механизмов (см.

рис. 2.2) приведен в приложении 2.

2.2. Режимы движения машины

В зависимости от того, какую работу

совершают внешние силы в исследуемом интервале

движения, различают три основных режима движения

машины: разгон, установившееся движение и

торможение (выбег). Функции положения звеньев

механизма, кинематических пар и точек являются

периодическими функциями положения начального

звена. Время, по истечении которого скорость

начального звена принимает первоначальное

значение и далее характер ее изменения повторяется,

называют временем цикла, или циклом. Цикл

является удобной мерой для оценки энергетических

характеристик режимов движения. Так, в режиме

разгона работа движущих сил за цикл превышает

работу сил сопротивления. Поскольку суммарная

работа внешних сил за цикл положительна, то

кинетическая энергия системы за цикл

увеличивается. Это приводит к тому, что угловая скорость

начального звена увеличивается. Машина движется в

режиме разгона при пуске или переходе с меньшей

скорости на большую.

В режиме установившегося движения

периодически изменяется угловая скорость начального

звена механизма. При этом работа движущих сил за

цикл установившегося движения равна работе сил

сопротивления. Если угловая скорость начального

звена уменьшается, то такой режим движения

называют торможением, или выбегом. Режим

торможения осуществляется при остановке механизма

или при переходе с большей скорости на меньшую.

В отличие от режима установившегося движения

режимы разгона и выбега называют

неустановившимися, или переходными.

Существует также большое количество машин,

выходное звено которых перемещается из

начального положения в конечное, после чего

останавливается, т. е. и в начале, и в конце интервала

движения выходное звено неподвижно. Такой режим

движения называют режимом пуска-останова.

Основной рабочий режим машины — режим

установившегося движения. Методы анализа

установившегося движения различаются для разных

видов машин. Так, для технологических машин силы

производственного сопротивления считаются

заданными, тогда как движущие силы подлежат

определению из условия поддержания установившегося

движения с заданной средней угловой скоростью

соср начального звена. Для упрощения задачи

обычно принимают движущий момент постоянной

величиной, не зависящей от реально существующих

периодических колебаний угловой скорости

начального звена. По сравнению с технологическими

машинами для машин-двигателей также из условия

поддержания режима установившегося движения

постоянной величиной считают момент

сопротивления нагрузки.

На основании анализа периодических колебаний

угловой скорости начального звена оценивают

неравномерность хода машины (вычисляют

коэффициент изменения угловой скорости — коэффициент

неравномерности 8). Если коэффициент

неравномерности 5 превышает заданное допустимое значение,

8 > [5], то для уменьшения колебаний скорости

систему дополняют маховиком, момент инерции JM

рассчитывают, например, методом Мерцалова.

При исследовании переходных режимов

заданными являются движущие силы и силы

производственных сопротивлений, а также начальные

условия (/ = 0) — начальная угловая скорость и

начальная кинетическая энергия системы. В результате

анализа определяют закон движения начального

звена механизма, т. е. зависимость его угловой

скорости от начального положения угла поворота, а

при необходимости и время осуществления

поворота из заданного начального положения в

конечное.

При исследовании режима пуска-останова

известными считают условия начала движения и

останова выходного звена в конечном положении и

действующие внешние силы, а также функции

положения начального звена. Определяют закон

изменения движущих сил, обеспечивающий

выполнение требуемого режима, и реальный закон

движения начального звена механизма.

2.3. Силы, действующие на звенья механизма

Закон движения механизма в первую очередь

определяется характером сил и моментов,

приложенных к его звеньям. Все силы и моменты,

действующие на звенья механизма, подразделяют на внешние

и внутренние.

Внешние силы совершают работу и изменяют

кинетическую или потенциальную энергию машины

и в свою очередь их подразделяют:

20

на движущие силы, работа которых положительна

(система получает энергию);

на силы сопротивления, работа которых

отрицательна (система отдает энергию):

а) силы полезного, или технологического

сопротивления, возникающие при выполнении машиной

ее основных функций (работа по изменению

координат, формы или свойств изделия и т. п.);

б) силы трения, или диссипативные силы,

возникающие в кинематических парах (их работа

всегда отрицательная величина);

на силы взаимодействия с потенциальными

полями, или потенциальные (позиционные) силы,

возникающие при перемещении объекта в

потенциальном поле различной природы.

Сила в каждый момент времени

характеризуется численным значением (модулем), точкой

приложения и линией действия. Характерная особенность

потенциальных сил заключается в том, что их

работа за цикл, т. е. при возврате системы в исходное

положение, равна нулю. В гравитационном поле

потенциальными будут силы тяжести звеньев. Силы

упругости пружин также являются

потенциальными силами. Курсовое проектирование включает в

себя механизмы, взаимодействующие и с

некоторыми другими потенциальными полями (например,

электромагнитными). Поле потенциальных сил

характеризуется скалярным потенциалом.

Внутренние силы действуют между звеньями

механической системы. Работа этих сил не

изменяет энергии системы. В механических системах

такими силами будут реакции в кинематических

парах. При определении движения механизма их не

учитывают.

Выделяют еще одну группу сил — расчетные

(фиктивные) силы, которые не существуют в

реальности, но их вводят с целью упрощения некоторых

расчетов. К ним, например, относятся силы

инерции. При анализе динамики механизма эти силы

также не учитывают.

Относится ли сила к движущим силам или к

силам сопротивления, можно определить по знаку

скалярного произведения векторов силы и скорости

точки приложения силы. При этом для движущих

сил произведение положительная величина, для сил

сопротивления — отрицательная. Если силовой

фактор задан в виде момента силы, то моменты

подразделяют на движущие и моменты сопротивления

также по знаку скалярного произведения векторов

момента и угловой скорости — при совпадении

направления действия момента силы и направления

вращения звена момент силы будет движущим

моментом.

Следует отметить, что деление сил на

движущие силы и силы сопротивления несколько

условно. Одна и та же сила на разных этапах цикла

работы машины может быть и движущей силой, и

силой сопротивления. Например, сила тяжести

кабины лифта при подъеме кабины является силой

полезного сопротивления, а при ее спуске —

движущей силой. Внешние силы, приложенные к

различным звеньям механизма, в процессе работы

механизма могут изменяться в соответствии с каким-

либо известным законом или оставаться

постоянными (например, силы тяжести).

2.4. Характеристики сил

2.4.1. Механическая характеристика

На этапе подготовки исходных данных

необходимо определить все внешние силы, действующие

на входные и выходные звенья машины. Для

машин-двигателей, которые преобразуют энергию

разного вида в кинетическую энергию, закон

изменения движущей силы устанавливается физическими

законами. Для электрических двигателей —

законами электромагнитной индукции, для тепловых

двигателей — законами термодинамики и т. д.

Силы сопротивления на выходных звеньях для

рабочих машин определяются законами

взаимодействия рабочего органа с обрабатываемой деталью

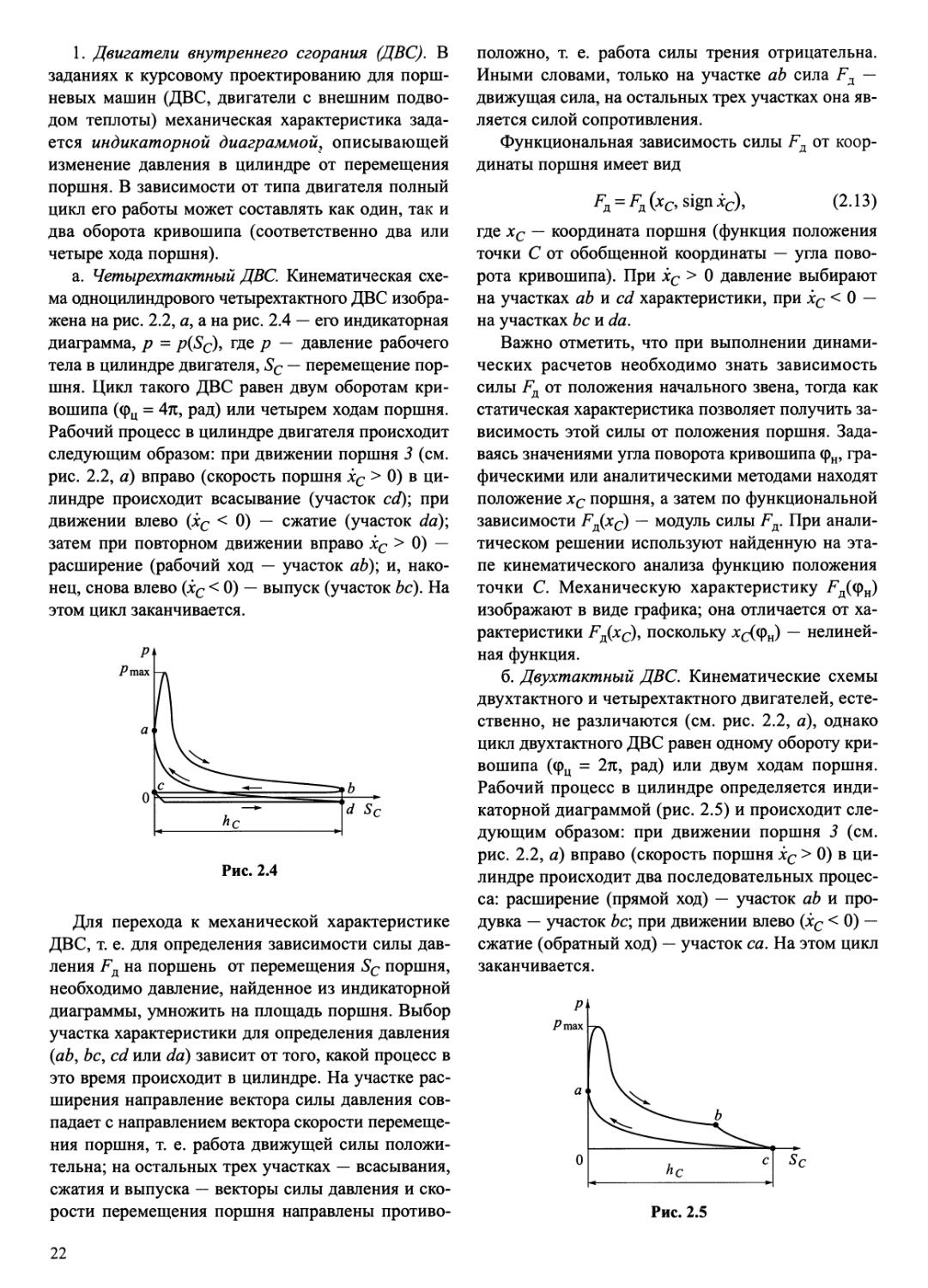

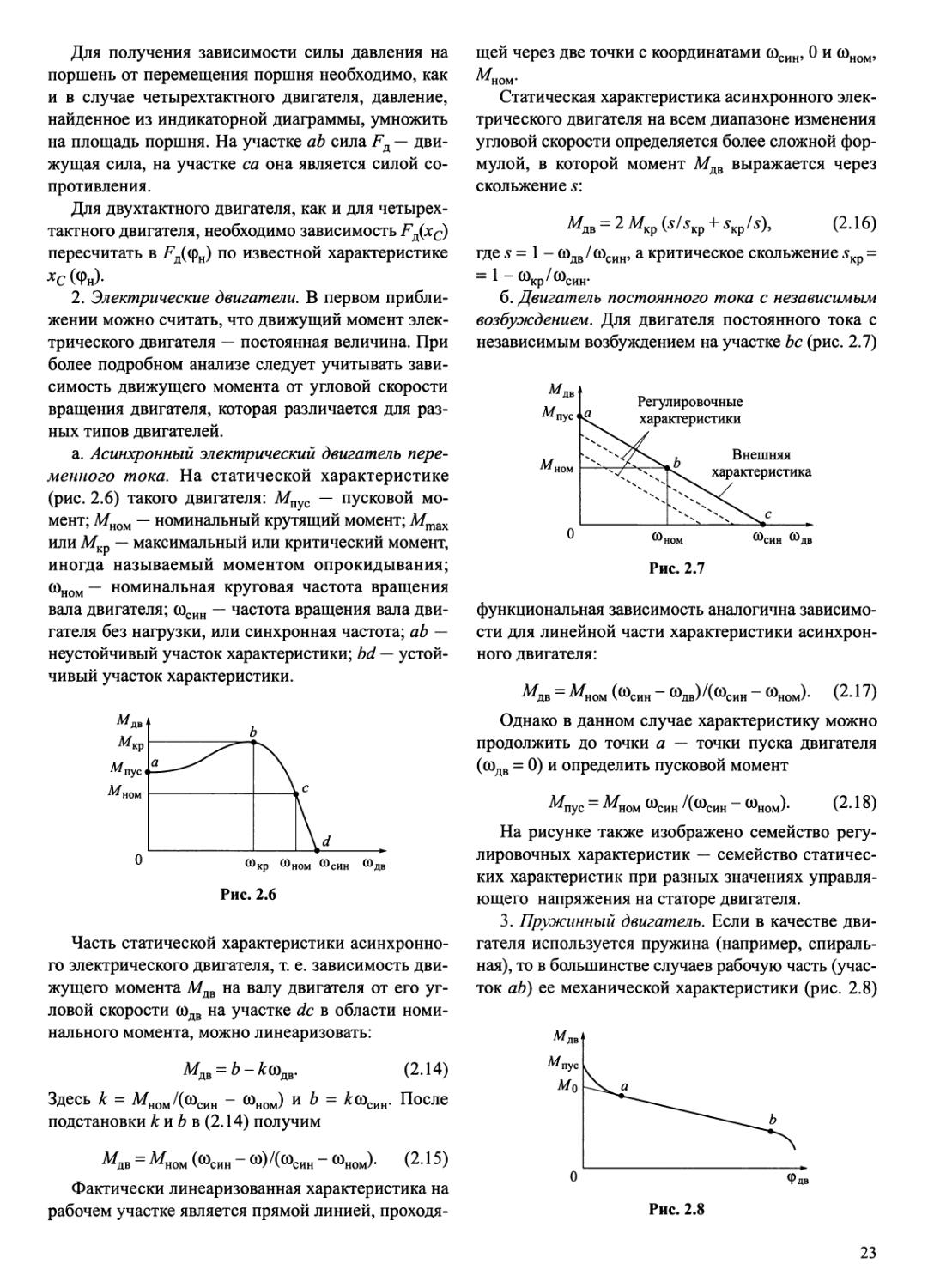

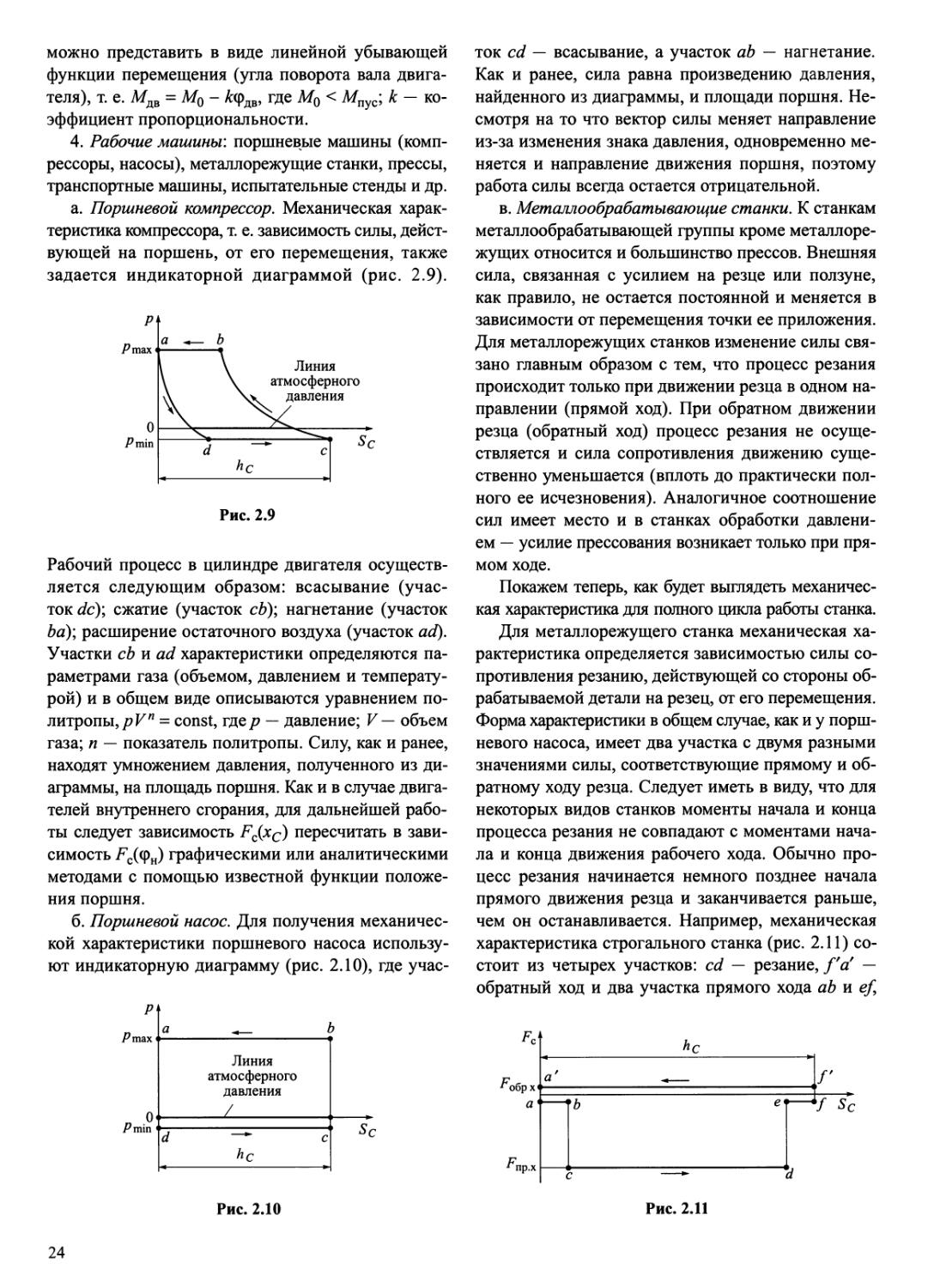

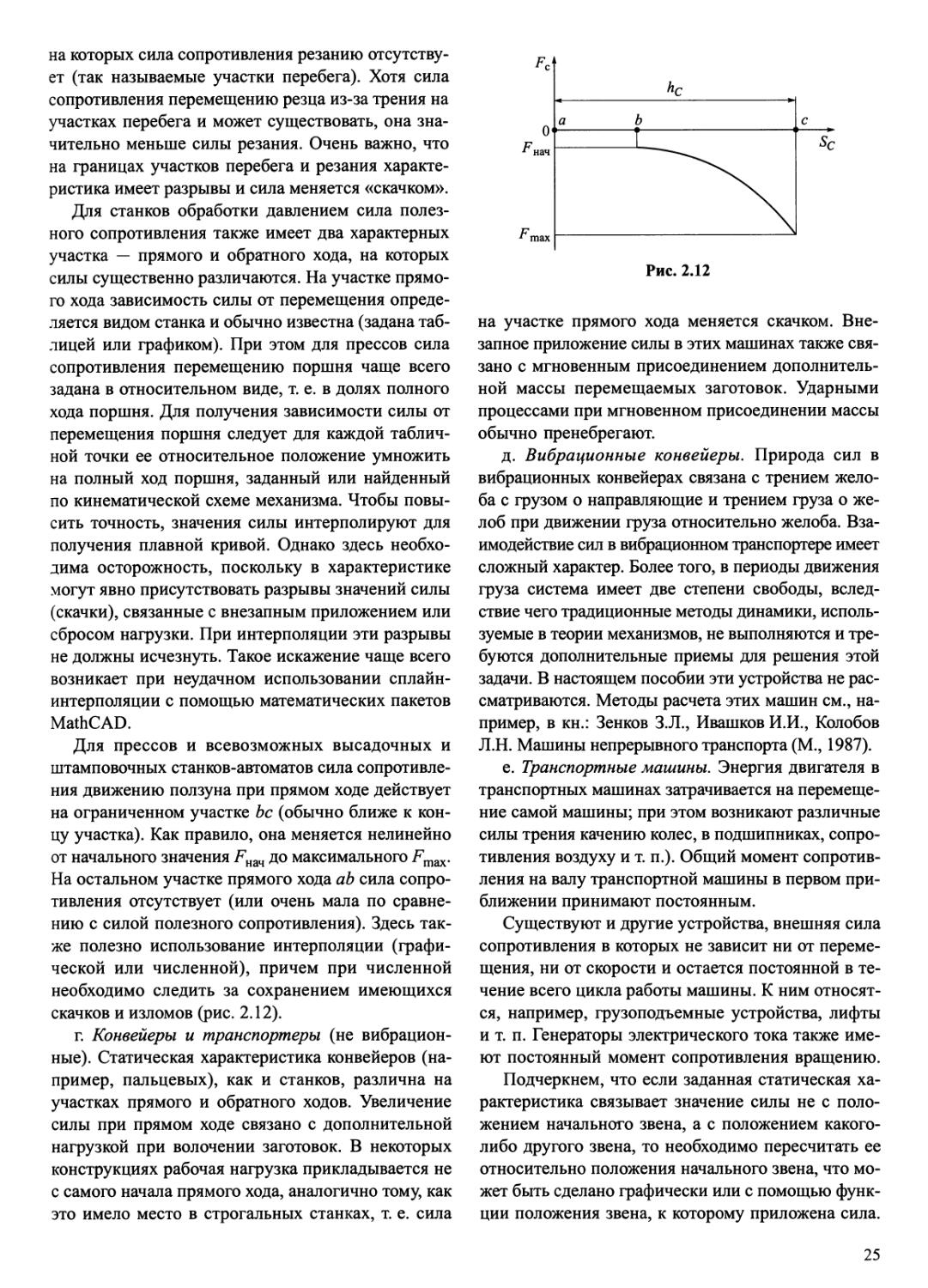

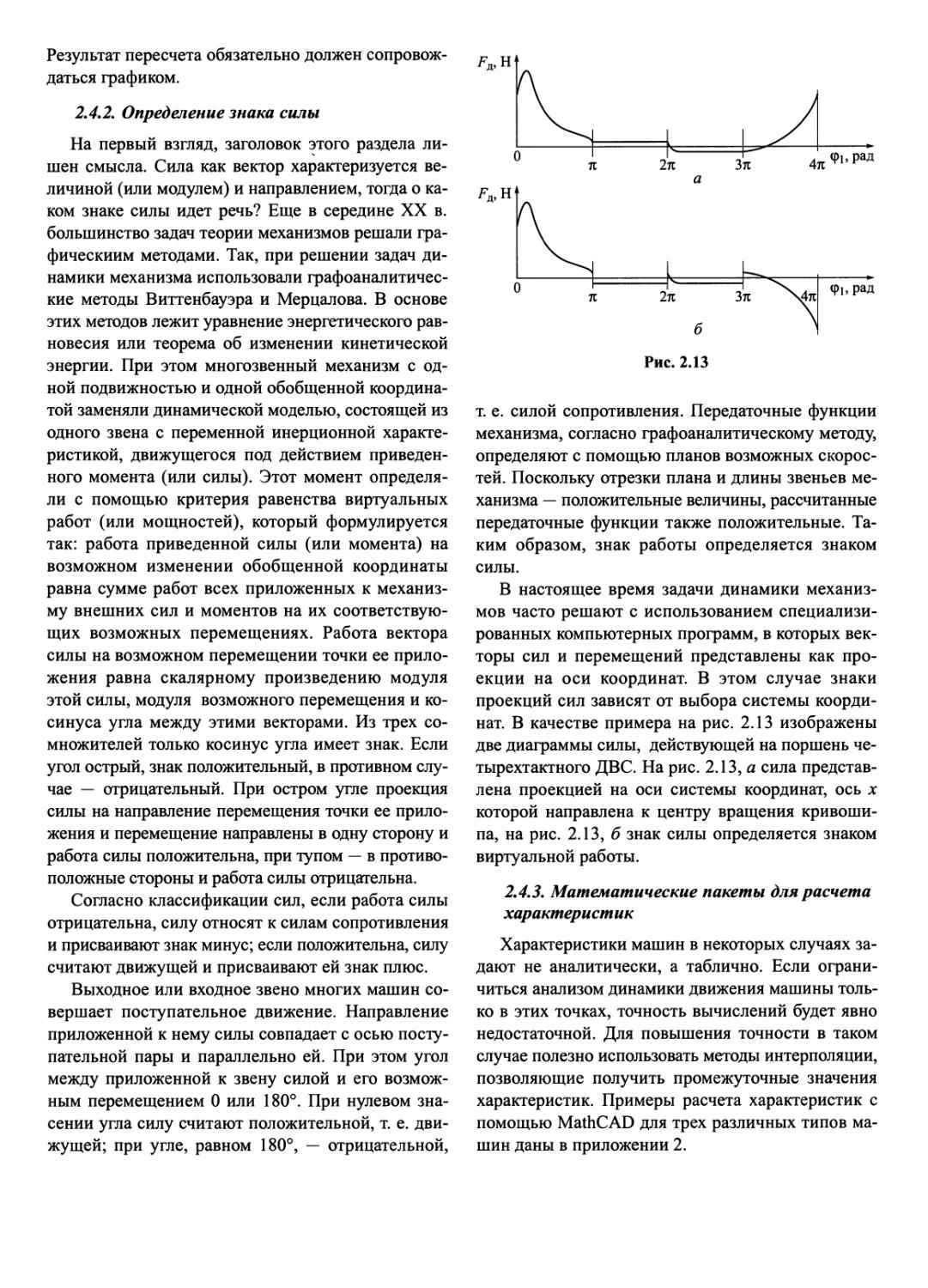

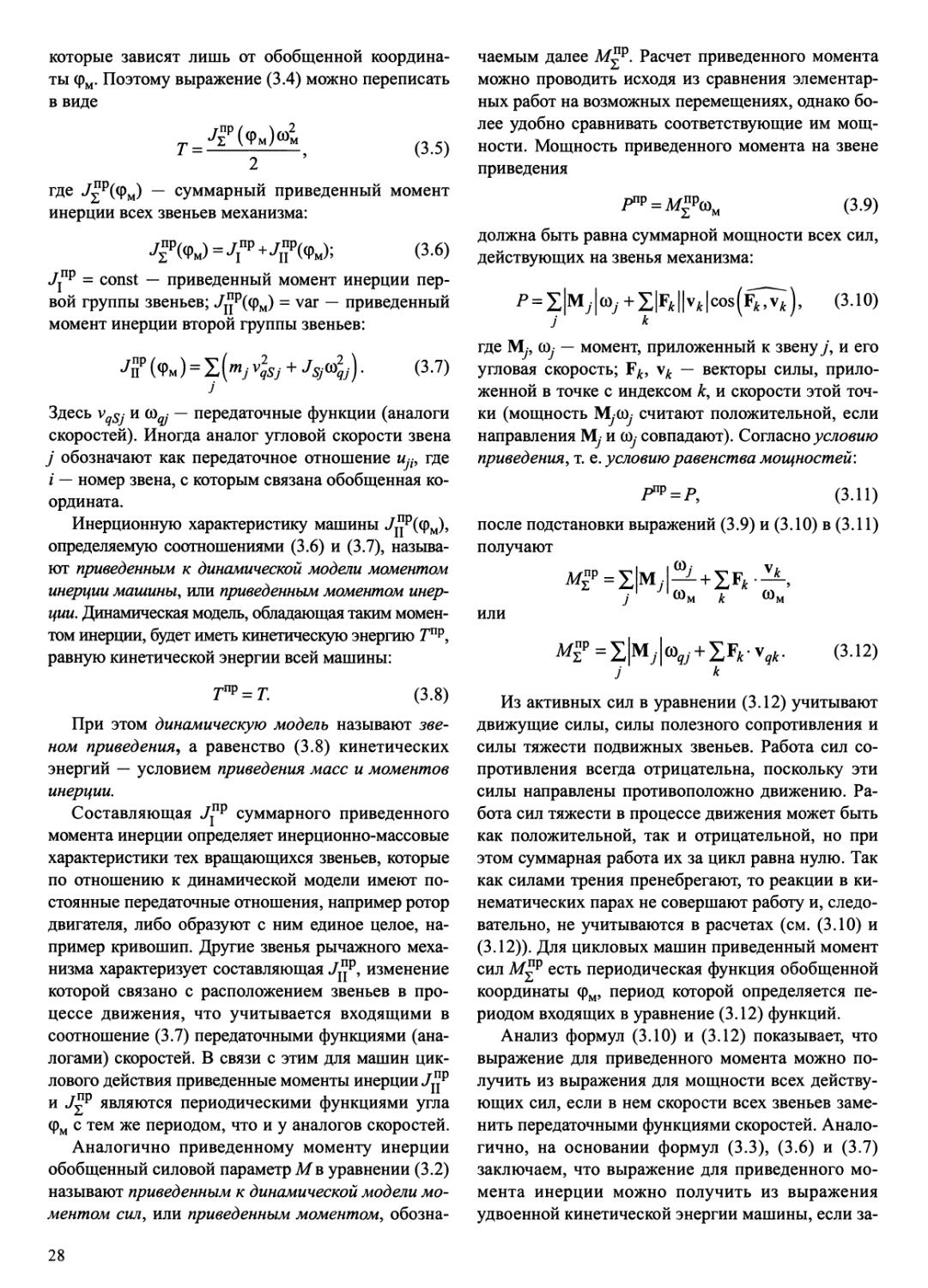

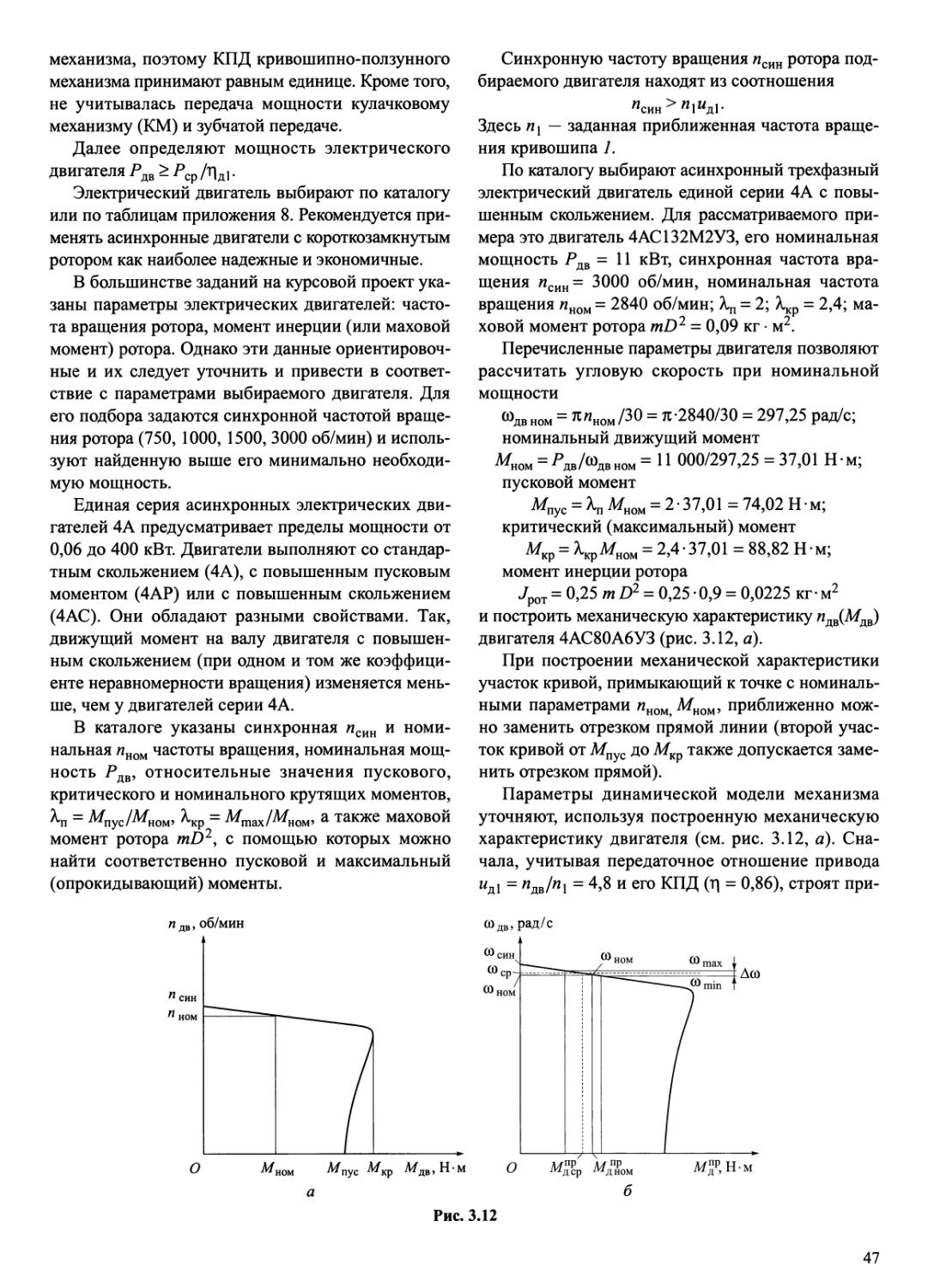

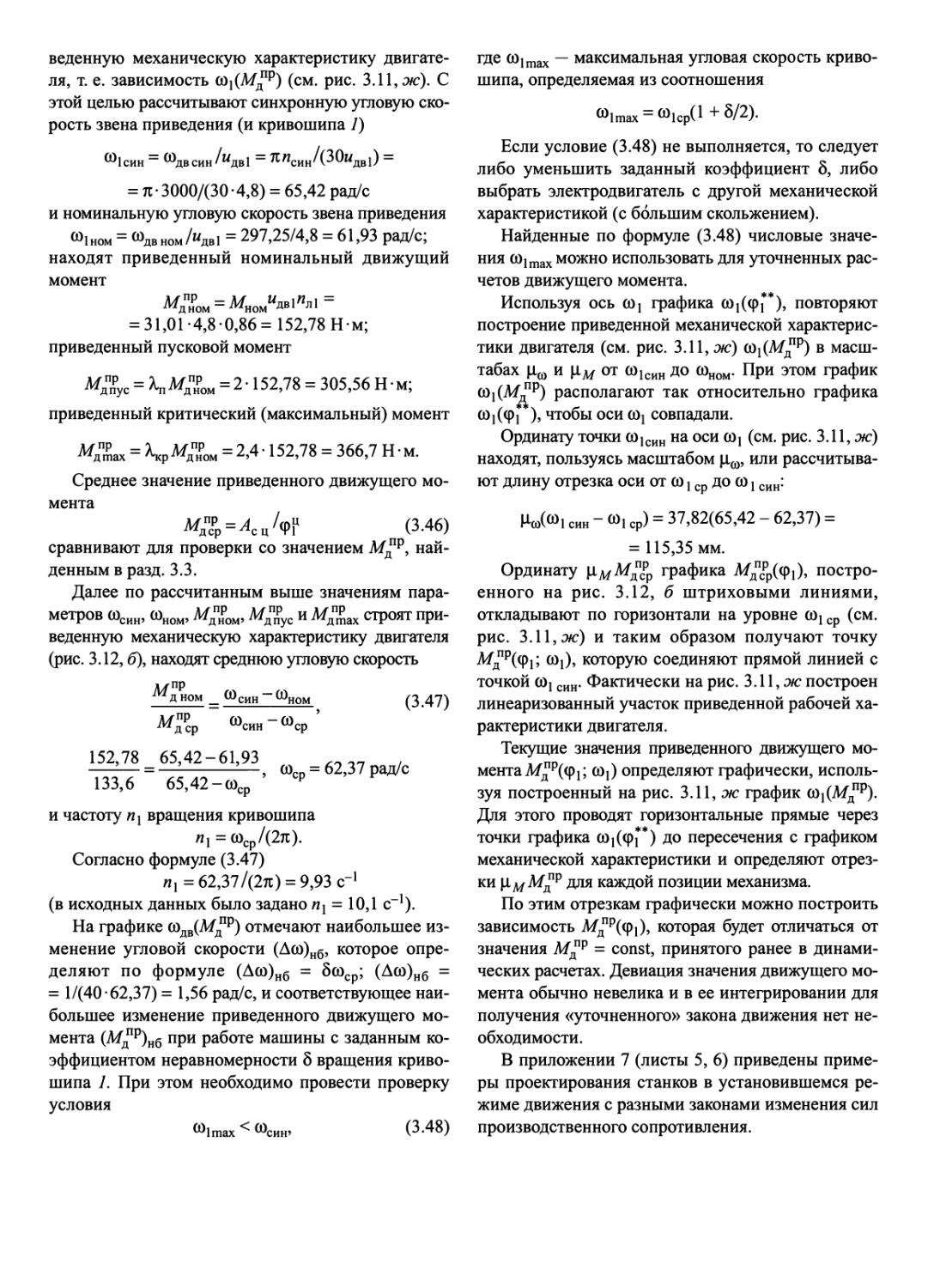

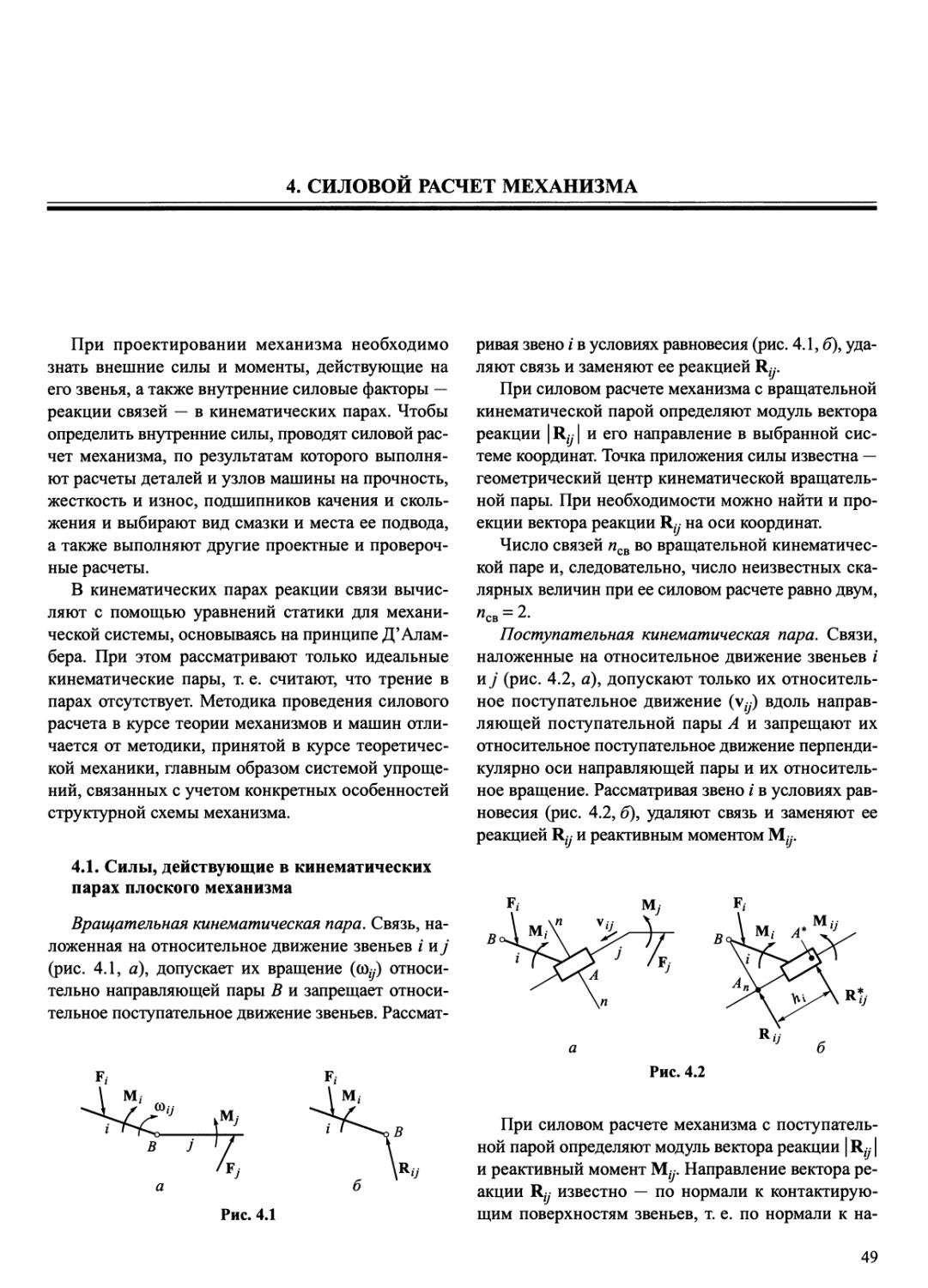

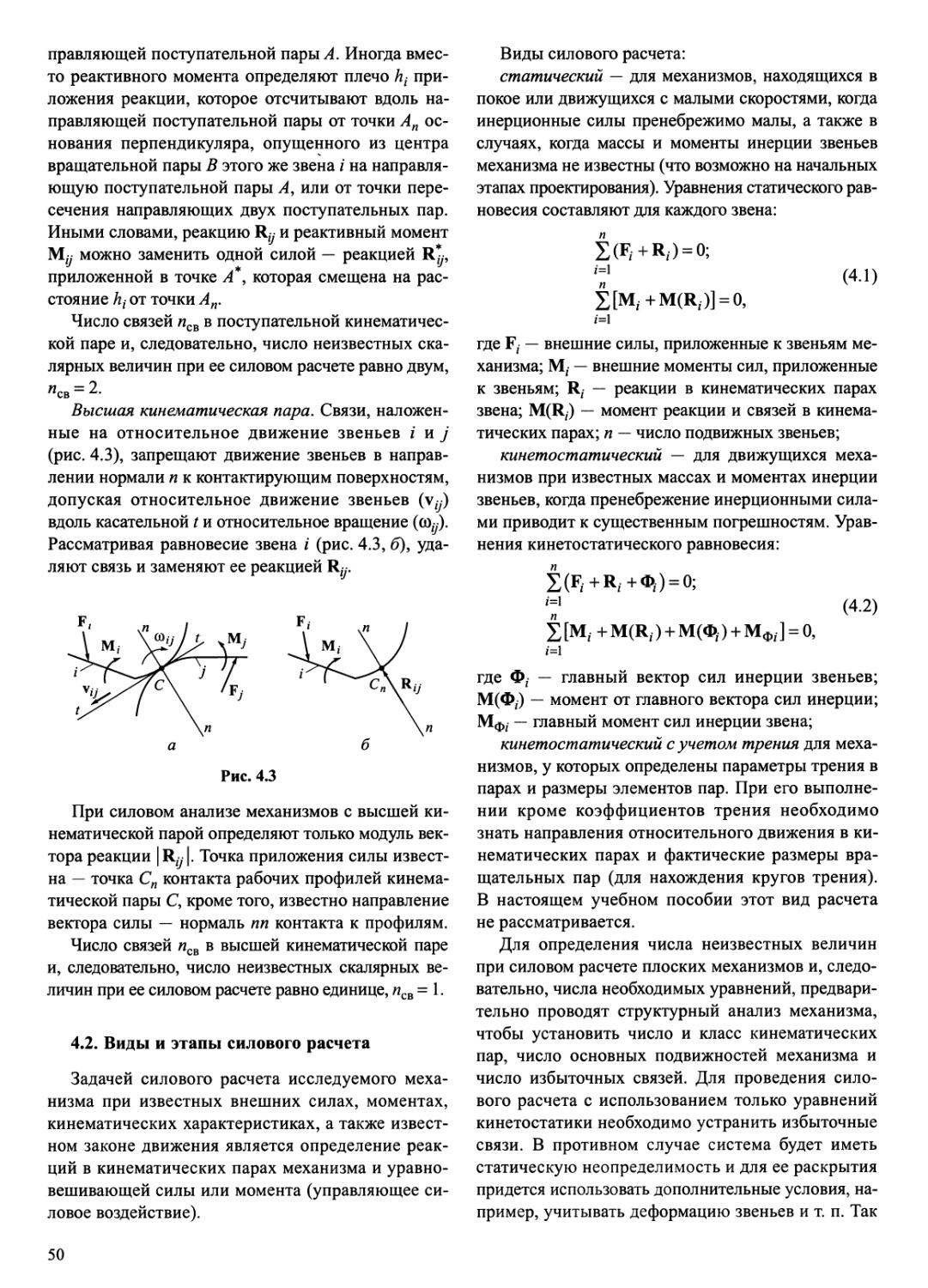

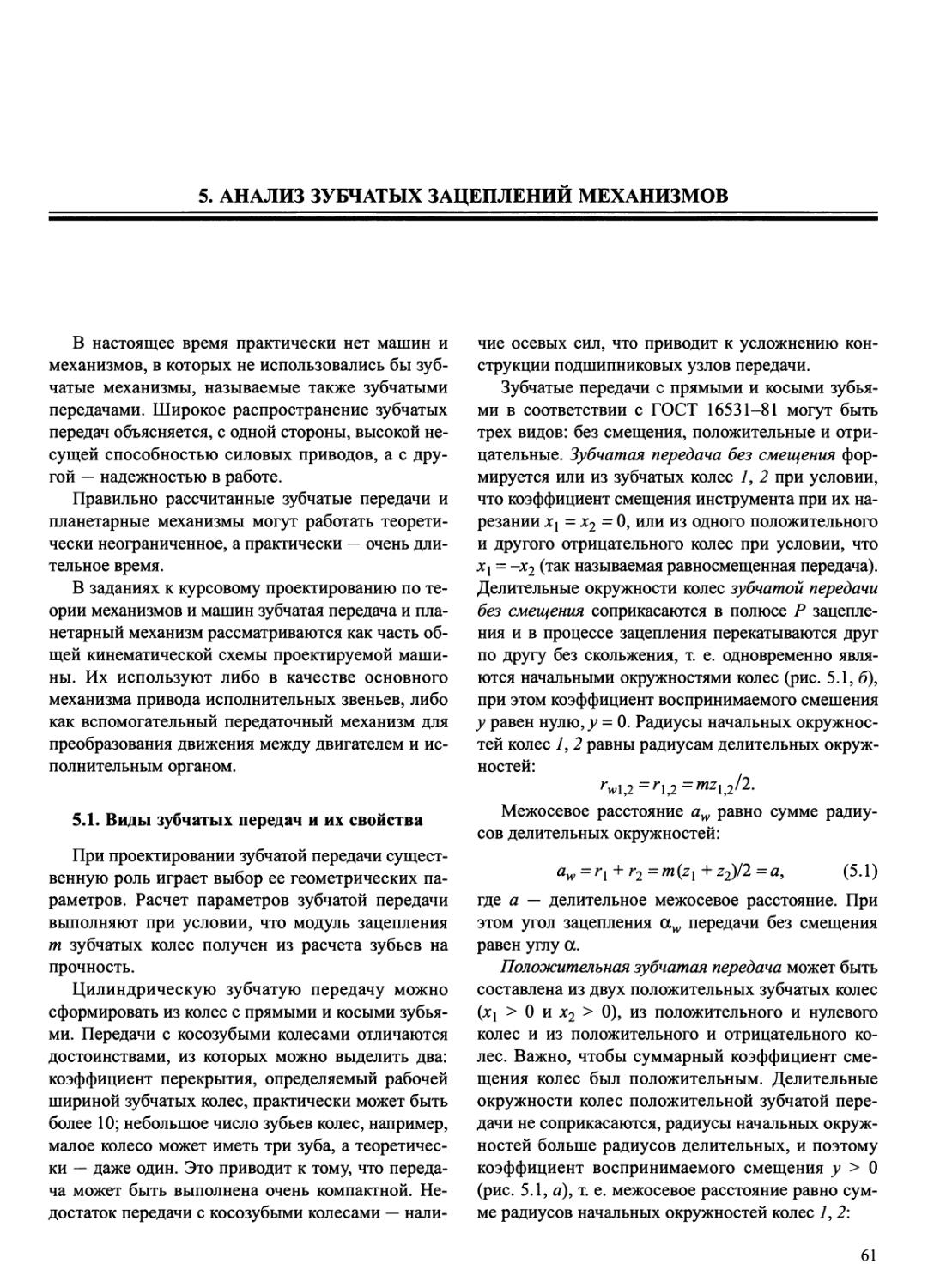

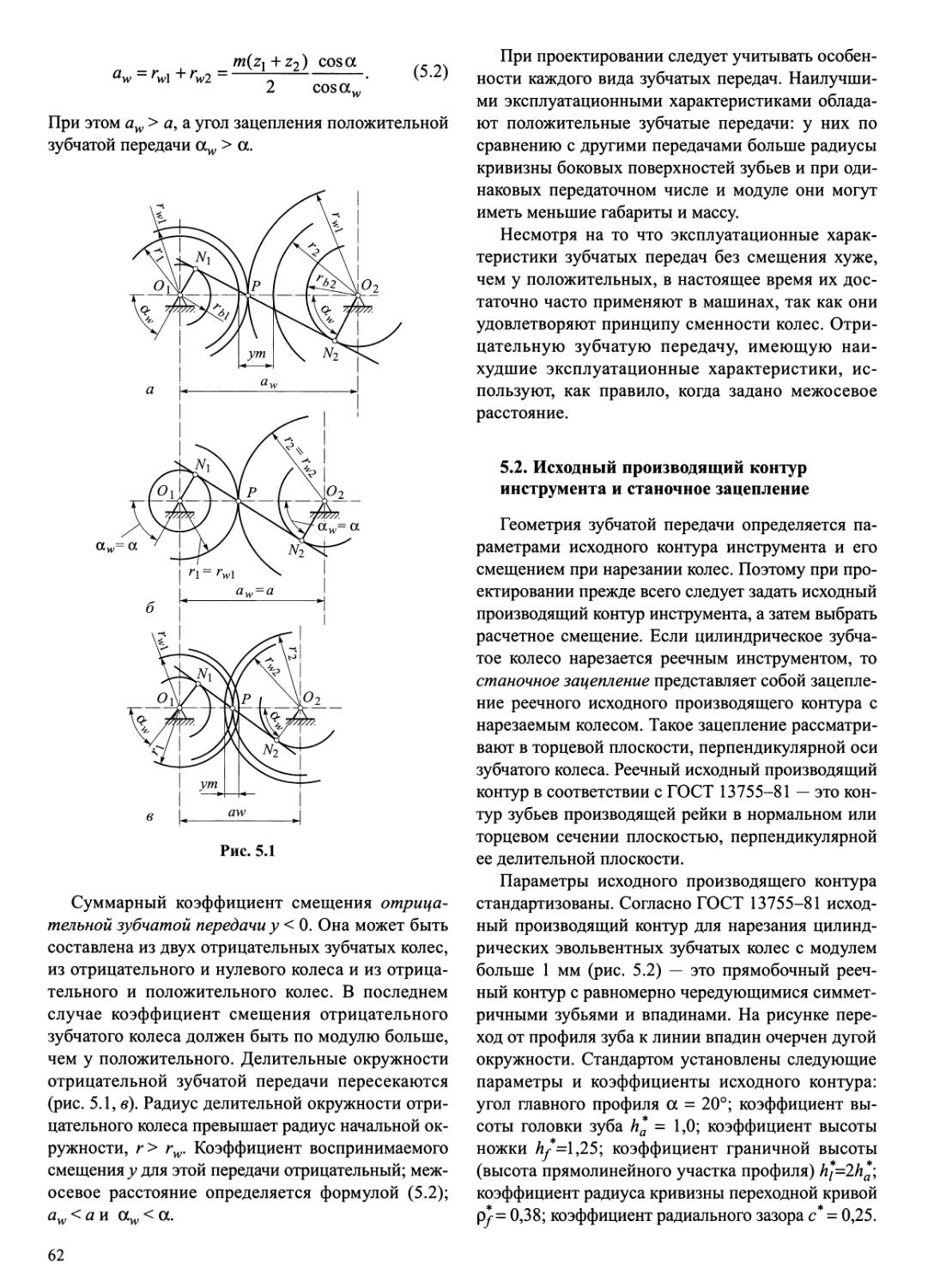

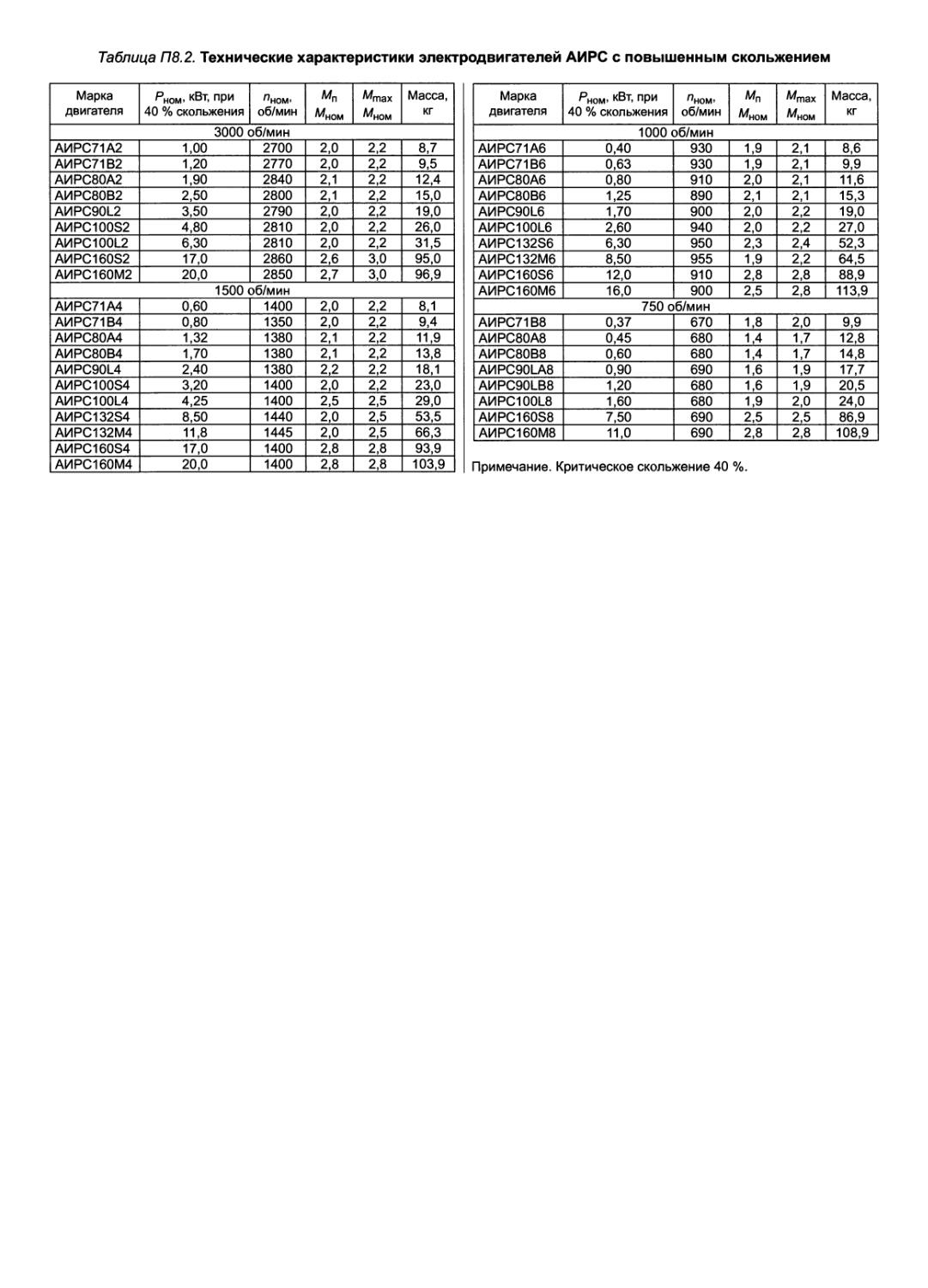

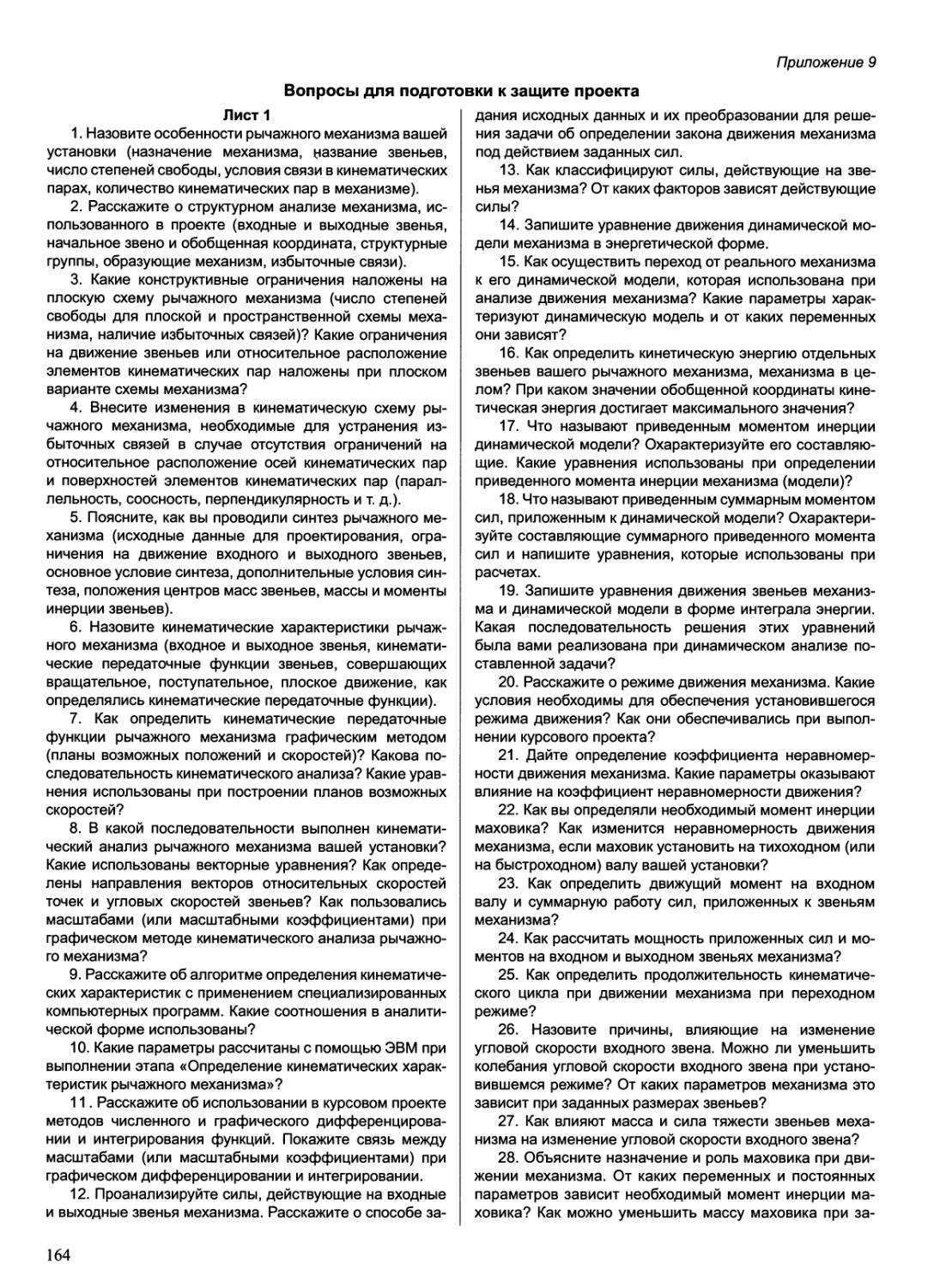

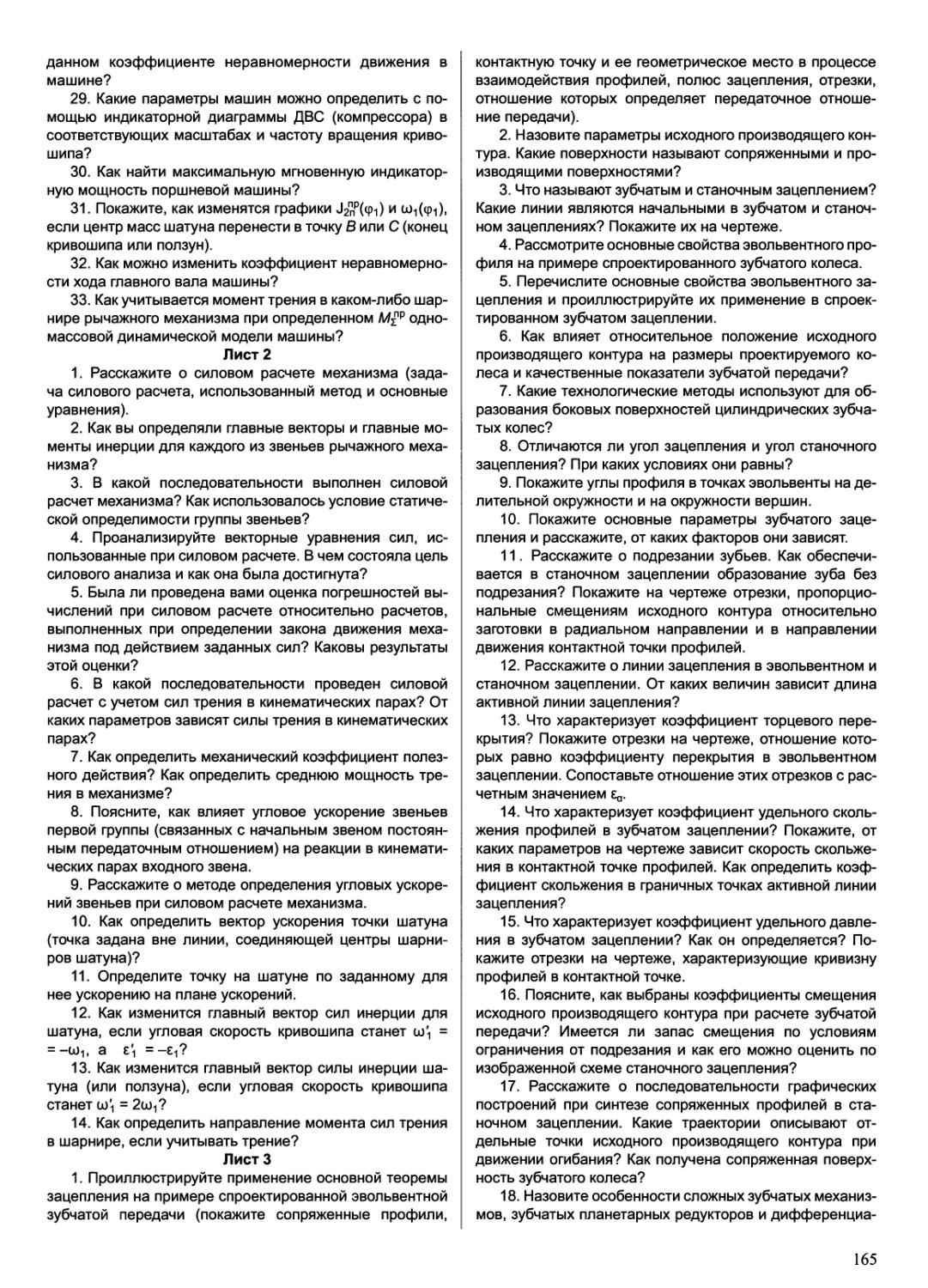

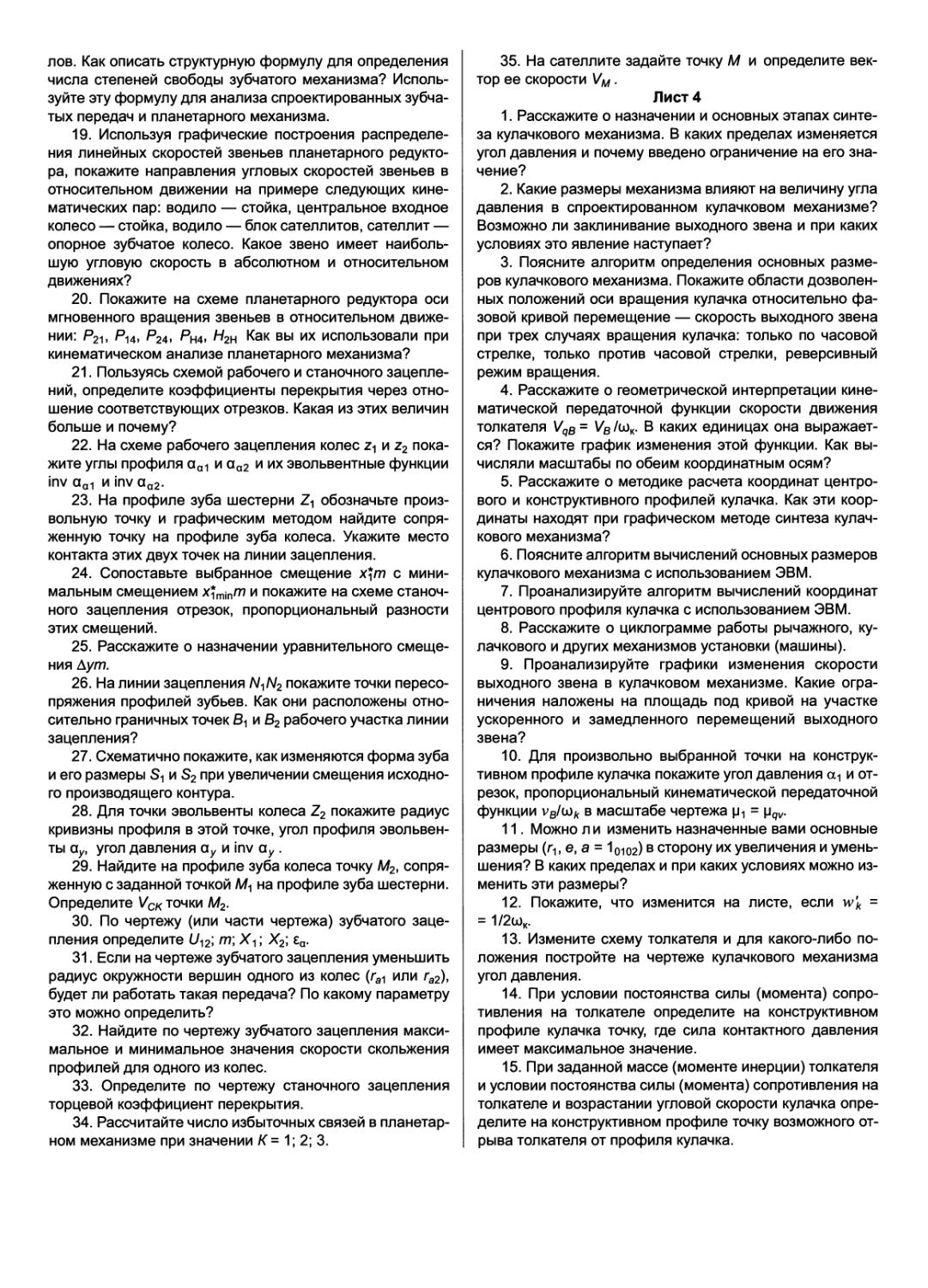

или с окружающей средой. Так, для