Text

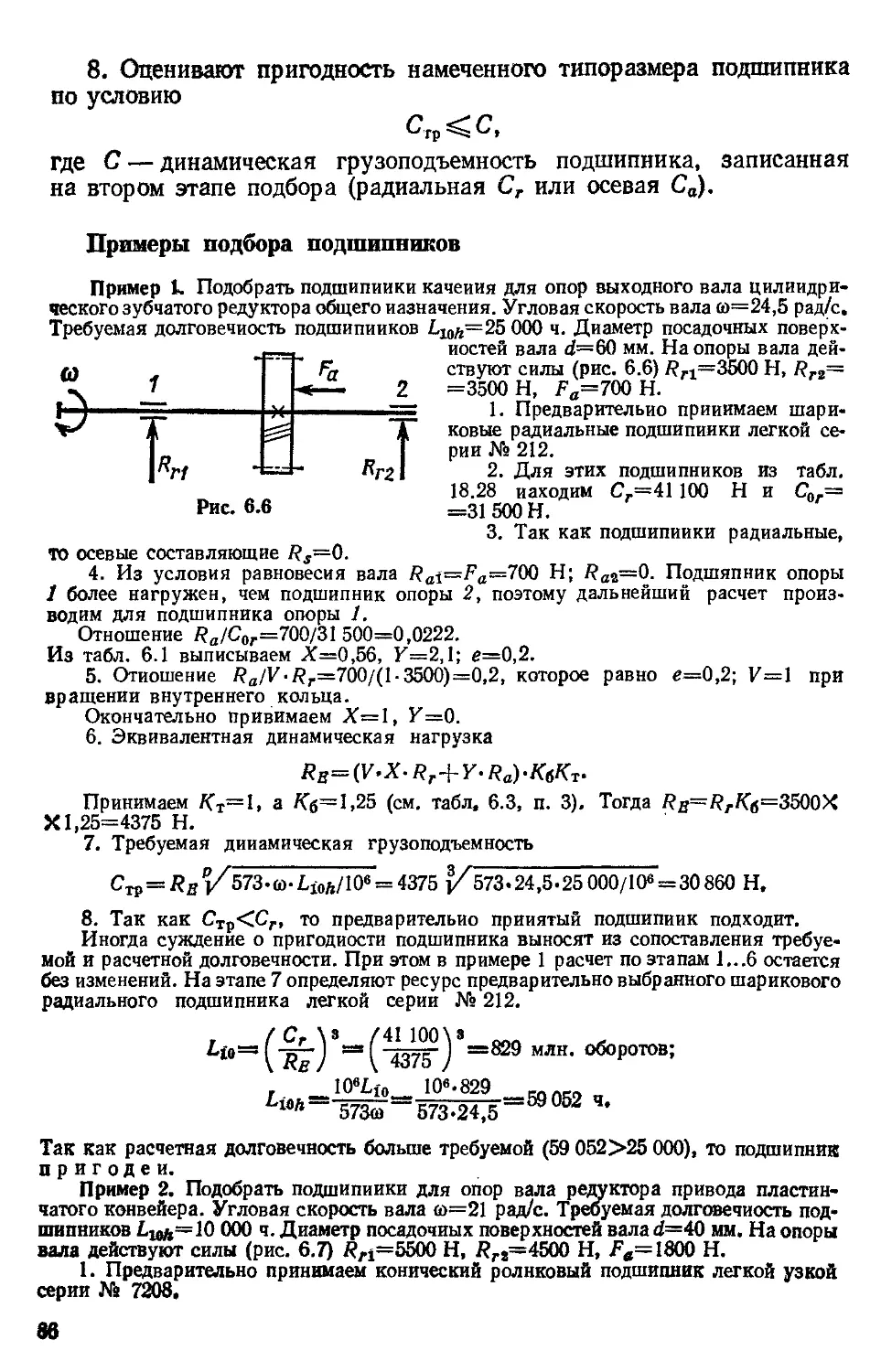

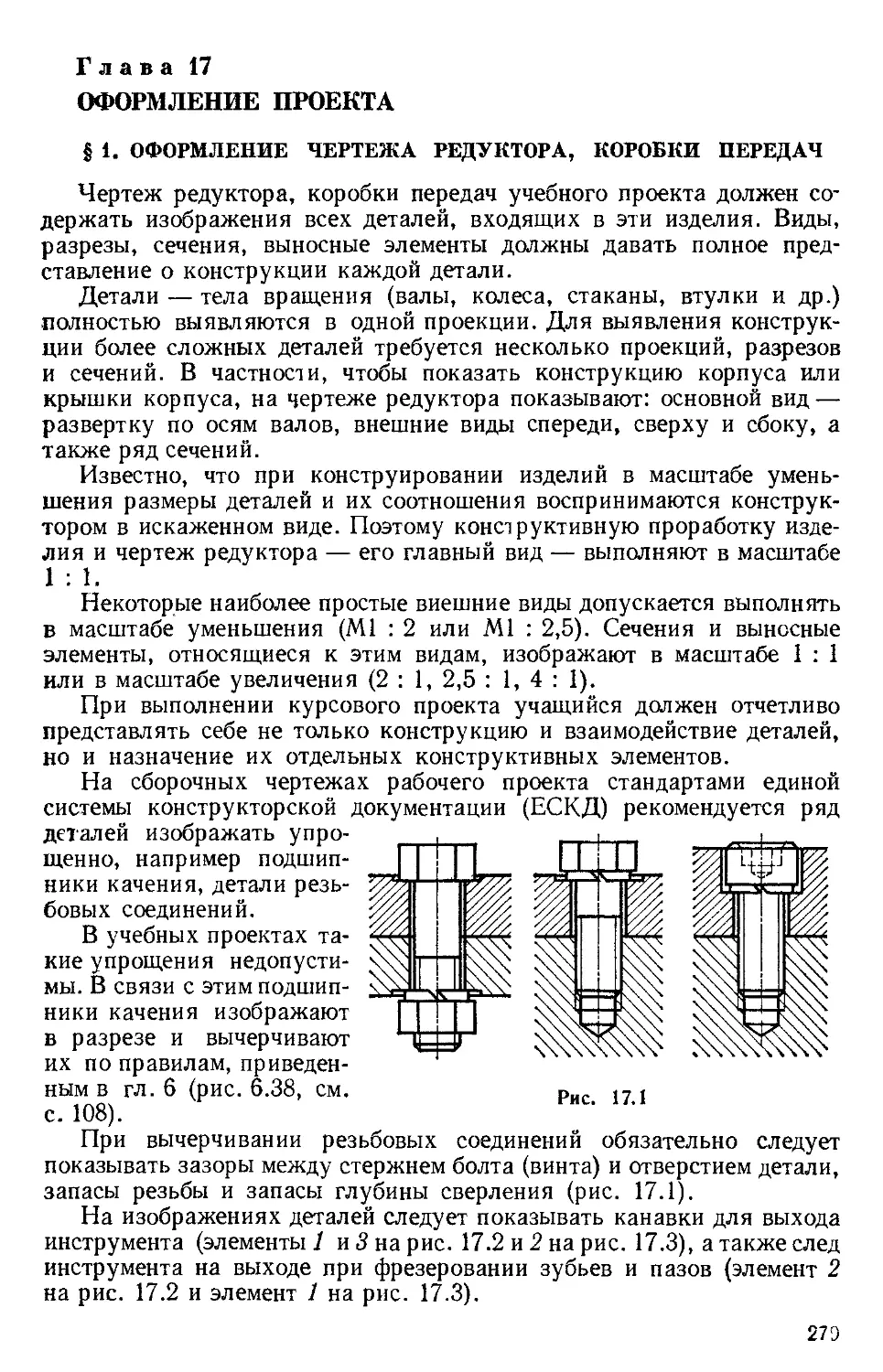

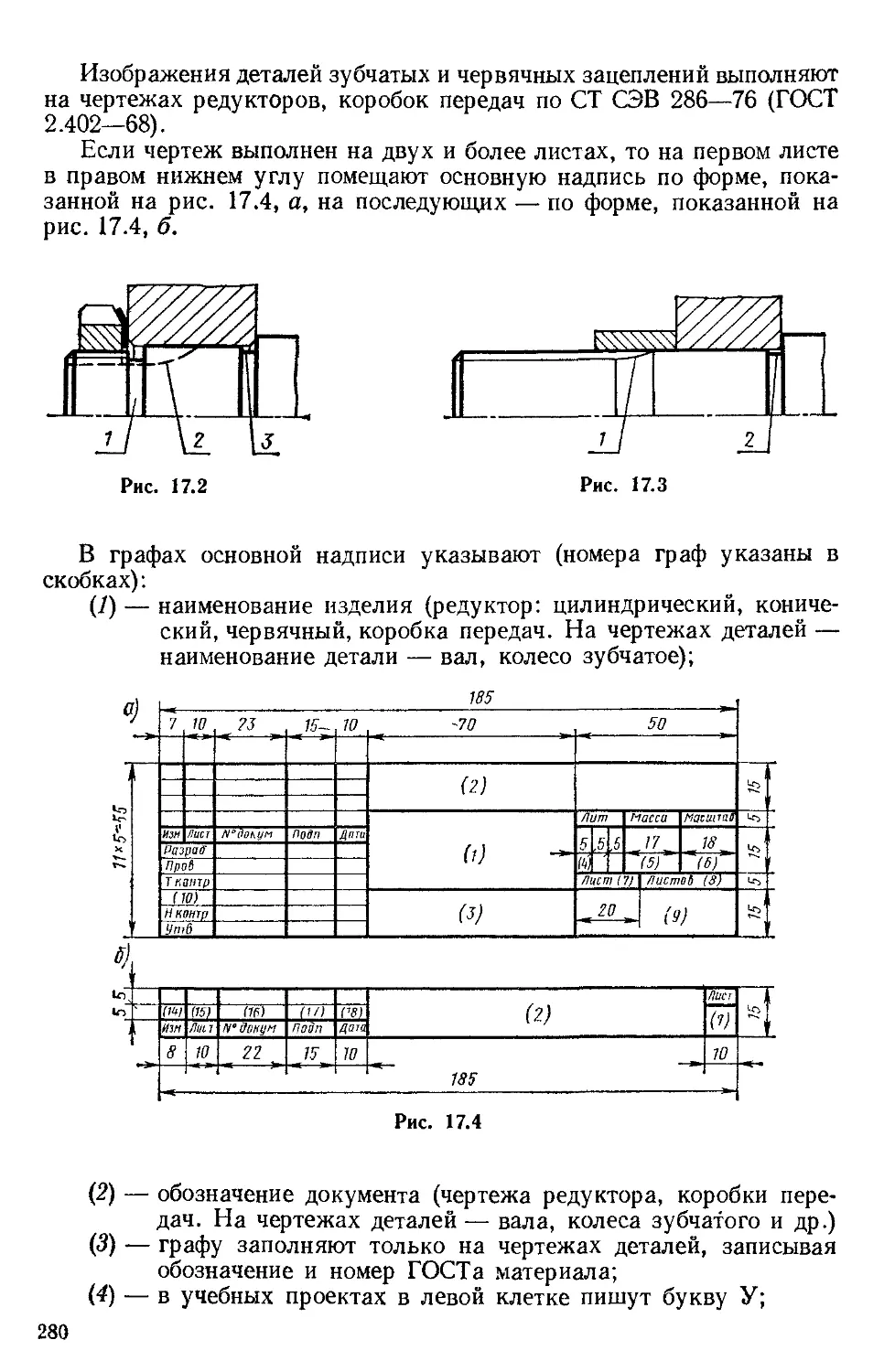

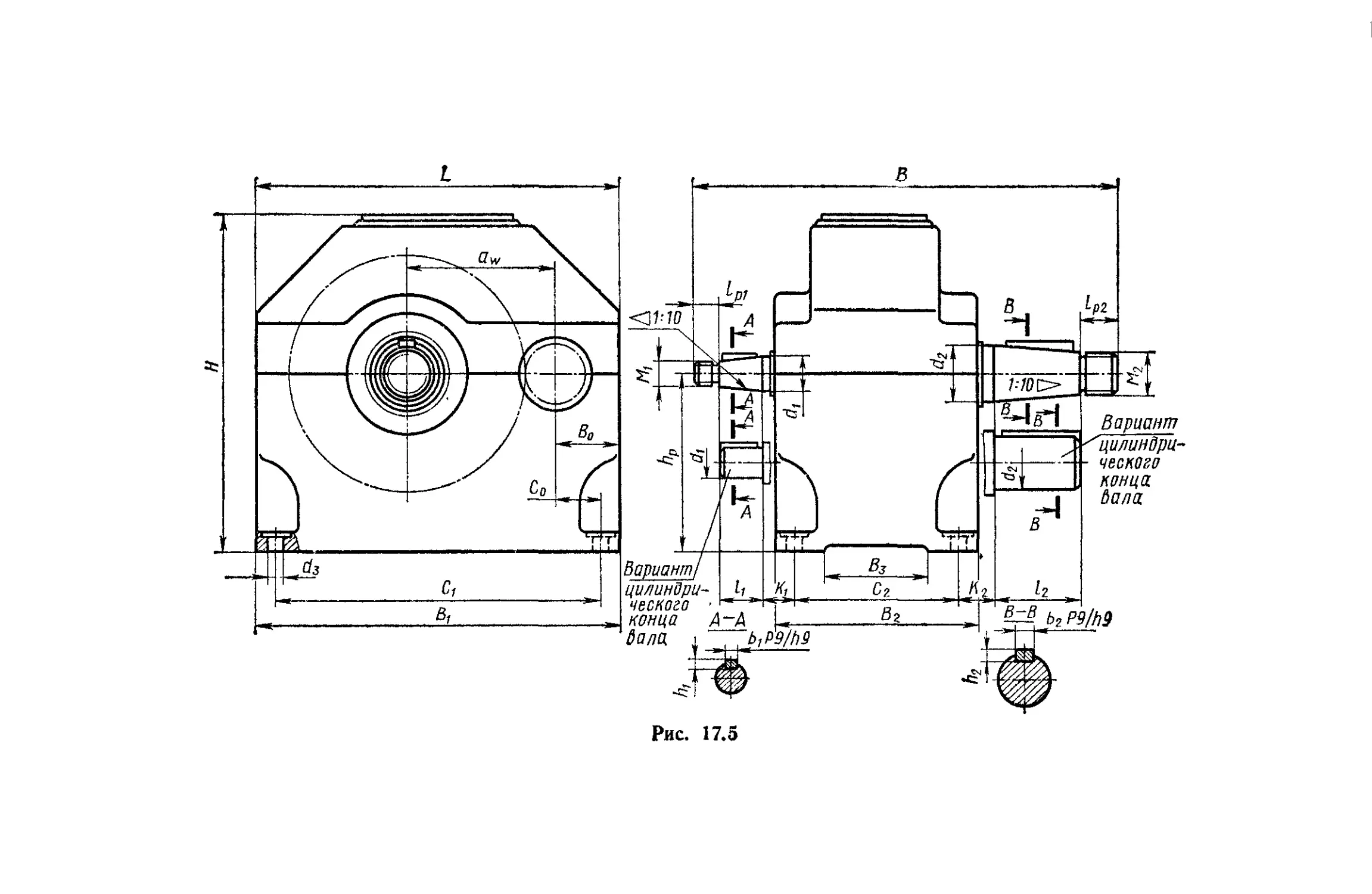

ОГЛАВЛЕНИЕ

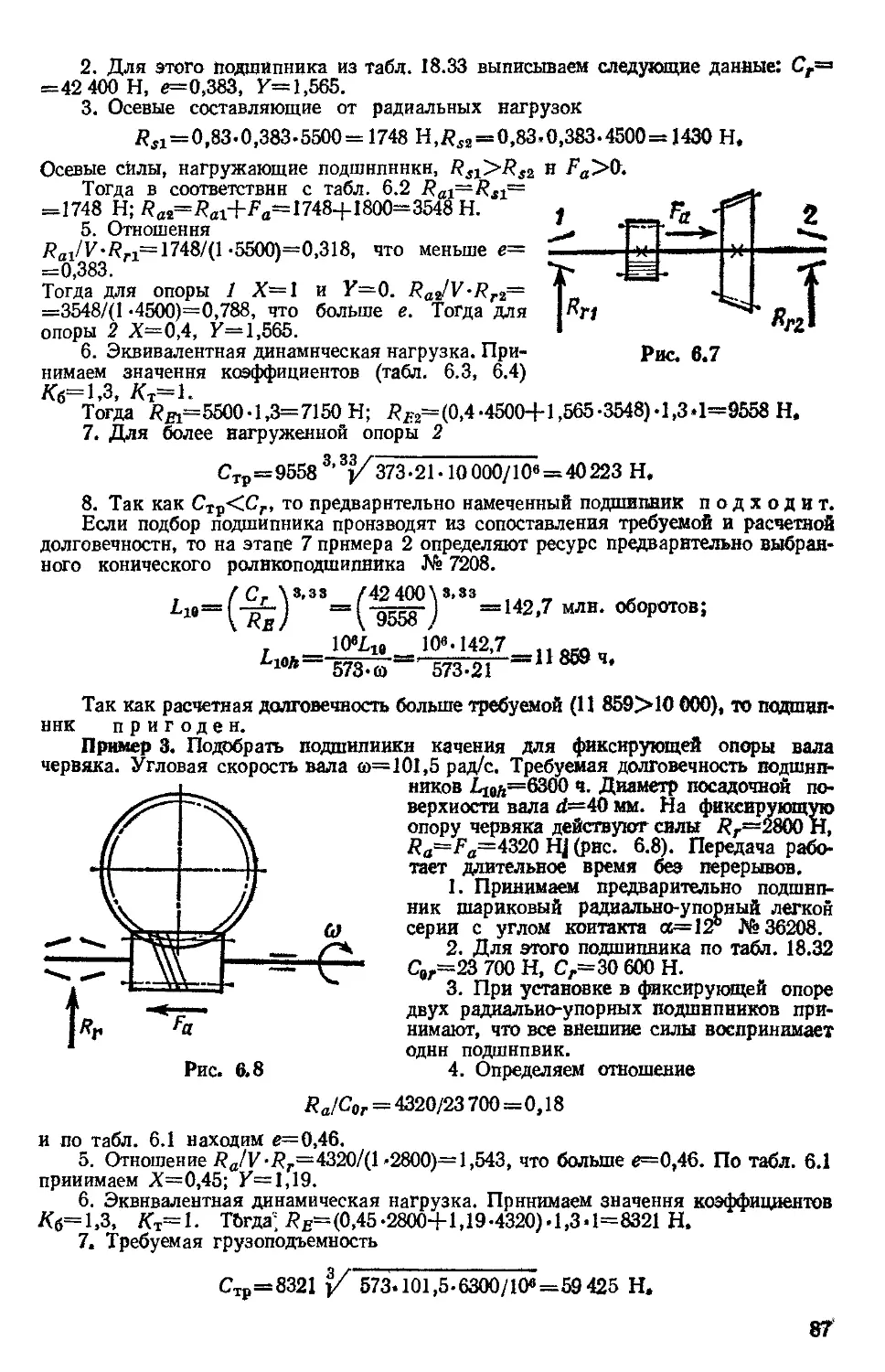

Предисловие • 3

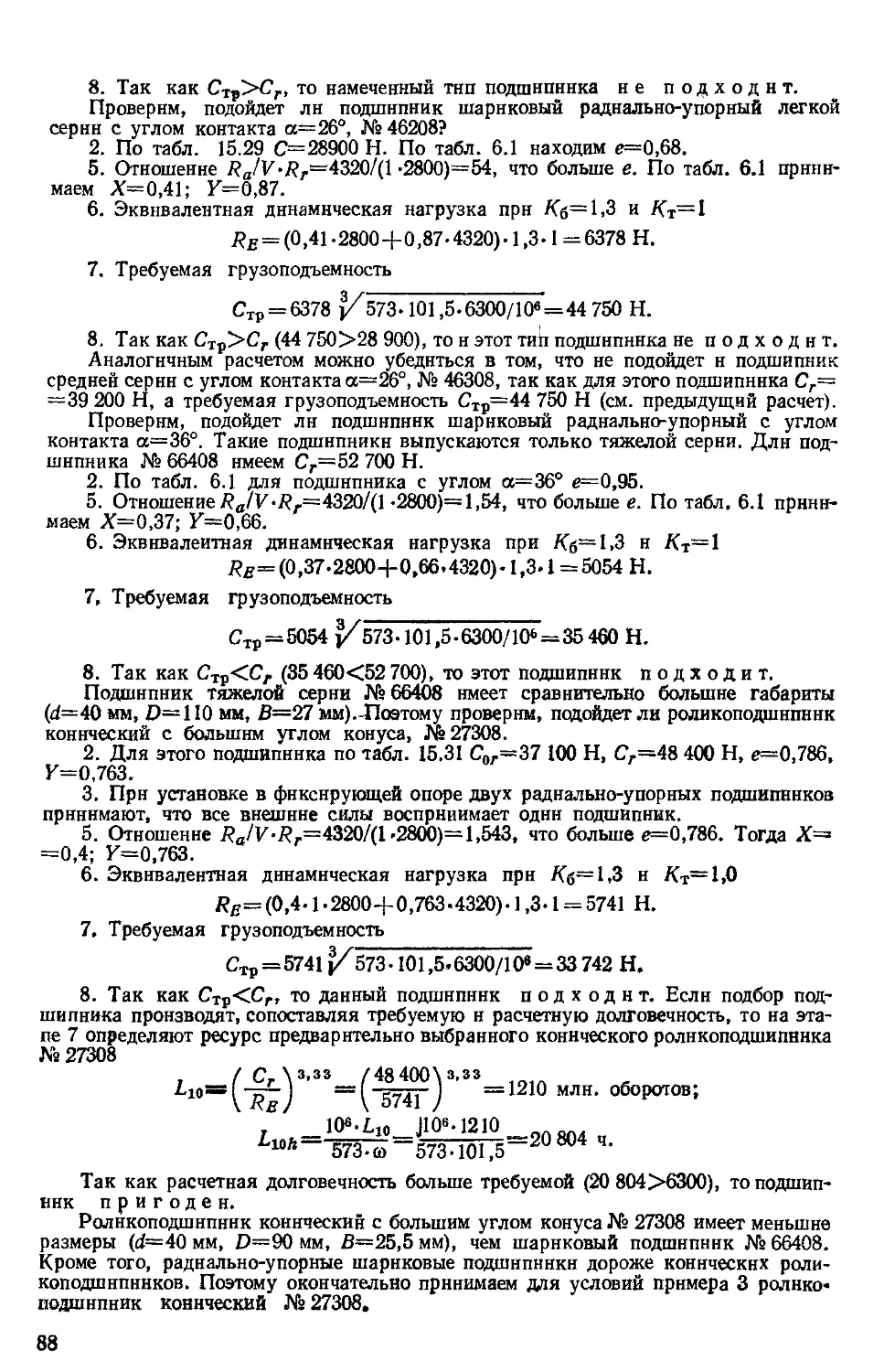

Глава 1. Выбор электродвигателя. Кинематические расчеты........................................... 4

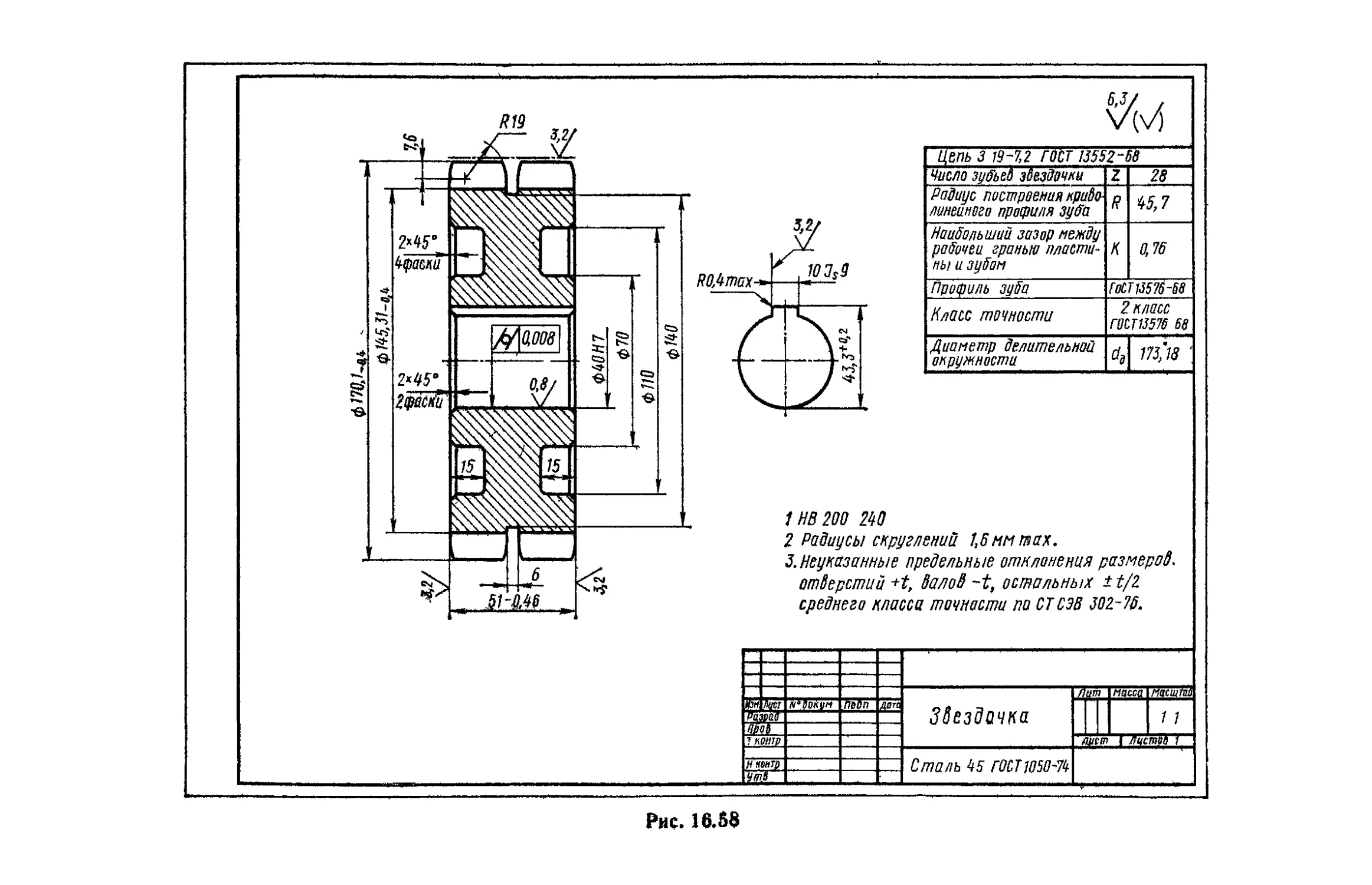

Глава 2. Расчеты зубчатых и червячных передач , , . , ........................................... 9

§ 1. Расчеты зубчатых передач............................................................... 9

Этапы расчета, общие для цилиндрических и конических передач (9).

Этапы расчета для цилиндрических зубчатых передач (11), Этапы

расчета для конических зубчатых передач (19).

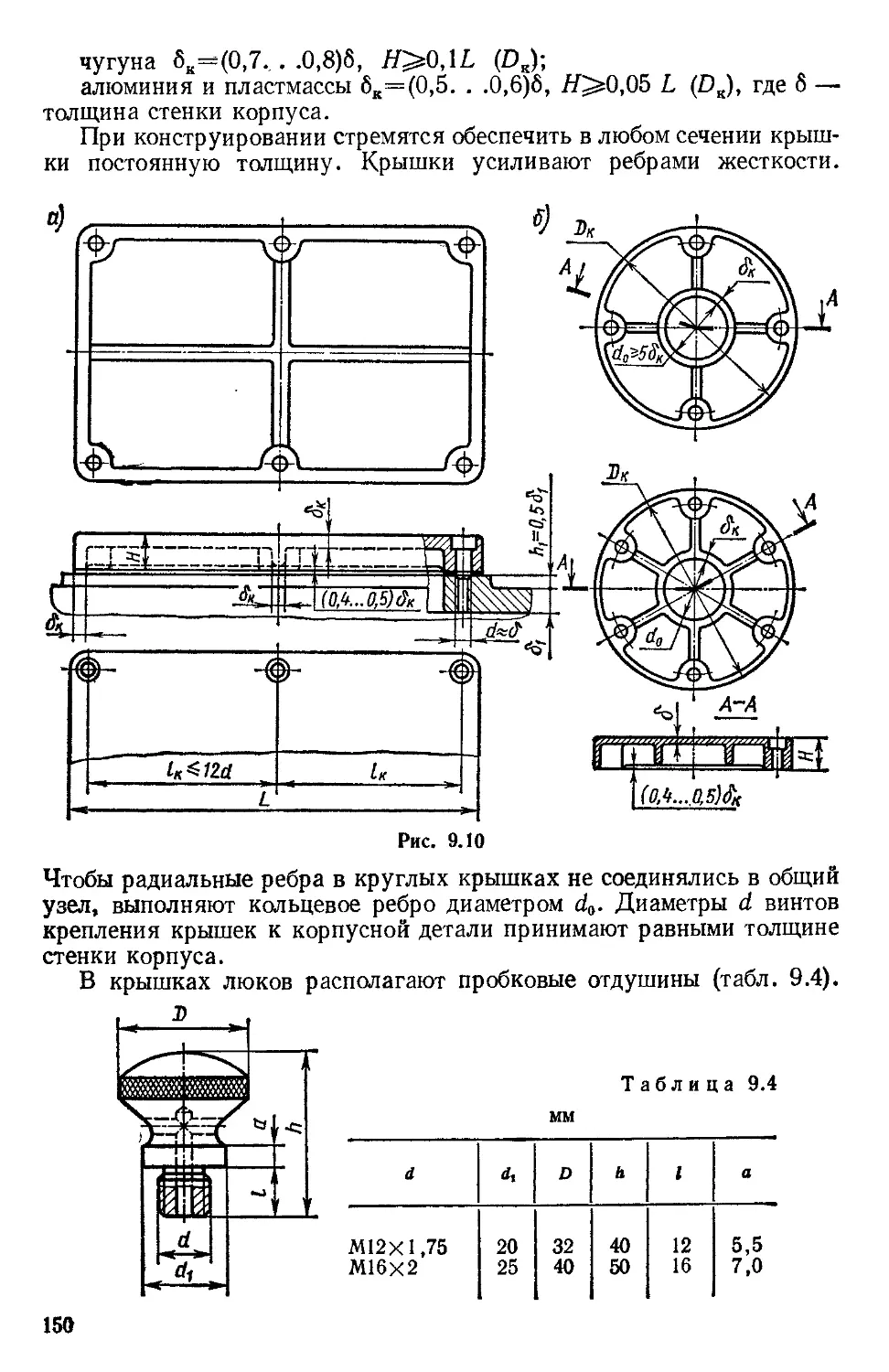

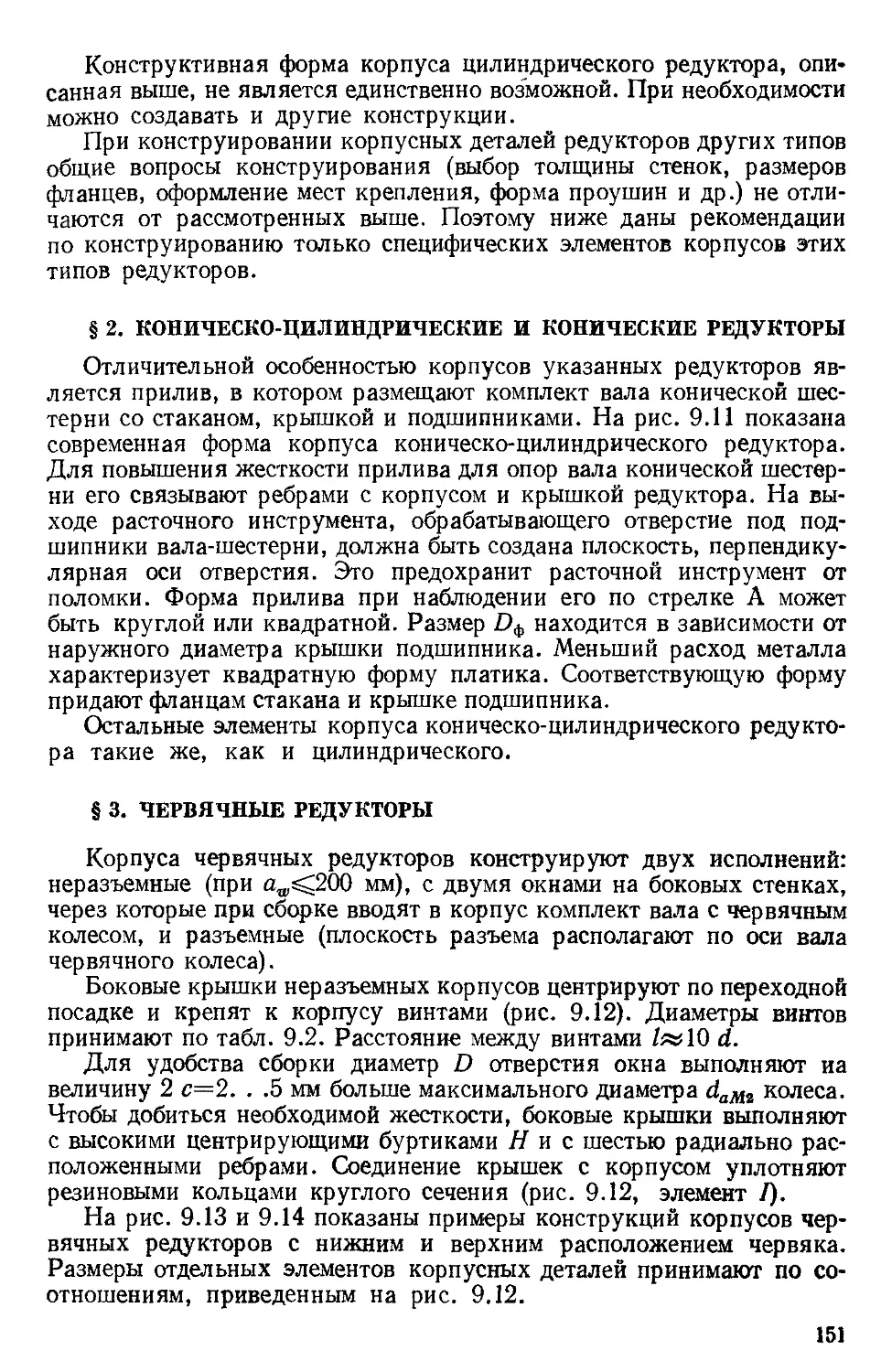

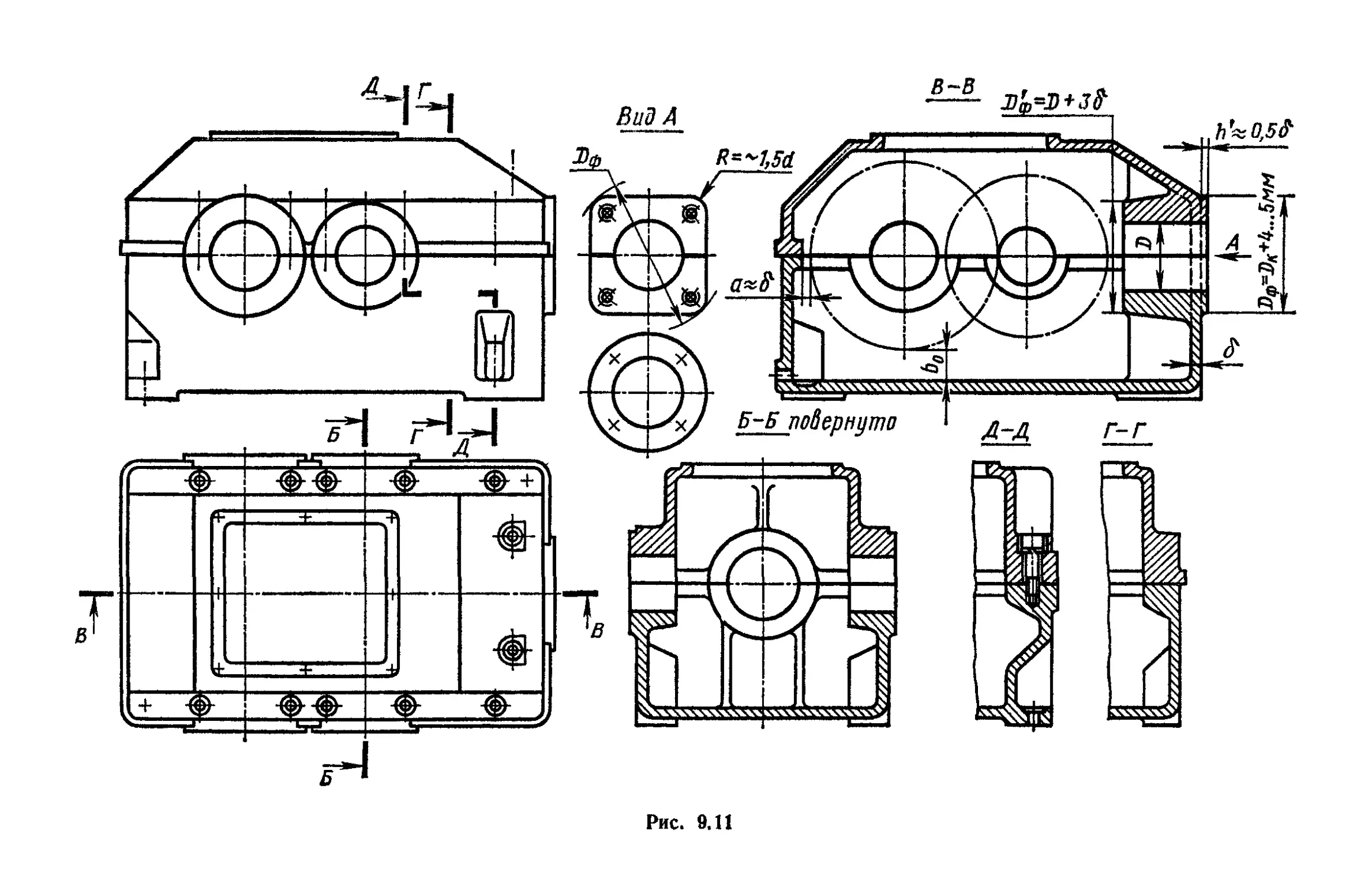

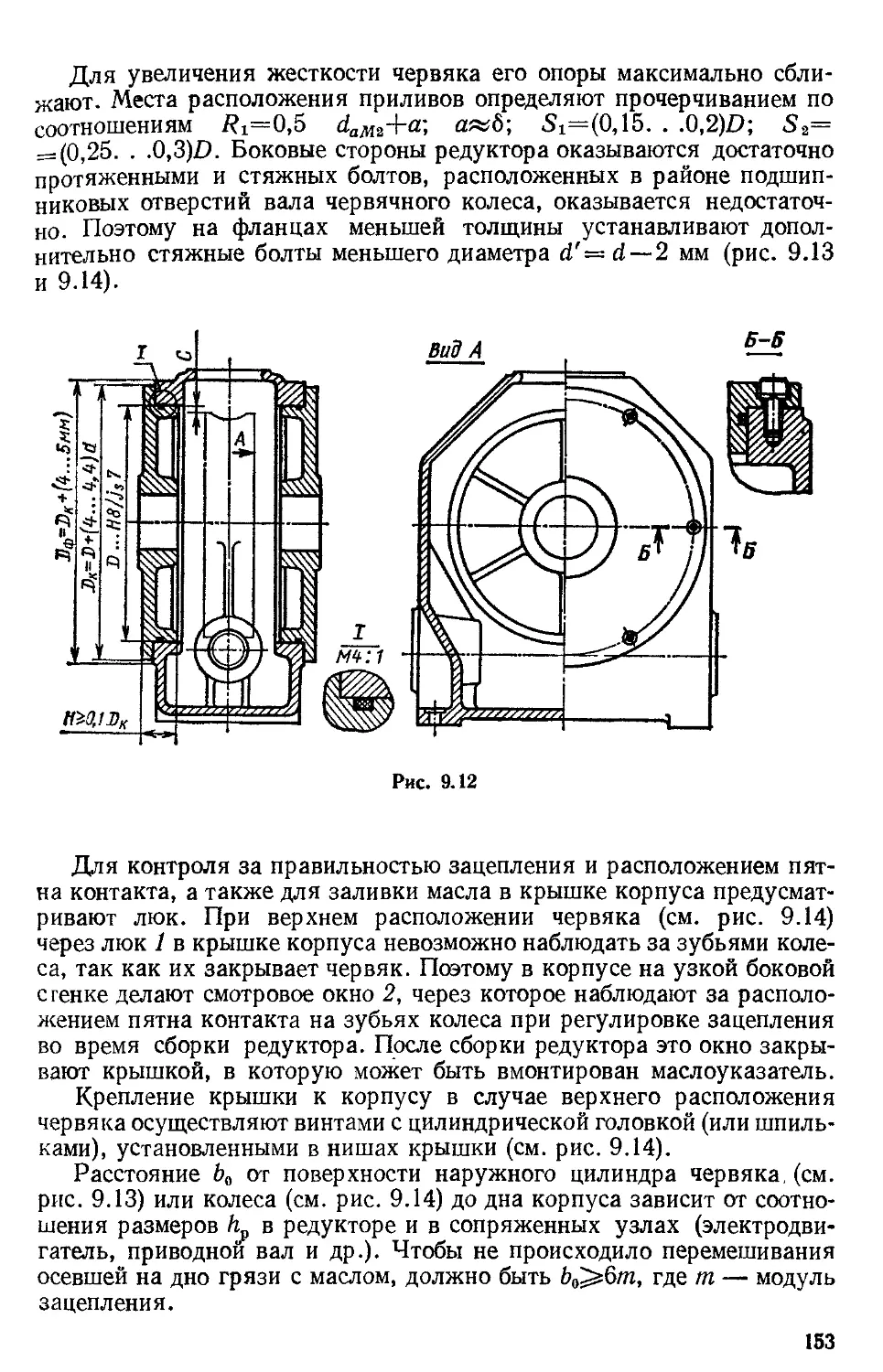

§ 2. Расчеты червячных передач ...... 26

Этапы расчета передачи (26).

Глава 3. Эскизное проектирование 33

§ 1. Расстояния между деталями передач ..................................................... 34

§ 2. Диаметры валов............................................. 35

•§ 3. Выбор типа подшипника................................................................. 39

§ 4. Схемы установки подшипников................................ 40

§ 5. Примеры эскизных проектов.............................................................. 41

Глава 4. Конструирование зубчатых, червячных колес, червиков, шкивов

и звездочек........................................................... 43

§ 1. Цилиндрические зубчатые колеса внешнего зацепления....... 43

§ 2. Цилиндрические зубчатые колеса внутреннего зацепления .... 46

§ 3. Блоки зубчатых колес................................... . 48

§ 4. Конические зубчатые колеса............................................................. 48

§ 5. Валы-шестерни ......................................................................... 51

§ 6. Червячные колеса...................................................................... 51

§ 7. Конструктивные формы червяков.......................................................... 54

§ 8. Установка колес на валах............................................................... 55

§ 9. Регулирование осевого положения колес................................................... 57

§ 10. Управление передвижными шестернями..................................................... 59

Переводные камни и вилки (60). Направляющие скалки. Рычаги,

оси и рукоятки управления (61). Устройства для фиксирования

подвижных деталей (64).

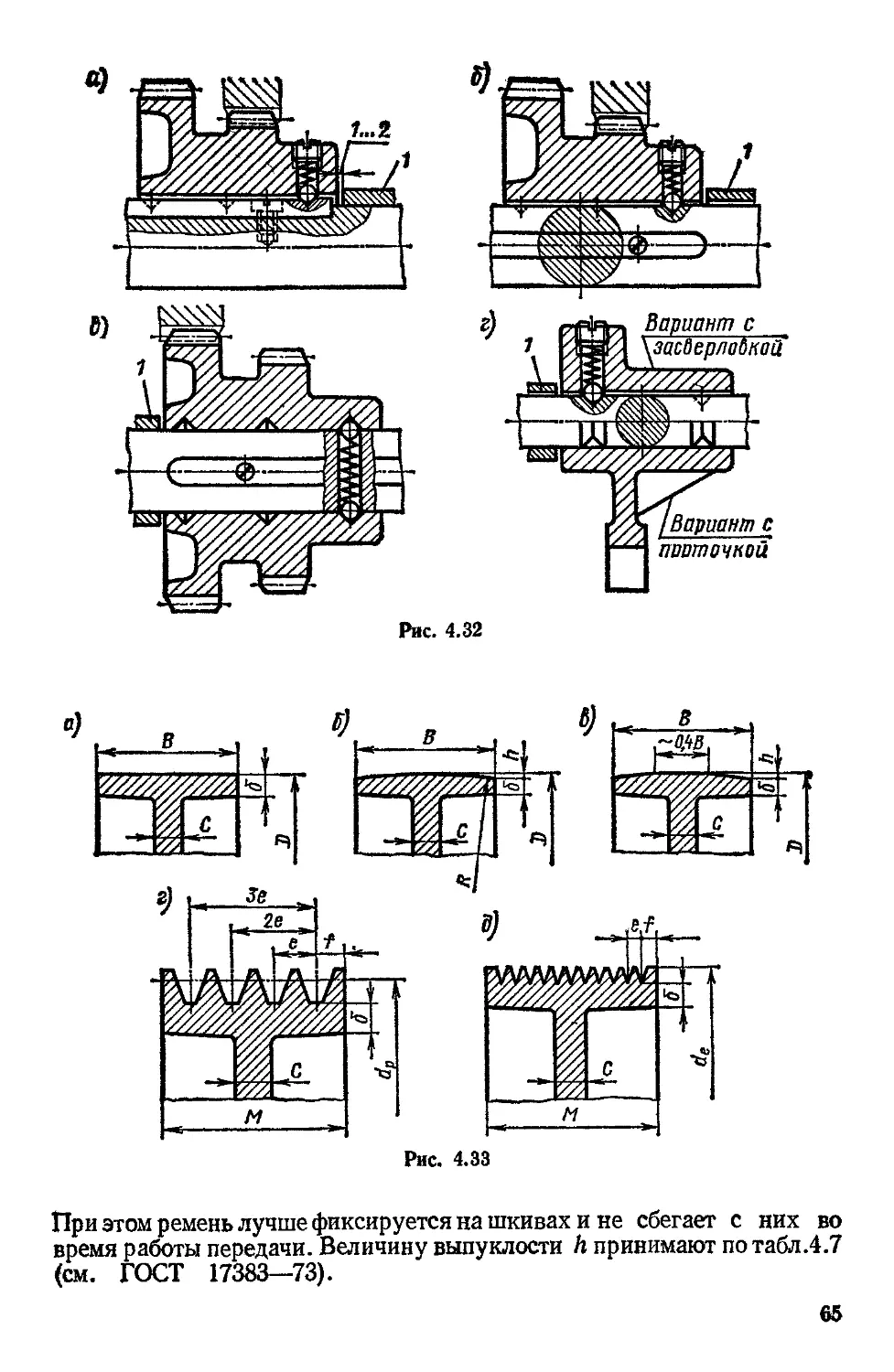

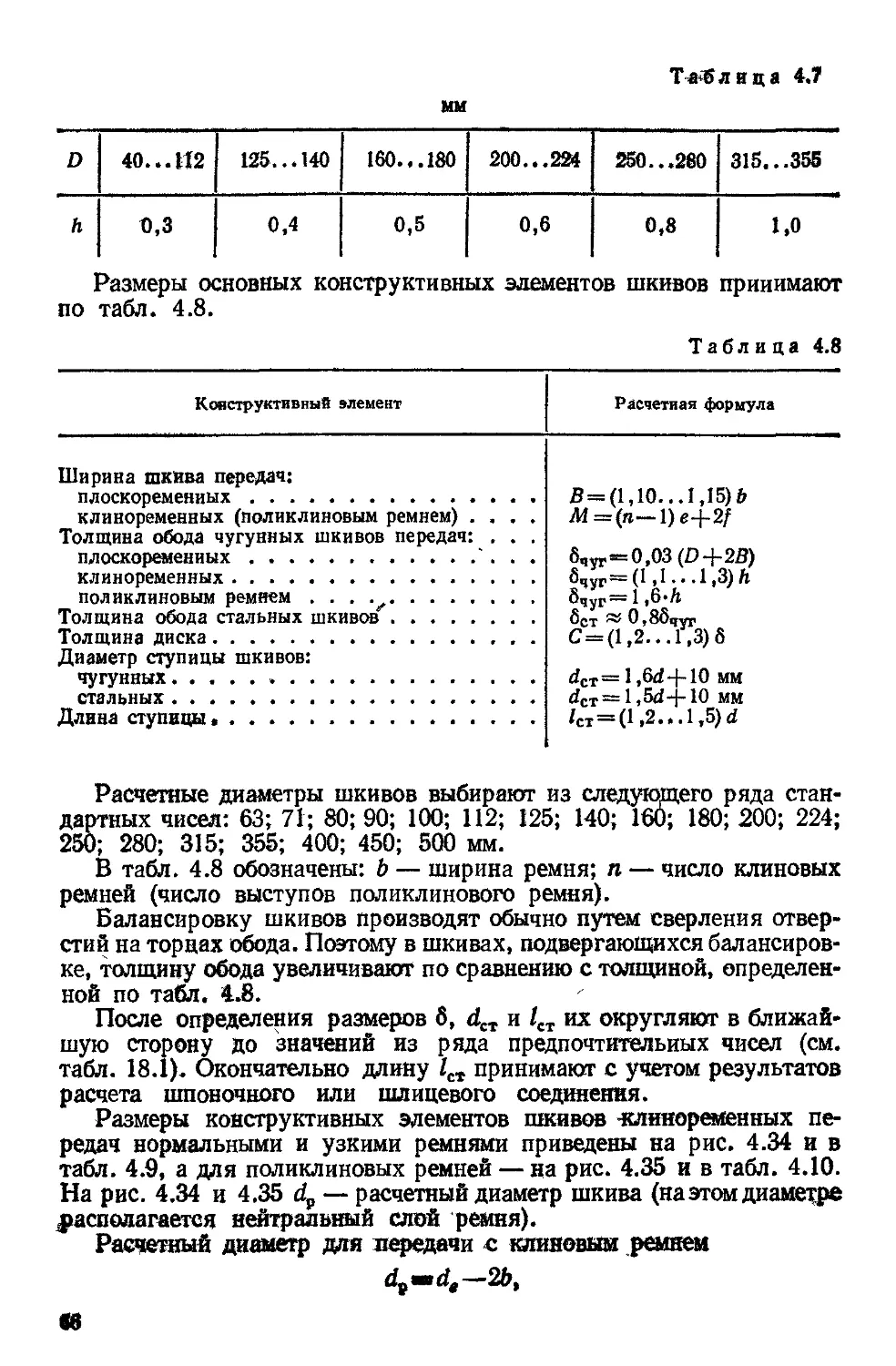

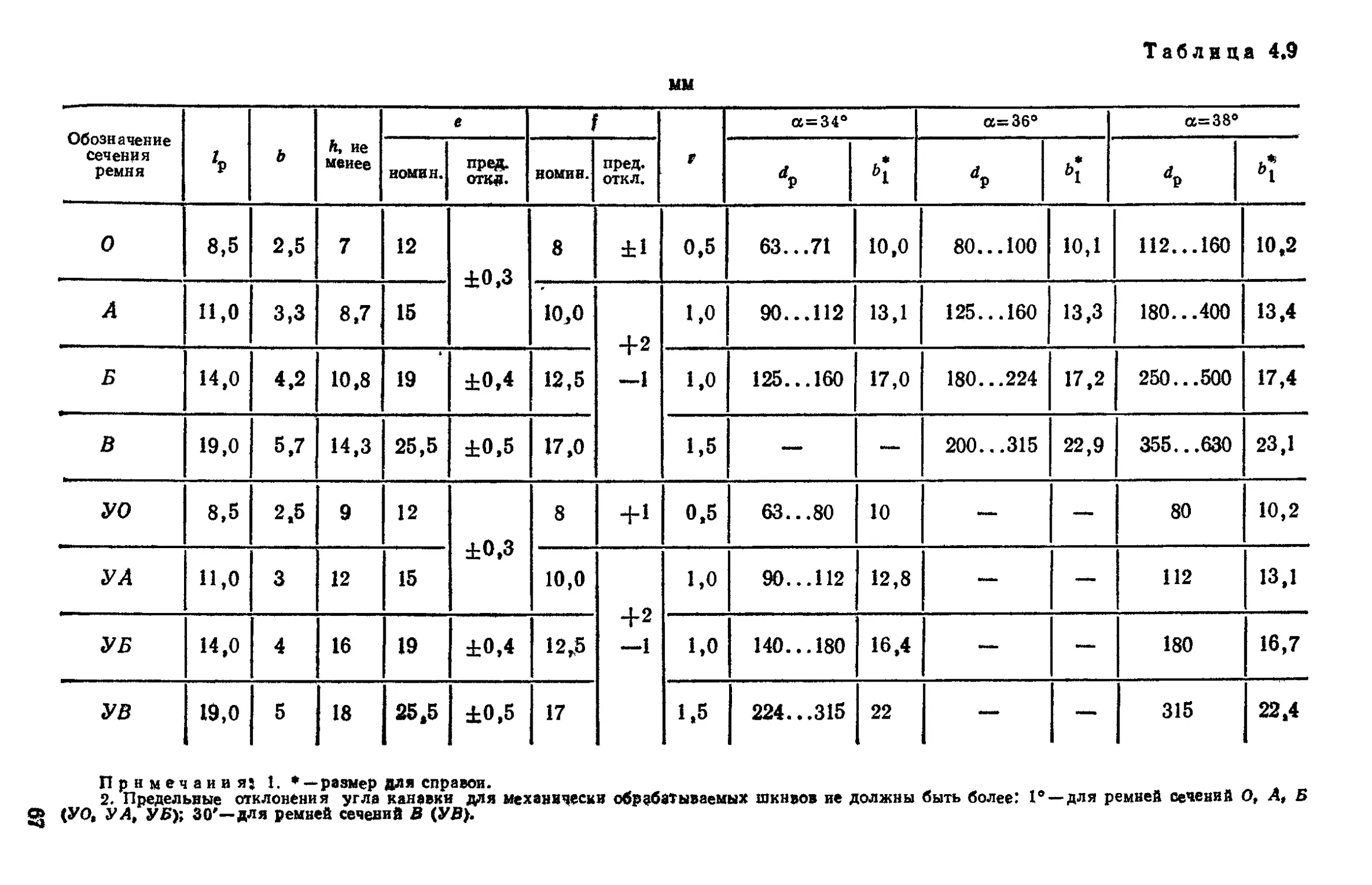

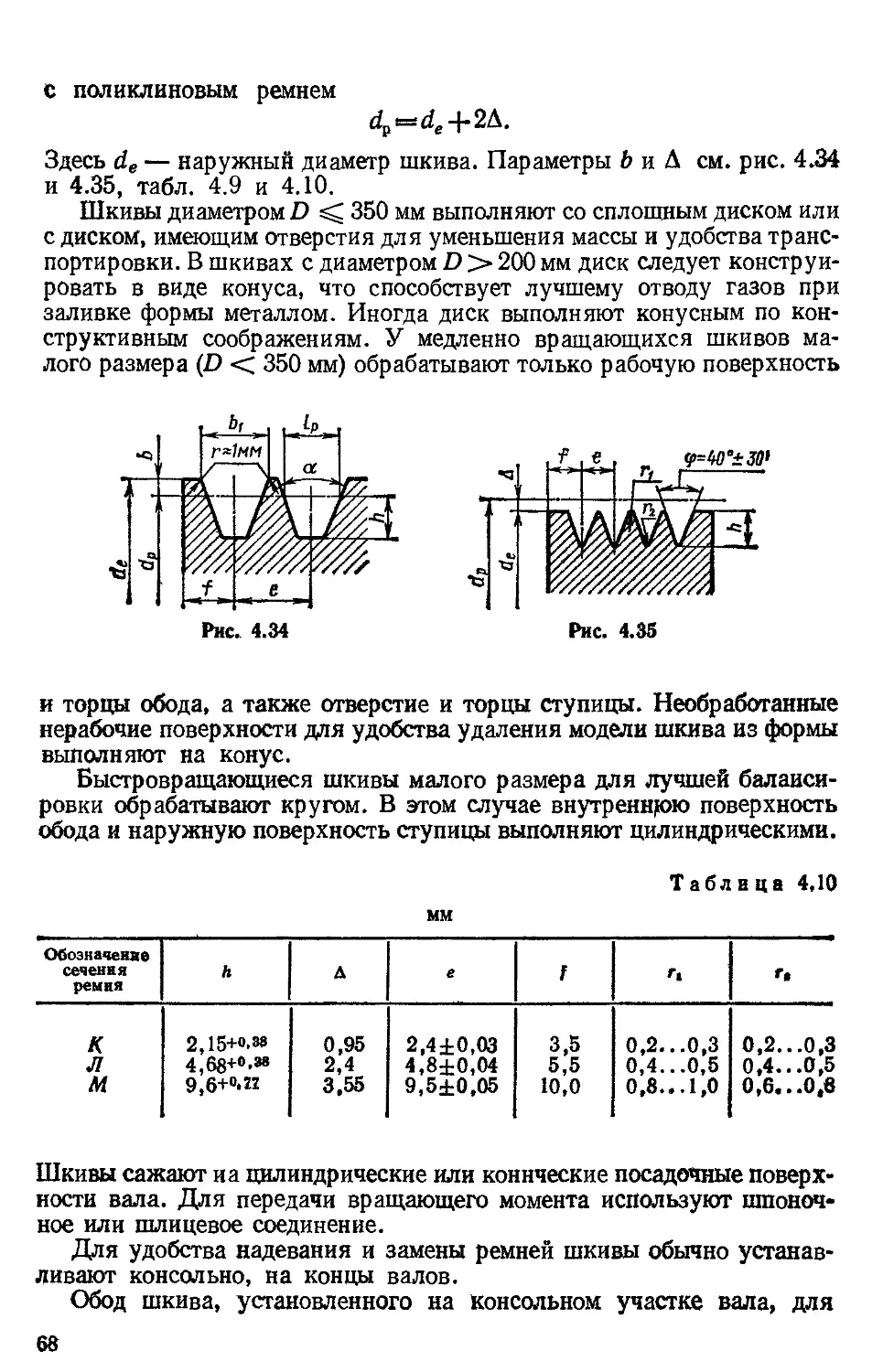

§ 11. Конструирование шкивов................................................................. 64

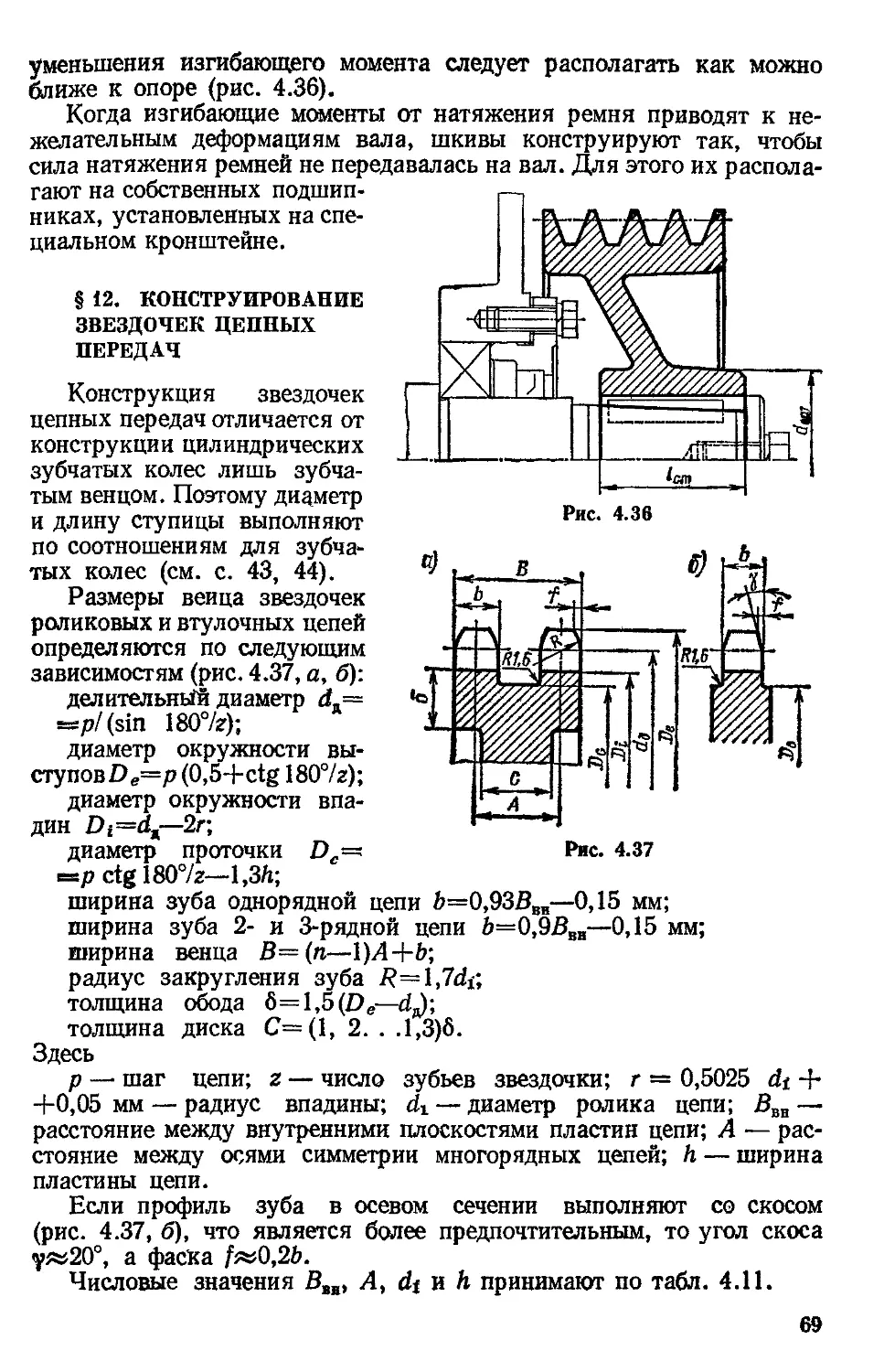

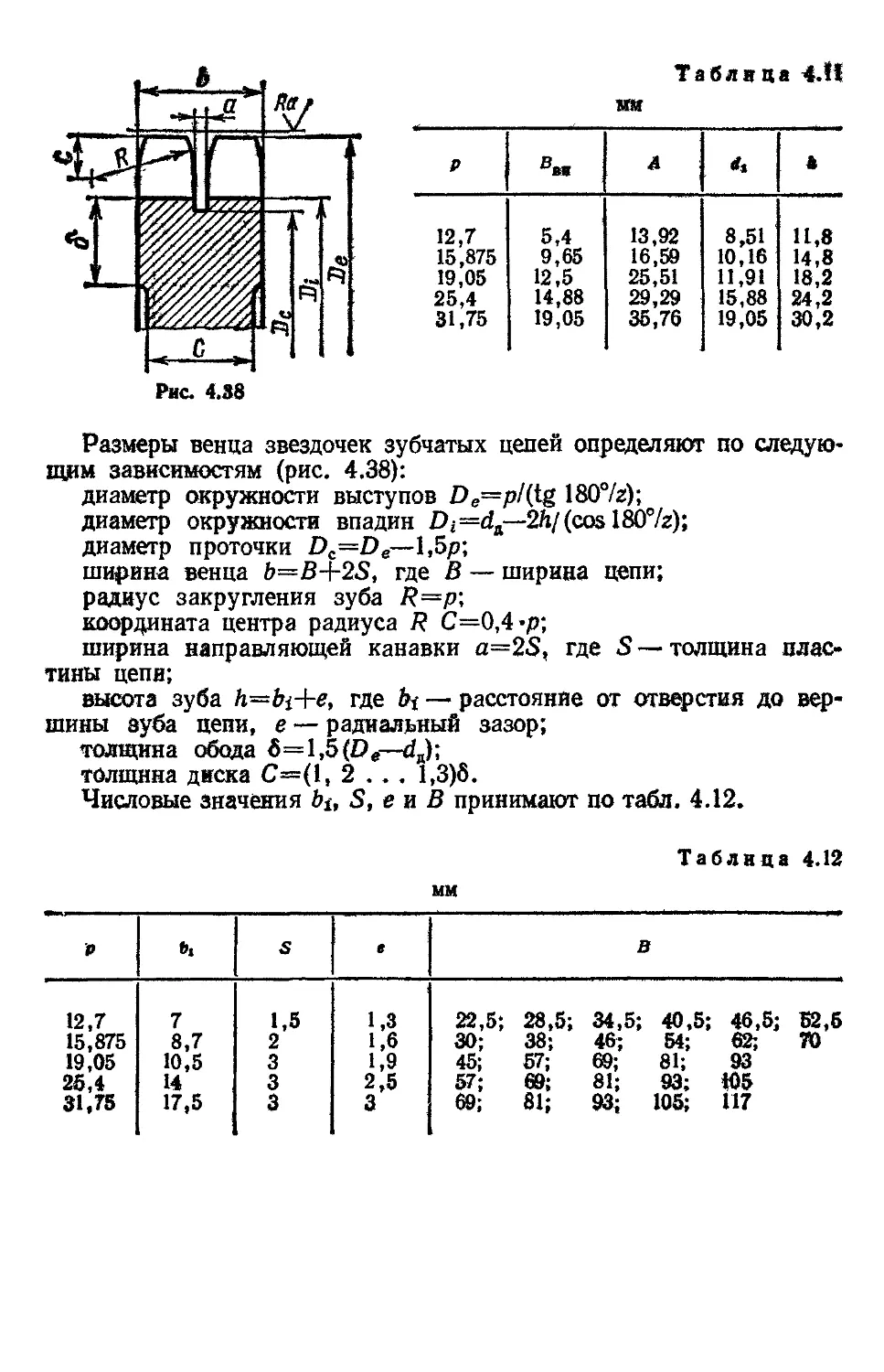

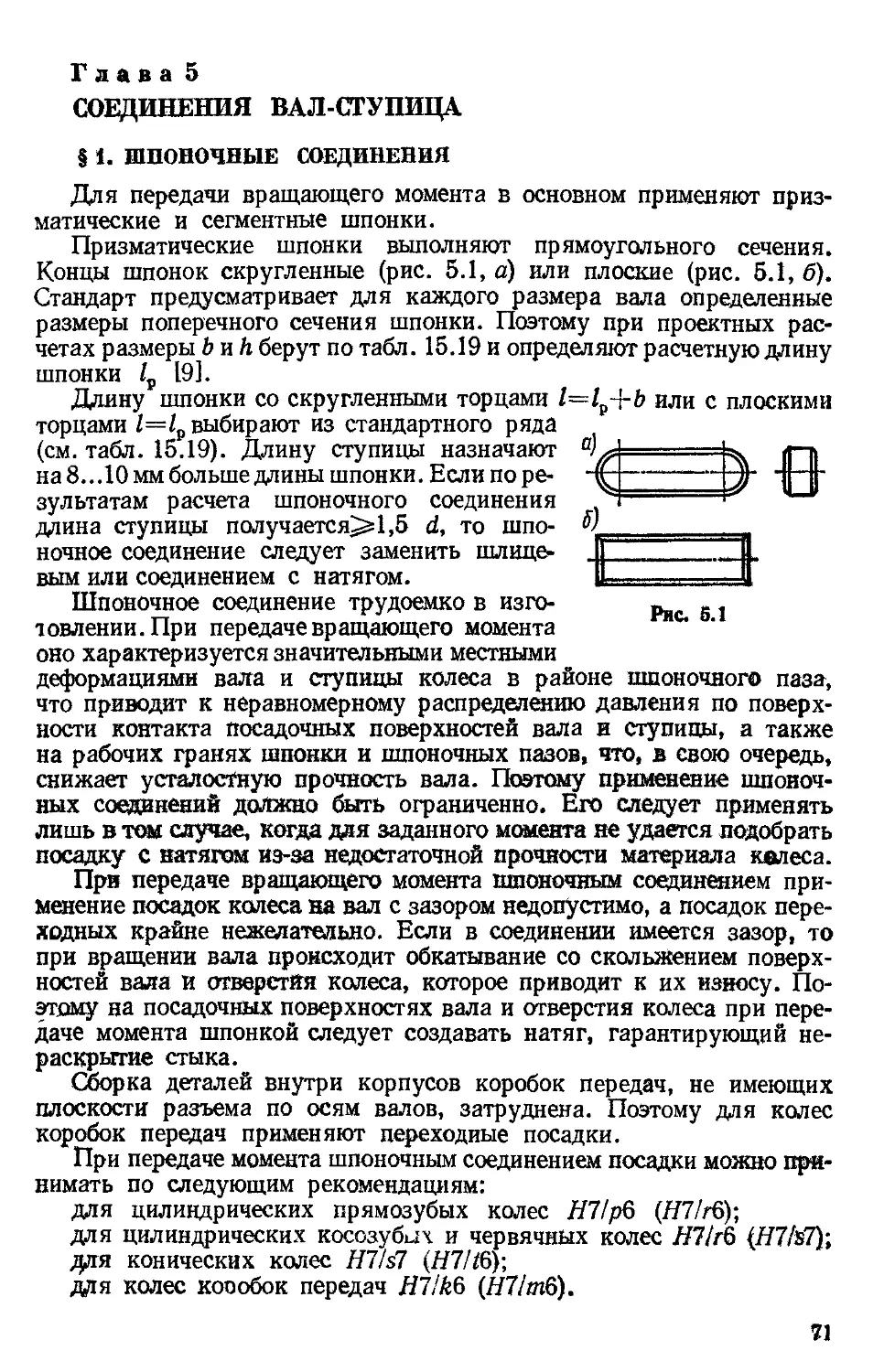

§ 12. Конструирование звездочек цепных передач............................................... 69

Глава 5. Соединения вал-ступица.................................................................. 71

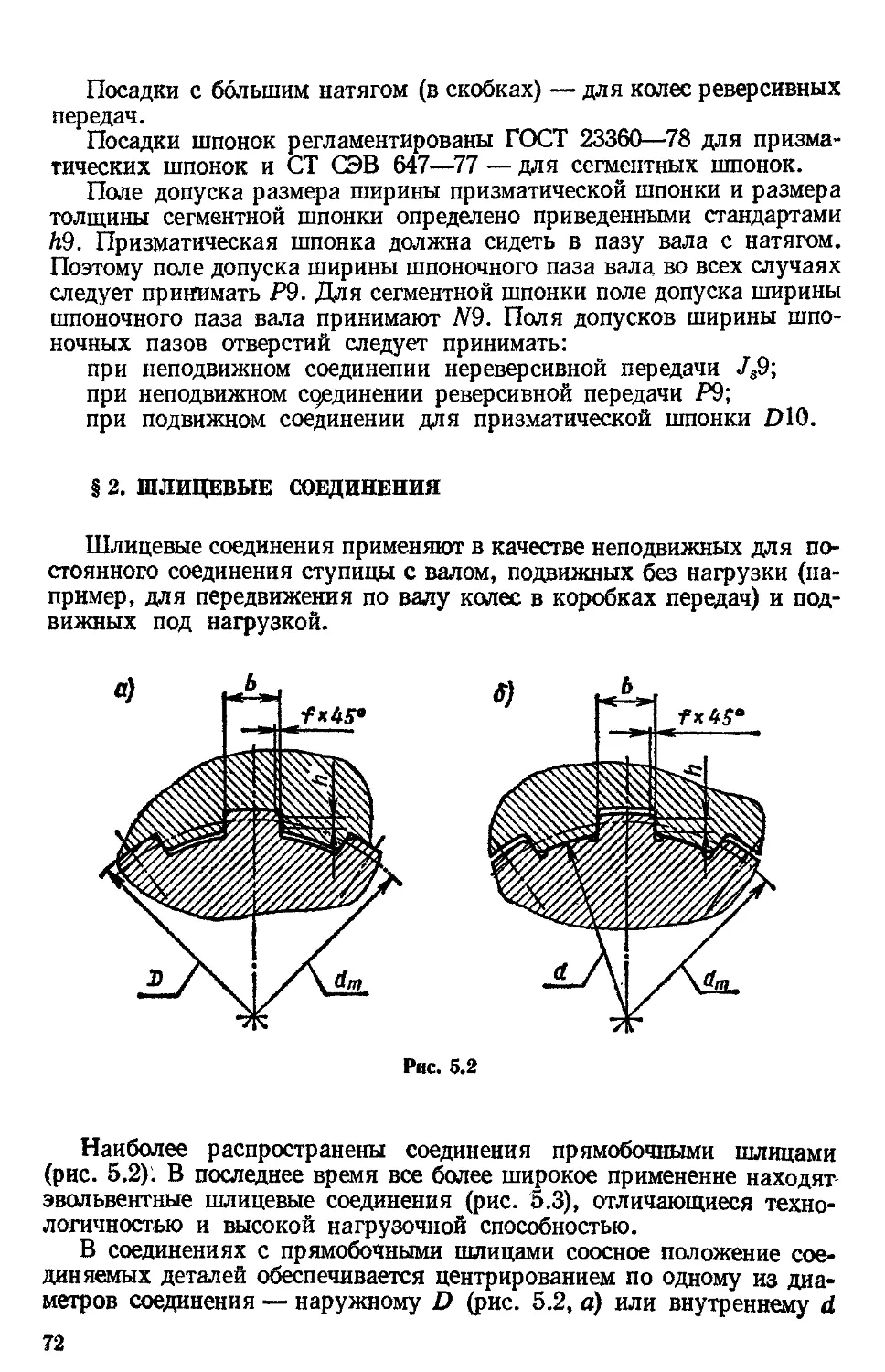

§ 1. Шпоночные соединения................................................................... 71

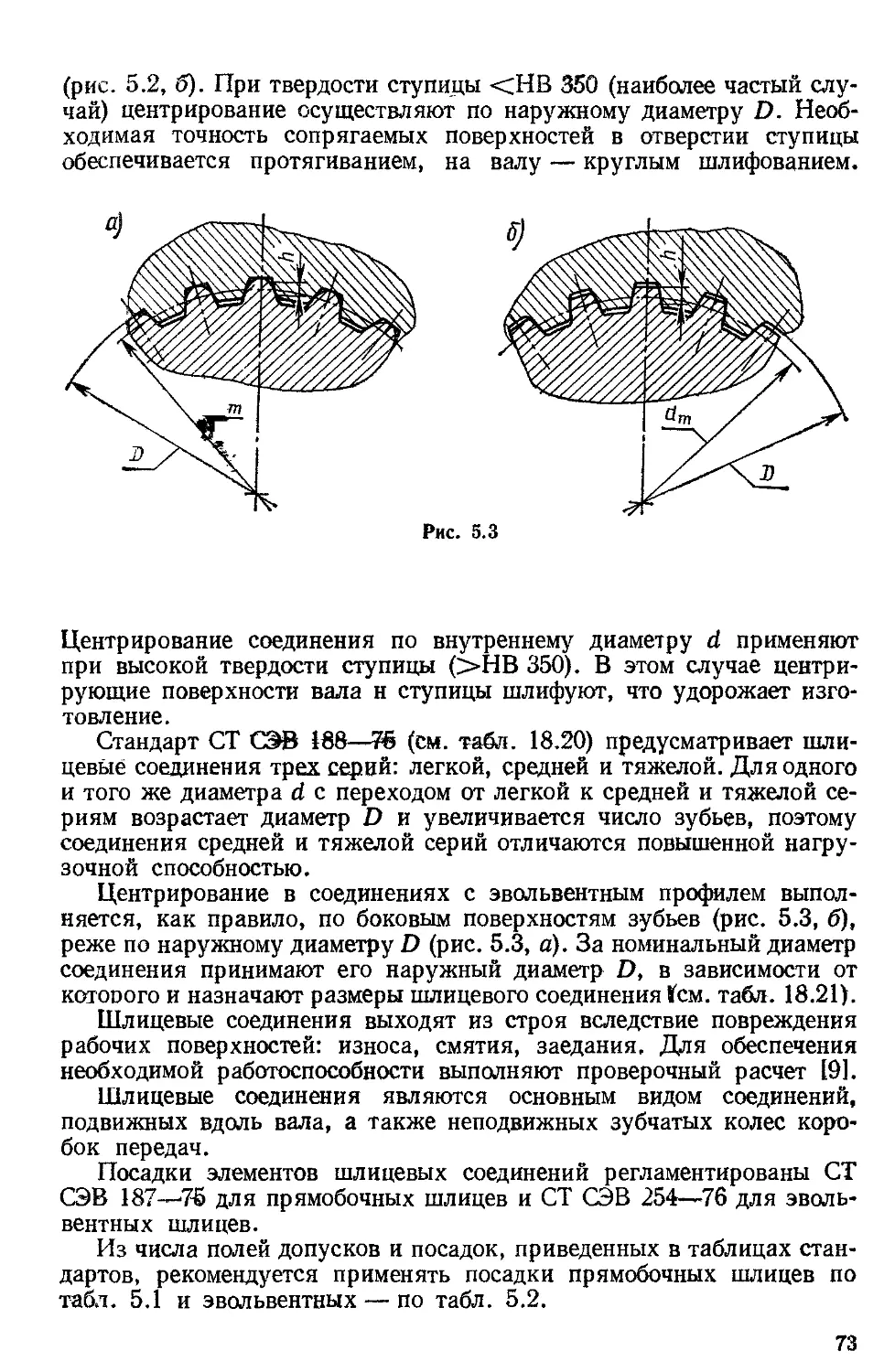

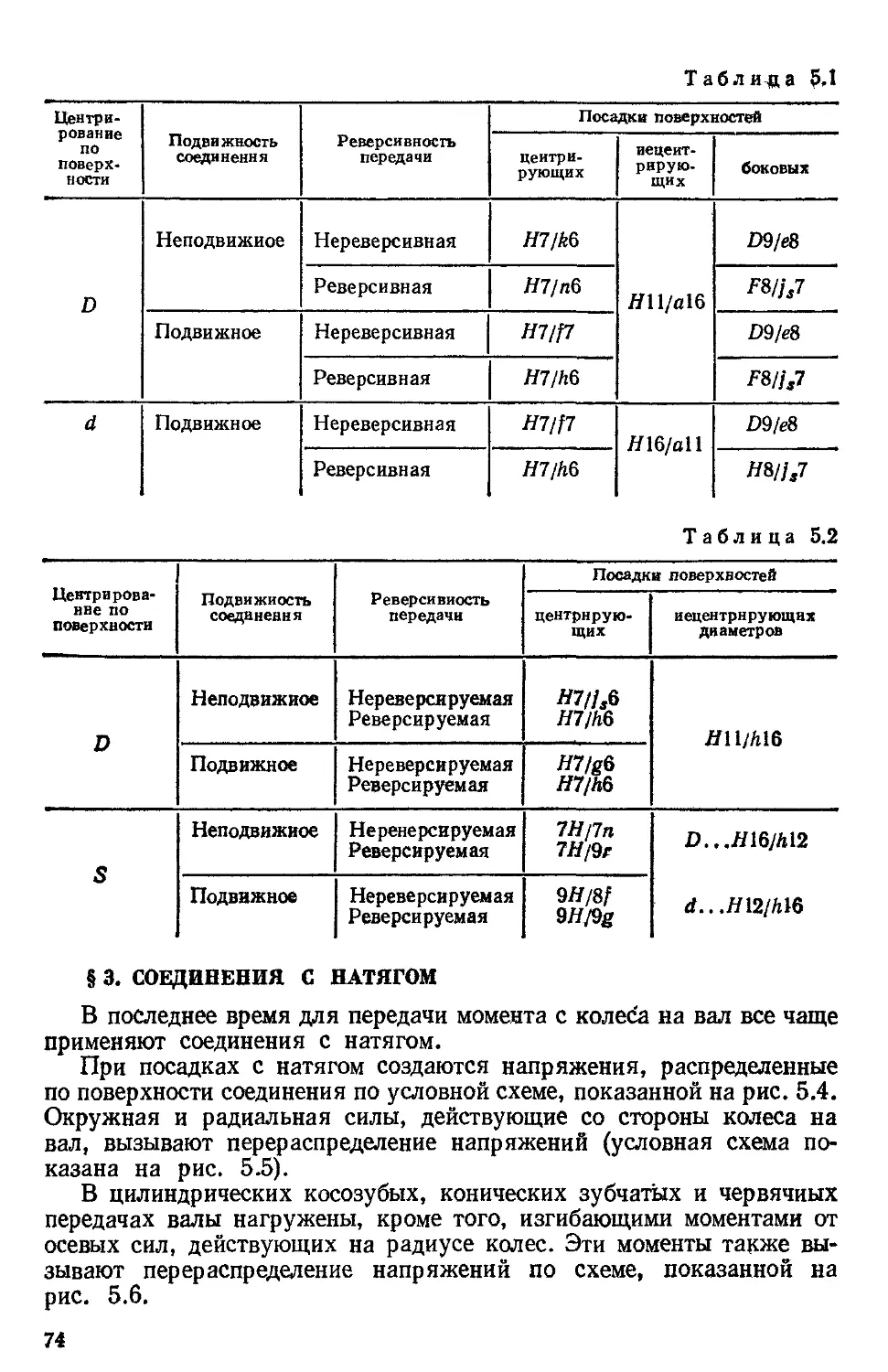

§ 2. Шлицевые соединения.................................................................... 72

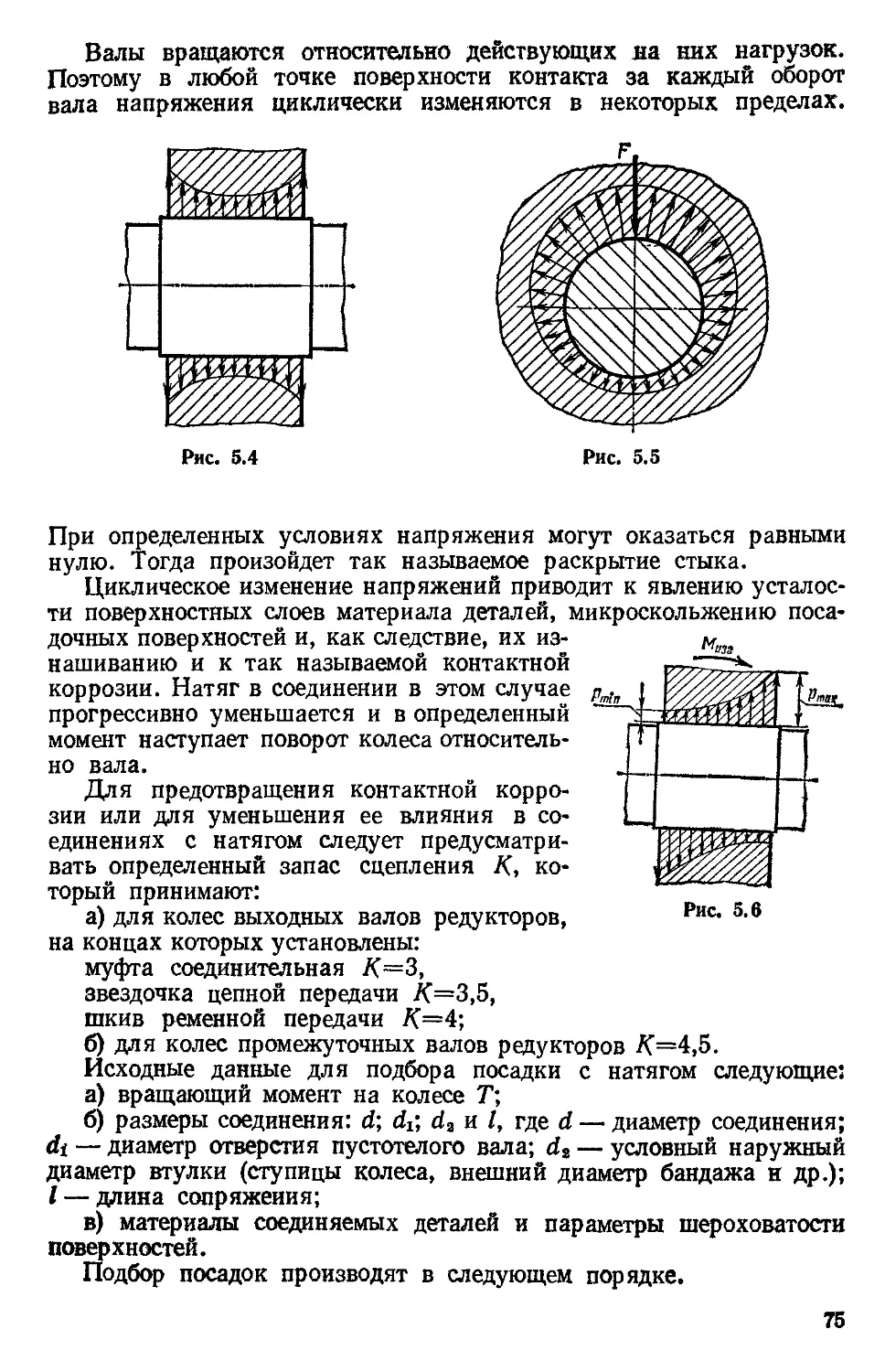

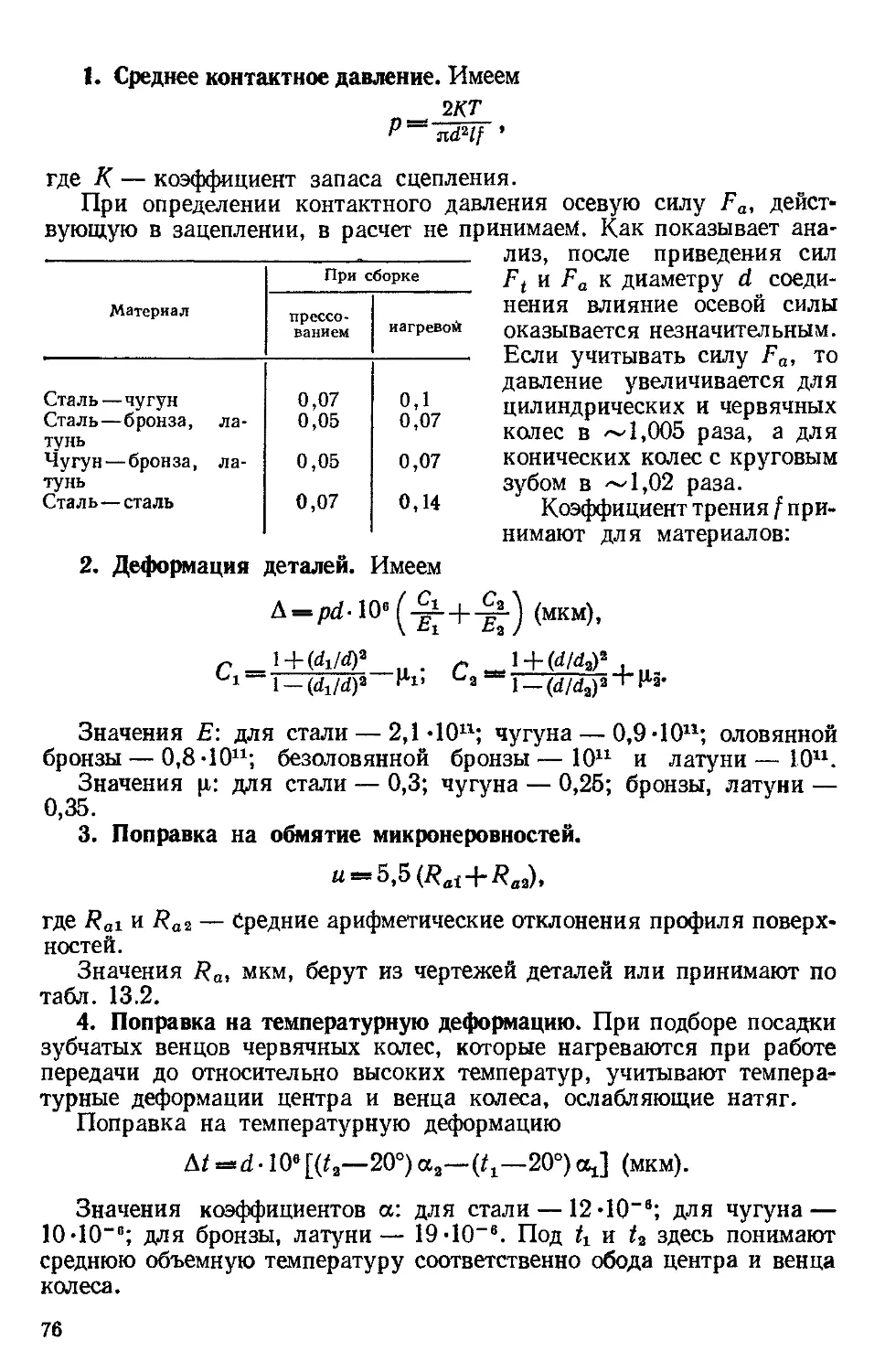

§ 3. Соединения с натягом................................................................... 74

Глава 6. Конструирование подшипниковых узлов . .................................................. 80

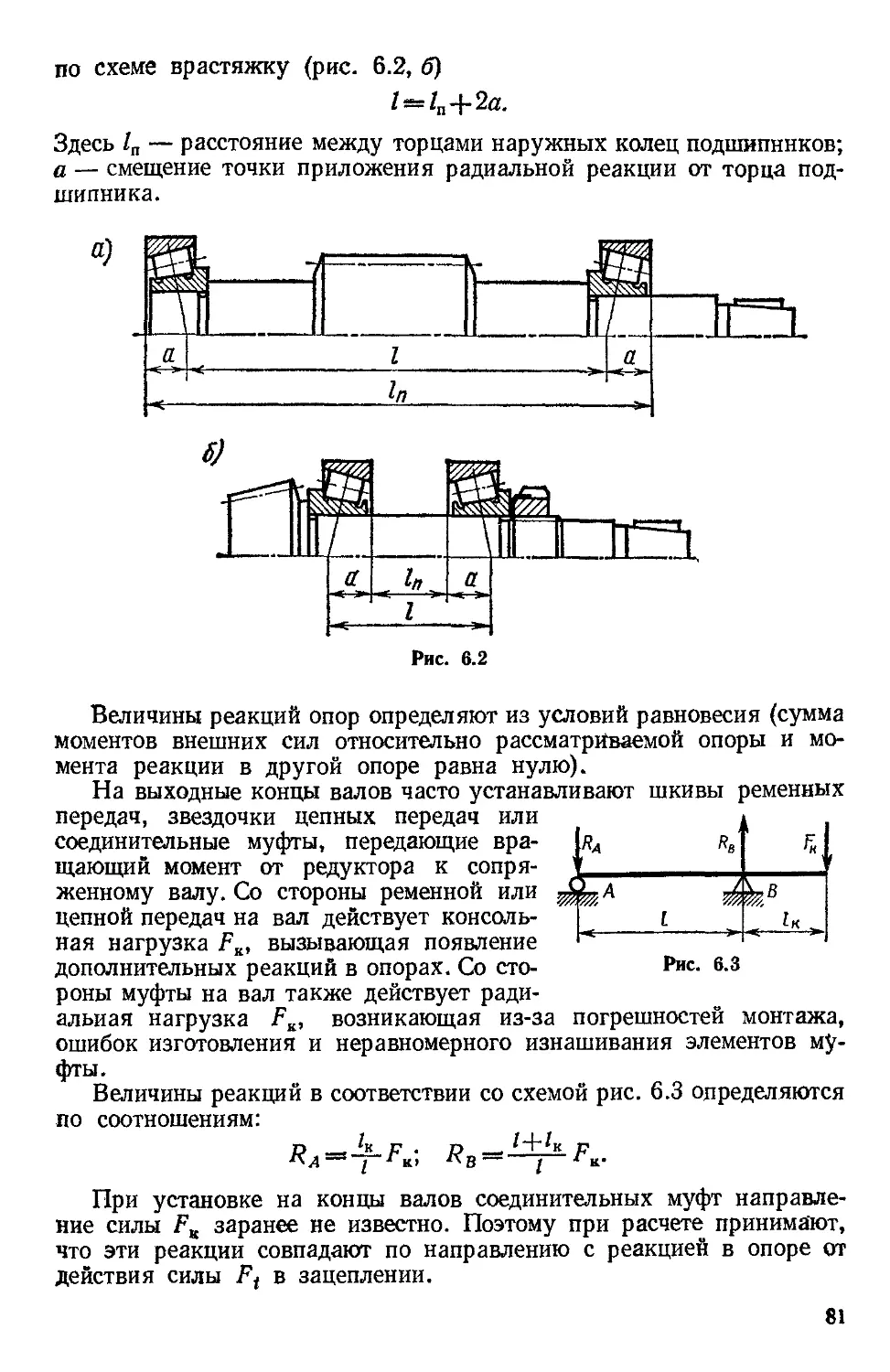

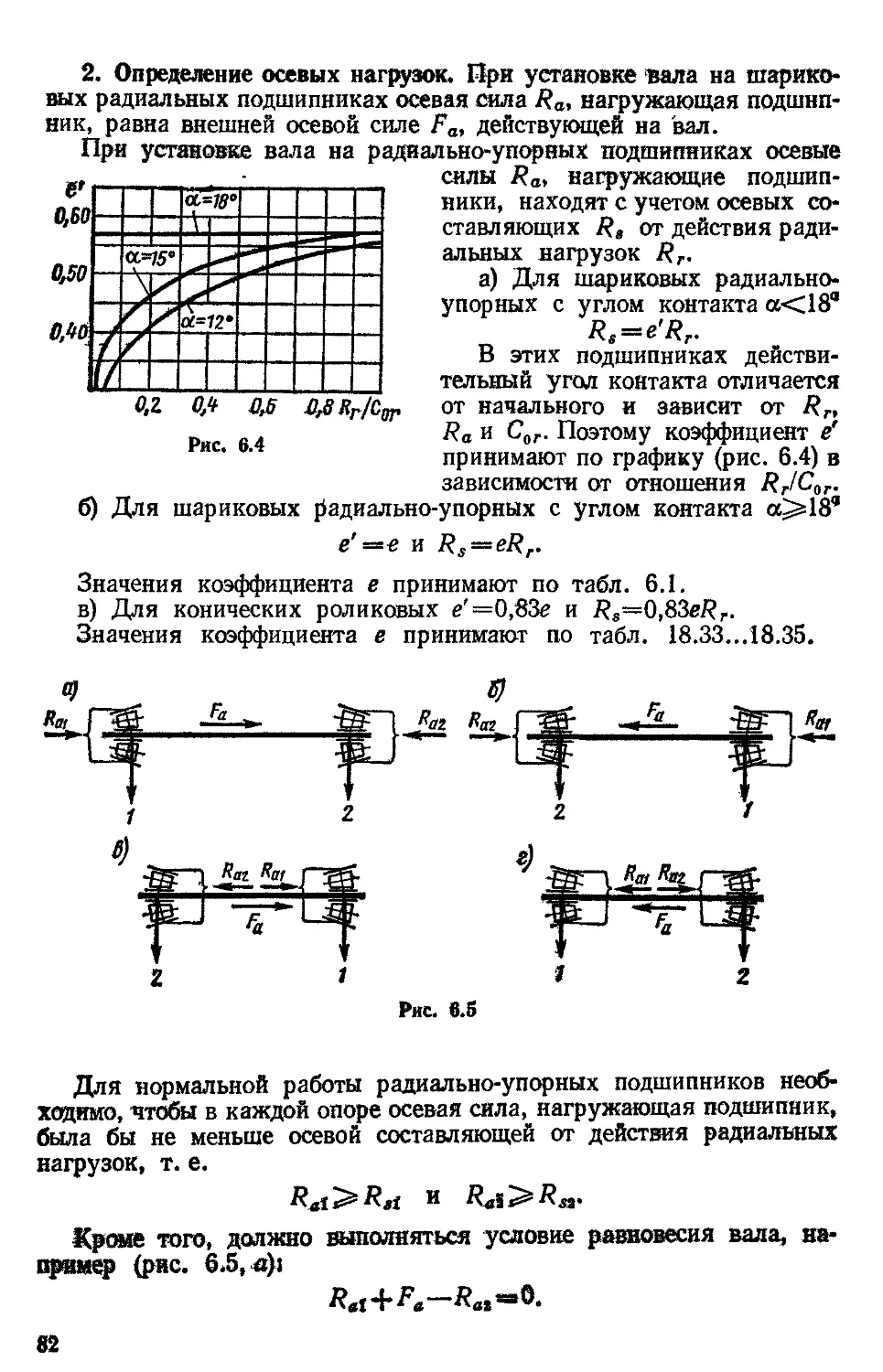

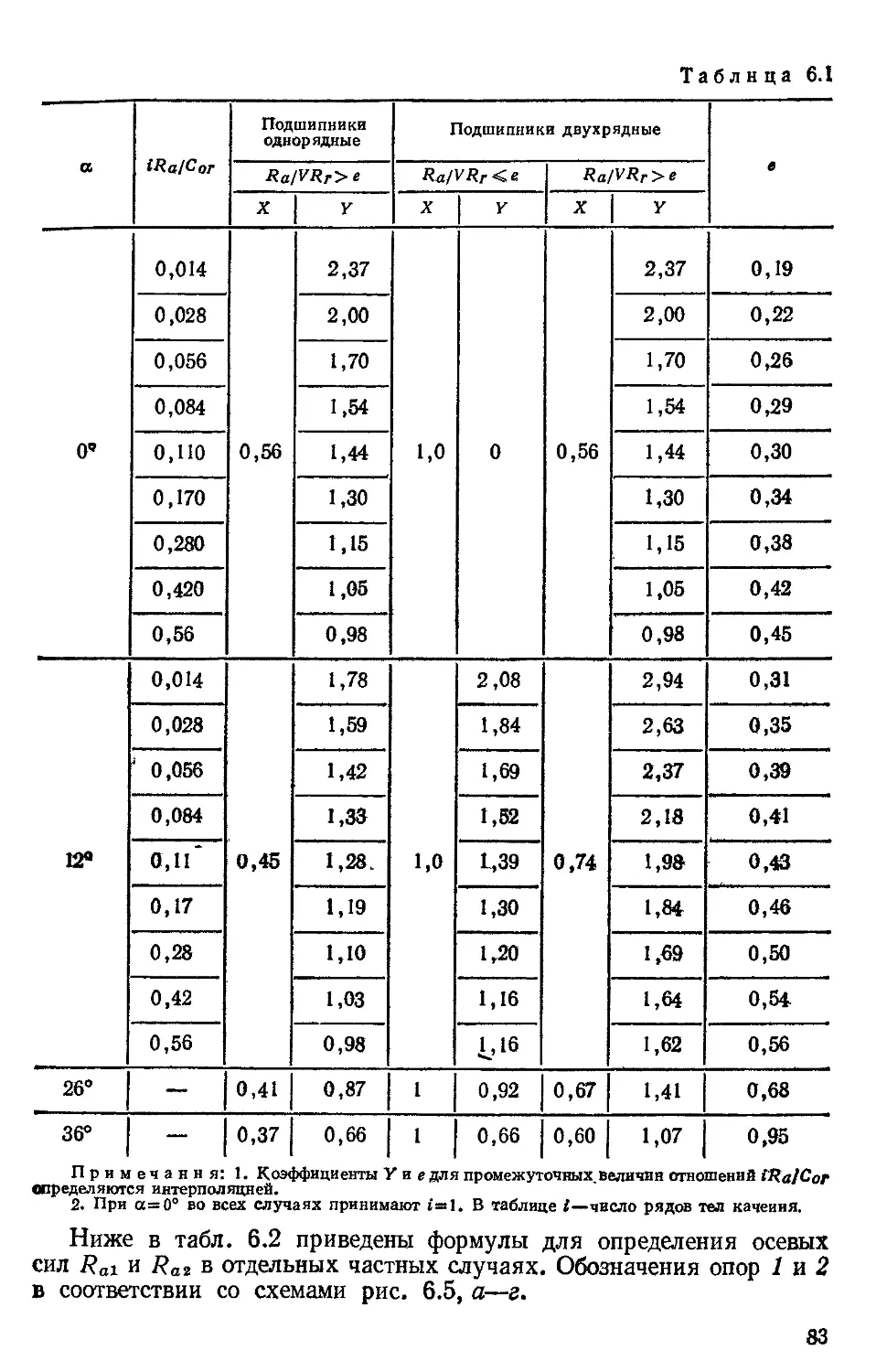

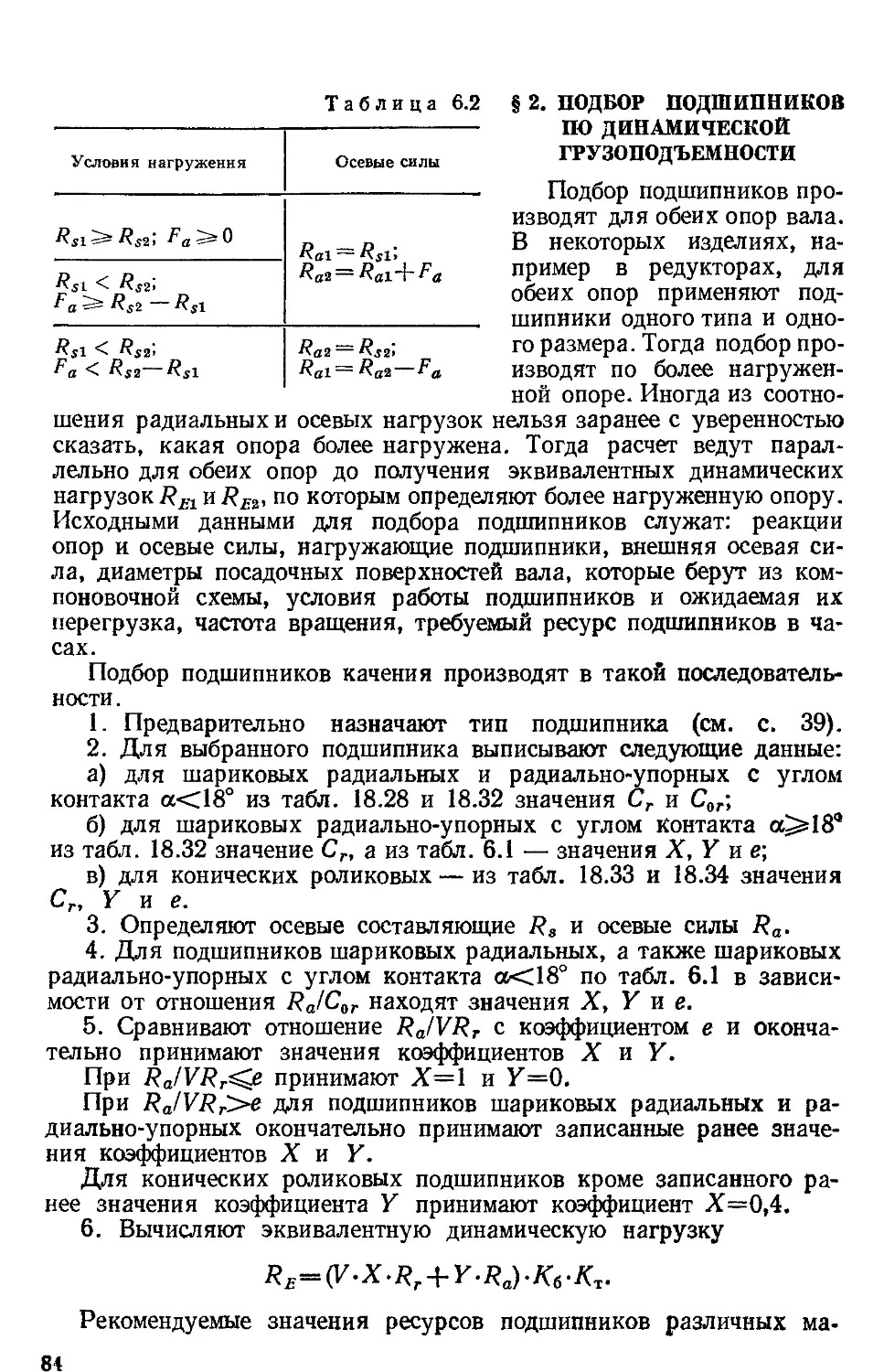

§ 1. Определение сил, нагружающих подшипники................................................ 80

§ 2. Подбор подшипников по динамической грузоподъемности .... 84

Примеры подбора подшипников (86)

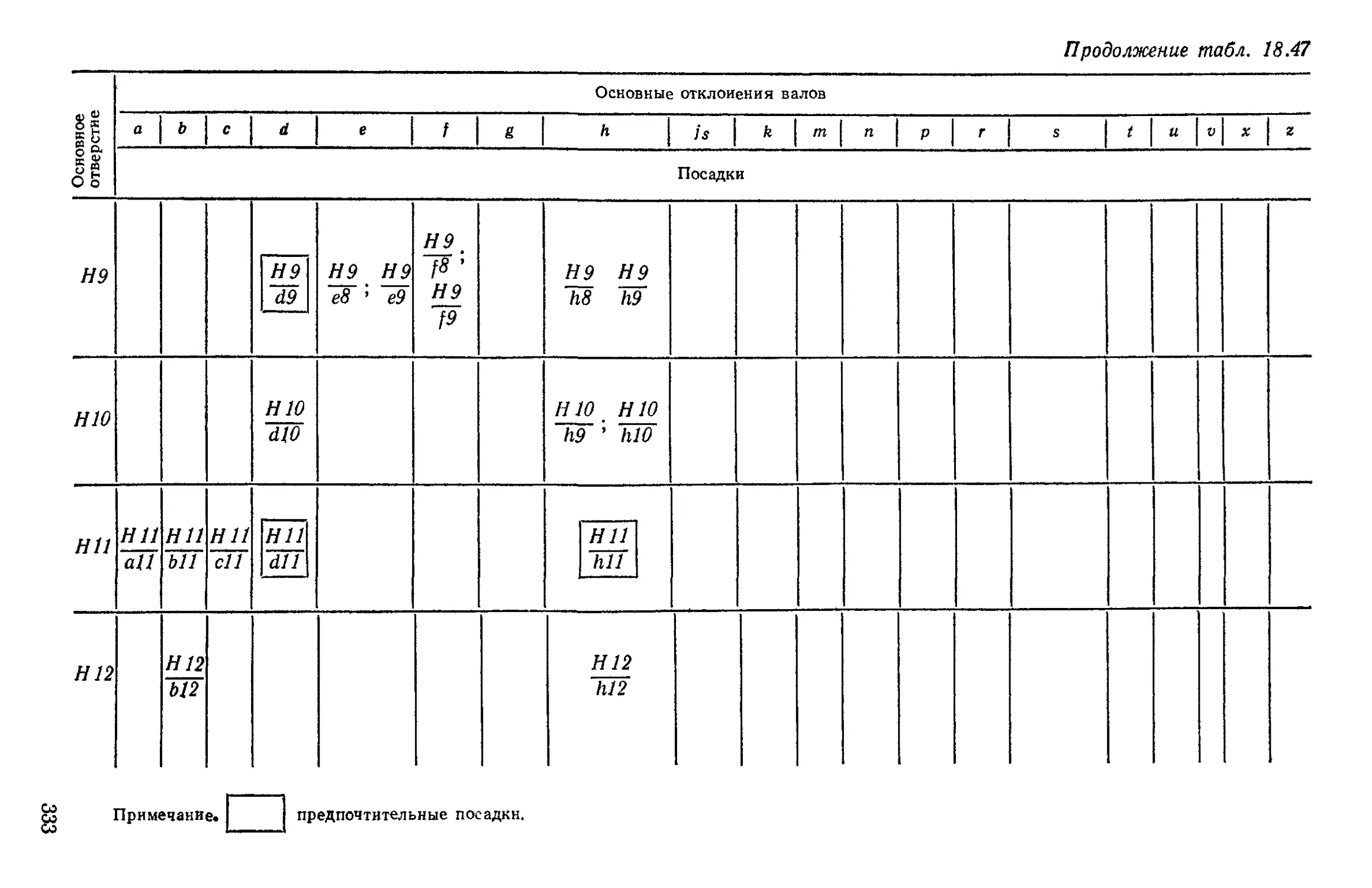

§ 3. Выбор посадок подшипников................................. 89

§ 4. Монтаж и демонтаж подшипников.......................................................... 91

§ 5. Крепление подшипников на валах......................................................... 93

§ 6. Крепление подшипников в корпусе........................................................ 95

§ 7. Регулирование подшипников.............................................................. 97

§ 8. Конструирование опор валов конических шестерен....... 101

§ 9. Конструирование опор валов-червяков................................................... 101

§ 10. Опоры плавающих валов ................................................................ 103

(§11. Опоры соосно расположенных валов....................................................... 104

§ 12. Конструктивное оформление посадочных мест............................................. 106

§ 13. Вычерчивайие внутренней конструкция подшипников..... 107

§ 14. Конструирование стаканов.............................................................. 109

§ 15. Конструирование крышек подшипников ............. 110

335

Глава 7. Конструирование валов....................................... 115

§ 1. Концевые участки валов...................................... 115

§ 2. Установка деталей на концевых участках валов................. ИЗ

§ 3. Конструкции валов........................................... 120

§ 4. Расчеты валов на прочность.................................. 124

Глава 8. Смазочные устройства и уплотнения........................... 129

§ 1. Смазка зубчатых и червячных передач......................... 129

§ 2. Смазка подшипников.......................................... 132

§ 3 Смазочные устройства........................................ 134

§ 4. Уплотнительные устройства . . <............................. 137

Глава 9. Корпусные детали............................................ 142

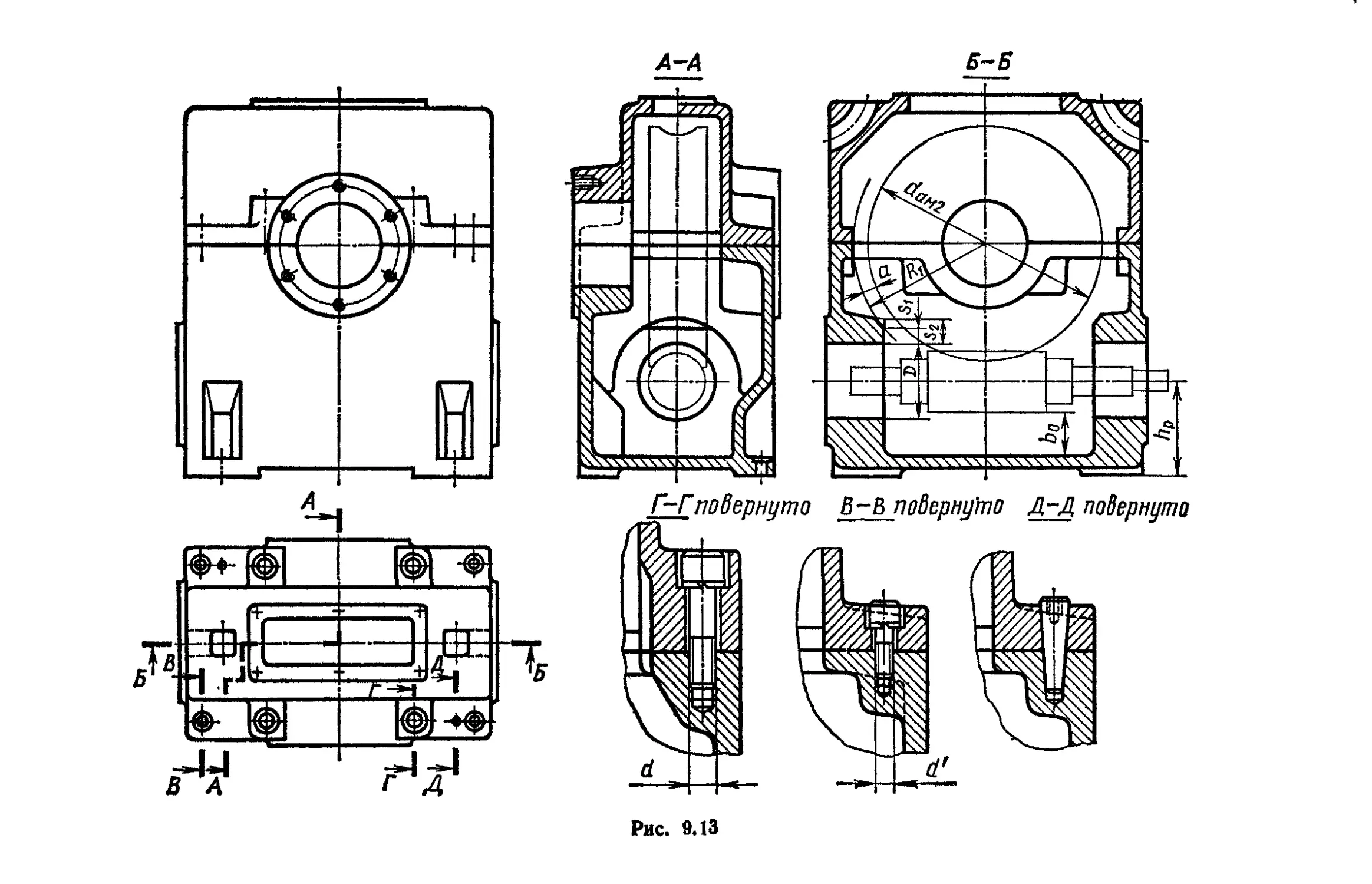

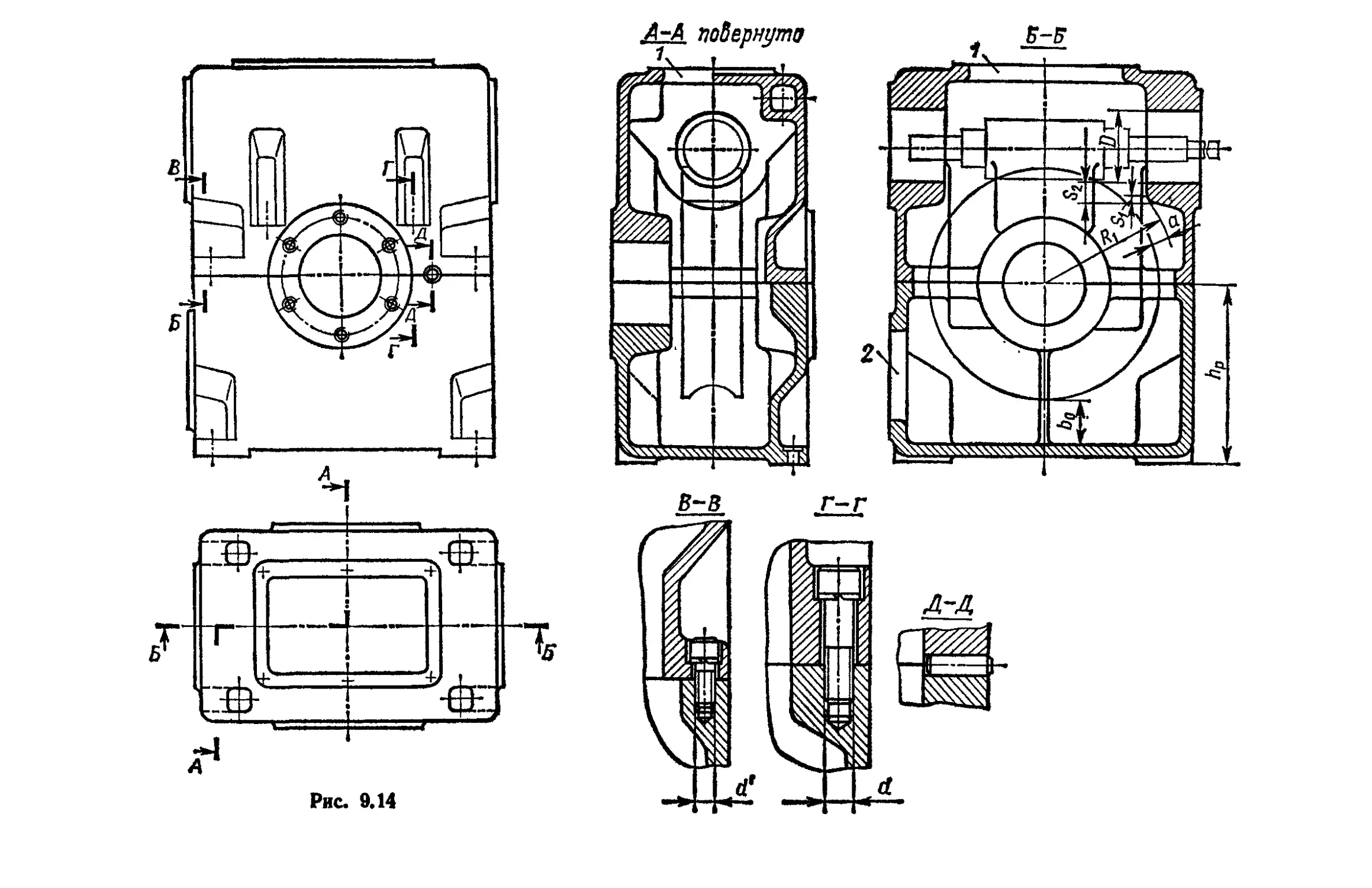

§ 1. Корпуса цилиндрических редукторов........................... 144

§ 2. Коническо-цилиндрические и конические редукторы............. 151

§ 3. Червячные редукторы......................................... 151

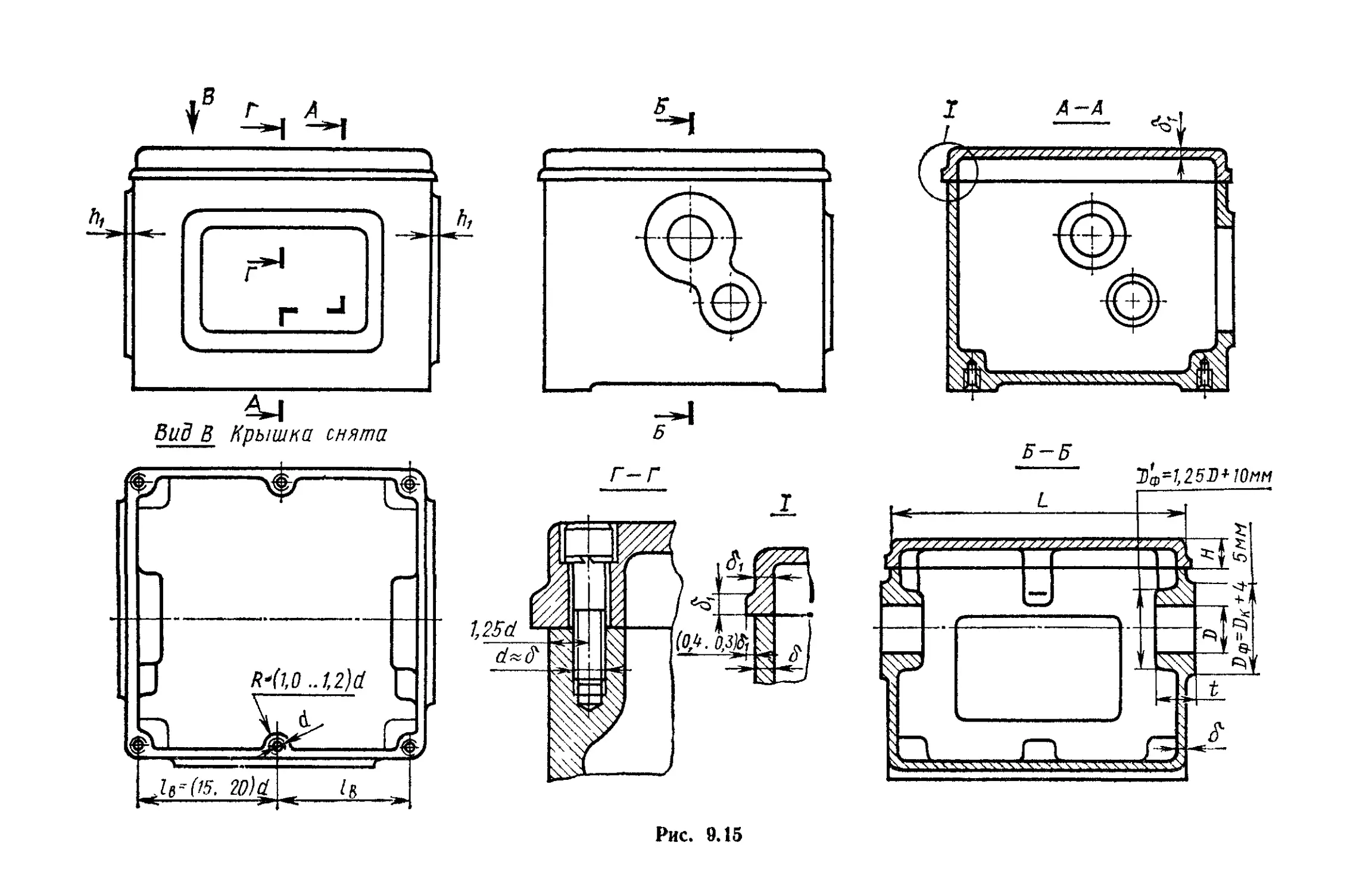

§ 4. Корпуса коробок передач..................................... 157

§ 5. Сварные корпуса............................................. 157

Глава 10. Примеры конструкций узлов зубчатых и червячных передач . . 157

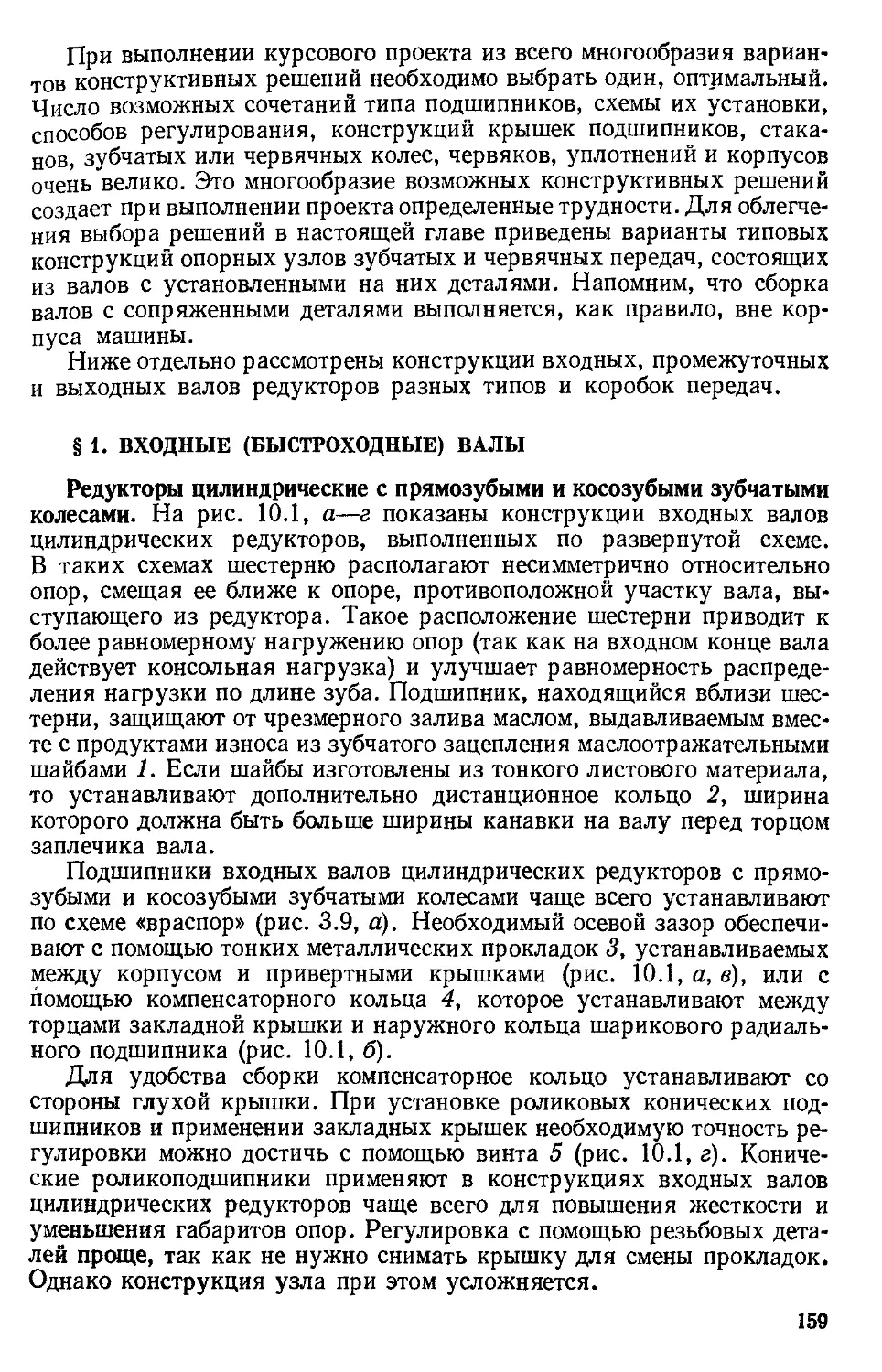

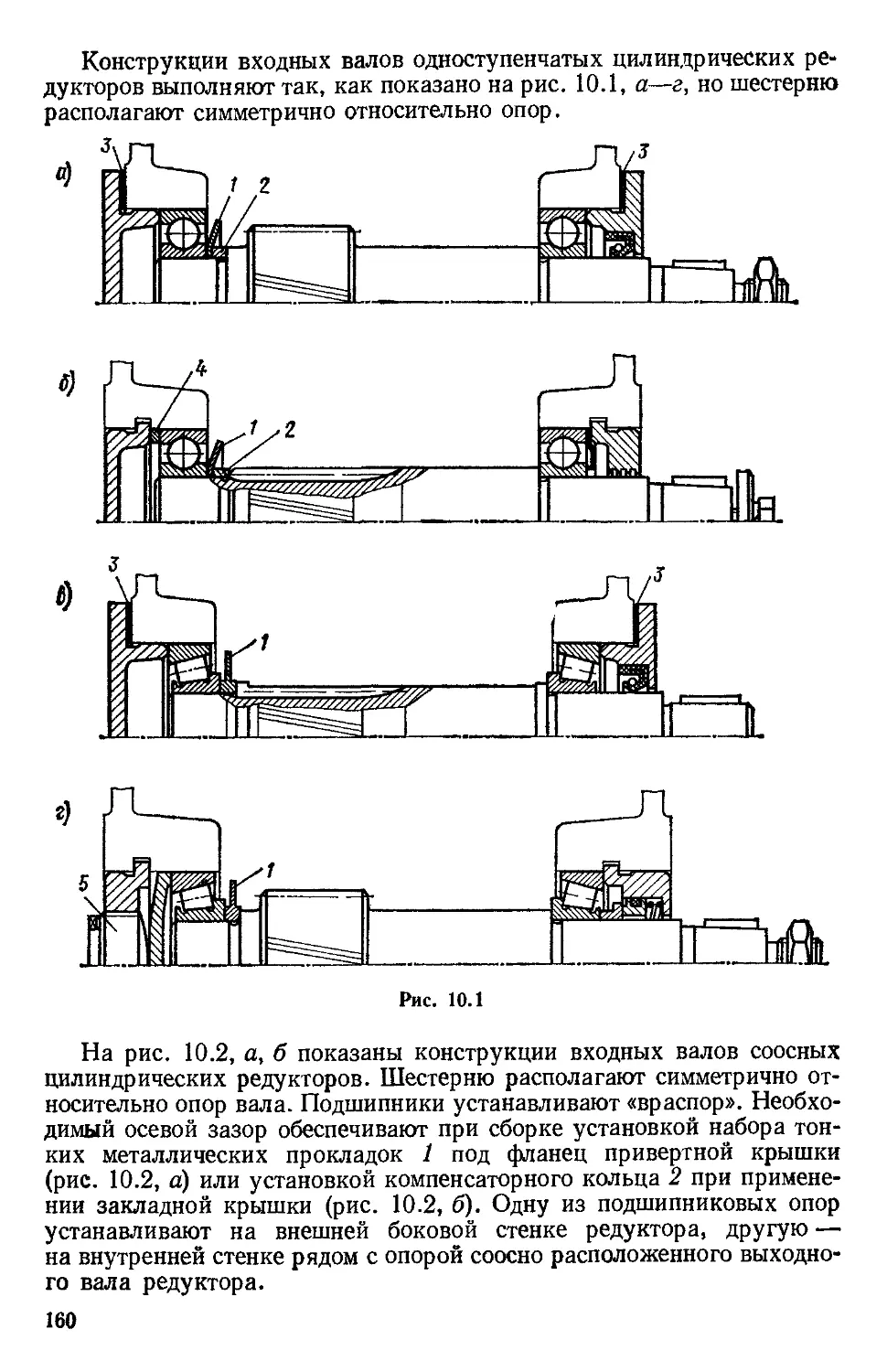

§ 1. Входные (быстроходные) валы................................. 159

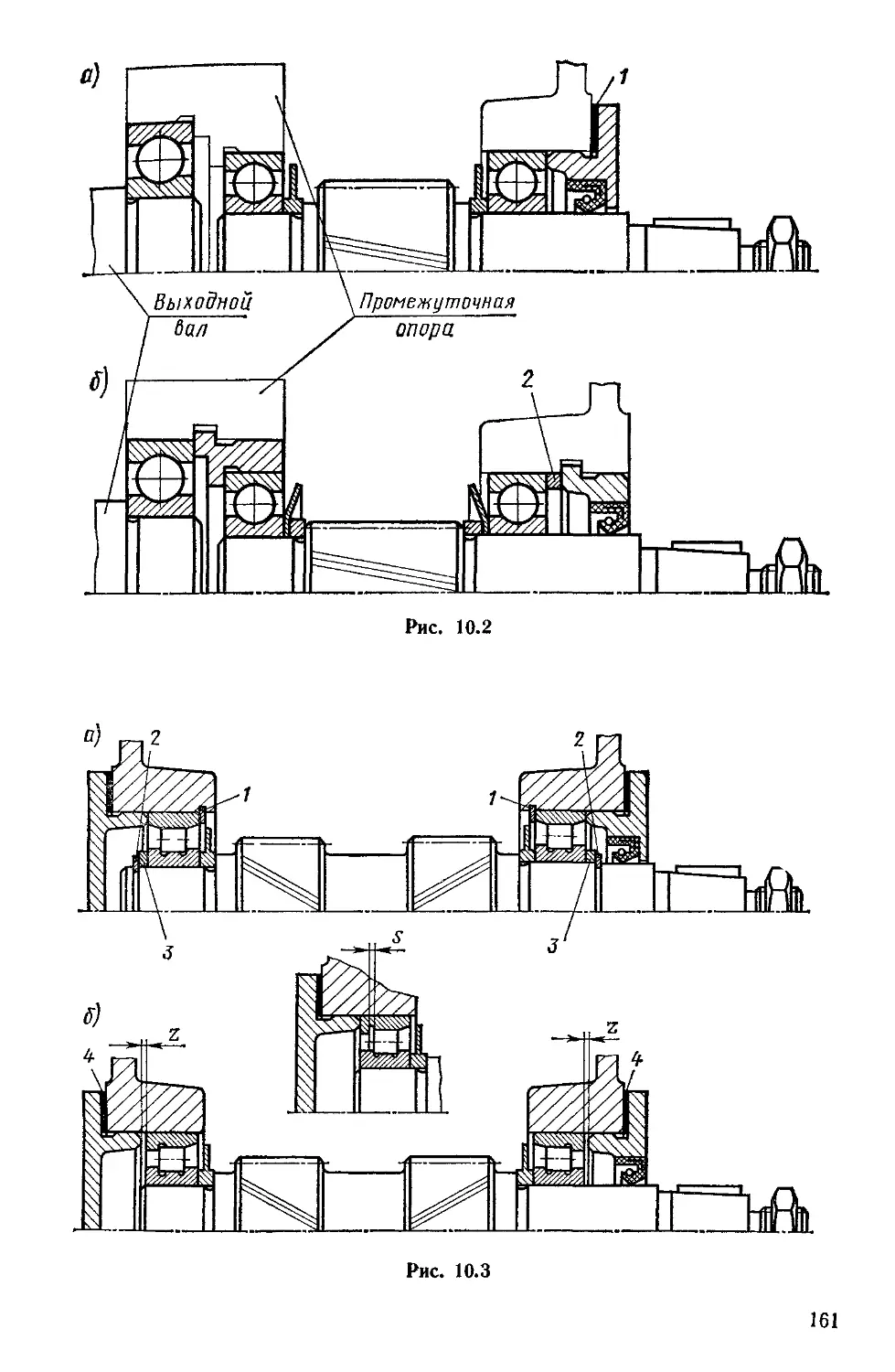

§ 2. Промежуточные валы.......................................... 166

§ 3. Выходные (тихоходные) валы.................................. 170

Глава 11. Планетарные передачи....................................... 176

Глава 12. Расчет и конструирование волновых передач.................. 185

§1. Основные схемы передач...................................... 185

§ 2. Выбор параметров зацепления................................. 186

§ 3. Конструкции гибких, жестких колес и генераторов воли........ 188

§ 4. Соединение генератора с валом............................... 192

§ 5. Тепловой режим и смазка волновой передачи................... 192

§ 6. Примеры конструкции волновых передач........................ 194

Глава 13. Конструирование муфт....................................... 195

§ 1. Установка полумуфт на валах................................. 195

§ 2. Компенсирующие муфты........................................ 19&

§ 3. Предохранительные муфты..................................... 214

§ 4. Комбинированные муфты....................................... 219

Глава 14. Конструирование узлов подшипников скольжения............... 221

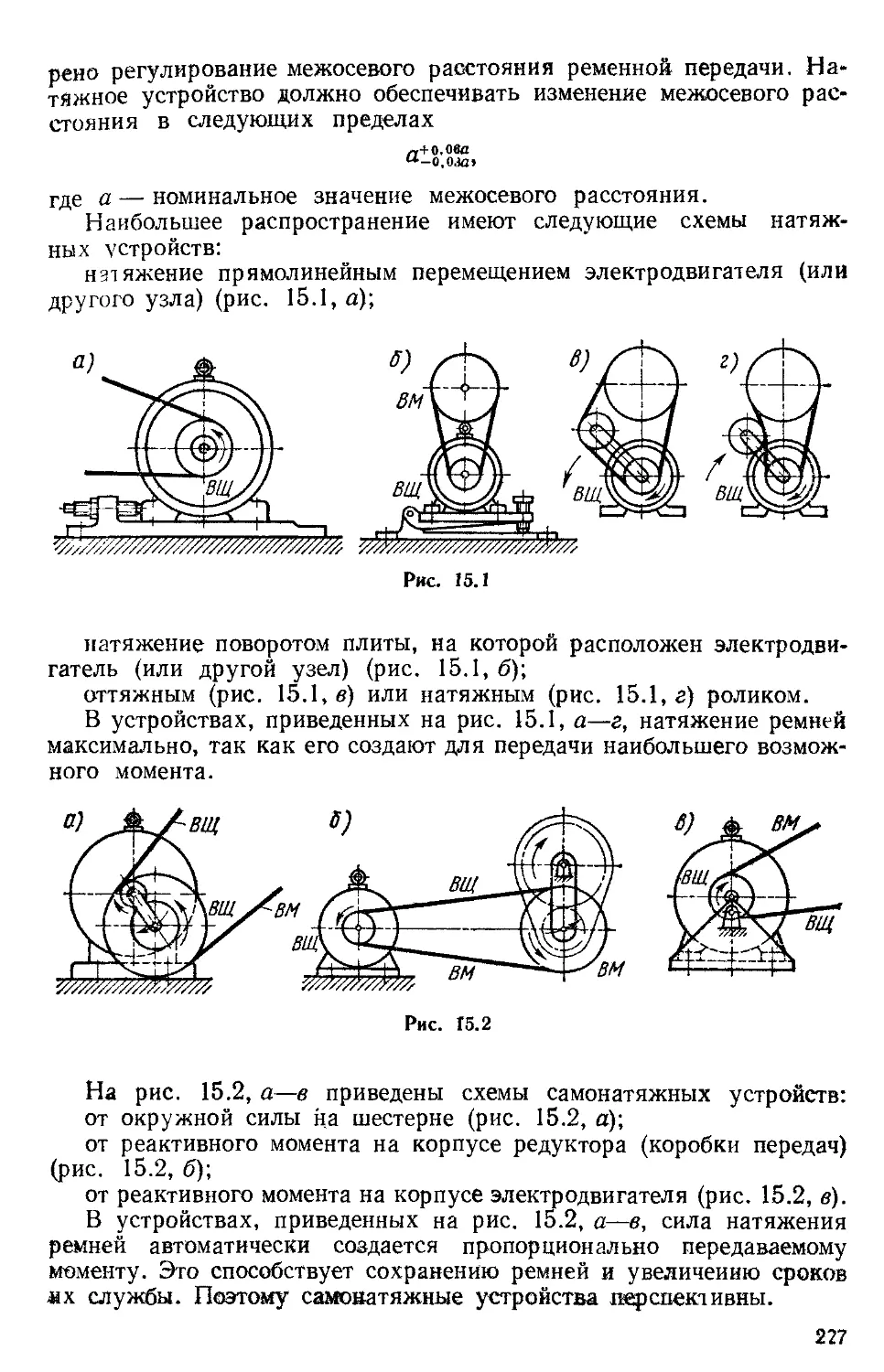

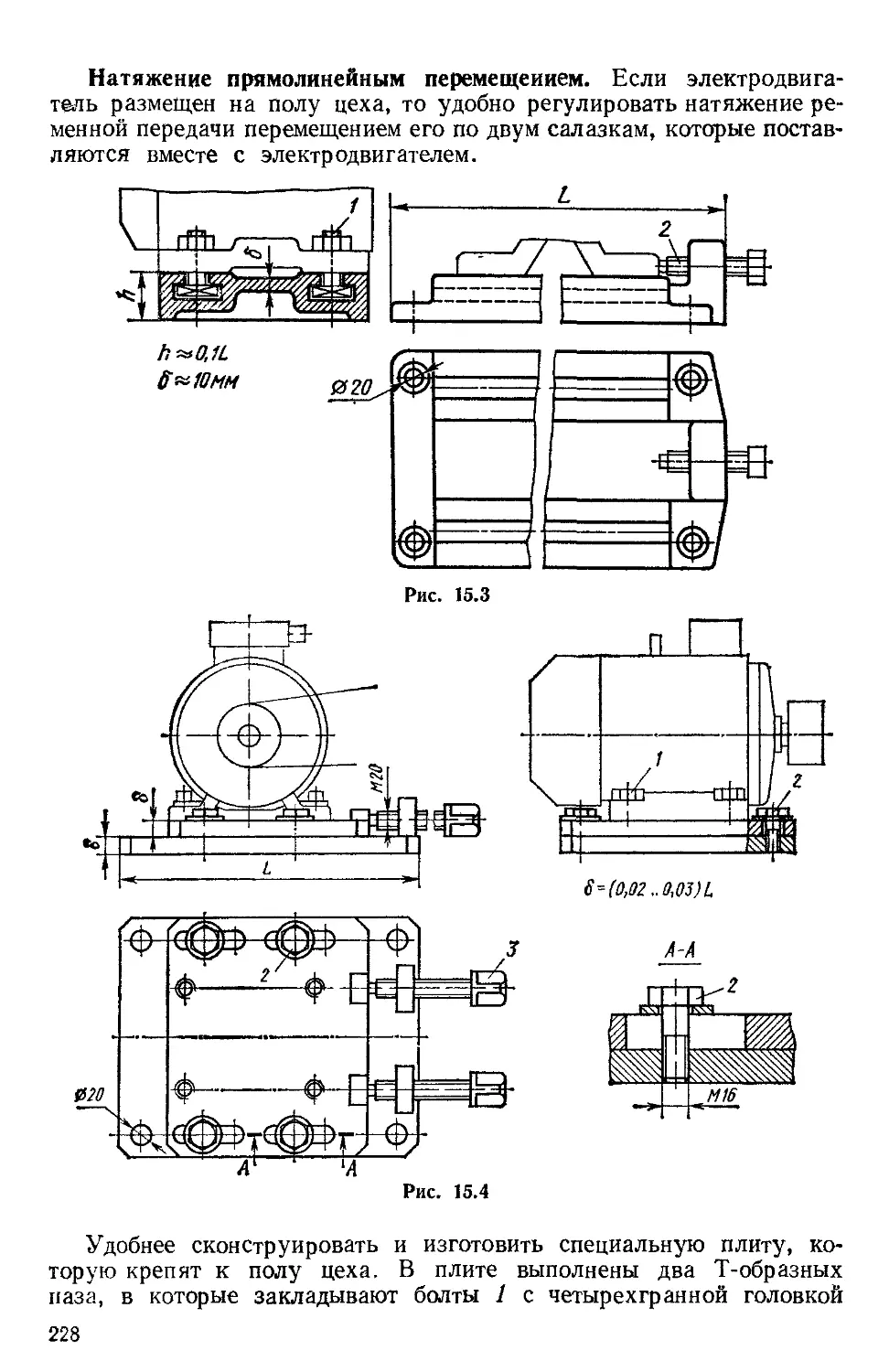

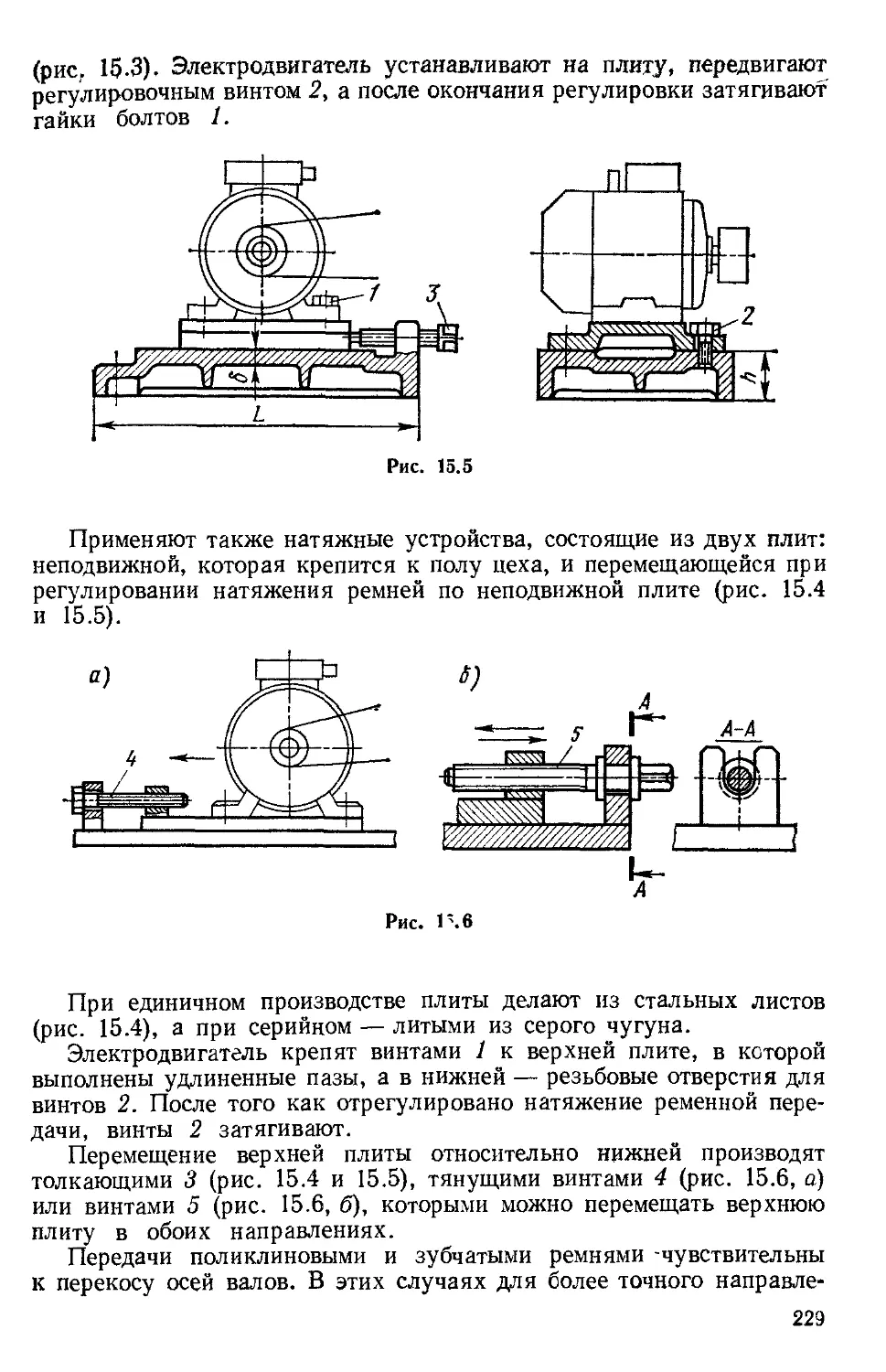

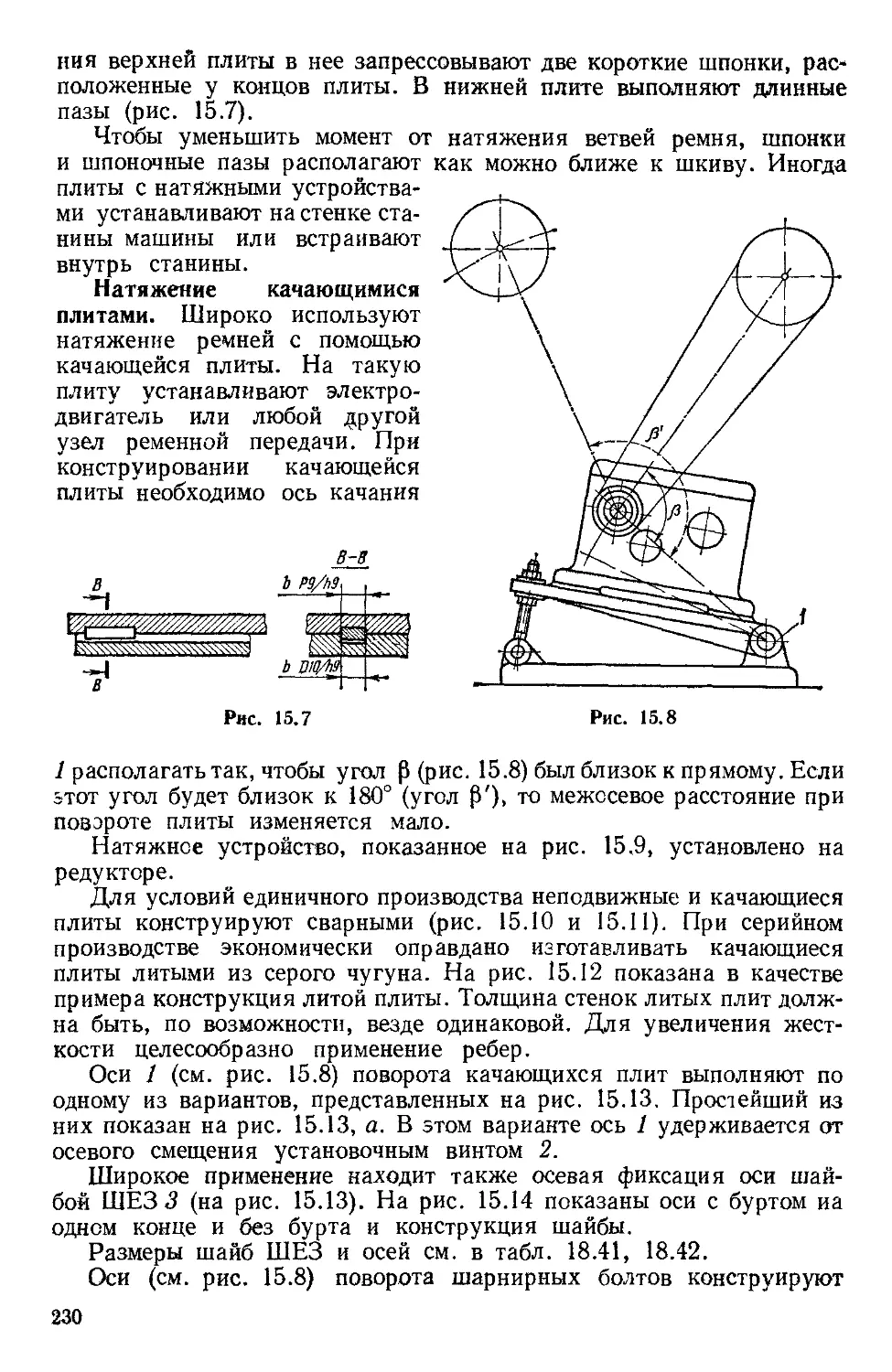

Глава 15. Натяжные устройства........................................ 226

Глава 16. Выполнение чертежей деталей................................ 235

§ 1. Общие положения............................................. 23S

§ 2. Способы задания размеров.................................... 23|

§ 3. Предельные отклонения размеров............................... 2У

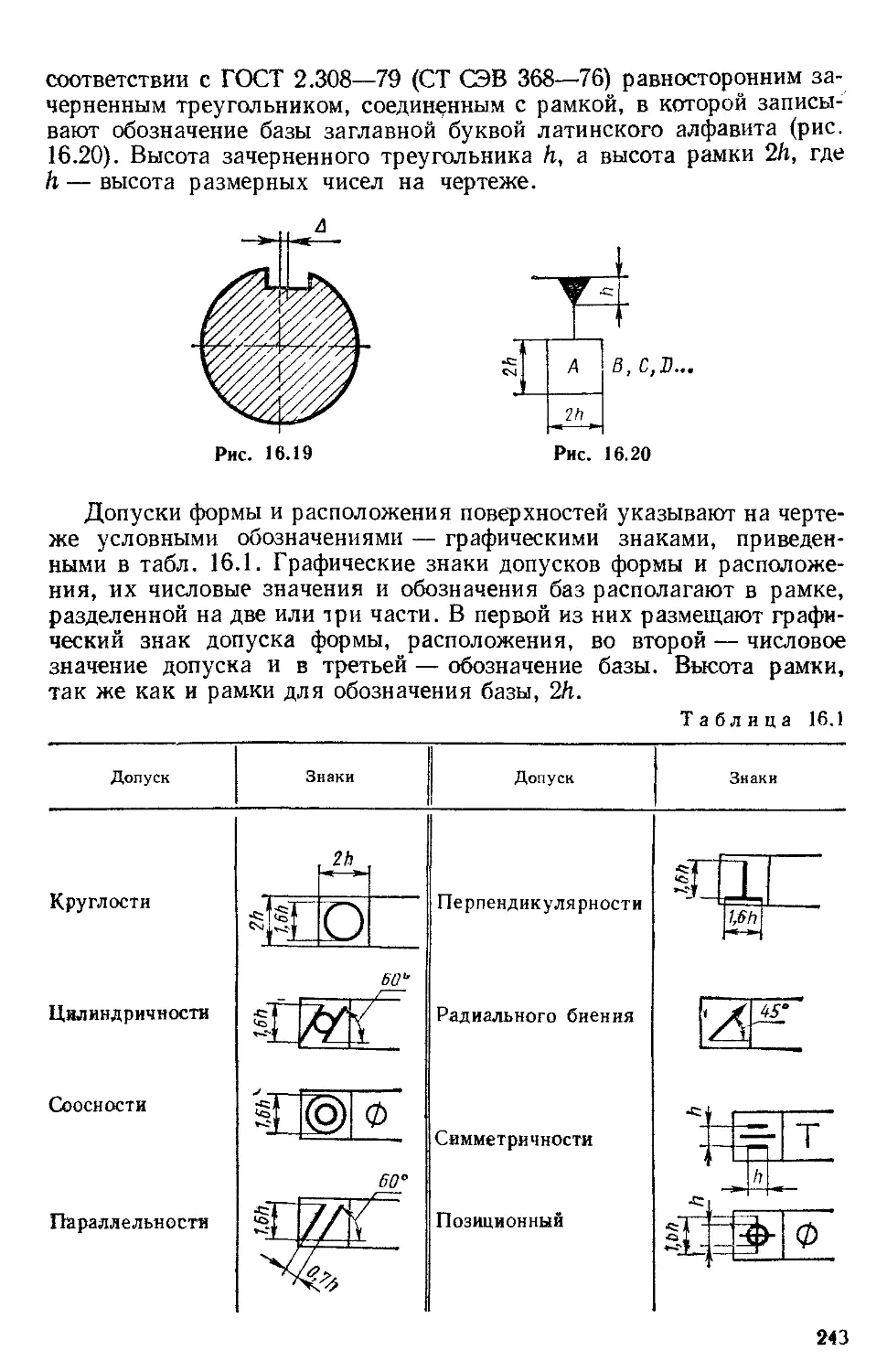

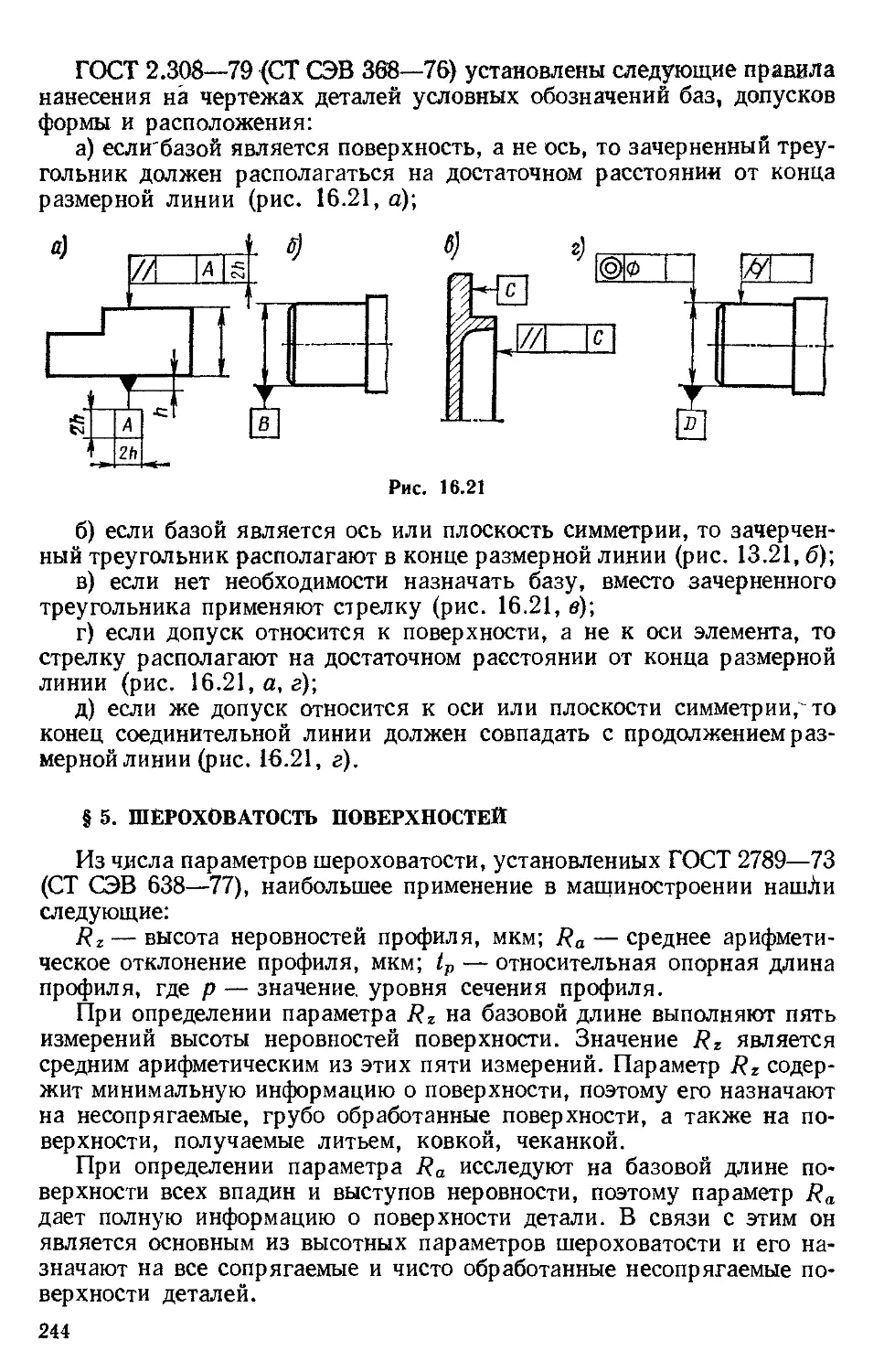

§ 4. Допуски формы и расположения поверхностей................... 246

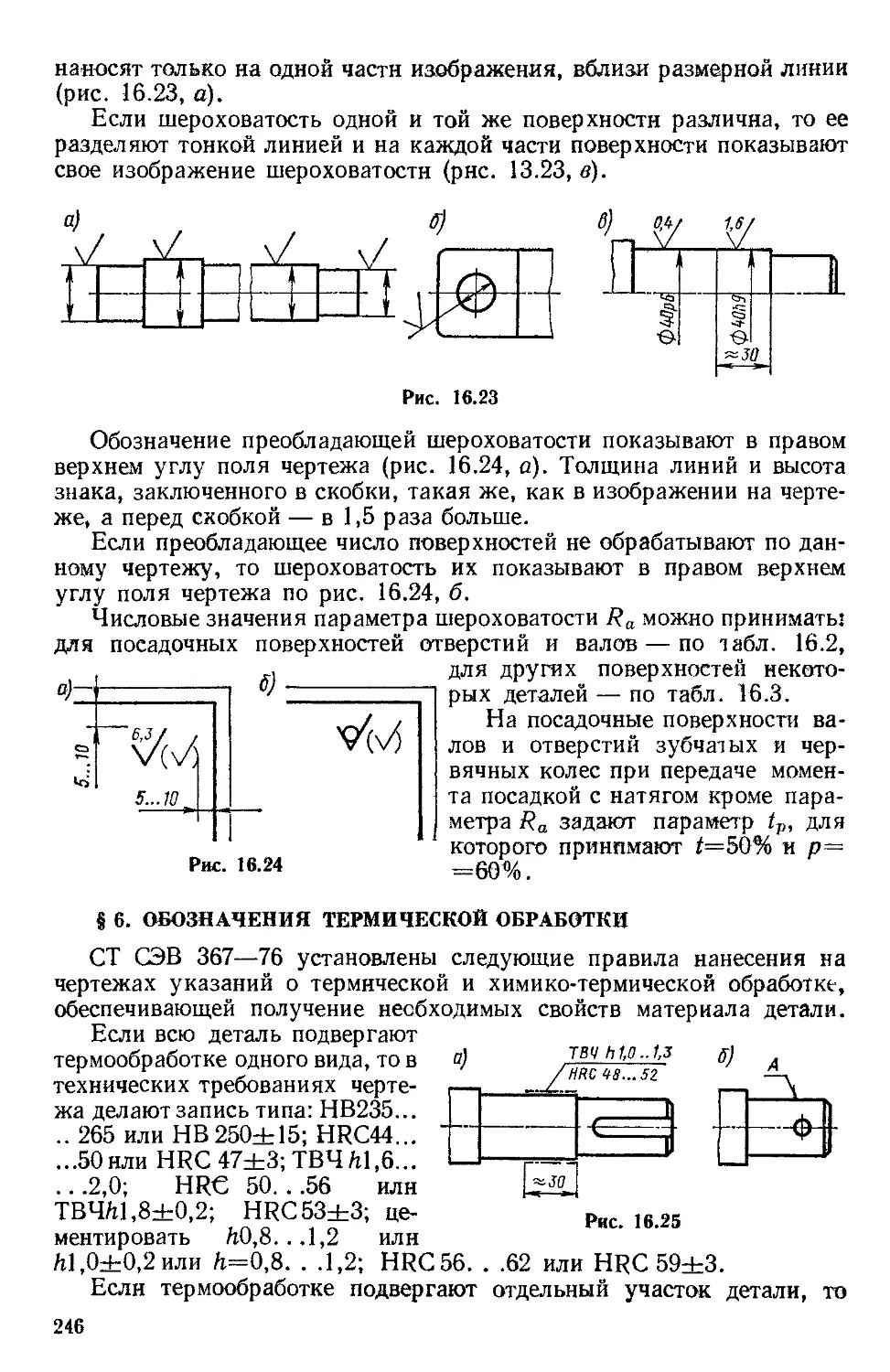

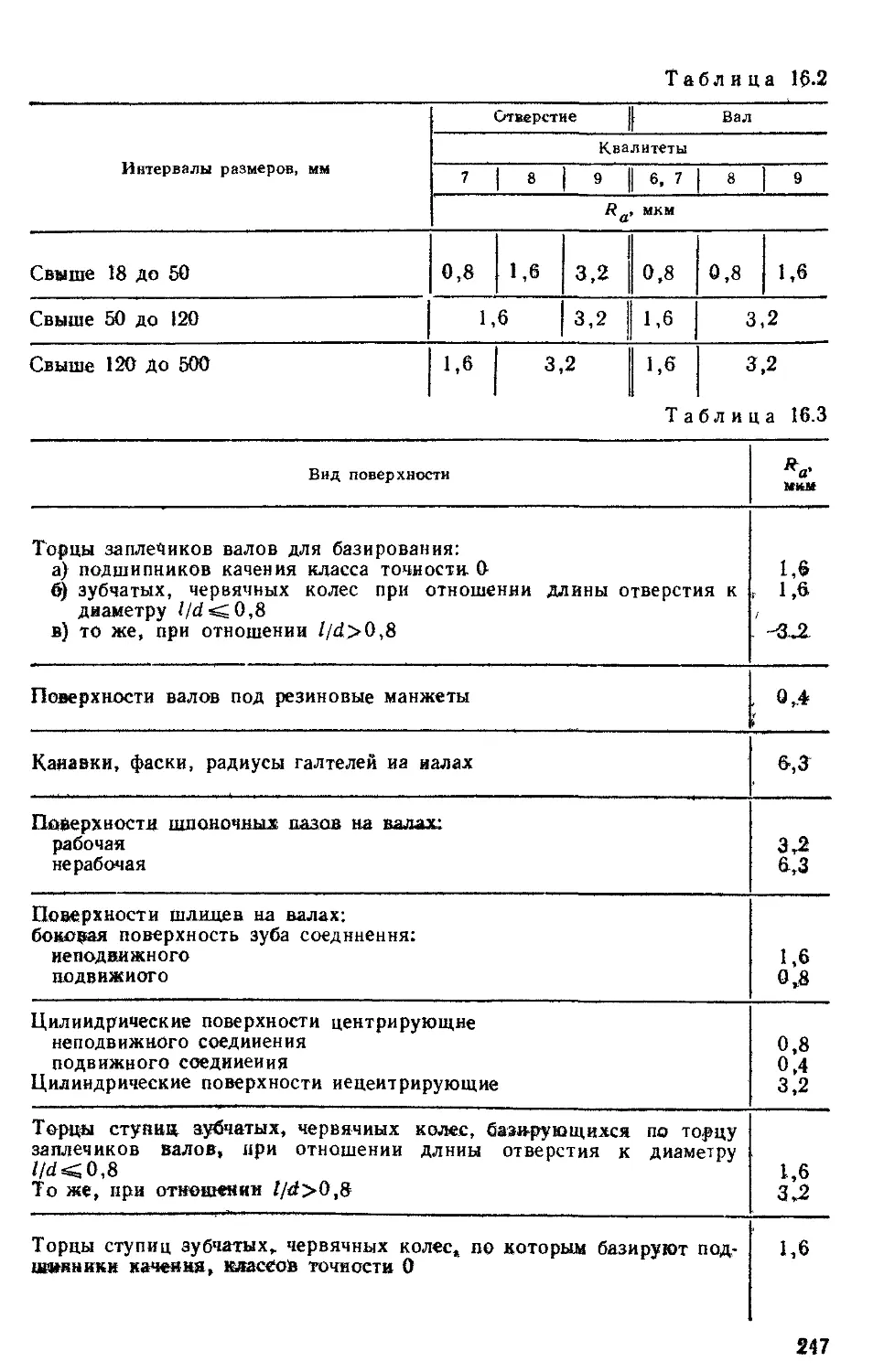

§ 5. Шероховатость Поверхностей................................. 24''

§ 6. Обозначения термической обработки........................... 24f

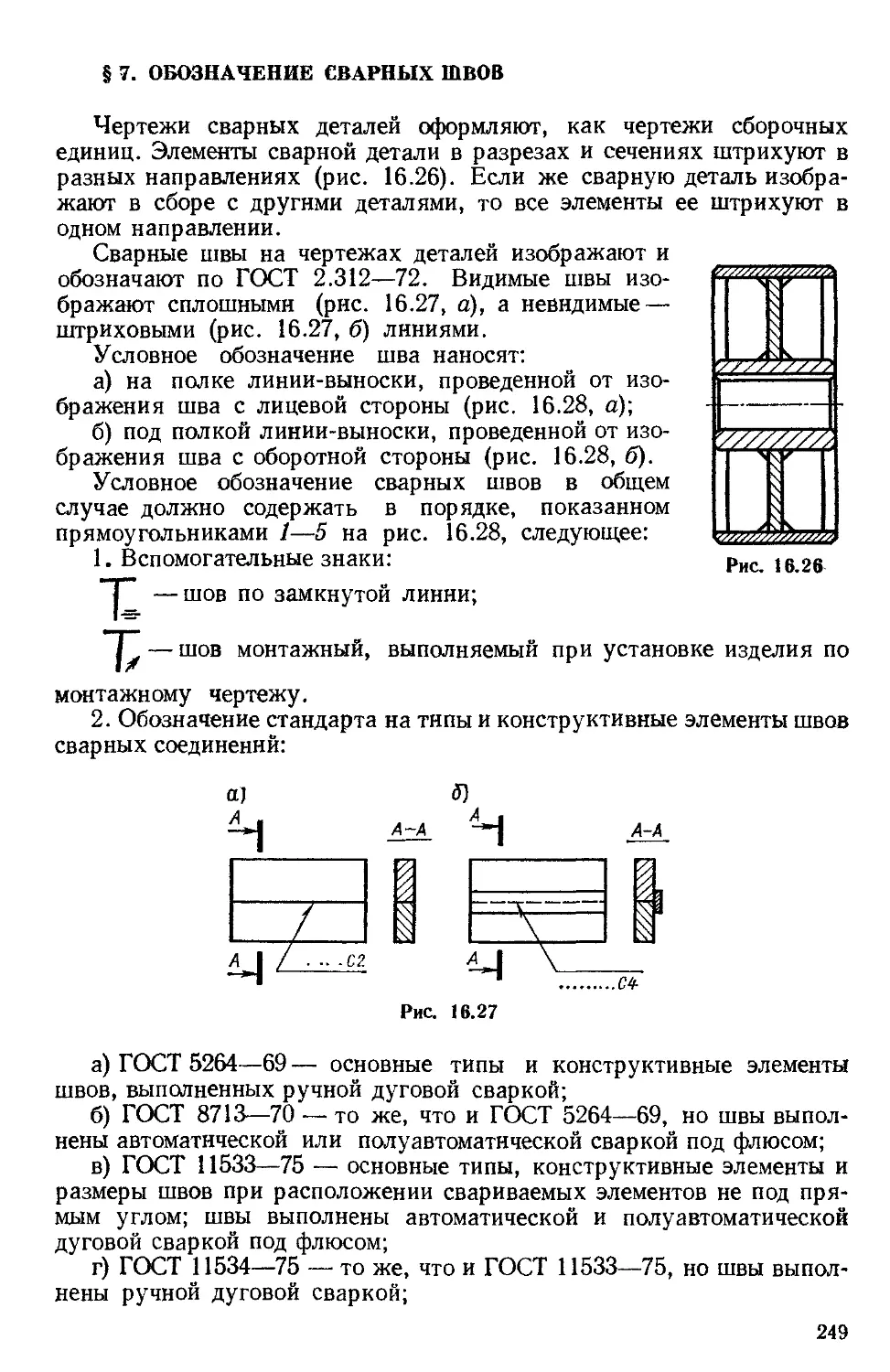

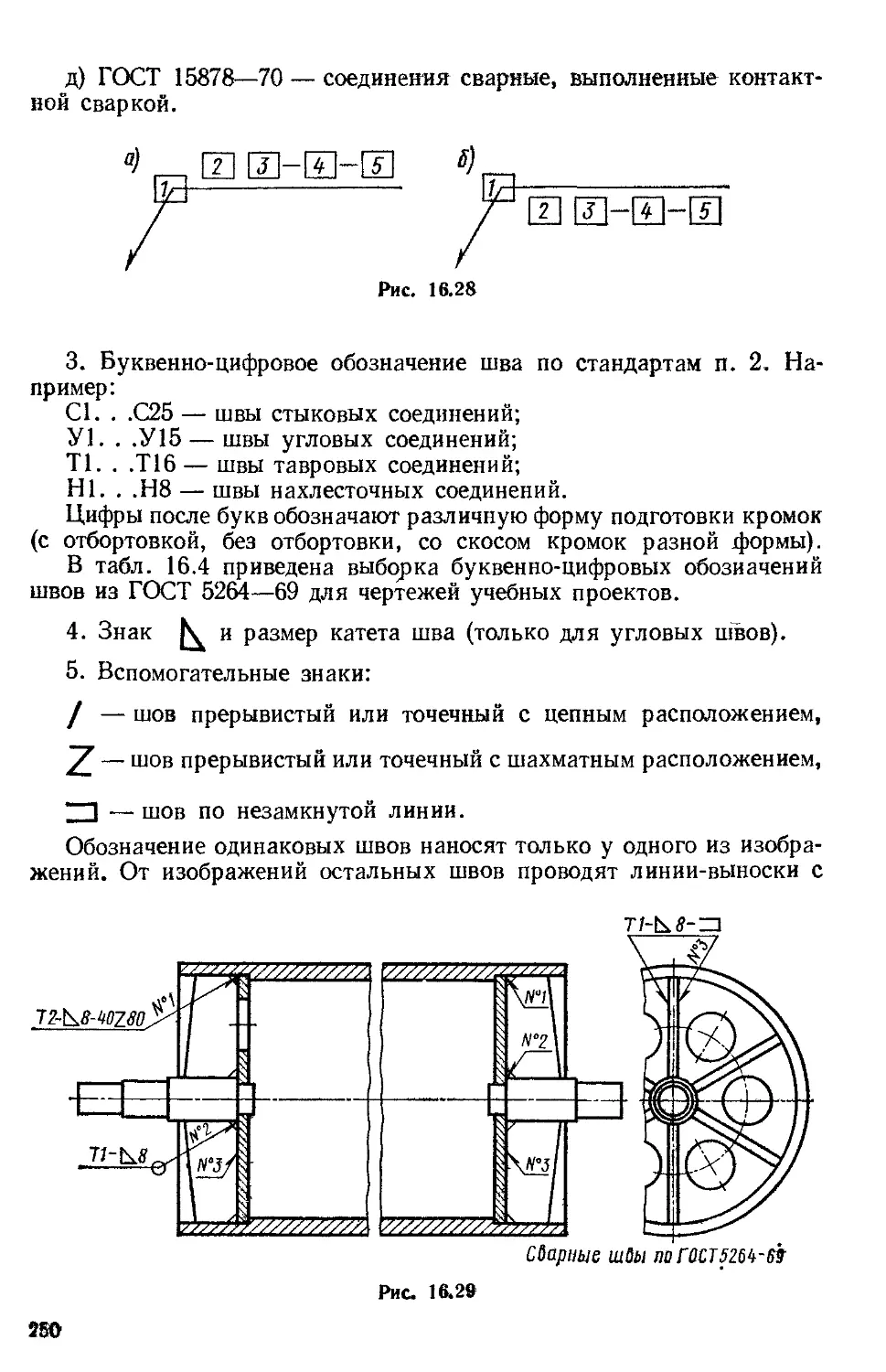

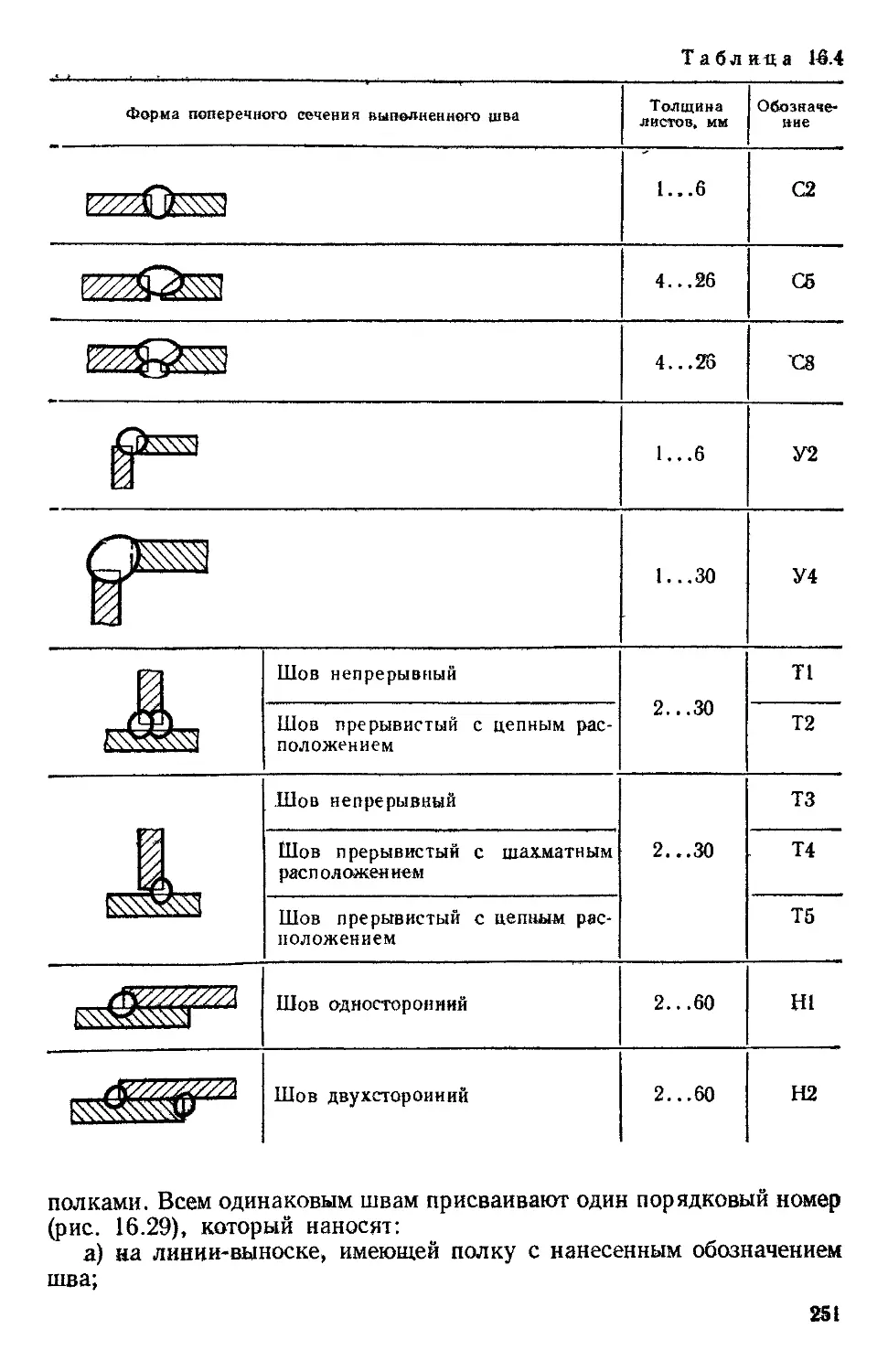

§ 7. Обозначение сварных швов.................................... 249

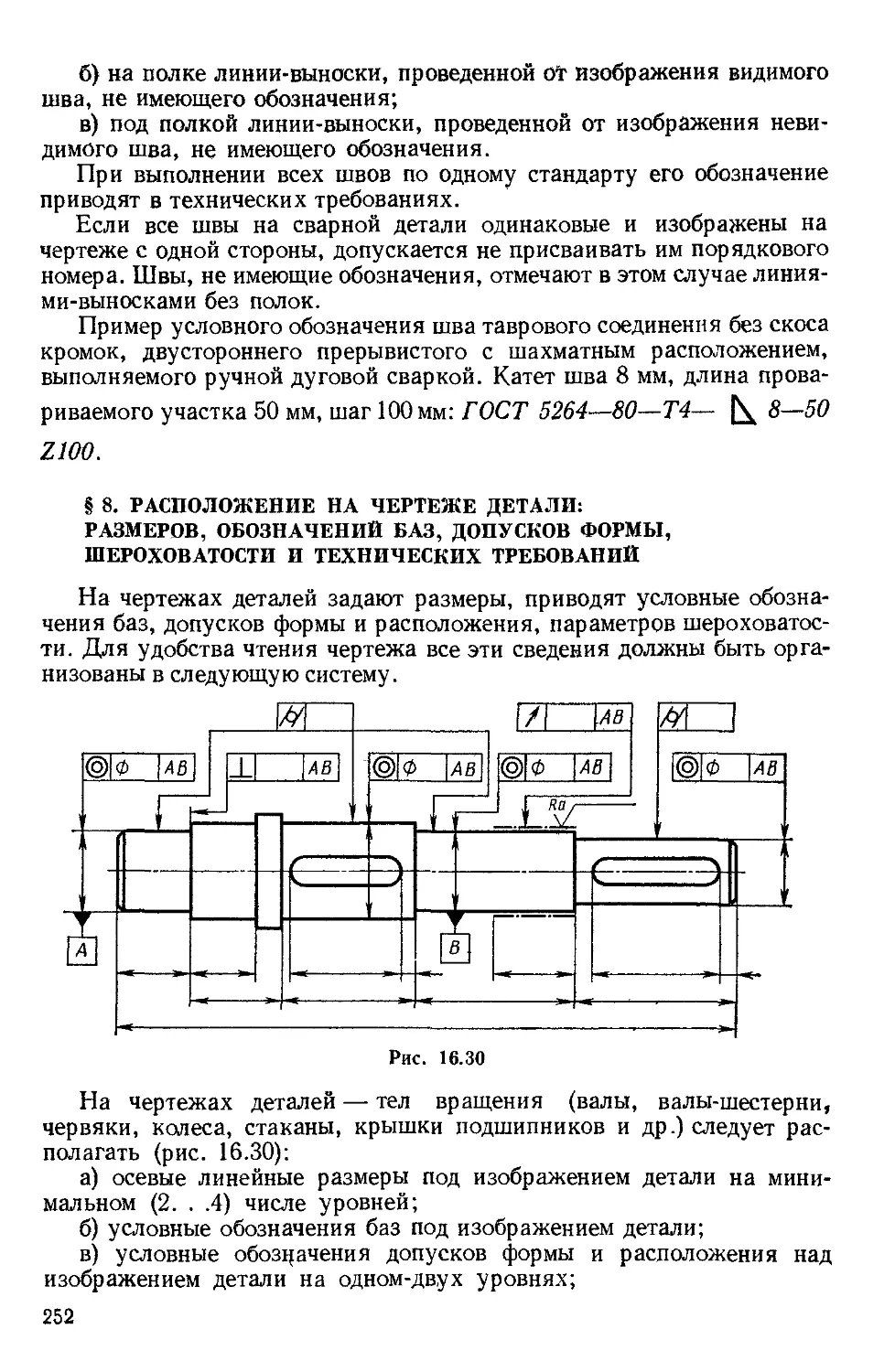

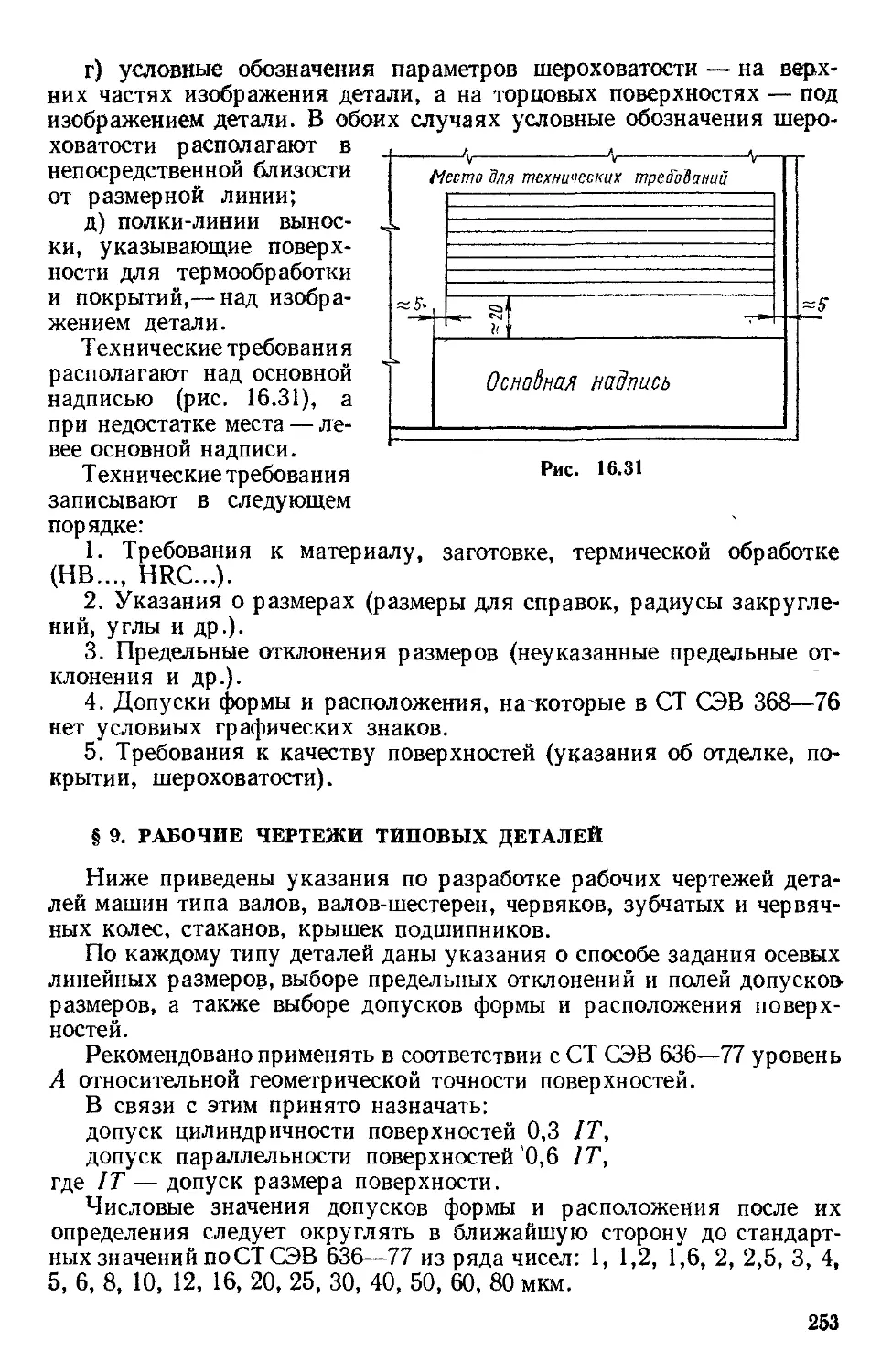

§ 8. Расположение на чертеже детали: размеров, обозначений баз, до-

пусков формы, шероховатости и технических требовании .... 252

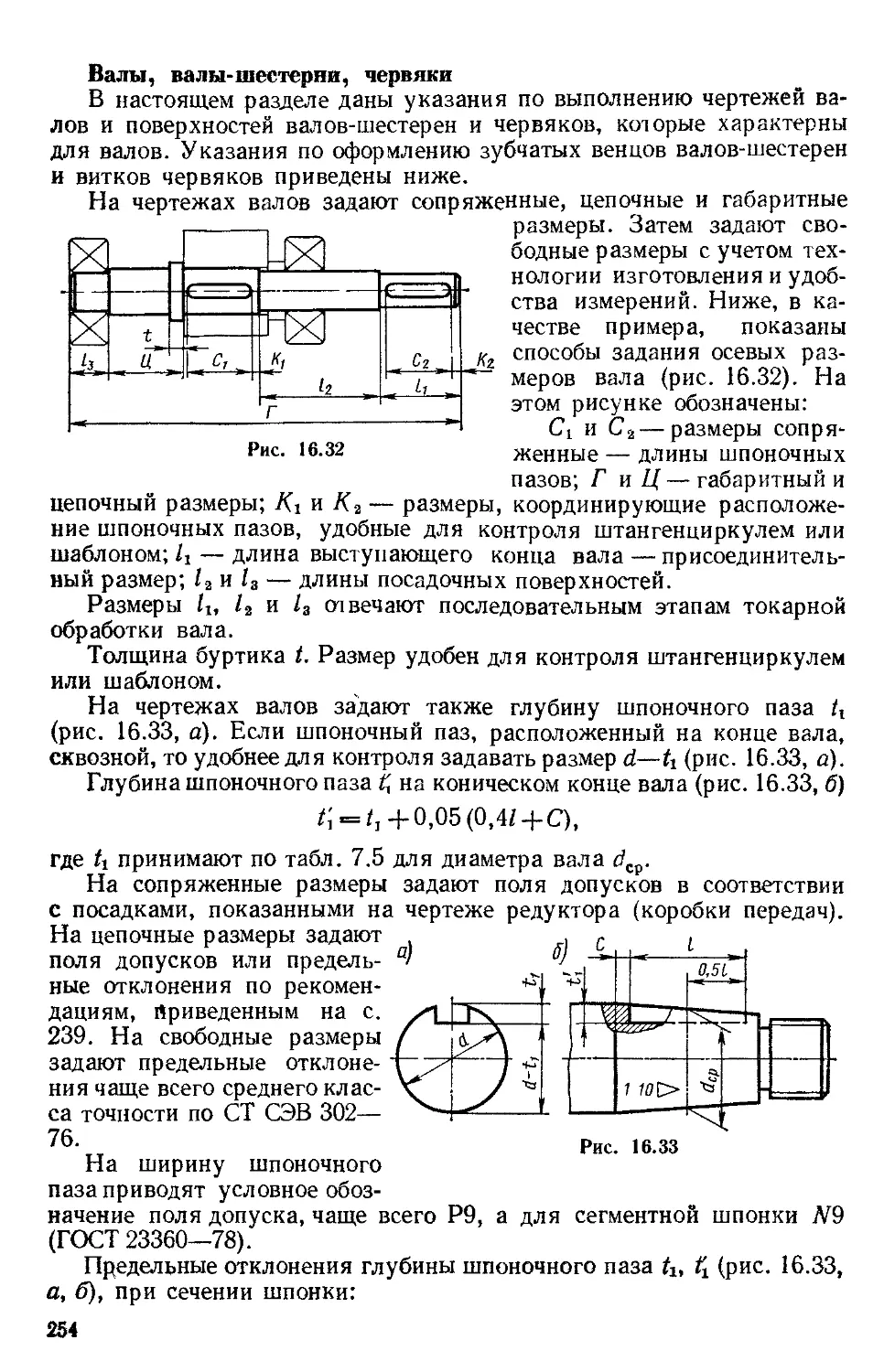

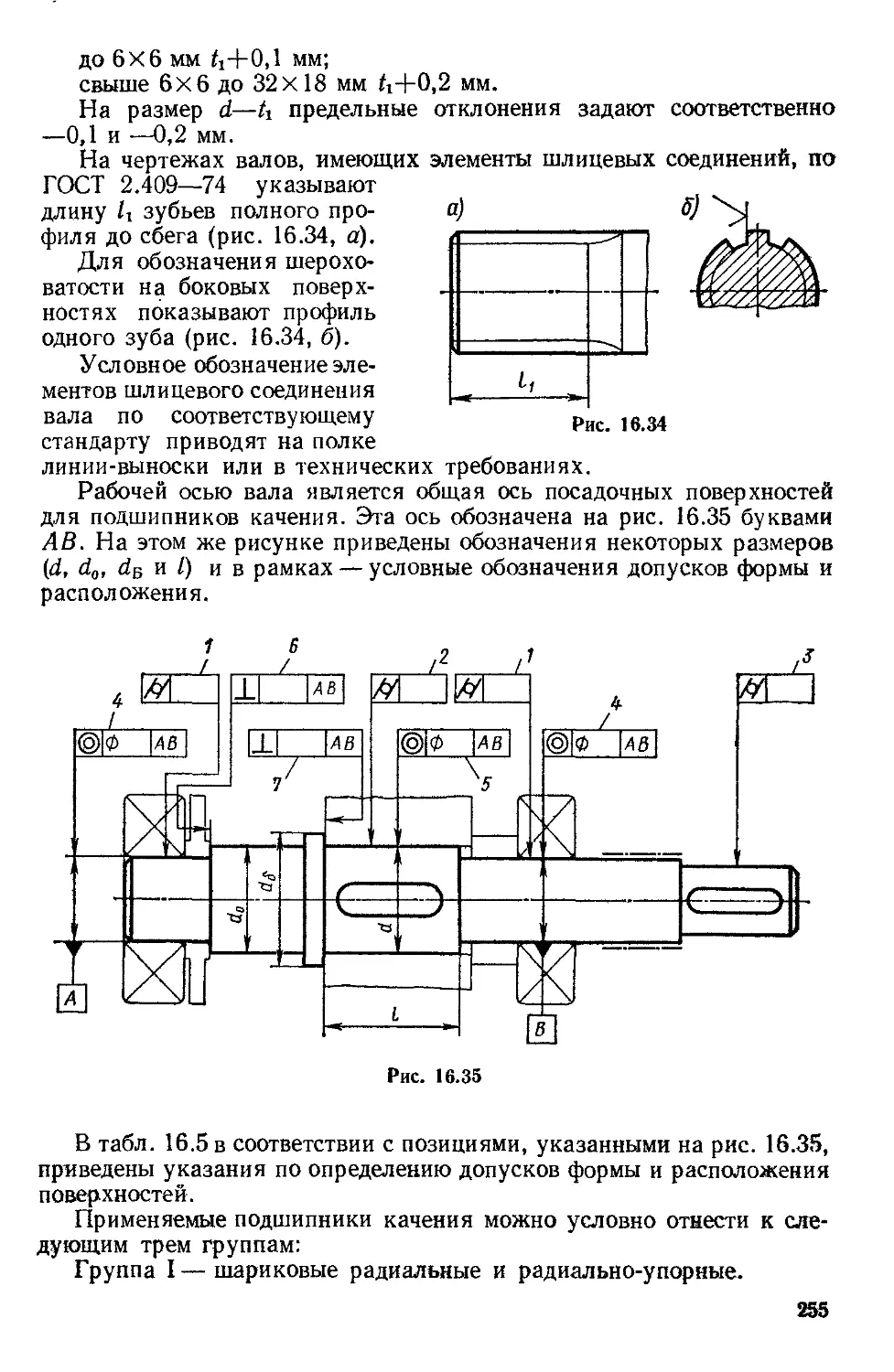

§ 9. Рабочие чертежи типовых деталей............................. 25Q

Глава 17. Оформление проекта......................................... 27С

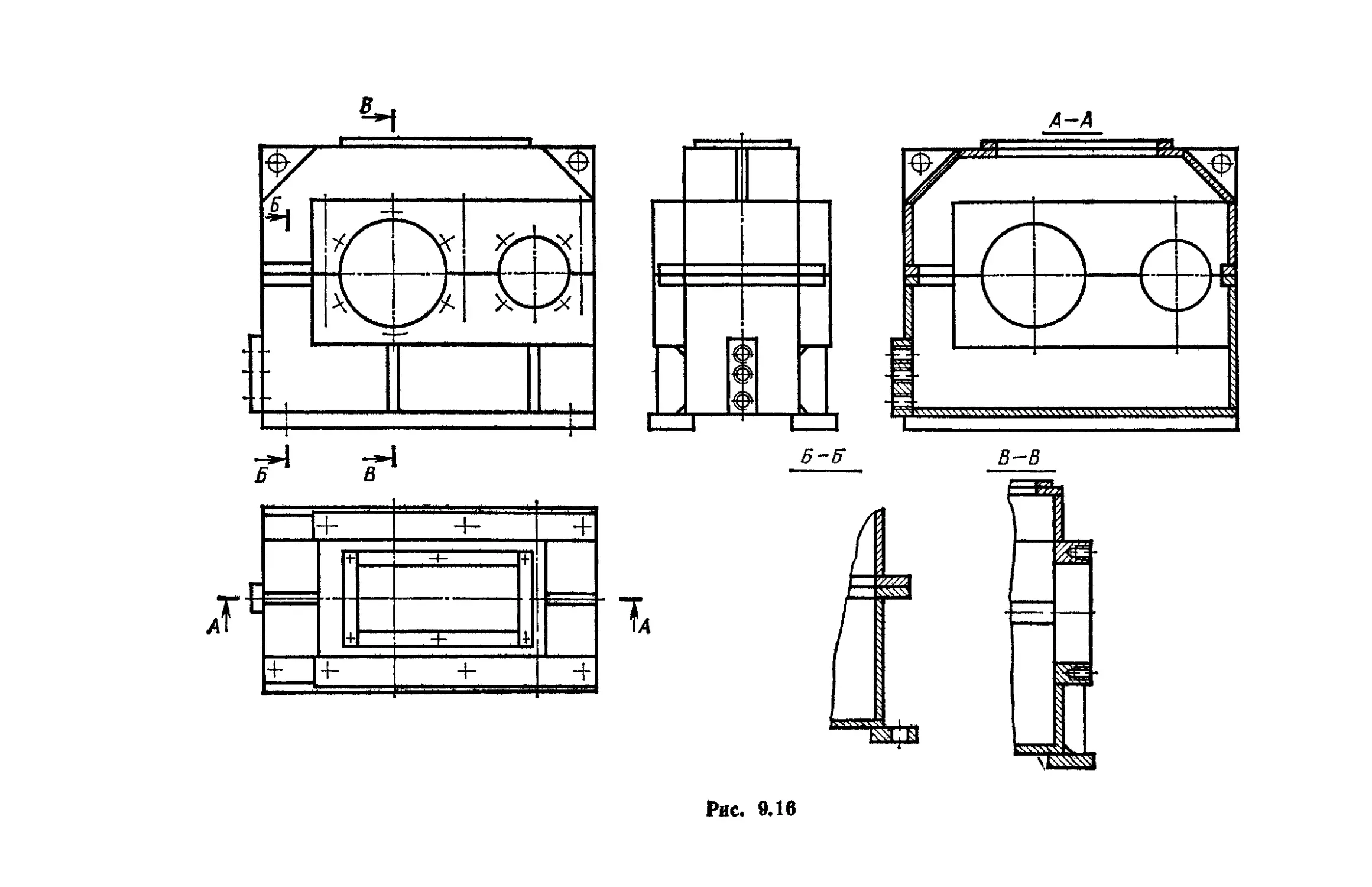

§ 1. Оформление чертежа редуктора, коробки передач............... 279

§ 2. Составление спецификаций .................................. 28.'

§ 3. Составление расчетно-пояснит'ельной записки................. 286

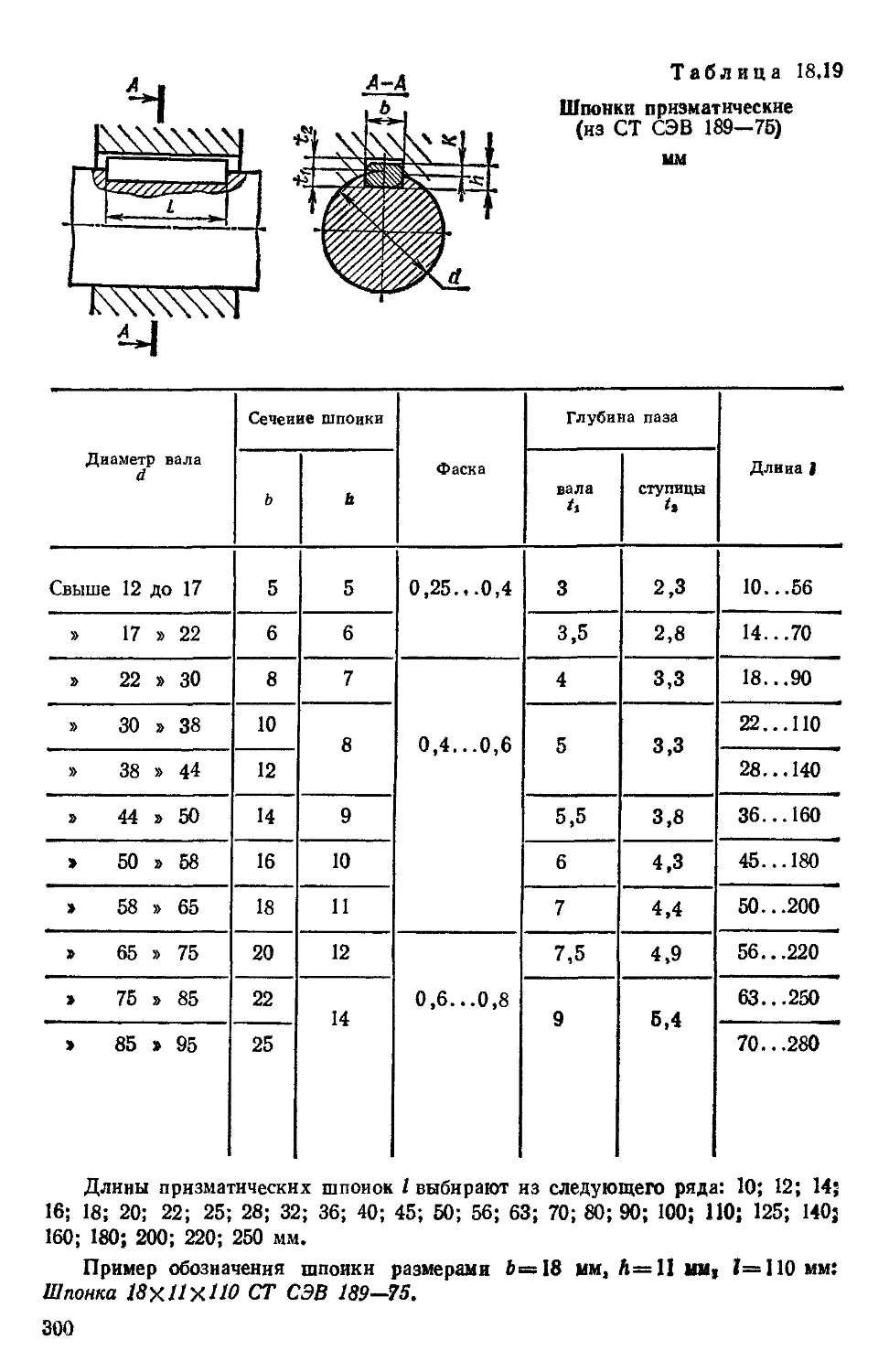

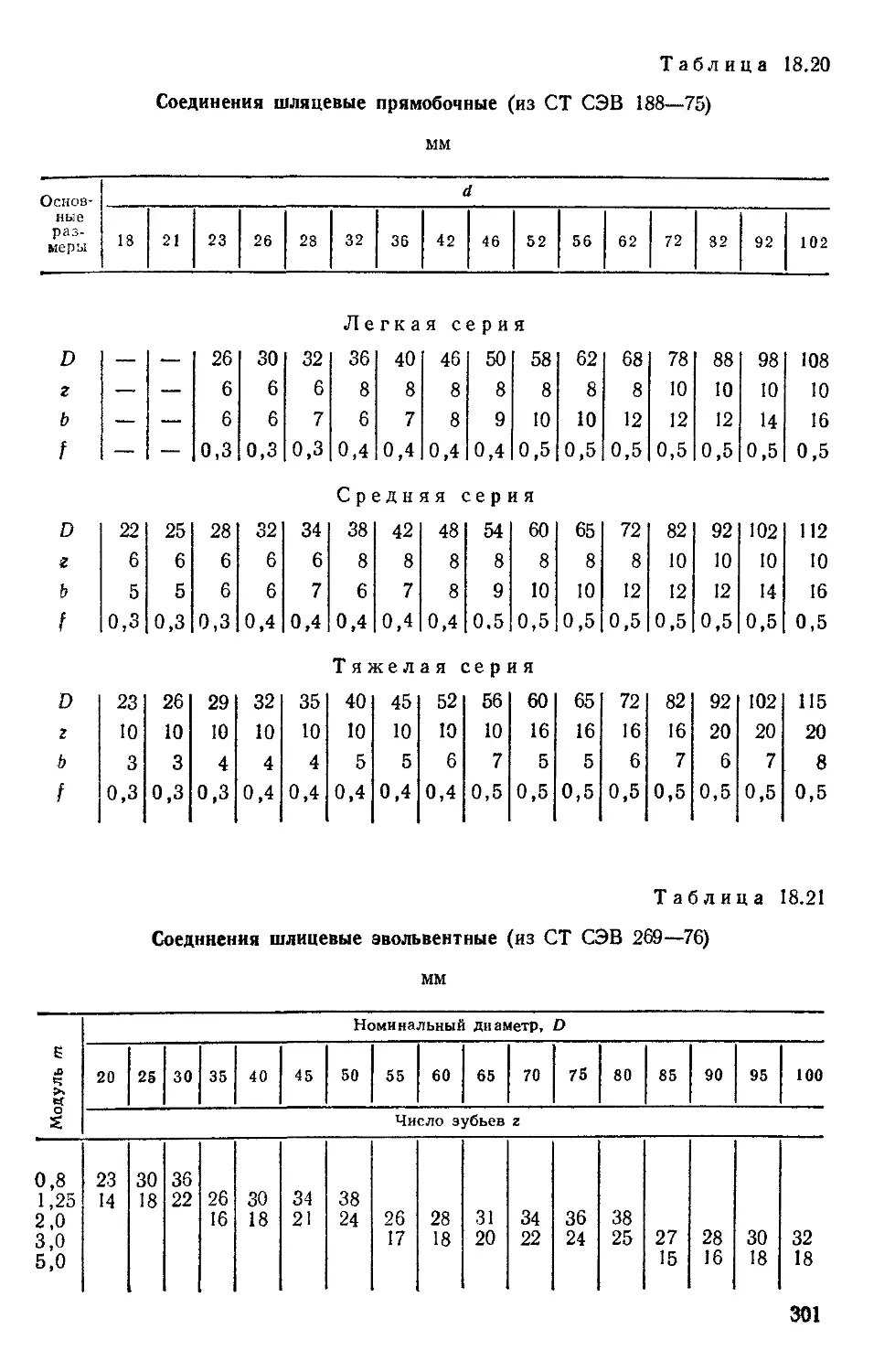

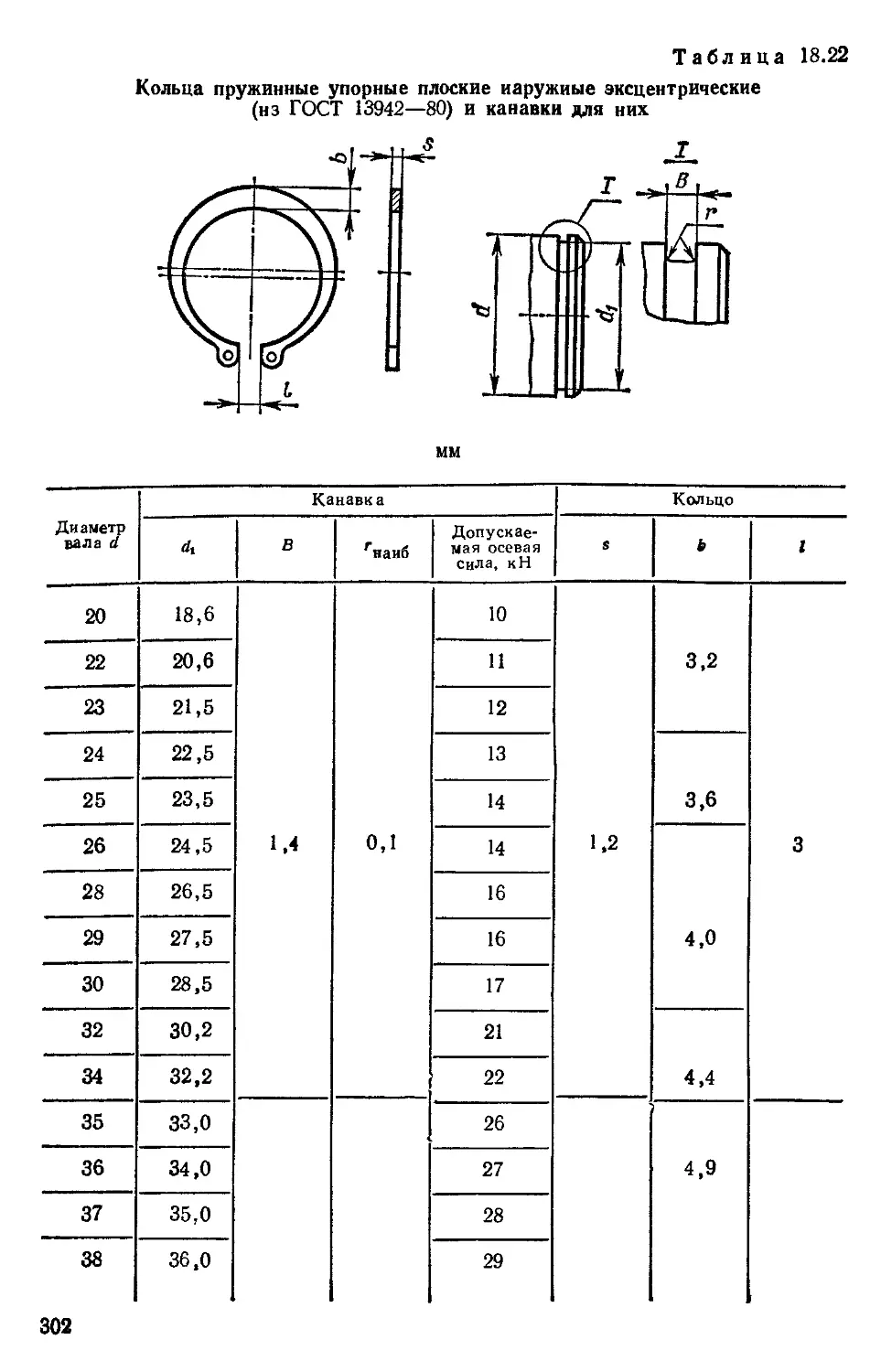

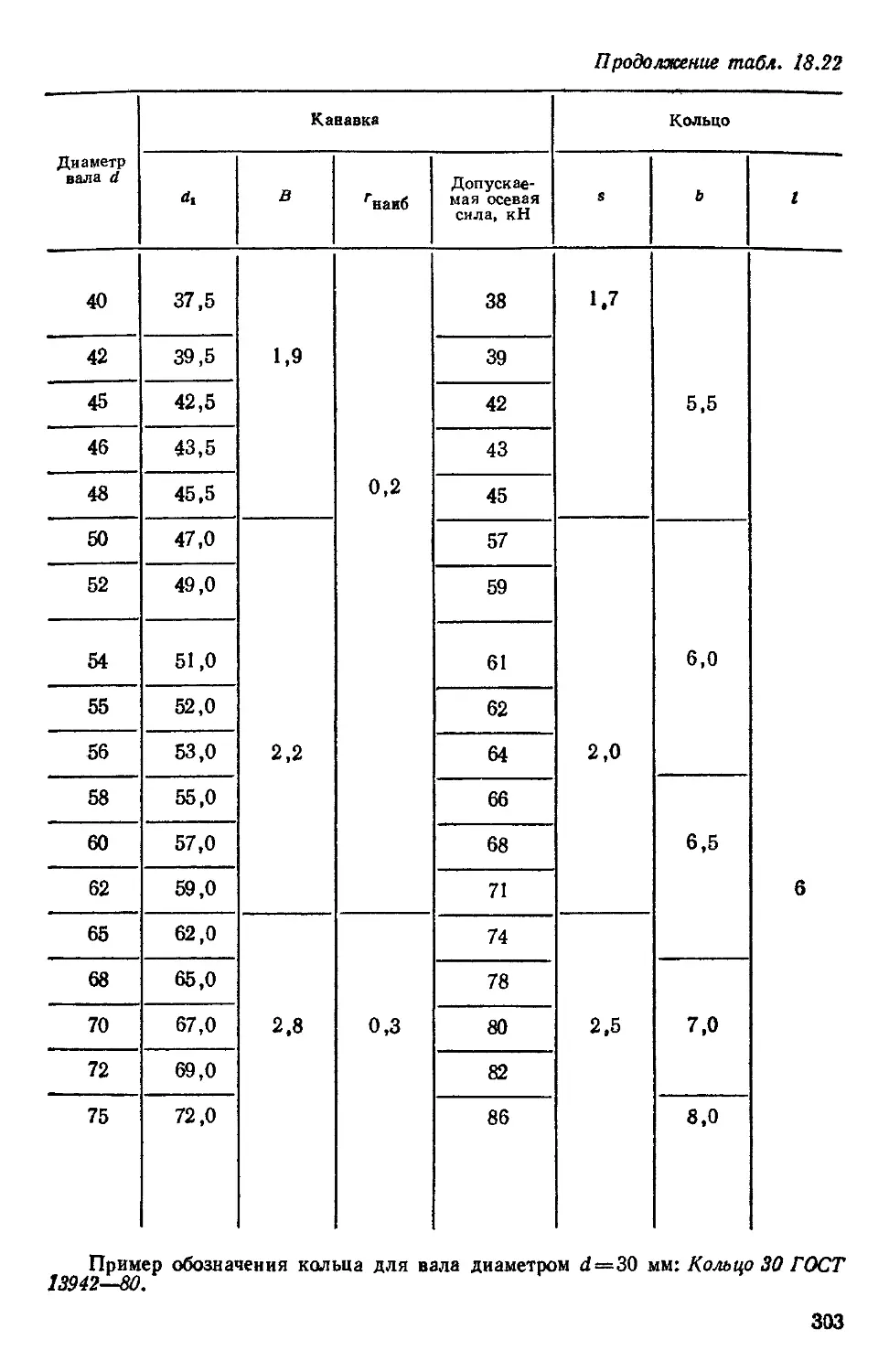

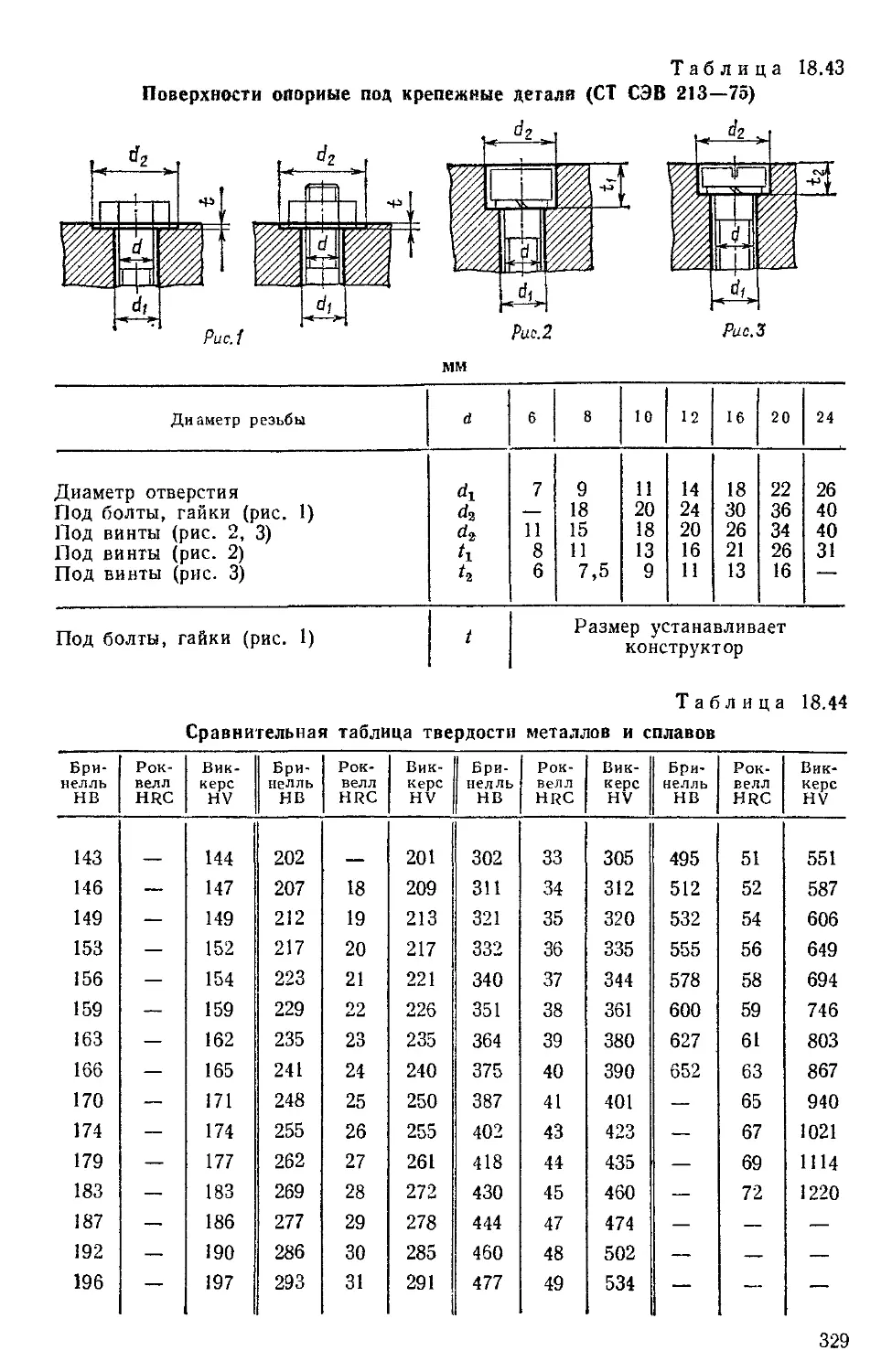

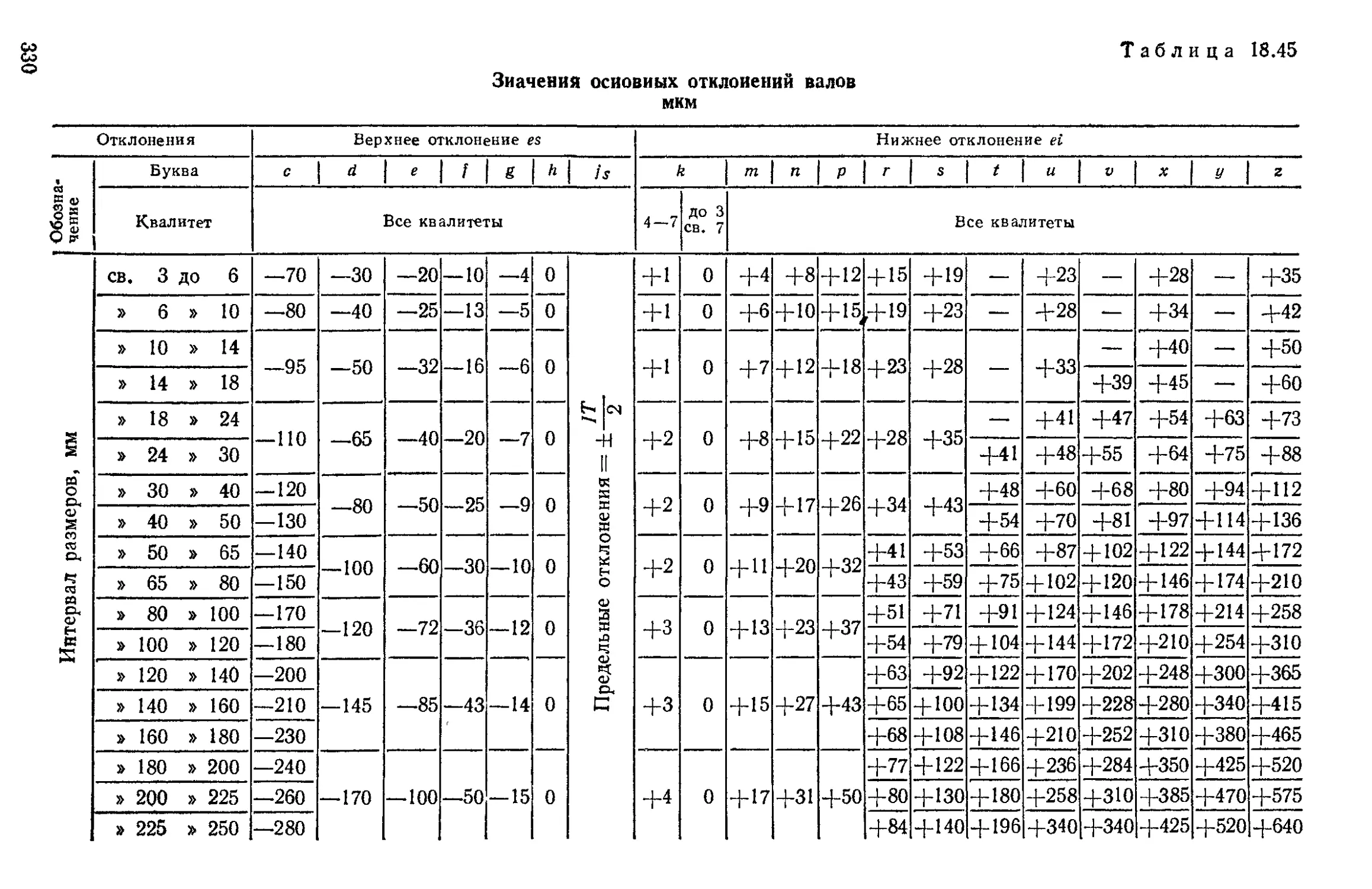

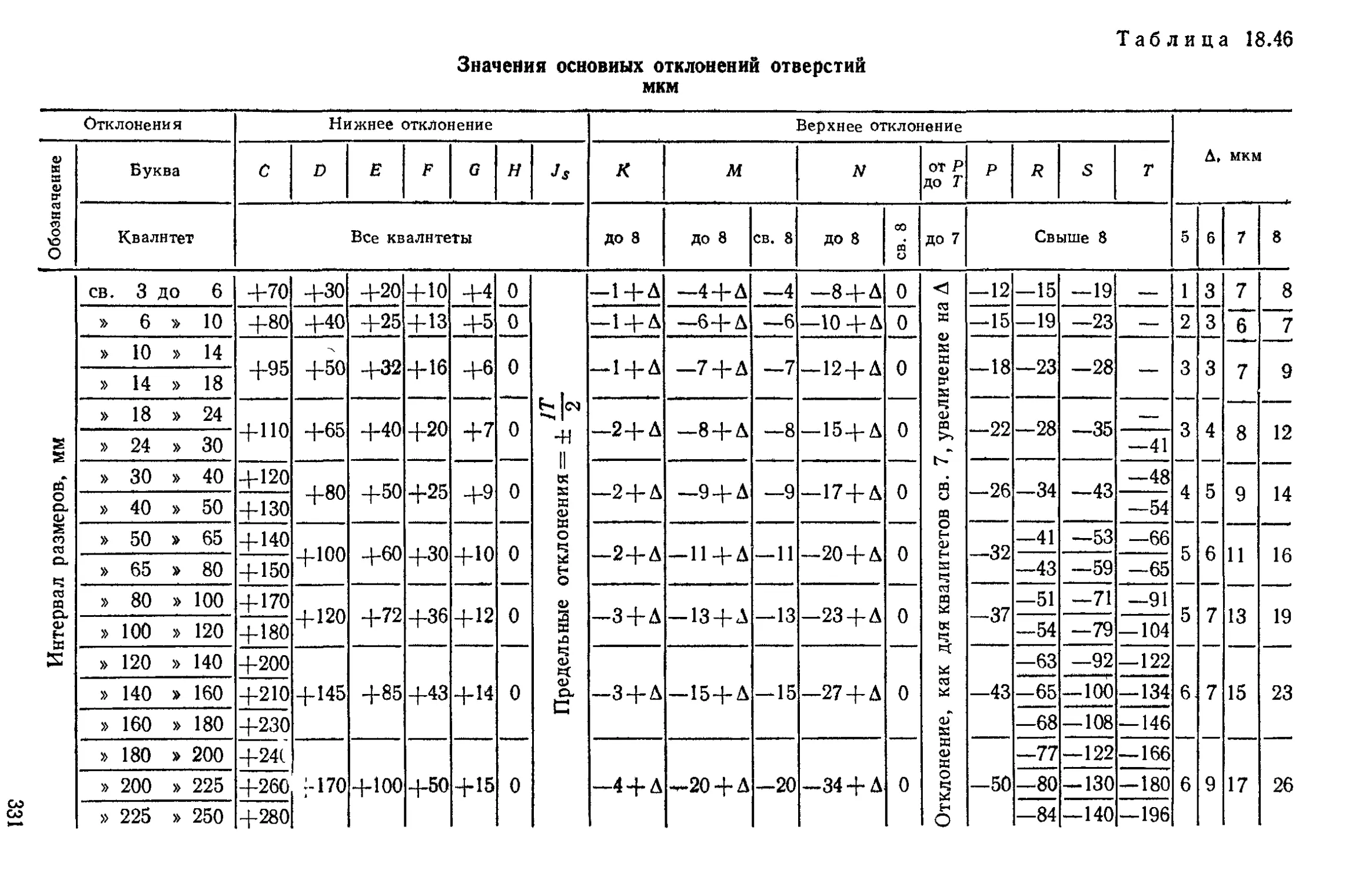

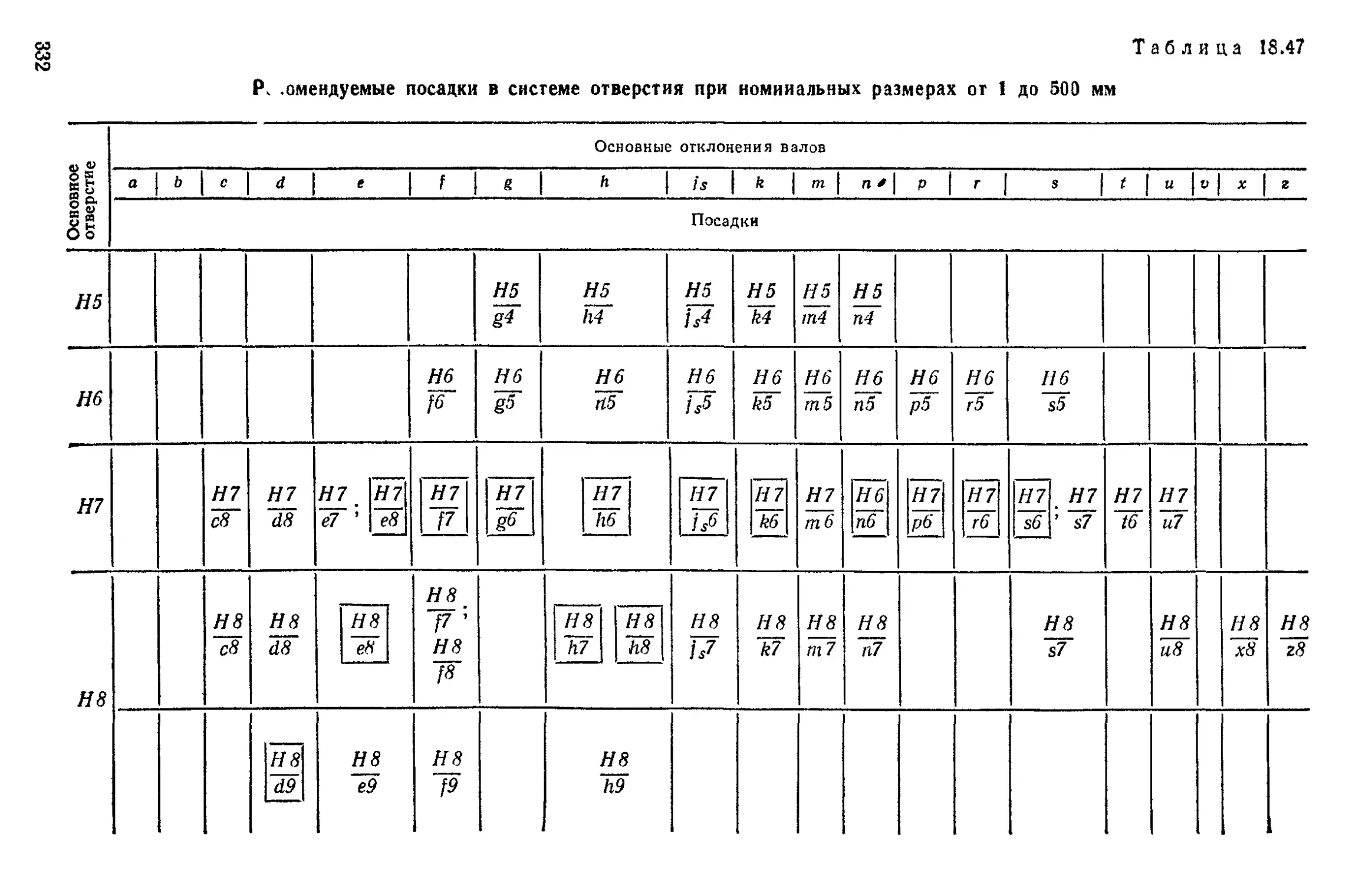

Глава 18. Справочные таблицы ........................................ 294

Литература......................................................... 374

Глава 1

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЕ

РАСЧЕТЫ

Курсовое проектирование начинают с ознакомления с заданием

на проект. Затем подбирают электродвигатель, определив сначала

его мощность и частоту вращения ротора.

Подбор электродвигателя зависит от задания на проект. На

рис. 1.1, а—г приведено несколько из возможных схем заданий. В этих

случаях в задании сообщают окружную силу Ft на барабане привода

ленточного конвейера или звездочке привода пластинчатого конвейера.

Кроме того, в задании приводят скорость движения ленты или цепи V,

а также диаметр барабана £>б или число зубьев z3B и шаг рзъ тяговых

звездочек.

По этим данным учащийся определяет потребляемую мощность

привода (мощность на выходе)

Psu,<. — FtV.

Задание на проект может представлять собою индивидуальный

привод, состоящий из электродвигателя и редуктора или коробки

передач, соединенных муфтой (рис. 1.2, а, б). Индивидуальный привод

может состоять также из электродвигателя, ременной или цепной

передачи и редуктора или коробки передач (рис. 1.2, в).

В таких заданиях в качестве исходных данных чаще всего приводят

вращающий момент Гвых(Н-м) и частоту вращения выходного вала

пвых (об/с или об/мин).

Мощность и вращающий момент связаны зависимостью

Р = Та>.

При пвых (об/с) <в=2лп; при пвых (об/мин) <в=2лп/60.

После вычисления мощности /’^(Вт) определяют потребную

мощность электродвигателя

Л. потр =^>вых/Лобщ>

где Лобщ=Л1Л 2Лз. • . •

Здесь т]1, т]2, т]3 — КПД отдельных звеньев кинематической цепи,

ориентировочные значения которых с учетом потерь в подшипниках

можно брать из табл. 1.1.

4

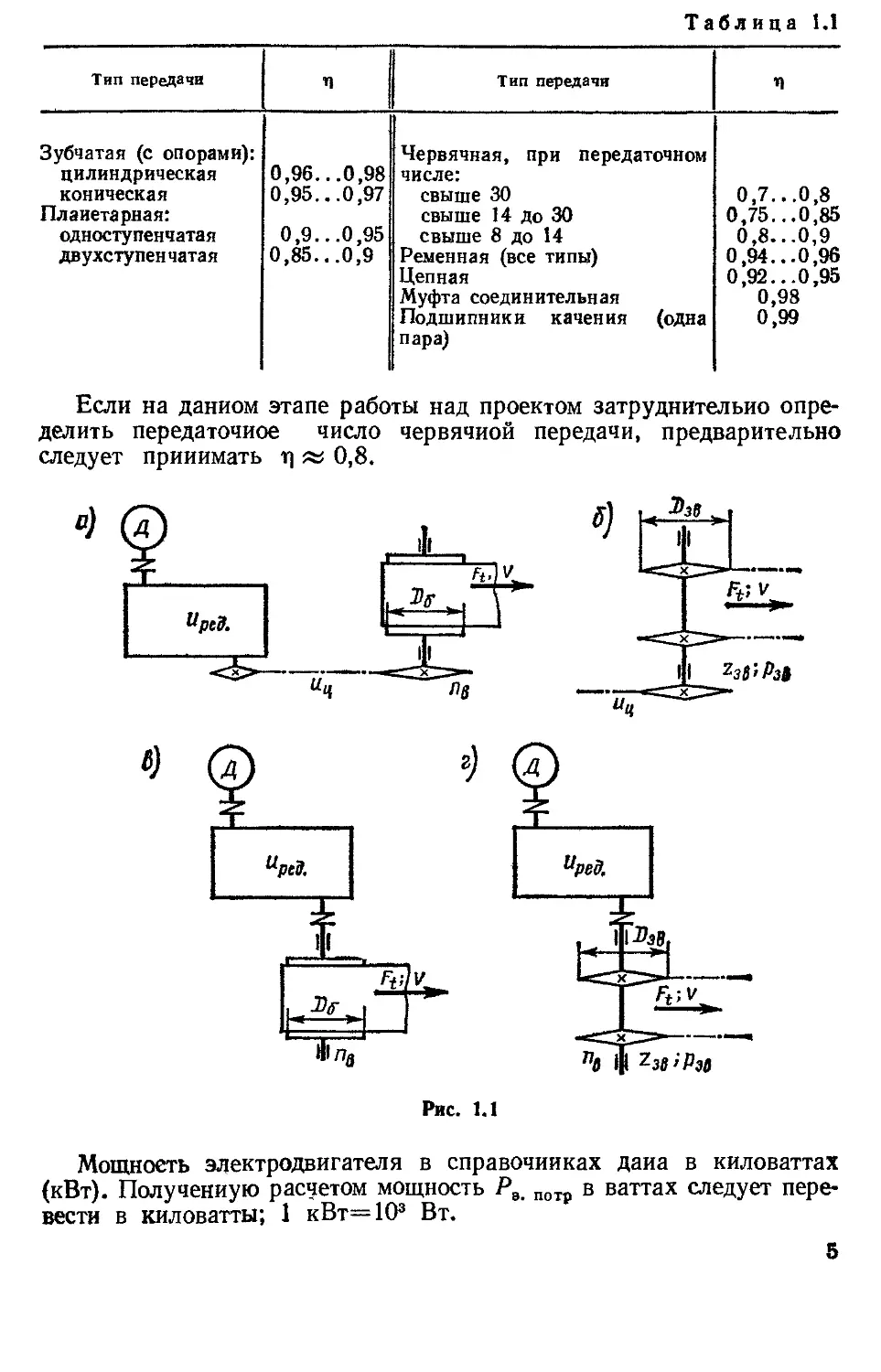

Таблица 1.1

Тип передачи п Тип передачи п

Зубчатая (с опорами): цилиндрическая коническая Планетарная: одноступенчатая двухступенчатая 0,96...0,98 0,95...0,97 0,9...0,95 0,85...0,9 Червячная, при передаточном числе: свыше 30 свыше 14 до 30 свыше 8 до 14 Ременная (все типы) Цепная Муфта соединительная Подшипники качения (одна пара) 0,7...0,8 0,75. ..0,85 0,8...0,9 0,94...0,96 0,92...0,95 0,98 0,99

Если на данном этапе работы над проектом затруднительно опре-

делить передаточное число червячной передачи, предварительно

следует принимать т] « 0,8.

Рис. 1.1

Мощность электродвигателя в справочниках дана в киловаттах

(кВт). Полученную расчетом мощность Р8. потр в ваттах следует пере-

вести в киловатты; 1 кВт=103 Вт.

5

После определения потребной мощности электродвигателя нужно

подобрать частоту вращения вала электродвигателя.

Обычно кинематическая схема приведена в задании. Тогда частота

вращения вала электродвигателя

в Ивых uiua> • • • 1

где иъ и2,. . . — передаточные числа кинематических пар изделия *.

Если в задании указаны скорость движения ленты или тяговой

цепи и, а также диаметр D6 барабана или шаг р цепи и число зубьев

гзв тяговой звездочки, то частота вращения приводного вала

^ВЫХ — 60o/nZ)g, ^вых — 000и/2звРзв>

где D6 — диаметр барабана; v — скорость движения ленты (цепи);

рав — шаг тяговой цепи; гзв — число зубьев тяговой звездочки.

Рекомендуемые значения передаточных чисел ult и2, . . , прини-

мают из табл. 1.2.

Таблица 1.2

Вид передачи Твердость зубьев НВ или HRC Передаточное число

ирек “пред

Зубчатая цилиндрическая тихоходная < НВ 350 2,5. ..5 6,3

ступень во всех редукторах (нт) HRC40...56 2,5. . .5 6,3

HRC56...63 2. ..4 5,6

Быстроходная ступень в редукторах < НВ 350 3,15. ..5 8

с разнернутой схемой (нБ) HRC40...56 3,15. . .5 7,1

HRC56...63 2,5. ..4 6,3

Быстроходная ступень в соосном ре- <НВ 350 4. ..6,3 10

дукторе (иБ) HRC40...56 4. ..6,3 9

HRC56...63 3,15. . .5 8

Коробка передач любая 1. ..2,5 3,15

Коническая зубчатая < НВ 350 1. ..4 6,3

Ss HRC 40 1. ..4 5

Червячная — 16. ..50 80

Цепная — 1,5. ..4 10

Ременная 2. ..4 8

* Передаточные отношения кинематических пар для всех типов передач будем

условно называть передаточными числами и обозначать и.

6

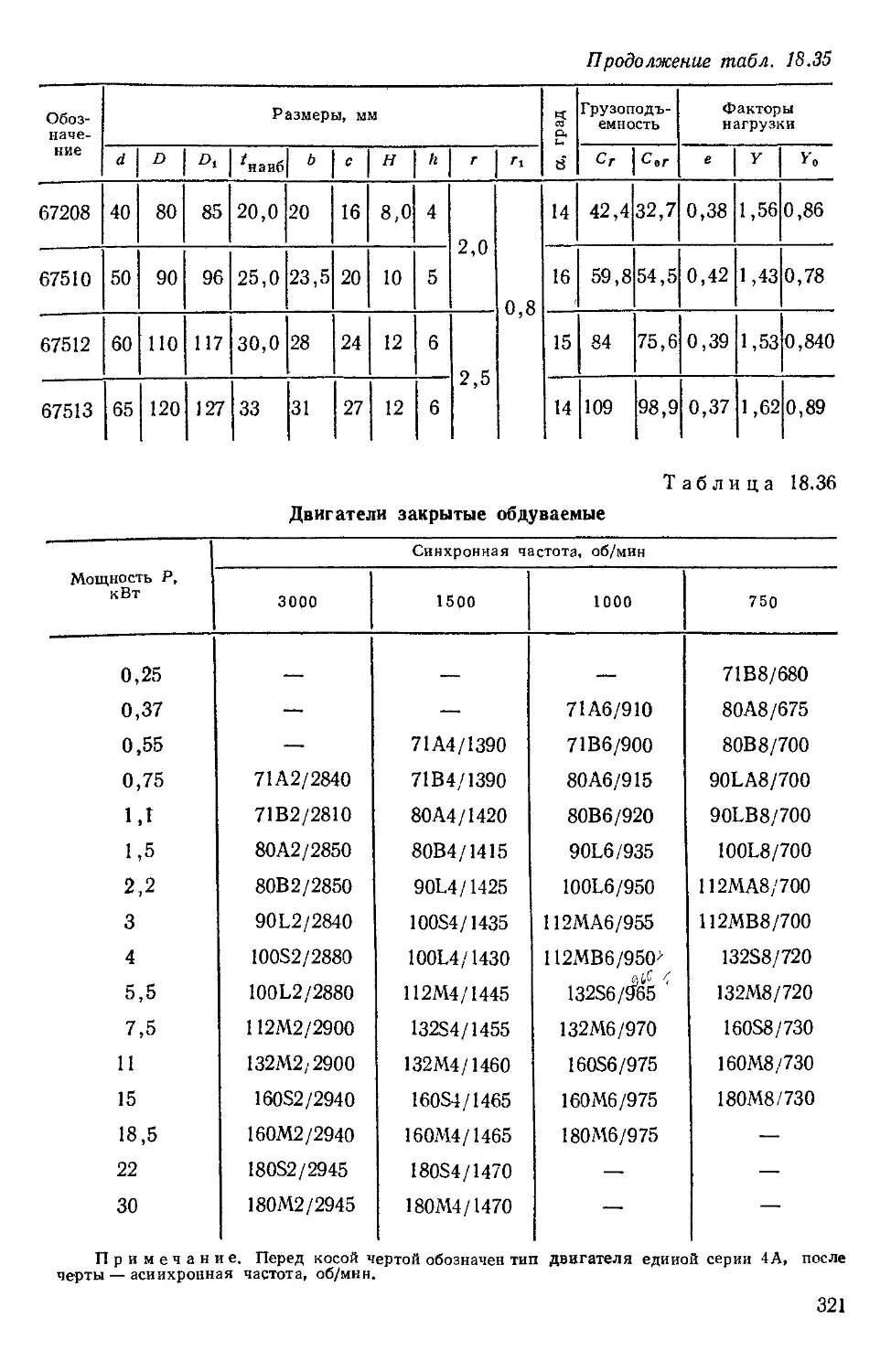

После этого по табл. 18.36 подбирают электродвигатель с мощно-

стью Р и частотой вращения ротора п (об/мин) ближайшими к полу-

ченным ранее Р9> потр и пэ.

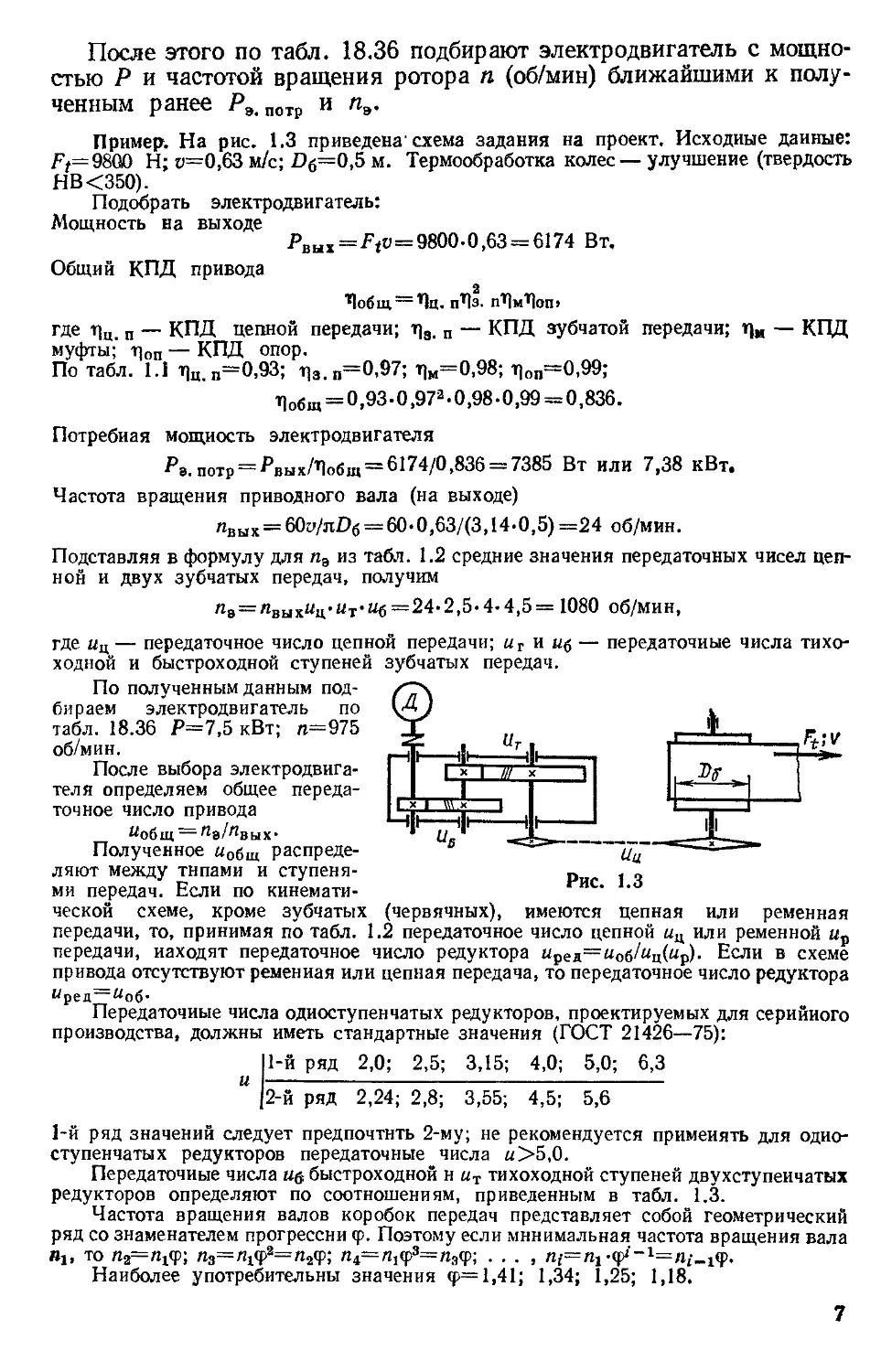

Пример. На рис. 1.3 приведена'схема задания на проект. Исходные данные:

£7=9800 Н; о=0,63 м/с; £>б=0,5 м. Термообработка колес — улучшение (твердость

НВ <350).

Подобрать электродвигатель:

Мощность на выходе

Рвых = Г'1о=9800-0,63 = 6174 Вт.

Общий КПД привода

_ „ „2 „ „

Чобщ— Лц. пЛз. пЛмЛоп,

где Чц. п — КПД цепной передачи; т]3. п — КПД зубчатой передачи; ци — КПД

муфты; т]оп — КПД опор.

По табл. 1.1 т]ц. п=0,93; т]3. п=0,97; т]м=0,98; т]оп=0,99;

т]о6щ = 0,93-0,972.0,98-0,99 = 0,836.

Потребная мощность электродвигателя

₽в. потр = />вых/т1об1ц==6174/0,836 = 7385 Вт или 7,38 кВт.

Частота вращения приводного вала (на выходе)

пвых = 60о/л£>б=60'0,63/(3,14.0,5)=24 об/мин.

Подставляя в формулу для п9 из табл. 1.2 средние значения передаточных чисел цеп-

ной и двух зубчатых передач, получим

лэ=пвых«ц.«т.«6=24-2,5-4-4,5 = 1080 об/мин,

где «ц— передаточное число цепной передачи; «г и «6 — передаточные числа тихо-

ходной и быстроходной ступеней зубчатых передач.

По полученным данным под-

бираем электродвигатель по

табл. 18.36 Р=7,5 кВт; п=975

об/мин.

После выбора электродвига-

теля определяем общее переда-

точное число привода

Иоб щ = пв/пв ы х •

Полученное «общ распреде-

ляют между типами и ступени- р . „

ми передач. Если по кинемати- ”ис’

ческой схеме, кроме зубчатых (червячных), имеются цепная или ременная

передачи, то, принимая по табл. 1.2 передаточное число цепной «ц или ременной «р

передачи, находят передаточное число редуктора Пред—«об/“ц(“р)- Если в схеме

привода отсутствуют ременная или цепная передача, то передаточное число редуктора

Пред—Иоб-

Передаточиые числа одноступенчатых редукторов, проектируемых для серийного

производства, должны иметь стандартные значения (ГОСТ 21426—75):

и

1-й ряд 2,0; 2,5; 3,15; 4,0; 5,0; 6,3

2-й ряд 2,24; 2,8; 3,55; 4,5; 5,6

1-й ряд значений следует предпочтнть 2-му; не рекомендуется применять для одно-

ступенчатых редукторов передаточные числа «>5,0.

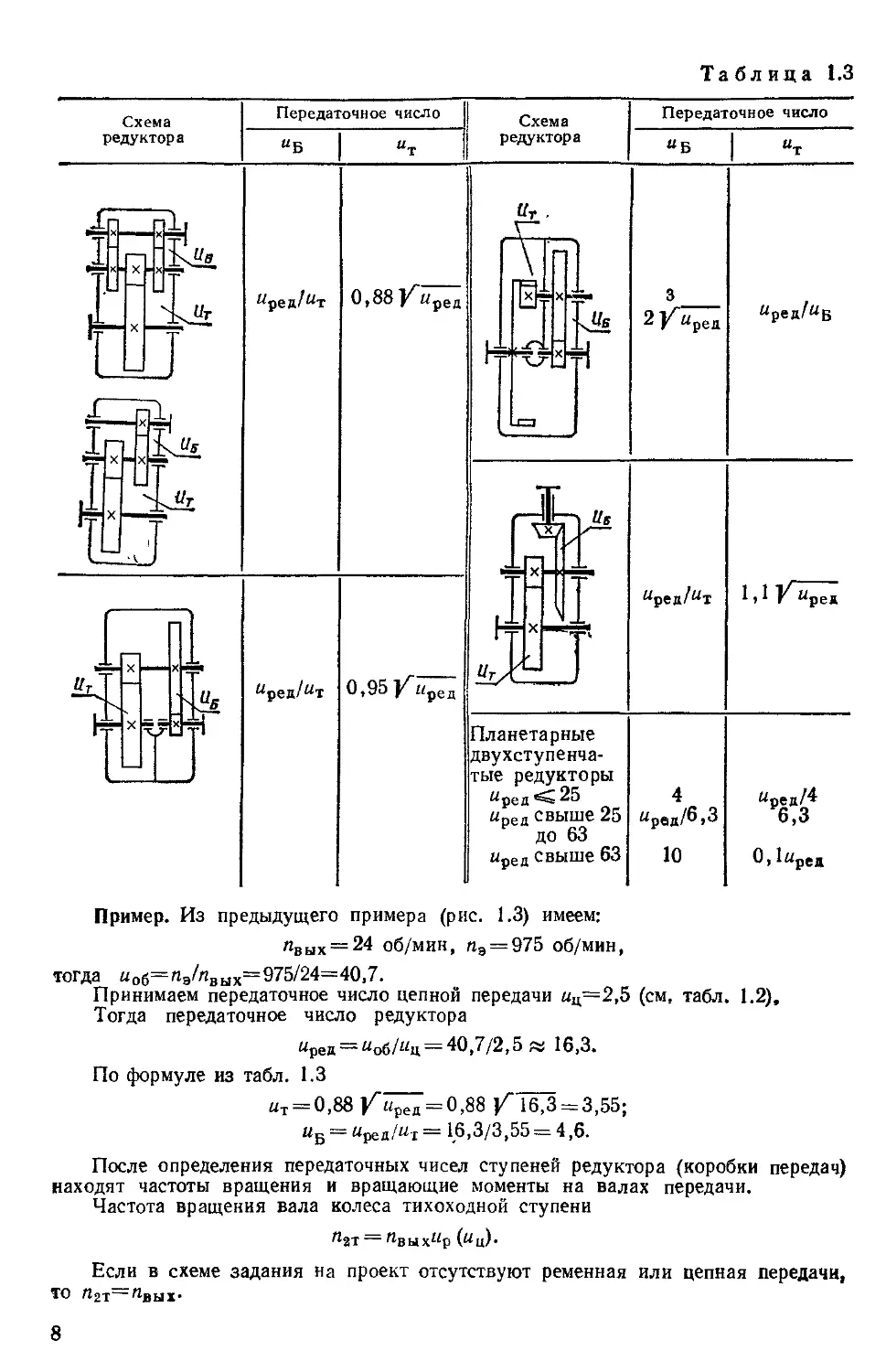

Передаточные числа «6 быстроходной н «т тихоходной ступеней двухступенчатых

редукторов определяют по соотношениям, приведенным в табл. 1.3.

Частота вращения валов коробок передач представляет собой геометрический

ряд со знаменателем прогрессии <р. Поэтому если минимальная частота вращения вала

П], то и2=и1<р; n3=nlq>2=n2<p; n4=ni<p3=n3<p; . . . , П(=пг •ф/“1=л/_1ф.

Наиболее употребительны значения <р=1,41; 1,34; 1,25; 1,18.

7

Таблица 1.3

Схема Передаточное число Схема Передаточное число

редуктора “Б «т редуктора “Б | “т

^ред/^т

0,88 /иред

^ред/^т

0,95 )Л/ред

Иред/^Б

ред/^т

Планетарные

двухступенча-

тые редукторы

Цред 25

Upea свыше 25

до 63

Нред свыше 63

4

“рвд/6,3

иред/4

6,3

10

0,1Иред

Пример. Из предыдущего примера (рис. 1.3) имеем:

явых = 24 об/мин, пэ = 975 об/мин,

тогда иоб=пэ/пвых=975/24=:40,7.

Принимаем передаточное число цепной передачи нц=2,5 (см, табл. 1.2),

Тогда передаточное число редуктора

“ред = «об/“ц = 40,7/2,5 « 16,3.

По формуле из табл. 1.3

нт = 0,88 К^7=0,88 /‘16^ = 3,55;

г/Б = Цред/и1= 16,3/3,55 = 4,6.

После определения передаточных чисел ступеней редуктора (коробки передач)

находят частоты вращения и вращающие моменты на валах передачи.

Частота вращения вала колеса тихоходной ступени

MgT = Пвых^р (иц)'

Если в схеме задания на проект отсутствуют ременная или цепная передачи,

ТО П2Т=ПВЫХ-

8

Частота вращения вала колеса быстроходной ступени

и2б==и2Т"мТ»

Момент на приводном валу (на выходе)

^'вых==^'4,^б (^sb)/2j

где Ff — окружная сила на барабане или тяговой звездочке (см, рис. 1.1); Dg—

диаметр барабана; D3B=zaBpaBm — диаметр тяговой звездочки.

Момент1 на валу колеса тихоходной ступени редуктора

7’2т==7'вых/[т]циц (т]рыр)]»

где т]ц, rjp, «ц> «р — КПД и передаточное число цепной или ременной передачи.

При отсутствии этих передач в схеме привода Тм—Твыв,. Вращающий момент на

валу колеса быстроходной ступени редуктора

Тгв = ^гт/ПзПтэ

где Из — КПД зубчатой передачи тихоходной ступени редуктора,

Глава 2

РАСЧЕТЫ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

После определения вращающих моментов на валах колес тихоход-

ной и быстроходной ступеней выполняют основные проектные расчеты

передач.

§ 1. РАСЧЕТЫ ЗУБЧАТЫХ ПЕРЕДАЧ

Исходными данными для расчета являются: вращающий момент

на колесе Т2, Н *м; передаточное число и; схема передачи, срок службы

Lh, ч, и требования к размерам передачи.

Этапы расчета, общие для цилиндрических

и конических передач

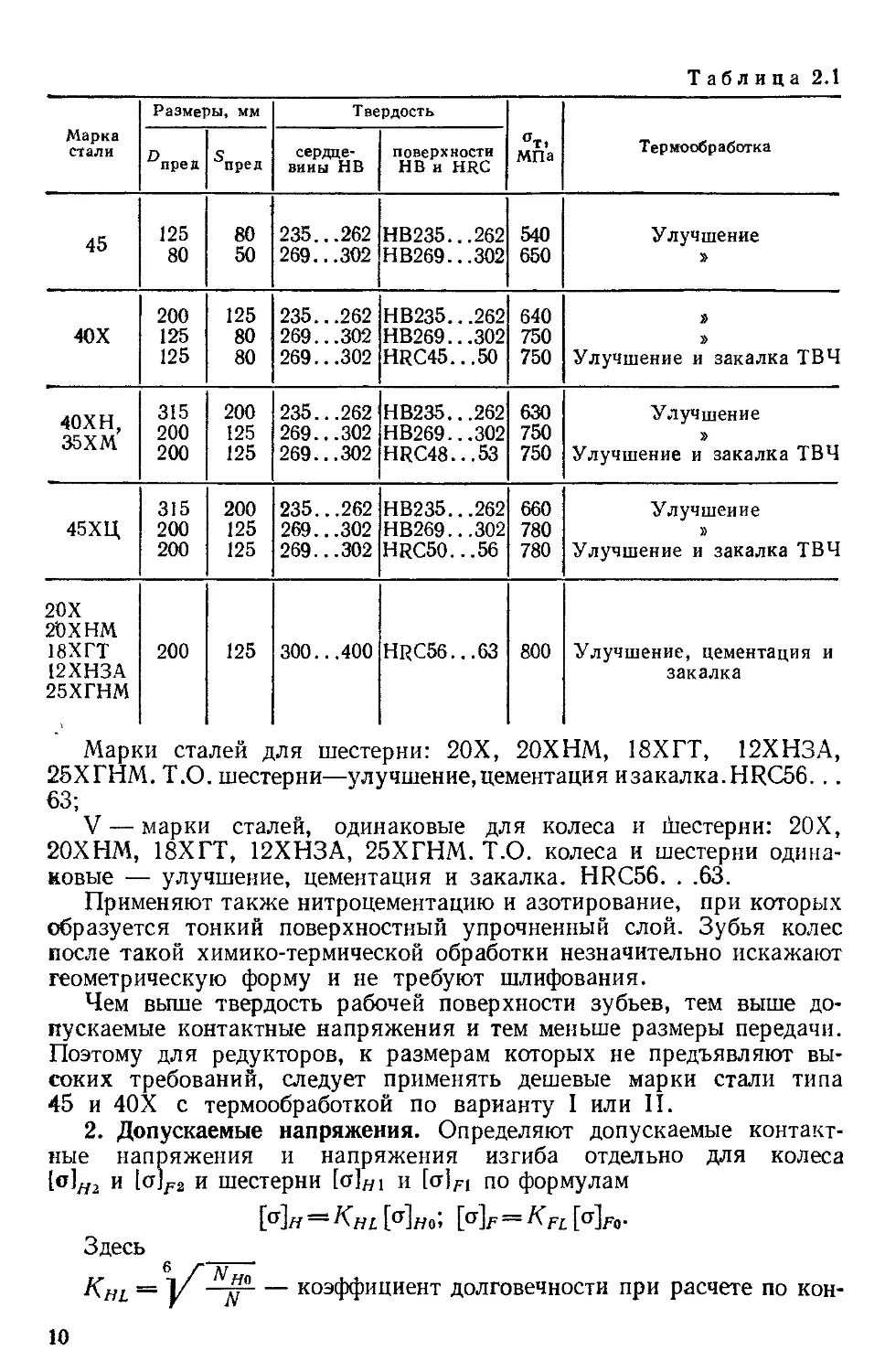

1. Выбор материала и термической обработки. Материалы для из-

готовления зубчатых колес подбирают по табл. 2.1. Для повышения

механических характеристик материалы колес подвергают терми-

ческой обработке. В зависимости от условий эксплуатации и требова-

ний к габаритным размерам передачи применяют следующие материалы

и варианты термической обработки (Т.О.):

I — марки сталей, одинаковые для колеса н шестерни: 45, 40Х,

40ХН, 35ХМ, 45ХЦ. Т.О. колеса — улучшение. НВ235. . .262. Т.О.

шестерни — улучшение. НВ269. . .302;

II — марки сталей, одинаковые для колеса и шестерни: 40Х, 40ХН,

35ХМ и 45ХЦ. Т.О. колеса — улучшение. НВ269.. .302. Т.О. шестер-

ни — улучшение и закалка ТВЧ. HRC45. . .50, 48. . .53, 50. . .56

(зависит от марки стали);

III — марки сталей, одинаковые для колеса и шестерни: 40Х, 40ХН

35ХМ и 45ХЦ. Т.О. колеса и шестерни — улучшение и закалка ТВЧ.

HRC45. . .50, 48. . .53 или 50. . .56 зависит от марки стали;

IV — марки сталей для колеса: 40Х, 40ХН, 35ХМ и 45ХЦ. Т.О.

колеса — улучшение и закалка ТВЧ. HRC45. . .50, 48. . .53 или 50. . .

56 (зависит от марки стали).

9

Частота вращения вала колеса быстроходной ступени

и2б==и2Т"мТ»

Момент на приводном валу (на выходе)

^'вых==^'4,^б (^sb)/2j

где Ff — окружная сила на барабане или тяговой звездочке (см, рис. 1.1); Dg—

диаметр барабана; D3B=zaBpaBm — диаметр тяговой звездочки.

Момент1 на валу колеса тихоходной ступени редуктора

7’2т==7'вых/[т]циц (т]рыр)]»

где т]ц, rjp, «ц> «р — КПД и передаточное число цепной или ременной передачи.

При отсутствии этих передач в схеме привода Тм—Твыв,. Вращающий момент на

валу колеса быстроходной ступени редуктора

ТгБ — Т2т/Т]3ит,

где Из — КПД зубчатой передачи тихоходной ступени редуктора,

Глава 2

РАСЧЕТЫ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

После определения вращающих моментов на валах колес тихоход-

ной и быстроходной ступеней выполняют основные проектные расчеты

передач.

§ 1. РАСЧЕТЫ ЗУБЧАТЫХ ПЕРЕДАЧ

Исходными данными для расчета являются: вращающий момент

на колесе Т2, Н *м; передаточное число и; схема передачи, срок службы

Lh, ч, и требования к размерам передачи.

Этапы расчета, общие для цилиндрических

и конических передач

1. Выбор материала и термической обработки. Материалы для из-

готовления зубчатых колес подбирают по табл. 2.1. Для повышения

механических характеристик материалы колес подвергают терми-

ческой обработке. В зависимости от условий эксплуатации и требова-

ний к габаритным размерам передачи применяют следующие материалы

и варианты термической обработки (Т.О.):

I — марки сталей, одинаковые для колеса н шестерни: 45, 40Х,

40ХН, 35ХМ, 45ХЦ. Т.О. колеса — улучшение. НВ235. . .262. Т.О.

шестерни — улучшение. НВ269. . .302;

II — марки сталей, одинаковые для колеса и шестерни: 40Х, 40ХН,

35ХМ и 45ХЦ. Т.О. колеса — улучшение. НВ269.. .302. Т.О. шестер-

ни — улучшение и закалка ТВЧ. HRC45. . .50, 48. . .53, 50. . .56

(зависит от марки стали);

III — марки сталей, одинаковые для колеса и шестерни: 40Х, 40ХН

35ХМ и 45ХЦ. Т.О. колеса и шестерни — улучшение и закалка ТВЧ.

HRC45. . .50, 48. . .53 или 50. . .56 зависит от марки стали;

IV — марки сталей для колеса: 40Х, 40ХН, 35ХМ и 45ХЦ. Т.О.

колеса — улучшение и закалка ТВЧ. HRC45. . .50, 48. . .53 или 50. . .

56 (зависит от марки стали).

9

Таблица 2.1

Марка стали Размеры, мм Твердость °т» МПа Термообработка

®пред е пред сердце- вины НВ поверхности НВ и HRC

45 125 80 80 50 235...262 269...302 НВ235...262 НВ269...302 540 650 Улучшение »

ЧОХ 200 125 125 125 80 80 235...262 269...302 269...302 НВ235.. .262 НВ269...302 HRC45.. .50 640 750 750 » Улучшение и закалка ТВЧ

40ХН 35ХМ 315 200 200 200 125 125 235...262 269...302 269...302 НВ235.. .262 НВ269...302 HRC48...53 630 750 750 Улучшение » Улучшение и закалка ТВЧ

45ХЦ 315 200 200 200 125 125 235...262 269...302 269...302 НВ235...262 НВ269...302 HRC50...56 660 780 780 Улучшение » Улучшение и закалка ТВЧ

20Х 20ХНМ 18ХГТ 12ХНЗА 25ХГНМ 200 125 300...400 HRC56...63 800 Улучшение, цементация и закалка

Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ, 12ХНЗА,

25ХГНМ. Т.О. шестерни—улучшение,цементация изакалка.НКСбб. ..

63;

V — марки сталей, одинаковые для колеса и йгестерни: 20Х,

20ХНМ, 18ХГТ, 12ХНЗА, 25ХГНМ. Т.О. колеса и шестерни одина-

ковые — улучшение, цементация и закалка. HRC56. . .63.

Применяют также нитроцементацию и азотирование, при которых

образуется тонкий поверхностный упрочненный слой. Зубья колес

после такой химико-термической обработки незначительно искажают

геометрическую форму и не требуют шлифования.

Чем выше твердость рабочей поверхности зубьев, тем выше до-

пускаемые контактные напряжения и тем меньше размеры передачи.

Поэтому для редукторов, к размерам которых не предъявляют вы-

соких требований, следует применять дешевые марки стали типа

45 и 40Х с термообработкой по варианту I или II.

2. Допускаемые напряжения. Определяют допускаемые контакт-

ные напряжения и напряжения изгиба отдельно для колеса

[о]ш и и шестерни [о!ш и [ст]г1 по формулам

Ия — Khl Mho! Mr—Кfl Мго-

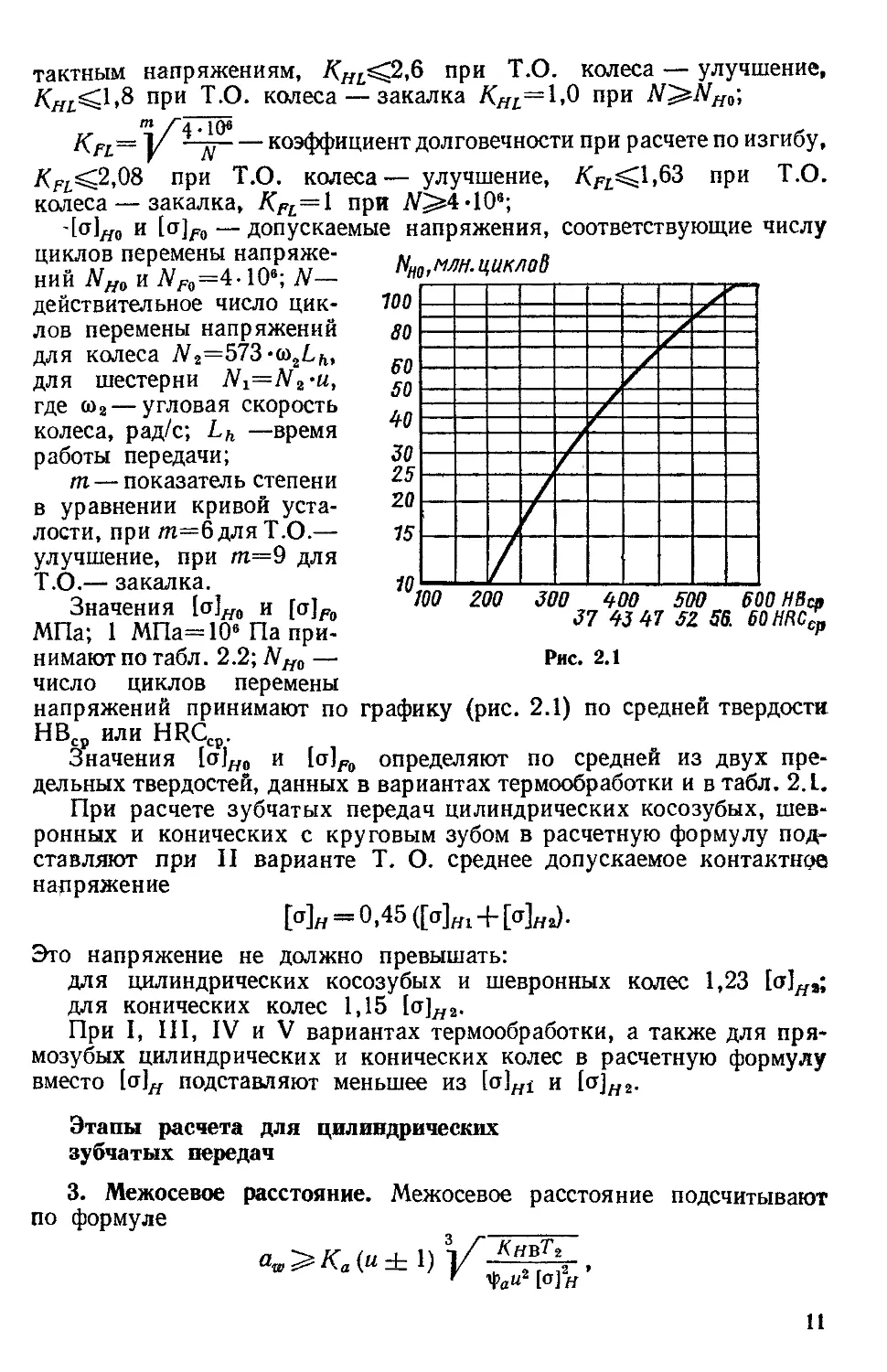

Здесь _______

= Т/ —— коэффициент долговечности при расчете по кон-

10

тактным напряжениям, /СЯ£^2,6 при Т.О. колеса — улучшение,

при Т.О. колеса — закалка /СЯ1=1,0 при N7^Nm',

т /~4 • 10е -

KFL= Т/ -------коэффициент долговечности при расчете по изгибу,

/<Г£^2,08 при Т.О. колеса— улучшение, ^£^1,63 при Т.О.

колеса — закалка, KFL=1 при М^4-106;

-[ст]яо и [o]f0 — допускаемые напряжения, соответствующие числу

циклов перемены напряже-

ний Nm и Nn=4-106; N—

действительное число цик-

лов перемены напряжений

для колеса N 2=573-a>2Lh,

для шестерни Ni=N2 -и,

где со 2 — угловая скорость

колеса, рад/с; Lh —время

работы передачи;

т — показатель степени

в уравнении кривой уста-

лости, при /п=6дляТ.О.—

улучшение, при т=9 для

Т.О.— закалка.

Значения [о!Я0 и [o]f0

МПа; 1 МПа= 106 Па при-

нимают по табл. 2.2; Nm —

число циклов перемены

напряжений принимают по графику (рис. 2.1) по средней твердости

НВср или HRCcp.

Значения [о]Я0 и [o)f0 определяют по средней из двух пре-

дельных твердостей, данных в вариантах термообработки и в табл. 2.1.

При расчете зубчатых передач цилиндрических косозубых, шев-

ронных и конических с круговым зубом в расчетную формулу под-

ставляют при II варианте Т. О. среднее допускаемое контактное

напряжение

[ct]h = 0>45 ([h]hi4-[h]h2)-

Это напряжение не должно превышать:

для цилиндрических косозубых и шевронных колес 1,23 [о]яа;

для конических колес 1,15

При I, III, IV и V вариантах термообработки, а также для пря-

мозубых цилиндрических и конических колес в расчетную формулу

вместо [п]я подставляют меньшее из [о]Я1 и [о]я2.

Этапы расчета для цилиндрических

зубчатых передач

3. Межосевое расстояние. Межосевое расстояние подсчитывают

по формуле

aw>Ka(u±\)

Г Фа«2 [°1 Н

11

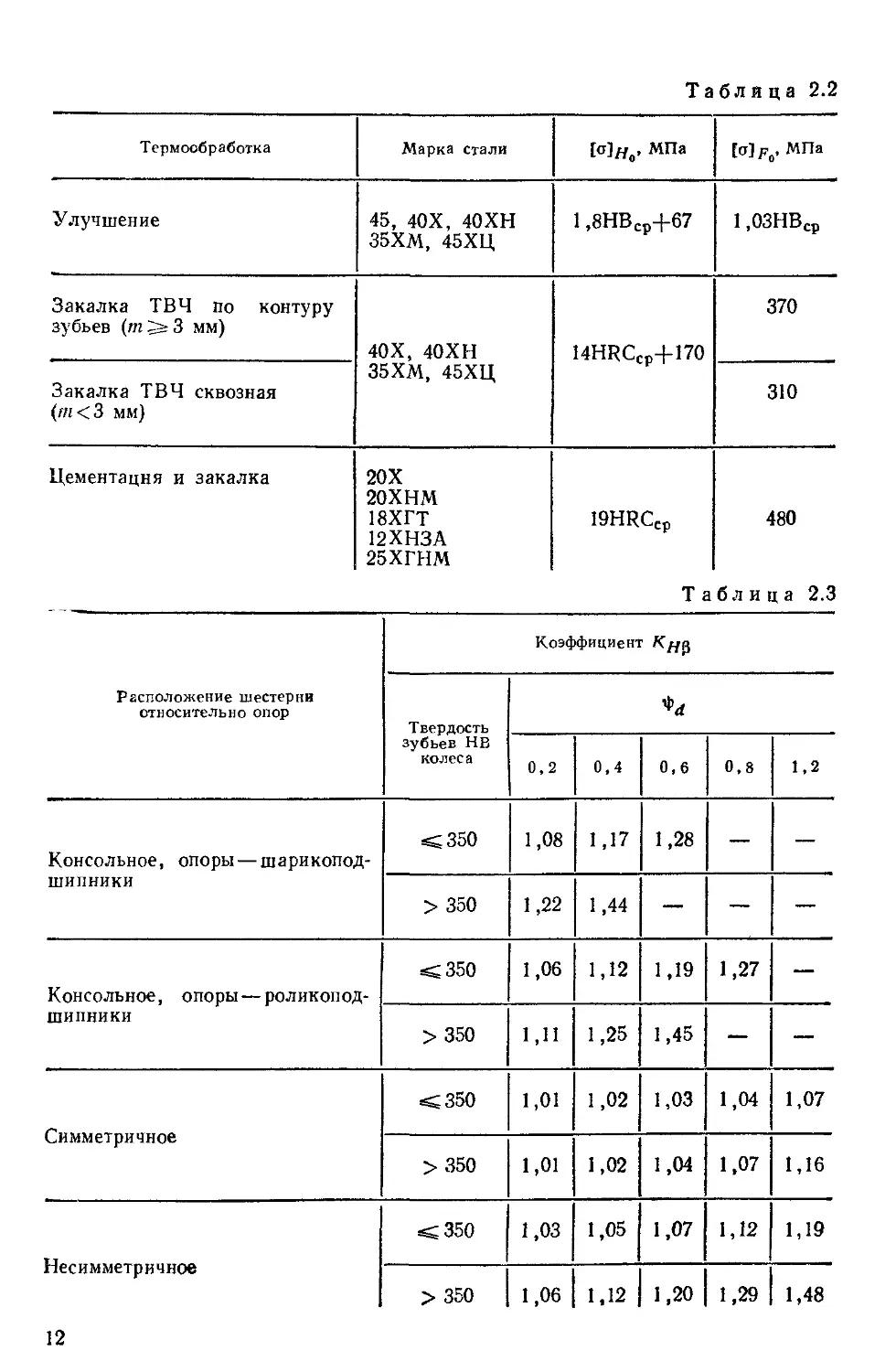

Таблица 2.2

Термообработка Марка стали [а]н„. МПа [a]Fo, МПа

Улучшение 45, 40Х, 40ХН 35ХМ, 45ХЦ 1,8НВср+67 1,03НВср

Закалка ТВЧ по контуру зубьев (т 3 s 3 мм) 40Х, 40ХН 35ХМ, 45ХЦ 14HRCcp+170 370

Закалка ТВЧ сквозная (т<3 мм) 310

Цементация и закалка 20Х 20ХНМ 18ХГТ 12ХНЗА 25ХГНМ 19HRCcp 480

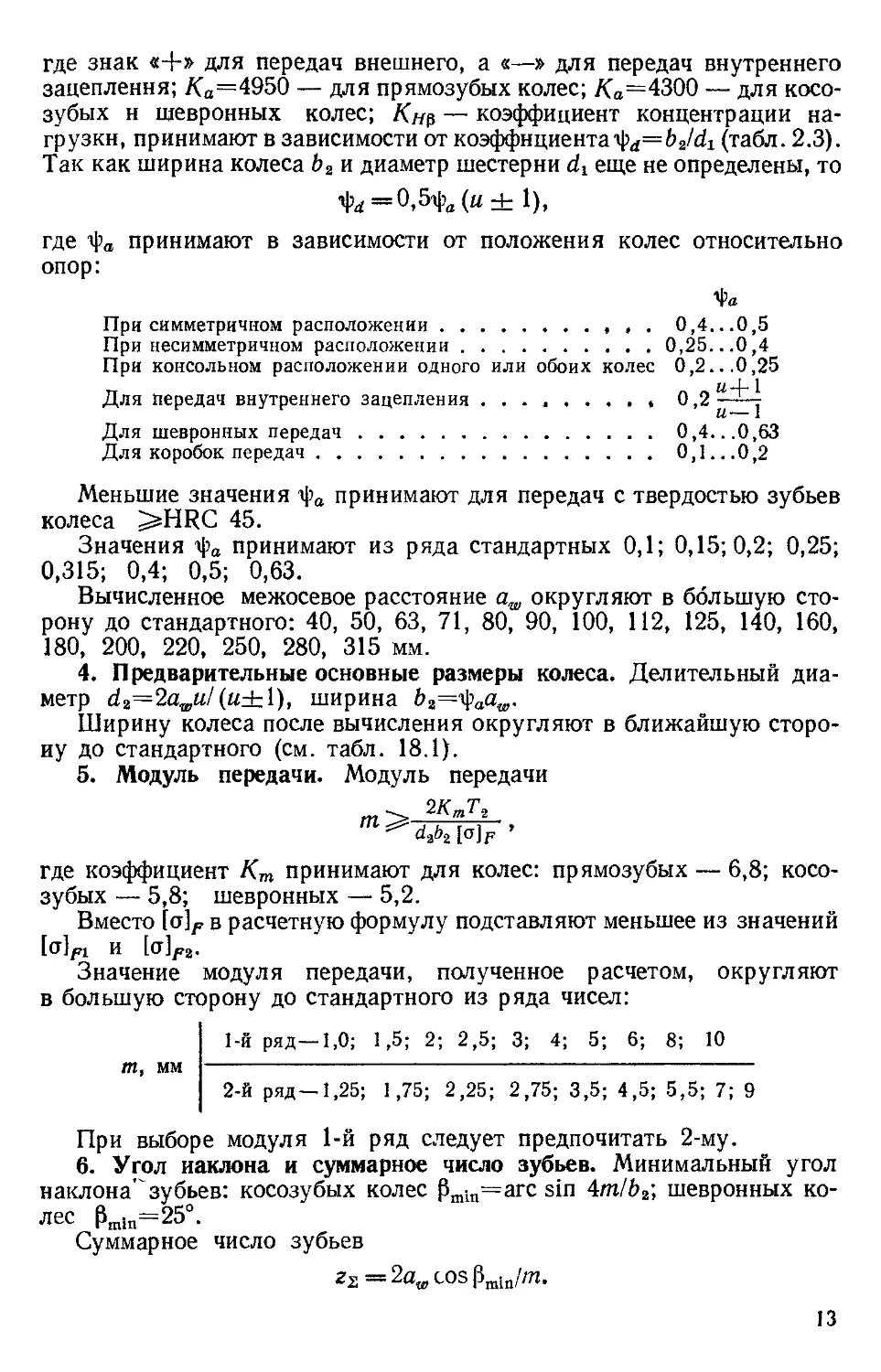

Т а б л и ц а 2.3

Расположение шестерни относительно опор Коэффициент

Твердость зубьев НЕ колес а

0,2 0,4 0,6 0,8 1,2

Консольное, опоры — шарикопод- шипники <350 1,08 1,17 1,28 — —

> 350 1,22 1,44 — — —

Консольное, опоры—роликопод- шипники <350 1,06 1,12 1,19 1,27 —

> 350 1,Н 1,25 1,45 — —

Симметричное <350 1,01 1,02 1,03 1,04 1,07

> 350 1,01 1,02 1,04 1,07 1,16

Несимметричное <350 1,03 1,05 1,07 1,12 1,19

> 350 1,06 1,12 1,20 1,29 1,48

12

где знак «+» для передач внешнего, а «—» для передач внутреннего

зацепления; /Са=4950 — для прямозубых колес; /Со=4300 — для косо-

зубых н шевронных колес; Кнц — коэффициент концентрации на-

грузки, принимают в зависимости от коэффициентаtyd=b2/ch (табл. 2.3).

Так как ширина колеса Ь2 и диаметр шестерни dt еще не определены, то

ф^=0,5фа(ы± 1),

где принимают в зависимости от положения колес относительно

опор:

Фа

При симметричном расположении...................0,4...0,5

При несимметричном расположении.................0,25...0,4

При консольном расположении одного или обоих колес 0,2...0,25

ТТ Л Л 1

Для передач внутреннего зацепления .............0,2 -—

Для шевронных передач............................0,4. ..0,63

Для коробок передач..............................0,1... 0,2

Меньшие значения фо принимают для передач с твердостью зубьев

колеса ^HRC 45.

Значения фо принимают из ряда стандартных 0,1; 0,15; 0,2; 0,25;

0,315; 0,4; 0,5; 0,63.

Вычисленное межосевое расстояние aw округляют в большую сто-

рону до стандартного: 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160,

180, 200, 220, 250, 280, 315 мм.

4. Предварительные основные размеры колеса. Делительный диа-

метр d2=2awul (и±1), ширина Ь2=^аат.

Ширину колеса после вычисления округляют в ближайшую сторо-

ну до стандартного (см. табл. 18.1).

5. Модуль передачи. Модуль передачи

ОТ>..2М^

=^da62[a]r ’

где коэффициент Кт принимают для колес: прямозубых — 6,8; косо-

зубых — 5,8; шевронных — 5,2.

Вместо [o]f в расчетную формулу подставляют меньшее из значений

[ol/n и [o]fa.

Значение модуля передачи, полученное расчетом, округляют

в большую сторону до стандартного из ряда чисел:

1-й ряд—1,0; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10

т, мм

2-й ряд—1,25; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9

При выборе модуля 1-й ряд следует предпочитать 2-му.

6. Угол наклона и суммарное число зубьев. Минимальный угол

наклона "зубьев: косозубых колес [3min=arc sin 4m/b2, шевронных ко-

лес Pmin=25°.

Суммарное число зубьев

zx=2awcos|3min/m.

13

Полученное значение zs округляют в меньшую сторону до целого и

определяют действительное значение угла р

Р == arccos z2m/(2aw).

Для косозубых колес Р=8. . .18°. Точность вычисления до пятого

знака после запятой.

7. Число зубьев шестерни и колеса. Число зубьев шестерни

l)>zlmin.

Значение Zf округляют в ближайшую сторону до целого; zlmin=

= 17 — для прямозубых колес; zlmin=17 cos3P—для косозубых и

шевронных колес.

Число зубьев колеса: внешнего зацепления z2=zs—Zi, внутреннего

зацепления z2=z2+zi.

8. Фактическое передаточное число. Фактическое передаточное

число «4,=za/zt. Отклонение от заданного передаточного числа

Дц —1^Ф=Д1100<4%.

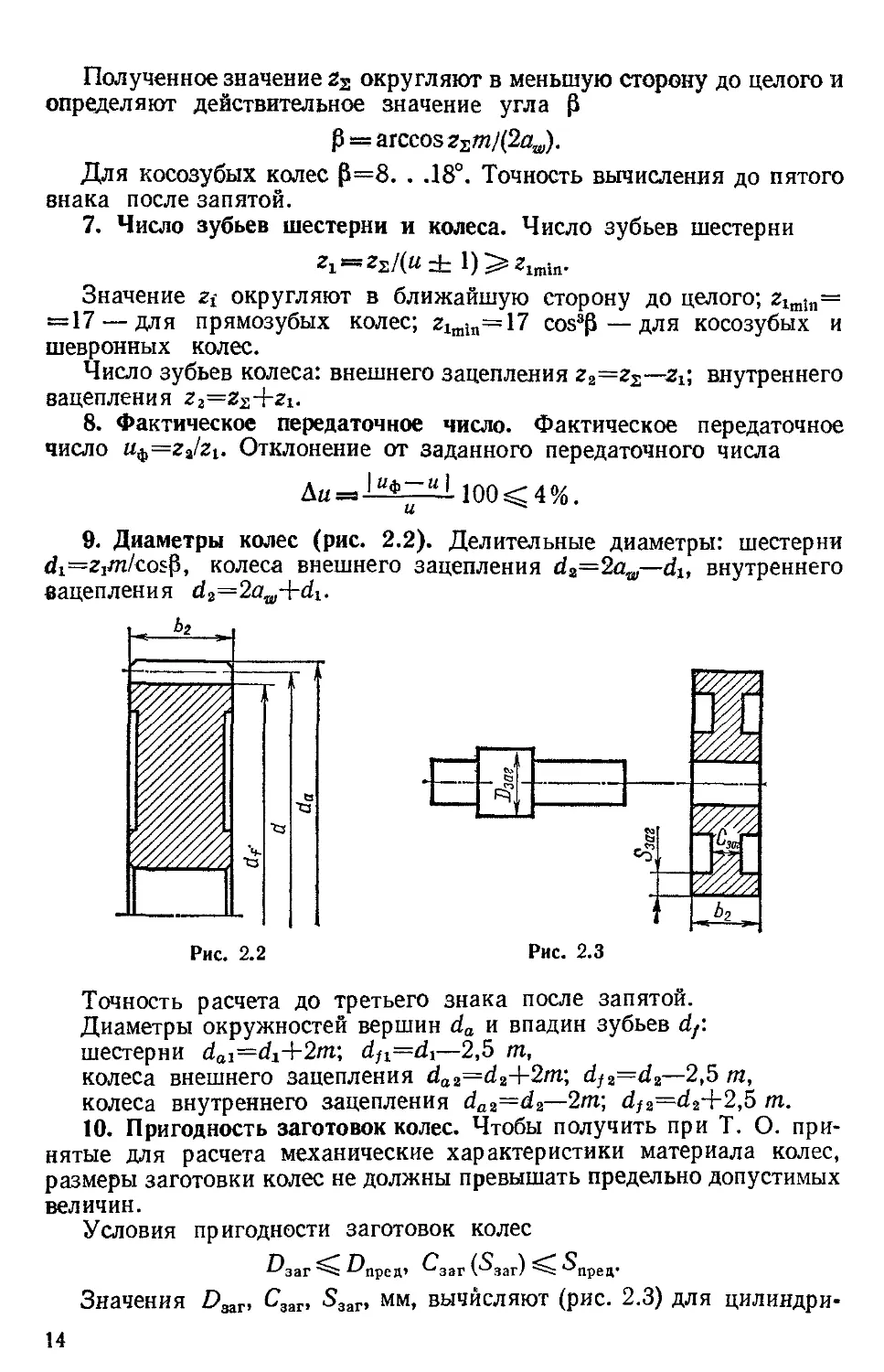

9. Диаметры колес (рис. 2.2). Делительные диаметры: шестерни

d!=Zi/n/cosP, колеса внешнего зацепления d2=2aw—dlt внутреннего

зацепления d2=2aw+ch.

Рис. 2.3

Рис. 2.2

Точность расчета до третьего знака после запятой.

Диаметры окружностей вершин da и впадин зубьев df.

шестерни doi=dj+2m; dfl=di—2,5 т,

колеса внешнего зацепления с?аа=с?аЧ-2пг; di2=d2—2,5 т,

колеса внутреннего зацепления da2=d2—2nv, df2=d2+2,5 т.

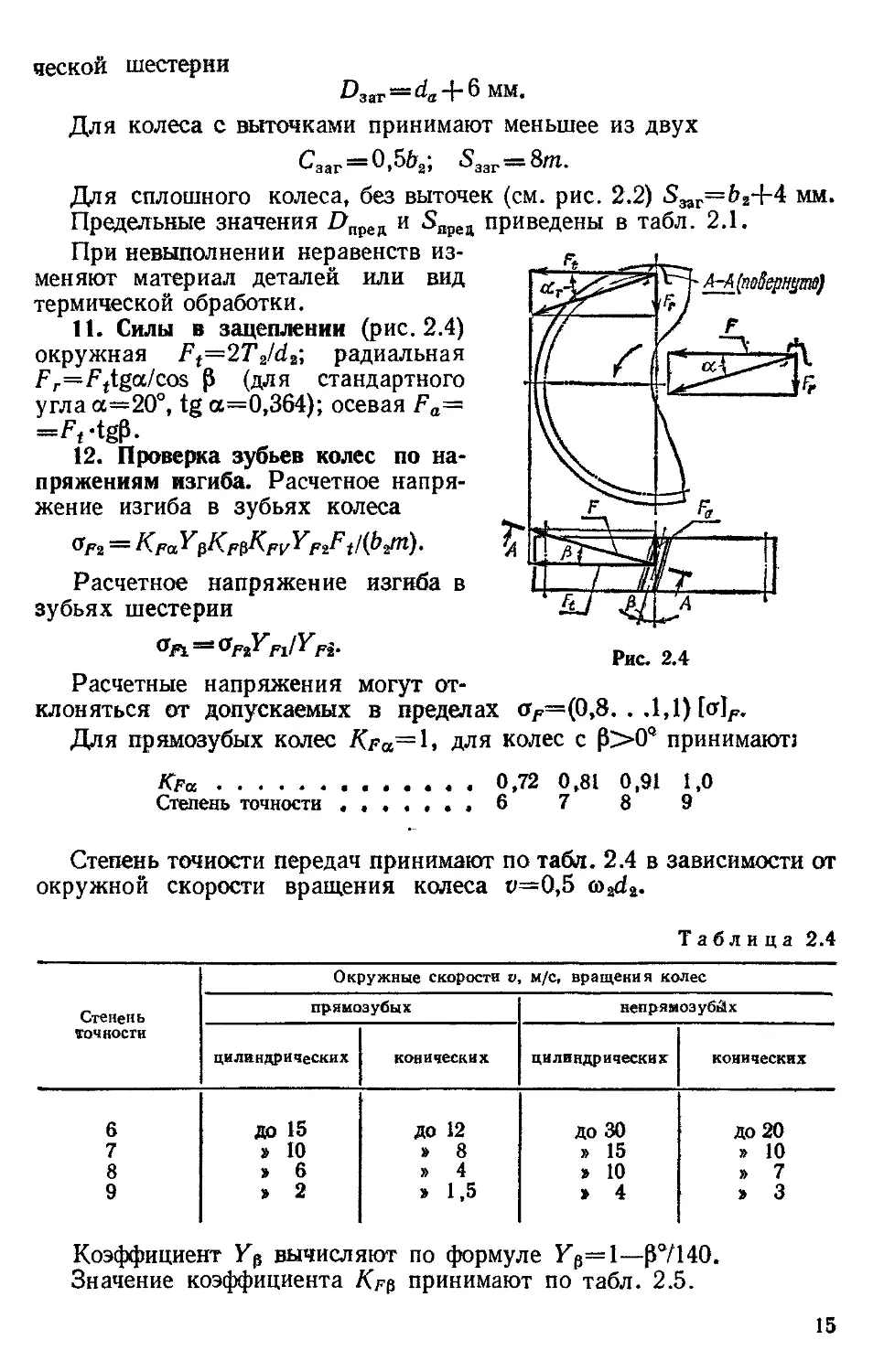

10. Пригодность заготовок колес. Чтобы получить при Т. О. при-

нятые для расчета механические характеристики материала колес,

размеры заготовки колес не должны превышать предельно допустимых

величин.

Условия пригодности заготовок колес

^заг ^пред’ ^заг (*^заг) *^пред*

Значения D33r, Сзаг, S3ar, мм, вычисляют (рис. 2.3) для цилиндри-

14

ческой шестерни

D3ar=da + 6 мм.

Для колеса с выточками принимают меньшее из двух

Сзаг = 0>б&2; *$ззг = 8т-

Для сплошного колеса, без выточек (см. рис. 2.2) S3ar=&2+4 мм.

Предельные значения £>пред и Snpea приведены в табл. 2.1.

При невыполнении неравенств из-

меняют материал деталей или вид

термической обработки.

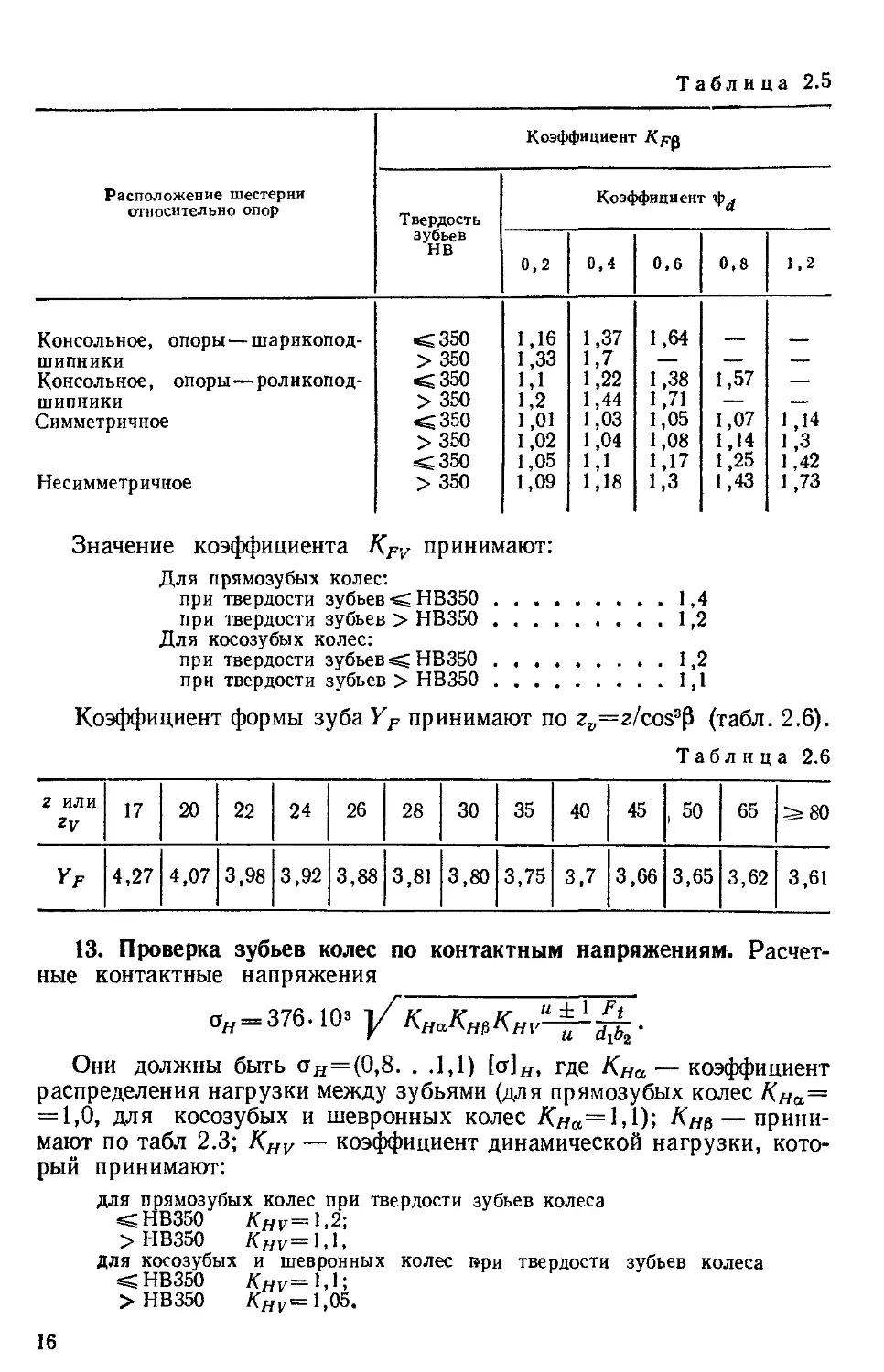

11. Силы в зацеплении (рис. 2.4)

окружная Ft—2T2ldt‘, радиальная

Fr=Fttga/cos р (для стандартного

угла a=20°, tg а=0,364); осевая Fa=

=Ft-tgp.

12. Проверка зубьев колес по на-

пряжениям изгиба. Расчетное напря-

жение изгиба в зубьях колеса

(Т/?2 — КрсУфКр^КруУFi^

Расчетное напряжение изгиба в

зубьях шестерни

e ар/Уpi/Ypi-

Puc. 2.4

Расчетные напряжения могут от-

клоняться от допускаемых в пределах <тг=(0,8. . .1,1)

Для прямозубых колес К>а=1, для колес с P>0Q принимают!

Kfo, ............. 0,72 0,81 0,91 1,0

Степень точности ...... ,6 7 8 9

Степень точности передач принимают по табл. 2.4 в зависимости от

окружной скорости вращения колеса v=0,5 <a2d2.

Таблица 2.4

Степень точности Окружные скорости v, м/с, вращения колес

прямозубых непрямозуб&х

цилиндрических конических цилиндрических конических

6 ДО 15 до 12 до 30 до 20

7 » 10 » 8 » 15 » 10

8 » 6 » 4 » 10 » 7

9 » 2 » 1,5 » 4 » 3

Коэффициент вычисляют по формуле Ур=1—Р7140.

Значение коэффициента Крр принимают по табл. 2.5.

15

Таблица 2.5

Расположение шестерни относительно опор Коэффициент Крр

Твердость зубьев НВ Коэффициент

0,2 0,4 0,6 0,8 1,2

Консольное, опоры—шарикопод- <350 1,16 1,37 1,64 — —

шипники > 350 1,33 1,7 — —- —-

Консольное, опоры—роликопод- <350 1,1 1,22 1,38 1,57 —

ШИПНИКИ > 350 1,2 1,44 1,71 — —

Симметричное <350 1,01 1,03 1,05 1,07 1,14

> 350 1,02 1,04 1,08 1,14 1 ,з

<350 1,05 1,1 1,17 1,25 1,42

Несимметричное > 350 1,09 1,18 1,3 1,43 1,73

Значение коэффициента KFV принимают:

Для прямозубых колес:

при твердости зубьев < НВ350 ..................1,4

при твердости зубьев > НВ350 . ............... 1,2

Для косозубых колес:

при твердости зубьев < НВ350 ................. 1,2

при твердости зубьев > НВ350 ............... 1,1

Коэффициент формы зуба YP принимают по zv=z/cos3$ (табл. 2.6).

Таблица 2.6

2 ИЛИ 17 20 22 24 26 28 30 35 40 45 , 50 65 5=80

Yf 4,27 4,07 3,98 3,92 3,88 3,81 3,80 3,75 3,7 3,66 3,65 3,62 3,61

13. Проверка зубьев колес по контактным напряжениям. Расчет-

ные контактные напряжения

о„ = 376.10з /кнакн(1кНРи-^-^.

Они должны быть он=(0,8. . .1,1) [о]н, где КНа — коэффициент

распределения нагрузки между зубьями (для прямозубых колес Кна=

= 1,0, для косозубых и шевронных колес КНа=\,\у, — прини-

мают по табл 2.3; KHV — коэффициент динамической нагрузки, кото-

рый принимают:

для прямозубых колес при твердости зубьев колеса

НВ350 К//у==1,2;

> НВ350 &hv— 1,1»

для косозубых и шевронных колес ври твердости зубьев колеса

<НВ35О Kz/V=l,l;

> НВ350 Кяг=1,05.

16

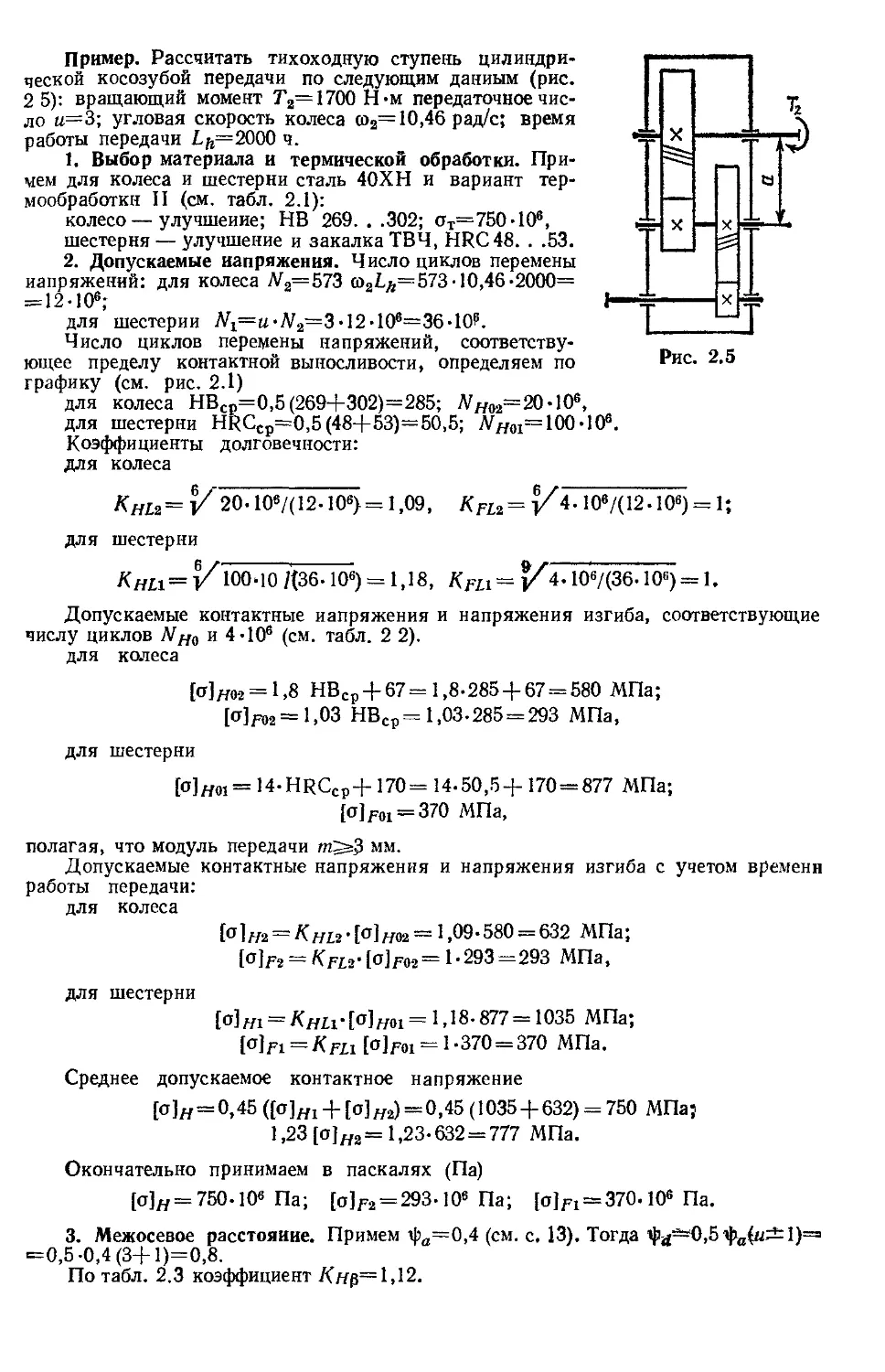

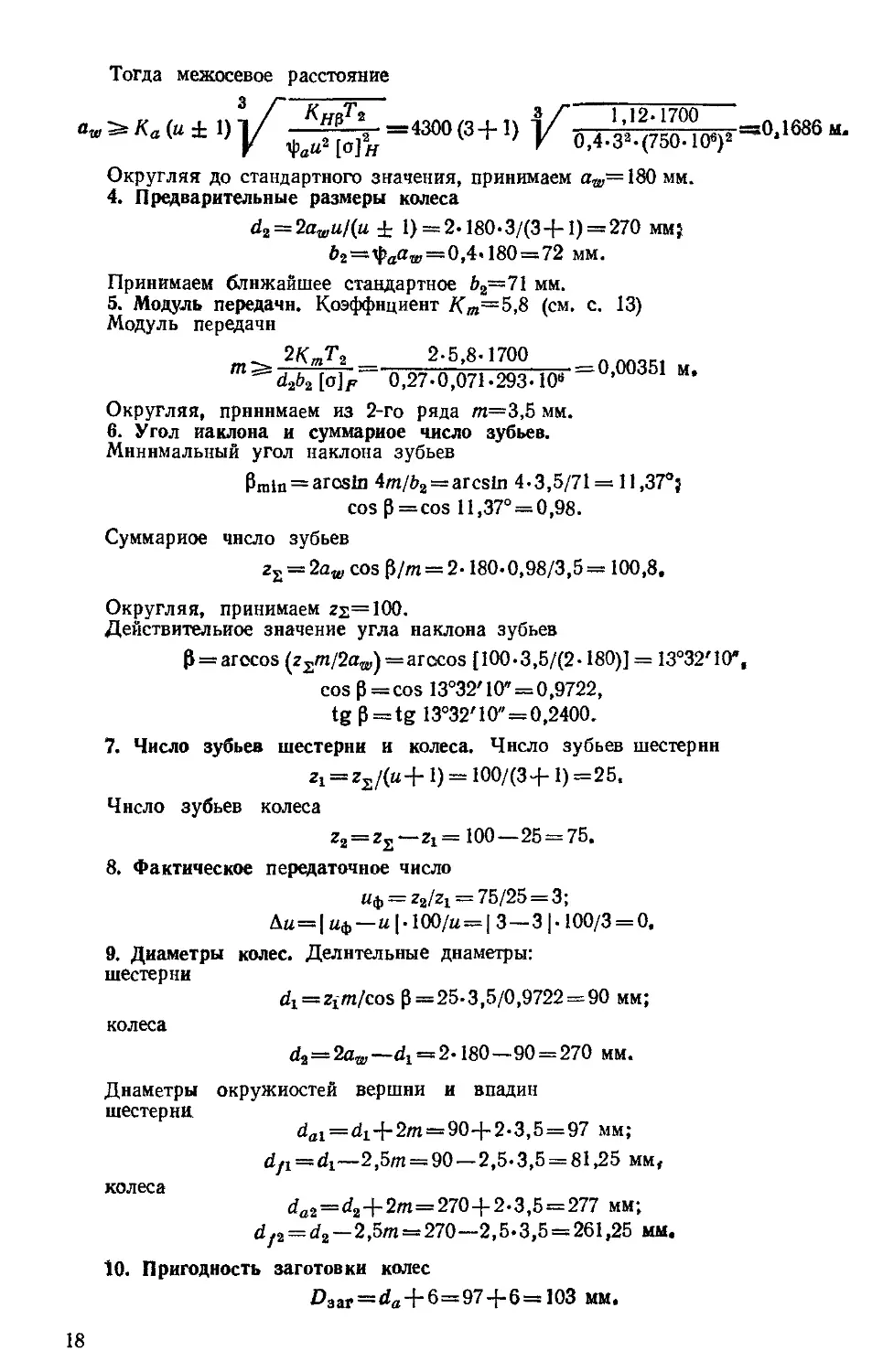

Пример. Рассчитать тихоходную ступень цилиндри-

ческой косозубой передачи по следующим данным (рис.

2 5): вращающий момент 72=1700 Н-м передаточное чис-

ло и=3; угловая скорость колеса ш2= 10,46 рад/с; время

работы передачи Lft=2000 ч.

1. Выбор материала и термической обработки. При-

мем для колеса и шестерни сталь 40ХН и вариант тер-

мообработки II (см. табл. 2.1):

колесо—улучшение; НВ 269. . .302; от=75040’,

шестерня — улучшение и закалка ТВЧ, HRC48. . .53.

2. Допускаемые напряжения. Число циклов перемены

напряжений: для колеса М2=573 (o2LA=573-10,46-2000=

=-12- 10е;

для шестерни Mi=u.M2=342 406=3640^.

Число циклов перемены напряжений, соответству-

ющее пределу контактной выносливости, определяем по

графику (см. рис. 2.1)

для колеса HBCn=0,5(269+302)=285; N//02=20406,

для шестерни HRCcp=0,5(48-j-53)=50,5; ;V//01=100-108.

Коэффициенты долговечности:

для колеса

Кн1л=¥ 20-106/(12-106)= 1,09, Кга2=у/4.106/(12406) = 1;

для шестерни

К ни = V 100-ю /(36-106) = 1,18, Кги = к/Г4.106/(36.106) = 1.

Допускаемые контактные напряжения и напряжения изгиба, соответствующие

числу циклов Nт и 4 40е (см. табл. 2 2).

для колеса

[о]яо2 = 1.8 НВСр + 67= 1,8.285 + 67 = 580 МПа;

[o]F02=l,03 НВср= 1,03-285 = 293 МПа,

для шестерни

[°Jhoi = 14-HRCcp+ 170= 14-50,5+ 170=877 МПа;

[o]F01 = 370 МПа,

полагая, что модуль передачи мм.

Допускаемые контактные напряжения и напряжения изгиба с учетом времени

работы передачи:

для колеса

(° 1/72 = ^+/.2• [°]/702 = 1,09.580 = 632 МПа;

[o]f2 = Kf£2,[o]fo2== 1-293=293 МПа,

для шестерни

[о] hi = Кнм• [о]Я01 = 1,18.877 = 1035 МПа;

[o]F1 = Krai [o]FOi = 1-370 = 370 МПа.

Среднее допускаемое контактное напряжение

[о=0,45 ([о]Н1 + [о] //2) = 0,45 (1035 + 632) = 750 МПа}

1,23 [о]Н2= 1,23-632 = 777 МПа.

Окончательно принимаем в паскалях (Па)

[о]я=750.106 Па; [o]F2 = 293- 10е Па; [o]n = 370.106 Па.

3. Межосевое расстояние. Примем фа=0,4 (см. с. 13). Тогда ф<г=0,5'фа(;/й:1)=

=0,5-0,4(3+1)=0,8.

По табл. 2.3 коэффициент /</тр=1,12.

Тогда межосевое расстояние

в«- Ка (и ± 1) =4300 (3+1) У orKSw==0'1686 М*

т Фа“2[а1Н ~ и,ч-о -(/ои-ю )

Округляя до стандартного значения, принимаем aw—180 мм.

4. Предварительные размеры колеса

d2 = 2awu/(u ± 1) = 2-180-3/(3+1) = 270 мм;

б2=‘фвав,=0,4-180 = 72 мм.

Принимаем ближайшее стандартное &2=71 мм.

5. Модуль передачи. Коэффициент Кт=5,8 (см. с. 13)

Модуль передачи

2КиТ2 2-5,8-1700 „

d2b2[o]F 0,27-0,071-293-Ю»—0,00'5bl '

Округляя, принимаем из 2-го ряда т=3,5 мм.

6. Угол наклона и суммарное число зубьев.

Минимальный угол наклона зубьев

Рпйп = arosin 4m/b2 = arcsln 4-3,5/71 = 11,37°;

cos₽=cos 11,37° = 0,98.

Суммарное число зубьев

z^ = 2aw cos ₽/m = 2-180-0,98/3,5= 100,8,

Округляя, принимаем zs=100.

Действительное значение угла наклона зубьев

P = arocos (zsm/2ae,) = arccos (100-3,5/(2-180)] = 13°32'10",

cos ₽ = cos 13°32'10’= 0,9722,

tg ₽ = tg 13°32'10"=0,2400.

7. Число зубьев шестерни и колеса. Число зубьев шестерни

2l = zz/(u+ 1) = 100/(3-4-1)=25.

Число зубьев колеса

z2 = z2—?i= 100 —25 = 75.

8. Фактическое передаточное число

«4>—za/zi=75/25=3;

Ди=|«ф—«|-100/«=| 3—31-100/3 = 0,

9. Диаметры колес. Делительные диаметры:

шестерни

dl = zlm/cos 0=25-3,5/0,9722 = 90 мм;

колеса

d2=2aw—^ = 2-180—90 = 270 мм.

Диаметры окружностей вершин и впадин

шестерни

dal = ++2m = 90+2-3,5=97 мм;

dfi = di—2,5m = 90—2,5-3,5 = 81 Д5 мм,

колеса

da2 = da+2m=270 + 2-3,5 = 277 мм;

df2 = d2 - 2,5m = 270—2,5- 3,5 = 261,25 мм.

10. Пригодность заготовки колес

Дзаг=da + 6=97+6= 103 мм.

18

Если колесо с выточками, то

С8аг=0,5&2=0,5-71 =35,5 мм;

S3ar=8m=8-3,5 = 28 мм.

Если колесо без выточек, то Сзаг=62=71 мм.

По табл. 2.1 Dnpea=200 мм и 5пред=125мм.

Следовательно, условия DaaP<.D„velL и Сааг и S3ar<Snpes выполняются.

11. Силы в зацеплении. Окружная

Ft=2T2/d2=2.1700/0,27 = 12593 Н.

Радиальная '

Fr = Ft tg a/cos Р = 12 593-0,364/0,972 = 4716 Н.

^)сева я

Еа = Ft tg ₽ = 12 593-0,24 = 3022 Н.

12. Проверка зубьев колес по напряжениям изгиба. Коэффициент

ф4=/>2/^=0,071/0,09 = 0,788.

Окружная скорость колеса

о2=0,5 <й2<12=0,5-10-0,27=1,41 м/с. По табл. 2.4 степень точности передачи 9,

поэтому Кра=1,0. Коэффициент Кр= ,1—Р°/140=1—13,5/140=0,9.

По табл. 2.5 коэффициент Х>р=1,25. Коэффициент Кру= 1,2 (см. с. 16). Коэф-

фициент Y р2 по табл. 2.6 для 2y=z2/cos3P=75/0,9723= 81,7; У ръ=3,61.

Расчетное напряжение изгиба в зубьях колеса и шестерни

OF2=KfaKpKf₽KfVyf2Ft/(b2m) = 1.0,9.1,25-1,2-3,61 = 247,5.10» Па,

что меньше [о]/?2=293-106Па,

о л = оргУр-d YР2; zvt = Zi /cos3 ₽ = 25/0,9723 = 27,2,

По табл. 2.6 У/?1=3,85.

Тогда расчетное напряжение изгиба в зубьях шестерни

О/?1=247,5-106-3,85/3,61=264-106, что меньше loj/?1=370-108. Следовательно,

прочность на изгиб зубьев колес обеспечена.

13. Проверка зубьев колеса по контактным напряжениям. Значения коэффици-

ентов Кяа=1>1; /6/0=1,12; KHV=l,l.

Передаточное число и=3. По расчету имеем: 7^=12 593 Н, <4=90 мм, &2=71 мм.

Тогда расчетное контактное напряжение

„„-ЗИМО. /кн^„ек„га^Л-г =

-376.10. /|,l.l,|2.,.l.m5^?J=700.IO-,

что меньше [о]я=750-10в.

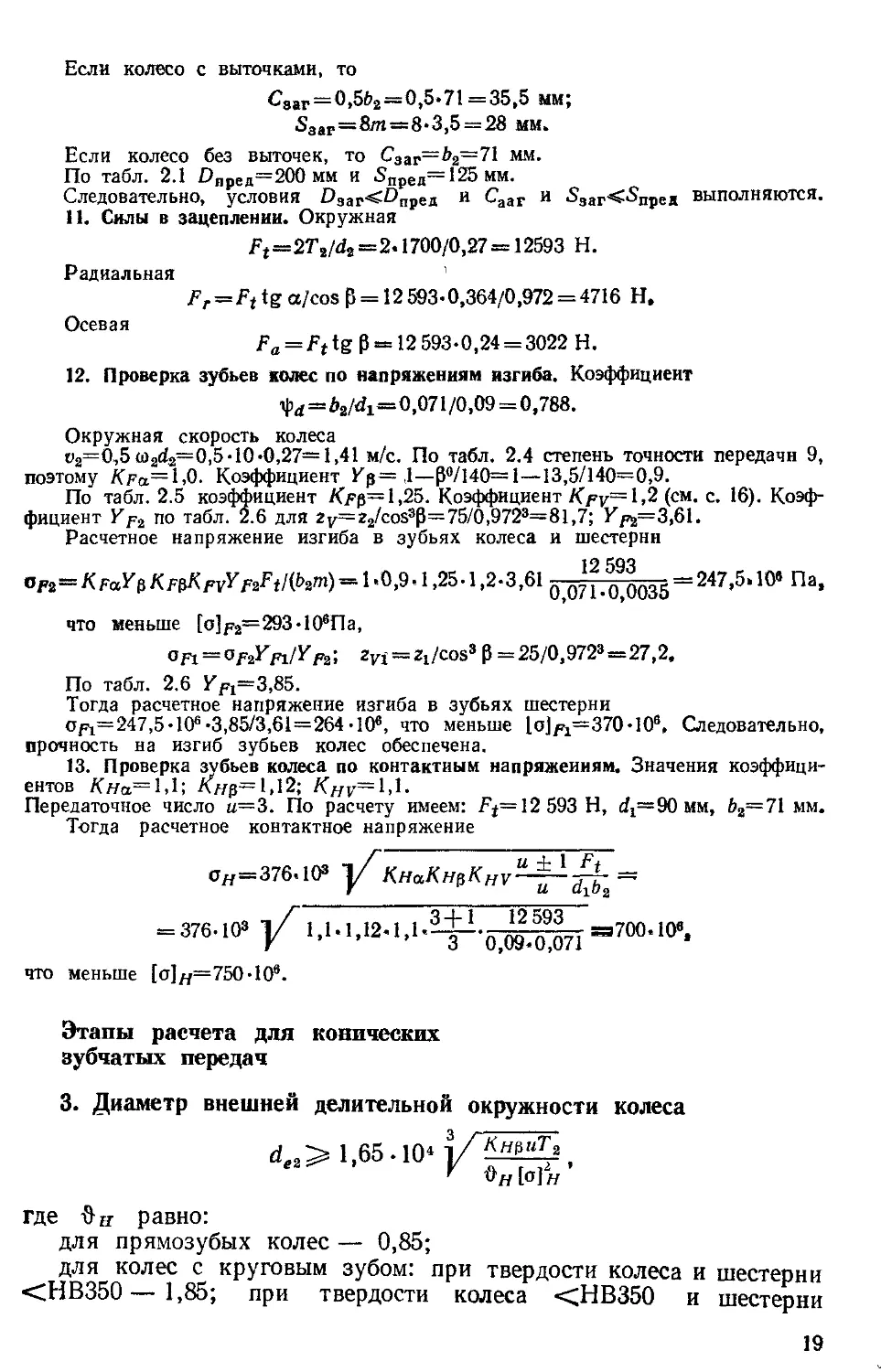

Этапы расчета для конических

зубчатых передач

3. Диаметр внешней делительной окружности колеса

de2> 1,65-10*

КнриТ2

Од[о]н’

где -&Н равно:

для прямозубых колес — 0,85;

для колес с круговым зубом: при твердости колеса и шестерни

СНВ350 — 1,85; при твердости колеса <НВ350 и шестерни

19

^HRC45— 1,5; при твердости колеса и шестерни ^HRC 45— 1,3.

Коэффициент Кнц принимают по табл. 2.3 в зависимости от коэффи-

циента который определяют по формуле

= 0,166 К «24-1.

4. Углы делительных конусов, конусное расстояние и ширина колес.

Угол делительных конусов колеса и шестерни

62 = arctg«; sin62= ;

6, = 90°—62; 0036,=

Точность вычислений до пятого знака после запятой.

Конусное расстояние Re=de2/(2sin 62).

Ширина колес &=0,285/?е.

5. Модуль передачи. Внешний торцовый модуль передачи

те (mte)

&fde2b [о]/?

Рис. 2.7

Z,=Z2/H.

(те — для колес с прямыми зубьями, mte — для колес с круговыми

зубьями).

Точность вычисления до четвертого знака после запятой.

Коэффициент концентра-

ции нагрузки принимают

по табл. 2.5 из графы «Рас-

положение шестерни консоль-

ное, опоры — роликоподшип-

ники» .

Для прямозубых колес

•&f=0,85; для колес с круго-

вым зубом -&F= 1,0. Модуль

передачи после его вычисле-

ния переводят в мм. Округле-

ние модуля до стандартной

величины можно не произ-

водить.

Для колес с круговыми

зубьями pm=35°, cos =

= cos35°=0,819.

6. Число зубьев колес.

Число зубьев колеса

Z2 = de2!•

Число зубьев шестерни

После вычислений число зубьев округляют в ближайшую сторону

до целого числа.

20

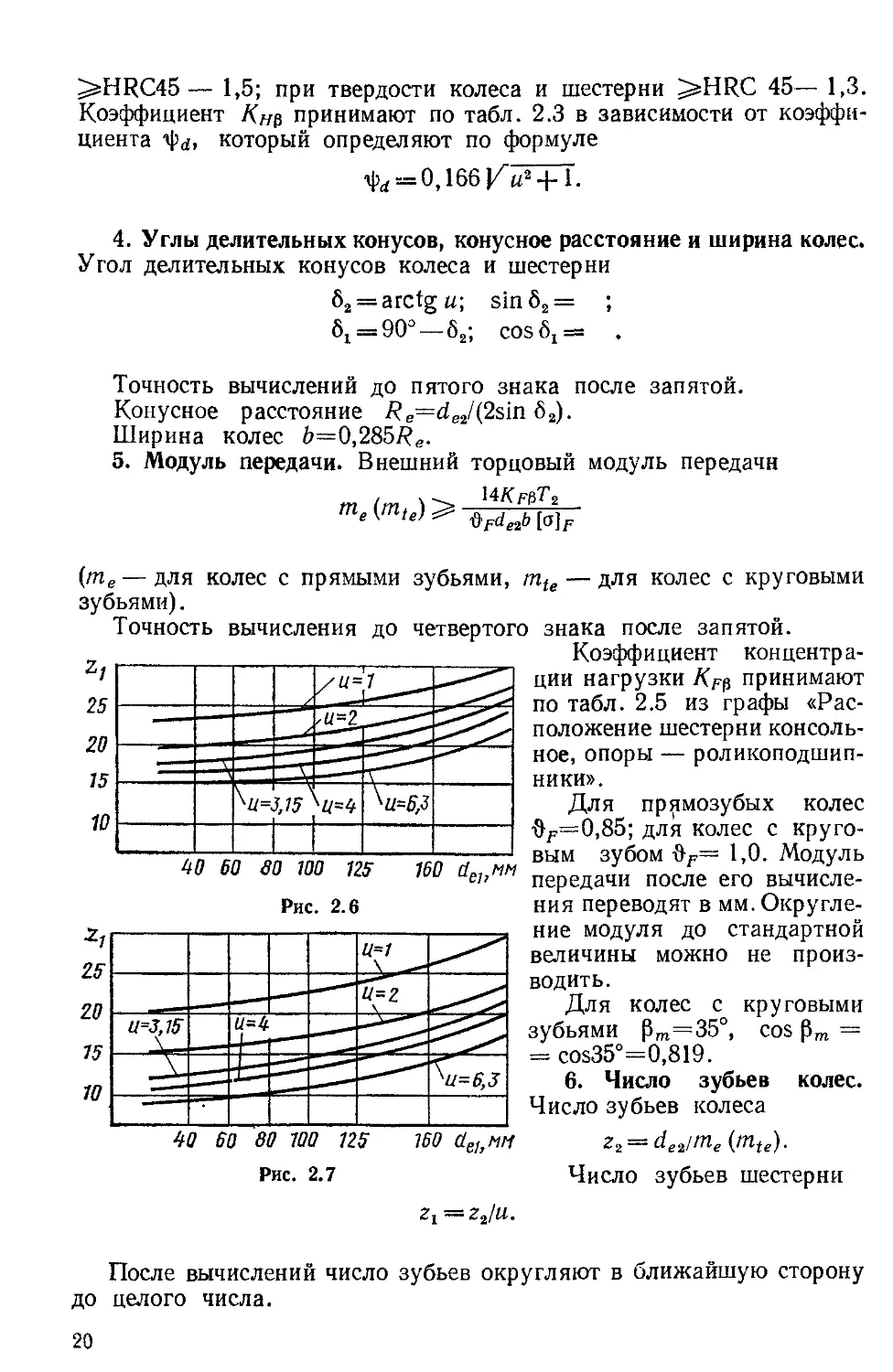

На практике применяют также метод определения чисел зубьев и модуля колес,

отражающий опыт фирмы «Глиссон».

Определяют предварительное значение делительной окружности шестерни

del = de2/u.

Затем по одному из графиков (рнс. 2.6 или 2.7) находят число зубьев шестерни zj.

Графики построены для прямозубых колес (рис. 2.6) и колес с круговыми зубья-

ми (рис. 2.7) при твердости зубьев колеса и шестерни S=HRC45.

Если твердость зубьев шестерни ^HRC 45, а колеса <НВ 350, то найденное по

графику число зубьев гг увеличивают в 1,3 раза. Если же твердость зубьев и шестер-

ни, и колеса <НВ 350, то число зубьев шестерни гг из графика увеличивают в

1,6 раза. Число зубьев колеса г2=гги.

После вычислений число зубьев шестерни г± н колеса z2 округляют до целых

чисел.

Внешний окружной модуль передачи

те (mte) = de2/z2.

7. Фактическое передаточное число.

ЧИСЛО Ыф=22/21.

Отклонение от заданного передаточ-

ного числа не должно быть больше

4%, т. е.

Ди = I и* — и !•100 4 о/

и '

8. Окончательные значения размеров

колес (рис. 2.8).

Точность вычислений до третьего знака

после запятой.

Углы делительных конусов колеса и

шестерни

62 = arctgtz = ; cos62= ;

61 = 90°—62 = ; sin 61= ; cos6i= .

Фактическое передаточное

Делительные диаметры колес:

прямозубых del=meZr, de2~mez2,

с круговым зубом dei=mi^zl-, de2—mtez2.

Внешние диаметры колес:

прямозубых

daei = 4i + 2 (1 4-хе1) те cos б/, daei = de2 -f- 2 (1 ->хе2) те cos 62,

с круговым зубом

daei—4i +1 ,64 (1 + ха) mte cos 62;

4е 2 = 4г +1.64 (1 4-хи2) mte cos 62.

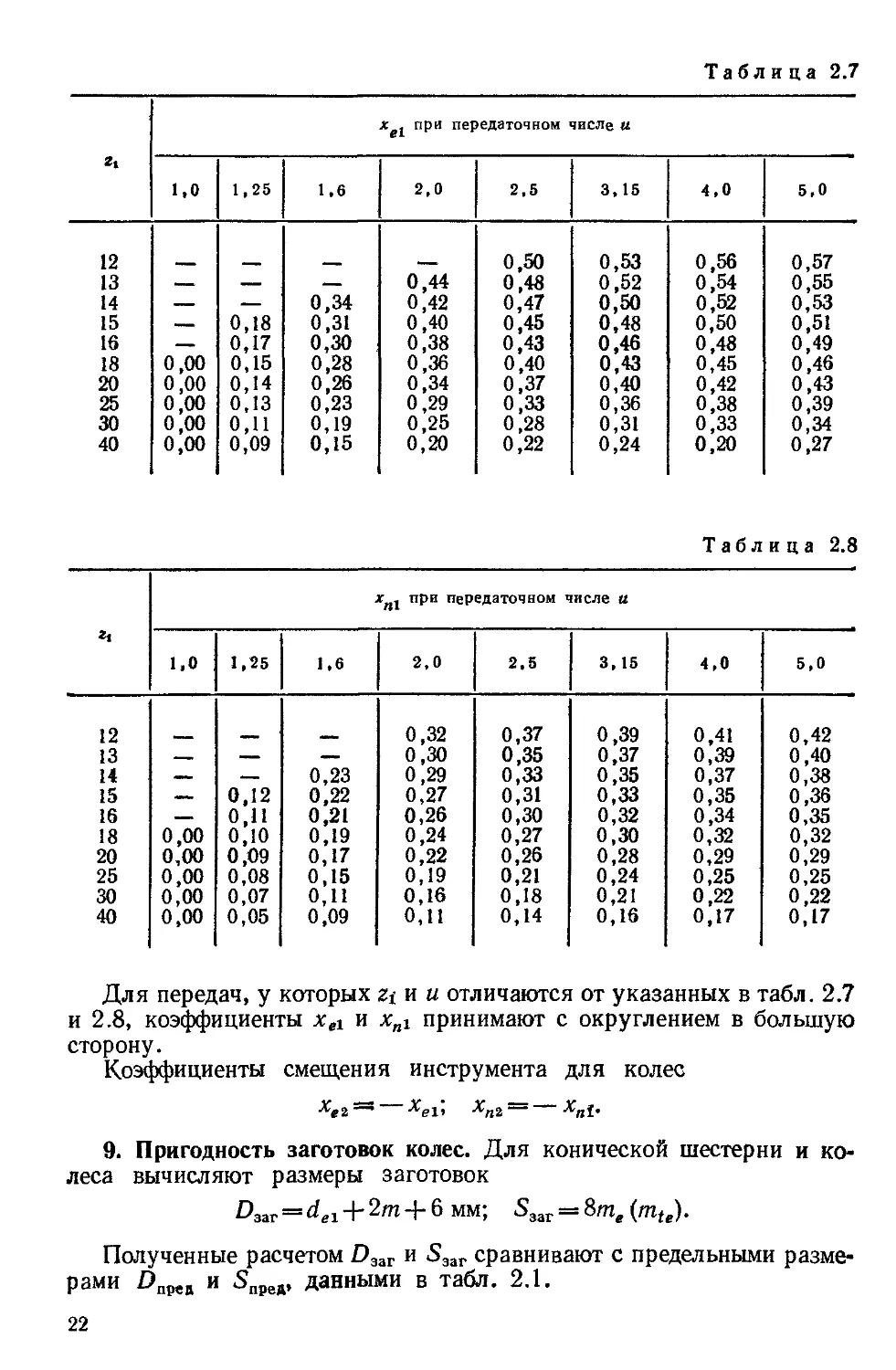

Коэффициенты смещения xet и хп1 принимают по табл. 2.7 и 2.8.

21

Таблица 2.7

Z. Хе1 ПРИ передаточном числе и

1,0 1,25 1.6 2,0 2,5 3,15 4,0 5,0

12 0,50 0,53 0,56 0,57

13 — — 0,44 0,48 0,52 0,54 0,55

14 — 0,34 0,42 0,47 0,50 0,52 0,53

15 ___ 0,18 0,31 0,40 0,45 0,48 0,50 0,51

16 0,17 0,30 0,38 0,43 0,46 0,48 0,49

18 0,00 0,15 0,28 0,36 0,40 0,43 0,45 0,46

20 0,00 0,14 0,26 0,34 0,37 0,40 0,42 0,43

25 0,00 0,13 0,23 0,29 0,33 0,36 0,38 0,39

30 0,00 0,11 0,19 0,25 0,28 0,31 0,33 0,34

40 0,00 0,09 0,15 0,20 0,22 0,24 0,20 0,27

Таблица 2.8

xni при передаточном числе «

г. 1.0 1,25 1.6 2,0 2.5 3, 15 4,0 5,0

12 0,32 0,37 0,39 0,41 0,42

13 __ 0,30 0,35 0,37 0,39 0,40

14 0,23 0,29 0,33 0,35 0,37 0,38

15 0,12 0,22 0,27 0,31 0,33 0,35 0,36

16 __ 0,11 0,21 0,26 0,30 0,32 0,34 0,35

18 0,00 0,10 0,19 0,24 0,27 0,30 0,32 0,32

20 0,00 0,09 0,17 0,22 0,26 0,28 0,29 0,29

25 0,00 0,08 0,15 0,19 0,21 0,24 0,25 0,25

30 0,00 0,07 0,11 0,16 0,18 0,21 0,22 0,22

40 0,00 0,05 0,09 0,11 0,14 0,16 0,17 0,17

Для передач, у которых zt и и отличаются от указанных в табл. 2.7

и 2.8, коэффициенты хе1 и хп1 принимают с округлением в большую

сторону.

Коэффициенты смещения инструмента для колес

^2“ %е1> %пг=

9. Пригодность заготовок колес. Для конической шестерни и ко-

леса вычисляют размеры заготовок

Озаг = del + 2m 4- 6 мм; S3ar = 8те

Полученные расчетом D3ar и 5заг сравнивают с предельными разме-

рами DnpeB и 5пред, данными в табл. 2.1.

22

Условия пригодности заготовок колес

^заг ^пред> “-*заг ^пред*

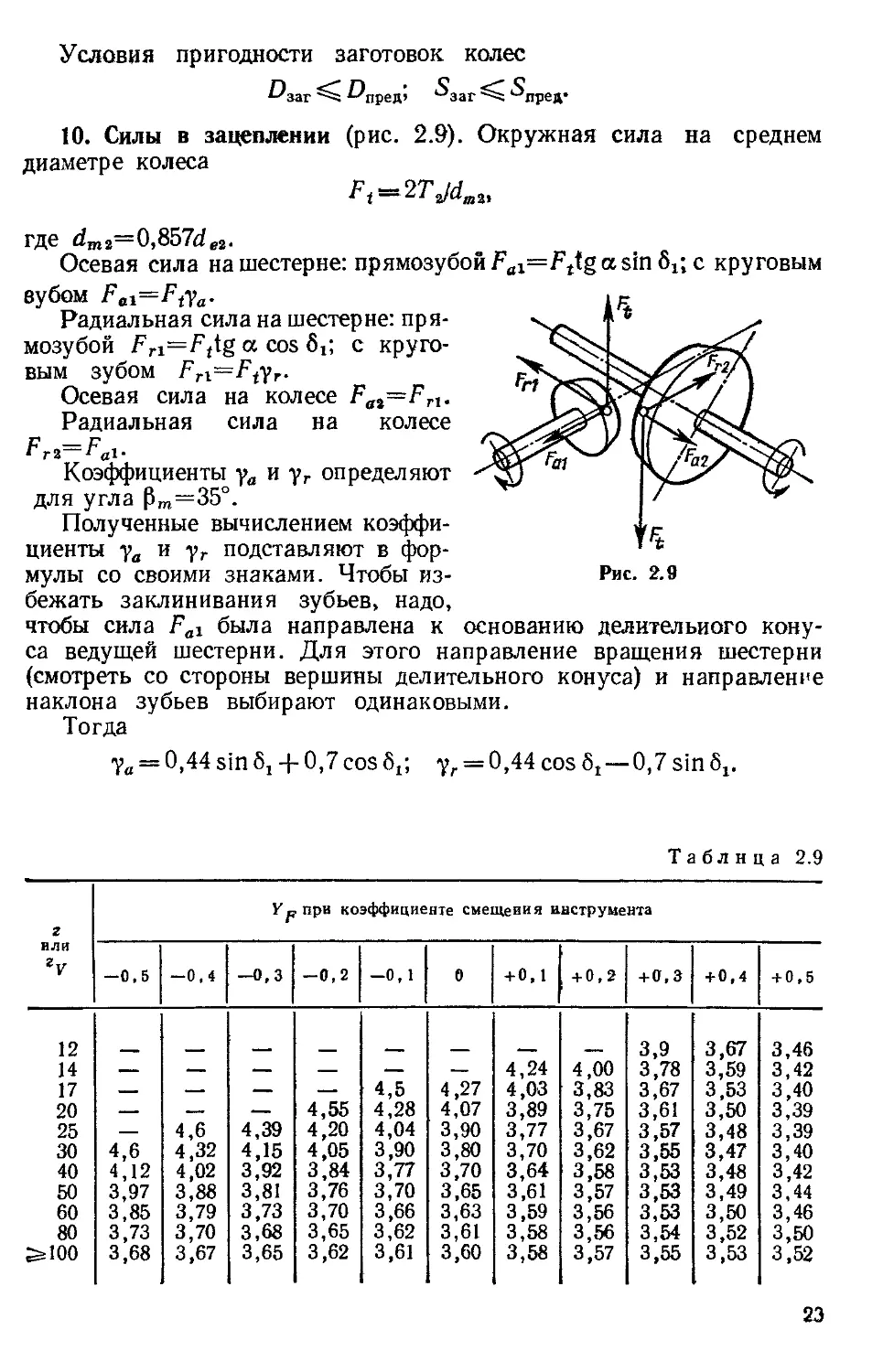

10. Силы в зацеплении (рис. 2.9). Окружная сила на среднем

диаметре колеса

&27'2/d/B3,

где dm2=0,857de2.

Осевая сила на шестерне: прямозубой Fel=Fttg a sin 63; с круговым

вубом Fai=Ftya.

Радиальная сила на шестерне: пря-

мозубой Frl=Fttg a cos 6,; с круго-

вым зубом Frl=Ftyr.

Осевая сила на колесе Fai—Frl.

Радиальная сила на колесе

F r»=Fai.

Коэффициенты уа и уг определяют

для угла рт=35°.

Полученные вычислением коэффи-

циенты уа и уг подставляют в фор-

мулы со своими знаками. Чтобы из-

Рис. 2.9

бежать заклинивания зубьев, надо,

чтобы сила Fal была направлена к основанию делительного кону-

са ведущей шестерни. Для этого направление вращения шестерни

(смотреть со стороны вершины делительного конуса) и направление

наклона зубьев выбирают одинаковыми.

Тогда

уа = 0,44 sin + 0,7 cos yr = 0,44 cos 6t—0,7 sin 63.

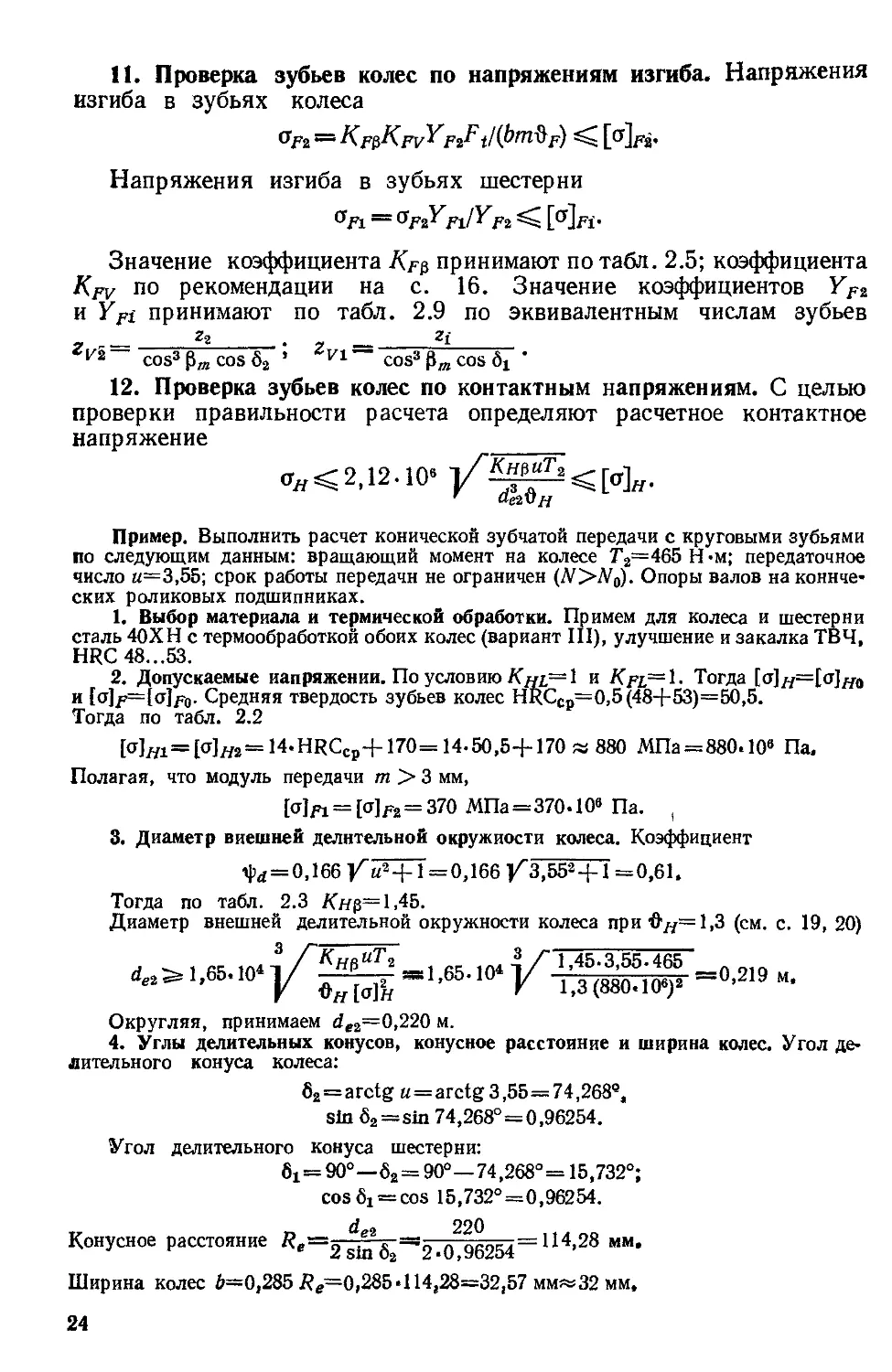

Таблица 2.9

z или Yp при коэффициенте смещения инструмента

-0,5 —0,4 —0,3 -0,2 -0,1 0 +0,1 + 0,2 + 0,3 + 0,4 + 0,5

12 3,9 3,67 3,46

14 — — — 4,24 4,00 3,78 3,59 3,42

17 — — — 4,5 4,27 4,03 3,83 3,67 3,53 3,40

20 —— 4,55 4,28 4,07 3,89 3,75 3,61 3,50 3,39

25 — 4,6 4,39 4,20 4,04 3,90 3,77 3,67 3,57 3,48 3,39

30 4,6 4,32 4,15 4,05 3,90 3,80 3,70 3,62 3,55 3,47 3,40

40 4,12 4,02 3,92 3,84 3,77 3,70 3,64 3,58 3,53 3,48 3,42

50 3,97 3,88 3,81 3,76 3,70 3,65 3,61 3,57 3,53 3,49 3,44

60 3,85 3,79 3,73 3,70 3,66 3,63 3,59 3,56 3,53 3,50 3,46

80 3,73 3,70 3,68 3,65 3,62 3,61 3,58 3,56 3,54 3,52 3,50

5=100 3,68 3,67 3,65 3,62 3,61 3,60 3,58 3,57 3,55 3,53 3,52

23

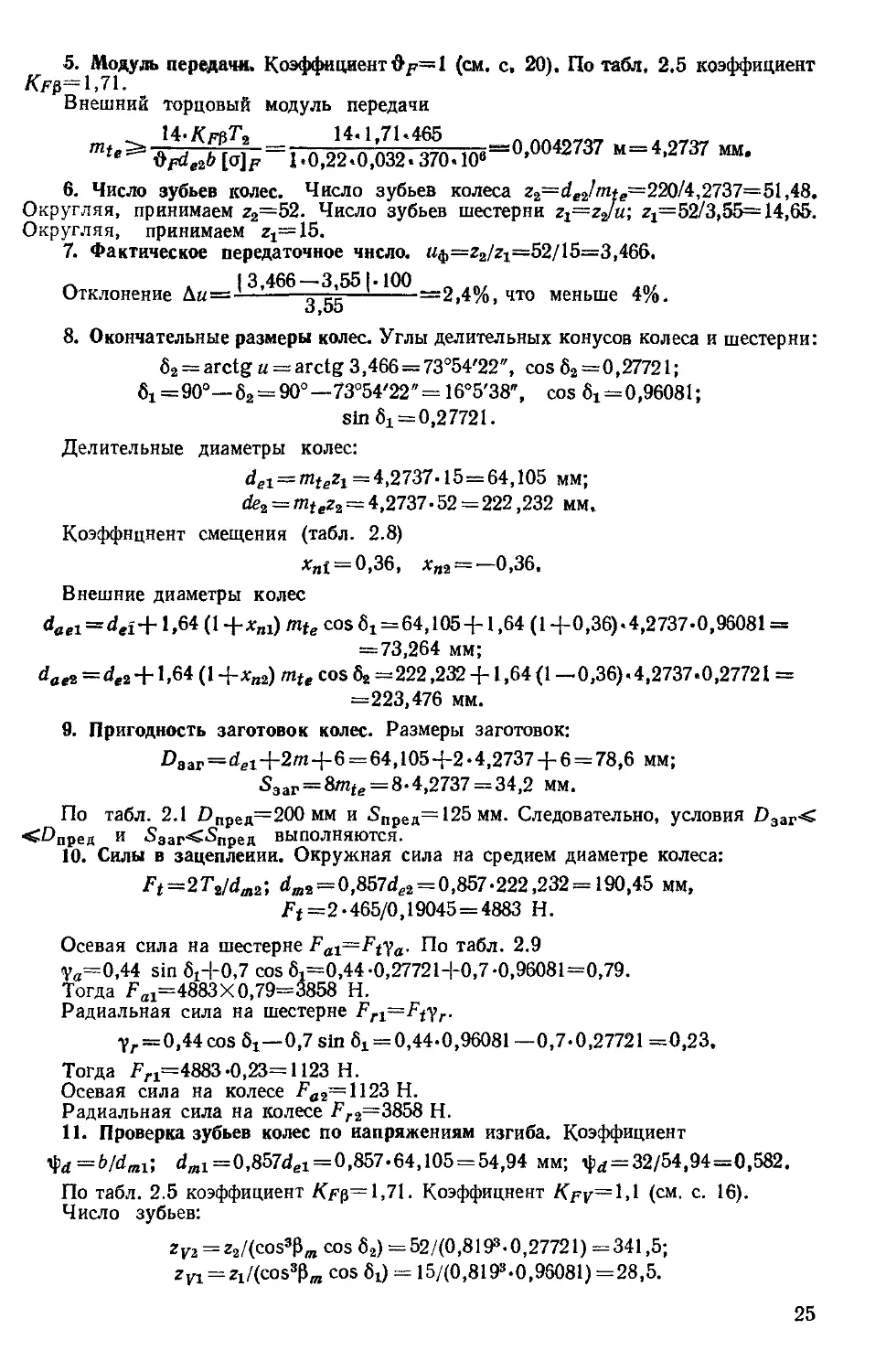

11. Проверка зубьев колес по напряжениям изгиба. Напряжения

изгиба в зубьях колеса

<Тр2 = fzFt/(bmftp) [®]р2«

Напряжения изгиба в зубьях шестерни

оЛ = tjp^YPl/Yр2

Значение коэффициента Кр$ принимают по табл. 2.5; коэффициента

Кру по рекомендации на с. 16. Значение коэффициентов YF2

и Ypi принимают по табл. 2.9 по эквивалентным числам зубьев

COS3PmCOS62 ’ COS3 COS бх

12. Проверка зубьев колес по контактным напряжениям. С целью

проверки правильности расчета определяют расчетное контактное

напряжение

оя<2,12.103

Пример. Выполнить расчет конической зубчатой передачи с круговыми зубьями

по следующим данным: вращающий момент на колесе Т2=465 Н -м; передаточное

число и=3,55; срок работы передачи не ограничен (М>М0). Опоры валов на кониче-

ских роликовых подшипниках.

1. Выбор материала и термической обработки. Примем для колеса и шестерни

сталь 40ХН с термообработкой обоих колес (вариант III), улучшение и закалка ТВЧ,

HRC 48...53.

2. Допускаемые напряжении. По условию К hl— 1 и К/?£=1. Тогда [<т]//=Мяо

и Средняя твердость зубьев колес HRCcp=0,5(48+53)=50,5.

Тогда по табл. 2.2

[<Пда= Mtf2=14-HRCcp+170= 14.50,5+170 « 880 МПа = 880.10« Па.

Полагая, что модуль передачи т > 3 мм,

[a]Ei = Mr2 = 370 МПа = 370.10а Па. .

3. Диаметр внешней делительной окружности колеса. Коэффициент

фй = 0,166 Уй^+1 =0,166 УЗ,Ь52+1 =0,61.

Тогда по табл. 2.3 Кнр=1,45.

Диаметр внешней делительной окружности колеса при«7/=1,3 (см. с. 19, 20)

. се 1л413/1,45-3,55.465

+2fel,65.10 |/ ^^—1,65.10 у 1>3(880.10в)2 в0>219 м-

Округляя, принимаем de2=0,220 м.

4. Углы делительных конусов, конусное расстояние и ширина колес. Угол де-

лительного конуса колеса:

62=arctg u=arctg3,55=74,268e.

sin 62=sin 74,268°=0,96254.

Угол делительного конуса шестерни:

6Х=90°—62 = 90°—74,268° = 15,732°;

cos6x = cos 15,732°=0,96254.

d 220

Конусное расстояние «е=2^=2^96254= 114.28 мм*

Ширина колес 6=0,285/?в=0,285-114,28=32,57 мм~32 мм,

24

5. Модуль передачи. Коэффициент df=l (см. с, 20). По табл, 2,5 коэффициент

Ккр=1,71.

Внешний торцовый модуль передачи

=ГЛ^плзд4^ .„„=0,0042737 м=4,2737 мм.

[<?]/? 1 «0,22*0,032* 370* 10е

6. Число зубьев колес. Число зубьев колеса z2=de2/mfe=220/4,2737=51,48.

Округляя, принимаем z2=52. Число зубьев шестерни z1=z2/rz; Zi=52/3,55= 14,65.

Округляя, принимаем zt=15.

7. Фактическое передаточное число. h$=z2/zi=52/15=3,466.

. |3,466 —3,551.100 „ яв,

Отклонение Ди=4--------=-==—5-----=2,4%, что меньше 4%.

о,оа

8. Окончательные размеры колес. Углы делительных конусов колеса и шестерни:

62 = arctg и = arctg 3,466 = 73°54'22", cos 62 = 0,27721;

б1=90о—62 = 90°—73°54'22"= 16°5'38", cos =0,96081;

sin 6Х = 0,27721.

Делительные диаметры колес:

dei = mfez1 = 4,2737-15=64,105 мм;

cte2 = m<ez2 = 4,2737-52 = 222,232 мм.

Коэффициент смещения (табл. 2.8)

x„i = 0,36, хп2 =—0,36.

Внешние диаметры колес

deei=dei+1,64 (1 +xnl) mte cos 6t = 64,105+1,64 (1 +0,36).4,2737-0,96081 =

= 73,264 мм;

dae2 =de2 +1,64 (1 +x„2) mte cos 62 =222,232 +1,64(1 —0,36).4,2737.0,27721 =

=223,476 мм.

9. Пригодность заготовок колес. Размеры заготовок:

£,aar=dei+2/n+6 = 64,105+2-4,2737 + 6 = 78,6 мм;

S3ar = 8mte = 8-4,2737 = 34,2 мм.

По табл. 2.1 £>пред=200 мм и 5пред=125мм. Следовательно, условия £)заг<

‘^Ппред и 5заг^5пред выполняются.

10. Силы в зацеплении. Окружная сила на среднем диаметре колеса:

Ft=2T2/dm2-, ^ = 0,857^2 = 0,857-222,232=190,45 мм,

Ft =2-465/0,19045 = 4883 Н.

Осевая сила на шестерне Fal=Ftya. По табл. 2.9

уа=0,44 sin 6t+0,7 cos 6i=0,44 -0,27721+0,7-0,96081=0,79.

Тогда Fal=4883X 0,79=3858 Н.

Радиальная сила на шестерне Fn=Ftfr.

=0,44 cos Si—0,7 sin 61 = 0,44-0,96081 -0,7-0,27721 =0,23.

Тогда Fri=4883 -0,23=1123 Н.

Осевая сила на колесе Fa2= 1123 Н.

Радиальная сила на колесе Ff2=3858 Н.

11. Проверка зубьев колес по напряжениям изгиба. Коэффициент

i|^=6/dml; dmi =0,857dei = 0,857-64,105 = 54,94 мм; ф^ = 32/54,94 = 0,582.

По табл. 2.5 коэффициент К>р=1,71. Коэффициент KFlr=l,l (см. с. 16).

Число зубьев:

2^2 = z2/(cos3pm cos 62) = 52/(0,8193-0,27721) =341,5;

Zyt = Zi/(cos3pm cos 61) = 15/(0,8193-0,96081) =28,5.

25

По табл. 2.9 коэффициенты Уг2=3,66 (при х„2=—0,36), /^=3,51 (прн хв1=

=0,36).

Коэффициент 0/?=1,0 (см. с. 20).

Напряжения изгиба в зубьях колеса

on = К F^KrvYpiFtl(bmte^p) = 1,71-1,1-3,66.4883/(0,032-0,0042737.1) =

= 246-10« Па.

Напряжения изгиба в зубьях шестерни

аЛ =246.10»-3,61/3,66=236-10» Па.

Расчетные напряжения изгиба в зубьях колеса и шестерни меньше допускаемых

(o]f=370-10e Па.

12. Проверка зубьев колес по контактным напряжениям. Расчетные контактные

напряжения

.«=2,12.10.=2,12.10. /''S”;”-859-10' Па-

что меньше допускаемых напряжений [о]//=880-10» Па.

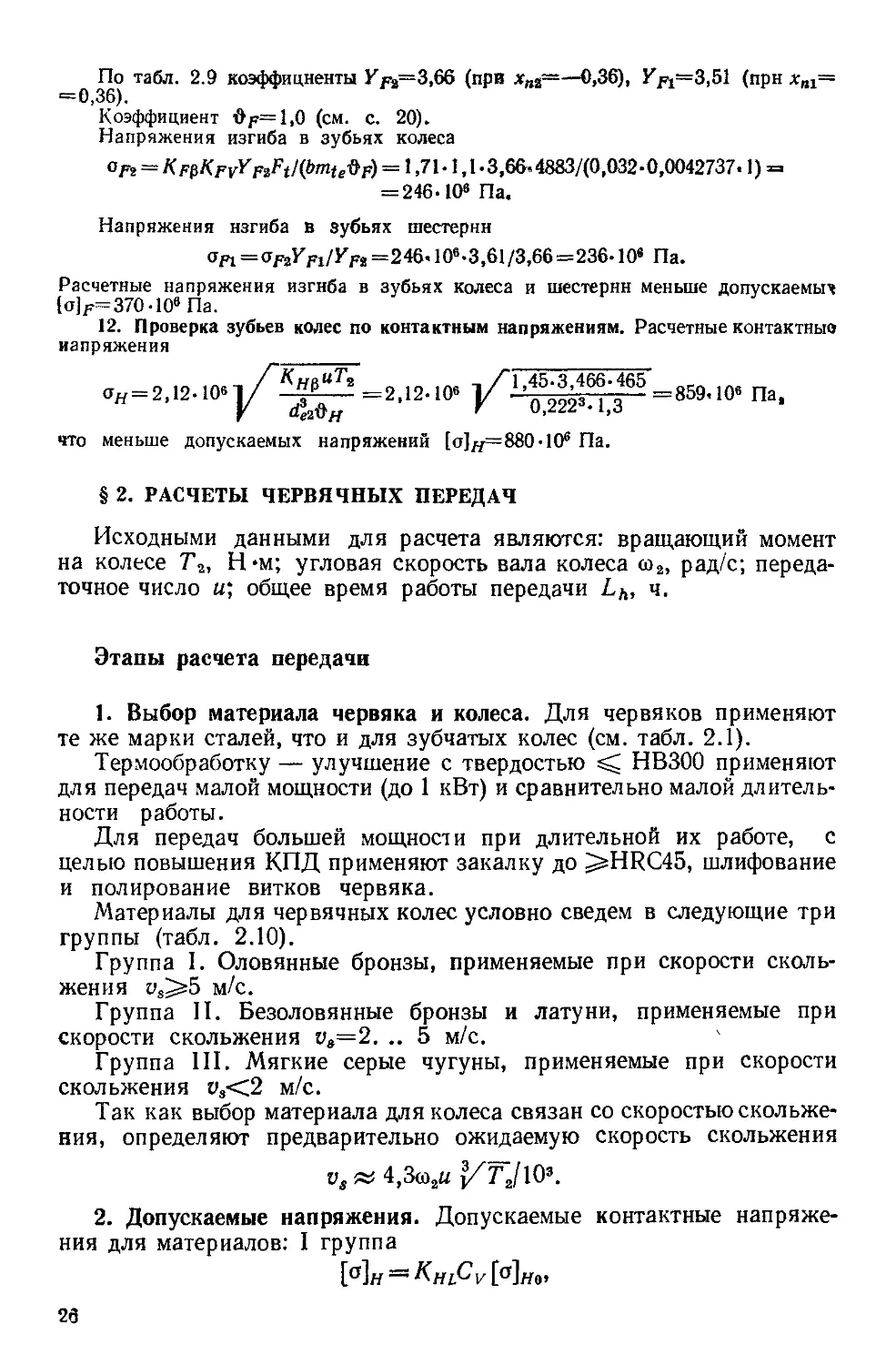

§ 2. РАСЧЕТЫ ЧЕРВЯЧНЫХ ПЕРЕДАЧ

Исходными данными для расчета являются: вращающий момент

на колесе Т2, Н-м; угловая скорость вала колеса <о2, рад/с; переда-

точное число и; общее время работы передачи Lh, ч.

Этапы расчета передачи

1. Выбор материала червяка и колеса. Для червяков применяют

те же марки сталей, что и для зубчатых колес (см. табл. 2.1).

Термообработку — улучшение с твердостью НВ300 применяют

для передач малой мощности (до 1 кВт) и сравнительно малой длитель-

ности работы.

Для передач большей мощности при длительной их работе, с

целью повышения КПД применяют закалку до ^HRC45, шлифование

и полирование витков червяка.

Материалы для червячных колес условно сведем в следующие три

группы (табл. 2.10).

Группа I. Оловянные бронзы, применяемые при скорости сколь-

жения м/с.

Группа II. Безоловянные бронзы и латуни, применяемые при

скорости скольжения vs=2. .. 5 м/с.

Группа III. Мягкие серые чугуны, применяемые при скорости

скольжения va<C2 м/с.

Так как выбор материала для колеса связан со скоростью скольже-

ния, определяют предварительно ожидаемую скорость скольжения

и,«4,3«2« /Г2/10з.

2. Допускаемые напряжения. Допускаемые контактные напряже-

ния для материалов: I группа

[°]н = KniPv [°]но«

26

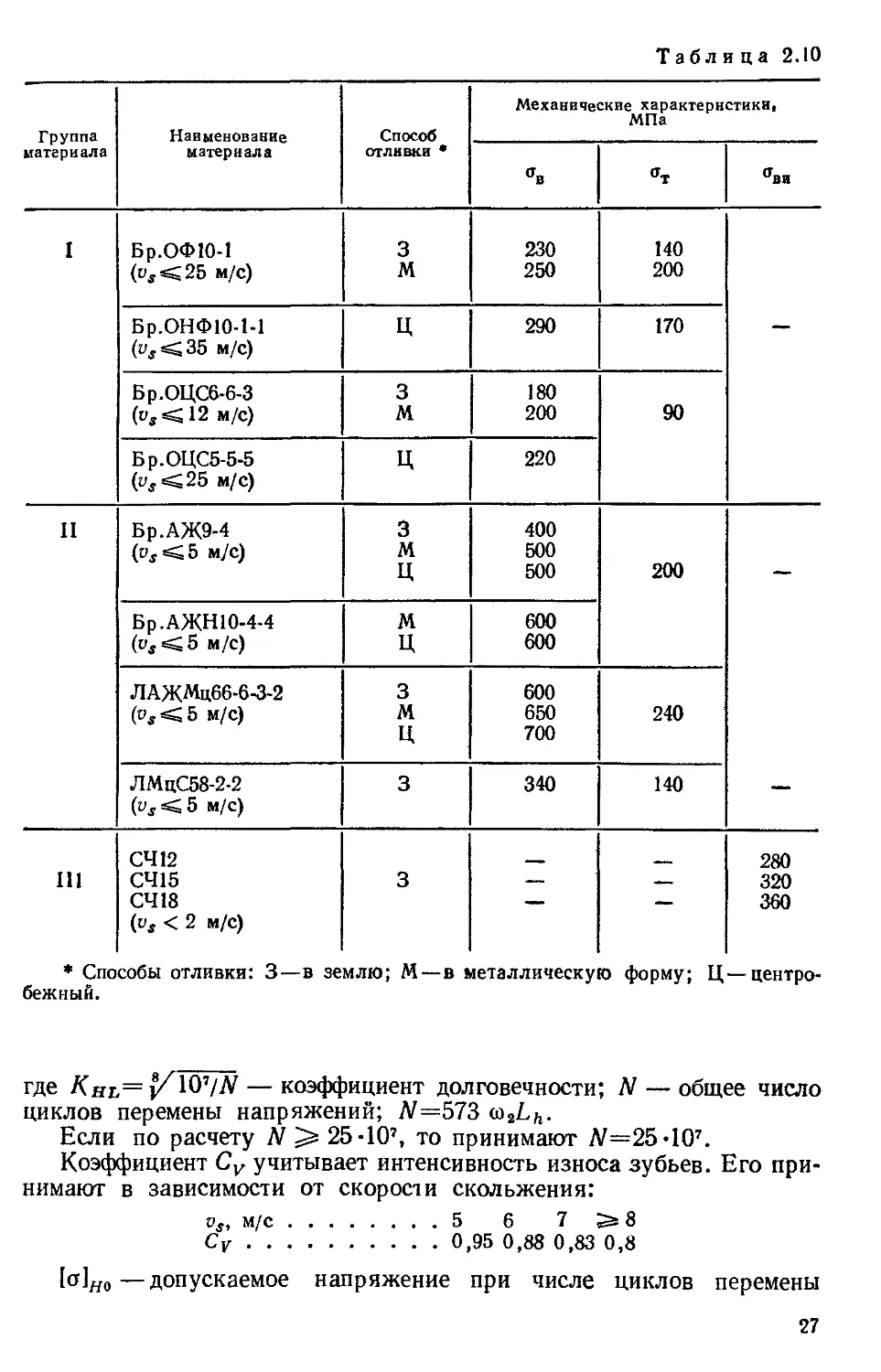

Таблица 2.10

Группа материала Наименование материала Способ отливки * Механические характеристики, МПа

ав °? авЯ

I Бр.ОФЮ-1 3 230 140

(os<25 м/с) м 250 200

Бр.ОНФЮ-Ы (iij<35 м/с) ц 290 170 —

Бр.ОЦС6-6-3 3 180

(us<12 м/с) м 200 90

Бр.ОЦС5-5-5 (i^<25 м/с) ц 220

II Бр.АЖ9-4 3 400

(о^<5 м/с) м 500

ц 500 200 —

Бр.АЖН10-4-4 м 600

(fj<5 м/с) ц 600

ЛАЖМц66-6-3-2 3 600

(t's<5 м/с) м 650 240

ц 700

ЛМцС58-2-2 (г/г <5 м/с) 3 340 140 —

СЧ12 __ 280

III СЧ15 3 —— — 320

СЧ18 (vs < 2 м/с) — 360

* Способы отливки: 3—в землю; М—в металлическую форму; Ц—центро-

бежный.

где Кнъ=У Ю/N — коэффициент долговечности; N — общее число

циклов перемены напряжений; W=573 <£>2Lh.

Если по расчету N 25-10’, то принимают М=25-107.

Коэффициент Cv учитывает интенсивность износа зубьев. Его при-

нимают в зависимости от скорости скольжения:

vs, м/с............5 6 7 ^8

Су................. 0,95 0,88 0,83 0,8

[о]Н0—допускаемое напряжение при числе циклов перемены

27

напряжений, равным 10’; [о1лв=(0,75. . .0,9)ств. Коэффициент 0,75—

для червяков при ^НВ350; 0,9 — для червяков при ^HRC45.

II группа

[°]н “= [а]//о—25п4,

где [о]Яо=250 МПа для червяков при твердости ^НВ350, [о1Я0—

=300 МПа для червяков при твердости ^HRC45.

Ill группа

[а]н = 175- 35v„

Допускаемое напряжение изгиба

[ст]л—К fl [°]f0,

где Кfi; — W/N — коэффициент долговечности; N — общее число

циклов перемены напряжений, определяемое по формуле на с. 27

(если по расчету получилось N 25-10’, то принимают М=25-10’);

[o]F0 — исходное допускаемое напряжение изгиба.

Для материалов

I и II групп [<t]fo=O,25 <ттЧ-0,08 ов,

III группы [<t]Fo=O,12 ови.

3. Межосевое расстояние. Межосевое расстояние передачи

aw>6100/7V№.

Полученное расчетом межосевое расстояние для передачи стандарт-

ного редуктора переводят в мм и округляют в большую сторону до

целого числа: 80, 100, 125, 140, 160, 180, 200, 225, 250, 280.

4. Подбор основных параметров передачи. Число витков чер-

вяка Zi зависит от передаточного числа и:

и . . . . свыше 8 до 14 свыше 14 до 30 свыше 30

гг . , . 4 2 ' 1

Число зубьев колеса z2=Ziiz.

Предварительные значения!

модуля передачи

т = (1,5 ... 1,7)-^;

v ’ z2

относительного диаметра червяка

В формулу для т подставляют коэффициенты 1,5 и 1,7, получая

таким образом интервал значений модуля.

В формулу для q подставляют стандартное значение tn, взятое из

табл. 2.11.

Полученное значение округляют до ближайшего стандартного, при-

веденного в этой таблице.

Минимально допустимое значение q из условия жесткости червяка

?min=0,212 z2.

Коэффициент смещения

х — (aw/m)—0,5 (z2 q).

28

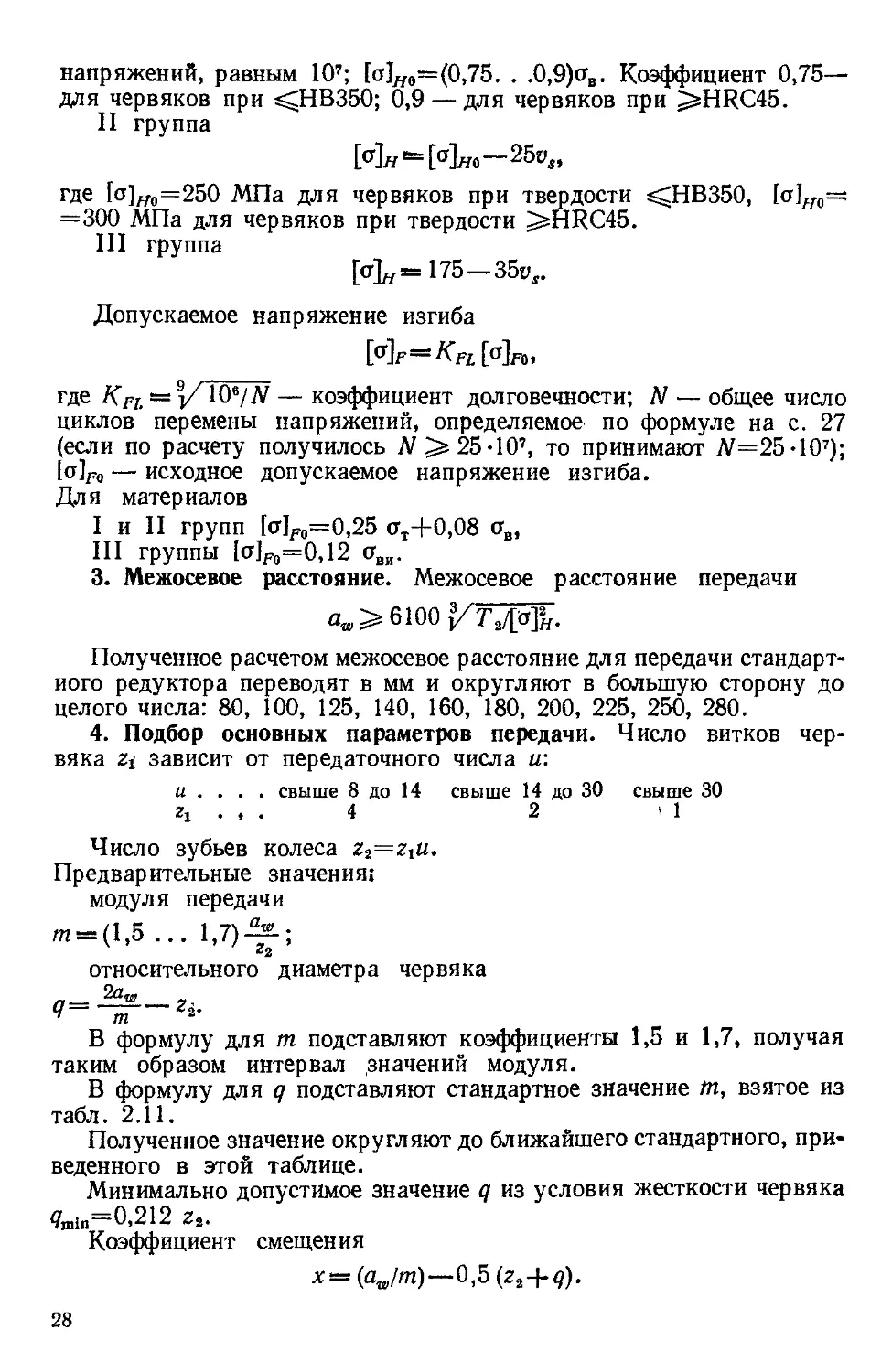

Таблица 2.11

mt мм 2,5; 3,15; 4; 5 6,3; 8; 10; 12,5 16

<? 8; 10; 12,5; 16; 20 8; 10; 12,5; 14; 16; 20 8; 10; 12,5; 16

Если по расчету коэффи-

циент смещения получается

|х|>1, изменяют aw, q или z2.

Фактическое передаточное

число u^=z2/zt. Отклонение

Дм передаточного числа от

заданного

Дм — 1 Ц|Ь~“Ы90.. < 4 %.

и

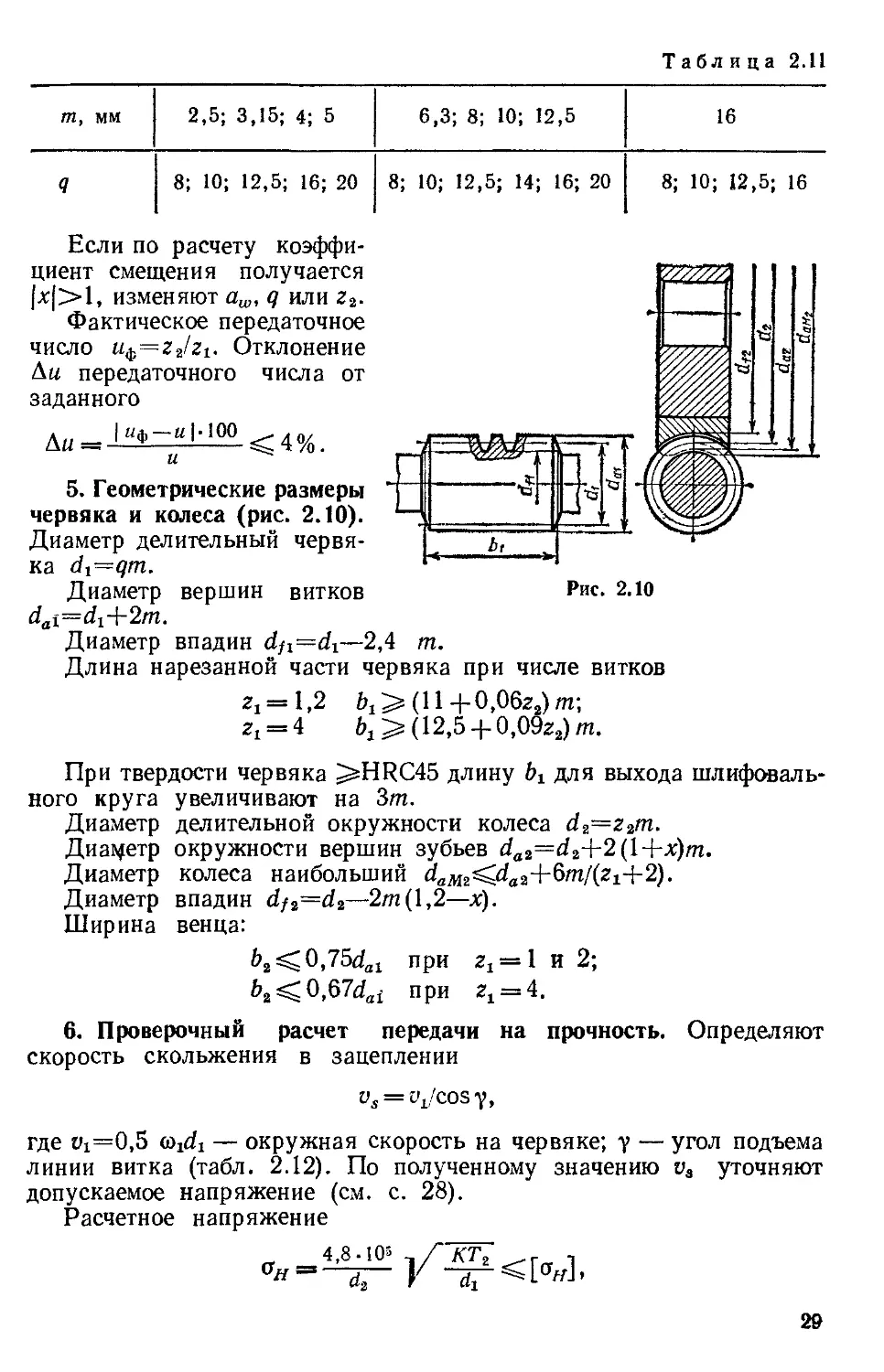

5. Геометрические размеры

червяка и колеса (рис. 2.10).

Диаметр делительный червя-

ка di=qm.

Диаметр вершин витков

dai=d1+2m.

Диаметр впадин d/x=di—2,4 т.

Длина нарезанной части червяка при числе витков

?1=1,2 Ь^ (11 -|-0,06z2)/и;

2i = 4 frxX^.S-f-O.OSzJm.

Рис. 2.10

При твердости червяка ^HRC45 длину для выхода шлифоваль-

ного круга увеличивают на 3m.

Диаметр делительной окружности колеса d2=z2m.

Диаметр окружности вершин зубьев da2=d2+2(l+x)m.

Диаметр колеса наибольший da^^.d^+^mKZi+2).

Диаметр впадин df2=d2—2т (1,2—х).

Ширина венца:

b2^0,75dal при ?i = l и 2;

bz^.0,Q7dai при z1 = 4.

6. Проверочный расчет передачи на прочность. Определяют

скорость скольжения в зацеплении

= сД/COS у,

где щ=0,5 ©idi — окружная скорость на червяке; у — угол подъема

линии витка (табл. 2.12). По полученному значению уточняют

допускаемое напряжение (см. с. 28).

Расчетное напряжение

4,8.10s

d2

29

где К. — коэффициент нагрузки, /<=1 при ца<3 м/с; /<=1,1. . .1,3 при

va>3 м/с.

7. КПД передачи. Коэффициент полезного действия червячной пе-

редачи

П — tg T/tg <Т-Ьр'),

где р' — приведенный угол трения, определяемый экспериментально.

В него включены также относительные потери мощности в зацеплении,

в опорах и на перемешивание масла. Числовое значение угла трения

р' между червяком и колесом принимают по табл. 2.13. Меньшее зна-

чение для оловянной бронзы, большее значение для безоловянной брон-

зы, латуни и чугуна.

Таблица 2.12

Угол v при коэффициенте Q

8 10 12,5 14 16 20

1 7°7' 5°43' 4°35' 4с05' 3°35' 2°52'

2 14°2' 11°19' 9°05' 8°07' 7°07' 5°43'

4 26°34' 21°48' 17°45' 15с57' 14°02' 11°19'

Таблица 2.13

м/с 0,5 1.0 1.5 2,0 2,5 3 4 7 10 15

₽' 3°10' 2°30' 2°20' 2°00' 1°40' 1’30' Г 20' 1W 0°55' 0°50'

3°40' 3°10' 2°50' 2°30' 2°20' 2°00' 1°40' 1°30' 1°20' 1°10'

Таблица 2.14

tZ-Qj} мм 80 100 125 140 160 180 200 225 250 280

Л, м3 0,19 0,24 0,36 0,43 0,54 0,67 0,8 1.0 1,2 1.4

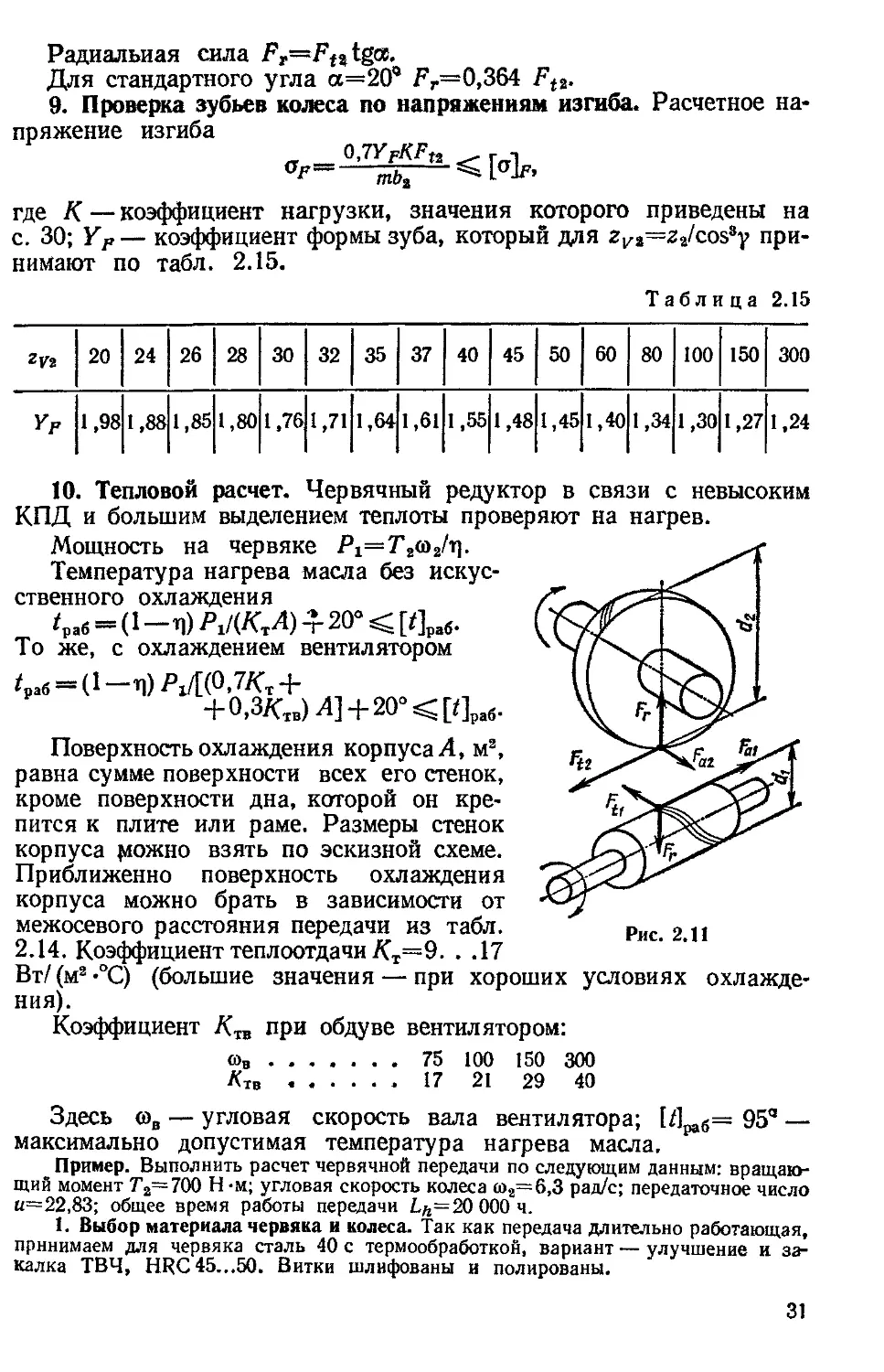

8. Силы в зацеплении (рис. 2.11). Окружная сила на колесе, рав-

ная осевой силе на червяке, Ftt—Fal—2Tt/dt.

Окружная сила на червяке, равная осевой силе на колесе, Ffl=

=Fai=Ftiz1/(qn)-

30

Радиальная сила Fr=Ffatga.

Для стандартного угла a=20Q Fr=0,364 Ff2.

9. Проверка зубьев колеса по напряжениям изгиба. Расчетное на*

пряжение изгиба

o,7YFKFt2 г ,

0F~—

где К — коэффициент нагрузки, значения которого приведены на

с. 30; YP— коэффициент формы зуба, который для zr2=za/cos3y при-

нимают по табл. 2.15.

10. Тепловой расчет. Червячный редуктор в

КПД и большим выделением теплоты проверяют

Мощность на червяке Р1=Т2ю2/т).

Температура нагрева масла без искус-

ственного охлаждения

/раб = (1 -П) 4- 20° < [/]ра(5.

То же, с охлаждением вентилятором

^>аб = (1—Л) Pi/[(0,7/CT +

+0,ЗКтв)Д]+20°<р]раб.

Поверхность охлаждения корпуса А, м2,

равна сумме поверхности всех его стенок,

кроме поверхности дна, которой он кре-

пится к плите или раме. Размеры стенок

корпуса можно взять по эскизной схеме.

Приближенно поверхность охлаждения

корпуса можно брать в зависимости от

межосевого расстояния передачи из табл.

2.14. Коэффициент теплоотдачи/<т=9. . .17

Вт/ (м2 -°C) (большие значения — при хороших

ния).

Коэффициент Лтв при обдуве вентилятором:

связи с невысоким

на нагрев.

Рис. 2.11

условиях охлажде-

й>в................. 75 100 150 300

Ктв................. 17 21 29 40

Здесь ©в — угловая скорость вала вентилятора; 1/1^6= 95” —

максимально допустимая температура нагрева масла.

Пример. Выполнить расчет червячной передачи по следующим данным: вращаю-

щий момент Т2=700 Н -м; угловая скорость колеса <о2=6,3 рад/с; передаточное число

п=22,83; общее время работы передачи £*=20 000 4.

1. Выбор материала червяка и колеса. Так как передача длительно работающая,

принимаем для червяка сталь 40 с термообработкой, вариант — улучшение и за-

калка ТВЧ, HRC45...50. Витки шлифованы и полированы.

31

Для выбора материала колеса определим ориентировочную скорость сколь-

жения

us=4,3<o2m 4,3-6,3-22,83 у/700-10"3 = 5,49 м/с.

Для колеса выбираем бронзу Бр. ОЦС6-6-3, отливка в металлическую форму.

Механические характеристики (см. табл. 2.10): ов=200МПа, от=90МПа.

2. Допускаемые напряжения. Выбранная бронза относится к материалам

I группы.

Допускаемое контактное напряжение [о]//=К//дС’у[о]//0.

Коэффициент долговечности Ю’/Л/.

Общее число циклов перемены напряжений

N = 573«2ЛЛ = 573 6,3 • 20 000 = 7,2-10’.

Тогда

К hl = V 10’/7,2-10’ = 0,78

Коэффициент Су=0,916 (интерполируя) (см. с. 27).

Исходное допускаемое контактное напряжение (при >HRC45)

[о]„0 = 0,9ов-106 = 0,9-200- 10е = 180- 10е Па.

Допускаемое контактное напряжение [о]/у=0,78-0,916-180-106= 128,6-10® Па.

Допускаемое напряжение изгиба [о]р=К^[о]р0.

Коэффициент долговечности 106/7,2-10’ = 0,625.

Исходное допускаемое напряжение изгиба [o]f0=(0,25oT+0,08oB)-106=(0,25X

X90+0,08 -200) -10®=38,5-10® Па.

Допускаемое напряжение изгиба ]o]F=0,625-38,5-10®=24-10® Па.

3. Межосевое расстояние. Межосевое расстояние передачи

а№5э6100 р/Т2/[о]я = 6100 у/700/(128,6-10s)2 =0,212 м.

Првмем межосевое расстояние, после округления его в большую сторону (см.

с. 28), ада=225 мм.

4. Подбор основных параметров передачи. Число витков червяка Zi=2; число

зубьев колеса z2=Zj«=2-22,83=45,66, округляя, получаем z2=46.

Модуль передачи

/п=(1,5... 1,7)—=(1,5 ... 1,7)?^=7,3 ...8,3 мм.

’ г2 ' ’ 7 46

Ближайшее стандартное значение (см. табл. 2.11) zn=8 мм.

Коэффициент диаметра червяка

2ада 2-225 _

9= —-г2=-8----------46=10,25.

Минимальное значение дт[п=0,212 г2=0,212-46=9,75. Принимаем (табл. 2.11)

fl= 10.

Коэффициент смещения инструмента

а 994

х=-^-°,5 (г2+<7)=^-0,5 (46+ 10) = 0,125.

Окончательно имеем следующие параметры передачи: aw=225 мм Zj=2, г2=46,

т—8 мм, <7=10, х=+0,125. Фактическое передаточное число «ф=г2/г1=46/2= 23.

. 123—22,831-100 Л„п,

Отклонение от заданного &и=--------’ ----«0,74%, что значительно меньше

22,оо

4%.

5. Геометрические размеры червяка и колеса. Делительный диаметр червяка

<4= qm= 10 -8= 80 мм.

Диаметр вершин витков dai=di+2m=80+2-8=96 мм.

Диаметр впадин dy]=d1—2,4 «=80—2,4-8= 60,8 мм.

Длина нарезанной части *152(11+0,06 z2)m= (11+0,06-46)-8= ПО,08 мм.

32

Так как витки шлифуют, то окончательно ft^l 10,08+3-8~ 134 мм.

Диаметр делительной окружности колеса d2=22m~46 -8=368 мм.

Диаметр окружности вершин зубьев da2=d2+2(l+x)/n=368+2 (1+0,125)-8=

=386 мм.

Диаметр колеса наибольший doM2<+i2+6 m/(z1+2)=386+6 -8/(2+2)=398 мм.

Ширина венца Ь2<0,75dal~0,75-96=71 мм.

6. Проверочный расчет передачи на прочность. По табл. 2.12 для 21=2 и д=10

угол у=11°19'. Угловая скорость червяка <о1=«<о2= 23-6,3= 144,9. Окружная ско-

рость на червяке и1=0,5 <o1d1=0,5-144,9 -0,08=5,796. Скорость скольжения vs=

=Vj/cos y=5,796/cos Ц°19'=5,91.

Коэффициент Су=0,886 (интерполируя) (см. с. 27). Допускаемое контактное на-

пряжение [ а]^=0,78-0,886 • 180 • 10*'= 124,4 -10®.

Окружная скорость на колесе v2=0,5 <0^=0,5-6,3 -0,368= 1,16. Тогда коэффи-

циент К— 1,0.

4,8-105-1/’ктГ 4,8-10»,/Т+ООГ ... ... „

Расчетное напряжение <Уц~—— I/ —т— = "Л оао ' V "(Гпя"=122'10 Па,

что меньше допускаемого.

7. КПД передачи. По табл. 2.13 угол трения (интерполируя) р'=1°7'. КПД

передачи

Tl=tgy/tg (v+p') = tg ll°19'/tg (11°19'+1°7') = 0,9.

8. Силы в зацеплении. Окружная сила на колесе и осевая сила на червяке

ft2 = fel=2T2/d2 = 2-700/0,368 = 3804 Н.

Окружная сила на червяке и осевая сила на колесе

Ffi = Fa2 = FtfbHfM) = 3804-2/(10-0,9) = 845 Н.

Радиальная сила Fr=0,364 Д/2= 0,364 -3804= 1385 Н.

9. Проверка зубьев колеса по иапряжевиим изгиба. Эквивалентное число зубьев

Zv2==Z2/cos3y=46/cos3(Ho19')=47,8. По табл. 2.15 коэффициент Ур=1,46. Окружная

скорость на колесе п2=0,5 <o2d2=0,5-6,3-0,368=1,16. Тогда коэффициент нагрузки

К=1 (см. с. 30).

Расчетное напряжение изгиба

0.7KFKFfe_0,7-1,46-1-3804

F mb2 0,008-0,071 ,S *

что меньше [о] F=24 • 10®.

10. Тепловой расчет. Мощность на червяке

Pi = Т2<и2,'Г] = 700.6,3/0,9 = 4900 Вт.

Поверхность охлаждения корпуса (см. табл. 2.14) .4=1,0 м2. Коэффициент /Ст=

=9...17.

Примем предположительно, что отвод теплоты будет происходить без искусствен-

ного охлаждения. Тогда температура масла

/ра6 = (1 — т|) Р1/(КтД)+20° = (1 —0,9)-4900/[(9.. .17)-1]+20°=74,4.. .48,8°С,

что является допустимым, так как ^раб+Мраб 95°С.

Глава 3

ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ

После определения межосевых расстояний, диаметров и ширины

колес и размеров червяков приступают к разработке конструкции

редуктора, коробки передач. Первым этапом конструирования явля-

ется разработка эскизного проекта. При эскизном проектировании

определяют расположение деталей передач, расстояния между ними,

ориентировочные диаметры ступеней валов, выбирают типы подшип-

33

ников и схемы их установки. Эти вопросы являются общими для

всех типов редукторов и коробок передач, поэтому с них и начнем гла-

ву, а некоторые особенности их эскизного проектирования осветим

позже.

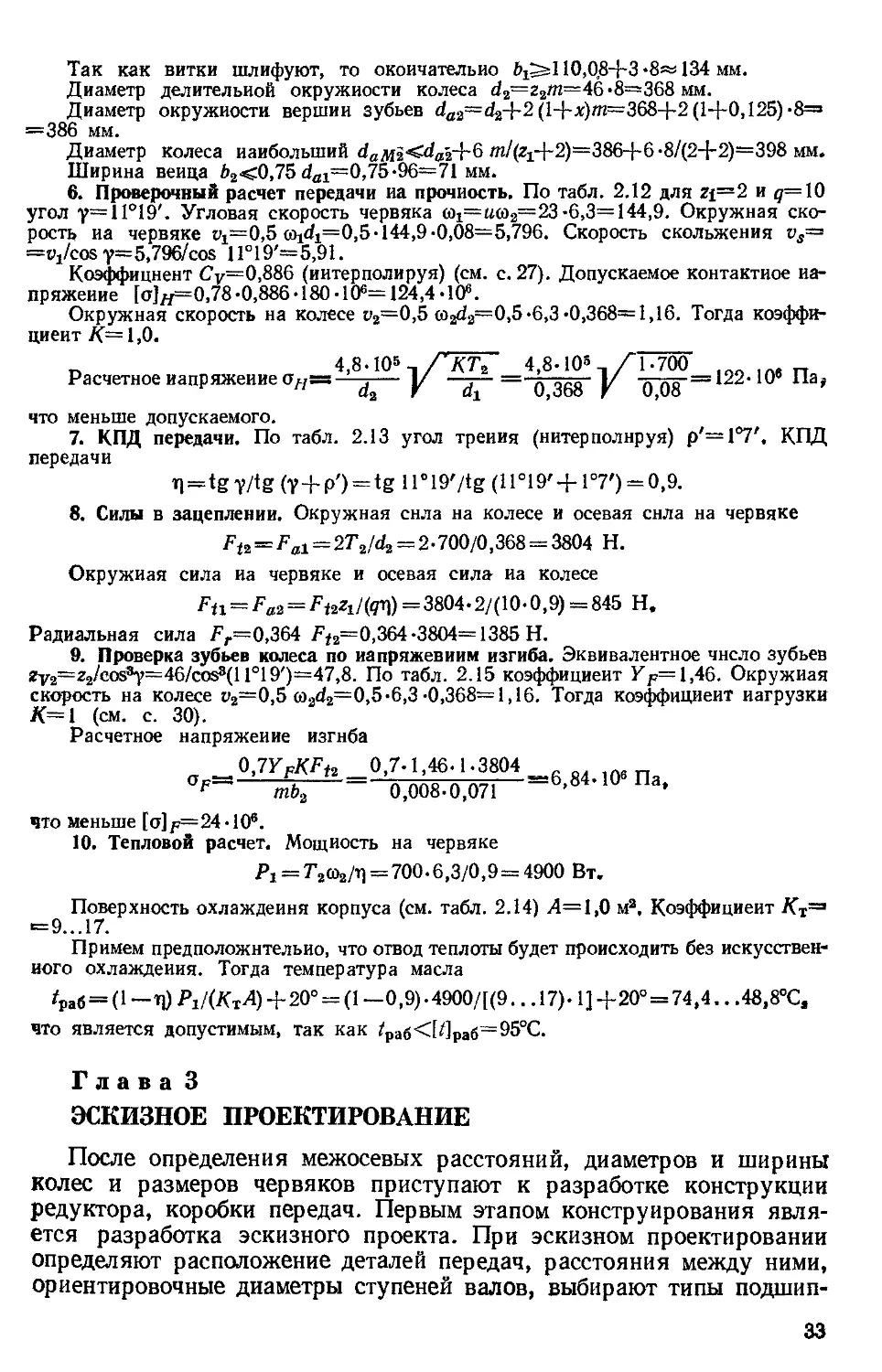

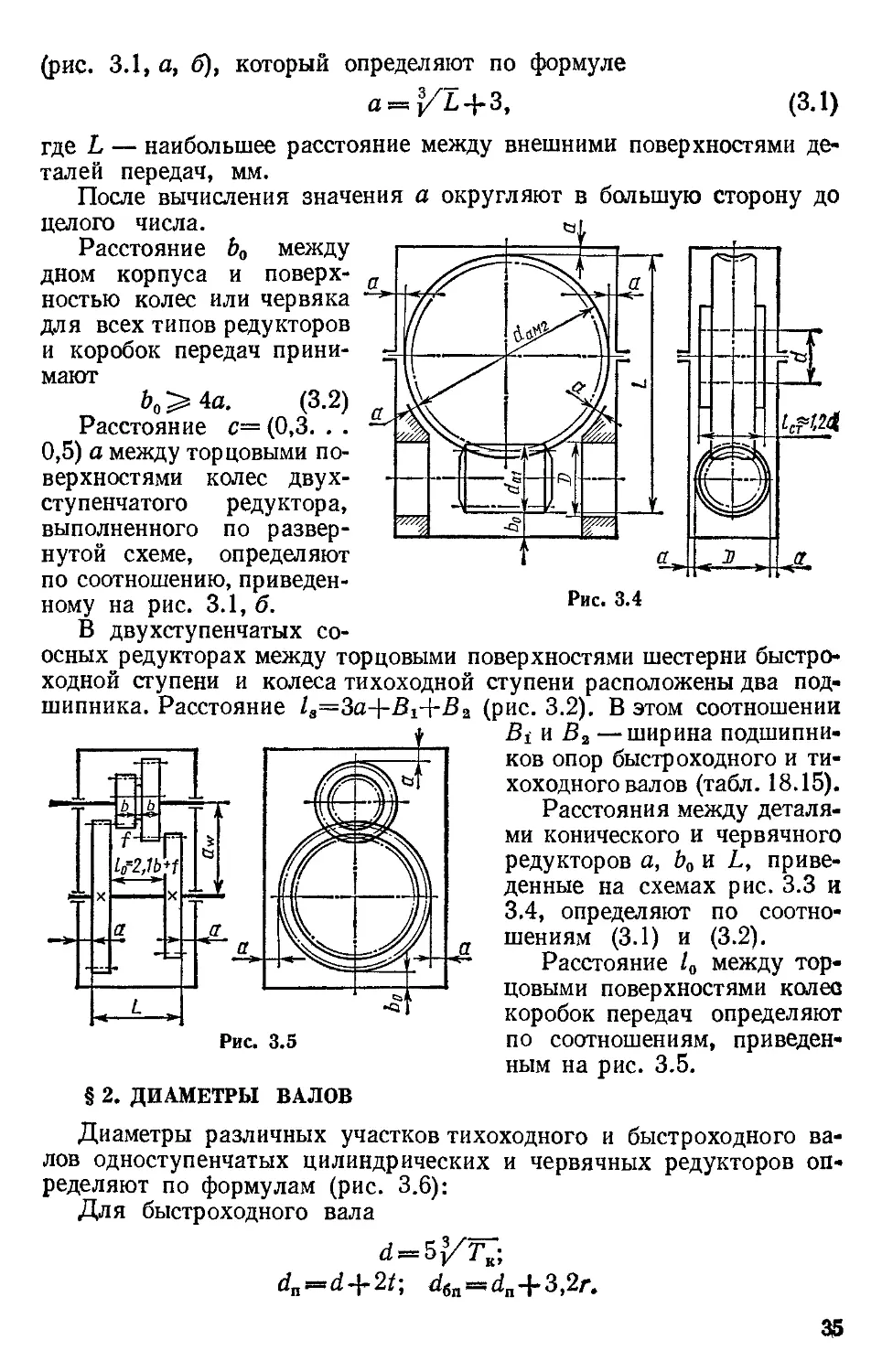

§ 1. РАССТОЯНИЯ МЕЖДУ ДЕТАЛЯМИ ПЕРЕДАЧ

Чтобы поверхности вращающихся колес не задевали за внутренние

поверхности стенок корпуса, между ними оставляют зазор а, мм

Рис. 3.1

Рис. 3.3

34

(рис. 3.1, а, б), который определяют по формуле

а ~ р/ L-J-3,

(3-1)

где L — наибольшее расстояние между внешними поверхностями де-

талей передач, мм.

После вычисления значения а округляют в большую сторону до

целого числа.

Расстояние Ьа между

дном корпуса и поверх-

ностью колес или червяка

для всех типов редукторов

и коробок передач прини-

мают

б0>4а. (3.2)

Расстояние с= (0,3. . .

0,5) а между торцовыми по-

верхностями колес двух-

ступенчатого редуктора,

выполненного по развер-

нутой схеме, определяют

по соотношению, приведен-

ному на рис. 3.1, б.

В двухступенчатых со-

Рис. 3.4

осных редукторах между торцовыми поверхностями шестерни быстро-

ходной ступени и колеса тихоходной ступени расположены два под-

шипника. Расстояние /S=3a-|-Bi+B2 (рис. 3.2). В этом соотношении

Рис. 3.5

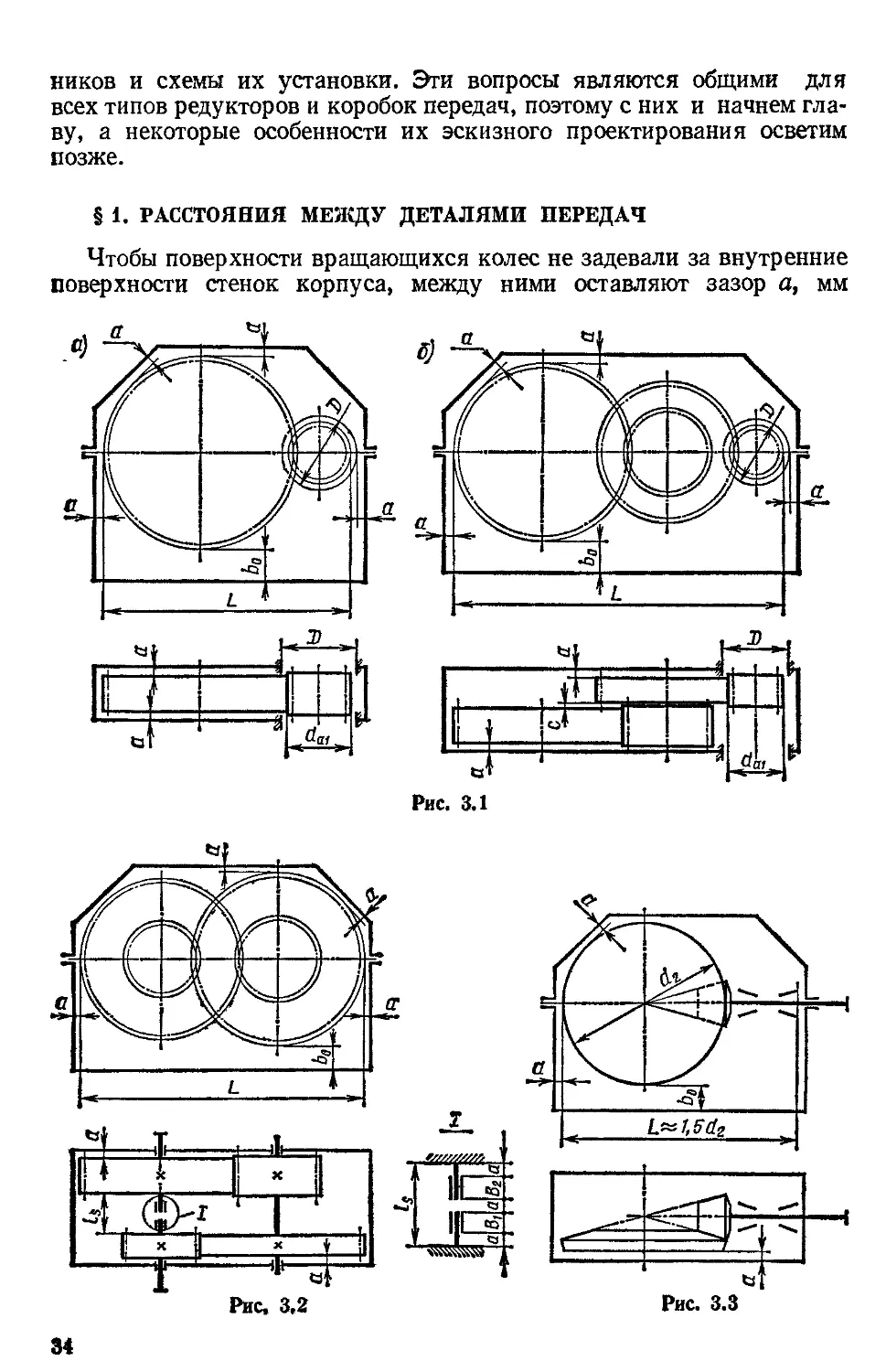

§ 2. ДИАМЕТРЫ ВАЛОВ

Bf и В2 —ширина подшипни-

ков опор быстроходного и ти-

хоходного валов (табл. 18.15).

Расстояния между деталя-

ми конического и червячного

редукторов а, Ьо и L, приве-

денные на схемах рис. 3.3 и

3.4, определяют по соотно-

шениям (3.1) и (3.2).

Расстояние 10 между тор-

цовыми поверхностями колес

коробок передач определяют

по соотношениям, приведен-

ным на рис. 3.5.

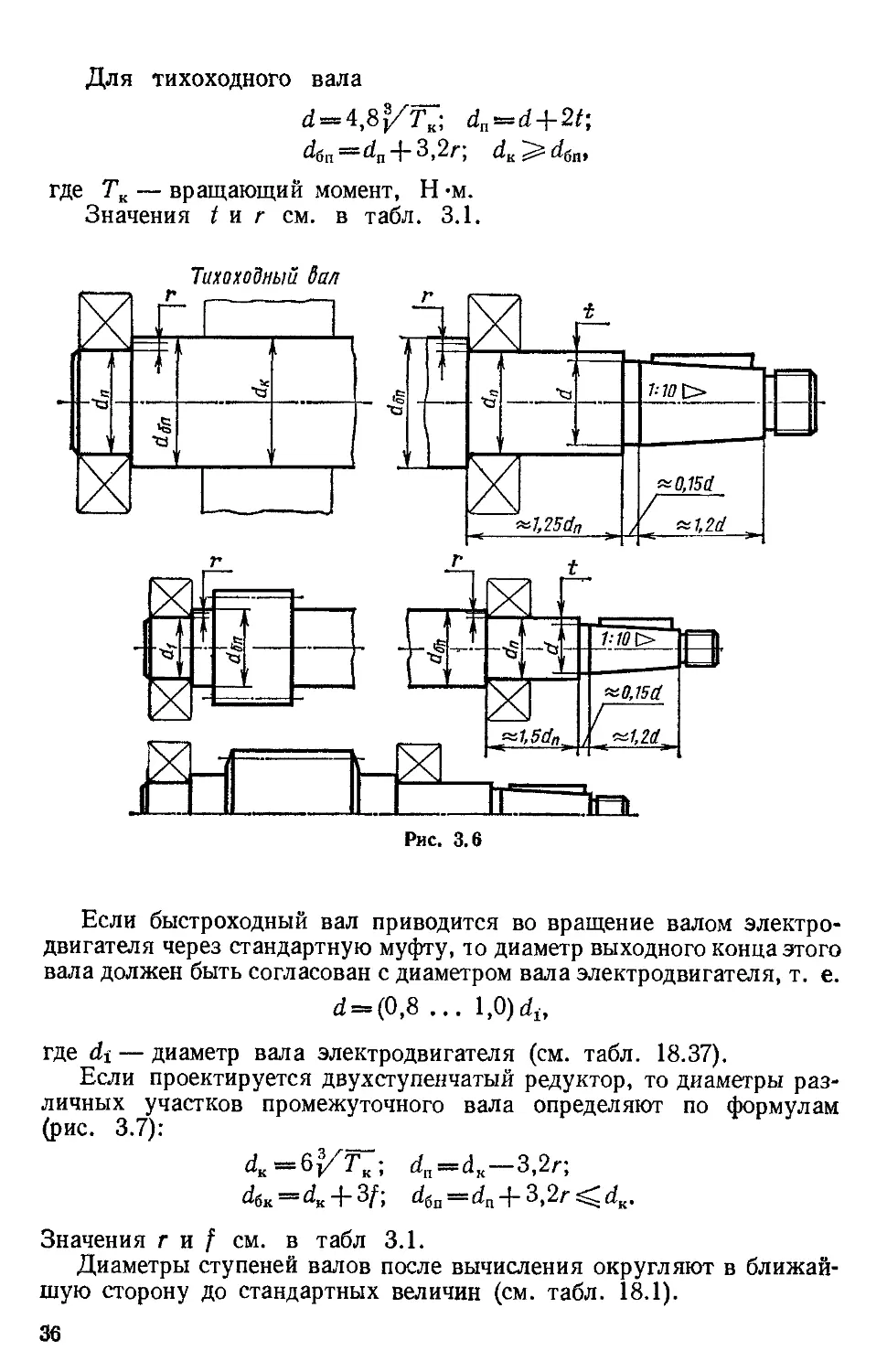

Диаметры различных участков тихоходного и быстроходного ва-

лов одноступенчатых цилиндрических и червячных редукторов оп-

ределяют по формулам (рис. 3.6):

Для быстроходного вала

da^d^2t- d6a~da+3,2r.

35

Для тихоходного вала

dn~d+2t;

^бп =S^n ”1” 3,2г, dK ^бп»

где Тк — вращающий момент, Н -м.

Значения t и г см. в табл. 3.1.

Рис. 3.6

Если быстроходный вал приводится во вращение валом электро-

двигателя через стандартную муфту, то диаметр выходного конца этого

вала должен быть согласован с диаметром вала электродвигателя, т. е.

d = (0,8 ... 1,0)dt,

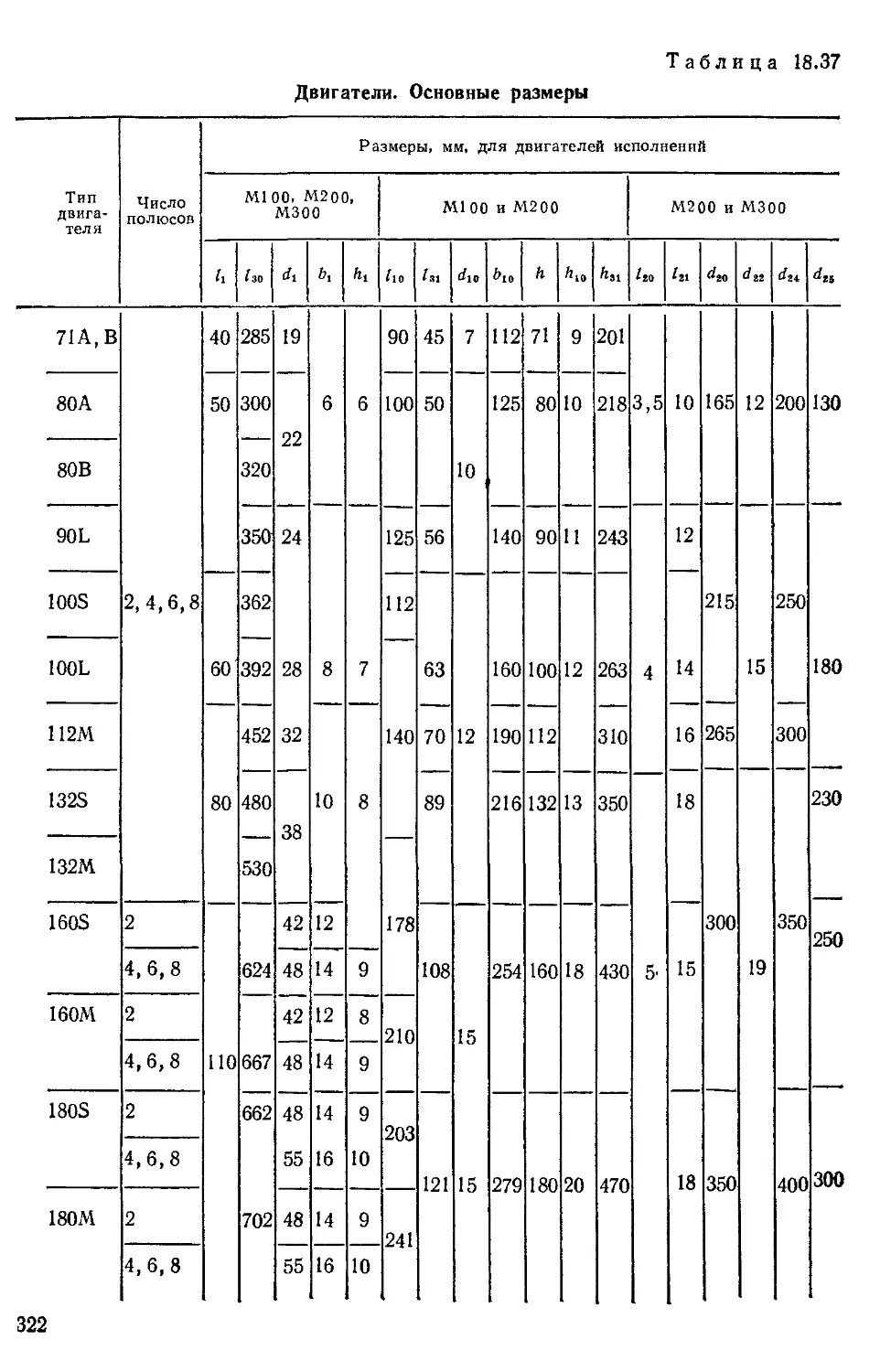

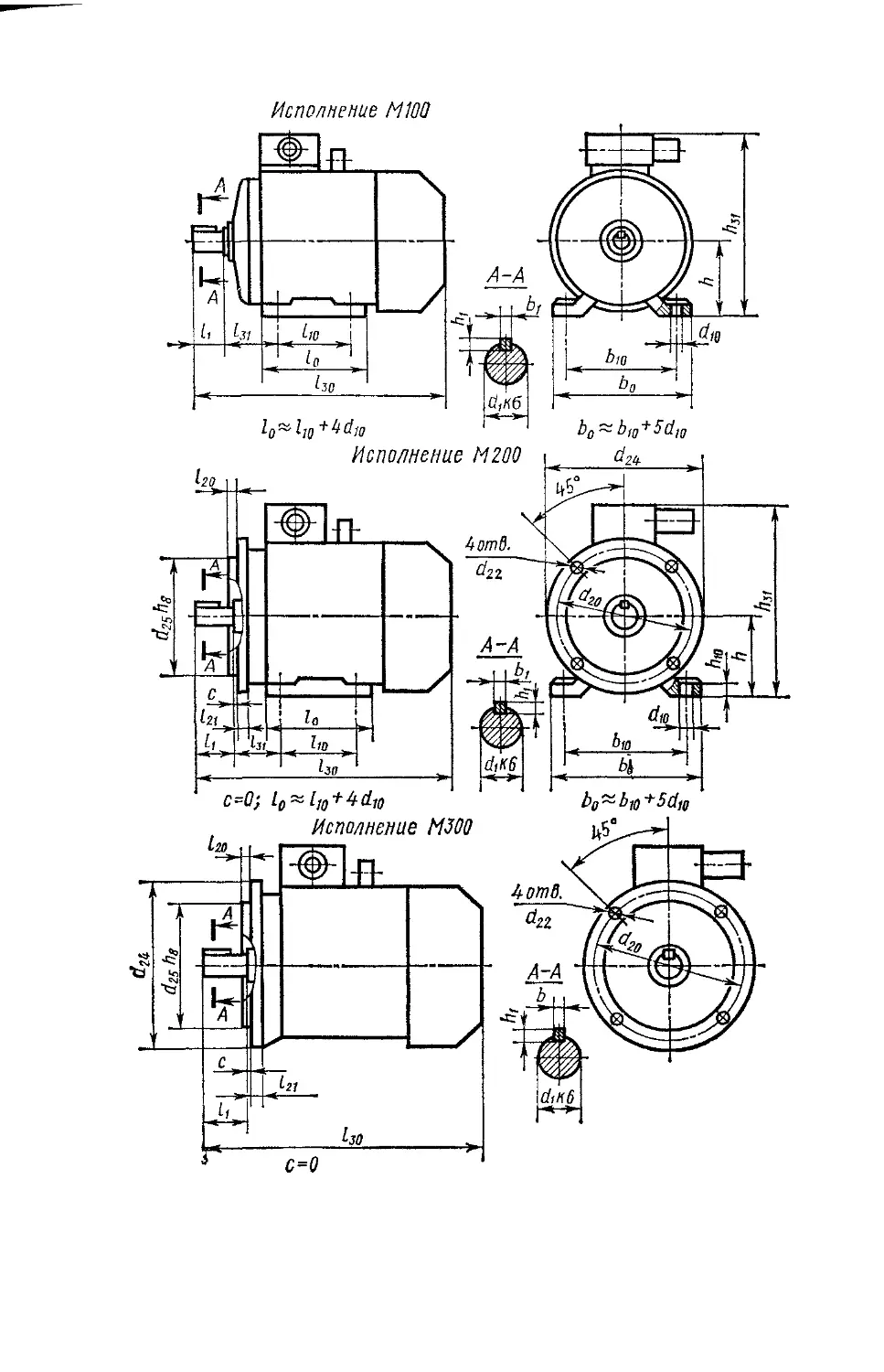

где di — диаметр вала электродвигателя (см. табл. 18.37).

Если проектируется двухступенчатый редуктор, то диаметры раз-

личных участков промежуточного вала определяют по формулам

(рис. 3.7):

dn=dK—-3,2г;

^бк—+ d6n=dn-|-3,2r <2dK.

Значения г и f см. в табл 3.1.

Диаметры ступеней валов после вычисления округляют в ближай-

шую сторону до стандартных величин (см. табл. 18.1).

36

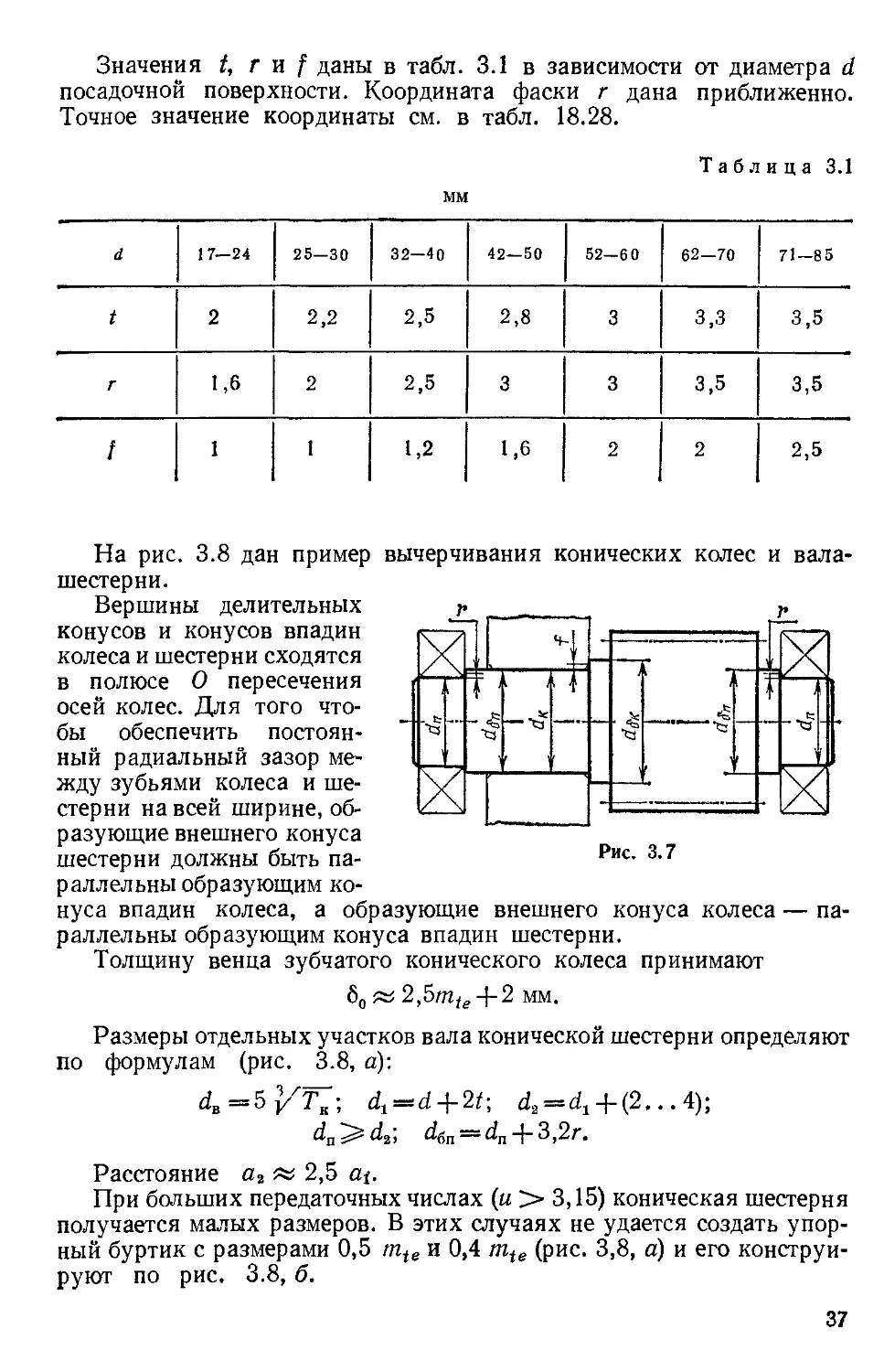

Значения t, г и f даны в табл. 3.1 в зависимости от диаметра d

посадочной поверхности. Координата фаски г дана приближенно.

Точное значение координаты см. в табл. 18.28.

Таблица 3.1

мм

d 17—24 25—30 32—40 42—50 52—60 62—70 71—85

t 2 2,2 2,5 2,8 3 з,з 3,5

Г 1,6 2 2,5 3 3 3,5 3,5

f 1 1 1,2 1,6 2 2 2,5

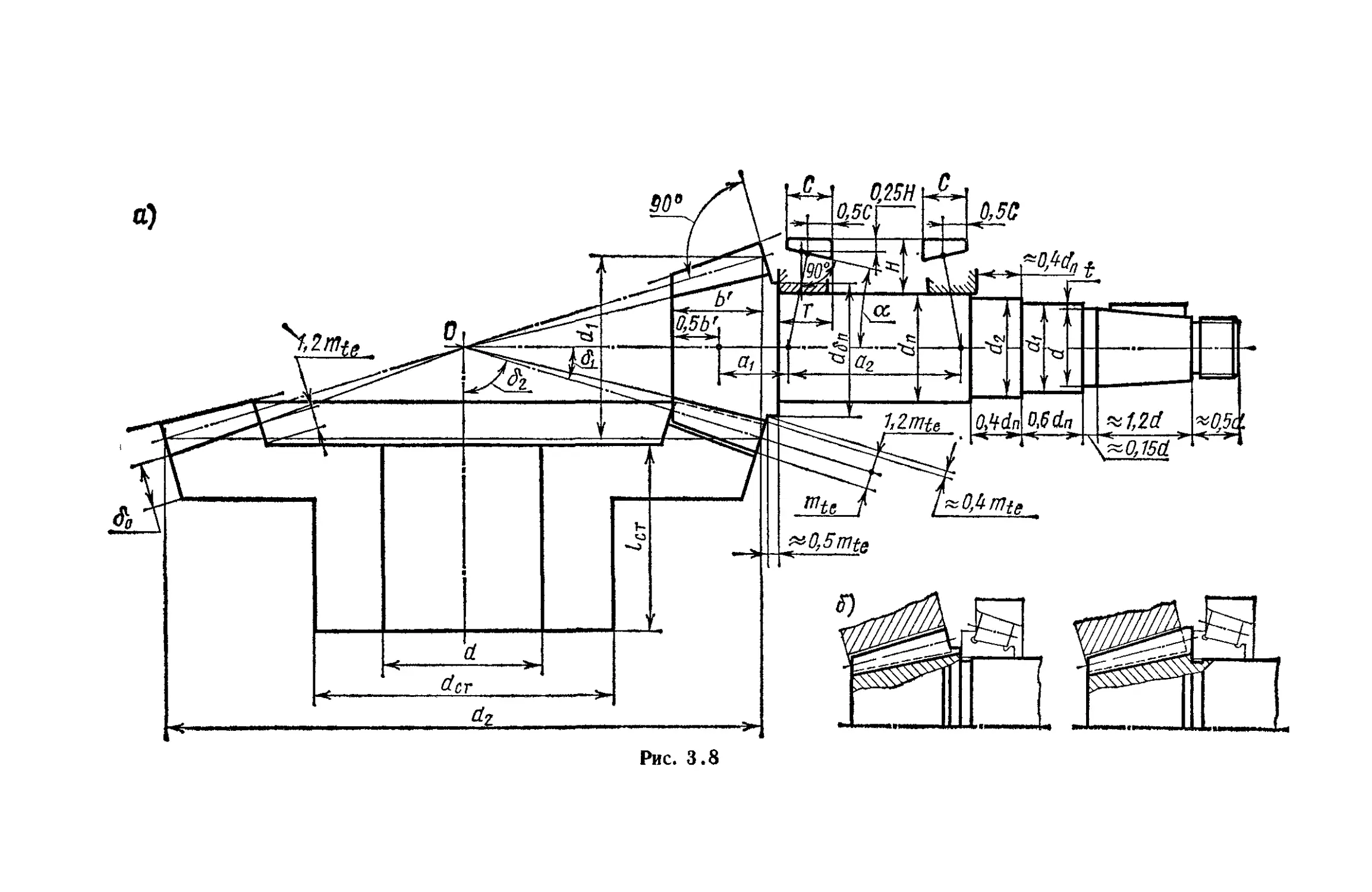

На рис. 3.8 дан пример

шестерни.

Вершины делительных

конусов и конусов впадин

колеса и шестерни сходятся

в полюсе О пересечения

осей колес. Для того что-

бы обеспечить постоян-

ный радиальный зазор ме-

жду зубьями колеса и ше-

стерни на всей ширине, об-

разующие внешнего конуса

шестерни должны быть па-

раллельны образующим ко-

вычерчивания конических колес и вала-

Рис. 3.7

нуса впадин колеса, а образующие внешнего конуса колеса — па-

раллельны образующим конуса впадин шестерни.

Толщину венца зубчатого конического колеса принимают

б0« 2,5т/(?-[-2 мм.

Размеры отдельных участков вала конической шестерни определяют

по формулам (рис. 3.8, а):

d^d + 2t- 413 = ^ + (2...4);

d6n = 4 + 3,2r.

Расстояние а2 » 2,5 at.

При больших передаточных числах (и > 3,15) коническая шестерня

получается малых размеров. В этих случаях не удается создать упор-

ный буртик с размерами 0,5 mte и 0,4 mte (рис. 3,8, а) и его конструи-

руют по рис. 3.8, б.

37

Рис. 3.8

&0,5mte

§ 3. ВЫБОР ТИПА ПОДШИПНИКА

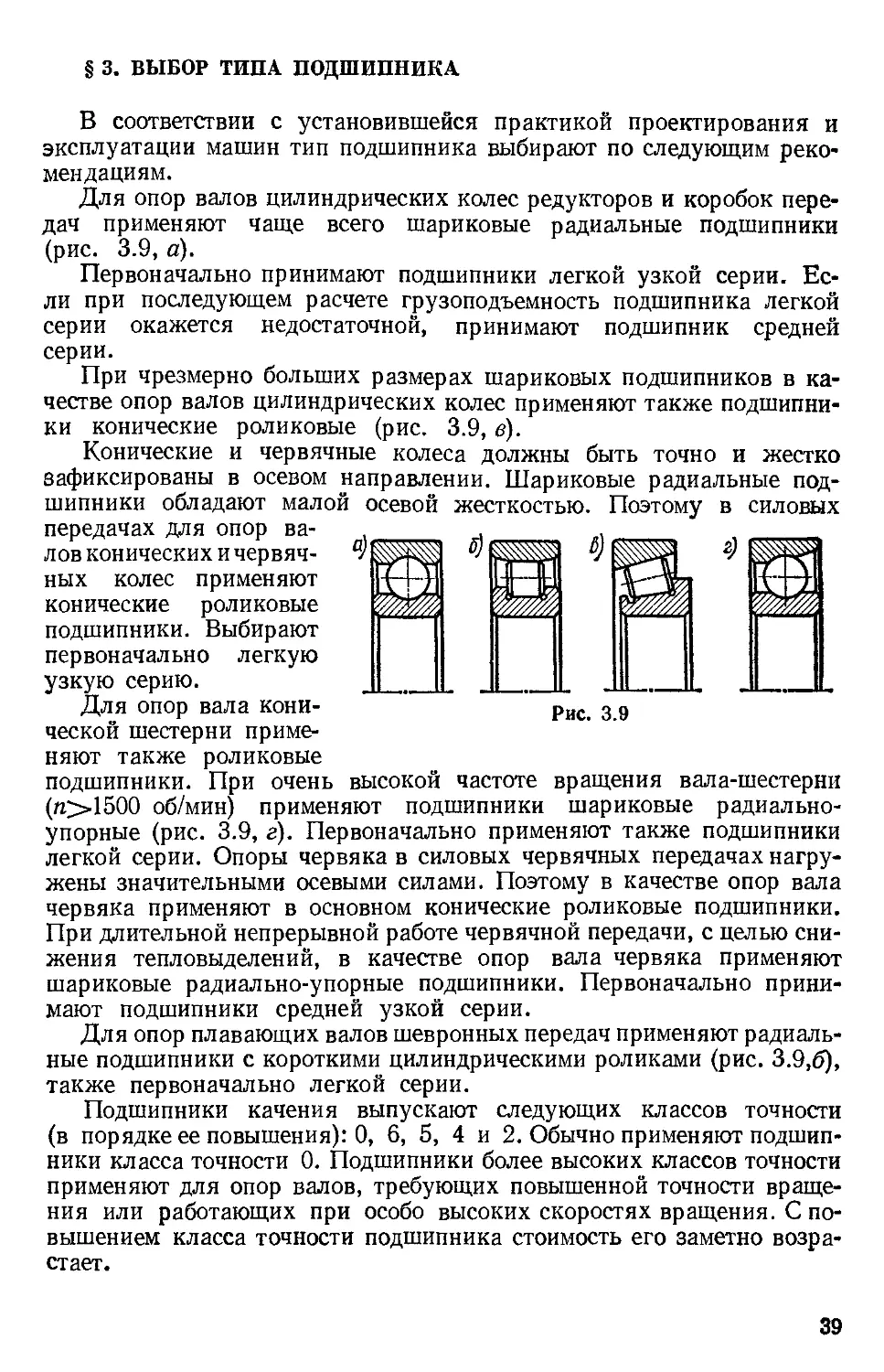

В соответствии с установившейся практикой проектирования и

эксплуатации машин тип подшипника выбирают по следующим реко-

мендациям.

Для опор валов цилиндрических колес редукторов и коробок пере-

дач применяют чаще всего шариковые радиальные подшипники

(рис. 3.9, а).

Первоначально принимают подшипники легкой узкой серии. Ес-

ли при последующем расчете грузоподъемность подшипника легкой

серии окажется недостаточной, принимают подшипник средней

серии.

При чрезмерно больших размерах шариковых подшипников в ка-

честве опор валов цилиндрических колес применяют также подшипни-

ки конические роликовые (рис. 3.9, в).

Конические и червячные колеса должны быть точно и жестко

зафиксированы в осевом направлении. Шариковые радиальные под-

шипники обладают малой осевой жесткостью. Поэтому в силовых

передачах для опор ва-

лов конических и червяч-

ных колес применяют

конические роликовые

подшипники. Выбирают

первоначально легкую

узкую серию.

Для опор вала кони-

ческой шестерни приме-

Рис. 3.9

няют также роликовые

подшипники. При очень высокой частоте вращения вала-шестерни

(щ>1500 об/мин) применяют подшипники шариковые радиально-

упорные (рис. 3.9, г). Первоначально применяют также подшипники

легкой серии. Опоры червяка в силовых червячных передачах нагру-

жены значительными осевыми силами. Поэтому в качестве опор вала

червяка применяют в основном конические роликовые подшипники.

При длительной непрерывной работе червячной передачи, с целью сни-

жения тепловыделений, в качестве опор вала червяка применяют

шариковые радиально-упорные подшипники. Первоначально прини-

мают подшипники средней узкой серии.

Для опор плавающих валов шевронных передач применяют радиаль-

ные подшипники с короткими цилиндрическими роликами (рис. 3.9,6),

также первоначально легкой серии.

Подшипники качения выпускают следующих классов точности

(в порядке ее повышения): 0, 6, 5, 4 и 2. Обычно применяют подшип-

ники класса точности 0. Подшипники более высоких классов точности

применяют для опор валов, требующих повышенной точности враще-

ния или работающих при особо высоких скоростях вращения. С по-

вышением класса точности подшипника стоимость его заметно возра-

стает.

39

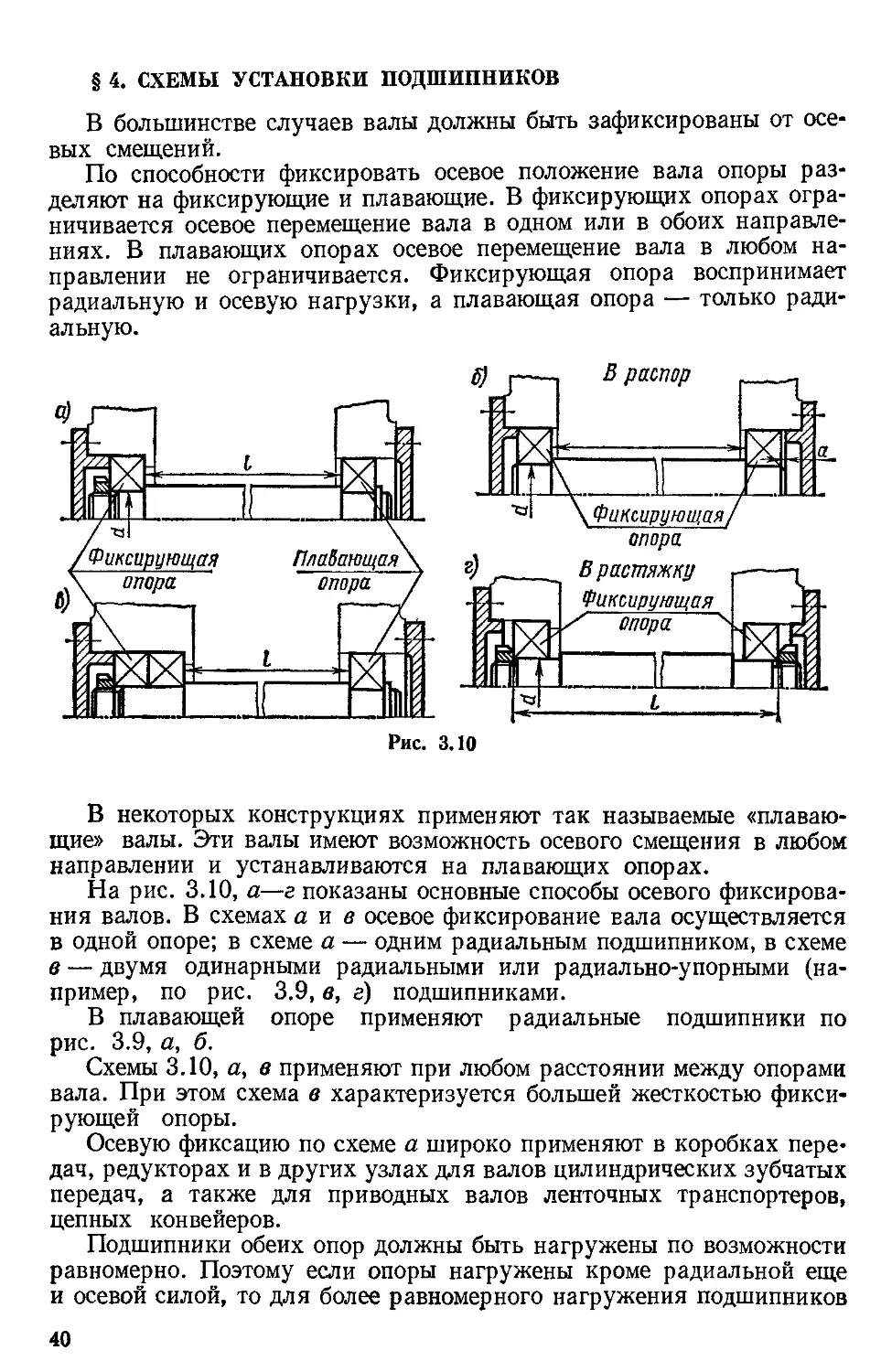

§ 4. СХЕМЫ УСТАНОВКИ ПОДШИПНИКОВ

В большинстве случаев валы должны быть зафиксированы от осе-

вых смещений.

По способности фиксировать осевое положение вала опоры раз-

деляют на фиксирующие и плавающие. В фиксирующих опорах огра-

ничивается осевое перемещение вала в одном или в обоих направле-

ниях. В плавающих опорах осевое перемещение вала в любом на-

правлении не ограничивается. Фиксирующая опора воспринимает

радиальную и осевую нагрузки, а плавающая опора — только ради-

альную.

Рис. 3.10

В некоторых конструкциях применяют так называемые «плаваю-

щие» валы. Эти валы имеют возможность осевого смещения в любом

направлении и устанавливаются на плавающих опорах.

На рис. 3.10, а—г показаны основные способы осевого фиксирова-

ния валов. В схемах айв осевое фиксирование вала осуществляется

в одной опоре; в схеме а — одним радиальным подшипником, в схеме

в — двумя одинарными радиальными или радиально-упорными (на-

пример, по рис. 3.9, в, г) подшипниками.

В плавающей опоре применяют радиальные подшипники по

рис. 3.9, а, б.

Схемы 3.10, а, в применяют при любом расстоянии между опорами

вала. При этом схема в характеризуется большей жесткостью фикси-

рующей опоры.

Осевую фиксацию по схеме а широко применяют в коробках пере-

дач, редукторах и в других узлах для валов цилиндрических зубчатых

передач, а также для приводных валов ленточных транспортеров,

цепных конвейеров.

Подшипники обеих опор должны быть нагружены по возможности

равномерно. Поэтому если опоры нагружены кроме радиальной еще

и осевой силой, то для более равномерного нагружения подшипников

40

в качестве плавающей выбирают опору, нагруженную большей ради-

альной нагрузкой.

При температурных колебаниях плавающий подшипник перемеща-

ется в осевом направлении на величину удлинения (укорочения) вала.

Так как это перемещение может происходить под нагрузкой, поверх-

ность отверстия корпуса изнашивается. Поэтому при действии на опоры

вала только радиальных нагрузок в качестве плавающей выбирают

менее нагруженную опору.

Осевую фиксацию валов по схеме в применяют в цилиндрических,

конических зубчатых и червячных передачах.

' Выбор фиксирующей и плавающей опор производят по тем же со-

ображениям, что и в схеме а.

В схемах б и г осевое фиксирование вала осуществляется в двух

опорах, причем в каждой опоре в одном направлении. Эти схемы

применяют с определенными ограничениями по расстоянию между

опорами. И связано это с изменением зазоров в подшипниках вследствие

нагрева при работе. При нагреве зазоры в подшипниках уменьшаются,

адлина вала увеличивается. Чтобы не происходило защемления вала в

опорах в схеме «вр-аспор», предусматривают осевой зазор а. Величина

зазора должна быть несколько больше ожидаемой тепловой деформа-

ции вала. Схема установки подшипников «враспор» (б) конструктивно

наиболее проста. Ее широко применяют при относительно коротких

валах. Из опыта эксплуатации известно, что в узлах с радиальными

шарикоподшипниками а=0,2. . .0,5 мм.

В опорах схемы б могут быть применены и радиально-упорные

подшипники. Так как эти подшипники более чувствительны к изме-

нению осевых зазоров, то соотношение между величинами I и d для

радиально-упорных подшипников не должно превосходить Z/d=6. . .8.

Меньшие значения относятся к роликовым, большие — к шариковым

радиально-упорным подшипникам.

При установке вала по схеме г вероятность защемления подшипни-

ков вследствие температурных деформаций вала меньше, так как при

увеличении длины вала осевой зазор в подшипниках, установленных

по этой схеме, увеличивается. Схему г называют также осевой фикса-

цией «врастяжку». При установке опор вала врастяжку расстояние

между подшипниками может быть несколько больше, чем в схеме

враспор: l/d=8. ..10. Меньшие значения относятся к роликовым,

большие — к шариковым радиально-упорным подшипникам. Более

длинные валы устанавливать по схеме г не рекомендуется, так как

вследствие температурных деформаций вала могут появиться большие

осевые зазоры, недопустимые для радиально-упорных подшипников.

§ 5. ПРИМЕРЫ ЭСКИЗНЫХ ПРОЕКТОВ

После определения расстояний между деталями передачи, диамет-

ров ступеней валов, после выбора типа подшипников и схемы их уста-

новки приступают к вычерчиванию редуктора или коробки передач.

Предварительно для своего задания учащийся отдельно выписы-

вает следующие исходные данные для вычерчивания: межосевые рас-

41

Рис. 3.13

стояния, диаметры и ширину колес, модуль зацепления, расстояния

между деталями, диаметры посадочных поверхностей валов для колес

и подшипников, тип и основные размеры подшипников, которые берут

из табл. 18.29 и 18.37.

Эскизный проект выполняют в масштабе 1 : 1 на чертежной бумаге.

Однако удобнее это делать на миллиметровой бумаге.

Для получения представления о конструкции, размерах деталей

передачи и их относительном расположении достаточно двух проек-

ций.

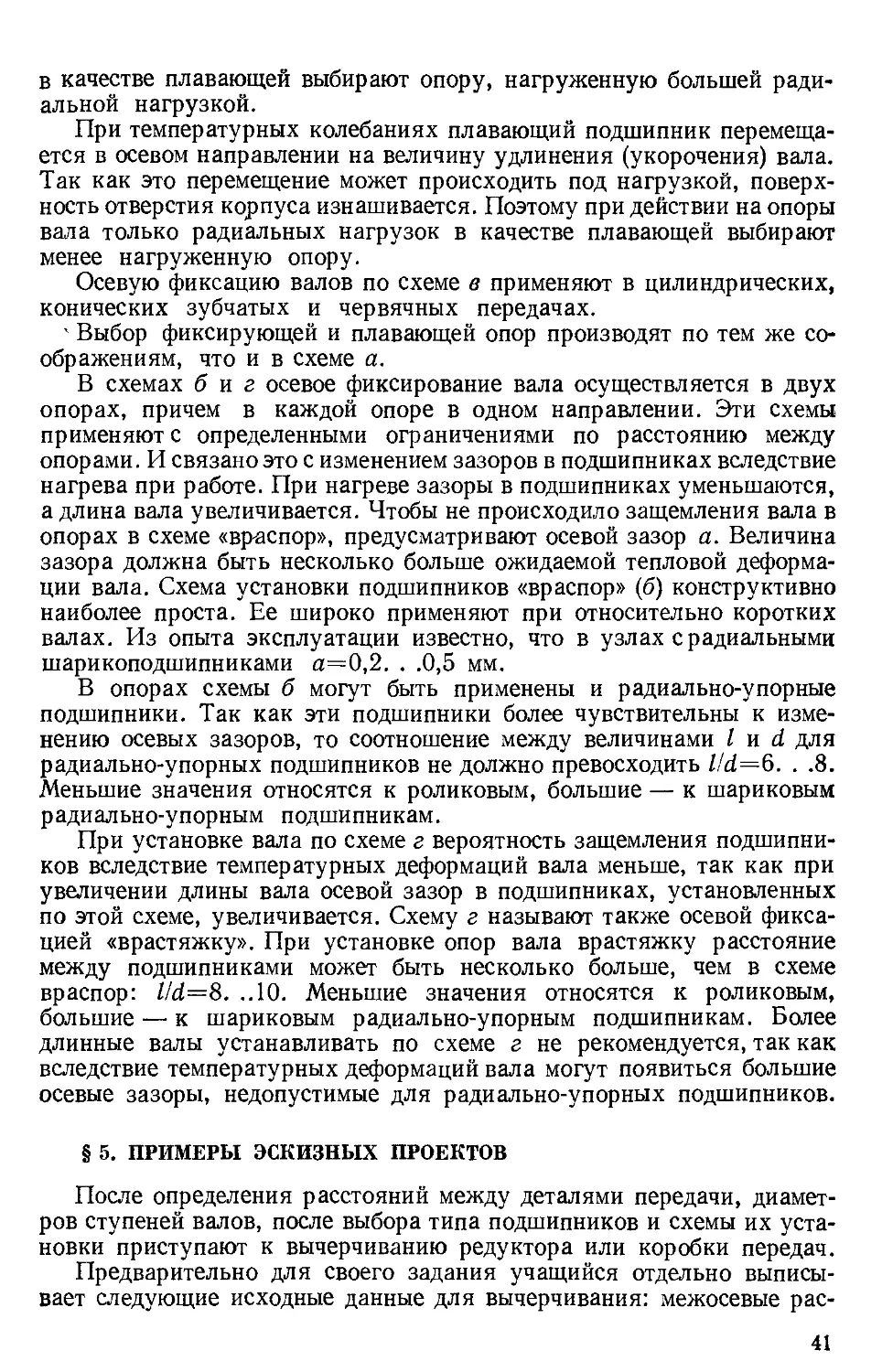

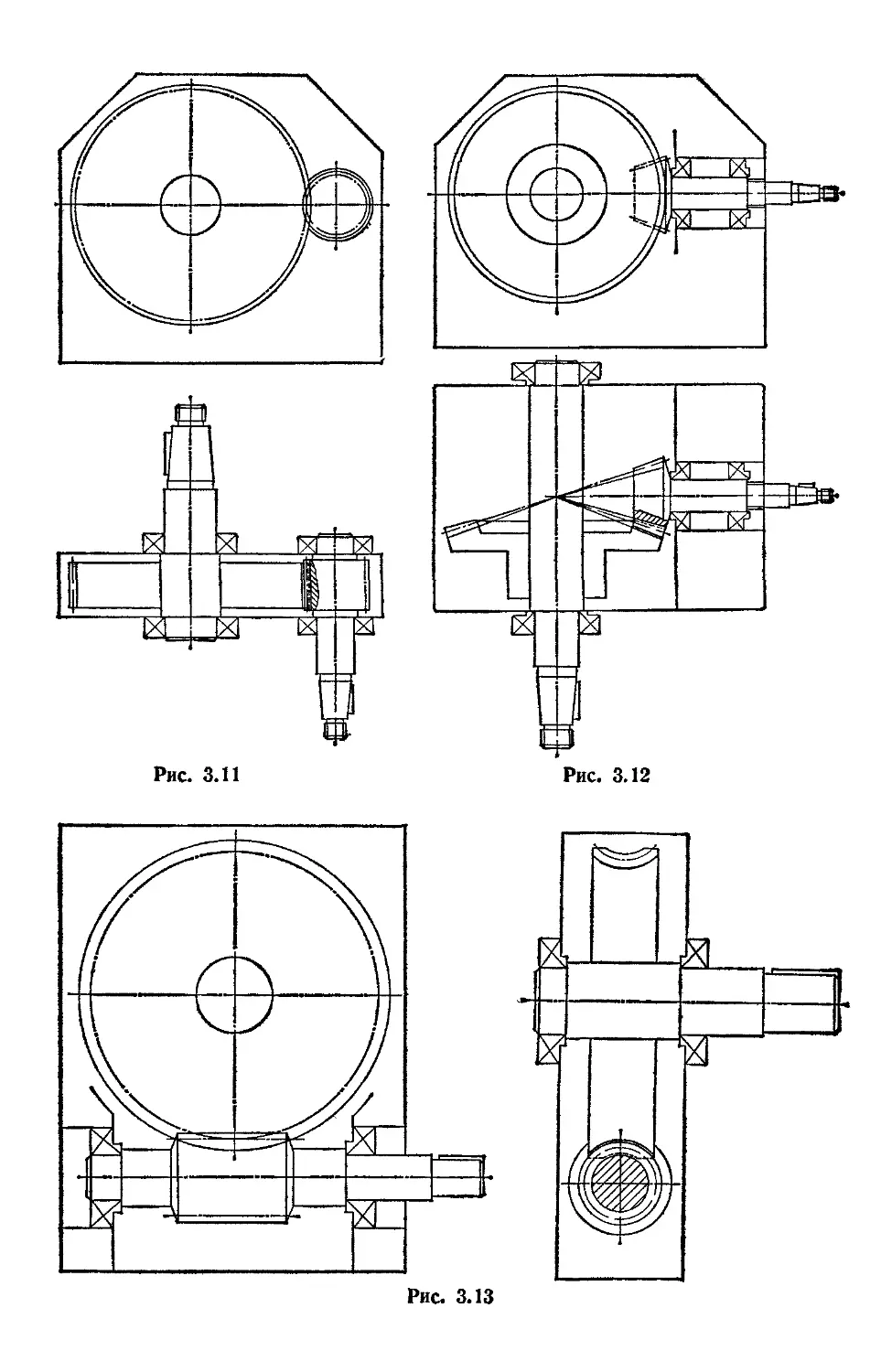

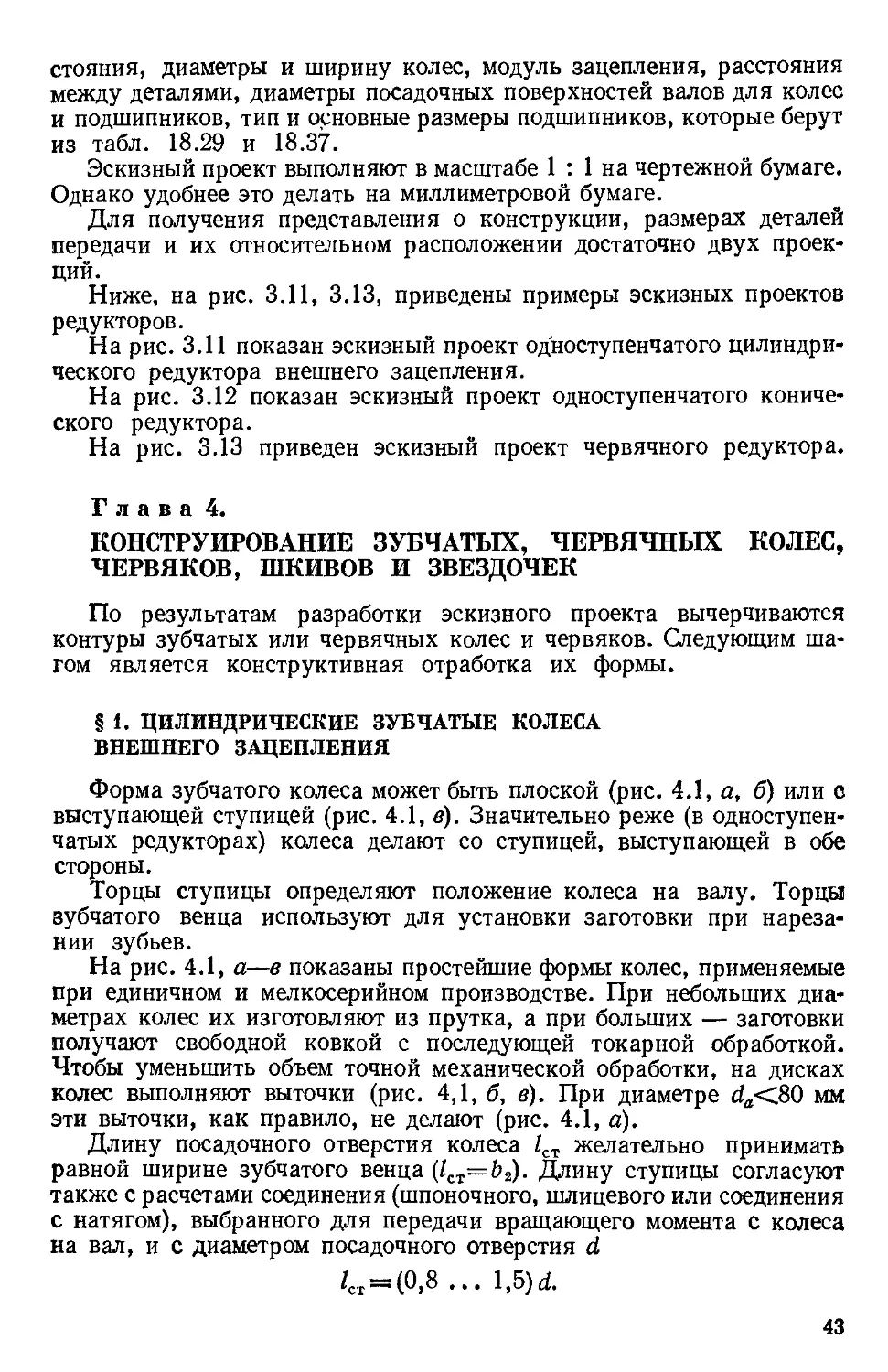

Ниже, на рис. 3.11, 3.13, приведены примеры эскизных проектов

редукторов.

На рис. 3.11 показан эскизный проект одноступенчатого цилиндри-

ческого редуктора внешнего зацепления.

На рис. 3.12 показан эскизный проект одноступенчатого кониче-

ского редуктора.

На рис. 3.13 приведен эскизный проект червячного редуктора.

Глава 4.

КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ, ЧЕРВЯЧНЫХ КОЛЕС,

ЧЕРВЯКОВ, ШКИВОВ И ЗВЕЗДОЧЕК

По результатам разработки эскизного проекта вычерчиваются

контуры зубчатых или червячных колес и червяков. Следующим ша-

гом является конструктивная отработка их формы.

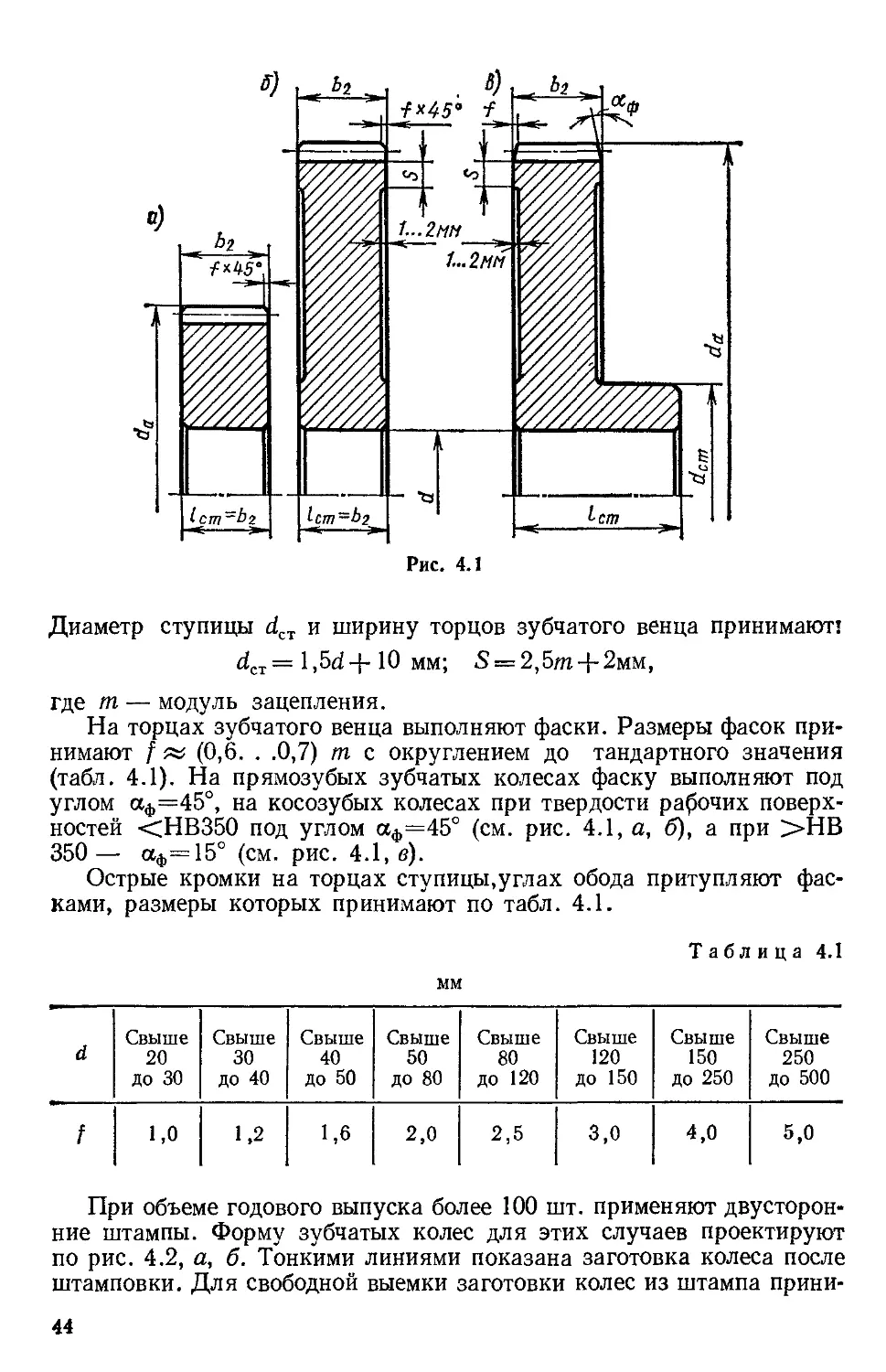

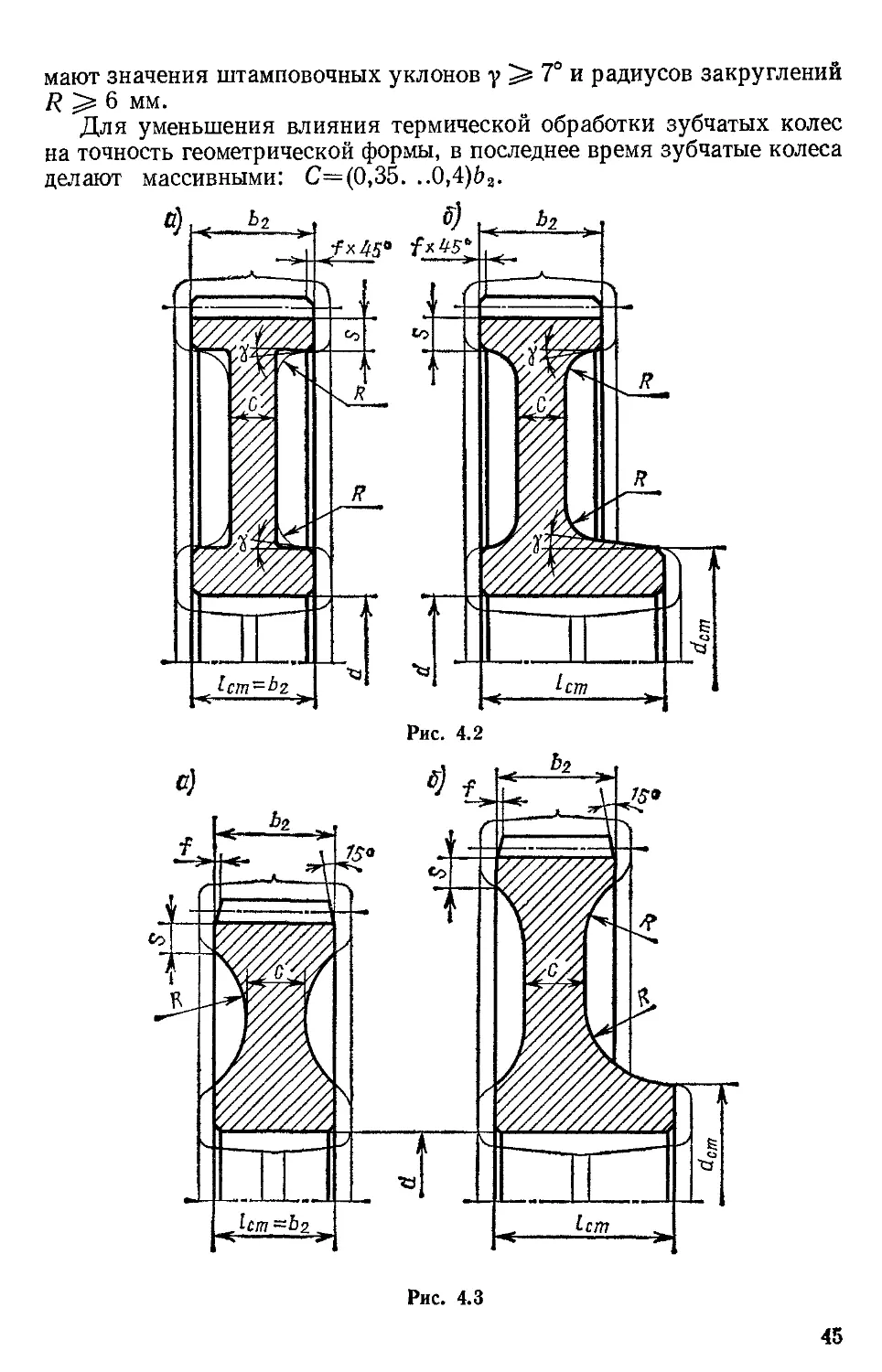

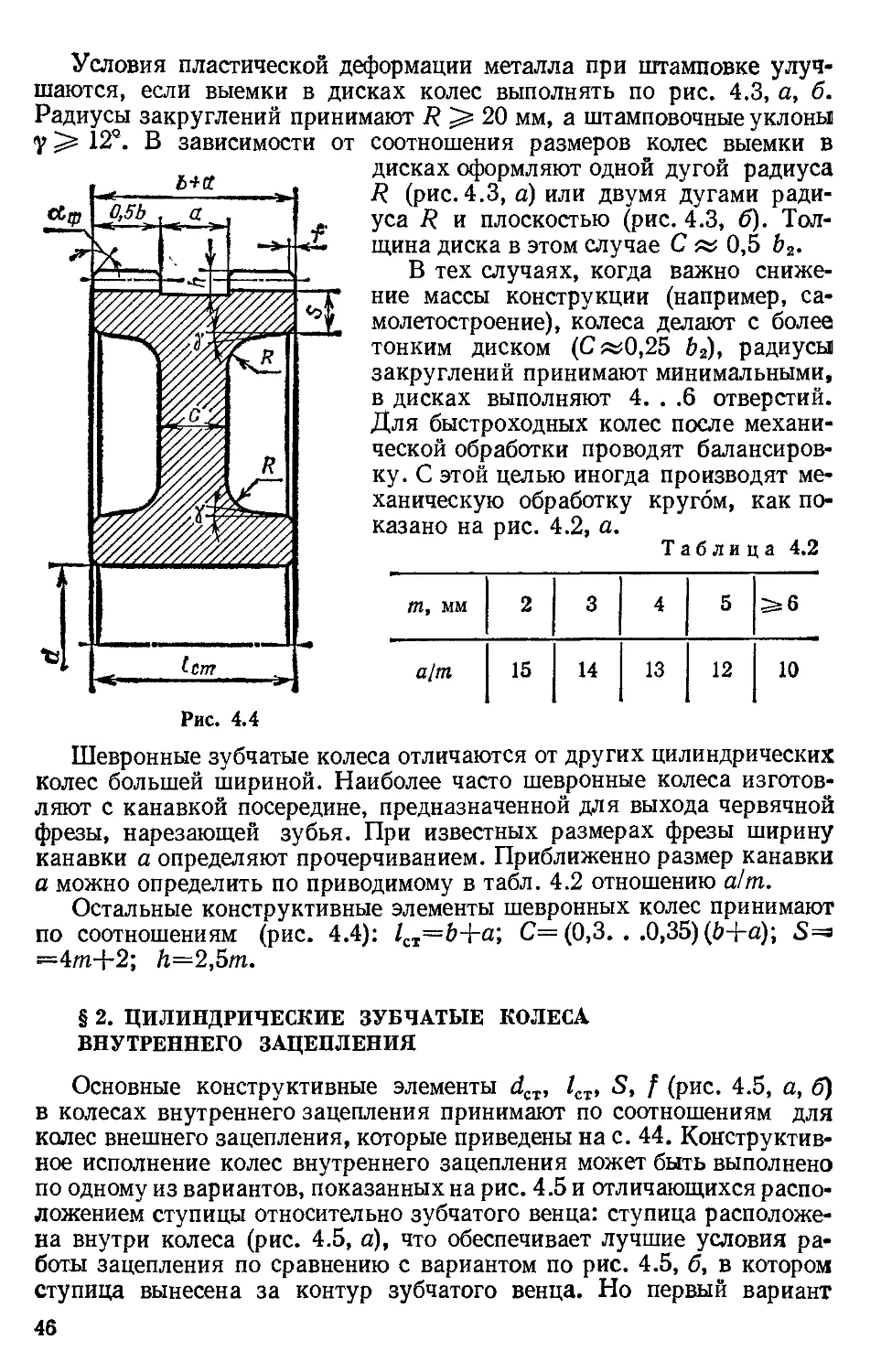

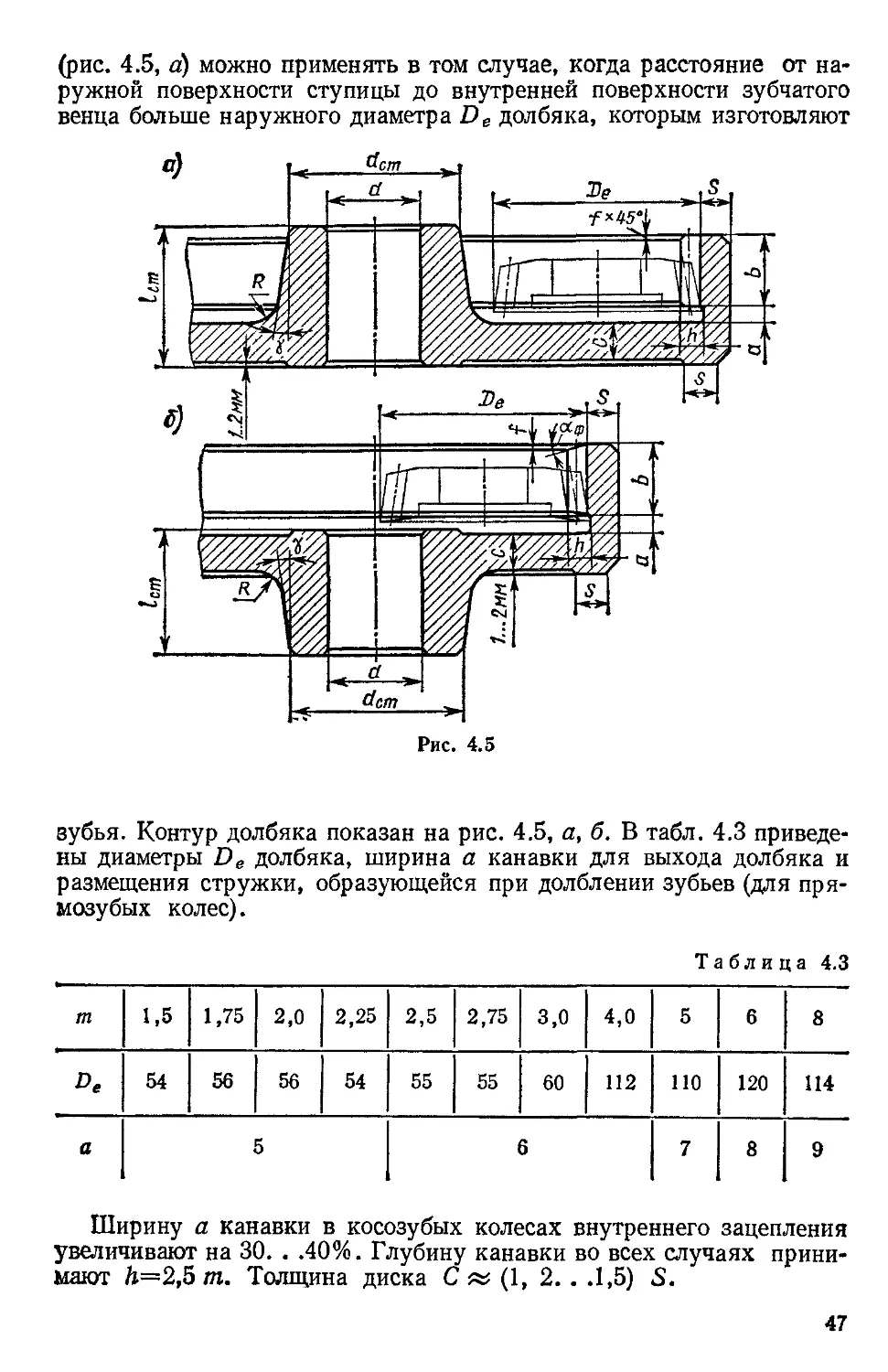

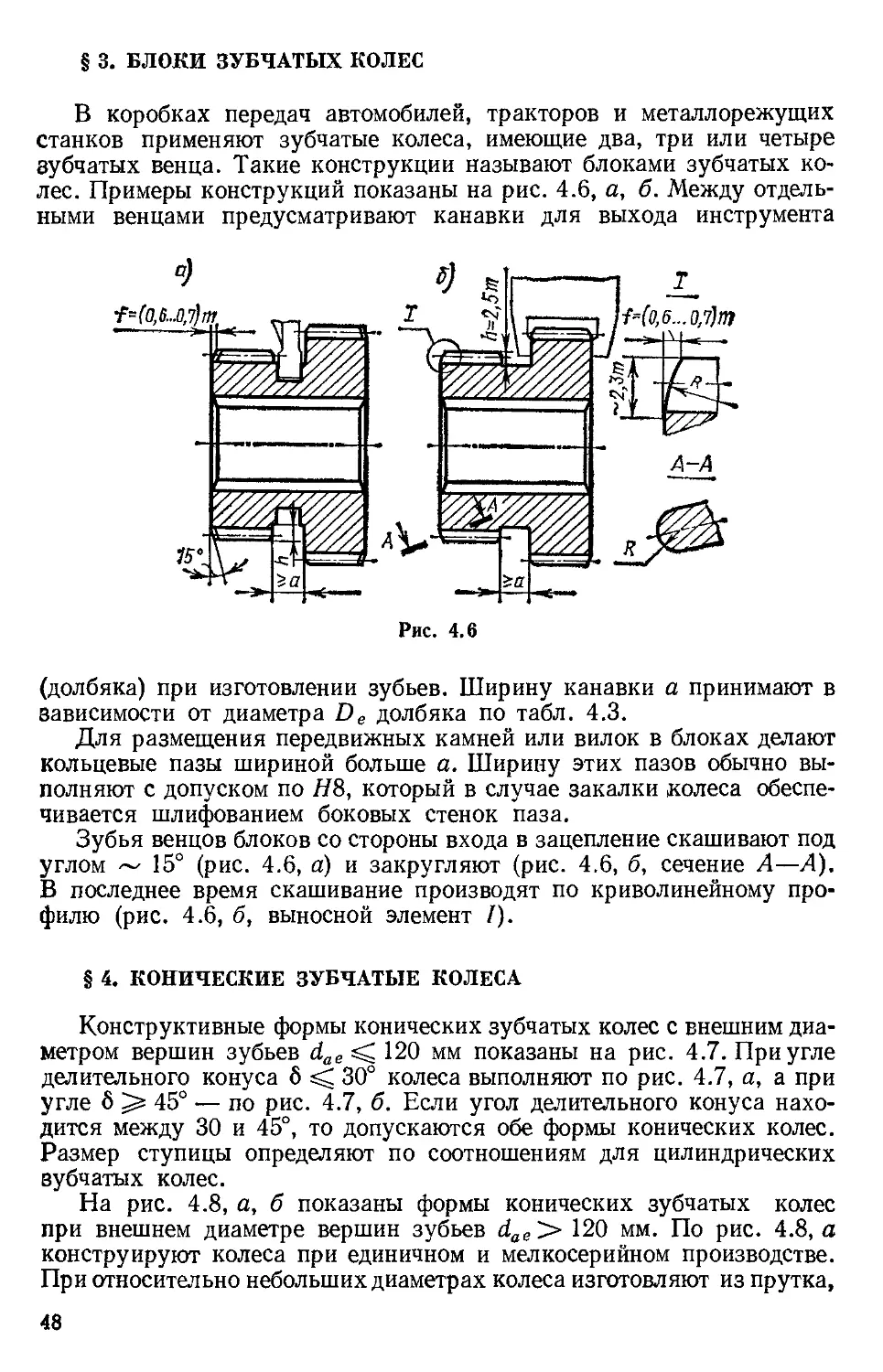

§ 1. ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА

ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

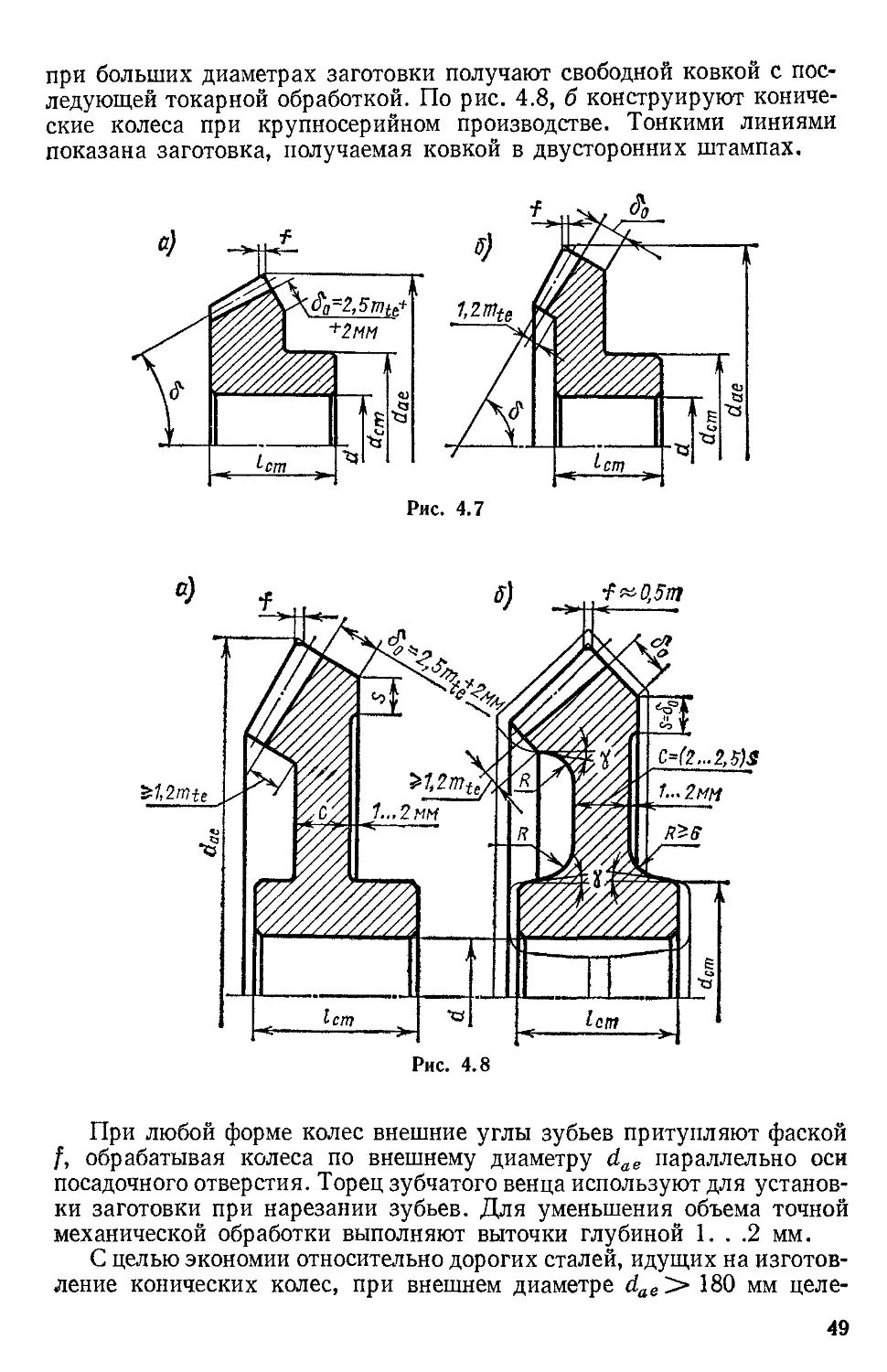

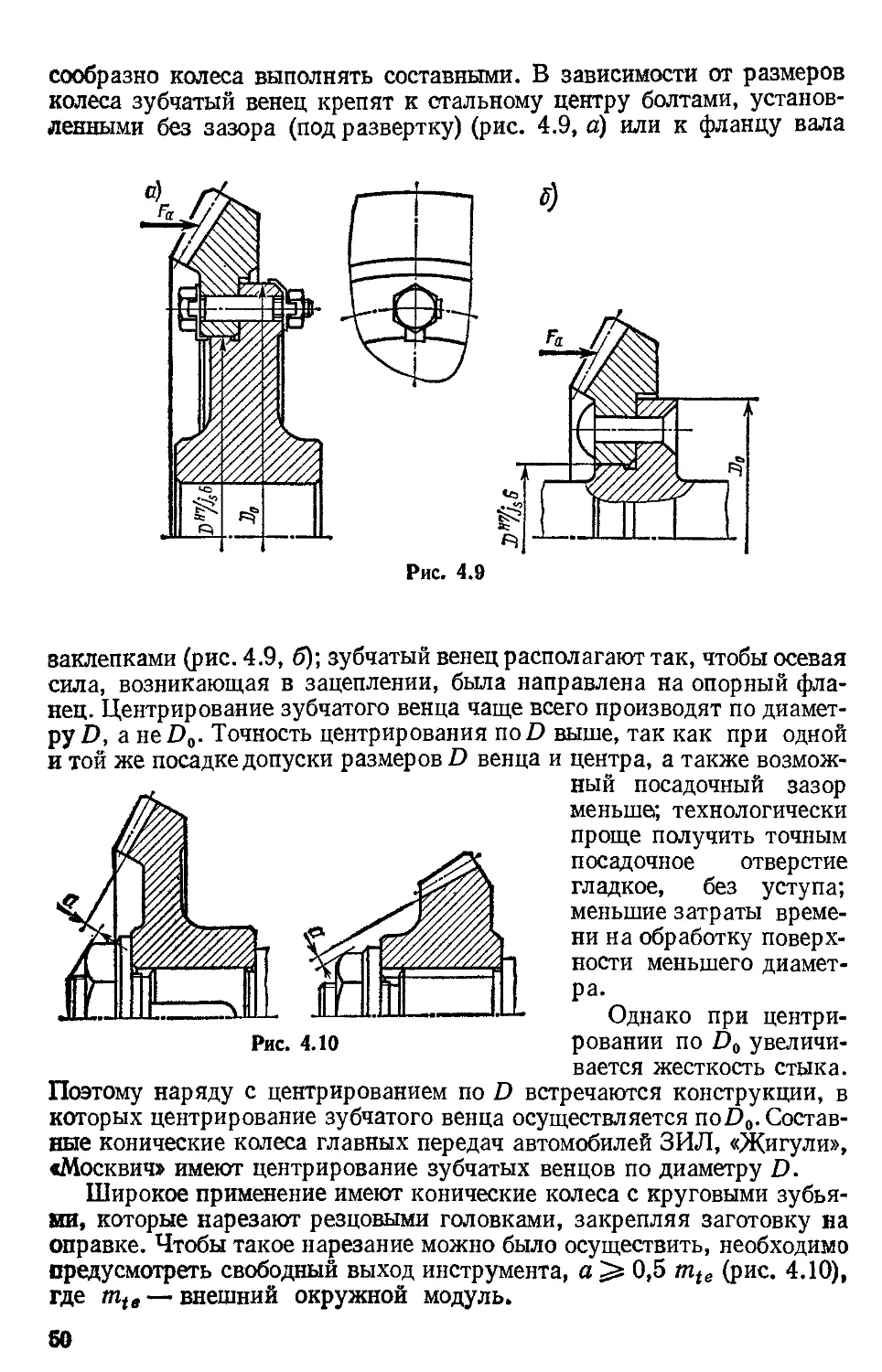

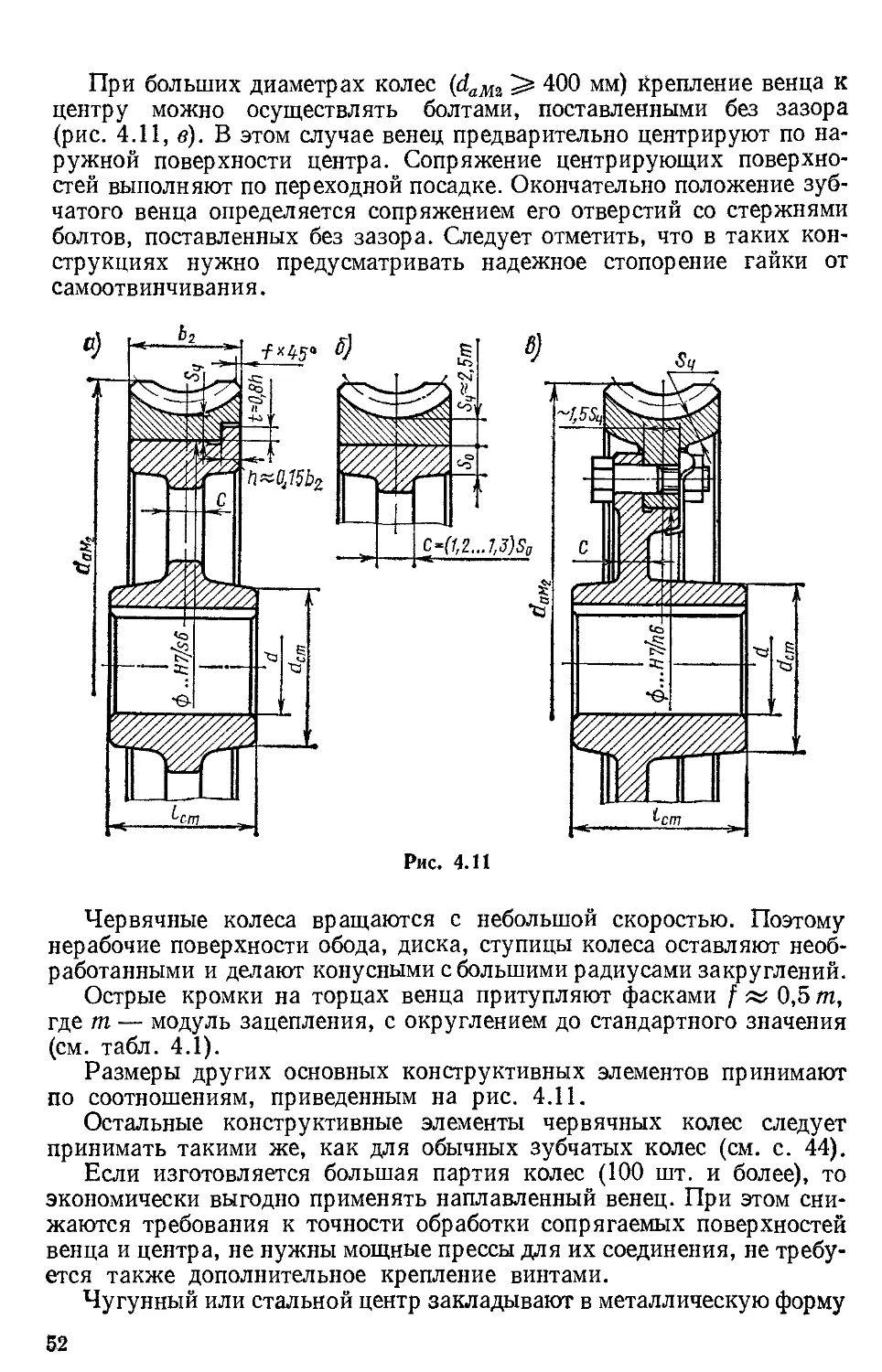

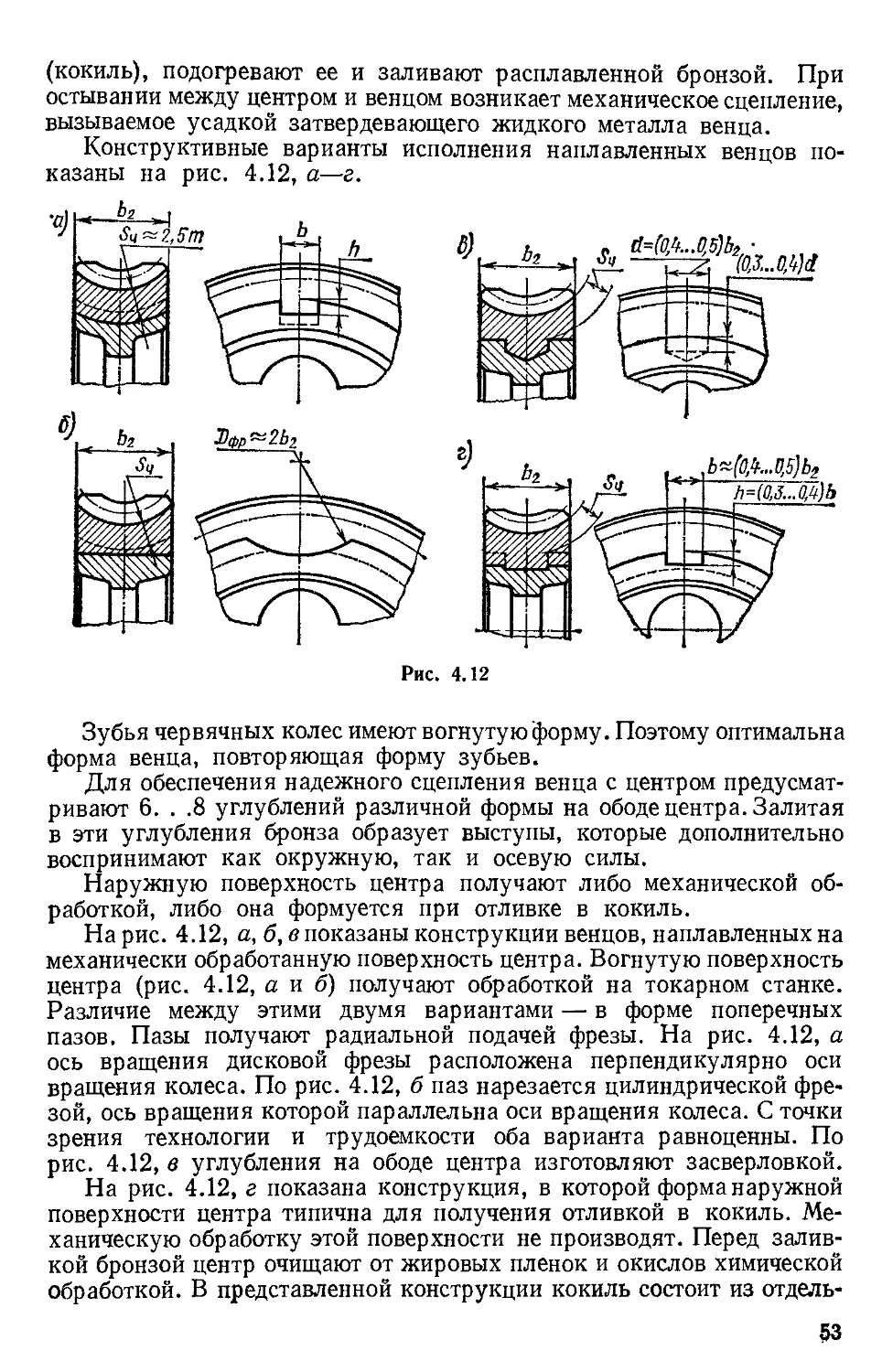

Форма зубчатого колеса может быть плоской (рис. 4.1, а, 6} или с

выступающей ступицей (рис. 4.1, в). Значительно реже (в одноступен-

чатых редукторах) колеса делают со ступицей, выступающей в обе

стороны.

Торцы ступицы определяют положение колеса на валу. Торцы

зубчатого венца используют для установки заготовки при нареза-

нии зубьев.

На рис. 4.1, а—в показаны простейшие формы колес, применяемые

при единичном и мелкосерийном производстве. При небольших диа-

метрах колес их изготовляют из прутка, а при больших — заготовки

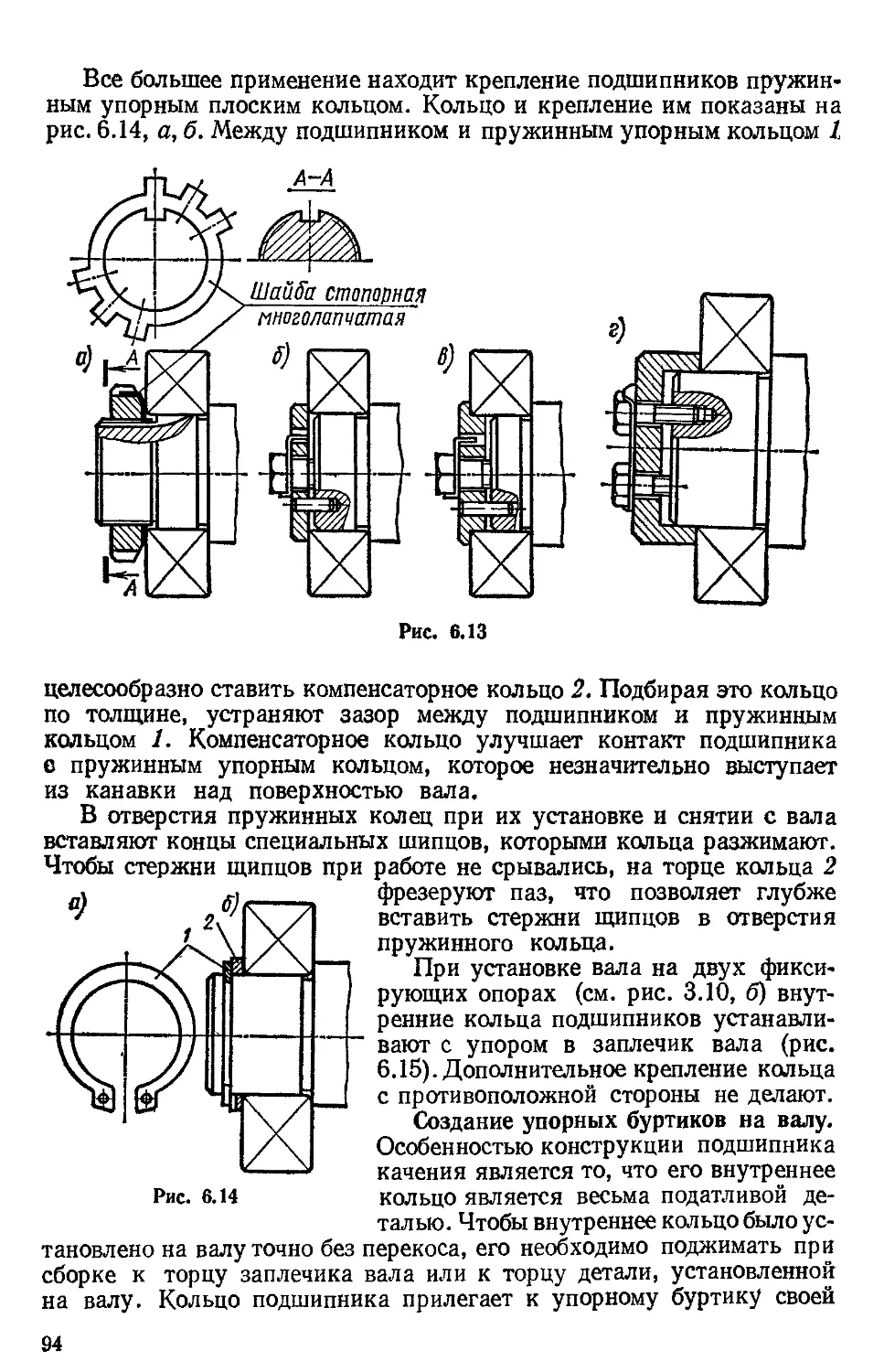

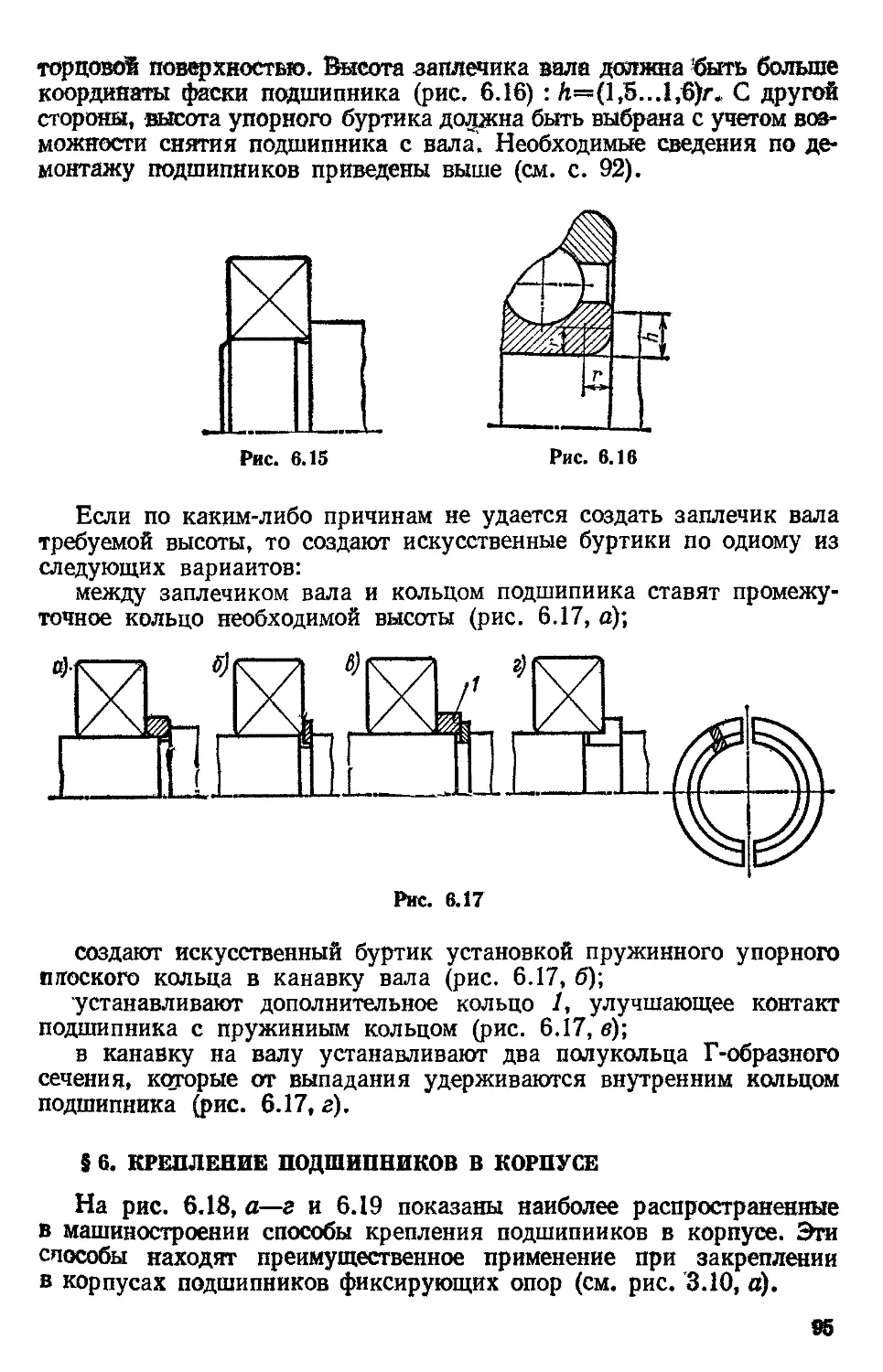

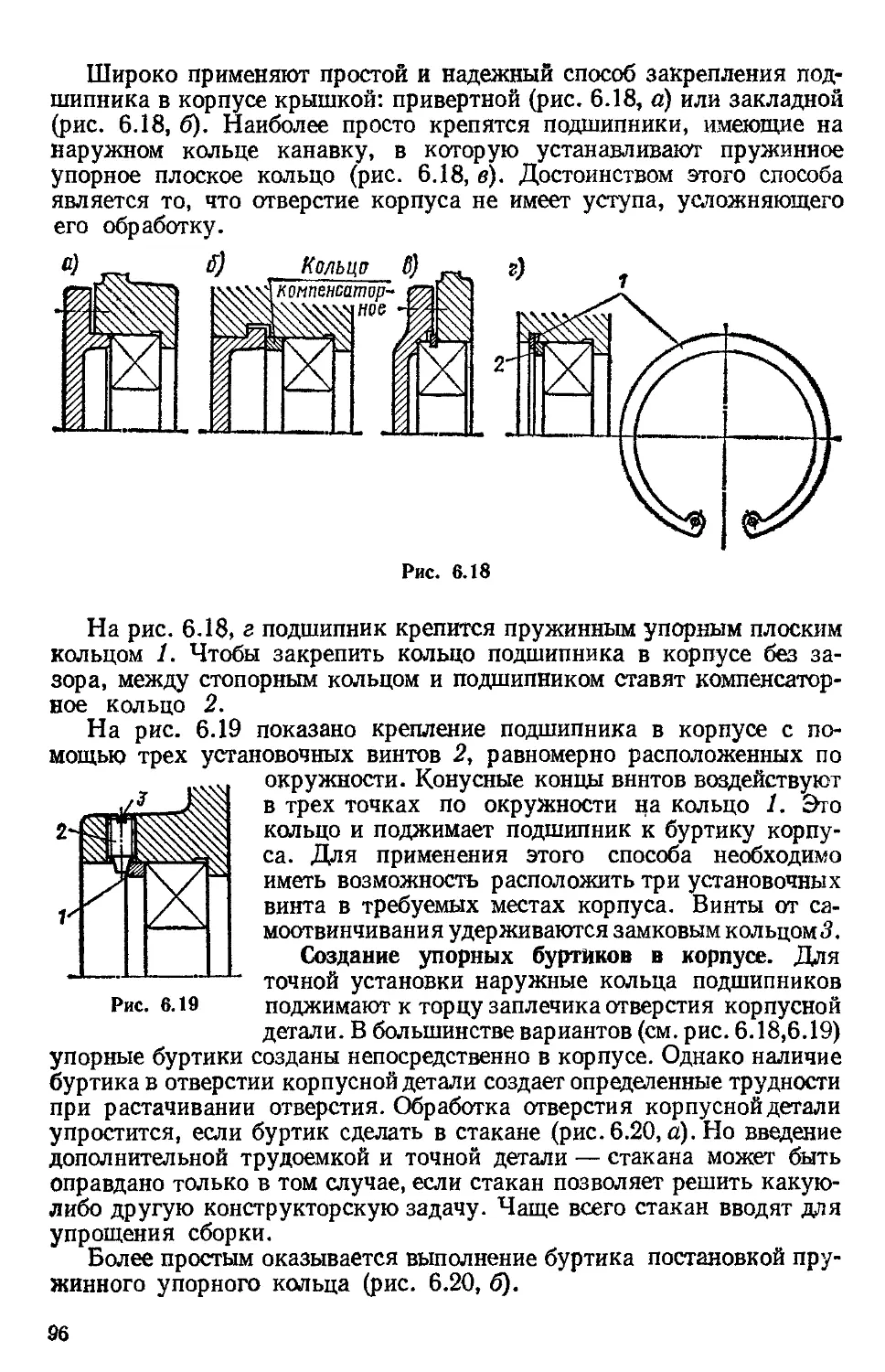

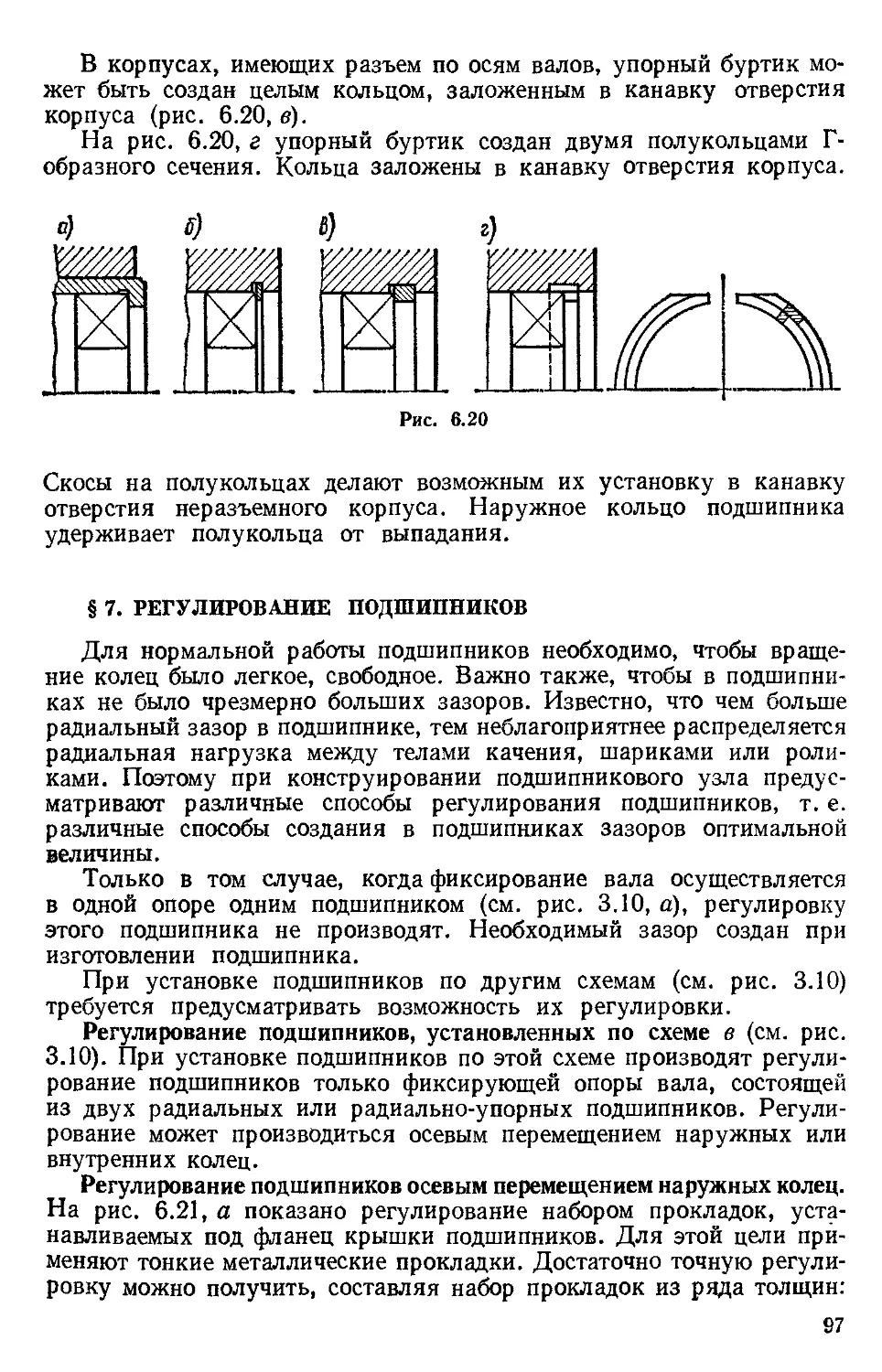

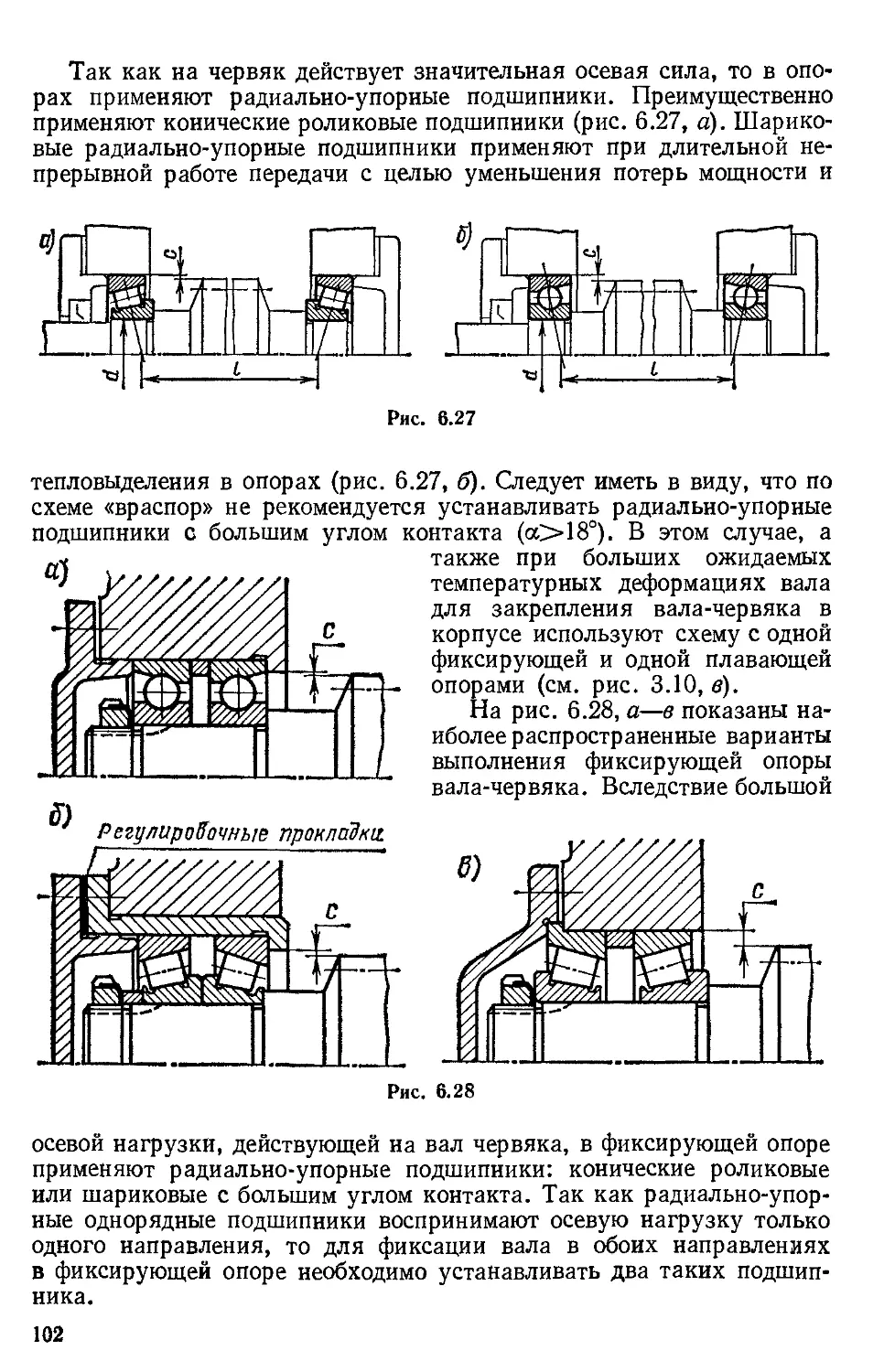

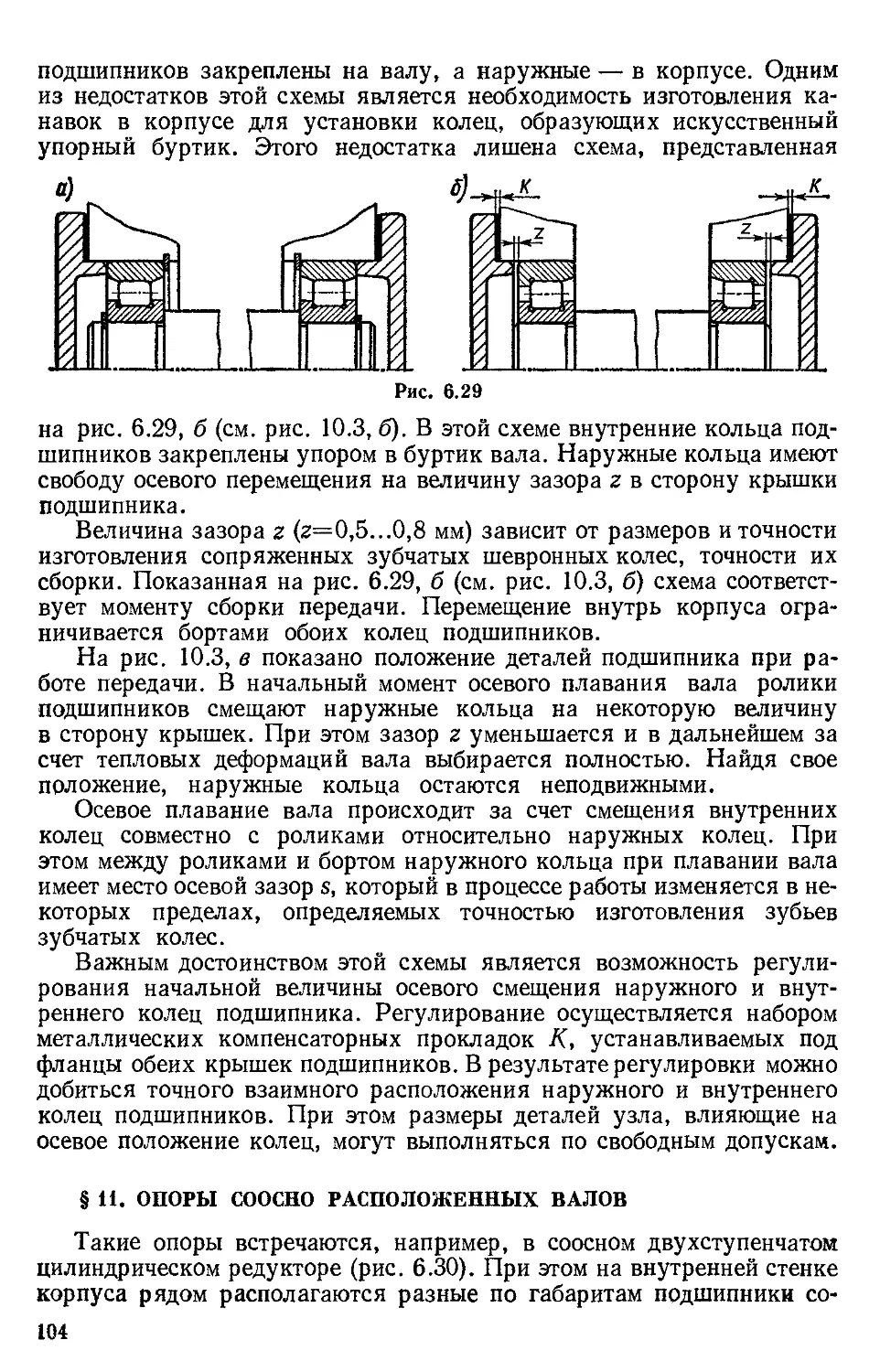

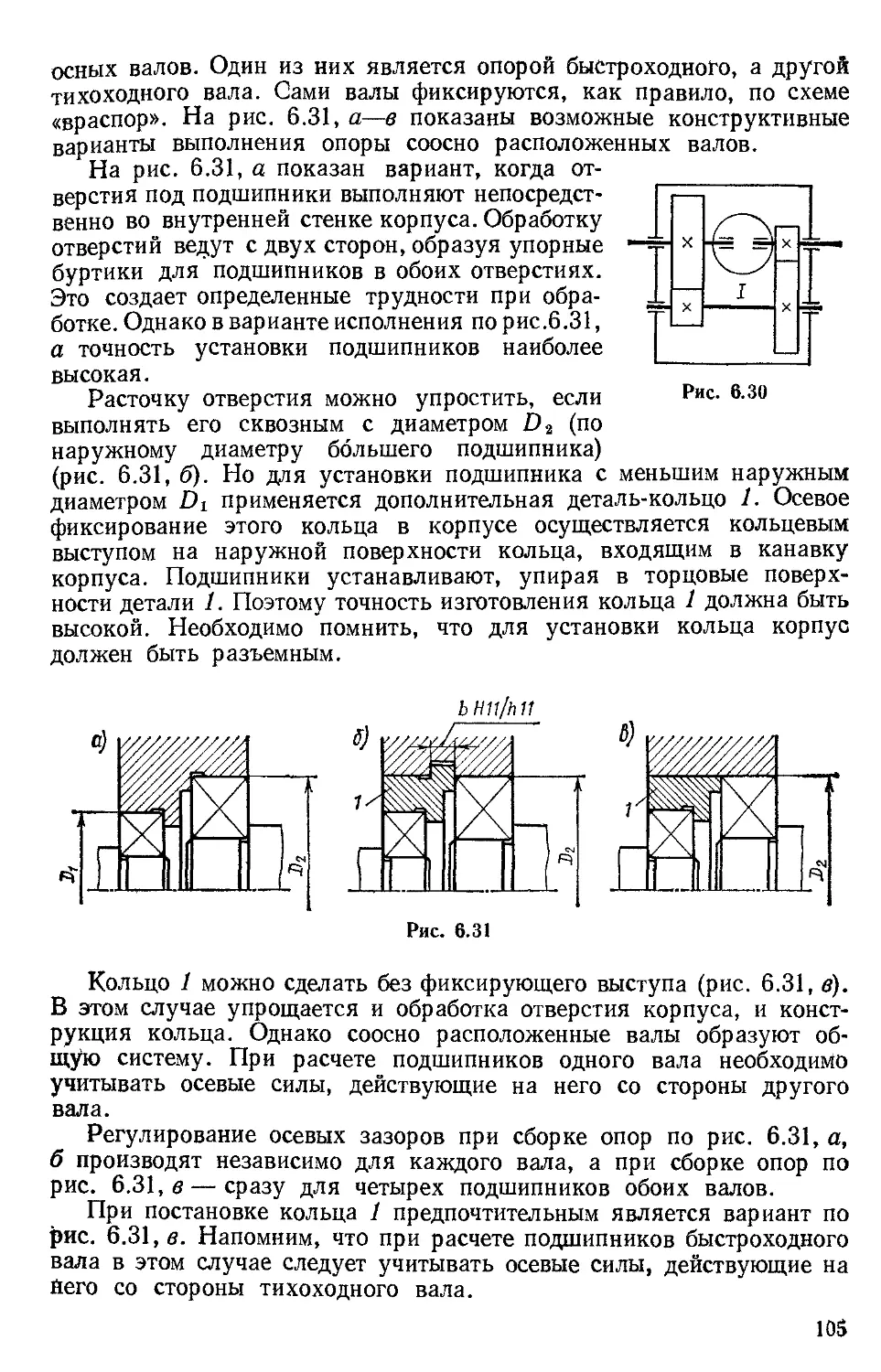

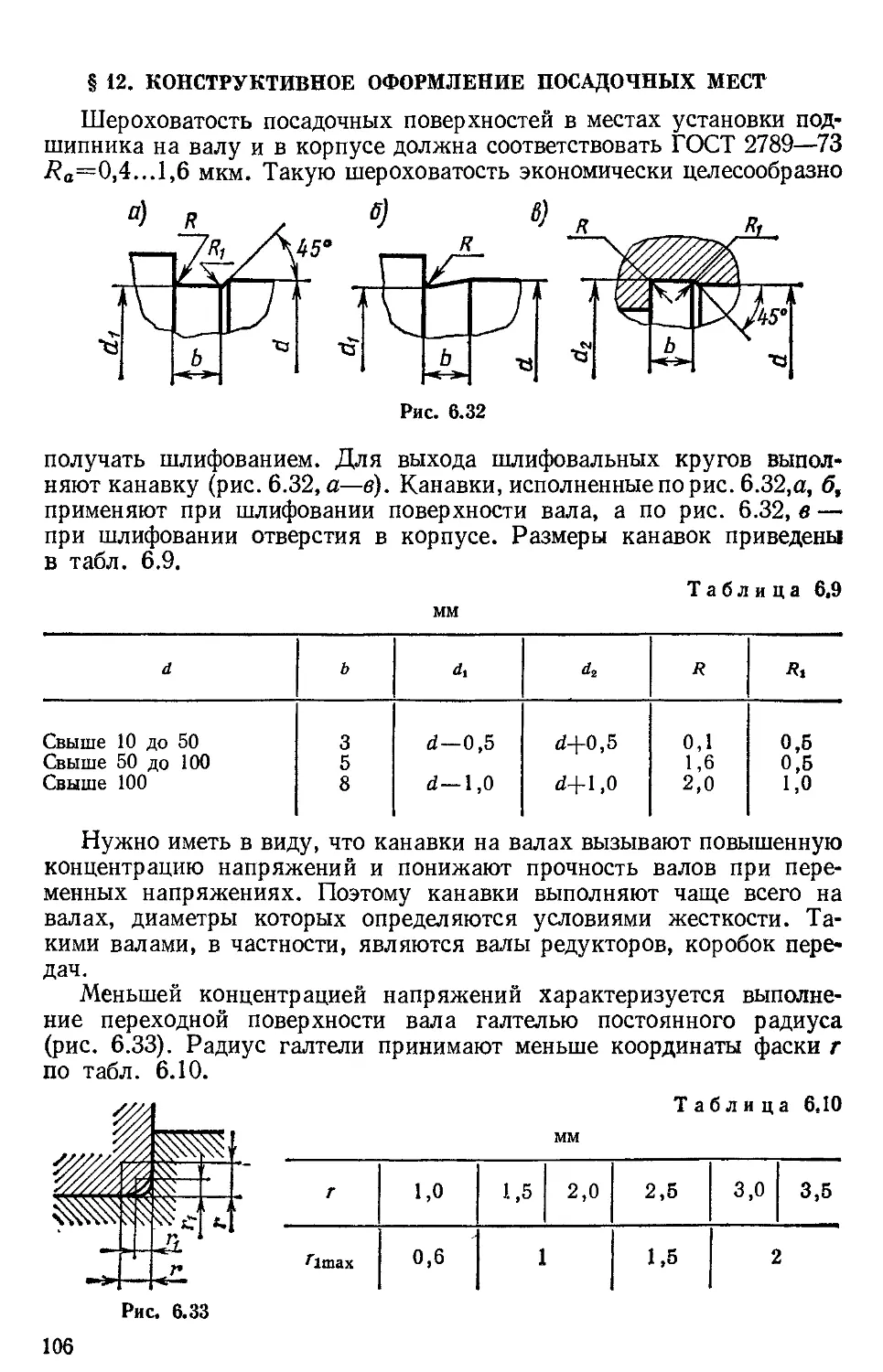

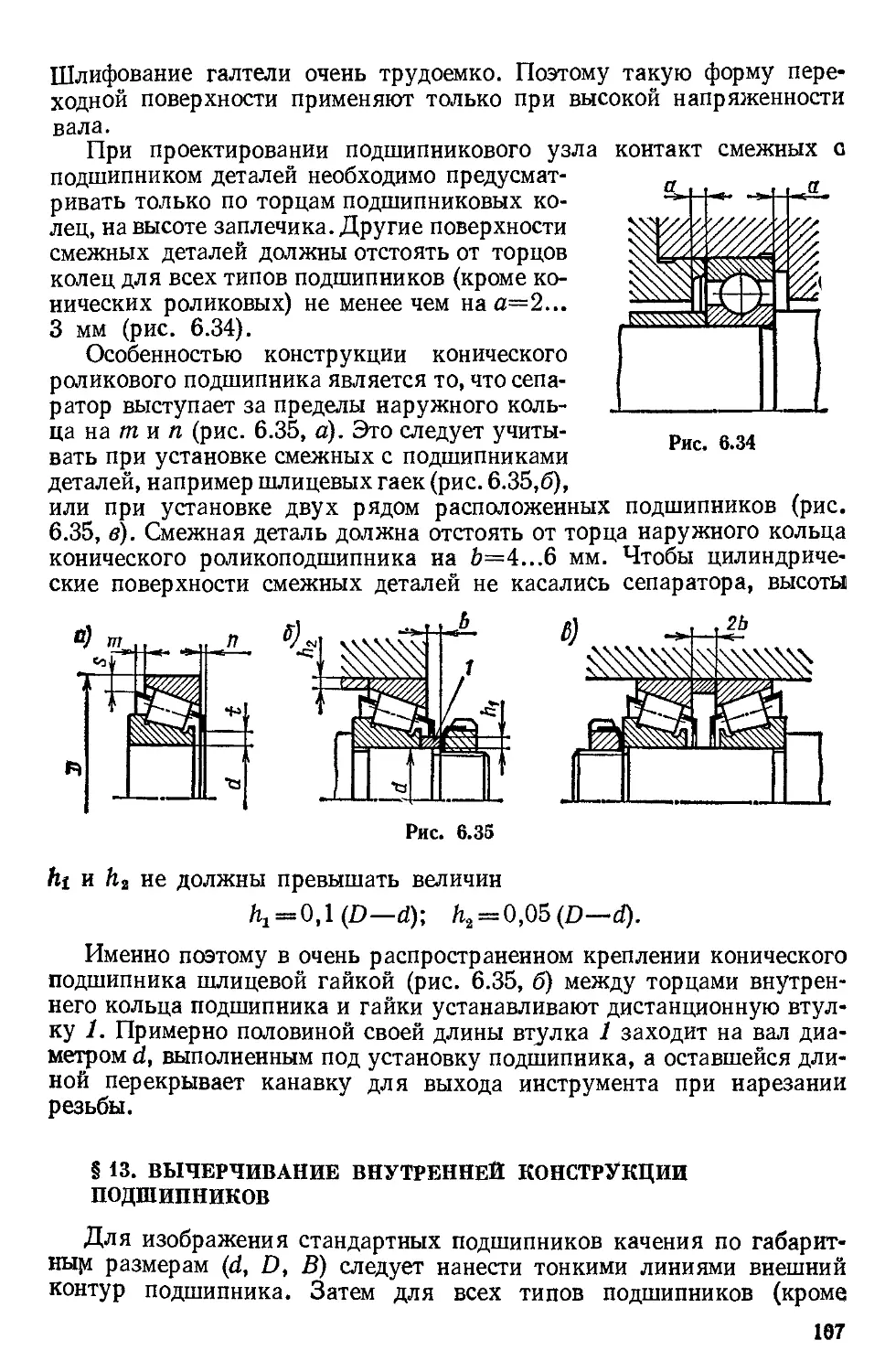

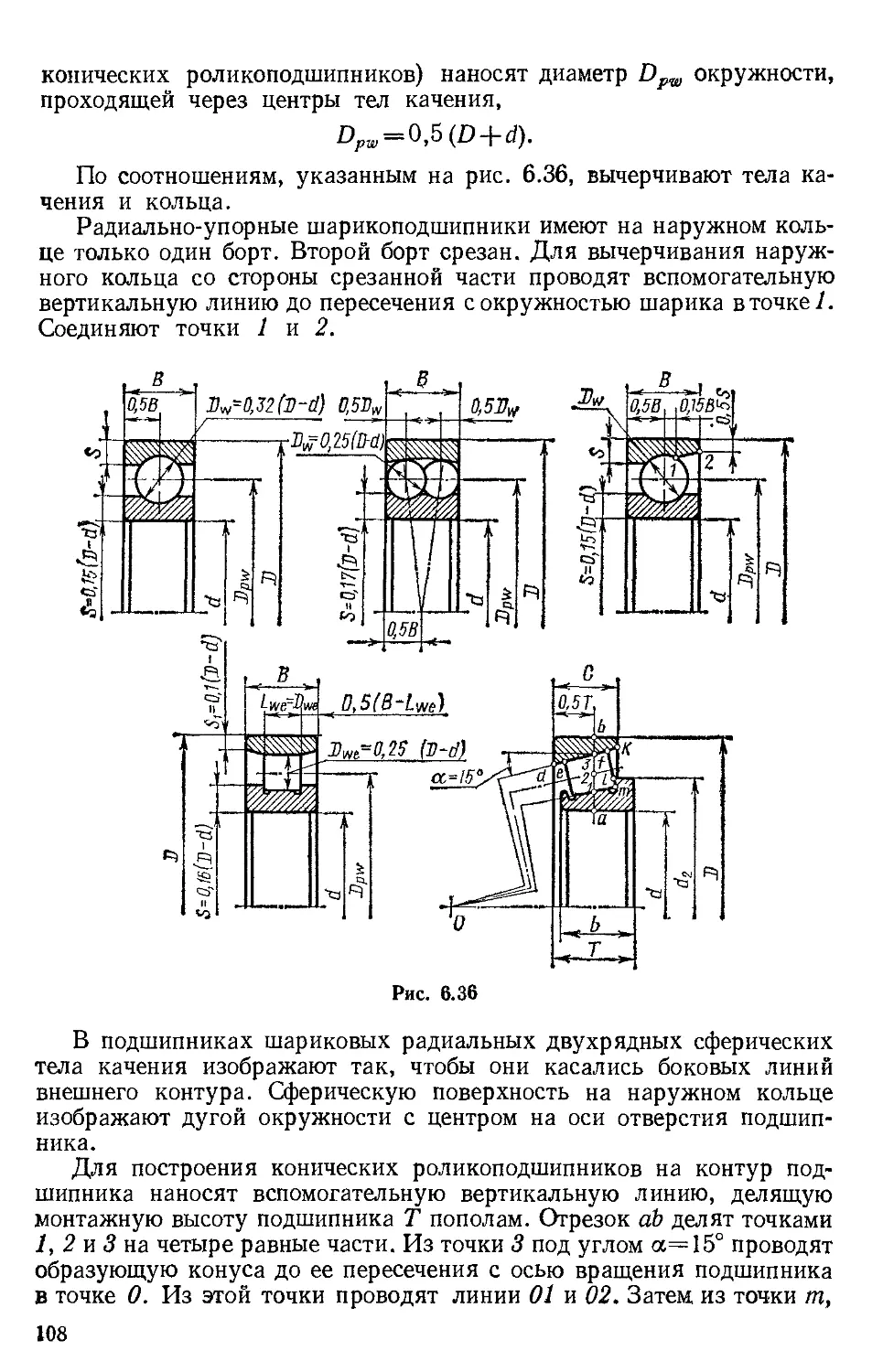

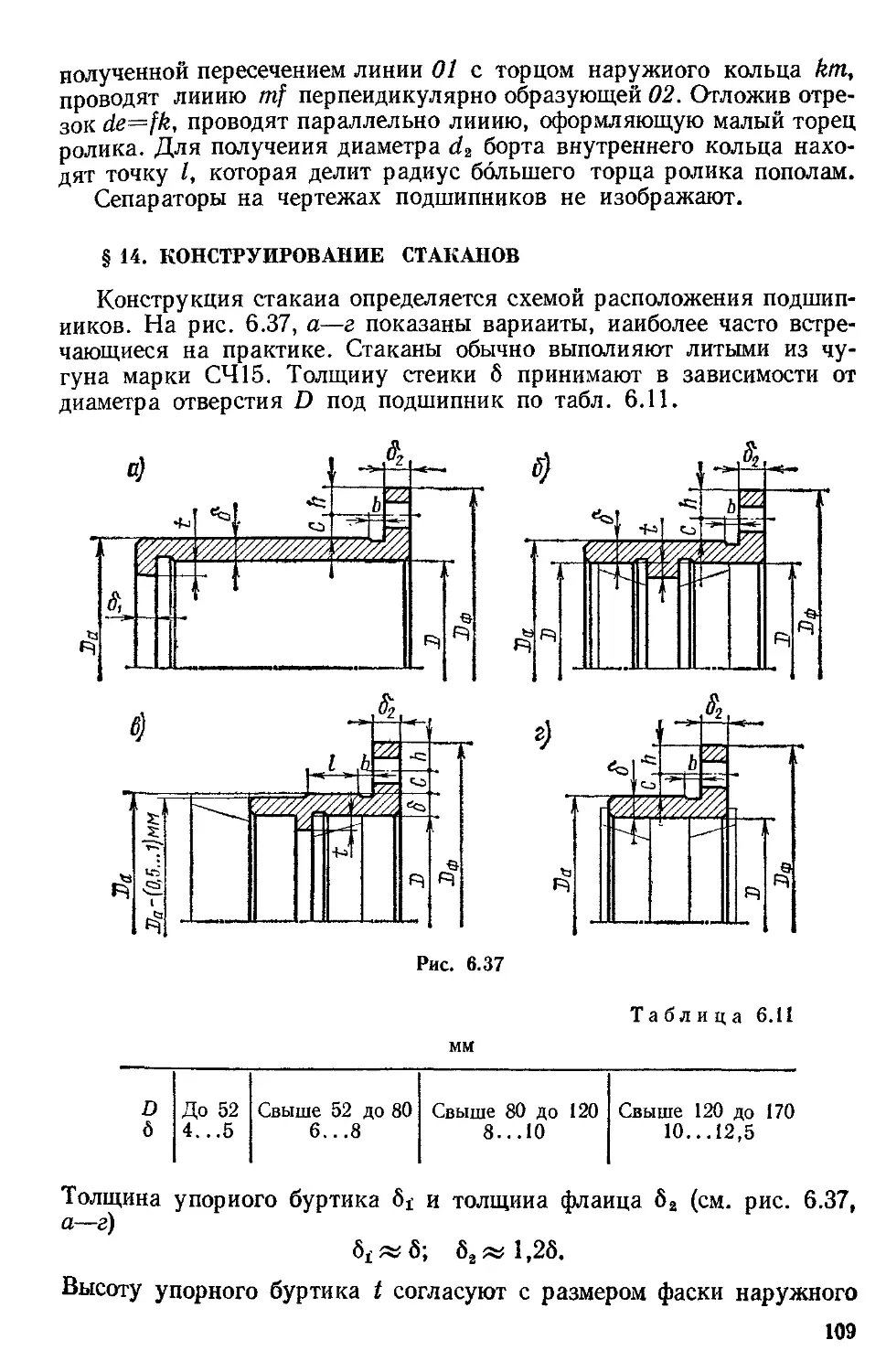

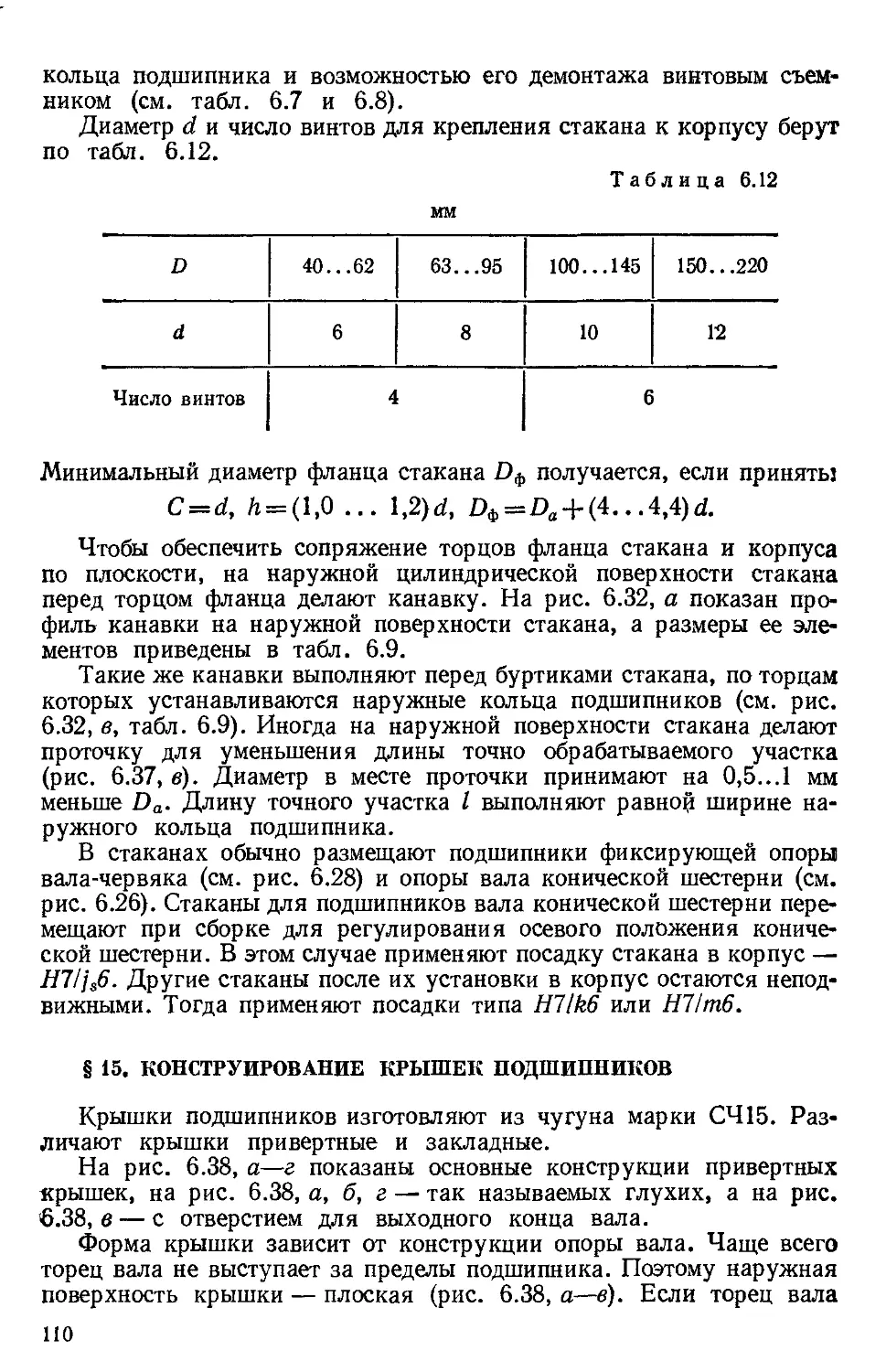

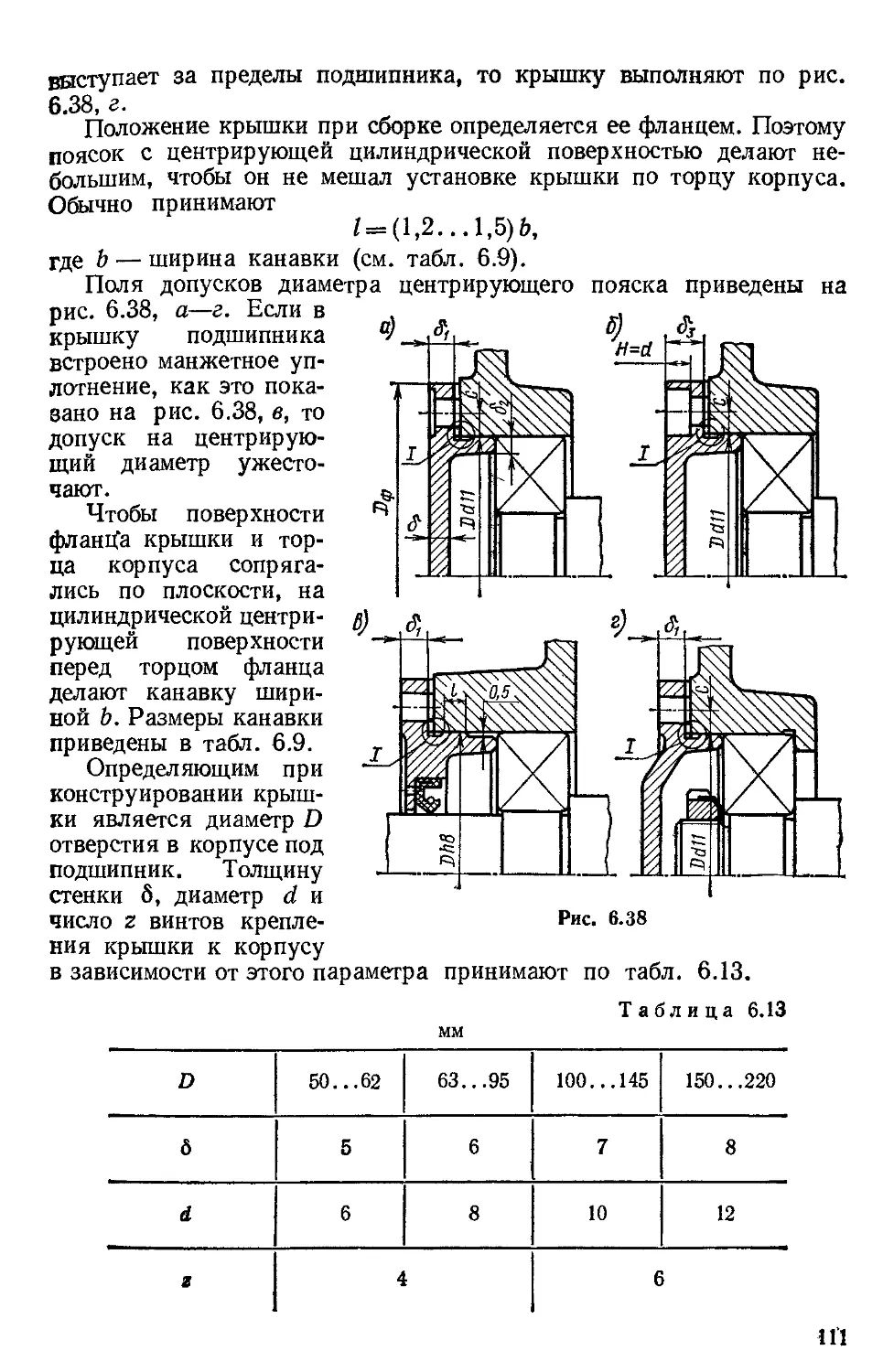

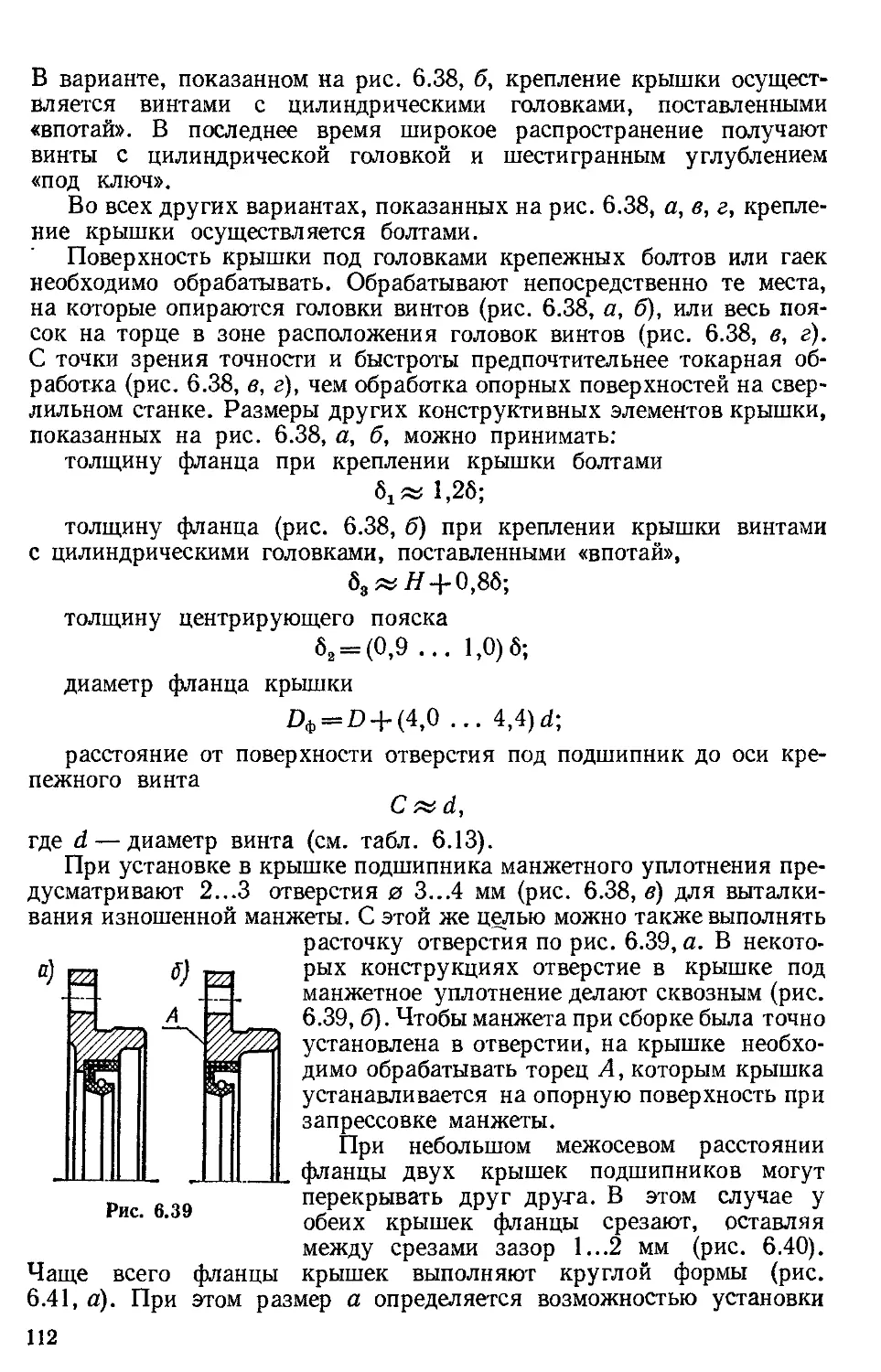

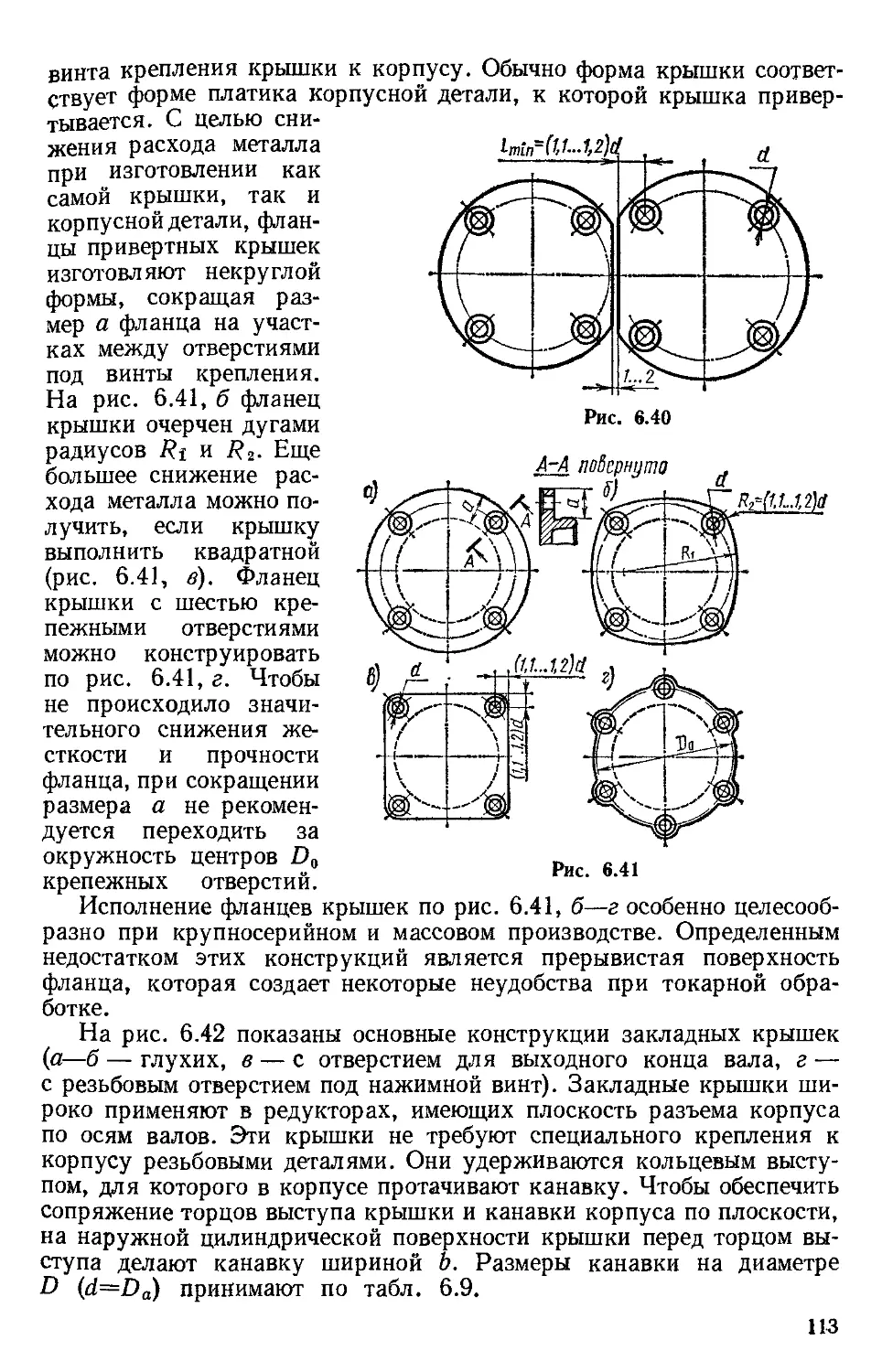

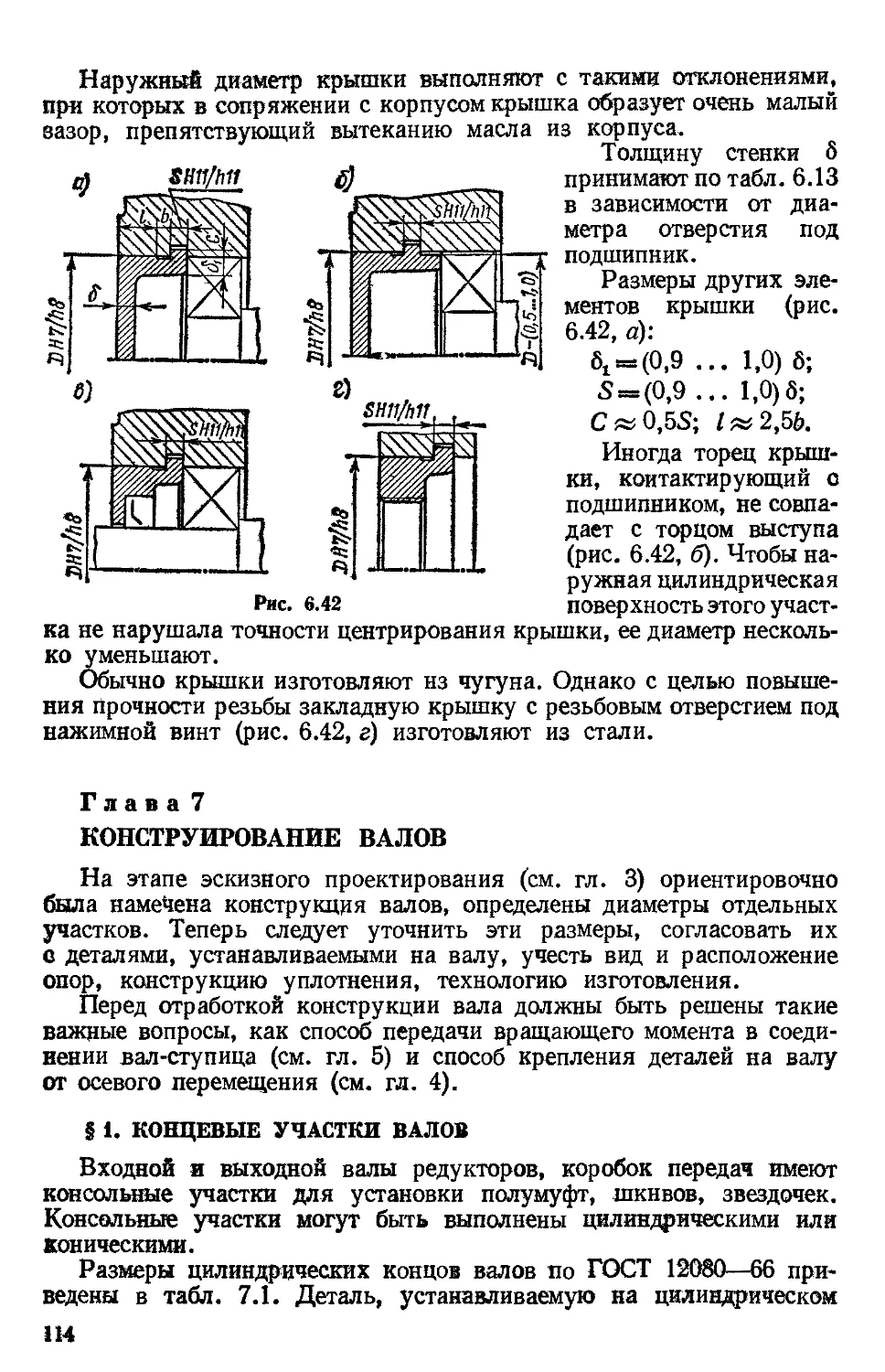

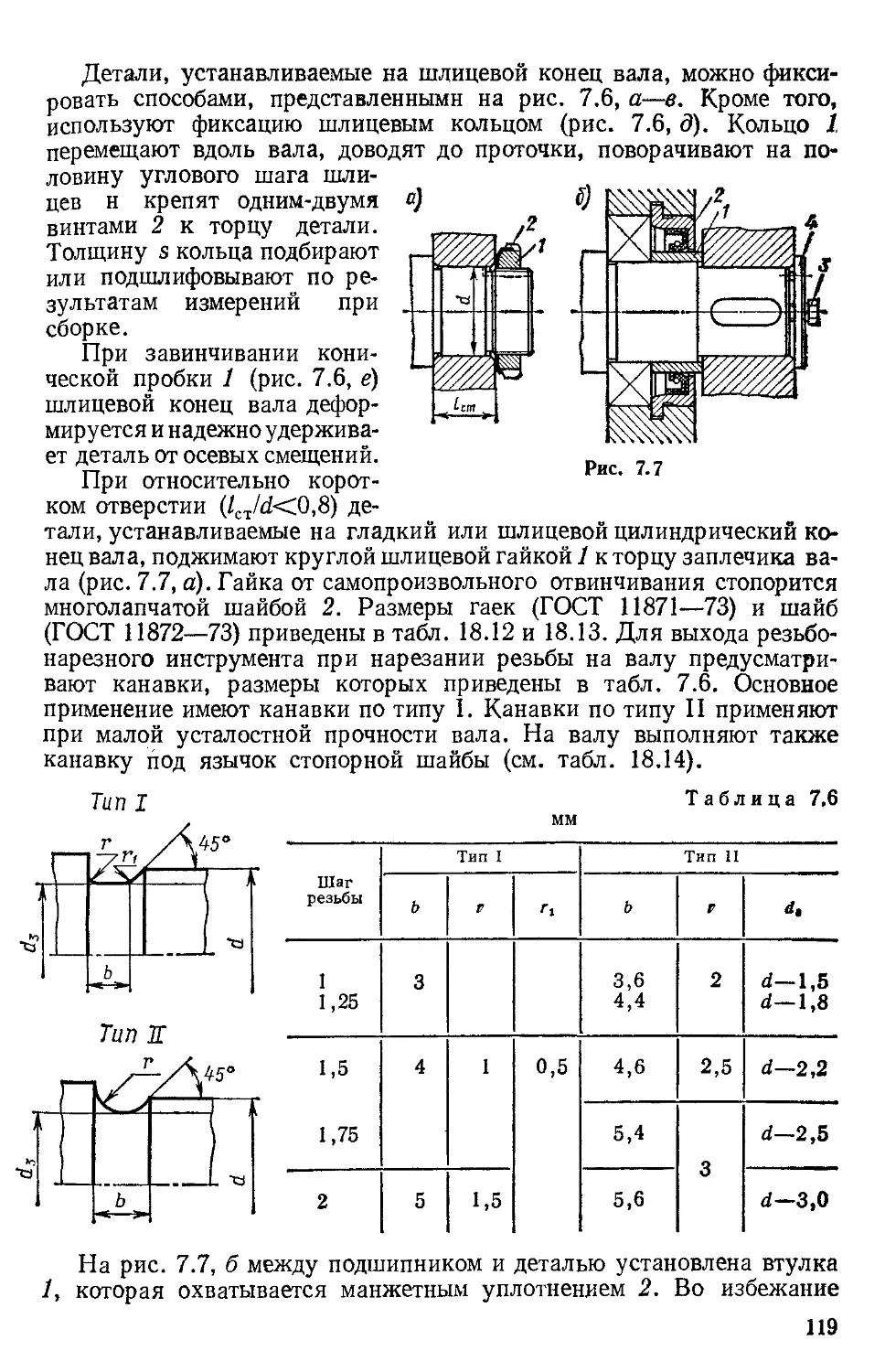

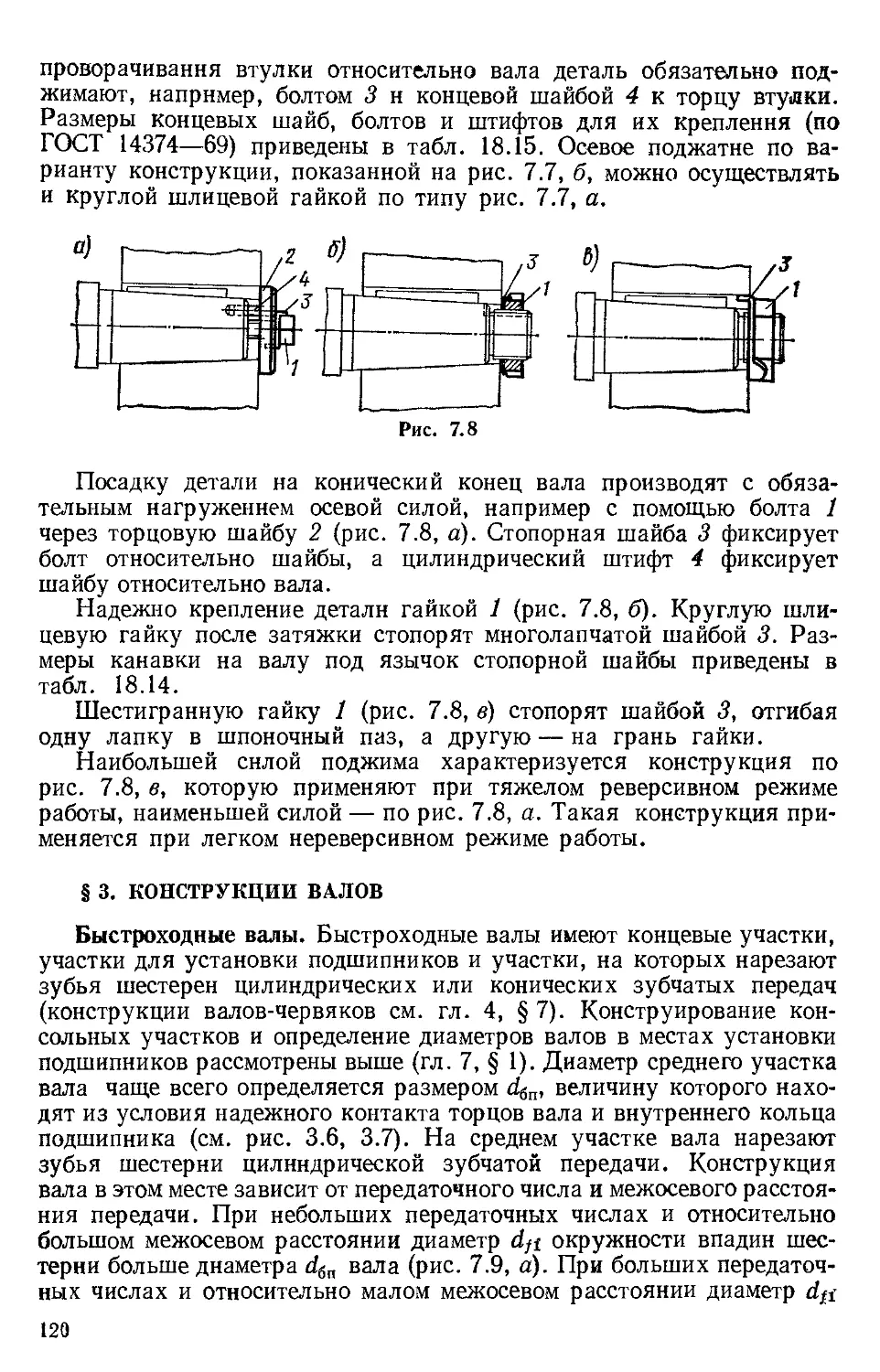

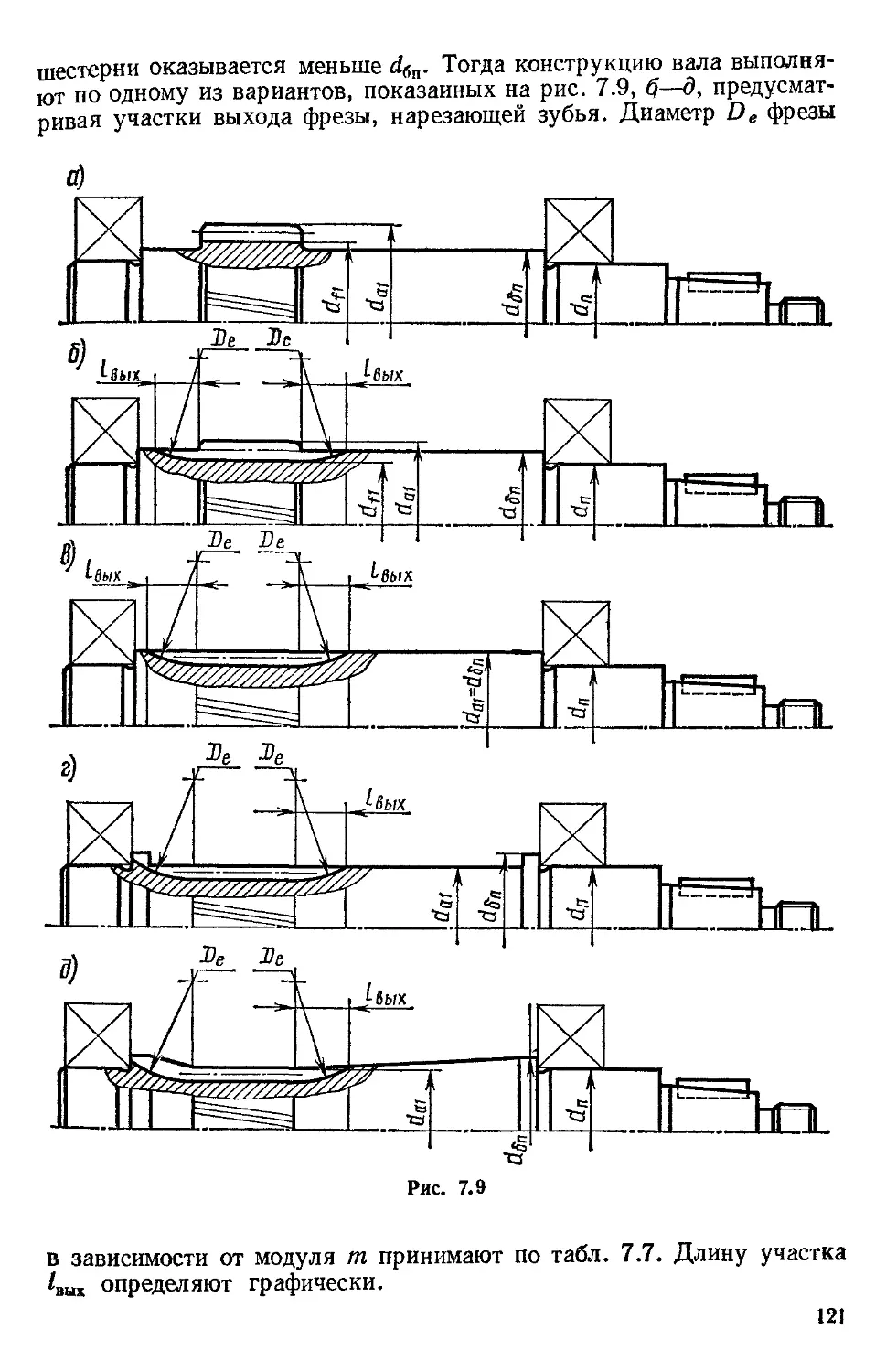

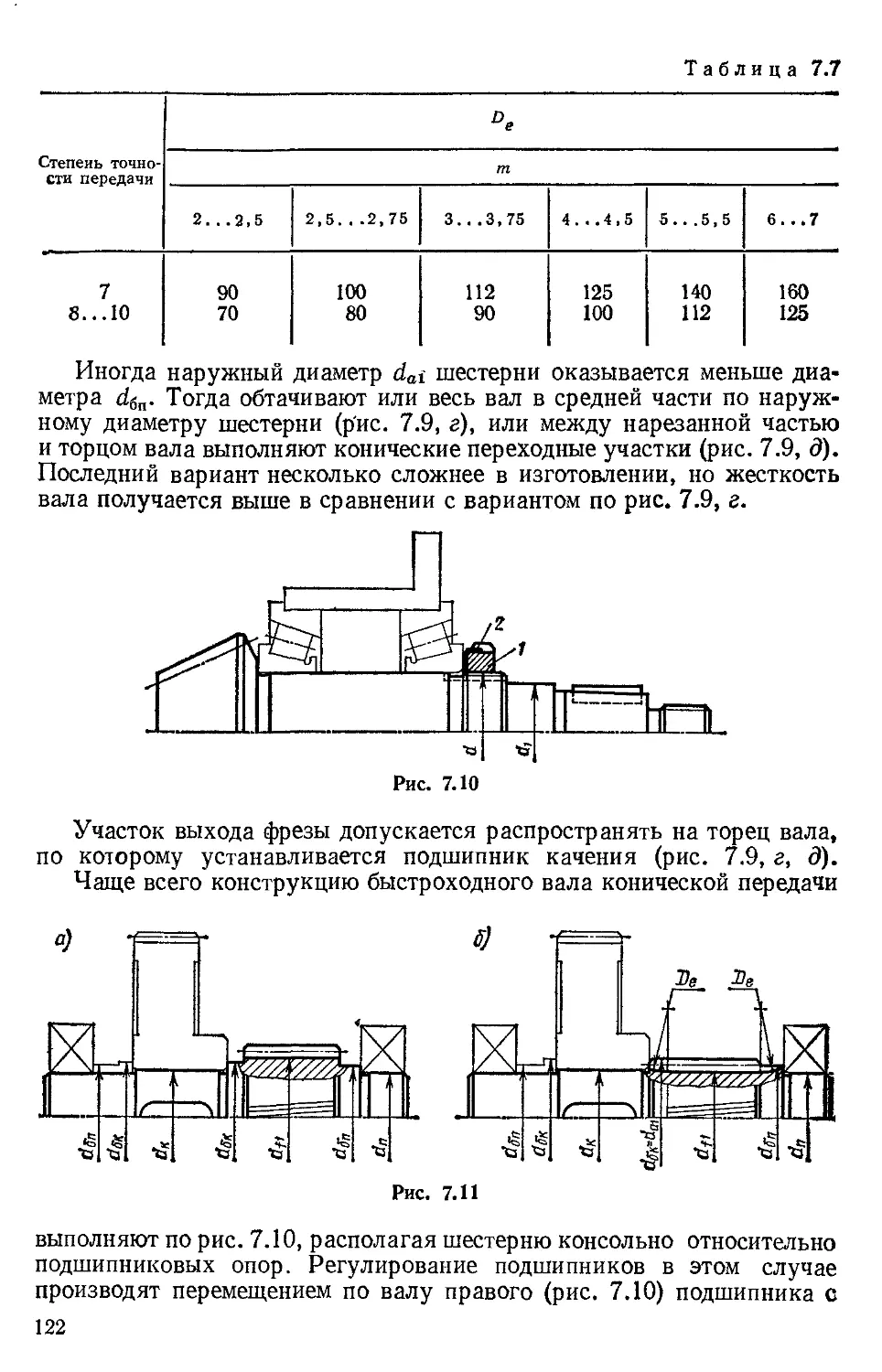

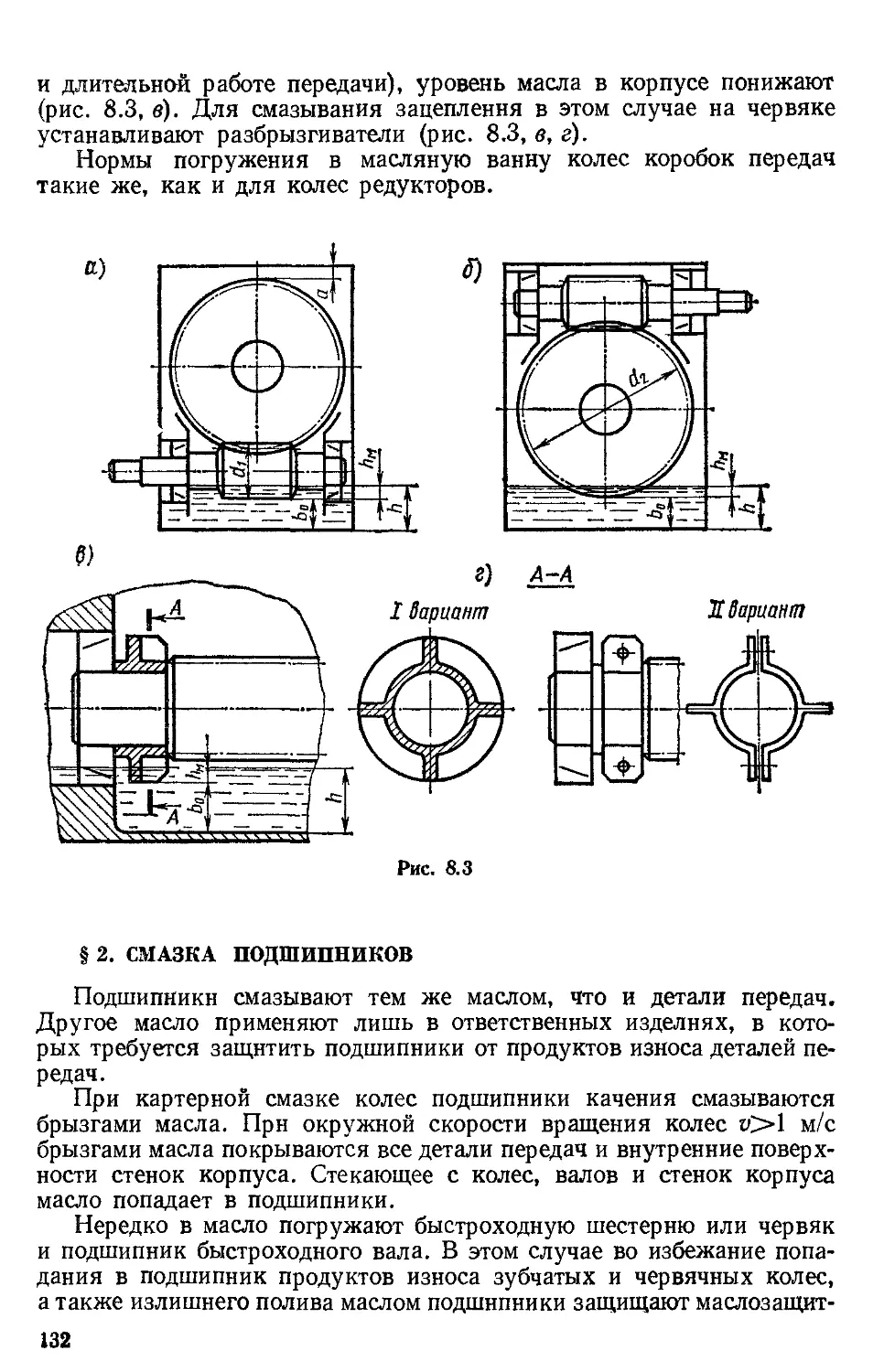

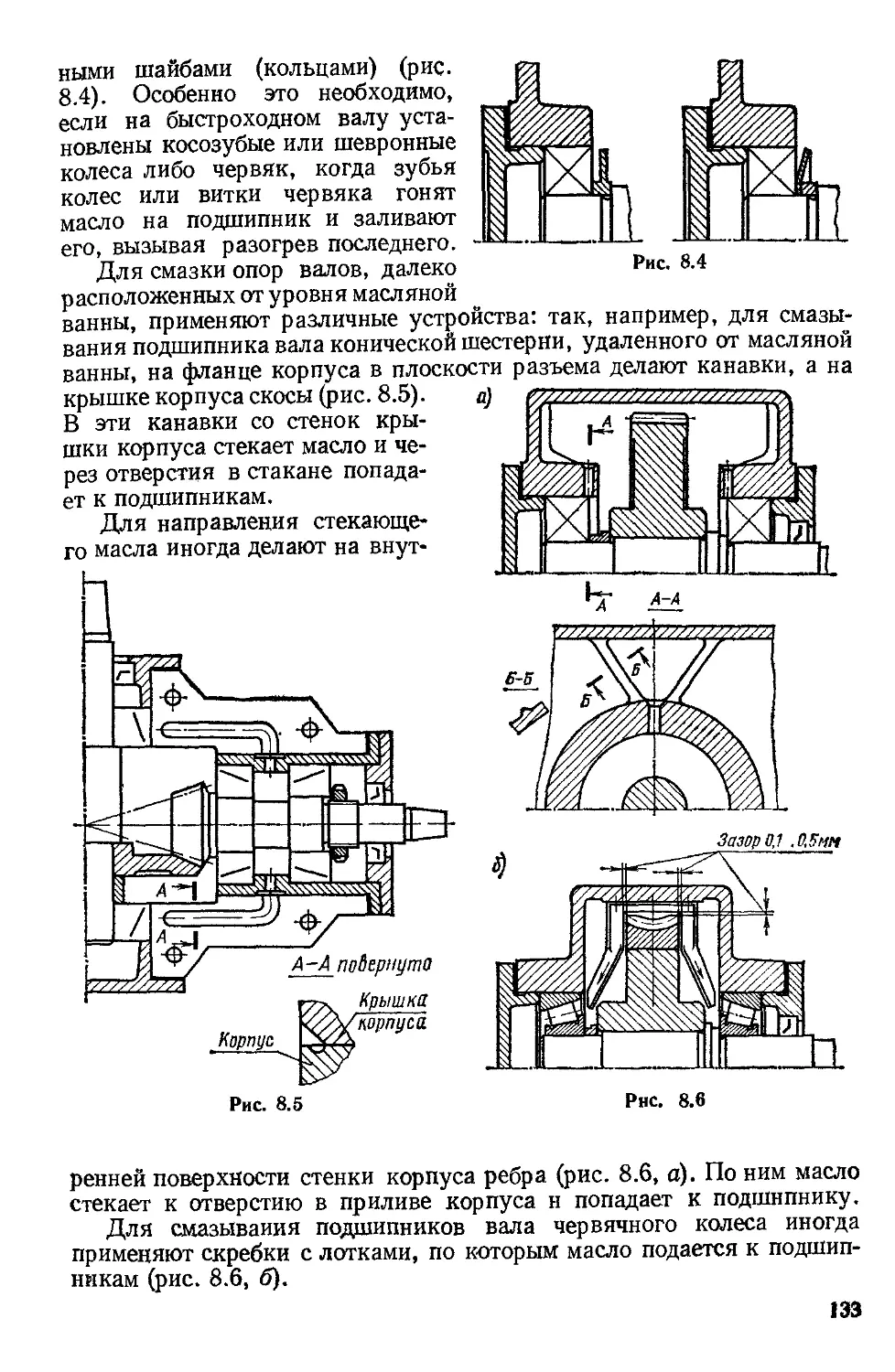

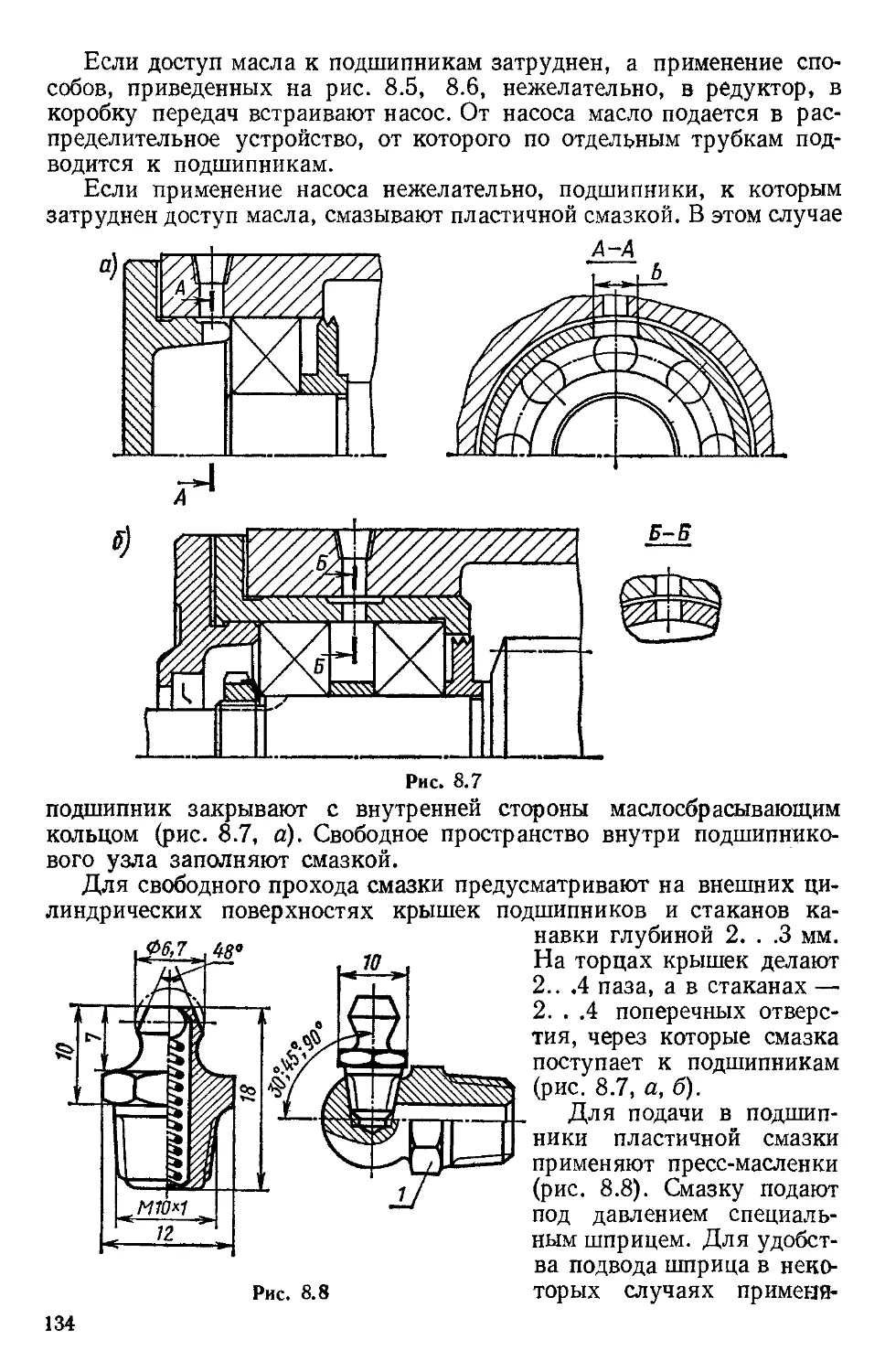

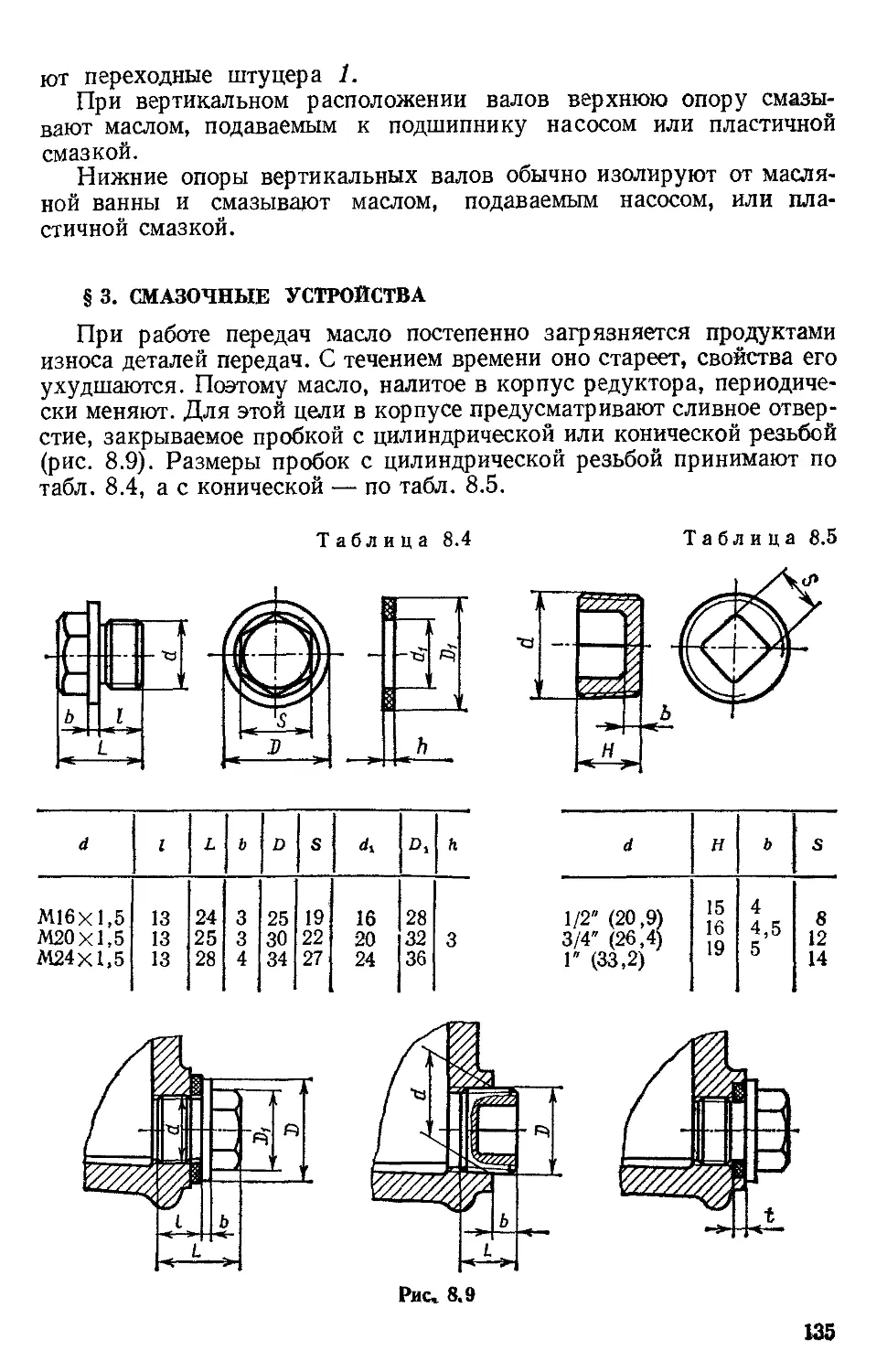

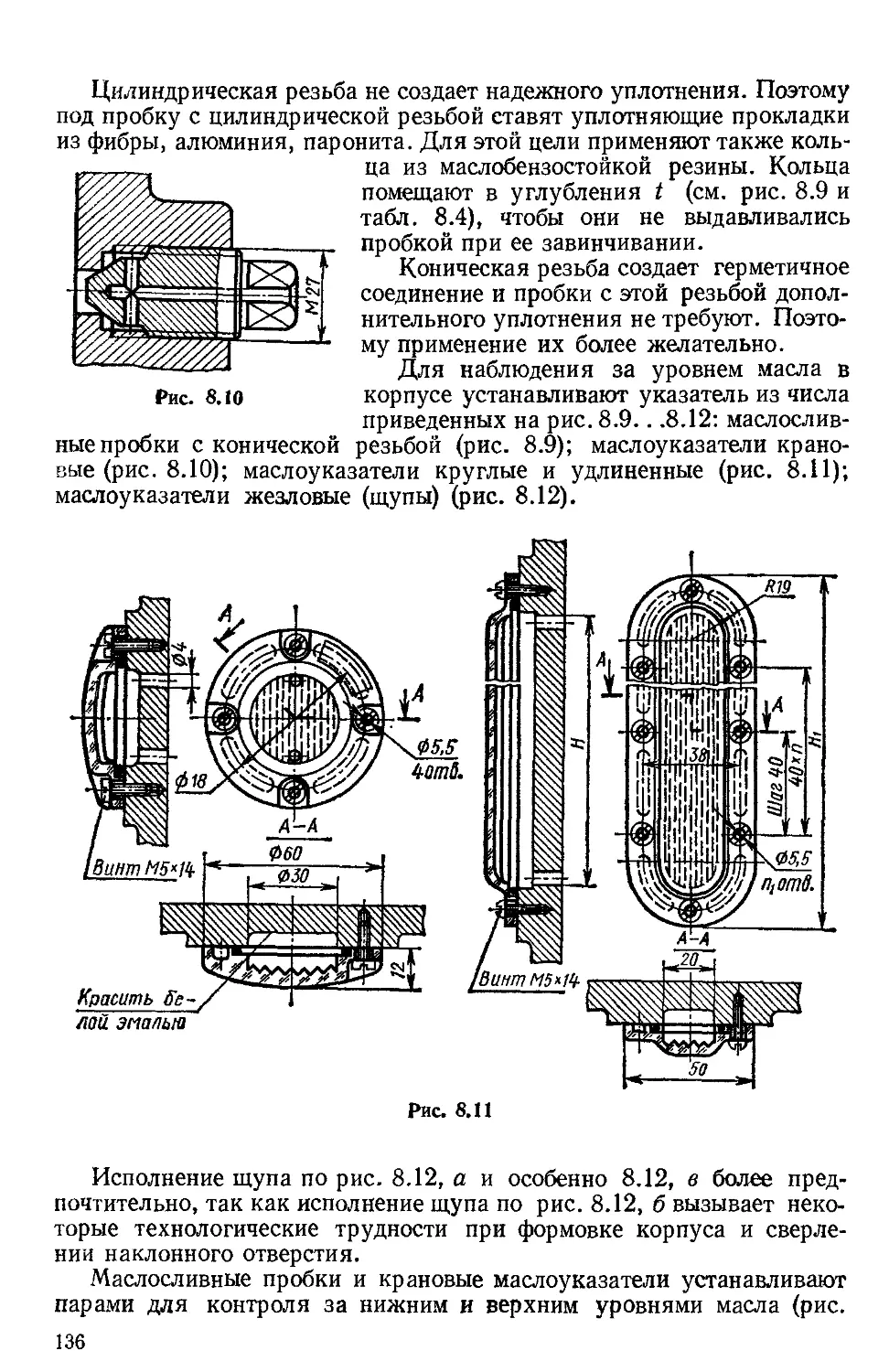

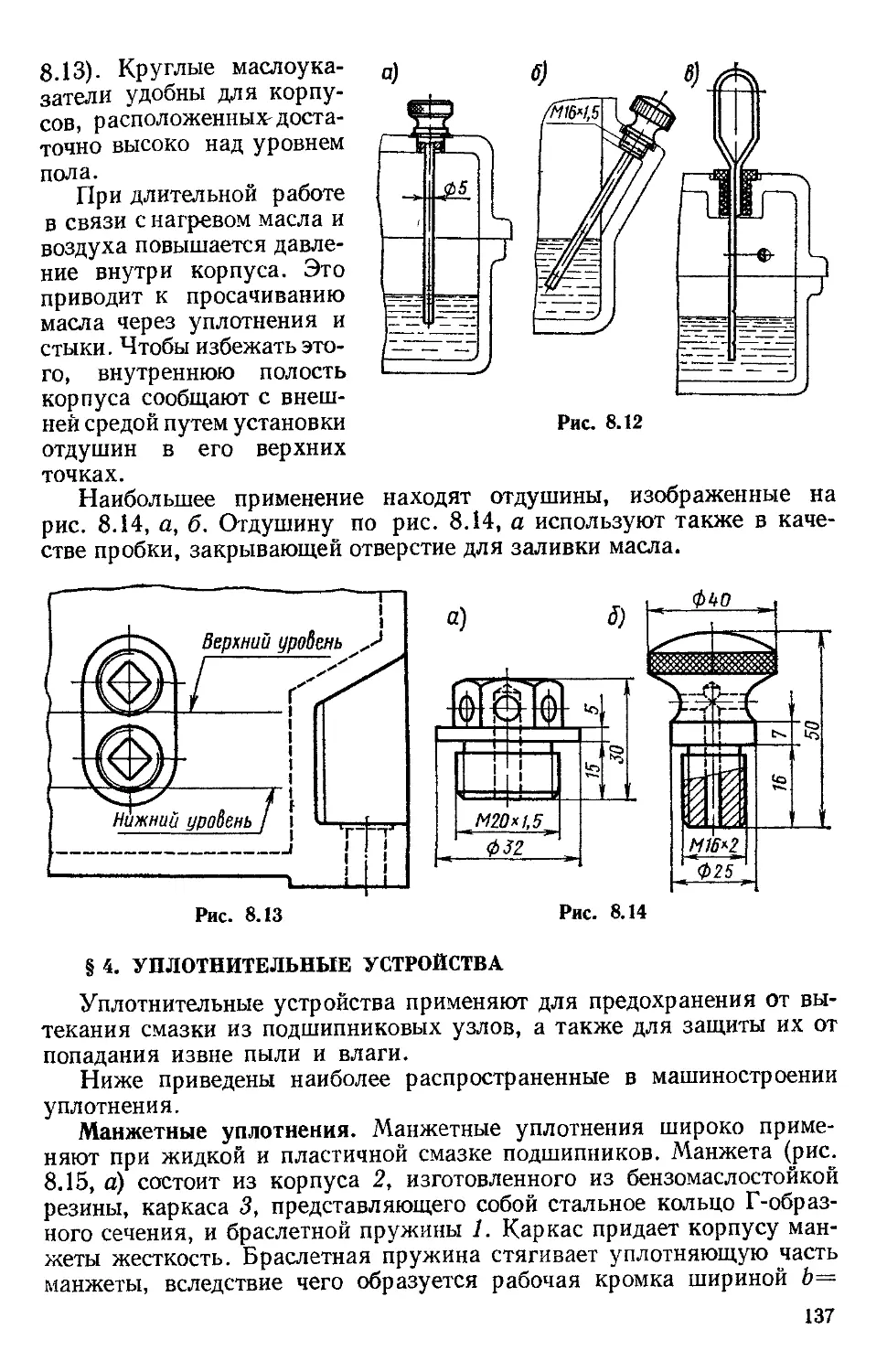

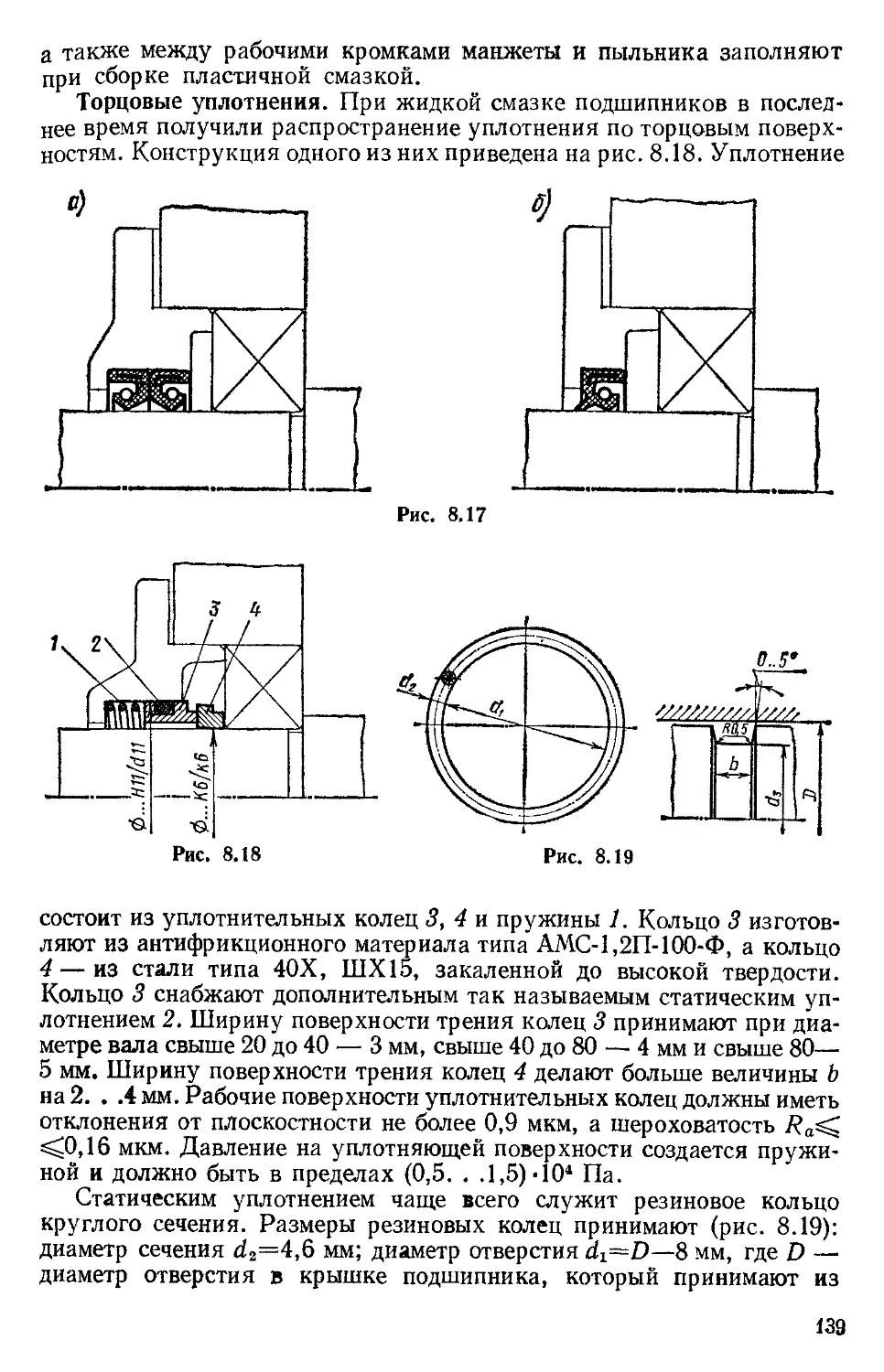

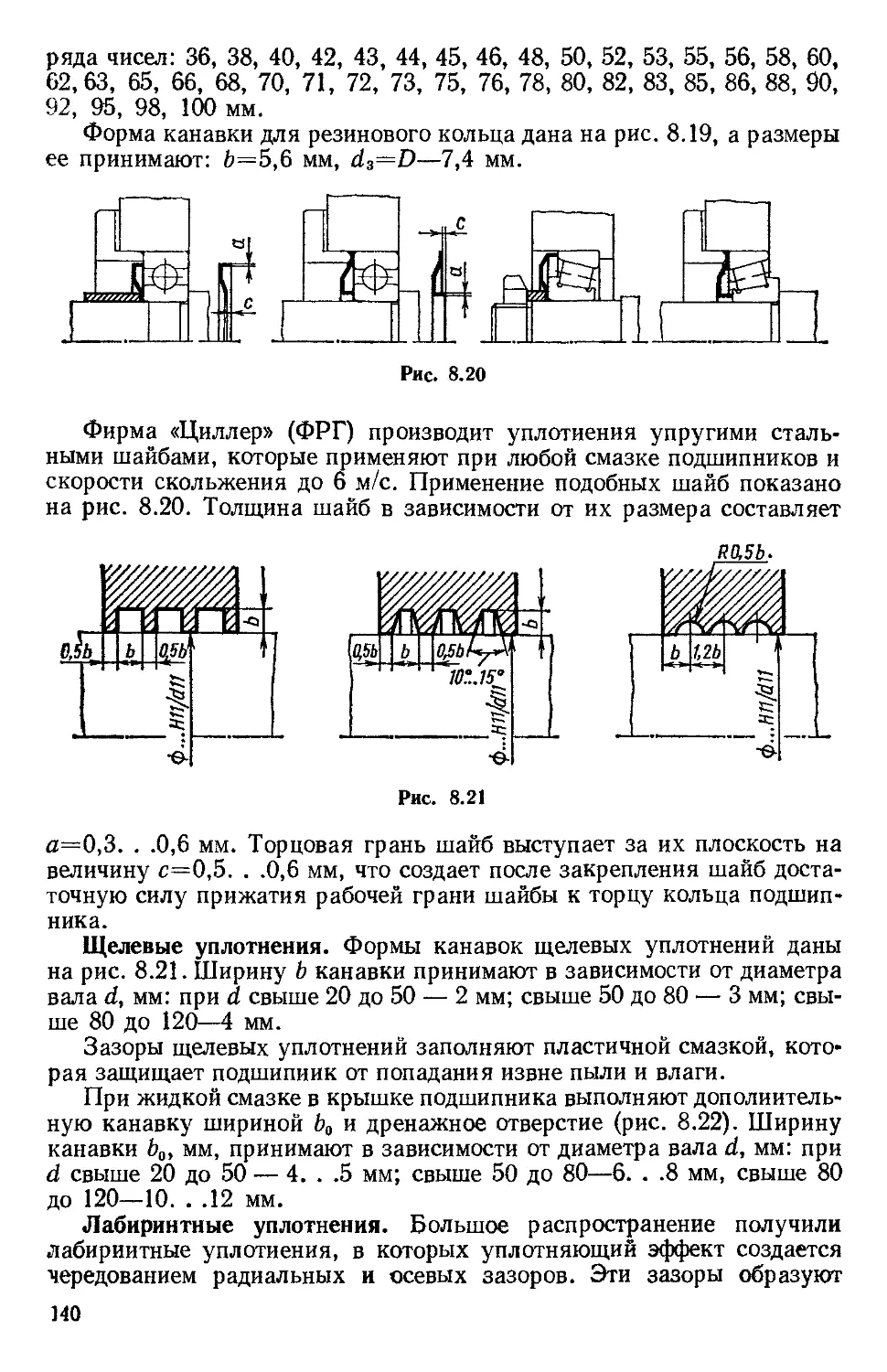

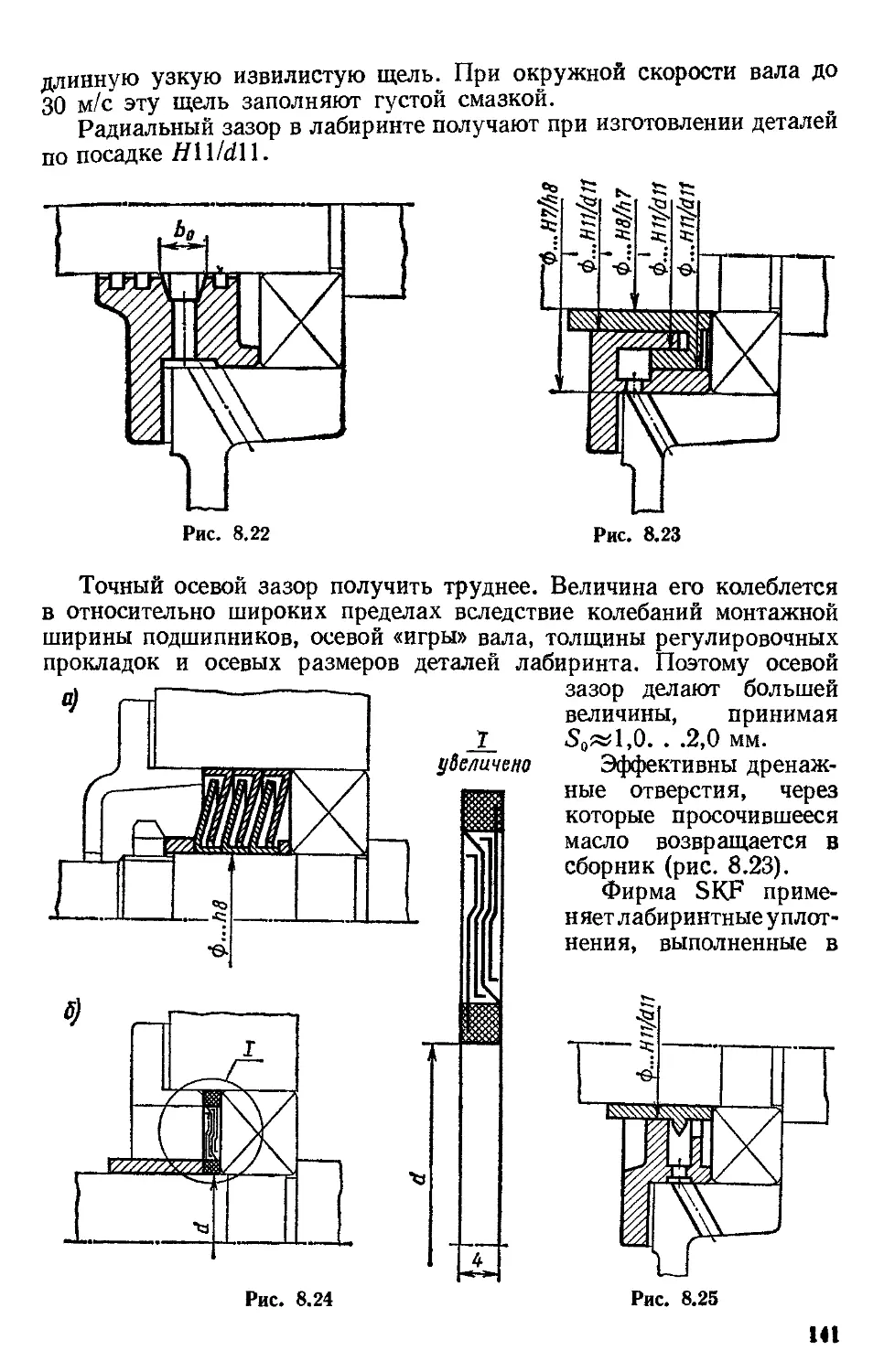

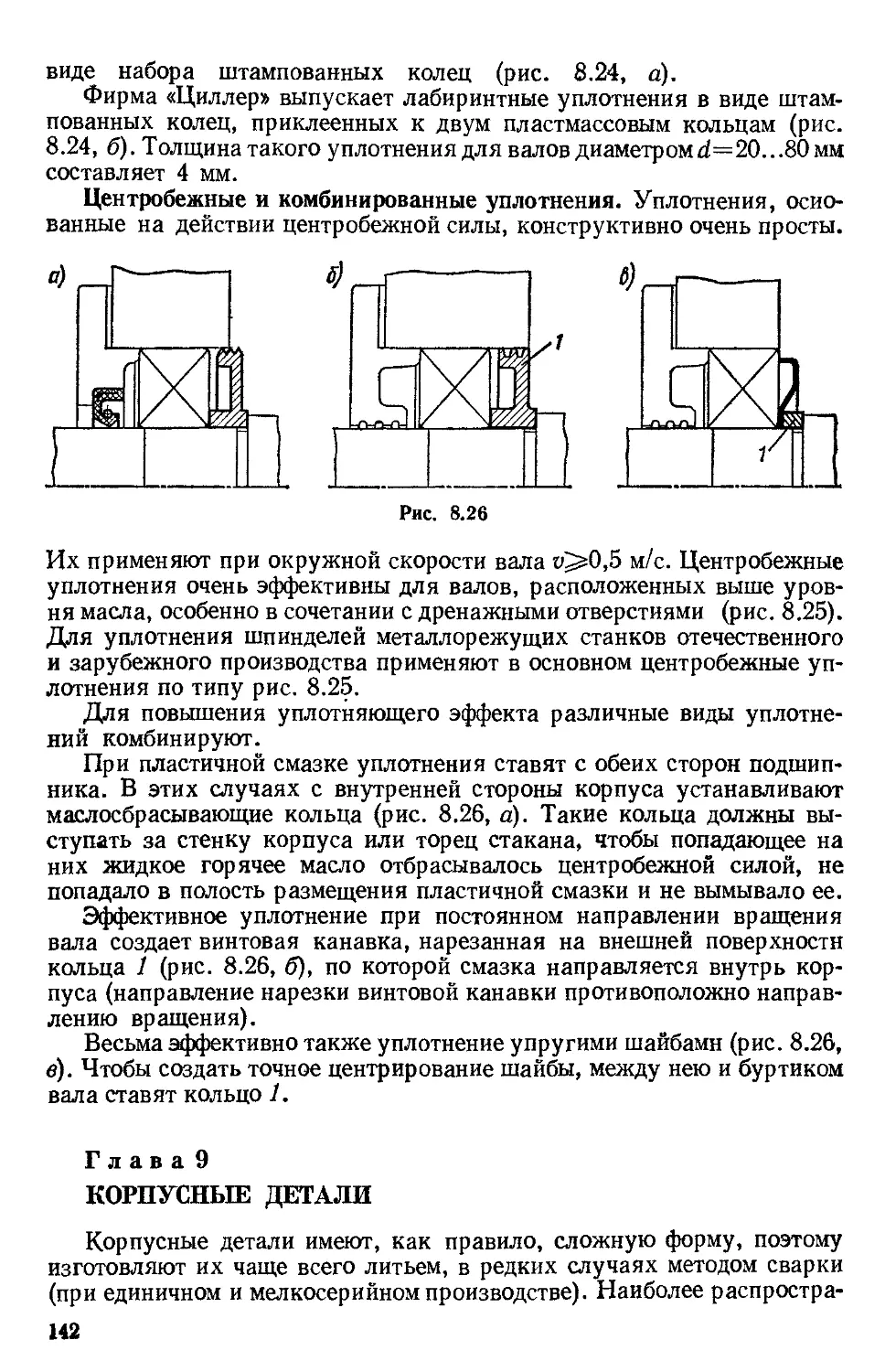

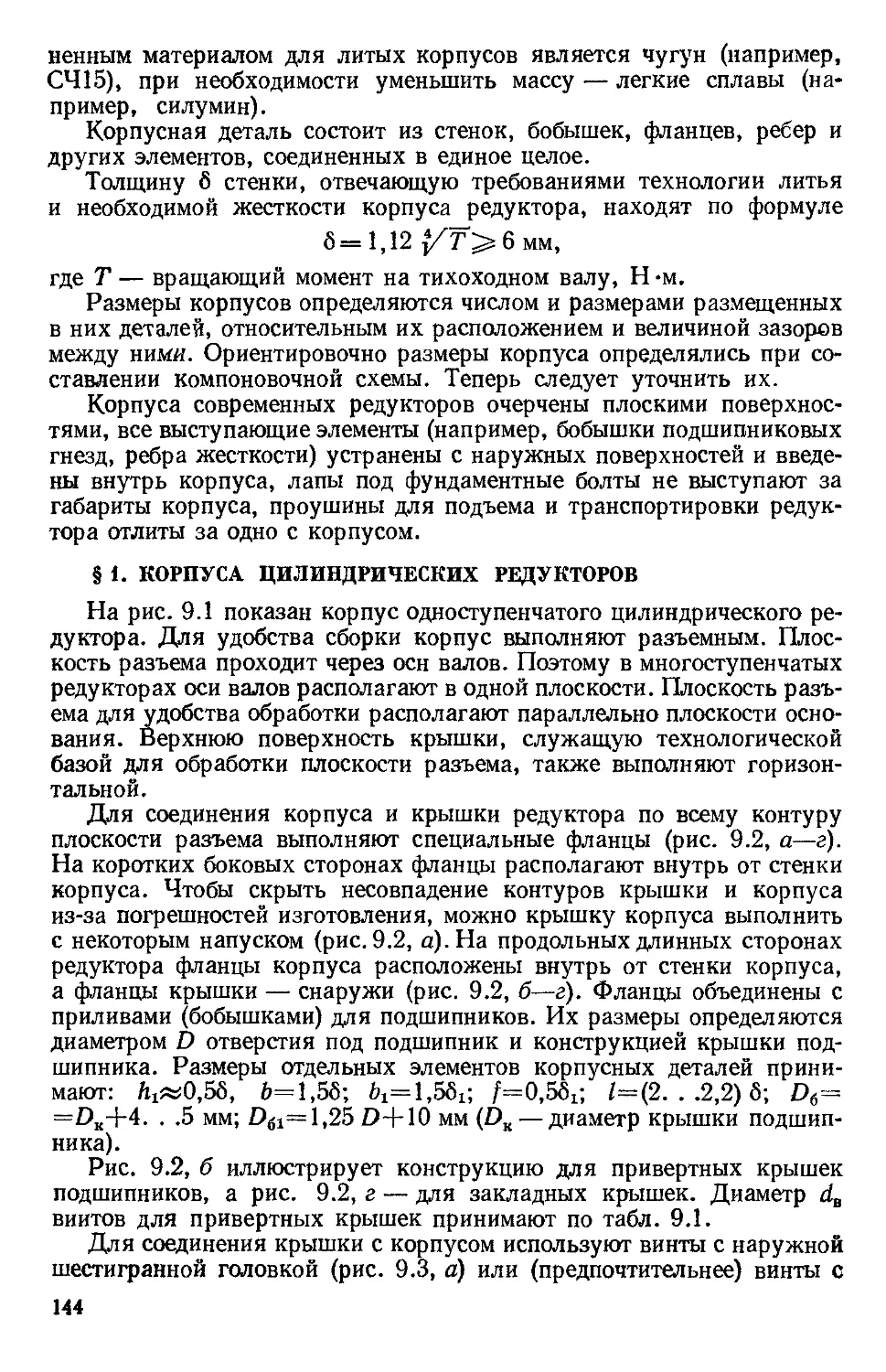

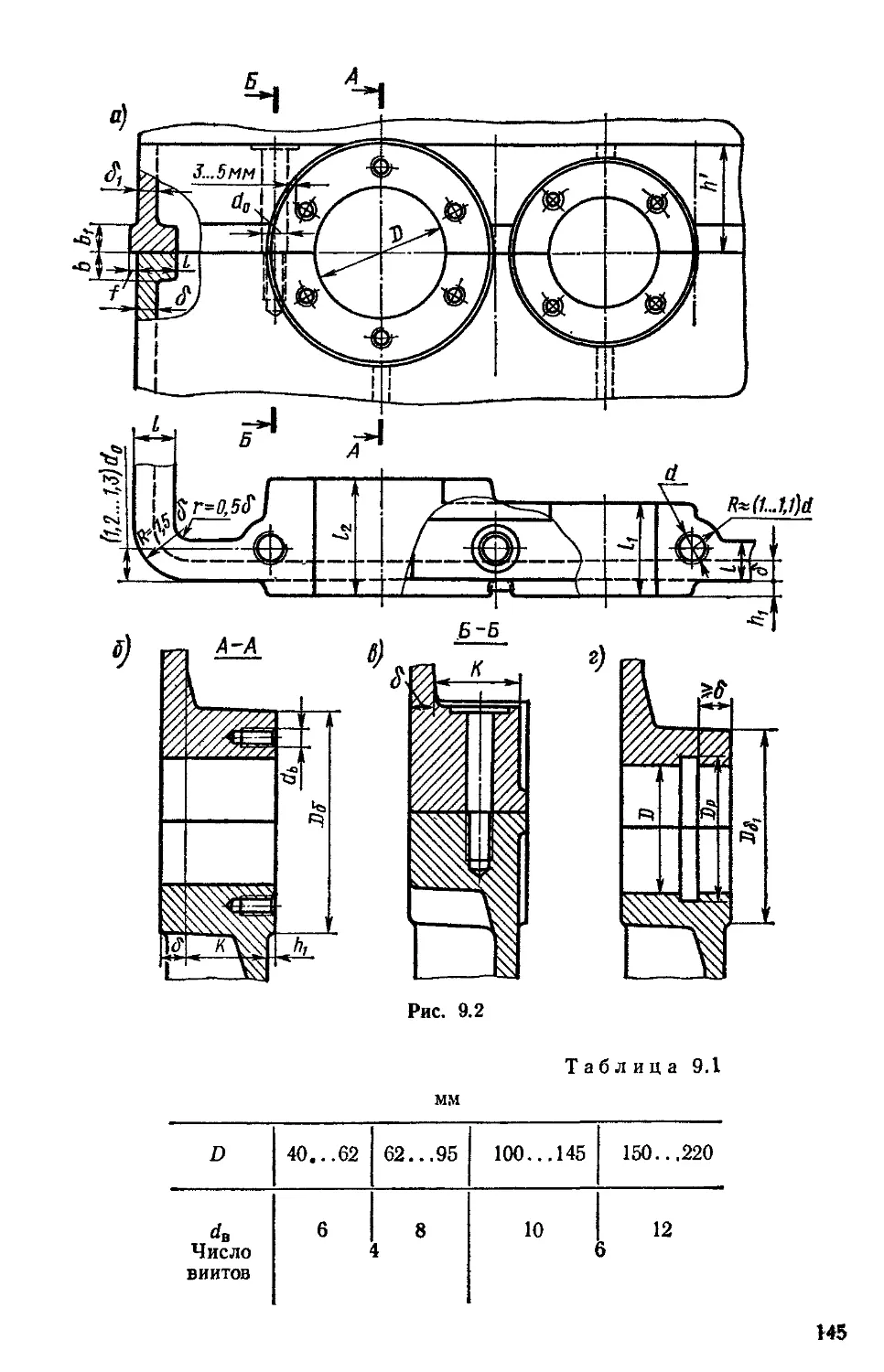

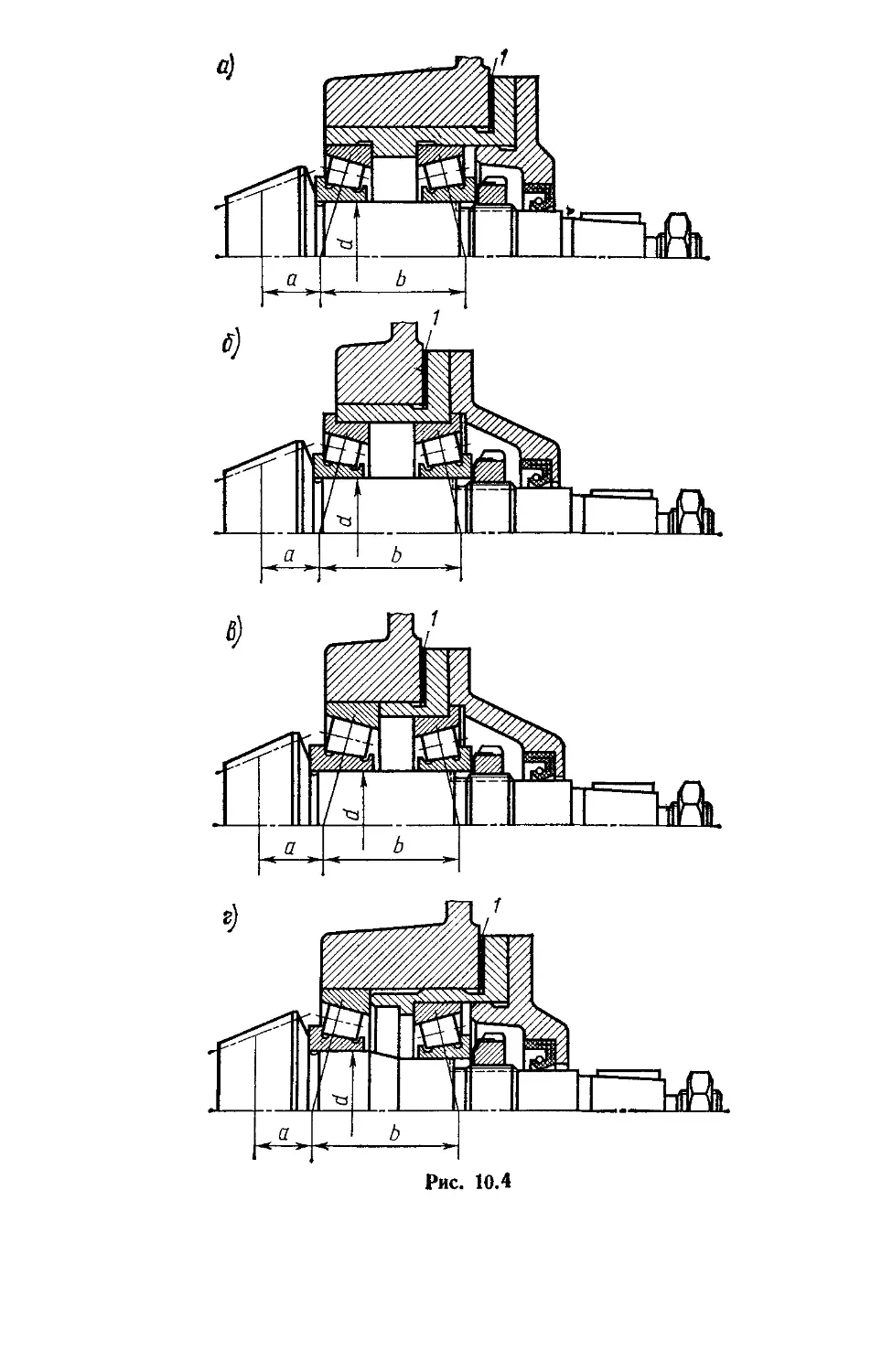

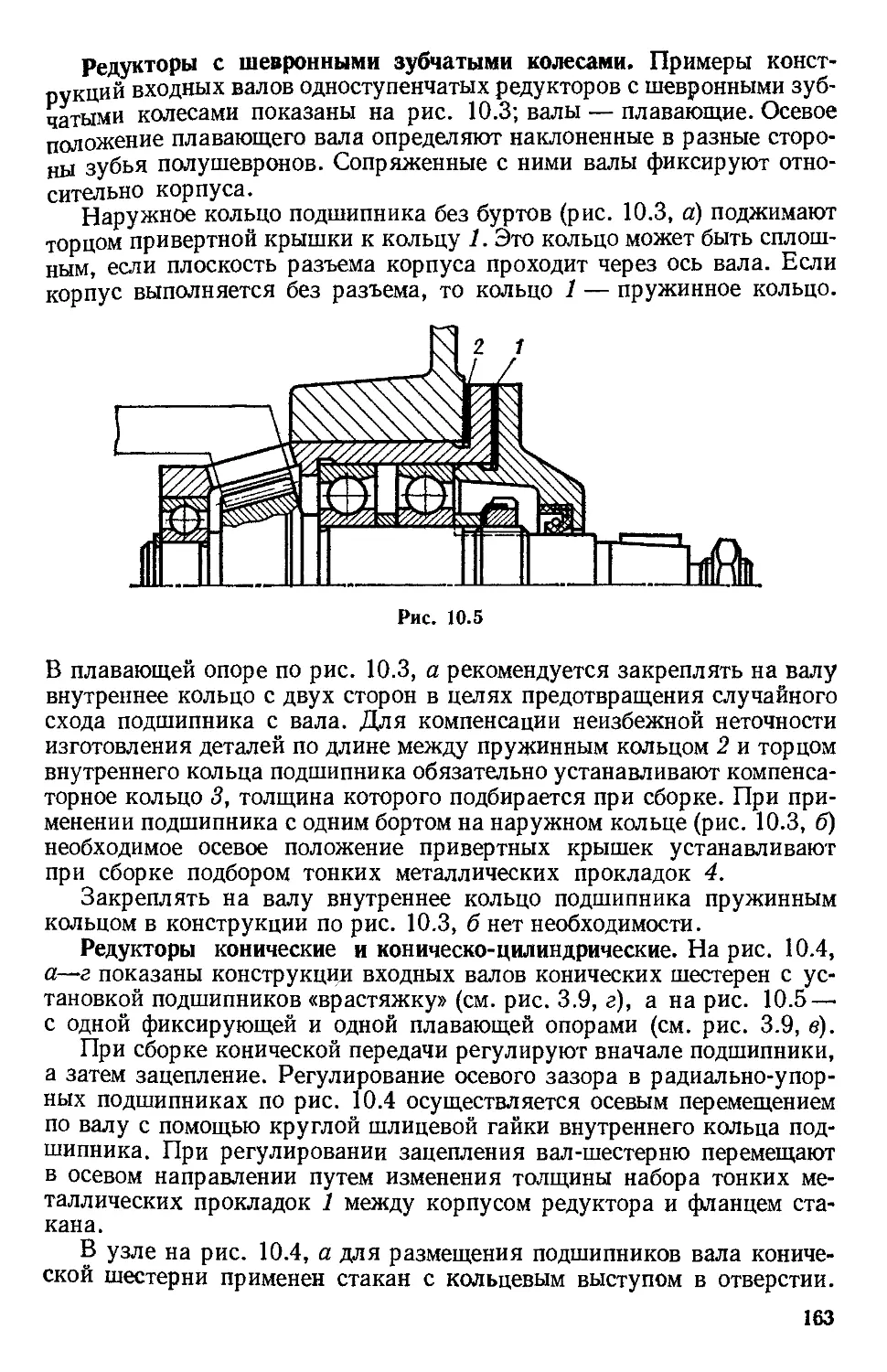

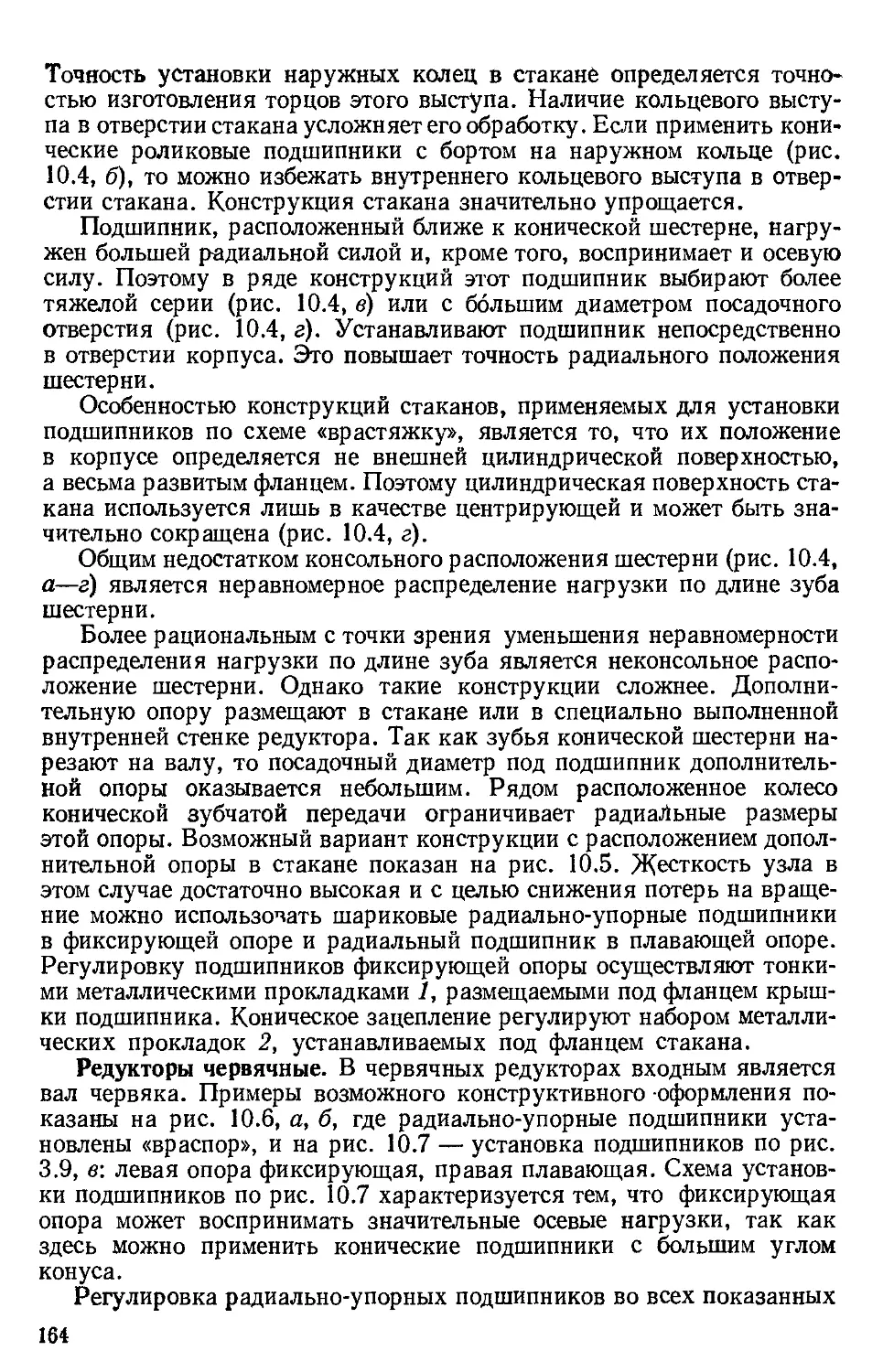

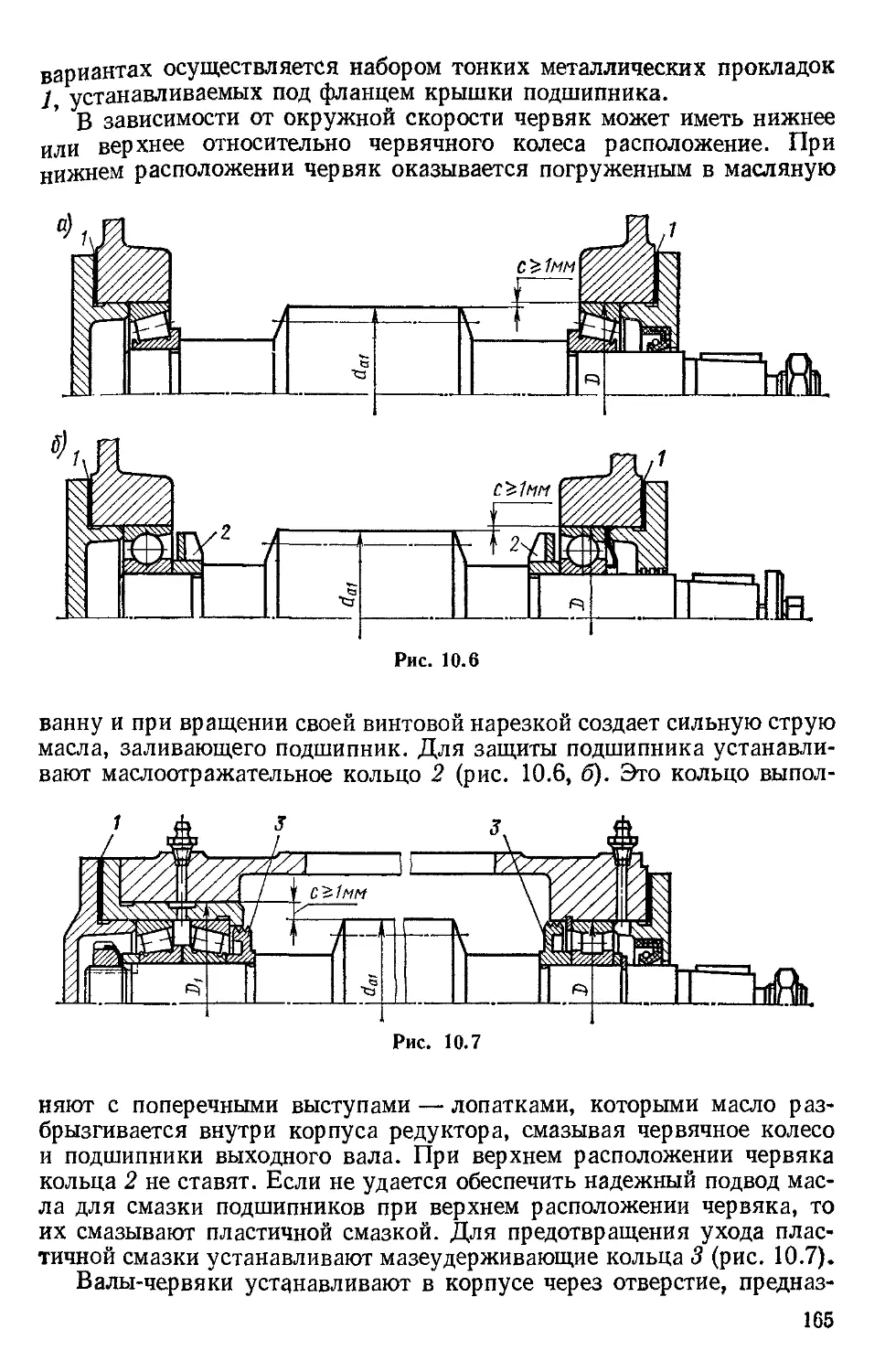

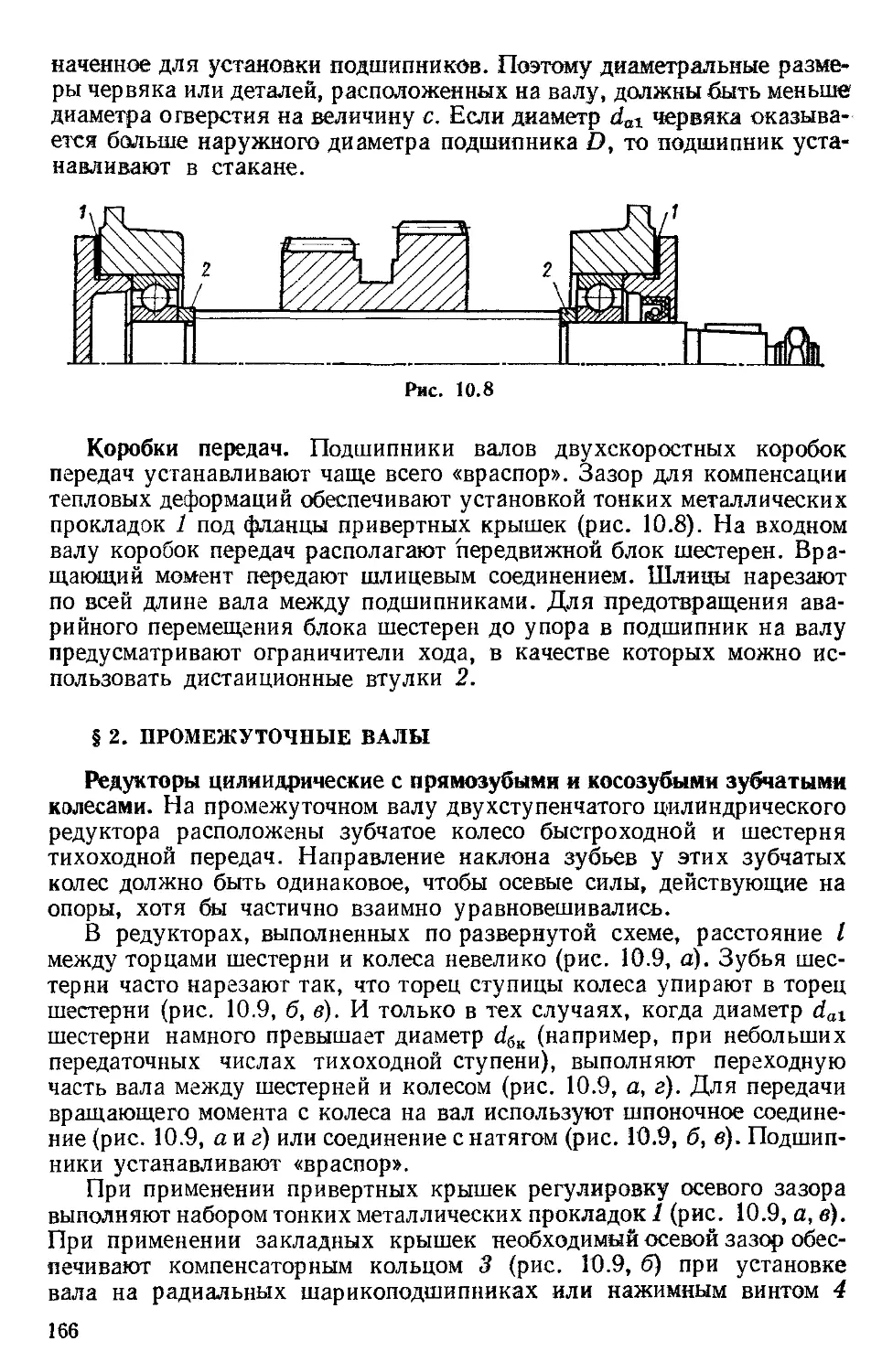

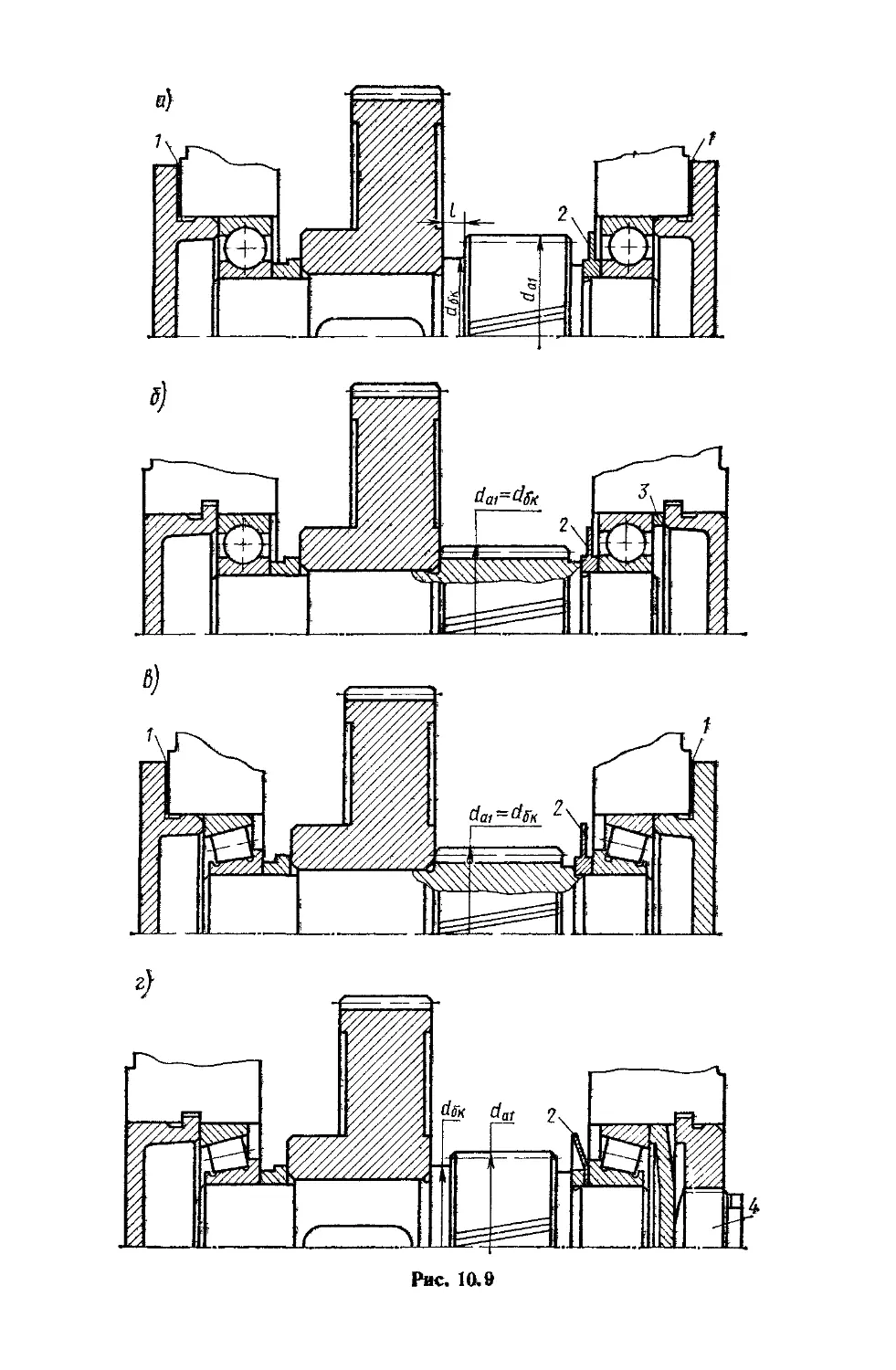

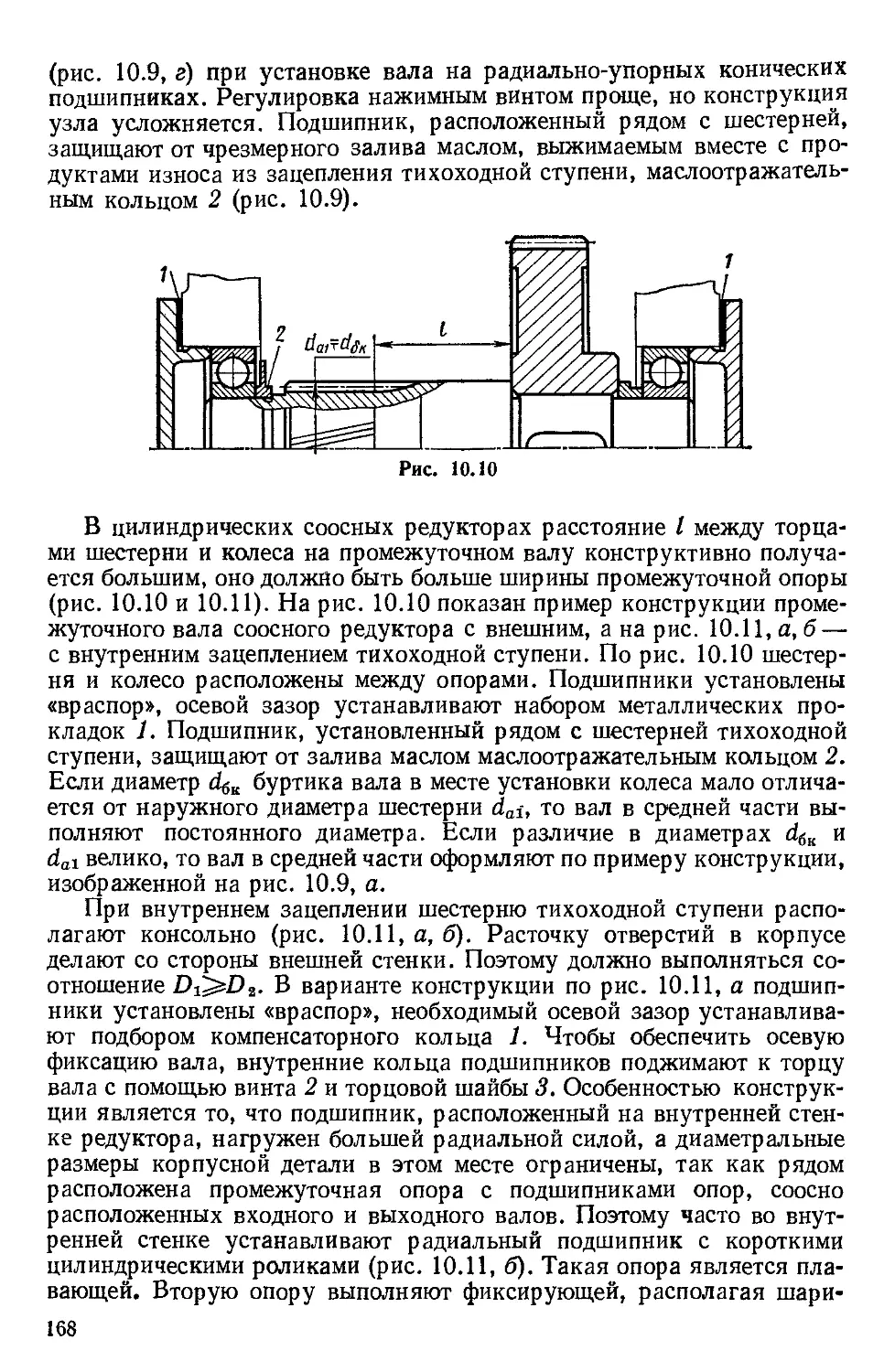

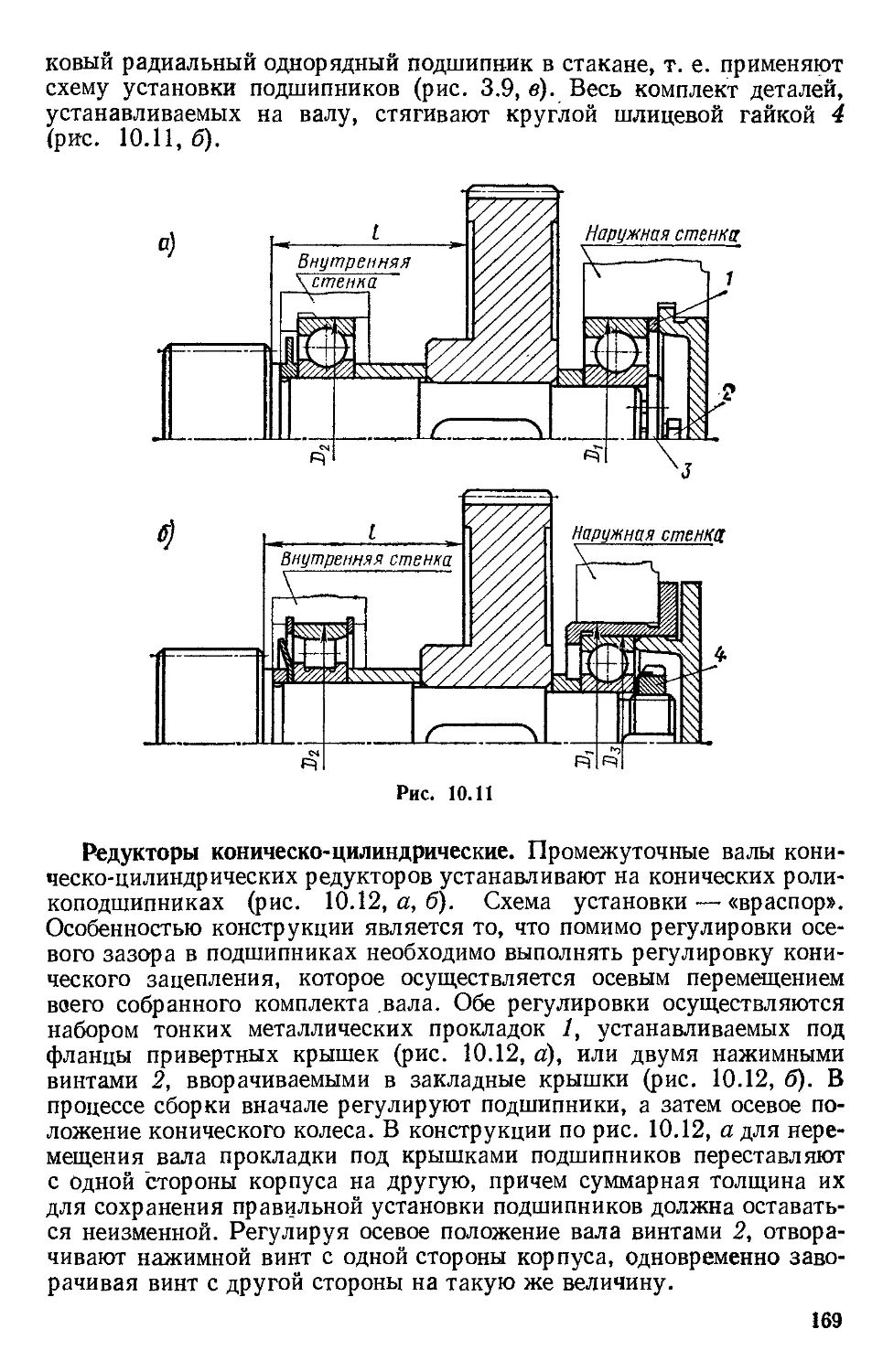

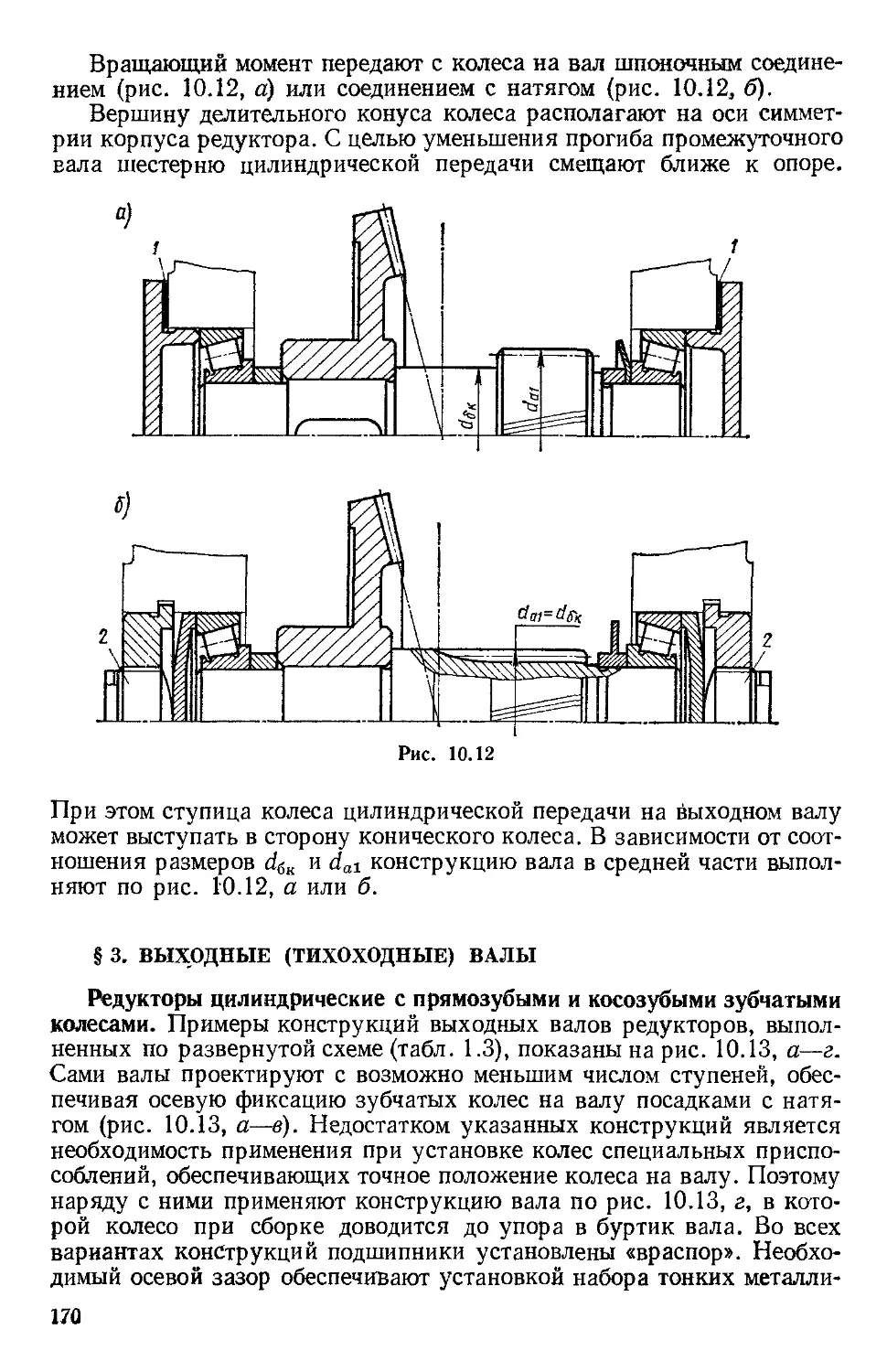

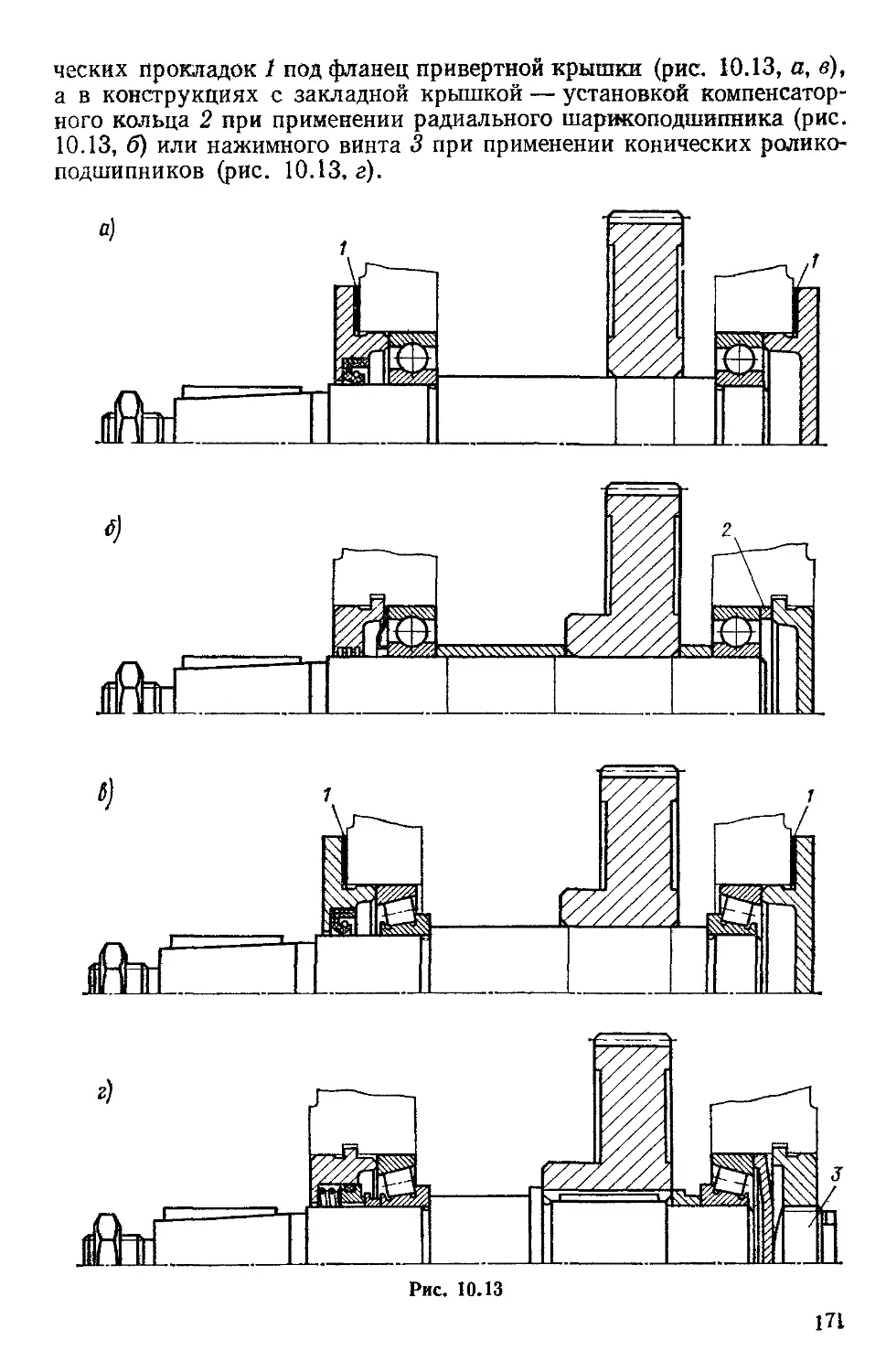

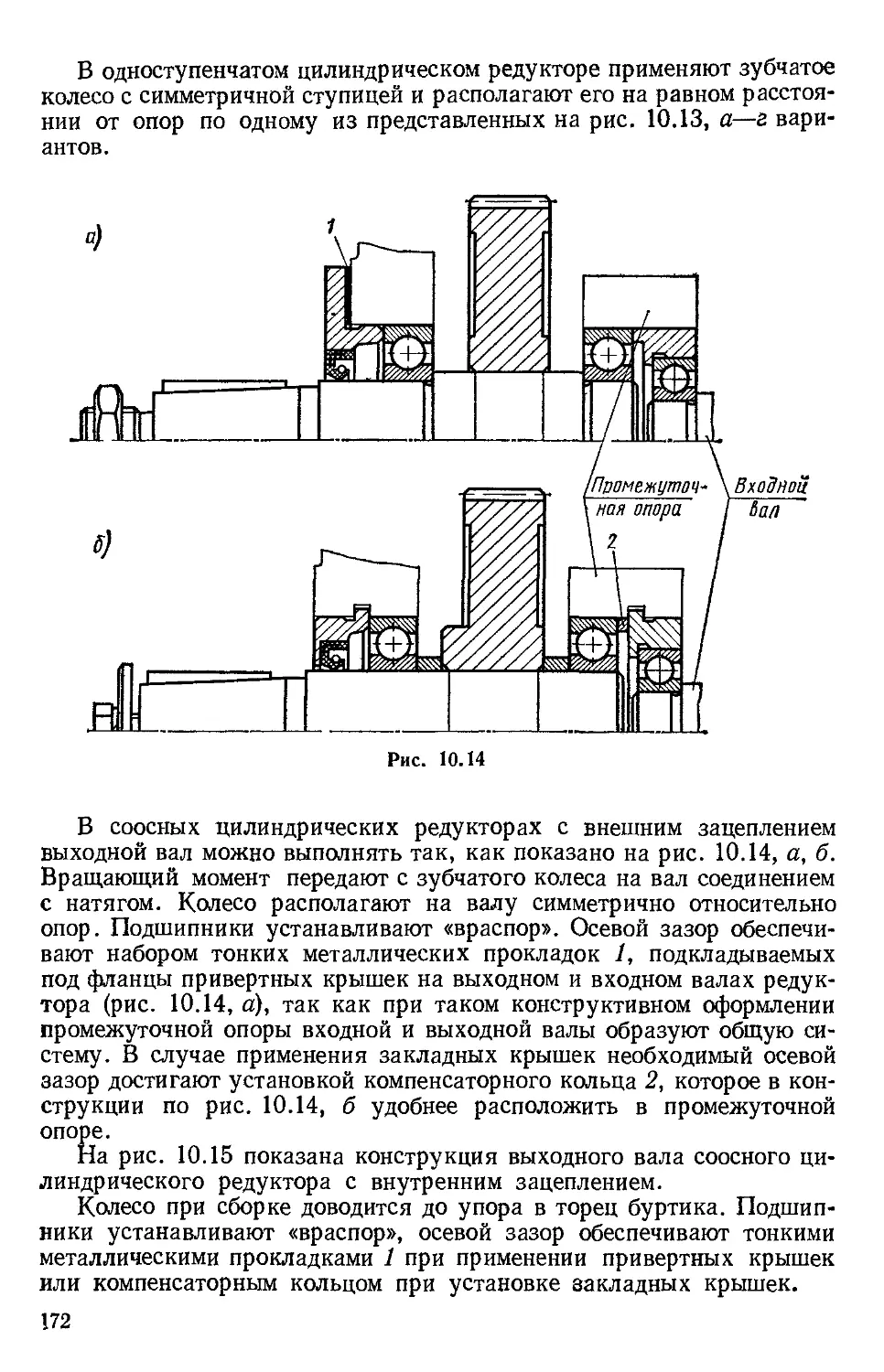

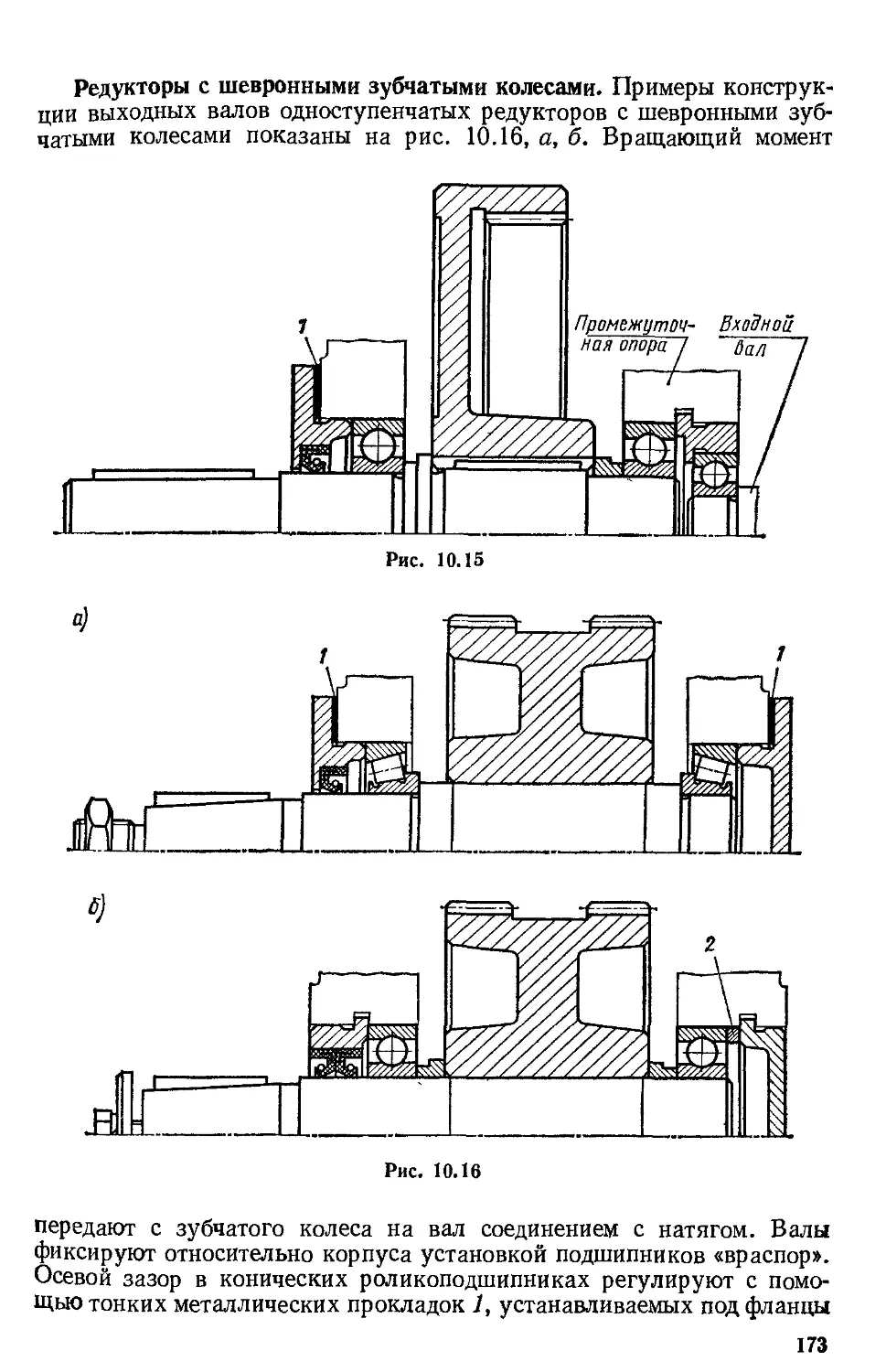

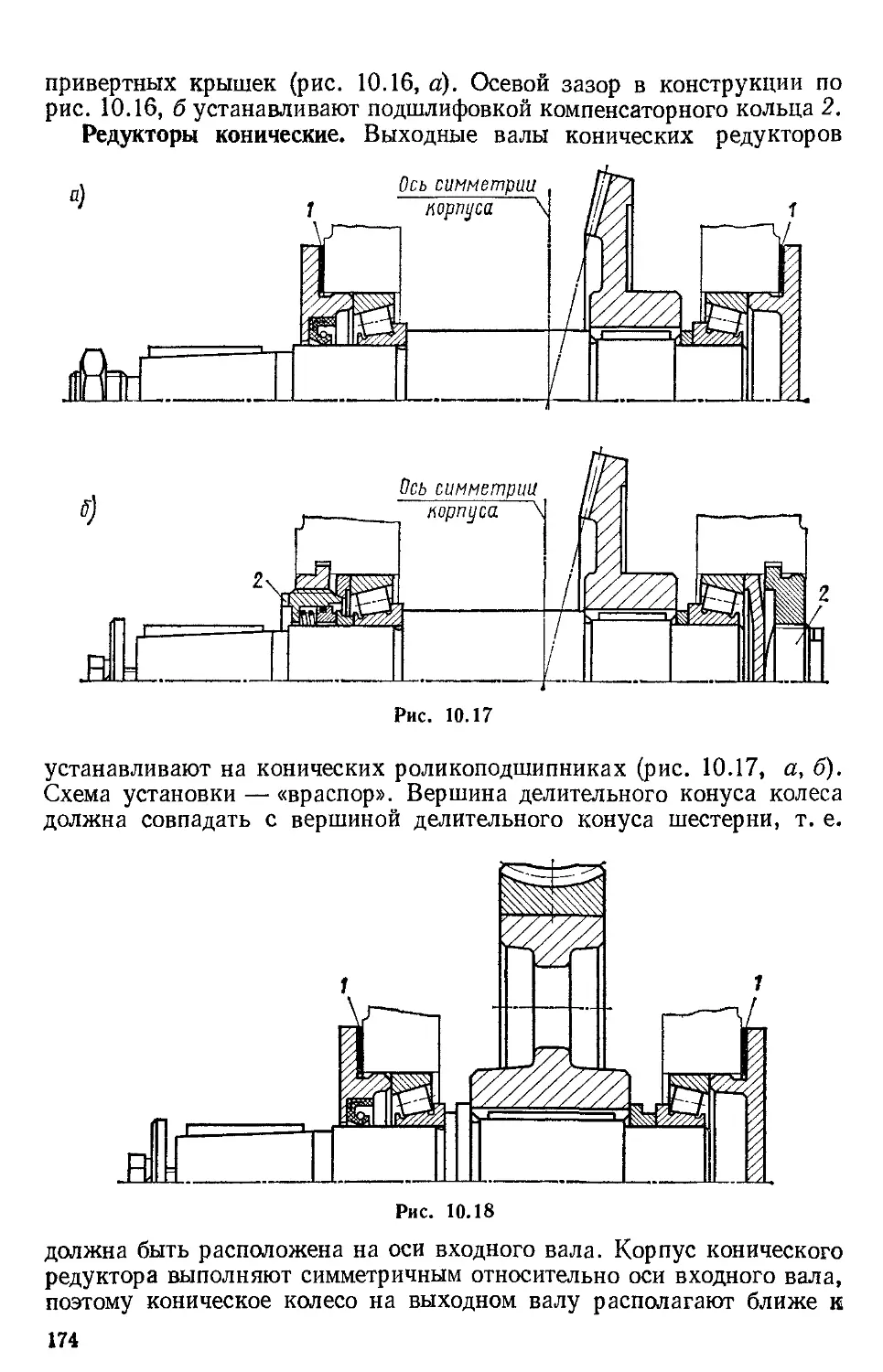

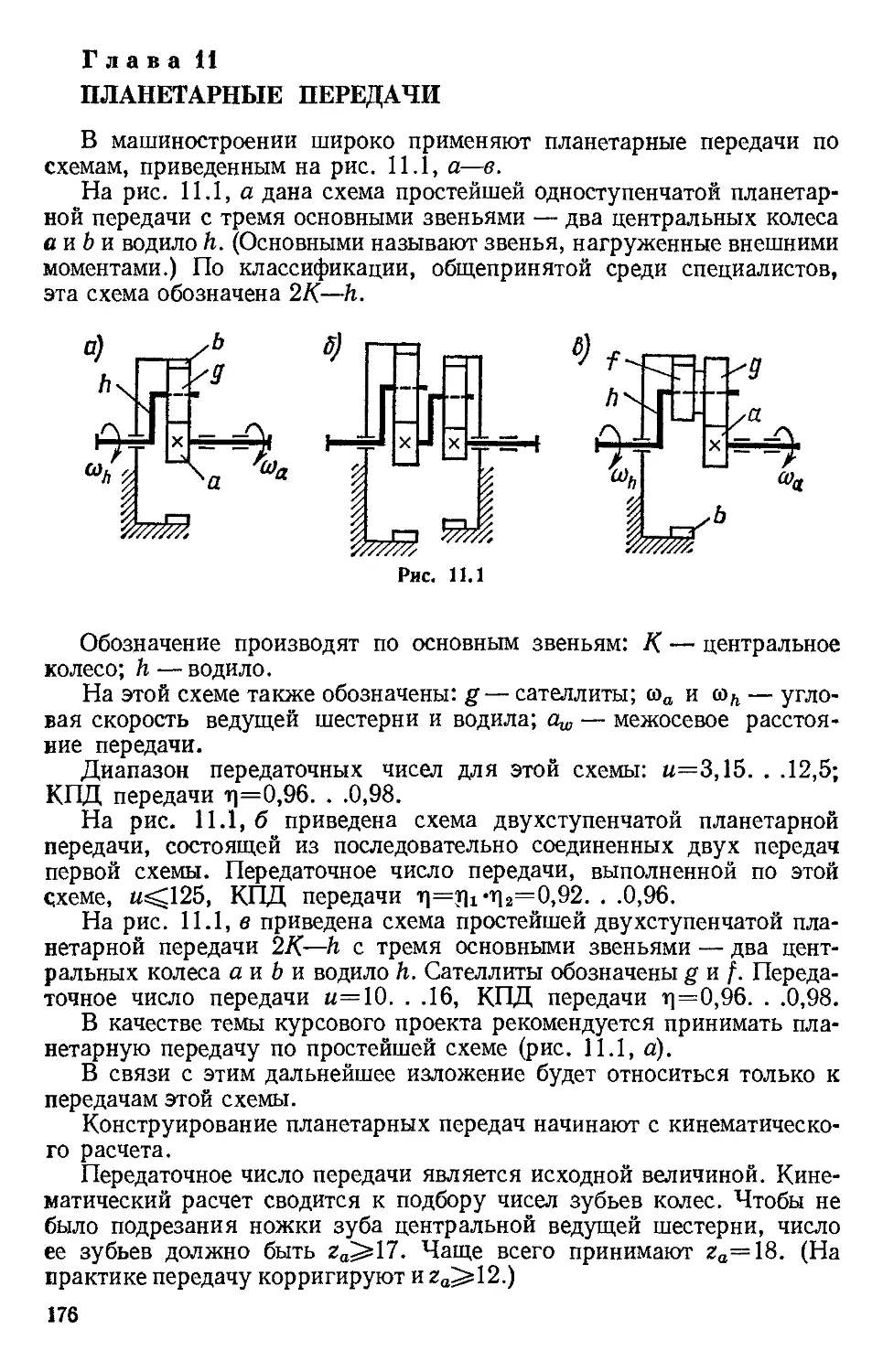

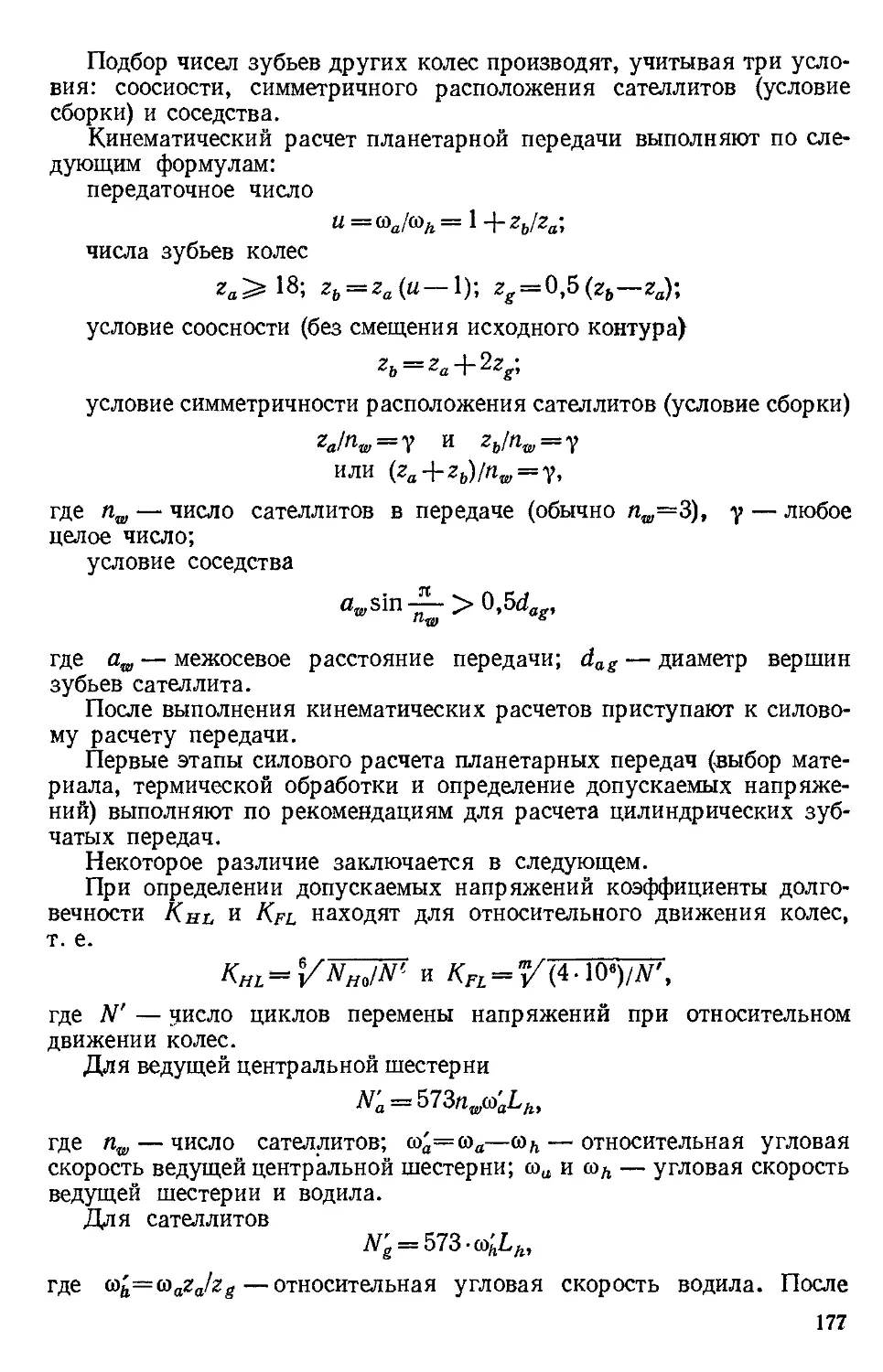

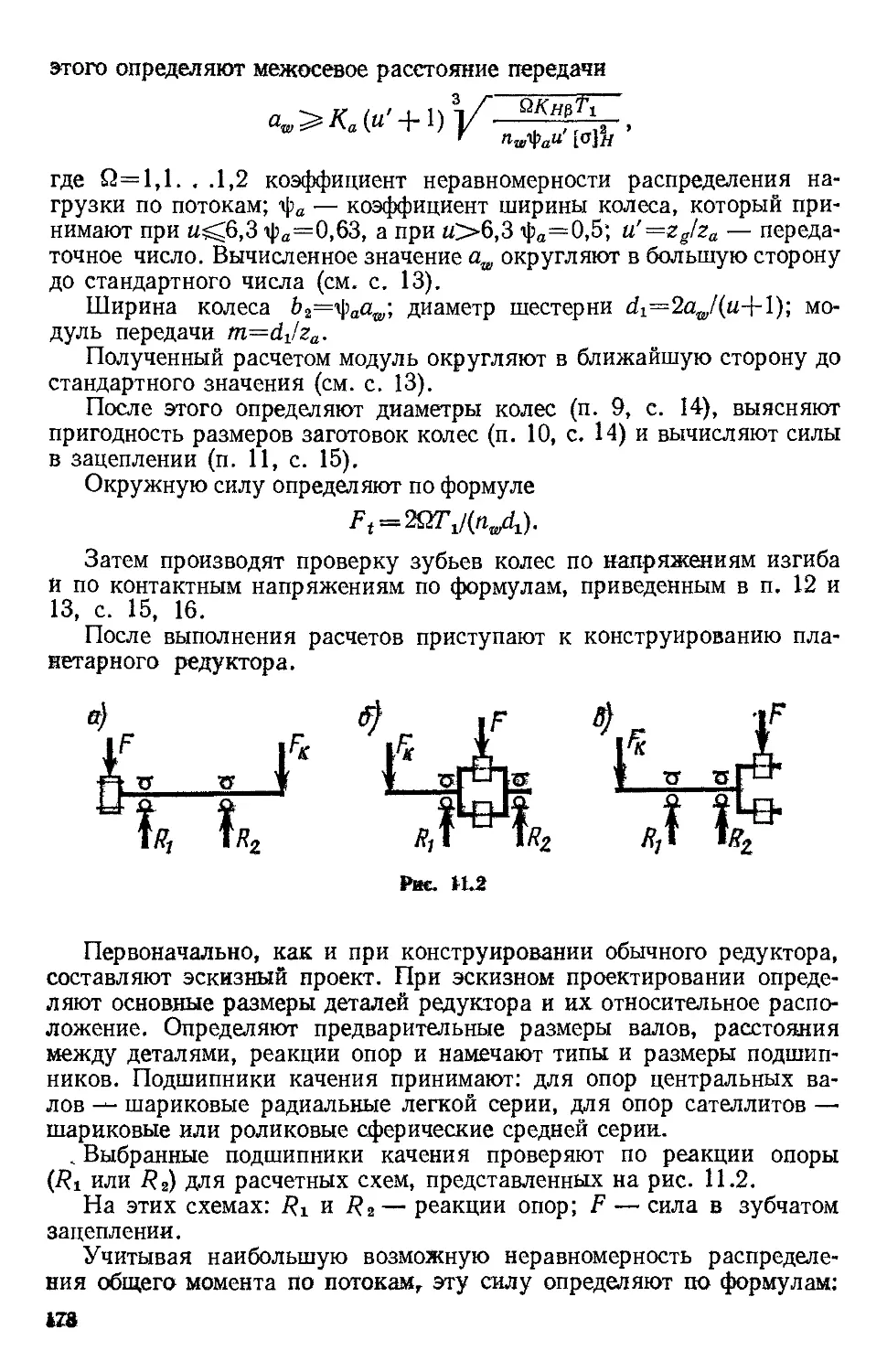

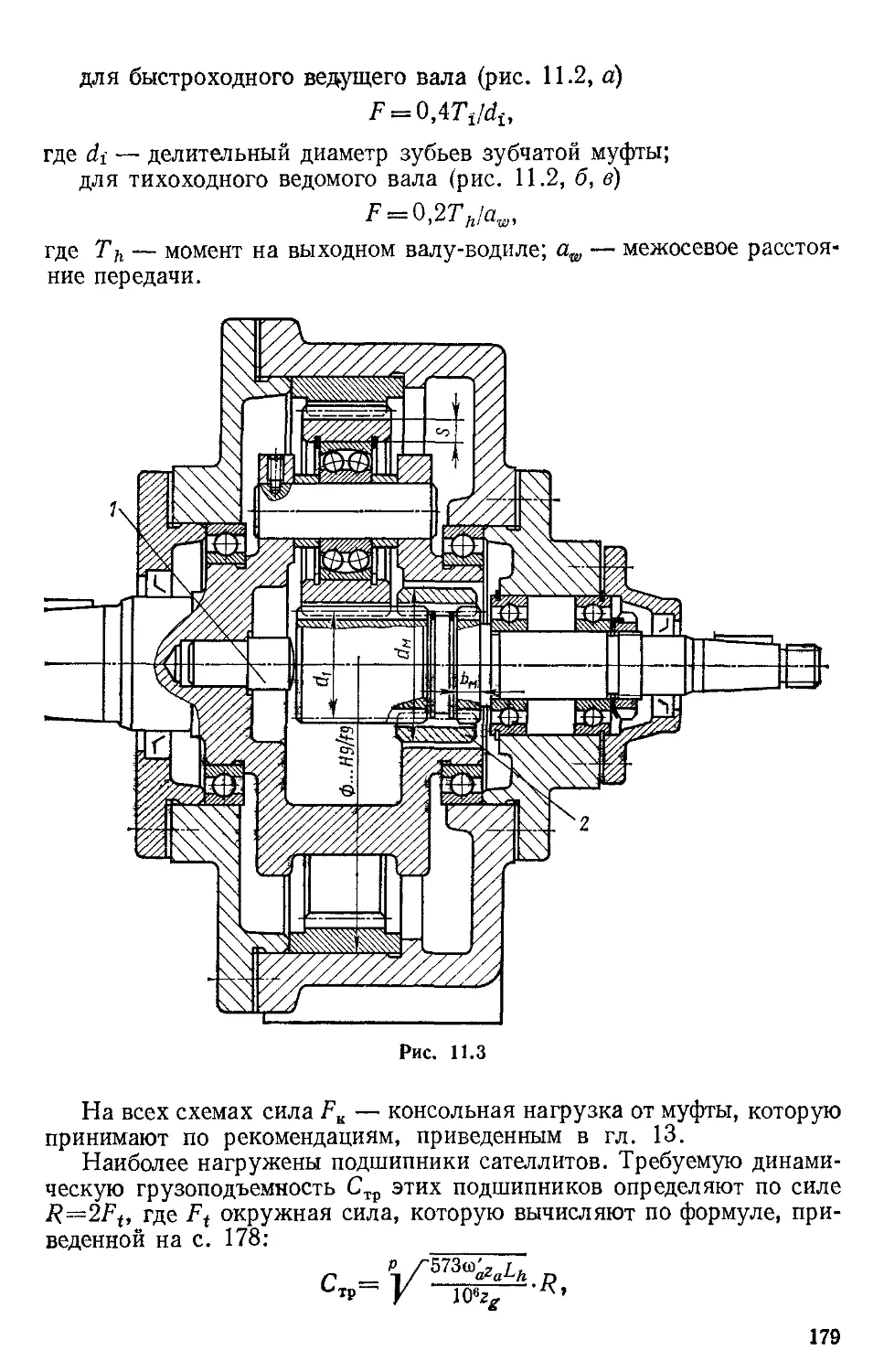

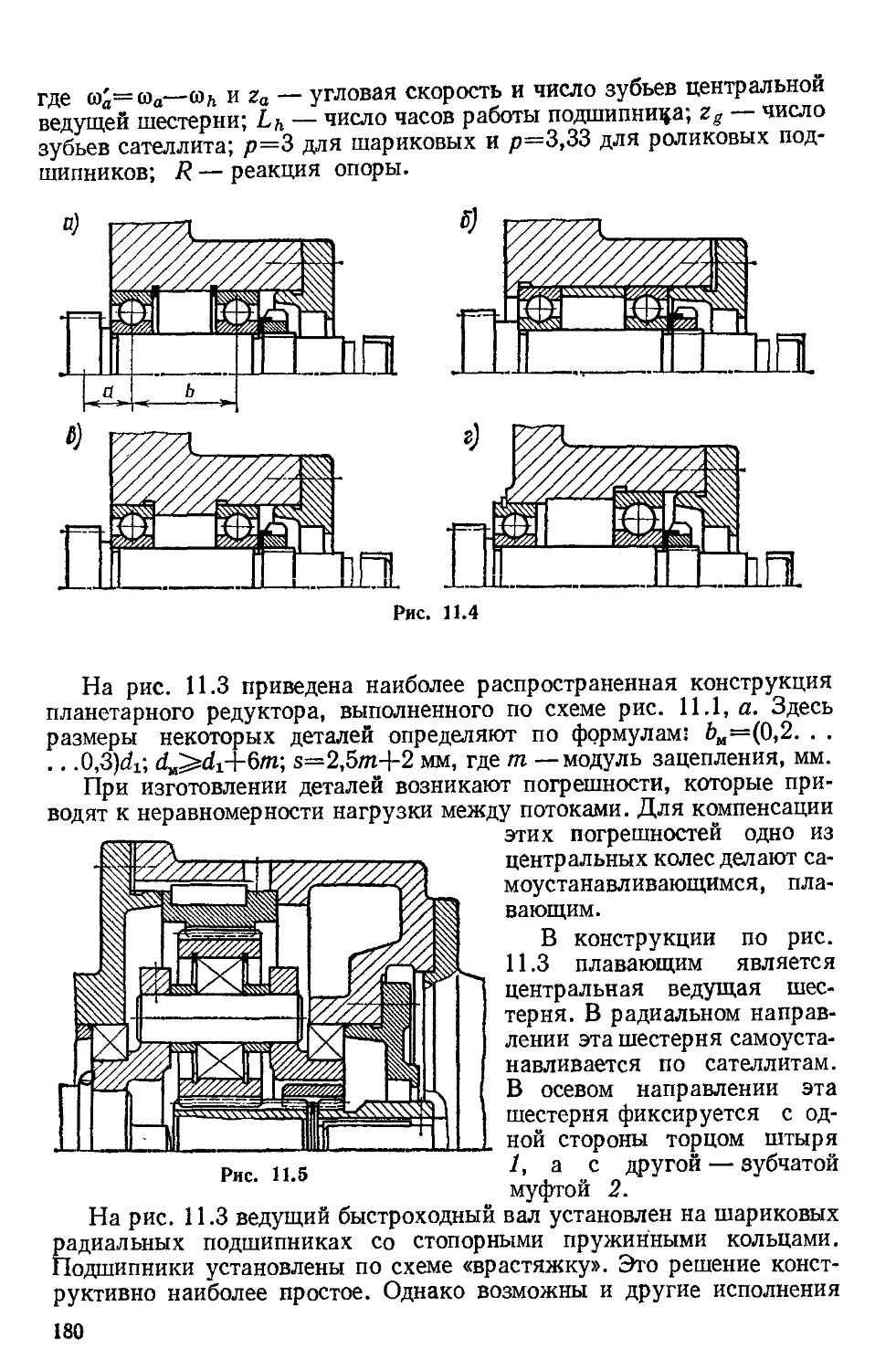

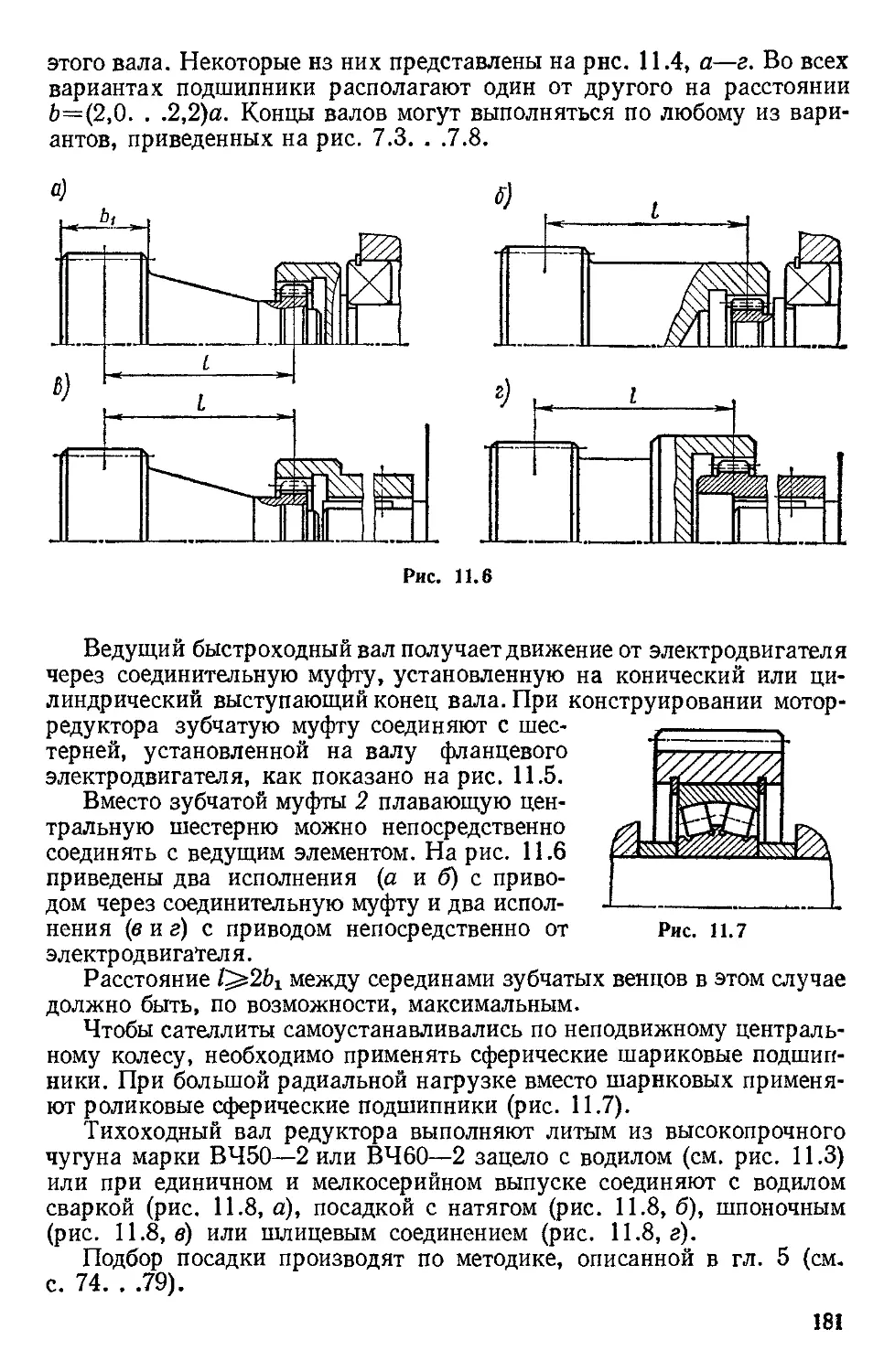

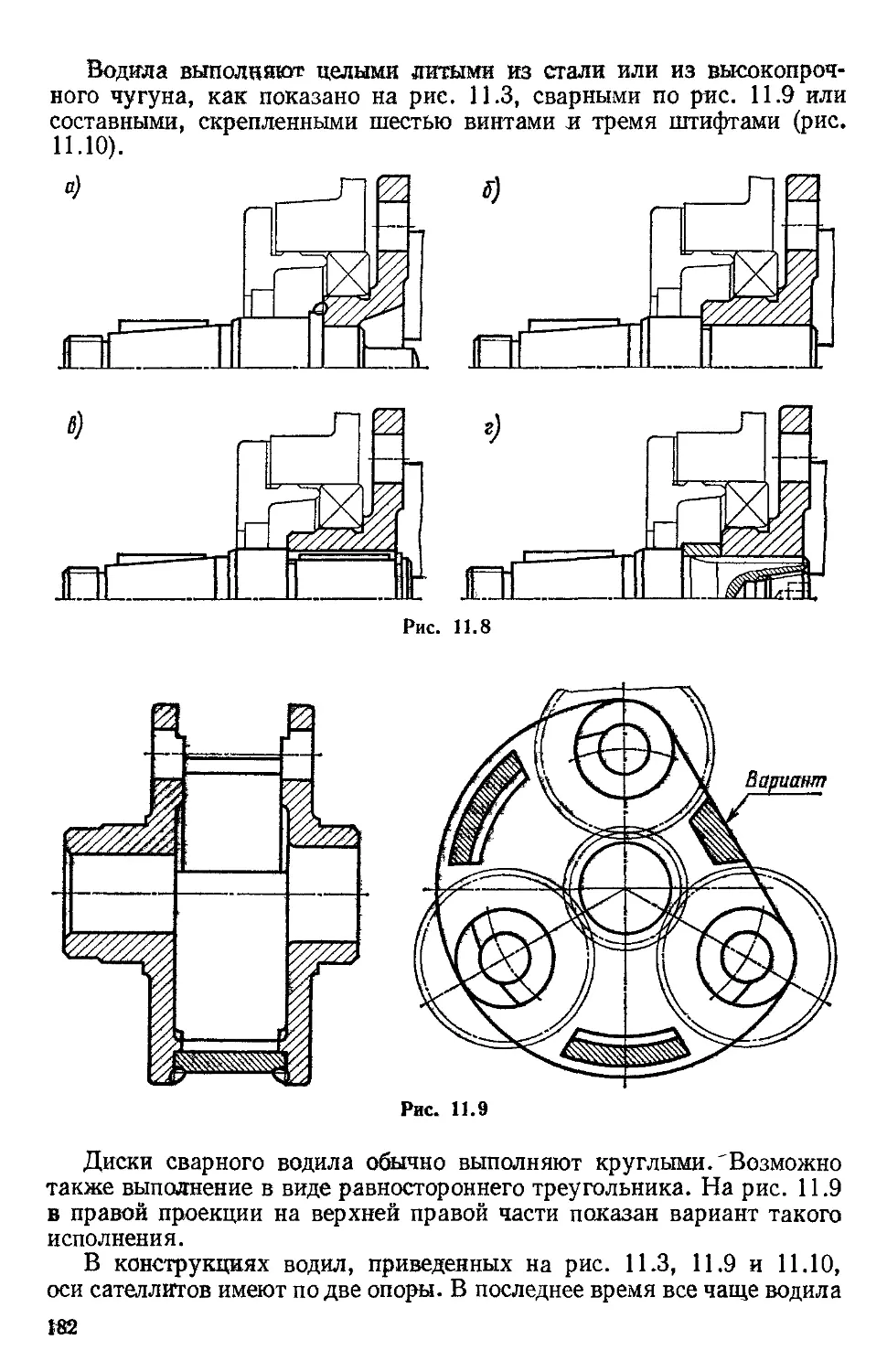

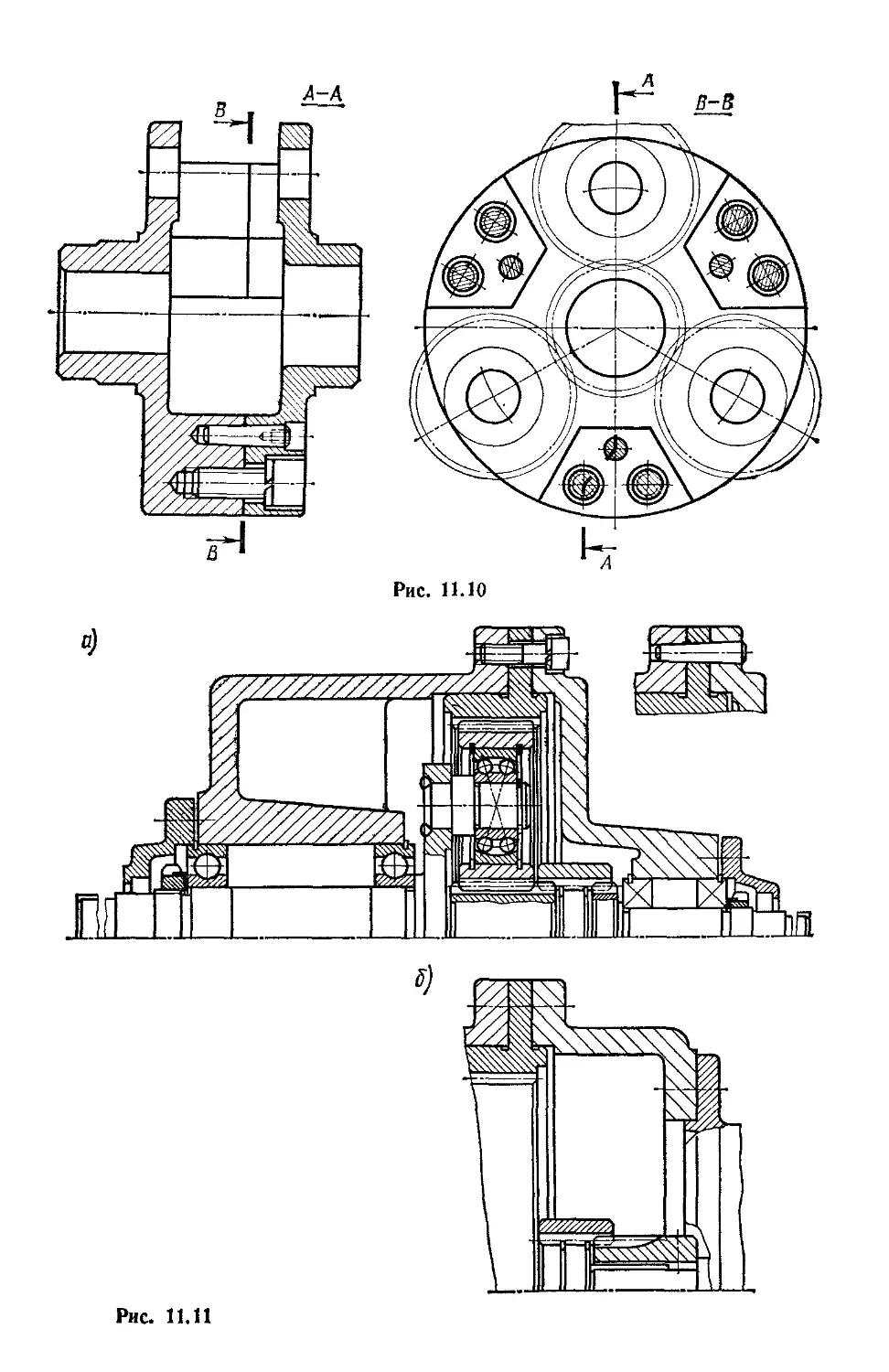

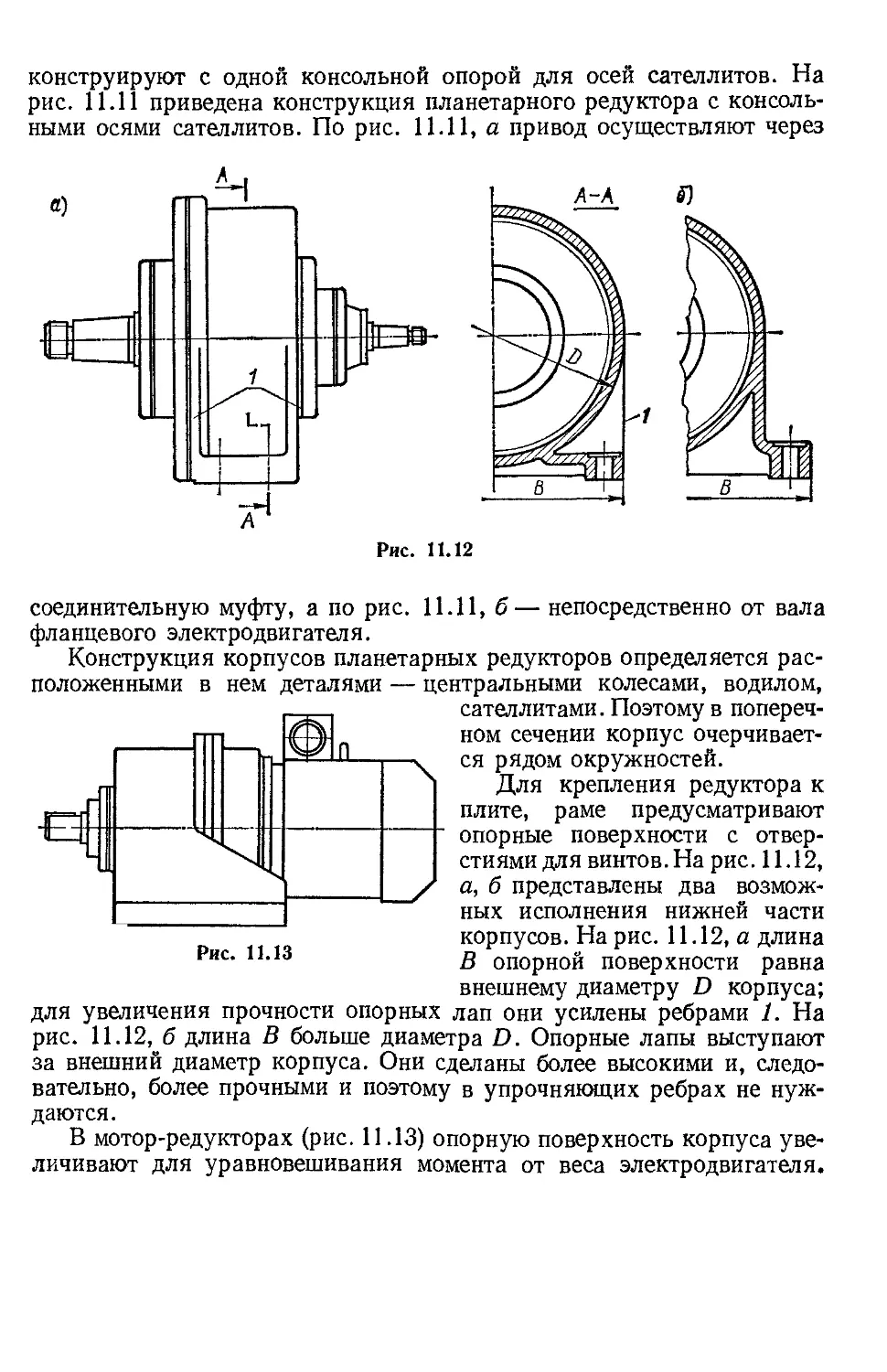

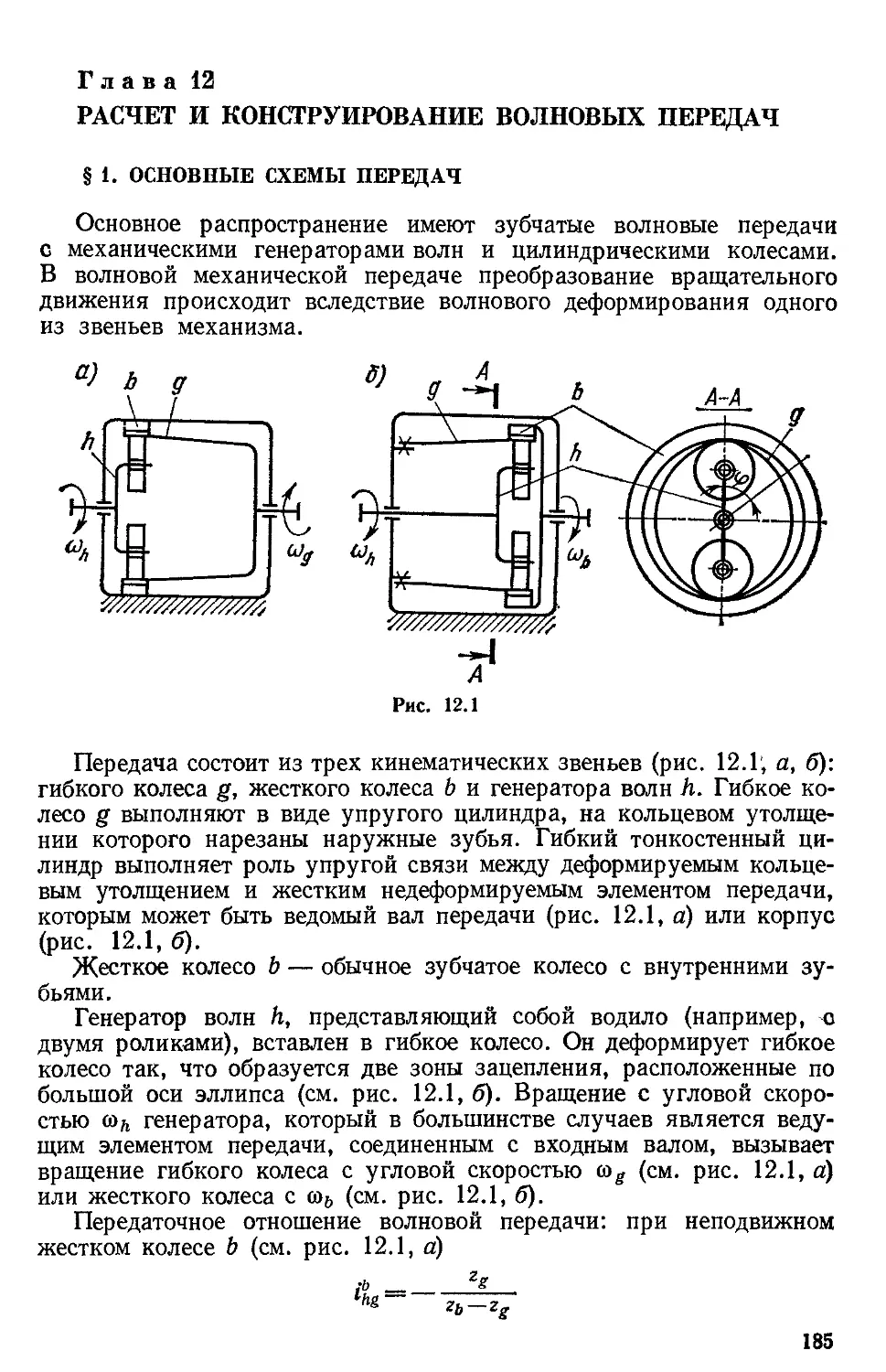

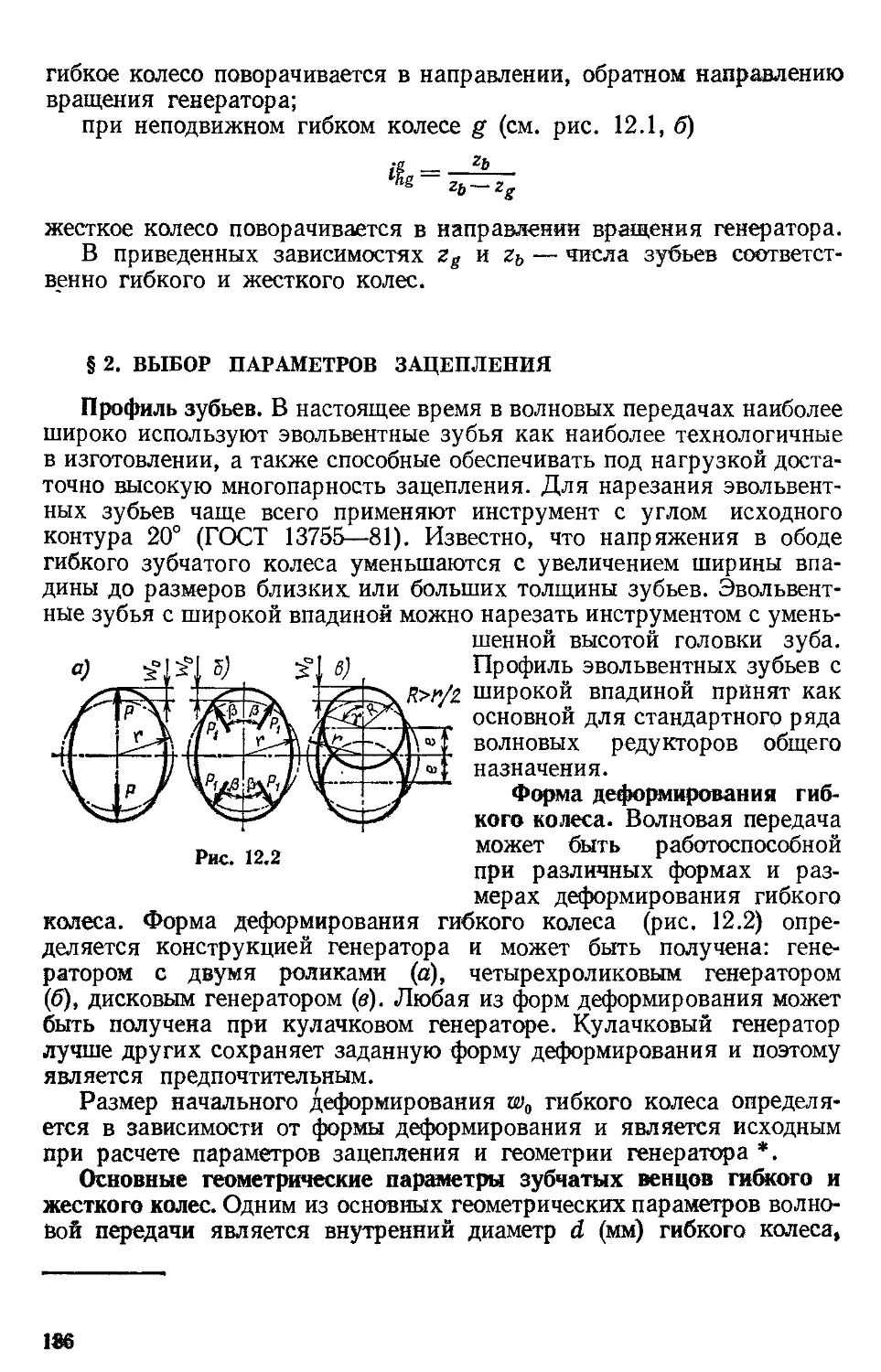

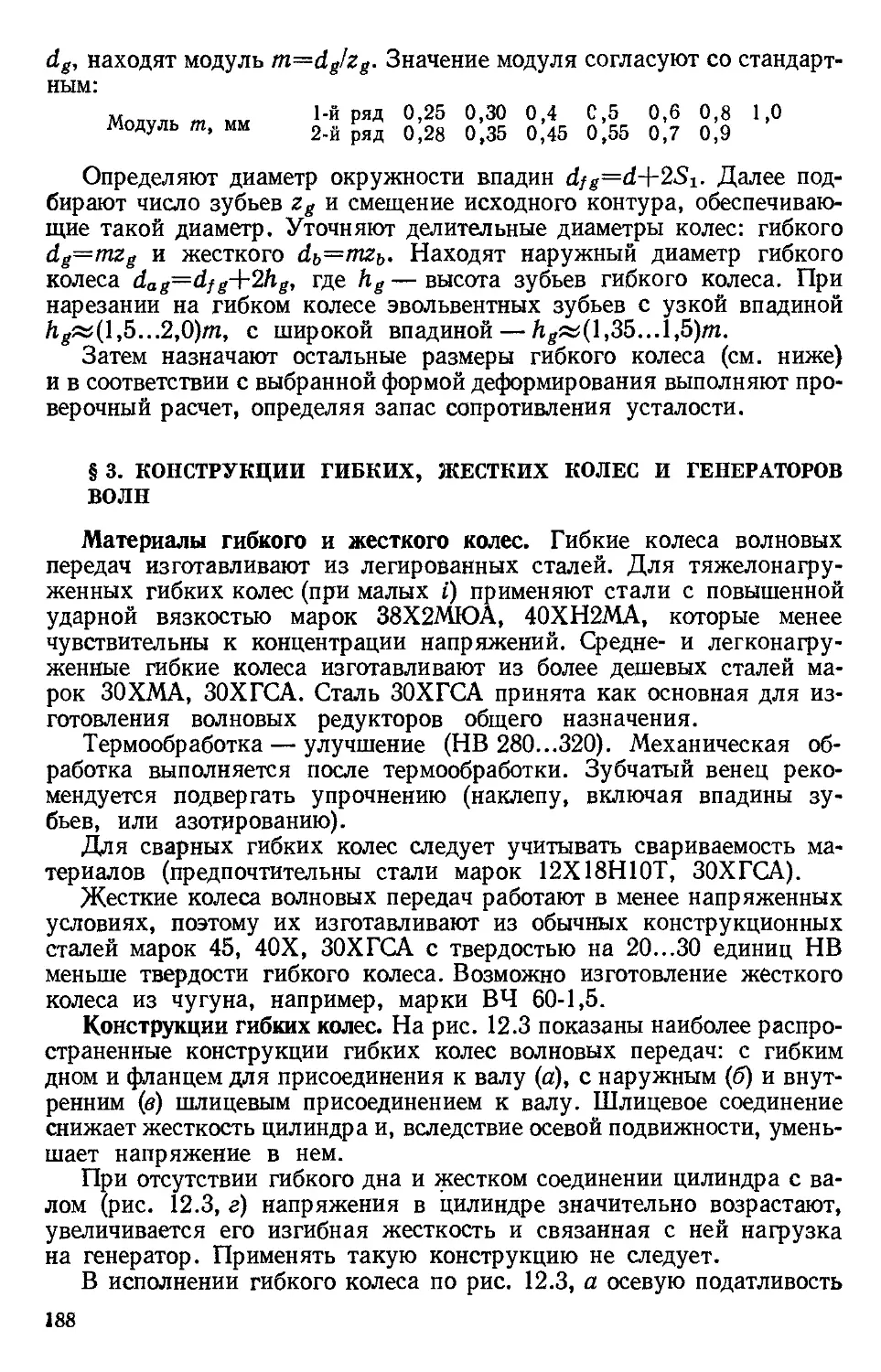

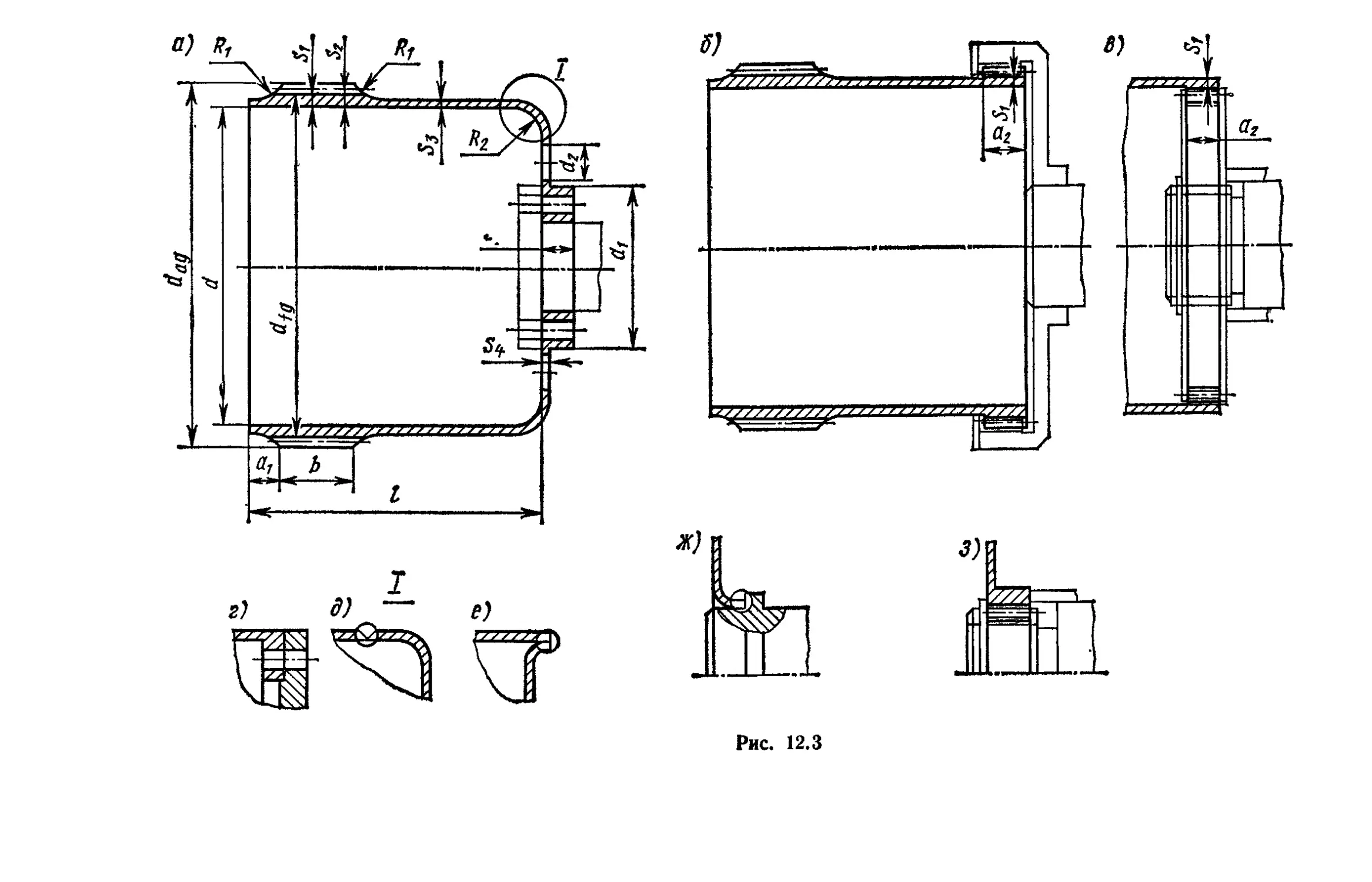

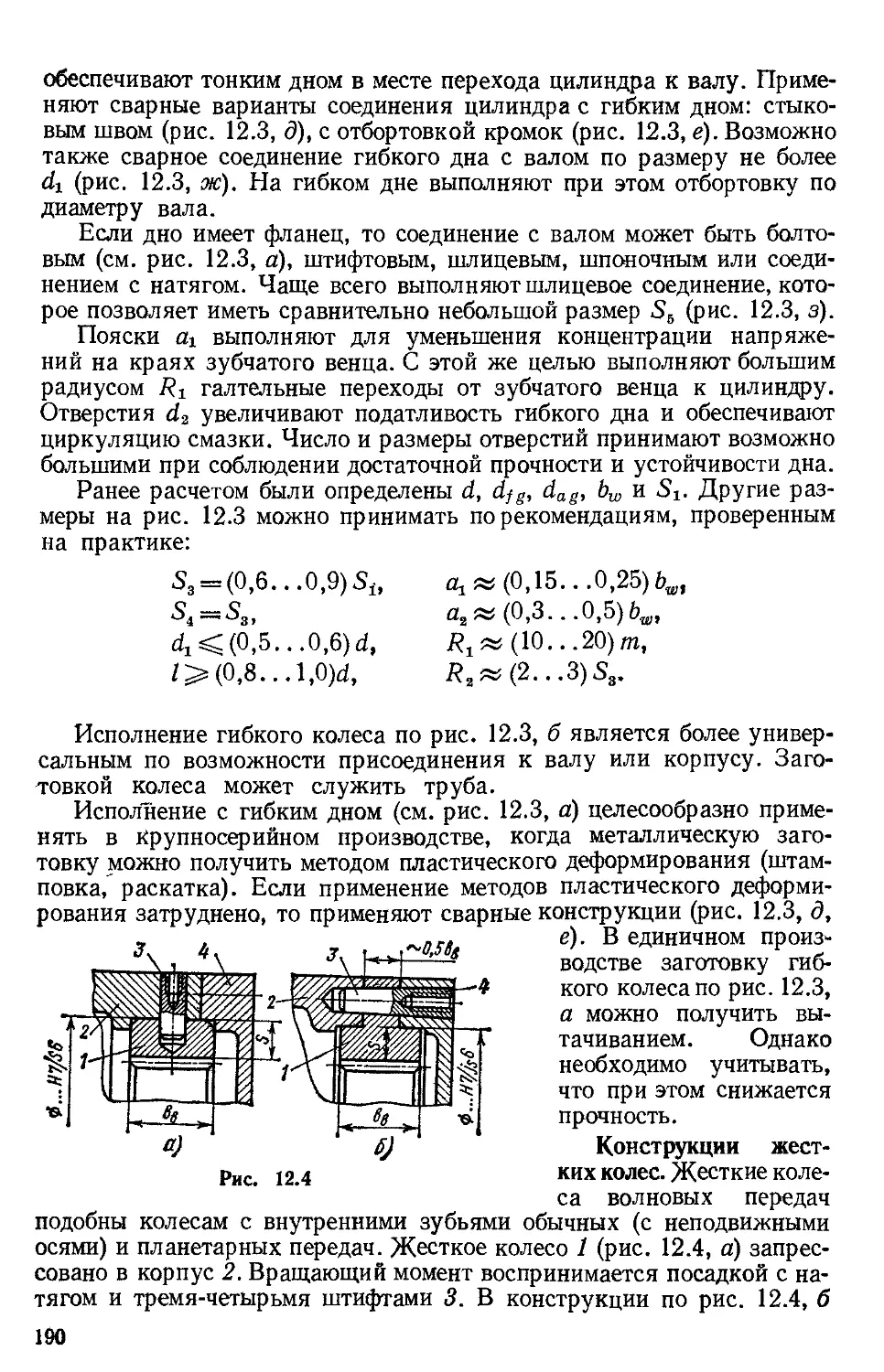

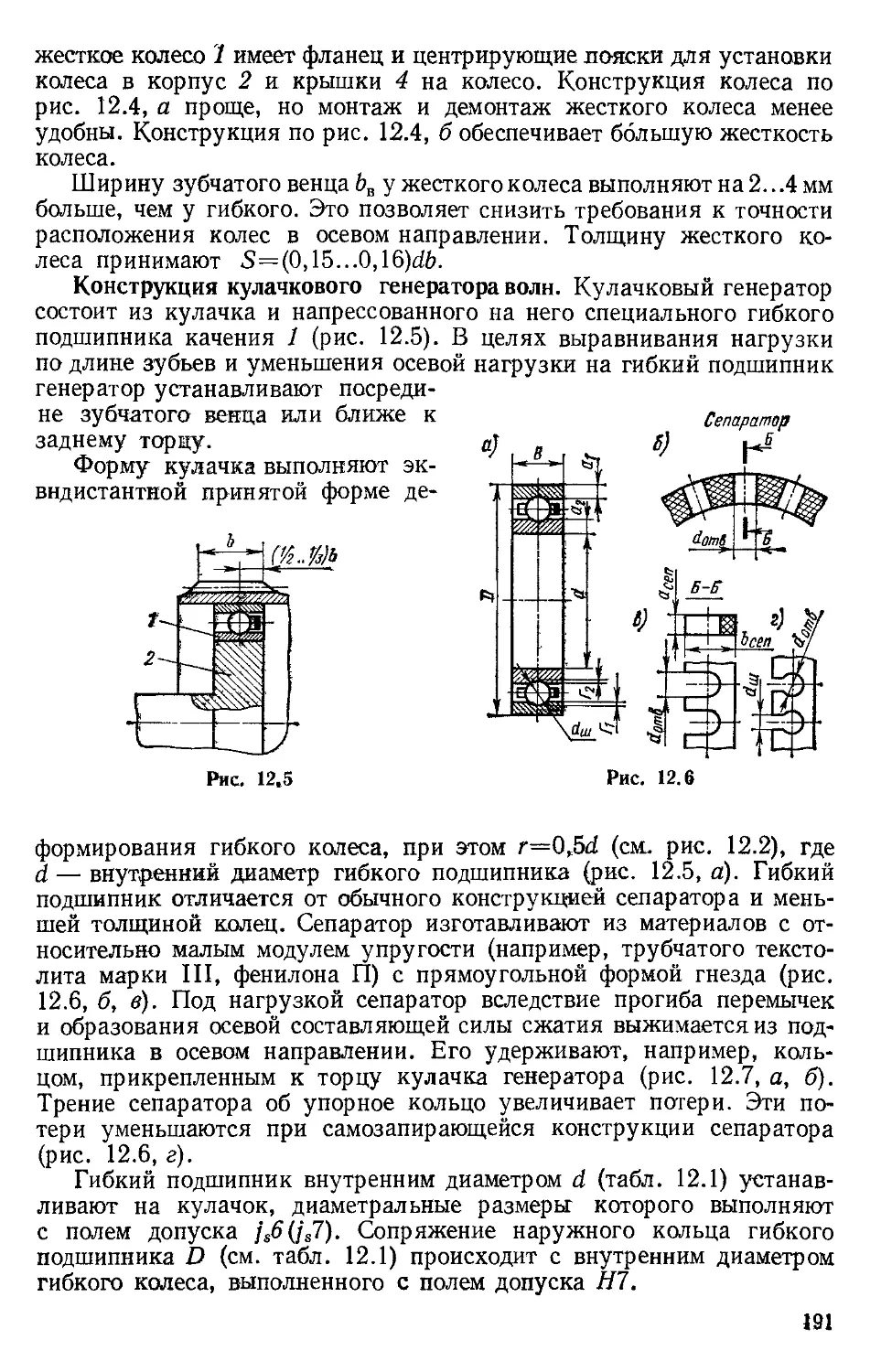

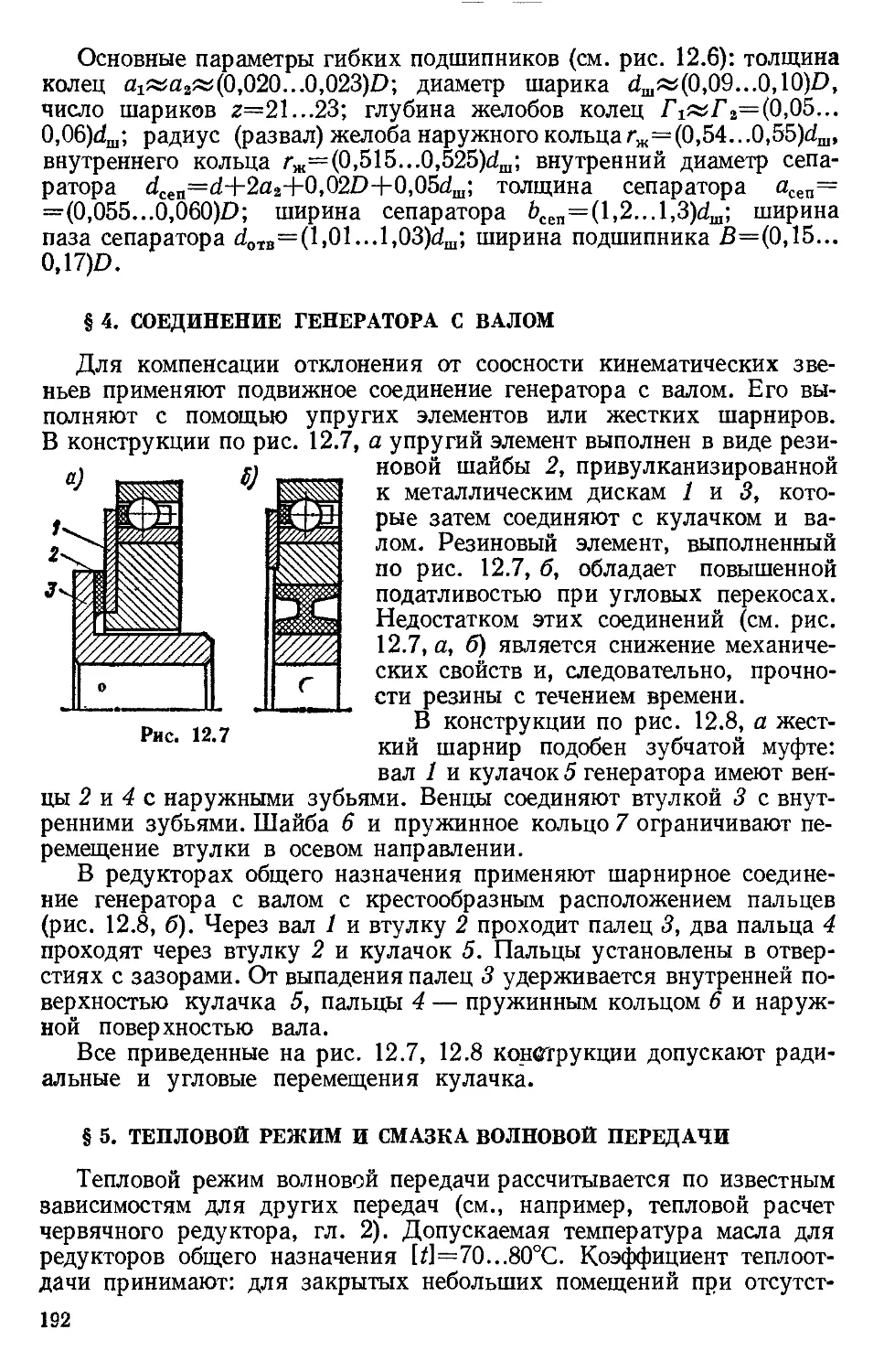

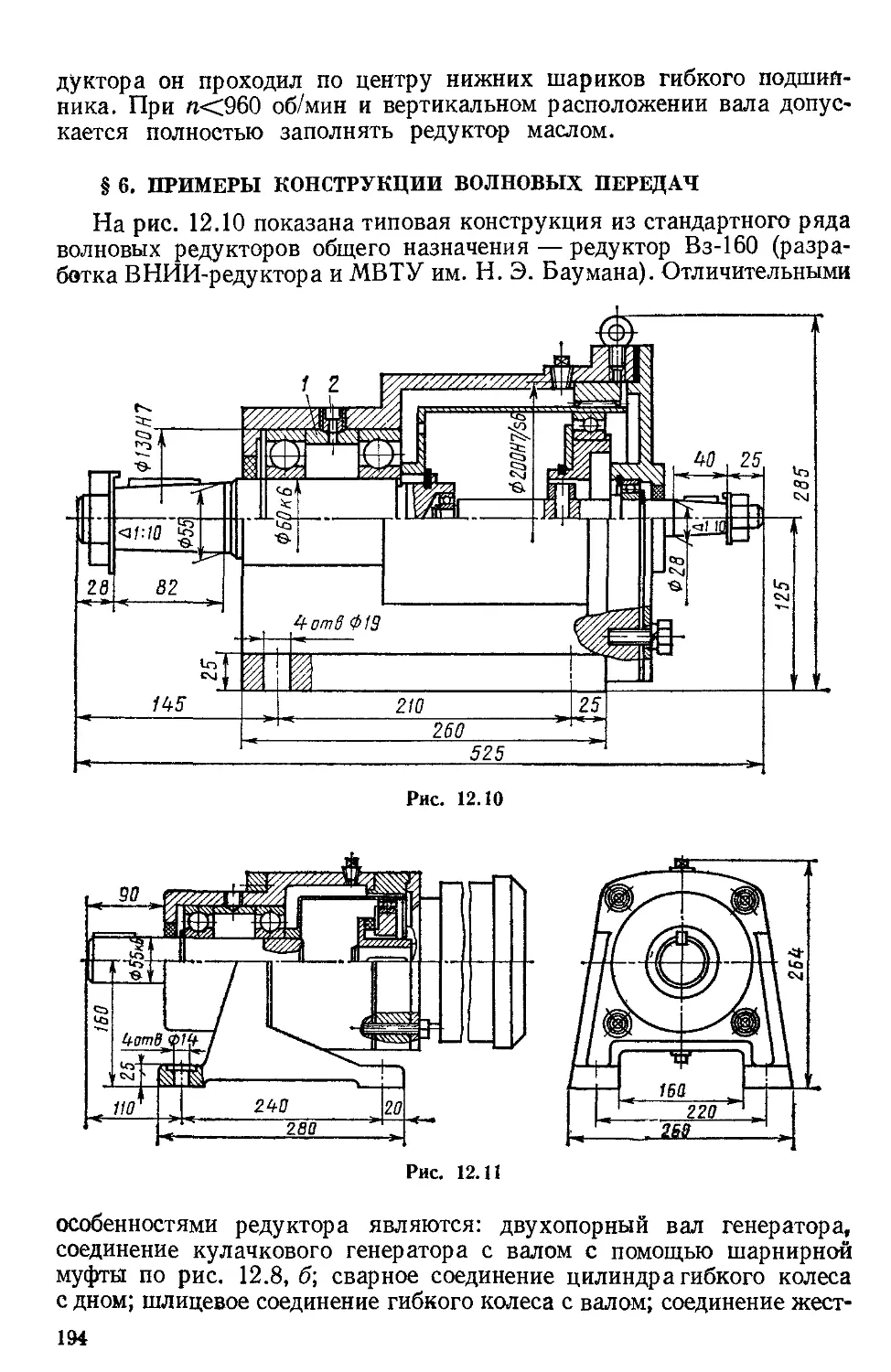

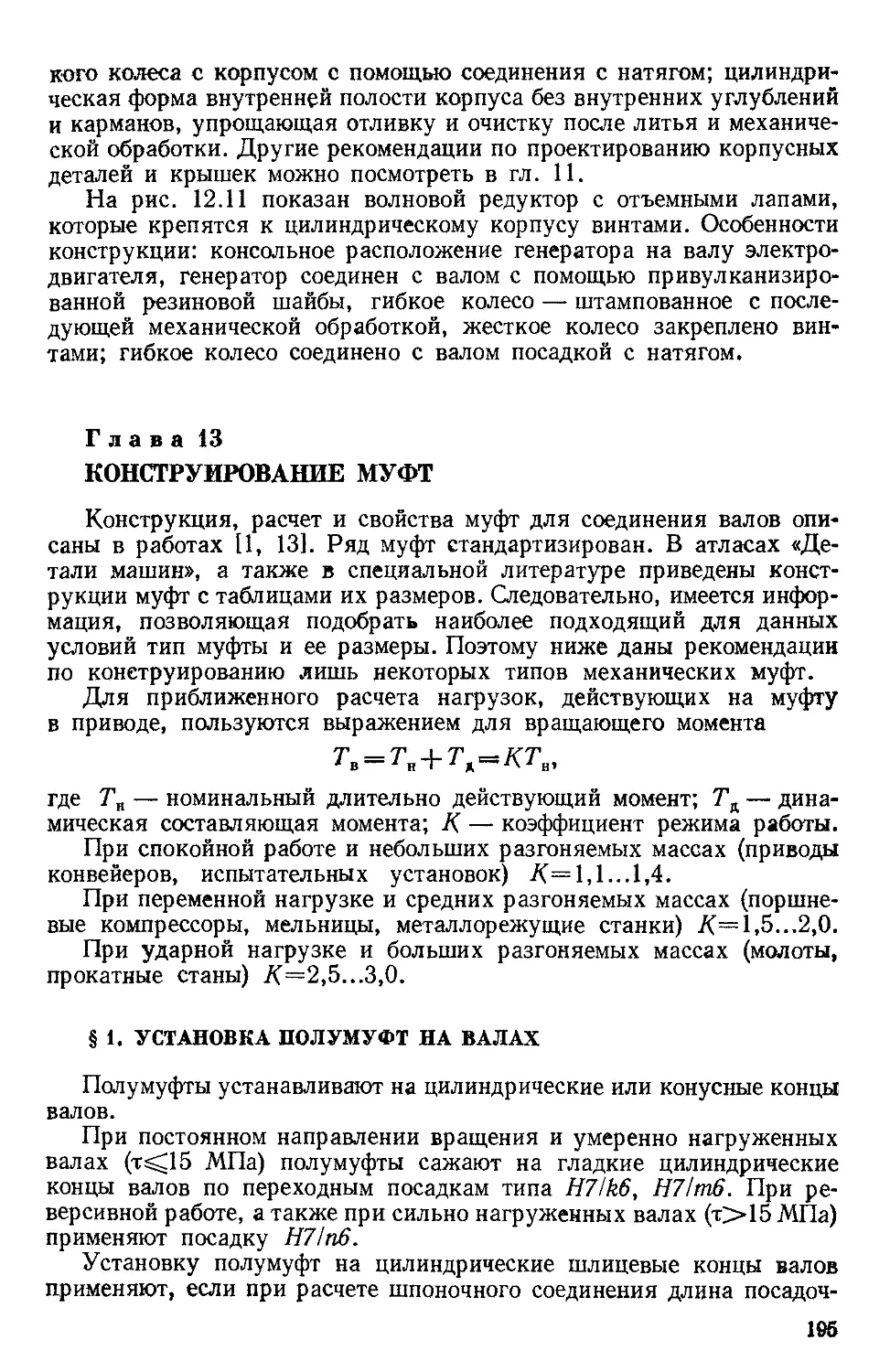

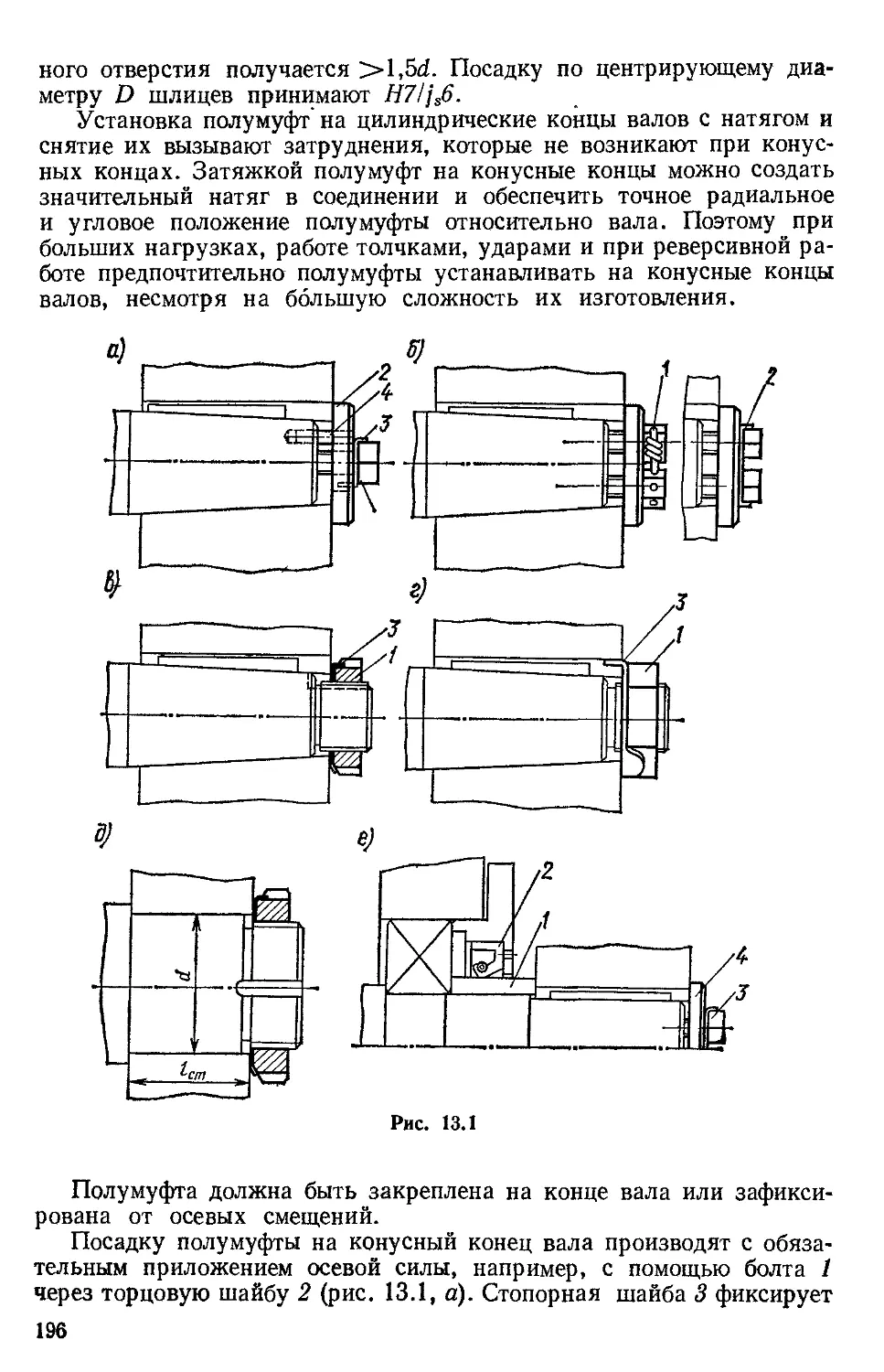

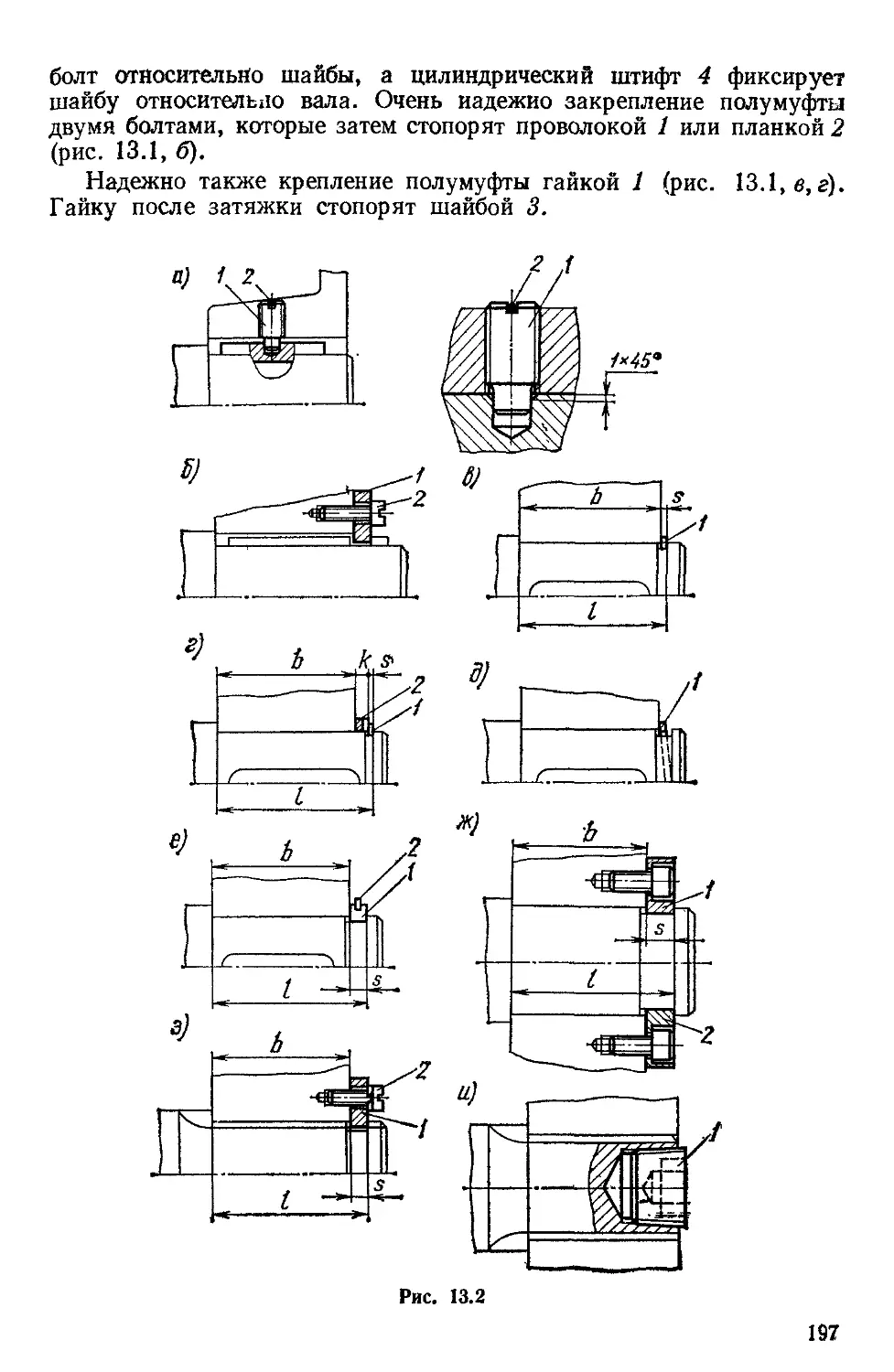

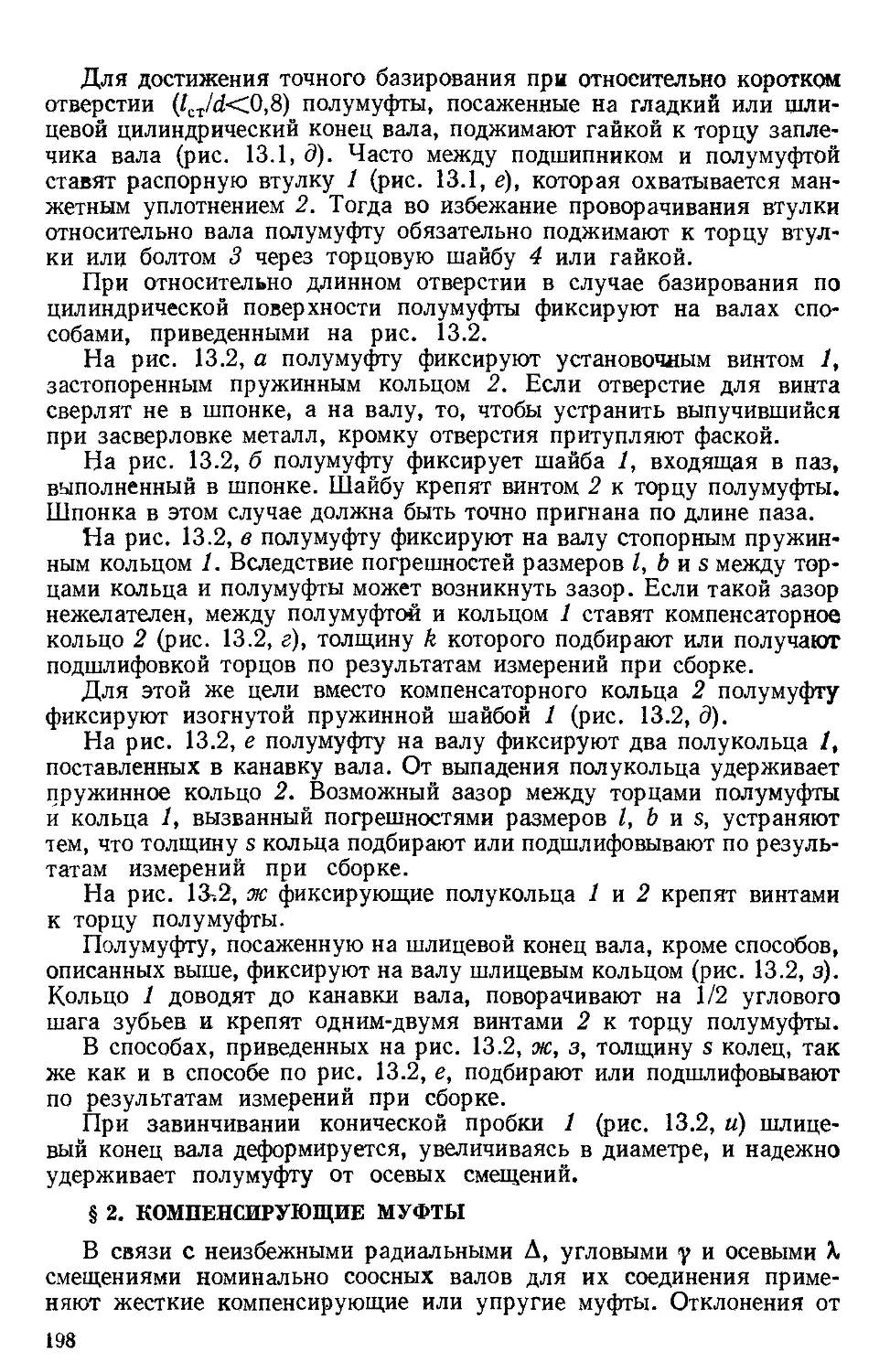

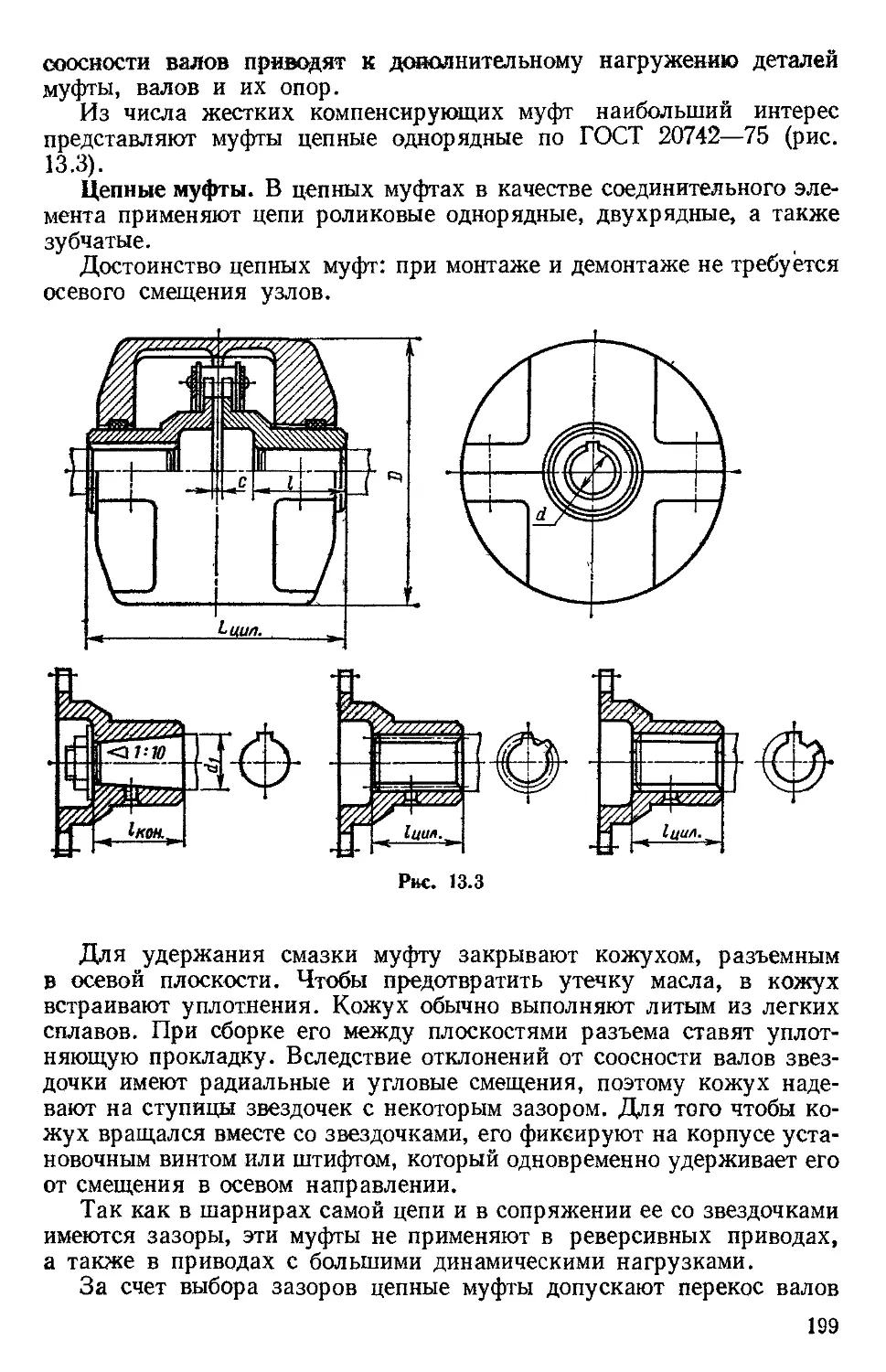

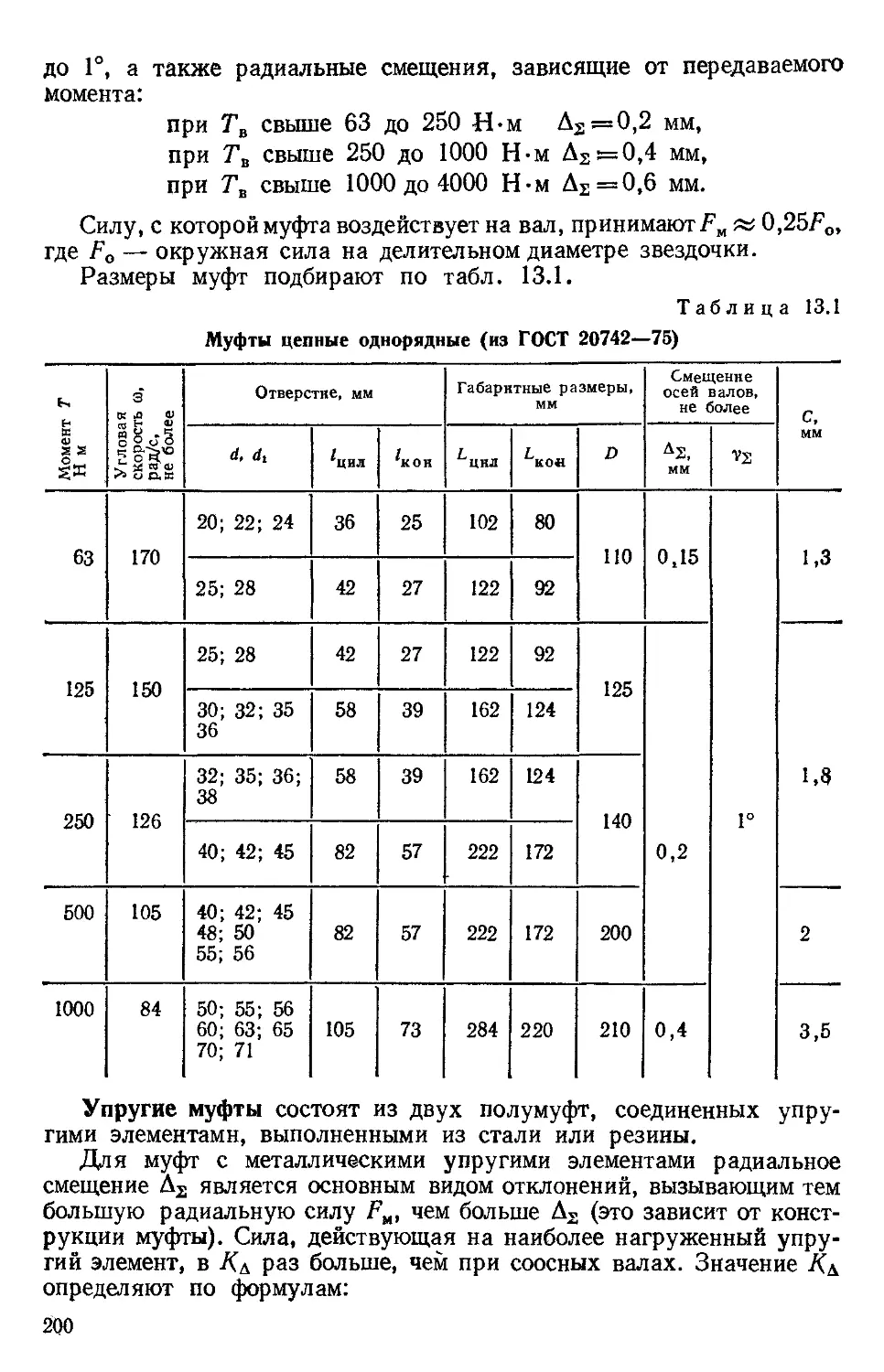

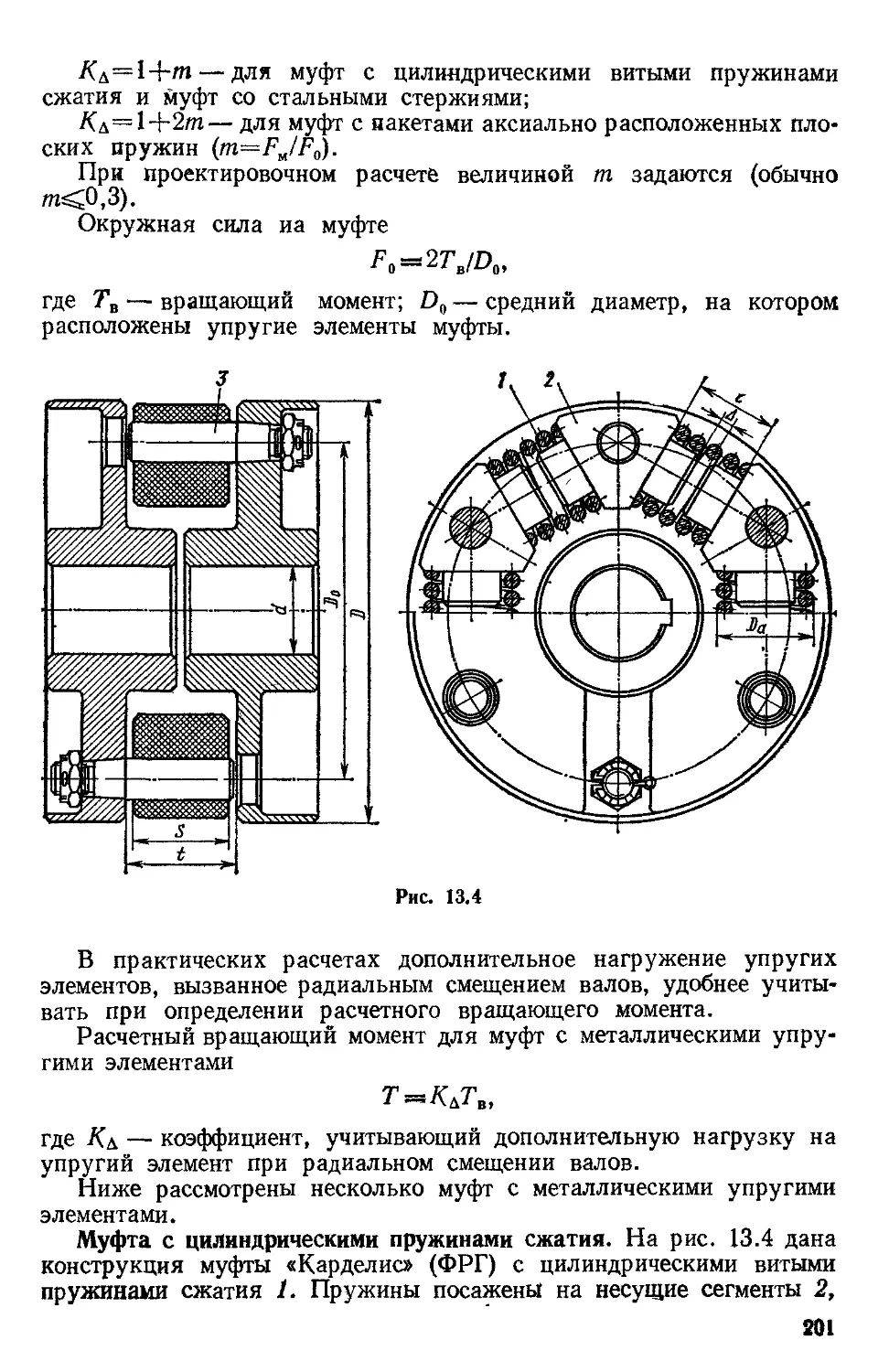

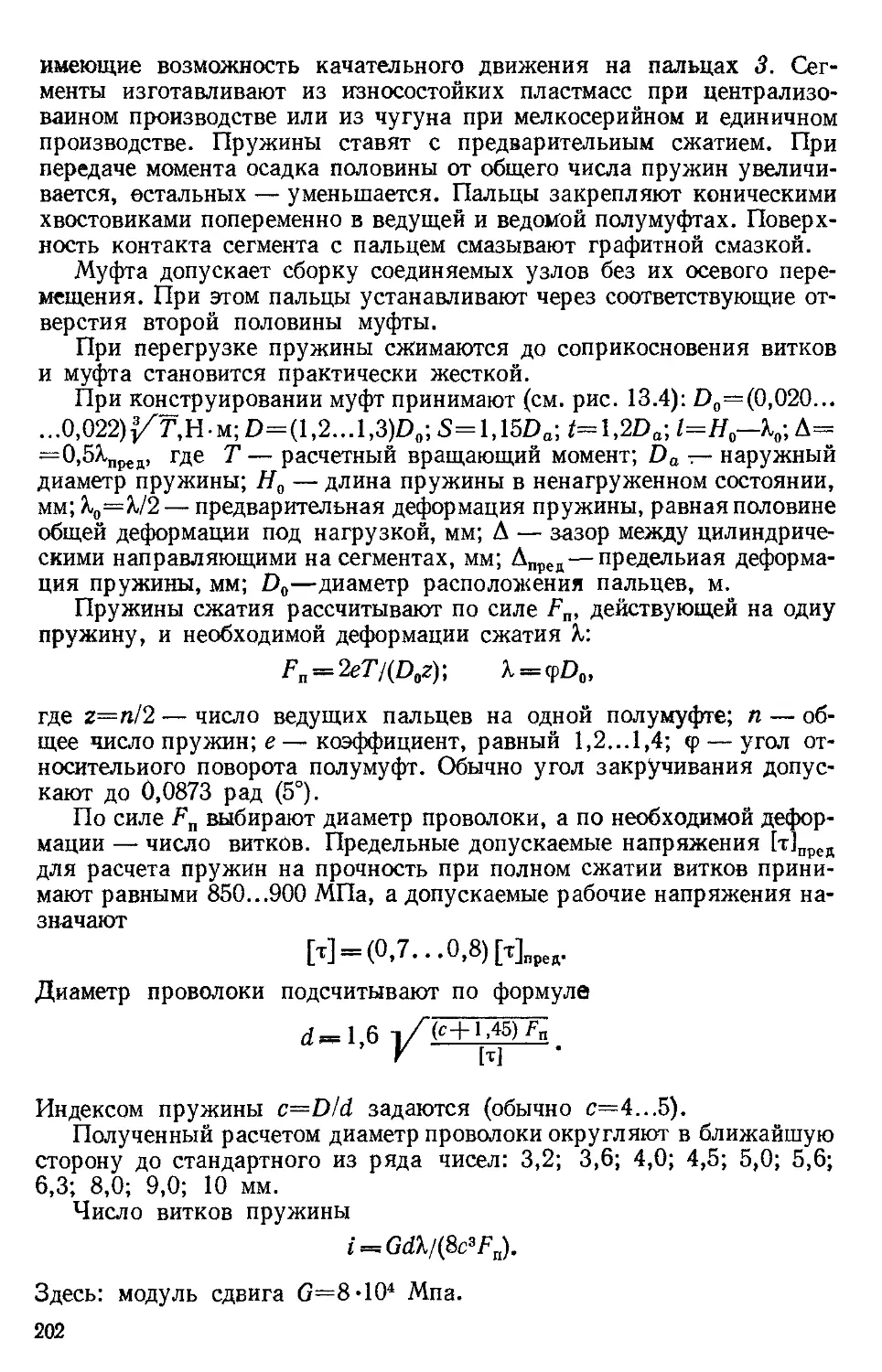

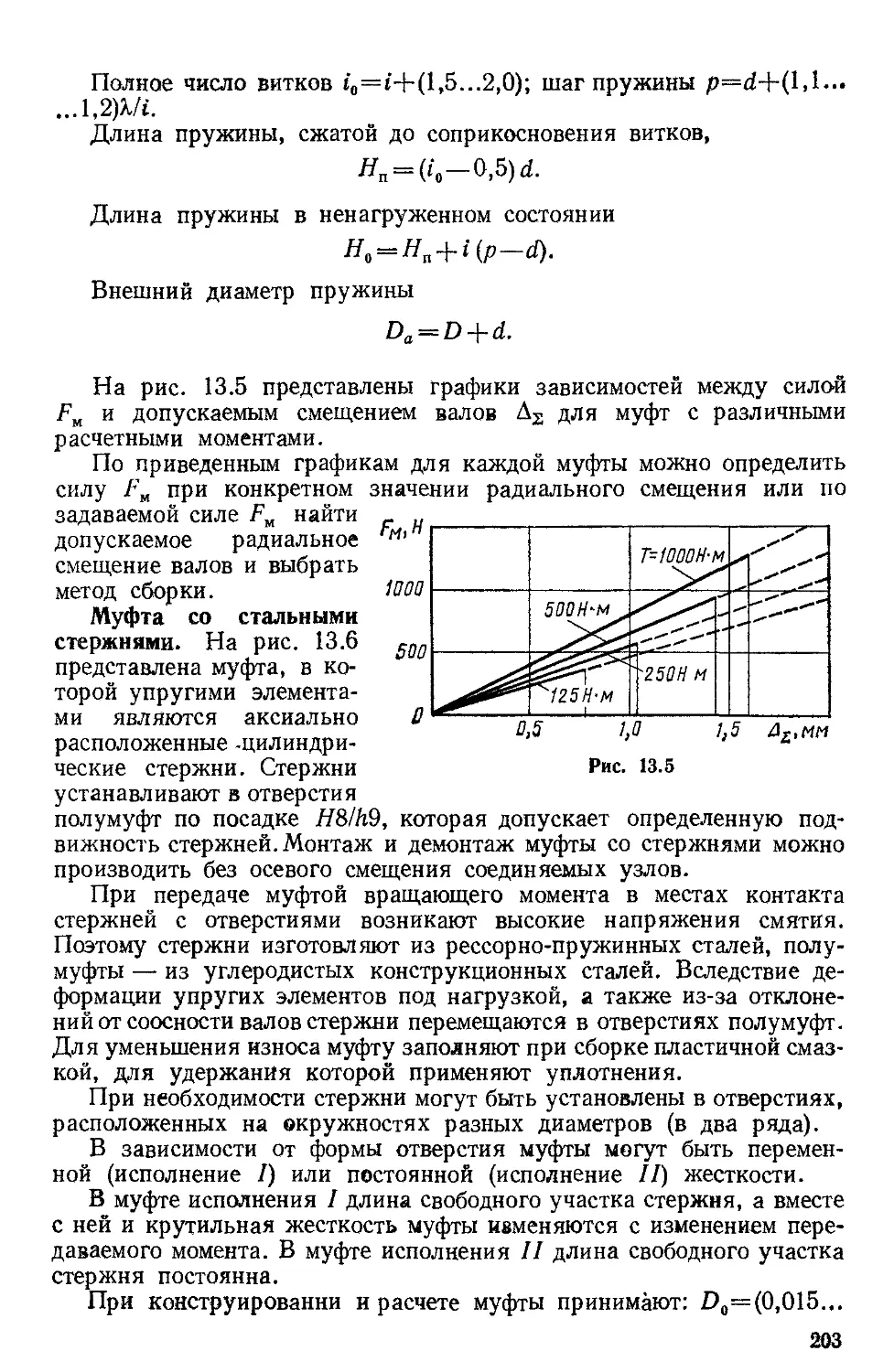

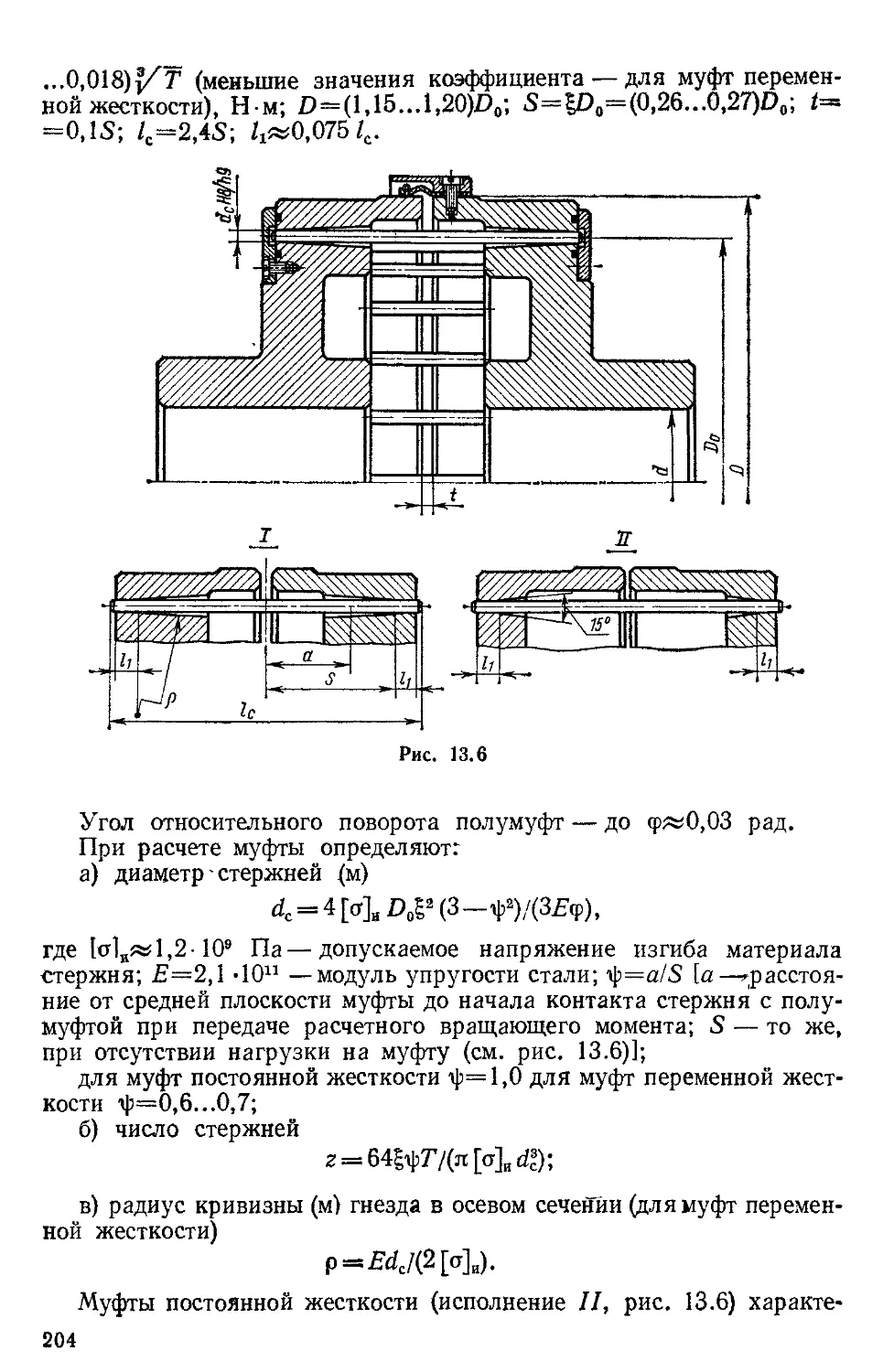

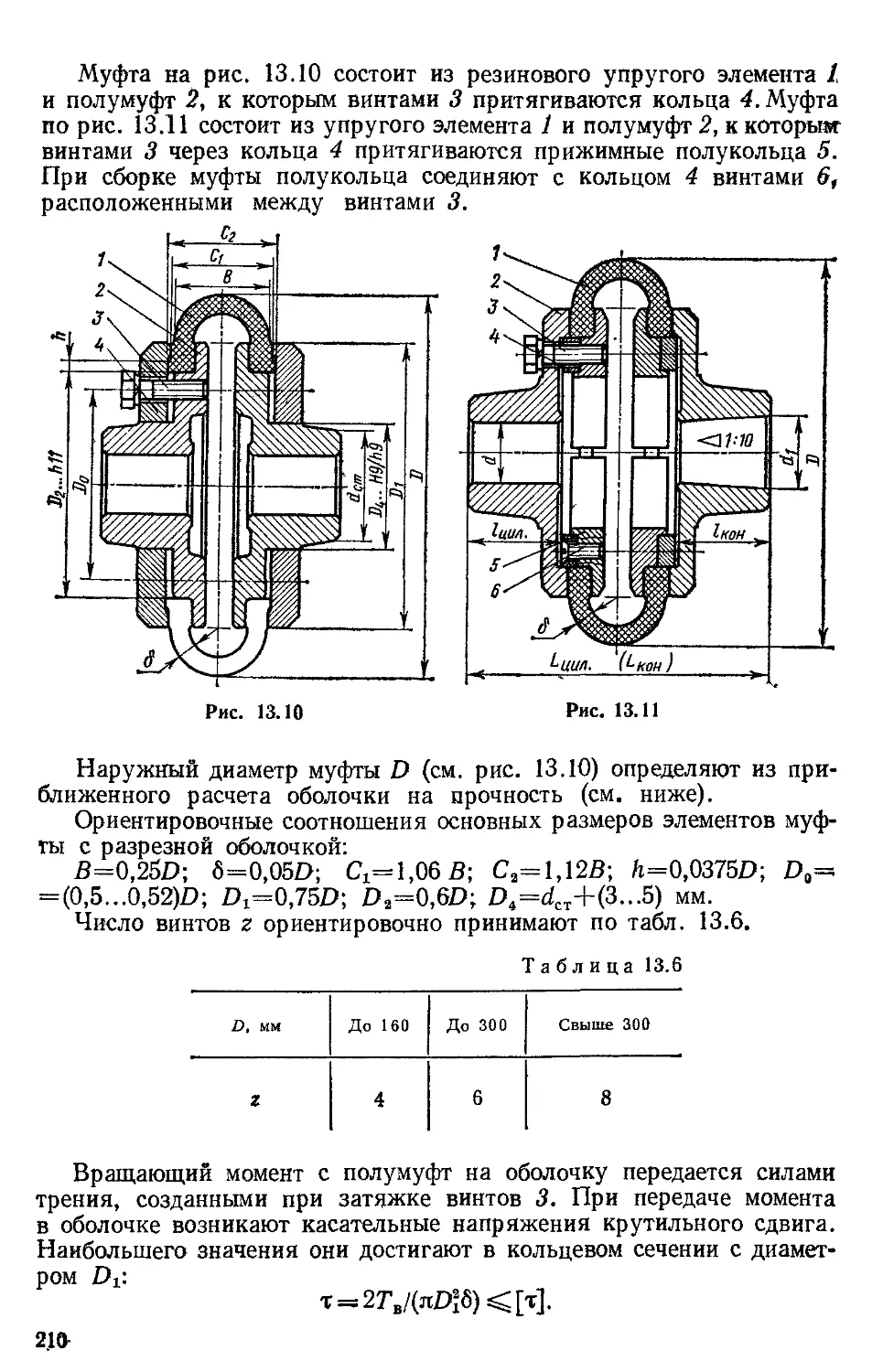

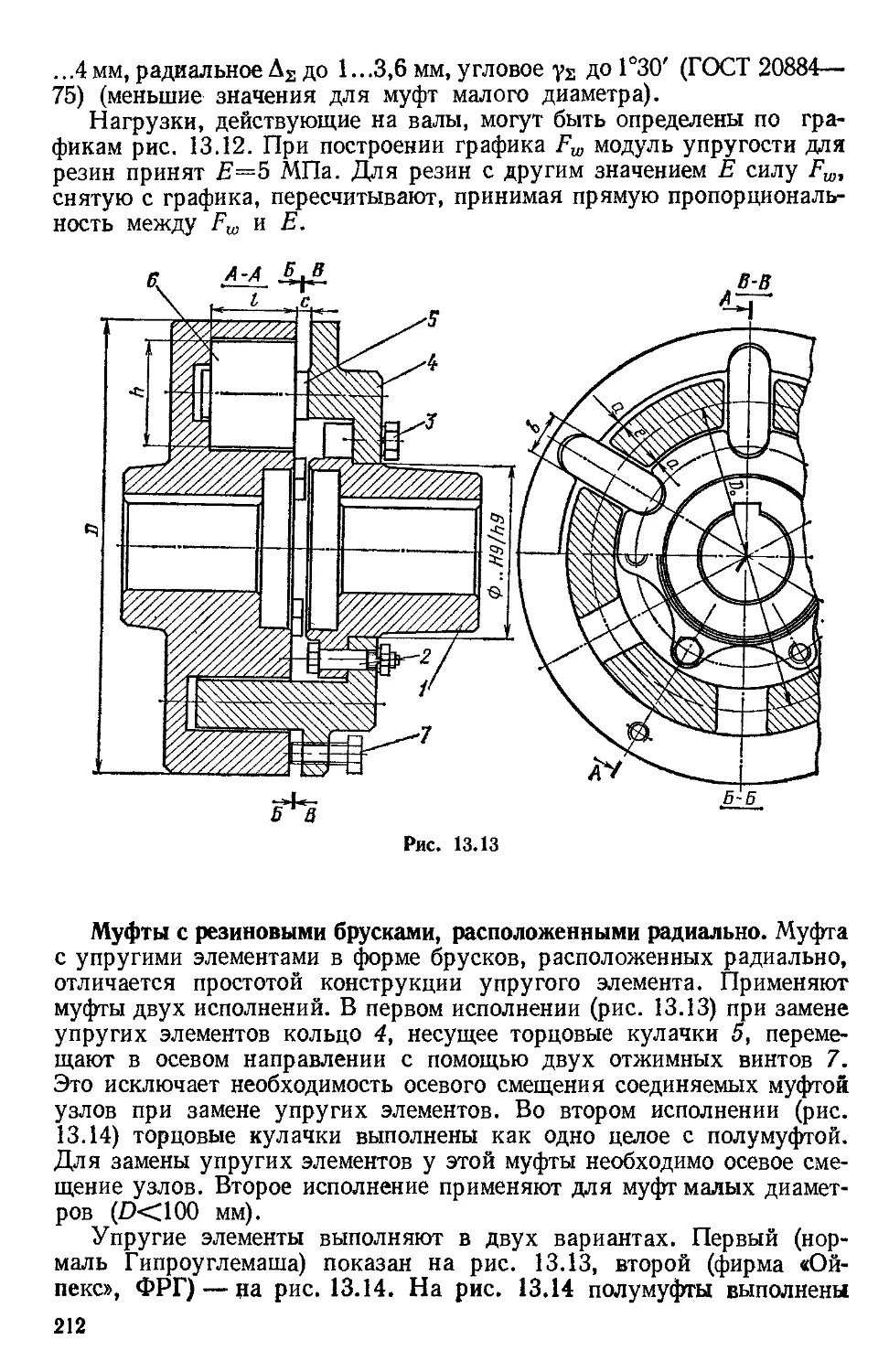

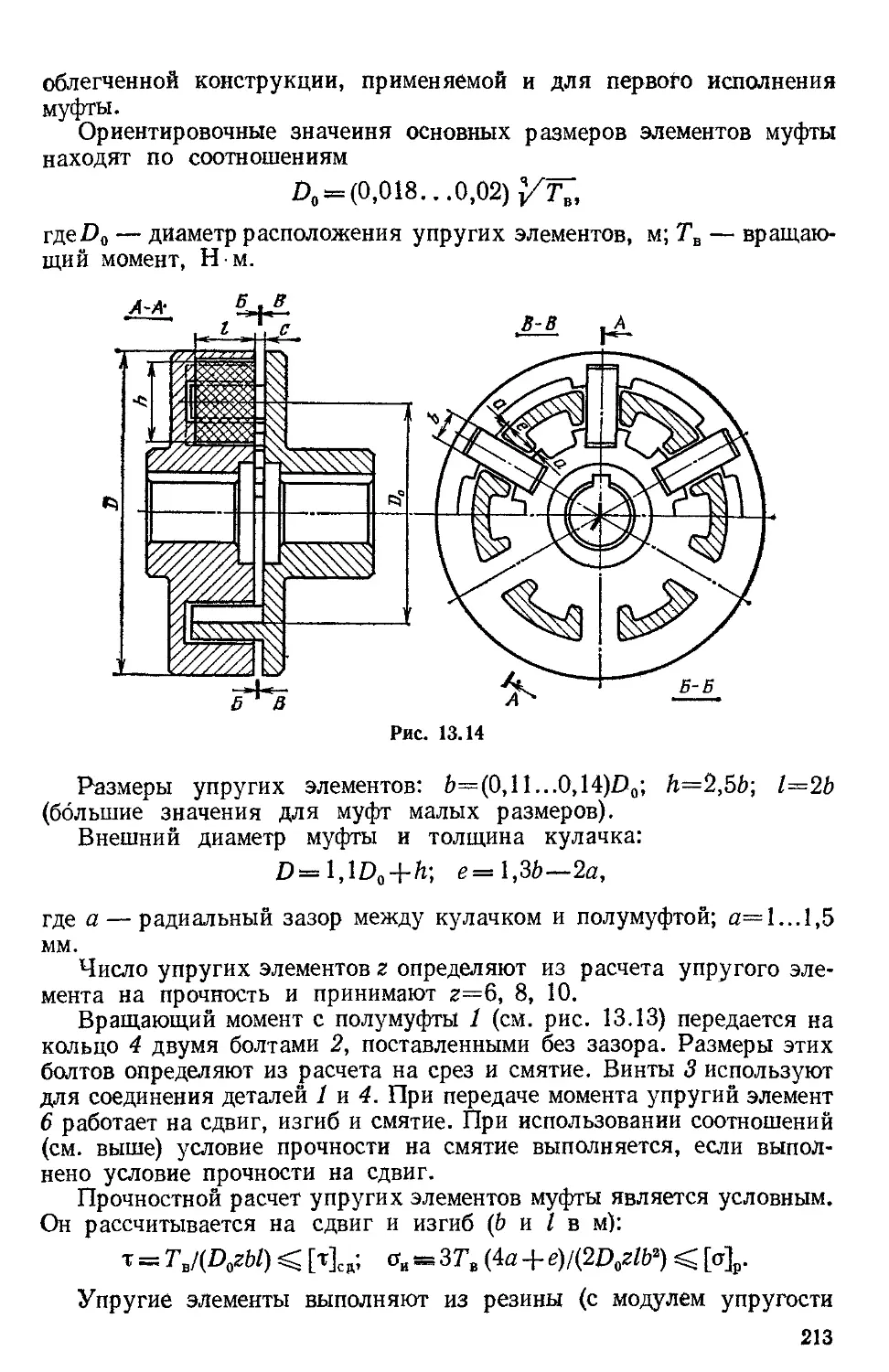

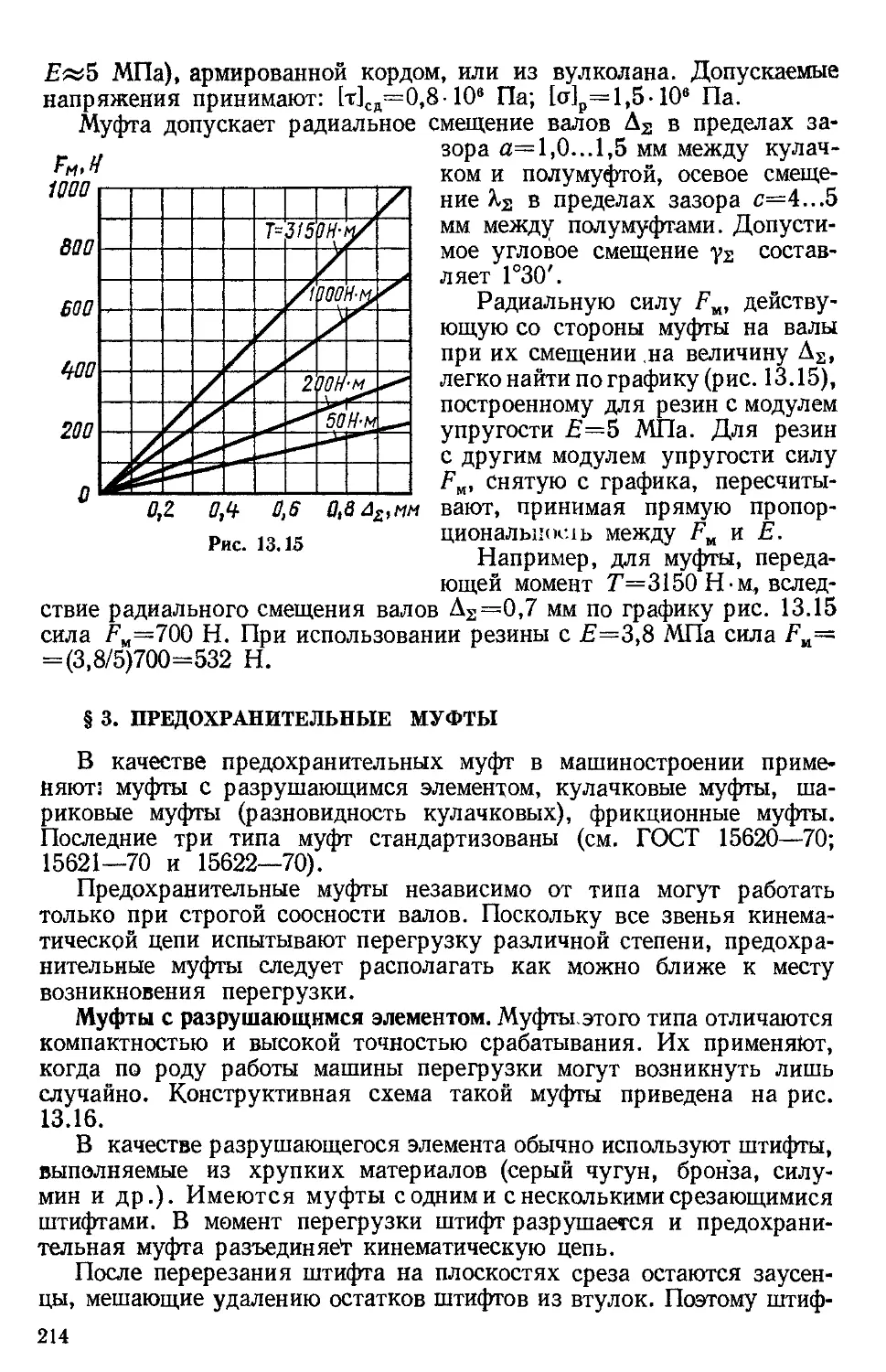

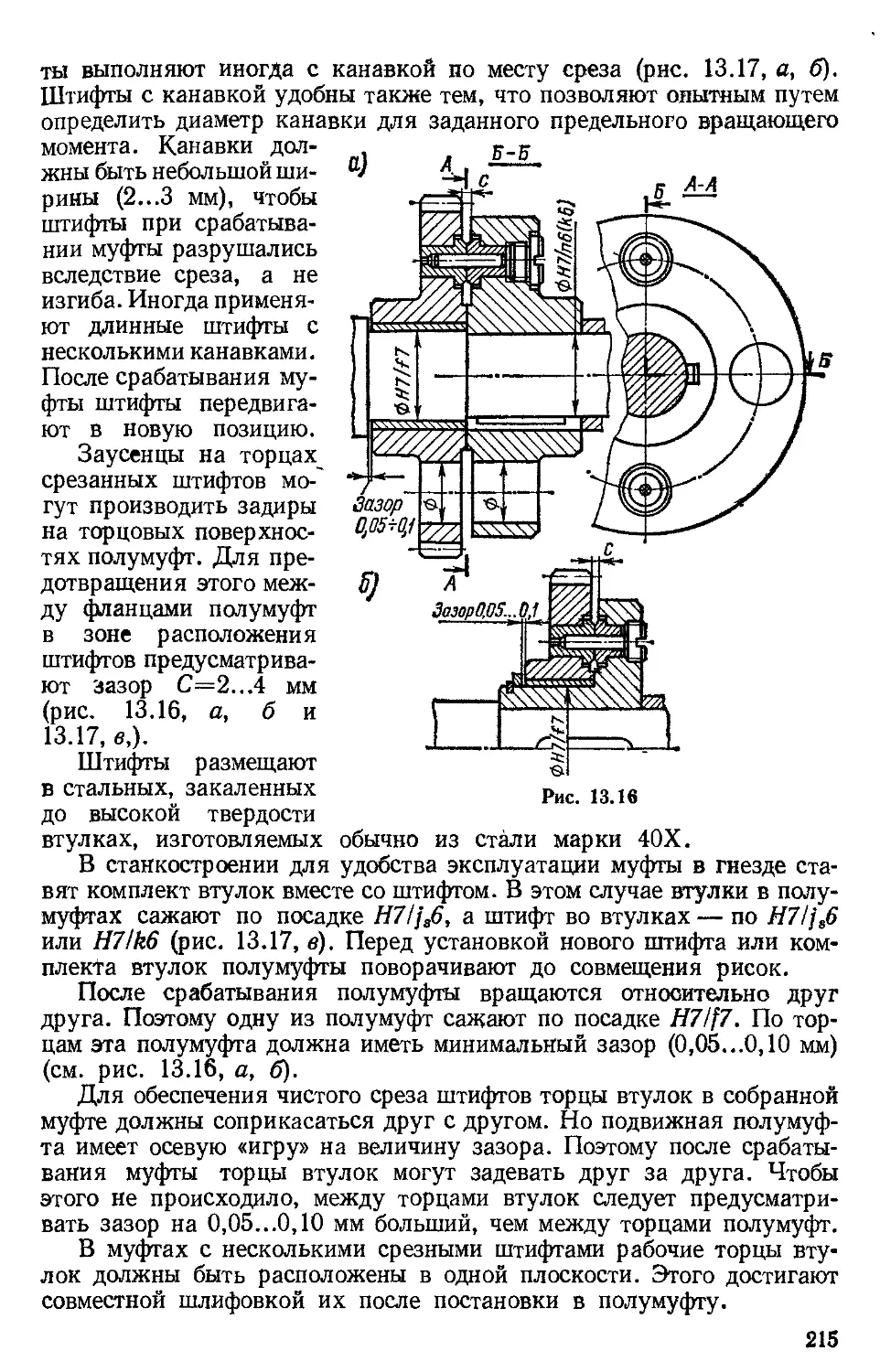

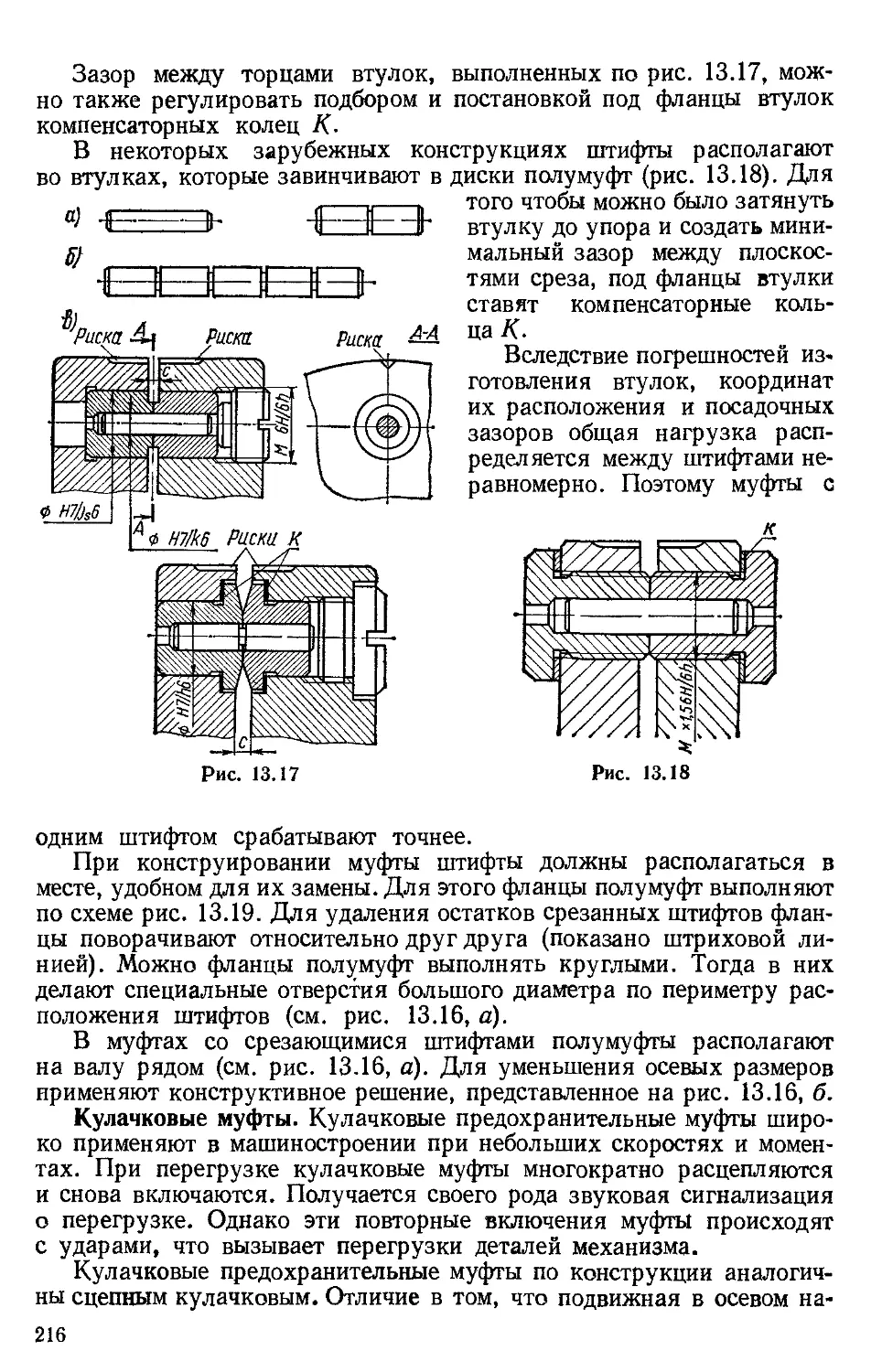

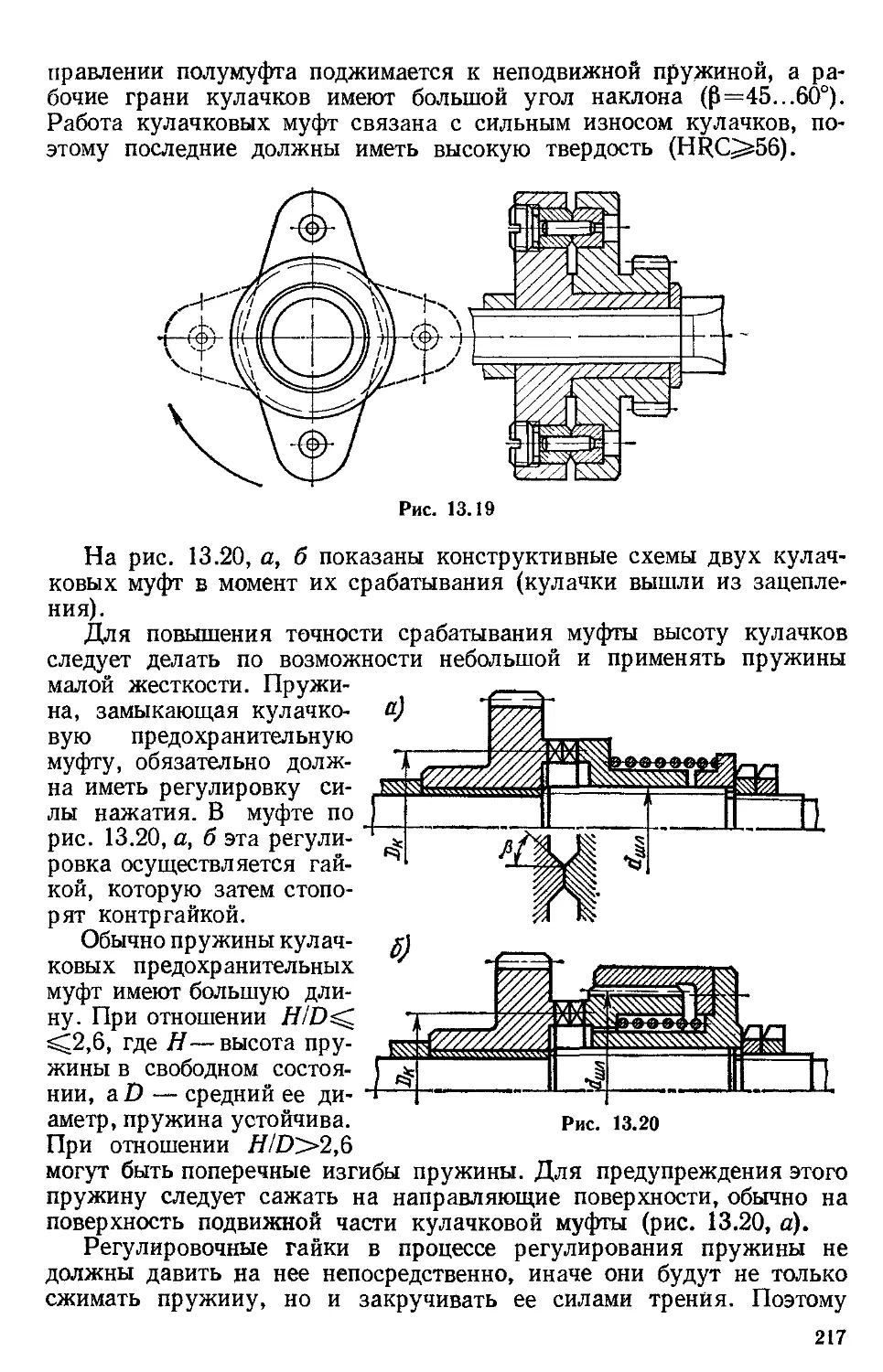

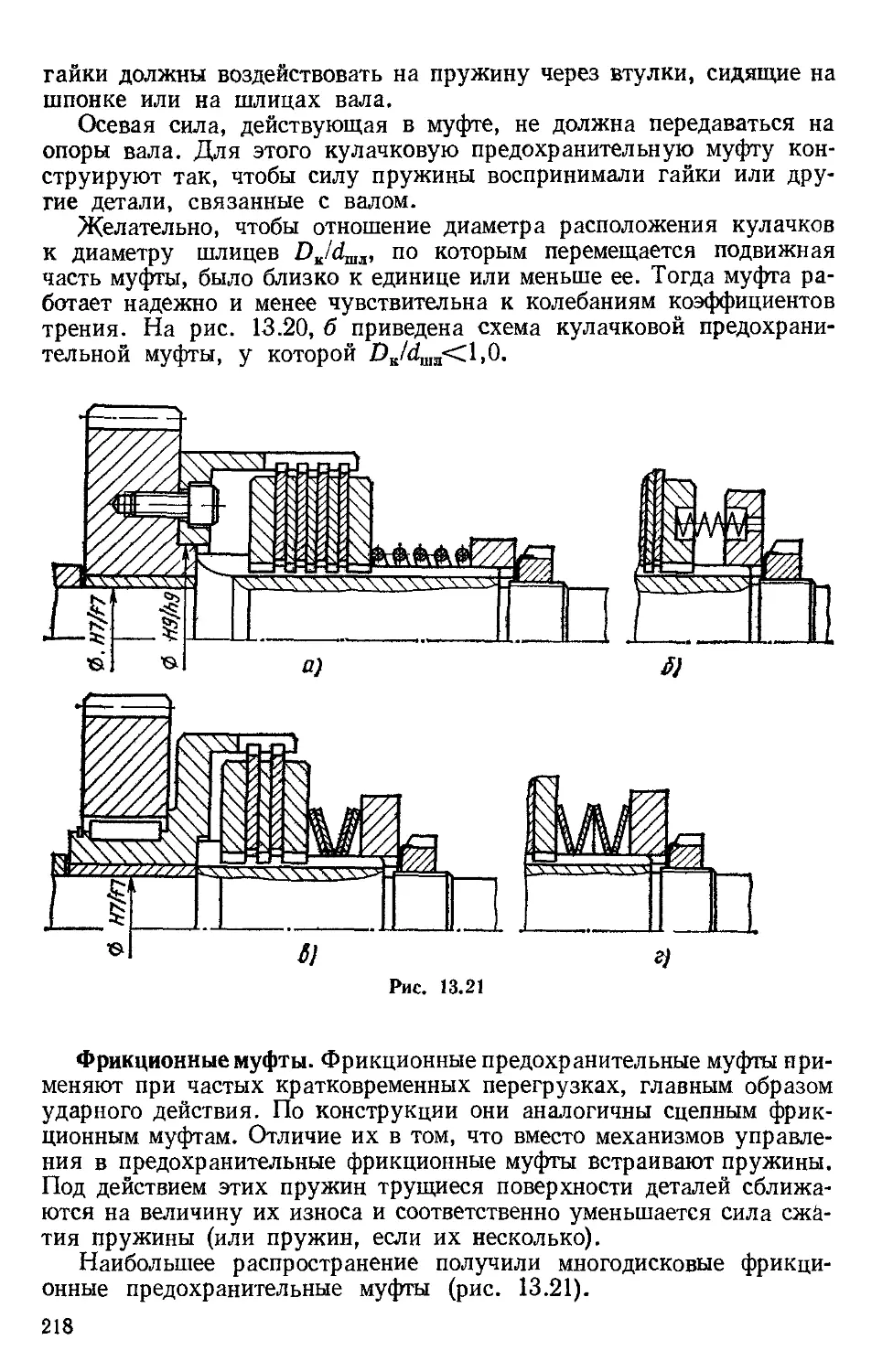

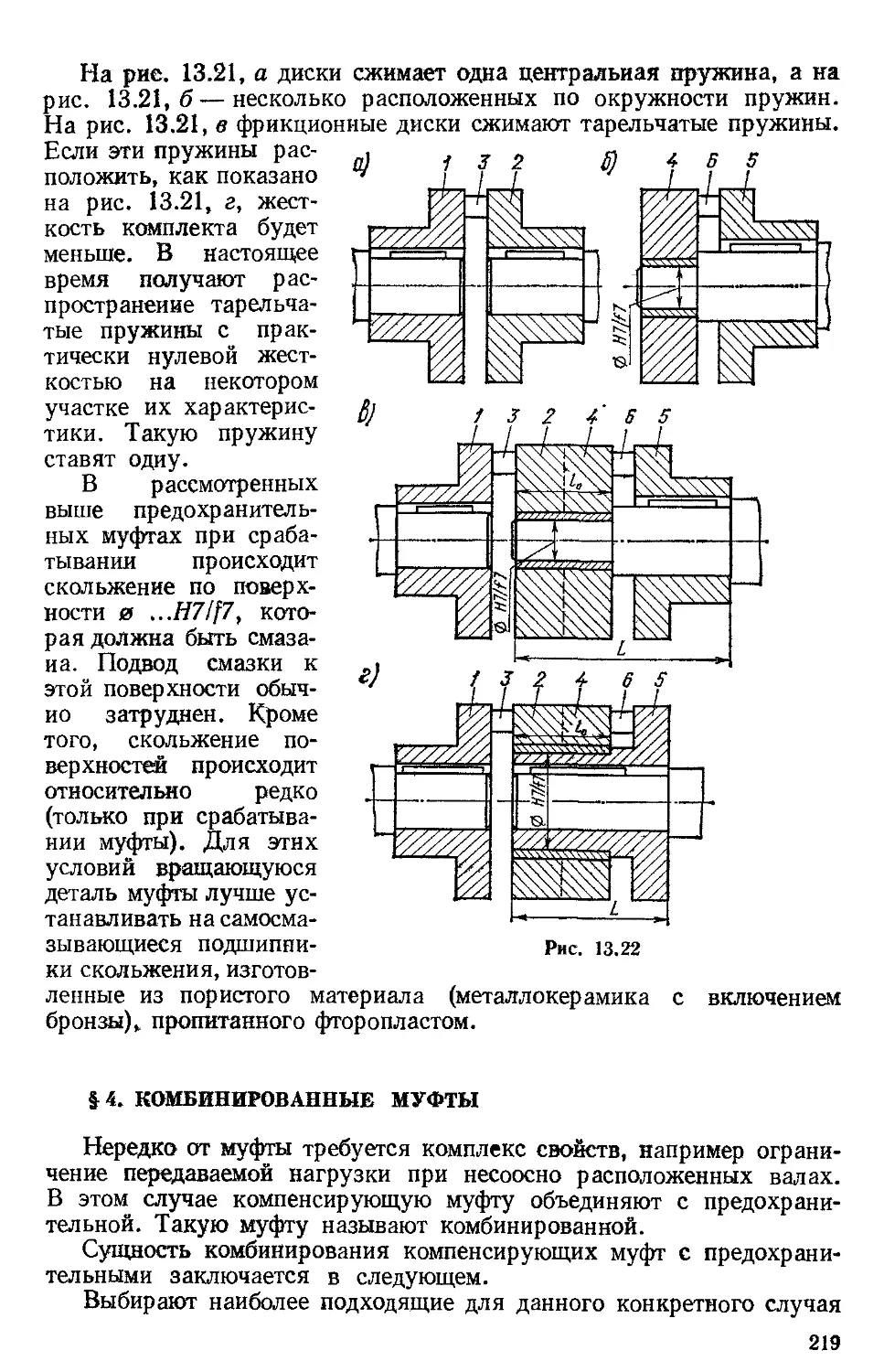

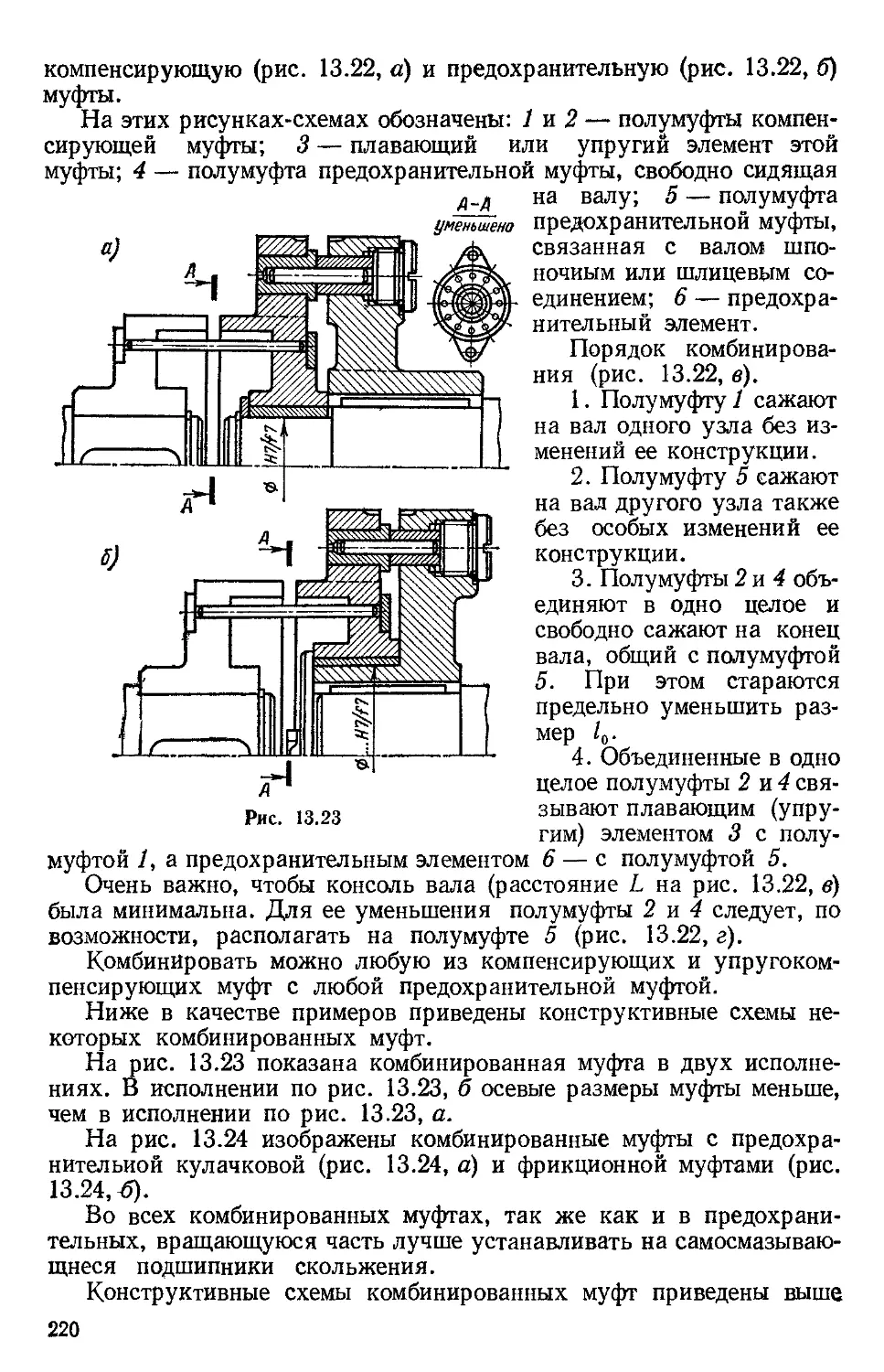

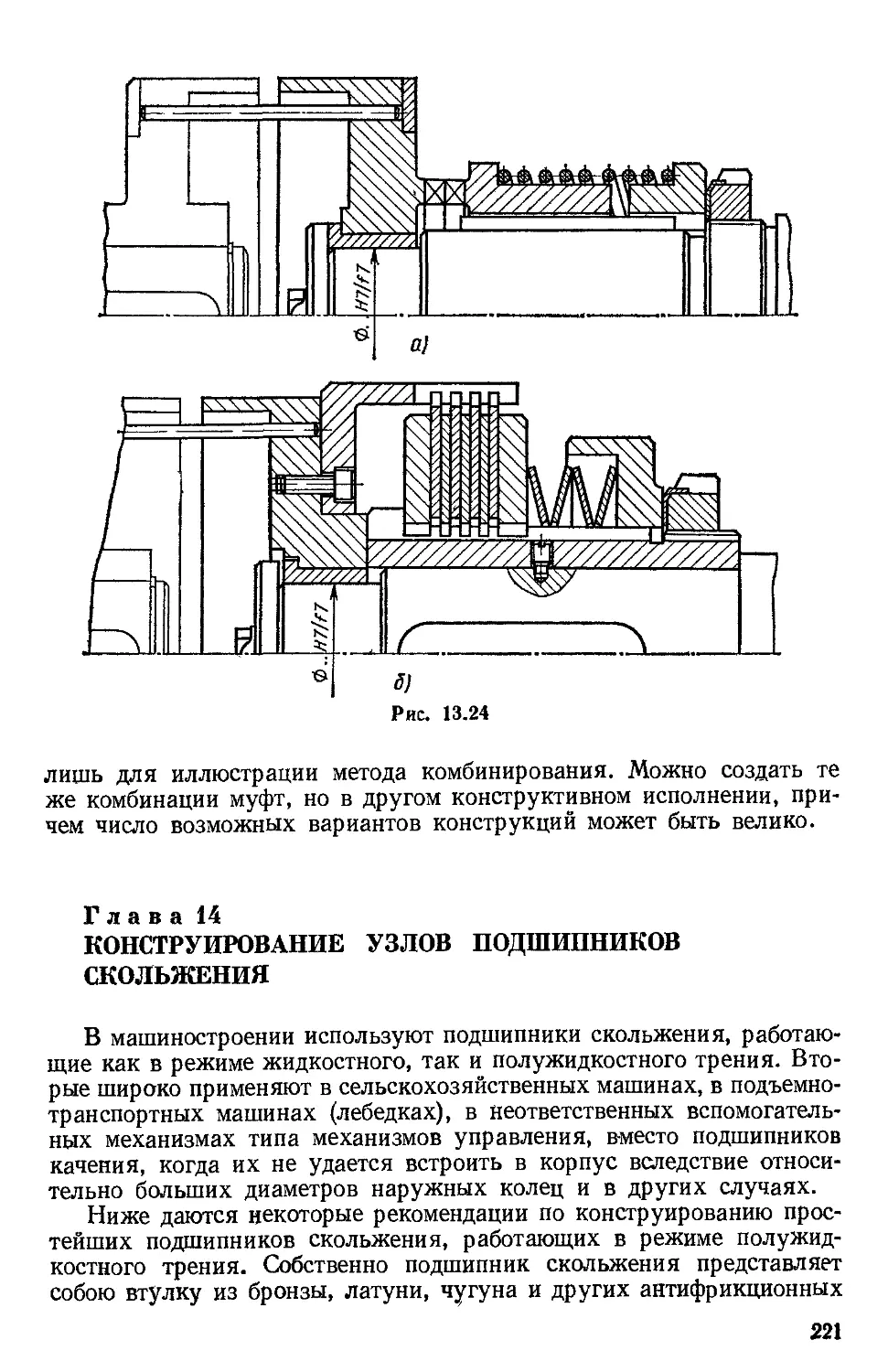

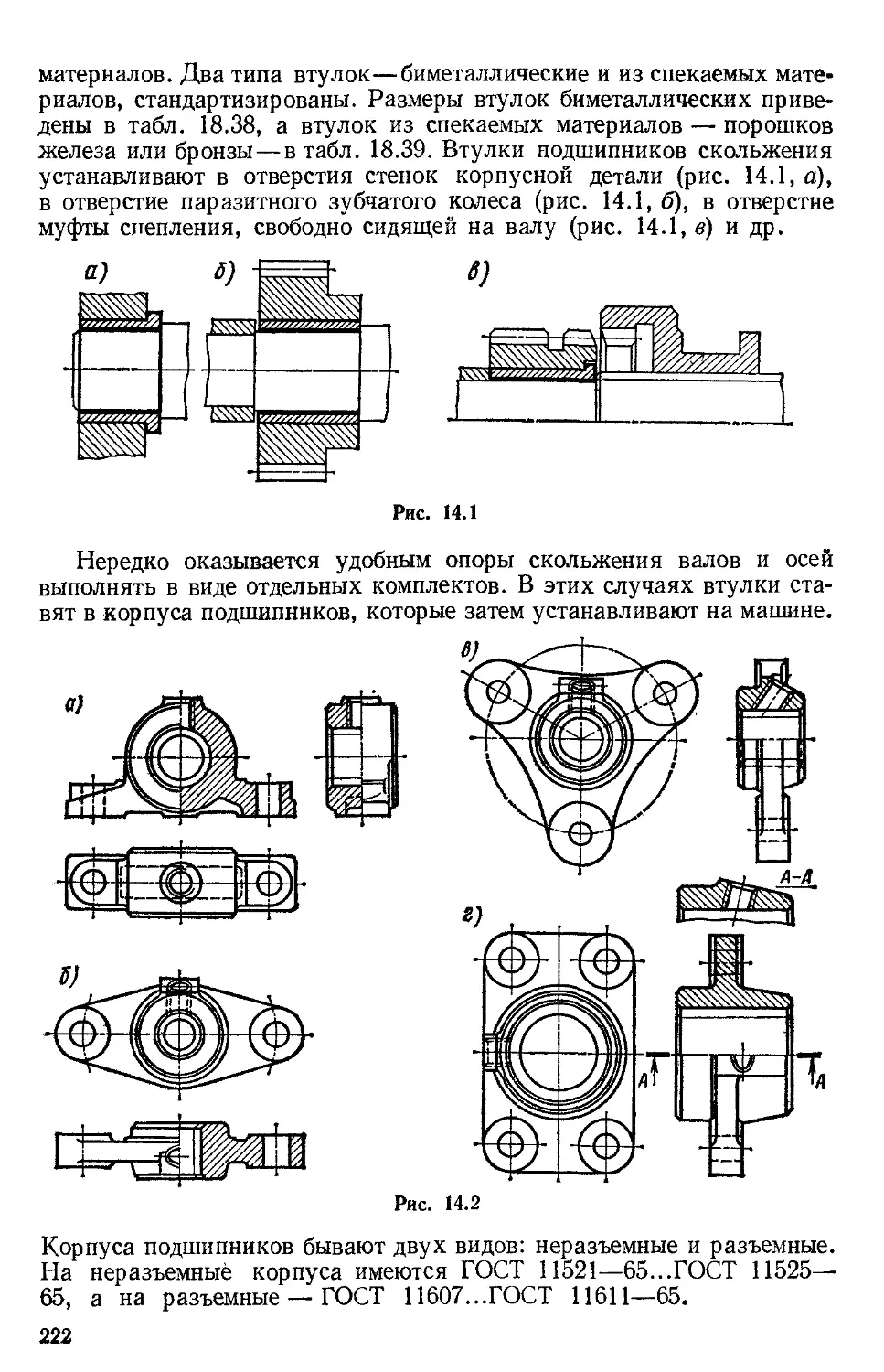

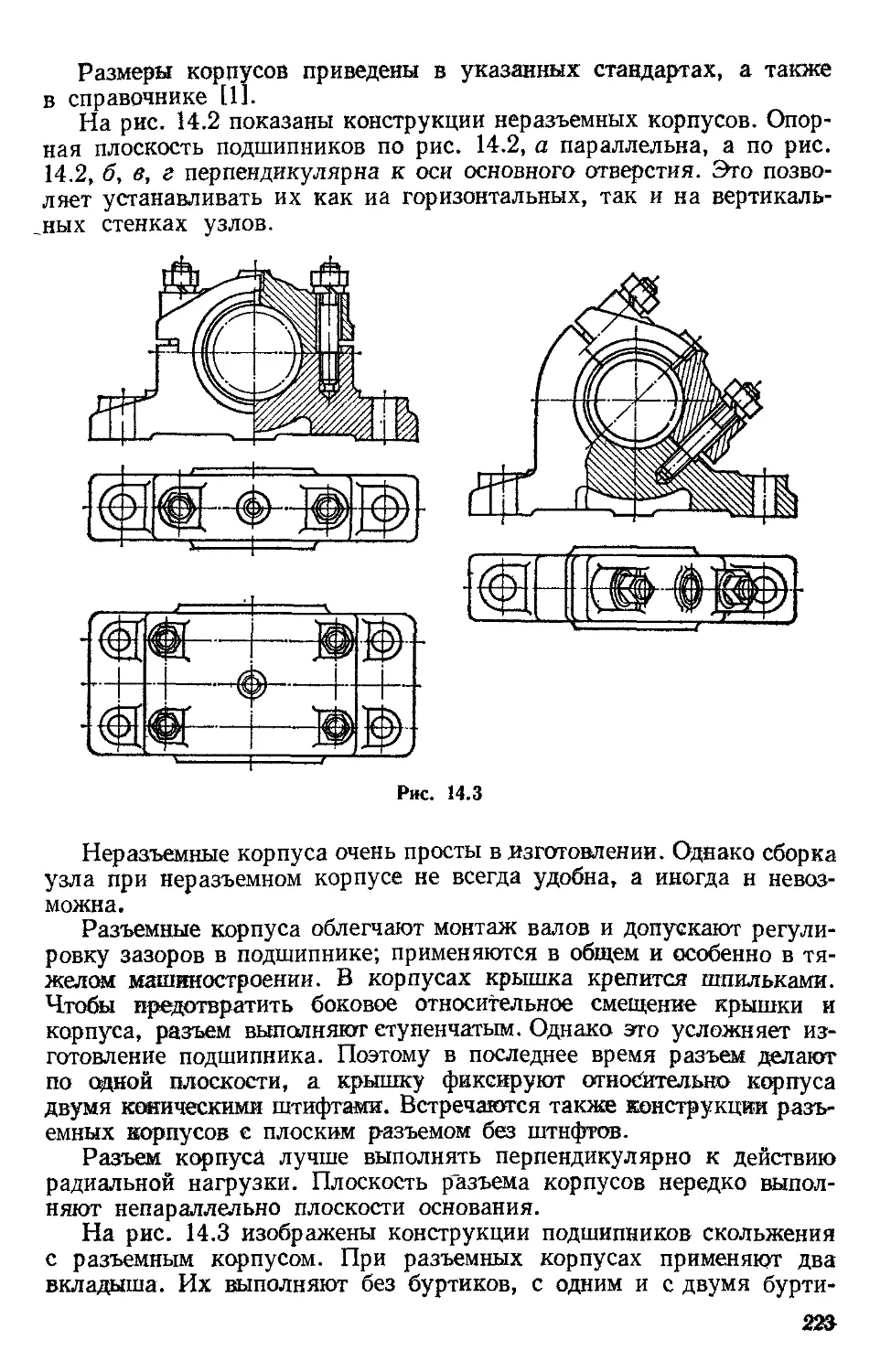

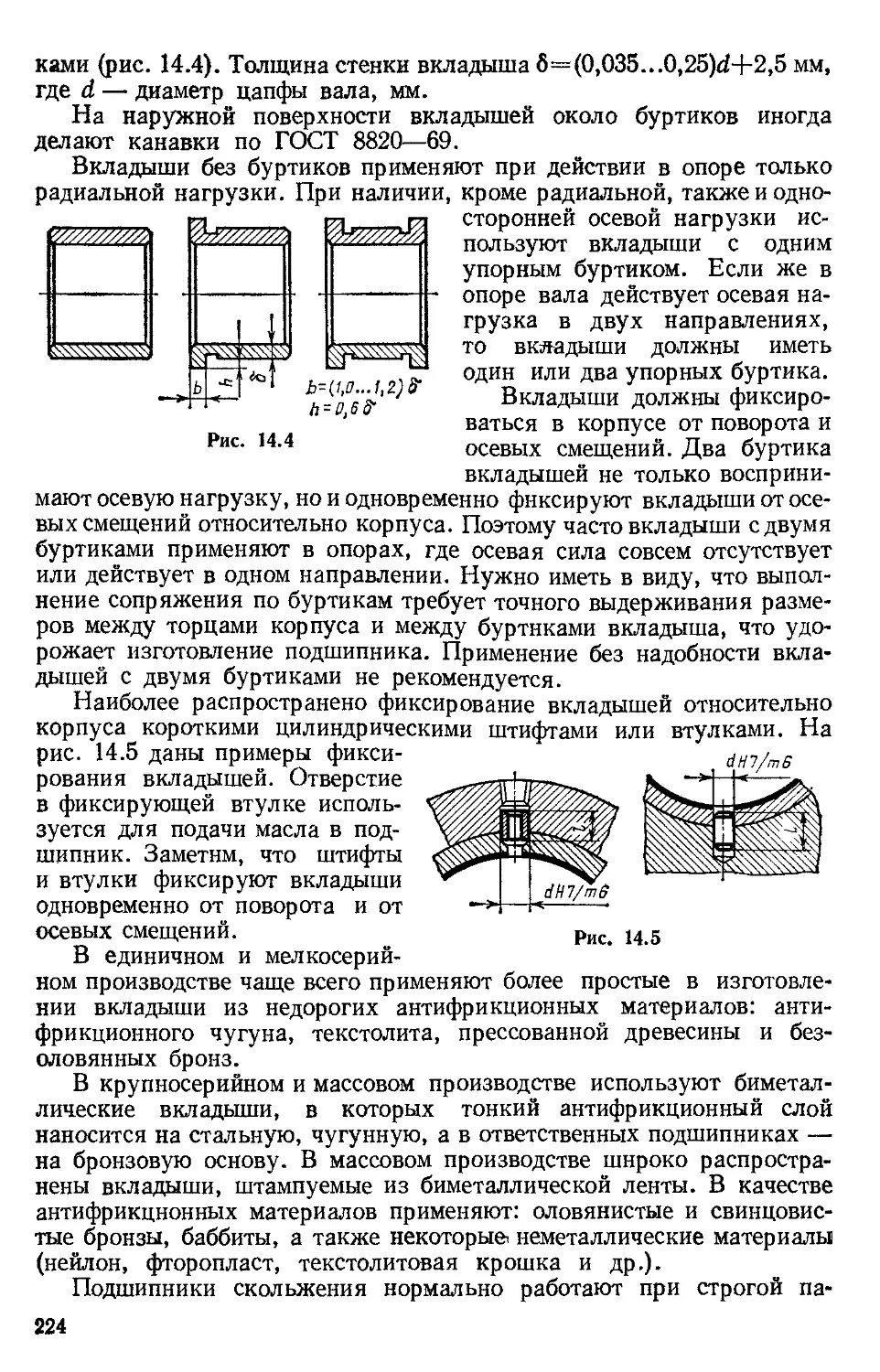

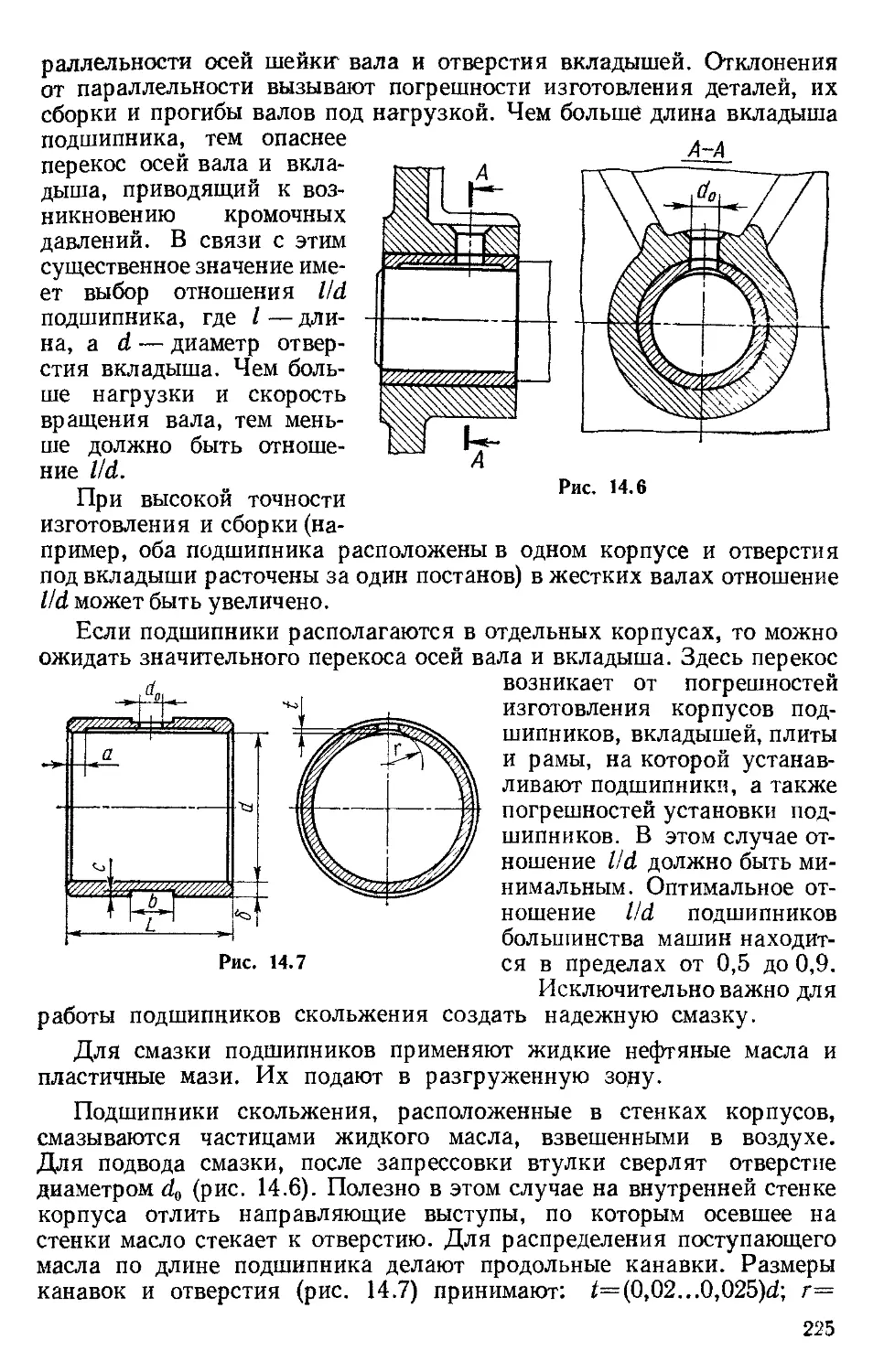

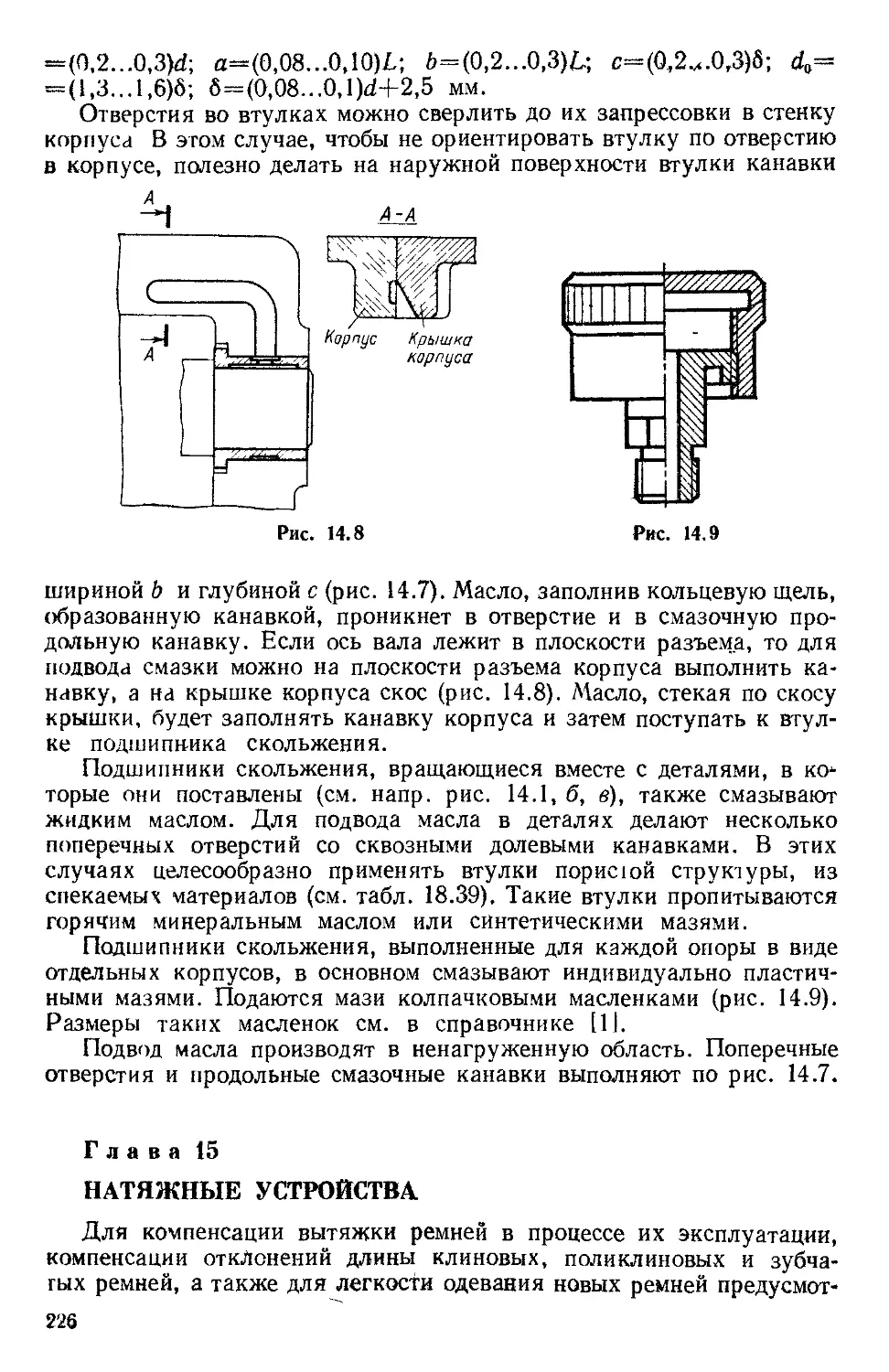

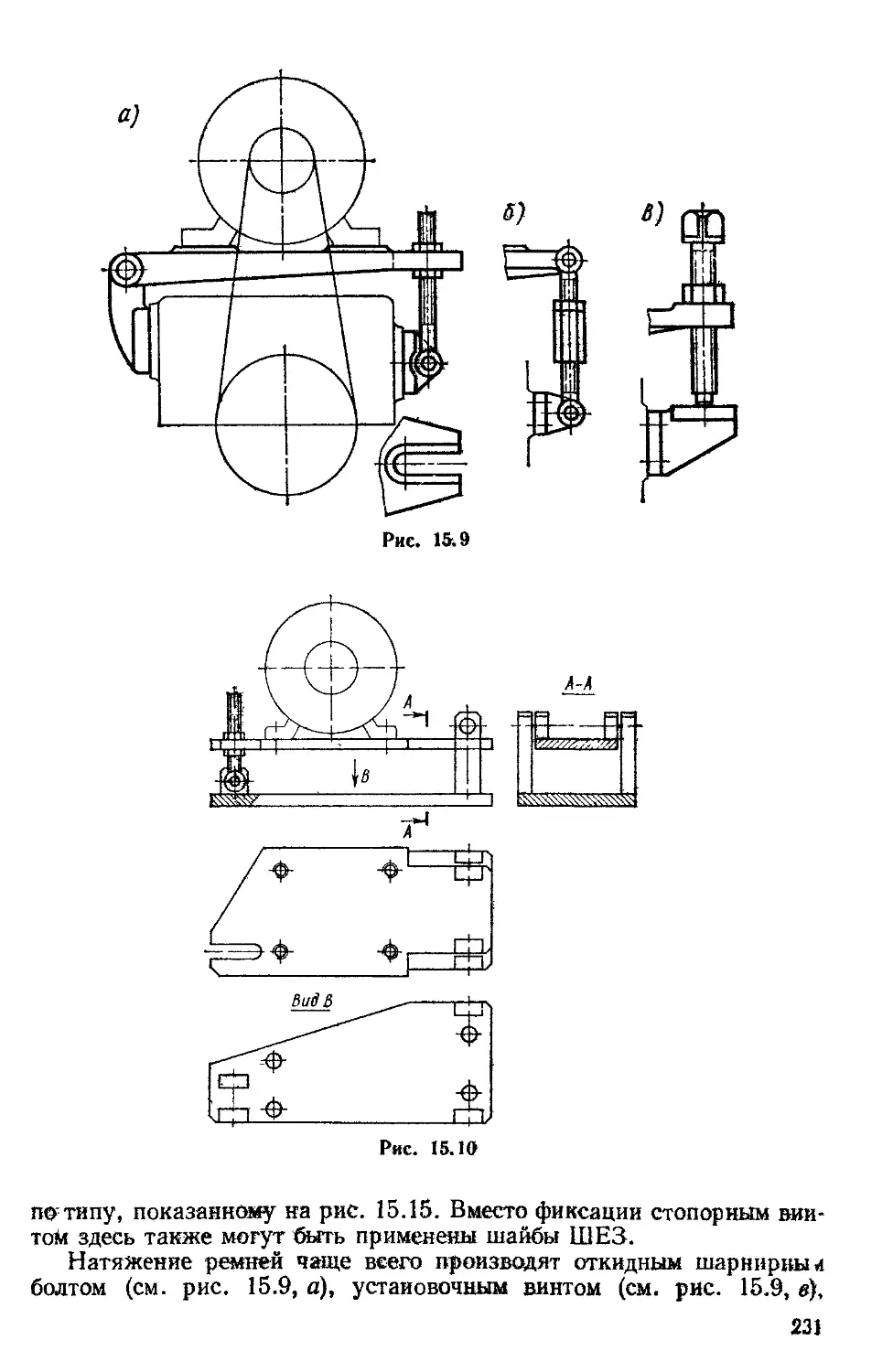

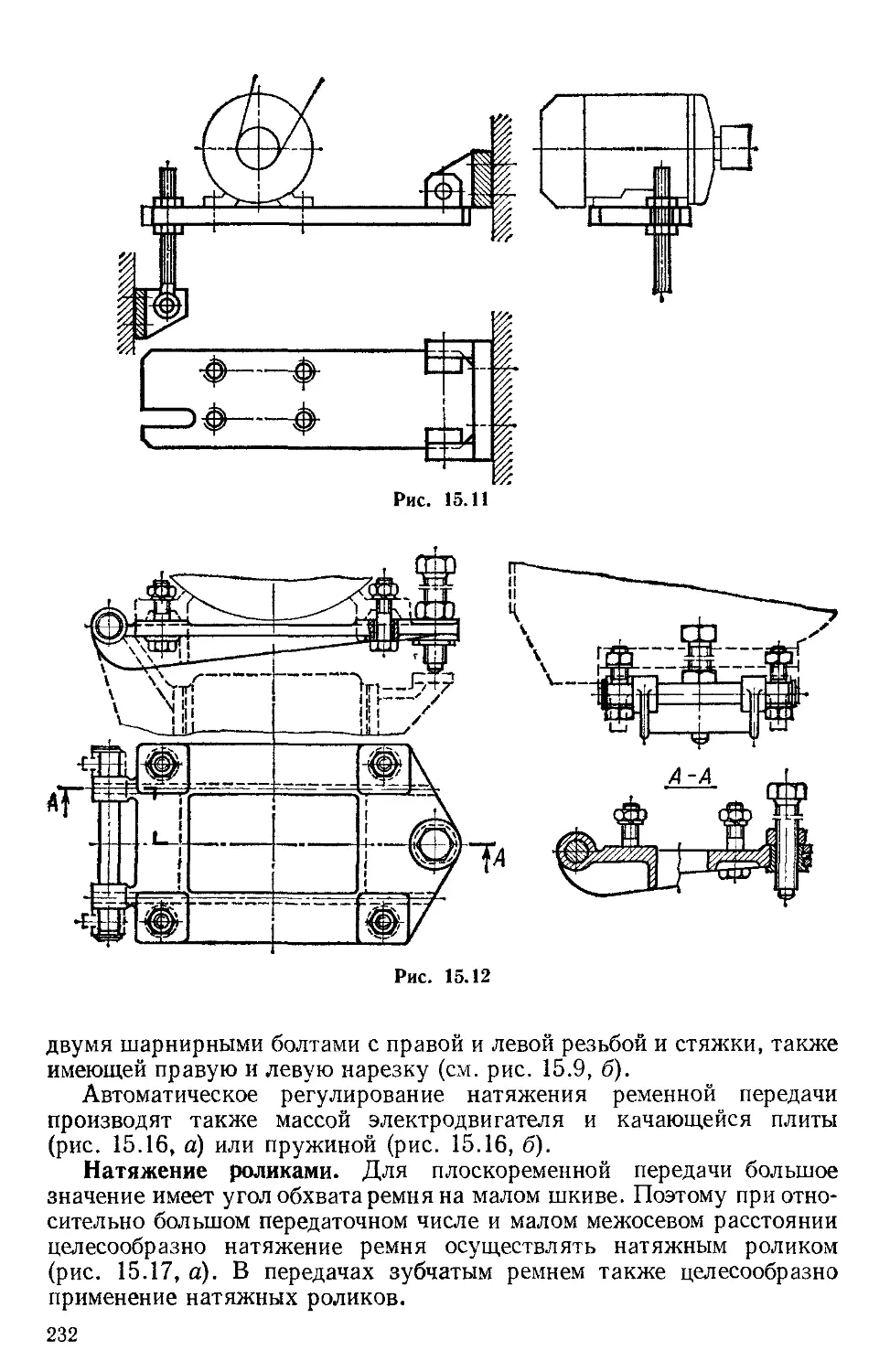

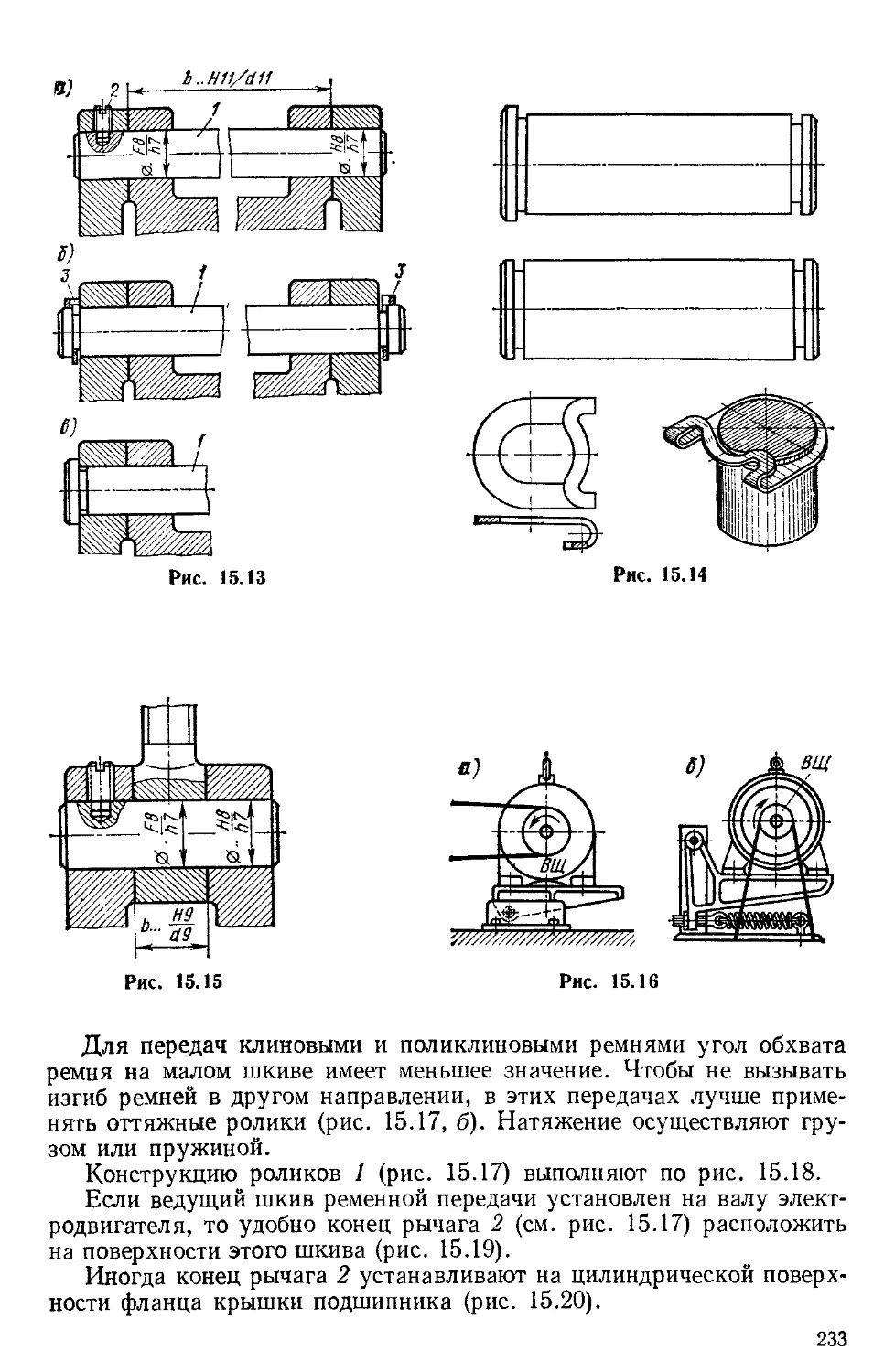

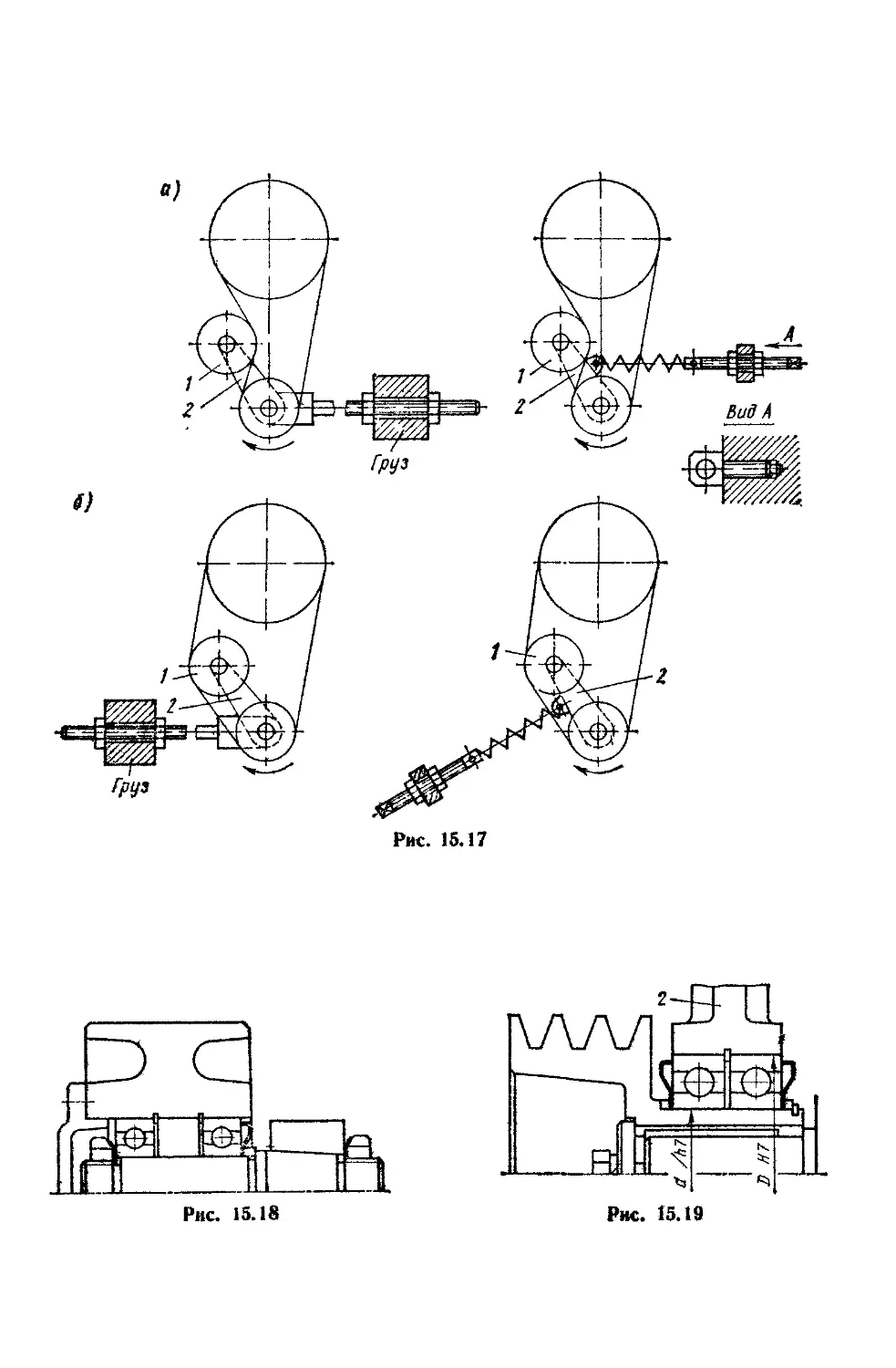

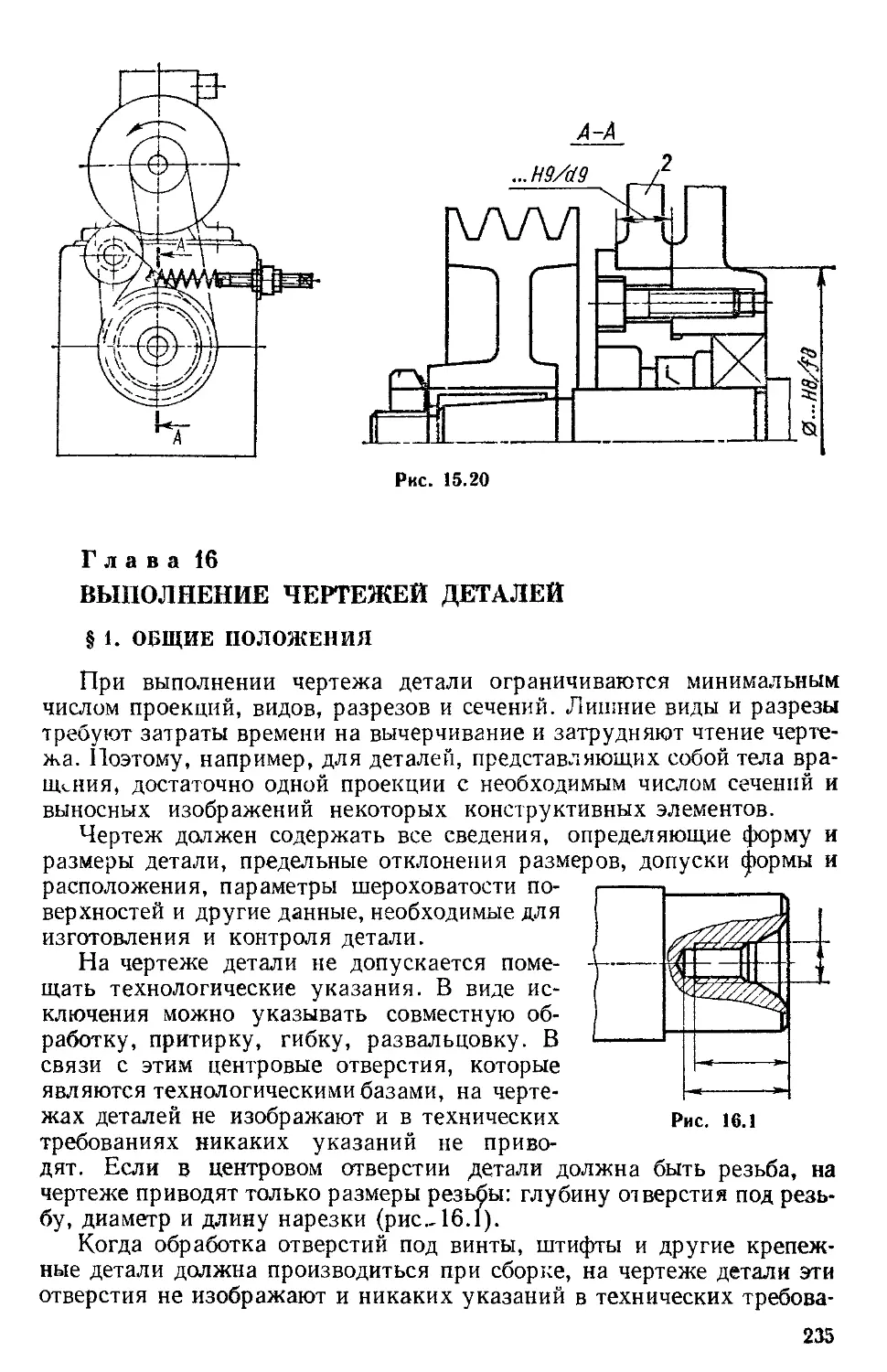

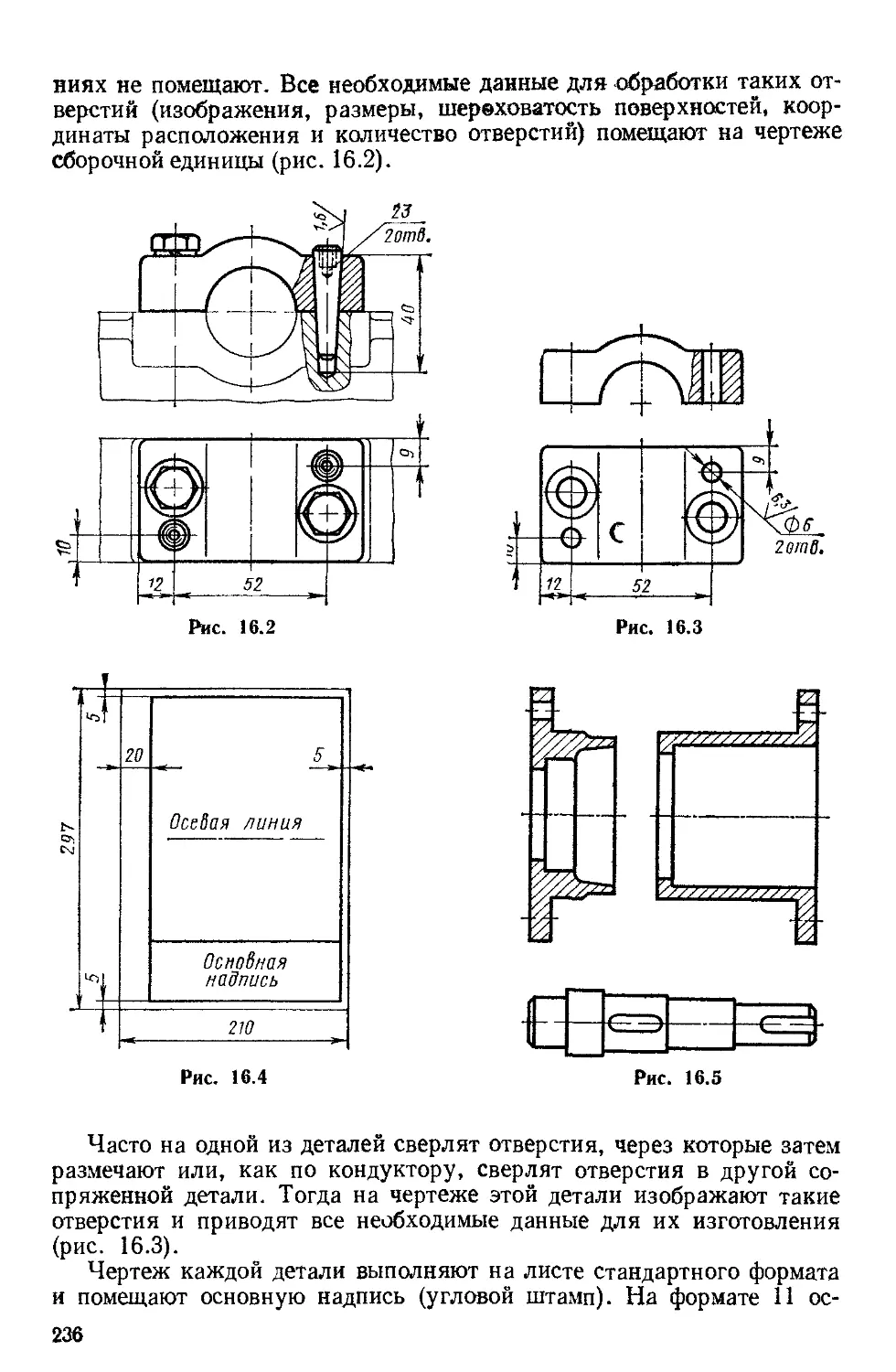

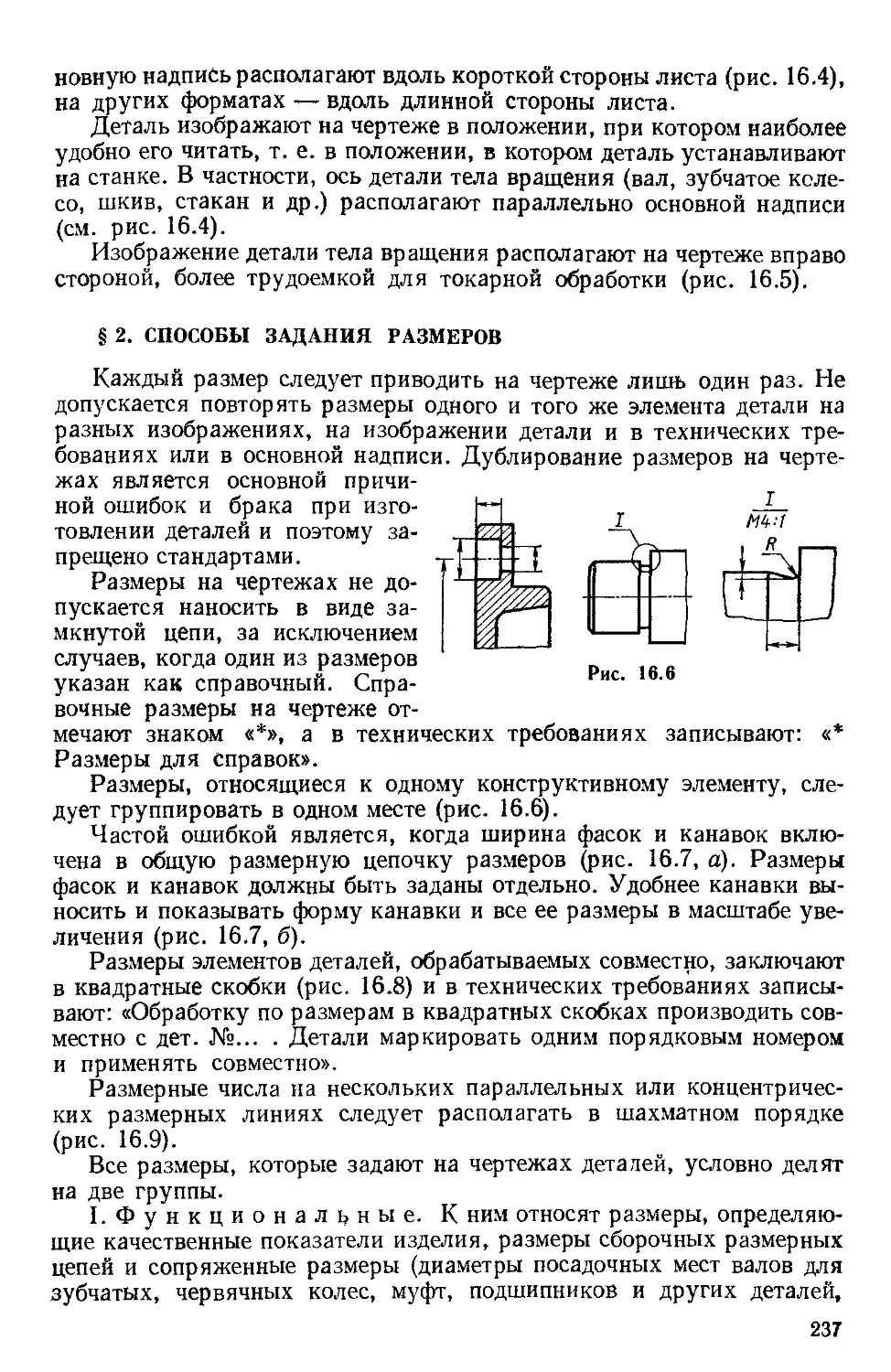

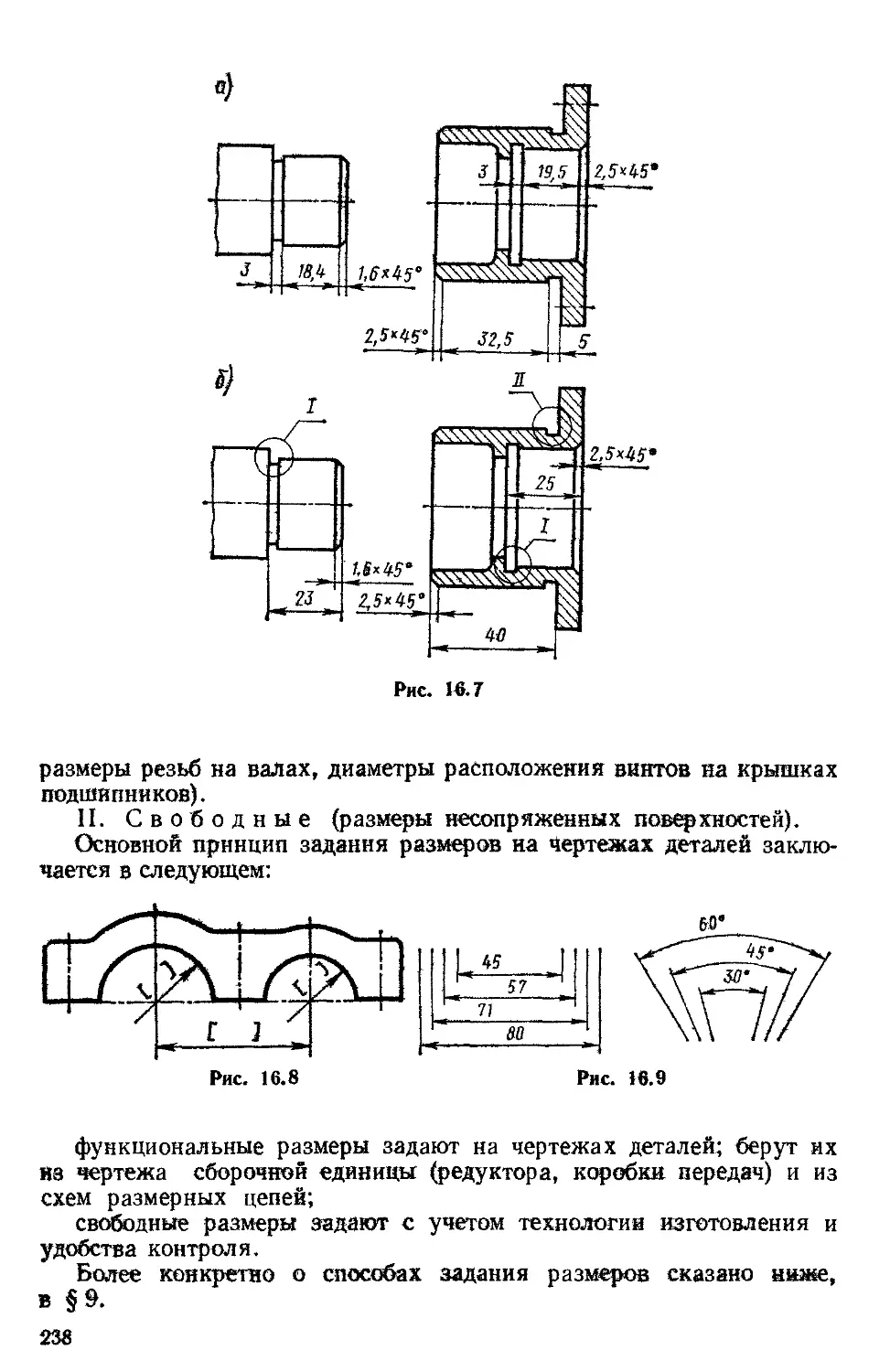

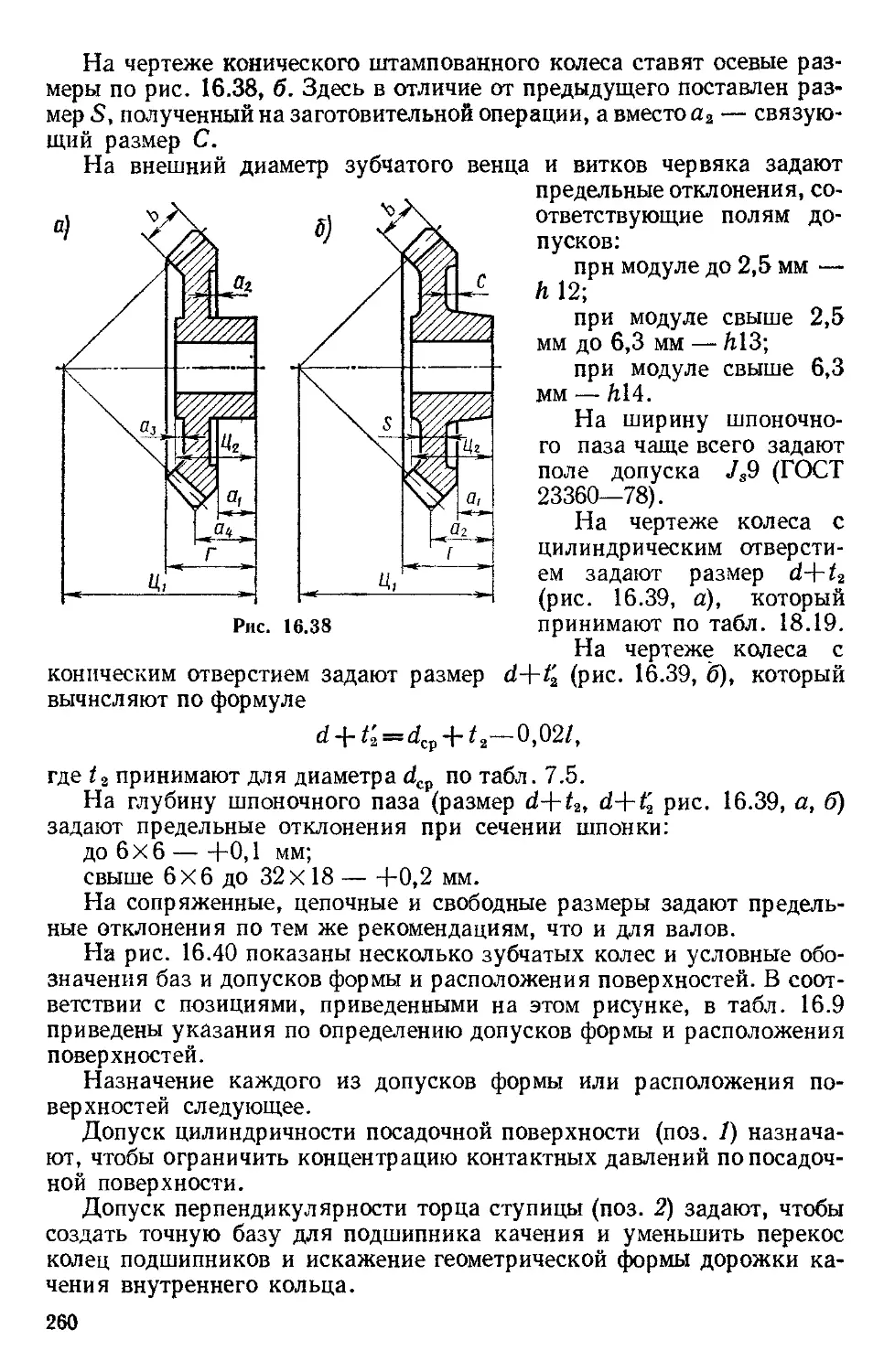

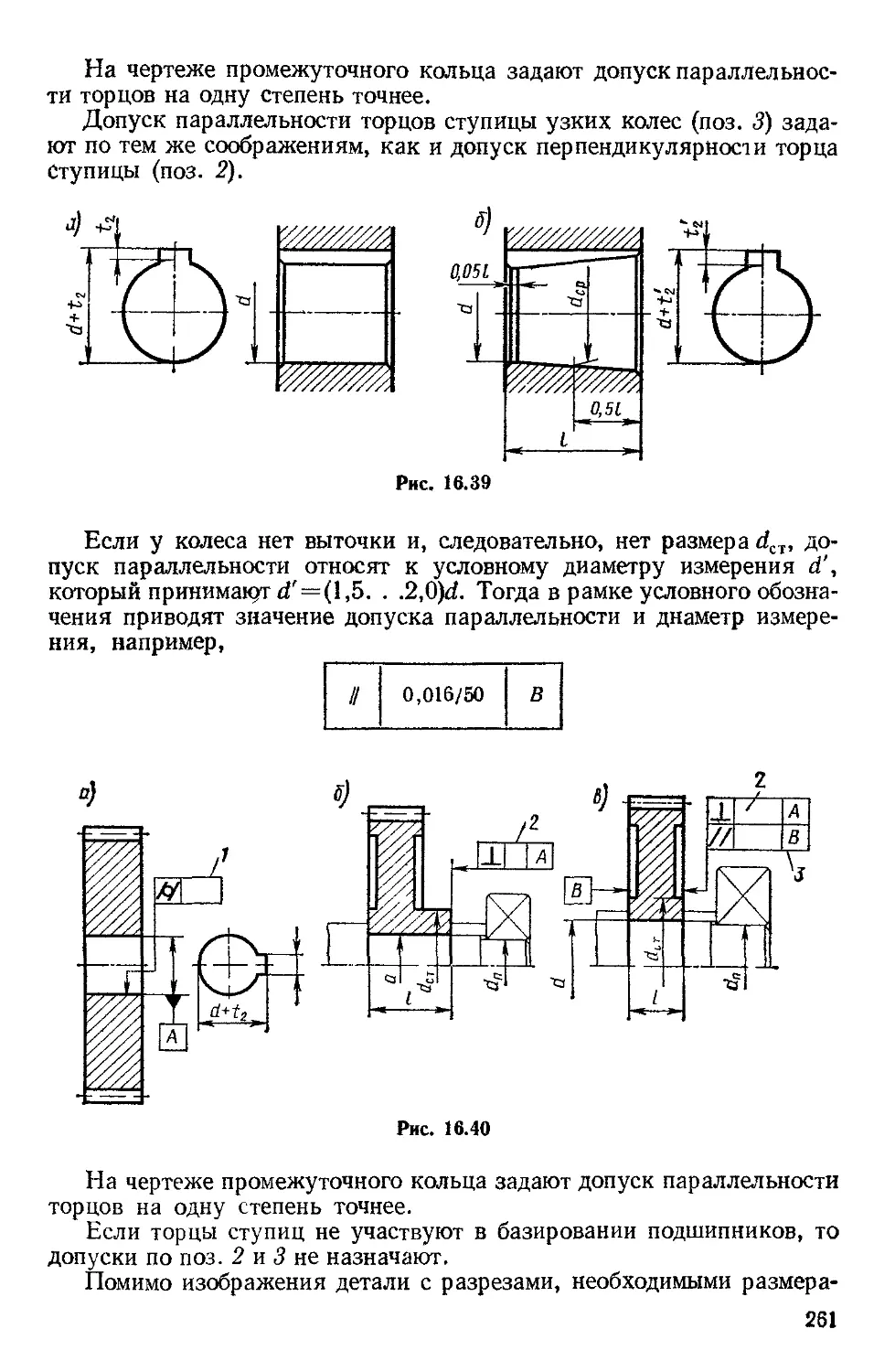

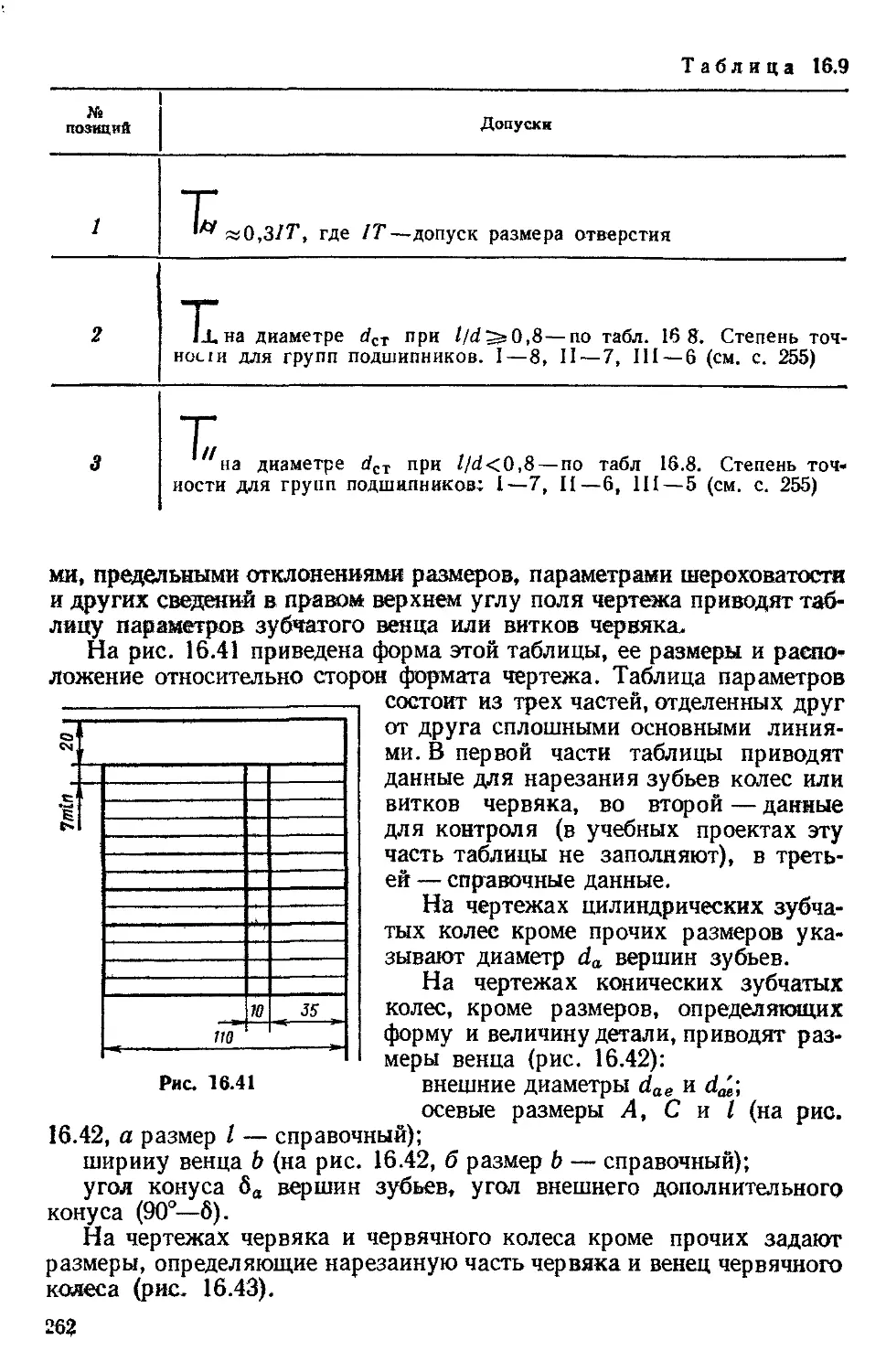

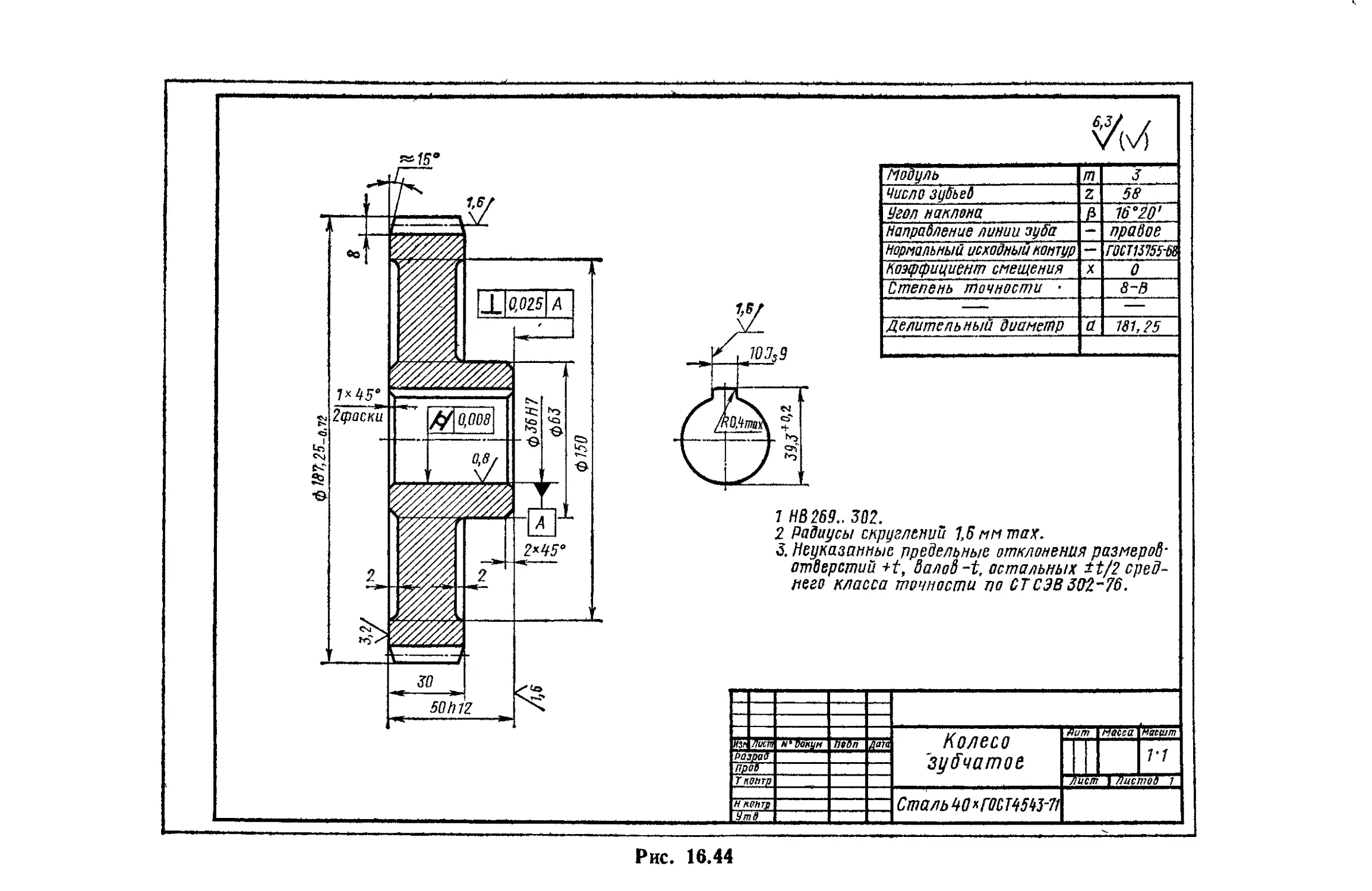

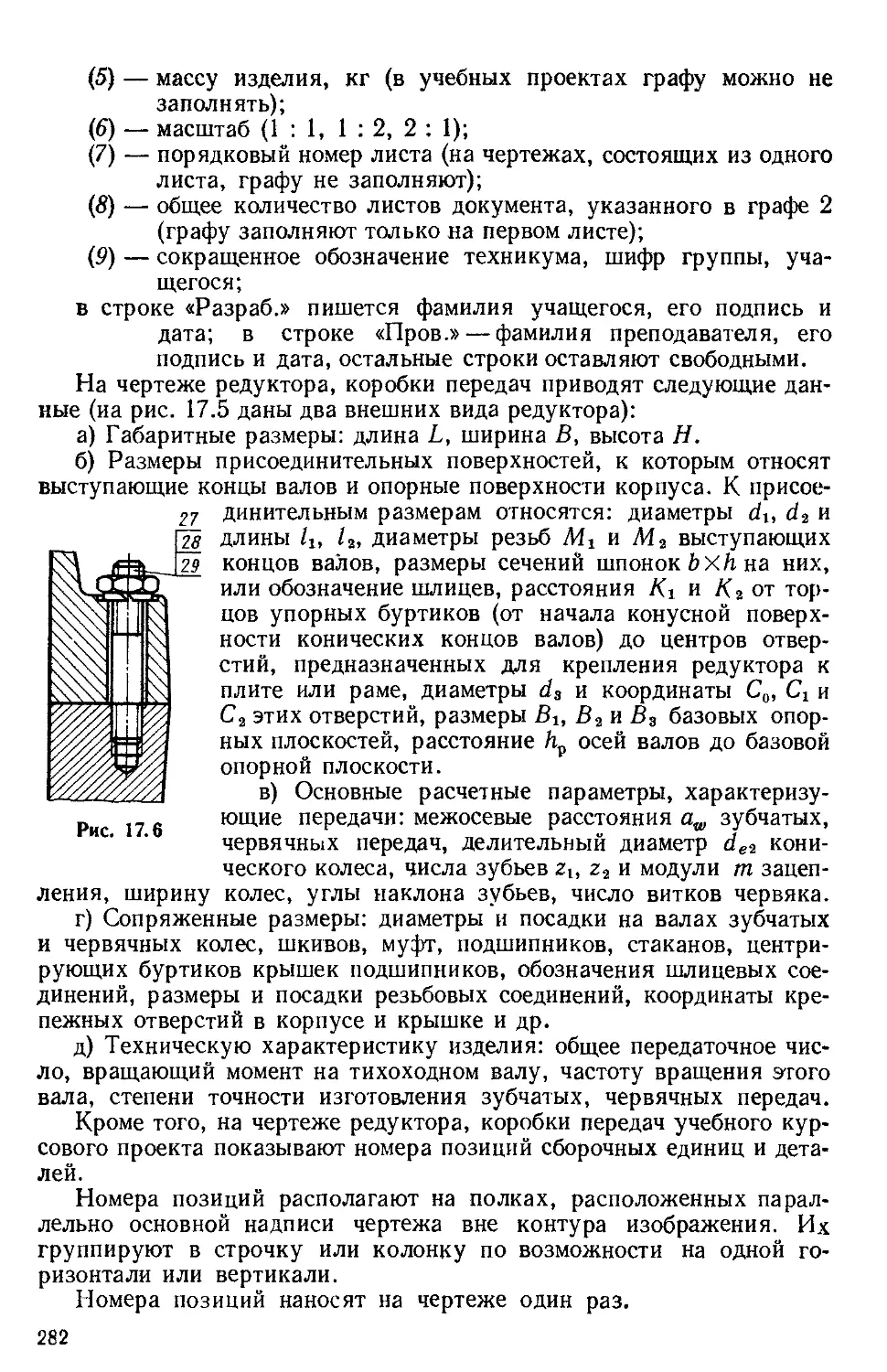

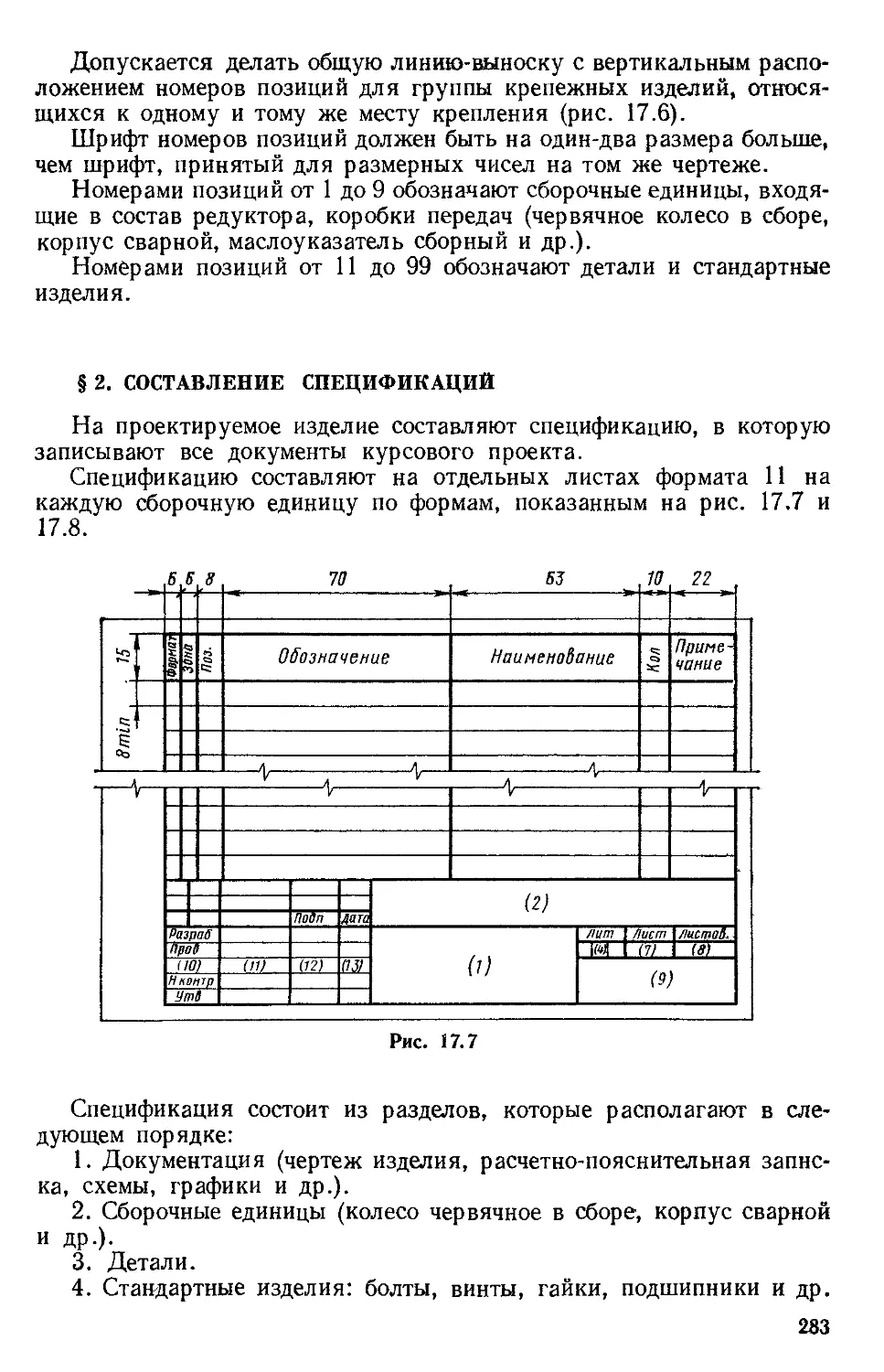

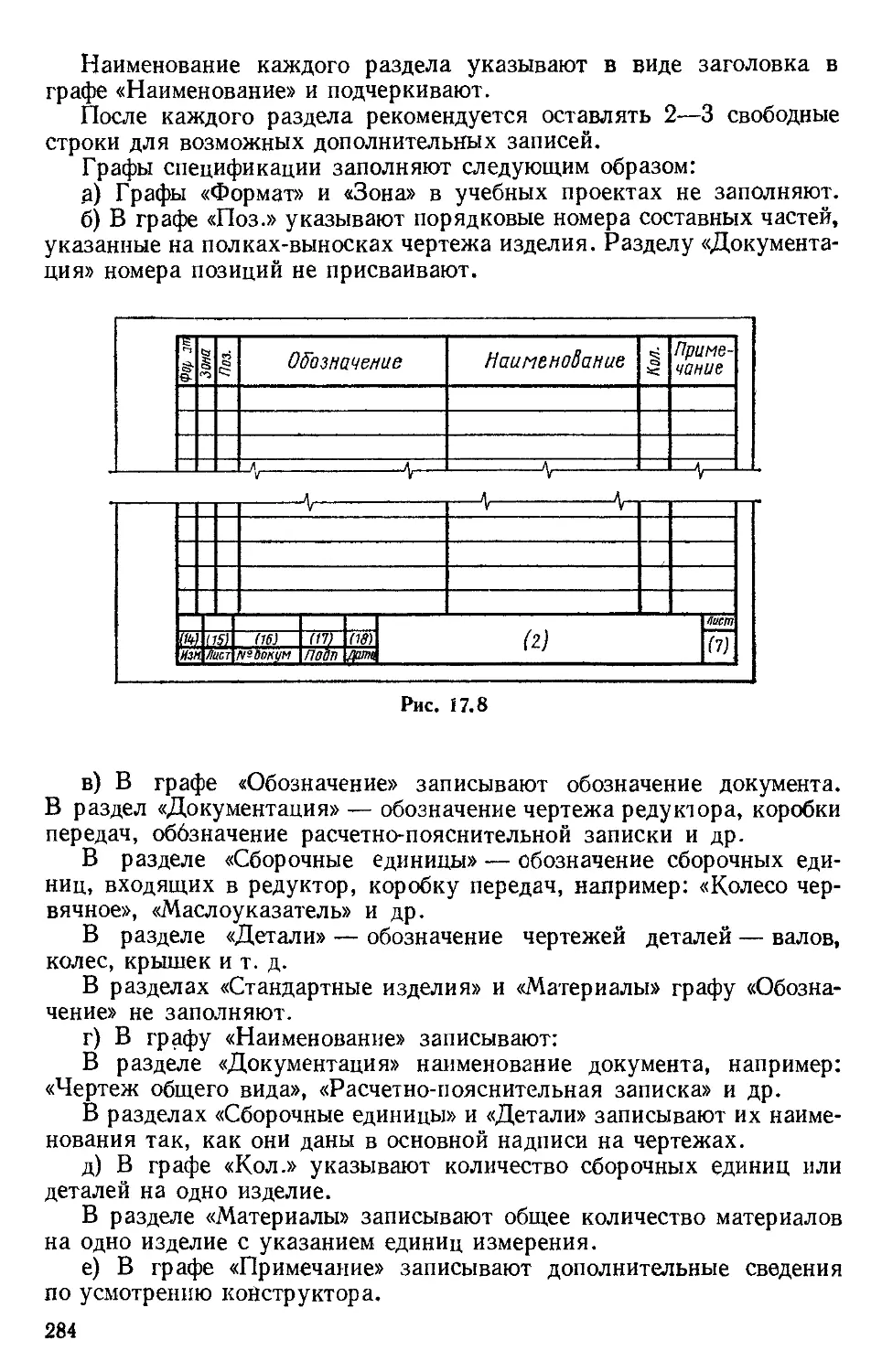

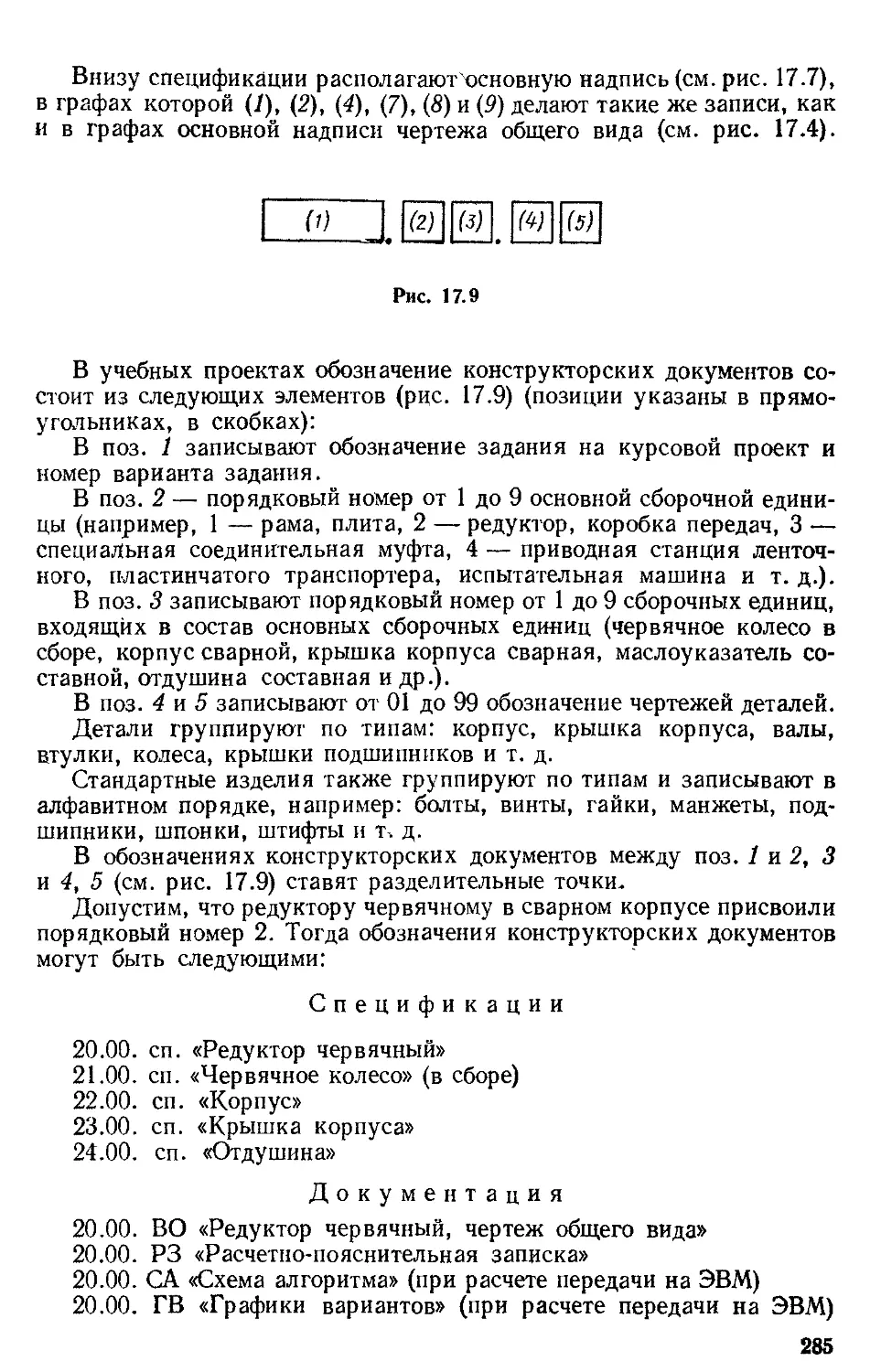

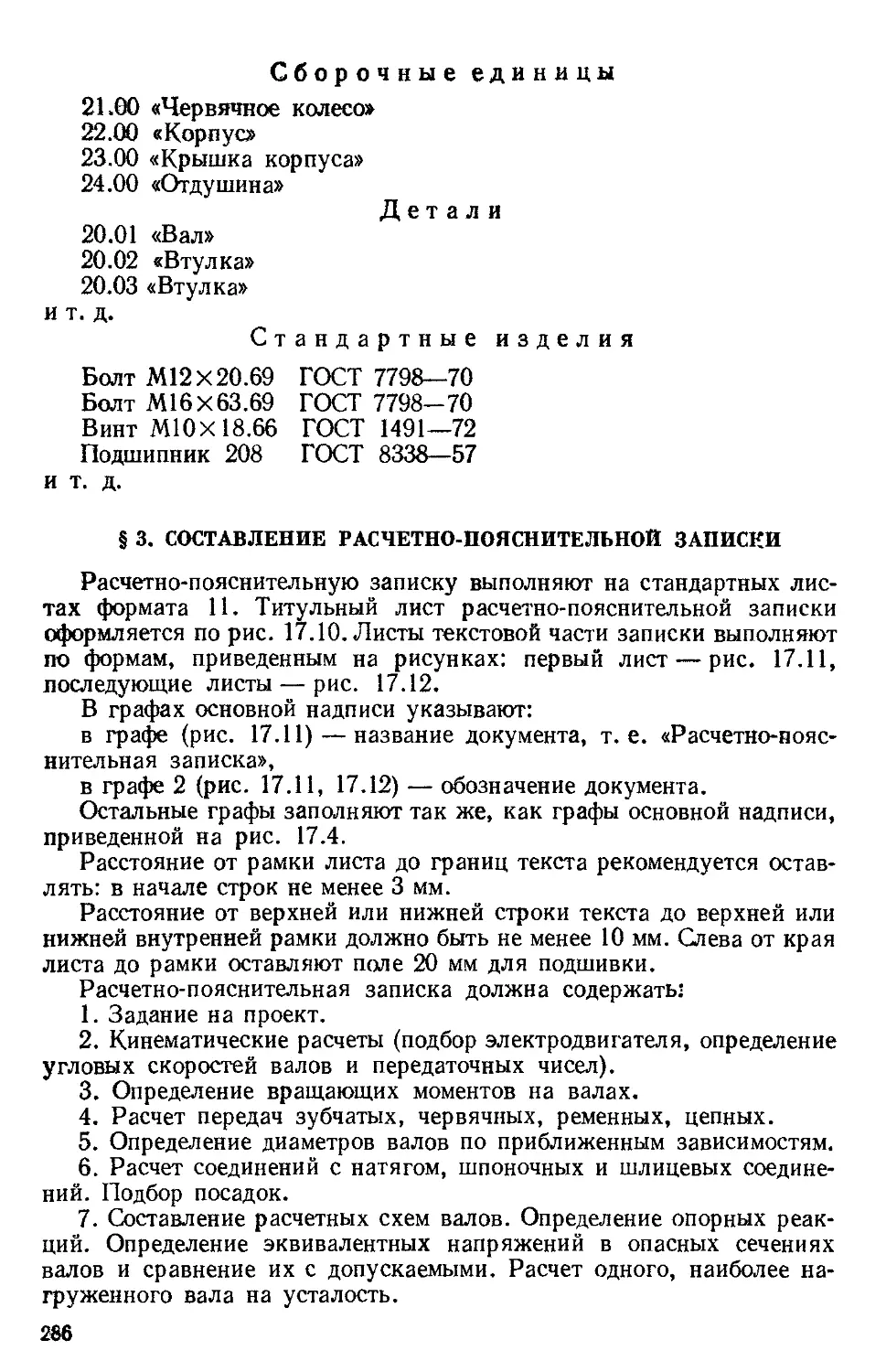

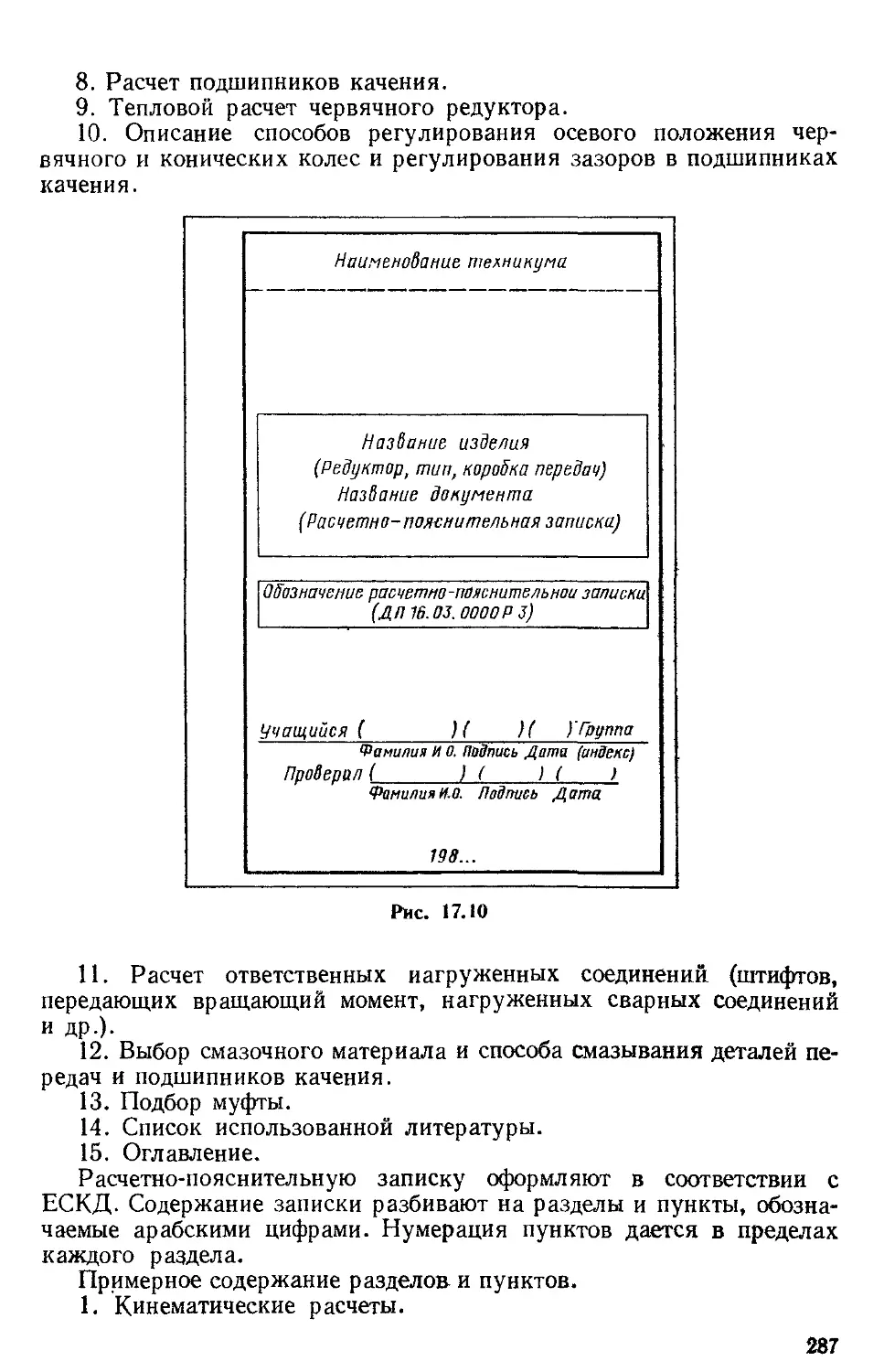

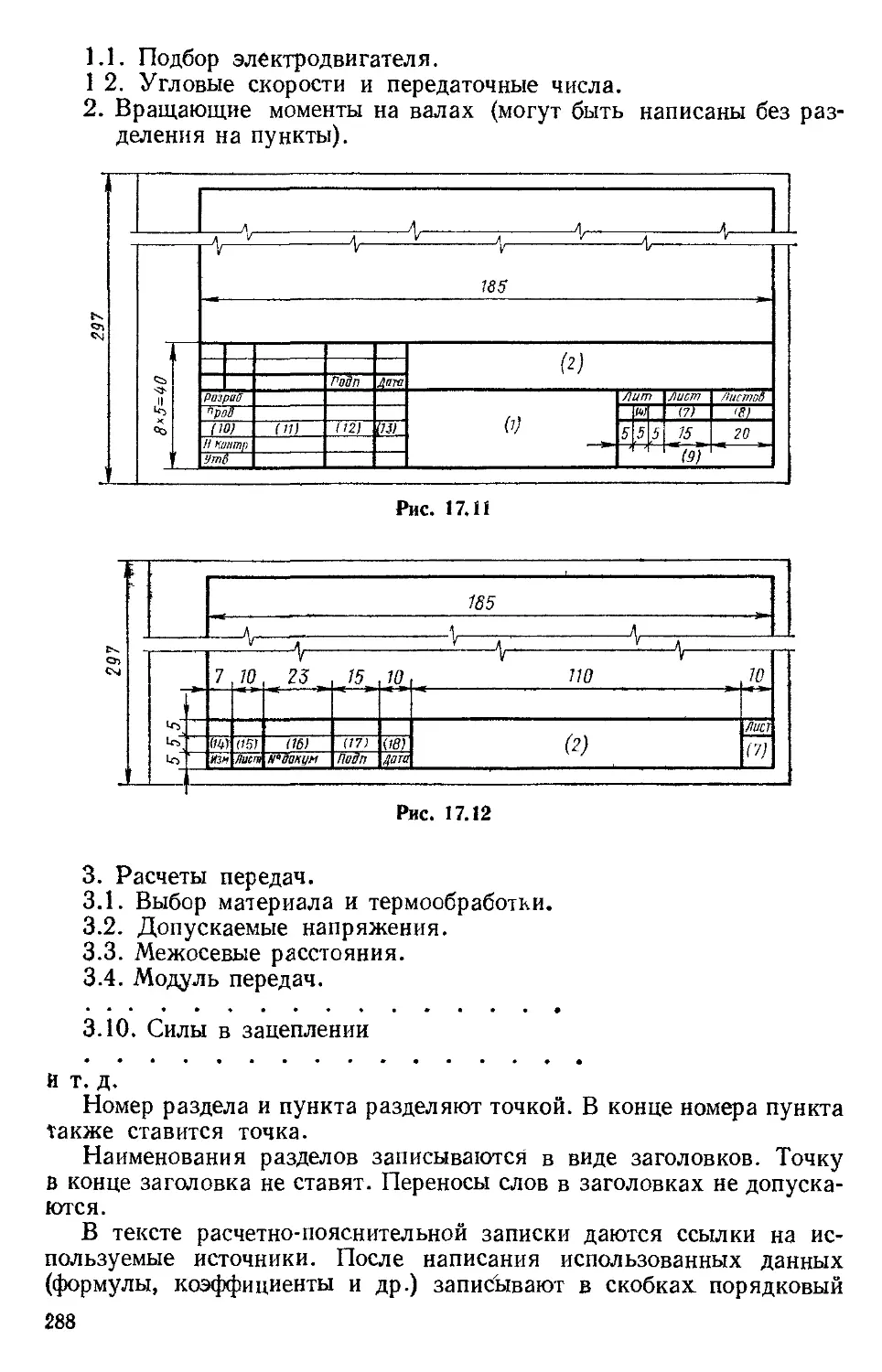

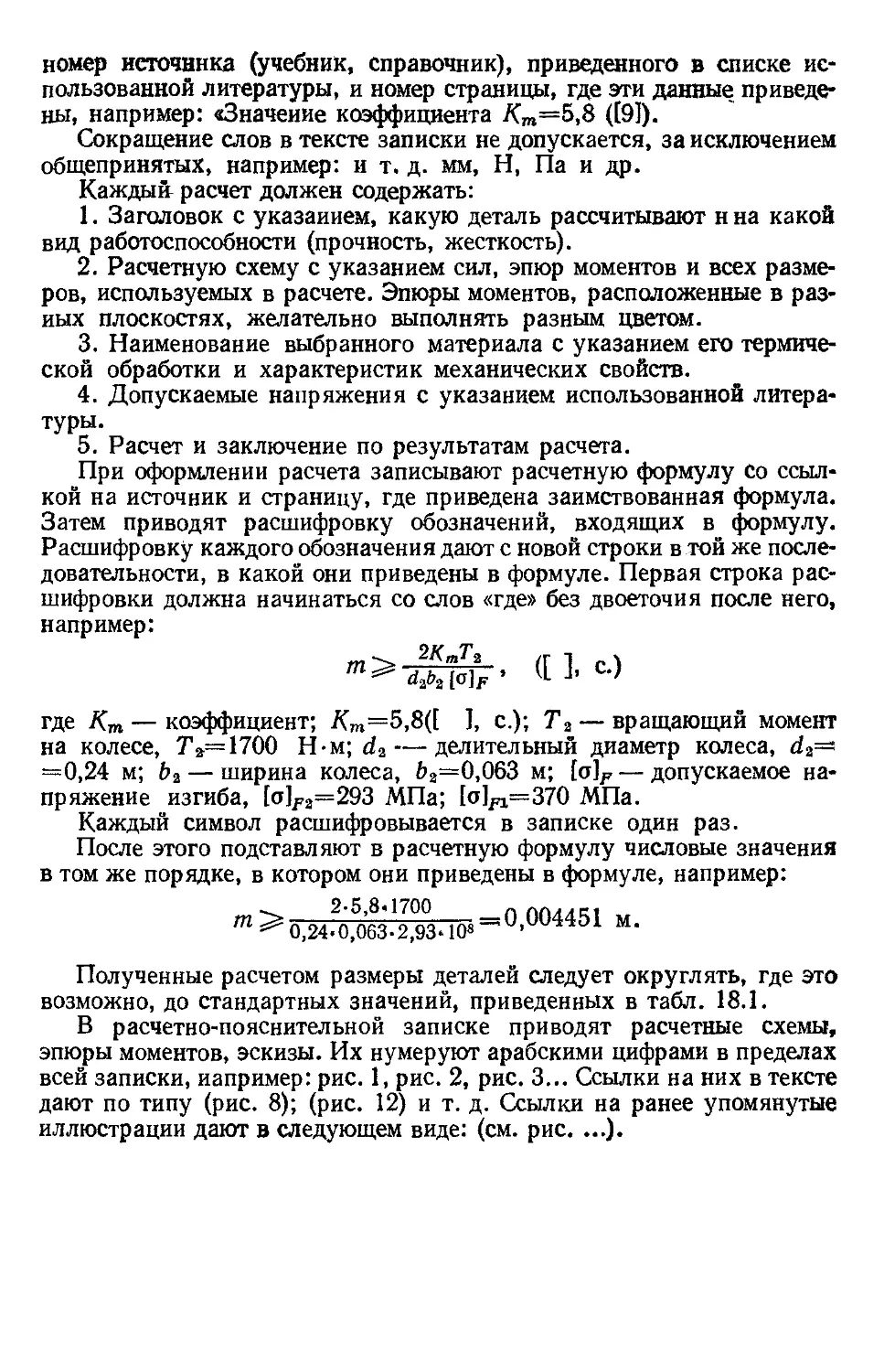

получают свободной ковкой с последующей токарной обработкой.