Author: Шулепов А.П. Шманев В.А. Шитарев И.Л.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) организация производственного процесса производственное планирование управление качеством компьютерные технологии механика авиация автоматизация инженерное дело

ISBN: 5-230-16991-5

Year: 1996

к <1

СНМЯРЯ 1996

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКОЙ

ОСНАСТКИ

Государственный комитет Российской Федерации

по высшему образованию

Самарский государственный аэрокосмический университет

имени академика С. П. Королева

А. П. Шулепов

В. А. Шманев

И. Л. Шитарев

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Учебник

Под общей редакцией А. П. Шулепова

Самара 1996 г.

УДК [621.9.06-2:621.436:658.52.011.56:681.3](075.8)

Проектирование технологической оснастки:

Учебник / А. П. Шулепов, В. А. Шманев,

И. Л. Шитарев. Под общей редакцией А. П.

Шулепова. Самар, гос. аэрокосм. ун-т. Самара,

1996. 332 с.

ISBN 5-230-16991-5

Изложены теоретические положения,

конструкции и методики проектирования

станочных приспособлений, вспомогательного

инструмента и контрольно-измерительной

оснастки. Приведены схемы и конструкции

элементов, даны методики технико-экономических

расчетов и выбора конструкций средств

технологического оснащения производства при

различном уровне механизации и автоматизации.

Предназначен для студентов авиационных

вузов, изучающих курс проектирования и

конструкции средств технологического оснащения

и выполняющих курсовые и дипломные проекты

по технологическим темам. Выполнен на кафедре

"Производство двигателей летательных аппаратов".

Печатается по решению редакционно-

издательского совета Самарского государственного

аэрокосмического университета имени академика

С. П. Королева.

Рецензенты: акад. В. А. К р а в ч е н к о,

профч В. А. Б а р в и н о к.

ISBN 5-230-16991-5

© СГАУ, 1996

© А. П. Шулепов,

В. А. Шманев,

И. Л. Шитарев.

ПРЕДИСЛОВИЕ

В условиях рыночной экономики выпускаемая продукция

должна пользоваться спросом и быть конкурентоспособной.

Для этого необходимо не только систематическое

совершенствование и создание новых конструкций изделий,

по и разработка наиболее современных технологических

процессов, которые'обладали бы большой мобильностью и

позволяли обеспечивать высокое качество изготовляемых

изделий с наименьшими затратами. Это особенно важно при

выпуске сложной и дорогостоящей авиационной и космической

техники.

В технологии производства двигателей важную роль в

интенсификации производства играют средства

технологического оснащения (технологическая оснастка)

оборудования. Правильное применение прогрессивной

технологической оснастки позволяет в значительной степени

повысить технологические характеристики процесса обработки

заготовок (точность, качество поверхностного слоя и

производительность), ускорить переналадку оборудования,

снизить себестоимость изготовления деталей и создать

стабильность производства. Поэтому на производстве вопросам

проектирования, изготовления и эксплуатации технологической

оснастки уделяется большое внимание. Это указывает на то,

что необходимо в вузах улучшить подготовку студентов

авиационных специальностей по технологической оснастке.

Учебник состоит из трех разделов, в которых изложены

следующие виды технологической оснастки: станочные

приспособления, предназначенные для установки заготовок;

вспомогательный инструмент (приспособления), служащий для

3

связи режущего инструмента со станком контрольно-

измерительные приспособления.

В учебнике рассмотрены теоретические положения, схемы

и конструкции элементов, даны методики и примеры

инженерно-экономических расчетов, выполняемые при

проектировании технологической оснастки. Описаны типовые

наиболее характерные конструкции с различным уровнем

механизации и автоматизации, которые широко используются

как на универсальных станках, так и н? станках с ЧПУ.

Приведены методики ,традиционного и машинного

проектирования технологической оснастки. Материал

компоновался в основном применительно к производству

авиационных двигателей и агрегатов.

Учебник построен на основе обобщения большого

количества опубликованных работ, научных разработок,

выполнейных в организациях и предприятиях, справочников,

ГОСТов, ОСТов, а также практических материалов заводов

авиационных двигателей. При этом авторы стремились на

основании анализа и систематизации этого материала

изложить его в учебнике в определенной последовательности,

в сжатой и доступной для самостоятельного изучения

студентами форме. Вопросы, которые были уже известны

студентам из пройденных смежных дисциплин, мы старались

не включать в учебник.

Материал учебника рассчитан на его использование при

самостоятельном изучении студентами данного курса и

выполняющих курсовые и дипломные проекты по

технологическим темам. Кроме этого учебник может быть

полезен для инженерно-технических работников,

занимающихся проектированием, изготовлением и

эксплуатацией технологической оснастки на авиационных

заводах двигателей и агрегатов.

Авторы выражают благодарность рецензентам за ценные

замечания, а также признательны работникам кафедры

производства двигателей летательных аппаратов Самарского

государственного аэрокосмического университета за помощь,

оказанную при подготовке рукописи.

Все замечания и предложения по улучшению учебника

авторы примут с благодарностью.

4

Раздел А. КОНСТРУКЦИИ И ПРОЕКТИРОВАНИЕ

СТА НОЧНЫХ ПРИС П О СОБЛЕ НИ И

Глава 1. Общие сведения о станочных приспособлениях

1.1. Назначение приспособлении

Непрерывное развитие конструкции и повышение требовании

к качестве и надежности работы двигателей лет a i единых аннара-

юв неразрывно связано с пн юнепфнкацнен производива на осно

ве широкого использования прогрессивных i ехно. югпй и средив

автоматизации и механизации. В производстве дв ига i е. iei"i исиоль-

Tveic» комн.текс различных юхпологпческих процессов, обеспечи-

вающих по.т\чеипе заготовок, изготов.тонне дета.icii, осуптесiвле-

пие сборки, испытания и упаковки изделии. Среди всех видов iex-

пологическпх процессов наиболее сложными и трудоемкими явля-

ются технологические процессы механической обработки заготовок.

Это объясняется тем, что большинство деталей двигателей имеют

сложную копструкIнвную форму п малую жес! кость, изготавлива-

ются из труднообрабатываемых материалов, к ним предъявляют-

ся высокие требования к ючпостн гсометрпческп.х параметров и

качеству обрабатываемых поверхносюй. Все это приводит к том\,

что технологические процессы пзготовленпя деталей являююя

многооиерацпонпымн и почти для каждой! опсрацпр необходимы

cooIветствующие средства техно.югичсского оснащения.

К технологической ociiaci ке оиюстнся: приспособления, режу-

щий, мерительный и вспомогательные пнеi румент ы, контрольные

приборы и другие. В общем обьеме технологической оснастки ста-

ночные приспособления занимают более 60% трудоемкости. Слож-

ность технологических процессов изготовления деталей двигате-

лей обуславливает применение большого количества разнообраз-

ных конструкций приспособлений с высоким уровнем предъявляе-

мых к ним требований [I, о, I9j.

('шапочными приспособлениями называют до-

полни тельные (вспомогательные) устройства к металлорежущим

папкам. Они предназначены для:

1) установки обрабатываемых заготовок при выполнении опе-

раций в соответствии с требованиями технологического пронесся;

2) повышения точности и стабильности качества обря бо т к и

поверхностей, что обеспечивается путем правильного бязпровя 11 и я,

надежного закрепления заготовки и придания ей большей жест-

кости в процессе обработки;

3) повышения производительности труда, что достигается за

счет устранения разметки заготовок перед обработкой, выверки

загоювок при установке и сокращения пнучпого времени на всех

।е.хно.югнческпх операциях обработки заготовки. Использование

приспособлении позволяет наиболее эффективно влиять па умень-

шение вспомогательного времени при выполнении операции;

4) расширения технологических возможностей применяемых

универсальных и специализированных станков. Оснащение стан-

ков приспособлениями позволяв повысит], точность и производи-

тельность при изготовлении деталей, создает возможность осуще-

ствлять обработку заготовок сложных конструктивных форм и ма-

лой жесткое i n, которые без приспособлений невозможно или очень

сложно обработать, использовать универсальные станки для вы-

полнения таких операций!, для которых они не предназначены;

о) облегчения труда рабочего и повышения безопасности ра-

бо1ы. При применении приспособлений исключаются многие руч-

ные приемы п сокращаются затраты физической силы при выпол-

нении операции. Это достигается, главным образом, за счет упро-

щения базирования загоювкп и использования механизации и ав-

томатизации приспособлении. Труд рабочего становится более про-

изводительным п при этом больше уделяется внимания повыше-

нию качества работы.

1.2. Классификация станочных приспособлений

Все приспособления классифицируют по степени специализа-

ции, по числу устанавливаемых заготовок, но уровню механизации

н автоматизации и по типам станков. По степени специализации

приспособления разделяют на универсальные, специализирован-

ные и специальные [9, 24].

Универсальными называют приспособления для уста-

новки заготовок различной конструкции в установочном диапазо-

не размеров. Обычно эти приспособления изготавливаются станко-

строительными заводами, и они входят в комплект оснастки, при-

лагаемой к станку, или выпускаются в централнзованпом порядке

специализированными заводами. Они широко нрпмепякися в еди-

ничном и мелкосерийном н частично в серийном производствах

Эти приспособления разделяются на две группы. К первой отно-

сятся приспособления, которые обеспечивают установку заготовок

различных размеров, без какой-либо переналадки пли регулиров-

ки. это доопгается за счет полного хода кулачков патронов или

губок тисков, поворота стола и т. и. в пределах диапазона разме-

ров приспособ,тения, К ним относятся токарные патроны с винто-

вым или спирально-реечным механизмом, тиски станочные винто-

вые н др\гне. В приспособлениях нюрой группы, чюбы иснольчо-

6

вать весь ди.пызои ра ;меров, псоиходнмо п(>ои птотп i ь переналад-

ку. I. е. nepeciановку иди реп.шровку зажимных кулачков. губок

[Псков п 1. в. па заданный размер ба ювой поверхносi и заготовки,

гак как ход кулачков иди губок iисков в каждом усiаповлешюм

положении невелик. К таким универсальным приспособлениям oi-

иосягся, например, товарные ширины с рычажным или клиновым

механизмом, теки с эксцентриковым зажимом и другие.

С н е ц и а л и з и р о в а и и ы м и называют приспособления для

установки однотиповых загоювок. г. е. заготовок, принадлежащих

к одной классификационной группировке, выделяемой по призна-

кам б.тизосш конст рук । нвных и техно.101 ических характерно нк.

Эти приспособления имеют ограниченную универсальность, они

применяются в мелкосерийном и среднесерийном производствах.

Такие приспособления яв.тяю1ся переналаживаемыми, к ним отно-

сят сборно-разборные (СРП), групповые приспособления и другие.

Компоновка сборно-разборного приспособления собирается из

базовой стандартизованной сборочной единицы (полуфабриката)

и сменной наладки, состоящей из стандартизованных усчаповоч-

ных, зажимных, направляющих элементов, необходимых для обра-

ботки кон к ре гной заготовки. При эю.м возможна дополнительная

обрабдлка и даже изготов.iciiiic 01 дельных специальных деталей.

СРП огпосян'я к приспособлениям мпогокра гного дейс1Йня.

Групповые приспособления предназначены для обработки оп-

ределенной!, заранее заданной группы загоювок па конкретной

операции. Опп состоят из базового приспособления и комплекта

сменных наладок. Вазовое приспособление по отношению к задан-

ной группе заготовок является универсальным, а сменные налад-

ки— специальными, они закрепляются за определенной заготов-

кой. При конструировании группового приспособления одновре-

менно создаю! базовое приспособление и весь комплею сменных

наладок. При обработке каждого наименования заготовки осуще-

ствляют переналадку, т. с. устанавливаю! соответствующую смен-

ну ю наладку.

С и е ц и а л ь и ы м и называют приспособления для установки

загоювок одного iипоразмера. Опп применяю!ся в серийном и

крупносерийном производи!вах для установки конкретной заготов-

ки на данной операции. Эти приспособления специально проекти-

рую1ся и изготавливаются на заводах-потребителях.

У п и в с р с а л ь и о-с б о р и ы м и (УСП) называют приспо-

собления, собираемые из комплекта стандартизованных элемси-

юв (деталей, узлов, механизмов). Элементы УСП — универсаль-

ные, а собранное приспособление сыновнюя специальным, так

как оно предназначено для установки копкренюй заготовки на

выполняемо]! операции. После обработки заданного количества

за’отовок приспособление разбирают, а его элементы используют-

7

ся ня компоновки дру гнх npiiciKH'oo.iciiiiii Таким образом, элс-

МС1НЫ у УСП многократно пспо.п> ;у юiся для новюрпых сборок

приспособлении. ?)1н приспособлен ня широко применяю! ся в еди-

ничном, мелкосерийном. а иногда н в серийном производи вах.

По числу устанавливаемых загоювок приспособления разде-

ЛЯЮ1СЯ па: о д н о м е с г и ы с — для усыновки одной загоювкп и

ми о г омес । п ыс — для одновременной yciановкп нескольких

331 оювок.

По уровню механизации и ав юми i п шипи приспособления

разделяю! па ручные, которые являклся ручным iе.хппчсскпм

ус I poiic гвом; ,м е х а и и з и р о в а н н ы е, в которых закрепление и

раскрепление загоювок выполняююя при помощи энергии нежи-

вой природы, а остальные действии— рабочим; полуавгома-

। и ч е с к и е, коюрыс являемся ав тома нитрованными чсхиичес-

кимп \ с। poiic। вамп, выполняющими заданный алгоритм функцио-

нирования чаенпшо с учаснюм рабочего; автоматические,

коюрыс являются ав юмат пчсскпм техническим устройством.

По ншам станков приспособления разделяю!ся па токарные,

сверлильные, фрезерные, шлифовальные и другие.

1.3. Требования к приспособлениям

К гонеIрукипим папочных приспособлений предъявляются

следующие основные требования: *

1. Обеспечение зада и по й точноии обработки заготовки на

данной операции.

2. Получение высокой производи гелыюсгп при обработке за-

гоювкп и экономической эффскншносгп oi применения приспо-

собления.

3. Выполнение условий эксплх a i ации: соблюдение всех правил

охраны груда, обеспечение удобенш уckiiiobkii и снятия заготовки,

оболу жива пня приспособления и др.

Правильно спроекIированное приспособление должно шве-

ча । ь всем эы1м требованиям.

Рассмо1рим основные направ leniin, с помощью которых коп-

иру кюр при проект прованпи приспособ.;снпя обсспечпваеi выше-

у казанные iребоваппя.

Для того, чюбы проек!ированное приспособление обеспечива-

ло заданную ючиосн, обработки загоювкп па данной операции,

необходимо провести расчет приспособления на точное! ь, т. с. оп-

ределит ожидаемую погрешность усiановкн. При выпо,iiicniiii

любой операции с применением приспособления ожидаемая по-

грешность обработки по должна превышаю заданного допуска па

данный гсомсгричсскпй параметр, т. с.

отсТ, (1.1)

У

где о) — ожидаемая резудьтпрук.чцая (общая) погрешность об-

работки .заданного гсоме 1 рическот’о нарамс i ра; Т--допуск. ш-

дапкый на геометрический iiapaMeip (на размер, форму иди взаим-

ное расположсиис поверхностей).

Ре рмльт прующая погрешность включает несколько ироизвод-

ствепнтях погрешностей, которые объединяют в две группы состав-

ляющих: о)\—погревиюстп установки загоювки и о,.,— погрешно-

сти метода обработки, тогда

(о = <•) \ -1 - <о< । -г.. 1. (1.2)

—то., . (1.3)

На сравнения (1.3) видно, чю допустимая погрешность обра-

ботки, связанная с установкой заготовки в приспособ.тении соч, яв-

ляется частью допуска Т. Таким образом, расчет приспособления

т:а точность сводится к определению ожидаемой (расчетной) по-

грешности установки, которая нс должна превосходить допусти-

мую нот рентное । ь о>ч.

Для того, чтобы .знать допустимую погрешность ил, необхо-

димо определить ногрешност ь то,, . Производственные иогретииос-

III, входящие в (о0, подробно рассмот репы в учебниках и учебных

пособиях. Обычно величины о)0 этих ногрешностей находятся по

таблицам статистических данных, которые приводятся в справоч-

никах или других источниках. Определение погрешности ото осу-

ществляется в такой последовательности: сначала на основании

апатита выявляют производственные ногрешиости, возникающие

тт процессе обработки и включающие на данный геометрический

параметр, затем устанавливают их величину, а потом вероятност-

ным методом с\ ммироваиия рассчитывают погрешность то0 [б, 7,

12, 18, 22].

Главное значение для конструктора приспособлейий является

он роде, теп не ожидаемой погрешности установки. Эта погрешность

.зависит в основном от выбора и точности установочных баз, конст-

рукции установочных элементов, прочности и износа устаповочпых

и других элементов приспособлений, которые оказывают влияние

на погрешности установки. Погрешность установки ск.тадыпаетси

тн составляющих: погрешности базирования юг,, погрешности за-

крепления и), и погрешности изготовления и износа нрттсиособ-

.тения (Dnp • Определение вышеуказанных составляющих иогреш

т'остей осуществляется расчетным путем. Учитывая, что при опре-

делении (о.-,, ок, Опр конструктор но располагает всеми досто-

верными данными, не представляется возможным получит ь вели-

чины этих ногрешностей с достаточной точноегыо. Поэтому реко-

мендуется предусма тривать запас точности приспособления (10 --

20%). Но данным учебника [12] по т ре и и тост ь уегттиоти и определя-

9

ют в соответствии с правилами суммирования случайных величин

и шпасом ючносгн ио формуле

(<),. 1,2у or.-,’-or, г-ог'пр . (1.4)

Расчетную погрешность оц подставляют в формул)- (1.3). Если

эта погрешность больше допустимой, то необходимо уменьшить

оь за счет повышения точности изготовления приспособления

либо изменить способ базирования. После этого проводят повтор-

ные расчеты.

Схемы базирования заготовок и примеры расчета погрешности

it)s рассмотрены во второй главе.

Получение высокой производительноеги достигается примене-

нием механизации и автоматизации приспособлений, что позволя-

ет значительно сократить вспомогательное время па операцию

(1зеп), а применение многоместных приспособлений дает возмож-

ное! ь сократить не только tBcn , по и основное технологическое

время (to).

Проектирование — это решение многовариантнон задачи. По-

этом)- конструктор из нескольких вариантов должен выбрать оп-

тимальный, который наилучшим образом удовлетворяет всем тре-

бованиям. Выбор варианта основывается па технико-экономичес-

ких расчетах. Расчеты экономической эффективности применения

приспособлений основываююя на сопоставлении экономии и годо-

вых затрат. Экономия получается за счет снижения себестоимости

обработки заготовки па данной операции в результате уменьше-

ния трудоемкости, а иногда и разряда работы, а затраты слагают-

ся из расходов па амортизацию и эксплуатацию приспособления.

Приспособление целесообразно применять если Эд>Р , где Э —

ожидаемая экономия от применения приспособления в год; Р—за-

три 1Ы па приспособление в год.

Экономический эффект от применения приспособления:

Э9ф = Э—Р.

При проектировании обычно приходится сопоставлять эконо-

мичность различных копстр) кт явных вариантов приспособлений

для данной операции и выбирать из них наиболее выгодный. По-

лом) считывают юлько ie элемешы себестоимос!и обрабо!кп, ко-

юрые завися т от копст рукцпи приспособления [4].

1.4. Элементы приспособлений

Несмотря па большое разнообразие конструкций применяе-

мых приспособлений, все они имеют общую структуру, что позво-

ляет раздели in приспособления ио функциональному назначению

на отдельные части. Такие част приспособлений принято назы-

вать элемешами. Элемент — это деталь, сборочная единица,

механизм, устройст во, \ зел, предназначенный для выполнения оп-

10

редел снiion функции в приспособлении. Aii.i.iH j коттст p\ киитт пока-

зывает, ню количество элементов в структуре приспособлений не-

велико. Все элементы можно обьсдиппн> в следующие основные

группы: ус । аповочпые, зажимные, самонеп т рпр\тошно, направляю-

щие, делительные, корпхеа, вспомогательные. В грмтне элементы

различаются не только по размерам, ио и по конструктивному

выполнению. Следует заметить, в зависимое i и oi назначения кон-

струкция приспособления может состоять из всего комплекса элс-

мсиюв или только из отдельных групп элементов.

Проектирую! элемен1ы е учетом требовании, которые иредь-

являются к ним, исходя из выполняемой ими функции. Эю позво-

ляет иметь общие методы проектирования каждой группы эле-

ментов. Поэтому для установления общих принципов проектирова-

ния пет необходимости рассматривать множество конструктивных

вариантов элементов пли конструкций приспособлений.

Обычно курс «Проектирование приспособлений» начинают с

изучения элементов, а затем на базе этих знаний изучают конст-

рукции типовых приспособлений п методику проектирования.

Вопросы для самоконтроля.

1. Что такое технологическая оснастка?

2. Каково назначение станочных приспособ.тений?

3. Что называется универсальным, специализированным, спе-

ция льны м приспособлениями?

1. Какие требования предъявляются к приспособ.ichiihm?

о. Что называется элементом приспособления?

Глава 2. Способы установки заготовок

и конструкции установочных элементов

2.1. Назначение установочных элементов

и требования к ним

При установке заготовка должна бы ть правильно сориентиро-

вана относительно рабочих органов смапка. Установка — это ба-

щровапне и закрепление заготовки в приспособлении. Под бази-

рованием понимают- придание заготовке требуемого положения

о । поен тс. тыто выбранной схемы координат. Базирование осуществ-

тяется по базам заготовки.

Для выполнения технологических операций требуется осуще-

ствить не только базирование, но и неподвижность заготовки от-

носительно приспособления, таран т пруюптл то неизменность ориен-

тировки заготовки и нормальное протекание процесса обработки.

В связи с этим при установке заготовок в приспособлении реша-

ются две задачи: ориеитировка, осуществляемая базированием, и

11

С<> ’..1.111110 НСПОДПИ/КНОСТ И, Т.ОС 1 ИГ ОСМОС 3 1К.рСПЛСНПСМ 33101 ОБОК

о) I п задачи рсшаюiся посрсдс । г.ом на. Ю/вскил онрс тс.шнi:ы\ oipa-

।: 11 я с; 111 й (связей) па возможные перемещения заго । овкп в иро-

с 1 ране 1 вс.

Известно, чю для полною пеня Юнонин но тви/кпос 1 н 1всрдою

le in в пространстве необходимо лишни, его hicciii cicHcncii сво

6ou>i: перемещения н поворот oiносиiельно i рех коордпнаiпы\

осей. ('ледова 1 с. пшо, для vchhiobmi '.агоювкп нсобхошмо пало-

,к 111 в на нее hiccih /веских дв\ хсюрояних i-сорднна 1 пых связей,

приложенных в опорных точках. Ирн jio-.i ебссненнваioi задан

ную орпен 1 провку загоювкп о 1 ежи i е. н."о инсе-.;Ы i-.oopumai н

фиксирование ее в данном ио. io/Kciihii. Та?.им образом, для j.hihc

нпи 3HIOIOBKH hiccih cieueneii особо он необходим» имен, hiccih

точек KoiiiaKia загоювкп с \ с 1 шовонвымн темен i амн (правило

Н.1ССИ1 ючек), каждая ючка , ii'iiiaei сюювку о твой пенсии сво

ио ты.

В ЗЯВНСНМООИ О! \ СЛОНИН обрабо | КП МО/KCl бым, полная ори

шыаипя, когда замнонка базпр\с1ся hiccihio ючкамп, и неполная,

koi та точек базирования меньше nicrin. Число опор (ючек), па

коюрыс \1 анавливаю! заюговже, не должно бын. больше hiccih.

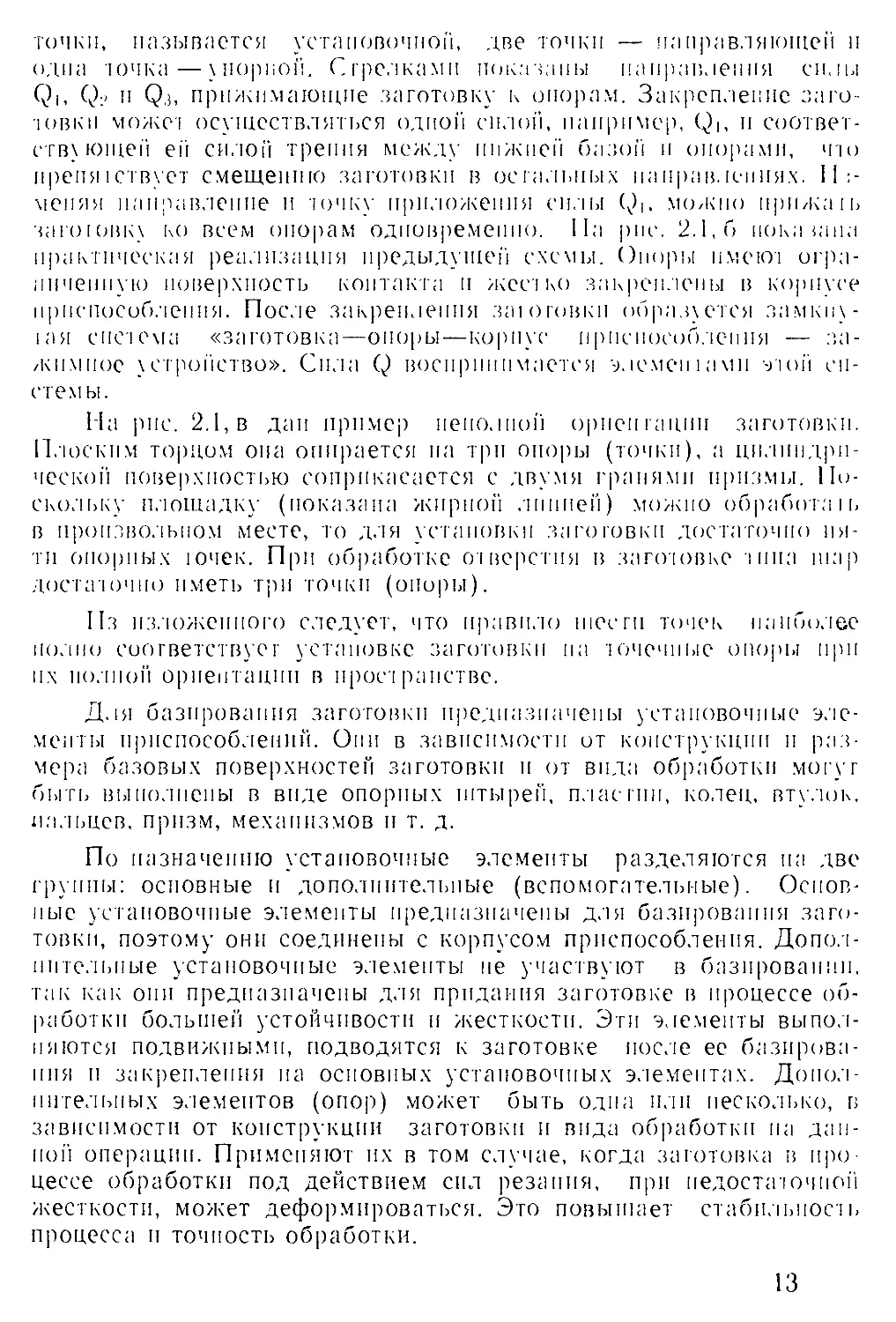

Па рис. 2.1. показаны примеры \санов:,н заюювох с их не

ноц п неполной орпен । линей в нрос > рано i вс. (лома, усаповг.п

прямей Iольпой заютовки с тремя взаимно нерпспдик\лирными

базовыми плоскостями для выдерживания размеров И, L, В при

обработке прямоугольного паза ироде i явлена па рис. 2.1, л. Опо-

ры (точки) расположены на трех координациях плоское! их, при

этом поверхность приспособления, па коюрой расположены 1рн

Рис. 2.1. Примеры установки загитогач,

с полной и неполной ориентацией

12

точки, называется установочной, две точки — направляющей н

одна ючка—упор i; о и. Стрелками покатаны направления сизы

Qi, Q? п Q.j, прижимающие заготовку к опорам. Закрепление заго-

товки может осуществляться одной! силой!, например, Qi, и соответ-

ству ющей ей силой трепня между нижней базой! и опорами, что

препя 1 ствует смещению заготовки в остальных направлениях. И ;-

меняя направление и точке приложения силы Qi. можно ирижан.

загоювку ко всем опорам одновременно. На рис. 2.1,6 пока капа

практическая реализация предыдущей схемы. Опоры имеют огра-

ниченную поверхность контакт;! и жест ко закреплены в корпусе

приспособления. После .закрепления заюговкп образуется замкну-

кая система «заготовка—опоры—корпус приспособления — за-

жимное устройство». Сила Q воспринимается элеменiими -ной си-

стемы.

На рис. 2.1, в дан пример неполной ориентации заготовки.

Плоским торцом она опирается па три опоры (точки), а цилиндри-

ческой поверхностью соприкасается с двумя гранями призмы. По-

скольку площадку (показана жирной линией) можно обработан,

в произвольном месте, то для установки заготовки достаточно пя-

ти опорных ючек. При обработке отверстия в заготовке типа шар

достаточно иметь три точки (опоры).

Из изложенного следует, что правило шести точек наиболее

полно соответствует установке заготовки на точечные опоры при

их полной ориентации в пространстве.

Для базирования заготовки предназначены установочные эле-

менты приспособлений. Они в зависимости от конструкции и раз-

мера базовых поверхностей заготовки и от вида обработки могут

быть вы полиены в виде опорных штырей, пластин, колец, втулок,

пальцев, призм, механизмов и т. д.

По назначению установочные элементы разделяются на две

группы: основные и дополнительные (вспомогательные). Основ-

ные установочные элементы предназначены для базирования заго-

товки, поэтому они соединены с корпусом приспособления. Допол-

нительные установочные элементы не участвуют в базировании,

так как опи предназначены для придания заготовке в процессе об-

работки большей устойчивости и жесткости. Эти элементы выпол-

няются подвижными, подводятся к заготовке после ее базирова-

ния и закрепления на основных установочных элементах. Допол-

нительных элементов (опор) может быть одна пли несколько, в

зависимости от конструкции заготовки и вида обработки на дан-

ной операции. Применяют их в том случае, когда заготовка в про-

цессе обработки под действием сил резания, при иедостаючиой

жесткости, может деформироваться. Это повышает стабильное!ь

процесса и точность обработки.

13

В соответствии с общими принципами установки заготовок, к

установочным элементам можно предъявить следующие требова-

ния:

число и расположение элемепюв должно обеспечить ориента-

цию заготовки с заданной точностью согласно принятой в техно-

логическом процессе схеме базирования и достаточную ее устой-

чивость в приспособлении;

при использовании необходимых баз с параметром шерохова-

тости поверхности Rz>80 мкм установочные элементы следует вы-

полнять с ограниченной опорной поверхностью для уменьшения

влияния неровностей этих баз па точность установки заготовки;

установочные элементы не должны портить базовые поверх-

HOCIH, особенно те, которые не подвергаются повторной обработке;

установочные элементы должны быть жесткими и износостой-

ки мп.

Жесткость установочных элементов повышают, улучшая каче-

ство сопряжения элементов с корпусом приспособления, применяя

шлифование, шабрение или притирку поверхностей стыков, а так-

же надежно прижимая элементы к корпусу. Износостойкость опор

повышают, изготовляя их из сталей У8А, 45, 20, 20Х с последую-

щей термической обработкой до твердости HI?CS 54...59. Изнаши-

вание опор можно уменьшить хромированием их несущих поверх-

ностей и наплавкой твердым сплавом, а также шлифованием по-

верхностей до получения 1?а = 0,63...0,32 мкм. Для ускорения ре-

монта приспособления установочные элементы выполняют легко-

сменны ми.

Большинство установочных элементов стандартизированы. По-

этому конструктор при проектировании приспособления руковод-

ствуется ГОСТами или справочниками [5, 19].

2.2. Типовые схемы установки заготовок

и конструкции установочных элементов

Параметр точности детали, обеспечиваемый при обработке,

является результатом функционирования технологической систе-

мы. Технологическая система состоит из отдельных звеньев (ста-

нок—приспособление—инструмент—заготовка), каждое из кото-

рых влияет на погрешность обработки. Важным звеном системы,

влияющим на точность обработки, является погрешность заготов-

ки в приспособлении оу. Как показано в главе I, расчетная по-

грешность установки определяется по уравнению

0Ц = 1,2 У ОУ’б + оГз + о)2цр .

По своему физическому смыслу величина оу выражает погреш-

ность положения заготовки. Чтобы рассчитать ее, необходимо

установить величины погрешностей о)г>, оу и о.)щ>. Величины этих

14

погрешнее 1 он завися! о! выбора и iohiiociii ихнологических \ста

ковочных баз заготовки и выбора схемы установки заготовки и

точности установочных элементов. Установочные базы загоговки

задаются технологом, а схему упаковки выбирает и обосновывай

расчетом на точность конструктор приспособ,тения. Рассмотрим it

обшем виде возникновение погрешностей (о,-,. (о.$ и (Опр.

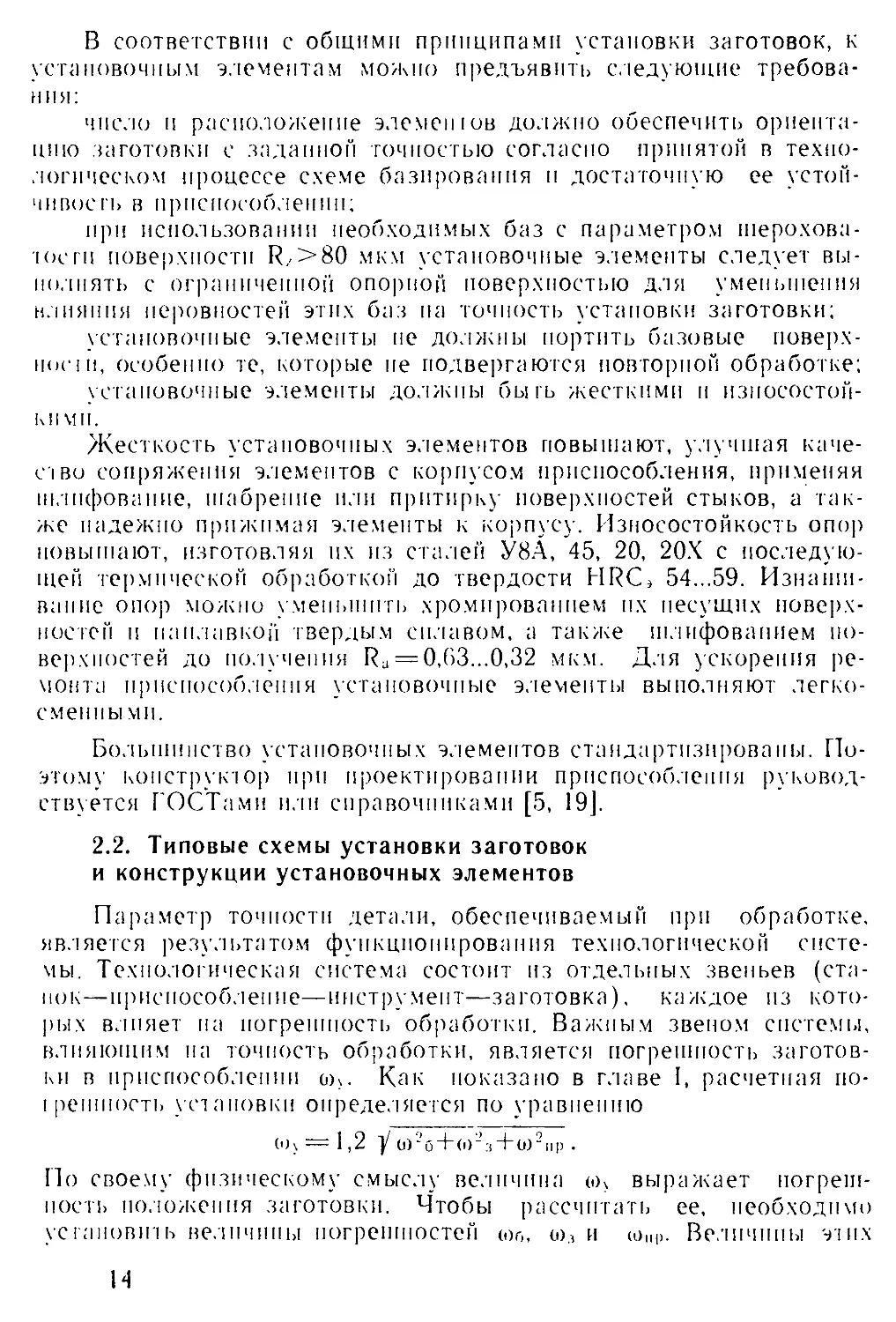

П огре ш и о с т ь б а з и р о в а и и я — это отклонение

фактически достигнутого положения заготовки при базировании

от требуемого. Эта ногрешиость является величиной геометричес-

кой. Для дайной схемы базирования опа определяется проекцией

расстояния между предельными положениями измерительной ба-

зы заготовки на направление размера, получаемого при обработке.

Для одной и той же схемы базирования она может быть различ-

ной. При совмещении измерительной базы с технологической

(установочной) погрешность базирования относительно размера

А близка пулю (рис. 2.2, а). Погрешность базирования относи-

тельно размера В равна допуску Тс на размер С заготовки.

В этом случае технологическая база (плоскость 1) ие совмещена

с измерительной базой (плоскость 2). Погрешнос!ь базирования

относительно размера Е будет равна пулю, так как плоскость за-

готовки 3 является одновременно установочной и измеритель-

ной б а зо ii.

Схема базирования заготовки с центральным отверстием па

цилиндрический палец приспособления приведена па рис. 2.2,6.

При посадке без зазора (разжимной палец) погрешность базиро-

вания для размера А равна половине допуска па размер заготов-

ки— Тд/2. При наличии зазора S погрешность базирования для

того же размера возрастает на величину предельного изменения

зазора: (Об = Тд/2-| S. Погрешность размеров В и С (см. рис.

2.2,6) не зависит от базирования.

Погрешность закрепления о)3 — это разность пре-

дельных смешений измерительной базы в направлении получаемо-

го размера под действием сил зажима заготовки. Заготовка сме-

шается в результате упругих деформаций отдельных звеньев цени,

в которой происходит силовое замыкание заготовки. При достаточ-

ной жесткости корпуса приспособления и заготовки погрешность

закрепления зависит в основном от перемещения в стыке заготов-

ка — установочные элементы.

Сила закрепления должна надежно прижимать заготовку к

опорам приспособления. Когда это условие не выполняется (при

пеправи.ibiioii схеме закрепления), часто происходит поворот или

смешение заготовки на зпачиюльпую величину от исходного по-

ложения.

15

Рис. 2.2 . Схема для определения погрешности базирования:

а — прямоугольной заготовки: б — заготовки с центральным отверстием

Величина смешения технологической базы при закреплении

не постоянна для партии загоювок. Это объясняется изменения-

ми силы зажима, мпкрогеометрпп и физико-механических свойств

поверхиос 1 кого слоя заготовок при их закреплении.

Величина иогрешиосги to. обычно невелика, и ее определяю!

ио экспериментальным данным или расчоам. Для уменьшения .

необходимо стремиться к постоянной силе закрепления. Поэтому

в производстве двигателей при ючной обработке заготовок ис-

пользуют зажимы, обеспечивающие с i абп ibiioct ь силы зажима.

П о г р е ш ность по л о ж с и и я з а г о г о в к и сопр, вы-

зываемая неточностью приспособления, определяется погрешностя-

ми при изготовлении и сборке его упаковочных элементов—со..

износом последних — о>ц и ошибками установки приспособления

11 cl CIclIIKC СОу«пр.

Составляющая (о,..,; ха ра к i српз\с i кеючность положения

\ ci аповочпых элементов приспособления. В авпадвигачелест рое-

нии технологические возможное! и и яютовлеипя приспособлений

способствуют получению (0|{3! = 0.01 ...0,013 мм.

Составляющая со,, характсризх с i износ \ ст аповочпых элемсп-

!ов приспособления. Величина износа зависит oi времени paooibi

приспособления, материала и массы загоювкп. сосюяипя ее базо-

вых поверхностей, а также условий усюновкп загоювкп в приспо-

соблении и спя! ия ее. Износ опор конт ролируюг при плановой пе-

риодической проверке приспособлений. Вели износ достигает пре-

дельно допустимой величины, которая оговаривайся в техничес-

ких условиях па сборочном чертеже приспособления, то произво-

дят смену опор.

16

Coc i авляющая ок пр возникает при установке корпуса при-

способления на шпинделе пли па счоле станка. Смещение приспо-

соблении па счанке уменьшают нулем применения направляющих

элементов (центрирующих поясков, шпонок, фиксаторов), притир-

кой стыковочных поверхностей станка и приспособления. При из-

готовлении легален двигателей на чистовых операциях *.)> пр на-

ходится I? пределе 0,005...0.02 мм.

Величины ojn.i!, сои и (-)> пр —эго расстояние между предель-

ными проекциями измениiел иной базы обрабатываемых изготовок

на направление выполняемого размера. Они представляют собой

поля рассеяния случайных величии. Однако действие составляю-

щих (о,,,, проявляется в зависимости от условий применения при-

способления и типа производства. При однократном применении

одноместного приспособления в мелкосерийном и серийном произ-

водствах (>)пр рассматривается как систематическая погрет-

преть, и она может быть скомпенсирована при настройке станка,

а распределение ногрешиос ieii g);! и (Оч.:!р подчиняется соответ-

ственно законам равной вероятности п нормального распределе-

ния. С учетом сказанного в общем виде можно записи и>

(i)iip — COl! j; (- I' 3(1)-,i G) ? ni> . (2.1)

Тогда общая ногрешиос i ь хсчановкн заюювкп определили

как суммарное поле случайных величии, и с учсюм запаса юч-

Hocin получим

о)> = 1,2 у о) -р со j Т со “пр . (2.2)

Расчет погрешности оц производится для каждого геомет-

рического параметра, получаемого при обрабо!кс заготовки па

данной операции. Расчетная погрешность оц должна бьнь мень-

ше или равна допустимой: ьы=Т—gj>, .

PaccMoipiiM типовые способы установки загоювок в приспо-

соблениях. наиболее широко применяемые при пзготовлеипп де-

।алей авиационных двигателей.

У с I а п о в к а з а г о т о в к и по и л о с к о с i и о с и о в а-

н и я и двум боковым с (Оронам, Теоретическая схема

базирования была рассмотрена ранее (см. рис. 2.1а, б). Осущест-

ви 1ь базирование плоской базы — значит совмесннь се с какой-'о

заданной плоскостью приспособления. Так как положение любой

плоскосш определяется тремя ючкамп, ю для выполнения бази-

рования необходимо иметь па \сiановочиой поверхносн! приспо-

собления три опорные точки, расположенные в одной заданной

плоскости, а чюбы определить положение загоювки ио дв\ м дру-

17

him коордпна гам, надо при/каи. заюювку к направляющей по-

верхности (две точки) и упорной (одна точка). Следовательно,

базирование достигается с помощью различного сочетания и рас-

положения установочных опорных элементов.

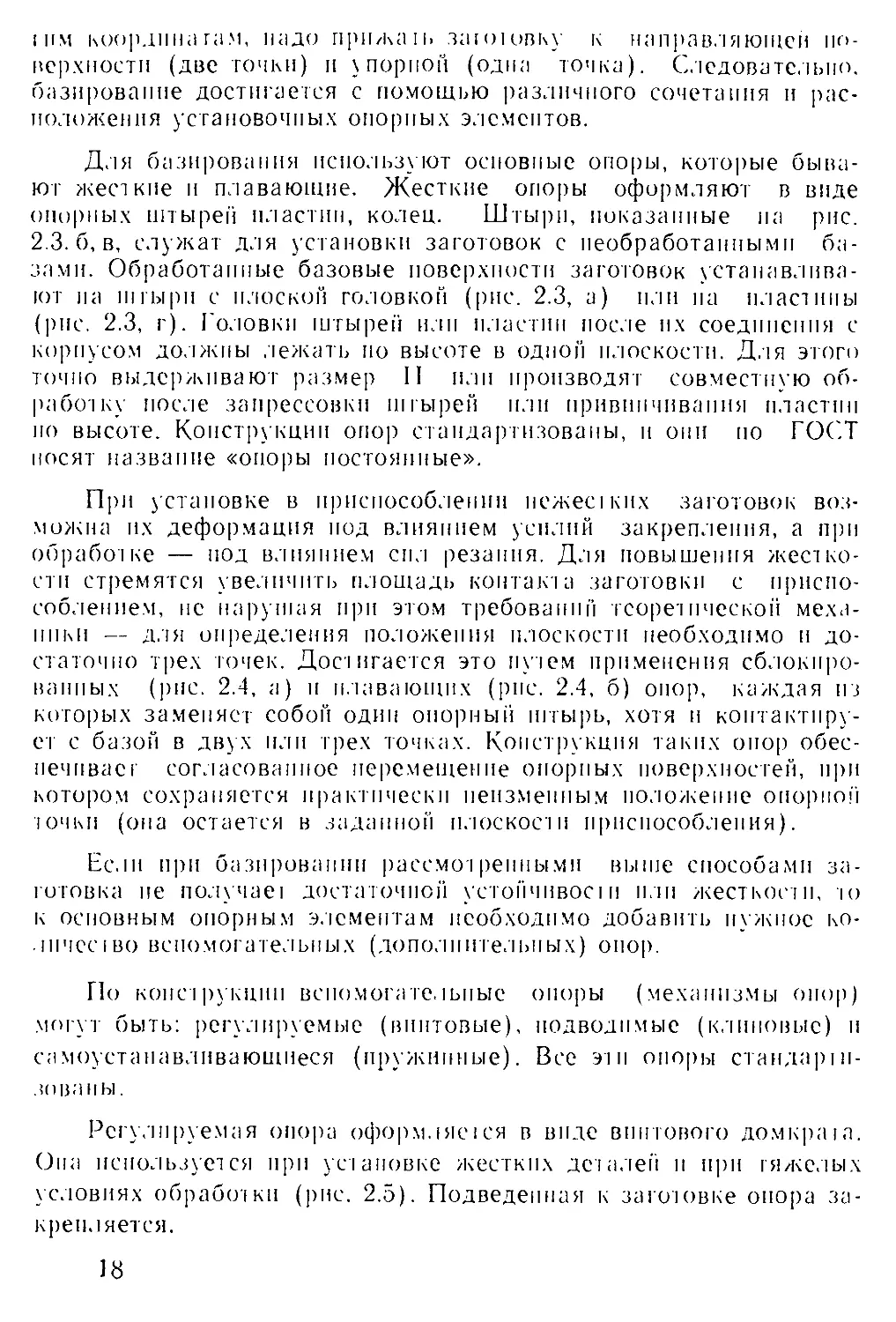

Для базирования используют основные опоры, которые быва-

ют жесткие и плавающие. Жесткие опоры оформляют в виде

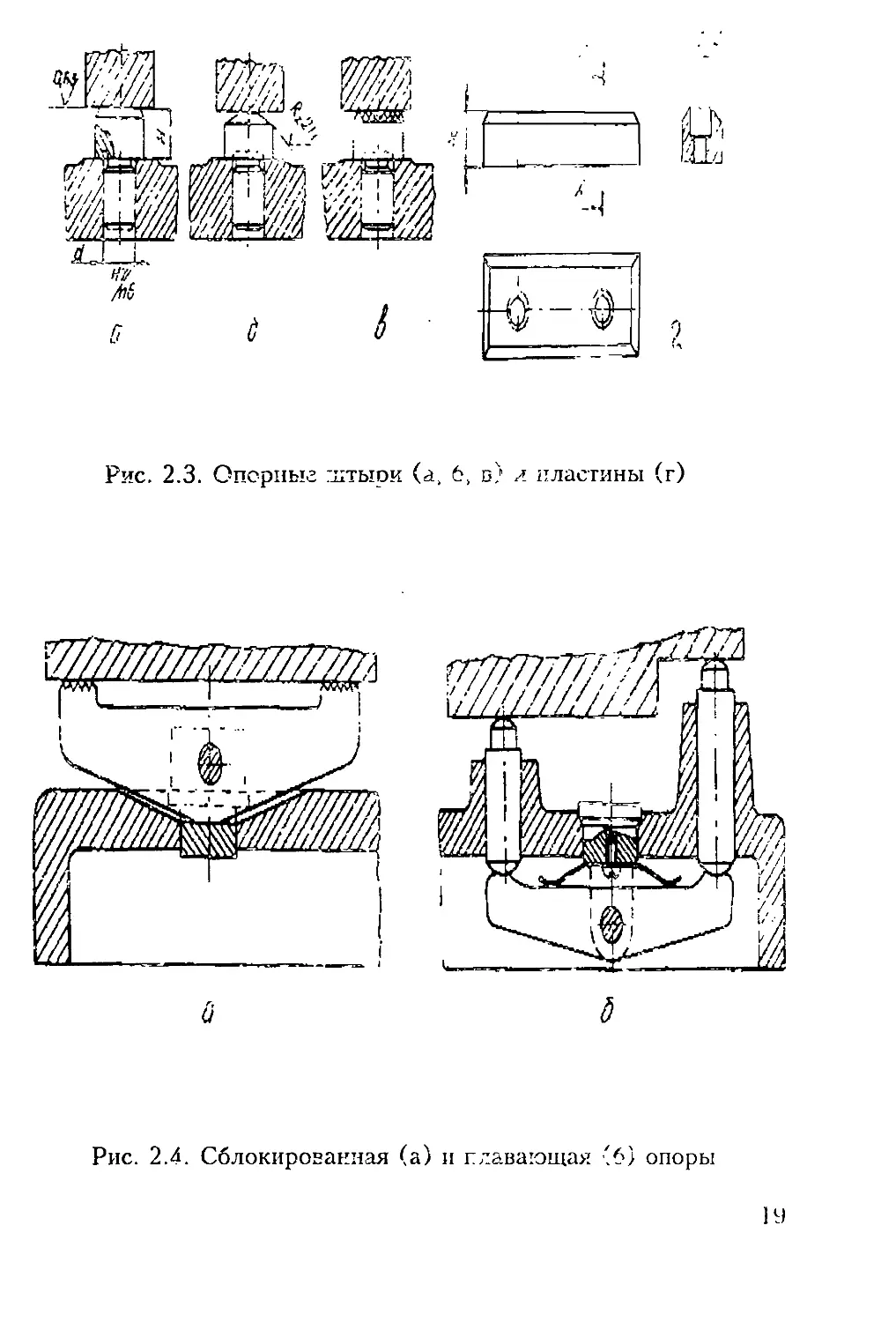

опорных штырей пластин, колец. Штыри, показанные па рис.

2.3. б, в, служат для установки заготовок с необработанными ба-

зами. Обработанные базовые поверхности заготовок устанавлива-

ют па штыри с плоской головкой (рис. 2.3, а) или па пластины

(рис. 2.3, г). Головки штырей или пластин после их соединения с

корпусом должны лежать по высоте в одной плоскости. Для этого

точно выдерживают размер II или производят совместную об-

работку после запрессовки штырей пли привинчивания пластин

по высоте. Конструкции опор стандартизованы, и они по ГОСТ

носят название «опоры постоянные».

При установке в приспособлении нежеоких заготовок воз-

можна их деформация под влиянием усилий закрепления, а при

обработке — под влиянием сил резания. Для повышения жестко-

сти стремятся увеличить площадь контакта заготовки с приспо-

соблением, нс нарушая при этом требований теоретической меха-

ники — для определения положения плоскости необходимо и до-

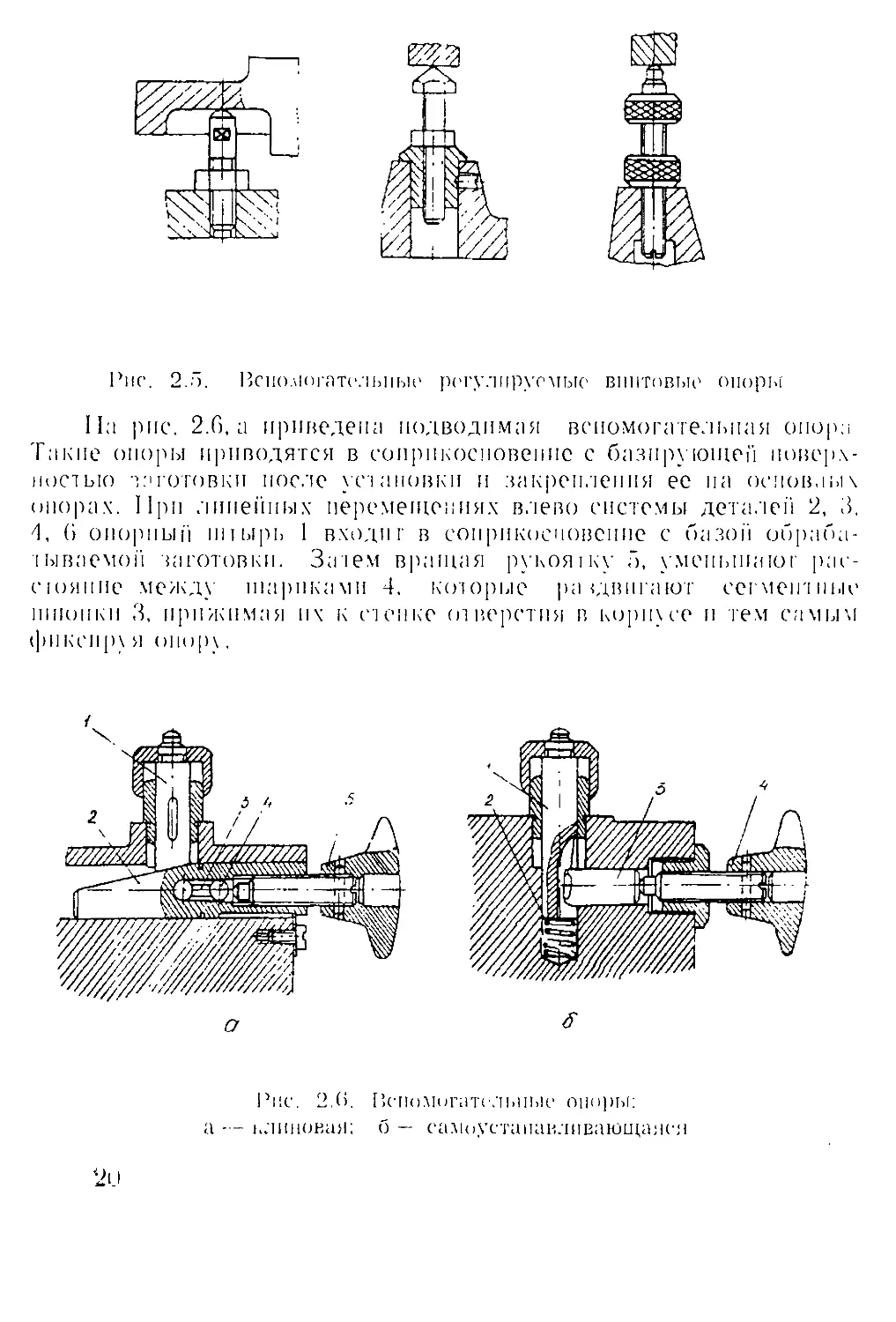

статочно трех точек. Достигается это путем применения сблокиро-

ванных (рис. 2.4, а) и плавающих (рис. 2.4, б) опор, каждая из

которых заменяет собой один опорный штырь, хотя и контактиру-

ет с базой в двух или трех точках. Конструкция таких опор обес-

печивает согласованное перемещение опорных поверхностей, при

котором сохраняется практически неизменным положение опорной

точки (она остается в заданной плоскости приспособления).

Если при базировании рассмотрепными выше способами за-

готовка не получае! достаточной устойчивое! и пли жесткости, то

к основным опорным элементам необходимо добавить нужное ко-

ЛНЧСС1ВО вспомогательных (дополнительных) опор.

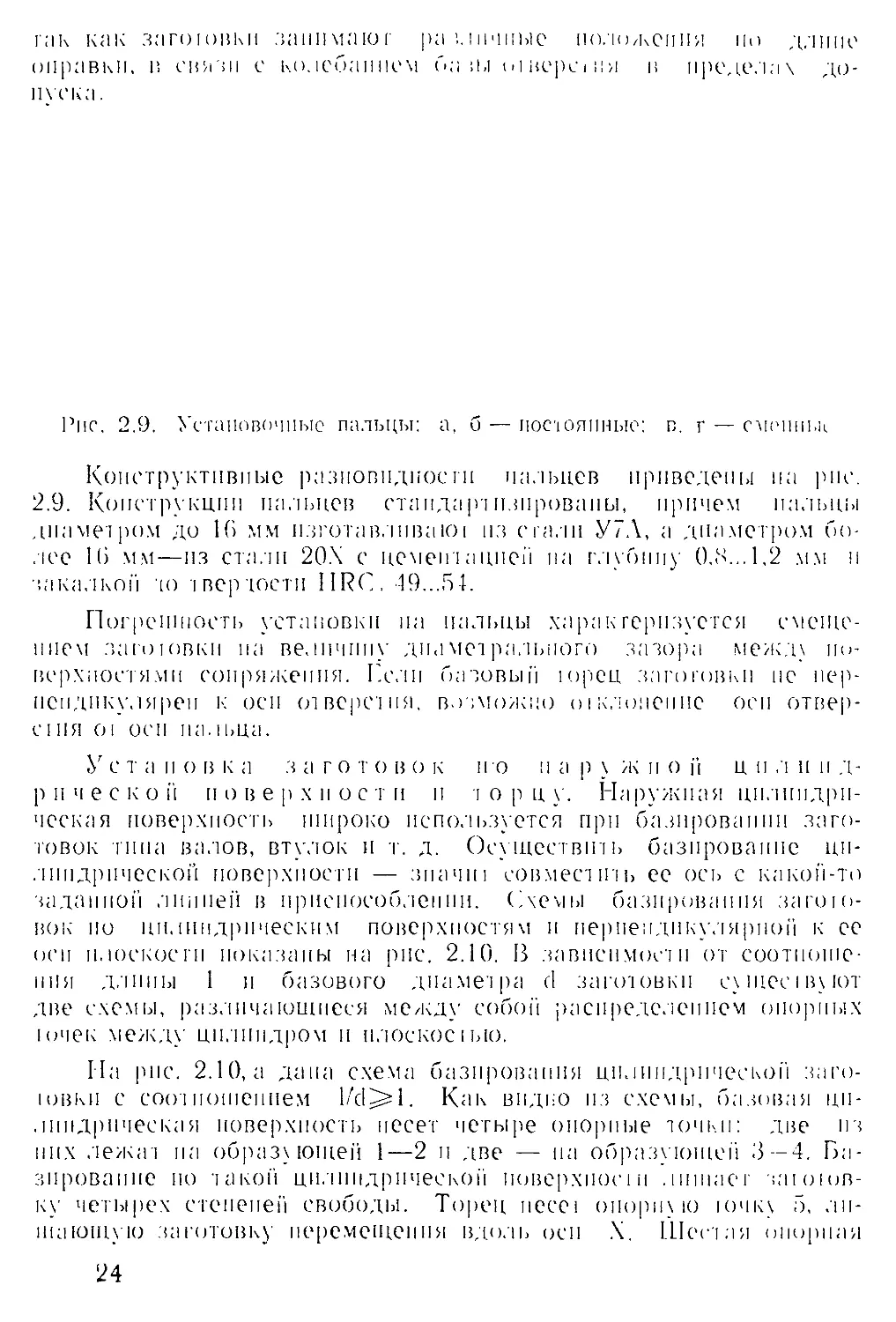

По конструкцин вспомогательные опоры (механизмы опор)

могут быть: регулируемые (винтовые), подводимые (клиновые) и

самоустанавливаюшиеся (пружинные). Все эти опоры стаидарт-

зова ны.

Регулируемая опора оформ. 1яеiся в виде винтового домкрат.

Опа используется при установке жестких деталей и при тяжелых

условиях обработки (рис. 2.5). Подведенная к заготовке опора за-

крепляется.

18

Рис. 2.3. Оперные штыри (а, 6, в) л пластины (г)

$

Рис. 2.4. Сблокированная (а) и плавающая '6) опоры

19

Рис. 2.5. Всполюгательпые регулируемые винтовые опоры

На рис. 2.6, а приведена подводимая вспомогательная опора

Такие опоры приводятся в соприкосновение с базирующей поверх-

ностью заготовки после установки и закрепления ее па основных

опорах. При линейных перемещениях влево системы деталей 2, 3,

4, 6 опорный ииырь 1 входит в соприкосновение с базой обраба-

тываемой заготовки. Затем вращая рукояыу о, уменьшают рас-

сюяние между шариками 4, которые ра сдвигают сегмент пые

пшонкн 3, прижимая их к стенке отверстия в корпусе и гем самым

(|шкспр\ я опор_\.

Рис. 2.(5. Вспомогательные опоры:

а — ьлиновая; б — еамоустанавлпвающаяея

2d

Са мо\ с 1.1пав. ।иваI0IH.-1 яся r-i'iiomoi <i । с. iini;и опора пока ;,iii,i на

рис. 2.6,6. До упаковки заимовки oiюриыя инырь 1 иескодько

высиiiaci над основными опорами. а при \ с i a11овке hoi ру/K.ieiси,

и реодоясвая хендае пру/кины 2. осч аванс'.. в гонни-пс с базовой

новср.хнос 1 ыо обрабаiываемой шгоювки. Фиксация опоры осу щс

пвдяется с помощью сухаря 3 крашением рукоя!ки 1. Замешм.

а го перед каждой ус i a iiobkoii новой заимовки на основные опо-

ры, пыырп всиомога 1 с. 1Ы1ЫХ опор доджпы бы in раскрои.чепы.

При создании высокоироизводи1еяь:1ых приспособ,icanii \ и

равчепис всиомога । едиными опорами осушествдяеюя механишро-

вапным приводом.

При всех ра.ссмо! репных способах базирования h.iockoii би ;ы

ши рсшнос। ь доджча оиредедя гься в наврав. !сиии, перпендикуияр

ном идоскосгп. Всдпчииа ши рсишосiи базирования зависим oi со

сюяипя базы. Ддя обрабоiаниы.х баз се можно принимать равной

ну.но. Эго доиусшмо, семи обработанная база имес! мадую ис-

н.юекосгиос1 ь, чак как в иом сдучае пдоскопь базы всех загою-

вок будет совмещаться прак i пиески без погрсиыос i и с заданной

ИДОСК0С1Ы0 ирисиособдения. При базировании псобрабочанных

ба j возможна погрешнееiь. во шикающая всдедовпе чого, чю

пдоскос! ь базы по оч ношению к шданной идоскосгп приспособ.ю

ния будем yet анав. шва i вся с перекосом нс.-ж неровнопи базы.

Всдпчииа этого перекоса (угда оiкдоиеппя пдоскосн! баня oi за-

дайкон нюскосы! приспособления) будо ’.aBiiceib oi bwcojbi не-

ровиосюй и рассчояиия между опорными точками. Зная всдичипу

неровное!и базы и расстояние между опора.мп, можно ддя дюбоп

ючки базы оиредедичь iiorpcinnociь ее базирования.

У с г а и о в к а з а г о т о в к и и о б а з о в о м у о i в е р-

сгию и ид ос ко ст и. При oopaooiKe neia.icii двига i e.ieii

нидиндрическое oibcbci не весьма часто принимается за базу. ()с\ -

шесгвигь базирование загоювкп оiвереi пом — эю знача! совмс-

сниь его ось с какон-чо заданной динией в приспособ.lennii. На

рис. 2.7 приведена схема базирования шго1овкн ио иидпндрнчес-

кому отверстию. За ус i ановочих ю бар. принимается юреи зато

ювкп, iiecx iHiii’i три опорные ючки — 1. 2. 3, a BiiyipcniiHH ни-

диндричсская поверхношь hccci две опорные ючки — 1. о. Поду-

чичь такую схему базирования в прпсиособдспии можно, применив

\ с। ановочные эдемеиты в виде иадьиев и оправок.

Базирование нноювкп в11\ i ре;111eи ни. ni'inpiiHCCKoii поверх-

iiocibio (на надев) показано на рис. 2.6. З’тоювка \ с i анав. шве •

С1ся oi BcpcincM па п.пд пидричеошй падеп, выно. шейный с hikiimu

oi кдоненнямп, Ч1обы в соединении загочощ-.а падеп обесиечи.ва-

дась подвижная посадка.

21

Рис 2.7. Схема базирования заготовки по цилиндрическому отверстию

Так как заготовка успапавлнваек'я па палеи по подвижной

посадке, то

d = D—Sr , (2.3)

। де (1 — максимальный дпамечр пальца; I)—минимальный диамеч»

oiBcpciHM; S,—зазор, гаратпрованнып посадкой.

.Максимальный зазор в соединении будеi сослав, 1ян>

SIttax = Sr + T,H-To . (2.4)

При данном способе погрешность базирования (биение) б\-

lef равна максимальному зазору сю — Smnx , а перекос осп базы

онределяегея по формуле

где rj. — угол новоро!а оси базы; 1 — длина пальца,

22

Чтобы перекос осп базы не превышал допустимых пределов,

длину I пальца принимают примерно 1,5 D, где D — номиналь-

ный диаметр базового отверстия.

Рис. 2.8. Схема базирования заготовки на цилиндрический палец

Рассматриваемый способ базирования применяется только

для заготовок с базовыми отверстиями, обработанными но б...9

квалитетам, иначе получаются большие погрешности и перекос

осн базы.

В тех случаях, когда установка заготовок на жесткий пален

не удовлетворяет заданной точности обработки, то установку осу-

ществляют на самоцентрирующие элементы (разжимные или ко-

нусные оправки). При такой установке выбирается зазор и значи-

тельно уменьшается погрешность установки. Конструкции раз-

жимных оправок приведены в главе б.

Конусные центровые оправки с конусностью 1/2000...1/4000

часто применяют для окончательной обточки наружного диамет-

ра заготовки. При этом базовое отверстие заготовки подготавли-

вают с точностью б...7 квалитета. Точность центрирования состав-

ляет 0,005...0,01 мм. Закрепление заготовки обеспечивается за счет

расклинивающегося действия на конусе оправки. Недостатком та-

кой оправки является отсхлствие фиксации заготовки но длине.

23

гак как загоювкп занимают ра шчныс положения но длине

оправки, в связи с колебанием б;; лл юверс|Ня в пределах до-

пуска .

1’пс. 2.9. Установочные пальцы: а, б — постоянные: в. г — сметшк

Конструктивные разновидности пальцев приведены на рис.

2.9. Конструкции пальцев стандартизированы, причем пальцы

диаметром до 16 мм пзготавлнваю| из стали У7Л, а диаметром бо-

лее 16 мм—из стали 20.Х с цементацией па глубин)’ 0,6... 1,2 мм и

закалкой то т верности 11RC. 19...51.

Погрешность установки на пальцы характеризуется смеше-

нием загоювкп на величину диаметрального зазора межд_\ по-

верхностями сопряжения. Если базовый юрсц заготовки не пер-

пендикулярен к осп отверстия, возможно о i клонеипс осп отвер-

с I ня о I ocii пал ьца.

Установка заготовок по и а р \ ж и ой цилинд-

рической поверхности и т о р ц у. Наружная цилиндри-

ческая поверхность широко используется при базировании заго-

товок типа валов, втулок и т . д. Ос\ щсствит ь базирование ци-

линдрической поверхности — зпачш совместить ее ось с какой-то

заданной линией в приспособлении, Схемы базирования .загою-

вок по пилиндрпческим поверхностям и перпендикулярной к ее

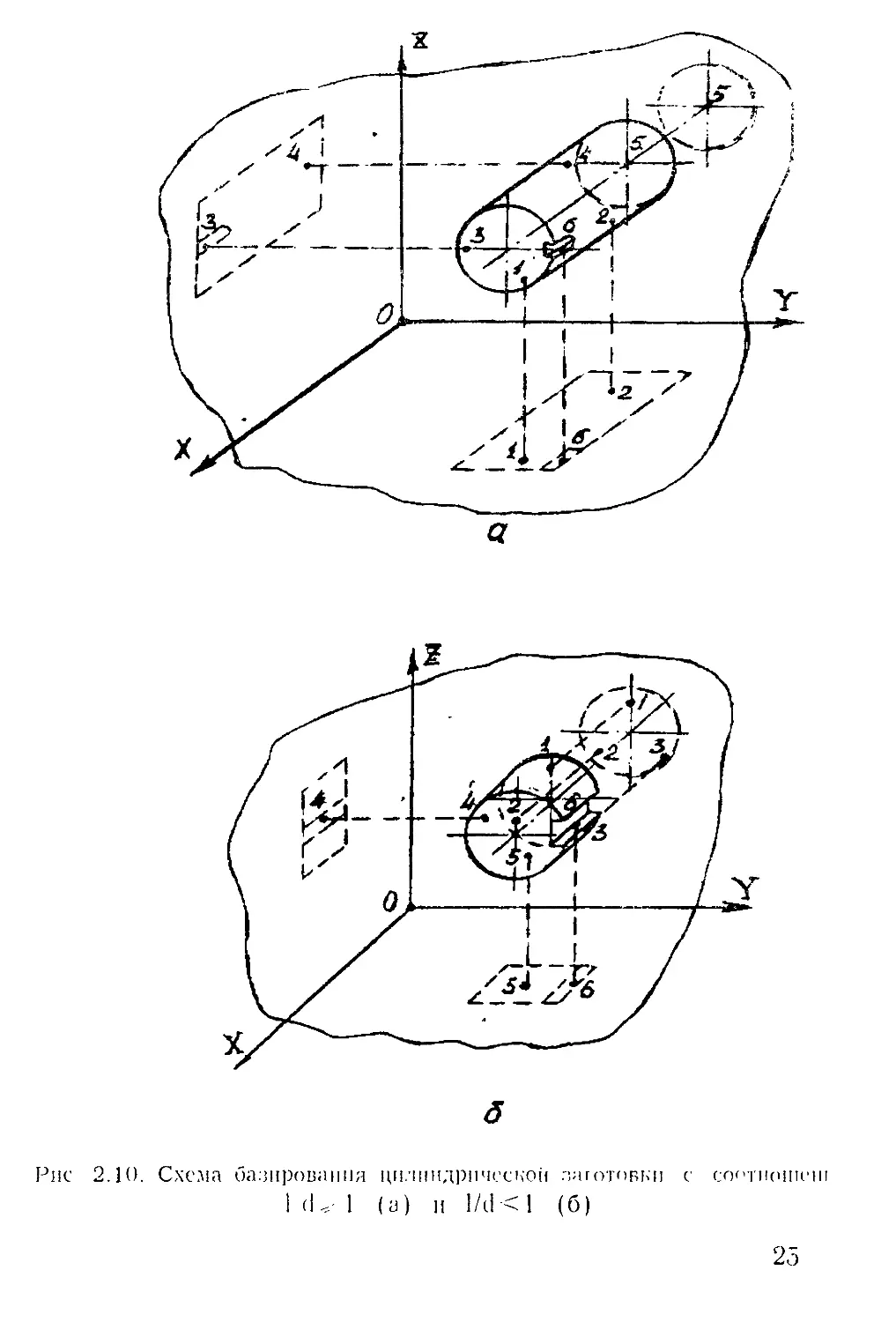

осн плоское ги показаны на рис. 2.10. В .зависимое! и от соотноше-

ния длины 1 и базового диаметра d заготовки с\ тесни ют

две схемы, различающиеся между собой распределением опорных

ючек между цилиндром и плоское идо.

На рис. 2.10, а дана схема базирования цплпидрической заго-

ювкп с соотношением l/dTjH. Как видно из схемы, базовая ци-

линдрическая поверхность несет' четыре опорные точки: две из

них лежат па образ) юшей 1—2 и две — па образующей <3—4. Ба-

зирование по такой цилиндрической поверхпос! и лишает заююв-

ку четырех степеней свободы. Торец necei опорнхю ючк\ о, ли-

шающую .заготовку перемещения вдоль осп X. Шестая опорная

24

я

Рис 2.10. Схема базирования цилиндрической заготовки с соотношсш

1 d < 1 (а) и 1/d<1 (б)

25

[ОЧКИ. . 1)1 Ill<iюща я заготовкх ПОВОрОТЯ вокруг ОСИ X. может быть

шдана на поверхнос 1 и шпоночного паза пли радиального oiBep-

стия.

На рис. 2.10,6 приведена схема базирования ци.шндрнчес-

кой заготовки с соотношением 141 < 1. При таком соотношении

опорные точки, расположенные на образующих цилиндра, не

обеспечивают заготовке устойчивого положения. Поэтому за уста-

новочную базу принимается торец заготовки, несущий три опор-

ные точки 1, 2, 3, а цилиндрическая поверхность песет две опор-

ные ючки 4, 5. Расположение опорной точки 6 аналогично пер-

вой схеме базирования.

Обычно пр11.мепяю1ся следующие способы базпровапня, ра о

лнчак)|цнсся но гочпосп!, эксплха(анионным удобовам и обляг-

[ям применения: в oincpcine, па призму, с помощью самоцен[ри-

р\ЮШСЮ хегропова.

Рис 1 1 Схема базирования .’.аготог.кн г ннлнндричссьом отверстии

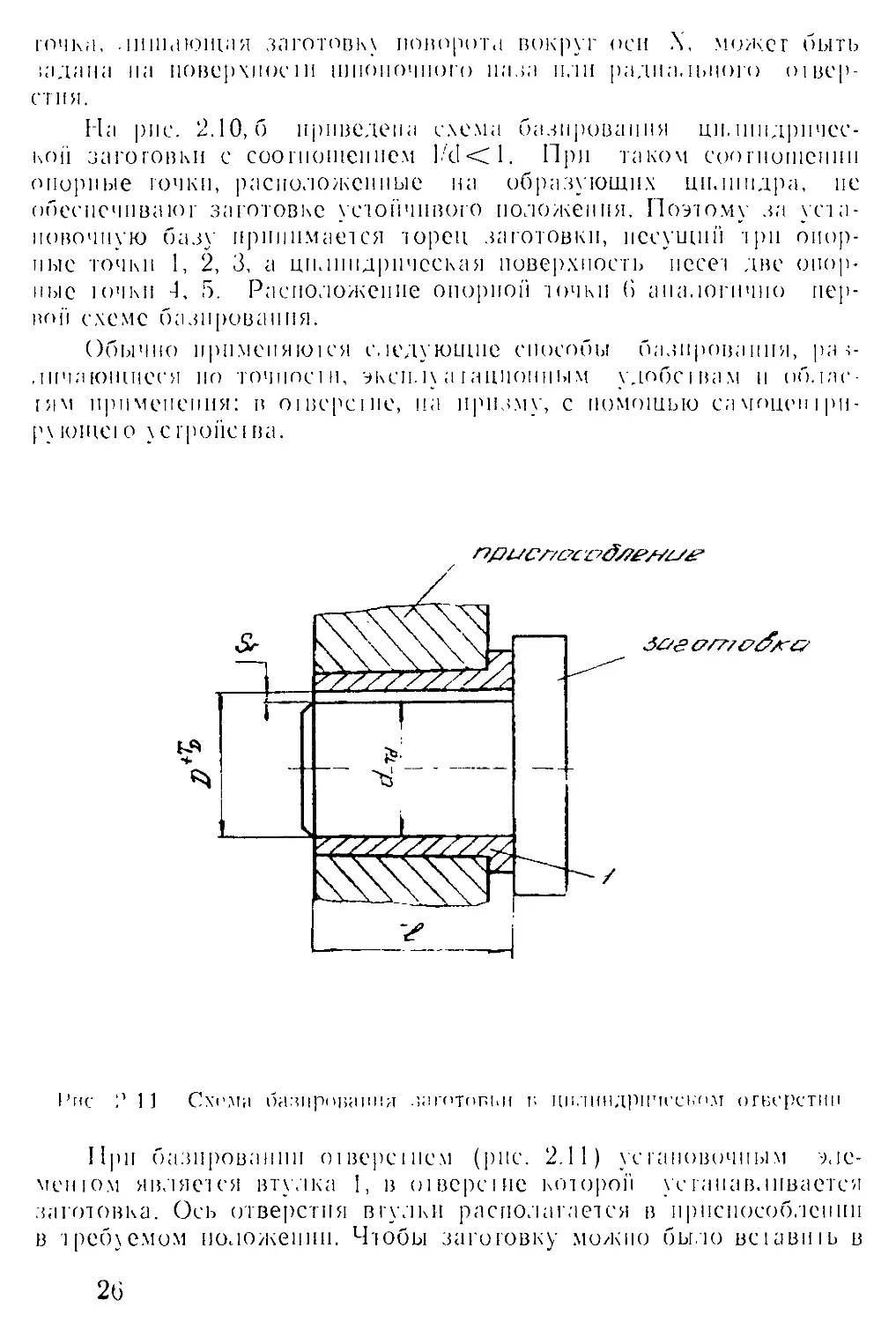

При базировании oiisepciiicxi (рис. 2.11) установочным эле-

менюм является втулка 1, в онзсрсте которой усгапавливается

заготовка. Ось отверстия втулки располагается в приспособлении

в требхемом положении. Чтобы заготовку можно было всывшь в

26

отверстие втулки, необходимо предусмотреть гарантированный

зазор в соединении заготовка—втулка. При этом диаметры базы

и отверстия будут связаны между собой зависимостью

D —d г St , (2.5)

где D — наименьший диаметр отверстия во втулке; (I — наиболь-

ший диаметр заготовки; S, — гарантированный зазор. С учетом

гараитированного зазора, а также погрешностей изготовления за-

готовки и отверстия во втулке максимальный диаметральный за-

зор в соединении заготовка—втулка будет составлять

Sni.ix = S: Д- Td -[-То . (2.6)

В пределах этого зазора возможно смещение оси базы заго-

товки относшельно оси отверстия во втулке в любую сторону па

величину, равную половине зазора Sm.-ix^. Наибольшее рассюя-

нне между крайними смещенными положениями осп базы — по-

грешность базирования оси базы to,-, будет равна SI11UX, т. е.

(Об = Sm.'ix ~ Si -J- Г(i -|~Тр . (2. I )

Кроме того, в пределах Sm;,x возможен перекос оси базы, который

определяется по формуле

. SmiiX

<z= arctg, —- —

Этот способ базирования используется для заготовок с базами,

обработанными по 7...9 квалитетам. Для обеспечения легкости

установки заготовок в отверстие втулок должен быть гарантиро-

ванный зазор ио подвижной посадке. Длину 1 втулки принима-

ют не менее 1,5 диаметра базы, в противном случае может по-

явиться значительный перекос оси заготовки.

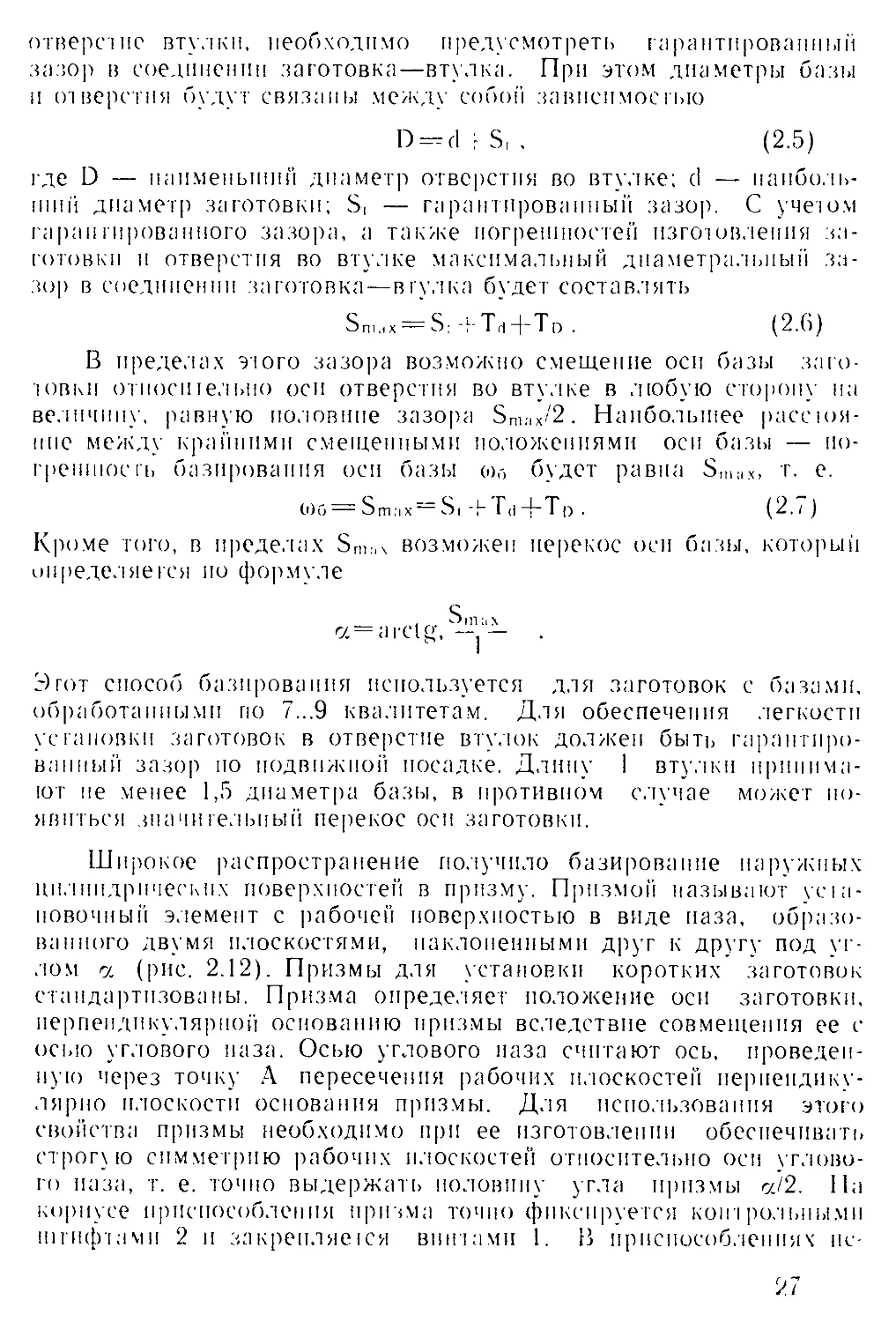

Широкое распространение получило базирование наружных

цилиндрических поверхностен в призму. Призмой называют усы-

побочный элемент с рабочей поверхностью в виде паза, образо-

ванного двумя плоскостями, наклоненными друг к другу под уг-

лом а (рис. 2.12). Призмы для установки коротких заготовок

стандартизованы. Призма определяет положение оси заготовки,

перпендикулярной основанию призмы вследствие совмещения ее с

осью углового паза. Осью углового паза считают ось, проведен-

ную через точку А пересечения рабочих плоскостей перпендику-

лярно плоскости основания призмы. Для использования этого

свойства призмы необходимо при ее изготовлении обеспечивать

строп ю симметрию рабочих плоскостей относительно оси углово-

го паза, т. е. точно выдержать половину угла призмы а/2. На

корпусе приспособления призма точно фиксируется контрольпыми

штифтами 2 и закрепляе1ся винтами 1. В приспособлениях ис-

27

пользуют призмы с углами <<. равными 60, 90 и 120'. Наиболь-

шее распространение получи,in призмы с с<^90\

Рис. 2.12. Конструкция призмы

При установке заготовок с чисто обработанными базами при-

меняют призмы с широкими опорными поверхностями, а с черно-

выми базами — с узкими опорными поверхностями. При установ-

ке длинных заготовок используются две соосно установленные

призмы, которые после закрепления па корпусе приспособления

шлифуют одновременно по рабочим плоскостям для достижения

соосности и равиовысотиости. Если по условиям обработки дан-

ную заготовку необходимо поставить па несколько призм, ю две

из них делают жесткими (основные опоры), а остальные — под-

вижными (вспомогательные опоры).

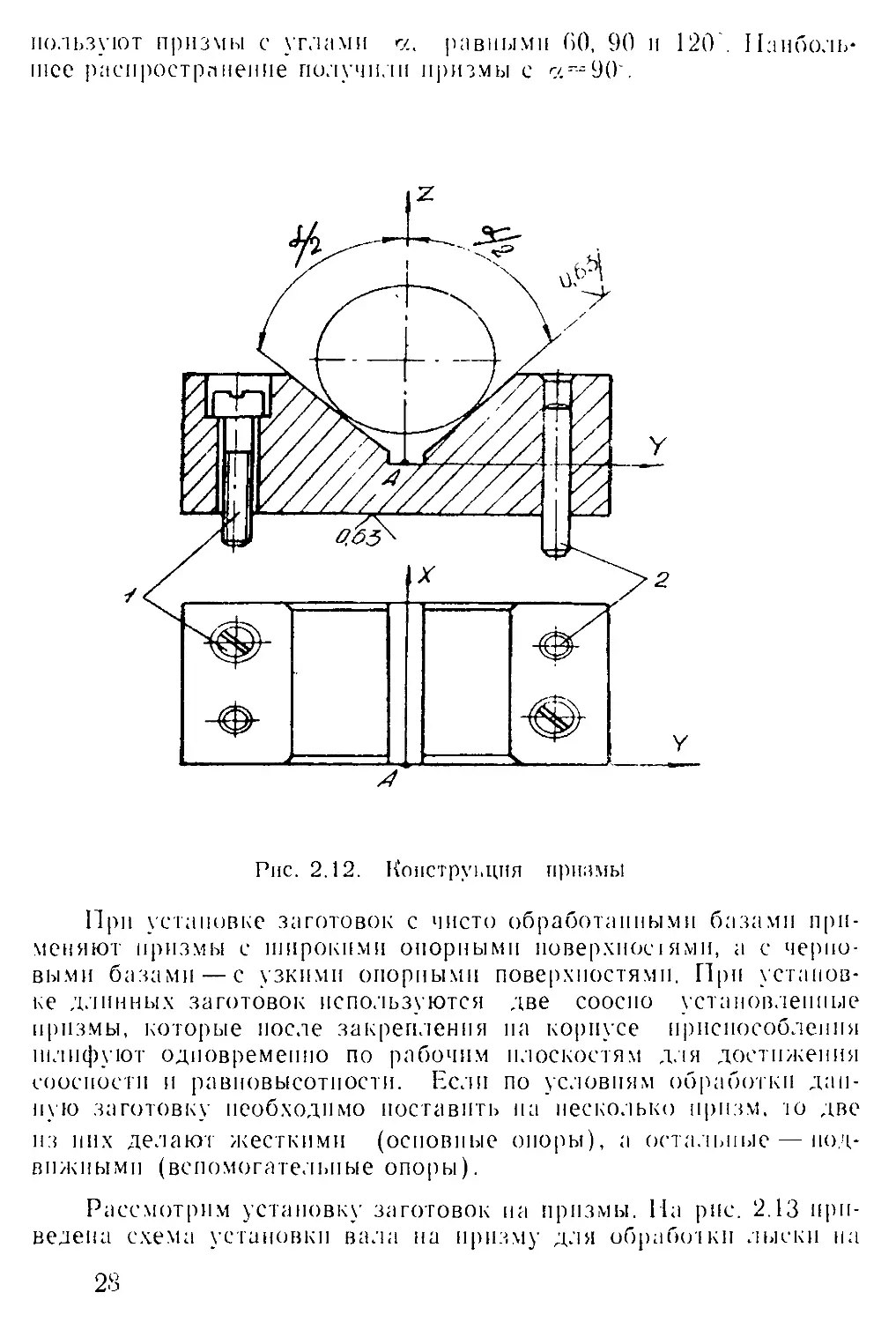

Рассмотрим установку заготовок на призмы. 11а рис. 2.13 при-

ведена схема установки вала на призму для обработки лыски на

28

предварительно настроенном станке. Положение лыски в направ-

лении осн Z относи гелыю цилиндрической поверхности вала мо-

жет быть шдапо коисгруктором детали одним и-г трех размеров

15;, I5-. 15, Для важного из этих размеров используется одна и та

же ус т атювочиая база —образу юаню касания цилиндра с рабочи-

ми плоскостями призмы, проходящие через точки 1; — F (рис

2.13, а). Во всех этих случаях происходит несовмещенно устано-

вочиой и измерительной баз, а следовательно, во шикает погреш-

ность базирования. Кроме этого при колебании базового диаметра

Рттс. 2.13. Схема базирования заготовки призмой

заготовок в пределах допуска Тп установочная ба за меняет свое

положение. При базировании птготовки с максимальным диамет-

ром D (рис. 2.13,6) установочная база проходит через точки

F— F, а при базировании заготовки с минимальным диаметром

D—ТГ) она смещается в положение Ft — Ft.

В соответствии с рис. 2.13 погрешность базирования для раз-

мера Б;

' -2_[STnP?2)-1J: П|>" а"90'> №'=“°'2Тп; *2'8'

29

для размера Б2

(О , п . п, : при д ---90', (Об ' 0,7Тр ; (2.9)

2>п1(<7,2)

зля p-а sмера Бз

: f- •--U-'n 1 I- при а-90\ (06^-1,2Тр . (2.10)

2 1 sin(<z2) .1 1

('. целью уменьшения погрешности базирования применяют

трутне схемы установки, например, используют различные само-

пентрнр\тощие устройства. Самоцентрирующпм называют устрой-

ство, опорные поверхности которото подвижны и святаны между

собой гак, что могут одновременно и с равным перемещением

сближаться к оси устройства или удаляться от нее. Опорные по-

верхности са.моцептриру тощих устройств могут быть выполнены

.шбо с кулачками, либо в виде сплошной цилиндрической поверх-

ности тонкостенной втулки, упругодеформирхсмой при действии

сил зажима, и другие.

Рис. 2. II. Схема базирования заготовки по двум отверстиям и плоскости

Основное преимущество самоцепгрирующих устройств состо-

ит в том, что при установке в них заготовки погрешность базиро-

вания равна нулю. Эти ус;ройс;ва могут быть нсно.;ь<овапы ,ui‘<

базирования .заготовок как с обрабоiаннон, i;ik и с нсобработин-

ной базой. К ним относятся [тактичные самоцеп; риру юшие ла; ри-

лы: I рехку.пиковые, патовые, гидропласгкые. Колкре: иые кон-

струкции самоцеит риру ющих устройс;в и область их применения

изложены в главах (5 и 7.

У ст а и о в к а заготовок по двум отверст и я м

и плоскости. Установка по двум от вере гия м и плоскости ис-

пользуется при обработке заготовок типа, корпусов, плит.

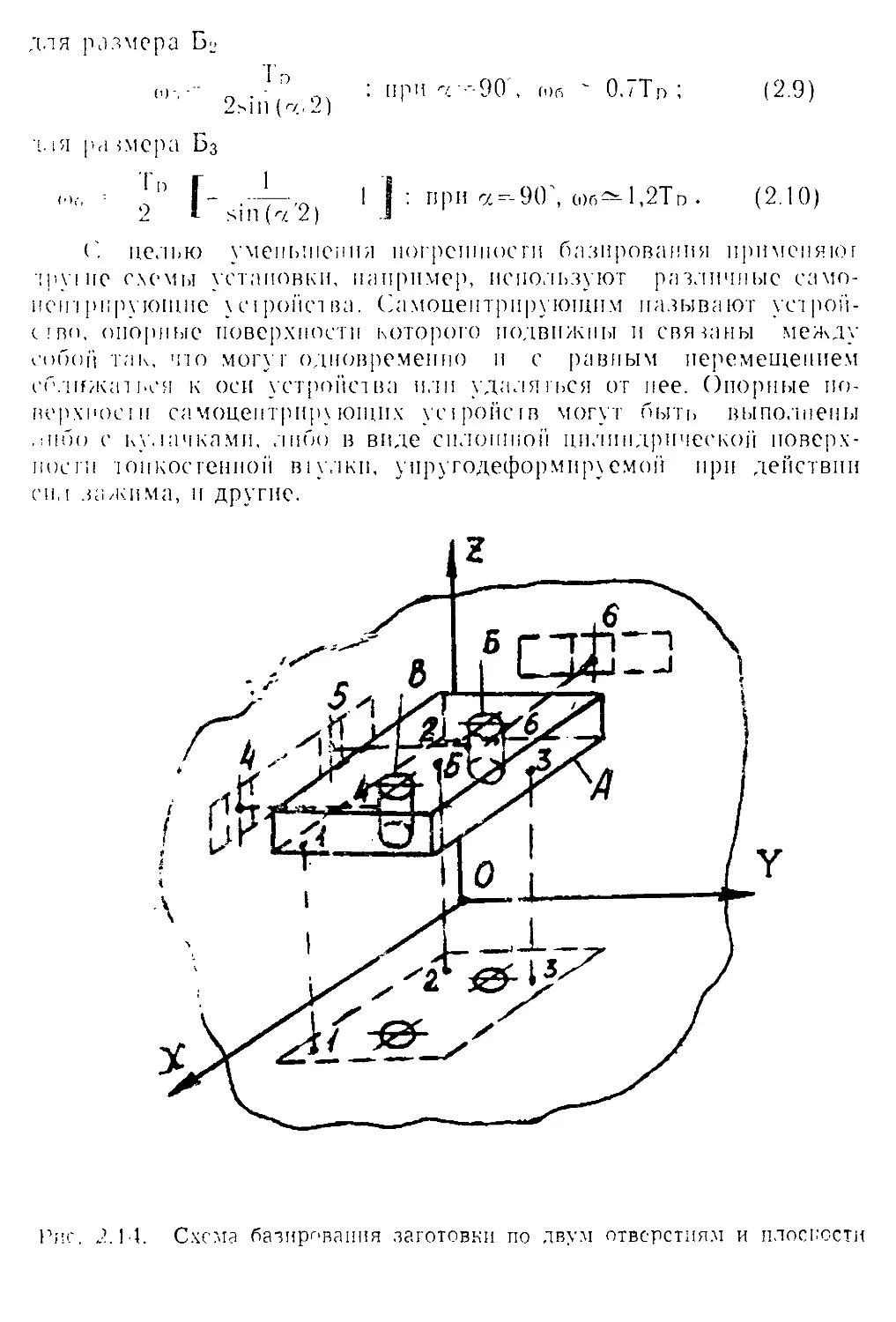

Схема базирования приведена па рис. 2.14. На плоское;;; А

расположены три опорные точки 1, 2, 3, в О1верстии Б две о, б

и о;верстии В — одна 4. Распределение опорных точек между по-

верхнос;ями, входящими в комплект баз, может бы;ь изменено,

если глубина хотя бы одного ;н о;верстий больше его диаметра.

Тогда в этом oiBcpcinn могу; бьнь расположены четыре опорные

точки, а во втором отверстии и плоскости — по одной. Такую схе-

ме можно применять, если размеры базовой плоскости больше

или соизмеримы с высотой, иначе заютивка занимает ;.едос;аточ-

но усюйчивое положение.

Плоскость и два отверстия — всегда чистовые базы; плос-

кость обрабагываюг иачисю иа одной из первых операций; отвер-

cjiih, как правило, развертывают по 7...8 квалитету. В качестве

установочных элеменюв применяю; опорные пластинки и два не-

подвижных пли выдвижных пальца. Выдвижные пальцы приме-

няю; при установке крупных и тяжелых загоювок, а также для

фи[т м и рова и ня положения ирисиособл он ий-спутников.

Конструктивно различают две схемы установки: па два ци-

линдрических пальца или па один цилиндрический и один срезан-

ный пальцы. Граница применимости этих сочетаний определяемся

точностью диаметров и взаимного расположения базовых о;вер-

< ;ий и ;ребуемой точностью выдерживаемых иа операции отпоси-

;ельных расстояний и поворотов обрабатываемых поверхностей.

При проектироваиии приспособлений по первой схеме уста-

новки, т. е. с двумя цилипдрическими пальцами перед конструк-

тором всегда стоит задача определения диаметров пальцев, до-

пусков на их изготовление и износ, допуска на межцентровое рас-

стояние пальцев.. Исходными условиями, коюрыми должен руко-

водствоваться коне; рукюр при решении эюй задачи, являются:

обеспечение установки на два пальца любой заго;ов;.и с меж-

центровым расстоянием и диаме;ро.м о;всрс;ий в пределах ;адап-

31

кого допуска, обеспечение требуемой точности подучаемых па

операции размеров и взаимного положения поверхностей.

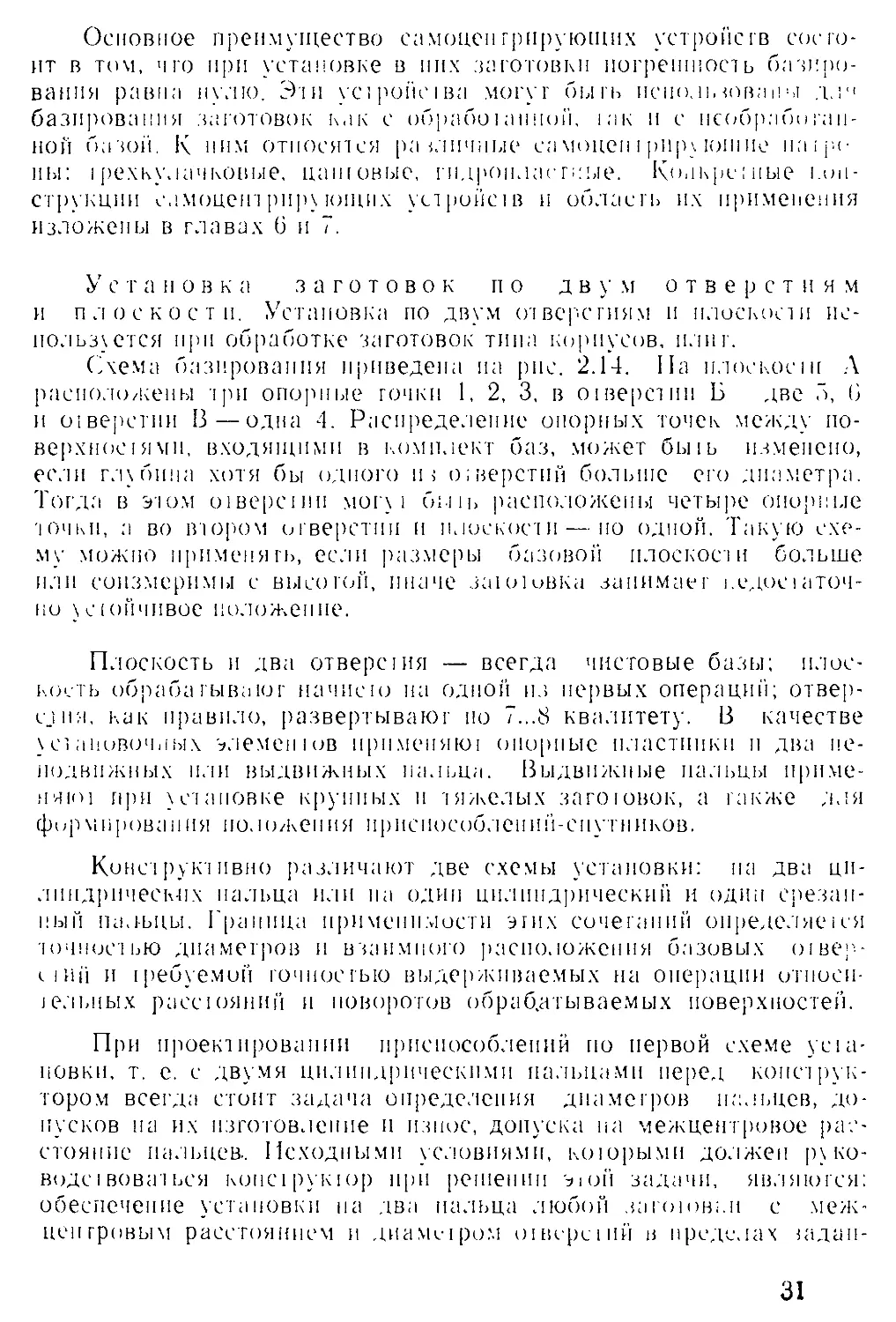

Диаметр одного из пальцев обычно задают равных; номиналь-

ному размеру диаметра базового ошерстя. а допуск назначают

по (6, 1'7, е9 в зависимости от точности отверстия.

а

Рис. 2.15. Схема установки заготовки на два пальца

32

Существую i условия, определяющие возможное i ь _ установки

загоювок на два цп. ншдрпческих пальца. На ршх 2.1о, а показа-

но положение ба ювых oiBepciiiii 1 и 2 и па.юнев •> и 1 при номи-

нальном размере межцен i рового рассюяния между ними L. Для

выполнения условия уснановкн расемоi рим иапхудшип случаи

(рис. 2.15,6), когда межцентровое расстояние о iвереi ий выполне-

но по наибольшему предельному размеру 1 + Fv<-/2, межцентровое

расстояние пальцев приспособления—по наименьшему L -Тм.п/2,

а зазоры в сопряжениях отверенп'! с пальцами выполнены мини-

мальными— S|!lli;1 и . При таком положении ось каждого

пальца будет смешена к середине межценiрового расстояния I.

на величину Тмл/4, а ось каждого oiBepciiin смссннся от середи-

ны па величине Тм.„/4 от поминал ыки о положения осей О, и О.

Следовательно, расстояния OziC)/'i и ОСО'_ равны 4+ <>/4 +Тм п/4.

Па рис. 2.15,6 видно, что осп отверенп’! отпоенюльно осей паль-

цев могут смеспнься на величину S,nr:i'2 и S_>.111;,.'2. Отсюда мож-

но определить условия установки заготовки па два цилиндричес-

ких пальца:

S | nn;i + Sjio । и Г i.oT Г •„ п • (2.11)

Если необходимо выбрать мини мал ьпып зазор между пальцем

и вторым отверстием так же, как и для первого о!верстия (по

П>---е9), то, как видно из условия уеншовкп загоювкп, допуски

на межцентровые расстояния должны был, очень малы. Это де-

лает обработку базовых oiBcpcini! дороже. Обычно доимски па

межцентровые расстояния пальцев и отверенп! значп юльно шире

допусков па их диаметры. Но-лому, чюбы выдержать условно

установки загоювкп па два ци.шидрических пальца, диаметр вто-

рого пальца приходится уменьшить. Определим диаметр второго

пальца исходя из условия, что рассюяиие равно разности

между минимальным диаметром отверстия Do_> и максима.тьпым

диаметром пальца с1п_-; i. е. S.-mni = 1Т._-—dnj. Подс1авпв эю вы

ражеппе в уравнение (2.11), получим

S 1 m । и + D(1.—(liu — Тм.,,+ I mj, ,

тогда

cl л 2 — - (Do j + S । in J,—Tm t,—1m.ii) (2.12)

-------------------------------------------1 и 2 ,

где Tn2 — допуск па диаметр вюрого пальца.

Пример. В приспособлении необходимо установить заготов-

ки, имеющие базовые отверстя 02О^°’°-”' и межцентровые рас-

стояния LM.o±0,05 мм п Ем Г1±0,02мм. В первое отверстие устанав-

ливают палец по посадке 17, имеющий размер 020. одно мм. Тогда

Simin = 0,020 мм, а диаметр второго пальца сН?~ (20+0,020—

0,1—0,04)-0.020 = 19,88-0.020 мм.

33

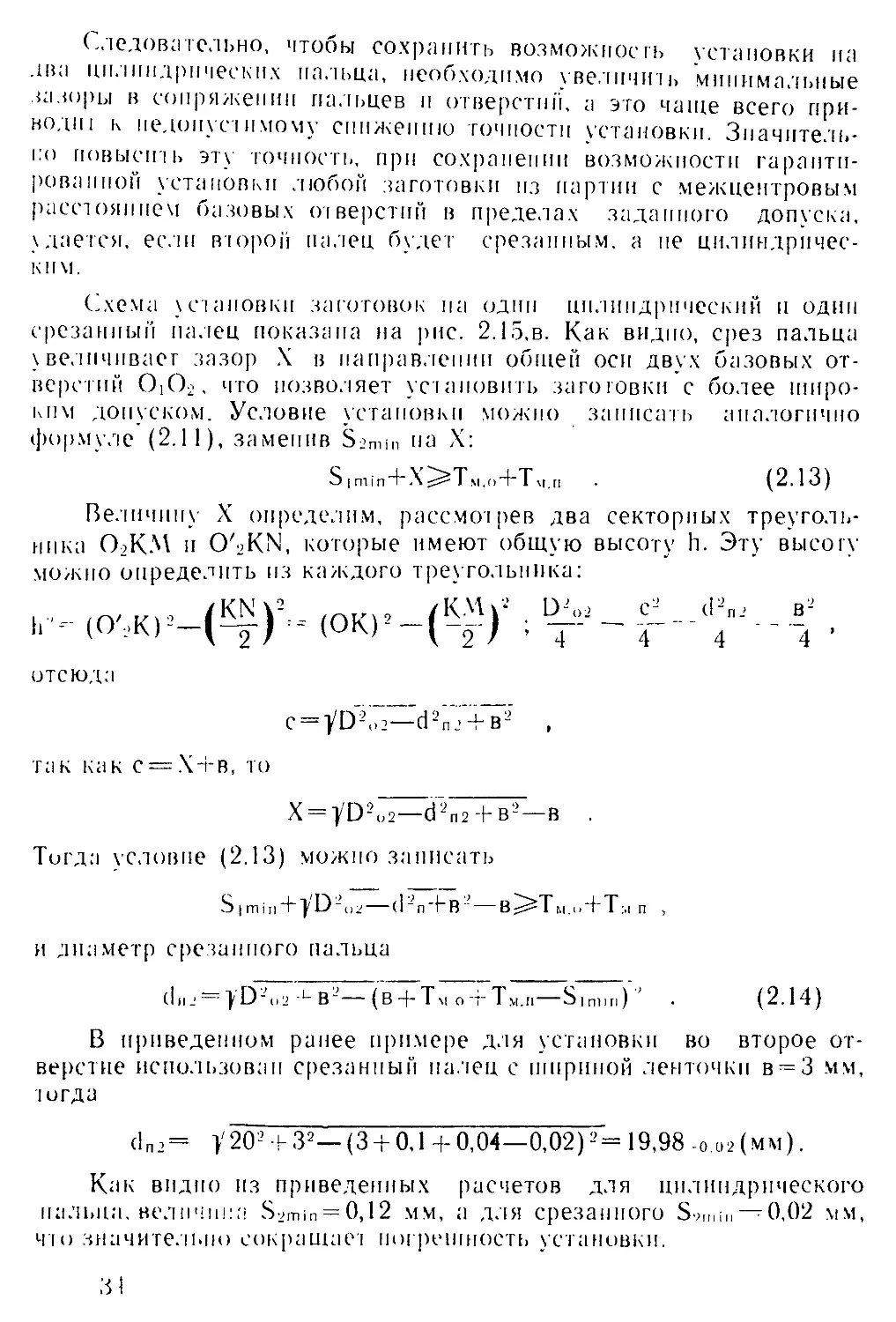

Следовательно, чтобы сохранить возможность установки на

два цилиндрических пальца, необходимо увеличить минимальные

зазоры в сопряжении пальцев и отверстии, а это чаще всего при-

води! к недопустимому снижению точности установки. Значитель-

но повысим» эту точност!), при сохранении возможности гаранти-

рованной установки любой заготовки из партии с межцентровым

расстоянием базовых отверстий в пределах заданного допуск;!,

удается. если второй палец будет срезанным, а не цилиндричес-

ким.

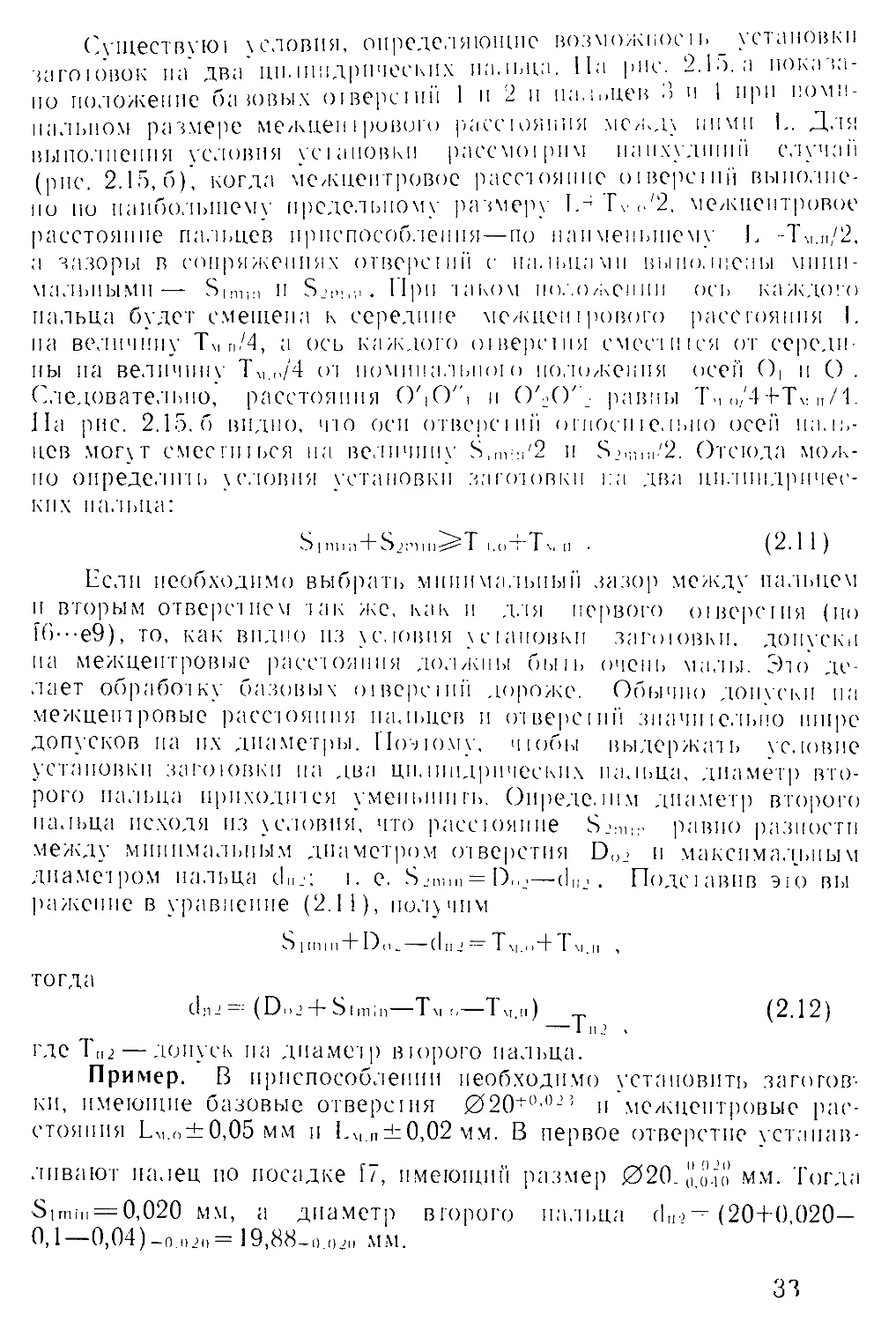

Схема установки заготовок на один цплпндрический и один

срезанный палец показана на рис. 2.15.в. Как видно, срез пальца

увеличивает зазор X в направлении общей оси двух базовых от-

верстий О]О2, что позволяет установить заготовки с более широ-

ким допуском. Условие установки можно записать аналогично

формуле (2.11), заменив S2min па X:

Simin +Х>Тм.о4-Тм.п • (2.13)

Величину X определим, рассмотрев два секторных треуголь-

ника О2КМ и O'pKN, которые имеют общую высоту h. Эту высоту

можно определить из каждого треугольника:

. .. ,гу И1, ZKNV.. (ПК12_(К.'М' . 1Ж>2_ в2

h - (О ->К) 2 / (^*М ( 2 / ’ 4 4 4 4 ’

отсюда

c = yD2o2—сРпт + в2 ,

так как с = Х+в, то

X = |'D2o2—62п2 + в‘?—в .

Тогда условие (2.13) можно записать

S|min + yD2o2 — (12п + в2— В^Тм.о + T.i п ,

и диаметр срезанного пальца

(Iиj~уD и2 u в ’—(в + Тм отТм.п—S।п11п) • (2-14)

В приведенном ранее примере для установки во второе от-

верстие использован срезанный палец с шириной ленточки в = 3 мм,

тогда

(1п2= }'202 + 32—(3 + 0,1+ 0,04—0,02) 2= 19,98 0 02 (мм).

Как видно из приведенных расчетов для цилиндрического

пальца.величина S2min = 0,12 мм, а для срезанного S 9 m i 11 0,02 мм,

что значительно сокращает погрешность установки.

31

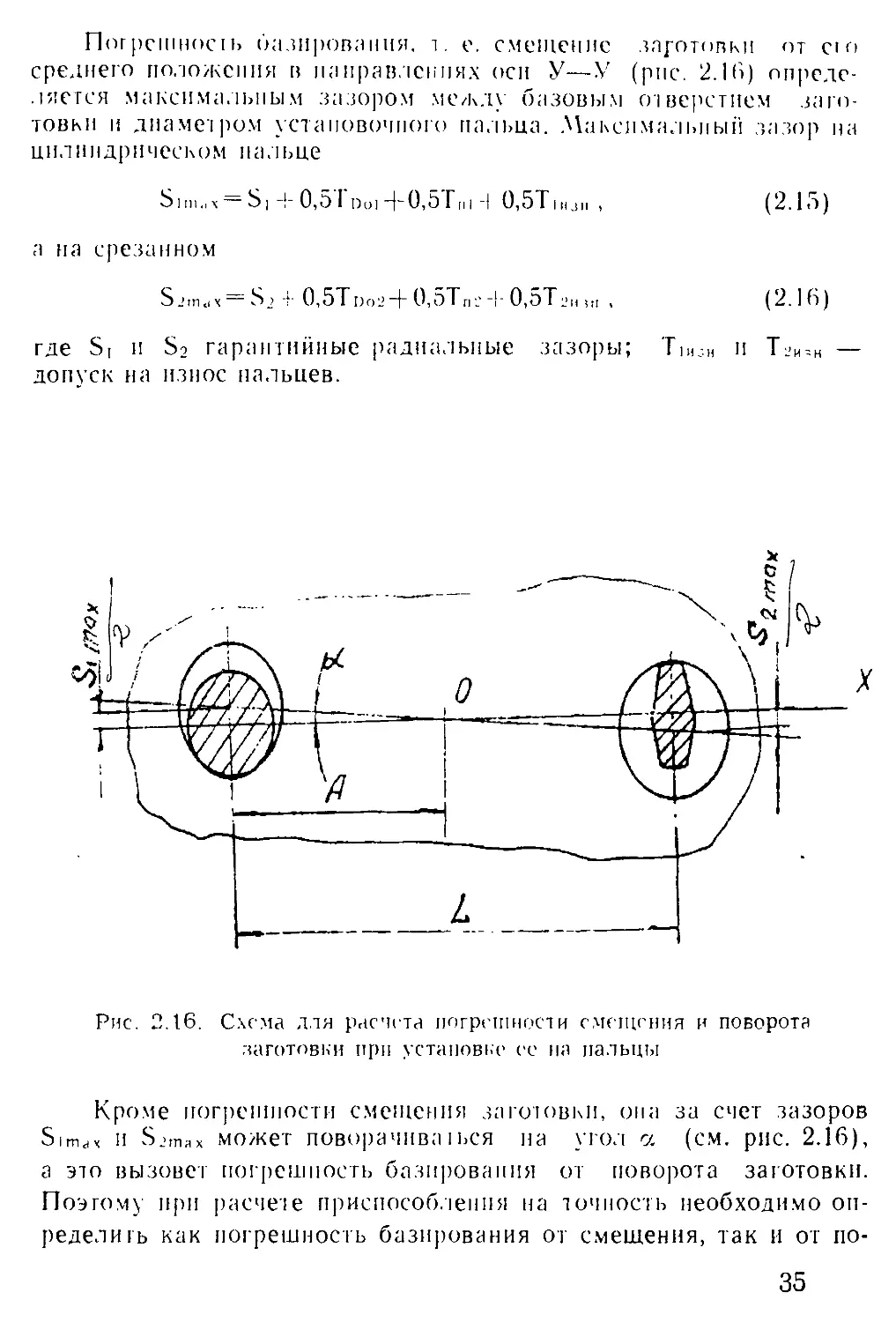

Погрсшносiь базирования, i. е. смешение заготовки от сю

среднего положении в направлениях оси У—У (рис. 2.HS) опреде-

ляется максимальным зазором между базовым отверстием заго-

товки и диаметром установочного пальца. Максимальный зазор на

цилиндрическом пальце

Sitii.,x Si0,51 doi+0,5 Гт0,5Т|изп , (2.15)

а на срезанном

S2m.,x = S2 т 0,5Tdol> + 0,5Тп?-! 0,5Т2ц , (2.16)

где Si и S2 гарантийные радиальные зазоры; Тт.-.н и I+h

допуск на износ пальцев.

Рис. 2.16. Схема для расчета погрешности смещения и поворота

заготовки при установке ее на пальцы

Кроме погрешности смешения заготовки, опа за счет зазоров

Simax и Sjmax может поворачива I ься на угол а (см. рис. 2.16),

а это вызовет погрешность базирования от поворота заготовки.

Поэтому при расчете приспособления на точность необходимо оп-

ределить как погрешность базирования от смещения, так и от по-

35

вором заготовки. Наибольший \ гол поворота заготовки от ее

помина ibiioio положения б\дс1

Hcnip iioBopoia ,;aioioBMi 01 осн цпл пидричсско! о пальца:

\ - .--21__----- I. . (2.18)

О I III.. \ 1 01'111.1 \

Злая \Ю1 и цен i р noBopoia загоювкн, можно определи 1 ь погреш-

iiocii, oopaooiKii заданного iеомс'1 рнчесього napaveipa, вызван-

ною ба шроваипем злгоювки.

По вышеприведенным формулам рассчш ываюн’я смешение

и новоро! загоювкн при упаковке ее на два цилиндрических

па. 1ьца.

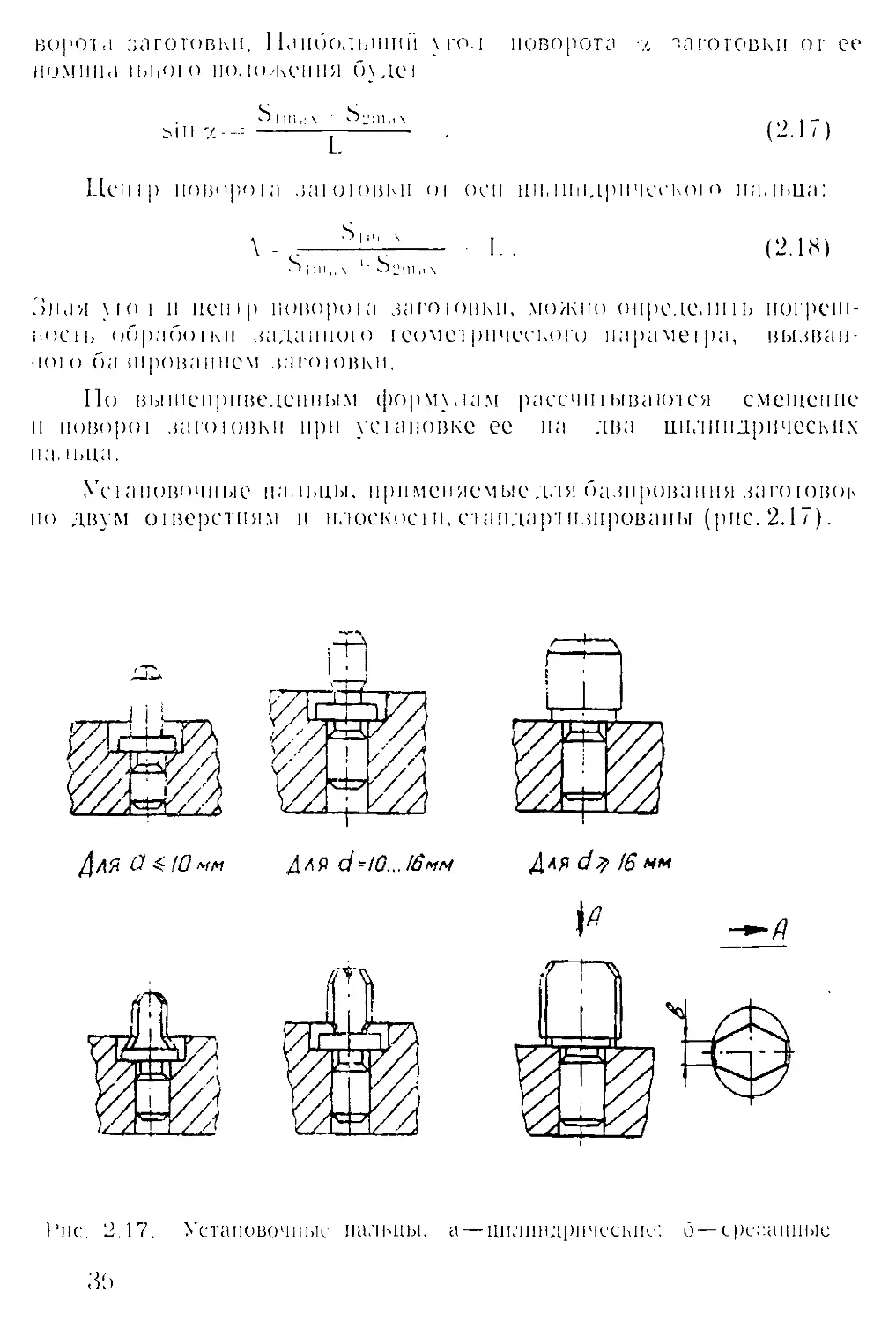

Ус 1 а новойиые пальцы, при меняемые для базирования за го i о вок

но двум отерстиям и плоской п, счапдартзпровапы (рис. 2.17).

Для й Юмм Для d-/0... !бмн Для f6 нм

а — цилиндрические: б— с резанные

1’лс. 2.17. Установочные пальцы.

Следует иметь в виду, что ширина цилиндрической леиючки «в>

зависит от диаметра цилиндрического пальца и принята для диа-

метра 4---G мм — 1 мм, для диаметров G---8 мм—2 мм, для дпамег

ран 8 .. 1 2 м м - 3 м м. ’л ч дна м тров I . 32 м м 1 м м и к

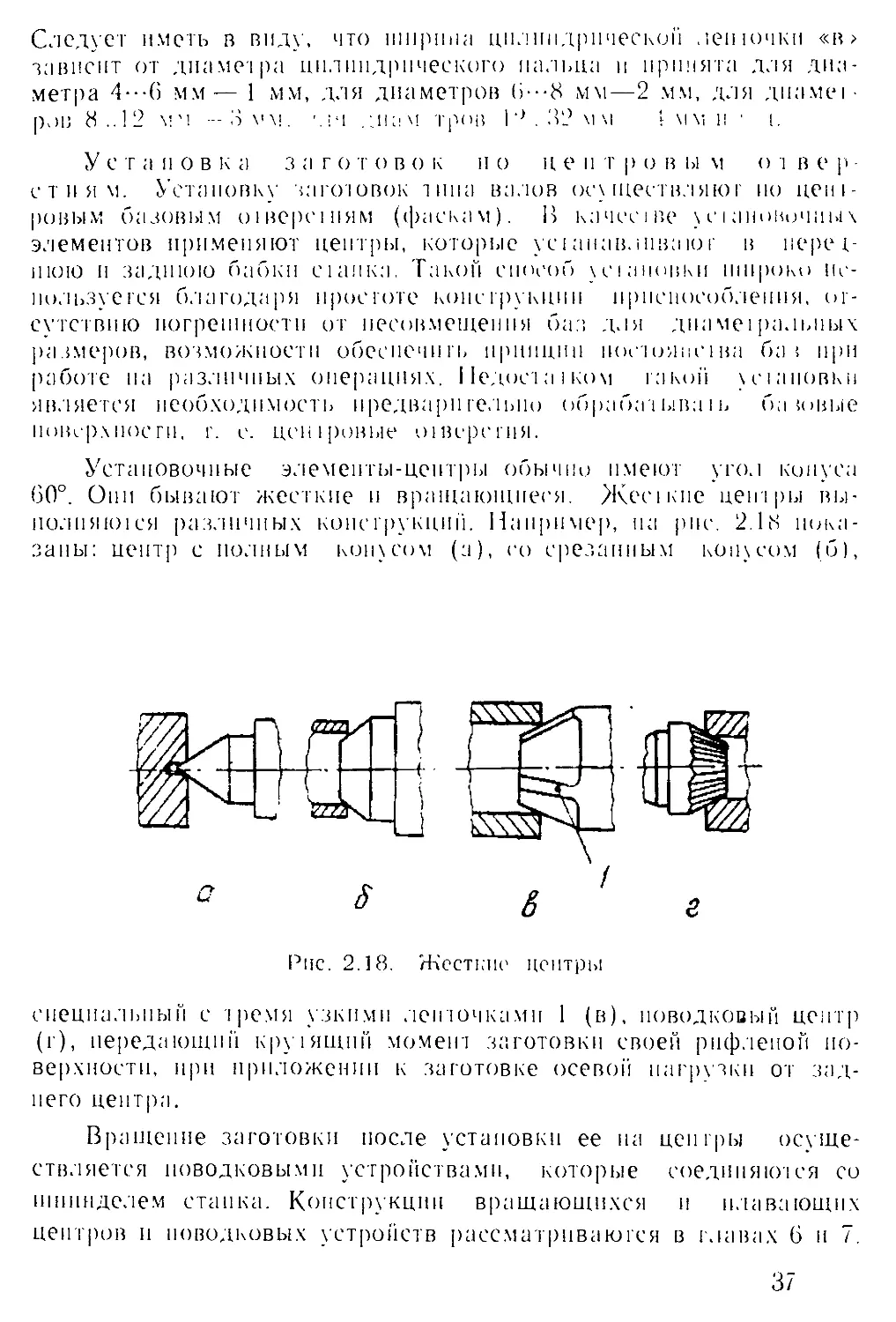

У с т а и о в к а з а г о т о в о к и о ц е и т р о в ы м о т в е р •

стиям. Установку загоювок тпа валов осуществляют по пет-

ровым базовым О1версн1ям (фаскам). В качсснте у с i ашшичиы \

элементов применяют центры, которые усланавлнваюг в перед-

нюю н заднюю бабки ciaiiK.a. Такой способ yci ановки широко ис-

пользуется благодаря простоте конструкции приспособления, от-

сутствию погрешности от песовмещеиня ба:; для диаме!ральных

размеров, возможности обеспечить принцип постоянс!ва ба; при

работе на различных операциях. Педосташом такой установки

является необходимость предварительно обрабатываю ба юные

новерхпосги. г. с. цшнровые отерстия.

Установочные элементы-центры обычно имеют угол конуса

60°. Опп бывают жесткие и вращающиеся. Жеокпе центры вы-

полняемся различных конетру кций. Например, па рис. 2.18 пока-

заны: центр с полным конусом (а), со срезанным конусом (б),

специальный с тремя узкими ленточками 1 (в), поводковый центр

(г), передающий крулящнй момент заготовки своей рифленой по-

верхности, при приложении к заготовке осевой нагрузки от зад-

него центра.

Вращение заготовки после установки ее иа центры осуще-

ствляется поводковыми устройствами, которые соединяются со

шпинделем станка. Конструкции вращающихся и плавающих

центров и поводковых устройств рассматриваются в главах 6 и 7.

37

2.3. Примеры выполнения расчетов точности приспособлений

И i'ii мер 1. Произвести расче! на ючношь оправки для

ч.псюго обтачивания i1 а р у .к ю й поверхности з.-и оювкп па юкар-

i:o\i сынке (рис. 2.19). Анализ показывает, чю выполнение раз-

мера CVmcS не завпсп! oi приспособления, а величина биения за •

loiuBMi не более 0,0.”) мм hibiicii i oi ючносги се vci .iiiobkii h.i oii-

p а в к e.

j—ixkaf i—

C|i——-1

Рис. 2.19. К расчету точности обработки на токарной оправке,

а - операцнопиый зскиз; б — приспособление

Проверим обеспечен не допуска па биение Т^О.Оэ мм.

1 lorpeiiiiiocIч> операционного размера складывается из дв\ \

сос।ав. 1ЯЮ1ЦИХ, связанных с меюдом обработки и с установкой

(\ равнение 1.3):

0) = со о + (0 у .

Погрешности установки складывается из погрешностей бази-

рования, .закрепления, неточности приспособления (уравнение 2.2.):

io\ ,2у < • > г> -- (» . -j- in ~ пр •

В рассма триваемом случае па оправку yci аиав.пишется заго-

1овка о i вереiнем 030117. Лиаме1|) цилиндрической иовсрхност и

оправки 03О:;().

ПогреишосI и, связанная с меюдом обработки <.>о, оиределя-

еюя жесткостью юхнологической системы, температурными

деформациями, износом пиструмен i а. Для рассма i риваемого с.т\-

чая io., = 0,01 мм.

ПогреишосIв базирования равна наибольшему зазору

между дна.ме! рами заготовки и оправки. По таблицам допусков

0301170301" ";11 мм, 03О1Й)—030 н.о,; мм, с.тедовате.пяю,

с, S,„..x --L?.S ; ei - 0,013 : 0,021 0,031 мм.

Д. 1Я .I.IHH'HO спотобл :акрсп. сипя за 1 о j < >вки принимаем «о. - О

Г1<н ’реншос11> приспособ.ченля <•> включат в себя noi репшость

11 Я ОЮВ.1С11ИЯ f);. i. ИЗНОСИ (Dj И IIOTpCHHlOClH \CHli!OBMI IipiICHO-

coo, ioni!я (D\ Hi-.

В данном c.iviac on. np = 0. ihk как оправка в Петрах \cia-

нав.iiiB.ie)си без noi репшостей. т. e. осн петровых oiBcpcinii

оправки нс смешится от постельио осп поверхности петров.

Погрешнееi в изгоiопоенпя опривпп <o ( t ecib биение опорной но

nepxnoc i п оправки оi ioch:ель".о ее базовых поверхнос i сп (пет-

ровых гпеш). Доя данною случая в авпадвнгателесi роении

о,,,, = 0,01 мм. Износ приспособления оговлрпваеюя в icxnnnec

mix т рсбовзчпях ни приспособ.Юнне и прпмеятс п>но к оправкам

погрешнее।в износа не превышает (Пц—0.015 мм.

Опре, ic л нм рс.\\ л м нр \ юш\ ю погрешнее! п:

0) - : 1 , 2 J (|)’п ! ’ (ТгДс) и I . О) • II —'

-1,2) 0,61 ---О^ОЗТ^ 'ОД)! ’ 0.015~- - 0,01 8 м м.

О|^-0,0кЗ<Т —0,05.

Таким ооразом. оправка обеспечпваеi .ш таин\ ю ючносп-.

И р и м е р 2. 11роизвс<-111 расчет на iobhocib прнсцогопле-

нпя к револьверному станку для обработки стунеичатого отвер-

С1ня (рис. 2.20). Анализ показывает, что при oopaOoiKc онтсрстпя

в заготовке выдерживаются несколько размеров: Да, До, Д3,

AH А;, А,„ А.}, В], Сконсi р_\ провашюе приспособление оказы-

вает влияние только па точность размера В, = 50 н 0,06 мм, допуск

коюрого равен Т — 0,12 мм.

Погрешность oopaooiMi примем равной о,, = 0,015 мм.

Для данною случая -= 0, i а к как измерительная и устано-

вочная базы заготовки совпадаю!. Погрешность закрепления

о, - 0.

Погрешнее!ь ускиювкп приспособления определятся зазором

между буртком переходного фланца 0105li7 и выточкой при-

способления 0105117 и смешен пом буртка фланца относитель-

но осп.

По lao.iiiibiM допусков 0 165117= 01 (>5"""1 мм, 0165117 —

0165 по, мм. ('.ледова юлыю, зазор равен то,5,|ф = 0,04-|-0,04 —

0.08 мм. (.мешение б\ pinna (|).iaiina равно половине его биения:

ю > 11 р == 0,05/2 = 0,025 мм.

3!)

Принимаем погрешность соединения переходного фланца е

конусом шпинделя стика равной пулю.

1 Р'Гр.ЧЧШЧ'I ЫО Г И >) : О,”, I С i!! I Я II р НС НОСОО,] CI I И Я (0:| являлся

оIклонепис размера между опорной поверхности) и осью отвер-

стия выючки В, коюрая равнясюя оь, ,—0,02+0,02 — 0,01 мм.

Рис. 2.20. К оасчегу ючностп обработки в приспособлении

на револьверном стайке: а - операционный зскиз; б --

конструктивная схема приспособления

40

Погрешность износа приспособлен ня яв.1яе1ся

незначительной, поэтому в расчете принимаем со;= 0.

Определим результирующую погрешность-

со = 1,2 со2 + со.2 + со;’ + со? =

' о ]\ пр 2\ 1!|) ’.Ml

= 1,2^0,015-’ -I- 0.082 + 0,025-'+ 0,042 = 0,1 1 мм.

Проектируемое

точность обработ»’ ,

Пример

приспособления для

приспособление обеспечивает

: ш как G) — 0,11 < Т — 0,12.

3. Произвести расчет на

цилин;.

фрезерования лыски в

заданную

точность

заготовке, которая

базируется и зак-

репляется в

призме с углом а =

90° (рис. 2.21).

Допуск на размер

20Ы 1“20±0,065 мм

составляет

Т = 0,13 мм.

Погрешность

обработки сэ()

определяется

жесткостью и

д е ф о р м а и и и й

технологической

сие г.-мы нод дейст-

вием сил резания и

температуры в зоне

обработки. Для

данного случая

примем и) = 0,02 мм.

Погрешнос । ь

призму с УГЛОМ (X -

20hlf Ь

/т7777ТГГ/ 2 > Tfjp

5

Рис. 2 21 К расчету точности обработки при

фрезеровании с установкой в призму

а — Oi । (. pci hi НН 1 Н 1н И ОСКИЗ’ *7 СХСМД

присиособ.юния

базирования (о6 цилиндрической заготовки в

90!’ определяется по формуле (2.10.) :

j= 1 I

sinlex 2)

41

По таблице допусков О 80Ы0 = 0 80

мм, тогда

____t____j j = 0,177 мм

sin 45°

Для нашего случая погрешность закрепления со( = 0.

Погрешность установки приспособления (призмы) не превышает

со, - 0,02 мм.

Определим результирующую погрешность:

СО = 1 ,2 У СО; 4- со/ + СО2 =

’ ' > б у.пр

= 1,2 4о,022 + 0.1772 + О.О22 = 0,21 мм.

Проектируемое приспособление не обеспечивает заданную

точность, так как со = 0,21 > Т = 0.13 мм.

Не усложняя конструкцию приспособления, целесообразно

изменить простановку операционного размера \как показано на

зис. 2.21. б). Тогда погрешность базирования заготовки в призму

определится ио формуле (2.9.):

= Td = 0,12 = 0,092 мм.

6 2sin(cx/2) 2sin 45°

Прс^прочих равных условиях результирующая погрешность

со= 1,2у 0,022 + 0,0922 + 0,022 = 0,11 мм.

В данном случае приспособление обеспечивает заданную точность.

Пример 4. Выполнить расчет на точность кондуктора

крышечного тина (рис. 2.22). Данный кондуктор состоит из

корпуса 1, в котором запрессован установочный палец 4. На пальце

базируется заготовка 2 и кондукторная плита 3 с постоянной

кондукторной втулкой 6. Заготовка закрепляется с помощью

зажима 5.

42

a

Рис. 2.22. Схема обработки заютовки в кондукторе (а) и

возникающие при этом размерные нс пи (G)

43

В операции сверления четырех отверстий выполняются два

геометрических параметра: диаметр отверстия 1)(= 6.СТ"1,4 мм и

смещение оси отверстия от номинального положения с допуском

Т = 0,20 мм.

Установочными базами обрабатываемой заготовки 2

являются опорный торец и центральное отверстие

D’i'T, = 12,4+nj'2 мм.

Кондуктор имеет следующие геометрические параметры:

1 п / с / “ 0,006 х Л

установочный палец ct т = 12,4<7б ( _ q pi7 базовое отверстие

ilr ’

кондукторной плиты I). = 12,4Н7('00!S), кондукторная втулка

D н = 6F7( сверло du)_Td = 6h6( ()()09) , допуск на рас-

стояние между осями в кондукторной плите ± 0,03 мм.

Из схемы обработки заготовки в кондукторе

(оис. 2.22, а) видно, что погрешность параметра I) вызывается

iioi решностыо метода обрабоши со ( , гак как в процессе сверления

происходит увеличение диаметра за счст разбивки отверстия.

Величина тшй погрет пост и ограничивается внутренним

диаметром Dh кондукторной втулки, которой направляет режущий

инструмент. Поэтому допустимый диаметр втулки всегда должен

быть меньше наибольшего диаметра обрабатывасхмого отверстия.

При сверлении параметр Тсбудет зависеть от смещения оси

-)брабнIываемого отверстия от номинального положения.

Анализ схемы обработки показывает, что смещение осей

отверстий происходит от многих первичных погрешностей,

которые входят в погрешности со и со . При расчете погрешнос: и

смещения осей отверстий принимаем наихудшпе условия

обработки, т. е. когда при базировании и закреплении заюговка

.Memae'!(,4 по стречке \ а кондукторная плита и сверло

смещаются в противоположном направлении пос!релкам В и В

Для определения погрешностей оу и ® , а затеем и результирующей

погрешности to составим размерные цепи (рис. 2.22, б). При эюм

за исходную базу принимаем ось установочною пальца 0 - 0, а

остальными осями являются 0-0- ось базовою отверстия

заготовки шнле базирования; 0 -0 - го же после закрепления;

О —0 - ось кондукторной плиты: 0?-0,-ось кондукторной ш\лки:

и - U.- ось сверла. В расчшах положение осей б\дем рассма: риван>

44

при крайнем смещении их относительно оси уста ковочного пальца.

Для определения результирующей погрешности необходимо

прежде определить составляющие звенья цепей I—V, затем соп ь

® (цепи VI - VII), погрешность соо (цепь VIII). После .лтяс

вычисляется результирующая погрешность (цепь IX), которая и

сравнивается с допуском на смещение оси отверстия Т :

со - со + со < Т .

V с

Погрешность базирования со6 (цепь I) определяется но

формуле

S,...

сой= —-

S т, т т,

г . ап изн I

" — ~г — -....... Н~ —------- + -----

2 2 2 2

где Sr - гарантированный посадкой зазор между пальцем и

заготовкой; Тизн - допуск на износ пальца [14].

Допуск на износ пальца закладывается при проектировании

приспособления и в данном случае принят Тизи = 0,012 мм. Из

полей допусков на палец и базовое отверстие имеем

0,006 0,011 0,012 0,12

®,= -у- + + —— = 0,075 мм.

Погрешность закрепления соз (цепь II) при данной

конструкции кондуктора соз = 0.

Погрешность смещения оси кондукторной плиты

относительно оси установочного пальца со. н (цепь III)

определяется по формуле:

*“ 2т1ах

CO

y.np

S

2 ~

Td„ TdK 0,06 0,011 0,018 ПП17.

— + ~f= — + ~y + ~ = 0.0l7i> MM,

где Sr2 - гарантированный посадкой зазор между пальцем и плитой.

Погрешность смещения оси кондукторной плиты сои

(цепь IV) за счет износа установочного пальца Ти р и кондукторной

плиты Тикн(принимаем 0,012) получим из зависимости:

Т т

Л 11,1 I И!

2 2

0,012 0,012

—; + —;— = 0,012 мм.

45

Погрешность смешения оси кондукторной втулки (цепь \ )

зависит от неточности изготовления сор1 отверстий в кондукторной

плите (Т = 0,03 мм) и нсконцентрнчпости диаметров

кондукторной втулки (обычно составляет Т, - 0,005 мм) и в

нашем случае

св = Т, +Ъ = 0,03 + 0,005 - 0,035 мм.

•|Д1 I J ’ 7 7

Получив составляющие, определяем погрешность о

связанную с приспособлением (пень VI), но известной зависимости

(2.1):

со -- со + у/ Зсо2 + со2 - 0,035 + V 3 0,0122 + 0,01752 = 0,075 мм

.||1 ,1 <1 II у Ир

Тогда погрешность установки соч определяем из цени VII ио

швисимости (2.2):

со =1,2 V со2 + со2+ со2 = 1,2 V 0,0/52 -г О2 0,075’ = 0,12/ мм.

Погрешность, вызванная методом обработки со , приводит

к смещению оси сверла относительно оси кондукторной втулки и

определяется из цени VIII:

2

S Т,. Т

гj । Ьн и I

2 + ~2~ ~2

где Srj - гарантированный посадкой зазор между сверлом и

кондукторной втулкой; Т ь - допуск на износ кондукторной втулки

(принимаем Т(1( = 0,053 мм).

С учетом полон допусков имеем:

0,01 0,01 0,053 0,09

СО = —т;— + - + —~ + -7— = 0.04 ММ.

° 2 2 2 2'

Суммарная результирующая погрешность со (цепь IX)

определяется по формуле (1.2):

46

со = оз + оу — 0,04 + 0,127 — 0,167 мм.

После выполнения расчета делаем заключение по оценке

годности кондуктора по расчетной точности и видим, что он

обеспечивает заданную точность, так как со = 0,167 < Т = 0,2 мм.

Вопросы для самоконiроли

1. Что называется базированием?

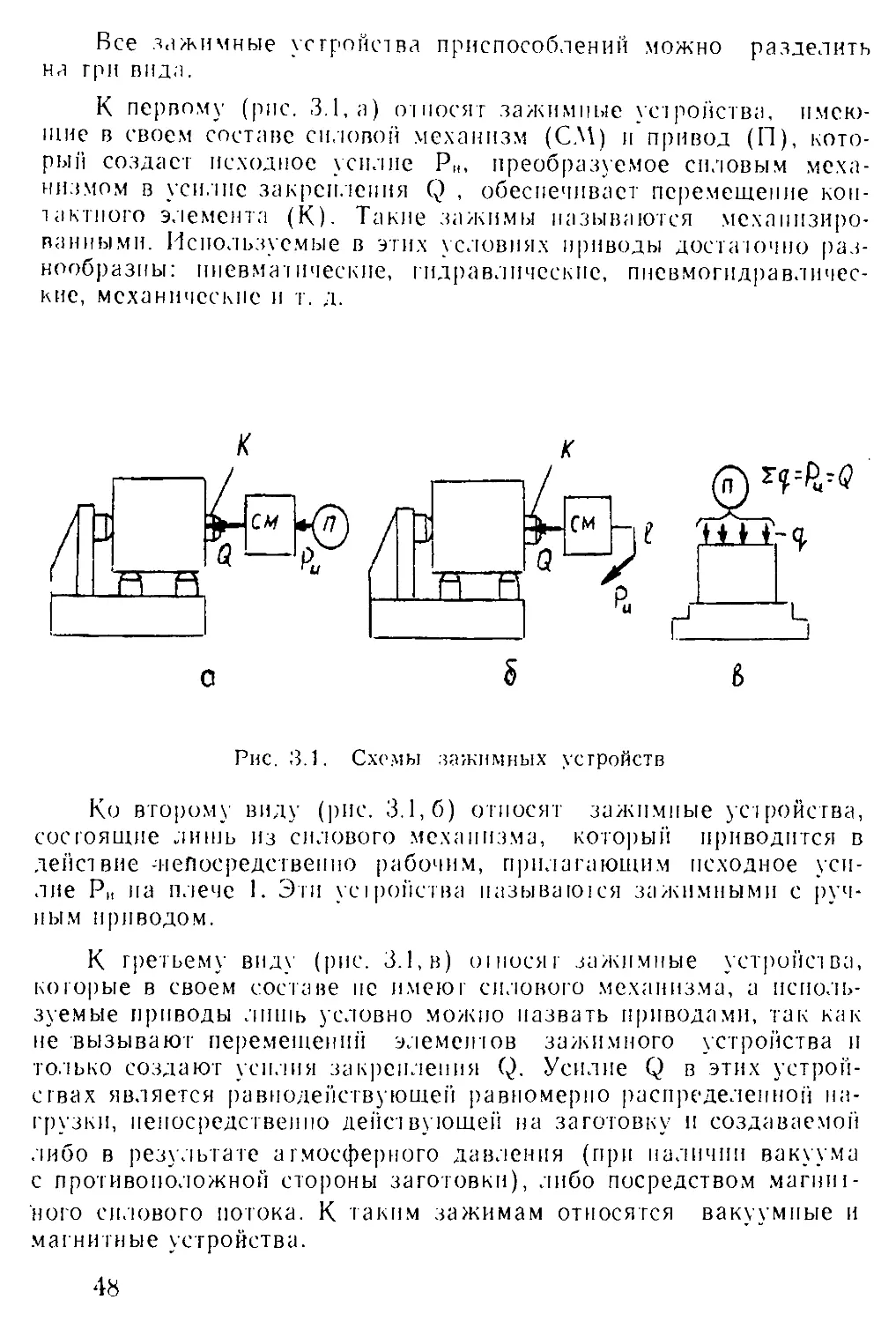

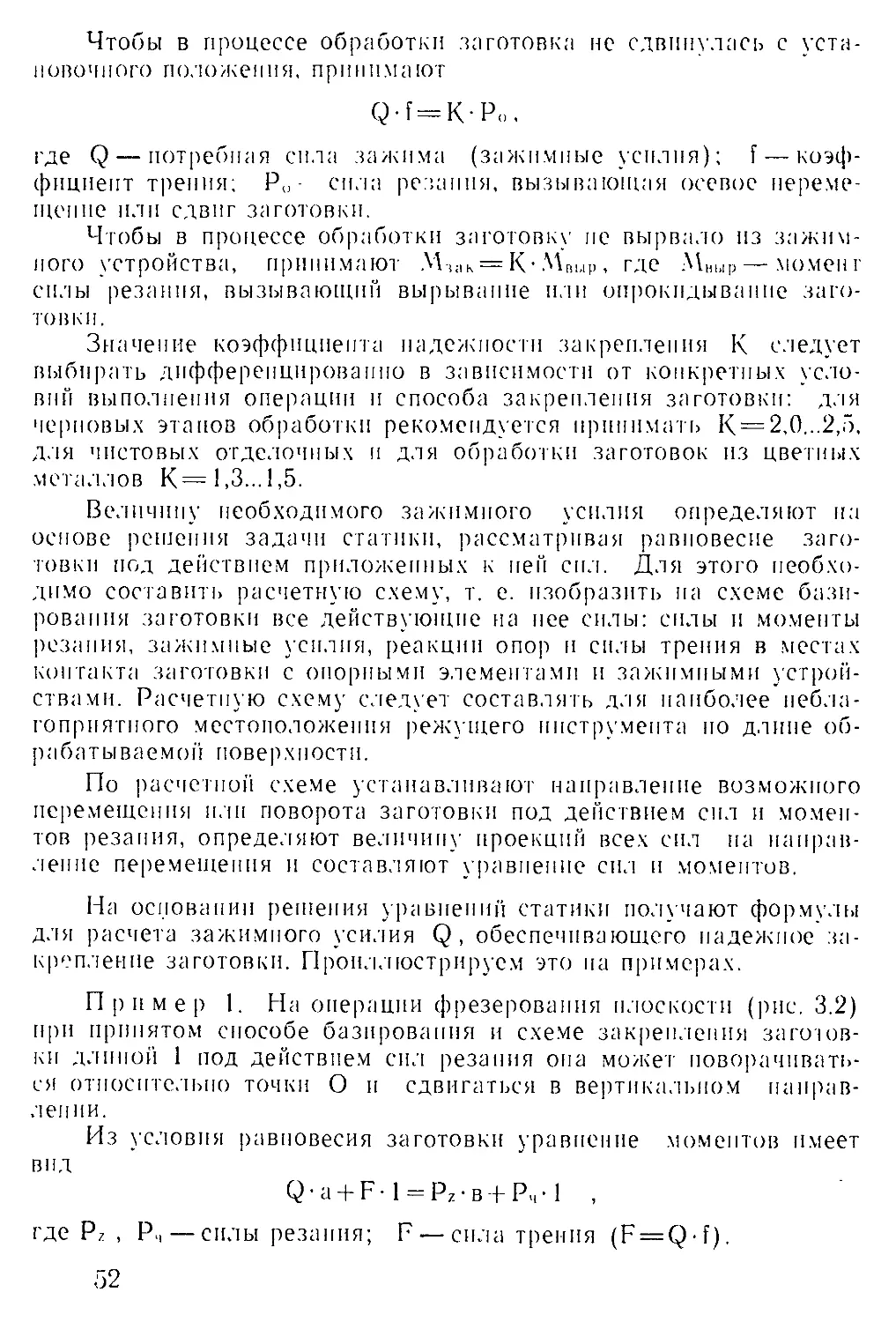

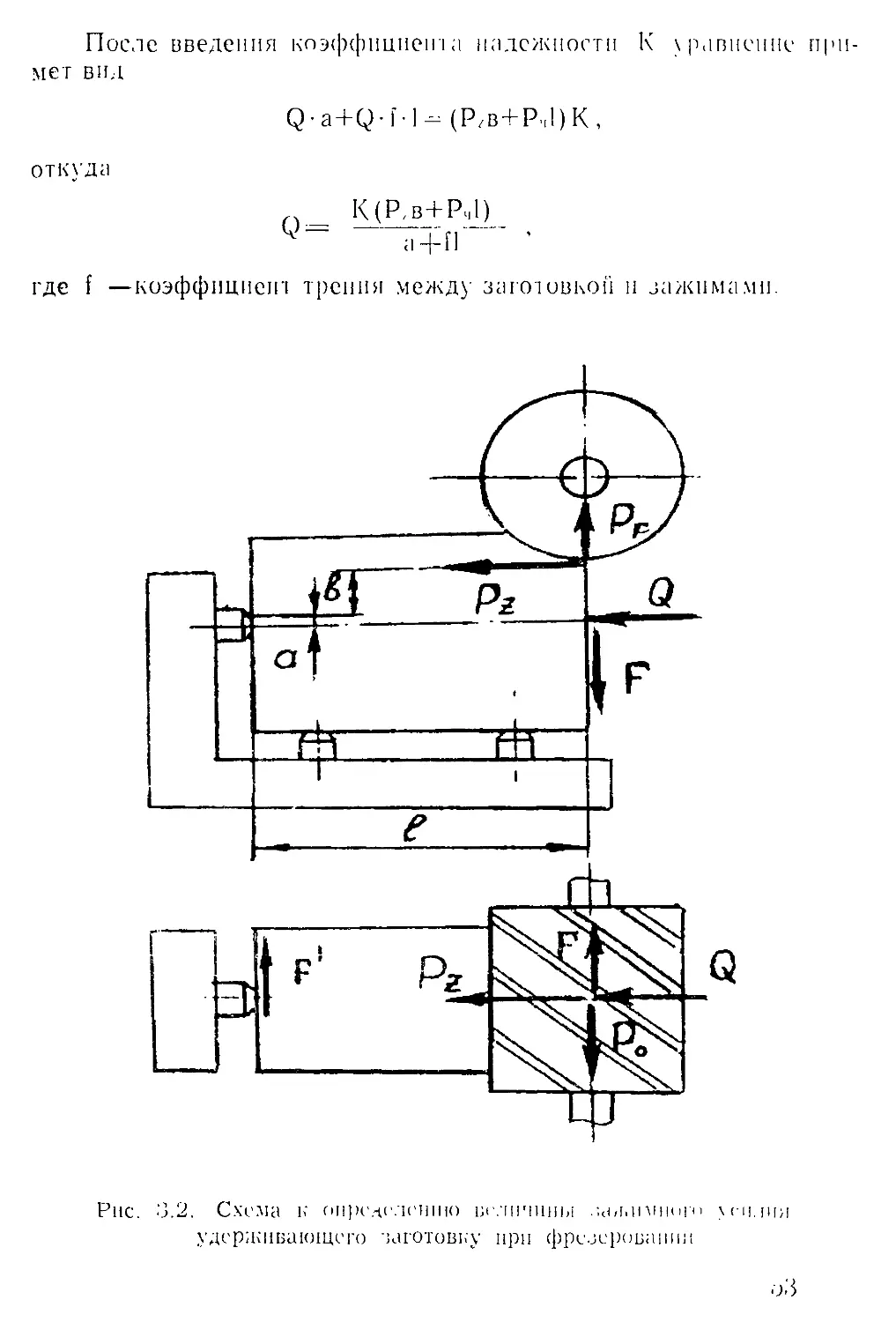

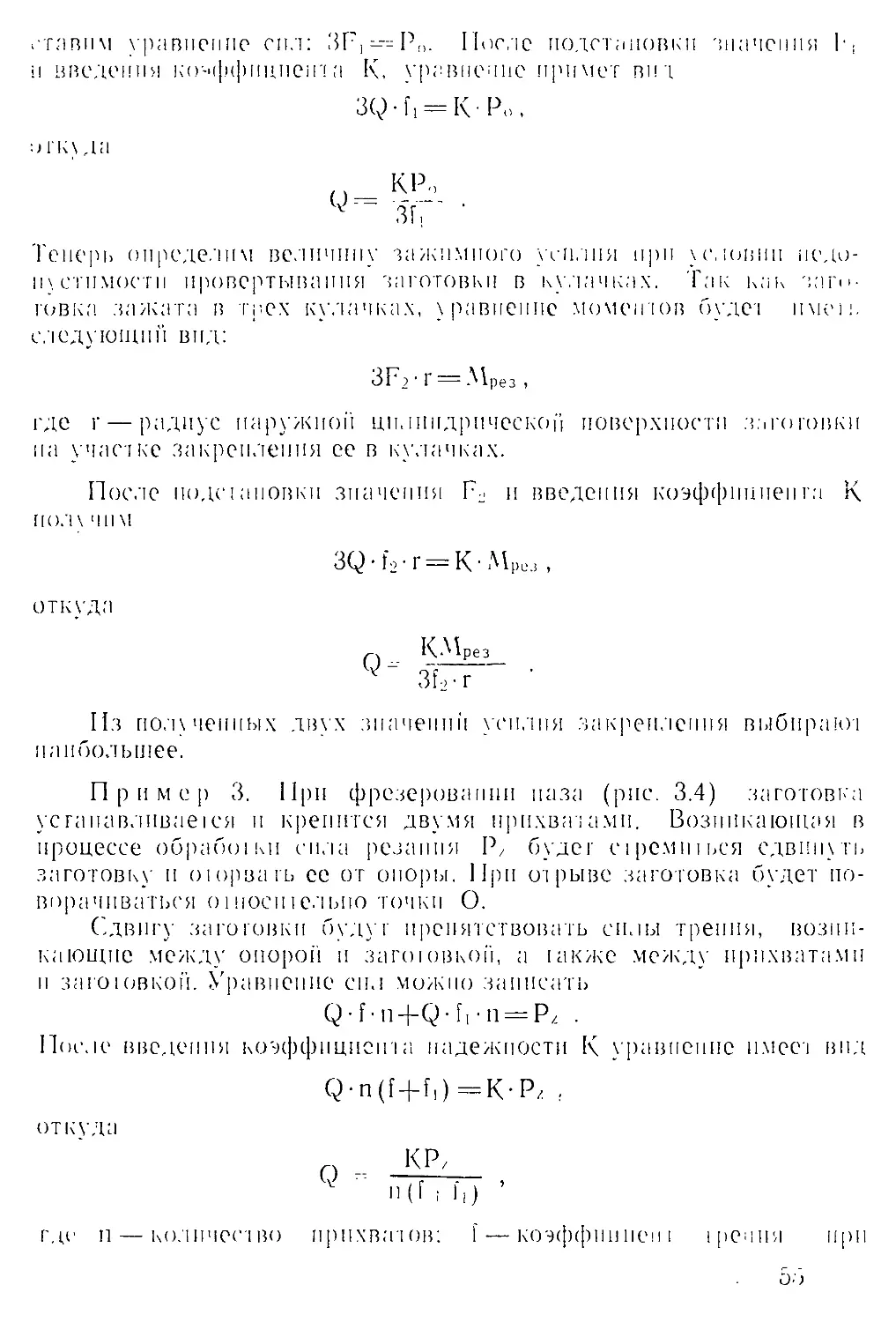

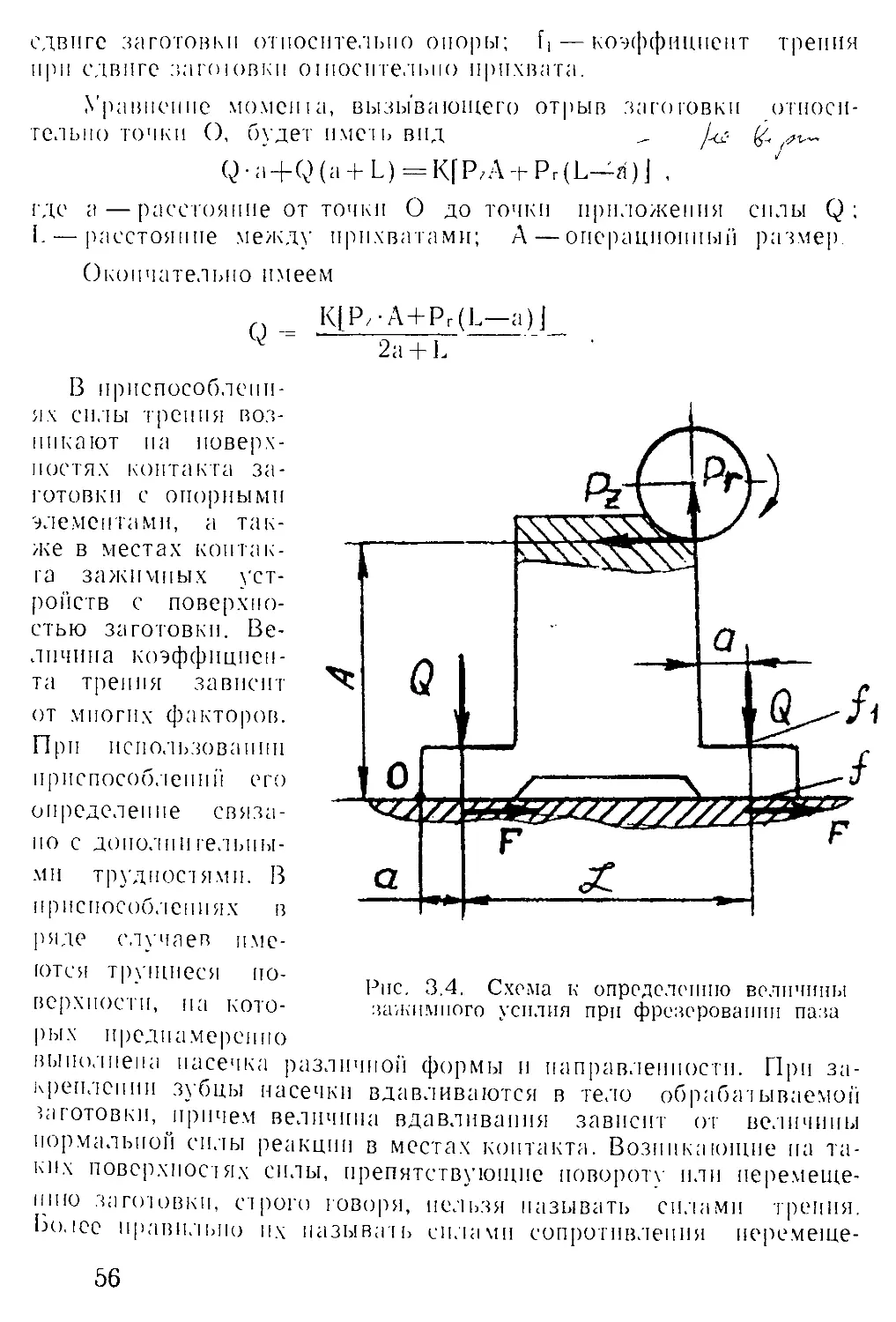

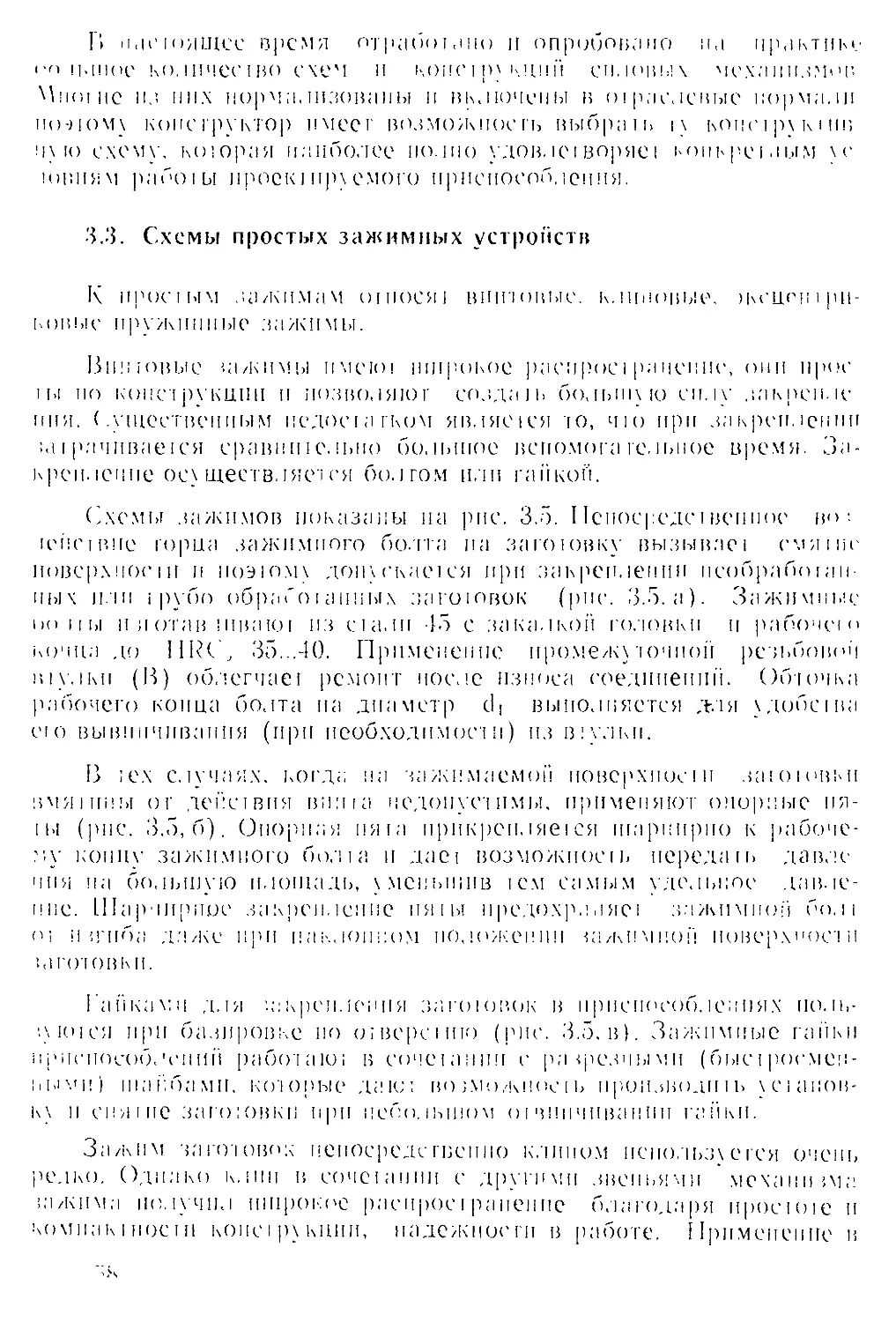

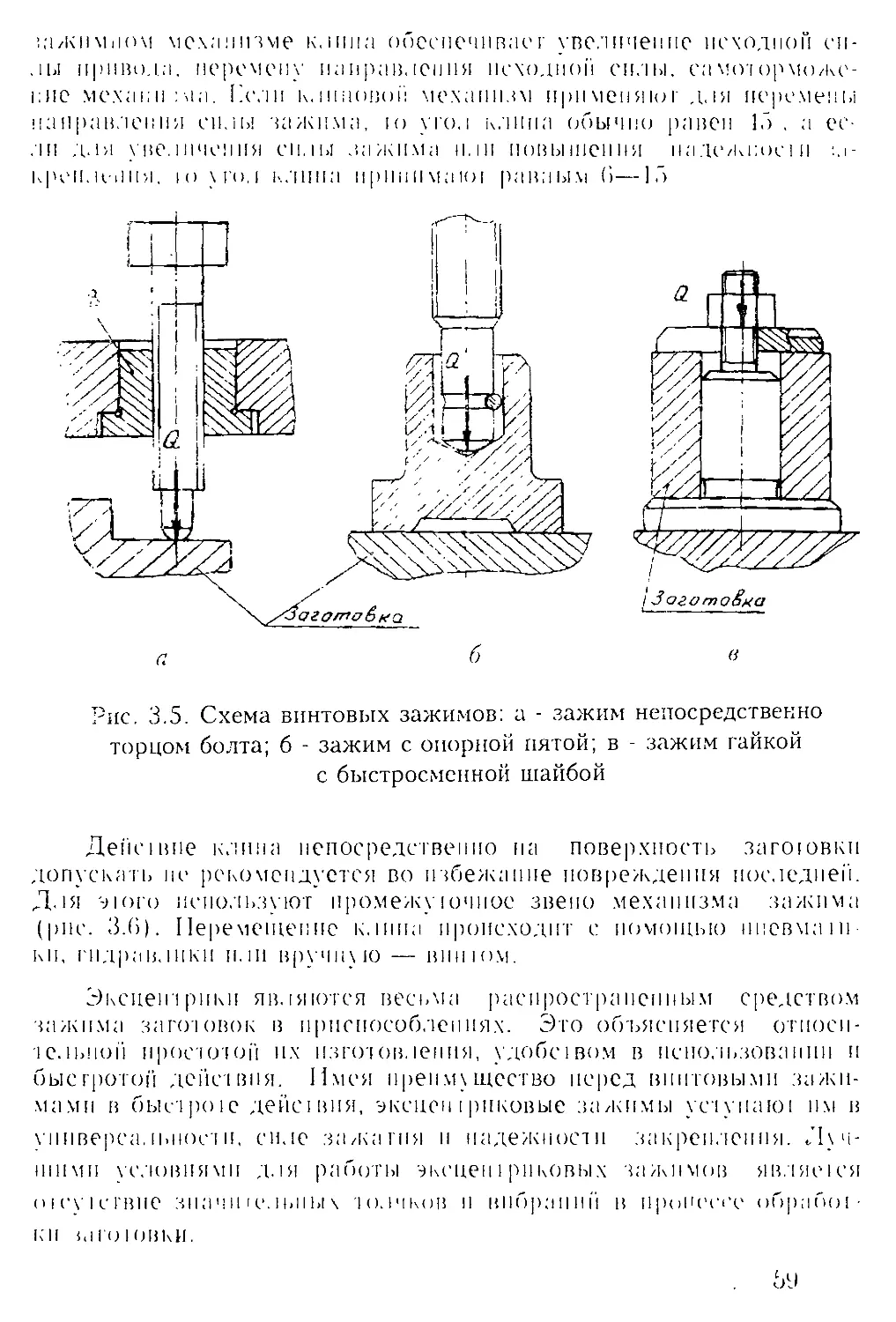

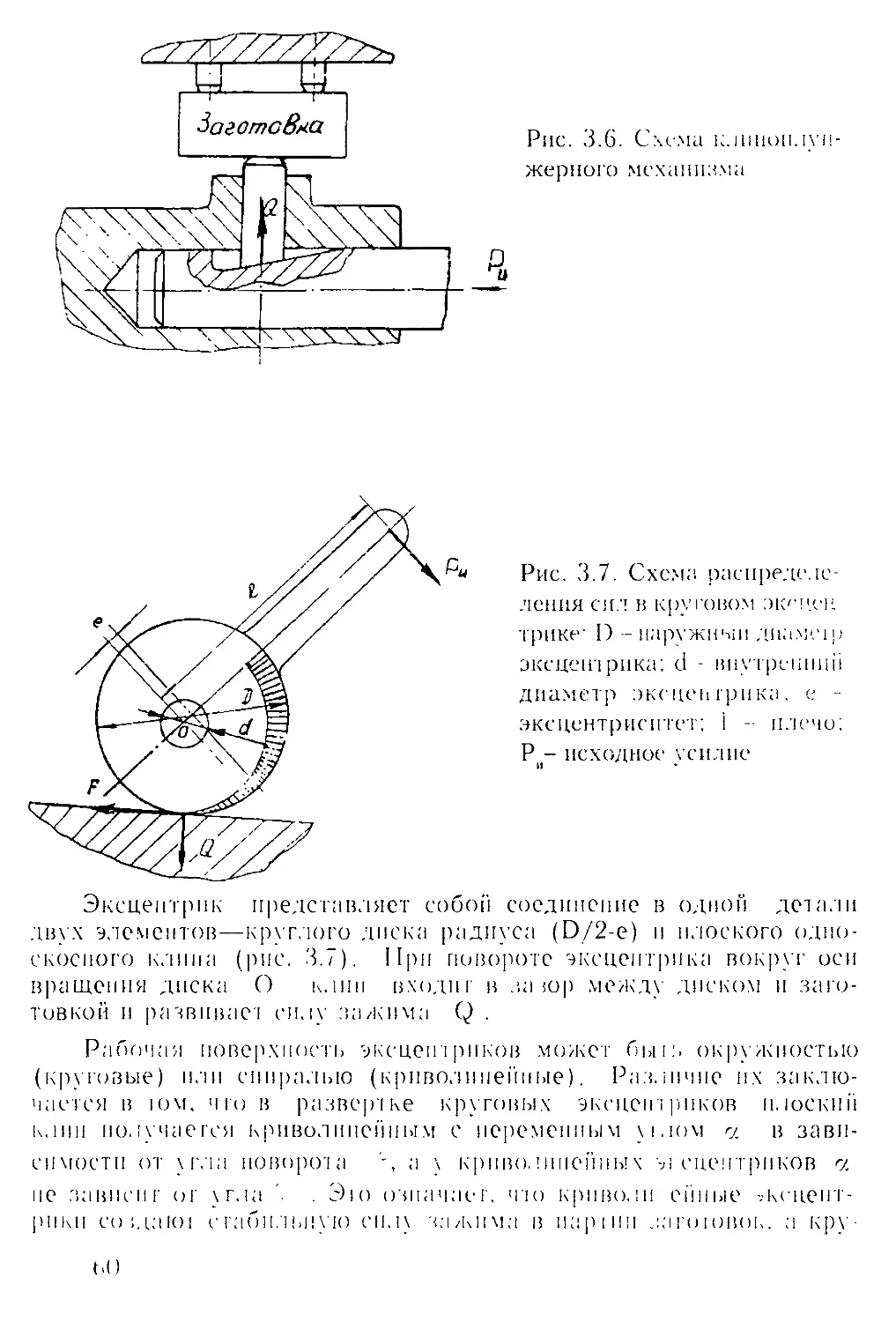

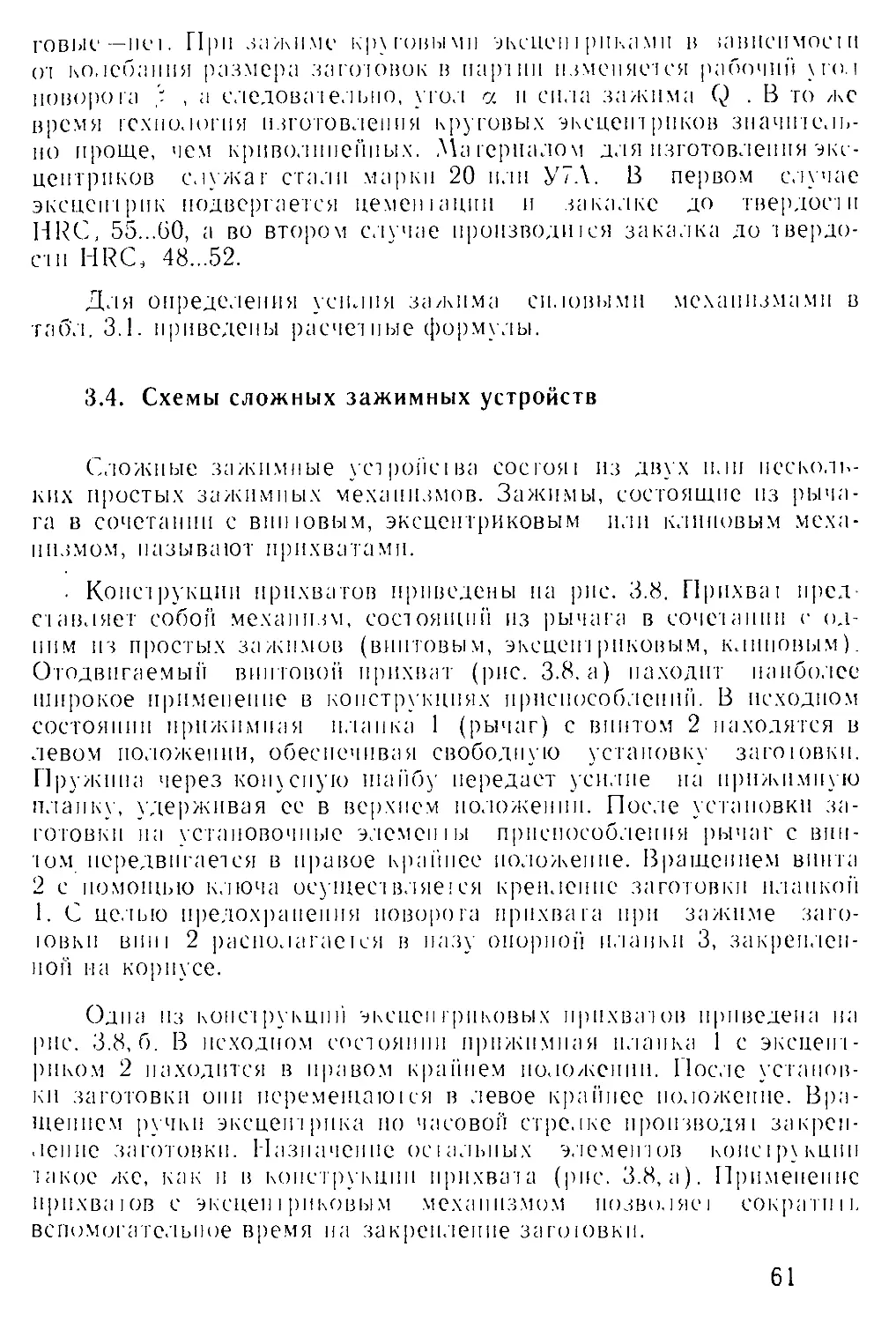

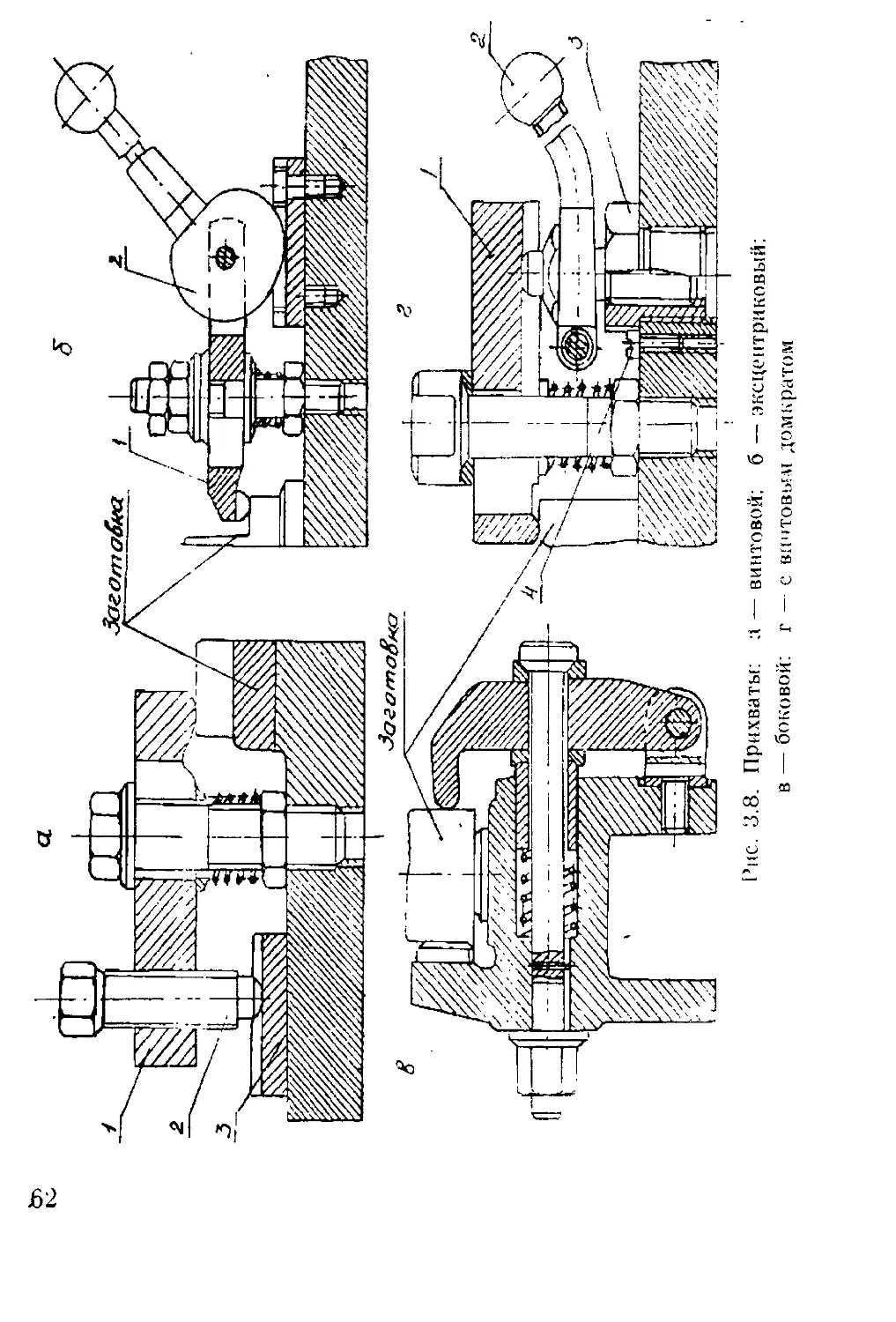

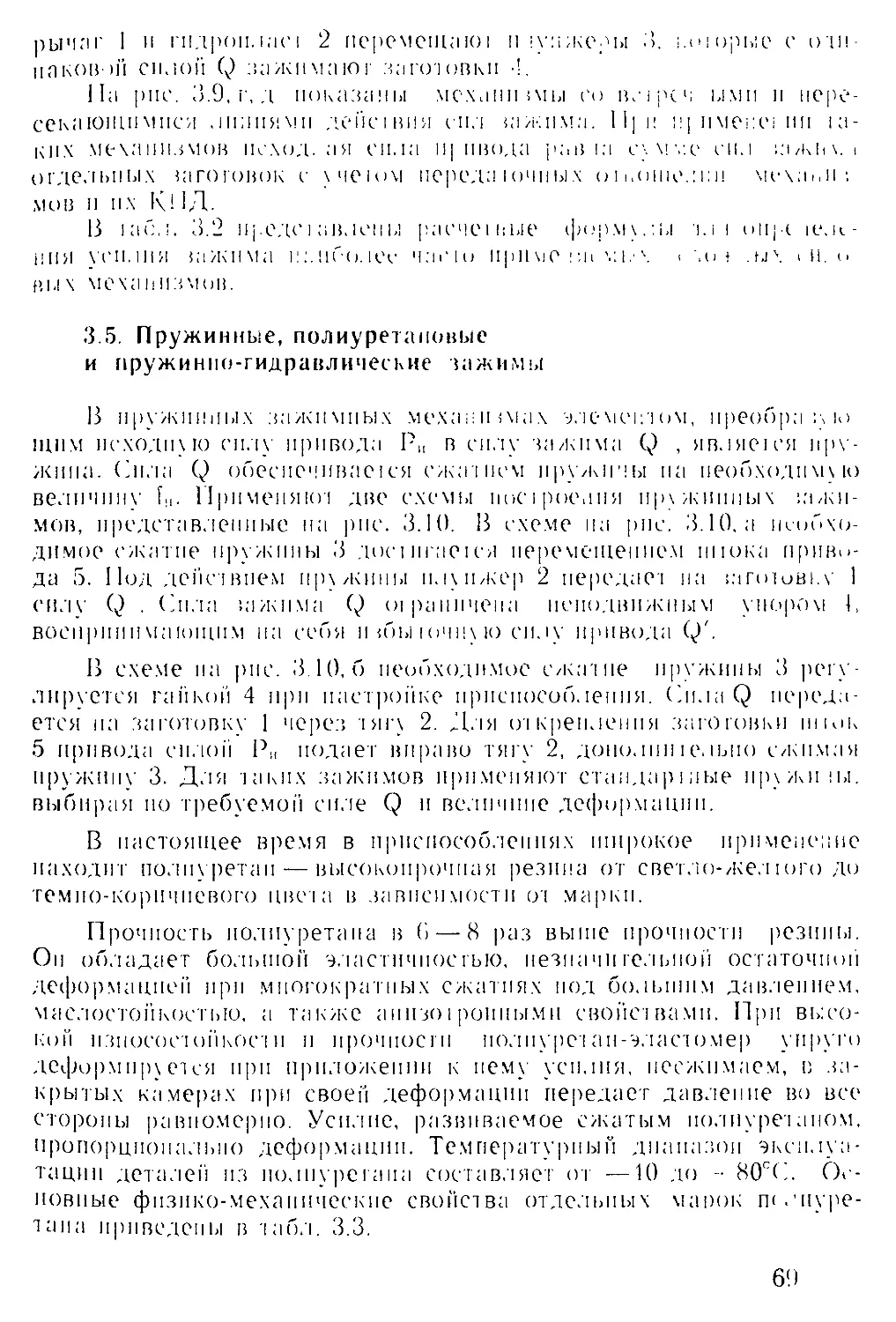

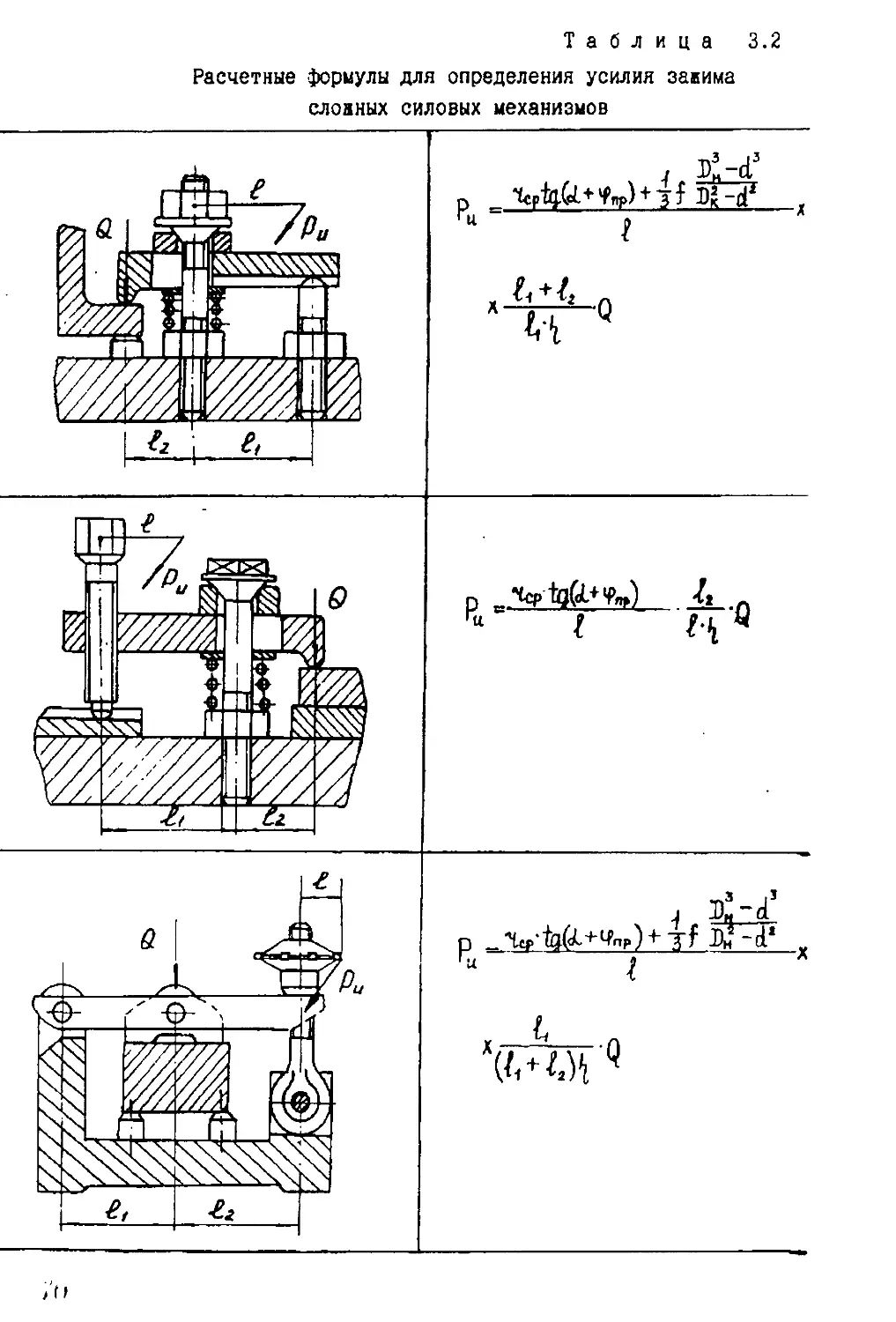

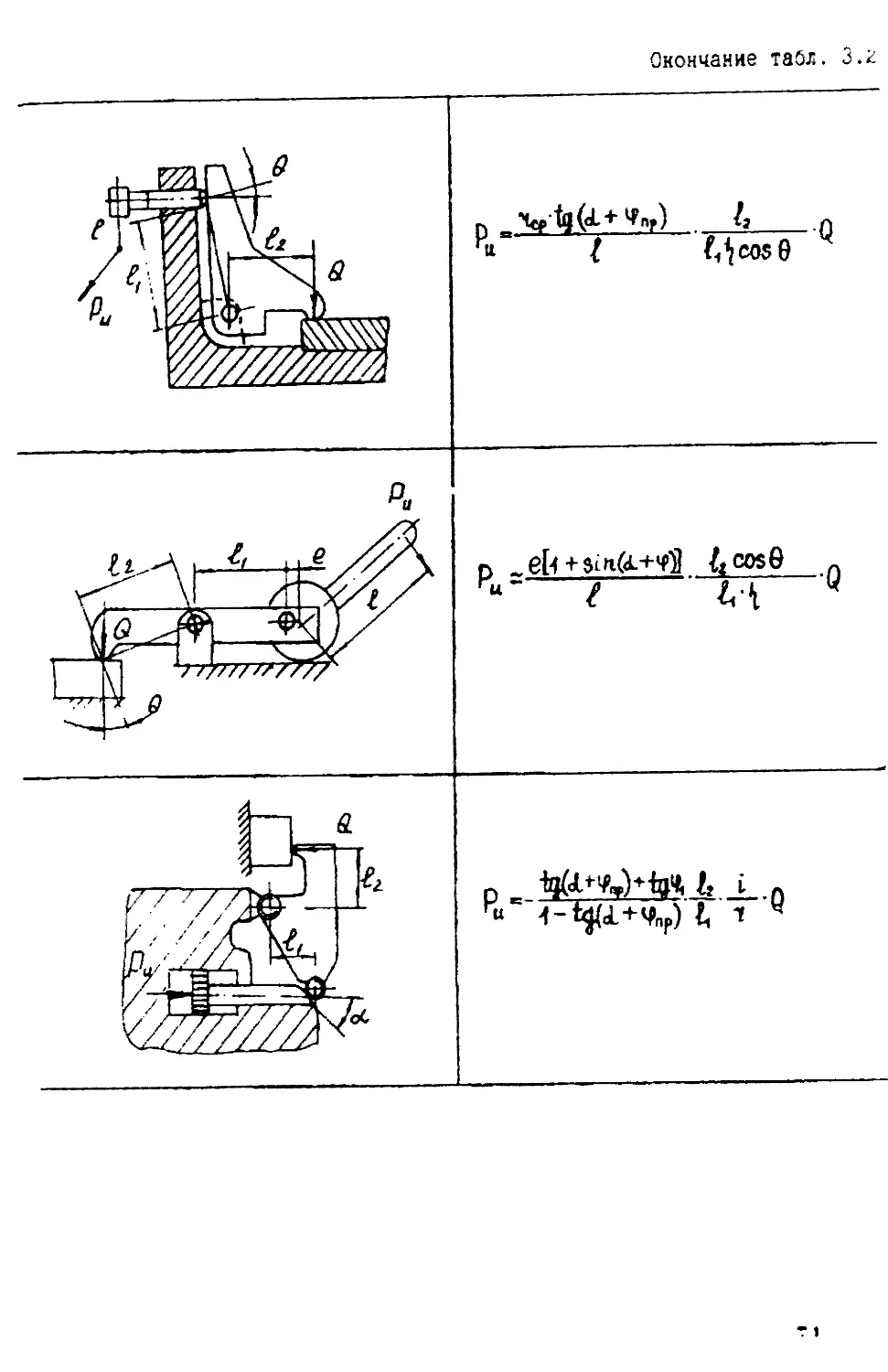

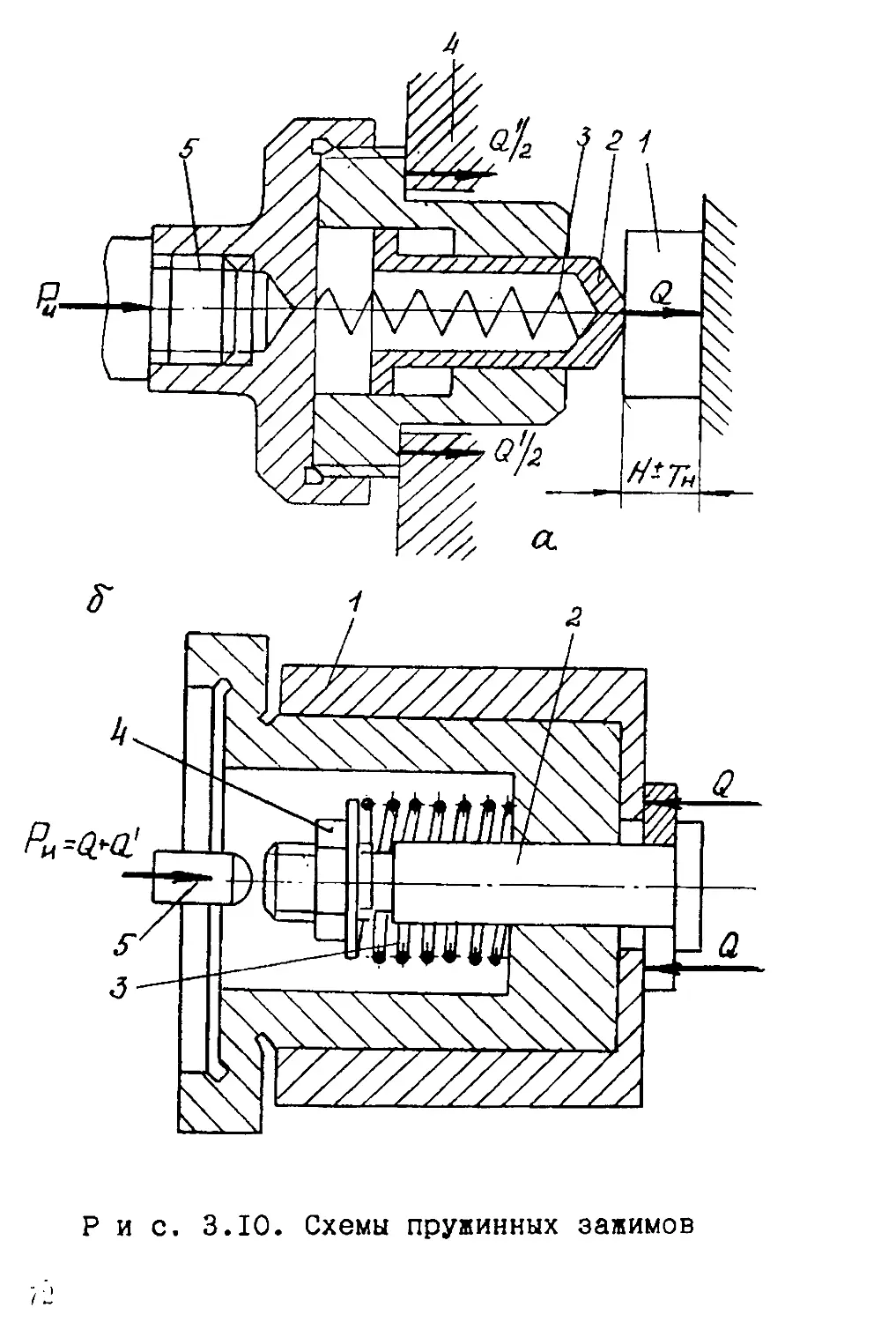

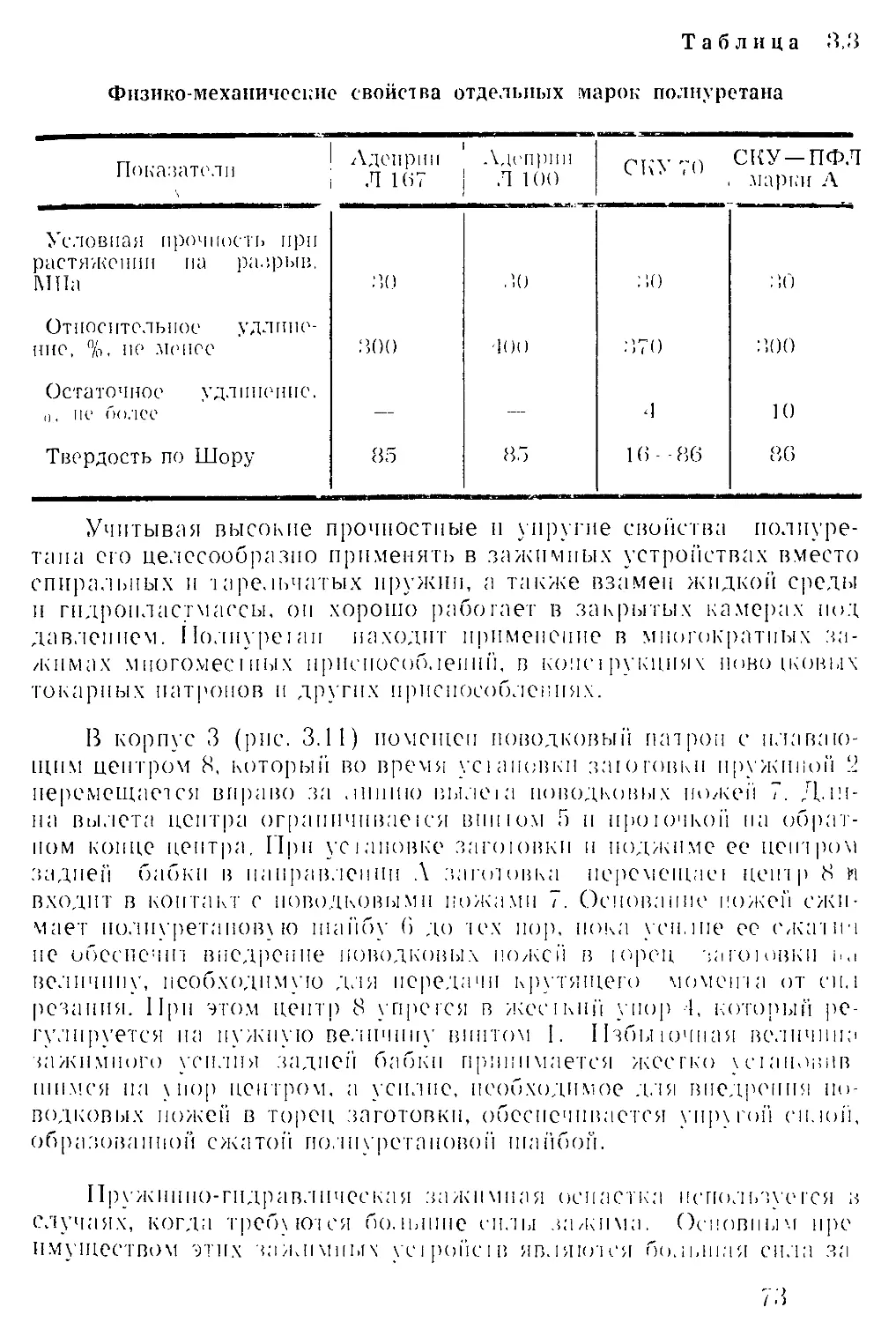

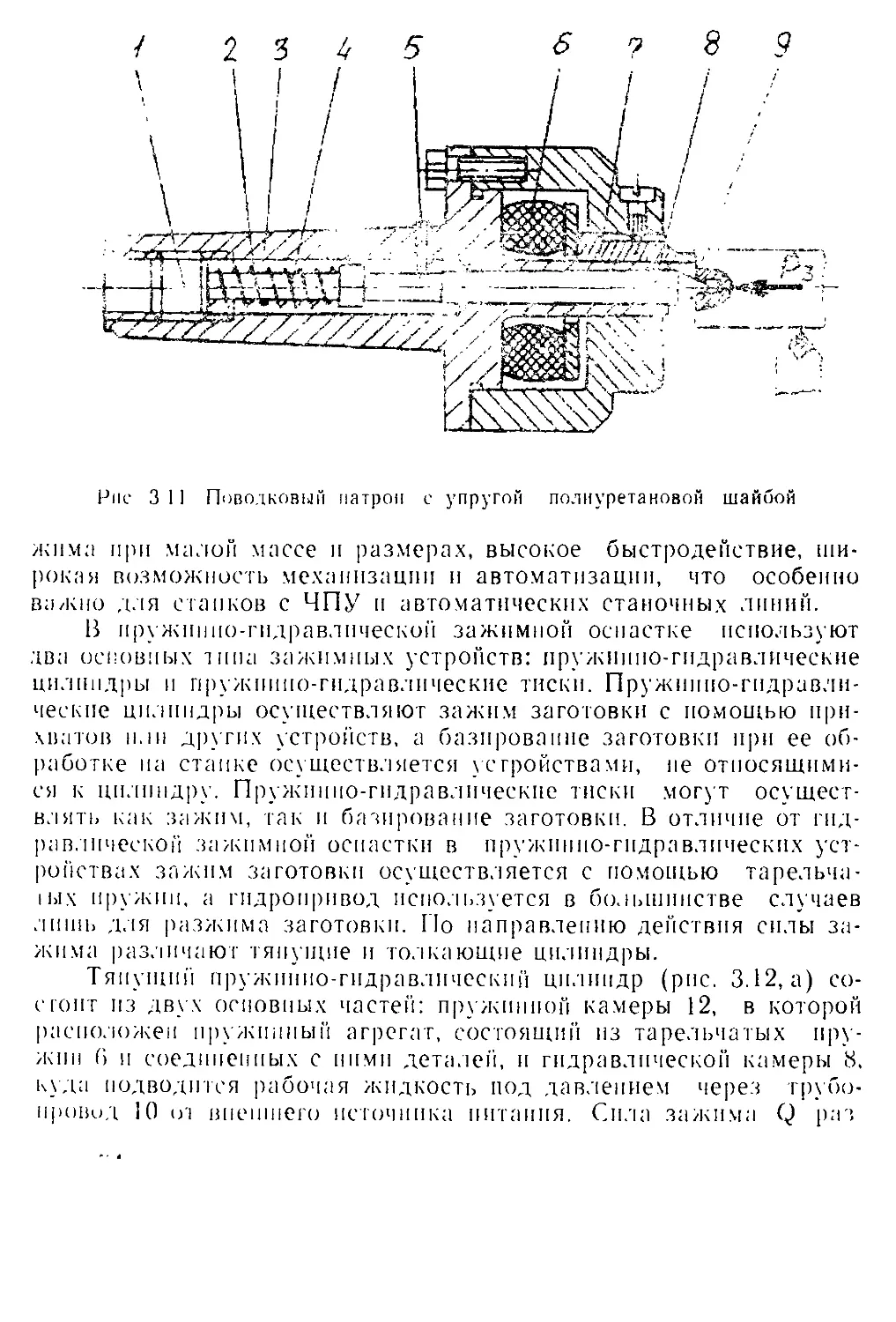

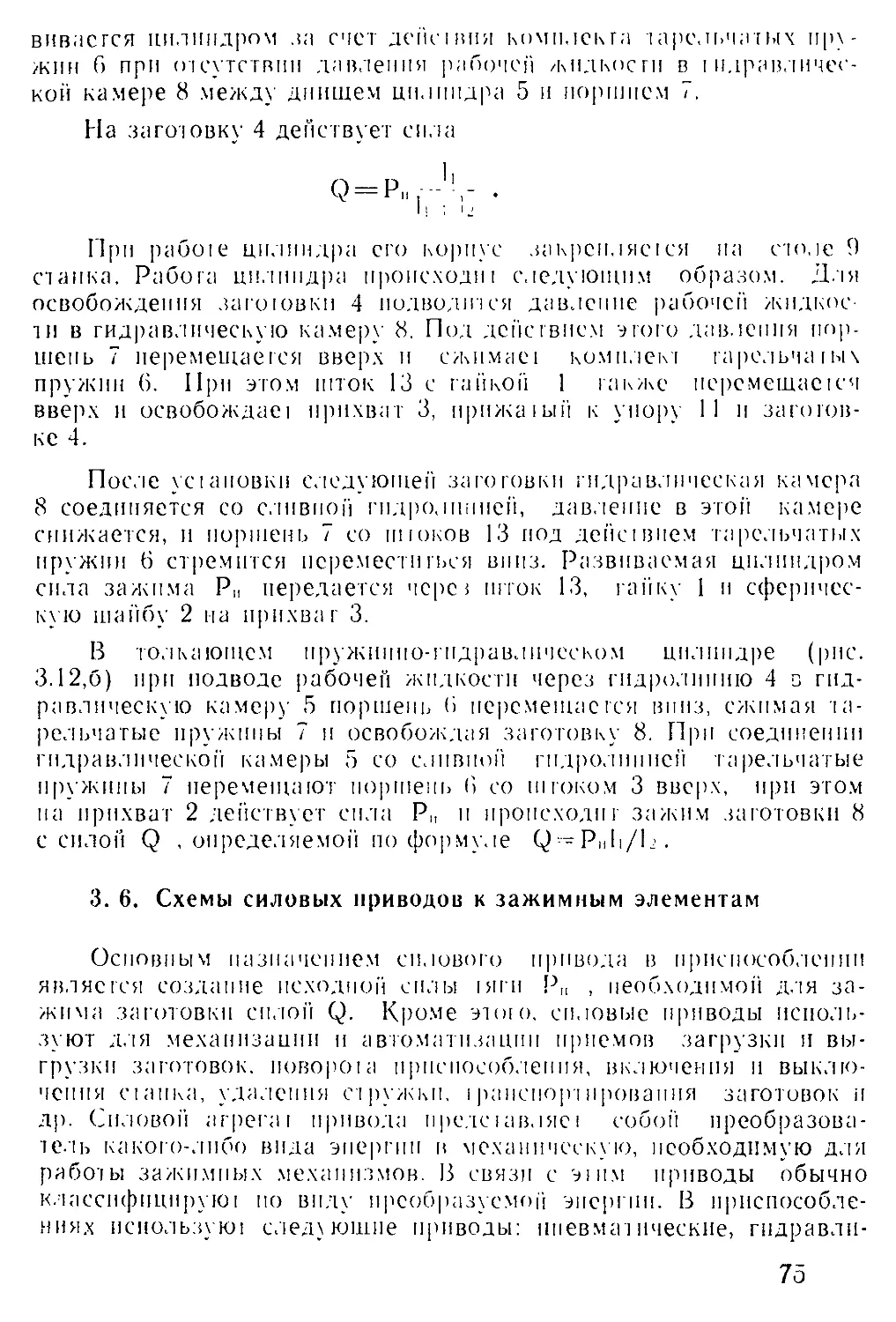

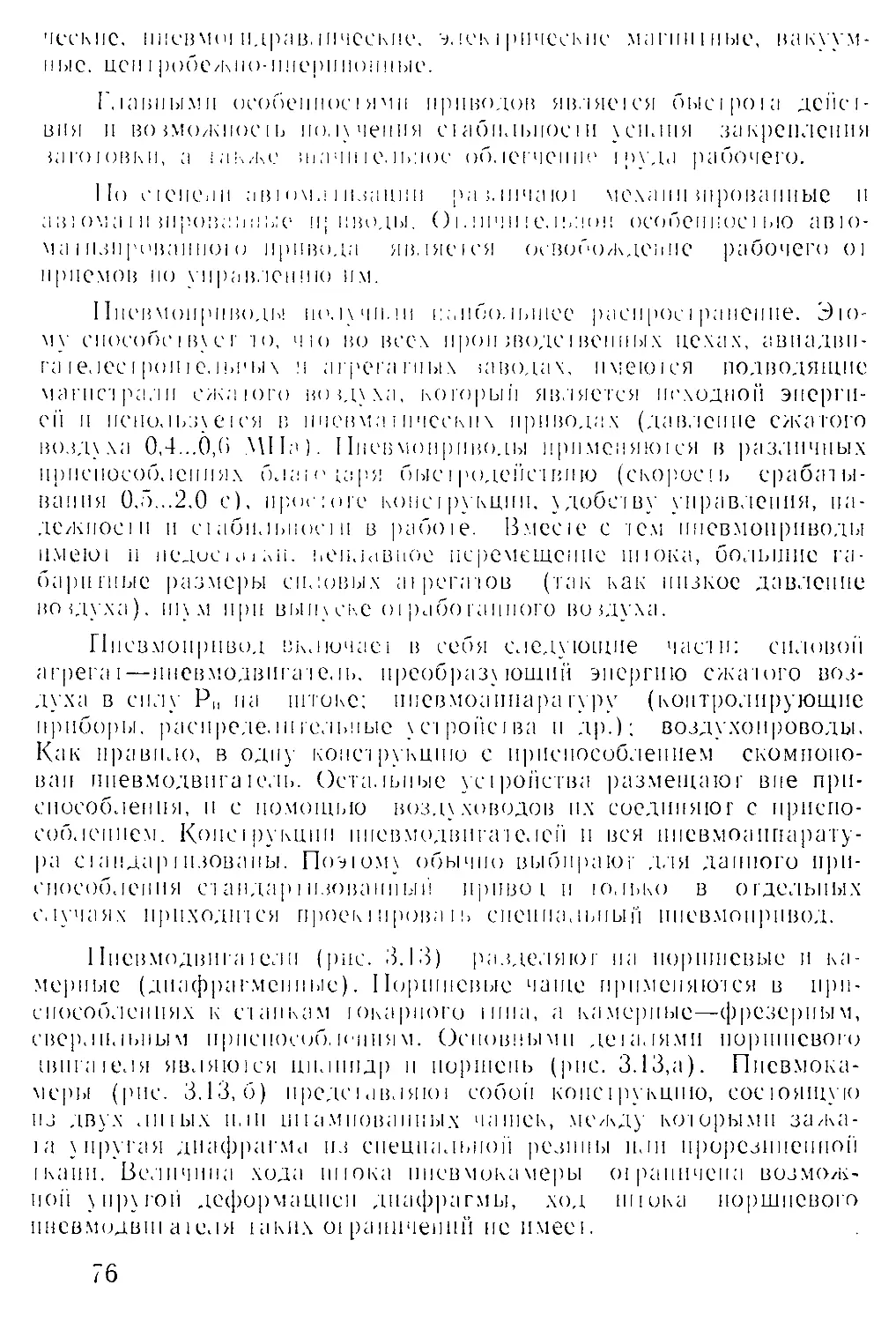

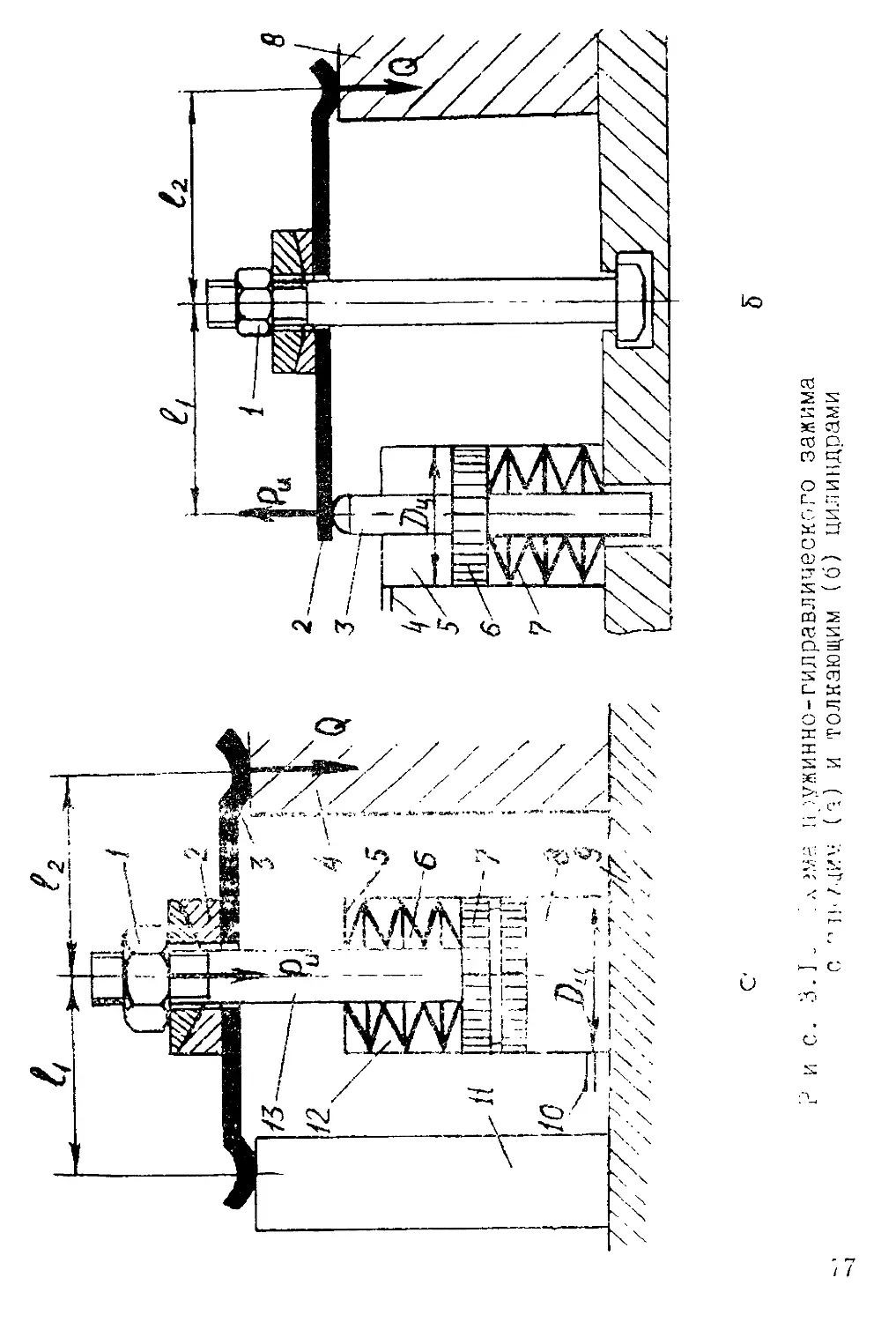

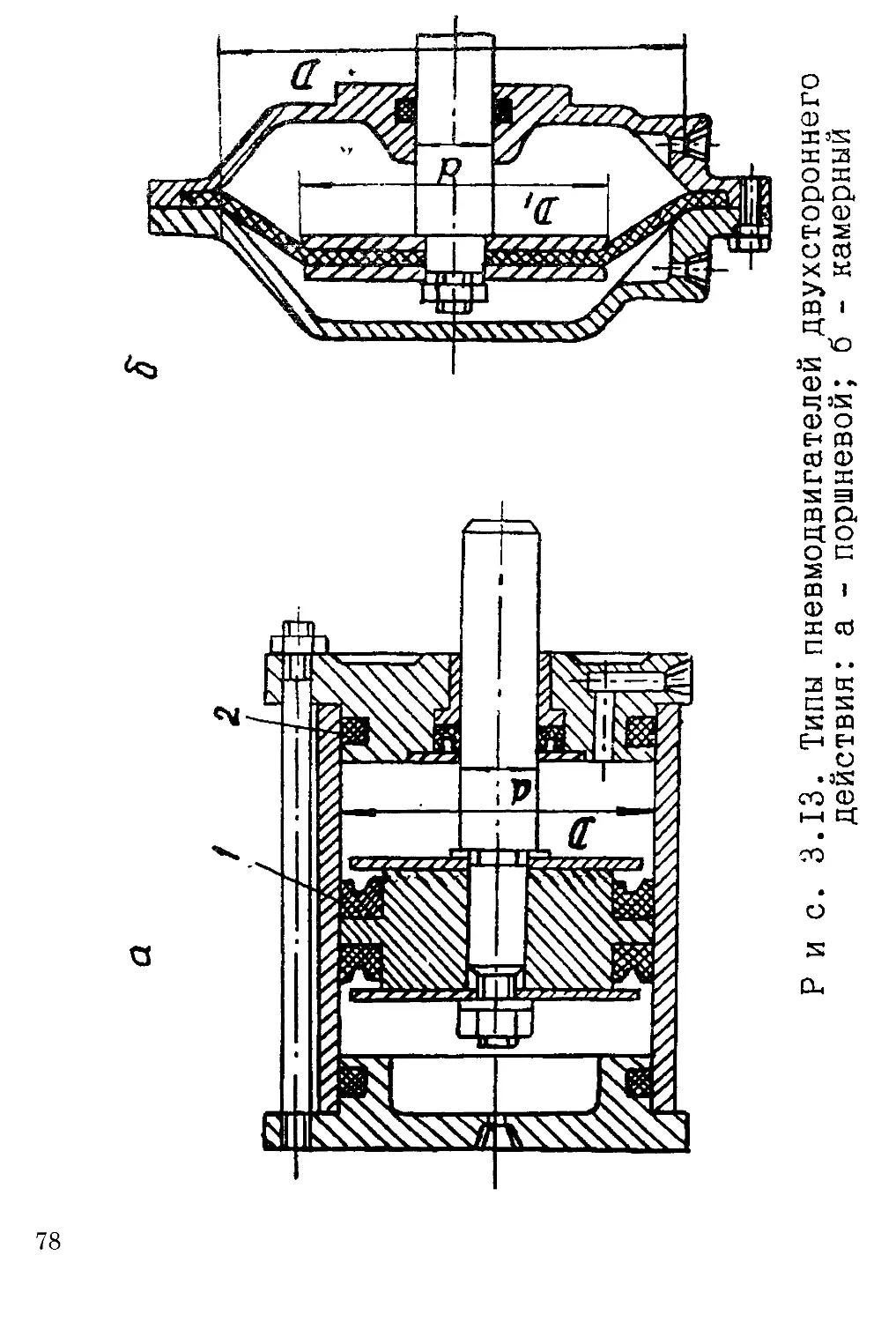

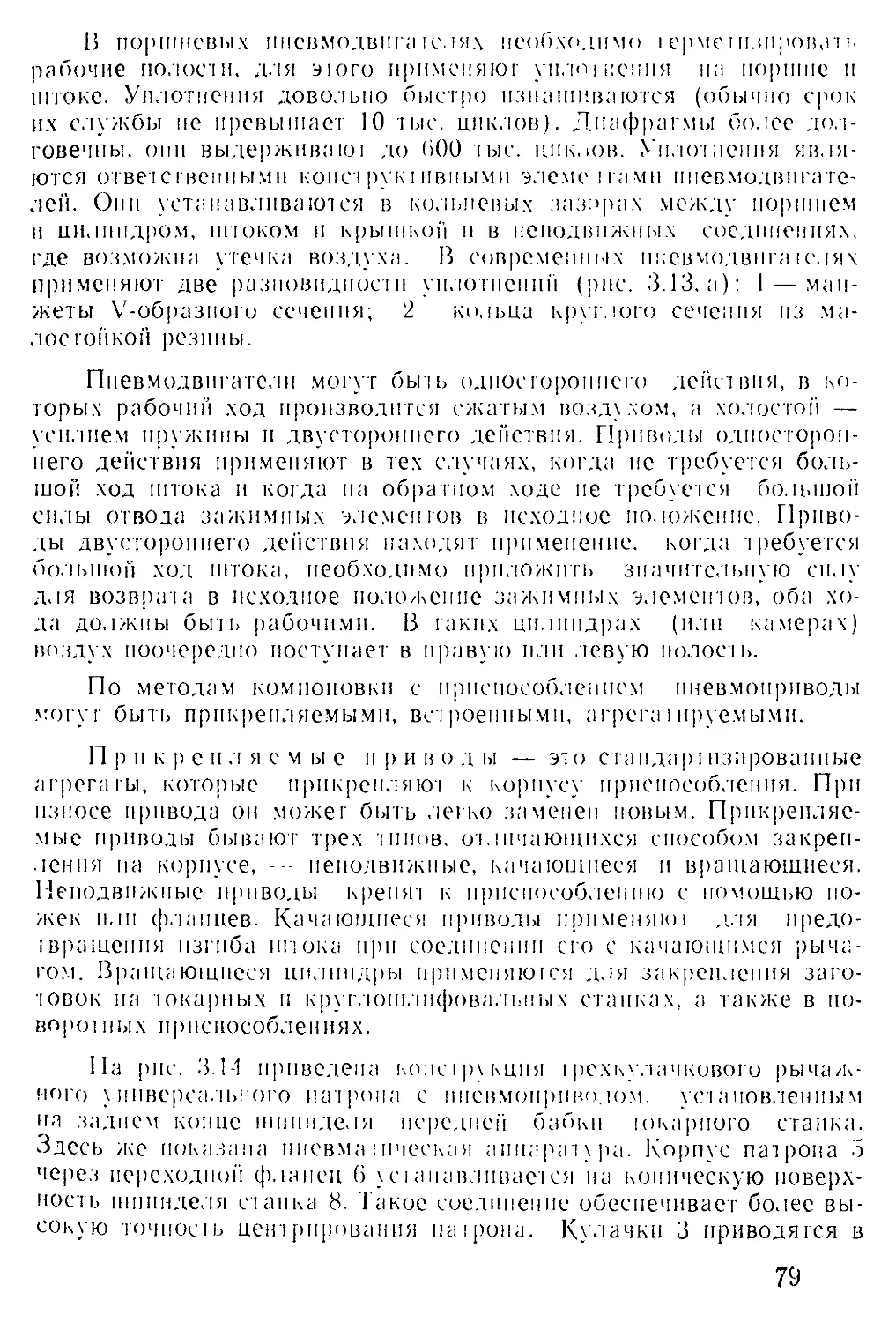

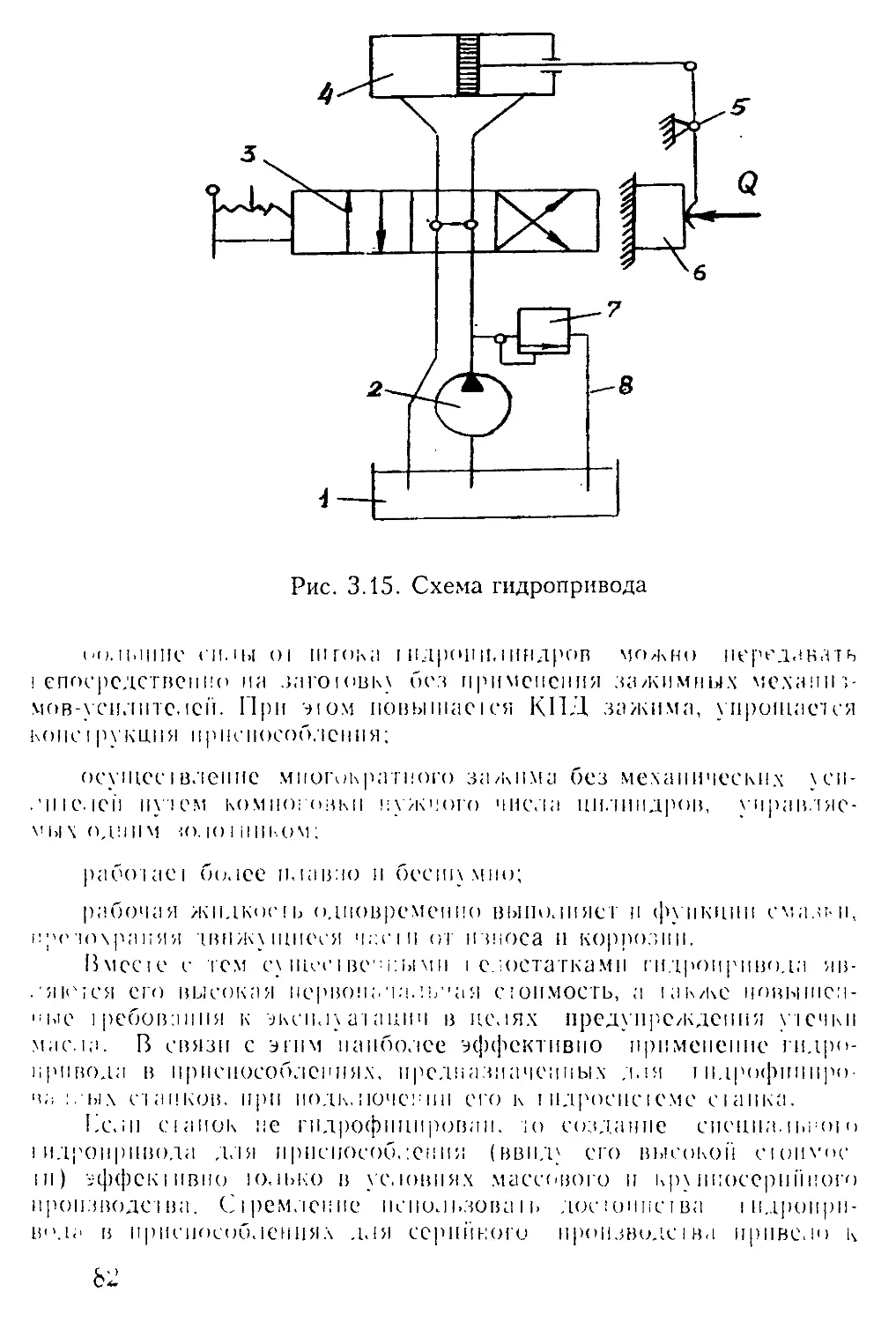

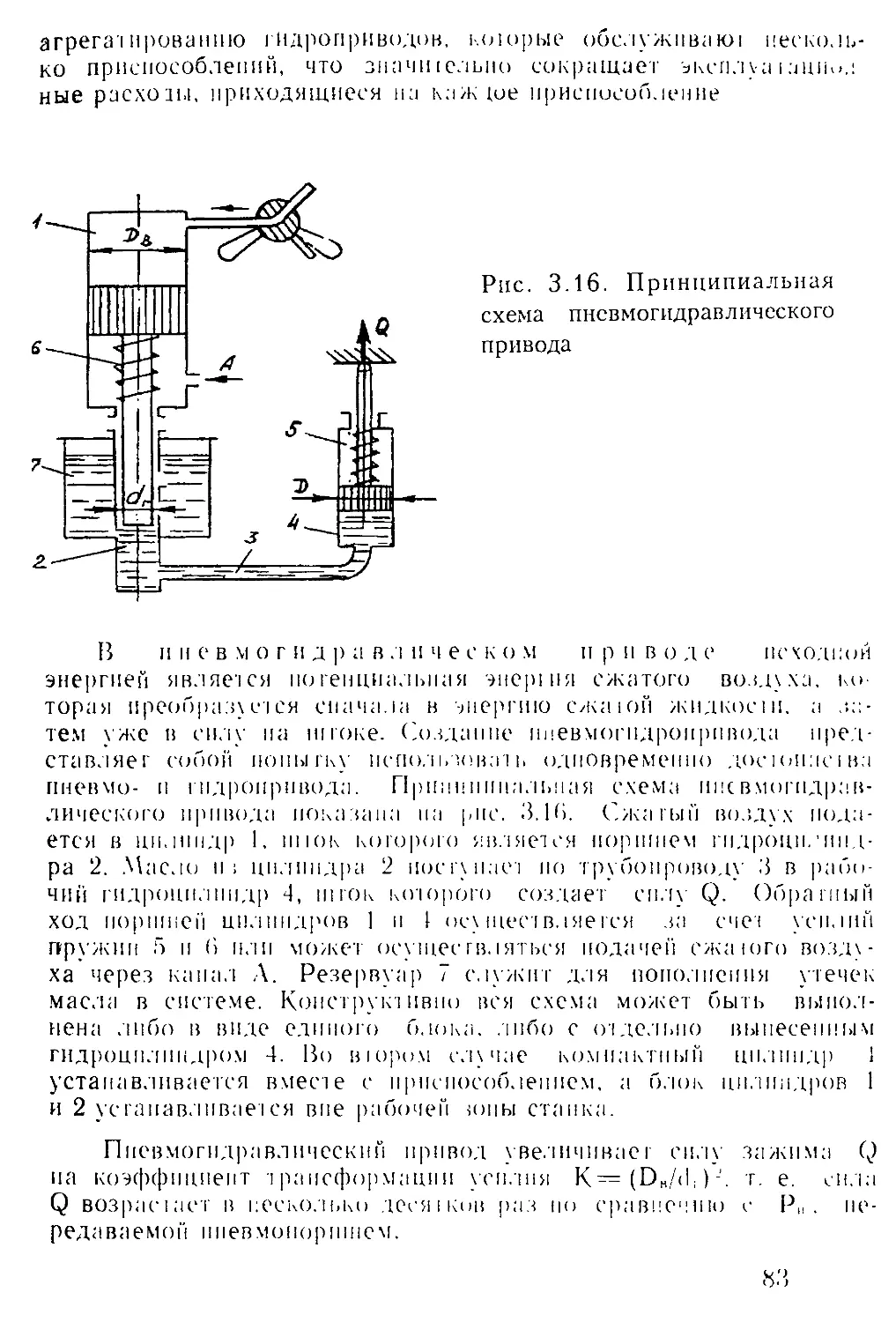

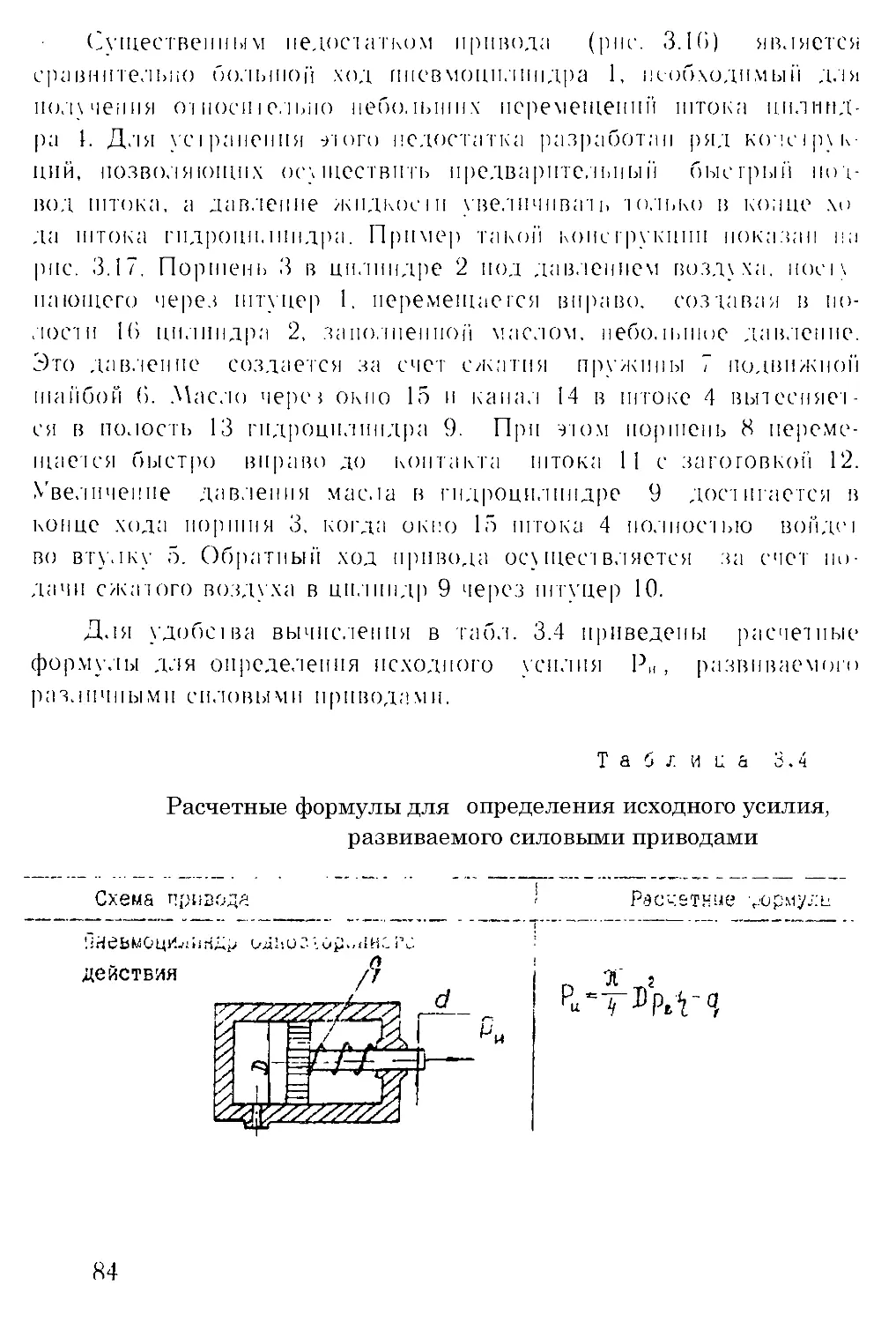

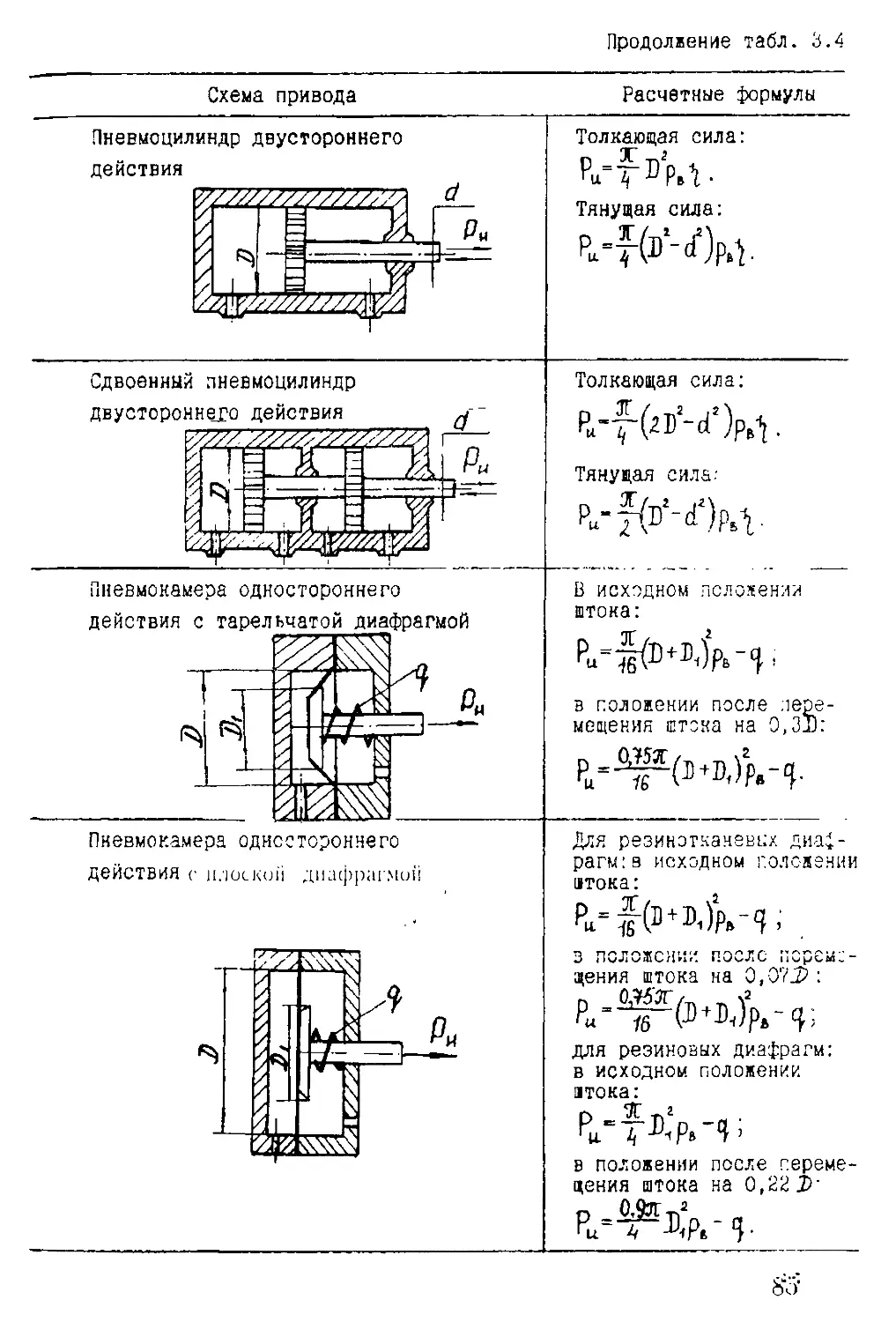

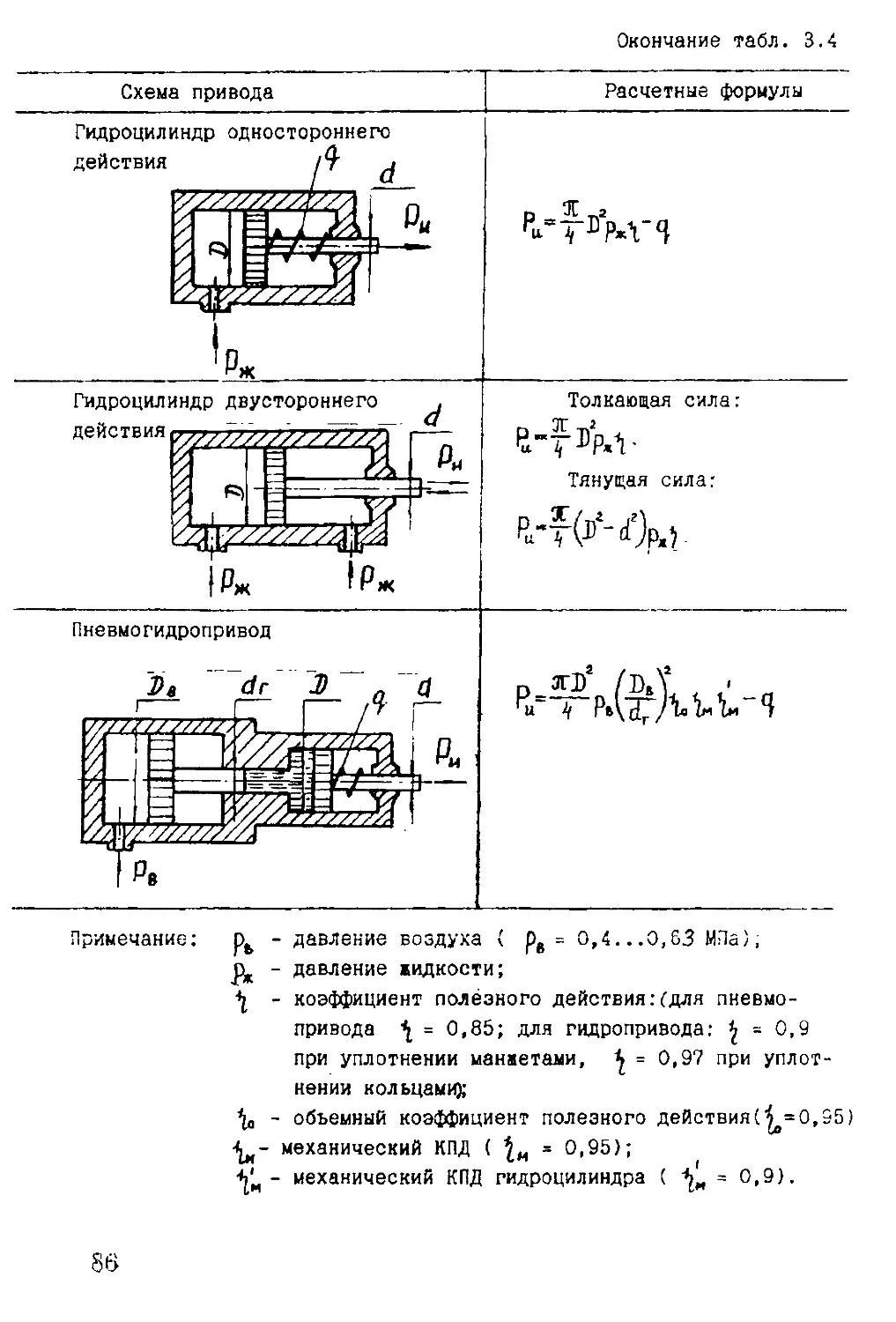

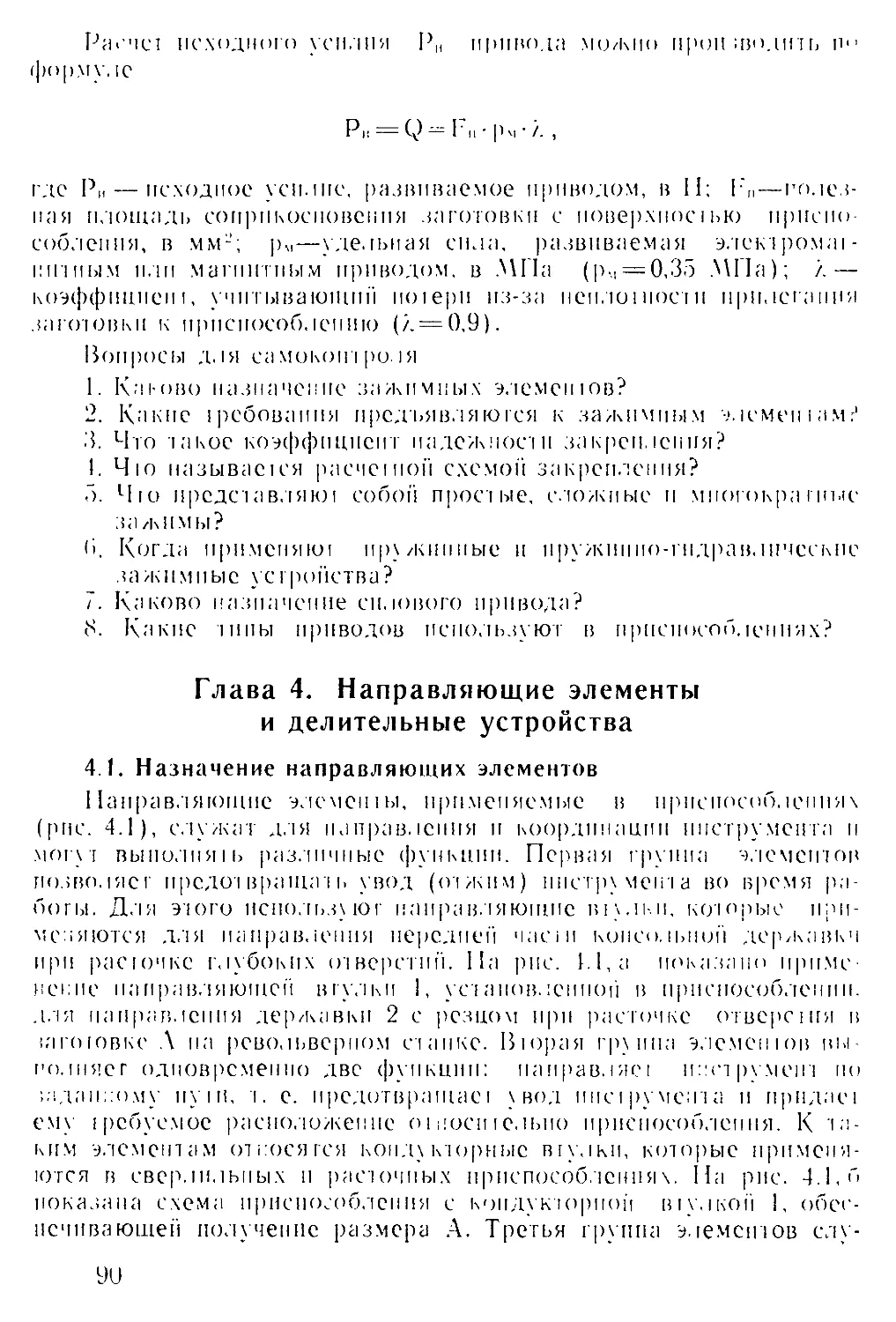

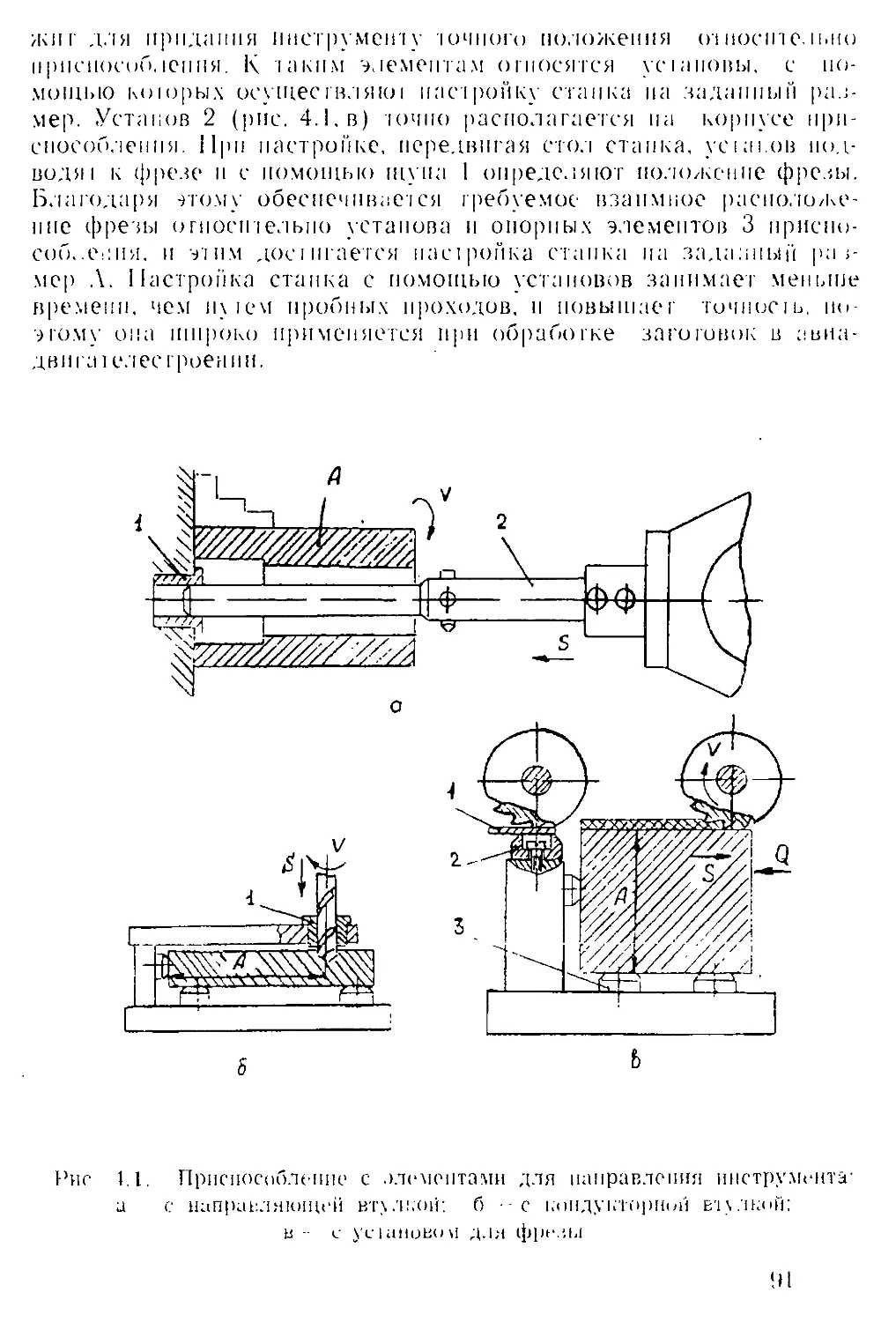

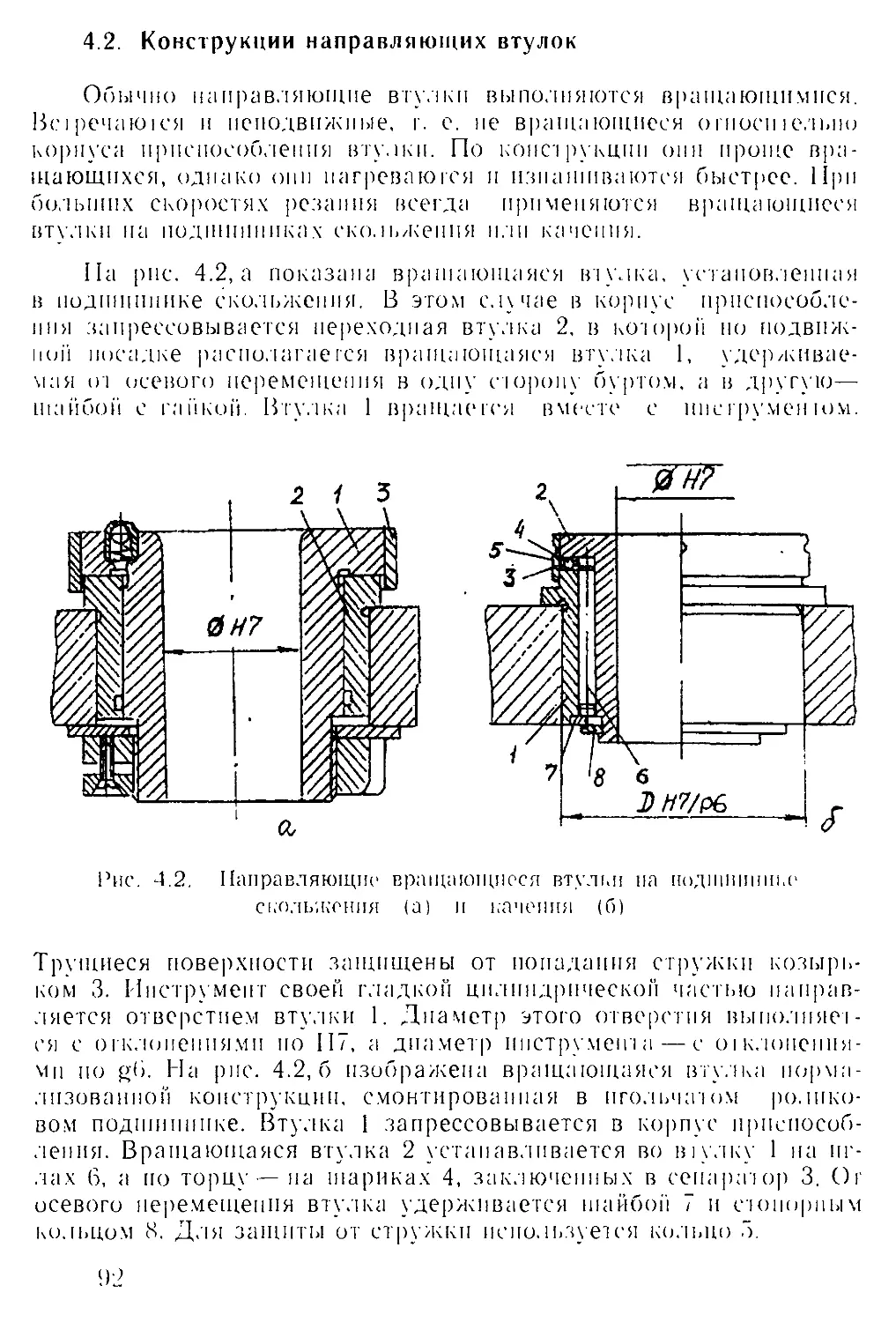

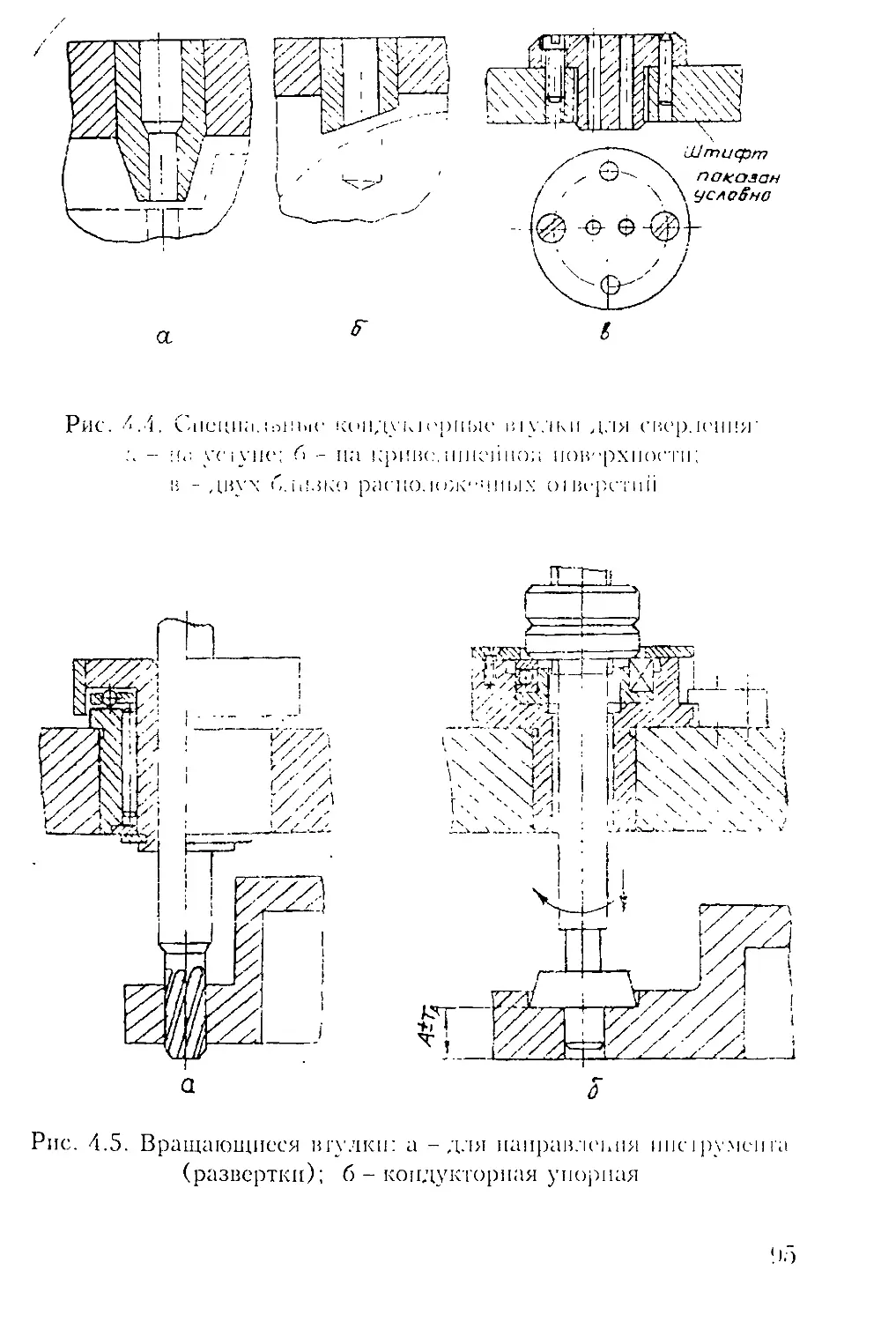

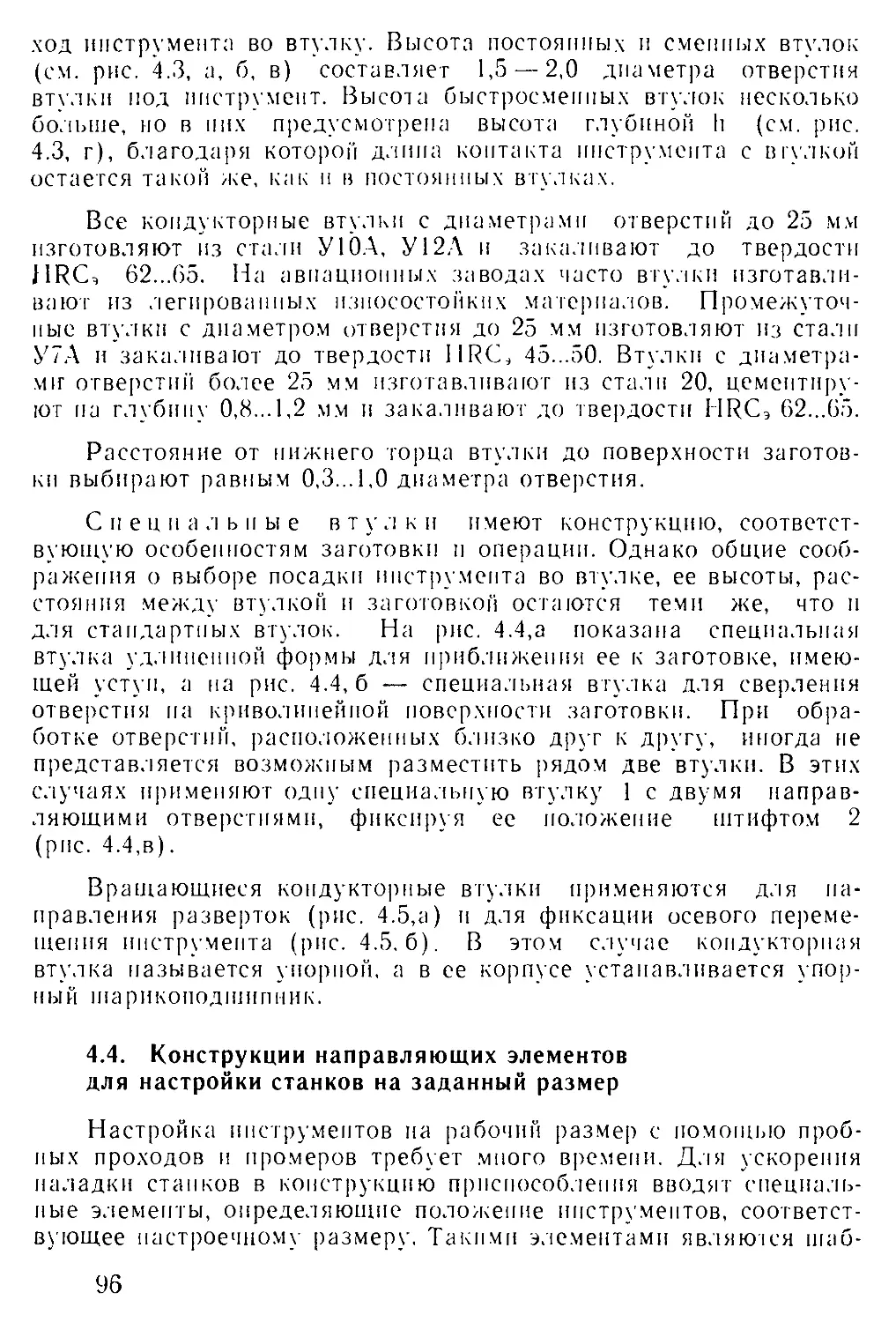

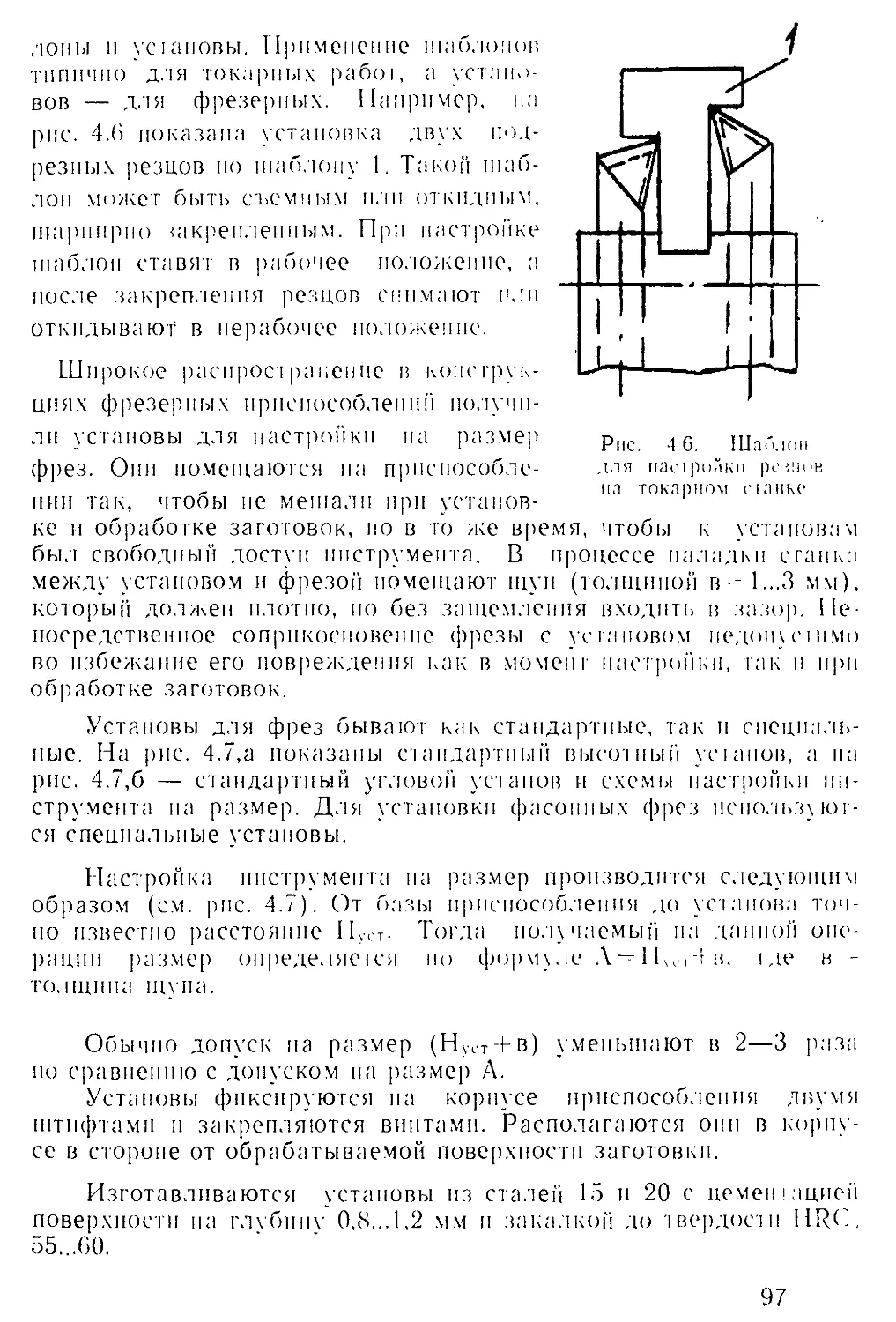

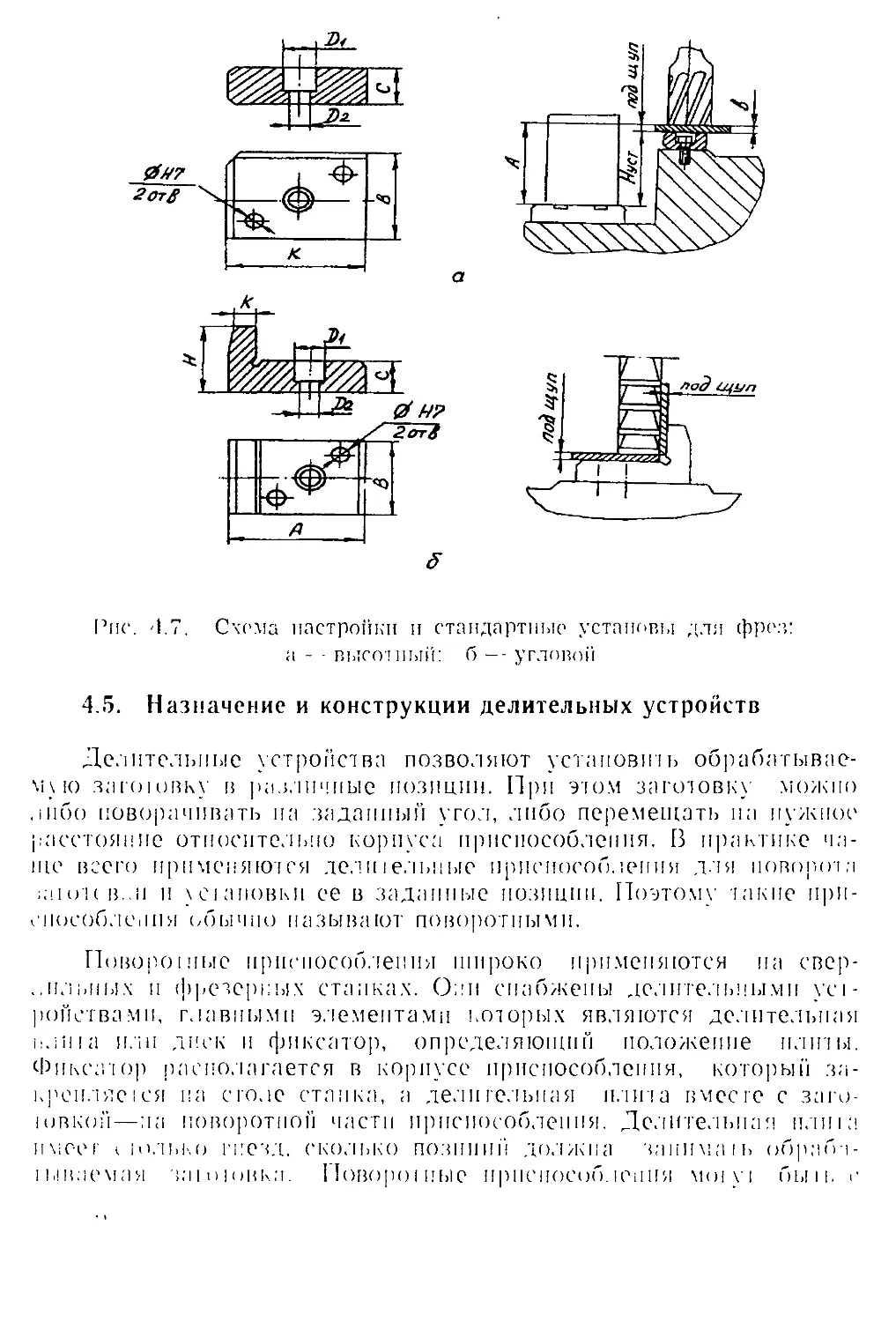

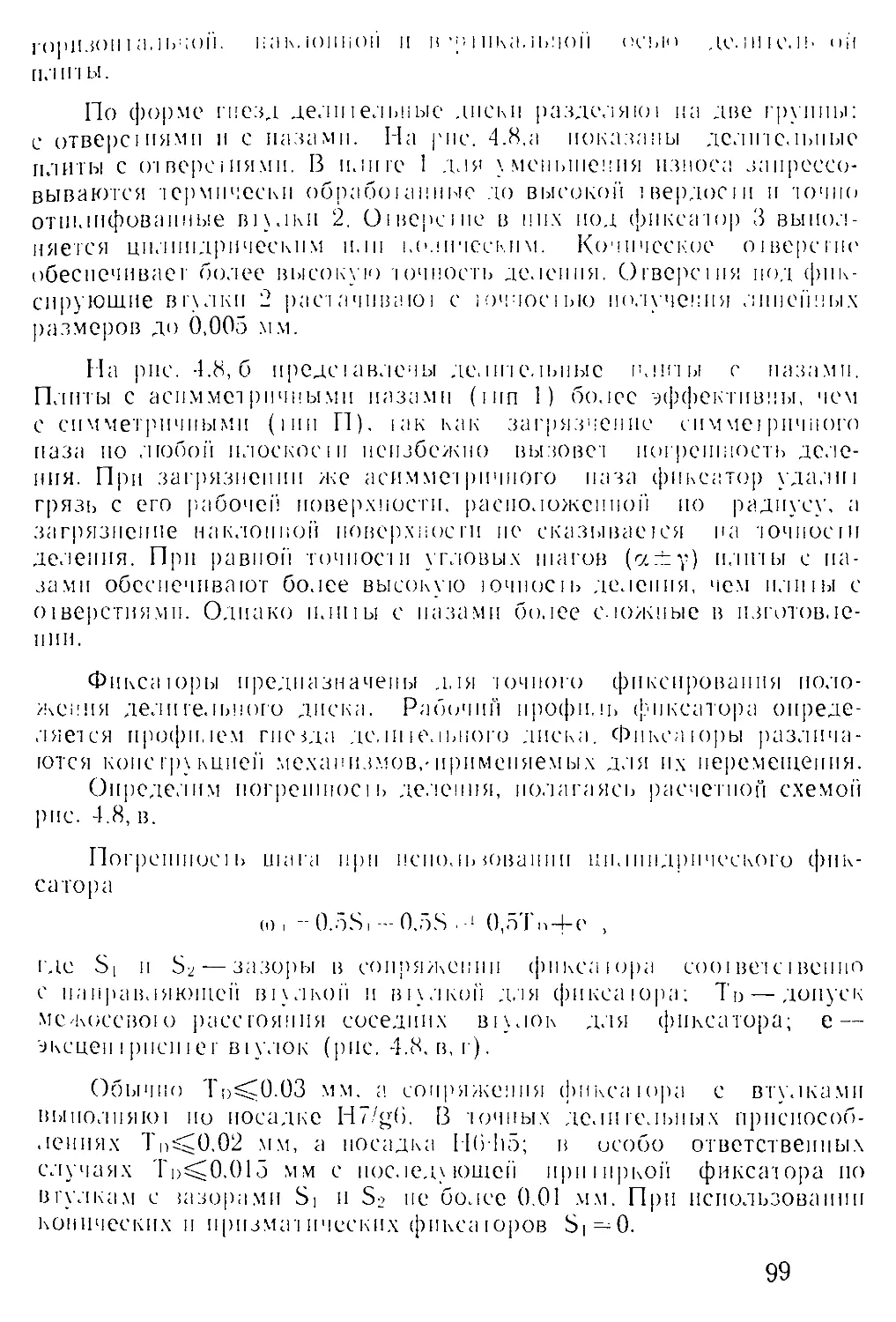

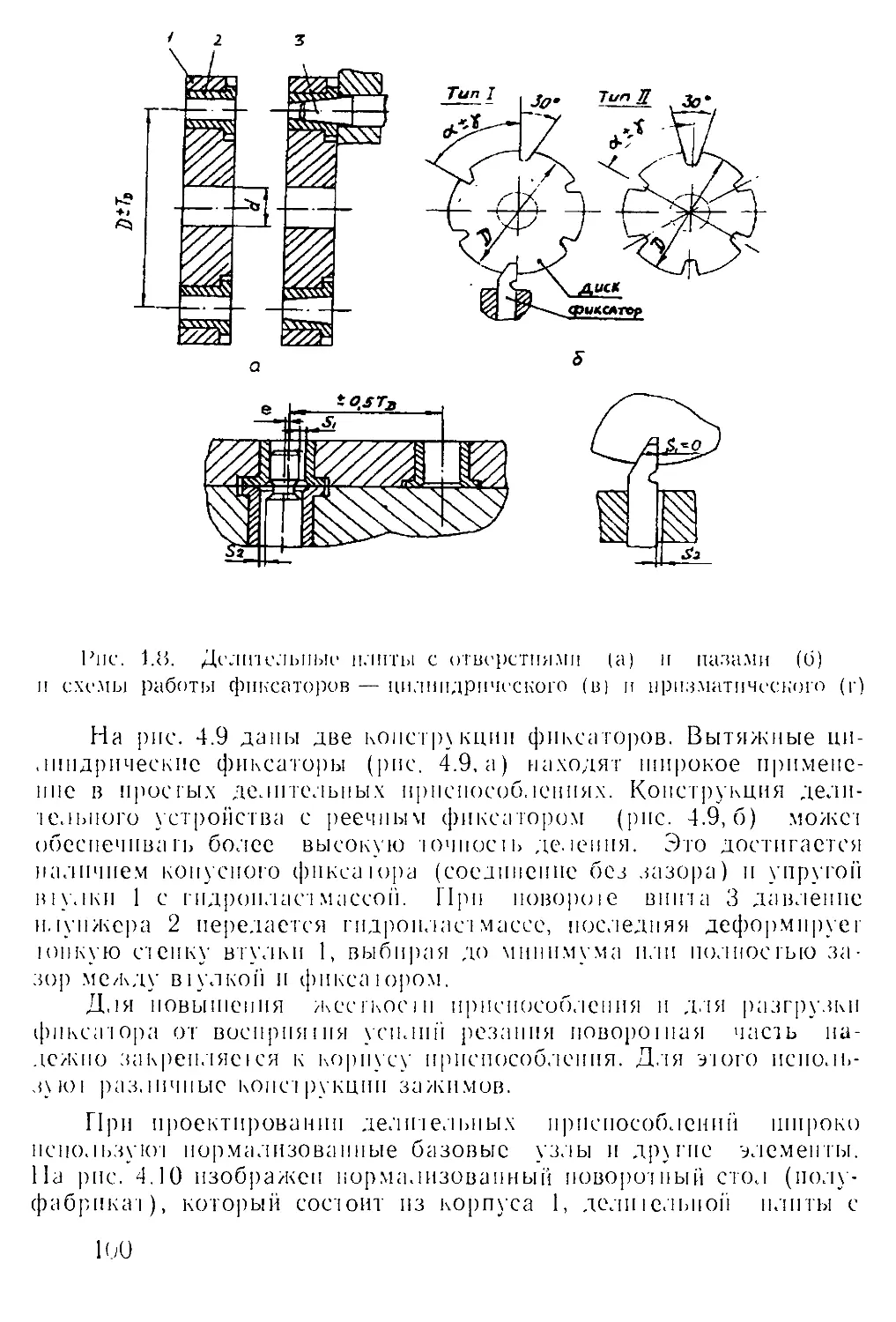

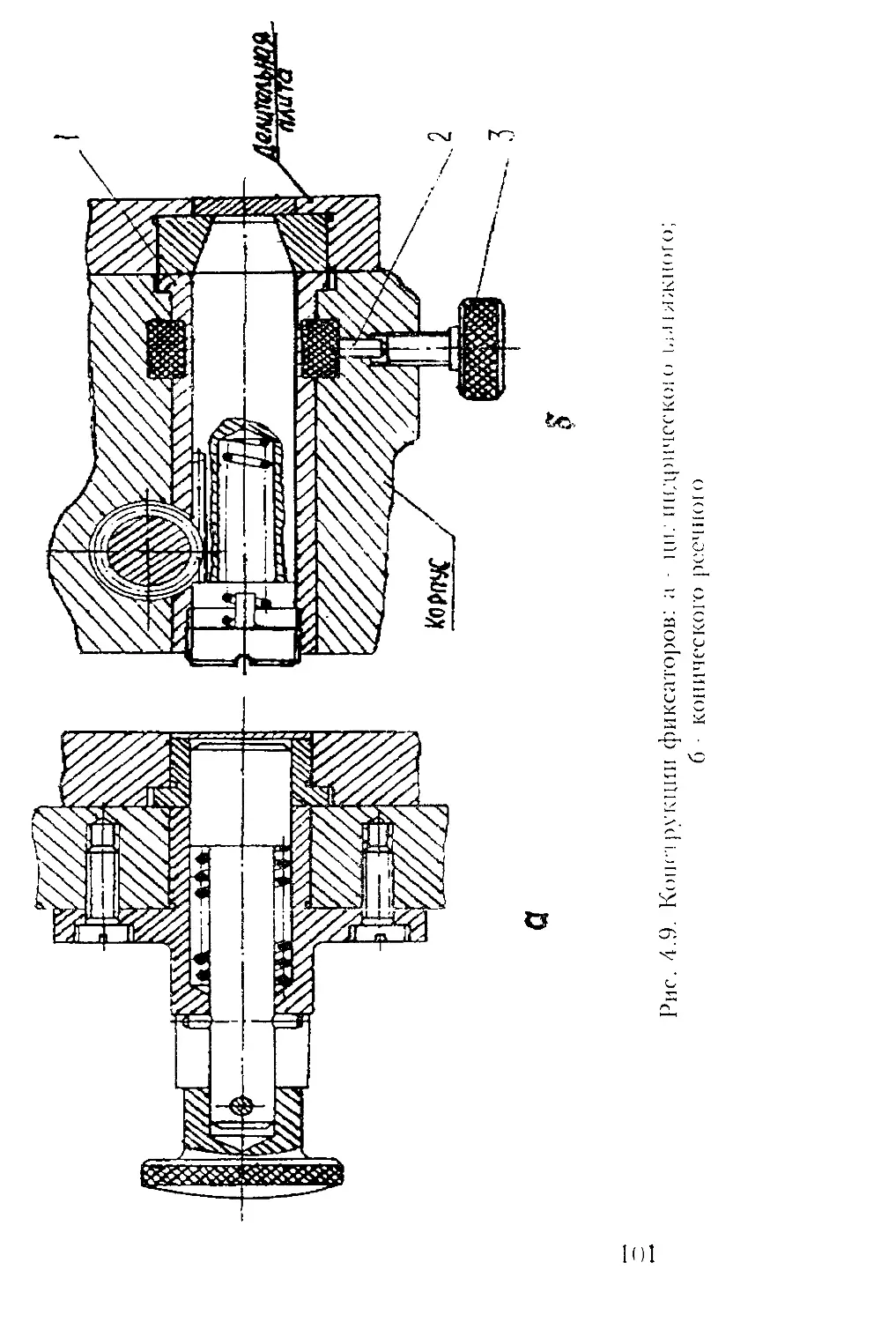

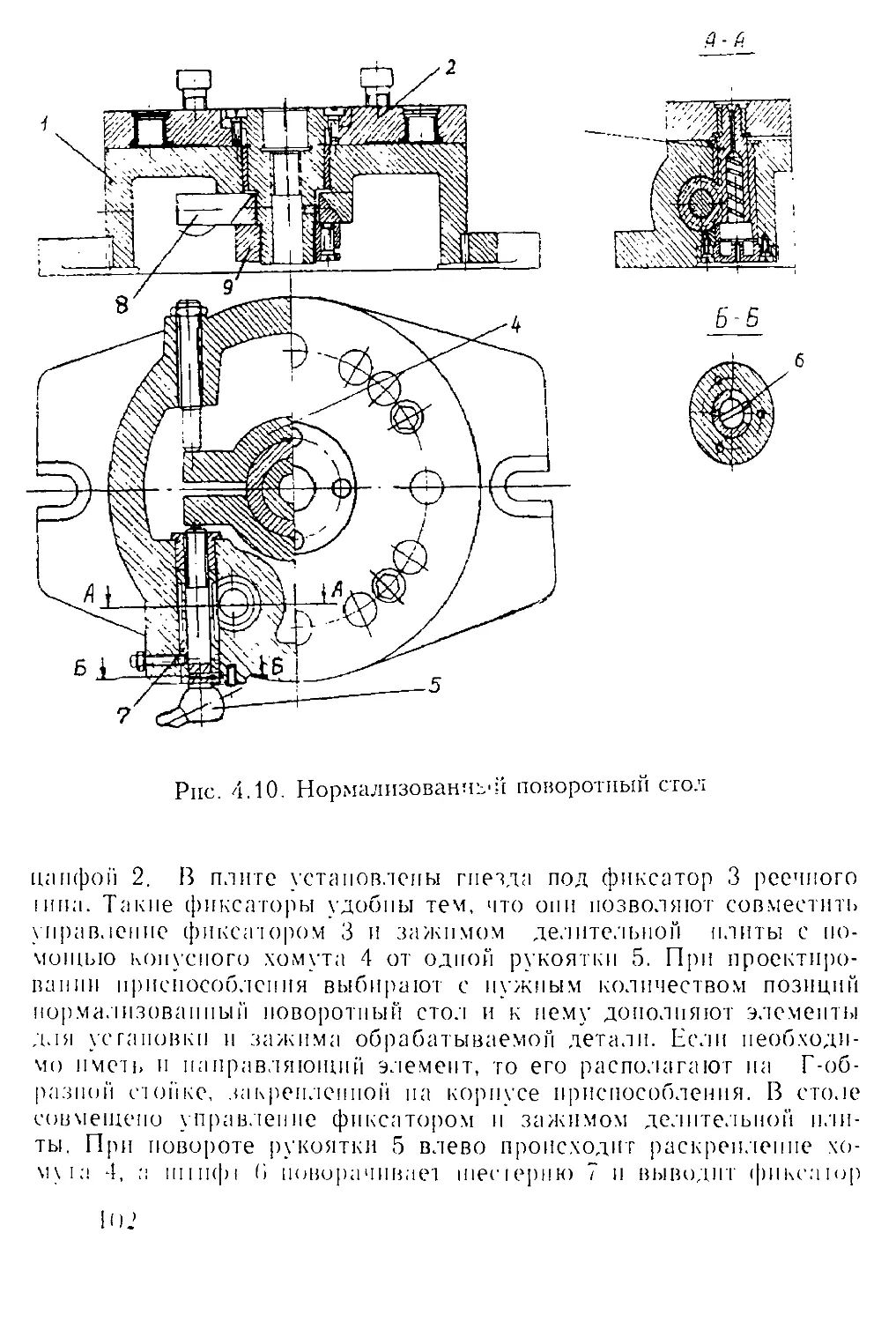

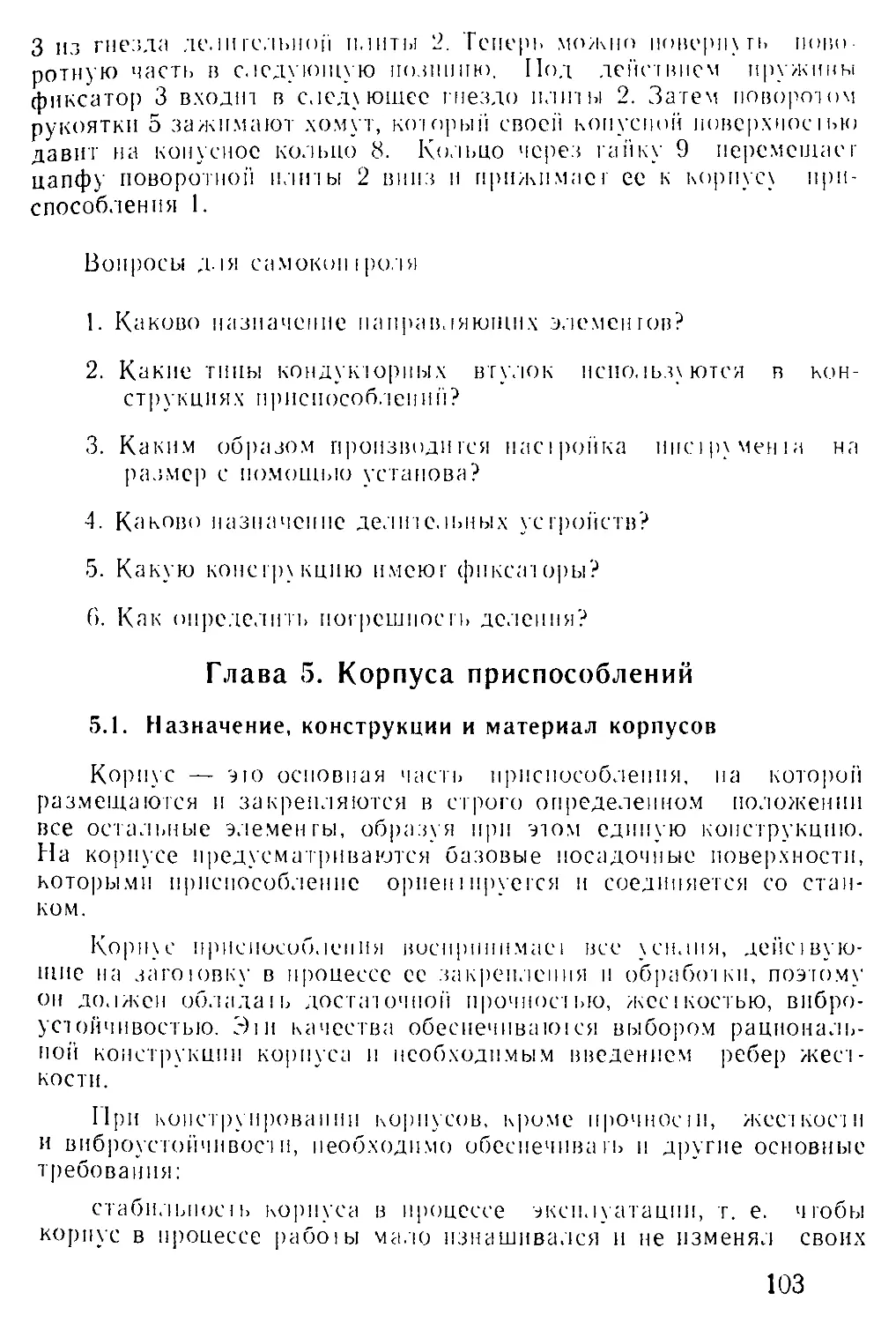

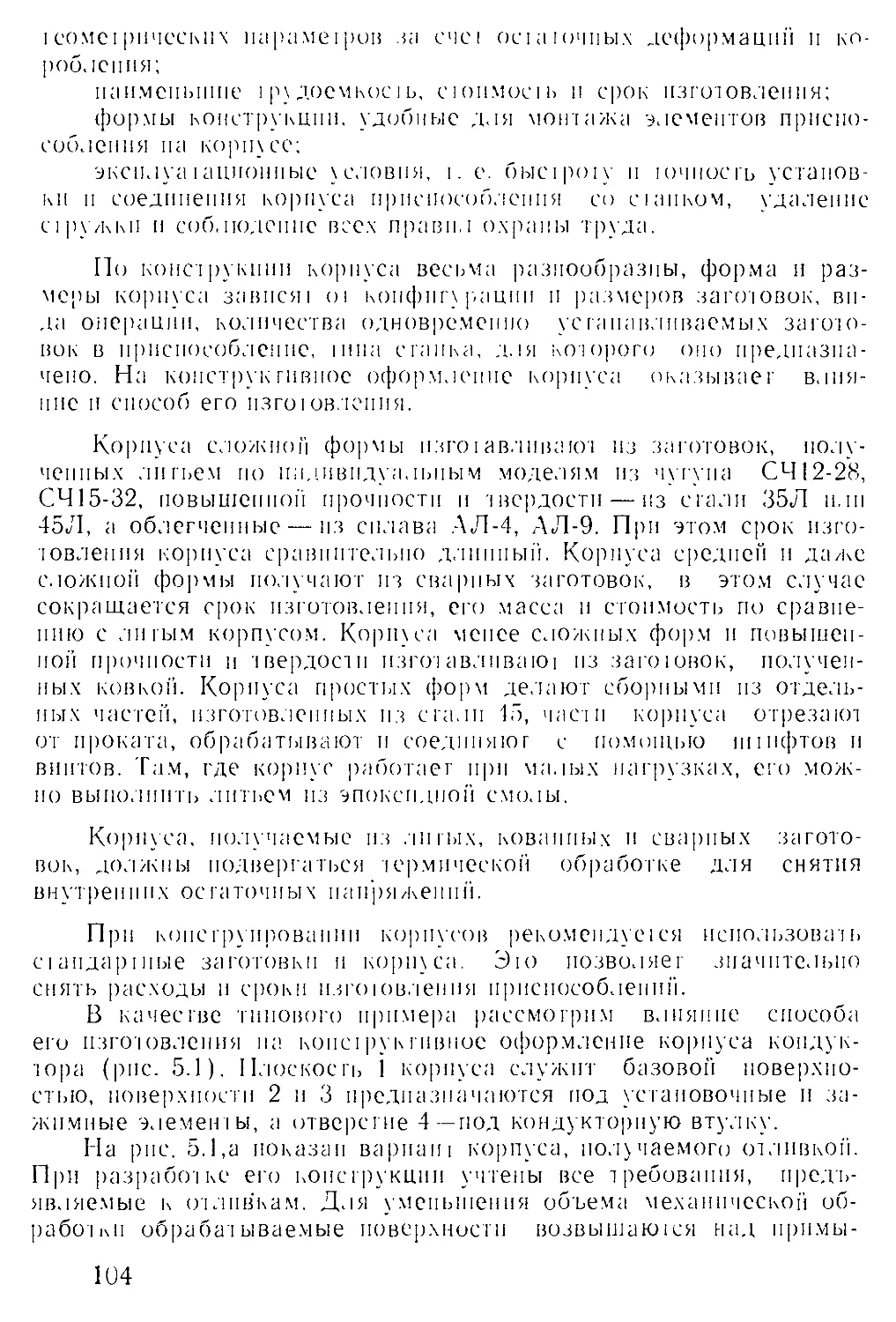

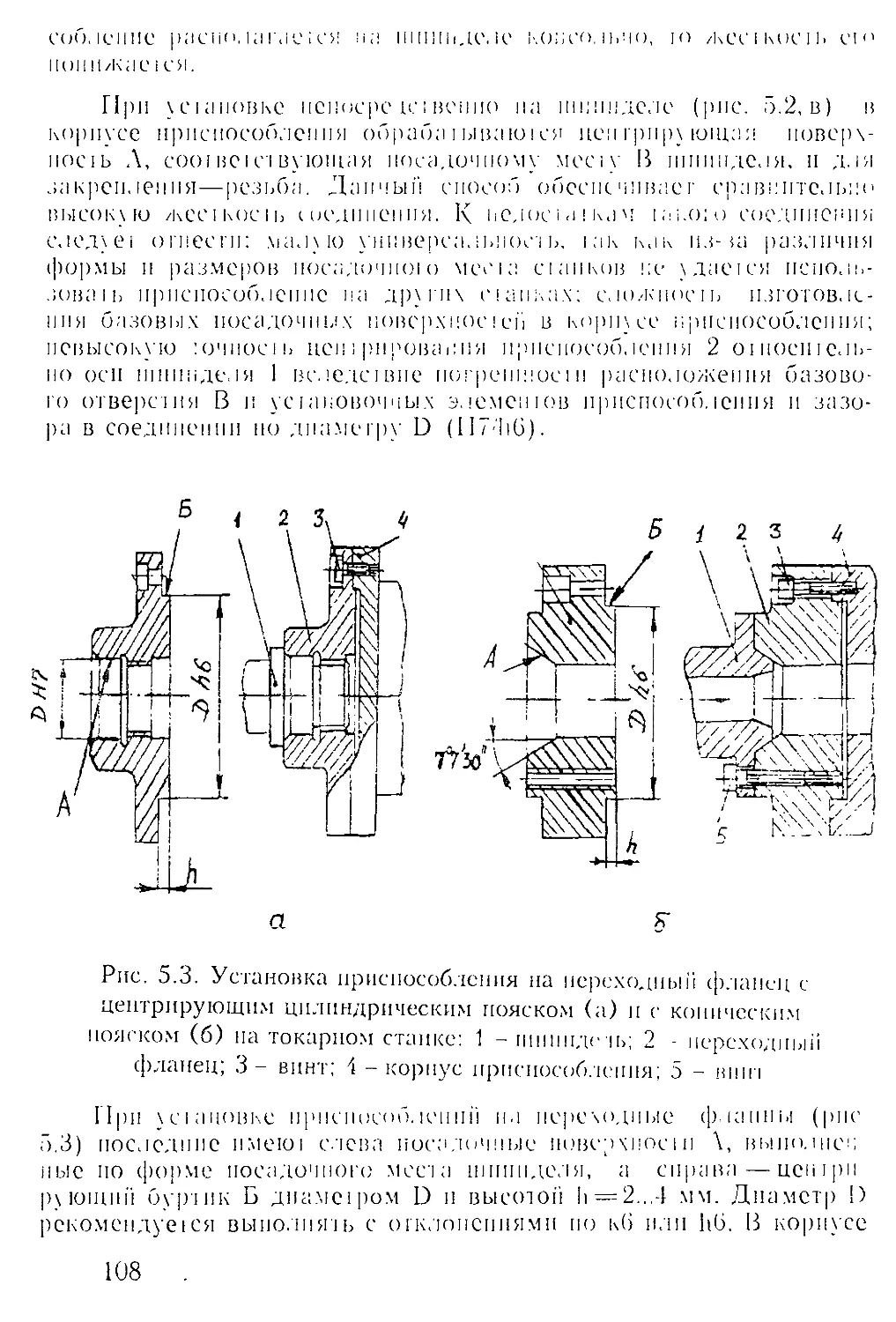

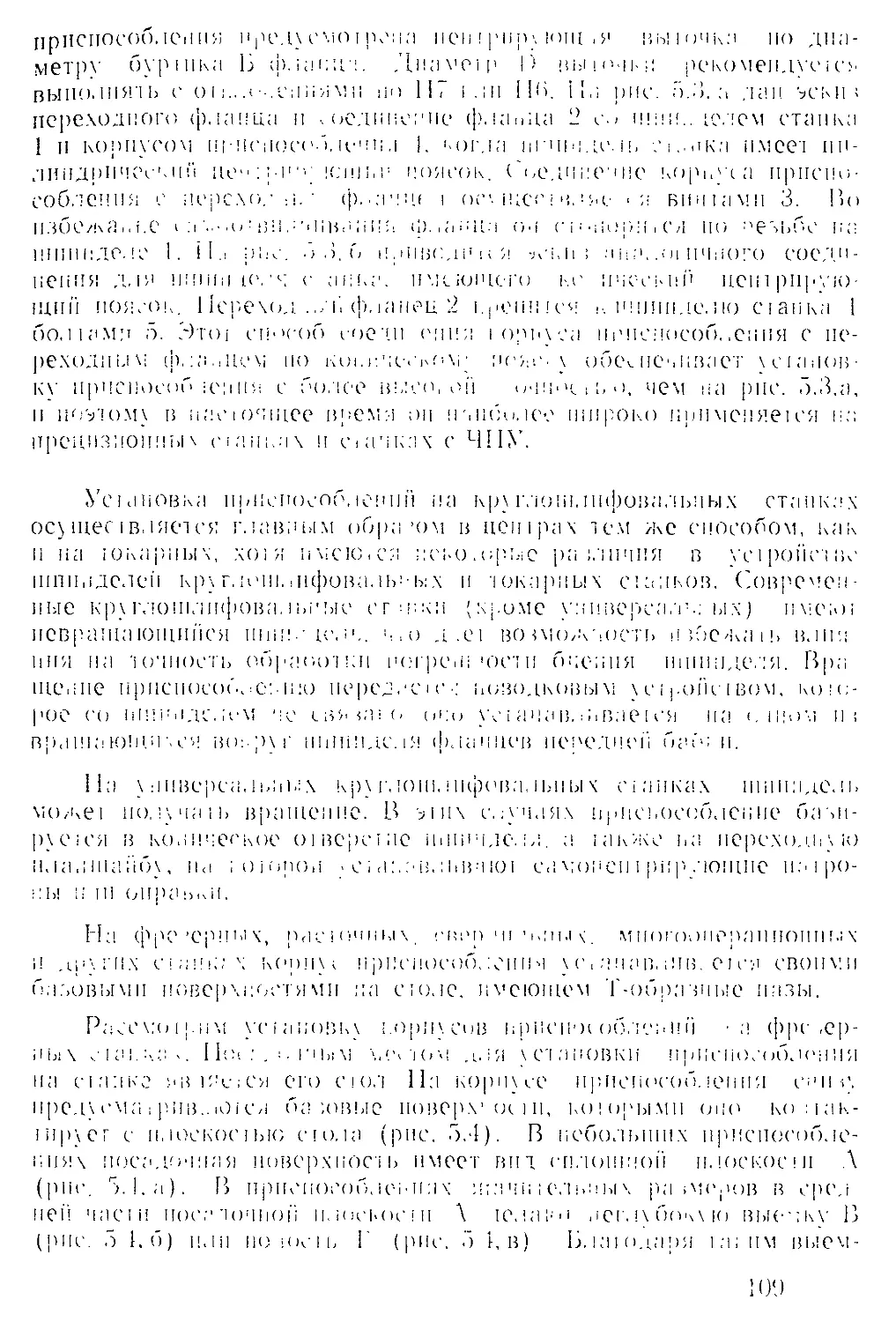

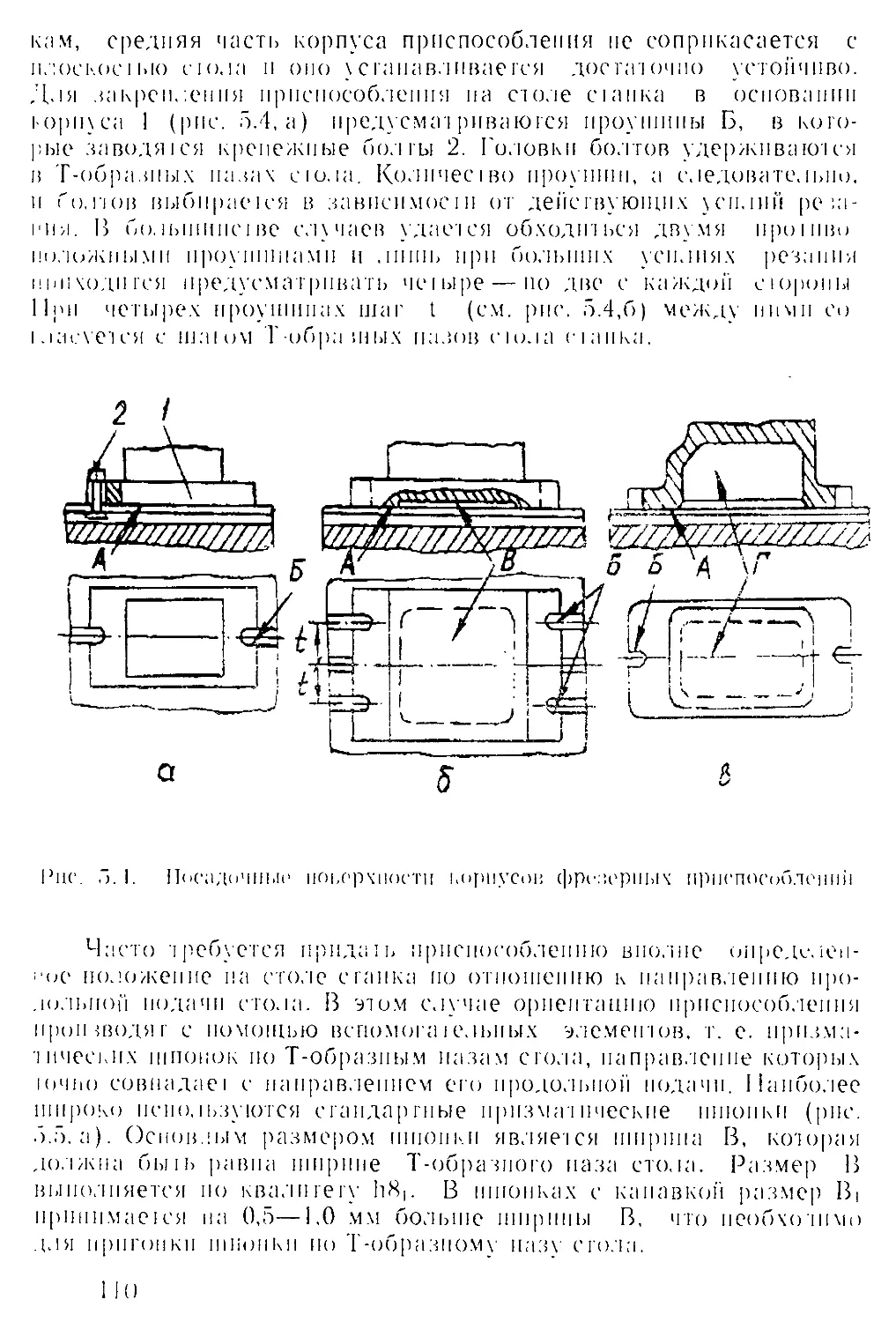

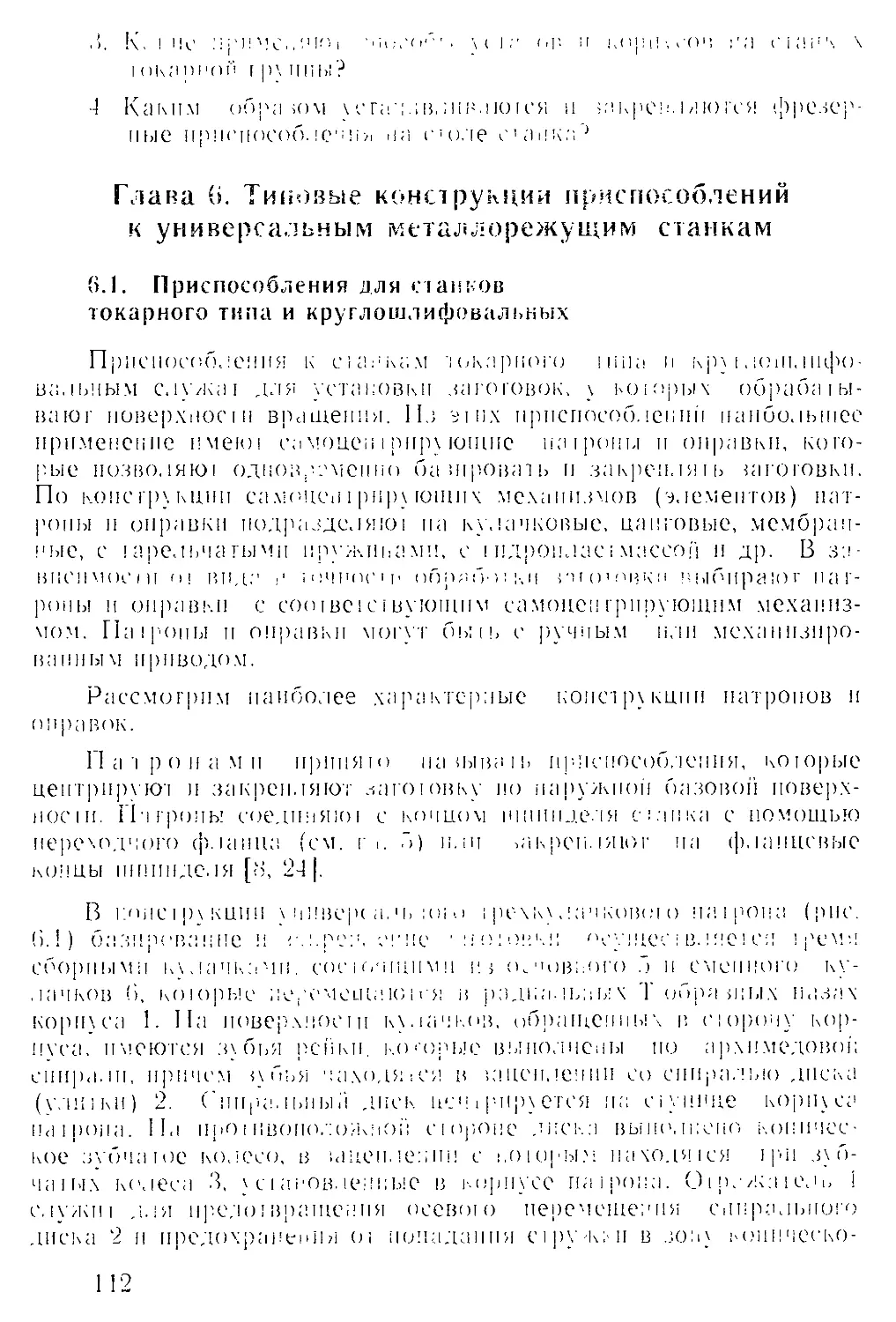

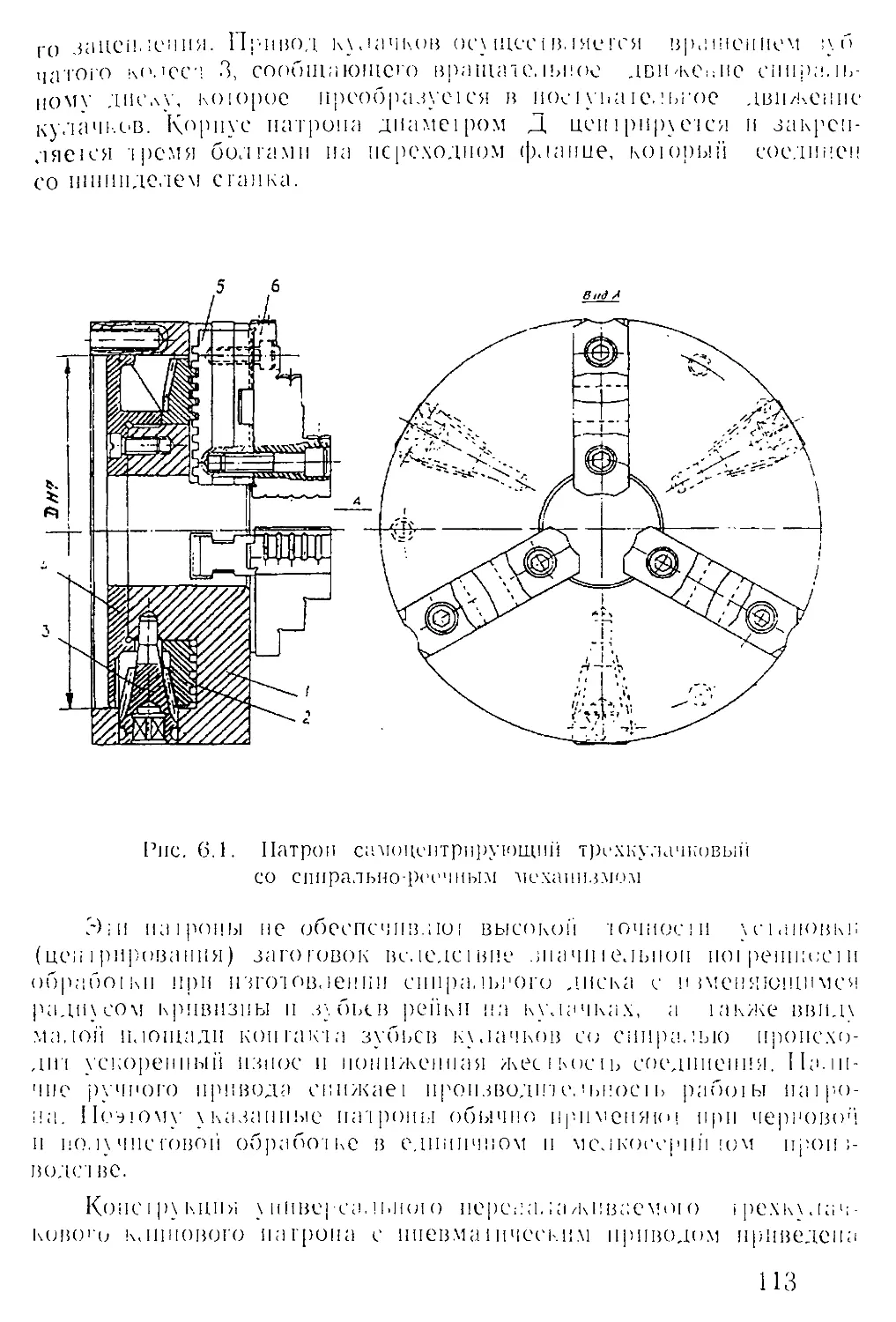

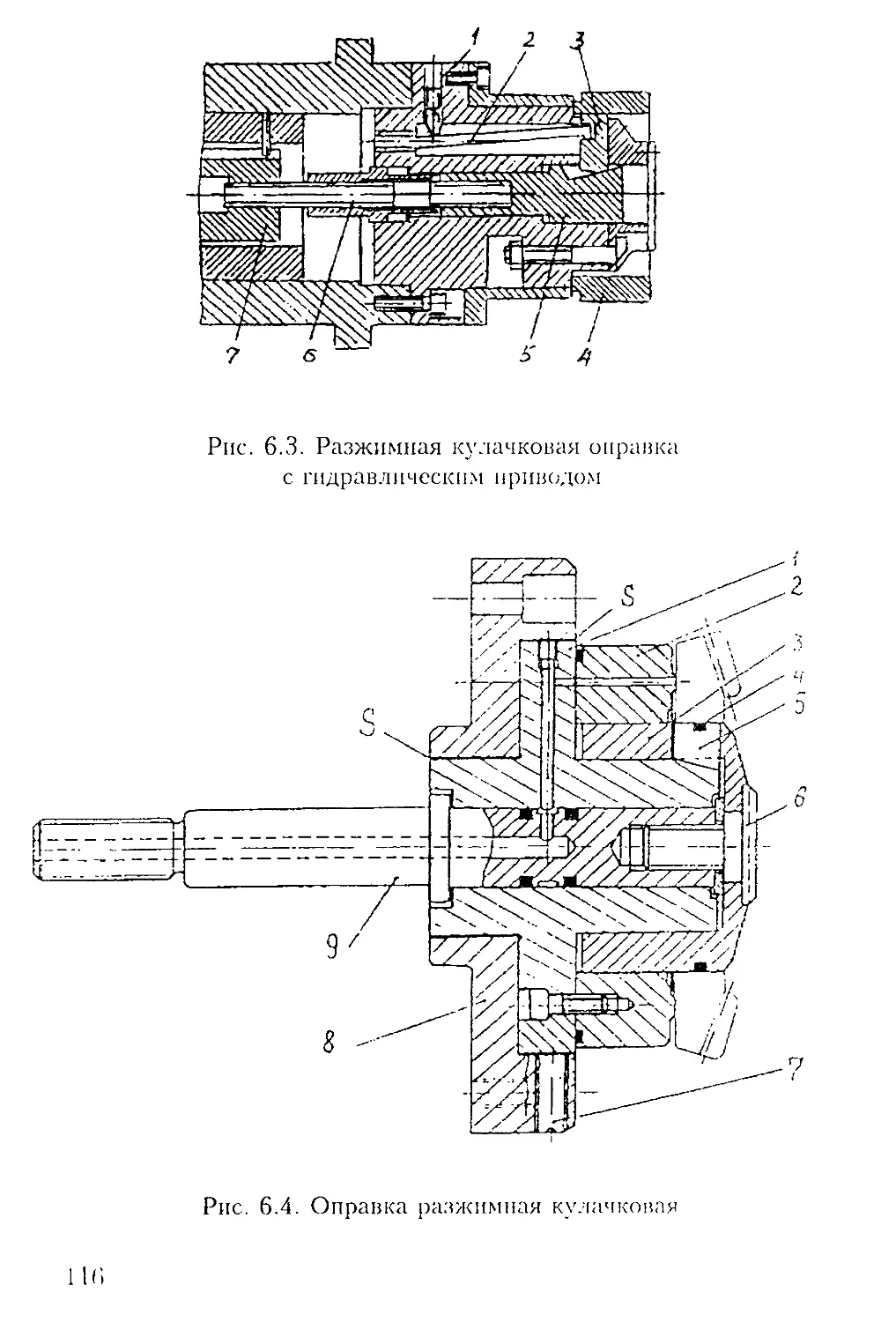

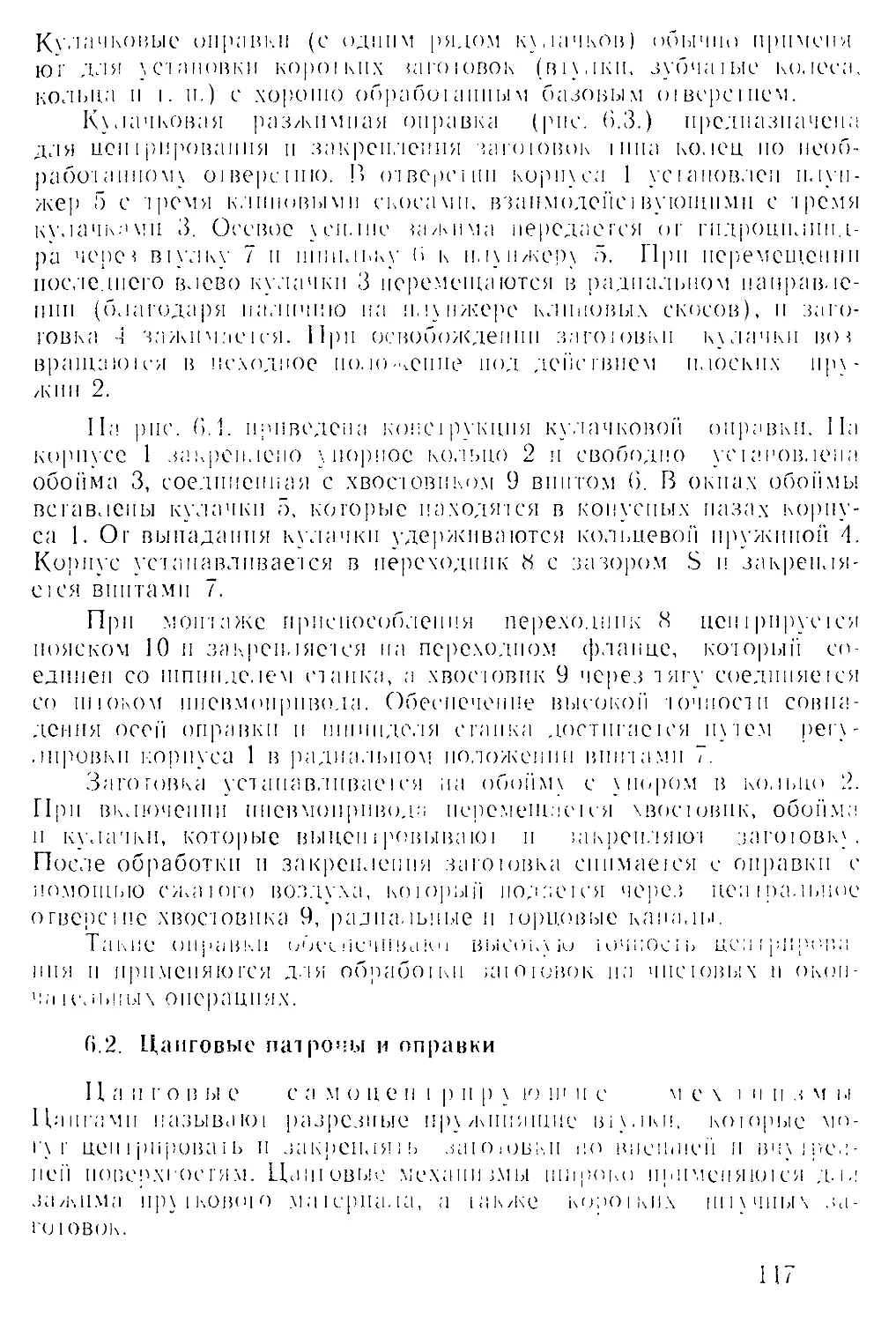

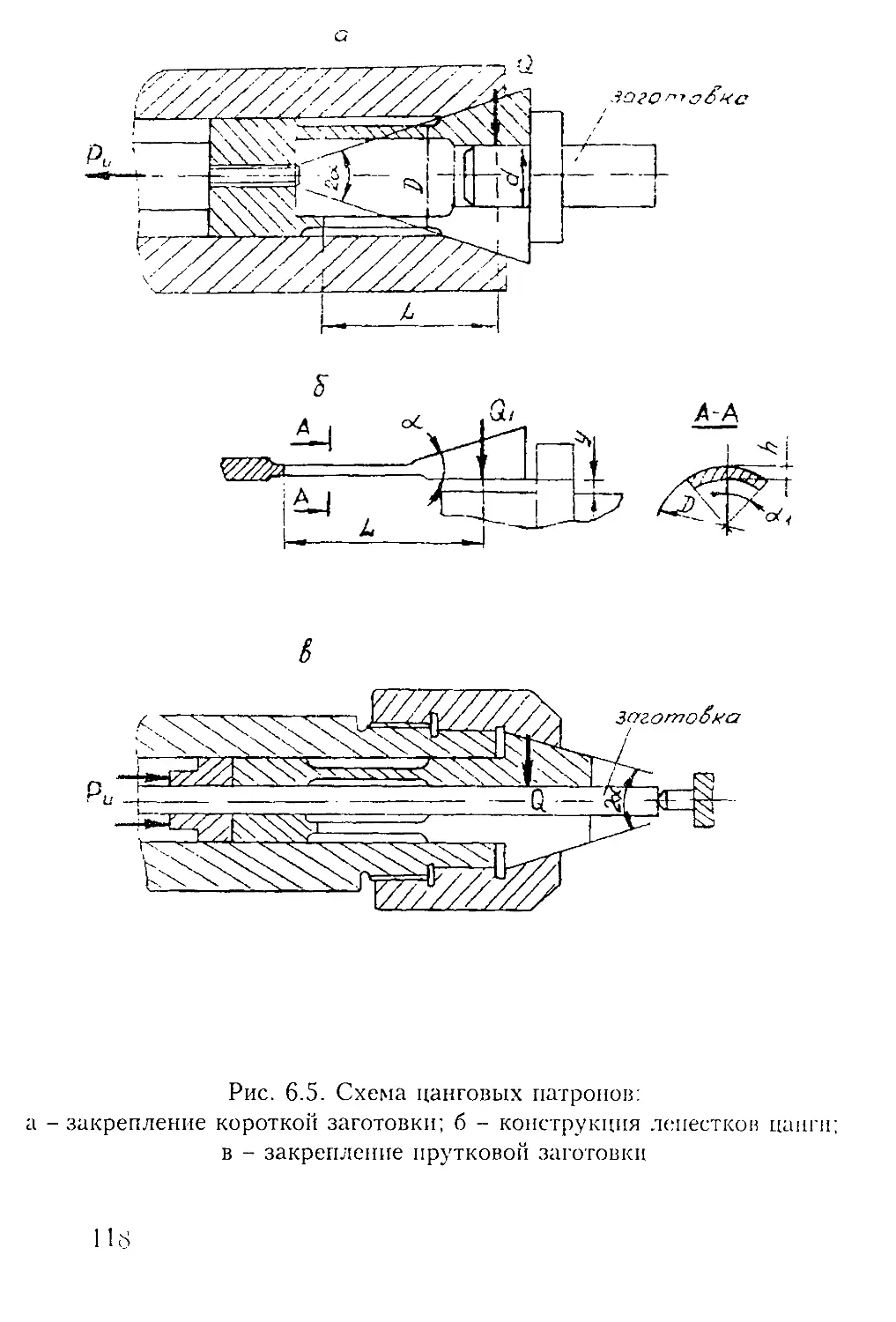

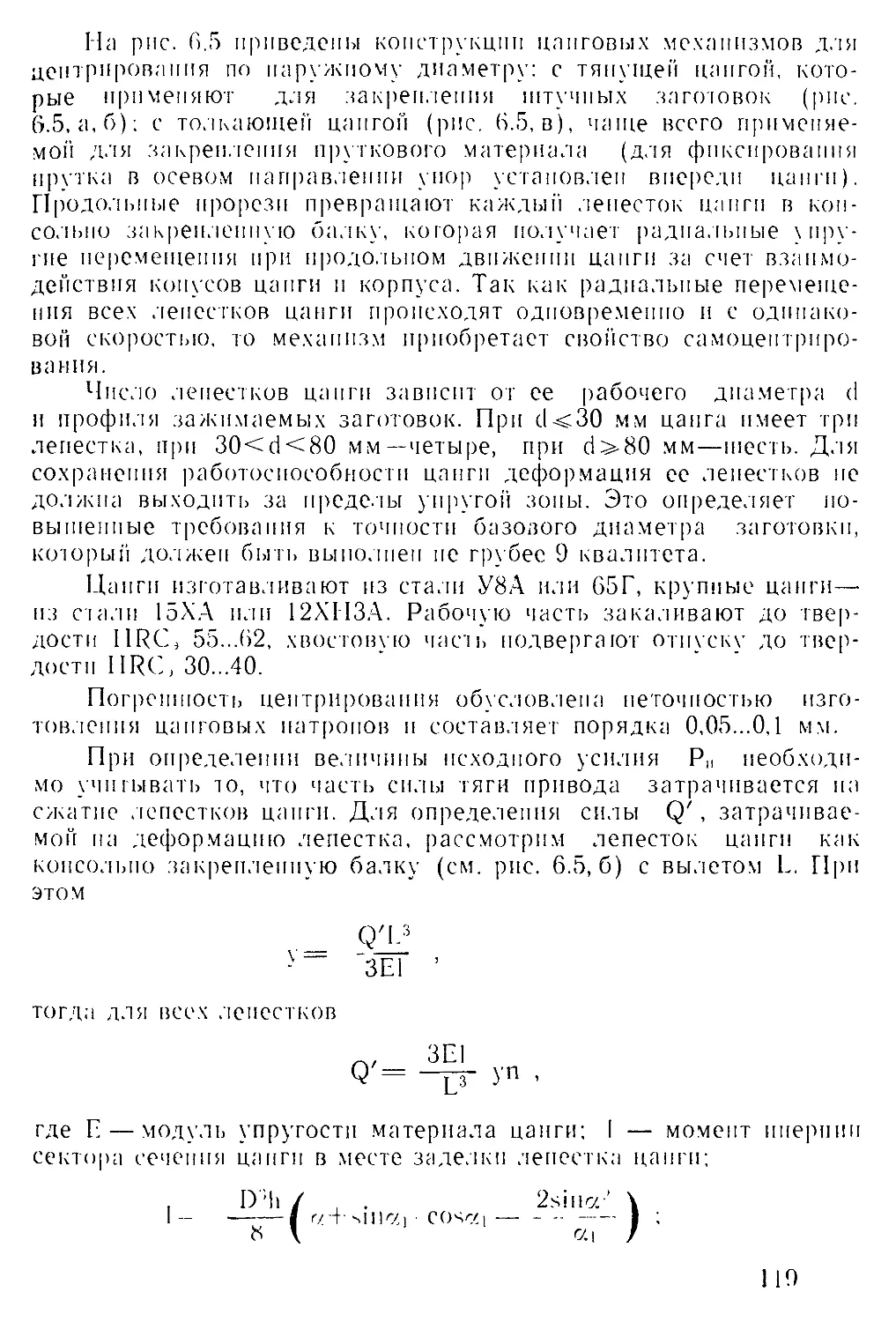

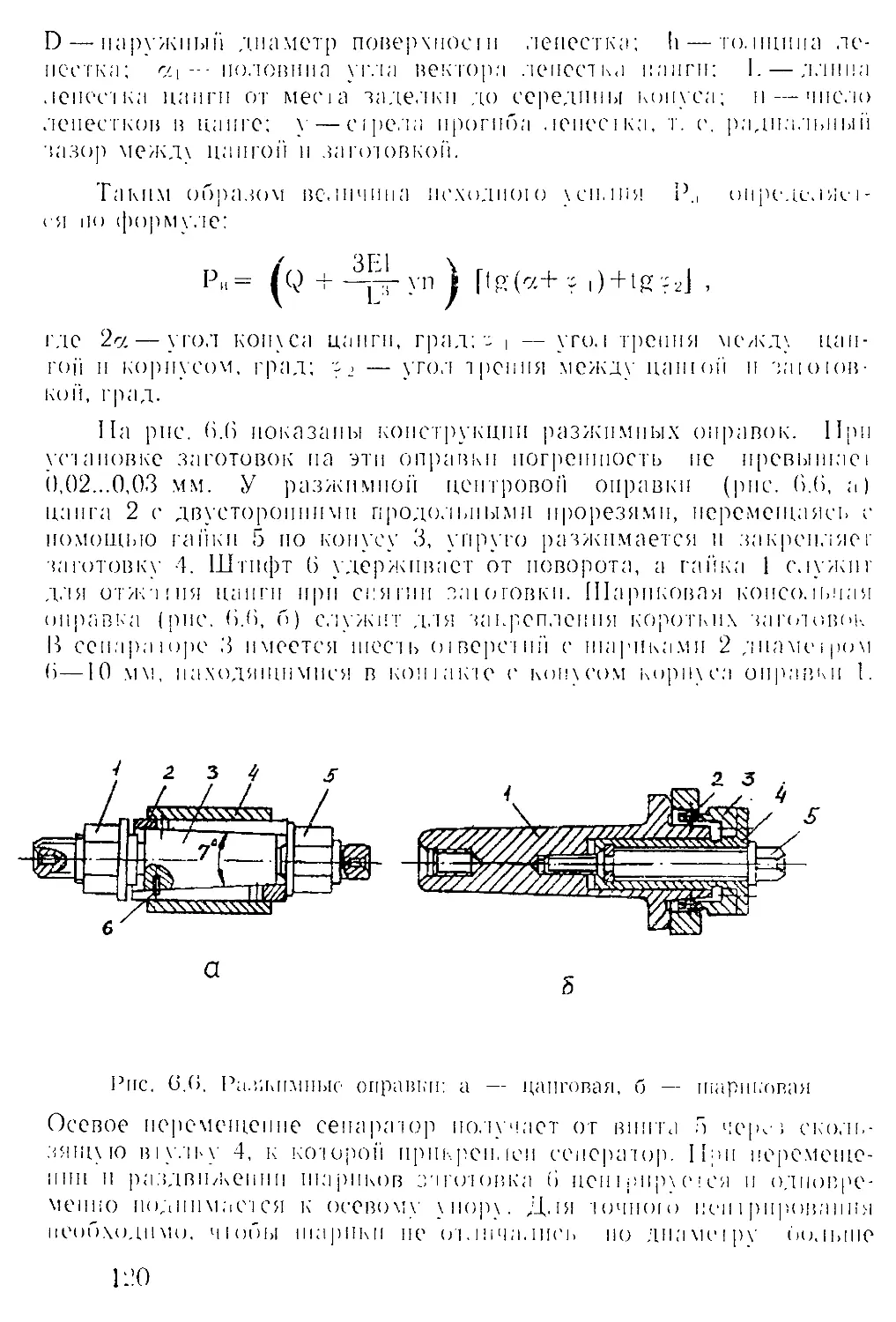

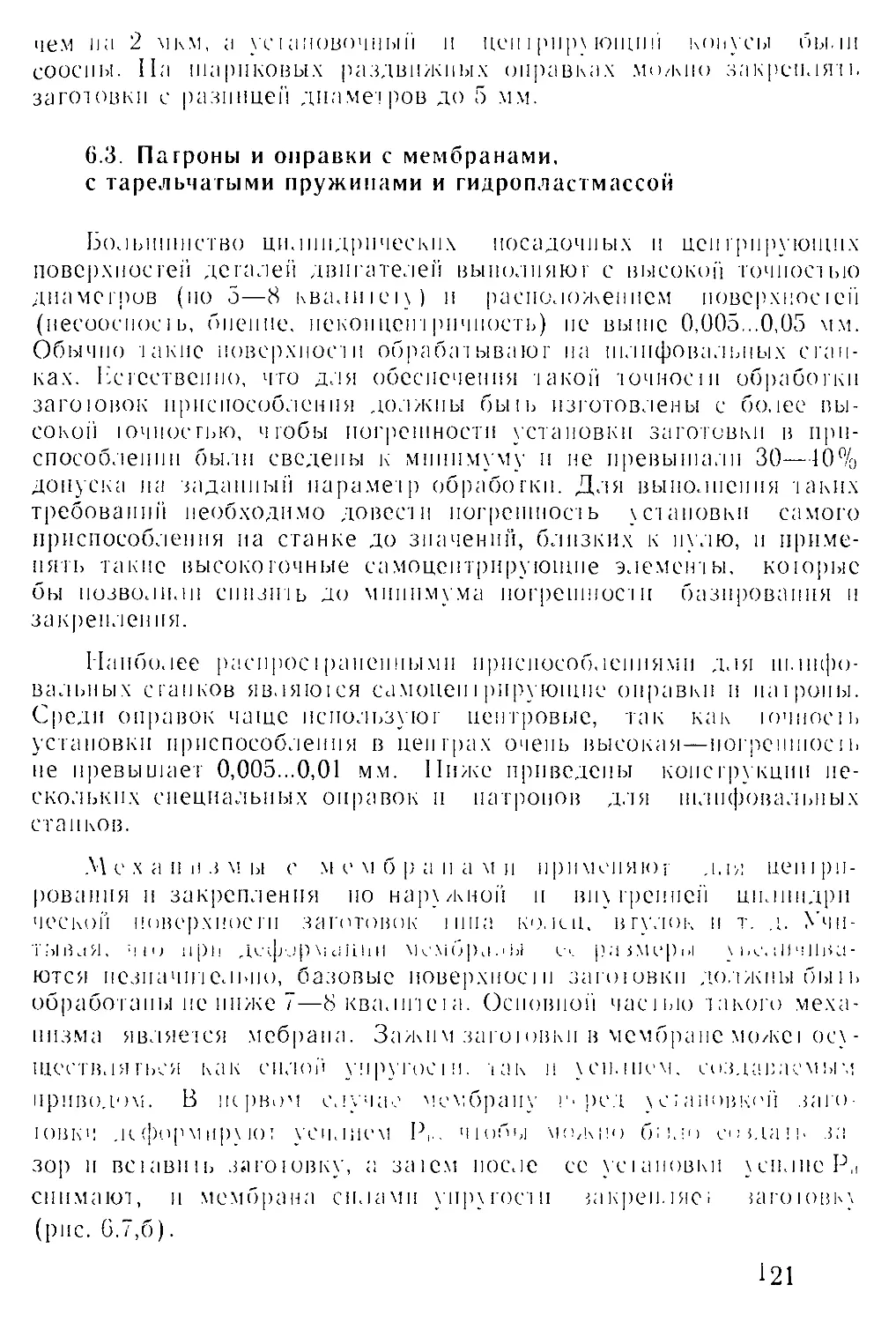

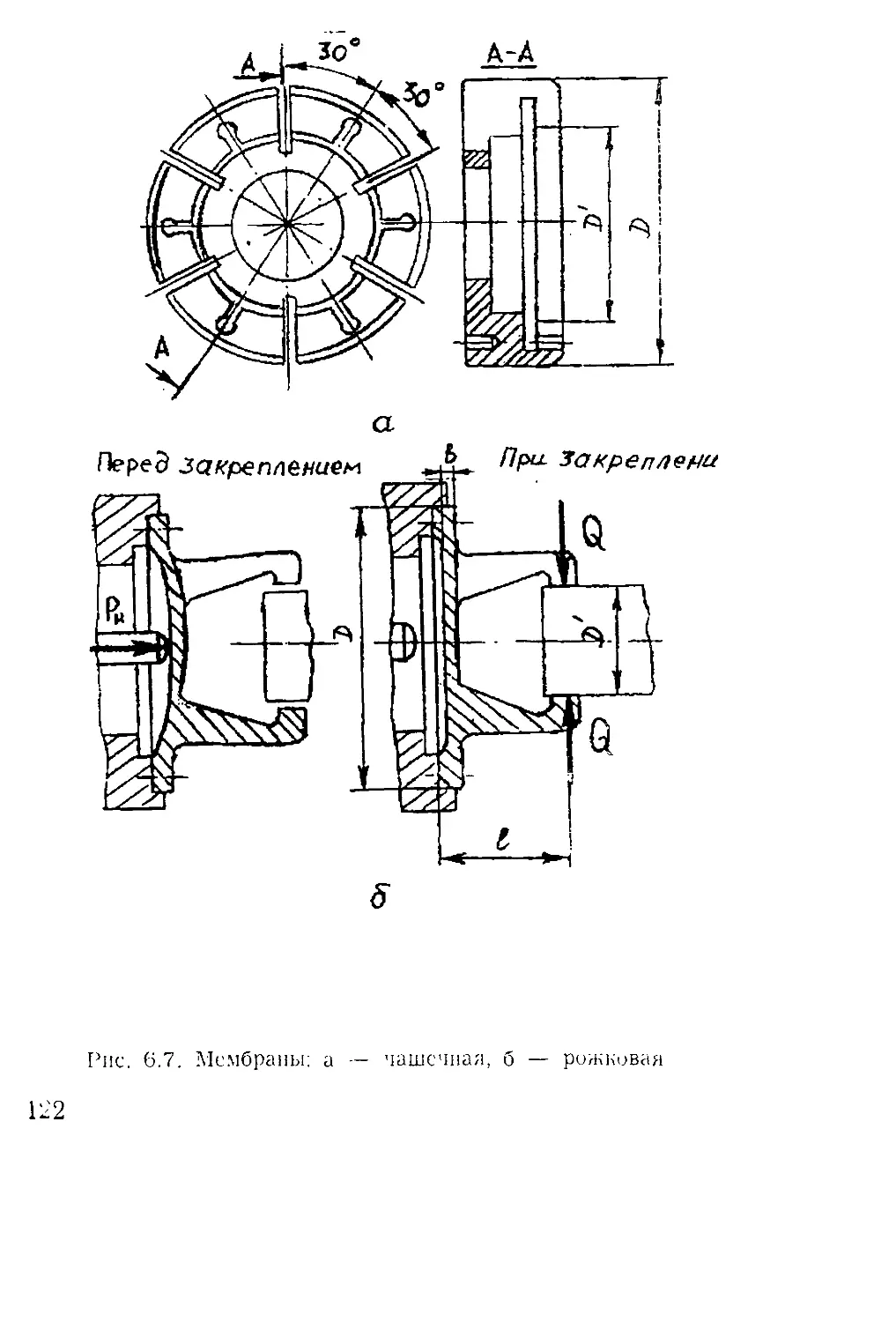

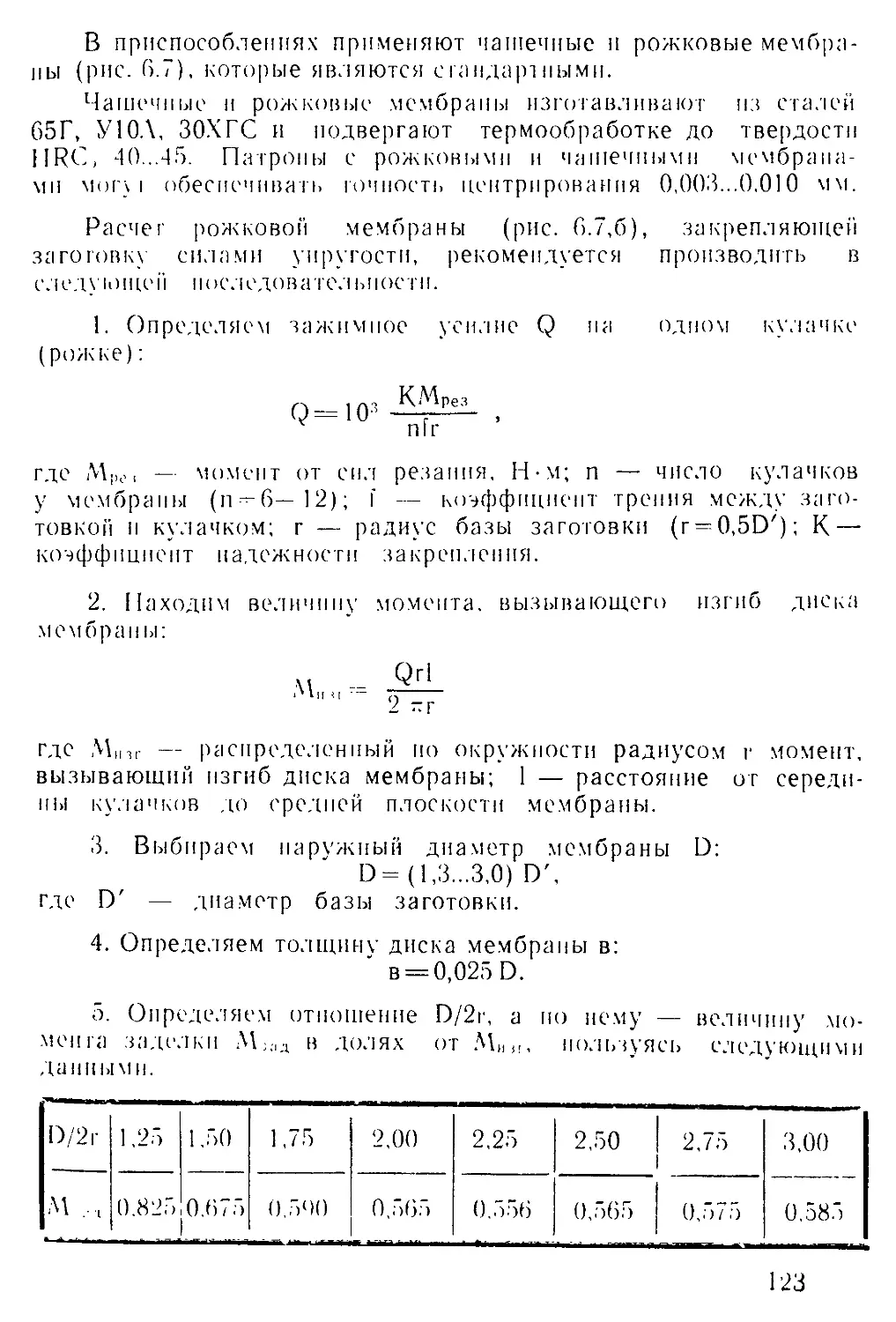

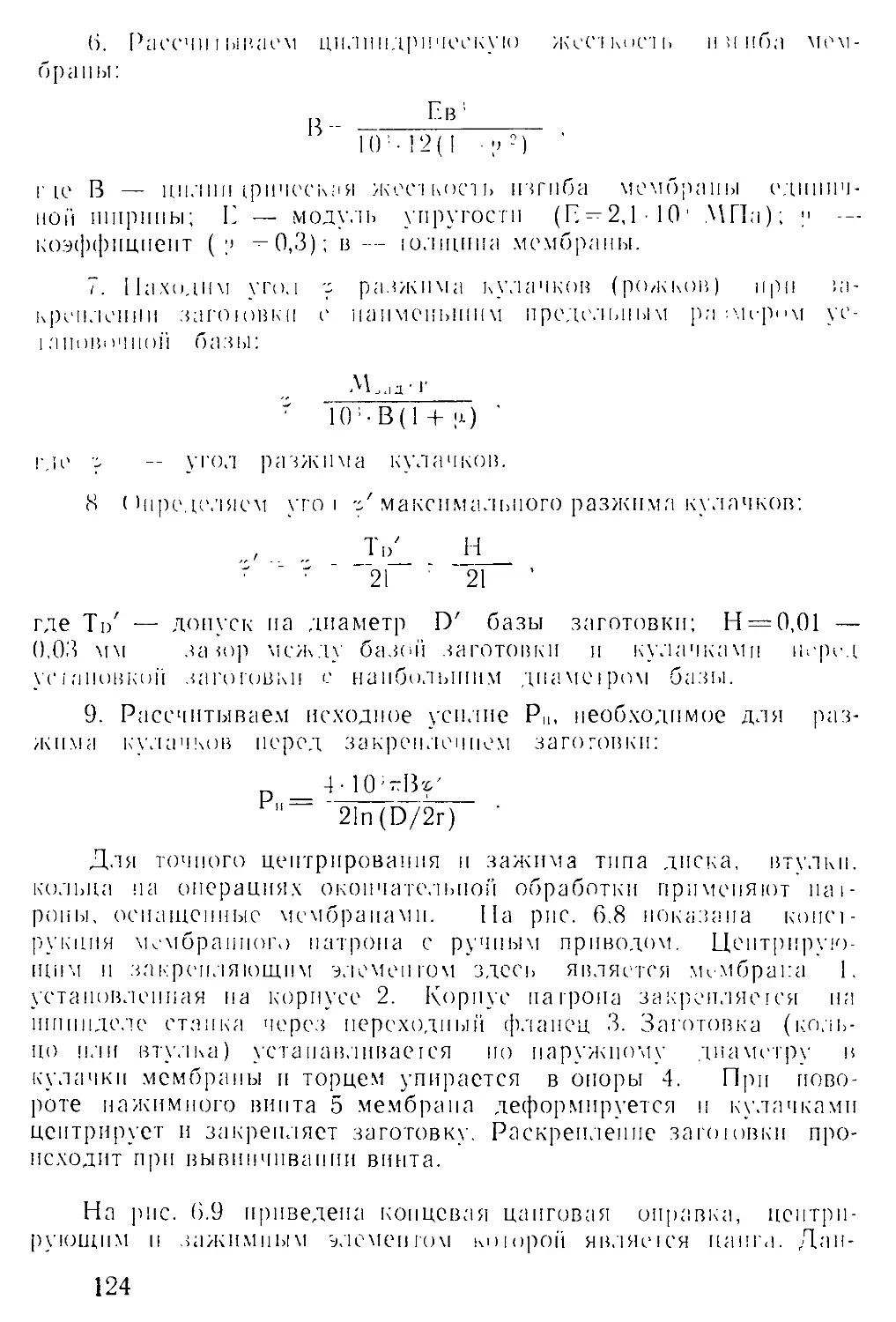

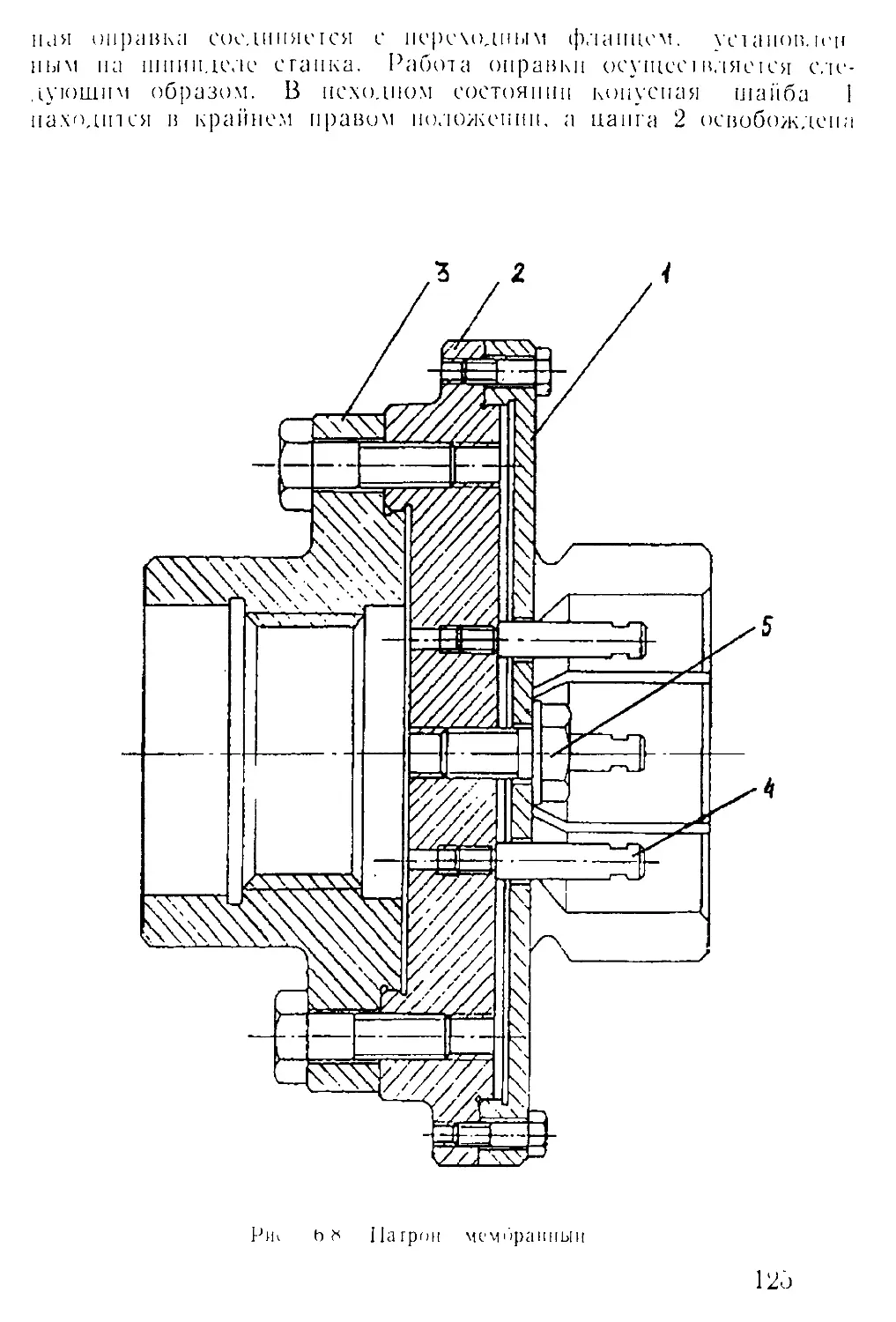

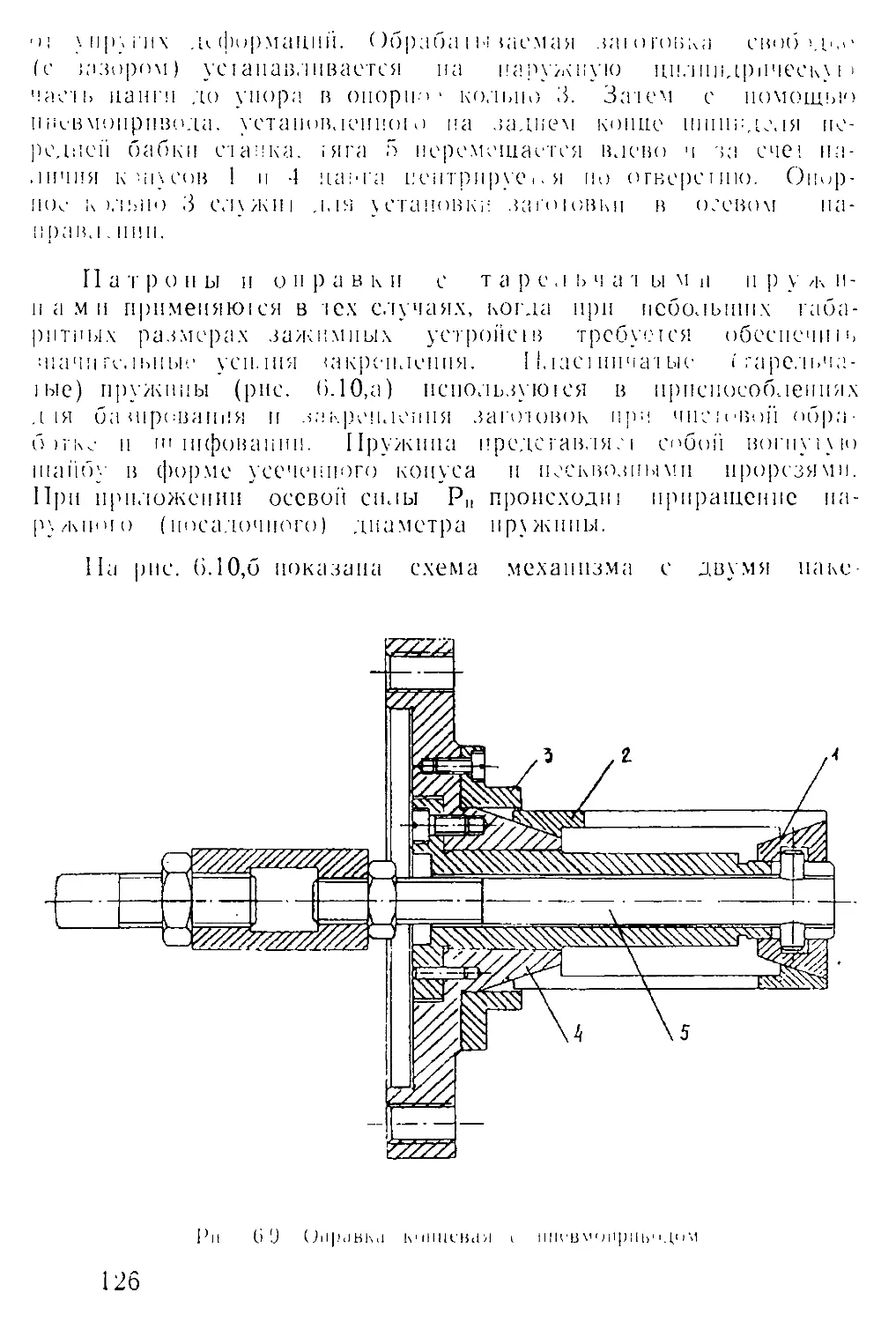

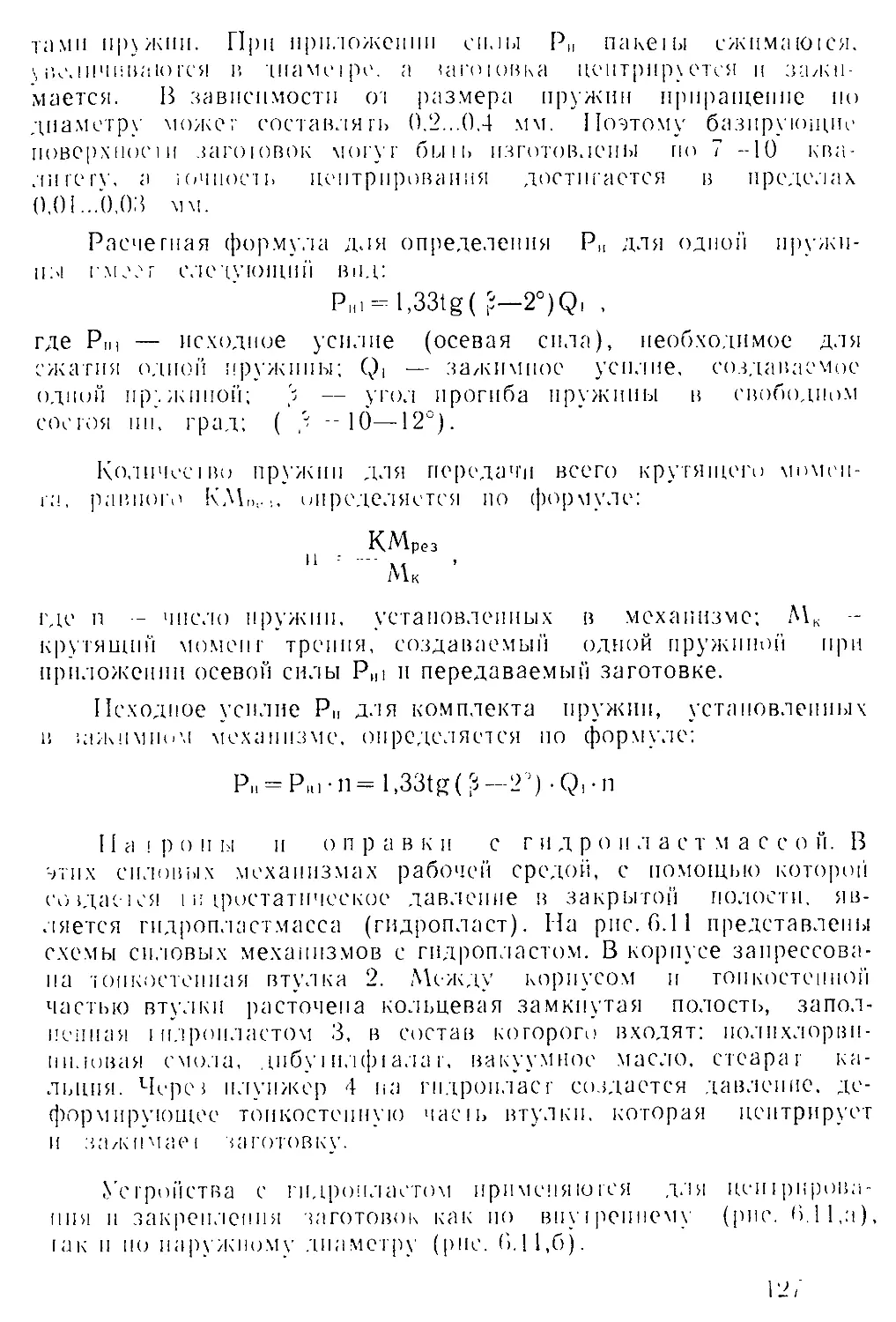

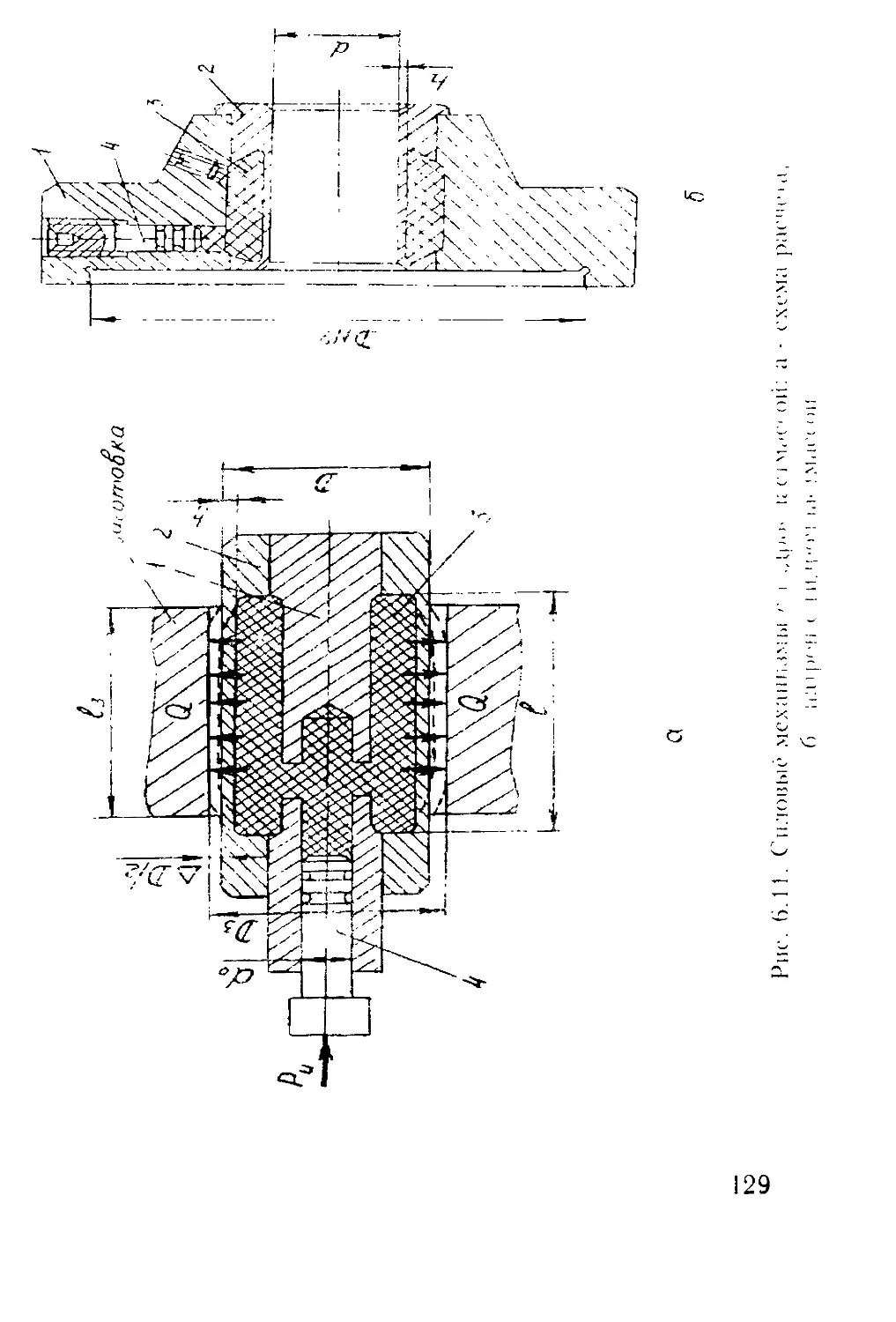

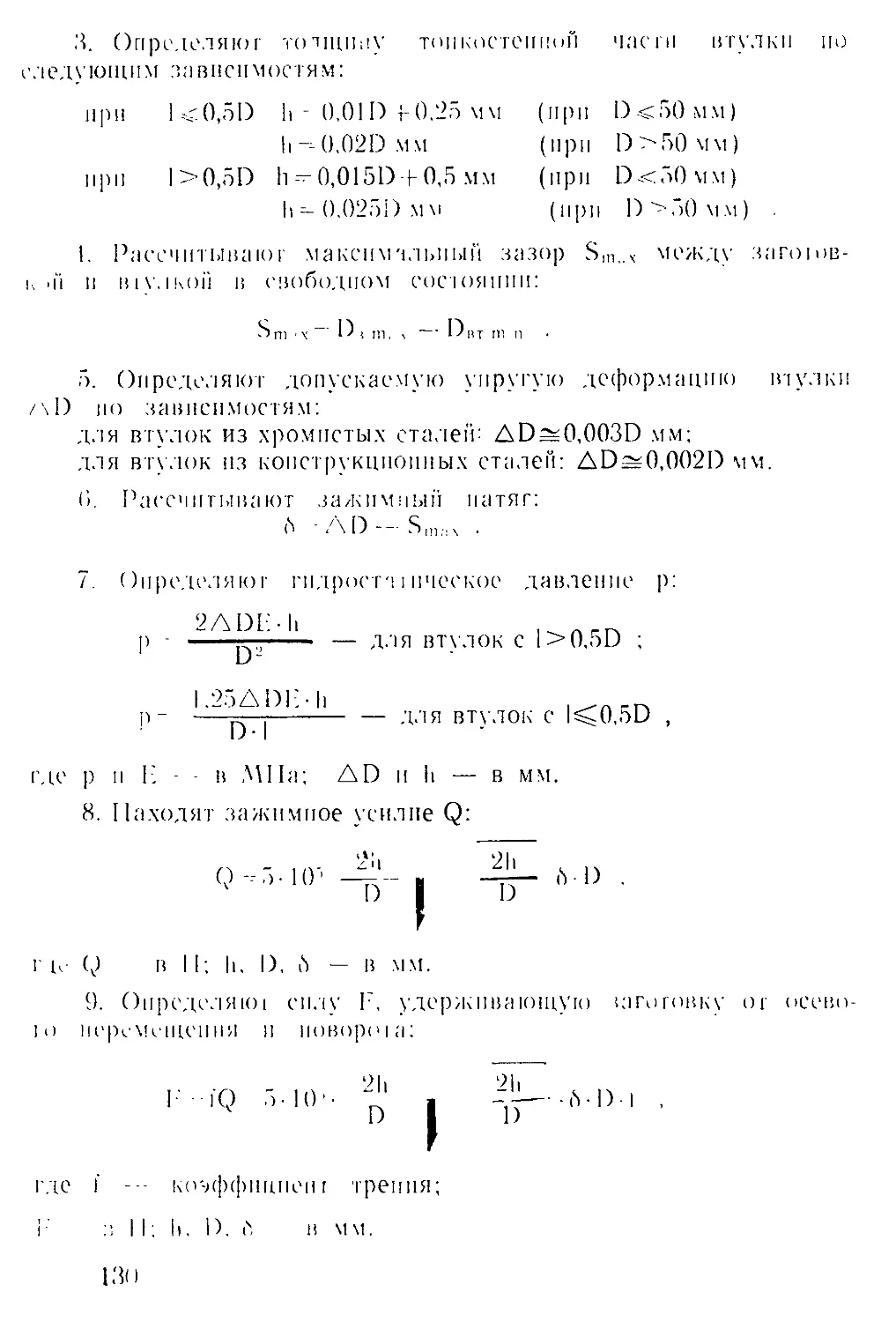

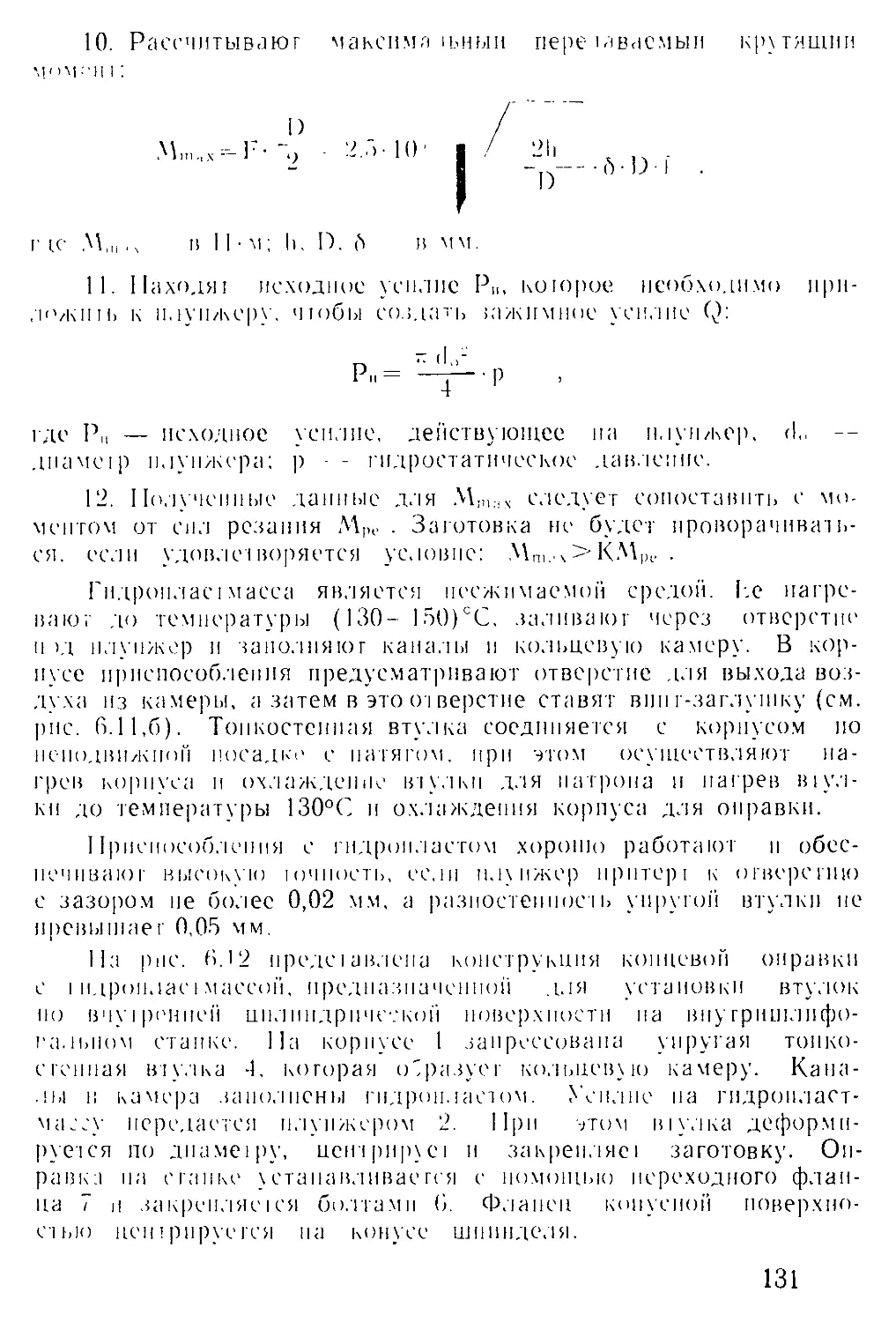

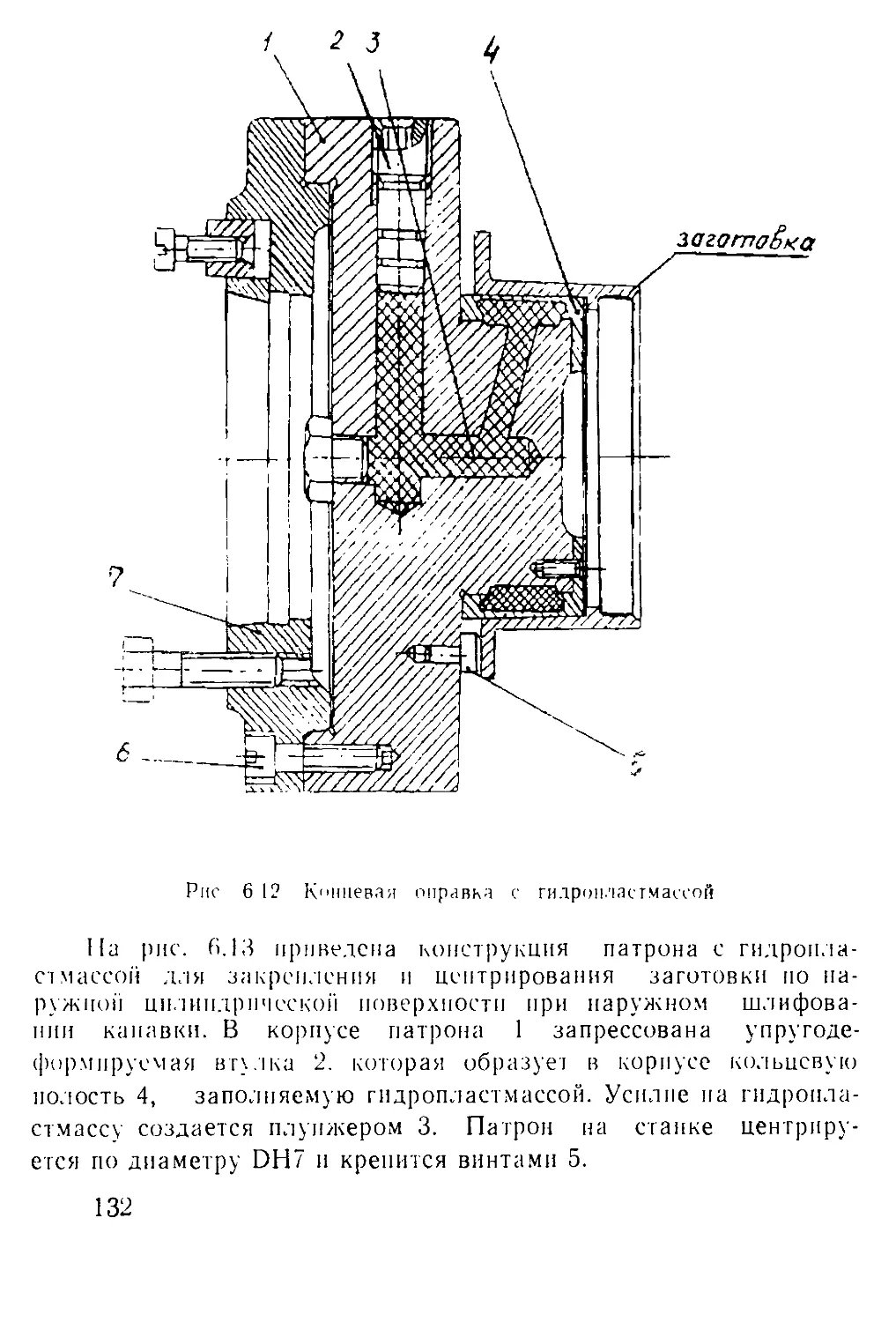

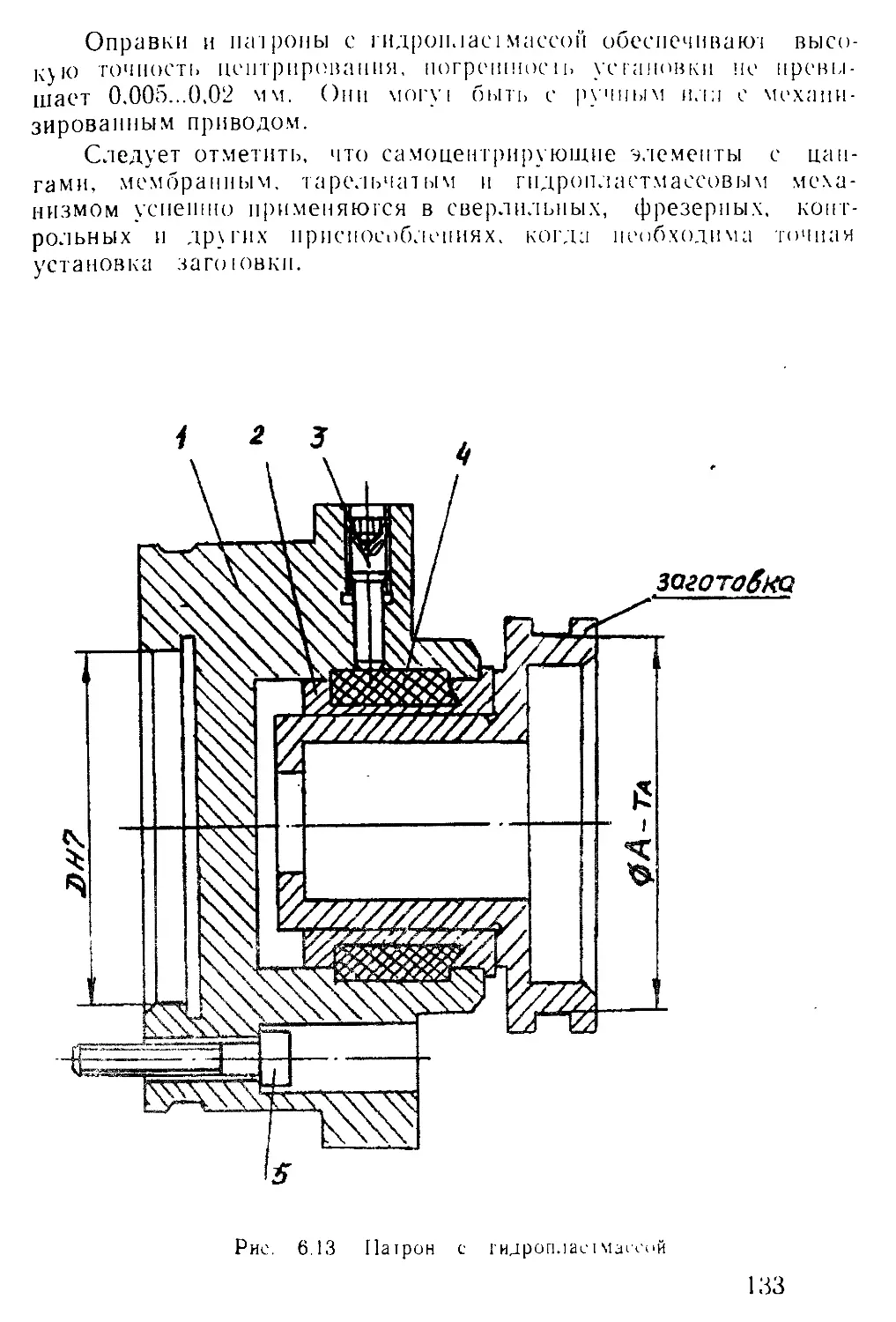

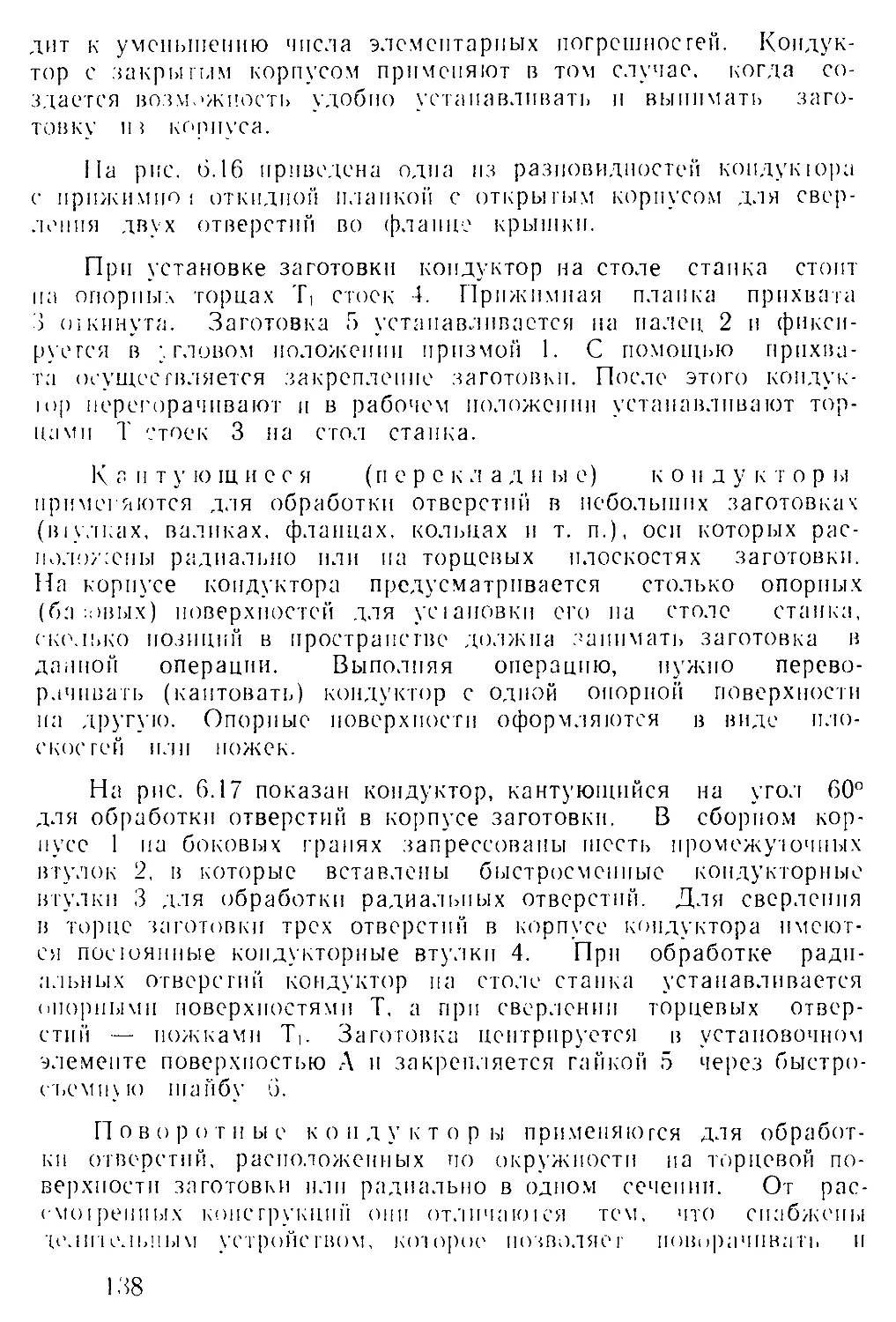

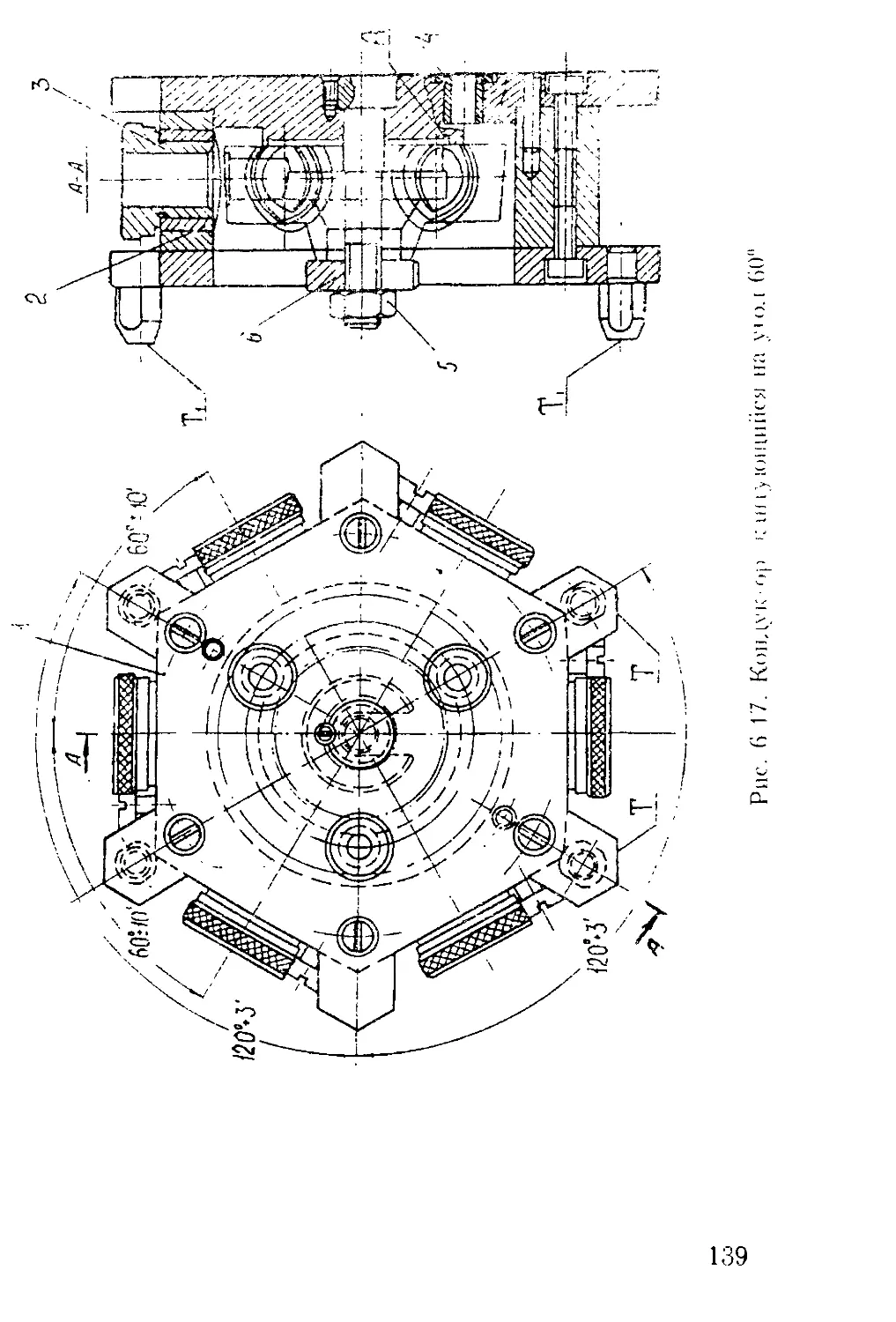

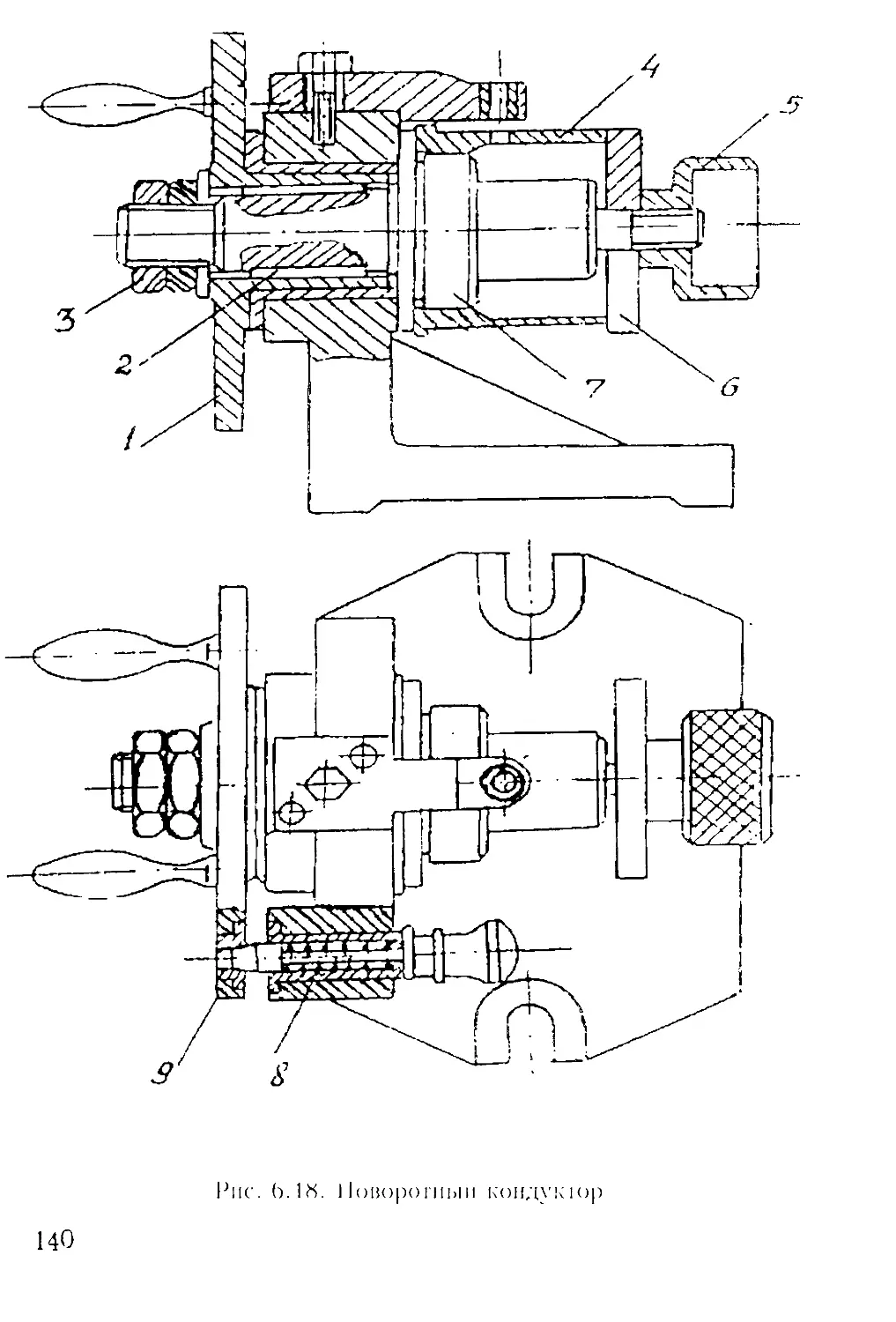

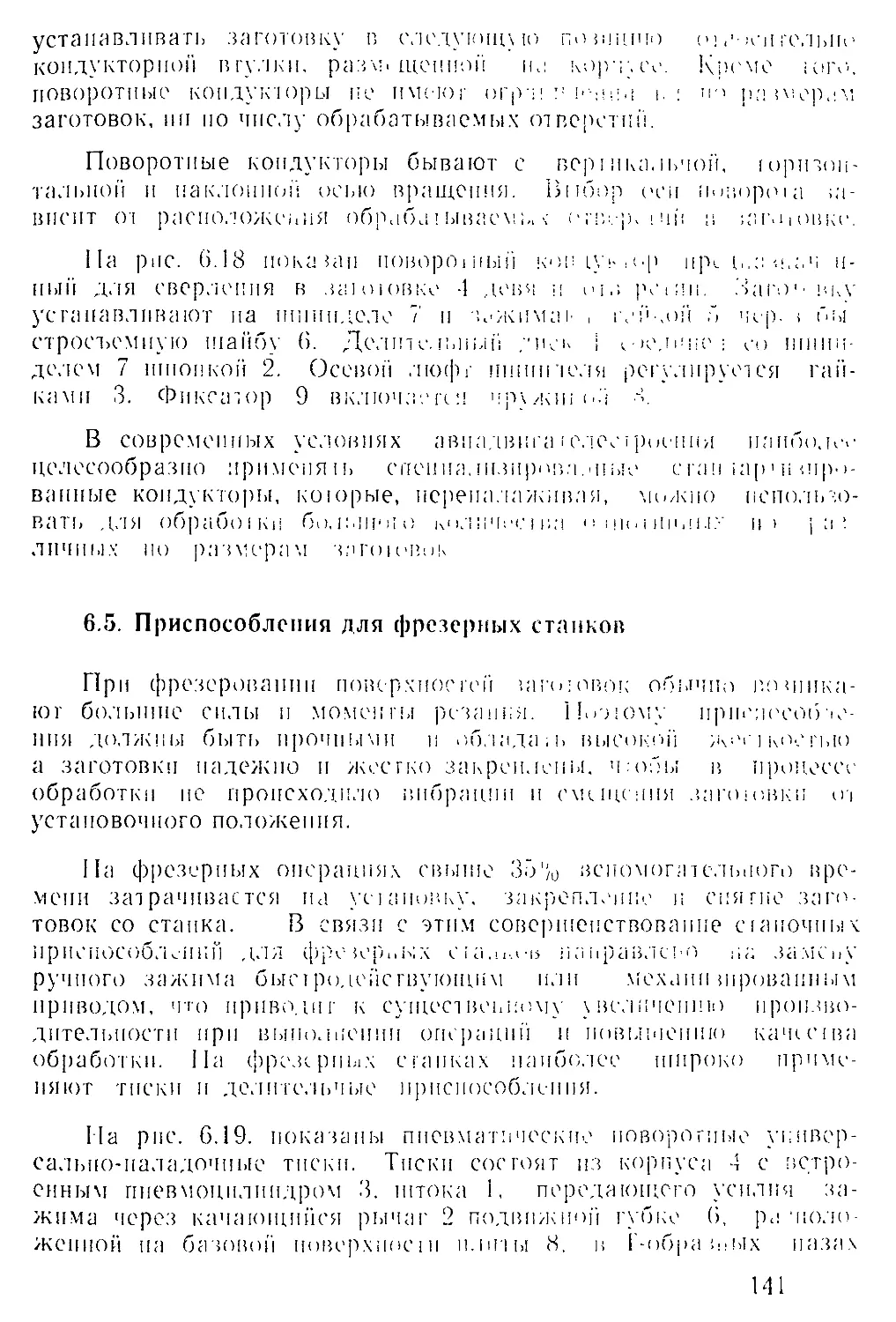

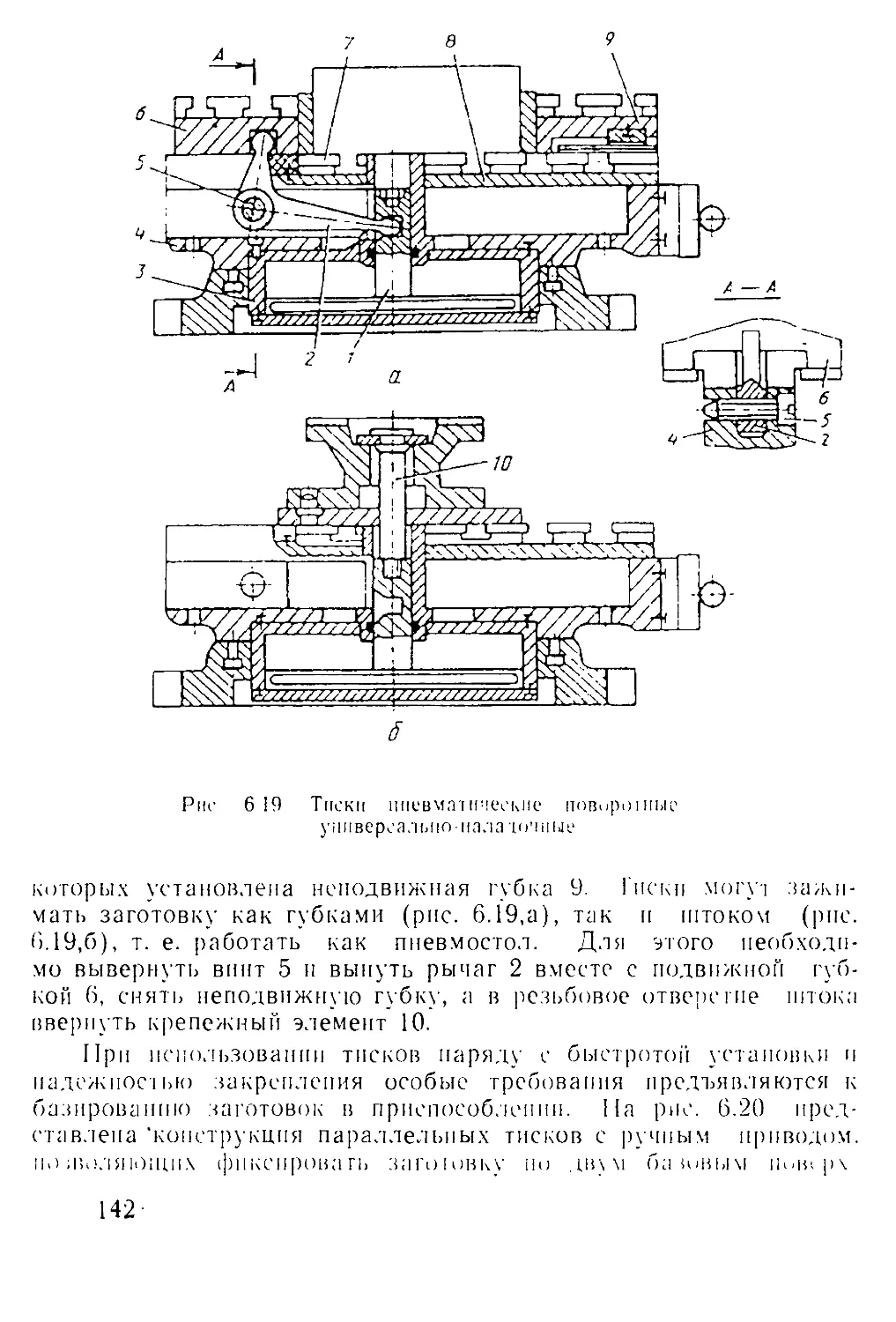

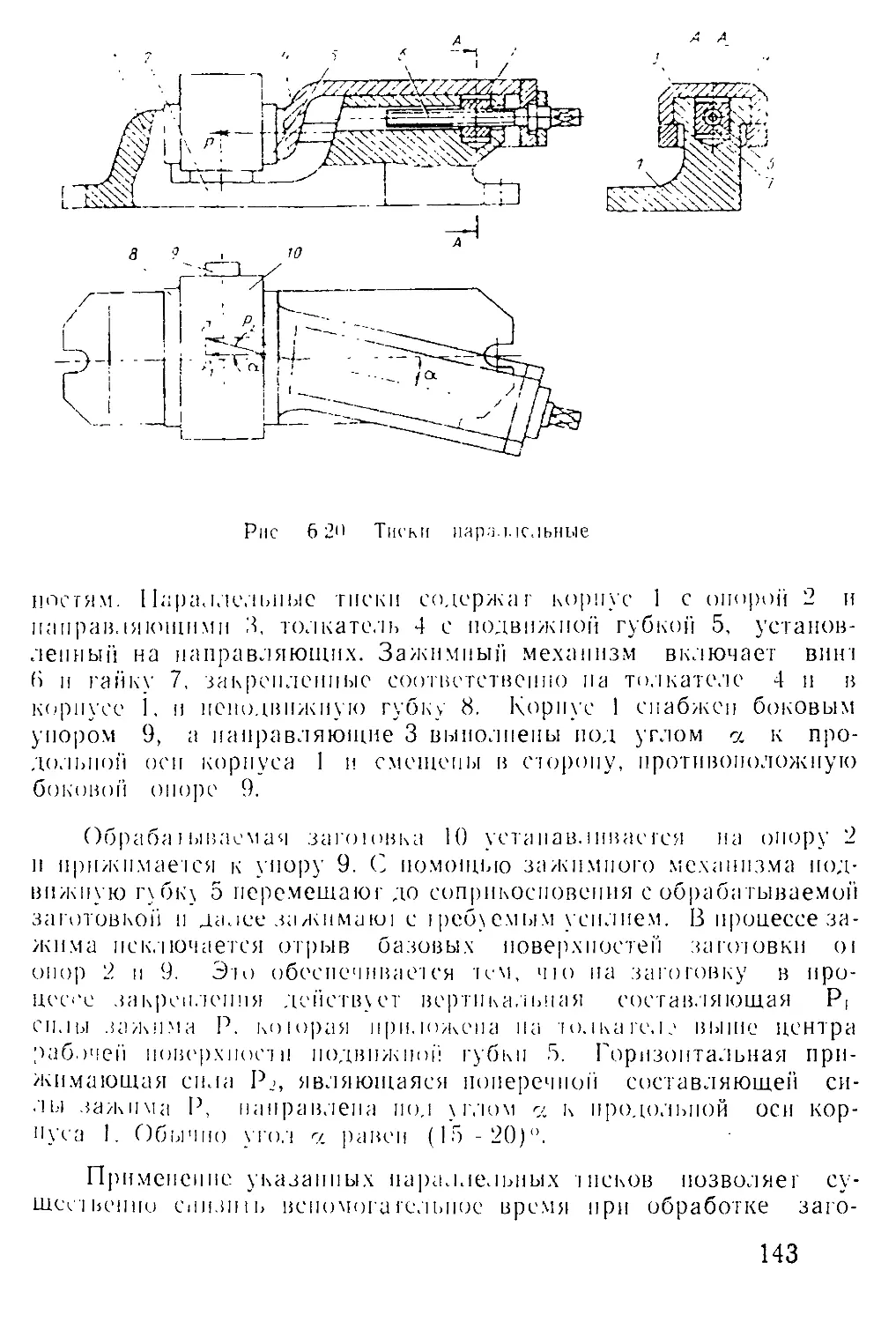

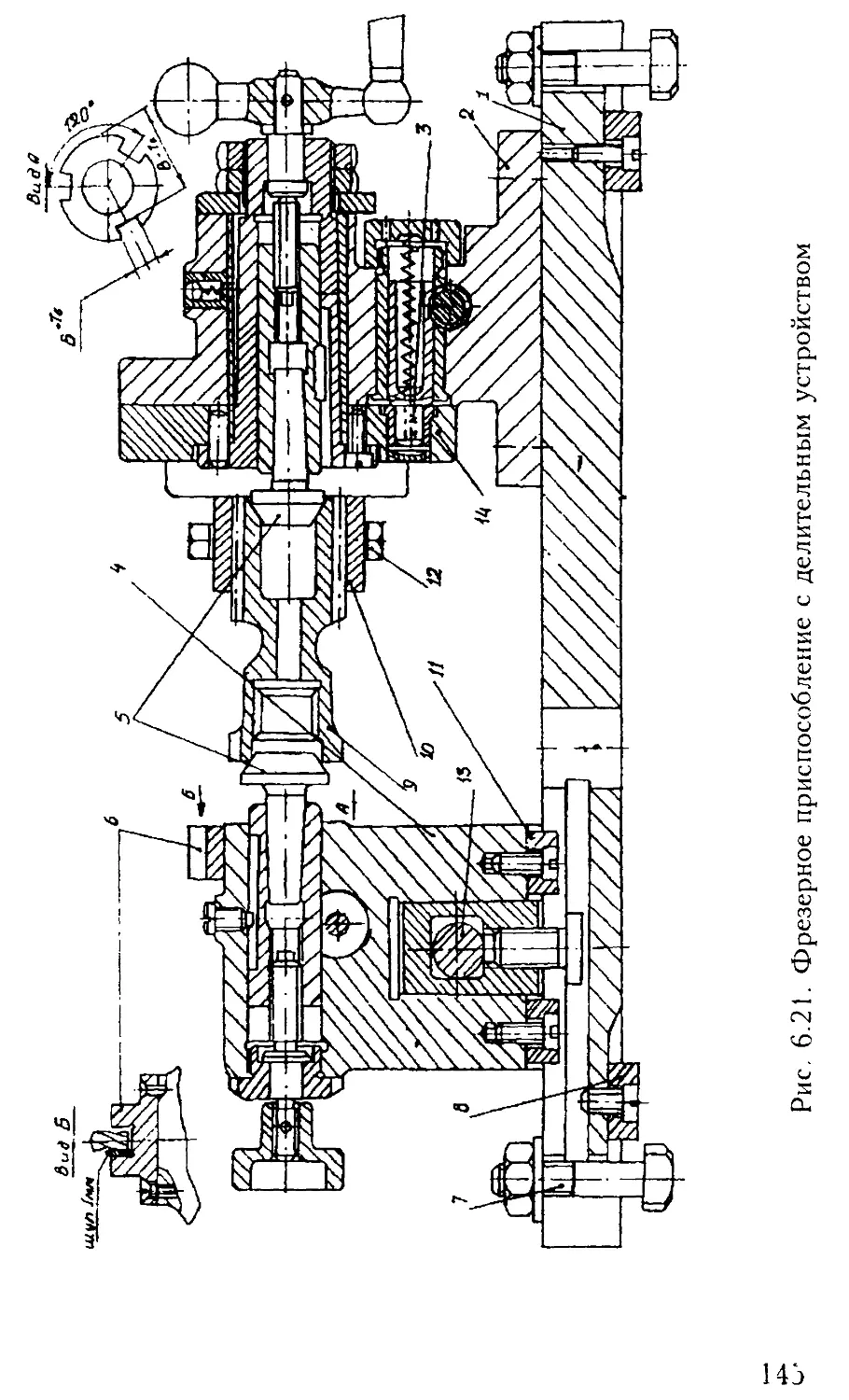

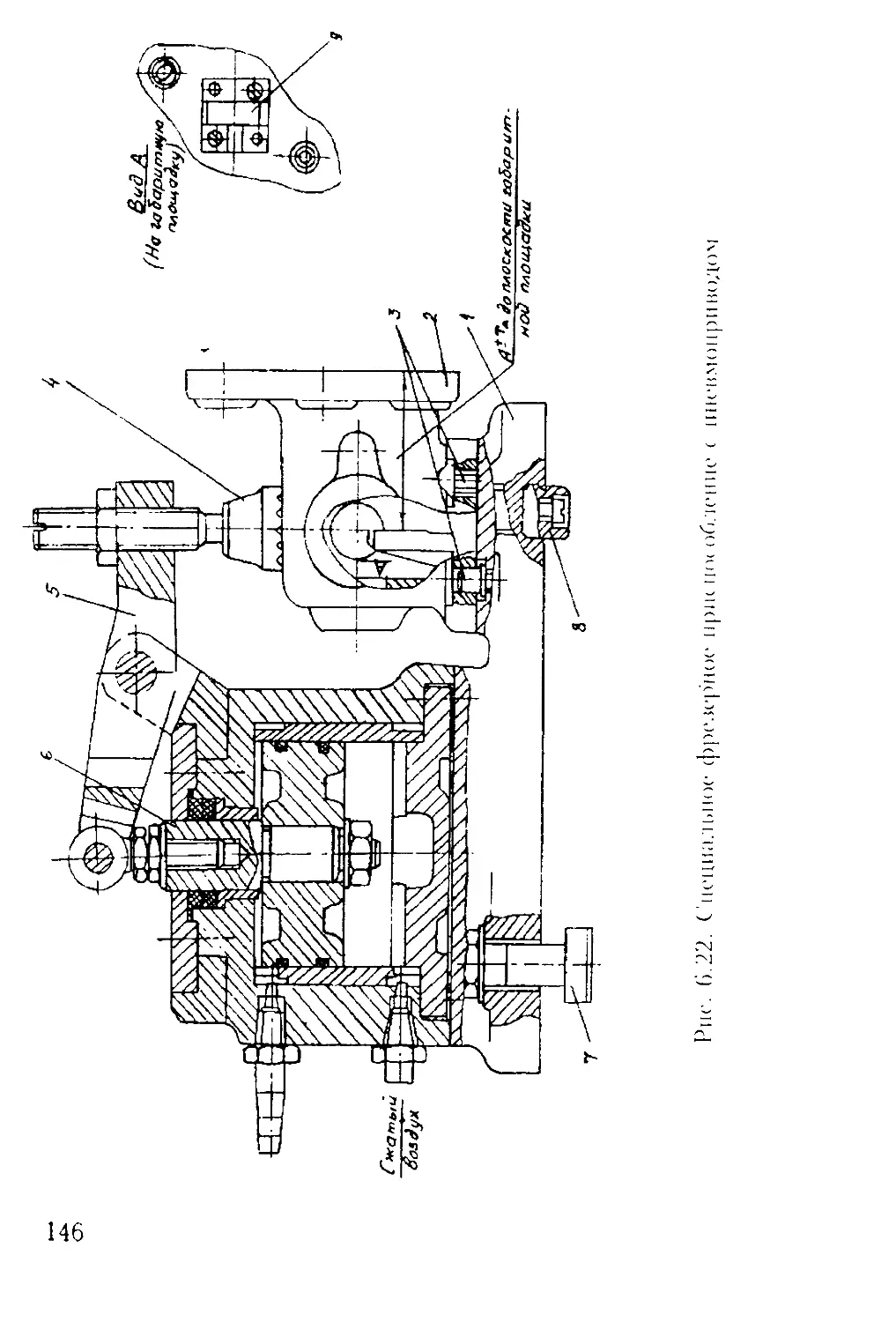

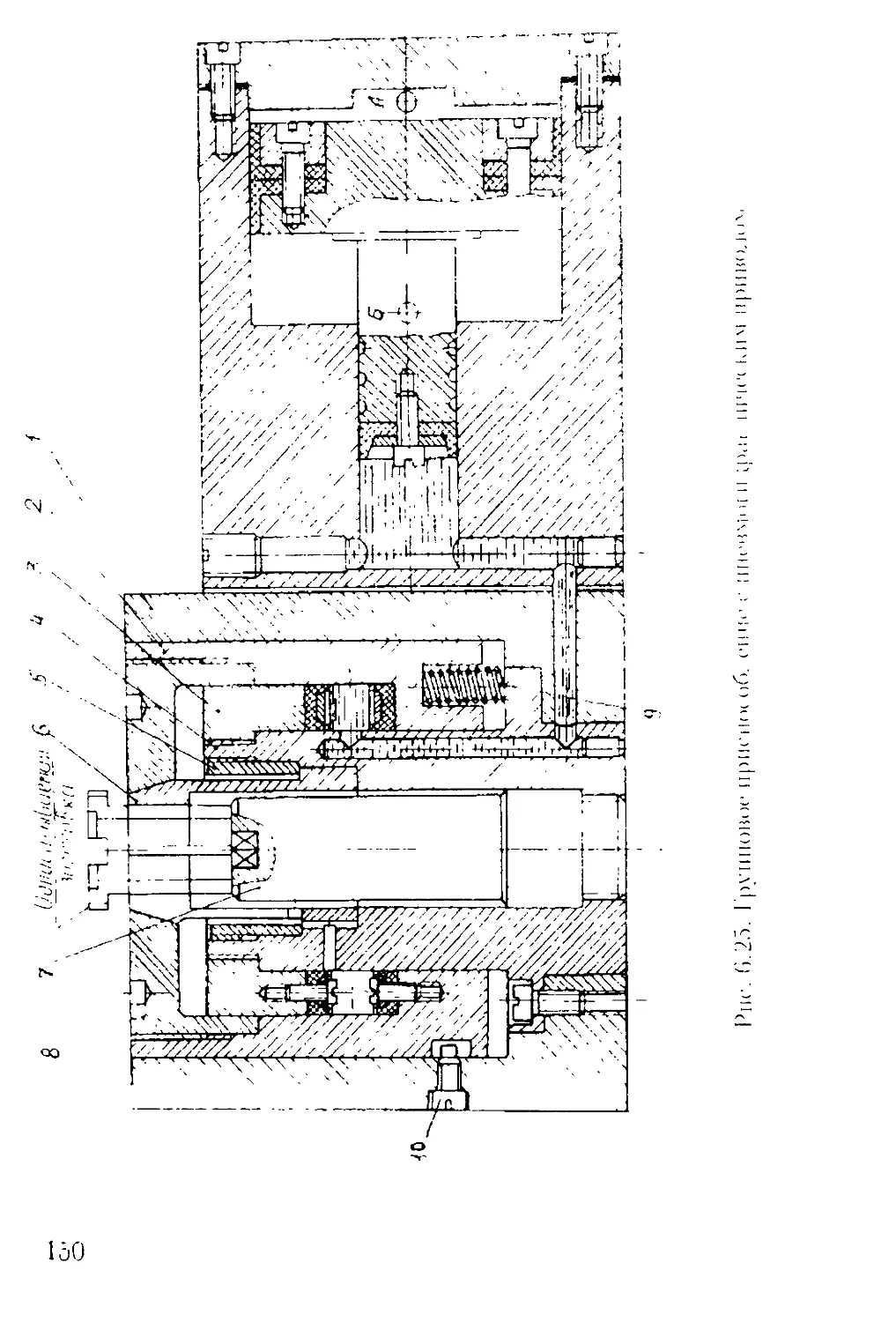

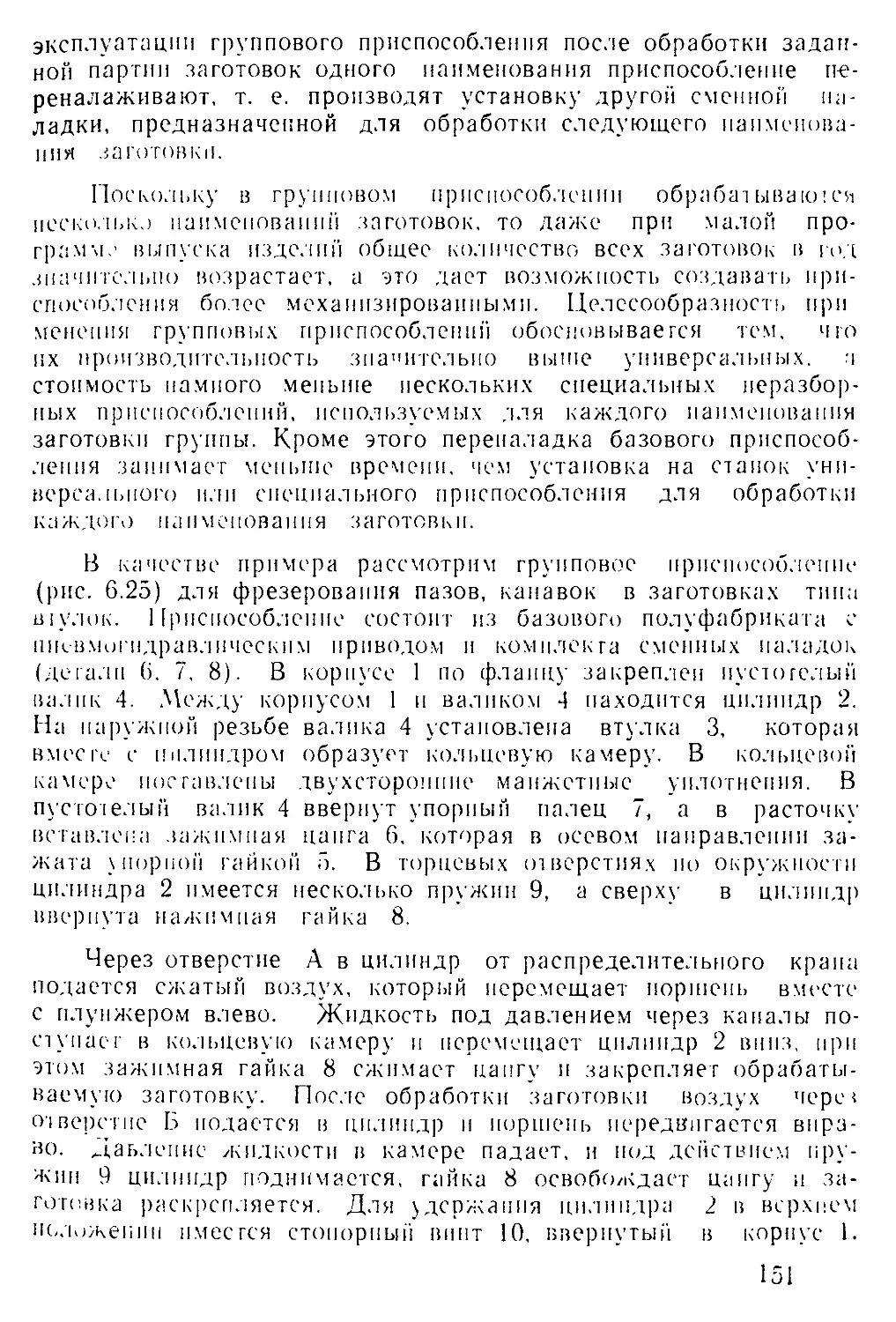

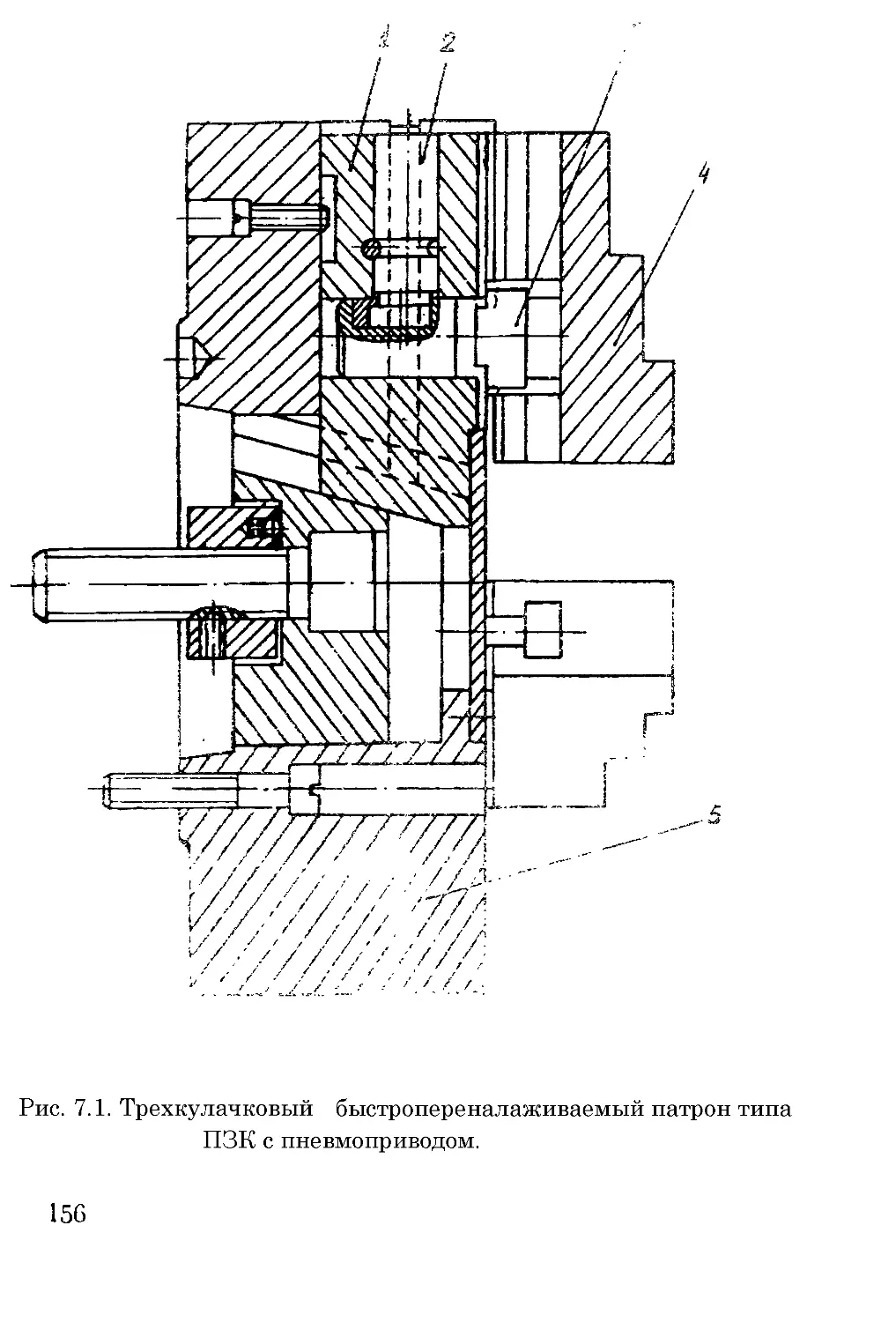

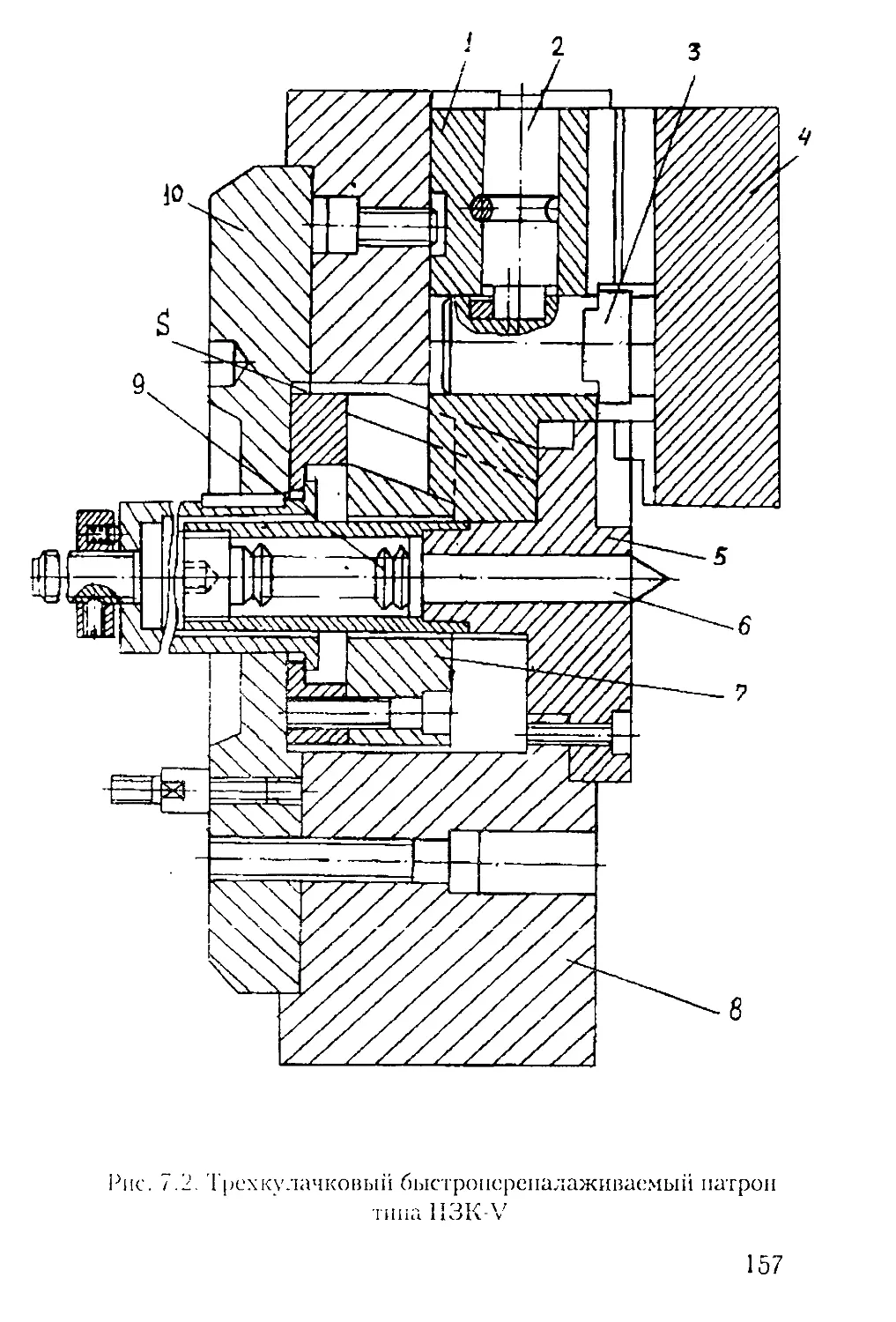

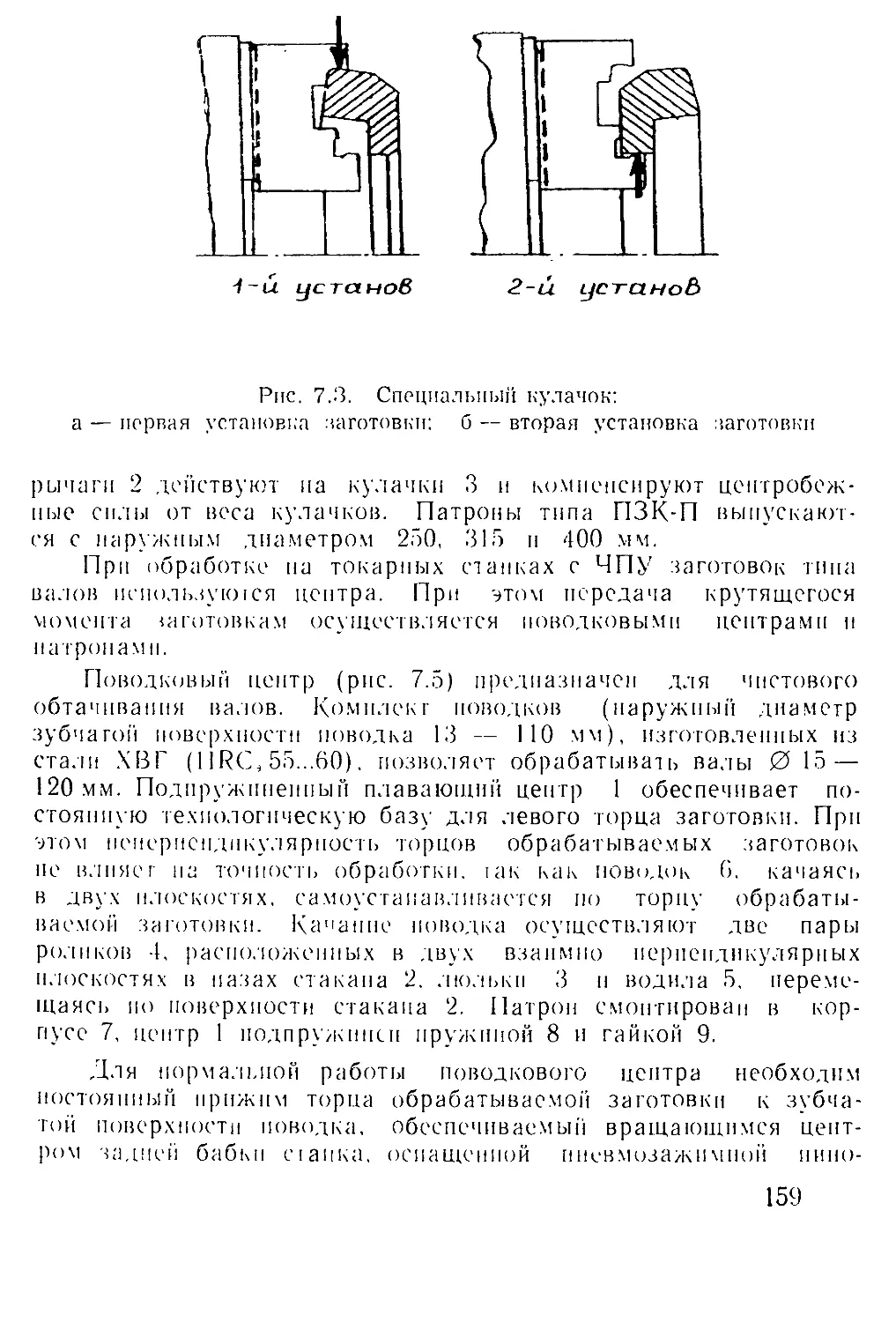

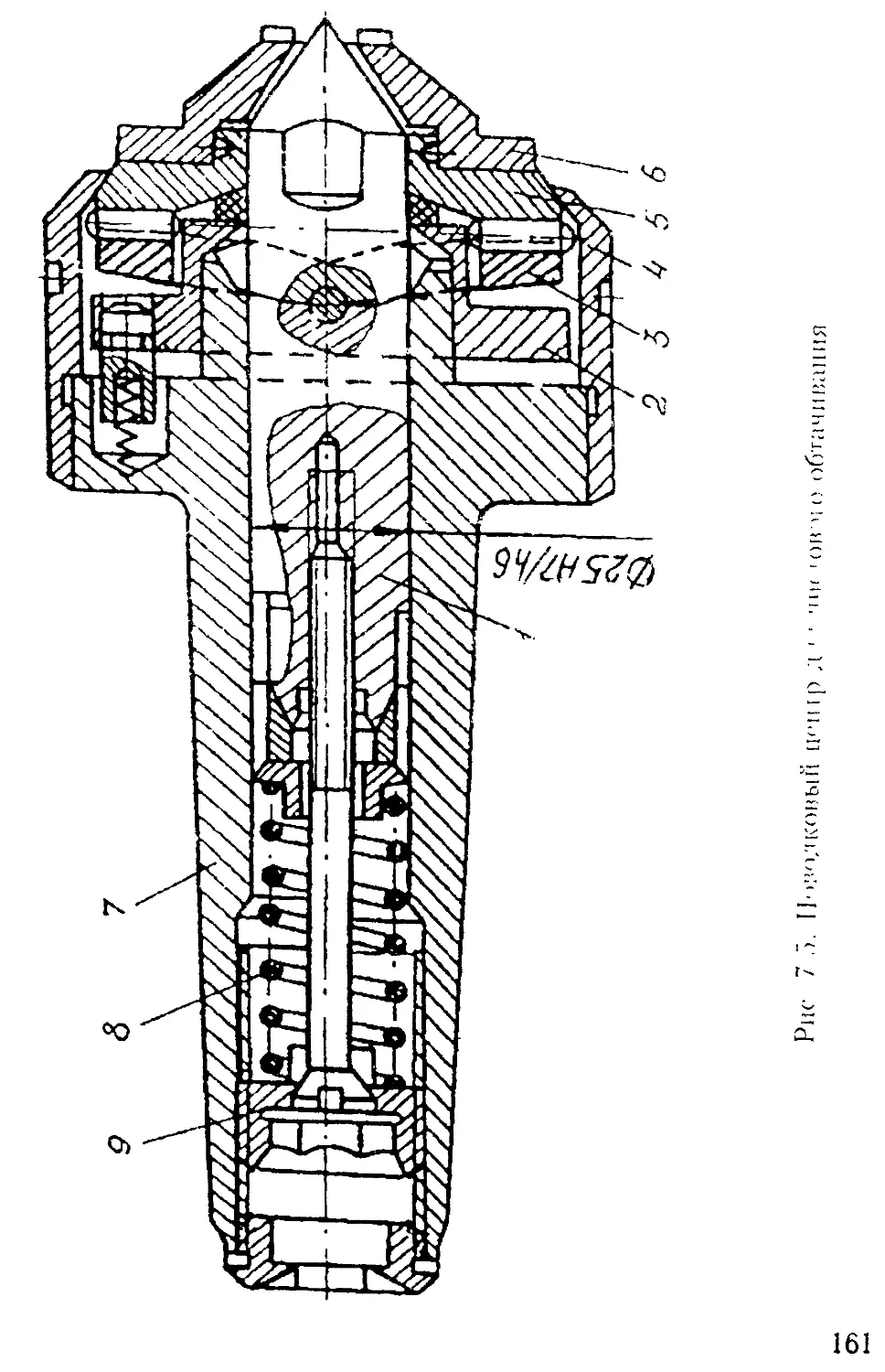

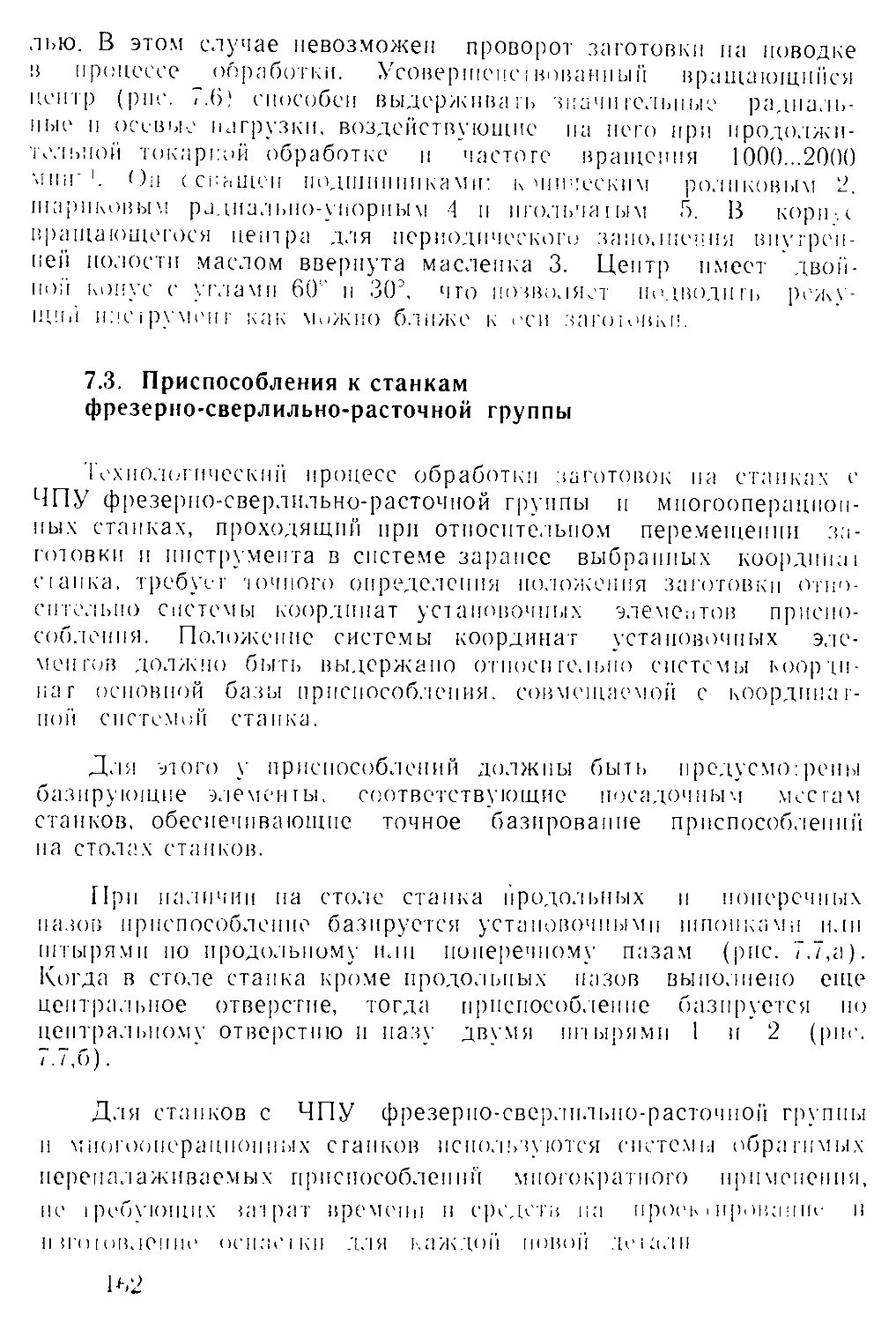

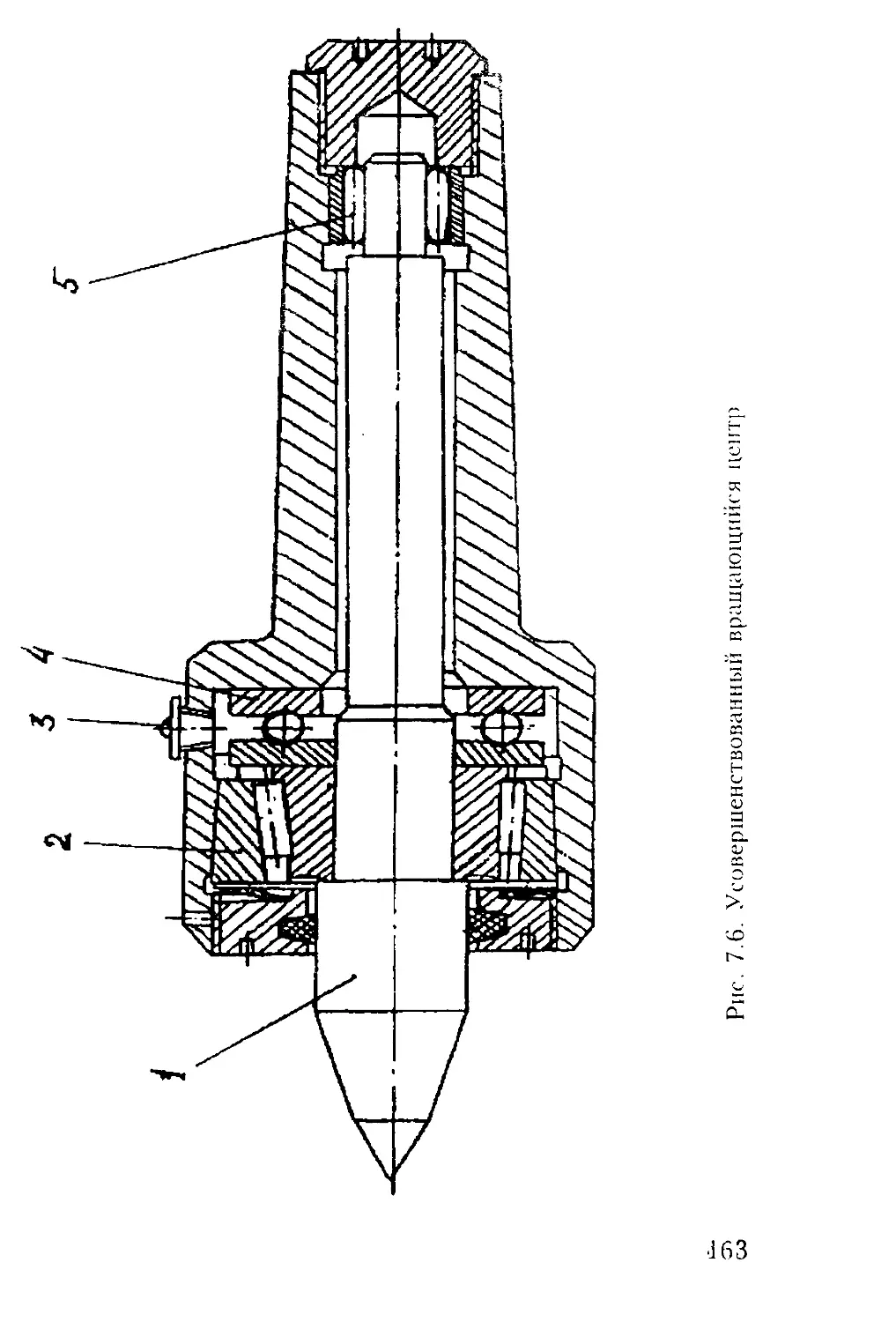

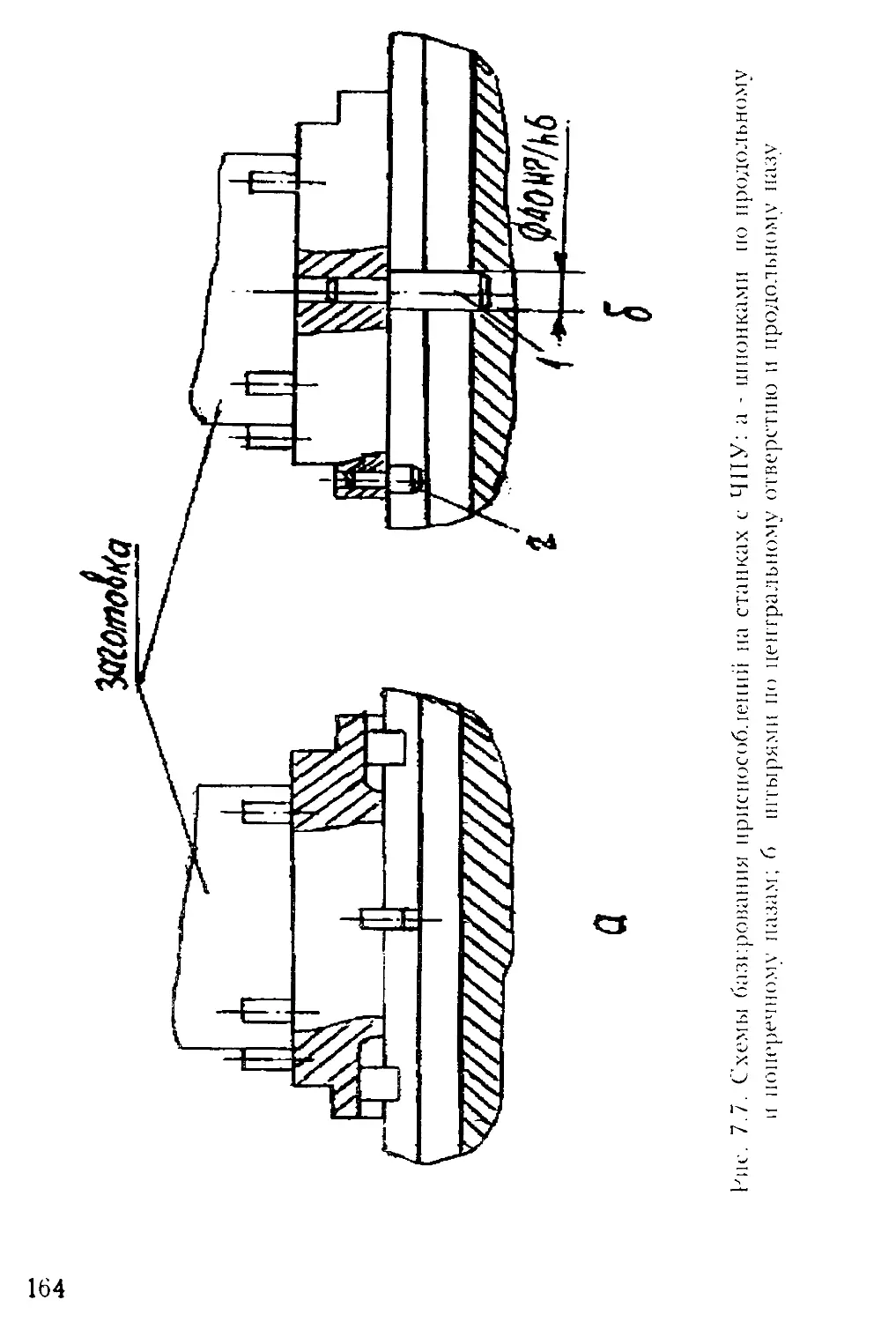

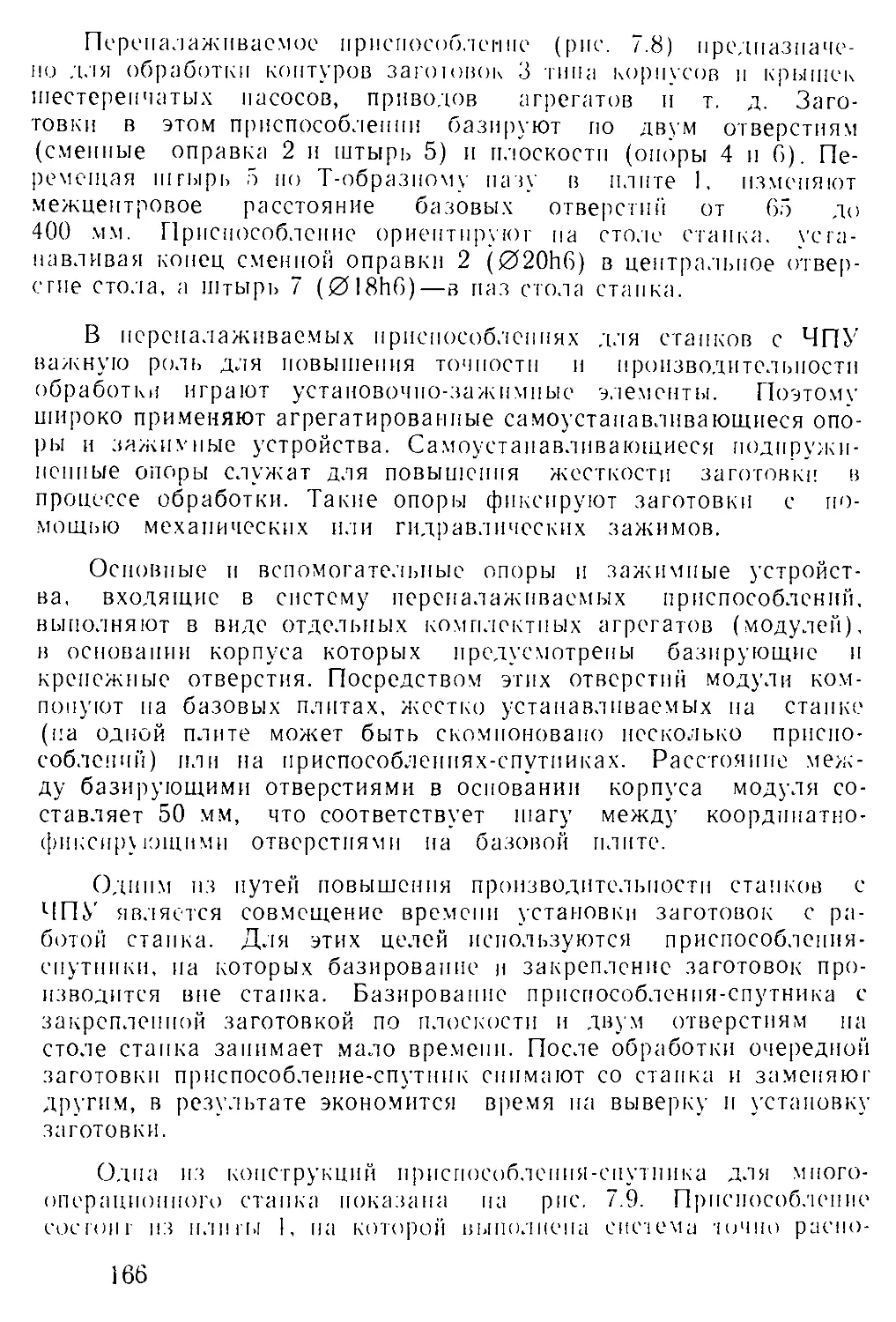

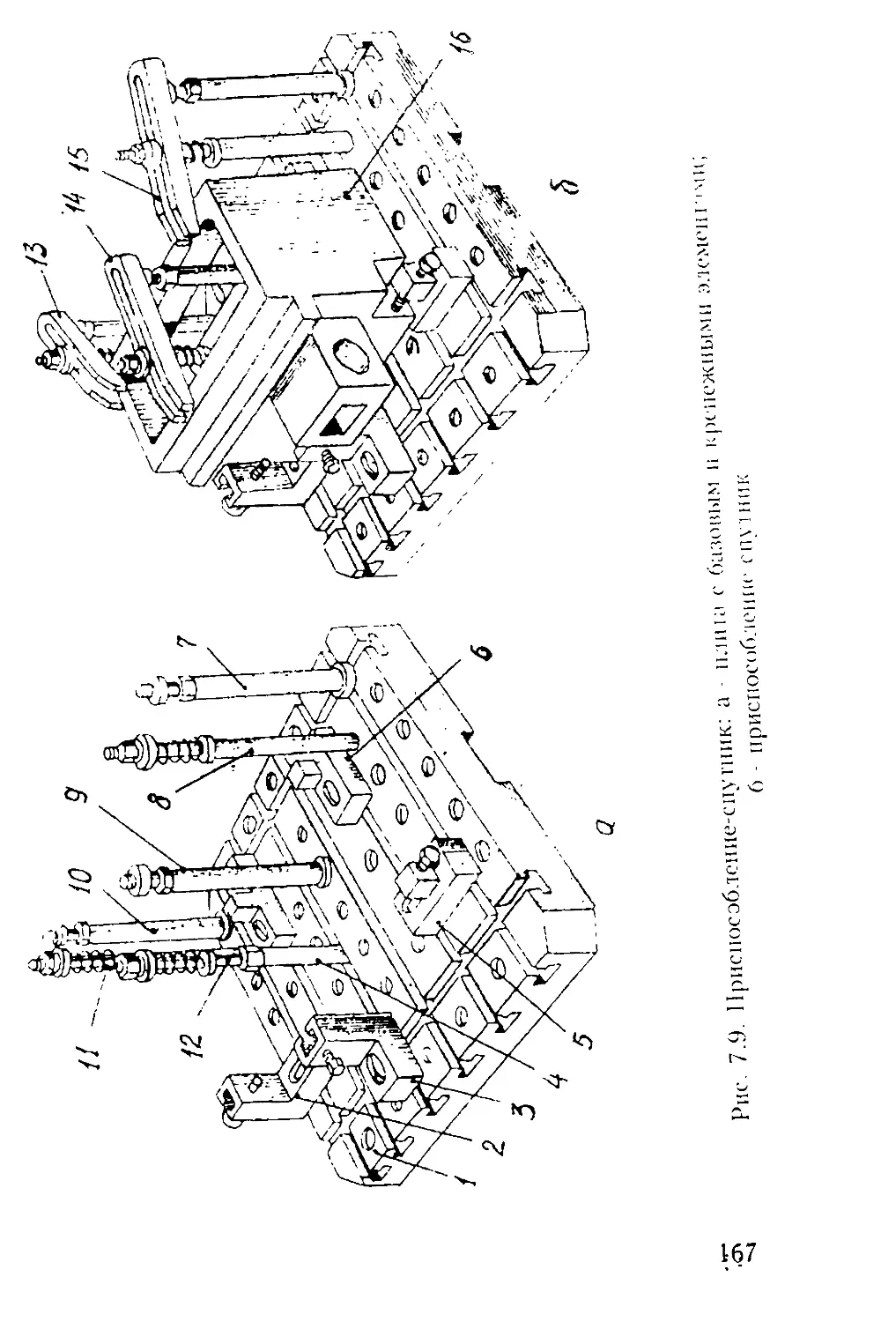

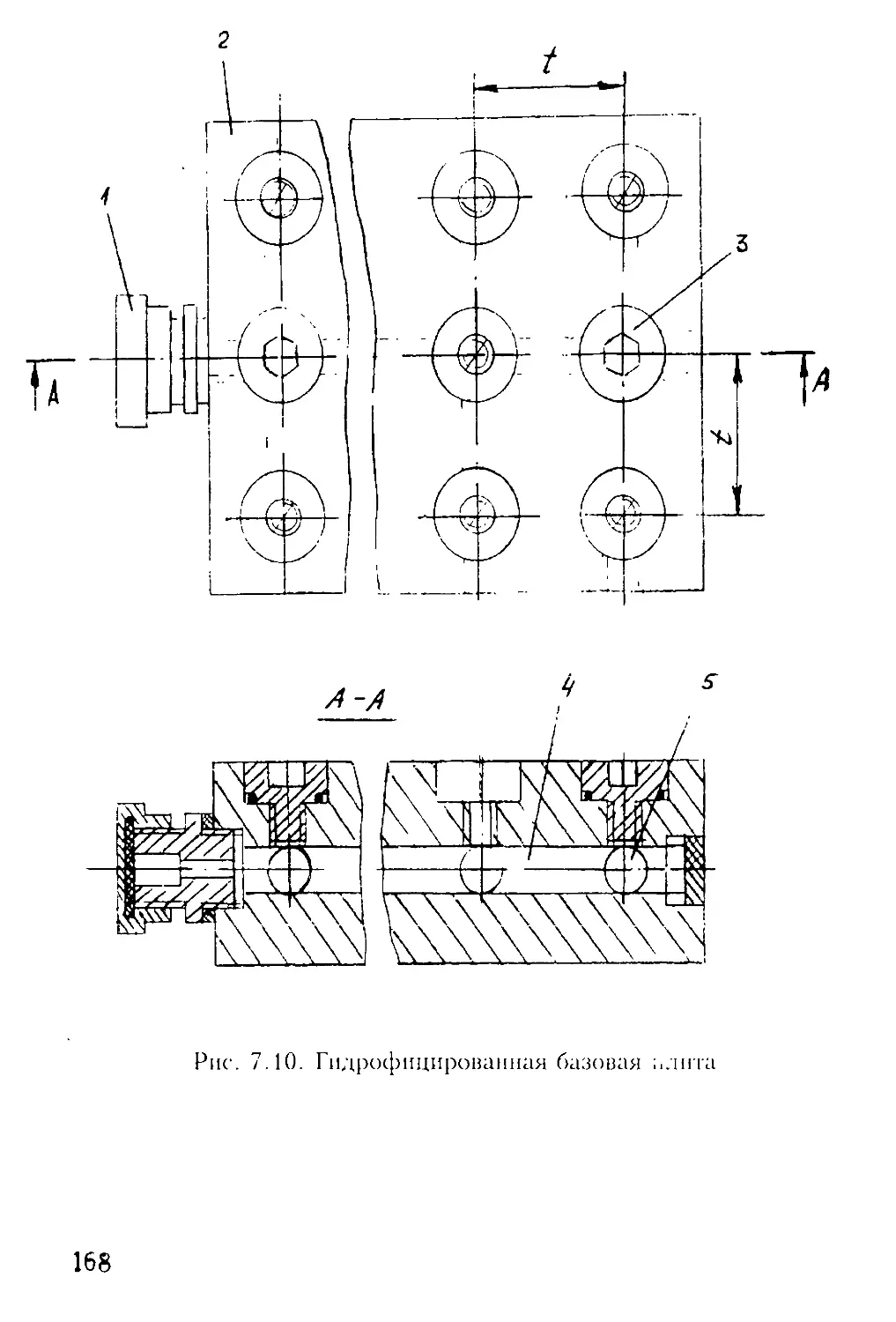

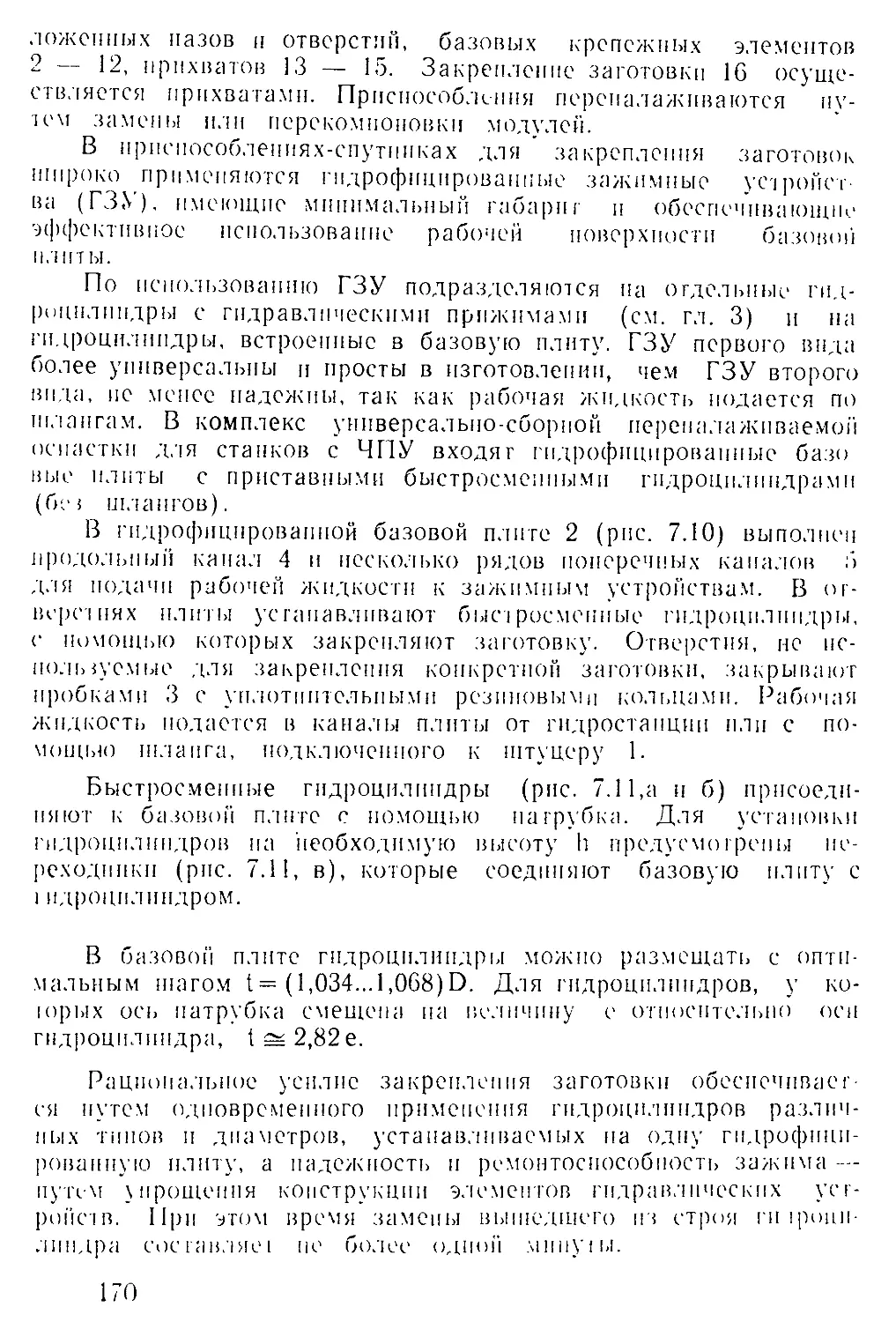

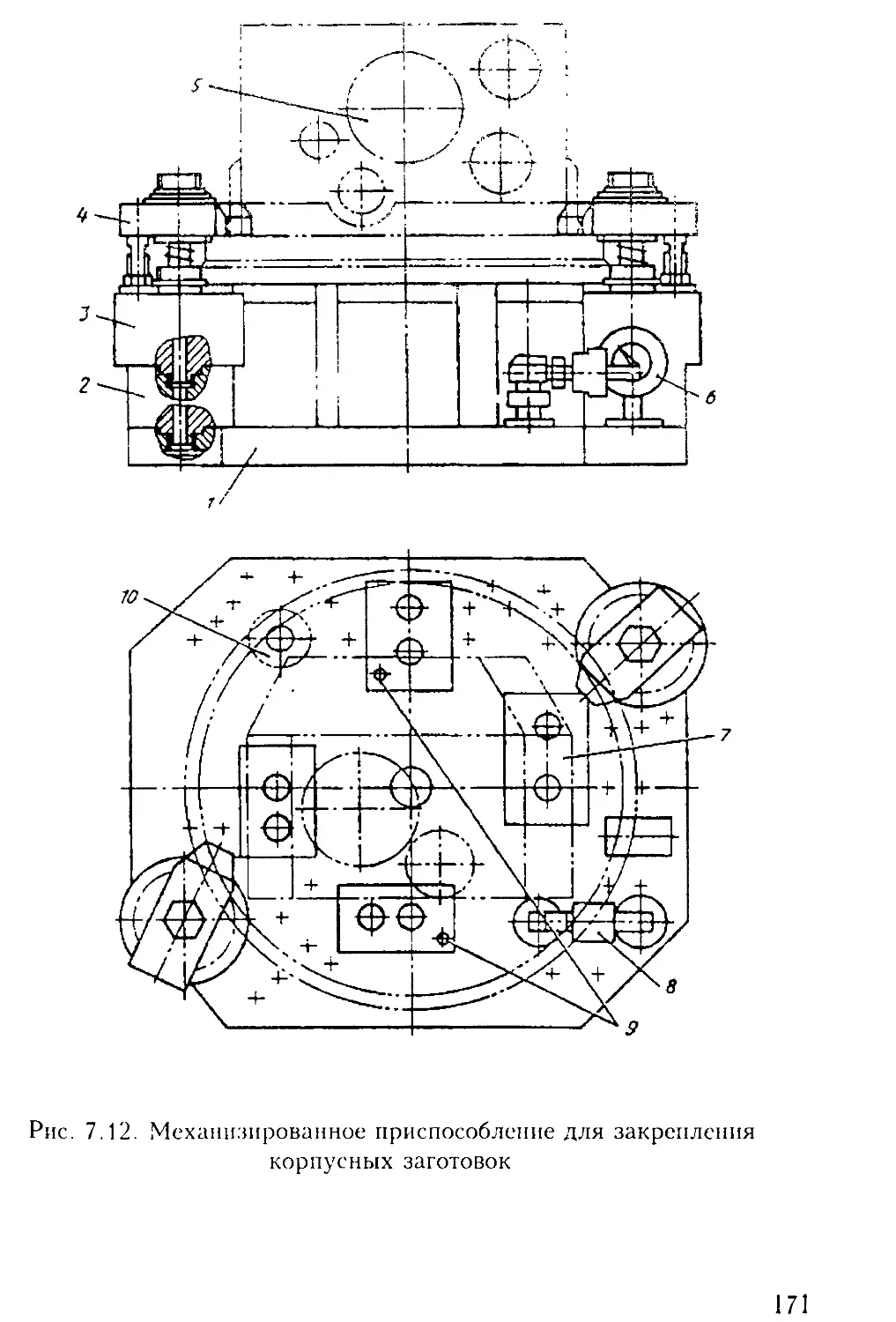

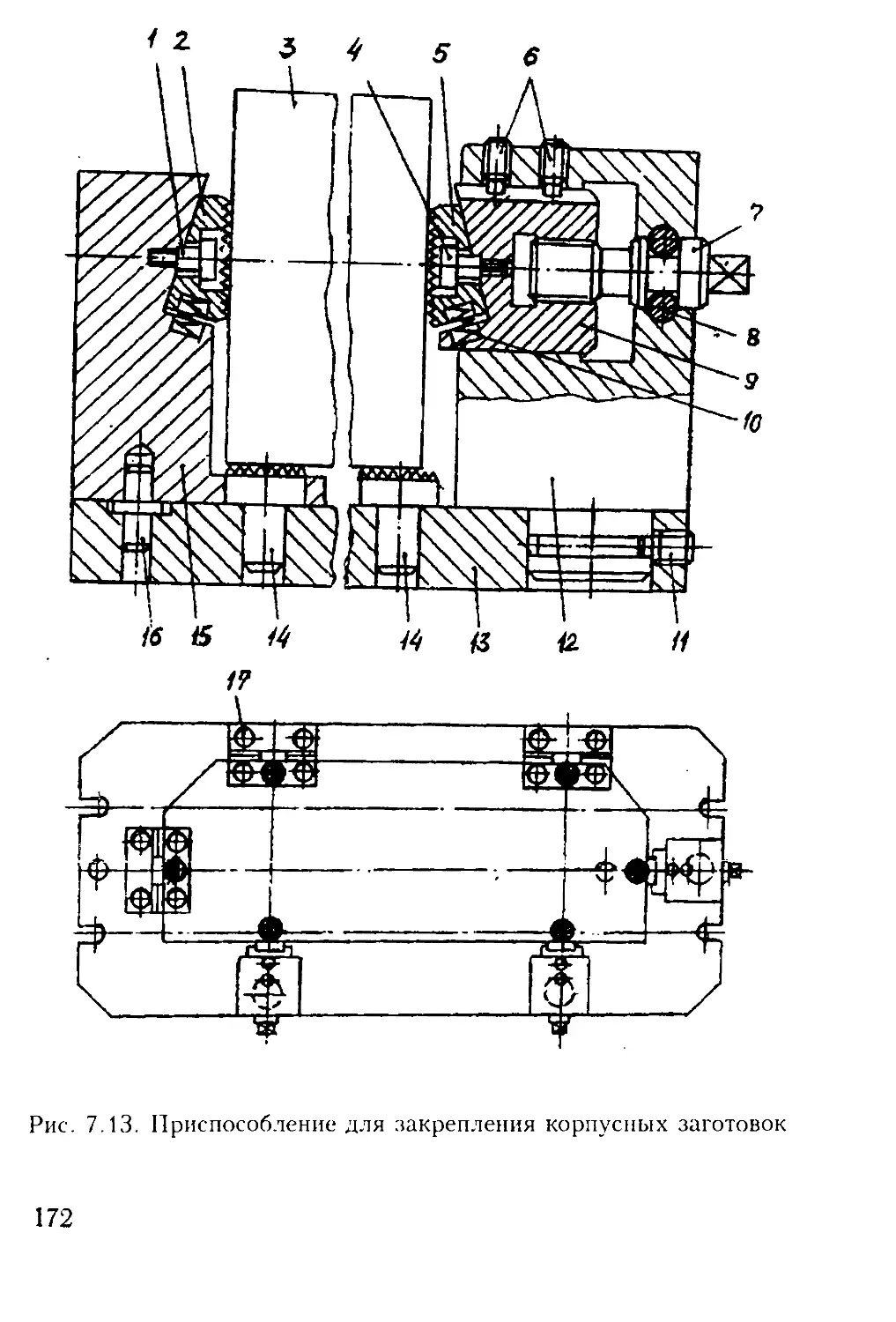

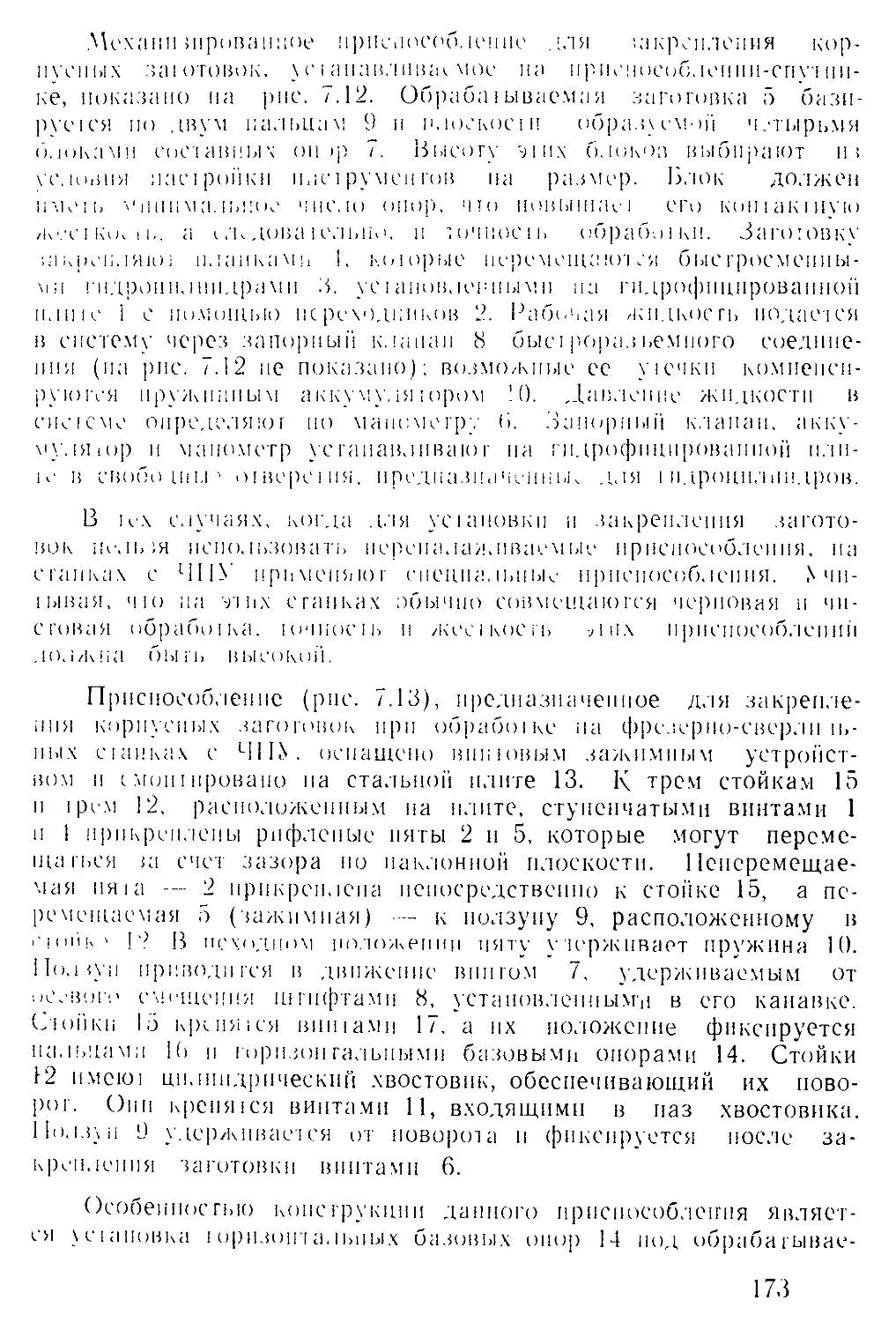

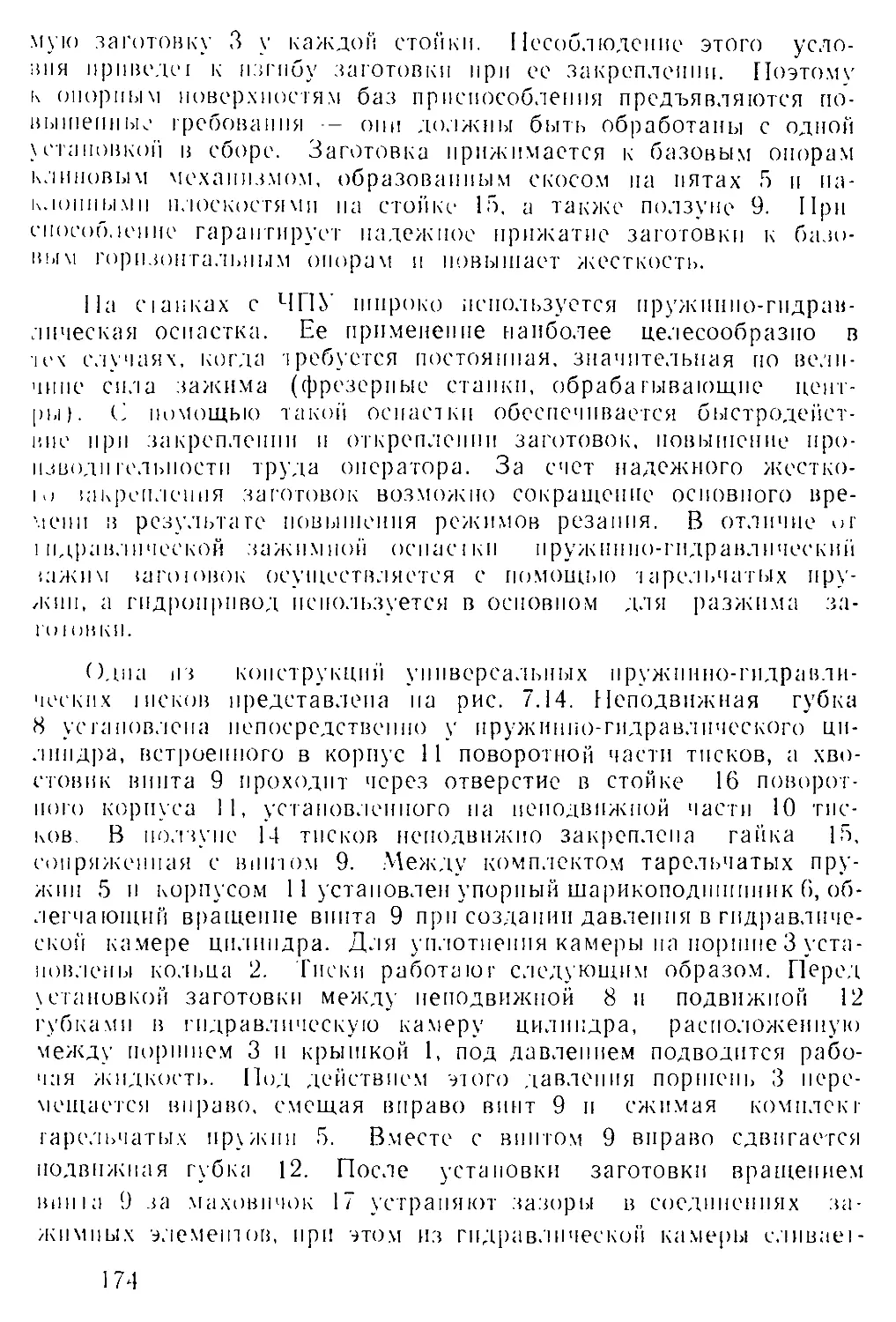

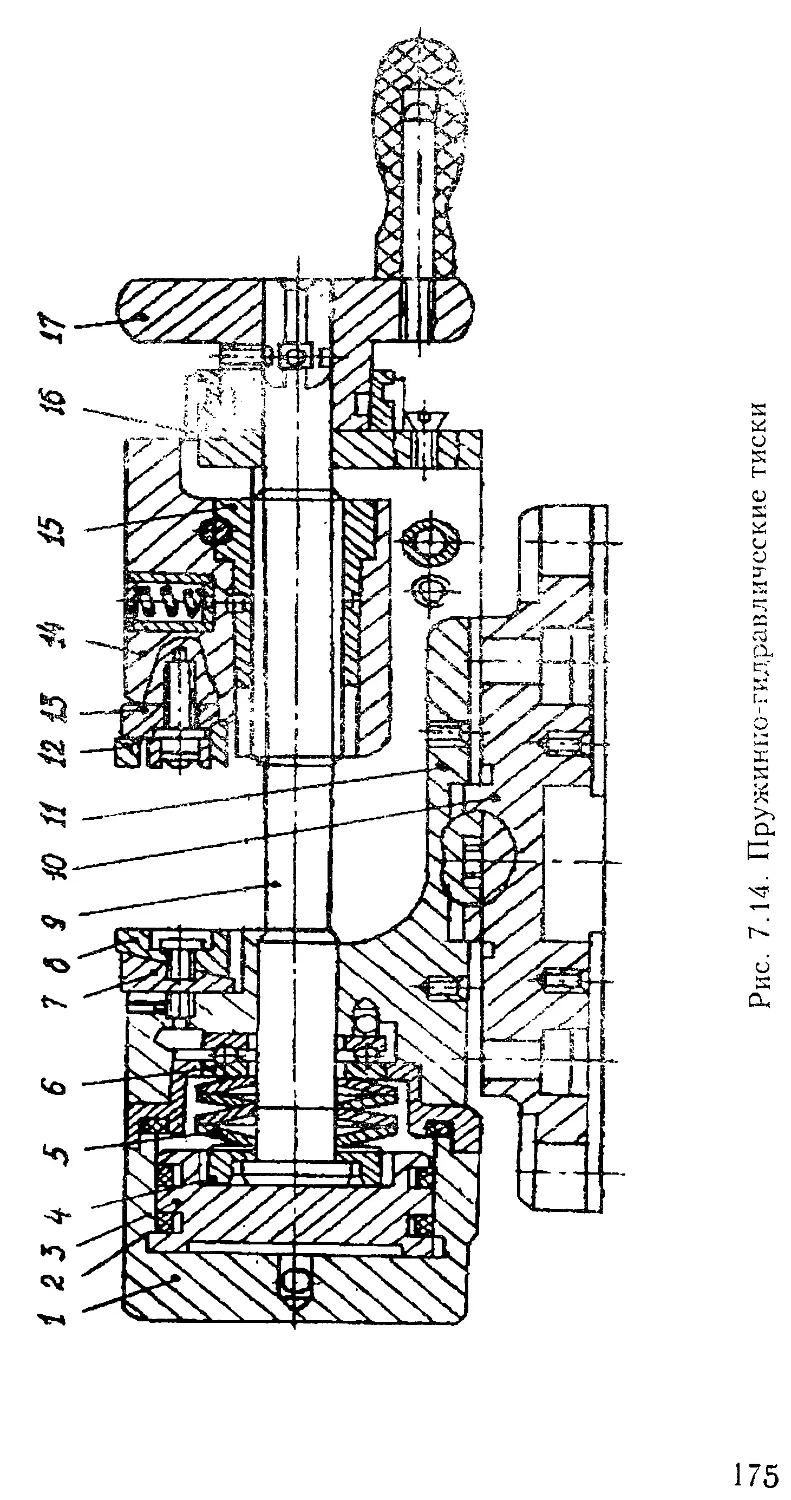

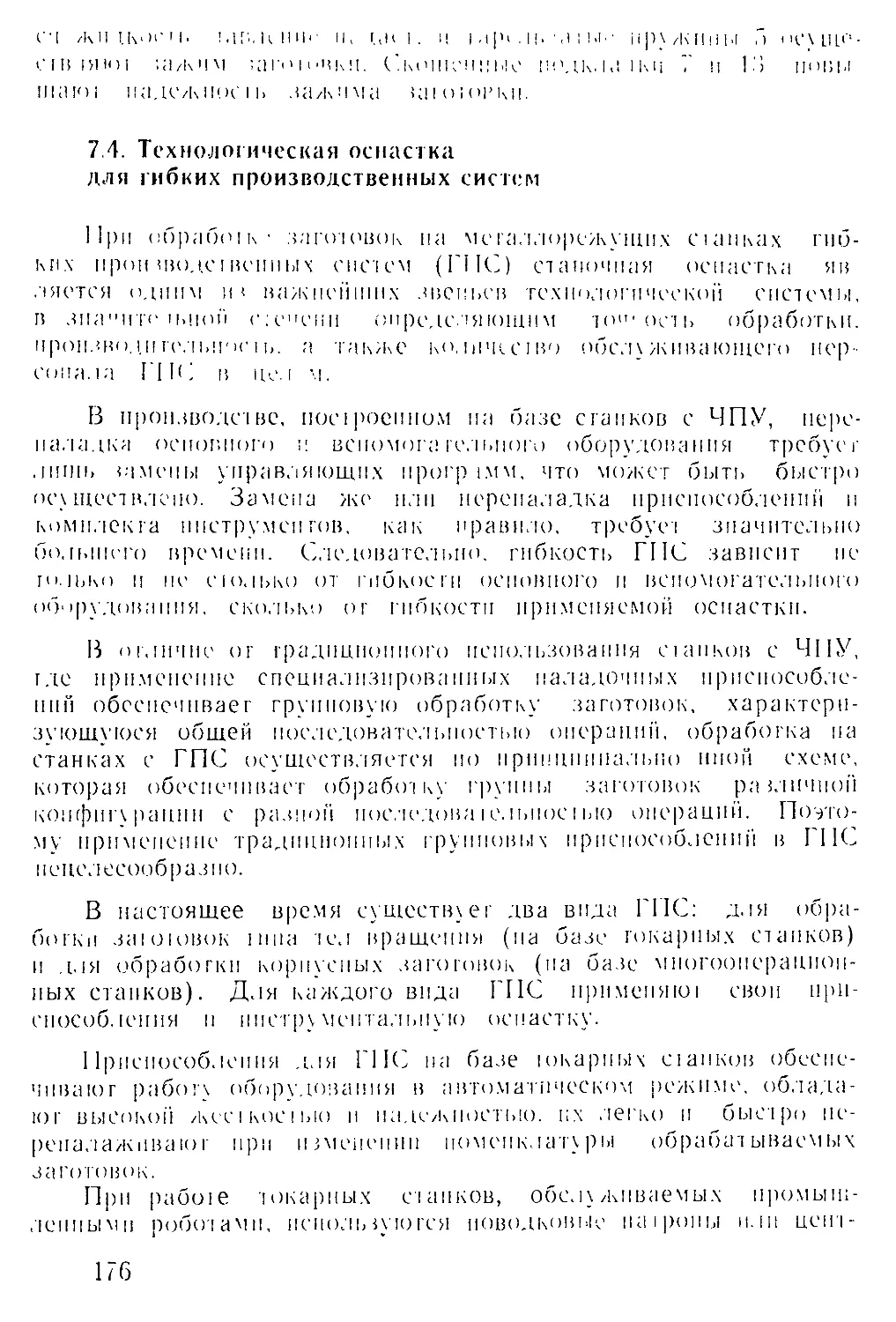

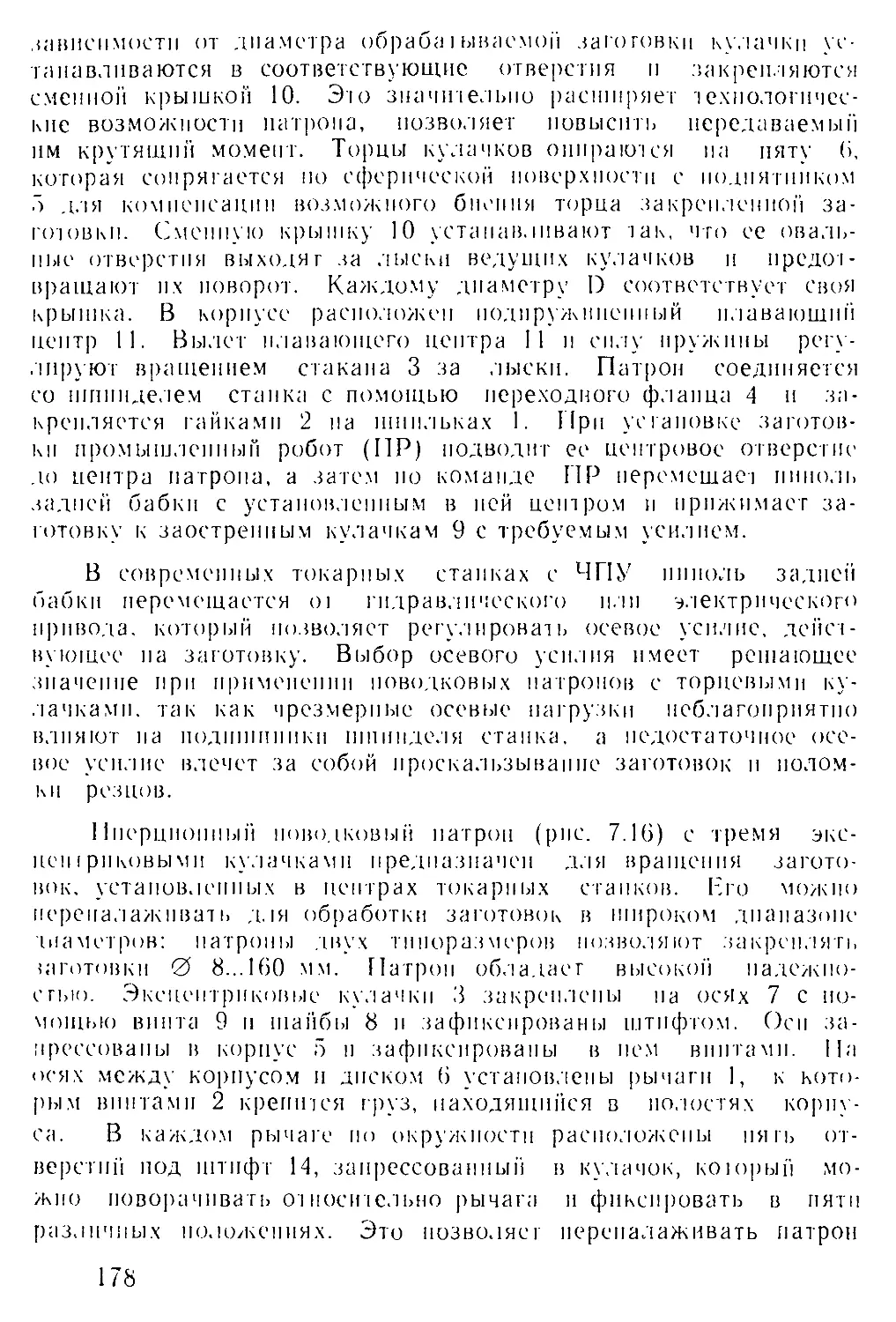

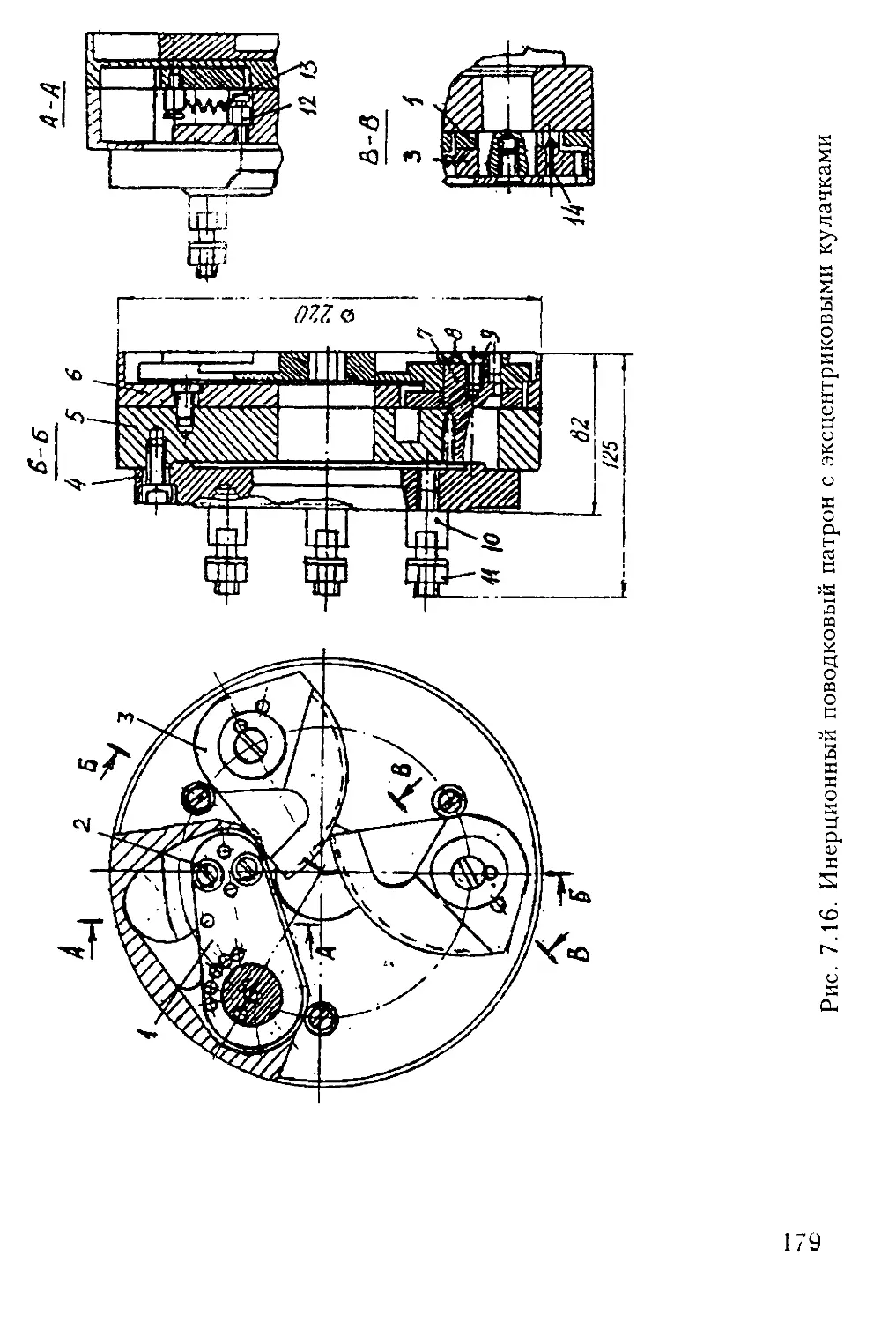

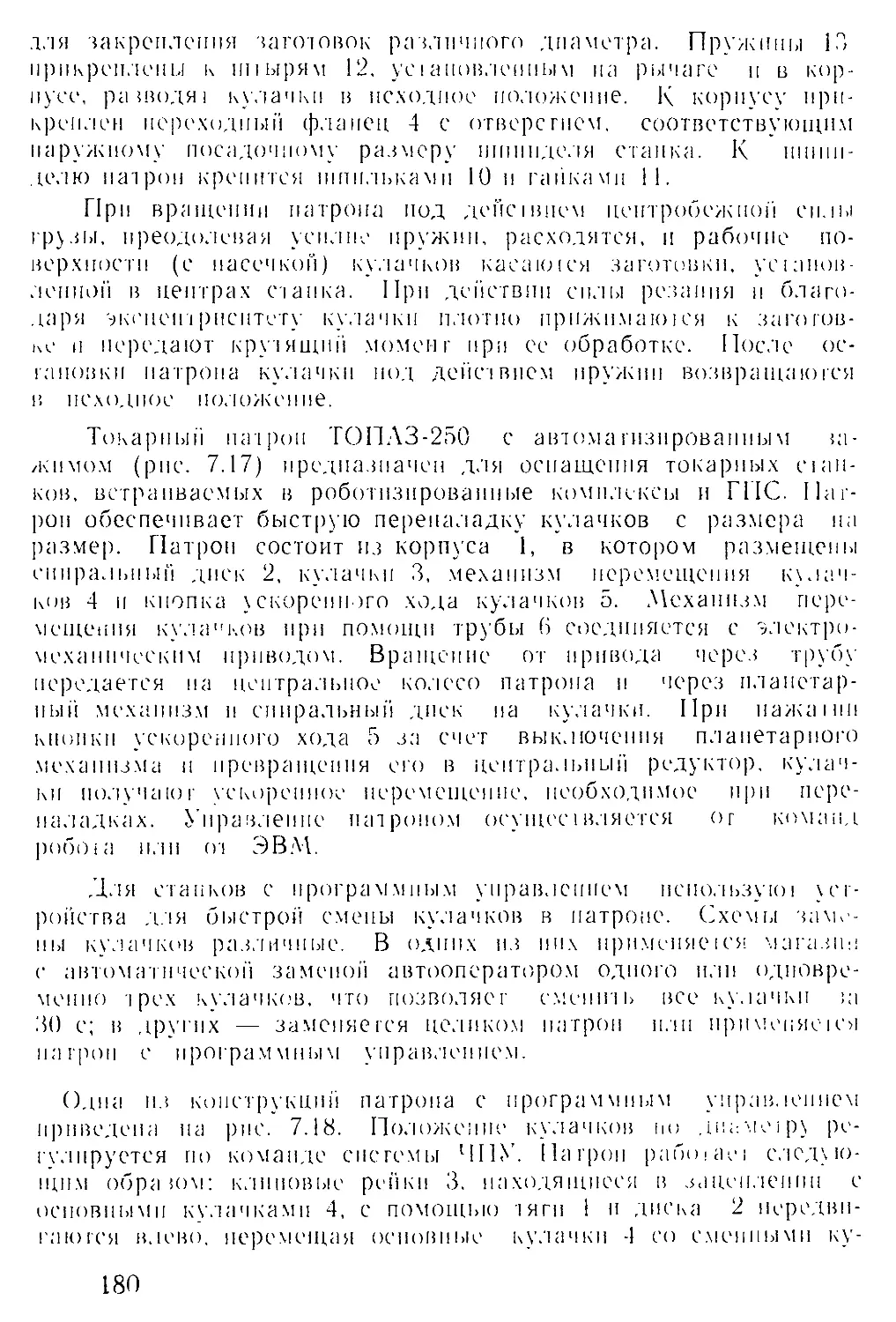

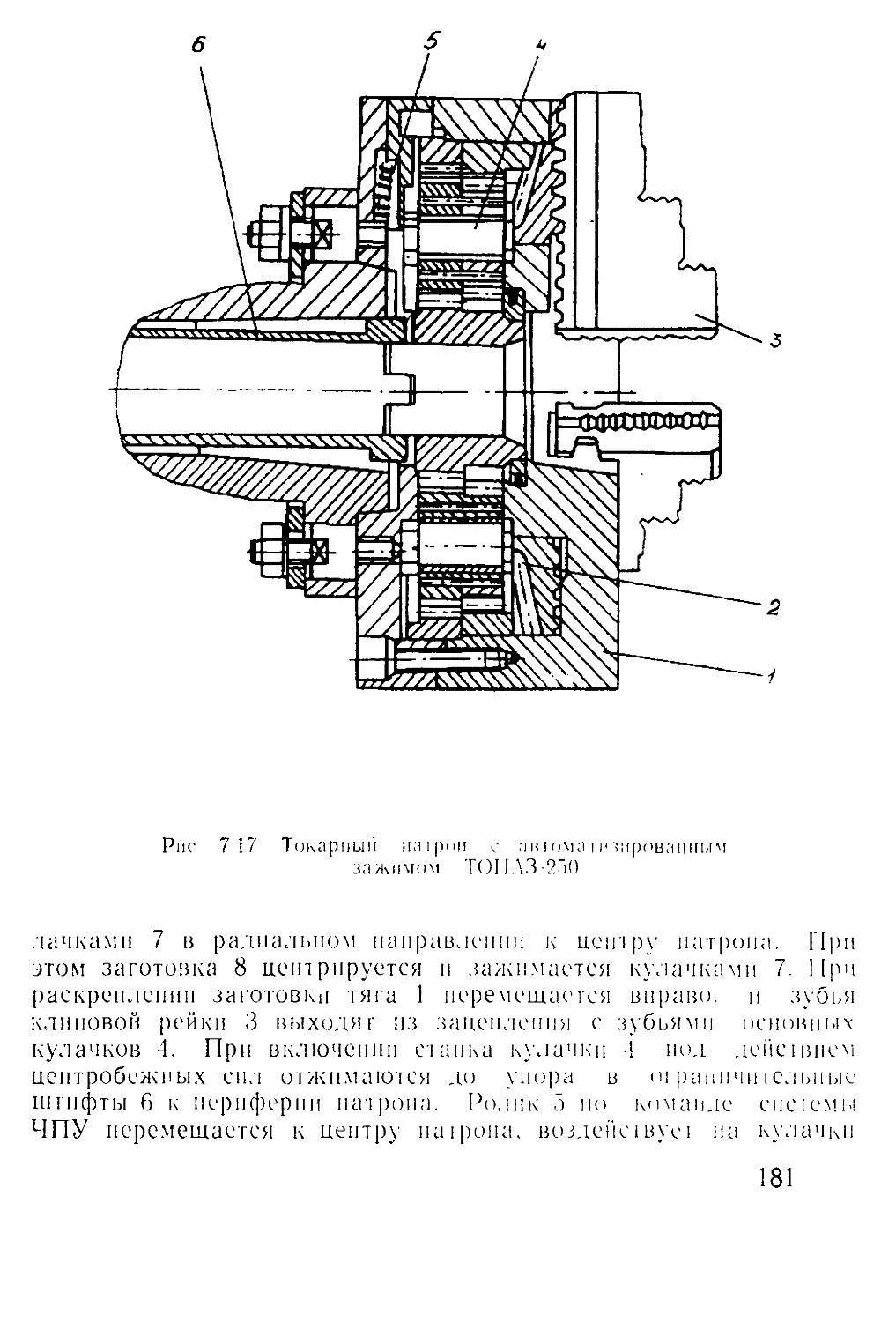

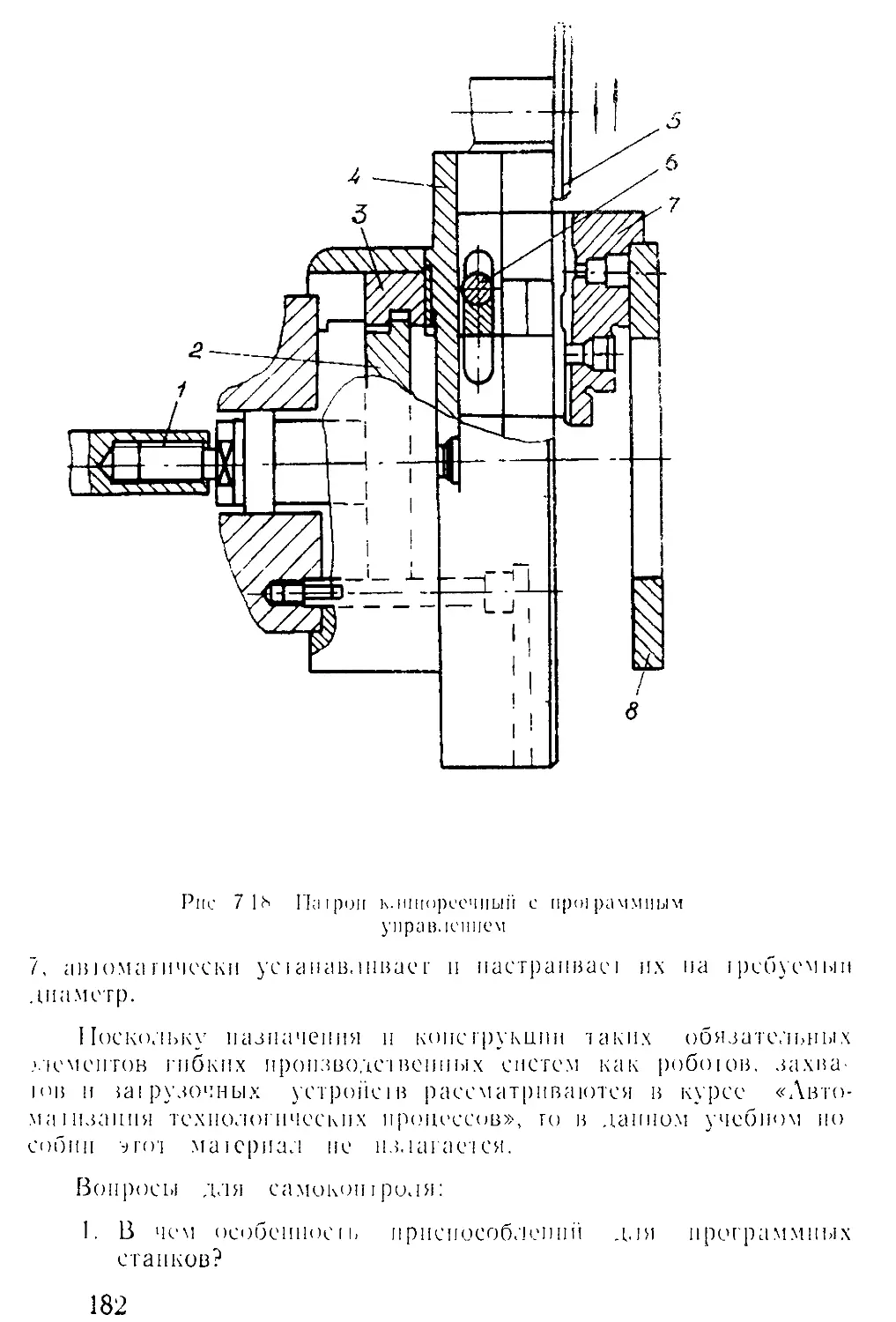

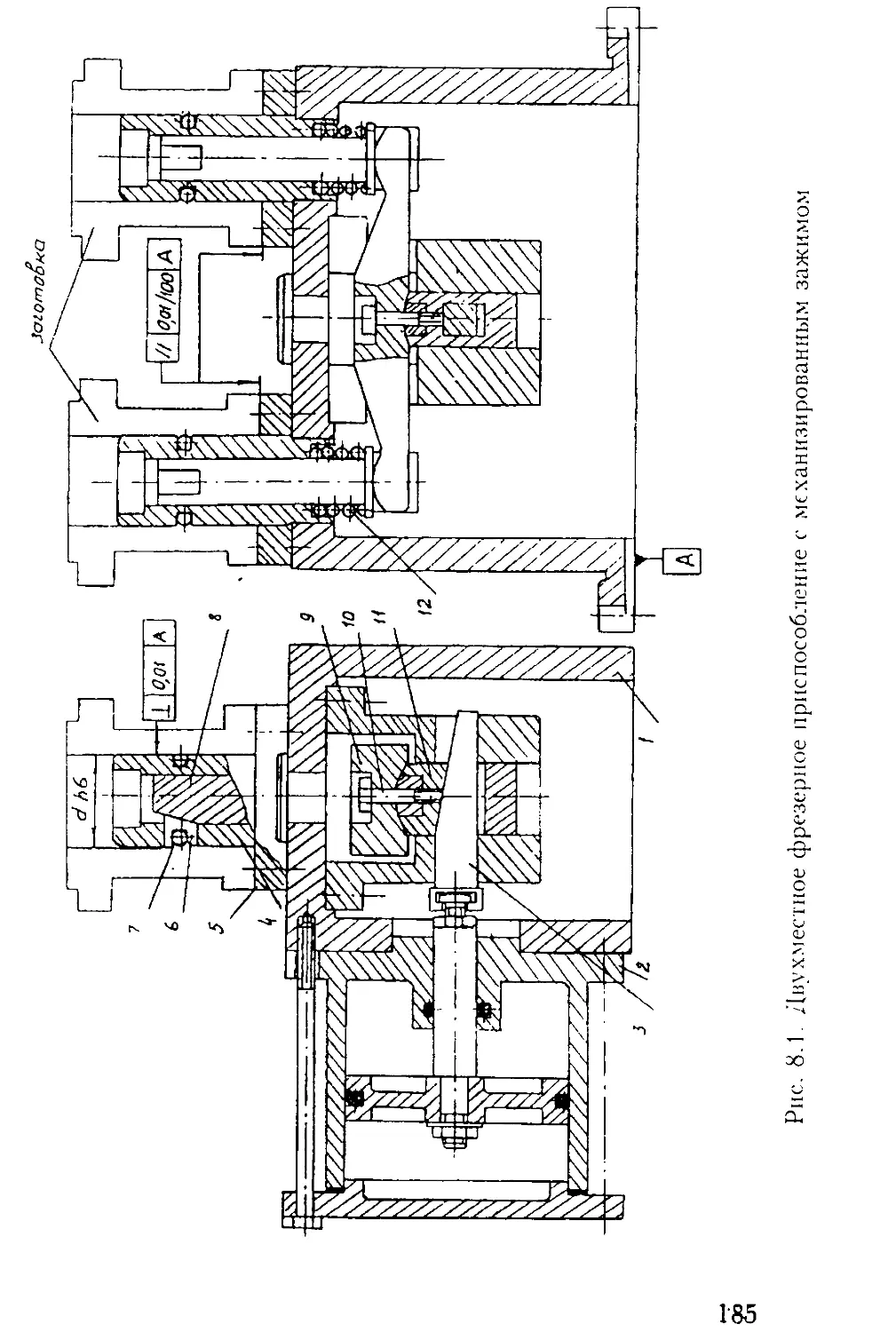

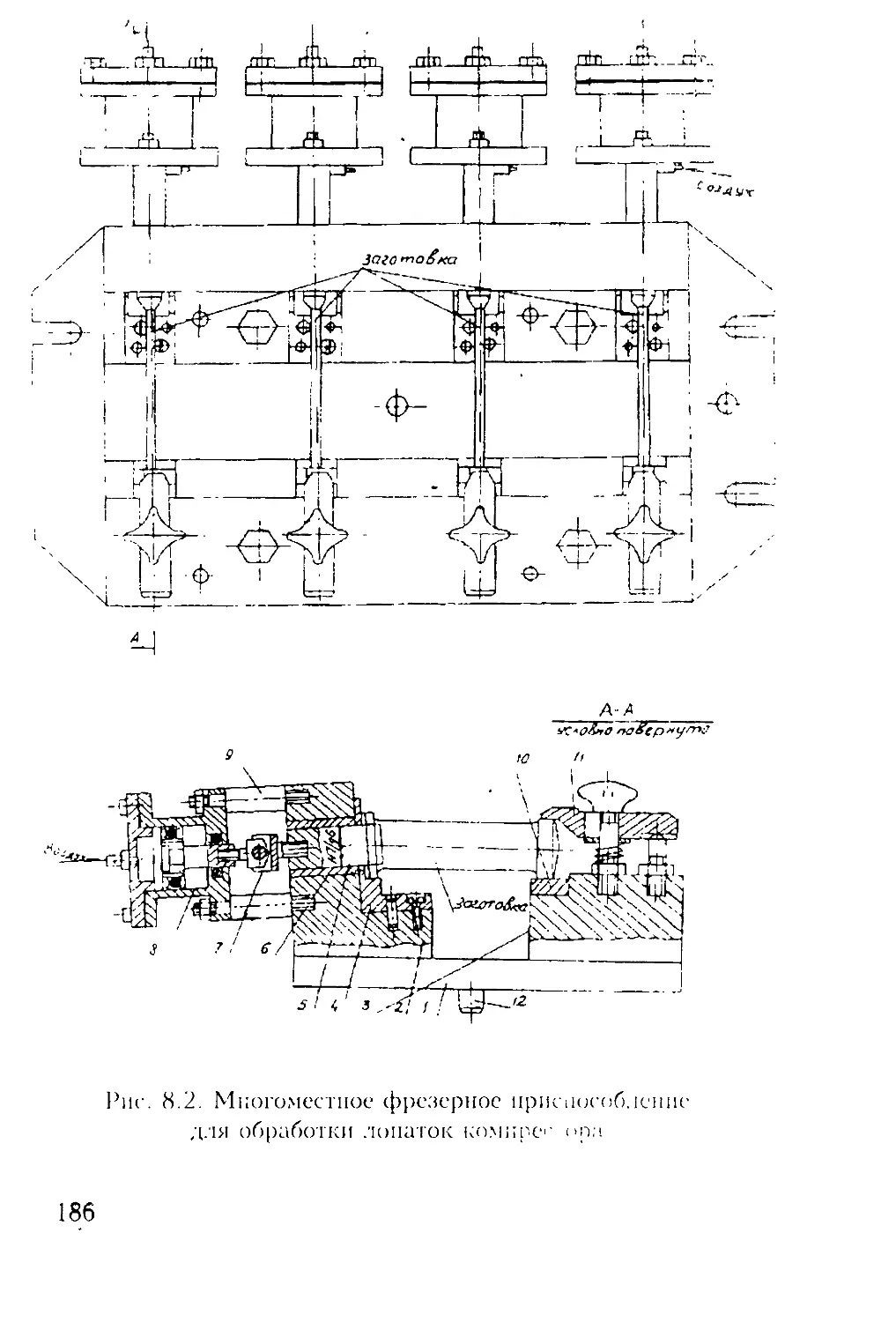

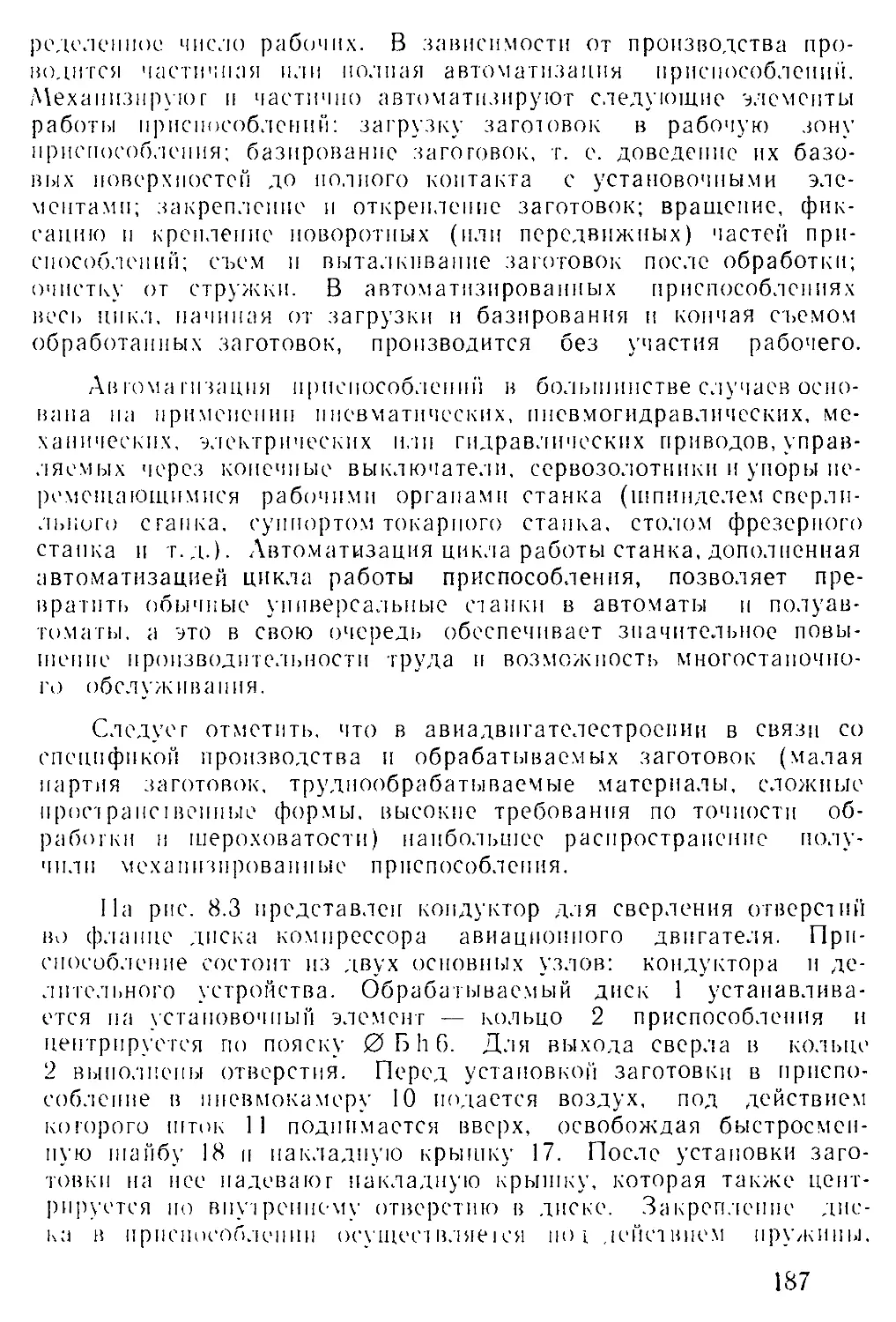

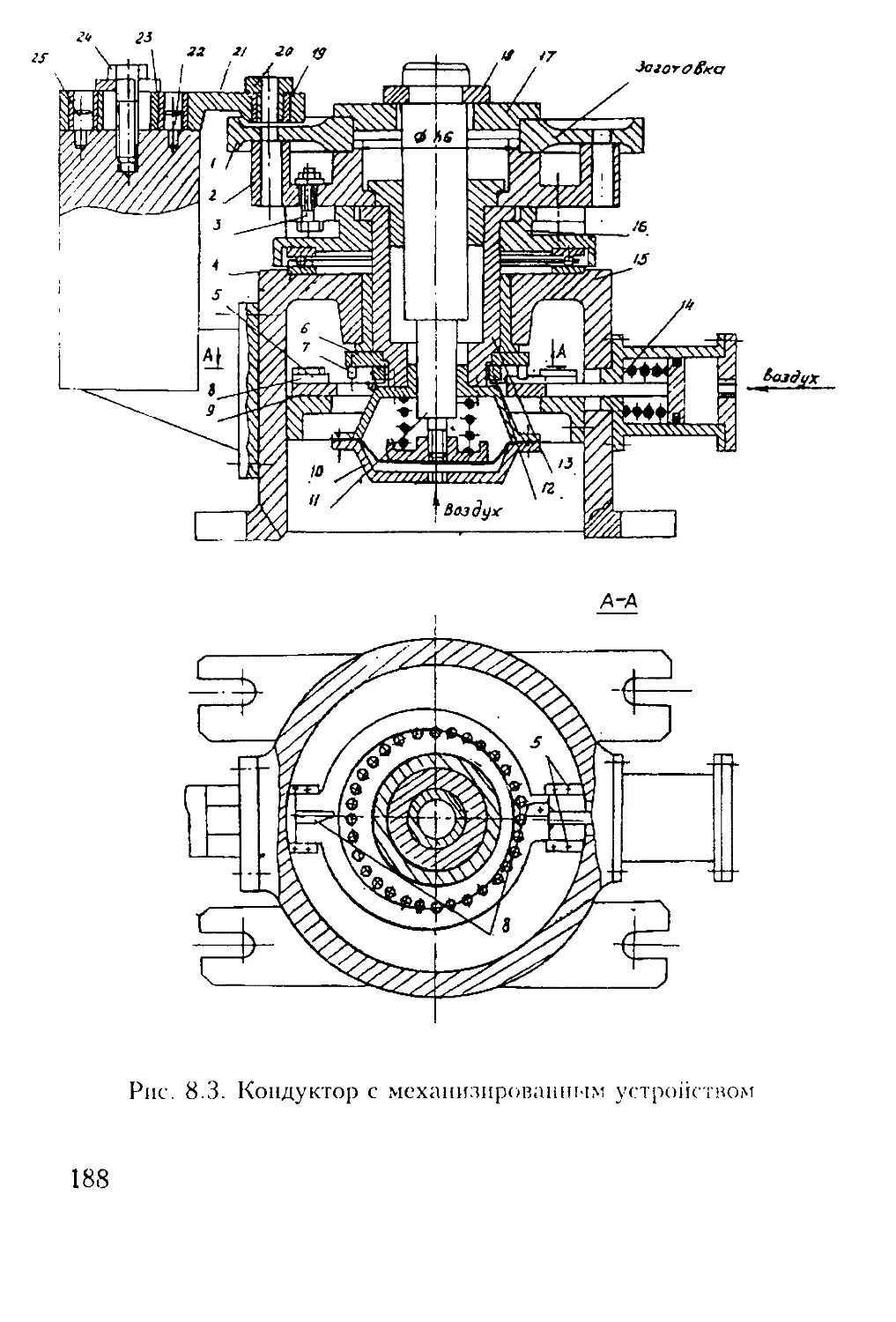

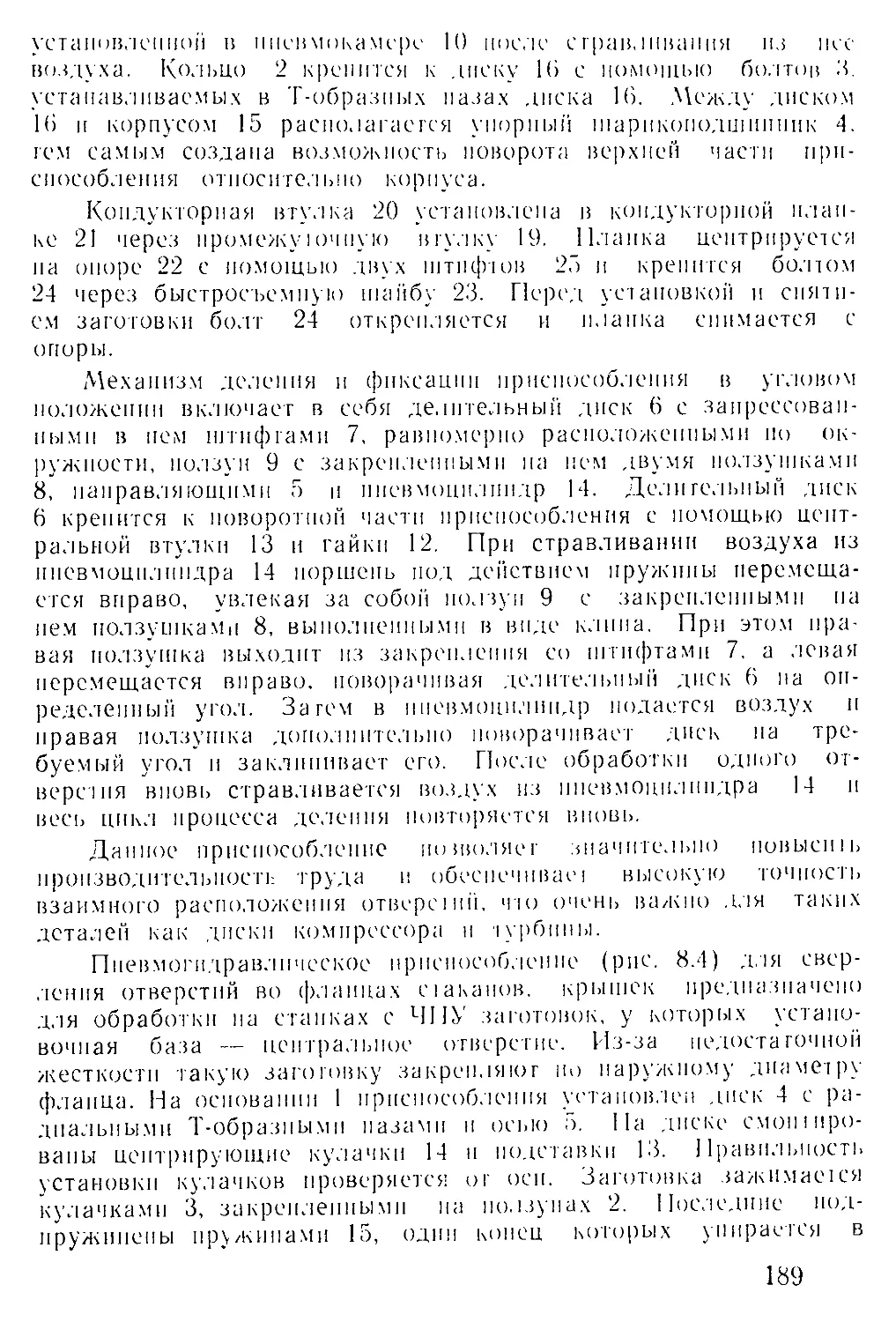

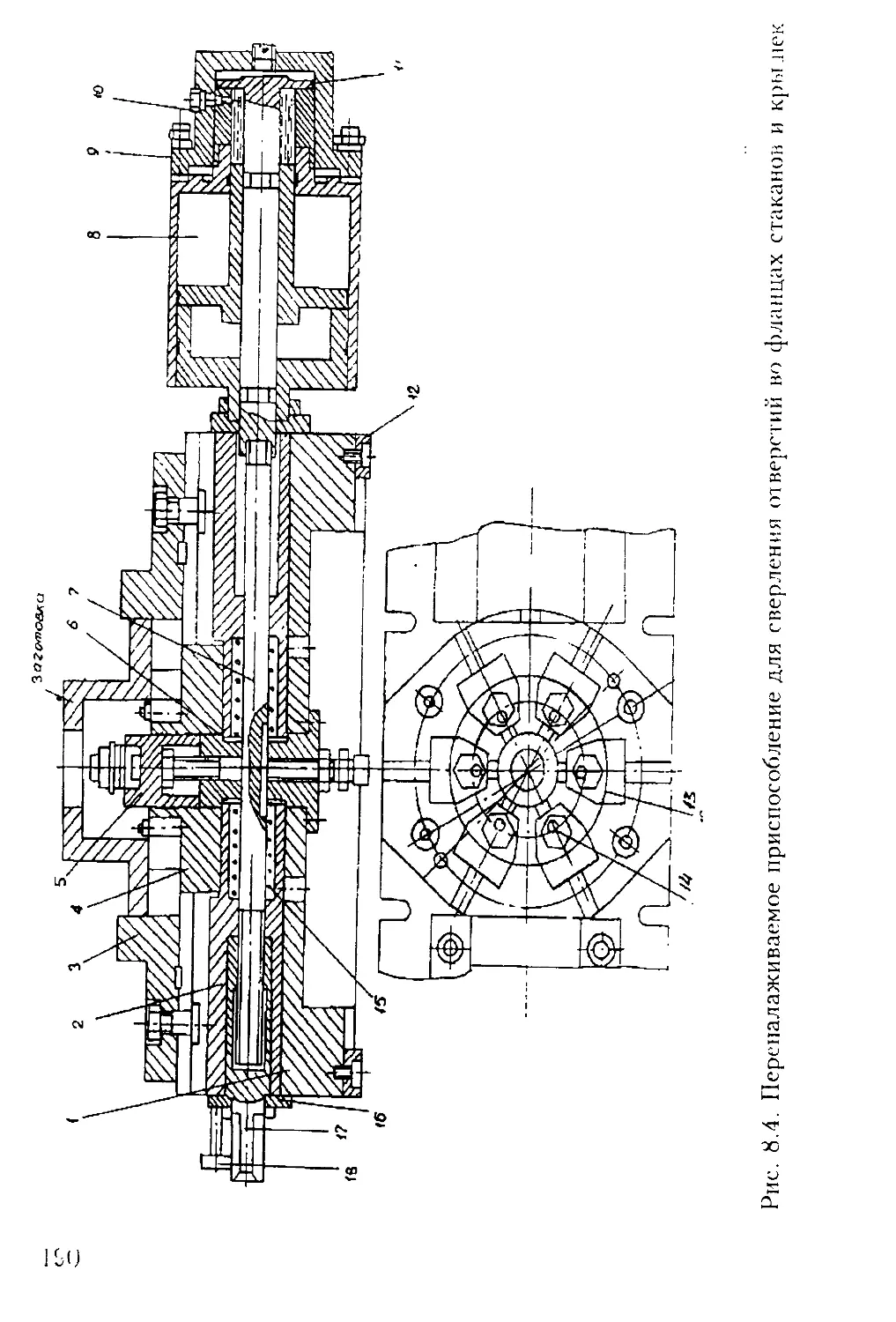

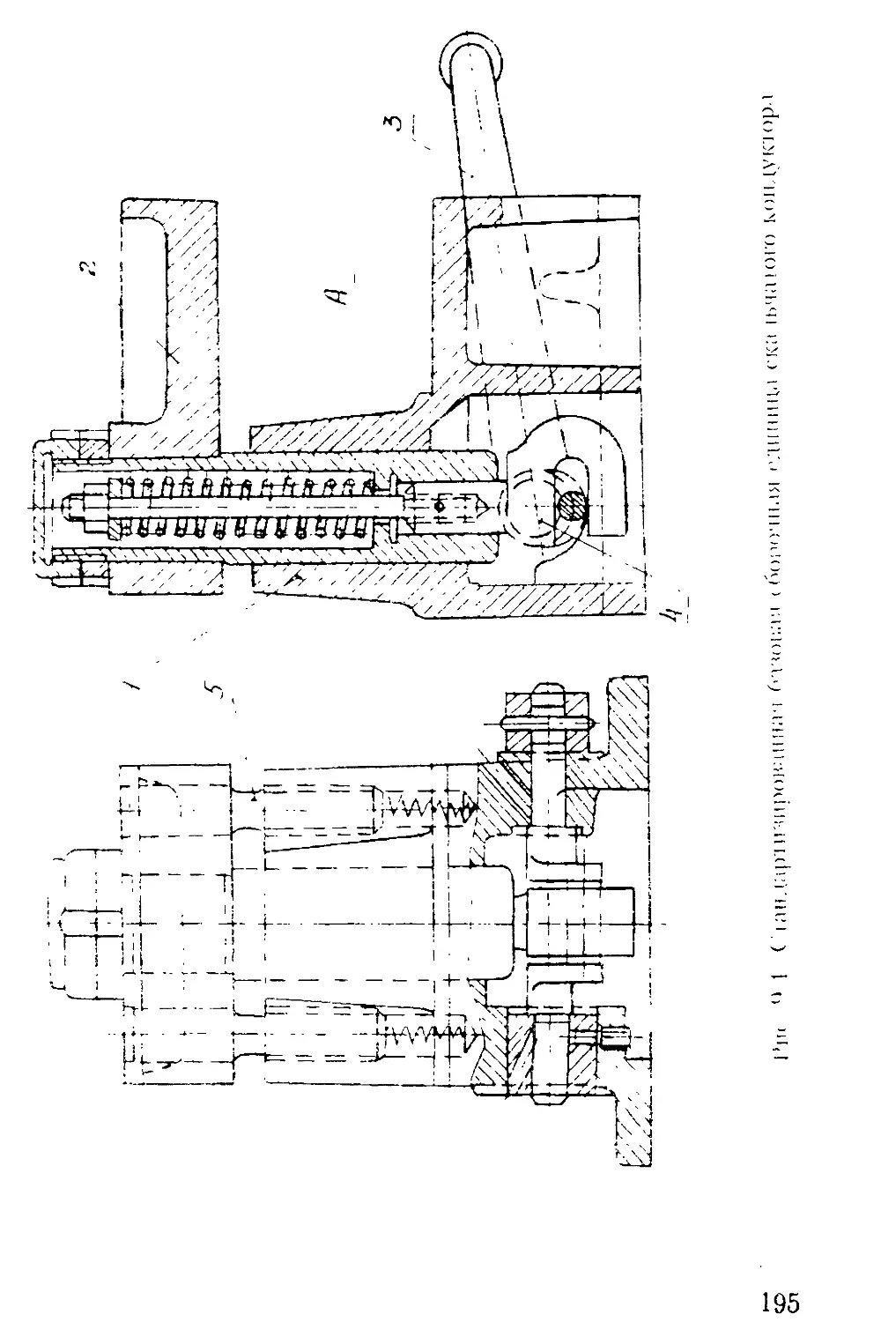

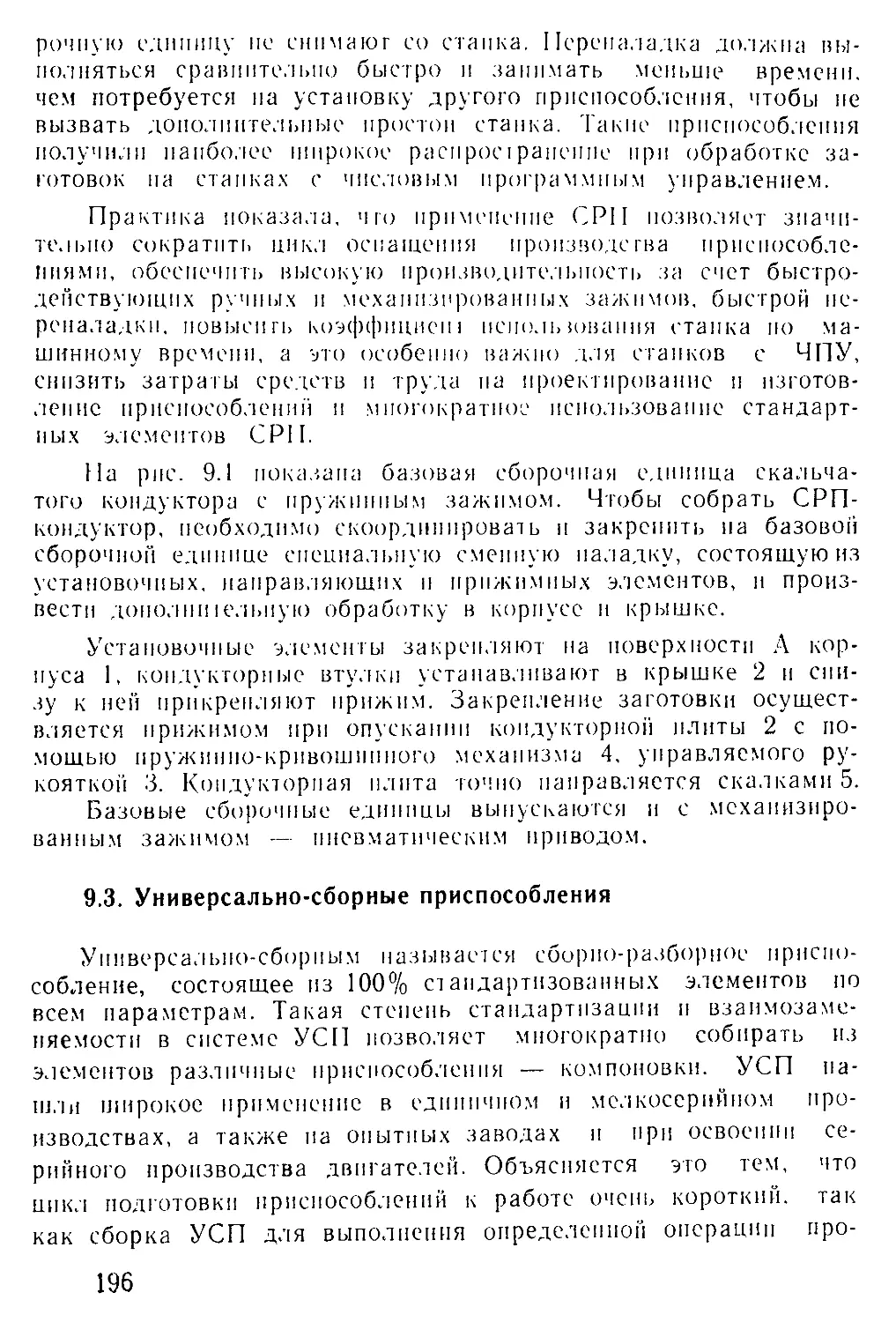

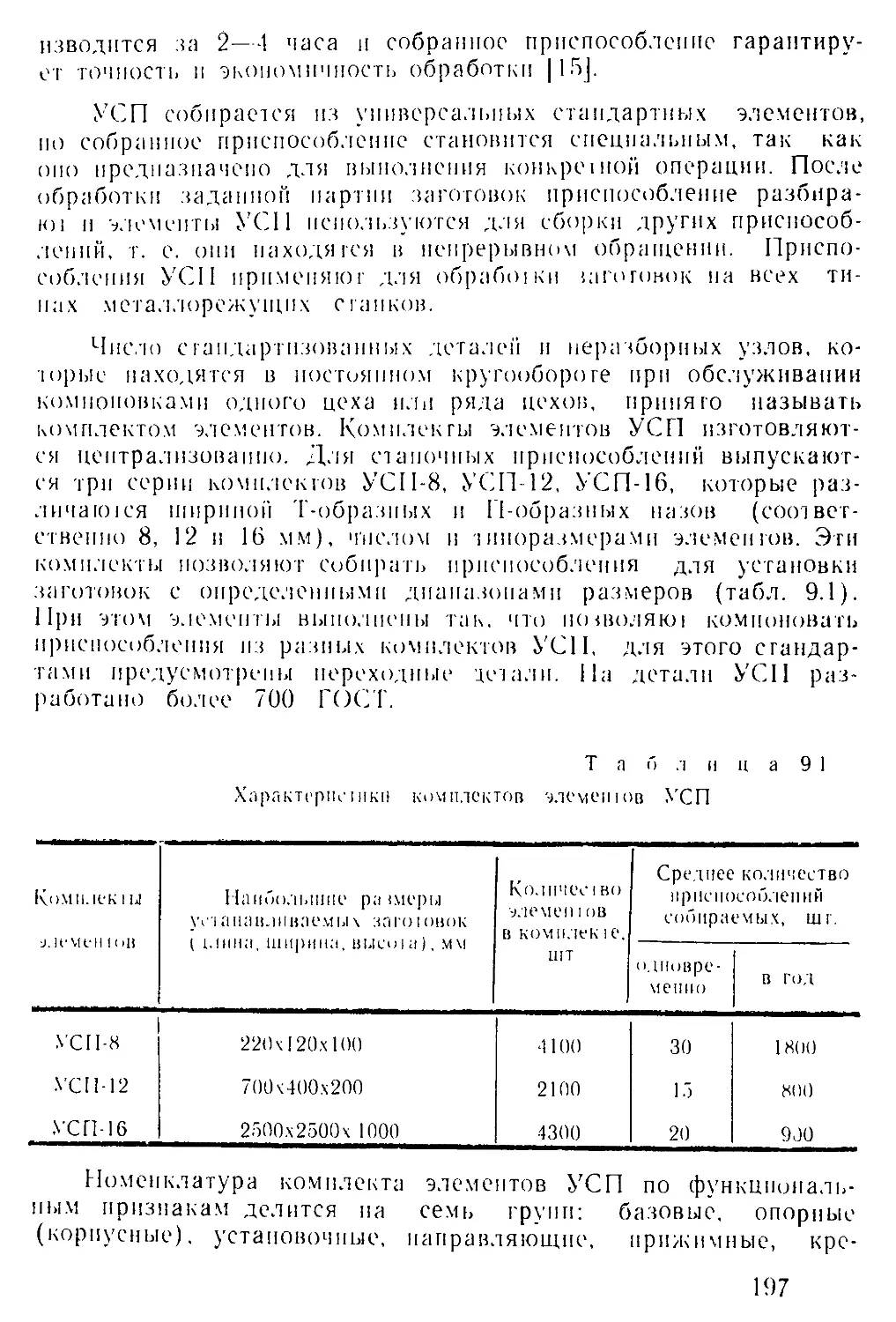

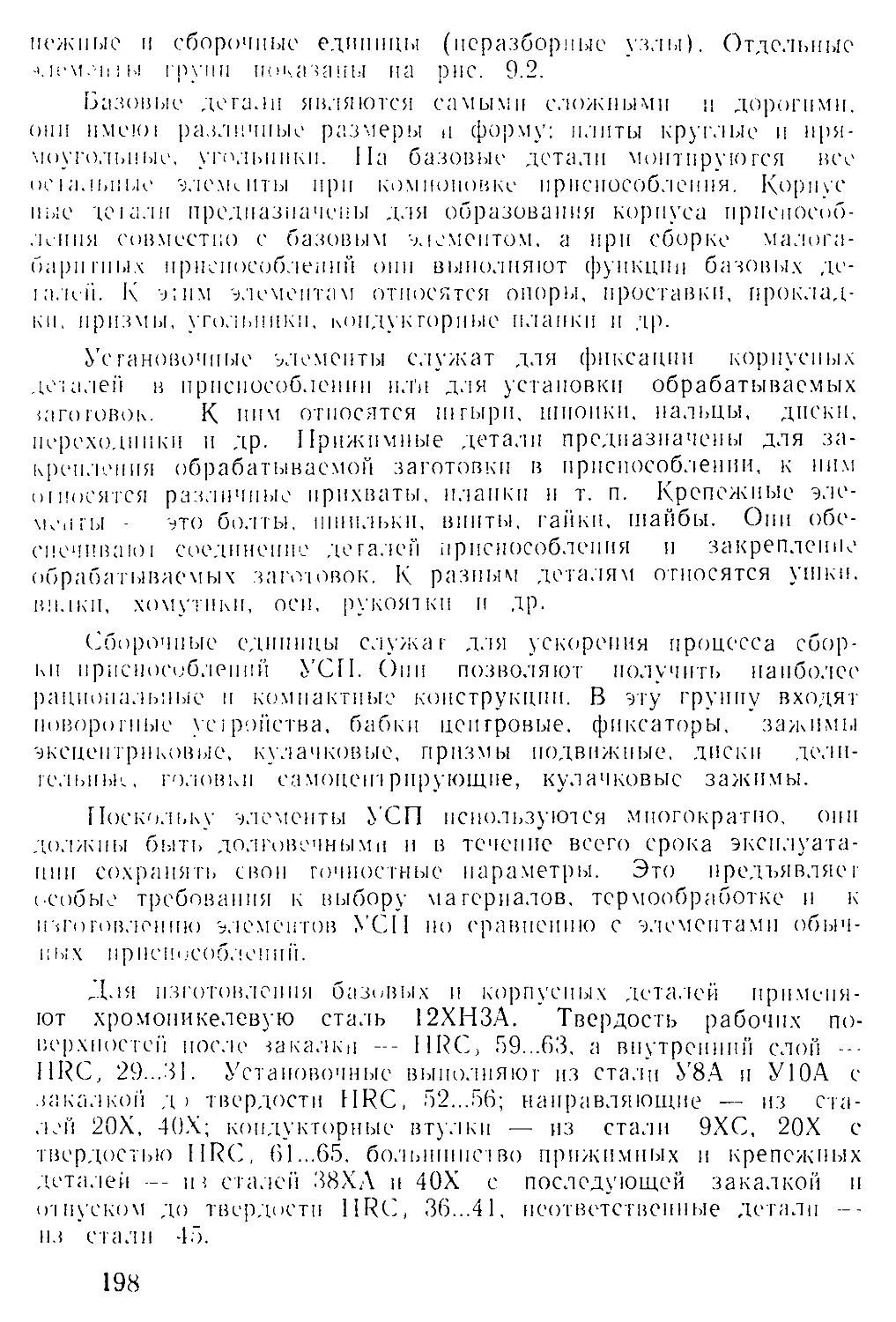

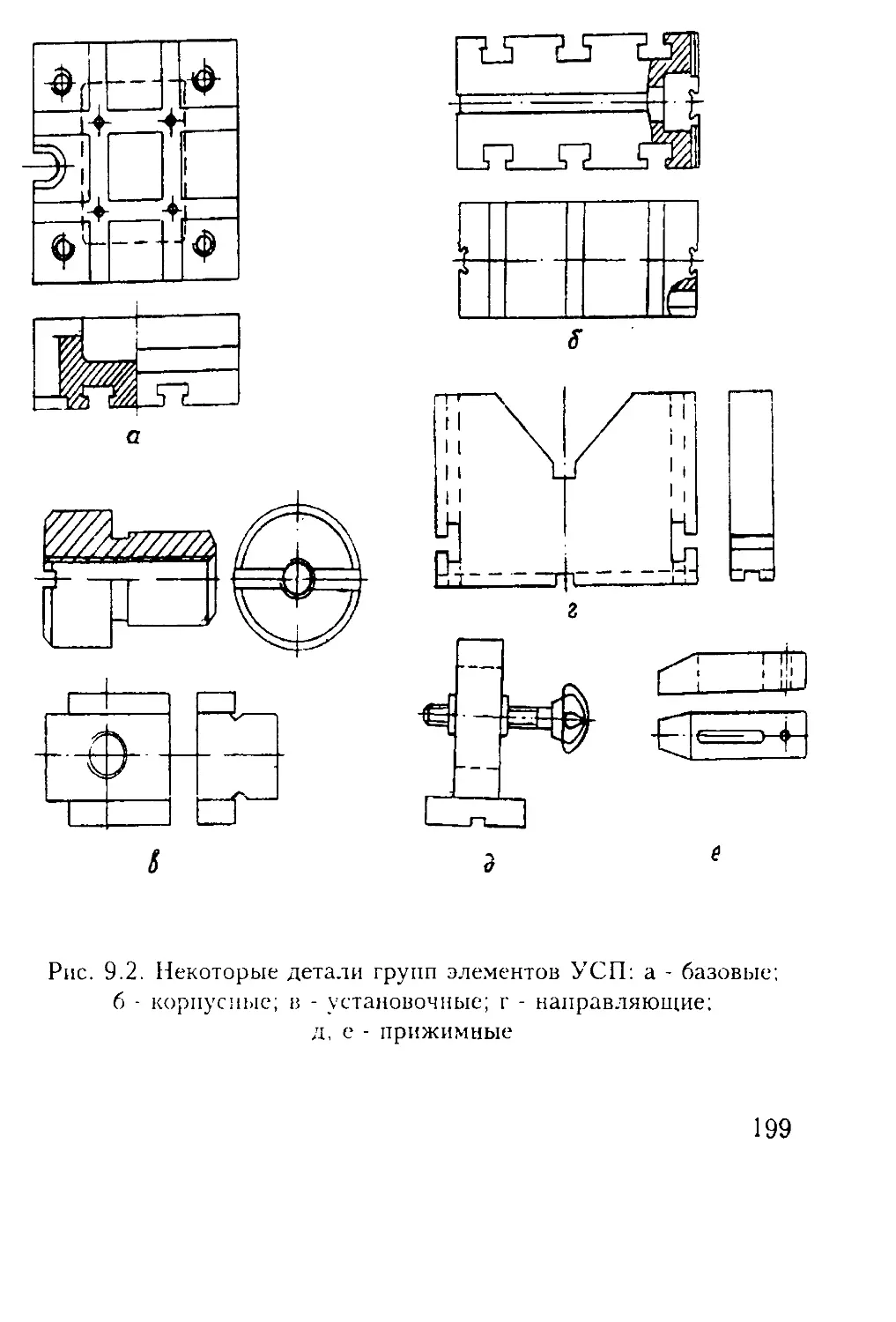

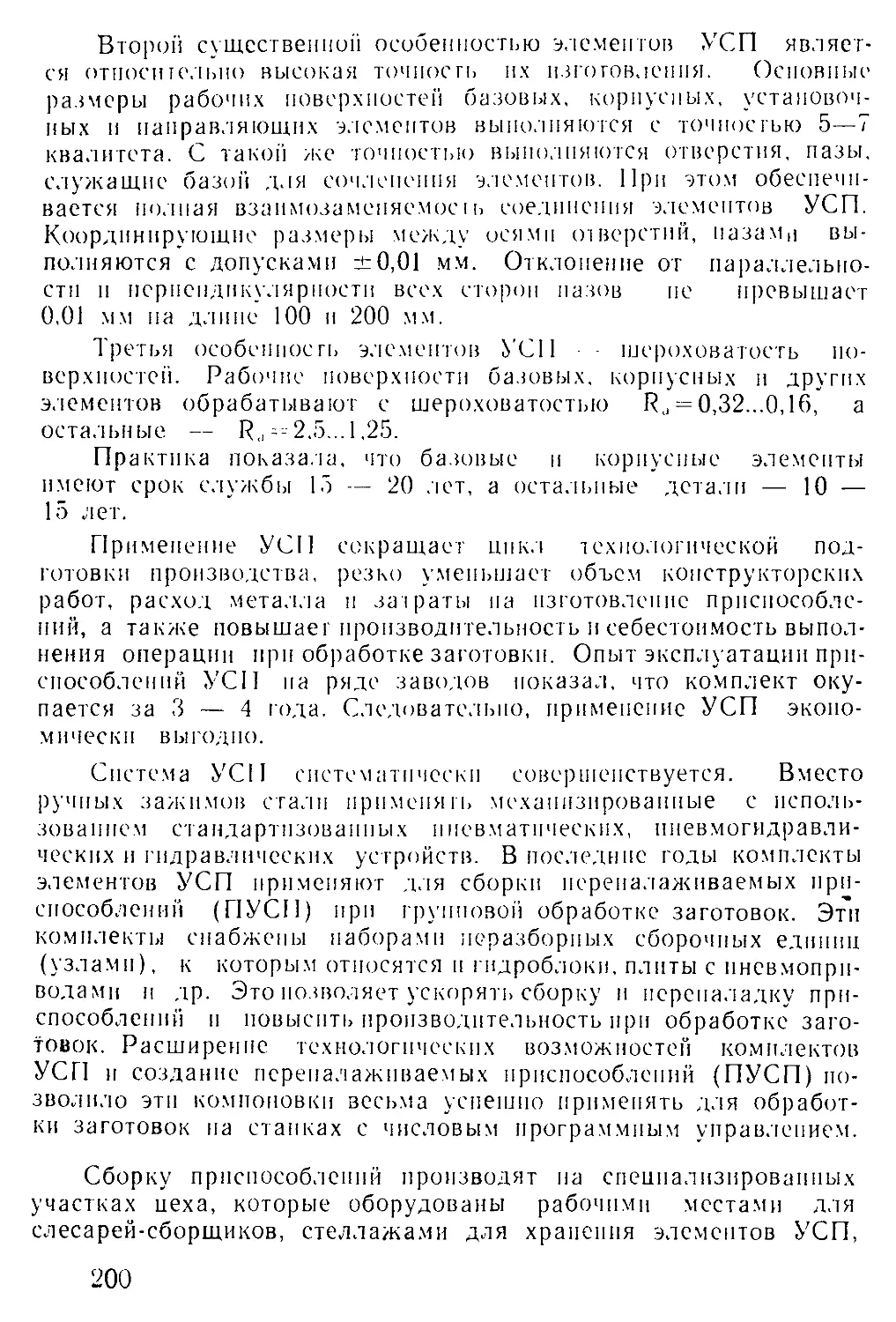

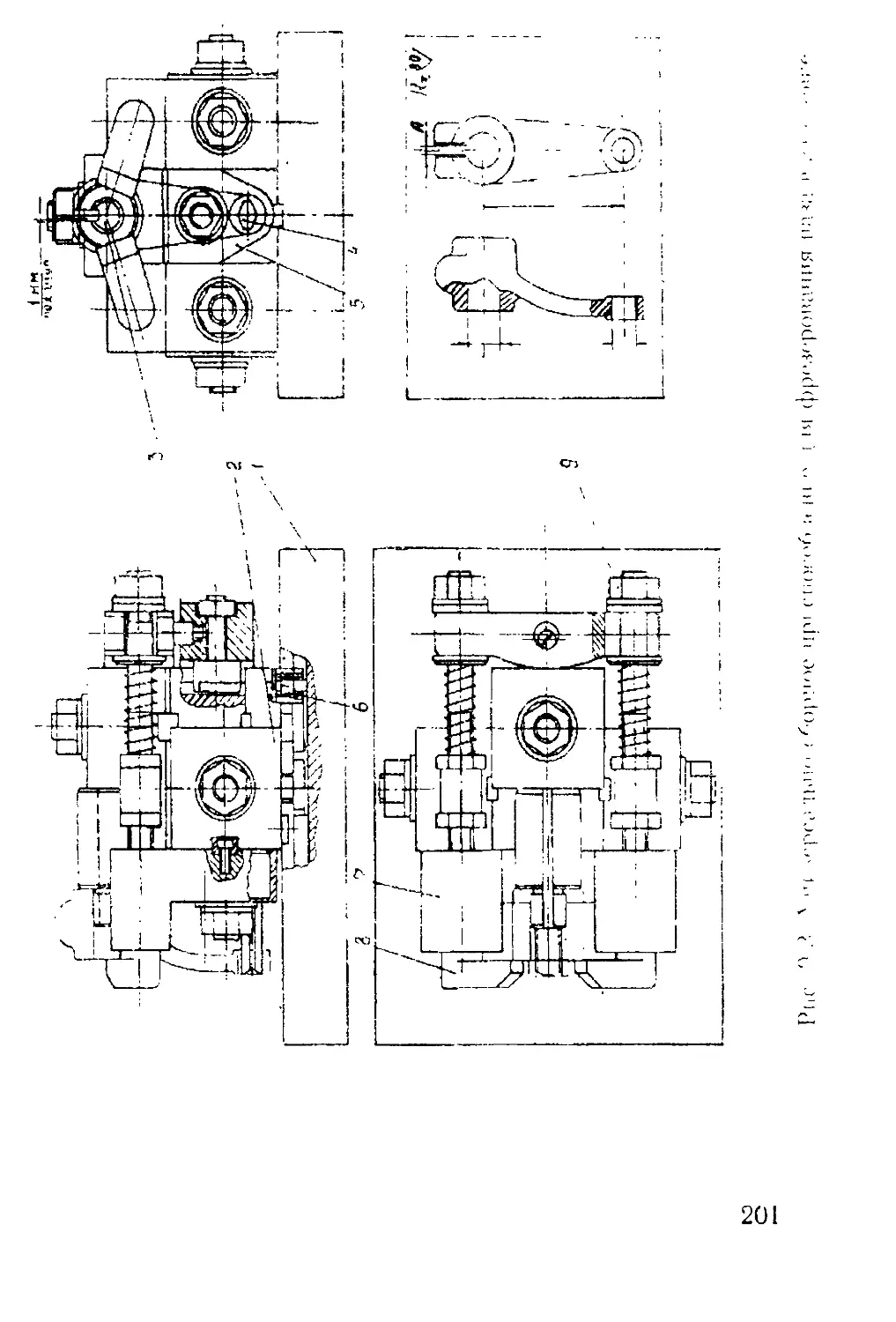

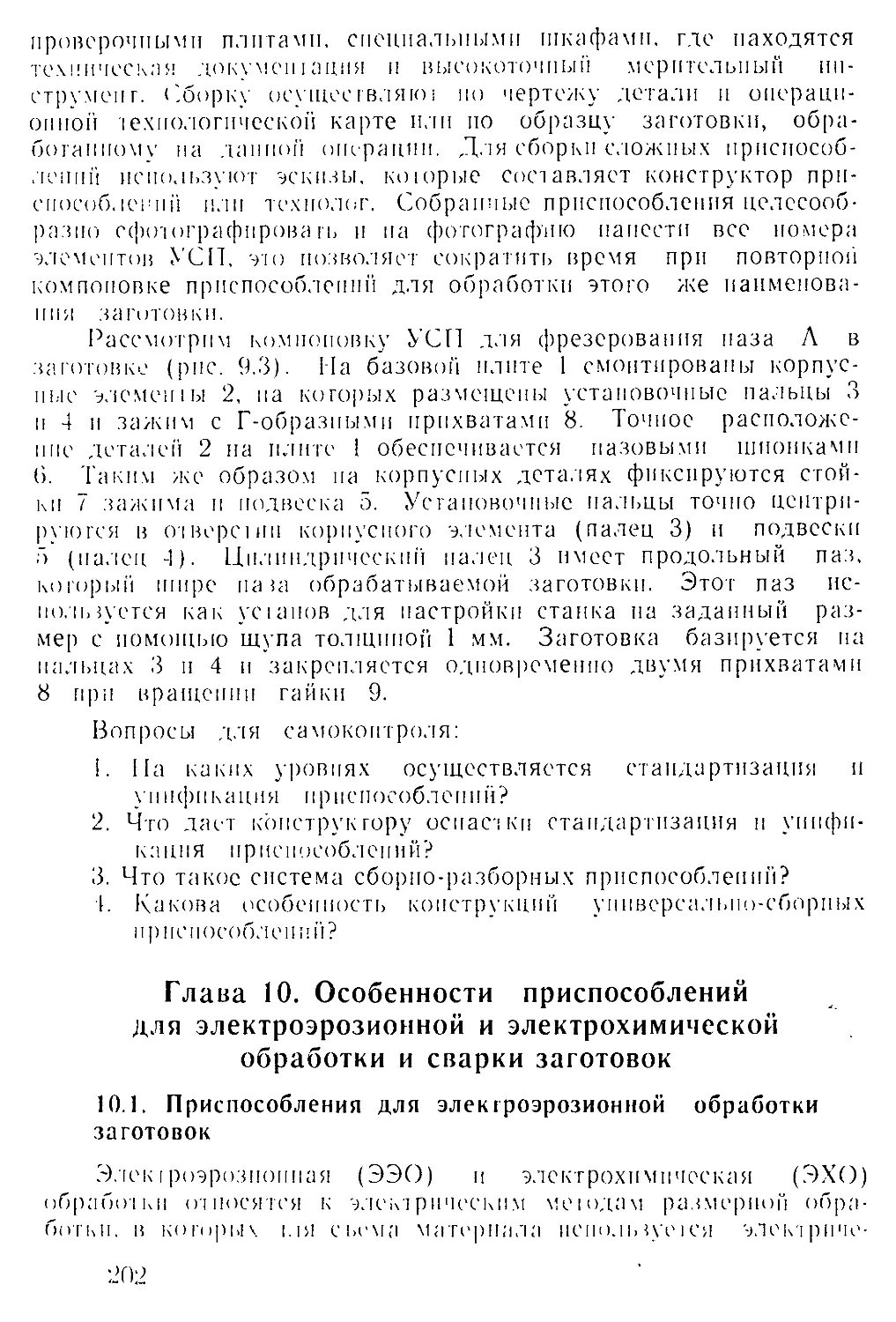

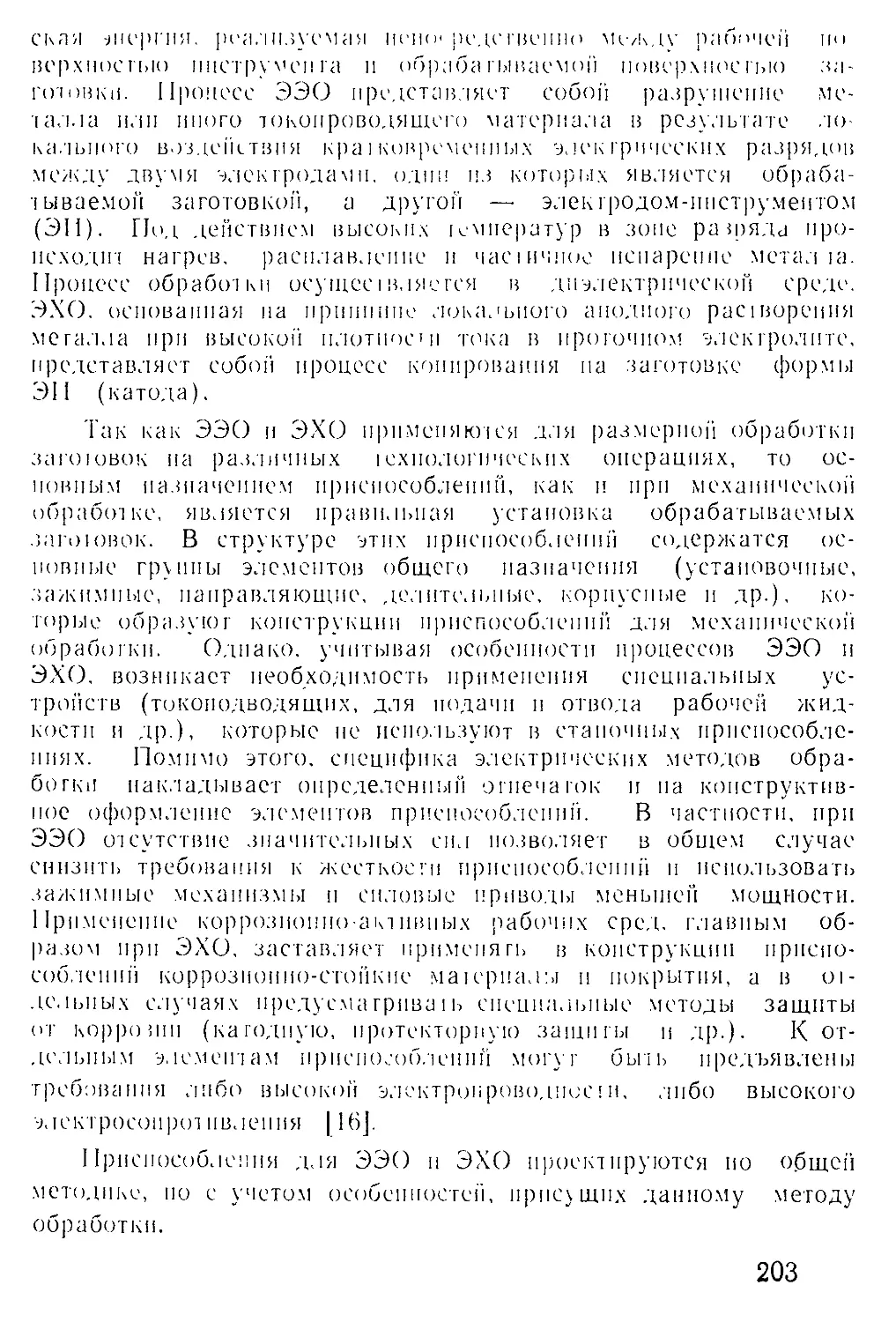

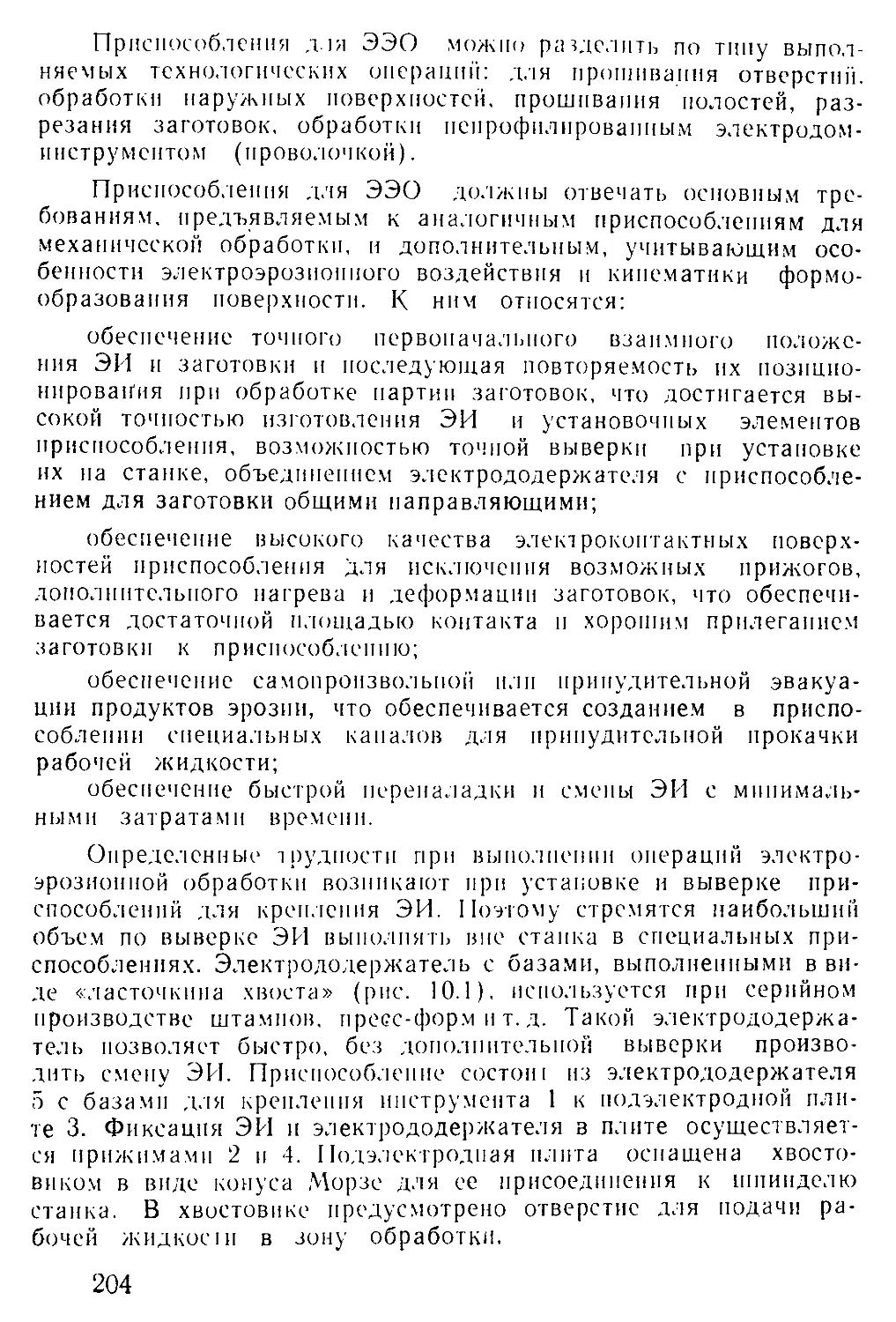

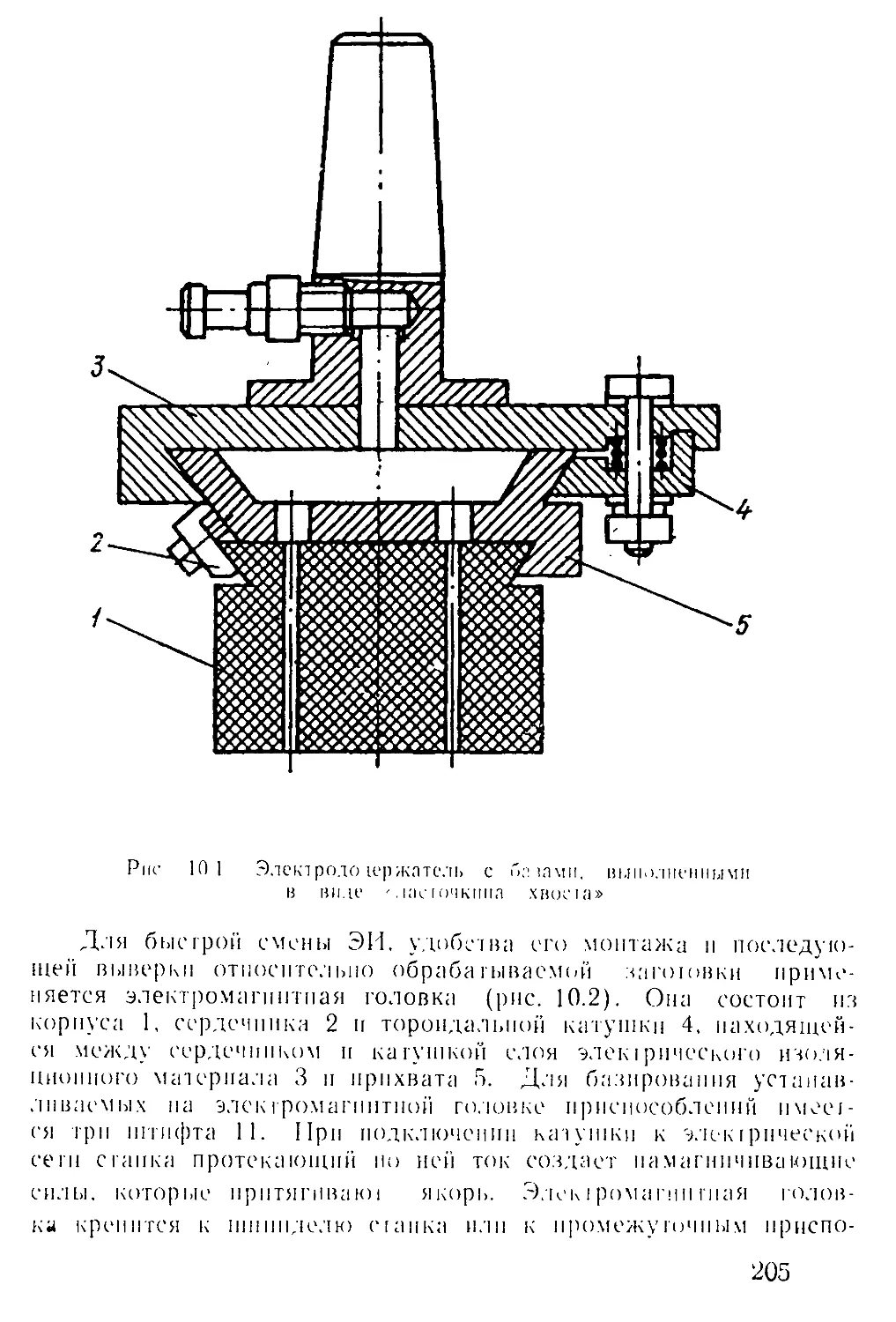

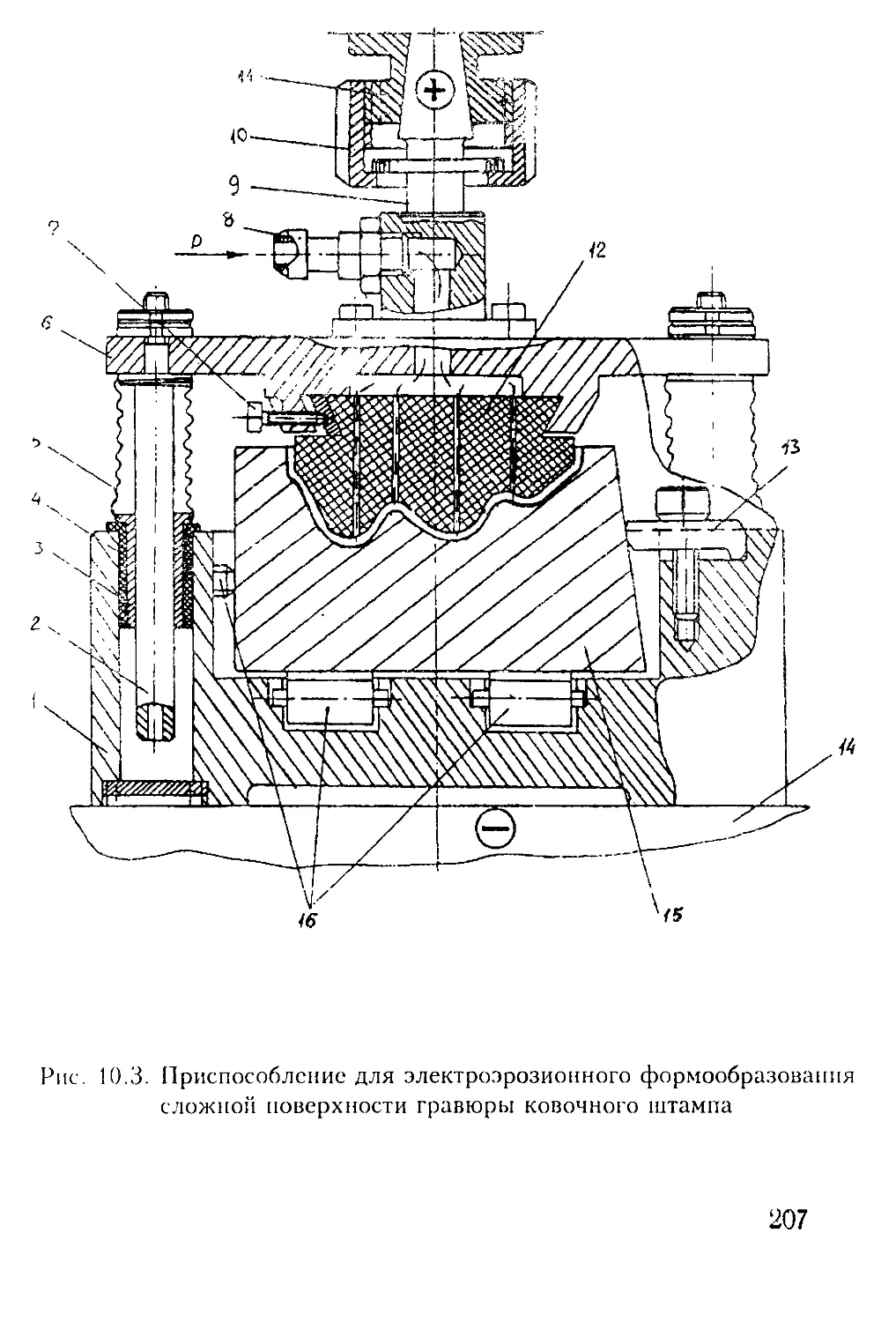

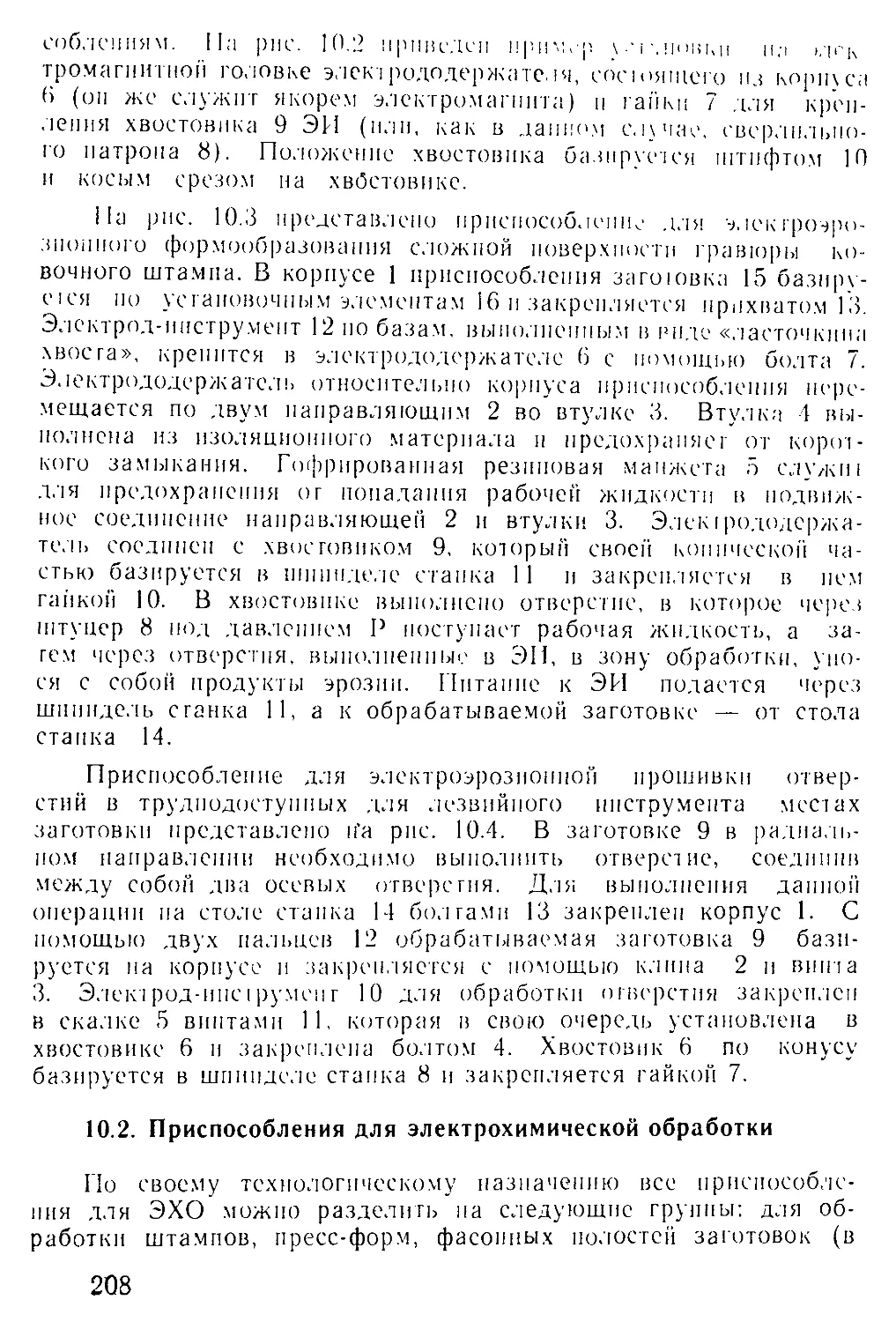

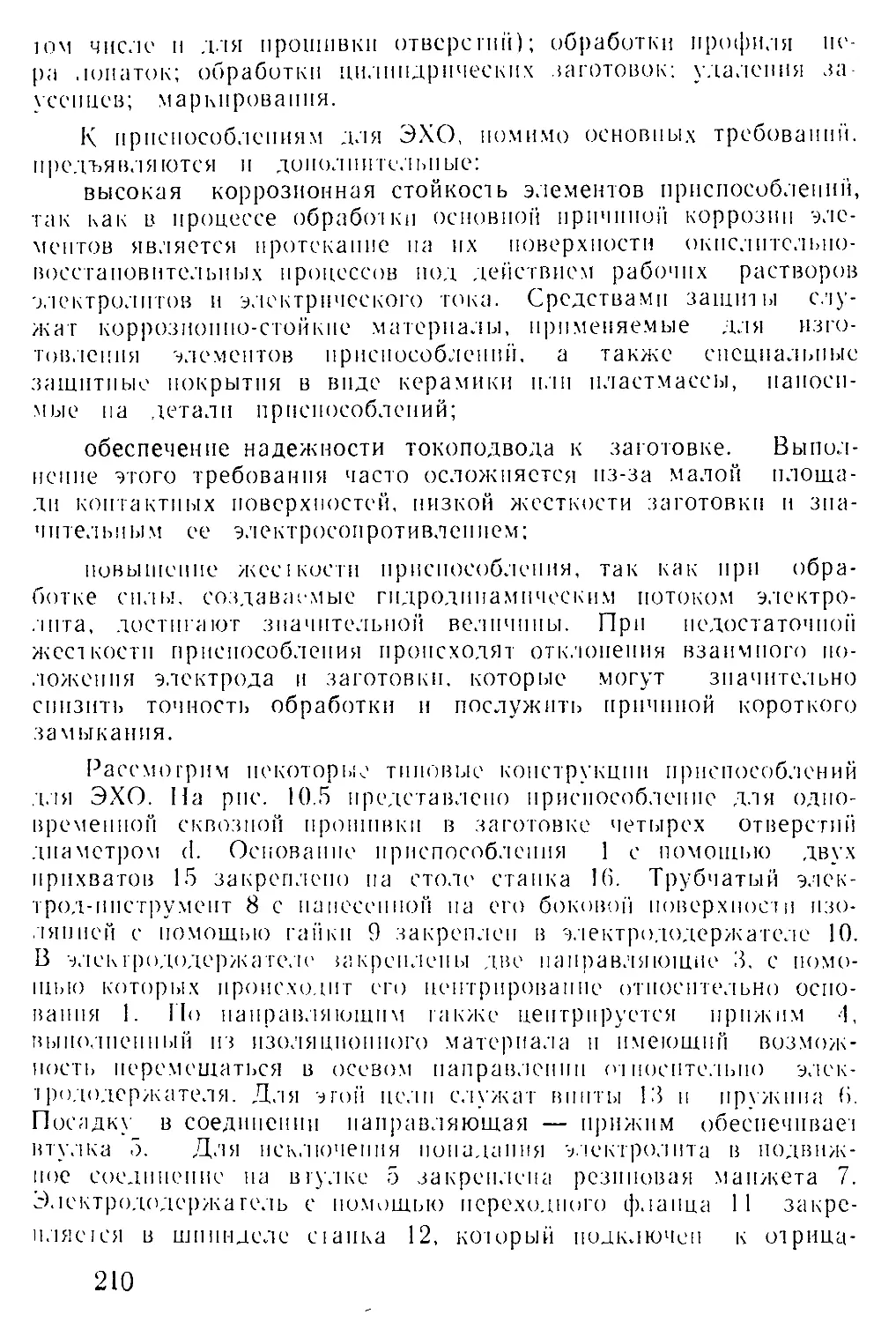

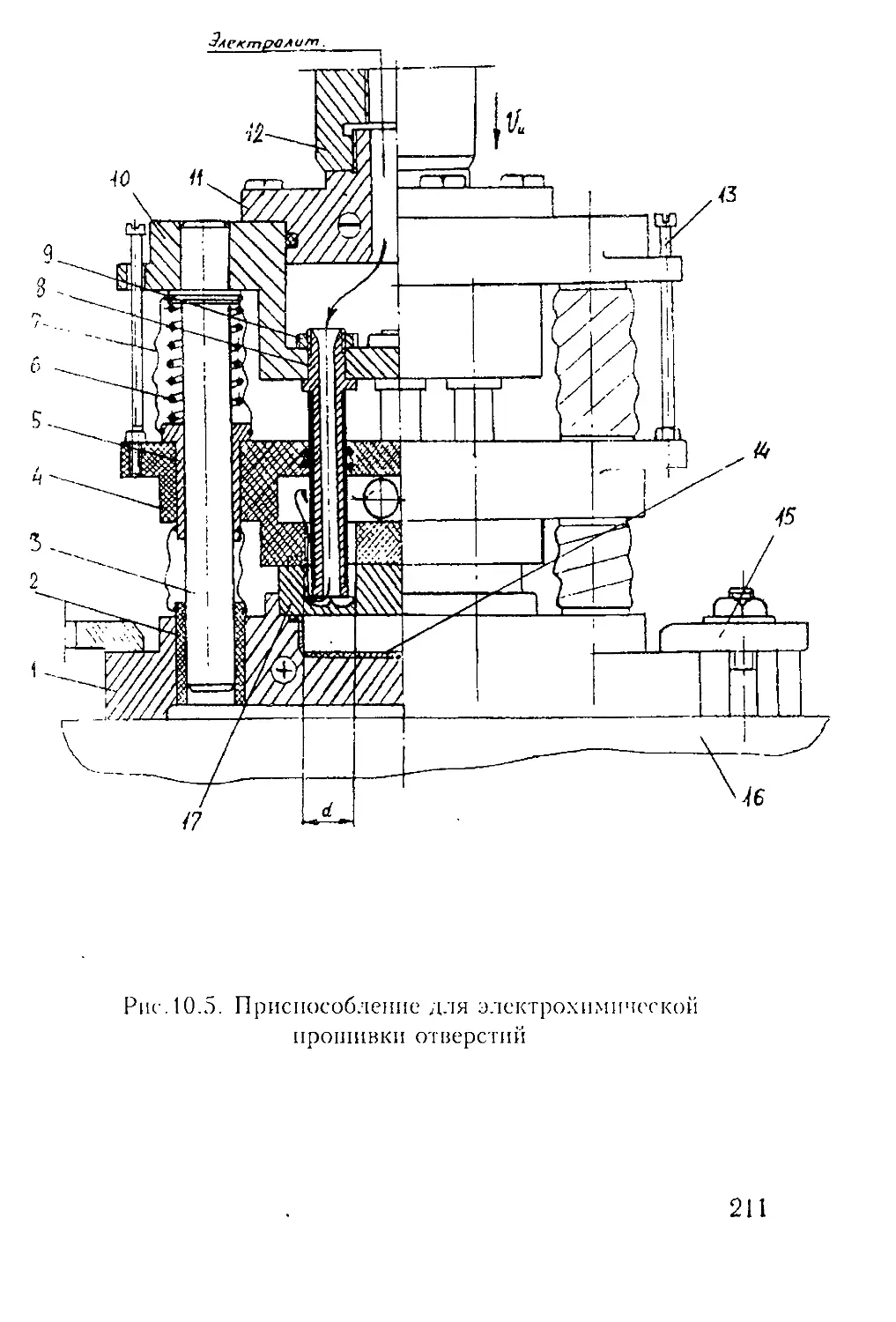

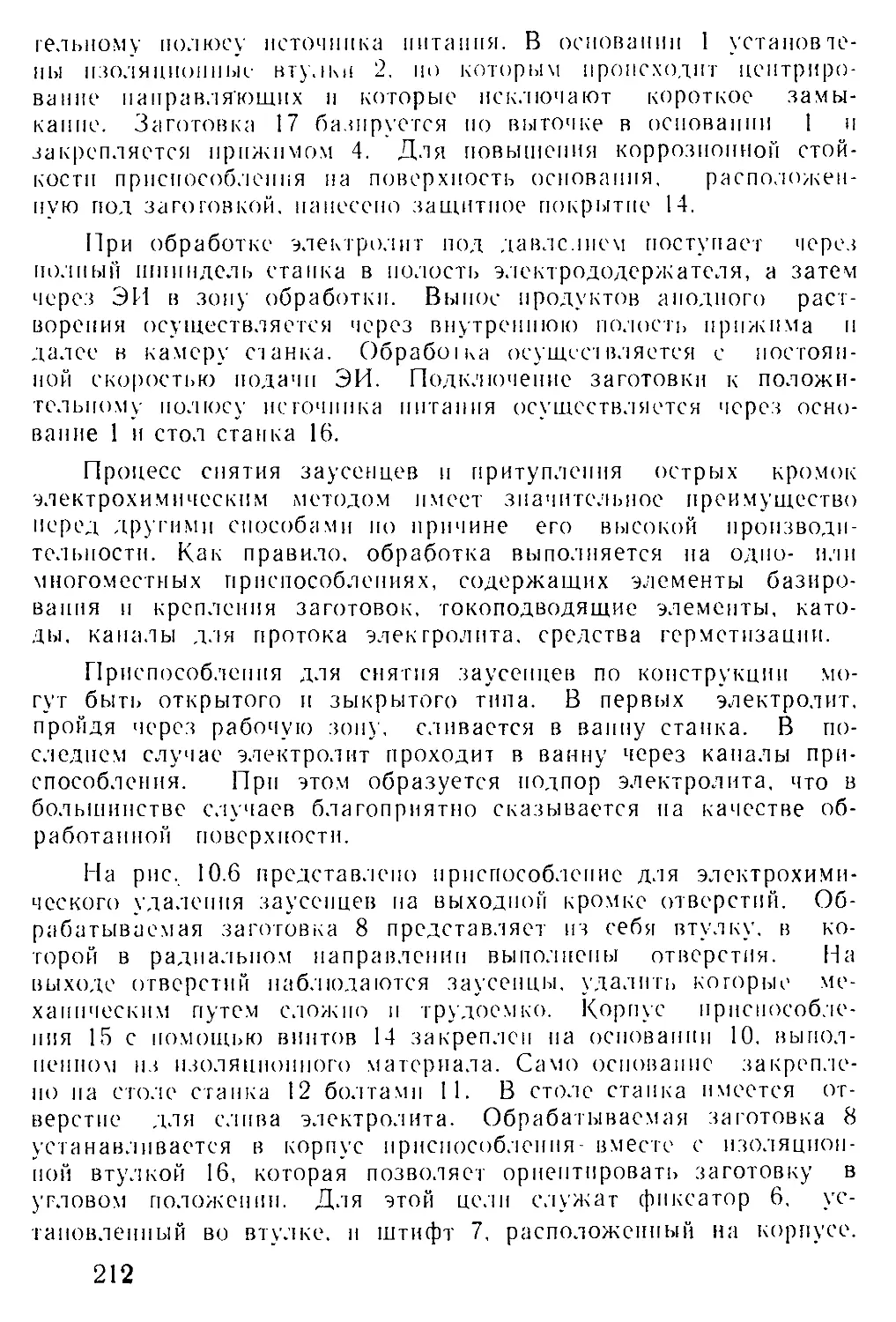

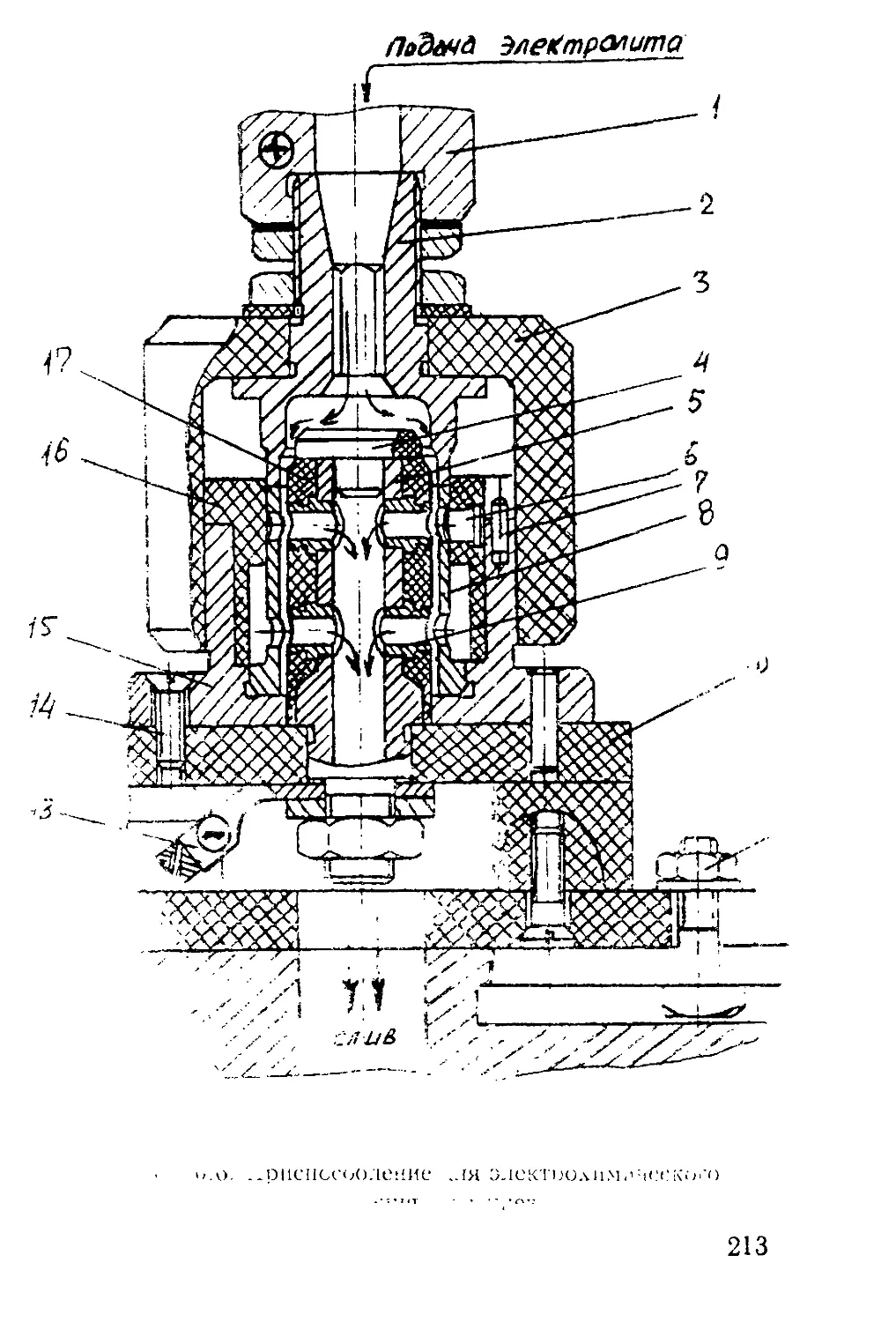

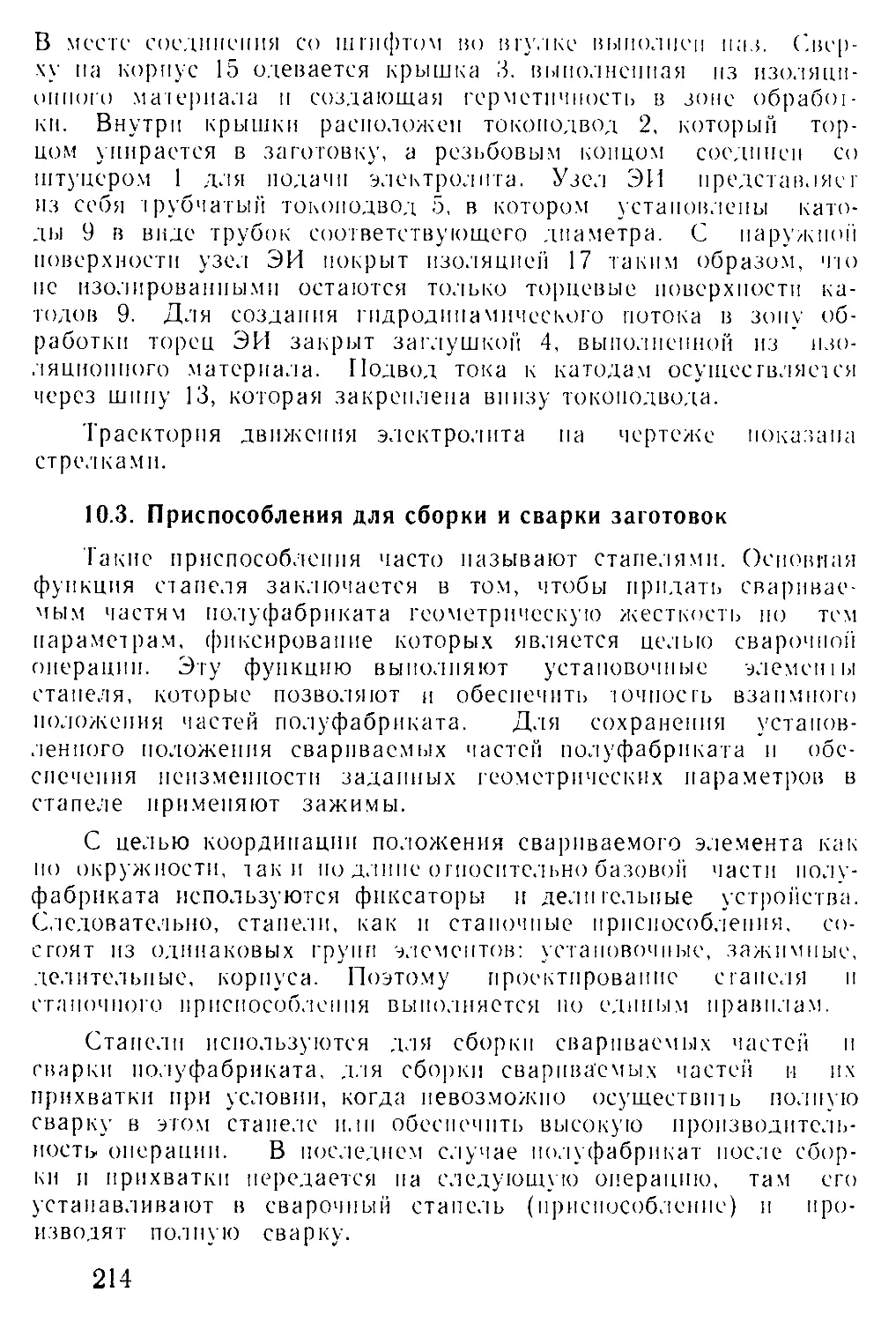

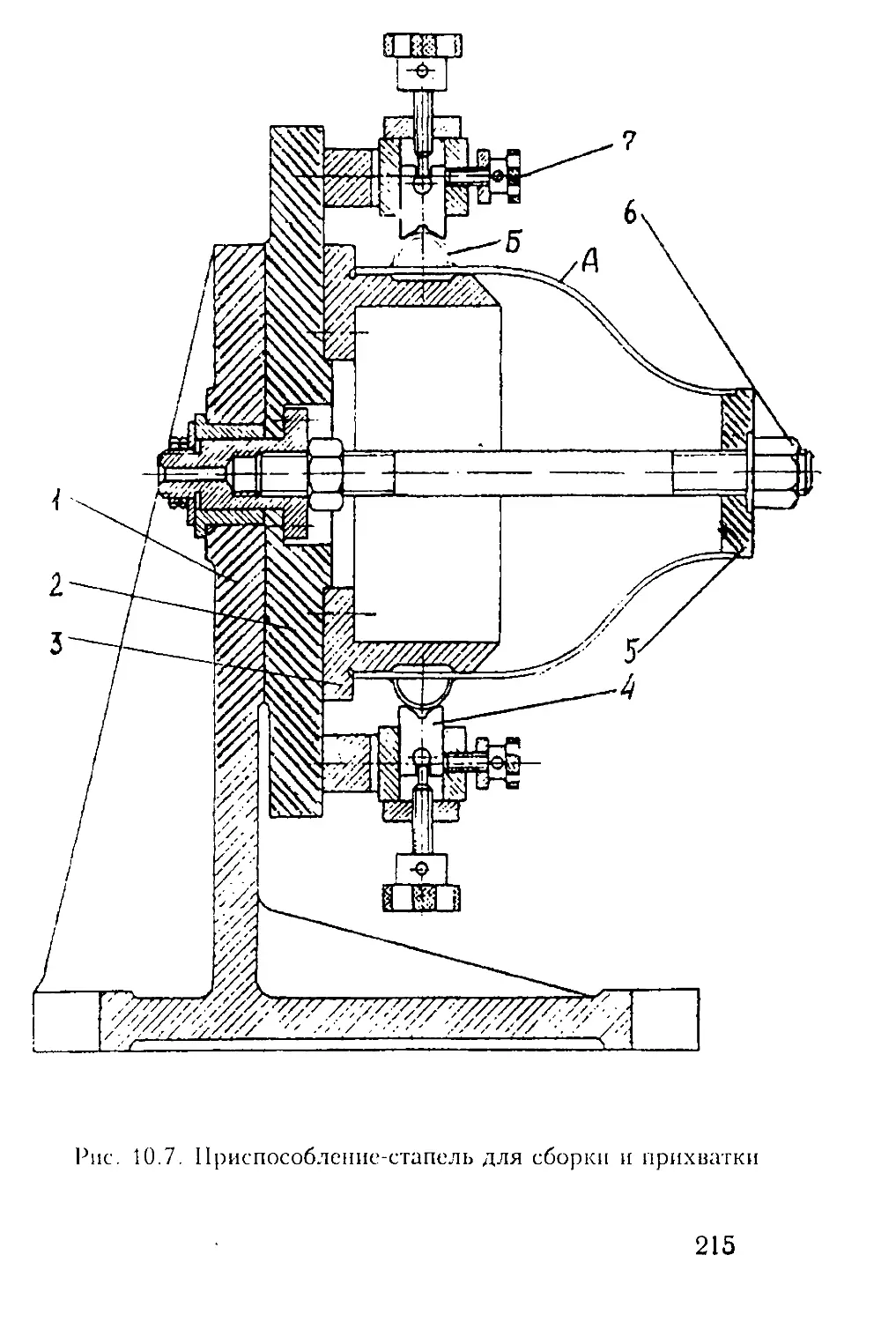

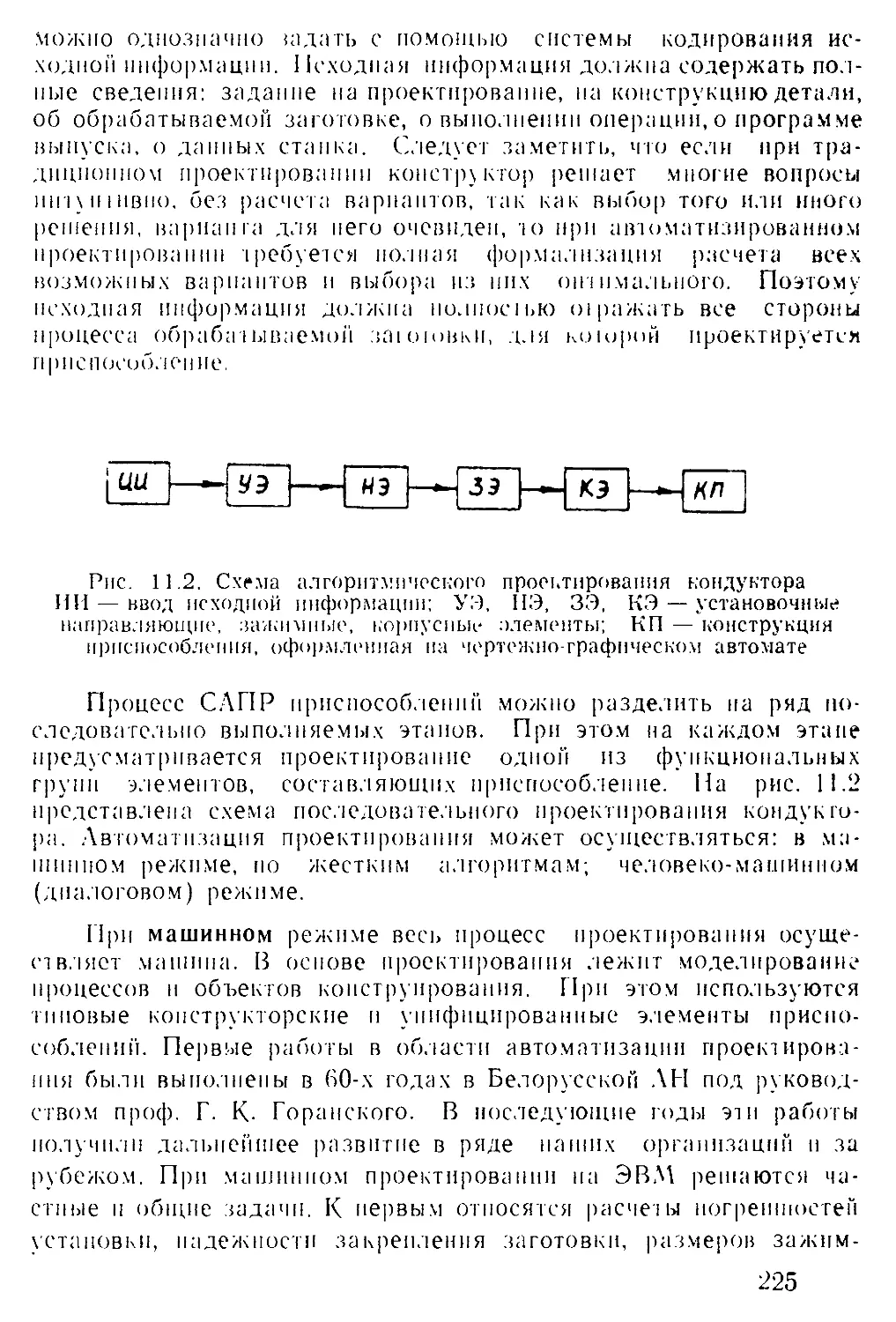

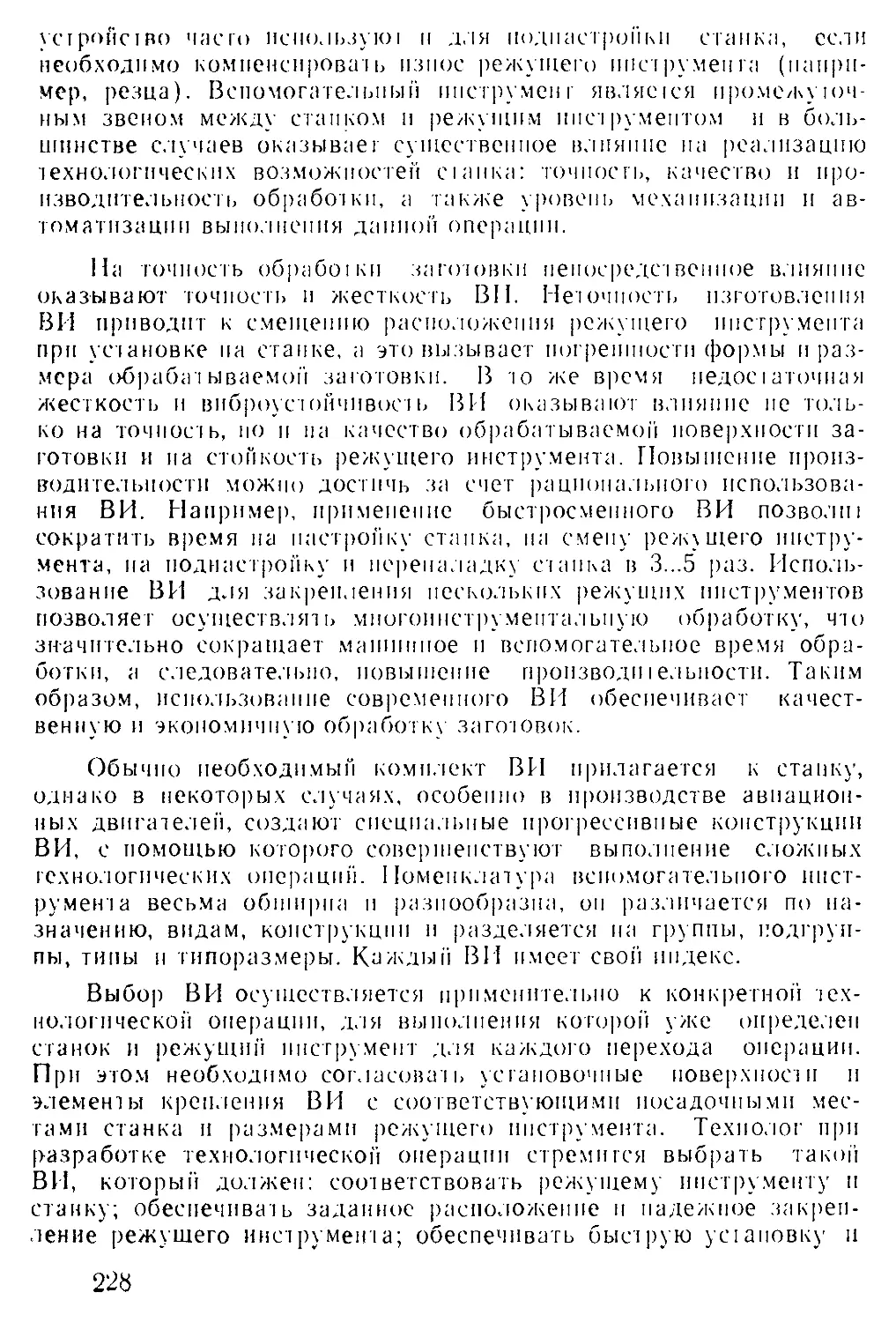

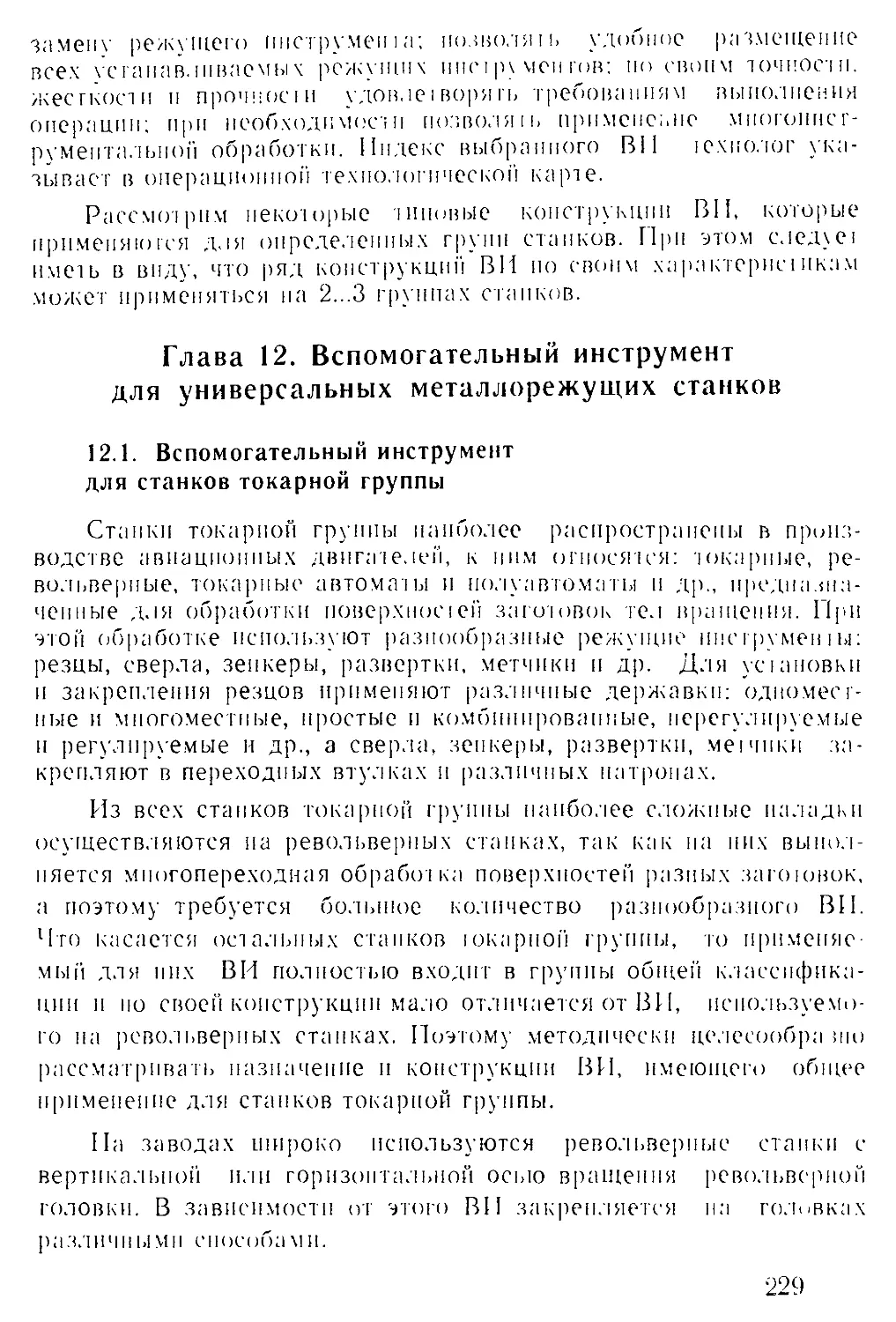

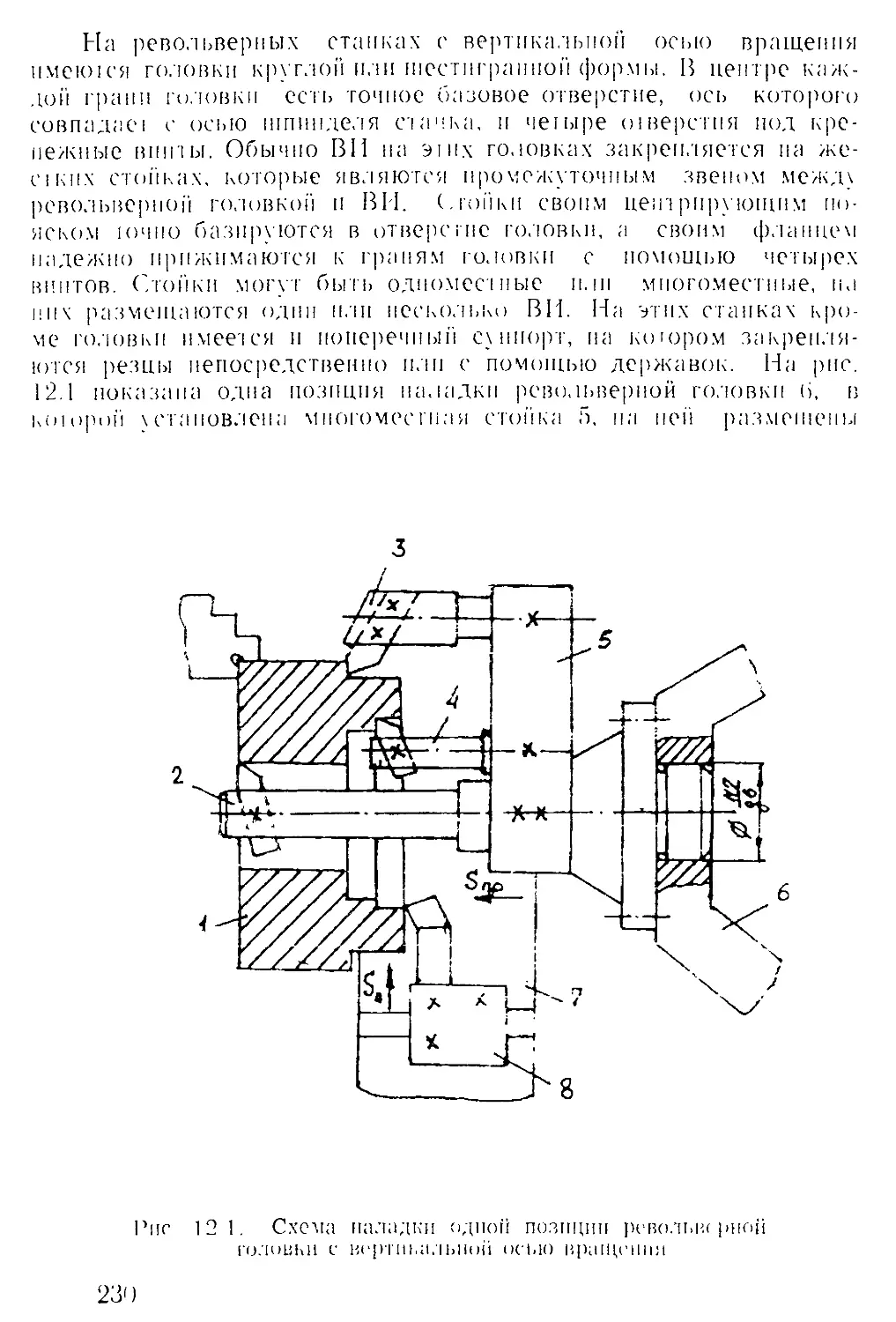

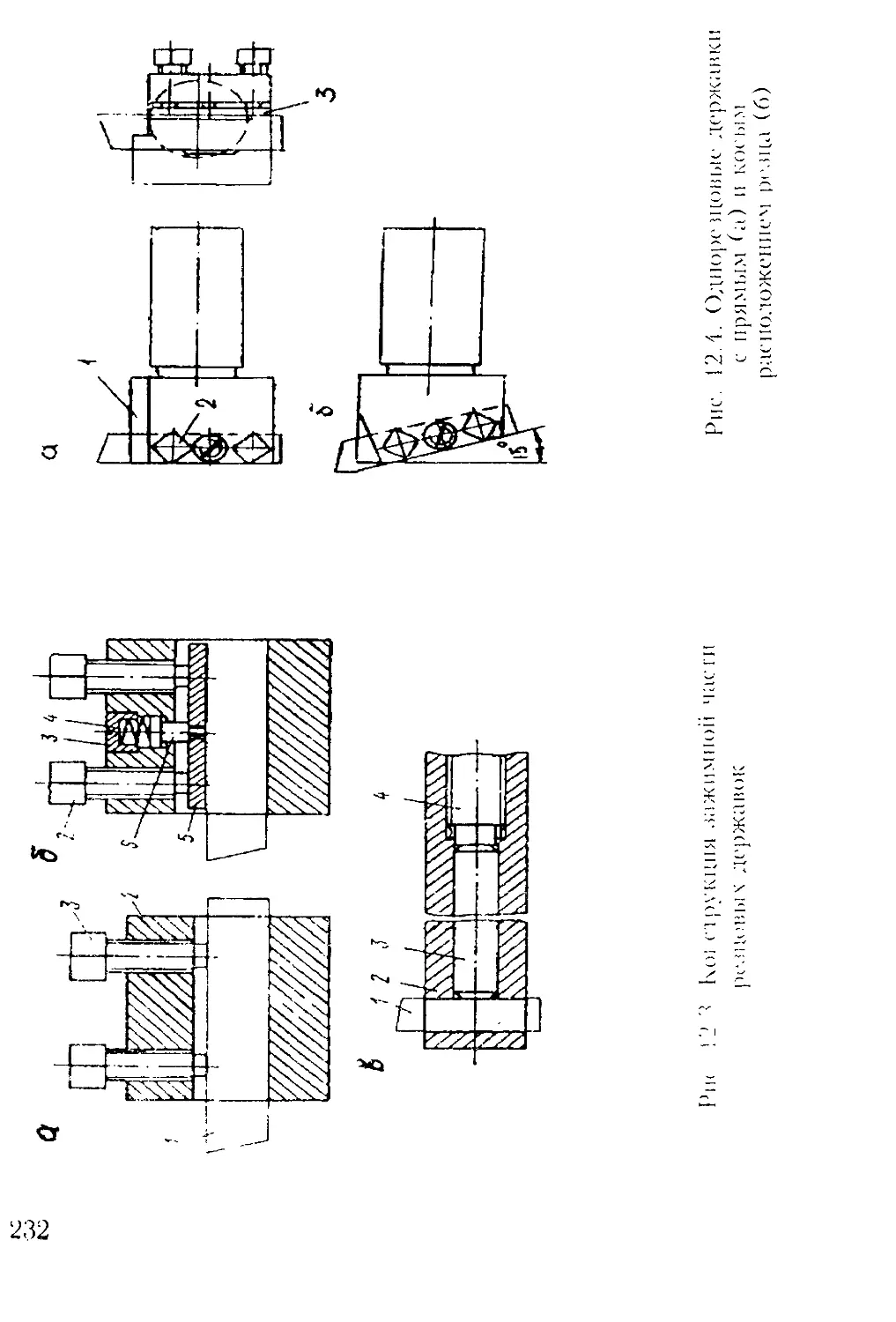

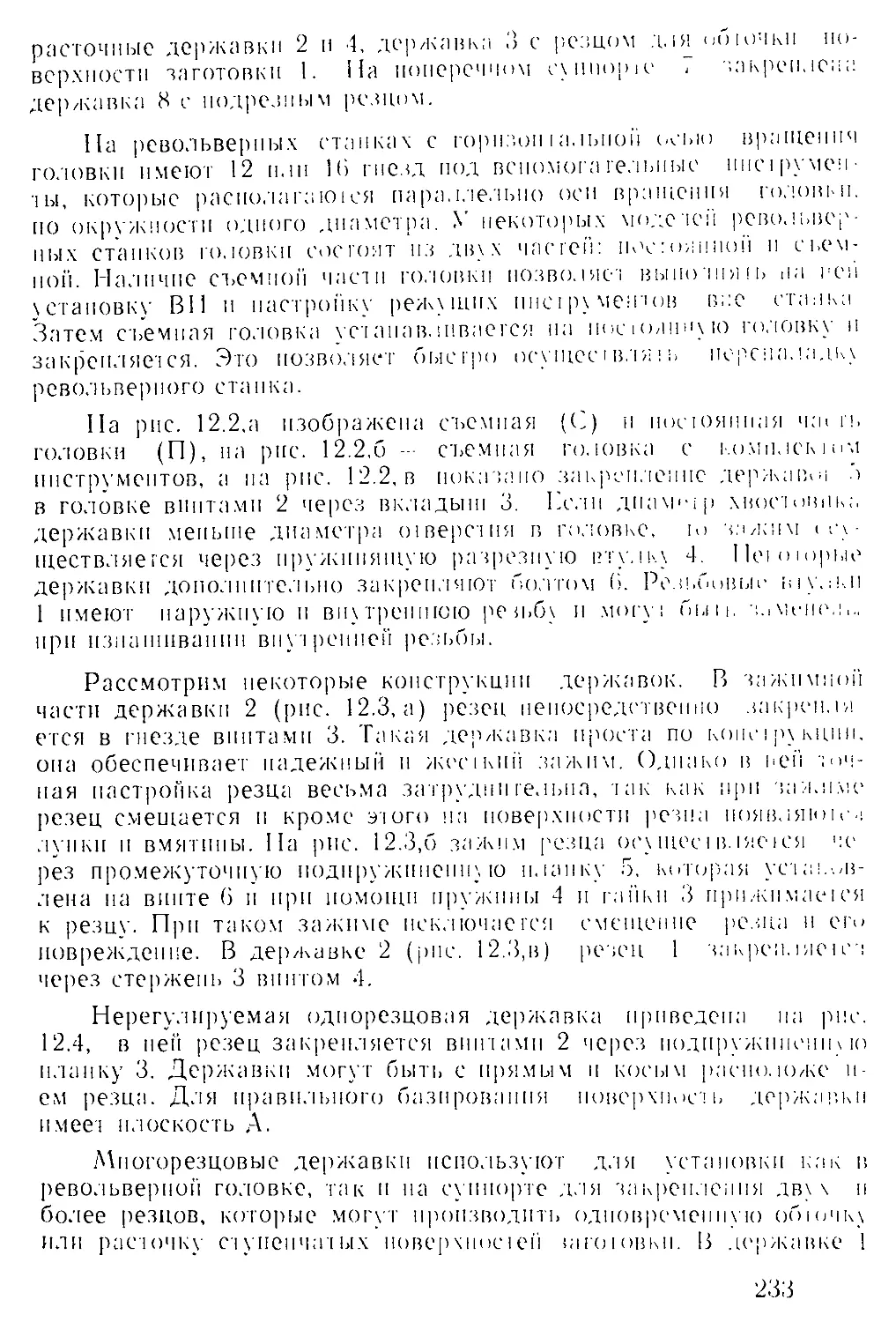

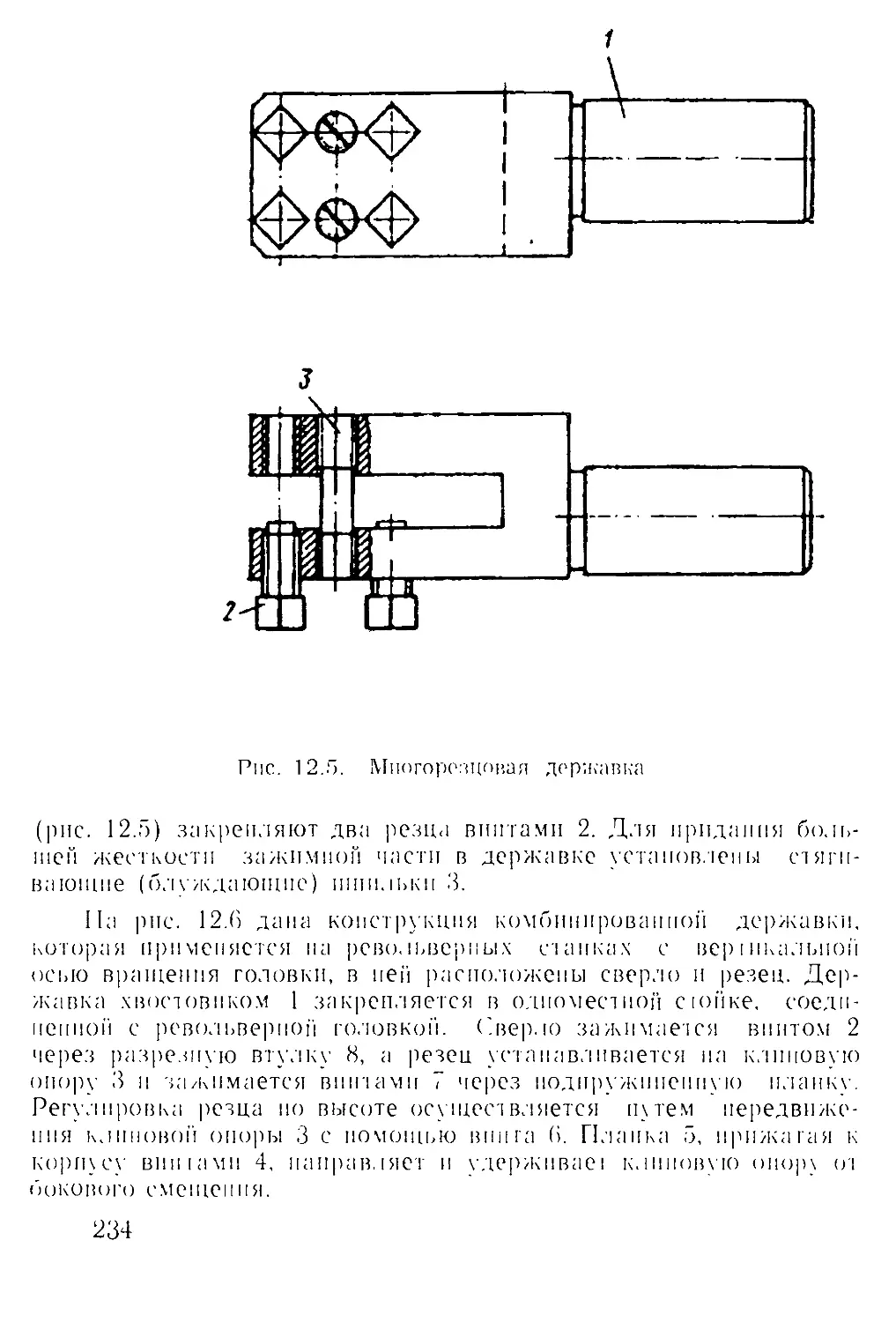

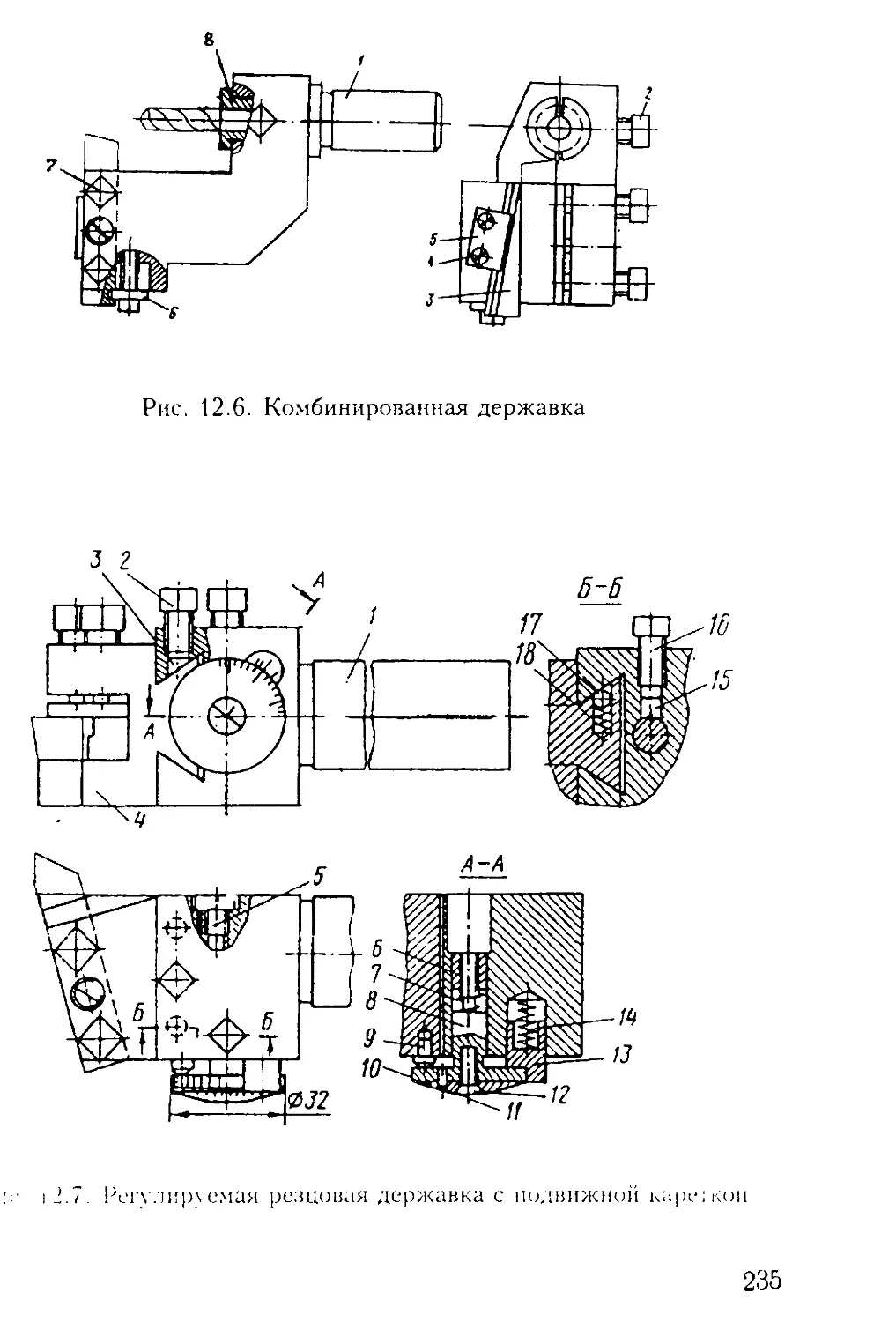

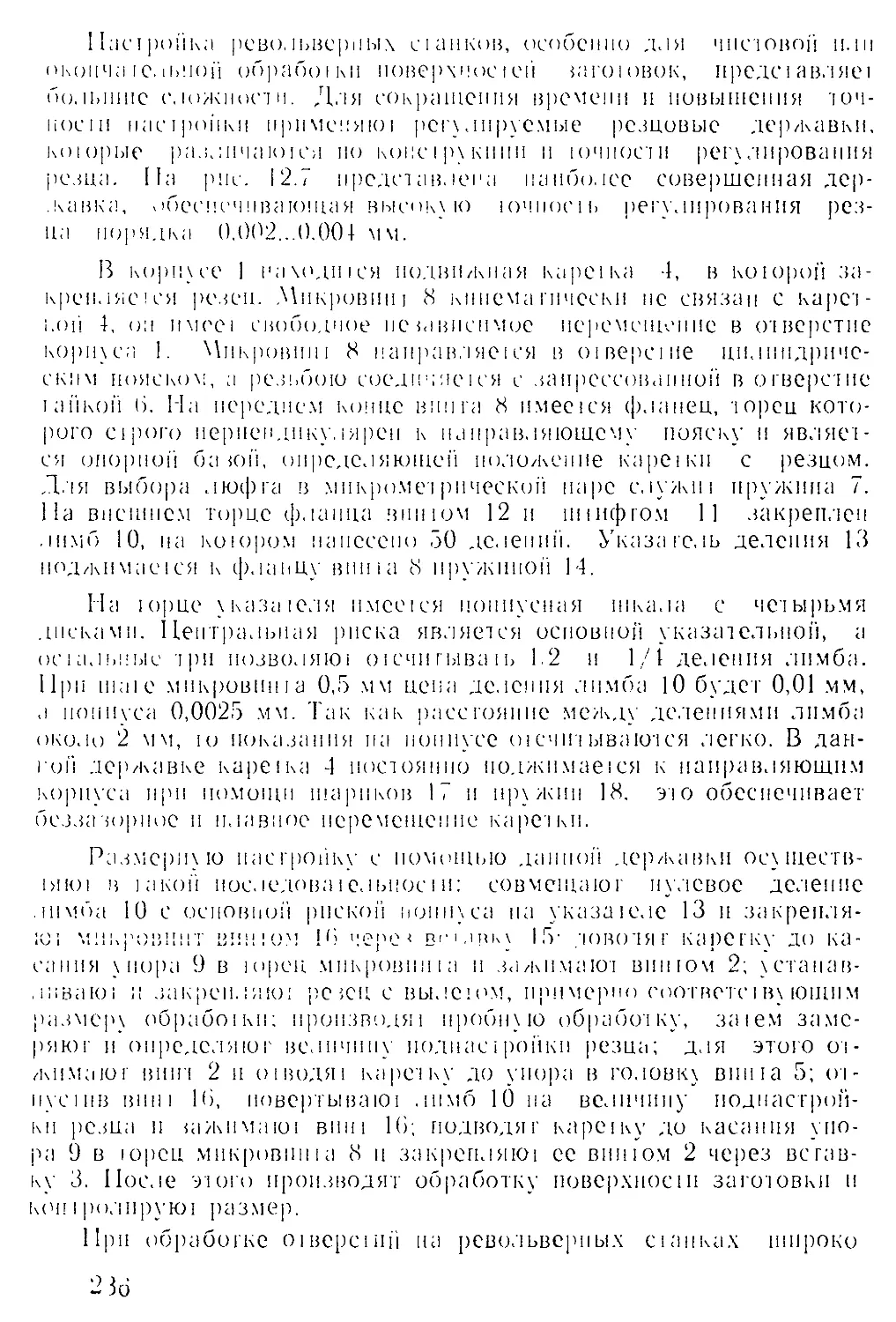

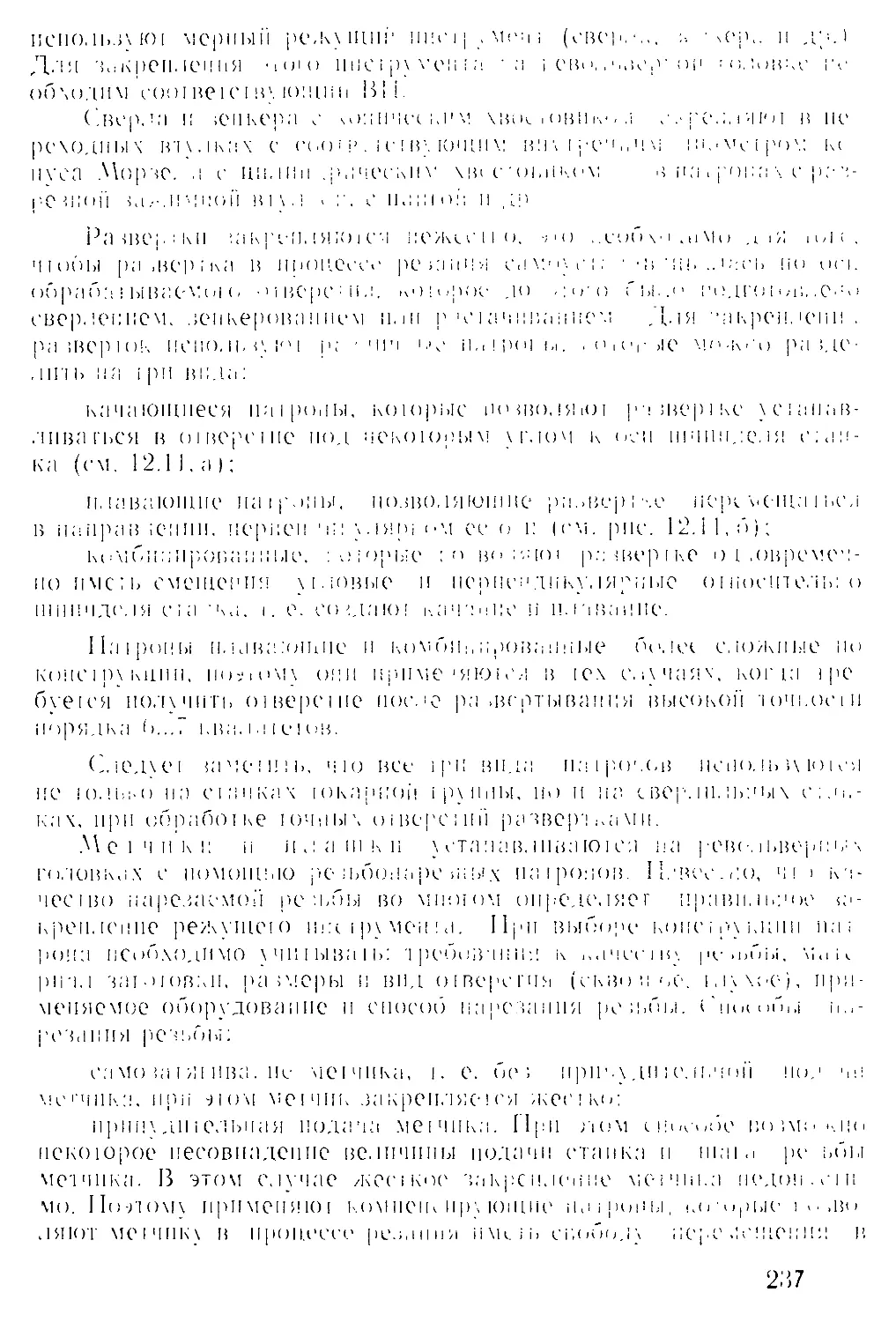

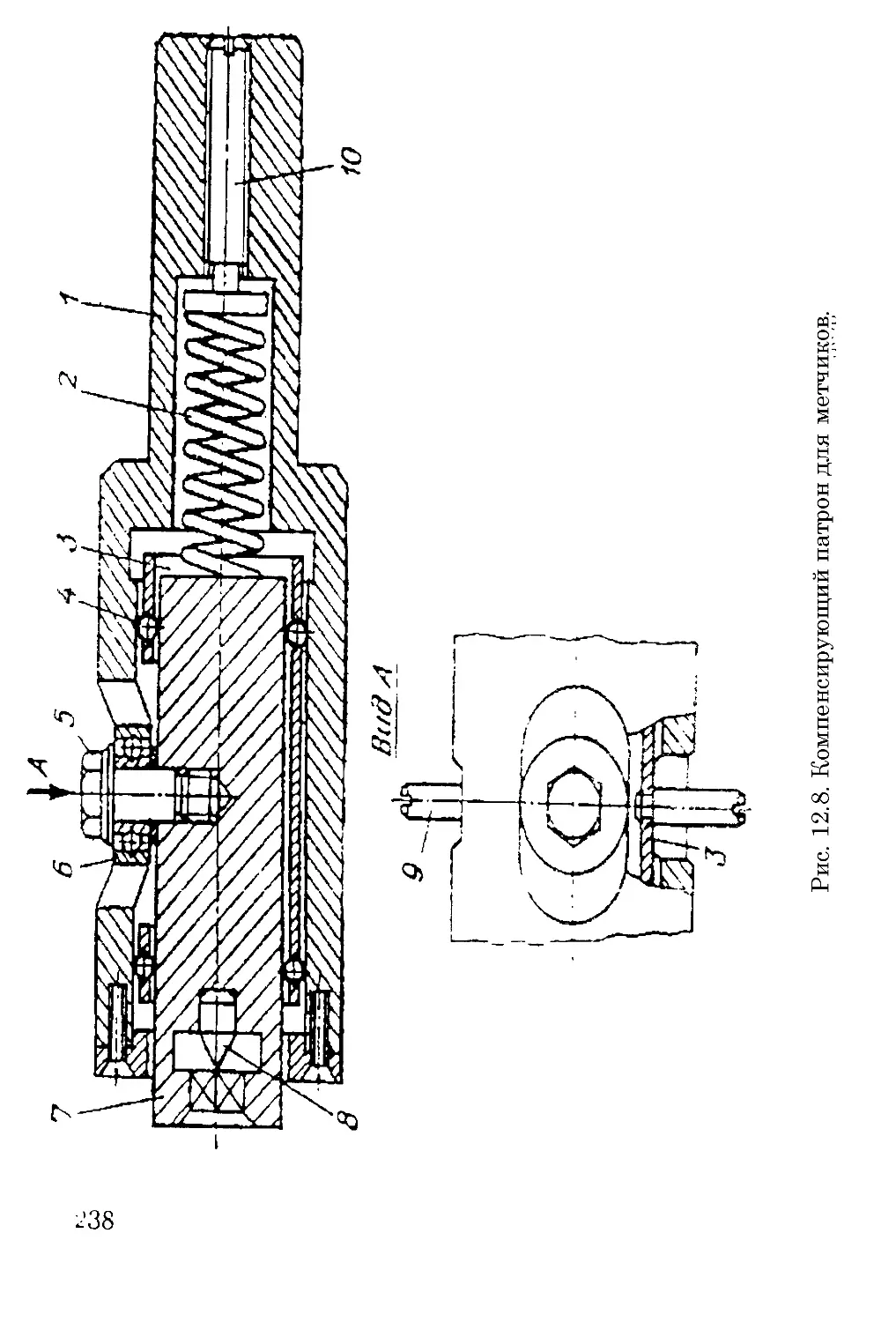

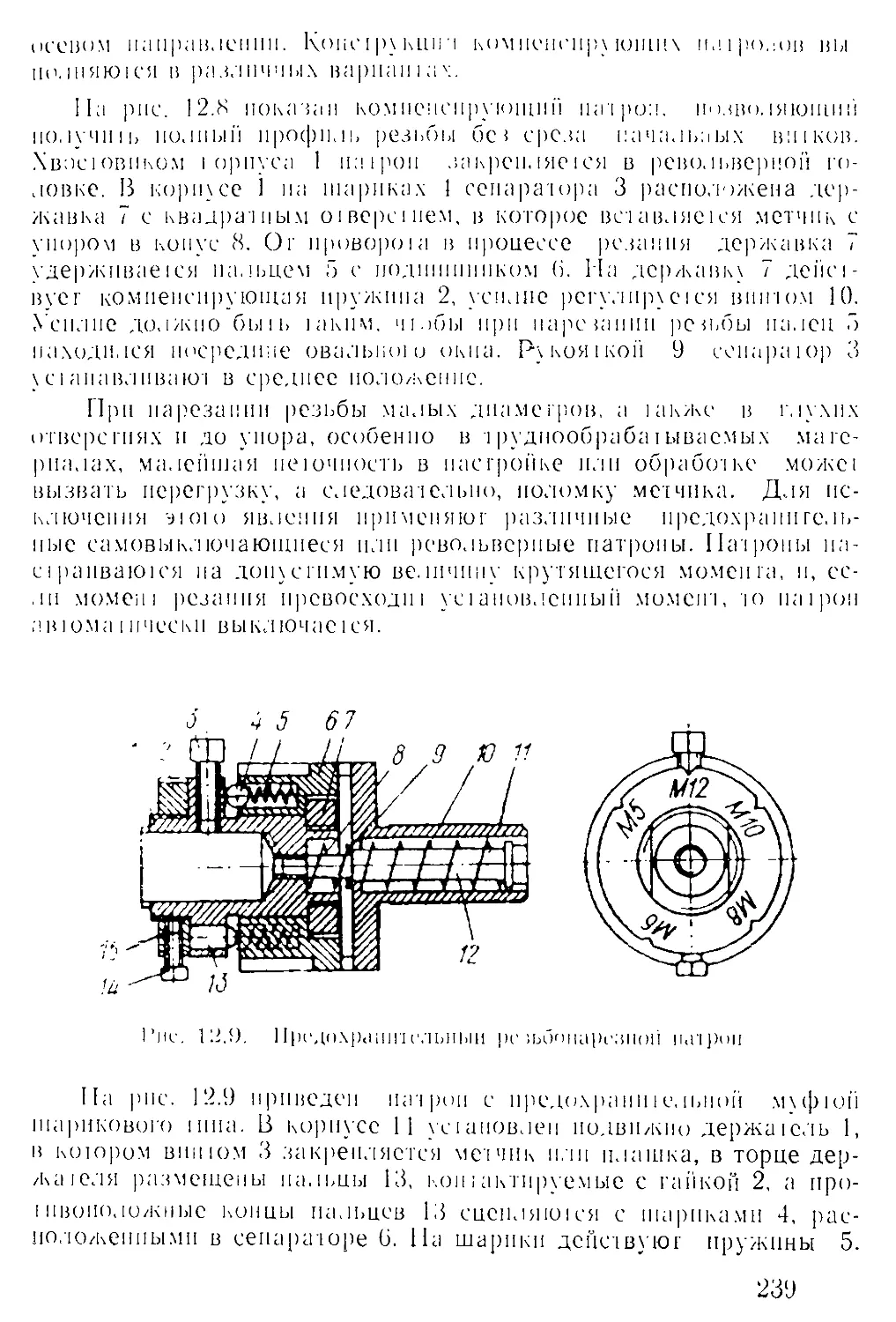

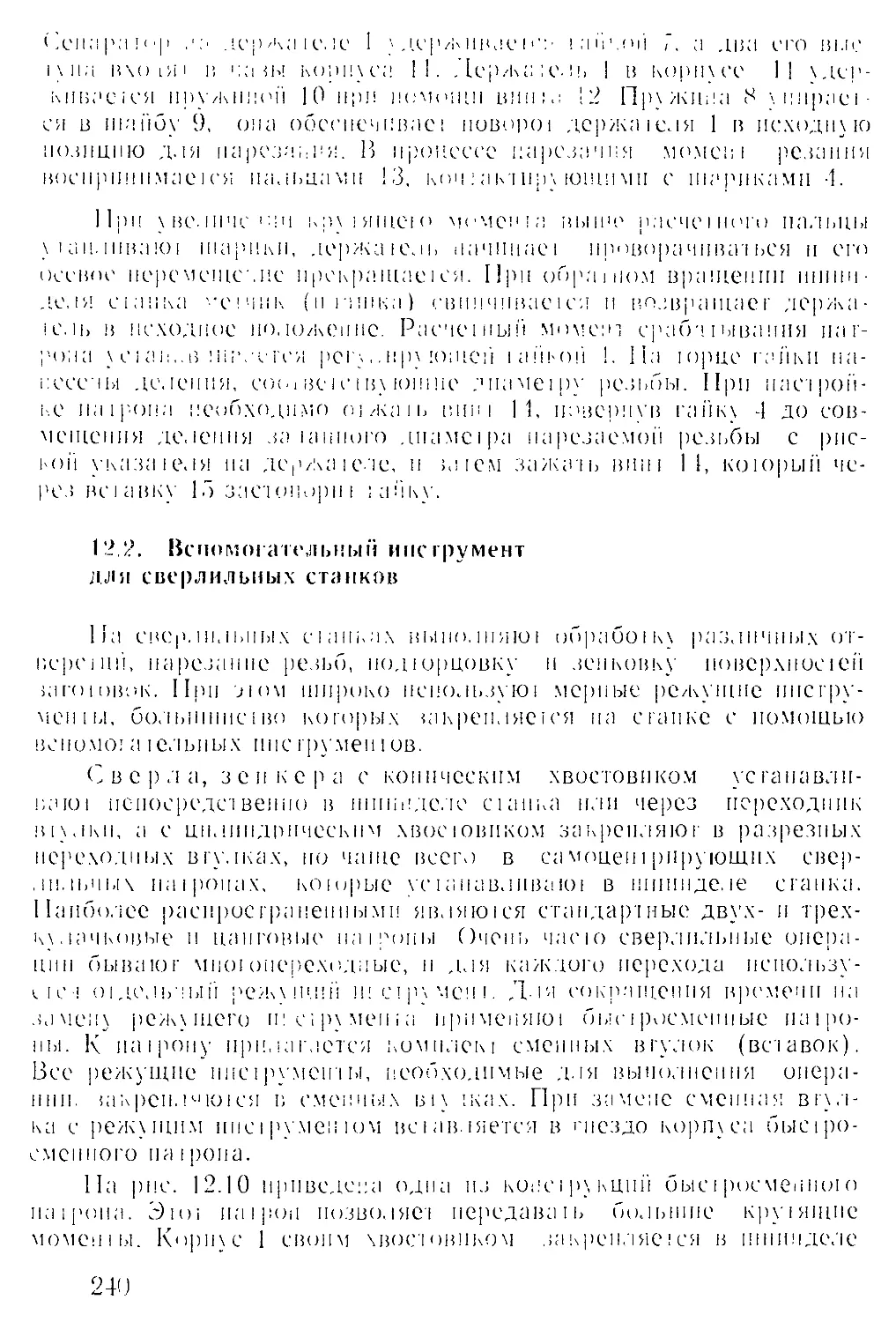

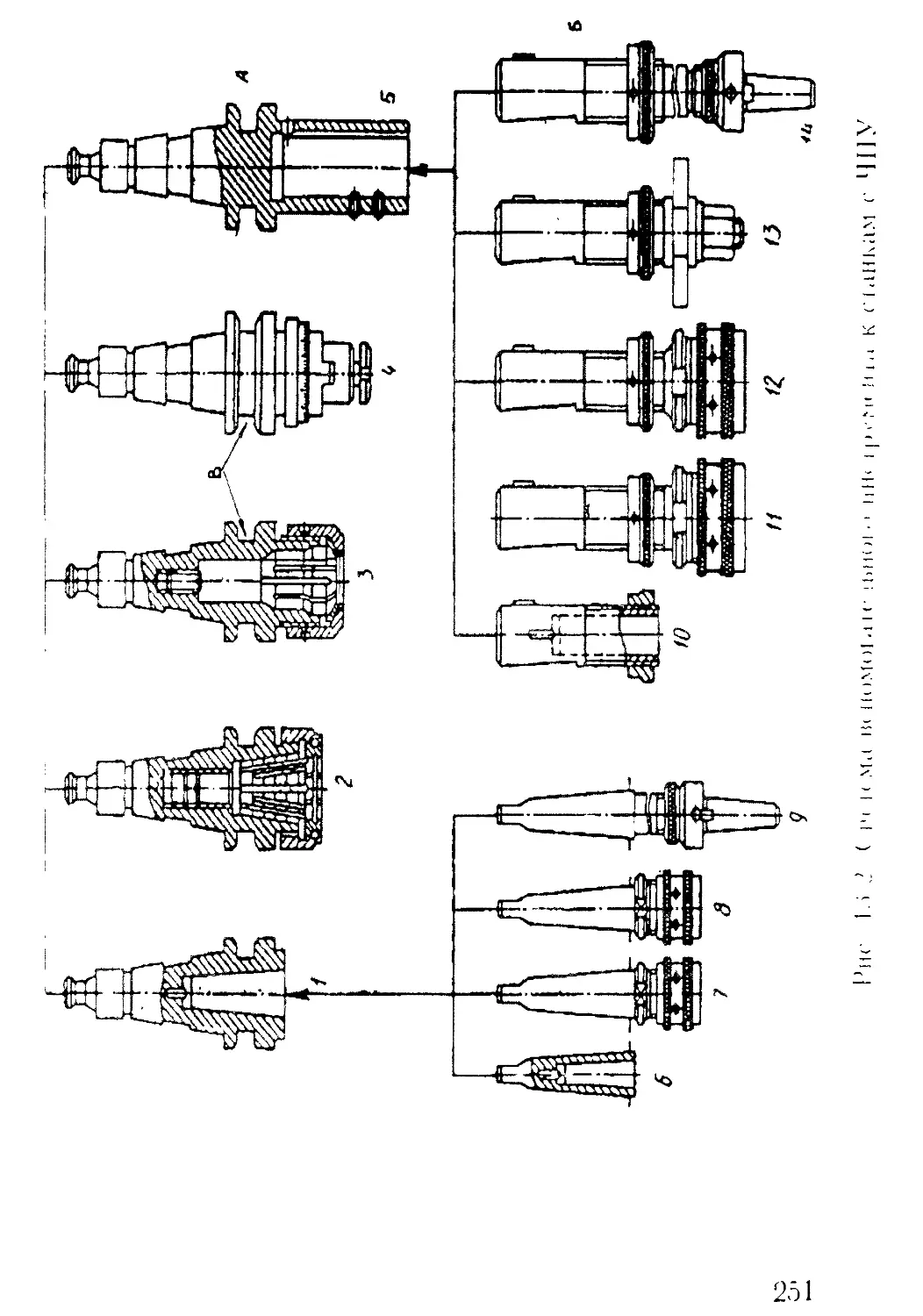

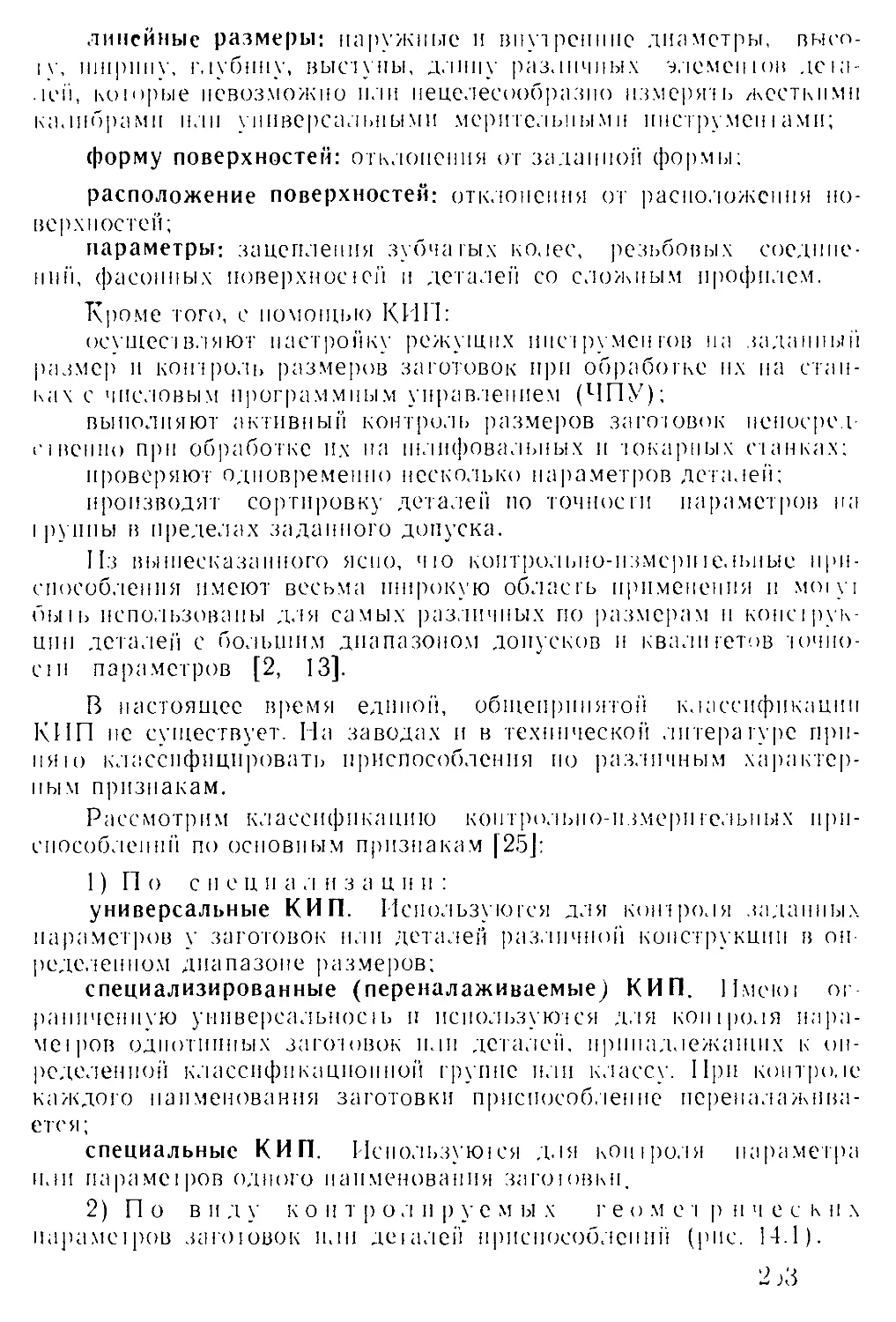

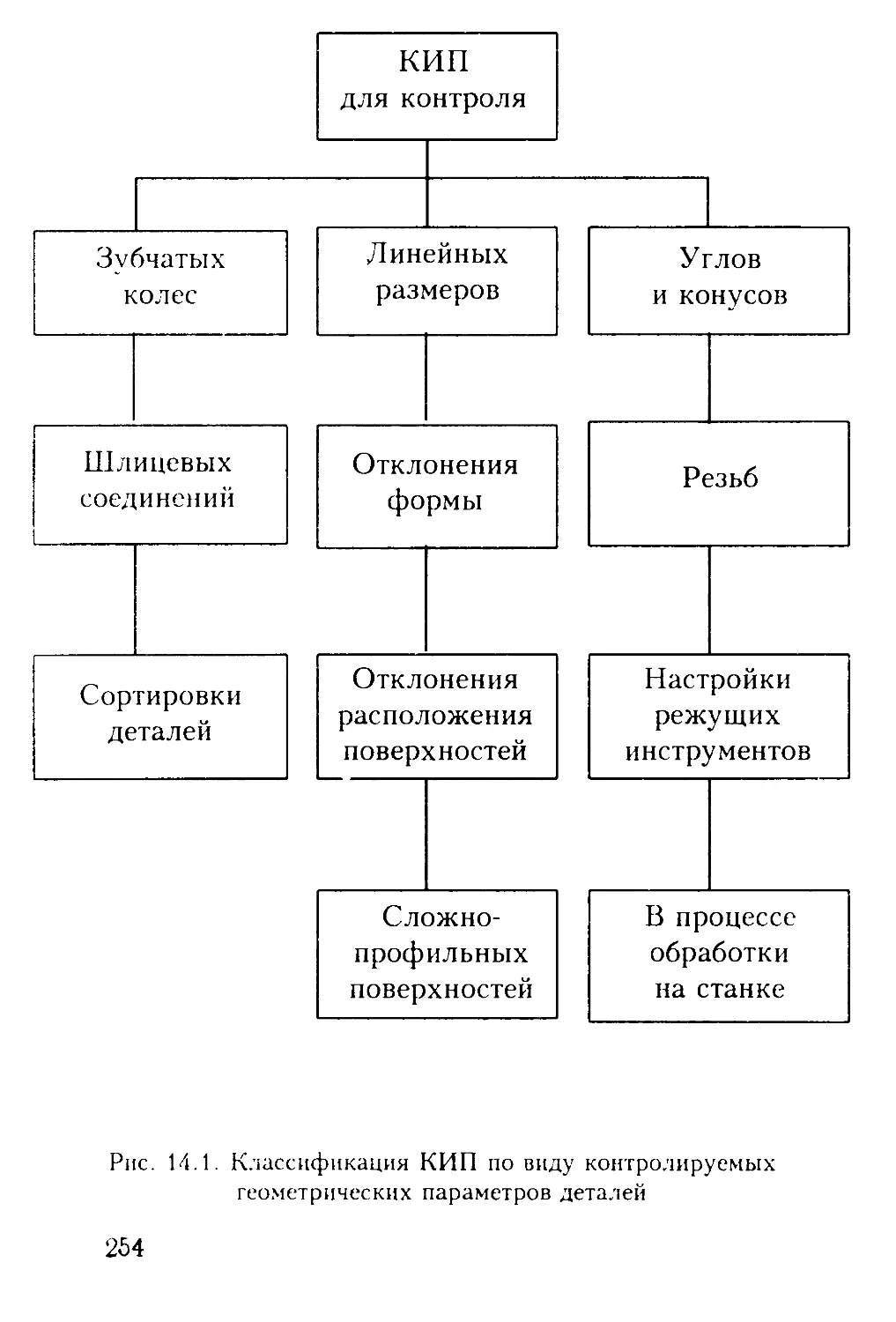

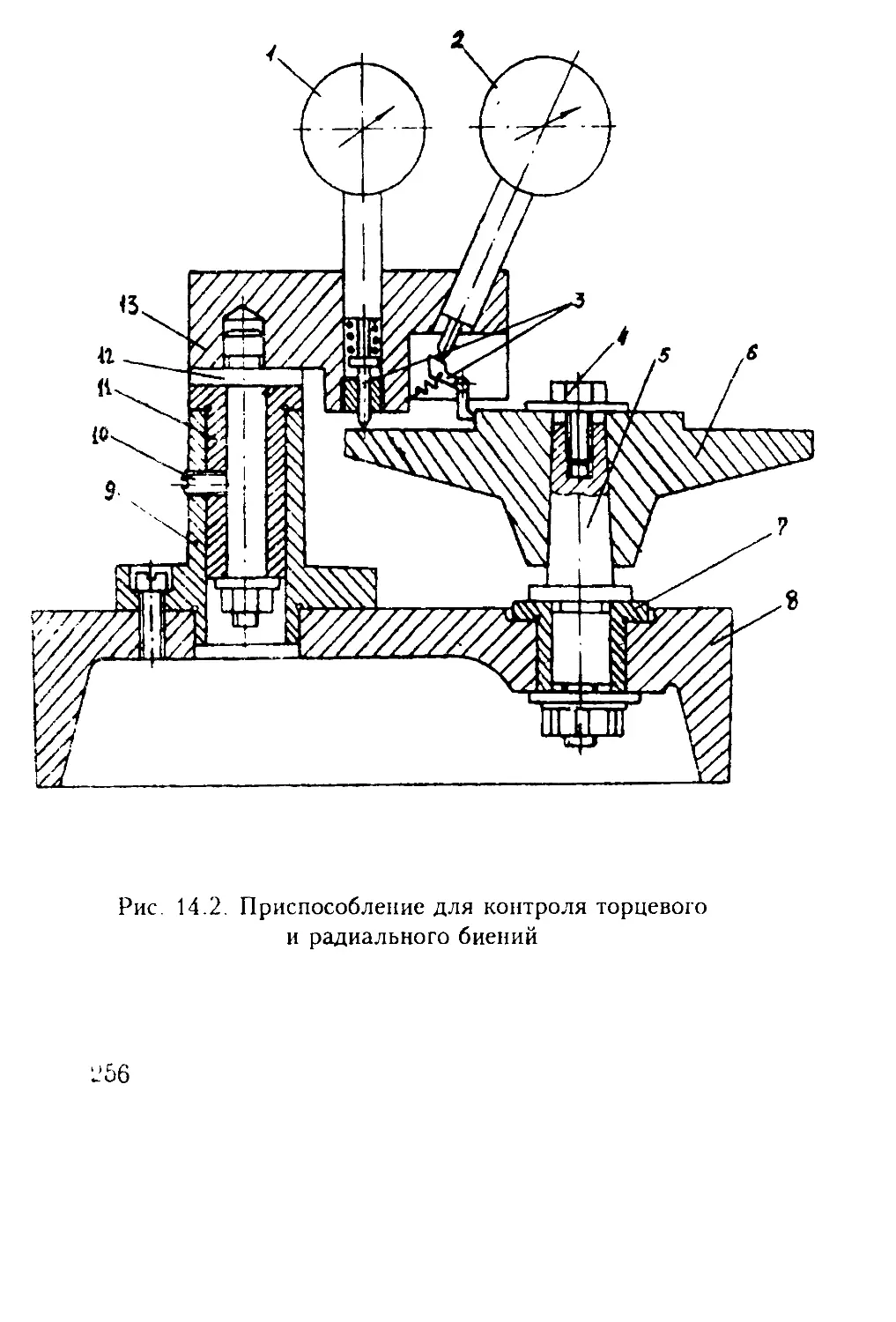

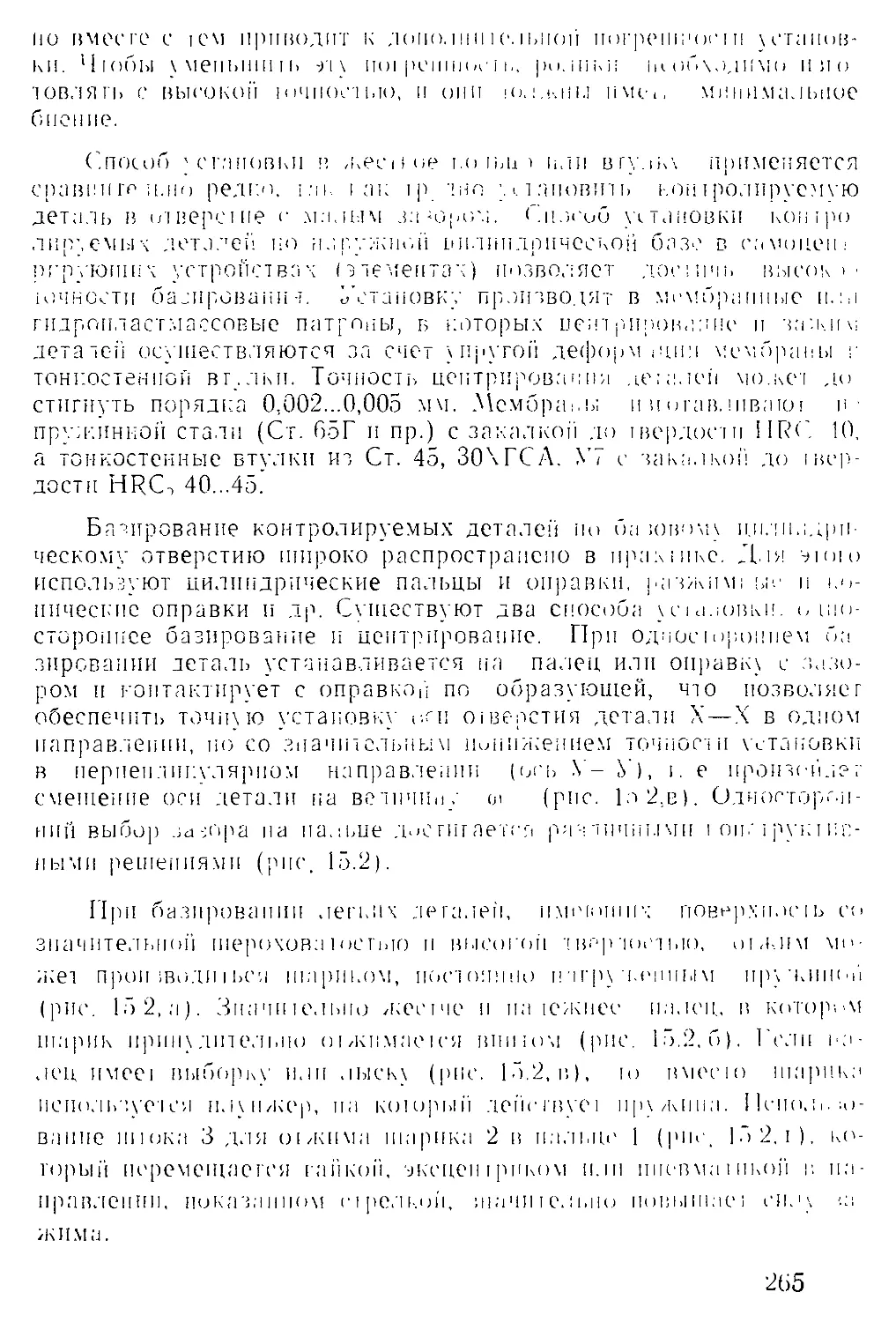

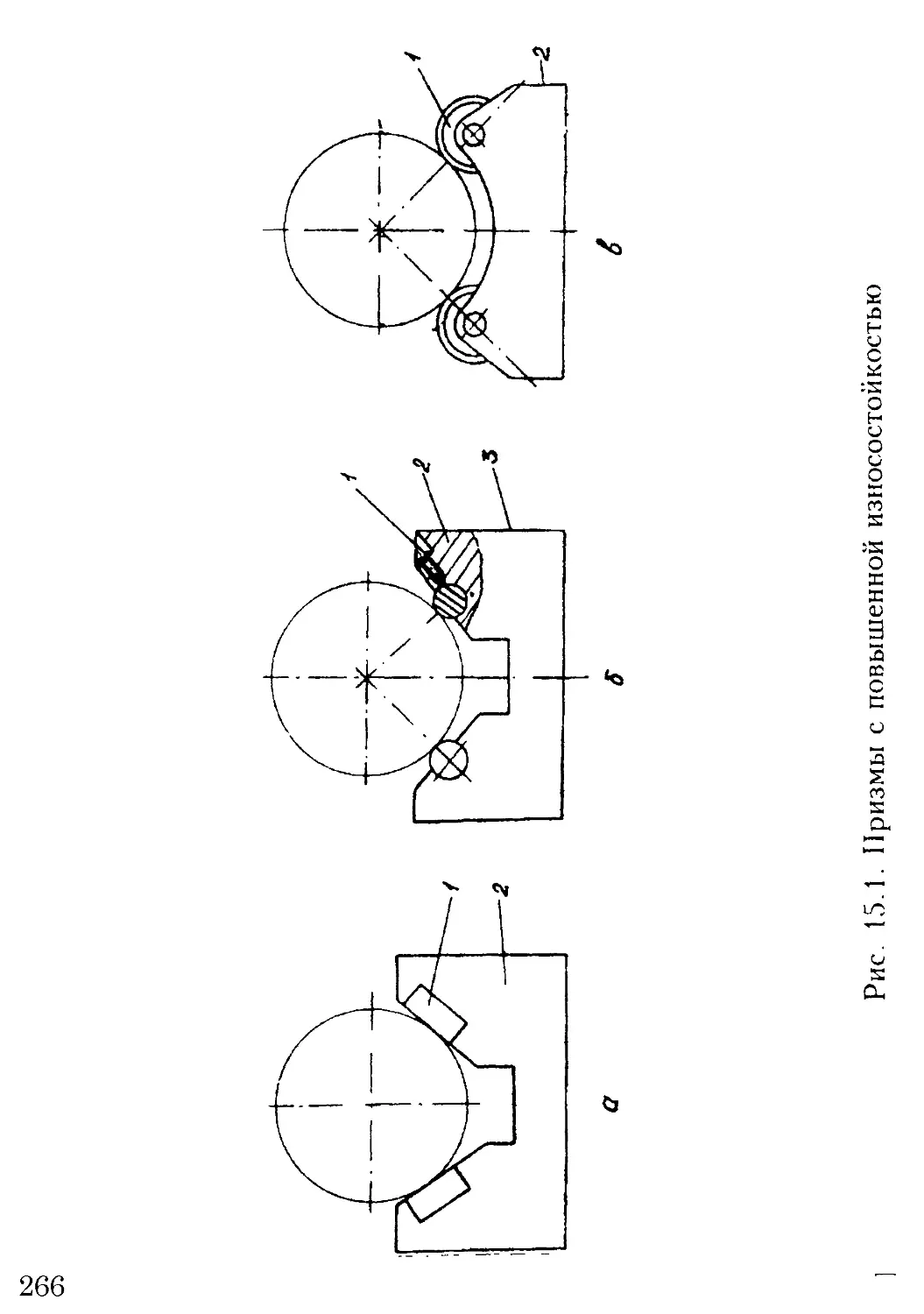

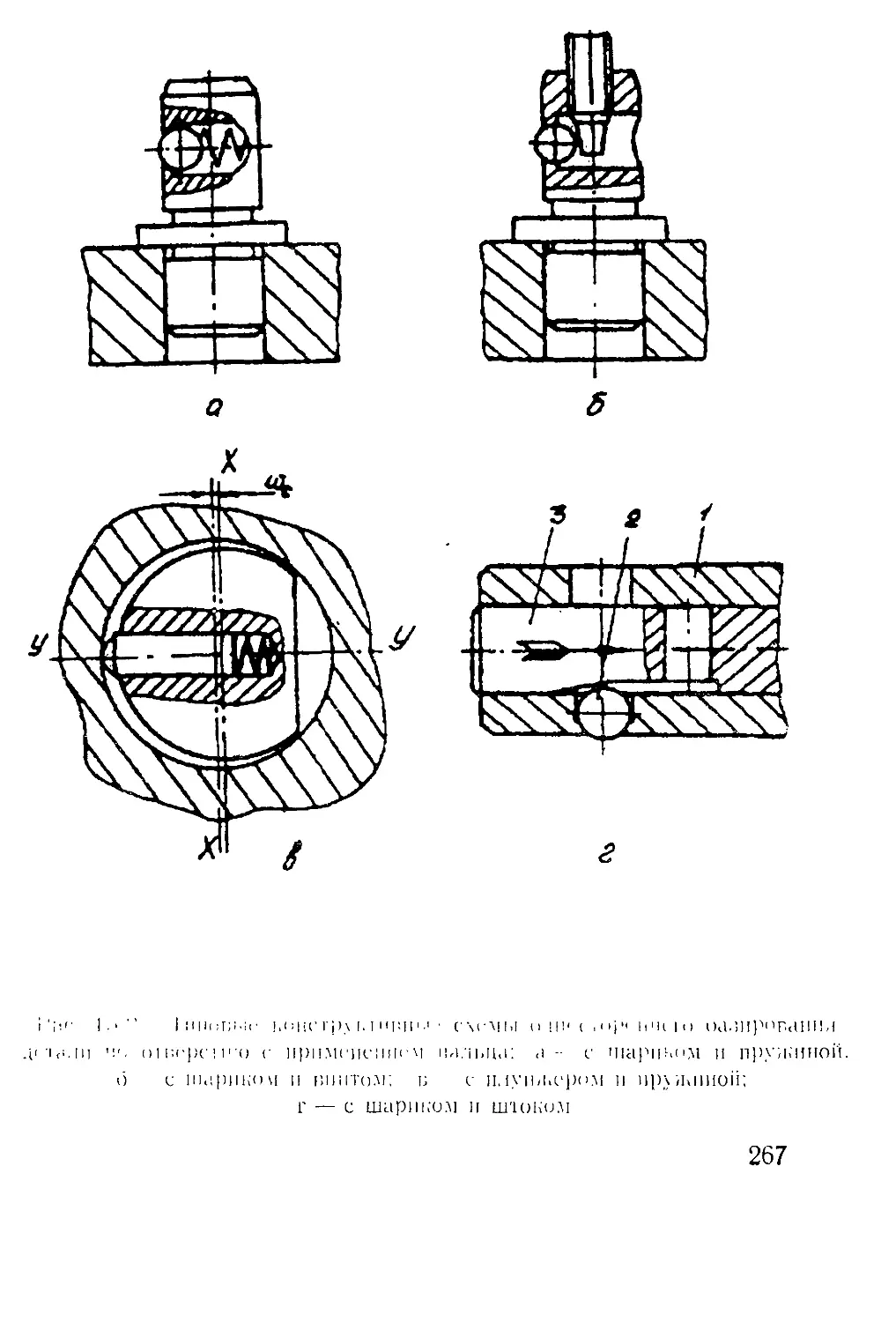

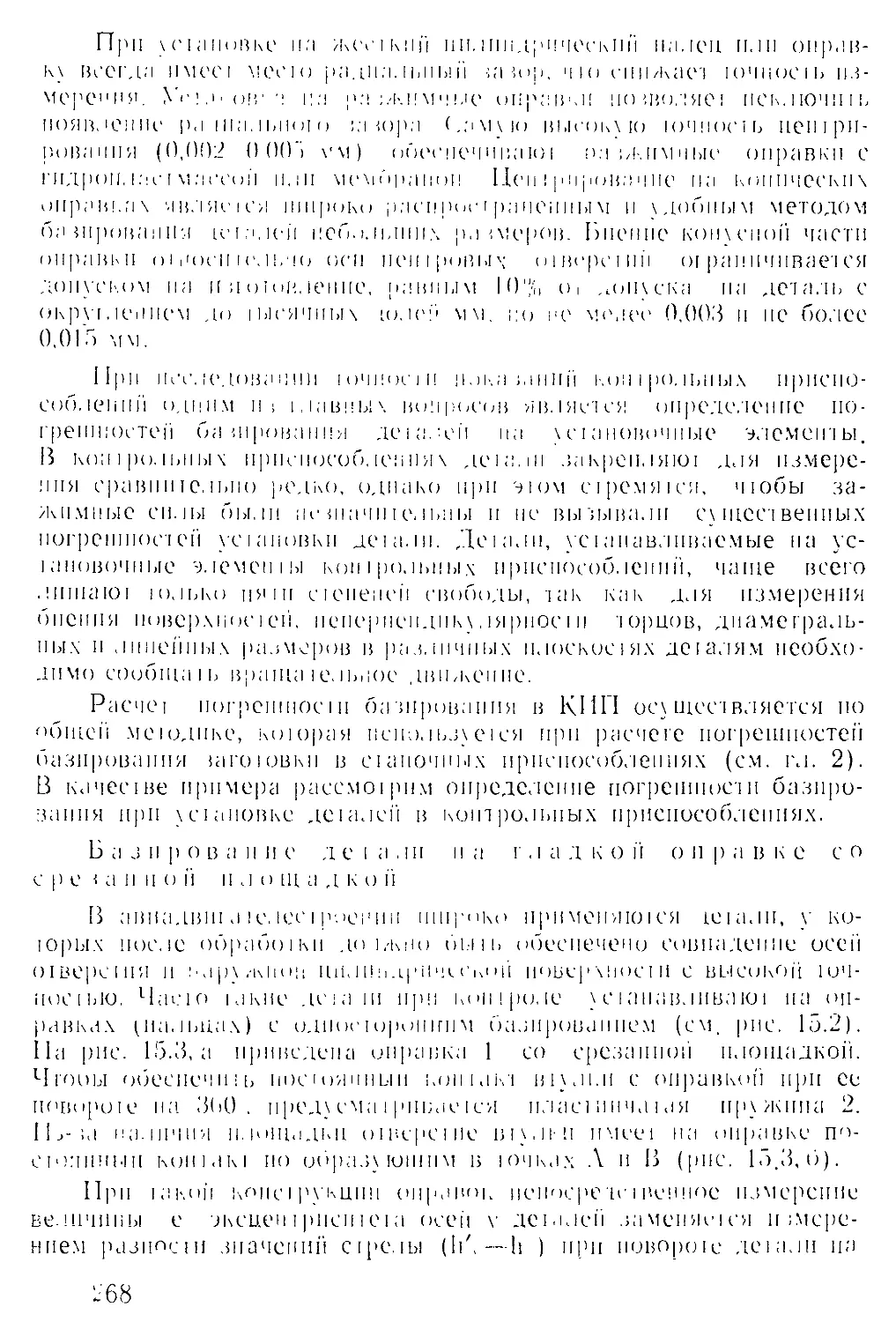

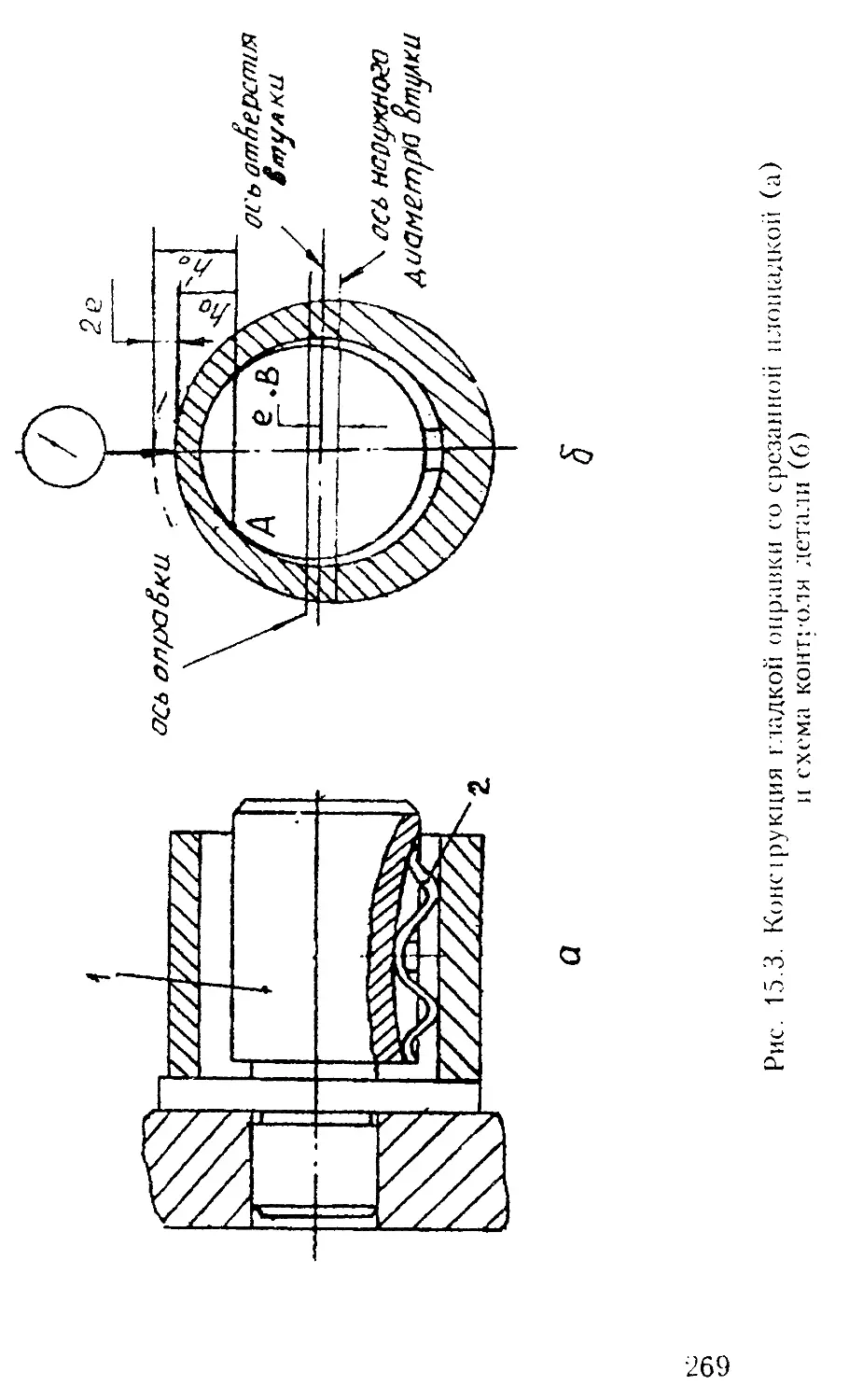

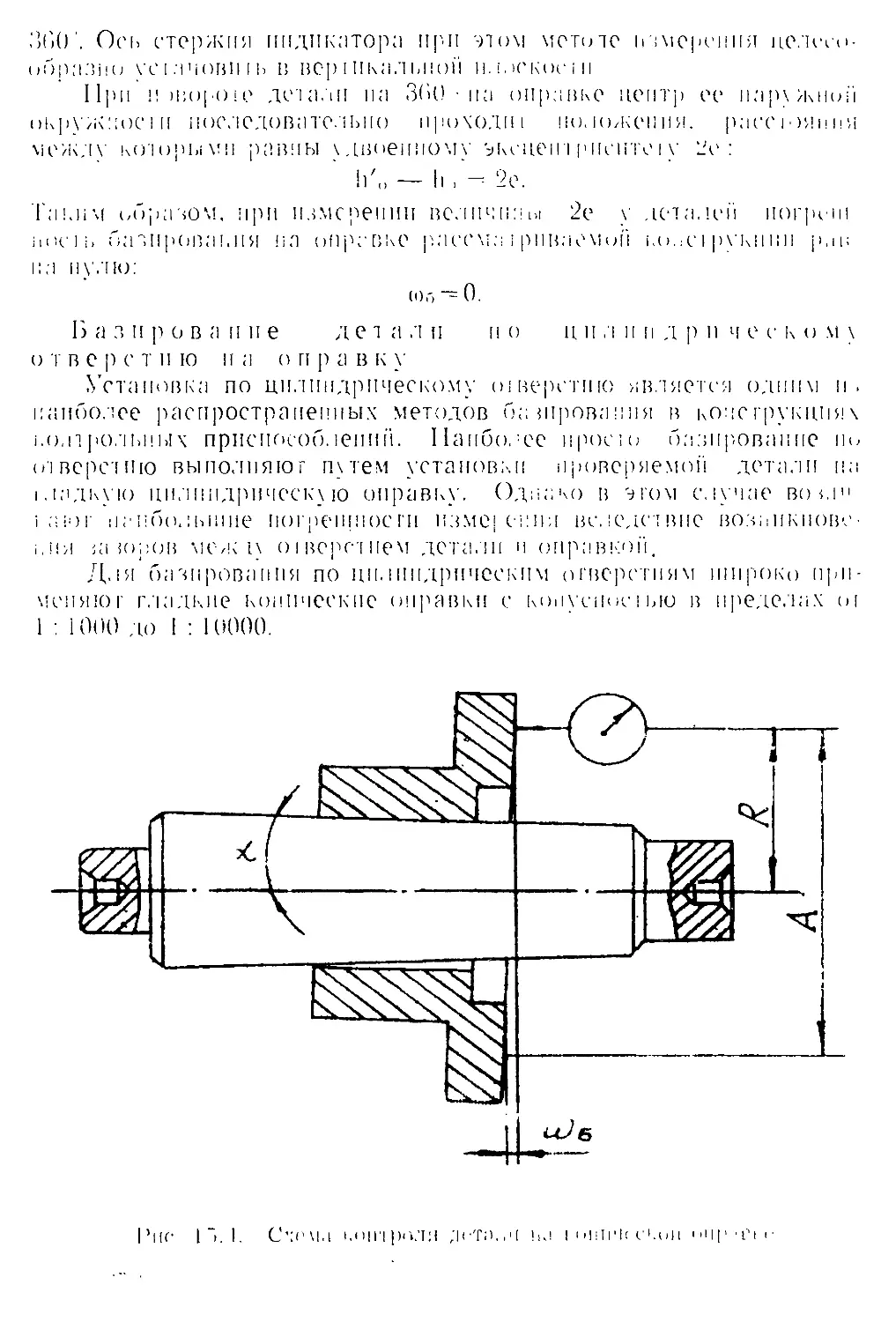

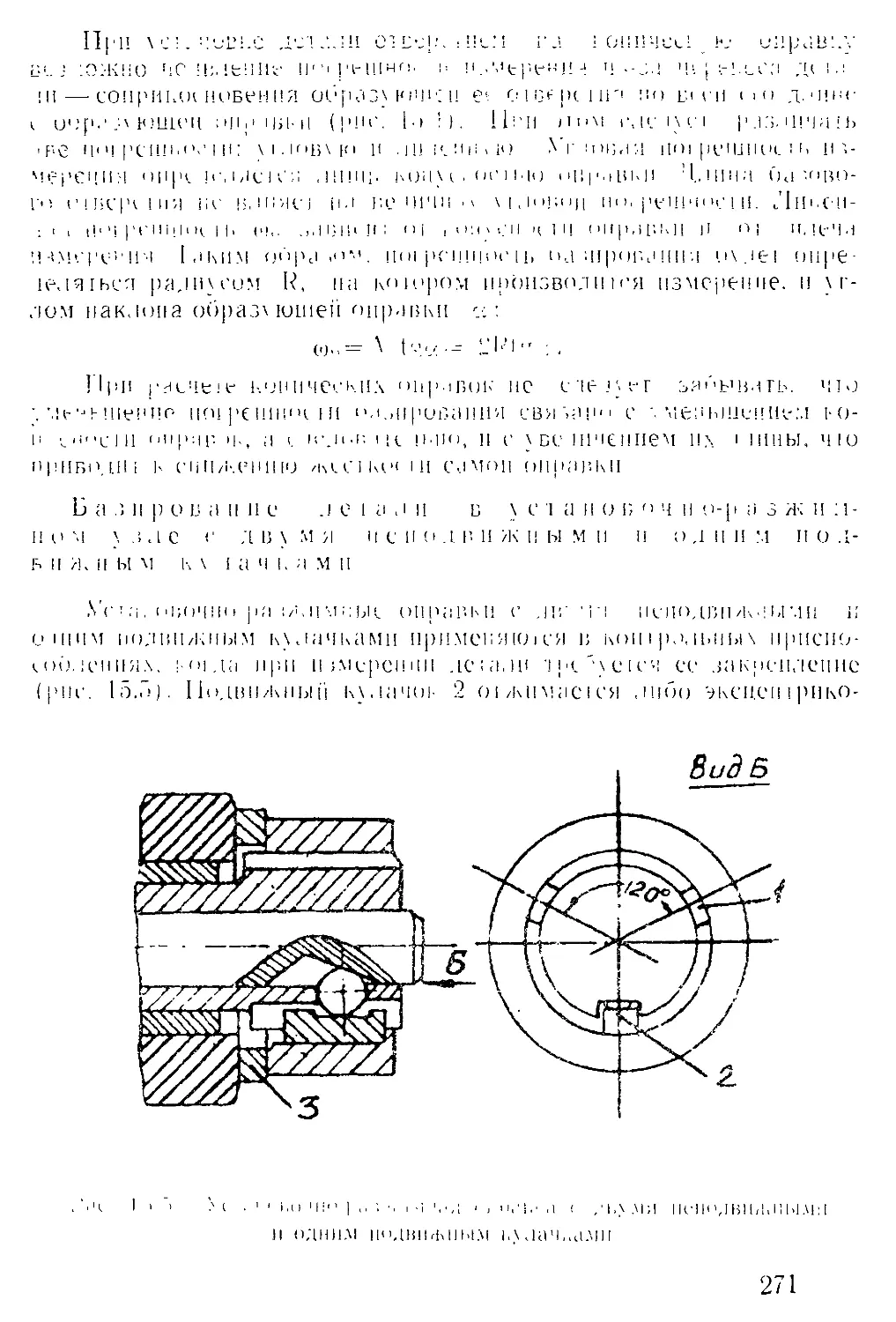

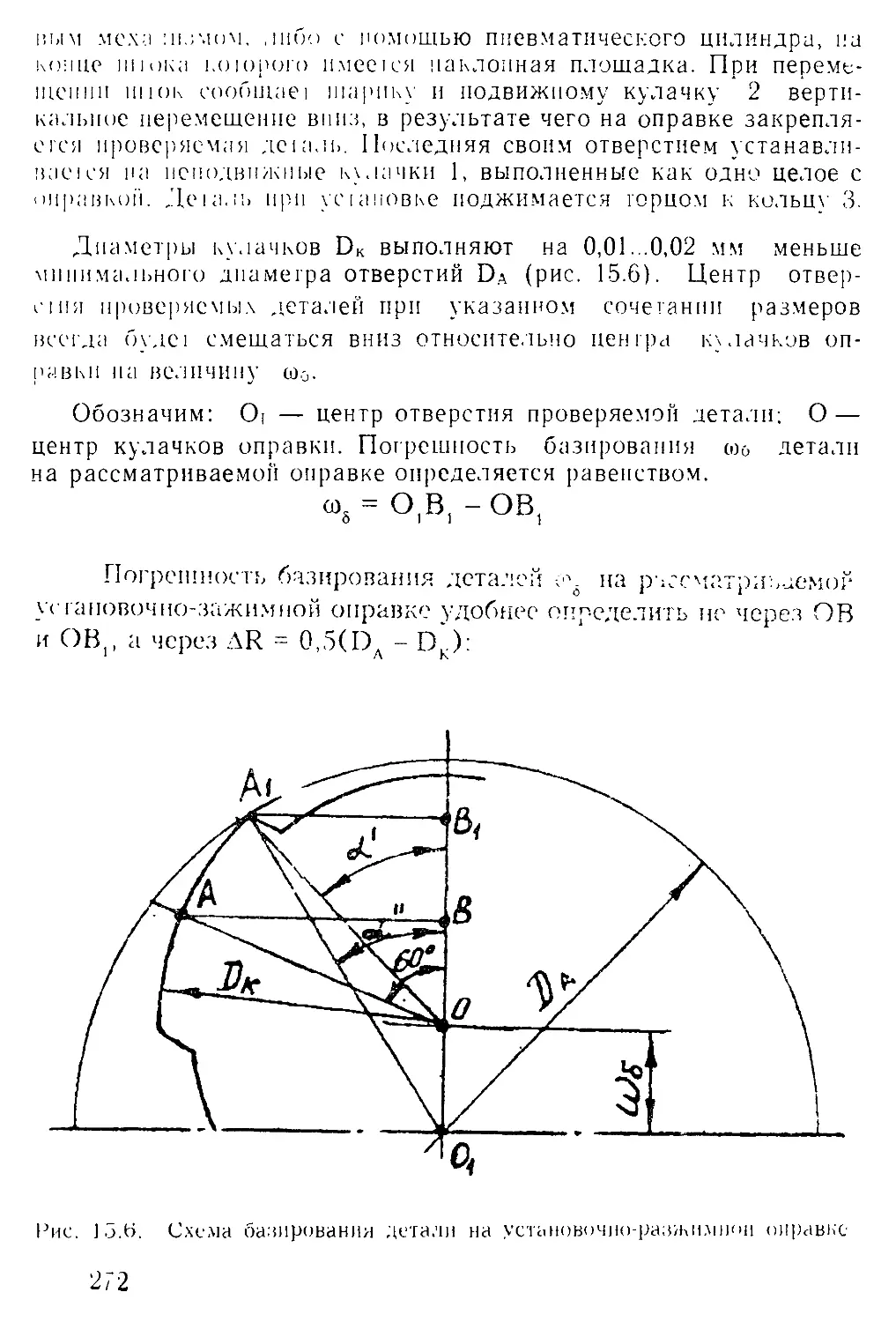

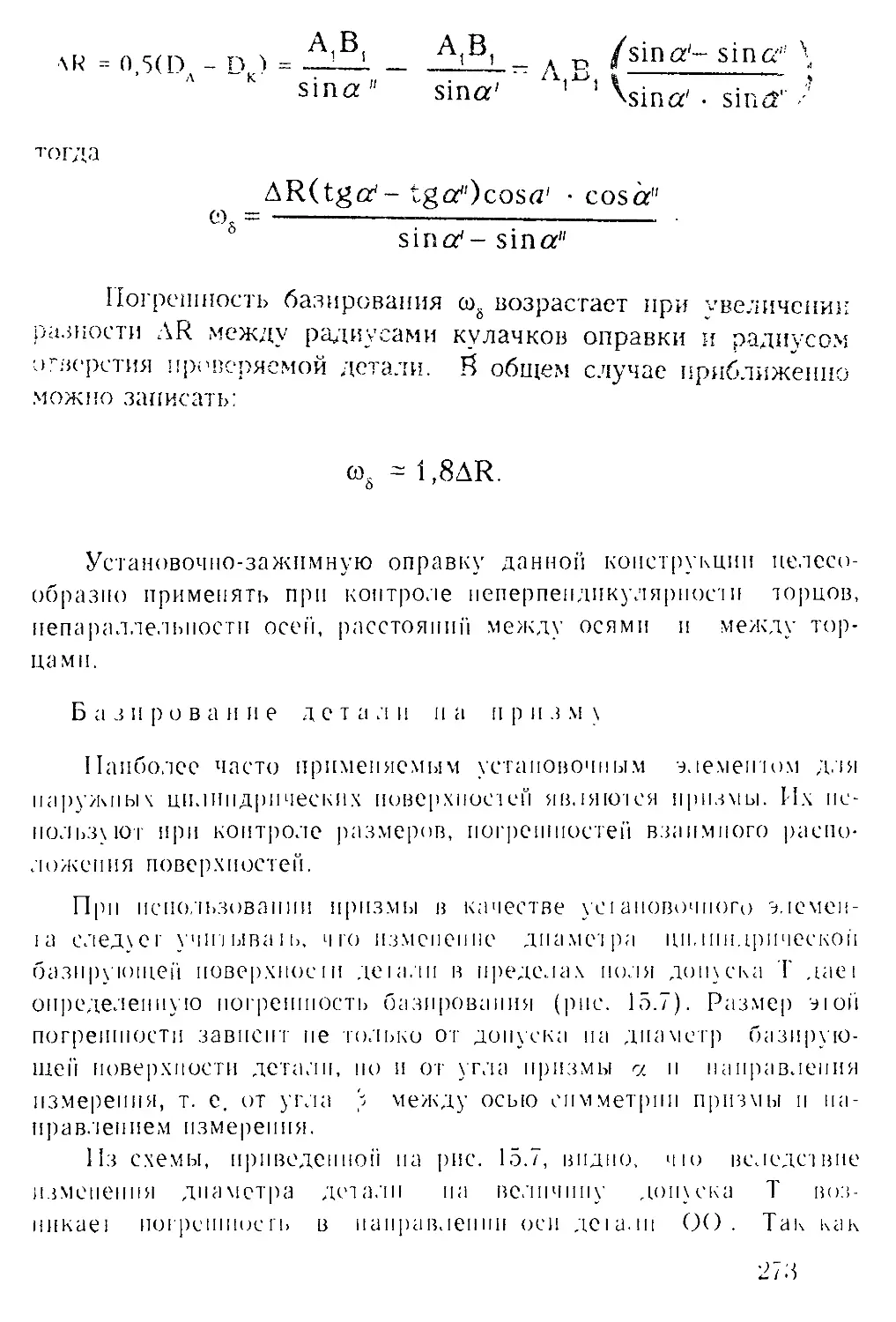

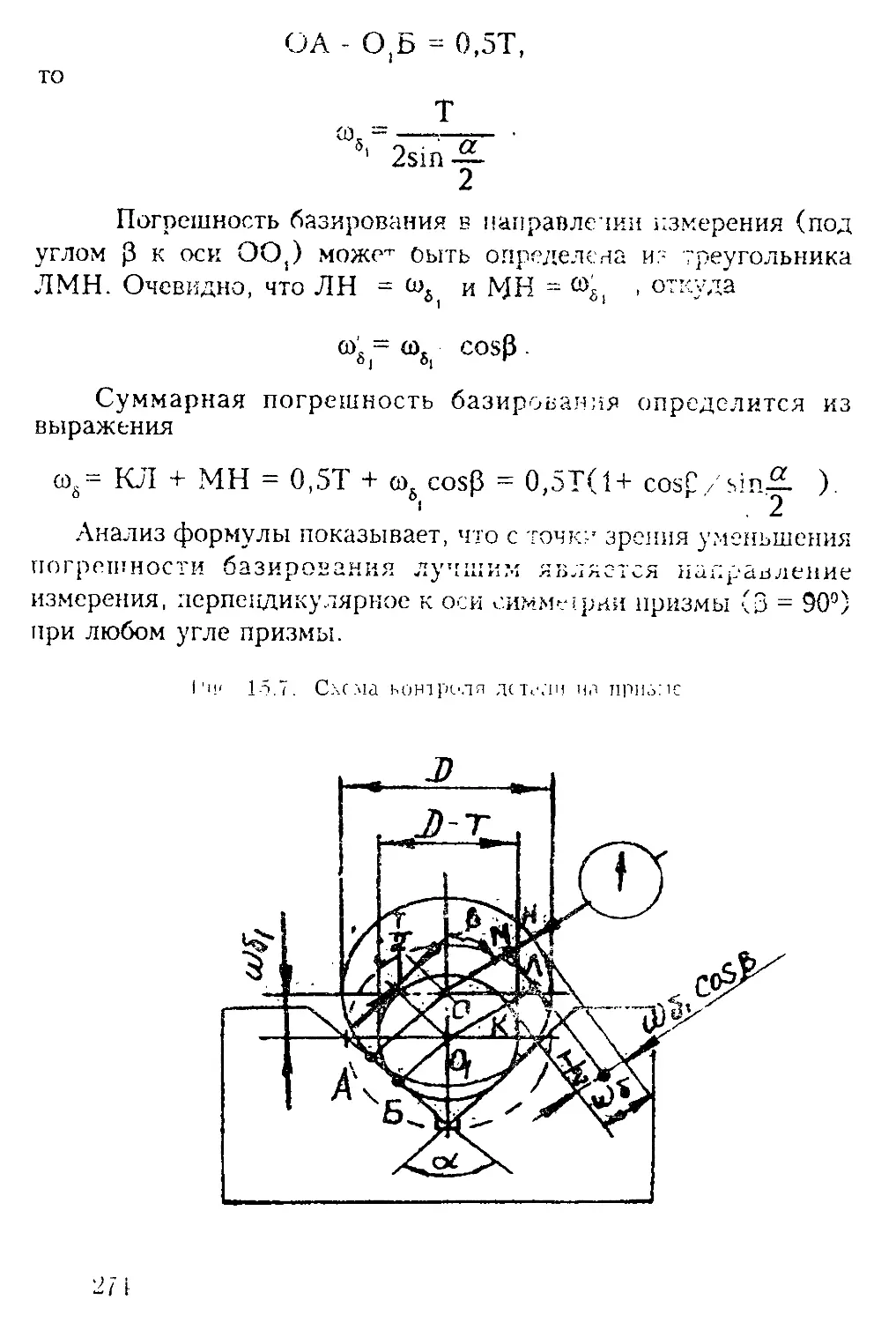

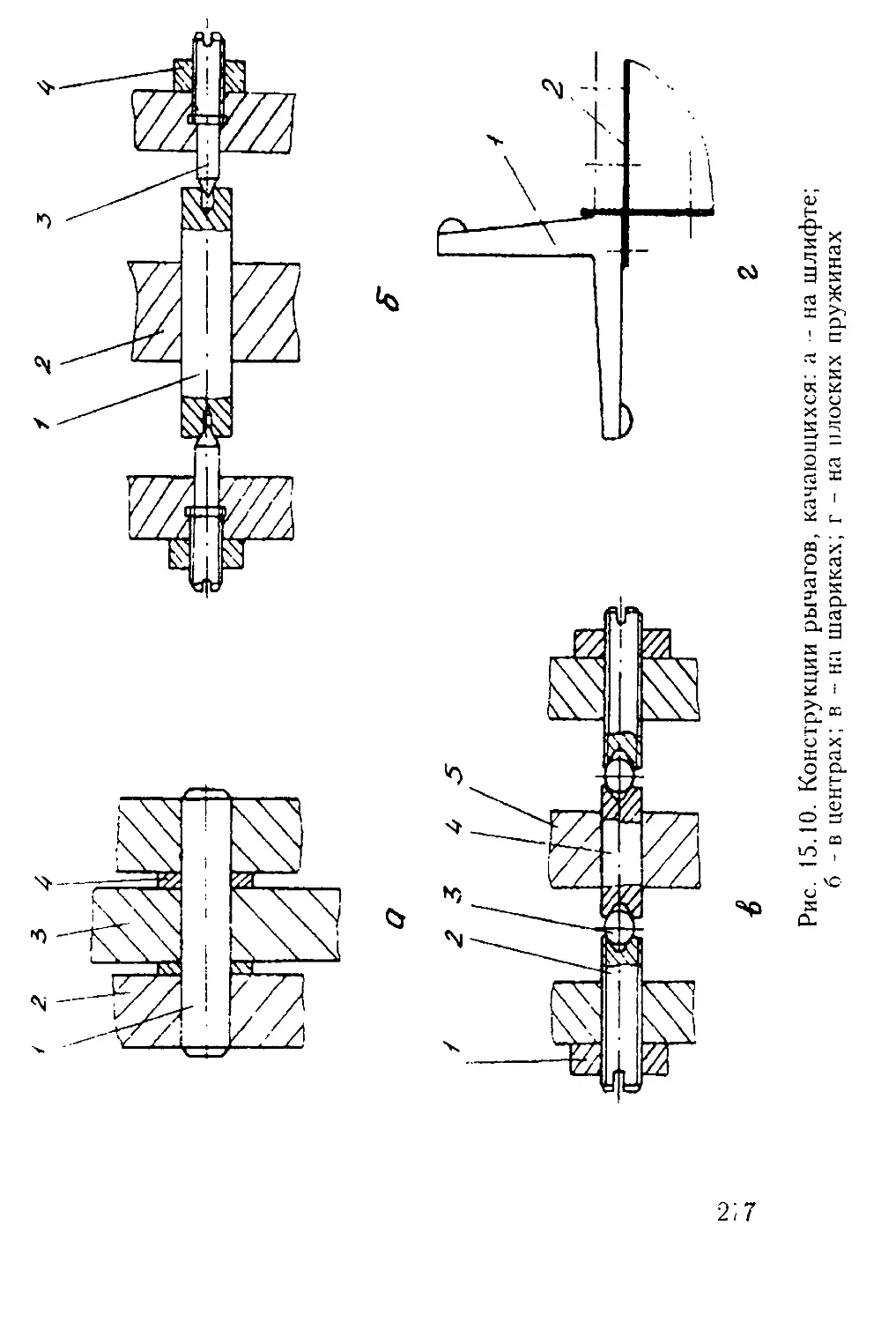

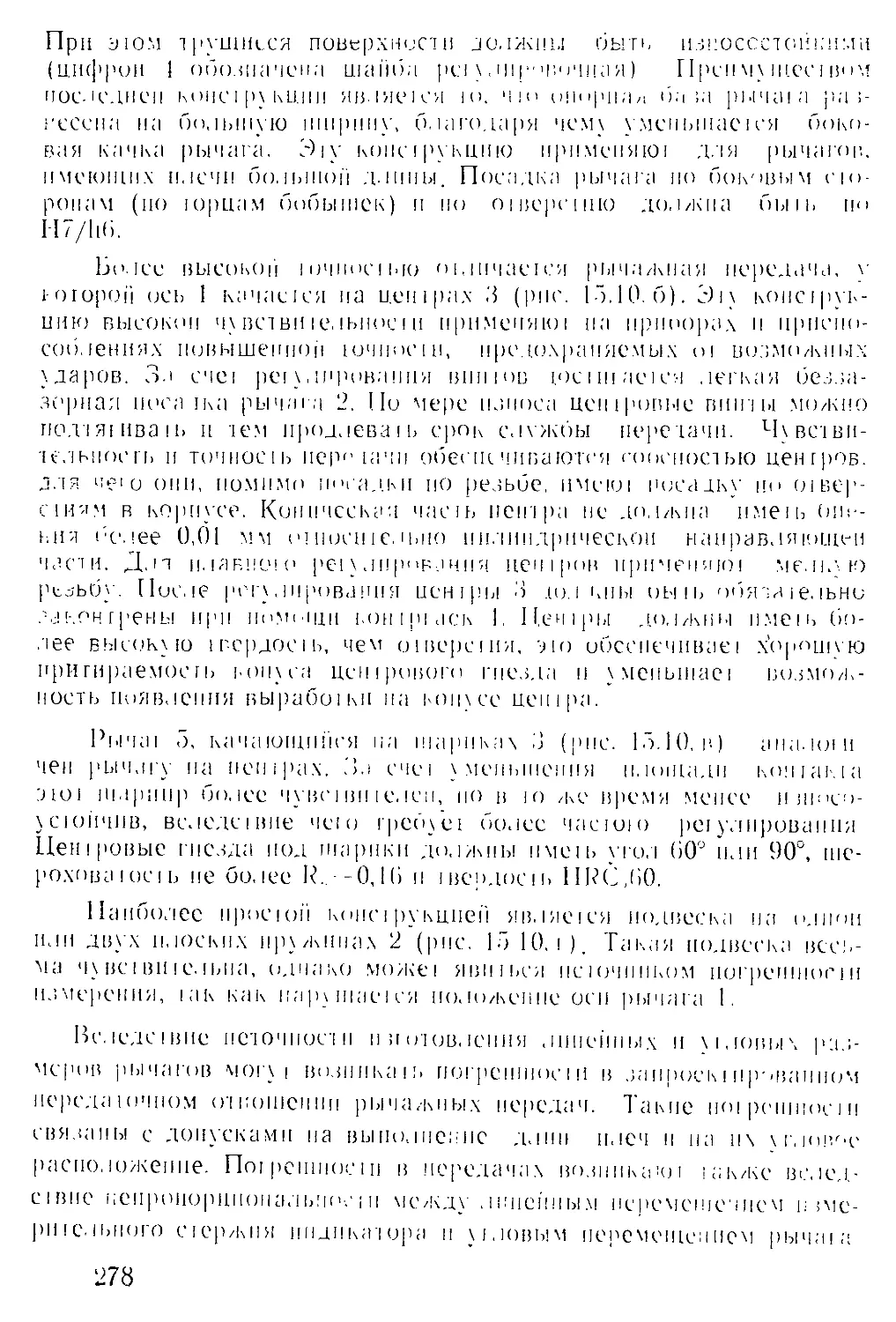

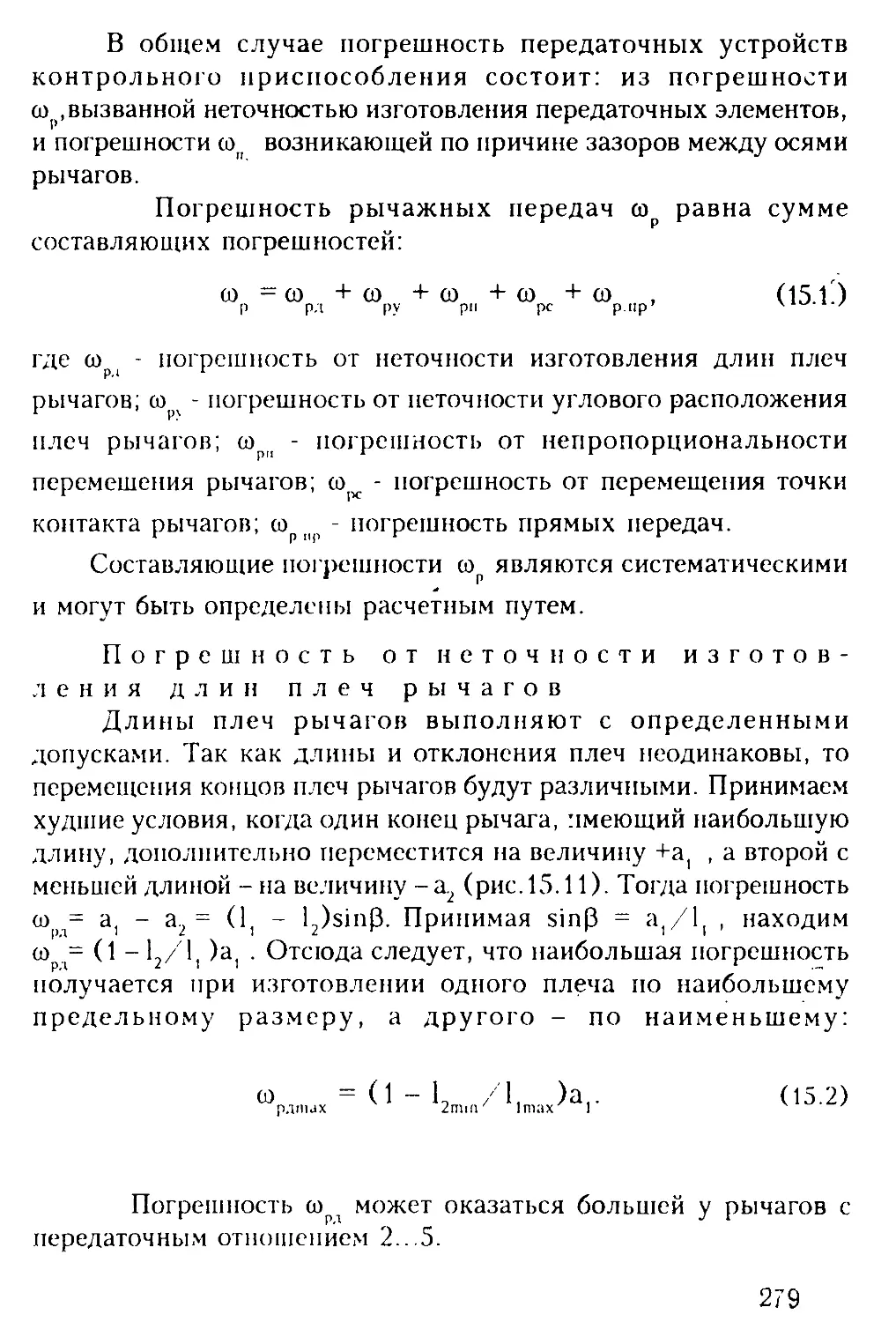

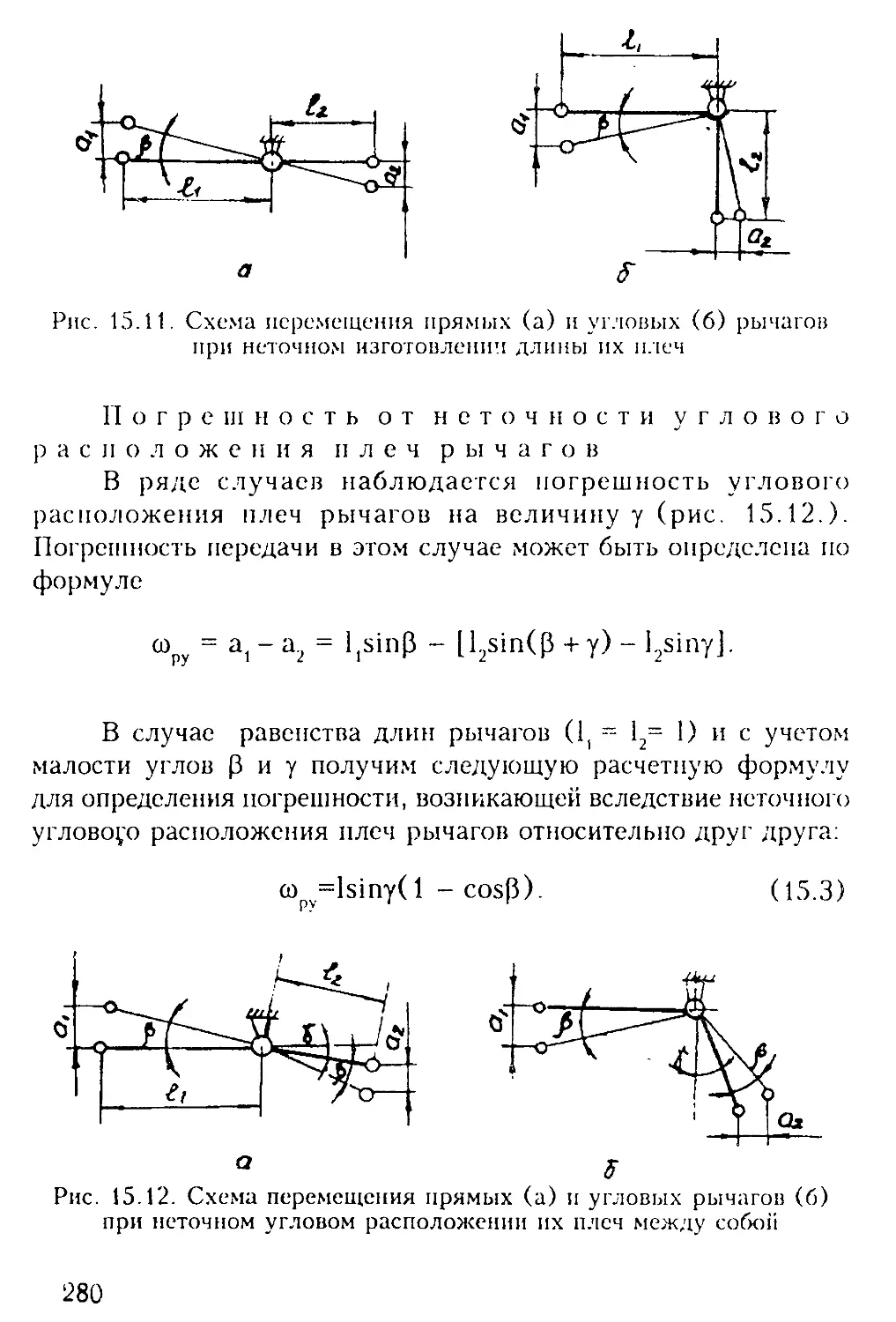

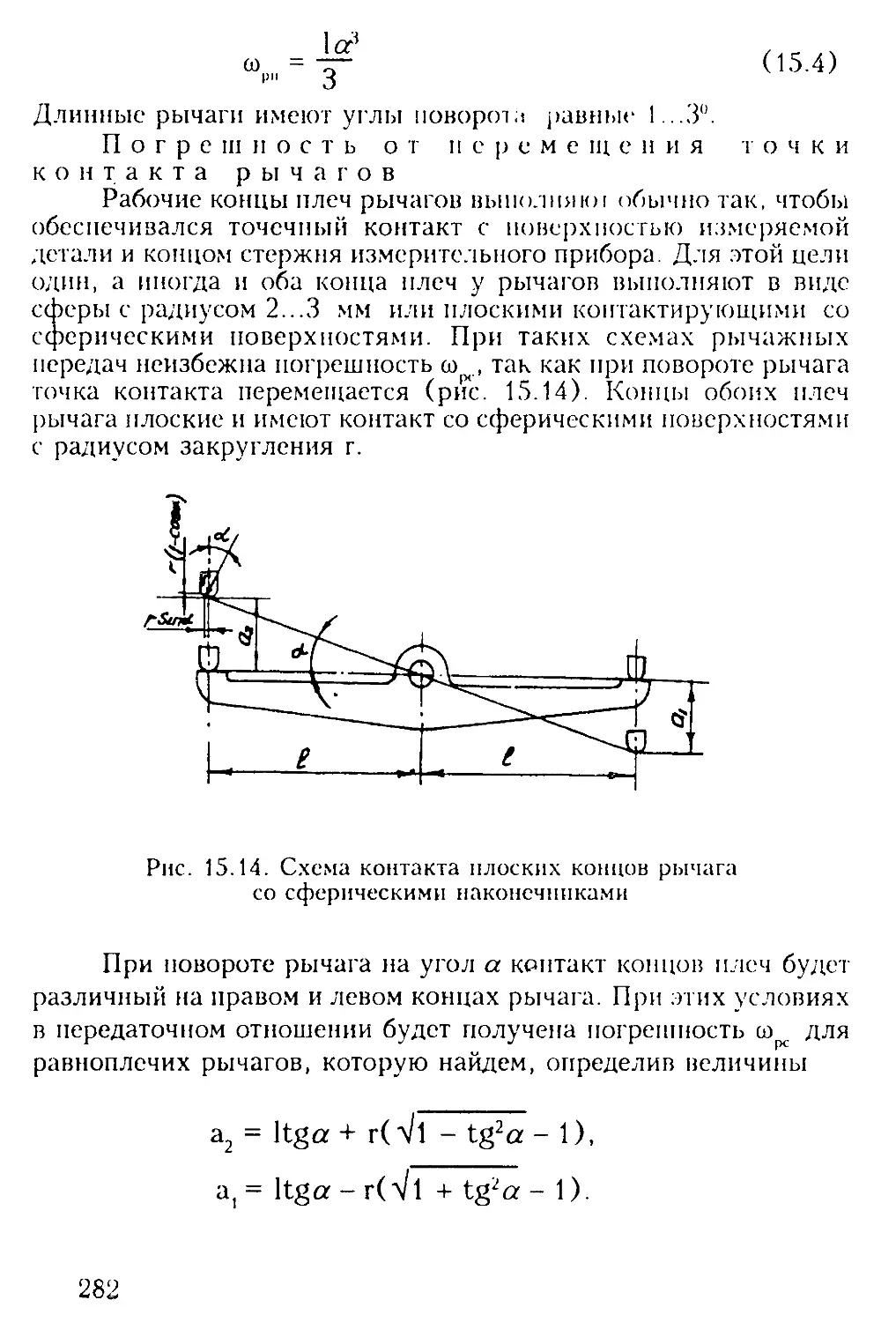

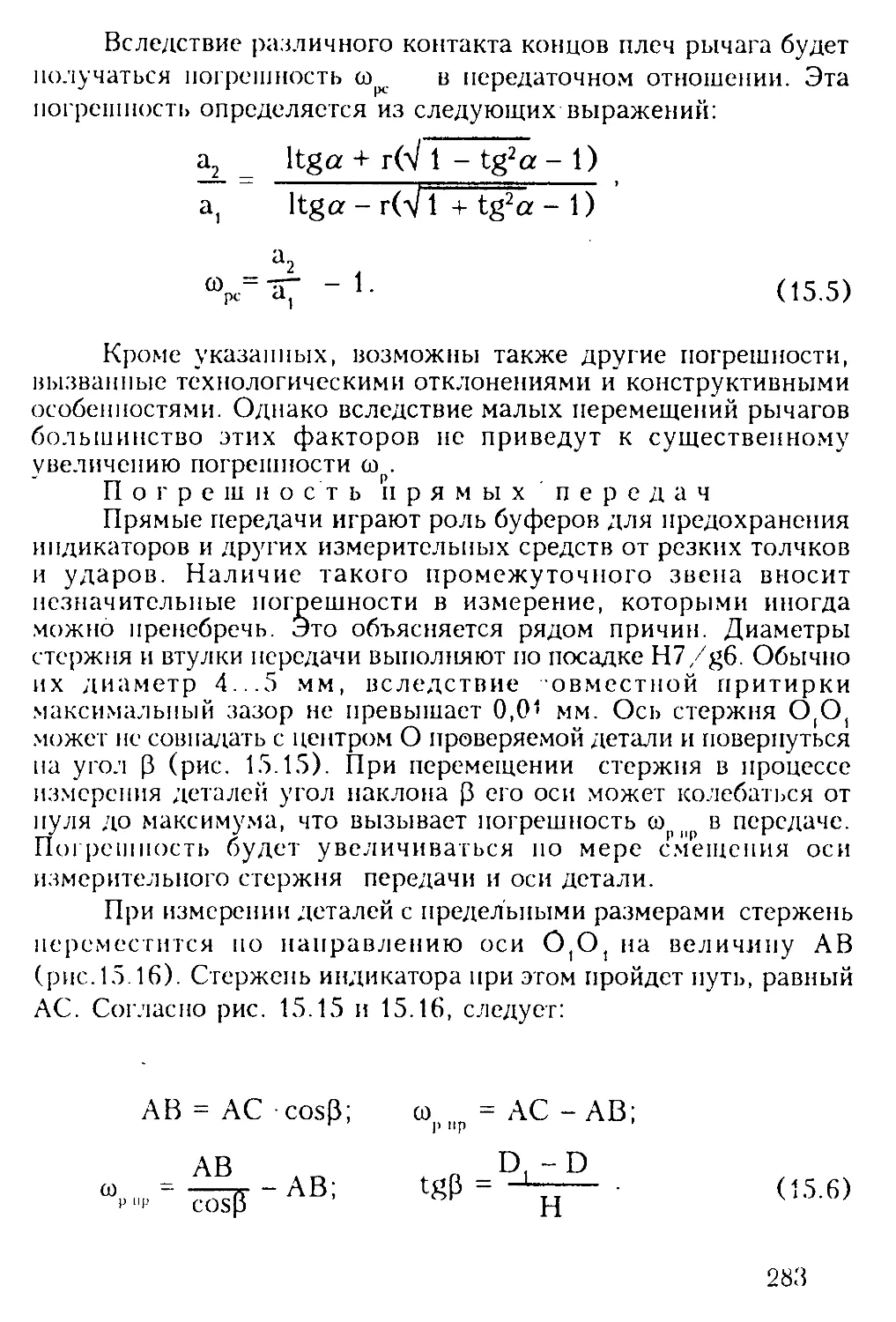

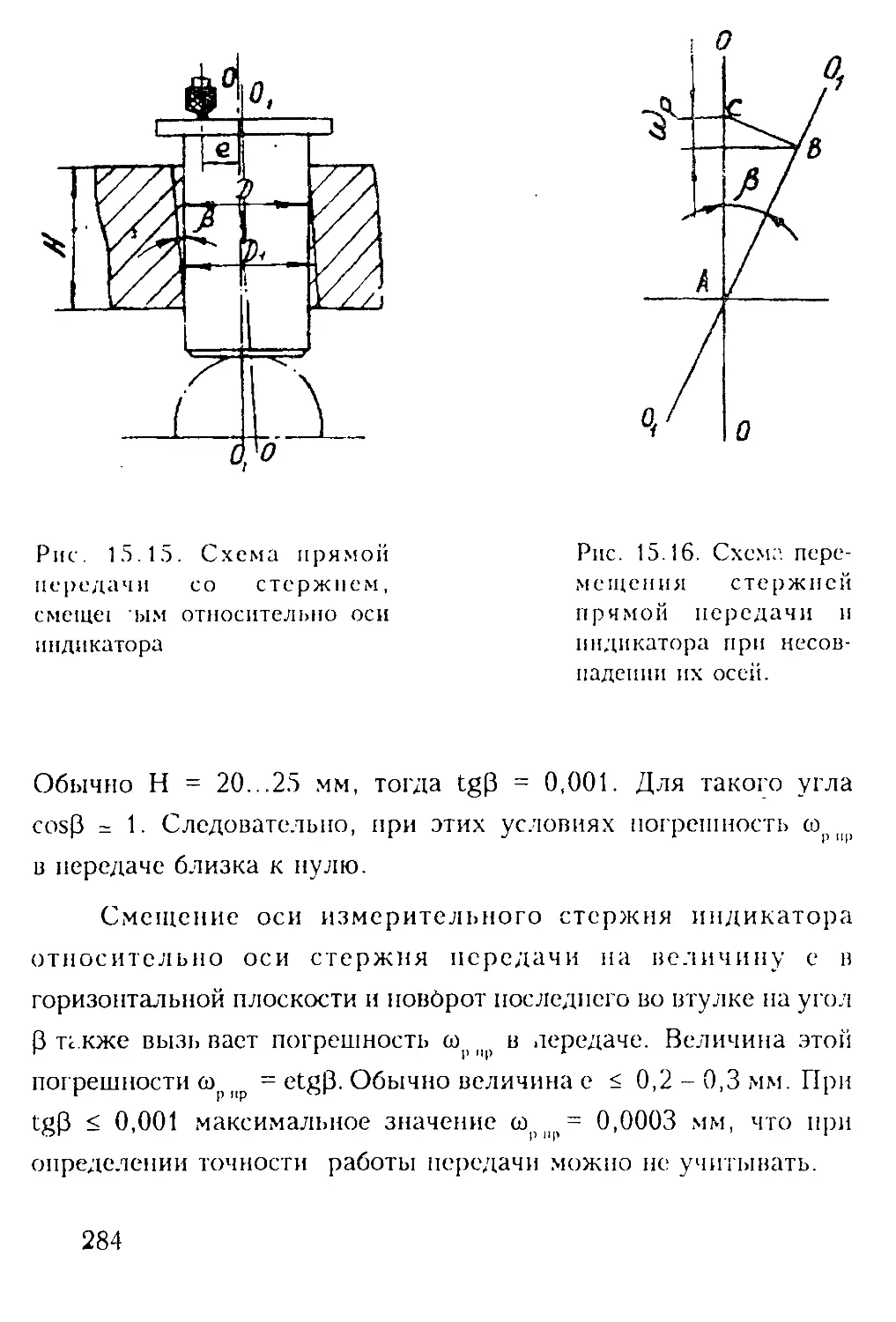

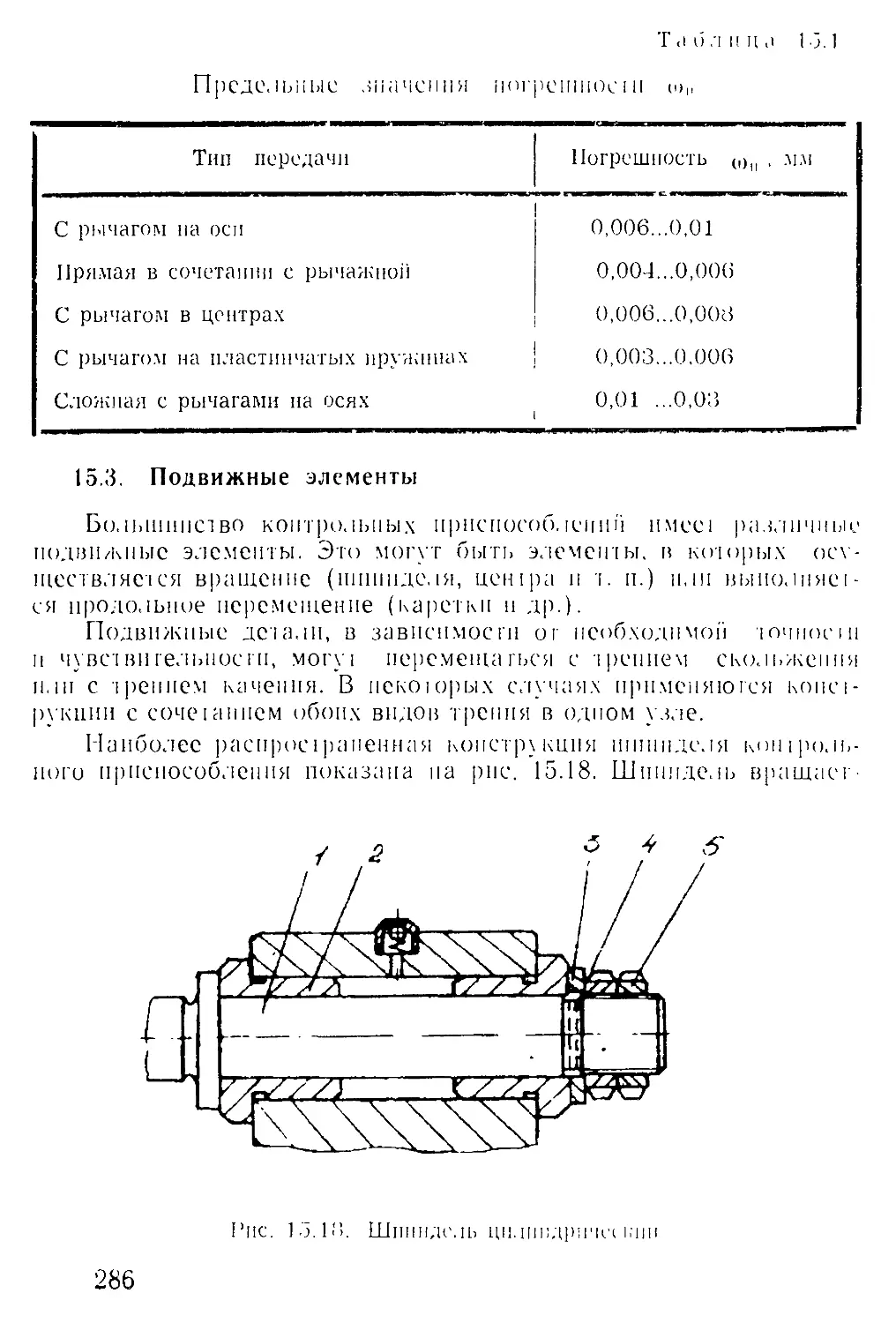

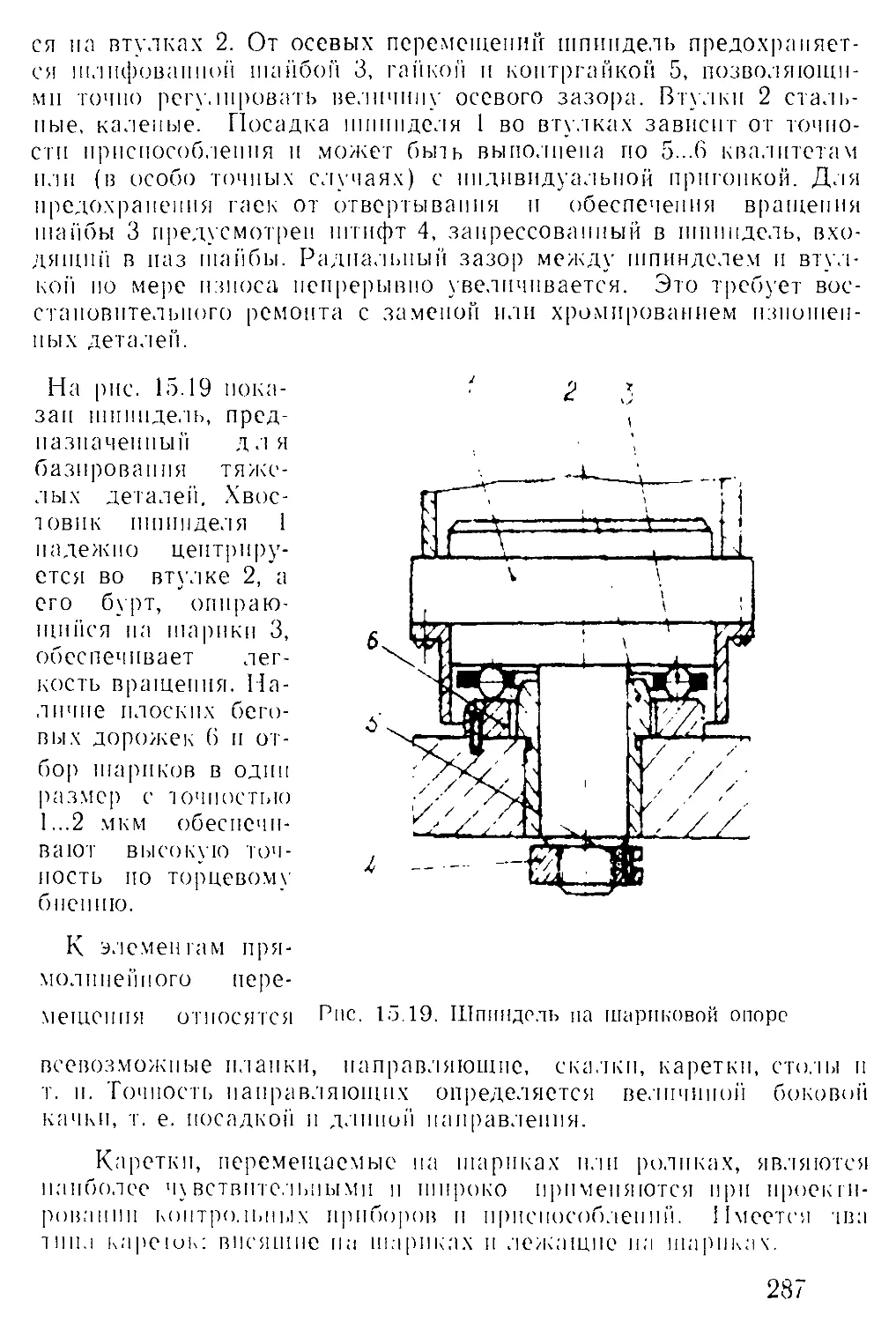

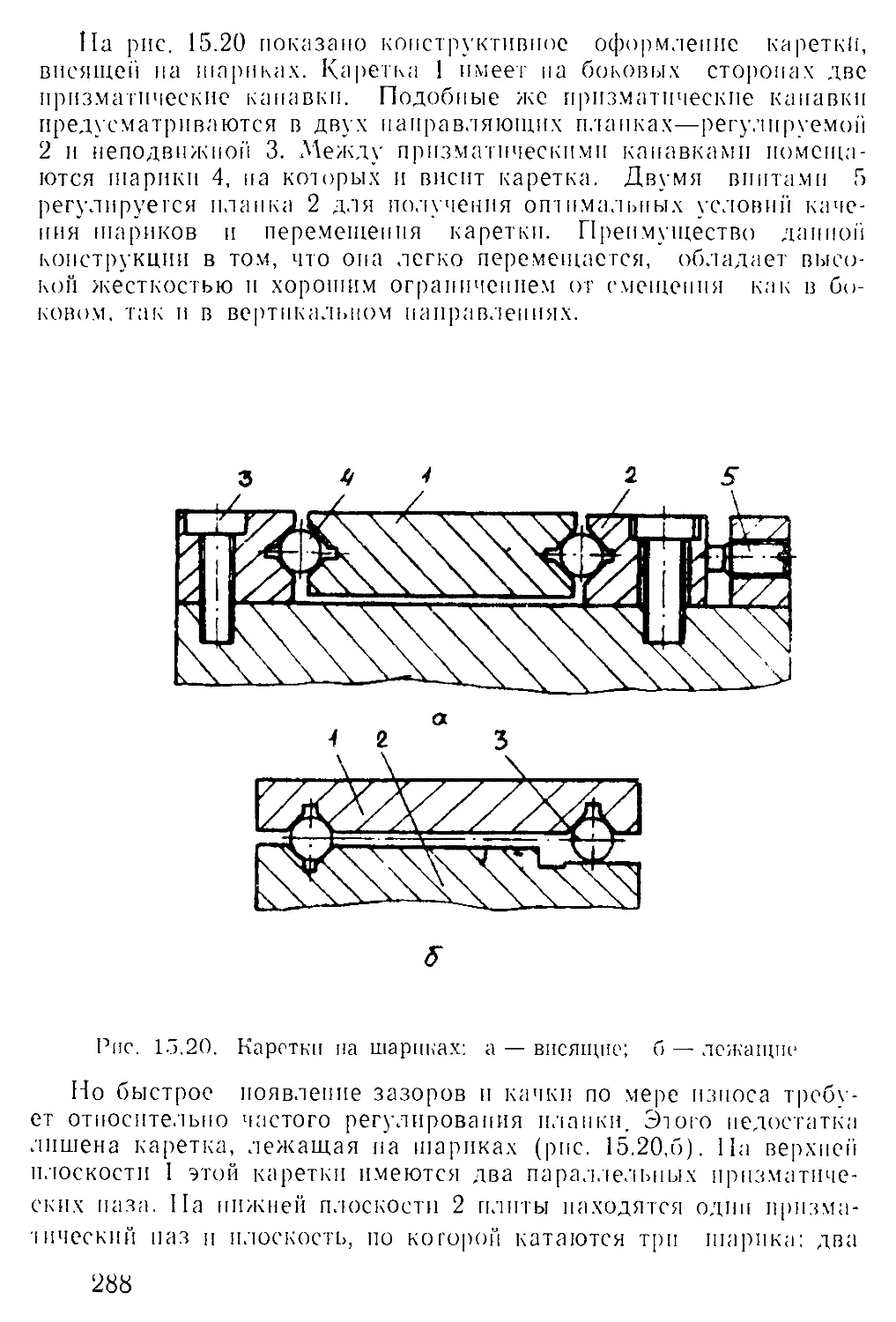

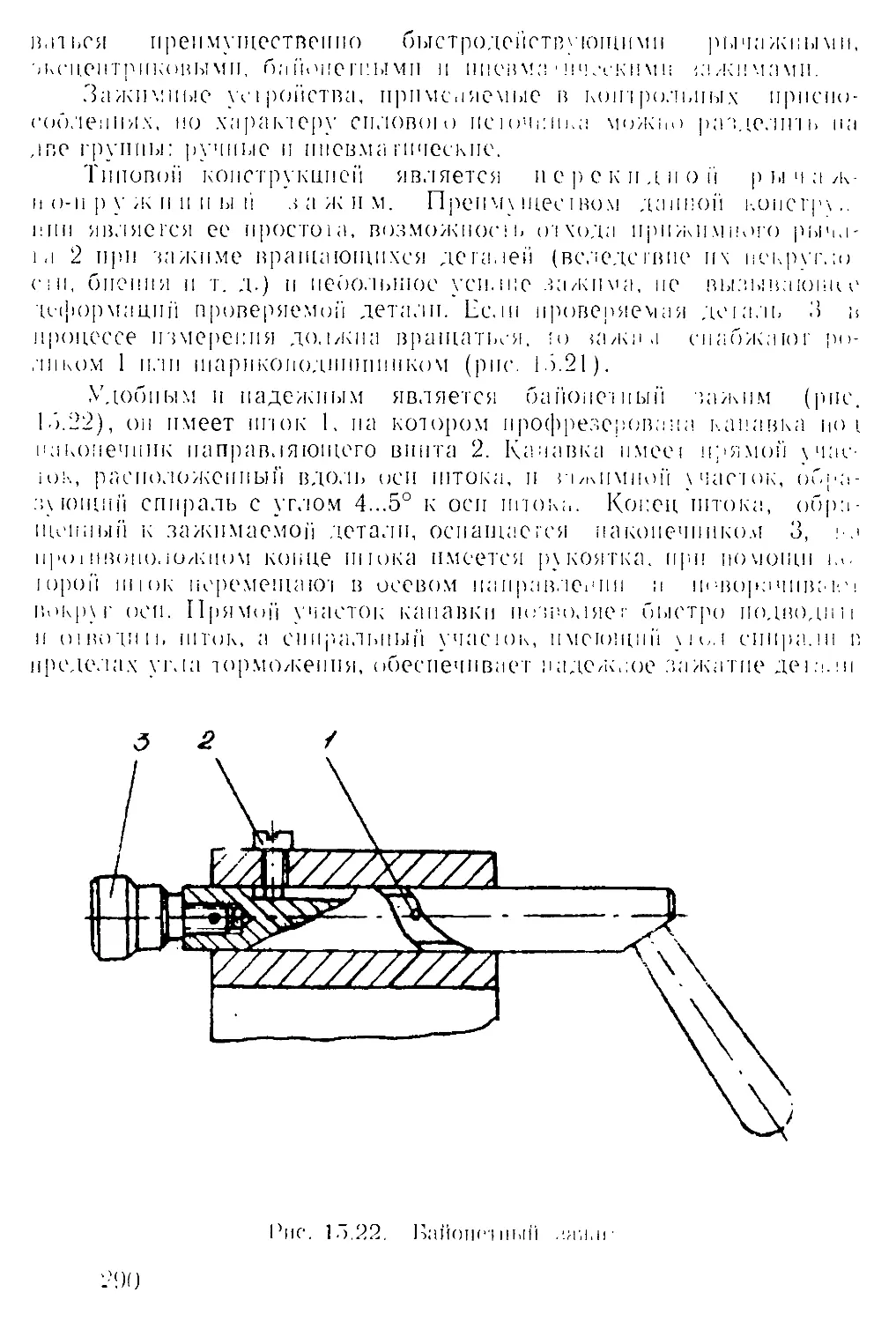

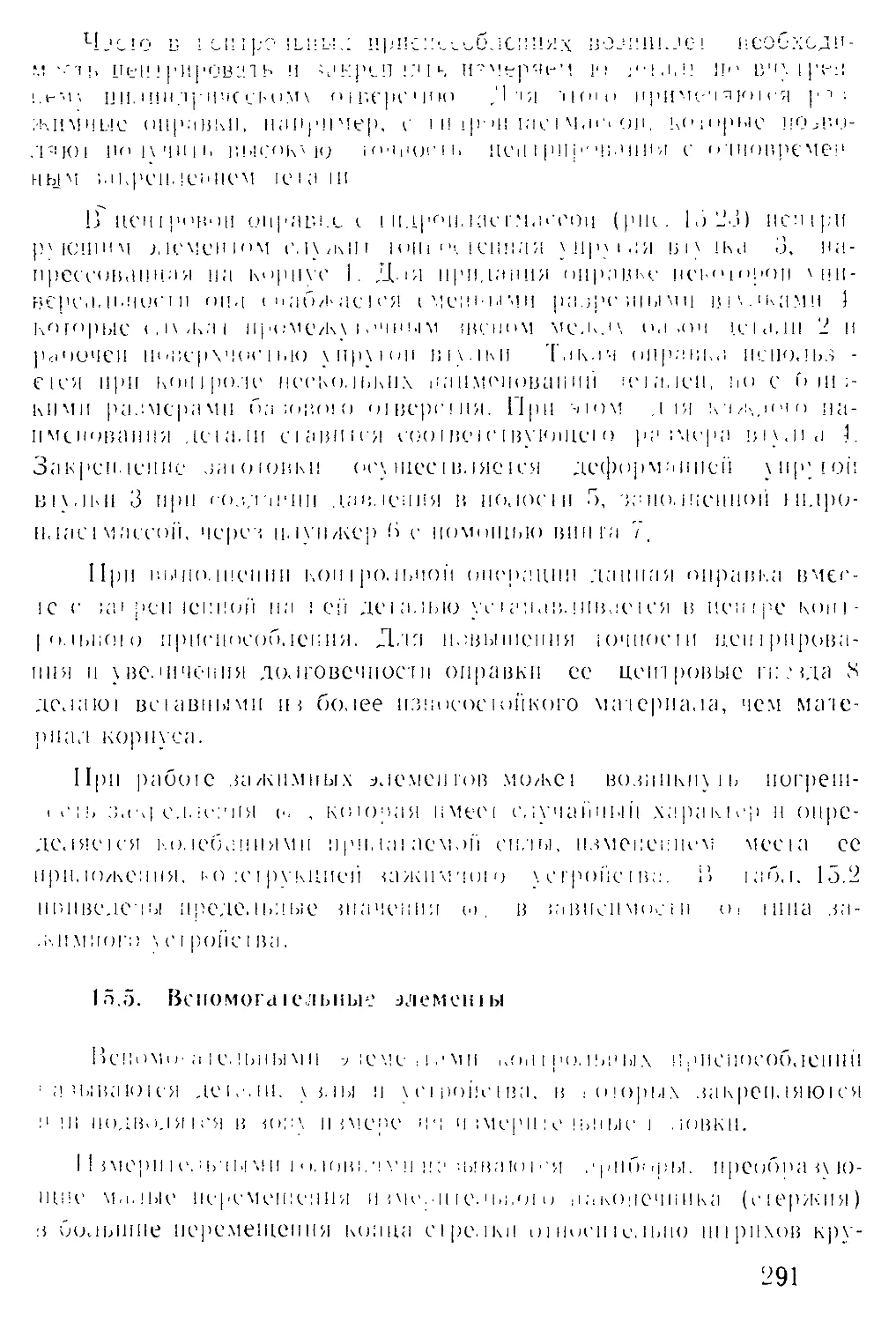

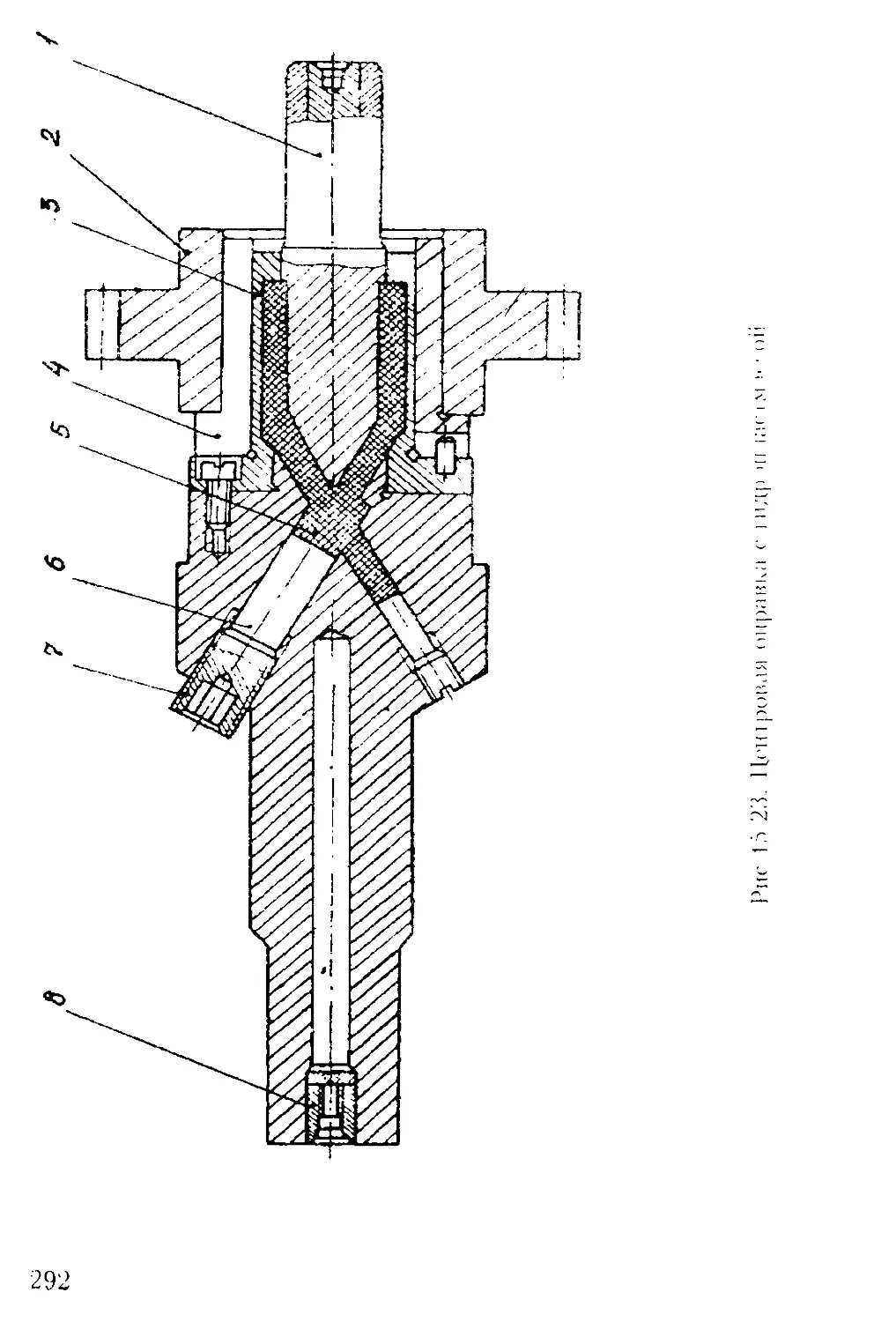

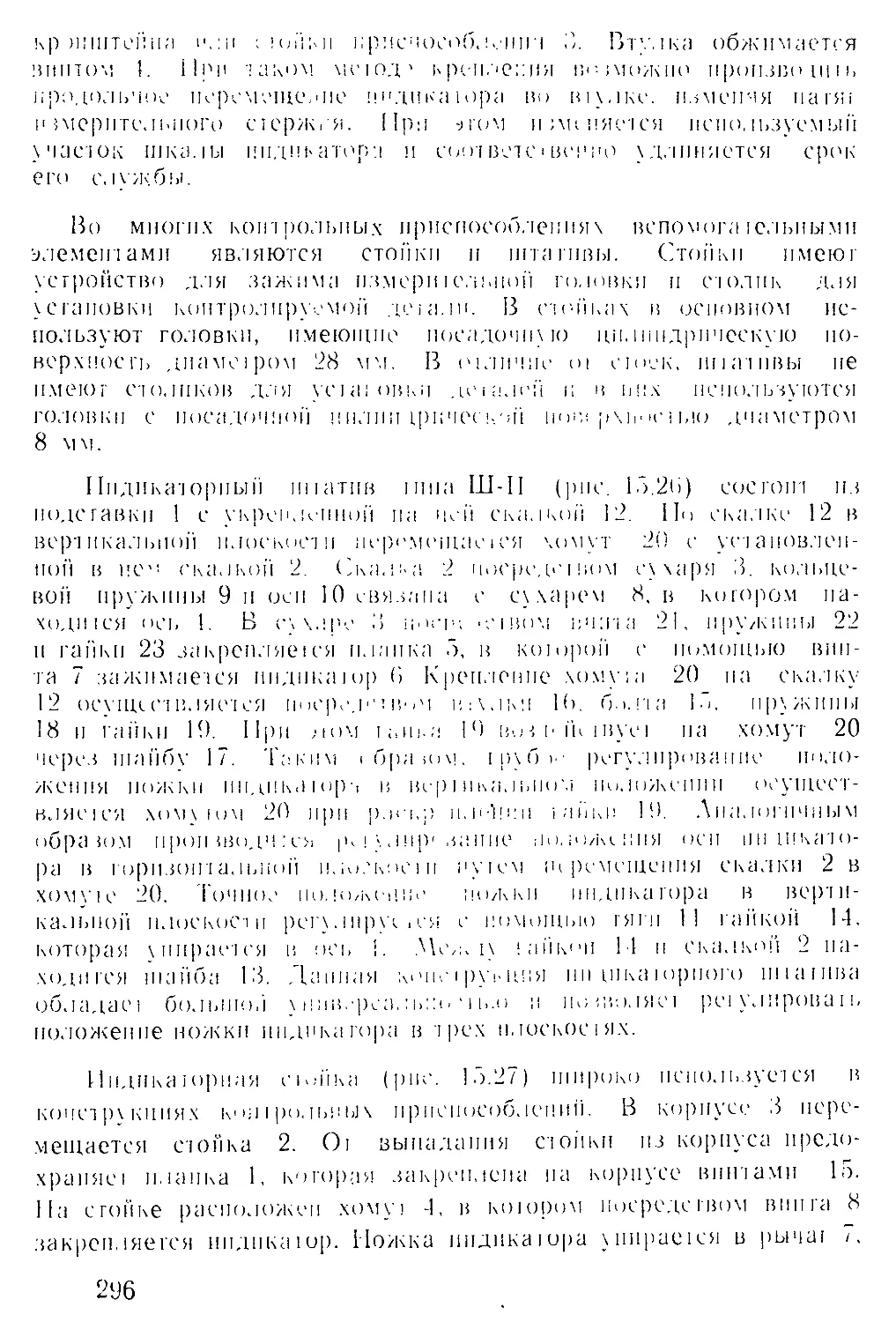

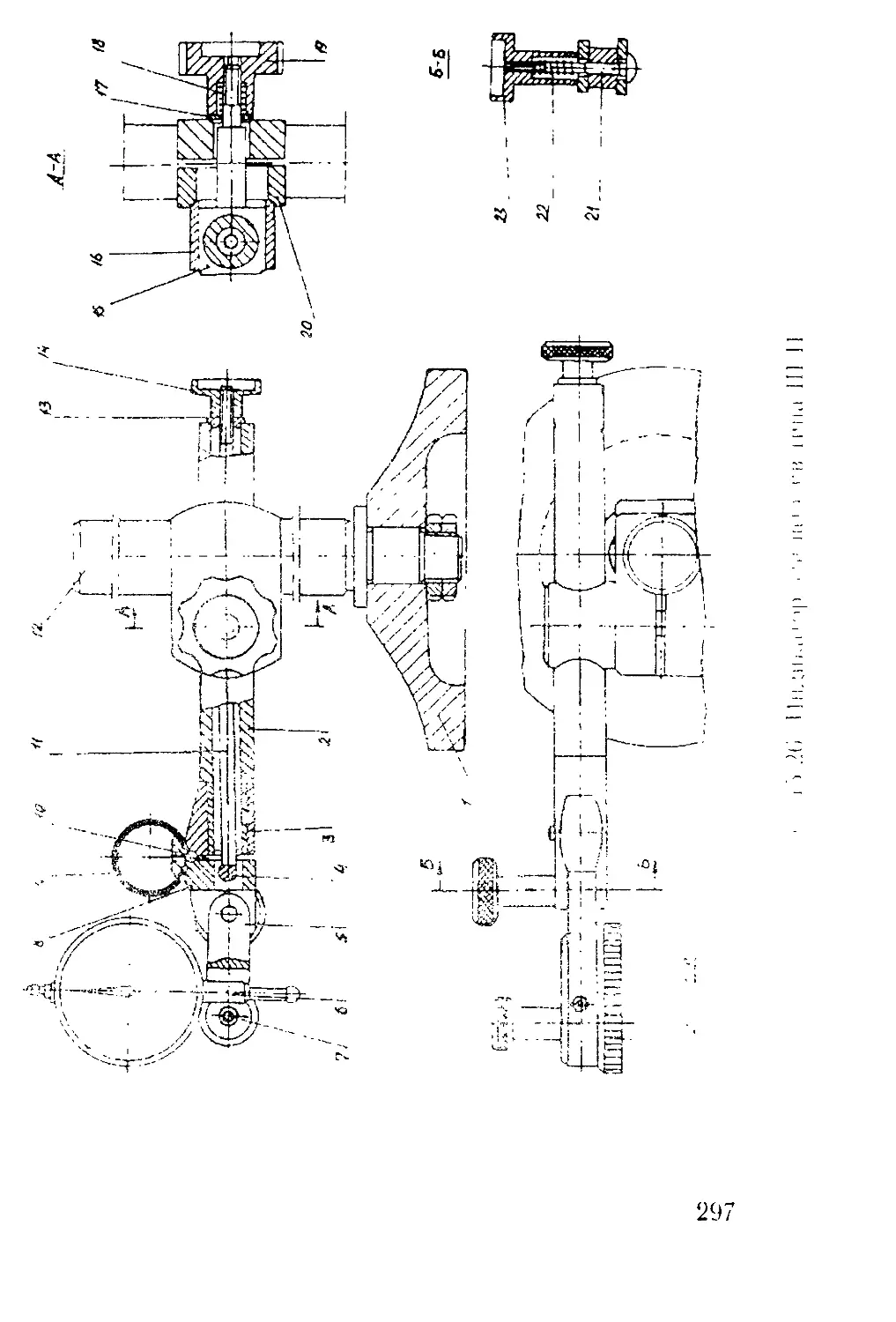

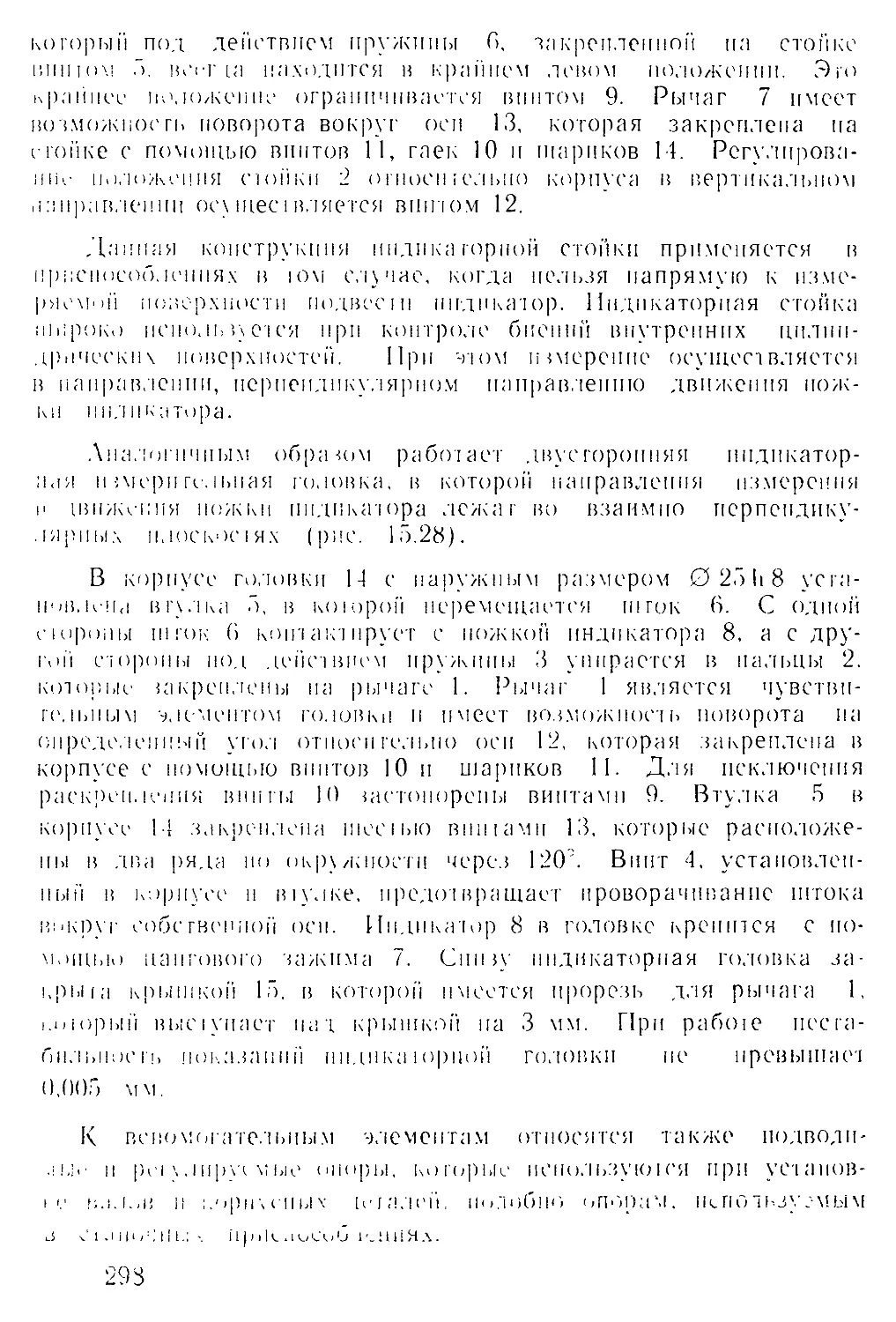

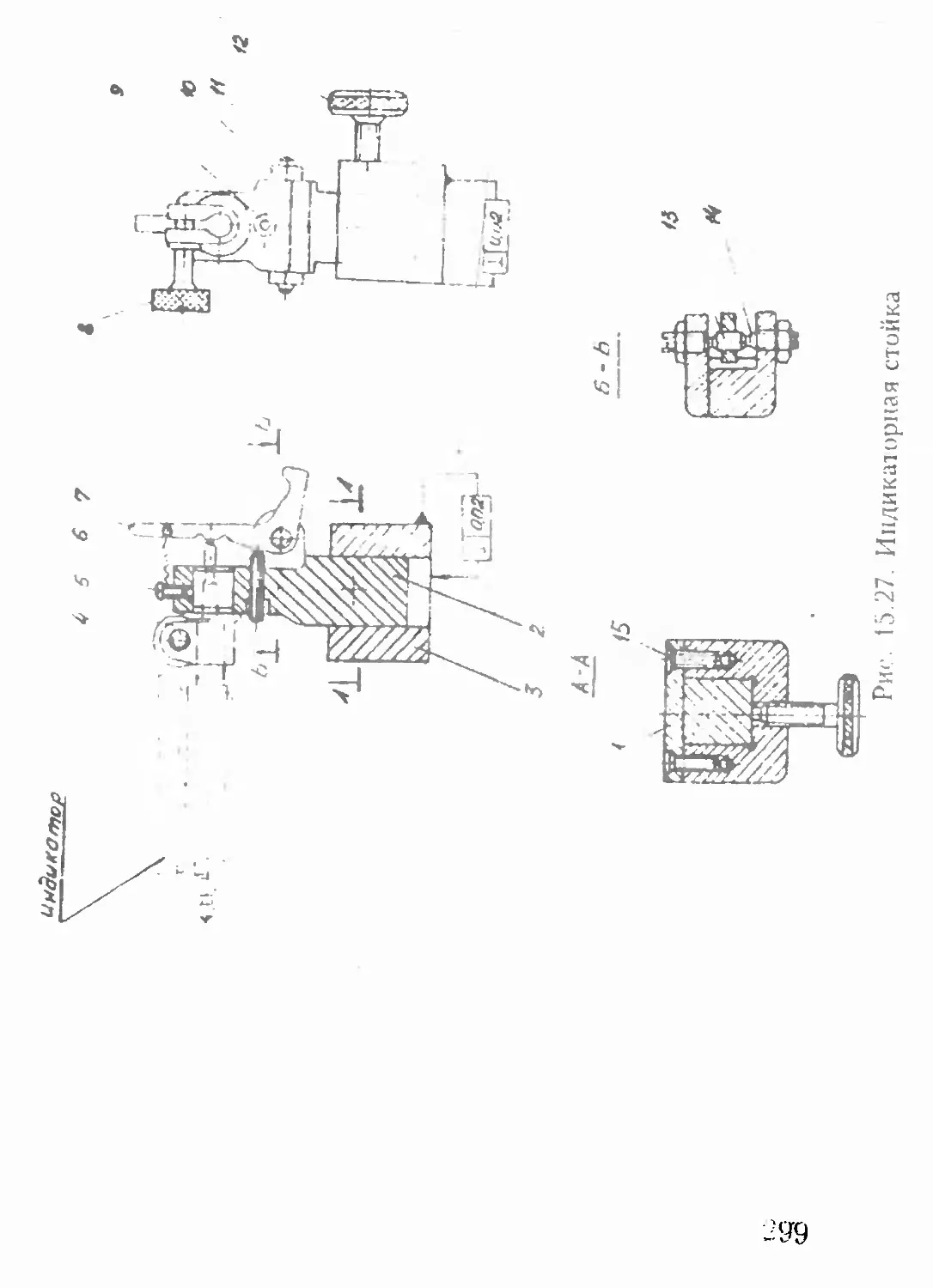

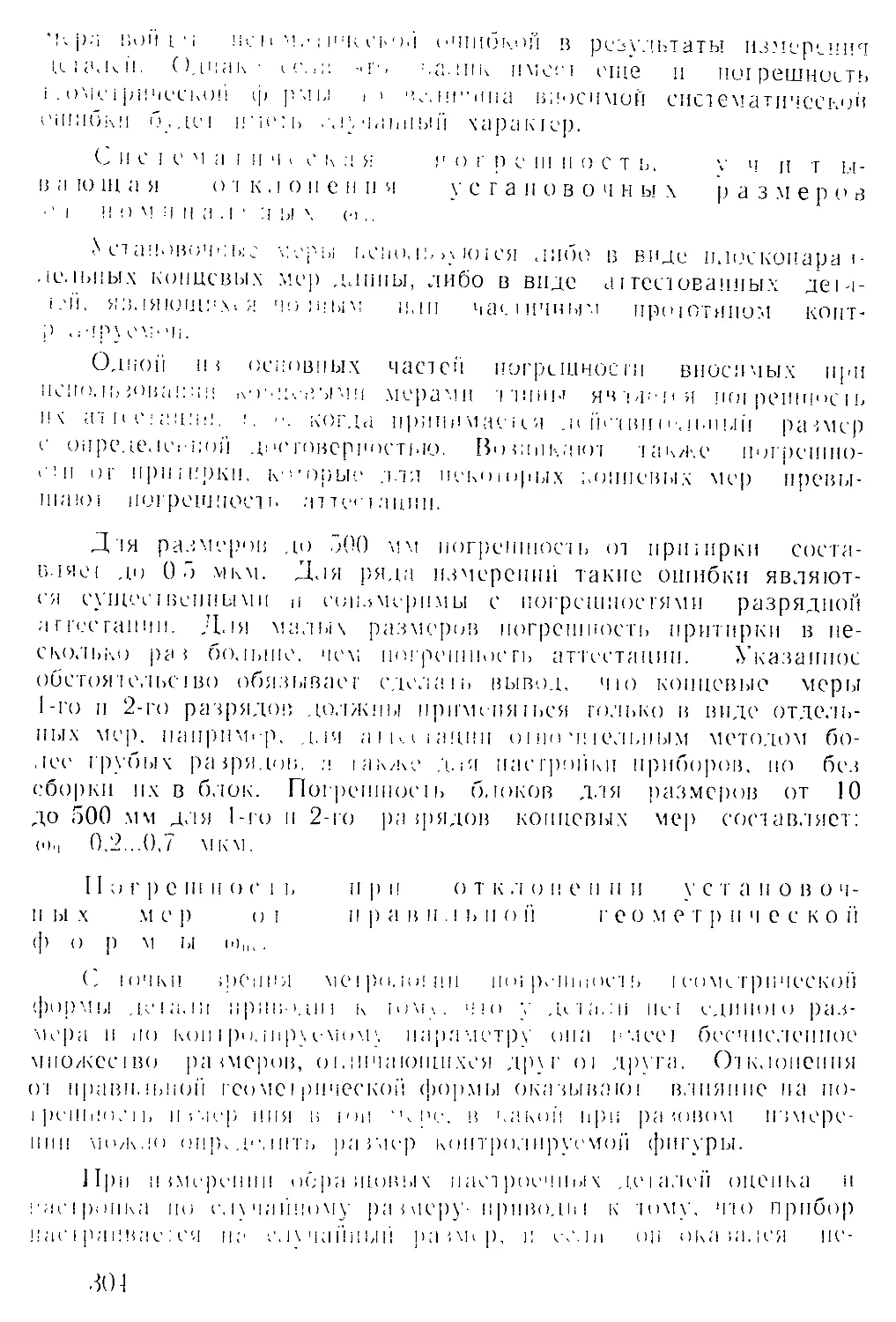

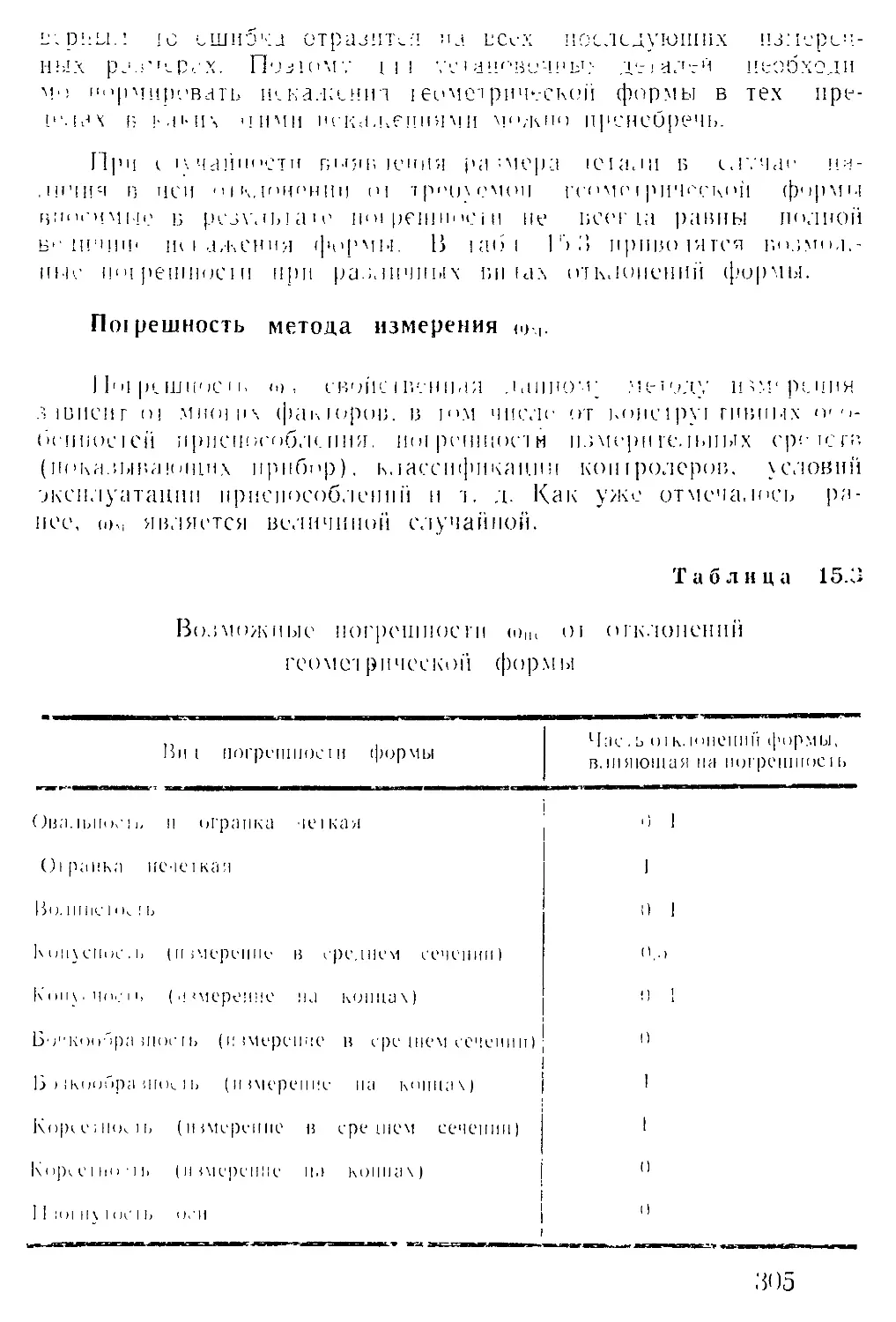

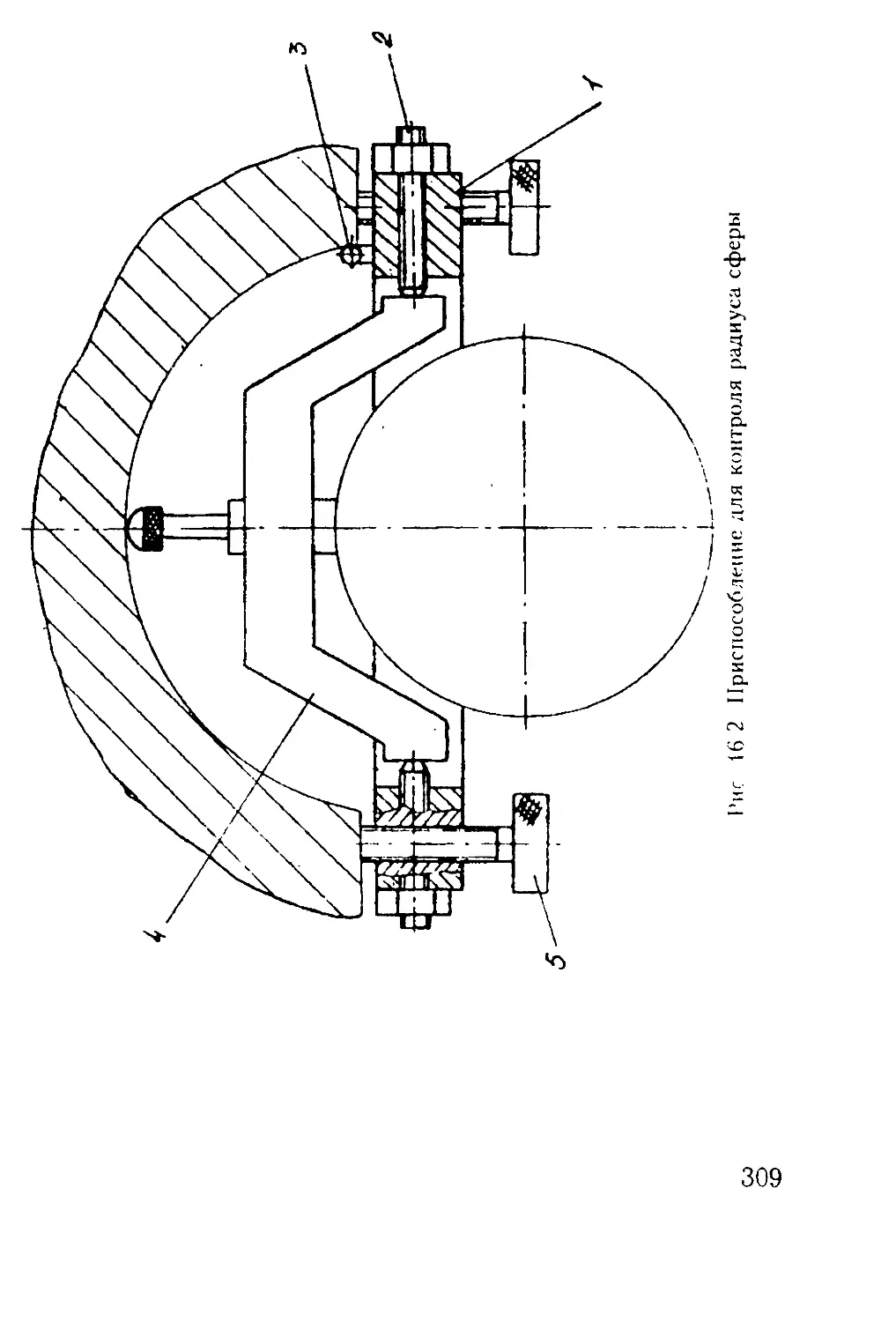

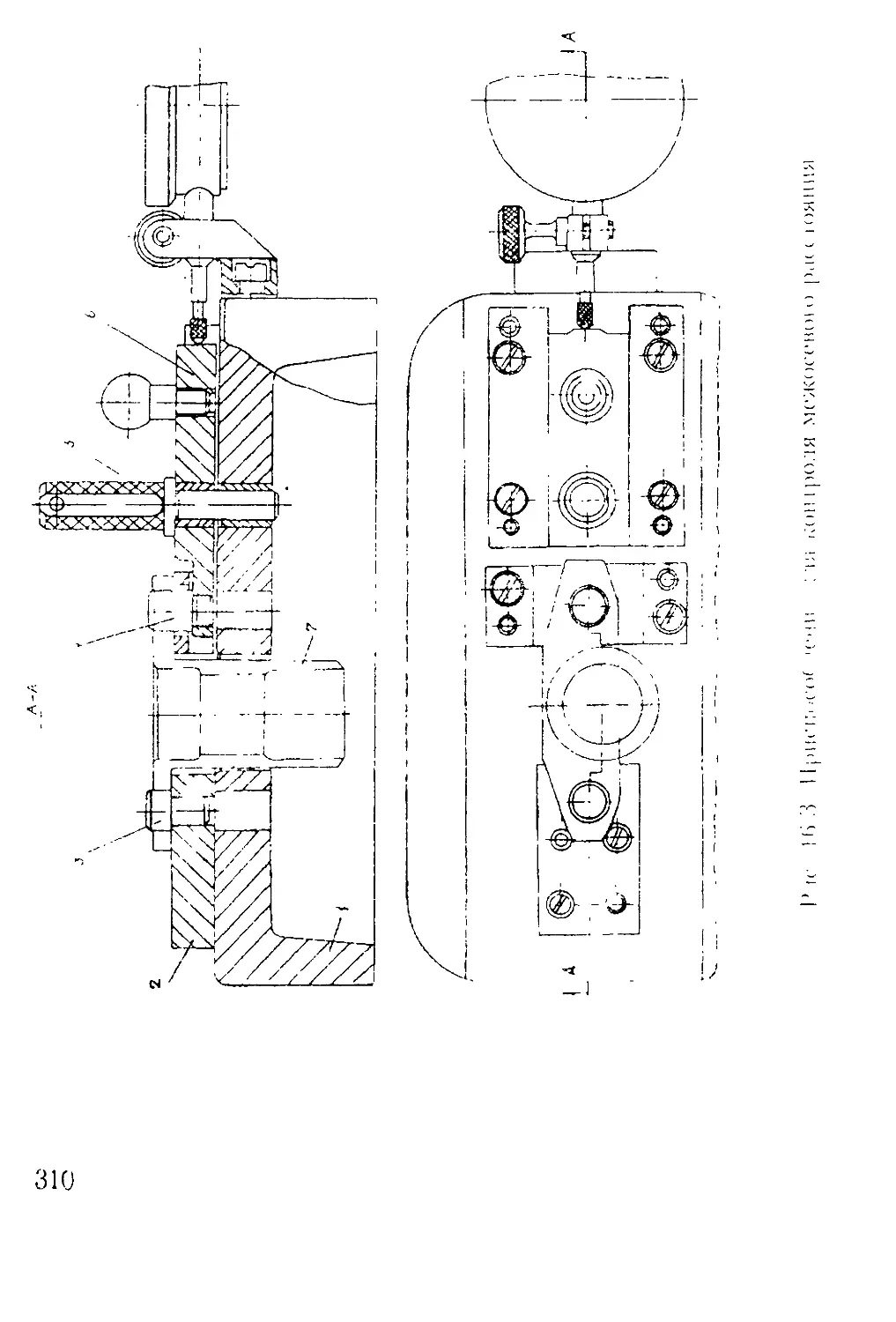

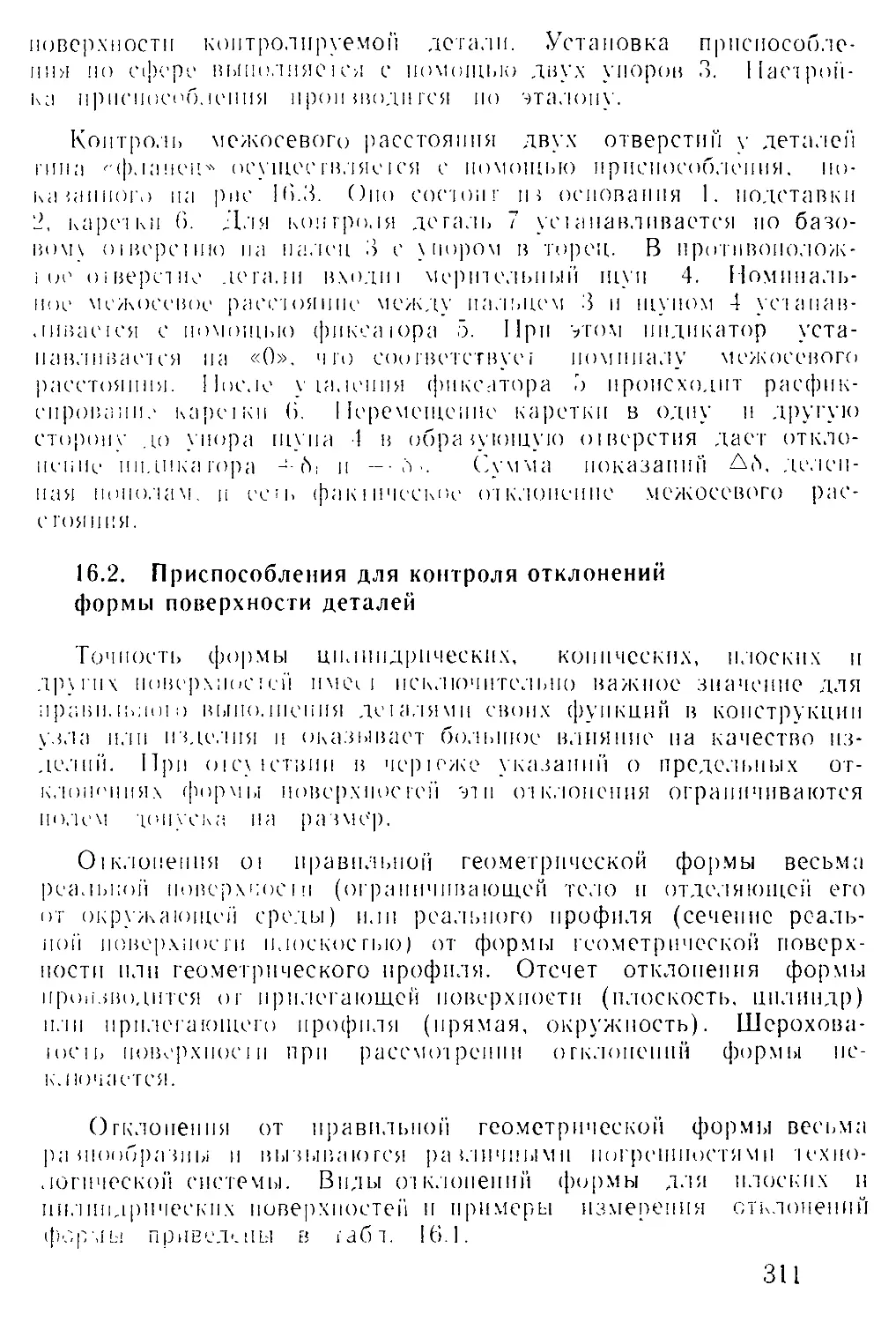

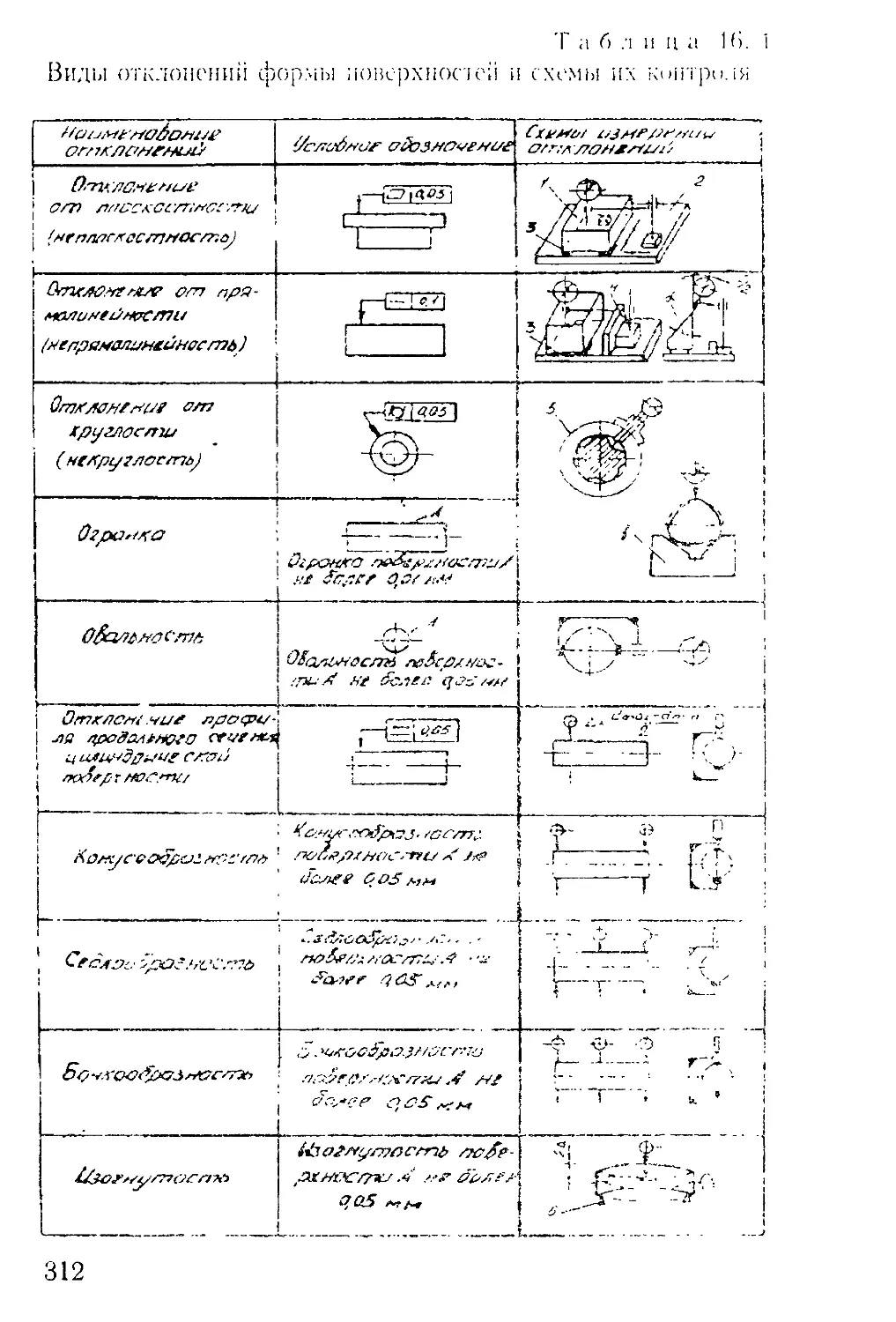

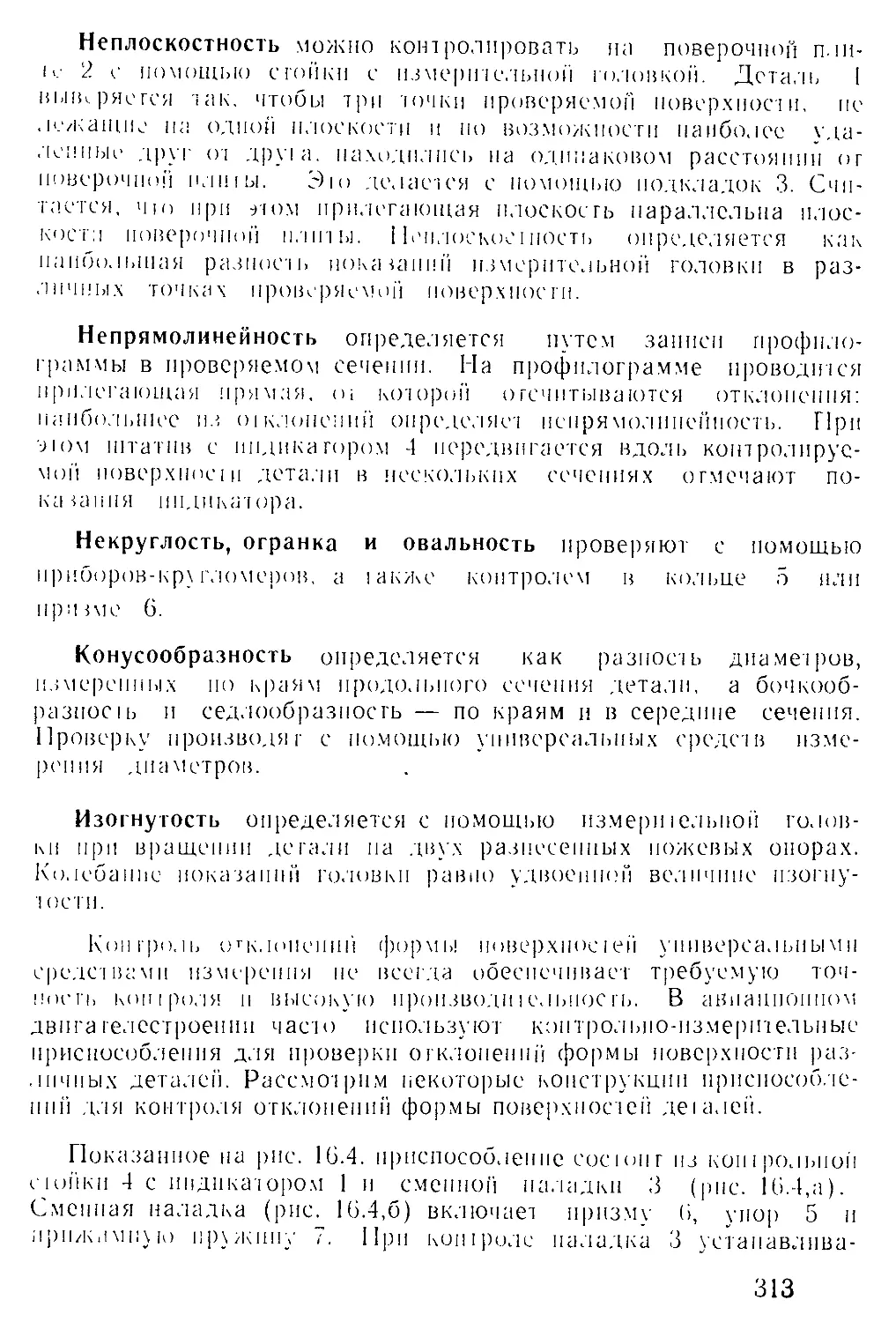

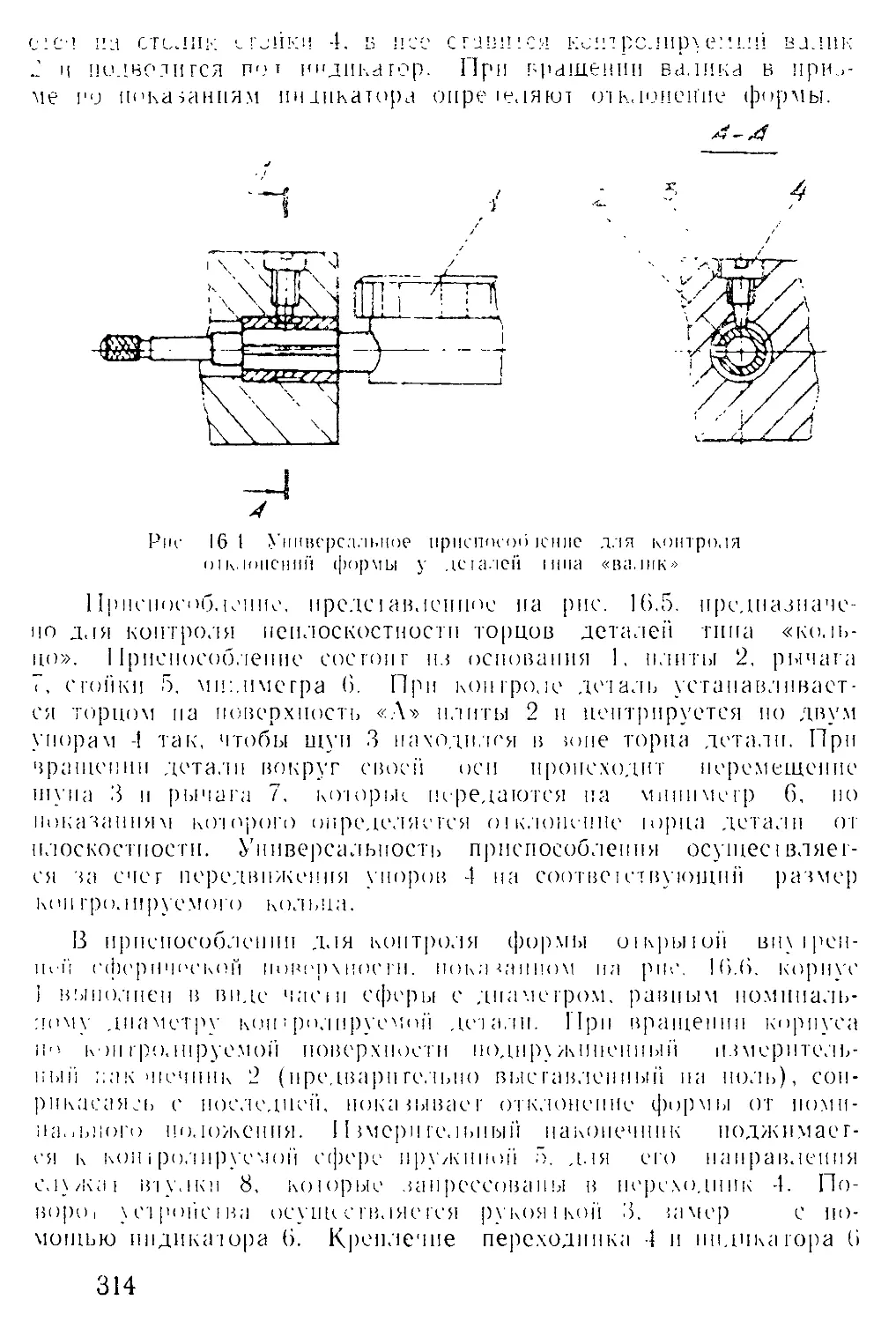

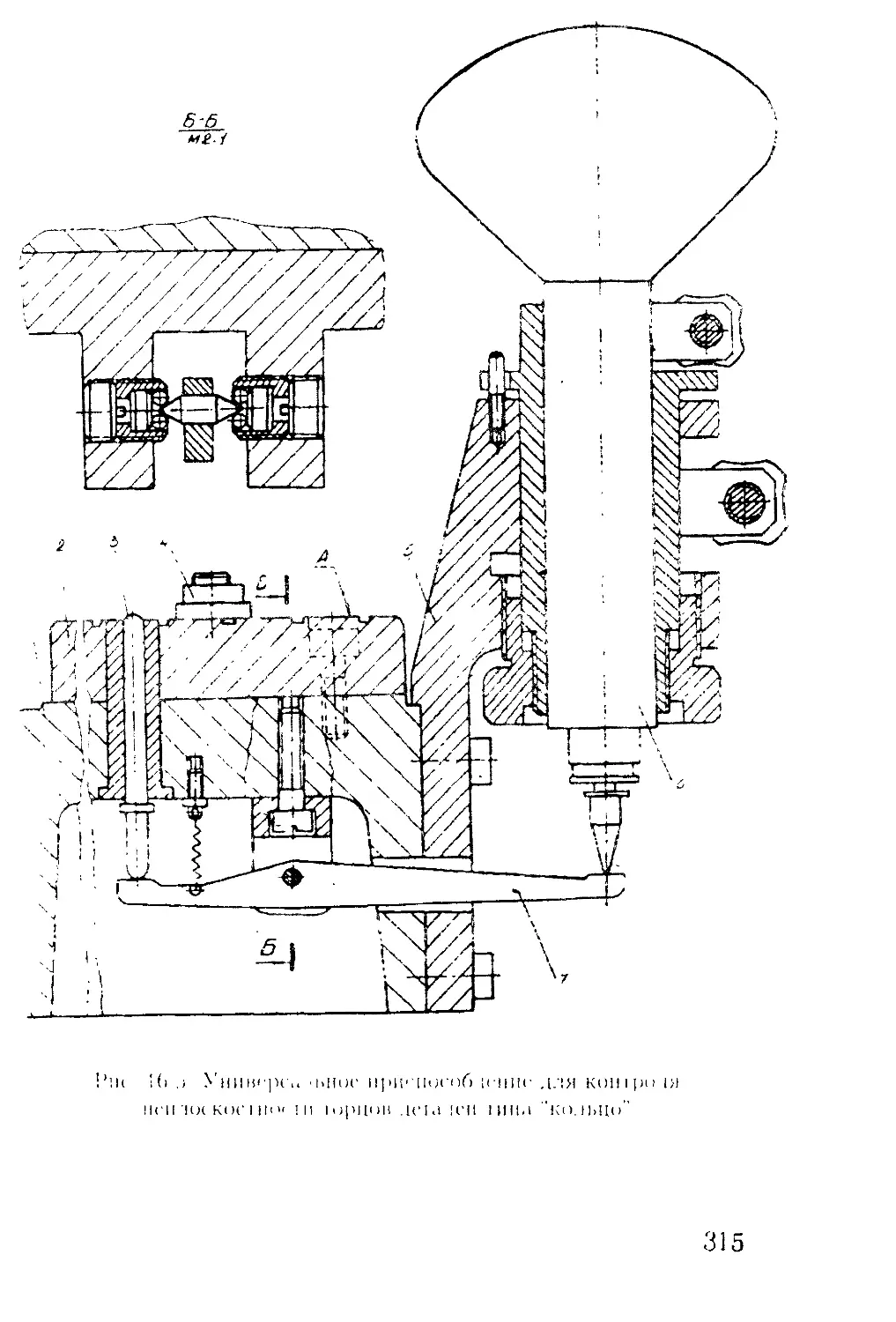

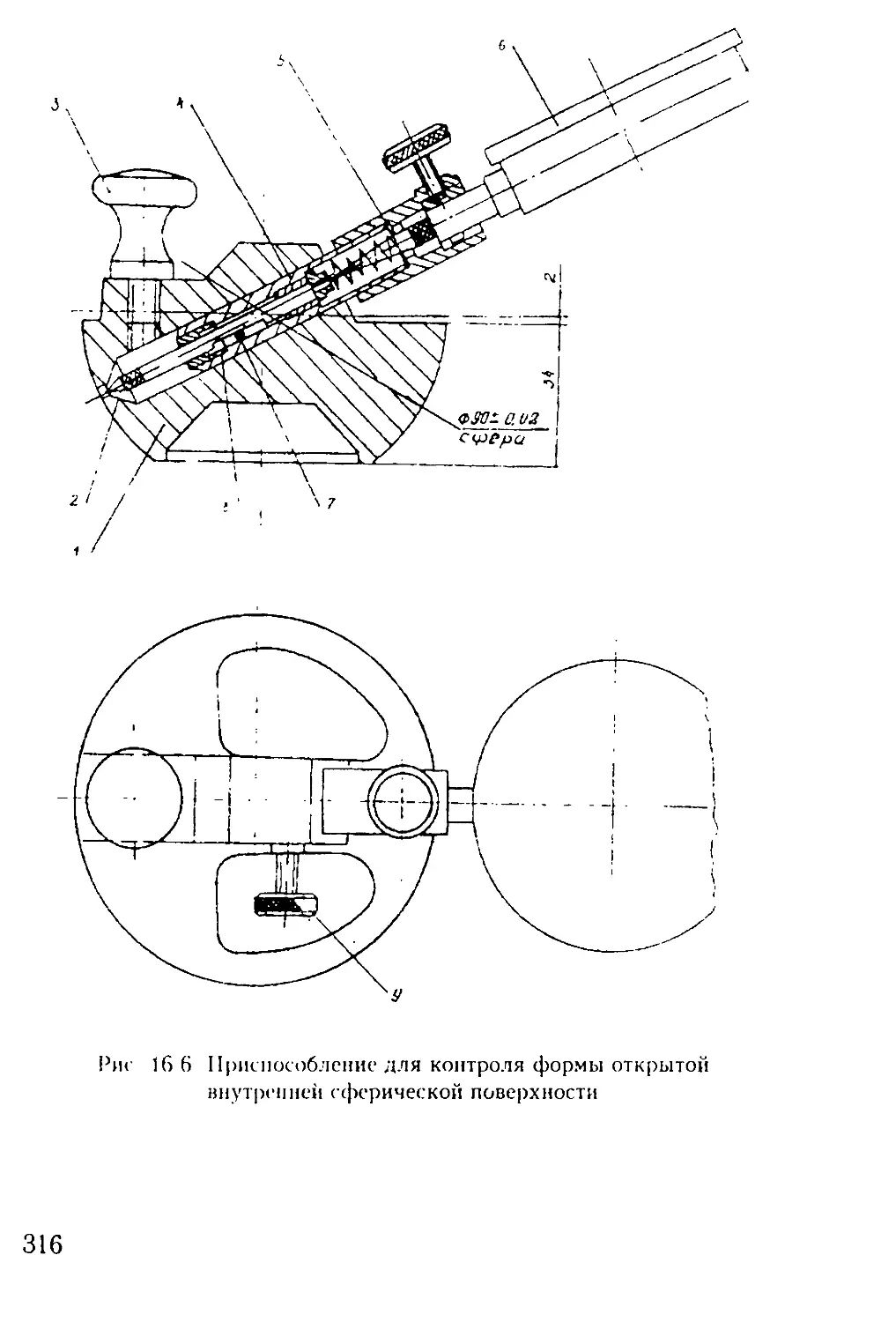

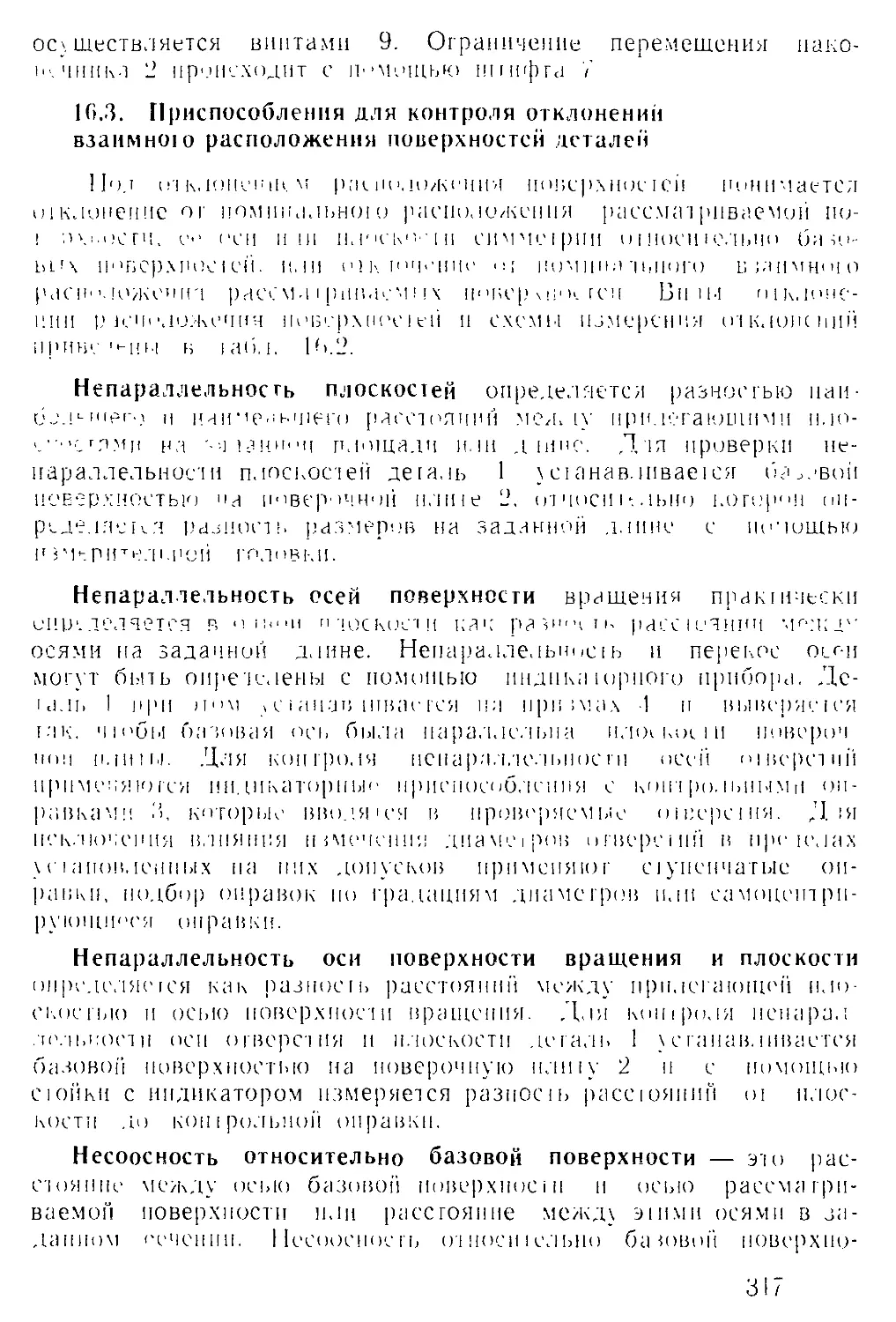

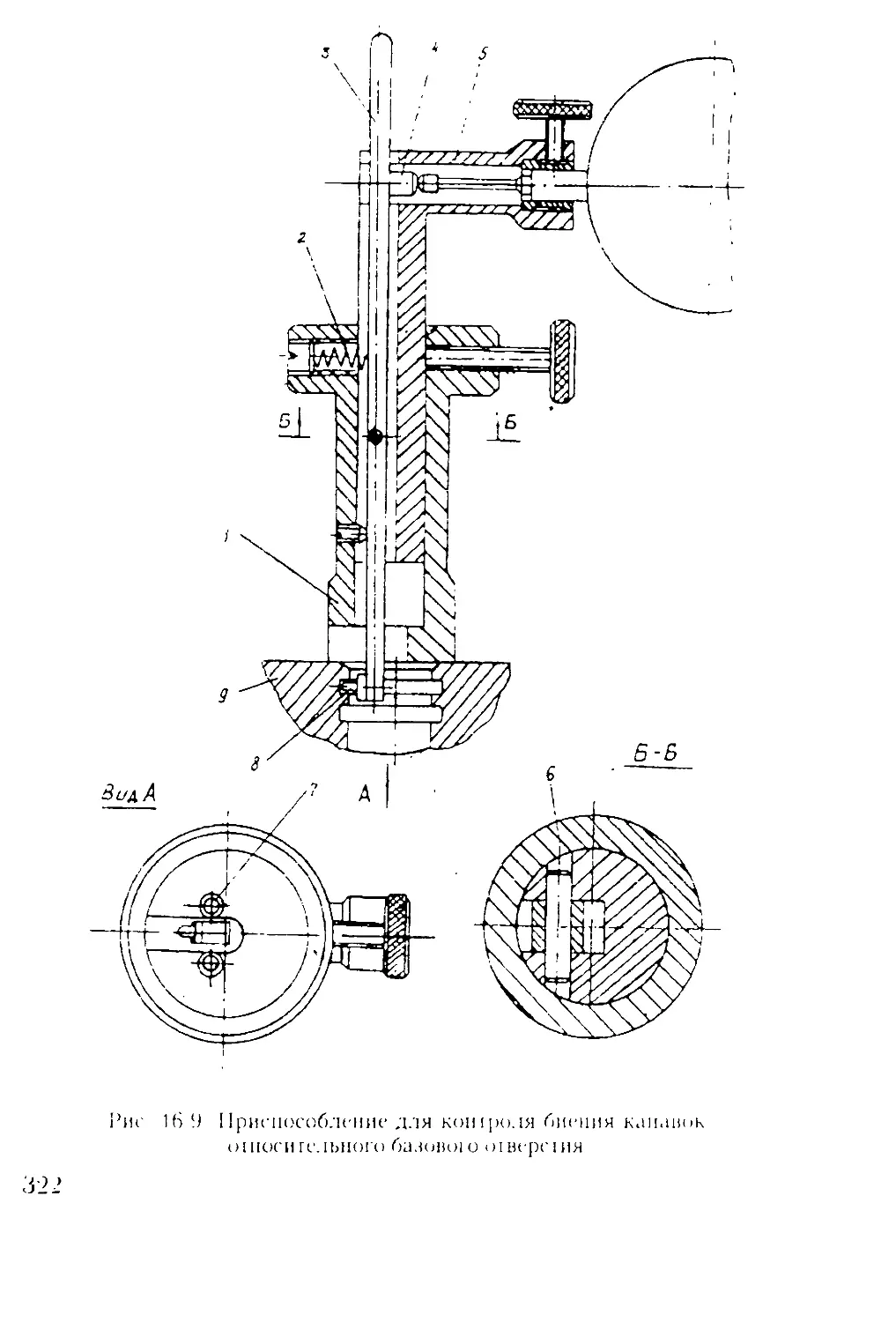

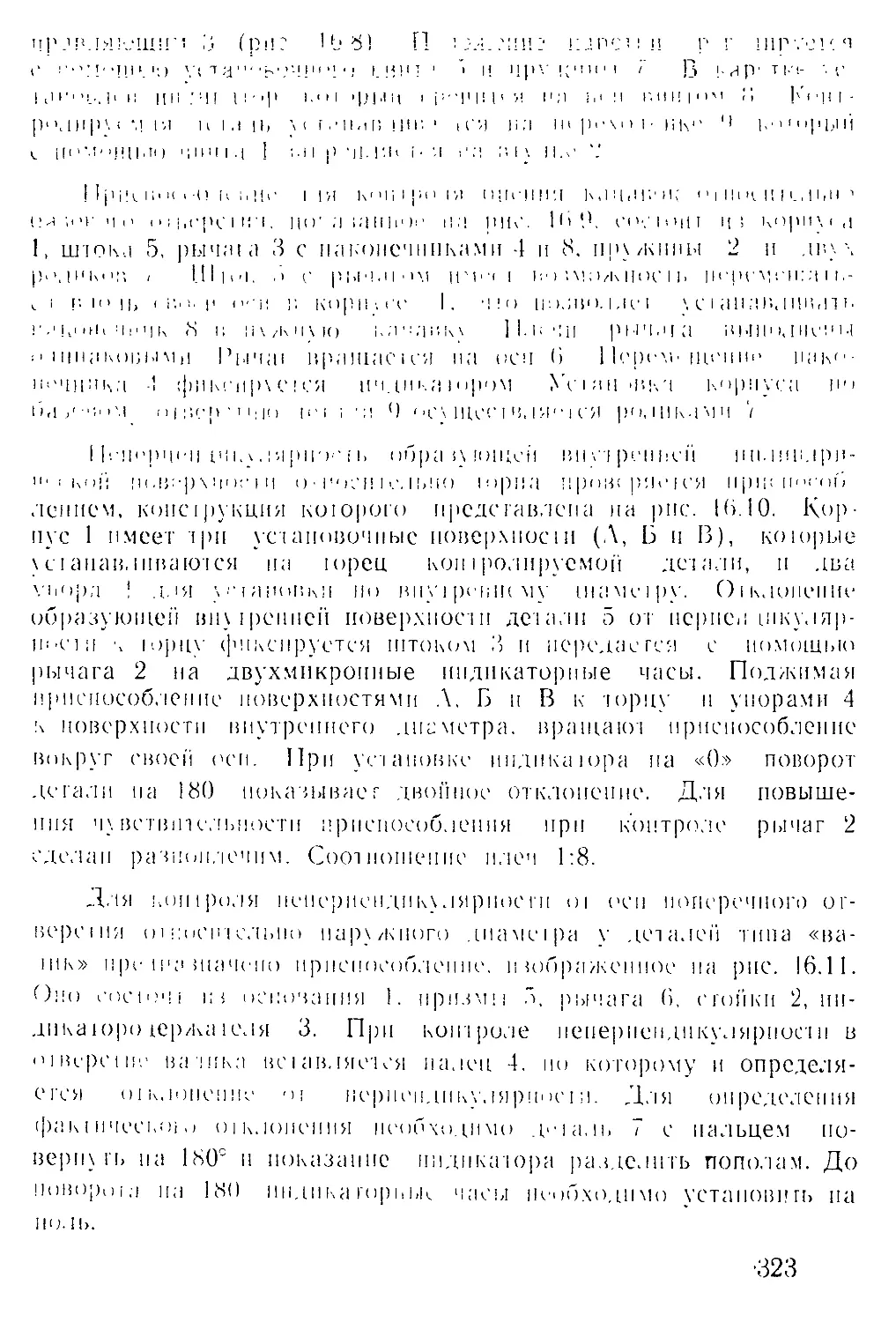

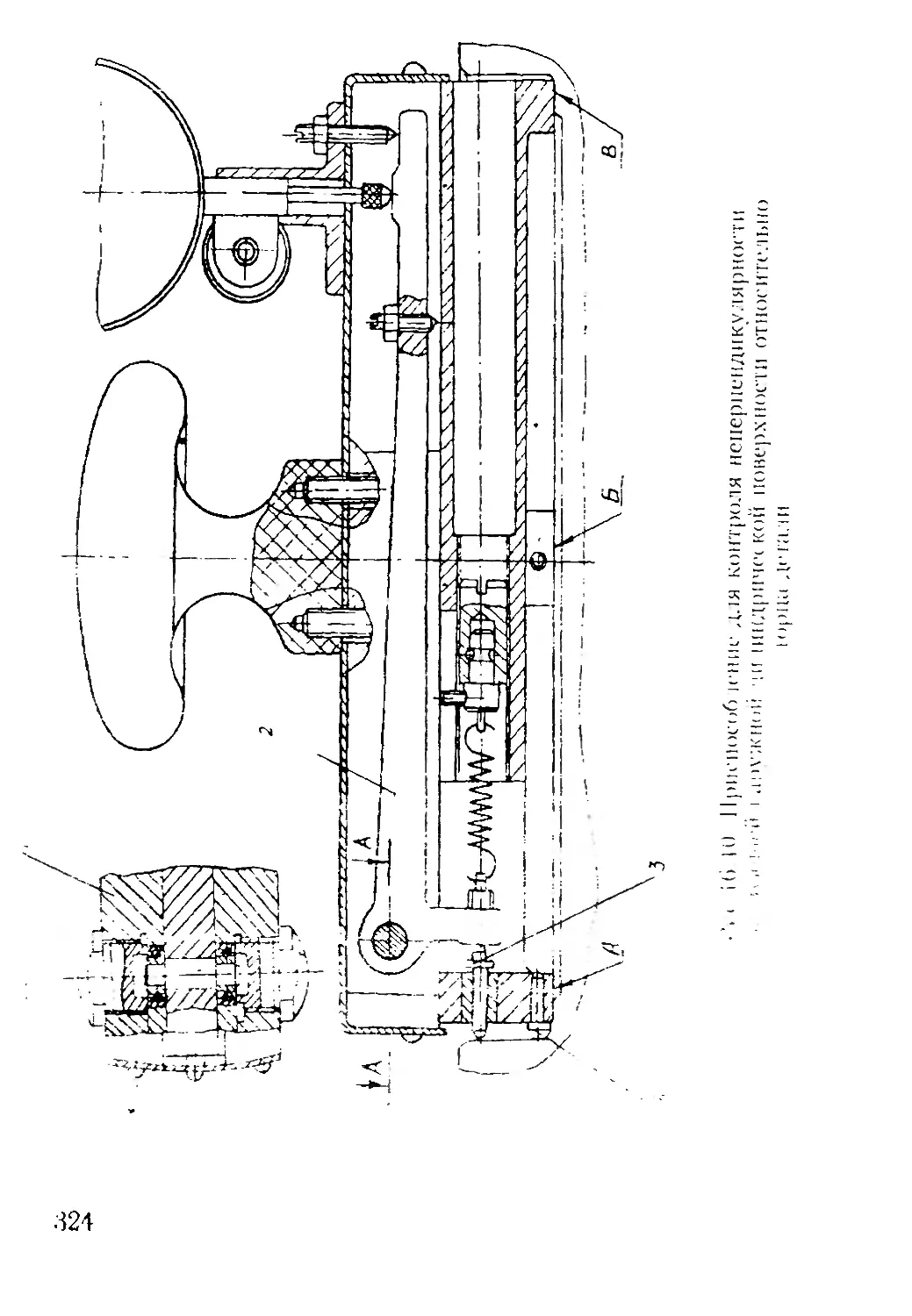

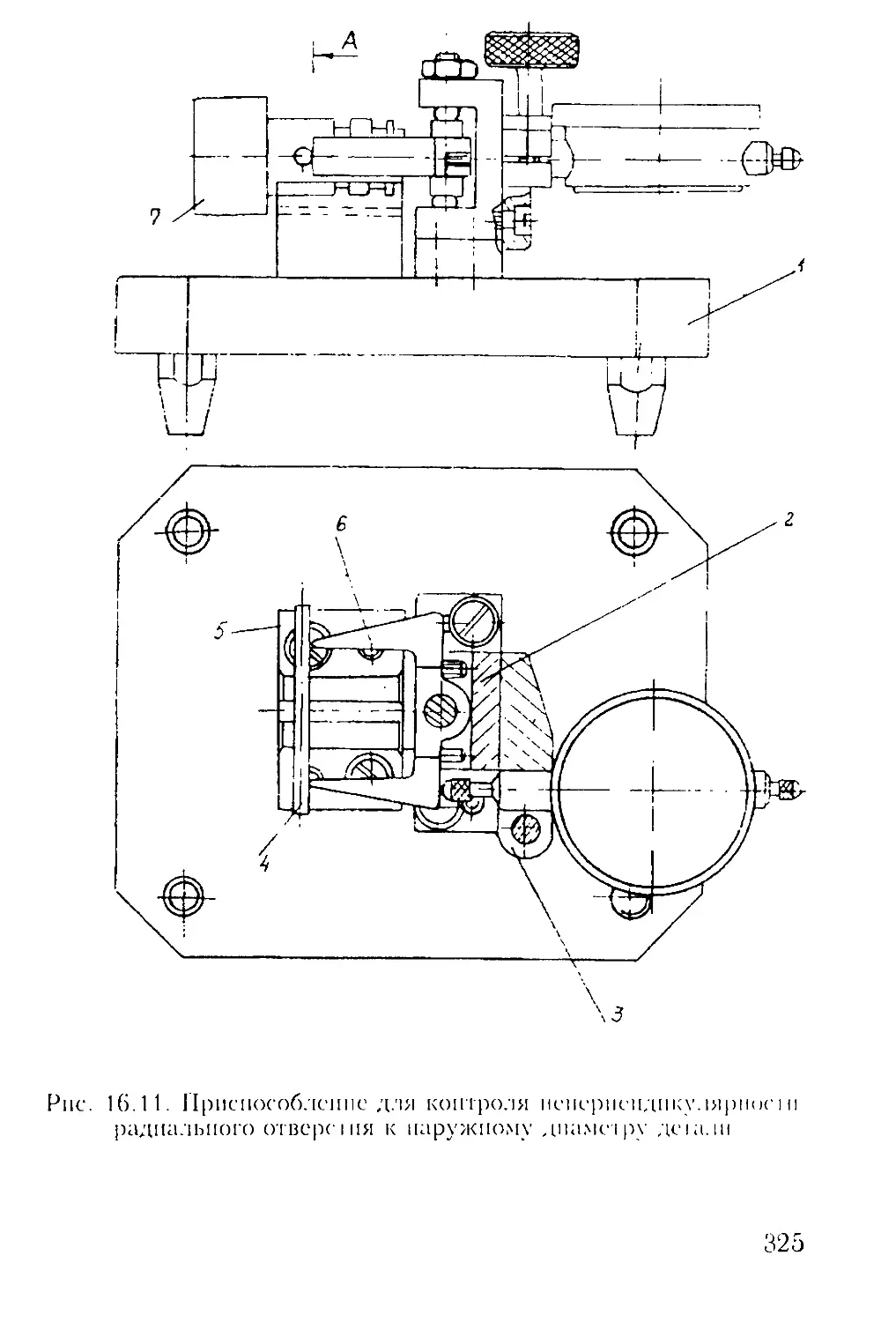

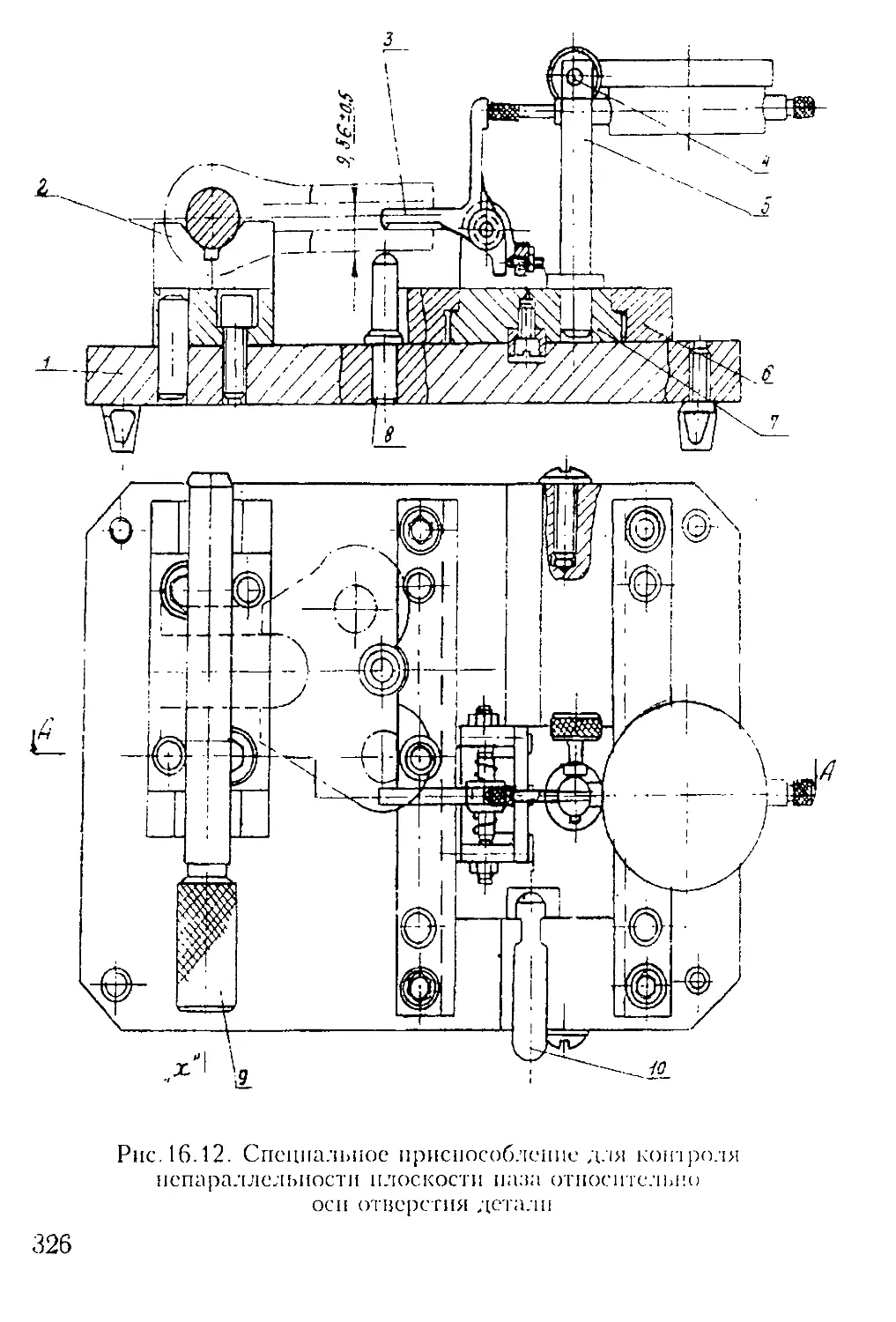

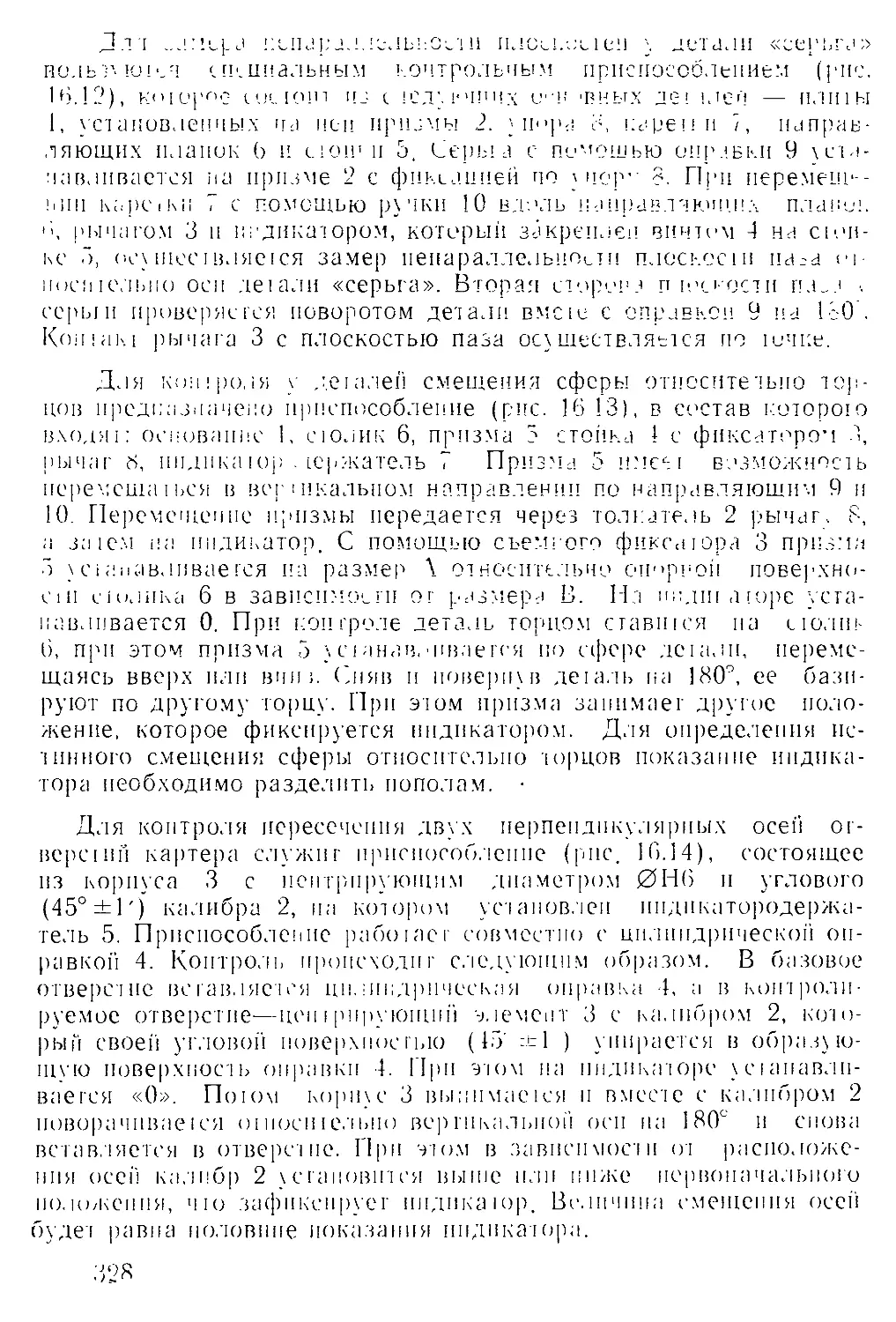

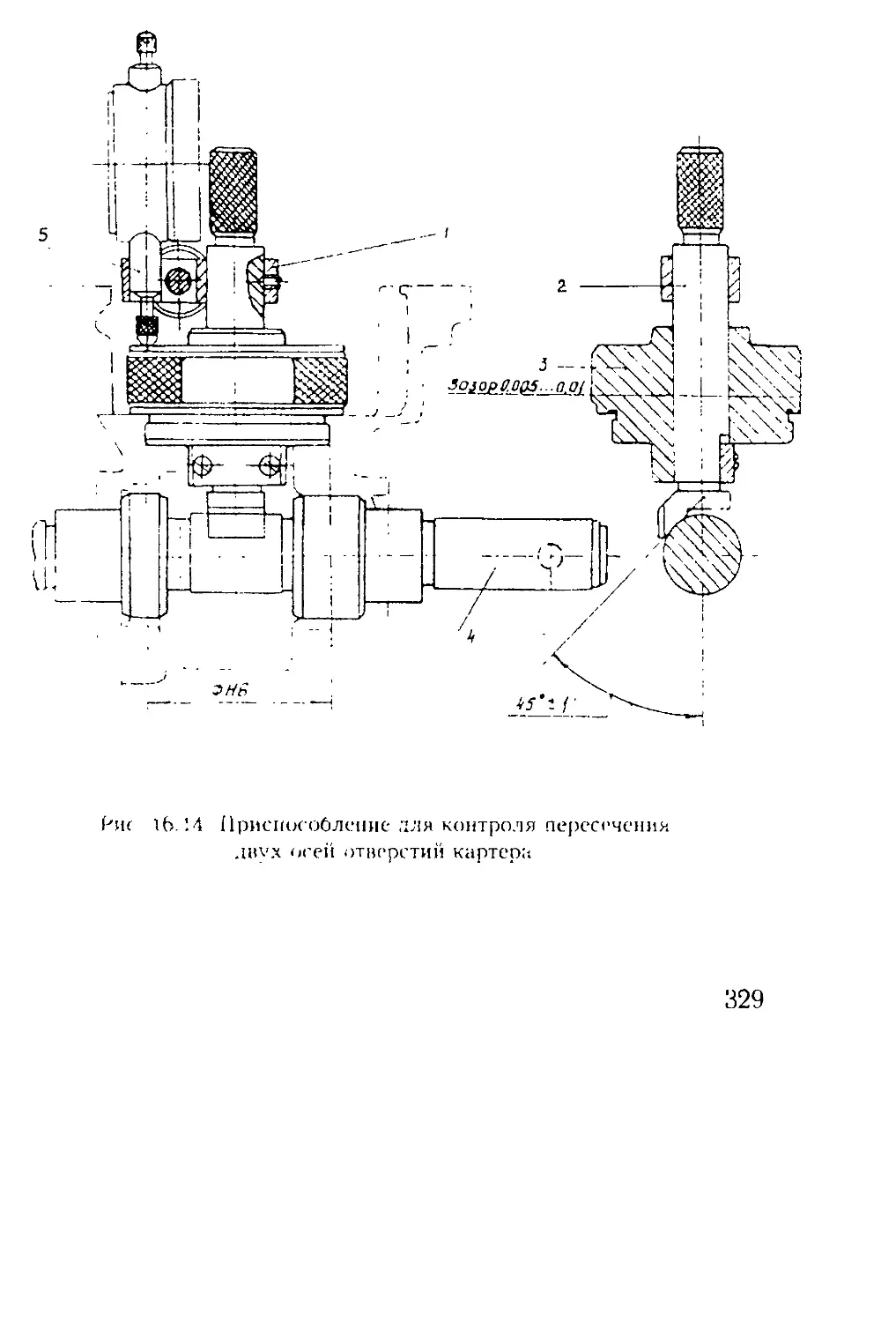

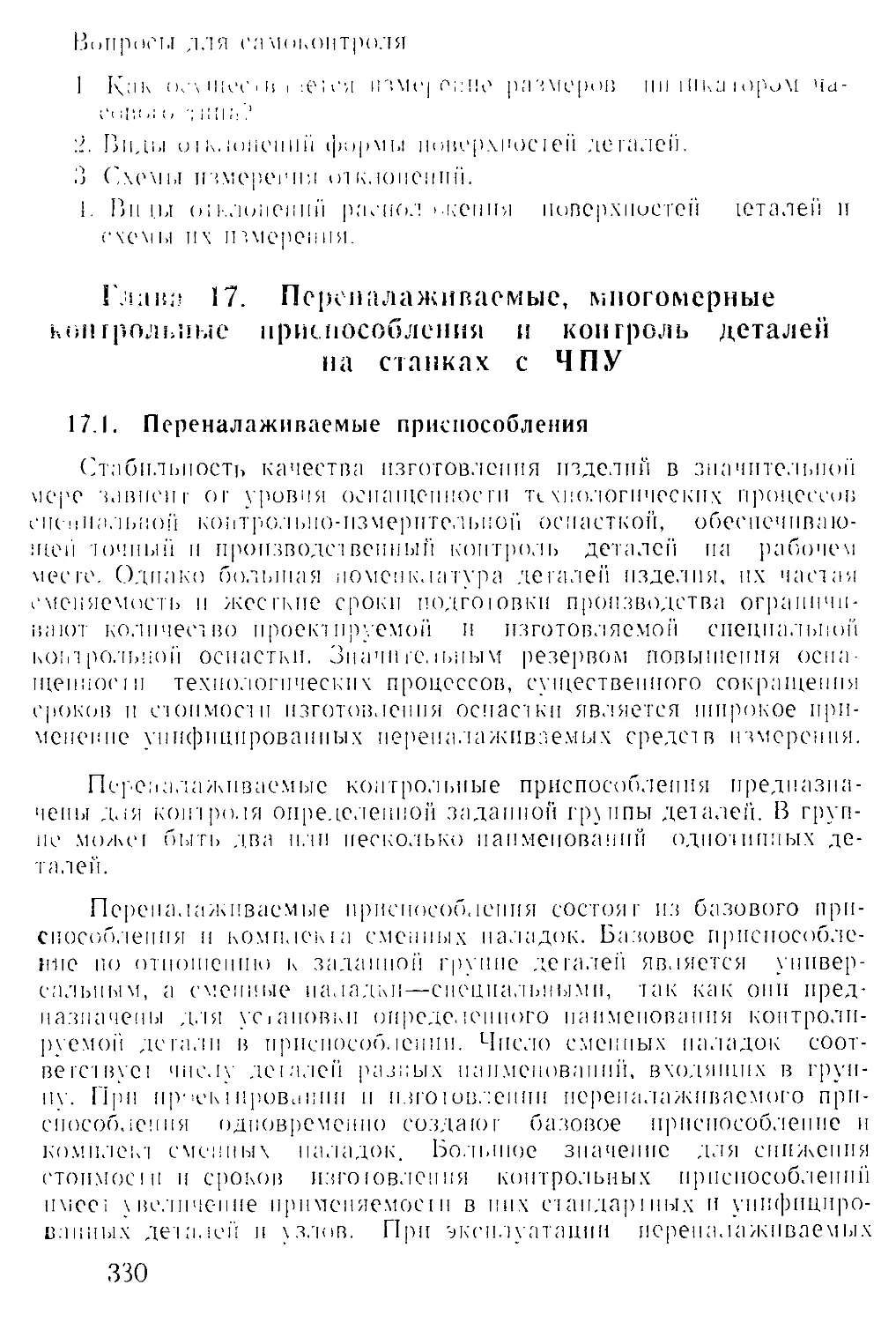

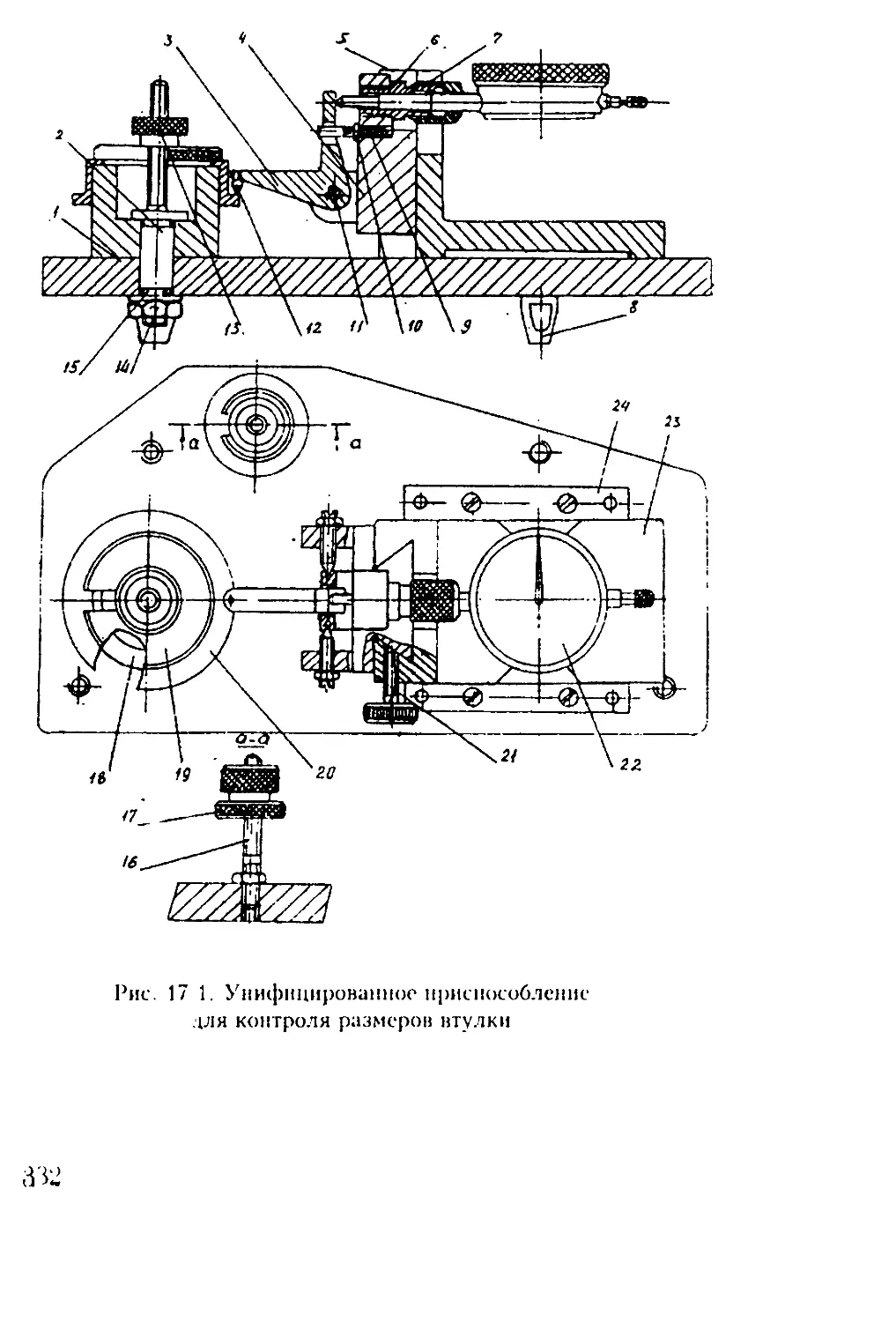

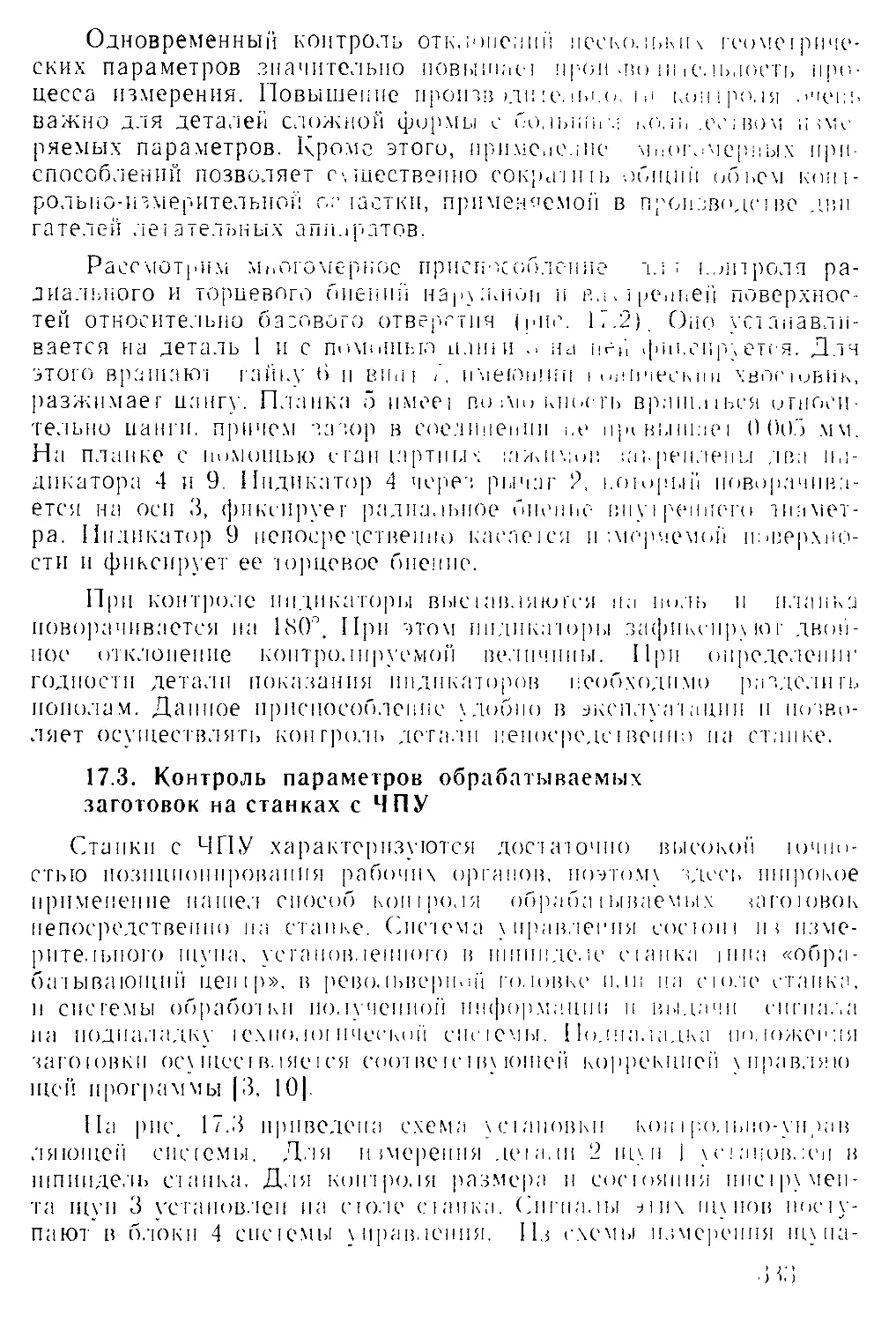

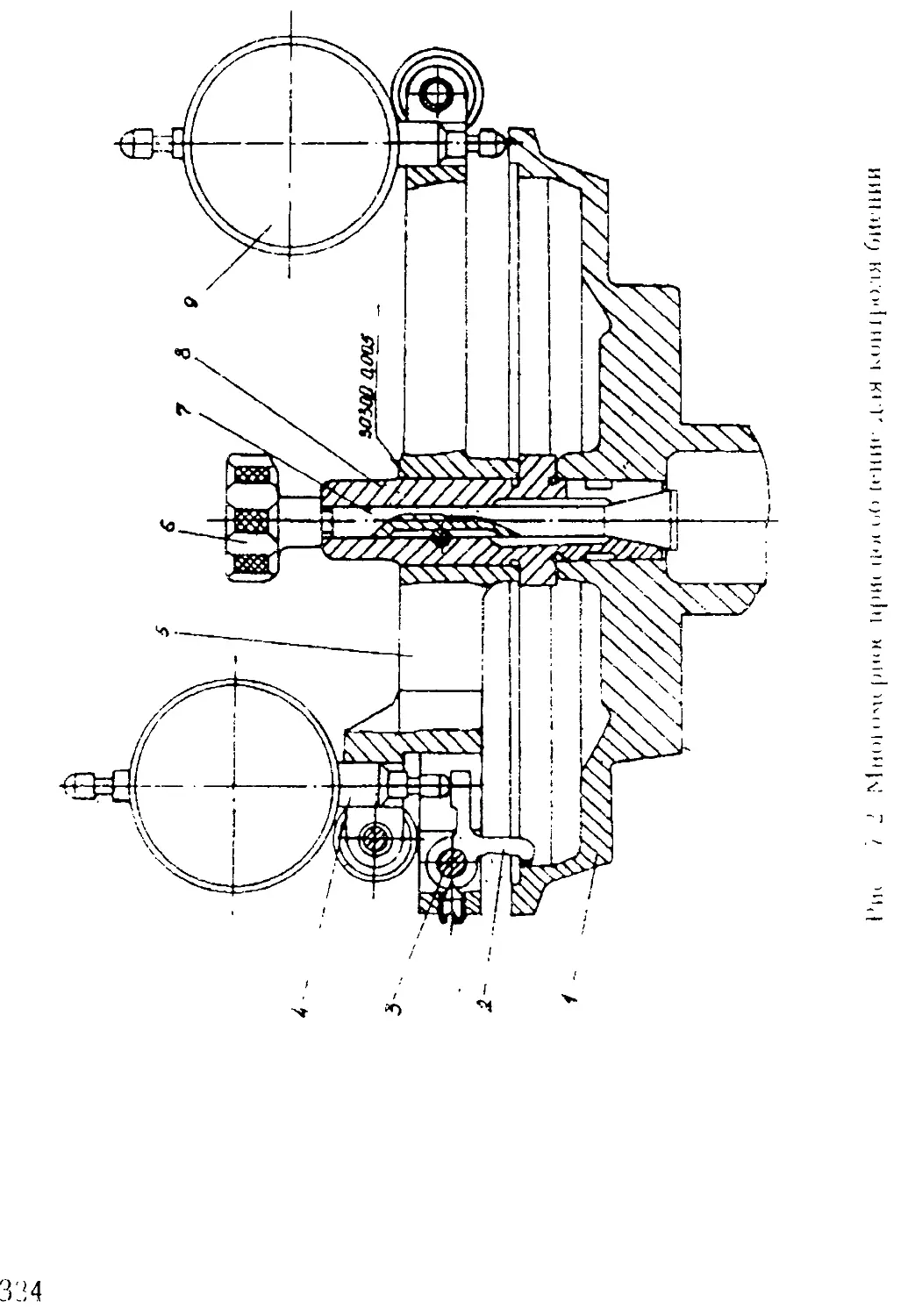

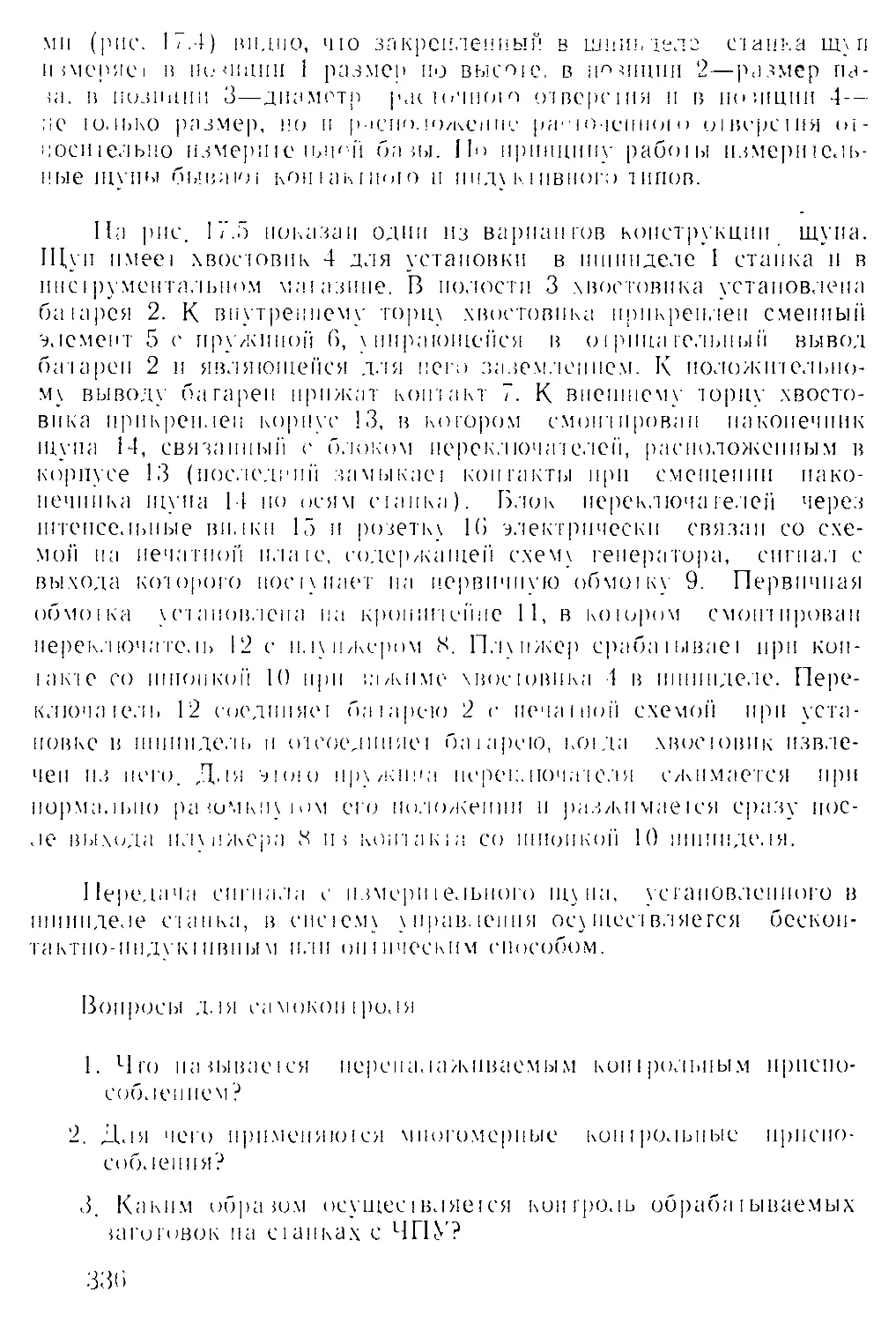

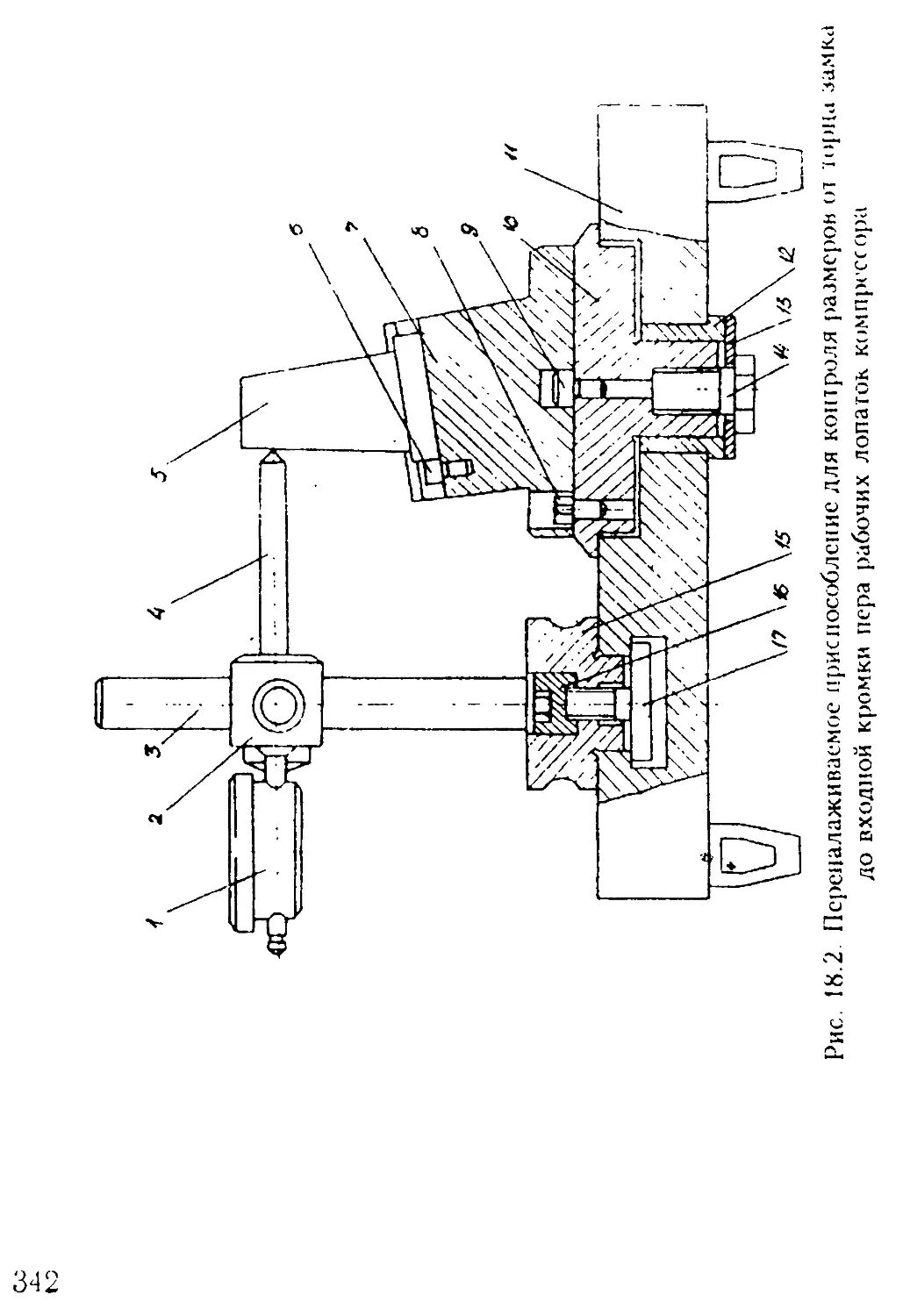

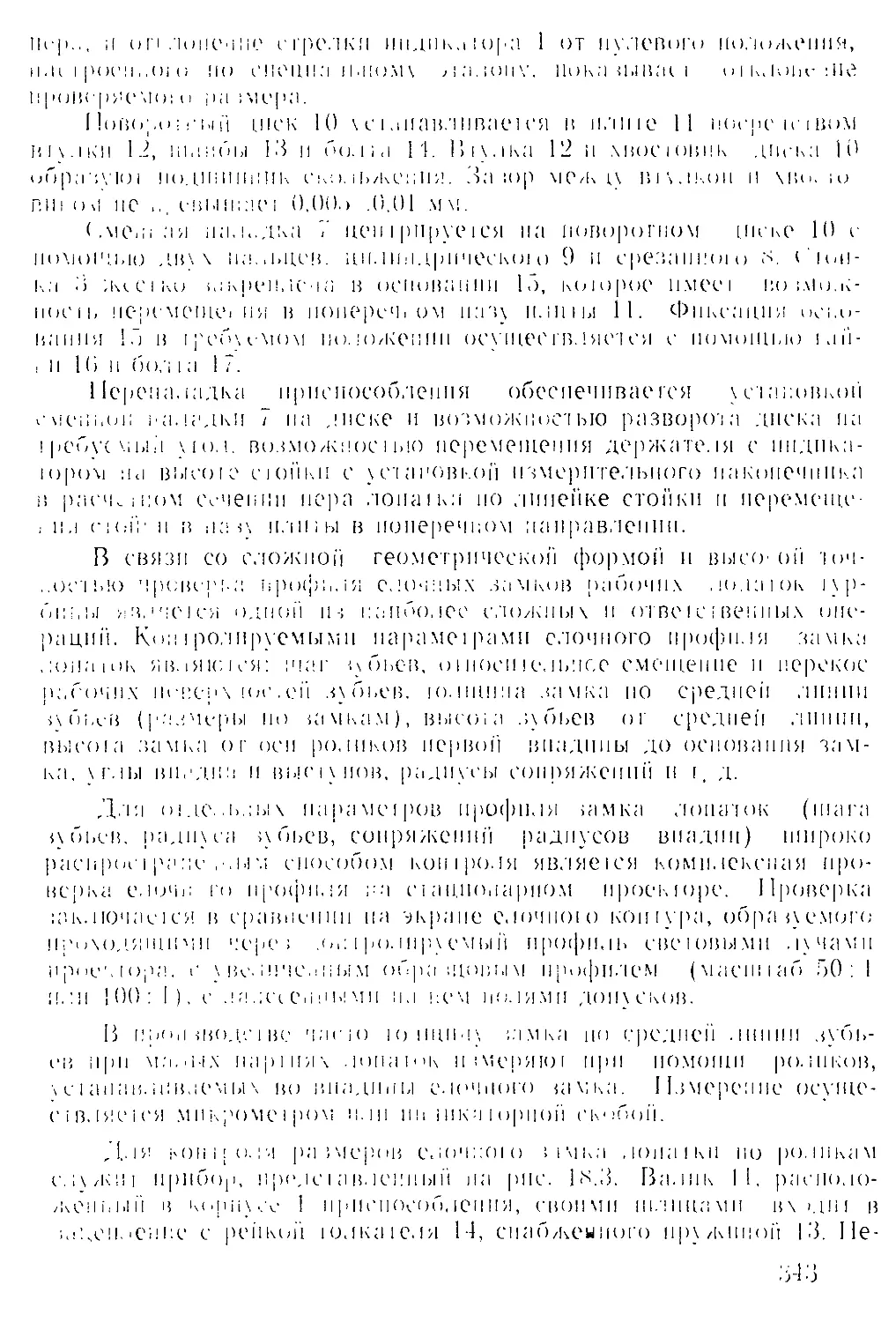

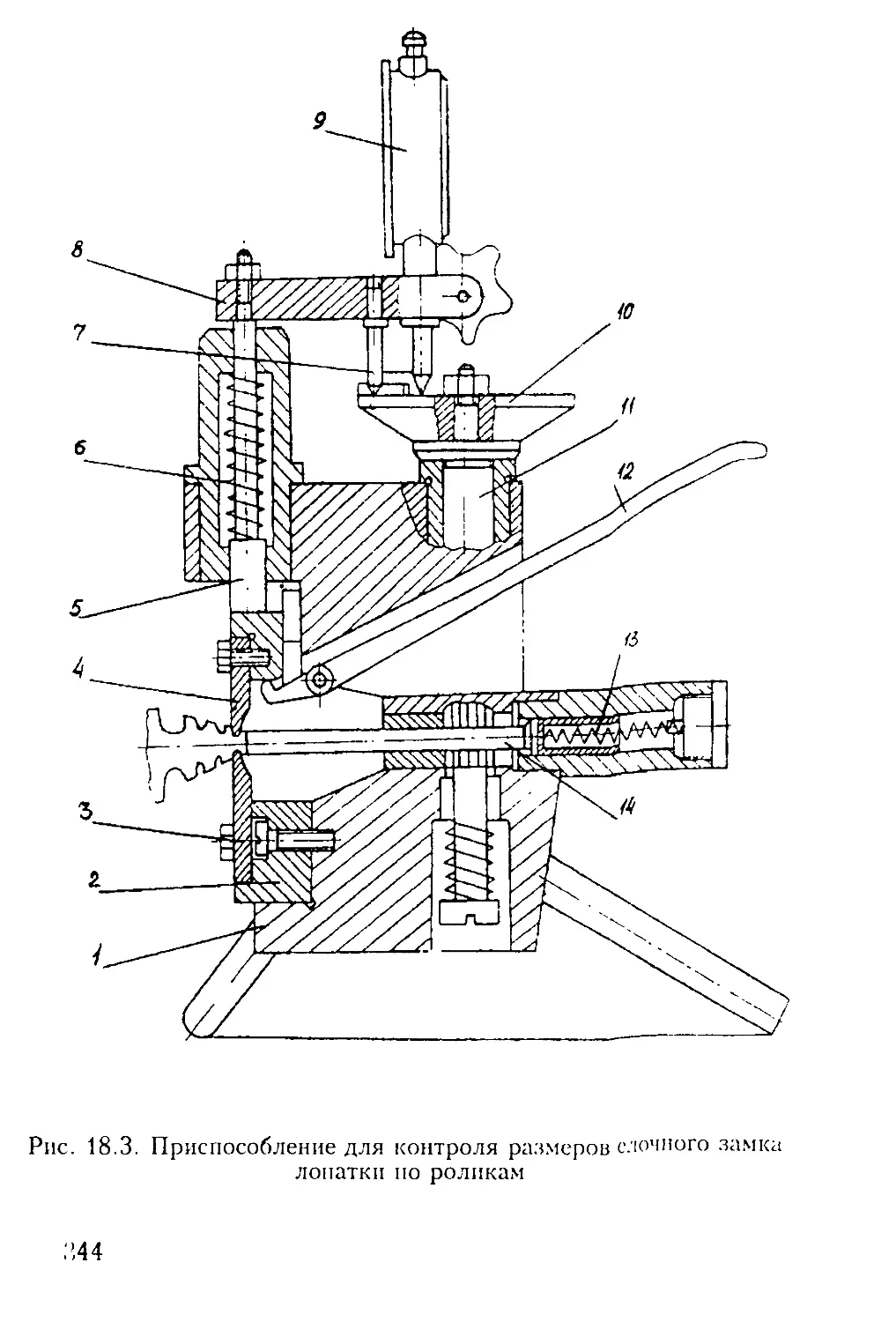

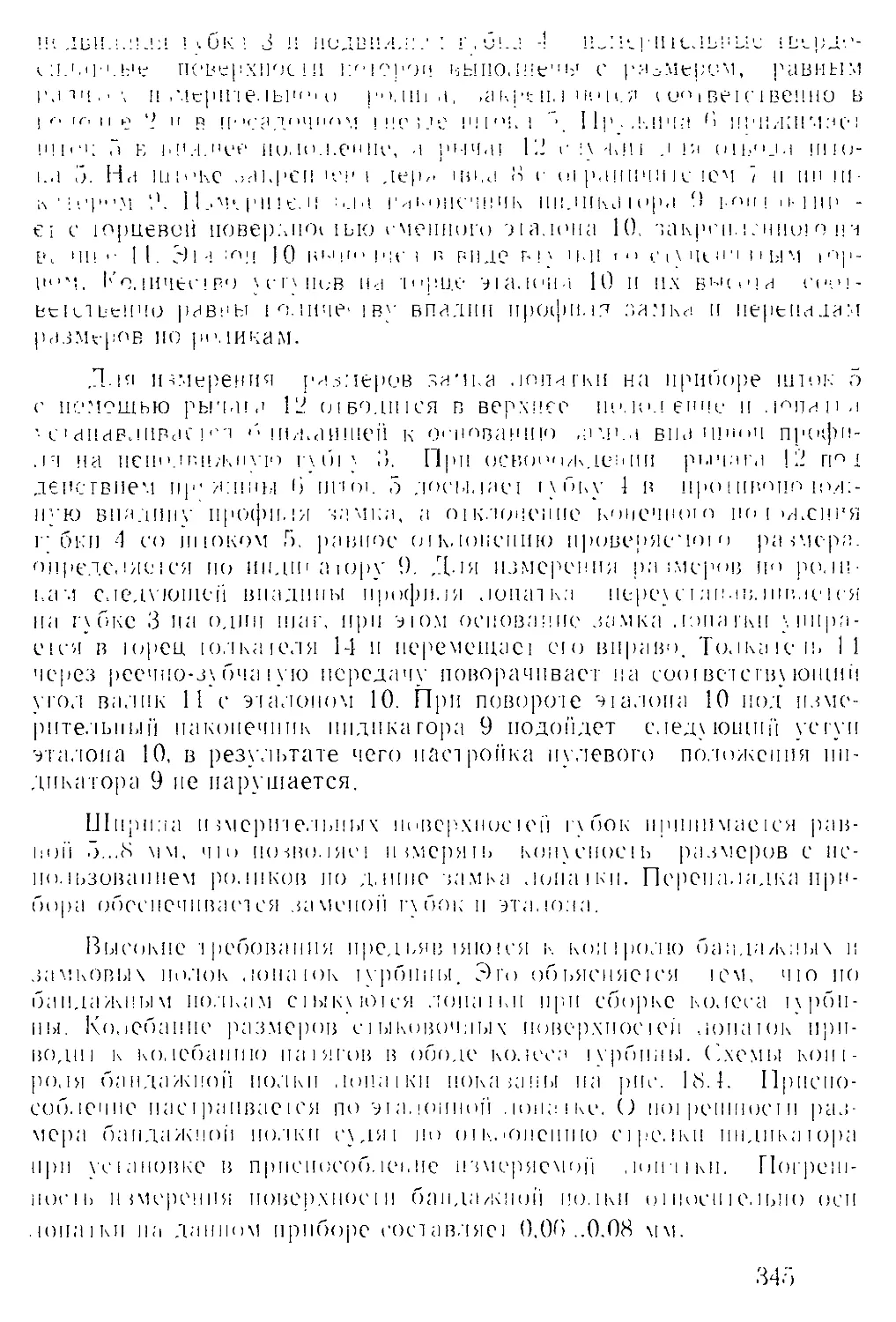

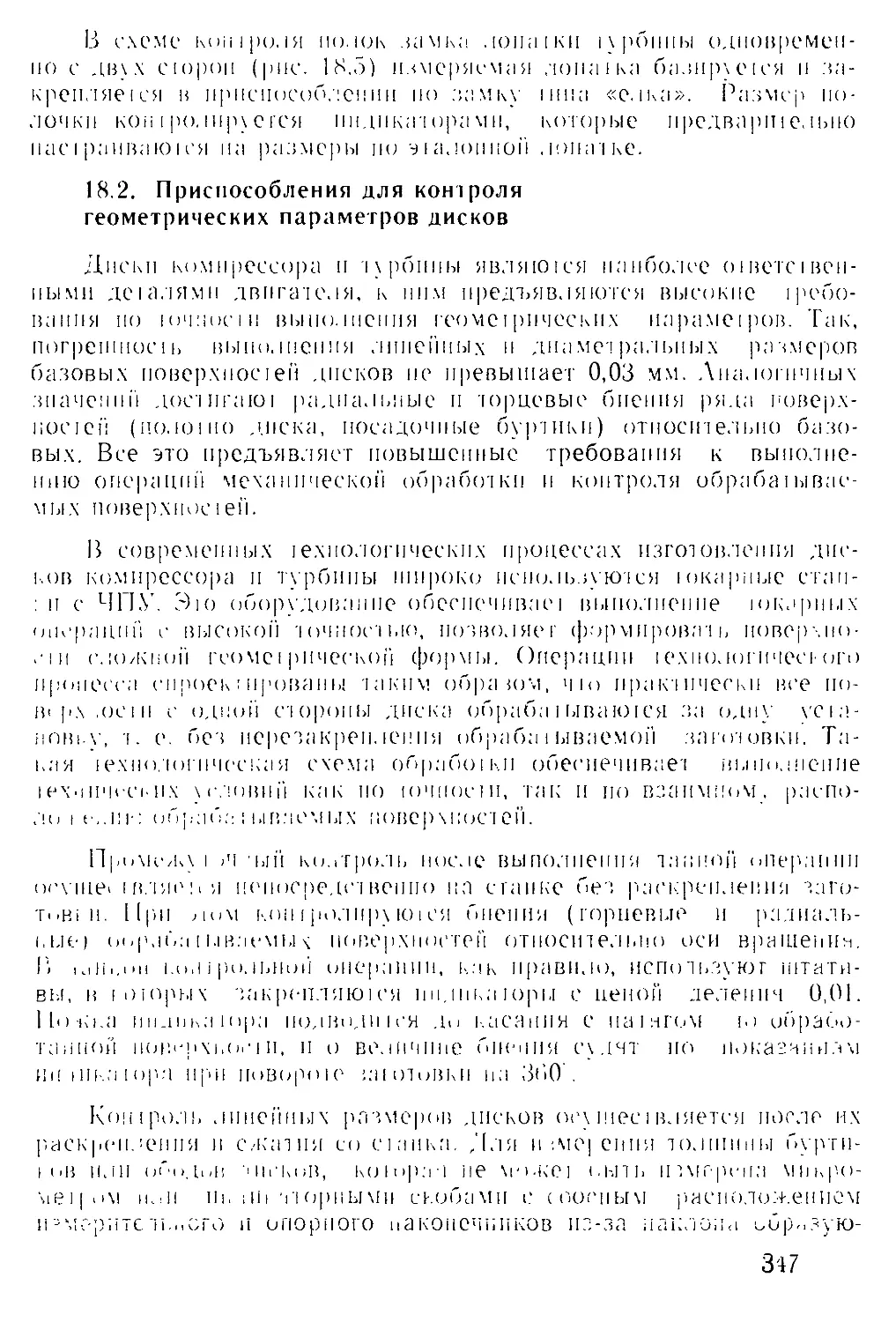

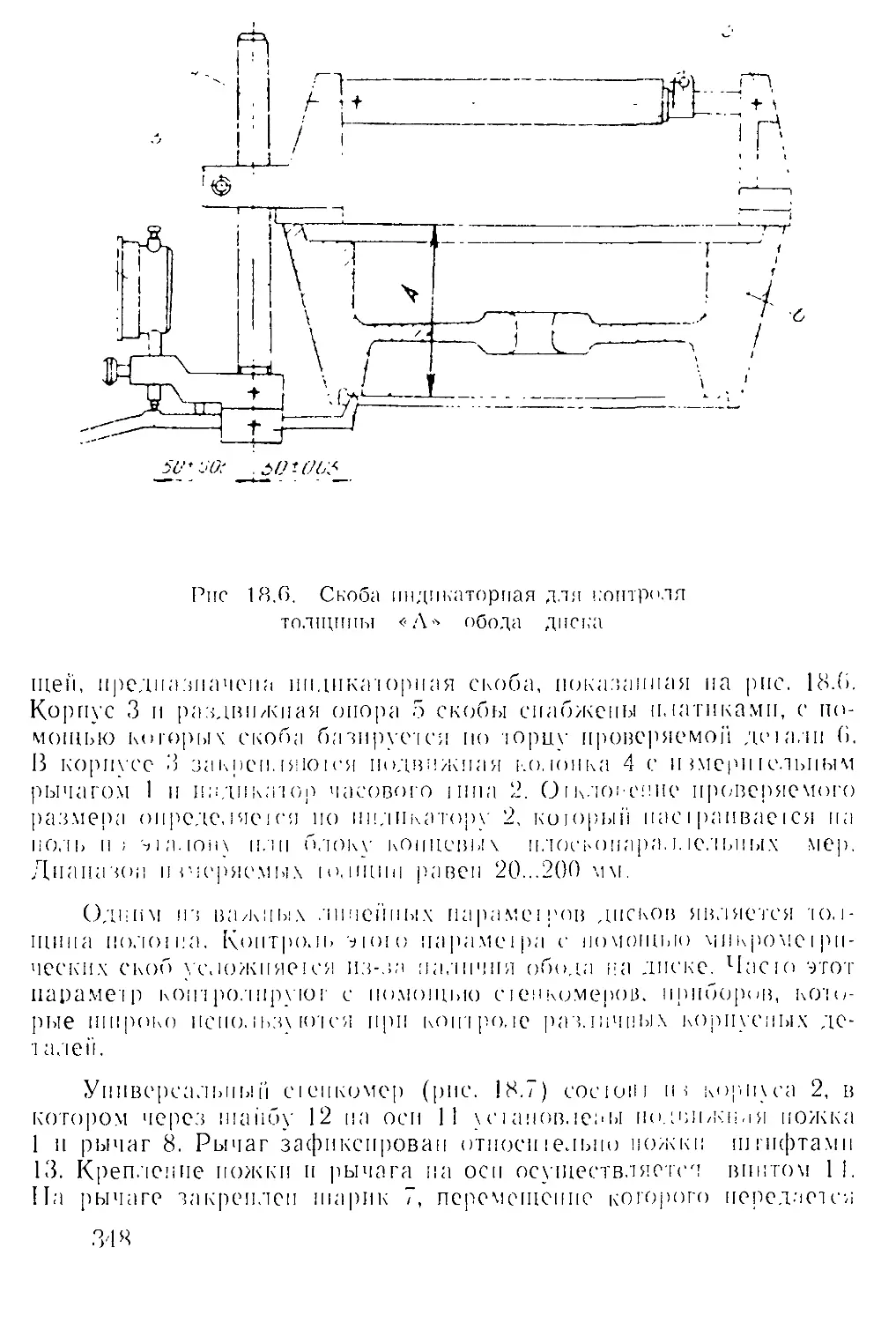

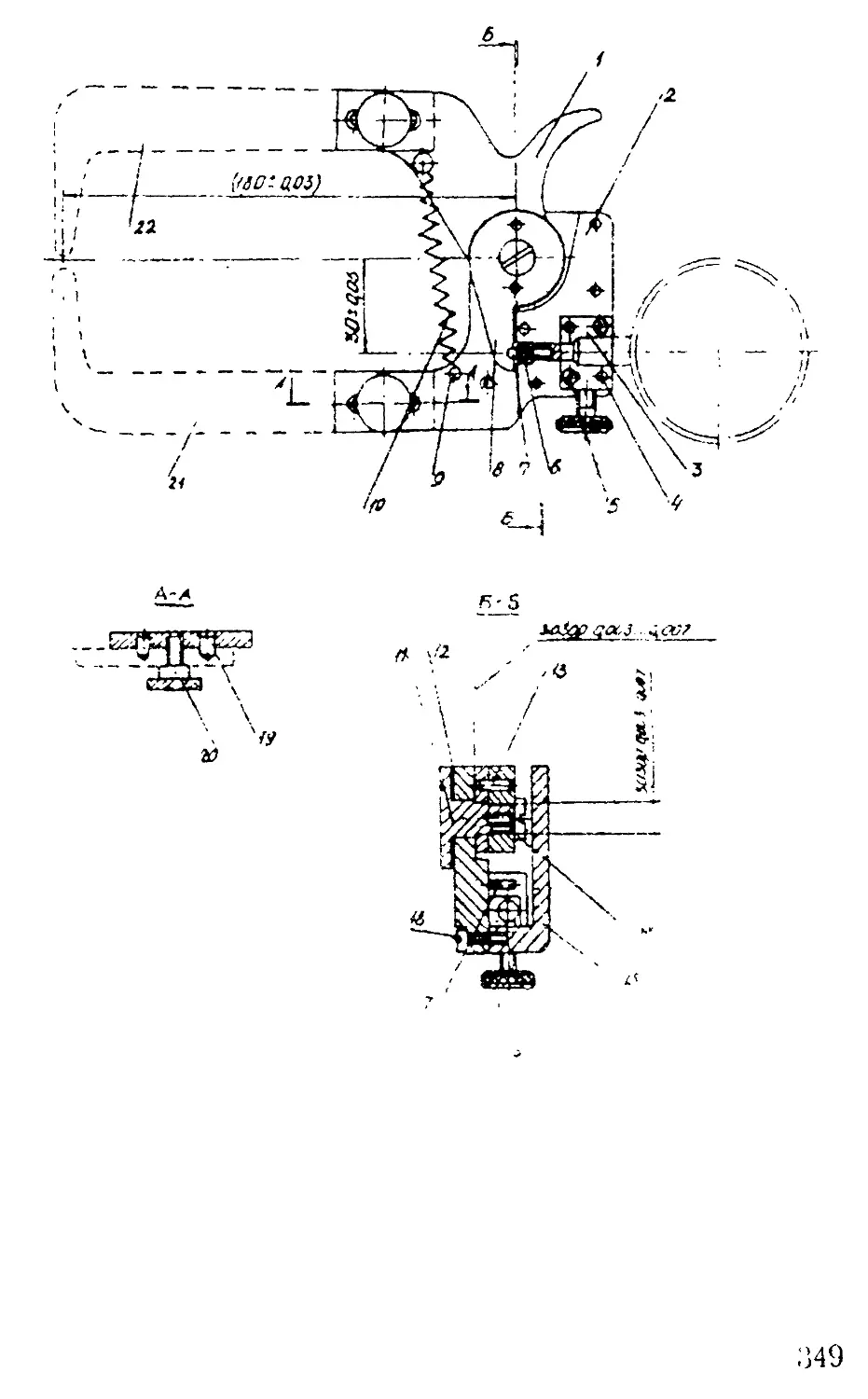

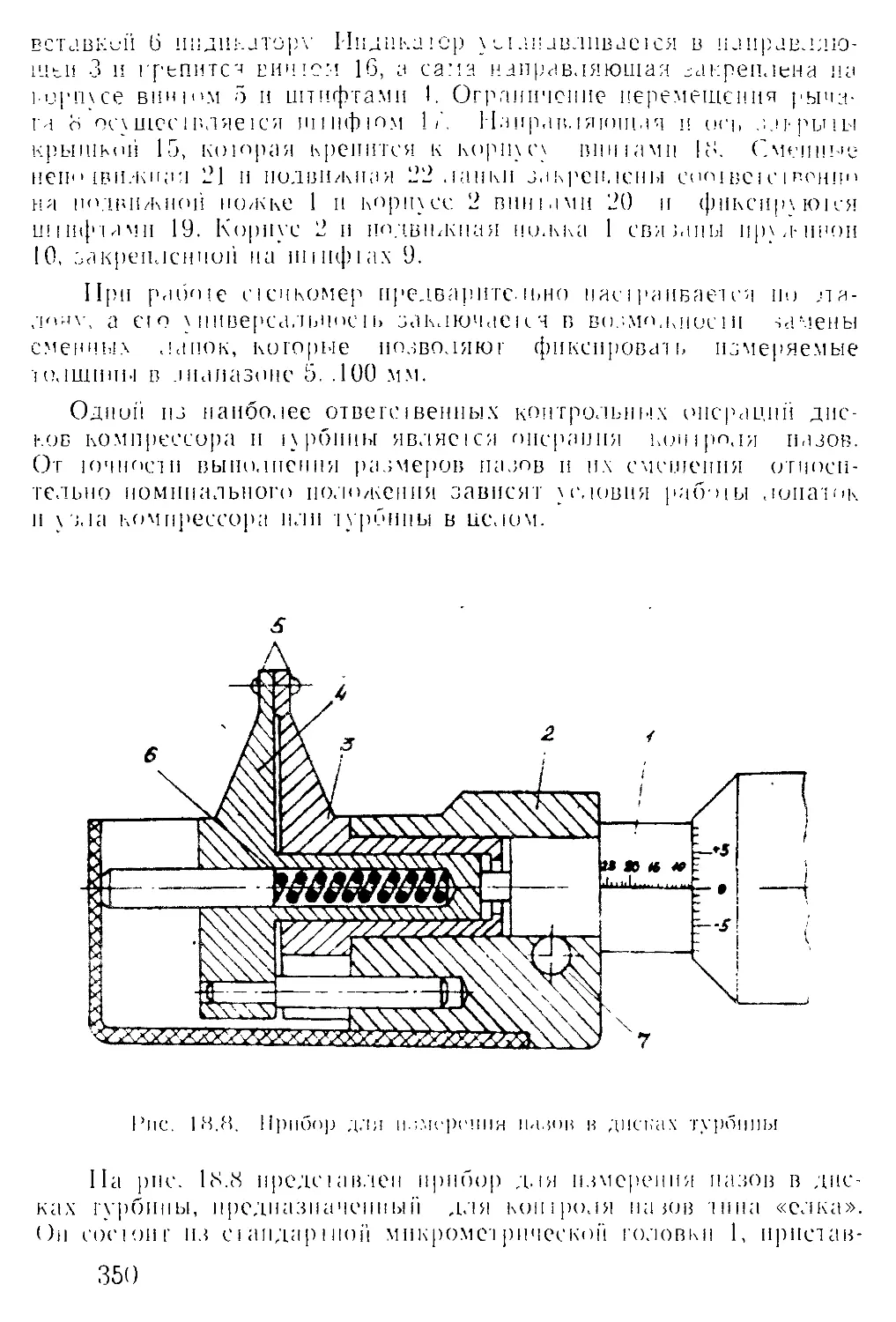

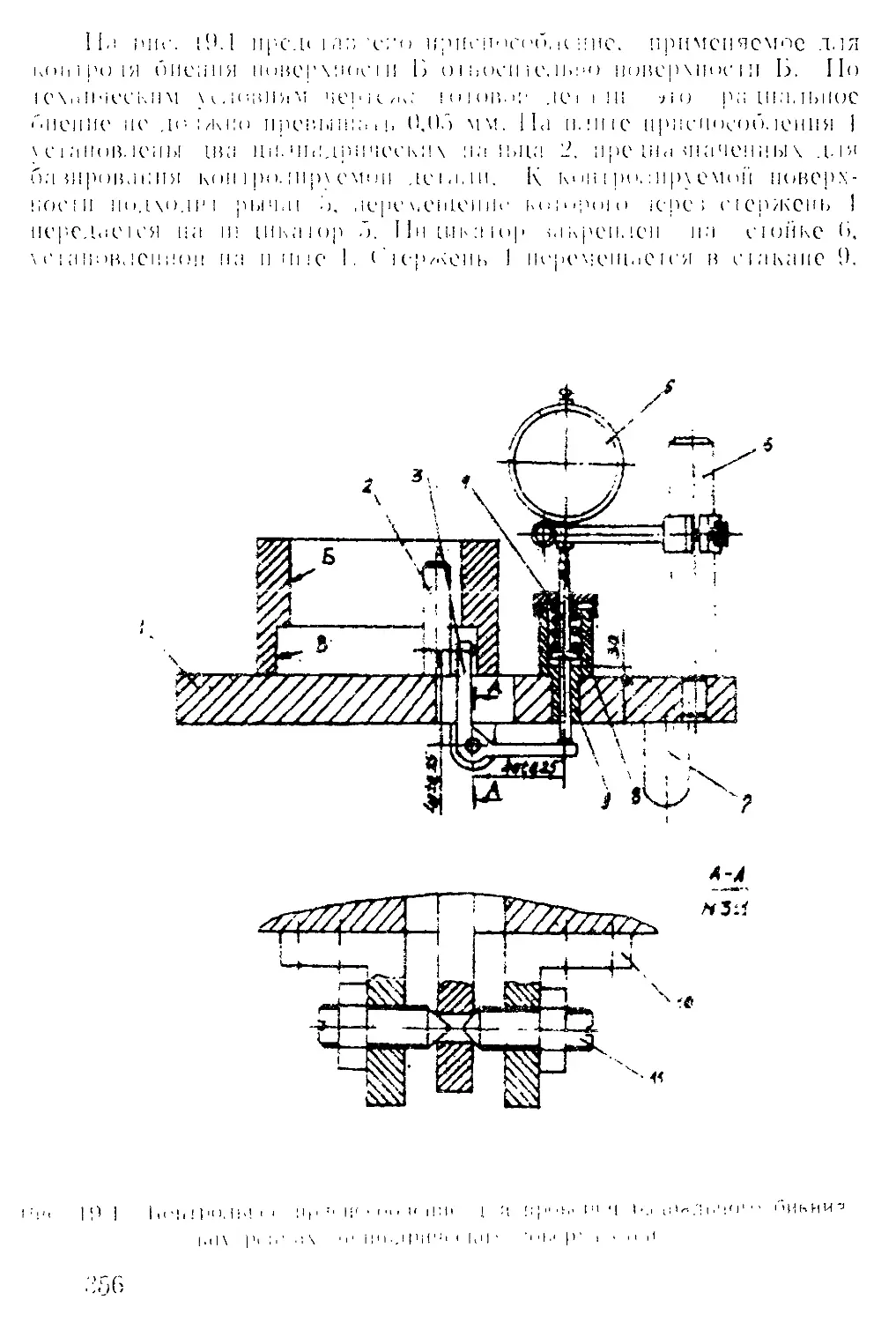

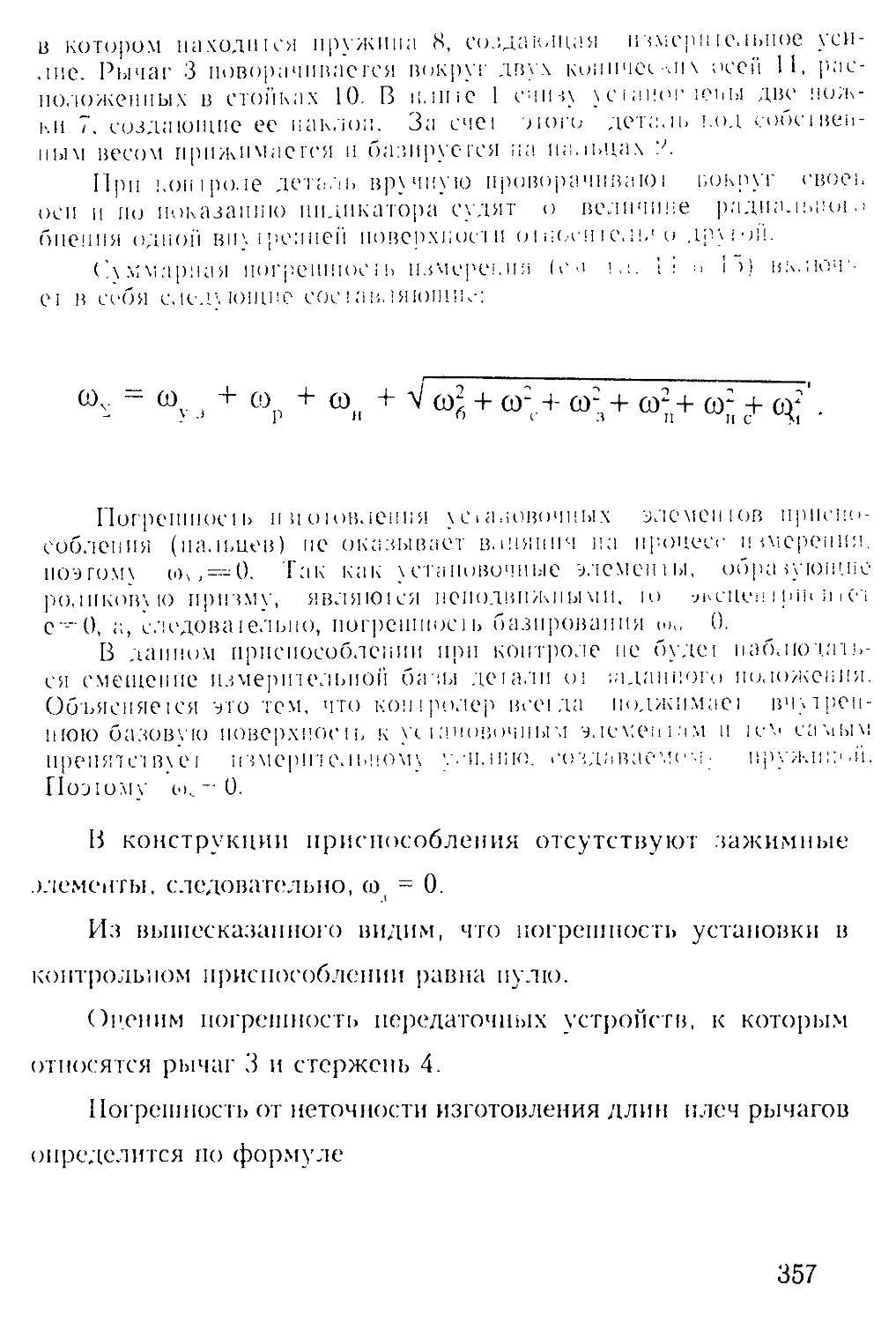

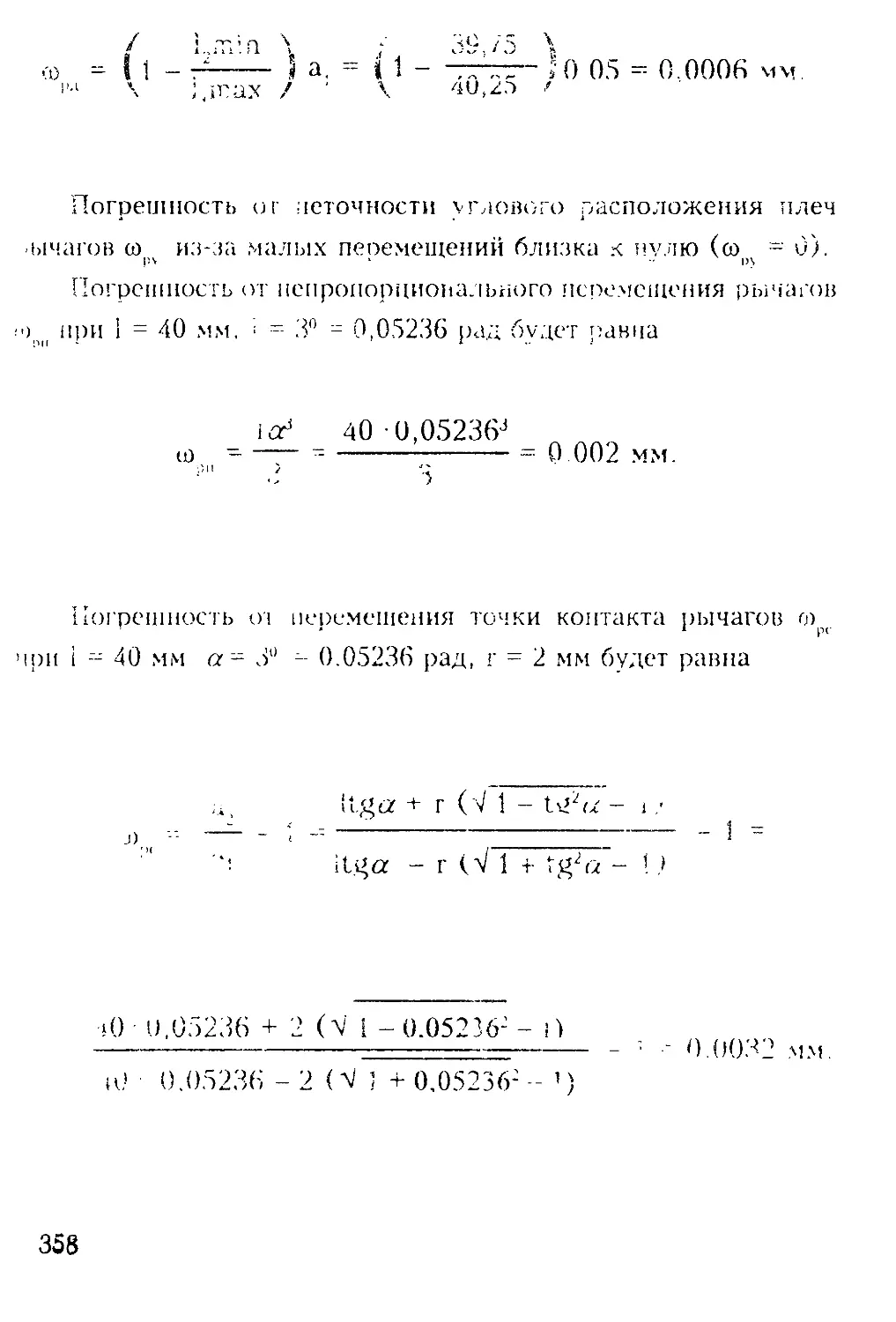

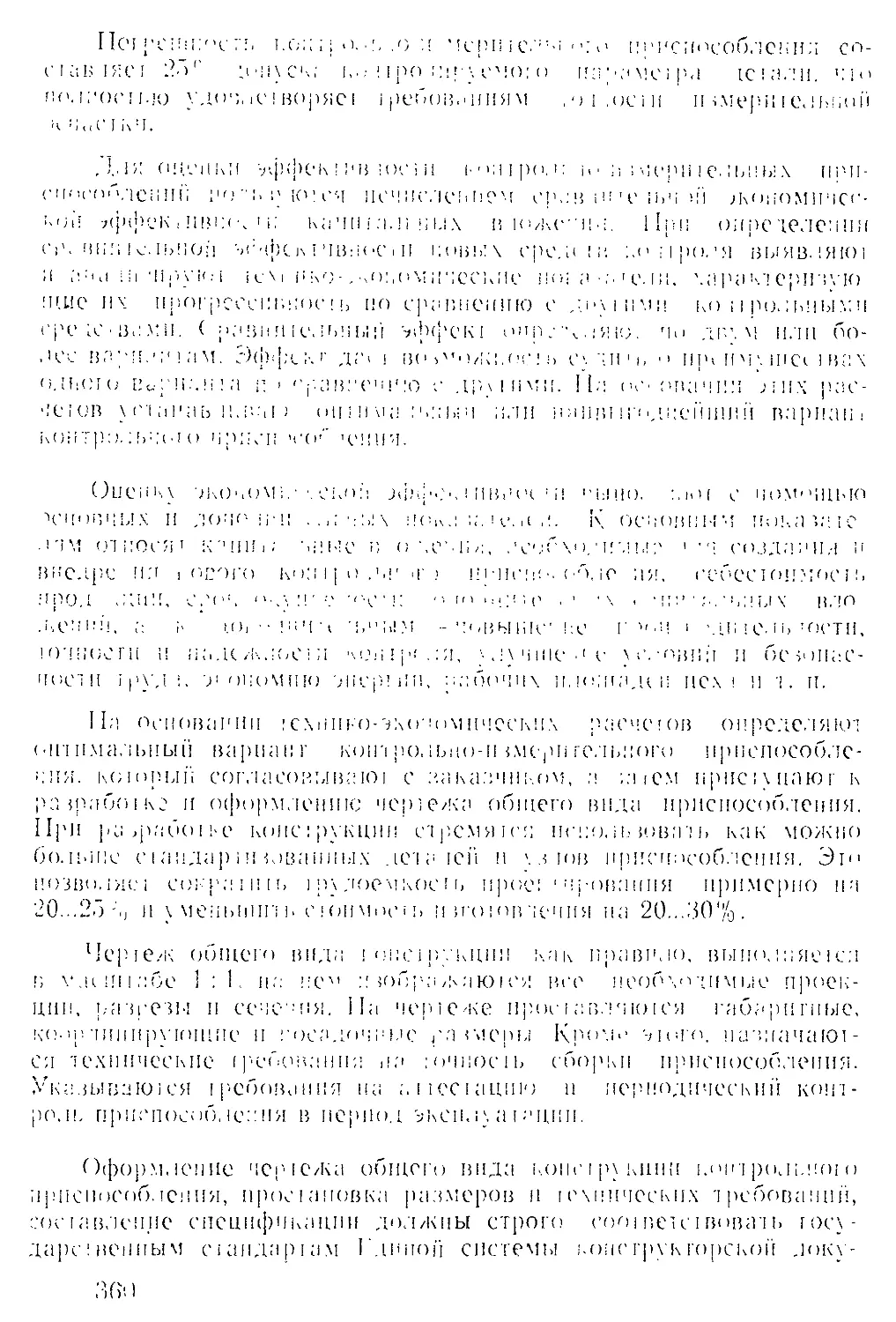

2. В каком случае применяются вспомогательные опоры -