Author: Любин Дж.

Tags: общее машиностроение технология машиностроения машиноведение справочник композиционные материалы

ISBN: 5-217-00225-5

Year: 1988

Text

HANDBOOK OF COMPOSITES

Edited by

George Lubin

CONSULTANT

Formerly—Chief Scientist

Grumman Aerospace Corporation

Sponsored by the Society of Plastics Engineers

лг :i

VAN NOSTRAND REINHOLD COMPANY

NEW YORK CINCINNATI TORONTO LONDON MELBOURNE

СПРАВОЧНИК

по

композиционным

материалам

В ДВУХ КНИГАХ

КНИГА ПЕРВАЯ

Под редакцией Дж. ЛЮБИНА

Перевод с английского

канд. техн, наук А.Б. Геллера,

канд. хим. наук М.М. Гельмонта

Под редакцией

д-ра техн, наук Б.Э Геллера

МОСКВА «МАШИНОСТРОЕНИЕ» 1988

С74

УДК 621.002.3 (035)

764034

ЦЕНТРАЛЬНАЯ ГОРОДСКАЯ

НУбЛИЧИ.к,! Lu_ .-ГЕКА

flh & А. Мекрасем

Справочник по композиционным материалам: В 2-х кн.

С74 Кн. 1/Под ред. Дж. Любина; Пер. с англ. А. Б. Геллера,

М. М. Гельмонта; Под ред. Б. Э. Геллера. —М.: Машино-

строение, 1988. — 448 с.: ил.

ISBN 5-217-00225-5

В двухтомном справочнике специалистов США представлены совре-

менные, тщательно отобранные сведения о связующих и армирующих

волокнистых компонентах органического и неорганического происхож-

дения. В первой книге подробно рассмотрены способы получения, свой-

ства и области применения различных связующих, а также волокнистых

наполнителей. Особое внимание уделено описанию материалов на основе

углеродных, борных н арамидных волокон.

Для конструкторов, технологов и исследователей; может быть полезна

студентам вузов и аспирантам.

2702000000—209

С 038(01)—88 209-88

ББК 34.43

ISBN 5-217-00225-5 (Кн. 1) (СССР)

ISBN 5-217-00224-7 (СССР)

© 1982 by Van Nostrand Reinhold Company Inc.

ISBN 0-442-24897-0 (США)

© Перевод на русский язык, перечень сокраще-

ний и предисловие редактора перевода,

«Машиностроение», 1988

ОГЛАВЛЕНИЕ

Принятые сокращения н обозначения................................... 11

Предисловие редактора перевода ................................... 13

Предисловие.................................................. . . 14

Введение........................................................... 16

1. История развития композиционных материалов ...................... 17

1.1. Введение...................................................... 17

1.2. Термины и определения..................................... 18

1.3. Конструкционные материалы ............................ . 20

1.4. Поиски и развитие....................................... 22

1.5. Будущее индустрии КМ........................................ 22

1.6. Первое применение стеклопластиков............................ 24

Список литературы.................................................... 25

I. ИСХОДНЫЕ МАТЕРИАЛЫ............................................ 28

2. Ненасыщенные полиэфирные смолы .............................. 28

2.1. Введение................................................. 28

2.2. Типы ненасыщенных полиэфирных смол ...................... 30

2.2.1. Полиэфирные смолы общего назначения.................. 30

2.2.2. Эластичные полиэфирные смолы......................... 30

2.2.3. Упругие полиэфирные смолы............................ 31

2.2.4. Полиэфирные смолы с малой усадкой.................... 31

2.2.5. Полиэфирные смолы, устойчивые к атмосферным воздейст-

виям ...................................................... 31

2.2.6. Химически стойкие полиэфирные смолы............. 32

2.2.7. Огнестойкие полиэфирные смолы................... 32

2.3. Производство ненасыщенных полиэфирных смол .............. 33

2.4. Отверждение ненасыщенных полиэфирных смол ............... 34

2.4.1. Инициаторы и активаторы ............................. 36

2.5. Производство изделий из ненасыщенных полиэфирных смол ... 46

2.5.1. Ручная выкладка и нанесение покрытия напылением ... 46

2.5.2. Формование предварительно отформованной заготовки 47

2.5.3. Центробежное литье.............................. 48

2.5.4. Пултрузия и намотка............................. 48

2.5.5. Штамповка....................................... 48

2.5.6. Автоматическое лнтье под давлением .................. 49

2.5.7. Оценка систем инициатор—активатор—ингибитор ... 49

2.5.8. Материалы, используемые для поверхностной обработки 50

2.6. Свойства отвержденных ненасыщенных полиэфирных смол ... 50

2.6.1. Влияние добавок...................................... 53

2.6.1.1. Наполнители .................................... 53

2.6.1.2. Красители и пигменты............................ 55

2.6.1.3. Ингибиторы горения.............................. 55

2.6.1.4. Поглотители ультрафиолетового излучения......... 56

5

2.7. Стоимость ненасыщенных полиэфирных смол.................... 56

Список литературы................................................... 56

Дополнительная литература........................................... 56

3. Смолы на основе сложных диэфнров винилкарбоновых кислот ... 57

3.1. Введение................................................. 57

3.1.1. Определения......................................... 57

3.1.2. Характеристики смол................................. 57

3.1.3. Исторический обзор ................................. 58

3.1.4. Производство смол................................... 58

3.1.5. Отверждение......................................... 61

3.2. Эксплуатационные свойства................................... 63

3.2.1. Свойства смолы...................................... 63

3.2.2. Механические свойства отвержденной смолы ........... 63

3.2.3. Электрические свойства.............................. 65

3.2.4. Химические свойства.................................... 66

3.2.5. Усадка ................................................ 66

3.2.6. Адгезия................................................ 67

3.3. Применение смол............................................. 67

3.3.1. Радиационное отверждение............................... 67

3.3.2. Армированные стеклопластики ........................... 67

3.3.3. Формование............................................. 70

Список литературы................................................... 70

4. Полнбутадиеновые смолы ...................................... 71

4.1. Введение.................................................... 71

4.2. Историческая справка........................................ 71

4.3. Химические характеристики................................... 72

4.4. Характеристика процесса отверждения......................... 73

4.5. Химическая структура и свойства........................... 74

4.6. Применение КМ на основе ПБД................................. 75

4.7. О перспективах.............................................. 79

4.8. Хранение.................................................... 80

Список литературы................................................... 80

5. Эпоксидные смолы................................................ 81

5.1. Введение.................................................... 81

5.2. Применение.................................................. 81

5.2.1. Герметизация и капсулирование........................ 82

5.2.2. Оснастка . . . ....................................... 82

5.2.3. Формование . ......................................... 82

5.2.4. Склеивание ........................................... 82

5.2.5. Изготовление КМ намоткой волокна и в виде слоистых

пластиков .................................................. 83

5.3. Неотвержденные эпоксидные смолы ........................... 83

5.4. Отверждающие агенты и механизмы отверждения................ 89

5.4.1. Отверждение аминами................................... 89

5.4.2. Отверждение ангидридами кислот........................ 96

5.4.3. Каталическое отверждение кислотами Льюиса............ 100

5.4.4. Ускорители........................................... 100

5.5. Отвержденные эпоксидные смолы............................ 102

5.5.1. Свойства эпоксидных смол, отвержденных специальными

способами.................................................. 104

5.6. Технология производства................................... 112

5.6.1. Контроль качества.................................... 112

5.6.2. Технологические параметры............................ 115

5.6.3. Оптимизация и управление процессом отверждения. . . 115

5.7. Испытания отвержденной смолы.............................. 119

Список литературы.................................................. 119

6

6. Термостойкие смолы............................................. 125

6.1. Введение................................................... 125

6.2. Конденсационные полиимиды ................................. 126

6.2.1. Промышленные растворы для получения конденсационных

полиимидов .................................................. 127

6.2.2. Неармированные полиимидные смолы М7?-15О.............. 130

6.2.3. Препреги из полиимидов конденсационного типа.......... 132

6.2.4. КМ на основе полиимидов конденсационного типа .... 132

6.2.4.1. КМ, армированные стеклотканью.................... 132

6.2.4.2. КМ на основе углеродных волокон.................. 139

6.3. Аддитивные полиимиды....................................... 141

6.3.1. Полиимидные смолы серии PMR .......................... 143

6.3.1.1. Технология получения КМ иа основе PMR-полиими-

дов........................................................ 149

6.3.2. Препреги на основе аддитивных полиимидов.............. 150

6.4. Применение КМ на основе полиимидных полимеров.............. 150

6.4.1. Конденсационные полиимиды............................. 150

6.4.2. Аддитивные полиимиды................................ 151

Список литературы.................................................. 152

7. Стеклонаполненные термопласты ................................. 154

7.1. Введение................................................... 154

7.2. Производство СНТП ......................................... 156

7.2.1. Нанесение термопласта на жгут......................... 156

7.2.2. Получение компаунда для экструзии .................... 156

7.2.3. Промышленное производство ............................ 157

7.2.4. Стекловолоконное сырье ............................... 157

7.2.5. Исходные связующие.................................... 157

7.3. Литье под давлением СНТП................................... 158

7.3.1. Особенности условий переработки....................... 159

7.4. Свойства СНТП.............................................. 160

7.4.1. Общие положения....................................... 160

7.4.2. Влияние стекловолоконного армирующего наполнителя 160

7.4.2.1. Диаметр волокна................................... 160

7.4.2.2. Длина волокна..................................... 161

7.4.2.3. Поверхностная обработка волокон ........... 165

7.4.2.4. Ориентация и перемешивание волокон ............... 165

7.4.2.5. Влияние степени наполнения ....................... 166

7.5. Теоретические предпосылки.................................. 173

7.5.1. Концепция квазиизотропности сложных пластиков . . . 173

7.6. Применение СВТП ........................................... 176

Список литературы.................................................. 178

8. Стеклопластики...............................’................. 179

8.1. Введение................................................... 179

8.2. Производство стекловолокон................................. 179

8.3. Состав стекла.............................................. 182

8.4. Свойства стекловолокон..................................... 184

8.5. Ассортимент стекловолокон.................................. 186

8.5.1. Стекловолоконные ровинги.............................. 186

8.5.2. Ткани из ровинга ..................................... 187

8.5.3. Стекловолоконные маты ................................ 187

8.5.4. Текстильная стекловолоконная пряжа.................... 189

8.5.5. Текстурированная пряжа................................ 189

8.5.6. Номенклатура пряжи............................. 190

8.5.7. Ткани из стекловолокон ........................... . 191

8.5.8. Другие виды тканей ................................... 195

8.5.9. Измельчение волокон................................... 196

7

8.6, Поверхностные свойства...................................... 196

8.6.1. Ровинги................................................ 196

8.6.2. Текстильная пряжа ..................................... 198

8.6.3. Ткани из стекловолокон ................................ 198

8.7. О возможности применения СВКМ при конструировании . . . 202

8.7.1. Состав стекла ......................................... 203

8.7.2. Диаметр волокон........................................ 204

8.7.3. Модели тканей.......................................... 205

8.7.4. Соотношение стекловолокно/связующее ................... 206

8.7.5. Распределение волокон.................................. 207

Список литературы................................................... 209

9. Высокосиликаты и кварц.......................................... 210

9.1. Определения ................................................ 210

9.1.1. Высокосиликаты......................................... 210

9.1.2. Кварц.................................................. 210

9.2. Историческая справка........................................ 211

9.2.1. Высокосиликаты......................................... 211

9.2.2. Кварц.................................................. 211

9.3. Формы....................................................... 212

9.4. Использование............................................... 213

9.5. Цена и прибыль ............................................. 214

9.6. Физические и механические свойства ......................... 215

9.7. Химические свойства ........................................ 217

9.8. Термические свойства ....................................... 217

9.9. Свойства композитов ........................................ 218

10. Борные и другие высокопрочные высокомодульные армирующие во-

локна с низкой плотностью ......................................... 221

10.1. Введение .................................................. 221

10.2. Технология получения борных волокон ....................... 222

10.2.1. Боровольфрамовые волокна ............................. 222

10.2.2. Бороуглеродные волокна................................ 224

10.2.2.1. Удлинение борных волокон......................... 224

10.2.2.2. Процесс осаждения бора на углеродное волокно . . . 226

10.2.2.3. Применение бороуглеродных волокон................ 227

10.2.3. Свойства боровольфрамовых волокон..................... 228

10.2.4. Структура и морфология боровольфрамовых волокон . . . 230

10.3. Карбид-кремниевые волокна . ............................... 231

10.3.1. Экономические аспекты производства SiC-волокон. . . 232

10.3.2. Процесс получения SiC-волокон ........................ 233

10.3.3. Свойства SiC-волокон ................................. 233

10.3.4. Структура и морфология SiC-волокон ................... 235

10.4. Создание покрытий с высокими диффузионными барьерами для

борных волокон................................................... 236

10.5. Технология препрегов ...................................... 237

10.6. Свойства КМ с органическими связующими..................... 239

10.6.1. Боропластики.......................................... 239

10.6.2. Композиты на основе органических связующих и карбид-

кремниевых волокон........................................... 245

10.7. Применение борных волокон.................................. 246

Список литературы................................................... 249

11. Углеродные (графитовые) волокна и композиционные материалы на

их основе ......................................................... 252

11.1. Введение .................................................. 252

11.2. Историческая справка ..................................... 253

11.3. Сырье для получения У В ................................... 256

8

11.3.1. УВ из полиакрилонитрила (ПАН) ........................ 257

11.3.1.1. Процессы переработки ПАН......................... 257

11.3.1.2. Характеристики ПАН-сополнмеров .................. 258

11.3.1.3. Стабилизация ПАН................................. 260

11.3.1.4. Карбонизация и графитизация ................ 263

11.3.1.5. Структура УВ на основе ПАН ................ 264

11.3.1.6. Механические свойства УВ на основе ПАН. . . . 267

11.3.1.7. Электрические свойства УВ на основе ПАН. . . . 270

11.3.2. Углеродные волокна из пеков........................... 272

11.3.2.1. Процессы образования пеков ...................... 272

11.3.2.2. Характеристика пеков ............................ 273

11.3.2.3. Формование волокна из мезофазных расплавов пеков 276

11.3.2.4. Карбонизация и графитизация . ... ./............ 278

11.3.2.5. Структура и механические свойства УВ, полученных

из пеков................................................... 278

11.3.2.6. Электрические свойства УВ, полученных из пеков 279

11.3.3. УВ из ГТЦ-волокна..................................... 281

11.3.3.1. Процесс получения УВ из ГТЦ...................... 281

11.3.3.2. Характеристики волокон из ГТЦ.................... 281

11.3.3.3. Получение УВ из ГТЦ.............................. 282

11.3.3.4. Структура УВ на основе ГТЦ....................... 283

11.3.3.5. Механические свойства УВ из ГТЦ.................. 284

11.3.3.6. Электропроводность УВ из ГТЦ..................... 285

11.3.4. Выводы................................................ 285

11.4. Материалы на основе УВ .................................... 285

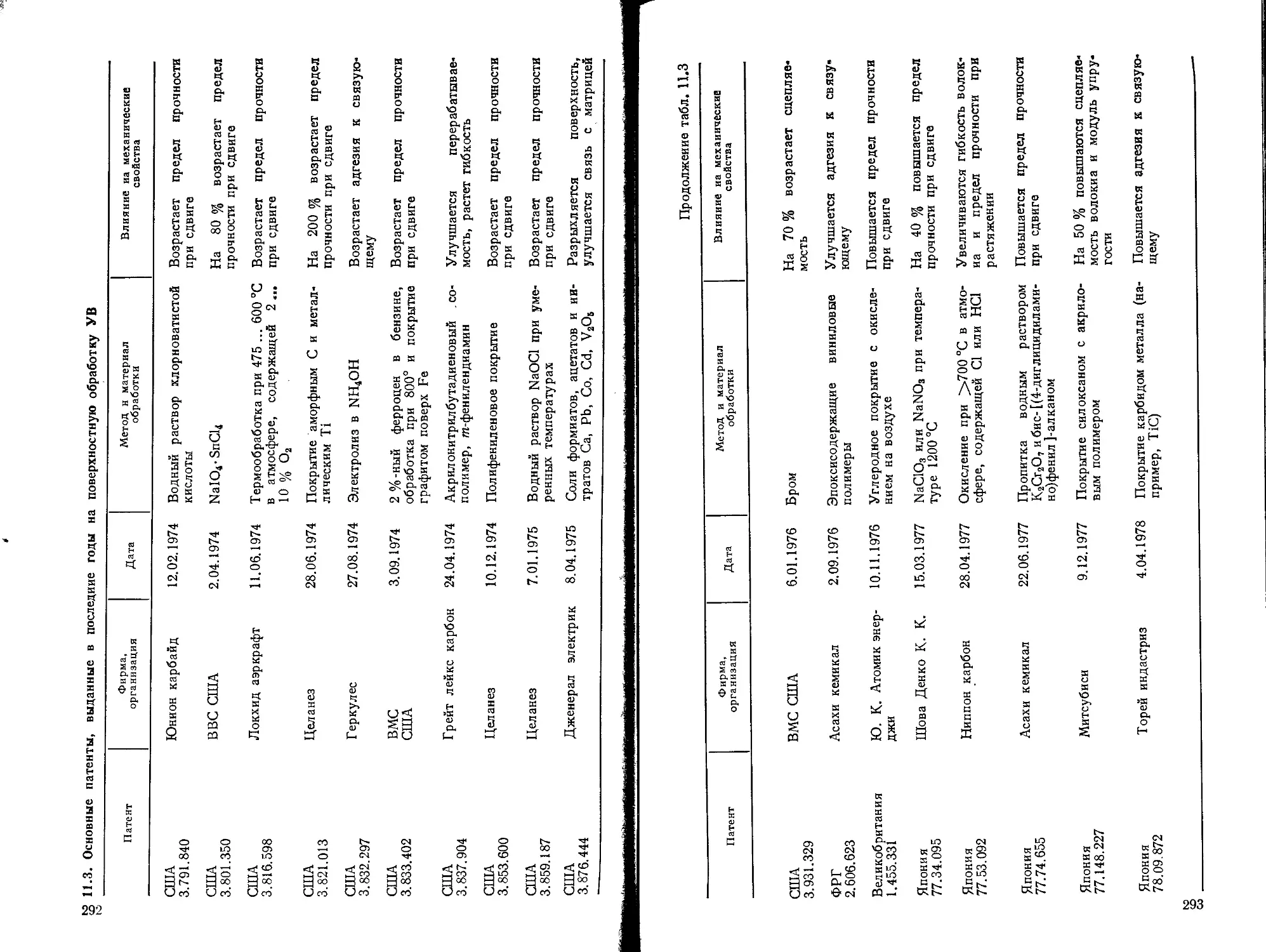

11.5. Обработка УЦ............................................... 288

11.6. Методы и методология исследований У В...................... 291

11.7. Композиционные материалы на основе УВ и органического свя-

зующего ......................................................... 297

11.7.1. Устойчивость к внешним воздействиям................... 298

11.7.1.1. Действие температуры ............................ 298

11.7.1.2. Воздействие влаги и температуры.................. 301

11.8. Термопласты и термореактнвные связующие.................... 308

11.8.1. Введение.............................................. 308

11.9. Технология получения КВМ на основе УВ и термопластичных

связующих ....................................................... 312

11.9.1. КВМ из непрерывных волокон............................ 312

11.9.2. КМ, армированные короткими волокнами ................. 313

11.9.3. Заключение............................................ 315

11.10. Усталостные свойства КВМ на основе УВ..................... 315

11.11. Ползучесть КВМ на основе УВ............................... 318

11.12. Гибридные материалы на основе УВ.......................... 319

11.13. Применение КВМ на основе УВ............................... 324

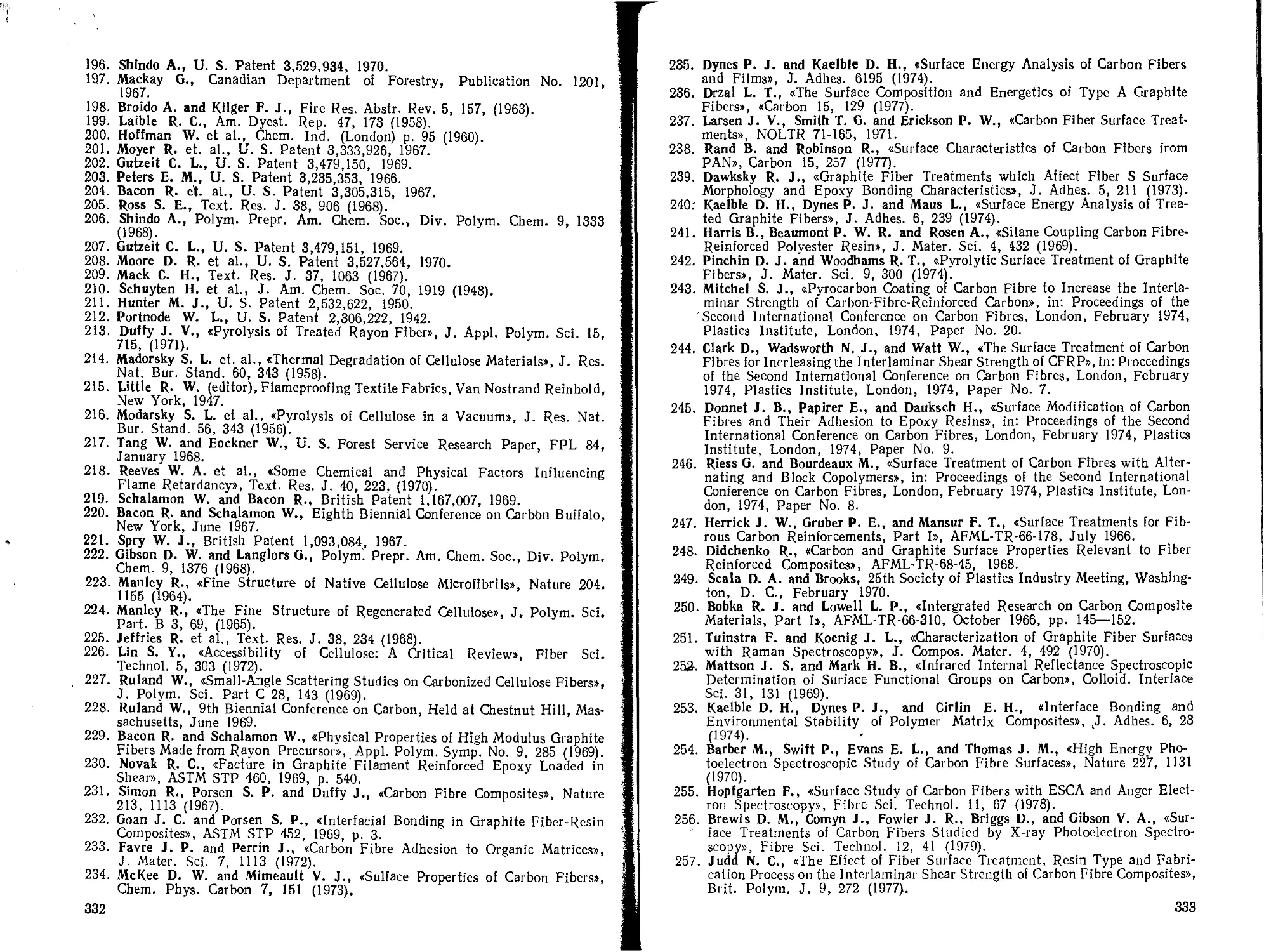

Список литературы................................................... 326

12. Арамидные волокна и композиционные материалы на их основе . . . 340

12.1. Введение .................................................. 340

12.2. Арамидные волокна и ткани ................................. 340

12.2.1. Получение ............................................ 340

12.2.2. Химическая структура.................................. 341

12.2.3. Морфология волокон ................................... 342

12.2.4. Промышленные волокна и тканн.......................... 348

12.2.4.1. Кевлар-29 ..................................... 348

12.2.4.2. Кевлар-49 ....................................... 348

12.2.5. Свойства волокон...................................... 350

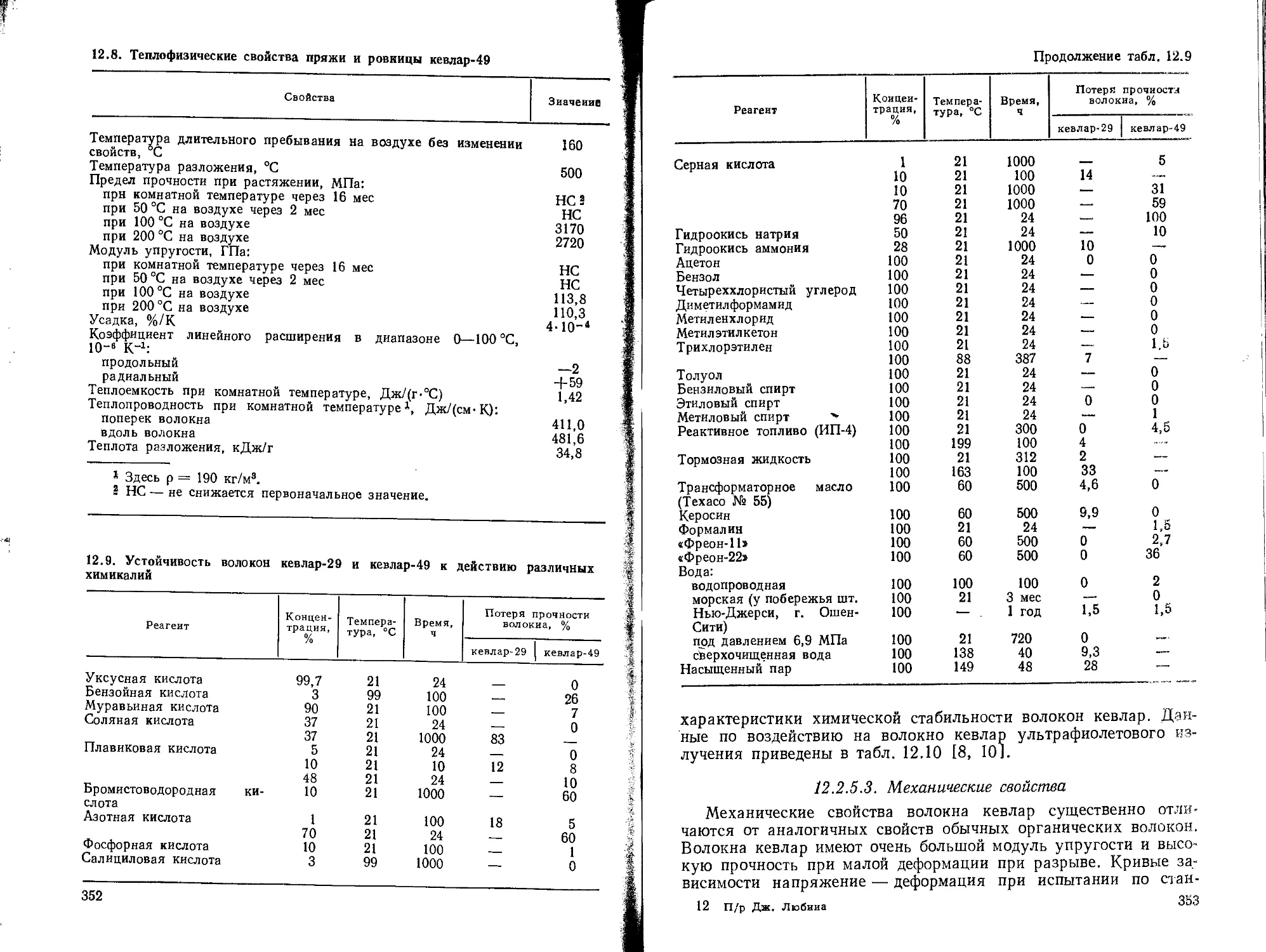

12.2.5.1. Тепловые свойства ............................... 350

12.2.5.2. Химические свойства.............................. 350

12.2.5.3. Механические свойства............................ 353

12.2.6. Зависимость свойств от текстильной структуры........ 360

9

12.2.7. Технические условия .................................. 360

12.3. КВМ на основе арамидных волокон........................... 361

12.3.1. Волокнистые стренги с эпоксидным связующим .... 361

12.3.1.1. Влияние свойств связующего иа прочность волокна

в КВМ..................................................... 361

12.3.1.2. Влияние объемного наполнения на прочность волокна

в композите .............................................. 364

12.3.1.3. Влияние температуры и влажности на прочность во-

локна .................................................... 364

12.3.1.4. Долговечность................................... 364

12.3.1.5. Усталостные свойства............................. 366

12.3.2. Кольцевые образцы на основе арамидных волокон и эпо-

ксидных связующих............................................ 366

12.3.3. Одноосно-ориентированные листовые композиты на ос-

нове волокна кевлар-49 и различных эпоксидных свя-

зующих ...................................................... 367

12.3.3.1. Технические характеристики ...................... 367

12.3.3.2. Усталость и ползучесть КВМ....................... 369

12.3.3.3. Сдвиговые свойства............................... 371

12.3.4. Сосуды, работающие под давлением, выполненные мето-

дом намотки из КВМ на основе арамидных волокон и эпок-

сидных связующих ............................................ 372

12.3.4.1. Проектирование и изготовление сосудов ........... 373

12.3.4.2. Влияние давления прессования н вида эпоксидных

связующих на свойства сосудов.................... 376

12.3.4.3. Усталостные свойства............................. 378

12.3.4.4. Сосуды, футерованные резиной и алюминием. . . 380

12.3.4.5. Толстостенные сосуды высокого давления из волокна

кевлар-49 и эпоксидных связующих................ 381

12.3.4.6. Резервуары высокого давления из КВМ, футерован-

ные металлом.............................................. 384

12.3.5. Текстолиты............................................ 386

12.3.6. Гибридные композиты................................... 386

12.3.7. Композиционные материалы, усиленные штапелем. . . 387

12.4. Применение КВМ............................................. 388

12.4.1. Применение КВМ в авиации и военной технике. . . . 390

12.4.2. Спортивное снаряжение............................ 390

12.4.3. Канаты........................................... 391

12.4.4. Использование КВМ в маховиках.................... 391

12.4.5. Шинный корд...................................... 391

12.4.6. Пулезащитная одежда и броня из КВМ............... 392

12.4.7. Другие примеры промышленного применения КВМ . . . 392

Список литературы................................................... 392

Словарь терминов.................................................... 395

Предметный указатель............................................. 440

ПРИНЯТЫЕ СОКРАЩЕНИЯ И ОБОЗНАЧЕНИЯ

АБС —• акрилоннтрилбутадненстирольный сополимер

БП —• бензоилпероксид

ВЦГДО — внннлциклогексендиоксид

ГХ — гидрохинон

ГЭФ — глициднловый эфир фенола

ДБГК — диангидрид 3,3', 4,4'-бензофенонтетракарбоновой кислоты

ДВК — диэфнр винилкарбоновой кислоты

ДГЭБА — днглицидиловый эфир бисфенола А

ДГЭБФ — днглицидиловый эфир бисфенола Ф

ДДМ — и-додецнлмер каптан

ДДФС — 4,4'-диаминодифенилсульфон

ДМПТ — ММ'-днметил-п-толуидин

ДЦДА — дицианднамнн

ДЭАПА — днэтиламинопропиламин

ДЭБД — днглицидиловый эфир 1,4-бутанднола

ДЭБТК — днметнловый эфир 3,3', 4,4'-бензофенонтетракарбоновой ки-

слоты

ДЭНПГ — днглицидиловый эфир неопентилглнколя

ДЭПК — диметиловый эфир пнромелитовой кислоты

ДЭТА —• днэтилентр намин

м — массовый (массовая доля)

м — межслоевой

МДА — 4,4-метилендианилин

МП — А-метнл-2-пирролидон

МФ ДА — л<-фениленднамин

НДК — 5-норборнен-2,3-дикарбоновая кислота

о — объемный (объемная доля)

ОДА — 4,4'-оксндианилнн

ПАК —• полнамндокнслота

ПАН — полиакрилонитрил

ПБД — полнбутаднен

ПГЭНКФ — полиглициднловый эфир новолачной о-крезолформальдегндной

смолы

ПГЭНФФ — полиглициднловый эфир новолачной фенолформальдегидной

смолы

ПМЭК — пероксид метнлэтнлкетона

поп — поперечный (перпендикулярно к волокнам или осн)

пр — продольный (параллельно волокнам или оси)

ПФДА — п-фениленднамин

ПЭ — полиэтилен

ПЭТФ — полнэтнлентерефталат

ТАЦР — трналлнлцнанурат

ТГАФ — трнглицнднл п-аминофенол

ТГМД—N, N, N', М'-тетраглнциднлметнленднанилин

ТЭТА — трнэтнлентетрамнн

11

6Ф — 2,2-бис(3', 4'-дикарбоксифенил)гексафторпропандиангидрид

6ФТК — 2,2-бис(3',4'-дикарбоксифенил)гексафторпропантетракислота

6ФТКДЭЭ— диэтиловый эфир 2,2-бис(3',4'-дикарбоксифенил)гексафторпро-

пантетракислоты

ЭНДК — эфиры 5-норборнен-2,3-дикарбоновой кислоты

ЭТФЭ — этилентетрафторэтиленовый сополимер

Ср — теплоемкость

Е — модуль упругости при растяжении

Еа — модуль упругости при изгибе

Дсж — модуль упругости при сжатии

ОСд — модуль сдвига В ПЛОСКОСТИ слоя

{7Т — термоЭДС

Ув. м — массовая доля волокна (наполнителя) в композиционном ма-

териале

Ув. о — объемная доля волокна (наполнителя) в композиционном

материале

— масса композита

WB — масса волокна

Wc — масса сосуда (реактора)

а — температурный коэффициент линейного расширения

Р — коэффициент объемного расширения

V — удельная проводимость

о — параметр растворимости

е — диэлектрическая проницаемость

е — предельная деформация растяжения

есж — предельная деформация сжатия

г) — вязкость

0 — долговечность

X — теплопроводность

v — коэффициент Пуассона

р — плотность

Рс — удельное электрическое сопротивление

ав — предел прочности при растяжении (временное сопротивление)

<ги — предел прочности при изгибе

аСж — предел прочности при сжатии

Тед — предел прочности при сдвиге в плоскости слоя

ПРЕДИСЛОВИЕ РЕДАКТОРА ПЕРЕВОДА

Объективные потребности развития различных отраслей техники обусловили

создание новых конструкционных материалов с высокой прочностью и большими

значениями модуля упругости на металлической, керамической и полимерной

основах. Неумолимые законы природы диктуют необходимость резкого увеличе-

ния прочностных характеристик изделий при минимизации их массы. Это ста-

новится возможным при изготовлении композиционных материалов на полимер-

ной основе (композитов). За последние годы были достигнуты впечатляющие

успехи в программировании свойств таких материалов. Вместе с тем в практике

производства и переработки композитов существенная роль пока принадле-

жит еще интуитивному подходу, а количественные оценки в ряде случаев весьма

ограничены. Это обусловлено, во-первых, отсутствием завершенных стройных

физических теорий сложных гетерофазных систем, какими являются композиты;

во-вторых, различиями в способах оценки тех или иных механических и физико-

химических характеристик компонентов и композитов, в-третьих, ограничен-

ностью информации о стандартных свойствах «наполнителей» и «связующих»,

а также готовых материалов, предназначенных для различных отраслей техники.

Первой систематической попыткой уменьшить дефицит информации в этой

важной сфере научной и инженерной деятельности явилась восьмитомная серия

монографий «Композиционные материалы» под редакцией Л. Браутмана и

Р. Крока, перевод которой был опубликован издательствами «Машиностроение»

и «Мир». Вышедшие затем в русском переводе справочное пособие «Наполнители

для полимерных композиционных материалов» под редакцией Г. С. Каца и

Д. В. Милевски (М.: Химия, 1981) и книга Т. Фудзии, М. Дзако «Механика

разрушения композиционных материалов» (М.: Мир, 1982) оказали специали-

стам существенную помощь в интенсификации исследований и технологических

разработок в области композиционных материалов в нашей стране.

Предлагаемый вниманию специалистов «Справочник по композиционным

материалам» под редакцией Дж. Любина, многие годы принимавшего участие

в разработке технологий и применения новых композиционных материалов в ряде

фирм США, включает большое количество новых сведений, позволяющих точнее

прогнозировать свойства композитов в готовых изделиях.

Построение справочника дает возможность использовать его и как учебное

пособие для студентов вузов и аспирантов. Для удобства пользования перевод

справочника публикуется в двух книгах. Первая книга включает в себя информа-

ционные материалы по сырью (связующим и наполнителям) и свойствам различ-

ных композитов, а вторая — описание процессов переработки композитов в го-

товые изделия, методик анализа, а также проблем применения композитов в раз-

личных отраслях техники.

Следует отметить, что справочник написан преимущественно для американ-

ского читателя и содержит описание используемых в США промышленных и

лабораторных марок наполнителей и связующих. Однако приведенные в книге

сведения об их свойствах, методах регулирования свойств, технологии приме-

нения делают эту книгу весьма полезной для советских специалистов, работа-

ющих в области производства связующих и наполнителей, создания и переработки

композитов, а также конструирования изделий из них.

Перевод первой книги «Справочника по композиционным материалам» вы-

полнен А. Б. Геллером (гл. 1, 7—12) и М. М. Бельмонтом (гл. 2—6). Вторая

книга переведена А. М. Кнебельманом (гл. 13—19), А. Б. Геллером (гл. 20—

25) и Г. Э. Кесслером.(гл. 26—28).

Б. Геллер

ПРЕДИСЛОВИЕ

На разработку и промышленное освоение новых композиционных материалов

ушло всего лишь 15—20 лет. Следует отметить, что ранее затрачивалось в сред-

нем 25 лет на поисковые работы, прежде чем какой-либо новый материал стано-

вился достоянием промышленности.

В середине 50-х годов ВВС США решили применить в авиастроении новый

класс материалов — армированные композиционные материалы, или композиты.

Предстояло изучить возможности их изготовления на основе новых видов воло-

кон с высокими прочностными и упругими характеристиками. Практическое про-

изводство борных и углеродных волокон обусловило возможность создания

композиционных материалов на их основе. Национальное управление по аэро-

навтике и исследованию космического пространства (НАСА) и ВВС США явились

кураторами исследовательской и технологических программ. Реализация этих

разработок позволила с начала 70-х годов начать широкое применение компози-

тов для производства летательных аппаратов.

Таким образом, мы видим, как мало прошло времени от лабораторного

поиска до решения практических задач производства и применении композитов.

Для сравнения приведем следующий пример. На внедрение алюминия и его спла-

вов в авиационную промышленность ушло более 30 лет, но еще через четыре

десятилетия продолжаются непрерывные поиски наиболее рациональных кон-

струкционных решений с использованием этого металла.

Применение новых композиционных материалов в летательных аппаратах

подняло на новую качественную ступень самолетостроение, способствовало соз-

данию новой ракетной н космической техники. Есть все основания полагать, что

роль композитов в создании новых летательных аппаратов будет ведущей.

Так, после совсем недолгих экспериментов в военной технике, высокопрочные

композиты были применены при изготовлении самолета «Боинг 767». Использова-

ние таких материалов в автомобилестроении позволит снизить расход топлива

благодаря уменьшению собственной массы транспортного средства. Потребность

автомобилестроителей в композитах достигнет к 1990 г. нескольких тысяч тонн.

Мы находимся сейчас в несколько странной ситуации. Потребность в новых

материалах растет так быстро, что темпы изучения свойств новых материалов

практически не успевают за их созданием. Это обусловливает необходимость не

только наличия современной технологии и знания областей применения компози-

тов, но и данных о свойствах, изложенных в такой форме, чтобы они могли быть

применены при создании новых материалов и изделий из них. Я полагаю, что

эта книга — «Справочник по композиционным материалам» — станет связующим

звеном между знанием, оптимальной конструкцией и технологией.

Обязанностью исследовательских организаций в мире, когда технология

меняется так быстро, является отход от традиционной роли чистой науки, с одной

стороны, и инженерии, с другой. Зачастую уровня лабораторных исследований

бывает достаточно только для описания материалов, создания эксперименталь-

ного оборудования и научных сообщений. Исследования же должны быть ориен-

тированы на эффективное применение разработанных материалов, чтобы умень-

шить риск от внедрения новой технологии и сократить до минимума время раз-

работок. Правительство США заинтересовано в развитии не только базы исследо-

вания химических особенностей композитов и действия на них сред, но и про-

14

I

мышлениях исследований н внедренческих программ, которые курируются в пос-

леднее время ВВС США и НАСА. Но даже этих исследовательских программ

недостаточно.

Опытным специалистам требуется 15—20 лет для того, чтобы в совершенстве

овладеть искусством конструирования изделий из таких новых материалов,

какими являются композиты, для наиболее целесообразного использования их

в различных отраслях производства. Вот почему переход от одних конструкцион-

ных материалов к другим всегда зависит от числа конструкторов и аналитиков,

достаточно компетентных в применении новых материалов. Такой переход ока-

жется тем эффективнее, чем полнее будут использованы результаты исследований,

обеспечивающих объективную оценку пригодности новых материалов для реше-

ния определенных инженерных задач.

Следовательно, основным в процессе переподготовки конструкторов является

обеспечение их информационными материалами, включая учебники и руковод-

ства, которые содержали бы необходимые сведения для конструирования изделий

из композитов. Не меньшее значение имеет создание учебных пособий для студен-

тов, чтобы можно было дать нм первые основные понятия и представления о но-

вых конструкционных материалах.

Естественно, создание таких книг — дело не легкое, требующее много вре-

мени. Но и сам процесс подготовки и переподготовки специалистов по компо-

зиционным материалам требует систематического н углубленного изучения этой

новой области знаний. Мы постарались так построить книгу, чтобы этим спра-

вочником могли пользоваться специалисты с разными уровнями знаний.

Я благодарен издателю и авторам за их усилия сообщить как можно более

полные сведении о композитах широкому кругу специалистов. Это тем более

важно, так как позволит интенсифицировать научные изыскания в области ком-

позитов и проверку возможностей их практического приложения. Мы убеждены,

что «Справочник по композиционным материалам» будет способствовать быстрому

и надежному внедрению технологии композитов в космонавтику, а также в мно-

жество других областей техники и технологии.

Д-р Алан М. Лавлейс

ВВЕДЕНИЕ

Публикация книги совпадает с 40-й годовщиной промышлен-

ности композиционных материалов. Справочник содержит основ-

ные сведения по отрасли, включая новые данные о процессах,

используемых материалах, методологии и технологическом ана-

лизе. Производство композитов развивается особенно быстро

именно сейчас, в условиях всеобщего энергетического кризиса.

Этот справочный материал является как бы продолжением

предыдущей книги ее редактора «Справочник по стеклопластикам

и армированным композитам». Рассмотрены композиционные ма-

териалы на основе органических матриц, применение которых

в различных ответственных конструкциях постоянно возрастает.

Основным достоинством справочника является представитель-

ность, надежность и полнота используемых данных, а также про-

стота понимания природы композитов. Этому способствует такое

расположение материала, при котором справочник может слу-

жить и учебным пособием. Справочник состоит из разделов, опи-

сывающих исходные материалы, технологию получения, методы

исследования, типичные области использования композитов,

а также включает приложения, содержащие таблицы и графики.

Раздел по связующим включает данные о полибутадиене и поли-

виниловых эфирах. Специальная глава посвящена полиимидам.

В отдельном разделе книги описаны новые процессы создания

композиционных материалов, практические рекомендации по про-

блемам их производства и приведены примеры изделий, изготов-

ленных из композитов.

Главы, посвященные волокнистым наполнителям, включают

широкий класс армирующих волокон. Большое внимание уде-

лено волокну кевлар и борным волокнам, высокая стоимость

которых пока ограничивает их применение.

Главы по технологии получения композитов содержат сведения

о новых концепциях и направлениях развития производства ком-

позитов. В этом же разделе подробно рассмотрен также вопрос

о факторах, определяющих их устойчивость в различные сроки.

Рассмотрение современного состояния проблемы конструиро-

вания изделий на основе композитов приведено в главах, описы-

вающих теоретические аспекты структур наполненных полимеров.

В разделе, посвященном проблемам применения композитов,

рассмотрены основные области, в которых они наиболее эффек-

тивны. Это, в частности, проблемы создания средств морского,

воздушного и наземного транспорта. В нем приводится большой

перечень примеров использования композитов. Заканчивается

справочник приложением (см. кн. 2), включающим большой таб-

личный и графический материал.

1. ИСТОРИЯ РАЗВИТИЯ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Доминик В. Росато

1.1. Введение

В 1979 г. в США было произведено различных композиционных

материалов (КМ), или композитов, включая наполненные пласт-

массы, более 3,6 млн. т, из которых более 0,9 млн. т приходится

на стеклопластики, столько же — на асбонаполненные материалы

и около 1,8 млн. т — на композиты, армированные химическими

и натуральными волокнами. Общая стоимость производимых

материалов превысила 6 млрд. долл.

Нет ничего удивительного в том, что в наше сложное для

специалистов время, которое характеризуется бурным развитием

отраслей с принципиально новой технологией, экономические

рычаги в исследованиях стали существенно более сильными,

нежели это было ранее [1, 2]. Существенный прогресс в области

КМ, и в особенности армированных пластиков (АП), был достиг-

нут в начале 40-х годов, когда были созданы первые высокопроч-

ные композиты [3—14].

Еще перед второй мировой войной АП были способны конку-

рировать с другими конструкционными материалами. В 1941 г.

в США был подписан первый правительственный контракт на

создание деталей из прочесанного хлопкового волокна, пропи-

танного фенольной смолой. Композит отверждали под давлением

14 МПа. В 1942 г. методом прессования при низком давлении

были получены КМ с использованием полиэфирных связующих.

В конце второй мировой войны уже успешно применялись КМ,

армированные стекловолокнами (СВКМ).

Дальнейшее развитие промышленности, выпускающей АП,

привело к тому, что сейчас не существует области техники, где

не применялись бы эти материалы. Они используются при созда-

нии судов и автомобилей, при строительстве жилья и при обору-

довании складских помещений. Специфические свойства различ-

ных армированных волокнами пластиков (АВП) расширили тра-

диционные области применения полимерных материалов.

На начальных этапах развития производство АП сдержива-

лось высокими ценами на сырье и относительно медленными и

дорогими способами получения этих материалов. Сегодня в этой

области наблюдается такой прогресс, что прирост производства

17

4

Рис. 1.1. Тенденции роста однонаправленных механических свойств АВП и

обычных конструкционных материалов:

1 — отношение предела прочности при растяжении (временного сопротивления) к плот-

ности 2 — отношение предела прочности при сжатии к плотности Стсж/Р5 3 от-

ношение модуля упругости при растяжении к плотности Е/р

измеряется суммой почти 1 млрд. долл, в год. Кроме объемов

производства, совершенствуются качественные характеристики

самих АП. На рис. 1.1 показана динамика роста механических

свойств АВП; отчетливо прослеживается перспектива создания

более легких и более прочных материалов.

1.2. Термины и определения

КМ — это материалы, состоящие из двух или более компонен-

тов (отдельных волокон или других армирующих составляющих

и связующей их матрицы) и обладающие специфическими свой-

ствами, отличными от суммарных свойств их составляющих

компонентов. Компоненты композитов не должны растворяться

или иным способом поглощать друг друга. Они должны быть

хорошо совместимы. Свойства КМ нельзя определить только по

свойствам компонентов, без учета их взаимодействия.

Композиционные материалы классифицируются обычно по

виду армирующего наполнителя: волокнистые (армирующим ком-

понентом служат волокнистые структуры); слоистые; наполнен-

ные пластики (армирующим компонентом являются различные

частицы). В свою очередь наполненные пластики могут быть

разделены на насыпные (гомогенные) и скелетные (начальные

структуры, заполненные связующим). Армирующие компоненты

могут представлять собой различные волокна, порошки, микро-

сферы, кристаллы и «усы» из органических, неорганических,

металлических материалов или керамики. Наиболее распростра-

нены следующие связующие, используемые в АП: полиэфиры,

фенолы, эпоксидные компаунды, силиконы, алкиды, меламины,

полиамиды, фторуглеродные соединения, поликарбонат, акрилы,

ацетали, полипропилен, акрилонитрилбутадиенстирольный сопо-

лимер (АБС), полиэтилен и полистирол. Связующие могут быть

18

разделены на термопласты (способные размягчаться и затверде-

вать при изменении температуры) и реактопласты, или термо-

реактивные. смолы (связующие, в которых при нагревании про-

исходят необратимые структурные и химические превращения).

В настоящее время наибольшее распространение получили термо-

реактивные связующие.

При разработке и изготовлении новых композиционных мате-

риалов, а также при создании конструкций из них приходится

учитывать влияние внешних условий (температура, высокая влаж-

ность) на эти материалы. Необходимо учитывать и ряд специфи-

ческих свойств композиционных материалов. Так, учет ползуче-

сти, которая является характерным свойством многих компози-

ционных материалов, заставляет проектировщиков отказываться

от целого ряда традиционных решений.

Целью создания композиционного материала является объеди-

нение схожих или различных компонентов для получения мате-

риала с новыми заданными свойствами и характеристиками, от-

личными от свойств и характеристик исходных компонентов.

С появлением такого рода материалов возникла возможность се-

лективного выбора свойств композитов, необходимых для нужд

каждой конкретной области применения. КМ, оказавшиеся и

экономичными, и удобными в проектировании, сегодня исполь-

зуются везде — от производства игрушек и теннисных ракеток

до применения в космических аппаратах (теплоизоляция, микро-

схемы и др.).

Армирующие компоненты могут быть включены в состав АП

для изменения свойств термо- или реактопластов. Современная

промышленность КМ широко варьирует различные сочетания

армирующих компонентов и связующих, выбор которых опре-

деляется как техническими параметрами, так и ценой. АП наи-

более часто используются в двух видах: листовой материал (ти-

пичный пример такого материала — это бумага, пропитанная

меламинофенольным связующим, или стекловолоконные маты,

пропитанные полиэфирным связующим) и прессованные пластики

(чаще всего используются пропитанные фенольным или другим

связующим минеральные, хлопковые и другие волокна). Боль-

шинство свойств полученных КМ оказывается более высокими,

нежели свойства исходных компонентов. К композитам следует

также отнести и различные материалы, конструкционное назна-

чение которых то же, что и одного из компонентов. Такого рода

материалами являются, например, покрытые поливиниловой плен-

кой изделия, используемые в летательных аппаратах; ламиниро-

ванные металлопластиковые облицовки и т. д.

Термин «композиционные материалы» (КМ), или «композиты»,

появился, когда потребовалось наиболее емкое название нового

класса материалов, состоящих из армирующего компонента и

связующего. КМ часто называют армированными (АП), или на-

полненными, пластиками. Однако название «наполненные пла-

19

стики» чаще применяют к дешевым материалам, хотя на сегодня

невысока стоимость и ряда конструкционных АП (например, на

основе меламинов), наполненных стекловолокнами или альфа-

целлюлозой. В последнее десятилетие термин «наполненные пла-

стики» стал довольно часто употребляться, как и АП. Существу-

ющая смысловая разница между терминами «армированные»

и «наполненные» пластики перекрывается функциональным назна-

чением последних [15—28].

1.3. Конструкционные материалы

В настоящее время наиболее распространенными армирующими

компонентами при создании композиционных материалов яв-

ляются стеклянные, полиамидные, асбестовые волокна, бумага

(целлюлозные волокна), хлопок, сизаль, джут и другие нату-

ральные волокна. Все большее место в технологии производства

композитов занимают такие материалы, как углеродные, графито-

вые, борные, стальные волокна и усы (очень короткие армиру-

ющие волокна, обычно кристаллические). Выбор того или иного

армирующего наполнителя определяется ценой, составом и тех-

нологическими требованиями, предъявляемыми к свойствам АП.

Большое количество стеклопластиков применяется при изго-

товлении различных коммерческих товаров (например, в автомо-

биле- и приборостроении). Одним из основных направлений

использования таких КМ. является производство ракет, самоле-

тов, надводных и подводных обшивок кораблей. Стекловолокно

является основным видом армирующего материала для упрочнения

различных пластиков, так как его стоимость невысока.

Из бумаг для целей армирования обычно используется три

типа: крафт-бумага, обладающая сравнительно высокими проч-

ностными показателями по сравнению с другими видами бумаги;

альфа-бумага, используемая в электротехнике, и бумага из

вторсырья, обладающая низкой чувствительностью к влаге и

хорошими механическими свойствами.

Хлопковые волокна сочетают в себе высокие прочность, по-

годостойкость, технологичность и достаточную жесткость. Тол-

щина и масса материала могут меняться в зависимости от того,

какие свойства хотят получить от КМ.

Полиамидные (нейлоновые) волокна используются для арми-

рования обычно в виде тканей. Они образуют прекрасные электро-

изолирующие слоистые материалы, применяемые в электронной

промышленности. Эти волокна обладают низкой смачиваемостью,

хорошей устойчивостью к истиранию и хемостойкостью.

Асбестовые волокна наряду с прочностью, устойчивостью

к действию открытого пламени, обладают тепло- и хемостой-

костью [15—28]. Сизаль и джут используются как в сочетании

со стекловолокном, так и независимо для снижения стоимости

материалов при строительстве складов и т. п.

20

Углеродные и графитовые волокна обладают целым рядом

особенностей по физико-техническим и химическим свойствам.

Эти волокна имеют высокие предел прочности (временное сопро-

тивление ов) и модуль упругости Е при растяжении, что опре-

деляет их промышленную ценность (табл. 1.1).

1.1. Свойства наиболее распространенных металлических и неметаллических

армирующих материалов

Волокно (проволока) Р. ма Гпл- °C ств, МПа ств Р ’ МПа Е, ГПа Е Р * МПа

КГ» м“8 КГ» М“8

Алюминий 2 687 660 620 2 300 73 270

Окись алюминия 3 989 2082 689 1 700 323 810

Алюмосиликат 3 878 1816 4130 10 600 100 260

Асбест 2 493 1521 1380 5 500 172 690

Бериллий 1 856 1284 1310 7 100 303 1630

Карбид бериллия 2 438 2093 1030 4 200 310 1270

Окись бериллия 3 020 2566 517 1 700 352 1160

Бор 2 521 2100 3450 150 441 1750

Углерод 1 413 3700 2760 157 200 1410

Стекло:

перспективное 2 493 1650 6890 277 124 497

Е 2 548 1316 3450 136 72 280

S 2 493 1650 4820 194 85 340

Графит 1 496 3650 2760 184 345 2300

Молибден 0 166 2610 1380 14 358 350

Полиамид 1 136 249 827 73 2,8 25

Полиэфир 1 385 248 689 49 4,1 29

Кварц 2 188 1927 — — 70 320

Сталь 7 811 1621 4130 53 200 256

Тантал 1 656 2996 620 3,7 193 116

Титан 4 709 1668 1930 41 115 245

Вольфрам 19 252 3410 4270 22 400 207

Монокарбид воль- 15 651 2871 730 4,6 717 458

фрама

Примечания: 1. Борные волокна содержат сердцевину из борида

вольфрама.

2. «Усы» обладают очень высоким пределом прочности и сверхвысоким мо-

дулем упругости при растяжении: окись алюминия — сгв = 12,4 ГПа; гра-

фит — сгв = 20,7 ГПа, Е = 690 ГПа; железо — сгв = 13,8 ГПа.

Термореактивные связующие (полиэфирные, фенольные, поли-

имидные и эпоксиды) наиболее часто используются в стеклопла-

стиках. В последнее время все большее внимание привлекают КМ.

на основе термопластов (в частности, поликарбонаты, АБС-сопо-

лимеры, полиацетали и полистирол), армированные короткими

волокнами.

В качестве армирующего наполнителя используются также

разнообразные материалы: алюминиевые порошки (окись алюми-

21

ния), асбест, карбонат и силикат кальция, продукты целлюлоз-

ного производства, хлопок в различных формах, стекловолокно,

стеклосферы, Граниты, порошок окиси железа, слюда, кварц,

сталь, карбид кремния, окись титана и карбид вольфрама. Выбор

наполнителя диктуется требованиями, предъявляемыми к мате-

риалу и технологии получения АП. В качестве армирующего на-

полнителя могут быть использованы и длинные волокна.

Положительный эффект применения наполнителей выражается

в увеличении прочности и жесткости материалов, улучшении

теплопроводности и теплостойкости, повышении износостойкости

и ударной вязкости; уменьшении коэффициента линейного расши-

рения, амплитуды экзотермических пиков и пористости; улучше-

нии поверхности и в отдельных случаях в удешевлении материа-

лов. Однако введение наполнителей вызывает появление и отри-

цательных свойств. Наполнители накладывают ряд ограничений

на технологию получения КМ и сокращают «время жизни» не-

которых связующих.

1.4. Поиски и развитие

Основной причиной увеличения объема программ научно-

исследовательских работ (НИР) и опытно-конструкторских раз-

работок (ОКР) в области КМ является реальная возможность

замены других конструкционных материалов, в частности таких,

как листовой прокат алюминия, стали, титана. Композиты в ряде

случаев оказываются в несколько раз более эффективными, не-

жели металлы. Как результат программ НИР и ОКР возрастают

роль КМ в технике и их коммерческая значимость. КМ все чаще

конкурируют с другими материалами, давая существенно более

высокую прибыль.

1.5. Будущее индустрии КМ

В эру фантастически высоких темпов развития технологии

необходима объективная информация, дающая представление о наи-

более перспективных направлениях создания новых материалов.

Существующий в настоящее время и требуемый уровень техноло-

гии определяет как проблемы конструкции, так и направления

НИР и ОКР для каждой конкретной отрасли [29, 30].

Работы по созданию высокорентабельного производства в раз-

личных отраслях (сельское хозяйство, машиностроение, самоле-

тостроение, производство металлов и пластиков) требуют ком-

плексной постановки уникальных организационных задач. Для

решения этих задач необходимо привлечение целого ряда научных

дисциплин, включающих физические науки и технологические

разработки. Даже при поверхностном обзоре общих направлений

технологии материалов становится очевидным, что производство

пластмасс, включая и СВ КМ, будет продолжать стремительно

22

расти. Среднегодовой прирост общего объема промышленного

производства пластмасс составляет в среднем 11 %, в то время

как для композитов эти темпы достигают 15 %. Для сравнения —

прирост объема производства в химической промышленности

США составляет 6,5 %, а прирост совокупного национального

продукта не превышает 3,5 %. Несложно предсказать быстрый

дальнейший рост промышленности пластмасс и группы компози-

тов.

Существенной проблемой дальнейшего роста объемов произ-

водства КМ является повышение устойчивости прочностных ха-

рактеристик материалов к действию внешних условий. Более

того, информация о прочностных характеристиках композицион-

ных структур ускоряет их более широкое применение. В настоя-

щее время промышленность КМ в целом находится в стадии

реорганизации и объединения. Еще большая перестройка ожи-

дается в будущем. Большинство предприятий предпочитают дер-

жать в руках весь процесс производства: от сырья до конечного

продукта. Такая организация оказывается удобной для многих

предприятий, специализирующихся в узкой области. Компании,

которые стояли у истоков производства КМ, особенно интен-

сивно наращивают его объемы.

Существенным препятствием для роста производства КМ

является повсеместное использование до сих пор стального про-

ката. В основном это связано с инерцией мышления части кон-

структоров, не доверяющих надежности новых материалов. На-

дежность новых материалов определяется во многом методиками

оценки их качества (наличием эффективных методов контроля и

особенно методов неразрушающего контроля) [31—47]. На се-

годня не существует всеобъемлющего справочника конструктора,

который включал бы все необходимые для проектировщика дан-

ные о свойствах КМ. Следовательно, задача создания такого

справочника является весьма актуальной.

В то же время целый ряд конструкторов просто не знают

о возможностях армированных пластиков, и необходимо время,

чтобы они изучили их. По мере роста областей и объемов приме-

нения КМ, справочные данные о них будут все шире включаться

в стандарты, справочники и даже в учебники для вузов. В настоя-

щее время целый ряд правительственных учреждений, фирм,

обществ и ассоциаций проводит работу по созданию новых спе-

цификаций, технических условий, стандартов и справочников

[48].

В основе дальнейшего роста объемов промышленного произ-

водства КМ лежат многолетний удачный опыт их применения и те

исследования в области КМ, которые были проведены в послед-

ние годы. Эффективное применение этих материалов определяет

их значимость на рынках сбыта.

Композиционные материалы находят широкое применение

при изготовлении объектов общественного транспорта, автомо-

23

билей, судов, самолетов и ракет, емкостей для хранения жидко-

стей и в различных областях электроники. Они используются

для создания трубопроводов и стволов артиллерийских орудий,

в приборостроении и как отделочные материалы. Существует

целый ряд наиболее быстро развивающихся в США видов чело-

веческой деятельности, потребляющих КМ — это образование,

медицина и снаряжение для активного отдыха.

Особенно значительный скачок в технологии КМ произошел

в последнее десятилетие, и рост их производства будет устойчиво

продолжаться. Ограничениями являются не технологические,

а экономические проблемы. Сегодняшний скачок в технологии

может рассматриваться как результат широкого использования

нетрадиционных свойств композитов. Более полное знание экс-

плуатационных свойств КМ, особенно работающих совместно

с металлами, быстро расширяет области их применения. Уже

сегодня существуют АП, в которых используются волокна, проч-

ностные и упругие свойства которых оказываются существенно

более высокими, чем у металлов. Материалы, которые появились

для нужд военной техники (например, в летательных аппаратах),

дали толчок для поисков и исследований путей применения КМ

практически во всех отраслях промышленности.

1.6. Первое применение стеклопластиков

Первые армированные стеклянными волокнами пластики для

авиаконструкций были задуманы и осуществлены в лаборатории

конструкций и материалов Райт-патерсоновской военно-воздуш-

ной базы (г. Дейтон, шт. Огайо) в 1943 г. После анализа результа-

тов испытаний армированных материалов теоретические расчеты

показали, что при проектировании и создании конструкций мо-

гут быть использованы высокопрочные композиции на основе

полиэфирных смол, армированных стекловолокном, для сложных

структур с сердцевиной из легкого материала. В военном самоле-

тостроении такие материалы хорошо зарекомендовали себя в раз-

личных сэндвичевых конструкциях. Задняя часть фюзеляжа

двухместного учебного самолета «Вальти ВТ-15» была усилена

стеклопластиком. Этот узел был переконструирован и изготовлен

на той же базе. Первые детали изготовлялись из бальзового

дерева, облицованного тонким слоем СВ КМ. Обшивка состояла

из пяти слоев стеклоткани толщиной 0,76 мм, пропитанной поли-

эфирным связующим (массовая доля 42 ... 45 %). Выкладка и

формование резиновым мешком производились в матрице из ли-

стовой стали с использованием целлофана как антиадгезива для

отделения панели от формующего резинового мешка.

Статические испытания первого изготовленного фюзеляжа

показали более высокие характеристики, чем те, которые были

предсказаны. Используя преимущества в прочности и массовых

характеристиках стеклопластов, удалось на 50 % повысить проч-

24

ностные свойства сэндвичевых конструкций по сравнению со

свойствами металлов или дерева. Кроме хороших конструкционных

свойств сэндвичевые конструкции со СВ КМ показали отсутствие

значительных сдвигов слоев СВ КМ при больших скручивающих

нагрузках. Если сэндвичевая конструкция с облицовкой из алю-

миния может выдержать 100 % расчетной нагрузки, то визуаль-

ные и приборные наблюдения за аналогичной конструкцией из

СВ КМ показали, что этот материал выдерживает до 180 % рас-

четной нагрузки. Из-за недостаточно хороших исходных данных

для проектирования, которыми обладает дерево, ВВС США

всегда считали дерево нежелательным материалом в конструкциях.

Было изготовлено с использованием стеклопластиков с сотовым

заполнением три различных типа фюзеляжей. Стеклопластики,

используемые для этой цели обладали следующими свойствами:

пределы прочности при растяжении ств = 276 МПа, при сжатии

стсж ~ 234 МПа, при изгибе сти — 393 МПа, при сдвиге тсд =

= 131 Мпа; модуль упругости при изгибе Еи = 18,7 ГПа; плот-

ность р = 1,8 103 кг/м3. Теоретическое значение удельной проч-

ности (отношение прочности к плотности материала) было суще-

ственно выше, чем для алюминиевых сплавов или специальных

сталей, используемых в конструкциях. К сожалению, конструк-

ционные возможности СВ КМ оказываются ограниченными вслед-

ствие сравнительно низкого модуля упругости (магниевые сплавы

с такой же плотностью имеют Е = 44,2 ГПа).

Естественным решением этой проблемы было бы использование

СВ КМ в покрытиях для основной, стабильной структуры мате-

риала, который имел бы и хорошую прочность при сжатии.

Для создания такой структуры были разработаны сотовые и

сэндвичевые конструкции. Две высокопрочных пластины разде-

ляются очень легкой р = (1,7 ... 2,8) Ю3 кг/м3 сердцевиной —

заполнителем. Связь каждой пластины с заполнителем очень

прочная и сплошная. Заполнитель работает на растяжение, сжа-

тие и сдвиг, поддерживая наружные пластины.

СПИСОК ЛИТЕРАТУРЫ

1. Engstrom Е. W., Chairman, Executive Committee, RCA, speech to 1966

graduating class of Polytechnic Institute of Brooklyn.

2. Bisplinghoff R. L., editorial, AIAA J. (June 1966).

3. «Reinforced Plastics: Where Will They Go from Here?», Plastics World (Feb-

ruary 1966).

4. Dietz A. G. H., «Composite Materials», Edgar Marburg Lecture, ASTM,

June 16, 1965.

5. «Forging Military Aerospace Power», Air Force System Command Bulletin,

1965.

6. Grimes D. L., «Why Develop New Composite Materials ... Now?», Rese-

arch/Development, 28—31 (September 1965).

7. Rosato D. V. and Grove C. S., Jr., Filament Winding: Its Develoment,

Manufacture, Application, and Design, J. Wiley & Sons. Inc., New York,

1964.

25

8. U. S. Plastics Industry Fact Sheet, SPI Release from Basford, June 6, 1966.

9. «Building Construction: What’s in It for Plastics», Plastics World (December

1965/Januar 1966).

10. «Processing of Plastics: Structural Integrity of Filament Winding», Paper pre-

sented at Iowa State University Conference, April 29, 1966.

11. «Filament Wound $1 Million R&D Contract Release», North American Avia-

tion, Inc., June 23, 1966.

12. The Chemical Industry Fact Book, Manufacturing Chemists’Association, 1962.

13. Rossi G. A. and Johnson J. H., «Composite Sandwich for Small, Unmanned

Deep-Submergence Vehicles», ASME 65-UNT-2, May 1965.

14. «Research in the Field of RP Sandwich Structure for Air Frame Use», Univer-

sity of Oklahoma, U. S. Army Fort Eustis Report 64—37, July 1964.

15. Rosato D. V., Asbestos: Its Industrial Applications, Van Nostrand Rein-

hold, New York, 1959.

16. «Science and Technology and the U. S. Department of Commerce», Background

Memorandum, U. S. Departament of Commerce June 1966.

17. Tinkham S. E., «Cost Estimating for Profit», Plastics World (May 1966).

18. Sayre J. E., «Reinforced Polyesters—A Market Research Report», Reinfor-

ced Plastics (July—August 1965).

19. «Automated RP», Plastice World (September 1966).

20. «Sandwich Panel Design Criteria», Building Reserach Institute Publication

798, 1960.

21. «Filament Winding-Tool of the Space Age», Reinforced Plastics (July—Au-

gust 1966).

22. Battaglini T. A., «Current Trends and Future Needs for Plastics in Computers»,

Paper presented at SPI National Plastics Conference, June 1966.

23. Buck G. R., «Ammunition Packaging Design», Plastics World (June 1965).

24. Matlack J. D., «Plastics in Ammunition», Paper presented at SPI National

Plastics Conference, June 1966.

25. Rosato D. V. and Schwartz R. T., Environmental Effects on Polymeric

Materials, J. Wiley & Sons, Inc., 1968.

26. «The All-RP Aircraft», Reinforced Plastics (March—April 1966).

27. «Composites Promise New Design Freedom», Reinforced Plstics (May—June

1965).

28. Reed R., «Polybenzimidazole and Polyaromatics for High-Temperature Struc-

tural Laminates and Adhesves», AFML TR 64-365, Part 1. Vol. 1, Novem-

ber 1964.

29. Bursk E. S., «А Rationale for Marketing Growth», Industrial Marketing

(June 1966).

30. Bingham W. H., «Roads to Growth Independence or Merge», Plastics World

(May 1966).

31. «Plastics for Aerospace Vehicles», Military Handbook, MIL-HDBK-17, Armed

Forces Supply Support Center, Washington, D. C.

32. «Composite Construction», Militery Handbook, MIL-HDBK-23, Armed Forces

Supply Support Center, Washington, D. C.

33. Chambers С. C., «The Changing Character of Professional Engineering», Ma-

terials Research and Standards (June 1966).

34. «Backing Industry Growth—Machinery», Plastics World (May 1965).

35. Rosato D. V. and Lubin G., «The Application of Reinforced Plastics in

Spacecraft», Fourth International RP Conference, London, England, British

Plastics Federation, November 25—27, 1964.

36. Rosato D. V., «Weighing Out the Aircraft Market—It’s Not Pounds, but

Profits and New Plastics That Count», AIAA Paper No. 68-320 Palm Springs,

California, April 1—3, 1968.

37. Rosato D. V., «Why Not Use Metal Wires in Filament Winding?», Iron Age,

102—103 (March 26, 1964).

38. Rosato D. V., «RP Desing in Antennas and Microwafe Devices», SPE-RETEC,

April 18, 1963.

39. Rosato D. V., «Plastics in Missiles», British Plastics, 348—352 (August 1960).

40. «Asbestos-Reinforced Plastics», SPI-Asbestos Technical & Standards Committee

26

of RP/C Division, 17th Annual RP Conference Preprint, February 6—8, 1962.

41. Rosato D. V., and Breindenbach L. J., «Nonmetallic Composite Materials

and Fabrication Techniques Applicable in Present and Future Solid Rocket

Bodies», ARS Conference, Salt Lake Cidy, Utah, February 1—3, 1961.

42. «Forecasts», Fortune Magazine (January 1967).

43. Rosato D. V., Fallon W. K., and Donald V. Rosato, Markets for Plastics,

Van Nostrand Reinhold, New York, 1968.

44. «Composites Continue to Make Inroads», Iron Age (May 31, 1976).

45. Materials Improve Helicopter Design», Iron Age (November 1, 1976).

46. Yates D. N. et al., «Designing with Plastics—The Need Is for Lighter Vehic-

les by 1985, «Plastics Engineering (July 1977).

47. Hiler D. C. «Carbon Fiber Composites», Plastics World (July 1977).

48. Chambers R. E., Heger F. J., Dietz A. G. H. and Rosato D. V.: «Designing

with Plastics», University of Lowell, Continuing Education Plastics Seminar.

I. Исходные материалы

2. НЕНАСЫЩЕННЫЕ ПОЛИЭФИРНЫЕ

СМОЛЫ

И вор X. Апдеграфф

2.1. Введение

Ненасыщенные полиэфирные смолы, используемые в армиро-

ванных пластиках, являются продуктами взаимодействия реак-

ционно-способных полимеров и мономеров. Идея этой комбинации

была предложена К. Эллисом в 30-х годах, который обнаружил,

что ненасыщенные полиэфирные смолы, полученные при взаимо-

действии гликолей с малеиновым ангидридом, отверждаются

в нерастворимый твердый материал при добавлении перекисного

инициатора. Эллис запатентовал это открытие в 1936 г. [1].

Позднее Эллис обнаружил, что более ценные продукты могут

быть получены при взаимодействии ненасыщенной полиэфирной

алкидной смолы с такими мономерами, как винилацетат или

стирол. Введение мономеров значительно снижает вязкость смолы,

что облегчает добавление инициатора в систему и позволяет про-

водить процесс отверждения энергичнее и полнее. При этом по-

лимеризация смеси проходит быстрее, чем каждого компонента

в отдельности. Право на этот процесс было заявлено в 1937 г.;

он запатентован в 1941 г. [2]. Новые материалы отвечали опре-

деленным потребностям промышленности пластмасс. В настоящее

время, более чем 40 лет спустя, ежегодное производство ненасы-

щенных полиэфирных смол в США достигло ~0,5 млн. т [31.

Ненасыщенные полиэфирные смолы обладают разнообразными

свойствами. При комнатной температуре жидкие смолы стабильны

в течение многих месяцев и даже лет, но при добавлении перекис-

ного инициатора затвердевают за несколько минут. Отверждение

происходит в результате реакции присоединения и превращения

двойных связей в простые; при этом не образуется никаких побоч-

ных продуктов. В качестве присоединяющегося мономера чаще

всего используют стирол. Он взаимодействует с реакционно-

способными двойными связями полимерных цепей, сшивая их

в прочную трехмерную структуру. Реакция отверждения про-

ходит с выделением теплоты, которая в свою очередь способ-

ствует более полному протеканию процесса. Установлено, что

обычно при отверждении смолы в реакцию вступает около 90 %

имеющихся в полимере двойных связей.

28

Полиэфирные смолы используют в производстве большого

числа изделий, включая лодки, строительные панели, детали

автомобилей и самолетов, рыболовные удилища и клюшки для

гольфа. Около 80 % полиэфирных смол, производимых в США,

используют с армирующими наполнителями, в основном со стек-

ловолокном. Неармированные полиэфирные смолы применяют

в производстве пуговиц, мебели, искусственного мрамора и ку-

зовной шпатлевки.

В отличие от большинства других пластиков, которые состоят

из одного ингредиента, полиэфирные смолы, используемые в АП,-

содержат несколько компонентов (смола, инициатор, наполни-

тель и активатор). Как химическая природа, так и соотношение

этих компонентов могут варьироваться, что позволяет получать

большое число различных типов полиэфирных смол. При созда-

нии любой полиэфирной смолы стараются придать ей свойства,

необходимые для конкретного применения.

В качестве источника реакционноспособных двойных связей

для большого числа ненасыщенных полиэфирных смол исполь-

зуют малеиновый ангидрид. При его взаимодействии с глико-

лями (обычно применяют пропиленгликоль) образуются линейные

полиэфирные цепи с молекулярной массой ~1000 ... 3000. Не-

смотря на меньшую стоимость этиленгликоля по сравнению со

стоимостью пропиленгликоля, первый используется лишь для

получения нескольких специальных смол. Это связано с плохой

совместимостью полиэфиров на основе этиленгликоля со стиро-

лом. В процессе этерификации цис-конфигурация малеинового

ангидрида переходит в фумаровую трансструктуру. Это оказы-

вается полезным в связи с большей реакционной способностью

двойных связей фумарового фрагмента в реакции со стиролом.

Таким образом, высокая степень изомеризации в трансструктуру

является важным фактором при получении реакционноспособных

полиэфирных смол [4]. Несмотря на высокую степень изомериза-

ции малеинового ангидрида, которая достигает более 90 %, для

получения полиэфирных смол с повышенной реакционной способ-

ностью используют более дорогую фумаровую кислоту.

Другие двухосные кислоты или ангидриды, такие, как ади-

пиновая и изофталевая кислоты или фталевый ангидрид, часто

добавляются к основному реагенту для измерения конечных

свойств смолы и регулирования числа двойных связей. Типичная

структура полиэфирной смолы приведена ниже (где 7? — алкиль-

ная или арильная группа модифицирующей двухосновной кис-

лоты или ангидрида):

О О СН3 О О СН3

II II I II II I

О—С—R—С—О—СН—СН2—О—С—СН=СН—С—О—СН—сн2

„он.

Н

Благодаря разнообразным свойствам и низкой стоимости по-

лиэфирные смолы широко используются для получения различ-

ных изделий. Однако переработчикам недостает знания химии

29

полиэфирных смол, поэтому им необходима постоянная техниче-

ская помощь. Поставщики полимерных смол обеспечивают потре-

бителей полной информацией по типам смол, технологии изго-

товления, ценам и свойствам. Поставщики инициаторов также

дают необходимые консультации по использованию их продуктов

в сочетании с различными активаторами и ингибиторами.

2.2. Типы ненасыщенных полиэфирных смол

Широкое разнообразие свойств полиэфирных смол делает их

пригодными для использования в различных областях. Ниже

даны краткие характеристики семи специфических типов нена-

сыщенных полиэфирных смол.

2.2.1. Полиэфирные смолы общего назначения

Этот тип полиэфирных смол обычно получают этерификацией

пропиленгликоля смесью фталевого и малеинового ангидридов.

Соотношение фталевого и малеинового ангидридов может коле-

баться от 2 : 1 до 1:2. Полученную полиэфирную алкидную

смолу смешивают со стиролом в соотношении 2:1. Смолы этого

типа имеют широкую область применения: они используются для

изготовления поддонов, лодок, деталей душевых, стоек, плава-

тельных бассейнов и цистерн для воды.

2.2.2. Эластичные полиэфирные смолы

Если вместо фталевого ангидрида использовать линейные

двухосновные кислоты (например, адипиновую или себацино-

вую), то образуется значительно более эластичная и мягкая не-

насыщенная полиэфирная смола, чем описанная в п. 2.2.1. Ис-

пользуемые диэтилен- или дипропиленгликоли взамен пропилен-

гликоля также придают смолам эластичность. Добавление таких

полиэфирных смол к жестким смолам общего назначения умень-

шает их хрупкость и упрощает переработку. Этот эффект исполь-

зуется в производстве литых полиэфирных пуговиц. Эластичные

смолы можно получить и при замене части фталевого ангидрида

одноосновными кислотами таллового масла, которые создают

гибкие группы на концах полимерных цепей. Такие смолы часто

используют для декоративного литья в мебельной промышлен-

ности и при изготовлении рам для картин. Для этого в эластичные

смолы вводят целлюлозные наполнители (например, растертую

ореховую скорлупу) и отливают их в формы из силиконовой

резины. Прекрасное воспроизведение резьбы по дереву может

быть достигнуто при использовании форм из силиконовой резины,

отлитых непосредственно по оригинальной резьбе.

30

2.2.3. Упругие полиэфирные смолы

Полиэфирные смолы этого типа занимают промежуточное по-

ложение между жесткими смолами общего назначения и эластич-

ными. Их используют для изготовления изделий, устойчивых

к ударным нагрузкам, например игральных шаров, защитных

шлемов, ограждений, деталей автомобилей и самолетов. Для

получения таких смол вместо фталевого ангидрида используют

изофталевую кислоту. Процесс ведут в несколько стадий. Сначала

реакцией изофталевой кислоты с гликолем получают полиэфир-

ную смолу с низким кислотным числом. Затем добавляют малеи-

новый ангидрид и продолжают этерификацию. В результате полу-

чают полиэфирные цепи с преимущественным расположением не-

насыщенных фрагментов на концах молекул или между блоками,

состоящими из гликоль-изофталевого полимера. В этом типе

этерификации фталевый ангидрид значительно менее эффективен

по сравнению с изофталевой кислотой, так как образующийся

моноэфир фталевой кислоты склонен к обратному превращению

в ангидрид при тех высоких температурах, которые используются

при получении полиэфирных смол высокой молекулярной массы.

2.2.4. Полиэфирные смолы с малой усадкой

При формовании армированного стекловолокном полиэфира

различие в усадке между смолой и стекловолокном приводит к по-

явлению раковин на поверхности изделия. Использование поли-

эфирных смол с малой усадкой ослабляет этот эффект, и полу-

ченные таким образом литые изделия не требуют дополнительного

шлифования перед окрашиванием, что является преимуществом

при изготовлении деталей автомобилей и бытовых электропри-

боров.

Полиэфирные смолы с малой усадкой включают в себя термо-

пластичные компоненты (полистирол или полиметилметакрилат),

которые только частично растворяются в исходной композиции.

При отверждении, сопровождаемом изменением фазового состоя-

ния системы, происходит образование микропустот, компенсиру-

ющих обычную усадку полимерной смолы.

2.2.5. Полиэфирные смолы, устойчивые к атмосферным

воздействиям

Этот тип полиэфирных смол не должен желтеть при воздей-

ствии солнечных лучей, для чего в его состав вводят поглотители

ультрафиолетового (УФ) излучения. Стирол может быть заменен

метилметакрилатом, но только частично, ибо метилметакрилат

плохо взаимодействует с двойными связями фумаровой кислоты,

входящей в состав полиэфирной смолы. Смолы этого типа исполь-

зуют при изготовлении покрытий, наружных панелей и фонарей

крыш.

31

2.2.6. Химически стойкие полиэфирные смолы

Сложноэфирные группы легко гидролизуются щелочами, вслед-

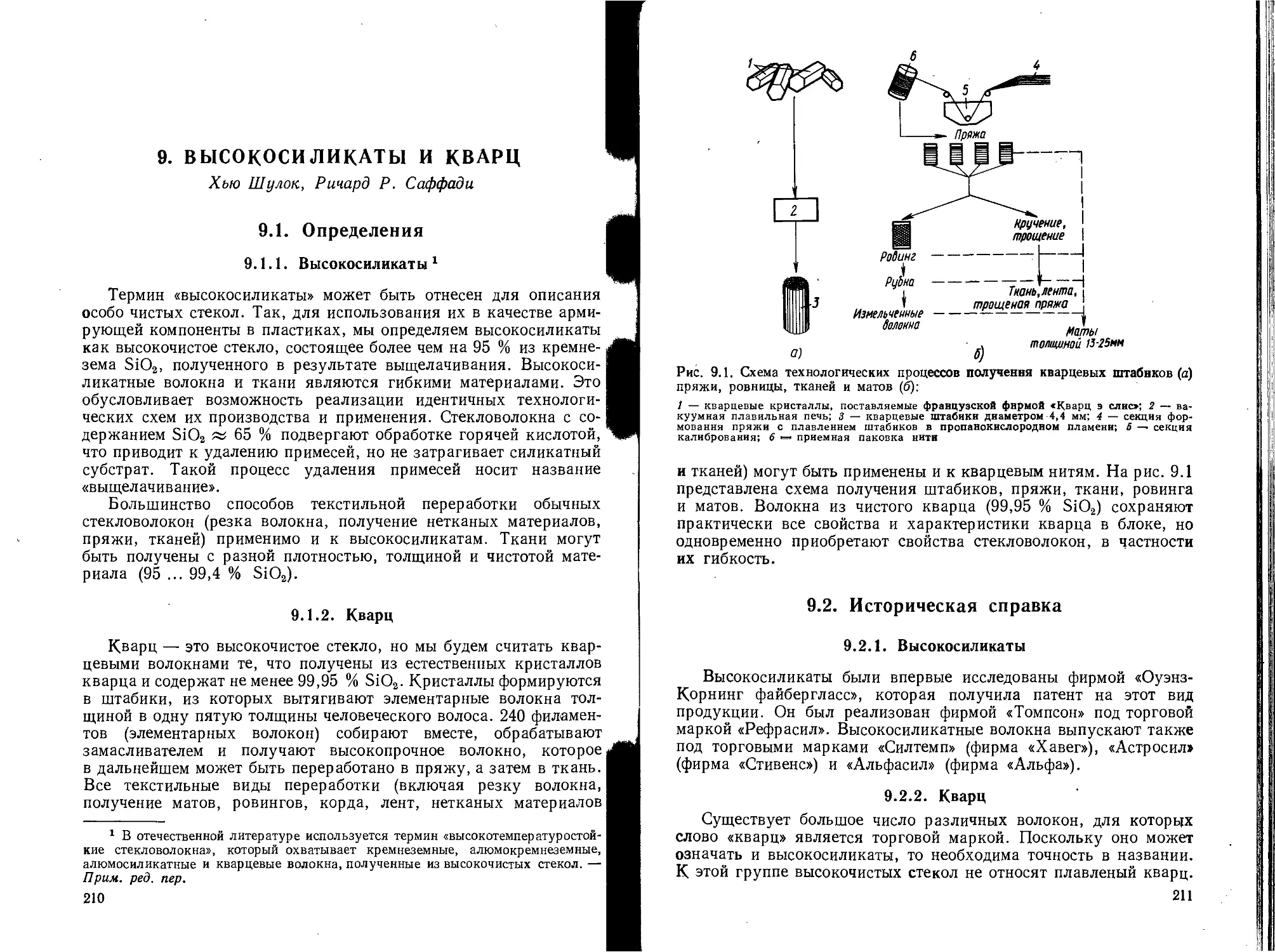

ствие чего неустойчивость полиэфирных смол к щелочам является