Text

Г.Є. ЛИТВИНЕНКО, Л.К. ЯЦИШИНА,

Т.Л. МАЛОВА, С.М. КОНСТАНТИНОВ

МОДЕЛЮВАННЯ І ОПТИМІЗАЦІЯ

ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

Підручник

За редакцією канд. техн. наук Г. Є. Литвиненко

н і 111 ні ті ІI II I інші! І і! ГП І Н ПТТІШПІЖМ

І

Київ

“Вища школа”

2001

ББК-37.-24я73

М74

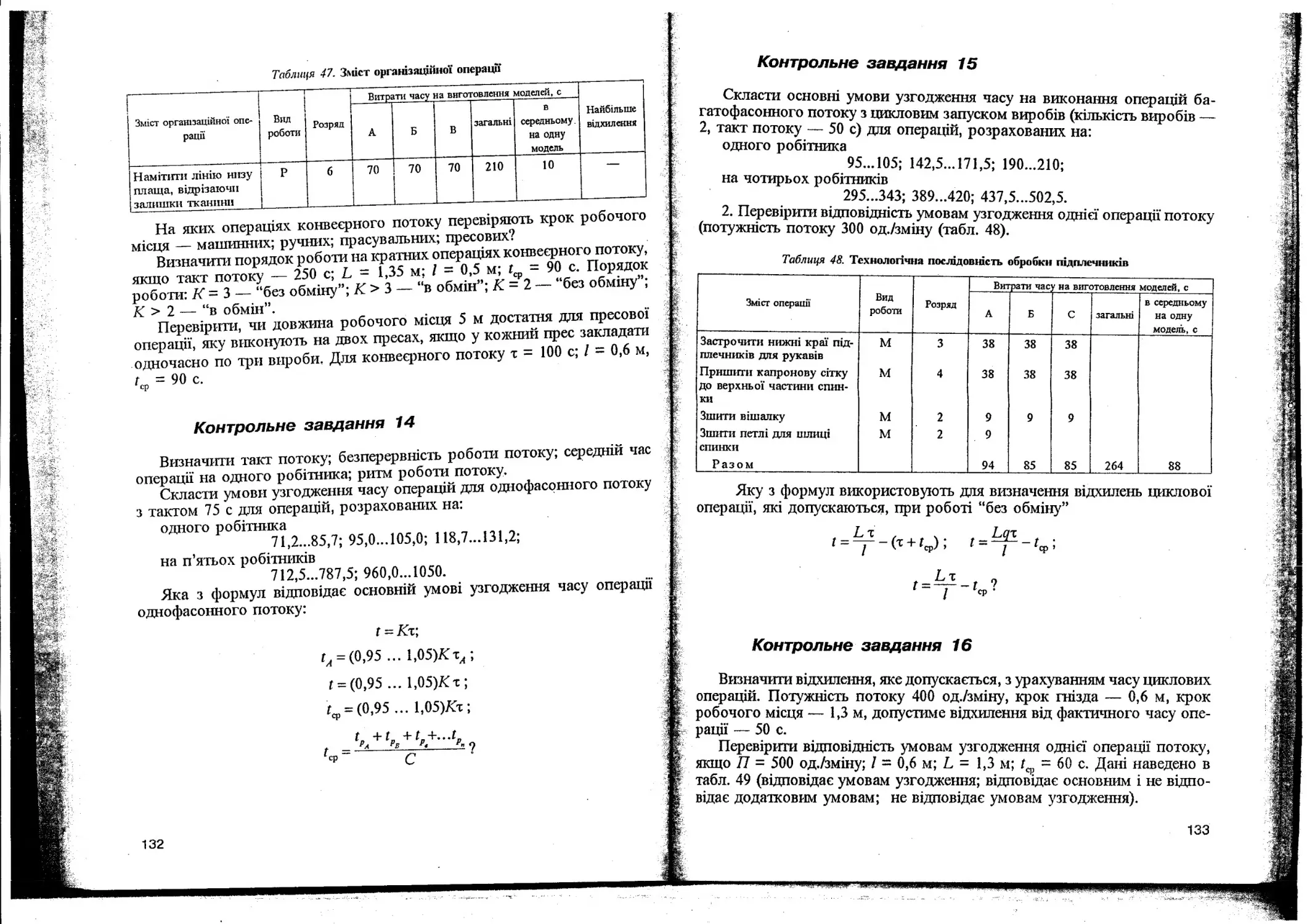

УДК 687.016 + 681.5.015.23 (05.8)

Автори: Г.Є. Литвиненко (передмова, розд. 4, 5); Л.К. Яцишина (розд. 1-2, 5);

Т.Л. Малова (розд. З, 5); С.М. Константинов (розд. 5)

Р е ц е н з е н т и: Г.П. Іспирян. д-р техн. наук (Київський державний університет

технології та дизайну),

канд. техн. наук В.П. Крисько (Наукове об’єднання “Либідь”)

Редакція літератури з історії, права, економіки

Редактор Н.М. Шевченко

Моделювання і оптимізація технологічних процесів: Підручник/ Г.Є. Литвиненко,

М74 Л.К. Яцишина, Т.Л. Малова, С.М. Константинов; За ред. Г.Є. Литвиненко. — К.:

Вища шк., 2000. — с.: іл.

І5ВИ 5-11-004220-9.

Висвітлено питанняімоделювання технологічних і виробничих процесів^@?еарак-

т’ернзовано склад’Л функціональніЛ^ґожливостг Автоматизованих систем підготовки

матеріалів до розкроювання!Розкрито методи організації гнучких швейних потоків.

Розглянуто проблему індивідуалізації процесу навчання студентів.

Подано завдання для самостійної роботи студентів, а також контрольні завдан-

ня, згруповані відповідно до модульного принципу вивчення курсу.

Рекомендовано для студентів технічних спеціальностей вузів.

3002000000-046

І8ВМ 5-11-004220-9

ББК 37.24я73

© Г.Є. Литвиненко, Л.К. Яцишина,

Т.Л. Малова. С.М. Константинов.

2001

Т-Кг. -

ПЕРЕДМОВА

Застосування різноманітних форм власності на підприємствах швей-

ного виробшщтва, комплексний розвиток систем управління державних

підприємств, орієнтація їх на перехід до ринкової економіки потребують

вибору раціональної організації виробництва.

Вирішення цих проблем має грунтуватися на моделюванні та опти-

мізації технологічних процесів, які відбуваються у промисловості.

Для підготовки фахівців швейної промисловості введено новий курс

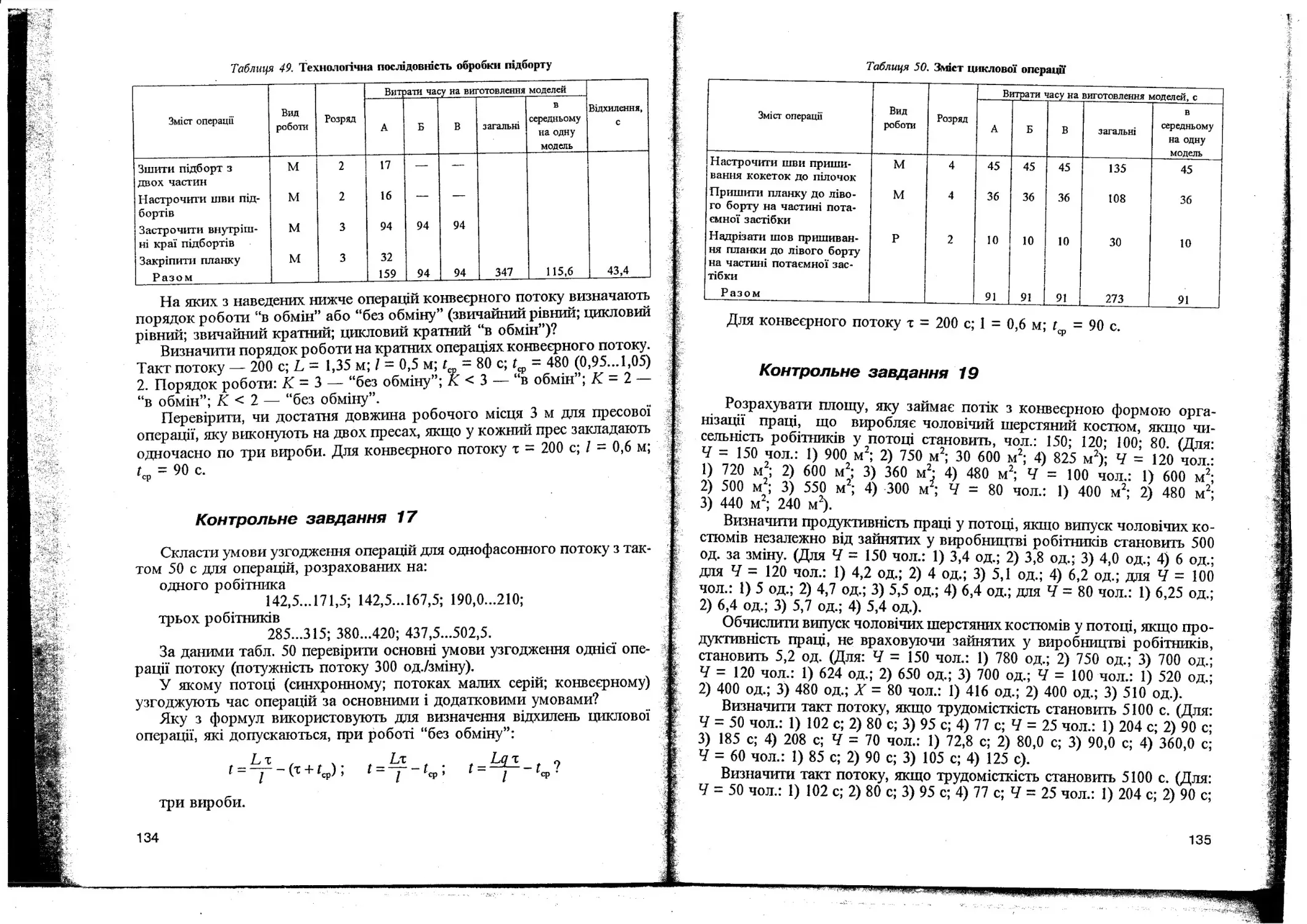

“Моделювання і оптимізація технологічних процесів”, який включасЛмб-

деліовашг^ процесів на всіх дільницях виго товлення одягуЦ вибір*опти-

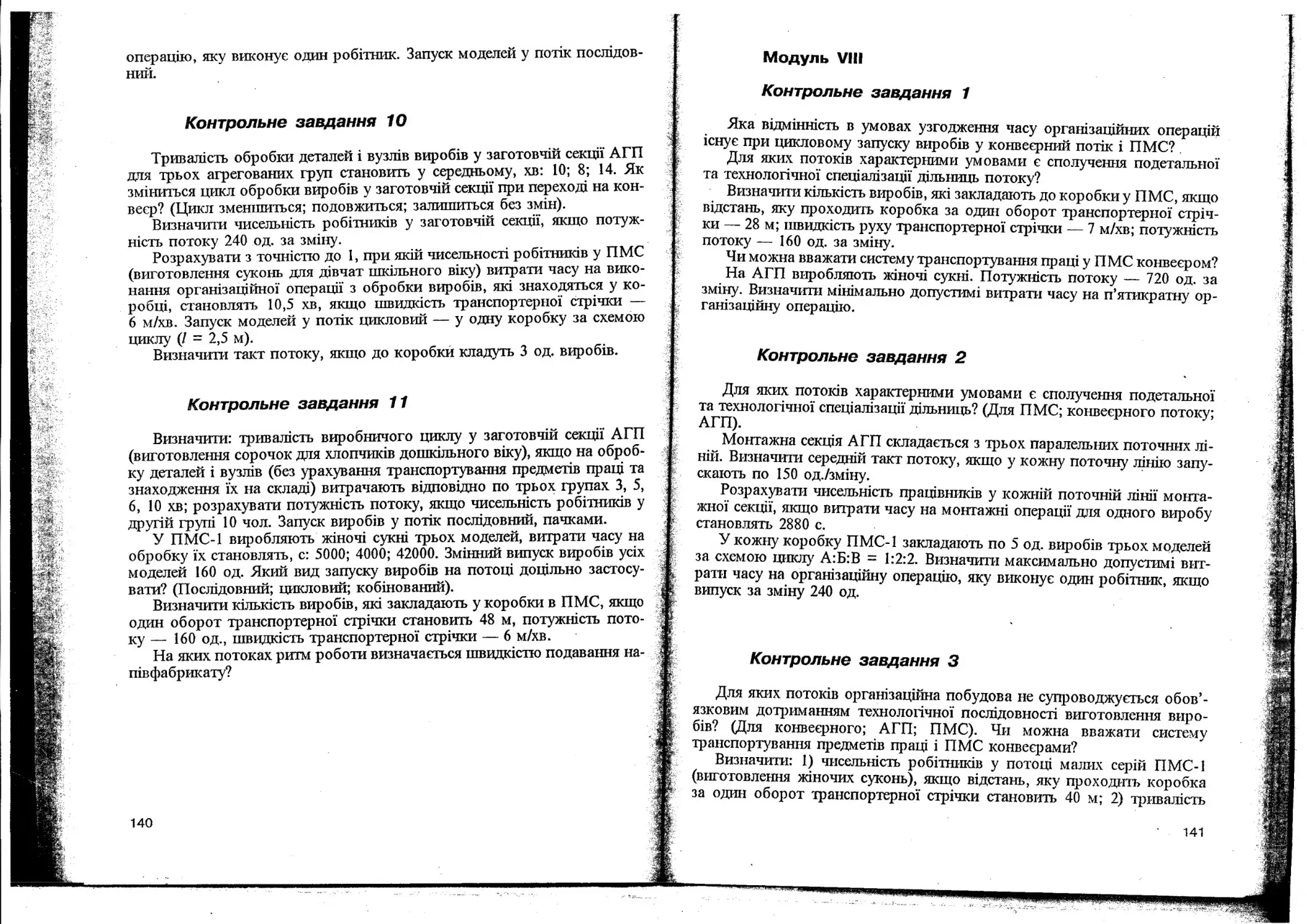

мального варіант^, що дає змогу7 розшириш асортимент одягу за рахунок

використання нових тканин, трикотажних полотен, штучного хутра та ін.

Розширення випуску хімічних матеріалів дає можливість моделювати

нові способи з’єднання деталей виробів. Оптимальним може бути метод

обробки деталей, який забезпечить найменші витрати часу на його ви-

готовлення і високу якість.

Розвиток науково-технічного прогресу спрямований на розробку спе-

ціальних технологічних схем у швейних і підготовчо-розкрійних цехах,

забезпечення їхньої комплексної механізації та автоматизації, викорис-

тання роботів-маніпуляторів, створення поточних ліній з застосування

ЕОМ, моделювання оптимального технологічного процесу створять об’-

єктивні передумови для послідовного зменшення застосування важкої ру-

чної праці, заміни її механізованою та автоматизованою. Це потребує

від усіх працівників швейної промисловості високих професійних знань.

Ефективне використання технологічних і виробничих процесів у сучас-

ному виробництві пов’язане з проблемою пошуку оптимальних варіантів

організації їх, що забезпечуватиме повніше використання наявних ресур-

сів. Тому для тих, хто обрав професію конструктора-технолога чи орга-

нізатора швейного виробшщтва погрібні знання та навички з питань

моделювання та опгимізації технологічних процесів. На забезпечення са-

ме цього аспекту формування фахівців і спрямований зміст цього підру-

чника.

У першому і другому розділах розглянуто теоретичні основи курсу

“Моделювання і оптимізація технологічних процесів” та використання

оптимальних варіантів науково-технічного прогресу в промисловості.

У третьому розділі викладено теоретичні основи створення гнучких

потоків та впровадження їх у швейному виробництві.

з

У четвертому розділі наведено основні принципи створення та вико-

ристання таких імітаційних методів, як конкретні виробничі ситуації та

ділові ігри з вихідними даними і прикладами, призначеними для активі-

зації процесу навчання, формування творчого потенціалу майбутнього

фахівця, вміння приймати нестандартні рішення, виробляти тактику по-

ведінки за непевно визначених виробничих обставин. Отже, використан-

ня методів активного навчання є передумовою формування творчого

тішу мислення при розв’язуванні професійних проблем. У цьому ж розділі

пропонуються засоби індивідуалізації навчального процесу, які передба-

чають модульну побудову лекційного курсу, застосування комплексів

контрольних завдань, що стосуються відповідних модулів і призначені

для проведення занять у діалоговому режимі “викладач — студент” у

великих студентських аудиторіях та для самостійної роботи студентів.

Наведені в підручнику цифрові дані є умовними і призначені для нав-

чальних цілей.

Розділ 1. МОДЕЛЮВАННЯ І АВТОМАТИЗАЦІЯ

ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

1.1. Загальні поняття і визначення

Сучасний стан швейної промисловості характеризується широ-

ким упровадженням високопродуктивного обладнання, ліцензійних тех-

нологій, мікропроцесорної та комп’ютерної техніки, систем

актоматизованого проектування (САПР). У зв’язку з шш перед підпри-

ємствами виникає завдання розробки ефективного технологічного про-

цесу та забезпечення оптимального варіанту його функціювання. З

одного боку, цей процес багатоваріантний і його не можливо впровадити

без електронної обчислювальної техніки (ЕОТ). З другого, ринкові від-

носини диктують підприємствам нові умови їх життєдіяльності. Тому

нині д,еякі з них взяли свої підприємства в оренду, інші викупили під-

приємства і стали акціонерними компаніями; колективи підприємств ста-

ли їх власниками, а це потребує корінної перебудови організаційних і

технологічних характеристик виробничого процесу.

Важливою передумовою успішної діяльності підприємства в умовах

ринкової економіки може бути скорочення строків упровадження нових

видів виробів і колекцій моделей, підвищення вимог до якості одягу,

збільшення видів продукції, орієнтування виробництва на ринок збуту

та конкуренцію. Зростаючий обсяг виробничої інформації і традиційні

методи розв’язання виробничих та технологічних завдань не завжди да-

ють змогу провести досконалий аналіз можливих варіантів та врахувати

всі фактори, що впливають на вибір остаточного рішення.

Вирішити що проблему можна за допомогою ЕОТ, яка дозволяє “про-

плавати” можливі варіанти технологічних процесів на моделях, покра-

щити якість прийнятих рішень, зменшити строки їх одержання.

Найбільш поширеним способом вивчення технологічних і виробничих

процесів є їх моделювання з метою оптимізації.

Під моделюванням розуміють дослідження об’єктів не безпосередньо,

а за допомогою аналізу деяких інших допоміжних об’єктів, які називають

моделями. К. Шеннон дає таке визначення моделі: “Модель — це подання

об’єкта, систем або ідеї в деякій формі, відмінній від самої цілості”. Тобто

модель відображує суттєві властивості об’єкта, його характеристику.

Головною характеристикою моделі вважають спрощення реальної

життєвої ситуації, в якій вона застосовується. Модель дає змогу вивчати

поведінку системи при зміні керованих та некерованих параметрів. На-

приклад, глобус можна подати як модель земної кулі, граф технологічної

послідовності виготовлення швейних виробів — як модель технологіч-

ного процесу. Будь-яка модель — ідеальна (уявна) чи матеріальна (фізи-

чна) — несе інформацію про властивості та характеристики об’єкта.

5

І

Об’єктом досліджень є виробничій і технологічний процеси вигото-

влення швейних виробів.

Виробничий процес — це система технологічних та транспотних про-

цесів, що знаходяться в певній залежності, в результаті якої предмет праці

з деякого початкового стану, проходячи ряд етапів, переходить в кінце-

вий стан.

Технологічний процес можна уявити як сукупність цілеспрямованих дій

засобів праці на предмети праці з метою одержання готового виробу.

З погляду системного підходу досліджувані об’єкта розглядаються як

складові частини, що зв’язані різноманітними (функціональними, часо-

вими) відносинами. Слід зазначити, що властивості і функції об’єктів,

які досліджуються, залежать від умов їх функціонування в більш складних

умовах і не є сумою властивостей і функцій їх складових частіш.

Розглянемо декілька технологічних процесів, кінцевою метою яких є

виготовлення конкурентоздатних І

ІК

ейних виробів.

Інженерна підготовка виробництва (ІПВ) потребує виконання цілого

комплексу робіт з підготовки моделей до запуску в основне виробництво.

Мета ІПВ — швидка підготовка моделей, якісне виготовлення необхідної

документації, навчання робітників основних прийомів праці.

Мета технологічного процесу підготовки і розкрою тканини — вико-

нання якісного крою, мінімальні залишки тканини та мінімальнії її вит-

рати.

Технологічний процес виготовлення швейних виробів передбачає ви-

готовлення якісних виробів, здатних конкурувати при ринкових відно-

синах. Всі ці технологічні процеси є складовими частинами більш

складної системи, яку називають виробничим процесом.

Для визначення оптимального варіанта функціонування технологіч-

ного процесу доцільно було б провести експеримент на реальному об’-

0 єктц] Наприклад, для визначення, яка форма організації потоку для

конкретних виробничих умов є найбільш ефективною, треба було би

4 - запровадити одну форму організації, визначити її ефективність, потім —

ішну.ГАле зрозуміло, -ще- в реальному житті це неможливо.

Змістом моделювання є побудова моделі на основі вивчення об’єкта

та визначення його суттєвих характеристик, аналіз моделі, зіставлення

результатів з даними про фактичний стан об’єкта, коригування моделі.

Моделювання дає змогу звести складні та часто невизначені фактори,

які мають бути враховані при прийнятті організаційно-технологічних рі-

шень, в логічну схему, доступну для детального аналізу.

Побудова моделі включає такі етапи:

постановка задачі, побудова моделі, перевірка на достовірність, впро-

вадження та оновлення моделі.

Постановка задачі — найбільш важливий етап в процесі побудови

моделі. Якщо не буде правильно визначена сама проблема, то вирішити

її не допоможуть ні математичні методи, ні комп’ютери^ К. Шеннон під-

креслював, що “Альберт Ейнштейн одного разу сказав, що правильна

і С/'НлО

6

І V її.................І іііі ІМГ

постановка задачі важливіша, ніж її рішення. Для знаходження прийнят-

4 ного або оптимального рішення задачі необхідно знати ЇЇ суть... Міль-

Л йоіпі доларів витрачаються щорічно на пошук елегантних та

ь глибокодумних відповідей на невірно поставлені питання”.

Ґгозглянемо постановку задачі оптимального розкою:

1) задана потреба у виробах різних видів та розміро-ростів;

2) для того щоб дістати деталі вказаних виробів, використовують су-

вої тканини різноманітної ширини. Відома довжина кожного сувою;

3) розроблені варіанти розкладок для тканини різної ширини.

Треба визначити план розкрою тканини, що забезпечує максимальний

випуск комплектів деталей заданого асортименту. По кожному сувою

слід встановити, скільки полотен потрібно розкроїти по кожній розклад-

ці.

Побудова моделі. Якщо^фавишлю розроблена постанйвЖзЖ^йгпо*

трібно-нереходерн-до-друрого єтапу^ирацесу^=г,побудови.моделі. Визна-

чають головну мету моделі, які вихідні нормативи чи інформацію

передбачається дістати, використовуючи модель, щоб вирішити постав-

лену проблему.

За наведеним вище прикладом нехай критерієм оптимальності буде

мінімізація кінцевого залишку:

обмеження

/рГі < А,

цілі

х(і і = ТГп,

де х = (хр х2,..., хл) — вектор вирішення завдання (тобто кількість полотен в ї-му

настилі); Д — довжина сувою; п — кількість настилів; / = (/,, /2 4,) — вектор

довжин настилів (тобто норми на настил).

До інших факторів, на які слід звернути увагу, відносять витрати та

реакцію людей. Модель, яка коштує дорожче, ніж саме завдання, яке

вирішується за допомогою цієї моделі, навряд чи принесе ефективність

виробництву.

Перевірка моделі на вірогідність. Після побудови моделі проводять

перевірку її на вірогідність, яка полягає в тому, що встановлюють від-

повідність моделі реальним умовам. Так, у наведеному вище прикладі

моделі оптимального розкрою допускається, що тканина допустимої яко-

сті, дефектних полотен немає. В іншому випадку необхідно було б ввести

допоміжне обмеження.

Впровадження моделі. Якщо результати перевірки моделі на вірогід-

ність задовільні, треба виконувати роботи по її впровадженні. Як показав

досвід впровадження в швейній промисловості автоматизованих робочих

місць для розрахунку норм витрат тканини, розрахунку сувої тканини у

настил та інших, найбільша вірогідність впровадження моделей там, де

фахівці самі брали участь у підготовці постановки задачі та встановленні

вимог до вихідної інформації. Крім того, слід провести семінар з нав-

чання користувачів умовам функціонування моделі, показати її потенці-

альні можливості та обмеження.

Оновлення моделі. Час від часу впроваджена модель потребує онов-

лення, наприклад внаслідок зміни умов виробничого процесу. Якщо ро-

зглядати модель оптимізації плану розкрою, то при впровадженні

ліцензійних технологій майже всі підприємства перейшли на один спосіб

настилання — лицьовим боком вниз (вгору). Ця умова знімає обмеження

у разі розрахунку сувої у настили на парність полотен. Якщо змінився

критерій оптимальності, модель потрібно відповідно модифікувати. Схе-

му класифікації моделей наведено на рис. 1. и х?

Одним із сильних інструментів системного аналізу є імітаційне моде-

лювання. Під імітацією розуміють вивчення об’єктів дослідження шля-

хом проведення експериментів з математичними моделями цих об’єктів,

реалізованих на ЕОТ. Найважливішою особливістю імітаційної моделі є

досить точне відтворення процесу, що досліджується, тому вона, як пра-

вило, включає різнопланові блоки (оптимізаційні чи такі, функціонуван-

ня яких зумовлене інструкціями, правилами). Імітаційне моделювання

виробничих процесів може здійснюватись для вирішення таких проблем,

як вибір раціональних організаційних рішень, оперативне управління ви-

робництвом.

Значну роль в імітаційному моделюванні відіграє організація діалогу

“людина — ЕОМ”, втакому ЕОМ визначає множину можливих варіантів

рішення, а остаточне рішення приймає людина.

Оптіїмізація — це процес вибору найкращого варіанту з можливих,

приведення системи в оптимальний стан. Застосування методів оптимі-

зації і засобів обчислювальної техніки створює умови для управління

виробництвом на науковії основі, підвищує оперативність, збільшує вихід

готових виробів, зменшує брак та нераціональні витрати. На основі ро-

зроблених математичних методів оптимізації створюються АСУВ, що за-

безпечують вибір оптимальних варіантів виробництва.

Практично вирішення задач оптимізації розпочинається з вияву її ме-

ти, тобто потрібно сформулювати вимога, що пред’являють до об’єкта

оптимізації.

При вирішенні конкретної задачі оптимізації треба вибрати такий

математичний метод оптимізації, що привів би до найкращих наслідків

при найменших витратах та використанні найбільшого обсягу інформації

про досліджуваний процес. При цьому доцільно, займаючись оптиміза-

цією окремих технологічних процесів, враховувати так званий верхній

критерій — “максимум прибутку” чи “мінімум витрат”.

8

о

з

і

Завдання має оптимальне рішення, якщо воно задовольняє таким ви-

могам:

1) має бути реальна можливість наявності більш ніж одного рішення,

тобто допустимі рішення;

2) має бути такий критерій оптимальності, що показував би, в якому

розумінні прийняте рішення є найкращим із допустимих, тобто опти-

мальним.

Не слід змішувати задачі оптимізації і вибору варіантів. При варі-

антних розрахунках той, хто їх виконує, задається конкретними значен-

нями деяких шуканих величин. При оптимізаційних розрахунках задають

не конкретні значення деяких шуканих величин, а граничні умови, тобто

гранично допустимі значення всіх величин, які потрібно знайти. При

варіантних розрахунках значення цільової функції є наслідком заданих

значень величин, а при оптимізаційних знаходять такі значення величин,

які, по-перше, задовольняють всім обмеженням та граничним умовам і,

по-друге, придають цільовій функції оптимальне, тобто максимальне чи

мінімальне, значення.

У разі вирішення задачі оптимізації метою прийняття оптимального

рішення є визначення таких значень параметрів, при яких цільова функція

приймає оптимальне значення. Так, у випадку максимізації цільова

функція приймає максимально можливе значення.

Якщо ми розв’язуємо завдання вибору варіанта, то після прийняття

деякого критерію К слід вибрати такий варіант, для якого значення К є

максимальним лише з усіх варіантів, які порівнюють, тобто

тах К = тах {К(},

де і — номер варіанта. Як правило,

тах К < тах Р.

Відомо два види оптимізації — параметрична і структурна. Пара-

метрична оптимізація пов’язана зі зміною параметрів процесу при за-

даній його структурі. Параметри оптимізації технологічного процесу

бувають вхідні, проміжні, вихідні. В свою чергу, вхідні поділяють на

керовані та некеровані. Дія останніх або невідома, або недостатньо

визначена. Крім того, існують збурювальні параметри, характер змін

яких невідомий. Вони негативно впливають на досліджувані техноло-

гічні процеси.

Більш поглиблено названі основні групи параметрів можуть бути оха-

рактеризовані так:

вхідні параметри відображають якість і кількість початкових про-

дуктів (сировина, матеріали), споживання електроенергії;

проміжні параметри відображають хід технологічного процесу

між окремими ланками технологічного ланцюга;

вихідні — узагальнені техніко-економічні показники, з допомогою

яких оцінюється якість та ефективність роботи технологічного процесу.

Параметрична оптимізація характерна для вибору режимів обробки,

наприклад волого-теплової, зшивання деталей та ін.

Структурна оптимізація пов’язана з вибором структури технологіч-

ного процесу, тобто вибором необхідних операцій, порядку виконання

їх. Вважають, що вона є головною, тому що це завдання приходиться

вирішувати частіше і її результати значною мірою впливають на основні

техніко-економічні показники технологічного процесу.

Отже, під моделюванням розуміють дослідження об’єктів не безпосе-

редньо, а за допомогою аналізу деяких допоміжних об’єктів, які назива-

ють моделями.

Моделі вибирають так, щоб вони були значно простішими для дос-

лідження, ніж об’єкт. Так, модель технологічного процесу виготовлення

швейного виробу може бути подана, у графічному вигляді. Модель тех-

нологічної операції розрахунку сувої тканини у настил має вигляд

п

де її — довжина полотна і-го настилу; х-— кількість полотен і-го настилу; 5—

залишок полотна від даного сувою; £ — довжина сувою тканини.

Моделі можуть бути розподілені за класами завдань, за класами об’-

єктів і за формою пред’явлення і обробки інформації.

Матеріальні моделі — це моделі, що дають змогу проводити дос-

лідження характеристик об’єкта, причому модель і об’єкт моделювання

мають одну і таку саму фізичну природу, шшрикладгдослідження мо-

делейдгігальних апаратів на основі експеримеїтв за допомогою аеро-

динамічно'гтрубигВ свою чергу, ідеальні моделі можуть бути частково

формалізовані, тобто ті, які можна представити у вигляді словесного

опису — вербальні, або у графічному вигляді — топологічна модель

технологічного процесу виготовлення швейних виробів; формалізова-

ні — інформаційні моделі руху або математичні — вище наведена мо-

дель розрахунку сувоїв тканини у настил; неформалізовані мають

вигляд концепції, наприклад, концепція розвитку малих підприємств

та ін.

Чим же відрізняється оптимізаційний розрахунок від багатоварі-

антного? По-перше, при варіантних розрахунках дослідник задає кон-

кретні значення деяким величинам. При оптимізаційному розрахунку

задають не конкретні значення деяким величинам, а граничні умови,

тобто допустимі значення всіх величин. По-друге, при варіантних ро-

зрахунках значення цільової функції є наслідком заданих значень ве-

личин, а при оптимізаційних знаходять такі значення шуканих величин,

які задовольняють уісм обмеженням та граничним умовам, а також

надають цільовій функції оптимального значення.

*—г Запитання і завдання для самоперевірки і контролю

»

1. Дайте визначення термінам: "модель”, "моделювання”, "оптиміза-

ція".

2. Які види оптимізації ви знаєте? Чим вони відрізняються?

3. Наведіть приклади моделей технологічних процесів швейного ви-

робництва.

4. Уявить, що ви — технолог одного із цехів швейного підприємства:

а) експериментального; б) підготовчого; в) розкрійного. Наведіть прик-

лади технологічних процесів або технологічних операцій, по яких доцільно

провести моделювання процесів з метою оптимізації їх. Який вигляд

може мати ця модель? Дайте характеристику запропонованої вами моделі

відповідно до форми подання І обробки інформації. Відповідь обгрунтуй-

те.

12

1.2. Моделювання і оптимізація тривалості

виробничого циклу інженерної підготовки

виробництва

Аналіз інженерної підготовки виробництва (ІПВ) на швейних під-

приємствах свідчить, що впровадження досягнень науково-технічного

прогресу відбувалося з урахуванням змін в принципах роботи техноло-

гічного обладнання, підвищення ступеня механізації та автоматизації

праці, а також підвищення швидкісних режимів роботи обладнання. Змі-

ни, що проходять в технічних засобах та технології основного вироб-

ництва, зумовили зміни виконання технологічних операцій при зміні

виробничих функцій робітників.

Застосування автоматичного, напівавтоматичного та спеціального

обладнання в технологічних процесах виробництва одягу привело до ско-

рочення чисельності основних робітників, а також до зміни функціональ-

ної та професіональної структури робітників на підприємствах. Основна

тенденція зміни функціональної структури робітників —зменшення ча-

стки робітників, зайнятих в технологічному процесі.

Інженерна підготовка виробництва — це комплекс заходів, спрямо-

ваних на створення нових чи вдосконалення старих видів продукції, впро-

вадження нової техніки, механізації та автоматизації технологічних

процесів, розробку і освоєння прогресивної організації виробництва, а

також матеріально-технічного забезпечення виробничого процесу.

ІПВ складається з трьох етапів:

1) розробки і постановки швейних виробів на потік. На цьому етапі

проводять такі роботи: створюють моделі одягу, здійснюють підготовку

і виготовлення експериментального зразка нової моделі, виготовляють і

затверджують зразки-талонн моделей одягу в асортименті, заплановано-

му до виробництва;

2) безпосередню підготовку і освоєння прийнятих до виробництва но-

вих моделей. Роботи виконують експериментальний цех, виробничо-те-

хнічний відділ і відділ замовлень та збуту;

3) остаточне налагодження масового випуску нових моделей, тобто

освоєння технологічного процесу.

ІПВ швейного підприємства має чотири функції: конструкторська під-

готовка, технологічна і технічна підготовка виробництва, організаційно-

економічна підготовка.

Конструкторська підготовка виробництва (КПВ) — це комплекс вза-

ємопов’язаних робіт з проектування нових чи вдосконалення моделей

або конструкцій виробів заданої якості. КПВ грунтується на вивченні

попиту населення на швейні вироби даного виду та на перспективних

напрямах подальшого розвитку моди, пов’язана з вивченням особливо-

стей тканин і можливістю створення з них нових видів продукції.

Технологічна підготовка виробництва (ТХПВ) — сукупність взаємо-

13

У '

у}.

Я-?' ’

Рис. 2. “Дерево” проблем ІПВ

пов’язаних дій, що забезпечують технологічну готовність підприємства

до випуску високоякісної продукції.

Мета ТХПВ — розробка методів виготовлення швейних виробів. Ва-

жливою частішою ТХПВ є розробка методів технічно обгрунтованих

норм і нормативів для чіткого поєднання технологічних переходів швей-

ного виробництвав в підготовчому, експериментальному, розкрійному

та швейних цехах. ТХПВ документально оформляється в картах інже-

нерного забезпечення, де в основному характеризуються технологічні

процеси виконання організаційних операцій виготовлення продукції.

Карти інженерного забезпечення є основою для розробки нормувавль-

них, інструкційних карт та економічної оцінки технологічного процесу.

Технічна підготовка виробництва (ТПВ) передбачає впровадження

прогресивних типових технологічних процесів, засобів механізації і ав-

томатизації виробничих процесів.

Одним із найважливіших принципів системи ТПВ є забезпечення ти-

повості технологічних процесів на основі групування продукції за конс-

труктивно -технологічними ознаками.

Організаційно-економічна підготовка виробництва (ОЕПВ) — сукуп-

ність процесів планування, організації, обліку та контролю на всіх стадіях

і етапах підготовки виробництва.

ОЕПВ забезпечує готовність підприємства до випуску нових виробів

високої якості при встановлених строках, обсягах, матеріальних і трудо-

вих витратах. Для запуску нової продукції у виробництво попередньо

розробляють графіки перезаправок технологічних процесів.

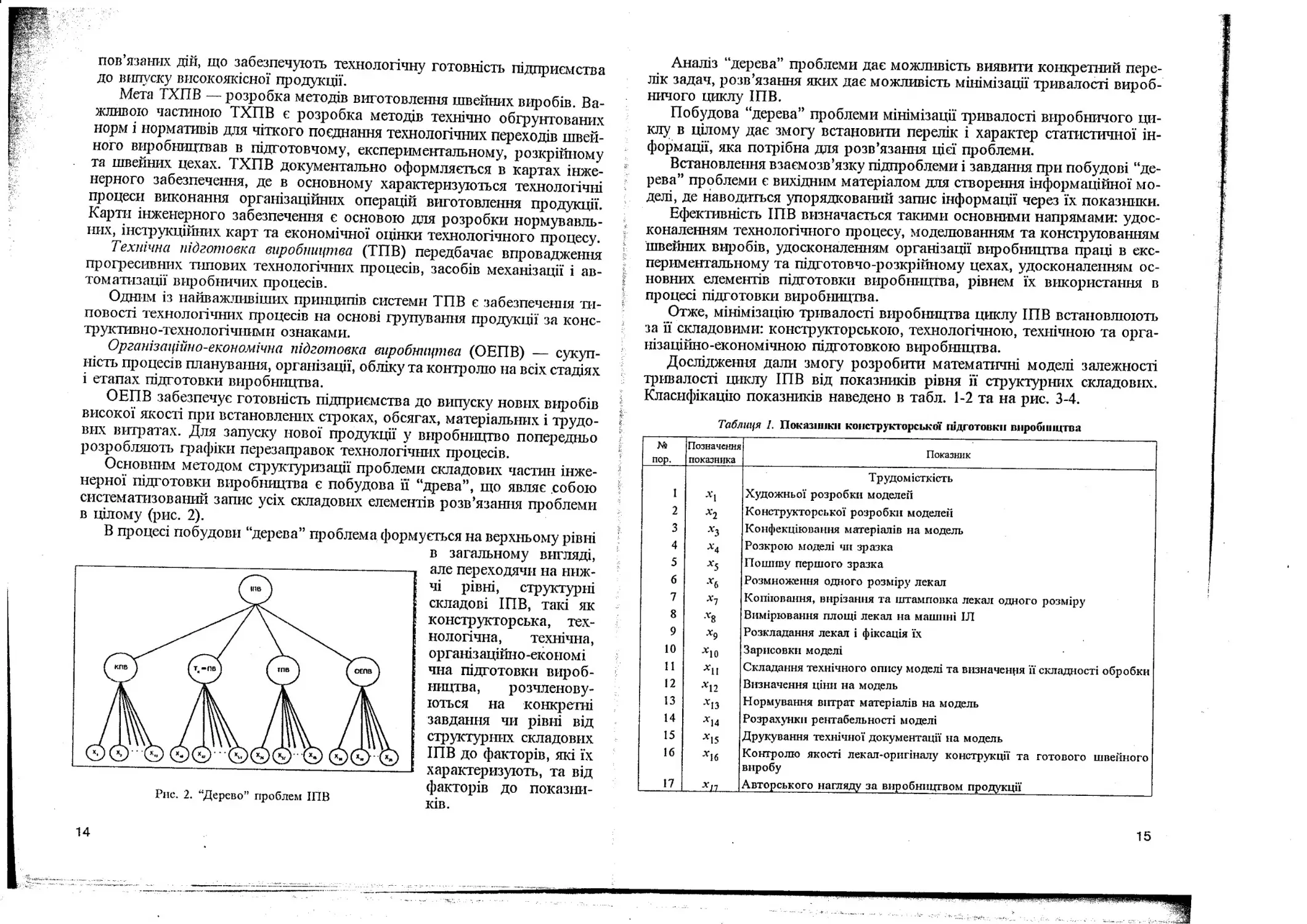

Основним методом структуризації проблеми складових частин інже-

нерної підготовки виробництва є побудова її “древа”, що являє собою

систематизований запис усіх складових елементів розв’язання проблеми

в цілому (рис. 2).

В процесі побудови “дерева” проблема формується на верхньому рівні

в загальному вигляді,

але переходячи на ниж-

чі рівні, структурні

складові ІПВ, такі як

конструкторська, тех-

нологічна, технічна,

організаційно-економі

чна підготовки вироб-

ництва, розчленову-

ються на конкретні

завдання чи рівні від

структурних складових

ІПВ до факторів, які їх

характеризують, та від

факторів до показни-

ків.

^ччл.

Аналіз “дерева” проблеми дає можливість виявити конкретний пере-

лік задач, розв’язання яких дає можливість мінімізації тривалості вироб-

ничого циклу ІПВ.

Побудова “дерева” проблеми мінімізації тривалості виробничого ци-

клу в цілому дає змогу встановити перелік і характер статистичної ін-

формації, яка позрібна для розв’язання цієї проблеми.

Встановлення взаємозв’язку підпроблеми і завдання при побудові “де-

рева” проблеми є вихідним матеріалом для створення інформаційної мо-

делі, де наводиться упорядкований запис інформації через їх показники.

Ефективність ІПВ визначається такими основними напрямами: удос-

коналенням технологічного процесу, моделюванням та конструюванням

швейних виробів, удосконаленням організації виробництва праці в екс-

периментальному та підготовчо-розкрійному цехах, удосконаленням ос-

новних елементів підготовки виробництва, рівнем їх використання в

процесі підготовки виробництва.

Отже, мінімізацію тривалості виробництва циклу ІПВ встановлюють

за її складовими: конструкторською, технологічною, технічною та орга-

нізаційно-економічною підготовкою виробництва.

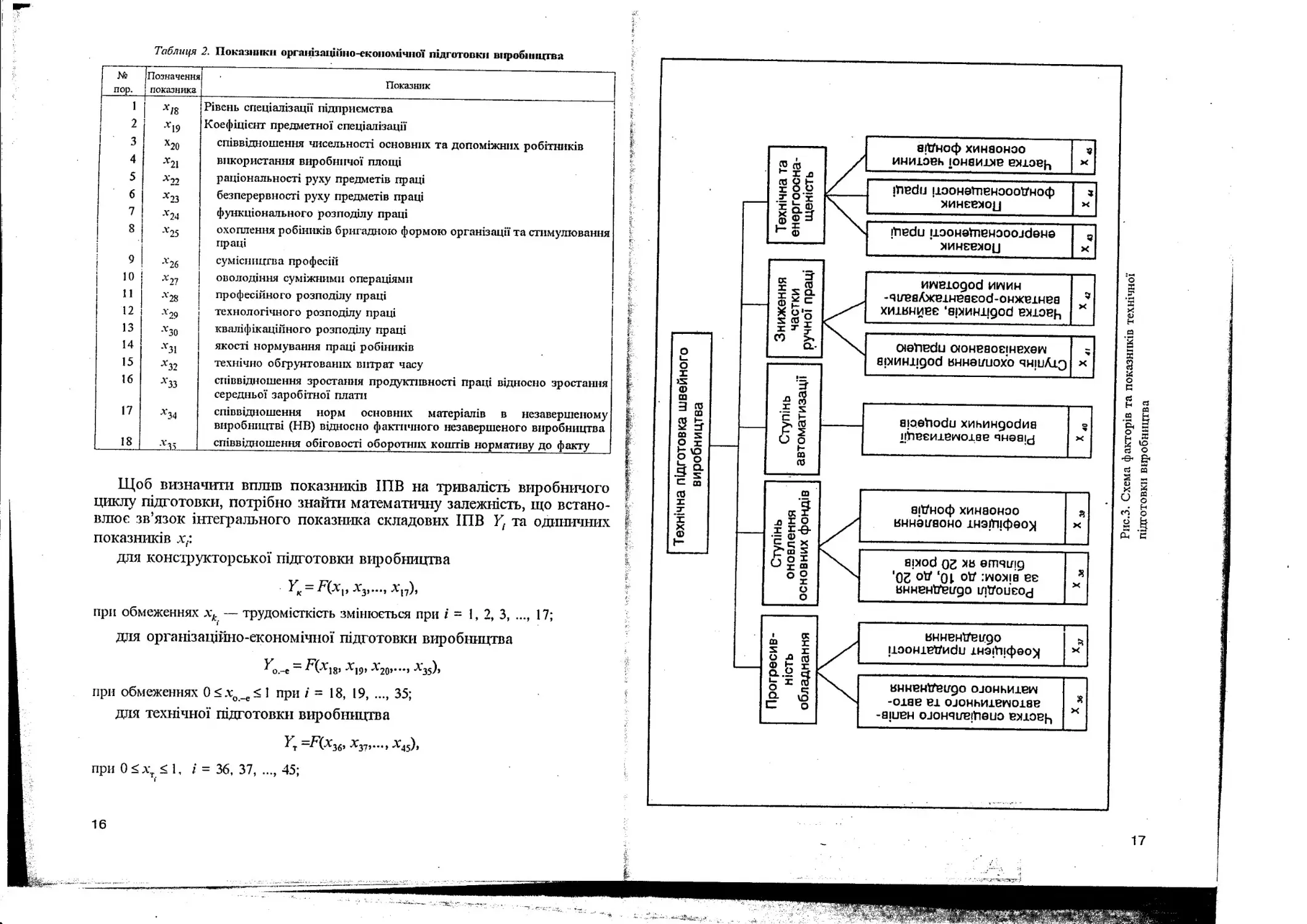

Дослідження дали змогу розробити математичні моделі залежності

тривалості циклу ІПВ від показників рівня її структурних складових.

Класифікацію показників наведено в табл. 1-2 та на рис. 3-4.

Таблиця 1. Показники конструкторськім підготовки виробництва

№ пор. Позначення показника Показник

Трудомісткість

1 лі Художньої розробки моделей

2 Х1 Конструкторської розробки моделей

3 х3 Конфекціювання матеріалів на модель

4 Х4 Розкрою моделі чи зразка

5 х5 Пошиву першого зразка

б х6 Розмноження одного розміру лекал

7 х7 Копіювання, вирізання та штамповка лекал одного розмір}'

8 г8 Вимірювання площі лекал на машині ІЛ

9 Х9 Розкладання лекал і фіксація їх

10 х10 Зарисовки моделі

11 А‘1І Складання технічного опису моделі та визначення її складності обробки

12 х12 Визначення ціни на модель

13 -х13 Нормування витрат матеріалів на модель

14 Х14 Розрахунки рентабельності моделі

15 х15 Друкування технічної документації на модель

16 Х1б Контролю якості лекал-оригіналу конструкції та готового швейного

виробу

17 Авторського нагляду за виробництвом продукції

15

Таблиця 2. Показник» оргаїпзаціііно-економічіїої підготовки виробництва

№ пор. — "ї — — — ! Позначення! >

показника Показник

1 х18 Рівень спеціалізації підприємства

2 л‘19 Коефіцієнт предметної спеціалізації

3 х20 співвідношення чисельності основних та допоміжних робітників

4 'Т21 використання виробничої площі

5 Л*22 раціональності руху предметів праці

б а23 безперервності руху предметів праці

7 л24 функціонального розподілу праці

8 Л‘25 охоплення робіників бригадною формою організації та стимулювання

• і праці

9 х26 сумісництва професій

10 -Ь7 і оволодіння суміжними операціями

11 л28 професійного розподілу праці

12 л29 технологічного розподілу праці

13 х30 кваліфікаційного розподілу праці

14 Х31 якості нормування праці робіників

15 л'32 технічно обгрунтованих витрат часу

16 А'зз співвідношення зростання продуктивності праці відносно зростання середньої заробітної плати

17 А*34 співвідношення норм основних матеріалів в незавершеному виробництві (НВ) відносно фактичного незавершеного виробництва

18 А "і співвідношення обіговості оборотних коштів нормативу до факту

Щоб визначити вплив показників ШВ на тривалість виробничого

циклу підготовки, потрібно знайти математичну залежність, що встано-

влює зв’язок інтегрального показника складових ШВ У( та одиничних

показників а;.:

для конструкторської підготовки виробництва

при обмеженнях хк — трудомісткість змінюється при і ~ І, 2, З, 17;

ї

для організаційно-економічної підготовки виробшщтва

~ ^(^18’ Х19» Л*2О»"Ч

Л*35)»

при обмеженнях 0<хо_е< 1 при і ~ 18, 19, 35;

для технічної підготовки виробшщтва

36’ Л37’-

при 0 < л'т < 1,

і’

/ = 36, 37, ..., 45;

16

Рис.З. Схема факторів та показників технічної

підготовки виробництва

18

для технологічної підготовки виробництва

Ктх — г(Хдь Х47,..., Л'51),

при обмеженнях 0<хгі <1 при і = 46, 47, 51.

і

Математичні моделі залежності тривалості виробничого циклу струк-

турних складових ІПВ від факторів-показників мають такий вигляд:

для контсрукторської підготовки

1 л

Г, = а. + Е «Л при а„ = 0, а, = 1;

і=|

для організаційно-економічної підготовки

К - 10,75 + 48,71 хм + 5,88 х2, + 32,92 х25 + 23,23 х2й + 13,93 х„ + 2,31 х,5;

для технічної підготовки

Ут = 259,43 + 1,13 х36 - 22,41 х^ - 893,29 х42 - 0,01 х44.

Оптимізацію тривалості циклу конструкторської підготовки можна

провести на основі анкетного опитування фахівців у зв’язку з тим, що

виробничий цикл конструкторської підготовки не підлягає формалізації.

Оптимізація тривалості циклу інших структурних складових ІПВ здій-

снюється за наведеними вище математичними моделями. Як видно з табл.

З, найбільші резерви скорочення тривалості цикл}7 ІПВ має технологічна

підготовка (68,3 %) внаслідок застосування технологічних конструкцій

моделей, зниження матеріалоємності швейних виробів, впровадження уні-

фікаційного технологічного оснащення робочих місць, застосування ком-

п’ютерної техніки в підсистемі “САПР-Технолог” та ін.

Таблиця 3. Результати оптпмізаиц тривалості виробничого циклу ІПВ

Структурна складова ІПВ Тривалість циклу ІПВ, год Скорочення тривалості циклу ШВ

за даними підприємств за результатами оптимізації відносне, % абсолютне, год

Конструкторська 70 60,6 13,4 9,4

Організаційно-еконо- мічна 56 30,23 46,0 25,77

Технічна 200 182,06 9,0 17,94

Технологічна 33 10,47 68,3 22,53

Разом 359 283,36 22,2 75,64

45 35 10

*Примітка: чисельник — год, знаменник — дні.

На етапі конструкторської підготовки резерви (13,4 %) виникають за

рахунок таких факторів, як художня і конструкторська розробки моде-

лей, конфекціювання матеріалів, розкрій і пошив моделі-зразка, розмно-

ження, копіювання, вирізання та штамповка лекал, застосування систем

САПР-Дизайн, САПР-Конструктор, САПР-Розкладка тощо.

19

Технічна підготовка має резерв (9 %) внаслідок зниження тривалості

виробничого циклу. Це можна пояснити тим, що фактори технічної під-

готовки виробництва (оновлення основних фондів, механізація та авто-

матизація, зниження частки ручної праці, технічна та енергетична

озброєність) значною мірою впливають на тривалість виробничого циклу

основного виробництва виготовлення швейних виробів.

У результаті оптимізації тривалості циклу ІПВ є можливість знизити *

її на 22,2 %, що дасть змогу- зменшити незавершене виробництво, прис-

корити впровадження нових моделей, скоротити обіг оборотних коштів

та поліпшити інші техніко-економічні опказники швейного підприємства.

Отже, інженерна підготовка виробництва спрямована на швидку ро-

зробку і постановку на потік нових моделей одягу та освоєння техноло-

гічного процесу масового випуску цих моделей.

Запитання і завдання для самоперевірки і контролю

1. Дайте визначення терміну "інженерна підготовка виробництва”.

2. Визначте складові (основні функції) інженерної підготовки вироб-

ництва.

3. Які основні фактори впливають на ефективність конструкторської,

технологічної та технічної підготовки виробництва?

4. Чи змінюються основні функції інженерної підготовки виробництва

у разі запровадження САПР? Відповідь обгрунтуйте.

5. Які фактори — показники конструкторської підготовки виробництва

не впливають на її тривалість при запровадженні САПР?

6. Обгрунтуйте вплив фактору “зниження матеріалоємності швейних

виробів” на тривалість технологічної підготовки виробництва.

20

1.3. Склад, функціональні можливості

автоматизованих систем підготовки і

розкрою матеріалів

На початку 80-х років автоматизоване обладнання для дільниці

експериментального та розкрійного виробництва було створено і запро-

важдено на швейних підприємствах такими фірмами: “Лектра Систем”

(Франція), “Неккі” (Італія), “Торей”, “Джукі” (Японія), “Інвестроніка”

(Іспанія), “Дюркопп-Адлер” (ФРН).

Технологічні функції, які виконуються за допомогою подібних авто-

матизованих систем, практично однакові. Відмінність полягає в особли-

востях обладнання.

Розглянемо склад автоматизованого обладнання та його функціо-

нальні можливості, розроблених фірмами “Лектра” і “Інвестроніка”.

Обладнання фірми “Лектра Систем” включає:

стіл для оцифрування (1,37 0,89), на якому здійснюють апроксимацію

контурів лекал і введення параметрів градації, необхідних для технічного

розмноження лекал;

кольоровий графічний дисплей, що працює в інтерактивному режимі.

Лекала, оцифровані на столі, можна безпосередньо обробити на дисплеї.

На цьому робочому місці є два пакети стандартних програм: зміна ба-

зових зображень та розміщення (виготовлення розкладок лекал).

Пакет стандартних програм дає можливість вивести на дисплей оци-

фровані лекала з тим, щоб внести до них зміни або виконати контроль

цих лекал. Зміни можуть стосуватися корекції існуючих форм або вико-

ристовуватись для виготовлення нової форми лекал без попередньої оци-

фровки.

Графічне розміщення (розкладка) лекал може бути виконане трьома

способами — інтерактивним, за аналогією, автоматичним.

Інтерактивний спосіб полягає в тому, що лекала, які підлягають ро-

зміщенню, з’являються у верхній частіші екрана, а в нижній викреслю-

ється рамка розкладки, яка залежить від ширини тканини, допустимого

(нормативного) розміру міжлекальних відходів та сумарної площі всіх

лекал, що вкладаються в розкладку. За допомогою графічного світлового

пера оператор переміщує різні лекала так, щоб вийшла найкраща роз-

кладка з мінімальнім процентом міжлекальних відходів.

Спосіб за аналогією відрізняється тим, що внаслідок існуючого розмі-

щення лекал є можливість дістати у напівавтоматичному режимі нове

розміщення подібних, але дещо відмінних форм лекал. Цей спосіб при-

датний для швидкого виконання розкладок лекал, які не дуже відрізня-

ються від виконаних раніше. Так, при виготовленні розкладок менших

розмірів може бути використана схема розкладки, виконана для великих

розмірів.

Автоматичний спосіб розміщення грунтується на алгоритмі автома-

тичного обчислення. За допомогою цієї програми виконується автома-

21

тичне розміщення лекал, тому її доцільно використовувати при роботі у

нічну зміну. Вдень оператор перевіряє результати за допомогою інтерак-

тивної програми і має можливість розкладу в тому вигляді, в якому вона

є, змінити або знищити її та виконати іншу в інтерактивному режимі. Та

розкладка, що задовольняє оператора, виводиться на принтер.

Графопобудувач використовується для контролю креслення кожного

лекала, технічного розмноження лекал, а також для викреслювання схем

розкладок у реальному та зменшеному масштабі.

Всі описані вище пристрої є периферійними пристроями бази даних

типу Е 41 і з’єднані між собою послідовним каналом, що створює місцеву

мережу. База даних має свій власний адміністратор мережі та зв’язку,

але він залишається під контролеїМ головної ЕОМ “Мікрольок-1003".

Дублювання даних з метою їх збереження здійснюється на стрічці 20

Мбайт.

До автоматизованої системи розкрою входять нерухомий стіл або стіл

з конвеєром (синтетична гума), рухомий комплекс з фірби вуглецю, го-

ловка розкрою, рухомий пульт управління, блок управління, що склада-

ється з одного мікрокомп’ютера з диском пам’яті 20 Мбайт, одного

мікрографопобудовувача, одного блоку управління з різними двигунами.

Головка розкрою обладнана механічним ножем, що приводиться в

дію за рахунок перемінного руху вгору та вниз. Вібрація ножа регулю-

ється залежно від типу тканини. Можливість регулювання цього пара-

метра є великою перевагою, тому що дає змогу збільшувані або

зменшувані частоту вібрації ножа замість зниження швидкості різання.

Настелені полотна тканини утримуються на столі за допомогою ва-

куумної системи, що розміщена у задній частині машини. Вакуумна си-

стема забезпечує стискання настилу, що спрощує процес розкрою та

поліпшує якість розкроєних деталей.

Стрічка ковеєра вимощена гостроконечними плитками, що забезпе-

чують проникання ножа в настил і його переміщення. Цей вузол вмон-

товано на конвеєрі, призначеному для подавання та виведення настилу

в зону та з зони розкрою. Крім того, система дає змогу різати довший

настил, ніж довжина розкрійного стола.

Товщина тканини, що розкроюється (в стисненому вигляді), стано-

вить 40 мм і може змінюватися залежно від структури і тішу тканини.

Управління машиною для розкрою здійснюється так само, як і упра-

вління графопобудовувачем. Наприклад, за допомогою цієї машини мо-

жна розкроїти деталі розкладки, якщо ширина 1,41 або 1,39 м, що

розміщені в схемі розкладки 1,40 м завширшки. Для цього досить ввести

відповідні масштабні коефіцієнти для X і К Кожне лекало буде збільшене

або зменшене відповідно до вказаних коефіцієнтів.

Інформація може бути спрямована на розкрійну головку від двох рі-

зних носіїв або безпосередньо читається з бази даних. У цьому випадку

робота здійснюється по мірі подачі інформації або гнучкому диску, що

вкладається в об’єднальніш стояк управління (Е 95).

22

Окружна швидкість ножа змінюється залежно від виду тканини від 4

до 8 м/хв.

Цикл заточування програмується послідовно. Періодичність його за-

лежить також від виду тканини та висоти настилу. Всі ці параметри вво-

дяться за допомогою клавіатури стояка управління Е 95. Надсічки кон-

турів лекал наносяться безпосередньо внаслідок проникання ножа. Внут-

рішні вихідні точки — за допомогою свердла, розміщеного на головці

утримувача ножа.

Автоматизована система фірми “Інвестроніка” складається з двох ос-

новних блоків: системи “Інвесмарк В8”-САПР та системи “Інвескут

383Х”-робота розкрою.

“Інвесмарк 08” — інтегрована комп’ютерна система, яка складається

з ПЕОМ типу ІВМ РС/АТ, що працюють під управлінням М8О08 і

об’єднаних між собою в локальну мережу Уіа Неї з архітектурою “за-

гальна шина”. Залежно від потреби замовника архітектура апаратних і

програмних засобів може змінюватися.

Система “Інвесмарк 08” може бути укомплектована такими робочи-

ми місцями.

Робоче місце дигитайзера, призначене для введення інформації про

базові лекала в систему, створення нормативно-довідкової інформації про

лекала та моделі, розмноження базових лекал на всі необхідні розміро-

зрости, перегляду одержаних лекал, сіток розмноження і коригування їх у

разі потреби. Крім цього, є можливість створити та ввести базу даних

деталей і моделей на цьому робочому місці. Робоче місце дигитайзера

укомплектоване ПЕОМ ІВМ РС/АТ з математичним процесором ІКТЕЬ

80287, з робочою частотою 6/10 МГц, твердим диском на 40 Мбайт, гнуч-

ки диском 1,2 Мбайт, монохроматичним графічним дисплеєм.

Програмне забезпечення складається з операційної системи М8О08,

пакета програм локальної мережі Уіа Неї, базового ядра системи “Інве-

смарк”, пакета програм введення лекал через дигитайзер “Дигит”, про-

грами обробки лекал “ОК”.

Робоче місце графіки призначене для виконання розкладок лекал як

у інтерактивному, так і в автоматичному режимі. На цьому робочому

місці можна здійснювати конструювання деталей одягу, перегляд і кори-

гування лекал, введених як з дигитайзера, так і сконструйованих на цьому

робочому місці.

Технічні засоби — ПЕОМ ІВМ РС/АТ з математичним процесором

ІІЧТЕЬ 80287 з робочою частотою 6/10 МГц, твердий диск на 40 Мбайт,

гнучкий диск на 1,2 Мбайт, монохроматичний графічний дисплей, ко-

льоровий графічний дисплей, планшет введення даних з електронним олі-

вцем.

Програмне забезпечення складається з операційної системи М8ОО8,

пакета програм локальної мережі “Уіа базового ядра системи “Ін-

весмарк”, програми розкладки лекал “МАРКА”, програми автоматичної

розкладки “АВТОМАРКА”, програми конструювання лекал “ОІ8Е№.

23

Робоче місце центральної бази даних призначене для створення і збе-

реження даних системи (база даних деталей, моделей, базових розкладок,

робочих розкладок), управління всієї системи, створення базових розкла-

док і робочих розкладок в автоматичному режимі, копіювання бази да-

них для архіву на магнітну стрічку, друкування результатів роботи

операційної системи. За бажанням замовника на цьому робочому місці

можна проводити планування і розрахунок настилів за допомогою від-

повідного програмного забезпечення.

Технічні засоби — ПЕОМ ІВМ РС/АТ з математичним співпроцесо-

ром ІКТЕЬ 80287 з робочою частотою 6/10 МГц, твердий диск на 80

Мбайт, гнучкий диск — 1,2 Мбайт, монохроматичний графічнім дисп-

лей, накопичувач на магнітній стрічці “Стриммер” на 60 Мбайт, пристрій

для друкування.

Програмне забезпечення — операційна система М8О08, базове ядро

системи “Інвесмарк”, операційна система “Стріммер”, програми автома-

тичної розкладки “АВТОМАРКА”, програми створення базових розкла-

док, пакети програм планування розкрою “СЬГТРЬАК”.

Робоче місце ірафопобудовувача “Інвесплот” призначене для крес-

лення деталей, моделей, розкладок як в натуральну величину, так і в

потрібному масштабі, а також для вирізання лекал необхідних розмірів

та зростів з картону або пластику.

Технічні засоби — ПЕОМ з математичним сопроцесором “ІКТЕЬ”

80287 з робочою частотою 6/10 МГц, тверділі диск на 40 Мбайт, гнучкий

диск на 1,2 Мбайт, монохроматичний графічний дисплей.

За заявкою замовника це робоче місце може бути забезпечене одним

з таких графопобудувачів: ІКУЕЗРЬОТ 1 (барабанного типу); ІКУЕ8-

РЬОТ 2 — плоский з можливістю вирізання лекал з робочим вікном

(170x120 см), ПЧУЕ8РЬОТ 3 — плоский, ліпне для зарисовки лекал із

робочим вікном (170x120 см).

Програмне забезпечення — операційна система М8БО8, пакет про-

грам локальної мережі, базового ядра системи “Інвесмарк”, програми

створення і задання параметрів викреслювання (розкрою), програми уп-

равління графопобудовувачів “РЬОТ”.

Для розкрою тканини в настилах передбачене робоче місце розкрою

“Інвескат”, яке за наявністю технічних та програмних засобів таке саме,

як робоче місце графопобудовувача. Воно відрізняється лише тим, що

замість ірафопобудовувача використовується робот розкрою “Інвескат”,

технічні характеристики якого будуть списані нижче.

На робочому місці моделювання одягу “Скетчйнг” моделюють різні

фасони, колекції, пши одягу, а також ведуть бази даних фа-

сонів одягу.

Технічні засоби — ПЕОМ ІВМ РС/АТ з математичним співпроце-

сором “ІКТЕЬ” 80287 з робочою частотою 6/10 МГц, твердий диск

на 20 Мбайт, гнучкий диск на 1,2 Мбайт, монохроматичний графічний

дисплей, кольоровий графічний дисплей, робоча панель 11x11 дюймів

2

кмин

з електронним олівцем, кольорова відеокамера, кольоровий друкарсь-

кий пристрій.

Програмне запезпечення — операційна система М8ОО8, пакет про-

грам локальної мережі “УіаКеі”, базове ядро системи “Інвесмарк”, пакет

прикладних програм моделювання “Скетчинг”.

Отже, замовник системи “Інвесмарк” має можливість комплектувати

свої системи найбільш зручніш обладнанням і програмним забезпечен-

ням залежно від потреби свого підприємства.

Усі програми (за винятком програми “Катплан”) повністю відповіда-

ють вимогам вітчизняного виробництва. Після встановлення системи за-

мовник має можливість планувати архітектуру бази даних і програмне

забезпечення. Великий обсяг пам’яті твердих дисків, встановлених у си-

стемі, дуже приваблює вітчизняних замовників, тому що в зв’язку з ве-

ликим діапазоном ширини тканин та великою сіткою розмір о-зр остів на

вітчизняних підприємствах ємність пам’яті для зберігання інформації має

бути набагато більшим, ніж на аналогічних зарубіжних* підприємствах.

Оскільки система побудована на основі широко розповсюджених техні-

чних і програмних засобів, у замовників системи “Інвесмарк” є можли-

вість без особливих ускладнень оснащувати системи додатковими

програмами, які виконують специфічні розрахунки для вітчизняних швей-

них підприємств (наприклад, програмою для розрахунку середніх пока-

зників на модель). Усі програми, що входять в систему “Інвесмарк”,

оснащені зручним інтерфейсом.

Система “Інвескат” — робот розкрою — призначена для розкрою-

вання тканини в настилах за інформацією, сформованою в системі “Ін-

весмарк”. Максимальна швидкість розкрою 0,5 м/с. Максимальна висота

настилу, стиснутого за допомогою вакууму, до 75 мм. Розкрій у системі

здійснюється за допомогою механічного ножа, швидкість вібрації якого

залежно від типу тканини та висоти наспілу можна регулювати. Роботою

системи керує ПЕОМ, якою оснащене робоче місце розкрою.

До системи “Інвескат” входять:

шафа управління, призначена для управління рухом розкрійної голо-

вки, орієнтацією та тиском, які створює ніж, а також циклом автомати-

чного заточування; розкрійна головка для розкроювання тканини, яка

включає ніж, систему автоматичного заточування, свердлильний прис-

трій і кронштейн пристрою, який пише;

пересувна конструкція розкрійної головки (портал) — для переміщен-

ня розкрійної головки по осі X та У. Вона обладнана двигуном для пе-

реміщення вздовж і впоперек столу. У пристрій вмонтована панель

управління, яка включає клавіатуру і алфавітно-цифровий дисплей, що

дає змог}' оператору проводити вибір розкладки, зміну параметрів роз-

крою, а також одержувати інформацію про час, параметри та швидкість

різання;

розкрійний стіл, який складається з модулів по 360 см завдовжки (мо-

жлива ширина столу — 160, 180, 200, 235 см за вибором замовника).

25

Завдяки штучному покриттю, що має стіл, в нього проникає різальний

інструмент і здійснюється одночасне відсмоктування залишків тканин.

На столі розміщені пневматичні клапани у зоні розкрою, а також системи

напрямних для плоских кабелів зв’язку;

возик для транспортування настилів (з електроприводом) — для тран-

спортування підготовлених настилів від настильних столів до розкрійної

поверхні;

модуль розширення — для встановлення возика транспортування на-

стилів, не займаючи корисної площі розкрійного стола;

трансферний пристрій — для переміщення розкрійної головки з елек-

троприводом, призначений для переміщення порталу з розкрійною го-

ловкою з одного розкрійного столу на інші, розміщені паралельно;

вакуумна система — для стискання підготовлених до розкрою насти-

лів, а також забезпечує нерухомість тканини під час розкроювання і скла-

дається з вакуум-насоса та трубопроводів, що з’єднують насос із столами

рОЗІфОЮ.

Шведська фірма “Ітон” запропонувала нову систему безнастильного

розкрою. Фірма змінила основну організаційну концепцію співвідношен-

ня розкрою і пошиву, запропонувавши розкрійний процесе організувати

як одно з робочих місць.

На думку фахівців фірми, тканина при традиційній системі розкрою

знаходилась у розкрійному цеху 80 % часу, при новій системі розкрою —

розкроєна деталь через 5 хв буде на пошивному місці. Маніпулятор зні-

має розкроєну деталь, передає її на вішалку, встановлену на рознімних

пластмасових ланцюгах марки 2002 та переміщує за заданою програмою

на відповідне робоче місце.

При цьому не потрібна значна площа для приміщень розкрійного

цеху, скорочуються запаси тканини на складі і кількість міжпроцесних

напівфабрикатів, зменшується чисельність працівників.

Процес виробництва стає гнучким і швидким, простіше виготовити

особливо модні вироби замість стандартних.

Автори системи назвали таку організацію розкрою розкроєм майбут-

нього.

Починаючи з 1986 р. підприємства здійснили переоснащення експе-

риментального, підготовчого та розкрійного цехів за допомогою фірм

“Лектра Систем” (Франція), “Гербер” (США)та “Інвестроніка” (Іспанія).

Здійснити порівняння системи “Лектра Систем” та “Інвестроніка” мо-

жна за такими факторами: управління системами автоматичного роз-

крою, особливості параметрів столу розкрою, робота розкрійної

головки, робота вакуумної системи, енергоємність систем, програмне за-

безпечення, витрати часу на технічне обслуговування, продуктивність си-

стеми, якість крою.

Особливості управління системами автоматичного розкрою показані

в табл. 4.

ШВУ* '.'і

Таблиця 4. Основні технічні параметри системи

1 । Технічні параметри | 1 Тип системи

“Лектра Систем*1 “Інвескат ЗЗЗХ”

Управління агрегатом розкрою Автономне . Автономне

Комп’ютер типу Мікрольок 1001 ІВМ РС/АТ

Мікропроцесор МС-6800 ІИТЕЬ 80286 1

і Шина даних г 16 біт 16 біт |

;Шина адреси Е 24 біт 24 біт і

Частота 8 МГц 6/10 МГц

і Ємність диска типу “Вінчестер” 20 Мбайт 40 Мбайт

Автономне управління краще, ніж управління від центральної ЕОМ,

оскільки при цьому не ускладнюється використання для розкрою усіх

виконаних розкладок, тобто.не існує загрози перехоплювання управління

розкроєм оператор ом -розкладником, який виконує розкладку моделі.

Використання системи автоматизованого розіфою під управління

центральної ЕОМ потребує чіткої диспетчиризації процесу проектування

і процесу розкрою.

Швидкість обміну даних мікропроцесорів ІЬТТЕЬ 80286 вища, ніж у

МС 6800.

Застосування твердого диску типу “Вінчестер” місткістю 20 Мбайт

дає змогу використовувати більш ніж 3500 розкладок, що забезпечує

гнучкість системи при розкрої різних у розмірно-зр остовочному асорти-

менті та широкому діапазоні ширин тканин. Використання диска типу

“Вінчестер” ємністю 40 Мбайт у форматі системи “Інвесмарк” дає змогу

використовувати більш ніж 15000 розкладок.

Найефективнішим є впровадження системи управління розкрою з ав-

тономною стойкою управління за наявності високопродуктивного мік-

ропроцесора і твердого диска більшої ємності.

Основні параметри для порівняння систем наведені у табл. 5-7.

Таблиця 5. Основні параметри столу розкрою

Параметри столу розкрою Тип системи

"Лектра Систем” “Інвескат 353Х”

Тип Кількість Габаритні розміри, м Розміри робочой поверхні, м Конвеєр У разі потреби 7,0х2х 0,8 6,8x1,8 Стаціонарний з модулів У разі потреби Довжина одного модуля — 3,6; ширина — 1,60; 1,80; 2,0; 2,35 за замовленням; висота — 0,8 Довжина одного модуля — 3,55; ширина — 1,50; 1,70; 1,90; 2,25 — за замовленням

27

Технічні параметри

Таблиця б. Параметри розкрійної головки

Тип системи

Кожна з систем автоматизовавного розкрою має свої особливості

програмного забезпечення (табл. 8).

Робоча висота ножа, см

Ширина ножа, мм

Діаметр притискної лапки, см

Таблиця 8. Особливості програмного забезпечення систем автоматизованого розкрою

Тип системи

Інвескат 383Х”

' Можливості програмного забезпечен-

I ня

“Лектра Систем”

Тип виточного пристрою

“Лектра Си стем”

4

б

4.5

Абразивна стрічка

"Інвескат 353Х"

7

8

15

Абразивний круг

Таблиця 7. Параметри вакуумної системи

1— Технічні параметри ' 1 — — , Тип системи І ...

“Лектра Систем*’ “Інвескат 353Х* |

Потужність двигуна і 37 кВт 37 кВт

! Робочий тиск 7 бар 6 бар

Витрати повітря 50 л/год 40 л/год

Тиск вакууму у камері Рівномірний Тільки на дільниці

настилу, що підлягає

розкрою

Робочий об’єм вакуумної камери 9,8 м3 0,4 м3

Абразивна стрічка забезпечує рівномірне заточування ножа по всій

довжині, що дає змогу реставрувати ріжучий інструмент.

При заточуванні абразивним кругом на лезі ріжучого інструменту

утворюється ступінь, який не дає змоги відновити ріжучий інструмент.

Вакуумна система призначена для забезпечення надійного утримування

настилу на столі розкрою. Це впливає на вибір максимальної висоти

настилу-, оскільки потрібно не допустити зміщення верхніх полотен при

розкроюванні.

У зв’язку з тим що у системі розкрою “Інвестропіка” вакуум подається

тільки на розкроювану дільницю, бажано накрити поліетиленовою плі-

вкою попередню розкрійну дільницю, щоб уникнути витоку вакууму. Для

системи розкрою “Лектра Систем” накривати розкрійну дільницю не по-

трібно.

Вакуумна система “Лектра Систем” вмонтована у стіл розкрою. Для

вакуумної системи “Інвестроніка” потрібне додаткове приміщення в цеху

або її розміщують за територією цеху, внаслідок чого збільшуються ви-

трати вакууму, але зменшується рівень шуму в розкрійному цеху.

За енергоємністю системи “Лектра Систем” і “Інвестроніка 383Х”

практично однакові (загальна потужність усіх встановлених двигунів в

системі “Лектра Систем” — 5,3, “Інвестроніка” — 6 кВт).

Обидві системи гарантують високу якість деталей, які викроюють,

практично в будь-якому місці розкладки (відхилення ± 1 мм).

Автоматичний контроль по довжині та

ширині настилу при підготовці до роз-

крою

Здійснення розкрою з малих деталей

Зміна напряму розкрою деталей

! Зміна початкової точки розкрою

ь

І Регулювання параметрів розкрою

! швидкості різання

прискоренн

кутозаточування ножа

відстані між затонкою ножа

кута підйому ножа

дистанції заходу ножа

вібрації ножа

Поступове

II

Поступове

Примітка. Наявність — плюс (+), відсутність — мінус (-).

(

і

У системі “Інвестроніка” не передбачений автоматичний контроль на-

стилу за довжиною та шириною по задній розкладці при проведенні під-

готовчих робіт дня розкрою. Підготовчі роботи і контроль настилу цією

системою виконуються з використанням ручного промірювання.

Основними параметрами розкрою є: швидкість і прискорення різання

по контуру, дистанція заточки ножа, кут заточки ножа, кількість циклів

заточки ножа, дистанція заходу ножа, кут заточки ножа.

Швидкість різання по контуру. Чим більша поверхнева щільність тка-

нини, тим менша максимальна висота настилу. Із збільшенням висоти

настилу зменшується швидкість розкрою, а отже, збільшується час роз-

крою розкладки.

У системи автоматичного розкрою “Лектра Систем” завдання швид-

кості та прискорення виконується поступово у широкому діапазоні від

0 до 50 м/хв. Швидкість більш як 25-30 м/хв придатна лише для креслення.

У системі “Інвестроніка” завдання швидкості виконується ступінчас-

то, залежно від типу тканини.

Дистанція заточки ножа залежить від висоти настилу та поверхневої

щільності тканини. Із збільшенням висоти настилу треба зменшувати пе-

ріод заточки ножа. Дистанцію заточки ножа в обох системах задає опе-

ратор при виборі параметрів розкрою.

іРіМС 1^ *!

£

Кут заточки ножа. Зміна кута заточки ножа є важливіш фактором у

разі розкроювання тканин з більшим вмістом хімічних волокон.

У системі “Лектра Систем” кут заточки ножа вибирається залежно

від процентного вмісту синтетики та типу хімволокна, тоді як у системі

“Інвескат 383Х” кут заточки ножа постійніш, але забезпечується необ

хідна якість розкрою таких тканин, як поліестр.

Дистанція заходу ножа визначає дистанцію заходу ножа під час роз

кроювання деталей розкладки. Вона поліпшує якість крою. Дистанцію

заходу ножа треба змінювати протягом зміни, тому що під дією абра-

зивної стрічки лезо ножа сточується.

Зміна дистанції заточки ножа збільшує строк працездатності ножа.

Система автоматизованого розкрою тішу “Лектра Систем” забезпечує

добру якість розкроювання для різних артикулів тканин, тому що вико-

ристовує програмне забезпечення високого рівня, яке дозволяє здійсню-

вати поступове регулювання всіх параметрів системи.

Програмне забезпечення системи “Інвестроніка” значно нижчого рів-

ня, ніж програмне забезпечення системи “Лектра Систем”, але також

забезпечує добру якість крою всіх типів тканин.

Відсутність автоматичного контролю заданої розкладки за довжиною

та шириною збільшує витрати часу на підготовку настилу до розкрою

(табл. 9).

:<

і

І-

г

ї

І

1л

ІУ-.

&

І

Лї

Таблиця 9. Витрати часу на технічне обслуговування за рік, год

Вид технічного обслуговування Тип обладнання

“Лектра Систем” “Інвескат 353Х”

Щоденне сервісне обслуговування за: зміну місяць рік Щомісячне сервісне обслуговування за рік Піврічне сервісне обслуговування Ремонтно-відновлювальні роботи за: місяць рік 0,25 11.5 137,0 48 16 16 192 0,16 14 160 48 < 16 16 192

Разом 393 .. — .., -... . —. 436

Йї

ЇЙ’

В

№

Отже, витрати часу на технічне обслуговування для системи “Лектра

Систем” нижчі, ніж для системи “Інвестроніка”.

Витрати часу на розкроювання залежать від таких факторів, як за-

гальний периметр деталей, що входять в розкладку, технічні параметри

розкрою, які визначаються висотою настилу та технічними характерис-

тиками тканини.

£

зо

.

М ?/

іШ-,.

4^/:.. ,

।. 4, •*!

>•

Ж

-Цґ-'

Технічні параметри автоматизованого розкрою для різних артикулів

тканин, як правило, визначаються фірмою-виробником обладнання.

При визначенні максимальної висоти настилу система має забезпечи-

ти надійне вакуумне затримання верхніх полотен при розкроюванні на-

стилу, а також режими автоматизованого розкрою для кожного артикул}'

тканини, що залежать від технічних характеристик їх.

Технічні характеристики тканин такі: поверхнева щільність, кількість

ниток по )/тку та основі, вміст хімволокна, %, тип хімволокна.

Як технічний параметр розкрою для костюмних тканин в автомати-

зованому режимі рекомендують середню висоту настилу 45-50 полотен.

Використання настилу висотою нижче як ЗО полотен економічно не

вигідно, тому що знижується продуктивність, використання настилу ви-

сотою більш як 60 полотен може погіршити якість крою.

Для розрахунку продуктивності системи автоматичного розкрою мо-

жна запропонувати організацію циклу для автоматизованих систем з ви-

користанням конвед>а, яка складається з таких операцій:

1) підготовка до розкрою: переміщення настилу на столі розкрою за

допомогою конвеєра, виклик розкладки для виконання розкрою, кон-

троль паралельності одного пружкового боку настилу відносно спрямо-

вуючої лінії столу розкрою, визначення початкової точки настилу,

контроль за довжиною та шириною настилу, по заданій розкладці при

управлінні програми, завдання параметрів розкрою з мініклавіатури; 2)

розкрій розкладки; 3) вивантаження крою.

Контроль якості та комплектування крою проводиться під час роз-

кроювання наступного настилу іншим оператором.

Цикл розкроювання для систем з двома стаціонарними столами вклю-

чає такі операції:

1) підготовку до розкрою: переміщення настилу на стіл розкрою за

допомогою транспортного пристрою, контроль паралельності одного

боку настилу відносно напрямної лінії столу, контроль довжини та ши-

рини настилу по заданій розкладці з використанням рулетки, визначення

початкової точки настилу, вибір параметрів розкрою, виклик розкладки

для розкрою;

2) виконання розкрою;

3) переміщення портального пристрою з розкрійною головкою на дру-

гий стіл розкрою;

4) підготовка розкрою на другому столі;

5) розкрій на другому столі;

6) переміщення портального пристрою з головкою на перший стіл

розкрою;

7) вивантаження крою і регламентні роботи на першому столі роз-

крою проводиться під час розкроювання настилу на іншому столі.

Контроль якості крою та комплектування здійснюють на столі, що

приєднаний до системи з боку трансферного пристрою.

Регламентні роботи виконуються для прибирання дрібних клаптів і

ворсу з поверхіюсті столу розкрою за допомогою пилососа, щоб запо-

бігти засмічуванню щіток столу, оскільки це призводить до погіршення

притискання настилу до робочої поверхні столу.

Запитання і завдання для самоперевірки і контролю

1. Перелічіть автоматизовані робочі місця (АРМ), що входять до складу

системи “Інвестроніка”. Які технологічні функції вони виконують?

2. Які основні способи розміщення лекал у розкладці існують в системі

автоматизованого проектування?

3. Наведіть основні складові частини технічного забезпечення будь-

якого АРМ.

4. Від яких факторів залежить тривалість розкроювання настилу?

5. Які, на вашу думку, швейні підприємства в першу чергу мають

бути оснащені АРМ моделювання одягу "Скетчинг”? Наведіть приклад.

6. Опишіть цикл розкрою автоматизованих систем. Яку систему ви

могли б рекомендувати для вашого підприємства — з використанням

конвеєра чи стаціонарних столів. Відповідь обгрунтуйте.

7. В автоматизованому режимі розкрою для костюмних тканин реко-

мендують середню висоту настилу 45-50 полотен. На яга показники впли-

ває зменшення і збільшення висоти настилу?

8. Які параметри розкрою значною мірою впливають на показник

якості крою, а які на час розкрою розкладки?

І ШЦІІЦ .І ІІІ^ЦІІІІ.

1. 4. Моделювання інформаційних зв’язків

підготовчо-розкрійного виробоництва

Запроваждені за допомогою іноземних фірм сучасні технології

виробництва швейних виробів основані на широкому використанні мік-

ропроцесорної та комп’ютерної техніки, що забезпечує автоматизацію

усіх виробничих процесів. Управління таким автоматизованим вироб-

ництвом має здійснюватись за допомогою відповідної комп’ютерної си-

стеми. Для великих підприємств використання старої технології

управління на основі паперового документообороту неминуче приведе

до неритмічної роботи обладнання, яке дорого коштує, збільшення ви-

трат виробництва та управління.

Науково-технічний прогрес привів до стрімкого зростання об’ємів ін-

формації. Так званий інформаційний бум зачепив не лише сферу науки,

а й сферу виробшщтва. На сьогодні щорічно створюється та обробля-

ється близько 60 млрд. од. документів. Так, промислове підприємство з

чисельністю 3-5 тис. чол. протягом року “виробляє” поміж основної про-

дукції ще й 400-600 тис. од. документів, що віднімає у службовців на

рівні підрозділів підприємства 30-40 % робочого часу.

Підприємства легкої промисловості являють собою єдину взаємо-

зв’язану систему структурно-інформаційних зв’язків його окремих підроз-

ділів. Від того, наскільки раціонально побудовані ці структурно-

інформаційні зв’язки (СІЗ), залежить кінцевіш результат виробшщтва.

При дослідженні виробничої інформації виділяють та розглядають

елементи потоку, відношення між ними, їхні характеристики. Доку-

мент — це один із елементів потоку інформації на виробництві. Джере-

лом виникнення інформації є конкретні структурні виробничі підрозділи

підприємства (робочі місця, дільниця, цех) і різні зовні зв’язані з ними

організації. Ефективність роботи підприємства більшою мірою залежить

від ефективності методів та технологічних процесів обробки інформації,

ніж від ефективності технології виробшщтва матеріальної продукції.

Для організації ритмічної, якісної роботи усіх підрозділів необхідно,

щоб інформація, яка знаходиться у відповідних документах, була вичер-

пною, не потребувала додаткового доопрацювання. Велике значення має

раціональний рух інформації, відображений в документах. Дублювання

її є недопустимим, тому що потребує додаткового часу на переробку.

Однією з умов руху інформації є надходження її з одного підрозділу

в другий найкоротшим шляхом і обгрунтування застосування саме цієї

інформації при виконанні тієї чи іншої роботи. Наявність непотрібних

документів відволікає від основного виробшщтва. В кожному документі

треба виділити необхідну, допоміжну і надмірну інформацію залежно від

споживача.

Курс на інтенсифікацію виробшщтва, значне підвищення його ефек-

тивності та якості роботи потребує застосування ЕОМ на всіх його

стадіях. Створення автоматизованих систем підготовки, обробки, збе-

зз

Х-.

_Х’

£

8*

й.

і.

£

?>

£

1

&

%

І

&

£

рігання і обігу інформації дозволить підняти виробництво на новий

рівень. *

Передпроектна стадія створення автоматизованої системи обробки?

інформації полягає в уточненні застосовуваної термінології з метою за-1

безпечення єдності змісту інформації, визначення обсягів інформації, яка |

формується і використовується для прийняття рішення про способи ав-І

томатизованої обробки даних, розробки схеми документообороту та мо-|

делі інформаційних зв’язків підприємства. Зміст робіт з дослідження |

потоків і складу інформації може бути таким:

визначення переліку документів, що застосовуються в даному підро-

зділі;

визначення обсягів інформації;

розробка схеми документообороту підрозділів;

вияв документів, що дублюються;

визначення термінології, що застосовуються, та розробка рекоменда-

ції по одностайності інформації;

розробка структурно-інформаційної схеми підрозділу;

розробка рекомендацій щодо удосконалення форми документів, до-

кументообороту та інформаційних зв’язків.

Послідовність охоплення документами процесів виробничої діяльно-

сті підприємства є необхідною умовою організовявної системи докумен-

тообороту. Так, при плануванні і обліку руху матеріальних цінностей

потрібні документи в такій послідовності: норми витрат тканин, вироб-

нича програма на плановий період, лімітна відомість, документи на над-|

ходження та видачу матеріалів тощо. |

Дослідження інформаційних потоків в ПРВ проводиться на основі!

опису структурно-інформаційних зв’язків (табл. 10). Взаємозв’язок доку-|

ментів забезпечує повноту показників, необхідних для контролю та ана-|

лізу виконання плану. |

Раціональна обробка документів потребує обробки за один прийом, (

не допускаючи повторної. Крім того, потрібно максимально скорочувати!

число відділів і служб, що користуються одними і тими самими докумен-1

тами. Раціональна обробка документів передбачає максимальне впрова-1

дження техніки, що скорочує час обробки документів. |

Технологічний процес ГІРВ на швейних підприємствах складається з |

таких операцімй: розвантаження, транспортування тканин, приймання!?'

та розбракування, зберігання і транспортування розбракованих тканин, !

розрахунок сувоїв тканин у настил, підбір сувоїв тканин і подавання їх І

до столів для настилання, виконання обкрейдуваиня, клеймування дета-|

лей на зарисовці розкладок лекал, настилання тканин, визначення витраті,

тканини, вкладеної у настил, розсікання настилу, вирізання деталей ви-

робу, перевірка деталей крою, комплектування розкроєних деталей у пач- І

ки, зберігання та транспортування крою, оформлення маршрутних!

листів, нумерування деталей крою, заповнення товарного і контрольного |

ярликів. І

І

<?’

} К.':

і,ґ '

Шіг

ЖА>

ВС;;’

Й-’- -

34

&

І!І іЯіШЦІ її*

чЙ...

Таблиця 10. Опис структурно-інформаційних зв’язків ПРВ

Продовження табл. 10

Залежно від вибору та організаційної структури підприємства склад

цих операцій може змінюватись.

Приймання тканин від постачальників проводиться згідно з супрово-

джувальними документами постачальника (рахунок-фактура, специфіка-

ція, товарно-транспортна накладна).

У випадку невідповідності даних документів постачальника та резуль-

татів приймання матеріалів крім прибуткового ордера складають акт у

присутності представника постачальника чи незацікавленої організації.

Прибутковий ордер виписують на фактично прийняту сировину в

двох примірниках; один із них після запису у картонку складського обліку

(не пізніше як наступного дня) передають в бухгалтерію, другий додають

до рахунку постачальника.

Одночасно на дільниці приймання тканин оформлюють значну кіль-

кість облікових документів: книгу приймання тканин, відомості про над-

ходження тканин тощо.

Наступною операцією, яку виконують у підготовчому цеху, є прий-

мання тканин за кількістю та якістю. її проводять на дільниці промірю-

вання та розбракування.

Тут перевіряють кількість тканини. Документ “Паспорт сувою” є ви-

хідним для виконання операції “Розрахунок сувоїв тканин у настил”. На

основі паспортів сувою складають промірну відомість, яка є основою

для організації первинного обліку та оперативного контролю, подання

претензій і складання цілого ряду документів, а також щомісячних звітів:

“Результати промірювання тканин”, “Відомість про кінцевий результат

по промірюванню тканин” та ін.

Зберігання розбракованих тканин може здійснюватися на складі тка-

нин або в підготовчому цеху. Для обліку тканин за кількістю викорис-

товують картки складського обліку, в яких відображується щоденний

рух сировини та матеріалів.

Значний обсяг інформації виникає при виконанні технологічної опе-

рації “Розрахунок сувоїв тканин у настил”. Саме на цій операції засто-

совуються автоматизовані робочі місця (АРМ), такі як АРМ-Настил,

САПР-Ратнап, “РАКУРС”. Вихідним документом цієї операції є “Карта

розрахунку тканин”, на основі якої комплектують рулони тканини і по-

дають їх у розкрійний цех, а також виписують “Карту розкрою тканин”,

частіша “Завдання”. Другу частину карти розкрою “Виконання завдан-

ня” заповнюють в розкрійному цеху після виконання операції “Розкро-

ювання тканини”.

У розкрійному цеху основним документом оперативного обліку є кар-

та розкрою. Після виконання операції розкроювання заповнюють другу

її частину “Виконання завдання”. На основі “Карти розкрою” заповню-

ють такі документи, як “Карта обліку тканини”, “Картонки обліку руху

та використання тканин”, “Картонки обліку крою в розкрійному цеху”,

що є вихідними документами для проведення оперативного аналізу ви-

користання матеріалів.

37

Для оформлення крою виробів, який отримали, передачі його швей-ї

ним цехам, а також супроводження крою в процесі шиття та оформлення।

передачі готових виробів на склад, в розкрійному цеху виписують мар-І

шругний лист. Більш детально технологічний процес підготовки та роз-|

кроювання тканин наведено в табл. 11. І

Аналіз документообороту в ПРВ дав змогу виявити, що, незвавжаючи |

на простоту та дешевизну, існуюча система мас ряд недоліків, як-от: ]

часте дублювання інформації при заповненні первинних документів; І

велика трудомісткість введення інформації (так, на дільниці приймав-1

ня тканин одна й та сама інформація з різним ступенем деталізації відо-1

бражується в шести документах); І

низька оперативність збору інформації; ]

низька достовірність відображення;

відсутність орієнтації первинного обліку на машинну обробку. і

Недоліки наявної системи обліку можуть бути усунені впровадженням і

автоматизації обробки інформації, тобто створення АРМ на основі пер-і

сональних ЕОМ, орієнтованих на користувача-технолога. ]

Для раціоналізації інформаційних потоків важливе значення має ана-

ліз форм первинних документів. Це пояснюється такими факторами: зиа-ї

чною кількістю форм первинних документів, що діють на підприємстві, І

масовістю їх надходження; використанням первинних документів для і

складання зведених документів. Процес створення кінцевих документів]

зумовлений використанням первинних та проміжних форм. Різноманітні І

форми документів в процесі їх руху знаходяться на різних рівнях ісрар- |

хічної схеми взаємозв’язків. Аналіз структури документе о бор оту має|

проходити шляхом розчленування усіх форм документів на груші зале-

жно від рівня їх утворення. 1

Як показали дослідження, на швейних підприємствах не проведена |

повністю уніфікація первинних документів. Крім, того, значна кількість ]

показників дублюється в документах, що обслуговують одну й ту саму’

виробничу операцію. Все це значно ускладнює автоматизацію обробки

первинної інформації в ПРВ.

Отже, основні умови автоматизації обробки інформації в ПРВ такі: '

обгрунтування необхідності документа на даній операції; ]

відсутність дублювання даних, що містяться в різних документах; ]

обробка форм документів та порядку складання їх для забезпечення

можливості використання обчислювальної техніки;

забезпечення найкоротшого шляху проходження документів, по мо-

жливості без зворотного руху одних і тих самих документів різними слу-

жбами;

максимальна уніфікація документів;

скорочення числа відділів та слу'жб, що користуються одним і тим

самим документом (за рахунок одночасного одержання інформації для

суміжних служб управління підприємством).

Схема документе о бор оту дає змогу проаналізувати технологічний

38

39

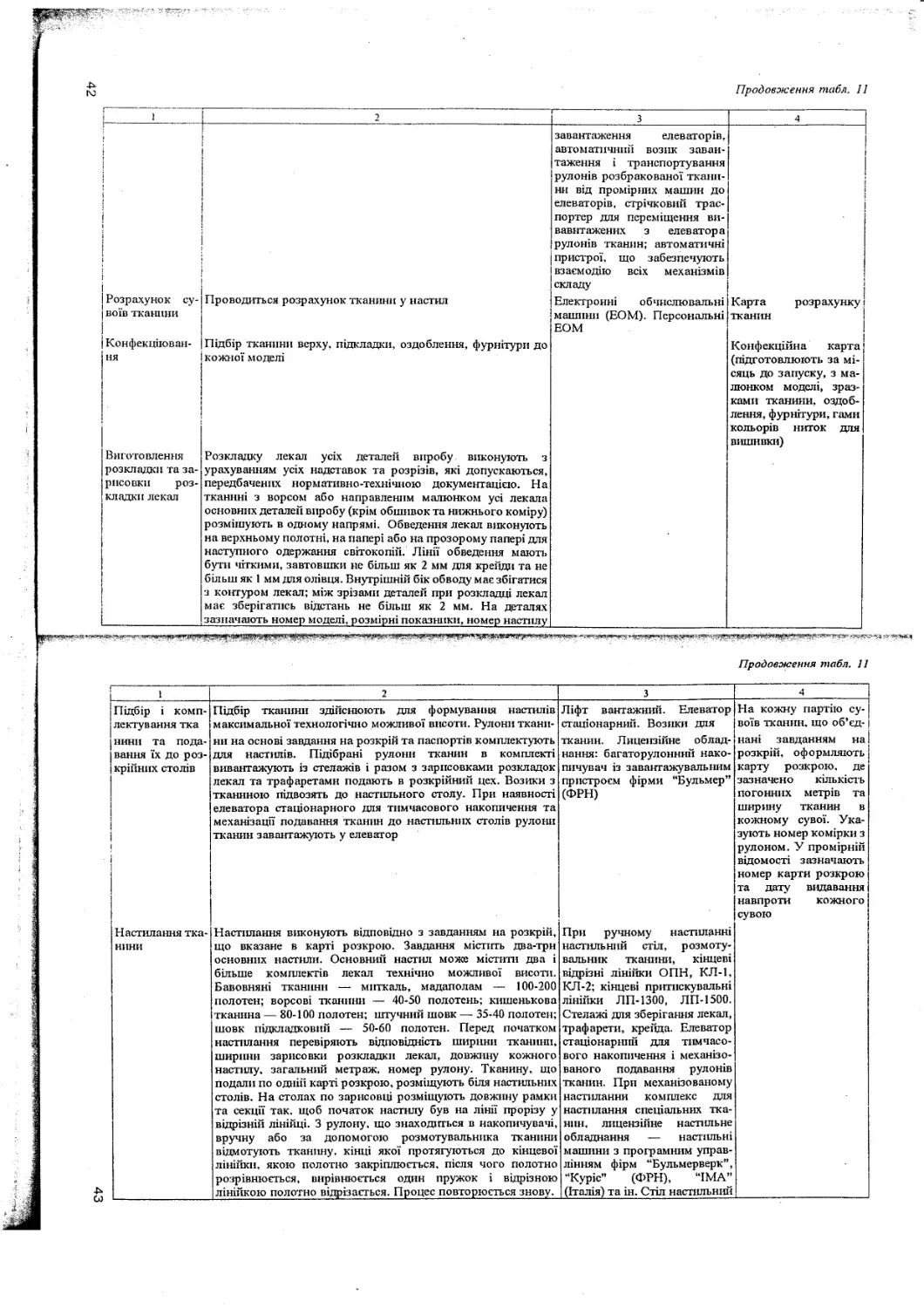

Продовження табл. 77

І чальпика за

і кількістю товар-

І них місць з пере-

І вір кою

документації та

цілісності тари

і

і

Контроль якос-

ті. вимірювання

довжини та ши-

рини тканини

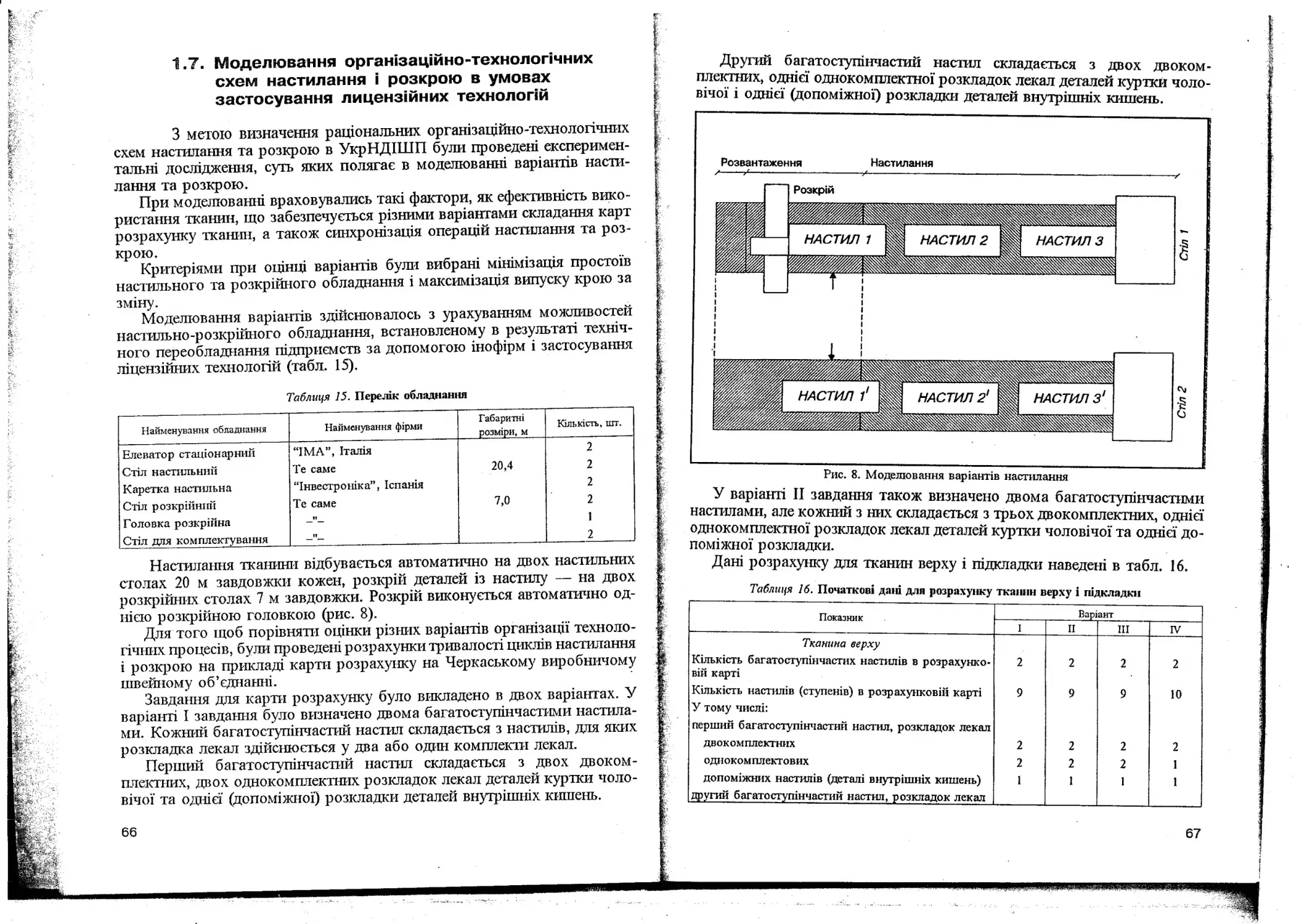

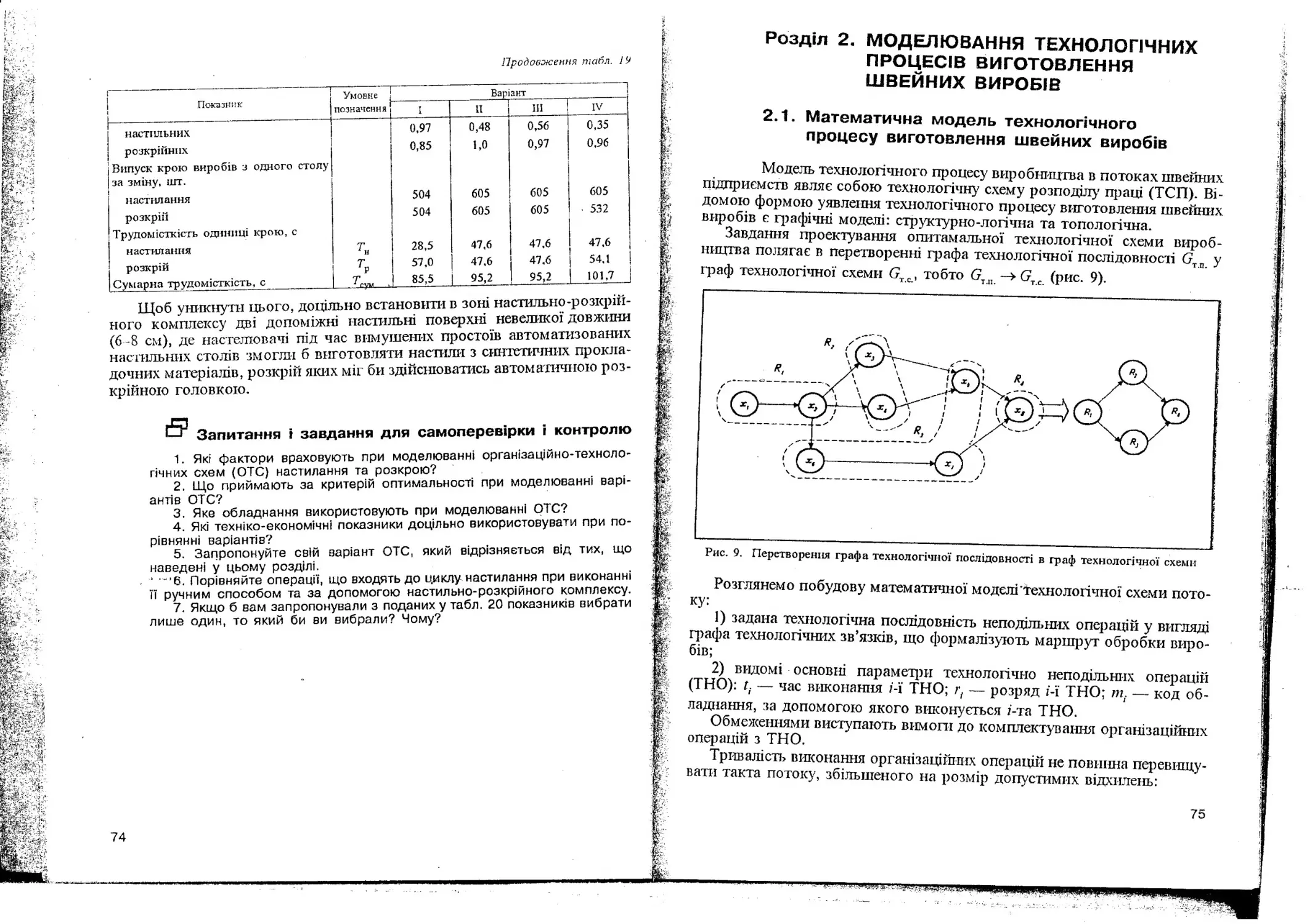

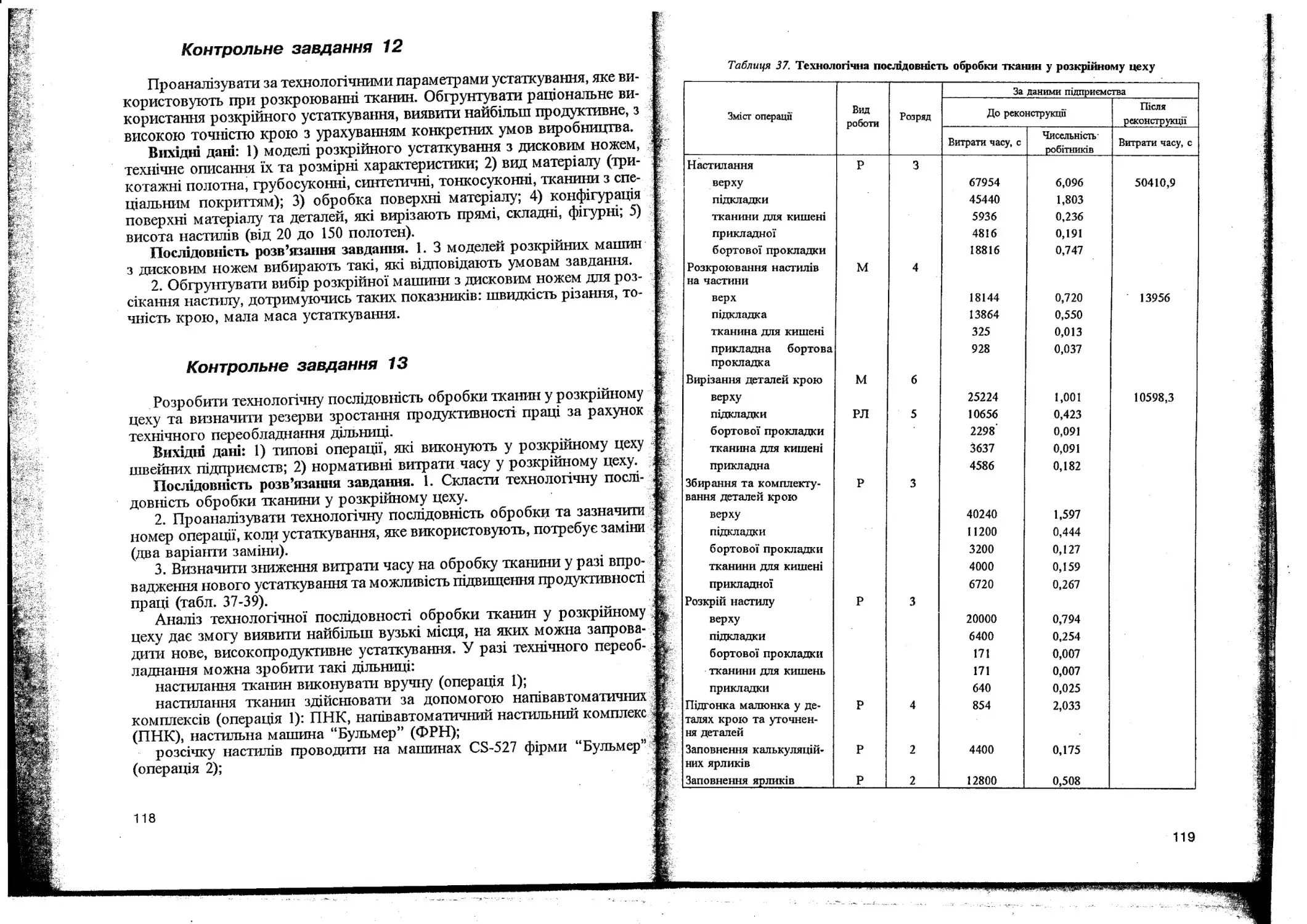

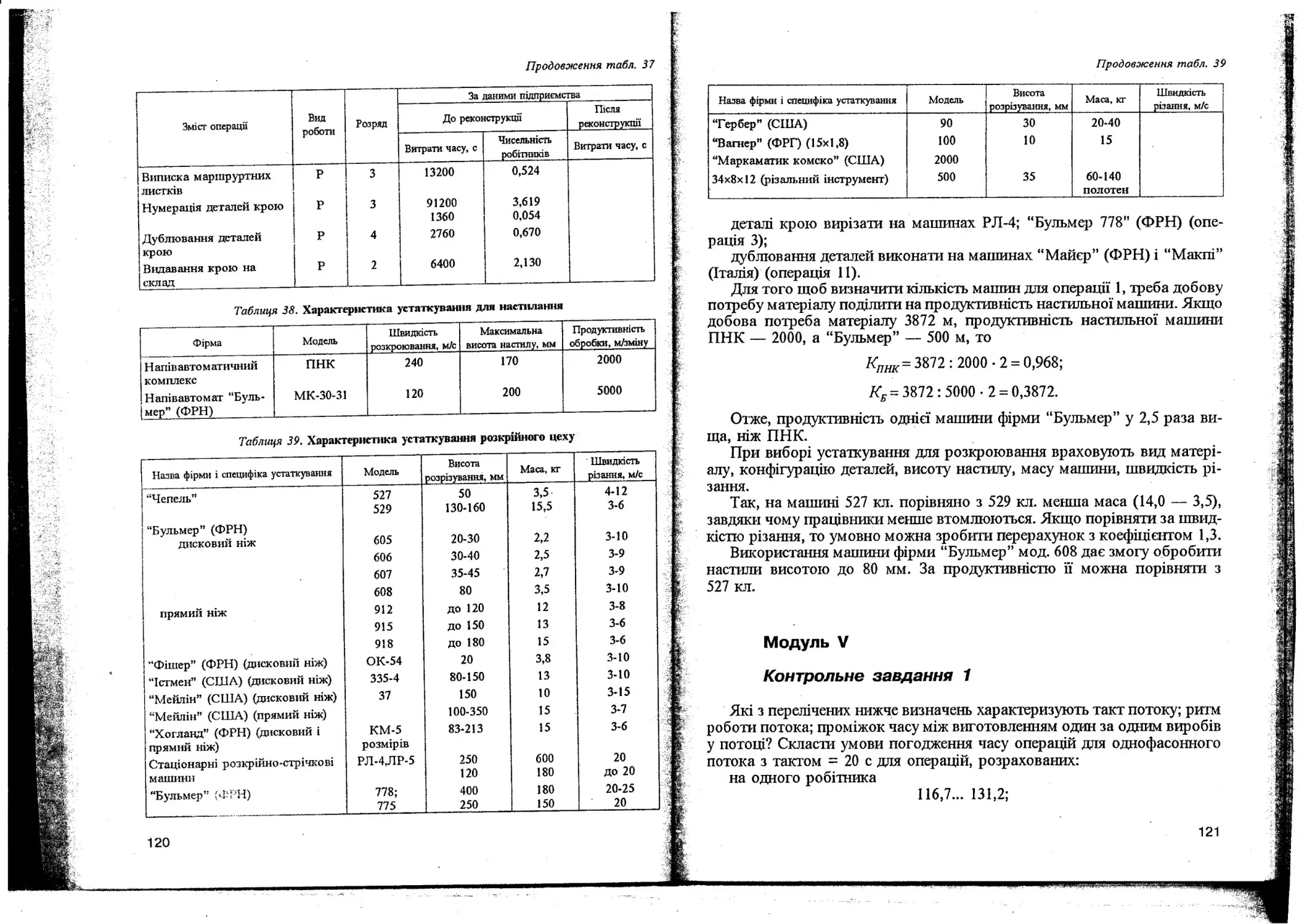

[документах постачальника, звіряння метражу кожного сувою