Text

Конструирование

ПРИБОРОВ

—~~ь AtfeJS>raEg

«Машиностроение »

Конструирование

ПРИЮРОВ

Geratekonstruktion

Herausgeber:

Prof. Dr.-Ing. habil. Werner Krause

2., stark bearbeitete Auflage

VEB Verlag Technik Berlin

Конструирование.

ПРИБОРОВ

В ДВУХ КНИГАХ

Под редакцией

доктора технических наук профессора В. Краузе

Перевод с немецкого

В.Н. Палъянова

Под редакцией

доктора технических наук

профессора О.Ф. Тищенко

1

Москва

-МАШИНОСТРОЕНИЕ'

1987

ББК 34.42

К65

УДК 681.2

Руководство и общая редакция В. Краузе при участии Г. Рерса

Бауэршмидт М. (гл. 4.3), Бюргер Э. (участие в подготовке гл. 2.3), Витте И.

(гл. 5.1) — 5.6), КинастВ. (гл. 5.7), Краузе В. (гл. 4.4, 5.9), Маркор К. (гл. 5.1 — 5.6),

Рерс Г. (гл. 1, 3), Хёне Г. (разд. 2), Шиллинг М. (гл. 4.1 —4.3, 4.5), Шрайбер А.

(гл. 5.7), Юст Э. (гл. 5.8)

Конструирование приборов. В 2-х кн./Под ред. В. Краузе;

К65 Пер. с нем. В. Н. Пальянова; Под ред. О. Ф. Тищенко.—

Кн. 1 —М.: Машиностроение, 1987.— 384 с., ил.

(В пер.): 2 р. 20 к.

В книге ведущих специалистов ГДР собран материал по конструированию прибо-

ров точной техники, оптики и электроники. В 1-й книге от общих понятий конструиро-

вания, точности, надежности авторы переходят к средствам защиты приборов от

внешних влияний и вопросам автоматизации проектирования.

Для инженерно-технических работников, занятых проектированием приборов, а

также для студентов приборостроительных специальностей вузов.

2706000000-514 ББК 34.42

К 038 (01)-87 279-86 6П5.8

ПРОИЗВОДСТВЕННОЕ ИЗДАНИЕ

КОНСТРУИРОВАНИЕ ПРИБОРОВ

Редактор И. А. Сморчков а

Художественный редактор С. Н. Голубев

Технический редактор Л. П. ^ордеева

Корректоры Л. Л. Георгиевская, А. П. Сизова

ИБ № 4897

Сдано в набор 16.12.85. Подписано в печать 26.09.86. Формат 60x90‘/i6. Бумага офсетная

№ 2. Гарнитура литературная. Печать офсетная. Усл. печ. л. 24,0 Усл кр.-отт 24,0

Уч.-изд. л. 29,0. Тираж И 000 экз. Заказ № 4. Цена 2 р. 20 к

Ордена Трудового Красного Знамени издательство «Машиностроение», 107076, Москва,

Стромынский пер., 4.

Ленинградская типография № 2 головное предприятие ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой Союзполиграф-

прома при Государственном комитете СССР по делам издательств, полиграфии и книжной

торговли. 198052, Ленинград, Измайловский проспект, 29.

Отпечатано с диапозитивов в Ленинградской типографии № 6 ордена Трудового Красного

Знамени Ленинградского объединения «Техническая книга» им. Евгении Соколовой Союз-

полиграфпрома при Государственном комитете СССР по делам издательств, полиграфии

и книжной торговли. 193144, г. Ленинград, ул. Моисеенко, 10.

© VEB Verlag Technik, Berlin, 1982, 1986

© Перевод на русский язык, «Машино-

строение», 1987

Оглавление

Предисловие редактора перевода............................................. 9

Предисловие ко второму изданию............................................ 11

Предисловие к первому изданию............................................. 12

1. Введение............................................................... 14

Список литературы ........................................................ 22

2. Конструкторская подготовка производства приборов....................... 24

2.1. Понятия и основные положения.................................... 25

2.1.1. Основные свойства приборов и их описание........................ 25

2.1.1.1. Окружающая среда.............................................. 26

2.1.1.2. Функция....................................................... 26

2.1.1.3. Структура..................................................... 31

2.1.2. Процесс конструкторской подготовки производства................. 33

2.1.2.1. Задачи и характер конструирования.......................... 33

2.1.2.2. Структура конструкторской подготовки производства............. 35

2.1.2.3. Утвержденные этапы производственного процесса................. 41

2.2. Методы.......................................................... 43

2.2.1. Элементарные методы............................................. 44

2.2.2. Уточнение задач конструирования................................. 48

2.2.3. Методы синтеза.................................................. 54

2.2.3.1. Определение общей функции..................................... 54

2.2.3.2. Синтез функциональных структур................................ 55

2.2.3.3. Комбинация.................................................... 59

2.2.3.4. Вариация................................................... 63

2.2.3.5. Поиск идей.................................................... 67

2.2.4. Методы принятия решений......................................... 71

2.2.4.1. Критика ошибок................................................ 71

2.2.4.2. Оценка и принятие решения..................................... 74

2.3. Применение технических средств.................................. 80

2.3.1. Конструирование с помощью электронных средств обработки данных 80

2.3.1.1. Необходимые условия........................................... 80

2.3.1.2. Электронные средства обработки данных, используемые при

конструировании........................................................ 80

2.3.1.3. Системное программное обеспечение............................. 89

2.3.2. Области применения электронных средств обработки данных ... 91

2.3.2.1. Расчеты....................................................... 92

2.3.2.2. Синтез структуры.............................................. 96

2.3.2.3. Согласование структуры....................................... 100

2.3.2.4. Моделирование с помощью ЭВМ................................... ЮЗ

2.3.2.5. Подготовка документации....................................... Ю7

2.3.3. Прочие технические средства..................................... И2

Список литературы....................................................115

3. Структура прибора..................................................119

3.1. Функциональная структура.................................... 119

3.1.1. Общая функциональная модель................................ 119

3.1.2. Функция преобразования . . 120

3.1.2.1. Основные положения ... 120

3.1.2.2. Преобразование информации................................ 122

3.1.3. Функция коммуникации....................................... 132

3.1.4. Функция надежности......................................... 135

3.2. Принципиальная структура.................................... 138

3.2.1. Обобщенная принципиальная модель........................... 138

3.2.2. Функциональные группы, выполняющие функцию преобразования 141

3.2.3. Функциональные группы, выполняющие функцию коммуникации 141

3.2.4. функциональные группы, выполняющие функцию надежности . 145

3.2.4.1. Конструктивные элементы, выполняющие функцию установки . . 145

3.2.4.2. Конструктивные элементы, выполняющие функцию защиты ... 156

3.2.5. Конструкции приборов....................................... 157

3.2.5.1. Основные положения....................................... 157

3.2.5.2. Элементаризация конструкций приборов..................... 158

3.2.5.3. Виды стыковки элементов несущих конструкций.............. 164

3.2.5.4. Учет в конструкции приборов возможности автоматизации их

изготовления.......................................................166

3.2.5.5. Расположение приборов.....................................168

Список литературы..................................................176

4. Точность и надежность приборов.....................................I78

4.1. Основные понятия теории надежности.......................... 179

4.2. Принципы конструирования.................................... 181

4.2.1. Методы, правила и принципы конструирования................. 181

4.2.2. Обзор принципов конструирования............................ 183

4.2.3. Некоторые принципы конструирования и примеры их использования 185

4.2.3.1. Разделение и объединение функций......................... 185

4.2.3.2. Инноцентность и инвариантность........................... 188

4.2.3.3. Предотвращение переопределенностей....................... 194

4.2.3.4. Принципы передачи сил.................................... 198

4.3. Точность и точностная характеристика прибора.................202

4.3.1. Погрешности приборов........................................202

4.3.2. Определение влияющих величин................................203

4.3.3. Учет точностной характеристики в процессе конструкторской под-

готовки производства ............................................. 205

4.3.4. Улучшение точностной характеристики.........................205

4.3.5. Принцип создания конструкций с минимальными погрешностями 206

4.3.6. Минимизация коэффициента погрешности........................206

4.3.7. Юстировка...................................................209

4.3.7.1. Способы юстировки.........................................210

4.3.7.2. Документация, регламентирующая юстировку..................213

4.3.8. Компенсация.................................................213

4.4. Размерные цепи и цепи допусков...............................215

4.4.1. Понятия и основные положения................................216

4.4.2. Метод максимума-минимума....................................220

4.4.2.1. Линейные размерные цепи...................................221

4.4.2.2. Нелинейные размерные цепи.................................223

4.4.3. Вероятностный метод.........................................225

4.4.4. Методы юстировки и компенсации..............................229

6

4.4.5. Метод групповой взаимозаменяемости............................230

4.5. Надежность......................................................230

4.5.1. Факторы, влияющие на техническую надежность...................231

4.5.2. Определение технической надежности............................231

4.5.3. Параметры, характеризующие надежность.........................232

4.5.3.1. Понятие отказа..............................................232

4.5.3.2. Характеристики отказов......................................234

4.5.3.3. Вероятность безотказной работы..............................239

4.5.3.4. Коэффициент готовности......................................240

4.5.3.5. Затраты и надежность........................................241

4.5.4. Отказы элементов и систем.....................................242

4.5.5. Особенности отказов механических систем.......................247

4.5.6. Повышение надежности..........................................251

4.5.7. Определение параметров надежности приборов....................260

Список литературы .................................................. 262

5. Защита приборов и окружающей среды...................................265

5.1. Защита от климатических воздействий.............................265

5.1.1. Климатические зоны и районы...................................265

5.1.2. Классы исполнения, эксплуатации и испытаний, хранение и транс-

портирование ........................................................267

5.1.3. Защита от коррозии............................................269

5.1.4. Выбор материала и защита поверхности..........................271

5.1.5. Правила конструирования.......................................274

5.2. Степени защиты..................................................276

5.2.1. Защита от касаний и внедрения посторонних предметов...........276

5.2.2. Защита от воды................................................276

5.2.3. Классификация и использование степеней защиты.................277

5.2.4. Примеры конструкций...........................................278

5.3. Защита от электрического удара..................................279

5.3.1. Защита от прямого касания при нормальной работе...............280

5.3.2. Защита от косвенного касания в случае ошибки..................280

5.3.3. Классы защиты.................................................281

5.3.3.1. Защитное заземление.........................................281

5.3.3.2. Защитная изоляция...........................................283

5.3.3.3. Защитное пониженное напряжение..............................284

5.4. Защита от тепловых нагрузок.....................................285

5.4.1. Температурные диапазоны.......................................286

5.4.2. Термодинамическая модель......................................288

5.4.3. Теплопередача.................................................289

5.4.3.1. Теплопроводность............................................290

5.4.3.2. Тепловое излучение..........................................292

5.4.3.3. Конвекция...................................................295

5.4.4. Теплоотвод от конструктивных элементов........................296

5.4.5. Теплоотвод от приборов........................................304

5.4.5.1. Теплоотвод путем свободной конвекции воздуха................304

5.4.5.2. Теплоотвод путем вынужденной конвекции воздуха..............307

5.4.5.3. Теплоотвод путем жидкостного охлаждения.....................309

5.4.5.4. Теплоотвод путем использования термоэлектрических эффектов 310

5.4.6. Конструкции, сбалансированные для тепловых нагрузок...........311

5.5. Защита от действия внешних электромагнитных полей...............313

5.5.1. Экранирование электрических полей.............................314

5.5.2. Экранирование магнитных полей.................................315

5.5.3. Примеры экранирования.........................................317

7

5.6. Защита от помех со стороны сети питания......................319

5.6.1. Эквивалентная схема замещения источника помех...............321

5.6.2. Подавление помех............................................322

5.6.2.1. Подавление помех по поперечной схеме......................322

5.6.2.2. Подавление помех по продольной схеме......................323

5.6.2.3. Подавление помех по комбинированной схеме.................323

5.6.2.4. Примеры схем подавления помех.............................324

5.6.3. Схемы и требования к безопасности средств подавления радиопомех 325

5.6.3.1. Общие положения...........................................325

5.6.3.2. Противопомеховые дроссели.................................325

5.6.3.3. Противопомеховые конденсаторы.............................326

5.6.4. Предельные значения радиопомех, излучаемых приборами .... 328

5.7 Защита от воздействия влаги..................................329

5.7.1. Диаграмма влажного воздуха..................................330

5.7.2. Уравнения, описывающие влажность воздуха....................332

5.7.3. Поглощение воды пластмассами................................332

5.7.4. Аналогия между параметрами влажности и электрическими пара-

метрами ...........................................................336

5.7.5. Параметры влажности и методы их измерения...................336

5.7.6. Конструктивные и технологические требования.................340

5.8. Защита от механических нагрузок..............................342

5.8.1. Основные положения..........................................343

5.8.2. Источники механических нагрузок.............................343

5.8.3. Функции возбуждения, частоты возбуждения и собственные частоты 343

5.8.4. Вибрационные и ударные нагрузки, воздействующие на приборы

и людей............................................................346

5.8.5. Методы исследований.........................................350

5.8.6. Снижение колебательных и ударных нагрузок...................350

5.8.7. Демпфирование колебаний и ударов............................351

5.8.7.1. Демпфирование за счет механического трения................351

5.8.7.2. Демпфирование с помощью механических демпферов............352

5.8.7.3. Демпфирование с помощью электрических демпферов .... 352

5.8.8. Изоляция колебаний и ударов.................................353

5.8.8.1. Общие положения...........................................353

5.8.8.2. Виброизоляторы и примеры их конструкций...................353

5.8.9. Гашение колебаний...........................................355

5.8.9.1. Принцип гашения колебаний.................................355

5.8.9.2. Определение параметров гасителя колебаний................> 355

5.8.9.3. Примеры конструкций гасителей колебаний...................356

5.9. Защита от шума...............................................357

5.9.1. Физические характеристики звука и их определение............357

5.9.2. Источники шума и его распространение........................361

5.9.3 Звукоизоляция с помощью конструктивных мероприятий .... 362

5.9.3.1. Общие указания...................................* . . . 352

5.9.3.2. Уменьшение возбуждающей силы..............................363

5.9.3.3. Изоляция структурного звука...............................368

5.9.3.4. Изоляция воздушного звука.................................370

5.9.3.5. Звукоизоляция типичных конструктивных элементов приборов 372

5.9.3.6. Звукоизоляция с помощью гашения колебаний (антизвук) . . 375

Список литературы..................................................375

Приложения.........................................................378

Предметный указатель................................................ 382

Предисловие редактора перевода

Книга «Конструирование приборов», изданная в ГДР под общей редакцией

д-ра техн, наук проф. В. Краузе, соответствует современному уровню

проектирования в приборостроении и перспективам его развития.

В настоящее время в Советском Союзе и в ГДР проводится большая

работа по преобразованию и дальнейшему совершенствованию материаль-

но-технической базы народного хозяйства. В связи с этим чрезвычайно

важное значение имеет повышение качества изготовления и надежности

работы машин, приборов и технологических процессов, оснащенных авто-

матическими средствами управления, роботами и манипуляторами. Особен-

но важное значение имеет применение средств микроэлектроники и вы-

числительной техники, обеспечивающих интенсивное развитие производства

и научных исследований.

Решение многих задач повышения качества и надежности изделий

приборостроения и машиностроения осуществляется в процессе проектиро-

вания, когда на основе исследований и расчетов, накопленного опыта и

учета прогрессивных технологических процессов разрабатывают конструк-

цию прибора, выбирают материалы для изготовления деталей, определяют

наиболее рациональные их формы и размеры, решают вопросы точности,

надежности, унификации и экономичности. Необходимо предусматривать

защиту проектируемого устройства от внешних воздействий (механических

и химических), различных излучений и других факторов и, наоборот,

защиту окружающей среды, включая человека, от нежелательных воздей-

ствий со стороны прибора (или машины).

Современные приборы и приборные устройства включают элементы

автоматики, микроэлектроники и вычислительной техники. Поэтому требо-

вания к их конструкциям стали более сложными и разнообразными.

Конструктору в современных условиях необходимо применять не только

расчеты параметров прибора, исходя из требований его функционирования,

но и метода расчета ресурса и надежности его работы, учитывать защиту

проектируемого прибора от внешних воздействий, коррозии, ударных

и вибрационных нагрузок, электрических и магнитных полей и др. Все эти

и многие другие вопросы проектирования изложены в предлагаемой

книге. В ней приведены необходимые расчетные зависимости и примеры

расчета типовых механических, электронных, оптических и других устройств.

Большое внимание уделено применению, расчету и выбору двигателей,

электромагнитов, устройств позиционирования, механических передач, эле-

ментов оптических узлов и их юстировке. Рассмотрены конструкции

периферийных устройств вычислительных машин и принципы построения

печатных плат. Определенное место занимают в книге вопросы технической

эстетики (дизайн) при проектировании и эргономики.

9

Книга хорошо иллюстрирована чертежами, рисунками, графиками. Она

содержит необходимое количество справочного материала: таблицы коэф-

фициентов, размеров элементов и др. Даны тепловые расчеты приборов,

вопросы влияния влаги и защиты от нее, защиты от радиопомех и др.

Отличительной особенностью книги является то, что в ней рассмотрены

вопросы хранения, упаковки и транспортирования приборов, что также

имеет существенное значение для обеспечения их качества и надежности

работы в процессе эксплуатации. Следует отметить, что со стороны конструк-

торов-разработчиков этим вопросам не всегда уделяется должное внимание

при проектировании приборов.

Перед разделами приведены обозначения величин и индексов. Это об-

легчает использование материала книги для расчетов в процессе проекти-

рования. В списке литературы приведено большое число наименований

работ авторов ГДР — специалистов по различным вопросам проектирования

в области приборостроения и микроэлектроники. По предложению

проф. В. Краузе в список литературы включены работы советских авторов.

В книгу включены также советские Государственные стандарты, примерно

соответствующие приведенным в тексте стандартам ГДР.

О. Ф. Тищенко

Предисловие ко второму изданию

Популярность книги в ГДР и за рубежом, многочисленные положительные

отзывы специалистов, работающих в промышленности, и преподавателей

высшей школы и студентов позволили авторам сделать вывод, что благо-

даря полному представлению основ конструирования узлов и приборов

книга представляет успешный синтез учебника и справочника, включающего

вопросы разработки механических, оптических и электронных приборов.

Поэтому издательство и редактор приняли решение о подготовке второго

издания, в котором ряд разделов подвергся переработке и значительному

дополнению. В частности, более полно изложены вопросы конструирования

электрических и электронных узлов с использованием печатных плат. Введен

новый раздел «Оптоэлектронные функциональные узлы», в котором впервые

широко представлены основы их конструирования. Быстрое развитие тех-

ники приводов сделало необходимым также переработку и расширение

раздела, посвященного системам позиционирования, предназначенным для

линейного шагового перемещения. Авторы стремились отразить современное

состояние приборостроения и микроэлектроники, а также учесть указания

стандартов и литературных источников.

При выходе второго издания сердечно благодарю весь авторский коллек-

тив и издательство «Техник», Берлин за оправдавшее себя сотрудничество.

Дрезден, август 1985 г.

В. Краузе

Предисловие к первому изданию

Задачей конструирования является подготовка производства промышленных

изделий с учетом результатов научно-исследовательских работ. На этапе

опытно-конструкторских работ имеются широкие возможности для укрепле-

ния и значительного расширения материально-технической базы народного

хозяйства. Требования к технико-экономическим показателям, качеству

изготовления и выполнения изделием своих функций постоянно повы-

шаются. Возрастающий объем научно-исследовательских работ требует зна-

чительного увеличения производительности конструкторских отделов пред-

приятий по их реализации при сокращении сроков разработки и затрат

на нее. Отсюда вытекает необходимость дальнейшей рационализации

конструкторских работ, ускорения и повышения надежности необходимой

информации. Одновременно повышаются требования к конструкторам. В осо-

бой мере это относится к приборостроению, которое быстро развивается

под влиянием микроэлектроники. С повышением эффективности научно-

исследовательских работ и увеличением степени автоматизации производ-

ственных процессов роль микроэлектроники будет все более возрастать.

Целью книги является оказание помощи в решении задач приборо-

строения, в ее основу положен материал, изложенный в литературе [1.1,

1.3, 1.6]. Сделана попытка дать полное представление о конструировании

механических, оптических и электронных узлов и приборов. Изложены осно-

вы конструкторской подготовки производства и конструирования приборов.

Рассмотрены требования к точности, надежности, защите приборов от

воздействия окружающей среды, технологии изготовления и эксплуатации

приборов. Большое внимание уделено описанию типичных и часто встре-

чающихся в приборостроении электрических, электронных, электромеха-

нических, механических и оптических узлов. Сделана попытка обобщить

и систематизировать множество функций приборов. Рассмотрены вопросы

технической эстетики и упаковки приборов.

Структура книги соответствует учебным программам высших и средних

учебных заведений по специальности «Приборостроение>. При подготовке

материала книги был учтен опыт преподавания в Дрезденском техническом

университете и в Высших технических школах Ильменау и Карл-Маркс-

Штадта, а также содержание появившегося в 1977 г. учебного пособия

«Конструирование приборовэ. Подробное изложение отдельных тем стало

возможным только благодаря тому, что известные преподаватели высшей

школы и ученые дали согласие изложить вопросы, соответствующие тема-

тике их преподавательской и научной деятельности, с учетом современного

уровня знаний в этих областях. Я сердечно благодарен всем членам автор-

ского коллектива, а также Г. Бегельсакку, Э. Калленбаху, X. Тепферу,

X. Рочу и Л. Шлегелю, давшим ряд предложений по структуре книги.

12

Кроме того, я выражаю особую благодарность за активное участие э ре-

дактировании книги Г. Рерсу, а также за помощь в подготовке и дополнении

ряда частных разделов Э. Зейделю (разд. 2.3, 2.4), А. Хольфельду

(разд. 6.3.1), Р. Ляутеншлегеру (разд. 4.5), X. Рихтеру (разд. 6.2), X. Ринг-

ку (разд. 6.3.3, 6.3.4) и Ю. Тюммлеру (разд. 5.9). Я благодарю также

издательство «Техникэ Берлин и особенно ведущего редактора Э. Манна

за плодотворное сотрудничество.

В. Краузе

Дрезден, август 1982 г.

1. Введение

Технические изделия призваны вносить все более эффективный вклад в

повышение производительности труда и увеличение национального продукта

[1.18, 1.19]. В решении этой задачи первостепенную роль играет приборо-

строение, так как приборы используются как в области материального

производства и его подготовки (т. е. на этапах научно-исследовательских

и опытно-конструкторских работ), так и в таких областях, как транспорт,

охрана труда, народное образование и др. Нельзя представить себе челове-

ческую деятельность без приборов.

Классическая область использования точных приборов (получение науч-

но-технических данных с помощью соответствующих методов измерения)

особенно расширилась к началу второй половины XX века. Новым стимулом

к развитию приборостроения стало повышение требований к качеству

информации и к освобождению человека от выполнения повторяющихся

работ. Приборы стали одним из решающих факторов народного хозяйства;

они находят применение везде, где необходимо повышение производитель-

ности Труда [1.20]. Общественная потребность в информации удовлетворя-

ется с помощью различных средств, обеспечивающих получение, хране-

ние, передачу и преобразование информации. Произошел переход от класси-

ческого измерительного прибора к системе обработки информации. Боль-

шинство приборов можно рассматривать как такую систему в отличие от

машин, для которых определяющими являются преобразование энергии

и материалов [1.1, 1.6, 1.7].

Исторически первой задачей, выдвинувшей новые требования к прибо-

ростроению и обусловившей широкие перспективы его развития, явилась

необходимость управления физическими процессами и контроля за их

выполнением, т. е. задача автоматизации (табл. 1.1). Освобождение человека

от повторяющихся работ в области исследований, разработки и конструи-

рования, а также организации и руководства стало задачей приборострое-

ния еще во времена появления логарифмической линейки, механических

счетных машин, пишущих машин и чертежных приборов. Однако несмотря

на достигнутые результаты, автоматизация поддающихся формализации

творческих процессов находится еще на начальном этапе. Примером средств

автоматизации являются электронные вычислительные машины (ЭВМ). При

конструировании изделий ЭВМ позволяют решать разнообразные задачи,

такие, как автоматизированная подготовка документации, технические рас-

четы, моделирование технических систем и другие, вплоть до автоматизи-

рованного синтеза технических решений [1.11 — 1.14, 1.26]. Однако речь

идет о неполной автоматизации процесса конструирования, так как за

конструктором остается решение творческих задач. Все большее развитие

получает конструирование с помощью электронных средств обработки дан-

ных, которое вследствие необходимости более гибкого и эффективного

14

1.1. Применение приборов

сд

Цели Частные задачи Требования к потребительским свойствам

Удовлетворение общест- венной потребности в информации Получение, обработка, хранение и передача информации Производительность; на- дежность; срок службы (функциональный, мораль- ный); точность и воспроиз-

Освобождение человека от выполнения повторя- ющихся процессов Выполнение матери- ально-технических (про- мышленность, транс- порт и т. д.) и творче- ских (исследование, конструирование, орга- низация и т. д.) про- цессов, управление ими и контроль за их вы- полнением водимость функции; степень применимости, возмож- ность программирования функции; степень унифика- ции и стандартизации; эко- номия энергии и материала; экономия, обусловленная свойствами изделия (стои- мость, эксплуатационные затраты); требования с по- зиций технической эстетики (требования к внешнему виду, охране труда и эрго-

Получение естественно- научных и технических знаний Получение, преобразо- вание, обработка, под- готовка данных изме- рений номическому решению); ус- ловия эксплуатации; (про- стота и удобство обслужи- вания, экономия времени, возможность комбинирова- ния, прочность, износостой- кость, возможность хране- ния) ; ремонтопригодность; качество защиты (автома- тизация выполнения защит- ных функций, безопасность использования)

Области применения

Внешние воздействия

Наука, техника (иссле-

дования, разработка,

производство); меди-

цина; транспорт; тор-

говля и снабжение; фи-

нансы; народное обра-

зование; общественное

и личное потребление;

защита окружающей

среды

Воздействие посторонних

тел; водной среды; электро-

магнитное, световое и ра-

диоактивное излучение;

шум; механические колеба-

ния и ударные нагрузки;

климатические воздействия

(температура, влажность,

давление воздуха); солнеч-

ное излучение, ветер,

дождь, роса, туман, снег,

лед, химическое загрязне-

ние атмосферы, например,

SO2, СО2, NaCl, а также пе-

сок, грибки, бактерии, насе-

комые и грызуны

вмешательства в ход программы требует разработки нового поколения диало-

говых ЭВМ.

Наиболее интересной и важной задачей с точки зрения народного хо-

зяйства является использование приборов при выполнении материально-

технических процессов в промышленности, на транспорте и в других отраслях

народного хозяйства. Разработка приборов, позволяющих решать эту

задачу, была ускорена прогрессом в области микроэлектроники. Благодаря

высокой степени интеграции, возможностям комплексирования функций и

изменения характеристик интегральных микросхем, значительному повыше-

нию скорости обработки и надежности, а также снижении? размеров и стои-

мости стало возможным создание новых приборов, разработка которых рань-

ше считалась невозможной или нецелесообразной. Современный уровень раз-

вития средств автоматизации, определяемый совершенством используемых

приборов, характеризуется все более широким применением микропроцессо-

ров. Внутренняя структура микропроцессоров (так называемая шинная

структура) обеспечивает возможность простого обмена информацией со

многими периферийными устройствами [1.16, 1.17]. Микропроцессорная

система чрезвычайно универсальна и может быть использована для автома-

тизации любых процессов, связанных с обработкой материалов, преобразо-

ванием энергии или информации (рис. 1.1) [1.15, 1.30].

Одновременно с автоматизацией процесса микроэлектроника позволяет

автоматизировать также работу самого прибора [1.27, 1.29]. Это открывает

перспективы для оптимизации работы приборов и выполнения ими допол-

нительных функций, повышающих их потребительские свойства, а также

для создания приборов, оснащенных средствами обнаружения, диагностики

и устранения неисправностей. Тенденция автоматизации касается не только

известных процессов, но и процессов, которые раньше не могли быть

автоматизированы, например моделирование движений рук человека про-

мышленным роботом. В будущем автоматизация подобных процессов будет

связана с разработкой усложняющегося программного обеспечения, доля

Связь с вычислительными системами

более высокого уровня

Рис. 1.1. Функциональная схема системы автоматизации с микроЭВМ

16

затрат на которое по сравнению с затратами на весь прибор во многих слу-

чаях значительно возрастет.

Преимущества цифровых методов обработки данных обусловили пере-

ход от аналоговых к цифровым вычислительным системам. Наглядными

примерами являются часы со стрелочными и цифровыми индикаторами,

магнитные ленты и магнитные диски с записью и считыванием сигналов

в цифровой форме.

Получение научно-технических данных (см. табл. 1.1) соответствует

традиционной задаче измерения физических величин. Сегодня приборы

используются во всех областях человеческой деятельности. В обрабатываю-

щей промышленности, например, около 15 % живого труда затрачивается

на измерения, в электронной промышленности эта доля составляет 60 %

и имеет тенденцию к росту [1.20]. Иногда очень сложные и большие по

объему задачи измерений, преобразования, обработки и подготовки данных

могут быть решены только с помощью электронных средств обработки

данных. При этом зачастую невозможно обойтись без автоматических

измерительных систем, представляющих собой цепочку из нескольких изме-

рительных приборов, автономно осуществляющих сбор, уплотнение, преоб-

разование, обработку и подготовку данных измерений. Новые задачи прибо-

ростроения возникают в результате все более глубокого изучения микро-

и макроструктур, которое без приборов просто невозможно [1.23, 1.24].

Области применения определяют типы приборов. Приведенные ниже при-

меры показывают, что в приборах используются достижения практически

всех разделов физики, однако основными являются электротехника, элект-

роника, оптика и механика, которые можно рассматривать как техническую

базу приборостроения.

Классификация приборов

Приборы для устройств обработки данных: вычислительная техника (цифровые,

аналоговые и аналого-цифровые ЭВМ, периферийные устройства; перфораторы;

устройства ввода и вывода на перфокарты, запоминающие устройства на магнитных

лентах, дисках и барабанах, дисплеи, печатающие устройства, графопостроители

и др.); средства оргтехники (пишущие машины, машины для обработки текста,

бухгалтерские машины, диктофоны и др.).

Приборы для техники связи: радио- и телеприемники, звуконосители и носители

сигналов телевизионного изображения (магнитная лента, грампластинки), телефонные

аппараты, телетайпы, звукозаписывающая и звуковоспроизводящая аппаратура

(микрофоны, громкоговорители), радио- и телепередающая аппаратура, студийная

аппаратура, передающие и приемные антенны, радиорелейная, радиолокационная

и радиопеленгационная аппаратура, аппаратура связи (провода, кабели, устройства

высокочастотной связи, искатели, координатные соединители, различные оконечные

устройства) и др.

Приборы для измерительной техники: для измерения линейных размеров (линей-

ки, плитки, штангенциркули, микрометрические винты, микрометры, микроскопы,

телескопы, компараторы, координатные измерительные приборы, приборы для измере-

ния шероховатости поверхности и др.); для измерения времени (часы, реле времени,

специальные часы); для измерения усилия (весы всех типов, динамометры); для изме-

рения электрических величин (лабораторные и промышленные приборы для измерения

напряжения, тока и производных от них величин); оптические и электронные микро-

скопы, навигационная аппаратура, астрономические приборы, фотограмметрические

17

приборы для топографической съемки, промышленной фотограмметрии, лазеры

и др.

Приборы для автоматизации: чувствительные элементы (измерительные преобра-

зователи и датчики давления, температуры, объема и др.); средства управления

и регулирования (регуляторы с устройствами управления и регистрации, цифровые

управляющие системы с различной логической структурой; механические реле и бес-

контактные логические схемы; запоминающие устройства, реле времени, счетчики,

сдвиговые регистры, аналого-цифровые и цифроаналоговые преобразователи, микро-

процессоры, микроЭВМ и др.); исполнительные устройства (электродвигатели,

магнитные, мембранные, поршневые приводы и др.).

Приборы для фото- и кинотехники (фотокамеры, фото- и кинопроекторы, устрой-

ства для съемки, копирования и показа микрофильмов, репродукционные уста-

новки, множительная техника и др.).

Медицинские и лабораторные приборы (для диагностики, терапии и профилактики,

например кардиографы, облучатели, тренажеры, а также приборы для проведения

операций, протезирования, выполнения физико-химических анализов и др.).

Приборы для промышленности (для производства микроэлектронных элементов,

например для микро- и прецизионной литографии, зондовые тестеры, координатные

столы и т. д., для соединения проводов: паяльные и намоточные машины; манипуля-

торы, промышленные роботы и др.).

Приборы для домашнего хозяйства (стиральные машины, холодильники, пыле-

сосы, швейные машины, микроволновые печи и др.).

Технические игры (механические, оптические и телевизионные игры, игровые

автоматы и ЭВМ и др.).

В табл. 1.2 приведены данные, характеризующие ожидаемое развитие

основных типов приборов и отражающие тенденцию к реализации функций

приборов преимущественно с помощью электронных средств. Это касается

операций, связанных с обработкой информации в приборе. Электроника

внедряется в новые области приборостроения, включая и традиционно

«неэлектронные»; например, появились электронные часы, не имеющие ни

одной детали, совершающей механические перемещения [1.32]. Сохраняют

свое значение и решения, в которых не используются электронные узлы,

1.2. Доля механических (М), оптических (О), электрических и электронных (Э) узлов

в приборах, % (оценочные данные [1.20])

Приборные устройства 1950 г. 1975 г. 2000 г

М О Э М О Э М О Э

Средства автоматизации 55 10 35 45 10 45 35 15 50

Средства связи 30 5 65 25 5 70 15 10 75

Средства обработки данных 75 5 20 45 5 50 30 10 60

Оптические измерительные устройства 70 25 5 70 20 10 60 20 20

Механические измерительные устройства 80 10 10 65 10 25 55 15 30

Медицинское и лабораторное оборудование 60 25 15 50 20 30 40 20 40

Фото- и кинотехника 50 40 10 50 35 15 40 35 25

В среднем 60 17 23 50 15 35 39 18 43

18

Оптоэлектронные

способности человека для

Рис. 1.2. Узлы приборов с различными физи-

ческими принципами

в частности механические [1.21, 1.22].

Использование механических узлов ка-

сается в первую очередь «периферии»

прибора, т. е., во-первых, узлов, непо-

средственно обслуживаемых человеком,

и, во-вторых, устройств сопряжения,

используемых для сбора данных изме-

рений и выдачи заданных параметров,

необходимых для работы средств авто-

матизации. В первых из этих узлов

должны быть учтены сенсорные и мот

механического ввода команд (с помощью рычагов, клавиатуры и т. д.)

и восприятия выводимой информации в виде механических, оптических и

акустических сигналов. Сбор данных измерений и вывод заданных парамет-

ров в средствах автоматизации требуют наличия преобразователей сигналов

и энергии. Благодаря этому именно приборостроение способствовало разви-

тию электромеханических, электромагнитных и других элементов (рис. 1.2).

Вследствие необходимости согласования свойств электронных узлов

и устройств сопряжения постоянно растут требования к неэлектронным

специальным механическим узлам. Эти требования касаются увеличения

производительности, расширения диапазона изменения мощности^ еще боль-

шей миниатюризации, повышения точности, надежности, срока службы, меж-

ремонтных интервалов и обеспечения охраны окружающей среды (особенно

в отношении уровня шума). Анализы показывают, что доля механических

элементов в изделиях приборостроения в настоящее время в 1,5 раза превы-

шает долю электронных; предполагается, что в последующие два десятиле-

тия это соотношение останется примерно таким же. Поэтому в области

конструирования приборов основными направлениями дальнейшего прогрес-

са являются поиск новых механических конструкций и использование

достижений микроэлектроники для разработки более совершенных конструк-

ций. Постоянно существует потребность в разработке новых принципов

работы, отвечающих возможностям все более широко унифицируемых

микроэлектронных узлов, позволяющих реализовать преимущества одновре-

менно микроэлектроники, механики и электромеханики в одном изделии

[1.21, 1.33, 1.34, 1.35]. Внедрение новых поколений приборов осуществляется

возрастающими темпами; для образцов ЭВМ срок замены составляет

примерно 3 г. Вследствие широкого круга дисциплин, оказывающих влияние

на возможность реализации приборов различных типов (рис. 1.2), сотруд-

ничество специалистов различного профиля является определяющим факто-

ром в сокращении времени такой реализации. Это должно позволить с самого

начала разработки исследовать наиболее перспективные варианты общего

решения изделия, его электромеханических, механических и оптических

узлов, оптимальной технологии их изготовления, а также наиболее рацио-

нального использования изделия.

Появление новых задач и областей применения приборов обязательно

влечет за собой изменение требований к их потребительским свойствам.

19

Побышение скорое- Число точек измерений Побышение разре-

ши бы полнен и я на объекте шаюшрй способно-

рабочих операций, сти,убеличение

убеличение степе- Vx /7 степени абтома-

ни абтоматиза- " тизации

иди

Прибор 1

Прибор 2

измерений

Разрешающая

способность

измерительного

прибора

Скорость

измерения

Расширение диапа-

зона измерений, я

побышение скорое- р

ти быполнения

рабочих операций

Диапазон и:

ст и,расширение

диапазона изме-

рений

Рис. 1.3. Производительность измерительного прибора в виде «поверхностей произ-

водительности» и факторы, влияющие на нее [1.23]

Ниже приведены основные требования, определяющие направление дальней-

шего развития приборостроения.

Производительность измерительного прибора, электронного устройства

обработки данных или устройства числового управления станком становится

все более важным фактором [1.23, 1.25]. Особенно четко эта тенденция

проявляется в отношении приборов, которые уже сегодня становятся сред-

ствами измерения рабочих параметров, управления и регулирования. Произ-

водительность приборов следует измерять в виде количественного параметра,

характеризующего скорости выполнения отдельных операций или обработ-

ки. Однако необходимы и качественные оценки универсальности, возмож-

ности решения новых задач, точности и надежности приборов. На рис. 1.3

в качестве меры производительности использованы «плоскости производи-

тельности» измерительных приборов. Требование повышения производитель-

ности в конечном счете ведет к автоматизации выполнения задач за счет

использования в приборах микропроцессоров и микроЭВМ.

С расширением области применения приборов для автоматизации раз-

личных процессов возрастают и требования к надежности и точности

выполнения ими своих функций. С увеличением сложности техниче-

ских систем требования к надежности отдельных приборов возрастают,

поскольку для обеспечения требуемой надежности системы надежность ее

элементов должна быть значительно выше. Все более глубокое проникно-

вение в микромир, повышение скорости обработки информации и взаимоза-

висимости приборов в автоматизированных системах также обусловливают

необходимость повышения точности приборов.

Из экономических критериев следует выделить экономию материалов

и энергии. Вкладом приборостроения в решение задачи экономии материалов

в других областях могут быть, например, замена механических систем,

требующих большого расхода материалов, решающими те же задачи

системами на базе микроэлектроники; снижение расхода дорогостоящих

материалов (например, меди для проводников за счет применения оптово-

локонных кабелей и беспроводных способов связи), широкая микроминиатю-

20

ризация и, следовательно, экономия материалов за счет использования

микроэлектронных схем. В самих приборах экономия материалов достигает-

ся последовательным облегчением конструкций, применением новых принци-

пов работы, например использование микрофильмирования (для экономии

бумаги), заменой дорогостоящих материалов более дешевыми, а также при-

менением технологий, обеспечивающих снижение расхода материалов.

Экономия энергии является важной народнохозяйственной задачей. Она

может быть эффективно решена путем оптимизации расхода энергии на

производстве, транспорте и в других отраслях с помощью современных

приборов. Требование экономии энергии касается, конечно, и самих прибо-

ров, даже если их энергетический КПД и не является решающим крите-

рием качества прибора по сравнению, например, с качеством обработки

информации. Необходимо учитывать энергию, потребляемую прибором, и

не допускать появления приборов со слишком малым энергетическим КПД.

Необходим поиск выгодных с энергетической точки зрения принципов дей-

ствия, например переход от дискретных радиотехнических элементов к

интегральным микросхемам позволил снизить расход энергии на 1—2 по-

рядка.

Широкое внедрение приборов во все области жизни, с одной стороны,

и повышение требований к условиям жизни и труда, с другой, во все

большей степени поднимают роль технической эстетики. Необходимо рас-

сматривать эстетические, эргономические и рабочие свойства прибора с точ-

ки зрения потребителя с учетом существующих и перспективных условий

эксплуатации. Все это определяет такие важные потребительские свойства

прибора, как рабочие характеристики, износостойкость, надежность, удоб-

ство обслуживания, экономию времени при эксплуатации, эстетику формы.

Повышенные требования к эстетическому виду прибора обусловлены расши-

рением связей между ним и человеком и, следовательно, появлением ка-

чественно и количественно новых физических и психологических нагрузок,

обусловленных этими связями.

Унификация, типизация и стандартизация деталей, узлов и приборов

не только выгодны изготовителю благодаря возможности увеличения про-

изводства повторно применяемых изделий и автоматизации технологических

процессов, но и обеспечивают более гибкое использование прибора,

облегчение его обслуживания и ремонта. Разрабатываются типовые

детали, узлы и приборы, вплоть до крупных систем, построенные по

модульному принципу. Значительную роль в ускорении этого процесса

играет микроэлектроника, которая благодаря возможности простого пере-

программирования позволяет изменять функции прибора и осуществлять

переход от узкоспециализированных приборов к универсальным.

На заре приборостроения приборы эксплуатировались в четко ограни-

ченных некритических лабораторных условиях. Сегодня условия окружаю-

щей среды исключительно разнообразны и включают экстремальные условия,

в которых не работают никакие другие изделия. Современные приборы

используются в жилых помещениях, лабораториях, производственных цехах,

в строительных и сельскохозяйственных машинах, на автомобилях, самоле-

тах и судах, в ракетах и космических аппаратах, под землей и на открытом

воздухе в самых различных климатических условиях. Они испытывают

дополнительные нагрузки при транспортировании, эксплуатации, обслужива-

21

нии и ремонте, поэтому при конструировании приборов большое внимание

следует уделять защите приборов в соответствии с требованиями действую-

щих стандартов.

Список литературы

1.1. Hildebrand S. Feinmechanische Bauelemente. 5. Aufl. Berlin: VEB Verlag Tech-

nik, 1985.

1.2. Hildebrand S. Einfuhrung in die feintechnischen Konstruktionen. 3. Aufl. Berlin:

VEB Verlag Technik, 1976.

1.3. Hildebrand S., Krause W. Vertigungsgerechtes Gestalten in der Feingeratetechnik.

2. Aufl. Berlin: VEB Verlag Technik, 1982.

1.4. Taschenbuch Feingeratetechnik. 2. Aufl. Berlin: VEB Verlag Technik, 1969.

1.5. Philippow E. Taschenbuch Ellektrotechnik, Bde. 3 und 4. Berlin: VEB Verlag

Technik, 1978 und 1979.

1.6. Krause W. Grundlagen der Konstruktion — Lehrbuch fiir Elektroingenieure.

3. Aufl. Berlin: VEB Verlag Technik, 1984.

1.7. Kuhlenkamp A. Konstruktionslehre der Feinwerktechnik. Miinchen: Carl Hanser

Verlag, 1971.

1.8. Hansen F. Konstruktionswissenschaft, Grundlagen und Methoden. Berlin: VEB

Verlag Technik, 1974.

1.9. Pahl G., Beitz W. Konstruktionslehre. Berlin, Heidelberg, New York: Springer-

Verlag, 1977.

1.10. Gorlich P. Ober den wissenschaftlichen Garatebau. Berlin: Akademie-Verlag, 1973.

1.11. Claussen U. Konstruieren mit Rechnern. Berlin, Heidelberg, New York: Springer-

Verlag, 1971.

1.12. Дворянкин A., M., Половинкин А. И., Соболев A. H. Методы синтеза технических

решений. М.: Наука, 1977. 103 с.

1.13. Werler К. Н. Probleme der graphischen Datenverarbeitung. Berlin: Akademie-

Verlag, 1975.

1.14. Baatz U. Bildschirmunterstiitztes Konstruieren. DQsseldorf: VDI-Verlag, 1973.

1.15. Topfer H., Kriesel W. Funktionseinheiten der Automatisierungstechnik. Berlin:

VEB Verlag Technik, 1977.

1.16. Kanton D. Mikroprozessorsysteme in der Automatisierungstechnik. Berlin:

VEB Verlag Technik, 1978.

1.17. Meiling W. Mikroprozessor — Mikrorecher, Funktion und Anwendung. Berlin:

Akademie-Verlag, 1978.

1.18. Rationalisierung der Konstruktion — eine Aufgabe fiir Forschung. Ausbildung

und Industrie.—Maschinenbautechnik, 1974, Bd. 23, N. 10, S. 446.

1.19. Rationalles Konstruieren — Grundstruktur eines allgemeinen Konstruktionsver-

fahrens.—Die Technik, 1978, Bd. 33, N. 1, S. 17.

1.20. Miiller К. H., Miitze K., Pohlack H. Garate als Wachstumsfaktoren der Volkswirts-

chaft.— Feingeratetechnik, 1974, Bd. 23, N. 10, S. 435.

1.21. Krause W. Feinmechanische Bauelemente.— Feingeratetechnik, 1974, Bd. 23, N. 10,

S. 455.

1.22. Gorlich P. Beziechungen zwischen Feingeratetechnik und Elektronik.— Feinge-

ratetechnik, 1974, Bd. 23, N. 11, S. 482.

1.23. Miitze K. Optischer Prazisionsgeratebau — Entwicklung der Garatetechnik,

Automatisierung und Prazision.— Feingeratetechnik, 1979, Bd. 28, N. 10, S. 437.

1.24. Fruhauf U. Entwicklungsrichtungen der elektronischen Messtechnik.— Feinge-

ratetechnik, 1979, Bd. 28, N. 10. S. 462.

22

1.25. Bogelsack G. Erfolgreiche Grundlagenforschung fur die Konstruktionstechnik.—

Feingeratetechnik, 1979, Bd. 28, N. 10, S. 473.

1.26. Seydel E., Quass H., Volkel T. Rechnergestiitze Konstruktion feingeratetechnischer

Baugruppen unter Verwendung der digitalen Simulation.— Feingeratetechnik

1975, Bd. 24, N. 3, S. 112.

1.27. Bohme L. Feingerate unter dem Einfluss der Mikroelektronik.— Feingeratetechnik

1978, Bd. 27, N. 5, S. 194.

1.28. Hohne W. Entwicklungstendenzen der Informationsverarbeitung bei wissenschaf-

tlichen Garaten.— Die Technik, 1977, Bd. 32, N. 1, S. 9; 1977, Bd. 32, N. 2, S. 84.

1.29. Mikroelektronik in der Garatetechnik/H.— J. Furchert, E. Kallenbach, G. Schatter.,

u.a.— Feingeratetechnik, 1979, Bd. 28, N. 5, S. 223 und folgende Hefte.

1.30. Topfer H., Kriesel W., Fuchs H. Automatisierungsgerate, Mikroprozessoren —

Entwicklugstendenzen. Tagungsbericht der Wissenschafltichen Gesellschaft fiir

Messtechnik und Automatisierung (WGMA) der DDR, 1976.

1.31. Paul R. Mikroelektronik — gestern, heute, morgen.—Nachrichtentechnik—

Elektronik, 1977, Bd. 27, N. 8, S. 413.

1.32. Assmus F. Die Entwicklung der Uhrentechnik unter dem Einfluss der Elektronik.—

Feinwerktechnik und Messtechnik, 1978, Bd. 86, N. 1, S. 9.

1.33. Krause W. Prazisionsmechanik in der Feingeratetechnik.— Feingeratetechnik,

1973, Bd. 22, N. 9, S. 385.

1.34. Krause W. Konstruktionsausbildung in der Garatetechnik.— Feingeratetechnik,

1979, Bd. 28, N. 10, S. 477.

1.35. Krause W. Wissenschaftliches Symposium „Feingeratetechnik und Mikroelektro-

nik“.— Feingeratetechnik, 1980, Bd. 29, N. 1, S. 40.

1.36. Krause W., Rohrs G. Aufgabenstellung und Tendenzen in der Geratekonstruk-

tion.—Zeitschrift Feingeratetechnik, 1982, Bd. 31, N. 2, S. 65.

2. Конструкторская подготовка производства

приборов

Обозначения, используемые в разд. 2 и 3

А — выходная величина т — масса, г

С — жесткость стержня при круче- п — частота вращения, мин-1

нии, Н-мм Р — вероятность; точка оценки

D — жесткость пластины при изги- г — радиус, мм

бе, Н-мм S — толщина, путь, мм

Е — входная величина; модуль уп- t — переменная, зависящая от вре-

ругости, Н/мм2 мени

F — функция, сила, Н V — скорость, м/с

I — момент инерции площади, мм4; W — прогиб, мм

информация; электрический ток, А X — значение переменной

К — критерий оценки X, у, z— переменные, определяющие по-

М — множество элементов; крутя- ложение

щий момент, Н-мм &Z — внутреннее возмущающее воз-

N — дополнительное воздействие; действие (внутри системы, при-

число совокупностей бора)

Р — информационный параметр; А — изменение; разность величин

мощность, Вт 1 — сумма

Q — сигнал (X, Р— коэффициент, угол, рад

R — отношение между элементами Y — коэффициент деформации

системы; электрическое сопротив- — температура, К

ление, Ом V — коэффициент Пуассона

S — структура системы Р — плотность, г/мм3

и — среда, окружающая систему; <Р> ф— угол, рад

электрическое напряжение, В м — множество значений

V — вариант; контролируемая ве- А — конъюнкция

личина

W — управляющая величина; энер-

гия, Дж Индексы

X — величина обратной связи

Y — регулируемая величина

Z — системный оператор (характе- Е — энергия

ристика прибора) ЕР — потенциал земли

а — длина грани, мм / — информация

b — ширина грани, мм МР — потенциал массы

с — жесткость пружины, Н/мм NP — нулевой потенциал

d — диаметр, мм S — материал

е — эксцентриситет, мм а — выход

1 — частота, кГл е — вход

g — число влияний ЭЛ — электрический

k — постоянная демпфирования, f — относящийся к функции

Н -с/мм g — общий

I — длина, мм i, i — числовые значения

24

k — коммуникативный

n — не относящийся к функции

терм — термический

й — переход

и — обработка

z — возмущение

Определяющим для будущего прибора является элемент творчества,

который вносит конструктор в процесс его разработки. Чтобы качество

и производительность конструкторской деятельности «шли в ногу» с расту-

щими требованиями к приборам, при конструировании необходимо исполь-

зовать научные методы и технические средства [2.1, 2.2, 2.3, 2.5 — 2.7,

2.10, 2.11, 2.14 — 2.16, 2.35], а также учитывать особенности объекта

разработки.

2.1. Понятия и основные положения

2.1.1. Основные свойства приборов и их описание

Для обеспечения единого подхода к конструированию различных приборов

и требуемым для этого методам необходимы формулировки определенных

ограничений и обобщений. Полезно рассматривать приборы в качестве

систем. Понятие системы позволяет анализировать основные качества

приборов с различными принципами действия и сложностью, например

цепочки приборов, отдельные приборы и их отдельные элементы (узлы и

детали).

Техническая система представляет собой ограниченную область

реальной действительности, взаимодействующую с окружающей сре-

дой (U), выполняющую определенные функции (F) и имеющую струк-

туру (S). Конструктор должен однозначно определить свойства U, F и S,

чтобы описать прибор. Взаимосвязь между этими свойствами представлена

в табл. 2.1 (см. также разд. 4.2.1, табл. 4.1).

2.1. Понятия системы

Параметры системы

Входные величины [Е]

Выходные величины {Л}

Ef, Af — величины, характери-

зующие функции прибора

Еп, Ап — величины, не относя-

щиеся к функциям при-

бора (условия работы,

внешние и дополнитель-

ные воздействия)

Z — системный оператор

25

Продолжение табл. 2.1

Определения

Окружающая среда U —

совокупность внешних

объектов, взаимодейству-

ющих с системой

Функция F — используемое

для определенной цели свойст-

во системы, благодаря которо-

му необходимые для этого

входные величины при опре-

деленных условиях Еп и Ап пре-

образуются в выходные вели-

чины А[

Структура S — совокуп-

ность элементов М и от-

ношений R между ними

внутри системы.

S = (M, R]

Взаимосвязи

Взаимосвязи с окружаю-

щей средой реализуются

через входы и выходы

U = {Eh Еп; Af,

Техническая функция описы-

вает взаимосвязь между окру-

жающей средой и структурой

Окружающая среда Е,

А включает определен-

ные элементы и отноше-

ния структуры, которые

через оператор системы

Z реализуют требуемую

функцию благодаря сво-

им свойствам

I I

A=Z (£)

t_____________

2.1.1.1. Окружающая среда

В период эксплуатации прибор находится в определенном взаимодействии

с окружающей средой. Это взаимодействие характеризуется объектом

окружающей среды (технический объект, человек, среда, поле) и процессом

взаимодействия (изготовление, контроль, испытание, хранение, транспорти-

рование, установка, пуск в ход, эксплуатация, обслуживание, ремонт,

сдача в лом, переработка). Каждый прибор подвергается воздействию

различных условий и объектов окружающей среды. Взаимодействия с

окружающей средой должны мысленно «проигрываться» в процессе конст-

руирования, на базе чего могут быть сформулированы требования к прибору

(см. разд. 5 и 8). Возможны два варианта описания взаимодействия

(табл. 2.2): описание геометрических характеристик и материала системы,

представляющей окружающую среду; описание входных и выходных вели-

чин, связывающих прибор и окружающую среду.

При определении взаимодействий с окружающей средой можно исполь-

зовать мысленную модель, представленную на рис. 2.1.

2.1.1.2. Функция

Функция прибора — это объективное измеряемое свойство, которое может

быть охарактеризовано параметрами системы, перечисленными в табл. 2.1.

Количество потенциально выполняемых функций соответствует количеству

используемых физических свойств прибора. Если прибор или деталь выполня-

26

2.2. Воздействие внешней среды на призму (К\—Kt — места связи призмы с окружаю-

щей средой)

а)

Рис. 2.1. Взаимодействия прибора с окружающей средой в процессе эксплуата-

ции (а) и изготовления (б) (см. табл. 2.1)

б)

ет несколько функций, необходимо учитывать действующие между ними

отношения.

Следует различать о б щ у ю и частную функции системы. Общая

функция охватывает множество всех входных и выходных величин, которое

характеризует рассматриваемое изделие (прибор, узел или деталь) как одно

целое. Частные функции могут быть классифицированы следующим образом:

главные и вспомогательные — в зависимости от их значения в выполне-

нии задачи;

основные (превышение, пропускание, накопление и т. п.) и элементар-

ные — в зависимости от типа изменений функции в процессе ее выполнения

в приборе;

частные функции обработки материала, преобразования энергии и

информации — в зависимости от физического характера функции.

Классификация с учетом условий выполнения функций позволяет выде-

лить в приборе функционально ограниченные подсистемы. Одна или не-

сколько частных функций могут быть сформулированы в зависимости от

применения прибора. При классификации функций на основные и элемен-

тарные необходим ответ на вопрос, до какого уровня рассматриваемая

структура позволяет выделять из общих функций частные? Наименование

элементарных функций присваивается функциям самого низшего уровня

[2.1]. Однако во многих случаях целесообразно ограничиться более высоким

уровнем.

При анализе и синтезе необходимо учитывать, что элементаризация

функции и структуры прибора приводит к различным результатам. Структу-

ры, приведенные в табл. 2.3 в качестве примеров, с точки зрения их функции

элементарны на выбранных уровнях абстракции, хотя они еще могут быть

разбиты на отдельные детали. И напротив, бывают случаи, когда отдельная

деталь не является функционально элементарной. Так, крепежные пружины

электрического измерительного механизма (рис. 2.2) выполняют несколько

функций. Это явление называется интеграцией функций. В приборо-

строении оно используется для упрощения конструкции и миниатюризации

приборов; недостатком интеграции является то, что выполнение одних функ-

ций может оказывать влияние на качество выполнения других. Этот недоста-

ток может быть устранен разделением функций (см. разд. 4.2).

Исследования технических изделий показали, что число функций обозри-

мо и при соответствующем абстрагировании можно выделить функции,

одинаковые не только для приборов, но и для всех областей техники.

Обобщение необходимо для абстрагирования от конкретных физико-техни-

ческих признаков. Эти повторяющиеся обобщенные функции должны назы-

Рис. 2.2. Установка электрического

измерительного механизма в кре-

пежных пружинах, выполняющих

три частные функции:

TF\ — крепление (восприятие усилий);

TF2 — аккумулирование энергии (мо-

мент возврата); TF$—пропускание

электрического тока

28

2.3. Примеры основных функций

Конструктивный элемент Конкретная функция Обобщенное представление

Название Схема Функция Название

Гибкий вал * X Efirt,) Копг) Проводник

Л/ ы П2=П1 n2 A=E

Упор Блокирующее звено

(1) ш-0 <P=Pa Прекращение hi- шпеню функции

Электромагнит : (ю-чЦ** I —> p0I2w2 F' 1/ F E E и А качествен- но различны А Преобразователь

Угловой рычаг < ^Sz S/r 1г St~ I, S' 32^ E А>Е А Усилитель Понижающее звено

£ °ь li Si~ l2 ?2 E А^Е А

ваться основными. Такая функция отражает основные функциональные

свойства одного класса конструктивных элементов. Процесс абстрагиро-

вания проиллюстрирован на отдельных примерах в табл. 2.3.

Большие усилия были направлены на определение и упорядочение

чаще всего используемых функций [2.1, 2.5, 2.10, 2.11, 2.13, 2.54, стандарт

TGL 28261].

В качестве признаков упорядочения используют изменения функции

(качество, величина, место, количество, время) и вид функции (материал,

энергия, информация).

2.4. Системы упорядочения технических функций

Класс изменения Основная функция Подчиненные функции Признаки

Качество Превращение Преобразова- ние — Изменение параметра «материал» или «энергия» (Е и А физически различны) Изменение характера или состоя- ния параметра (Е и Л физически одинаковы)

Величина Изменение Переключение Увеличение Уменьшение Блокирование Увеличение параметра (Л> Е) Уменьшение параметра (Л<Е) Прекращение и (или) возобновле- ние выполнения функции Только прекращение выполнения функции или предотвращение воз- можности ее выполнения

Место Передача Пропускание Транспортиро- вание Связь Передача величины вдоль пути Передача материала с помощью вспомогательной энергии Передача величины между сосед- ними элементами

Количество Сопряжение Селектирова- ние Объединение Разветвление Математиче- кое сопряже- ние Логическое со- пряжение Выбор части из общего числа в со- ответствии с определенным крите- рием Объединение нескольких однотип- ных функций в одну общую Разделение функции на несколько частных Сопряжение однотипных величин с помощью математических опе- раций Сопряжение однотипных величин с помощью логических операций

Время Накопление Подготовка Прием Прием величины и выдача ее без изменений через определенный временной интервал Только выдача величины (источ- ник) Только прием величины (потре- битель)

30

В табл. 2.4 функции упорядочены в соответствии с первым признаком.

Дополнительные признаки описания функций приборов рассмотрены в

разд. 3.

2.1.1.3. Структура

Прибор может выполнять свою функцию только тогда, когда он построен

в соответствии с требуемым для этого принципом действия. Внутреннее

строение системы называется структурой, состоящей из элементов, которые

связаны отношениями (см. табл. 2.1).

С позиций теории систем элементы представляют собой составные

части системы, которые не могут быть разбиты на элементы более низкого

порядка. В зависимости от сложности рассматриваемого объекта целесооб-

разно использовать различные уровни рассмотрения (табл. 2.5).

2.5. Уровни сложности структуры.

Уровень сложности Пример

Система (цепочка) приборов Электронное устройство обработки данных с пери- ферийными устройствами (рис. 2.25—2.27). Систе- ма приборов «Пентакта» для микрофильмирования Рабочие места для измерительных и регистрирую- щих приборов, а также приборов для индикации и оценки

Прибор Пишущая машина, часы, фотокамера, микрометр, цифровой вольтметр, осциллограф

Узел Индикатор, блок питания, осветительное устройст- во, реле, подшипник, направляющая муфта, упоры, рама

Деталь Винт, штифт, шайба, зубчатое колесо, вал, пружи- на, линза, призма

Активная поверхность Плоскость, цилиндр, сфера, конус (элементарные геометрические поверхности) Накатка, зеркальная поверхность

Конструктивным элементом называется отдельная деталь или

узел, который при конструировании рассматривается как одно целое и поэто-

му может иметь различную сложность. Если, не принимая во внимание

форму элемента, рассматривать только его функцию, то речь пойдет о

функциональном элементе.

Узел — ограниченная, автономно работающая группа деталей, связан-

ных между собой. С точки зрения системы он рассматривается как подсис-

тема. Узлы являются конструктивными элементами; они могут быть покупны-

ми или поставляемыми изделиями (например, реле, электрические соедини-

тели, интегральные микросхемы, стандартные муфты, передачи, двигатели).

Самым низким уровнем «физического» разбиения прибора является

уровень деталей. Деталь — это конструктивный элемент, получаемый

в результате обработки материала без соединения с другими конструктивны-

ми элементами. Внутренние связи в нем отсутствуют.

31

Однако при конструировании отдельные детали нельзя рассматривать

как заданные элементы. Они состоят из элементов формы (геометрических

поверхностей основного тела) и материала. Поверхности, участвующие

в выполнении функции (активные поверхности), специально обраба-

тываются.

Количество элементов определяется только после определения их взаимо-

связей, которые описываются отношениями. В процессе конструктор-

ской подготовки производства интерес представляют те отношения, которые

касаются структуры конструкции и ее функции, т. е. расположения

и связи.

Расположения — это отношения между элементами системы, опи-

сывающие их геометрические относительные положения.

Расположение может быть однозначно описано с помощью системы

координат (связанной с элементом или фиксированной в пространстве).

Оно позволяет формально описывать результаты конструирования. Геомет-

рическая структура технического изделия полностью описывается указанием

геометрической формы его элементов и их расположения. Кроме геометри-

ческих, конструктивные элементы связаны также функциональными отноше-

ниями. Поэтому необходимо задавать те отношения, которые реализуют

передачу функций между элементами. Этими отношениями являются связи.

Связи представляют собой отношения между элементами системы,

предназначенные для передачи материала, энергии или информации между

элементами.

Конструктивные элементы связаны между собой обычно не всей поверх-

ностью, а лишь частью ее, в большинстве случаев — только краевыми

участками. Геометрическое место, в котором осуществляется передача

функции, называется местом связи. Им является каждое механическое

соединение между элементами. Связи могут осуществляться с помощью раз-

личных физических средств (механических соединений, валов, пружин,

электромагнитных и других полей, потоков частиц).

Как и техническая функция, структура может быть описана на различ-

ных уровнях абстрагирования и различными средствами. В зависимости

от этапа разработки и цели при таком описании на первый план могут

быть выдвинуты те или иные свойства структуры (табл. 2.6). Описание

структуры в процессе конструирования служит для документирования по-

лученных промежуточных и конечных результатов, в качестве методиче-

ского вспомогательного средства для конструктора и для выявления связи

структуры с объектом.

2.6. Уровни абстрагирования при описании структуры

Уровень абстрагирования Определение Средство описания

Принцип решения задачи (принцип действия) Функциональное описание Абстрактное представление структуры, содержащее физи- ко-технические операции и внутрисистемные состояния (в Граф, функциональная схема

32

П родолжение табл. 2.6

Уровень абстрагирования Определение Средство описания

Функциональная струк- тура (топология, функ- циональная схема) их последовательности) с со- пряжениями Абстрактное представление структуры, содержащее функ- циональные элементы и их связи Граф, функциональная схема (стандартизован- ные для определенных отраслей)

Описание с указанием геометрии и материалов

Технический принцип (принципы работы и функционирования) Технический проект Абстрактное представление структуры, в котором качест- венно определены геометрия и материал функционально важ- ных конструктивных элементов и их отношения Описание структуры, в котором количественно определены гео- метрия и материал техническо- го изделия в целом Принципиальная схема (в близких по форме к натуре символах, стан- дартизованных для оп- ределенных отраслей) Технический чертеж (стандартизованный си- стемой ЕСКД)

2.1.2. Процесс конструкторской подготовки производства

2.1.2.1. Задачи и характер конструирования

Конструирование как мысленное представление будущего объекта занимает

центральное место в процессе производства технических изделий.

Задачи конструирования, как и прочие технические задачи, всегда выте-

кают из общественных потребностей. Они тесно взаимосвязаны с другими

процессами технической подготовки производства, такими, как технологи-

ческая подготовка и др.

Конструкторская подготовка производства является частью технической

подготовки. Этот процесс охватывает все мысленные, ручные и машинные

операции, необходимые для предварительной проработки технического изде-

лия, целью которых является получение на основе задачи конструирования

описания технического изделия, достаточного для его производства и

эксплуатации.

Поэтому процесс конструирования оказывает решающее влияние на

потребительскую стоимость самого изделия, а также экономичность его

производства и эксплуатации. Исследования показали, что на 75 % стои-

мость изделия определяется в ходе конструкторской подготовки произ-

водства. Эта доля возрастает с увеличением степени разделения труда

и уровня технической оснащенности, что требует от конструктора соот-

ветствующих приемов работы.

Методика решения конструкторских задач характеризуется признаками

синтеза структуры. Конструктор мысленно «проигрывает» все фазы эксплуа-

тации будущего изделия. Определение структуры S для заданной функции F

представляет собой недетерминированный шаг с вероятностью перехода

2 Зак. 4 33

ри<1 [2.3, 2.1],

результат которого охватывает неограниченное число

вариантов

F --------> (SJ .

Pii <С 1

(2.1)

Из этой многозначности и неопределенности соотношения функция —

структура следует, что в ходе деятельности конструктора необходим

выбор не только конструкторского решения, но и пути этого решения.

С учетом объективно существующих ограничений можно определить

мероприятия, определяющие принципиальный порядок действий при конст-

руировании (табл. 2.7). Многозначность при выборе решения является,

во-первых, одной из возможностей оптимизации, и, во-вторых, требует

выполнения большого объема работ.

2.7. Систематизация рабочих операций при конструировании

Задача F Рй<1 [5,|

Требуемая функция Путь решения с вероятностью перехода р-й< 1 Число структур, выпол- няющих функцию

Цель

Пополнение и концентра- ция исходной информа- ции путем: Ограничение неопределенности путем: Использование и огра- ничение множества ре- шений путем:

Средства

уточнения, обобщения (абстрагирования),огра- ничения итерационного порядка дейст- вий, использования уже суще- ствующих решений (храня- щихся в накопителе), цикли- ческого порядка действий (об- ратная связь) расширения поля реше- ний, упорядочения (клас- сификации, системати- зации), выбора опти- мальных вариантов

Неопределенность при синтезе может быть снижена итерационной (поша-

говой) обработкой информации, объем которой в процессе конструирования

постоянно растет, а также использованием уже существующих решений,

предварительным продумыванием решений или их элементов и сознательным

возвращением к исходной ситуации для сравнения полученной структуры

с требуемой.

Поиск решений обеспечивается при дополнении неполных данных, каса-

ющихся задачи конструирования (функции), и выделении в ней главного.

Указанные в табл. 2.7 мероприятия являются методическими принципами

решения любой конструкторской задачи. Их применение требует последо-

вательности и систематичности в процессе конструирования (рис. 2.3).

34

Эвристическая основная программа:

Постановка задачи

I

Уточнение задачи

I

Упорядочение частных задач и определение методов,

необходимых для ее решения

I

Составление рабочего плана

I

Выполнение плана

Подбор полученных мате- Обобщение методического

риалов опыта

Решение задачи Методические рекоменда-

ции для будущих разра-

боток

Рис. 2.3. Систематическая последовательность решения

1. Подготовка к ре-

шению проблемы

2. Решение проблемы

3. Обработка ре-

зультатов

задачи конструирования

2.1.2.2. Структура конструкторской подготовки производства

Синтез производится на следующих этапах: 1) определение общей функции

технического изделия; 2) определение структуры функции; 3) определение

геометрии и материала структуры.

С учетом уровней абстрагирования, указанных в табл. 2.6, можно опи-

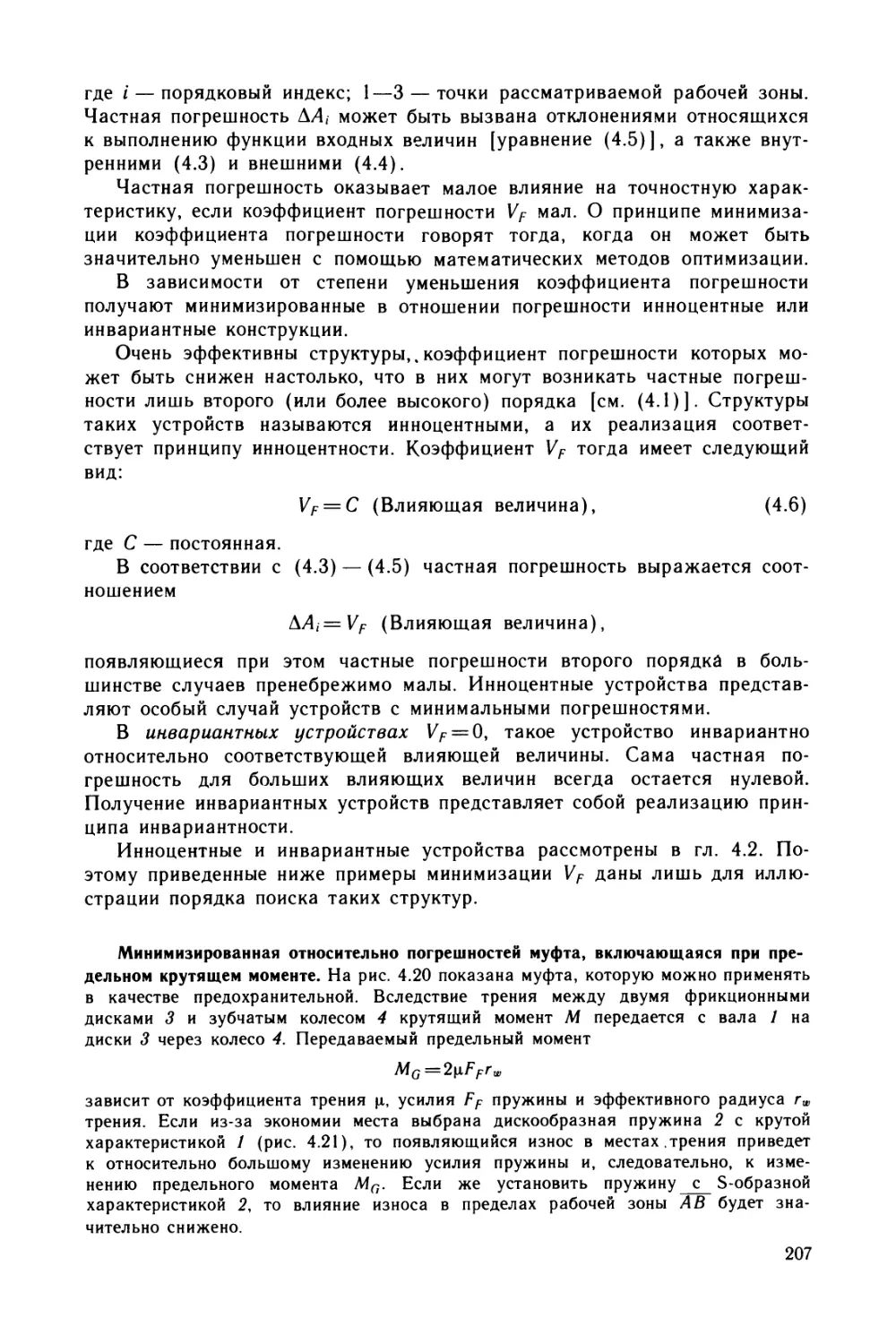

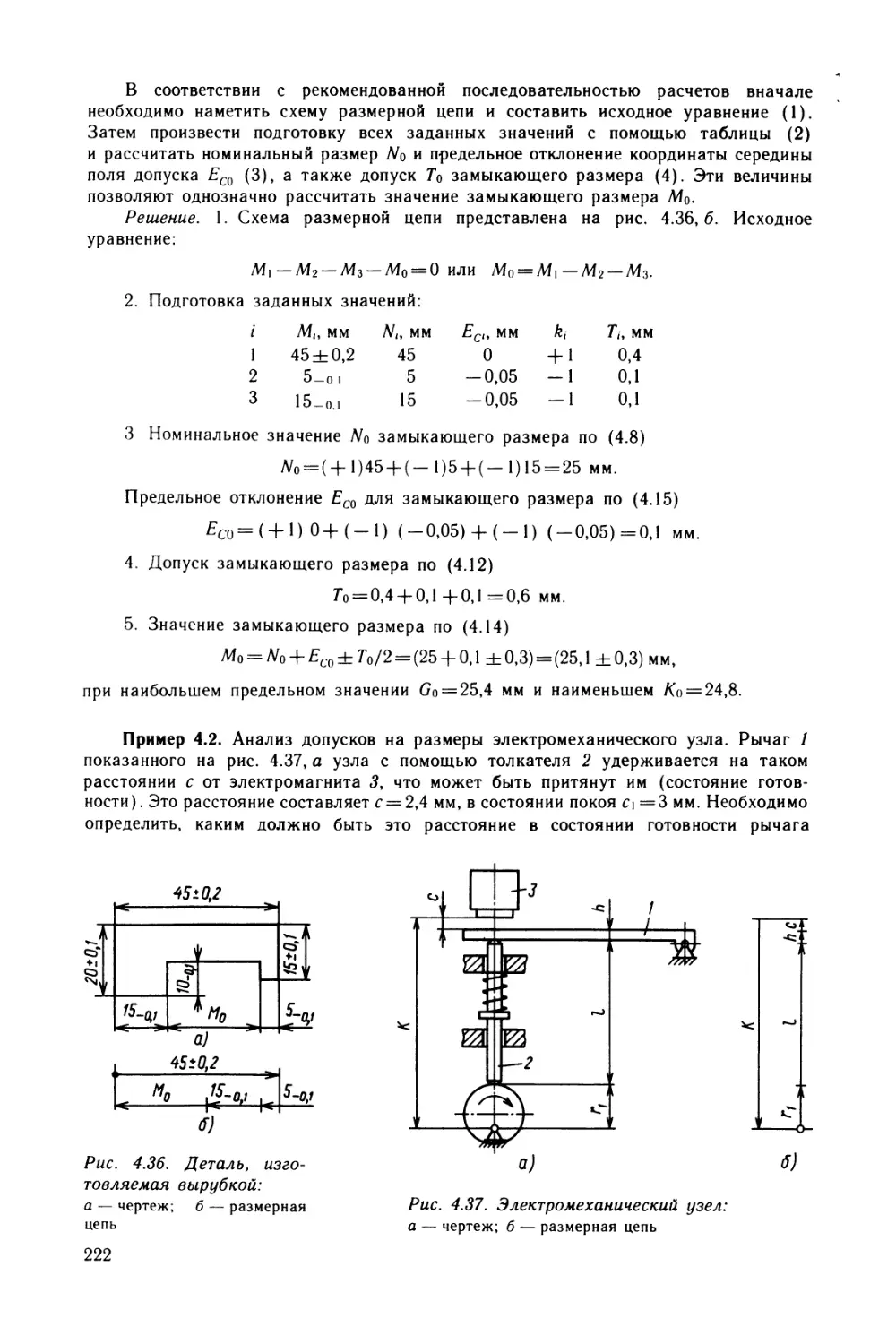

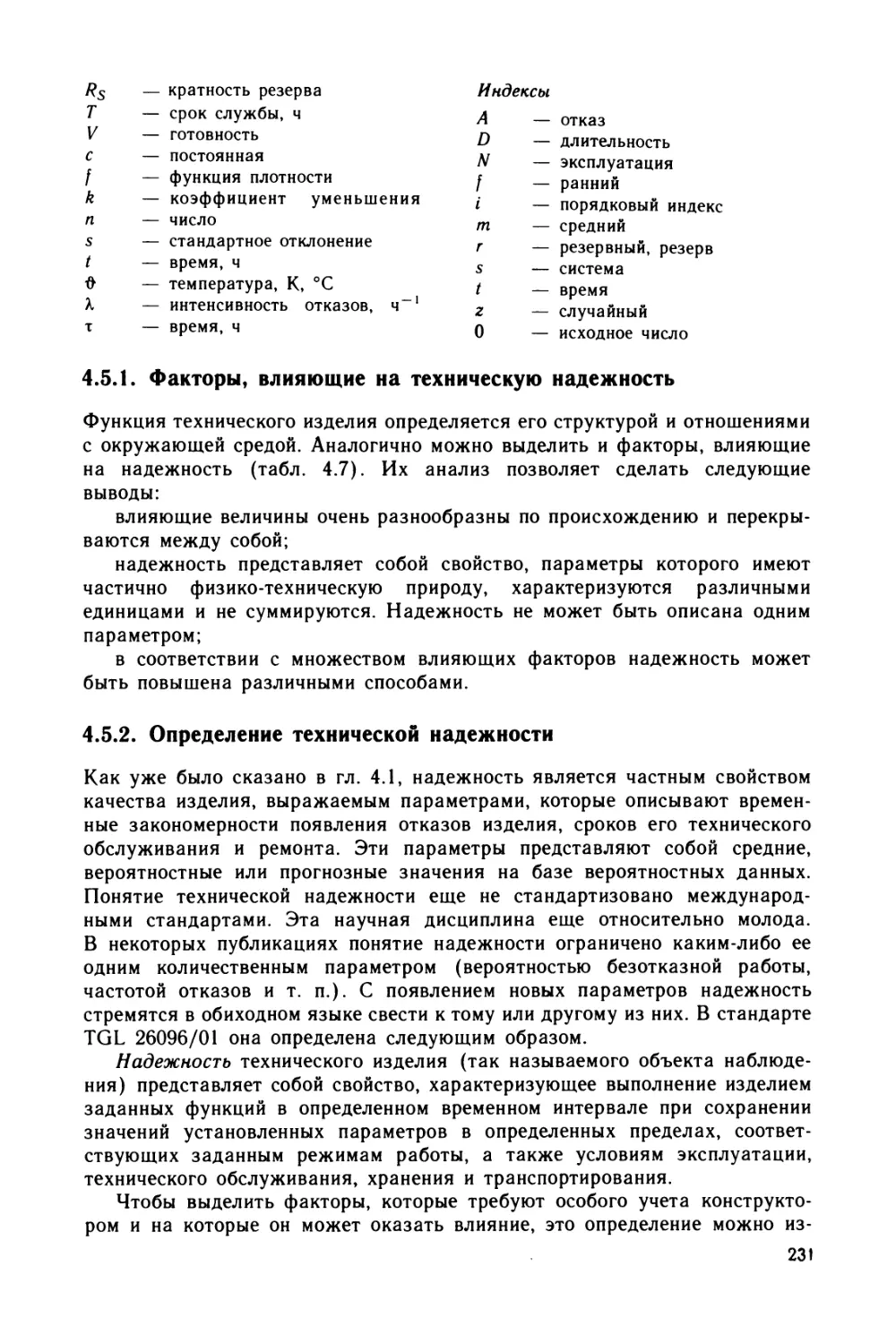

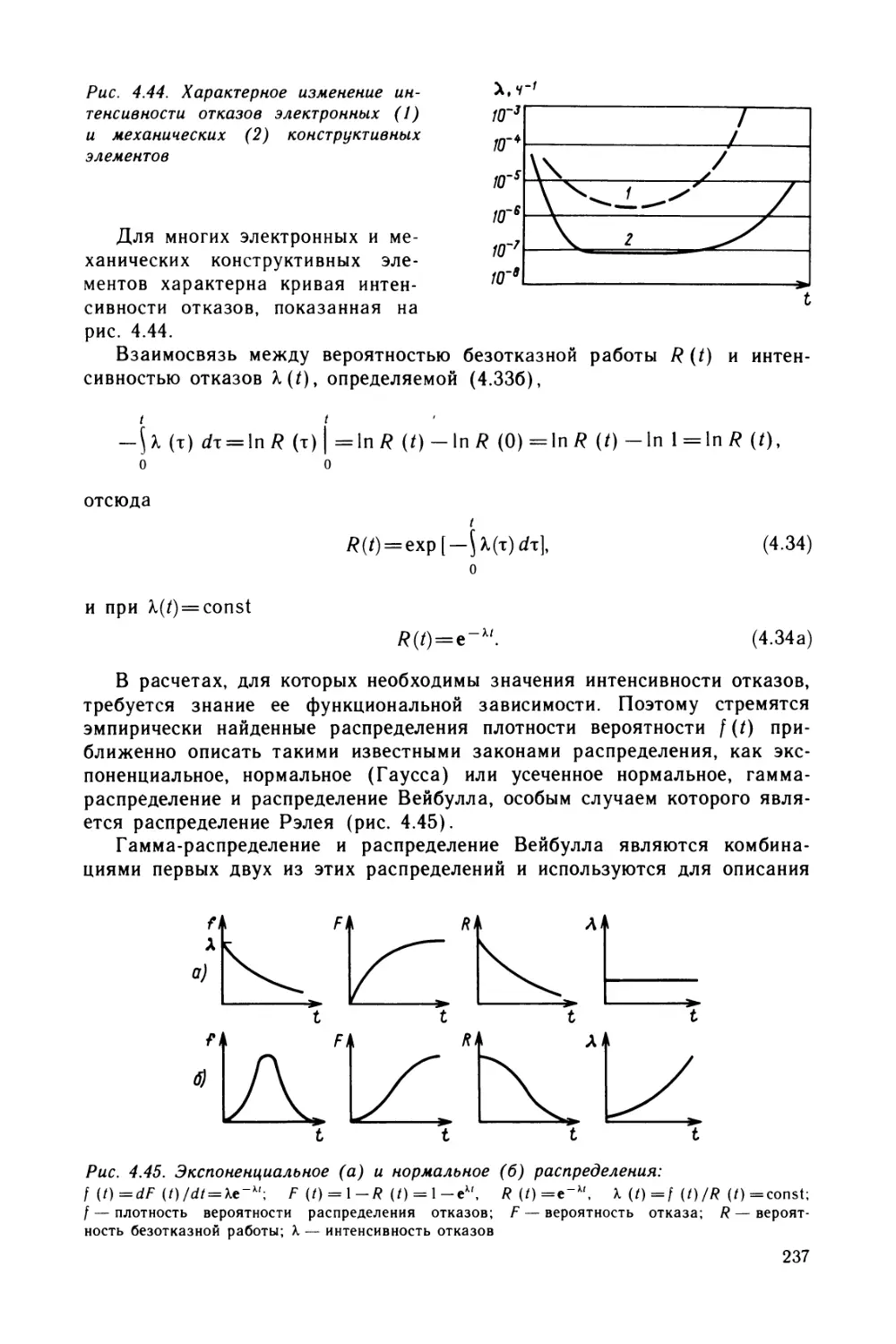

сать общую структуру процесса конструкторской подготовки производства