Text

Н. В. МОГОРЯН

ЭЛЕКТРИЧЕСКИЕ

МЕТОДЫ

обрабЬтни

МАТЕРИАЛОВ =

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО

ОБРАЗОВАНИЯ /МОЛДАВСКОЙ ССР

Кишиневский политехнический институт имени С- Лазо

Н.В. МОГОРЯН

ЭЛЕКТРИЧЕСКИЕ

обрабЬтни

МАПРИАПОВ

КИШИНЕВ „ШТИИНЦА" 1982

31.2

М74

Работу рецензировали н рекомендовали к изданию кандида-

ты технических наук И. А. Гроза, В. Н. Дураджи.

УДК 621.9.047:621.311.6:621.373.826:621.9.3

Рассматриваются физическая сущность, схемное оформ-

ление, технологические возможности и области наиболее ра-

ционального применения электроэрозионного, электронно-лу-

чевого, светолучевого и электрохимического методов обработ-

ки материалов. Показана зависимость различных технологи-

ческих параметров от совершенства электротехнических сис-

тем установок, которым уделяется основное внимание. При-

ведены и описаны современные схемы источников питания,

регуляторов, блоков управления н других электротехнических

устройств, обеспечивающих нормальную работу установок.

Книга рассчитана на широкий круг специалистов, заня-

тых в проектировании, производстве и эксплуатации -хчектро-

технологических установок, и может быть полезна с г\дейтам

вузов соответствующих специальностей.

Ответственный редактор

кандидат технических наук С. П. Фурсов

мзозо8—iso—51 82.2зо2О2ОООО © Издательство «Штиинца», 1982

М755(12)—82

ВВЕДЕНИЕ

Развитие новых отраслей науки и техники, приме-

нение новых материалов, увеличение удельных нагру-

зок, тенденция к миниатюризации машин'и аппаратов,

необходимость в снижении себестоимости, трудоемкости

выпускаемой продукции, повышение ее надежности и

точности, уникальность и сложность создаваемого обо-

рудования и приборов (например, микромодули и при-

боры СВЧ, лопатки газовых турбин, отдельные элемен-

ты летательных аппаратов и др.) требуют применения

высокопроизводительных процессов обработки мате-

риалов. к ним относятся электрофизические и элект-

рохимические методы обработки материалов, бурно

развивающиеся за последние 10—15 лет.

Отличительной чертой рассматриваемых процессов

является то, что преобразование электрической энергии

в другие виды осуществляется непосредственно в зоне

обработки. Их совокупность образует обширную об-

ласть современной технологии — электротехнологию,

основанную на использовании чэлектрической энергии

(и только электрической) с целью изменения размеров,

свойств, агрегатного состояния, соединения отдельных

элементов, прецизионного разрезания.

Началом этой отрасли науки и техники послужило

открытие в 1802 г. академиком В. В. Петровым явле-

ния электрической дуги. Развивая дальше исследова-

ния, русские изобретатели Н. Н. Бенардос и Н. Г. Сла-

вянов открыли большинство из применяемых в настоя-

щее время способов сварки электрической дугой.

3

Электротехнику А. Н. Ладыгину принадлежит приори-

тет в области конструирования первых электрических

печей. Честь первооткрывателя способа получения галь-

ванических покрытий принадлежит русскому ученому

Б. С. Якоби. Инженером Э. Г. Федоровским впервые

были изготовлены электрохимическим методом бесшов-

ные медные трубы.

Советские ученые и изобретатели В. Н. Гусев,

Л. П. Рожков, Е. О. Патон, В. В. Вологдин, Б. Р. и

Н. И. Лазаренко, Н. Г. Басов, А. М. Прохоров и многие

другие явились первооткрывателями широко применяе-

мых в настоящее время электротермических, электро-

сварочных, электрофизических и электрохимических

процессов.

С увеличением объема производства электроэнергии

электротехнологические процессы получат все большее

промышленное применение. В ближайшие годы из всей

совокупности методов обработки металлов механиче-

ские способы составят около 55—60%, остальное зай-

мут электрофизические и электрохимические методы

обработки [1].

В нашей стране придается важное значение разви-

тию и совершенствованию новых технологических про-

цессов. В Программе КПСС, а также в «Основных на-

правлениях экономического и социального развития

СССР на 1981—1985 годы и на период до 1990 года»

указано, что механическая обработка будет дополнять-

ся и в необходимых случаях заменяться химическими

методами, технологическим использованием электро-

энергии. Широко будут использоваться электрохими-

ческие, плазменные, лазерные, радиационные и другие

высокоэффективные методы обработки металлов, мате-

риалов и изделий с целью существенного улучшения

их свойств. Все большее место в технологии производ-

ства займут радиоэлектроника, полупроводники, ультра-

звук.

Как будет показано далее, развитие электроники,

микроэлектроники, вычислительной техники непосред-

ственно связано -с уровнем развития электрофизических

;и электрохимических методов.

4

В основе всех электротехнологических процессов

лежат явления, которыми сопровождается прохождение

электрического тока (или распространение электромаг-

нитах и электрических полей) в твердых телах, жидкос-

тях, воздухе и газах. Они основаны на различных фи-

зических принципах, требуют разного подхода при изу-

чении конкретного технологического процесса, однако

общим для всех является вид используемой энергии

для их реализации — электричество.

Энергетика — фундамент коммунистического общест-

ва. В ней гений В. И. Ленина видел стержень

экономики. Вместе с тем, как он считал, недостаточно

понимать, что такое электричество, необходимо знать,

как технически приложить его к промышленности и к

земледелию. Трудно переоценить значение электротех-

нологии для сегодняшнего развития промышленного и

сельскохозяйственного производства. Можно без пре-

увеличения сказать, что электротехнология сегодня в

значительной степени определяет экономический и про-

мышленный потенциалы любой страны, поэтому зна-

ние технологических возможностей каждого процесса,

принципов действия оборудования, предназначенного

для реализации того или иного процесса, знакомство с

вопросами рациональной эксплуатации необходимы для

современного инженера-электрика, инженера-механика

или технолога и др.

Укрупненная классификация электротехнологических

процессов и установок разделяет все области промыш-

ленного применения электрической энергии на следую-

щие группы:

— электротермия;

— электрическая сварка;

— электрические методы обработки материалов;

— прикладная электрохимия.

Однако каждая из перечисленных групп в свою

очередь может быть классифицирована более подробно

по принципиальным, конструктивным, технологическим

и другим признакам.

, 5

Классификация и общая характеристика электри-

ческих методов обработки материалов. Электрическими

методами обработки материалов называют большую

группу новых методов, применяемых для удаления ма-

териала с обрабатываемых поверхностей, его переноса,

формообразования деталей, осуществляемых с помощью

электрической энергии, вводимой непосредственно в

зону обработки, либо с предварительным специальным

преобразованием ее вне рабочей зоны в другие виды

энергии — световую, акустическую, магнитную и др.

Разнообразие электрических и электрохимических

методов обработки материалов, а также их комплекс-

ность затрудняют выполнение единой классификации

по какому-либо отдельному признаку, однозначно опре-

деляющему место каждого метода в ряду других и их

взаимосвязь.

Наиболее признана упрощенная классификация по

характеру действия электрического тока на предмет

обработки, являющегося основным видом энергии, ис-

пользуемым в электротехнологии (рис. 1) [2].

Электрические методы обработки материалов харак-

теризуются рядом особенностей, выгодно отличающих

их от других методов обработки материалов как с точ-

ки зрения технологических возможностей, так и в ап-

паратурном оформлении. Место и значение каждого из

этих методов в современной технологии определяются

тенденциями экономического и промышленного разви-

тия страны.

Современная химическая промышленность, энерге-

тика, машино- и авиастроение предъявляют весьма

жесткие требования к оборудованию, машинам, аппа-

ратам и приборам, работающим в условиях сверхвы-

соких давлений в сочетании с высокими или низкими

температурами, высоких удельных нагрузок и повышен-

ной агрессивности среды. К ним относятся:

— необходимость увеличения скоростей, нагрузок и

6

Рис.

повышения температуры ответственных деталей машин,

повышение их надежности и долговечности, расширение

номенклатуры материалов, обладающих специальными

свойствами и требующих формообразования. Удовлет-

ворение этих требований достигается применением жа-

ропрочных, магнитных, нержавеющих и других высоко-

легированных сталей и сплавов, полупроводниковых ма-

териалов, алмазов, ферритов и иных материалов,

обработка которых механическими способами затрудне-

на или невозможна;

— увеличение удельного веса обработки давлением,

точного литья, что требует увеличения объема произ-

водства штампов, литейных форм, пресс-форм и дру-

гих подобных изделий сложной конфигурации, весьма

трудоемких и требующих высококвалифицированного

ручного труда;

— необходимость изготовления отверстий, щелей,

фасонных прорезей сверхмалых размеров и осуществ-

ления прецизионных операций, которые не могут быть

выполнены механическими методами из-за ограничений,

накладываемых кинематикой резания, либо из-за несо-

ответствия между малой жесткостью и прочностью де-

тали и требуемыми большими усилиями резания, либо

из-за невозможности изготовить инструмент нужных

размеров и формы.

Общими характерными свойствами электрических

методов обработки материалов являются:

— практическая независимость скорости, качества

и производительности обработки от физико-механиче-

ских свойств обрабатываемых материалов. Возмож-

ность обработки материалов с любыми механическими

свойствами без приложения значительных механиче-

ских -усилий;

8

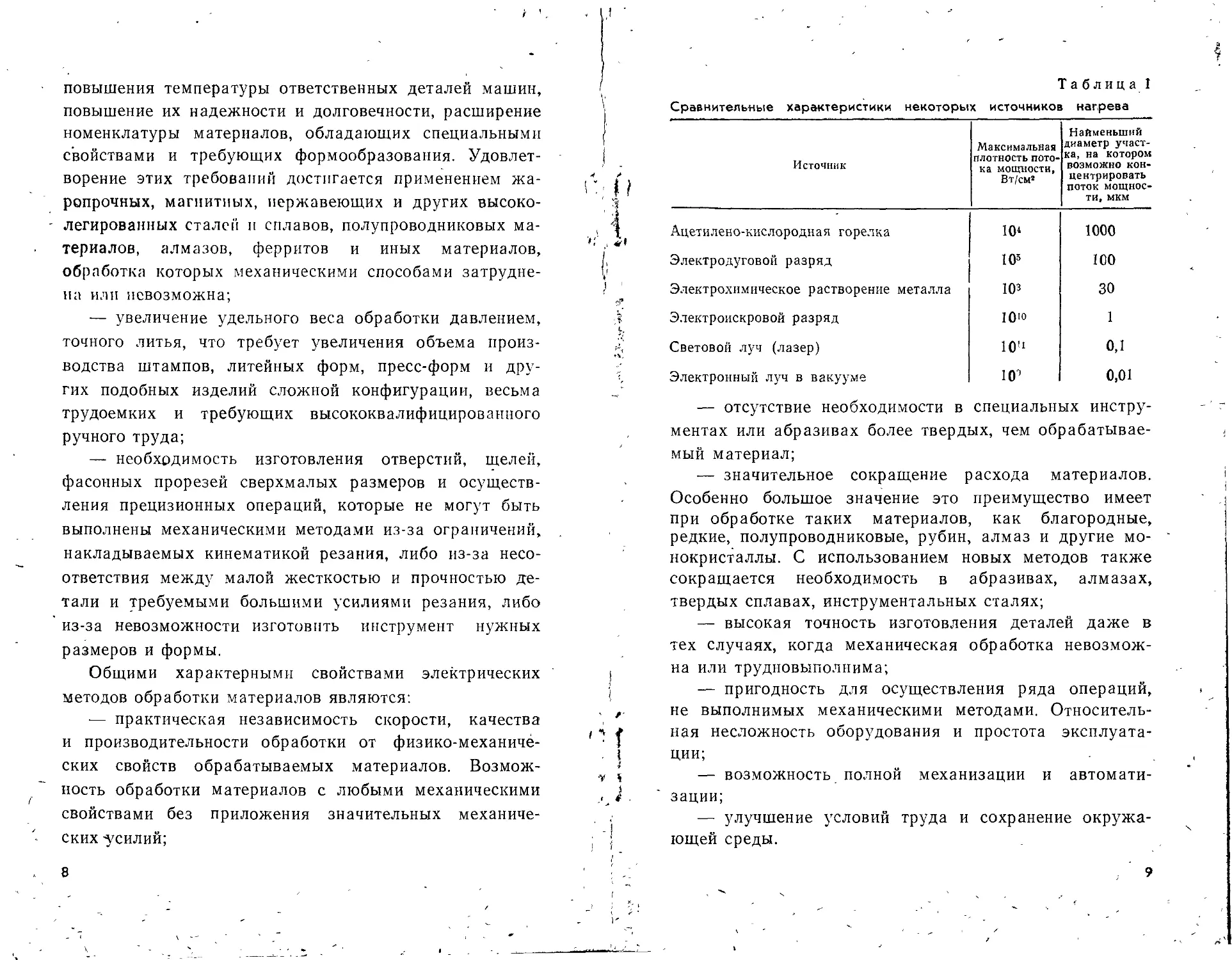

Таблица 1

Сравнительные характеристики некоторых источников нагрева

Источник Максимальная плотность пото- ка мощности, Вт/см2 Найменьший диаметр участ- ка, на котором возможно кон- центрировать поток мощнос- ти, мкм

Ацетилено-кислородная горелка 101 1000

Электродуговой разряд 105 100

Электрохимическое растворение металла Юз 30

Электроискровой разряд IO»» 1

Световой луч (лазер) 10’1 0,1

Электронный луч в вакууме 10’ 0,01

— отсутствие необходимости в специальных инстру-

ментах или абразивах более твердых, чем обрабатывае-

мый материал;

— значительное сокращение расхода материалов.

Особенно большое значение это преимущество имеет

при обработке таких материалов, как благородные,

редкие, полупроводниковые, рубин, алмаз и другие мо-

нокристаллы. С использованием новых методов также

сокращается необходимость в абразивах, алмазах,

твердых сплавах, инструментальных сталях;

— высокая точность изготовления деталей даже в

тех случаях, когда механическая обработка невозмож-

на или трудновыполнима;

— пригодность для осуществления ряда операций,

не выполнимых механическими методами. Относитель-

ная несложность оборудования и простота эксплуата-

ции;

— возможность полной механизации и автомати-

зации;

— улучшение условий труда и сохранение окружа-

ющей среды.

9

В табл. 1 представлены некоторые технологические

характеристики источников, позволяющих концентри-

ровать и выделять в. ограниченном объеме значитель-

ные потоки энергии [3—5].

Каждый из способов преобразования электрической

энергии (кроме первого) (табл. 1) представляет са-

мостоятельный практический интерес для современной

промышленной технологии.

Глава I

ЭЛЕКТР0ЭР03И0ННАЯ ОБРАБОТКА

МАТЕРИАЛОВ

Основными разновидностями электроэрозионной об-

работки являются электроискровая, электроимпульс-

ная, электроконтактная и плазменная. Все четыре ме-

тода объединены в одну группу, так как электрическая

эрозия в значительной степени определяет скорость их

протекания. Однако ввиду того, что между ними име-

ются принципиальные различия, каждый из них анали-

зируется отдельно. Ограничимся рассмотрением лишь

электроискрового и электроимпульсного способов обра-

ботки, которые позволяют обрабатывать поверхности с

классом чистоты до И—12. Последние два способа не

позволяют получить чистоту поверхности, обозначен-

ную каким-либо классом, и применяются для предва-

рительной обработки или в заготовительных операциях.

I. 1. Электроискровая обработка

материалов. Физическая сущность

процесса электроискровой обработки

материалов

Известно, что любая самостоятельная форма элект-

рического разряда между электродами в газовой среде

сопровождается эрозией их поверхности. Это вредное

явление сопутствует работе всех коммутирующих элект-

ротехнических устройств. Однако если электроды, меж-

ду которыми осуществляется разряд, поместить в ди-

электрическую жидкость, то величина эрозии заметно

возрастает, причем в зависимости от параметров им-

пульса Ха следовательно, и от его формы — дугового

или искрового разряда) преобладает эрозия катода или

11

R

Р и с. 2

анода. Это явление было от-

крыто и положено в основу

разработанного Б. Р. и

Н. И. Лазаренко электро-

искрового способа обработ-

ки материалов [3].

Принципиальная элект-

рическая схема реализации

указанного процесса приведена на рис. 2. При дости-

жении на конденсаторе С (или на электродах ЭИ —

электрод-инструмент, ЭД — электрод-деталь) напряже-

ния, равного напряжению пробоя межэлектродного ’

промежутка (М.ЭП), погруженного в жидкую диэлект-

рическую среду, между электродами происходит раз-

ряд накопленной конденсатором энергии. В результате

пробоя МЭП на поверхности электродов остаются

углубления (лунки), т. е. часть металла оказывается

выброшенной в окружающую среду.

Физическая теория механизма процесса электриче-

ской эрозии металлов в импульсном разряде, несмотря

на экспериментальные трудности исследования этого

сложного явления, в настоящее время сложилась и

получила признание большинства ученых и специа-

листов.

Прежде всего очевидно, что процесс прохождения

электрического разряда будет осуществляться в две

фазы. Первая из них — фаза подготовительная, проте-

кающая за 10-3—10-8 с, заключается в ионизации ди-

электрика, йаходящегося между электродами, и в об-

разовании канала проводимости. Вторая фаза сводится

к передаче через образовавшийся канал проводимости

энергии, запасенной в системе [3].

Известно, что при протекании электрохимических

процессов ион обычно рассматривается как заряжен-

ное тело. Аналогичным образом ведут себя под влия-

нием электрического поля твердые и жидкие частицы,

взвешенные в непроводящей ток жидкости (электро-

форез). Таким образом, механизм прохождения элект-

рического тока через жидкий диэлектрик начинается с

того, что при нарастании электрического поля частички,

взвешенные в жидкости, втягиваются действием элект-

рического подя в область наибольшей напряженности,

12 '

Рис. 3

Это состояние М.ЭП схематически представлено на.

рис 3, а.

Когда напряженность электрического поля достиг-

нет необходимой величины, от катода отделяется стрим-

мер, который через взвешенные частички устремляется

к аноду, испаряя и ионизируя на своем пути жидкость

(рис. 3, б). Электронный пучок, идущий вслед за стрим-

мером, испытывает радиальное сжимающее действие

13

*

ионов, уменьшающих его поперечное сечение и направ-

ляющих его движение, т. е. он оказывается «отшнуро-

ванным» от окружающего пространства (рис. 3, в).

Таким образом, в момент подхода стриммера к ано-

ду объем жидкости становится разорванным. В образо-

вавшемся пространстве находятся пар, газ, плазма и

электронный пучок. При этом градиент температур

весьма велик. Длительность рассматриваемых процес-

сов в межэлектродном промежутке составляет 10“7—

10-8 с, и, следовательно, они носят взрывной характер.

В жидкости и плоскости, перпендикулярной оси разря-

да, возникает и начинает распространяться ударная

волна. По достижении стриммером анода образуется

канал сквозной проводимости, через который электри-

ческая система броском освобождает накопленную

энергию (рис. 3, г). Амплитудные значения тока в

импульсе достигают при этом десятков и сотен кило-

ампер. Выделение таких больших мощностей в очень

малых объемах приводит к возникновению ряда явле-

ний, которые характерны только для искровой формы

разряда. Рассмотрим некоторые из них.

Импульс тока, проходя в М.ЭП, вызывает появление

чрезмерно сильного магнитного поля. В результате

действия возникших электродинамических сил ионы на-

чинают с большими скоростями перемещаться к оси

разряда (пинч-эффект). Как следствие этого еще боль-

ше сжимается электронный пучок и очень резко воз-

растает температура канала (рис. 3, д).

Согласно электродинамической теории поверхность

анода, воспринявшая импульс тока, претерпевает ряд

существенных изменений.

1. Удар электронного пучка о твердую и холодную'

металлическую поверхность вызывает механическое

разрушение кристаллов металла.

2. Вследствие того, что длительность всего процесса

очень мала, электронный пучок успевает расплавить и

довести до весьма высокой температуры определенный

объем анода. Поскольку при этом плотности тока до-

стигают большой величины, значительно превосходящей

величину, при которой действует механизм проводи-

мости свободными электронами, электродинамические

силы выбрасывают в межэлектродное пространство-

весь расплавленный и размягченный металл (рис. 3, е)..

14

3. Отделившаяся от анода капля получает ускоре-

ние, попадает в зону очень высокой температуры, заки-

пает и взрывается. В этот момент прохождение разря-

да заканчивается, т. е. разрывается электрическая цепь

и, следовательно, в М.ЭП прекращается прохождение

электрического тока (рис. 3, ж). В это время происхо-

дят следующие явления:

— объем газового пространства, значительная часть

которого нагрета до весьма высокой температуры, ста-

новится максимальным;

— пары и капли взорвавшегося металла летят в

газовом пространстве;

— поскольку прохождение электрического тока в

межэлектродном промежутке прекратилось, начинаются

деионизация газового промежутка и восстановление

электрической прочности межэлектродного зазора

(рис. 3, з).

Так описывает в первом приближении этот много-

гранный и очень сложный процесс электродинамиче-

ская теория, автором которой является академик

Б. Р. Лазаренко.

Он же впервые указал на электротермическую при-

роду процесса электрической эрозии. Позже данное

предположение было развито одним из ведущих уче-

ных в этой области профессором Б. Н. Золотых [6], по-

казавшим, что ход процесса эрозии определяется не-

стационарным процессом распространения тепла от

плоских поверхностных источников тепла, возникающих

на поверхности электродов под действием импульсного

разряда.

Согласно электротермической теории процесс эрозии

обусловлен действием

— плоского источника тепла на поверхности элект-

родов;

— сил электрического характера (пондемоторные

силы электромагнитного или электростатического про-

исхождения) ;

— механических сил термического происхождения

(мгновенного газовыделения, сил сжатия при прохож-

дении тепловой волны).

В соответствии с этим качественная модель механиз-

ма процесса эрозии в импульсном разряде при электро-

искровой обработке может быть представлена в сле-

15

Р и с. 4

дующем виде. Под действием разряда на поверхности

электродов возникают вследствие эффекта бомбарди-

ровки заряженными частицами плоские источники теп-

ла (рис. 4, а). Нестационарный процесс распростране-

ния тепла от этих источников вызывает локальное плав-

ление и частичное испарение металла в зоне действия

источника тепла. Расплавленный металл под действием

пондемоторных сил и сил термического происхождения

выбрасывается в МЭП (рис. 4,6), где и застывает в

виде порошка различного гранулометрического состава.

Образовавшиеся в результате этого лунки имеют фор-

му, показанную на рис. 5.

Феноменологически модель механизма электриче-

ской эрозии согласно рассмотренным теориям будет,

по-видимому, выглядеть следующим образом. После

пробоя промежутка микроучастки поверхности элект-

родов под действием бомбардировки электронами

(анод) и ионами (катод) разогреваются с большими

скоростями до весьма высоких температур; появляются

локализованные точки выделения тепла (источники

тепла). Нестационарный процесс распространения теп-

ла от этих источников обусловливает выделение в объ-

еме единичной лунки количеств энергии, достаточных

для плавления и частичного испарения малой порции

металла.

Р ис. 5

16

В первые моменты действия источников тепла (при-

мерно за 0,01—0,1 мкс) поверхность электрода нагре-

вается до температуры кипения, соответствующей дан-

ным термодинамическим условиям. Это приводит к

тому, что в указанной части импульса развивается ис-

парение: скорость выброса паров и запас энергии, ко-

торый они несут, определяется теплофизическими кон-

стантами материала и характеристиками импульса.

Выброс паров создает такие условия, что между элект-

родами может происходить обмен энергией. Доля энер-

гии, переносимая парами на противоположный элект-

род, зависит от отношения скорости частиц пара к ско-

рости звука в нем, а также от плотности и температу-

ры паров.

Под действием этих процессов металл на поверхнос-

ти электрода плавится и частично испаряется, а к

концу импульса образуется лунка, в значительной час-

ти заполненная расплавленным и нагретым металлом.

Такая картина может наблюдаться при относитель-

но невысоких удельных мощностях в источниках тепла

(105—104 Вт/см2), а в условиях электроискровой обра-

ботки— при длительностях импульсов 10~5-—1О-3 с.

Как показывают данные скоростной съемки и расчета,

в парообразном состоянии с электродов удаляется при

этом не более 15—40% металла, заключенного в объеме

единичной лунки.

При больших значениях удельной мощности (более

106 Вт/см2), т. е. при коротких импульсах (менее

10~6 с), доля испарения с поверхности металла, под-

вергшегося нагреву за счет действия плоского источни-

ка тепла, может составить около 30%.

Как свидетельствуют данные скоростной съемки и

расчета, при относительно невысоких удельных мощ-

ностях (KF—104 Вт/см2) некоторая часть металла с

поверхности лунки испаряется. В зоне, окружающей

канал разряда, образуется газовый пузырь. По мере

развития разряда энергия газов, заполняющих обра-

зовавшуюся полость, растет, чему способствует и про-

должающийся выброс паров с поверхности расплава,

содержащегося в лунке. Вследствие этого происходит

дальнейшее расширение газового пузыря. После пере-

хода тока через максимум роста энергии газа, содер-

жащегося в газовом пузыре, расширение резко замед-/

i Н. В. Могорян

47

ляется и уже не может компенсировать диссипацию

энергии, связанной с продолжающимся по инерции

расширением пузыря. Снижению давления способствует

также конденсация паров на стенках газовой полости.

Поскольку температура и давление газов падают зна-

чительно быстрее, чем температура поверхности лунки, J

это приводит к дополнительному выбросу небольших

порций паров с поверхности лунки уже после оконча-

ния импульса тока.

Продолжающееся адиабатическое расширение газо-

вого пузыря и конденсация остатков паров приводят к

еще более резкому падению давления в газовом пузыре,

которое становится ниже атмосферного. В результате

расплавленный и перегретый металл, содержащийся в

лунке, вскипает во всем объеме и выбрасывается из I

нее в виде мелких капель и некоторого количества па-

ров. В этом случае выброс металла происходит в ре- I

зультате гидро- и газодинамических процессов, проте-

кающих в межэлектродном промежутке. I

i

I. 2. Энергетическая характеристика

процесса ,

Производительность и точность электроискровой об-

работки, чистота обработанной поверхности определя-

ются многими факторами. Важнейшими из них явля- •

ются параметры электрической схемы, обусловливаю-

щие режимы работы; материал обоих электродов; сре- (

да, окружающая электроды; взаимное расположение,

форма и размеры электродов, а также качественная

работа вспомогательных устройств.

Количество металла, удаленного с поверхности ано-

да единичным импульсным разрядом, определяется ве-

личиной накопленной системой энергии и другими па- {

раметрами импульса. Энергия, запасенная в системе

накопителем, равна jl

сиз и* 1

№л = ~трмкДж; W = мкДж, (1.1) I

где С — емкость накопительного конденсатора, мкФ; *

U — напряжение, до которого заряжается конденсатор, £

В; L — индуктивность накопительной катушки, мкГн;

/ — значение тока в цепи накопительной катушки, А.

18

Из (1.1) видно, что изменять величину энергии, за-

пасенной в импульсе, можно или за счет емкости кон-

денсатора, или за счет напряжения на нем при емкост-

ном накопителе энергии. Однако следует отметить, что

изменение емкости и напряжения по-разному влияет

на производительность процесса, точность и чистоту

обработанной поверхности. Так, например, увеличение

напряжения приведет к увеличению межэлектродного

промежутка, а следовательно, и его сопротивления, в

результате чего увеличится длительность импульса.

При прохождении длительных импульсов на поверх-

ности электрода образуются лунки с большим отноше-

нием их диаметра к глубине (рис. 5, а). Если же при

той же энергии конденсатора уменьшить напряжение,

то разряд будет более коротким, а образовавшиеся

лунки будут иметь малое значение отношения диамет-

ра к глубине (рис. 5, б). И в том и в другом случае с

поверхности анода будет выброшено одинаковое коли-

чество металла, однако нетрудно заметить, что чистота

обработанной поверхности в первом случае будет выше

(рис. 6, а). Высота микронеровностей Rz во втором слу-

чае будет больше по сравнению с первым (рис. 6, б).

Также на рис. 6 видно, что рельеф поверхности, обра-

ботанной электроискровым методом, имеет специфиче-

ский характер. Даже в случае обработки на очень тон-

ких (чистовых) режимах невозможно добиться выше

11-го класса чистоты обработанной поверхности.

Вместе с тем следует отметить, что с увеличением

напряжения на электродах снижается точность обра-

ботки. Так как размеры электрода-инструмента всегда

отличаются от размеров отверстия, прошиваемого в де-

тали (рис. 7) на удвоенную величину межэлектродного

промежутка а, то увеличение напряжения на электро-

дах приведет к увеличению этого зазора, что отрица-

тельно влияет на точность процесса обработки.

Поскольку электроискровая обработка возможна

лишь в том случае, когда к обрабатываемой поверх-

fl 6

«2

Рис. 6

2

19

ности энергия подводится отдельными импульсами, то

в процессе взаимодействия обрабатываемой поверх-

ности с высококонцентрированным потоком заряжен-

ных частиц необходима определенная пауза между

импульсами, в течение которой межэлектродный про-

межуток восстановит свою электрическую прочность

(произойдут деионизация МЭП и удаление из зоны

обработки продуктов эрозии). Этим фактически опре-

деляется допустимая частота следования рабочих им-

пульсов. Кроме того, в течение этой паузы система

должна накопить очередную порцию энергии заданной

величины. Длительность одного рабочего цикла опреде-

ляется выражением

T=ta+tv, (1.2)

где Т — продолжительность цикла, с; ta — время, в те-

чение которого конденсатор накапливает энергию, с;

/р — длительность разряда, с.

Таким образом, при электроискровой обработке

частота следования импульсов определяется только

временем, необходимым для деионизации МЭП. Дли-

тельность процесса зарядки конденсатора (см. рис. 2)

можно существенно сократить за счет уменьшения за-

рядного сопротивления, т. е. увеличения тока зарядки.

20

Многочисленными исследованиями установлено, что

процесс электроискровой обработки подчиняется прин-

ципу аддитивности, т. е., с одной стороны, все законо-

мерности для единичных импульсов будут справедливы

для интегрального процесса и с другой — процесс эро-

зии будет протекать в условиях, близких к оптималь-

ным. Исходя из этого количество металла, выбрасы-

ваемого искровыми импульсами с поверхности анода

за определенный промежуток времени, может быть

очень точно определено соотношением

4 = kWn, (1.3)

где у — количество металла, выброшенного с поверх-

ности анода, г; W — энергия единичного импульса, Дж;

п — количество импульсов; k — коэффициент пропор-

циональности, определяемый физическими константами

материала электродов, составом среды и длительностью

импульса.

Из приведенного соотношения видно, что основными

энергетическими факторами, влияющими на скорость

обработки, являются энергия единичного импульса и

частота их следования.

Стремление вложить в каждый импульс возможно

большее значение энергии заставляет увеличивать ем-

кость конденсаторов и напряжение, до которого они

заряжаются, так как энергия пропорциональна квадра-

ту напряжения.

На рис. 8 приведены кривые изменения тока и на-

пряжения на конденсаторе и МЭП во времени. Участ-

ки кривых тока и напряжения, ограниченные проме-

жутком времени /п (длительность подготовительной

фазы), показывают характер изменения напряжения на

конденсаторе '(а следовательно, и на электродах) и то-

ка в зарядной цепи конденсатора, участки кривых, ог-

раниченных временем tp (длительность процесса разря-

да конденсатора),— соответственно изменение напряже-

ния и тока в цепи МЭП.

Из анализа схемы, представленной на рис. 2, видно,

что при пробое межэлектродного промежутка по суще-

ству замыкаются два источника питания — конденсатор

и внешний источник. Характеристики этих источников

напряжения весьма различны. Если при разряде кон-

21

дсисаюра напряжение на нем очень быстро снижает-

ся практически до нуля, чем и объясняется импульс

тока, то напряжение на внешнем источнике, как пра-

вило, выше напряжения на конденсаторе, вследствие

чего может возникнуть затяжка импульса во времени.

Чтобы не допустить этого явления, необходимо выби-

рать параметры схемы таким образом, чтобы заданной

величине зарядного тока (ограничиваемого сопротивле-

нием /?) соответствовала емкость конденсатора, при

которой рассматриваемая схема генерирует искровые

импульсы электрического тока заданной длительности

и частоты повторения. Вместе с тем следует помнить,

что величина сопротивления R существенно влияет на

КПД установки.

С увеличением энергии импульсов растет произво-

дительность процесса обработки, однако при этом сни-

жаются точность и чистота обработанной поверхности.

Поэтому при заданной чистоте поверхности и точности

обработки энергию зарядки конденсатора можно увели-

чивать до определенного предела.

Следующий энергетический параметр, влияющий на

производительность процесса,— частота следования ра-

бочих импульсов, которая может быть увеличена дву-

мя способами.

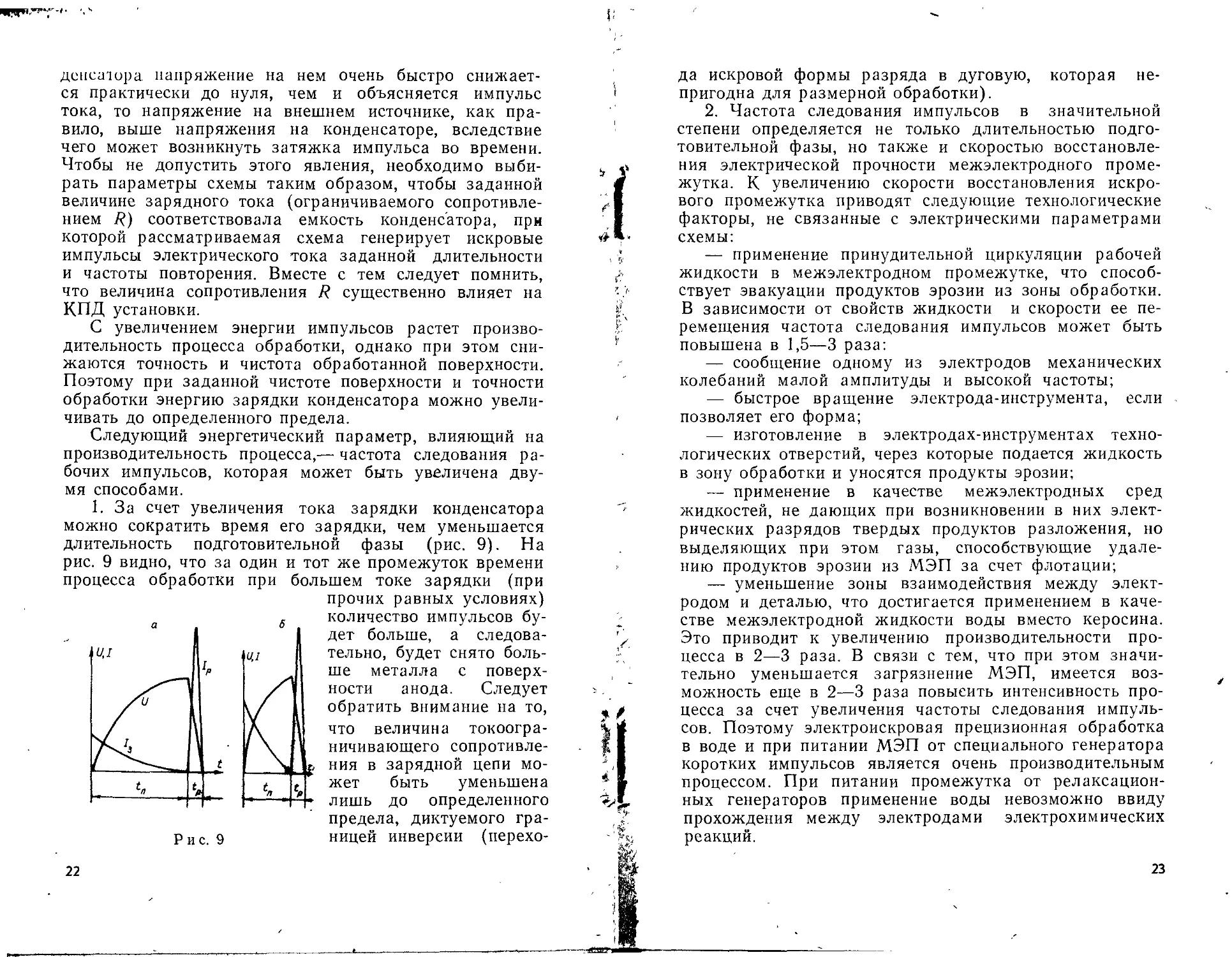

1. За счет увеличения тока зарядки конденсатора

можно сократить время его зарядки, чем уменьшается

длительность подготовительной фазы (рис. 9). На

рис. 9 видно, что за один и тот же промежуток времени

процесса обработки при большем токе зарядки (при

прочих равных условиях)

количество импульсов бу-

дет больше, а следова-

тельно, будет снято боль-

ше металла с поверх-

ности анода. Следует

обратить внимание на то,

Р и с. 9

что величина токоогра-

ничивающего сопротивле-

ния в зарядной цепи мо-

жет быть уменьшена

лишь до определенного

предела, диктуемого гра-

ницей инверсии (перехо-

22

да искровой формы разряда в дуговую, которая не-

пригодна для размерной обработки).

2. Частота следования импульсов в значительной

степени определяется не только длительностью подго-

товительной фазы, но также и скоростью восстановле-

ния электрической прочности межэлектродного проме-

жутка. К увеличению скорости восстановления искро-

вого промежутка приводят следующие технологические

факторы, не связанные с электрическими параметрами

схемы:

— применение принудительной циркуляции рабочей

жидкости в межэлектродном промежутке, что способ-

ствует эвакуации продуктов эрозии из зоны обработки.

В зависимости от свойств жидкости и скорости ее пе-

ремещения частота следования импульсов может быть

повышена в 1,5—3 раза:

— сообщение одному из электродов механических

колебаний малой амплитуды и высокой частоты;

— быстрое вращение электрода-инструмента, если

позволяет его форма;

— изготовление в электродах-инструментах техно-

логических отверстий, через которые подается жидкость

в зону обработки и уносятся продукты эрозии;

— применение в качестве межэлектродных сред

жидкостей, не дающих при возникновении в них элект-

рических разрядов твердых продуктов разложения, но

выделяющих при этом газы, способствующие удале-

нию продуктов эрозии из МЭП за счет флотации;

— уменьшение зоны взаимодействия между элект-

родом и деталью, что достигается применением в каче-

стве межэлектродной жидкости воды вместо керосина.

Это приводит к увеличению производительности про-

цесса в 2—3 раза. В связи с тем, что при этом значи-

тельно уменьшается загрязнение МЭП, имеется воз-

можность еще в 2—3 раза повысить интенсивность про-

цесса за счет увеличения частоты следования импуль-

сов. Поэтому электроискровая прецизионная обработка

в воде и при питании МЭП от специального генератора

коротких импульсов является очень производительным

процессом. При питании промежутка от релаксацион-

ных генераторов применение воды невозможно ввиду

прохождения между электродами электрохимических

реакций.

23

I. 3. Технология электроискровой

обработки материалов

Впервые электроискровая обработка была примене-

на в тяжелое для нашей страны военное время, когда

с ее помощью тысячи поврежденных снарядов для

«катюш» вновь были пущены в производство. С тех

пор перечень областей промышленного применения

электроискровой обработки существенно расширился:

— производство всех видов распылительной аппа-

ратуры;

— формообразование всех видов фильер, в том чис-

ле твердосплавных фильер для волочения, выдавлива-

ния. Особенно большое значение имеет электроискро-

вое изготовление отверстий в фильерах для получения

искусственного волокна;

— изготовление различных цельнометаллических се-

ток (для электровакуумных приборов) и сит (для пи-

щевой промышленности). Электроискровой способ из-

готовления сеток высокой прозрачности позволил

существенно повысить параметры ряда электронно-ва-

куумных приборов;

— выпуск любой сложности металлорежущего, ме-

таллорубящего и металлодавящего инструмента, в том

числе из карбидных материалов (твердых сплавов);

— изготовление всех видов ковочных штампов, форм

для горячего прессования, кокилей и пресс-форм;

— изготовление криволинейных отверстий и проре-

зание узких щелей и пазов.

Перечень операций и областей применения электро-

Рис. 10

искровой обработки мож-

но продолжить, но уже

указанные области рас-

крывают ряд технологи-

ческих возможностей и

преимуществ способа по

сравнению с механичес-

ким резанием.

Все технологические

приемы электроискровой

обработки можно разде-

лить на две группы.

1. Метод копирования,

когда обработанная поверхность повторяет форму

электрода-инструмента (рис. 10). В ходе разработки

технологии электроискрового изготовления прецизион-

ных деталей было установлено, что при определенных

условиях копирования получаются качественно новые

технологические результаты, поэтому обработка мето-

дом копирования делится на «прямое» и «обратное»

копирование.

Способ обработки копированием целесообразней

рассмотреть на методе «прямого» копирования и отме-

тить отличительные особенности «обратного» копиро-

вания. Наиболее выразителен данный метод на приме-

ре изготовления прецизионных цельнометаллических

сеток для электровакуумных приборов.

Сетки ряда электровакуумных приборов — клистро-

нов, генераторных ультравысокочастотных триодов и

других — изготавливались плетеными из вольфрамовой

проволоки диаметром 0,02—0,03 мм. Большие выходные

мощности, характерные для нормальной работы этих

приборов, при недостаточном отводе тепла приводят к

перегреву и прогоранию сеток. Отвод тепла можно

улучшить изготовлением сеток из более теплопроводно-

го, чем вольфрам, материала, а также улучшением теп-

лового контакта межд^ отдельными перемычками сет-

ки и диафрагмой и увеличением площади поперечного

сеченця перемычек сеток за счет увеличения их высоты.

С этой целью заменяют плетеные вольфрамовые

сетки цельными, изготовленными непосредственно из

листового материала, имеющего большую теплопро-

водность, чем вольфрам (например, из меди). Благо-

даря увеличению сечения перемычек в 5—20 раз за

счет увеличения их высоты, большей теплопроводности

меди отвод тепла от сетки возрастает в десятки раз.

Механическая прочность таких сеток значительно выше,

чем плетеных. Как показал опыт, применение цельных

медных сеток привело к многократному повышению

мощности электровакуумных приборов и устранило пе-

регорание сеток [7, 8].

К точности изготовления сеток предъявляются ис-

ключительно высокие требования: ширина перемычек

(20—60) ±2 мкм, шаг перемычек (100—1000) ±5 мкм.

Изготовить такие сетки какими-либо механическими

способами невозможно.

25-

Рис. 11

* □ Dk

л□□□□к

□□□□□□

□□□□□О

' Q D '

При электроискровой обработке отверстия сеток из-

готовляются все одновременно прямым копированием

специального электрода-инструмента, который пред-

ставляет собой стержень из меди, латуни или другого

материала соответствующего профиля (рис. 11). На

рис. 12 показаны другие формы сеток электровакуум-

ных приборов. Ширина пазов определяется шириной

перемычек сетки с учетом межэлектродного зазора.

Точность изготовления сетки обусловливается точ-

ностью изготовления электрода-инструмента, который

изготавливается также электроискровым методом.

Описанным способом изготовляются не только мед-

ные сетки, но и сетки из никеля, молибдена, вольфра-

ма, тантала и других токопроводящих материалов.

Следует отметить, что при обработке по методу

«прямого» копирования образуется конусность (рис. 13).

Это вызвано тем, что по мере углубления электрода-

инструмента в обрабатываемую деталь из-за электри-

ческой эрозии (износа) его сечение в нижней части

уменьшается больше, чем в верхней. Кроме того, по

зазору между стенками электродов движется жидкость,

засоренная продуктами эрозии, служащими мостиками

для прохождения боковых разрядов, в результате чего

сечение отверстия в верхней части будет больше, чем

в нижней.

Для уменьшения этого вредного явления применя-

ют различные способы, в частности изготовление техно-

логических отверстий, через

• которые прокачивают жид-

кость, причем направление

движения жидкости имеет

принципиальное значение

(рис. 14). На рис. 14 видно,

что в межэлектродный про-

Рис. 12 межуток поступает рчищен-

26

1

Рис. 13

ная жидкость, а продукты эрозии эвакуируются через

технологическое отверстие.

Наружные контуры выполняются, как правило, ме-

тодом «обратного» копирования по схеме, показанной

на рис. 15. Отличительный признак метода «обратного»

копирования то, что оформляющим элементом при об-

работке являются внутренние поверхности обрабаты-

вающего электрода-инструмента, выполненного в виде

специального блока разборной конструкции. При по-

мощи этого метода возможно получать детали любой

сложной конфигурации без конусности.

Известно, что при обработке по методу «прямого»

копирования частицы металла, выброшенные с обраба-

тываемой поверхности, проходя из зоны разряда а

вверх под действием выделяющегося газа, становятся

причиной боковых разрядов.

При обработке по схеме (рис. 15), когда электрод-

деталь находится сверху, а ЭИ набран из отдельных

пластин, частицы металла не смогут попасть в зону а,

так как они увлекаются вверх выделяющимися газа-

ми, в результате в зоне а исключены дополнительные

боковые разряды. Это способствует повышению точнос-

ти обработки и устранению конусности, так как

жидкость уносит из зоны обработки продукты эрозии,

минуя указанную зону.

2. Обработка непрофилированным электродом. Об-

работка методом копирования, являясь распространен-

ным технологическим процессом, имеет существенные

недостатки:

. 27

.1

— относительно высокая трудоемкость изготовления

электрода-инструмента;

— износ электрода-инструмента, что отражается на

точности изготовления деталей;

— одного электрода-инструмента достаточно для

изготовления лишь 10—100 деталей.

Этих недостатков не имеет способ электроискровой

обработки деталей непрофилированным электродом-ин-

струментом в виде тончайшей проволоки, непрерывно

перемещающейся с определенной скоростью. Особен-

ность этого способа — высокая точность изготовления

деталей (до 1 мкм).

Кинематическая схема процесса обработки непро-

филированным электродом (электродом-проволокой) по-

казана на рис. 16 [9].

Тонкая проволока 1, которая является обрабатыва-

ющим электродом-инструментом, перематывается с ка-

тушки 4 на катушку 3 с постоянной скоростью при по-

мощи электродвигателя Д1. Электродвигатель Д2—

подтормаживающее устройство, создающее натяжение

электрода-проволоки для уменьшения амплитуды ее

вибрации при прохождении электрических разрядов

между деталью и проволокой, что существенно снижа-

ет точность обработки.

Отрицательный полюс источника импульсов через

скользящие контакты подключается к проволоке 1, а

положительный — к детали 2. С помощью двигателей

28-

ДЗ и Д4 обрабатываемая деталь перемещается в не-

обходимом направлении. Зона обработки погружается

в диэлектрическую жидкость или же поливается из

специального шланга.

Производительность процесса и точность обработки

зависят от энергии в импульсе, направления перемот-

ки пройолоки, скорости ее движения, величины натяже-

ния и диаметра.

В процессе обработки проволока подвергается эро-

зии (износу), в результате чего изменяется ее диаметр.

Кроме того, из-за уменьшения диаметра необходимо

уменьшать величину ее натяжения во избежание обры-

ва. Все это приводит к некоторому снижению точности

обработки. Для уменьшения влияния эрозии проволоки

на точность обработки и предотвращения ее обрыва

проволока непрерывно перемещается, т. е. обновляет-

ся. Кроме того, движущаяся проволока способствует

удалению продуктов эрозии из межэлектродного зазо-

ра. Большое значение имеет направление перемотки

проволоки. Так, например, производительность процес-

са при перемещении проволоки снизу вверх по сравне-

нию с перемещением сверху вниз выше в 3—5 раз. Это

объясняется тем, что продукты эрозии, увлекаемые га-

зовыми пузырьками, образующимися в процессе обра-

ботки, поднимаются вверх и уносятся из зоны обработ-

ки; этому же способствует, и электрод-проволока, дви-

жущаяся вверх.

С увеличением скорости перемотки проволоки воз-

растает и производительность процесса, так как при

этом продукты эрозии удаляются из зоны обработки

более интенсивно. Но при этом возрастает и расход

электродного материала. Так, например, стоимость

1000 м вольфрамовой проволоки диаметром 20 мкм

составляет 12,5 руб., медной диаметром 80 мкм —

0,8 руб. Исходя из стоимости проволоки и необходимой

производительности, подбирается соответствующая ско-

рость ее перемещения. Однако следует помнить, что

зависимость производительности от скорости движения

проволоки имеет экспоненциальную форму.

Тонкой проволокой электроискровым способом мо-.

гут быть прорезаны пазы, ширина которых определяет-

ся диаметром проволоки d, величиной межэлектродно-

Рис. 17

Рис. 18

го промежутка I (рис. 17) и глубиной лунки h, полу-

чающейся после каждого разряда [10]:

b = d+2(l+h)=d+2a, (1.4)

а — величина межэлектродного зазора.

Величина искрового промежутка, а следовательно,

и зазора в значительной мере зависит от напряжения.

Изменение емкости накопительных конденсаторов в пре-

делах 0,01—0,3 мкФ практически не влияет на ширину

паза.

Зависимость величины зазора от напряжения меж-

ду электродами (на конденсаторе) линейна:

a = KU, (1.5)

к — коэффициент, зависящий от материала электродов

и природы диэлектрической среды (для меди в кероси-

не к —0,125).

Для изготовления деталей небольших и средних

размеров сложной формы применяются электроискро-

вые установки, использующие прием автоматического

обхода по шаблону-копиру (рис. 18), или установки с

координатной оптической системой (рис. 19) [7, 11].

Обрабатываемая заготовка 1 крепится на предмет-

ном столике 2, связанном с координатным столом 3

проектора. Стол, а вместе с ним и деталь могут пере-

мещаться в двух взаимно перпендикулярных направле-

ниях относительно электрода-инструмента 4. Источник

30

Рис. 19

света 5 через оптическую систему 6 проектирует на

экран 7 крест, образованный пересечением двух рисок,

нанесенных на стекле стола 3. Оптическая система мо-

жет давать увеличение до 100 раз. Поэтому если на

экране 7 помещен чертеж обрабатываемой детали, уве-

личенный в 100 раз, то в заготовке будет вырезан со-

ответствующий профиль, уменьшенный в то же число

раз, но с высокой точностью. Считывание изображения

с чертежа может осуществляться вручную или автома-

тически.

I. 4. Рабочая среда при

электроискровой обработке

Все физические процессы, сопровождающие электро-

искровую обработку, протекают в межэлектродной по-

лости, заполненной рабочей жидкостью, которая вли-

яет на механизм процесса и скорость его отдельных

стадий.

Жидкая среда в процессе прохождения искрового

разряда обеспечивает:

— возникновение динамических усилий, необходи-

мых для удаления частиц металла, выброшенных с

поверхности анода;

31

— стабилизацию процесса обработки, в результате

чего увеличивается производительность;

— увеличение электрической прочности- промежут-

ка, что позволяет выделять в нем большие значения

энергии;

— охлаждение электродов.

Основными характеристиками рабочей жидкости

являются вязкость, плотность, электрическая проч-

ность, температура вспышки, температура начала кипе-

ния, охлаждающая способность, испаряемость, филь-

труемость, химическая агрессивность, токсичность,

стоимость. В качестве рабочей жидкости широко при-

меняются керосин, дизельное топливо, масла соляро-

вое, веретенное, машинное, индустриальное и трансфор-

маторное. Применение нефтепродуктов не только

повышает производительность, но и улучшает ее отно-

шение к величине износа электрода-инструмента, т. е.

снижает его эрозию.

При относительно равной производительности с ис-

пользованием трансформаторного и веретенного масел

предпочтение следует отдавать последнему, так как

температура его вспышки выше (165°С против 135°С).

Керосин рекомендуется применять только в тех слу-

чаях, когда требуется высокая точность, т. е. когда об-

работка ведется при низких значениях напряжения на

электродах, а следовательно, величина МЭП при этом

мала, что требует, жидкостей, обладающих низкой

вязкостью.

Кроме керосина рекомендуется использовать спирт

различных марок. Например, прорезание узких пазов

в деталях больших толщин в этиловом спирте идет

более устойчиво, достаточно интенсивно и лучше, чем

в керосине, что объясняется значительно меньшим мо-

лекулярным весом этилового спирта, а также меньшим

количеством углеродных атомов в молекуле спирта.

Было установлено [12], что с помощью состава меж-

электродной среды можно в достаточно широких пре-

делах управлять распределением между анодом и като-

дом энергии электрического импульса, не допуская

этим возникновения между электродами дугового элект-

рического разряда. В то же время оказалось, что сос-

тав жидкости, находящейся в МЭП, и ее электропро-

водность практически совсем не влияют на сам меха-

32

низм процесса. Поскольку управлять параметрами

электрических импульсов удобнее электротехническими

приемами, а не составом среды, то для электроискро-

вой обработки наилучшей средой должна быть вода.

Однако применение воды в качестве межэлектродной

среды требует использования таких генераторов элект-

рических импульсов, которые в заданные интервалы

времени толчком подают на электроды строго дозиро-

ванную порцию энергии, оставляя их все прочее время

без напряжения [13] и тем самым обеспечивая отсутст-

вие электрохимических процессов на электродах.

Производительность электроискрового процесса в

воде выше, чем в керосине, по крайней мере в 2 раза,

хотя, как известно [14], объем лунки в воде почти в

2 раза меньше, чем в керосине. В этом нет ничего про-

тиворечивого, поскольку при обработке в керосине в

зоне обработки выделяется огромное количество про-

дуктов его разложения, которые интенсивно забивают

межэлектродный промежуток, существенно ухудшают

условия эвакуации продуктов эрозии из зоны обработ-

ки и приводят к затуханию процесса. Вместе с тем

дистиллированная или промышленная вода не только

не может быть источником загрязнения МЭП, а, наобо-

рот, способствует интенсивному выбросу из зоны обра-

ботки продуктов эрозии за счет образования при ее

разложении газов, пузырьки которых интенсивно захва-

тывают и выносят их из межэлектродного пространства.

Последними исследованиями [15] установлено, что

при использовании генераторов, формирующих унипо-

лярные импульсы напряжения даже микросекундной

длительности, невозможно полностью устранить проте-

кание электрохимических процессов на электродах, су-

щественно влияющих на точность и качество деталей.

Создание генераторов, формирующих биполярные им-

пульсы напряжения микросекундной длительности стро-

го определенной формы, позволило практически исклю-

чить нежелательные электрохимические процессы [15].

Поскольку при электроискровой обработке через

весьма небольшие межэлектродные расстояния должны

быть выброшены из зоны обработки большие количе-

ства металлических частиц (продуктов эрозии), для

большинства электроискровых технологических процес-

сов необходимо нагнетание жидкости в межэлектрод-

3 Н. В. Могорян 33

ный промежуток. Ее количество может определяться

десятками литров в минуту. Поэтому одним из элемен-

тов гидросистемы является приспособление, нагнетаю-

щее жидкость в межэлектродное пространство или от-

сасывающее ее сквозь полый электрод-инструмент.

В процессе работы жидкость загрязняется продук-

тами обработки и нагревается, в результате чего изме-

няются ее физические свойства, поэтому гидросистема

должна включать в себя элементы, обеспечивающие ее

очистку от примесей и продуктов эрозии и охлаждение.

I. 5. Регуляторы межэлектродного

промежутка

В процессе работы электроискровой установки

электрод-инструмент всегда должен находиться от

электрода-детали на каком-то расстоянии, определяе-

мом величиной приложенного к электродам напряже-

ния и характером межэлектродной среды. Так как по

мере удаления материала с поверхности обрабатывае-

мой детали и из-за износа электрода-инструмента про-

исходит увеличение этого расстояния (величины меж-

электродного промежутка), то необходимо непрерывно

производить сближение электродов, иначе через неко-

торое время из-за значительного увеличения промежут-

ка процесс обработки прекратится. Для восстановле-

ния процесса обработки необходимо сблизить электро-

ды, чтобы они оказались на расстоянии, при котором

вновь произойдет пробой.

Следовательно, для непрерывной работы электро-

искровой установки в ней должна быть предусмотрена

электромеханическая система, назначением которой яв-

ляется постоянное автоматическое поддержание наивы-

годнейшего расстояния между электродами [16, 17].

Ранее было показано, что производительность элект-

роискрового процесса пропорциональна произведению

энергии импульса на частоту их следования. Для выяв-

ления закономерности, характеризующей изменение

производительности в зависимости от величины меж-

электродного промежутка, рассмотрим конденсаторную

схему установки (см. рис. 2).

34

Характер изменения на-

пряжения на конденсаторе

(а следовательно, и на

электродах) во времени в

процессе его зарядки пока-

зан на рис. 20.

_ Зависимость напряжения

от времени при этом выра-

жается экспоненциальной

кривой: , t .

U^E 1-tT^), (1.6)

t

Р и с. 20 '

где U — мгновенное значение напряжения, В; Е — ЭДС

источника питания, В; t—время от начала зарядки, с;

R — токоограничивающее сопротивление, Ом; С — ем-

кость накопительного конденсатора, Ф.

Из выражения 1.6 видно, что степень наклона кри-

вой, отражающей зависимость напряжения на элект-

родах, определяется величиной токоограничивающего

сопротивления R. Из рассмотрения характера этой за-

висимости следует, что если разрешить системе каж-

дый’раз поднимать напряжение на электродах до ве-

личины напряжения источника питания, тогда, несмотря

на то, что энергия каждого такого импульса будет

максимальной, частота срабатывания контура, а сле-

довательно, и производительность будут небольшими.

Указанному случаю соответствует некоторая величина

а межэлектродного расстояния (рис. 21, а), при кото-

рой еще возможен пробой. Напряжение на конденса-

торе при этом равно напряжению источника питания.

С уменьшением величины межэлектродного проме-

жутка будут созданы условия, при которых пробой

произойдет при напряжениях значительно меньших,

чем напряжение источника питания. При этом умень-

шится энергия импульса, но одновременно увеличится

частота срабатывания контура (рис. 21,6).

Однако известно, что изменения энергии и частоты

следования импульсов управляются различными зако-

нами, вследствие чего при фиксированных электриче-

ских параметрах зарядного и разрядного контуров и

при изменении только величины межэлектродного про-

межутка производительность процесса будет изменять-

ся в очень большом диапазоне. Графически эта зави-

3

35

Рис. 21

симость представлена на рис. 22, откуда видно, что наи-

большая производительность далеко не соответствует

максимально или минимально возможной величине

искрового промежутка, а занимает промежуточное по-

ложение и наблюдается при йНаивыг (рис. 21, в).

Рассмотренная зависимость производительности от

величины межэлектродного промежутка указывает на

чрезвычайную важность обеспечения надежного и ка-

чественного регулирования его значения.

В настоящее время разработано и применяется мно-

го разнообразных специальных систем автоматической

подачи электрода, которые способны поддерживать

величину межэлектродного промежутка в пределах,

необходимых для нормального течения процесса обра-

ботки.

Непосредственно величина МЭП в качестве пара-

метра регулирования обычно не применяется, так как

ее измерение в процессе обработки практически не-

осуществимо. Поэтому в качестве параметров регули-

рования выбираются такие, которые косвенно харак-

теризуют эту величину и изменяются вместе с ней. Та-

ким параметром обычно является напряжение на элект-

родах, или среднее значение тока, проходящего через

межэлектродный промежуток. В большинстве схем ав-

томатического регулирования МЭП используются одно-

34

временно среднее или амплитудное значение напряже-

ния на электродах и среднее значение тока разрядного

контура.

По принципу действия их исполнительных устройств

и конструктивной схеме системы перемещения и подачи

электрода-инструмента автоматические регуляторы

можно разделить на механические и гидравлические.

Рассмотрим несколько электрических схем автома-

тических регуляторов. Наиболее распространенной и

надежной схемой является мостовая (электродвига-

тельная) (рис. 23), которая широко применяется при

питании искрового промежутка от релаксационных ге-

нераторов.

Якорь Я электродвигателя-регулятора включен в

диагональ моста, образованного токоограничивающим

сопротивлением R2, искровым промежутком ИП и дву-

мя плечами потенциометра R1. Другая диагональ пи-

тается от источника постоянного тока; от него же пи-

тается обмотка возбуждения электродвигателя ОВ. Ра-

бота схемы основана на балансе сопротивлений в

плечах, а следовательно, и тока в диагоналях моста.

При помощи потенциометра R1 устанавливается не-

обходимая скорость подачи электрода-инструмента.

Нетрудно заметить, что при отводе электрода-инстру-

мента ток через двигатель будет большей величины,

чем при сближении электродов. Это необходимо для.

увеличения скорости разведения электродов при корот-

ких замыканиях, а также для преодоления двигателем

веса подвижной системы.

37

Однако этот регулятор сравнительно медленно уст-

раняет отклонения от оптимального межэлектродного

промежутка, что снижает производительность процесса

и повышает вероятность возникновения короткого за-

мыкания и шлакования, в результате чего создаются

условия для образования дефектов на обрабатываемой

детали.

Для устранения этого недостатка в регуляторе

(рис. 24) [18] параллельно выходному потенциометру

включена последовательная цепь из двух вентилей, об-

щая точка которых соединена с его движком, а парал-

лельно одному из вентилей включен стабилитрон. На

входном потенциометре установлен дополнительный

движок, соединенный с первым ключевым элементом —

динистором. Скорость подвода электрода-инструмента

может быть изменена путем выбора типа стабилитрона

Д4 с различным напряжением стабилизации и переме-

щением движков потенциометров R2 и R3. Если ско-

рость подачи отстает от скорости разрушения электро-

да-детали, то увеличивается напряжение на МЭП и

уменьшается сопротивление стабилитрона Д4, в резуль-

тате чего нелинейно возрастает скорость вращения

электродвигателя, т. е. происходит ускоренная подача

ЭИ. Если скорость подачи больше скорости разруше-

ния ЭД, то напряжение на МЭП снижается, что при-

водит к увеличению сопротивления стабилитрона Д4.

38

В результате падения напряжения и увеличения

сопротивления в цепи якоря электродвигателя Д умень-

шается скорость подачи ЭИ. При дальнейшем сниже-

нии напряжения на МЭП стабилитрон Д4 закрывается,

что создает условия для дальнейшего замедления пода-

чи ЭИ. При уменьшении МЭП ниже допустимого зна-

чения изменяется полярность напряжения на якоре

двигателя и ток от источника постоянного тока прохо-

дит через вентиль Д6, сопротивление R1 между верх-

ним контактом и нижним движком, диод Д5, якорь

электродвигателя, параллельную цепь из вентиля Д2

и стабилитрона Д4 и МЭП. В результате прохождения

этого тока происходит резкое торможение, а затем

якорь двигателя начинает вращаться в обратную сто-

рону. ЭИ отводится от детали.

При коротком замыкании напряжение на МЭП сни-

жается до нуля, а между движками потенциометра R1

возрастает до напряжения переключения, при котором

динистор Д1 открывается, благодаря чему разряжает-

ся конденсатор С и закорачивается сопротивление меж-

ду движками потенциометра R1, в результате чего че-

рез якорь- двигателя Д проходит дополнительный им-

пульс тока, создающий увеличение скорости отвода

электрода-инструмента. При изменении направления

тока вентили Д2, Д5 и стабилитрон Д4 шунтируют со-

ответствующие сопротивления, в результате чего ско-

рость подъема возрастает, что уменьшает вероятность

возникновения коротких замыканий. После устранения

КЗ напряжение на МЭП восстанавливается, динистор

Д1 закрывается и электрод-инструмент начинает пере-

мещаться со сравнительно небольшой скоростью в пря-

мом направлении, т. е. к детали. Требуемая скорость

подачи регулируется нижним движком потенциометров

R1 и R3.

В большинстве случаев прецизионной обработки

непосредственное включение силовых элементов регуля-

тора в рабочую схему установки по каким-либо причи-

нам оказывается невозможным. Кроме того, рассмот-

ренные схемы имеют ограниченный частотный диапа-

зон, невысокую надежность и недостаточную выходную

мощность для управления электромашинным приводом

регулятора.

39

Рис. 25

С этой целью в схеме, приведенной на рис. 25 [19],

параллельно МЭП через резистор R2 и конденсатор С1

включен пик-детектор, состоящий из диода ДЗ и кон-

денсатора СЗ, параллельно которым включены стаби-

литрон Д1 и диод Д2. Параллельно конденсатору СЗ

включен транзистор Т1.

Схема работает следующим образом. При поступле-

нии от генератора импульсов напряжения на МЭП про-

исходят кратковременное открывание транзистора Т1,

разряд конденсатора СЗ и начинается заряд конденса-

тора С1 во входной цепи регулятора. Так как емкость

конденсатора С1 имеет большую величину (на порядок

больше, чем величина емкости конденсатора СЗ), то

время разряда конденсатора СЗ будет меньшим по

сравнению с временем заряда конденсатора С1. Ста-

билитрон Д1 защищает пиковый детектор от перегру-

зок по напряжению, а диод Д2 обеспечивает цепь раз-

ряда конденсатора С1.

После закрывания транзистора Т1 входная цепь ре-

гулятора электрически будет представлять собой дели-

тель напряжения на конденсаторах С1 и СЗ. Емкость

конденсатора СЗ намного меньше емкости конденсато-

ра С1, поэтому на выходе пик-детектора будет полная

амплитуда импульсного напряжения. Напряжение на

конденсаторе СЗ после прихода очередного импульса

не меняется за время паузы между импульсами, так

как транзистор Т1 заперт положительным напряжением

смещения.

Эмиттернын повторитель, построенный на транзис-

торе Т2, на который нагружен выход пик-детектора,

40

обладает высоким выходным сопротивлением и преоб-

разовывает напряжение конденсатора СЗ в прямоуголь-

ный импульс напряжения с такой же амплитудой, но с

длительностью, равной периоду следования импульсов

генератора. Это напряжение выделяется в резисторе

R5 и приложено к входам двух сравнивающеусилитель-

ных каналов СУ1 и СУ2, а их выходы управляют ти-

ристорным реверсивным мостовым преобразователем

ТРП, который питает двигатель Д регулятора.

Регулирование величины искрового промежутка при

питании электроискровой установки от ламповых или

полупроводниковых генераторов затруднено тем, что

средние значения тока и напряжения на МЭП при из-

менении его величины изменяются очень незначитель-

но. Регулирование величины промежутка в функции

средних значений тока и напряжения потребовало бы

создания сложной схемы регулятора, обладающего вы-

соким коэффициентом усиления.

Эти трудности устраняются использованием в каче-

стве параметра регулирования амплитудных значений

тока и напряжения, так как последние в сотни раз пре-

вышают изменения средних значений.

Схема тиратронного регулятора, работающего по

этому принципу, использует в качестве параметров ре-

гулирования амплитудные значения тока и напряже-

ния на электродах (рис. 26) [20].

Якорь двигателя Д включен в катодные цепи тира-

тронов. При холостом ходе тиратрон Т2 полностью от-

крыт и двигатель вращается в направлении сближения

электродов. При появлении рабочего тока в МЭП на-

пряжение на нем падает, в результате чего снижается

напряжение смещения на Т2 и увеличивается смещение

на Т1, что приводит к появлению в цепи Т1 тока обрат-

ного направления. Скорость вращения якоря двигателя

Д снижается и при достижении заданного значения ве-

личины МЭП становится равной скорости съема метал-

ла с электрода-изделия. При коротком замыкании

полностью закрывается тиратрон Т2 и полностью от-

крывается Т1, в результате чего начинается быстрый

отвод электрода-инструмента. Необходимые скорости

подачи устанавливаются с помощью потенциометров

R2 и R3.

41

Рис. 26

Магнитополупроводниковый регулятор (рис. 27) [20]

установлен на некоторых последних моделях электро-

искровых и электроимпульсных установок. Он состоит

из двух каскадов усиления — на транзисторах и диф-

ференциального магнитного усилителя с выходом на

постоянном токе. Регулятор позволяет управлять про-

цессом при питании межэлектродного промежутка от

электронных, полупроводниковых и машинных генера-

торов.

На базы транзисторов Т1 и Т2 подается сигнал,

пропорциональный разности двух напряжений — эта-

лонного (7ЭТ от независимого источника В1 и напряже-

ния Ua на искровом промежутке ИП (через сглажива-

ющий дроссель Др и емкость С1). Величина напряже-

ния £/эт регулируется потенциометром R1. Величина и

знак разности \U—U3T—Uu являются параметрами, по

которым регулируется межэлектродный промежуток в

зависимости от установленного режима работы.

Усиленный транзисторами сигнал А(7 поступает на

к обмотки управления 1МУ5, 2МУ5 (1МУ6, 2МУ6) диф-

ференциального магнитного -усилителя, включенные по-

42

Рис. 27

следовательно-встречно в каждое плечо усилителя пер-

вого каскада. Второй каскад усиления представляет

собой сдвоенную мостовую двухполупериодную схему

43

на магнитных усилителях 1МУ и 2МУ. Для повышения

их коэффициента усиления применяется внутренняя по-

ложительная обратная связь, осуществляемая включе-

нием кремниевых диодов Д1—Д8 последовательно с

каждой обмоткой переменного тока.

Дроссели магнитного усилителя, обозначенные ин-

дексами 1 (Г) и 2 (2'), относятся к противоположным

плечам моста. Если при подаче усиливаемого сигнала

сердечник дросселя 1 (Г) насыщается, то сердечник

дросселя 2 (2') размагничивается и наоборот. Индук-

тивное сопротивление обмоток переменного тока

уменьшается у той пары сердечников, где магнитный

поток от сигнала совпадает по направлению с посто-

янной составляющей потока, и увеличивается у двух

других обмоток, где они действуют встречно. Вследст-

вие того, что индуктивное сопротивление одной пары

обмоток падает, а другой — возрастает, нарушается

равновесие моста. На нагрузке Д появится напряже-

ние, в результате чего якорь двигателя начнет вра-

щаться, — происходит подача электрода-инструмента в

зону обработки. При изменении полярности усиливае-

мого сигнала якорь двигателя также изменит направ-

ление вращения. При отсутствии управляющего сигна-

ла, как следует из схемы, напряжение на якоре двига-

теля равно нулю.

Схема регулятора с расширенным частотным диа-

пазоном работы представлена на рис. 28 [21]. Входное

звено регулятора содержит конденсатор, подключен-

ный к электроду-инструменту через диод Д1, а также

коммутирующий транзистор Т, шунтирующий диод Д1

в открытом состоянии и имеющий базу, соединенную с

эмиттером через вторичную обмотку трансформатора

тока, зашунтированную диодом Д2. Первичная обмот-

ка трансформатора тока включена в цепь разрядного

контура искрового промежутка. Напряжение, снимае-

мое с конденсатора, подается на вход реверсивного

усилителя постоянного тока УПТ, к выходу которого

подключен двигатель регулятора. Напряжение на кон-

денсаторе в течение каждого импульса поддерживается

на уровне амплитуды импульсного напряжения на

искровом промежутке. Регулирование зазора ведется

по амплитудным значениям напряжения благодаря от-

крыванию транзистора при прохождении тока через

44

Рис. 28

электроды и уменьшении напряжения на обкладках

конденсатора до напряжения на электродах в том

случае, если напряжение на конденсаторе до этого

было больше напряжения на электродах. Двигатель

при этом вращается в сторону разведения электродов,

т. е. увеличения сопротивления межэлектродного про-

межутка. Если напряжение на конденсаторе меньше

напряжения на электродах, транзистор оказывается

закрытым и конденсатор имеет возможность дозаря-

диться до уровня напряжения на электродах. Якорь

двигателя при этом вращается в сторону, соответст-

вующую подаче электрода-инструмента в зону обра-

ботки.

Регулятор с гидравлической подачей (рис. 29)

представляет собой также автоматическую следящую

систему, однако электрод-инструмент перемещается с

помощью гидравлической усилительной системы. Со-

леноид 3 воздействует на золотниковый распредели-

тель 4 гидравлического цилиндра 6, поршень которого

8 перемещает подвижную часть с закрепленным на

ней электродом-инструментом.

С помощью насоса 2 жидкость подается одновре-

менно в верхнюю и нижнюю полости гидравлического

цилиндра через отверстия, частично перекрытые золот-

никовым распределителем, и вытекает через два дози-

рующих отверстия 7 обратно в бак 1. При равных ве-

личинах обоих отверстий, что соответствует среднему

положению золотника, давления в обеих полостях ци-

41

Рис. 29

Р и с. 30

линдра одинаковы и цилиндр неподвижен. Золотник

будет находиться в среднем положении до тех пор,

пока тяговое усилие соленоида 3, включеннрго после-

довательно в цепь разрядного контура, равно силе про-

тиводействия пружины 5, что сохраняется только при

определенной величине межэлектродного промежутка.

При большом значении искрового промежутка ток,

протекающий через соленоид, очень мал, в результате

чего под воздействием пружины 5 золотник перемес-

тится вверх, откроет верхнее отверстие и закроет ниж-

нее. Поршень при этом начнет перемещаться вниз,

сближая электроды, ток соленоида возрастет, в резуль-

тате чего постепенно прикроется верхнее отверстие.

При коротком замыкании между электродами под

воздействием силы тяги соленоида, через который про-

текает ток короткого замыкания, закрывается верхнее

отверстие и открывается нижнее. При этом поршень

перемещается вверх, увеличивая расстояние между

электродами.

Несмотря на применение для управления золотни-

ком соленоида, имеющего определенные недостатки,

описанная схема регулирования свободна от ряда не-

46

достатков, свойственных другим регуляторам, благода-

ря большому гидравлическому усилию. При диаметрах

поршня около 30—50 мм возможно перемещение элект-

рода-инструмента весом до нескольких сотен кило-

граммов.

При выключении станка золотник автоматически за-

пирает обе полости гидравлического цилиндра, и по-

движная система остается во взвешенном состоянии,

т. е. не требуется дополнительного торможения.

Более совершенная схема гидравлического регуля-

тора (рис. 30) [22] имеет две параллельные цепи — зо-

лотник подвода и золотник отвода. Регулятор работает

следующим образом. От источника питания регулятора

ИПР напряжение подается через резистор R1 и тирис-

тор Т1 на две параллельные цепи — цепь подвода и

цепь отвода. С помощью блока управления БУ изме-

няется угол отпирания тиристора Т1. При подаче им-

пульсов технологического тока от генератора |Г отпира-

ется тиристор Т2 и по цепи подвода начинает идти ток,

величина которого регулируется сопротивлением Р2.

Гидрозолотник вырабатывает команду на подвод

электрода-инструмента со скоростью, пропорциональ-

ной току в цепи подвода. При сведении ЭИ с деталью

до зазора, при котором возникает процесс обработки,,

начинает идти ток и по цепи отвода, причем величина

тока регулируется сопротивлением R3. При равном

значении токов команда, вырабатываемая гидрозолот-

никами, определяет неподвижное состояние ЭИ относи-

тельно детали, соответствующее нормальному течению

процесса в межэлектродном зазоре. При коротком за-

мыкании сопротивление МЭП существенно снижается,,

что приводит к увеличению тока в цепи отвода ЭИ. Зо-

лотник L2 вырабатывает команду на отвод электрода-

инструмента от детали.

К настоящему времени разработано большое коли-

чество автоматических регуляторов МЭП, отличающих-

ся по входным и выходным параметрам, степени быст-

родействия и чувствительности. В зависимости от типа

исполнительного устройства и применяемого для пита-

ния разрядного промежутка источника импульсов вы-

бирается та или иная схема автоматического регули-

рования.

47

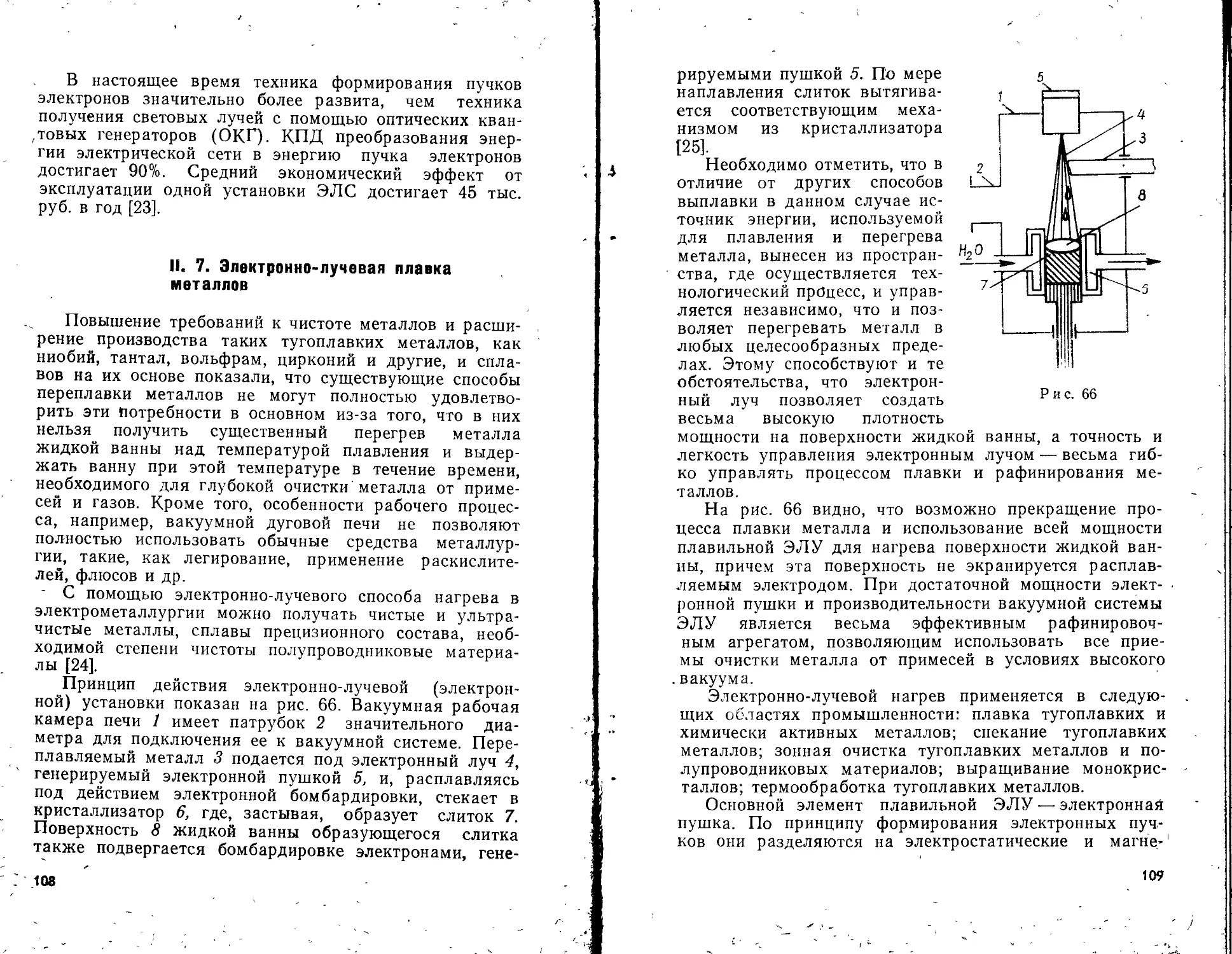

I. 6. Источники питания

электроискровых установок

Поскольку для осуществления электроискровой об-

работки пригодны лишь электрические импульсы опре-

деленной длительности и формы, то производитель-

ность и другие качественные показатели процесса

зависят от совершенства способов генерирования

электрических импульсов и их параметров. Проблема

эта очень сложна, так как необходимо создавать высо-

кочастотные генераторы, способные длительное время

работать с нагрузкой, которая в течение одного цикла

изменяется практически от холостого хода до коротко-

го замыкания.

Ввиду большого разнообразия технологических про-

цессов, основанных на использовании электрических

разрядов, разработано значительное количество источ-

ников питания таких процессов. Все источники элект-

рических импульсов можно классифицировать по сле-