Text

ЛЯ. ПОЛИПОВ

СПРАВОЧНИК

ПО ЭЛЕКТРИЧЕСКИМ

И УЛЬТРАЗВУКОВЫМ

МЕТОДАМ ОБРАБОТКИ

МАТЕРИАЛОВ

л. я. попилов

СПРАВОЧНИК

ПО ЭЛЕКТРИЧЕСКИМ

И УЛЬТРАЗВУКОВЫМ

МЕТОДАМ ОБРАБОТКИ

МАТЕРИАЛОВ

Издание второе,

дополненное и переработанное

ИЗДАТЕЛЬСТВО .МАШИНОСТРОЕНИЕ*

ЛЕНИНГРАД 10 71

УДК 621.9.048.4 (0.83)

Справочник по электрическим и ультразвуковым мето-

дам обработки материалов Попилов Л. Я. Л., «Ма-

шиностроение», 1971 г. 544 стр. Табл. 278. Илл. 274. Библ.

369 назв.

Справочник содержит комплекс сведений об электро-

технологии — методах электрофизической и электрохими-

ческой обработки материалов. Он охватывает все современ-

ные направления развития этих методов.

В справочнике приведены сведения о сущности и прин-

ципах электротехнологии, основных зависимостях, кон-

струкциях оборудования, оснастке, инструменте и эко-

номике промышленного применения. Большое число

оригинальных иллюстраций, схем, графиков и номограмм

облегчает пользование справочником и расширяет воз-

можности его использования специалистами различных

категорий.

По сравнению с предыдущим изданием, вышедшим

в 1963 г., справочник коренным образом переработан и

дополнен в связи с развитием электротехнологии за по-

следнее десятилетие и появлением ряда новых методов

обработки, в период подготовки предыдущего издания

еще не применявшихся промышленно.

Справочник рассчитан на инженерно-технических ра-

ботников машиностроительных предприятий (технологов,

конструкторов, проектировщиков). Он может быть полезен

студентам вузов.

3—12—5

35—71

Рецензент канд. техн, наук Б. П. Березин

Канд. техн, наук Лев Яковлевич ПОПИЛОВ

СПРАВОЧНИК

ПО ЭЛЕКТРИЧЕСКИМ И УЛЬТРАЗВУКОВЫМ

МЕТОДАМ ОБРАБОТКИ МАТЕРИАЛОВ

Редактор издательства инж. Г. Н. Курепина

Переплет художника С. М. Савицкого

Технический редактор Т. П. Малашкина

Корректор 3. С. Романова

Ленинградское отделение

издательства «МАШИНОСТРОЕНИЕ»

Ленинград, Д-65, ул. Дзержинского, 10

Сдано в производство 15/IV 1971 г.

Подписано к печати 17/XI 1971 г. М-55485

Формат бумаги 60X90 1/16

Бумага типографская № 2.

Печ. л. 34. Уч.-изд. л. 35,1. Тираж 22 000 экз.

Зак. 1098. Цена 1 р. 99 к.

Ленинградская типография № 6

Главполиграфпрома

Комитета по печати

при Совете Министров СССР

Ленинград, С-144, ул. Моисеенко, 10

Предисловие

Электрофизические и электрохимические методы обработки материалов (электро,

технология) за последние десятилетия заняли заметное и важное место в современ-

ной Промышленности. Настало время расстаться с представлением о новизне этих

методов, так как по степени распространенности, накопленному опыту и отражению

в технической документации они не уступают многим «старым» методам металло-

обработки. Соответственно изменяются и требования к знаниям специалистов, прак.

тически реализующих рассматриваемые методы, и к содержанию обобщающих

литературных материалов.

Настоящий справочник представляет собой попытку в некоторой мере удовле.

творить изменившимся требованиям. Учитывая наличие достаточного числа книг

и брошюр по основам электротехнологии, а также возросшую квалификацию чита-

телей, сведения по основам электротехнологии из справочника полностью исключены.

Исключены либо переработаны характеристики конкретных технологических опера-

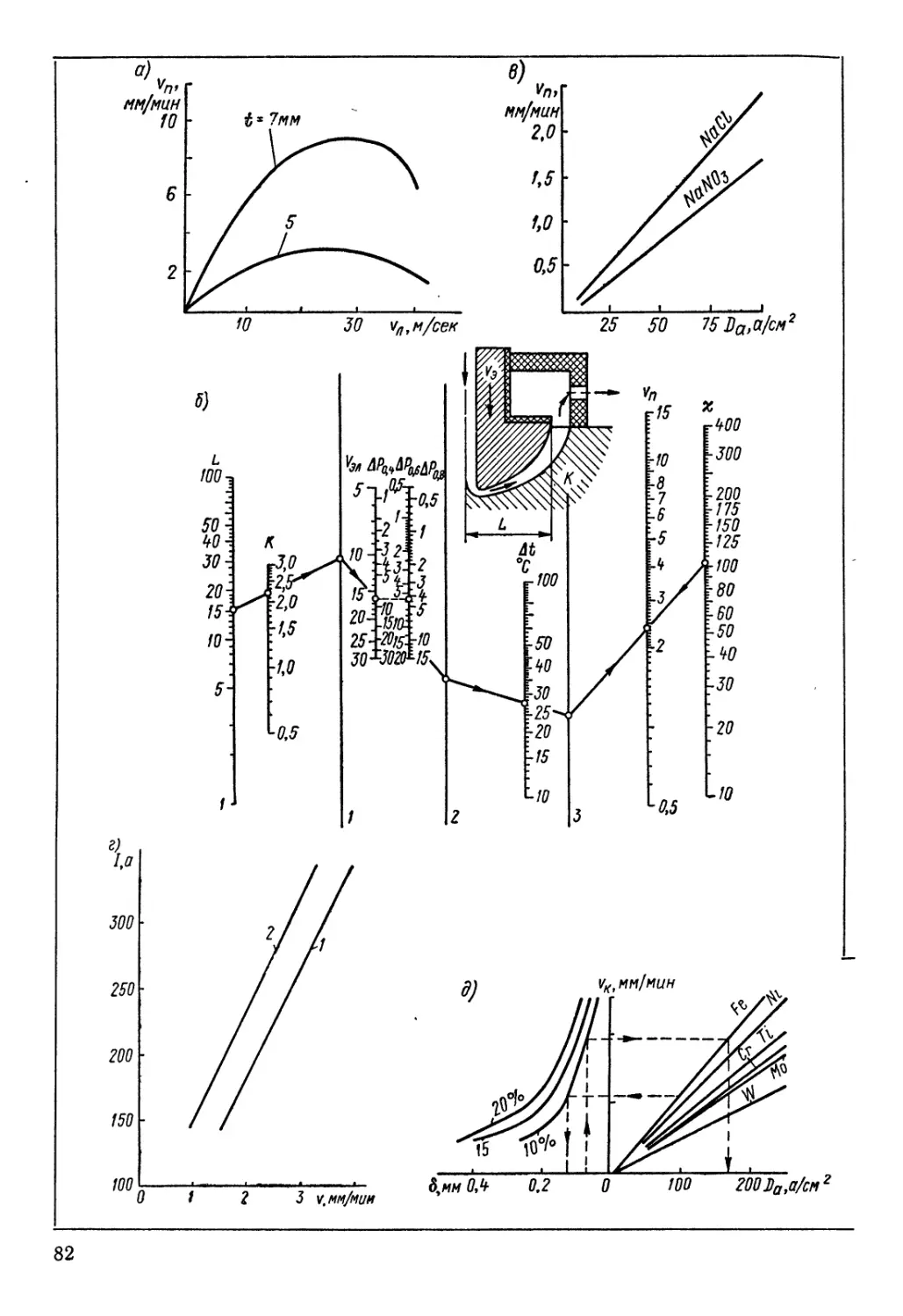

ций и описания элементов электротехнологического оборудования. Также исключены

данные о материалах и об общем электротехническом оборудовании, используемом

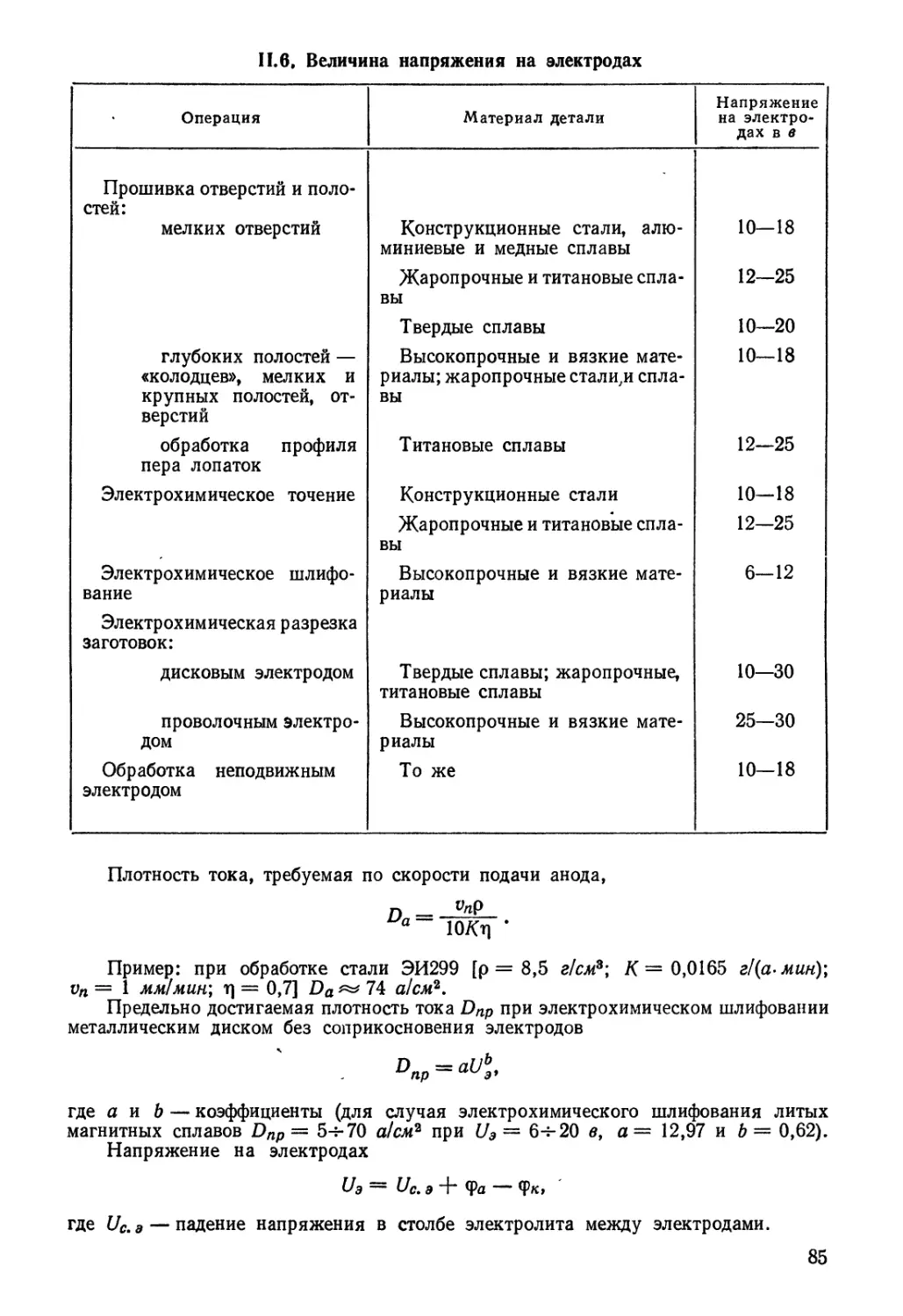

в электротехнологии, так как эти сведения имеются в большом числе специализи-

рованных изданий.

Справочник существенно переработан; он рассчитан на специалиста, хорошо

знакомого с основами электротехнологии, но нуждающегося в справочных данных,

методическом руководстве, фактических сведениях и примерах для углубленного

изучения уже освоенных практически методов, для выполнения начальных расчетов

при конструировании оснастки или переналаживания оборудования, а также для

оптимизации реализуемых технологических процессов и операций. Несмотря на то,

что до сих пор по основа^ отдельных электротехнологических процессов еще нет

полной ясности и однозначно принятых положений, и несмотря на то, что многие

методики расчетов основываются на частных зависимостях, можно все же полагать,

что возможность ознакомления с этими положениями и методиками в сводном виде,

которую предоставляет данный справочник, принесет пользу.

Настоящий справочник является не сводкой однозначных рекомендаций и ре-

цептов, а в первую очередь пособием, облегчающим начальные стадии работы тех-

нолога, конструктора, исследователя и других специалистов, ведущих самостоятель-

ную работу в области электротехнологии. Такой подбор материала оправдан и тем,

что большинство фактических сведений и конкретных технических характеристик

весьма быстро устаревает.

Помимо отмеченных особенностей данного справочника, существенно отлича-

ющегося от первого издания, имеются отличия и в широте охвата области. В настоя"

3

щем издании содержатся разделы, посвященные таким методам обработки, как

электроннолучевая, светолучевая, плазменная, магнитоимпульсная, электрогидрав-

лическая и некоторые другие, которые в предыдущем издании вообще не рассматри-

вались как из-за недостатка опыта их практического применения, так и по ряду

других причин. Таким образом, настоящий справочник является первым наиболее

полным пособием по всему комплексу электротехнологических методов, в том числе

и новым методам.

Вместе с тем предлагаемый труд несомненно не лишен недостатков и упущений,

что обусловлено как новизной освещаемых вопросов, так и чрезвычайной труд-

ностью отбора весьма обильных материалов. Автор будет благодарен читателям

за указания на эти недостатки и упущения.

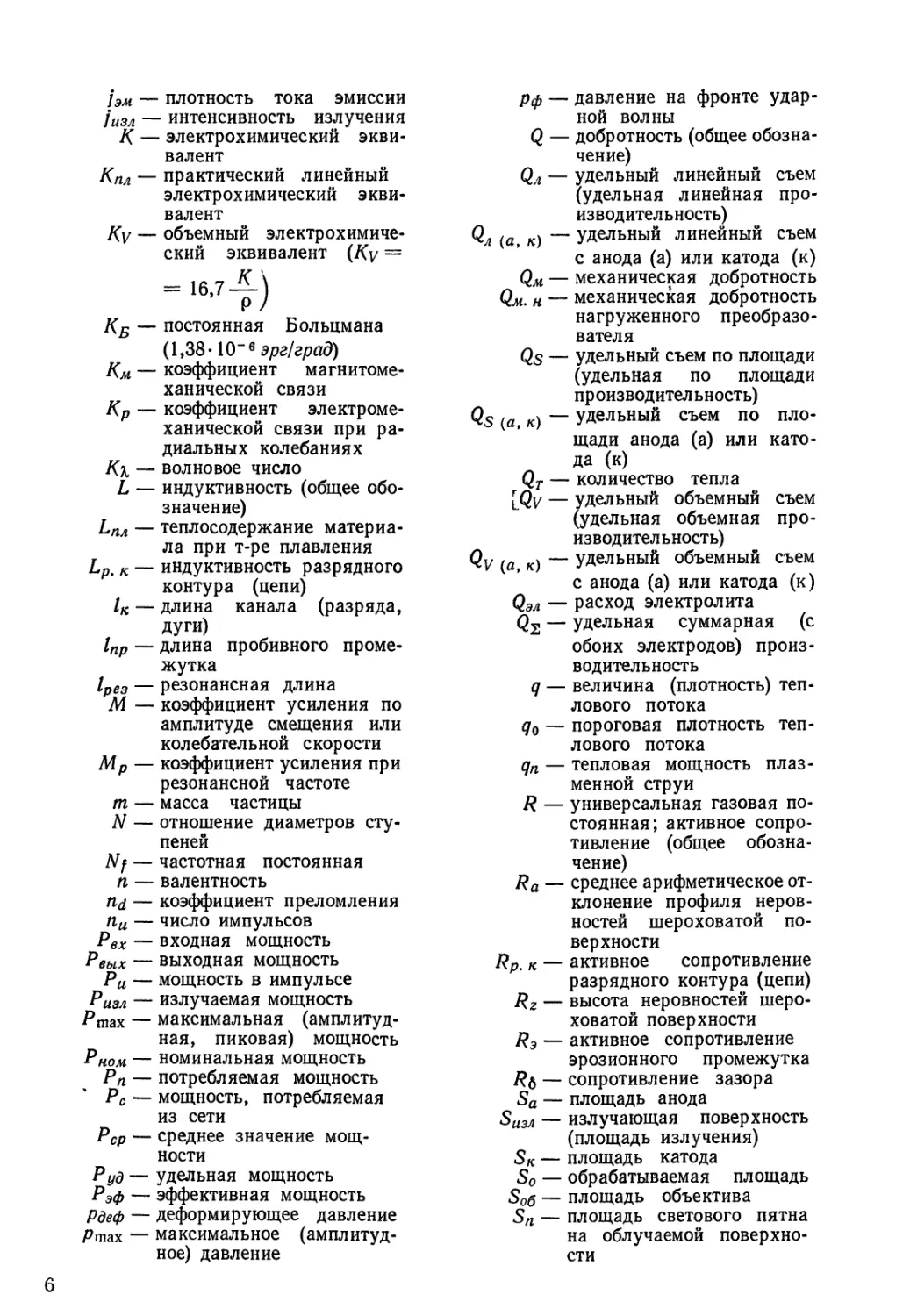

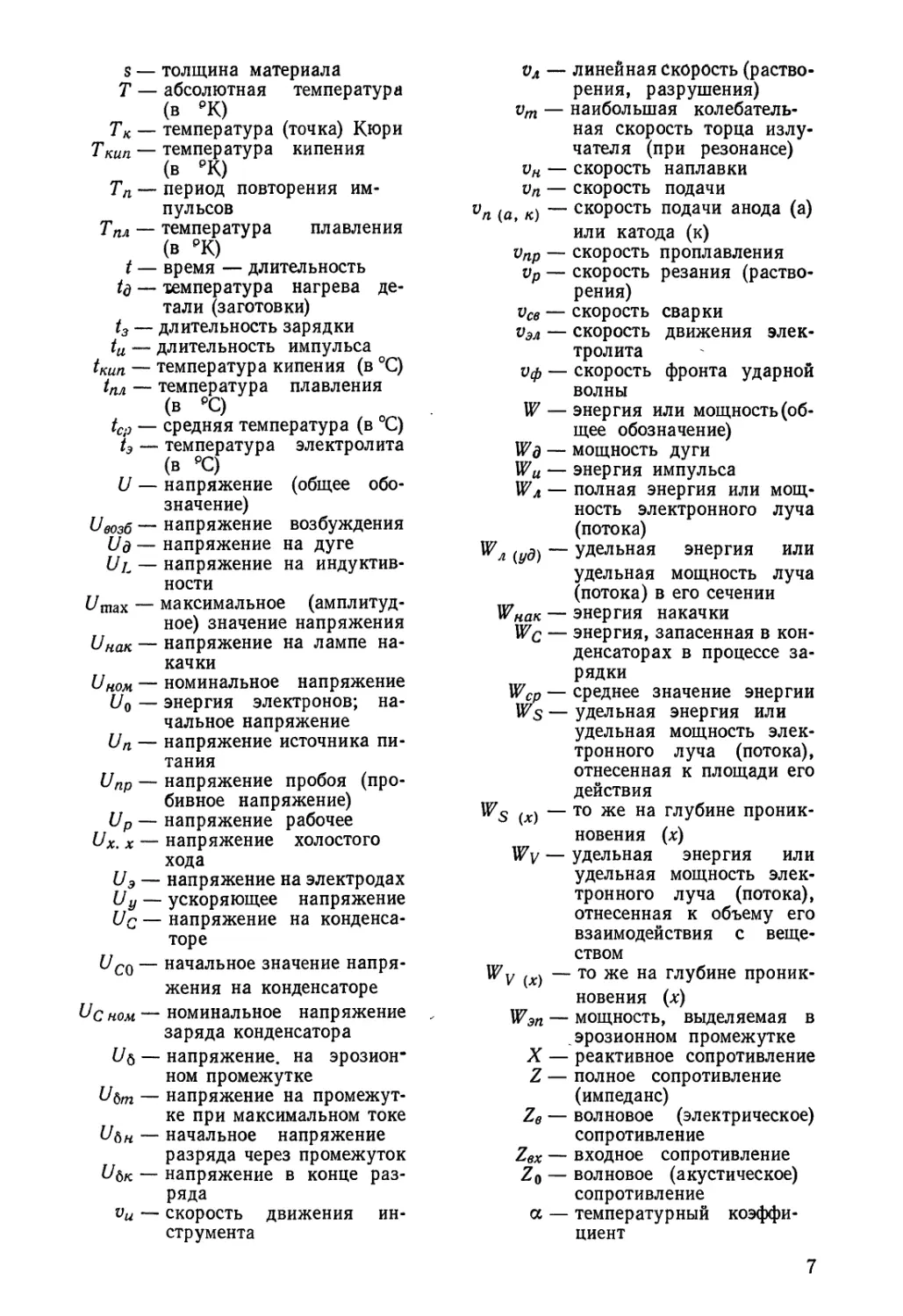

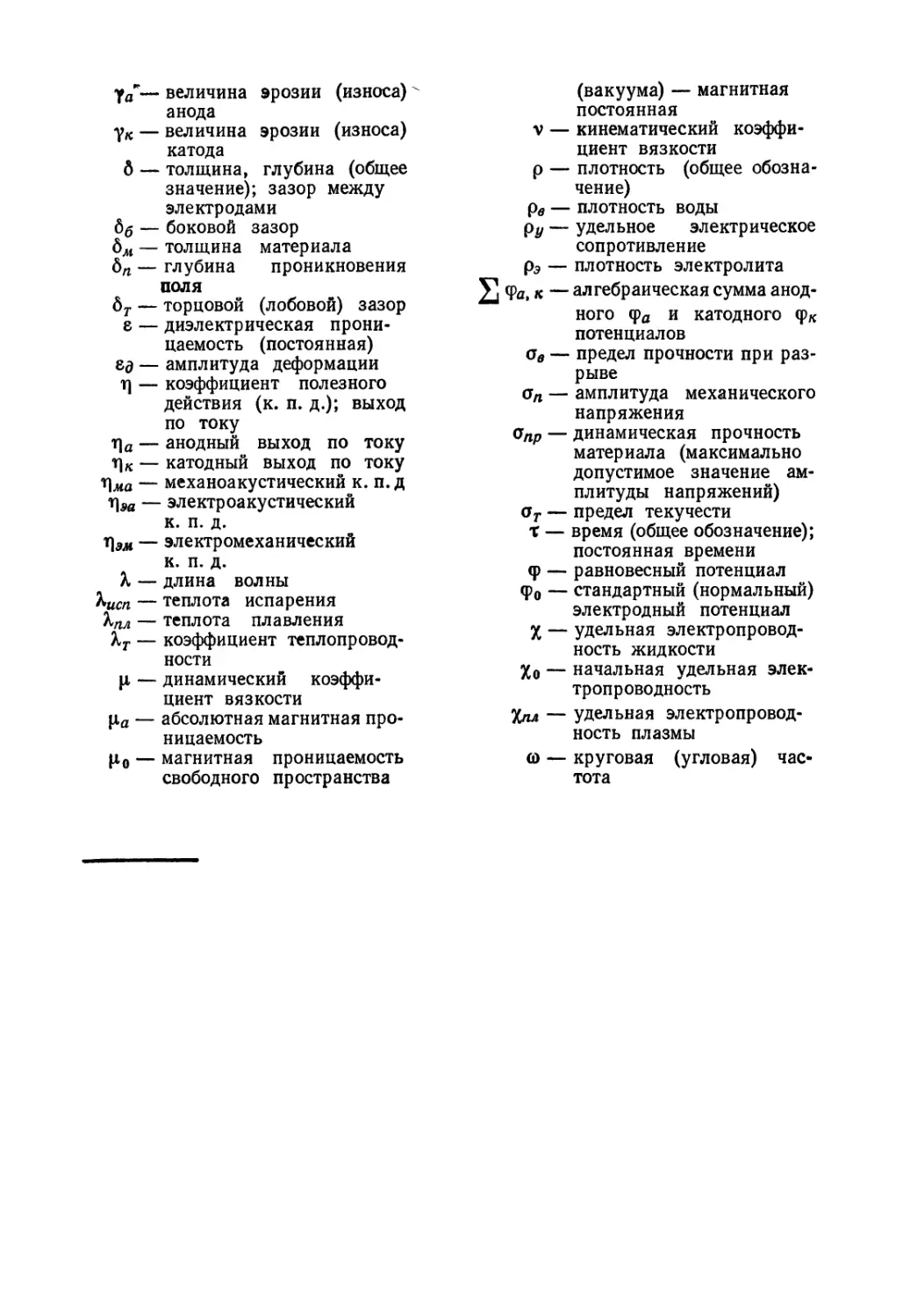

Условные обозначения, принятые в справочнике

А — атомный вес вещества

А шах —максимальная (предельная)

амплитуда колебаний

а — коэффициент температу-

ропроводности

В — магнитная индукция

b — ширина (обрабатываемой

поверхности, детали и т. п.)

С — емкость

Сб—емкость батареи конден-

саторов

с,— скорость света

св — скорость звука в воде

с$ — удельная теплоемкость де-

тали

сзв — скорость звука

с0 — удельная теплоемкость

Ср — теплоемкость при постоян-

ном давлении

сэ — удельная теплоемкость

электролита

Da — анодная плотность тока

DK — катодная плотность тока

Df—коэффициент затухания

(демпфирования) колеба-

ний; декремент затухания

dK — диаметр канала (разряда,

дуги)

df — диаметр пучка (луча) в фо-

кусе

dc — диаметр сопла

d9 — диаметр электронного пуч-

ка (луча)

^31» ^зз — пьезомодули

Е — напряженность электри-

ческого поля

Ес — энергия, з.апасенная в кон-

денсаторе

Ед — градиент потенциала в

столбе дуги

Еэф — эффективное значение на-

пряженности поля

Ею — модуль Юнга (модуль нор-

мальной упругости)

е — заряд электрона (1,6 X

X 10“19 k)

F — число Фарадея (96 496 k)

Ер — расчетная площадь

f — фокусное расстояние

fa — антирезонансная частота

fp — резонансная частота

fr — коэффициент трения

G — количество (весовое) уда-

ляемого материала

Н — напряженность магнитно-

го поля

h — глубина (отверстия, плав-

ления, прошивания и т. п.)

Ьдеф — глубина деформации

I — сила тока (общее обозна-

чение)

/возб — сила тока возбуждения

1д — сила тока дуги

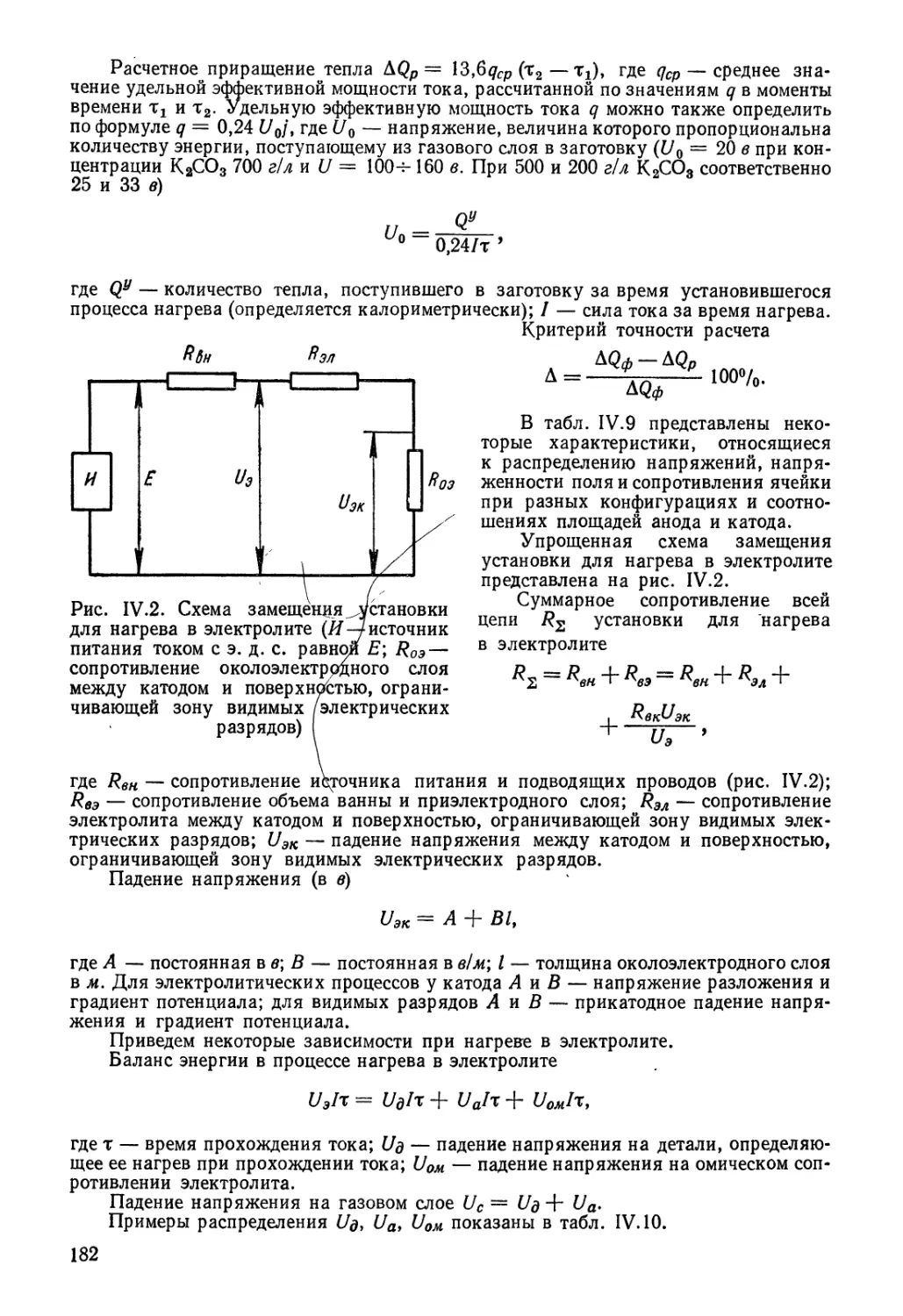

1аар — сила зарядного тока

1имп — сила тока в импульсе

1К, з — сила тока при коротком

замыкании

1Л — сила тока в луче (пучке)

/шах — максимальная сила тока

(амплитудное значение)

hoM — номинальная сила тока

lonm — оптимальная сила тока

1р — сила рабочего тока

1разр — сила разрядного тока

1Ср — среднее значение силы тока

1эф — эффективное значение силы

тока

/1 — сила тока в первичной цепи

/а — сила тока во вторичной

цепи

i — мгновенное значение силы

тока

j — плотность тока (общее обо-

значение)

/max — максимальная (резонанс-

ная) интенсивность излу-

чения

1э — плотность электронного по-

тока (луча, пучка)

5

j3M — плотность тока эмиссии

j изл — интенсивность излучения

/С — электрохимический экви-

валент

Кпл — практический линейный

электрохимический экви-

валент

Ку — объемный электрохимиче-

ский эквивалент (Ку =

= 16,7-^)

Р /

— постоянная Больцмана

(1,38 • 10 “6 эрг! град)

Км — коэффициент магнитоме-

ханической связи

Кр — коэффициент электроме-

ханической связи при ра-

диальных колебаниях

Кк — волновое число

L — индуктивность (общее обо-

значение)

Ьпл — теплосодержание материа-

ла при т-ре плавления

Lp. к — индуктивность разрядного

контура (цепи)

1К — длина канала (разряда,

дуги)

1пр — длина пробивного проме-

жутка

/рез — резонансная длина

М — коэффициент усиления по

амплитуде смещения или

колебательной скорости

Мр — коэффициент усиления при

резонансной частоте

т — масса частицы

W — отношение диаметров сту-

пеней

Nf — частотная постоянная

п — валентность

nd — коэффициент преломления

пи — число импульсов

Рвх — входная мощность

Рвых — выходная мощность

Ри — мощность в импульсе

Ризл — излучаемая мощность

Ртах — максимальная (амплитуд-

ная, пиковая) мощность

Рном — номинальная мощность

Рп — потребляемая мощность

Рс — мощность, потребляемая

из сети

Рср — среднее значение мощ-

ности

Руд — удельная мощность

Рэф — эффективная мощность

Рдеф — деформирующее давление

Ртах — максимальное (амплитуд-

ное) давление

РФ — давление на фронте удар-

ной волны

Q — добротность (общее обозна-

чение)

QA — удельный линейный съем

(удельная линейная про-

изводительность)

<2Л — удельный линейный съем

с анода (а) или катода (к)

Qm — механическая добротность

О.м. н — механическая добротность

нагруженного преобразо-

вателя

Qs — удельный съем по площади

(удельная по площади

производительность)

Qs — удельный съем по пло-

щади анода (а) или като-

да (к)

Qr — количество тепла

[Qv — удельный объемный съем

(удельная объемная про-

изводительность)

Qv — удельный объемный съем

с анода (а) или катода (к)

Q3Jl — расход электролита

Q2 — удельная суммарная (с

обоих электродов) произ-

водительность

q — величина (плотность) теп-

лового потока

qQ — пороговая плотность теп-

лового потока

qn — тепловая мощность плаз-

менной струи

R — универсальная газовая по-

стоянная; активное сопро-

тивление (общее обозна-

чение)

Ра — среднее арифметическое от-

клонение профиля неров-

ностей шероховатой по-

верхности

Rp, к — активное сопротивление

разрядного контура (цепи)

Rz — высота неровностей шеро-

ховатой поверхности

R3 — активное сопротивление

эрозионного промежутка

R& — сопротивление зазора

Sa — площадь анода

SU3A — излучающая поверхность

(площадь излучения)

SK — площадь катода

So — обрабатываемая площадь

Зоб — площадь объектива

Sn — площадь светового пятна

на облучаемой поверхно-

сти

6

s — толщина материала

Т — абсолютная температура

(в *К)

Тк — температура (точка) Кюри

Ткип — температура кипения

(в РК)

Тп — период повторения им-

пульсов

ТПл — температура плавления

(в РК)

t — время — длительность

td — температура нагрева де-

тали (заготовки)

t3 — длительность зарядки

tu — длительность импульса

tKun — температура кипения (в °C)

tnA — температура плавления

(в °C)

tCp — средняя температура (в С)

1Э — температура электролита

(В ₽С)

U — напряжение (общее обо-

значение)

Uвозб — напряжение возбуждения

Ud — напряжение на дуге

— напряжение на индуктив-

ности

t/max — максимальное (амплитуд-

ное) значение напряжения

Унак — напряжение на лампе на-

качки

^ном — номинальное напряжение

Uo — энергия электронов; на-

чальное напряжение

Un — напряжение источника пи-

тания

Unp — напряжение пробоя (про-

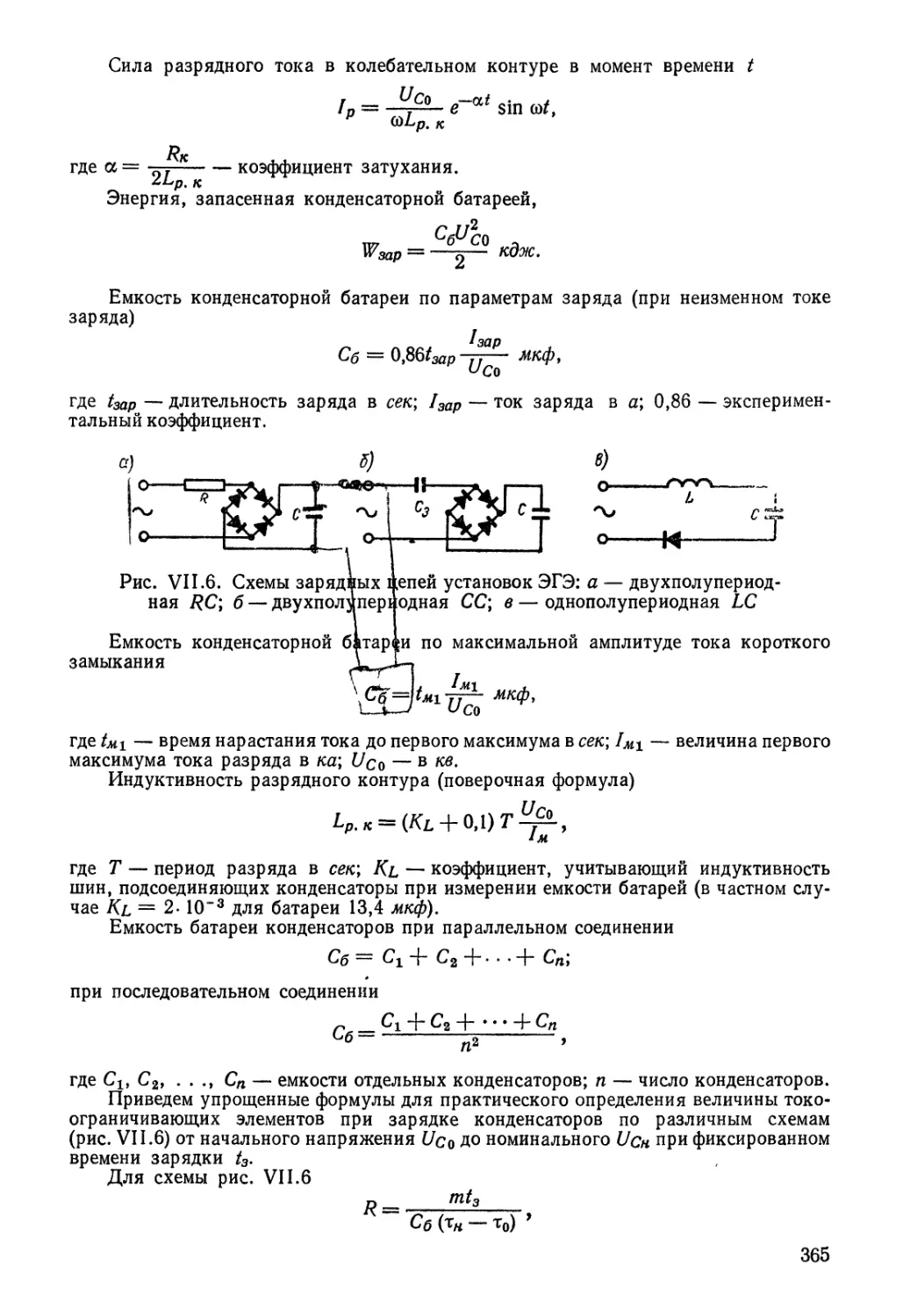

бивное напряжение)

Up — напряжение рабочее

U*. х — напряжение холостого

хода

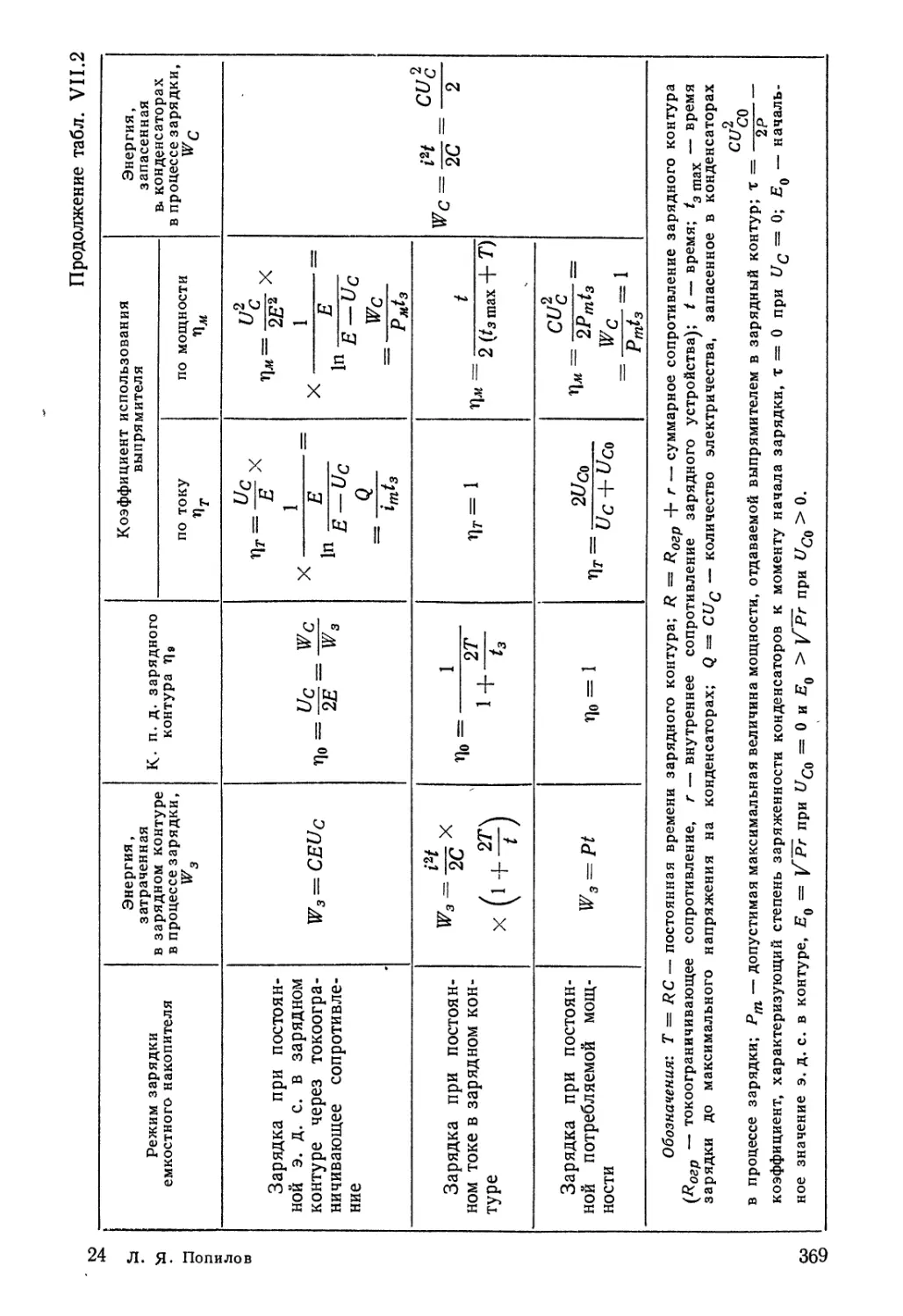

иэ — напряжение на электродах

Uy — ускоряющее напряжение

Uс — напряжение на конденса-

торе

£/со — начальное значение напря-

жения на конденсаторе

Uс ном—номинальное напряжение

заряда конденсатора

Uб — напряжение, на эрозион*

ном промежутке

U&n — напряжение на промежут-

ке при максимальном токе

U^h — начальное напряжение

разряда через промежуток

t/бк — напряжение в конце раз-

ряда

Vu — скорость движения ин-

струмента

vA — линейная скорость (раство-

рения, разрушения)

vm — наибольшая колебатель-

ная скорость торца излу-

чателя (при резонансе)

vH — скорость наплавки

vn — скорость подачи

vn (а, к) — скорость подачи анода (а)

или катода (к)

Vnp — скорость проплавления

vp — скорость резания (раство-

рения)

vce — скорость сварки

v9A — скорость движения элек-

тролита

V(fr — скорость фронта ударной

волны

W — энергия или мощность (об-

щее обозначение)

Wd — мощность дуги

Wu — энергия импульса

WA — полная энергия или мощ-

ность электронного луча

(потока)

— удельная энергия или

удельная мощность луча

(потока) в его сечении

№Нак — энергия накачки

Wc — энергия, запасенная в кон-

денсаторах в процессе за-

рядки

WCp — среднее значение энергии

Ws — удельная энергия или

удельная мощность элек-

тронного луча (потока),

отнесенная к площади его

действия

— то же на глубине проник-

новения (х)

Wv — удельная энергия или

удельная мощность элек-

тронного луча (потока),

отнесенная к объему его

взаимодействия с веще-

ством

Wv (Х) — то же на глубине проник-

новения (х)

W3n — мощность, выделяемая в

эрозионном промежутке

X — реактивное сопротивление

Z — полное сопротивление

(импеданс)

Ze — волновое (электрическое)

сопротивление

Zex— входное сопротивление

Zq — волновое (акустическое)

сопротивление

а — температурный коэффи-

циент

7

у a— величина эрозии (износа)"

анода

ук — величина эрозии (износа)

катода

д — толщина, глубина (общее

значение); зазор между

электродами

дб — боковой зазор

— толщина материала

дп — глубина проникновения

поля

дт — торцовой (лобовой) зазор

8 — диэлектрическая прони-

цаемость (постоянная)

&д — амплитуда деформации

к] — коэффициент полезного

действия (к. п. д.); выход

по току

т)а — анодный выход по току

tlx — катодный выход по току

Ллш — механоакустический к. п.д

Лае — электроакустический

к. п. д.

Т|5Л1 — электромеханический

к. п. д.

X — длина волны

^исп — теплота испарения

— теплота плавления

— коэффициент теплопровод-

ности

ц — динамический коэффи-

циент вязкости

ра — абсолютная магнитная про-

ницаемость

р0 — магнитная проницаемость

свободного пространства

(вакуума) — магнитная

постоянная

v — кинематический коэффи-

циент вязкости

р — плотность (общее обозна-

чение)

pd — плотность воды

ру — удельное электрическое

сопротивление

рэ — плотность электролита

2 фа, к — алгебраическая сумма анод-

ного и катодного фл

потенциалов

ав — предел прочности при раз-

рыве

оп — амплитуда механического

напряжения

олр — динамическая прочность

материала (максимально

допустимое значение ам-

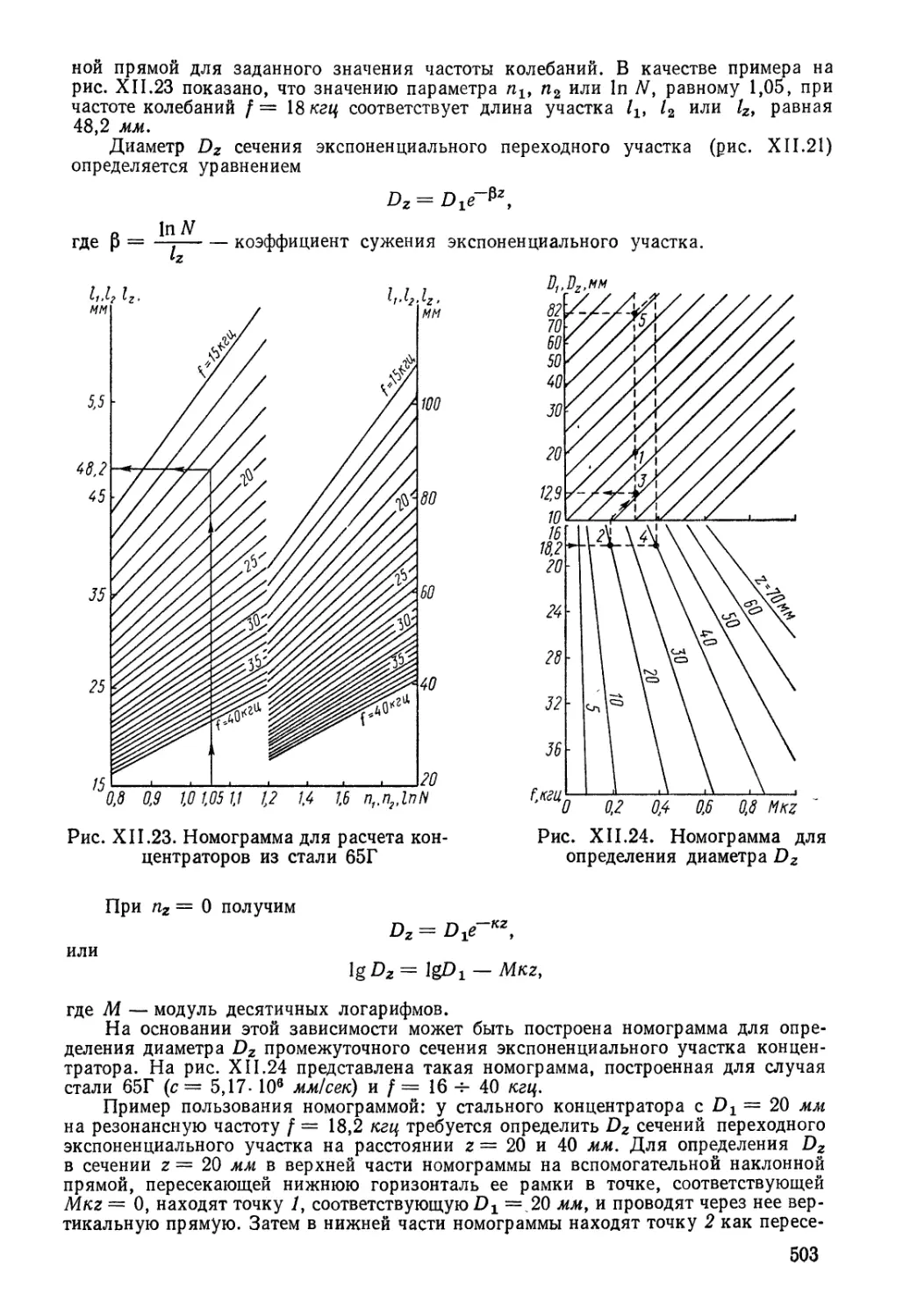

плитуды напряжений)

ог — предел текучести

т — время (общее обозначение);

постоянная времени

Ф — равновесный потенциал

Фо — стандартный (нормальный)

электродный потенциал

X — удельная электропровод-

ность жидкости

%0 — начальная удельная элек-

тропроводность

Хлл — удельная электропровод-

ность плазмы

со — круговая (угловая) час-

тота

Глава I

ОБЩИЕ СВЕДЕНИЯ

ОБ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИХ МЕТОДАХ ОБРАБОТКИ

1. КЛАССИФИКАЦИЯ МЕТОДОВ ОБРАБОТКИ

Разнообразие составляющих электротехнологию методов обработки материа-

лов, а также комплексность большинства методов затрудняют осуществление еди-

ной классификации, однозначно определяющей положение каждого метода в ряду

других и их взаимосвязь. Общее представление о разнообразии факторов, которые

рекомендуется учитывать при классификации электротехнологических методов

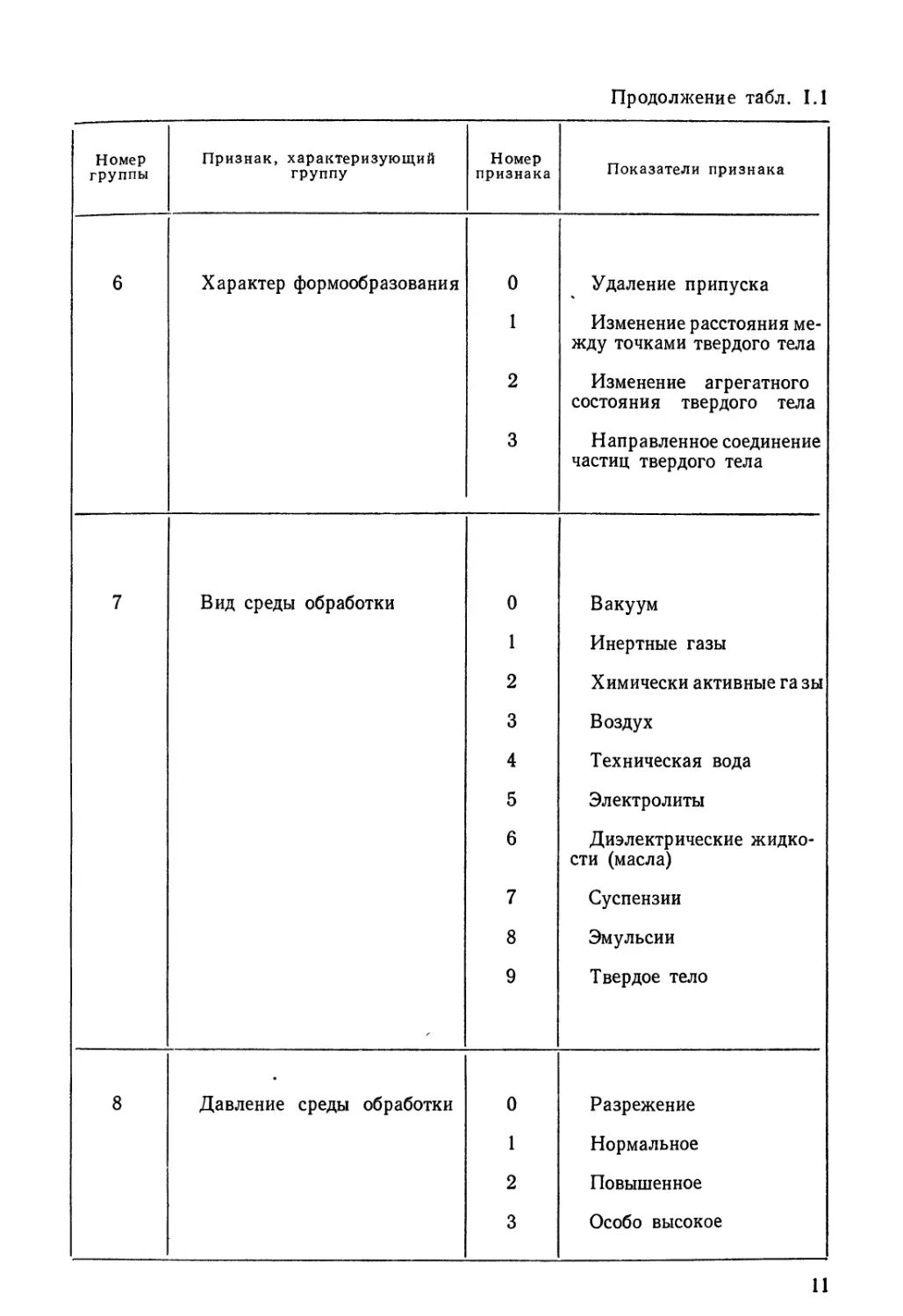

размерной обработки, дает табл. 1.1.

1.1. Классификационные признаки процессов и методов

размерного формообразования [19, гл. VI]

Номер группы Признак, характеризующий группу Номер признака Показатели признака

0 Энергия, непосредственно подводимая к объекту 0 1 2 3 4 5 6 Тепловая Механическая Электрическая Магнитная Электромагнитная Химическая Ядерная

1 Энергия на границе объекта и среды

2 Энергия, определяющая съем материала и образование формы 0 1 5 Тепловая Механическая Химическая

9

Продолжение табл. 1.1

Номер группы Признак, характеризующий группу Номер признака Показатели признака

3 Распределение энергии по времени 0 1 Непрерывное Пульсирующее

2 Импульсное

4 Подвод энергии и распреде- ление ее в пространстве, за- нимаемом объектом 0 1 2 Точечный Линейный Поверхностный

3 Объемный

4 Т очечно-линейный

5 Точечно-поверхностный

6 Т очечно-объемный

5 Главный физический про- цесс, определяющий размер- ное формообразование (раз- мерный съем материала, раз- мерную деформацию, размер- ное соединение частиц и т. п.) 0 1 2 3 Плавление (отвердевание) Испарение (конденсация) Пластическая деформа- ция Хрупкое разрушение (скол)

4 Химическое растворение

5 Электролиз растворов или расплавов

6 Кристаллизация из рас- творов или расплавов

7 Направленное взаимодей- ствие наэлектризованных или намагниченных частиц

8 Взаимодействие диспер- гированных частиц и связы- вающих материалов

9 Ядерные преобразования вещества

10

Продолжение табл. 1.1

Номер группы Признак, характеризующий группу Номер признака Показатели признака

6 Характер формообразования 0 Удаление припуска

1 Изменение расстояния ме- жду точками твердого тела

2 Изменение агрегатного состояния твердого тела

3 Направленное соединение частиц твердого тела

7 Вид среды обработки 0 Вакуум

1 Инертные газы

2 Химически активные га зы

3 Воздух

4 Техническая вода

5 Электролиты

6 Диэлектрические жидко- сти (масла)

7 Суспензии

8 Эмульсии

9 Твердое тело

8 Давление среды обработки 0 Разрежение

1 Нормальное

2 Повышенное

3 Особо высокое

11

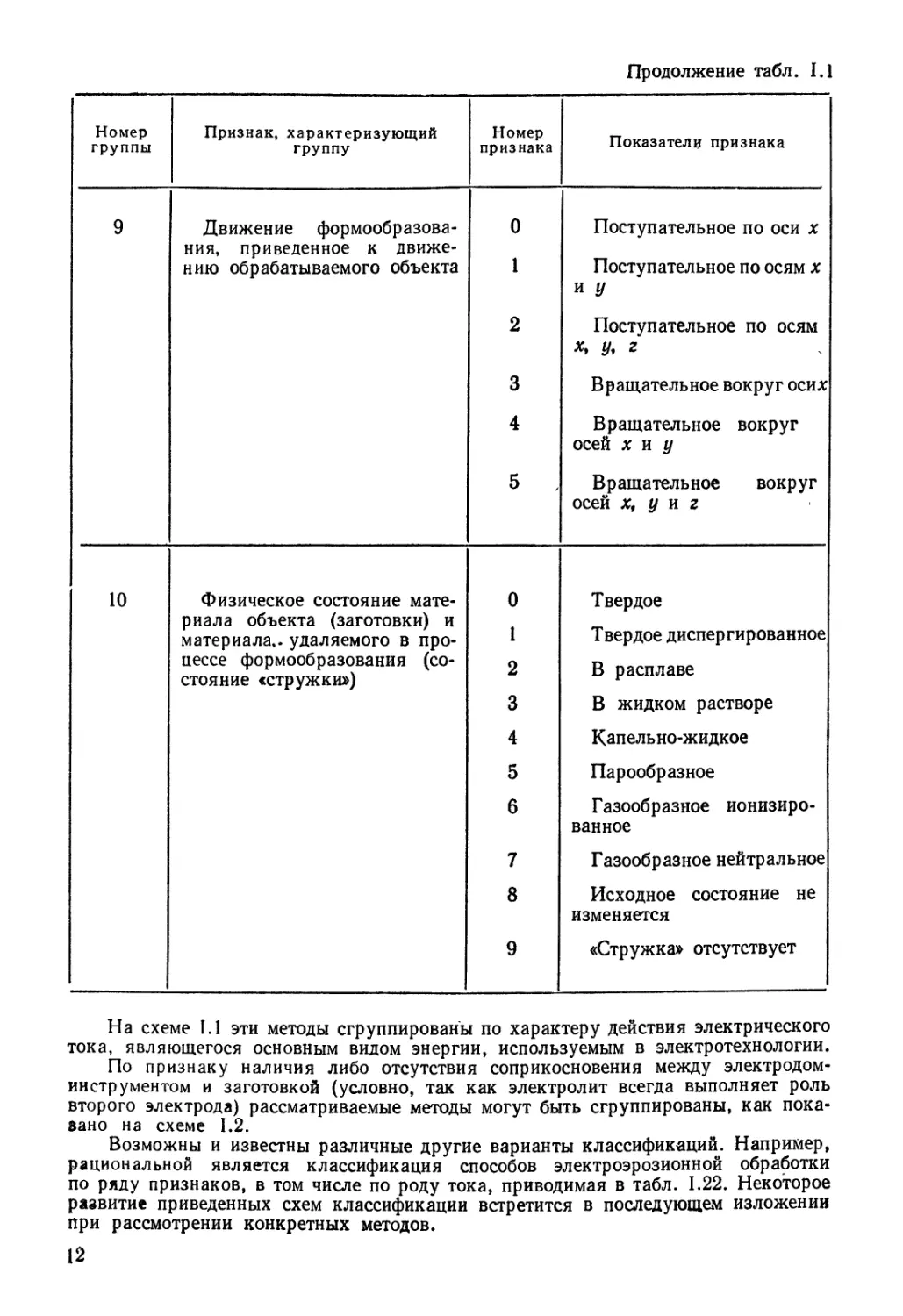

Продолжение табл. 1.1

Номер группы Признак, характеризующий группу Номер признака Показатели признака

9 Движение формообразова- ния, приведенное к движе- нию обрабатываемого объекта 0 1 Поступательное по оси х Поступательное по осям х и у

2 Поступательное по осям х, у, г

3 Вращательное вокруг осих

4 Вращательное вокруг осей х и у

5 , Вращательное вокруг осей х, у и г

10 Физическое состояние мате- риала объекта (заготовки) и материала,, удаляемого в про- цессе формообразования (со- стояние «стружки») 0 1 2 3 Твердое Твердое диспергированное В расплаве В жидком растворе

4 Капельно-жидкое

5 Парообразное

6 Газообразное ионизиро- ванное

7 Газообразное нейтральное

8 Исходное состояние не изменяется

9 «Стружка» отсутствует

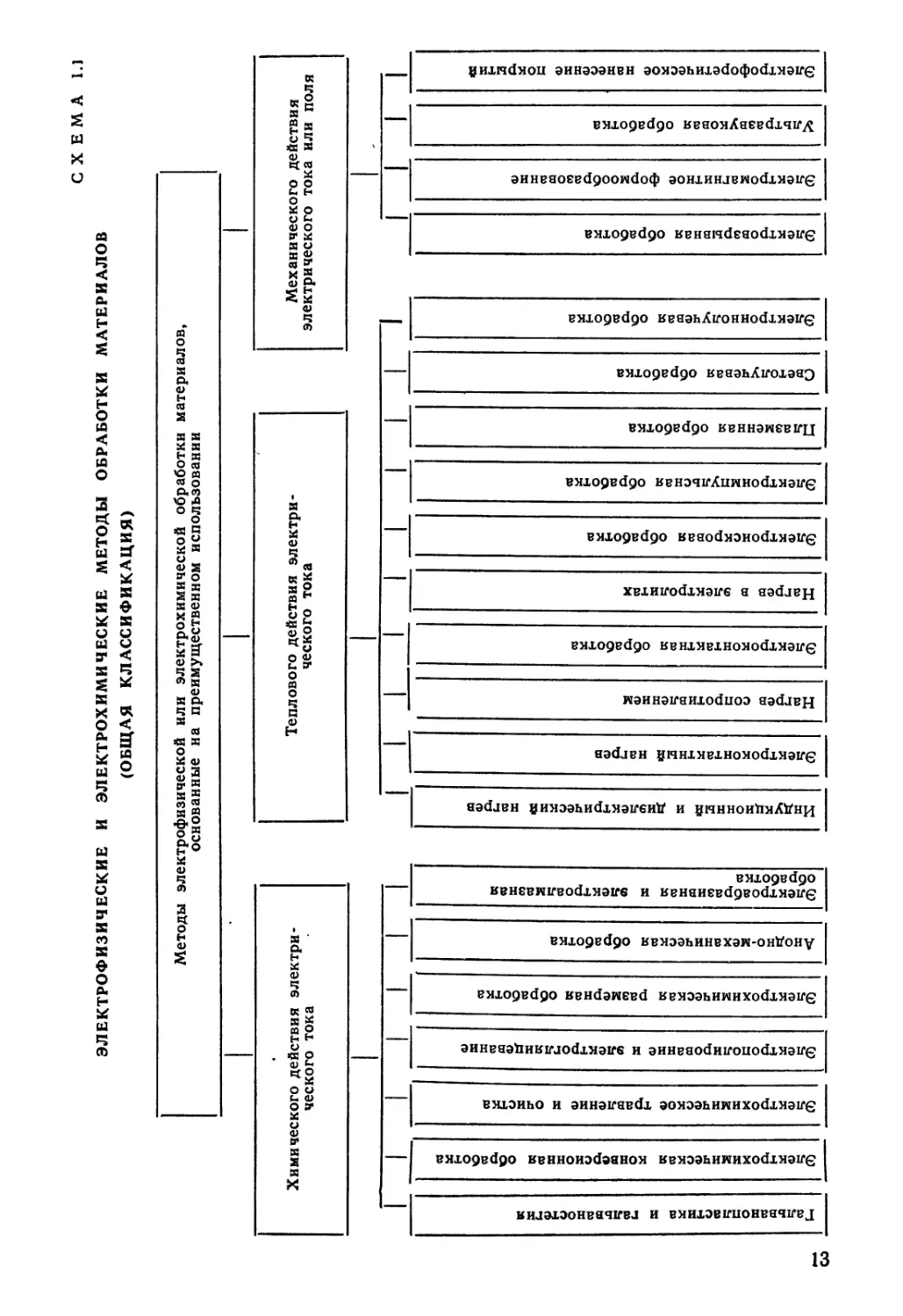

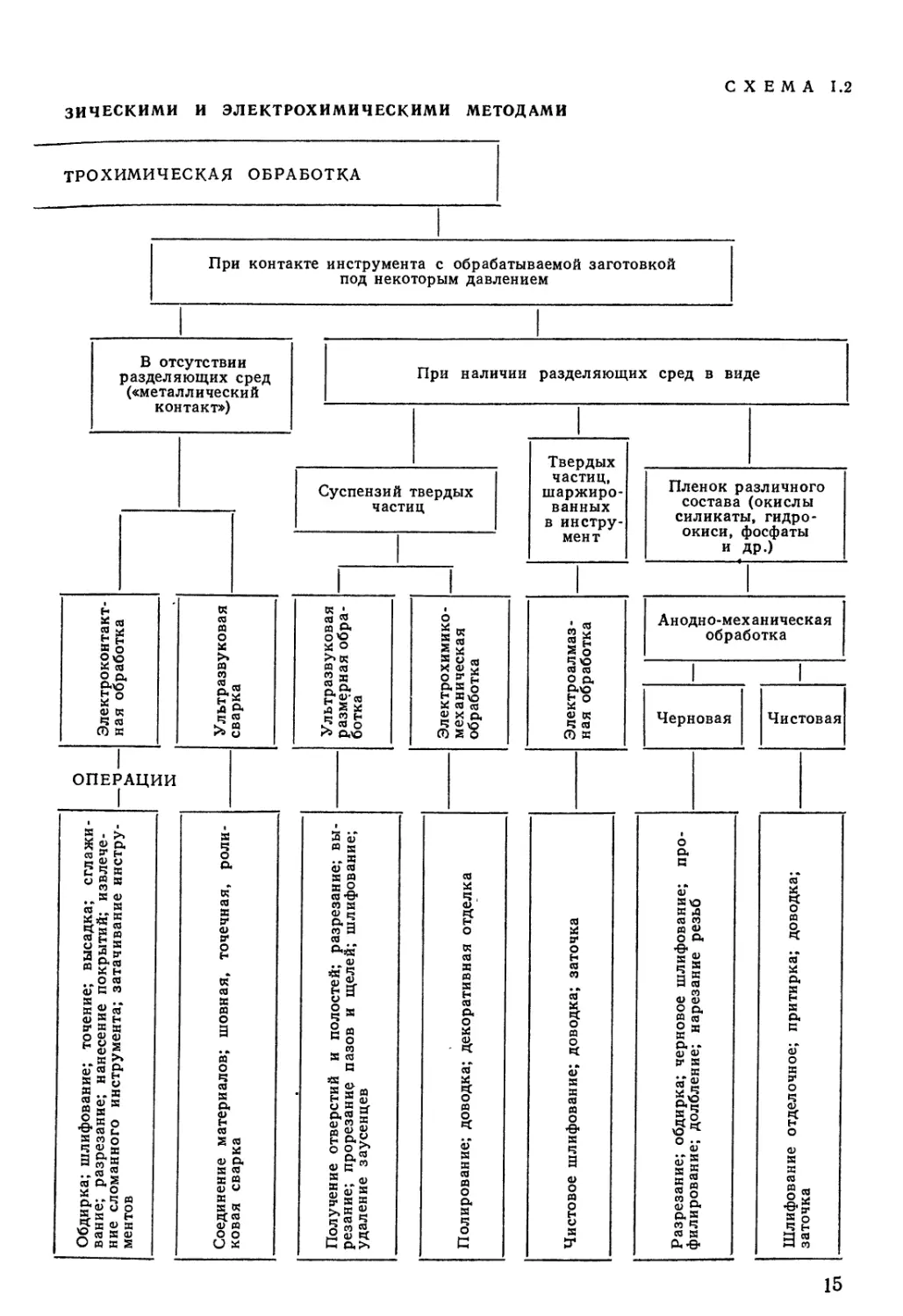

На схеме 1.1 эти методы сгруппированы по характеру действия электрического

тока, являющегося основным видом энергии, используемым в электротехнологии.

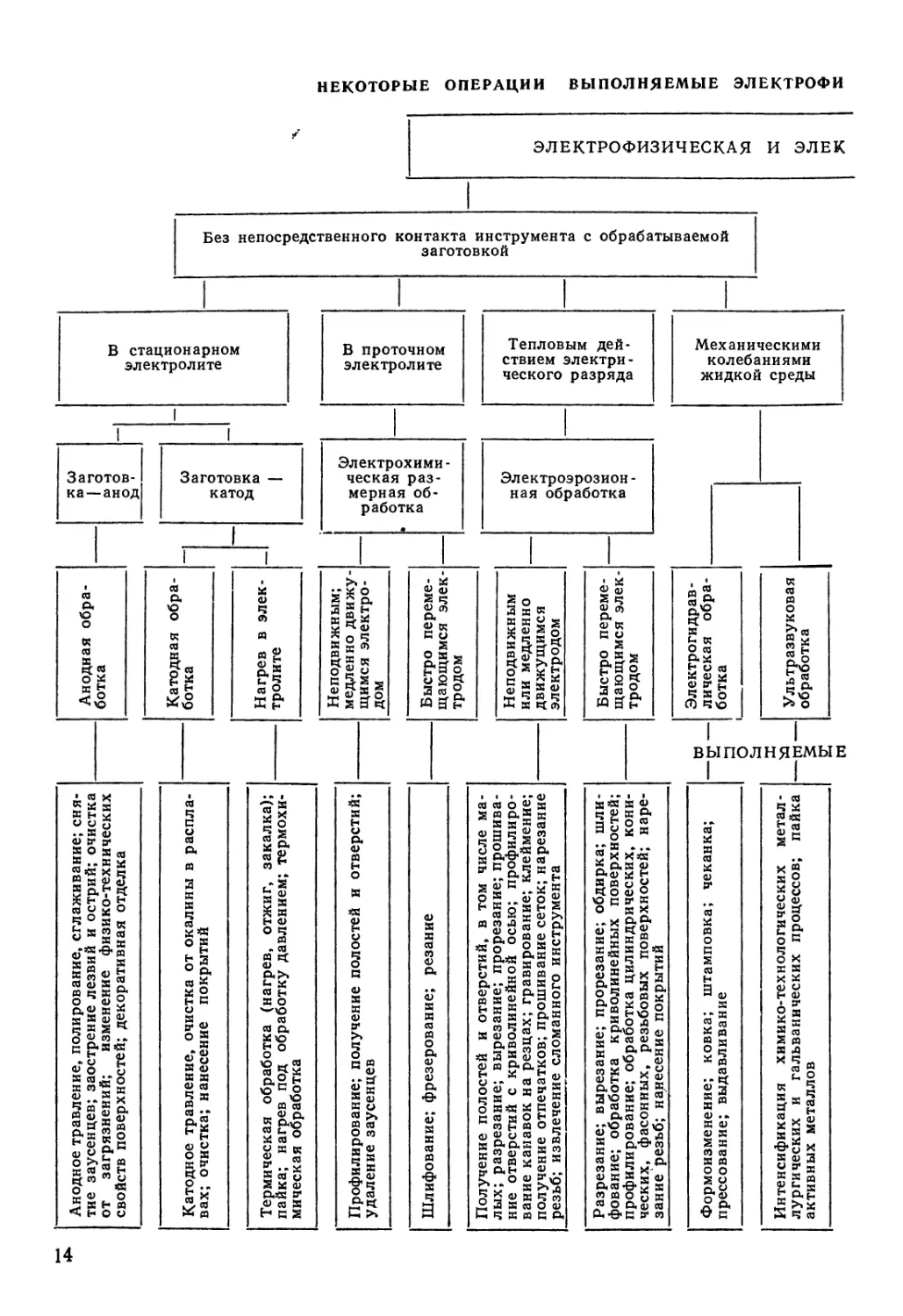

По признаку наличия либо отсутствия соприкосновения между электродом-

инструментом и заготовкой (условно, так как электролит всегда выполняет роль

второго электрода) рассматриваемые методы могут быть сгруппированы, как пока-

зано на схеме 1.2.

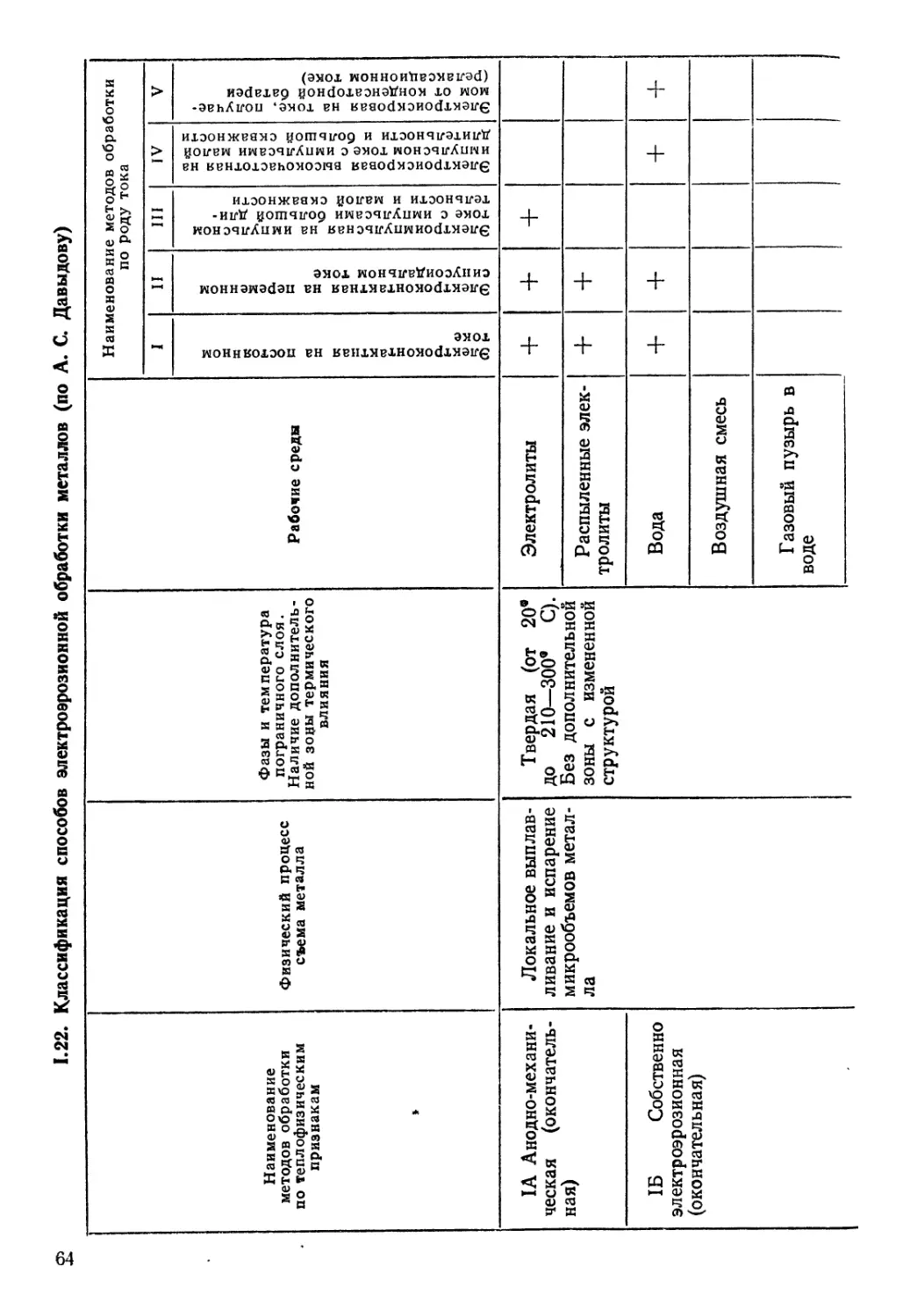

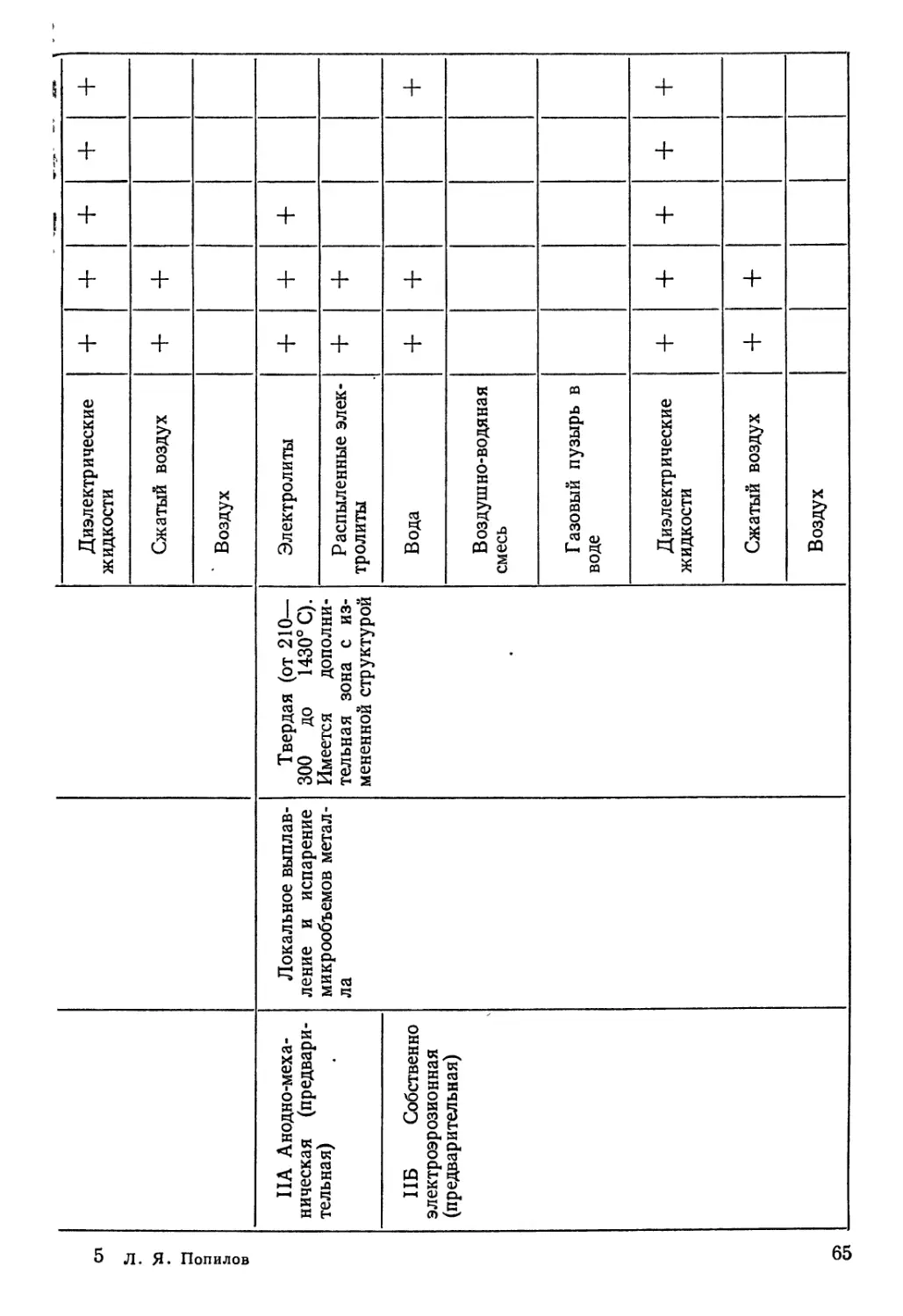

Возможны и известны различные другие варианты классификаций. Например,

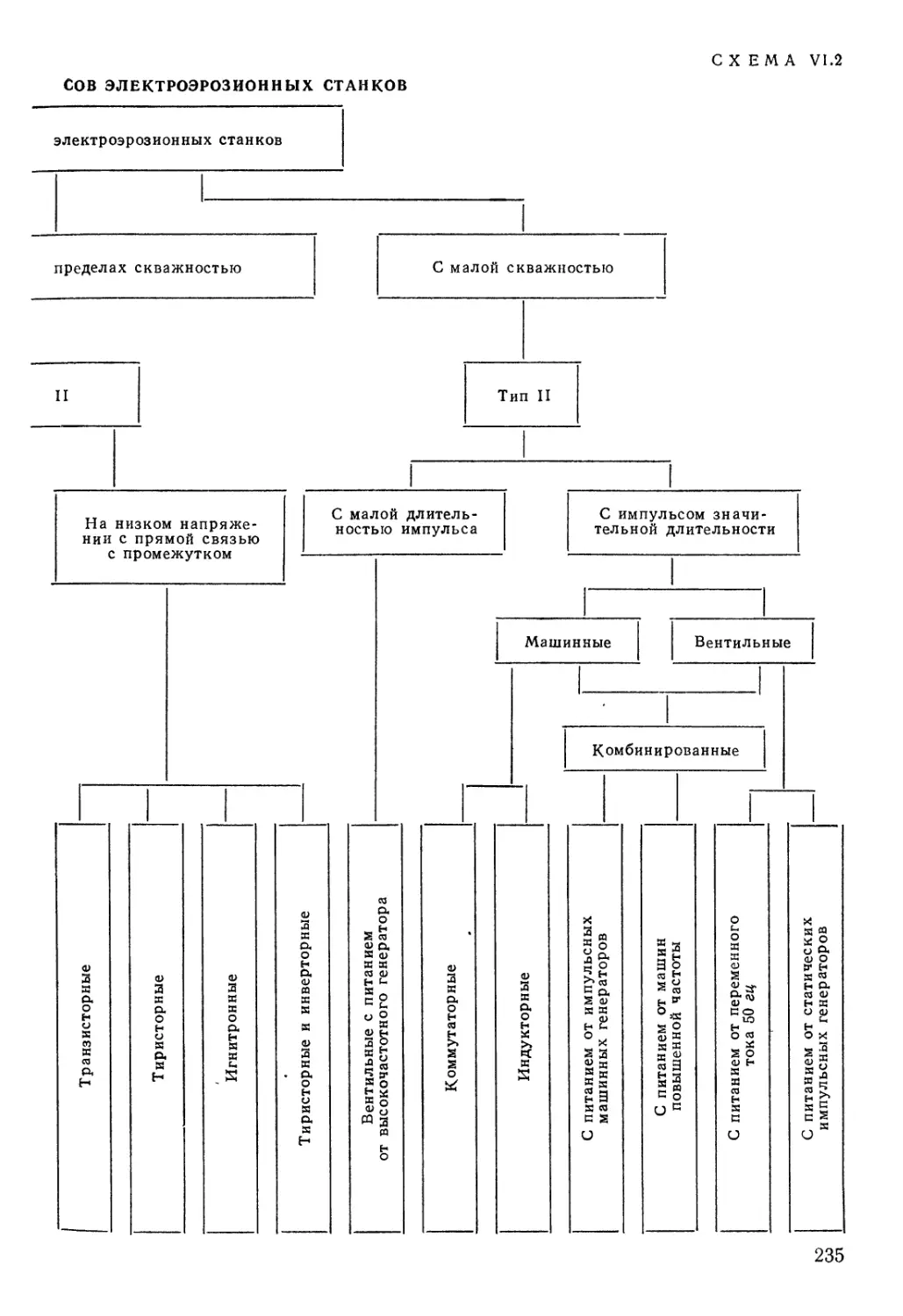

рациональной является классификация способов электроэрозионной обработки

по ряду признаков, в том числе по роду тока, приводимая в табл. 1.22. Некоторое

развитие приведенных схем классификации встретится в последующем изложении

при рассмотрении конкретных методов.

12

о

X

w

>

НЕКОТОРЫЕ ОПЕРАЦИИ ВЫПОЛНЯЕМЫЕ ЭЛЕКТРОФИ

Обдирка; шлифование; точение; высадка; сглажи-

вание; разрезание; нанесение покрытий; извлече-

ние сломанного инструмента; затачивание инстру-

ментов

Соединение материалов; шовная, точечная, роли-

ковая сварка

Получение отверстий и полостей; разрезание; вы-

резание; прорезание пазов и щелей; шлифование;

удаление заусенцев

Полирование; доводка; декоративная отделка

Чистовое шлифование; доводка; заточка

Разрезание; обдирка; черновое шлифование; про-

филирование; долбление; нарезание резьб

Шлифование отделочное; притирка; доводка;

заточка

сл

2. ОСНОВНЫЕ ПАРАМЕТРЫ

НЕКОТОРЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ОПЕРАЦИЙ

Рассматриваемые методы имеют весьма широкий диапазон параметров, опре-

деляющих как условия проведения операции, так и ее результаты. Любая попытка

ограничить значения этих показателей четкими границами несостоятельна, так как

всегда возможно применение таких сочетаний параметров, которые будут выходить

за принятые рамки [1, 2, 13, 20, 24].

Тем не менее каждый из методов (точнее каждая группа операций) характери-

зуется достаточно воспроизводимыми средними показателями условий режима

и результатов, которые в первом приближении могут считаться типичными для дан-

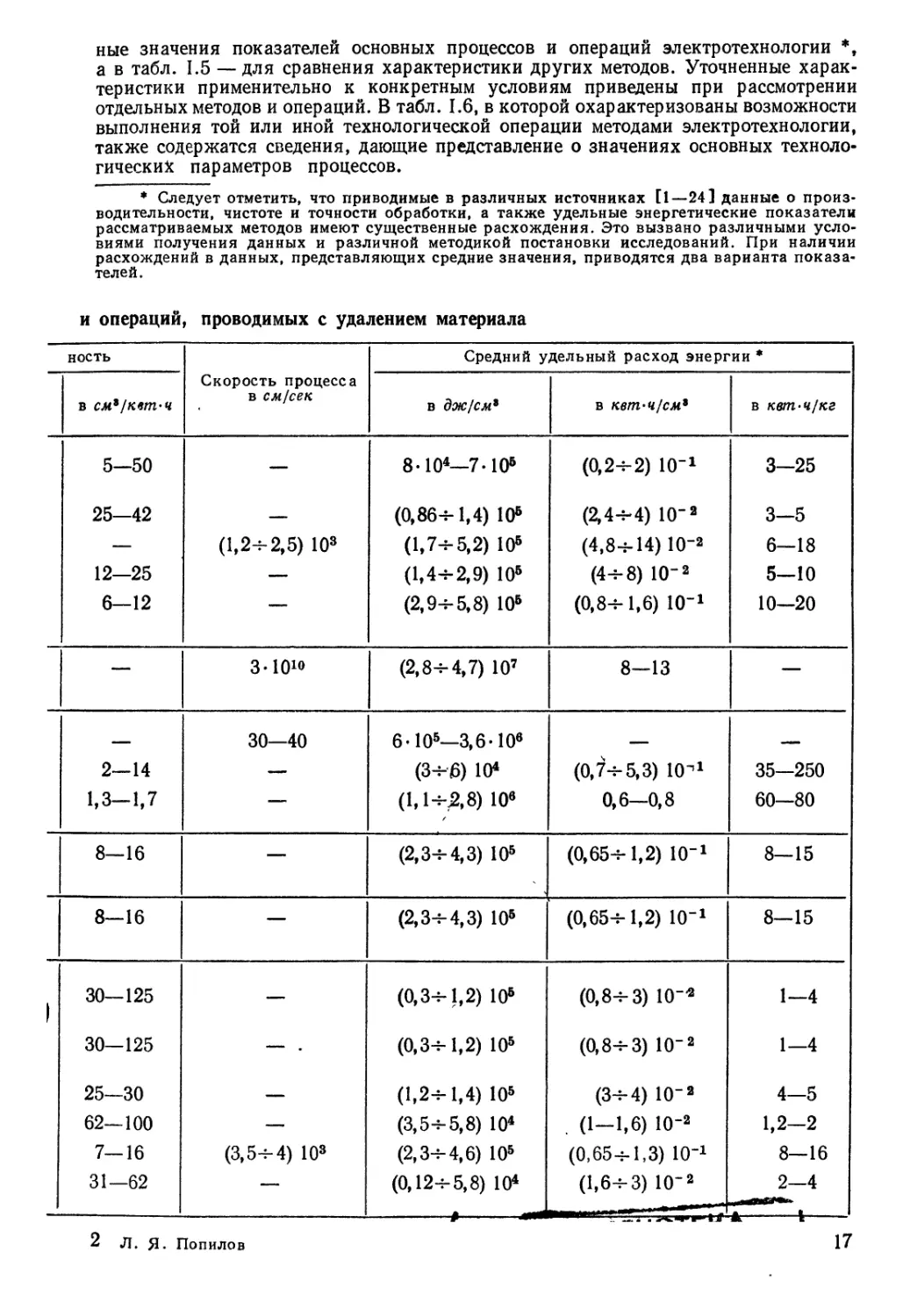

ного метода. В табл. 1.2—1.4 приведены наиболее часто встречающиеся приближен-

1.2. Характеристики некоторых электротехнологических процессов

Вид обработки, операция Средняя удельная производитель

в смЧсек, в мм*/мин в см9/дж

Анодно-механи- ческая (пределы): черновая чистовая отделоч- ная 1,6-10-4—5-Ю-1 3,3-10-®—2,6-10'1 1,7-10-2—1,3-Ю'1 4-IO’4—2,5-10-® 1,7-10-»—0,3-10-® 1-Ю1—3-104 (2-5-16) 10® (1-5-8) 103 25—150 1—20 1,4.10-’—1,2-10-» (0,72-5-1,2) 10"» (2-5-6) IO"’ (3,54-7,2) IO'» (1,74-3,4) 10-»

Светолучевая (пределы) (14-2) 10“в 0,06—0,12 (2,15-5-3,6) 10-*

Ультразвуко- вое резание (пре- делы) 3-10-»—2-10-1 1-10'®—2-10'1 3,3-10’4—6,6-10-® 2-12-10® . (0,6-5-12)10® (0,24-4) 10® . (1,64-2,8) 10-’ (1,74-3,3) 10-® (3,64-4,7) 10-’

Электроабра- зивная 0,3-10-»—0,3-10-® 2—20 (2,34-4,4) 10-«

Электроалмаз- ‘ ная 1,6-ю-3—1,6-10-® 100—1000 (2,34-4,4) 10“в

Электрокон- тактная (пределы): разреза- ние точение обдирка прошива- ние , . 8,3-10'4—83 1,6-10-2—1,3-ю-1 1,6-10-2—6,6-IO’1 8—50 15—17 8,3-10-3—2,5-IO'® 0,5-10®—5-10е (14-8) 10® (0,1-5-4) 104 (0,5-5-3) 10’ 9,10s—1-10’ (0,5-5-1,5) 10® (0,84-3,3) 10-» (0,84-3,3) 10’» (7,14-8,3) 10-’ (1,74-2,9) 10-» (2,24-4,4) 10-’ (0,17-5-8,3) IO’4

16

ные значения показателей основных процессов и операций электротехнологии *,

а в табл. 1.5 — для сравнения характеристики других методов. Уточненные харак-

теристики применительно к конкретным условиям приведены при рассмотрении

отдельных методов и операций. В табл. 1.6, в которой охарактеризованы возможности

выполнения той или иной технологической операции методами электротехнологии,

также содержатся сведения, дающие представление о значениях основных техноло-

гических параметров процессов.

♦ Следует отметить, что приводимые в различных источниках [1—24] данные о произ-

водительности, чистоте и точности обработки, а также удельные энергетические показатели

рассматриваемых методов имеют существенные расхождения. Это вызвано различными усло-

виями получения данных и различной методикой постановки исследований. При наличии

расхождений в данных, представляющих средние значения, приводятся два варианта показа-

телей.

и операций, проводимых с удалением материала

ность Скорость процесса в см/сек Средний удельный расход энергии *

В СМ*/К9П1-Ч в дж/см* в кет-ч/см* в квт-ч/кг

5—50 — 8-Ю4—7-10* (0,24-2) 10’1 3-25

25—42 — (0,864-1,4) 10® (2,44-4) IO" 8 3—5

— (1,24-2,5) 103 (1,74-5,2) 10е (4,84-14) IO-» 6—18

12—25 — (1,44-2,9) 10® (4-e-8) 10-2 5-10

6—12 — (2,94-5,8) 10е (0,84-1,6) 10"1 10—20

— 3-Ю1» (2,84-4,7) 107 8—13 —

— 30—40 6-10s—3,6-10е — —

2—14 — (34-6) 104 (0,74-5,3) 10-11 35—250

1,3—1,7 — (1.14-Д8) 10е 0,6—0,8 60—80

8—16 — (2,34-4,3) 10s (0,654-1,2) 10"1 8—15

8—16 — (2,34-4,3) 10б (0,654-1,2) 10"1 8—15

1 30—125 — (0,34-1,2) 10s (0,84-3) IO"2 1—4

30—125 — . (0,34-1,2) 10s (Q84-3) IO'2 1—4

25—30 — (1,24-1,4) 10s (34-4) 10-2 4—5

62—100 — (3,54-5,8) 104 . (1—1,6) io-2 1,2-2

7—16 (3,54-4) 108 (2,34-4,6) 10s (0,654-1,3) 10*1 8—16

31—62 — (0,124-5,8) 104 J (1,64-3) IO*2 2—4 —

2 Л. Я- Попилов

17

Вид обработки, операция Средняя удельная производитель

в см3/сек в мм3/мин в см3/дж

Электроны - пульсная (преде- лы): 8,3-Ю"4—3.3-10-* 0,5-102—2-103 (1,4-т-2,8) 10-’

черновая 1,7-10-2—1,8-10'1 1-103—1,1-103 (1,4-5-0,8) 10-«

3,2-10-2—2,5-10-1 (2ч-15) 103 (28-7-5) 10-’

чистовая 8-10-4—8-Ю-3 50—500 (1,7-т-3,8) 10-»

Электроискро- вая (пределы): 1,7-10-’—1-Ю'2 1.10-2—6. ю2 2,8-10“7—2,5-10“ 6

черновая 9,3-10-3—1-10-2 ' 500—600 (1,4^2,3) 10“6

1,7-10-3—7-Ю'3 1—400 (3,54-9,1) 10“7

чистовая 8-IO'4—1,6-10-з 50—100 (54-7,2) 10“7

прецизи- онная 1,7-10“в—1,7* 10“б 0,1—10 (2,84-5) 10“7

Электроннолу- чевая (пределы) 2* 10“4—6,2-10“3 12—370 (1,7-7-4,2) 10-«

Электрохими- ческая (пределы): 8-10-3—1,6 0,5-10»—1-103 (2,34-4,6) 10-«

профили- рование 0,33—0,83 (2-7-5) 104 —

прошива- 4,8-10-х—8,3-10-2 (3-5-5) 103 • (2,34-4,4) 10“6

ние 5-Ю-4—1,5-10-2 30—900 (2,34-2,4) 10“6

Электрохимико- механическая (пределы): 1,7-10-*—4,1-10'3 0,1—25 (1,7^7,2) 10“6

шлифова- ' ние 3-10-3—2,5-IO-4 2—15 (3,4^7,2) 10“в

полиро- вание 1,7-10-3—3,3-Ю-з 0,1—2 (1,74-3,4) 10“6

Электрохимиче- ское: полиро- вание 1,7.10-«—1,7-10-з 0,1—1,0 (1,74-7,2) 10“6

травле- ние 8,3-10-3—8,3-Ю-з 50—500 (1,24-3,4) 10“6

* Значения в этих графах в отличие от остальных нами не рассчитывались, а взяты

18

Продолжение табл. 1.2

ность Скорость процесса в см/сек Средний удельный расход энергии *

в см3/кет-ч в дж/см3 в квт-ч/см3 в квгп'Ч/кг

5—10 — (3,54-7) 105 (14-2) 10'8 12-25

5-8 (3,54-7,1) 108 (14-2) IO"5 —

10—18 — (24-3,5) 105 (0,54-1) 10-1 7—12

6—14 — (2,64-5,8) 108 (0,74-1,6) IO’1 9—20

1—9 — (0,44-3,5) 106 0,11—1,0 13—120

5—8 — (4,34-7,2) 10s (1,24-2) 10"1 15—25

— 5—8 (1,14-2,9) 106 — —

1,8-2,5 — ' (1,44-2) 106 (4—5,5) IO"1 50—70

1—1,8 — (24-3,5) 10’ 0,55—1,0 70—120

3—16 1,3-1010 (2,44-5,8) 105 — —

8—16 — (2,24-4,3) 105 (0,654-1,2) IO'1 8—15

(10—30)

— — (2,34-4,3) 10е (0,654-1,2) 10'1 8-15

8—10 (14-6) 103 (4,24-4,3) 108 (1,14-1,2) IO’1 —

6,2—25 — (1,44-5,8) 108 (0,44-1,6) 10-1 5—20

12,5-25 — (1,44-2,9) 108 (44-8) 10'2 5—10

6,2—12,5 — (2,94-5,8) 108 (0,84-1,6) 10-1 10—20

6—25 — (1,44-5,8) 108 (0,44-1,6) 10-1 5-20

4—12,5 — (2,94-8,7) 108 (0,84-2,5) 10-1 10—30

как средние значения по литературным данным.

2*

19

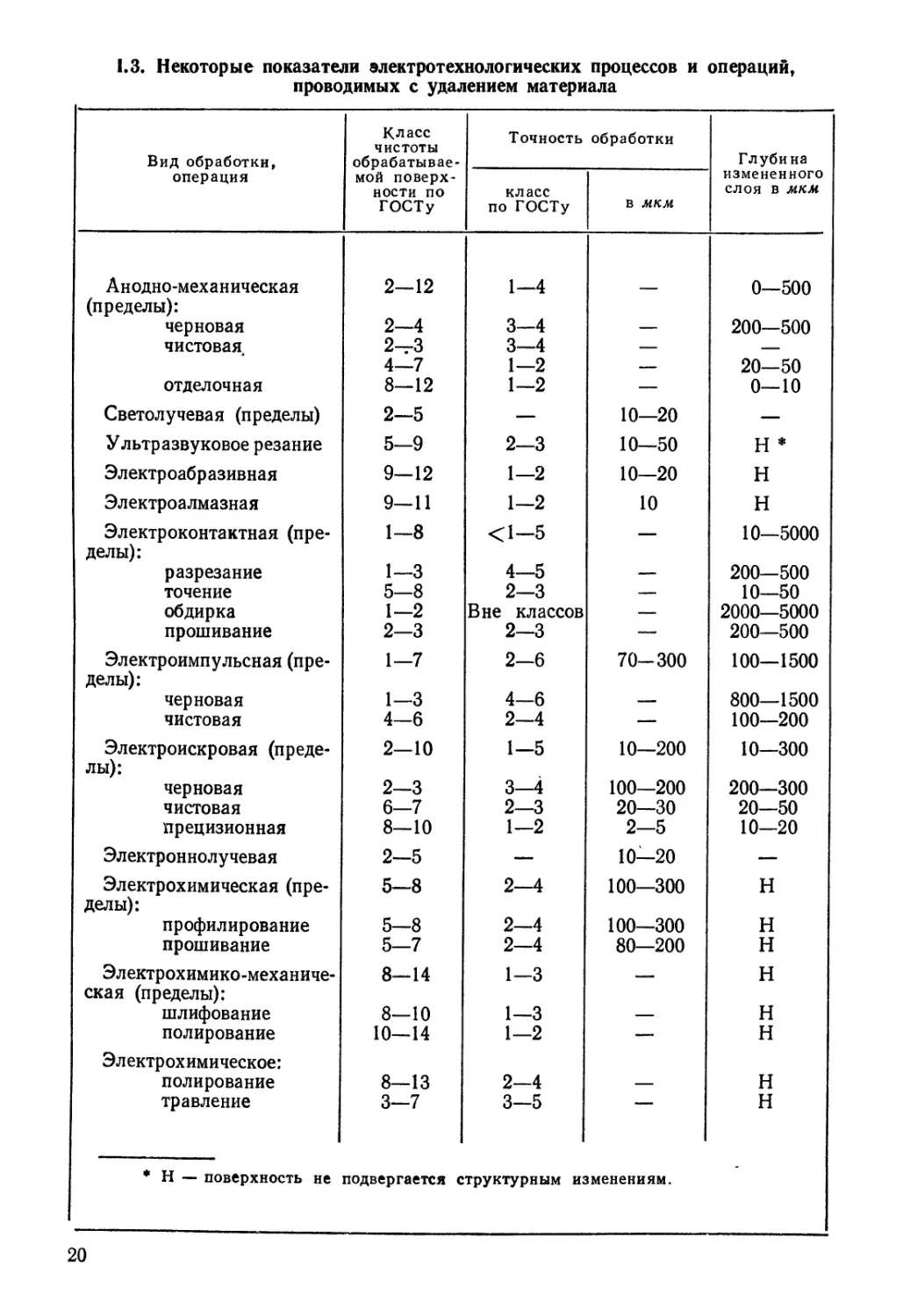

1.3. Некоторые показатели электротехнологических процессов и операций,

проводимых с удалением материала

Вид обработки, операция Класс чистоты обрабатывае- мой поверх- ности по ГОСТу Точность обработки Глубина измененного слоя в мкм

класс по ГОСТу в мкм

Анодно-механическая (пределы): 2—12 1—4 — 0—500 200—500

черновая 2—4 3—4 —

чистовая 2—3 3—4 — —

4—7 1—2 — 20—50

отделочная 8—12 1—2 — 0—10

Светолучевая (пределы) 2-5 — 10—20 —

Ультразвуковое резание 5—9 2—3 10—50 н *

Электроабразивная 9—12 1—2 10—20 н

Электроалмазная 9—11 1—2 10 н

Электроконтактная (пре- делы): 1—8 <1-5 — 10—5000

разрезание 1—3 4—5 — 200—500

точение 5—8 2—3 — 10—50

обдирка 1—2 Вне классов — 2000—5000

прошивание 2—3 2-3 — 200—500

Электроимпульсная (пре- делы): 1—7 2—6 70-300 100—1500

черновая 1—3 4—6 — 800—1500

чистовая 4—6 2—4 — 100—200

Электроискровая (преде- лы): 2—10 1-5 10—200 10—300

черновая 2—3 3—4 100—200 200—300

чистовая 6-7 2—3 20—30 20—50

прецизионная 8—10 1—2 2—5 10—20

Электроннолучевая 2-5 —• 10—20 —

Электрохимическая (пре- делы): 5-8 2—4 100—300 н

профилирование 5—8 2—4 100—300 н

прошивание 5—7 2—4 80—200 н

Электрохимико-механиче- ская (пределы): 8—14 1—3 — н

шлифование 8—10 1—3 — н

полирование 10—14 1—2 — н

Эл ектр ох имическое: 8—13

полирование 2—4 — н

травление 3—7 3—5 н

* Н — поверхность не подвергается структурным изменениям.

20

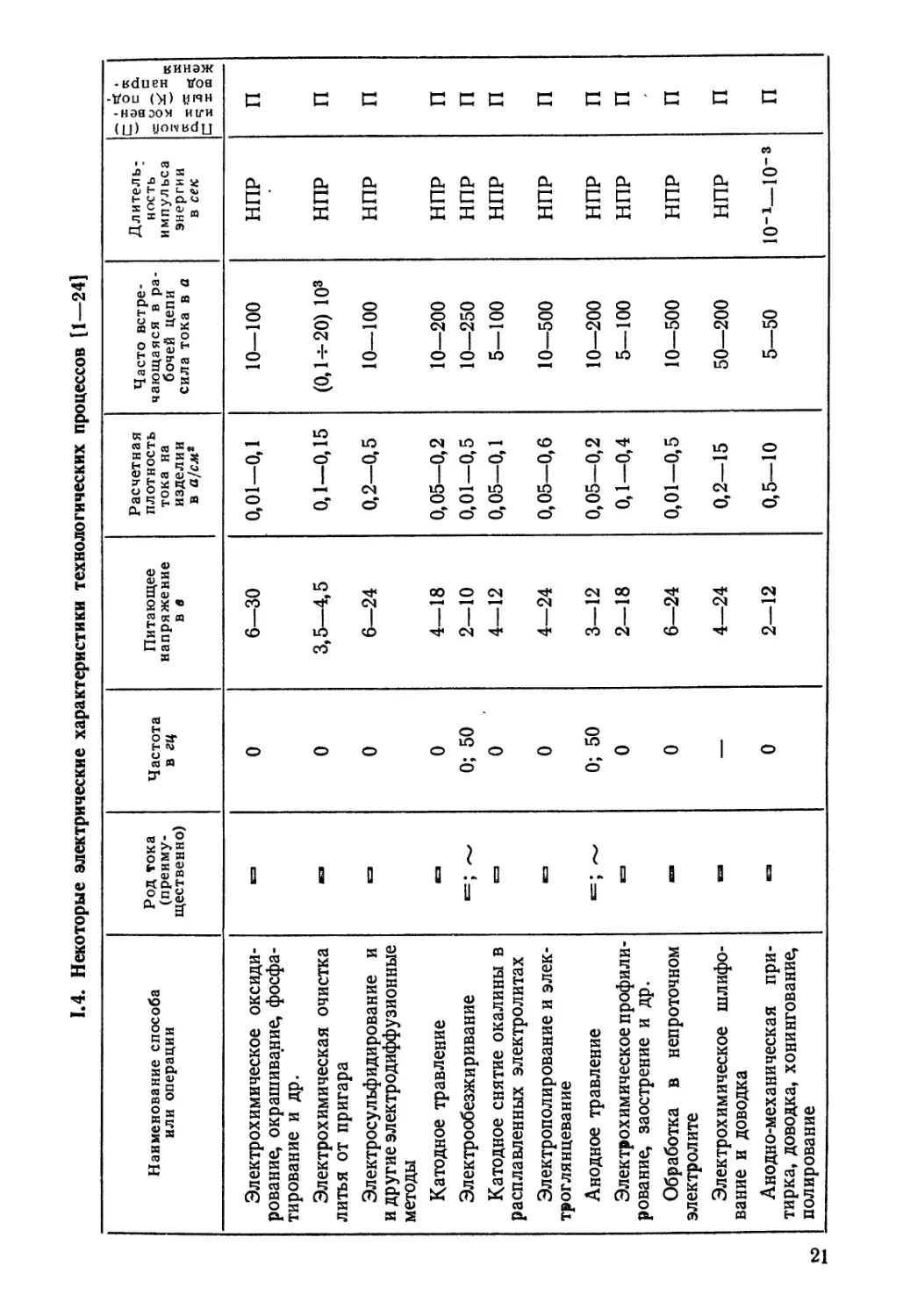

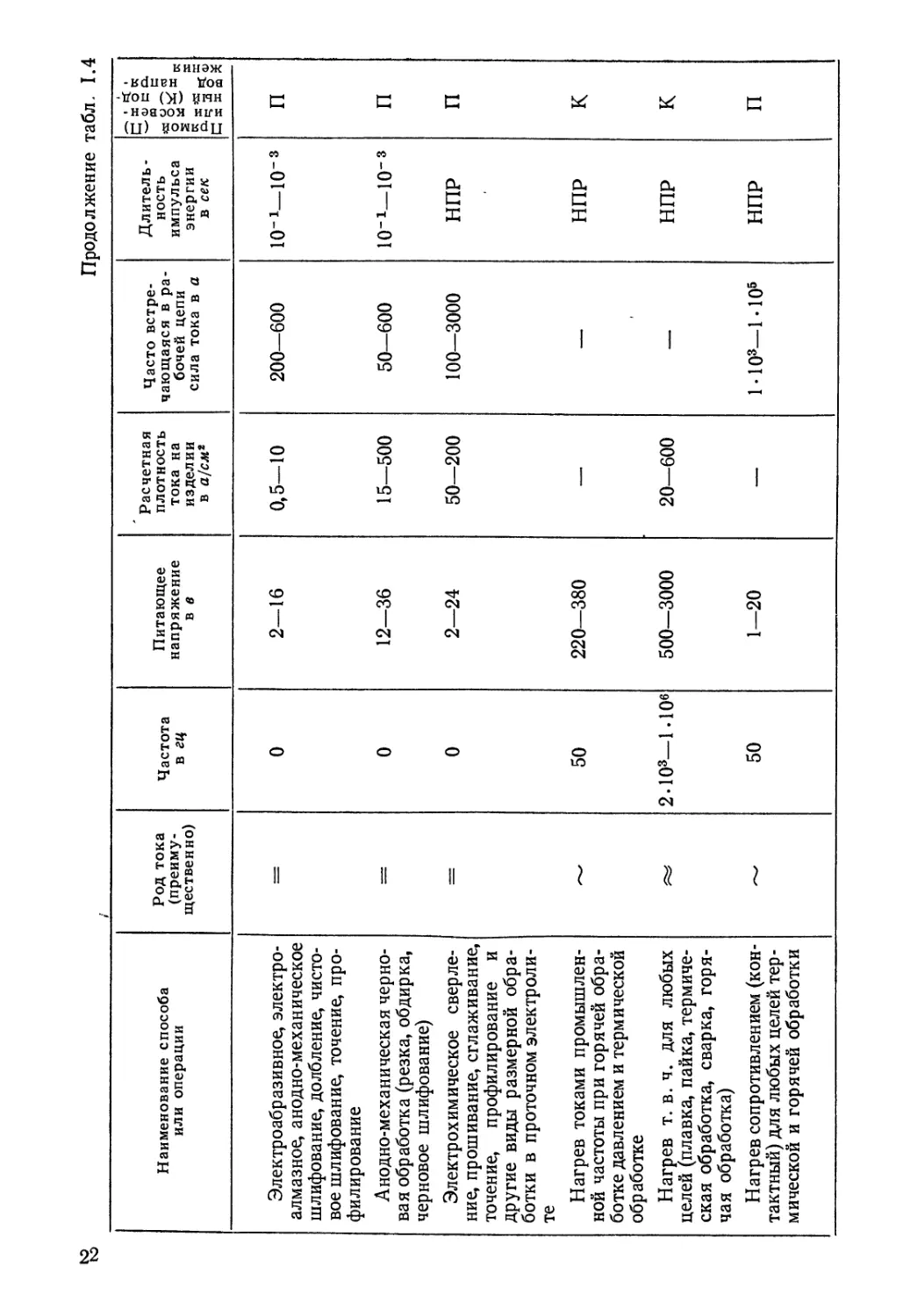

1.4. Некоторые электрические характеристики технологических процессов [1—24]

Наименование способа или операции Род тока (преиму- щественно) Частота в гц Питающее напряжение в в Расчетная плотность тока на изделии в а] см? Часто встре- чающаяся в ра- бочей цепи сила тока в а Длитель: кость импульса энергии в сек Прямой (П) или косвен- ный (К) под- вод напря- жения

Электрохимическое оксиди- рование, окрашивание, фосфа- тирование и др. к=з 0 6—30 0,01—0,1 10—100 НПР п

Электрохимическая очистка литья от пригара ИЗ 0 3,5—4,5 0,1—0,15 (0,14-20) 103 НПР п

Электросульфидирование и и другие электродиффузионные методы £=3 0 6—24 0,2—0,5 10—100 НПР п

Катодное травление 8=3 0 4—18 0,05—0,2 10—200 НПР п

Электрообезжиривание 0; 50 2—10 0,01—0,5 10—250 НПР п

Катодное снятие окалины в расплавленных электролитах Е=3 0 4—12 0,05—0,1 5—100 НПР п

Электрополирование и элек- троглянцевание £3 0 4—24 0,05—0,6 10—500 НПР п

Анодное травление 0; 50 3—12 0,05—0,2 10—200 НПР п

Электрохимическое профили- рование, заострение и др. в=з 0 2—18 0,1—0,4 5—100 НПР п

Обработка в непроточном электролите KSEB 0 6—24 0,01—0,5 10—500 НПР п

Электрохимическое шлифо- вание и доводка SSI — 4—24 0,2—15 50—200 НПР п

Анодно-механическая при- тирка, доводка, хонингование, полирование ЕЗ 0 2—12 0,5—10 5—50 Ю”1—10~3 п

Продолжение табл, 1.4

Наименование способа или операции Род тока (преиму- щественно) Частота в гц Питающее напряжение в в Расчетная плотность тока на изделии в а!см* Часто встре- чающаяся в ра- бочей цепи сила тока в а Длитель- ность импульса энергии в сек Прямой (П) или косвен- ный (К) под- вод напря- жения

Электроабразивное, электро- алмазное, анодно-механическое шлифование, долбление, чисто- вое шлифование, точение, про- филирование = 0 2—16 0,5—10 200—600 10-1—10-3 п

Анодно-механическая черно- вая обработка (резка, обдирка, черновое шлифование) — 0 12—36 15—500 50—600 10-1—Ю"3 п

Электрохимическое сверле- ние, прошивание, сглаживание, точение, профилирование и другие виды размерной обра- ботки в проточном электроли- те 0 2—24 50—200 100—3000 НПР п

Нагрев токами промышлен- ной частоты при горячей обра- ботке давлением и термической обработке 50 220—380 — — НПР к

Нагрев т. в. ч. для любых целей (плавка, пайка, термиче- ская обработка, сварка, горя- чая обработка) 2-Ю3— 1-Ю6 500—3000 20—600 — НПР к

Нагрев сопротивлением (кон- тактный) для любых целей тер- мической и горячей обработки 50 1—20 — 1-10»—1-105 НПР п

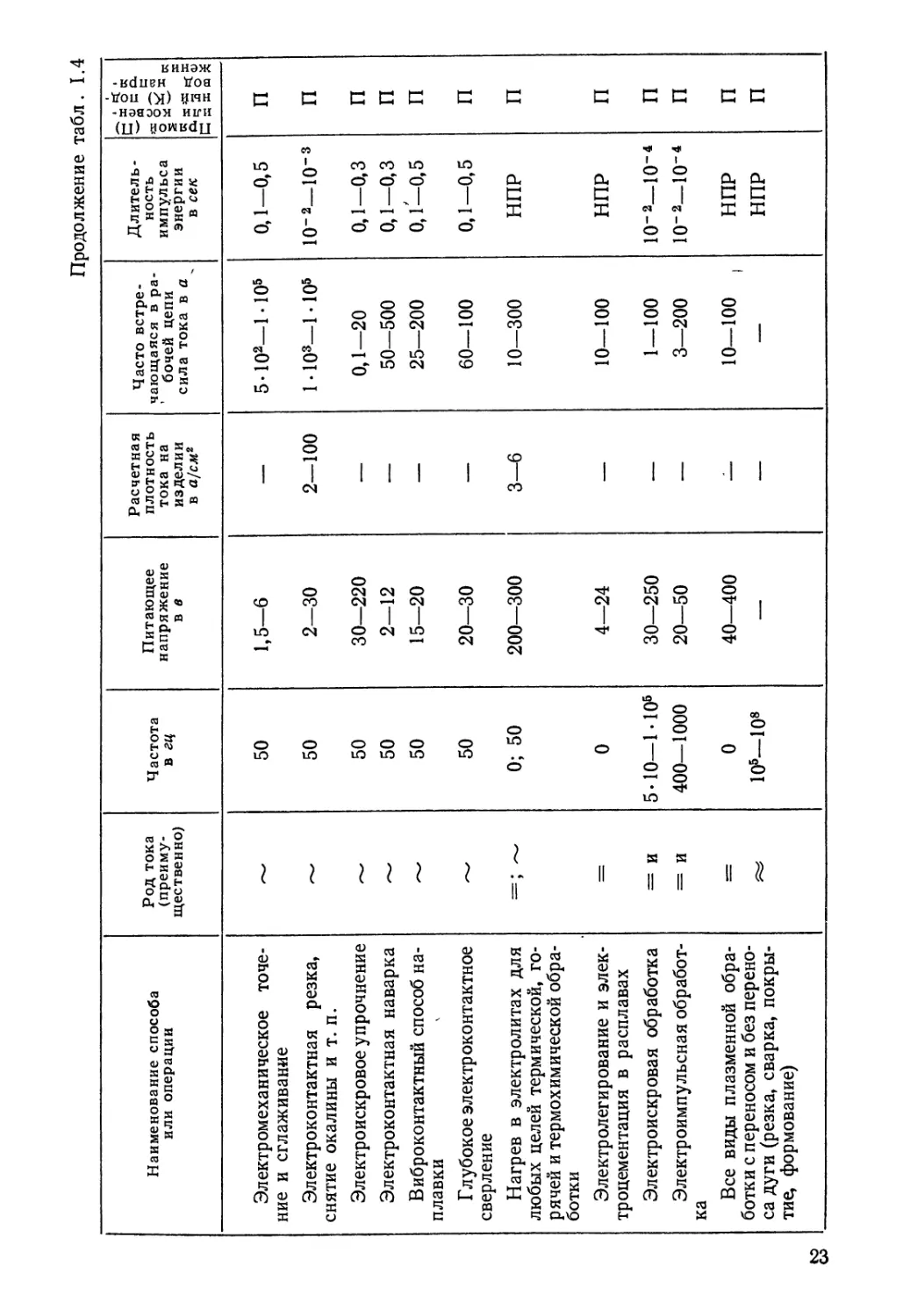

Продолжение табл. 1.4

Наименование способа или операции Род тока (преиму- щественно) Частота в гц Питающее напряжение в в Расчетная плотность тока на изделии в afcM? Часто встре- чающаяся в ра- бочей цепи сила тока в а Длитель- ность импульса энергии в сек Прямой (П) или косвен- ный (К) под- вод напря- жения

Электромеханическое точе- ние и сглаживание — 50 1,5—6 — 5.102—ЫО5 0,1—0,5 п

Электроконтактная резка, снятие окалины и т. п. — 50 2—30 2—100 1-Ю3— НО5 Ю-2— ю-з п

Электроискровое упрочнение 50 30—220 — 0,1—20 0,1—0,3 п

Электроконтактная наварка — 50 2—12 — 50—500 0,1—0,3 п

Виброконтактный способ на- плавки 50 15—20 — 25—200 0,1—0,5 п

Глубокое электр ©контактное сверление 50 20—30 — 60—100 0,1—0,5 п

Нагрев в электролитах для любых целей термической, го- рячей и термохимической обра- ботки — > 0; 50 200—300 3—6 10—300 НПР п

Электролегирование и элек- троцементация в расплавах = 0 4—24 — 10—100 НПР п

Электроискровая обработка = И 5-10—1 • 10б 30—250 — 1—100 Ю-2 _ Ю’4 п

Электроимпульсная обработ- ка = И 400—1000 20—50 — 3—200 Ю-2—10-4 п

Все виды плазменной обра- ботки с переносом и без перено- са дуги (резка, сварка, покры- тие, формование) 0 105—108 40—400 — 10—100 ( НПР НПР п п

Продолжение табл. 1.4

Наименование способа или операции Род тока (преиму- щественно) Частота в гц Питающее напряжение в в Расчетная плотность тока на изделии в а/см* Часто встре- чающаяся в ра- бочей цепи сила тока в а Длитель- ность импульса энергии в сек —- • кс • Е я о к с о, й с 2 к

- s

ХГ К ** Ef **

К к я и i

Светолучевая [импульсным или непрерывным лучом с по- мощью квантово-оптических генераторов (лазеров)] == и 0,1—2 400—2000 — — 10-2—Ю-4 к

Электроннолучевая сварка и резка =3 и 0; 1—10 15-103— МО5 — 0,1—0,5 НПР к

Электроннолучевая плавка сз 0 6-103—3-104 — 0,5—15 НПР к

Электрогидравлическое дроб- ление, бурение, раскалывание, диспергирование и другие виды разрушения материалов 1=3 и 0,1—2 ю3—ю5 — Ю2—104 10-2—10-5 к

Ультразвуковая сварка (204- 4-40) 103 * 300—600 — — 1—3 к

Воздействие ультразвука на химико-технологические и галь- ванические процессы (204- 4-100) 103* 300—600 — — НПР к

Ультразвуковая механиче- ская обработка (резание, про- шивание и т. п.) (204- 4-40) 103* 300—600 — — НПР к

Обозначения'. — постоянный ток; ~ переменный ток низких частот; « переменный ток повышенных частот; «=» и импульсы постоянного тока. Примечание.

П — непосредственное подведение напряжения к рабочей зоне и прохождение череа нее тока; К — подвод напряжения i < пре-

образующему звену (например, к двигателю или магнитострикционному преобразователю) без ввода в- рабочую дения через нее тока; НПР — непрерывный подвод энергии в рабочую зону в течение процесса обработки. * Величины для магнитострикционных преобразователей. зону и без прохож-

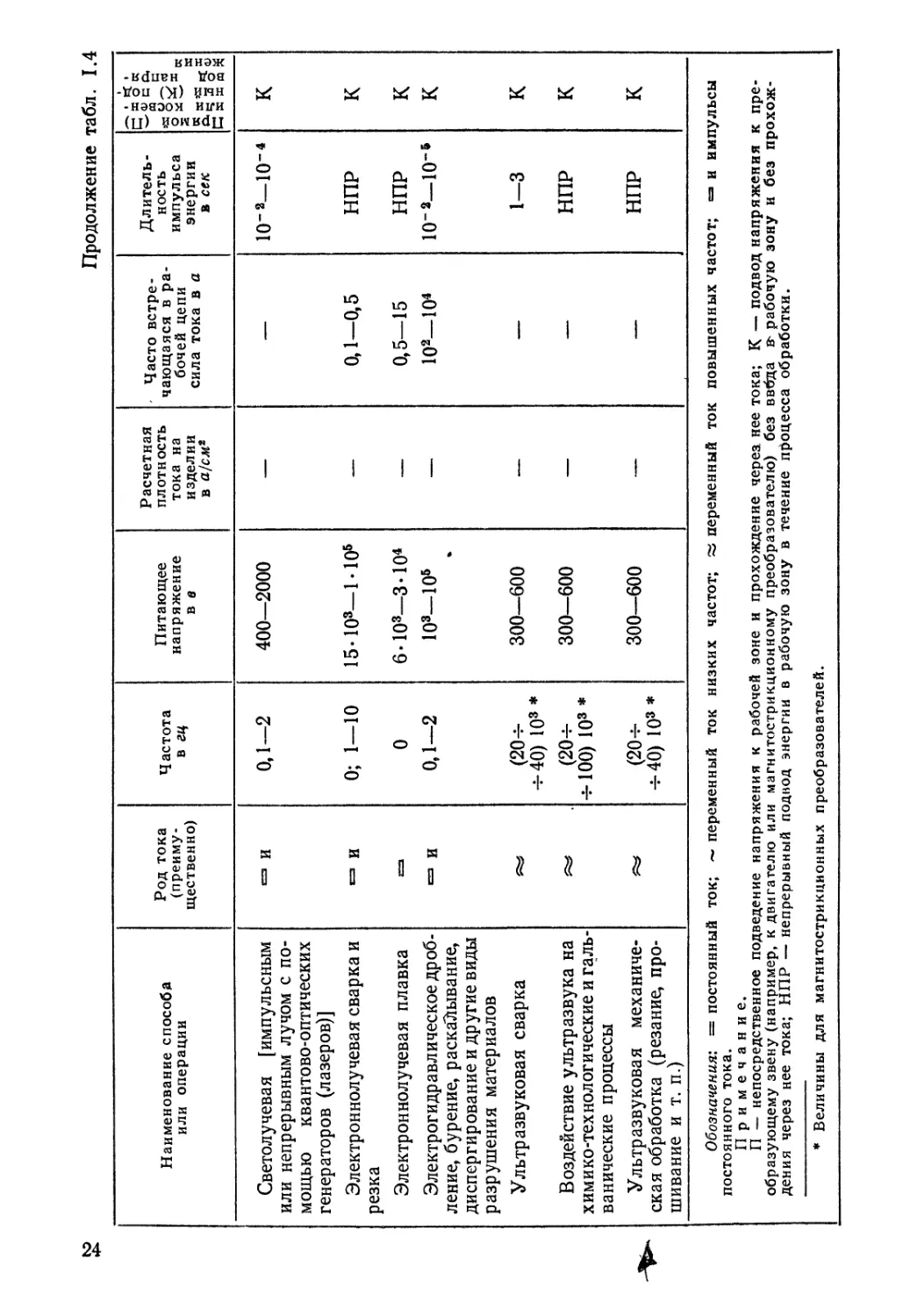

3. ОБЛАСТИ ПРИМЕНЕНИЯ И ЭФФЕКТИВНОСТЬ МЕТОДОВ

Общие сведения о возможности применения электротехнологических процессов недостаточны для решения вопроса о целе-

сообразности их использования для выполнения той или иной операции. В каждом частном случае должно производиться

обстоятельное технико-экономическое сопоставление прежнего метода обработки с намечаемым, учитывающее не только эффек-

тивность данной операции, но и связь ее со всем технологическим процессом производства. Универсальных рекомендаций не

может быть, хотя некоторые показатели, определяющие эффективность применения электротехнологии (твердость материала,

сложность изделия, специфичность операции и т. п.) необходимо учитывать во всех случаях. Табл. 1.5 содержит краткие харак-

теристики технологических показателей некоторых наиболее распространенных операций механической и термической обра-

ботки, которые могут оказаться полезными при выборе оптимального варианта технологического процесса. Приведенные

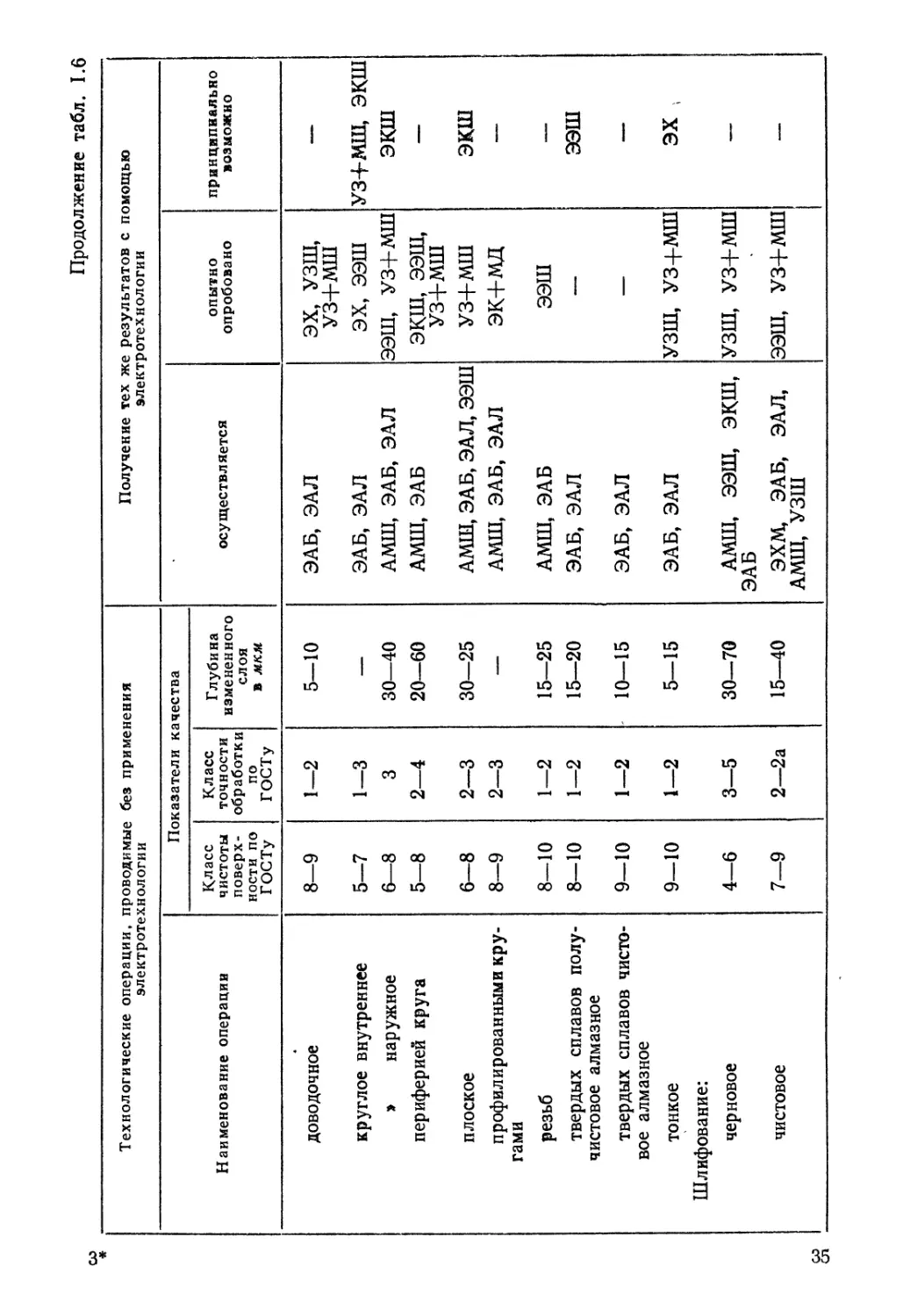

в табл. 1.6 сведения о возможности перевода или замены той или иной операции электротехнологической указывают лишь

на принципиальную или техническую возможность перевода и состояние освоения в настоящее время, но не являются пока-

зателем степени экономической эффективности, которая различна для каждого конкретного случая.

1.5. Характеристики некоторых технологических процессов и операций [17]

Наименование процесса или операции Средняя удельная производи- тельность Скорость процесса в см/сек, Средний удельный расход энергии

в см*/сек в см*/дж в дж/см* в квгп'ч/кг

Выдавливание вхолод- 0,3—1,6 (1,24-1,8) 10”3 0,2—2 (5,54-8,5) 102 (24-3) 10” 2

ную

Высадка вхолодную 30—80 (7ч-14) 10” 4 40—100 (7,34-14) 102 (2,54-4,4) 10” 2

Гибка листов вхолод- ную — 0,1—0,2 1—10 5—10 (1,74-3,5) 10”4

Гибка профилей вхо- лодную на роликах 160—320 (2,54-2) 10” 2 7—13 20—40 (74-14) 10” 4

Горячее деформирова- ние (без учета нагрева) 0,1—150 (1,24-1,6) 10”2 5—2-103 60—80 (2,14-2,8) 10”3

Ковка на горизонталь- 0,1—50 — 30—50 — —

ноковочных машинах — горячая

Нагрев под горячее деформирование 1—350 (0,34-1) 10” 4 3-10”3 (94-34) 103 (3,14-12) Ю^)1 /

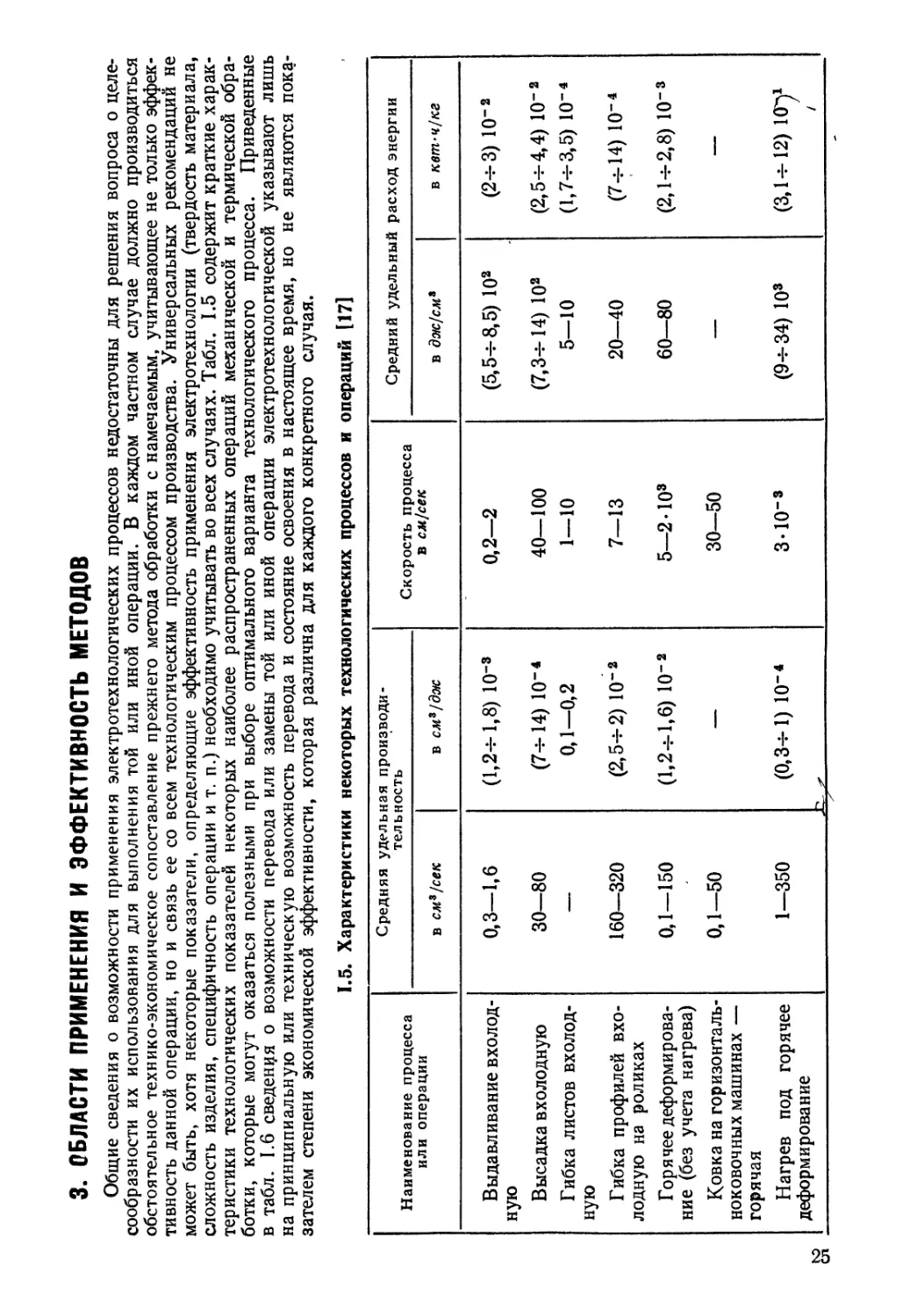

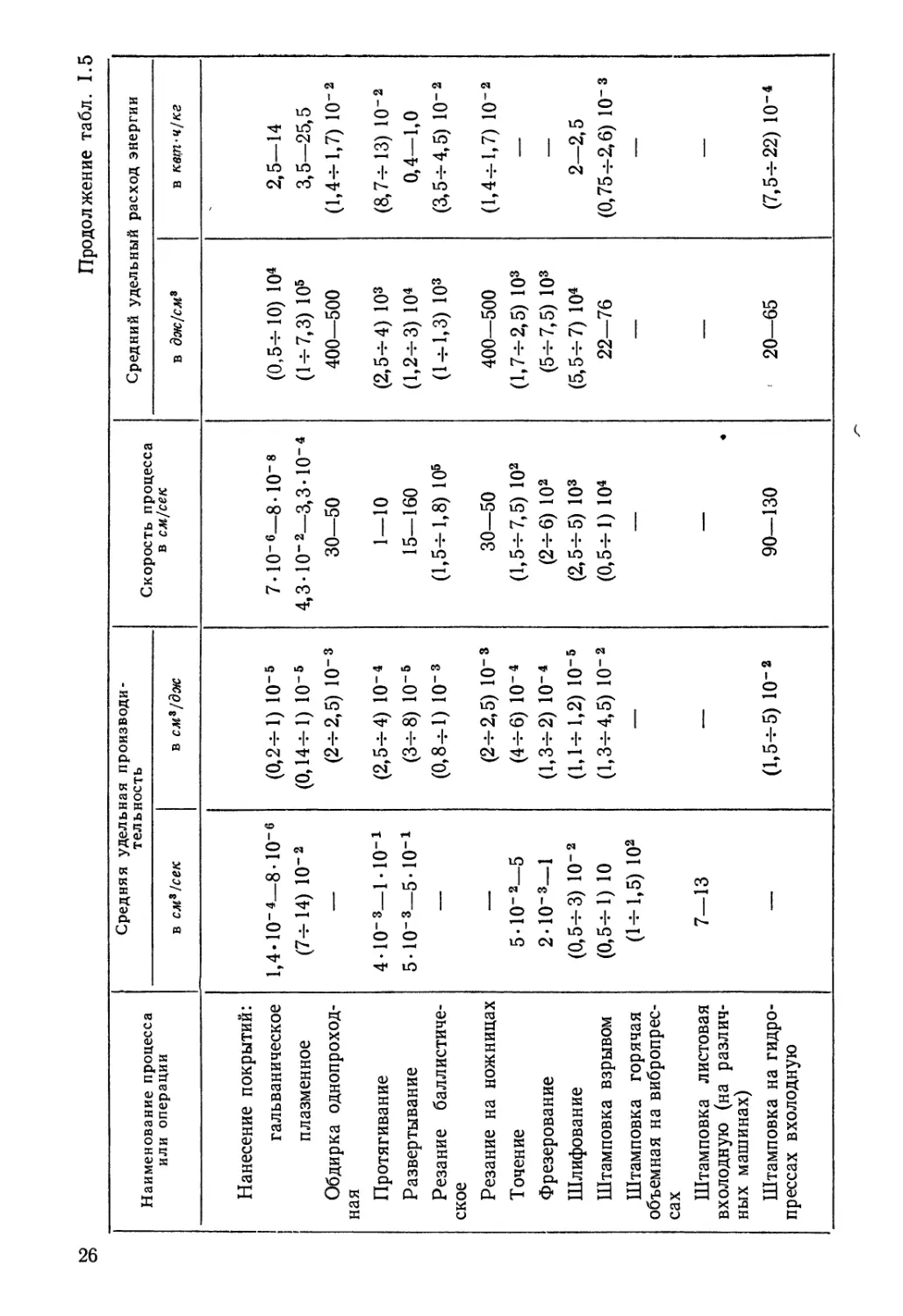

Продолжение табл. 1.5

Наименование процесса или операции Средняя удельная производи- тельность Скорость процесса в см/сек Средний удельный расход энергии

в см*/сек, в см*/дж в дж/см* в кет-ч/кг

Нанесение покрытий:

гальваническое 1,4-10-4—8-10-6 (0,24-1) 10'5 7-Ю-6—8-Ю-8 (0,54-10) 104 2,5—14

плазменное (74-14) 10-2 (0,144-1) 10-8 4,3-10” 2—3,3-10" 4 (14-7,3) 105 3,5—25,5

Обдирка однопроход- — (24-2,5) IO’3 30—50 400—500 (1,44-1,7) 10"2

ная

Протягивание 4-10-S—МО’1 (2,54-4) 10-4 1—10 (2,54-4) 103 (8,74-13) 10”2

Развертывание 5-10”3—5-10-1 (34-8) 10" 5 15—160 (1,24-3) 104 0,4—1,0

Резание баллистиче- — (0,8-1) 10"3 (1,54-1,8) 10б (14-1,3) 103 (3,54-4,5) 10-2

ское

Резание на ножницах — (24-2,5) 10"3 30—50 400—500 (1,44-1,7) IO’2

Точение 5-Ю-2—5 (44-6) 10-4 (1,54-7,5) 102 (1,74-2,5) 103 —

Фрезерование 2-Ю-3—1 (1,34-2) 10’4 (24-6) 102 (54-7,5) 103 —

Шлифование (0,54-3) 10'2 (1,14-1,2) 10"5 (2,54-5) 103 (5,54-7) 104 2—2,5

Штамповка взрывом (0,54-1) 10 (1,34-4,5) 10- 2 (0,54-1) 104 22—76 (0,754-2,6) 10- 3

Штамповка горячая объемная на вибропрес- (14-1,5) 102 — — — —

сах

Штамповка листовая 7—13 — — — —

вхолодную (на различ- ных машинах) «

Штамповка на гидро- прессах вхолодную — (1,54-5) 10-2 90—130 20—65 (7,54-22) 10”4

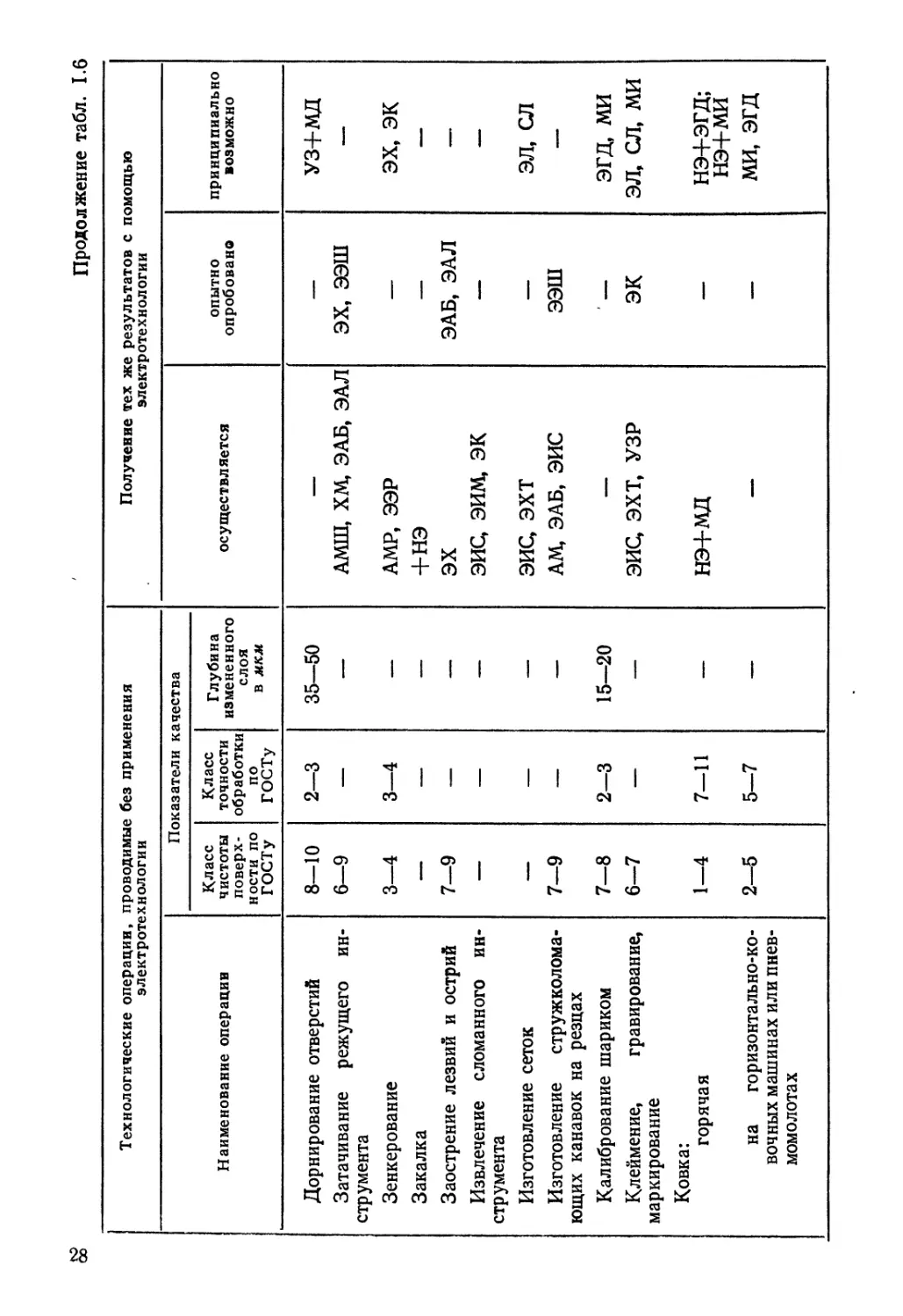

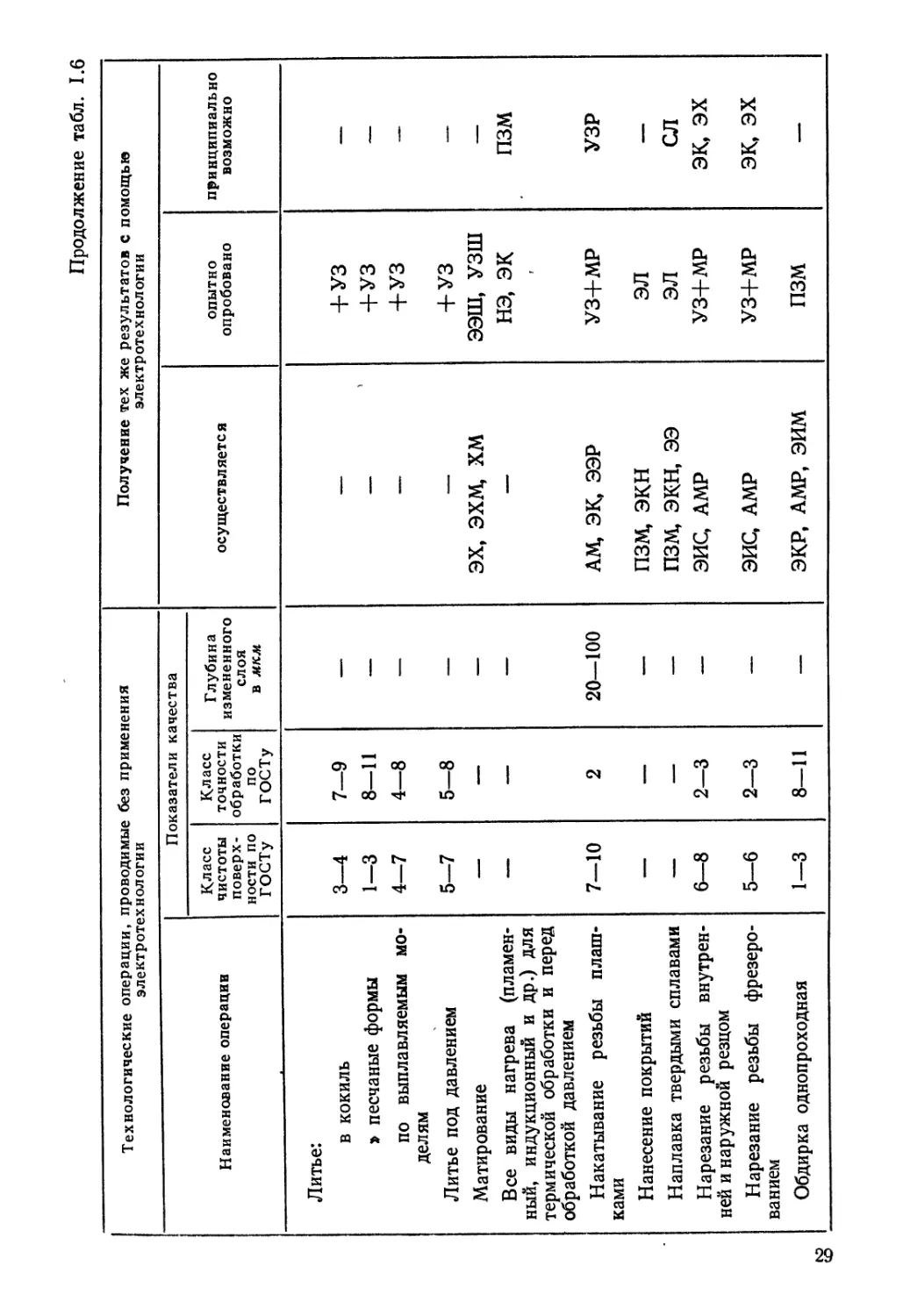

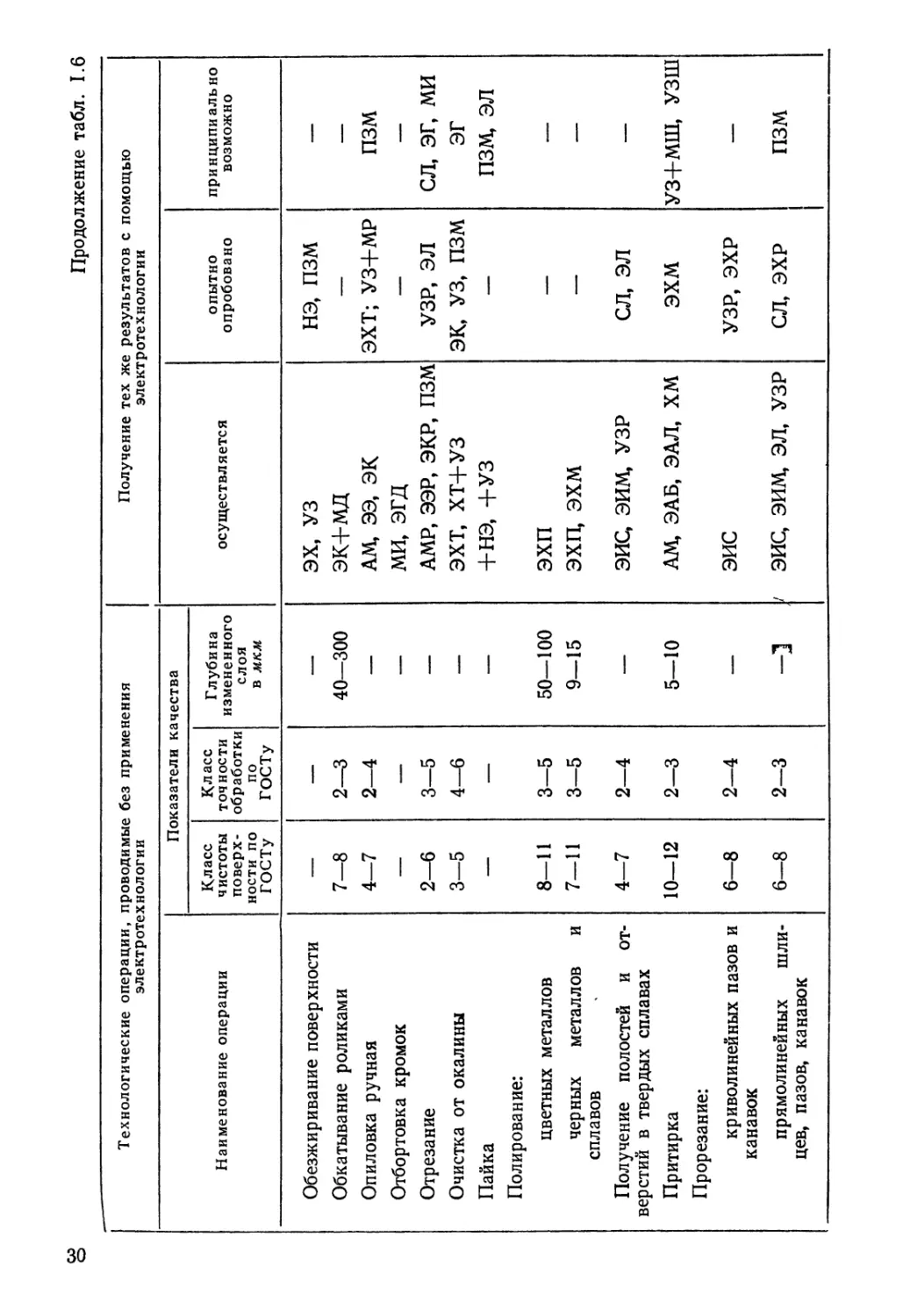

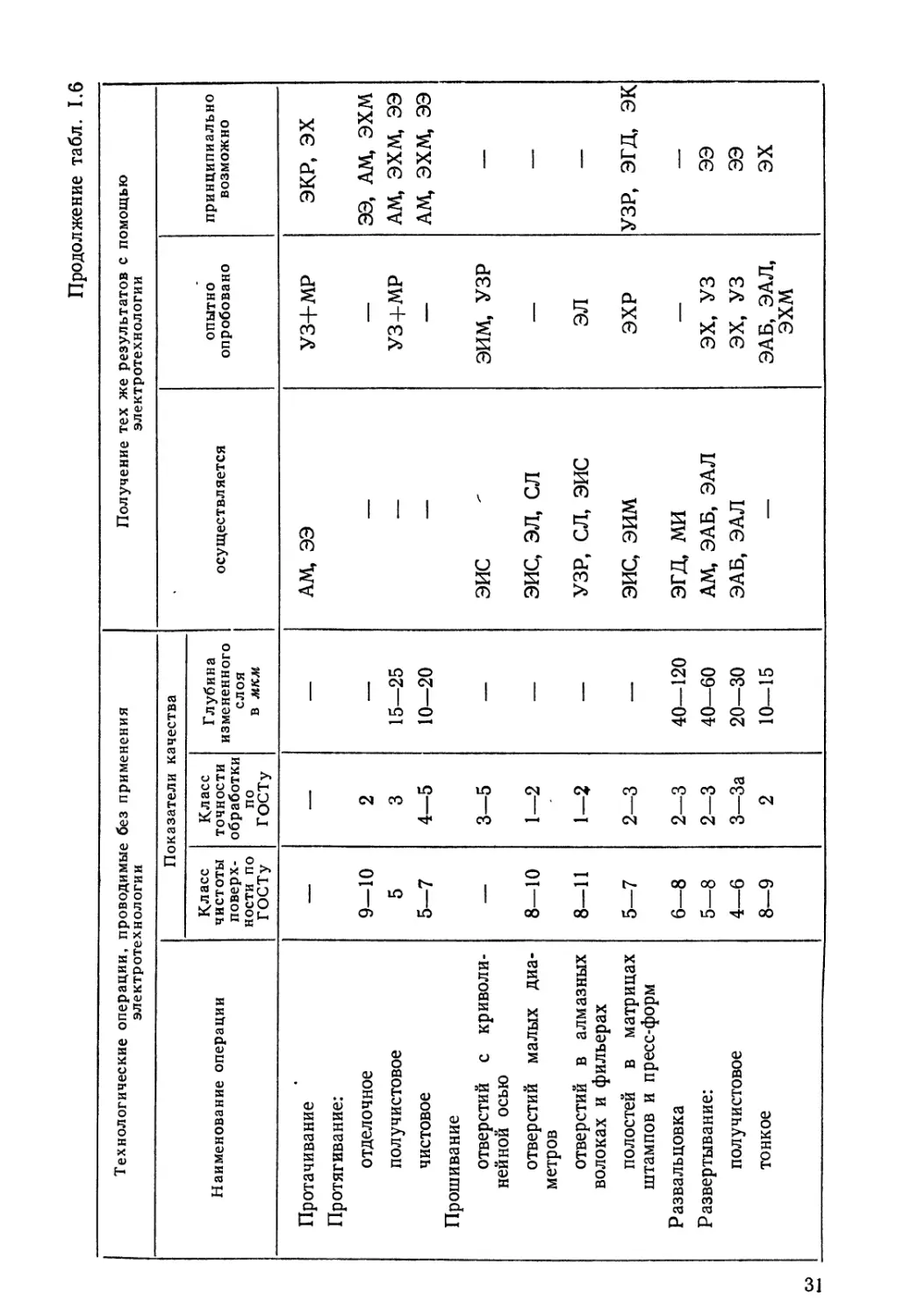

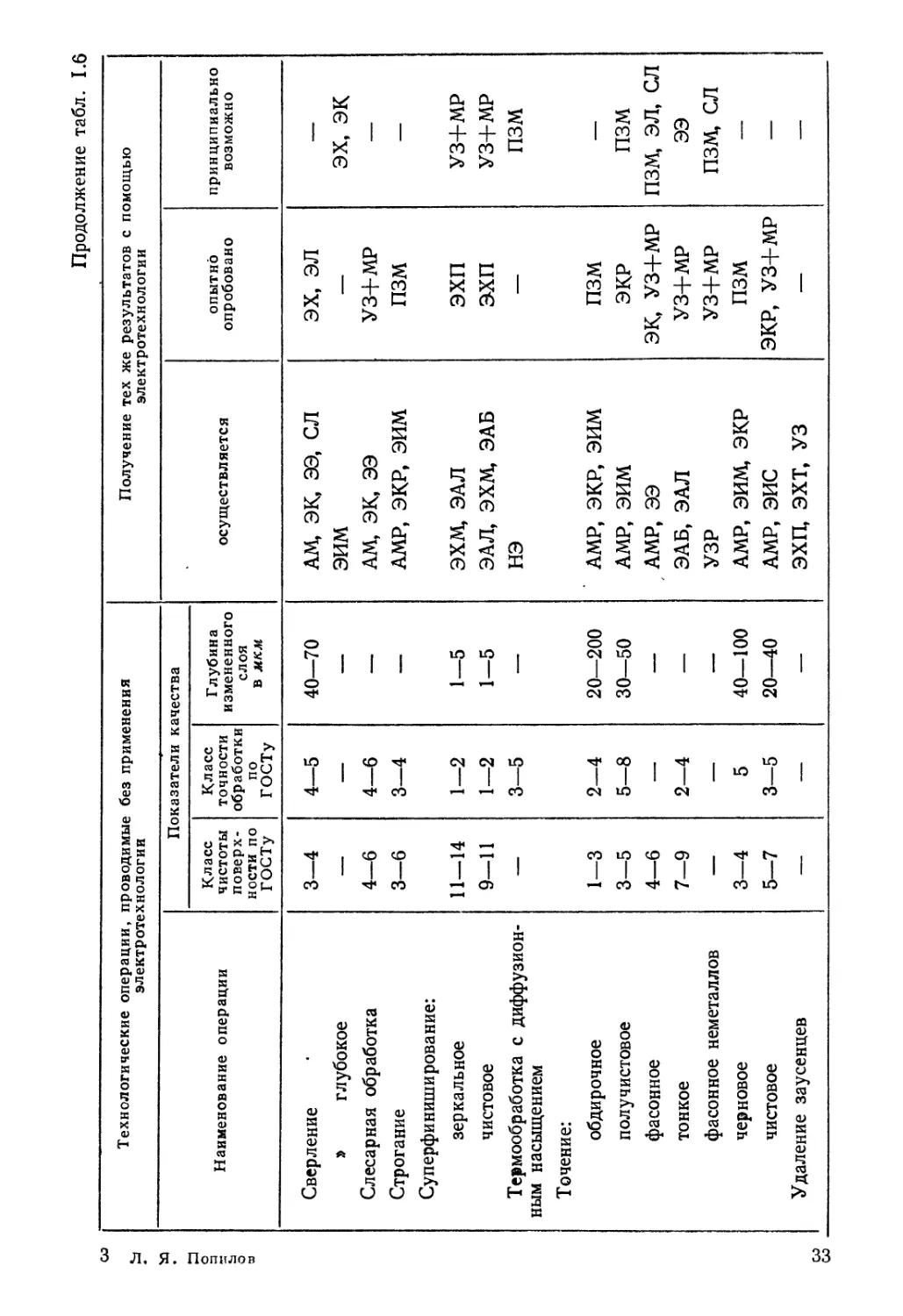

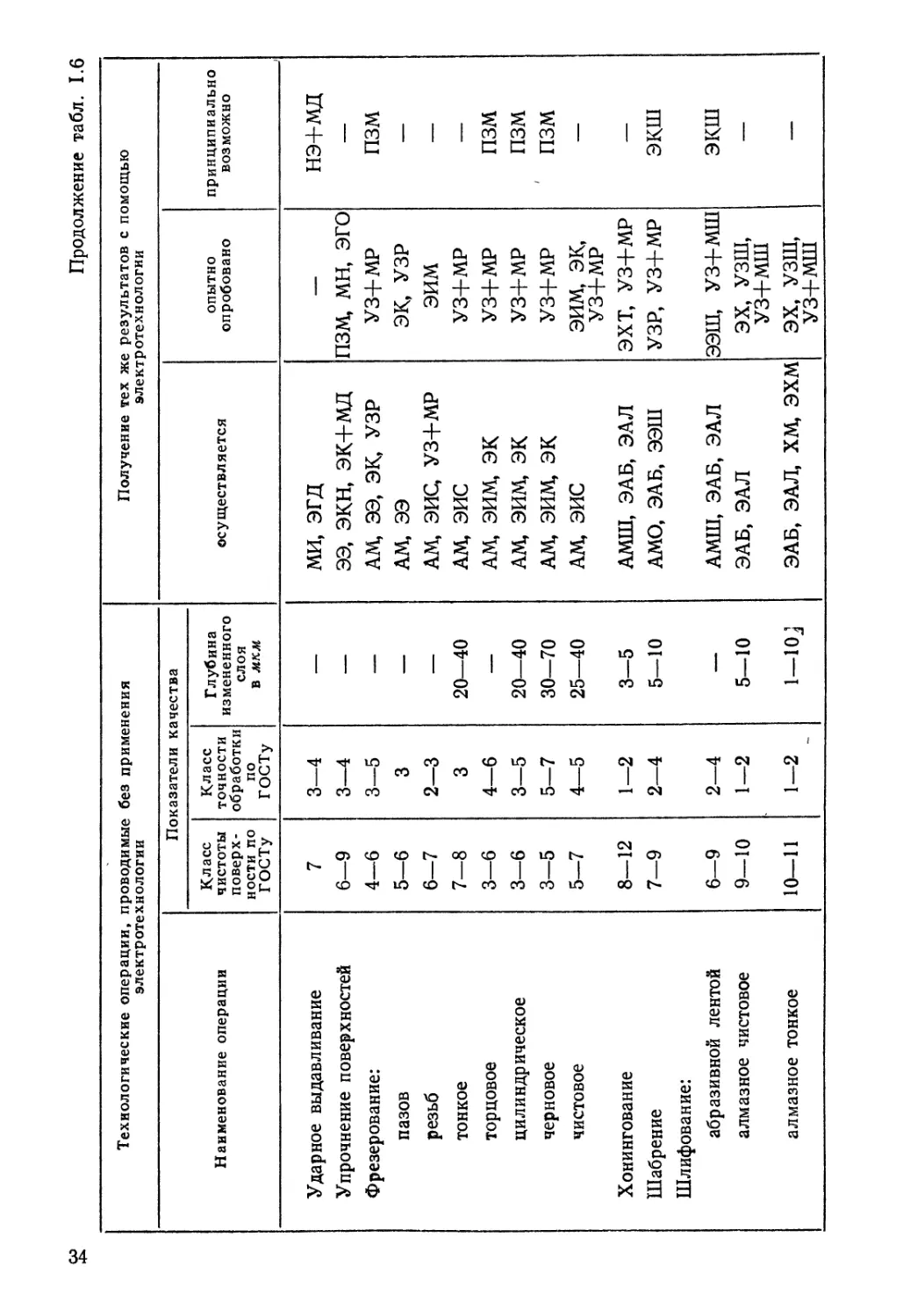

1.6. Возможность перевода различных процессов и операций на обработку электротехно логическими методами

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Выдавливание вхолодную 7—8 3—За — МИ, эгд — —

Вырезание заготовок из опти- ческого стекла 6—8 2—3 — УЗР — сл

Вырубка 4—6 4—5 — АМР, ЭИС, ЭИМ, ЭКР МИ ЭГД, ЭЛ, СРЛ

Высадка вхолодную Гибка: 5—6 3—За — — ми, эгд —

листов вхолодную — — — ми, эгд — —

профилей вхолодную — — — — — ми, эгд

Горячее деформирование — — — эк+мд, нэ+мд эк нэ+эгд, эк+эгд

Декоративное глянцевание металлических поверхностей 6—10 3—4 5—50 эхп, эхм — хм

Доводка: 8—10 2—3 5—20 AM, ЭАБ, ЭАЛ, ЭХМ, ХМ ЭХ, УЗ —

твердосплавных изделий 8—10 2—3 5—10 v AM, ЭАБ, ЭАЛ, ЭХМ ХМ, УЗШ, УЗ+МД —

калибров 9—1Г 1—2 5—10 ЭАБ, ЭАЛ эхм, хм УЗШ

Долбление многогранных от- 4—7 4 50—150 АМР, ЭКР, ЭЭР, УЗР пзм, нэ+мд ЭЛ, сл

верстий 4—8 2—4 40—120 АМР, ЭЭР, УЗР ЭКР ЭЛ, сл

So

Продолжение табл. 1.6

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Лорнирование отверстий 8—10 2—3 35—50 — — УЗ+МД

Затачивание режущего ин- струмента 6—9 — — АМШ, ХМ, ЭАБ, ЭАЛ ЭХ, ээш —

Зенкерование 3—4 3—4 — АМР, ЭЭР — эх, эк

Закалка — — — +НЭ — —

Заострение лезвий и острий 7—9 — — ЭХ ЭАБ, ЭАЛ —

Извлечение сломанного ин- струмента — — — эис, эим, эк — —

Изготовление сеток — — — эис, эхт — ЭЛ, сл

Изготовление стружколома- ющих канавок на резцах 7—9 — — AM, ЭАБ, ЭИС ЭЭШ —

Калибрование шариком 7—8 2—3 15—20 — — эгд ми

Клеймение, гравирование, маркирование Ковка: 6—7 — — ЭИС, ЭХТ, УЗР эк ЭЛ, сл, ми

горячая 1—4 7—11 — нэ+мд — НЭ+ЭГД; нэ+ми

на горизонтально-ко- вочных машинах или пнев- момолотах 2—5 5—7 —• —* — МИ, эгд

Продолжение табл. 1.6

8

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Литье:

в кокиль 3—4 7—9 — — + УЗ —

» песчаные формы 1—3 8—11 — — +УЗ —

по выплавляемым мо- делям 4—7 4—8 — — +УЗ —-

Литье под давлением 5—7 5—8 — — + УЗ —

Матирование — — — ЭХ, эхм, хм ЭЭШ, УЗШ —

Все виды нагрева (пламен- ный, индукционный и др.) для термической обработки и перед обработкой давлением — — — — нэ, эк пзм

Накатывание резьбы плаш- ками 7—10 2 20—100 AM, ЭК, ЭЭР УЗ+МР УЗР

Нанесение покрытий — — —— пзм, экн ЭЛ —

Наплавка твердыми сплавами — — — пзм, экн, ээ ЭЛ сл

Нарезание резьбы внутрен- ней и наружной резцом 6—8 2—3 — ЭИС, АМР УЗ+МР эк, эх

Нарезание резьбы фрезеро- ванием 5—6 2—3 — ЭИС, АМР УЗ+МР эк, эх

Обдирка однопроходная 1—3 8—11 — ЭКР, АМР, ЭИМ пзм —

Продолжение табл. 1.6

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Обезжиривание поверхности — — — ЭХ, УЗ нэ, пзм —

Обкатывание роликами 7—8 2—3 40—300 эк+мд — —

Опиловка ручная 4—7 2—4 — AM, ЭЭ, эк ЭХТ; УЗ+МР пзм

Отбортовка кромок — — — ми, эгд — —

Отрезание 2—6 3—5 — АМР, ЭЭР, ЭКР, пзм УЗР, ЭЛ сл, эг, ми

Очистка от окалины 3—5 4—6 — ЭХТ, ХТ+УЗ ЭК, УЗ, пзм эг

Пайка Полирование: — — — +НЭ, +УЗ — ПЗМ, ЭЛ

цветных металлов 8—11 3-5 50—100 эхп — —

черных металлов и сплавов 7—11 3—5 9—15 эхп, эхм — —

Получение полостей и от- верстий в твердых сплавах 4—7 2—4 — ЭИС, ЭИМ, УЗР СЛ, ЭЛ —

Притирка Прорезание: 10—12 2—3 5—10 AM, ЭАБ, ЭАЛ, ХМ эхм УЗ+МШ, УЗШ

криволинейных пазов и канавок 6—8 2-4 — ЭИС УЗР, ЭХР —

прямолинейных шли- цев, пазов, канавок 6—8 2—3 -1 , 1 ЭИС, ЭИМ, ЭЛ, УЗР СЛ, ЭХР пзм

Продолжение табл. 1.6

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Протачивание Протягивание: — — — AM, ЭЭ УЗ+МР ЭКР, эх

отделочное 9—10 2 — — — ЭЭ, AM, ЭХМ

получистовое 5 3 15—25 — УЗ+МР AM, ЭХМ, ЭЭ

чистовое 5—7 4—5 10—20 — — AM, ЭХМ, ЭЭ

Прошивание

отверстий с криволи- нейной осью — 3—5 — ЭИС ЭИМ, УЗР —

отверстий малых диа- метров 8—10 1—2 — ЭИС, ЭЛ, сл — —

отверстий в алмазных волоках и фильерах 8—11 1-2 — УЗР, сл, эис ЭЛ —

полостей в матрицах штампов и пресс-форм 5—7 2—3 — эис, эим ЭХР УЗР, эгд, эк

Развальцовка 6—8 2—3 40—120 эгд, ми — —

Развертывание: 5—8 2—3 40—60 AM, ЭАБ, ЭАЛ ЭХ, УЗ ЭЭ

получистовое 4—6 3—За 20—30 ЭАБ, ЭАЛ ЭХ, УЗ ЭЭ

тонкое 8—9 2 10—15 — ЭАБ, ЭАЛ, эхм эх

Продолжение табл. 1.6

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

чистовое 6—8 2—2а 15—25 — ЭАБ, ЭАЛ, ЭХМ эх

Размерное травление местное (контурное), сквозное, общее Разрезание: — 3—6 — ЭХТ, ЭХТ+УЗ — —

твердых сплавов 6—8 2—3 — АМР, УЗР, ЭЭР — ЭЛ, сл

твердых хрупких мате- риалов Растачивание: 4—7 3—4 — УЗР СЛ ЭЛ

чистовое 4—6 2—4 — AM, ЭИС УЗ+МР —

глубокое 4—5 2—4 — ЭИС эх УЗ+МР

тонкое Резание: 7—9 1—2 — — эх УЗ+МР

баллистическое 3—6 2—4 50-70 — — эг, ми х

на ножницах 1—4 8—11 — ЭИС, АМР ПЗМ, ЭЛ эк, сл

на вибрационных или роликовых ножницах 2—4 5—8 — ЭИС, АМР ПЗМ, ЭЛ, ЭКР сд

на гильотинных ножни- цах 1—3 8—11 ' — ЭИМ, ЭКР, ПЗМ — ЭЛ, сл

Продолжение табл. 1.6

Попилов

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Сверление 3—4 4—5 40—70 AM, ЭК, ЭЭ, СЛ ЭХ, ЭЛ —

» глубокое — — — эим — эх, эк

Слесарная обработка 4—6 4—6 —— AM, ЭК, ЭЭ УЗ+МР —

Строгание 3—6 3—4 — АМР, ЭКР, ЭИМ пзм —

Суперфиниширование:

зеркальное 11—14 1—2 1—5 ЭХМ, ЭАЛ ЭХП УЗ+МР

чистовое 9—11 1—2 1—5 ЭАЛ, ЭХМ, ЭАБ ЭХП УЗ+МР

Термообработка с диффузион- — 3—5 — НЭ — пзм

ным насыщением

Точение:

обдирочное 1—3 2—4 20—200 АМР, ЭКР, ЭИМ пзм —

получистовое 3—5 5—8 30—50 АМР, ЭИМ ЭКР пзм

фасонное 4—6 — — АМР, ЭЭ эк, УЗ+МР ПЗМ, ЭЛ, СЛ

тонкое 7—9 2—4 — ЭАБ, ЭАЛ УЗ+МР ЭЭ

фасонное неметаллов — — — УЗР УЗ+МР ПЗМ, СЛ

черновое 3—4 5 40—100 АМР, ЭИМ, ЭКР пзм —

чистовое 5—7 3-5 20—40 АМР, ЭИС ЭКР, УЗ+МР —

Удаление заусенцев — — — ЭХП, ЭХТ, УЗ — —

5£

Продолжение табл. 1.6

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Ударное выдавливание 7 3—4 — МИ, эгд — нэ+мд

Упрочнение поверхностей 6—9 3—4 — ЭЭ, экн, эк+мд пзм, мн, эго —

Фрезерование: 4—6 3—5 — AM, ЭЭ, ЭК, УЗР УЗ+МР пзм

пазов 5—6 3 — AM, ЭЭ ЭК, УЗР —

резьб 6—7 2—3 — AM, ЭИС, УЗ+МР эим —

тонкое 7—8 3 20—40 AM, ЭИС УЗ+МР —

торцовое 3—6 4—6 — AM, ЭИМ, ЭК УЗ+МР пзм

цилиндрическое 3—6 3—5 20—40 AM, ЭИМ, ЭК УЗ+МР пзм

черновое 3—5 5—7 30—70 AM, ЭИМ, ЭК УЗ+МР пзм

чистовое 5—7 4—5 25—40 AM, ЭИС эим, эк, УЗ+МР —

Хонингование 8—12 1—2 3—5 АМШ, ЭАБ, ЭАЛ ЭХТ, УЗ+МР —

Шабрение Шлифование: 7—9 2—4 5—10 АМО, ЭАБ, ЭЭШ УЗР, УЗ+МР экш

абразивной лентой 6—9 2—4 — АМШ, ЭАБ, ЭАЛ ЭЭШ, УЗ+МШ экш

алмазное чистовое 9—10 1—2 5—10 ЭАБ, ЭАЛ ЭХ, УЗШ, УЗ+МШ —

алмазное тонкое 10—11 1—2 1-10J ЭАБ, ЭАЛ, ХМ, ЭХМ ЭХ, УЗШ, УЗ+МШ —

Продолжение табл. 1.6

Технологические операции, проводимые без применения электротехнологии Получение тех же результатов с помощью электротехнологии

Наименование операции Показатели качества осу ществл яется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

доводочное 8—9 1—2 5—10 ЭАБ, ЭАЛ ЭХ, УЗШ, УЗ+МШ —

круглое внутреннее 5—7 1—3 — ЭАБ, ЭАЛ ЭХ, ЭЭШ УЗ+МШ, экш

» наружное 6—8 3 30—40 АМШ, ЭАБ, ЭАЛ ээш, узч-мш экш

периферией круга 5—8 2—4 20—60 АМШ, ЭАБ экш, ээш, УЗ+МШ —

плоское 6—8 2—3 30—25 АМШ, ЭАБ, ЭАЛ, ЭЭШ УЗ+МШ экш

профилированными кру- гами 8—9 2—3 — АМШ, ЭАБ, ЭАЛ эк+мд —

резьб 8—10 1—2 15—25 АМШ, ЭАБ ээш —

твердых сплавов полу- чистовое алмазное 8—10 1—2 15—20 ЭАБ, ЭАЛ — ээш

твердых сплавов чисто- вое алмазное 9—10 1—2 10—15 ЭАБ, ЭАЛ — —

тонкое Шлифование: 9—10 1—2 5—15 ЭАБ, ЭАЛ УЗШ, УЗ+МШ ЭХ (

черновое 4—6 3—5 30—70 АМШ, ЭЭШ, ЭКШ, ЭАБ УЗШ, УЗ+МШ —

чистовое 7—9 2—2а 15—40 ЭХМ, ЭАБ, ЭАЛ, АМШ, УЗШ ЭЭШ, УЗ+МШ —

Продолжение табл. 1.6

Технологическое операции, проводимые без применения электротехнологии Получение тех же результатов е помощью электротехнологии

Наименование операции Показатели качества осуществляется опытно опробовано принципиально возможно

Класс чистоты поверх- ности по ГОСТу Класс точности обработки по ГОСТу Глубина измененного слоя в мкм

Штамповка:

взрывом 7—8 3—4 — МИ, ЭГД — —

горячая объемная на вибропрессах 3—5 4—6 — — нэ+мд +ЭГД

горячая объемная на гидравлических прессах 6—8 3—4 — — нэ+мд +ЭГД

горячая объемная на 2—4 3—6 — — нэ+мд +ЭГД

молотах

листовая колодная 6—9 3—5 — — МИ, ЭГД —

Обозначения видов обработки: AM — анодно-механическая; АМР — анодно-механическое резание; АМ1И —анодно-механиче- ское шлифование; МД — механическая обработка давлением (все виды деформирования без снятия материала); МР — механическая обработка резанием (все виды со снятием материала, кроме шлифования); МШ — механическое шлифование; МИ — магнитоим- пульсная; НЭ — нагрев в электролите; ПЗМ — плазменная; СЛ — светолучевая; УЗ — ультразвуковая; УЗР — ультразвуковое ре- зание (все виды снятия металла, кроме шлифования); УЗС — ультразвуковая сварка; УЗШ — ультразвуковое шлифование; ХМ — химико-механическая; XT — химическое травление; ЭАБ — электроабразивная; ЭАЛ — электроалмазная; ЭВ — электровзрывная; ЭГ — электрогидравлическая; ЭГД—электрогидравлическое деформирование (штампование, дробление и т. д.); ЭГО —электро- гидравлическая обработка без деформаций; ЭИМ — электроимпульсная; ЭИС — электроискровая; ЭК — электроконтактная; ЭКН — электроконтактная наплавка (нанесение покрытий); ЭКР — электроконтактное резание (обработка с удалением материала, кроме шли- фования); ЭКШ — электроконтактное шлифование; ЭЛ—электроннолучевая; ЭХМ — электрохимико-механическая; ЭХ — электрохи- мическая; ЭХП — электрохимическое полирование и глянцевание; ЭХР — электрохимическое резание (прошивание, сверление, любая размерная обработка с удалением металла, кроме шлифования); ЭХТ — электрохимическое травление; ЭХШ — электрохими- ческое шлифование; ЭЭ — электроэрозионная (все разновидности, в том числе ЭИМ, ЭИС и др-); ЭЭР — электроэрозионное резание (прошивание, резание лентой и т. п.» кроме шлифования); ЭЭШ — электроэрозионное шлифование. Примечание. Знак плюс указывает на то, что данный метод применяется дополнительно к основной технологической операции, проводимой по обычной технологии.

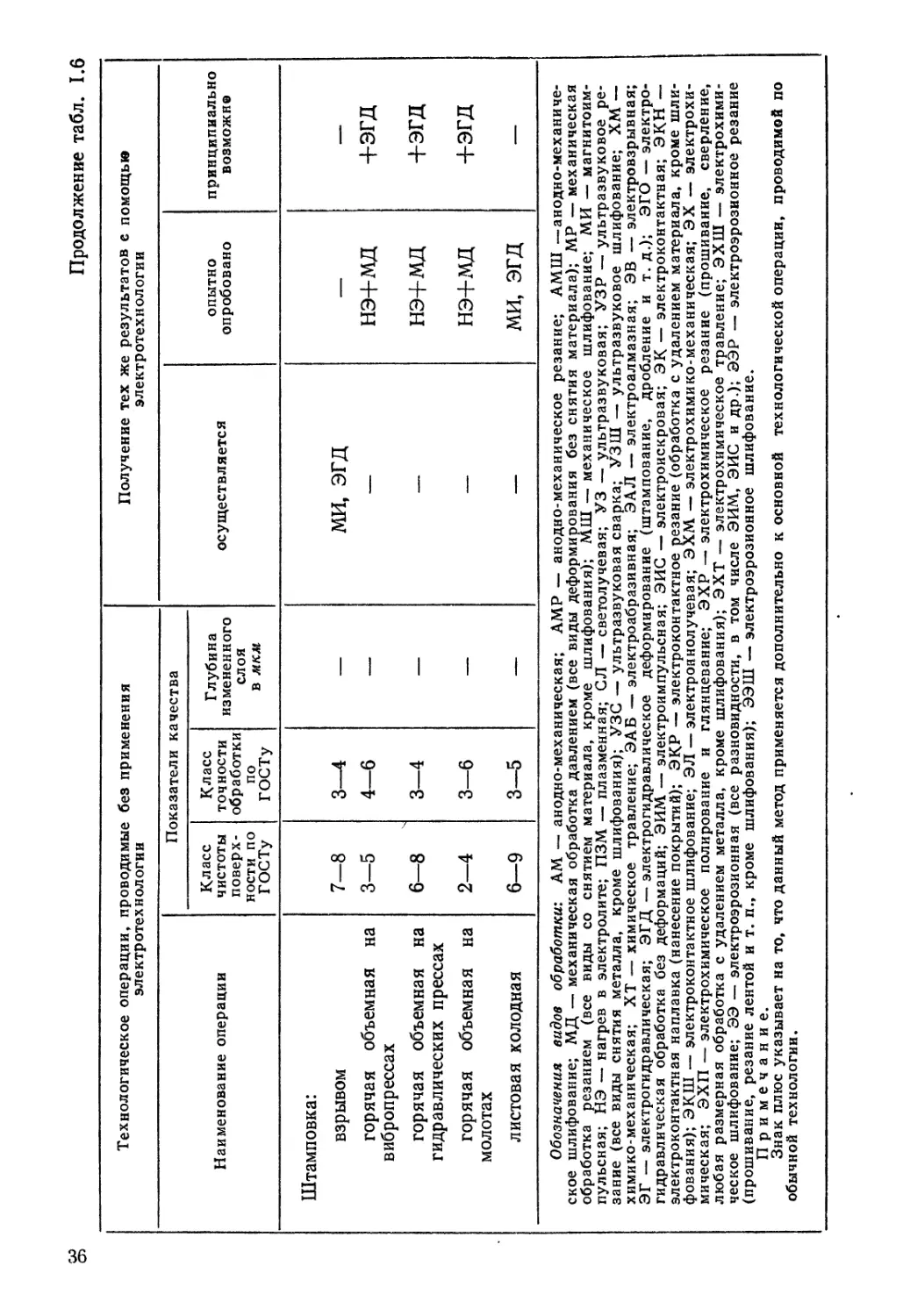

Некоторые обобщенные данные об окупаемости оборудования приведены

в табл. 1.7. Значение этого показателя в конкретных случаях может существенно

колебаться.

1.7. Ориентировочная средняя окупаемость оборудования

при использовании некоторых электрофизических и электрохимических

методов обработки

Метод Операция (типичная для метода) Окупаемость оборудования в годах

Электрохимический Профилирование турбинных лопаток 0,7—1,4

Электрополирование труб и арматуры 0,5—1,5

А но дно-мех а н и ческий Резка заготовок и проката из трудно- обрабатываемых сплавов 0,3—0,5

Обтачивание деталей из труднообраба- тываемых материалов 0,8—1,5

Нагрев в электролите Термическая обработка деталей массо- вого производства 0,6—1,2

Электроконтактный Обдирка и резка заготовок и слитков 0,3—0,8

Электроискровой Получение малых отверстий и изготов- ление деталей сложных форм 0,7—1,5

Электроимпульсный Обработка полостей крупных ковочных штампов 0,4—0,9

Ультразвуковой Разрезка пластин полупроводниковых материалов 0,2—0,6

4. ВИДЫ ПРОЦЕССОВ И ОПЕРАЦИЙ,

ПЕРЕВОДИМЫХ НА ОБРАБОТКУ МЕТОДАМИ ЭЛЕКТРОТЕХНОЛОГИИ

Первым шагом при выборе оптимального технологического варианта является

сопоставление основных технических показателей различных методов и оценка

степени их соответствия задаваемым требованиям.

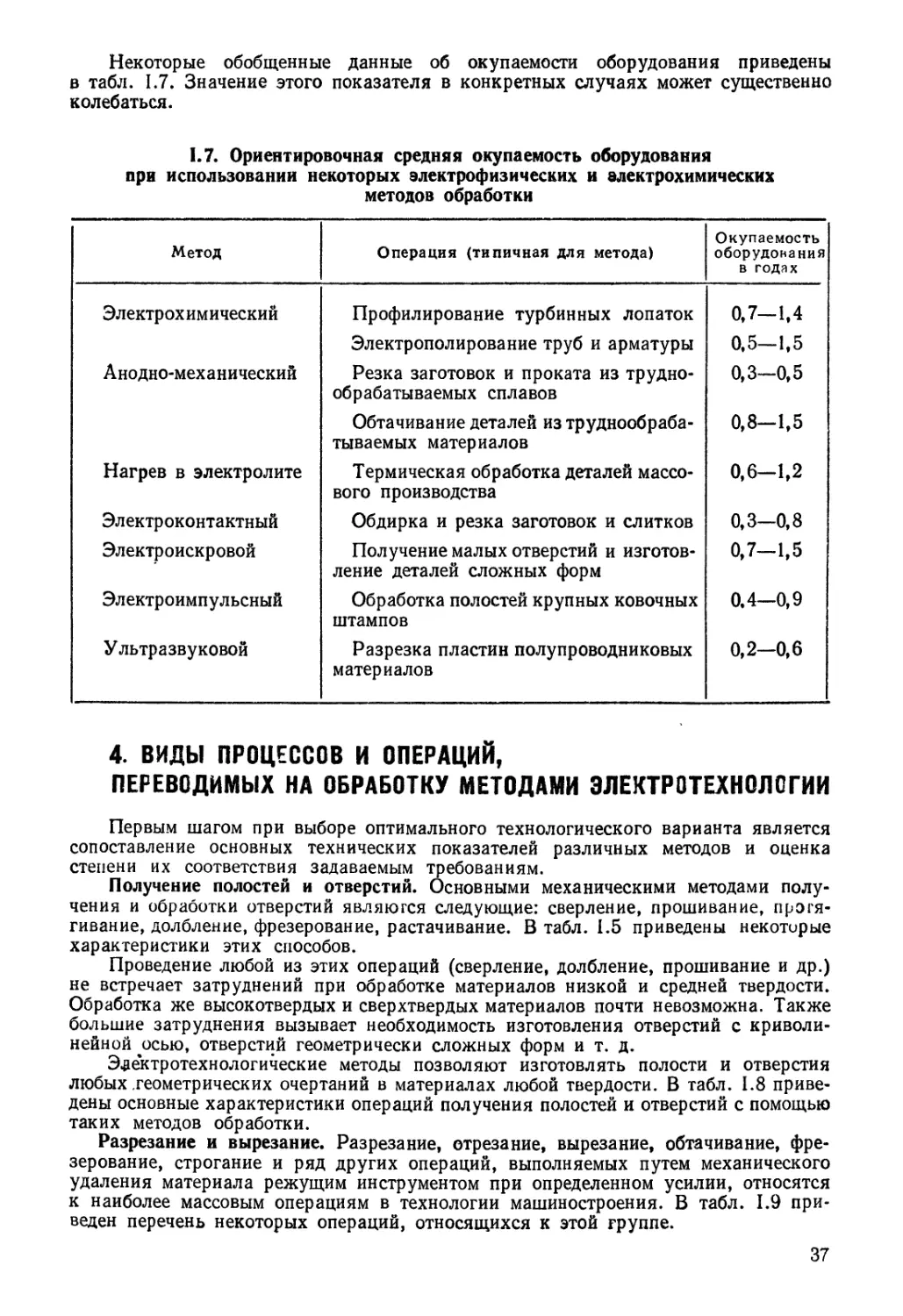

Получение полостей и отверстий. Основными механическими методами полу-

чения и обработки отверстий являются следующие: сверление, прошивание, протя-

гивание, долбление, фрезерование, растачивание. В табл. 1.5 приведены некоторые

характеристики этих способов.

Проведение любой из этих операций (сверление, долбление, прошивание и др.)

не встречает затруднений при обработке материалов низкой и средней твердости.

Обработка же высокотвердых и сверхтвердых материалов почти невозможна. Также

большие затруднения вызывает необходимость изготовления отверстий с криволи-

нейной восью, отверстий геометрически сложных форм и т. д.

Эдектротехнологические методы позволяют изготовлять полости и отверстия

любых,геометрических очертаний в материалах любой твердости. В табл. 1.8 приве-

дены основные характеристики операций получения полостей и отверстий с помощью

таких методов обработки.

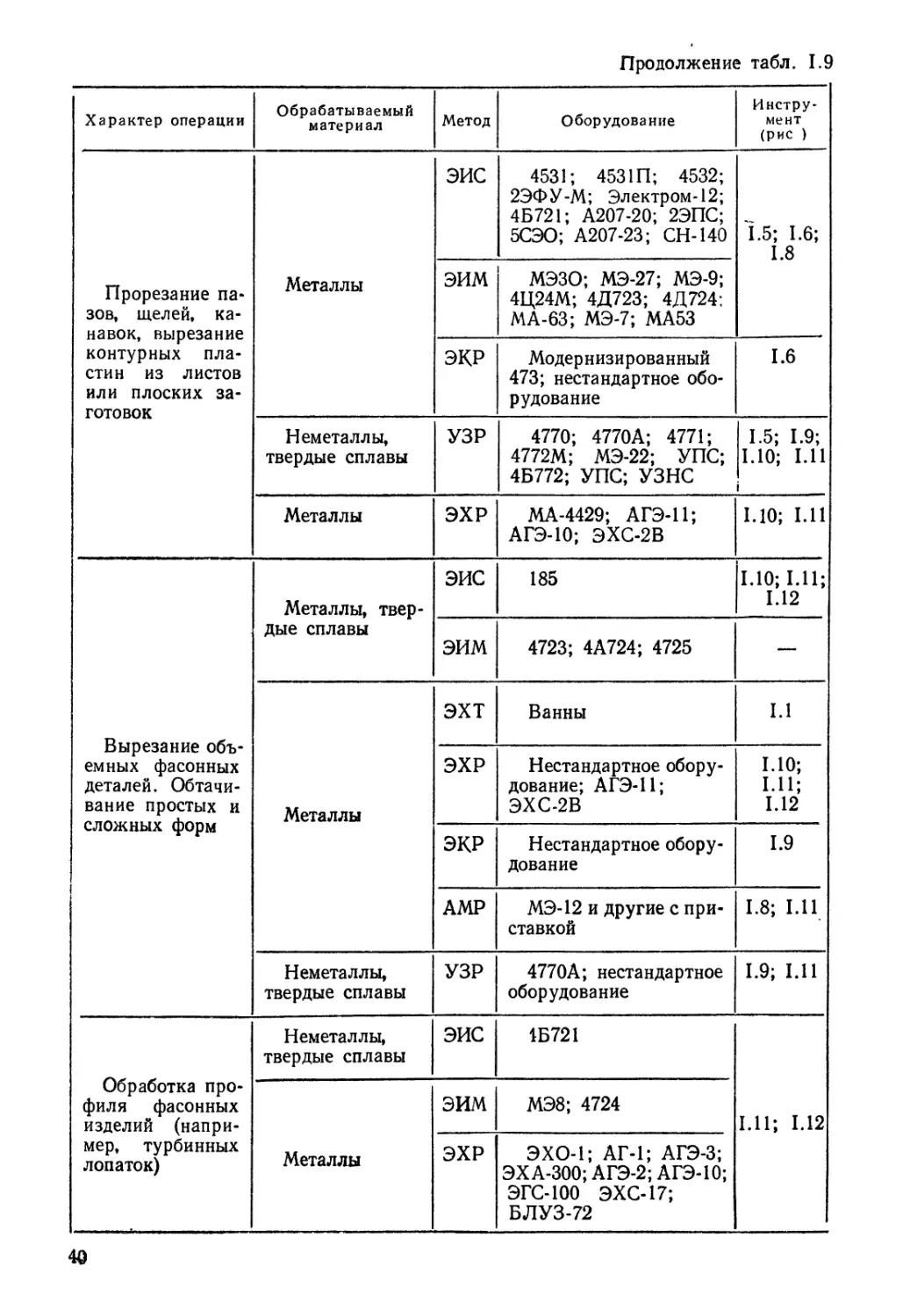

Разрезание и вырезание. Разрезание, отрезание, вырезание, обтачивание, фре-

зерование, строгание и ряд других операций, выполняемых путем механического

удаления материала режущим инструментом при определенном усилии, относятся

к наиболее массовым операциям в технологии машиностроения. В табл. 1.9 при-

веден перечень некоторых операций, относящихся к этой группе.

37

1.8. Получение полостей и отверстий

некоторыми электротехнологическими методами

Характер получаемых отверстий Обрабатываемый материал Метод Оборудование (тип, модель, марка) Характер инструмента (рис.)

Сквозные Металлы ЭХР АГЭ-10; АГЭ-11; МА-4423; МА-4429; МА-4427, ЭХС-2В 1.10; 1.11

Металлы, твердые сплавы AM АМД-1

Металлы ЭКР Нестандартное оборудо- вание

Металлы, твердые сплавы ЭИС 183; 157; 57М; 185; МЭ-19; 4В721; станки серии А207

ЭИМ МЭ-9; 4Б722; 4А724; МЭ-30; 4725; 4726; 4723; 4А723; ЭКС-2; МА-63; 4Д723 ; 4Д724

Твердые сплавы, неметаллы УЗР 4770; 4770А; 4771; 4772; 4772М; 4Б772; 4773А; МЭ-22; УЗСД; УЗСН; 4Б772

Глухие Металлы AM АМД-1 1.11; 1.12

Металлы, твердые сплавы ЭИС 183; 157; 57М; 185; станки серии А207

ЭИМ 473; 4724; 4723; 4Б722; 4А724; 4725; 4726; 4А722; МЭ-8; МА-4729; ЭКС-2; МА-63; 4Д723 4Д724; 4730А

Твердые сплавы, неметаллы УЗ 4770; 4770А; 4771; 4772; 4772А; 4772М; 4Б772; 4773-А; МЭ-22; УЗСД; УЗСП

Металлы ЭХР ЭХО-1; АГ-1; АГ-3; АГЭ-10; АГЭ-11; МА-4423; МА-4427; ЭКС-2В; ЭХС-12; ЭХС-17 1.3; 1.10

38

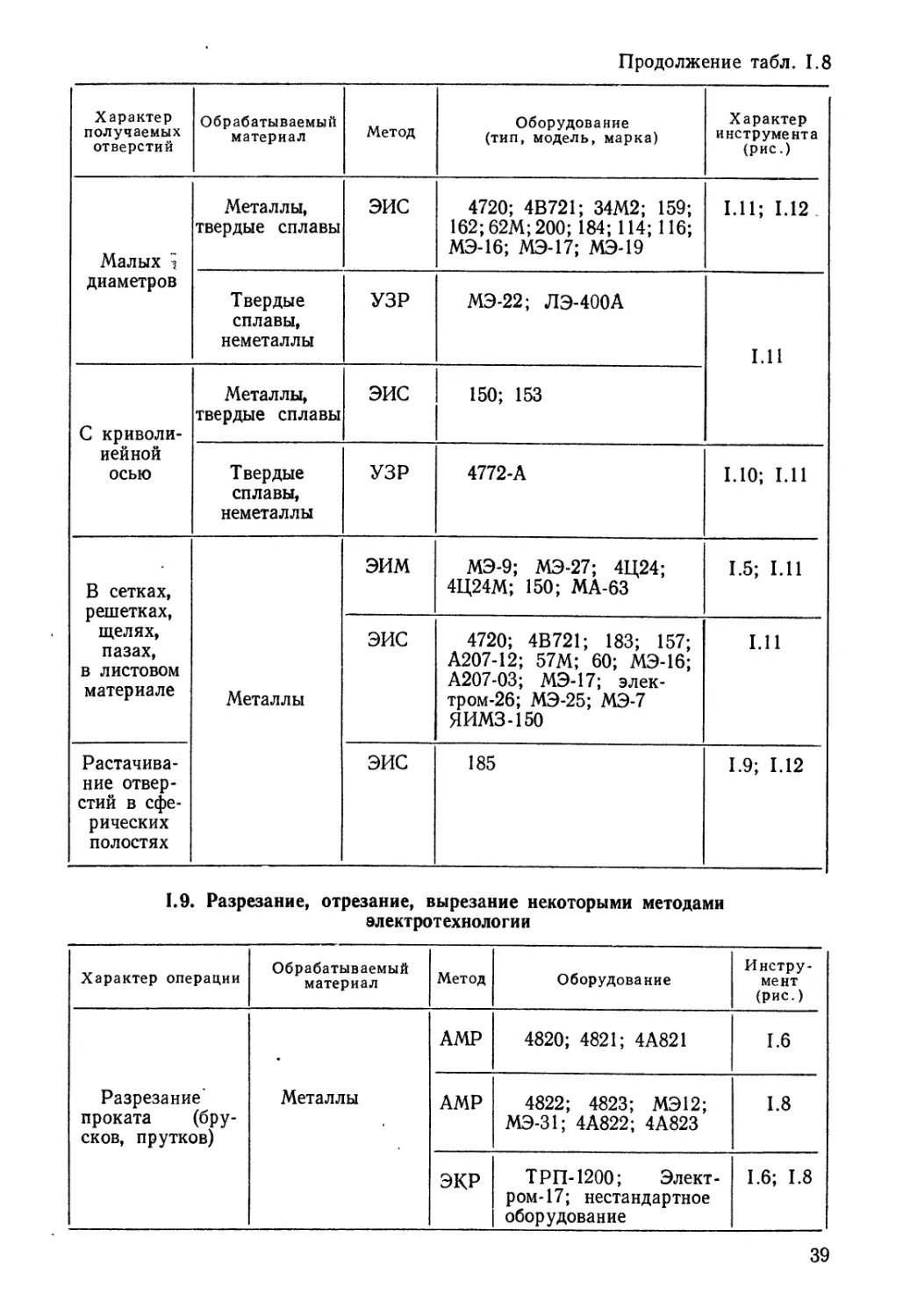

Продолжение табл. 1.8

Характер получаемых отверстий Обрабатываемый материал Метод Оборудование (тип, модель, марка) Характер инструмента (рис.)

Малых диаметров Металлы, твердые сплавы ЭИС 4720; 4В721; 34М2; 159; 162;62М;200; 184; 114; 116; МЭ-16; МЭ-17; МЭ-19 1.11; 1.12

Твердые сплавы, неметаллы УЗР МЭ-22; ЛЭ-400А 1.11

С криволи- нейной осью Металлы, твердые сплавы ЭИС 150; 153

Твердые сплавы, неметаллы УЗР 4772-А 1.10; 1.11

В сетках, решетках, щелях, пазах, в листовом материале Металлы эим МЭ-9; МЭ-27; 4Ц24; 4Ц24М; 150; МА-63 1.5; 1.11

ЭИС 4720; 4В721; 183; 157; А207-12; 57М; 60; МЭ-16; А207-03; МЭ-17; элек- тром-26; МЭ-25; МЭ-7 ЯИМЗ-150 1.11

Растачива- ние отвер- стий в сфе- рических полостях ЭИС 185 1.9; 1.12

1.9. Разрезание, отрезание, вырезание некоторыми методами

электротехнологии

Характер операции Обрабатываемый материал Метод Оборудование Инстру- мент (рис.)

Разрезание* проката (бру- сков, прутков) Металлы АМР 4820; 4821; 4А821 1.6

АМР 4822; 4823; МЭ12; МЭ-31; 4А822; 4А823 1.8

ЭКР ТРП-1200; Элект- ром-17; нестандартное оборудование 1.6; 1.8

39

Продолжение табл. 1.9

Характер операции Обрабатываемый материал Метод Оборудование Инстру- мент (рис )

Прорезание па- зов, щелей, ка- навок, вырезание контурных пла- стин из листов или плоских за- готовок Металлы ЭИС 4531; 4531П; 4532; 2ЭФУ-М; Электром-12; 4Б721; А207-20; 2ЭПС; 5СЭО; А207-23; СН-140 1.5; 1.6; 1.8

эим МЭЗО; МЭ-27; МЭ-9; 4Ц24М; 4Д723; 4Д724; МА-63; МЭ-7; МА53

ЭКР Модернизированный 473; нестандартное обо- рудование 1.6

Неметаллы, твердые сплавы УЗР 4770; 4770А; 4771; 4772М; МЭ-22; УПС; 4Б772; УПС; УЗНС 1.5; 1.9; 1.10; 1.11

Металлы ЭХР МА-4429; АГЭ-11; АГЭ-10; ЭХС-2В 1.10; 1.11

Вырезание объ- емных фасонных деталей. Обтачи- вание простых и сложных форм Металлы, твер- дые сплавы эис 185 1.10; 1.11; 1.12

эим 4723; 4А724; 4725 —

Металлы эхт Ванны 1.1

ЭХР Нестандартное обору- дование; АГЭ-11; ЭХС-2В 1.10; 1.11; 1.12

ЭКР Нестандартное обору- дование 1.9

АМР МЭ-12 и другие с при- ставкой 1.8; 1.11

Неметаллы, твердые сплавы УЗР 4770А; нестандартное оборудование 1.9; 1.11

Обработка про- филя фасонных изделий (напри- мер, турбинных лопаток) Неметаллы, твердые сплавы эис 1Б721 1.11; 1.12

Металлы ЭИМ МЭ8; 4724

ЭХР ЭХО-1; АГ-1; АГЭ-3; ЭХА-300; АГЭ-2; АГЭ-10; ЭГС-100 ЭХС-17; БЛУЗ-72

40

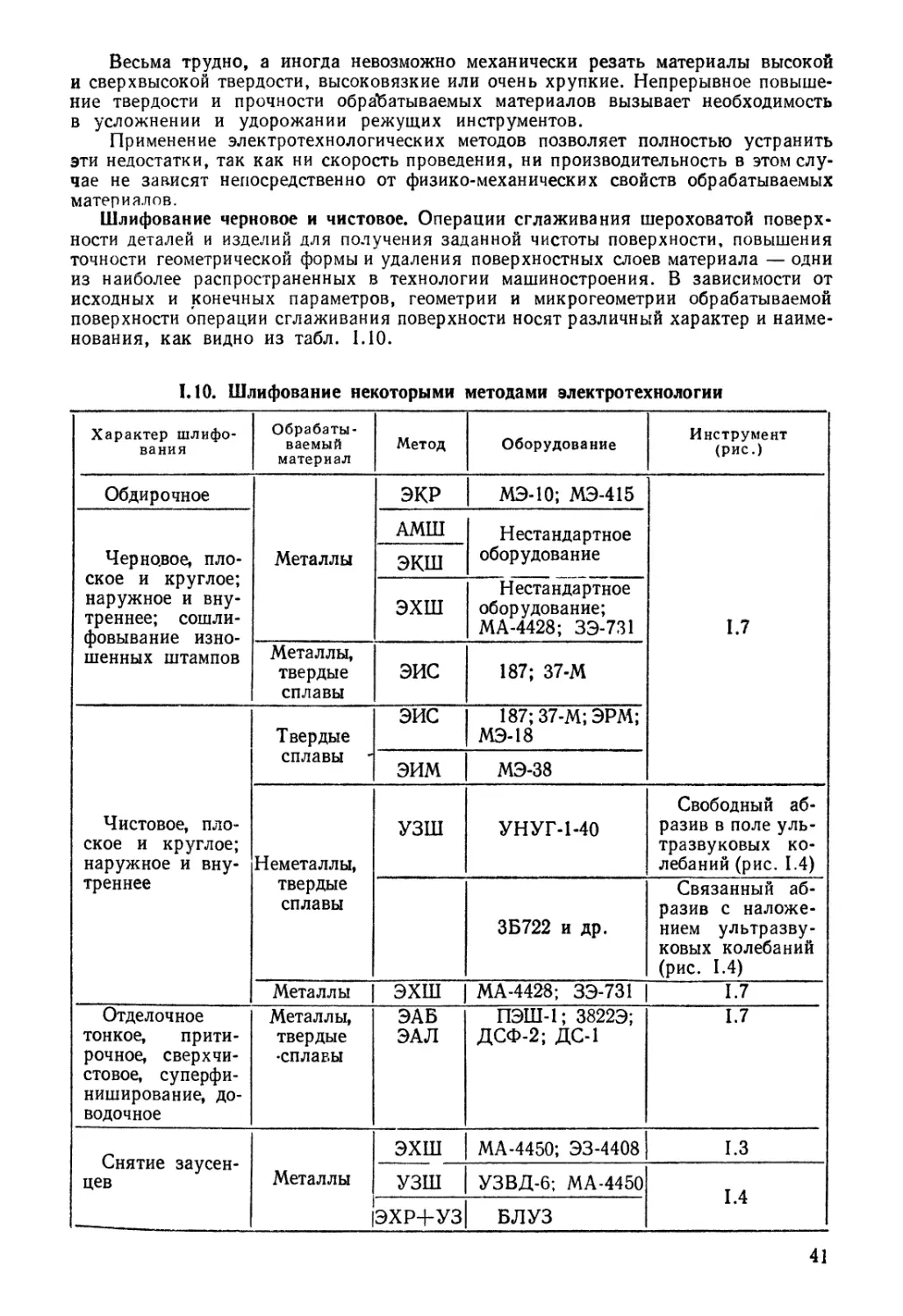

Весьма трудно, а иногда невозможно механически резать материалы высокой

и сверхвысокой твердости, высоковязкие или очень хрупкие. Непрерывное повыше-

ние твердости и прочности обрабатываемых материалов вызывает необходимость

в усложнении и удорожании режущих инструментов.

Применение электротехнологических методов позволяет полностью устранить

эти недостатки, так как ни скорость проведения, ни производительность в этом слу-

чае не зависят непосредственно от физико-механических свойств обрабатываемых

материалов.

Шлифование черновое и чистовое. Операции сглаживания шероховатой поверх-

ности деталей и изделий для получения заданной чистоты поверхности, повышения

точности геометрической формы и удаления поверхностных слоев материала — одни

из наиболее распространенных в технологии машиностроения. В зависимости от

исходных и конечных параметров, геометрии и микрогеометрии обрабатываемой

поверхности операции сглаживания поверхности носят различный характер и наиме-

нования, как видно из табл. 1.10.

1.10. Шлифование некоторыми методами электротехнологии

Характер шлифо- вания Обрабаты- ваемый материал Метод Оборудование Инструмент (РИС.)

Обдирочное Металлы ЭКР МЭ-10; МЭ-415 1.7

Черновое, пло- ское и круглое; наружное и вну- треннее; сошли- фовывание изно- шенных штампов АМШ Нестандартное оборудование

экш

ЭХШ Нестандартное оборудование; МА-4428; ЗЭ-731

Металлы, твердые сплавы ЭИС 187; 37-М

Чистовое, пло- ское и круглое; наружное и вну- треннее Твердые сплавы * ЭИС 187; 37-М; ЭРМ; МЭ-18

ЭИМ МЭ-38

Неметаллы, твердые сплавы УЗШ УНУГ-1-40 Свободный аб- разив в поле уль- тразвуковых ко- лебаний (рис. 1.4)

ЗБ722 и др. Связанный аб- разив с наложе- нием ультразву- ковых колебаний (рис. 1.4)

Металлы ЭХШ МА-4428; ЗЭ-731 1.7

Отделочное тонкое, прити- рочное, сверхчи- стовое, суперфи- ниширование, до- водочное Металлы, твердые •сплавы ЭАБ ЭАЛ ПЭШ-1; 3822Э; ДСФ-2; ДС-1 1.7

Снятие заусен- цев Металлы ЭХШ МА-4450; ЭЗ-4408 1.3

УЗШ УЗВД-6; МА-4450 1.4

ЭХР+УЗ БЛУЗ

41

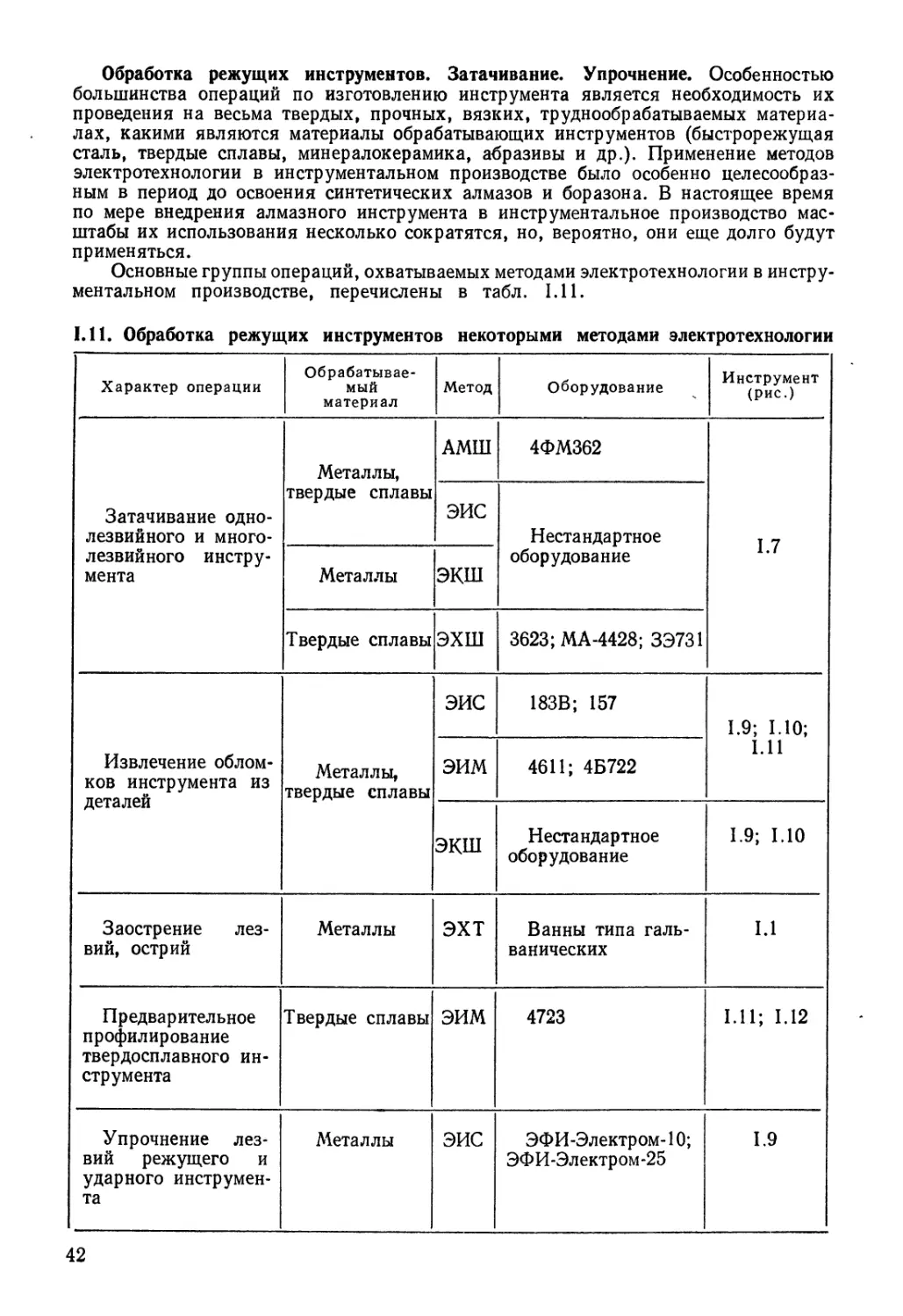

Обработка режущих инструментов. Затачивание. Упрочнение. Особенностью

большинства операций по изготовлению инструмента является необходимость их

проведения на весьма твердых, прочных, вязких, труднообрабатываемых материа-

лах, какими являются материалы обрабатывающих инструментов (быстрорежущая

сталь, твердые сплавы, минералокерамика, абразивы и др.). Применение методов

электротехнологии в инструментальном производстве было особенно целесообраз-

ным в период до освоения синтетических алмазов и боразона. В настоящее время

по мере внедрения алмазного инструмента в инструментальное производство мас-

штабы их использования несколько сократятся, но, вероятно, они еще долго будут

применяться.

Основные группы операций, охватываемых методами электротехнологии в инстру-

ментальном производстве, перечислены в табл. 1.11.

1.11. Обработка режущих инструментов некоторыми методами электротехнологии

Характер операции Обрабатывае- мый материал Метод Оборудование Инструмент (рис.)

Затачивание одно- лезвийного и много- лезвийного инстру- мента Металлы, твердые сплавы АМШ 4ФМ362 1.7

ЭИС Нестандартное оборудование

Металлы экш

Твердые сплавы эхш 3623; МА-4428; ЗЭ731

Извлечение облом- ков инструмента из деталей Металлы, твердые сплавы ЭИС 183В; 157 1.9; 1.10; 1.11

эим 4611; 4Б722

экш Нестандартное оборудование 1.9; 1.10

Заострение лез- вий, острИЙ Металлы эхт Ванны типа галь- ванических 1.1

Предварительное профилирование твердосплавного ин- струмента Твердые сплавы эим 4723 1.11; 1.12

Упрочнение лез- вий режущего и ударного инструмен- та Металлы ЭИС ЭФИ-Электром-10; ЭФИ-Электром-25 1.9

42

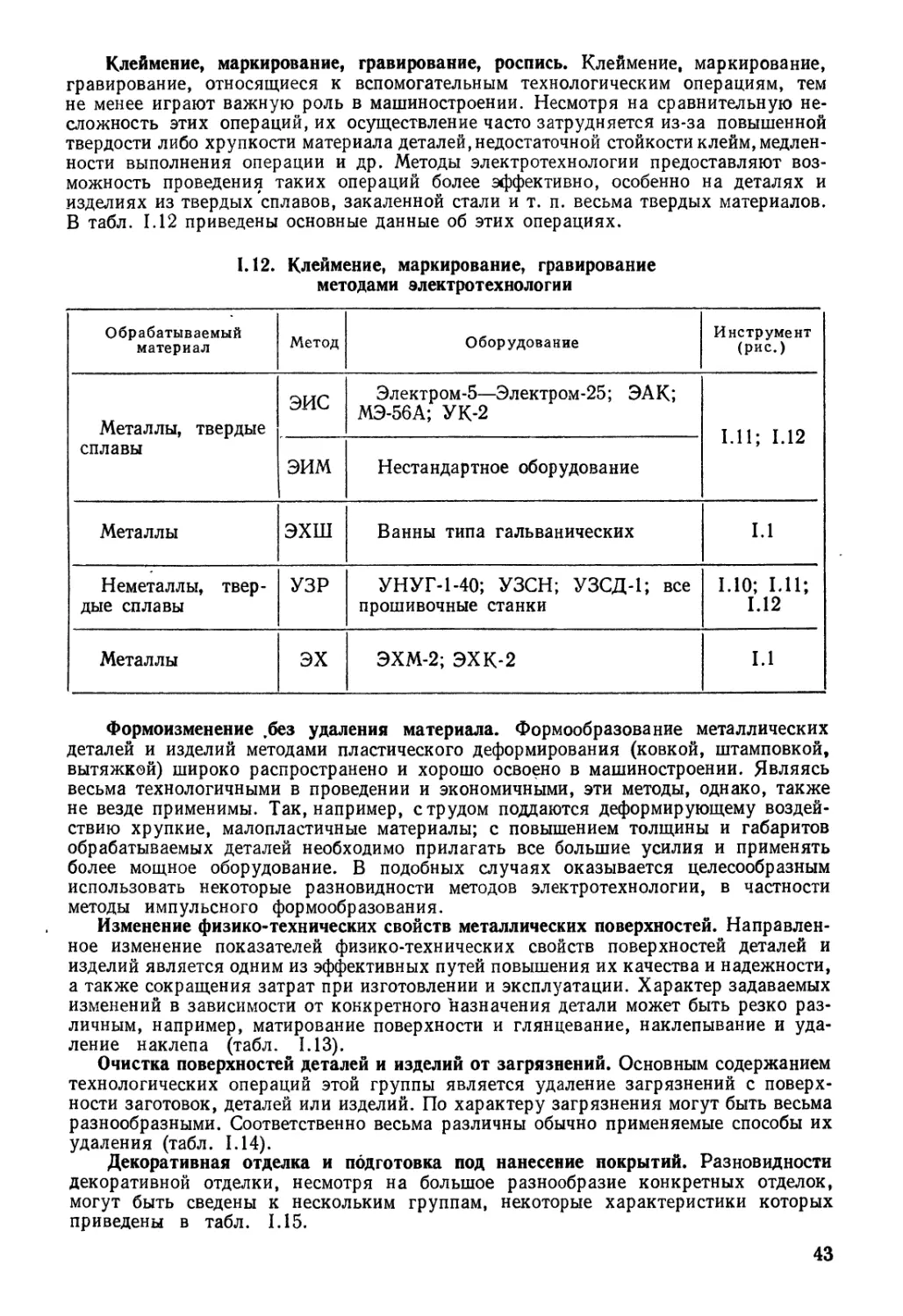

Клеймение, маркирование, гравирование, роспись. Клеймение, маркирование,

гравирование, относящиеся к вспомогательным технологическим операциям, тем

не менее играют важную роль в машиностроении. Несмотря на сравнительную не-

сложность этих операций, их осуществление часто затрудняется из-за повышенной

твердости либо хрупкости материала деталей, недостаточной стойкости клейм, медлен-

ности выполнения операции и др. Методы электротехнологии предоставляют воз-

можность проведения таких операций более эффективно, особенно на деталях и

изделиях из твердых сплавов, закаленной стали и т. п. весьма твердых материалов.

В табл. 1.12 приведены основные данные об этих операциях.

1.12. Клеймение, маркирование, гравирование

методами электротехнологии

Обрабатываемый материал Метод Оборудование Инструмент (рис.)

Металлы, твердые сплавы эис Электром-5—Электром-25; ЭАК; МЭ-56А; УК-2 1.11; 1.12

эим Нестандартное оборудование

Металлы эхш Ванны типа гальванических 1.1

Неметаллы, твер- дые сплавы УЗР УНУГ-1-40; УЗСН; УЗСД-1; все прошивочные станки 1.10; L11; 1.12

Металлы эх ЭХМ-2; ЭХК-2 1.1

Формоизменение .без удаления материала. Формообразование металлических

деталей и изделий методами пластического деформирования (ковкой, штамповкой,

вытяжкой) широко распространено и хорошо освоено в машиностроении. Являясь

весьма технологичными в проведении и экономичными, эти методы, однако, также

не везде применимы. Так, например, с трудом поддаются деформирующему воздей-

ствию хрупкие, малопластичные материалы; с повышением толщины и габаритов

обрабатываемых деталей необходимо прилагать все большие усилия и применять

более мощное оборудование. В подобных случаях оказывается целесообразным

использовать некоторые разновидности методов электротехнологии, в частности

методы импульсного формообразования.

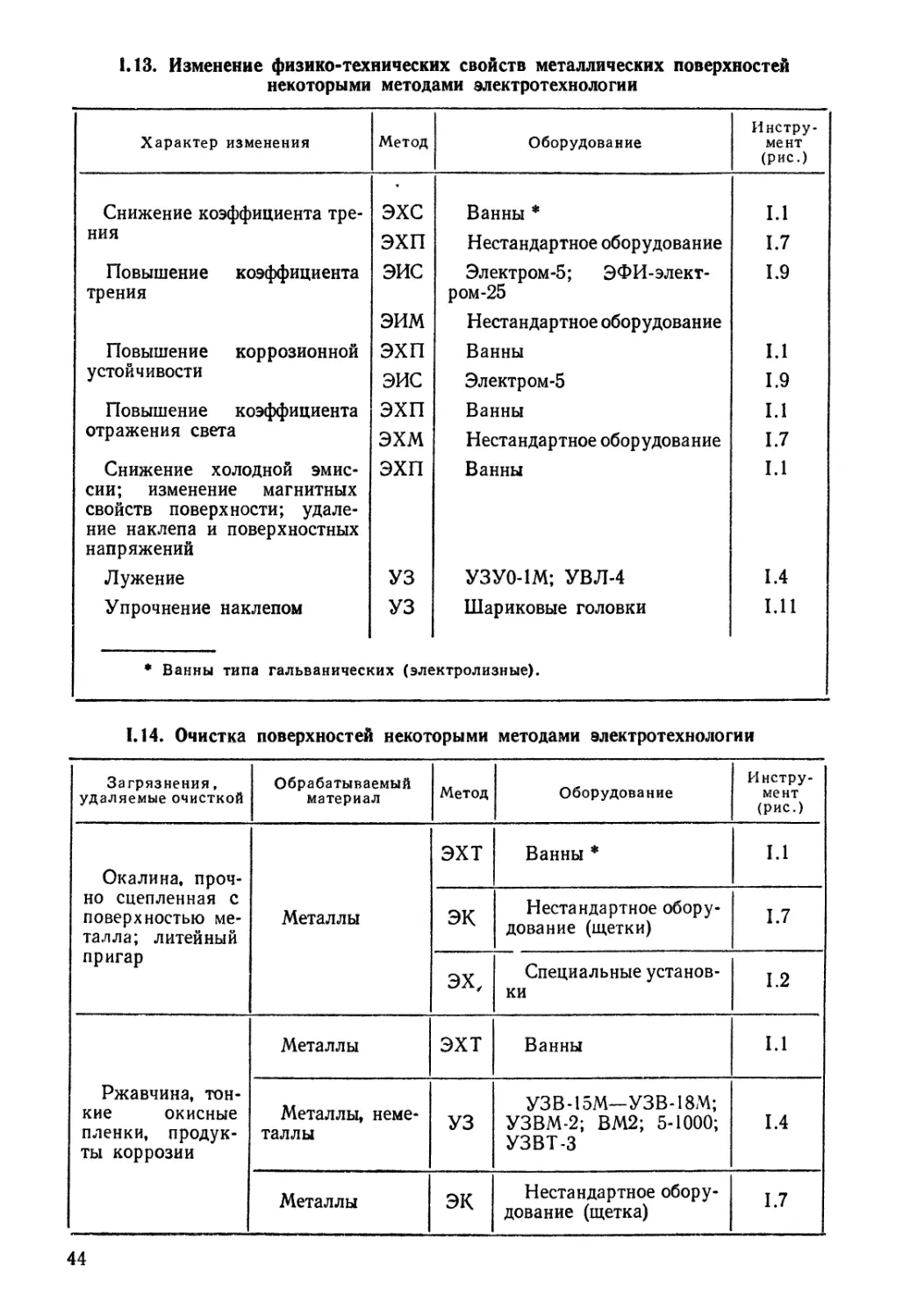

Изменение физико-технических свойств металлических поверхностей. Направлен-

ное изменение показателей физико-технических свойств поверхностей деталей и

изделий является одним из эффективных путей повышения их качества и надежности,

а также сокращения затрат при изготовлении и эксплуатации. Характер задаваемых

изменений в зависимости от конкретного назначения детали может быть резко раз-

личным, например, матирование поверхности и глянцевание, наклепывание и уда-

ление наклепа (табл. 1.13).

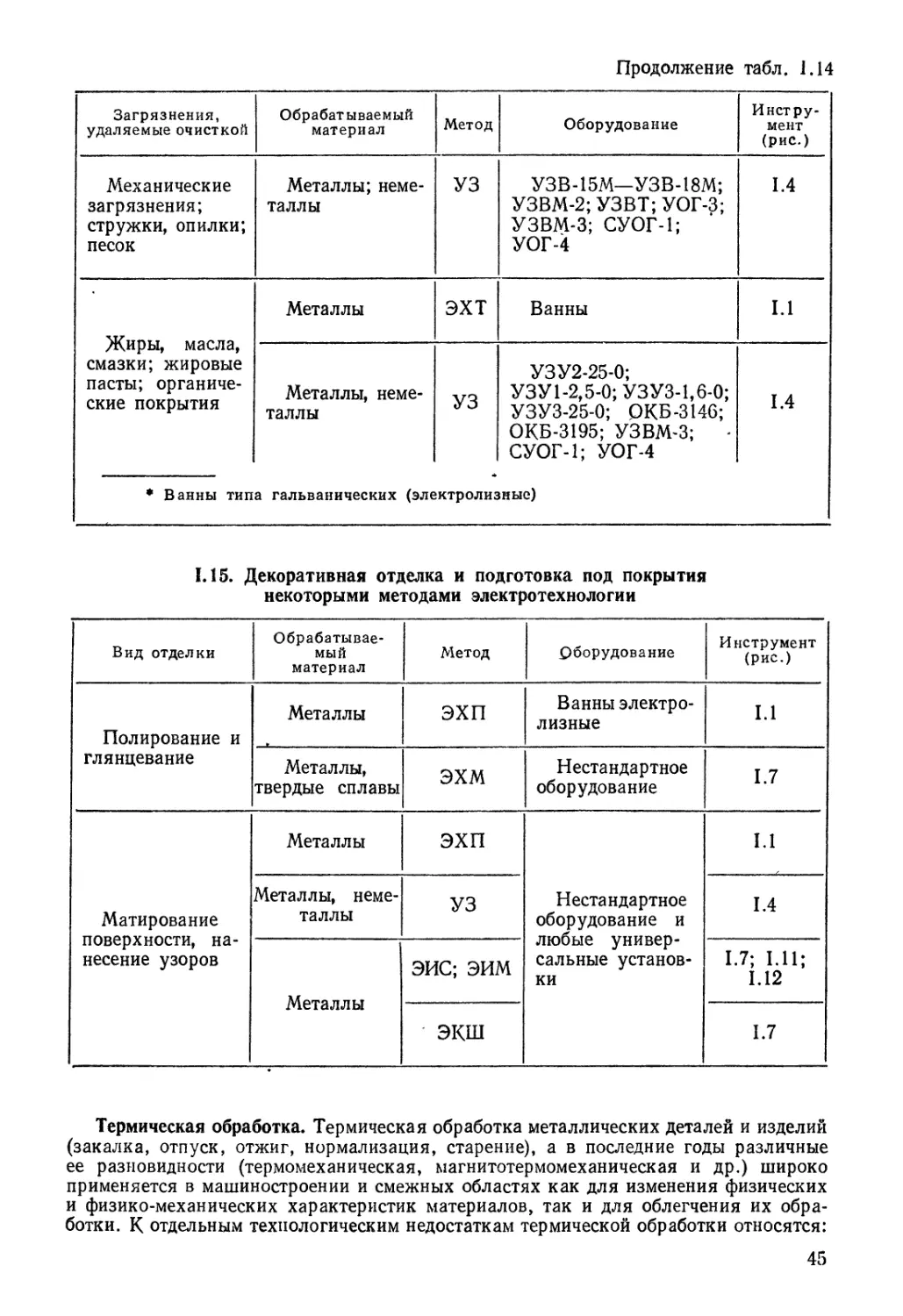

Очистка поверхностей деталей и изделий от загрязнений. Основным содержанием

технологических операций этой группы является удаление загрязнений с поверх-

ности заготовок, деталей или изделий. По характеру загрязнения могут быть весьма

разнообразными. Соответственно весьма различны обычно применяемые способы их

удаления (табл. 1.14).

Декоративная отделка и подготовка под нанесение покрытий. Разновидности

декоративной отделки, несмотря на большое разнообразие конкретных отделок,

могут быть сведены к нескольким группам, некоторые характеристики которых

приведены в табл. 1.15.

43

1.13. Изменение физико-технических свойств металлических поверхностей

некоторыми методами электротехнологии

Характер изменения Метод Оборудование Инстру- мент (рис.)

Снижение коэффициента тре- эхе Ванны * 1.1

НИЯ эхп Нестандартное оборудование 1.7

Повышение коэффициента трения ЭИС ЭИМ Электром-5; ЭФИ-элект- ром-25 Нестандартное оборудование 1.9

Повышение коррозионной эхп Ванны 1.1

устойчивости ЭИС Электром-5 1.9

Повышение коэффициента эхп Ванны 1.1

отражения света эхм Нестандартное оборудование 1.7

Снижение холодной эмис- сии; изменение магнитных свойств поверхности; удале- ние наклепа и поверхностных напряжений эхп Ванны 1.1

Лужение УЗ УЗУ0-1М; УВЛ-4 1.4

Упрочнение наклепом ♦ Ванны типа гальваничеср УЗ сих (эле Шариковые головки жтролизные). 1.11

1.14. Очистка поверхностей некоторыми методами электротехнологии

Загрязнения, удаляемые очисткой Обрабатываемый материал Метод Оборудование Инстру- мент (рис.)

Окалина, проч- но сцепленная с поверхностью ме- талла; литейный пригар Металлы ЭХТ Ванны * 1.1

эк Нестандартное обору- дование (щетки) 1.7

эх, Специальные установ- ки 1.2

Ржавчина, тон- кие окисные пленки, продук- ты коррозии Металлы ЭХТ Ванны 1.1

Металлы, неме- таллы УЗ УЗВ-15М—УЗВ-18М; УЗВМ-2; ВМ2; 5-1000; УЗВТ-З 1.4

Металлы эк Нестандартное обору- дование (щетка) 1.7

44

Продолжение табл. 1.14

Загрязнения, удаляемые очисткой Обрабатываемый материал Метод Оборудование Инстру- мент (рис.)

Механические загрязнения; стружки, опилки; песок Металлы; неме- таллы УЗ УЗВ-15М—УЗВ-18М; УЗВМ-2; УЗВТ; УОГ-3; УЗВМ-З; СУОГ-1; УОГ-4 1.4

Жиры, масла, смазки; жировые пасты; органиче- ские покрытия ♦ Ванны тип Металлы эхт Ванны 1.1

Металлы, неме- таллы а гальванических (эле УЗ ‘ктролиг УЗУ2-25-0; У ЗУ 1-2,5-0; У ЗУ 3-1,6-0; УЗУЗ-25-0; ОКБ-3146; ОКБ-3195; УЗВМ-З; - СУОГ-1; УОГ-4 (ные) 1.4

1.15. Декоративная отделка и подготовка под покрытия

некоторыми методами электротехнологии

Вид отделки Обрабатывае- мый материал Метод Оборудование Инструмент (рис.)

Полирование и глянцевание Металлы ЭХП Ванны электро- лизные 1.1

Металлы, твердые сплавы эхм Нестандартное оборудование 1.7

Матирование поверхности, на- несение узоров Металлы ЭХП Нестандартное оборудование и любые универ- сальные установ- ки 1.1

Металлы, неме- таллы УЗ 1.4

Металлы ЭИС; ЭИМ 1.7; 1.11; 1.12

экш 1.7

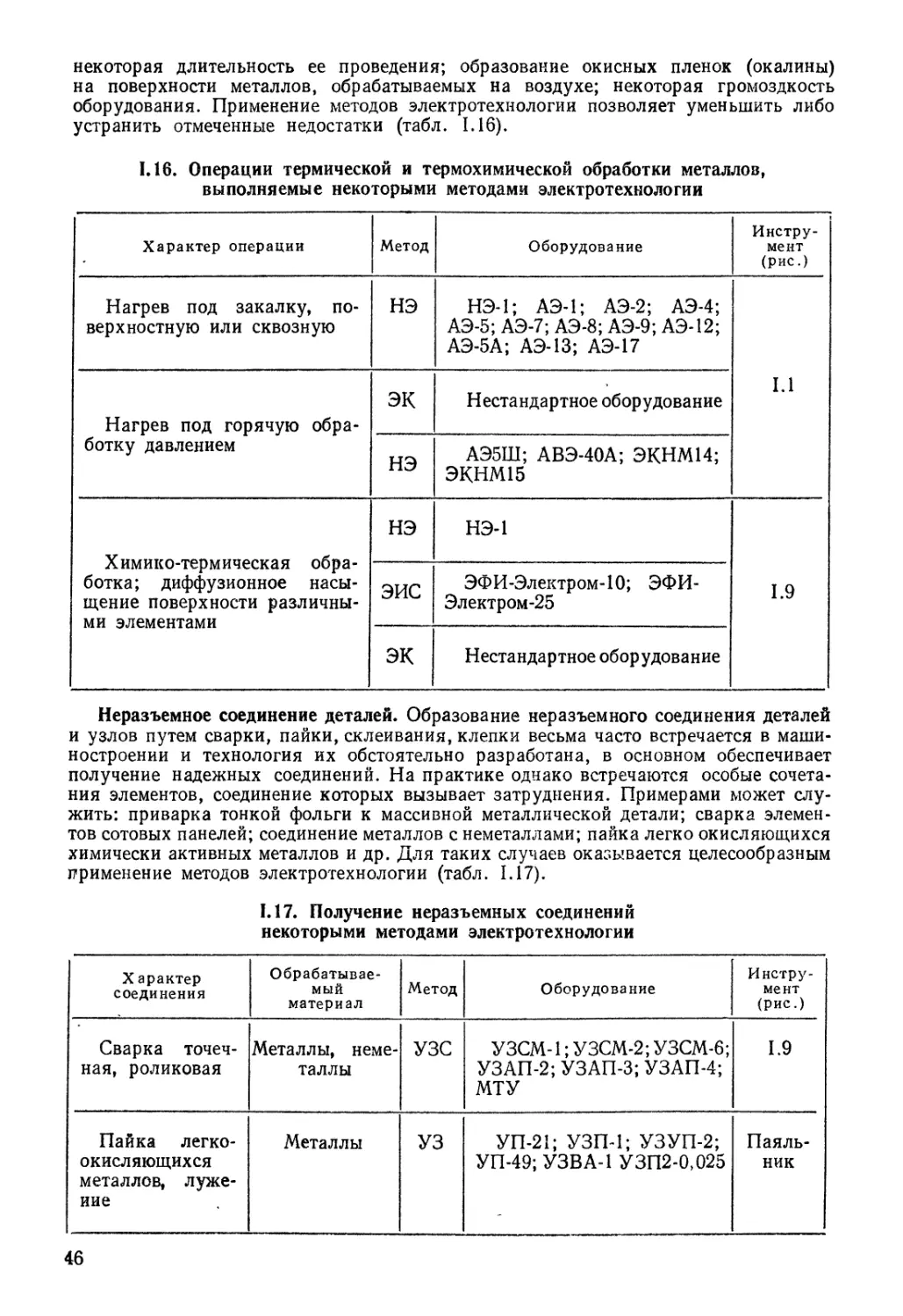

Термическая обработка. Термическая обработка металлических деталей и изделий

(закалка, отпуск, отжиг, нормализация, старение), а в последние годы различные

ее разновидности (термомеханическая, магнитотермомеханическая и др.) широко

применяется в машиностроении и смежных областях как для изменения физических

и физико-механических характеристик материалов, так и для облегчения их обра-

ботки. К отдельным технологическим недостаткам термической обработки относятся:

45

некоторая длительность ее проведения; образование окисных пленок (окалины)

на поверхности металлов, обрабатываемых на воздухе; некоторая громоздкость

оборудования. Применение методов электротехнологии позволяет уменьшить либо

устранить отмеченные недостатки (табл. 1.16).

1.16. Операции термической и термохимической обработки металлов,

выполняемые некоторыми методами электротехнологии

Характер операции Метод Оборудование Инстру- мент (рис.)

Нагрев под закалку, по- верхностную или сквозную нэ НЭ-1; АЭ-1; АЭ-2; АЭ-4; АЭ-5; АЭ-7; АЭ-8; АЭ-9; АЭ-12; АЭ-5А; АЭ-13; АЭ-17 1.1

Нагрев под горячую обра- ботку давлением эк Нестандартное оборудование

нэ АЭ5Ш; АВЭ-40А; ЭКНМ14; ЭКНМ15

Химико-термическая обра- ботка; диффузионное насы- щение поверхности различны- ми элементами нэ НЭ-1 1.9

эис ЭФИ-Электром-10; ЭФИ- Электром-25

эк Нестандартное оборудование

Неразъемное соединение деталей. Образование неразъемного соединения деталей

и узлов путем сварки, пайки, склеивания, клепки весьма часто встречается в маши-

ностроении и технология их обстоятельно разработана, в основном обеспечивает

получение надежных соединений. На практике однако встречаются особые сочета-

ния элементов, соединение которых вызывает затруднения. Примерами может слу-

жить: приварка тонкой фольги к массивной металлической детали; сварка элемен-

тов сотовых панелей; соединение металлов с неметаллами; пайка легко окисляющихся

химически активных металлов и др. Для таких случаев оказывается целесообразным

применение методов электротехнологии (табл. 1.17).

1.17. Получение неразъемных соединений

некоторыми методами электротехнологии

X арактер соединения Обрабатывае- мый материал Метод Оборудование Инстру- мент (Рис.)

Сварка точеч- ная, роликовая Металлы, неме- таллы УЗС УЗСМ-1; УЗСМ-2; УЗСМ-6; УЗАП-2; УЗАП-З; УЗАП-4; МТУ 1.9

Пайка легко- окисляющихся металлов, луже- ние Металлы УЗ УП-21; УЗП-1; УЗУП-2; УП-49; УЗВА-1 УЗП2-0.025 Паяль- ник

46

Интенсификация металлургических процессов. Применение методов электротех-

нологии для выполнения металлургических операций обусловлено открываемыми

ими возможностями; дальнейшего повышения качества обрабатываемых сплавов;

расширения ассортимента материалов, используемых для плавки и литья, за счет

применения более тугоплавких металлических и неметаллических материалов.

В табд. 1.18 приведены данные о выполнении металлургических операций этими

методами.

1.18. Некоторые металлургические операции,

выполняемые с помощью методов электротехнологии

Содержание операции Метод выполнения операции

Дегазация расплавленного металла Ультразвуковая дегазация

Улучшение кристаллизации застыва- ющего металла Озвучивание затвердевающего ме- талла

Ускорение процессов термообработки и старения Озвучивание термообрабатываемо- го металла

Ускорение химико-термической обра- ботки Озвучивание обрабатываемого ме- талла

Нанесение покрытий. Нанесение металлических и неметаллических покрытий

на поверхности деталей и изделий относится к широко распространенным в машино-

строении операциям. Цели нанесения покрытий и характер применяемых для этого

материалов весьма различны. К наиболее часто встречающимся трудностям при

нанесении покрытий относятся: повышенная длительность операции; невозмож-

ность нанесения ряда сплавов и композиций; чрезмерный нагрев покрываемой по-

верхности. Применение электротехнологии позволяет устранить либо ослабить

отмеченные трудности и обеспечить получение покрытий требуемого качества

(табл. 1.19).

1.19. Некоторые операции нанесения покрытий,

выполняемые методами электротехнологии

Содержание операции Метод выполнения операции

Наплавка толстых слоев различных сплавов, в том числе твердых, на не- легированные основы Электроконтактная (виброконтакт- ная) наплавка

Наращивание толстых слоев Электроконтактное наращивание ленты или проволоки

Нанесение тонких слоев различных металлов и сплавов, в том числе твер- дых, и образование диффузионных по- крытий Электроискровое легирование

Наплавка различных металлов и сплавов на поверхности металлических изделий (получение биметаллов) Наплавка при нагреве в электро- лите

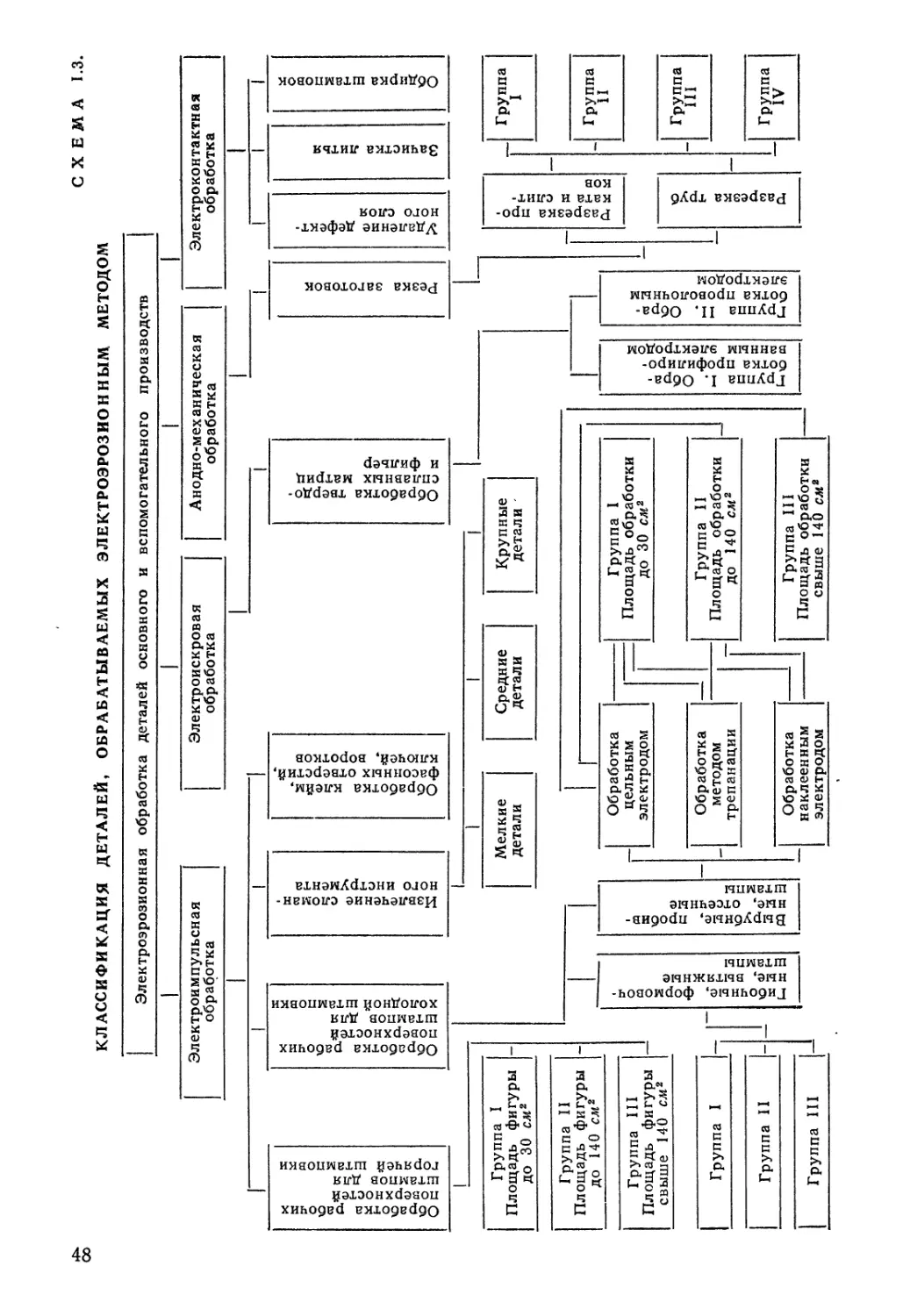

На схеме 1.3 представлена [16] классификация деталей, обрабатываемых элек

троэрозионными методами.

47

СХЕМА 1.3.

КЛАССИФИКАЦИЯ ДЕТАЛЕЙ, ОБРАБАТЫВАЕМЫХ ЭЛЕКТРОЭРОЗИОН НЫМ МЕТОДОМ

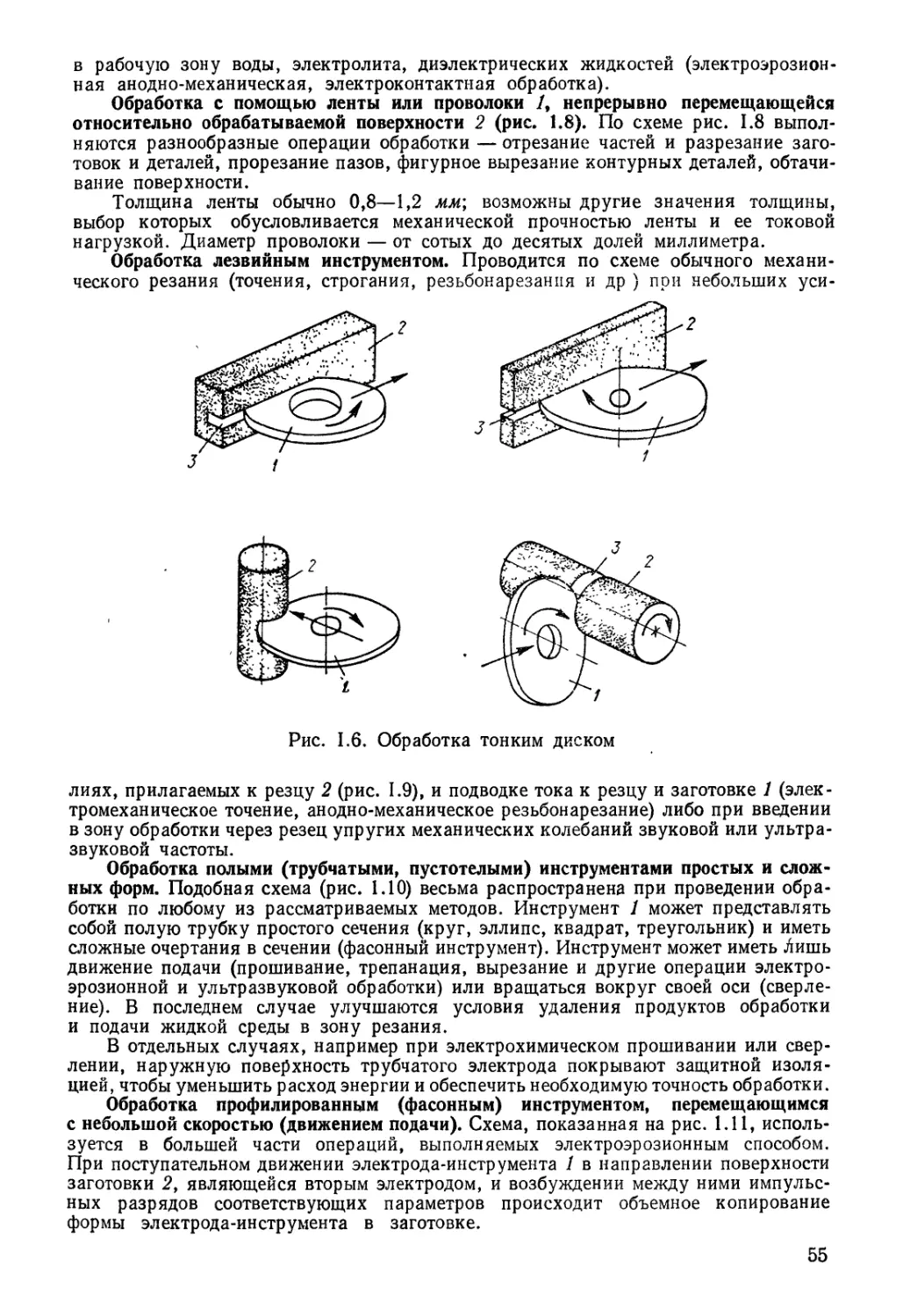

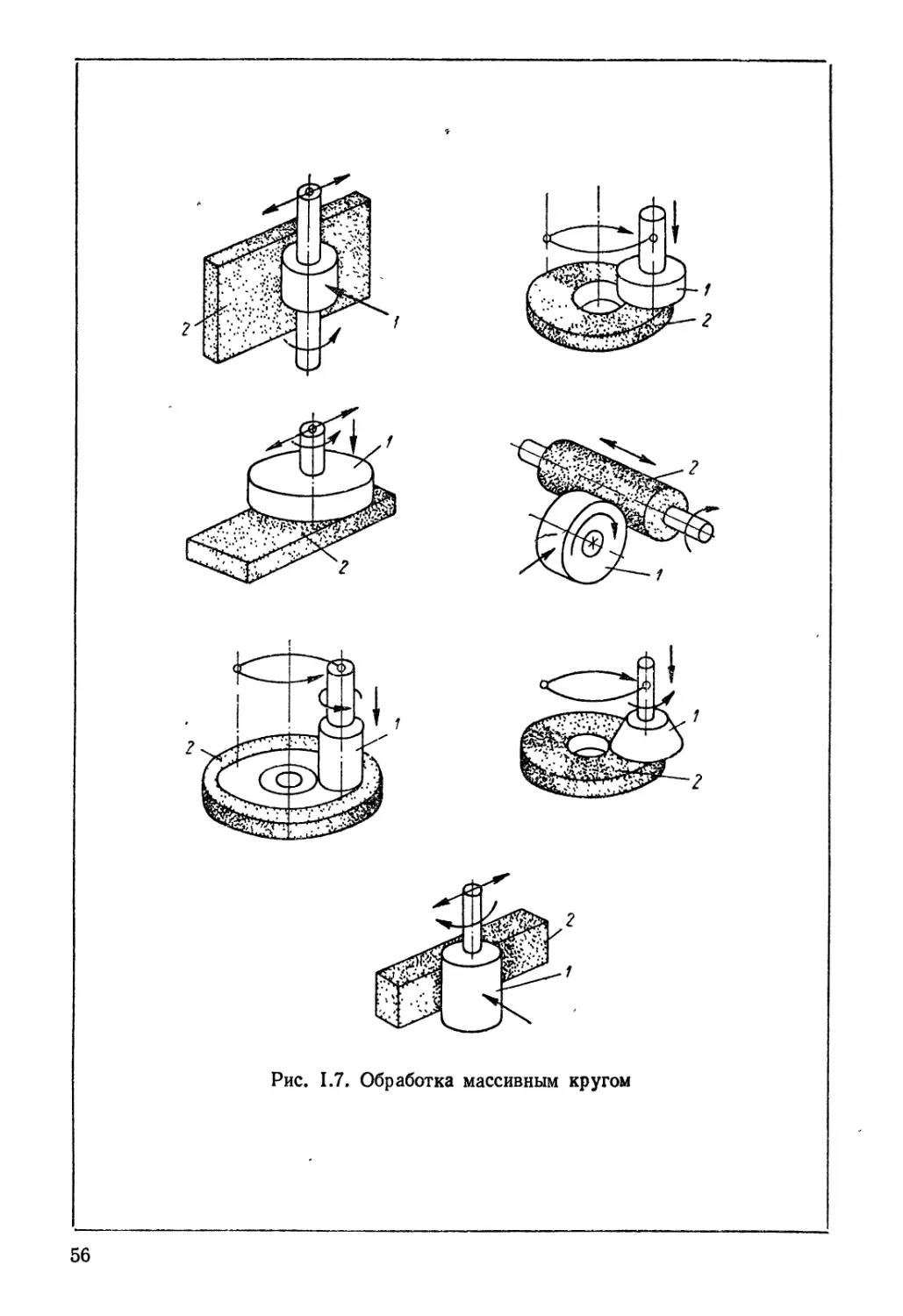

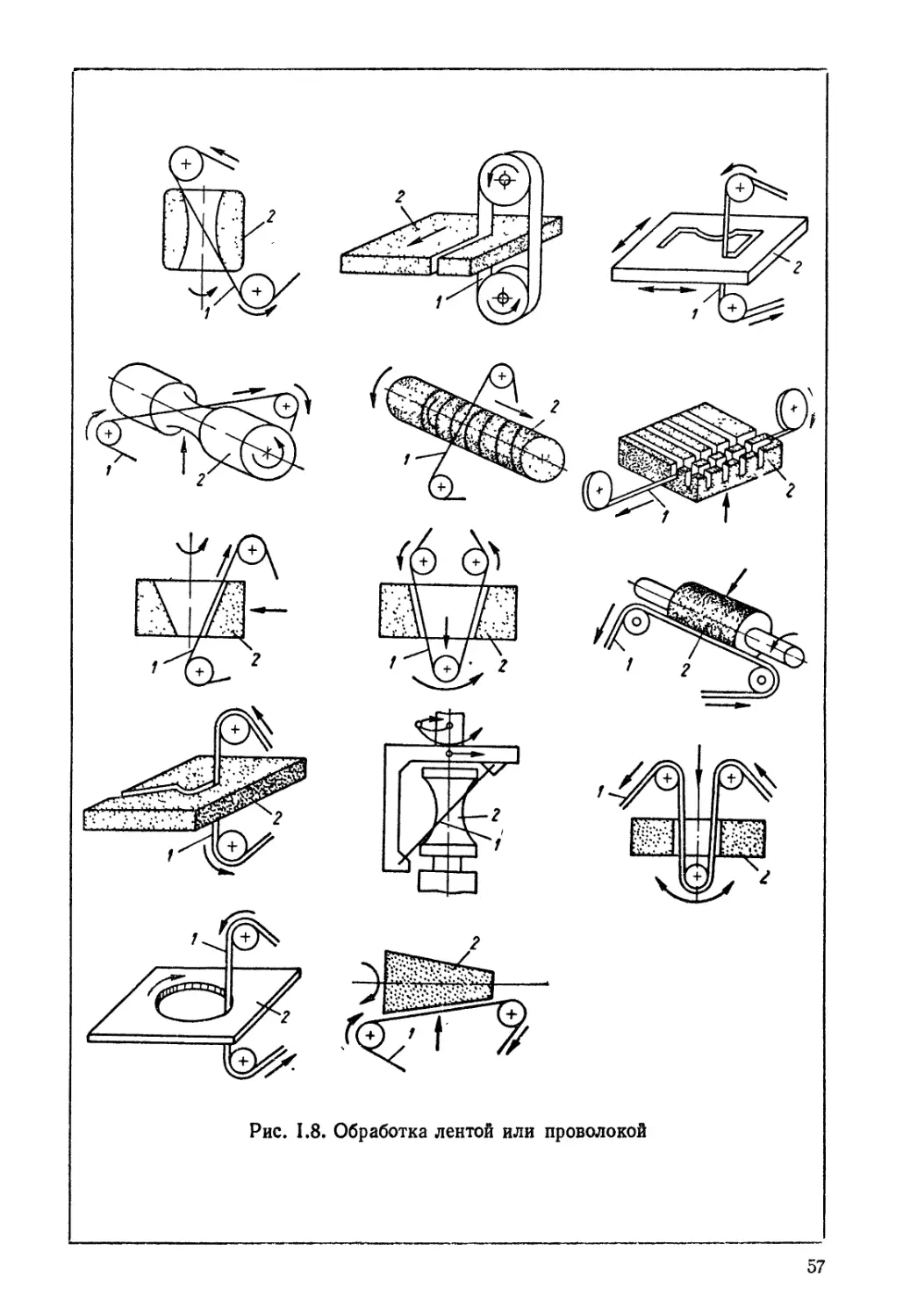

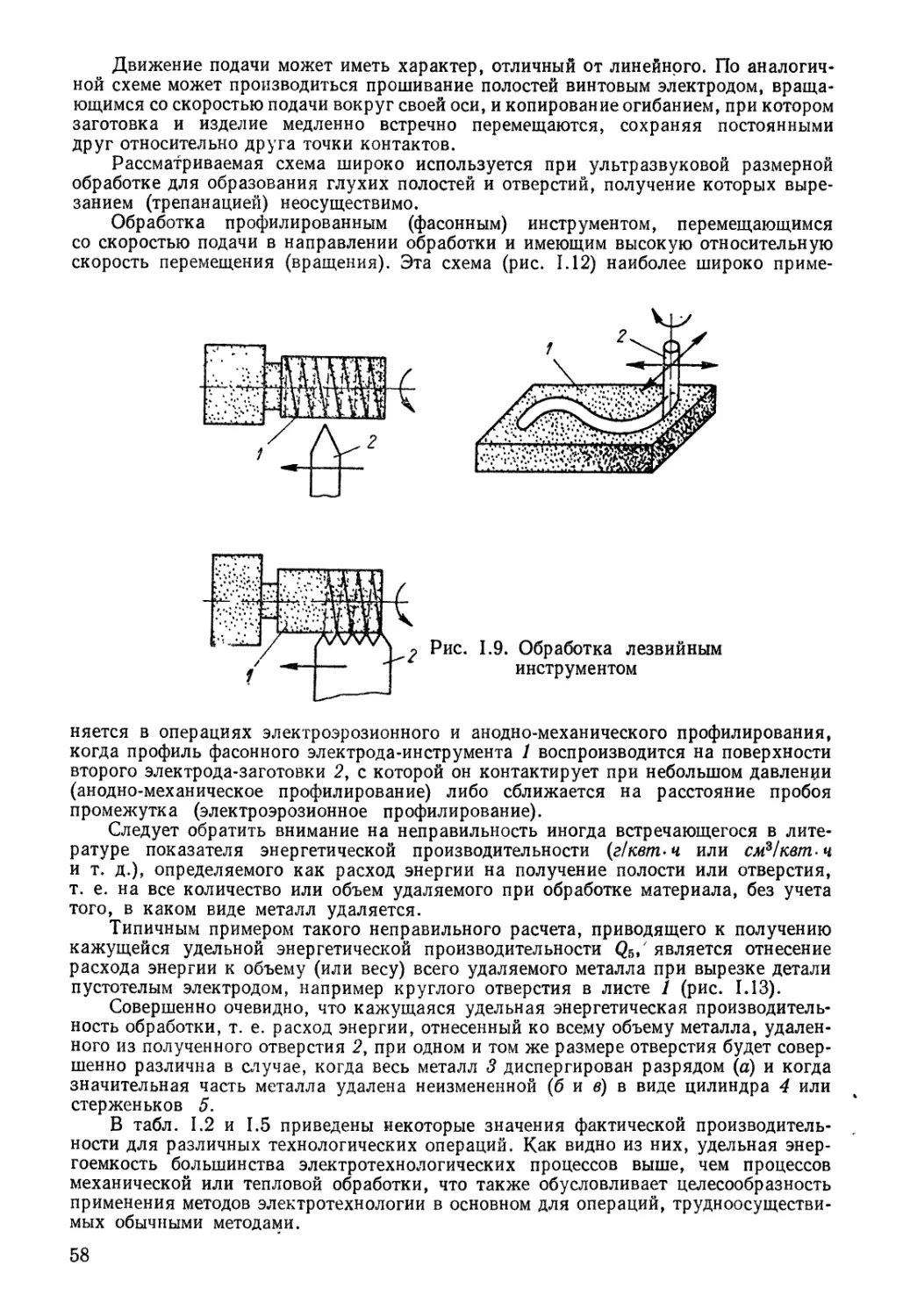

5. ВИДЫ ИНСТРУМЕНТОВ И ОСНОВНЫЕ СХЕМЫ

ИХ ТЕХНОЛОГИЧЕСКОГО ПРИМЕНЕНИЯ

Для осуществления методов электротехнологии применяются весьма разнооб-

разные конструктивные и технологические приемы, оснастка, инструмент и обору-

дование. Хотя основным достоинством большинства этих методов обработки является

отсутствие необходимости применять инструменты в обычном их понимании, все же

элемент, выполняющий функции инструмента, присутствует при выполнении любой

такой операции обработки. При этом название «инструмент» за этим элементом

обычно сохраняется, хотя функции его существенно отличаются от функций инстру-

мента при механической обработке резанием или давлением, так как он не воспри-

нимает и не передает заметные нагрузки и

усилия.

В процессах обработки, проводя-

щихся с подведением электрической энер-

гии в рабочую зону, принято называть

такой элемент электродом-инструментом

или просто электродом; в процессах без

непосредственного подвода тока его назы-

вают просто инструментом (например,

ультразвуковой инструмент); при обра-

ботке без явного участия инструмента

(электролиз в растворах и т. п.) его функ-

ции косвенно выполняет либо рабочая среда

(струя электролита), либо противополож-

ный электрод (например, катод в ванне

полирования).

Следовательно, разнообразные по фор-

ме и характеру инструменты, применяе-

мые при обработке методами электротех-

2

Рис. 1.1. Принципиальная схема обра-

ботки в растворах

нологии, могут быть сведены к неболь-

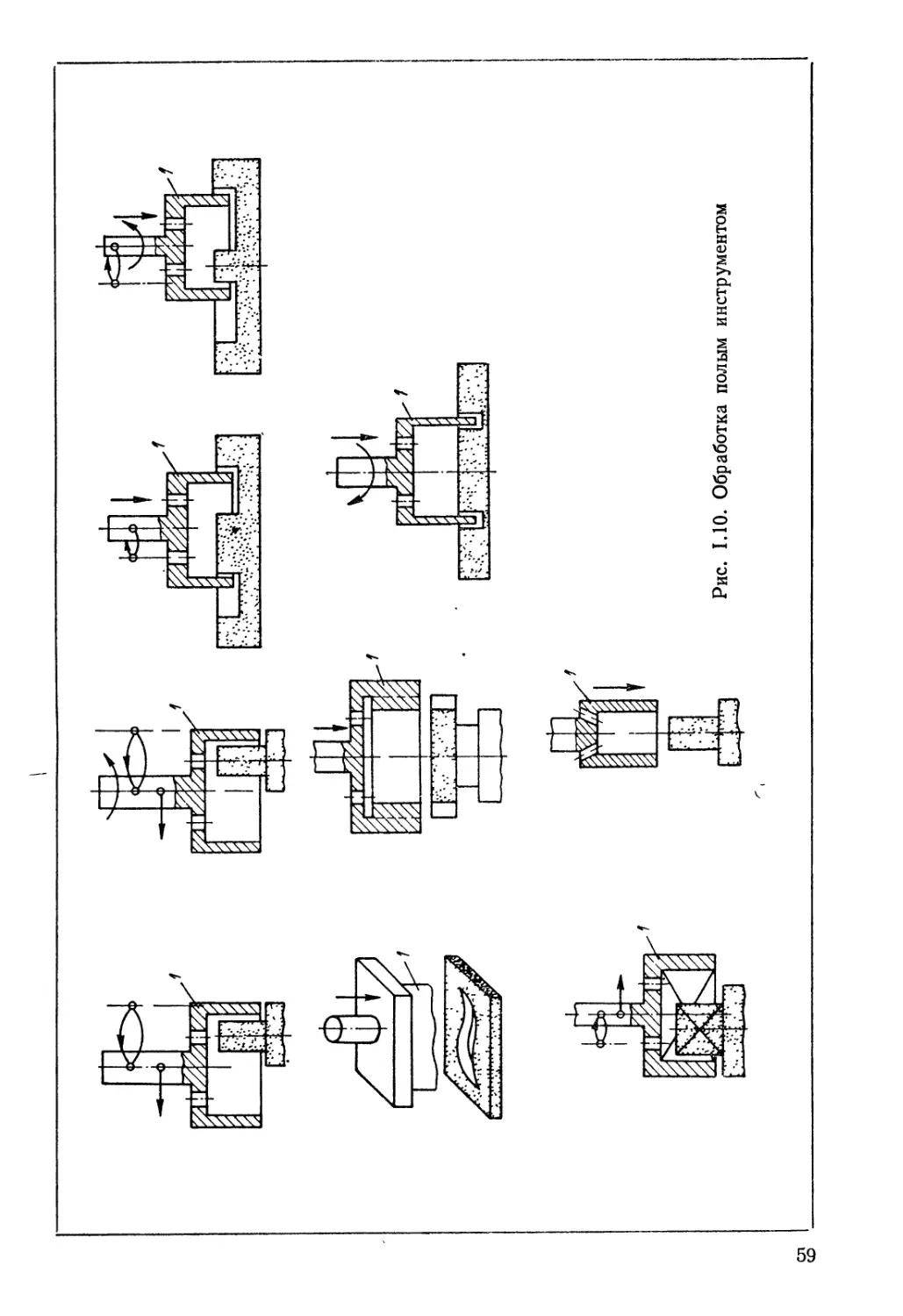

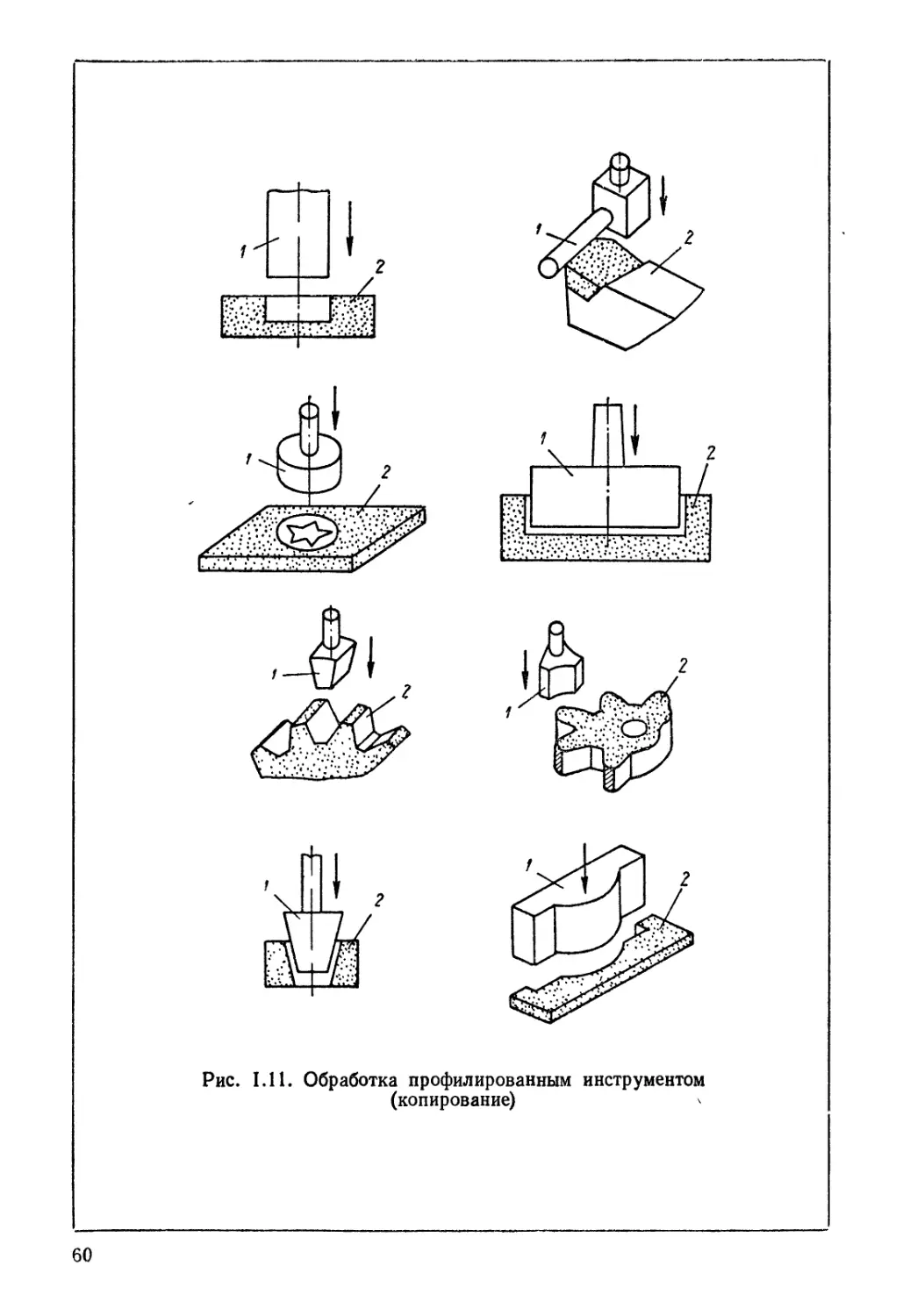

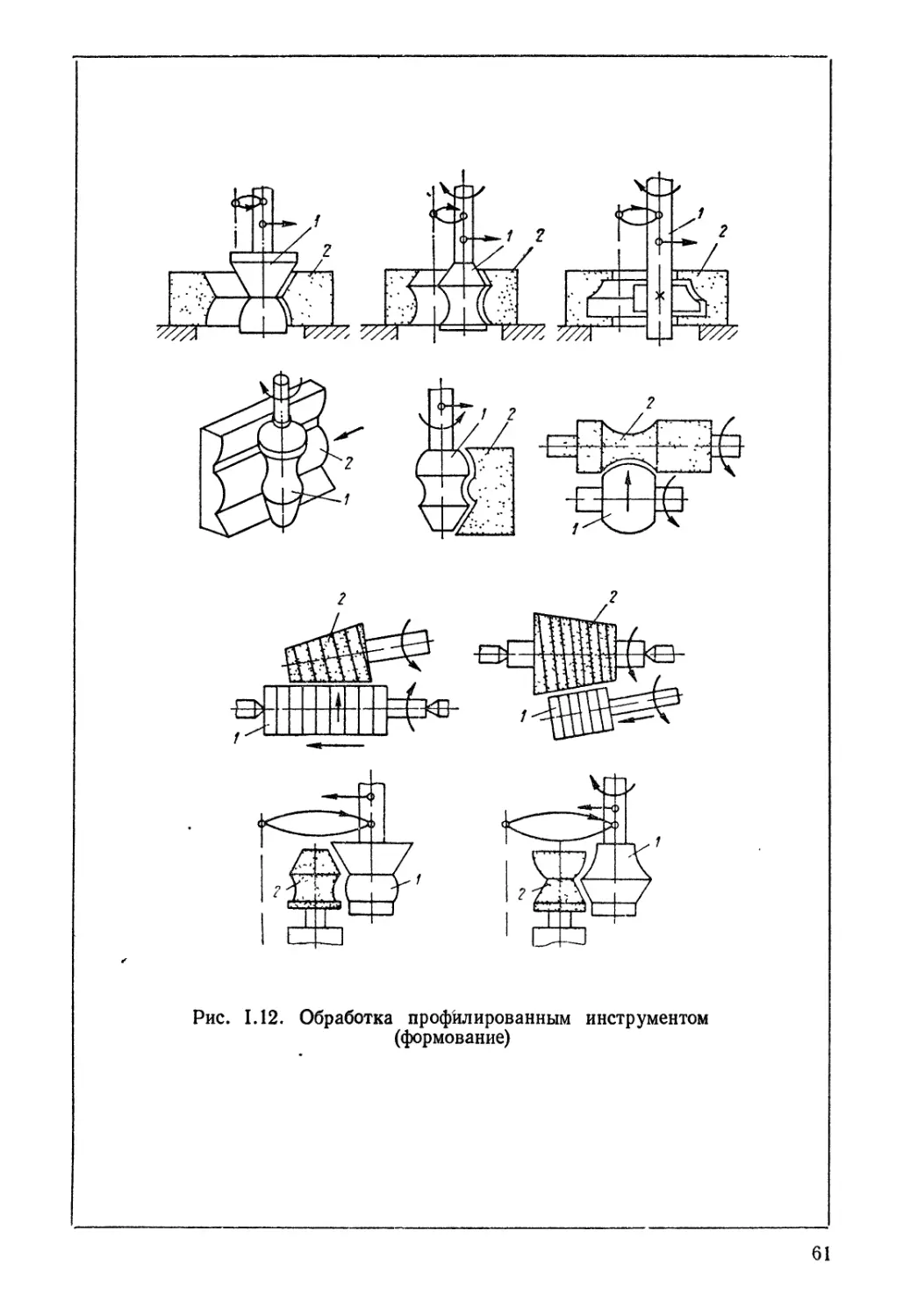

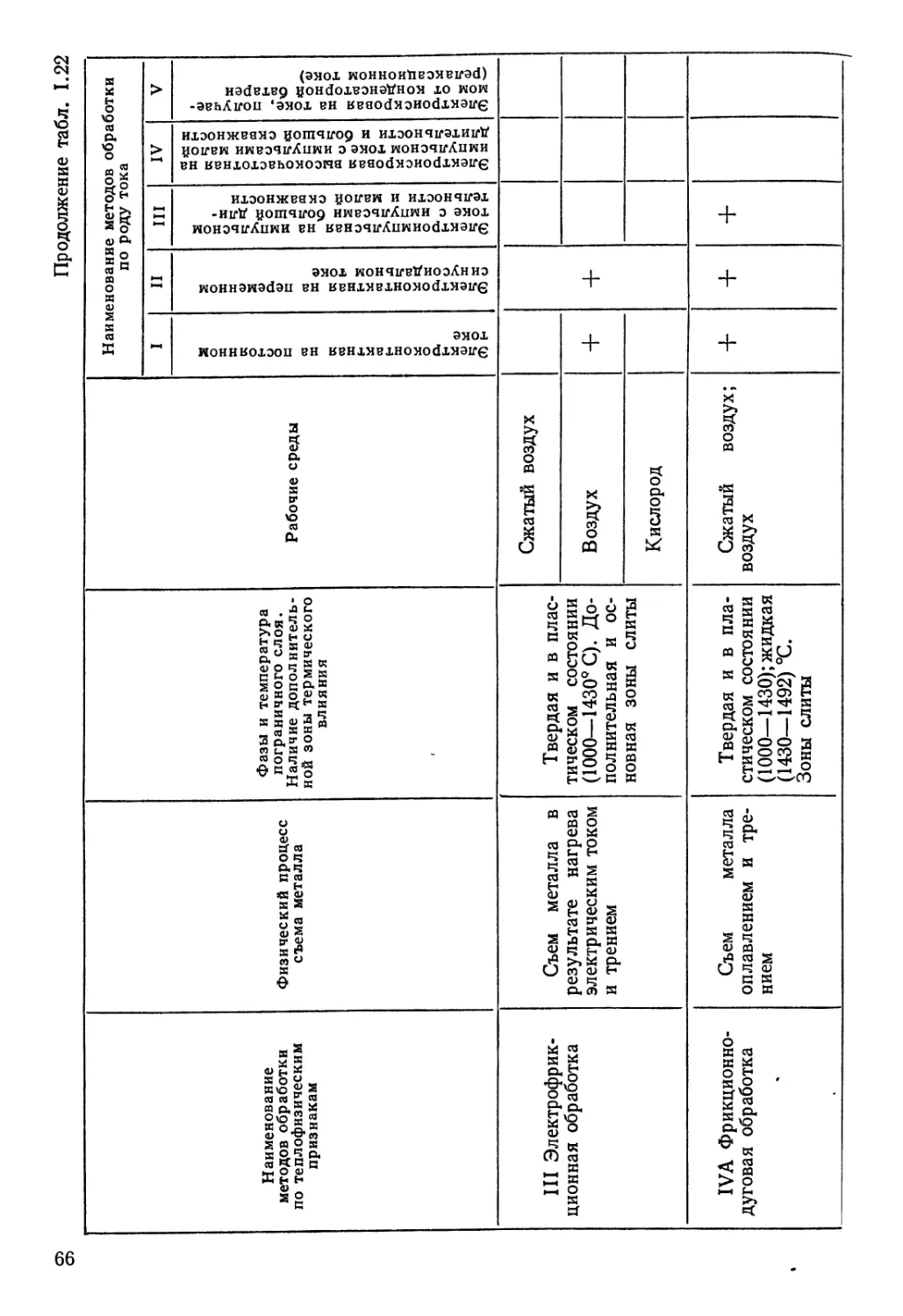

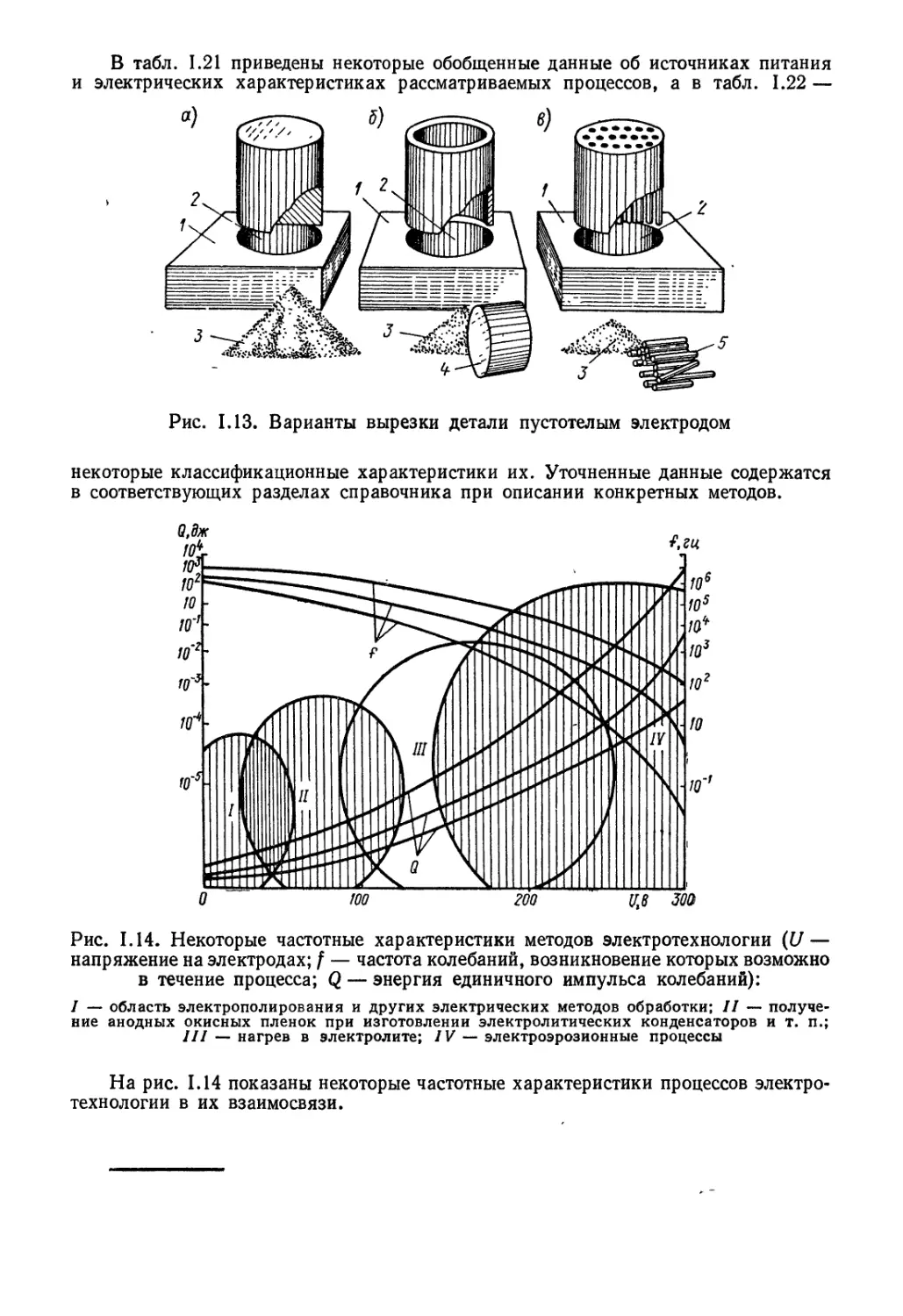

шому числу групп, как показано в табл. 1.20 и на рис. 1.1—1.12.

Основные формы инструментов для различных разновидностей электротехноло-

гических методов обработки перечислены в табл. 1.20. Сведения о материалах, при-

меняемых для изготовления инструментов, приведены при описании конкретных

операций обработки.

Обработка погружением в растворы. Обрабатываемая деталь 4 (рис. 1.1), подклю-

ченная к одному из полюсов источника тока 2 (в зависимости от характера процесса)

опускается (подвешивается) в ванну 1 (заполненную электролитом 5) на некотором

расстоянии от противоположного по полярности электрода 5, имеющего обычно

форму плоской пластины, реже профильную форму.

Электролит в ванне неподвижен либо перемешивается с помощью мешалки или

струи воздуха.

При необходимости проводить обработку в подогретом электролите ванна снаб-

жается наружным или внутренним нагревателем с терморегулятором.

Материалом ванны в зависимости от состава электролита могут быть: конструк-

ционная сталь, облицованная пластмассой, керамикой, стеклом, каменным литьем,

свинцом; высоколегированные (химически стойкие) стали; керамика, фарфор, ка-

менное литье, стеклопластик, винипласт. Материал противоэлектрода — свинец,

высоколегированная сталь, титан, никель, цветные металлы.

Обработка погружением в расплавы солей. Такая обработка проводится ана-

логично обработке в электролитах, но ванна 8 (рис. 1.2) изготовляется из металла,

оснащается нагревательными элементами 2 с терморегулятором 4, а также защитной

от брызг крышкой 3 с трубопроводом 5 для отсоса выделяющихся газов и наружным

кожухом 9 с теплоизоляцией 1. Материал ванны — обычно низкоуглеродистая сталь,

чугун, жаропрочная сталь. Материал противоэлектродов 7 в зависимости от состава

расплава 6 — сталь, углеграфит, магнетит, жаропрочные сплавы.

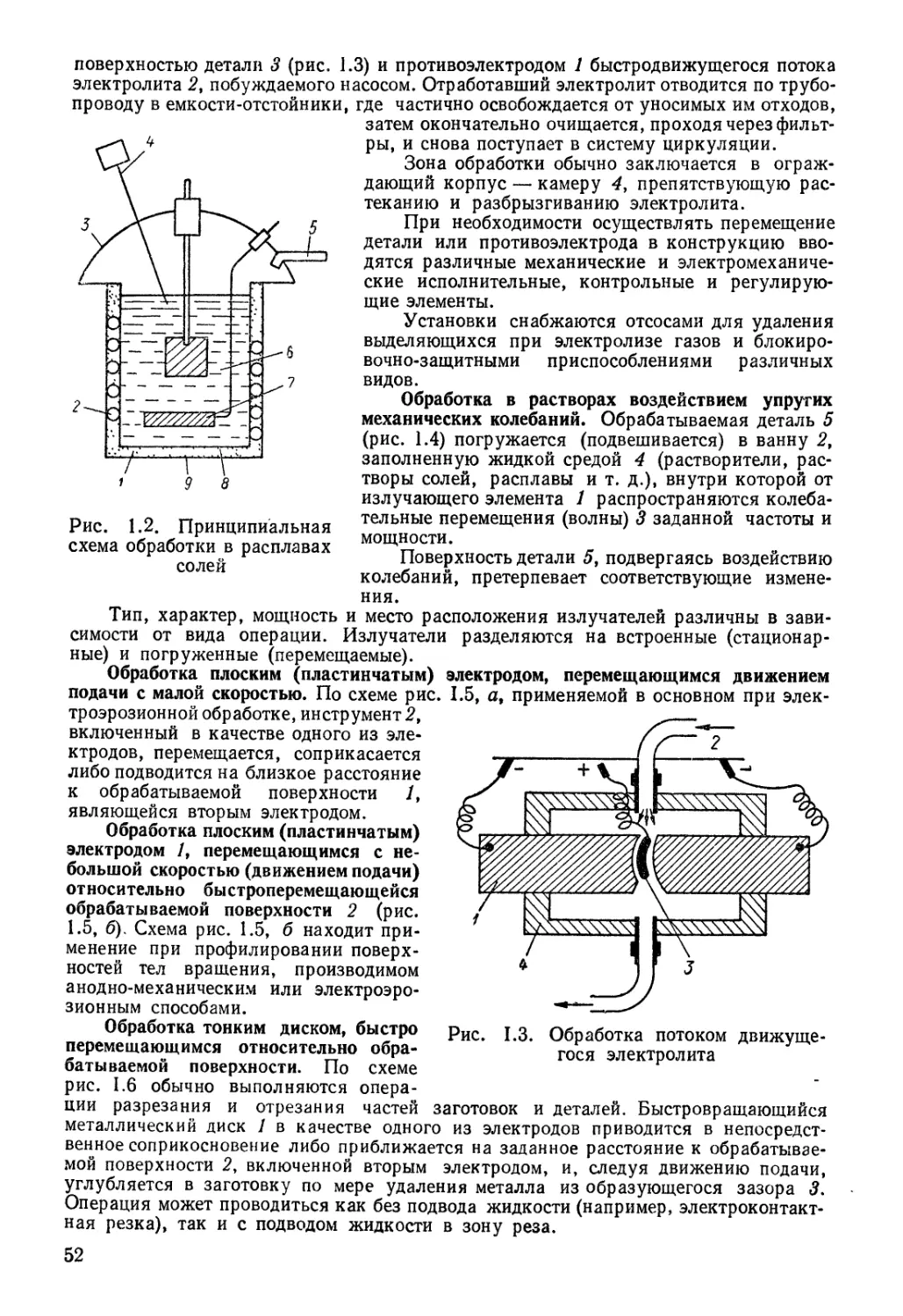

Обработка потоком движущего электролита. Проводится по различным кон-

структивным схемам, общим для которых является наличие между обрабатываемой

4 Л. Я. Попилов

49

сл

о

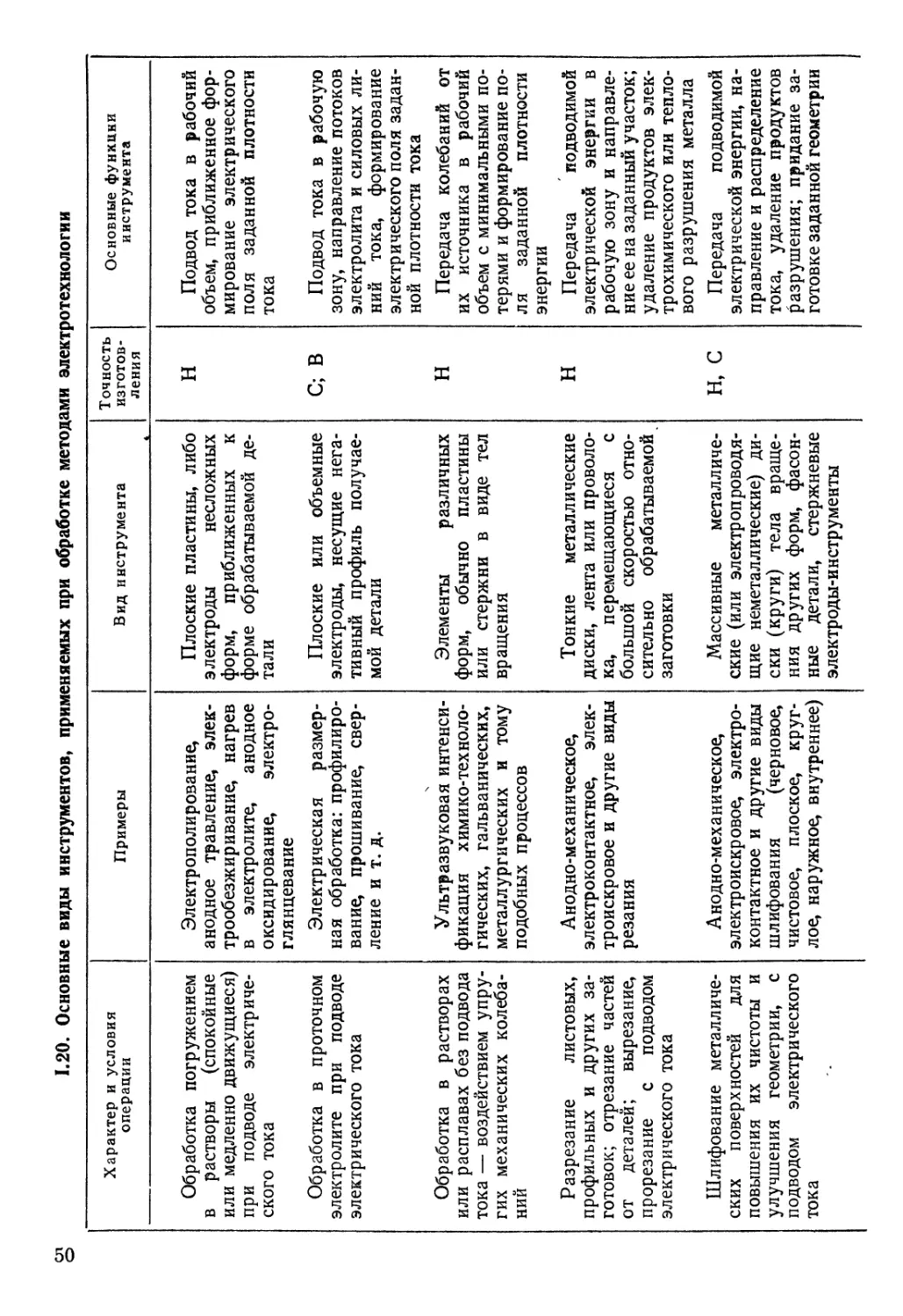

1.20. Основные виды инструментов, применяемых при обработке методами электротехнологии

Характер и условия операции Примеры Вид инструмента Точность изготов- ления Основные функции инструмента

Обработка погружением в растворы (спокойные или медленно движущиеся) при подводе электриче- ского тока Электрополирование, анодное травление, элек- трообезжиривание, нагрев в электролите, анодное оксидирование, электро- глянцевание Плоские пластины, либо электроды несложных форм, приближенных к форме обрабатываемой де- тали н Подвод тока в рабочий объем, приближенное фор- мирование электрического поля заданной плотности тока

Обработка в проточном электролите при подводе электрического тока Электрическая размер- ная обработка: профилиро- вание, прошивание, свер- ление и т. д. Плоские или объемные электроды, несущие нега- тивный профиль получае- мой детали С; В Подвод тока в рабочую зону, направление потоков электролита и силовых ли- ний тока, формирование электрического поля задан- ной плотности тока

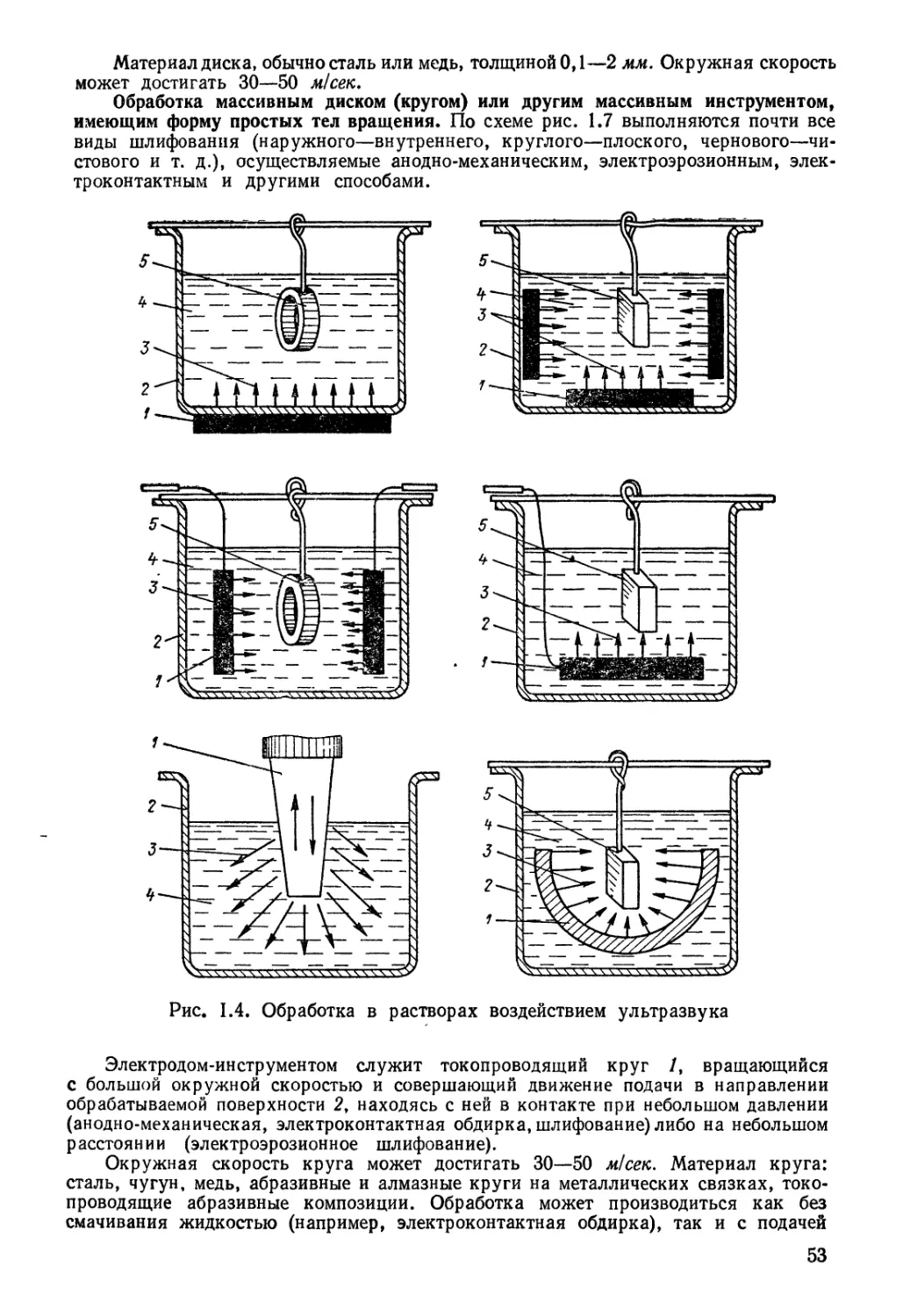

Обработка в растворах или расплавах без подвода тока — воздействием упру- гих механических колеба- ний Ультразвуковая интенси- фикация химико-техноло- гических, гальванических, металлургических и тому подобных процессов Элементы различных форм, обычно пластины или стержни в виде тел вращения Н Передача колебаний от их источника в рабочий объем с минимальными по- терями и формирование по- ля заданной плотности энергии

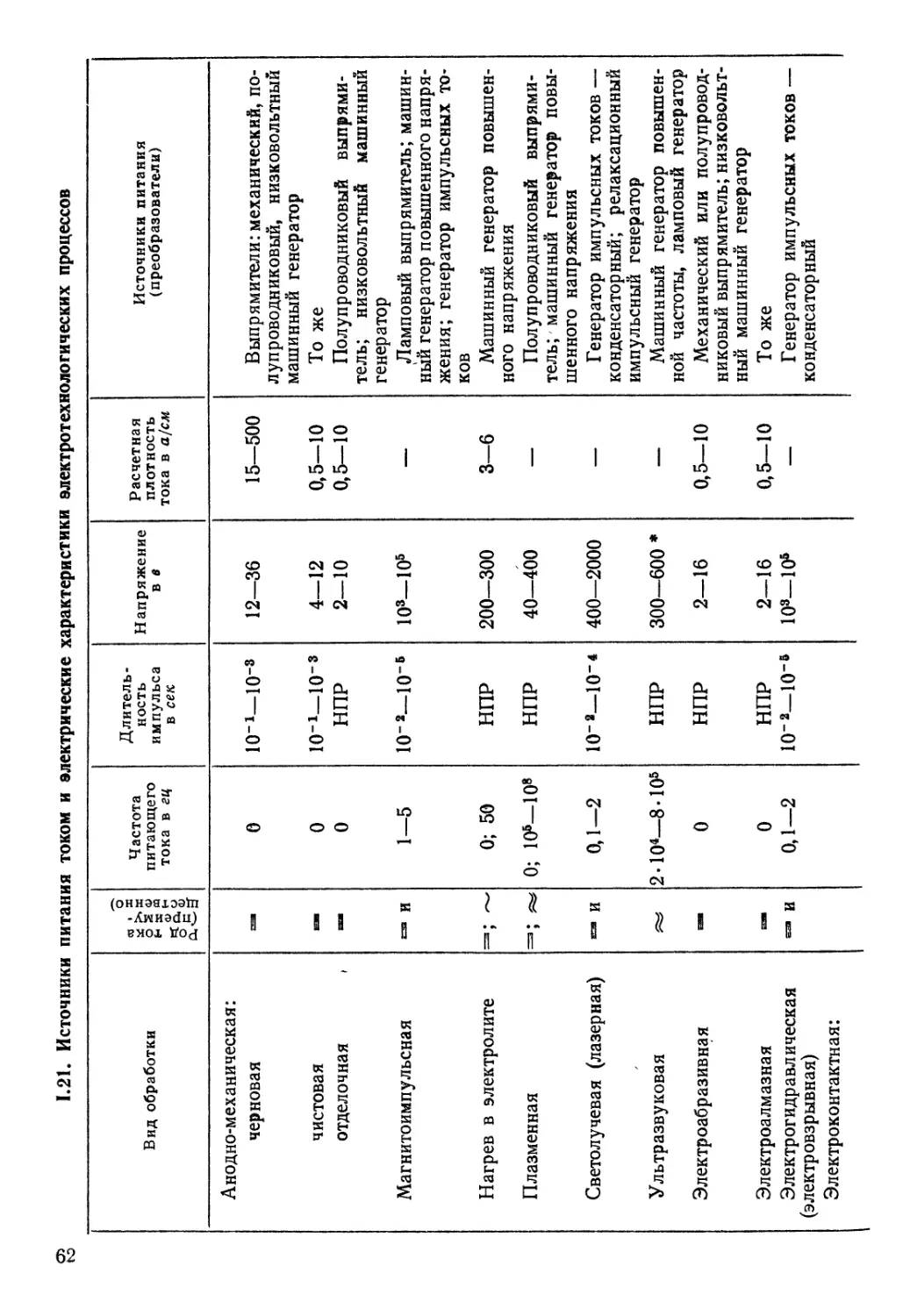

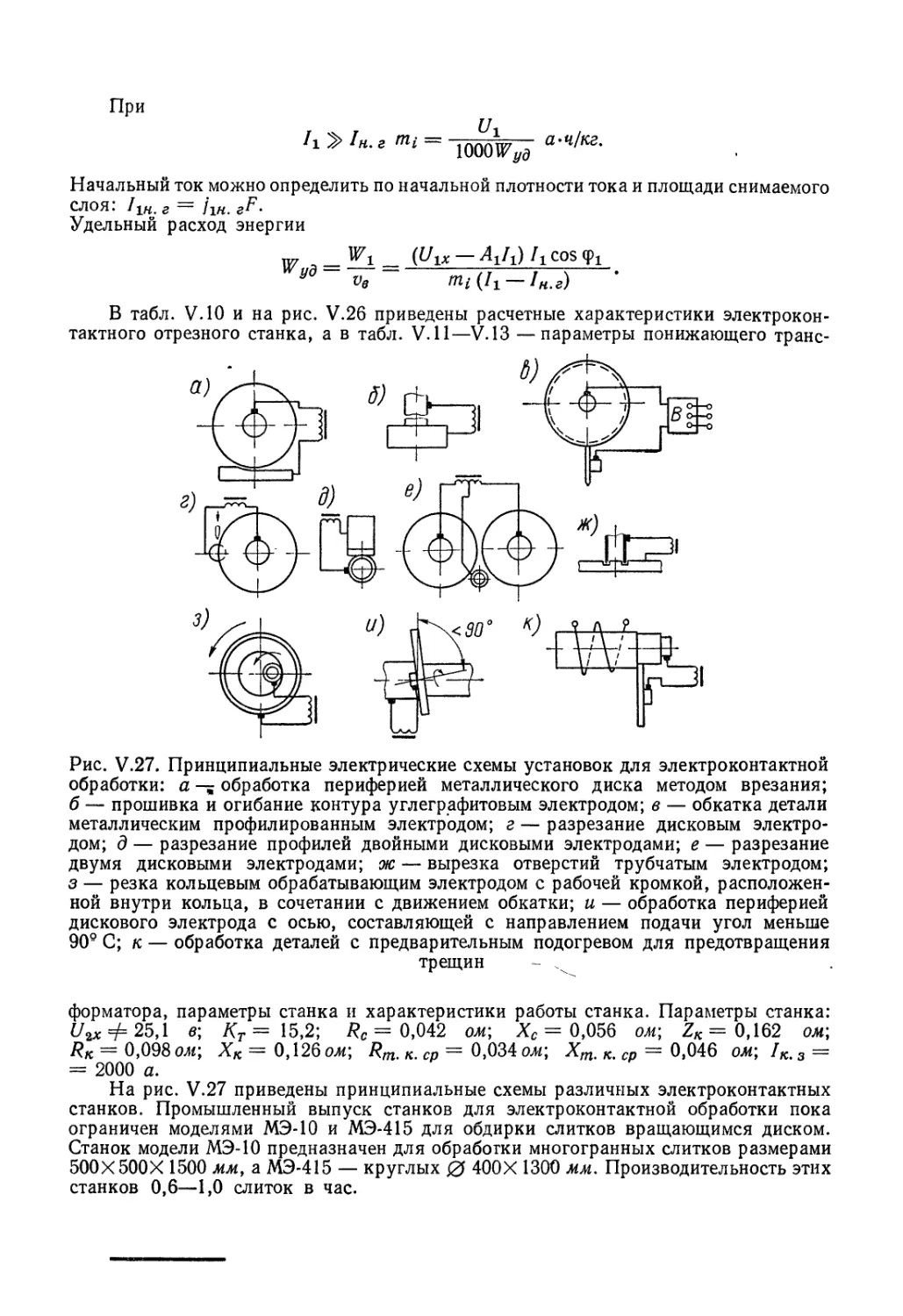

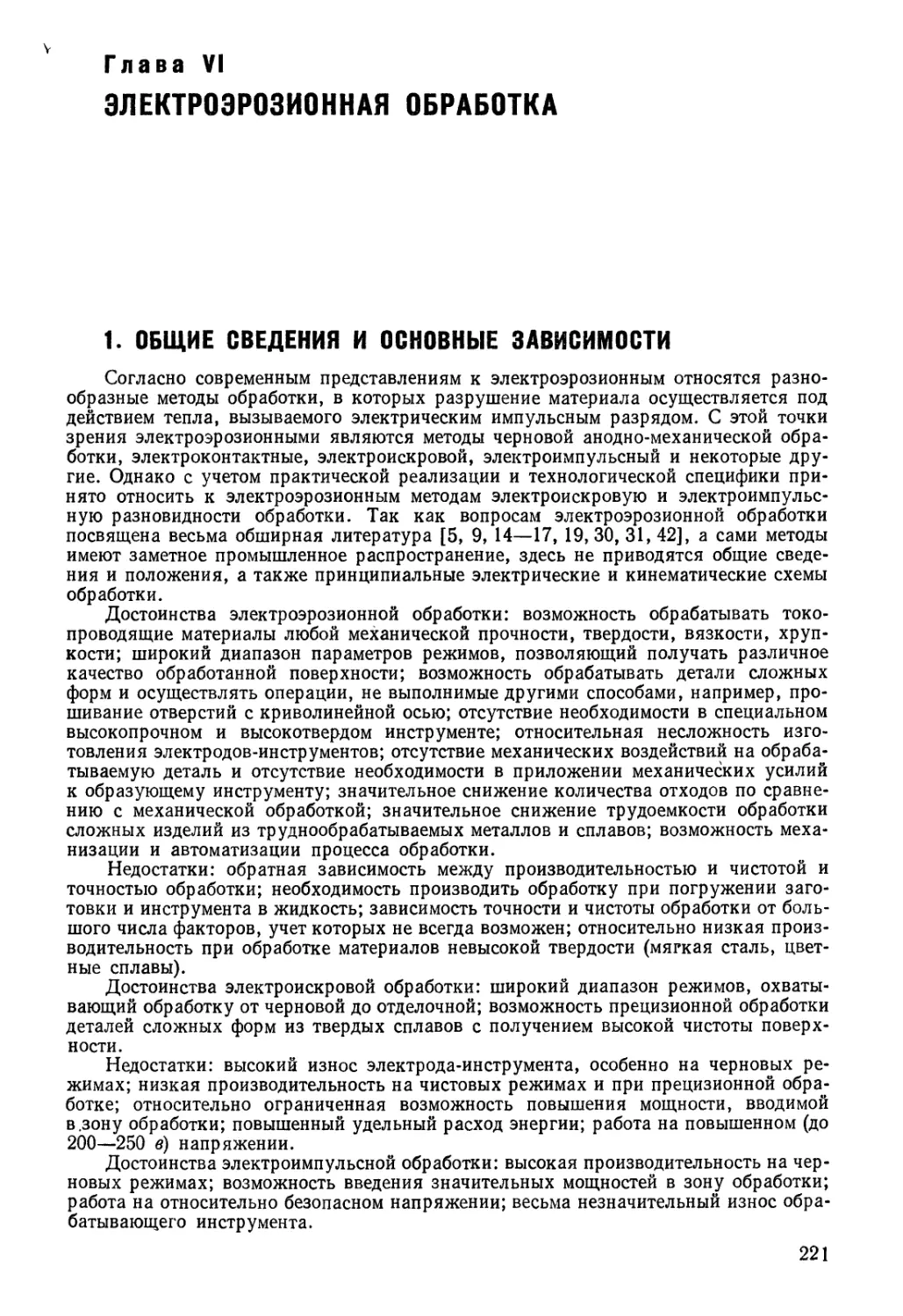

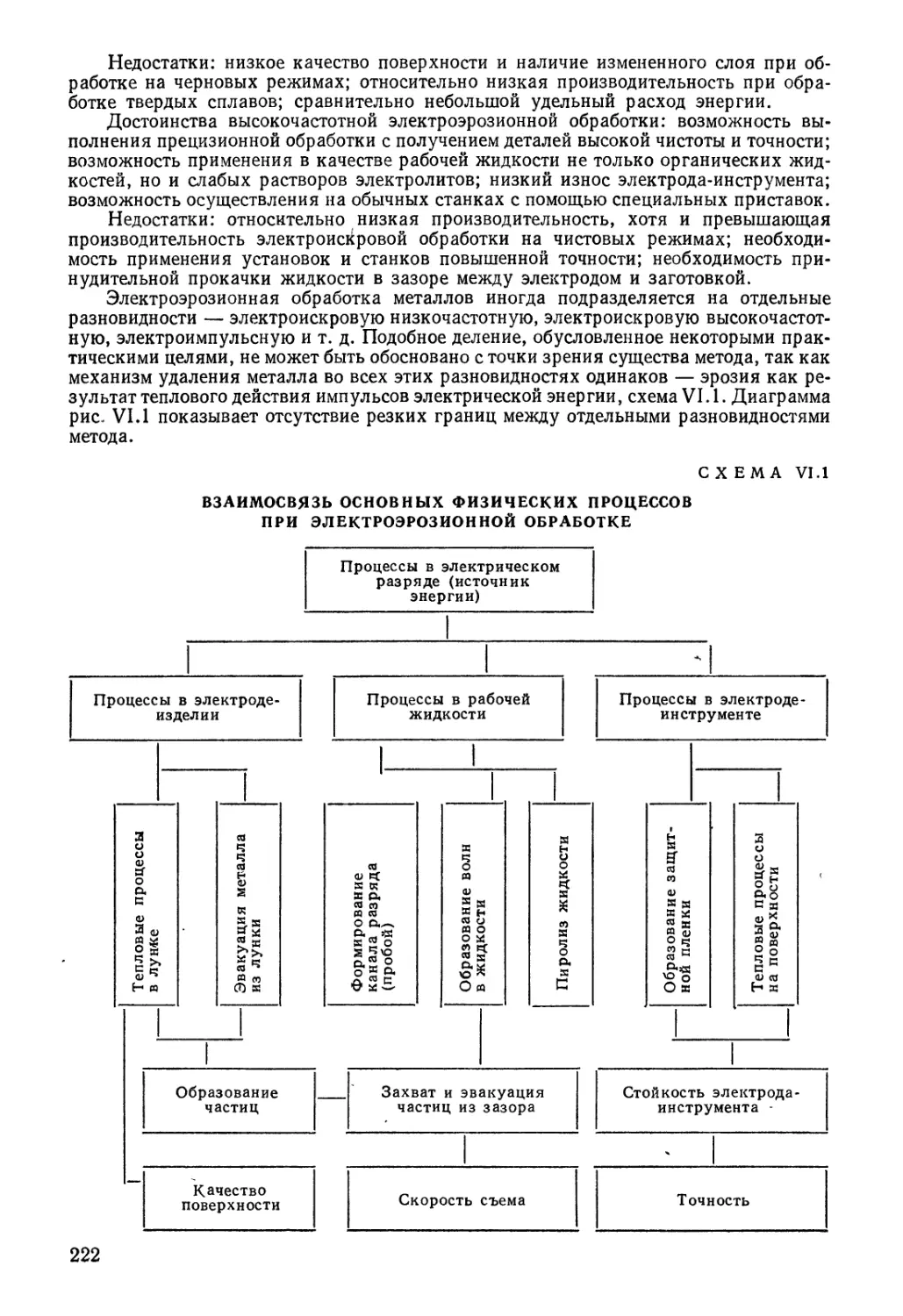

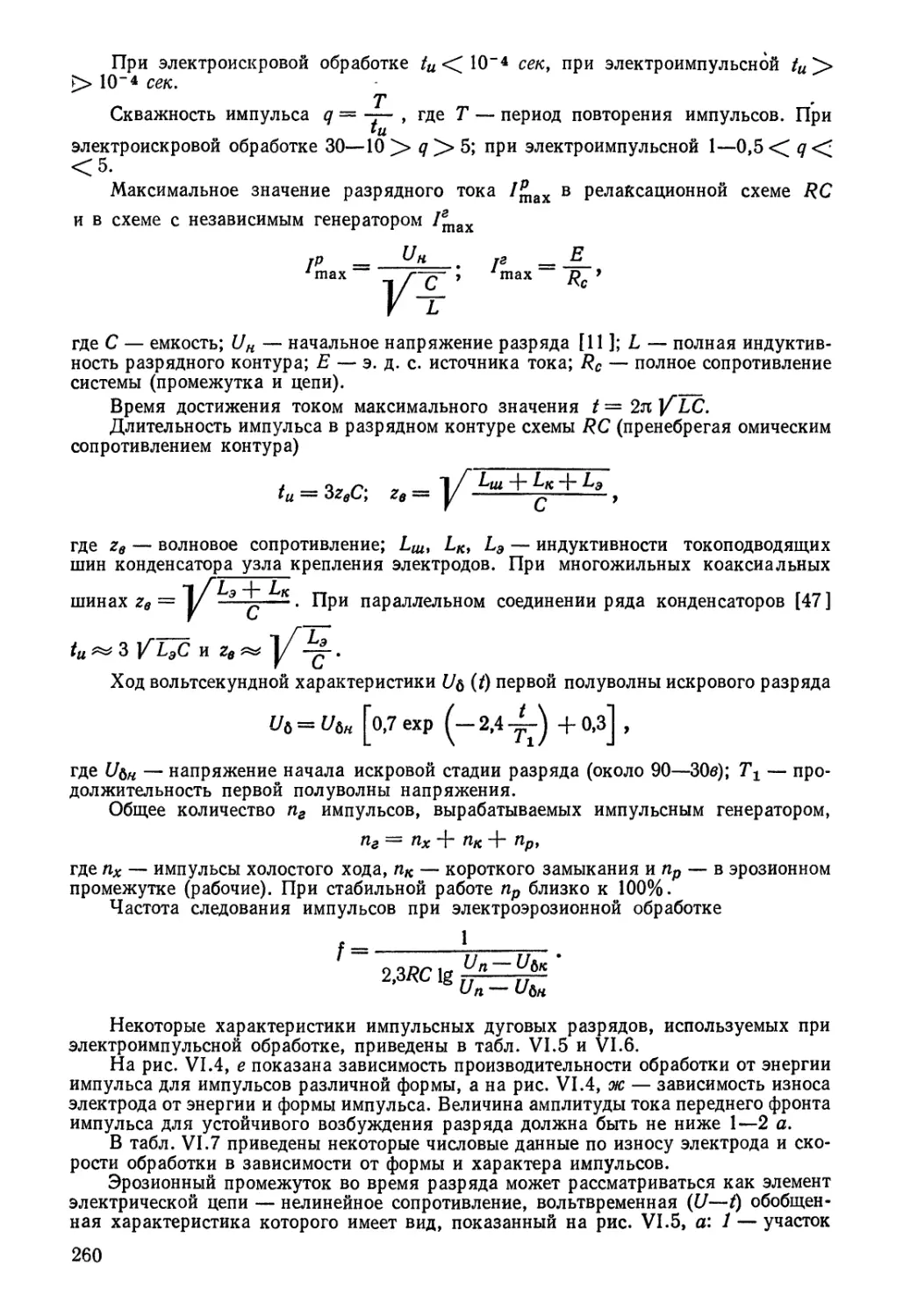

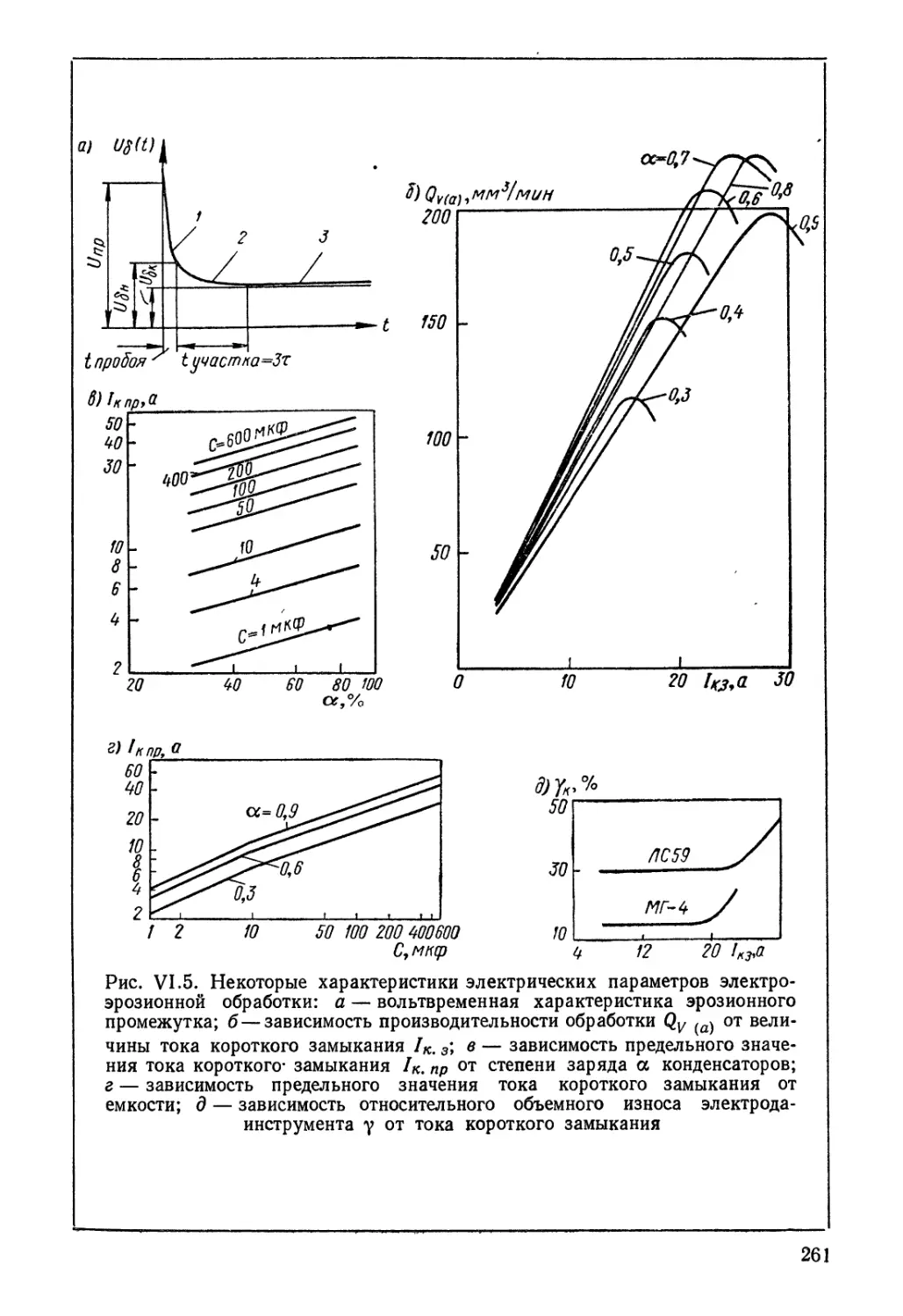

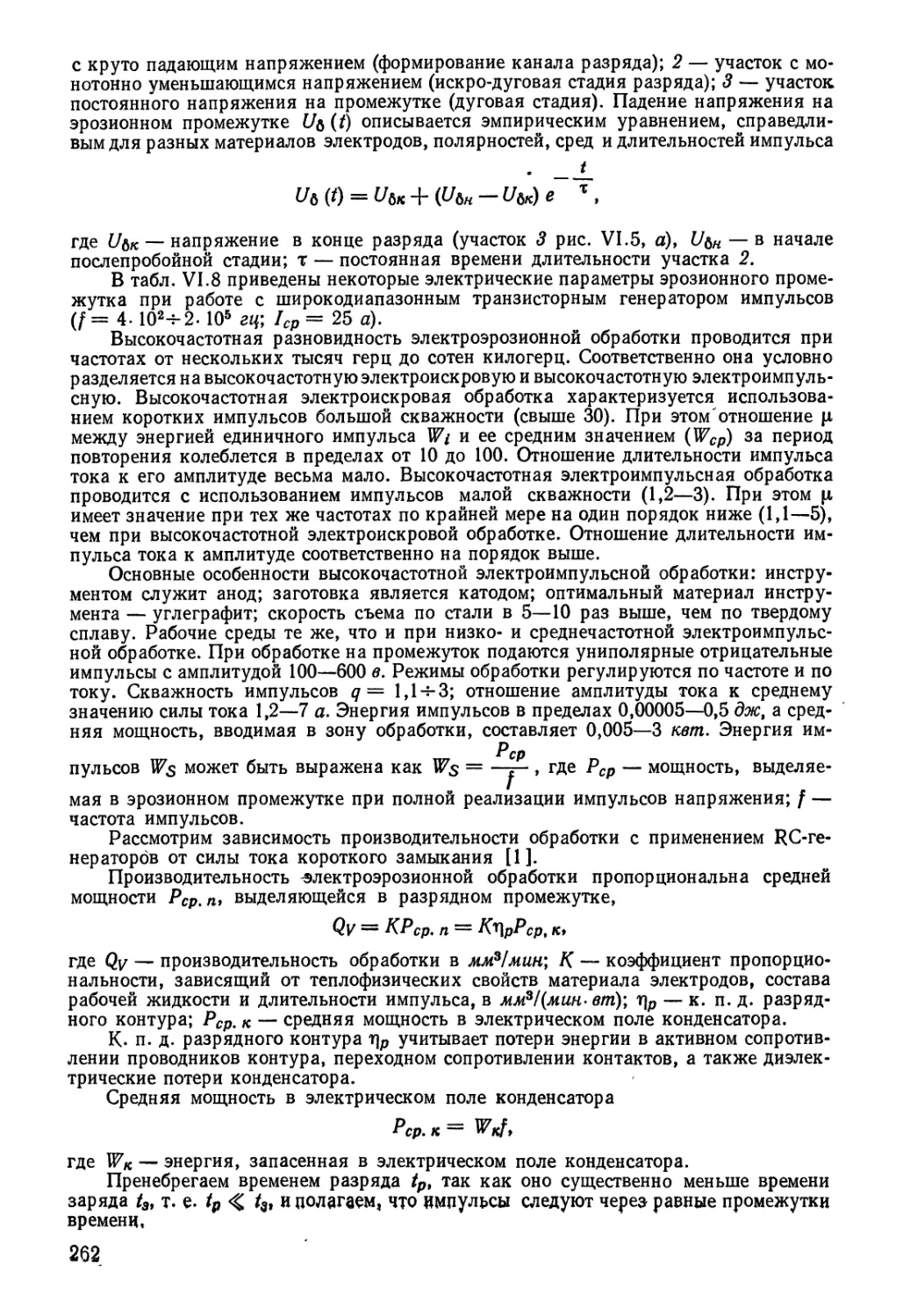

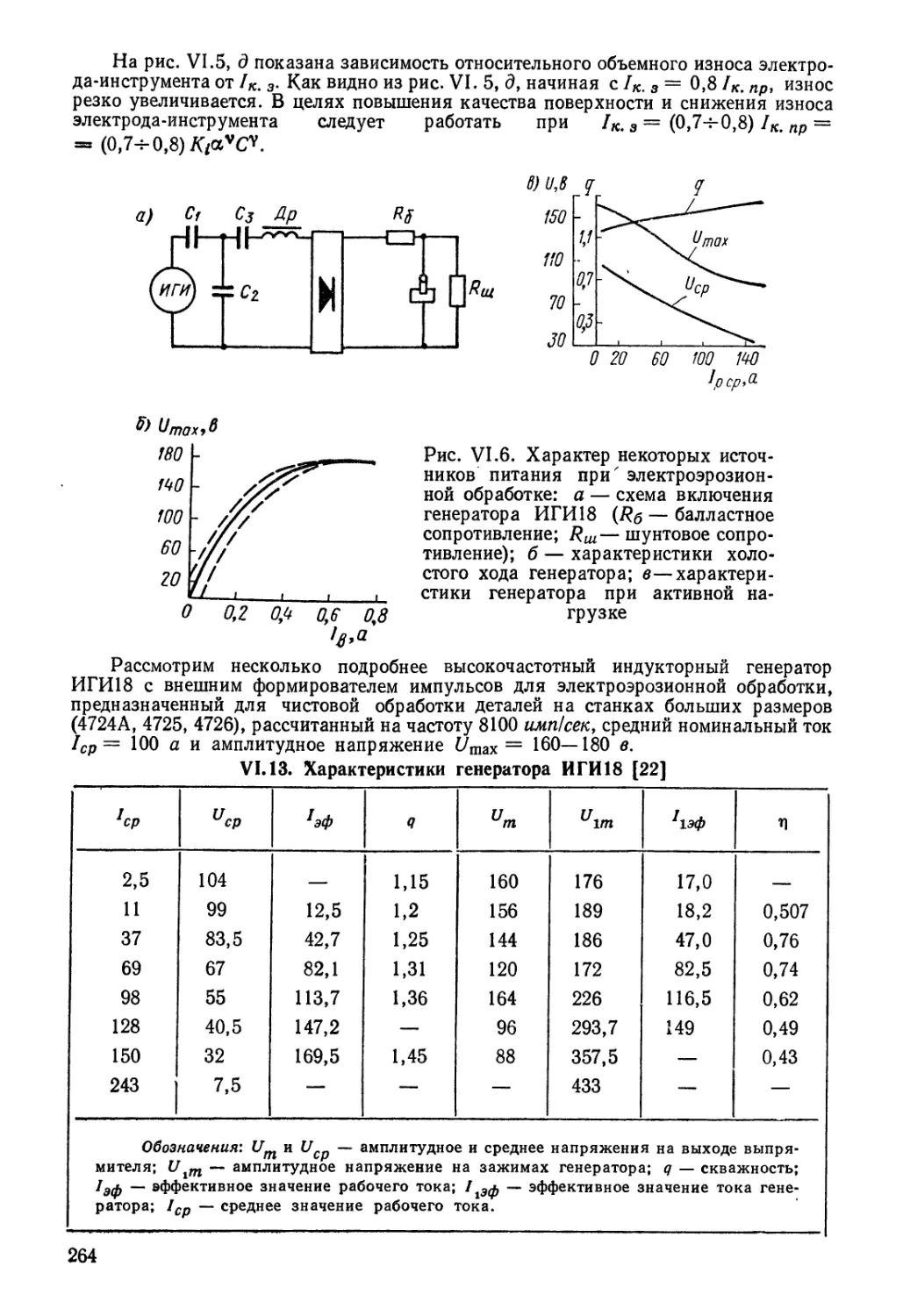

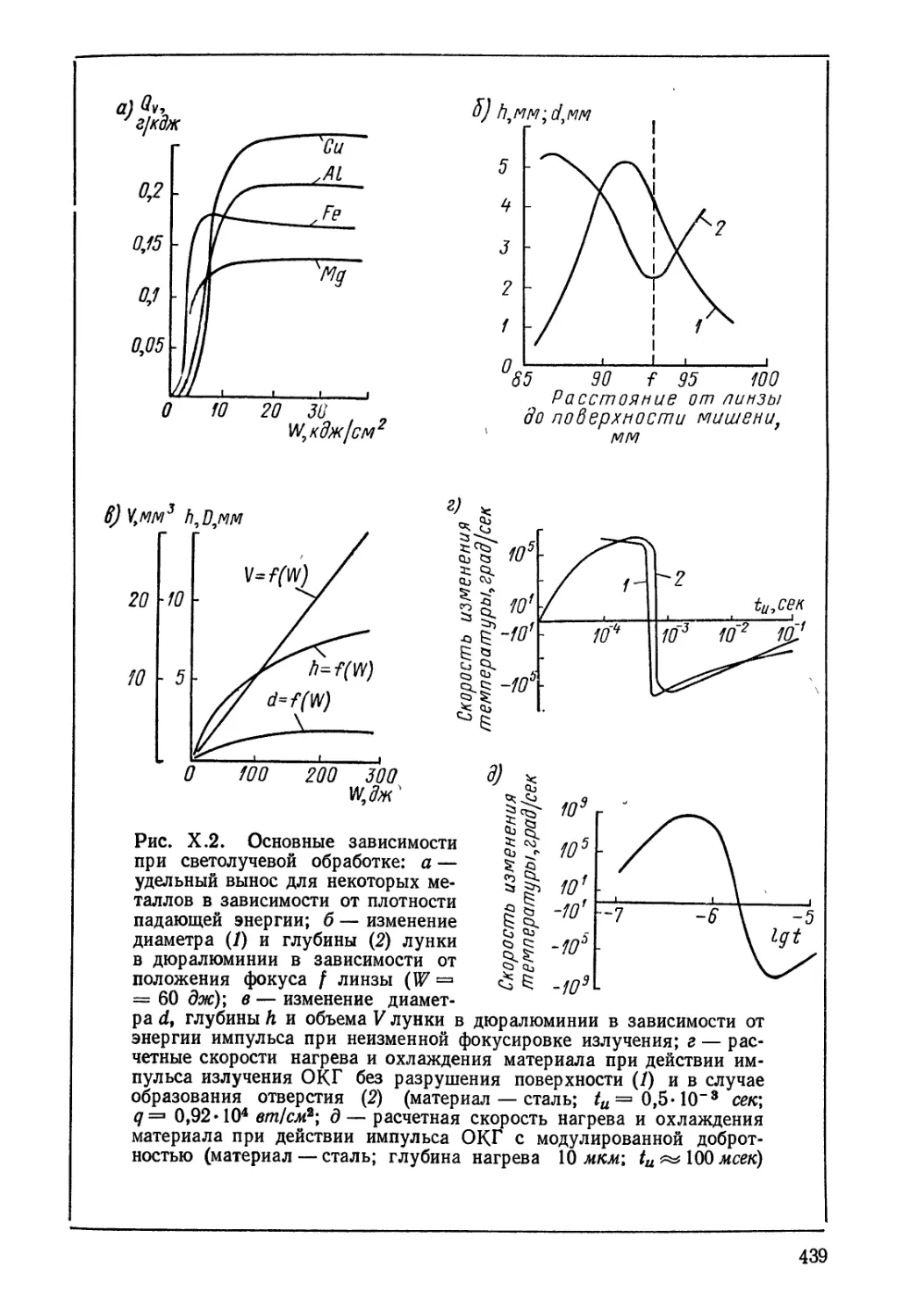

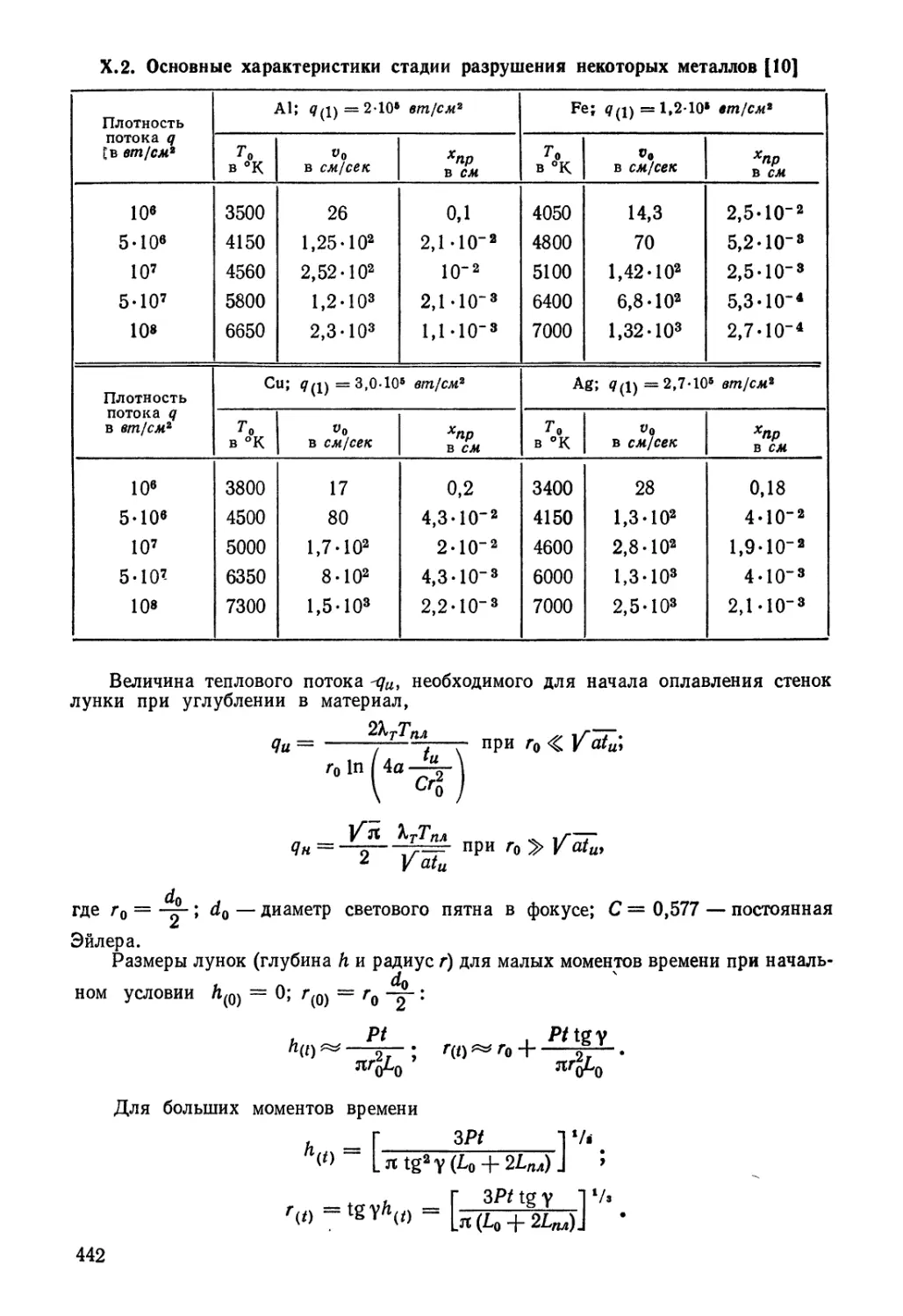

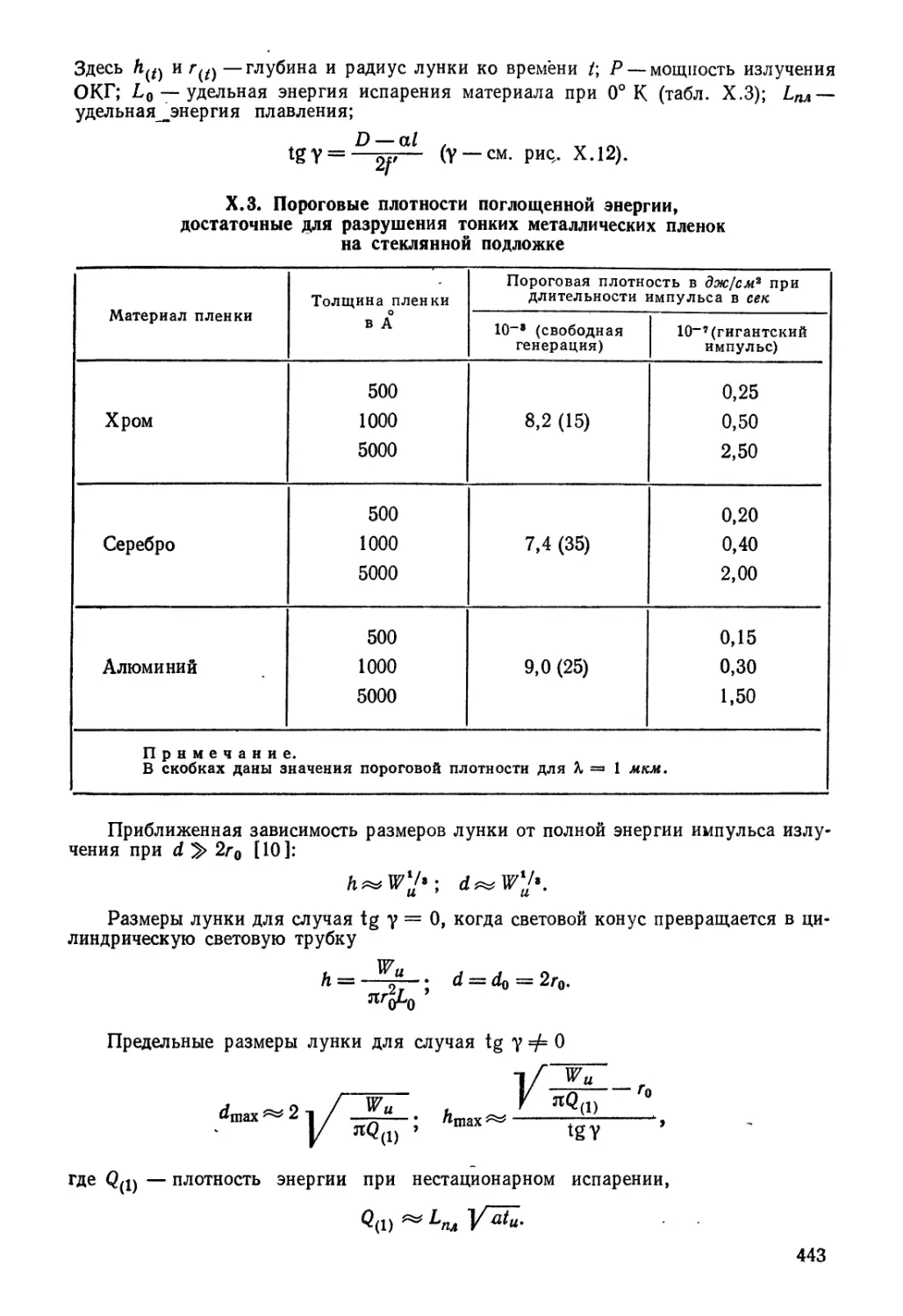

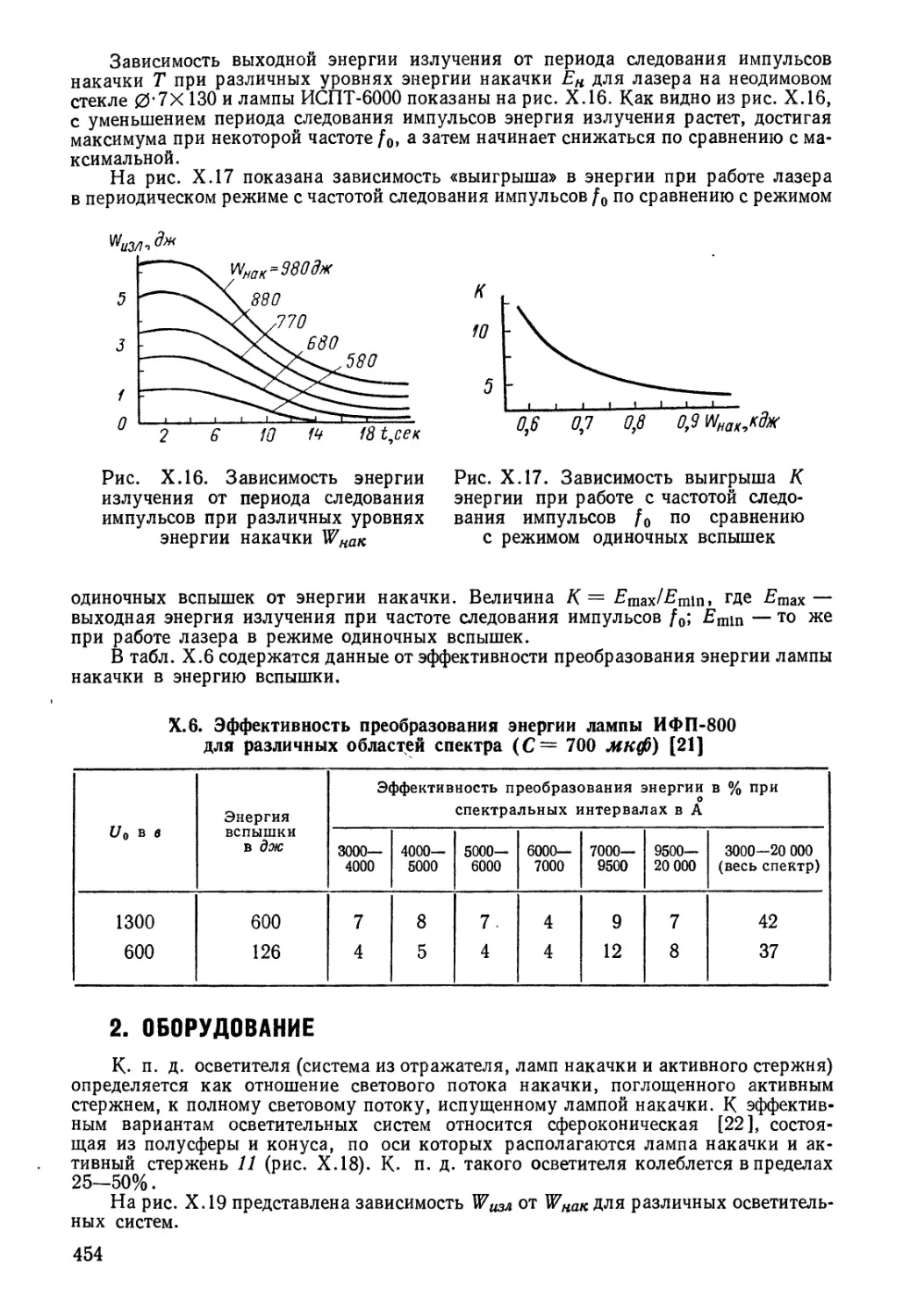

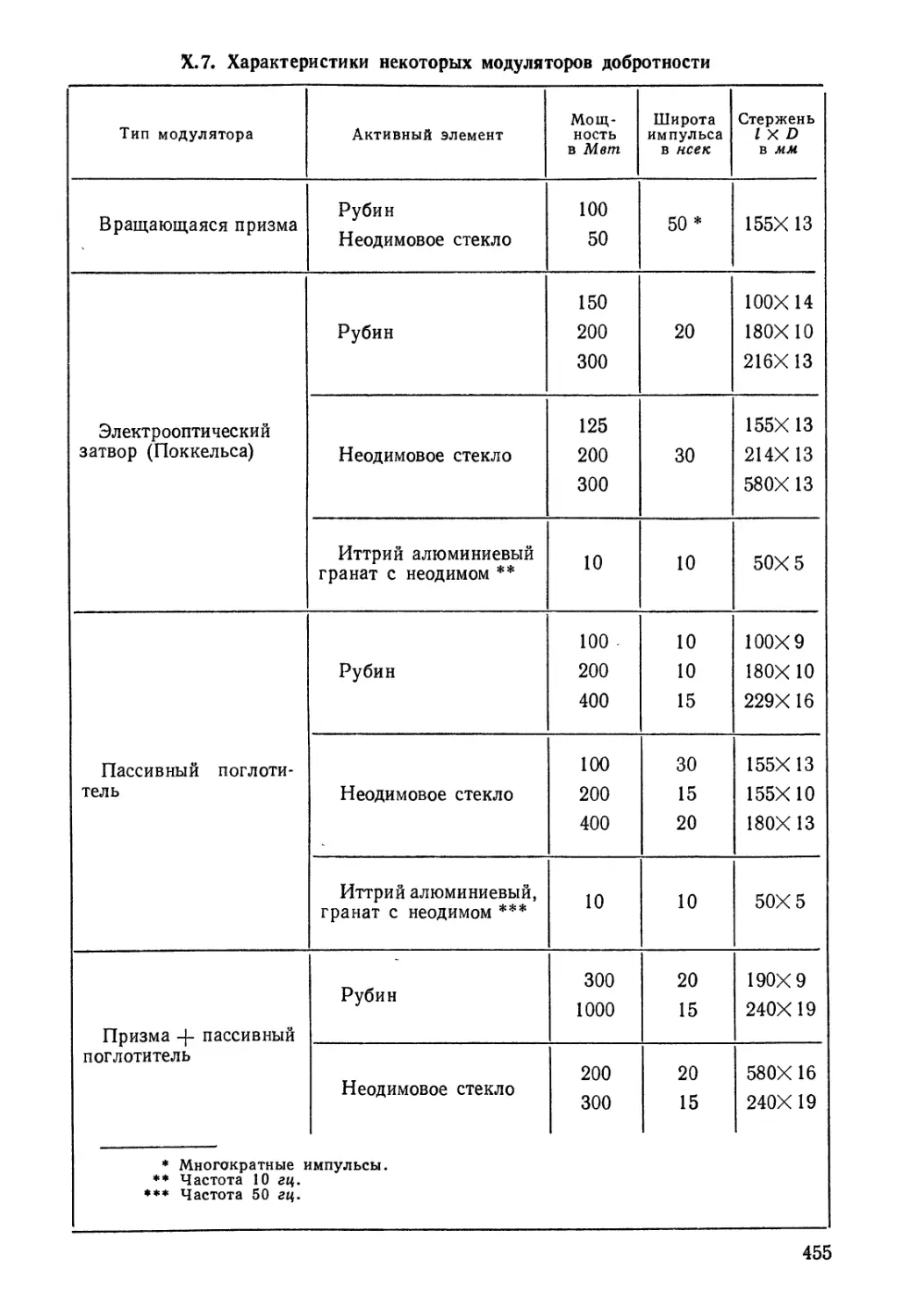

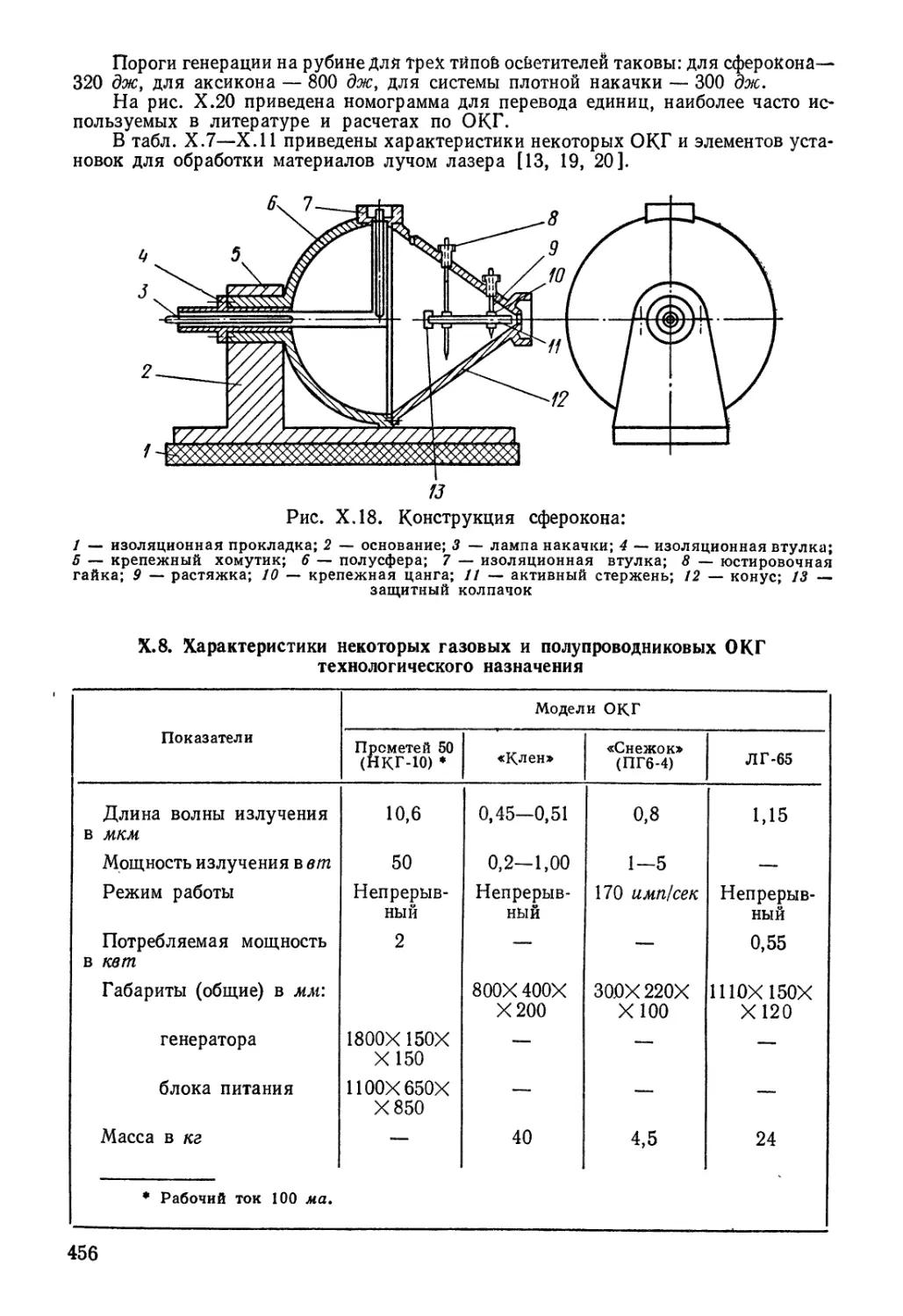

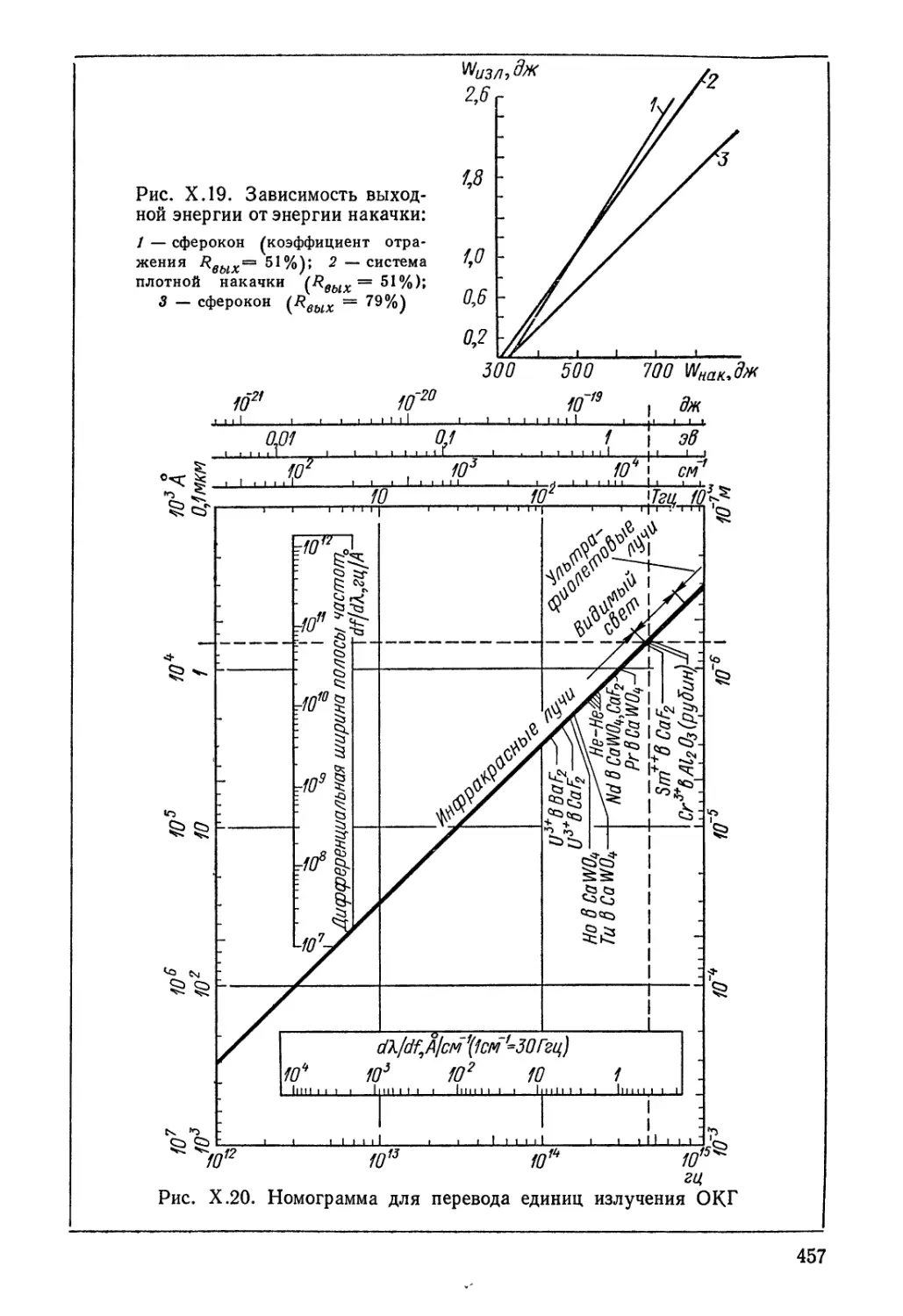

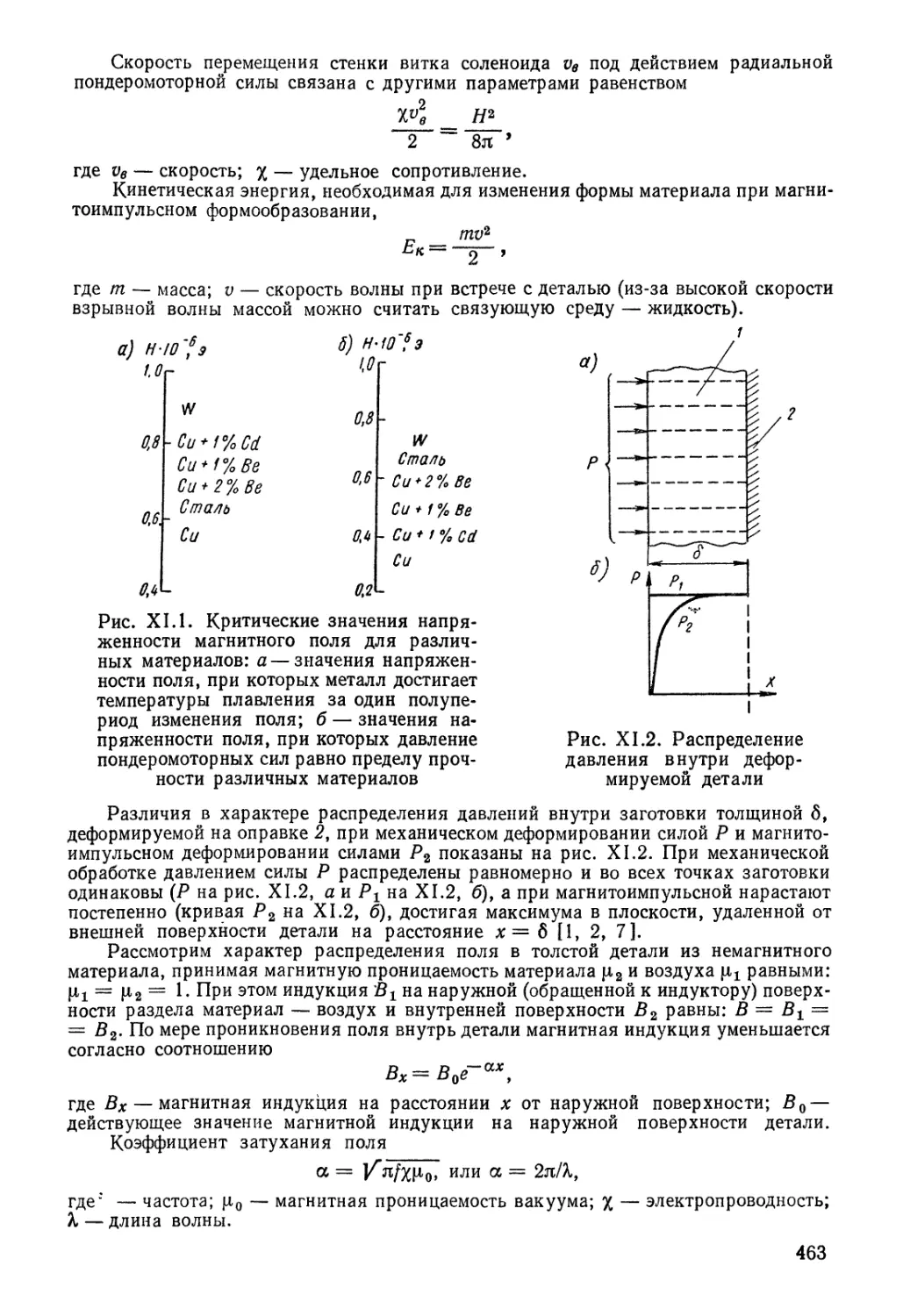

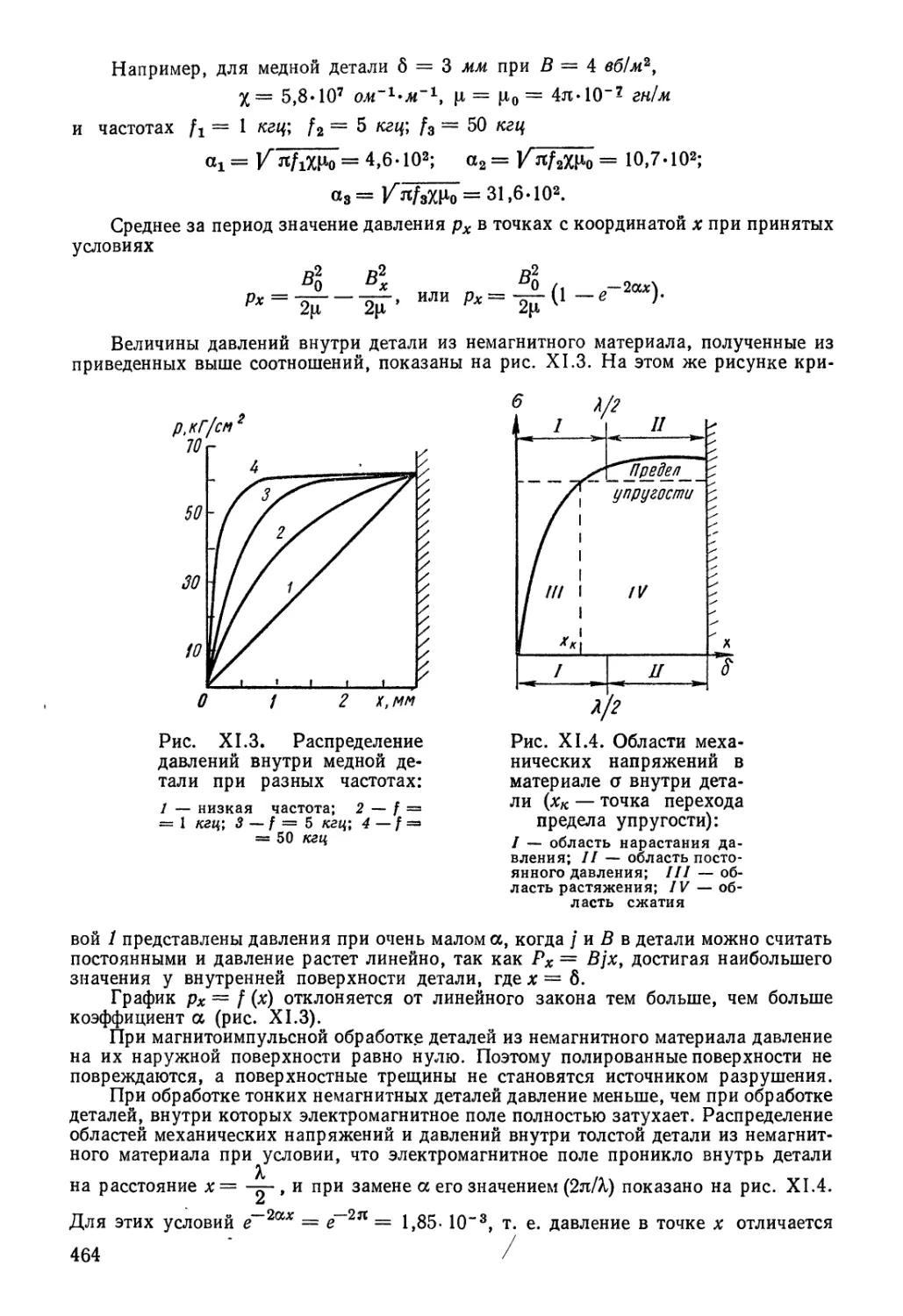

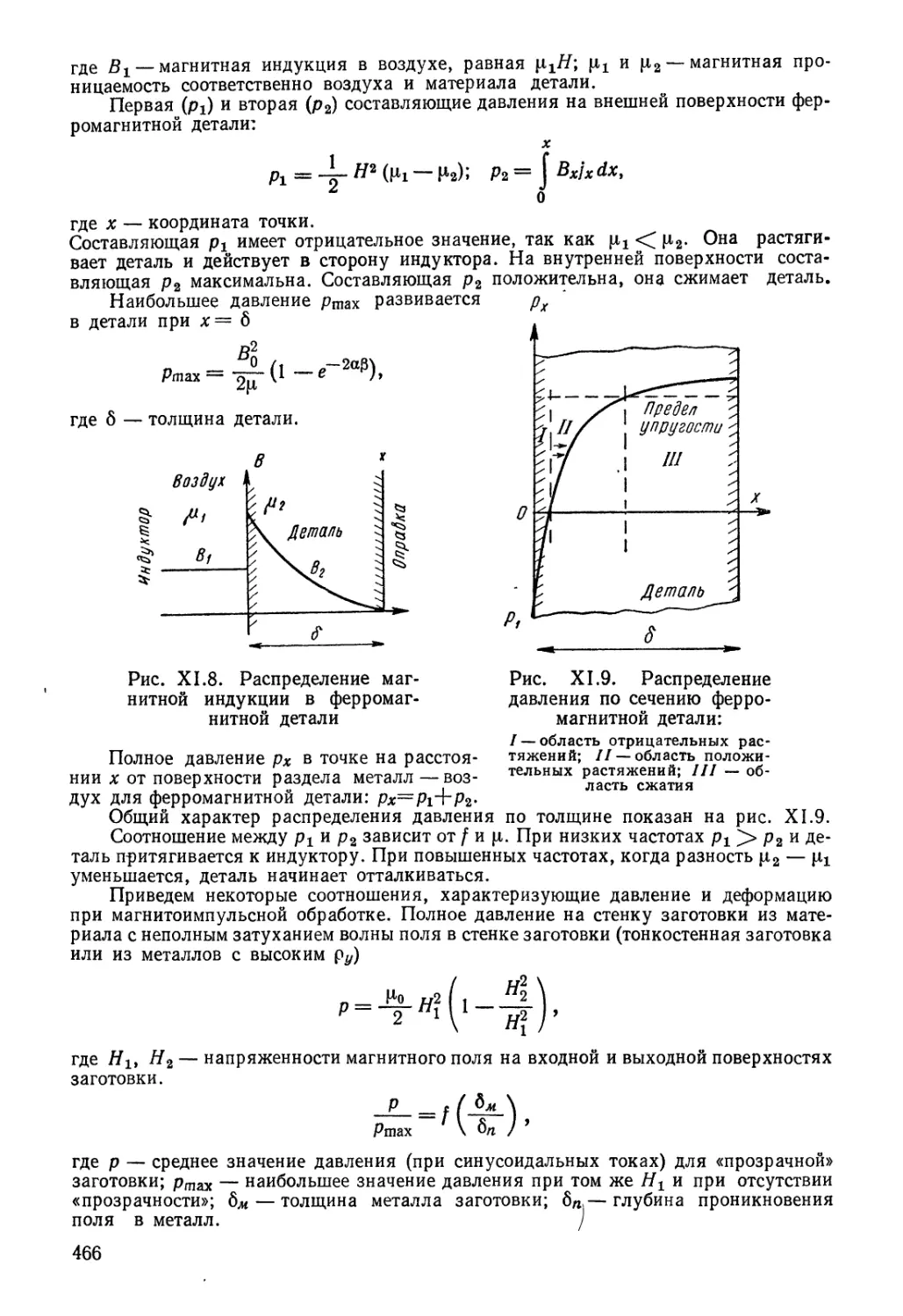

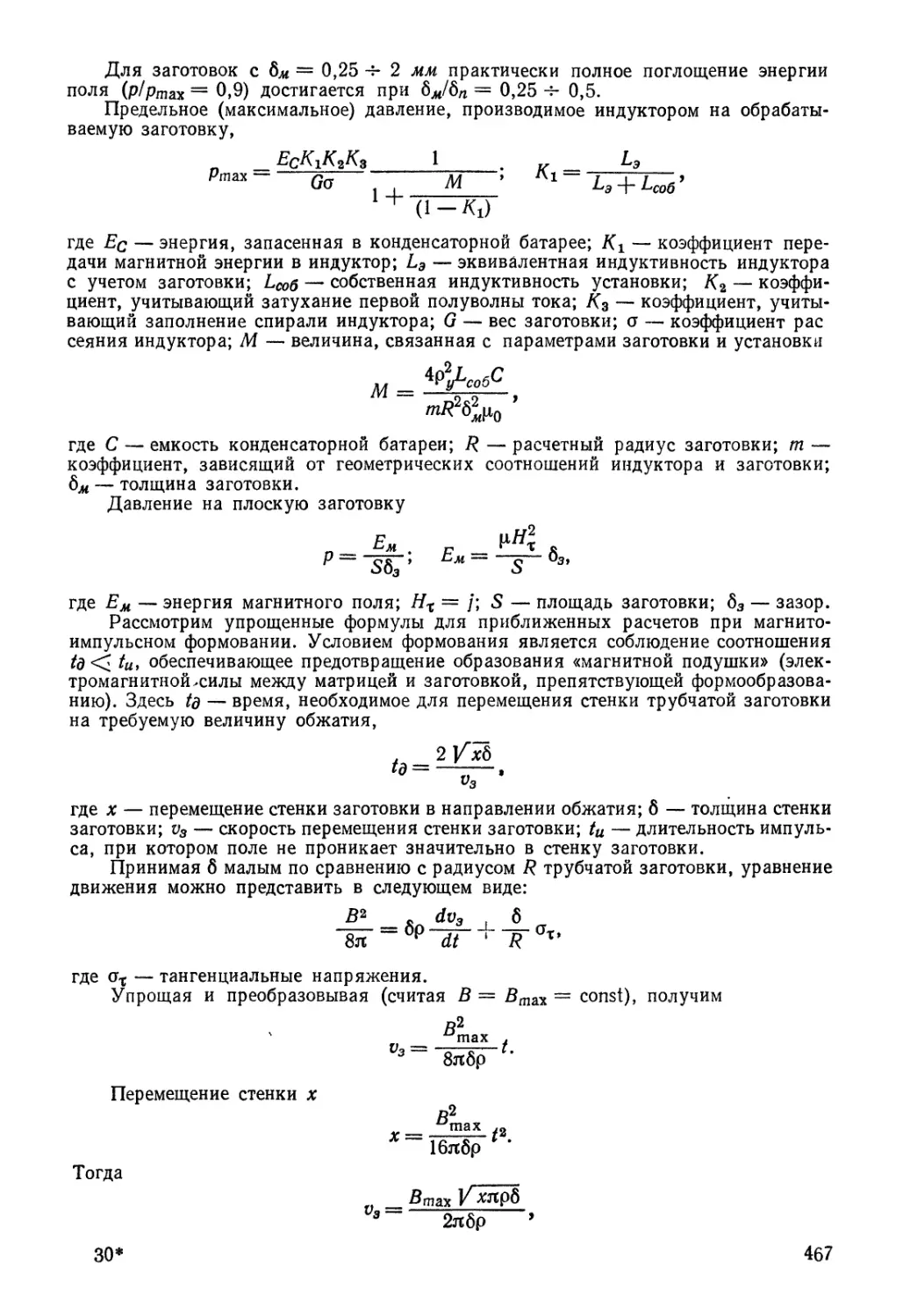

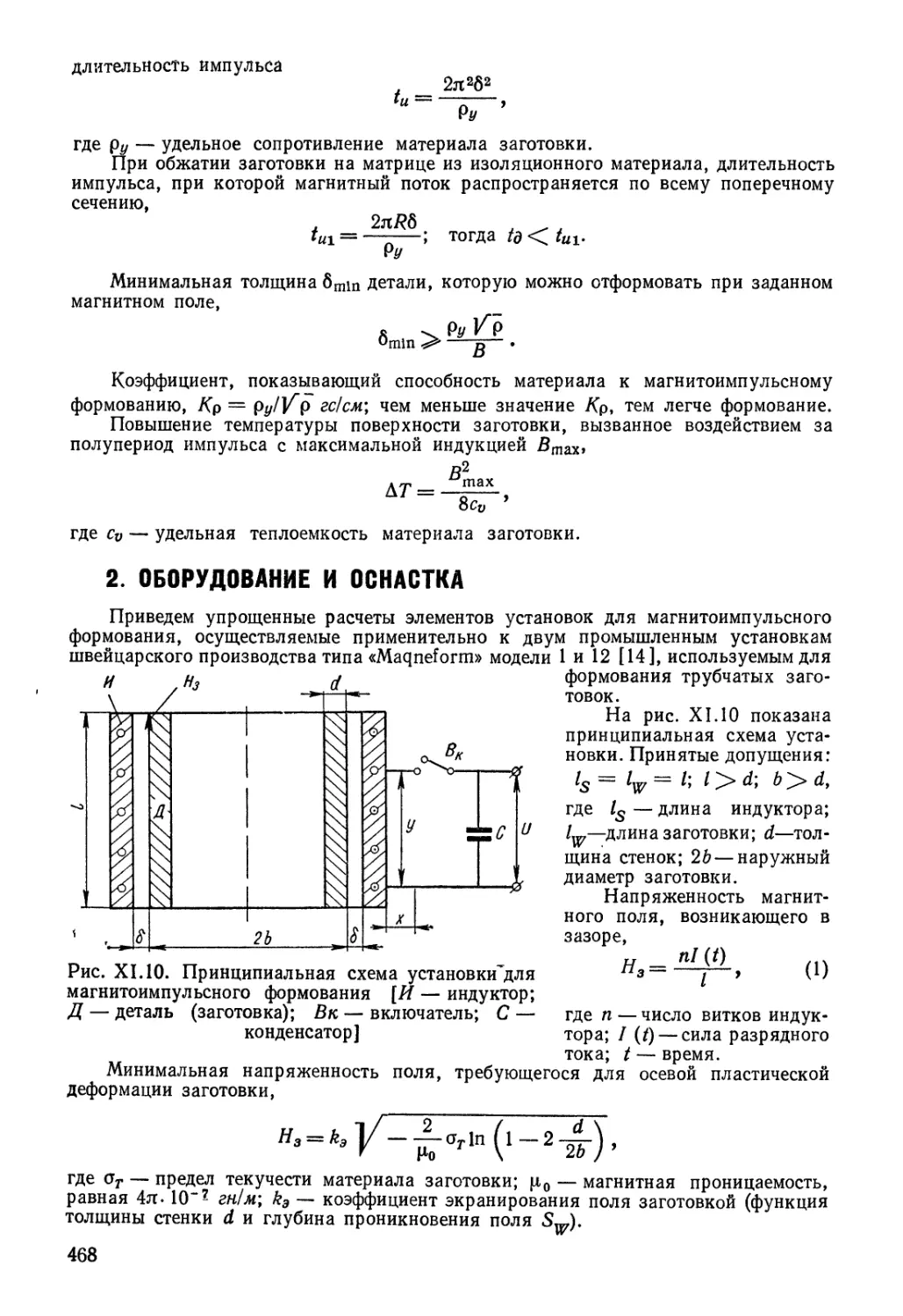

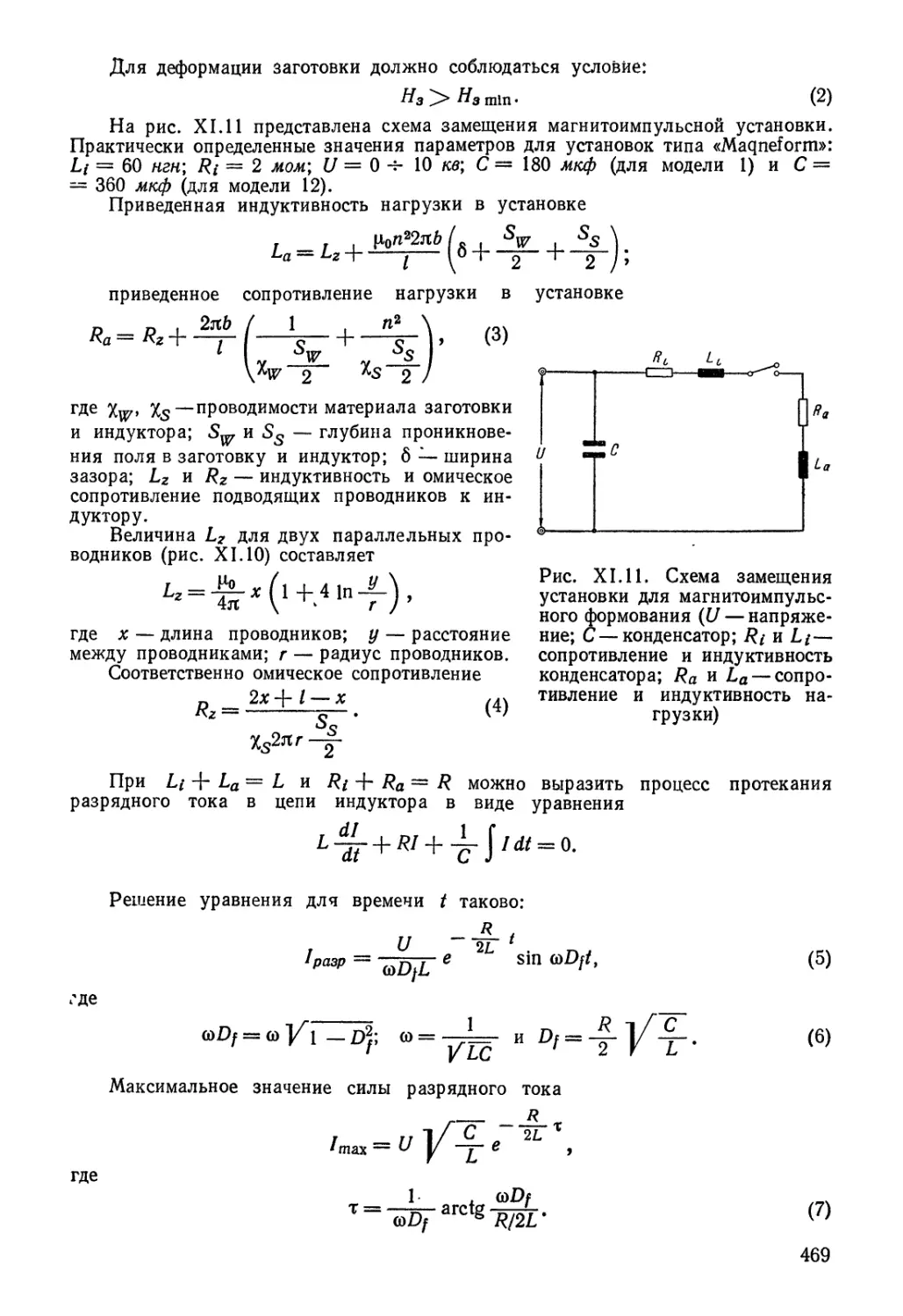

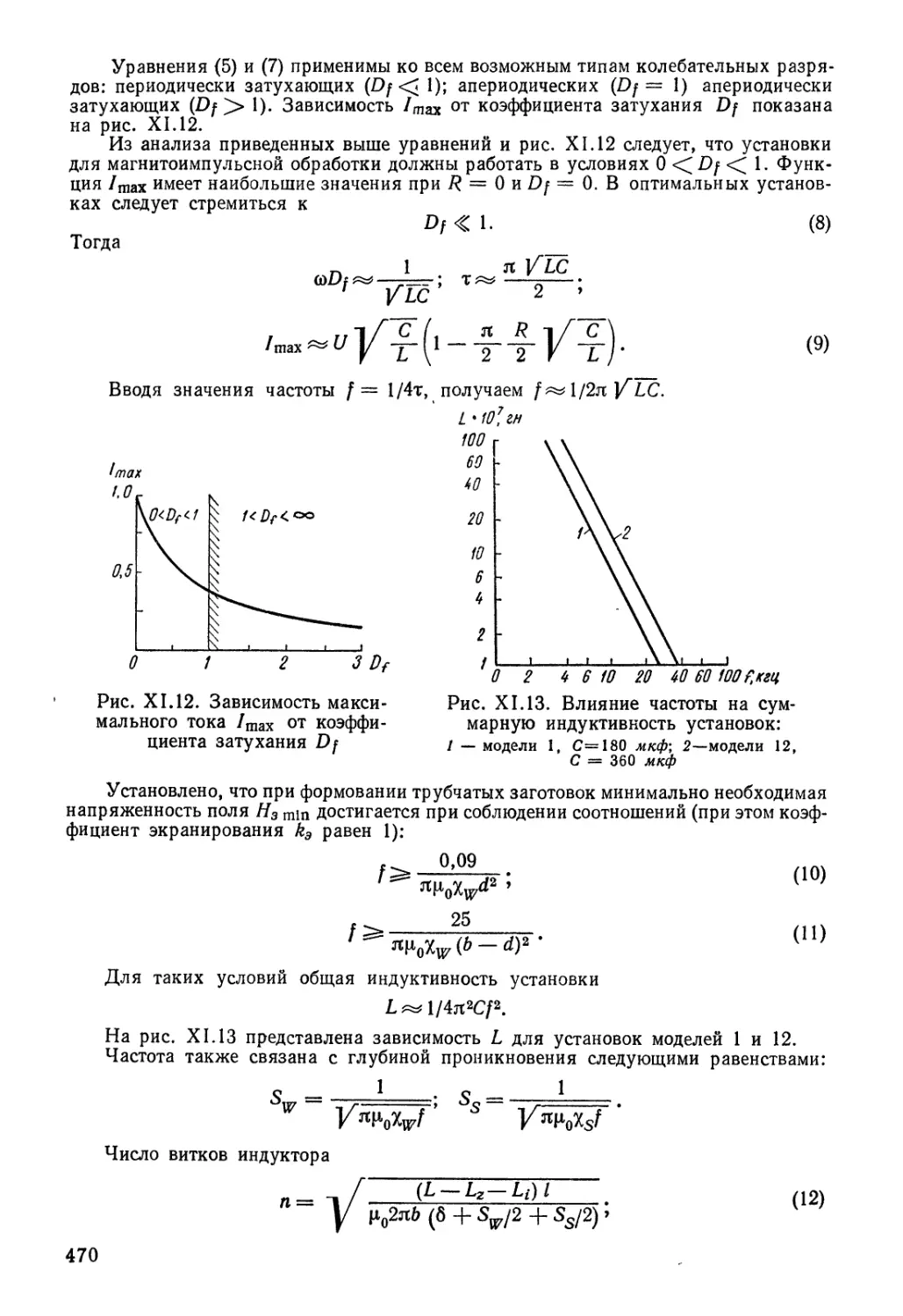

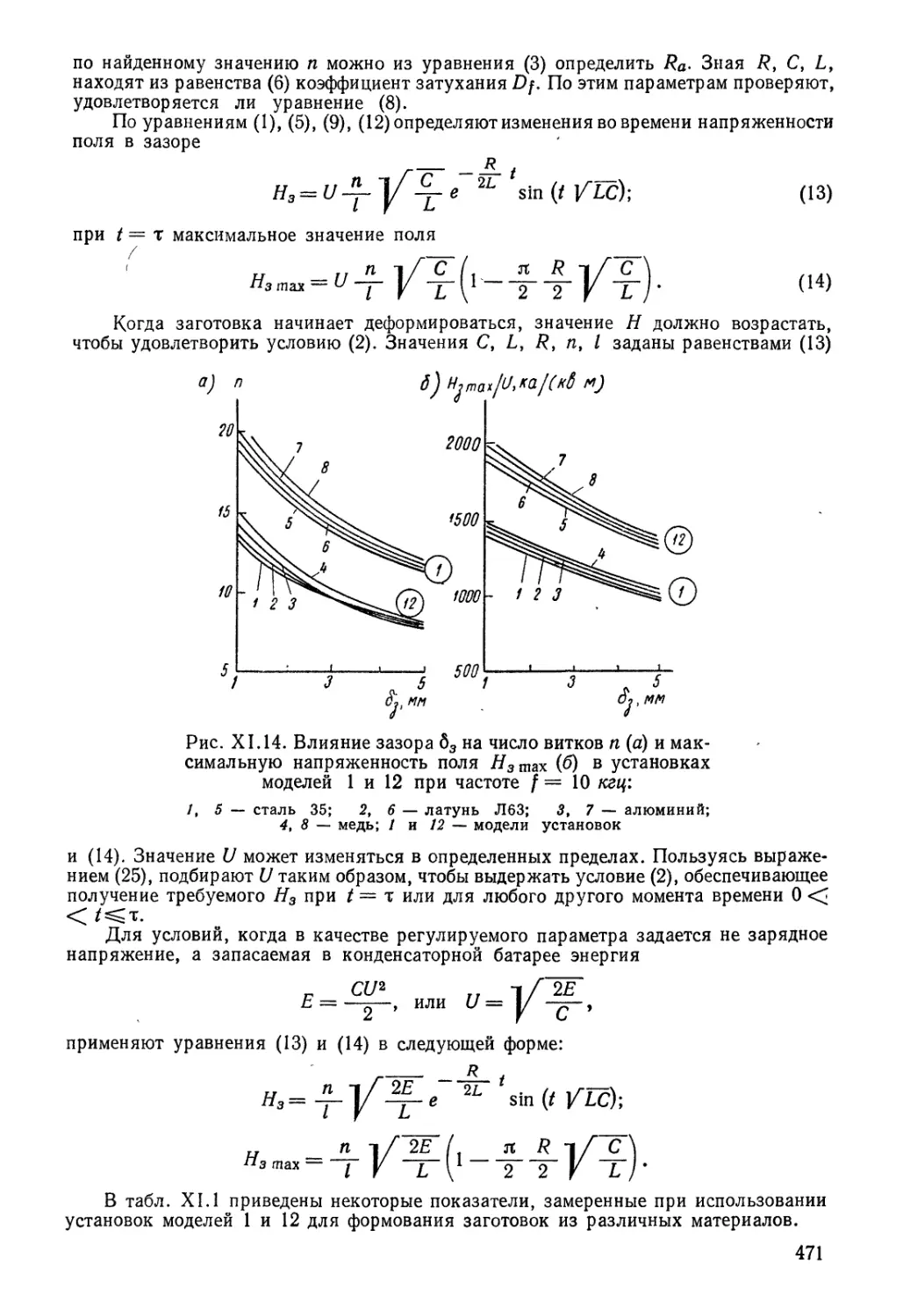

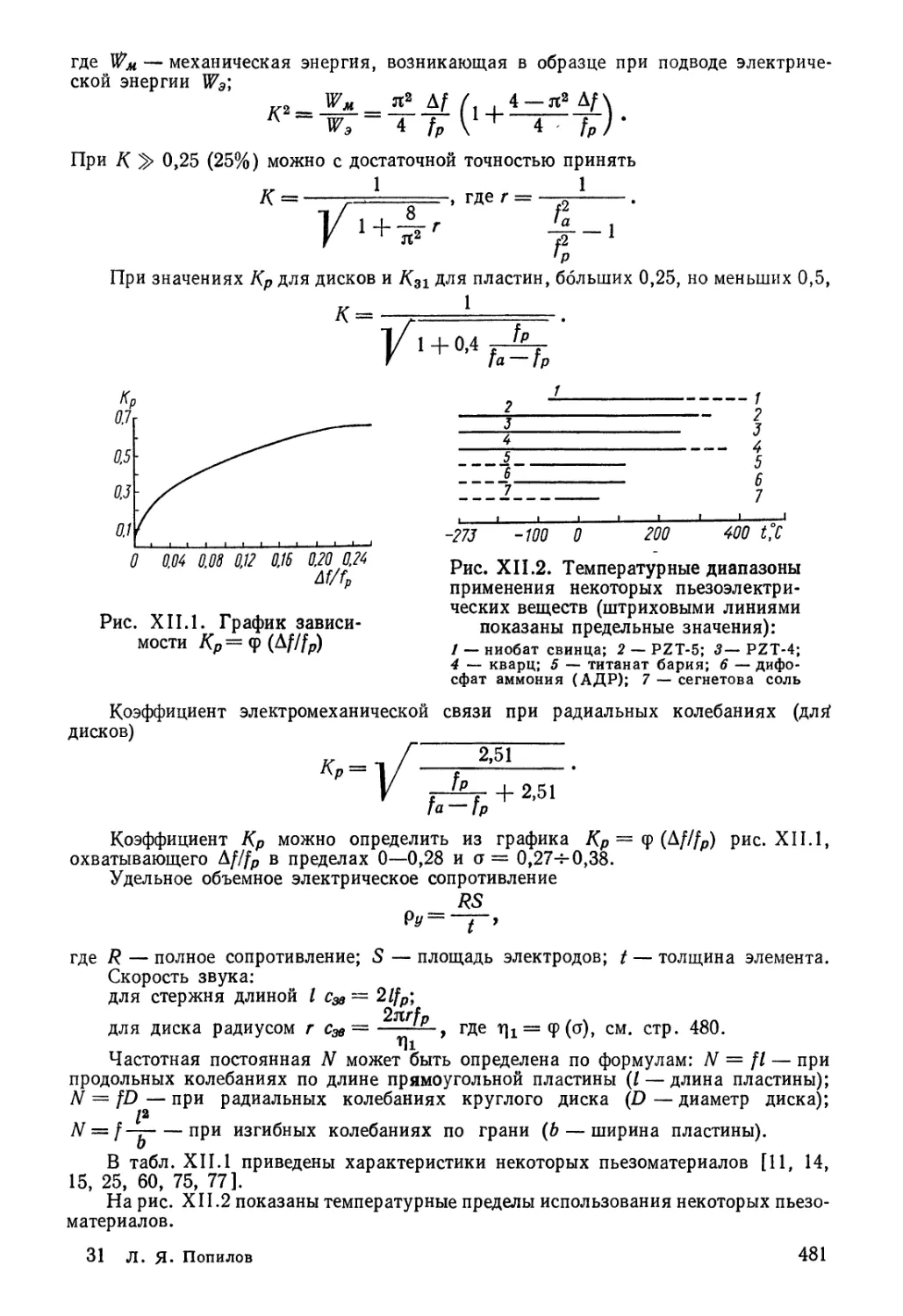

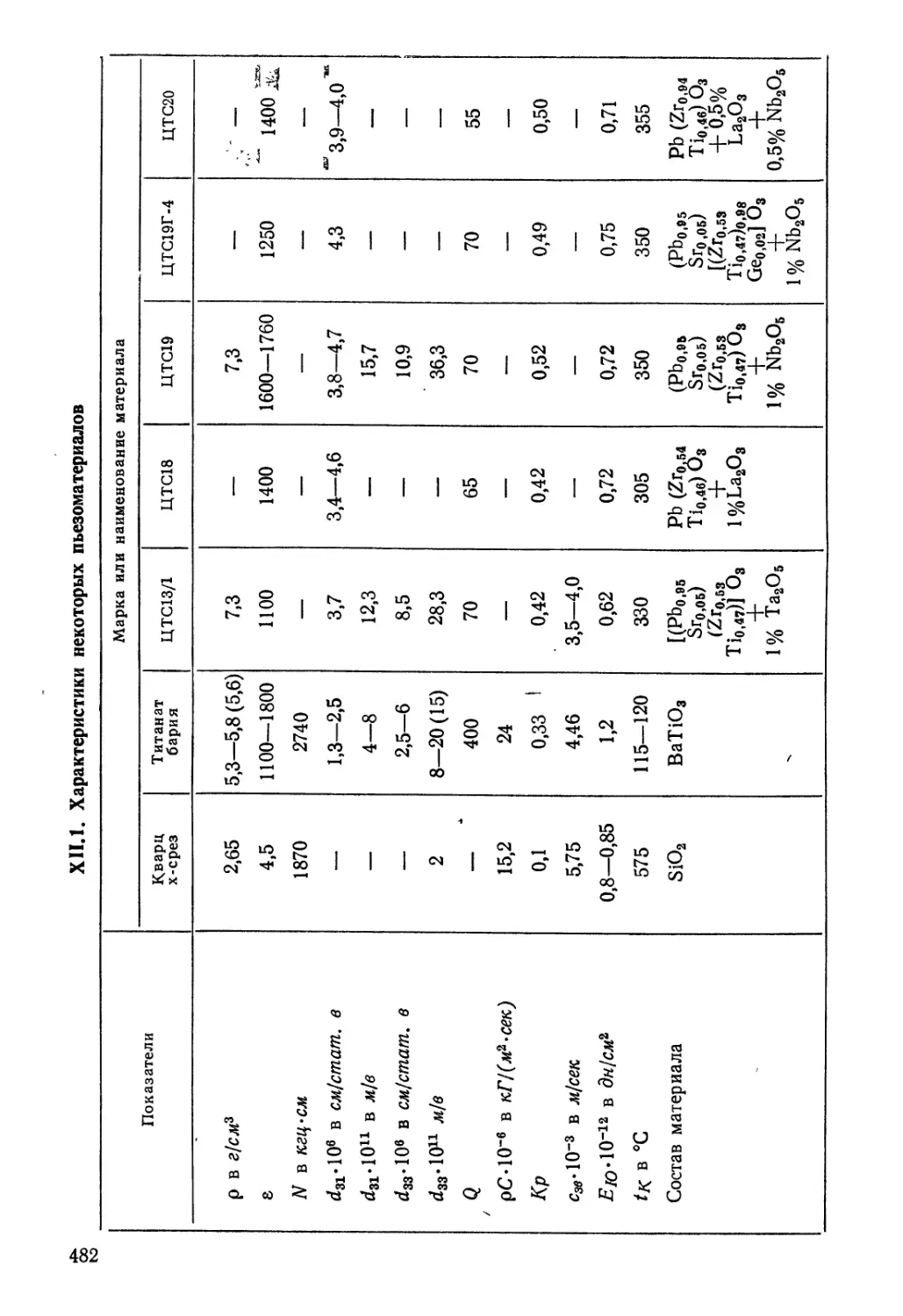

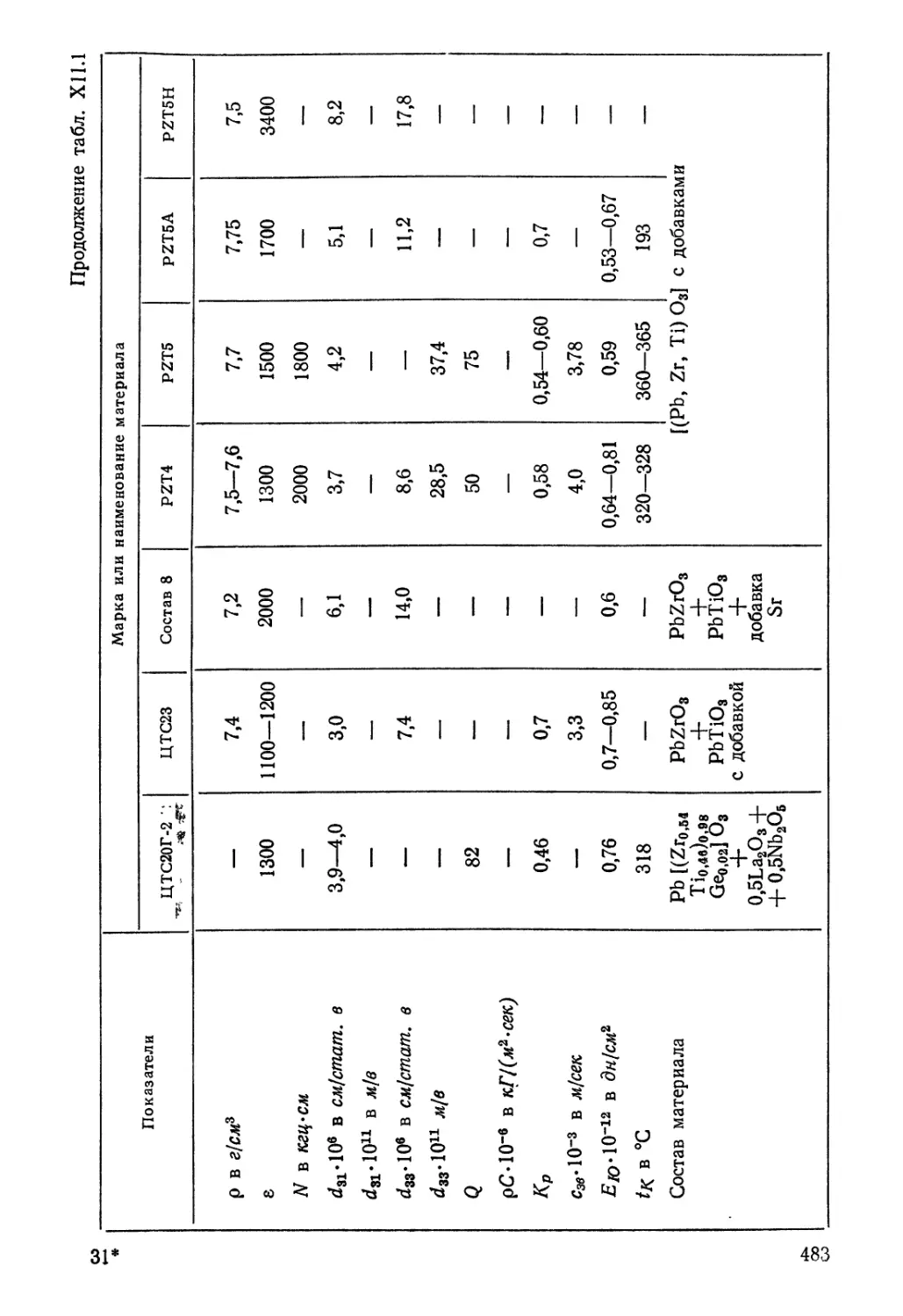

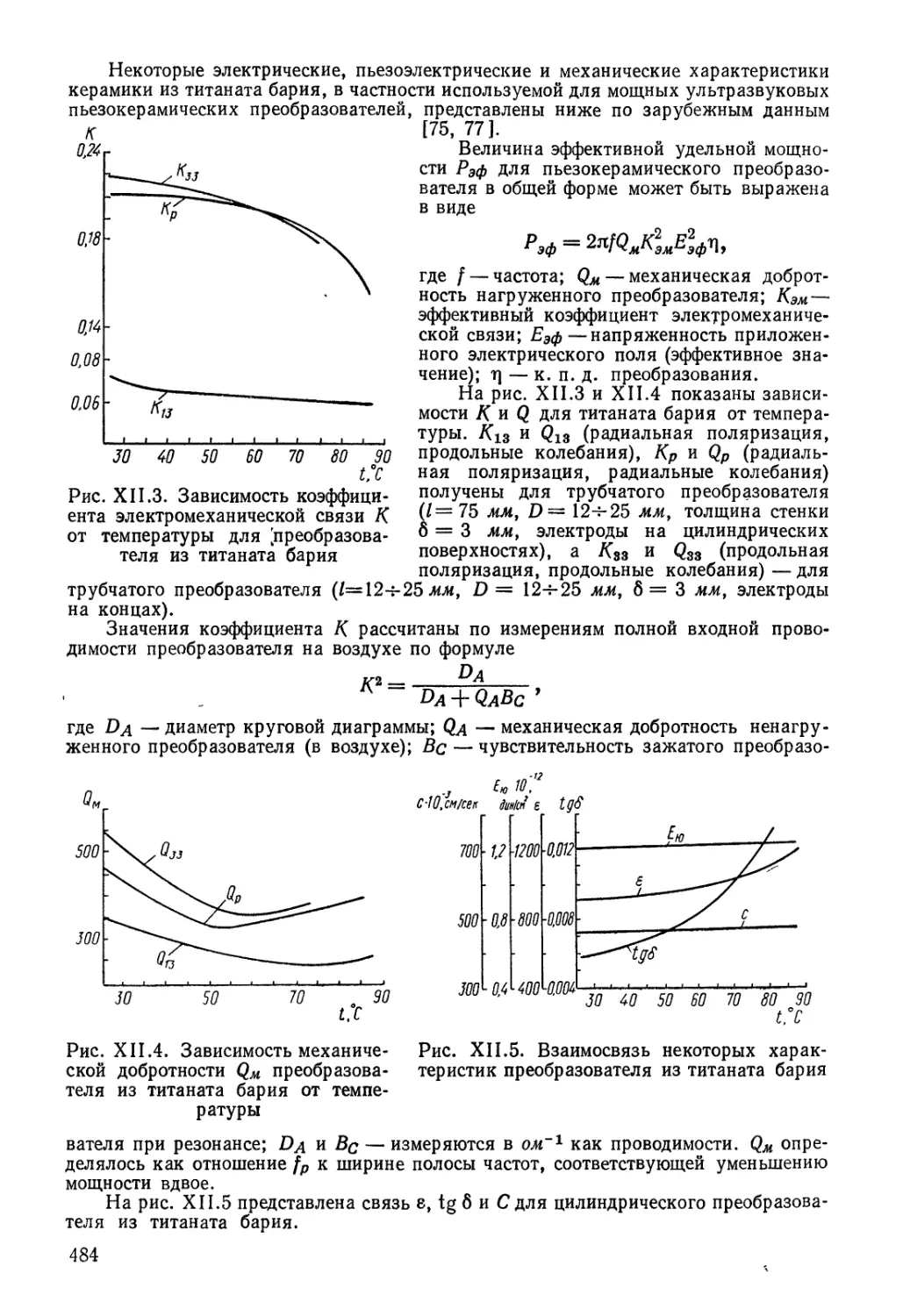

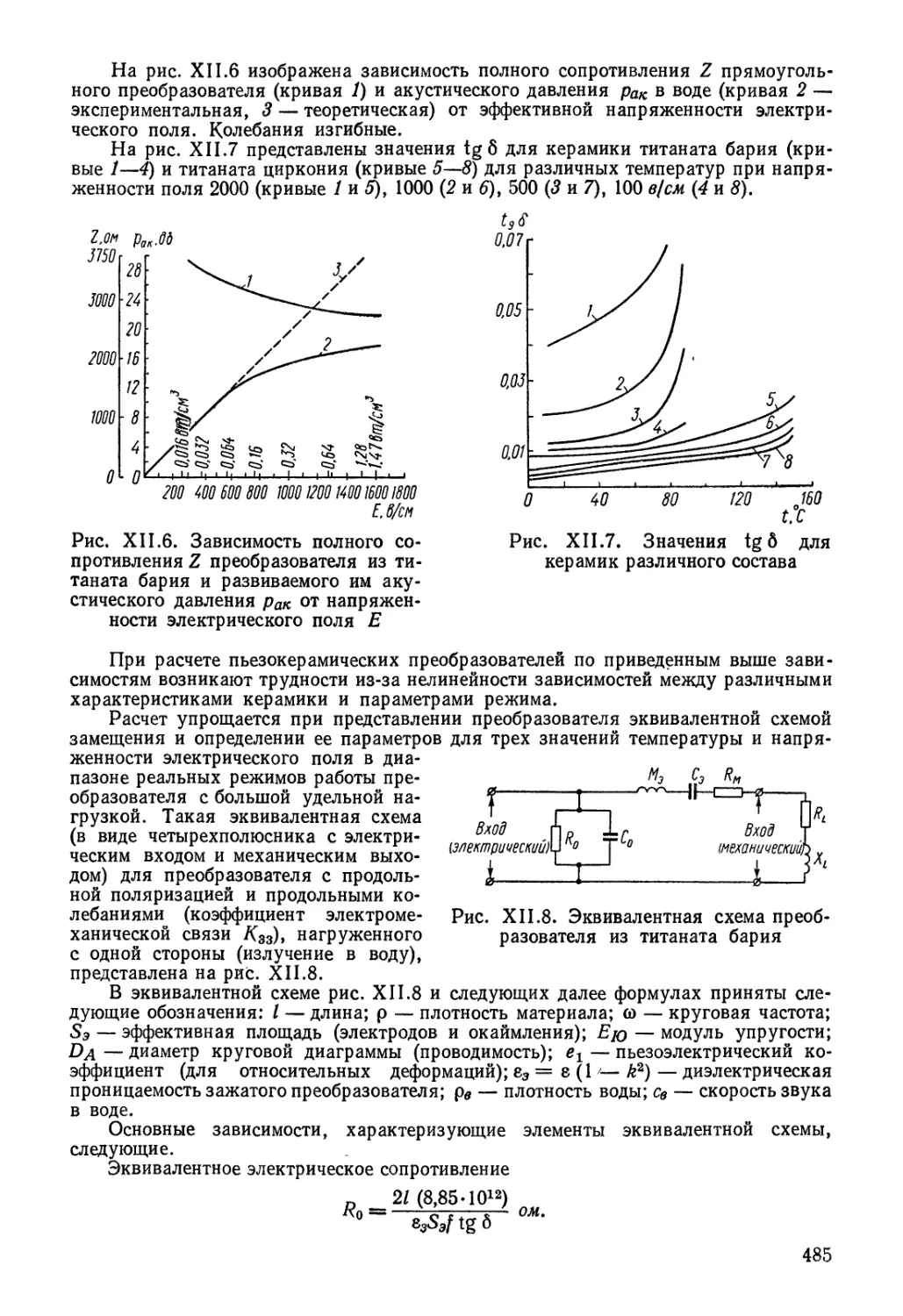

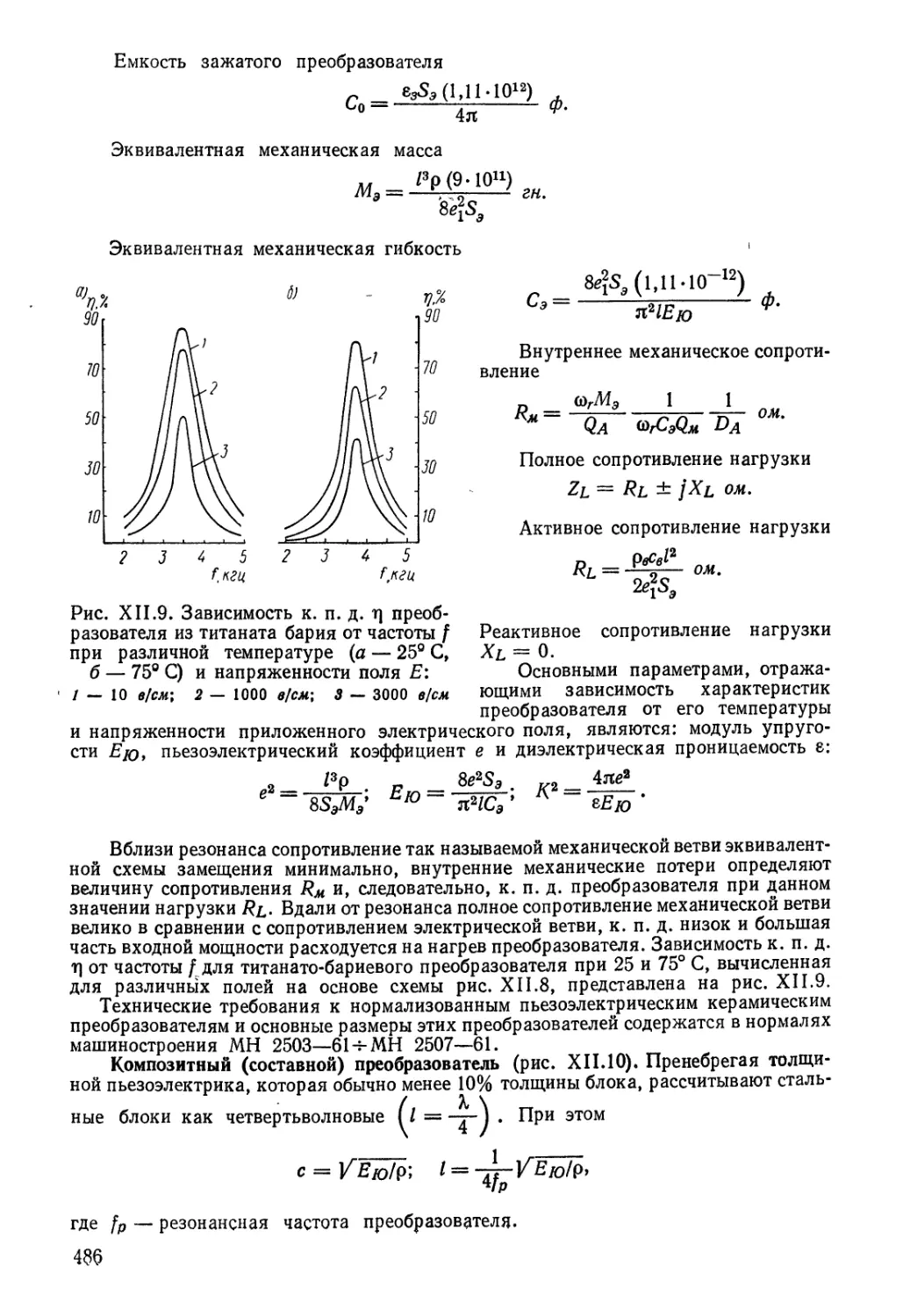

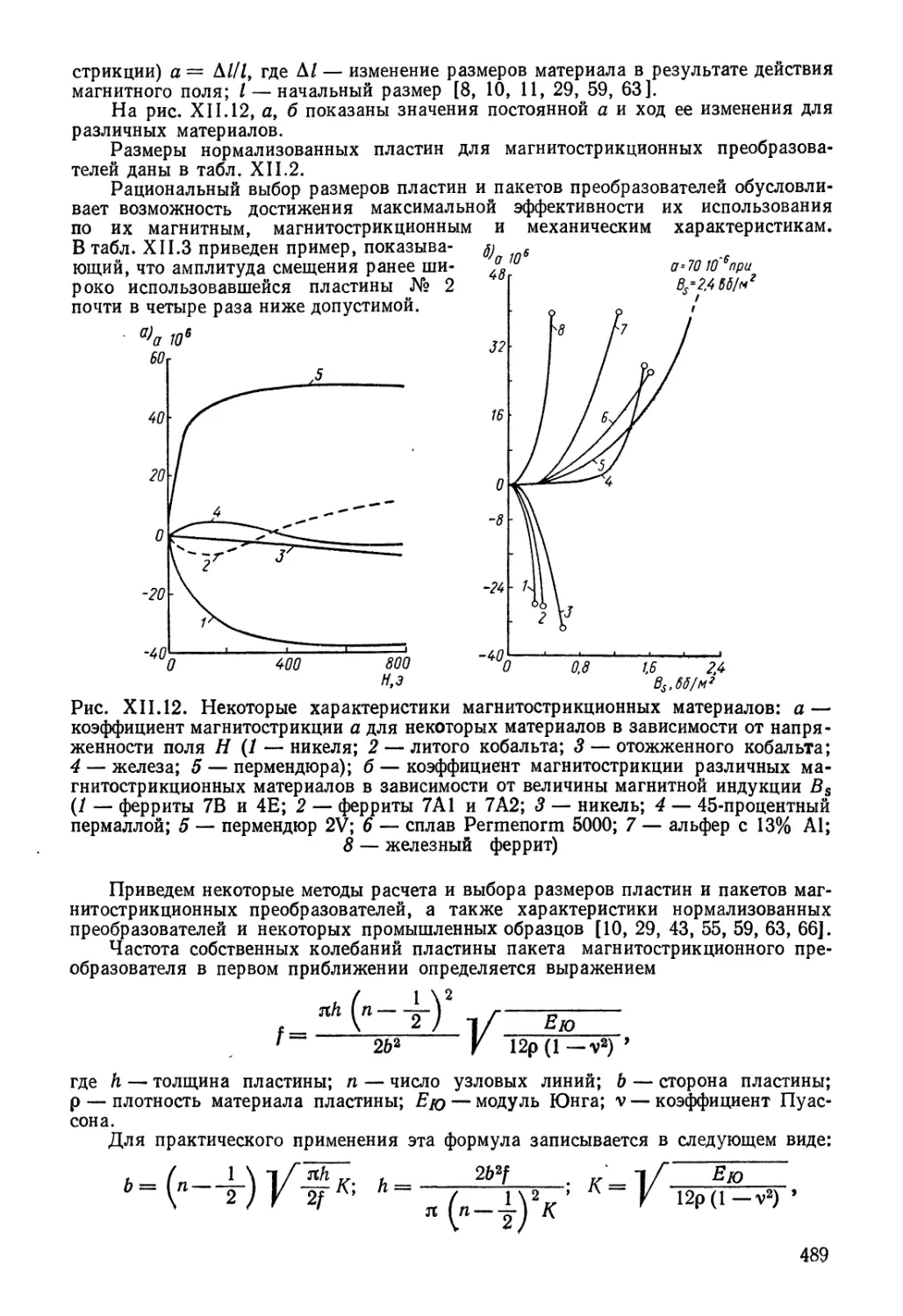

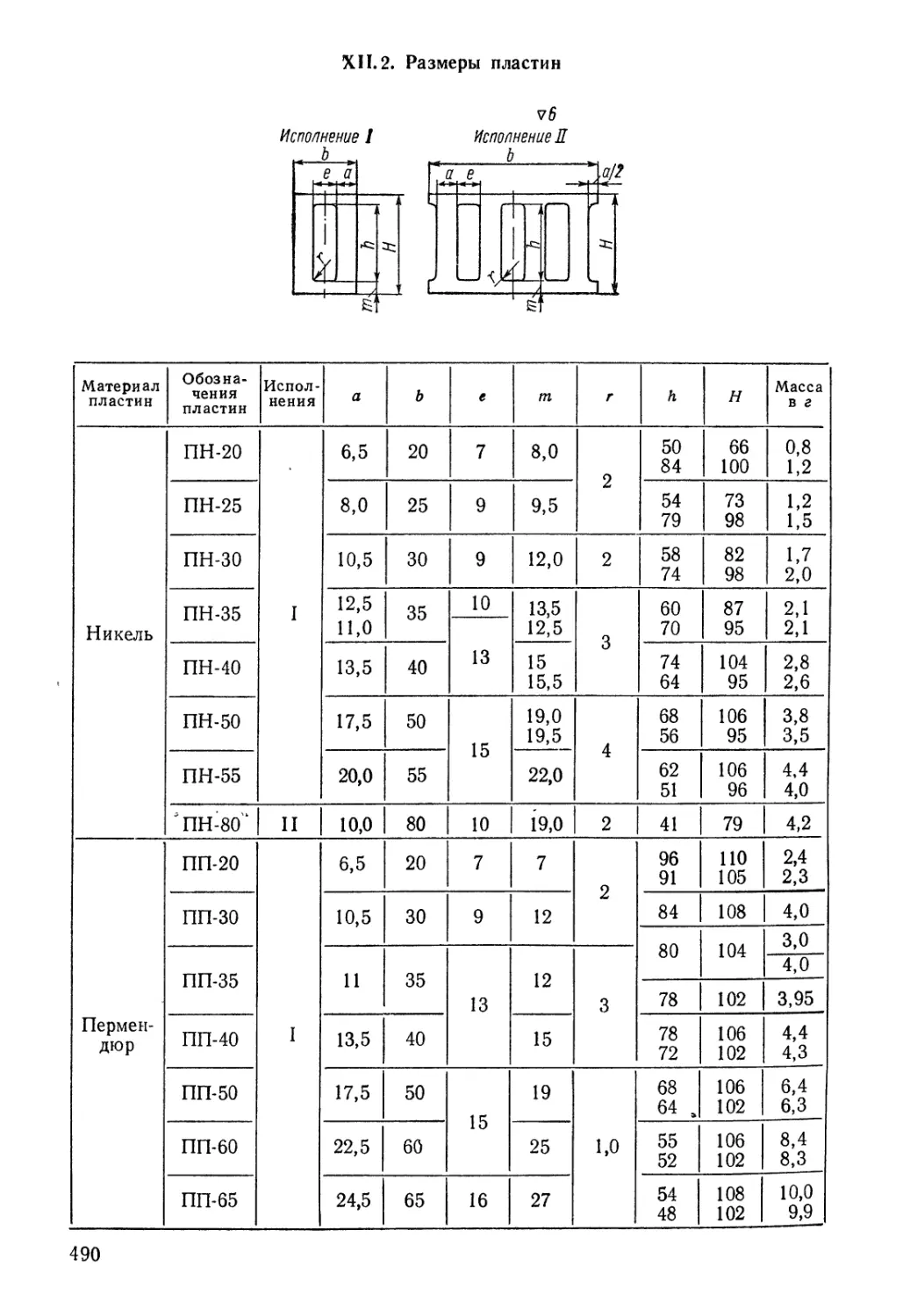

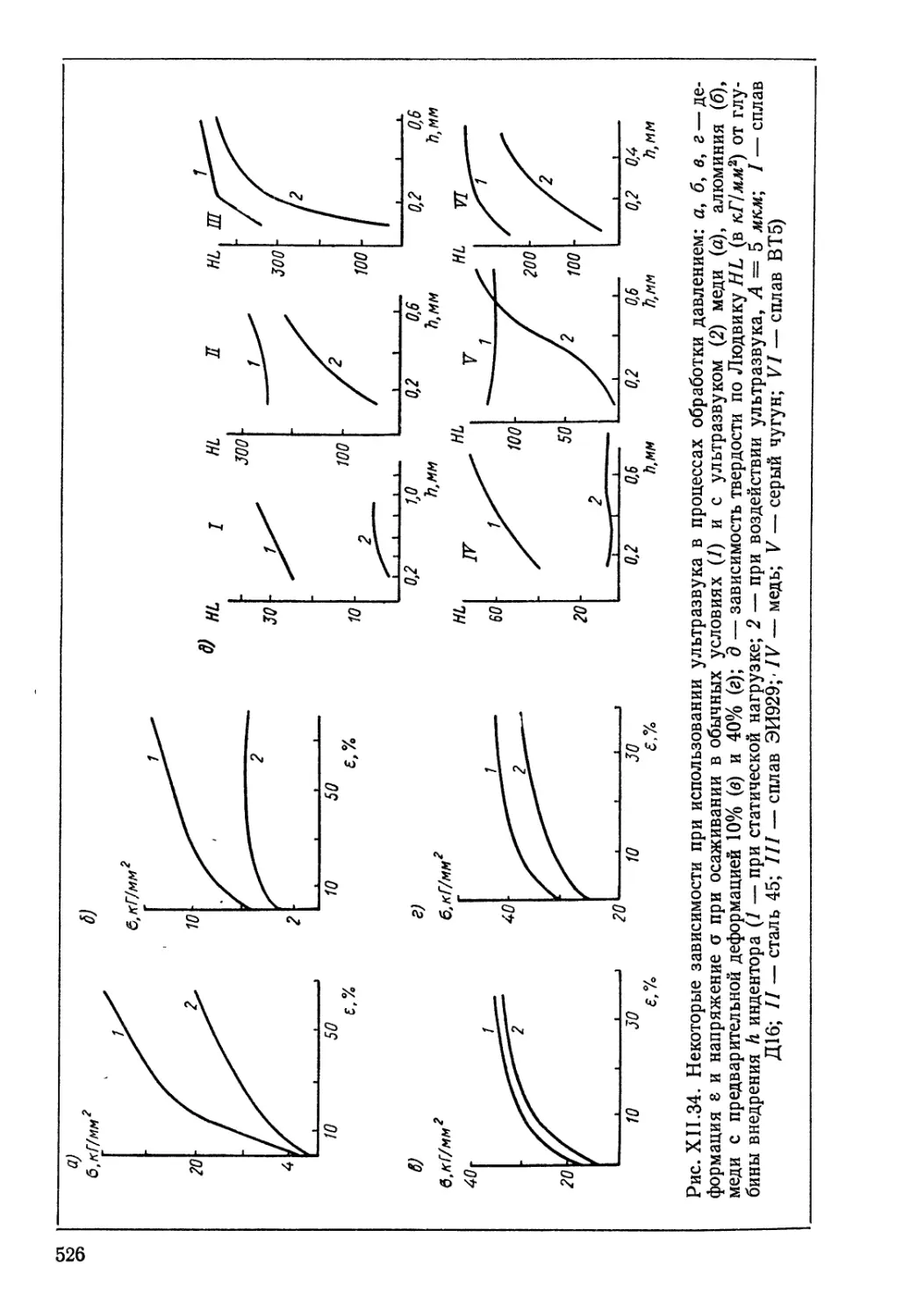

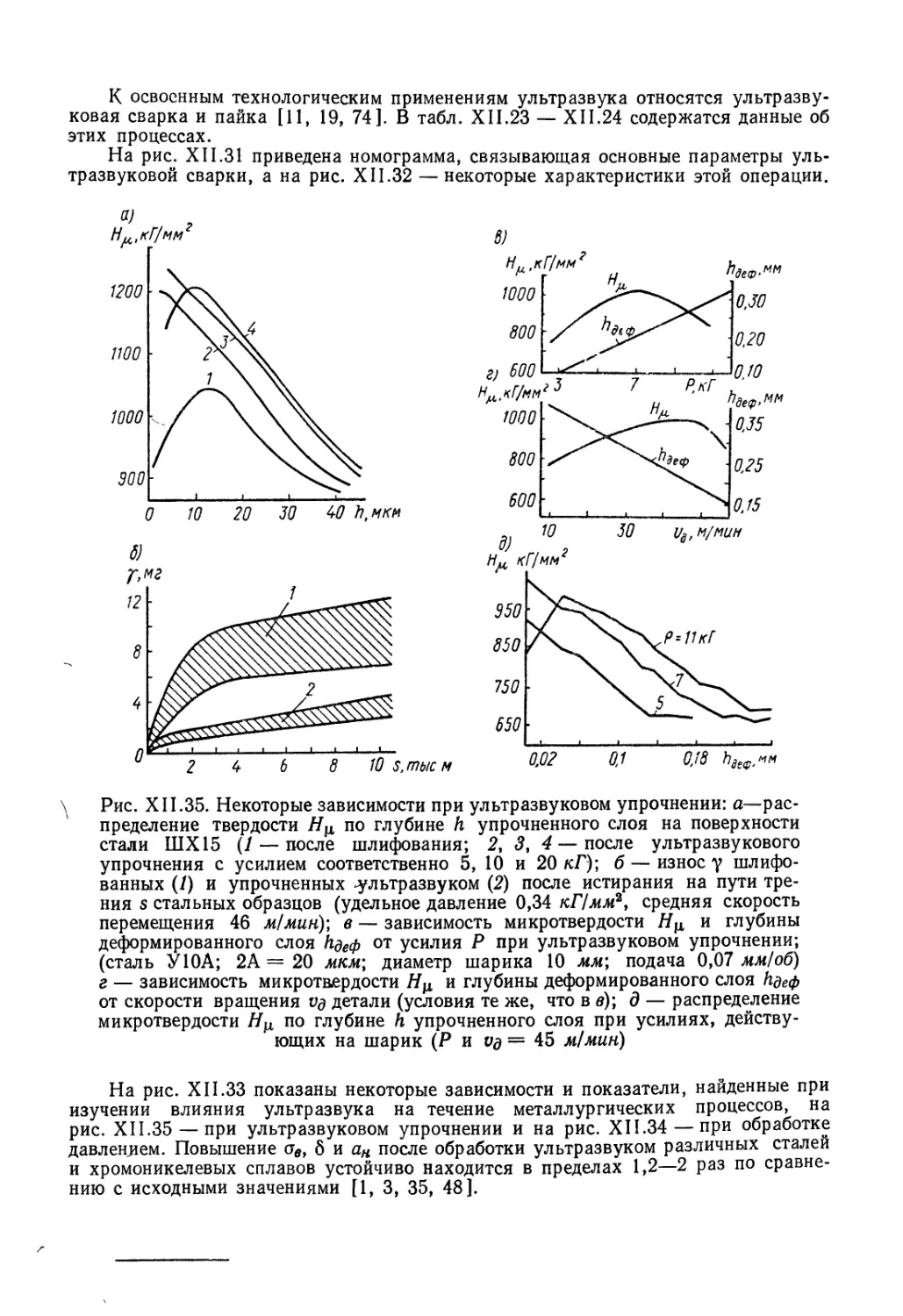

Разрезание листовых, профильных и других за- готовок; отрезание частей от деталей; вырезание, прорезание с подводом электрического тока Анодно-механическое, электроконтактное, элек- троискровое и другие виды резания Тонкие металлические диски, лента или проволо- ка, перемещающиеся с большой скоростью отно- сительно обрабатываемой заготовки Н Передача подводимой электрической энергии в рабочую зону и направле- ние ее на заданный участок; удаление продуктов элек- трохимического или тепло- вого разрушения металла