Author: Шелофаст В.В. Чугунова Т.Б.

Tags: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка общее машиностроение машиноведение проектирование машин

ISBN: 5-901346-04-1

Year: 2004

ШЕЛОФАСТ В. В., ЧУГУНОВА Т. Б.

ОСНОВЫ ПРОЕКТИРОВАНИЯ МАШИН

Примеры решения задач

Москва Издательство АПМ 2004

f

УДК 621.81.(075.8)

ББК 34.42

A Ш44

Шелофаст В. В.

Чугунова Т. Б.

Ш 44 Основы проектирования машин. Примеры решения задач. — М.: Изд-во АПМ. — 240 с.

ISBN 5-901346-04-1

Настоящее издание можно рекомендовать преподавателям, аспирантам и студентам технических университетов и колледжей при изучении ряда курсов, таких как «Сопротивление материалов», «Основы проектирования машин», «Техническая механика» и т. д. Книга может быть полезна инженерам — конструкторам для выполнения практических расчетов машин, механизмов и конструкций.

В книге на конкретных примерах рассматриваются методы решения задач, возникающих при проектировании механического оборудования.

Теоретической базой для настоящего издания является учебник В. В. Шелофаста «Основы проектирования машин», на формулы, табличный и текстовый материал которого даны прямые ссылки. В этом смысле книгу можно рассматривать как практическое приложение теоретического курса.

Результаты неавтоматизированного расчета по предлагаемым методикам дополнены аналогичными вычислениями с помощью известной CAD/CAE системе АРМ WinMachine, которая эффективно используется более чем в трехстах технических университетах и колледжах и на нескольких сотнях предприятий России, а также ближнего и дальнего зарубежья. Многочисленные пользователи АРМ WinMachine найдут в книге много полезных сведений, ориентированных на практическое применение системы для решения учебных и производственных задач.

УДК 621.81. (075.8) ББК 34.42

© Шелофаст В.В., Чугунова Т.Б, © Издательство АПМ, 2004

ISBN 5-901346-04-1

ОГЛАВЛЕНИЕ

Предисловие........................................................ 5

Глава 1. СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ

1.1. РАСТЯЖЕНИЕ — СЖАТИЕ .......................................... 7

1.1.1. Статически определимая система ......................... 7

1.1.2. Статически неопределимая система ............... 11

1.2. СДВИГ И КРУЧЕНИЕ ............................................ 16

1.2.1. Статически определимая система ........................ 16

1.2.2. Статически неопределимая система ...................... 20

1.3. ИЗГИБ ....................................................... 25

1.3.1. Расчет моделей балочных конструкций ................... 25

1.3.2. Расчет плоских рамных конструкций ..................... 38

1.3.3. Расчет пространственных рамных конструкций ............ 53

1.4. РАСЧЕТ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК СЕЧЕНИЯ ................. 60

1.5. УСТОЙЧИВОСТЬ СЖАТЫХ СТЕРЖНЕЙ ................................ 67

Глава 2. СОЕДИНЕНИЯ ЭЛЕМЕНТОВ МАШИН

2.1. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ ........................................ 71

2.1.1. Расчет кронштейна, нагруженного отрывающей силой ...... 71

2.1.1. Расчет группы винтов при действии отрывающих нагрузок . 83

2.1.3. Расчет группы винтов, нагруженных сдвигающей силой ... 89

2.2. СОЕДИНЕНИЯ ДЕТАЛЕЙ ВРАЩЕНИЯ ................................. 97

2.2.1. Расчет соединения с натягом ........................... 97

2.2.2. Расчет конического соединения ........................ 103

2.2.3. Расчет соединения призматической шпонкой.............. 106

2.2.4. Расчет соединения сегментной шпонкой.................. 109

2.2.5. Расчет прямобочного шлицевого соединения ............. 111

2.2.6. Расчет эвольвентного шлицевого соединения ............ 115

2.2.7. Расчет треугольного шлицевого соединения ............. 116

2.2.8. Расчет призматического профильного соединения ........ 118

2.3. СВАРНЫЕ СОЕДИНЕНИЯ.......................................... 121

2.3.1. Расчет нахлесточного сварного соединения ............. 121

2.3.2. Расчет таврового сварного соединения ................. 126

Глава 3- ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

3.1. ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ КОСОЗУБОЙ ПЕРЕДАЧИ ВНЕШНЕГО ЗАЦЕПЛЕНИЯ ....................... 133

3.2. ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ ЗУБЧАТОЙ КОНИЧЕСКОЙ ОРТОГОНАЛЬНОЙ ПЕРЕДАЧИ С ПРЯМЫМИ ЗУБЬЯМИ...................... 145

2

Оглавление

3.3. ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ ЗУБЧАТОЙ КОНИЧЕСКОЙ ОРТОГОНАЛЬНОЙ ПЕРЕДАЧИ С КРУГОВЫМИ ЗУБЬЯМИ ............. 156

3.4. ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ ......... 168

3.5. ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ ..... 177

3.6. ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ ............ 183

Глава 4. ТИПОВЫЕ ЭЛЕМЕНТЫ МАШИН

4.1. РАСЧЕТ ВАЛА НА УСТАЛОСТНУЮ ПРОЧНОСТЬ .............. 189

4.2. РАСЧЕТ РАДИАЛЬНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ ЖИДКОСТНОГО ТРЕНИЯ ................ 199

4.3. РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ ........................ 207

4.4. РАСЧЕТ УПРУГИХ ЭЛЕМЕНТОВ МАШИН..................... 214

4.4.1. Проектировочный расчет пружины сжатия круглого поперечного сечения ........................ 214

4.4.2. Проверочный расчет пружины сжатия круглого поперечного сечения ........................ 221

4.4.3. Проектировочный расчет пружины сжатия квадратного поперечного сечения ..................... 226

4.4.4. Проектировочный расчет пружины растяжения круглого поперечного сечения ........................ 230

4.4.5. Проектировочный расчет пружины кручения круглого поперечного сечения ........................ 233

ПРЕДИСЛОВИЕ

Важным вопросом при проектировании машин, механизмов и других механических систем и конструкций является определение их основных геометрических размеров в зависимости от условий эксплуатации, выбранных материалов и ряда других факторов. От того, как проведена эта работа, в конечном итоге зависит то, насколько совершенным окажется конечный продукт, созданный большим коллек

тивом конструкторов и технологов.

Ответить на эти вопросы можно только после выполнения комплекса необходимых вычислений, основанных на методиках инженерного анализа, практике проек

тирования и современных компьютерных технологиях.

Основные критерии работоспособности и методы расчета большинства типовых

деталей, изложенные в форме лекций, подробно рассмотрены в фундаментальном учебнике В. В. Шелофаста «Основы проектирования машин», выпущенном изда

тельством АПМ в 2000-м году.

Знания, полученные в теоретических курсах, можно эффективно дополнить се

рией практических примеров. Такие примеры и собраны в этой книге, которая представляет собой логическое продолжение учебника «Основы проектирования

машин» в том смысле, что ее можно рассматривать как практическое приложение теоретического курса. Более того, все имеющиеся в данной книге прямые ссылки на формулы, таблицы и справочный материал относятся именно к учебнику.

Настоящее издание можно рекомендовать преподавателям, аспирантам и студентам технических университетов и колледжей при изучении ряда курсов, таких как «Сопротивление материалов», «Основы проектирования машин», «Техническая механика» и т. д. Теоретический курс вместе с задачником можно успешно использовать как для аудиторной работы, так и для самостоятельного изучения вышеуказанных предметов.

Книга может быть полезна также и инженерам-конструкторам для проведения практических расчетов машин, механизмов и конструкций.

Кроме этого, изложенный в книге материал служит иллюстрацией того, как выполняются многочисленные расчетные процедуры в известной российской CAD/CAE/CAM/PDM системе АРМ WinMachine, разработанной в НТЦ «Автоматизированное Проектирование Машин» (НТЦ АПМ). Это обстоятельство позволяет рекомендовать настоящее издание в качестве приложения к системе АРМ Win-Machine ее многочисленным пользователям в России и за рубежом.

Пользователям АРМ WinMachine, особенно в учебных заведениях, весьма полезно проводить параллельные расчеты, выполненные как в системе АРМ WinMachine, так и без использования специализированных программных продуктов на основе известных методик, в том числе и рассмотренных в этой книге. Такой подход к проблеме конструирования позволит осознано выполнять и процедуру подготовки исходных данных, и анализ полученных с помощью АРМ WinMachine ре

зультатов.

Предисловие I .... ' ....—

кто пока не имеет доступа к АРМ WinMachine, задачник тоже сможет оказаться полезным: для практического изучения вопросов проектирования, ддя выполнения домашних заданий, а также курсовых и дипломных проектов.

Понятно, что методы, которые используются для вычислений в системы f АРМ WinMachine, в некоторых случаях не идеально точно совпадают с результатами аналитических вычислений ввиду того, что численные решения универсальны и приближенны. Однако, как легко убедиться с помощью параллельных вычислений, эти решения имеют вполне достаточную для инженерной практики точность-

Важно отметить также, что книга примеров, которую Вы держите Bjpypx, ориентирована в первую очередь на студентов и аспирантов технических ву^овг в то время как система АРМ WinMachine главным образом предназначена дляжонст-рукторских организаций и предприятий и, следовательно, имеет значительна большие возможности по отношению к тем, которые здесь описаны. Так, при иллюстративных ссылках на АРМ WinMachine авторы ограничивались только тем набором параметров, которые вошли в перечень определяемых в рассматриваемом примере величин.

Все рисунки в книге сделаны в среде плоского графического редактора АРМ Graph, который является составной частью АРМ WinMachine.

Большая помощь авторам при подготовке настоящего издания была, оказана техническим директором НТЦ АПМ Шелофастом Вадимом Владимировичем^ а также всеми разработчиками системы АРМ WinMachine.

Авторы благодарят Карнопелеву Елену Васильевну за высокопрофессиональную работу по верстке книги и подготовке ее к печати.

Огромную работу по улучшению содержания книги выполнила редактор Старкова Елена Геннадьевна. Авторы очень признательны ей за этот ценный и не дсегда заметный труд. *

Глава 1

СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ

1.1. РАСТЯЖЕНИЕ — СЖАТИЕ

1.1.1. Статически определимая система

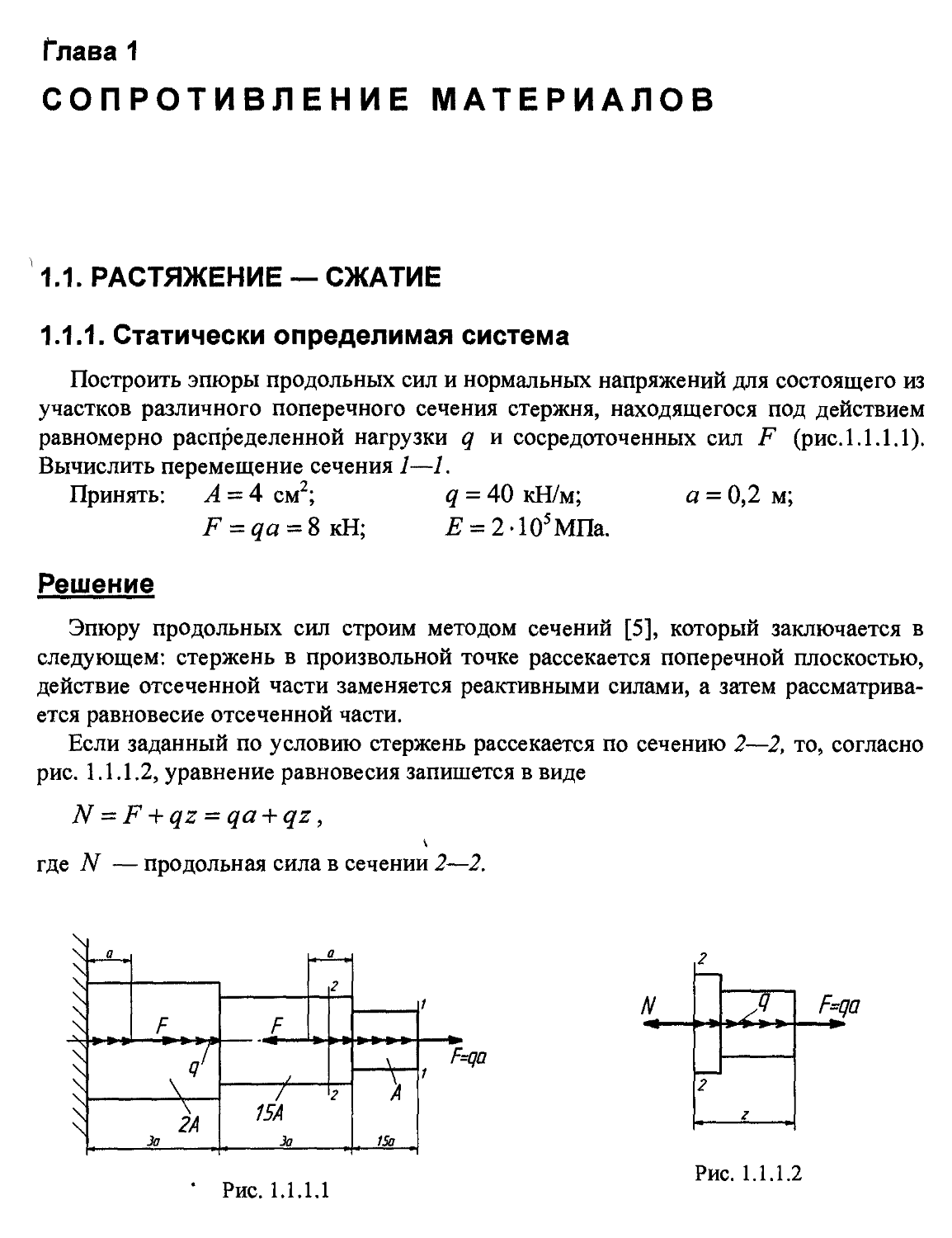

Построить эпюры продольных сил и нормальных напряжений для состоящего из участков различного поперечного сечения стержня, находящегося под действием равномерно распределенной нагрузки q и сосредоточенных сил F (рис. 1.1.1.1). Вычислить перемещение сечения 1—1.

Принять: А = 4 см2; q = 40 кН/м; а = 0,2 м;

F = #a = 8KH; £ = 2-Ю5МПа.

Решение

Эпюру продольных сил строим методом сечений [5], который заключается в следующем: стержень в произвольной точке рассекается поперечной плоскостью, действие отсеченной части заменяется реактивными силами, а затем рассматривается равновесие отсеченной части.

Если заданный по условию стержень рассекается по сечению 2—2, то, согласно рис. 1.1.1.2, уравнение равновесия запишется в виде

N = F + qz = qa + qz,

где N — продольная сила в сечении 2—2.

Рис. 1.1.1.2

Рис. 1.1.1.1

8

Г лава 1. Сопротивление материалов

Рассмотрев условия равновесия отсеченной части для каждого из указанных выше сечений стержня, получим эпюру продольных сил (рис. 1.1.1.3).

Считаем, что при центральном растяжении (сжатии) нормальные напряжения равномерно распределены по площади поперечного свечения и вычисляются как а = —-, 4

где — продольная сила в рассматриваемом i -ом сечении; А/ — площадь текущего поперечного сечения. Таким образом, эпюру нормальных напряжений можно получить делением величины продольной нагрузки на площадь соответствующего поперечного сечения (рис. 1.1.1.3).

Полное перемещение произвольного сечения равно алгебраической сумме перемещений от каждого из силовых факторов в отдельности. Его можно вычислить по формуле, которая следует из _________________ е cN.dz закона Гука (2.2.3), о = J——,

Рис. 1.1.1.3

где интегрирование ведется по участкам от точки заделки до нужного сечения. Тогда для сечения 1—1 имеем

1,5r (qa + qz)dz °r(2,5qa + qz)dz 2,5qa 2a

J ~EA + J 1,5K4 + 1,5K4 4

2af(2,5qa + qz)dz ( a^5,5qa + qz)dz

+ j _ + j __ _

aa2 40-0 22-IO6

= 14,46-^— = 14,46 - ——• — u- = 0,289мм.

EA 2 105-4 102

1.1. Растяжение — Сжатие

9

Решение задачи в модуле АРМ Structure3D

Для выполнения необходимых вычислений в программном модуле АРМ Struc-ture3D стержень разбивается на необходимое количество участков (в данном случае — на 5 участков) с помощью узлов. Узлы помещаются на концах стержня, в местах изменения поперечного сечения и в точках приложения сосредоточенных нагрузок. Номера узлов показаны на диаграмме осевой силы, а номера стержней, для большего удобства при сопоставлении результатов теоретического расчета и расчета в АРМ Structure3D, отмечены на самом стержне (рис. 1.1.1.3).

Следует отметить, что возможности АРМ Structure3D позволяют помимо табличных результатов получать также цветовые карты результатов для внутренних нагрузок, напряжений и перемещений с варьируемым числом изоуровней (здесь эти карты не- приведены). Перемещение сечения 1—1 в рассматриваемом случае можно определить либо из цветовой карты результатов, либо как максимальное перемещение всего стержня в целом (сечение 1—1 расположено на конце стержня, и его перемещение будет наибольшим).

Замечание. При автоматизированном расчете с помощью АРМ Structure3D полученный результат относится к локальной системе координат стержня [4], которая жестко привязана к его началу и организована следующим образом: ось X всегда располагается вдоль стержня, ось Y направлена вертикально вверх, а ось Z дополняет систему координат до правой тройки.

Ясно, что в локальной системе координат стержня все параметры рассматриваемой задачи, кроме осевых (направленных вдоль оси X), равны нулю.

Результаты расчета в АРМ Structure3D

Количество стержней: ' 5

Список стержней:

N стержня Узлы Длина [см]

0 0,1 20.00

1 1,2 40.00

2 2,3 40.00

3 3,4 20.00

4 4,5 30.00

Диаграмма: Осевая сила

ШШППШШшшп

О

10

Глава 1. Сопротивление материалов

Нагрузки на концах стержней

Индекс стержня 0

Узел конца Сила[Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 51920.00 0.00 0.00 0.00 0.00 0.00

1 44160.00 0.00 0.00 0.00 0.00 0.00

Индекс стержня 1

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

1 35840.00 0.00 0.00 0.00 0.00 0.00

2 20320.00 0.00 0.00 0.00 0.00 0.00

Индекс стержня 2

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

2 20000.00 0.00 0.00 0.00 0.00 0.00

3 20000.00 0.00 0.00 0.00 0.00 0.00

Индекс стержня 3

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

3 27920.00 0.00 0.00 0.00 0.00 0.00

4 20160.00 0.00 0.00 0.00 0.00 0.00

Индекс стержня 4

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

4 19880.00 0.00 0.00 0.00 0.00 0.00

5 8240.00 0.00 0.00 0.00 0.00 0.00

1.1. Растяжение — Сжатие

11

Напряжение в стержне (макс.) [МПа]

N Узлы Экв. напряжение

0 0,1 64.8

1 1,2 44.8

2 2,3 33.3

3 3,4 46.5

4 4,5 49.7

Максимальное перемещение 0.29 мм.

1.1.2. Статически неопределимая система

Для стержня, жестко закрепленного с обеих сторон и нагруженного системой центральных сил (рис. 1.1.2.1), построить эпюры продольных усилий и нормальных напряжений, а также вычислить перемещение сечения 1—1.

Принять: F = 20 кН; А = 1,5 см2; а = 0,2 м; Е=2-105 Н/мм2.

Решение

Рассматриваемая задача является один раз статически неопределимой, поскольку из единственного уравнения равновесия найти две неизвестные реактивные силы невозможно.

Статически неопределимые задачи решаются дополнением статического уравнения равновесия необходимым количеством уравнений перемещений, отражающих особенности наложенных на деформируемую систему геометрических связей.

В данной задаче действие опор описываем реактивными силами RB и Rc (рис. 1.1.2.2). Тогда уравнение равновесия имеет вид

RB-Rc+F + F-3F = Qz=> RB=RC+F.

В и D U

Рис. 1.1.2.1

Уравнение равновесия в данном случае необходимо дополнить одним уравнением перемещений. Для записи уравнения перемещений можно использовать одно из двух

Рис. 1.1.2.2

12

Глава 1. Сопротивление материалов

граничных условий, следующих из жесткой заделки обоих концов стержня: 5В = О или дс = 0, где дв и <5С — перемещения сечений В и С соответственно.

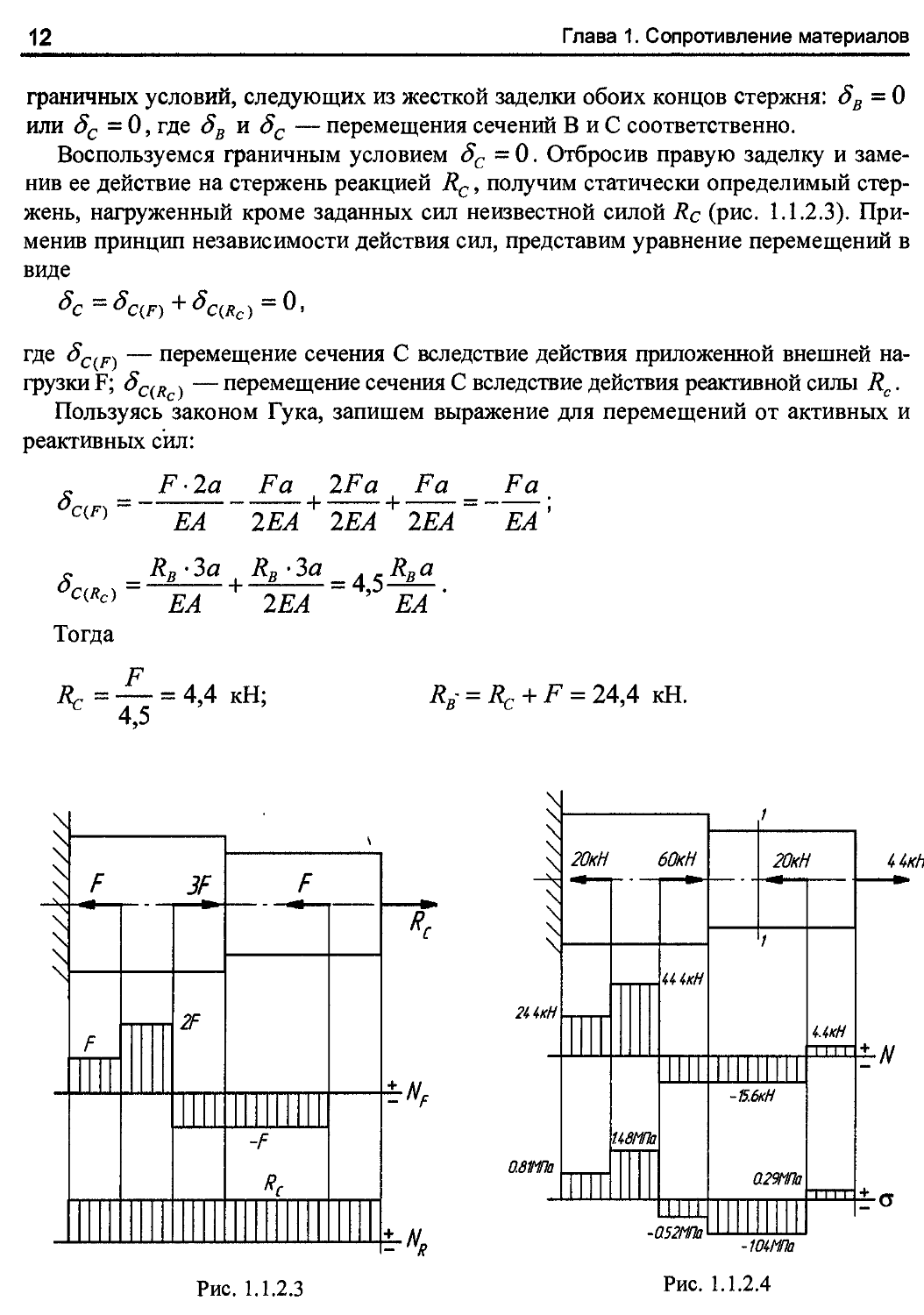

Воспользуемся граничным условием 6С = 0. Отбросив правую заделку и заменив ее действие на стержень реакцией Rc, получим статически определимый стержень, нагруженный кроме заданных сил неизвестной силой Rc (рис. 1.1.2.3). Применив принцип независимости действия сил, представим уравнение перемещений в виде

~ ^C(F) + <^С(Яс) = 0 ’

где <5C(F) — перемещение сечения С вследствие действия приложенной внешней нагрузки F; £С(Л } — перемещение сечения С вследствие действия реактивной силы Rc.

Пользуясь законом Гука, запишем выражение для перемещений от активных и реактивных сил:

с F • 2а Fa 2Fa Fa Fa

Or( FX ~------------1------1----“-----7 i

C(F} EA 2EA 2EA 2EA EA

» R„ • 3a R„ -3a . -RBa

Я = £_________। £_____= 45 —-—

С(Лс) EA 2EA ’ EA '

Тогда

= — = 4,4 кН; = Rc + F = 24,4 кН.

4,5

Рис. 1.1.2.3

-lulrlna

Рис. 1.1.2.4

1.1 Растяжение — Сжатие

13

Эпюры продольных сил N и нормальных напряжений <т строим по известным значениям активных и реактивных силовых факторов. Это легко сделать с помощью метода сечений. Построенные эпюры приведены на рис. 1.1.2.4.

Перемещение сечения 1—1 найдем так же, как в задаче 1.1.1:

_ af24,4-1036fe af44,4-103^ af-15,6-1036fe 7-15,6-Ю3

1-1 “0' 2ЕА +0' 2ЕА +0' 2ЕА J ЕА

11-103а __1Л_2

=--------= 7,3-10 мм.

ЕА

Решение задачи в модуле АРМ Beam

Расчет стержней в модуле АРМ Beam несколько отличается от их расчета в АРМ Structure3D (см. задачу 1.1.1). Дело в том, что, в отличие от АРМ Structure3D, в котором силовой фактор можно задать только в узловой точке, в АРМ Beam допускается приложение силы в любой точке участка стержня. Применительно к рас-

Рис. 1.1.2 5

сматриваемой задаче это означает, что для ее решения необходимо создать всего два стержня, отличающихся между собой формой поперечного сечения.

Окно результатов расчета показано на рис. 1.1.2.5. Некоторые из кнопок (графики результатов) могут быть недоступны. Это определяется выбором типа расчета (статический расчет, изгибные колебания в вертикальной плоскости, изгибные ко

14

Глава 1. Сопротивление материалов

лебания в горизонтальной плоскости, крутильные колебания) в меню «Расчет: типы расчета».

Ниже приведено решение рассматриваемой задачи, выполненное в модуле АРМ Beam. На рис. 1.1.2.5 и 1.1.2.6 представлены эпюры осевых сил и напряжений. Пе-

Рис. 1.1.2.6

Рис. 1.1.2.7

1.1. Растяжение — Сжатие

15

ремещение сечения 1—1 можно найти как по графику перемещений (рис. 1.1.2.7), так и при помощи таблицы 1.1.2.1 с уточненными значениями перемещений; фрагмент этой таблицы, содержащей искомое сечение (сечению 1—1 соответствует точ-

Рис. 1.1.2.8

ка на оси абсцисс с расстоянием 800 мм от левого конца балки), располагается после графика.

Таблица 1.1.2 1

Перемещение в осевом направлении

Индекс точки Расстояние мм Перемещение мм

66 780.00000 0.08416

67 792.00000 0.07793

66 780.00000 0.08416

1.2. СДВИГ И КРУЧЕНИЕ

1.2.1. Статически определимая система

Для стержня, состоящего из участков различного поперечного сечения и нагруженного группой моментов вращения (рис. 1.2.1.1), построить эпюры: крутящих

Рис. 1.2.1.1

моментов, максимальных касательных напряжений и углов поворота поперечных сечений.

Принять: М, =10 кН-м;

*

// = 0,3;

а = 0,5 м; Е' = 2-105МПа;

= 0,77-105 МПа.

Решение

Для того чтобы ответить на поставленные вопросы, необходимо воспользоваться методом сечений. В рассматриваемом случае крутящий момент, возникающий в произвольном поперечном сечении стержня, численно равен алгебраической сумме крутящих моментов, приложенных к отсеченной части.

Крутящий (вращающий) момент будем считать положительным, если для наблюдателя, смотрящего из конца вектора нормали на плоскость поперечного сечения, момент представляется направленным против хода часовой стрелки.

Таким образом, используя метод сечений и правило знаков, строим эпюру крутящих моментов (рис. 1.2.1.2).

Прежде чем переходить к построению эпюры максимальных касательных напряжений, необходимо в каждом из заданных поперечных сечений рассчитать полярный момент сопротивления кручению. Для удобства дальнейших вычислений разобьем стержень на участки I—IV, характеризующиеся постоянным значением крутящего момента и неизменной формой поперечного сечения, и вычислим полярный момент сопротивления каждого участка:

1.2. Сдвиг и кручение

17

fK' = — = 0,2d3;

Р 16

Wpv = s 034J3 16

Эпюру максимальных касательных напряжений (рис. 1.2.1.2) строим по рассчитанным величинам момента кручения и соответствующим им значениям полярного момента сопротивления (2.4.24), =Mt/Wp,

Угол закручивания участка стержня, имеющего постоянное поперечное сечение, при условии, что момент кручения во всех сечениях данного участка одинаков, оп-ределяетсапо формуле 2.4.25:

2. Основы проектирования машин

Глава 1 СопротИйЛёМйё5материа>ю

.............> .4

'1.8

Вычислим полярные моменты инерции для каждого из участкад стержня*

% и i

32

s 0,1<У4;

V

*

II ТIII

_ тг(1,8с/) 32~

s 1,02<У

IV л

- я(1’м)4 ~ О Id'

т ' " и ” *

5 J z !

*

<

I

Эпюру углов поворота сечений (р Строим, начиная од закрепленного,» конца. Е пределах каждого из участков стержня эпюра углов линейна, найти углы поворота только для граничных сеченцй участков:

угол поворота сечения А:

(рА ~ 0, т. к. это сечение закреплено;

угол поворота сечения В:

поэтому достаточнс

—2

G 0,W

2QM‘a = -0,745"; Gd4

угол поворота сечения С:

М“1п М,а ЗМр

<Рс = <Р в + 777^ + Л1' \ '/ч

РМ,ла =-0,d31°;

угол поворота сечения D:

<PD=(PC+-^ Tlk~-

-ЗМ.а

у?..t1 1 *"

G 1,02<У4

= -0,745° Gd4

угол поворота сечения E:

(PE — <pD +

™ Mdi ЗМ. За = —20---т- +

р Gd4 G 0,2d4

50М.а

_L—

Gd4

1

Решение задачи в модуле АРМ Beam —,1 t. j 'у —i.-ч j й. ( n.fn.j (1 (j । j г .

На рис. 1.2.1.3 И L2.1.4 показаны эпюры моментов кручения, и углов поворота поперечных сечений, полученные при решении данной задачи в модуле АРМ Beam.

Эта программа позволяет также получить эпюру эквивалентных напряжений, которая здесь не представлена. Зная величины эквивалентных напряжений, можно, используя энергетическую теорию прочности, легко перейти к максимальном каса-

<Рв =

J

к

г

г

/

A

f

5

о

Г вавп! q<g

rrWiHHM»XfctttoftTT^™Krthk^aitt^ 1ЦцТ^>

»we«W эквивалентных напряжений на ч • о . -

нодэаш|и jow нн,1Ш<’ глжиш оятэого Я жннОш окна а - ог^сдф гюаояонн а н он

: Ki Klf.I *>i t

•; Графики

R)T*i

j 4

kfHi jp'^g¥iUpY

^«мМш»Ы9«ш^шие44в4№*им»>ЫМ. :: r ?

мМмйшмСМЛ, /Y.- ’:/

УйМйй^Й ;>»ентЖНЖ&Ж

18!Ш^.?Ж^йН5М11ТН:

Щй# -Ш* ’ и Н

•>

“»!

.4

«Мм* I

Zp

ih'

ОМОН nomv M ШП

л...

tfl

ШШЙЦ

09000.0! I)

* '*‘-Xv V v^tsCyss’X-.1 ' •*,F4‘ SJ^

БмяИге^э! RBtffi!

L4i • kAw^J.I J

•s

ШДЗД|ПШЖ WWW

'! , ’ * » * '< 4 »х. хЬ ’ 1 J :й0 ;? Х< \£-1 :?: -:\ » ?;} | ,>., f;.J .7 b<? > r£;.t :-:й?У ~‘ И 7. f \.:: < -, .YJ . •, >:;.; Д ", t . ? t х-’ ;'О:4 j ;:, J » >

<,.." ... РЗ ••„.••••; flog; ; "... кг--'-'•• ”. ' гл ' ” U 2..I ;:?;.2ЖЖ'-

<М> М> 111 q J - -.-- — ._.LLLl| гуг-^р—ррАуф^р.-^ !. . •••• алл^ г аа.*- _~ ?^~ 2г УН ? . .~.-.~. )4

Q* * q) ::Д^5^ИЖ1 И^^М^;М1В1ЙЙИ|^Ш:. Д Я дД в >, кпкaquBH /ынапэ rirjcoi^kni^y-^^oHEM ?в(тг:жо^ zhh*R г(С|я jaqoiiH’ .нннорэз ^auooqonon вгоц

£Q

*й**|и:

Oi

?*

K.::V-'

W

: iiiMMHiijKii'iib

;lz #

+" *

rnmoq’l I

К

.%

<

, 'j.', , x г.м ||0№ *mwr*

•*wr*mWH*

fps

«ЙUS|J< 1 ЛЧрЯИ» 1»

- .АЛ»: -о:> !:<-: А’-Жх-Т-1 А '< \

I»

•? >Wl-«i Vh*i*4 «► vj । w

!f ” “

')' ,|;r"i":'.r/W7rTT-7;7?W"

- ..

... ;^<.g^;gg:gg:;gg¥f.^. ;: . . ' ... : 0 РвССГОЛЖН?. ММ

r -

t

I

1

*

w

/

Л

‘ ж X

d\ ?V8;..i

*

*

%

*

T

J

)

*

r

И

i

V

J

i

£

\

J.

1

f Ю i

f •:

A tf

1

V

Рис. 1.2.1.4

20

Глава 1 Сопротивление материалов

АРМ Beam позволяет представлять результаты расчета не только в виде эпюр, но и в числовой форме — в виде таблиц. В качестве иллюстрации здесь приведен фрагмент таблицы углов поворота поперечных сечений.

Индекс точки Расстояние, мм Угол кручения, град

34 990.00000 -0.75473

35 1020.00000 -0.74671

51 1500.00000 -0.63442

67 1980.00000 -0.78771

68 2010.00000 -0.82068

100 2970.00000 -1.87576

1.2.2. Статически неопределимая система

Для заданного статически неопределимого стержня (рис. 1.2.2.1) построить эпюры: крутящих моментов, максимальных касательных напряжений и углов поворота поперечных сечений.

Принять: Mt =10 кН-м; ___ о = 1м; Е = 2 • ц = 0,3; G = = 0,77 -10’ МПа/

Z Я ' 2(1 + //)

Рис. 1.2.2.1

. 1.2. Сдвиг и кручение

21

МММ

Решение

Отбросив заделки и заменив их действие на стержень реактивными моментами MtA и MtB, получим эквивалентную систему, которая должна находиться в равновесии (рис. 1.2.2.2).

Рис. 1.2.2.2

Статическое уравнение-равновесия для этой системы имеет вид:

А?,, + М, й — ЗМ. + М, = 0,

рли

М1А + MtB = 2М,.

В единственное уравнение равновесия входят два неизвестных фактора, следовательно, задача один раз статически неопределима. Необходимо составить одно дополнительное уравнение перемещения. Для этого в исходной системе отбросим правую заделку, заменим ее реактивным моментом Ms и определим этот момент из условия <рв = 0, выражающего тот факт, что опора представляет собой жесткую заделку (рис. 1.2.2.3). Представим уравнение перемещения в виде

где '

<рв — угол повдрота сечения В;

<рвм — угол поворота сечения В от внешних силовых факторов;

<рвм — угол поворота сечения В от реактивного момента.

3Mt

Рис. 1.2.2.3

Глава 1 Сопротмвленлематериалда

ffwywj wmuю1 д'илпдцщмлд'и шия м ш w п чу

мжитидию JUi.HLJiiwuHuwDma^

wwsmwww»

Далее, по аналогии с задачей 12 1, разобьем стержень на участки I

4КЧи|ЛД11ДДЯР,Ч₽ЧЯЯ£?'ЯЧеЖ»ТГГ«Я^^^^!ТГ«Ч5‘

reoMWMW^KW’W№WwraW'XraompHwe,MOMOHTbnMmpun« и шодярны^ моменты

<шпр0|ги аденw) каждом участку ю ? < ?

UH I I J 1/ > I?

И JH J OL (Н ШО Лйияьи Ш1ру* О i f u vA N ХЧ

>3 t f r i H(0 UH Jj I

i л > нон

ЗОкНп

l n H M

(J IO HI

7НХХИ И) Я

H M I я

r*j z| I I

i j)

()j

к

joj ;

44 I (J

VN \Л! ИГЛ 4

ЮкНп

I HUH (ЬО у UkHm

ГГ7-? I IZZ.

TZZ

Z pflh {

1IJ4’

? л ч,qi о ш i

1 j>

? P| i

RHH * JN1P i H Ь q /

01 Hi q )ЧП)НЬ(р Л)НН

^ЧН^-Д>Н t,

*и oi lunozib q > t/i'ioMG

Я OUJHOH hiqida

КМНШШШ1МВ&1МШЖ

Z4 7xHfl

-4 7kHH

5“^//

OP n JJNIliH I ?

qn M oqwp

<y z < h

L i i q чы i

t v .

И

T

b

f

76$ m

в

у г

Шигп i<rn Моочи

, 392 NHq

1 (ь 1Л о oopqn । )

й.^‘

7

О

H u *

I > О

X )

{ IVGiV (

1%'

_ <P

г

1

рис ]. 2 2 4

Гог да подурим

ЪМ\а

✓у^ -ww *Е _

твм ~ ОТ//’ Gr л

Mta M.a

* -r

r 15M.a

Gd^ ’

6

<л _- -^tB® _ ^\1В^ __ M^ci __ |

^BM}i GJp GJ" GJ™ < < r? y^Gd* ’

til >2,'.Сдю1Г|<*|'Ждачениея ;

J

MtR = —— Mt = o,47<;

,B 3:;rf‘ ’

M,A

МЛ-

му

>.’

2M. - Mtl

'1 <

А !>

•k^

1,53M,.

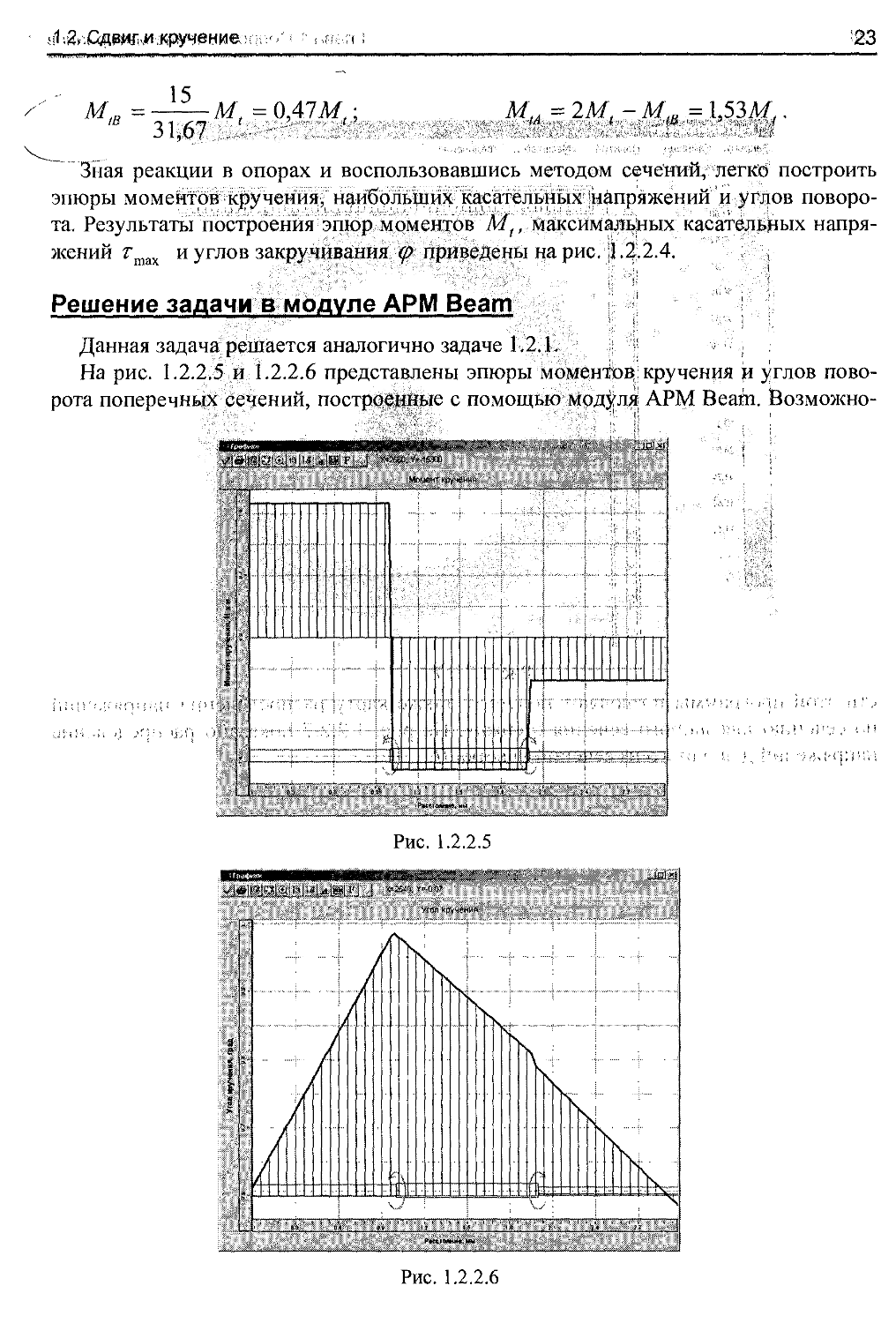

Зная реакции в опорах и воспользовавшись методом сечений, легко построить эпюры моментов кручения, наибольших касательных напряжений и углов поворота. Результаты построения эпюр моментов М,, максимальных касательных напряжений гтах и углов закручивания (р приведены на рис. ji .2.2.4. ’ Ж;)

1

Решение задачи в модуле АРМ Beam

i I

Данная задача решается аналогично задаче 1.2.1.

На рис. 1.2.2.5 и 1.2.2.6 представлены эпюры моментов кручения и углов поворота поперечных сечений, постро/ед^ще с помощью модуля АРМ Beam. ^Возможно-' . ' : ' 'г! ।

*&£.•

......

iW

fi‘

Й£

AWtVW *'

$ i ? ?

i

1

w

Л»

чг

Т5

4?

V;

f-

.i.)

j.

.11

Л / >V;

МыНкМЖМч1|Ь

и* i£Z

-. X-..' * ,Х:*.л ’

«WWMtWMMW»

»' >’ * хлл^л

'/'.'-.у,-,-, ^ . TyJ*g<O-X. v.w.v» s rrd yf

?/ . f •

•J

W

*

<

>

а

J

*

ч

V

j

X

Т

4

/

л

?

4

I i

f :

уч‘‘.''"^"Г..'''">'."у

> J ,»

АГ^

л

.: 1 t

1 .

•• з i, г» b 5 ' • • 7 Г г n t Ч И : .< «

Рис. 1.2.2.6

24

Глава 1 Сопротивление материалов

: Карта напряжении

Ед^ницьг.. Палитра.., Масштаб...

Увеличение

й |е4йФЙ******«0м» rt'iVi'i i н******ММ1й'| i i'i А 1**Н *mi ii1 ini иТййТЙ > in iTn iTi н 11 >>t»mi h¥i a 111 i 11 f l*****+++MW<i Гн wn n li Hi П i i i»M< м > i'i.1111 и <*>*♦> «h П й 1111 Mw< *<***»*>*>> i f f 11 in HI

ШШМММММААШШАШйМЙММШШАШМММААМХм1........-----------UмШММАШМЙж-и-жжж l-l^l L .............................................

1U1- 4

....yfaf

♦шннН**

Х

<1^

сти этой программы позволяют получить также карту распределения напряжении по сечению для любого сечения стержня. На рис. 1.2.2.7 показано распределение напряжений для одного из сечений участка II,

1.3. ИЗГИБ

1.3.1. Расчет моделей балочных конструкций

Задача 1. Для заданной балки (рис. 1.3.1.1) построить эпюры поперечных сил и изгибающих моментов.

М=80кН-м

q=30kH/m

Решение

Как обычно, эпюры строятся методом сечений: балка в произвольной точке рассекается поперечной плоскостью, действие отсеченной части заменяется реакциями

М п= ЗГ/кН/м

Рис. 1.3.1.2

М=80кН-м

о=30кН/м

Рис. 1.3.1.3

в полученном поперечном сечении, а затем рассматривается равновесие этого' участка балки.

Для первого участка, на котором действует распределенная нагрузка (рис. 1.3.1.2), имеем:

Qy=qz = 30z;

Мх =-------= —15z2 (эпюра изгибающего

момента строится на сжатой части балки).

Для второго участка (рис. 1.3.1.3):

Q — 2q — 60 кН;

Мх =M-^-2(l + z)=20-60z.

Рис. 1.3.1.4

26

Гпава 1 .Сопротивлен^^^рв^иалдв

Положение нулевой точки эпюры моментов: . „ _

йммлуатэноя лкп--и5ап.£& <шп.эпим тенэеЧ .rX.v

Мх = 20 - 60z = 0 => 7 = 1/3 = 0,33 м.

!' ИМ'.. ''I'.! Н !> ';ЦЬ' !< ;•!! ЫЩ.ННС S !!(.)(! ЧI ( 1 . ‘ . i. ! .ЛКр U>»r-.uO ЧОИЬШ ,КГ .. ’

В окончательном виде эпюры поперечных сил и изгиба^да^х моме^тр^^^и^-дены на рис. 1.3.1.4.

На рис. 1.3.1.5 и 1.3.1.^. гфсдставленм. эцюры поперечных сил и изгибающих моментов для рассматриваемой балки, построенное с помощыр модуля АРМ Beam.

Рис. 1.3.1.6

WWW

Задача 2. Для балки, показанной на рис 13 17, построить эпюры попе речных» сил

и изгибающих моментов ,

I У

М=ЮОкНм

а^ОкН/м

Рис 13 17

М, =20кН\м w

Решение

Разобьем балку на несколько участков и составим, уравнения равновесия для каждого из них, начиная со’свободного1 конца балки (рис I 3 1 8). Прй этом отсчет

координаты z будем всякий раз вести от начала очередного участка

Участок I

f /

Qy = -Fx = -50 кН;

М ™ —М + R % — —20 + 50z 1 J*

<. If

Mi

28

Гпава 1 Сопротивление материалов

Нулевая точка эпюры моментов:

Мх = -20 + 50z = 0 => z = 2/5 = 0,4 м.

Участок II

Qy - -Ft +qz = -50 + 40z;

Mx = -M, + ^(1 + z)= 30 + 50z - 20?.

Участок III

Qy = -Ft - F2+ <y(l + z) = -40 + 40z ,

Mx=-Mt + (2 + z) - * Z> + z = 60 + 40z - 20z2.

Участок IV*

Qy = ~Fi ~F2 + <7(2 + z) = 40z;

Mx = -Mx + Ft (3 + z) - + F2 (1 + z) - M2 = -20 - 20z2.

45?

...... ***********< ГГгЯУг>~м^дДйГ^1

* 1,

2<4_________

JVuWv “ЛЧ 4*ч*еч*ч*ч*

э^г ' ’ цшчннЛй.........

Пй||речнь1й силы в вертикальной пжшти

j_.j-._- .- . . . . . . . .'у . . ... . Л . л-.-.?.•. . г1 .уу? *

Sk

* »

Рис 13 19

1.3. Изгиб

29

Рис. 1.3 1.10

На рис. 1.3.1.9 и 1.3.1.10 представлены результаты расчета этой задачи в программном модуле АРМ Beam.

Задача 3. Построить эпюры поперечных сил и изгибающих моментов для балки,

изображенной на рис. 1.3.1.11.

Решение

Прежде всего необходимо с помощью уравнения равновесия моментов, записанного для опоры А, определить реакцию в опоре В:

3aRB - qa— + qa • 3,5a -2q-3a- 1,5a = 0 =>

RB = 2qa.

Гпава 1 Сопротивление MaWi&fitiahde

**“”»~* ..^ Угтраям Lin -----~*™-

Если теперь записать уравнение равновесия сил | >»®ВШ«ЛЮЖМое на' правление, то получим к • i м & рш «, ц v

'чг

г

Теперь можно переходить к построению эпюр^

Поскольку эпк)ра поперечных сил имеет :

бающих моментов — симметричный, То ^ржй^р^с^рбйуь ^пюры только половины балки (рис. 1.3.1.13). z ( ! ; i ' 1 J , 1 J

1(осос]^1у^е5грр4ный вид, а энкзра изги-сйО постобйть эпюоы только Ьля одной

товины балки (рис. 1.3.1.13). z ( । | , ' ] । J i । !j

Для участка, расположенного справа сзт рп'о^ь! |В ij н^гд 1 нагрузкой q, получаем:,/ ' ( , , , । 1 । ' 1 । i

-•г I I । L ! ъ Е । Е*

нои нагрузкой q, получаем:

уженного

i

р^делен-

1

-r

r

Q = qz = 20л ;

£

2

= И0л2.

1,

Oqn

Л

iOS

г

/ i 5 ’ ! f

V

qz20kH/m

11 Ill

2Q

ПЛ

А

a-lrf

ЯП

1f,' r ^rr 7

jf

I

У W,. Л! 8

Г'П’тГ ’"Ш'ТОТ С'7"У

zq

WWTWinnr

60kH

J

>

i

.... ('I??!

J

t * ?

£

c

? 01 9!/ "M’/bH J

q r * Ш’нн oq

г ЛА

't

Vй

5 1

f RfZqo

«t?r

_L

Г -20kH

? w

-IOkHm

ЮЩ nu

«Г, К, V*

’il

At

< J№ у

46

f

^q они

X

11

4 JH

i4

Л

?/on * (wm; о

>qn

<тнвш ^4

** wr>;<

GO JH

? V

Жл X]U

Mty H ' м н n ИЛИИ )

(h

Рис 1 3 1 12 , ь? V- ' г ' "г » г Gx

a t u\ <

6** Д tJ*

>цц му ид <-^*ц дьджм ,у. W*W* iM^t-n. «дАзд *-А ть w> -у? |а> >-jww ____________ WA »г* чу*<<______

glK t»*K>

Л'*-» *rtu

t’<U f

If

>л'я-уЧа&тка!сЛ6ва от'опоры ВРнайруйсййиого'рйСПрёДбЖйййдйчгигрузксЙ!

^1

Г,

Qy =qa + 2qa - 2qz = 60- 2qz,

I f I И ЭР I I 0 !Ч JjK 'jfKi N

Mx = -qa

= -10-60z + 10z2.

7 F Vх f V 'У Ч' У У

/ъи |^|Н№№ 4 # tawtwd Л J /ЛУ *5КС?ЯМ-« % ДО1» "JWr^S'.Afc’Jrti jfWtVTV P WWb ."Ziws r‘

На рис. 1.3.1.13 и 1 3.1 14 приведено решение этой задачи, ле АРМ Beam

»s w» 'Илйг лзячмег*

выполненное в моду-

к

МЭОН'М;

?ds

^iKjfcvAV-Vw-L м'|>" >" ।

X X

ж Ян-*.,? Ш:

,.Vt A.VA'Jlj

>

t

<H О

'

.t

1A.>±^L

(ПфЛИ]ВШ

^’ТЖУ

'' - PWCtftW^MH ,^i-

_ ..**.“Л.“цЛАЦА“*‘ * -,..-: A'J,'','','‘l|‘’'‘ -l/S~ ~ ~ " ~<~V»jS&?''j

Рис. 1,3.1.14

*

>'i"7'"i 'T^rrT-.T’t^dr?

&: " .: :0iS •' ‘1 1 J& ‘'i'*' ' 4:‘

ДР**....ГИДУЛ^,!.' !tl''"5*i'''!.l)"***-V ! !,! ! ! I I h»4<l|!|! *41‘9

:¥;•

ЖЙВш

Ijjitfh.n.l

1 r . # .• Ж • л:, ;зл

Жш п |Фй ^frjraari н »**

Графики

гл» . ол h iJ!!‘

;.. Я '-•да *ifr-i <vjrr.' f. 4»• / *•aJi-, ,>«#. t- .-., #v ‘J’

Рис. 1.3.1.13

'S-S^

&L1

f\i KH’W>e<,eciWf#vi^w^.4«W<i'*4W*'**4*l<444№^w^ed'*<4"4i^r4*4C&.M *Z| лХ^ИШ-ИЛ <<.": ’>< ivJljtfiyl

t ! i ?

i .'A;

J •Чг^<4»м t-.

’^Т*ТТ*ГТ*7 4Й 4$

— х.^ххххх- ... ... . .^^.

32

Главе 1.Сопротивление материалов

Задача 4. Построить эпюры поперечных сил и изгибающих моментов для балки, изображенной на рис. 1.3.1.15.

Рис. 1.3.1.15

Решение

Несмотря на то, что на балку наложено четыре связи, задача является статически определимой, так как наличие шарнира С позволяет записать не только три уравнения равновесия для балки в целом, но и еще одно дополнительное уравнение - условие равенства нулю суммы моментов всех сил, приложенных слева или справа от шарнира, относительно точки С .

Воспользуемся этим обстоятельством для определения реакции опоры В:

£Мс=0: qa--RBa = 0 => RB= — •

Рис. 1.3.1.16

1.3. Изгиб

33

Теперь можно приступить к построению требуемых эпюр (рис. 1.3.1.16). Чтобы не определять реакции в заделке, начнем строить эпюры с правого конца.

Для участка I:

„ <1а ™ 1С w qz1 2

Q = qz = 30z -15 ; M = — z-~— = 15z-I5z .

4 2 x 2 2

Точка экстремума эпюры моментов:

—^- = 15-30z = 0 => z = —a = 0,5 м,

dz 2

Mt = 15 • 0,5 -15 • 0,52 = 3,75 kH-m.

Л z=0,5 л/ e

Для участка II:

Qy = qa-^- = \5 кН;

qaz

Для участка III:

Q = qa- — + 2qa = 75 кН; 2

1/ , X ( ^Cl , n n « U -7C

Mx = —^-(2a + z) - qa\ — + z — 2qaz = —----2pqaz — -15 - 75z.

Ниже приведены результаты решения этой задачи в модуле АРМ Structure3D. При нумерации стержней сначала указывается номер левого узла стержня, затем — номер правого узла, так что участку балки с номером I соответствует стержень №1, участку II — стержень №2, а участку III — стержень №0.

Результаты расчета в АРМ Structure3D:

Количество стержней:

Список стержней:

N Узлы Длина [см]

0 0,2 100.00

1 3,1 100.00

2 2,3 100.00

3. Основы проектирования машин

34

Глава 1 .Сопротивление материалов

Нагрузки на концах стержней

Индекс стержня О

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 0.00 -75000.00 0.00 0.00 0.00 -89625.00

2 0.00 -75000.00 0.00 0.00 0.00 -16875.00

Индекс стержня 1

Узел конца Сила [Н] Момент [Н*м]

Fx (о.севая) Fy Fz Мх (кручения) Му Mz

3 0.00 -14700.00 0.00 0.00 0.00 73.50

1 0.00 14400.00 0.00 0.00 0.00 219.00

Индекс стержня 2

Узел конца Сила[Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

2 0.00 -15000.00 0.00 0.00 0.00 -14925.00

3 0.00 -15000.00 0.00 0.00 0.00 -375.00

Диаграмма: Сила вдоль оси Z [Н]

Диаграмма: Момент изгиба в пл-ти XV [Н]

Реакции в опоре

N Узел Сила [Н] Момент [Н*м]

X У Z X У Z

1 0 0.0000 0.0000 75000.0000 90000.0000 0.0000 0.0000

2 1 0.0000 0.0000 15000.0000 0.0000 0.0000 0.0000

1.3. Изгиб

35

Задача 5. Построить эпюру изгибающих моментов для статически неопределимой балки, если q = 30 кН/м, а= 1 м (рис. 1.3.1.17).

Рис. 1.3.1.17

Решение

Для решения этой задачи воспользуемся методом сил. В качестве основной системы выберем ту же балку, но с размещенным в точке В виртуальным шарниром (рис. 1.3.1.18). Тогда в качестве эквивалентной будет выступать основная система, к которой помимо внешней нагрузки приложены два одинаковых неизвестных силовых фактора (два неизвестных момента). Величина должна удовлетворять следующему условию: угол поворота точки В равен нулю, т. к. на самом деле шарнир в этой точке отсутствует.

Составим каноническое уравнение метода сил (2.6.37): '

^11^1 + “ О’

где — поворот точки В в направлении неизвестного силового фактора под действием единичного момента, приложенного вместо ;

— поворот точки В в направлении неизвестного момента под действием внешней нагрузки.

Из канонического уравнения определим Хх:

1 ’ Рис. 1.3.1.19

эквивалентная система

3*

36

Глава 1.Сопротивление материалов

Для того чтобы определить коэ

ициенты канонического уравнения, восполь-

зуемся интегралом Мора, а именно:

1 1

Здесь М[Х[ — изгибающий момент от единичной нагрузки, приложенной вместо неизвестного фактора X; (эпюра Fua рис. 1.3.1.19); МF — изгибающий момент от внешней нагрузки (эпюра 1 на рис. 1.3.1.19).

Разобьем всю балку на три равных участка длиной а и свяжем с началом каждого участка локальную систему координат, в которой будут выполняться все дальнейшие расчеты. Подставляя аналитические выражения и вычисляя интегралы, получим:

1 2a

^f=~— \qa2-^-dz +

EJy * 2a

15<?a2

24E7

A*

При расчете более сложных моделей балочных и рамных конструкций метод Мора является слишком трудоемким, так как требует составления аналитического выражения подынтегральных функций. Для упрощения вычислений используют метод Верещагина [5], суть которого заключается в следующем.

Пусть на участке длиной I нужно взять интеграл от произведения двух функций /j(z)- /2(z), т. е. G ~ j/j(z)- /2(z)jz, при условии, что по крайней мере одна из этих функций — линейная, например, /2(z) = bz + a , где а и b — некоторые константы. Тогда интеграл можно заменить следующим выражением:

О 0 0

где Q, — площадь, ограниченная кривой £(z), т. е. площадь эпюры /^(z), а /2(zcl)— значение линейной функции /2(z) в точке zcl, которая является координатой центра тяжести первой эпюры.

Если линейными являются обе функции, то операция перемножения обладает свойством коммутативности, т. е. не имеет значения, умножается ли площадь первой эпюры на ординату второй или площадь второй эпюры на ординату первой.

1.3. Изгиб

Определим теперь методом Верещагина коэффициенты канонического уравне

ния. Коэффициент найдем перемножением эпюры F на эпюру 1 , а коэффици ент <5^ —умножением эпюры 1 саму на себя:

Как видно, оба рассмотренных метода — Мора и Верещагина — дают одинако-

вые результаты.

Решая каноническое уравнение, получаем —

да.

15

Тогда эквивалентную систему приобретает вид (рис. 1.3.1.20). Рассматривая части балки, расположенные справа и слева от шарнира, как самостоятельные независимые системы, с помощью уравнений статики найдем реакции в опорах. После этого строим эпюру изгибающих моментов.

Мм 11/T6QQ =20.6 кНн

5/8qa =18,75 кН-н

Рис. 1.3.1.20

38

Гпава 1 Сопротивление материалов

Решение этой задачи, выполненное с помощью модуля АРМ Beam, представлено на рис. 1 3.1.21

Рис 13 1 21

1.3.2. Расчет плоских рамных конструкций

Задача 1. Для плоской рамы, изображенной на рис 1 3.2.1, построить эпюры внутренних силовых факторов

Решение

Начнем с того, что определим реакции в опорах Составим уравнение моментов относительно точки В.

q-2a-a-2q-a- —a-qa2 +RA-2a = Q

=> Ra = qa = 20 кН

Спроецировав все силы на горизонтальное направление, получим: Rg = 0 (рис. 1.3.2 2)

Для того чтобы построить эпюры внутренних силовых факторов, воспользуемся методом сечений

1.3. Изгиб

4

1

Вначале рассечем раму на некотором расстоянии z от точки В и рассмотри равновесие нижней части (рис. 1.3.2.3):

N, =qa = 20 кН;

Qt = qz = 20 z;

M, = ^- = 10z2.

1 2

Л л/

V

Рис. 1.3.2.3

Рис.

1.3.2.4

Рис. 1.3.2.5

40

Глава 1.Сопротивление материалов

Затем рассечем раму на горизонтальном участке слева от приложенного внеш-

него момента и рассмотрим равновесие левой части (рис. 1.3.2.4):

Nn = 2qa = 40 кН;

Qn = -qa = -20 кН;

Мn = 2qa2 - qaz = 40 - 20z .

Следующий рассматриваемый участок — горизонтальная часть рамы справа от приложенного внешнего момента (рис. 1.3.2.5, начало отсчета координаты z— от точки приложения момента):

Nш - 2qa = 40 кН;

RA=qa

Рис. 1.3.2.6

Qin = ~qa = —20 кН;

Мш = 2qa2 — qaz = 40 - 20z.

Теперь рассмотрим правый вертикальный участок рамы (рис. 1.3.2.6):

N,v = -qa = -20 кН; Л *

Qiv = ~2qz = -40z ;

М, = qz2 = 20z2.

Теперь можно построить эпюры внутренних растягивающих и сжимающих сил N, поперечных сил Q и моментов изгибаМ (рис. 1.3.2.7—1.3.2.9).

2йкН

iOkH

Рис. 1.3.2.7

-2йкН

Ниже приведены результаты расчета этой рамы, выполненные в модуле АРМ Structure3D. На рис. 1.3.2.10 продемонстрирован общий вид рамы с номерами узлов

' 1.3. Изгиб

41

(эпюры внутренних силовых факторов не показаны). Приведено также табличное представление результатов: информация по стержням, сосредоточенные и распре-

Рис. 1.3.2.10

деленные нагрузки на раму, значения внутренних силовых факторов в узлах (на концах стержней) и реакции в опорах.

Результаты расчета в АРМ Structure3D:

Количество стержней 4

Список стержней

N Узлы Длина [см]

0 0,1 200.00

1 2,3 100.00

2 1,4 100.00

3 4,2 100.00

Нагрузки на узлы

N Тип Номер узла Проекции Модуль

нах на у на z

0 момент, Нхм 4 -20000.00 0.00 0.00 20000.00

42

Глава 1 .Сопротивление материало(

Нагрузки на стержни

Индекс стержня О

Индекс начальной точки О

Направление системы координат стержня х = (-0.000, 0.000, 1.000) (вдоль оси стержня) у = (-1.000, 0.000, 0.000) z = ( 0.000, -1.000,-0.000)

Распределенные нагрузки

N Левая граница, мм Правая граница, мм Удельное значение на левой границе Удельное значение на правой границе

0z 0.00 2000.00 20.00 [Н/мм] 20.00 [Н/мм]

Индекс стержня 1

Индекс начальной точки 2

Направление системы координат стержня х = (0.000, -0.000, -1.000) (вдоль оси стержня) у = ( 1.000, 0.000, 0.000) z = (0.000,-1.000, 0.000)

Распределенные нагрузки

N Левая граница, Мм Правая граница, мм Удельное значение на левой границе Удельное значение на правой границе

Oz 0.00 1000.00 —40.00 [Н/мм] -40.00 [Н/мм]

Нагрузки на концах стержней

Индекс стержня О

— - Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 20000.00 -0.00 0.00 -0.00 0.00 -0.00

1 20000.00 -0.00 -40000.00 -0.00 40000.00 0.00

Индекс стержня 1

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

2 -20000.00 0.00 -40000.00 0.00 -20000.00 0.00

3 -20000.00 0.00 0.00 0.00 -0.00 -0.00

1.3. Изгиб

43

Индекс стержня 2

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

1 40000.00 20000.00 -0.00 -0.00 0.00 40000.00

. 4 40000.00 20000.00 -0.00 -0.00 0.00 20000.00

Индекс стержня 3

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

4 40000.00 20000.00 -0.00 -0.00 0.00 40000.00

2 40000.00 20000.00 -0.00 -0.00 0.00 20000.00

Реакции в опоре

N Узел Сила [Н] Момент [Н*м]

X У Z X У Z

1 0 0.0000 0.0000 —20000.0000 -0.0000 □00.0000 0.0000

2 3 -0.0000 -0.0000 20000.0000 -0.0000 0.0000 -0.0000

Задача 2. Для плоской статически неопределимой рамы (рис. 1.3.2.11)построить эпюру изгибающих моментов, если q - 20 кН/м, а = 1 м.

Рис. 1.3.2.11

44

Гпава ^Сопротивление материалов

Решение

В качестве основной выберем систему, изображенную на рис. 1.3.2.12. Как видно из этого рисунка, опора А получила возможность горизонтального перемещения. Для того чтобы основная система была эквивалентной исходной, нужно найти величину неизвестного силового фактора Х{. Его значение должно быть таким, чтобы перемещение по направлению Х{ равнялось нулю. Каноническое уравнение метода сил будет иметь следующий вид:

5] ] X. + 6]г = 0, откуда Х}

Нагрузим основную систему сначала только заданной внешней нагрузкой, а потом только единичной силой, приложенной вместо неизвестной реактивной силы Хг (рис. 1.3.2.13). Построим эпюры изгибающих моментов от единичного фактора (рис. 1.3.2.14) и от внешней нагрузки (рис.1 ,3.2.15).

Рис. 1.3.2.13

Рис. 1.3.2.14

2qa2

qa2

2qa2

Рис. 1.3.2.15

1.3. Изгиб

45

Коэффициенты канонического уравнения находим методом перемножения эпюр. Умножая единичной эпюры саму на себя, получим коэффициент ,

23 а

Перемножив эпюру внешней нагрузки и единичную эпюру, найдем

82 да4

12 EJX '

. 41

} = —qa, а эквивалентная система принимает вид, показанный на рис. 46

Затем определим реакции в шарнирах (рис. 1.3.2.17) и построим эпюру изгибающих моментов (рис. 1.3.2.18).

Эпюра моментов строится аналогично предыдущей задаче: рама разбивается на ряд участков (рис. 1.3.2.3— рис. 1.3.2.6), затем для каждого участка с помощью уравнения равновесия записывается аналитическое выражение функции изгибающих моментов.

Для участка I (начало отсчета координаты —как на рис. 1.3.2.3):

М, = -^—L- + 17.83z, = -10z? + 17.83z,.

Определяем положение точки экстремума: ^- = -20z; +17,83

17,83 ояо -----= U,89 м, 20

7 м, =о

46

Глава 1 .Сопротивление материалов

Рис. 1.3.2.17

13.25 кНи

Рис. 1.3.2.18

2у =0,89 м

20 • 0,892

17,83-0,89 = 7,94 кН-м.

М

Для участка II (начало отсчета координаты zu —как на рис. 1.3.2.4): МИ =20-2 -17,83 -2-11,09д;; = 4,34 -1 l,09z;;.

Для участка III (начало отсчета координаты zIU —как на рис. 1.3.2.5): М1П =20-2 + 20-17,83 -2-11,09(1 + zin) = 13,25 -1 l,09zM.

Для участка IV (начало отсчета координаты zIV —как на рис. 1.3.2.6):

40z2

MIV = -^-х- -17,83z,„ = 20z2 -17,83z,„.

iv 2 7 IV IV 7 IV

Положение точки экстремума:

= 40z-17,83 => zlv м п = = 0,446 м

dzlv lv 40

М,„ ПЛЛЛ = 20 • 0,4462 -17,83-0,446 = 3,97 кН-м.

IV 2уг =0,446 л/ ’ 5 ’

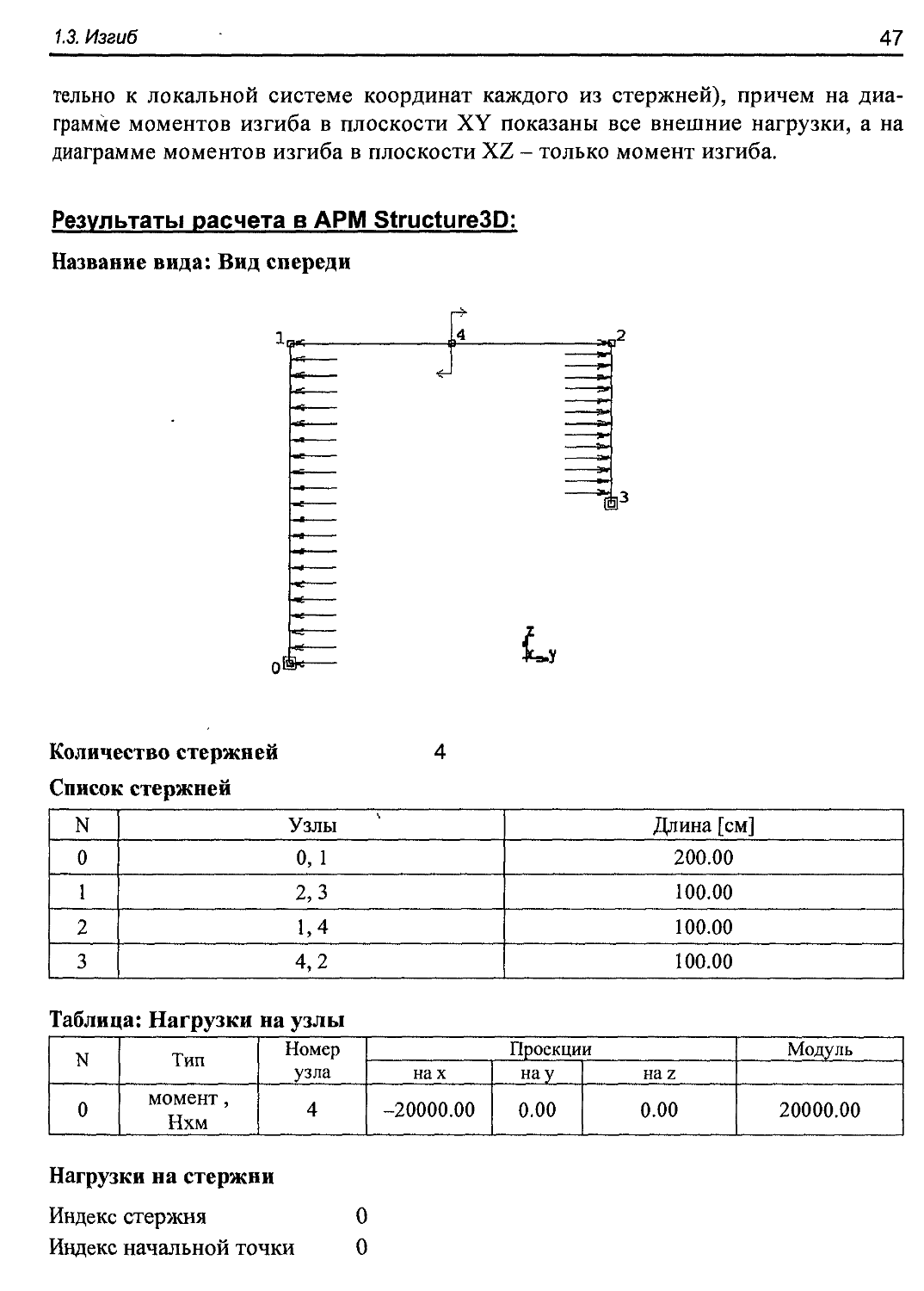

Ниже приведены результаты расчета данной задачи в модуле АРМ Struc-ture3D. Результаты содержат: вид спереди (ось х направлена на нас), информацию по стержням и приложенным к раме нагрузкам, значения внутренних силовых факторов в узлах конструкции и реакции в опорах. Также показаны диаграммы моментов изгиба в координатных плоскостях XZ и XY (примени

1.3. Изгиб

47

тельно к локальной системе координат каждого из стержней), причем на диаграмме моментов изгиба в плоскости XY показаны все внешние нагрузки, а на диаграмме моментов изгиба в плоскости XZ - только момент изгиба.

Результаты расчета в АРМ Structure3D:

Название вида: Вид спереди

Количество стержней

Список стержней

N Узлы Длина [см]

0 0, 1 200.00

1 2,3 100.00

2 1,4 100.00

3 4,2 100.00

Таблица: Нагрузки на узлы

N Тип Номер узла Проекции Модуль

на х на у на z

0 момент, Нхм 4 -20000.00 0.00 0.00 20000.00

Нагрузки на стержни

Индекс стержня

Индекс начальной точки

О

О

48

Глава 1. Сопротивление материалов

т

Направление системы координат стержня х == (-0.000, 0.000, 1.000) (вдоль оси стержня)

у-(-1.000, 0.000, 0.000) z = ( 0.000,-1.000, 0.000)

Распределенные нагрузки

N Левая граница, мм Правая граница, мм Удельное значение на левой границе Удельное значение на правой границе

0 z 0.00 2000.00 20.00 [Н/мм] 20.00 [Н/мм]

Индекс стержня 1

Индекс начальной точки 2

Направление системы координат стержня х = (0.000, -0.000, -1.000) (вдоль оси стержня) у = ( 1.000,0.000, 0.000) z-( 0.000,-1.000, 0.000)

Распределенные нагрузки

N Левая граница, мм Правая граница, мм Удельное значение на левой границе Удельное значение на правой границе

0 z 0.00 1000.00 -40.00 [Н/мм] -40.00 [Н/мм]

Нагрузки на концах стержней

Индекс стержня 0

Узел конца Сила[Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 11083.22 -0.00 17833.56 0.00 0.00 -0.00

1 11083.22 -0.00 -22166.44 0.00 4332.89 0.00

Индекс стержня 1

Узел конца Сила[Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

2 -11083.22 0.00 -22166.44 0.00 -2166.44 0.00

3 -11083.22 0.00 17833.56 0.00 -0.00 -0.00

Индекс стержня 2

Узел конца Сила [Н] Момент [Н*м^

Fx (осевая) Fy Fz Мх (кручения) Му Mz

1 22166.44 11083.22 -0.00 -0.00 -0.00 4332.89

4 22166.44 11083.22 -0.00 -0.00 -0.00 -6750.33

13. Изгиб

49

Индекс стержня 3

Узел конца Сила[Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

4 22166.44 11083.22 -0.00 -0.00 -0.00 13249.67

2 22166.44 11083.22 -0.00 -0.00 0.00 2166.44

Диаграмма: Момент изгиба в пл-ти XY [Нхм]

Диаграмма: Момент изгиба в пл-ти XZ [Нхм]

4. Основы проектирования машин

50

Глава 1 .Сопротивление материале

Реакции в опоре

N Узел Сила[Н] Момент [Н*м]

X У Z X У Z

1 0 0.0000 17833.5553 -11083.2223 0.0000 -0.0000 -0.0000

2 3 -0.0000 -17833.5553 11083.2223 -0.0000 0.0000 -0.0000

Задача 3. Построить эпюры внутренних силовых факторов для изображенной в рис. 1.3.2.19 криволинейной рамы, если М = 20 кН-м, R = 1 м.

Решение

Сначала определим реакции в шарнирах (рис. 1.3.2.20):

м

— = 10 кН;

— = —10 кН.

Рассматриваемая рама имеет два участка нагружения: справа и слева от прил женного момента. Проведем произвольное сечение, положение которого определ ется углом (р (рис.1.3.2.21). Эпюры N и Q буду описываться одной и той же фун цией на обоих участках нагружения, а эпюра изгибающих моментов п] (р > 90° будет отличаться от эпюры при (р < 90° на постоянную величину М:

^ =—cos^; 2 = -—sin<p;

2л 2л

Рис. 1.3.2.19

Рис. 1.3.2.20

I 1.3. Изгиб

51

при <р = 0° ,<р = 180°;

Определим положение сечений, в которых N и Q равны нулю, а также сечений, где N и Q экстремальны:

N = 0 при ср = 90°; Q = 0

dN

— = 0, прир = 0°, р = 180°; dcp

-О- = 0, при 69 = 90°. d(p

Для эпюры моментов: на первом участке (слева)

М = 0 при ^9 = 0°;

dM М . п

---- -------Sin (р - 0, при 6/9 = 0.

dtp 2

На втором участке (справа):

М = Опри <р = 180°;

M/2R

dM М . п

----=------sin (р = 0, при (р = 180 .

d<p 2

Теперь по полученным зависимостям строятся эпюры внутренних силовых факторов (рис. 1.3.2.22—1.3.2.24).

Ниже приведены табличные результаты решения этой задачи в модуле АРМ Struc-ture3D.

Для того чтобы рассчитать в этой программе криволинейную раму, ее нужно разбить на ряд сегментов (в данном случае — на 50 частей). Нумерация узлов идет в на-

Рис. 1.3.2.21

ЮкН

ЮкН

Рис. 1.3.2.22

Рис. 1.3.2.23

4*

52

Глава 1. Сопротивление материалов

правлении справа налево (правый узел-— 0, левый узел— 49). В таблицах представлены значения внутренних силовых факторов для характерных точек: крайние узлы (№ 0, 49), узел в верхней точке (№ 25) и узлы, расположенные под углом 45° и 135° (№ 37—38, 12—13). В таблице «Нагрузки на узлы» показано место приложения внешнего момента.

Результаты расчета в АРМ Structure3D:

Кол и ч ество стержн ей 50

Таблица: Нагрузки на узлы

N - Тип Номер узла Проекции Модуль

на х нау на z

0 момент, Нхм 25 -20000.00 0.00 0.00 20000.00

Нагрузки на концах стержней

Индекс стержня 0

Узел конца Сила[Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 -9995.07 -314.11 -0.00 0.00 -0.00 0.10

1 -9995.07 -314.11 -0.00 0.00 -0.00 19.24

Индекс стержня 12

Узел конца Сила[Н] Момент [Н*м

Fx (осевая) Fy v Fz Мх (кручения) Му Mz

12 -7071.07 -7071.07 -0.00 0.00 -0.00 2712.53

13 -7071.07 -7071.07 -0.00 0.00 -0.00 3143.42

Индекс стержня 24

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

24 -314.11 -9995.07 -0.00 -0.00 0.00 9375.23

25 -314.11 -9995.07 -0.00 -0.00 0.00 9984.30

Индекс стержня 25

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

25 314.11 9995.07 0.00 -0.00 0.00 9996.86

26 314.11 9995.07 0.00 -0.00 0.00 9387.79

1.3. Изгиб

53

Индекс стержня 37

Узел конца Сила[Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

37 7071.07 7071.07 0.00 0.00 -0.00 3152.31

38 7071.07 7071.07 0.00 0.00 -0.00 2721.42

Индекс стержня 49

.. _ . L ... Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

49 9995.07 314.11 0.00 0.00 -0.00 19.63

50 9995.07 314.11 0.00 0.00 -0.00 0.49

1,3,3. Расчет пространственных рамных конструкций

Задача 1. Для пространственной рамы, изображенной на рис. 1.3.3.1, построить эпюры крутящих и изгибающих моментов.

ЮкН

Рис. 1.3.3.1

Решение

Эпюры для пространственной рамы строятся аналогично эпюрам для плоско рамы: рассекаем раму поперечными плоскостями в различных местах (начиная с свободного конца) и рассматриваем равновесие отсеченной части. Таким образол для данной задачи эпюры будут иметь вид, изображенный на рис.1.3.3.2.

Ниже приведены результаты расчета в модуле АРМ Structure3D: диаграммы м( мента изгиба (цифрами обозначены номера узлов) и момента кручения, информ:

54

Глава 1 .Сопротивление материалов

ция по стержням и приложенным нагрузкам, а также значения внутренних силовых факторов в узлах конструкции и реакции в опоре.

Результаты расчета в АРМ Structure3D:

Количество стержней 4

Список стержней

N Узлы Длина [см]

0 0,1 100.00

1 1,2 100.00

2 2,3 100.00

3 3,4 100.00

Таблица: Нагрузки на узлы

N Тип Номер узла Проекции Модуль

на х на у на z

0 момент, Нхм 1 0.00 -10000.00 0.00 10000.00

1 сила, Н 4 0.00 0.00 -10000.00 10000.00

Нагрузки на концах стержней

Индекс стержня О

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 0.00 -10000.00 -0.00 -10050.00 -0.00 10050.00

1 0.00 -10000.00 -0.00 -10050.00 -0.00 19750.00

1.3. Изгиб

55

Индекс стержня 1

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

1 0.00 -10000.00 0.00 -10000.00 -0.00 -9999.75

2 0.00 -10000.00 — , - , 0.00 — -10000.00 -0.00 -251.25

Индекс стержня 2

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

2 10000.00 0.00 0.00 -0.00 0.00 10000.00

3 10000.00 0.00 0.00 -0.00 0.00 10000.00

Индекс стержня 3

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

3 0.00 -10000.00 0.00 0.00 -0.00 -9950.00

4 0.00 -10000.00 0.00 0.00 -0.00 -250.00

Диаграмма: Момент изгиба

V

Диаграмма: Момент кручения

Реакции в опоре

N Узел Сила [Н] Момент [Н*м]

X Z X У __ Z

[ 1 0 -0.0000 -0.0000 10000.0000 10050.0000 10000.0000 0.0000

56

Глава ^Сопротивление материалов

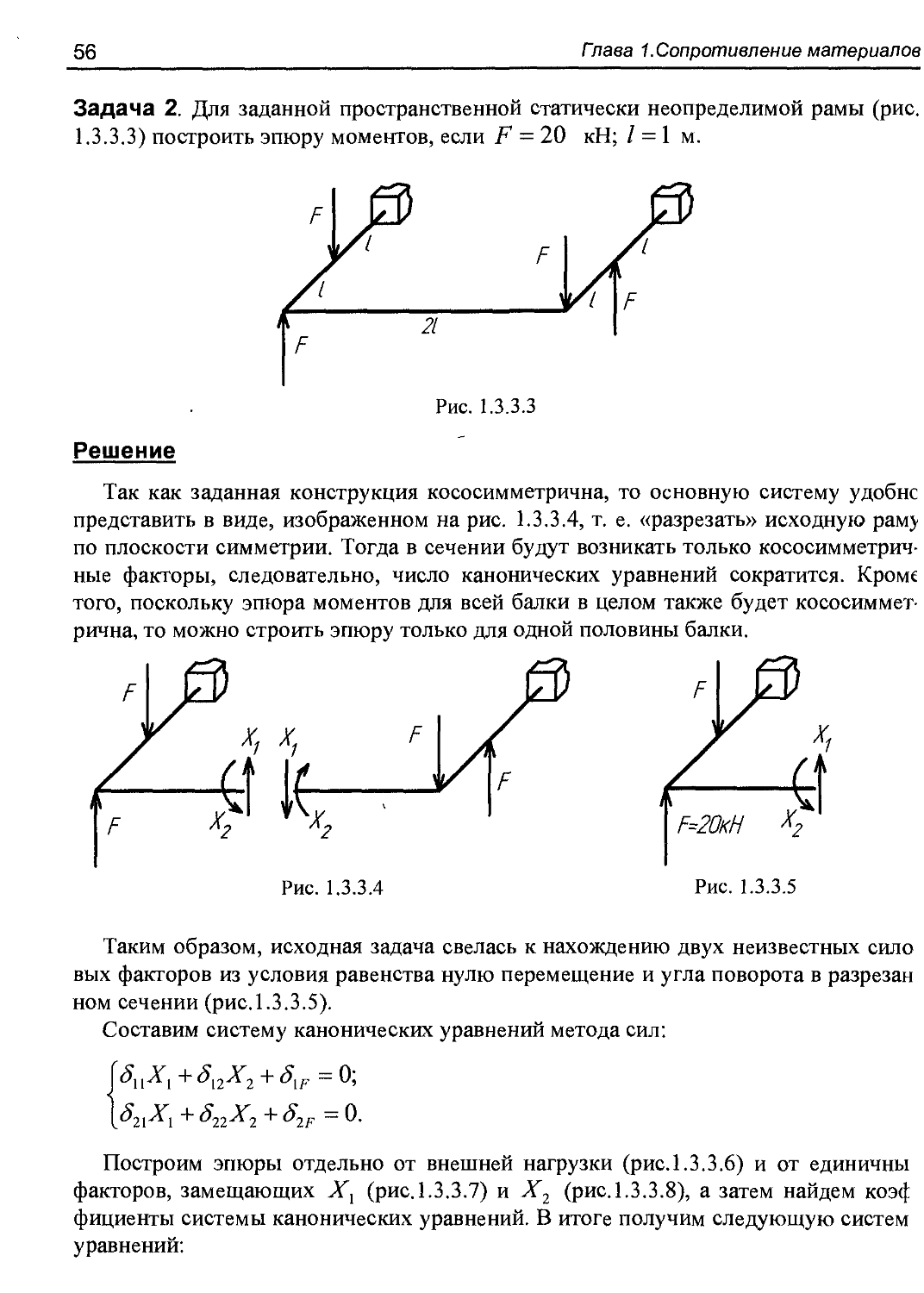

Задача 2. Для заданной пространственной статически неопределимой рамы (рис. 1.3.3.3) построить эпюру моментов, если F = 20 кН; 1 — 1 м.

Рис. 1.3.3.3

Решение

Так как заданная конструкция кососимметрична, то основную систему удобнс представить в виде, изображенном на рис. 1.3.3.4, т. е. «разрезать» исходную раму по плоскости симметрии. Тогда в сечении будут возникать только кососимметричные факторы, следовательно, число канонических уравнений сократится. Кроме того, поскольку эпюра моментов для всей балки в целом также будет кососимметрична, то можно строить эпюру только для одной половины балки.

Рис. 1.3.3.4

Рис. 1.3.3.5

Таким образом, исходная задача свелась к нахождению двух неизвестных сило вых факторов из условия равенства нулю перемещение и угла поворота в разрезан ном сечении (рис.1.3.3.5).

Составим систему канонических уравнений метода сил:

Построим эпюры отдельно от внешней нагрузки (рис.1.3.3.6) и от единичны факторов, замещающих Х{ (рис.1.3.3.7) и Х2 (рис.1.3.3.8), а затем найдем коэф фициенты системы канонических уравнений. В итоге получим следующую систем уравнений:

1.3. Изгиб

57

Рис. 1.3.3.6

Рис. 1.3.3.7 Рис. 133.8

17 , , 11 ,

—13Х,-212Х,+ —Я3=0;

4 2 6

-2l2X.+—lX7+--Fl2=0.

1 4 2 2

Решая эту систему, найдем:

^=-0,213^, Х2=0,331Я.

Тогда эквивалентную систему можно представить в

виде, показанном на рис. 1.3.3.9, и построить эпюру Рис. 1.3.3.9

изгибающих и крутящих моментов для левой части

стержня (рис. 1.3.3.10). Эпюру для правой части стержня, учитывая симметрию задачи, получим зеркальным отображением эпюры правой части.

Окончательный вид эпюры для всего стержня приведен на рис. 1.3.3.11.

Ниже представлены результаты расчета этой задачи в программе АРМ Structure3D: диаграммы моментов изгиба и моментов кручения (цифрами показаны номера узлов конструкции), информация по стержням, приложенным нагрузкам, значения внутренних силовых факторов в узлах и реакции в опорах.

Рис. 1.3.3.11

58

Гпава 1 .Сопротивление материалов

Результаты расчета в АРМ Structure3D:

Количество стержней

Список стержней

г

N Узлы Длина [ст]

0 0,2 200.00

1 0,4 100.00

2 4, 1 100.00

3 2,5 100.00

4 ... ...... 5,3 100.00

Таблица: Нагрузки на узлы

N Тип Номер узла Проекции Модуль

на х на у на z

0 сила, Н 0 0.00 0.00 20000.00 20000.00

1 сила, Н 2 0.00 0.00 -20000.00 20000.00

2 сила, Н 4 0.00 0.00 -20000.00 20000.00

3 сила, Н 5 0.00 0.00 20000.00 20000.00

Нагрузки на концах стержней

Индекс стержня О

Узел конца Сила [Н] Момент [Н*м *

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 0.00 -4266.22 ' 0.00 6609.21 0.00 -4223.56

2 0.00 -4266.22 0.00 6609.21 0.00 4052.91

Индекс стержня 1

Узел конца Сила [Н] * Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

0 0.00 -15733.78 0.00 -4266.22 0.00 -6530.54

4 0.00 -15733.78 0.00 -4266.22 0.00 8731.23

Индекс стержня 2

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

4 0.00 4266.22 0.00 -4266.22 0.00 9103.24

1 0.00 4266.22 0.00 -4266.22 0.00 4965.01

1.3. Изгиб

59

Индекс стержня 3

Узел конца СилаЩ] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

2 X 0.00 15733.78 0.00 -4266.22 0.00 6530.54

5 0.00 15733.78 0.00 -4266.22 0.00 -8731.23

Индекс стержня 4

Узел конца Сила [Н] Момент [Н*м]

Fx (осевая) Fy Fz Мх (кручения) Му Mz

5 0.00 -4266.22 0.00 -4266.22 0.00 -9103.24

3 • 0.00 -4266.22 0.00 -4266.22 0.00 -4965.01

Диаграмма: Момент изгиба в пл-ти XY Диаграмма: Момент кручения

Реакции в опоре

N Узел Сила [Н] Момент [Н*м]

X У Z X ... У _ Z

1 1 0.0000 0.0000 4266.2206 4266.2206 4858.3525 0.0000

2 3 0.0000 0.0000 -4266.2206 4266.2206 -4858.3525 0.0000

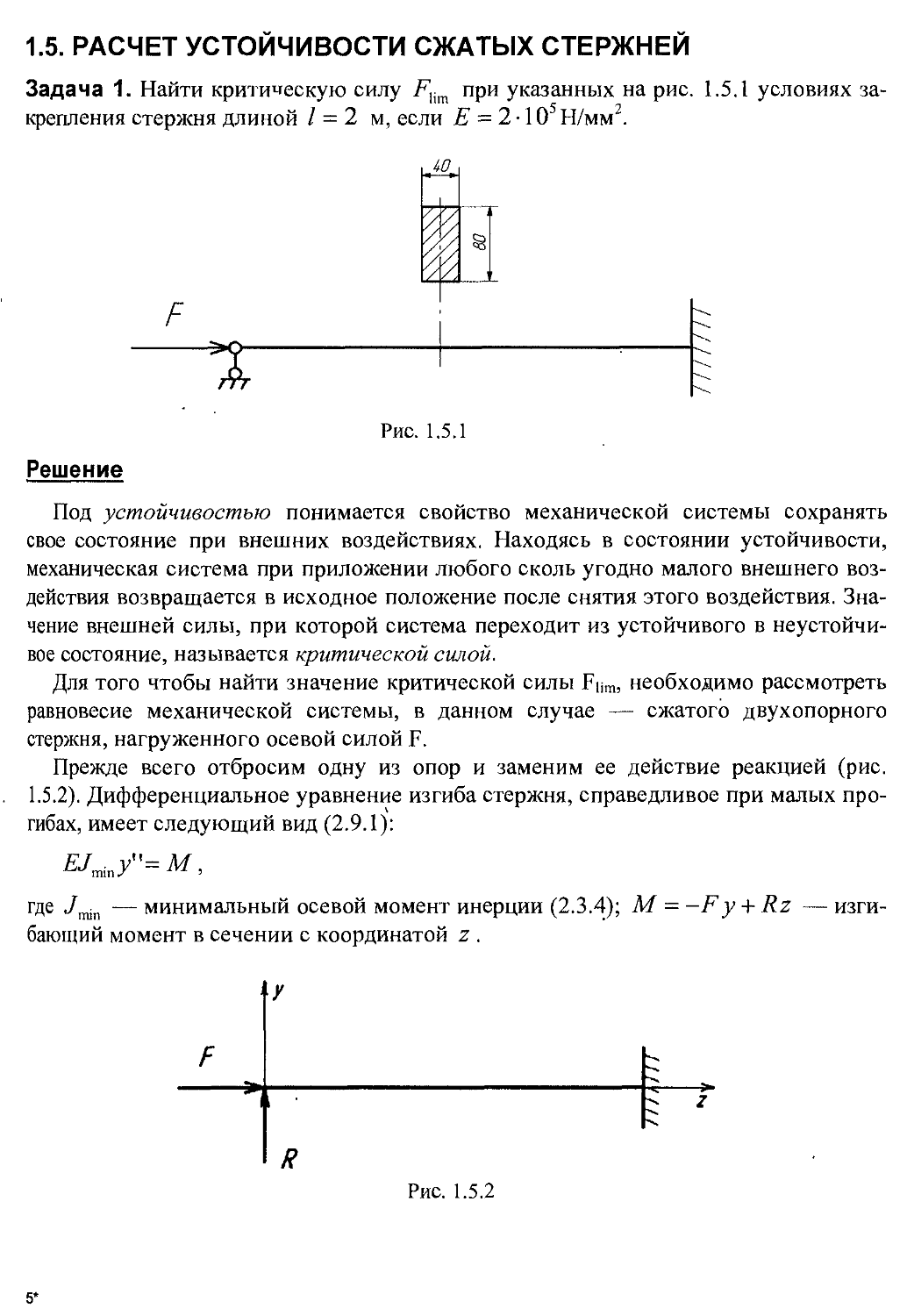

1.4. РАСЧЕТ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК СЕЧЕНИЯ

Задача 1. Для заданного сечения, изображенного на рис. 1.4.1, определить моменты инерции относительно центральных осей.

Решение

Сначала необходимо найти положение центра тяжести заданной фигуры. Для этого выберем две произвольные декартовые оси, и , и определим статические моменты инерции сечения относительно этих осей. Оси следует выбирать таким образом, чтобы относительно них можно было определить статические моменты и моменты инерции наиболее простым способом.

Для удобства проведения расчетов разобьем данное сечение на прямоугольники, геометрические характеристики которых легко находятся (рис. 1.4.2), и вычислим площадь каждого прямоугольника, а затем и площадь всей фигуры в целом:

А\ = 34•6 = 204 мм2;

Л, =Л =50-5 = 250 мм2;

5

A = ^Aj =1394 мм2.

/=1

А7 = 40 • 6 = 240 мм2; Аг

Л4 = 90 5 = 450 мм2;

Статические моменты прямоугольных фигур относительно выбранных осей

= 17-204 + 37-240 + 65-250 +42,5-450 + 65-250 = 63973мм3;

1.4. Расчет геометрических характеристик сечения

61

5

= = УаЛ + УС2^2 + Усз^з + Ус4^4 + УС5^5 =

/=1

= 3-204 + 20-240 + 2,5-250 + 50-450 + 97,5-250 = 52912мм3.

По формуле 2.3.3 определим положение центра тяжести (рис. 1.4.3):

63973

1394

= 45,89 мм;

52912

1394

= 37,96 мм.

Рис. 1.4.2

f-1391204/

1-889-V 96!

(-2889 -34,96!

4589

юпяя/ \

тП-3546/

Х1

Рис. 1.4.3

X

Далее нужно вычислить моменты инерции каждого из прямоугольников относительно осей, проходящих через центр тяжести сечения. Это можно сделать, используя теорему о параллельном переносе осей (2.3.12):

•Л, - Лс> + у а 4 >

где JxCt и 7 С/ — моменты инерции каждого из прямоугольников относительно собственных центральных осей (2.3.8), а ха и У а — координаты положения центров масс прямоугольников в координатной плоскости х, у.

Имеем:

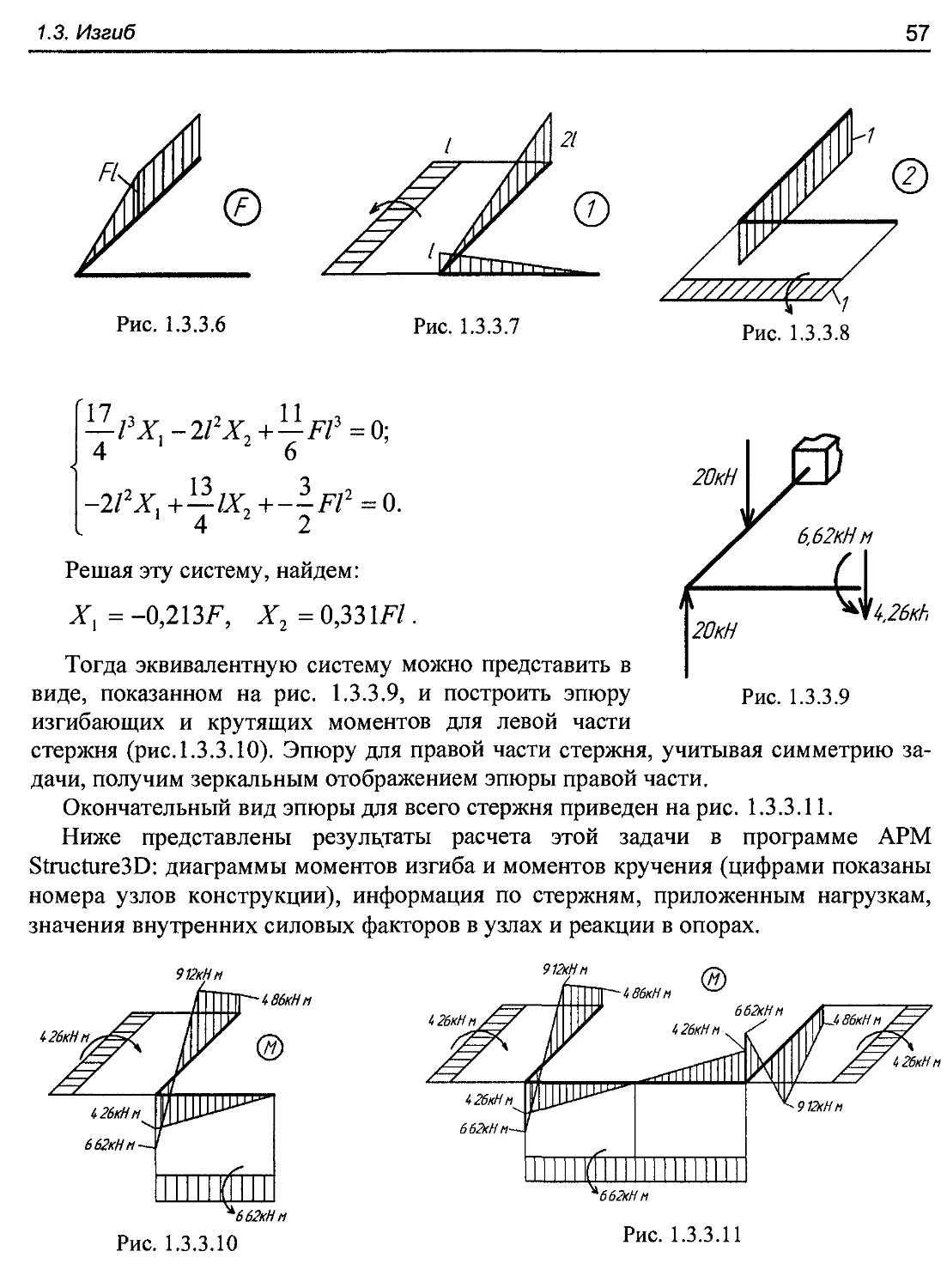

62

Глава1. Сопротивление материалов

. 34*6 / чэ

Л. = Лс> + Ус14 = + (- 34,9б)2 • 204 = 249898 мм4,

JV1 = JvCi + х2 А. = + (- 28,89)2 • 204 = 189937 мм4;

yi yci ci 1 2 7

. 6•40 ,

л2 = Лс2 + УС2^= -гг- +17,962 • 240 = 109389 мм4;

1.

Jv2 = JvC2 * х2с2 4 = + (- 8,89)2 • 240 = 196949 мм4;

у £ ус £ С £ £ "

50 • 53

Лз = Лез + Усз 4 = уу- + (- 35,4б)2 • 250 = 314820 мм4; 1.

5.503

Л3 = JyC2 + 4з 4 =---+19Д1 •250 = 143365 мм4;

У Э ус эСз^12 7 "

, 5.903 ,

л4 = Лс4 + Ус. 4 = уу +1W • 450 = 369016 мм4; X

„ 90-53 / чо

Jy. = JyC. + *С4 4 = -г-+(-3’39) •250 =611407 мм4;

о 50-5 ,

Л5 = Лс5 + Угс5 4 = уу" + 59,542 • 250 = 886864 мм4; X £*

= JvC5 + х2С5А, = +19,112 • 250 = 143365 мм4

уэ Усэ СЭ 3 |2

Моменты инерции всей фигуры получаем суммированием моментов инерции ее составляющих:

Л = УЛ -1929986 мм4; Л ***

J=yJ. = 502476,3 мм4.

У £^i У1 7

Эти вычисления можно выполнить, используя модуль АРМ Beam системы АРМ WinMachine. С его помощью можно рассчитать геометрические характеристики сечений любой сложности. Для этого необходимо изобразить произвольную балку и задать для нее требуемое поперечное сечение. Для задания сечения можно ис

1 4 Расчет геометрических характеристик сечения

6

пользовать встроенный редактор сечений После запуска программы на расчет он автоматически рассчитает все характеристики заданного сечения Результат!

такого расчета в приложении к данной задаче представлены на рис 14 14

Рис 14 4

Задача 2. Для сечения, составленного из двух стандартных элементов — двутавра №12 (ГОСТ 8239-89) и швеллера №12П (ГОСТ 8240-89)— рассчитать моменты инерции относительно центральных осей (рис 14 5)

Рис 14 5

64 '

Глава!. Сопротивление материалов

Решение

Прежде всего по соответствующим ГОСТ определим геометрические размеры и характеристики заданных элементов сечения.

Для двутавра №12 (по ГОСТ 8239-89) имеем: h' = 120 мм — высота балки;

Ь' = 64 мм — ширина полки;

5'= 4,8 мм —толщина стенки;

/'= 7,3 мм — средняя толщина полки;

/?’=7,5мм г'= Змм Д'=14,7см2 //=350 см4 Jy'= 27,9 см4 5/=33,7см3

радиус внутреннего закругления;

радиус закругления полки;

площадь сечения;

момент инерции относительно оси х';

момент инерции относительно оси у'; статический момент полу сечения.

Для швеллера №12П (по ГОСТ 8240-89):

/?"= 120 мм — высота балки;

Ь"= 52 мм — ширина полки;

5"=4,8мм —толщина стенки;

/"= 7,8 мм — средняя толщина полки;

R"= 7,5 мм — радиус внутреннего закругления;

Рис. 1.4.6

Рис. 1.4.7

1.4. Расчет геометрических характеристик сечения

65

г"= 4,5 мм — радиус закругления полки;

Л"=13,3см2 —площадь сечения;

Jx"= 304 см4 — момент инерции относительно оси х'';

J "= 31,2 см4 — момент инерции относительно оси у" ;

8Х"= 29,6см3 — статический момент полусечения;

z0"= 1,54 см — расстояние от оси у"-у" до наружной грани стенки.

Зная геометрические характеристики элементов сечения, нетрудно рассчитать параметры самого сечения. Для начала определим координату ус центра масс сечения. Очевидно, что положение одной из центральных осей — вертикальной оси у (рис. 1.4.8) — известно, так как эта ось является осью симметрии фигуры.

Введем вспомогательную ось х1. Тогда

•14,7-102 = 95256 мм3

статический момент

инерции двутавра относительно вспомогательной оси ;

S ."= zn"-A" = 1,54-10-14,7-102 = 20482 мм3— статический момент инер-Л 1 К/

ции швеллера относительно вспомогательной оси .

Для координаты ус центра масс сечения имеем

Я. 95256 + 20482

A’+A" " A’+A" ~ (14,7 + 13,3)-102

= 41,34 мм.

5. Основы проектирования машин

66

Глава1 Сопротивление материалов

Тогда в принятых на рис. 1.4.8 обозначениях получаем:

(h' У (120

у'= -t + 5" -ус= ----+ 4,8 -41,34 = 23,47 мм,

<2 J { 2 )

y" = z0”-yc =15,4-41,34 = -25,94 мм.

Теперь с помощью теоремы об изменении момента инерции при параллельном переносе осей определяем моменты инерции швеллера и двутавра относительно центральных осей сечения (рис. 1.4.8):

Jx '= J/+(y)2/l'= 350•104 + (23,47 J2 • 14,7 • 102 = 4,309 • 106 мм4,

J/'= Л’'+(У')2^=31,2-104 +(-25,94)2-13,3-102 =1,207-106 мм4,

Jx = JJ+J "=4,309-IO6 +1,207-106 =5,516-IO6 мм4, /1 /1 /1 7 7

JY = <//+./,"= 27,9-IO4 +304-104 =3,319-106 мм4

На рис. 1.4 9 представлены результаты расчета заданного сечения, полученные, аналогично предыдущей задаче, с помощью программного модуля АРМ Beam. Создание сечения в АРМ Beam происходит следующим образом* вначале средствами графического редактора АРМ Graph изображается профиль сечения (при этом стан-

Рис. 1 4 9

дартные составляющие сечения импортируются из встроенной в редактор АРМ Graph базы данных стандартных элементов), а затем файл с изображенным сечением сохраняется с расширением dxf. Сохраненный таким образом файл в дальнейшем можно импортировать во встроенный в программу АРМ Beam редактор сечений.

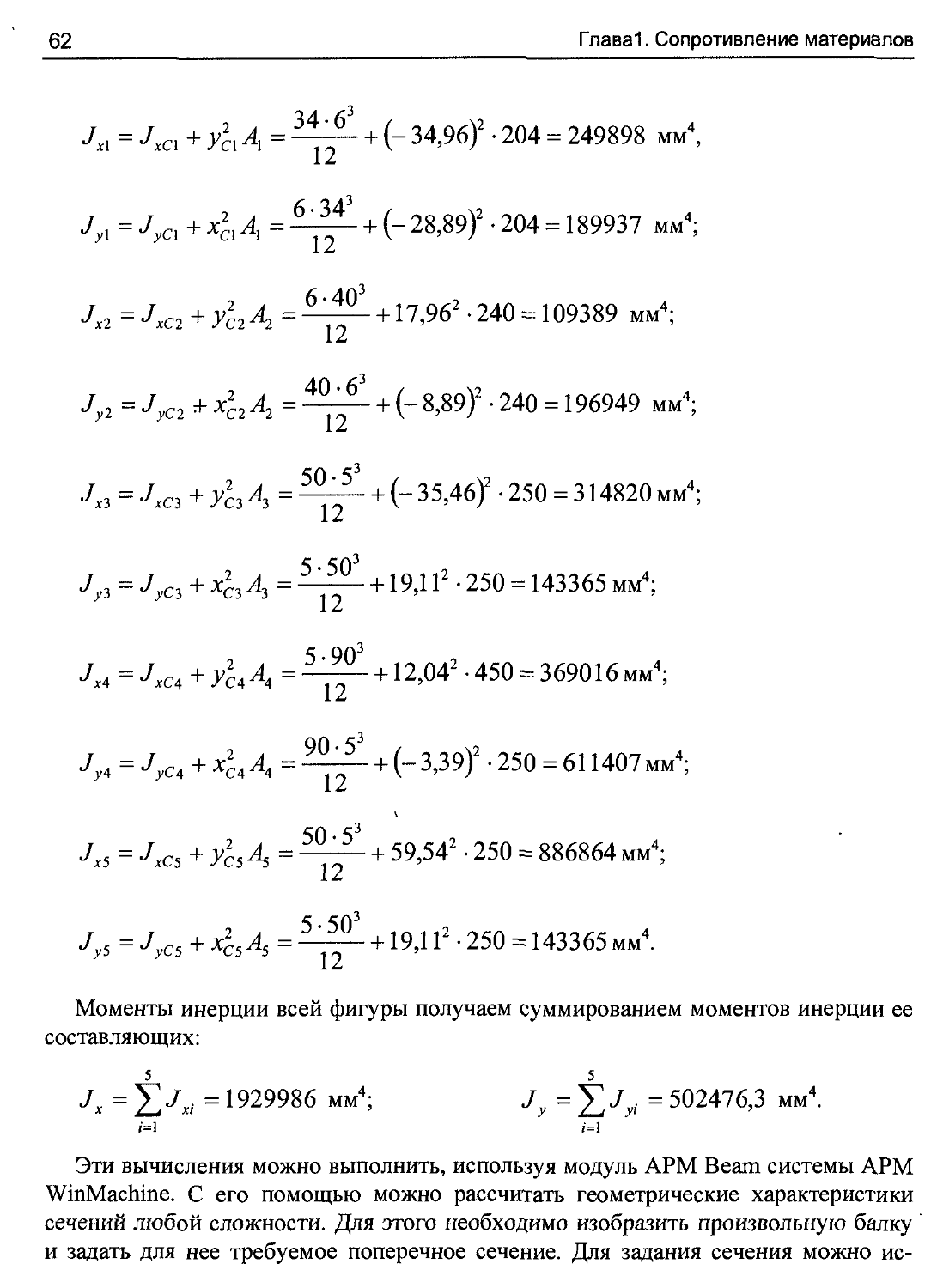

1.5. РАСЧЕТ УСТОЙЧИВОСТИ СЖАТЫХ СТЕРЖНЕЙ

Задача 1. Найти критическую силу Flim при указанных на рис. 1.5.1 условиях закрепления стержня длиной / = 2 м, если Е = 2 • 105 Н/мм2.

Рис. 1.5.1 №

Решение

Под устойчивостью понимается свойство механической системы сохранять свое состояние при внешних воздействиях. Находясь в состоянии устойчивости, механическая система при приложении любого сколь угодно малого внешнего воздействия возвращается в исходное положение после снятия этого воздействия. Значение внешней силы, при которой система переходит из устойчивого в неустойчивое состояние, называется критической силой.

Для того чтобы найти значение критической силы Fiim, необходимо рассмотреть равновесие механической системы, в данном случае — сжатого двухопорного стержня, нагруженного осевой силой F.

Прежде всего отбросим одну из опор и заменим ее действие реакцией (рис. 1.5.2). Дифференциальное уравнение изгиба стержня, справедливое при малых прогибах, имеет следующий вид (2.9.1):

EJminy"=M,

где Jmin — минимальный осевой момент инерции (2.3.4); М = -Fу 4- Rz — изгибающий момент в сечении с координатой z .

5*

68

Глава 1. Сопротивление материалов

Уравнение изгиба стержня можно представить в форме

Общее решение этого уравнения, как известно, следует искать в виде

Постоянные интегрирования С] и С2 можно найти, используя граничные условия:

Из первого граничного условия находим Ci=0. Второе граничное условие эквивалентно однородной системе линейных алгебраических уравнений с двумя неизвестными, С2 и R,

Эта система будет иметь ненулевое решение при нулевом определителе:

sin а I —

, 1 а cos а I —

Раскрывая определитель, получим трансцендетное уравнение tgal = al, имеющее бесконечное множество решений. Решая это уравнение графически, найдем его первый корень:

al = 4,49.

Тогда

Для заданного сечения

min

80-403

12

= 426666,7 мм4;

, _ 4,492 - 2-105-426666,7 lim “

4 • 10б

1,5. Устойчивость сжатых стержней

69

Возможности программы АРМ Structure3D позволяют рассчитать систему на устойчивость и в качестве результата получить коэффициент запаса устойчивости при заданном загружении.

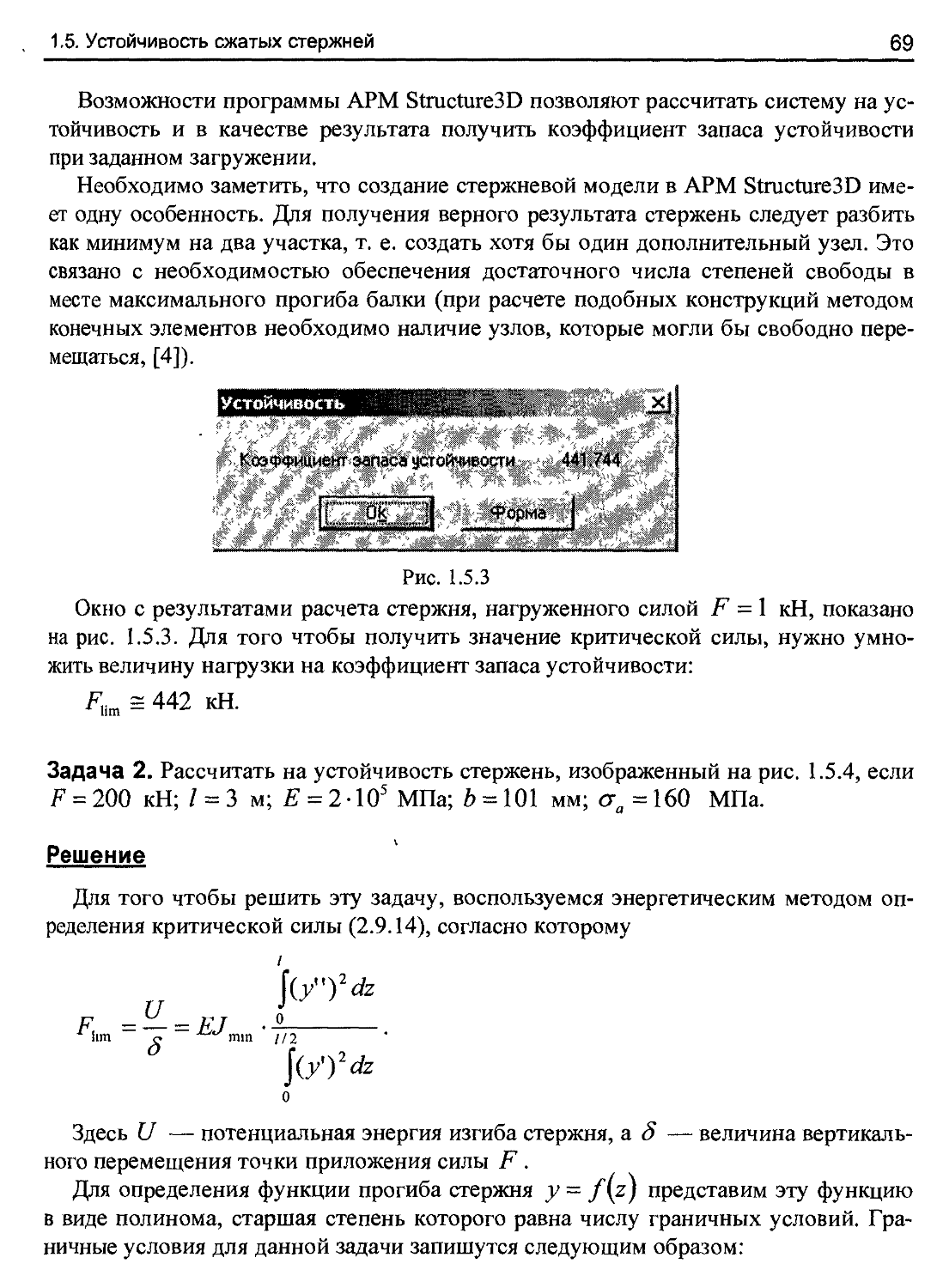

Необходимо заметить, что создание стержневой модели в АРМ Structure3D имеет одну особенность. Для получения верного результата стержень следует разбить как минимум на два участка, т. е. создать хотя бы один дополнительный узел. Это связано с необходимостью обеспечения достаточного числа степеней свободы в месте максимального прогиба балки (при расчете подобных конструкций методом конечных элементов необходимо наличие узлов, которые могли бы свободно перемещаться, [4]).

Рис. 1.5.3

Окно с результатами расчета стержня, нагруженного силой F = 1 кН, показано на рис. 1.5.3. Для того чтобы получить значение критической силы, нужно умножить величину нагрузки на коэффициент запаса устойчивости:

lim

Задача 2. Рассчитать на устойчивость стержень, изображенный на рис. 1.5.4, если F = 200 кН; 7 = 3 м; Е = 2 • 105 МПа; b = 101 мм; аа = 160 МПа.

Решение

Для того чтобы решить эту задачу, воспользуемся энергетическим методом определения критической силы (2.9.14), согласно которому

/

о

Здесь U — потенциальная энергия изгиба стержня, a J — величина вертикального перемещения точки приложения силы F.

Для определения функции прогиба стержня у — f(z) представим эту функцию

в виде полинома, старшая степень которого равна числу граничных условий. Граничные условия для данной задачи запишутся следующим образом:

70

Глава 1. Сопротивление материалов

Следовательно, функция прогиба будет иметь вид

Используя граничные условия, найдем коэффициенты полинома:

^ 0 ^'2 1 -3 *

В окончательном виде для функции прогиба и ее производных имеем:

Как видно, во всех выражениях присутствует

неизвестная константа С3. В рассматриваемом случае она не играет никакой роли, так как в дальнейшем, при вычислении критической силы, просто сократится. Получим:

- __ гт______________о

lim mtn //2

= EJmm

Л i J 7

0

__2-10".0,10Г „

= 3,15---------:— = 607 jcH.

32-12

Коэффициент запаса устойчивости:

п = = ^2Z = 2,02.

F 300

На рис. 1.5.5 показано окно результатов расчета данного стержня на устойчивость в программе АРМ Structure3D. Расчетная модель строится с учетом рекомендаций, указанных в предыдущей задаче.

Рис. 1.5.5

Глава 2

СОЕДИНЕНИЯ ЭЛЕМЕНТОВ МАШИН

2.1. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

2.1.1. Расчет кронштейна, нагруженного отрывающей силой

Подобрать винты группового резьбового соединения кронштейна, изображенного на рис. 2.1.1.1, где а = 50 мм. Соединение нагружено сосредоточенной силой F ~ 10000 Н, приложенной под углом а = 30°.

Рис. 2.1.1.1

Винты установлены в отверстие с зазором и изготовлены из стали со следующими характеристиками: предел прочности аь =600 МПа; предел текучести (Уг = 400 МПа. Коэффициент трения в резьбе и на торце f = 0,15 .

Общее количество винтов крепления 2 = 9.

72

Глава 2. Соединения элементов машин-

Расчет

Расчет при постоянном внешнем нагружении

Как следует из схемы нагружения, на групповое резьбовое соединение действует отрывающая нагрузка.

Стык, в котором нет зазора между сопряженными поверхностями при приложении внешней нагрузки, называется нераскрытым. Критерием расчета резьбового соединения, нагруженного внешней отрывающей силой, считается условие нераскрытые стыка.

Центр тяжести стыка. Для того рассчитать необходимые размеры элементов крепления, прежде всего необходимо все силовые факторы, действующие на кронштейн, перенести в центр тяжести плоскости контакта (рис. 2.1.1.2).

Найдем координаты центра тяжести стыка — точки С.

Поскольку центр тяжести лежит на оси симметрии на некотором расстоянии от

оси у , то ус = 0, а хс можно вычислить по формуле 2.3.3, хс =

где

статический момент площади фигуры относительно оси у' площадь этой фигуры. Тогда

— а == 85 мм.

10

к соединению

Следовательно, центр тяжести плоскости стыка находится в точке

Действующие на кронштейн силовые факторы. Приложенную внешнюю сосредоточенную силу F представим в виде совокупности проекций на вертикальную (обозначаемую индексом у) и горизонтальную (индекс h) оси:

2.1. Резьбовые соединения

73

Fv - F sin a - 10000 • sin 30 = 5000 H;

Fh~ F cos a = 10000 • cos 30° = 8660 H.

При недостаточном усилии затяжки вертикальная составляющая Fv может вызвать появление зазора между образующими стык поверхностями. Таким образом, силу затяжки, а, следовательно, и геометрические размеры элементов крепления, необходимо выбирать исходя из этого условия.

Составляющая Fh, в свою очередь, может служить причиной относительного сдвига находящихся в контакте поверхностей. Для проверки наличия сдвига необходимо записать условие, при котором такой сдвиг невозможен, т. е. условие не-сдвигаемости.

Поскольку все внешние силовые факторы перенесены в центр тяжести стыка, то система внешнего нагружения может быть сведена к действию центральной результирующей силы и центрального результирующего момента. В рассматриваемом случае центральной результирующей силой является сила F, а результирующий момент М вычисляется как (рис. 2.1.1.1)

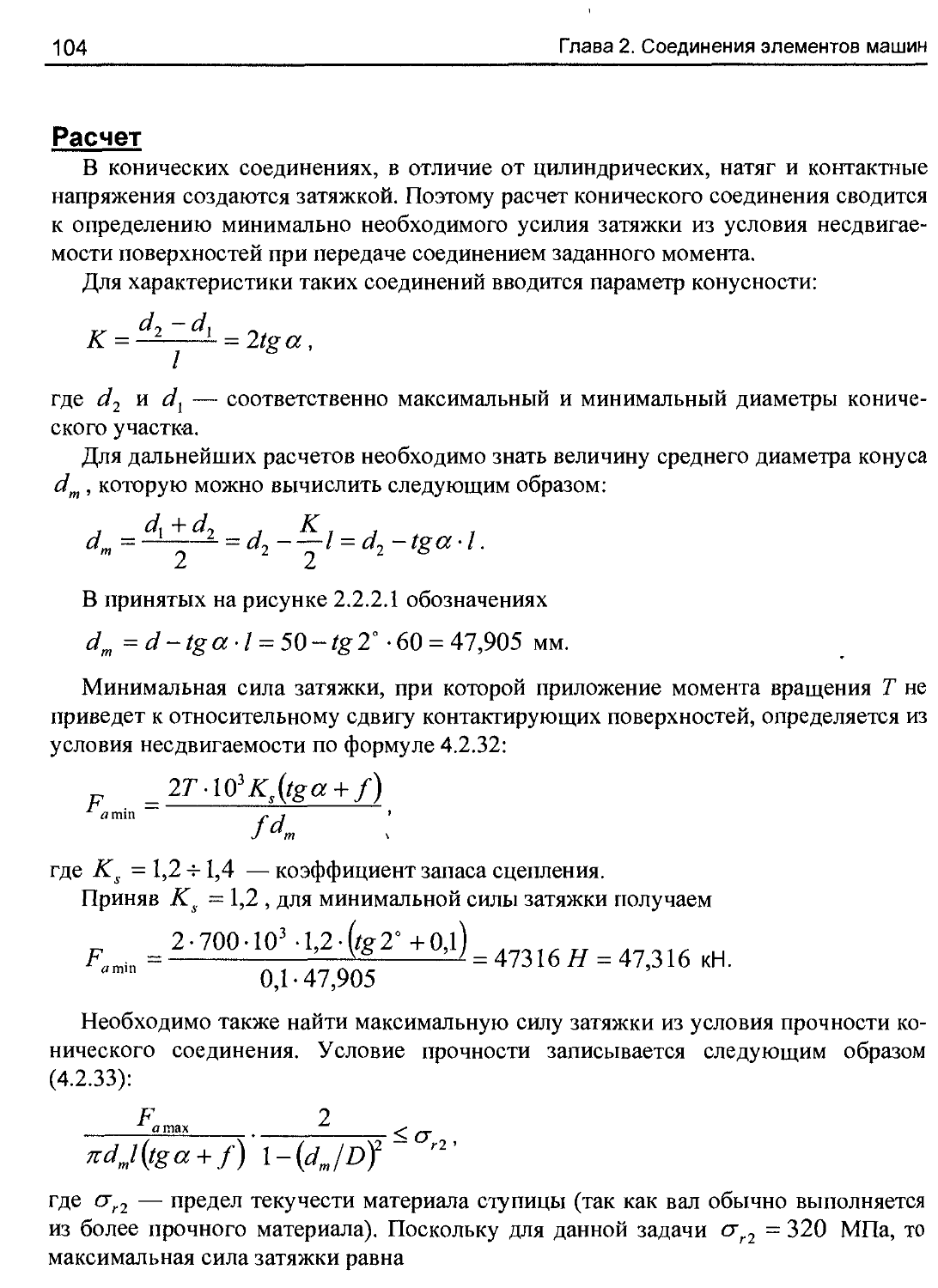

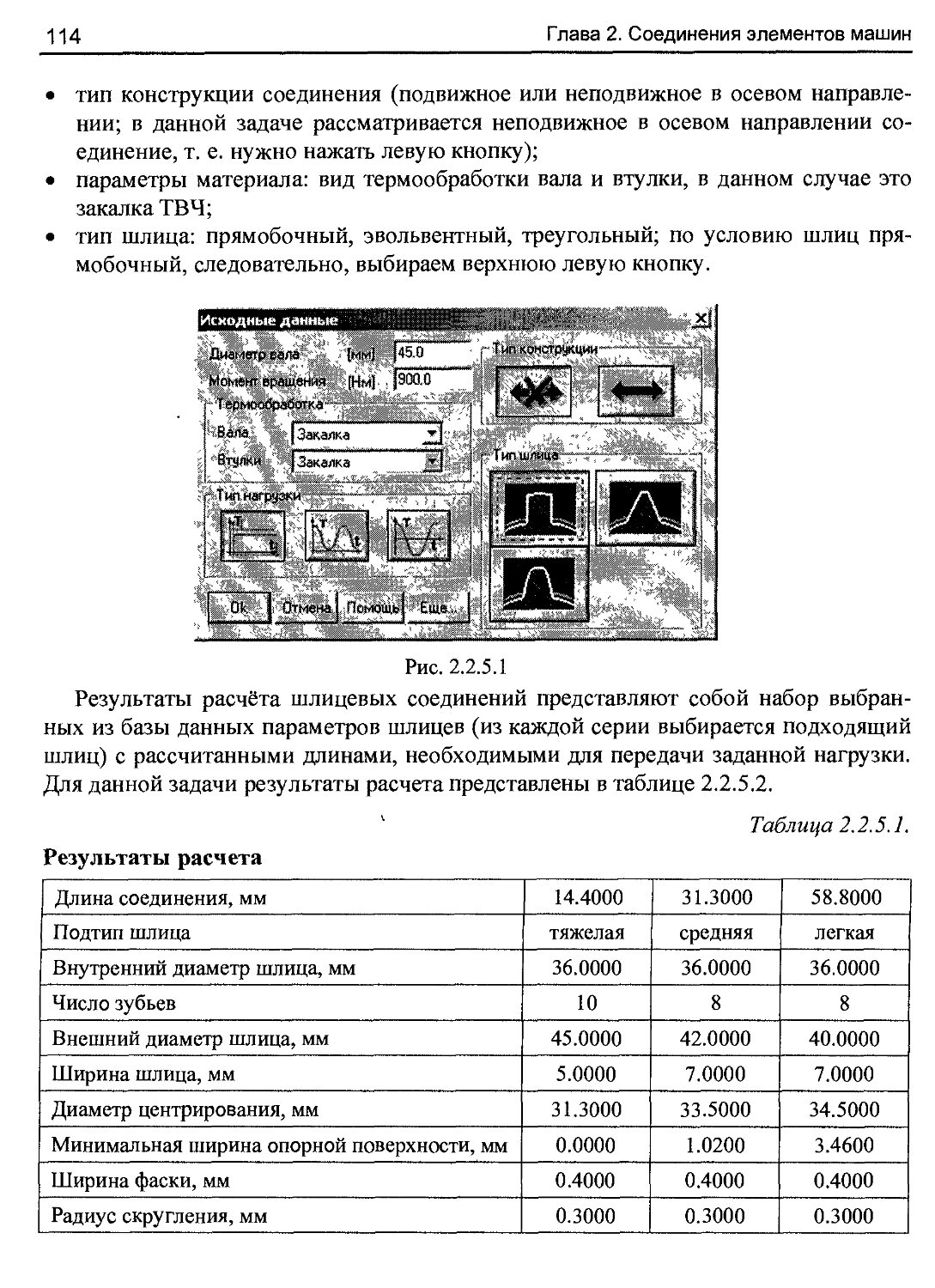

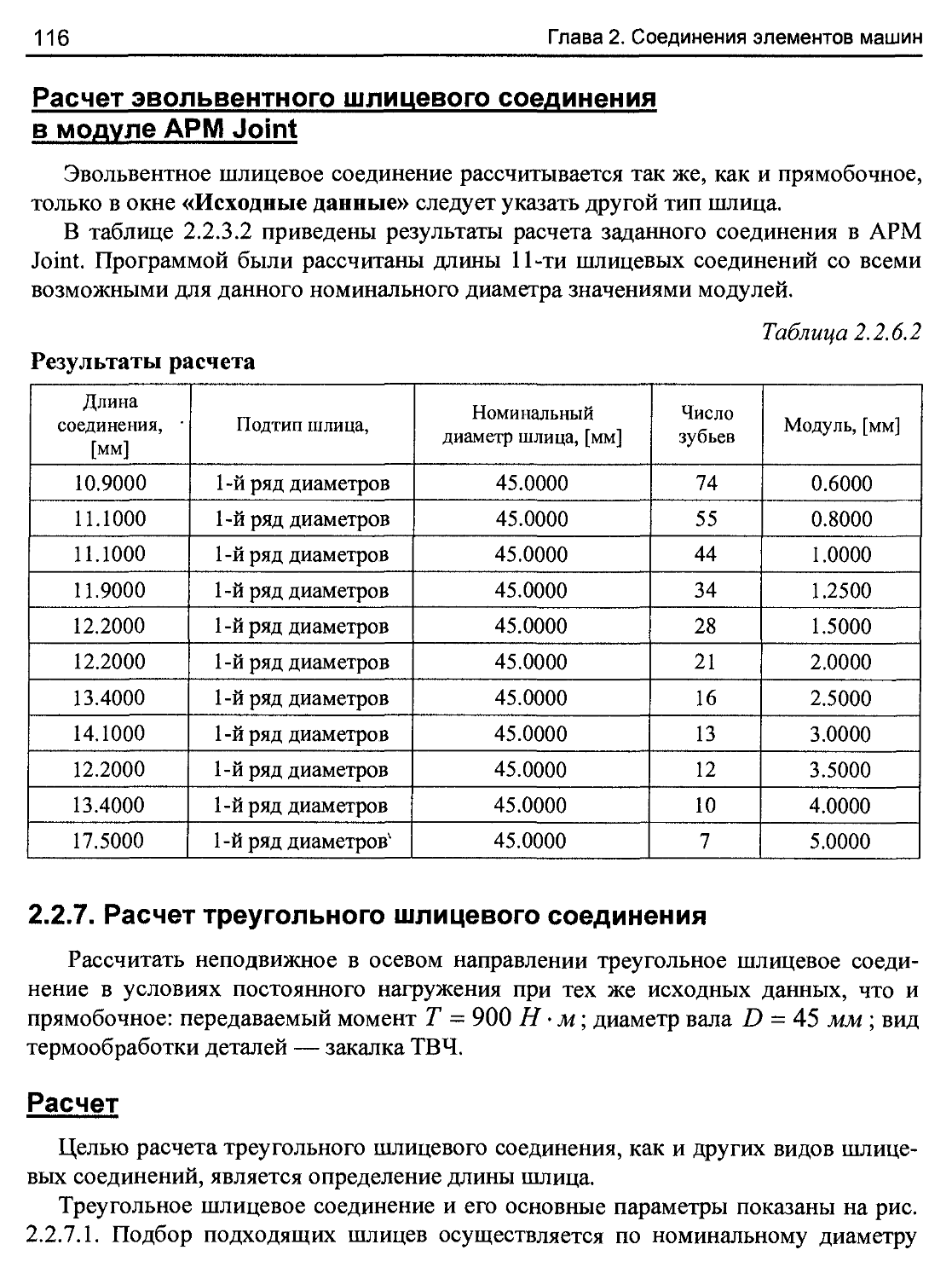

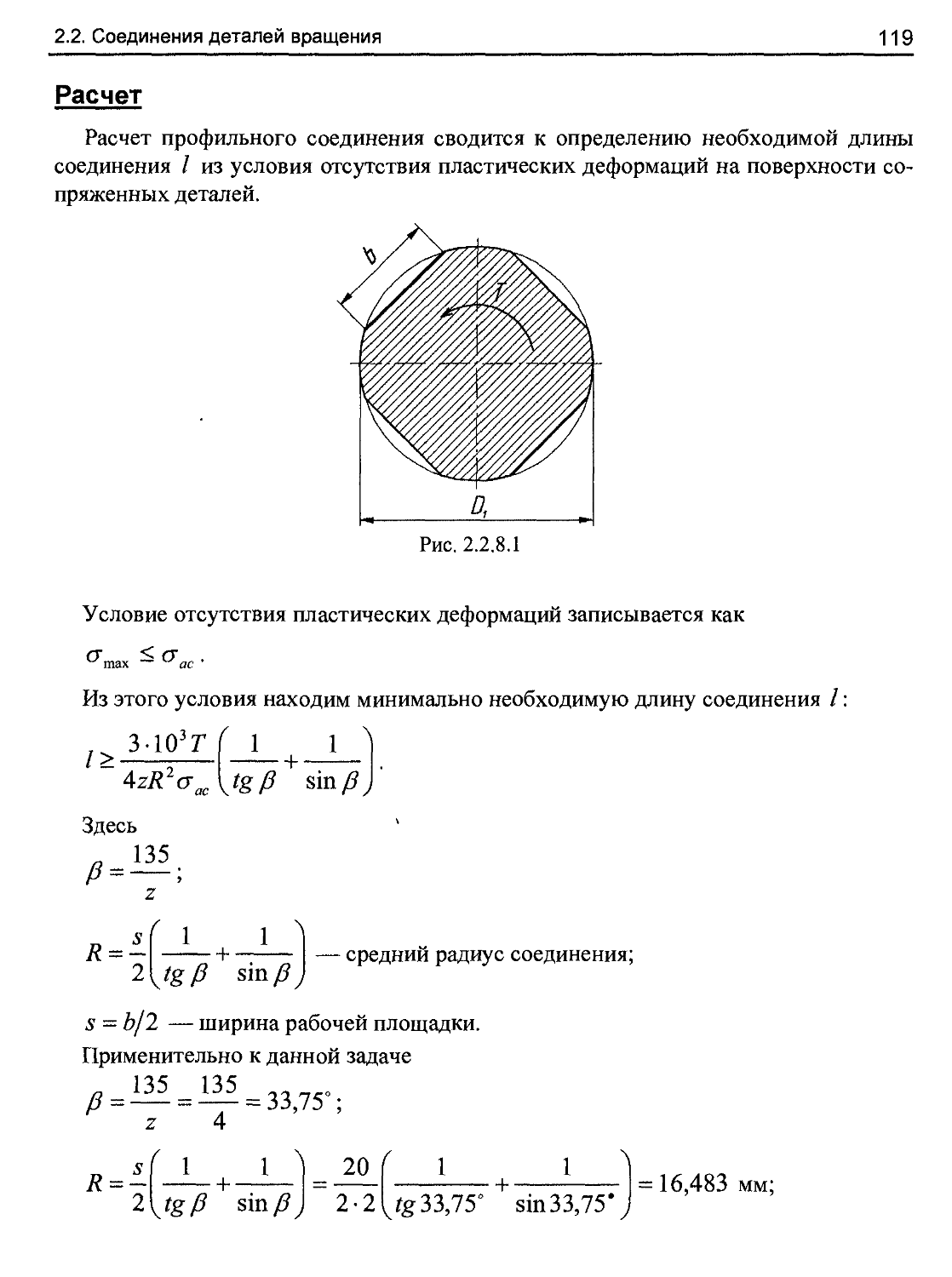

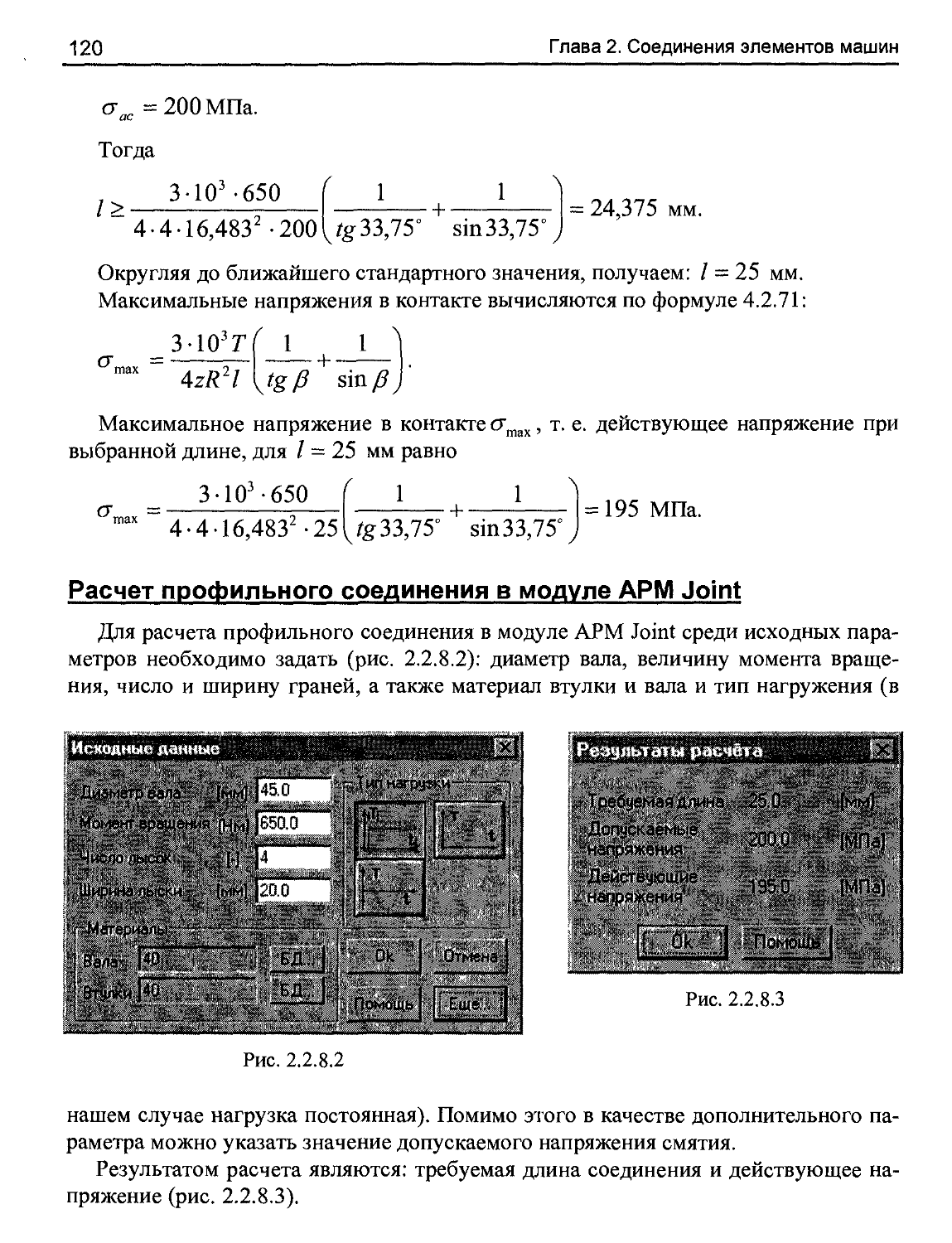

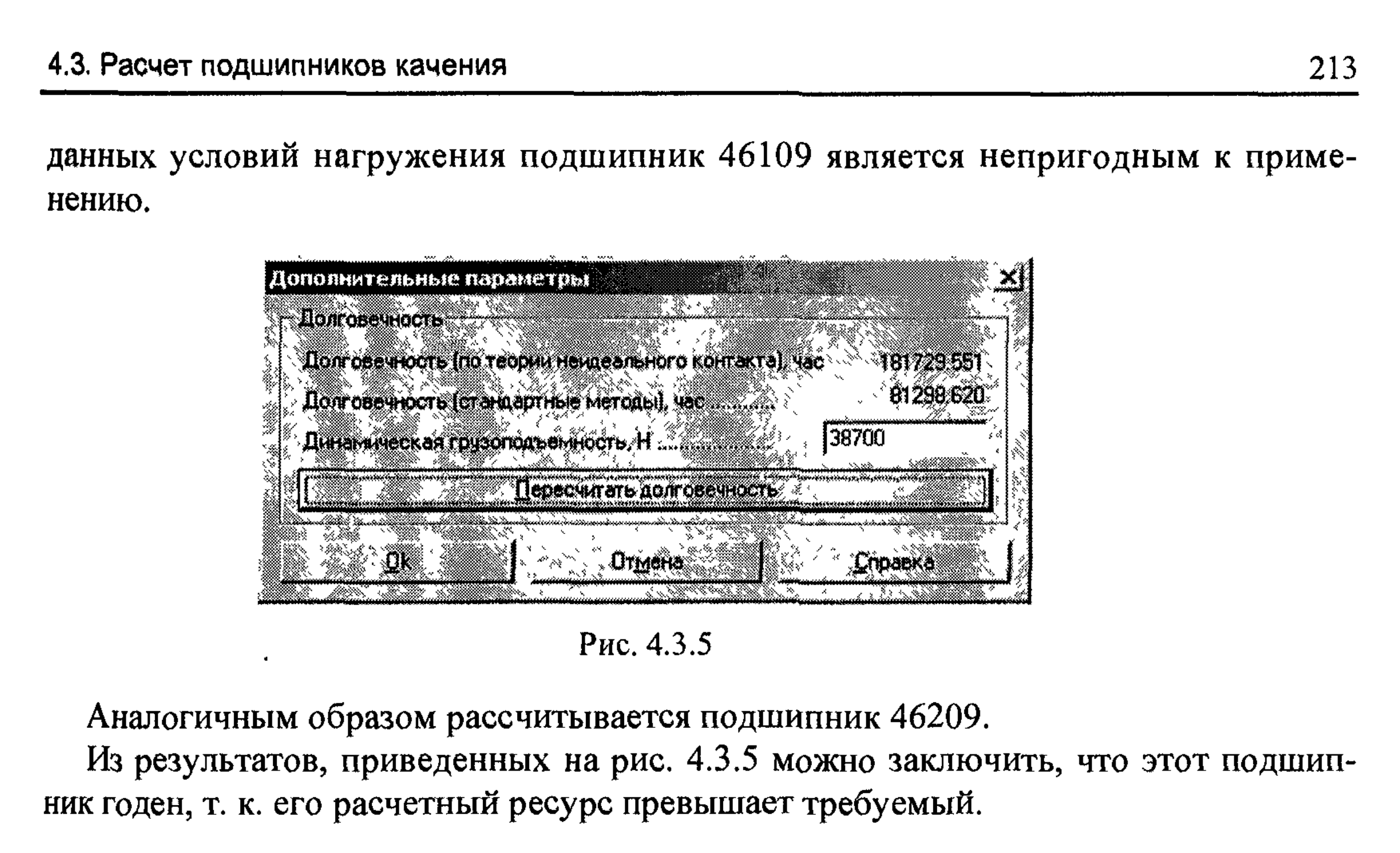

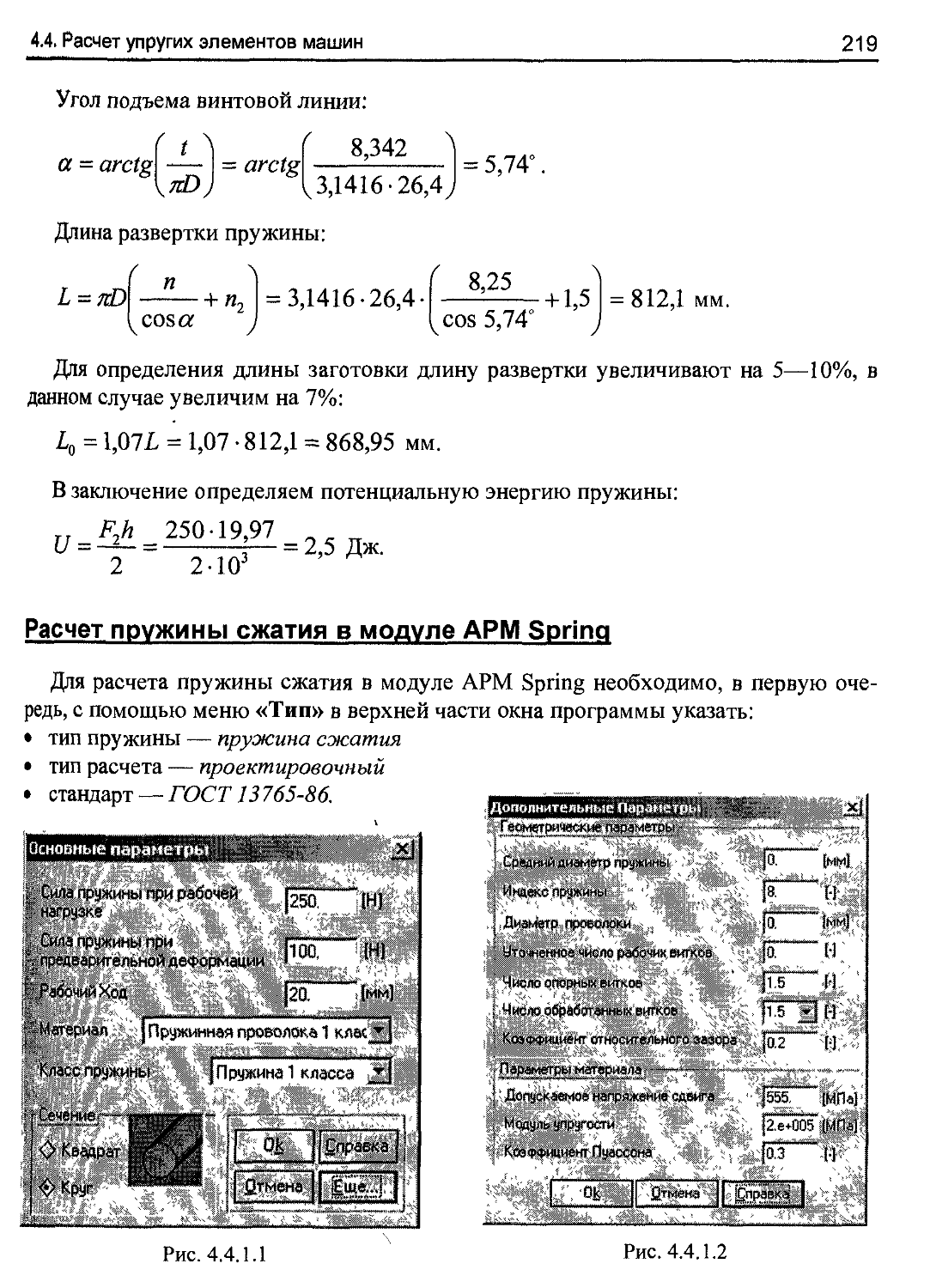

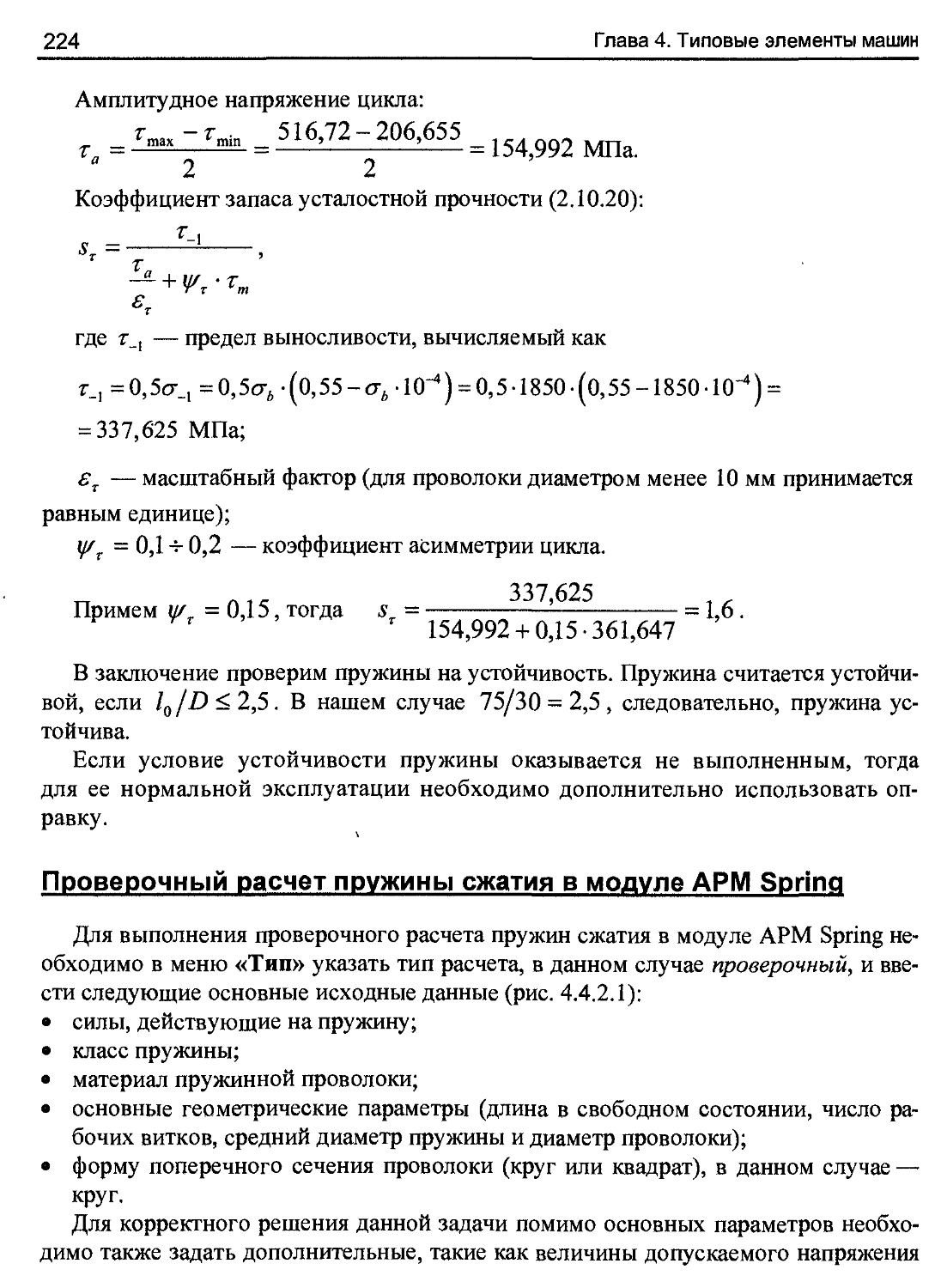

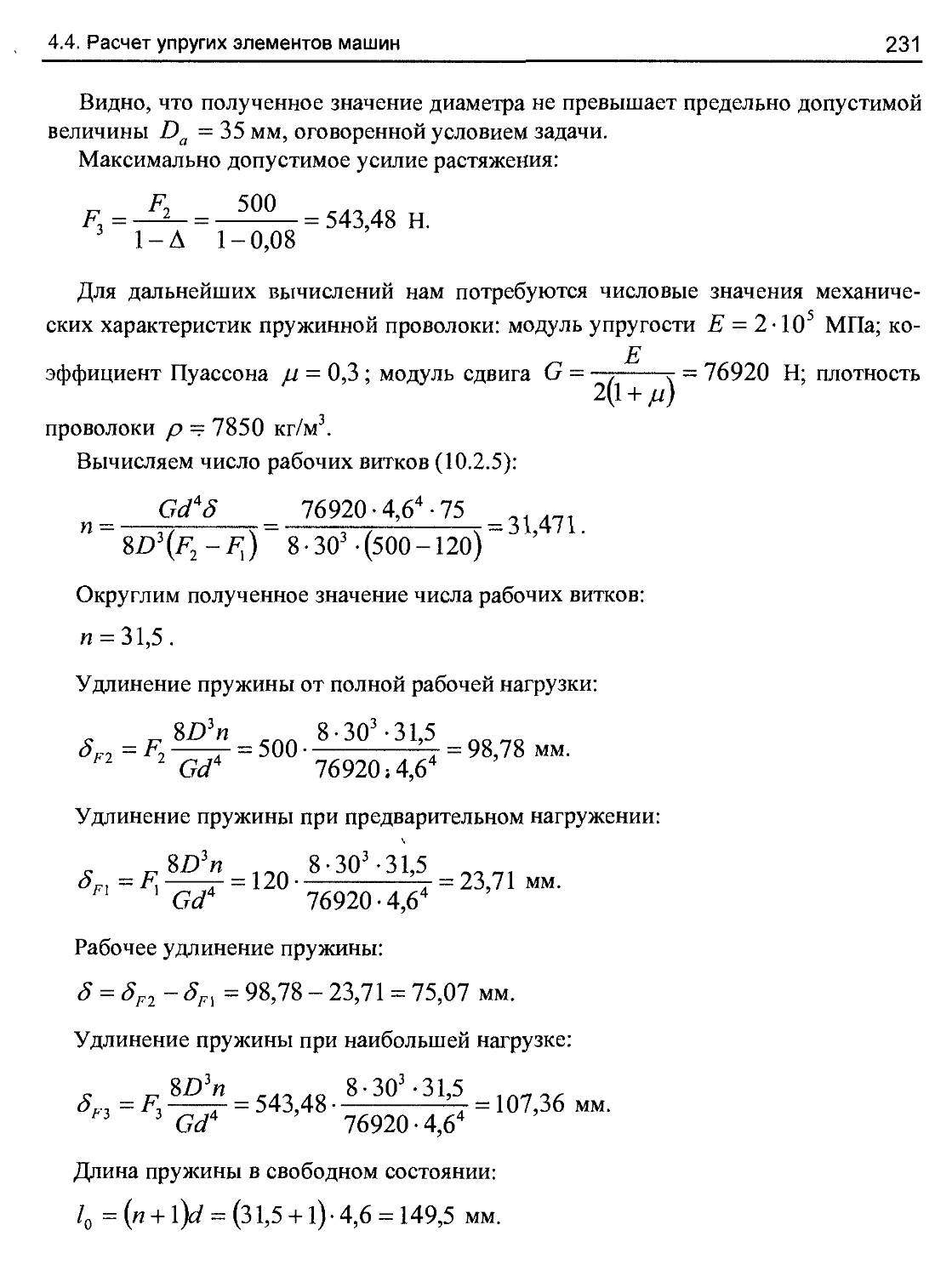

м = 4 a Fh + Fv (хс - За / 2) = 4 • а • 8660 + 5000 • (1,7а - 1,5а) = 1782000 Н мм.