Author: Леликов О.П.

Tags: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка общее машиностроение машиноведение машиностроение

ISBN: 978-5-217-03390-4

Year: 2007

О.П. Леликов

ОСНОВЫ РАСЧЕТА

И ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ

И УЗЛОВ МАШИН

Конспект лекций

по курсу “Детали машин”

3-е издание, переработанное и дополненное

Москва «МАШИНОСТРОЕНИЕ» 2007

УДК 621.81.001.66

ББК 34.42

Л33

Леликов О.П.

Л33 Основы расчета и проектирования деталей и узлов машин.

Конспект лекций по курсу "Детали машин". 3-е изд. перераб. и

доп. - М.: Машиностроение, 2007. - 464 с.: ил.

КВК 978-5-217-03390-4

Изложены теоретические основы и инженерные методы расче¬

та и проектирования деталей и узлов общемашиностроительного

применения. Рассмотрены наиболее сложные темы по основным

разделам курса "Детали машин": разъемные и неразъемные соеди¬

нения, передачи трением и зацеплением; валы и оси; подшипники

качения и скольжения; муфты приводов.

3-е издание (2-е изд. 2004 г.) исправлено и переработано в со¬

ответствии с современной научно-технической документацией, а

также дополнено приложением по новой методике расчета ресурса

подшипников качения.

Для студентов технических специальностей вузов; может быть

полезен также слушателям факультетов повышения квалификации

преподавателей, инженерам, конструкторам.

УДК 621.81.001.66

ББК 34.42

Г8ВК 978-5-217-03390-4 © Издательство "Машиностроение", 2007

Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ПРЕДИСЛОВИЕ

Конспект лекций написан по программе курса с традицион¬

ным названием "Детали машин" для технических специальностей

высших учебных заведений России, которые автор читает в Мос¬

ковском государственном техническом университете им. Н.Э. Ба¬

умана и которые отражают опыт работы кафедры "Основы конст¬

руирования машин". Объем каждой лекции соответствует реаль¬

ному времени, затрачиваемому в аудитории, с учетом изображения

рисунков лектором на доске и слушателями в тетради.

В конспекте лекций изложены теоретические основы и инже¬

нерные методы расчета и проектирования деталей и узлов машин -

неотъемлемые составляющие конструирования. Рассмотрены 29

тем по основным разделам курса: разъемные и неразъемные со¬

единения; передачи трением и зацеплением; валы и оси; подшип¬

ники качения и скольжения; муфты приводов. Общее число лек¬

ций - 36. Вместе с другими литературными источниками конспект

лекций призван заложить основу конструкторской подготовки,

формирования широкого инженерного мышления.

3-е издание (2-е изд. 2004 г.) исправлено и переработано в со¬

ответствии с современной научно-технической документацией и

дополнено приложением по новой методике расчета ресурса под¬

шипников качения. Значительно переработаны темы: "Резьбовые

соединения", "Зубчатые передачи", "Червячные передачи", "Под¬

шипники качения", а также "Муфты приводов".

В лекциях, как известно, есть возможность изложения новей¬

ших достижений науки и техники, а ограниченность их по времени

вынуждает рассматривать лишь узловые вопросы и разделы, наи¬

более трудные для самостоятельного изучения. Более подробное

изложение можно найти в учебниках [1-3], учебных пособиях

[4-6, 10], энциклопедии [7], справочниках [8, 9].

ЛЕКЦИЯ 1

ТЕМА 1

ЗАДАЧИ И МЕТОДЫ КУРСА "ДЕТАЛИ МАШИН"

"Детали машин" - научная дисциплина по теории, расчету и

конструированию деталей и узлов общемашиностроительного

применения. В ее задачи входят обобщение инженерного опыта

создания машиностроительных конструкций, разработка научных

основ расчета и проектирования надежных элементов и узлов кон¬

струкций.

В учебном курсе "Детали машин" комплексно рассматривают

конструирование, расчет и технологию изготовления отдельных

деталей и узлов машин. Эта дисциплина наглядно демонстрирует

как инженерный замысел претворяется в конструкцию. "Детали

машин" - наука о рациональном проектировании - является базой

для построения специальных дисциплин ("Подъемно-транс¬

портные машины", "Гусеничные и колесные машины", "Двигатели

внутреннего сгорания", "Металлорежущие станки", "Металлурги¬

ческие машины и агрегаты" и др.).

В расчетах деталей и узлов машин широко используют ре¬

зультаты исследований на испытательных стендах и в условиях

реальной эксплуатации с применением различных методов экспе¬

риментальной механики машин (тензометрии, голографии, фото¬

упругости и др.).

Курс "Детали машин", являясь одним из ведущих и старейших

курсов общеинженерной подготовки, непрерывно развивается

вместе с прогрессом науки и техники (появляются новые направ¬

ления в технике, новые материалы и технологии, требующие но¬

вых конструктивных решений, совершенствования методов расче¬

та). Необходимость повышения производительности, быстроход¬

ности и надежности машин при уменьшении их массы и создание

машин новых поколений требует непрерывного углубления теории

и уточнения расчетов деталей и узлов машин.

В курсе "Детали машин" вероятностные расчеты используют в

следующих видах [6]:

- принимают значения некоторых параметров, обеспечиваю¬

щие заданную надежность (например, коэффициента безопасности -

4

аналога квантили - в расчетах зубчатых и волновых передач, ко¬

эффициента надежности при расчетах подшипников качения);

- определяют рассеяние значений с заданной вероятностью

(например, при расчете зазоров в подшипниках скольжения или

натягов в соединениях с натягом).

В изделии детали находятся во взаимосвязи и взаимозависи¬

мости, определяющих качественные характеристики изделия. Де¬

тали, следовательно, являются элементами системы, и необходим

системный подход при их расчете и разработке.

Применение ЭВМ позволяет повысить точность и значимость

расчетов, проводить структурное и параметрическое моделирова¬

ние, оптимизацию при проектировании, автоматизировать само

проектирование [5].

Тем большее значение приобретают физические основы и об¬

щие принципы построения расчетов, их связь с конструированием.

Механизмом называют систему твердых тел, предназна¬

ченную для преобразования движения одного или нескольких тел в

требуемые движения других тел (редуктор, коробка передач и др.).

Машиной называют механизм или устройство, выполняю¬

щее механические движения, служащие для преобразования энер¬

гии, материалов или информации с целью облегчения или замены

физического или умственного труда человека и повышения его

производительности.

Любая машина состоит из деталей. Деталь - часть машины,

которую изготовляют из одного материала без применения сбо¬

рочных операций. Детали могут быть простыми (винт, шпонка)

или сложными (коленчатый вал, станина станка). Несколько дета¬

лей, собранных в одно целое, образуют сборочную единицу или

узел. Среди множества разнообразных деталей и узлов можно вы¬

делить такие, которые применяют в разных машинах: крепежные

винты, зубчатые колеса, валы, подшипники качения, муфты. Эти

детали (узлы) называют деталями (узлами) общемашинострои¬

тельного применения и изучают в курсе "Детали машин".

Другие детали - поршни, гребные винты, лопатки турбин и

др. - применяют только в одном или нескольких типах машин. Их

относят к деталям специального назначения и изучают в соответ¬

ствующих курсах.

5

Детали и узлы общемашиностроительного применения изго¬

товляют ежегодно в больших количествах (в одном легковом ав¬

томобиле более пяти тысяч типодеталей, более тридцати подшип¬

ников), поэтому знание основных методов расчета, правил и норм

проектирования, подтвержденных статистикой эксплуатации,

очень важно для конструкторской подготовки.

Среди общих правил конструирования можно отметить сле¬

дующие три.

Первое. При проектировании рассчитывают на нормальные

условия эксплуатации. Так, если рассчитывать детали велосипеда

из условий их неповреждения при наезде на непреодолимое пре¬

пятствие, то получится перетяжеленная конструкция, которая бу¬

дет трудна в эксплуатации.

Второе. Конструирование есть поиск оптимального компро¬

миссного решения. Часто при проектировании должны быть удов¬

летворены противоречивые требования. Так, у боевого самолета

должно быть обеспечено и достаточное бронирование кабины пи¬

лота (что требует увеличения массы), и необходимая дальность, и

скорость полета (что требует снижения массы).

Третье. При конструировании должно быть выполнено усло¬

вие равнопрочности. Очевидно, что нецелесообразно конструиро¬

вать отдельные элементы машины с излишними запасами несущей

способности, которые все равно не могут быть реализованы в свя¬

зи с отказом конструкции из-за разрушения или повреждения дру¬

гих элементов.

Объекты изучения в курсе "Детали машин":

1. Соединения и детали соединений. Соединения разделяют

на разъемные и неразъемные. Разъемные соединения допускают

многократную переборку. Их основные типы: резьбовые, шпоноч¬

ные, шлицевые, клеммовые, на закрепительных конических втулках.

Неразъемные соединения не допускают многократной пере¬

борки. Для разборки такого соединения его нужно разрушить. Ос¬

новные типы: сварные, клеевые, паяные, заклепочные, соединения

с натягом. Последние относят к неразъемным условно, так как они

позволяют проводить сборку и разборку, но не многократно.

2. Детали передач. В курсе рассматривают механические пе¬

редачи: зубчатые, планетарные, волновые, червячные, фрикцион¬

ные, ременные, цепные, винт-гайка.

6

3. Детали, обслуживающие вращательное движение - валы

и оси, подшипники качения и скольжения, муфты приводов.

При изучении каждого из объектов будем рассматривать:

1. Назначение объекта (передачи, муфты, соединения).

2. Описание конструкции и принципа действия (работы).

3. Области применения.

4. Сравнительные достоинства и недостатки.

5. Условия работы и действующие нагрузки.

6. Характер и причины отказа - критерии работоспособности.

7. Применяемые материалы и сведения о технологии изготов¬

ления.

8. Методы расчета и конструирования (составление расчетной

схемы; проектировочный и (или) проверочный расчет по основ¬

ным критериям работоспособности; рекомендации по конструиро¬

ванию).

9. Направления совершенствования конструкции и методов

расчета.

10. Контрольные вопросы по теме.

При выполнении курсового проекта дополнительно изучают

проектирование корпусных деталей (корпусов, рам, плит), деталей

смазывающих устройств, упругих элементов и др.

Детали машин должны удовлетворять двум основным услови¬

ям: надежности и экономичности. Под экономичностью понимают

минимально необходимую стоимость проектирования, изготовле¬

ния и эксплуатации.

ТЕМА 2

ОСНОВНЫЕ ПОНЯТИЯ И ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Надежность - свойство изделия сохранять во времени спо¬

собность к выполнению требуемых функций в заданных режимах

и условиях применения, технического обслуживания, хранения и

транспортирования.

Надежность характеризуют состояниями и событиями.

Работоспособность - состояние изделия, при котором оно

способно нормально выполнять заданные функции.

7

Отказ - событие, заключающееся в полной или частичной

утрате работоспособности.

Показатели качества изделия по надежности: безотказность,

долговечность и ремонтопригодность.

Безотказность - свойство изделия непрерывно сохранять ра¬

ботоспособность в течение заданного времени.

Долговечность - свойство изделия длительно сохранять ра¬

ботоспособность до наступления предельного состояния при со¬

блюдении норм эксплуатации. Под предельным понимают такое

состояние изделия, при котором его дальнейшая эксплуатация не¬

допустима или нецелесообразна.

Ремонтопригодность - свойство изделия, заключающееся в

приспособленности к поддержанию и восстановлению работоспо¬

собности путем технического обслуживания и ремонта.

Временные понятия надежности: наработка, ресурс и срок

службы.

Наработка - продолжительность или объем работы изделия

(в часах, километрах пробега, числах циклов нагружения).

Ресурс - суммарная наработка изделия от начала эксплуата¬

ции до перехода в предельное состояние (в часах, километрах про¬

бега и др.).

Срок службы - календарная продолжительность эксплуата¬

ции изделия от начала до перехода в предельное состояние. Выра¬

жают обычно в годах. Срок службы включает наработку изделия и

время простоев.

Основными показателями надежности являются:

по безотказности - вероятность безотказной работы и интен¬

сивность отказов;

по долговечности - средний и гамма-процентный ресурс;

по ремонтопригодности - вероятность восстановления.

Под вероятностью Р(*) безотказной работы понимают веро¬

ятность того, что в заданном интервале времени или в пределах

заданной наработки не возникает отказ изделия.

Если за время I наработки из числа N одинаковых изделий бы¬

ли изъяты из-за отказов п изделий, то вероятность безотказной ра¬

боты изделия

р() = (н - и)/N = 1 - и/Н.

8

Так, например, если по результатам испытания в одинаковых

условиях партии изделий из N = 1000 шт после наработки 5000 ч

наблюдали отказы п = 100 шт изделий, то вероятность безотказной

работы этих изделий

Р (5000) = 1 - пШ = 1 - 100/1000 = 0,9.

Вероятность безотказной работы сложного изделия равна

произведению вероятностей безотказной работы отдельных его

элементов

Р(0 = Л(0Р2(0-Р>.(0.

Если Р\{() = Р2(?) = — = Рп(0, то Р({) = [Р^ОГ. Отсюда следует,

что чем больше элементов в изделии, тем ниже его надежность.

Например, если изделие состоит из 10 элементов с вероятностью

безотказной работы каждого элемента 0,9 (как в подшипниках ка¬

чения), то общая вероятность безотказной работы Р^) =

= 0,910 = 0,35. Эксплуатация изделия с таким низким показателем

Р(^ нецелесообразна.

Интенсивность отказов Х(?). В разные периоды эксплуатации

или испытаний изделий число отказов в единицу времени различ¬

но. Интенсивность отказов - отношение числа п отказавших в

единицу времени I изделий к числу изделий ^-п) исправно рабо¬

тающих в данный отрезок времени, при условии, что отказавшие

изделия не восстанавливают и не заменяют новыми:

Щ = п/[(N - п)1\.

Так, в рассмотренном выше примере при испытании 1000 из¬

делий в интервале времени от 0 до 5000 ч число отказавших изде¬

лий 100. Это значит, что число исправно работающих изделий

равно (1000 - 100). Согласно определению интенсивность отказов

Х(5000) = 100/[(1000 - 100) • 5000\ = 0,000022 = 22 • 10-6 1/ч.

Средние значения интенсивностей отказов составляют: под¬

шипники качения -Х^) = 1,5 • 10-6 1/ч; ременные передачи -Х^) =

= 15 • 10-6 1/ч.

Вероятность безотказной работы можно оценить по интен¬

сивности отказов

Р(0 = 1 -

9

Так, если назначенный ресурс ременной передачи 2000 ч, а

интенсивность отказов Х^) = 15 • 10-6 1/ч, то вероятность безотказ¬

ной работы передачи

Р(2000) = 1 - 15 • 10-6 • 2000 = 0,97.

Для деталей машин в качестве показателя долговечности ис¬

пользуют средний ресурс (математическое ожидание ресурса в

часах работы, километрах пробега, миллионах оборотов) или гам¬

ма-процентный ресурс (суммарная наработка, в течение которой

изделие не достигает предельного состояния с вероятностью у, вы¬

раженной в процентах). Для изделий серийного и массового про¬

изводства наиболее часто используют гамма-процентный ресурс:

для подшипников качения, например, 90%-ный ресурс.

Под вероятностью восстановления понимают вероятность

того, что время восстановления работоспособного состояния изде¬

лия не превысит заданное значение.

Основы надежности закладывает конструктор при проектиро¬

вании изделия (точностью составления расчетной схемы). Опреде¬

ление показателей надежности выполняют методами теории веро¬

ятностей, их используют при выборе оптимальных вариантов кон¬

струкции. Надежность зависит также от качества изготовле¬

ния (неточности влияют на распределение нагрузок в зоне силово¬

го взаимодействия) и от соблюдения норм эксплуатации.

ТЕМА 3

КРИТЕРИИ РАБОТОСПОСОБНОСТИ И

РАСЧЕТА ДЕТАЛЕЙ МАШИН

Критерии работоспособности: прочность, жесткость, изно¬

состойкость, теплостойкость, виброустойчивость.

При конструировании работоспособность деталей обеспечи¬

вают выбором материала и расчетом размеров по основному кри¬

терию.

Выбор критерия для расчета обусловлен характером разруше¬

ния (видом отказа): для крепежных винтов - прочность, для ходо¬

вых винтов - износостойкость, для валов - жесткость.

10

3.1. Прочность

Важнейшим критерием работоспособности является проч¬

ность, т.е. способность детали сопротивляться разрушению или

возникновению недопустимых пластических деформаций под дей¬

ствием приложенных к ней нагрузок. Это абсолютный критерий.

Ему должны удовлетворять все детали.

Основы расчетов на прочность изучают в курсе "Сопротивле¬

ние материалов". В курсе "Детали машин" общие методы расчетов

на прочность рассматривают в приложении к конкретным деталям

и придают им форму инженерных расчетов. На практике приме¬

няют расчеты на прочность по номинальным напряжениям, по ко¬

эффициентам безопасности или по вероятности безотказной ра¬

боты.

Расчеты по номинальным напряжениям (т.е. без учета эф¬

фекта концентрации) выполняют в качестве предварительных для

выбора основных размеров (для проектировочных расчетов). При

этом используют номинальные эксплуатационные (а, т) и допус¬

каемые ([а], [т]) напряжения с целью выполнения условий по:

нормальным напряжениям:

а ^ [а];

касательным напряжениям:

т ^ [т].

Эти расчеты наиболее просты и удобны для обобщения опыта

конструирования путем накопления данных о напряжениях в хо¬

рошо зарекомендовавших себя конструкциях, работающих в близ¬

ких или сходных условиях. Наиболее полезны такие данные для

машин массового выпуска, опыт эксплуатации которых велик.

Расчеты по коэффициентам безопасности. В отличие от рас¬

чета по номинальным напряжениям они учитывают в явной форме

отдельные факторы, влияющие на прочность: концентрацию на¬

пряжений, отличие в размерах деталей и опытных образцов, нали¬

чие упрочнений, а поэтому более точны. Вместе с тем, эти расчеты

сохраняют условность, так как коэффициент безопасности вычис¬

ляют для некоторых условных характеристик материалов и значе¬

ний нагрузок.

11

В ответственных конструкциях выполняют расчет по вероят¬

ности безотказной работы [6\. Для широкого применения этого

метода требуется накопление достоверного статистического мате¬

риала по действующим нагрузкам и физико-механическим харак¬

теристикам материалов.

Важным при расчетах на прочность является точное выявле¬

ние действительных эксплуатационных нагрузок.

Нагрузки, определяющие напряженное состояние деталей,

можно подразделить на постоянные и переменные по времени.

Постоянные нагрузки: сила тяжести (в транспортных и подъемно¬

транспортных машинах), сила от давления жидкости или газа, от

начальной затяжки резьбовых соединений, сил пластического де¬

формирования заклепок.

Постоянные нагрузки могут вызывать переменные напряже¬

ния. Так, при вращении вала, нагруженного изгибающим момен¬

том, одни и те же его волокна оказываются попеременно то в рас¬

тянутой, то в сжатой зоне. Так же поочередный вход в зацепление

зубьев зубчатых передач вызывает в них периодическое изменение

напряжений.

Основные механические характеристики материалов (предел

текучести стт, временное сопротивление ав) определяют при посто¬

янной нагрузке.

Большинство машин работает при переменных нагрузках.

Это обусловлено, например:

1. Спецификой работы приводных двигателей внутреннего

сгорания, индикаторная диаграмма (зависимость давления в ци¬

линдре от хода поршня) которых представляет собой резко нерав¬

номерную зависимость.

2. Неравномерностью и переменностью эксплуатационных

нагрузок. Примером могут служить условия работы автомобилей

(с различной загрузкой и по дорогам различного профиля и по¬

крытия), строгальных и долбежных станков, прессов, одноковшо¬

вых экскаваторов.

3. Внутренней динамикой машин, определяемой как самой

конструкцией, так и точностью изготовления, неуравновешенно¬

стью и жесткостными характеристиками отдельных звеньев.

Переменность нагружения обусловлена периодическим изме¬

нением нагрузок и соответственно напряжений. Продолжитель-

12

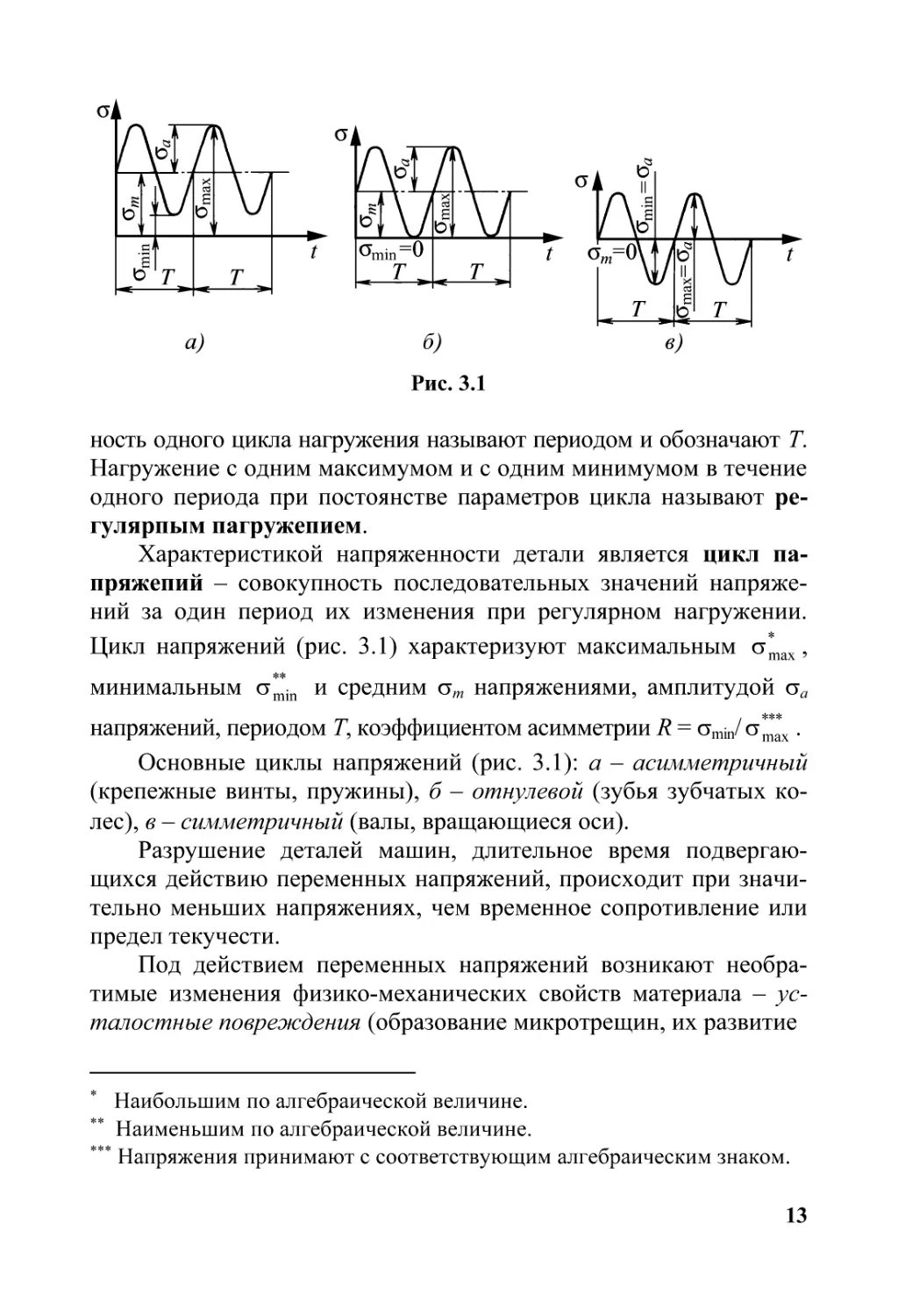

ность одного цикла нагружения называют периодом и обозначают Т.

Нагружение с одним максимумом и с одним минимумом в течение

одного периода при постоянстве параметров цикла называют ре¬

гулярным нагружением.

Характеристикой напряженности детали является цикл на¬

пряжений - совокупность последовательных значений напряже¬

ний за один период их изменения при регулярном нагружении.

Цикл напряжений (рис. 3.1) характеризуют максимальным атах,

минимальным а т1п и средним ат напряжениями, амплитудой аа

напряжений, периодом Т, коэффициентом асимметрии ^ = отп/ а ^Х .

Основные циклы напряжений (рис. 3.1): а - асимметричный

(крепежные винты, пружины), б - отнулевой (зубья зубчатых ко¬

лес), в - симметричный (валы, вращающиеся оси).

Разрушение деталей машин, длительное время подвергаю¬

щихся действию переменных напряжений, происходит при значи¬

тельно меньших напряжениях, чем временное сопротивление или

предел текучести.

Под действием переменных напряжений возникают необра¬

тимые изменения физико-механических свойств материала - ус¬

талостные повреждения (образование микротрещин, их развитие

* Наибольшим по алгебраической величине.

** Наименьшим по алгебраической величине.

*** Напряжения принимают с соответствующим алгебраическим знаком.

13

и разрушение материала). Процесс на¬

копления повреждений называют ус¬

талостью.

Число циклов напряжений, вы¬

держанных нагруженной деталью до

усталостного разрушения, называют

циклической долговечностью,

которую можно оценить с помощью

кривых усталости (рис. 3.2). Кривые

усталости получают опытным путем, задавая испытуемым образ¬

цам различные значения напряжений а = атах (см. рис. 3.1) и опре¬

деляя число N циклов, при котором происходит их разрушение.

Кривые усталости описывают степенной функцией а ? N{ = С.

Здесь С - постоянная, соответствующая условиям проведения экс¬

перимента. Как видно, чем выше напряжение а, тем раньше начи¬

нается процесс усталостного разрушения. Поэтому детали, рассчи¬

танные на длительную работу, имеют меньшие допускаемые на¬

пряжения и большие размеры, чем однотипные детали, испыты¬

вающие ограниченное число циклов нагружения.

Более точные значения механических характеристик можно

получить, испытывая не образцы, а конкретные детали или узлы.

Результаты испытаний имеют существенное рассеяние. Так,

при испытании подшипников качения разрушение первого и по¬

следнего подшипника из партии в 20 шт отличается по времени

работы в ~50 раз. Так по какому же времени вести расчет? Если по

среднему, то надежность - 50 %. Такой расчет вряд ли может

удовлетворить, так как половина подшипников будет разрушаться

раньше расчетного срока. Если ориентироваться на разрушение

первого подшипника, то конструкция получится громоздкой и тя¬

желой. К тому же все остальные подшипники еще сохраняют ра¬

ботоспособность. Отсюда следует, что выполняемый расчет не¬

мыслим без надежности; уровень надежности устанавливают в

зависимости от степени ответственности узла и достоверности

статистических характеристик механических свойств и действую¬

щих нагрузок. Подшипники качения, например, по международ¬

ным нормам рассчитывают на 90.. .99%о-ную надежность.

14

В завершение рассмотрения критерия

прочности отметим, что такие разрушения,

как смятие контактирующих поверхностей,

их выкрашивание и изнашивание обуслов¬

лены действием контактных напряжений

(напряжений в месте контакта криволиней¬

ных поверхностей двух прижатых друг к другу тел в тех случаях,

когда размеры площадки касания малы по сравнению с размерами

тел). Отказы около 50 % деталей (зубчатые, фрикционные и чер¬

вячные передачи, подшипники качения) обусловлены действием

контактных напряжений. Подробнее контактная прочность рас¬

смотрена в разделе "Передачи".

Основные направления повышения прочности изделия.

1. Следует избегать действия изгибных напряжений. Конст¬

руировать следует так, чтобы материал работал на сжатие или рас¬

тяжение. Например, мосты конструируют в виде ферм (рис. 3.3), а

не как балки, опертые по краям.

2. Выбирать рациональную форму. Для избежания высоких

значений напряжений изгиба сосуды высокого давления выполня¬

ют сферическими, а не призматическими.

3. Оптимизировать форму с целью ликвидации концентрато¬

ров напряжений. Так, только за счет оптимизации формы проч¬

ность коленчатого вала по сопротивлению усталости удалось по¬

высить в 3 раза.

4. Создавать в деталях начальные напряжения обратного

знака, в частности механическим (пластическое деформирование)

или термическим поверхностным упрочнением.

3.2. Жесткость

Жесткость - способность детали сопротивляться измене¬

нию формы и размеров под нагрузкой. Роль этого критерия работо¬

способности возрастает в связи с тем, что прочностные характери¬

стики материалов (например, сталей) постоянно улучшаются, что

позволяет уменьшить размеры деталей, а упругие характеристики

(модуль упругости) при этом не изменяются. Так, за последние

50 лет временное сопротивление ав легированных сталей повысили

15

от 500 до 1500 МПа при неизменном

значении модуля упругости Е = 2,1 х

X 105 МПа.

Различная жесткость деталей со¬

единения меняет распределение на¬

грузки между отдельными элементами.

Так, из-за недостаточной жесткости

фланцев нагрузка на болты возрастает

в 4... 5 раз. В большинстве случаев ос¬

новным критерием расчета валов является жесткость, а не проч¬

ность. Варьируя жесткость отдельных элементов механической

системы, можно выйти из области резонанса.

Практические расчеты на жесткость проводят в форме огра¬

ничения упругих деформаций в пределах, допустимых для кон¬

кретных условий работы. Такими условиями, например, могут

быть:

1. Ограничение деформаций валов для создания более благо¬

приятных условий работы сопряженных деталей: зубчатых колес,

подшипников качения. Рисунок 3.4 иллюстрирует нарушение пра¬

вильности зацепления и работы подшипников вследствие проги¬

бов валов под действием сил в зубчатом зацеплении: перекос (у^

колес вызывает концентрацию нагрузки по длине зубьев, повы¬

шенный местный износ или даже излом, а угол наклона цапф

(у2, Уз) - защемление тел качения в подшипниках, повышенное со¬

противление вращению и нагрев опоры.

2. Ограничение деформаций с целью получения необходимой

точности формы детали. Так, при точении цилиндрической детали

(вала) в центрах поверхность получается бочкообразной: вследст¬

вие отжатия заготовки в средней части больше металла снимается

ближе к торцам.

3. Требование общей высокой точности исполнительного ор¬

гана (например, точность перемещения резца; точность позицио¬

нирования исполнительного органа промышленного робота).

В уточненных расчетах прочности и жесткости деталей ис¬

пользуют различные методы решения задач теории упругости, в

частности метод конечных элементов (МКЭ). Этот метод реали¬

зуют на ЭВМ с большой памятью и высоким быстродействием.

16

Рис. 3.5

Рис. 3.6

Мероприятия по повышению жесткости.

1. Рациональное расположение опор. Расположение опор на

расстоянии 0,223/ от концов уменьшает максимальный прогиб /

балки под действием силы тяжести в 48 раз (рис. 3.5). При конст¬

руировании узла вала конической шестерни следует выдерживать

соотношение Ь/а = 2,5 (рис. 3.6).

2. Применение материалов с высоким модулем упругости Е:

сталей, чугунов с шаровидным графитом. Упругие деформации

обратно пропорциональны Е.

3. Выбор рациональной формы сечения. Жесткость двутавра,

равновеликого круглому цилиндрическому брусу, выше в 26 раз.

4. Повышение контактной жесткости в подвижных сопря¬

жениях пригонкой и уменьшением волнистости и шероховатости

поверхностей, предварительным натягом.

ЛЕКЦИЯ 2

ТЕМА 3

КРИТЕРИИ РАБОТОСПОСОБНОСТИ И РАСЧЕТА

ДЕТАЛЕЙ МАШИН

3.3. Износостойкость

Износостойкость - свойство материала оказывать сопро¬

тивление изнашиванию. Под изнашиванием понимают процесс

разрушения и отделения вследствие трения материала с поверх¬

ности твердого тела, проявляющийся в постепенном изменении

размеров или формы.

17

Износостойкость зависит от физико-механических свойств

материала, термообработки и шероховатости поверхностей, от

значений давлений или контактных напряжений, скорости сколь¬

жения, наличия смазочного материала, режима работы и т.д.

Износ (результат изнашивания) изменяет характер сопряже¬

ния, увеличивает зазоры в подвижных соединениях, вызывает

шум, уменьшает толщину покрытия, снижает прочность деталей.

Износ можно уменьшить, если разделить трущиеся детали смазоч¬

ным материалом. В подшипниках скольжения с помощью гидро¬

динамических расчетов определяют необходимую толщину мас¬

ляного слоя. Для сравнительно медленно перемещающихся дета¬

лей (направляющие станков, ходовые винты) используют гидро¬

статический контакт: масло в зону взаимодействия подают под

давлением.

Универсального и общепринятого метода расчета на изнаши¬

вание нет. В большинстве случаев расчет проводят в форме огра¬

ничения действующих давлений р в местах контакта: р< [р]. В ря¬

де случаев (например, при расчете ресурса зубчатых колес, рабо¬

тающих в вакууме и имеющих твердосмазочные покрытия рабо¬

чих поверхностей зубьев) в качестве числовой характеристики ис¬

пользуют интенсивность изнашивания I, которую в общем виде

определяют как отношение износа к к пути 5 трения: I = к/Б.

Исследованиями контактного взаимодействия твердых тел

при их относительном смещении занимается новая наука трибо¬

техника.

Мероприятия по уменьшению изнашивания:

1. Следует избегать применения открытых поверхностей

трения, подверженных абразивному воздействию. Так, механичес¬

кие передачи современных подъемных кранов, лебедок выполняют

в закрытом исполнении. Закрывают телескопическими кожухами

направляющие станков. Применяют подшипники качения с за¬

щитными шайбами, с встроенными уплотнениями.

2. Совершенствование уплотнительных устройств. Введение

лабиринтных уплотнений подшипников увеличило их ресурс в

роликах конвейеров в 3.. .4 раза.

18

3. Обеспечение равномерного распределения давления по по¬

верхности; повышение поверхностной твердости (закалка снижа¬

ет износ в 2 раза); наплавка износостойких сплавов и материалов.

4. Обеспечение совершенного трения (гидродинамического,

гидростатического, трения качения).

5. Замена внешнего трения внутренним. При малых переме¬

щениях применяют резинометаллические шарниры, в которых ре¬

зиновая втулка привулканизирована к металлическим трубкам или

закатана между ними.

3.4. Теплостойкость

Теплостойкость - способность конструкции работать в пре¬

делах заданных температур в течение заданного срока службы.

Нагрев деталей в процессе работы машины приводит к:

1. Снижению механических характеристик материала и к по¬

явлению пластических деформаций - ползучести. Стальные дета¬

ли, работающие при температурах ниже 300 °С, на ползучесть не

рассчитывают.

2. Уменьшению зазоров в подвижных сопряжениях деталей и,

как следствие, схватыванию, заеданию, заклиниванию.

3. Снижению вязкости масла и несущей способности масля¬

ных пленок. С повышением температуры вязкость минеральных

нефтяных масел снижается по кубической параболе - очень резко.

Для обеспечения нормального теплового режима работы про¬

водят тепловые расчеты (расчеты червячных и волновых редукто¬

ров, подшипников скольжения). При этом составляют уравнение

теплового баланса (тепловыделение за единицу времени прирав¬

нивают теплоотдаче) и определяют среднюю установившуюся

температуру при работе машины. С целью повышения теплоотда¬

чи предусматривают охлаждающие ребра, принудительное

охлаждение или увеличивают размеры корпуса.

3.5. Виброустойчивость

Виброустойчивость - способность конструкции работать в

диапазоне режимов, достаточно далеких от области резонанса.

Вибрации снижают качество работы машин, увеличивают шум,

19

вызывают дополнительные напряжения в деталях. Особенно опас¬

ны резонансные колебания.

В связи с повышением скоростей движения машин опасность

вибраций возрастает. Например, за последние 50 лет частота вра¬

щения двигателей внутреннего сгорания повысилась почти на по¬

рядок. Поэтому расчеты на виброустойчивость приобретают все

большее значение. Периодическое изменение внешних сил в порш¬

невых машинах или сил от неуравновешенности вращающихся

деталей, от погрешностей изготовления вызывает вынужденные

колебания. При совпадении или кратности частоты вынужденных

колебаний и частоты собственных колебаний наблюдают явление

резонанса. При резонансе амплитуда колебаний достигает боль¬

ших значений - происходит разрушение. Работать можно в до- или

послерезонансной зонах. Переход через резонансную зону должен

быть осуществлен достаточно быстро.

Расчеты на виброустойчивость выполняют для машины в це¬

лом. Они сводятся к определению частот собственных колебаний

механической системы и обеспечению их несовпадения с частотой

вынужденных колебаний.

К устройствам для снижения колебаний относят маховики,

упругодемпфирующие элементы и демпферы, рассеивающие энер¬

гию колебаний.

Контрольные вопросы

1. Каково содержание курса "Детали машин"?

2. Какое различие между механизмом и машиной?

3. Что понимают под деталью машины? Какие детали относят

к деталям общепромышленного применения?

4. Что следует понимать под надежностью машин и их дета¬

лей? Какими состояниями и событиями характеризуют надеж¬

ность?

5. По каким показателям оценивают надежность?

6. Какое различие между ресурсом и сроком службы? Что по¬

нимают под вероятностью безотказной работы?

7. Каковы основные критерии работоспособности и расчета

деталей машин? Чем обусловлен выбор критерия для расчета?

20

ТЕМА 4

ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ

4.1. Проектировочный и проверочный расчеты

Проектировочным расчетом называют определение основ¬

ных размеров детали при выбранном материале и по формулам,

соответствующим главному критерию работоспособности (проч¬

ности, жесткости, износостойкости и др.). Этот расчет применя¬

ют в тех случаях, когда размеры конструкции заранее не извест¬

ны. Проектировочные расчеты являются упрощенными, их выпол¬

няют как предварительные.

Проверочным расчетом называют определение фактических

характеристик главного критерия работоспособности детали или

определение наибольшей допустимой нагрузки на деталь по до¬

пускаемым значениям главного критерия работоспособности. При

проверочном расчете определяют фактические (расчетные) напря¬

жения и коэффициенты запаса прочности, действительные проги¬

бы и углы наклона сечений, температуру, ресурс при заданной на¬

грузке или допустимую нагрузку при заданных размерах и т.д.

Проверочный расчет является уточненным, его проводят, ког¬

да форма и размеры детали известны из проектировочного рас¬

чета или приняты конструктивно, когда определена технология

изготовления (способ получения заготовки, вид термообработки,

качество поверхности и др.).

Расчеты и конструирование органически связаны. Конструи¬

рованием называют творческий процесс создания механизма или

машины в чертежах на основе проектировочных и проверочных

расчетов. При разработке конструкции машины рассматривают

различные варианты с целью получения оптимальной конструкции

при наименьшей стоимости ее изготовления и эксплуатации. Кон¬

струирование подразумевает проведение всестороннего анализа

статистического материала, отражающего опыт проектирования,

изготовления и эксплуатации машин данного типа. Задачи опти¬

мизации выполняют с применением ЭВМ.

21

4.2. Комплексная модель качества

Понятие качества содержит совокупность свойств, обу¬

словливающих пригодность изделия удовлетворять определенные

потребности в соответствии с его назначением. Для оценки ка¬

чества машин нужна четкая система показателей и методов их оп¬

ределения. Разработкой методов количественной оценки качества

занимается наука, получившая название квалиметрия (от латин¬

ского диаНо - качество, ше^ - мерить).

В квалиметрии качество рассматривают как иерархическую

совокупность свойств (иерархия - порядок подчинения) и пред¬

ставляют в виде структурной схемы, состоящей из нескольких

уровней. Разделение на иерархические уровни проводят по степени

подробности отражения отдельных свойств, раскрывая внутреннее

взаимодействие свойств изделия (Андрианов Ю.М., Субетто А.И.

Квалиметрия в приборостроении и машиностроении. Л.: Машино¬

строение, 1990. 216 с.).

Построение схемы ведут в соответствии с принципами квали-

метрии, а формирование содержания уровней - с позиций сис¬

темного подхода. Согласно этим принципам на самом низк¬

ом, нулевом уровне располагают самое общее комплексное свой¬

ство - качество в целом, а составляющие его менее обобщенные

свойства - на более высоком 1-м уровне; составляющие свойств

1-го уровня - на 2-м и т.д. Так, снизу вверх создают иерархическое

дерево свойств, располагая на каждом более высоком уровне ме¬

нее обобщенные свойства. При построении иерархической струк¬

туры свойств необходимо подняться до такого высокого уровня,

на котором находятся свойства, неразлагаемые на другие и назы¬

ваемые поэтому простыми.

Построенную таким образом иерархическую структурную

схему свойств называют комплексной моделью качества.

Системность качества раскрывают в единстве рассмотрения

внешних и внутренних свойств изделия. Внешние свойства прояв¬

ляются в коммуникабельности, т.е. системе отношений и связей

между взаимодействующими с изделием объектами окружающей

(внешней) среды. Внутренние свойства, обусловливающие качест¬

22

во, определяет структура самого изделия, и проявляются они во

взаимодействии составляющих его частей (элементов).

На основе комплексной модели качества составляют комплекс

критериев, т.е. тех свойств, с точки зрения которых проводят

оценку качества возможных вариантов, и выбирают оптимальный.

Система показателей качества продукции (СПКП) нашла от¬

ражение в комплексе государственных стандартов серии 4.000.

Заданием на курсовой проект по деталям машин является

разработка привода в соответствии с определенной кинемати¬

ческой схемой.

Рассмотрим, например, комплексную модель качества меха¬

нического привода ленточного конвейера (Александрова И.Ф. и

др. Управление качеством приводов на стадии проектирования:

Учебное пособие. МТИПП. М., 1990. 75 с.). Поскольку привод яв¬

ляется элементом системы - ленточного конвейера, то выделим из

всей совокупности свойств системы те, которые определяет имен¬

но привод.

На нижнем, нулевом уровне (рис. 4.1) расположено самое об¬

щее комплексное свойство - качество привода в целом.

На первом уровне - главные совокупности свойств качества:

1 - совокупность показателей функционального совершенства;

2 - совокупность показателей технического совершенства;

3 - совокупность показателей технической коммуникабельно¬

сти (взаимоотношений с объектами окружающей среды).

На втором уровне расположены составляющие главных со¬

вокупностей (свойства или группы свойств):

первой главной совокупности:

1.1 - значение скорости перемещения ленты конвейера;

1.2 - закон изменения скорости;

1.3 - кинематическая погрешность привода;

второй:

2.1 - технико-эксплуатационные;

2.2 - надежности;

2.3 - стандартизации и унификации;

2.4 - технологичности конструкции;

2.5 - эргономические (эргономика - область науки, занимаю¬

щаяся оптимизацией взаимодействия человека с машиной и рабо¬

чей средой в трудовом процессе);

23

Простые

свойства

Составля¬

ющие групп

Группы

свойств

главных

совокупностей

г-

і—Н

сч

СП

с4

со

СП

СП

Главные

совокупности

комплексного

свойства

1. Совокупность

показателей

функционального

совершенства

2. Совокупность

показателей

технического

совершенства

Качестве

) привода

3. Совокупность

показателей

технической

коммуникабельности

X

Комплексное

свойство

Уровни

рассмотрения

Структурная схема свойств качества

Рис. 4.1

2.6 - экономические;

2.7 - эстетические;

третьей:

3.1 - геометрическая коммуникабельность;

3.2 - кинематическая коммуникабельность;

3.3 - динамическая коммуникабельность.

На третьем уровне представлены составляющие групп

свойств:

- технико-эксплуатационных:

потребляемая электроэнергия (2.1.1),

габариты (2.1.2),

масса (2.1.3);

- надежности, в соответствии с ее компонентами:

по безотказности - вероятность безотказной работы (2.2.1),

по долговечности - ресурс (2.2.2),

по ремонтопригодности - вероятность восстановления (2.2.3);

- стандартизации и унификации:

коэффициент применяемости по типоразмерам деталей (2.3.1),

коэффициент повторяемости (2.3.2);

- технологичности:

трудоемкость изготовления (2.4.1),

материалоемкость (2.4.2),

энергоемкость (2.4.3);

- эргономических:

уровень шума (2.5.1),

уровень вибрации (2.5.2),

удобство обслуживания (2.5.3);

- экономических:

коэффициент полезного действия (2.6.1),

удельный расход энергии (2.6.2),

цена изделия, отнесенная к мощности (2.6.3);

- эстетичности:

рациональность формы (2.7.1),

цельность композиции (2.7.2),

соответствие современным тенденциям художественного кон¬

струирования (2.7.3),

товарный вид (2.7.4).

25

На четвертом уровне расположены простые свойства.

Составляющие материалоемкости:

масса изделия, отнесенная к главному параметру - мощности

(2.4.2.1),

коэффициент использования материала (2.4.2.2), оцениваю¬

щий отходы и потери материала в производстве,

масса металла в изделии (2.4.2.3).

Составляющие товарного вида:

цвет (2.7.4.1),

отделка (2.7.4.2),

упаковка (2.7.4.3),

удобство транспортирования и хранения (2.7.4.4).

Под показателями отдельных свойств изделия понимают

соответствие показателям качества, зафиксированным в чер¬

тежах, стандартах и в других нормативных документах, а так¬

же показатели, полученные расчетным путем по основным кри¬

териям работоспособности или методами экспертных оценок

(оценок экспертов - квалифицированных специалистов, имеющих

хорошую интуицию и большой опыт работы в данной области).

Количественной оценкой каждого из свойств комплексной

модели служит отношение его показателя к эталонному значению

этого показателя.

Представление свойств в виде безразмерных показателей де¬

лает их сопоставимыми и дает возможность объединить оценки

отдельных свойств в одну комплексную оценку.

При сравнении различных вариантов привода лучшим призна¬

ют вариант с наибольшей комплексной оценкой.

Определение комплексной оценки является сложной задачей,

решение которой в полном объеме возможно в рамках САПР. Для

практического применения при курсовом проектировании по

деталям машин можно использовать упрощенную комплекс¬

ную модель качества, составленную из следующих критериев:

КПД привода, материалоемкость (масса), габариты, соразмер¬

ность составных частей, удобство обслуживания.

26

4.3. Комплексное и системное проектирование

Современная проектно-конструкторская деятельность подра¬

зумевает системный образ мышления и комплексный подход к

проектированию машин.

Проектирование - один из этапов так называемого жизненно¬

го цикла изделия, в который входят также этапы производства,

эксплуатации и утилизации.

Проектирование представляет собой процесс решения много¬

вариантной и в соответствии с многочисленными и разнообраз¬

ными требованиями, которым каждый из возможных вариантов

должен отвечать, еще и многокритериальной задачи.

Изделие машиностроения - не простая совокупность деталей.

В собранном изделии детали находятся во взаимосвязи и взаимо¬

зависимости, которые и определяют качественные характеристики

изделия. Образно говоря, не машина состоит из деталей, а дета¬

ли образуют машину, являясь элементами системы и требуя сис¬

темного подхода при расчете и разработке. Таким образом, проек¬

тирование должно быть системным.

Системное проектирование - это решение технической за¬

дачи для части с позиций целого.

Объединенные в производственном процессе отдельные еди¬

ницы оборудования оказывают как непосредственное, так и кос¬

венное влияние на работу друг друга и представляют собой техно¬

логические системы производств. Например, гибкие производст¬

венные системы (комплексы механообработки).

Комплексное проектирование - это процесс разработки

оборудования с позиций технологической системы.

Основные этапы комплексного проектирования:

Формулировка задачи на разработку изделия и обоснование

его актуальности, исходя из той системы, элементом которой бу¬

дет разрабатываемое изделие. Определение места изделия в техни¬

ческой системе. Задачу формулируют в общем виде, без излишней

детализации. Нужно стараться сделать формулировку настолько

общей, насколько позволяет важность задачи.

Анализ задачи: уточнение в деталях поставленной задачи,

определение критериев, которыми будут пользоваться при нахож¬

27

дении лучшего варианта, определение ограничений решения, раз¬

работка комплексной модели качества и составление на ее основе

комплекса критериев. Устанавливают качественные и количест¬

венные характеристики начального и конечного состояний, в том

числе вариации входа и выхода.

Ограничения обычно отражают существующие условия фи¬

зической или технологической реализуемости того или иного па¬

раметра путем назначения его минимально и максимально допус¬

тимых значений. Например, ограничения по габаритам, массе, бы¬

строходности или ограничения по критериям работоспособности и

надежности. Часто используют понятие конструктивные ограни¬

чения.

Ограничения решения сводят в систему неравенств и равенств

и вводят в математическую модель. Математическая модель -

совокупность формул, уравнений, соотношений, алгоритмов или

программ, отражающая свойства моделируемого объекта или

имитирующая реальный процесс.

Поиск возможных решений. Центральный этап проектиро¬

вания. Для решения задач курса "Детали машин" наиболее часто

используют структурное или параметрическое моделирование.

При структурном моделировании варианты приводов полу¬

чают как возможные комбинации различных типов редукторов,

муфт, открытых передач.

При параметрическом моделировании разные варианты за¬

данной структуры привода получают путем применения разных

материалов или видов термообработки, различного распределения

передаточных чисел между отдельными передачами, применения

различных исполнений той или иной передачи (для ременной, на¬

пример, с плоским, клиновым, поликлиновым или зубчатым ремнем).

Выбор оптимального варианта по результатам сравнитель¬

ного анализа возможных решений. Это главный среди этапов,

предшествующих конструированию - этап принятия решения.

Разрабатываемое изделие характеризуют определенными

свойствами. Свойства, по которым ведут оценку при выборе

лучшего решения, называют критериями. В соответствии с ком¬

плексной моделью качества формируют комплекс критериев.

28

Система ограничений и комплекс критериев делают поиск

возможных вариантов направленным и позволяют выделить об¬

ласть возможных решений.

Варианты решений в этой области соответствуют всем крите¬

риям комплекса, но, конечно, не в одинаковой степени. Выделить

вариант, лучшим образом соответствующий комплексу критериев,

- так словесно определяют задачу выбора оптимального варианта.

Отдельные критерии комплекса различаются как по своему

содержанию, физическому смыслу, размерности, так и по значи¬

мости для самого изделия, по вкладу в комплекс критериев оценки

качества.

Относительную важность критериев, как долевое участие в

комплексе, количественно оценивают коэффициентами, полу¬

чившими название весовых. Каждому такому коэффициенту при¬

сваивают определенную долю от единицы, а сумма всех коэффи¬

циентов равна единице.

В то же время сравниваемые варианты изделия соответствуют

этим неравнозначным критериям также в разной степени. Харак¬

теристикой степени соответствия является оценка, т.е. отношение

показателя свойства к эталонной величине этого показателя.

Произведение весового коэффициента на оценку представля¬

ет собой степень соответствия рассматриваемого варианта

изделия критерию комплекса с учетом относительной важности

этого критерия.

Из таких произведений формируют обобщенные оценки ка¬

чества.

Однако практически невозможно получить такое решение, ко¬

торое превосходило бы все остальные по всему комплексу крите¬

риев. Поэтому в теории оптимизации под оптимальным понима¬

ют такой вариант, у которого невозможно улучшить ни один из

критериев качества без ухудшения других (оптимизация по Паре¬

то). Отыскание оптимального варианта сводится к нахождению

экстремальных значений обобщенных оценок.

Решение задачи выбора оптимального варианта в полном объ¬

еме возможно в рамках САПР. При курсовом проектировании по

деталям машин оптимальный вариант выбирают в соответствии с

упрощенной комплексной моделью качества (см. п. 4.2).

29

Оптимизация может быть и однокритериальной, т.е. прово¬

димой по одному доминирующему критерию. Масса, например,

является простым и эффективным критерием, так как стоимость

материала составляет значительную часть стоимости машины. С

массой тесно связаны габариты и трудоемкость изготовления.

Критерий массы имеет особое значение для транспортных машин,

летательных аппаратов.

При однокритериальной оптимизации критерии комплексной

модели качества, кроме доминирующего, учитывают в виде огра¬

ничений и назначают границы их применения. Значения малозна¬

чащих параметров берут средними или варьируют двумя группами

параметров. При этом можно поочередно исследовать влияние од¬

них параметров, оставляя другие постоянными.

Завершают комплексное проектирование конструктивной

разработкой оптимального варианта и последующим уточнением

принятого решения на основе экспериментальных исследований

или опытной эксплуатации.

Контрольные вопросы

1. Каково различие между проектировочным и проверочным

расчетом?

2. Что понимают под качеством изделия? Что такое комплекс¬

ная модель качества, для чего ее разрабатывают?

3. С помощью каких критериев можно оценить качество ме¬

ханического привода при курсовом проектировании?

4. Что следует понимать под математической моделью изделия?

5. Что следует понимать под комплексным и системным про¬

ектированием? Почему решение задачи выбора оптимального ва¬

рианта в полном объеме возможно лишь в рамках САПР?

ЛЕКЦИЯ 3

ТЕМА 5

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

5.1. Общие сведения

Соединение деталей с помощью резьбы является одним из

старейших и наиболее распространенных видов разъемного соеди¬

нения. Легко и просто обеспечивает сборку и разборку. Резьбовое

30

соединение образуют две детали. У одной из них на наружной, а у

другой на внутренней поверхности выполнены расположенные по

винтовой поверхности выступы - соответственно наружная и

внутренняя резьбы.

Резьбы формируют на цилиндрических или конических по¬

верхностях. Наибольшее распространение имеют цилиндрические

резьбы.

Достоинства резьбовых соединений. 1. Обеспечивают воз¬

можность многократной сборки-разборки. 2. При небольшой силе

на ключе создают значительные силы затяжки вследствие клино¬

вого действия резьбы и большого отношения длины Ь гаечного

ключа к радиусу г резьбы (Ь/г » 28). Так, сила затяжки винта М12

может составлять 20 000 Н. 3. Позволяют производить сборку де¬

талей при различном взаимном их расположении. Тем самым с

помощью резьбовых деталей можно выполнять регулирование, в

том числе и регулирование осевого положения деталей на валу или

осевого положения самого вала в корпусе.

Недостаток - сравнительно большие размеры и масса флан¬

цев для размещения гаек или головок винтов.

Применение. Резьбовые детали в виде винтов, болтов и шпи¬

лек с гайками применяют для крепежа - соединения нескольких

деталей в одно целое. Роль гайки может выполнять корпусная деталь.

Примеры соединений с помощью резьбовых деталей:

- соединение в одно целое отдельных секций мостов, подъем¬

ных кранов;

- соединение нескольких сборочных единиц (редуктора и

фланцевого электродвигателя; картера, блока цилиндров и головки

блока в двигателе внутреннего сгорания; колеса с полуосью авто¬

мобиля);

- соединение деталей (крышки и основания корпуса редукто¬

ра; крышек подшипников с корпусом коробки передач);

- крепление узлов и деталей на основании (редуктора на пли¬

те; плиты к полу цеха; резца в суппорте токарного станка).

Например в аэробусе более 150 000 резьбовых соединений.

Конические резьбы обеспечивают требуемую плотность (не¬

проницаемость) соединения без каких-либо уплотнений - за счет

31

радиального натяга. Их применяют для соединительной трубной

арматуры, пробок, заглушек, штуцеров гидравлических систем,

пресс-масленок.

Наряду с соединениями резьбовые детали применяют:

- в передачах винт-гайка, служащих для преобразования вра¬

щательного движения в поступательное;

- для регулирования осевых зазоров в подшипниках качения,

регулирования конического зубчатого и червячного зацепления и др.

5.2. Винтовая линия

Винтовая линия - линия, образованная на боковой поверхно¬

сти прямого кругового цилиндра точкой, перемещающейся таким

образом, что отношение между ее осевым перемещением а и соот¬

ветствующим угловым перемещением 8 постоянно, но не равно

нулю или бесконечности (рис. 5.1):

а = к8, при условии к Ф 0; к Ф го,

где к - коэффициент пропорциональности.

Осевое перемещение, соответствующее полному обороту (8 =

= 2п), называют шагом или ходом Ри винтовой линии.

а)

Рис. 5.1

32

На рис. 5.1, а показана винтовая линия на боковой поверхно¬

сти А цилиндра и развертка поверхности А на плоскость. Угол у

подъема винтовой линии определяют из соотношения

у = Ри/(пЛ),

где Ри - шаг (ход) винтовой линии; Л - диаметр окружности осно¬

вания цилиндра.

При перемещении по боковой поверхности цилиндра не¬

скольких (п) точек, равномерно расположенных по окружности

основания, получают несколько (п) винтовых линий (на рис. 5.1, б,

п = 2).

Представим теперь, что по винтовой линии перемещают кон¬

тур какой-либо фигуры (треугольника, равнобочной или неравно¬

бочной трапеции, рис. 5.2), лежащей в плоскости, проходящей че¬

рез ось цилиндра. Каждая точка контура, выступающая над по¬

верхностью цилиндра, при этом описывает винтовую линию с

одинаковым шагом - формирует винтовую поверхность витка

резьбы соответствующего профиля.

Типы резьб различают в соответствии с профилем резьбы:

треугольная (метрическая, а = 60о и трубная, а = 55°), трапецеи¬

дальная, упорная.

Шаг Р резьбы - расстояние между соседними одноименными

боковыми сторонами профиля, лежащими в одной осевой плоскости.

Наиболее часто применяют однозаходную резьбу (п = 1), для

которой шаг (ход) Ри винтовых линий резьбы равен шагу Р резьбы:

Ри = Р.

Для многозаходных резьб ход винтовых линий (см. рис. 5.1, б)

Ри = пР,

где п - число заходов (для стандартных резьб п < 8); Р - шаг резьбы.

а) б) в)

Рис. 5.2

33

Ход Ph равен осевому перемещению винта при повороте на

один оборот в неподвижной гайке.

В резьбовых соединениях используют обычно однозаходную

крепежную треугольную резьбу: метрическую и трубную.

5.3. Метрическая резьба

На рис. 5.3 приведены основные геометрические параметры

метрической резьбы - основной для крепежных изделий:

d - наружный диаметр наружной резьбы (номинальный диа¬

метр резьбы);

di - внутренний диаметр наружной резьбы (по точке перехода

боковой стороны к впадине);

d2 - средний диаметр наружной резьбы (ширина впадины рав¬

на ширине выступа);

d3 - внутренний диаметр наружной резьбы по дну впадины;

а - угол профиля;

Р - шаг;

Н - высота исходного треугольника:

H = 0,5V3P;

Ось резьбы

Рис. 5.3

34

Рис. 5.4

Нх - рабочая высота профиля:

Их = 5И/8; Н\ = 0,541 Р.

В, и В2 - соответственно наружный, внутренний и средний

диаметры внутренней резьбы.

Поскольку угол подъема винтовой линии зависит от диаметра

цилиндра (причем угол подъема больше на меньшем диаметре), то

принято угол у подъема резьбы определять на среднем диаметре

у = яР/(тс^2)- (5.1)

Резьба одного номинального диаметра может иметь разные

шаги. Так, для резьбы М64 крупный шаг - 6 мм, мелкие шаги - 4;

3; 2; 1,5; 1 мм. Меньшему шагу соответствует больший внутрен¬

ний диаметр ^ (рис. 5.4). Для крепежных деталей желательно

применять резьбы с крупным шагом.

Резьбы с мелким шагом меньше ослабляют деталь, их отлича¬

ет повышенное самоторможение, так как при малом шаге угол

подъема винтовой линии мал. Мелкие резьбы применяют в резь¬

бовых соединениях, подверженных действию переменных нагру¬

зок (крепление колеса автомобиля, свечи зажигания ДВС), а также

в тонкостенных и мелких деталях, регулировочных устройствах

(точная механика, приборы).

5.4. Механические свойства материалов резьбовых деталей

По характеристикам статической прочности резьбовые детали

разделяют на классы прочности и группы.

Для болтов, винтов и шпилек из углеродистых нелегиро¬

ванных и легированных сталей предусмотрены 11 классов прочно¬

35

сти: от 3.6 до 12.9. Класс прочности обозначают двумя числами,

разделенными точкой. Первое число, умноженное на 100, пред¬

ставляет собой номинальное значение временного сопротивления

ав (в МПа) материала резьбовой детали. Второе число, умножен¬

ное на 10, - отношение (в %) предела текучести ат (или условного

предела текучести а0,2) к временному сопротивлению ав. Произве¬

дение первого и второго чисел, умноженное на 10, - номинальное

значение предела текучести ат (или а0,2) материала в МПа.

Минимальные значения предела текучести ат ш;п (или а0,2 ш;п) и

временного сопротивления ав ш;п равны или больше их номиналь¬

ных значений.

Например, для болта класса прочности 4.8 имеем: ав = 4 • 100 =

= 400 МПа, ат/ав = 8 • 10 = 80 %, ат = 4 • 8 • 10 = 320 МПа. При

этом в соответствии со стандартом минимальные значения: ав ш;п =

= 420 МПа; ат ш;п = 340 МПа.

Рекомендации по назначению классов прочности и марок

сталей для болтов (винтов, шпилек) приведены в табл. 5.1.

5.1. Рекомендуемые классы прочности и

марки сталей для болтов

Характеристика резьбового

соединения

Класс прочности

Марка стали

Неответственное

4.6

20

Общего назначения

5.6

30, 35

Средней нагруженности

6.6

45, 40Г

Высокой нагруженности

12.9

30ХГСА

При механических испытаниях для определения временного

сопротивления ав, МПа, используют натурные болты:

ав -^разр /А-^

где ^разр - наибольшая растягивающая сила при испытании на раз¬

рыв, Н; А - площадь поперечного сечения в резьбовой части

стержня, мм2 (рис. 5.5). Расчетную площадь поперечного сечения

находят по расчетному диаметру йр:

36

А = ■

пі „

\ 2

(5.2)

где (і2 - средний диаметр, мм; <і3 - внутрен¬

ний диаметр резьбы по дну впадины, мм.

Так, например, для болта с диамет¬

ром резьбы <і = 12 мм, крупным шагом

резьбы (Р = 1,75 мм), класса прочности 4.8 минимальное значение

разрушающей силы ^,азр = 35 400 Н.

Предел текучести ат определяют на образцах, выточенных из

крепежных деталей. Диаметр ^т стержня образца должен быть

меньше внутреннего диаметра ^ резьбы по впадине: ст < (13.

Болты (винты, шпильки) подвергают также испытанию проб¬

ной силой ^пр, прикладываемой по оси болта на обычной разрыв¬

ной машине. По условиям испытаний пробной силой длина болта

после нагружения должна быть такой же, как и до приложения на¬

грузки. Значения ^пр, Н, установлены в стандарте в зависимости от

диаметра и шага резьбы, а также класса прочности. Так, например,

значение пробной силы для болта с диаметром резьбы <і = 12 мм,

крупным шагом резьбы (Р = 1,75 мм), класса прочности 4.8 со¬

ставляет ^р = 26 100 Н. Напряжения в стержне болта при действии

пробной силы равны ~0,91стт.

Для гаек из углеродистых и легированных сталей с номиналь¬

ной высотой, равной или более 0,8^, предусмотрены 7 классов

прочности, обозначаемых одним числом: 4, 5, 6, 8, 9, 10, 12. Это

число указывает наибольший класс прочности болта, с которым

гайка может быть сопряжена в соединении. Например, гайка клас¬

са прочности 6 может быть применена в соединении с болтом

класса прочности не выше 6.8.

Механические свойства материала гаек должны быть такими,

чтобы не происходило среза резьбы при нагружении болта до зна¬

чений пробной силы ^пр.

Гайки подвергают испытанию пробной силой Рп (Н), прикла¬

дываемой по оси закаленной оправки в виде резьбового стержня,

на которую навинчена гайка:

^п oпA,

37

где ап - напряжения в стержне оправки от пробной силы, МПа (ус¬

тановлены в стандарте в зависимости от номинального диаметра

резьбы и класса прочности гайки); А - площадь поперечного сече¬

ния оправки, мм2 (5.2).

Гайка должна выдерживать пробную силу без разрушения

резьбы и отвинчиваться вручную после окончания испытания. На¬

пример, для гайки с диаметром резьбы D = 12 мм, крупным шагом

резьбы (Р = 1,75 мм), класса прочности 6 значение пробной силы

Fn = 59 000 Н.

Стандартом установлены также механические свойства резь¬

бовых деталей в соответствии с их принадлежностью к одной из

групп. Обозначения групп материалов: для болтов, винтов, шпилек

и гаек из коррозионно-стойких, жаропрочных и жаростойких ста¬

лей - 21, 22, ..., 26; из цветных металлов и сплавов - 31, 32, ..., 35.

Резьбовые детали в зависимости от предполагаемых условий

применения могут быть изготовлены с защитным покрытием

(цинковое, оксидное, фосфатное и др.) или без покрытия.

5.5. Соотношение между силами и моментами, действующими

на резьбовые детали в процессе затяжки

Обычно применяют предварительно затянутые резьбовые со¬

единения. Первоначальной затяжкой создают давление на стыке

соединяемых деталей, что обеспечивает необходимую жесткость

соединения и плотность стыка.

При завинчивании гайки (или винта с головкой) необходимо

приложить момент Гзав завинчивания

(рис. 5.6) для преодоления момента Тр со¬

противления в резьбе и момента Тт сопро¬

тивления на торце гайки:

Т = Т + Т

Т зав Т р 1 Т т.

В процессе затяжки под действием

момента Тзав в стержне винта возникает

осевая сила - сила затяжки F3aT. Рассмот¬

рим раздельно соотношения между силой

затяжки F3aT и моментами сопротивления

Тр в резьбе и Тт на торце гайки.

D

Рис. 5.6

38

Момент сопротивления в резьбе. Выявим соотношение ме¬

жду силой Бзат затяжки и моментом Тр сопротивления в резьбе.

Выделим на поверхности витка в районе т. О элементарную пло¬

щадку dА (рис. 5.7), нанесем координатные оси х, у: направление

оси у - по вертикали вниз. Предположим, что все действующие

между гайкой (на рис. 5.7 условно не показана) и винтом силы со¬

средоточены на этой площадке. Гайка воздействует на винт силой

Бп, вектор которой направлен перпендикулярно к витку и виден в

натуральную величину в нормальной к линии подъема витка плос¬

кости Б-Б. Угол у характеризует наклон профиля рабочей поверх¬

ности витка в осевой плоскости, для метрической резьбы

а

у = — = 30о (рис. 5.3). В плоскости Б-Б угол уп наклона профиля

меньше: ео8у.

Л

Б-Б

У у

Рис. 5.7

39

Поскольку угол подъема резьбы обычно невелик (для метри¬

ческой резьбы у « 2о30'), то отличие между углами у и уп также

невелико.

На основном виде в натуральную величину видна проекция

вектора силы ¥п\ Рпсо8 уп.

На рис. 5.8 представлены силы, действующие на винт со сто¬

роны гайки в затягиваемом соединении. Разложим силу (Рпсо8 уп)

на две составляющие по координатным осям х и у. При завинчива¬

нии гайки по направлению хода часовой стрелки сила трения дей¬

ствует на винт вдоль винтовой линии тоже в направлении движе¬

ния часовой стрелки. Сила трения Бтр возникает под действием

нормальной к поверхности силы ¥п\

Бтр = Бп/ = РП^ёФ?

где /- коэффициент трения; Ф - угол трения.

Разложим силу трения (Б^ёф) на составляющие по коорди¬

натным осям.

В соответствии с представленной на рис. 5.8 схемой можно

заключить, что сумма сил, действующих вдоль оси у, дает резуль¬

тирующую У - силу затяжки Бзат, а произведение результирующей

X - суммы сил, действующих вдоль оси х, на плечо ^2/2, определя¬

ет момент Тр сопротивления в резьбе при завинчивании гайки.

40

Запишем сумму сил, действующих вдоль оси х:

X = Fn (cos у n sin у + tg9 cos у).

Запишем сумму сил, действующих вдоль оси у (положитель¬

ное направление - по вертикали вниз):

Y = Fn (cos yn cos у - tg9 sin у).

Выразим Fn из второго уравнения и подставим в первое. По¬

лучим:

Y(cos yn sin у + tg9 cos у)

X — .

cos yn cos у - tg9 sin у

Выполним теперь последовательно следующие преобразования.

1. Разделим числитель и знаменатель на (tosy, cosy):

X = Y( + tg9 /cos Yn)

1 - tgy tgy /cos Yn

2. Известно, что при малых значениях угла ф функцию tg9

можно заменить значением самого угла, т.е. tgф = ф (для смазан¬

ных поверхностей ф » 0,1 рад). В соответствии с этим производим

замену: tgф/соsYn = ф/соsYn = ф1 = tgфl. Здесь ф! - приведенный угол

трения - величина, численно несколько большая, чем угол ф тре¬

ния вследствие наклона профиля рабочей поверхности на угол Yn.

Тогда

Х = Y(tgy + tgфl)/(1 - tgy tgфl) = Y tg(y + ф1).

Так как Y = F3aT, то момент трения Тр сопротивления в резьбе

равен

Tv = Xd2 /2 = 0,5^затd2tg(y + ф!). (5.3)

Из полученной зависимости следует, что момент сопротивле¬

ния в резьбе тем больше, чем больше приведенный угол трения

ф1 = ф/cosY,, т.е. Tp зависит от материала резьбовой пары и от угла

Y наклона рабочей стороны профиля. Так, для пары сталь-сталь Тр

больше, чем для пары сталь-бронза. Чем меньше Y, тем меньше

41

момент сопротивления в резьбе. Поэтому в передачах винт - гайка

скольжения (домкраты, винтовые прессы) применяют резьбы с

малыми углами у (трапецеидальную, у = 15°; упорную, у = 3°). В

метрической резьбе угол наклона профиля наибольший (у = 30°),

поэтому и момент сопротивления в резьбе - наибольший. Для кре¬

пежных резьб это не является недостатком, поскольку момент со¬

противления в резьбе препятствует самоотвинчиванию.

Момент Тр сопротивления в резьбе скручивает стержень

винта (создает касательные напряжения).

Момент трения на торце гайки. Контакт гайки с плоской

опорной поверхностью корпуса ограничен кольцом с внутренним

диаметром, равным диаметру <і0 отверстия в корпусе под стержень

винта, и наружным диаметром В, соответствующим границе фаски

на опорной поверхности гайки (рис. 5.6). Приближенно момент Тт

трения на торце гайки определяют как произведение силы трения

^гр = F3jn.fr на средний радиус Яср = (<і0 + В)/4 кольцевой поверхности:

Тт = ^гр^ср = ^зат/т (^ + В)/4.

Здесь/ - коэффициент трения на поверхности контакта.

5.6. Условие самоторможения резьбы

В большинстве резьбовых соединений должна быть обеспече¬

на стабильная работа без самоотвинчивания.

Условие самоторможения резьбы без учета трения на торце

гайки по аналогии с наклонной плоскостью можно записать в виде

V < фі,

где V - угол подъема резьбы (1,5...3°);

ф1 - приведенный угол трения (при / = 0,1...0,3 ф1 = 6...160).

Отсюда следует, что все крепежные резьбы - самотормозя-

щие. Но это только при статическом действии нагрузок. При виб¬

рациях, переменных и ударных нагрузках ф1 уменьшается вследст¬

вие микроперемещений поверхностей трения, смятия микронеров¬

ностей на рабочих поверхностях резьбы, и резьбовая пара отвин¬

чивается. Поэтому на практике широко применяют различные

способы стопорения, в которых используют:

42

- дополнительное трение в резьбе или на торце гайки (пру¬

жинные шайбы, контргайки, фрикционные вставки в винты или

гайки);

- фиксирующие детали (шплинты, проволоку, стопорные

шайбы с лапками);

- приварку или пластическое деформирование (расклепыва¬

ние, кернение);

- пасты, лаки, краски, герметики и клеи.

5.7. Прочность затянутого резьбового соединения

Рис. 5.9 иллюстрирует нагружение резьбового соединения си¬

лой ^зат предварительной затяжки, растягивающей болт. При дос¬

таточно большом значении силы ^ат произойдет либо разрушение

стержня по опасному сечению (по резьбовому участку), либо раз¬

рушение (срез) резьбы.

Расчет на прочность резьбового участка стержня. На резь¬

бовом участке стержень болта в предварительно затянутом соеди¬

нении нагружен силой растяжения ^заг и скручивающим моментом

Тр сопротивления в резьбе. В соответствии с энергетической тео¬

рией прочности для пластичных материалов (сталей) эквивалент¬

ное напряжение

°=а/стР +3т2 - Нр.

Нормальное напряжение растяжения: стр = ^ат/А, МПа. Здесь

А = р / 4 - площадь опасного сечения по расчетному диаметру

резьбы.

Касательное напряжение, МПа:

т = Гр/Wк =

= 0.5<>2^ (У + Ф,)Л^р716)'

где Тр - момент сопротивления в

резьбе, Н мм (5.3); Жк - момент со¬

противления расчетного сечения при

кручении, мм3; и ^р в мм. Выпол¬

ним подстановку:

43

^ = /[/((р /4). 2 + 3 0,5^зат[2+ Фі У/((/16). 2

= [^зат /(Р /4)]і + 3 N2*§( + Фі М<Ір ]2 .

Для метрических резьб отношение ^2/^р » 1,05. Угол у для

резьб разных диаметров: 1,5...3°. Значение приведенного угла тре¬

ния зависит от качества, состояния поверхностей трения и наличия

на них смазочного материала (ф! = 6° - хорошо обработанные и

смазанные поверхности, ф! = 16° - грубые и несмазанные). С уче¬

том влияния числа повторных затяжек и возможного заедания в

процессе затяжки числовые значения квадратного корня находятся

в диапазоне 1,15...1,70. Рассчитывая на хорошо обработанные

стальные или чугунные детали при наличии смазочного материа¬

ла, за расчетное принимают значение 1,3.

Тогда условие прочности:

где [а]р - допускаемое напряжение растяжения, МПа.

Физический смысл коэффициента 1,3 заключается в том,

что с его помощью учитывают действие в стержне винта каса¬

тельных напряжений от момента сопротивления в резьбе.

Расчет витков резьбы на прочность. Осевую силу, дейст¬

вующую на болт, витки резьбы передают на гайку. Разрушение

резьбового соединения может произойти в результате среза витков

при недостаточной длине свинчивания, мелком шаге резьбы и в

случае применения для одной из резьбовых деталей менее прочно¬

го материала.

(5.4)

ЛЕКЦИЯ 4

ТЕМА 5

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

5.7. Прочность затянутого резьбового соединения.

Продолжение

44

При расчете резьбы на срез учитывают неравномерное рас¬

пределение растягивающей (осевой) силы по виткам на длине

свинчивания (высоте гайки). Неравномерность вызвана неодина¬

ковыми вследствие разной жесткости упругими деформациями

(перемещениями) растяжения стержня болта и сжатия тела гайки.

Разность в перемещениях двух витков возникает из-за удлинения

стержня болта и сжатия тела гайки на участке между витками.

К опорному торцу гайки разность перемещений накапливается - воз¬

растает. Из условия совместности упругих перемещений следует,

что разность деформаций компенсируют прогибы витков резьбы

относительно основания. Следовательно, упругие перемещения

витков резьбы к опорному торцу гайки возрастают.

Сила взаимодействия между каждой парой контактирующих

витков болта и гайки по закону Гука пропорциональна упругим

перемещениям этих витков. Эпюра распределения нагрузки по от¬

дельным виткам резьбы приведена на рис. 5.9. Для гайки с десятью

витками при абсолютно точном изготовлении резьбы первый со

стороны опорного торца гайки виток воспринимает -34 % всей

осевой силы, десятый - менее 1 %.

В связи с неравномерным распределением осевой силы по

виткам большое увеличение высоты гайки оказывается бесполез¬

ным. Как показывают теоретические и экспериментальные иссле¬

дования, увеличение высоты Н гайки сверх (0,8... 1,1)^ не приводит

к уменьшению нагрузки на первом витке.

Поверхности среза витков болта и гайки показаны на

рис. 5.10. Напряжения среза для наи¬

более нагруженного витка, с учетом

Н = 2Р\

болта

Тб = Кщ/^ктМкР) < (твб/5);

гайки

Тг Fзат/(^ктП^кР) <

где г - число витков на высоте гайки;

Р - шаг резьбы; к - коэффициент

полноты резьбы (для метрической

резьбы к = 0,87); кт - коэффициент,

45

учитывающим неравномерность распределения осевой силы по

виткам; при одинаковых материалах болта, гайки и с учетом ре¬

альной точности изготовления кт = 0,55...0,6; d\ и d - соответст¬

венно внутренний и наружный диаметр резьбы, мм; твб и твг - пре¬

дел прочности на срез материала болта и гайки, МПа; тв « 0,65ав,

где ав - временное сопротивление материала, МПа; S > 1,5...2 -

коэффициент безопасности.

При одинаковых материалах болта и гайки по напряжениям

среза рассчитывают только резьбу болта, так как d\ < d и, следова¬

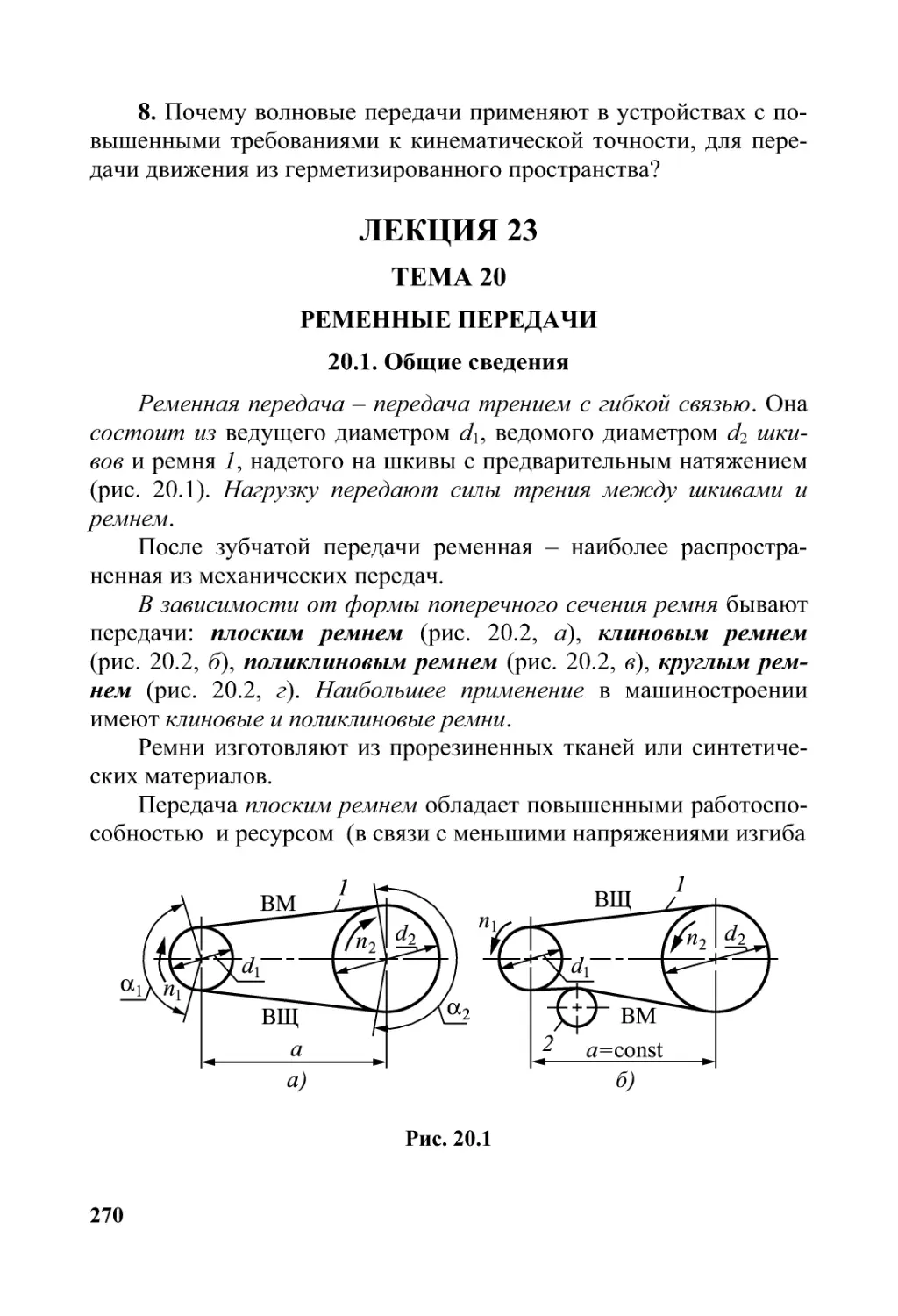

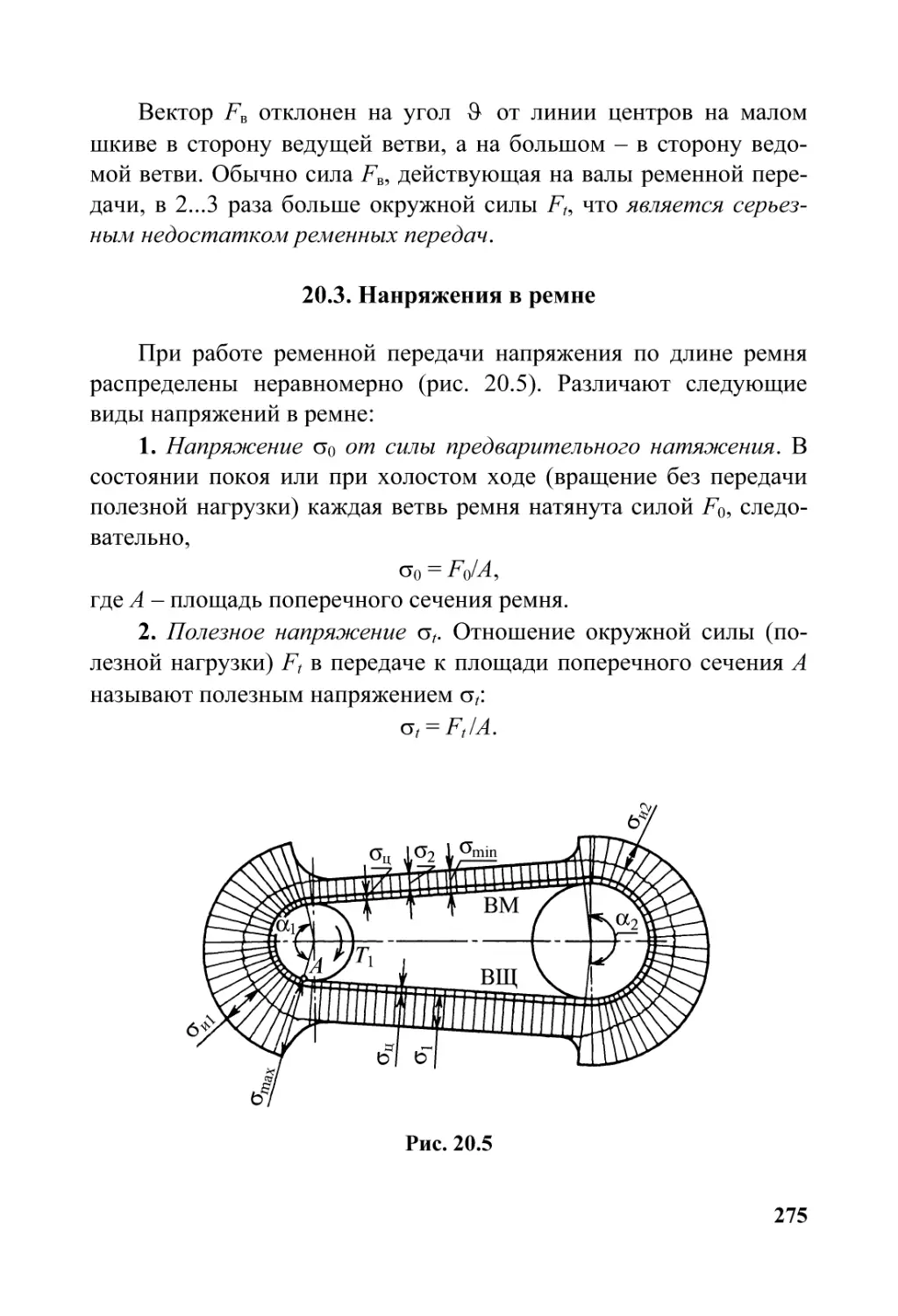

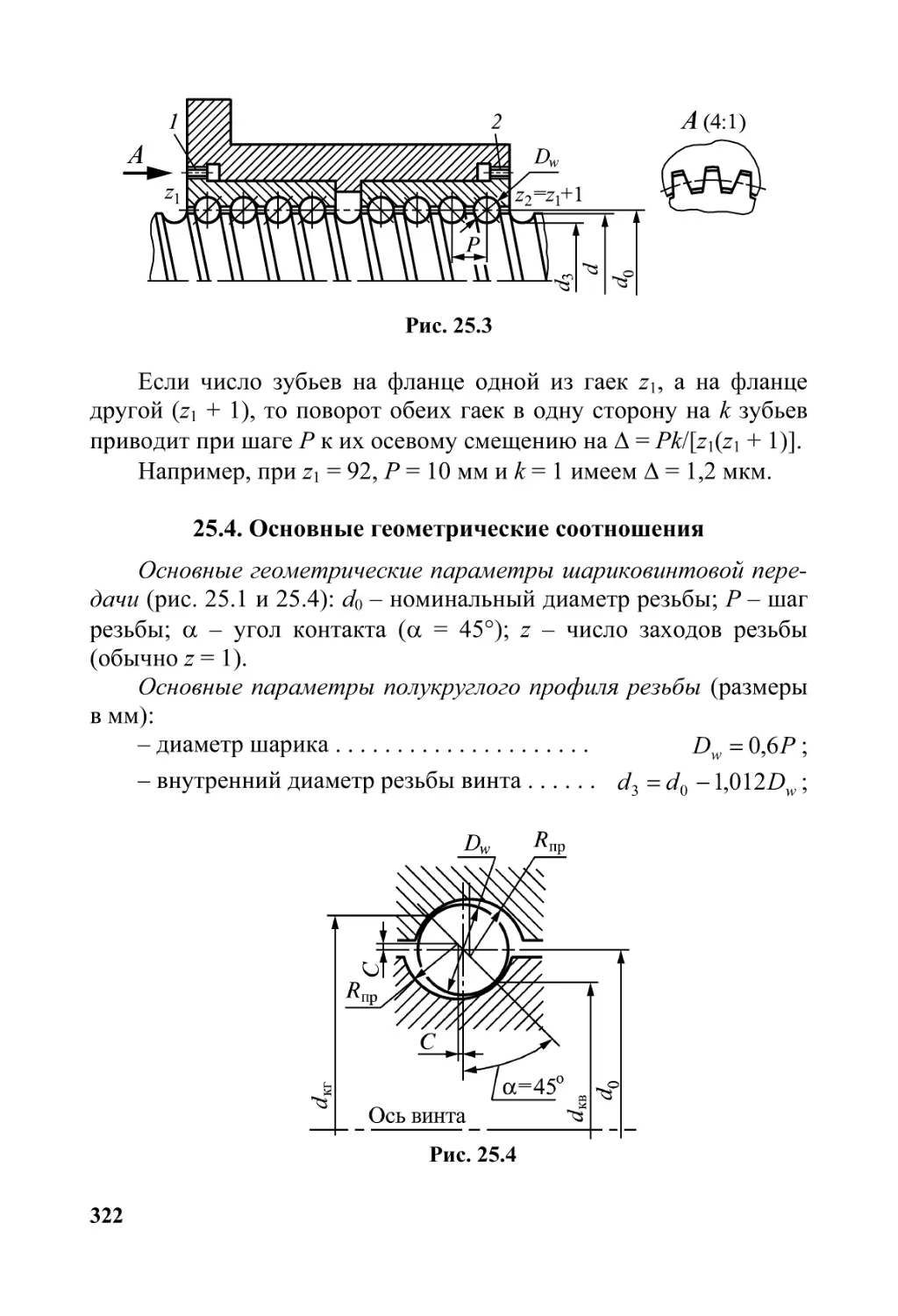

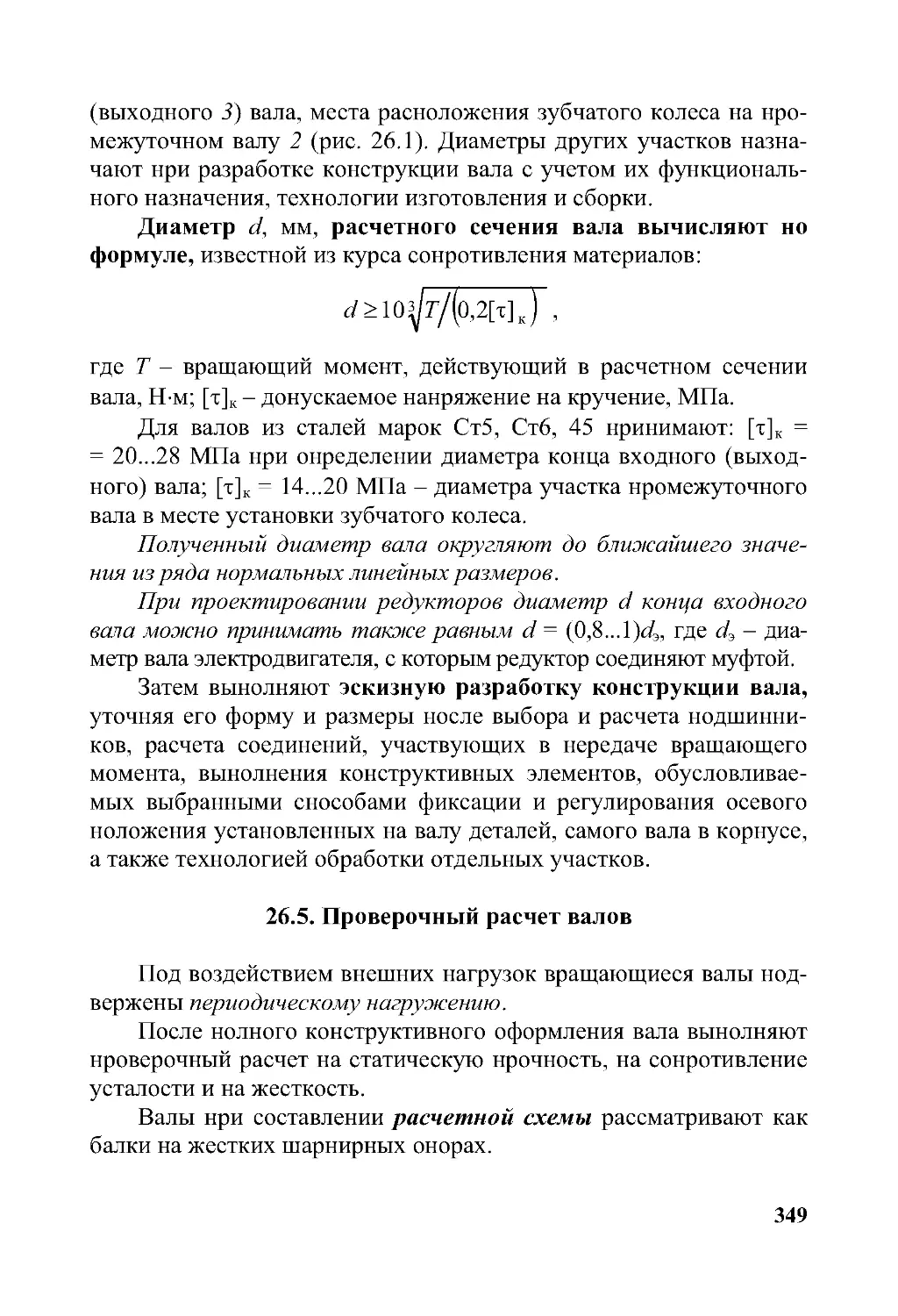

тельно, Тб > тг.