Text

Л. М. ЯКИМЕНКО

ПРОИЗВОДСТВО

ХЛОРА,

КАУСТИЧ ЕСКО Й СОДЫ

И НЕОРГАНИЧЕСКИХ

ХЛОР ПРОДУКТ© В

МОСКВА - ХИМИЯ • 1974

' УДК 661.4 + 661.332.1

Я 45

Якименко Л. М.

Производство хлора, каустической соды и 4 неорганиче-

ских хлорпродуктов. М. «Химия», 1974 г. 600 с., 107 табл.,

221 рис., список литературы 1440 ссылок.

Книга представляет собой инженерную монографию,

в которой освещен весь комплекс производства хлора,

каустической соды, важнейших неорганических хлорпро-

дуктов (хлоратов и перхлоратов, жидкого хлора, хлорной

и соляной кислот, хлористого водорода, хлоридов и т. д.)

и систематизированы достижения последних лет в этой

области химической технологии.

1515

Книга предназначена для инженерно-технических ра-

ботников химических предприятий, научно-исследователь-

ских и проектных организаций. Она будет полезна также

преподавателям, аспирантам и студентам вузов, специали-

зирующимся в области прикладной электрохимии.

31403-158

050 (О1)-74

4

© Издательство «Химия», 1974

t

> f

f

- СОДЕРЖАНИЕ

Предисловие .............................. . ...................... 7

Глава 1. Развитие производства и потребления хлора, каустической соды

и неорганических хлорпродуктов ................................... 9

л

Литература................................................. 23

V л

Глава 2. Теоретические основы производства хлора и каустической соды

электролизом растворов хлоридов щелочных металлов .... 25

Свойства хлора, едких щелочей и водорода......................... 25

Хлор .............................................. • . . 25

Каустическая сода и едкое кали . . ......................... 29

- Водород .................................................. 31

Теоретические основы электролиза водных растворов хлоридов щелоч-

ных металлов . .............................................. 33

Процесс электролиза водных растворов хлоридов щелочных ме-

таллов в электролизерах с ртутным катодом и с диафрагмой . . 33

Разделение продуктов, получающихся на электродах.............41

Аноды . ............................................... . 57

Баланс напряжения и расход электроэнергии на электролиз . . 82

Выход по току ........................................ 100

Материальный баланс электролизера........................ 108

Тепловой баланс электролизера . . . . ... . ................ ИЗ

Использование восстановительной способности амальгам щелоч-

ных металлов . . . ........................ . . ......... 117

Литература ................................................ 118

Глава 3. Конструкции электролизеров для получения хлора и каустиче-

[ Ской соды . . . . ...................................... 125

Электролизеры с твердым катодом . . ............................ 125

I ’ Электролизеры БГК-13 ................................... 126

I Электролизеры БГК-17 и БГК-50..............-............... 129

[ Электролизеры типа ДА.................................... 138

Электролизеры типа Хукер ................................ 139

| Электролизеры типа Даймонд . . . . ....................... 145

5 '

1*

3

4

Электролизеры с биполярным включением электродов . ... . . . .

Биполярный электролизер большой мощности.................

Электролизеры с малоизнашивающимися анодами .............

Основные показатели электролизеров с твердым катодом . . . .

Электролизеры с ртутным катодом . .......... . . ............

Общие принципы устройства электролизеров с ртутным катодом

Конструкции электролизеров ................С............... .

Электролизеры с вертикальным расположением катода . . . . .

Электролизеры типа Р-101 ................................

Электролизер Р-20 ............................... . . .

Мощные конструкции отечественных электролизеров..........

Электролизеры фирмы «Кребса» ........................ .

Электролизеры фирмы «Сольве»...................... . . .

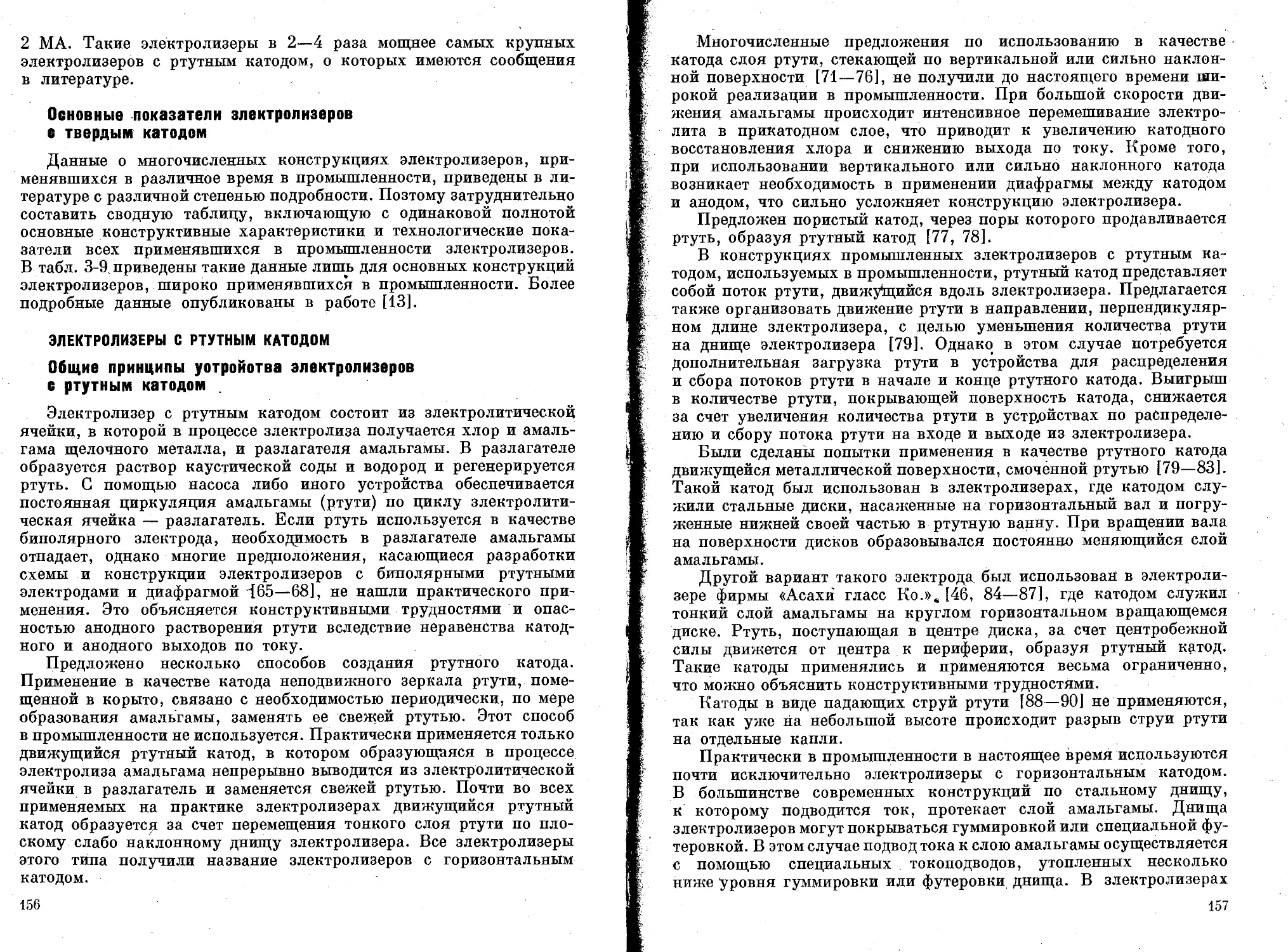

Электролизеры фирмы «Де-Нора»...............

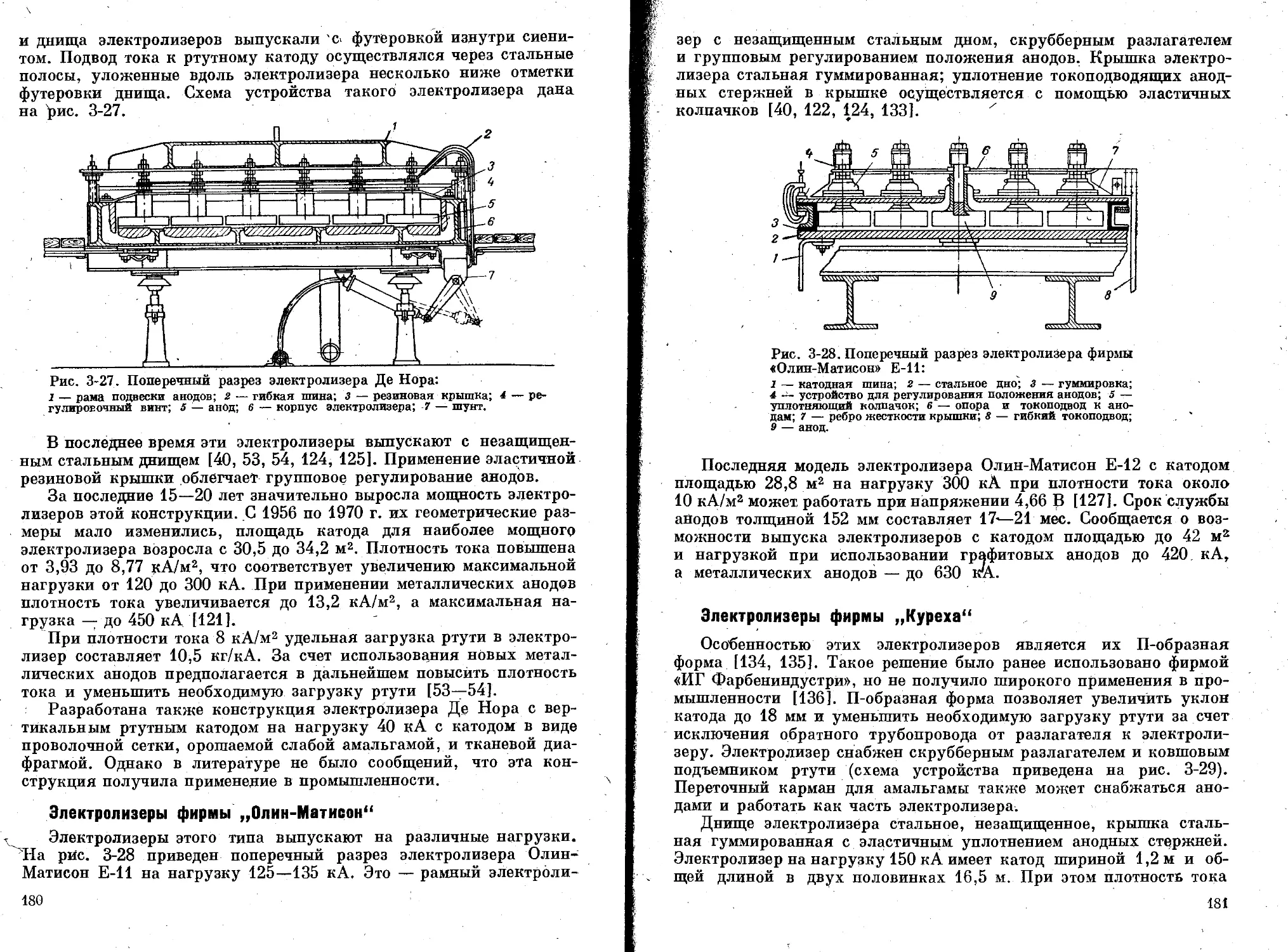

Электролизеры фирмы «Олин-Матисон» ............

Электролизеры фирмы «Куреха» ............................

Электролизеры фирмы «Уде» . ..............• . ........

Электролизеры типа СУ, QA и СДМ ..............

Электролизер фирмы «Асахи»...............................

Биполярные электролизеры с ртутным катодом .........

Новые направления в развитии конструкции электролизеров

с ртутным катодом . .....................

Электролизеры с малоизнашивающимися анода

Основные показатели электролизеров с ртутным катодом . .

Литература ....................................л. . .

iflis

Глава 4. Основные стадии производства хлора и каустической соды . .

/ 4

Технологические схемы производства хлора и каустической соды электро-

лизом водных растворов хлоридов щелочных металлов.................

Приготовление и очистка рассола.............................. . .

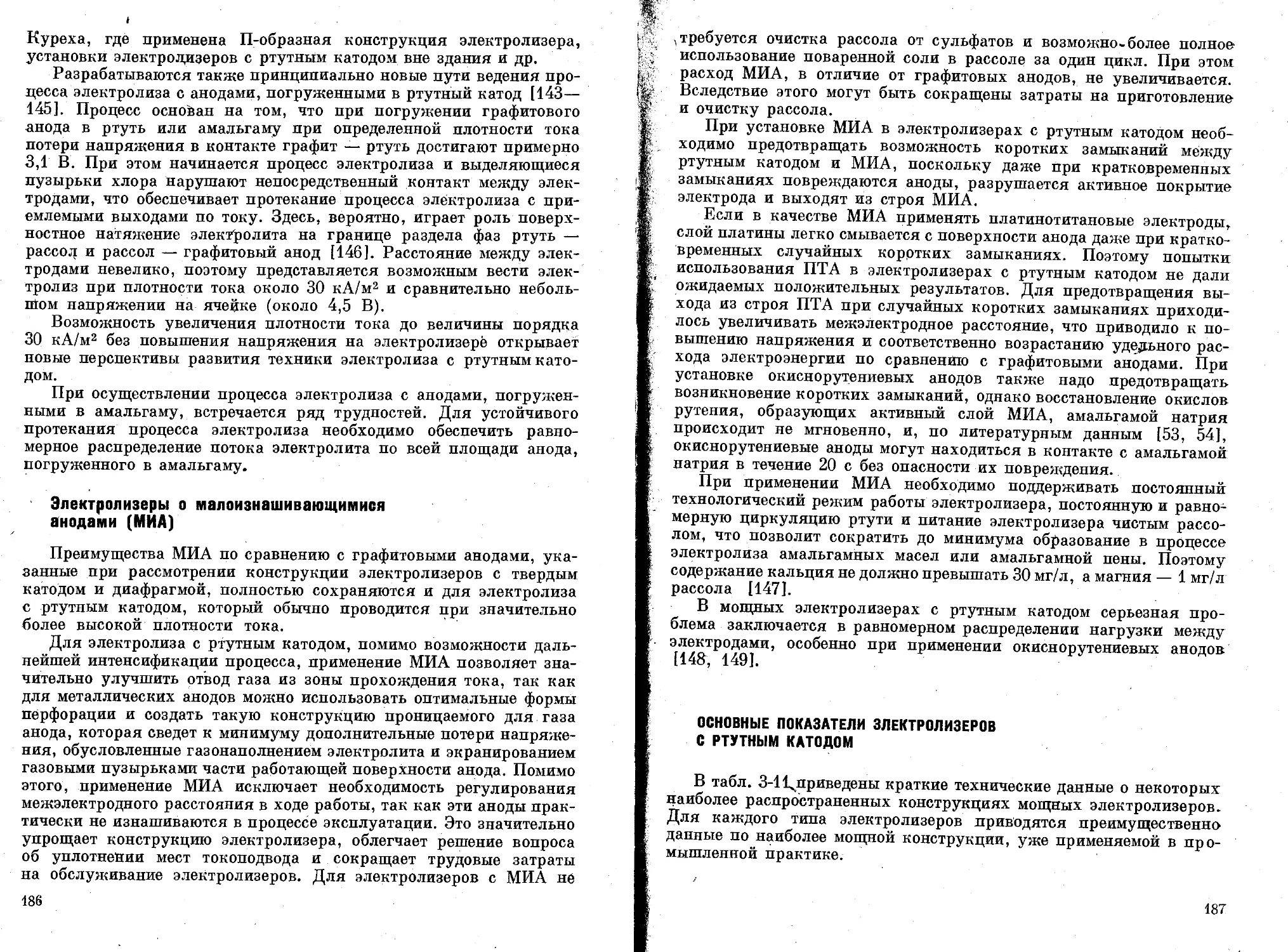

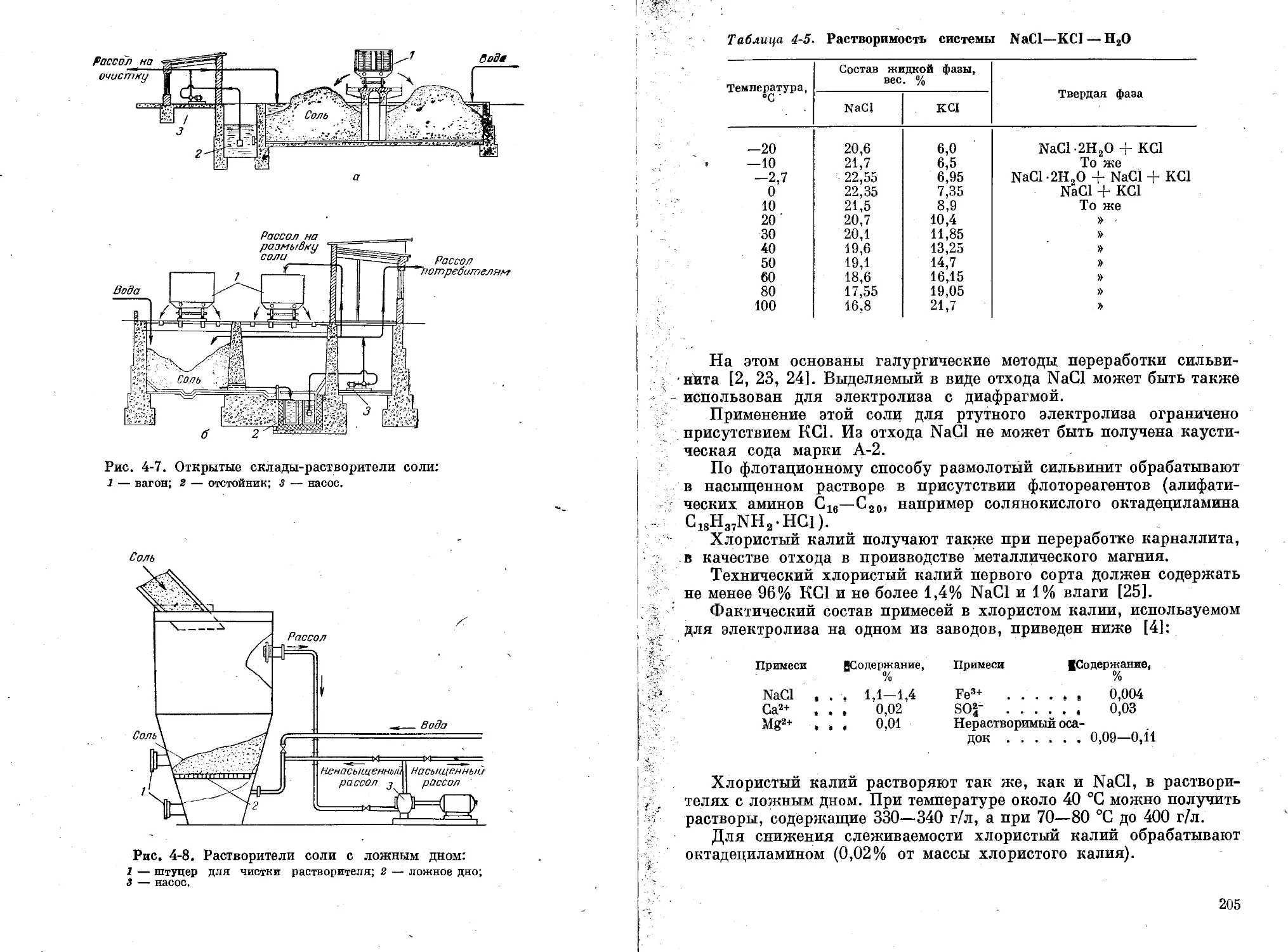

Приготовление рассола .............................. . . . .

Очистка рассола для электролиза с диафрагмой ................

Очистка рассола для электролиза с ртутным катодом ......

148

151

153

156

156

156

170

170

171

174

176

176

178

179

180

181

184

184

185

185

186

187

187

193

193

197

197

206

219

Охлаждение, осушка и перекачка хлора и водорода ..................' 229

Охлаждение, осушка и перекачка хлора ...................... 229

Охлаждение, очистка и осушка водорода ...................... 239

Эксплуатация цехов электролиза '..................... 241

Объединение электролизеров в серии ......................... 241

Размещение электролизеров................................ 245

Обслуживание цехов злектролиза............................. 247

Выпарка и плавка каустической соды , ............................ 249

Выпарка электролитических щелоков . ...................... 249

Вывод сульфатов .............z............................ 261

Очистка каустической соды, получаемой электролизом с диаф-

рагмой ................................................. 264

Плавка каустической соды . . .............................. 267

4

Регенерация ртути из шламов и очистка сточных вод от ртути ... . . . 270

Литература . ............................................... 275

V ь

Глава 5. Другие способы получения хлора............t ....... . 280

Электролиз водных растворов щелочных металлов с получением кальци-

нированной соды . ................................................

Электролиз соляной кислоты ............................

Прямые методы электролиза соляной кислоты .

Косвенные методы'электролиза соляной кислоты.................. \

Хи

wis

ческиё методы получения хлора

Литература

281

282

285

297

303

306

Глава £.

Жидкий хлор

жидкого хлора ......

производства жидкого хлора

Свойства

Развитие

Термодинамические основы процесса сжижения хлора ........

Технологические схемы производства...............................

Извлечение хлора из его смесей с воздухом или инертными газами . . .

Аппаратура установок для сжижения хлора . .............. . . , .

Компримирование хлора ,............................... . .

Конденсация хлора ................................... . .

Холодильные установки......................................

Испарение жидкого хлора............................... .

• Хранение и транспортирование жидкого хлора.....................

Автоматизация контроля и управления процессом сжижения хлора . .

Техника безопасности ................................... . . . .

Литература ................................................

309

309

312

316

327

339

340

340

346

349

351

352

360

362

363

Глава 7- Хлораты щелочных и щелочноземельных металлов

366

Производство хлоратой щелочных и щелочноземельных металлов . . . 366

Производство хлората натрия..................................... 368

Технологические схемы производства ................... . . . . . 384

Периодические схемы производства......................... 384

Непрерывная схема с выпаркой .......................... . 385

Конструкции электролизеров ...................................... 395

а Производство хлората калия.................................... 407

Производство хлоратов кальция и магния . . . . ,................ 412

Хлорат кальция ........................................... 413

Хлорат магния ч.............. . . ....................... 414

Литература ............ . .................... 415

Глава 8. Хлорная кислота и перхлораты ............................ 420

‘ Хлорная кислота .....................г..................... , . . 421

Свойства хлорной кислоты......................... : л . . 421

Способы получения хлорной кислоты........................... 427

Перхлораты металлов.............................................. 432

5

*4

н

I

Свойства перхлоратов ................................... . 432

Способы получения перхлоратов металлов . . . ........... . 434

Перхлорат натрия..............;........................... 436

•Перхлорат аммония . ............................... . . . 448

Перхлораты других металлов ............................... 453

Перхлораты неметаллов ....................................... . . 457

Литература ............................................... 460

. *

Глава Р. Хлористый водород и соляная кислота..................... 464

Свойства хлористого водорода.................................... 464

Свойства соляной кислоты.................... . . ............. . 469

Производство хлористого водорода и соляной кислоты . . .......... 479

Способы получения хлористого водорода........................... 480

Сульфатный метод получения хлористого водорода ............ 480

Синтез хлористого водорода из элементов . ’............... 483

Попутный или абгазный хлористый водород ................... 487

Способы получения соляной кислоты .............................. 492

Изотермическая абсорбция................................... 493

Адиабатическая абсорбция.................................. 495

Получение 100%-ного хлористого водорода путем стриппинг-процесса 502

Переработка абгазного хлористого водорода, сильно разбавленного па-

рами воды..................................................... 505

Получение жидкого хлористого водорода............................ 510

Материалы, стойкие в среде хлористого водорода и соляной кислоты . . 511

Литература .............................................. 512

*

Глава 10. Производство хлоридов. Канд. техн, наук Фурман А. А. . . 515

Хлористый алюминий ............................................. 515

Четыреххлористый кремний ....................................... 530

Четыреххлористый титан ....................................... 543

Хлориды фосфора............................................... . 559

Хлорное железо ....................................... 567

Хлористый цинк ....................................... 572

Литература .......................................... 576

Предметный указатель . . . ............................... 583

ПРЕДИСЛОВИЕ

Быстрое развитие хлорной промышленности связано в основном

с расширением производства хлорорганических продуктов — ви-

нилхлорида, хлорорганических растворителей, инсектицидов и др.

Хотя доля неорганических хлорпродуктов в общем потреблении хлора

сравнительно невелика, их значение для промышленности и народ-

ного хозяйства трудно переоценить.

В Советском Союзе за последние десятилетия создано и продол-

жает развиваться производство многих неорганических хлорпро-

дуктов.

Увеличивается производство жидкого хлора, хлоридов алюми-

ния, кремния, титана, железа, цинка и хлоридов других металлов,

применяемых в менее широких масштабах. Развивается производство

хлоратов натрия, магния и калия, вырабатываются в значительных

количествах хлораты , кальция и перхлораты щелочных металлов

и аммония.

Серьезные технические и экономические проблемы возникают

в связи со значительным увеличением количества хлористого водо-

рода, получающегося в качестве отхода в ряде производств органи-

ческих и неорганических хлорпродуктов. Заслуживает большого

внимания проблема рационального использования абгазного хло-

ристого водорода, в частности получение из концентрированных

и разбавленных растворов соляной кислоты чистого 100%-ного НС1

для применения его в ряде процессов органического синтеза и окси-

хлорирования.

Литературы по производству неорганических хлорпродуктов

крайне мало. В последние годы издано несколько инженерных моно-

графий, посвященных производству хлора, каустической соды и не-

которых неорганических хлорпродуктов. Так, с участием автора

и под его редакцией вышли книги по производству хлора и каусти-

ческой соды Методом электролиза с диафрагмой, а также с ртутным

катодом, по подготовке и очистке рассола для электролиза, по химии

и технологии получения безводных хлоридов металлов, методам по-

лучения жидкого хлора. Однако по многим производствам — хло-

ристого водорода и соляной кислоты, хлоратов натрия, калия,

кальция, магния, перхлоратов и хлорной кислоты, водных раство-

ров хлоридов железа, алюминия и некоторых других продуктов —

I

нет литературы, в которой были бы систематизированы последние

достижения в области их технологии. Кроме того, монографии по

отдельным видам технологии производства хлора, каустической

соды и хлорпродуктов не могут заменить книгу, охватывающую весь

комплекс этих производств. *

Такие монографии по технологии хлора, каустической соды и

хлорпродуктов были изданье в основном в 30-х года! и, естественно,

в значительной степени устарели.

1 Предлагаемая книга является попыткой восполнить существу-

ющий пробел. Она рассчитана на широкий круг инженерно-техни-

ческого персонала промышленных предприятий, работников научно-

исследовательских и проектных институтов, а также работников

системы управления промышленностью. Как нам кажется, книга

может быть полезна студентам и преподавателям вузов и техникумов,

специализирующимся в области химической технологии.

Глава 10, посвященная изложению технологии получения хлори-

дов металлов, написана канд. техн, наук А. А. Фурманом.

Автор приносит глубокую благодарность И. Д. Модылевской

' за большую помощь в написании книги, полезные советы и участие

в обсуждении многих вопросов, возникающих при работе над кни-

гой. ‘

Естественно, что не все вопросы, поднятые в книге, освещены

одинаково полно.

Все критические замечания и указания о недостатках будут при-

няты автором с благодарностью.

Автор

4

ГЛ А В A 1

РАЗВИТИЕ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ ХЛОРА,

КАУСТИЧЕСКОЙ СОДЫ

И НЕОРГАНИЧЕСКИХ ХЛОРПРОДУКТОВ

Если щелочи давно были известны человечеству, то элементарный

хлор люди стали сознательно применять сравнительно недавно,

хотя многие соединения хлора ими уже давно, и широко использо-

вались.

Первое практическое применение хлора связано с отбеливающим

его действием. Для целей отбелки и дезинфекции нашли применение

водные растворы гипохлорита калия — КОС], получившие назва-

ние «жавелевой воды», и водные растворы гипохлорита натрия.

5 В тот же период была приготовлена хлорная известь, производство

которой начало широко развиваться в XIX и первой полЬвине

XX века в ряде стран. Хлорная известь использовалась не только

для нужд дезинфекции и санитарии, но и для хлорирования воды

и отбеливания в целлюлозной и текстильной промышленности.

Во второй половине XX века в связи с применением жидкого хлора

и других химикатов для отбеливания и обработки питьевой воды

4 и канализационных стоков во многих странах производство хлорной

извести резко сократилось.

По мере развития химической промышленности расширяется

ассортимент хлорпродуктов, разрабатываются способы получения

и организуется производство большого числа неорганических и ор-

ганических хлорсодержащих веществ: гипохлоритов кальция, на-

трия и лития, соляной кислоты, хлоратов и перхлоратов, хлоридов

алюминия, цинка, железа, титана, кремния, фосфора и других эле-

ментов, используемых в качестве катализаторов в химических син-

тезах, как полупродукты в производстве ряда химических товаров,

как коагулянты при очистке питьевой воды и канализационных

стоков. *

, г Большое значение приобрело производство хлорсодержащих

полимерных продуктов, в частности поливинилхлоридных смол и

хлоропренового каучука, а также хлорсодержащих растворителей

(дихлорэтана, перхлоруглеродов, трихлорэтилена и продуктов хло-

рирования метана — четыреххлористого углерода, хлороформ^, хло-

ристого метилена и хлористого метила). Значительная масса хлора

расходуется на получение хлорпроизводных бензола, многочислен-

ных средств защиты растений от вредителей и болезней и других

хлорпродуктов.

*

9

7

А

Гэды

Рис. 1-1. Мировое производство

хлора и каустической соды:

1 — хлор; 2 — каустическая сода.

Хлор в больших количествах используется также при производ-

стве некоторых продуктов, не содержащих его в окончательном

виде. В производствах сульфонола, этиленгликоля, глицерина

в качестве промежуточных продуктов применяются такие клорсо-

держащие соединения, как хлоркеросин, хлористый аллил. При

получении конечного продукта хлор выводится из системы в виде

хлоридов металлов (NaCl, СаС12) или хлористого водорода. В по-

следнее время наблюдается тенденция к вытеснению хлорных мето-

дов получения этих продуктов и замене их бесхлорными, так как

при этом резко уменьшается коли-

чество сточных вод.

В конце XIX в. были разработаны

и предложены промышленные ме-

тоды получения хлора и каустиче-

ской соды электролизом водных рас-

творов хлоридов щелочных метал-

лов по способу как с твердым като-

дом и диафрагмой, так и с ртутным

катодом. Первые промышленные

установки электролиза водных рас-

творов хлорида натрия возникли в

Европе и Северной Америке в 1892 г.

Хлорная промышленность за по-

следние десятилетия во многих

индустриальных странах мира раз-

вивалась более быстрыми темпами,

чем вся промышленность в целом. Среднегодовые темпы роста (в %)

общепромышленного производства продукции химической и хлор-

ной промышленности за период 1950—1970 гг, для некоторых стран >

приведены ниже: >

Общепро- Химическая Хлорная

мышленное промышлен- промышлен-

производство . ность ность

США ...................................... 4,1 7,3 8,25

ФРГ ...................................... 7,2 11,7 10,9

Франция ............................... 5,9 9,1 13,5

Италия . . ............................ 8,0 11,3 12,9

Это объясняется тесной связью хлорной промышленности с нефте-

химической, с производством полимерных материалов и другими

отраслями новой техники. Динамика роста мирового производства

хлора и каустической соды приведена на рис. 1-1 [1—3]. С 1962

по 1970 г. общее мировое производство хлора удвоилось и к 1980 г.

ожидается дальнейшее удвоение выработки хлора |4].

По объему производства хлор занимает 5-е место среди основных -

неорганических продуктов, уступая по масштабам производства

только серной кислоте, аммиаку, кальцинированной и каустической

соде.

10

В табл. 1-1 и 1-2 приведены данные о развитии производства хлора

и каустической соды в основных капиталистических странах за

последние 20 лет [3—21].

I

Таблица 1-1. Мировое производство хлора и производство его

в крупнейших капиталистических странах

Производство, тыс. т.

Страна 1950 1960 1965 и 1970 1971

Мировое производство . . . .

США .....................

Япония....................

ФРГ ......................

Англия .............. . . .

Франция ..................

Италия ...................

Канада ...........* . . . .

3200 8400 14 000 20 000

1891 4207 5 878 8 850 8474

17 617 1 246 2 380

219 658 1 081 1 725

310 563 792 - । ' -

82 331 588 1 027

45 292 578 — 1»

131 291 520 774 781

Таблица 1-2. Мировое производство каустической соды и производство ее

в ^крупнейших капиталистических странах

Производство, тыс. т

1965 1966 г 1967 1968 1969 1970

1971

Страна

1960

Мир 11 200 15 700 17 100 18 400 19 900 21 200 22 600

- США 4 510 6 200 6 900 7 188 7 983 8 726 9 070 10 207

Япония 840 1 304 1 398 1 648 1 911 2 272 2 674 2 889

ФРГ 776 1 178 1 303 1 424 1 503 1 541 1 725 2 000

Англия .... 840 870 810 830 820 860 1 000

Франция . ... 597 672 762 876 968 1 042 1 094 1 178

Италия .... 426 702 713 801 832 870 950 1 022

Канада .... 338 583 650 731 844 856 951|

Нижё показана динамика роста производства каустической и

кальцинированной соды (в тыс. т.) в нашей стране [22, 23]:

Год

1960

1965

1966

1967

1968

1969

1970

Na2COs 95%-ная

1887

2871

2963

3169

3292

3392 (100%)

3489 (100%)

NaOH 92%-ная]

765

1303

1392

1524

1599

1669 (100%у

1783 (100%:

Уровень развития хлорной промышленности характеризуется

производством хлора и каустической соды на душу населения страны.

11

г. приведены ниже:

Примерные данные о производстве хлора и каустической соды в мире

(в кг) на душу населения в 1966

Хлор

Мировое производ-

ств©

США

Канада

ФРГ

31,4

21,4

Каустическая

сода

Япония

5,15

34,7

35,6

Нидерланды

Франция

Италия . .

Хлор

. . 15,0

. . 14,5

. . 14,5

. . 13,5

. . 13,1

Каустическая

сода

14,9

15,8

16,0

15,9

16,0

I

хлорорганических продуктов, получаемых

При производстве

заместительным хлорированием углеводородов, не более 50% хлора,

затраченного на производство, входит в состав конечного продукта.

Остальное количество хлора выделяется в виде так называемого

абгазного, или попутного, хлористого водорода. При производстве

такого рода органических хлорпродуктов образуются большие

количества абгазной соляной кислоты и возникает проблема рацио-

нального ее использования. Большие количества абгазного хлори-

стого водорода выделяются также при дегидрохлорировании (на-

пример, при получении винилхлорида из дихлорэтана, трихлор-

этилена из тетрахлорэтана и др.).

Некоторое количество абгазной соляной кислоты непосредственно

после ее получения или очистки потребляется народным хозяйством,

однако основная проблема заключается в переработке избыточной

соляной кислоты в концентрированный хлористый водород и исполь-

зовании последнего для целей гидрохлорирования в производствах

хлористого винила, хлористых этила и метила, хлоропренового

каучука и других продуктов, а также для процессов окислительного

хлорирования, например этилена, пропилена или метана.

Переработка хлористого водорода в хлор разнообразными хими-

ческими методами или электролизом соляной кислоты частично

используется в ряде стран, однако не находит широкого применения

в промышленности из-за экономических соображений. Химические

методы регенерапии хлора и электролиз соляной кислоты приме-

няются в промышленности там, где по местным условиям не могут

быть использованы другие, более экономичные методы переработки

абгазной соляной кислоты. Более подробно вопросы рационального

использования абгазного хлористого водорода будут рассмотрены

ниже.

Химические методы получения хлора из соляной кислоты или

хлоридов (NaCl, NH4C1 и др.) в ближайшей перспективе не имеют

шансов на большое развитие. Однако использование хлористого

водорода для процессов гидрохлорирования и получения дихлор-

этана и других органических хлорпродуктов в процессах оксихлори-

рования этилена, метана и других углеводородов может существенно

сократить потребность в хлоре и обеспечить рациональное использо-

вание побочного хлористого водорода, получаемого в ряде процес-

12

сов, связанных с выделением больших количеств попутного хлори-

стого водорода.

Хлорная промышленность выпускает обширный ассортимент про-

дуктов с самыми разнообразными свойствами и использует много

различных технологических приемов; предприятия хлорной промыш-

ленности обычно объединяют комплекс из большого числа сложных

и разнообразных производств. Поэтому при строительстве крупного

хлорного комбината на базе использования нефтехимического сырья

стоимость цехов, непосредственно относящихся к производству

хлора и каустической соды, обычно не превышает 10—15% общей

суммы затрат на строительство такого комбината.

Основные количества хлора потребляются внутри химической

промышленности для выработки разнообразных хлорпродуктов.

В разных странах для этих целей расходуется от 75 до 90% выраба-

тываемого хлора. Точных данных о распределении хлора и каусти-

ческой соды между отдельными отраслями промышленности и от-

дельными потребителями в различных странах в литературе не опу-

бликовано. Имеющиеся сообщения дают заметный разброс и не-

сколько противоречивы.

Ниже приведены примерные данные о распределении хлора

(в %) между отдельными потребителями в СССР (на 1967 г.):

Химическая промышленность ....

Целлюлозно-бумажная промышленность

Коммунальное хозяйство ............

Цветная металлургия...............

Легкая промышленность . . . . . .

Здравоохранение ...................

Экспорт .......................

Прочие ........................

86,5

5,9

2,7

2,2

0,1

0,2

1,4

1,0

Всего . . . 100,0

В отличие от хлора доля каустической соды, потребляемая в хими-

ческой промышленности для производства различного рода химика-

тов, значительно меньше и составляет обычно в различных странах

от 30 до 40% ее общей выработки. Остальное количество каустиче-

ской соды расходуется в различных отраслях народного хозяйства.

Ниже приведены данные, характеризующие распределение каусти-

ческой соды (в %) между различными потребителями в нашей стране

(в 1968 г.):

тяш

Химическая промышленность .................... . .

в том числе

хлорная промышленность...................... . . .

промышленность красителей и органических продуктов

промышленность химических волокон . . . . . . . .

основная химическая промышленность ........

горнохимическая промышленность . ................

продукция прочих отраслей химической промышленности

Нефтеперерабатывающая и нефтехимическая промышленность

Целлюлозно-бумажная промышленность ..................

Цветная металлургия . . . /.........................

Черная металлургия ... . / . . . ... .... . . .

41,9

7,5

6,2

17,9

0,5

0,1

9,7

12,0

5,8

4,3

2,2

Пищевая промышленность . .

Легкая промышленность . . .

Прочие отрасли промышленности

Очистка воды на электростанциях

Ветеринарные нужды .....

Экспорт ......................

5,7

3,2

18,0

2,8

1,8

2,3

В настоящее время преобладающая роль в производстве хлора

и каустической соды принадлежит электрохимическим методам их

получения по способу электролиза водных растворов поваренной

соли. ' . '

Небольшие количества хлора выделяются в качестве побочного

пРОДукта при электролизе расплавов хлоридов металлов в произ-

водстве магния, натрия, кальция, лития и некоторых других Метал-

лов. Однако масштабы этого производства хлора невелики и целиком

определяются потребностью в перечисленных выше металлах.

В 1968 г. примерно 96,3% хлора производилось электролизом

водных растворов хлоридов щелочных металлов, 0,4% — электроли-

зом соляной кислоты, 2,1% — электролизом расплавов и 1,2% —

химическими методами.

Электрохимическое производство хлора с момента его зарождения

развивалось по двум методам: электролиза с твердым катодом и диа-

фрагмой и электролиза с ртутным катодом. Оба метода имеют свои

преимущества и недостатки. В различные периоды развития хлор-

ной промышленности менялась доля каждого из методов в производ-

стве хлора как в отдельных странах, так/и в мировой хлорной про-

мышленности .

Основным преимуществом метода электролиза с ртутным катодом

является возможность получения каустической соды или едкого_

кали (при электролизе водных растворов КС1) высокой степени чи-

стоты.Если проводить разложение амальгамы очень чистой водой

й предусмотреть хорошую отмывку амальгамы, поступающей из

электролизера в разлагатель, от увлекаемого амальгамой анолита,

то в разлагателе можно получать щелочи реактивной чистоты и даже

особо чистые. Для этого необходимо предохранить получаемую

лочь от загрязнения продуктами коррозии аппаратуры, трубопрово-

дов, емкостей и тары для хранения.

При производстве хлора по методу электролиза с диафрагмой

получается техническая щелочь, содержащая в зависимости от обра-

ботки ее на стадии выпарки 1,5—2,5% хлоридов, примеси сульфатов,

хлоратов, железа и другие загрязнения.

Из различных методов очистки каустической соды, получаемой

по методу электролиза с диафрагмой, промышленное применение

нашел только метод экстракции примесей из щелочного раствора

жидким аммиаком. Очищенная этим способом каустическая сода

по качеству приближается к полученной электролизом с ртутным

катодом, однако несколько уступает ей по чистоте.

Основными преимуществами метода производства электролизом

с диафрагмой является снижение удельных капиталовложений,

и

14

необходимых для организации производства, и более низкая себе-

стоимость получаемой каустической соды.

В качестве сырья в процессе электролиза с диафрагмой могут

быть использованы дешевые естественные или искусственные рас-

солы, получаемые подземным растворением соли. Для электролиза

с ртутным катодом необходима твердая соль для донасыщения обед-

ненного анолита, поэтому затраты на сырье по этому методу значи-

тельно выше, чем по методу электролиза с диафрагмой.

Серьезной народнохозяйственной проблемой является использо-

вание для производства хлора и каустической соды огромных коли-

честд^попутной поваренной соли, выделяемой при производстве

калийных удобрений, при комплексной переработке рассолов соля-

ных озер и в других производствах [24].J

В последнее время привлекает внимание подземное донасыщение

анолита для электролизеров с ртутным катодом и возможность упо-

требления для донасыщения анолита обратной соли диафрагмейного

электролиза. И то, и другое решение может обеспечить электролиз

с ртутным катодом более дешевым исходным сырьем — солью.

Однако эти варианты не нашли еще широкого применения в промыш-

ленности.

При проведении электролиза с ртутным катодом расход электро-

энергии выше, а расход пара ниже, чем при электролизе с диафраг-

мой, так как в последнем случае большое количество пара затра-

чивается на выпарку электролитических щелоков с целью получе-

ния товарной каустической соды. Поэтому районы с дешевой элек-

трической энергией и дорогим паром наиболее выгодны для метода

электролиза с ртутным катодом и, наоборот, в районах с дорогой

электроэнергией и дешевым паром целесообразно развивать электро-

лиз с диафрагмой. Если соль, необходимую для донасыщения ано-

лита в электролизе с ртутным катодом, получают выпаркой рассо-

лов, расход пара на производство приближается к расходу приэлек-

тролизе с диафрагмой.

Серьезным недостатком метода электролиза с ртутным катодом

является необходимость применения больших количеств ртути и

значительные потери ее в производстве, приводящие к загрязнению

атмосферы и сточных вод. Для уменьшения масштабов загрязнения

прдроды ртутными выбросами применяются меры [25], однако они

связаны со значительными материальными затратами [26].

Оба метода электролиза зародились и получили применение

в промышленности практически одновременно, тем не’менее длитель-

ное время развивался преимущественно метод электролиза с диафраг-

мой. С расширением промышленности искусственных и синтетических

волокон возникла потребность в значительных количествах чистой

каустической соды. Для удовлетворения этой потребности стал уси-

ленно разрабатываться метод электролиза с ртутным катодом, пре-

имущественное развитие он получил в последние 15—20 лет.

В настоящее время доля ртутного метода в мировом производ-

стве составляет 53,8%, а метода с^диафрагмой — 42%. Изменение

15

Таблица 7-Л. Соотношение различных методой производства

каустической соды в СССР (ориентировочно)

•и

Годы

Объем

продукции,т

В том числе

Соотношение методов, %

в электролизе

в каустификации

каустифи-

кация, %

известко-

вый

с диа-

фрагмой

электро-

лиз, %

С катода™ Ферритный

1950 1960 1965 1970 1972 320 367 745 864 1199 000 1 783 000 1 898 400 73,0 79,5 85,7 89,0 89,2 27,0 20,5 14,4 11,0 10,8 1 98,8 82,8 79 . 67,5 65,2 1,2 17,2 21 32,5 34,8 ч 77,5 77,3 41,0 40,2 1 22,5 22,7 59,0 59,8

4 доли ртутного метода в общем производстве хлора приведено н

В последнее время доля метода с ртутным катодом в общем произ-

водстве хлора и каустической соды возрастает. При общем большом ^

росте производства по методу электролиза с диафрагмой доля егхи

несколько снизилась. В табл. 1-3 при-

ведены данныеоб- изменении соотно-

шения методов производства каустиче-

ской соды (каустификация и электро-

лиз) и соотношения ртутного и диафраг-

менного методов электролиза.

Затраты, необходимые на строитель-

ство и эксплуатацию установок по

очистке каустической соды, получен-

ной электролизом с диафрагмой, на-

столько ее удорожают, что она ста-

новится неконкурентной с чистой

каустической содой, полученной элек-

тролизом с ртутным катодом, как по

размеру капиталовложений, так и по

продукта. Поэтому очистка каустиче-

не получила

Годы

Рис. 1-2.

Доля метода

с ртут-

ным катодом в общем произ-

водстве хлора:

1 — мировое производство; 2 ~—

производство в СССР.

себестоимости получаемого

ской соды, получаемой электролизом с диафрагмой

широкого применения в промышленности.

Быстрому развитию метода электролиза с ртутным катодом в по-

следние десятилетия способствовали также сильные изменения в тех-

нике производства в направлении интенсификации процесса, укруп-

нения единичной мощности и усовершенствования конструкции

электролизеров, улучшения показателей их работы, снижения удель-

ной загрузки ртути и уменьшения ее, безвозвратных потерь.

Особое значение приобрело применение так называемых метал-

лических анодов. Все эти новые технические решения существенно

16

\ улучшили технико-экономические показатели метода электролиза

с ртутным катодом.

Хотя техника электролиза с диафрагмой также развивалась

и совершенствовалась, однако в последние 20—30 лет в этой области

не было такого прогресса, какой наблюдался в методе электролиза

с ртутным катодом. Поэтому технико-зкономические показатели

обоих методов производства несколько сблизились.

Однако по-прежнему удельные капиталовложения и себестоимость

каустической соды и хлора для метода электролиза с ртутным като-

дом значительно выше, чем для метода электролиза с диа-

фрагмой.

5 Ограниченность ресурсов ртути, а также наличие потребителей, •

не предъявляющих высоких требований к чистоте каустической соды,

обусловили значительное развитие производства хлора и каусти-

ческой соды на ближайший период по методу электролиза с диа-

фрагмой.

-Масштаб производства хлора и каустической соды методом элек-

тролиза с ртутным катодом определяется потребностью народного

хозяйства в чистой каустической соде. Остальное количество хлора

й каустической соды целесообразно получать по методу электролиза

с диафрагмой.

Сейчас, в связи с применением металлических анодов в электро-

лизерах с диафрагмой, открылись широкие возможности конструиро-

вания мощных фильтр-прессных электролизеров с диафрагмой и би-

полярным включением электродов. Первые сообщения [27—29]

о промышленных конструкциях электролизеров такого типа произ-

водительностью по хлору 30—70 т/сут свидетельствуют о том, что

в ближайшие годы можно ожидать новых технических решений

в области промышленного электролиза с диафрагмой и резкого

улучшения технико-экономических показателей этого метода произ-

водства.

Диафрагменный метод производства хлора является доминиру-

ющим в двух крупнейших промышленных странах мира СССР и США.

Доля его в этих странах составляет 65—80%.

В настоящее время Около 7,5 млн. т хлора производится на заво-

дах, использующих метод производства с диафрагмой. В ряде стран,

прежде всего в СССР, США, Японии [30] и некоторых странах на-

родной демократии намечаются к строительству и строятся новые

крупные цеха для производства хлора и каустической соды по ме-

тоду электролиза с диафрагмой. В последние годы диафрагменный

метод производства получил некоторое распространение даже в та-

ких странах как ФРГ, где до последнего времени преимущественно

применялся метдд электролиза с ртутным катодом. Это объясняется

в значительной степени повышением требований органов санитар-

ного надзора по ограничению выбросов ртути в атмосферу и водные

бассейны.

Наиболее экономичным является комбинирование обоих методов

производства с подземным выщелачиванием соли и использованием

2 Заказ 843

17

обратной соли, получаемой при выпарке электролитических

и

щелоков

диафрагменного способа в ртутном способе производства.

При комбинировании обоих методов производства возникают

трудности с очисткой обратной соли от амальгамных ядов. Однако

эта задача в настоящее время успешно решается.

В предприятиях, строящихся по комбинированному методу,

целесообразно в первую очередь вводить производство по методу

электролиза с диафрагмой с выпуском продукции в объеме 55—60%

общей производительности, а во вторую очередь — производство

по методу электролиза с ртутным катодом, используя для донасыще-

ния анолита обратную соль после электролиза с диафрагмой. Про-

дукция, полученная при электролизе с ртутным катодом, должна

составлять не более 40—45% общей производительности.

Метод электролиза расплавленной поваренной соли на движу-

щемся свинцовом катоде с получением хлора и каустической соды

не доведен до промышленной реализации и не имеет на это перспек-

тив в ближайшее время.

На заре развития хлорной промышленности, когда потребность

в хлоре была ограничена, основным продуктом являлась каустиче-

ская сода. Ограниченность сбыта и потребления хлора сдерживала

возможное развитие электрохимического способа производства. Од-

нако в связи с организацией производства большого ассортимента

разнообразных хлорпродуктов открылись возможности для при-

менения огромного количества хлора. Основа развития хлорной

промышленности — все растущий спрос многих отраслей промышлен-

ности и народного хозяйства на хлор и различные хлорсодержащие

продукты.

Производство хлора и каустической соды развивается в основном

по пути электролиза водных растворов NaGl. Электролиз раство-

ров КС1 используется весьма ограниченно, что объясняется неболь-

шой потребностью промышленности и народного хозяйства в едком

кали.

Получаемый в качестве побочного продукта водород частично

цспользуется на хлорных^заводах для синтеза|хлористого водорода

и некоторых^других продуктов. Однако при использовании водорода

для. каталитического гидрирования и других процессов необходима

его тщательная очистка, особенно при производстве водорода элек-

тролизом с ртутным катодом.

Производство каустической соды химическими методами непре-

рывно сокращается и в настоящее время в большинстве стран уже

не имеет серьезного значения. Потребность в хлоре растет'быстрее;

чем в каустической соде [31], и в ближайшие годы можно ожидать

полного вытеснения химических методов производства каустической

соды.

Имеются работы по электролизу растворов поваренной соли

с получением кальцинированной соды вместо каустической [32],

приведены также отдельные примеры реализации этого процесса

в промышленности.

18

. .b

'• 4.

ill

• В литературе было опубликовано много сообщений об ожидаемом

избытке каустической соды и необходимости переработки ее в каль-

цинированную соду [31, 33] и о разработке методов производства

хлора, не связанных с одновременным получением каустической соды.

Однако эти предположения пока не находят подтверждения в прак-

тике. В настоящее время на рынке химических продуктов не ощу-

щается избытка каустической соды, а наоборот, сообщается о сокра-

щении ее запасов до минимума за последние годы и значительном

< росте цен на каустическую соду [30, 34].

В литературе описано много работ и патентов в области электро-

лиза с ионообменными диафрагмами с получением чистой и концен-

трированной каустической соды без применения ртутного катода

[35, 36]. Однако эти работы не доведены до разработки про-

мышленной конструкции электролизера и внедрения в промыш-

; ленность. Имеются лишь сообщения о строительстве в Японии

опытной установки с ионообменными. мембранами для получения

> хлора и чистого едкого натрия производительностью по хлору

4400 т/год [37].

Процессы электролиза растворов хлоридов щелочных металлов

< с ионообменными диафрагмами достаточно хорошо изучены в лабора-

тории и дальнейшее развитие этого метода в настоящее время лими-

тируется отсутствием диафрагм, пригодных для создания крупных

промышленных электролизеров. Применяемые для этой цели ионо-

обменные мембраны не обладают 100%-ной селективностью, что

не позволяет получать столь же чистую каустическую соду, как

и по методу электролиза с ртутным катодом. Без разработки мембран

с достаточно высокой селективностью нельзя рассчитывать на успеш-

ное использование этого метода.

Перспективы применения в промышленности процесса электро-

- лиза с ионообменными диафрагмами будут ограничены более сложной

конструкцией электролизеров, повышенным расходом электроэнер-

гии на проведение процесса и более низким качеством каустической

соды по сравнению с ртутным методом [38].

В связи с тем, что спрос на хлор и хлорпродукты растет быстрее,

чем на каустическую соду, в последнее время вновь возник интерес

к разработке и реализации в промышленности способов получения

хлора, не связанных с одновременным получением каустической

соды. Разрабатываются различные химические методы получения

хлора окислением хлористого водорода, регенерацией хлора из

хлористого аммония, электролизом соляной кислоты.

За последние 5—10 лет в промышленности получили практическое

применение два новых метода производства хлора — электролизом

соляной кислоты [39, 40] и из хлористого аммония (нашатыря) [41].

Эти методы получения хлора не связаны с одновременным выделе-

нием каустической соды, в качестве сырья в них используются трудно

реализуемые отходы производства хлорорганических продуктов

и кальцинированной соды. Однако эти методы имеют небольшой

удельный вес в общем производстве хлора.

s*

I '

19

i

Для электролиза соляной кислоты разработаны конструкции

биполярных электролизеров фидьтр-прессного типа [42] на нагрузку

до 10—12 кА с числом ячеек до 40 [43]. Установки для электролиза

соляной кислоты оборудованы в ряде стран [44]. Для снижения

напряжения при электролизе предложено добавлять к электролиту

соли палладия [45], а также соли меди и железа с деполяризацией

катода путем подачи кислорода [46]. Разрабатывается также электро-

лиз НС1 в расплаве смеси хлоридов щелочных и щелочноземельных

металлов [47, 48] с целью снижения напряжения на ячейке примерно

до 1,45 В против 1,8—2,0 В, необходимых при электролизе водных

растворов. Электролиз соляной кислоты для регенерации хлора ив

попутного хлористого водорода находит применение в ФРГ, США,

Японии и других странах. Однако даже в такой стране как ФРГ,

где электролиз соляной кислоты нашел наибольшее применение/

доля его в общем производстве хлора составляет около 4% [4].

Серьезным конкурентом электрохимических методов производства

хлора в ближайшей перспективе могут явиться методы окислитель-

ного гидрохлорирования различных органических продуктов с по-

мощью хлористого водорода, подучаемого в качестве побочного про-

дукта. Этот процесс широко используется за рубежом, в настоящее

время он разрабатывается в нашей стране и позволит заменить хлор

в ряде промышленных синтезов.

Тем не менее в ближайшее десятилетие электрохимические методы

производства хлора и каустической соды, по-видимому, сохранят

главную роль [49].

Быстрый рост хлорной промышленности сопровождался развитием

техники производства хлора и каустической соды на всех стадиях

производственного процесс^.

Основные принципы конструирования электролизеров с твердым

и ртутным катодами, разработанные ранее, широко применяются

и сейчас в промышленной практике, но* в уровне техники процесса

электролиза водных растворов поваренной соли и в аппаратурном

оформлении этого процесса в последнее время произошли большие

изменения. Они заключаются в интенсификации процесса эдектро-

лизА за счет повышения электродной плотности тока, укрупнении

размеров электролизеров и другого оборудования, в повышении

компактности, надежности и устойчивости их в работе за счет ис-

пользования новых типов конструкций аппаратов, новых электрод-

ных и коррозионно-стойких конструкционных материалов, разра-

ботки методов оптимизации условий проведения процесса. -

Интенсификация процесса электролиза за счет повышения элек-

тродной плотности тока экономически целесообразна, если она

не сопровождается значительным повышением напряжения на

электролизере и соответственно увеличением расхода электро-

энергии.

Из всех составляющих напряжения на электролизере при повы-

шении плотности тока в наибольшей степени возрастает потеря

напряжения на преодоление сопротивления электролита, поэтому

I •• '

разработка способов снижения этих потерь во многом определяла

степень интенсификации, достигаемую в практической работе.

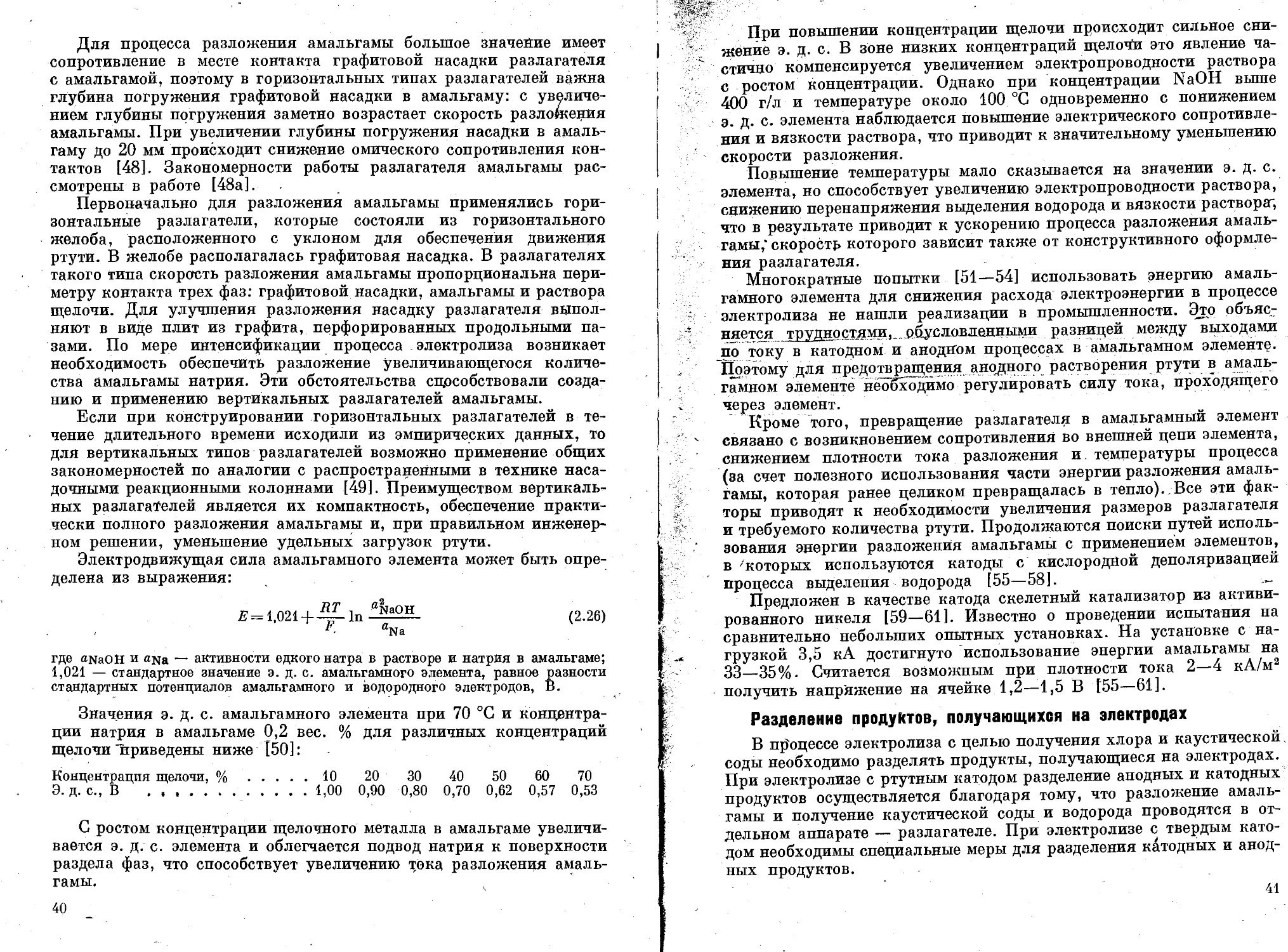

В методе электролиза с ртутным катодом при горизонтальном

расположении анодов были разработаны способы улучшения отвода

пузырьков выделяющегося хлора из зоны прохождения тока, а также

технически удобные приемы регулирования расстояния между элек-

тродами за счет опускания анодов по мере их срабатывания в про-

цессе электролиза* Это позволило в течение последних 10—15 лет

перейти к использованию в электролизерах с графитовыми анодами

плотности тока 7—10 кА/м2 вместо 2—5 кА/м2 без существенного

увеличения напряжения на электролизере.

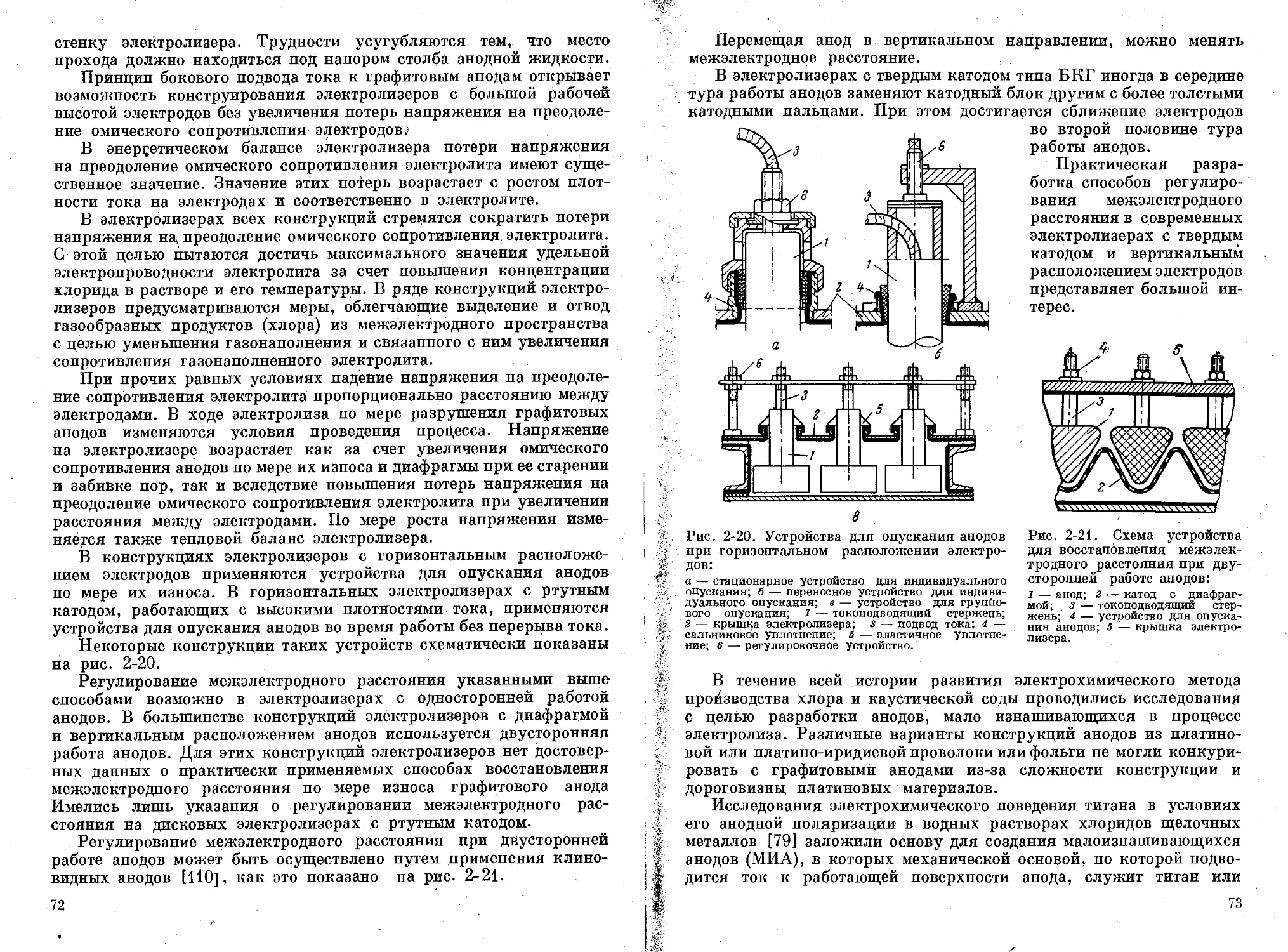

Для метода электролиза с твердым катодом и диафрагмой, где

применяется вертикальное расположение анодов, нет рациональных

методов регулирования межэлектродного расстояния. Это обстоя-

тельство, а также отсутствие диафрагмы, приспособленной для ра-

боты с высокими плотностями тока, ограничивало интенсификацию

процесса в электролизерах с твердым катодом. В промышленных

конструкциях электролизеров <с твердым катодом плотность тока

не превышает 1,3—1,5 кА/м2.

Тенденция к укрупнению единичной мощности аппаратов в силь-

ной степени проявляется также и в производстве хлора и каустиче-

ской соды. В электролизерах с ртутным катодом нагрузка выросла

от 15—30 кА в сороковых годах, до 100—150 кА в шестидесятые

годы [50] и в настоящее время достигла 300—500 кА в конструкции

последних электролизеров [51, 52]. Благодаря применению повы-

шенных плотностей тока и разработке новых технических решений

сильно сократилось количество ртути для первоначального запол-

нения электролизеров.

Вместо горизонтальных широко применяются вертикальные кон-

струкции раздагателей, что сокращает необходимый для производ-

ства запас ртути, уменьшает необходимую производственную пло-

щадь и улучшает работу электролизера.

При электролизе с твердым катодом увеличение нагрузки на

электролизере не было таким большим, как в способе с ртутным

катодом, однако за последние 10—15 лет она возросла на электро-

лизерах этого типа от 25—30 до 50—60 кА. До последнего времени

в процессах электролиза с диафрагмой использовались электроли-

зеры типа БГК (в нашей стране) и электролизеры Хукер и Даймонд

(за рубежом). *

Работа по укрупнению электролизеров с диафрагмой продол-

жается. Для создания очень мощных электролизеров такого типа

используются принципы секционных и биполярных конструкций [2].

Свойства графитовых анодов во многом определяли конструкцию

применяемых электролизеров, режим их работы и ряд технических

решений по производству хлора в целом. Поэтому внимание исследо-

вателей и инженеров было направлено на разработку более стойких

с хорошими конструктивными свойствами анодных материалов.

С развитием промышленного производства титана работы по

IE

21

созданию малоизнашивающихся анодов нашли свое практическое

разрешение.

Из многочисленных предложений и вариантов по созданию ано-

дов на титановой основе с нанесенным на нее активным слоем наи-

больший интерес представляют аноды с активным слоем из смешан-

ных окислов рутения и титана, условно называемые металличе-

скими анодами. Такие аноды в последние годы находят большое

применение в промышленности как для метода электролиза с ртут-

ным катодом, так и в электролизерах с диафрагмой [53]. В электро-

лизерах с ртутным катодом такие аноды позволяют увеличить плот-

ность тока до 12—15 кА/м2 без повышения напряжения и даже

с некоторым снижением его против практически имеющегося на

электролизерах с графитовыми анодами. Помимо этого, стабильные

во времени размеры анодов исключают необходимость периоди-

ческого опускания анодов, что позволяет упростить конструкцию

электролизеров.

В электролизерах с диафрагмой применение металлических

анодов позволяет повысить плотность тока до 2—3 кА/м2, обеспечить

стабильный во времени энергетический и температурный режимы

работы электролизера и снизить затраты электроэнергии на произ-

водство при одновременной его интенсификации. Применение метал-

лических анодов облегчает решение конструкции биполярного элек-

тролизера с диафрагмой, открывает новые пути развития электро-

химического метода получения хлора и каустической соды как по

методу с ртутным катодом, так и по способу электролиза с диафраг-

мой.

За последние годы техника подготовительных отделений хлор-

ного производства, а также отделений первичной переработки про-

дуктов электролиза претерпела большие изменения;

Хлорная промышленность все в большей степени переходит к ис-

пользованию дешевого сырья в виде естественных рассолов и рассо-

лов, получаемых подземным растворением соли. Операции подго-

товки и очистки рассола практически на всех крупных заводах пере-

ведены на непрерывный процесс с осветлением растворов в осветли-

телях различных типов. Широкое применение получают осветлители

со шламовым фильтром. Для интенсификации процесса осветления

применяют флокулянты, например гидролизованный полиакриламид.

Для фильтрования рассола используются автоматические насыпные

фильтры или фильтры Келли [54].

Для охлаждения хлора применяются холодильники смешения

или поверхностные титановые холодильники; для перекачки и ком-

примирования — турбокомпрессоры и винтовые компрессоры на

3,5 и 12 кгс/см2. Для очистки от загрязняющих аэрозолей влажный

и осушенный хлор фильтруют через фильтры из стекловолокна,

а также электрофильтры. Остаточное содержание влаги после осушки

составляет 60—100 мг/м3, что снижает скорость коррозионных

процессов на стадии компримирования, транспортирования и исполь-

зования хлора.

22

Применяются схемы двухступенчатого сжижения хлора с коэффи-

циентом сжижения, близким к 0,99.

Разработаны и используются в промышленности мощные системы

выпарки электролитических щелоков для получения товарной каусти-

ческой соды, а также растворов поваренной соли с-целью получения

твердой NaCl для нужд электролиза с ртутным катодом.

Широко применяется автоматизация контроля и управления

технологическим процессом на отдельных стадиях производственной

схемы. От автоматизации отдельных стадий и узлов производства

хлорная промышленность переходит к комплексной автоматизации

контроля и управления цехами и комплексами цехов хлорных

заводов [55]. Есть сведения об использовании аналоговых и цифро-

вых вычислительных машин для управления отдельными стадиями

производственного процесса [56] и работой комплекса^производств

хлора и продуктов на его основе [55].

ЛИТЕРАТУ|РА

1. Якименко Л. М., Хим. наука и пром., 3, № 4, 424 (1958); 16, № 6

691 (1971).

2. Я к и м е н к о Л. М. Электролизеры с твердым катодом. М., «Химия»,

1966.

3. Кореньков Л. Г. и др., Основные направления и пропорции развития

неорганических и органических химических производств в капиталисти-

ческих странах. СЭВ. Информация о научно-техническом сотрудничестве.

Приложение. Т. 19. М., 1970. См. с. 91.

4. Н a s s К., Chem. Ing. Techn., 43, № 4, 149 (1971).

5. OPDR (Oil Paint and Drug. Rep.), 196, № 11, 4, 27 (1969); 197, № 6,' 4,

17 (1970).

6. Chemicals, 14, № 2, 5, 17 (1967); 15, № 2, 11; № 3, 7, 12 (1968).

7. Химическая промышленность за рубежом, НИИТЭХИМ, № 8, 40, 75 (1967);

№ 6, 72, 76; № 7, 88; № 12, 28 (1968); № 2 , 86 (1970).

8. Chem. Eng. News, 44, № 49, 30 (1966); 45, № 1, 69; № 2, 20 (1967); 46,

№ 37, 94 (1968); 47, № 52, 98 (1969).

9. Chem. Ind., 19, № 6, 377 (1967); 20, № 6, 400 (1968); 21, № 8, 529 (1969);

22, № 4, 235 (1970).

10. Chem. Age, 97, № 2482, 9; № 2488, 18; № 2506, 23 (1967); 98, № 2569,

25 (1968).

11. M i 1 n e r G. R., J ef.f ery- T. C., J. Electrochem, Soc., 117, Яг 10,

353 (1970).

12. M isui waniec M., Nowak H., Chimik, 23, Яг 10, 375 (1970).

13. Can. Chem. Proc., 52, Яг 9, 9 (1968); 53, Яг 9, 43 (1969).

14. Chem. Market Abstr., 59, Яг 6, 437, 530, 545, 560 (1967); 60, Яг 5, 510, 630,

642 (1968).

15. Chim. et ind., 97, Яг 9, 1415 (1967); 103, Яг 7, 753 (1970).

16. Inform, chim., Яг 62, 32, 80 (1968); Яг 71, 157 (1969).

17. Chem. Ind. Intern., №1,1 (1969).

18. Rev. prod, chim., 70, № 1353, 34; № 1358, 308 (1967); 71, № 1371,313 (1968).

19. Europ. Chem., № 7, 5 (1967).

20. Иоффе Б. С., С а с c-T и с о в с к и й Б. А., Якименко Л. М.,

Вестн. техн, и эконом, информ., НИИТЭХИМ, Я^ 3, 63 (1962).

21. Пасманик М. И., С а с с-Т исовскии Б. А., Якимен-

ко Л. М., Производство хлора и каустической соды. Справочник. М.,

«Химия», 1966.

22. Промышленность СССР. М., «Статистика», 1964.

23. СССР в цифрах в 1967. М., «Статистика», 1968.

23

24. Резник Б. Г;, Экономика химической промышленности, НИИТЭХИМ,

№ 9, 50 (1970).

25. R о s е n z*w е i g N. D., Chem. Eng., 78, № 5, 70 (1971); Gardi-

ner W. С., M u n о z F., Chem. Eng., 78, № 19, 57 (1971); Chem. Ind.,

2, 75 (1972). ,

26. Chem. Week, 108, № 8, 75, 76, 78 (1971); Chem. Eng. News, 50, № 7, 15

(1972); Europ. Chem. News, 22, № 514, 27; № 515, 26; № 516, 30 (1972). -

27. Chem. Week, 106, № 14, 45 (1970).

28. Chem. Eng., 77, № 7, 56 (1970).

29. OPDR (Oil Paint and Drug. Rep.), 197, № 17, 26 (1970); Chem. Eng. News,

48, № 47, 32 (1970).

30. Chem. Econom. Eng. Rev., 3, № 5, 28 (1971); Japan Chem. Week, 12, № 594,

4; № 595, 1; № 597, 1 (1971); 14, № 667, 21 (1973); Chem. Week, 109, № 4,

22, 24 (1971); Jeffery T. C., Fiihrm eist er L. C.,J. Electrochem.

Soc., 118, № 10, 265 (1971).

31. Chem. Eng., 74, № 23, 128 (1967).

32. Бельг, пат. 737255 (1970); пат. США 3431193 (1969); канад. пат. 842774

(1970); франц, пат. 2102742 (1972).

33. Japan Chem. Week, 10, № 453, 5; № 456, 2; № 461, 2 (1969).

34. Europ. Chem. News, 17, № 415r 10; № 416, 6 (1970); 19, № 470, 4 (1971);

Chem. Econom. Eng. Rev., 4, № 2, 33 (1972).

35. К a d e n H., S c h w a 1 e K., Chem. Techn., 19, № 2, 87 (1967).

36. Англ. пат. 961199 (1964); 1199952 (1970); 1270375 (1972); пат. США

2967807, 3017338 (1961); 3135673 (1964); 3496077 (1970); 3654104 (1972);

Йанц. пат. 2035402 (1971).

em. Week, 110, № 24, 39 (1972); Chem. Eng., 79, № 14, 51 (1972).

38. Minagawa M.t J. Electrochem. Soc. Japan, 36, № 1, 60 (1968).

39. Wihnaker K*, Kiichler L., Chem. Techn., Bd. I, Anorganische

Technologie, Munchen, 1970, p. 228.

40. Hass K., Chem. Ing. Techn., 40, № 12, 557 (1968).

41. Japan Chem. Week, 6, № 273, 2 (1965); 10, № 461, 3; 10, № 456, 2 (1969);

пат. США 3627471 (1971).

42. Пат. ГДР 52350 (1966); пат. ФРГ 1085575 (1967).

43. Chem. Ind:, 21, № 6, 399 (1969).

44. Japan Chem. Week, 6, № 255, 3 (1965).

45. Пат. США 3336209 (1967).

46. Англ. пат. 1140481 (1969); пат.-США 3486334 (1969); франц, пат. 1556981

(1969); Hihe F., Jamakawa К., J. Electrochem. Soc., 116, № 3,

105 (1969).

47. Япон. пат. 7006685 (1970).

48. Jochizawa S., J. Electrochem. Soc. Japan, 36, №1, 56 (1968); J o-

chizawa S., Denki Kogaku (News Letters), 2, № 1, 3 (1968).

49. Trans. Inst. Chem. Eng., 46, № 2, 38, 54 (1968).

50. Волков Г. И. Производство хлора й каустической соды методом электро-

лиза с ртутным катодом. М., «Химия», 1968. '

51. Sommers Н. S., Chem. Eng. Progr., 61, № 3, 94 (1965); Electrochem.

Techn., 6, № 3—4, 124 (1968); Chem. Age India, 21, № 11, 1013 (1970).

52. D e Nora O., Chim. e. ind., 50, № 6, 624 (1968).

53. De Nora O., Inform, chim., № 68, 67, 69 (1968); №77, 28 (1969);

Chem. Ing. Techn., 42, № 4, 222 (1970).

54. Фурман А. А., Ш p а й б м а н С. С. Приготовление и очистка рас-

сола. М., «Химия», 1966.

55. Ломакин И. Л., Радун Д. В., Ловачев А. Л., Бала-

шов Л. Н., Автоматизация хлорных производств. М., «Химия», 1967.

56. Busing W., Chem. Ing. Techn., 43, № 4, 177 (1971).

Г Л А В A 2

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА ХЛОРА

И КАУСТИЧЕСКОЙ СОДЫ ЭЛЕКТРОЛИЗОМ

РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ

СВОЙСТВА ХЛОРА, ЕДКИХ ЩЕЛОЧЕЙ И ВОДОРОДА

Хлор

Хлор входит в VII группу периодической системы элементов»

ат. в. 35,453, мол. в. 70,906, атомный номер 17.

При нормальных условиях свободный хлор — зеленовато-жел-

тый газ с характерным резким и раздражающим запахом. Он сжи-

жается при —34,05 °C, образуя прозрачную жидкость янтарного

цвета, затвердевающую при —101,6 °C и давлении 1 атм. Обычно

хлор представляет собой смесь 75,53% 35С1 и 24,47% 37С1.

Ниже приведены основные физико-химические и термодинамиче-

ские свойства хлора:

Температура, °C

плавления ....................... . .,............ . “101,6

кипения (сжижения) при 1 атм .................. —34,05

Критические константы

температура, °C . . ........................... 144

давление, атм.................................... 76,1

плотность, г/см3.............................. 0,573

Удельный объем, см3/г ............................. 1,745

Плотность, г/л

- сухого газа (при 0 °C и 1 атм)............... . 3,209

насыщенного пара (при 0 °C и 3,617 атм)........ 12,08

жидкого хлора (при 0 °C и 3,617 атм) .......... 1470,6

» » (при 15,6 °C и 6 атм) .......... . 1422,3

твердого хлора при —102 °C, г/см3........... . 1,9

Удельный объем, м3/кг

сухого газа (при 0 °C и 1 атм).................... 0,3116

насыщенного пара (при 0 °C и, 3,617 атм)....... 0,0828

жидкого хлора (при 0 °C и 3,617 атм) .......... 0,00068

Давление даров при 0 °C, атм ..................... 3,617

Вязкость при 20 °C, сПз

газа . ; .......... ......................... 0,0140

жидкого хлора.................................. 0,35

Теплота, кал/г

плавления твердого хлора (при темп, пл.) ..... 22,9

парообразования (при темп, кип.)............. 67,4

Теплопроводность, ккал/(м-ч-°C)

газа при 0 °C ................................. 0,0208

» при 55,5 °C . . . ..........0,0242

жидкого хлора при 30 °C........... . . -. . . ,. . 0,533

25,

Энтальпия, ккал/кг

сухого газа .............................

насыщенного пара

жидкого хлора ..

Энтропия, ккал/(кг-°С)

сухого газа . ........................

насыщенного'пара .....................

жидкого хлора ........................

Показатель преломления при 14 °C .........

Удельная электропроводность при —70 °C,

Ом"1-см"1 ........ f . ...................

Статическая диэлектрическая проницаемость

при —33,2 °C . . .................

при 10 °C ... ........................

Дипольный момент жидкого хлора (от —65 до

18 °C) в . . .........................

129,4

128,7

64,7

0,329

0,312

0,208

1,367

1-10"16

2,048

1,970

0,23

На рис. 2-1 приведена диаграмма Молье для хлора. Примеры

пользования диаграммой Молье:

Is. Жидкий хлор и его насыщенный пар находятся при температуре 10 °C,

парос оде ржание х = 0,2. Состояние этой системы характеризуется точкой А.

В точке А абсолютное давление Р = 5,124 ат, энтальпия i ~ 114,7 ккал/кг,

энтропия S = 1,054 ккал/(кг - 9С), удельный объем V ~ 12,2 л/кг.

2. Состряние хлора, находящегося при 80 9С и абсолютном давлении 1 ат,

характеризуется точкой В. В этих условиях хлор находится в состоянии пере-

гретого пара. В точке В энтальпия I = 174 ккал/кг, энтропия S —

1,302 ккал/(кг'9С), удельный объем V ~ 415 л/кг.

Давление пара хлора при различных температурах приведено

на рис. 2-2. Растворимость хлора в воде и растворах поваренной

соли приведена на рис. 2-3. При охлаждении раствора хлора в воде

до температуры ниже 9,6 °C выпадают желтые октаромбические кри-

сталлы гидрата хлора С12-пН2О (п = 12, 10, 8, 7, 4; по последним

данным, п — 6).

Разложение гидрата хлора происходит по реакции

[С12 • 6Н2О]тв С12газ+ 6Н20жидк

Парциальное Давление хлора над его гидратом возрастает

с по-

вышением температуры:

°C 0 2 4 6 8 9 9,6 10 12 14 16

мм рт. ст. , , . 249 320 398 496 620 701 760 797 992 1246 1520

Предельная температура существования твердого гидрата хлора

при атмосферном давлении равна 9,6 °C. При —0,24 °C и парциаль-

ном давлении хлора 244 мм рт. ст. одновременно существуют четыре

фазы: твердый гидрат, лед, вода, насыщенная хлором, и газовая

смесь (хлор + пары воды). При температуре ниже —0,24

жение гидрата хлора протекает по реакции

°C разло-

[С12*6Н2О]тв С12газ + 6Н20тв

При этом парциальное давление хлора составляет:

/, °C ............... —0,24 —1 —2 —3 —4 —6 —8 —10

Pclj, мм рт. ст.......... 244 234 223 213 203 185 169 156

26

?

&

Абсолютное даб ленив Z7, ат

жл

jS®' /

Рис. 2-1. Диаграмма Молье i — IgP для

хлора

Растворимость гидрата хлора в воде приведена ниже:

Температура, °C

Растворимость,

г/100 г Н2О

Температура, °C

Растворимость,

г/100 г Н2О

—0,24

0

3

6

7

' 0,490

0,507

0,615

0,714

0,869

9

12,5

20

27

28,5

0,908

1,112

1,854

3,690

3,627

В сильно разбавленных водных растворах гидрат хлора гидро-

лизуется с образованием НС1 и HOG1. <

Рис. 2-2. Зависимость

давления паров жидкого

хлора от температуры.

Температура, °C

Рис. 2-3. Растворимость хлора

в воде и растворах хлористого нат-

рия при различных температурах.

При введении соли аммония в водный раствор хлора образуются

треххлористый азот и НС1. Треххлористый азот NG13 образуется

при взаимодействии аммиака или солей аммония с хлором или хлор-

новатистой кислотой:

NH3 + 3C12 —> NC13 + 3HC1 (2.1)

NH4G14-3C12 —> NG134-4HC1 (2.2)

NH4C1+3HOC1—> NC13 + 3H2O + HC1 (2.3)

При взаимодействии хлористого аммония с хлорноватистой

кислотой при pH = 9,5 образуется монохлорамин, при pH — 4,5 и

температуре 32 °C и выше — треххлористый азот, при температуре

ниже 0 °C NG13 не образуется.

Треххлористый азот представляет собой ярко-желтую, масло-

образную жидкость с сильным запахом, пары которой раздражают

слизистую оболочку глаз.

Плотность NG13 равна 1,653 г/см3, мол. в. 120, 366, температура

плавления —40 °C, температура кипения 71 °C. Треххлористый

азот нерастворим в воде, но растворим в бензоле, сероуглероде:

хлороформе, двуххлористой сере, медленно разлагается на рассеян-

ном свету. При хранении под холодной водой разлагается в течение

28

24 ч на азотную и соляную кислоты. Перегоняется без разложения

в воздухе, в среде водорода, кислорода, этилена, но взрывается в среде

-озона, а также при соприкосновении с жирами. При работе с трех-

хлористым азотом необходимо соблюдать соответствующие меры

безопасности (надевать перчатки, защищать лицо щитом).

Если в рассоле, поступающем на электролиз, или в воде, приме-

няемой для охлаждения хлора в холодильниках смешения, присут-

ствует аммиак, соли аммония или амины, NC13 может появляться

как примесь к хлору. При сжижении такого хлора треххлористый

азот практически полностью переходит в состав жидкого хлора.

При испарении жидкого хлора NC13, вследствие высокой темпе-

ратуры его кипения, концентрируется в остатке жидкого хлора и

может послужить причиной сильных взрывов. При полном испаре-

нии жидкого хлора в проточном испарителе опасность концентри-

рования NC13 исключается.

Частые взрывы в аппаратах для очистки ацетилена объясняются

-образованием в них NC13 из хлорной извести и примесей аммиака,

присутствующего в ацетилене.

Газообразный хлор, получаемый электролизом водных растворов

щелочных металлов, должен содержать не менее 96% хлора и не

более 2% СО2 и 1% Н2. Хлор, полученный методом электролиза

с диафрагмой, должен содержать не более 0,5% Н2. Содержание

влаги после осущки не должно превышать 0,04 вес. %.

В последнее время требование к качеству газообразного хлора,

применяемого в синтезе ряда органических хлорпродуктов, сильно

возросли. Содержание влаги в хлоргазе ограничивается 40—100 мг/м3,

снижается допустимое содержание брома, сое^нений серы и других

примесей.

Каустическая сода и едкое кали

Требования к различным сортам технического едкого натра при-

ведены в табл. 2-1 (примеси в жидком продукте даны в пересчете

на 100%-ный продукт) [5].

Выпускаются также две марки улучшенного едкого натра, полу-

чаемого по методу электролиза с ртутным катодом [6], которые

должны удовлетворять приведенным ниже требованиям:

Марка II

Содержание NaOH, %, не менее . .

Содержание примесей, %, не более

Na2CO3 .......................

NaCl . . . . *................

железо (в пересчете на Fe2O3) .

SO4...........................

Са ...........................

Si02 . . . ...................

хлораты (в пересчете на NaCl О 3)

алюминий (в пересчете на А12О3)

Си

Ni

Марка I

45

0,3

0,02

0,001

0,02

0,0014

0,008

0,01

0,003

0,00003

0,00002

0,6

0,05

0,001

0,02

0,0014

0,008

0,01

0,01

0,00005

0,00002

ГЛ51Ш

29

Марка I Марка II

Мп . . . ’........................ 0,00005. 0,00005

Ва ............................... 0,0001 0,0001

Mg ............................... 0,0001 0,0001

РЬ . . . ......................... 0,0002 0,0002

К . . . ......................... 0,03 0,1

Hg .............................. 0,0001 0,0001

Коэффициент светопропускания, % , не

ниже .............. 90 80

Требования к качеству технического едкого

в табл. 2-2 [7].

Таблица 2~1. Требования к техническому едкому натру

кали приведены

Содержание, % Марка А, ртутный Твердый Жидкий

сорт марка Б, диафраг- менный химический, марка марка В; диафраг- менный

1 2

Г Д

NaOH, % , не менее ....

Примеси, %, не более

Na2CO3 ..............

NaCl ................

Fe2O3 ...............

окислы Fe, Al и Мп . .

-SO4 ..............

Са............

металлы группы H2S .

SiO2.................

NaClO3 ..............

алюминий в пересчете на

А12О3

42 0,6 96 2,0 96 3,0 92 2,5 43 2,0 2,5 42 " 2,0

0,05 1,0 1,5 3,5 1,0 2,0 2,2

0,0015 - - — . — -

V 0,03 Не мир вор- уется 0,05 Не нор- мируется

0,02 —* — — 1

0,006 1 — —

0,003 1 — . — -

0,008 “ — ——'— > м

0,01 — « —

0,01 — * в-

техническому едкому кали

Таблица. 2-2? Требования к

Содержание, %

Твердый Жидкий

-2^ Б В Г

Едкие щелочи в пересчете на КОН, не

менее ...........................

Примеси, не более ...............

хлориды в пересчете на С1 . . . .

SO4 .........................

Fe...................... .

NaOH ..............

КС103 ........... ...........

Si ..... ....................

Са . ........................

Al ............... .........

нитраты и нитриты в пересчете на азот

95,0

1,0

0,7

0,05

0,03

2,0

0,2

0,02

0,01

0,005

0,003

93,0

2,0

0,9

0,1

0,05

3,0

0,2

52,0

0,6

0,7

0,03

0,007

2,0

0,2

0,02

0,01

0,005

0,003

50,0

1,0

0,9

0,1

0,01

3,0

0,3

30

Концентрация N аОН, вес. %

Рис. 2-4. Политерма раство-

римости NaOH в воде.

Концентрация КОН , вес. %

Рис. 2-5. Политерма рас-

творимости КОН в воде.

Выпускаются также реактивные и особо чистые едкий натр и едкое

кали.

Политермы растворимости едкого натра и едкого кали приведены

на рис. 2-4 и 2-5.

Водород

Основные физико-химические свойства водорода приведены ниже:

ISI5

Молекулярный вес ......................

Мольный объем (при О °C и 760 мм рт. ст), л

Температура, °C

к

ения

2,016

22,43

—252,8

—259,4

плавления ........................................

Критические константы

температура, °C ........................................—239,9

давление, атм . ..................................... 12,8

плотность, кг/л .....................................0,031

Плотность

при 0 °C и 760 мм рт. ст., кг/м3 ..................... 0,0899

при темп, кип., кг/л .............................. 0,0709

относительная (по воздуху) . ..................... 0,0695

Удельная газовая постоянная, ккал/(кг °C) .......... . 986,96

* Теплота, ккал/кг

плавления .......................................... 14,0

парообразования (при 760 мм рт. ст.) ............ . 108,5

Объем жидкости, образующейся из 1 м3 газа (при 15 °C и

760 мм рт. ст.), л................................... 1,166

Удельная теплоемкость (при 20 °C и 760 мм рт. ст.),

ккал/(кг-°С)

Сп ..................................................3,408

cv ........................ . .................... 2,42

Cp/cv ••••,•........................................, 1,407

Теплопроводность при 0 °C и 760 мм рт. ст., ккал/(м-ч °C) 0,140

Вязкость при 0 °C и 760 мм рт. ст., сП..................0,0085

31

Таблица 2-3* Пределы воспламеняемости

Смесь водорода •ь Предельное содер- жание Н2, % Температура самовоспла- менения, °C Максималь- ная скорость распростра- ' нения пла- мени, см/с

нижнее верхнее

С кислородом . 4,5 95 450 890

с воздухом 4,1 74,2 510 267 X

Пределы воспламеняемости смесей водорода с кислородом и воз-

духом приведены в табл. 2-3.

Скорость распространения взрывной волны [8] при протекании

реакции 2Н2 + О2 = 2Н2О (в м/с):

По опытным данным ........... 2821

По расчетным данным . . . . . 2864

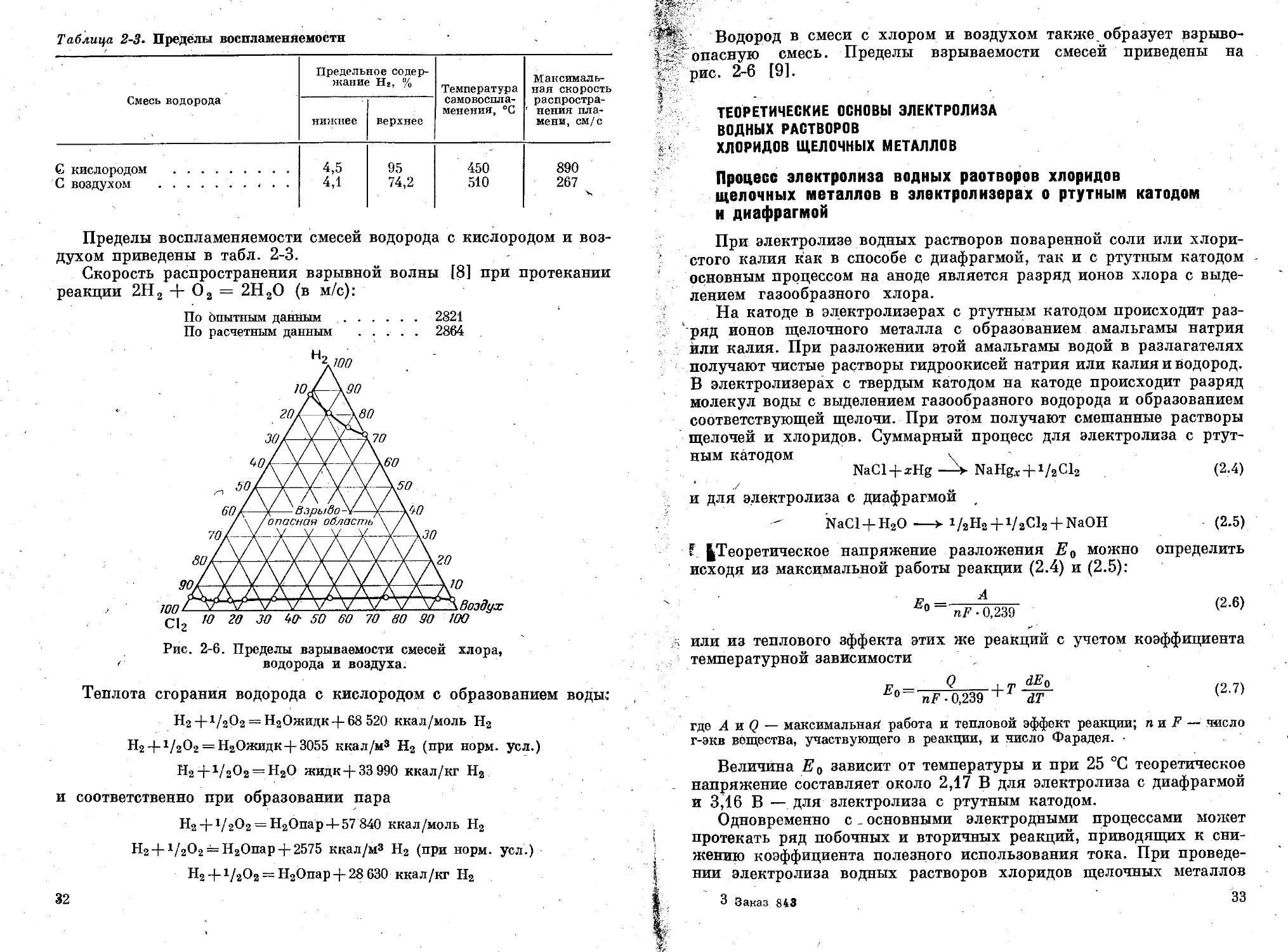

Рис. 2-6. Пределы взрываемости смесей хлора,

водорода и воздуха.

Теплота сгорания водорода с кислородом с образованием воды:

Н2+1/2О2Н20жидк + 68 520 ккал/моль Н2

Н2 + 1/2О2 = Н2Ожидк+3055 ккал/м3 Н2 (при норм, усл.)

Н2 + 1/2О2 = Н2О жидк + 33 990 ккал/кг Н2

и соответственно при образовании пара

Н2-Н/2О2 = Н20парЧ-57 840 ккал/моль Н2

Н2 + 1/2О2^Н2Опар + 2575 ккал/м3 Н2 (при норм, усл.)

Н2 + 1/2О2 — Н2Опар + 28 630 ккал /кг Н2

32

1^4

J '• •-

Водород в смеси с хлором и воздухом также образует взрыво-

опасную смесь. Пределы взрываемости смесей приведены на

рис. 2-6 [9].

J!

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЭЛЕКТРОЛИЗА

ВОДНЫХ РАСТВОРОВ

ХЛОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ

ч

Процесс электролиза водных раотворов хлоридов

щелочных металлов в электролизерах о ртутным катодом

и диафрагмой

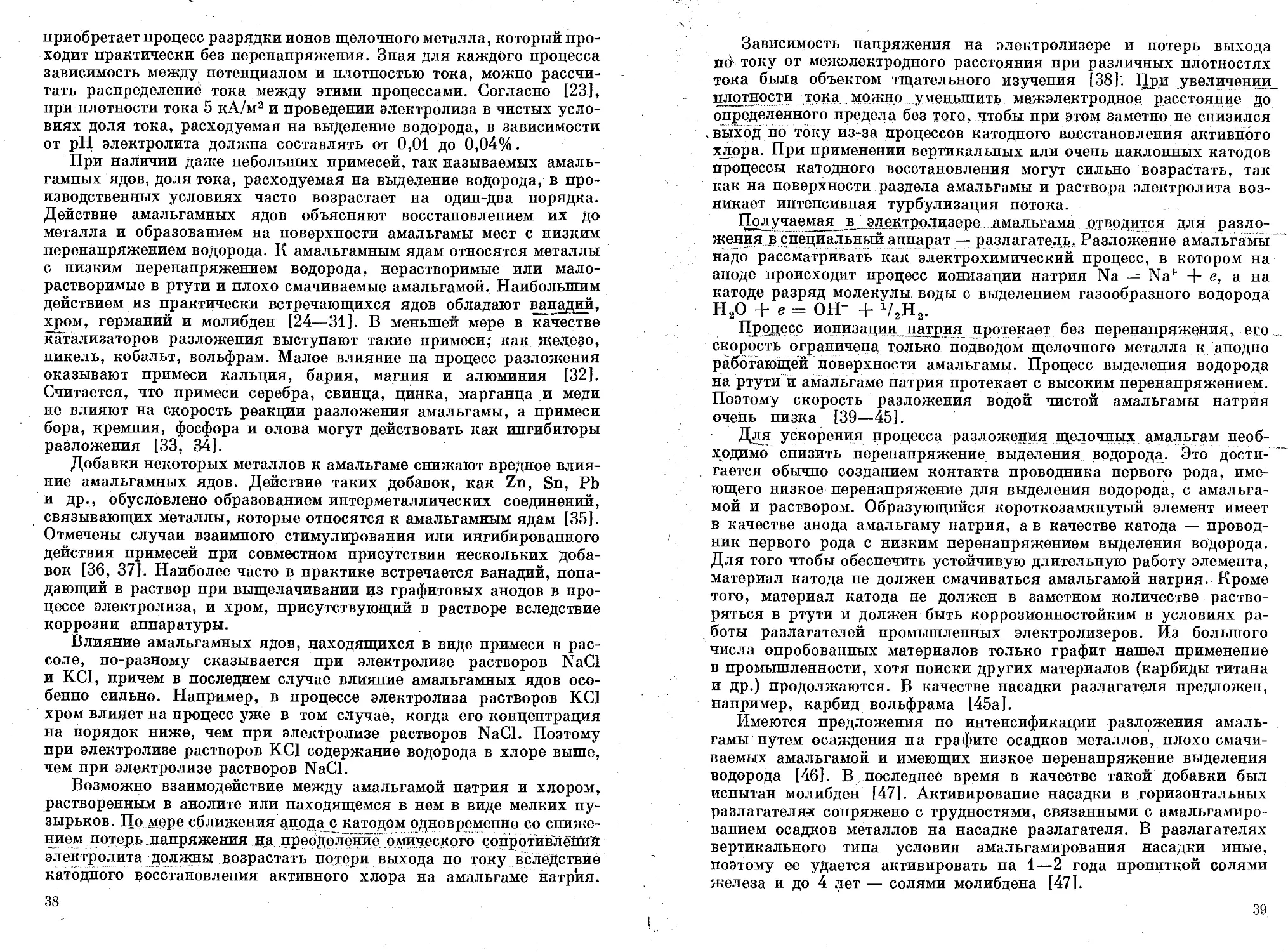

При электролизе водных растворов поваренной соли или хлори-

стого калия как в способе с диафрагмой, так и с ртутным катодом

основным процессом на аноде является разряд ионов хлора с выде-

лением газообразного хлора.

На катоде в электролизерах с ртутным катодом происходит раз-

ряд ионов щелочного металла с образованием амальгамы натрия

или калия. При разложении этой амальгамы водой в разлагателях

получают чистые растворы гидроокисей натрия или калия и водород.

В электролизерах с твердым катодом на катоде происходит разряд

молекул воды с выделением газообразного водорода и образованием

соответствующей щелочи. При этом получают смешанные растворы

щелочей и хлоридов. Суммарный процесс для электролиза с ртут-

ным катодом \

11

NaCl + *Hg —> NaHgx + i/2Cl2 (2.4)

• /

и для электролиза с диафрагмой

NaCl + H2O—> i/2H2 + i/2Cl2 + NaOH (2.5)

F ^Теоретическое напряжение разложения Е$ можно определить

исходя из максимальной работы реакции (2.4) и (2.5):

(2.6)

или из теплового эффекта этих же реакций с учетом коэффициента

температурной зависимости \

*

$

*

J

1

Е° nF -0,239 +Т dT <2’7)

где А и Q — максимальная работа и тепловой эффект реакции; п и F — число

г-экв вещества, участвующего в реакции, и число Фарадея. •

Величина Е$ зависит от температуры и при 25 °C теоретическое

напряжение составляет около 2,17 В для электролиза с диафрагмой

и 3,16 В — для злектролиза с ртутным катодом.