Author: Проскурякова В.А.

Tags: технология минеральных масел технология нефти и аналогичного сырья химическая технология химия нефти химия газа

ISBN: 5-7245-1023-5

Year: 1995

Text

,/ высшей

7 школы

Химия нефти

и газа

Под редакцией чл.-корр. РАО

д-ра техн, наук проф.-В. А. Проскурякова,

канд. хим. наук доц. А. Е. Драбкина

Издание третье, дополненное и исправленное

Рекомендовано Государственным комитетом Российской Федерации

по высшему образованию в качестве учебного пособия для студен-

тов высших учебных заведений, обучающихся по направлению «Хи-

мическая технология и биотехнология» и специальности «Химиче-

ская технология природных энергоносителей и углеродных мате-

риалов»

САНКТ-ПЕТЕРБУРГ • ХИМИЯ

САНКТ-ПЕТЕРБУРГСКОЕ ОТДЕЛЕНИЕ

1996

ББК 6П7.43

X 46

УДК 665.6(075.8)

Издание выпущено в свет при содействии

Комитета РФ по печати

Авторы:

А. И. Богомолой, А. А. Гайле, В. В. Громова, А. Е. Драбкин, С. Г. Не-

ручев, В. А. Проскуряков, Д. А. Розенталь. М. Г. Рудии, А. М. Сыроежке

Рецензенты:

Заведующий кафедрой химии и окружающей среды Северо-Западного

заочного политехнического института д-р хим. наук профессор

Г. С. 3 е н и н.

Д-р техн, наук профессор Военной Академии тыла и транспорта

А. С. Сафонов.

X 46 Химия нефти и газа: Учеб, пособие для ву-

зов/А. И. Богомолов, А. А. Гайле, В. В. Громова и др.;

Под ред. В. А. Проскурякова, А. Е. Драбкина.—

3-е изд., доп. и испр. — СПб: Химия, 1995. — 448 с.

ISBN 5—7245—1023—5

Рассмотрены свойства нефтей, нефтепродуктов и природных

газов, методы их разделения и исследования, свойства и реакции

основных классов соединений, входящих в состав нефти и газа,

химия основных процессов переработки нефтяного сырья и угле-

водородных газов. Приведены основные реакции н кинетика пре-

вращения нефти и газа в термических и термокаталитнческих

процессах.

В третьем издании (2-е изд. — 1989 г.) отражены новые до-

стижения в области химии нефти и газа, рассмотрены перспек-

тивы развития химии нефти и использования продуктов ее пере-

работки.

Предназначено в качестве учебного пособия для студентов

нефтяных н химико-техиологнческнх вузов, инженерно-техниче-

ских и научных работников, занятых в нефтеперерабатывающей

и нефтехимической промышленности.

1705000000—013

050(01)—95

Без объявл.

ISBN 5—7245—1023—5

ББК 6П7.49

© Издательство «Химия», 1989, с из-

менениями

© Издательство «Химия», 1995, с из-

менениями

ПРЕДИСЛОВИЕ

Учебное пособие содержит сведения не только по химии

нефти и газа в обычном, традиционном понимании этого пред-

мета, но и по химии основных процессов их переработки. Боль-

шое внимание уделено вопросам происхождения нефти, составу

и свойствам различных классов соединений, содержащихся

и нефтях—алканов, циклоалканов, аренов, гетероатомных со-

единений и минеральных компонентов. Приведены основные

реакции и кинетика превращения нефти и газа в термических

и термокаталитических процессах.

Третье издание книги (2-е изд.—1989 г.) переработано и

дополнено с учетом изменений в учебной программе, пожела-

ний читателей и рекомендаций рецензентов. Внесены исправле-

ния, связанные с изменением геополитического положения

России.

Введение, гл. 4, разд. 6.1, 6.2 и гл. 11 написаны д-ром техн,

наук проф. Д. А. Розенталем; гл. 1, 2, 15, 16 — канд. хим. наук

М. Г. Рудиным; гл. 5, 6 (кроме разд. 6.1 и 6.2) и гл. 9 (кроме

раздела по окислению аренов)—д-ром хим. наук проф.

А. А. Гайле; гл. 7, 8 и раздел по окислению аренов в гл. 9 —

д-ром хим. наук А. М. Сыроежко и канд. хим. наук доц.

А. Е. Драбкиным; гл. 10, 12—14 — чл.-корр. РАО д-ром

техн, наук проф. В. А. Проскуряковым и канд. хим. наук

В. В. Громовой. Гл. 3, написанная в первом издании д-ром геол,-

минер. наук А.«И. Богомоловым, полностью переработана д-ром.

геол.-минер. наук С. Г. Неручевым.

Авторы выражают благодарность за внимательное рассмо-

трение рукописи, ценные замечания и предложения рецензен-

там — заведующему кафедрой химии и окружающей среды Се-

веро-Западного заочного политехнического института проф.

Г. С. Зенину и проф. А. С. Сафонову.

1*

3

ВВ1.Д1 Hill

lli'i|ni, и продукты ее естественного выхода на земную по-

нерхпоси,— асфальты и битумы — давно известны человечеству.

Их использовали в Вавилоне и Византии как зажигательную

смесь. В древнем Египте, Риме и междуречье Тигра и Евфрата

их применяли как вяжущие и гидроизоляционные материалы

при строительстве дорог, акведуков и других сооружений.

С конца XVIII века продукт переработки нефти керосин стал

использоваться для освещения жилищ и улиц, а с XIX века,

с изобретением двигателей внутреннего сгорания нефтепродук-

ты стали основным видом топлива для различных транспорт-

ных средств.

В отличие от других видов горючих ископаемых, нефть от-

носительно легко добывается, транспортируется (по трубопро-

водам) и довольно просто перерабатывается в широкую гамму

продуктов различного назначения. Поэтому неудивительно, что

в большинстве стран мира на нефть приходится более половины

топливно-энергетического комплекса.

Экономика государств зависит от нефти больше, чем от лю-

бого другого продукта. Поэтому нефть с начала ее промышлен-

ной добычи и до настоящего времени является предметом

острой конкурентной борьбы, причиной многих международных

конфликтов и войн.

Большая часть добываемой в мире нефти (80—90 %) пере-

рабатывается в различные виды топлива и смазочных материа-

лов; не менее важно использование нефти как сырья для орга-

нического синтеза. В последние 25—30 лет наблюдается тенден-

ция опережающих темпов потребления нефти на нужды орга-

нического синтеза по сравнению с темпами ее переработки.

В настоящее время около 8 % добываемой в мире нефти исполь-

зуется для химических целей, причем в основном это легкая

часть нефти — бензин и газы нефтепереработки. Основную мас-

су полимерных материалов, каучука, синтетических волокон,

поверхностно-активных и моющих средств, удобрений, лекар-

ственных препаратов и ядохимикатов производят на основе

нефтяного сырья.

Промышленная добыча и переработка природных й попут-

ных газов моложе добычи и переработки нефти, но развивается

в нашей стране более быстрыми темпами. За 35 лет, с 1950 по

1985 год, добыча газа в СССР возросла в 100 раз и достигла

600 млрд м3 в год. Это позволило заменить мазут и уголь на

многих энергетических установках более калорийным и эколо-

гически чистым топливом. В последнее время сжатые и ожижен-

ные газы все шире используют как автомобильное топливо.

4

Природный газ, как и нефть, в первую очередь является

'иергетическим топливом, и лишь около 10 % его идет на нужды

химической промышленности. Между тем это наиболее однород-

ное и чистое природное органическое сырье, которое должно

пойти в будущем широкое использование в химической техно-

логии.

Повышенный интерес к нефти как сырью органического син-

н'за повлек за собой более глубокое изучение ее состава и

свойств, а также совершенствование существующих и создание

новых приемов переработки нефти. Этими проблемами занима-

лись такие видные русские и советские ученые, как Д. И. Мен-

делеев, Ф. Ф. Белыптейн, А. А. Курбатов, В. В. Марковников,

М. И. Коновалов, И. М. Губкин, Л. Г. Гурвич, Н. Д. Зелинский,

С. С. Наметкин, Б. А. Казанский, А. Ф. Добрянский, Н. Б. Вас-

соевич, А. Д. Петров, Р. Д. Оболенцев.

В США систематические исследования состава нефти начаты

еще в 1928 г. по программе 6-го проекта Американского нефтя-

ного института (Р. Вешборн, Ф. Россини, Б. Мейр). Большой

вклад в науку о нефти сделали такие зарубежные ученые, как

Уотерман и Флюгтер с сотрудниками, Ван Несс, Ван Вестен,

Т. Ф. Ен, Г. Абрагам, Ф. Айзингер, М. А. Бестужев и др.

Современный период исследований состава нефти характе-

ризуется широким использованием в этих целях инструменталь-

ных методов физико-химического анализа. За последние 20—

25 лет стали известны все индивидуальные углеводороды, вхо-

дящие в состав бензиновых фракций нефти. Значительно рас-

ширены сведения о химическом строении углеводородов и гете-

роорганических соединений в средних и тяжелых дистиллятных

фракциях. Имеются значительные успехи в изучении строения

веществ, входящих в остаточные фракции нефти, в том числе

смол исто-асф альтеновых.'

Во многих странах мира существуют долговременные на-

учно-технические программы по изучению нефти и технологии

ее переработки. Достижения в изучении химического состава и

свойств нефти, ее добыче и переработке систематически (один

раз в четыре года) обсуждаются на международных нефтяных

конгрессах, симпозиумах, международных и региональных на-

учных форумах.

Наиболее актуальной проблемой в области химии нефти

остается дальнейшее изучение ее химического состава, особен-

но тяжелой части, так как без этого невозможно дальнейшее

углубление процессов переработки нефти и повышение их эф-

фективности.

Глава 1

ОБЩИЕ СВЕДЕНИЯ О НЕФТЯНОЙ

И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

1.1. РОЛЬ НЕФТИ И ГАЗА В СОВРЕМЕННОМ МИРЕ

Энергетические ресурсы играют ведущую роль в современной"

экономике. Уровень развития производительных' сил каждого

государства определяется в значительной степени масштабами

потребления энергоресурсов. О важной роли энергоресурсов

свидетельствует то обстоятельство, что более 70 % добываемых

в мире полезных ископаемых относится к источникам энергии.

Основные виды энергоресурсов — уголь, нефть, ’ природный

газ, гидроэлектроэнергия и ядерная энергия. Структура миро-

вой добычи энергоресурсов приводится ниже (в расчете на

условное топливо теплотворной способностью 29,5 тыс. кДж/т),,

млрд т:

1900 1920 1940 I960 1980 *2000 (оценка)

Уголь 0,72 1,34 1,88 2,09 2,45 3,3

Нефть 0,03 0,14 0,45 1,37 3,8 4,1

Природный газ 0,01 0,03 0,12 0,63 2,7 3,0

Гидроэлектро- 0,02 0,03 0,07 0,28 0,60 0,6

энергия Ядерная энергия — — — — 0,65 3,7

Прочие 0,50 0,60 0,70 0,70 0,60 0,6

Всего 1,28 2,14 3,22 5,07 10,8 15,3

Как следует из приведенных данных, нефть и природный газ

с середины 60-х годов нашего столетия начинают играть веду-

щую роль в мировой энергетике. В таких странах, как ФРГ,

Великобритания, на долю нефти и природного газа приходится’

55—60 % от общего потребления энергоресурсов, в США и Япо-

нии 75—80 °/о-

Структура производства электроэнергии и добычи топлива

в СССР характеризовалась следующими данными:

Производство электро-

энергии, млрд кВт-ч

в том числе гидро-

электроэнергия

1913 1940 I960 1970 1986

2,0 48,6 292,3 1294 1599

0,04 5,3 50,9 183,9 214,5

6

Добыча топлива (в рас- чете на условное топли- во), млн т 48,2 237,9 692,8 1977,6 2205

в том числе нефть 14,7 44,5 211,4 861,3 865,8

газ — 4,4 54,4 522,4 748,8

уголь 23,1 140,5 373,1 523,6 516,2

прочие виды топлива 10,4 44,0 53,9 70,3 74,2

С распадом СССР добыча нефти и угля в России существен-

но сократилась, а квоты на вывоз нефти и газа за рубеж возро-

сли. В 1993 г. добыча нефти в России составила 350 млн т,

в 1994 г. — 332 млн т, а в 1995 г. составит 325 млн т.

К достоинствам нефти и газа как источников энергии отно-

сятся сравнительно невысокая стоимость добычи, возможность

безотходной переработки с получением многообразных видов

топлива и химического сырья. Однако ресурсы нефти и газа

ограничены. Они значительно меньше, чем запасы угля, горю-

чих сланцев и битуминозных песков. В то же время добыча

нефти и газа значительно превышает добычу других горючих

ископаемых, что наглядно подтверждается приведенными ниже

данными:

Уголь Горючие сланцы, битуминозные пески Нефть Газ

Промышленные запасы, 1700 1200 90 400

млрд т Доля, % от общих запасов 50 35 3 12

от добычи 28 1 50,5 20,5

Высокий уровень потребления нефти в мире служит осно-

ванием для высказываемого.рядом ученых и специалистов пред-

положения о неизбежности скорого истощения нефтяных запа-

сов. Наиболее часто высказывается точка зрения об исчерпа-

нии мировых нефтяных запасов к концу XXI века.

В условиях, когда нефть стала основным видом энергети-

ческого сырья, возросло ее экономическое и политическое зна-

чение в мире. Наличие собственных ресурсов нефти, возмож-

ность организовать экспорт нефти и нефтепродуктов позволяют

различным государствам добиваться значительных успехов

в экономическом и социальном развитии. Вместе с тем колеба-

ние мировых цен на нефть, конъюнктура на нефтяном рынке

приводят к серьезным изменениям в экономической политике

как нефтедобывающих стран, так и государств, промышлен-

ность которых базируется на привозной нефти.

Мировые цены на нефть в последние годы были нестабиль-

ными. В первые годы после второй мировой войны цены на

7

нефть диктовал Международный нефтяной картель, в котором

доминирующие позиции занимают нефтяные монополии США.

Картель покупал нефть у ее экспортеров — развивающихся

стран по монопольно-низким ценам (в 1970 г. — 22 доллара за

1 м3), а продавал нефтепродукты странам-импортерам по отно-

сительно высоким ценам. Такое положение не могло устроить-

развивающиеся страны, которые для защиты своих полити-

ческих интересов, борьбы с нефтяными монополиями и прове-

дения согласованной политики в области экспорта нефти созда-

ли в 1960 г. Организацию стран — экспортеров нефти (ОПЕК).

В состав ОПЕК входят Ирак, Иран, Кувейт, Саудовская Ара-

вия, Катар, Абу-Даби, Венесуэла, Индонезия, Ливия, Нигерия,.

Алжир, Эквадор.

Учитывая резкое повышение спроса на энергетическое

сырье на мировом капиталистическом рынке, страны ОПЕК

в 1972—1973 гг. увеличили нажим на нефтяные монополии и

подняли цены на нефть в четыре раза. Рост цен на нефть при-

вел к перебоям в снабжении нефтью ряда капиталистических

государств, а в дальнейшем к ее острой нехватке. Эти события

получили название энергетического иди нефтяного кризиса.

Западные государства приняли ряд мер по ослаблению их

зависимости от импорта нефти за счет расширения добычи

собственного сырья (угля, нефти), экономий нефтепродуктов,

использования различных других видов энергии (солнечной,,

ядерной, геотермальной). Под действием этих факторов цена на

нефть на мировом рынке снизилась. В 1980 г. средний уровень

мировых цен на нефть составлял 190 долларов за 1 м3,.

а в 1987 г. 113 долларов. На начало 1995 г. мировая цена на

нефть колеблется в интервале 110—120 долларов на 1 м3.

Россия не только полностью обеспечивает свою потребность

в нефти, но и является экспортером нефти и нефтепродуктов.

Российская нефть поставляется в страны ближнего и дальнего

зарубежья. Благодаря продаже нефти и природного газа на

мировом рынке Россия получает значительное количество ва-

люты, которая расходуется на закупку различных промышлен-

ных и продовольственных товаров.

1.2. ОСНОВНЫЕ НЕФТЕГАЗОНОСНЫЕ РАЙОНЫ

Мировые разведанные запасы нефти оцениваются в 90—

95 млрд т, а прогнозные запасы составляют 250—270 млрд т.

Месторождения нефти находятся в различных районах мира,

однако распределение их по странам и регионам крайне нерав-

номерно. Наиболее крупные нефтяные месторождения располо-

жены в арабских странах Ближнего и Среднего Востока (Сау-

довская Аравия, Кувейт, Ирак), Северной Африки (Ливия,

8

Хлжир), а также в Иране, Индонезии, некоторых районах Се-

верной и Южной Америки.

Свыше 85 % нефти добывается на крупнейших месторо-

ждениях, общая численность которых составляет около 5 % всех

.месторождений. 30 месторождений нефти имеют извлекаемые

запасы, превышающие 500 млн т и относятся к месторожде-

ниям-гигантам.

Самые крупные зарубежные месторождения нефти (в скоб-

ках указаны начальные извлекаемые запасы): Гавар

(10,1 млрд т), Сафания-Хафджи (4,1 млрд т) и Манифа в Сау-

довской Аравии (1,5. млрд т); Бурган в Кувейте (9,9 млрд т);

Боливар (4,8 млрд т) и Лагунильяс (1,5 млрд т) в Венесуэле;

Румайла (2,7 млрд т) и Киркук (2,2 млрд т) в Ираке; Ахваз

(2,4 млрд т), Маруи (2,2 млрд т), Гачсаран (2,1 млрд т), Ага-

Джари (1,9 млрд т) и Абхайк (1,7 млрд т) в Иране; Чикон-

тенек (1,6 млрд т) в Мексике.

На территории России крупные нефтяные месторождения

находятся в районах Поволжья и Урала, Западной Сибири,

республики Коми.

Ниже приводится перечень основных нефтей ведущих неф-

теносных регионов СНГ:

Республика Коми

Джъерская Западно-тэбукская Белоруссия Усииская Ярегская

Красноборская Осташковичская Украина Речнцкая

Г недиицевская Долинская Леляковская Прнлукская

Северный Кавказ

Избербашская Карабулак-ачалукская Малгобекская Ново-дмитриевская Юзексуатская Азербайджан Ставропольская Троицко-анастасиевская Хадыженская Хаянкортская

Балахаиская Биби-эйбатская Бинагадинская Бузовнинская Карадагская Нефтяные Камни Саигачалы-море Сурахапская

Татарстан и Башкортостан

Арланская Бондюжская Игровская Новоелховская Ромашкинская Туймазннская Шкаповская

9

Урал

Камеииоложская Павловская

Краснокамская Покровская

()сииская Ярннская

Среднее и Нижнее Поволжье

Лрчедннская Коробковская

Байтуганская Кулешове кая

Бахметьевская Мухановская

Бугурусланская Покровская

Жирновская Серноводская

Западная Сибирь

Губкинская Тепловская

Западно-сургутская Убинская

Мегионская Усть-балыкская

Самотлорская Советско-соснинская Шаинская

Доссорская

Жетыбайская

Макатская

Газлинская

Котур-тепинская

Казахстан Мартышинская Прорвинская

Узеньская

Средняя Азия Небитдагская Шурчинская

о. Сахалин

Мухтинская

Охинская

Сабинская

Эхабинская

Промышленная добыча нефти из земных недр началась-

в XIX веке. Особенно быстрыми темпами она начала расти во

второй половине XX века. В 1950—1975 гг. мировая добыча

нефти каждые 10 лет удваивалась, однако затем темпы роста

нефтедобычи заметно снизились.

Ниже представлена динамика добычи нефти, млн т:

1950 1960 1972 1980 1986

СССР 39 148 402 603 615

США 266 347 467 427 432

Саудовская Аравия 27 62 286 479 248

Мексика 10 14 23 97 139

Китай ОД 2 30 106 131

Великобритания 0,1 0,1 0,1 81 127

Иран 33 52 252 73 93

Венесуэла 73 149 168 108 89

Ирак 7 48 70 131 84

Канада 4 26 73 70 79

Нигерия 0 1 90 102 73

Кувейт 17 82 151 69 66

Индонезия 7 21 54 78 61

Ливия 0 0 106 89 51

Алжир 0 9 50 51 29

10

Добыча нефти на территории Советского Союза первона-

чально развивалась на Апшеронском полуострове (Бакинский

нефтяной район), в районе Майкопа, Грозного, в бассейне реки

Печоры. В 40-х гг. XX века была начата разработка месторо-

ждений Волго-Уральской нефтегазоносной области, получившей

название Второго Баку.

В пределах этой области существует более 400 нефтяных

месторождений. В 60-х годах XX века был открыт ряд место-

рождений в западной Туркмении, Ставропольском крае, Казах-

стане (полуостров Мангышлак), а также на Украине и в Бело-

руссии.

В эти же годы исключительно важную роль в снабжении

страны нефтью начинает играть Западная Сибирь. Блестяще

подтвердилось предсказание акад. И. М. Губкина о возможной

нефтегазоносности Сибири, сделанное им еще в 1932—1934 гг.

Первое месторождение нефти в Западной Сибири было откры-

то в 1959 г. на реке Конда, близ поселка Шаим. В дальнейшем

на территории Тюменской, Томской, Омской и Курганской обла-

стей были разведаны и введены в эксплуатацию десятки новых

месторождений.

Наиболее крупные месторождения нефти находятся в За-

падной Сибири, Поволжье, на Дальнем Востоке, есть они

в Прикаспии, Ставропольском и Краснодарском краях и в дру-

гих регионах.

Довольно многочисленны месторождения природных биту-

мов. Они обнаружены на глубинах до 400 м в основном в кол-

лекторах карбонатного типа. Наиболее крупные битумные ме-

сторождения: Оленекское, Россохинское (республика Саха),

Карасинское (Татарстан), Талотинское, Надейюское (Архан-

гельская обл.) и Войское (республика Коми).

Мировые разведанные запасы природного газа превышают

60 трлн м3, а прогнозные запасы оцениваются в 200 трлн м3.

Существуют месторождения природного газа, которые пред-

ставляют собой обособленные скопления, не связанные с дру-

гими полезными ископаемыми, и так называемые газоконден-

сатные месторождения, где в газе растворены жидкие углево-

дороды. Важнейшие месторождения природного газа располо-

жены в Западной Сибири — это Уренгойское, Харасавейское,

Ямбургское и Медвежье. Другие крупные месторождения —

Вуктыльское в республике Коми, Газли и Шатлык в Сред-

ней Азии, за рубежом — Панхандл-Хьюготон в США, Слохте-

рен в Нидерландах, Хасси-Рмель в Алжире, Парс и Кан-

гаи в Иране.

Ежегодная добыча газа во всем мире превышает 1,5 трлн м3.

В нашей стране интенсивное развитие газовой промышлен-

ности началось в 60-х годах XX века.

Ниже приводятся данные о динамике добычи природного*

газа в основных газодобывающих странах, млрд м3:

1933 I960 1968 1980 1986

СССР 0 45,3 169,1 435,2 686

США 66,8 359,7 547,6 558,5 471

Нидерланды 0 0,4 14,0 93,4 83,1

Канада 0,9 14,5 52,2 73,4 69

ФРГ 0 °,6 6,3 20,7 20,0

Венесуэла 0 4,6 7,8 . 18,0 17,5

Наряду с газовыми и нефтяными эксплуатируют газокон-

денсатные месторождения. К ним относятся также залежи угле-

водородного сырья, при эксплуатации которых одновременно-

добывают газ и конденсат (жидкие углеводороды). В пласто-

вых условиях газ и конденсат находятся в одной —газовой

фазе, в то время как в нефтяных пластах и легкие, и тяжелые

углеводороды находятся в жидкой фазе. К наиболее крупным

газоконденсатным месторождениям относятся Оренбургское,.

Вуктыльское в республике Коми, Астраханское, Уренгойское и

Заполярное в Западной Сибири, Парс и Канган в Иране.

1.3. ДОБЫЧА НЕФТИ И ГАЗА

Условия залегания нефти. Нефть залегает в земных недрах

в виде скоплений, объем которых колеблется от нескольких ку-

бических миллиметров до миллиардов кубических метров. Прак-

тический интерес представляют залежи нефти массой в несколь-

ко тысяч тонн и более, которые располагаются в пористых

и проницаемых породах, например в песчаниках, известняках.

Глубина нефтяных залежей составляет, как правило, 500—

3500 м, а основные запасы располагаются на глубине 800—

2500 м.

Разведка месторождений. Выявление, оценка запасов и под-

готовка к промышленной разработке залежей нефти и газа про-

водятся с помощью нефтеразведки. Процесс нефтеразведки

состоит из двух этапов: поискового и разведочного. В ходе по-

искового этапа осуществляются геологическая, аэромагнит-

ная и гравиметрическая съемки местности, геохимическое иссле-

дование пород и вод, составление карт. Затем проводится раз-

ведочное бурение поисковых скважин. Результатом поискового

этапа является предварительная оценка запасов новых место-

рождений. Главные цели разведочного этапа — обозна-

чить (оконтурить) залежи, определить мощность и нефтегазо-

насыщенность пластов и горизонтов. После завершения разве-

дочного этапа подсчитываются промышленные запасы нефти и

разрабатываются рекомендации о вводе месторождения,

в эксплуатацию.

12

Бурение. Добыча нефти первоначально осуществлялась сбо-

ром с поверхности открытых водоемов, извлечением из колод-

цев песка или известняка, пропитанного нефтью. Сбор нефти

в водоемах проводили до нашей эры в Мидии, Вавилонии, Си-

рии. В 1825 г. из 120 нефтяных колодцев г. Баку было добыто

4126 т нефти.

В середине XIX в. начинается механическая добыча нефти

из буровых скважин. Первая нефтяная скважина была пробу-

рена в США в 1859 г., а в России, на Кубани — в 1864 г.

В зависимости от того, как действует буровой инструмент,

раздробляющий и разрыхляющий породу, различают ударное

и вращательное бурение. При ударном бурении породу раз-

рушают ударами специального долота, которое поднимают и

опускают механической лебедкой. Разрыхленную породу уда-

ляют периодически посредством желонки — полого стального

цилиндра, имеющего вверху дужку для присоединения к канату

или штанге, а внизу клапан. ’

При вращательном бурении породу высверливают вра-

щающимся долотом. Различают долота скалывающего или ре-

жущего действия и шарошечные долота дробящего действия.

Для бурения в твердых породах большей частью применяют

трехшарошечные долота.

Бурение промышленных нефтяных скважин проводят с по-

мощью стационарных установок с тяжелыми буровыми стан-

ками. Первоначально в скважину вводят одну бурильную тру-

бу, по мере углубления скважины привинчивают новые трубы.

Длина каждой бурильной трубы 6—10 м. Для удаления разбу-

ренной породы скважину промывают циркулирующим глини-

стым раствором.

Недостаток этого вида бурения — необходимость вращать

всю колонну бурильных труб вместе с долотом. Когда глубина

скважины достигает 2500—3000 м, лишь небольшая доля затра-

чиваемой энергии используется на бурение и углубление сква-

жины. Основная же энергия тратится непроизводительно.

Более эффективен способ, основанный на применении за-

бойных двигателей. Колонна буровых труб остается неподвиж-

ной, а вращается только долото при помощи электродвигателя

или специальной турбины (турбобура), приводимой в действие

потоком глинистого раствора, нагнетаемого в бурильные тру-

бы. Электродвигатель или турбобур размещают в забое сква-

жины, непосредственно над долотом.

Методы добычи нефти. Извлечение нефти из недр земли

осуществляется за счет энергии двух видов — естественной

энергии пласта и энергии, подаваемой в скважину тем или

иным способом. Способ эксплуатации нефтяной скважины, при

котором используется энергия пласта, называется фонтан-

ным. Фонтанный способ применяется в начальный период эк-

13

сплуатации, когда пластовое давление залежи достаточно ве-

лико. Фонтанный способ наиболее экономичен. Скважины,

эксплуатирующиеся фонтанным способом, оборудуют специаль-

ной арматурой, которая позволяет герметизировать .устье сква-

жины, регулировать и контролировать режим работы скважи-

ны, надежно обеспечивать полное закрытие скважины под

давлением.

Способы добычи, при которых нефть поднимается на земную

поверхность за счет подводимой извне энергии, называют ме-

ханизированными. Существуют две разновидности меха-

низированного способа эксплуатации — компрессорный и на-

сосный.

При компрессорном, или газлифтном, методе

в скважину компрессором закачивают газ, который смешивается

с нефтью. Плотность нефти снижается, забойное давление ста-

новится ниже пластового, что вызывает движение жидкости

к поверхности земли. Иногда в скважину подают газ под дав-

лением из близко расположенных газовых пластов (метод бес-

компрессорного газлифта). На некоторых старых месторожде-

ниях существуют системы эрлифта, в которых в качестве рабо-

чего агента используют воздух. Недостатки этого метода — не-

обходимость сжигания попутного нефтяного газа, смешанного

с воздухом, повышенная коррозия трубопроводов. Газлифтный

метод применяется на месторождениях Западной Сибири, Турк-

мении, Западного Казахстана.

При насосном способе эксплуатации на определенную

глубину спускают насосы, которые приводятся в действие за

счет энергии, передаваемой различными способами. На боль-

шинстве нефтедобывающих месторождений мира получили рас-

пространение штанговые насосы.

Для подъема нефти штанговыми насосами (рис. 1.1) в сква-

жину опускают трубы, внутри которых находятся цилиндр и

всасывающий клапан 1. В-цилиндре перемещается вверх и вниз

плунжер с нагнетательным клапаном 2. При движении плун-

жера вверх нагнетательный клапан закрыт, так как на него да-

вит жидкость, находящаяся в насосных трубах, а всасывающий

клапан открыт. При движении плунжера вниз нижний всасы-

вающий клапан закрывается, а верхний нагнетательный клапан

открывается. Жидкость из цилиндра переходит в пространство

над плунжером. Постепенно поднимаясь, нефть выходит на по-

верхность. Возвратно-поступательное движение передается

плунжеру от балансира 6 станка-качалки, с которым плунжер

соединен системой стальных насосных штанг. Производитель-

ность штанговых глубинных иасосов при глубине скважины

200—400 м достигает 500 м3/сут, а при глубине до 3200 м со-

ставляет не более 20 м3/сут.

Существуют также способы извлечения нефти с примене-

14

s

Рис. 1.1. Схема установки для добычи иеф-

ти с применением штанговых глу-

биниых иасосов:

/ — всасывающий клапан; 2 — нагнетательный кла-

пан; 3 — насосные штанги; 4 — тройник; 5 — саль-

ник; 6 — балансир; 7, 8 — кривошипно-шатунный

механизм; 9 — двигатель

нием бесштанговых насосов. В этих случаях к насосу подводят

через ствол скважины электрическую энергию (по специаль-

ному кабелю) или другой поток энергонесущей жидкости (сжа-

тый газ, теплоноситель). Наиболее распространены в нашей

стране установки с центробежными электронасосами. С их по-

мощью добывают около */3 общего количества нефти. Уста-

новка с погружным электронасосом (рис. 1.2) состоит из по-

гружного электродвигателя, многоступенчатого насоса и ка-

бельной линии, опускаемых с помощью насосных труб в сква-

жину. На земле устанавливают станцию управления и транс-

форматор.

15

6

Рис. 1.2. Схема установки по-

гружного центробеж-

ного электронасоса:

1 — электродвигатель; 2 — протек-

тор; 3 — ситчатый фильтр; 4 — по-

гружной насос; 5 — кабель; 6 — на-

правляющий ролик; 7—кабельный

барабан; 8 — трансформатор; 9 —

станция управления

Нефтеотдача пласта и пути ее повышения. Отношение коли-

чества добытой нефти к первоначальному ее запасу в залежи

называется коэффициентом нефтеотдачи. Коэффи-

циент нефтеотдачи зависит от геологического строения залежи,

свойств породы, пластовых жидкостей и самой нефти, показа-

телей разработки залежи (числа добывающих скважин, по-

16

рядка их ввода в эксплуатацию и т. д.). Существуют различные

режимы нефтедобычи: упругий, растворенного газа,

газовой шапки, г а з о н а п ор н ы й, водонапорный.

Наименьшее значение коэффициента нефтеотдачи характерно

для режима растворенного газа. При водонапорном режиме

коэффициент нефтеотдачи выше, поэтому для увеличения отбо-

ра нефти из пласта и повышения коэффициента нефтеотдачи

применяют способ закачки воды в пласт. Различают законтур-

ное, приконтурное и внутриконтурное заводнение. При закон-

турном заводнении скважины, через которые закачивают

воду в пласт, размещают за внешним контуром нефтеносности

по периметру залежи, на расстоянии 300—500 м от внешнего

контура. Метод применяют при разработке небольших залежей,

когда имеется не более 3—4 рядов добывающих скважин. Не-

достаток метода — значительные потери закачиваемой воды за

счет ее оттока во внешнюю область. Метод приконтурного

заводнения позволяет более интенсивно воздействовать на

пласт, в этом случае скважины располагают в зоне нефтенос-

ности, вблизи от внешнего контура. При внутриконтур-

ном заводнении пласт разрезают рядами нагнетательных

скважин, причем на один ряд нагнетательных скважин прихо-

дится два-три ряда добывающих.

Использование методов водного воздействия на пласты не

обеспечивает полного извлечения геологических запасов нефти,

в недрах остается больше половины, а на месторождениях вяз-

ких нефтей — до 85 % разведанных запасов. Для повышения

нефтеотдачи пластов в последние годы применяют новые мето-

ды воздействия на пласт — закачку с водой поверхностно-ак-

тивных веществ (ПАВ), полимеров, растворителей, эмульсий

и др. Использование этих методов позволяет на 10—30 % повы-

сить нефтеотдачу пластов.

При закачке в нефтяной пласт воды с добавкой ПАВ

снижается поверхностное натяжение на границе нефть — вода,

увеличивается подвижность нефти и улучшается вытеснение ее

водой. Добавка полимеров, в частности полиакриламида,

к воде позволяет улучшить условия вытеснения нефти из пласта

водой.

•Закачка в пласт слабощелочных растворов

весьма эффективна при вытеснении нефтей, содержащих значи-

тельное количество нафтеновых кислот. При контакте растворов

с нефтями существенно уменьшается поверхностное натяжение

па границе нефть—щелочной раствор.

Одним из самых эффективных способов повышения нефте-

отдачи считается нагнетание в пласт диоксида угле-

рода. Растворение СО2 в нефти снижает ее вязкость, увели-

чивает объем, что способствует росту объема пор, занятых

нефтью, создает благоприятные условия для ее движения.

2 Зпказ № 6S

17

Большую роль в увеличении эффективности разработки ме-

сторождений с нефтями повышенной вязкости играют тепловые-

методы воздействия на залежь: закачка в пласты горячей

воды, пара и внутрипластовое горение. Методы

теплового воздействия позволили резко, повысить отдачу пла-

стов ряда месторождений острова Сахалин, Бориславского ме-

сторождения на Украине, Ярегского месторождения в респуб-

лике Коми. Основным фактором, определяющим эффективность

вытеснения нефти из пласта, является соотношение вязкости

нефти и воды: чем оно больше, тем выше нефтеотдача. Тепло-

вое воздействие на высоковязкие нефти позволяет увеличить это

соотношение в 30—50 раз.

Наряду с воздействием непосредственно на залежь для ин-

тенсификации добычи нефти используют различные хими-

ческие, физические и тепловые — способы воздей-

ствия на призабойную зону. При кислотной обработке приза-

бойной зоны поступающая в пласт кислота взаимодействует

с карбонатными породами, которые связывают частицы песка,,

растворяет породы, что приводит к увеличению диаметра кана-

лов пор и возрастанию проницаемости пористой породы. Весьма

эффективными оказались методы газокислотной обработки

скважин, термохимического и термогазохимического воздей-

ствия на призабойные зоны.

К числу физических методов относится гидравлический раз-

рыв пласта, который проводят для образования новых трещин

и повышения проницаемости призабойной зоны. Гидравлический

разрыв пласта происходит в результате закачки в пласт жидко-

сти под высоким давлением.

Сбор и подготовка нефти к транспортировке. Нефть, посту-

пающая из недр на поверхность земли, содержит попутный газ

(50—100 м3/т), воду (200—300 кг/т), минеральные соли (до

10—15 кг/т), механические примеси. Перед транспортировкой

и подачей на переработку газы, механические примеси, основ-

ная часть воды и солей должны быть удалены из нефти.

Существуют различные системы внутрипромыслового сбора

и транспортировки нефти, различающиеся условиями перемеще-

ния нефти и газа, схемой отделения газа от нефти. Старей-

шая— самотечная система, при которой перемещение

нефти происходит за счет превышения отметки устья скважины

над отметкой замерной установки (рис. 1.3,а). Нефть, газ и во-

да от скважины 1 поступают на индивидуальную замерную

установку (ИЗУ) 2, расположенную вблизи от скважины.

В ИЗУ от газа отделяют нефть и воду, которые по самотечным

выкидным линиям 4 транспортируют в участковые негермети-

зированные резервуары 5. Из резервуаров 5 нефть насосами &

подают по коллектору 7 на установку подготовки нефти 9, а во-

ду после отстоя сбрасывают в канализацию. Если позволяет

18

Рис. 1.3. Системы самотечного (а) н герметизированного (б) сбора нефти,

газа и воды на нефтяных промыслах:

.' — скважина; 2 — индивидуальная замерная установка (ИЗУ); 3 — газопровод; 4 — са-

мотечная выкидная линия; 5 — участковые резервуары сборного пункта; 6, 15, 18 — на-

сосы; 7 — сборный коллектор; 8 — сырьевые резервуары; 9 — установка подготовки нефти

(УПН); 10 — компрессорная станция; // — газоперерабатывающий завод (ГПЗ); 12 —

групповые замерные установки (ГЗУ); 13 — сборный коллектор нефти,’газа н воды;

14 — дожимная насосная станция; 16 — магистральный нефтепровод; 17 — установка очи-

стки воды; 19, 2/ —водоводы; 20 — кустовая насосная станция; 22 — нагнетательные

скважины; 23 — автоматизированная установка «Рубин»; 24— товарные резервуары под-

готовленной нефти

рельеф местности, то насосы 6 не сооружают, а коллектор 7

представляет собой самотечный трубопровод. Газ, выделивший-

ся в ИЗУ, передают на газоперерабатывающий завод (ГПЗ).

Самотечные системы сбора нефти имеют ряд существенных

недостатков: из-за низкой скорости движения потока жидкости

в них образуются отложения механических примесей, солей, па-

рафина; из-за наличия открытых мерников и резервуаров ве-

лики потери газа и легких фракций, достигающие 3 % от обще-

го объема нефти. Эти системы трудно автоматизируются и тре-

буют многочисленного обслуживающего персонала.

На новых нефтяных месторождениях эксплуатируются гер-

метизированные высоконапорные системы сбо-

ра нефти, газа и воды, технологическая схема которых опреде-

ляется величиной и формой площади месторождения, релье-

фом местности, физико-химическими свойствами нефти. На

рис. 1.3,6 изображена одна из таких систем, характерная для

большого месторождения.

Сырая нефть от устья скважины 1 направляется под соб-

ственным давлением по выкидным линиям длиной 1-—3 км

к групповым замерным установкам (ГЗУ) 12. На ГЗУ происхо-

2*

19

дит отделение нефтяного газа от жидкости и автоматическое из-

мерение количества полученных продуктов. Затем газ вновь

смешивают с водой и нефтью; смесь по коллектору 13 длиной

до 8 км перемещается на дожимную насосную станцию 14, в со-

ставе которой имеются сепараторы первой ступени для отделе-

ния газа от нефти. Газ из сепараторов под собственным давле-

нием поступает на ГПЗ 11, а частично дегазированная нефть

подается на установку подготовки нефти (УПН) 9. На УПН

осуществляются вторая и третья ступени сепарации газа от

нефти, обезвоживание и обессоливание нефти. Газ с УПН по-

дают на ГПЗ, а воду — на установку очистки воды 17. Очищен-

ную воду насосами кустовой насосной станции 20 закачивают

через нагнетательные скважины 22 в пласт.

Обезвоженную и обессоленную на УПН нефть подают в гер-

метизированные резервуары, а затем насосами 6 — на автомати-

зированную установку «Рубин» 23, предназначенную для оценки

качества и количества нефти. С установки «Рубин» нефть по-

дают в товарные резервуары 24, из которых насосами напра-

вляют в магистральный нефтепровод 16, транспортирующий

нефть к нефтеперерабатывающим заводам. Если на установке

«Рубин» устанавливают, что нефть не соответствует кондициям,

то ее возвращают на УПН.

С помощью герметизированных систем устраняют потери

легких фракций нефти, создают возможность транспортирова-

ния нефти по всей площади месторождения за счет давления

на устье скважин.

После многоступенчатой сепарации в нефти все же остается

значительное количество углеводородов Ci — С4, которые могут

быть потеряны при перекачках из резервуара в резервуар, хра-

нении и транспортировке нефти. Чтобы предотвратить возмож-

ные потери углеводородов, устранить опасность загрязнения воз-

духа газами и легкими фракциями, нефть на многих промыслах

подвергают стабилизации в специальных ректификационных

колоннах. В стабильной нефти содержится не более 1 % углево-

дородов Ci — С4, а в нестабильной 2—3%. Обессоленную и

обезвоженную нефть по магистральным трубопроводам или же-

лезной дороге транспортируют на нефтеперерабатывающие за-

воды.

Добыча природных газов. Месторождения горючих газов

подразделяют на собственно газовые, в которых скопле-

ние газов не связано с другими полезными ископаемыми; газо-

нефтяные, где газообразные углеводороды растворены в неф-

ти или находятся над нефтяной залежью в виде так называемой

газовой шапки: газоконденсатные, в которых газ обога-

щен жидкими углеводородами. Добыча горючих газов включает

их извлечение из земли, сбор, учет, подготовку в транспорти-

ровке потребителю.

20

Газ, как и нефть, извлекают из земли через сеть скважин..

Поскольку он находится в земных недрах под высоким давле-

нием, для его добычи применяют, как правило, фонтанный спо-

соб. Чтобы газ начал поступать на поверхность, достаточно

открыть скважину, пробуренную в газоносном пласте. При сво-

бодном истечении газа нерационально расходуется энергия пла-

ста, возможно разрушение скважины. Поэтому на головке

скважины устанавливают штуцер (местное сужение трубы),

ограничивая поступление газа. Разработка газовой залежи про-

должается 15—20 лет, за это время извлекается 80—90 % за-

пасов.

Поступивший из скважины газ непосредственно на промысле

подготавливают к транспортировке. Из него удаляют механи-

ческие примеси, водяные пары, тяжелые углеводороды, в слу-

чае необходимости очищают от серосодержащих соединений.

1.4. ЭТАПЫ РАЗВИТИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ

ПРОМЫШЛЕННОСТИ

Начальный период. Упоминания о выделении нефти и газа

из горных пород содержатся в различных древних рукописях.

В трудах Геродота, Плутарха, Плиния описываются нефтяные

источники, находившиеся в окрестностях Мертвого моря, в Си-

рии, Персии, Индии, на берегу Каспийского моря и на Аму-

Дарье. Древние применяли нефть в медицине, военном деле,,

строительстве.

Очень давно началось использование нефти как топлива и

осветительного средства. Поскольку в светильники заливали

натуральную нефть, то наиболее пригодной считалась легкая

светлая нефть. Со временем легких нефтей стало не хватать, и

для получения осветительного масла начали осуществлять при-

митивную перегонку тяжелого сырья. Установки примитивной

перегонки нефти существовали в средние века в Закавказье,.

Западной Украине, на реке Ухте. В 1821—1823 гг. на Северном

Кавказе в районе г. Моздока братьями Дубиниными была со-

оружена первая промышленная установка для перегонки неф-

ти. В Англии перегонку нефти начали осуществлять в 1848 г.,,

а в США первая перегонная установка была построена в г. Ти-

тусвилле (штат Пенсильвания) в 1860 г.

Основным агрегатом на первых перегонных установках был

куб периодического действия, а единственным целевым продук-

том— осветительный керосин. Легкую бензиновую фракцию и

тяжелый остаток — мазут — сжигали, так как они не находили

применения.

На смену кубам периодического действия в середине 80-х го-

дов XIX века пришли кубовые батареи непрерывного действия,,

создателями которых были русские инженеры А. Ф. Инчикг

2П

В. Г. Шухов и Н. Н. Елин. В 1876 г. была изобретена форсунка

для сжигания жидкого топлива, что позволило начать приме-

нение мазута в качестве топлива для паровых котлов. В том

же году великий русский ученый Д. И. Менделеев обосновал

возможность получения из мазута смазочных масел. Нефтяные

масла начали вытеснять смазочные масла растительного и жи-

вотного происхождения, а в России, США и некоторых других

•странах были сооружены заводы по производству масел из

нефти.

В 1890 г. В. Г. Шухов и С. П. Гаврилов запатентовали труб-

чатую нефтеперегонную установку непрерывного действия, ко-

торая состояла из огневого змеевикового нагревателя, испари-

теля, ректификационной колонны и теплообменной аппаратуры.

После 1910 г. перегонные установки непрерывного действия по-

лучили распространение во всем мире.

Этапы развития технологии переработки нефти в первой по-

ловине XX века. Начальный этап развития нефтеперерабаты-

вающей промышленности характеризовался применением мето-

дов первичной перегонки нефти, при которой из нефти выделяли

только те вещества, которые в ней изначально присутствуют.

В дальнейшем для увеличения выхода таких ценных продуктов,

как бензин, керосин, дизельное топливо, а также для улучше-

ния их качества начали широко использовать вторичные про-

цессы переработки нефти. Вторичн'ые процессы характеризу-

ются применением различных термических и химических мето-

дов воздействия на продукты, выделенные из нефти при пер-

вичной перегонке.

Разработка теоретических основ и промышленное внедрение

вторичных процессов переработки нефти началось в первой по-

ловине XX века. Были изучены основные принципы производ-

ства бензина с помощью термического крекинга тяжелых

нефтяных фракций, а в 1913 г. в-США введена в эксплуатацию

первая установка термического крекинга газойлевых фракций

под давлением.

В 20—30 гг. XX века в связи с увеличением степени сжатия

в автомобильных двигателях повысились требования к антиде-

лонационной стойкости бензинов. Для получения высокооктано-

вых бензинов предназначались созданные в этот период про-

цессы каталитического крекинга средних дистиллятов, алкили-

рования непредельных углеводородов изобутаном, полимериза-

ции алкенов Сз—С4.

В дореволюционной России переработку нефти вели на мел-

ких предприятиях, число которых превышало 60. Большинство

заводов принадлежало иностранным капиталистам.

После Великой Октябрьской социалистической революции

нефтеперерабатывающая промышленность в нашей стране пере-

жила второе рождение. Совет Народных Комиссаров 20 июня

22

1918 г. издал декрет о национализации нефтяной промышлен-

ности. Для управления отраслью был создан Главный нефтяной

комитет при отделе топлив ВСНХ— Главнефть. Большой вклад,

в развитие нефтяной промышленности внесли видные партий-

ные и хозяйственные руководители С. М. Киров, Г. К- Орджо-

никидзе, А. П. Серебровский.

На восстановление разрушенных в период гражданской вой-

ны предприятий и дальнейшее развитие нефтеперерабатываю-

щей промышленности Советское государство выделяло значи-

тельные средства. Например, в 1923—1924 гг. на эту отрасль,

приходилось 37,2 % всех затрат на капитальное строительство.

К 1925 г. восстановление нефтеперерабатывающей промышлен-

ности было в основном завершено, а с 1927 г. началось строи-

тельство новых предприятий.

Стремительно развивалась нефтеперерабатывающая про-

мышленность в годы первых пятилеток. В 30-х годах были вве-

дены в эксплуатацию новые нефтеперерабатывающие заводы

в районах Урала и Поволжья — в Уфе, Ишимбае, Сызрани, Куй-

бышеве.

Строительство новых заводов было связано не только-

с освоением нефтяных месторождений Второго Баку, но. и

с внедрением нового принципа размещения предприятий по

переработке нефти. Если до этого времени нефтеперерабаты-

вающие заводы (НПЗ) строили только в районах добычи неф-

ти, то теперь предприятия стали сооружать в местах массового

потребления нефтепродуктов. Было доказано, что эффективнее

передавать по трубопроводам или по железной дороге сырье —

нефть, чем развозить готовые нефтепродукты дальним потре-

бителям. К концу второй пятилетки (1937 г.) объем переработ-

ки нефти увеличился по сравнению с 1927 г. почти в три раза

и составил 26,4 млн т.

В годы Великой Отечественной войны многие нефтеперера-

батывающие заводы были эвакуированы в восточные районы

страны; работники отрасли героически трудились, обеспечивая

фронт и тыл горючим и смазочными материалами.

Нефтеперерабатывающая промышленность во второй поло-

вине XX века. Характерной чертой второй половины XX века

является быстрое развитие нефтеперерабатывающей промыш-

ленности.

Ниже представлена динамика объема переработки нефти

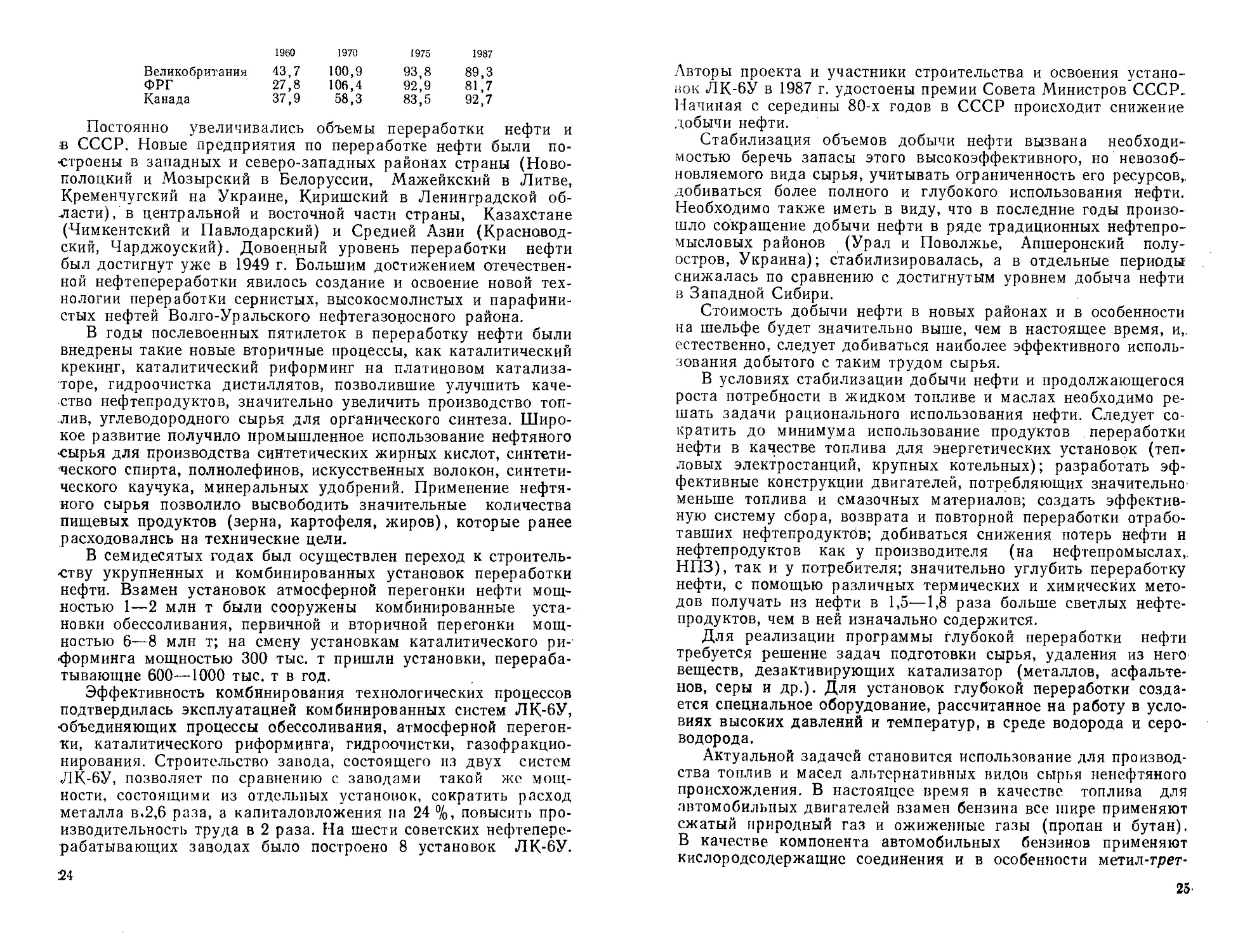

в ряде стран мира, млн т:

I960 1970 1975 1987

США 399,2 535,6 613,1 758,6

Япония 27,5 167,5 219,8 226,5

Франция 33,3 100,4 110,0 96,2

Италия 30,7 116,4 95,2 127,1

2»

I960 1970 1975 1987

Великобритания 43,7 100,9 93,8 89,3

ФРГ 27,8 106,4 92,9 81,7

Канада 37,9 58,3 83,5 92,7

Постоянно увеличивались объемы переработки нефти и

в СССР. Новые предприятия по переработке нефти были по-

строены в западных и северо-западных районах страны (Ново-

полоцкий и Мозырский в Белоруссии, Мажейкский в Литве,

Кременчугский на Украине, Киришский в Ленинградской об-

ласти), в центральной и восточной части страны, Казахстане

(Чимкентский и Павлодарский) и Средней Азии (Красновод-

ский, Чарджоуский). Довоенный уровень переработки нефти

был достигнут уже в 1949 г. Большим достижением отечествен-

ной нефтепереработки явилось создание и освоение новой тех-

нологии переработки сернистых, высокосмолистых и парафини-

стых нефтей Волго-Уральского нефтегазоносного района.

В годы послевоенных пятилеток в переработку нефти были

внедрены такие новые вторичные процессы, как каталитический

крекинг, каталитический риформинг на платиновом катализа-

торе, гидроочистка дистиллятов, позволившие улучшить каче-

ство нефтепродуктов, значительно увеличить производство топ-

лив, углеводородного сырья для органического синтеза. Широ-

кое развитие получило промышленное использование нефтяного

•сырья для производства синтетических жирных кислот, синтети-

ческого спирта, полиолефинов, искусственных волокон, синтети-

ческого каучука, минеральных удобрений. Применение нефтя-

ного сырья позволило высвободить значительные количества

пищевых продуктов (зерна, картофеля, жиров), которые ранее

расходовались на технические цели.

В семидесятых годах был осуществлен переход к строитель-

ству укрупненных и комбинированных установок переработки

нефти. Взамен установок атмосферной перегонки нефти мощ-

ностью 1—2 млн т были сооружены комбинированные уста-

новки обессоливания, первичной и вторичной перегонки мощ-

ностью 6—8 млн т; на смену установкам каталитического ри-

форминга мощностью 300 тыс. т пришли установки, перераба-

тывающие 600—1000 тыс. т в год.

Эффективность комбинирования технологических процессов

подтвердилась эксплуатацией комбинированных систем ЛК-6У,

объединяющих процессы обессоливания, атмосферной перегон-

ки, каталитического риформинга, гидроочистки, газофракцио-

нирования. Строительство завода, состоящего из двух систем

ЛК-6У, позволяет по сравнению с заводами такой же мощ-

ности, состоящими из отдельных установок, сократить расход

металла в.2,6 раза, а капиталовложения па 24 %, повысить про-

изводительность труда в 2 раза. На шести советских нефтепере-

рабатывающих заводах было построено 8 установок ЛК-6У-

24

Авторы проекта и участники строительства и освоения устано-

вок ЛК-6У в 1987 г. удостоены премии Совета Министров СССР.

Начиная с середины 80-х годов в СССР происходит снижение

добычи нефти.

Стабилизация объемов добычи нефти вызвана необходи-

мостью беречь запасы этого высокоэффективного, но невозоб-

новляемого вида сырья, учитывать ограниченность его ресурсов,,

добиваться более полного и глубокого использования нефти.

Необходимо также иметь в виду, что в последние годы произо-

шло сокращение добычи нефти в ряде традиционных нефтепро-

мысловых районов (Урал и Поволжье, Апшеронский полу-

остров, Украина); стабилизировалась, а в отдельные периоды

снижалась по сравнению с достигнутым уровнем добыча нефти

в Западной Сибири.

Стоимость добычи нефти в новых районах и в особенности

на шельфе будет значительно выше, чем в настоящее время, и,,

естественно, следует добиваться наиболее эффективного исполь-

зования добытого с таким трудом сырья.

В условиях стабилизации добычи нефти и продолжающегося

роста потребности в жидком топливе и маслах необходимо ре-

шать задачи рационального использования нефти. Следует со-

кратить до минимума использование продуктов переработки

нефти в качестве топлива для энергетических установок (теп-

ловых электростанций, крупных котельных); разработать эф-

фективные конструкции двигателей, потребляющих значительно-

меньше топлива и смазочных материалов; создать эффектив-

ную систему сбора, возврата и повторной переработки отрабо-

тавших нефтепродуктов; добиваться снижения потерь нефти н

нефтепродуктов как у производителя (на нефтепромыслах,.

НПЗ), так и у потребителя; значительно углубить переработку

нефти, с помощью различных термических и химических мето-

дов получать из нефти в 1,5—1,8 раза больше светлых нефте-

продуктов, чем в ней изначально содержится.

Для реализации программы глубокой переработки нефти

требуется решение задач подготовки сырья, удаления из него

веществ, дезактивирующих катализатор (металлов, асфальте-

нов, серы и др.). Для установок глубокой переработки созда-

ется специальное оборудование, рассчитанное на работу в усло-

виях высоких давлений и температур, в среде водорода и серо-

водорода.

Актуальной задачей становится использование для производ-

ства топлив и масел альтернативных видов сырья ненефтяного

происхождения. В настоящее время в качестве топлива для

автомобильных двигателей взамен бензина все шире применяют

сжатый природный газ и ожиженные газы (пропан и бутан).

В качестве компонента автомобильных бензинов применяют

кислородсодержащие соединения и в особенности метил-трет-

25-

‘бутиловый эфир (МТБЭ), синтезируемый из метилового спирта

и изобутилена.

В России в 1985 г. добыто нефти (в расчете на условное топ-

ливо) 775 млн т; в 1990 — 738; в 1991 —659; в 1992 — 570;

в 1993 — 350. Аналогичная закономерность отмечена и в добы-

че угля в России.

В то же время добыча газа (в расчете на условное топли-

во) возросла с 536 млн т в 1985 г. до 773 млн т в 1992 г.

В начале 90-х годов глубина переработки нефти в России

не превышала 65 % против 82—92 % в развитых странах.

В потреблении топлив для нужд автомобильного транспорта

прогнозируются достаточно высокие темпы роста потребления

дизельного топлива. Общее потребление бензина и дизельного

топлива в 1990—1992 гг. было в соотношении 1 : 1,6, в 2000 г.

по прогнозу соотношение должно составить 1 : 1,9, а к 2010 г.—

изменится до 1 : 2,6—1 : 2,4.

Прогнозируется следующее относительное изменение внут-

ренней потребности России в моторных и котельном печных

топливах по сравнению с 1990 г. в %:

1990 1995 2000 2005

Авиабензин 100 85,7 85,7 85,7

Автобензин 100 95—108 86—100 83—95,5

Дизельное топливо 100 94—102 103—115 113—123

Авиационный керо- 100 88,5—98 89—103 96—113

син для граждан- ской авиации Мазут топочный 100 82-91 68—81 60—67

В последние 15—20 лет за рубежом, особенно в США, ФРГ

и Англии, ведутся научно-исследовательские и проектно-кон-

структорские работы по производству синтетического жидкого

топлива (СЖТ) и газа из твердых горючих ископаемых.

Производство синтетического жидкого топлива традиционно

развивается двумя путями: непосредственной деструктивной

гидрогенизацией углей и получение бензинов и дизельного топ-

лива синтезом Фишера — Тропша из СО и Нг, полученных га-

зификацией твердого топлива.

Развитие первого направления заключается в поиске новых

эффективных катализаторов, позволяющих, с одной стороны,

снизить параметры процесса (температуру и давление), а с дру-

гой— снизить чувствительность к колебанию в качестве сырья.

Уже имеются определенные достижения, позволившие сни-

зить давление процесса деструктивной гидрогенизации угля

с 70 до 10—20 МПа. Предложены принципиально новые ката-

лизаторы — галогениды металлов, использование которых

исключает традиционную стадию пастообразования или термо-

ожижения угля.

26

Второе направление производства СЖТ методом Фишера —

i ропша нашло промышленное воплощение в городе Сосолбург

г. ЮАР. Хотя на сам синтез расходуется только 25 % всех за-

ip.1T на производство СЖТ, в условиях ЮАР этот метод ока-

|.1ся конкурентоспособным. В год перерабатывается 6 млн т

1ЛЯ.

В области получения газов — заменителей метана также до-

‘нпнуты определенные успехи. Появились принципиально но-

вые приемы: многоступенчатая газификация, гидрогазифика-

ция, газификация в расплавленном железе, паровая газифика-

ция с'использованием теплоты атомных электростанций. Этими

методами удается получить газы с теплотой сгорания 15—

К» МДж/м3.

Однако все эти разработки находятся на опытно-промыш-

н иной стадии, так как в настоящее время неконкурентоспо-

<-ибны по отношению к нефтепереработке.

Весьма эффективным считается использование нефти и ее

Фракций в качестве сырья для всевозможных органических син-

к'.юв. В развитых странах на нужды нефтехимии используется

/ -8 % от общего объема перерабатываемой нефти. Темпы раз-

|’.ития нефтехимической промышленности заметно превосходят

типы развития других отраслей. В Советском Союзе и США

ныработка важнейших нефтехимических продуктов за 1960—

1990 гг. увеличилась в несколько раз.

Дальнейшее развитие получит нефтехимическая промышлен-

ность в ближайшие годы. В производстве низших алкенов (эти-

лена и пропилена) намечается осуществить переход на новые

нпды сырья, использовать тяжелые фракции, включая атмо-

сферный и вакуумный газойли.

Перед учеными и специалистами, работающими в области

нефтехимического синтеза, стоят задачи повышения селектив-

ности, которая в некоторых процессах (производство этилен-

оксида, фенола, изопрена, жирных кислот) не превышает 35—

70 %. Низкая селективность процессов приводит к значитель-

ным потерям сырья, катализаторов, реагентов.

1.5. СТРУКТУРА ТОПЛИВНО-ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА

И ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИЕ РЕСУРСЫ В РОССИИ

Топливно-энергетический комплекс (ТЭК) России интегри-

рует отрасли промышленности, которые осуществляют добычу

топливно-энергетических ресурсов (нефть, природный газ,

уголь, сланец, торф, газовый конденсат), переработку этого

сырья, транспортировку углеводородных газов (природный,

нефтяной, широкая фракция легких углеводородов), нефти и

нефтепродуктов, эксплуатацию хранилищ углеводородов, про-

изводство, транспорт и преобразование электроэнергии. В со-

2?

став ТЭК входят также машиностроительные и строительно-

монтажные предприятия. В общей сложности ТЭК формируют

свыше 10 тысяч предприятий различного профиля и разной

формы собственности. Научно-техническое развитие ТЭК обе-

спечивает около 230 научно-исследовательских, проектно-кон-

структорских институтов и инженерных организаций.

Переход к рыночной экономике обусловил создание акцио-

нерных компаний, наиболее крупными из которых являются

Российское акционерное общество электроэнергетики и элек-

трификации «Единая энергетическая система России», РАО

«Газпром», государственные предприятия «Роснефть», «Рос-

уголь», акционерные компании «Транснефть», «Транснефтепро-

дукт», акционерные общества «Ростоппром», «Росгазифика-

ция», «СГ — транс» (компания по транспорту сжиженного при-

родного газа).

Объем основной продукции ТЭК в России в последние годы

составлял:

1992 1993

Добыча нефти с газовым кон- денсатом, млн т 395,6 351,1

Добыча газа, млрд м3 693,3 617,6

Добыча угля, млн т 330 298,6

Производство электроэнергии (ТЭС + ГЭС), млрд кВт-ч 829,5 779,9

Переработка нефтиг млн т Производство, млн'т 249,6 213,8

бензина автомобильного 35,21 29,98

дизтоплива 63,92 54,33

мазута топочного 85,56 75,84

В доходной части бюджета на 1993 г. доля ТЭК составляла

38 %, причем на ее долю в доходах от промышленности прихо-

дится 62%. В расходной же части бюджета доля ТЭК соста-

вила всего 6 %, а без дотаций на уголь 1,2 %. Доля ТЭК в об-

щем объеме промышленной продукции равна 25 %, в экспорте

продукции 50%. Из централизованных капитальных вложений

топливно-энергетический комплекс получил 7,3%, а из кредит-

ных ресурсов только 3 %.

В связи со структурной перестройкой экономики в респуб-

ликах бывшего СССР и в странах бывшего социалистического

лагеря Восточной Европы потребность в энергоресурсах снизи-

лась, а в развитых капиталистических странах в те же годы

даже с учетом повышенных требований к энергосбережению —

повысилась.

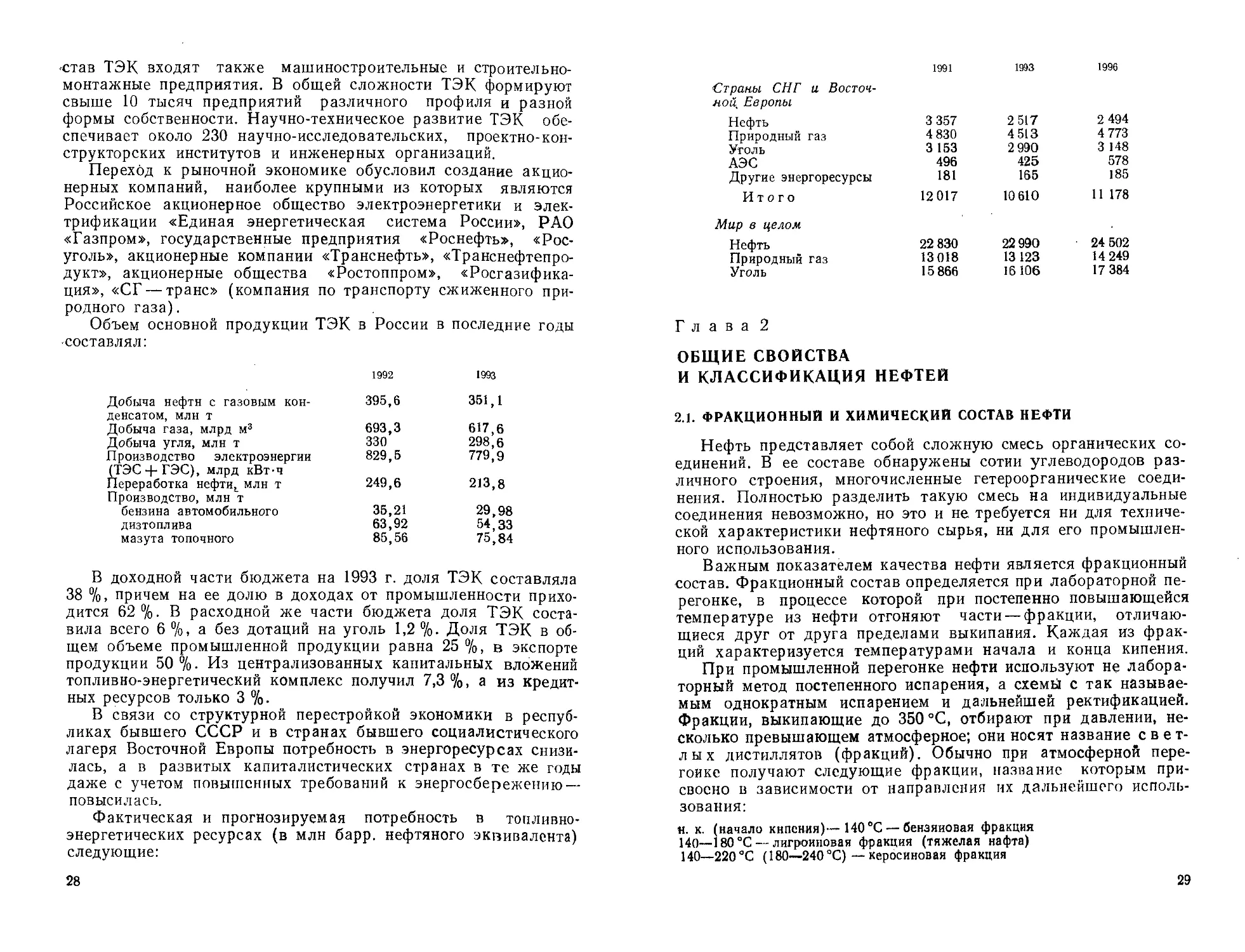

Фактическая и прогнозируемая потребность в топливно-

энергетических ресурсах (в млн барр. нефтяного эквивалента)

следующие:

28

1991 1993 1996

Страны СНГ и Восточ- ной, Европы

Нефть 3 357 2 517 2 494

Природный газ 4 830 4513 4 773

Уголь 3 153 2 990 3 148

АЭС 496 425 578

Другие энергоресурсы 181 165 185

Итого 12017 10 610 11 178

Мир в целом

Нефть 22 830 22990 24 502

Природный газ 13018 13 123 14 249

Уголь 15 866 16106 17 384

Глава 2

ОБЩИЕ СВОЙСТВА

И КЛАССИФИКАЦИЯ НЕФТЕЙ

2.1. ФРАКЦИОННЫЙ И ХИМИЧЕСКИЙ СОСТАВ НЕФТИ

Нефть представляет собой сложную смесь органических со-

единений. В ее составе обнаружены сотни углеводородов раз-

личного строения, многочисленные гетероорганические соеди-

нения. Полностью разделить такую смесь на индивидуальные

соединения невозможно, но это и не требуется ни для техниче-

ской характеристики нефтяного сырья, ни для его промышлен-

ного использования.

Важным показателем качества нефти является фракционный

состав. Фракционный состав определяется при лабораторной пе-

регонке, в процессе которой при постепенно повышающейся

температуре из нефти отгоняют части — фракции, отличаю-

щиеся друг от друга пределами выкипания. Каждая из фрак-

ций характеризуется температурами начала и конца кипения.

При промышленной перегонке нефти используют не лабора-

торный метод постепенного испарения, а схема с так называе-

мым однократным испарением и дальнейшей ректификацией.

Фракции, выкипающие до 350 °C, отбирают при давлении, не-

сколько превышающем атмосферное; они носят название свет-

лых дистиллятов (фракций). Обычно при атмосферной пере-

гонке получают следующие фракции, название которым при-

своено в зависимости от направления их дальнейшего исполь-

зования:

«. к. (начало кипения)-—140 °C —бензиновая фракция

140—180 °C — лигроиновая фракция (тяжелая нафта)

140—220°С (180—240°C) — керосиновая фракция

29

180—350 °C (220—350 °C, 240—350 °C)—дизельная фракция (легкий или

атмосферный газойль, соляровый

дистиллят)

Остаток после отбора светлых дистиллятов (фракция, вы-

кипающая выше 350 °C) называется мазутом. Мазут разго-

няют под вакуумом, при этом в зависимости от направления

переработки нефти получают следующие фракции:

Для получения топлив

350—500 °C — вакуумный газойль (вакуумный дистиллят)

> 500 °C — вакуумный остаток (гудрон)

Для получения масел

300—400 °C (350—420 °C) — легкая масляная фракция (трансформаторный

дистиллят)

400—450 °C (420—490 °C)—средняя масляная фракция (машинный дистиллят)

450—490 °C — тяжелая масляная фракция (цилиндровый дистиллят)

> 490 °C — гудрон

Мазут и полученные из него фракции называют темными.

Продукты, получаемые при вторичных процессах переработки

нефти, так же, как и при первичной перегонке, относят к свет-

лым, если они выкипают до 350 °C, и к темным, если пределы

выкипания 350 °C и выше.

Нефти различных месторождений заметно различаются по

фракционному составу, содержанию светлых и темных фрак-

ций. Так, в Ярегской нефти (республика Коми) содержится

18,8 % светлых фракций, а в Самотлорской (Западная Си-

бирь) — 58,8 %.

Основные химические элементы, из которых состоит нефть, —

углерод и водород. Содержание углерода в нефти 83—87 %,

а водорода 11,5—14 %. В нефтях содержатся также азот, кис-

лород, сера.

Углеводородный состав нефти многообразен. В нефтях обна-

ружены углеводороды почти всех гомологических рядов, за

исключением алкенов, которые, как правило, в нефтях не содер-

жатся. Нефти различных месторождений сильно различаются

по содержанию углеводородов. Известны нефти с повышенным

содержанием алканов, циклоалканов (нафтенов) и аренов.

Поскольку свойства нефти определяют направление се пере-

работки и влияют на качество получаемых нефтепродуктов,

оказалось целесообразным разработать классификацию нефтей,

которая отражала бы их химическую природу и определяла

возможные направления переработки. Существуют различные

классификации нефтей по фракционному и химическому составу

и физико-химическим свойствам.

30

2.2. ХИМИЧЕСКИЕ КЛАССИФИКАЦИИ

На ранних этапах развития нефтяной промышленности

определяющим показателем качества продуктов была плот-

ность. В зависимости от плотности нефти подразделяли на лег-

кие (р if < 0,828), утяжеленные (р is = 0,8284-0,884) и тяжелые

(рis> 0,884). В легких нефтях содержится больше бензиновых

фракций, относительно мало смол и серы. Из нефтей этого типа

вырабатывают смазочные масла высокого качества. Тяжелые

нефти характеризуются высоким содержанием смол; чтобы по-

лучить из них масла, необходимо применять специальные мето-

ды очистки — обработку избирательными растворителями,

адсорбентами и т. п. Однако тяжелые нефти — наилучшее сырье

для производства битумов. Классификация нефтей по плотности

приблизительна, а на практике известны случаи, когда описан-

ные выше закономерности не подтверждались.

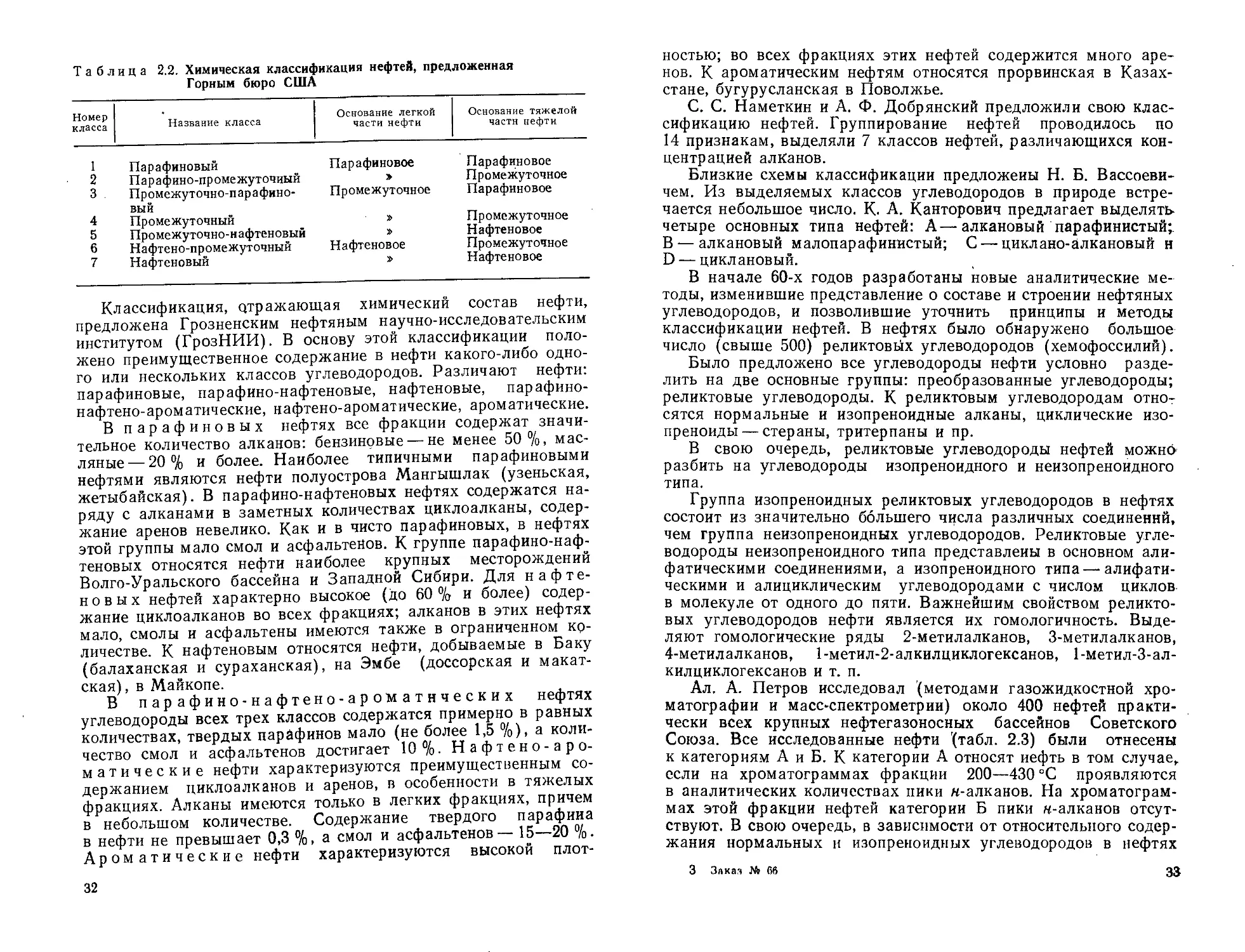

Горным бюро США была предложена так называемая хими-

ческая классификация нефтей, в основу которой положена

связь между плотностью и углеводородным составом нефтей.

Исследованию подвергают фракцию, перегоняющуюся при атмо-

сферном давлении в интервале 250—275 °C (характерная фрак-

ция легкой части нефти), и фракцию, перегоняющуюся при

остаточном давлении 5,3 кПа в пределах 275—300 °C (харак-

терная фракция тяжелой части нефти). Определив плотность

обеих характерных фракций, легкую и тяжелую части нефти

относят к одному из трех классов соответственно границам,

установленным для нефтей различных типов (табл. 2.1). Затем

на основе данных о характерных фракциях определяют, к ка-

кому из семи классов должна быть отнесена нефть (табл. 2.2).

Недостатки этой классификации — в известной условности гра-

ниц плотностей характерных фракций и в том, что обозначения

отдельных классов не отражают действительного состава нефти.

Таблица 2.1. Нормы для классификации нефтей, предложенной

Горным бюро США

Фракция ПлотнЪсть

парафино- вого основания промежуточного основания нафтено- вого основания

250—275 °C (при атмосферном

давлении)

275—300 °C (при 5,3 кПа)

< 0,8251

<0,8762

0,8251—0,8597 >0,8597

0,8762—0,9334 >0,9334

31

Таблица 2.2. Химическая классификация нефтей, предложенная

Горным бюро США

Номер класса Название класса Основание легкой части нефти Основание тяжелой части нефти

1 Парафиновый Парафиновое Парафиновое

2 Парафино-промежуточный » Промежуточное

3 Промежуточно-парафино- вый Промежуточное Парафиновое

4 Промежуточный Промежуточное

5 Промежуточно-нафтеновый Нафтеновое

6 Нафтено-промежуточный Нафтеновое Промежуточное

7 Нафтеновый Нафтеновое

Классификация, (отражающая химический состав нефти,

предложена Грозненским нефтяным научно-исследовательским

институтом (ГрозНИИ). В основу этой классификации поло-

жено преимущественное содержание в нефти какого-либо одно-

го или нескольких классов углеводородов. Различают нефти:

парафиновые, парафино-нафтеновые, нафтеновые, парафино-

нафтено-ароматические, нафтено-ароматические, ароматические.

В парафиновых нефтях все фракции содержат значи-

тельное количество алканов: бензиновые — не менее 50%, мас-

ляные— 20 % и более. Наиболее типичными парафиновыми

нефтями являются нефти полуострова Мангышлак (узеньская,

жетыбайская). В парафино-нафтеновых нефтях содержатся на-

ряду с алканами в заметных количествах циклоалканы, содер-

жание аренов невелико. Как и в чисто парафиновых, в нефтях

этой группы мало смол и асфальтенов. К группе парафино-наф-

теновых относятся нефти наиболее крупных месторождений

Волго-Уральского бассейна и Западной Сибири. Для нафте-

новых нефтей характерно высокое (до 60 % и более) содер-

жание циклоалканов во всех фракциях; алканов в этих нефтях

мало, смолы и асфальтены имеются также в ограниченном ко-

личестве. К нафтеновым относятся нефти, добываемые в Баку

(балаханская и сураханская), на Эмбе (доссорская и макат-

ская), в Майкопе.

В парафино-нафтено-ароматнческих нефтях

углеводороды всех трех классов содержатся примерно в равных

количествах, твердых парафинов мало (не более 1,5 %), а коли-

чество смол и асфальтенов достигает 10%. Нафт ено-аро-

матические нефти характеризуются преимущественным со-

держанием циклоалканов и аренов, в особенности в тяжелых

фракциях. Алканы имеются только в легких фракциях, причем

в небольшом количестве. Содержание твердого парафина

в нефти не превышает 0,3 %, а смол и асфальтенов— 15—20 %.

Ароматические нефти характеризуются высокой плот-

32

ностью; во всех фракциях этих нефтей содержится много аре-

нов. К ароматическим нефтям относятся прорвинская в Казах-

стане, бугурусланская в Поволжье.

С. С. Наметкин и А. Ф. Добрянский предложили свою клас-

сификацию нефтей. Группирование нефтей проводилось по

14 признакам, выделяли 7 классов нефтей, различающихся кон-

центрацией алканов.

Близкие схемы классификации предложены Н. Б. Вассоеви-

чем. Из выделяемых классов углеводородов в природе встре-

чается небольшое число. К. А. Канторович предлагает выделять-

четыре основных типа нефтей: А—алкановый парафинистый;.

В — алкановый малопарафинистый; С — циклано-алкановый и

D — циклановый.

В начале 60-х годов разработаны новые аналитические ме-

тоды, изменившие представление о составе и строении нефтяных

углеводородов, и позволившие уточнить принципы и методы

классификации нефтей. В нефтях было обнаружено большое

число (свыше 500) реликтовых углеводородов (хемофоссилий).

Было предложено все углеводороды нефти условно разде-

лить на две основные группы: преобразованные углеводороды;

реликтовые углеводороды. К реликтовым углеводородам отно-

сятся нормальные и изопреноидные алканы, циклические изо-

преноиды— стераны, тритерпаны и пр.

В свою очередь, реликтовые углеводороды нефтей можно

разбить на углеводороды изопреноидного и неизопреноидного

типа.

Группа изопреноидных реликтовых углеводородов в нефтях

состоит из значительно большего числа различных соединений,

чем группа неизопреноидных углеводородов. Реликтовые угле-

водороды неизопреноидного типа представлены в основном али-

фатическими соединениями, а изопреноидного типа — алифати-

ческими и алициклическим углеводородами с числом циклов

в молекуле от одного до пяти. Важнейшим свойством реликто-

вых углеводородов нефти является их гомологичность. Выде-

ляют гомологические ряды 2-метилалканов, 3-метилалканов,

4-метилалканов, 1-метил-2-алкилциклогексанов, 1-метил-З-ал-

килциклогексанов и т. п.

Ал. А. Петров исследовал (методами газожидкостной хро-

матографии и масс-спектрометрии) около 400 нефтей практи-

чески всех крупных нефтегазоносных бассейнов Советского

Союза. Все исследованные нефти '(табл. 2.3) были отнесены

к категориям А и Б. К категории А относят нефть в том случае,

если на хроматограммах фракции 200—430 °C проявляются

в аналитических количествах пики н-алканов. На хроматограм-

мах этой фракции нефтей категории Б пики н-алканов отсут-

ствуют. В свою очередь, в зависимости от относительного содер-

жания нормальных и изопреноидных углеводородов в нефтях

3 Заказ № В6

33

Таблица 2.3. Групповой состав нефтей различных химических типов

(фракция 200—430 °C), %

Цифры в скобках означают преимущественно встречающееся содержание углеводо-

родов

Тип Алканы Циклоалканы Арены

сумма нормальные разветвленные

А1 15-60 5-25 0,05—6,0 15-45 10—70

(25—50) (8-12) (6,5-3) (20-40) (20—40)

А2 10-30 0,5-5 1,0—6,0 20—60 15-70

(15—25) (1-3) (1,5-3) (35—55) (20—40)

Б‘ 4—10 (6-10) — 20—70 (50—65) 25-80 (20-50)

Б2 5—30 0,5 0,5—6,0 20—70 20—80

(10-25) — (0,2—3,0) (30—55) (25-45)

категории А и от наличия или отсутствия изопреноидных угле-

водородов в нефтях категории Б, нефти каждой категории раз-

деляют на два подтипа: А1, А2, Б1, Б2.

Нефти типа А1 соответствуют нефтям парафинового и наф-

тено-парафинового основания. Содержание суммы алканов во

фракции 200—430 °C 15—60 %. Для этого типа характерно вы-

сокое содержание «-алканов (5—25 % на исследуемую фрак-

цию). Общее содержание циклоалканов в нефтях типа А1 не-

сколько меньше, чем алканов. Циклоалканы в основном пред-

ставлены моно- и бициклическими соединениями, причем со-

держание моноциклоалканов часто равно или больше содер-

жания бицикланов. Нефти этого типа наиболее распространены

в природе и встречаются во всех нефтегазоносных бассейнах

в отложениях любого геологического возраста, чаще всего на

глубине более 1500 м (Ромашкино, Самотлор).

Нефти типа А2 по групповому составу соответствуют наф-

тено-парафиновым и парафино-нафтеновым. Содержание алка-

нов по сравнению с нефтями типа А1 несколько ниже и дости-

гает значений 25—40 %. Содержание алканов колеблется в пре-

делах 0,5—5 %, а изопреноидов— 1—6 %.

Отличительная черта большинства нефтей типа А2—-преоб-

ладание разветвленных алканов над нормальными. Общее со-

держание циклоалканов достигает 60%. Среди циклоалканов

преобладают моно- и бициклические углеводороды, хотя со-

держание трицикланов несколько выше, чем в нефтях А1. К типу

А2 относятся нефти Южного Каспия (Сураханы, Нефтяные Кам-

ни, Дуванный-море), Западной Сибири (Соленинское), Прикас-

пия (Кошкар, Каламкас, Кара-Тюбе).

Нефти типа Б2 соответствуют нефтям парафино-нафтенового

и особенно нафтенового оснований. Среди насыщенных углево-

34

дородов преобладают циклоалканы (60—75 %), а среди них —

моно-, би- и трициклические углеводороды. Алкановые углево-

дороды (5—30%) представлены в основном разветвленными

структурами. Отличительная черта нефтей типа Б2—-отсутствие

на хроматограммах пиков монометилзамещенных алканов.

Нефти типа Б2 встречаются чаще, чем типа А2, и распро-

странены в основном в кайнозойских отложениях на глубинах

1000—1500 м. Тип Б2 представлен, например, нефтями Север-

ного Кавказа (Старо-Грозненское, Троицко-Аиастасиевское)^

Грузии (Норио, Мирзаани) и др.

Нефти типа Б1 по групповому составу относятся к нефтям

нафтенового или нафтено-ароматического основания. Они со-

держат мало легких фракций. Характерная черта нефтей этого

типа — полное отсутствие нормальных и изопреноидных алка-

нов и малое содержание других разветвленных алканов (4—

10%). Среди циклоалкаиов наблюдается преобладание бицик-

лических углеводородов над моноциклическими. Нефти типа Б1

чаще распространены в кайнозойских отложениях многих неф-

тегазоносных бассейнов на глубинах 500—1000 м (нефти Юж-