Author: Семенов В.М.

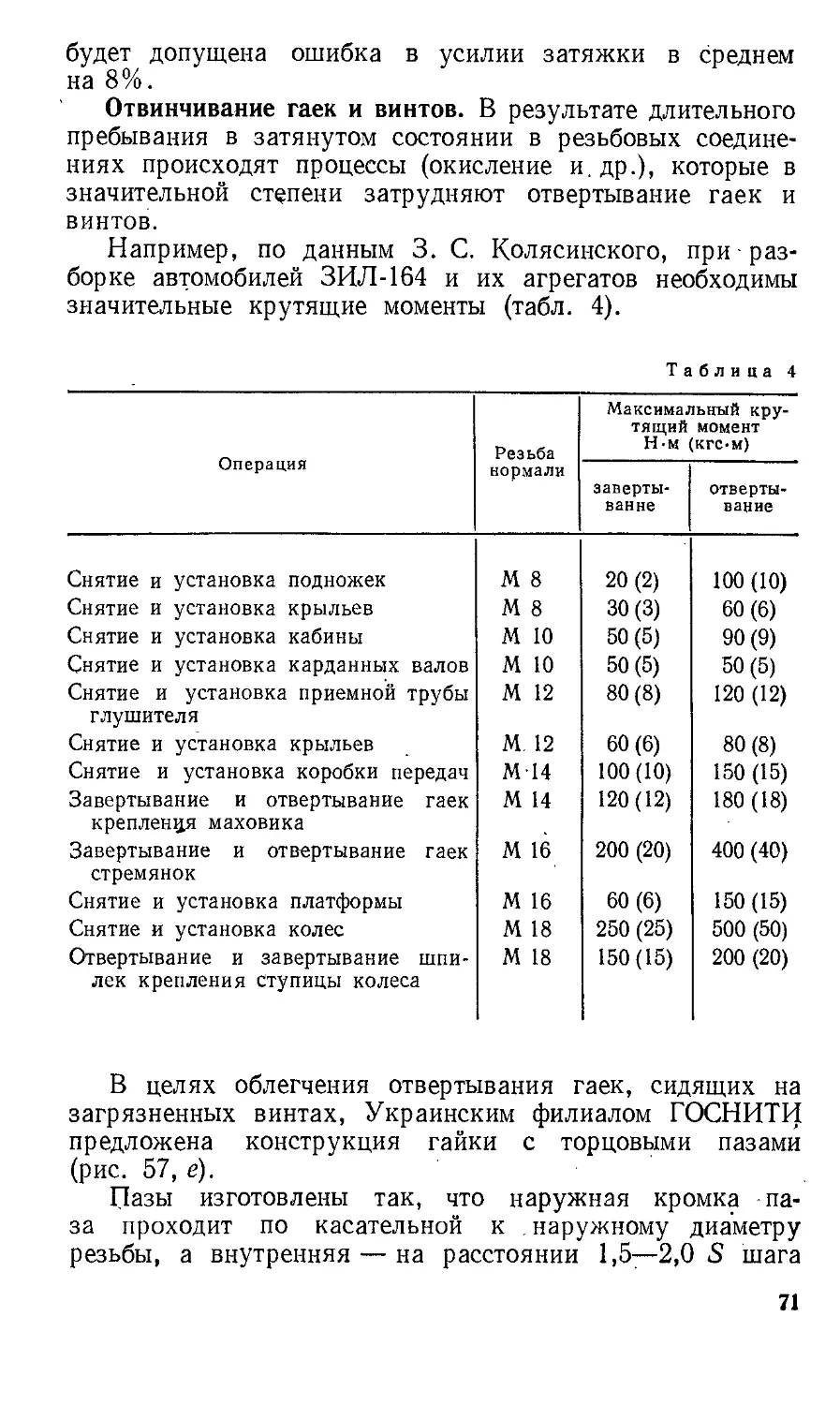

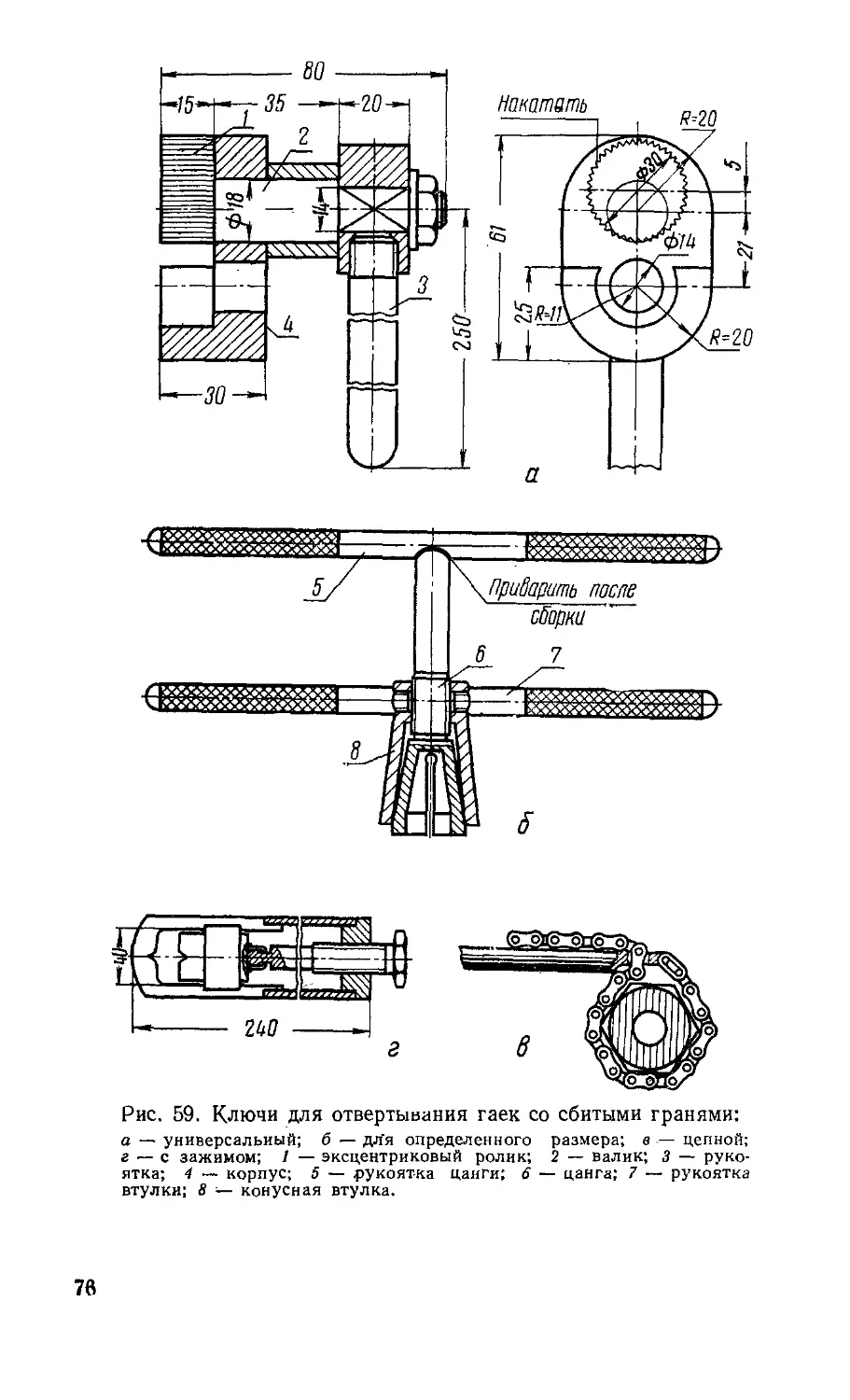

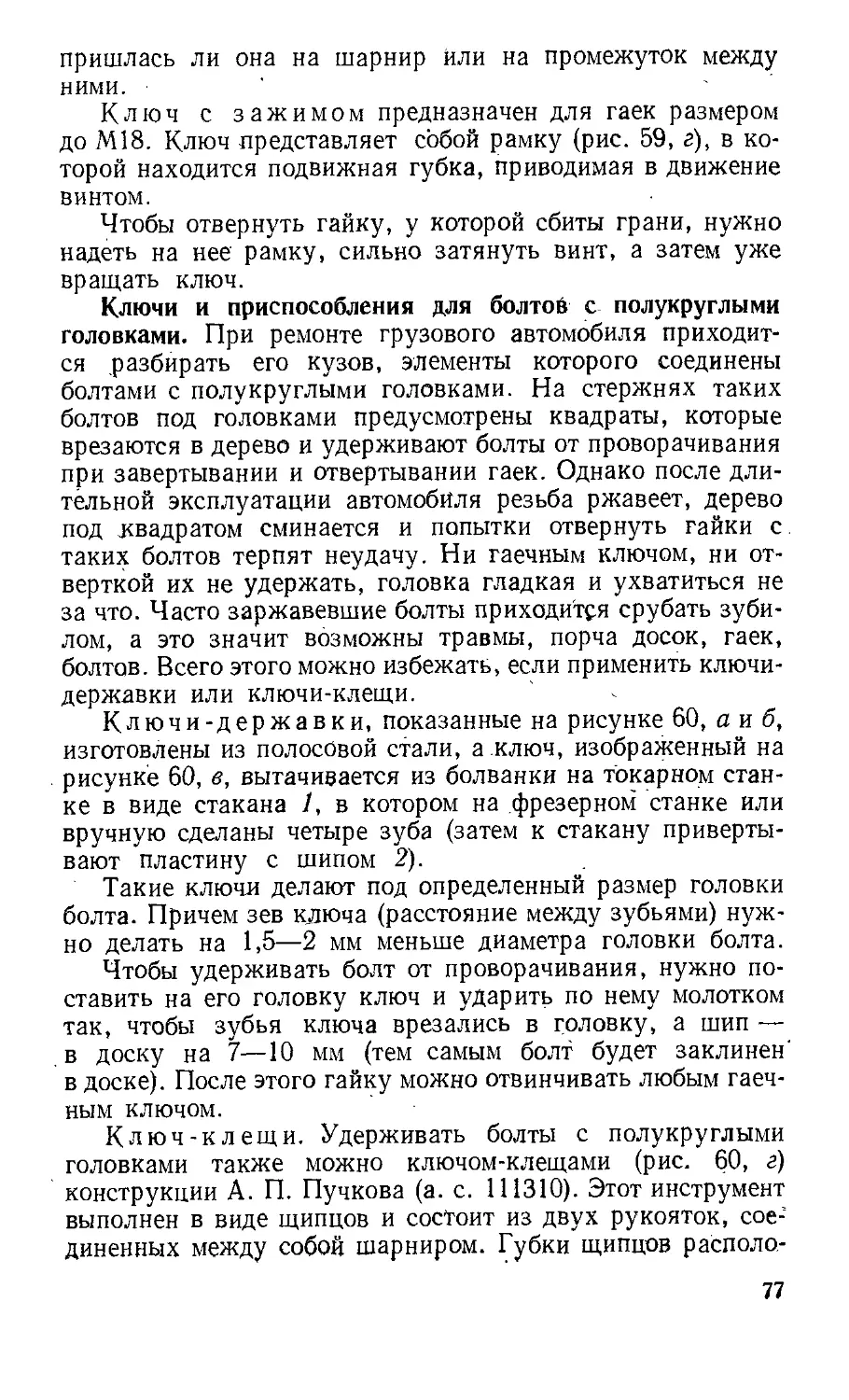

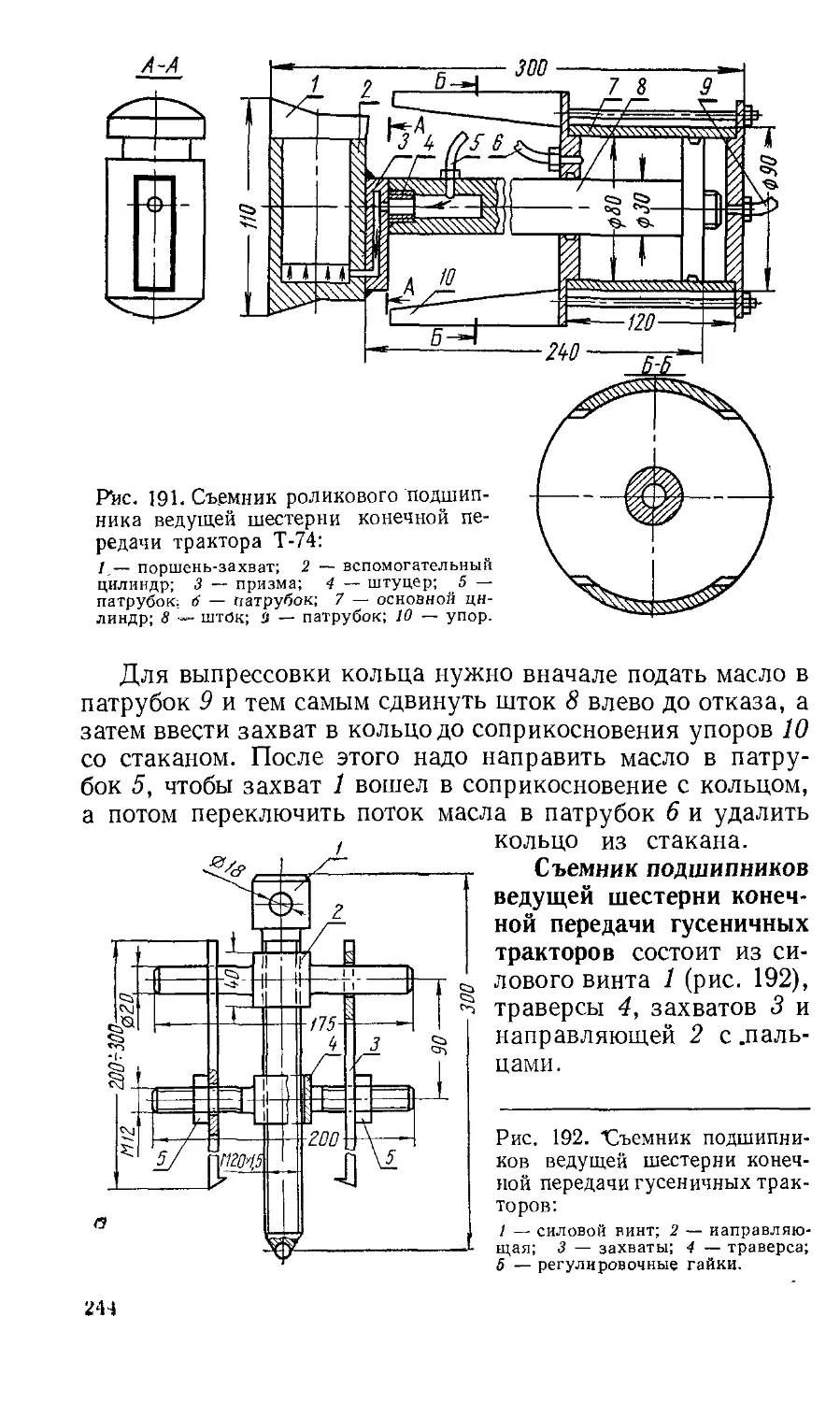

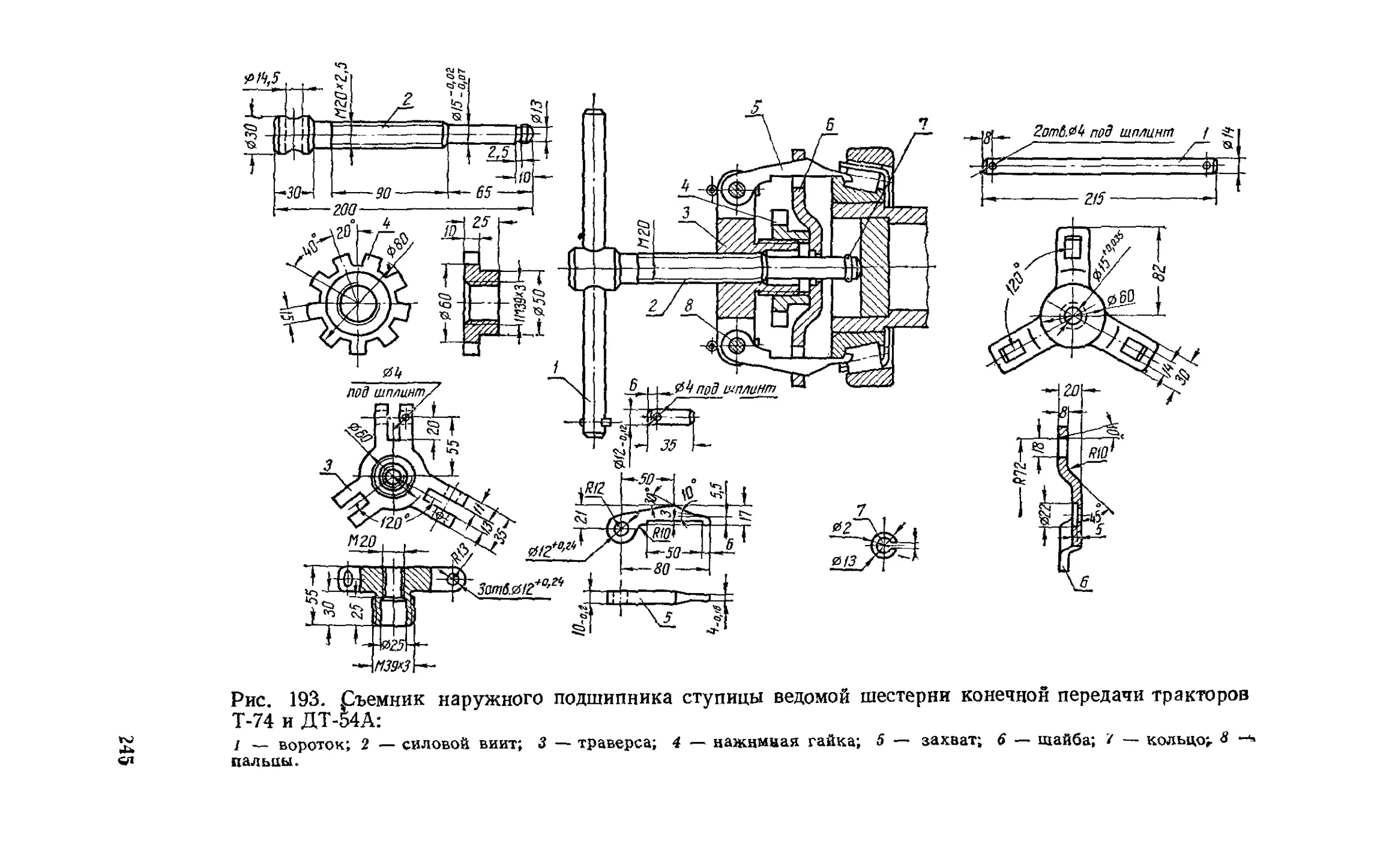

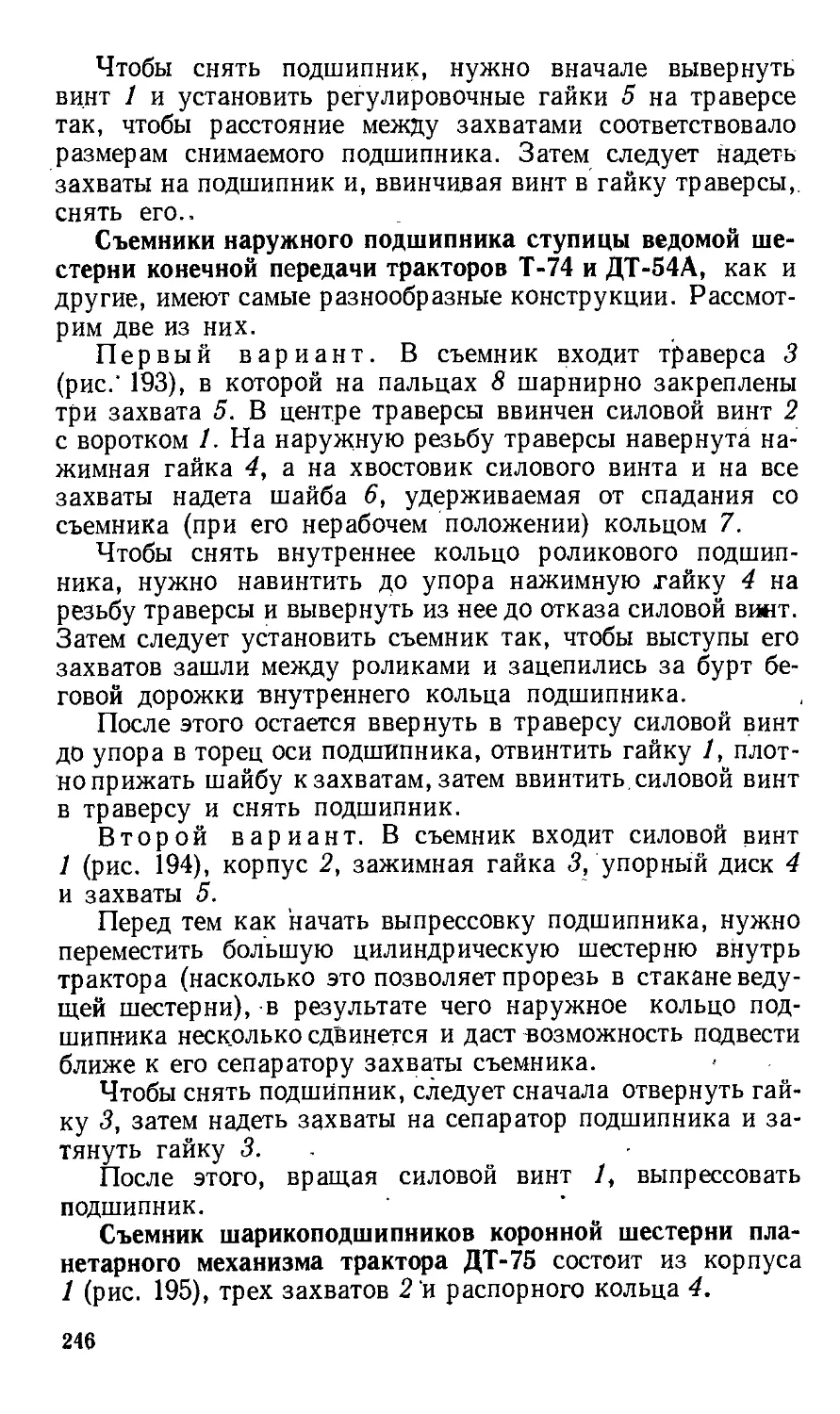

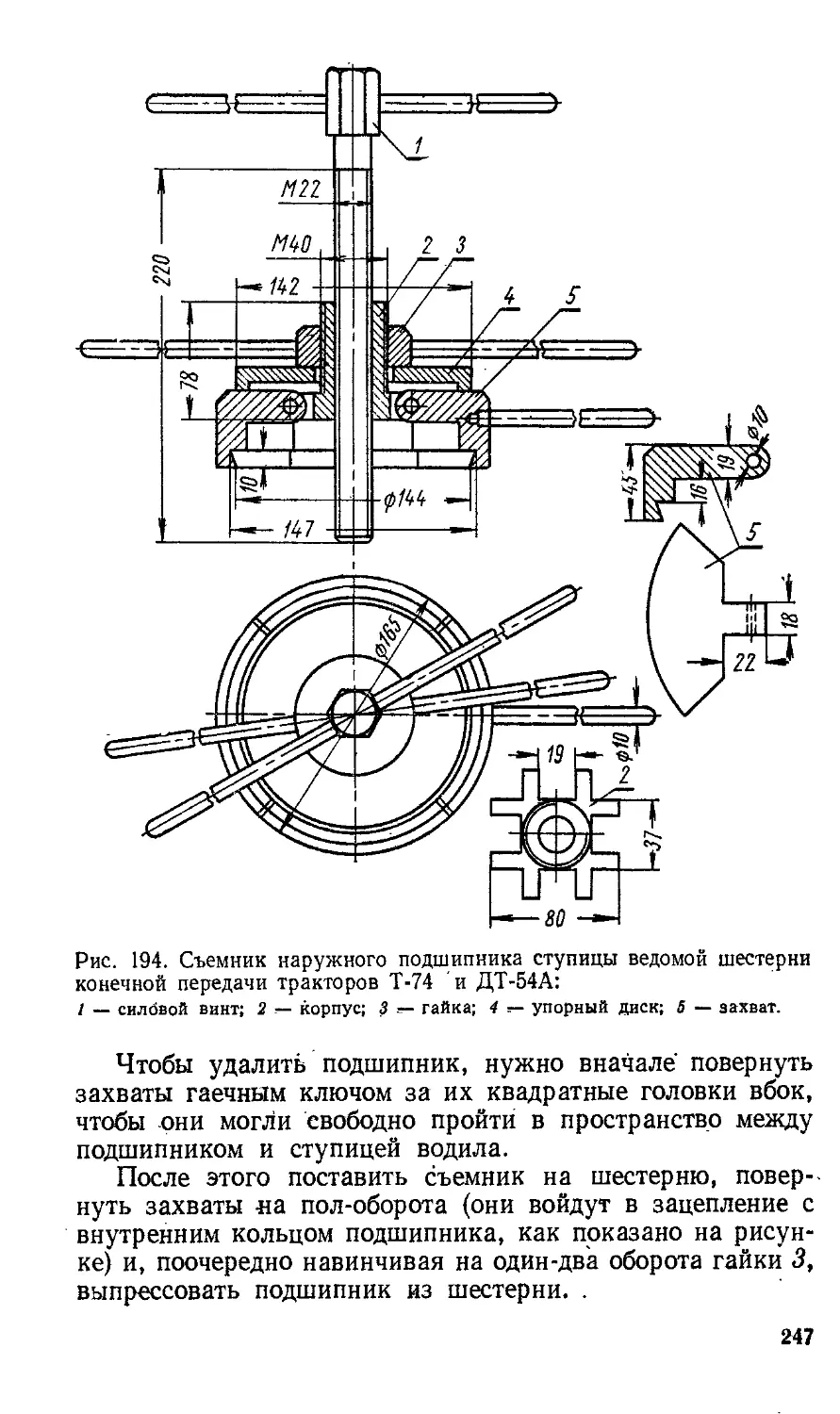

Tags: сельскохозяйственные машины и орудия сельскохозяйственное оборудование машиностроение инструменты приспособления

Year: 1975

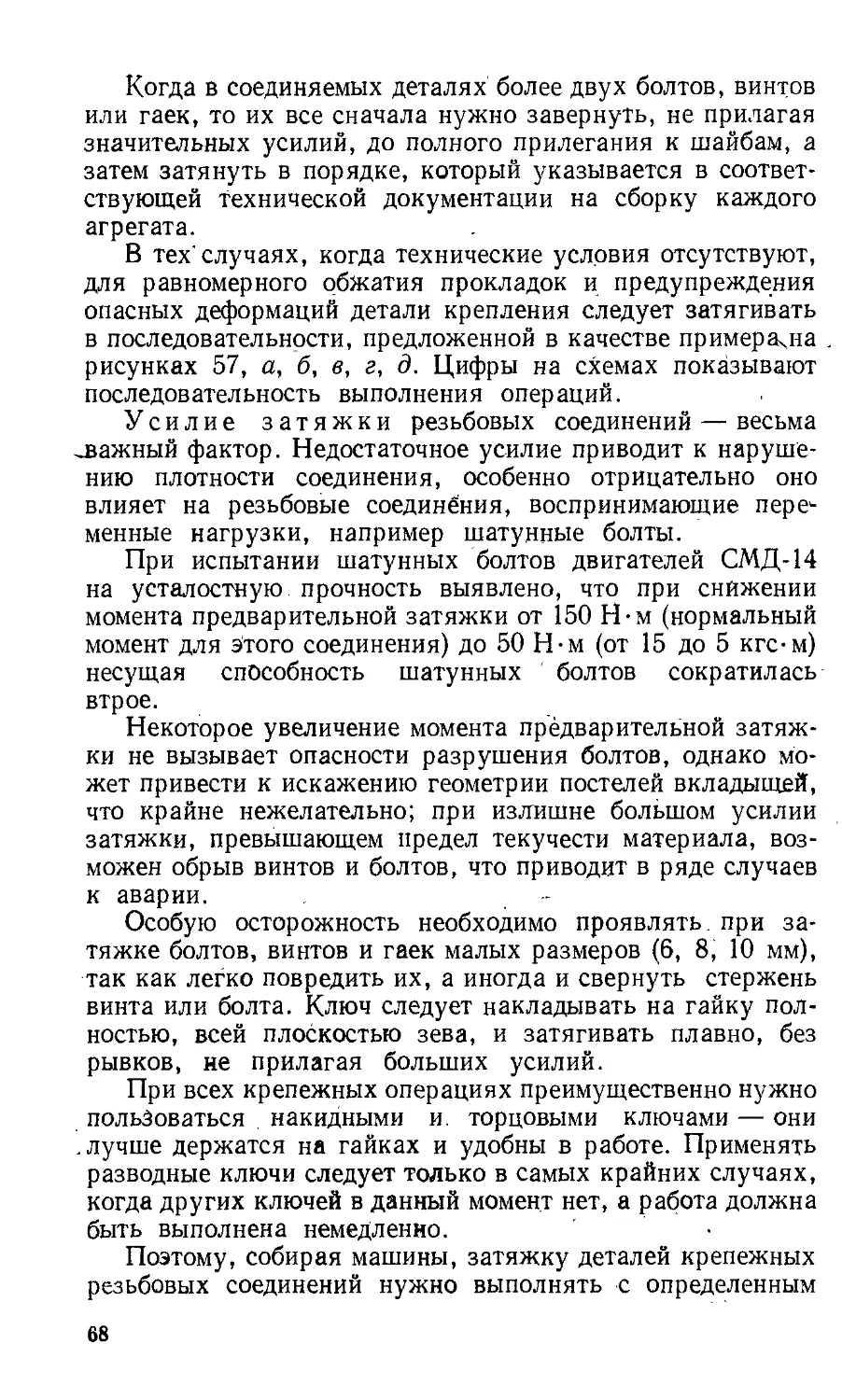

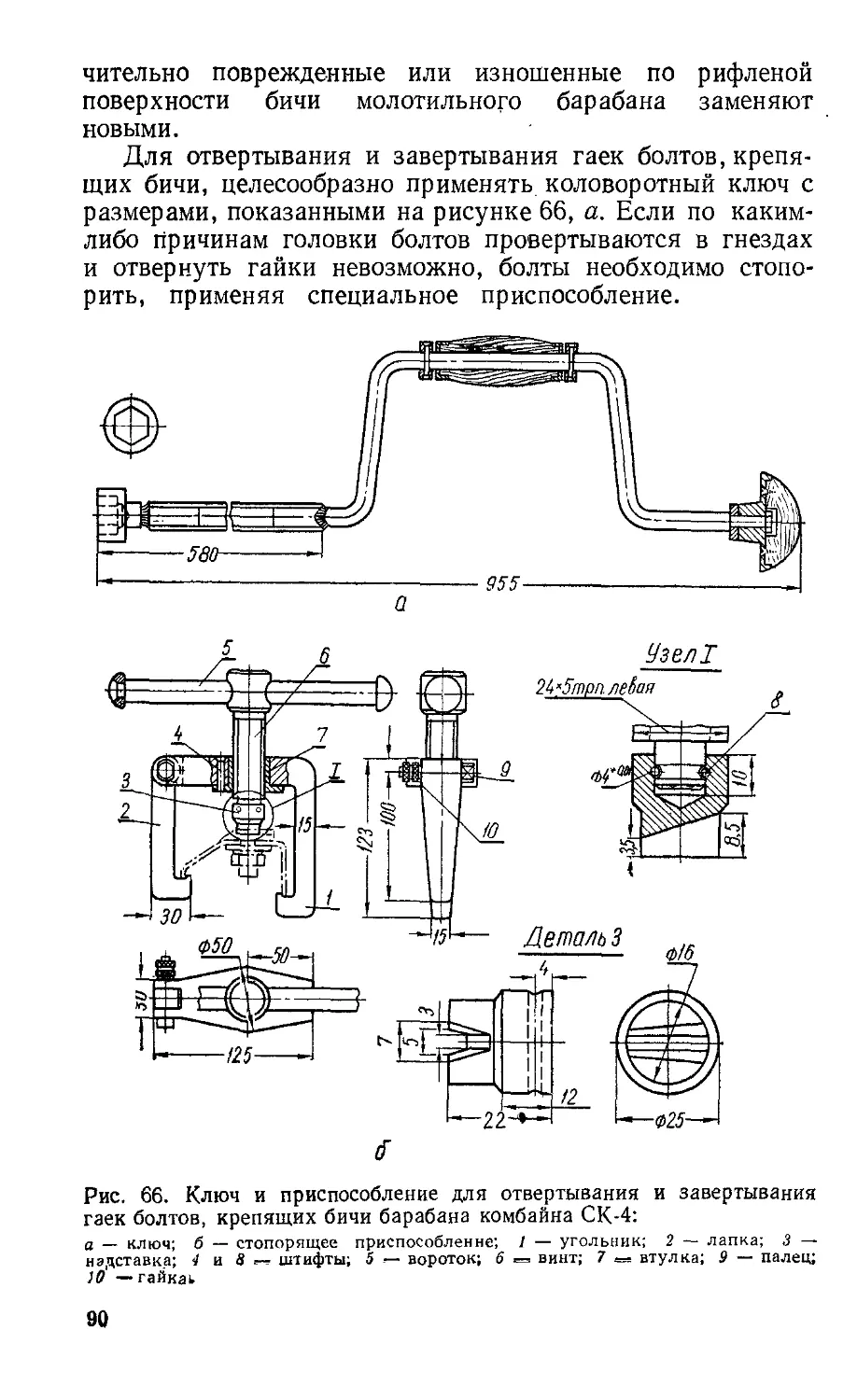

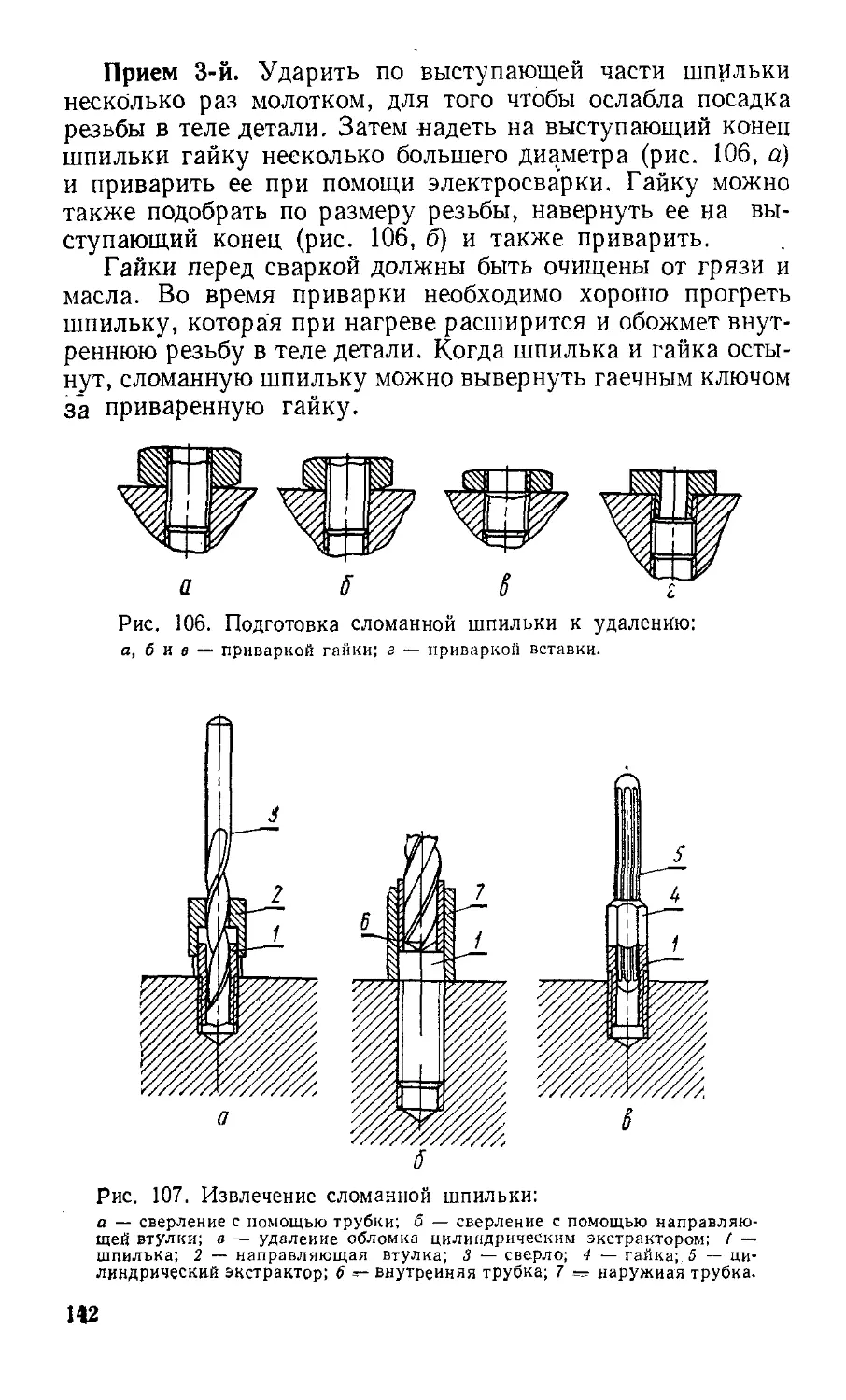

Text

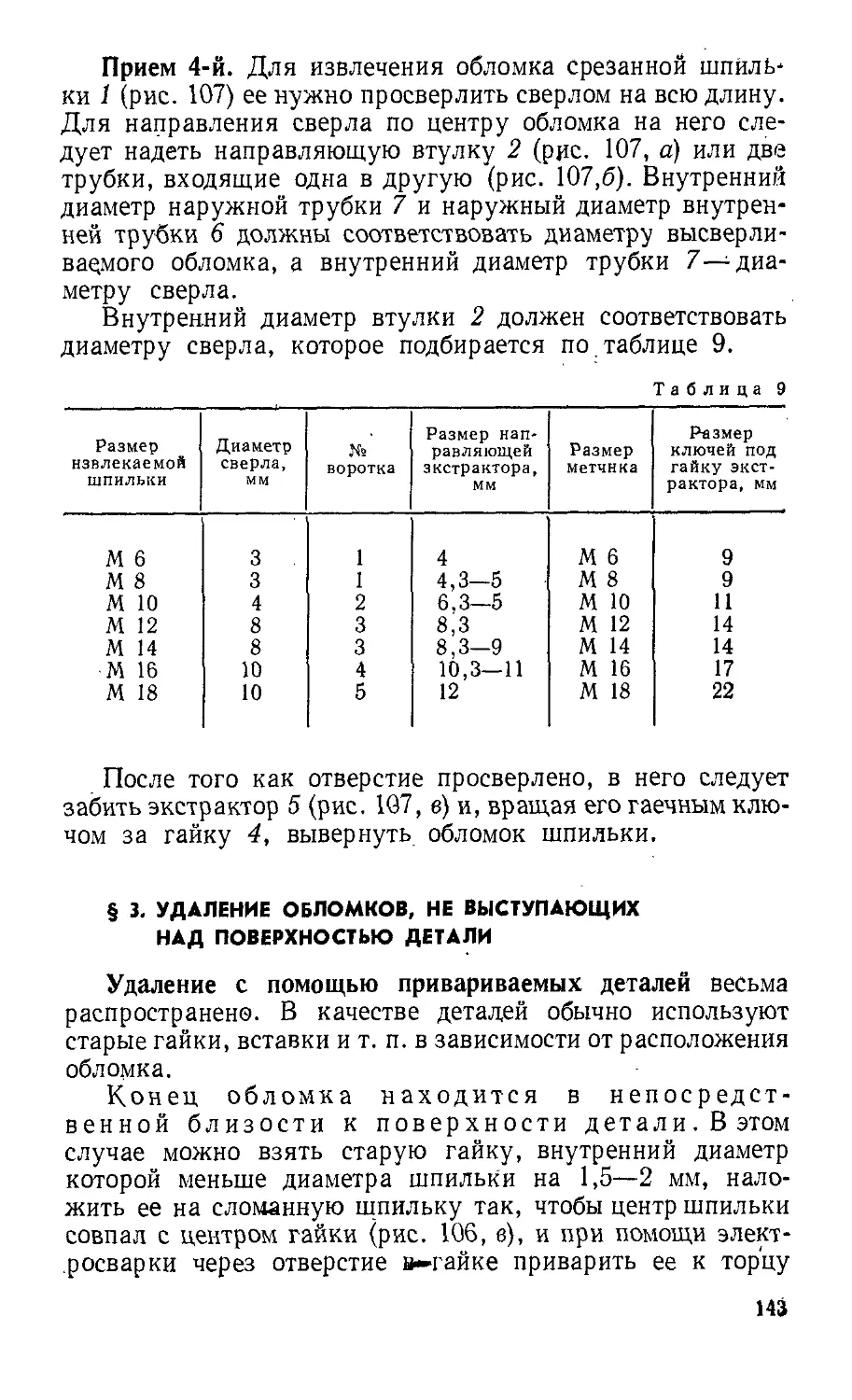

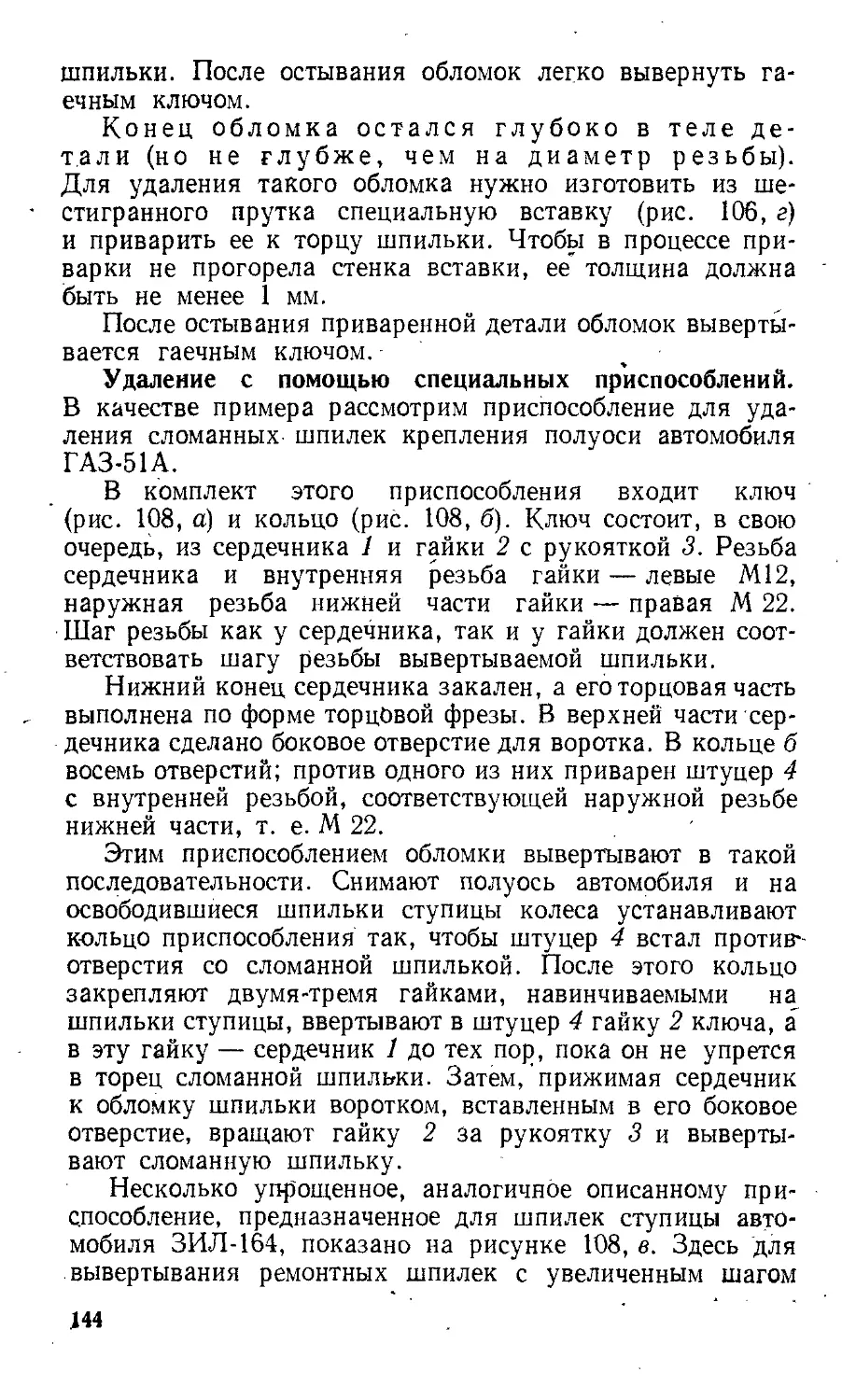

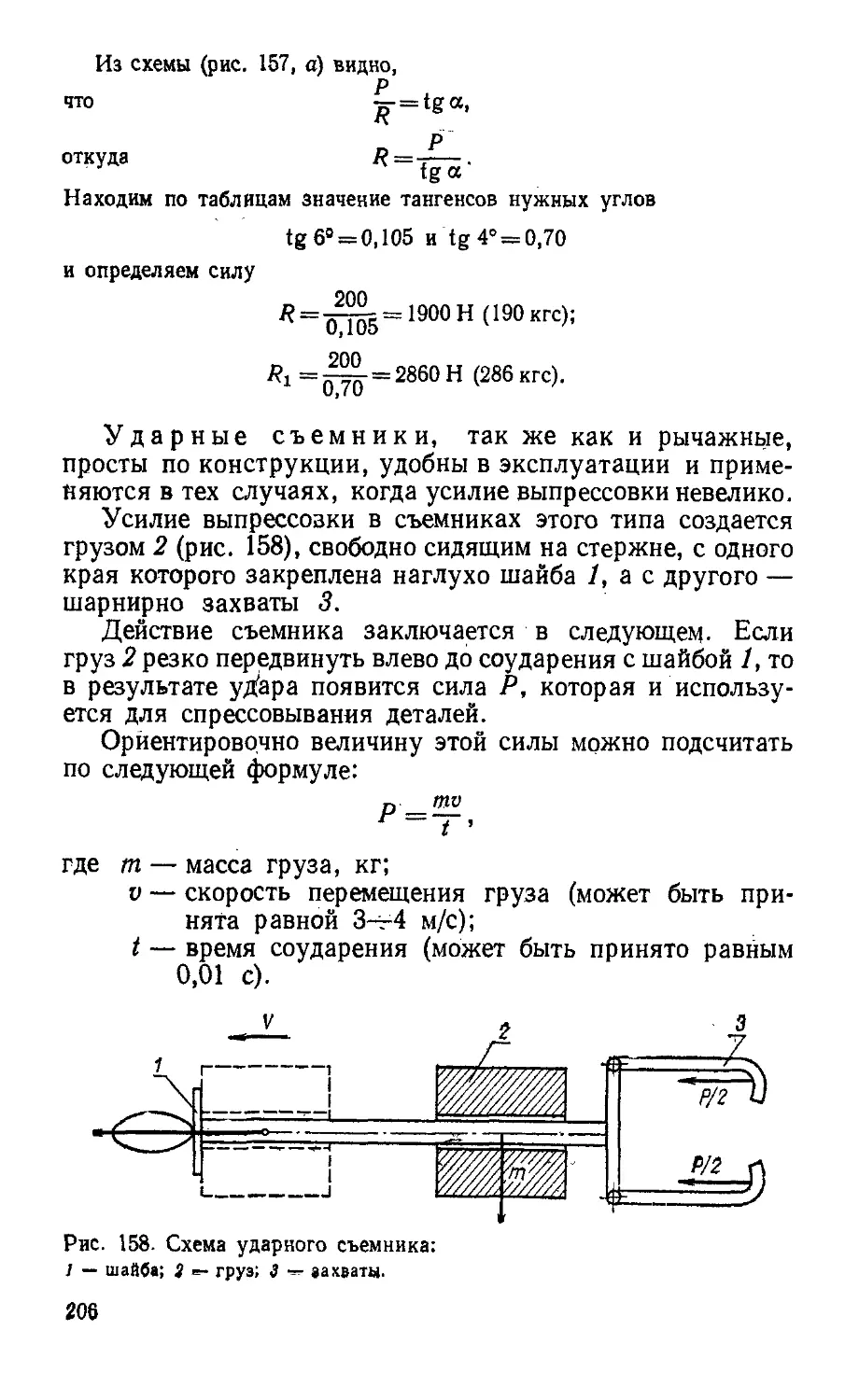

В. М. СЕМЕНОВ

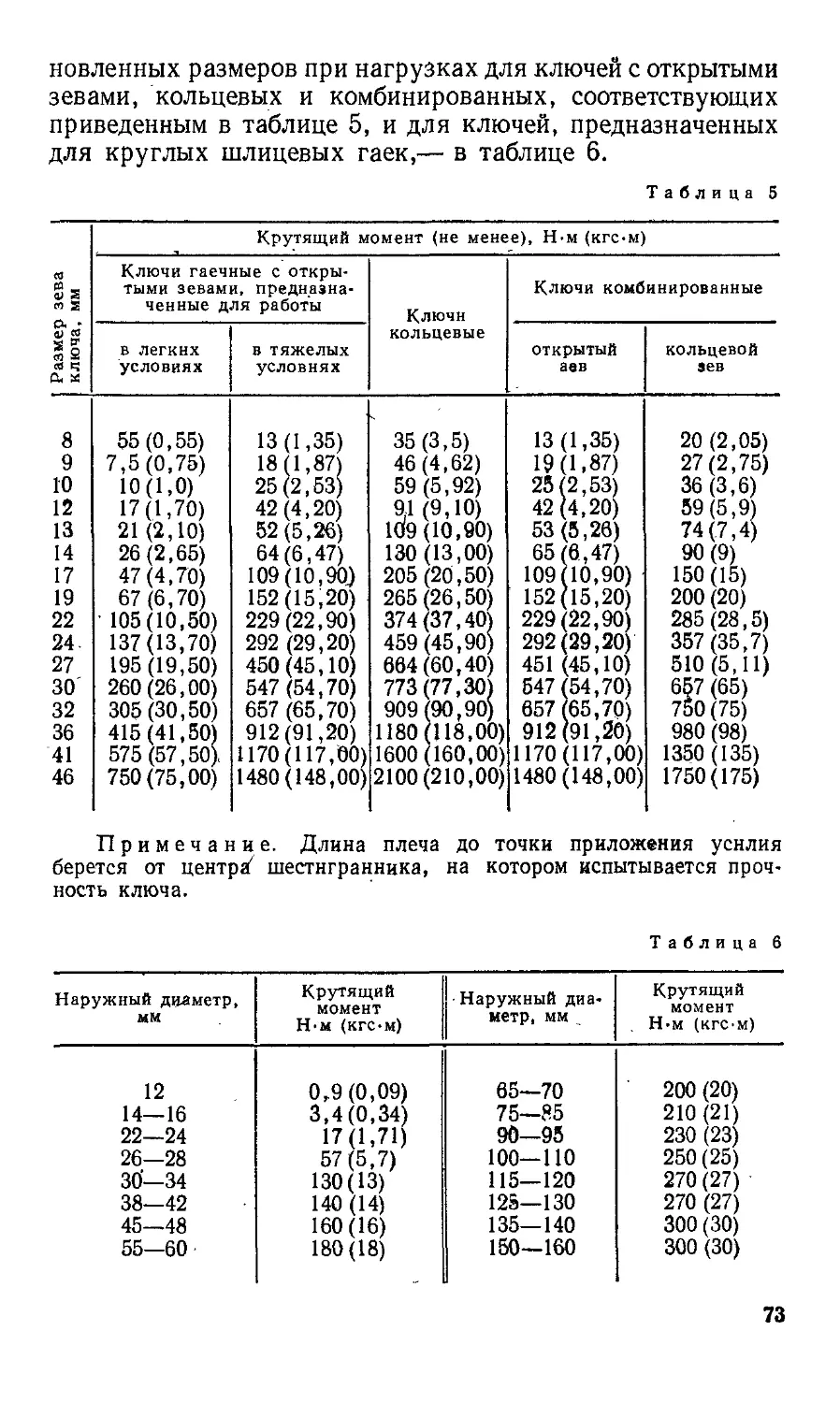

ди /.»-- —<мв«ж— - — — — '-папа . : -'< л еачч — т?-*-

НЕСТАНДАРТНЫЙ

ИНСТРУМЕНТ

ДЛЯ РАЗБОРОЧНО

•СБОРОЧНЫХ

РАБОТ

I

631.303

С 30

УДК 631.3.004.67+631.3.002.721 (075.3)

Семенов В. М.

С 30 Нестандартный инструмент для разборочно-сбо-

рочных работ. М., «Колос», 1975.

303 с. с ил. (Учебники и учеб., пособия для подгот. кадров

массовых профессий).

Учебное пособие содержит описание основных приспособлений

и нестандартного инструмента, применяемого при разборке и сборке

«ракторов, автомобилей, комбайнов н сельскохозяйственных машин.

В пособии рассматривается не только устройство того нли иного

инструмента, но к рассказано, как им пользоваться. На большинстве

рисунков указаны размеры инструмента и приспособлений, что дает

возможность при желании изготовить их у себя в мастерской.

Книга служит учебным? пособием для подготовки рабочих на про-

изводстве и может быть использована механизаторами, а также сель-

скими рационализаторами и изобретателями, занимающимися конструи-

рованием.

~ 40202-018

С —---------- 262-75

035 (011-75

631.303

© Издательство «Колос», 1975.

ВВЕДЕНИЕ

Технологический процесс ремонта машин связан с вы-

полнением большого объема разборочно-сборочных работ.

Так, при разборке до 65% операций падает на отвинчива-

ние болтов, винтов, гаек и шпилек; 45% операций сборки

уходит на затяжку различных креплений.

Несмотря на то, что большое число ремонтных опера-

ций механизировано (используются электрические и пнев-

матические гайковерты, прессы и т. д.), доля ручного труда

в операциях разборки и сборки еще велика. Даже в круп-

ных ремонтных предприятиях уровень механизации на

разборке порой не превышает 12%, а при сборке— 5% от

объема всех разборочно-сборочных работ.

Особое внимание в связи с этим нужно уделять органи-

зации труда на рабочих местах. Необходимо обращать

внимание не только на повышение производительности

труда, но и на качество выполняемых работ, и повышение

общей культуры производства. Успех здесь может быть

только в том случае, если рабочие, имея высокую квалифи-

кацию, станут применять самые современные приемы ра-

боты, не пренебрегая даже такими, которые на первый

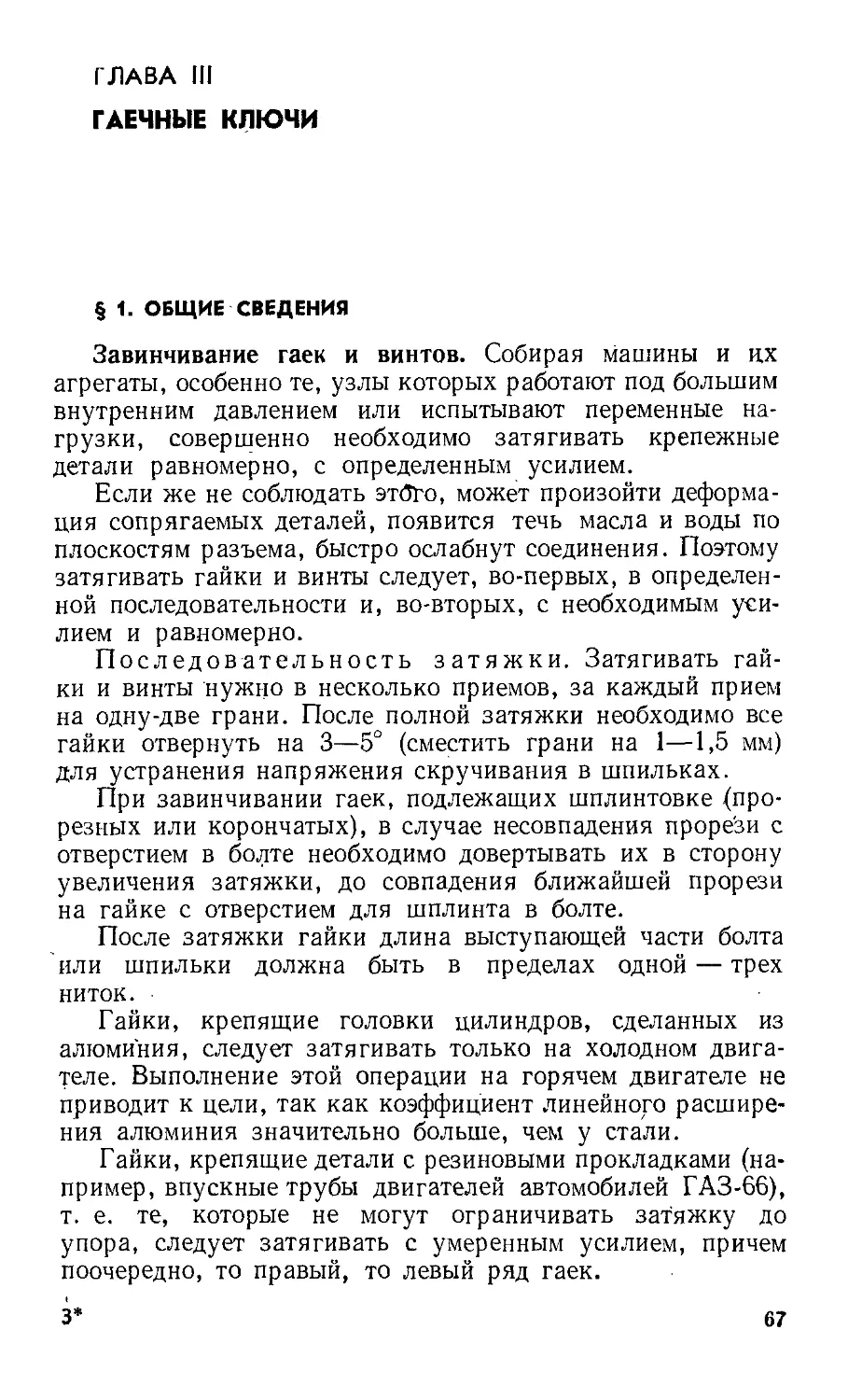

взгляд кажутся мелкими, а рабочие места будут обеспечены

всем необходимым инструментом и приспособлениями.

Надежность болтовых креплений во многом зависит от

стабильности их начальной затяжки при сборке.

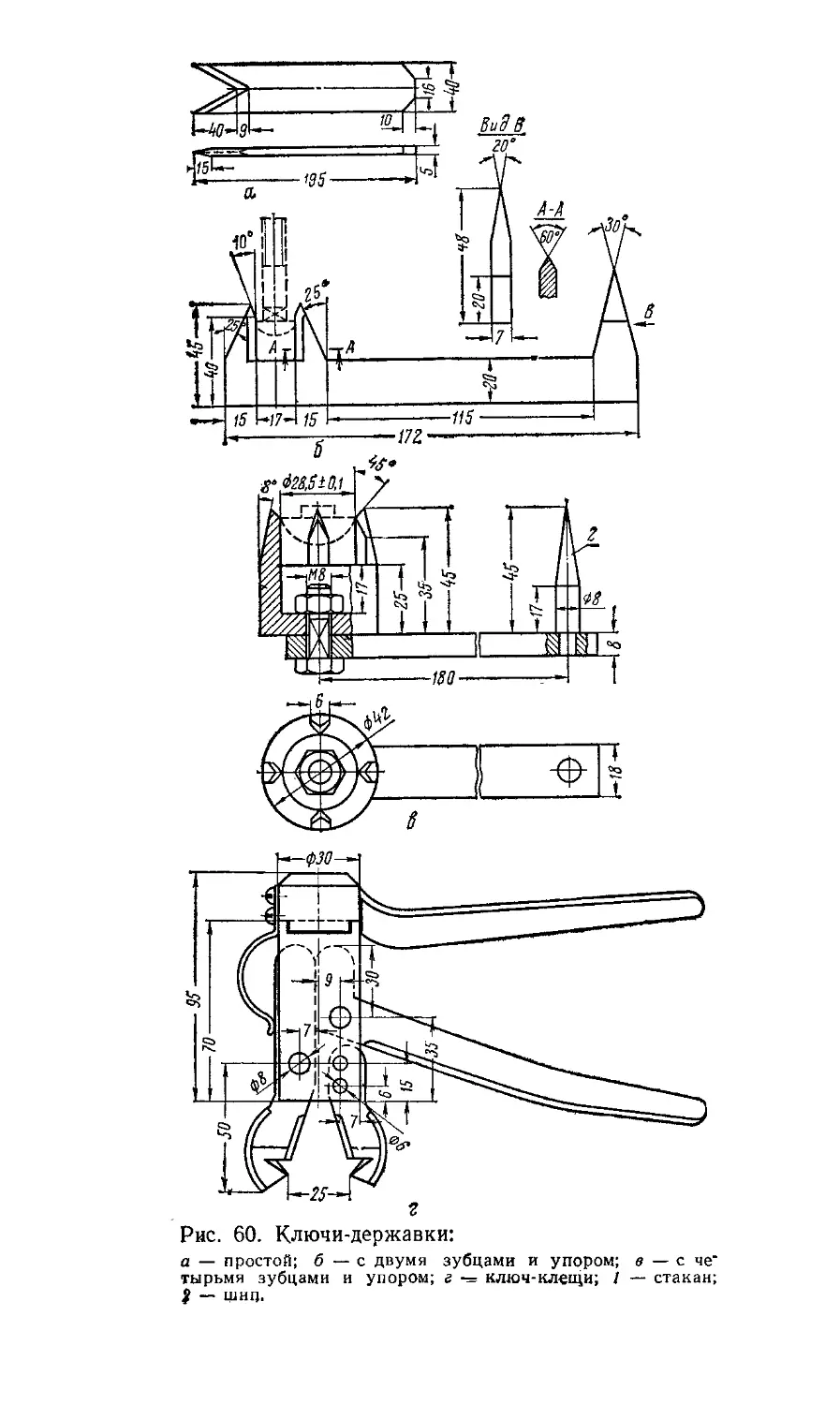

Ослабление болтовых соединений в процессе работы

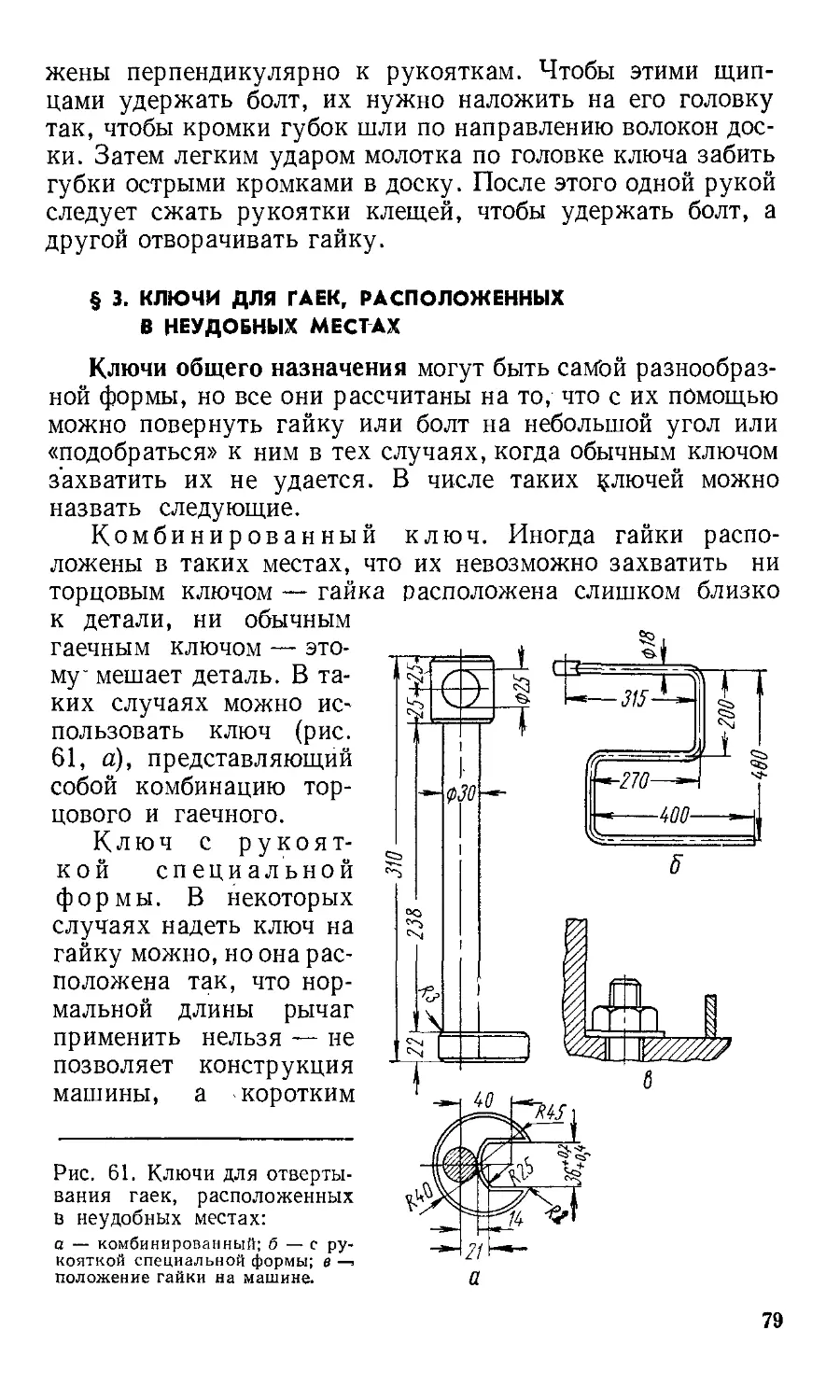

машины вызывает нарушение правильного взаимодействия

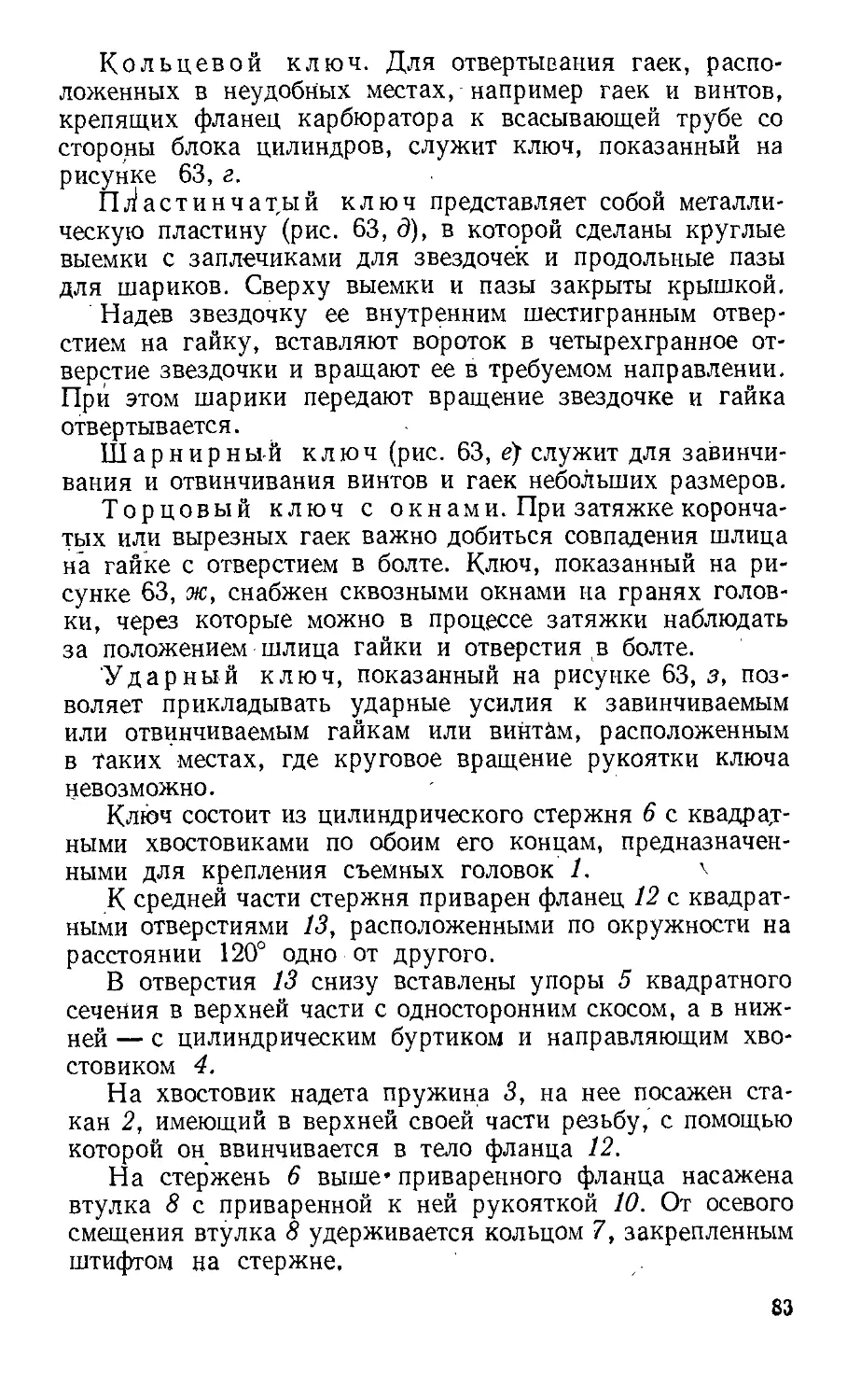

ее деталей и механизмов, отчего ускоряется изнашивание

основных деталей и машина преждевременно выходит из

строя, а иногда происходит авария.

Возьмем другой случай. Иногда приходится заменять

одну или несколько досок борта кузова грузового автомо-

биля или прицепа, а.отвернуть гайки болтов крепления не

удается, так как болт проворачивается в доске. Обычно в

этих случаях гайку разрубают или разрезают, на что затра-

3

цивается время, не предусмотренное никакими нормати-

вами.

Всего этого можно избежать, если снабдить рабочего

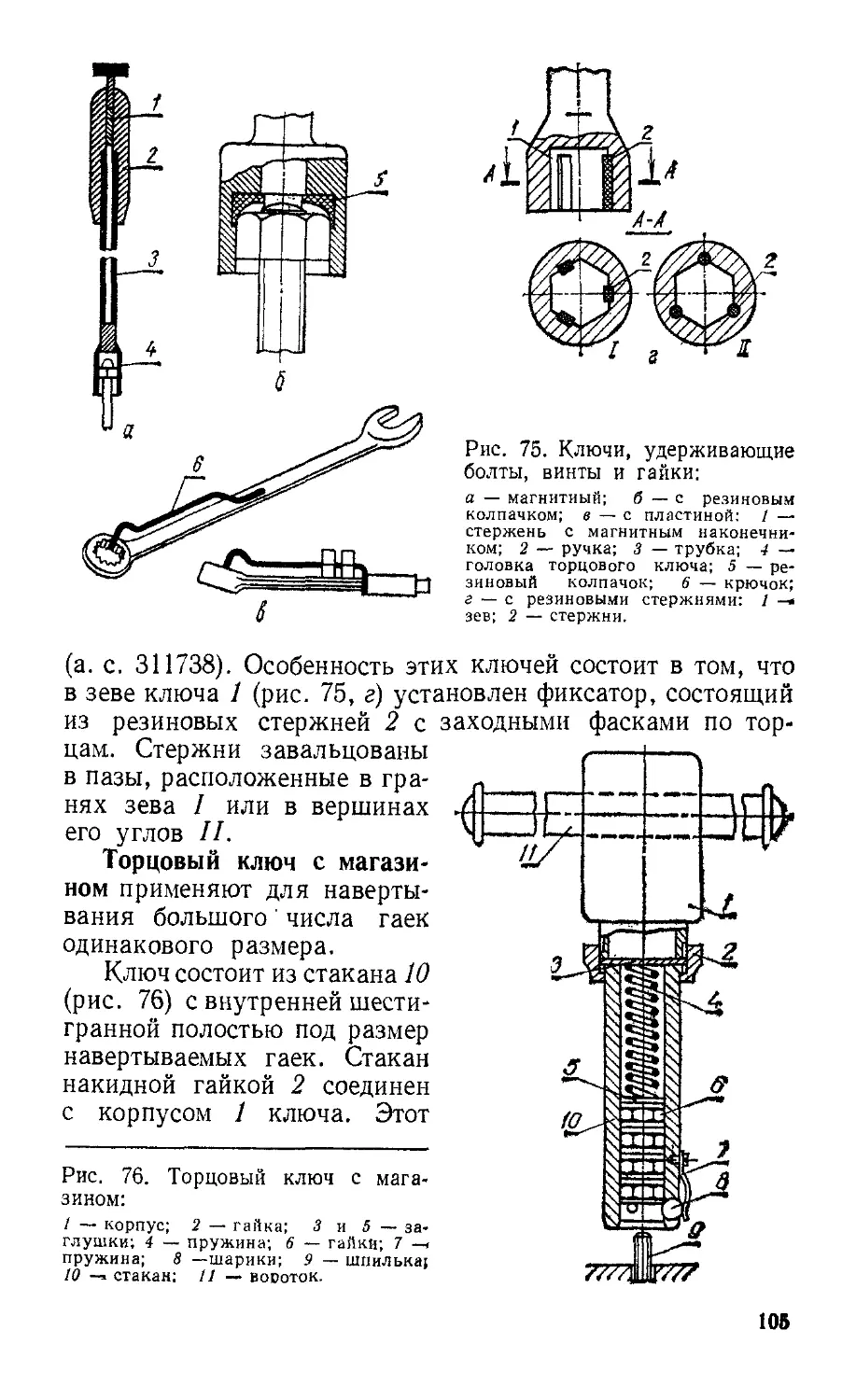

специальным инструментом и приспособлениями, позво-

ляющими прочно удерживать вращающийся болт.

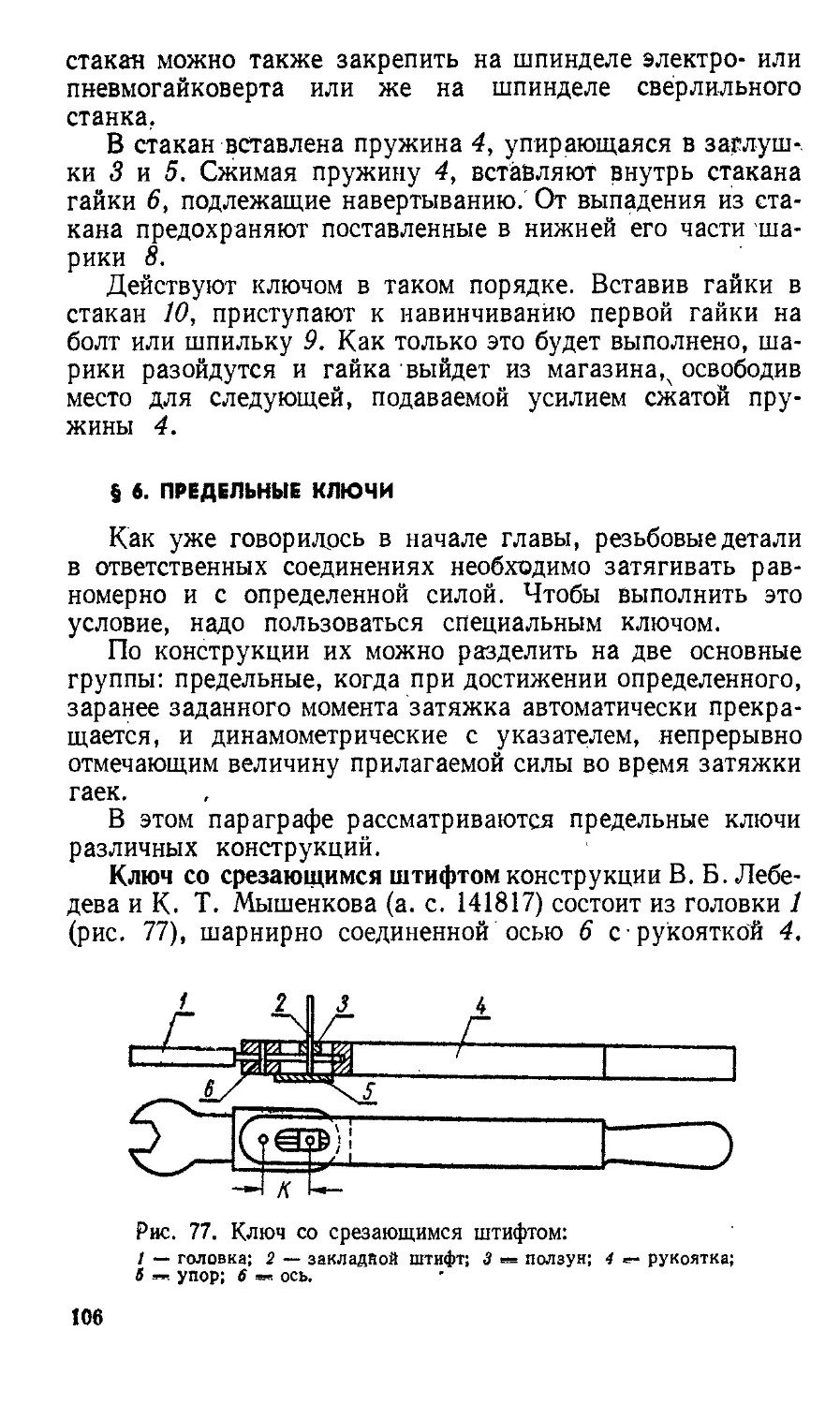

Как известно, в машинах есть масса винтов или болтов,

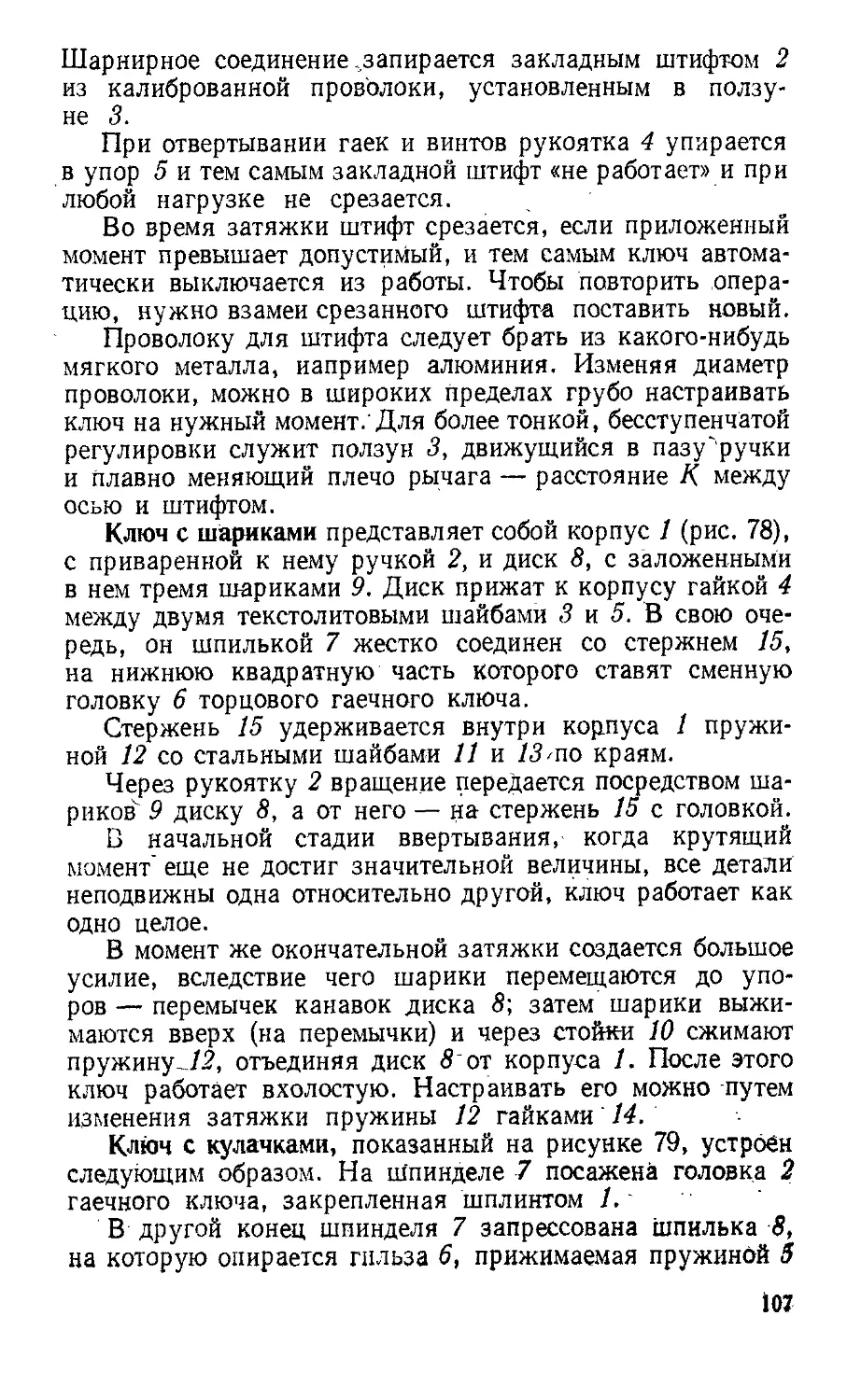

расположенных так, что их очень трудно отвернуть или

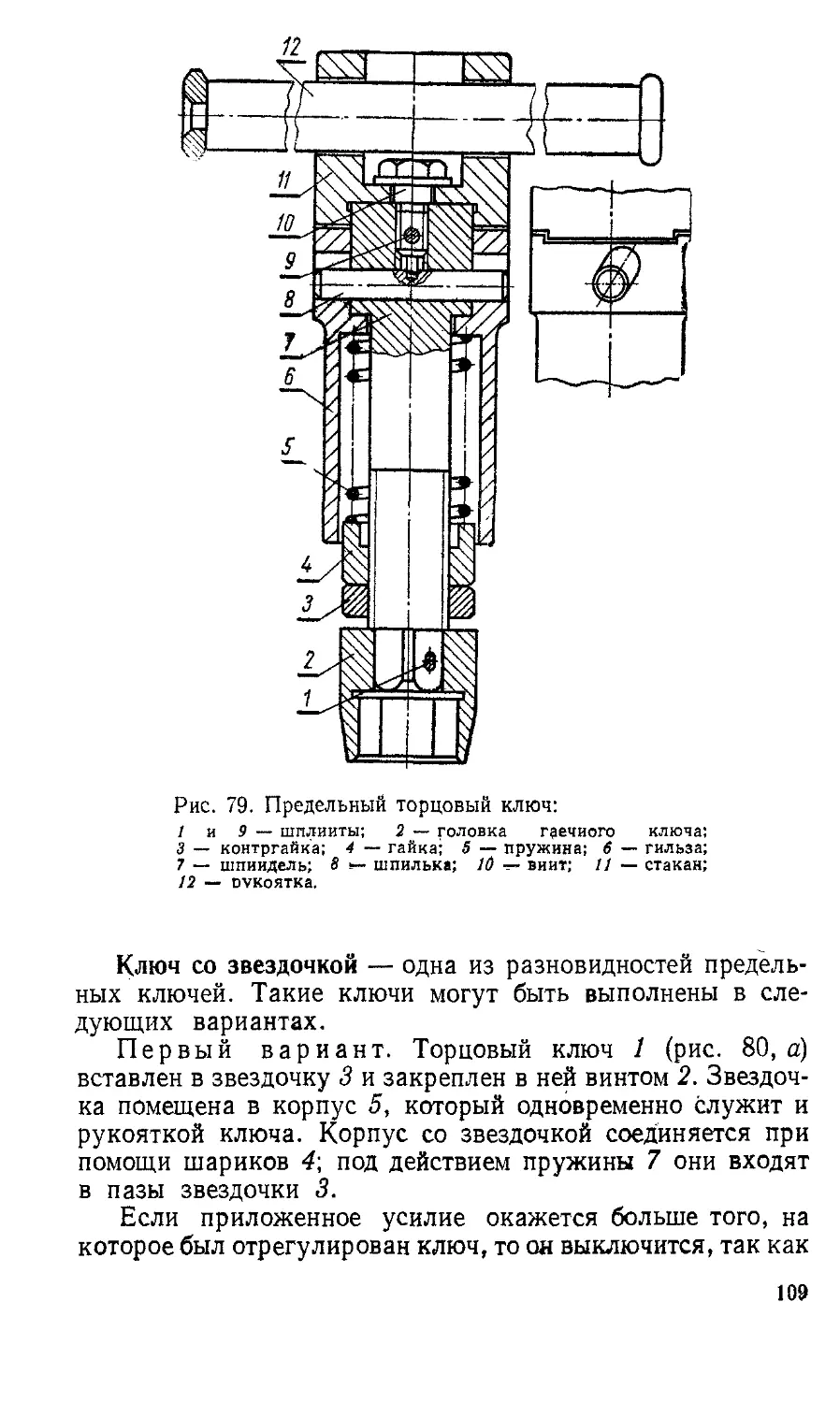

завернуть стандартным инструментом. Встречаются и та-

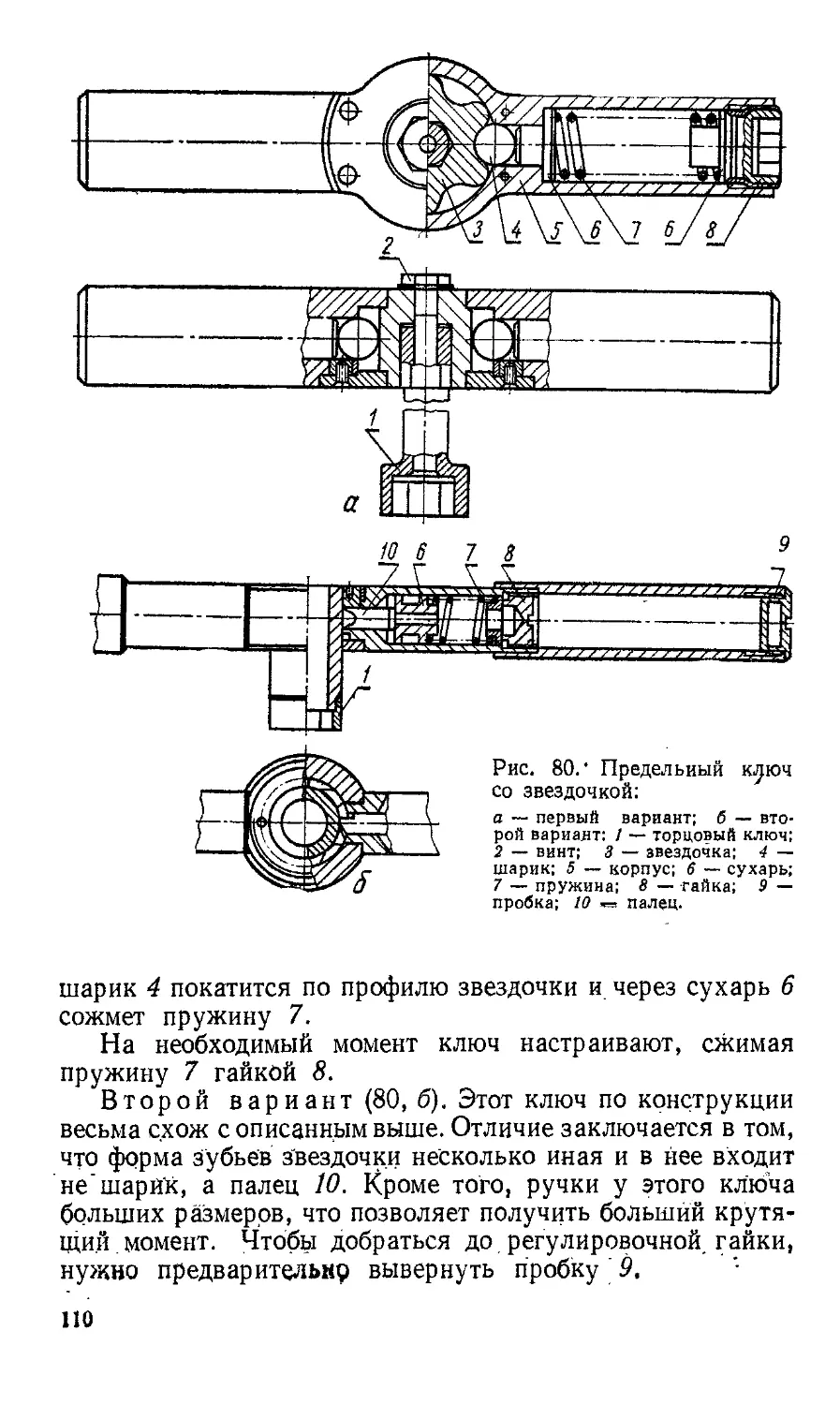

кие, которые весьма трудно отвернуть вследствие коррозии

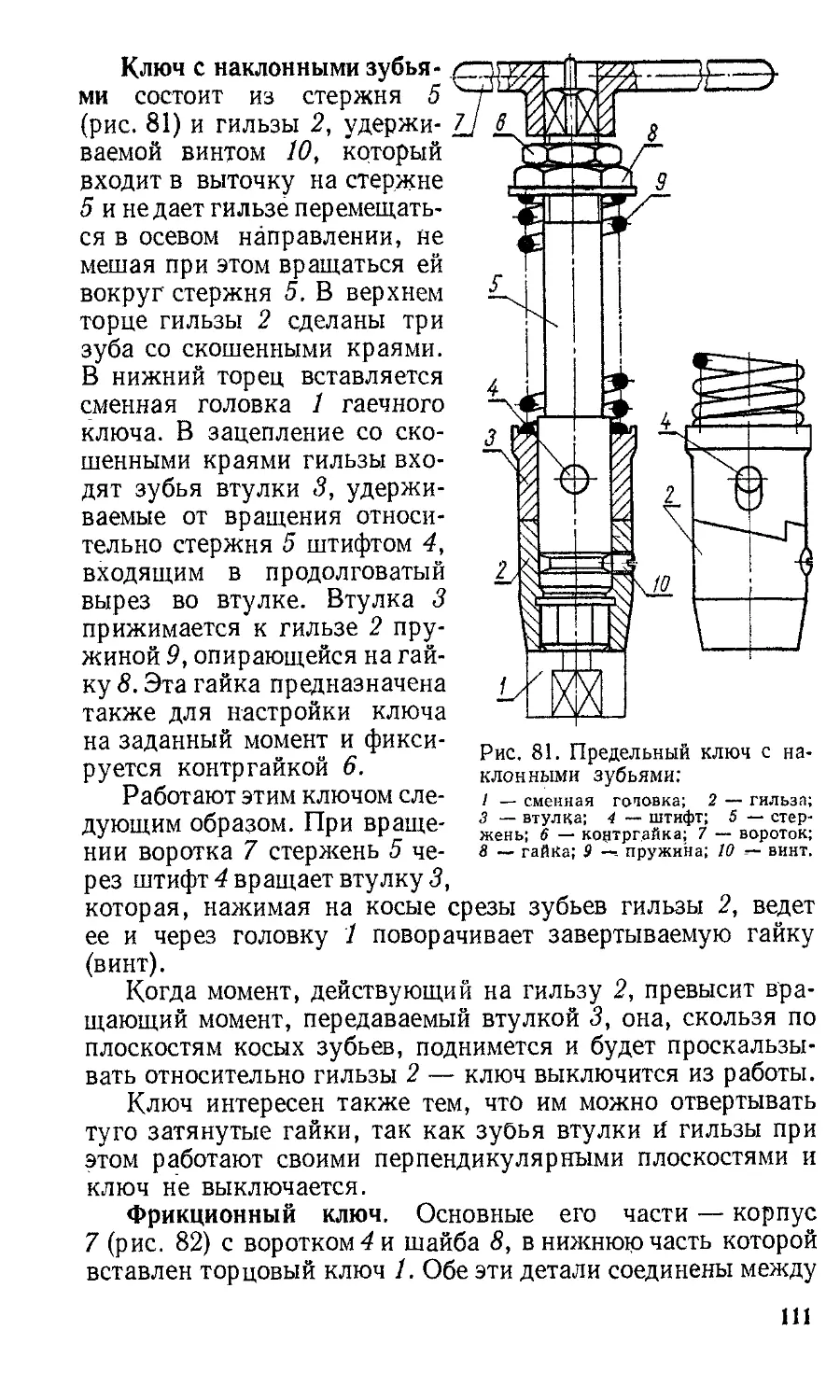

или механических повреждений. В этих случаях единствен-

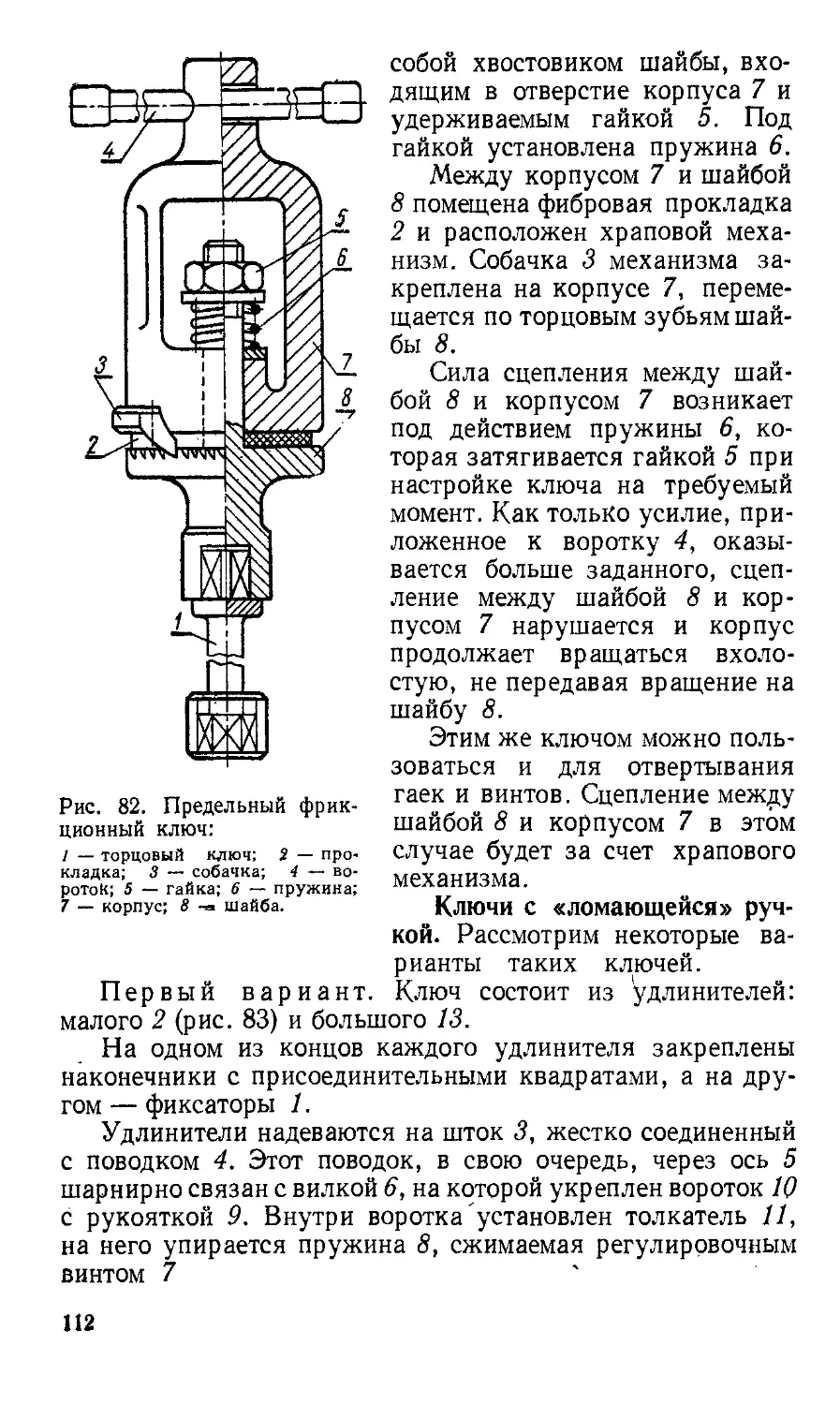

ным помощником служит специальный ключ или приспо-

собление. Поэтому не случайно научные учреждения,

а также отдельные рационализаторы и изобретатели все

время упорно работают над усовершенствованием старого

и созданием нового инструмента и приспособлений, которые

облегчают труд ремонтников и улучшают качество его ра-

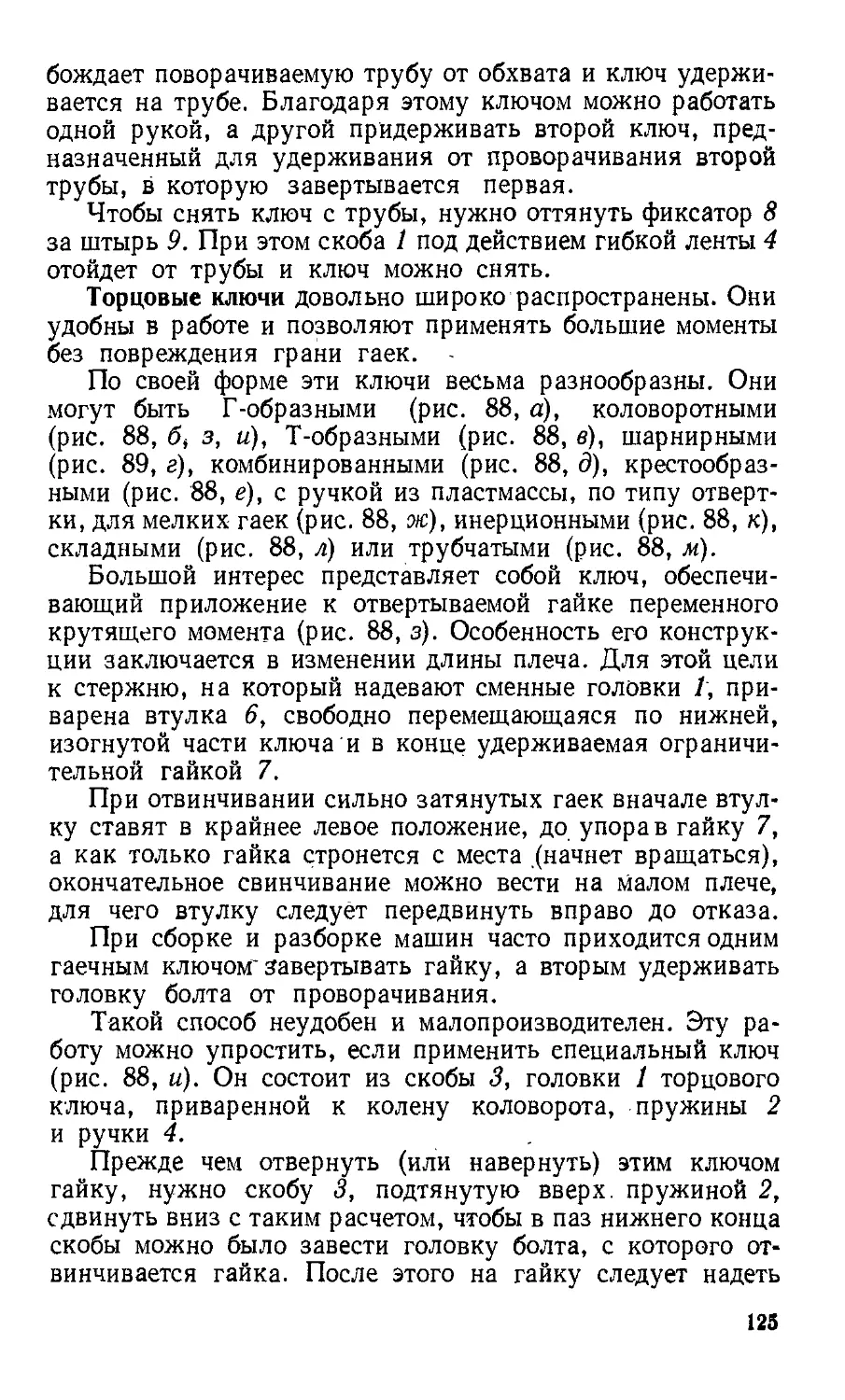

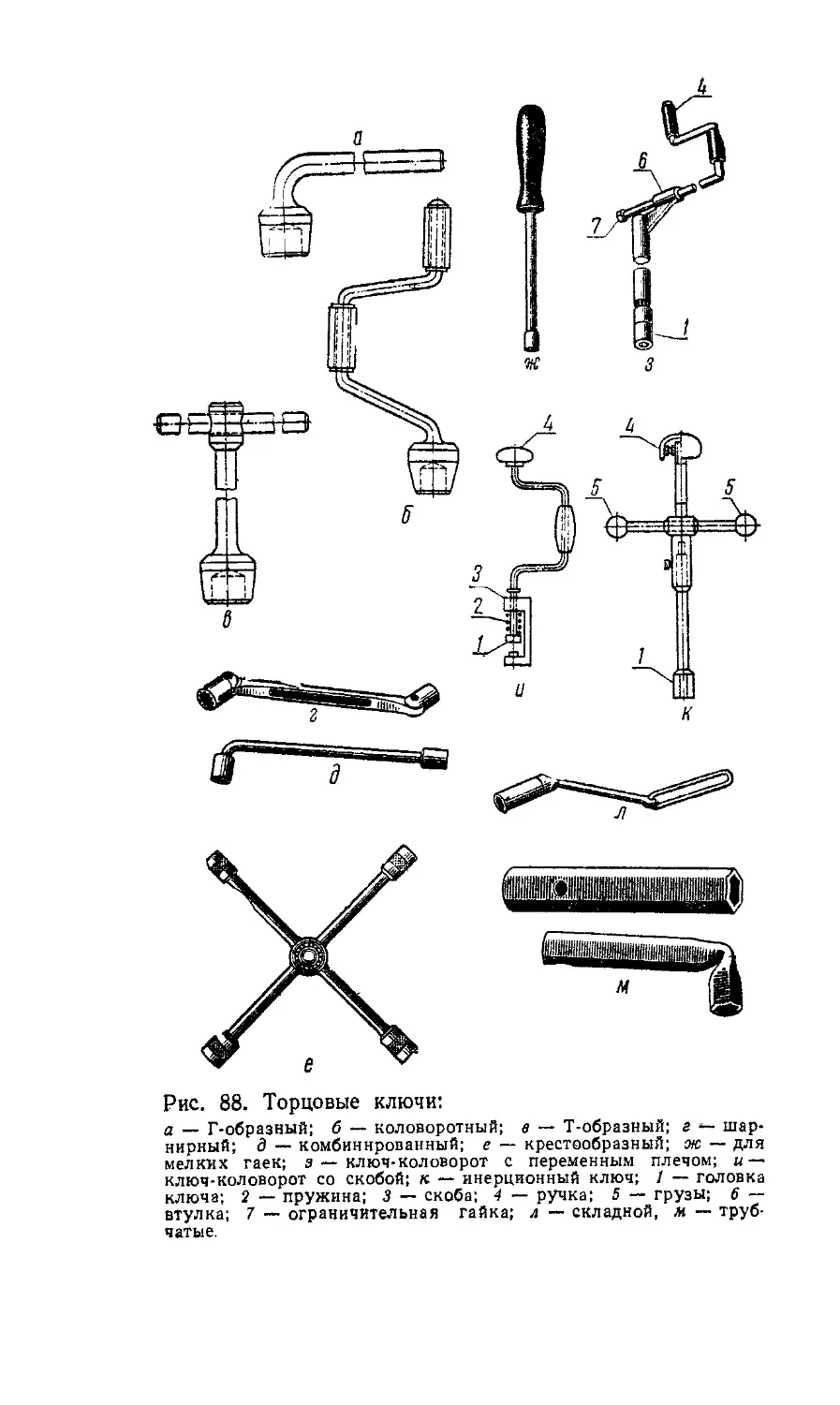

боты.

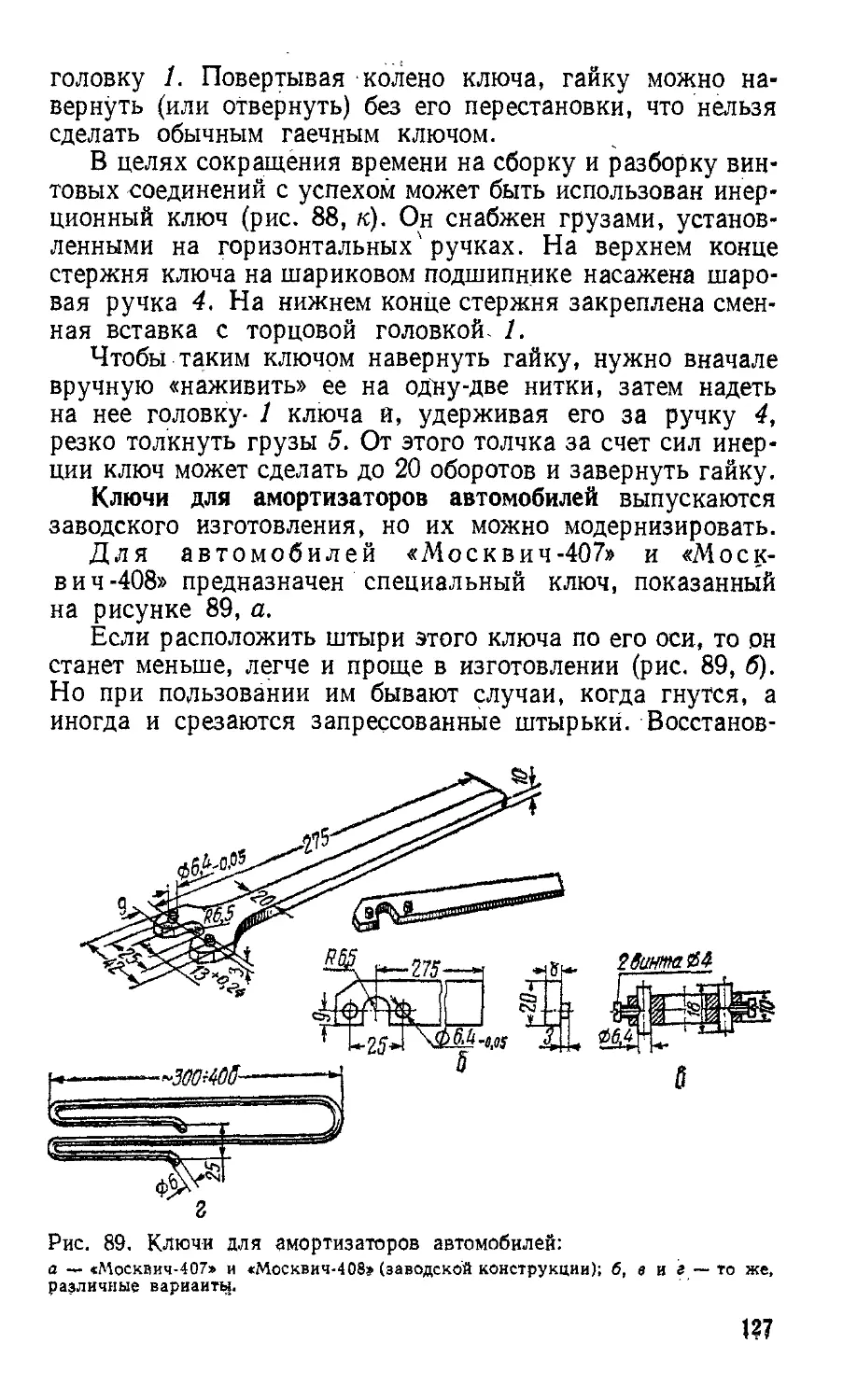

Кроме винтовых соединений, в процессе разборки машин

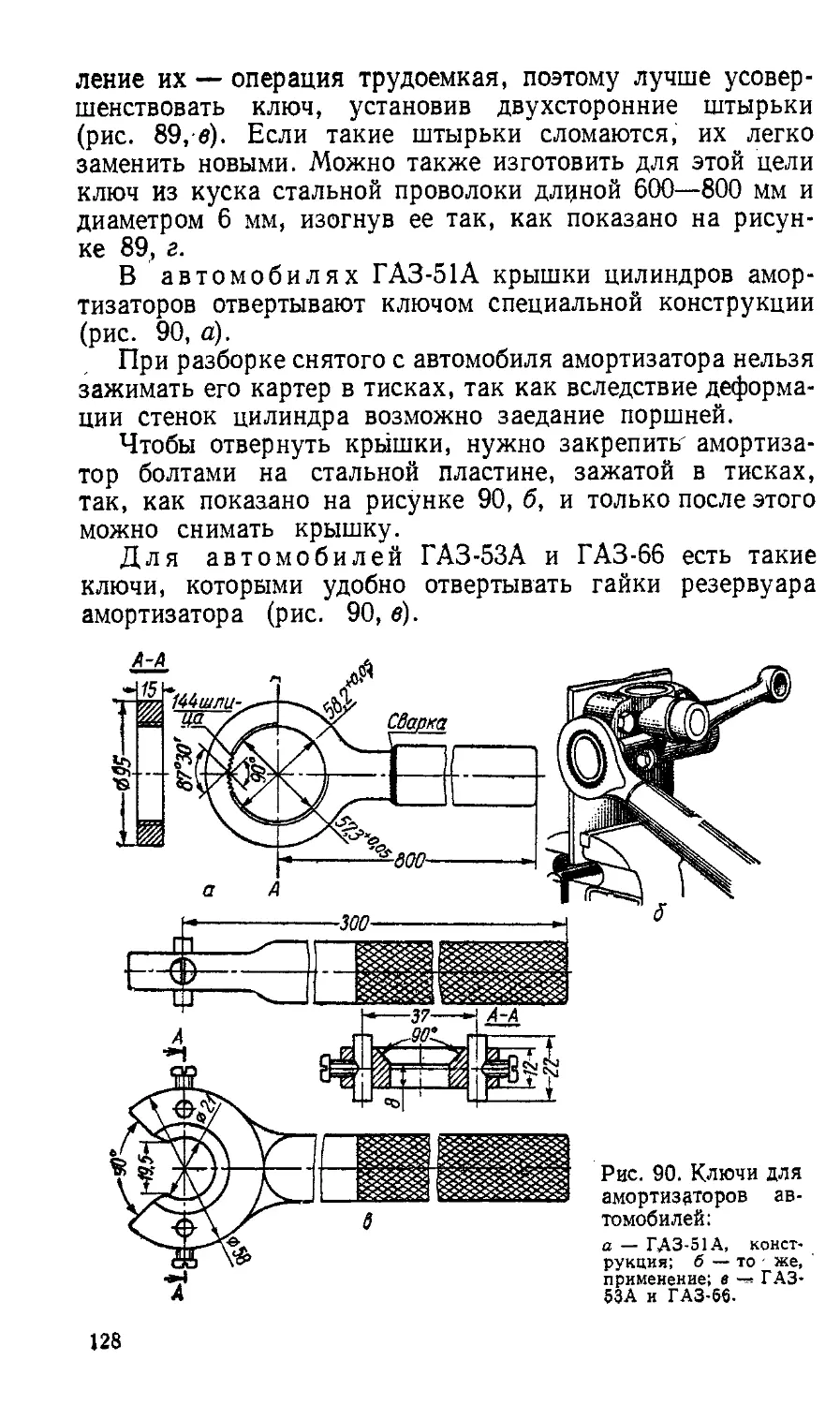

приходится иметь дело с большим количеством деталей,

собранных с натягом или при помощи клеев, замазок, кра-

сок. Такие детали, находясь длительное время в неподвиж-

ном состоянии, корродируют, в результате чего для их

разъединения приходится прилагать усилия, значительно

превышающие усилия соединения.

Часто разъединяемые детали разрушаются, особенно

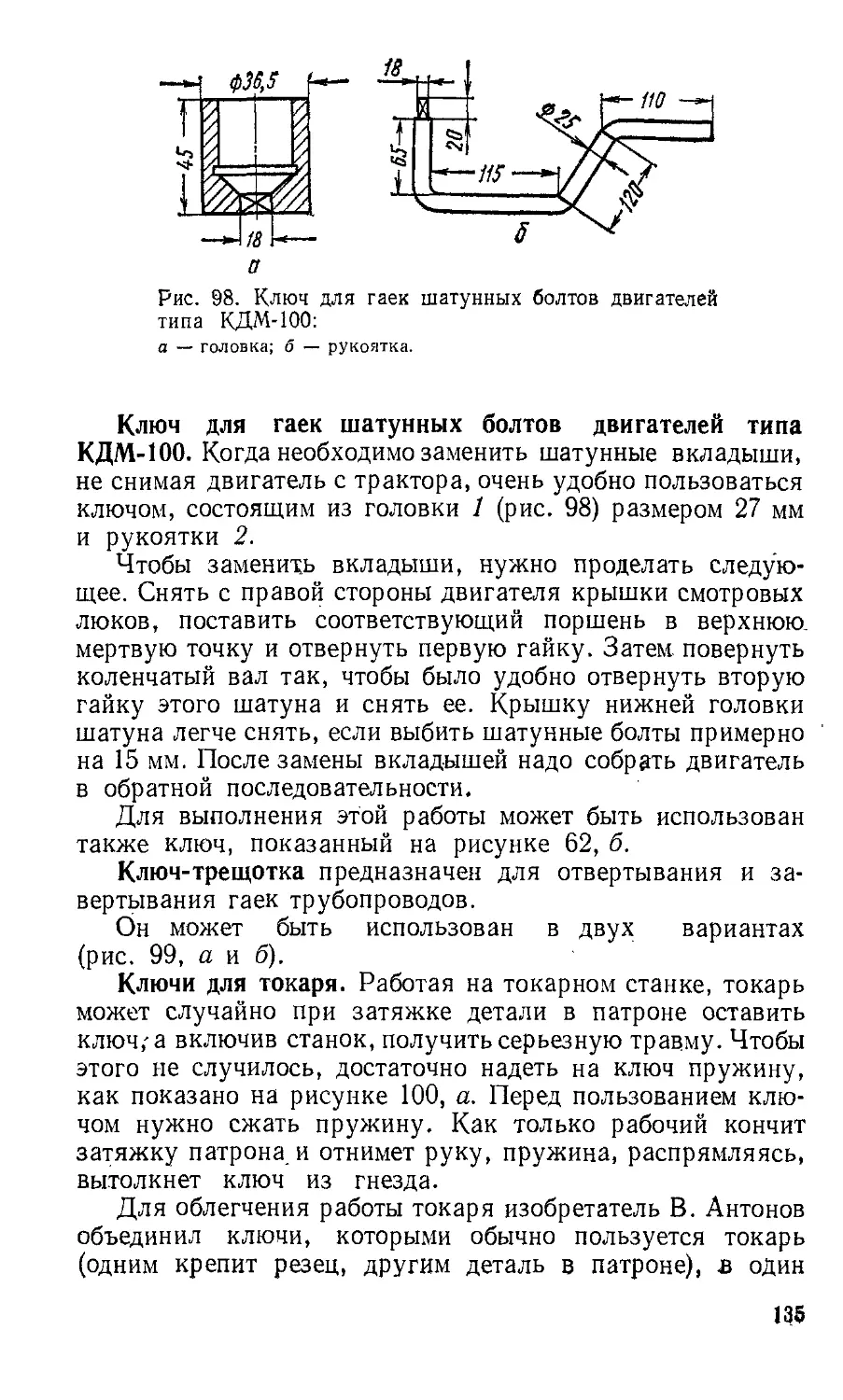

в тех случаях, когда в качестве инструмента применяют

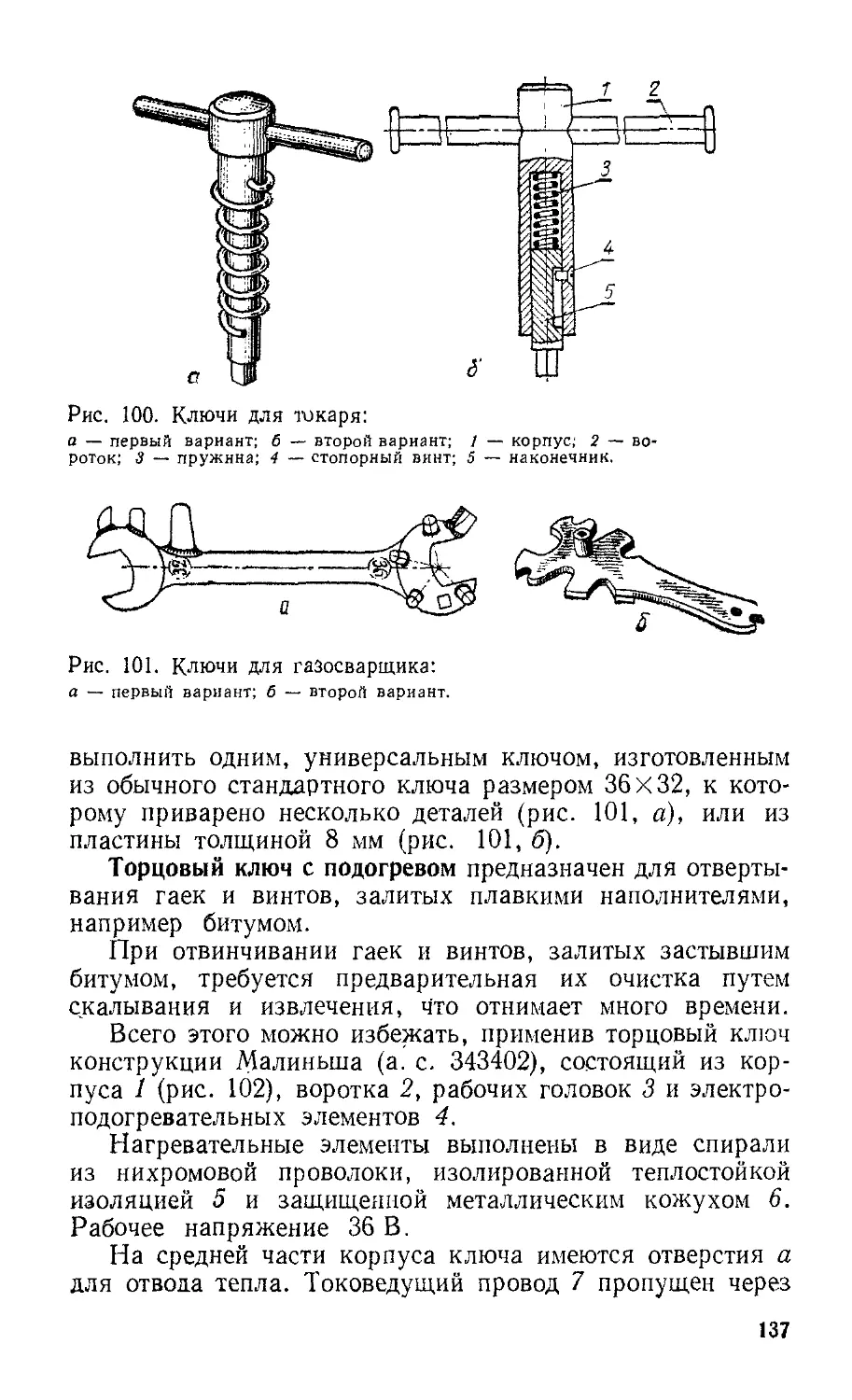

молотки и кувалды.

Чтобы облегчить труд рабочего-ремонтника и предотвра-

тить повреждение деталей, в ремонтных предприятиях ис-

пользуют разнообразные приспособления. Их, как правило,

рассчитывают на силу одного человека, работающего вруч-

ную. Из приспособлений этого вида наиболее широко рас-

пространены шпильковерты, отвертки, гаечные ключи,

молотки, выколотки, оправки, съемники и др., которые

имеют самые разнообразные формы и размеры. Каждое

приспособление предназначено для выполнения вполне

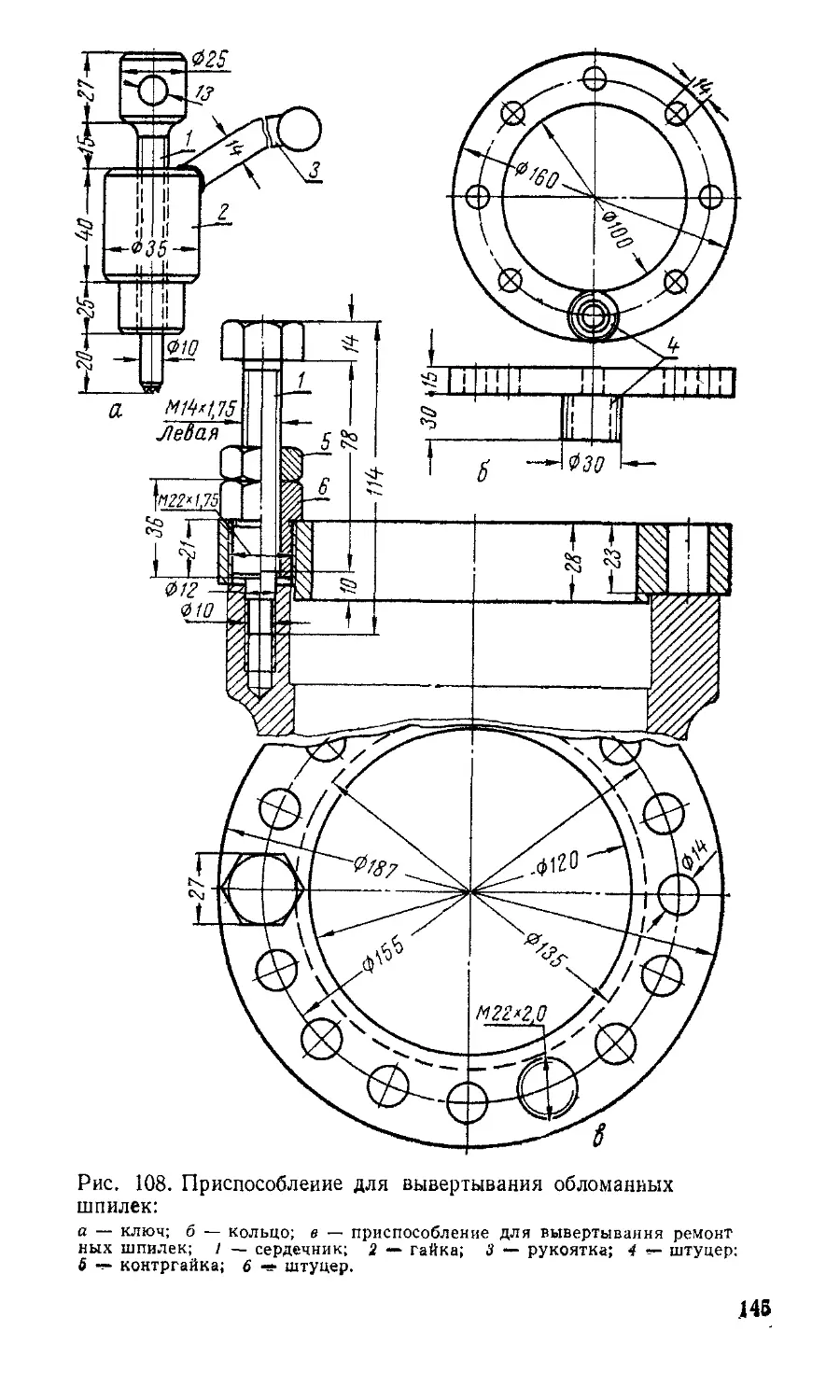

определенной операции и лишь небольшая часть приспособ-

лений, рассмотренных в настоящем учебном пособии,—

универсальные.

ГЛАВА I

ПРИСПОСОБЛЕНИЯ ДЛЯ ВВЕРТЫВАНИЯ

И ВЫВЕРТЫВАНИЯ ШПИЛЕК

§ 1. ОБЩИЕ СВЕДЕНИЯ

Во время разборки и сборки машин пользуются большим

количеством самых разнообразных шпилек. Их, как пра-

вило, приходится ввертывать в чугунные детали на глубину

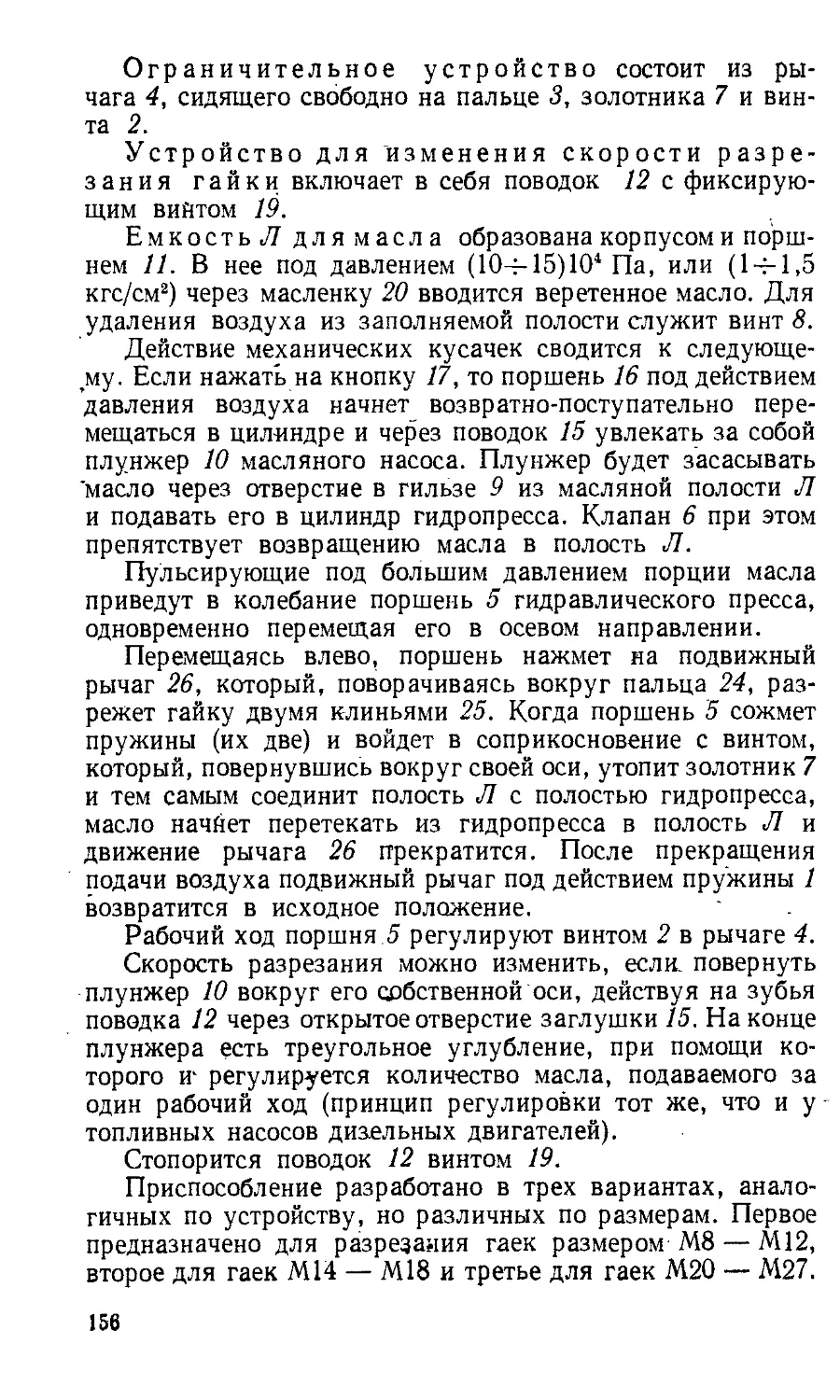

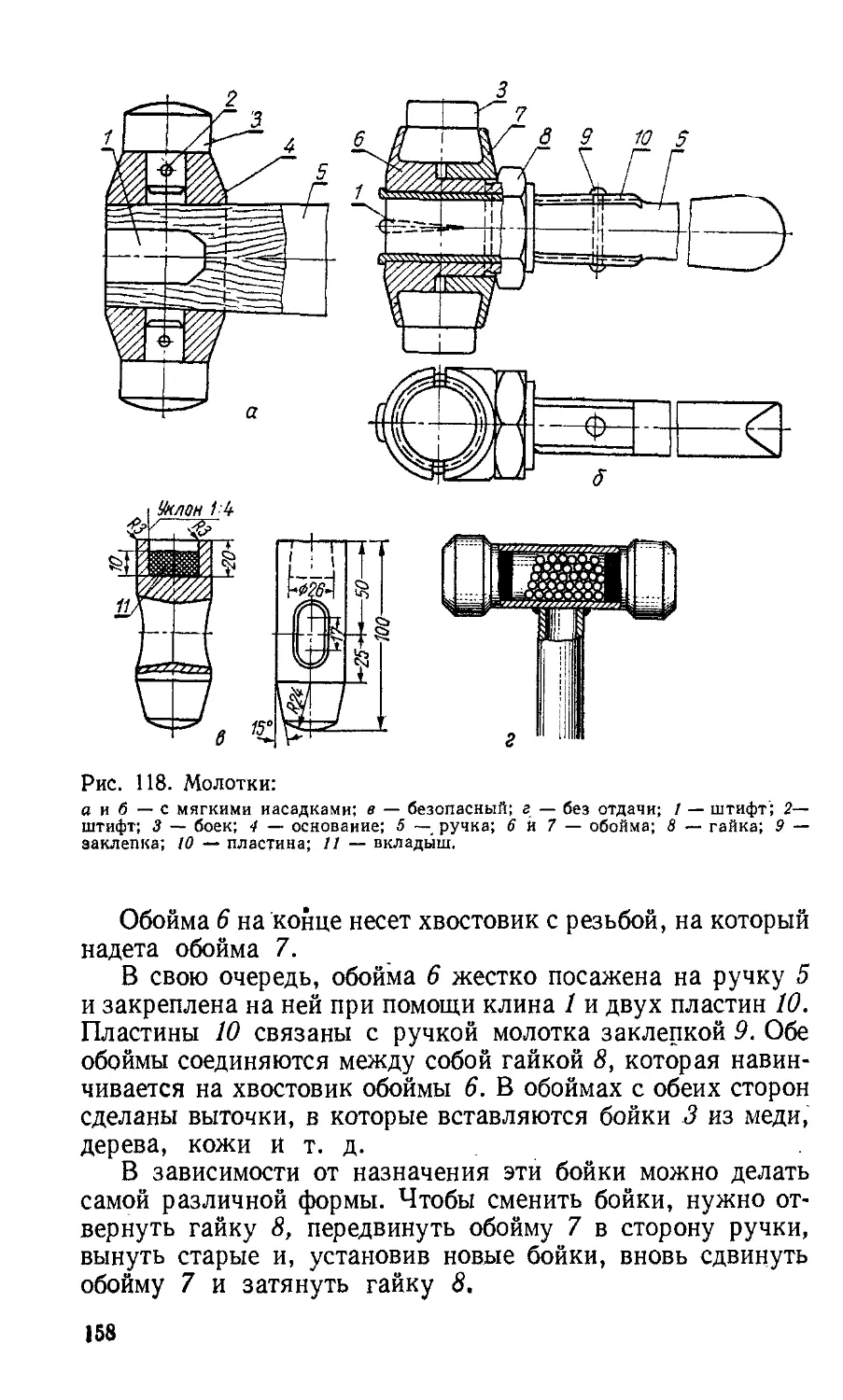

не менее 1,1 диаметра резьбы, а в стальные — не менее

0,9 диаметра резьбы.

Основное требование к постановке шпилек на место —

их плотная посадка в теле детали с тем, чтобы при отверты-

вании с них гаек шпильки не вывертывались из деталей.

Однако на практике довольно часто наблюдаются случаи,

когда вместе с гайками вывертываются и шпильки.

Исследования, проведенные в ГСКБ по двигателям,

показали, что такое явление происходит при несоблюдении

натягов во время установки шпилек на место. Для того

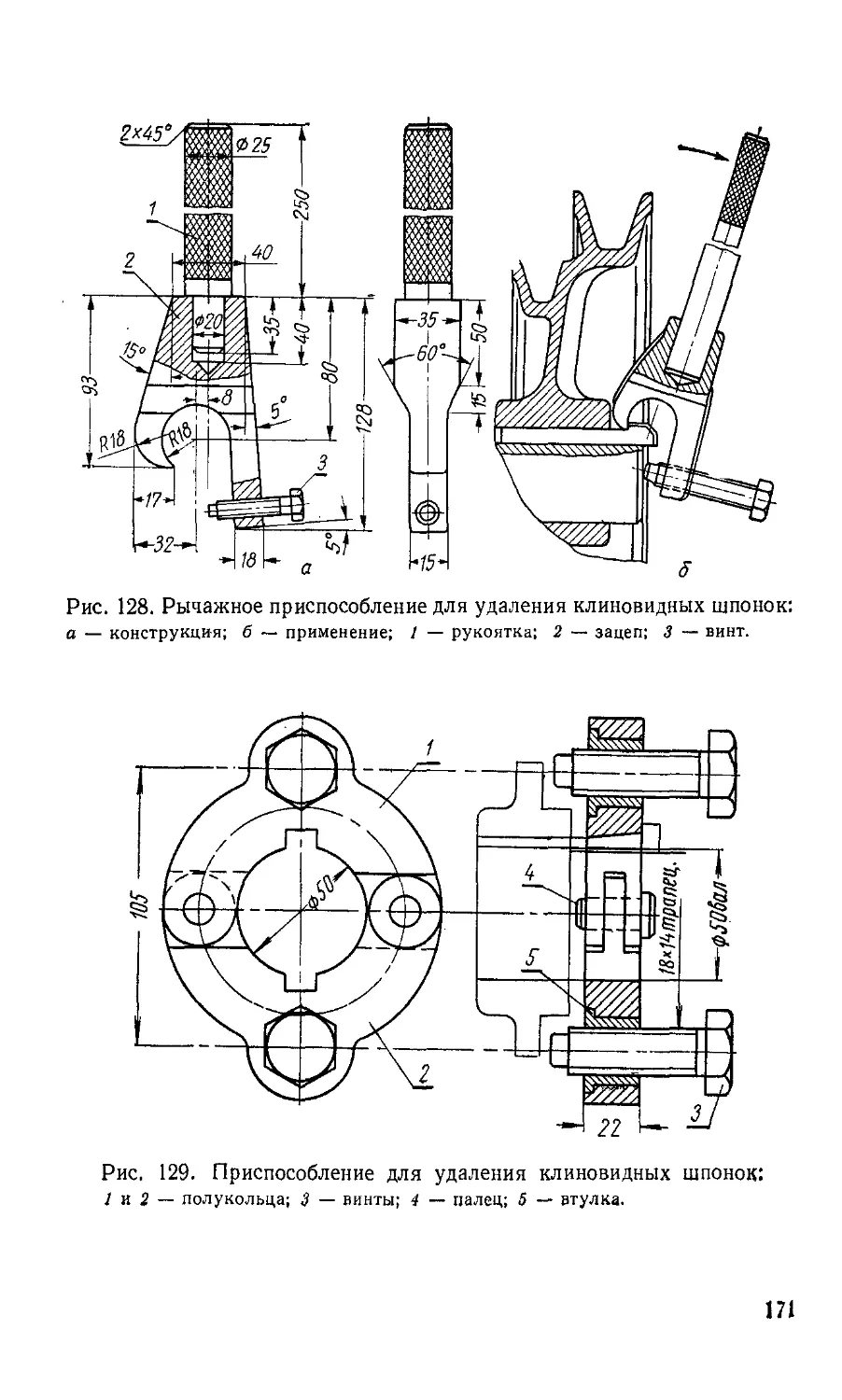

чтобы шпильки не вывертывались при отвертывании гаек,

необходимо их подбирать по отверстиям с таким условием,

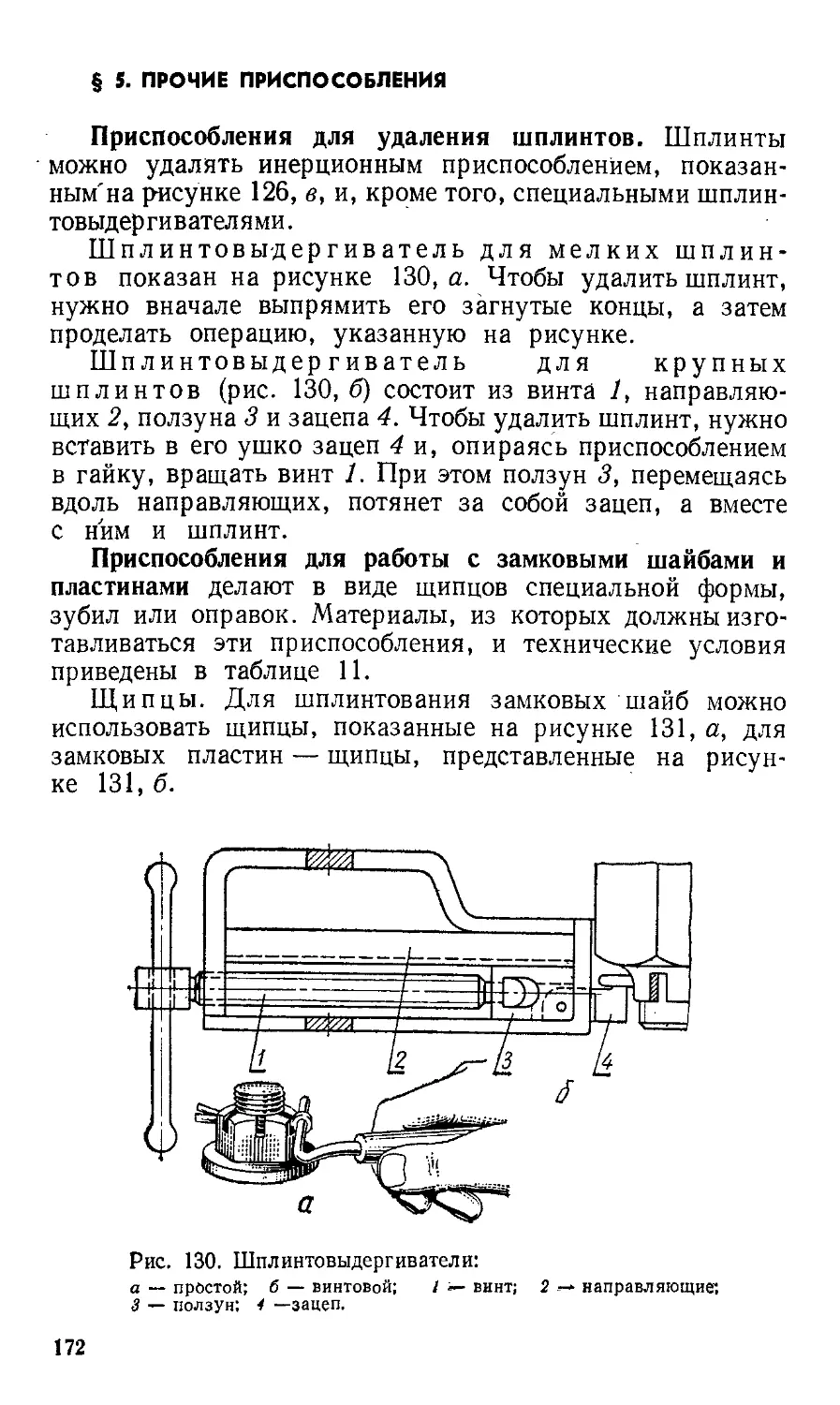

чтобы момент Л1ш, необходимый для завертывания шпиль-

ки, составлял 0,6—0,7 момента Мг затяжки гайки, устанав-

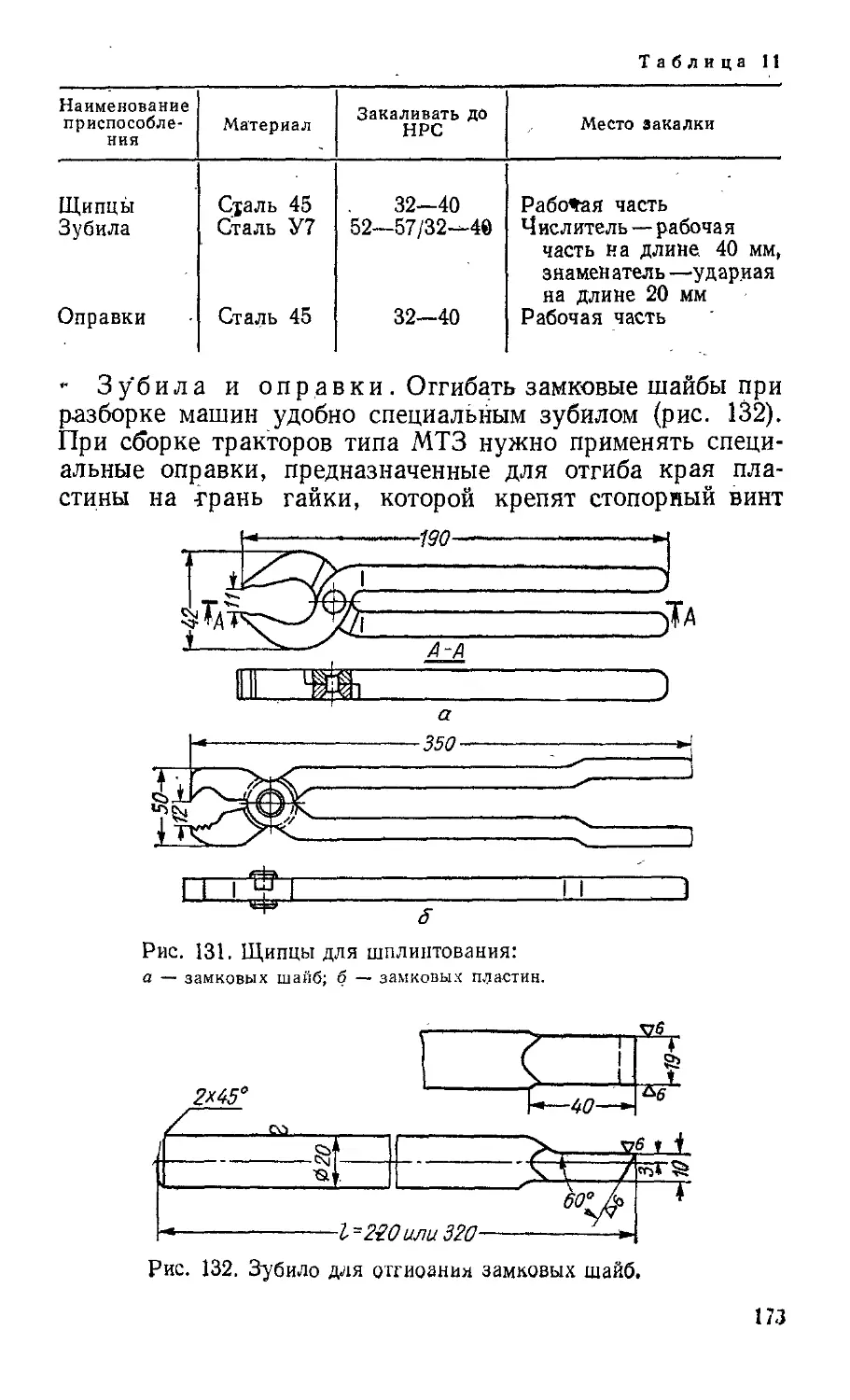

ливаемой на другом конце шпильки. Значения Мт даны на

странице 70.

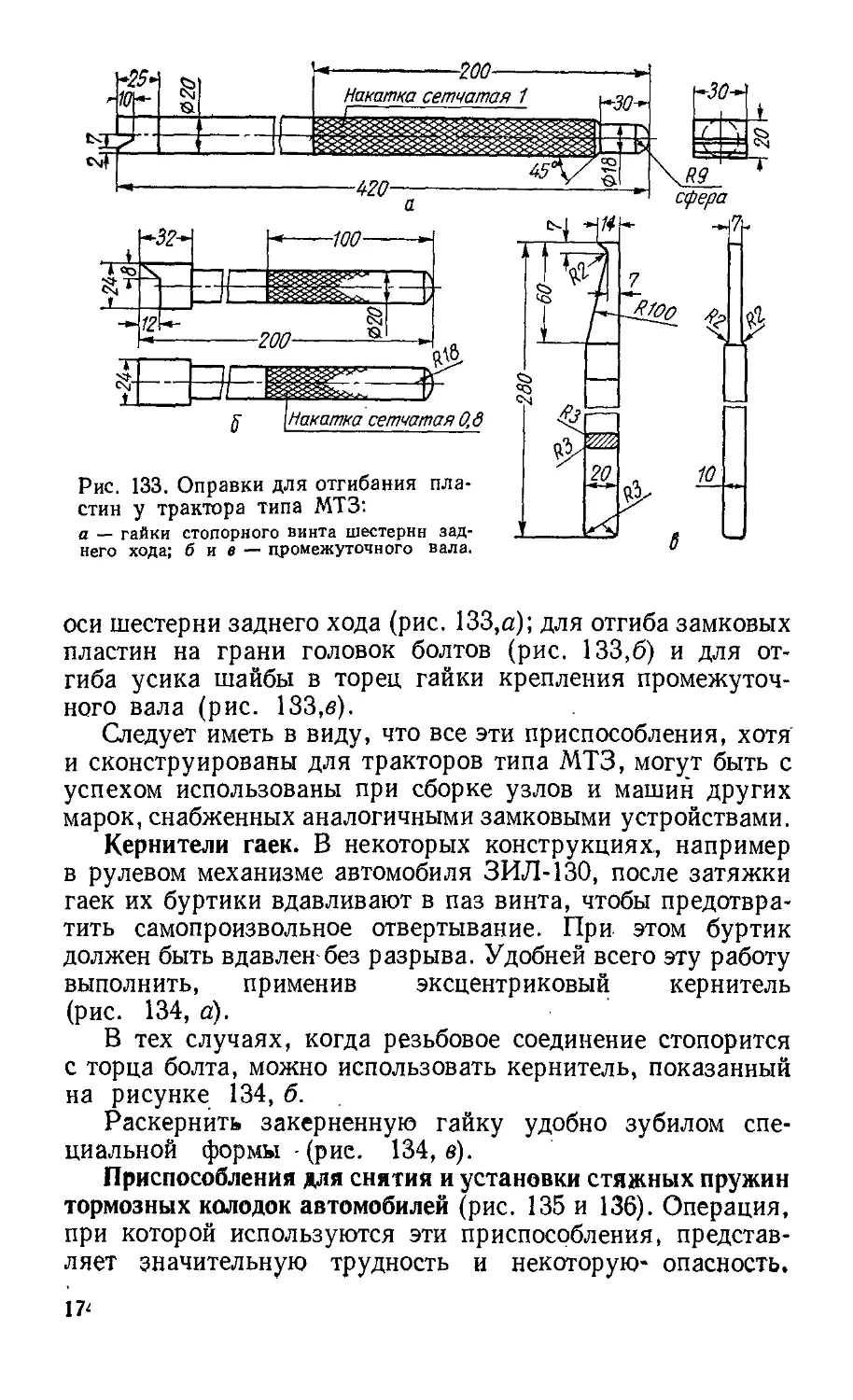

Часто при сборке машин и их узлов плотность посадки

шпилек в деталях проверяют на «глаз» после ввертывания

их в тело детали на три-четыре нитки резьбы. Следует за-

метить, что этот способ ненадежен, так как не поддается

контролю.

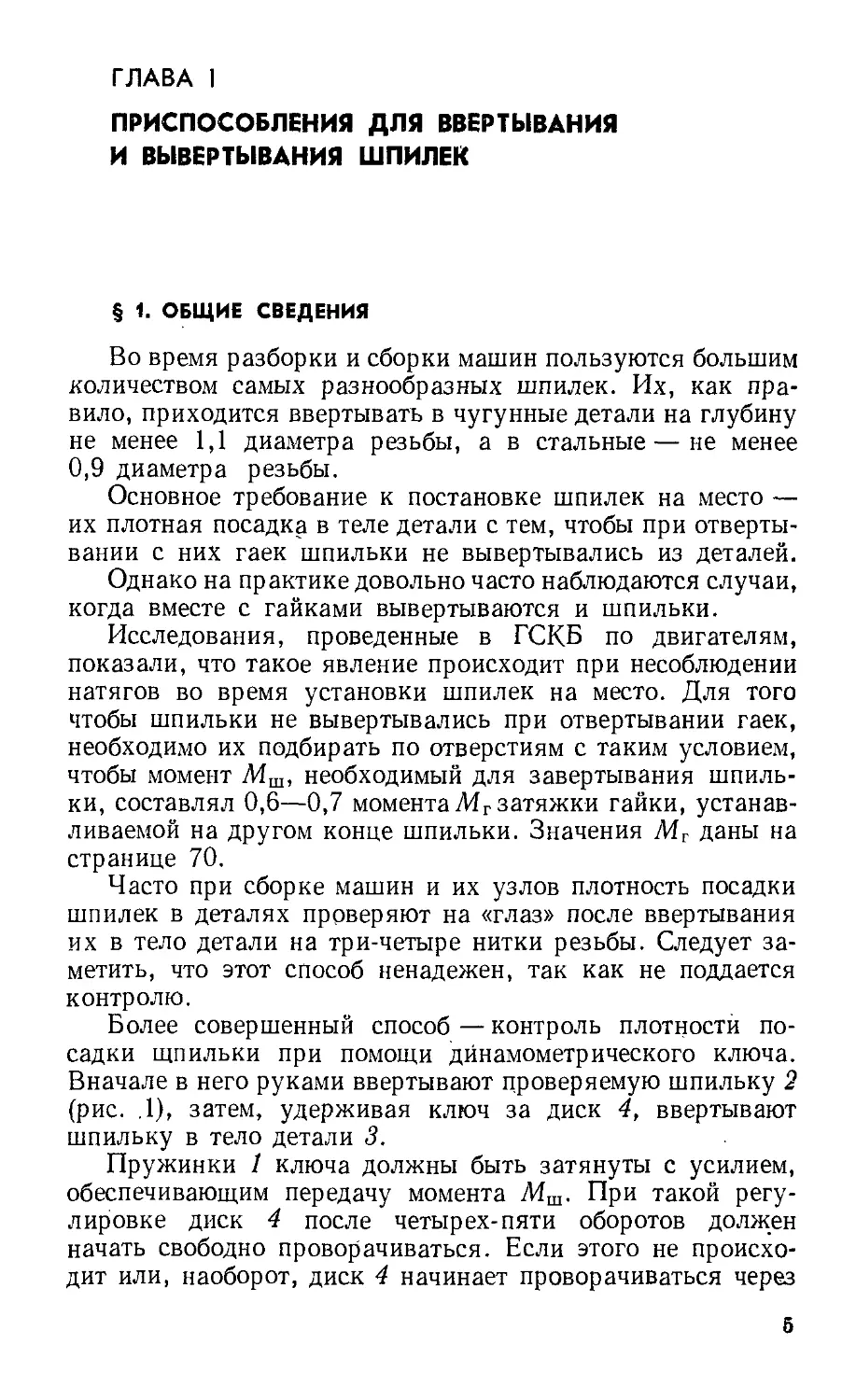

Более совершенный способ — контроль плотности по-

садки шпильки при помощи динамометрического ключа.

Вначале в него руками ввертывают проверяемую шпильку 2

(рис. .1), затем, удерживая ключ за диск 4, ввертывают

шпильку в тело детали 3.

Пружинки 1 ключа должны быть затянуты с усилием,

обеспечивающим передачу момента Л1ш. При такой регу-

лировке диск 4 после четырех-пяти оборотов должен

начать свободно проворачиваться. Если этого не происхо-

дит или, наоборот, диск 4 начинает проворачиваться через

5

Рис. 1. Динамометричес-

кий ключ для вывертыва-

ния шпилек:

один-два оборота, то шпильку нуж-

но заменить в первом случае более

толстой, а во втором — более тон-

кой.

Кроме подбора шпилек по диа-

метру, для более плотной их по-

садки резьбу ввертываемой части

следует покрыть суриком или бели-

лами, разведенными на натураль-

ной олифе.

Плотность постановки шпильки

на место можно проверить молот-

ком с бедными бойками, постуки-

вая им по ненарезанной ее части;

если шпилька ввернута правиль-

но — слышится чистый металличе-

ский (без дребезжания) звук.

Завернутая шпилька не только

должна плотно сидеть, но и быть

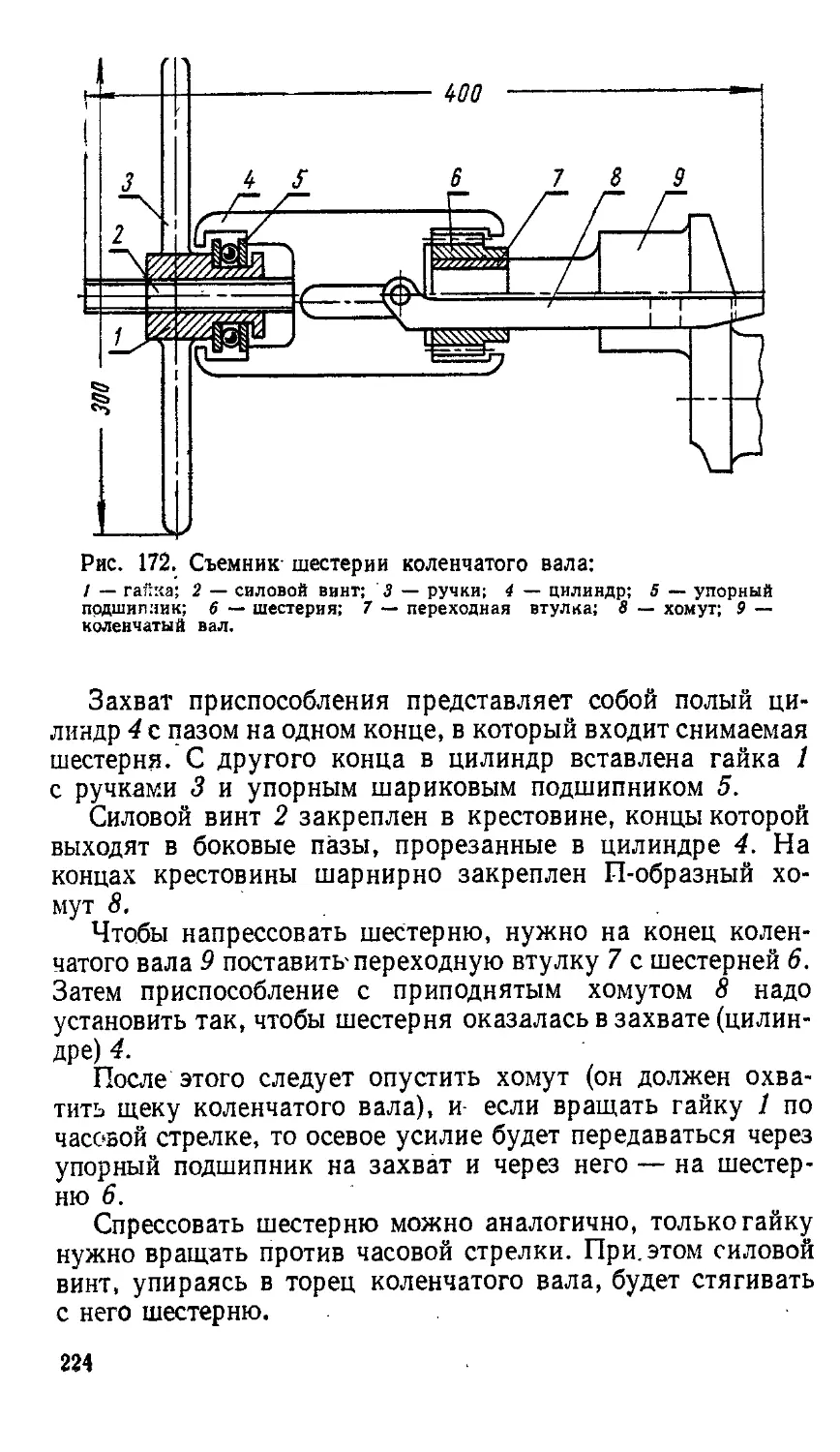

перпендикулярной к плоскости де-

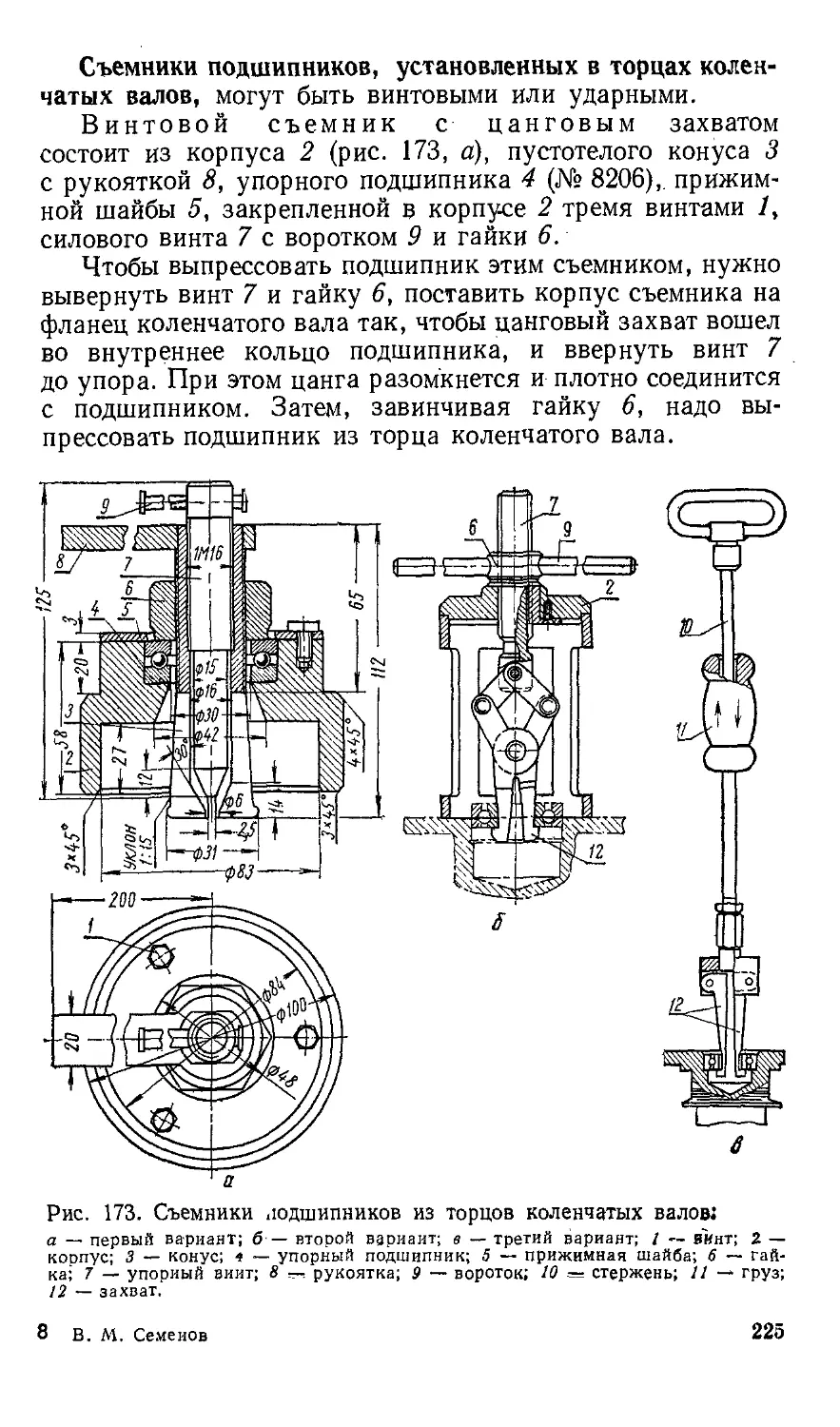

тали, в которую она поставлена.

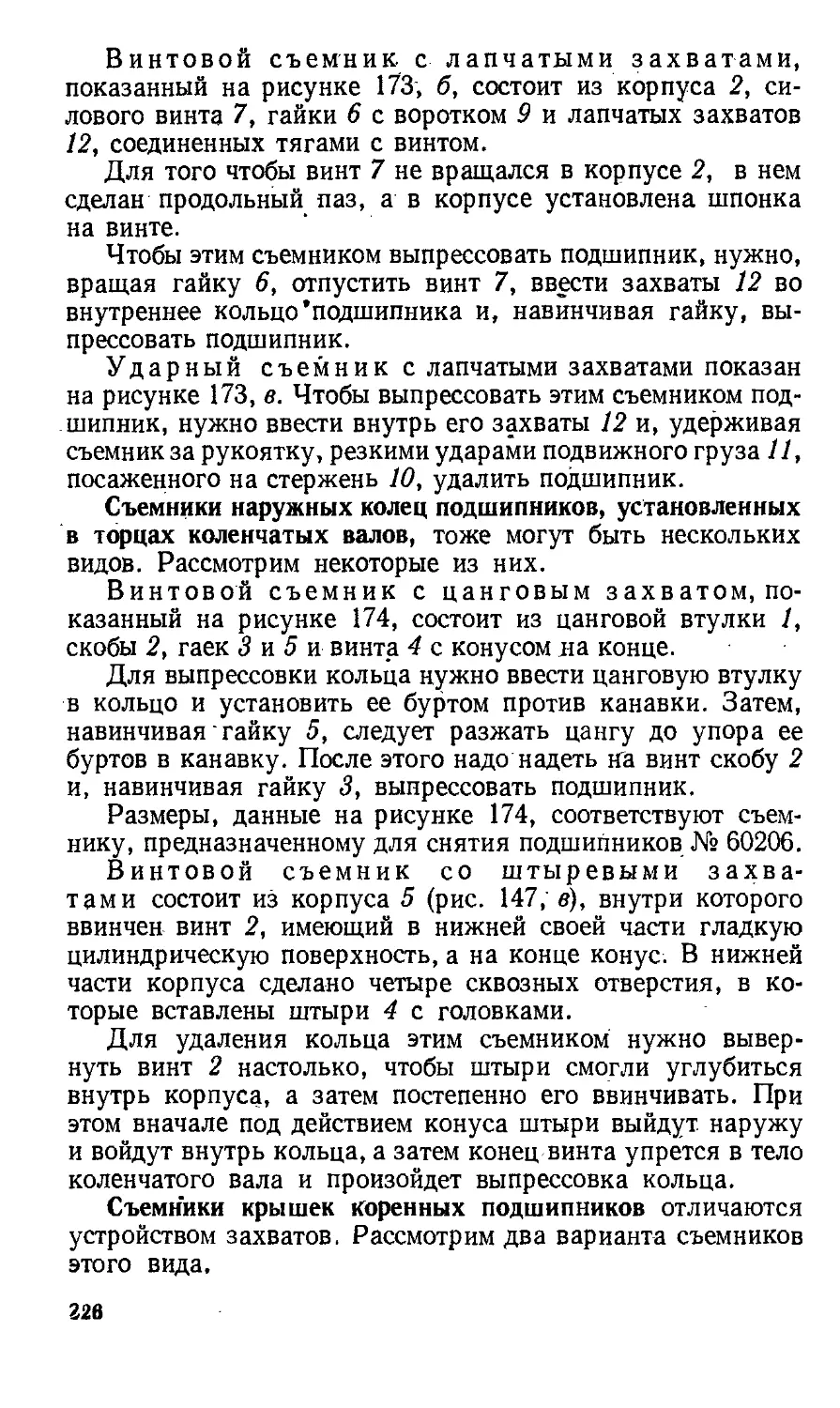

Техническими условиями запрещена

правка шпилек после их установки

на место.

Допустимая неперпендикуляр-

ность шпилек, применяемых в от-

ветственных соединениях, напри-

мер, в крышках коренных подшип-

ников коленчатых валов двигателей

внутреннего сгорания, составляет

от 0,2 до 0,4 мм, а для шпилек крепления головок блока

двигателей тракторов и автомобилей — 0,2—1 мм на длине

шпильки.

В некоторых сопряжениях важно, чтобы высота высту-

пающей части шпильки после ввертывания ее,в тело детали

была бы строго определенной, с весьма небольшими откло-

нениями, порядка ±1—1,5 мм. Например, «Типовая тех-

нология» 'требует, чтобы при сборке картера пускового

двигателя ПД-10М шпильки выступали над поверхностью

картрра на 25 мм.

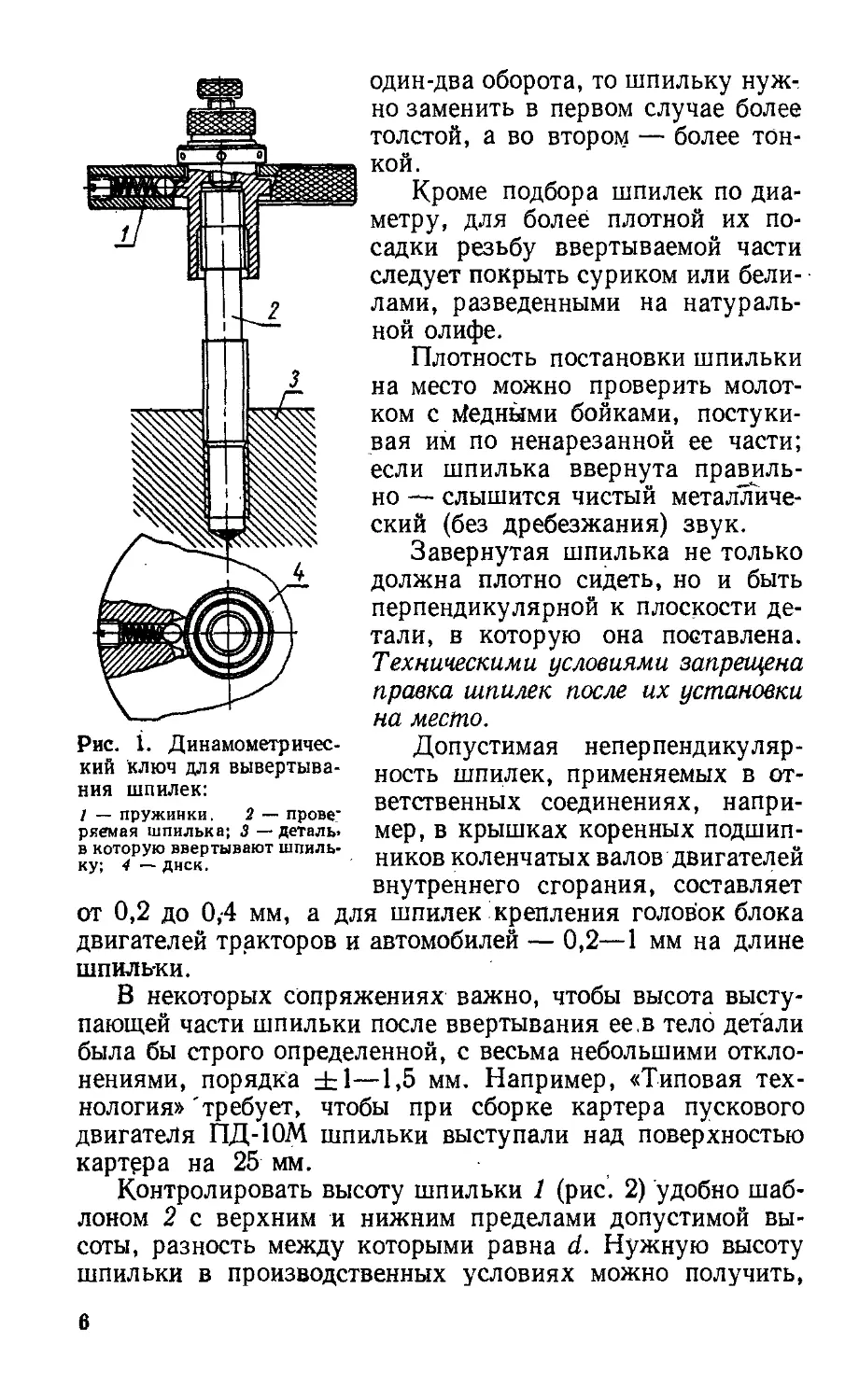

Контролировать высоту шпильки 1 (рис. 2) удобно шаб-

лоном 2 с верхним и нижним пределами допустимой вы-

соты, разность между которыми равна d. Нужную высоту

шпильки в производственных условиях можно получить,

/ — пружинки. 2 — Прове’

ряемая шпилька; 3 — деталь»

в которую ввертывают шпиль-

ку; 4 — диск.

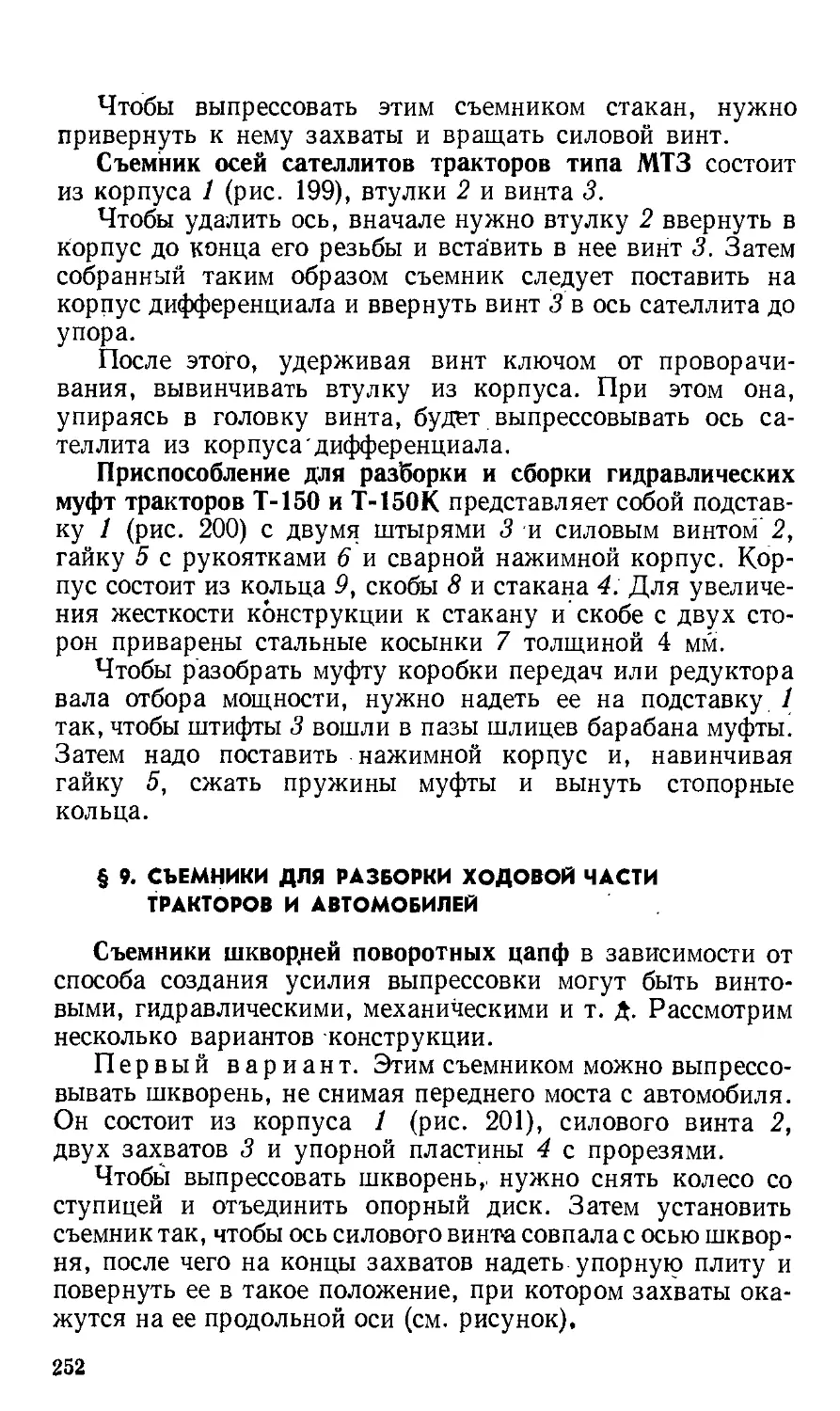

6

Рис. 2. Проверка высоты ввер-

нутых шпилек:

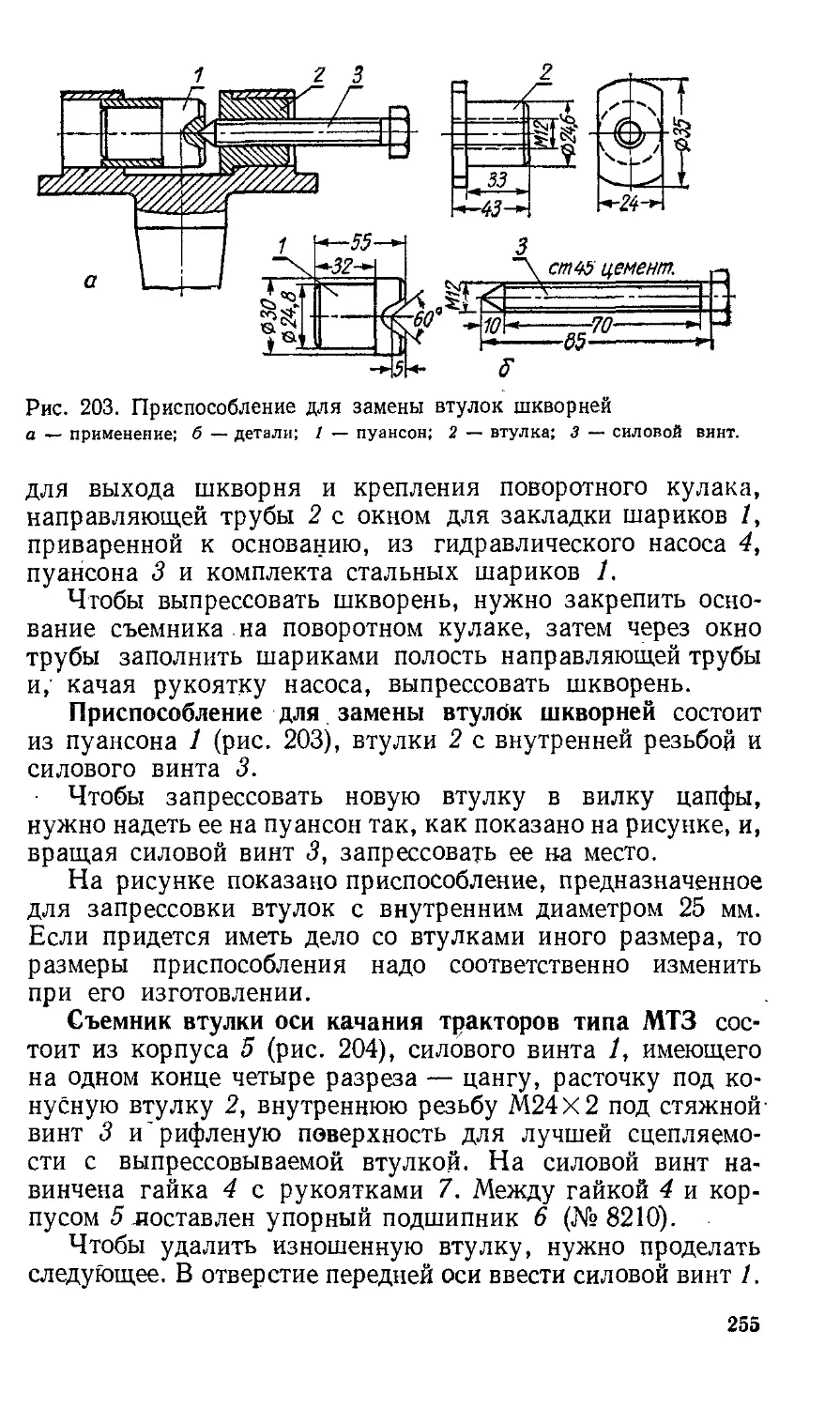

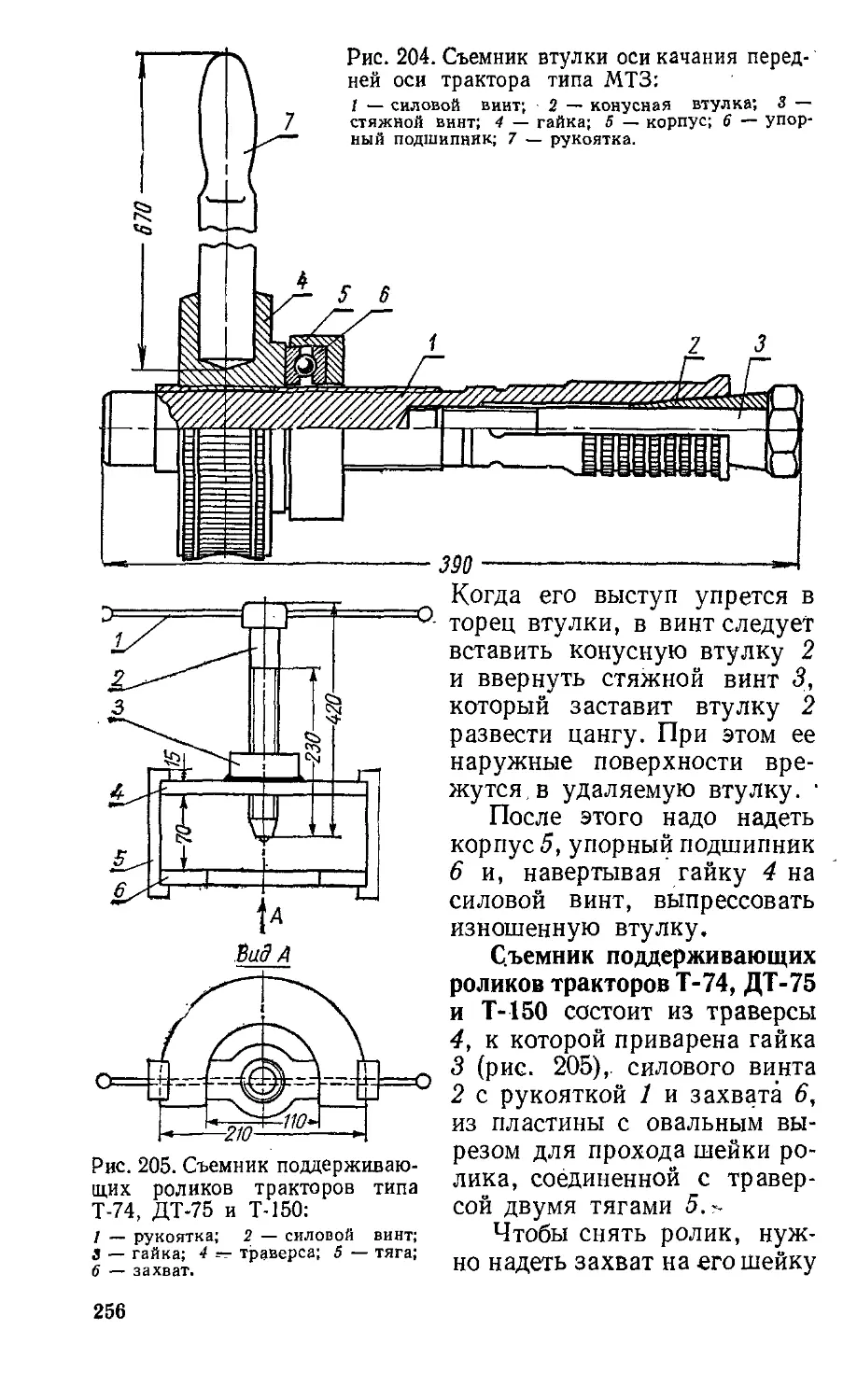

/ — проверяемая шпилька; 2 — шаб-

лон; d — допуск иа длину шпильки.

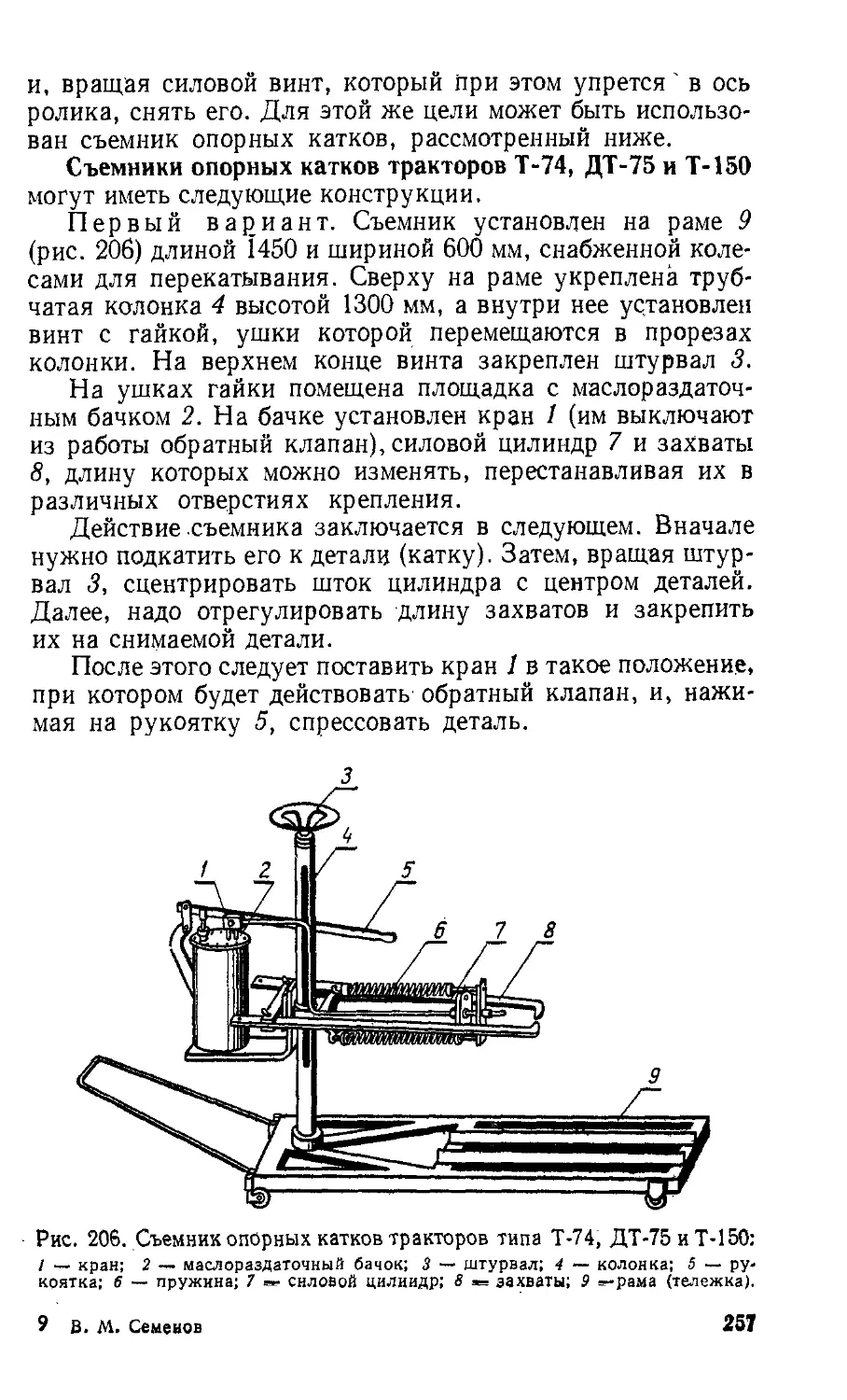

применив приспособление, по-

казанное на рисунках 6 и 32

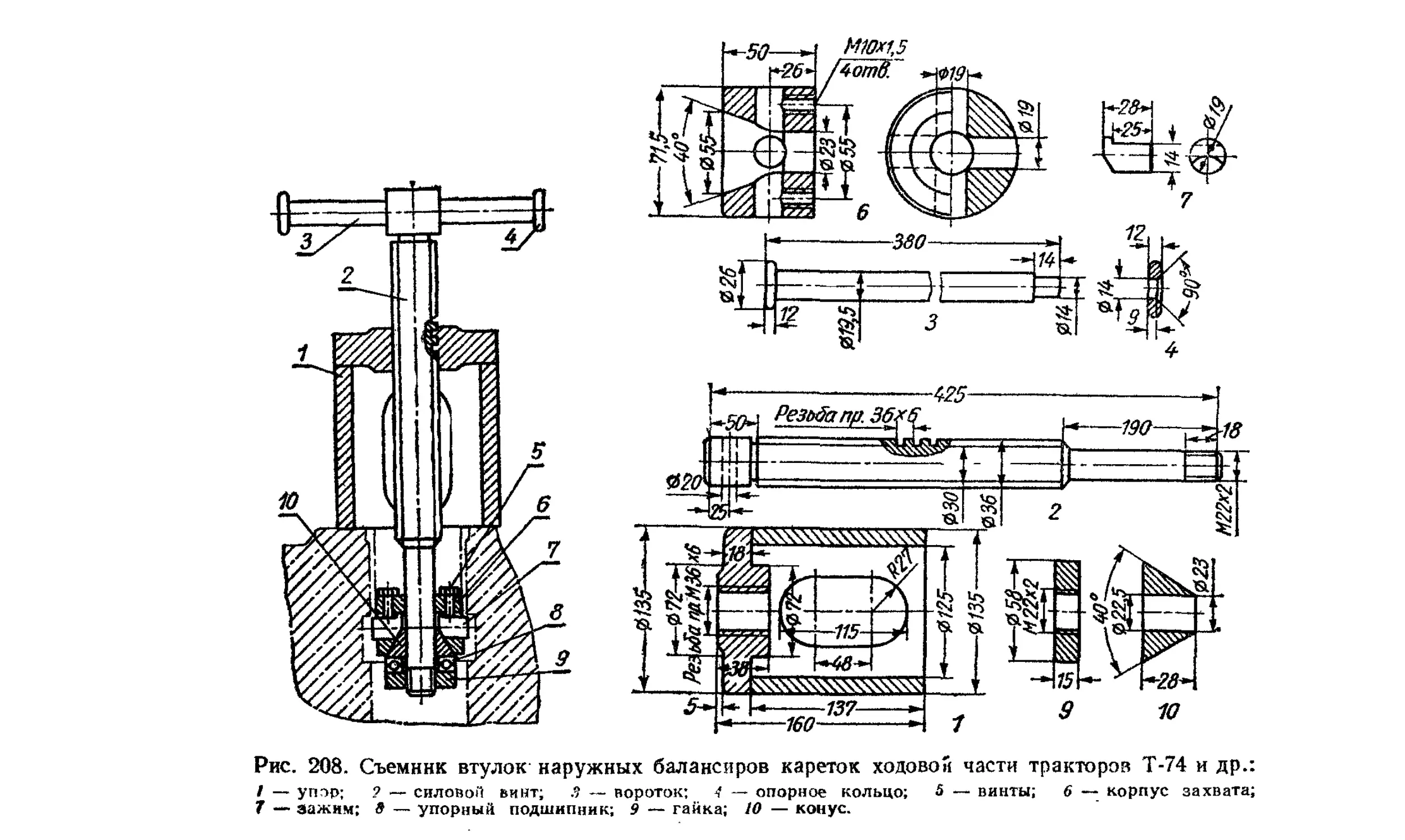

(стр. 11 и 37).

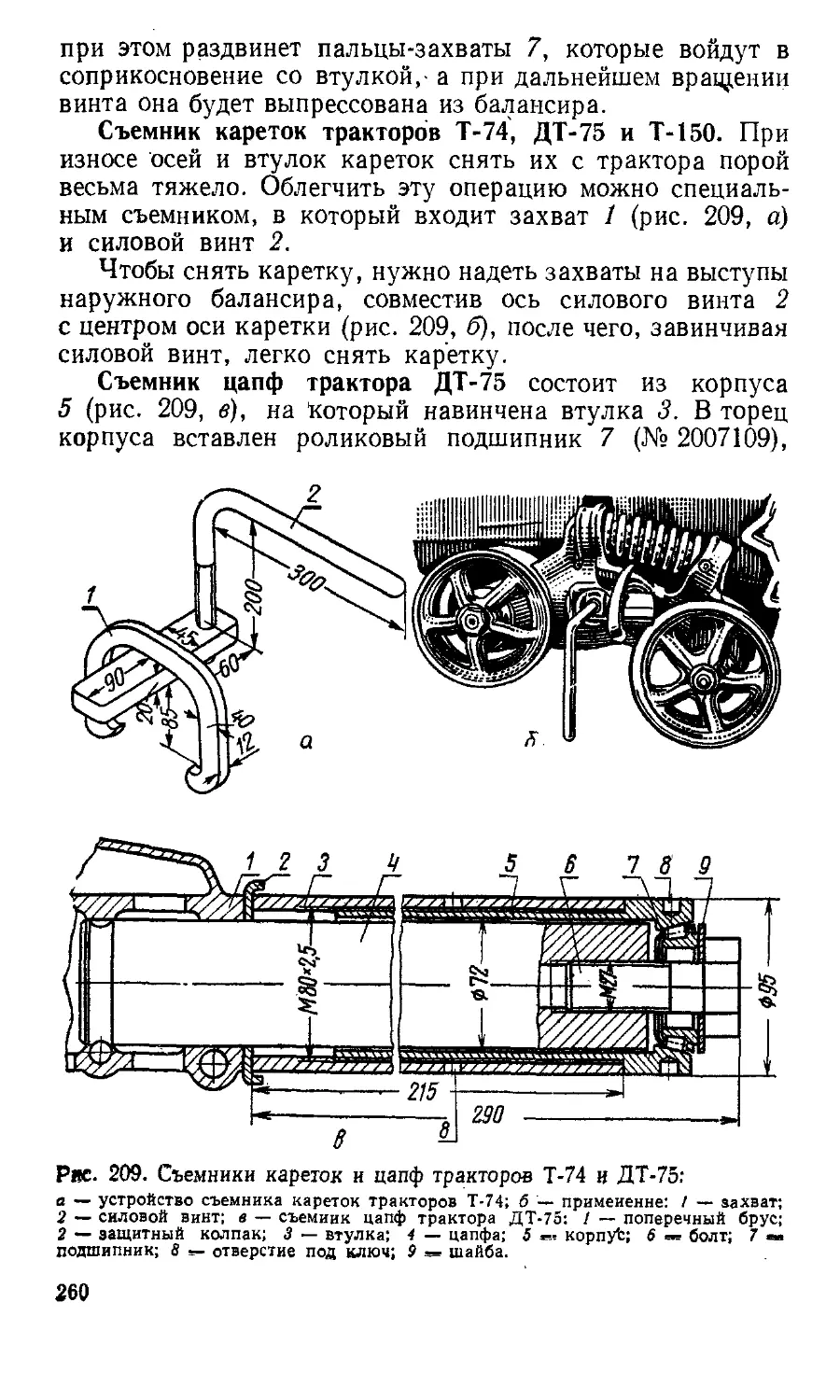

Таким образом, вверты-

вать и вывертывать шпильки

нужно очень аккуратно, при-

меняя при этом соответствую-

щие приемы и приспособле-

ния. Особенно осторожно сле-

дует свинчивать со шпилек

туго сидящие гайки и вывер-

тывать шпильки из тела де-

талей, так как при этом воз-

можен обрыв шпильки.

Обрыв шпилек (обычно он

бывает в месте выхода резьбы

из тела детали) вызывает сложные дополнительные опера-

ции, связанные с извлечением оставшихся обломков.

Очень часто чрезмерная или неравномерная затяжка гаек

на шпильках, крепящих головки к блоку цилиндров, при-

водит к выпучиванию металла на привалочной плоскости

вокруг шпилек, что вызывает неплотное прилегание голов-

ки. Шпильки и болты нередко изгибаются и ломаются в

местах перехода резьбы в гладкую часть.

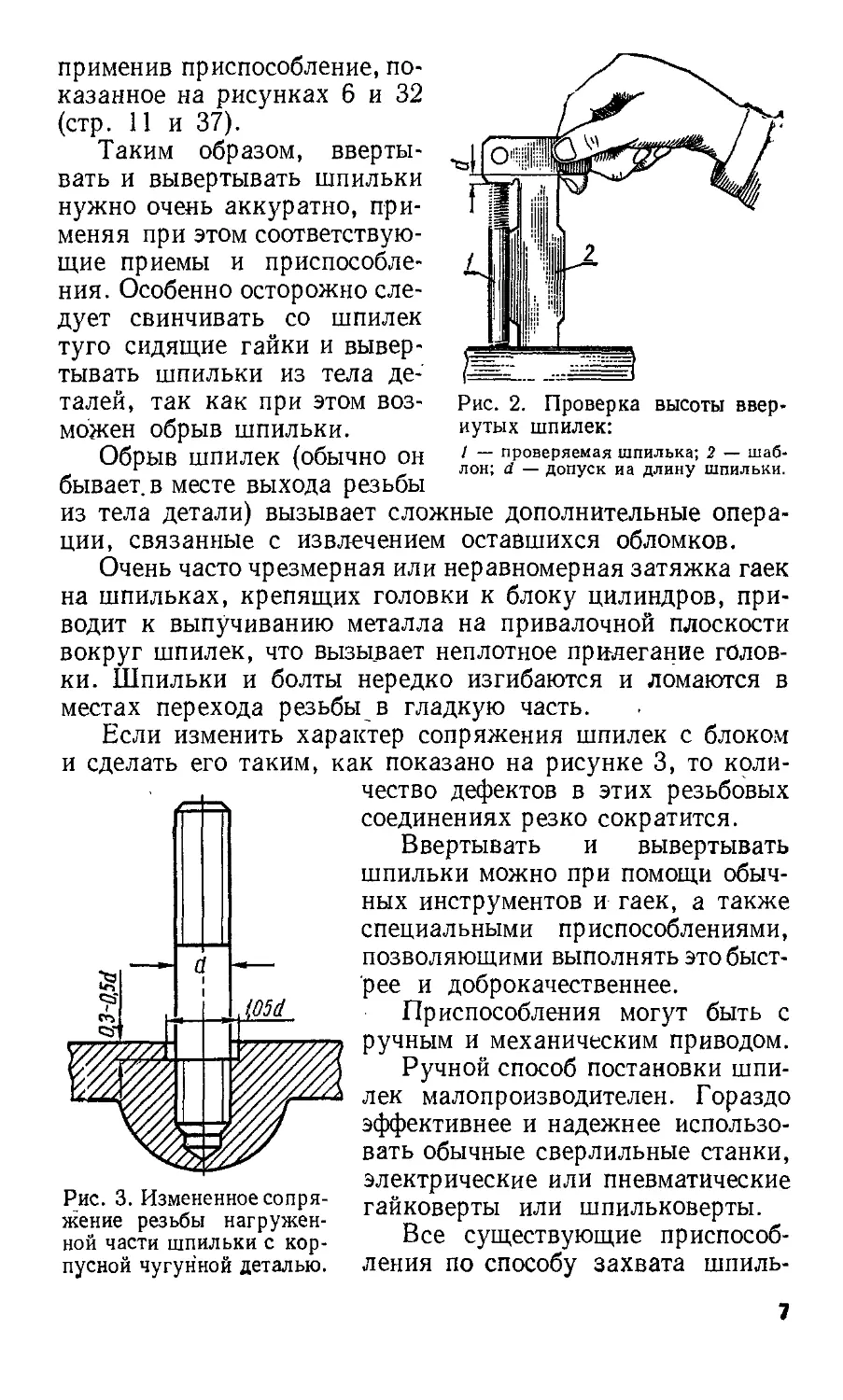

Если изменить характер сопряжения шпилек с блоком

и сделать его таким, как показано на рисунке 3, то коли-

ной части шпильки с кор-

пусной чугунной деталью.

чество дефектов в этих резьбовых

соединениях резко сократится.

Ввертывать и вывертывать

шпильки можно при помощи обыч-

ных инструментов и гаек, а также

специальными приспособлениями,

позволяющими выполнять это быст-

рее и доброкачественнее.

Приспособления могут быть с

ручным и механическим приводом.

Ручной способ постановки шпи-

лек малопроизводителен. Гораздо

эффективнее и надежнее использо-

вать обычные сверлильные станки,

электрические или пневматические

гайковерты или шпильковерты.

Все существующие приспособ-

ления по способу захвата шпиль-

7

ки разделяются на два типа: удерживающие шпильку

за резьбу ее выступающей части и за поясок, т. е. за не-

нарезанную часть.

Основной недостаток приспособлений первого типа со-

стоит в том, что если шпилька ввернута в деталь с большим

натягом, то возможно вытягивание резьбы выступающей

части, а также и ее скручивания (при значительной длине

выступающей части и больших натягах в резьбе).

Приспособления, удерживающие шпильки за поясок,

лишены этого недостатка, но они больше по размерам и

поэтому не всегда удобны в применении. Кроме того, при

использовании эксцентриковых ключей на поверхности

шпильки остаются следы от накатки и насечки, которые

необходимо зачищать бархатным напильком и шкуркой.

Об этом нужно помнить и не применять таких ключей при

завинчивании чисто обработанных шпилек.

При изготовлении специальных приспособлений следует

применять соответствующий металл. Служебные детали:

корпуса, рукоятки и т. д. нужно делать из стали 5. Детали,

предназначенные для захвата и удерживания шпилек,

следует изготавливать из стали 40Х или У-7, причем их

рабочая поверхность должна быть закалена и отпущена до

твердости HRC 58—62.

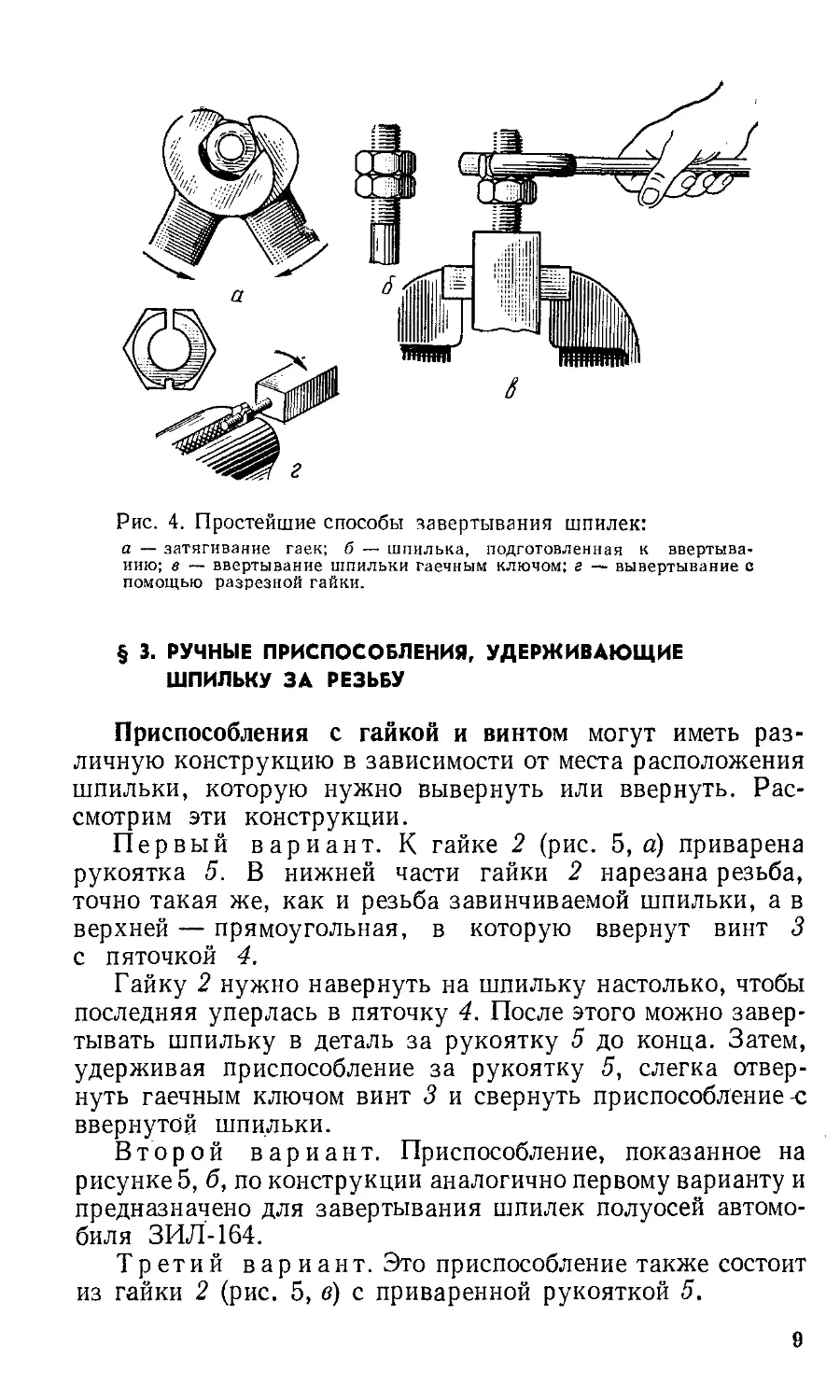

$ 2. ПРОСТЕЙШИЙ ИНСТРУМЕНТ

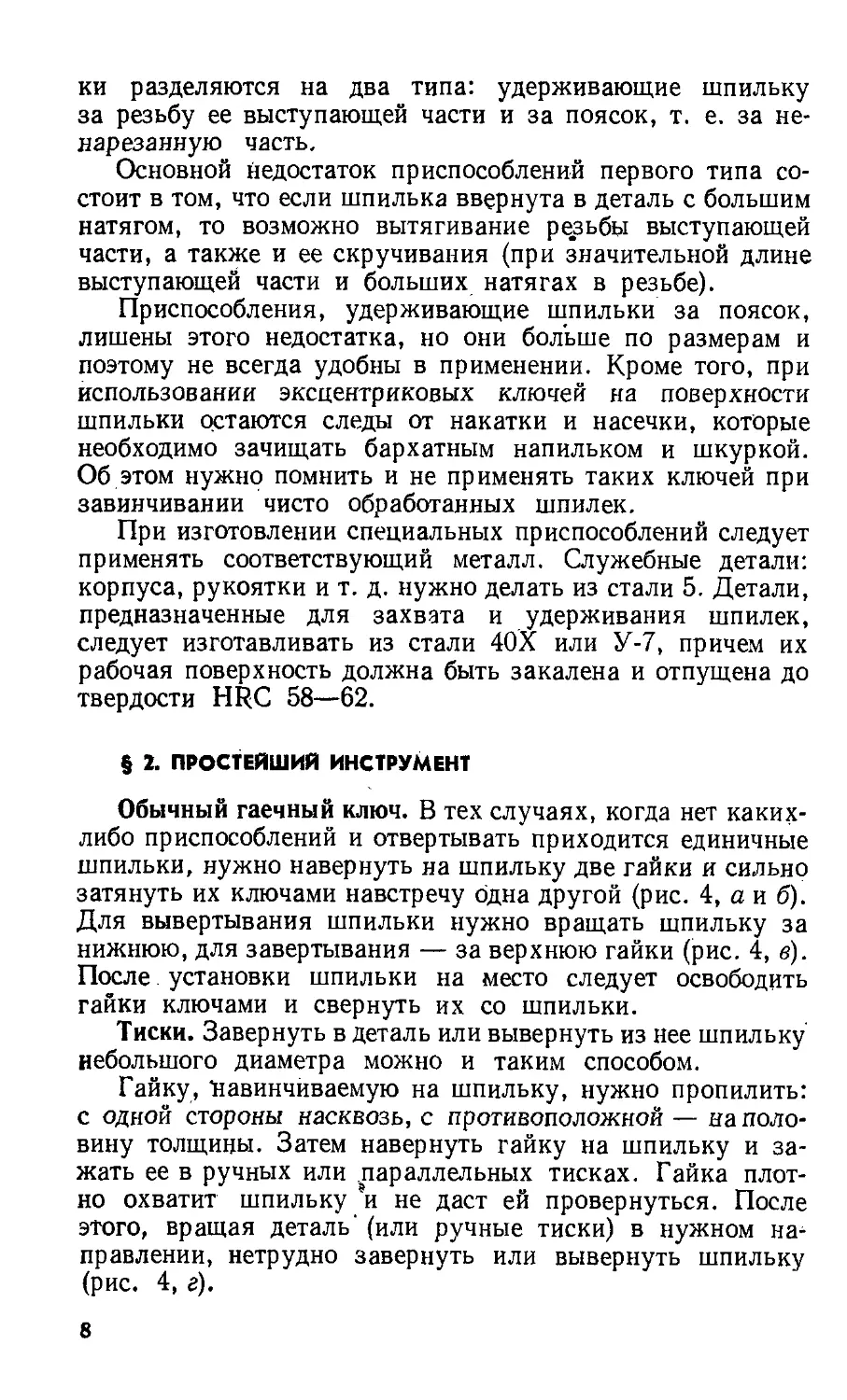

Обычный гаечный ключ. В тех случаях, когда нет каких-

либо приспособлений и отвертывать приходится единичные

шпильки, нужно навернуть на шпильку две гайки и сильно

затянуть их ключами навстречу одна другой (рис. 4, а и б).

Для вывертывания шпильки нужно вращать шпильку за

нижнюю, для завертывания — за верхнюю гайки (рис. 4, в).

После установки шпильки на место следует освободить

гайки ключами и свернуть их со шпильки.

Тиски. Завернуть в деталь или вывернуть из нее шпильку

небольшого диаметра можно и таким способом.

Гайку, 'навинчиваемую на шпильку, нужно пропилить:

с одной стороны насквозь, с противоположной — на поло-

вину толщины. Затем навернуть гайку на шпильку и за-

жать ее в ручных или ^параллельных тисках. Гайка плот-

но охватит шпильку и не даст ей провернуться. После

этого, вращая деталь' (или ручные тиски) в нужном на-

правлении, нетрудно завернуть или вывернуть шпильку

(рис. 4, г).

8

Рис. 4. Простейшие способы завертывания шпилек:

а — затягивание гаек; б — шпилька, подготовленная к ввертыва-

нию; в — ввертывание шпильки гаечным ключом; г — вывертывание с

помощью разрезной гайки.

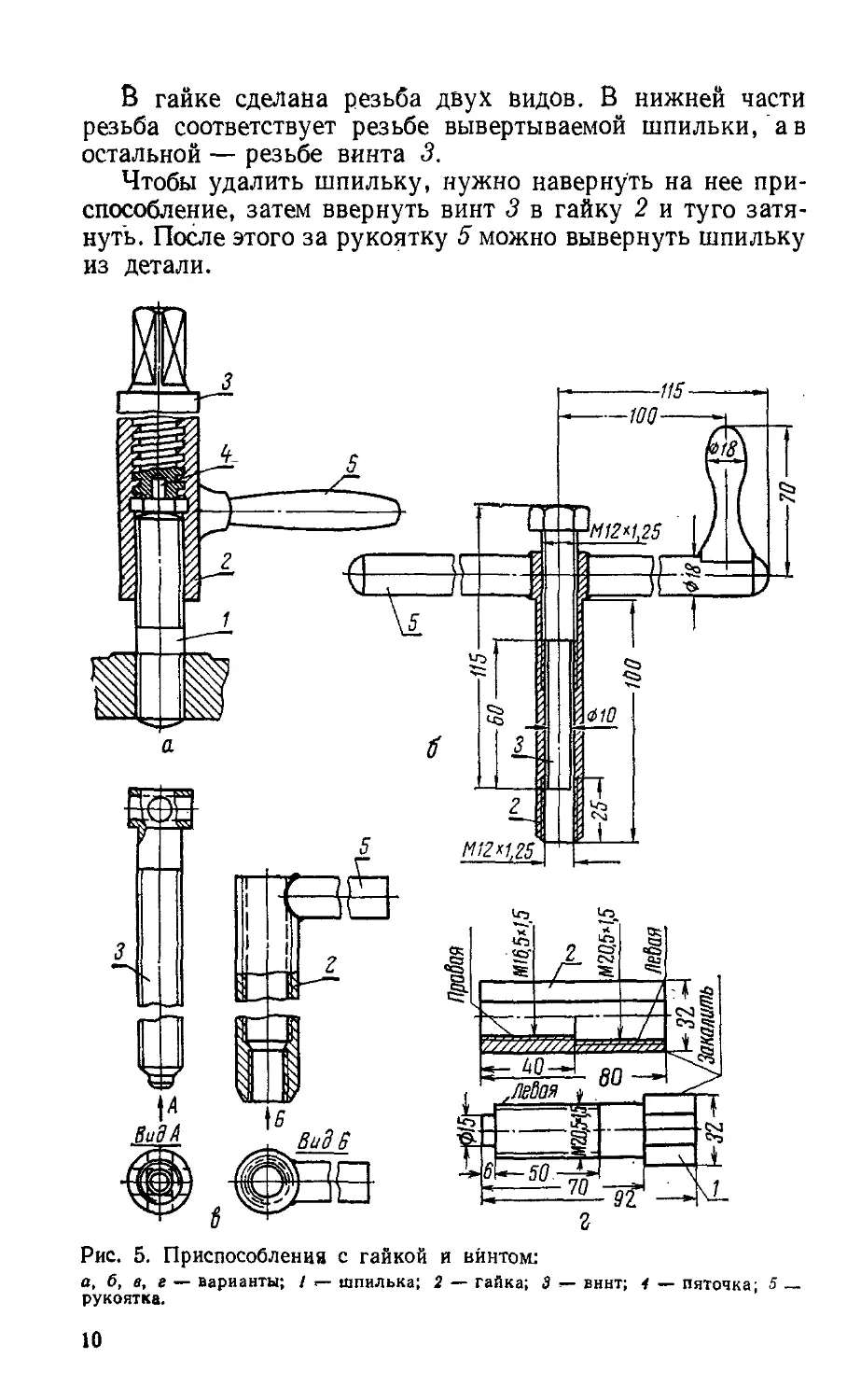

§ 3. РУЧНЫЕ ПРИСПОСОБЛЕНИЯ, УДЕРЖИВАЮЩИЕ

ШПИЛЬКУ ЗА РЕЗЬБУ

Приспособления с гайкой и винтом могут иметь раз-

личную конструкцию в зависимости от места расположения

шпильки, которую нужно вывернуть или ввернуть. Рас-

смотрим эти конструкции.

Первый вариант. К гайке 2 (рис. 5, а) приварена

рукоятка 5. В нижней части гайки 2 нарезана резьба,

точно такая же, как и резьба завинчиваемой шпильки, а в

верхней — прямоугольная, в которую ввернут винт 3

с пяточкой 4.

Гайку 2 нужно навернуть на шпильку настолько, чтобы

последняя уперлась в пяточку 4. После этого можно завер-

тывать шпильку в деталь за рукоятку 5 до конца. Затем,

удерживая приспособление за рукоятку 5, слегка отвер-

нуть гаечным ключом винт 3 и свернуть приспособление-с

ввернутой шпильки.

Второй вариант. Приспособление, показанное на

рисунке 5, б, по конструкции аналогично первому варианту и

предназначено для завертывания шпилек полуосей автомо-

биля ЗИЛ-164.

Третий вариант. Это приспособление также состоит

из гайки 2 (рис. 5, в) с приваренной рукояткой 5.

9

В гайке сделана резьба двух видов. В нижней части

резьба соответствует резьбе вывертываемой шпильки, а в

остальной — резьбе винта 3.

Чтобы удалить шпильку, нужно навернуть на нее при-

способление, затем ввернуть винт 3 в гайку 2 и туго затя-

нуть. После этого за рукоятку 5 можно вывернуть шпильку

из детали.

Рис. 5. Приспособления с гайкой и винтом:

а, б, в, е — варианты; / >— шпилька; 2 — гайка; 3 >— вннт; 4 — пяточка; 5_

рукоятка.

10

Четвертый вариант. Приспособление (рис. 5, г)

предназначено для вывинчивания шпилек, очень туго сидя-

щих в детали, например шпилек, пригоревших к головке

блока двигателя ЯМЗ. Оно изготовлено из шестигранного

прутка и состоит из гайки 2, имеющей правую и левую

резьбы, и винта 1 с левой резьбой.

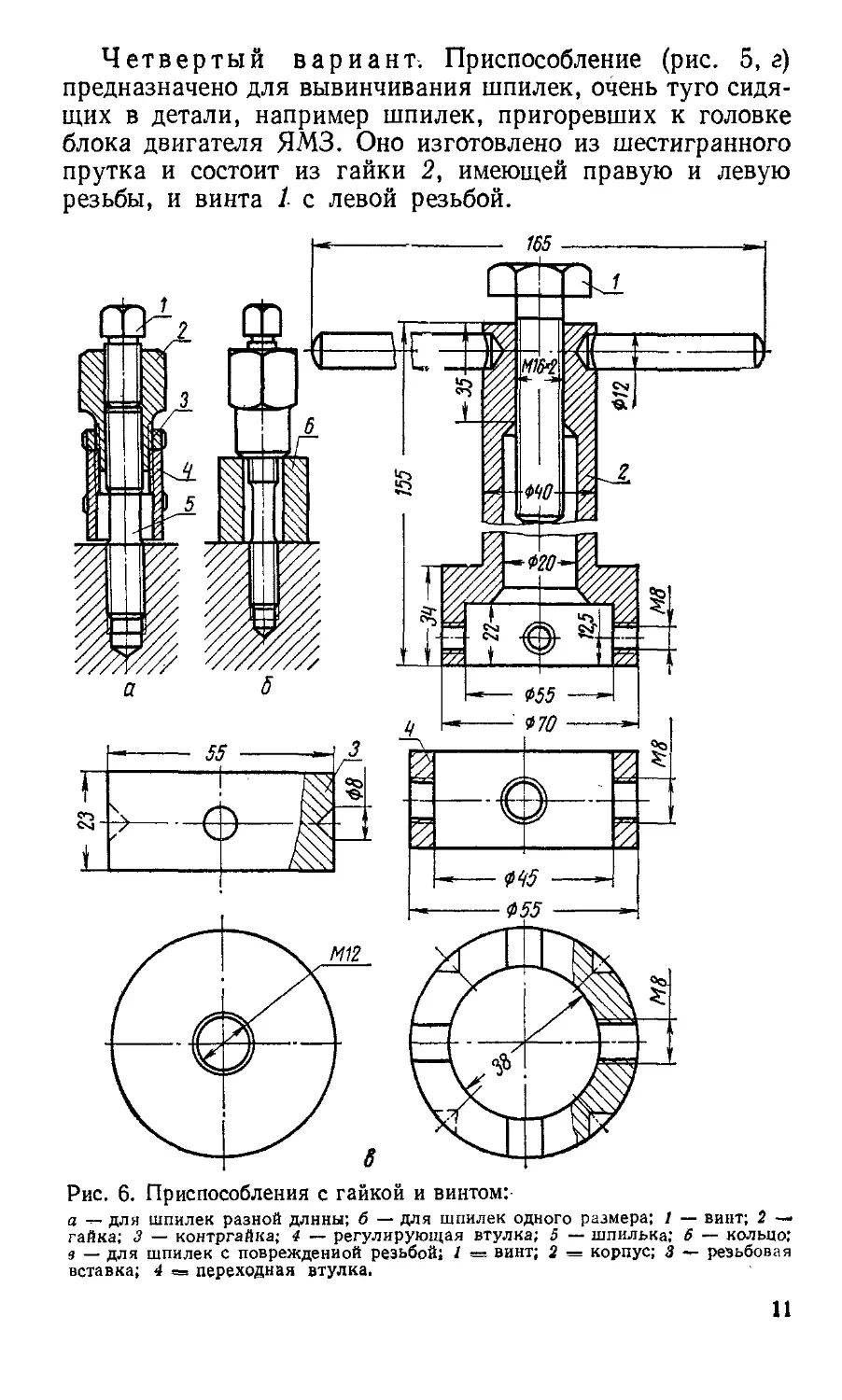

Рис. 6. Приспособления с гайкой и винтом:

а — для шпилек разной длины; б — для шпилек одного размера: 1 — винт; 2 —

гайка; 3 — контргайка; 4 — регулирующая втулка; 5 — шпилька; 6 — кольцо;

s — для шпилек с поврежденной резьбой; 1 = винт; 2 = корпус; 3 — резьбовая

вставка; 4 переходная втулка.

11

Чтобы вывернуть шпильку, нужно вначале навернуть

на ее резьбу гайку 2 правой резьбой, затем ввернуть в гайку

винт 1 до упора в шпильку, после этого, вращая винт гаеч-

ным ключом, вывернуть шпильку.

Пятый вариант. Приспособление состоит из гайки 2

(рис. 6, а) и винта 1. На гайку 2 установлена регулирую-

щая втулка 4, закрепляемая контргайкой 3.

Это приспособление действует по тому же принципу, что

и первое. Особенность его состоит в том, что втулкой 4

можно настраивать нужную высоту выступания завинчивае-

мой шпильки 5.

Применение этого приспособления позволяет установить

требуемую высоту выступающей части ввернутой шпильки

с достаточной точностью.

В тех случаях, когда приходится ввертывать шпильки

с выступающей частью одной и той же длины, в качестве

калибра можно использовать кольцо 6 (рис. 6, б), надевае-

мое на ввертываемую шпильку.

Шестой вариант. Приспособление предназначено

для вывертывания шпилек с поврежденной резьбой разме-

рами от М 14 до М 24 и нормальной резьбой с размерами от

Мб до Ml2.

Приспособление состоит из корпуса 2 (рис. 6, в) и винта 1.

В нижнюю, расширенную часть корпуса можно вставить

резьбовую вставку 3 для вывин-

чивания шпильки с резьбой М 12

или ей подобные с резьбой М 6 и

М 10, и круглые плашки с резь-

бой М 22 и М 24. Для установки

в корпус плашек с размерами от

М 14 до М 20 служит переходная

втулка 4.

Применение приспособления

ничем не отличается от описан-

ных в первом, втором и третьем

вариантах, за исключением того,

что при вывертывании происхо-

дит одновременное исправление

поврежденной резьбы плашками.

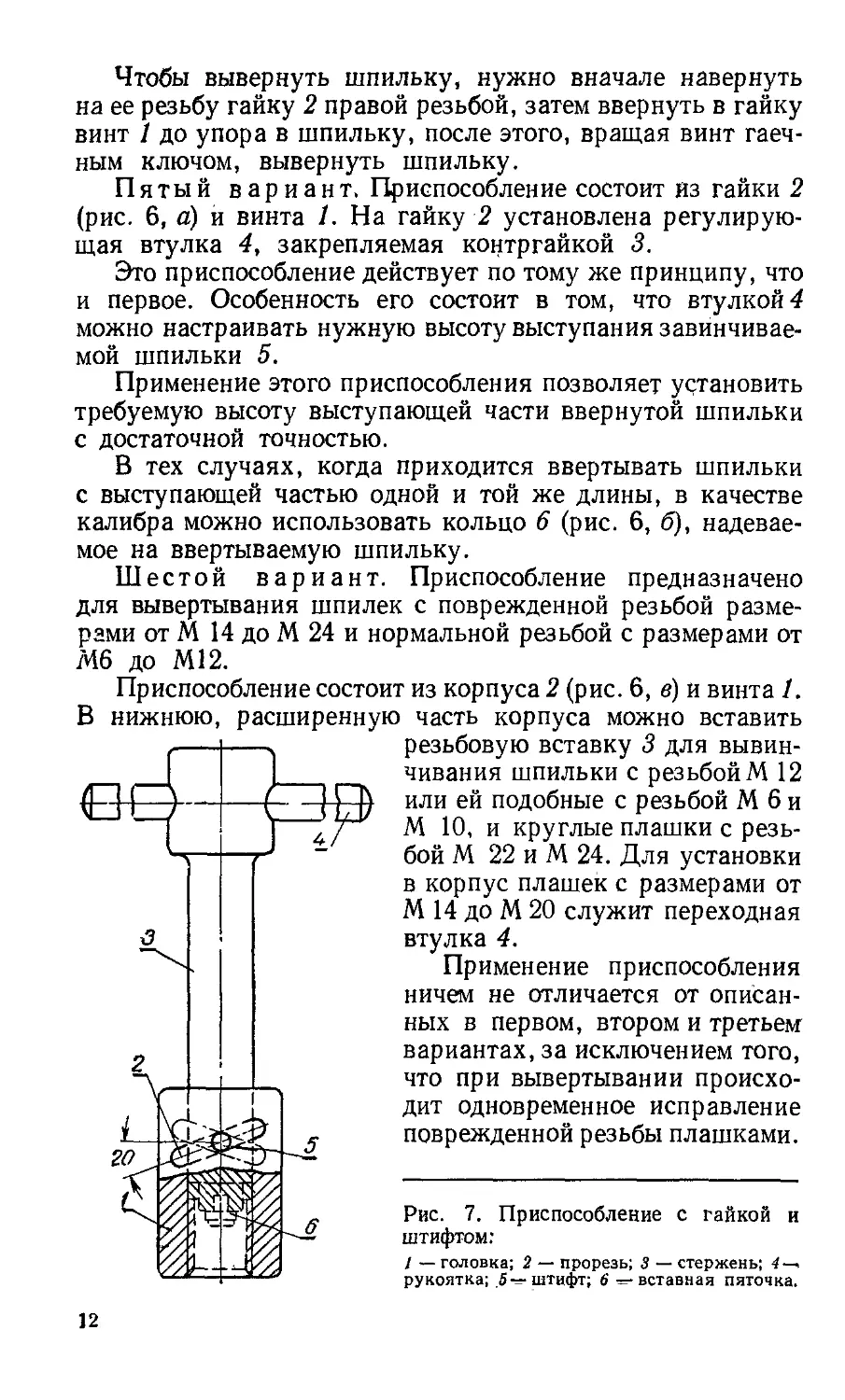

Рис. 7. Приспособление с гайкой и

штифтом:

1 — головка; 2 — прорезь; 3 — стержень; 4 —

рукоятка; 5 — штифт; 6 =-вставная пяточка.

12

Рис. 8. Приспо-

собление с гай-

кой и клином:

I — шестигранный

стержень; 2 —

клин; 3 — шпиль-

ка.

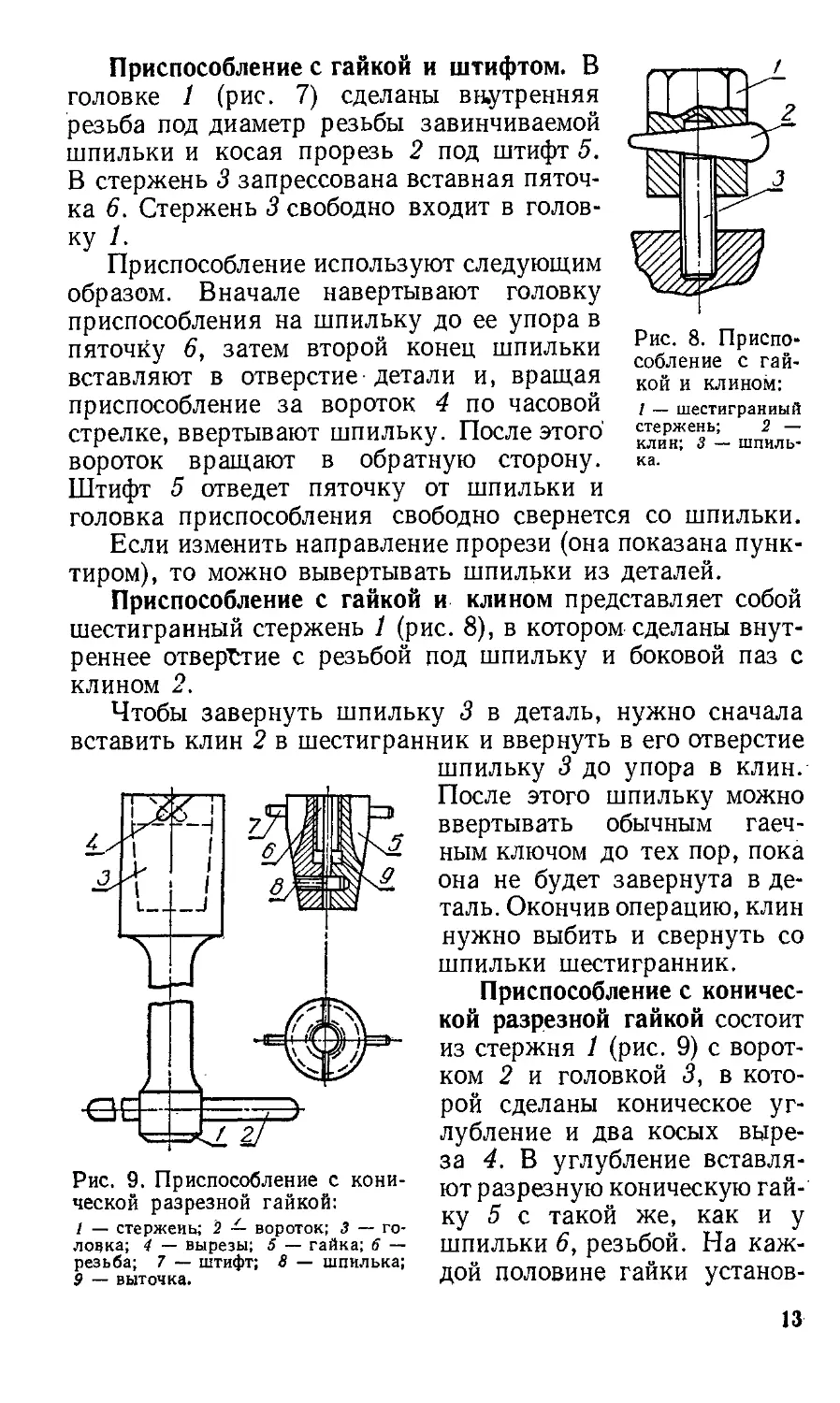

Приспособление с гайкой и штифтом. В

головке 1 (рис. 7) сделаны внутренняя

резьба под диаметр резьбы завинчиваемой

шпильки и косая прорезь 2 под штифт 5.

В стержень 3 запрессована вставная пяточ-

ка 6. Стержень 3 свободно входит в голов-

ку 1.

Приспособление используют следующим

образом. Вначале навертывают головку

приспособления на шпильку до ее упора в

пяточку 6, затем второй конец шпильки

вставляют в отверстие детали и, вращая

приспособление за вороток 4 по часовой

стрелке, ввертывают шпильку. После этого'

вороток вращают в обратную сторону.

Штифт 5 отведет пяточку от шпильки и

головка приспособления свободно свернется со шпильки.

Если изменить направление прорези (она показана пунк-

тиром), то можно вывертывать шпильки из деталей.

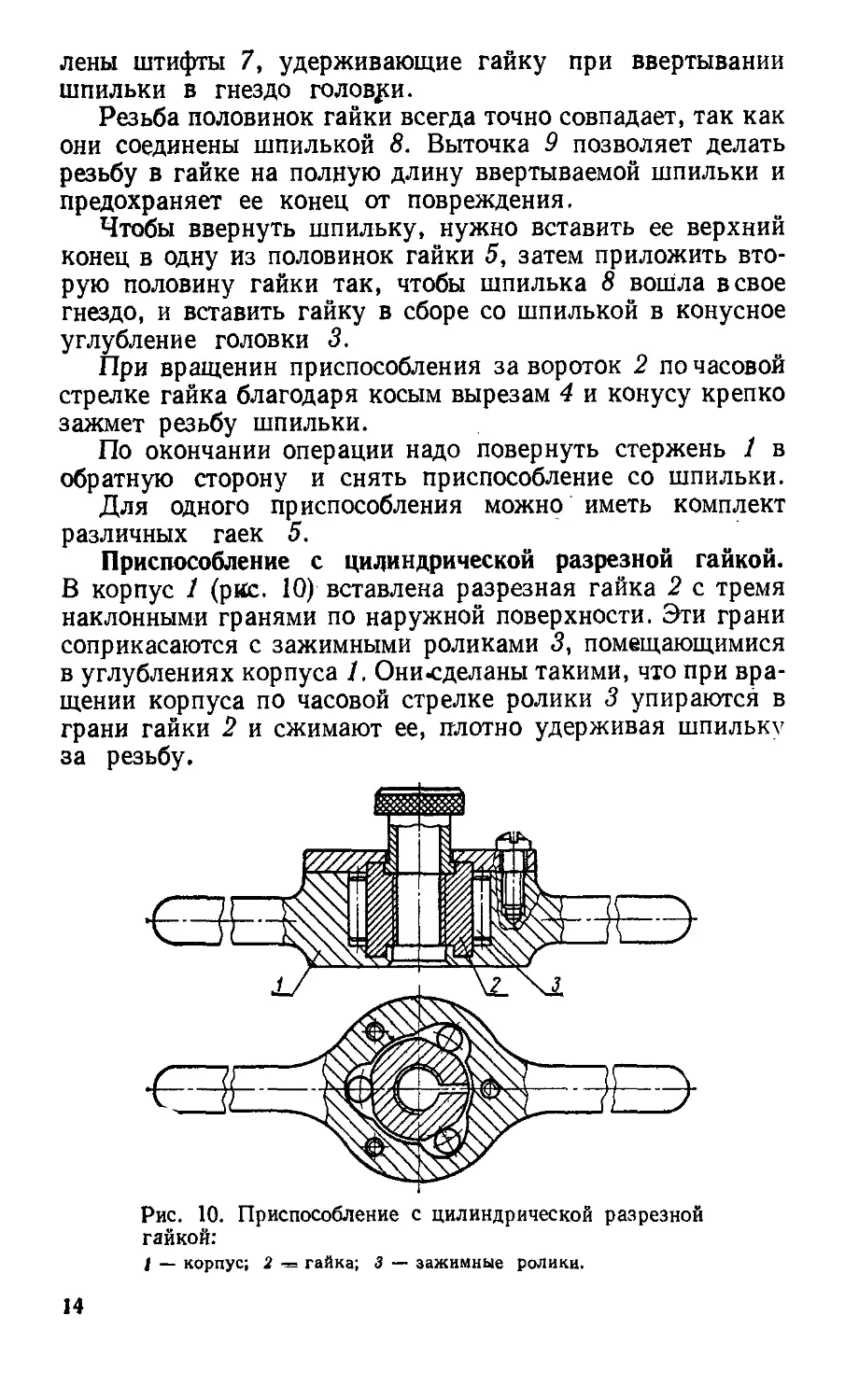

Приспособление с гайкой и клином представляет собой

шестигранный стержень 1 (рис. 8), в котором сделаны внут-

реннее отверстие с резьбой под шпильку и боковой паз с

клином 2.

Чтобы завернуть шпильку 3 в деталь, нужно сначала

вставить клин 2 в шестигранник и ввернуть в его отверстие

шпильку 3 до упора в клин.

Рис. 9. Приспособление с кони-

ческой разрезной гайкой:

1 — стержень; 2 — вороток; 3 — го-

ловка; 4 — вырезы; 5 — гайка; 6 —

резьба; 7 — штифт; 8 — шпилька;

9 — выточка.

После этого шпильку можно

ввертывать обычным гаеч-

ным ключом до тех пор, пока

она не будет завернута в де-

таль. Окончив операцию, клин

нужно выбить и свернуть со

шпильки шестигранник.

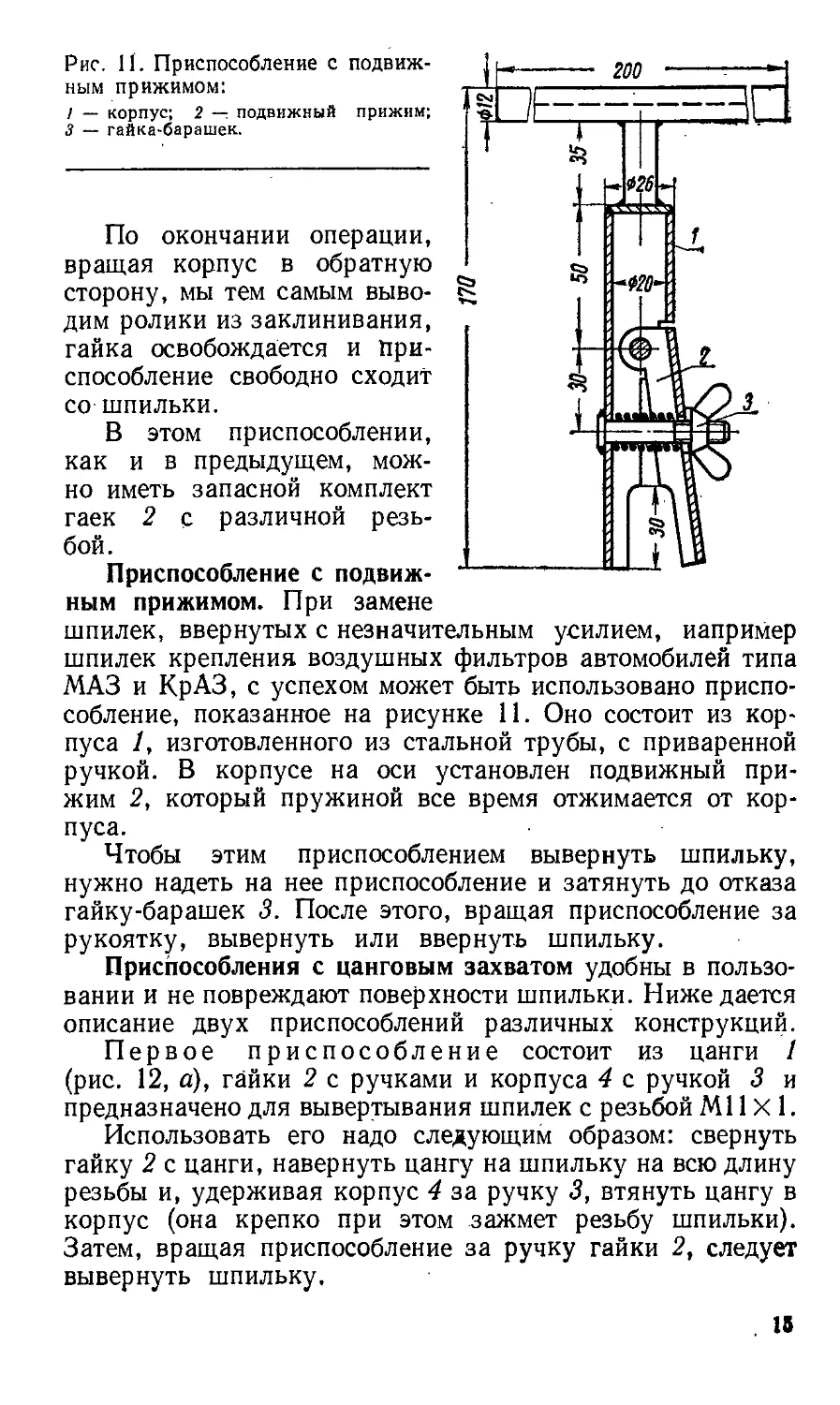

Приспособление с коничес-

кой разрезной гайкой состоит

из стержня 1 (рис. 9) с ворот-

ком 2 и головкой 3, в кото-

рой сделаны коническое уг-

лубление и два косых выре-

за 4. В углубление вставля-

ют разрезную коническую гай-

ку 5 с такой же, как и у

шпильки 6, резьбой. На каж-

дой половине гайки установ-

13

лены штифты 7, удерживающие гайку при ввертывании

шпильки в гнездо головки.

Резьба половинок гайки всегда точно совпадает, так как

они соединены шпилькой 8. Выточка 9 позволяет делать

резьбу в гайке на полную длину ввертываемой шпильки и

предохраняет ее конец от повреждения.

Чтобы ввернуть шпильку, нужно вставить ее верхний

конец в одну из половинок гайки 5, затем приложить вто-

рую половину гайки так, чтобы шпилька 8 вошла в свое

гнездо, и вставить гайку в сборе со шпилькой в конусное

углубление головки 3.

При вращении приспособления за вороток 2 по часовой

стрелке гайка благодаря косым вырезам 4 и конусу крепко

зажмет резьбу шпильки.

По окончании операции надо повернуть стержень 1 в

обратную сторону и снять приспособление со шпильки.

Для одного приспособления можно иметь комплект

различных гаек 5.

Приспособление с цилиндрической разрезной гайкой.

В корпус 1 (рис. 10) вставлена разрезная гайка 2 с тремя

наклонными гранями по наружной поверхности. Эти грани

соприкасаются с зажимными роликами 3, помещающимися

в углублениях корпуса 1. Они-сделаны такими, что при вра-

щении корпуса по часовой стрелке ролики 3 упираются в

грани гайки 2 и сжимают ее, плотно удерживая шпильку

за резьбу.

Рис. 10. Приспособление с цилиндрической разрезной

гайкой:

| — корпус; 2 -= гайка; 3 — зажимные ролики.

14

Рис. 11. Приспособление с подвиж-

ным прижимом:

1 — корпус; 2 — подвижный прижим;

3 — гайка-барашек.

По окончании операции,

вращая корпус в обратную

сторону, мы тем самым выво-

дим ролики из заклинивания,

гайка освобождается и При-

способление свободно сходит

со шпильки.

В этом приспособлении,

как и в предыдущем, мож-

но иметь запасной комплект

гаек 2 с различной резь-

бой.

Приспособление с подвиж-

ным прижимом. При замене

шпилек, ввернутых с незначительным усилием, например

шпилек крепления воздушных фильтров автомобилей типа

МАЗ и КрАЗ, с успехом может быть использовано приспо-

собление, показанное на рисунке 11. Оно состоит из кор-

пуса 1, изготовленного из стальной трубы, с приваренной

ручкой. В корпусе на оси установлен подвижный при-

жим 2, который пружиной все время отжимается от кор-

пуса.

Чтобы этим приспособлением вывернуть шпильку,

нужно надеть на нее приспособление и затянуть до отказа

гайку-барашек 3. После этого, вращая приспособление за

рукоятку, вывернуть или ввернуть шпильку.

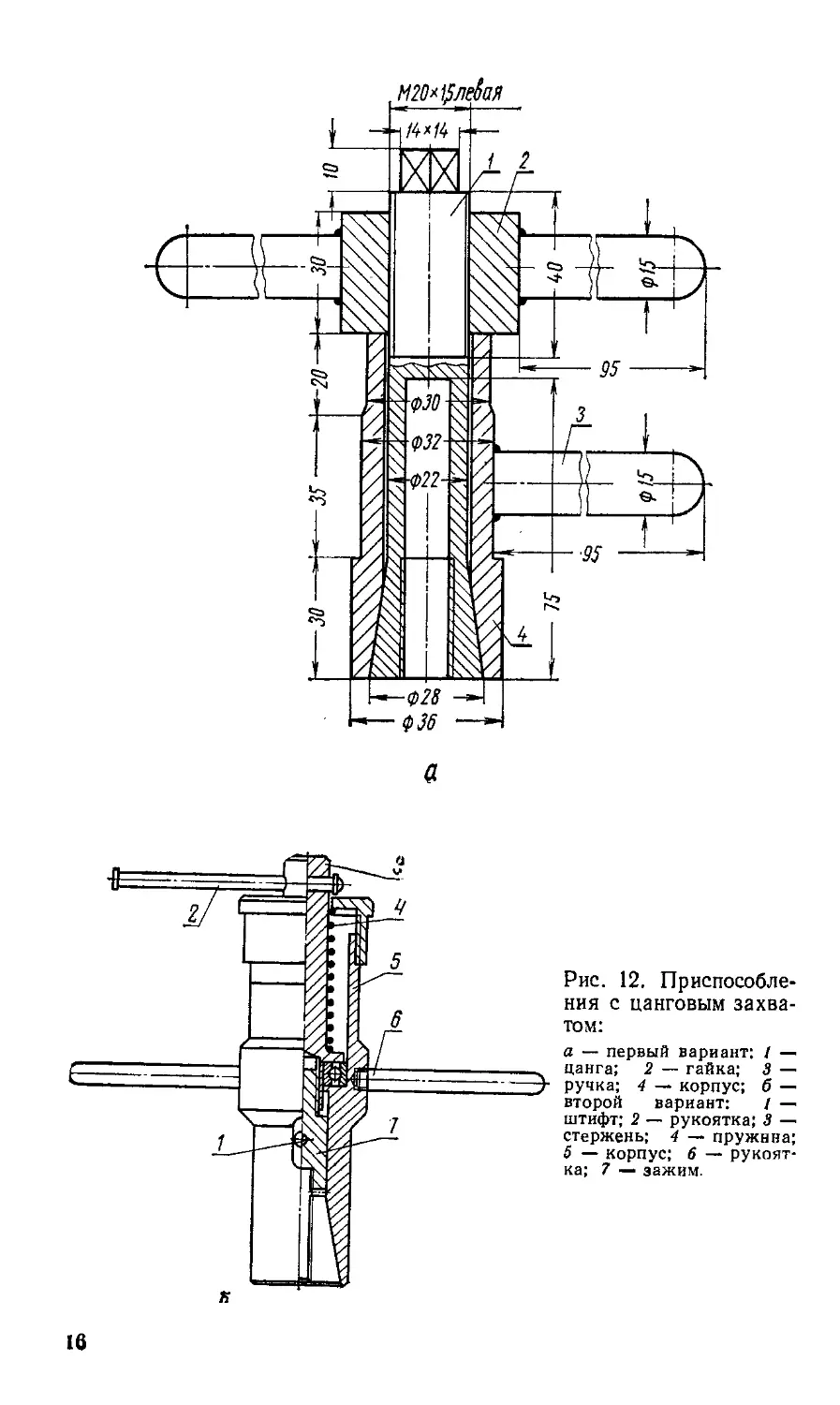

Приспособления с цанговым захватом удобны в пользо-

вании и не повреждают поверхности шпильки. Ниже дается

описание двух приспособлений различных конструкций.

Первое приспособление состоит из цанги /

(рис. 12, а), гайки 2 с ручками и корпуса 4 с ручкой 3 и

предназначено для вывертывания шпилек с резьбой Ml 1X 1.

Использовать его надо следующим образом: свернуть

гайку 2 с цанги, навернуть цангу на шпильку на всю длину

резьбы и, удерживая корпус 4 за ручку 3, втянуть цангу в

корпус (она крепко при этом зажмет резьбу шпильки).

Затем, вращая приспособление за ручку гайки 2, следует

вывернуть шпильку.

16

в

Рис. 12. Приспособле-

ния с цанговым захва-

том:

а — первый вариант: / —

цанга; 2 — гайка; 3 —

ручка; 4 — корпус; б —

второй вариант: / —

штифт; 2 — рукоятка; 3 —

стержень; 4 — пружина;

5 — корпус; 6 — рукоят-

ка; 7 — зажим.

16

Второе приспособление основной своей частью

имеет корпус 5 (рис. 12„ б) с цанговым зажимом 7, резьба

которого соответствует резьбе вывертываемой шпильки.

На верхнюю часть цанги навернут стержень 3, прижимае-

мый к корпусу пружиной и опирающийся на шариковый

подшипник. От проворачивания в корпусе цангу удерживает

штифт 1, свободно перемещающийся вдоль оси приспособле-

ния в продолговатом окне корпуса.

Для вывертывания шпильки следует установить при-

способление так, чтобы цанга охватывала резьбовую часть

шпильки. После этого, вращая стержень 3 за рукоятку 2,

подтянуть цангу вверх (при этом она жестко захватит

шпильку за резьбу) и, вращая корпус за рукоятку 6, вы-

вернуть шпильку.

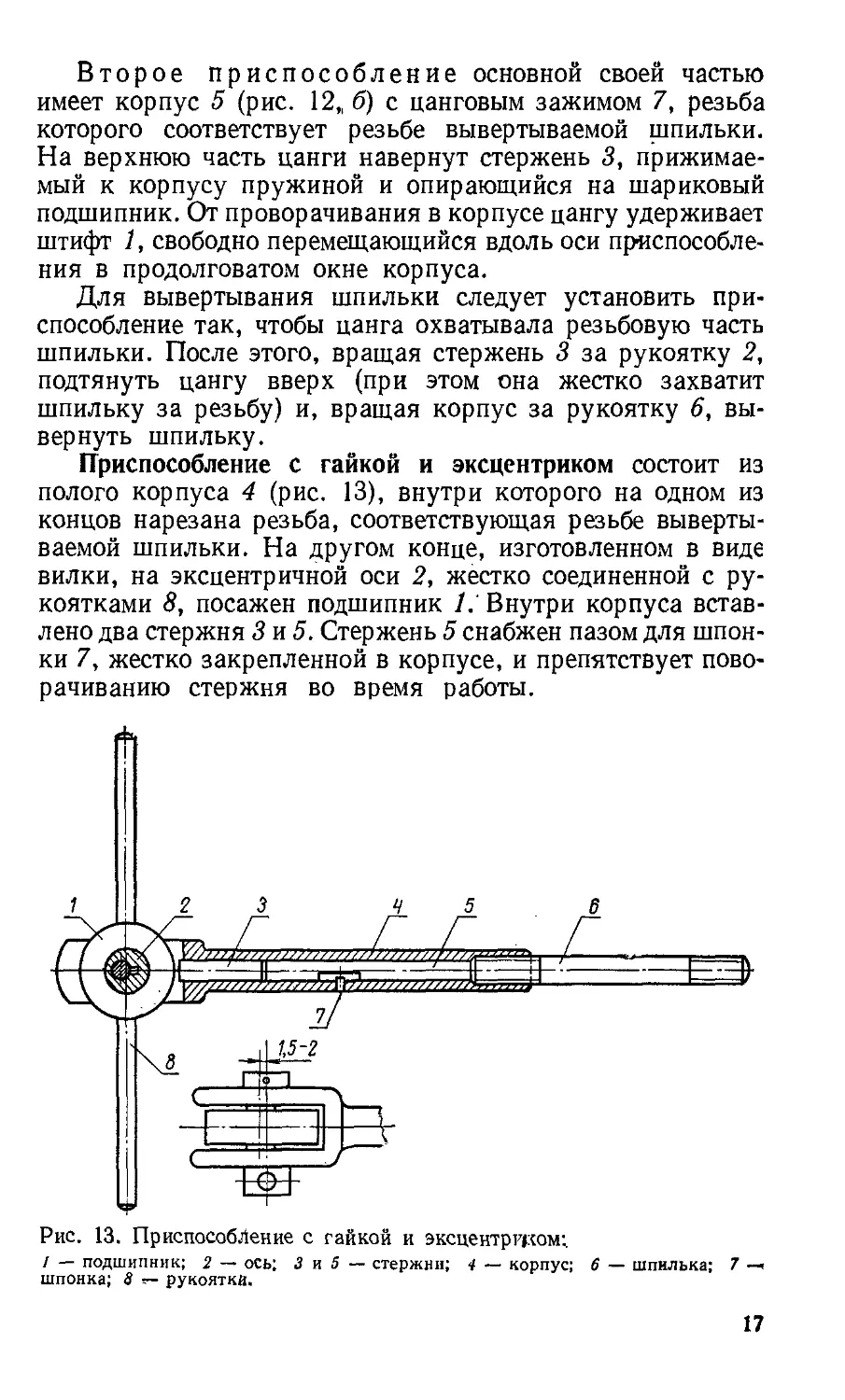

Приспособление с гайкой и эксцентриком состоит из

полого корпуса 4 (рис. 13), внутри которого на одном из

концов нарезана резьба, соответствующая резьбе выверты-

ваемой шпильки. На другом конце, изготовленном в виде

вилки, на эксцентричной оси 2, жестко соединенной с ру-

коятками 8, посажен подшипник 1. Внутри корпуса встав-

лено два стержня Зи5. Стержень 5 снабжен пазом для шпон-

ки 7, жестко закрепленной в корпусе, и препятствует пово-

рачиванию стержня во время работы.

Рис. 13. Приспособление с гайкой и эксцентргром;

/ — подшипник; 2 — ось; 3 и 5 — стержни; 4 — корпус; 6 — шпилька; 7

шпонка; 8 рукоятка.

17

Чтобы этим приспособлением вывернуть шпильку 6,

нужно навернуть его на шпильку до упора в стержень 5

и повернуть рукоятки на 180°. Вместе с рукоятками'повер-

нется и эксцентричная ось с подшипником. Подшипник

нажмет на стержни, сместит их вниз и закрепит шпильку в

приспособлении. Чтобы снять приспособление со шпильки,

нужно повернуть рукоятки еще на 180° и затем вывернуть

шпильку.'Это приспособление очень быстро закрепляется

на шпильке.

§ 4. РУЧНЫЕ ПРИСПОСОБЛЕНИЯ, УДЕРЖИВАЮЩИЕ

ШПИЛЬКУ ЗА ПОЯСОК

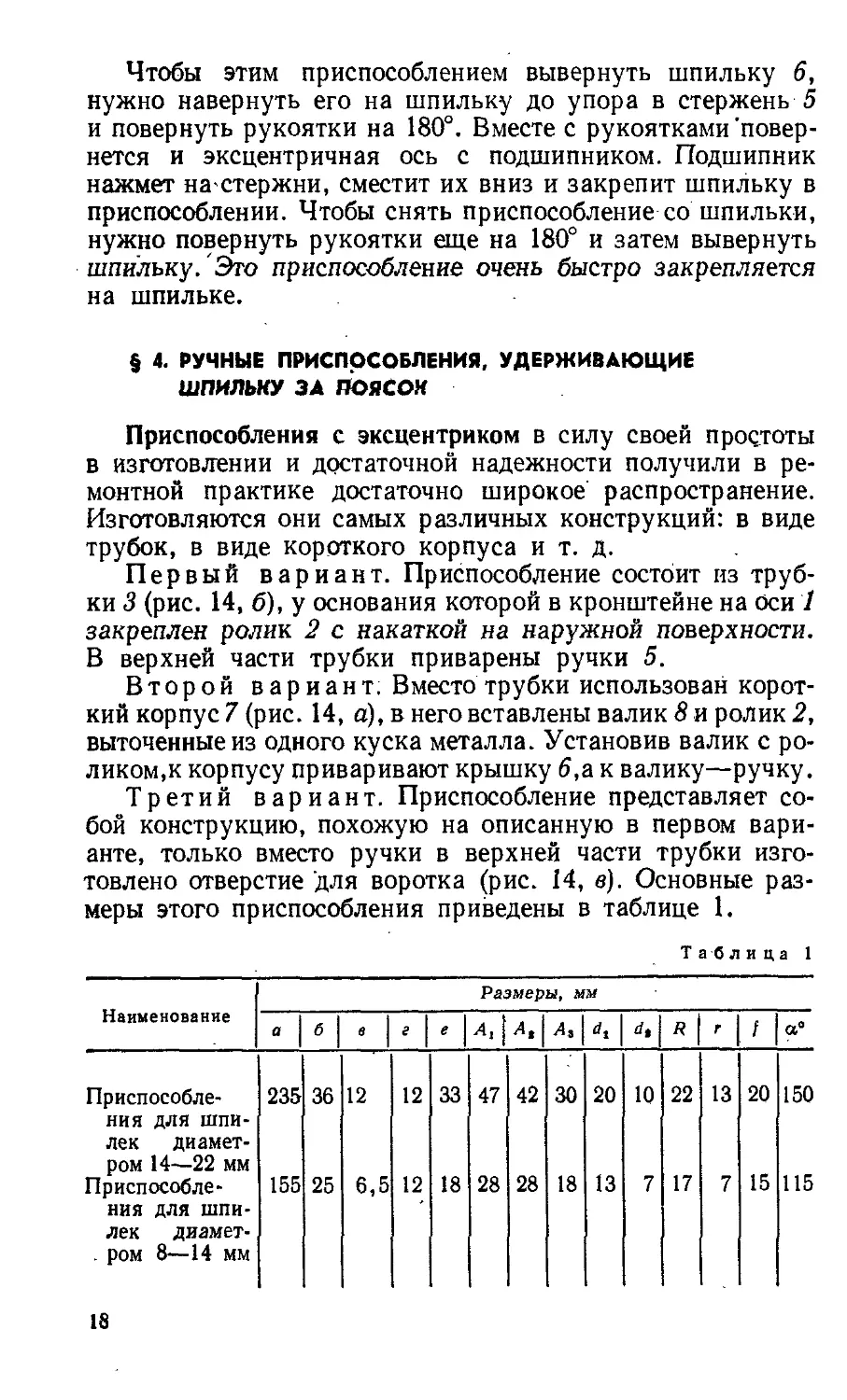

Приспособления с эксцентриком в силу своей простоты

в изготовлении и достаточной надежности получили в ре-

монтной практике достаточно широкое распространение.

Изготовляются они самых различных конструкций: в виде

трубок, в виде короткого корпуса и т. д.

Первый вариант. Приспособление состоит из труб-

ки 3 (рис. 14, б), у основания которой в кронштейне на Оси 1

закреплен ролик 2 с накаткой на наружной поверхности.

В верхней части трубки приварены ручки 5.

Второй вариант. Вместо трубки использован корот-

кий корпус 7 (рис. 14, а), в него вставлены валик 8 и ролик 2,

выточенные из одного куска металла. Установив валик с ро-

ликом,к корпусу приваривают крышку 6,а к валику—ручку.

Третий вариант. Приспособление представляет со-

бой конструкцию, похожую на описанную в первом вари-

анте, только вместо ручки в верхней части трубки изго-

товлено отверстие для воротка (рис. 14, в). Основные раз-

меры этого приспособления приведены в таблице 1.

Таблица 1

Наименование Размеры, мм

f

° 1 0 е | г 1 е 1 AJ 1 Л, Лз <7, R Г а°

Приспособле- ния для шпи- лек диамет- ром 14—22 мм 235 36 12 12 33 47 42 30 20 10 22 13 20 150

Приспособле- ния для шпи- лек диамет- . ром 8—14 мм 155 25 6,5 12 18 28 28 18 13 7 17 7 15 115

18

Рис. 14. Приспособление с эксцентриком:

а, б, в, г — варианты; 1 — ось; 2 — ролик; 3 — трубка; 4 — полость для про-

хода шпильки; 5 = ручки; 6 крышка; 7 = корпус; 8 = валик.

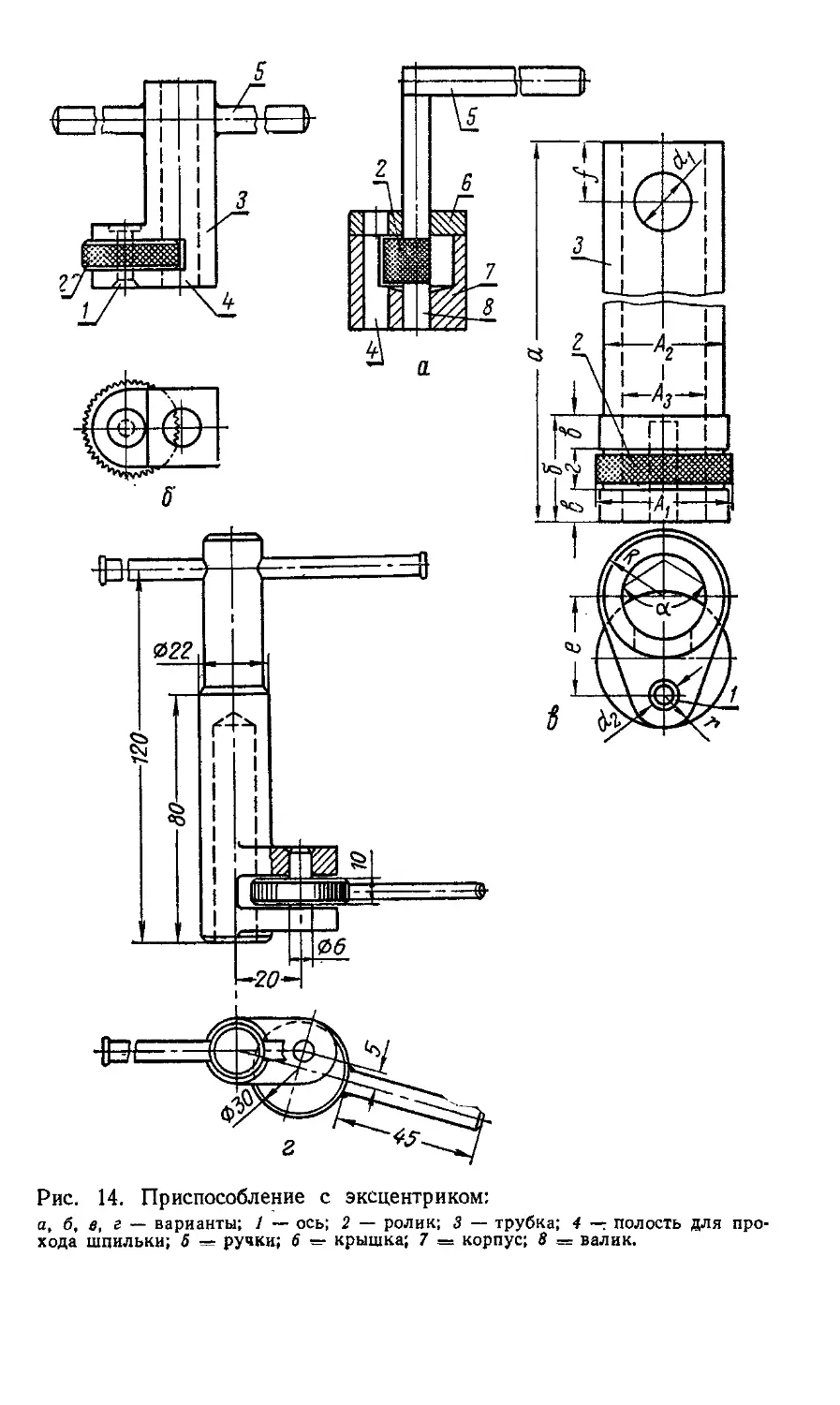

Рис. 15. Приспособление с эксцентриком:

I и 2 — ролики.

Четвертый вариант. Приспособление предназна-

чено для вывертывания и ввертывания шпилек с приложе-

нием больших усилий. Особенность конструкции — руко-

ятка, приваренная к эксцентрику (рис. 14, г).

Пятый вариант. Приспособление представляет со-

бой комбинацию приспособления, описанного в третьем

0f3

варианте, с коловоротом. Ме-

няя ролики 1 и 2 (рис. 15),

можно работать со шпилька-

ми различных размеров в

большом диапазоне.

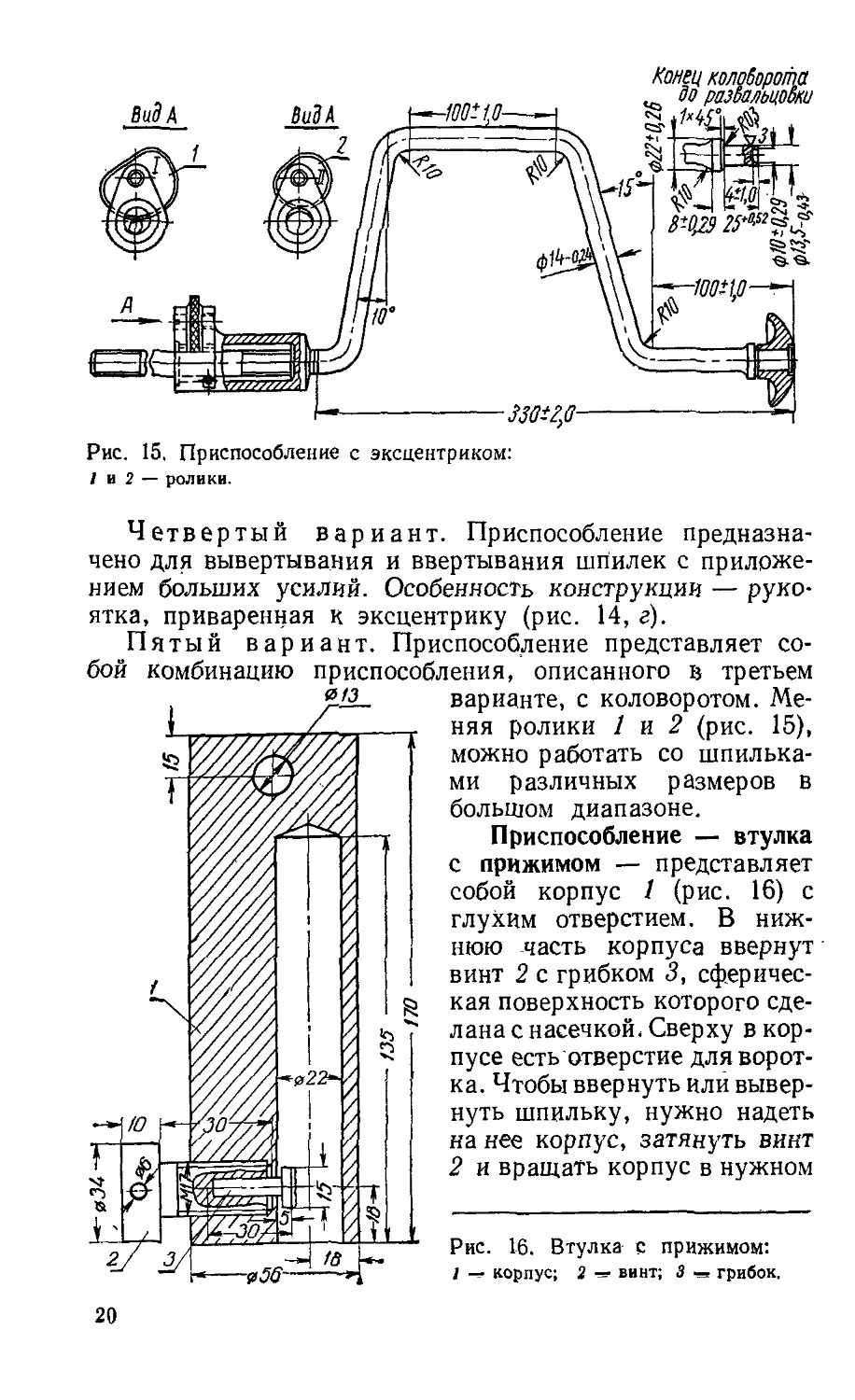

Приспособление — втулка

с прижимом — представляет

собой корпус / (рис. 16) с

глухим отверстием. В ниж-

нюю часть корпуса ввернут

винт 2 с грибком 3, сферичес-

кая поверхность которого сде-

лана с насечкой. Сверху в кор-

пусе есть отверстие для ворот-

ка. Чтобы ввернуть или вывер-

нуть шпильку, нужно надеть

на нее корпус, затянуть винт

2 и вращать корпус в нужном

Рис. 16. Втулка с прижимом:

1 — корпус; 2 — винт; 3 грибок.

20

направлении. Приспособление, показанное на рисунке 16,

пригодно для шпилек диаметром до 22 мм.

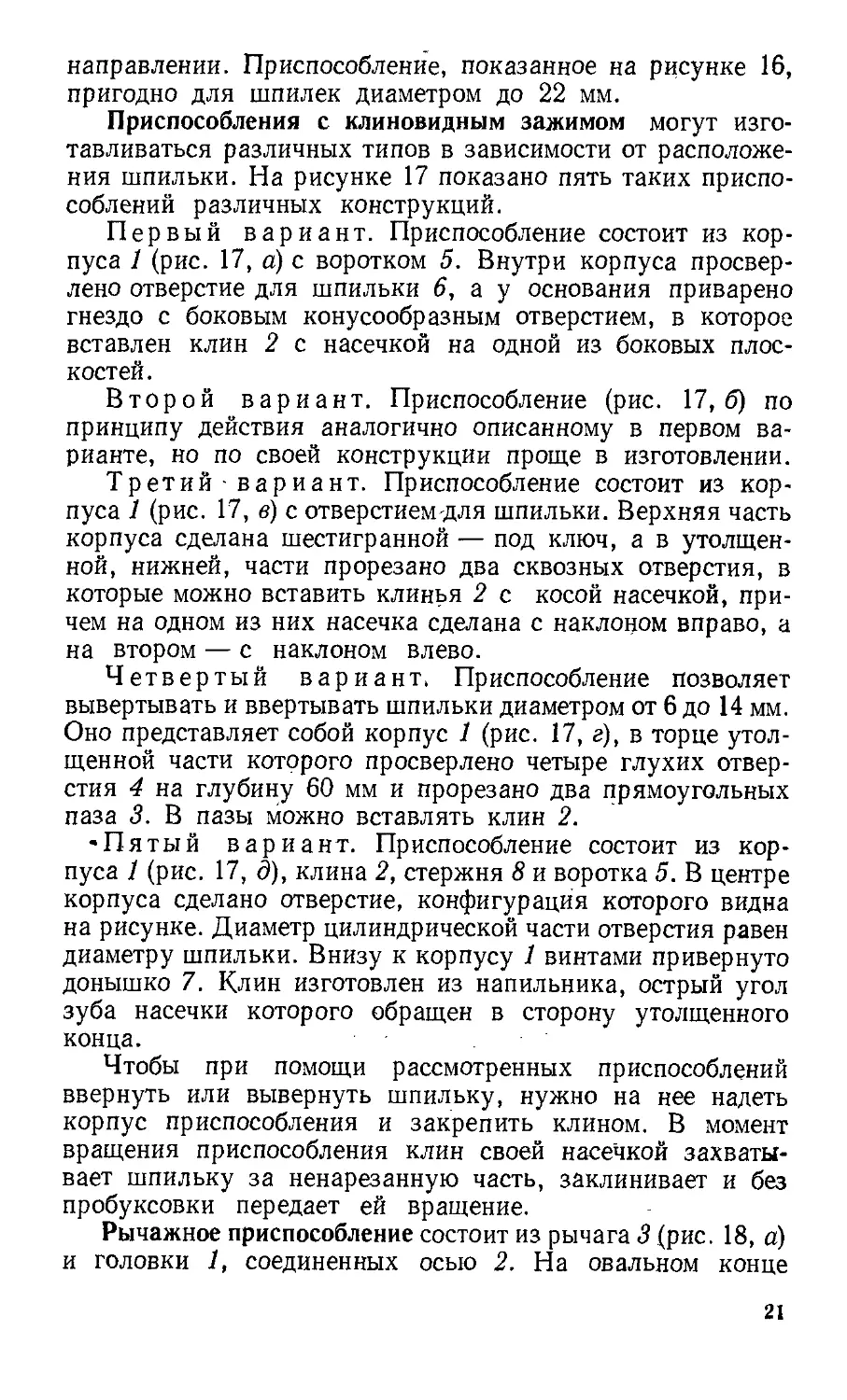

Приспособления с клиновидным зажимом могут изго-

тавливаться различных типов в зависимости от расположе-

ния шпильки. На рисунке 17 показано пять таких приспо-

соблений различных конструкций.

Первый вариант. Приспособление состоит из кор-

пуса 1 (рис. 17, а)с воротком 5. Внутри корпуса просвер-

лено отверстие для шпильки 6, а у основания приварено

гнездо с боковым конусообразным отверстием, в которое

вставлен клин 2 с насечкой на одной из боковых плос-

костей.

Второй вариант. Приспособление (рис. 17,6) по

принципу действия аналогично описанному в первом ва-

рианте, но по своей конструкции проще в изготовлении.

Третий-вариант. Приспособление состоит из кор-

пуса 1 (рис. 17, в) с отверстием-для шпильки. Верхняя часть

корпуса сделана шестигранной — под ключ, а в утолщен-

ной, нижней, части прорезано два сквозных отверстия, в

которые можно вставить клинья 2 с косой насечкой, при-

чем на одном из них насечка сделана с наклоном вправо, а

на втором — с наклоном влево.

Четвертый вариант, Приспособление позволяет

вывертывать и ввертывать шпильки диаметром от 6 до 14 мм.

Оно представляет собой корпус 1 (рис. 17, а), в торце утол-

щенной части которого просверлено четыре глухих отвер-

стия 4 на глубину 60 мм и прорезано два прямоугольных

паза <3. В пазы можно вставлять клин 2.

•Пятый вариант. Приспособление состоит из кор-

пуса 1 (рис. 17, д), клина 2, стержня 8 и воротка 5. В центре

корпуса сделано отверстие, конфигурация которого видна

на рисунке. Диаметр цилиндрической части отверстия равен

диаметру шпильки. Внизу к корпусу 1 винтами привернуто

донышко 7. Клин изготовлен из напильника, острый угол

зуба насечки которого обращен в сторону утолщенного

конца.

Чтобы при помощи рассмотренных приспособлений

ввернуть или вывернуть шпильку, нужно на нее надеть

корпус приспособления и закрепить клином. В момент

вращения приспособления клин своей насечкой захваты-

вает шпильку за ненарезанную часть, заклинивает и без

пробуксовки передает ей вращение.

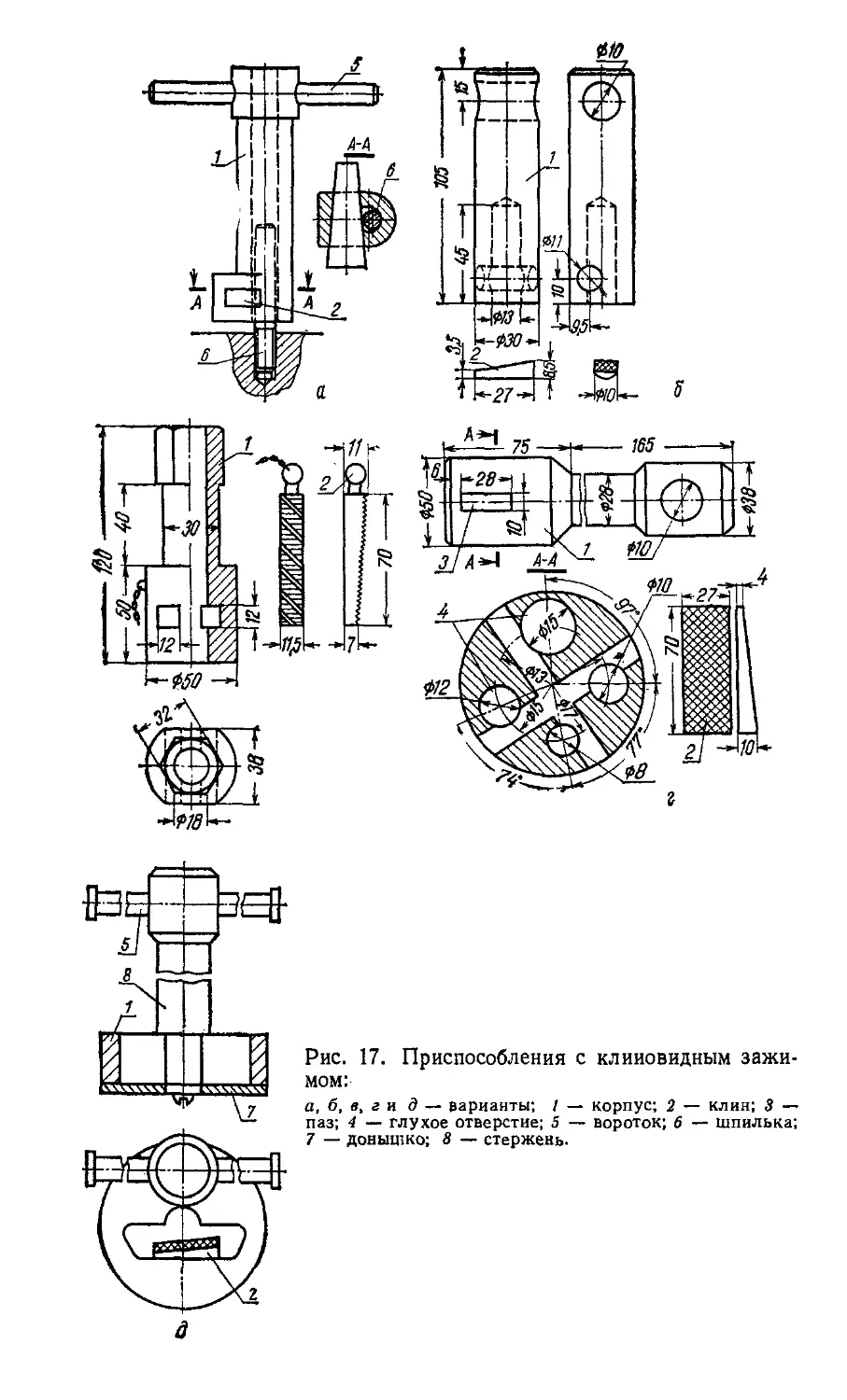

Рычажное приспособление состоит из рычага 3 (рис. 18, а)

и головки 1, соединенных осью 2. На овальном конце

21

Рис. 18. Приспособле-

ния:

а — рычажное: / — голов-

ка; 2 — ось; 3 — рычаг;

б — дисковое: / — диск.

2 — стержень; 3 — вороток’

рычага сделана насечка, которая позволяет лучше зажи-

мать шпильку.

Чтобы этим приспособлением вывернуть или ввернуть

шпильку, нужно надеть головку 1 приспособления так,

чтобы насеченный конец рычага встал против ненарезан-

ной части шпильки, затем, удерживая головку в этом поло-

жении рукой, повернуть рычаг 3, зажать им шпильку в го-

ловке и, продолжая поворачивать его, закончить опе-

рацию.

Дисковое приспособление состоит из стержня 2

(рис. 18, б) с отверстием для воротка <3 и двумя дисками:

малым и большим. На каждом диске по его окружности

изготовлены четыре полуокружности различных диаметров,

а в центре большого диска 1 сделано отверстие диаметром

на 1 мм больше диаметра диска стержня.

Если диск стержня 2 вставить в диск 1 и совместить полу-

окружности, изготовленные на них, то между ними обра-

зуются отверстия диаметрамй 6, 8, 10 и 12 мм.

Чтобы вывернуть шпильку, нужно надеть на нее при-

способление соответствующим по размеру отверстием между

дисками и вращать стержень 2 за рукоятку 1. Шпилька

при этом окажется зажатой между дисками и будет вывер-

тываться из тела детали.

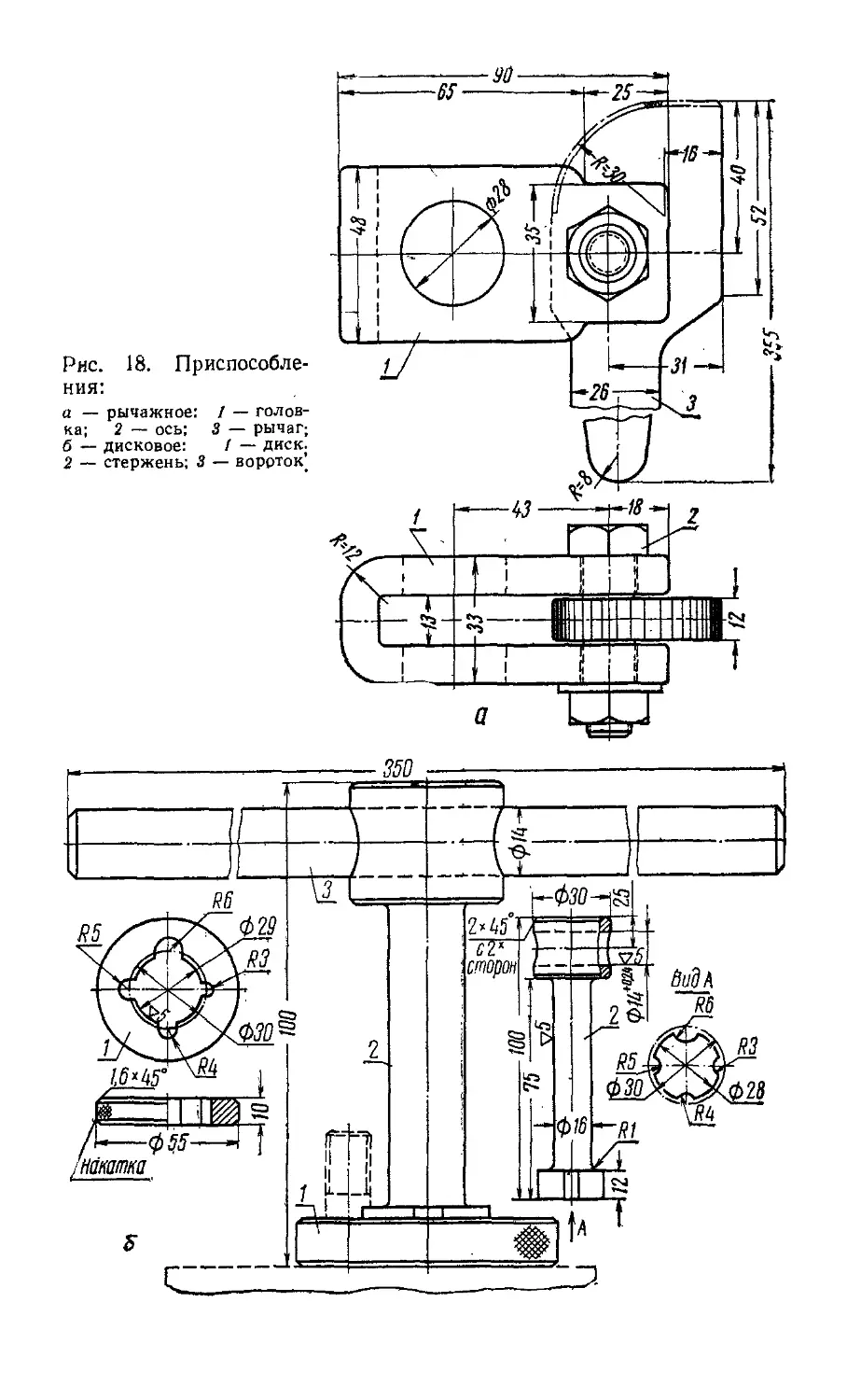

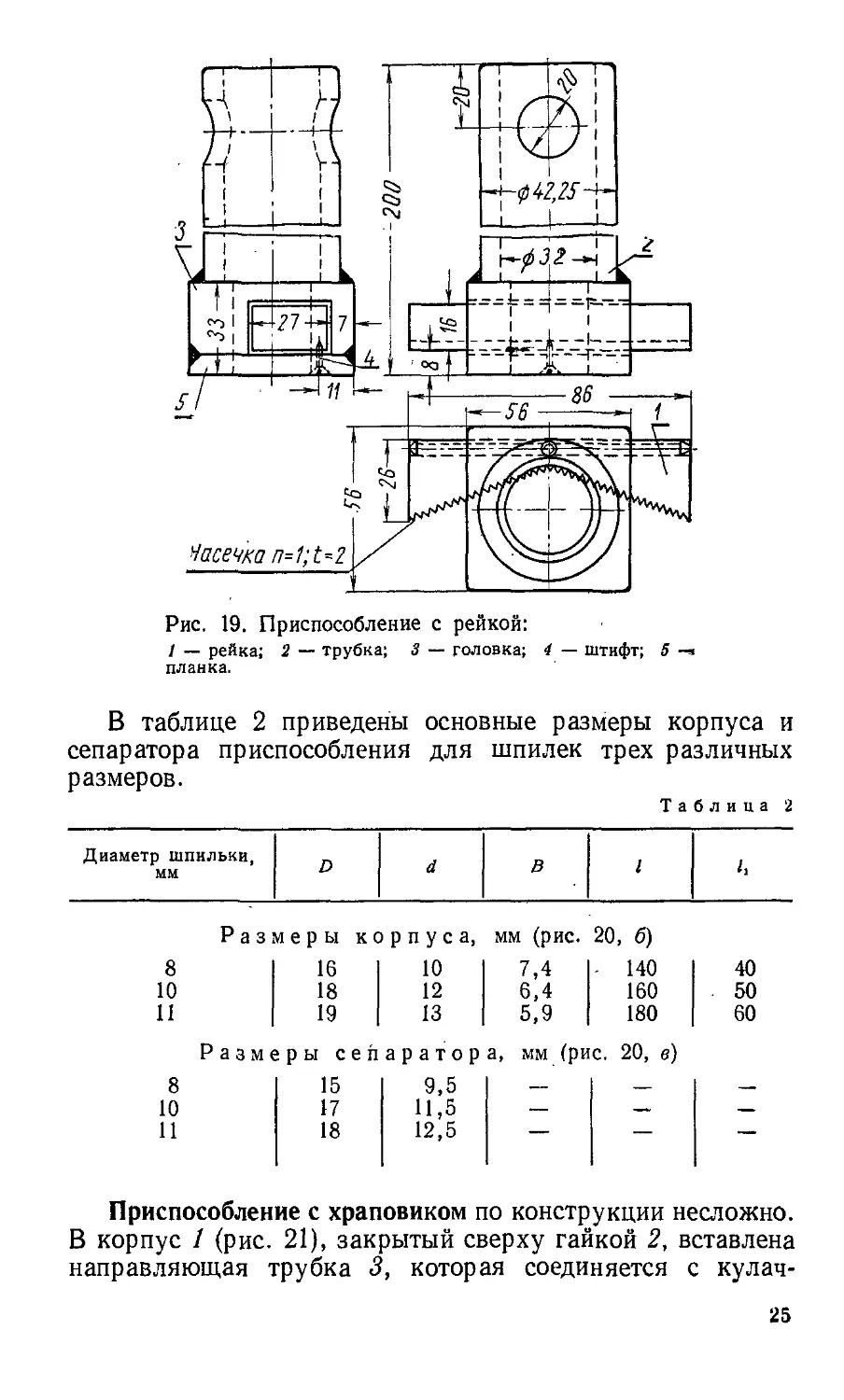

Приспособление с рейкой устроено следующим образом.

У основания трубки 2 (рис. 19) приварена головка 3, внутри

которой установлена клинообразная рейка 1 с продольным

пазом для перемещения по штифту 4, запрессованному в

планку 5,

Когда трубку 2 надевают на шпильку, рейка 1 встает

против ненарезанной части шпильки. Пользуясь ворот-

ком, вставленным в верхнее боковое отверстие трубки,

вращают приспособление в нужную сторону и одновременно

нажимают на рейку так, чтобы она заклинила шпильку.

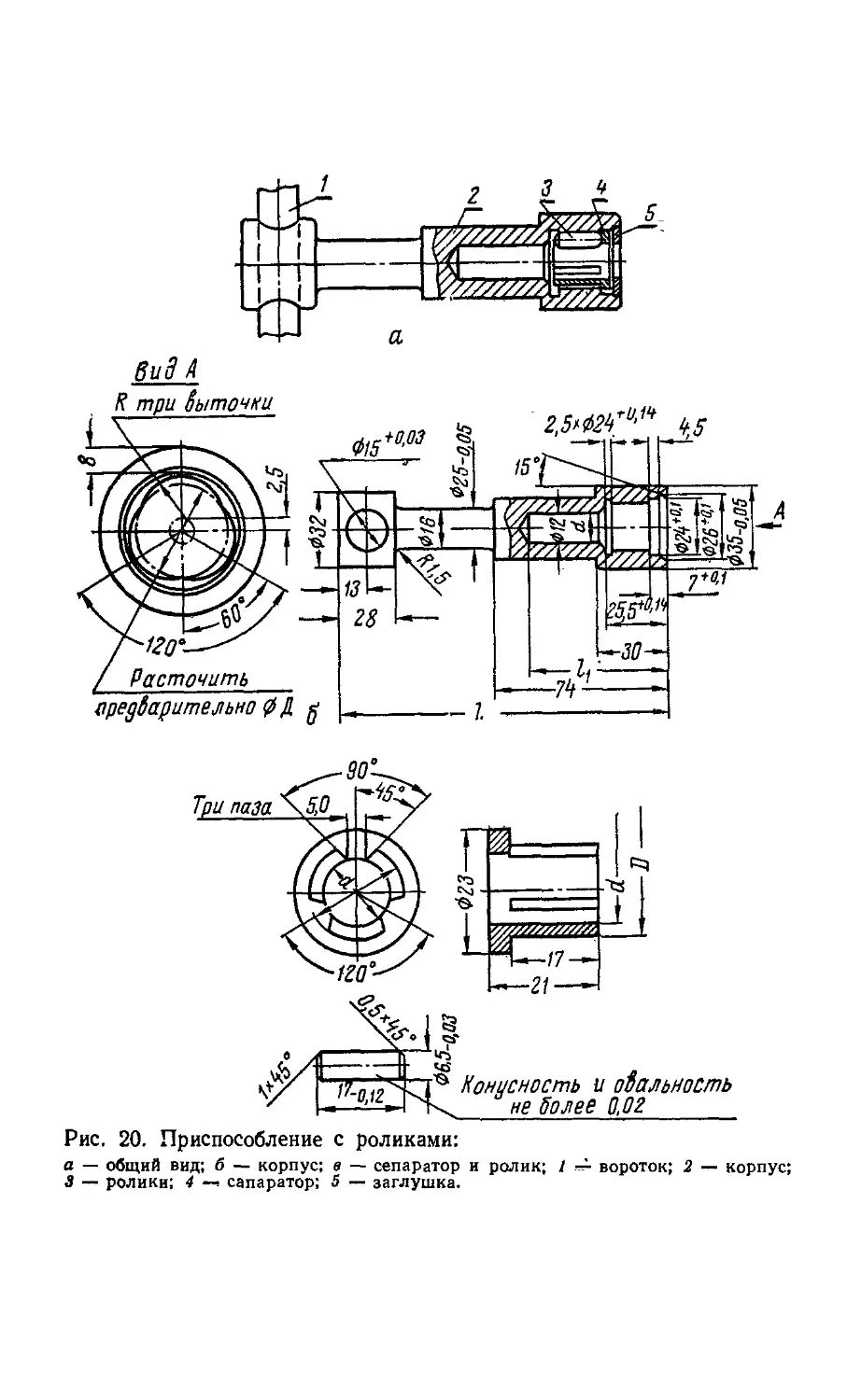

Приспособление с роликами состоит из корпуса 2 (рис. 20),

в нижней части которого находится три ролика 3, удержи-

ваемые в корпусе сепаратором 4. Заглушка 5 предохраняет

ролики и сепараторы от выпадания из корпуса.

Действие приспособления заключается в следующем.

Если его надеть на шпильку и- вращать за вороток 1 по

часовой стрелке, то ролики 3 вместе с сепаратором 4 повер-

нутся в выточках корпуса и зажмут шпильку. После ввер-

тывания шпильки, при обратном вращении, ролики выхо-

дят в более широкую часть выточки и тем самым освобож-

дают шпильку,

24

Рис. 19. Приспособление с рейкой:

1 — рейка; 2 — трубка; 3 — головка; 4 — штифт; 5 —•

планка.

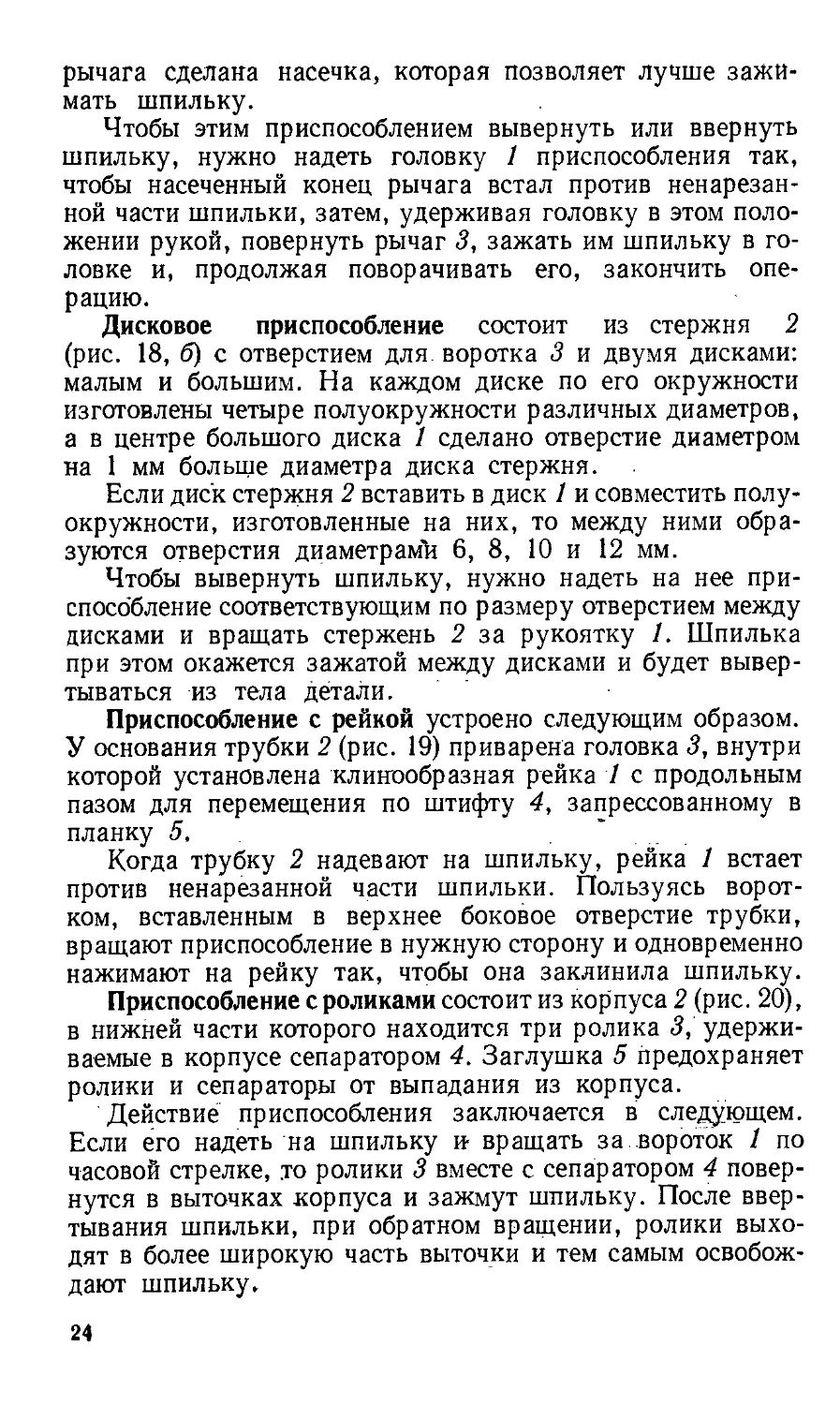

В таблице 2 приведены основные размеры корпуса и

сепаратора приспособления для шпилек трех различных

размеров.

Таблица 2

Диаметр шпильки, мм D d в 1

Размеры корпуса, мм (рис. 20, б)

8 16 10 7,4 140 40

10 18 12 6,4 160 . 50

11 19 13 5,9 180 60

Размеры сепаратор а, мм (рис. 20, в)

8 15 9,5 — — —

10 17 11,5 — — —

11 18 12,5 — —

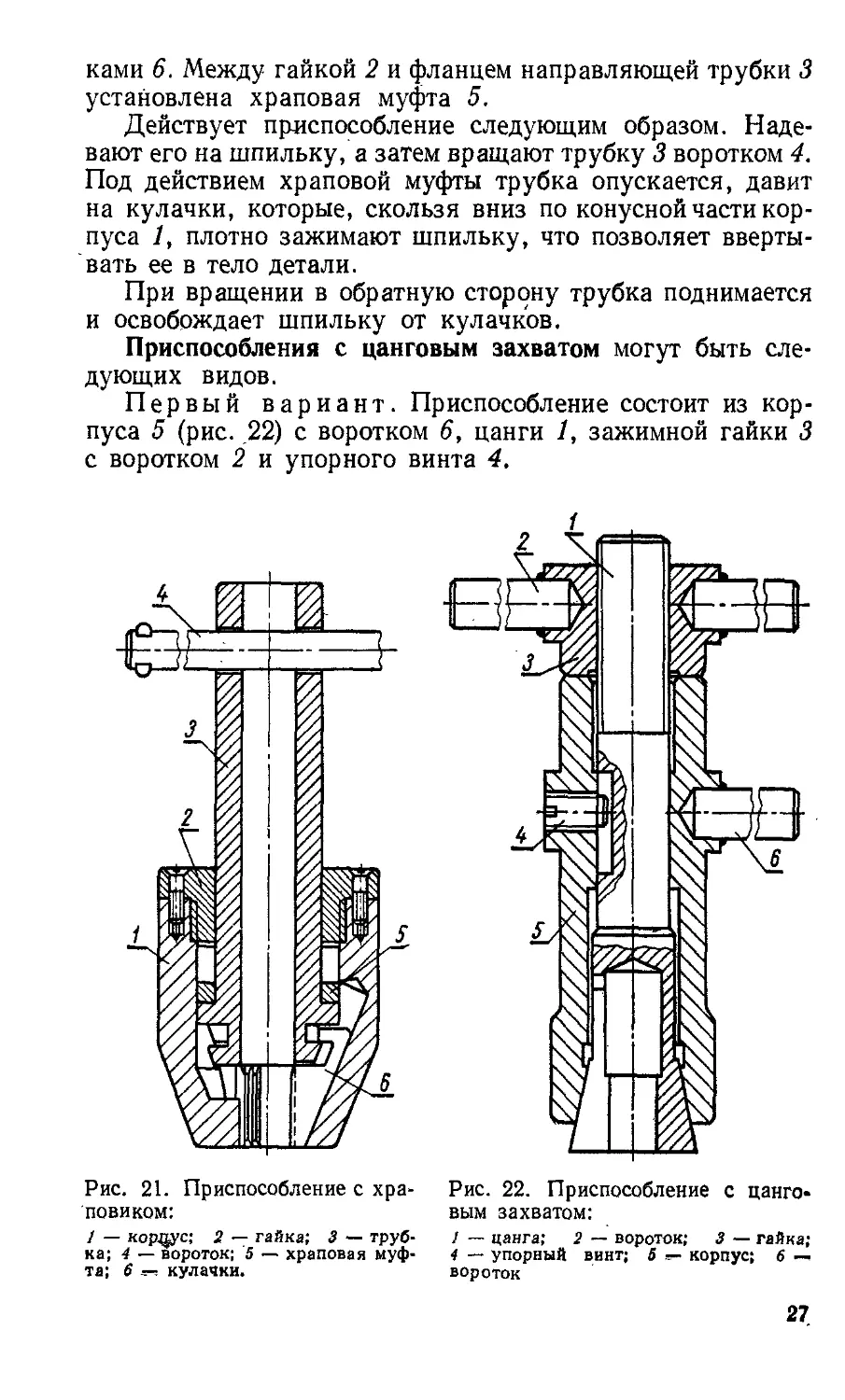

Приспособление с храповиком по конструкции несложно.

В корпус 1 (рис. 21), закрытый сверху гайкой 2, вставлена

направляющая трубка 3, которая соединяется с кулач-

25

Рис. 20. Приспособление с роликами:

а — общий вид; б — корпус; в — сепаратор и ролик; 1 вороток; 2 — корпус;

3 — ролики; 4 —» сапаратор; 5 — заглушка.

ками 6. Между гайкой 2 и фланцем направляющей трубки 3

установлена храповая муфта 5.

Действует приспособление следующим образом. Наде-

вают его на шпильку, а затем вращают трубку 3 воротком 4.

Под действием храповой муфты трубка опускается, давит

на кулачки, которые, скользя вниз по конусной части кор-

пуса 1, плотно зажимают шпильку, что позволяет вверты-

вать ее в тело детали.

При вращении в обратную сторону трубка поднимается

и освобождает шпильку от кулачков.

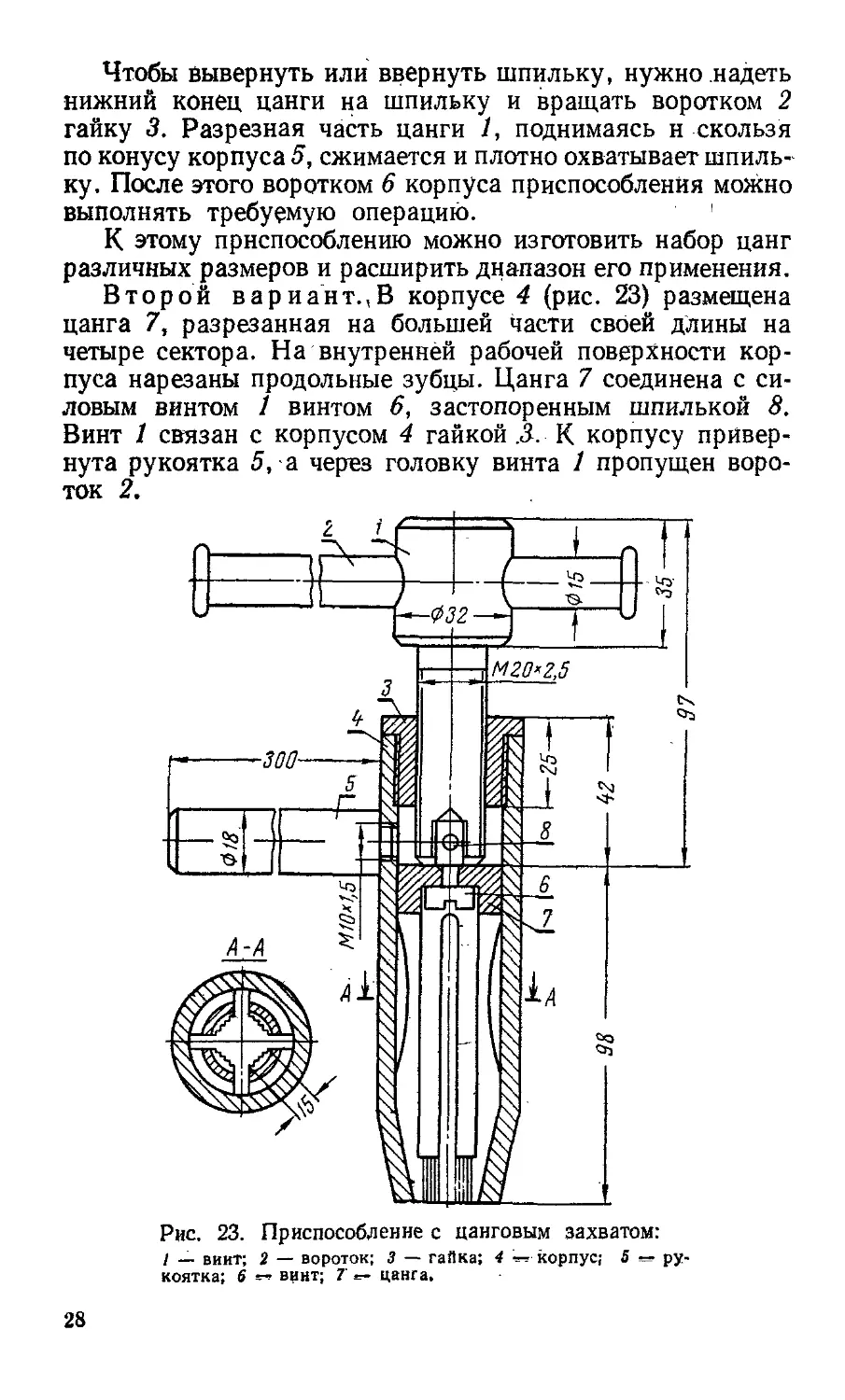

Приспособления с цанговым захватом могут быть сле-

дующих видов.

Первый вариант. Приспособление состоит из кор-

пуса 5 (рис. 22) с воротком 6, цанги 1, зажимной гайки 3

с воротком 2 и упорного винта 4.

Рис. 21. Приспособление с хра-

повиком:

1 — корпус; 2 — гайка; 3 — труб-

ка; 4 — вороток; 5 — храповая муф-

та; 6 г-, кулачки.

Рис. 22. Приспособление с цанго-

вым захватом:

/ — цанга; 2 — вороток; 3 — гайка;

4 — упорный винт; 5 г- корпус; 6 —

вороток

27

Чтобы вывернуть или ввернуть шпильку, нужно надеть

нижний конец цанги на шпильку и вращать воротком 2

гайку 3. Разрезная часть цанги 1, поднимаясь н скользя

по конусу корпуса 5, сжимается и плотно охватывает шпиль-

ку. После этого воротком 6 корпуса приспособления можно

выполнять требуемую операцию. '

К этому приспособлению можно изготовить набор цанг

различных размеров и расширить диапазон его применения.

Второй вариант.,В корпусе 4 (рис. 23) размещена

цанга 7, разрезанная на большей части своей длины на

четыре сектора. На внутренней рабочей поверхности кор-

пуса нарезаны продольные зубцы. Цанга 7 соединена с си-

ловым винтом 1 винтом 6, застопоренным шпилькой 8.

Винт 1 связан с корпусом 4 гайкой .3. К корпусу привер-

нута рукоятка 5, а через головку винта / пропущен воро-

ток 2.

Рис. 23. Приспособление с цанговым захватом:

1 — виит; 2 — вороток; 3 — гайка; 4 корпус; 5 = ру-

коятка; 6 винт; 7 — цанга.

28

При вращении винта 1 цанга 7 опускается и, скользя

по внутреннему конусу корпуса, плотно охватывает шпиль-

ку. После этого рукояткой 5 ввертывают или вывертывают

шпильку.

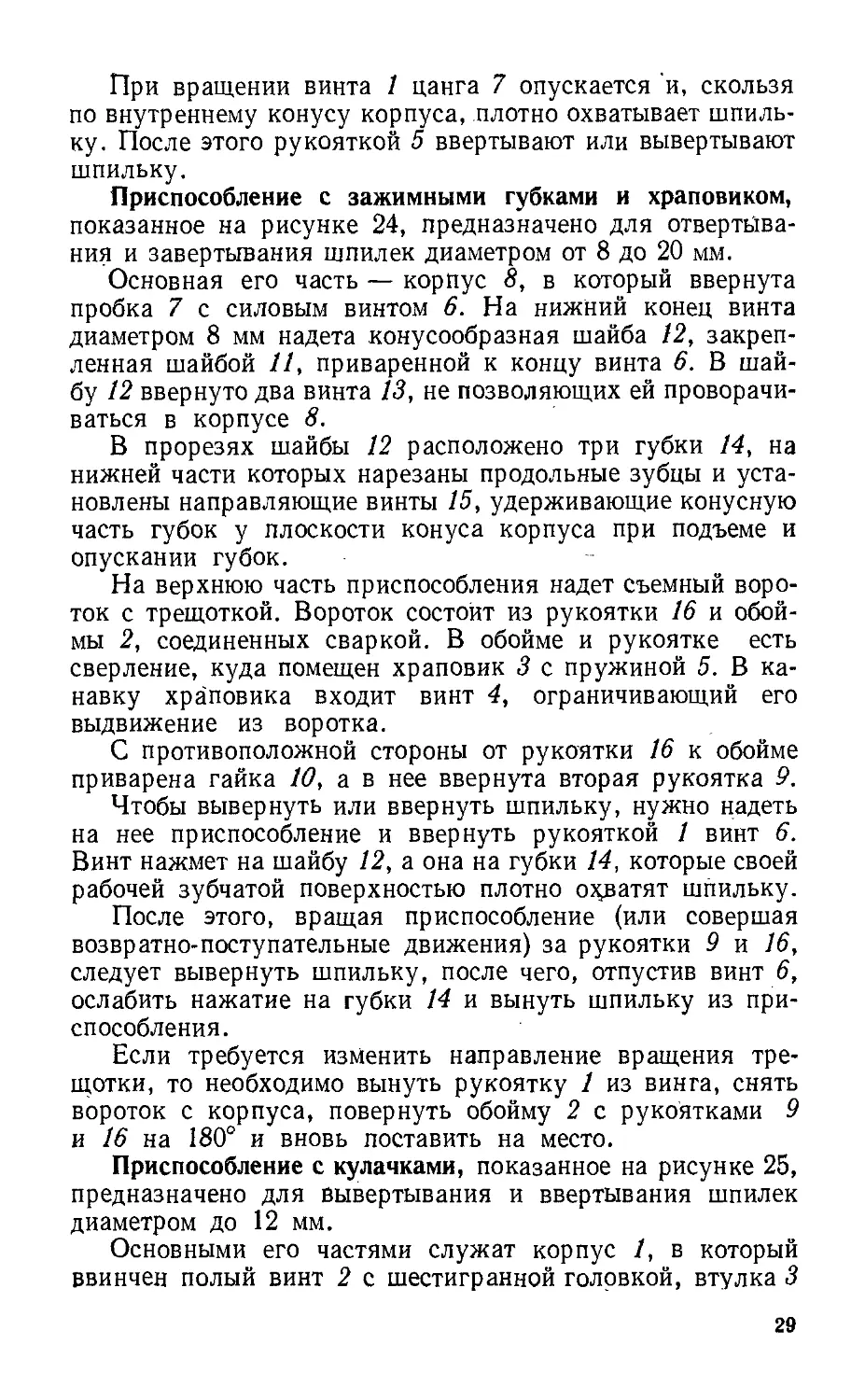

Приспособление с зажимными губками и храповиком,

показанное на рисунке 24, предназначено для отвертыва-

ния и завертывания шпилек диаметром от 8 до 20 мм.

Основная его часть — корпус 8, в который ввернута

пробка 7 с силовым винтом 6. На нижний конец винта

диаметром 8 мм надета конусообразная шайба 12, закреп-

ленная шайбой 11, приваренной к концу винта 6. В шай-

бу 12 ввернуто два винта 13, не позволяющих ей проворачи-

ваться в корпусе 8.

В прорезях шайбы 12 расположено три губки 14, на

нижней части которых нарезаны продольные зубцы и уста-

новлены направляющие винты 15, удерживающие конусную

часть губок у плоскости конуса корпуса при подъеме и

опускании губок.

На верхнюю часть приспособления надет съемный воро-

ток с трещоткой. Вороток состоит из рукоятки 16 и обой-

мы 2, соединенных сваркой. В обойме и рукоятке есть

сверление, куда помещен храповик 3 с пружиной 5. В ка-

навку храповика входит винт 4, ограничивающий его

выдвижение из воротка.

С противоположной стороны от рукоятки 16 к обойме

приварена гайка 10, а в нее ввернута вторая рукоятка 9.

Чтобы вывернуть или ввернуть шпильку, нужно надеть

на нее приспособление и ввернуть рукояткой 1 винт 6.

Винт нажмет на шайбу 12, а она на губки 14, которые своей

рабочей зубчатой поверхностью плотно охватят шпильку.

После этого, вращая приспособление (или совершая

возвратно-поступательные движения) за рукоятки 9 и 16,

следует вывернуть шпильку, после чего, отпустив винт 6,

ослабить нажатие на губки 14 и вынуть шпильку из при-

способления.

Если требуется изменить направление вращения тре-

щотки, то необходимо вынуть рукоятку 1 из винта, снять

вороток с корпуса, повернуть обойму 2 с рукоятками 9

и 16 на 180° и вновь поставить на место.

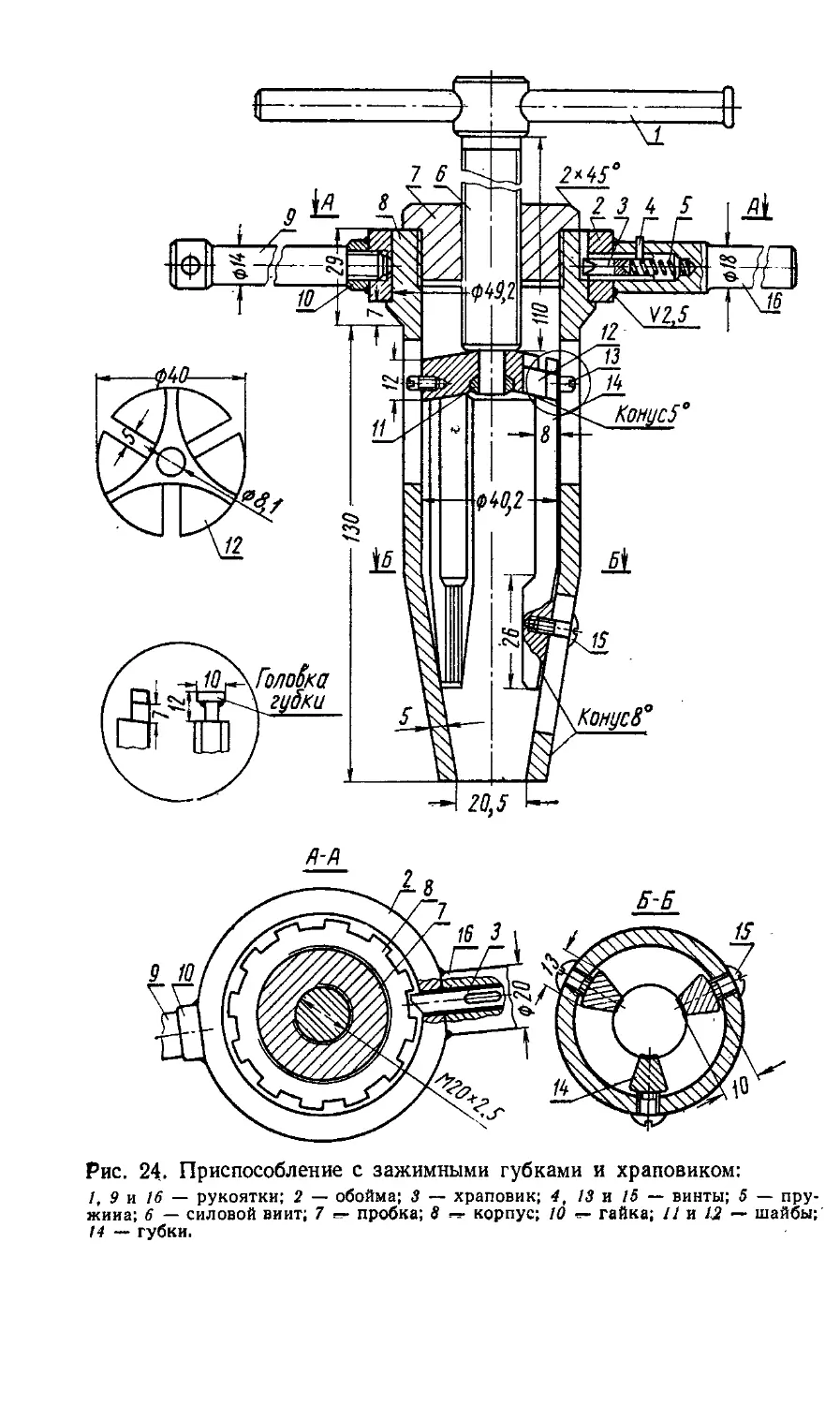

Приспособление с кулачками, показанное на рисунке 25,

предназначено для вывертывания и ввертывания шпилек

диаметром до 12 мм.

Основными его частями служат корпус /, в который

ввинчен полый винт 2 с шестигранной головкой, втулка 3

29

Я-A

Рис. 24. Приспособление с зажимными губками и храповиком:

1, 9 и 16 — рукоятки; 2 — обойма; 3 — храповик; 4, 13 я 15 — винты; 5 — пру-

жина; 6 — силовой виит; 7 — пробка; в —- корпус; 10 гайка; II и 12 — шайбы;

14 — губки.

Рис. 25. Приспособление с кулачками:

/ — корпус; 2 — полый винт; 3 — втулка;

4 — кулачки.

и три кулачка 4, соединенные

пружинками (так же, как в па-

троне сверлильного станка).

Работать с приспособлением

следует так. Вывернуть торцо-

вым ключом винт 2 (при этом

кулачки 4 поднимутся и разой-

дутся), надеть приспособление

на шпильку так, чтобы кулачки

расположились против пояска,

и, удерживая корпус, завернуть

до отказа винт 2. Когда кулач-

ки, перемещаясь вниз по конус-

ной поверхности корпуса 1, за-

жмут шпильку, нужно вста-

вить в отверстия верхней части

корпуса приспособления воро-

ток и вывернуть или ввернуть

шпильку.

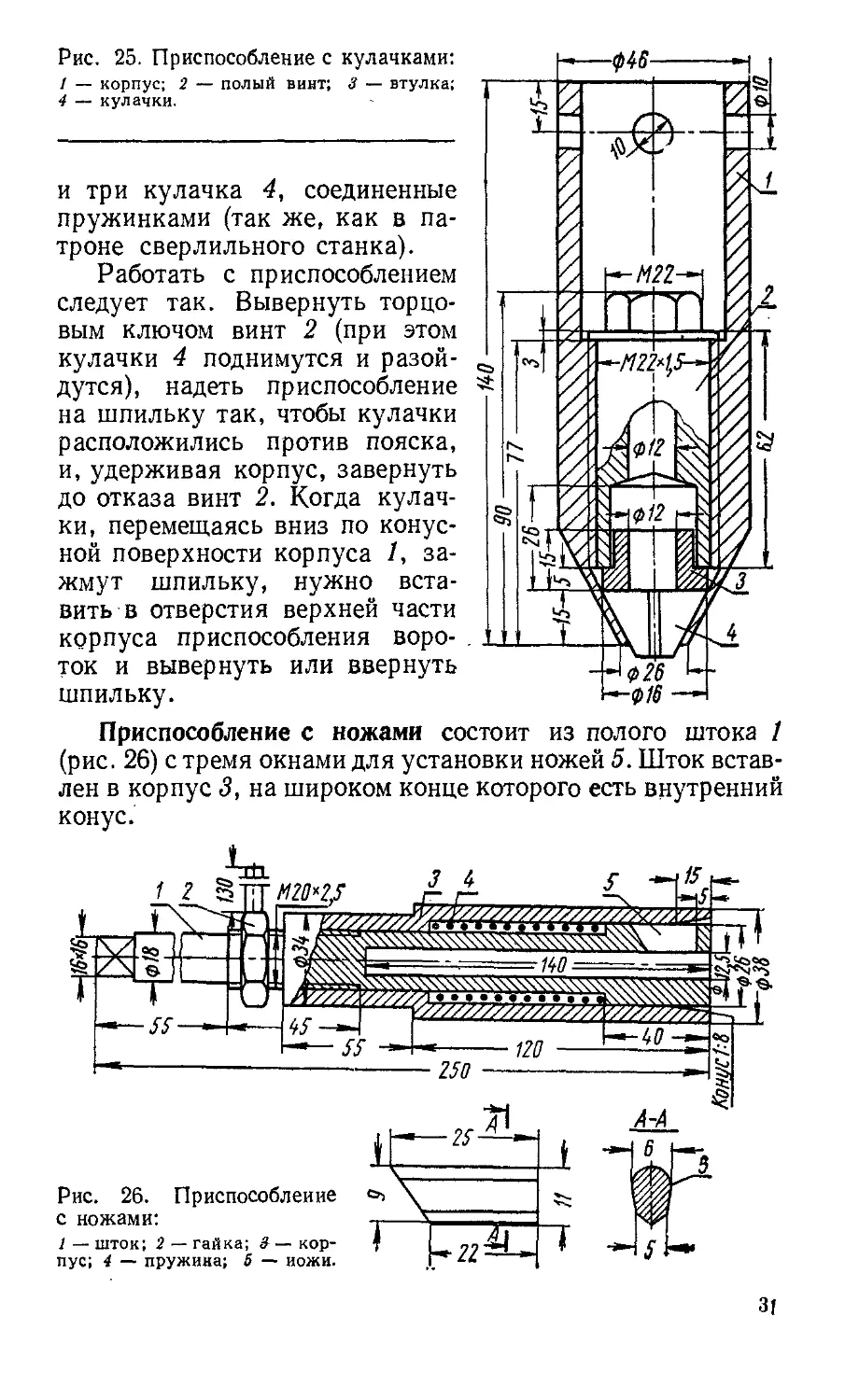

Приспособление с ножами состоит из полого штока 1

(рис. 26) с тремя окнами для установки ножей 5. Шток встав-

лен в корпус 3, на широком конце которого есть внутренний

конус.

з»

Между корпусом и штоком помещена пружина 4, стре-

мящаяся вытолкнуть шток из корпуса, а на резьбовую

часть штока навернута гайка 2 с приваренной к ней руч-

кой.

Чтобы вывернуть или ввернуть шпильку, нужно надеть

на нее приспособление так, чтобы ножи расположились

против гладкой ее части. Затем, вращая гайку 2, зажать

шпильку. Гайка 2 нажимает на корпус, а он, перемещаясь,

давит на ножи 5, которые врезаются в тело шпильки и тем

самым надежно удерживают ее.

Приспособление предназначено для работы со шпиль-

ками диаметром 6—8 мм.

§ 5. МЕХАНИЧЕСКИЕ ПРИСПОСОБЛЕНИЯ, УДЕРЖИВАЮЩИЕ

ШПИЛЬКИ ЗА РЕЗЬБУ

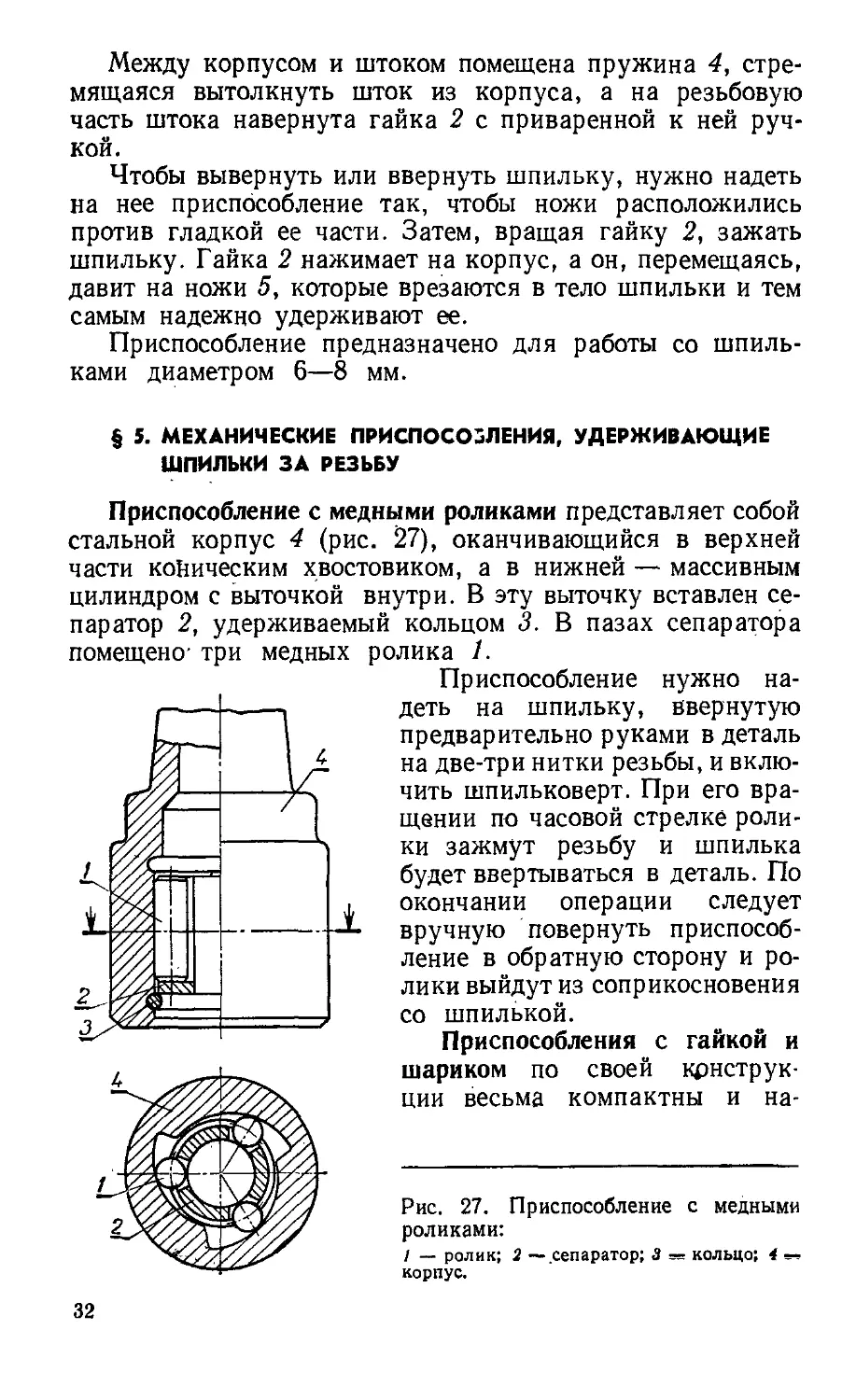

Приспособление с медными роликами представляет собой

стальной корпус 4 (рис. 27), оканчивающийся в верхней

части комическим хвостовиком, а в нижней — массивным

цилиндром с выточкой внутри. В эту выточку вставлен се-

паратор 2, удерживаемый кольцом 3. В пазах сепаратора

помещено- три медных ролика 1.

Приспособление нужно на-

деть на шпильку, ввернутую

предварительно руками в деталь

на две-три нитки резьбы, и вклю-

чить шпильковерт. При его вра-

щении по часовой стрелке роли-

ки зажмут резьбу и шпилька

будет ввертываться в деталь. По

окончании операции следует

вручную повернуть приспособ-

ление в обратную сторону и ро-

лики выйдут из соприкосновения

со шпилькой.

Приспособления с гайкой и

шариком по своей конструк-

ции весьма компактны и на-

Рис. 27. Приспособление с медными

роликами:

I — ролик; 2 — сепаратор; 3 — кольцо; 4 —

корпус.

32

дежны в работе. Они могут быть выполнены в следующих

вариантах.

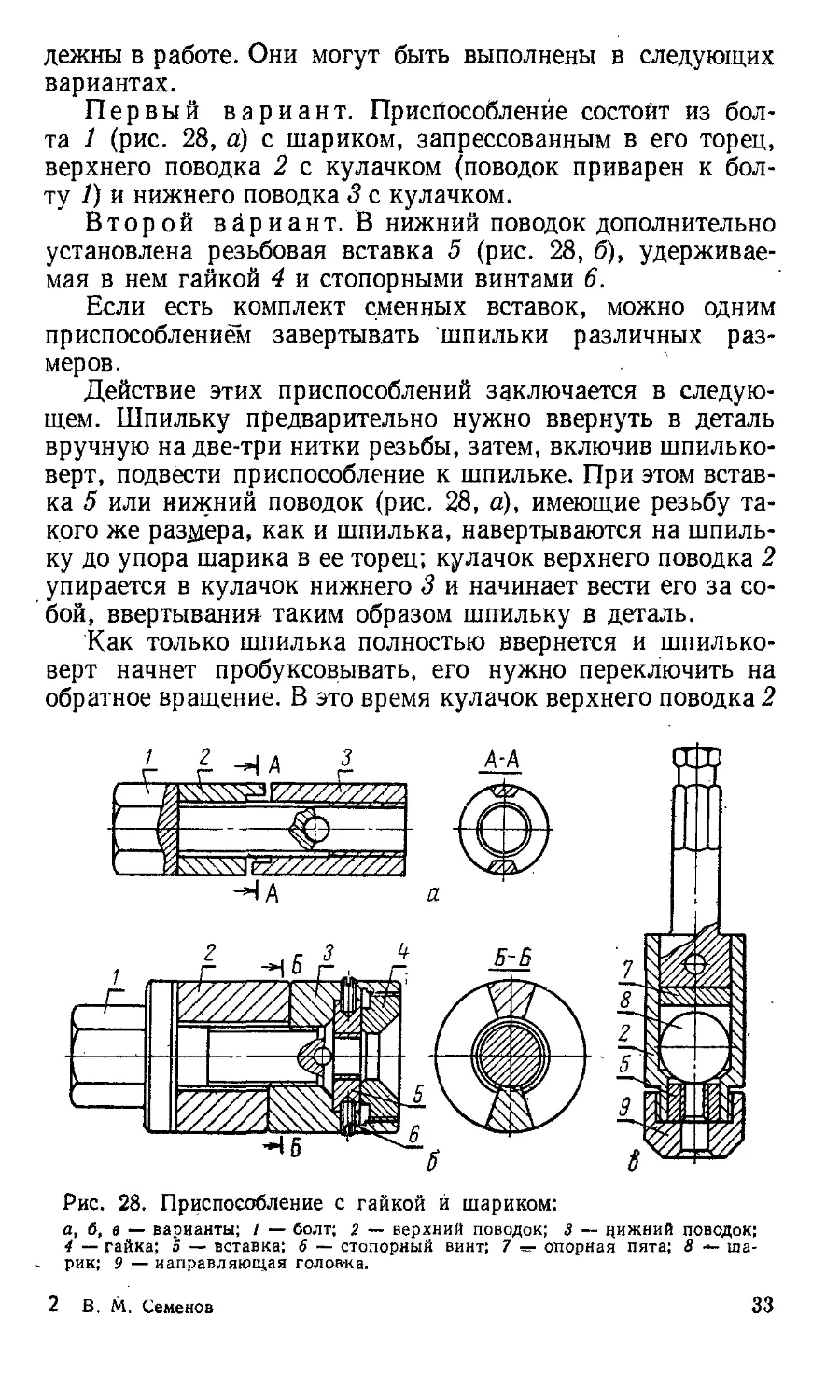

Первый вариант. Присйособленйе состойт из бол-

та 1 (рис. 28, а) с шариком, запрессованным в его торец,

верхнего поводка 2 с кулачком (поводок приварен к бол-

ту /) и нижнего поводка 3 с кулачком.

Второй вариант. В нижний поводок дополнительно

установлена резьбовая вставка 5 (рис. 28, б), удерживае-

мая в нем гайкой 4 и стопорными винтами 6.

Если есть комплект сменных вставок, можно одним

приспособлением завертывать шпильки различных раз-

меров.

Действие этих приспособлений заключается в следую-

щем. Шпильку предварительно нужно ввернуть в деталь

вручную на две-три нитки резьбы, затем, включив шпилько-

верт, подвести приспособление к шпильке. При этом встав-

ка 5 или нижний поводок (рис. 28, а), имеющие резьбу та-

кого же размера, как и шпилька, навертываются на шпиль-

ку до упора шарика в ее торец; кулачок верхнего поводка 2

упирается в кулачок нижнего 3 и начинает вести его за со-

бой, ввертывания таким образом шпильку в деталь.

Как только шпилька полностью ввернется и шпилько-

верт начнет пробуксовывать, его нужно переключить на

обратное вращение. В это время кулачок верхнего поводка 2

Рис. 28. Приспособление с гайкой и шариком:

а, б, в — варианты; / — болт; 2 — верхний поводок; 3 — цижний поводок;

4 — гайка; 5 — вставка; 6 — стопорный винт; 7 ₽ опорная пята; 8 — ша-

рик; 9 — направляющая голов-ка.

2 В. М. Семенов

33

отойдет от кулачка нижнего поводка 3 и тем самым снимет

стопор с торца болта; приспособление свободно сойдет с

резьбы шпильки.

Третий вариант. Приспособление (рис. 28, в) со-

стоит из поводка 2, направляющей головки 9, Тайки (резь-

бовой вставки) 5, шарика 8 и опорной пяты 7.

Чтобы завернуть шпильку этим приспособлением, нуж-

но ввернуть ее в гайку 5 до упора в шарик 8 и включить

шпильковерт. С увеличением сопротивления ввертыванию

шарик 8 упирается в пяту 7 и начинает пробуксовывать по

ней. Когда шпилька ввернута, инструмент нужно переклю-

чить на обратный ход, при этом гайка 5 легко сойдет со

шпильки.

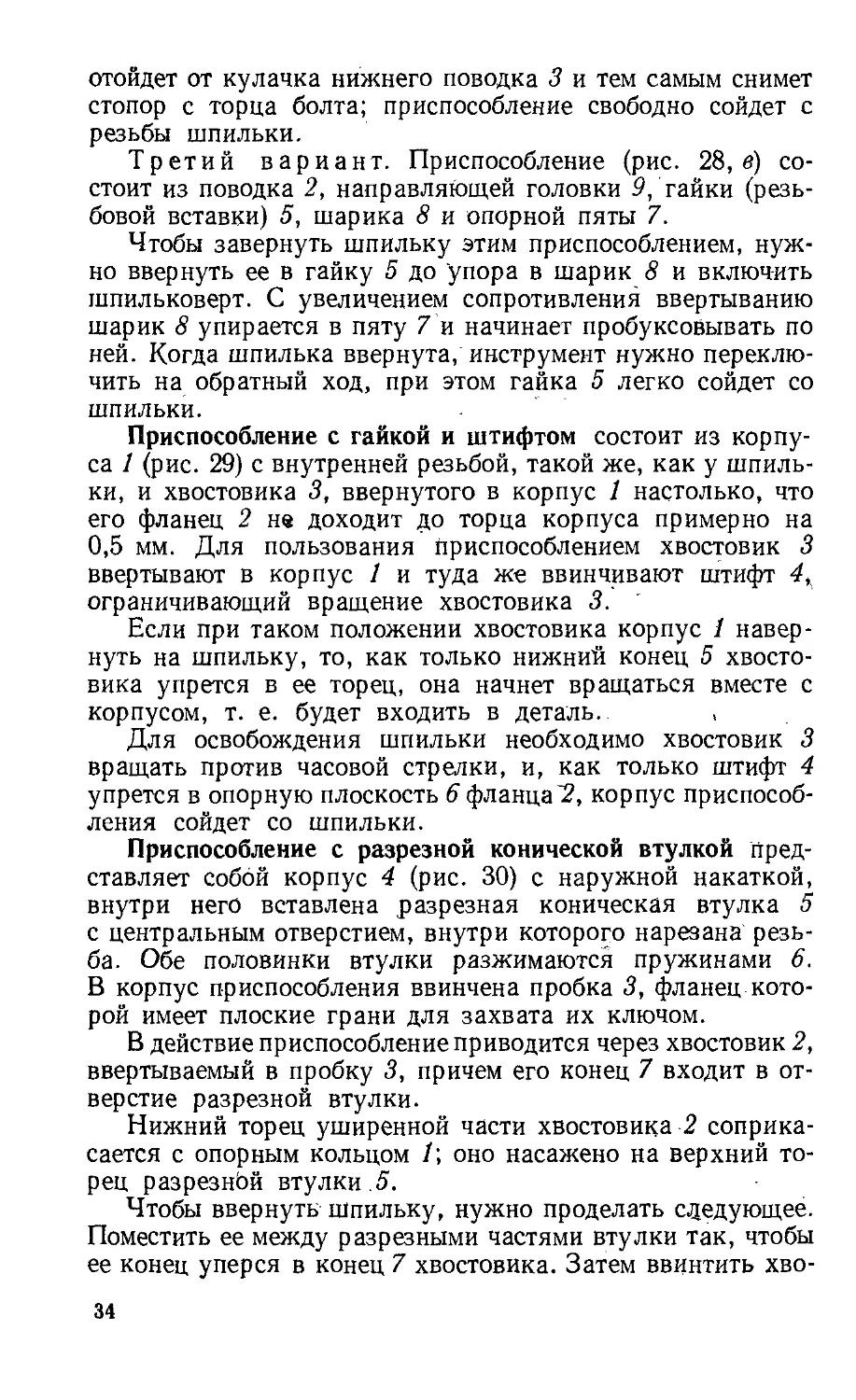

Приспособление с гайкой и штифтом состоит из корпу-

са 1 (рис. 29) с внутренней резьбой, такой же, как у шпиль-

ки, и хвостовика 3, ввернутого в корпус 1 настолько, что

его фланец 2 не доходит до торца корпуса примерно на

0,5 мм. Для пользования приспособлением хвостовик 3

ввертывают в корпус 1 и туда же ввинчивают штифт 4,

ограничивающий вращение хвостовика 3.

Если при таком положении хвостовика корпус 1 навер-

нуть на шпильку, то, как только нижний конец 5 хвосто-

вика упрется в ее торец, она начнет вращаться вместе с

корпусом, т. е. будет входить в деталь.

Для освобождения шпильки необходимо хвостовик 3

вращать против часовой стрелки, и, как только штифт 4

упрется в опорную плоскость 6 фланца 1?, корпус приспособ-

ления сойдет со шпильки.

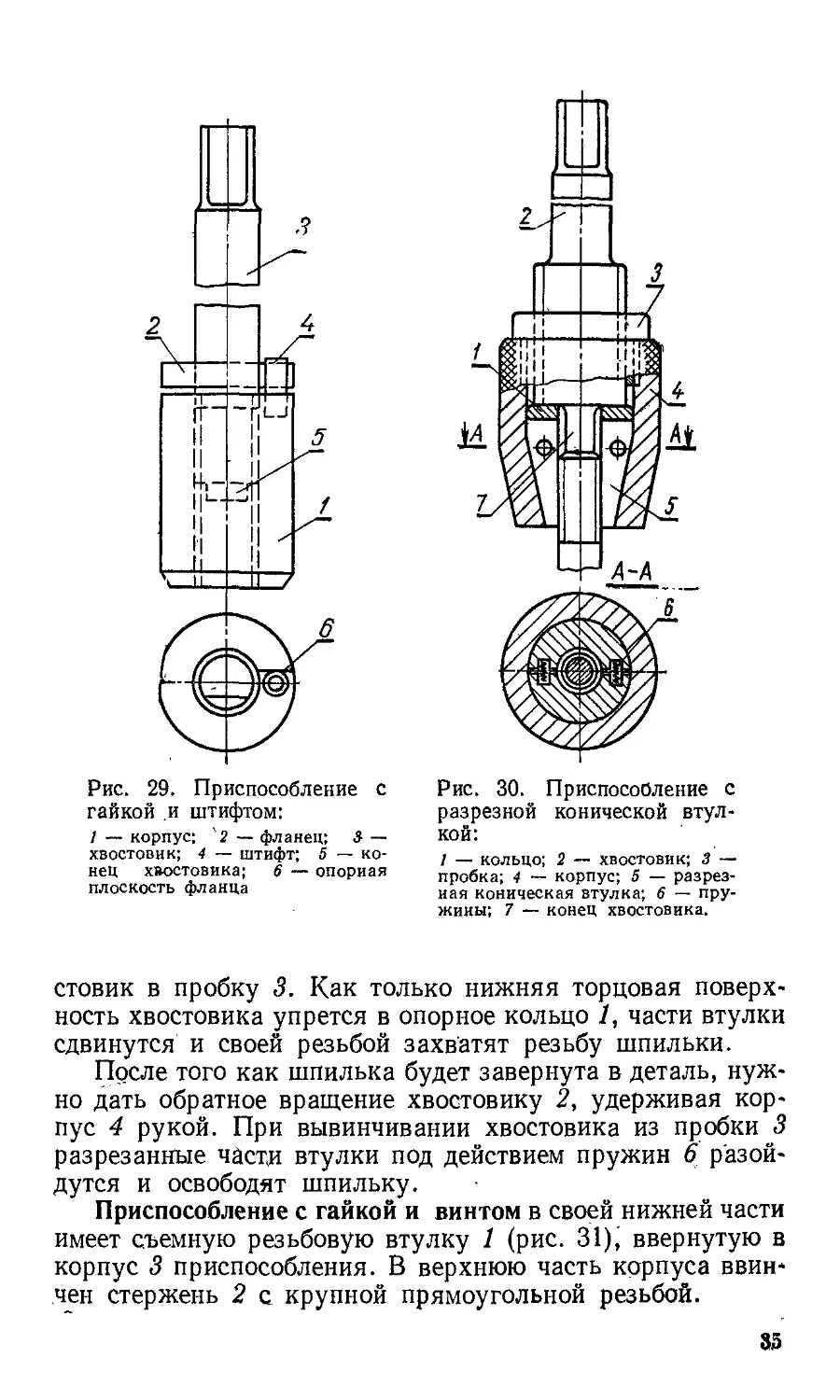

Приспособление с разрезной конической втулкой пред-

ставляет собой корпус 4 (рис. 30) с наружной накаткой,

внутри него вставлена разрезная коническая втулка 5

с центральным отверстием, внутри которого нарезана резь-

ба. Обе половинки втулки разжимаются пружинами 6.

В корпус приспособления ввинчена пробка 3, фланец кото-

рой имеет плоские грани для захвата их ключом.

В действие приспособление приводится через хвостовик 2,

ввертываемый в пробку 3, причем его конец 7 входит в от-

верстие разрезной втулки.

Нижний торец уширенной части хвостовика 2 соприка-

сается с опорным кольцом /; оно насажено на верхний то-

рец разрезнбй втулки.5.

Чтобы ввернуть шпильку, нужно проделать следующее.

Поместить ее между разрезными частями втулки так, чтобы

ее конец уперся в конец 7 хвостовика. Затем ввинтить хво-

34

Рис. 29. Приспособление с

гайкой и штифтом:

/ — корпус; 2 — фланец; £ —

хвостовик; 4 — штифт; 5 — ко-

нец хвостовика; 6 — опорная

плоскость фланца

д-д

Рис. 30. Приспособление с

разрезной конической втул-

кой:

/ — кольцо; 2 — хвостовик; 3 —

пробка; 4 — корпус; 5 — разрез-

ная коническая втулка; 6 — пру-

жины; 7 — конец хвостовика.

стовик в пробку <3. Как только нижняя торцовая поверх-

ность хвостовика упрется в опорное кольцо 1, части втулки

сдвинутся и своей резьбой захватят резьбу шпильки.

После того как шпилька будет завернута в деталь, нуж-

но дать обратное вращение хвостовику 2, удерживая кор-

пус 4 рукой. При вывинчивании хвостовика из пробки 3

разрезанные части втулки под действием пружин 6 разой-

дутся и освободят шпильку.

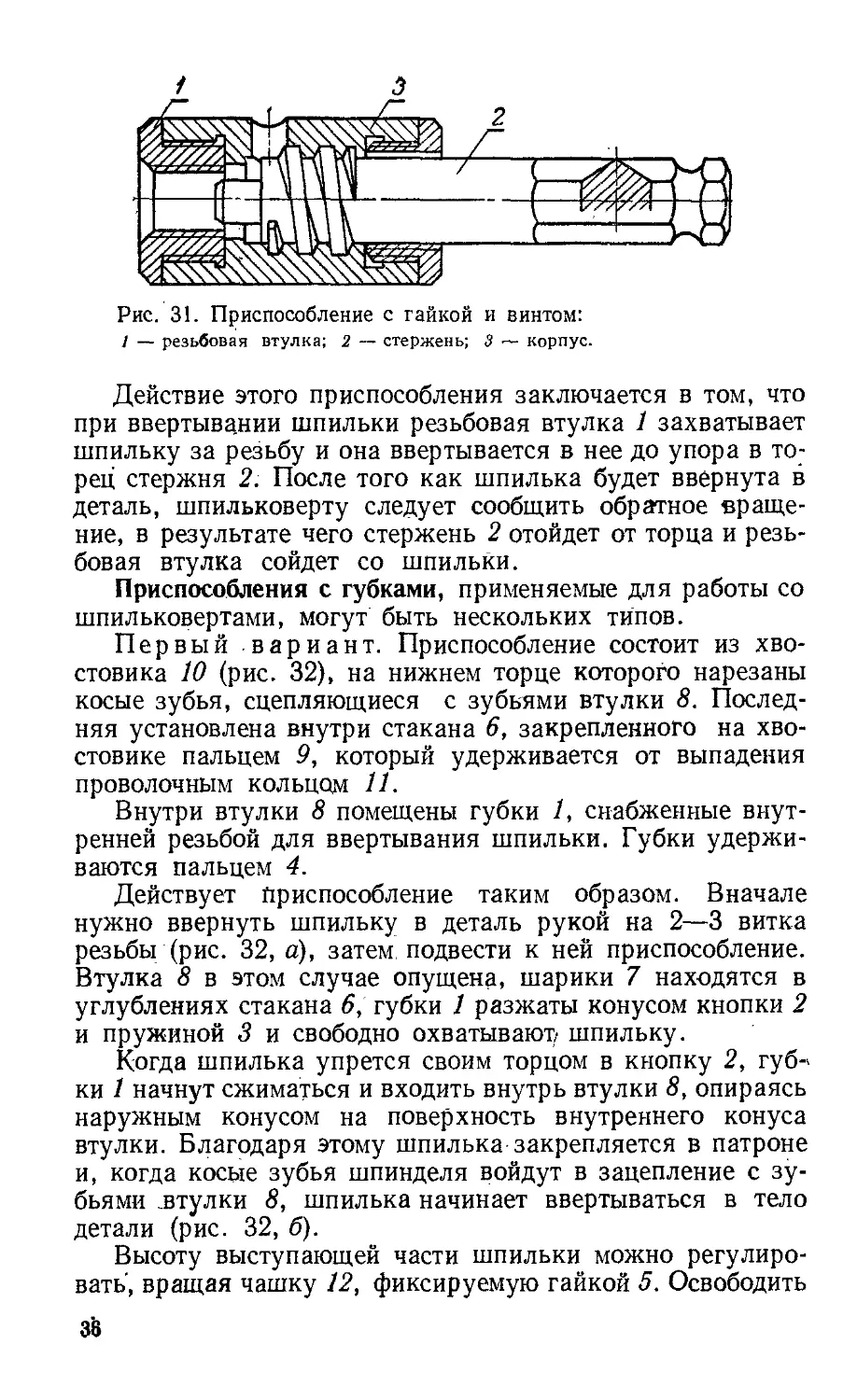

Приспособление с гайкой и винтом в своей нижней части

имеет съемную резьбовую втулку 1 (рис. 31), ввернутую в

корпус 3 приспособления. В верхнюю часть корпуса ввин-

чен стержень 2 с крупной прямоугольной резьбой.

85

3

Рис. 31. Приспособление с гайкой и винтом:

I — резьбовая втулка; 2 — стержень; 3 — корпус.

Действие этого приспособления заключается в том, что

при ввертывании шпильки резьбовая втулка 1 захватывает

шпильку за резьбу и она ввертывается в нее до упора в то-

рец стержня 2. После того как шпилька будет ввернута в

деталь, шпильковерту следует сообщить обратное враще-

ние, в результате чего стержень 2 отойдет от торца и резь-

бовая втулка сойдет со шпильки.

Приспособления с губками, применяемые для работы со

шпильковертами, могут быть нескольких типов.

Первый вариант. Приспособление состоит из хво-

стовика 10 (рис. 32), на нижнем торце которого нарезаны

косые зубья, сцепляющиеся с зубьями втулки 8. Послед-

няя установлена внутри стакана 6, закрепленного на хво-

стовике пальцем 9, который удерживается от выпадения

проволочным кольцам 11.

Внутри втулки 8 помещены губки 1, снабженные внут-

ренней резьбой для ввертывания шпильки. Губки удержи-

ваются пальцем 4.

Действует Приспособление таким образом. Вначале

нужно ввернуть шпильку в деталь рукой на 2—3 витка

резьбы (рис. 32, а), затем подвести к ней приспособление.

Втулка 8 в этом случае опущена, шарики 7 находятся в

углублениях стакана 6, губки 1 разжаты конусом кнопки 2

и пружиной 3 и свободно охватывают/ шпильку.

Когда шпилька упрется своим торцом в кнопку 2, губ-

ки 1 начнут сжиматься и входить внутрь втулки 8, опираясь

наружным конусом на поверхность внутреннего конуса

втулки. Благодаря этому шпилька закрепляется в патроне

и, когда косые зубья шпинделя войдут в зацепление с зу-

бьями .втулки 8, шпилька начинает ввертываться в тело

детали (рис. 32, б).

Высоту выступающей части шпильки можно регулиро-

вать, вращая чашку 12, фиксируемую гайкой 5. Освободить

38

3

10

Рис. 32. Приспособление с губками (первый вариант):

° — перед захватыванием; 6 — в конце завинчивания; 1 — губки; 2 — кнопка;

3 — пружинка; 4 — палец; 5 — контргайка; 6 — стакан; 7 — шарик; S — втул-

ка; 9 — палец; 10 — хвостовик; И — проволочное кольцо; 12 — чашка.

ввернутую шпильку просто, стоит только поднять патрон,

и губки выйдут из втулки и разожмутся.

Второй - вариант. Подобное приспособление не-

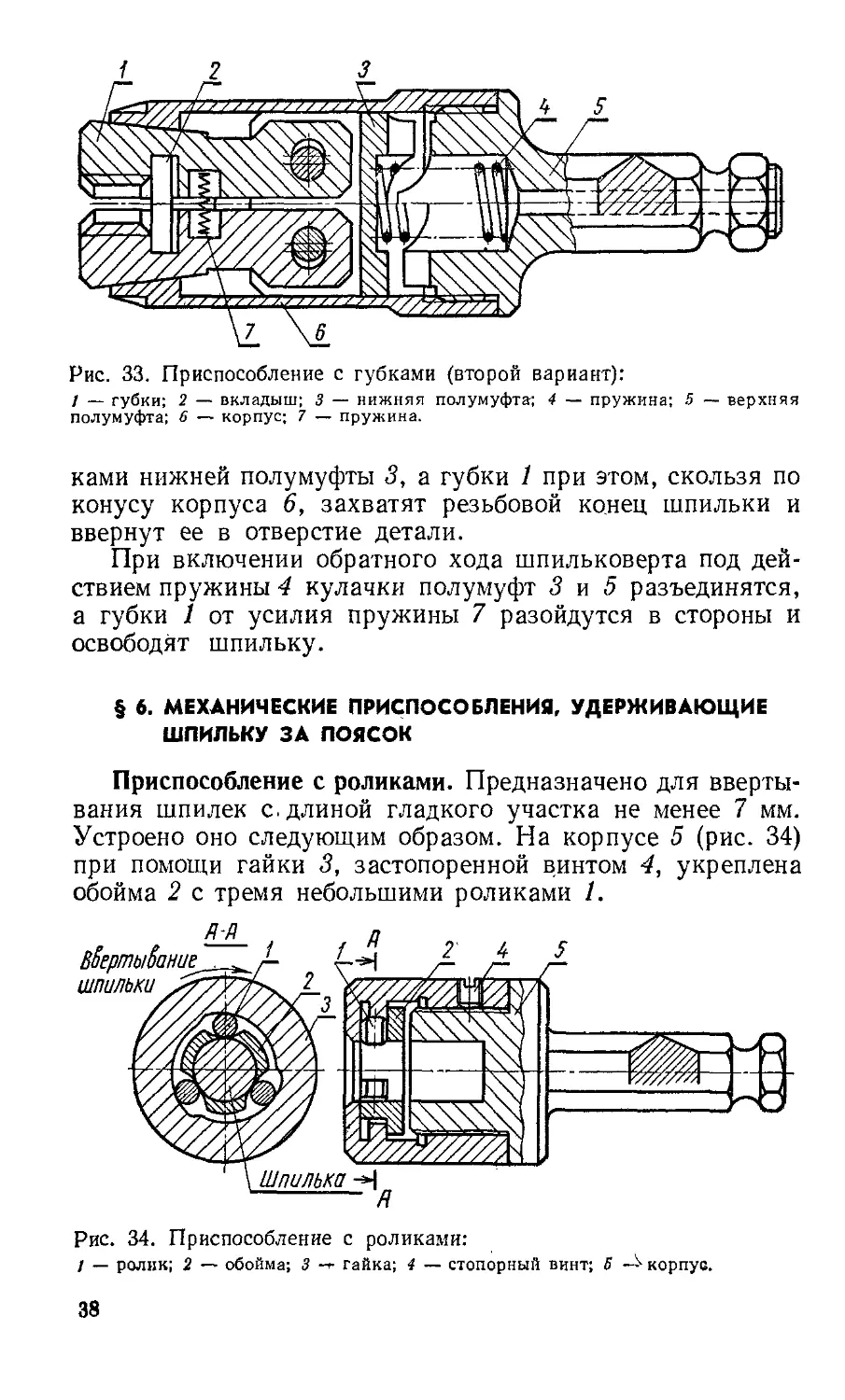

сколько иной конструкции показано на рисунке .33. Вна-

чале шпильку нужно ввернуть на 2—3 нитки в отверстие

детали и затем уже на нее надеть приспособление. При

-нажатии на шпильковерт торец шпильки упрется во вкла-

дыш 2 и кулачки верхней полумуфты 5 соединятся с кулач-

87

Рис. 33. Приспособление с губками (второй вариант):

/ — губки; 2 — вкладыш; 3 — нижняя полумуфта; 4 — пружина; 5 — верхняя

полумуфта; 6 — корпус; 7 — пружина.

ками нижней полумуфты 3, а губки 1 при этом, скользя по

конусу корпуса 6, захватят резьбовой конец шпильки и

ввернут ее в отверстие детали.

При включении обратного хода шпильковерта под дей-

ствием пружины 4 кулачки полумуфт 3 и 5 разъединятся,

а губки 1 от усилия пружины 7 разойдутся в стороны и

освободят шпильку.

§ 6. МЕХАНИЧЕСКИЕ ПРИСПОСОБЛЕНИЯ, УДЕРЖИВАЮЩИЕ

ШПИЛЬКУ ЗА ПОЯСОК

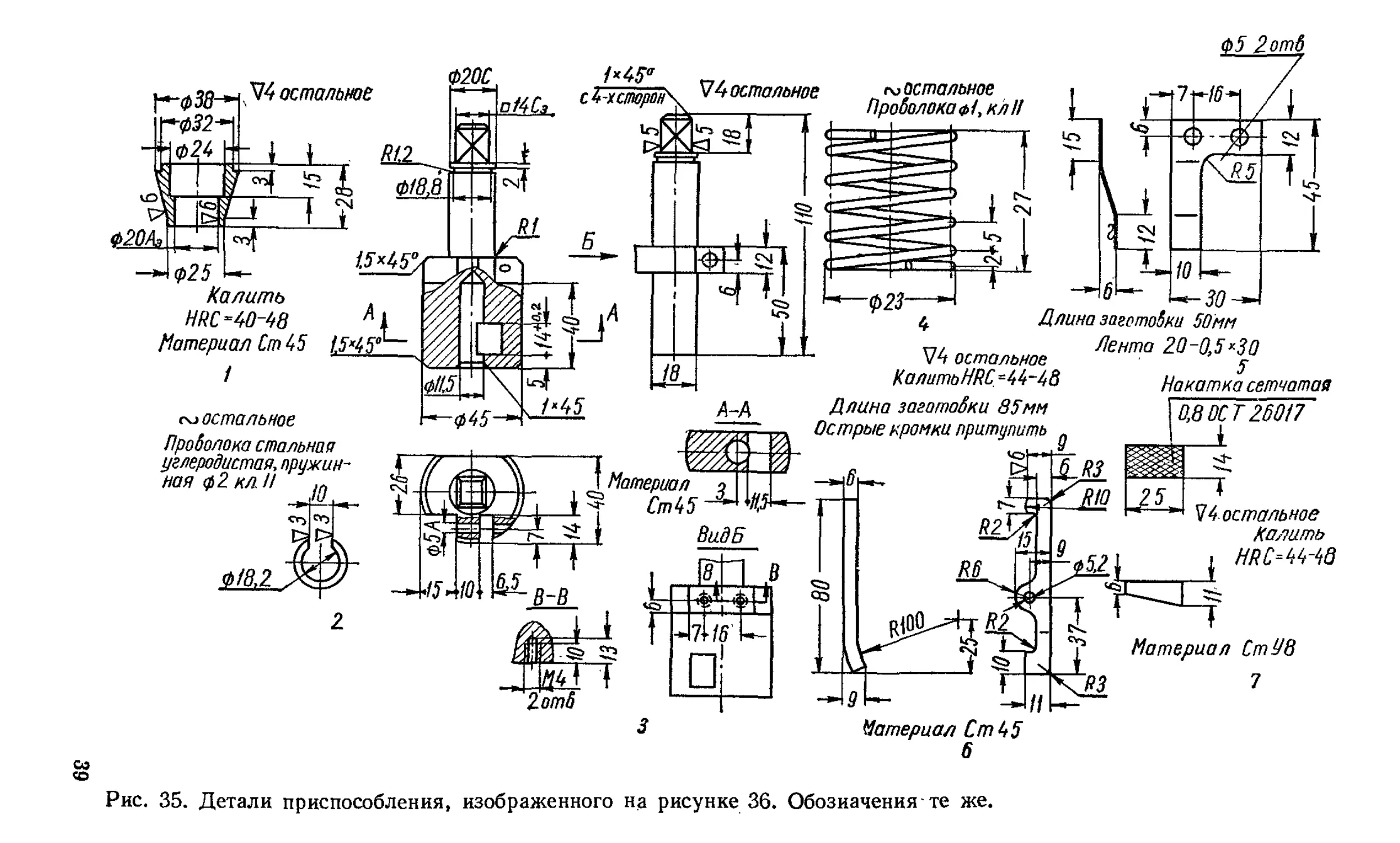

Приспособление с роликами. Предназначено для вверты-

вания шпилек с.длиной гладкого участка не менее 7 мм.

Устроено оно следующим образом. На корпусе 5 (рис. 34)

при помощи гайки 3, застопоренной винтом 4, укреплена

обойма 2 с тремя небольшими роликами /.

Рис. 34. Приспособление с роликами:

/ — ролик; 2 — обойма; 3 -> гайка; 4 — стопорный винт; 5 —корпус.

38

Рис. 35. Детали приспособления, изображенного на рисунке 36. Обозначения те же.

.,г _\ /'ЧУ А-А г—"г- 1 Проволока стальная _____ углеродистая, пружин- | 7/ 1 \////> > наяф2клН ,п II /ГТ\ Т Материал о Ст55^^ ]§Г в^=- ХУк-Х |ггЙЪб 2 Xi. I 7 J7I/5 k- □ ; 2omS 1 3 Kanum>HRC‘4it-48 Накатка сетчатая Длина заготовки 85мм | {уд рр р 250/7 , Острые кромки притупить j г Ж* 4^ — — 25: 1 ооГ7 костальное Калить нв T-^L 1 ннс-ы-вв ^41 1 JL °= , Jy I Г^^-Т rJOO^+t^Q. л ♦ KJ "? Материал Ст У8 X * 7 ^<£5 7 -как- к//к>" Материал Ст 55 6

Видв

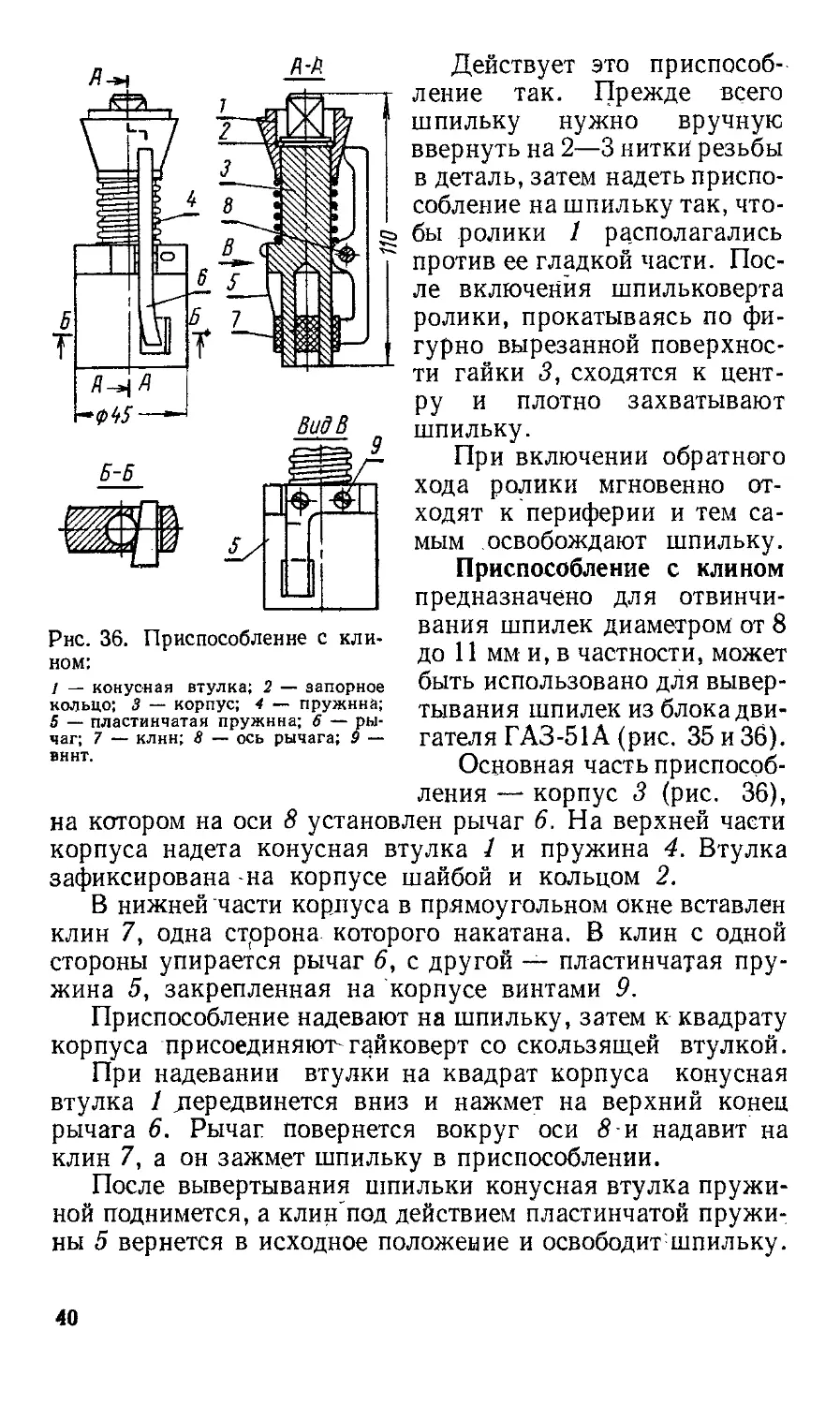

Рнс. 36. Приспособление с кли-

ном:

/ — конусная втулка; 2 — запорное

кольцо; 3 ~ корпус; 4 — пружина;

5 — пластинчатая пружина; 6 — ры-

чаг; 7 — клин; 8 — ось рычага; 9 —-

винт.

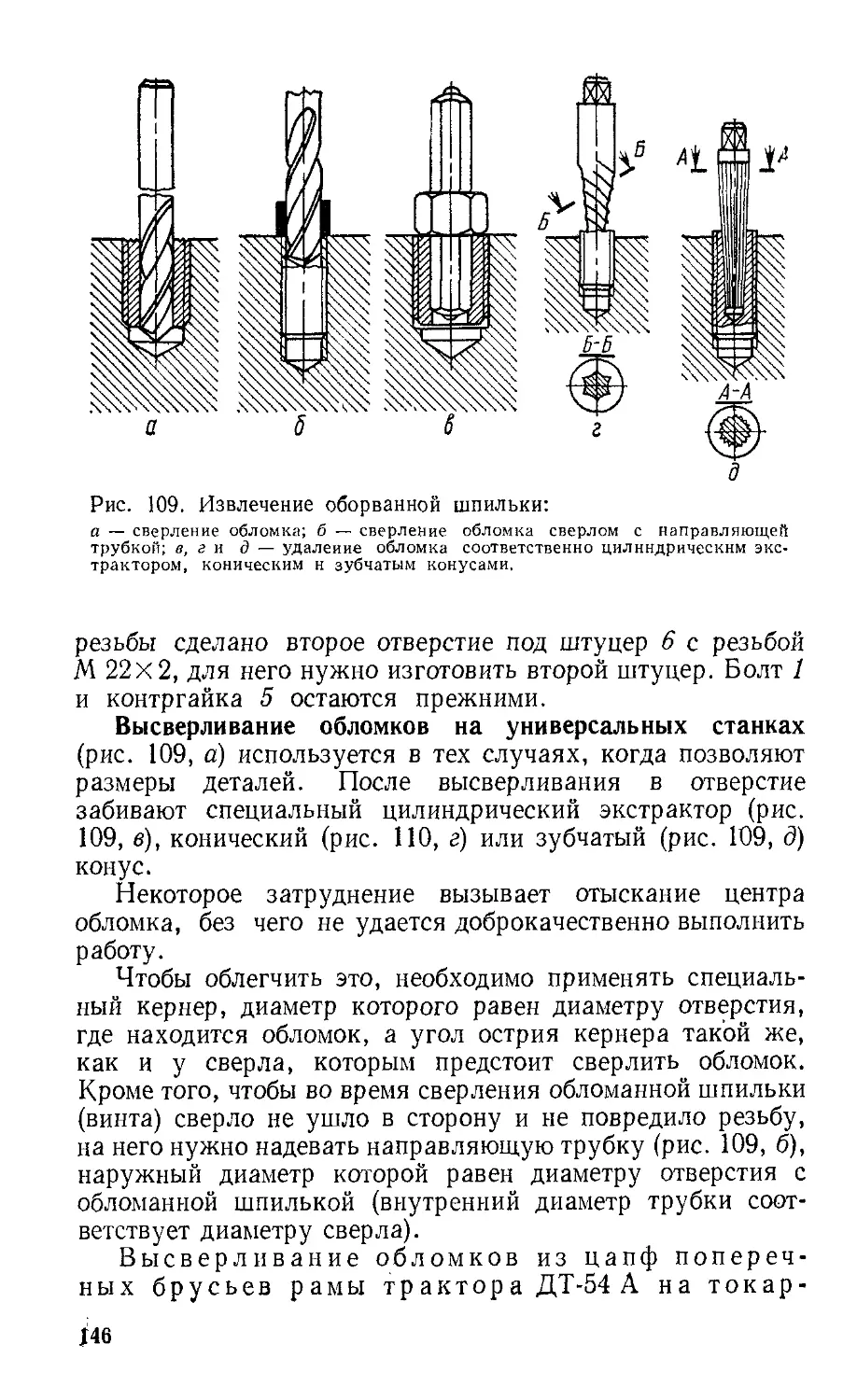

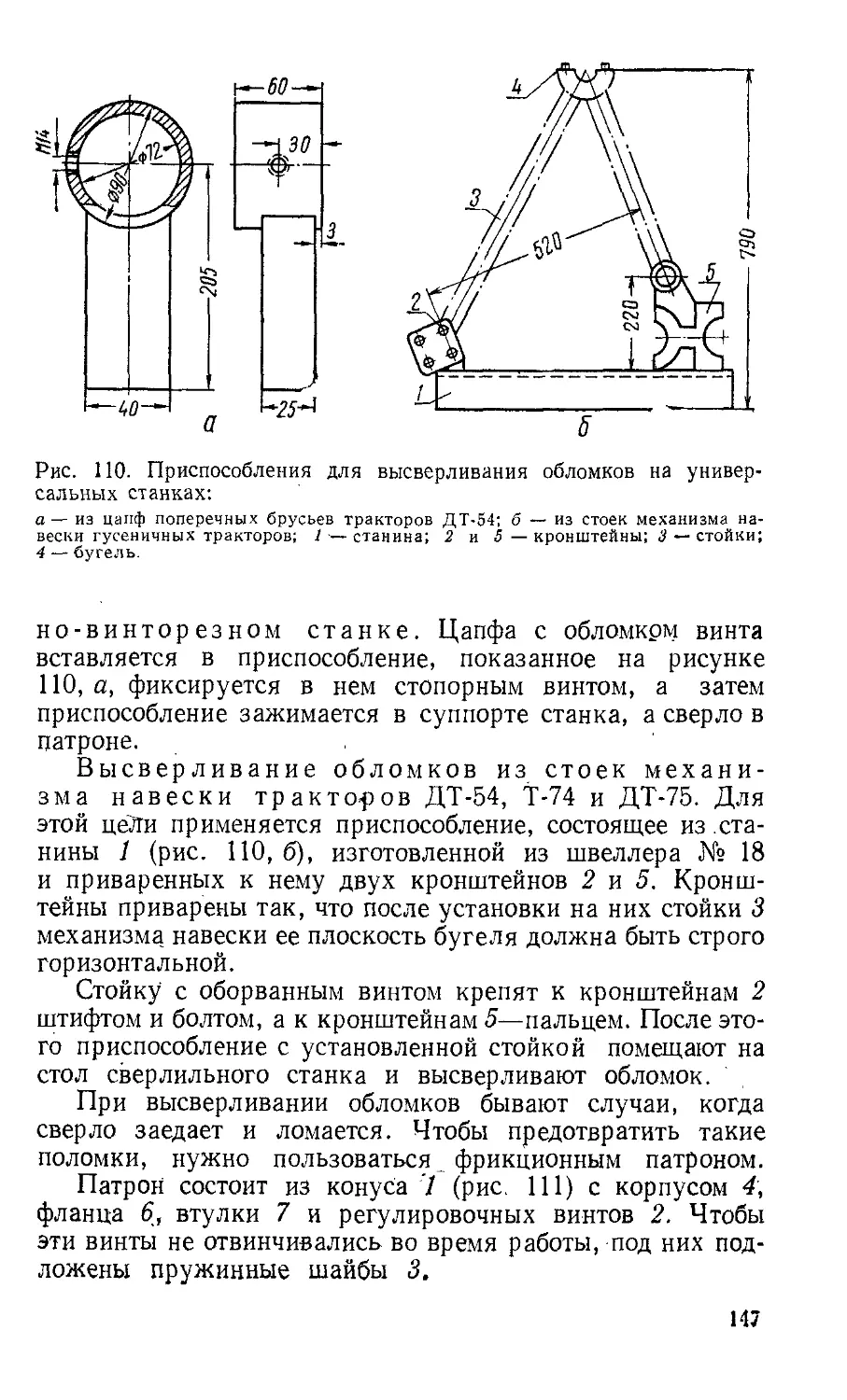

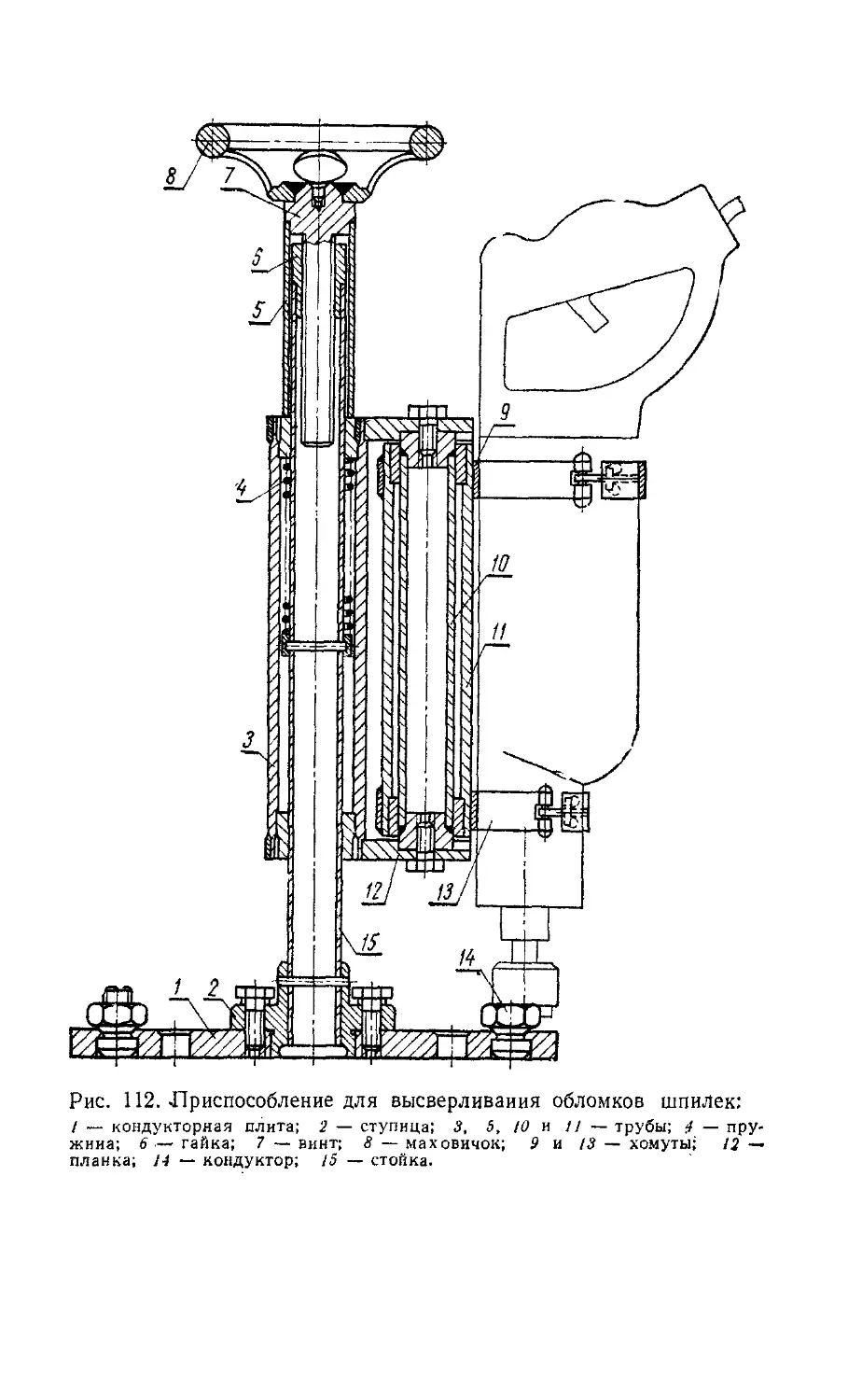

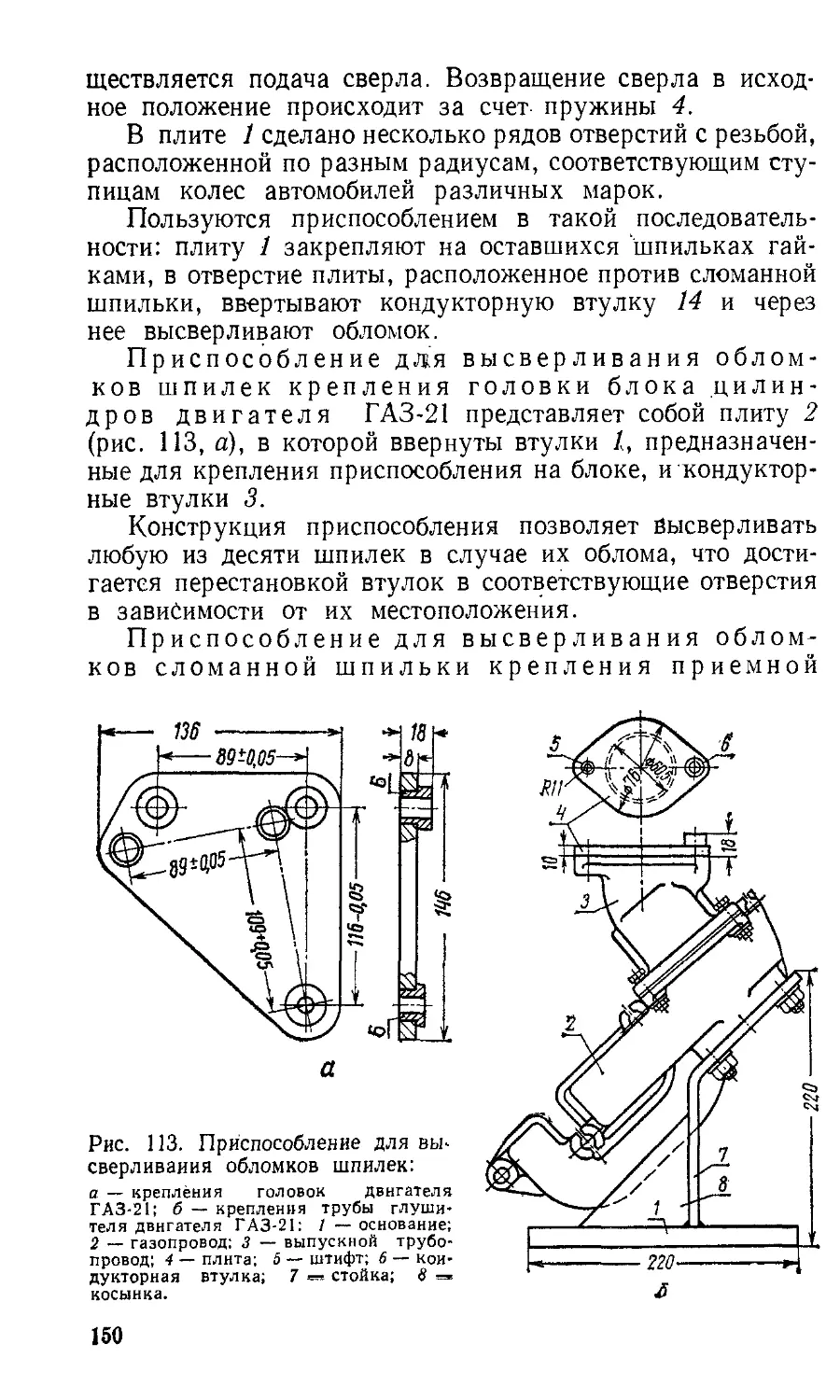

Действует это приспособ-

ление так. Прежде всего

шпильку нужно вручную

ввернуть на 2—3 нитки резьбы

в деталь, затем надеть приспо-

собление на шпильку так, что-

бы ролики 1 располагались

против ее гладкой части. Пос-

ле включения шпильковерта

ролики, прокатываясь по фи-

гурно вырезанной поверхнос-

ти гайки 3, сходятся к цент-

ру и плотно захватывают

шпильку.

При включении обратного

хода ролики мгновенно от-

ходят к периферии и тем са-

мым освобождают шпильку.

Приспособление с клином

предназначено для отвинчи-

вания шпилек диаметром от 8

до 11 мм и, в частности, может

быть использовано для вывер-

тывания шпилек из блока дви-

гателя ГАЗ-51А (рис. 35 и 36).

Основная часть приспособ-

ления — корпус 3 (рис. 36),

на котором на оси 8 установлен рычаг 6. На верхней части

корпуса надета конусная втулка 1 и пружина 4. Втулка

зафиксирована -на корпусе шайбой и кольцом 2.

В нижней части корпуса в прямоугольном окне вставлен

клин 7, одна сторона которого накатана. В клин с одной

стороны упирается рычаг 6, с другой — пластинчатая пру-

жина 5, закрепленная на корпусе винтами 9.

Приспособление надевают на шпильку, затем к квадрату

корпуса присоединяют-гайковерт со скользящей втулкой.

При надевании втулки на квадрат корпуса конусная

втулка 1 передвинется вниз и нажмет на верхний конец

рычага 6. Рычаг повернется вокруг оси 8-и надавит на

клин 7, а он зажмет шпильку в приспособлении.

После вывертывания шпильки конусная втулка пружи-

ной поднимется, а клин'под действием пластинчатой пружи-

ны 5 вернется в исходное положение и освободит шпильку.

40

ГЛАВА II

ОТВЕРТКИ

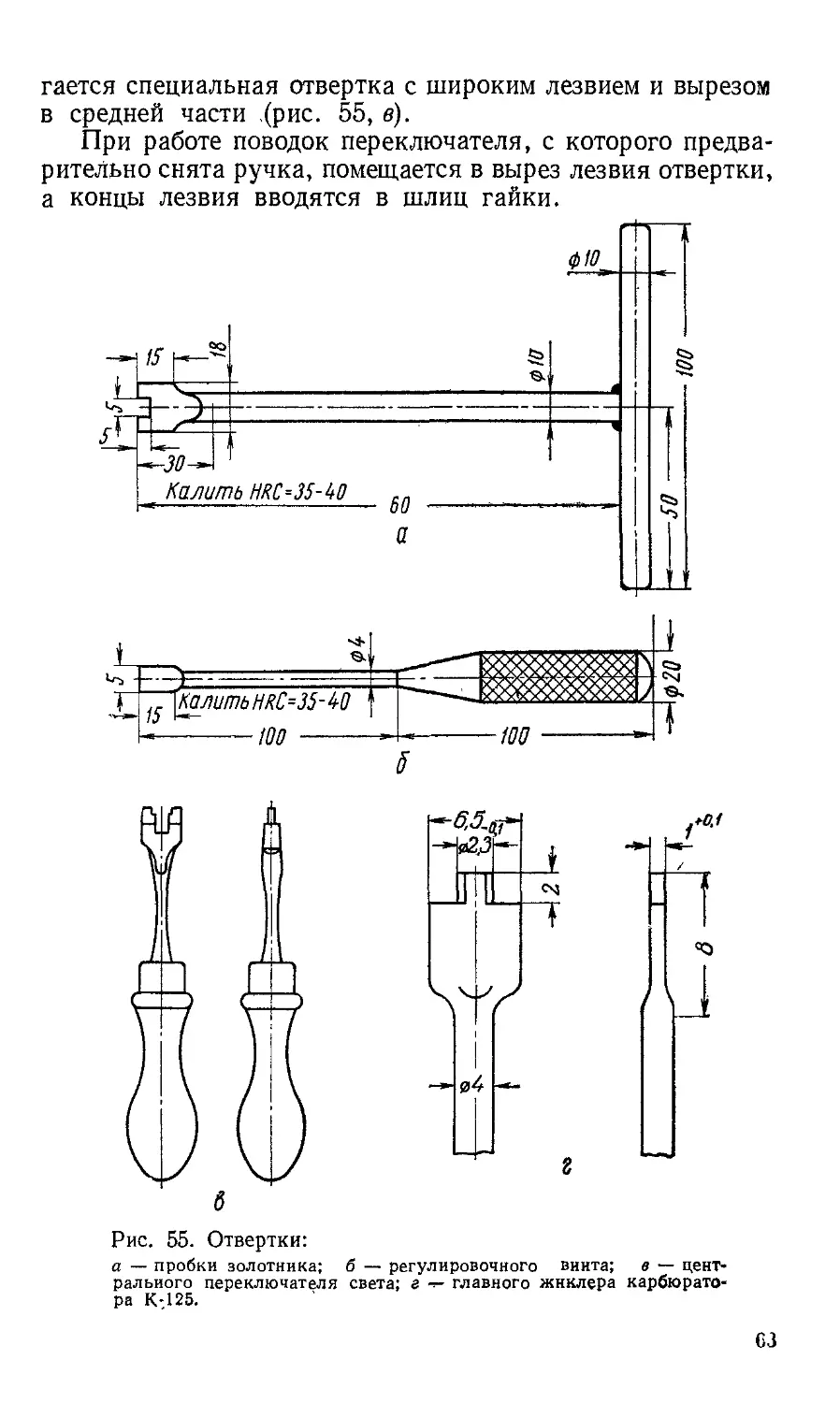

§ 1. ОБЩИЕ СВЕДЕНИЯ

Отвертки применяются для ввертывания и вывертывания

шурупов и винтов, в головках которых сделан специальный

паз.

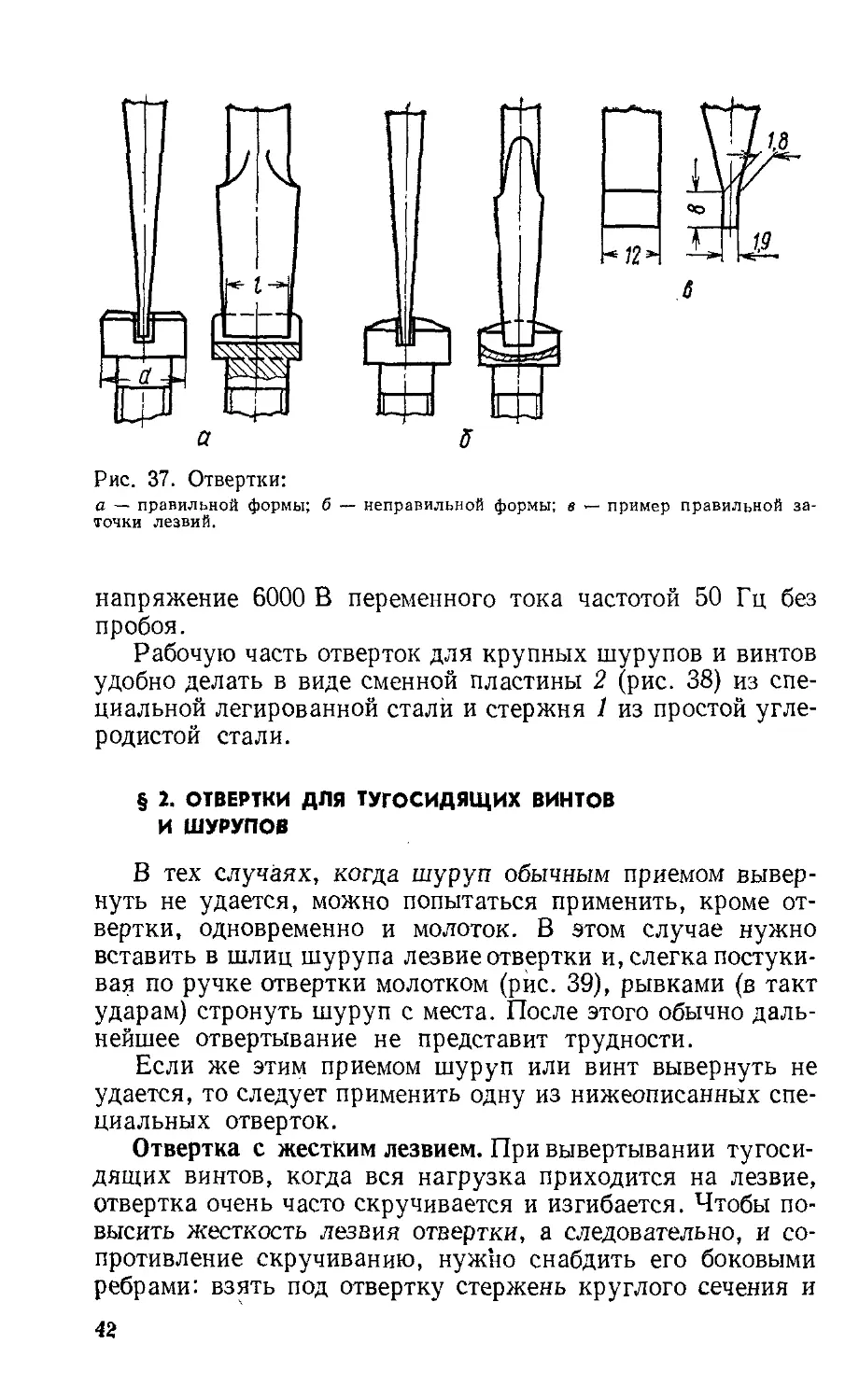

Грани лезвия отвертки обязательно должны быть парал-

лельными на всей глубине паза и входить в него с неболь-

шим зазором (рис. 37, а).

Ширина лопатки I должна быть немногим меньше диа-

метра головки винта (примерно /=0,8 d).

Применение отверток с недостаточной шириной или с

неправильно заостренной формой лезвия приводит к тому,

что острый и узкий конец отвертки (рис. 37, б) стремится

выйти из паза в головке, сминает ее кромки и тем самым

повреждает головку шурупа или винта.

Кроме того, работая такой отверткой, приходится при-

жимать ее к винту с большим усилием, чтобы она не выска-

кивала из паза, не портила винт и не царапала других

деталей. Пример правильной, заточки лопатки (лезвия)

показан на рисунке 37, в.

Рабочая часть отвертки должна быть достаточно жест-

кой, но не хрупкой (сталь У-7 и У-8), закалка и отпуск на

длину лезвия до твердости HRC 46—52.

Качество отвертки определяют испытанием, завинчивая

пять шурупЪв в сухую дубовую доску, в которой высвер-

лены отверстия диаметром, равным внутреннему диамет-

ру резьбы. Хорошая отвертка при этом не должна дефор-

мироваться, вминаться и выкрашиваться, а рукоятка

должна быть без острых кромок.

Если отвертку предполагают использовать для работы

в электроустановках с напряжением до 1000 В, на ее ручку

надо насадить диэлектрический чехол или нанести несми-

наемое покрытие, снабженное упором со стороны лезвия,

чтобы предотвратить соскальзывание пальцев работающего

на неизолированную часть отвертки. Толщина! изоляции

должна быть не меньше 2 мм. Диэлектрические покрытия и

чехлы после насадки должны выдерживать в течение 1 мин

11

а В

Рис. 37. Отвертки:

а — правильной формы; б — неправильной формы; в *— пример правильной за-

точки лезвий.

напряжение 6000 В переменного тока частотой 50 Гц без

пробоя.

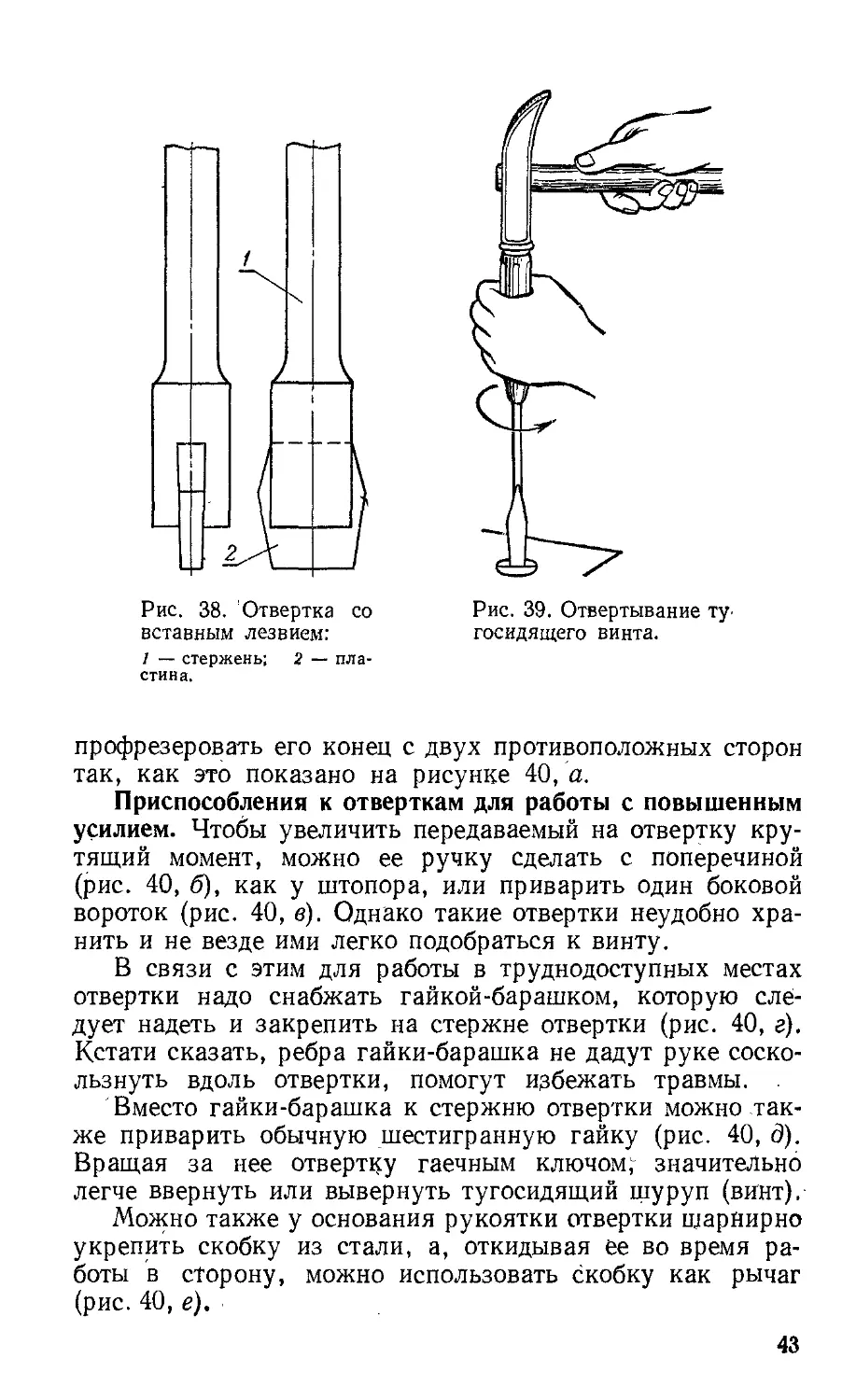

Рабочую часть отверток для крупных шурупов и винтов

удобно делать в виде сменной пластины 2 (рис. 38) из спе-

циальной легированной стали и стержня 1 из простой угле-

родистой стали.

§ 2. ОТВЕРТКИ ДЛЯ ТУГОСИДЯЩИХ винтов

И ШУРУПОВ

В тех случаях, когда шуруп обычным приемом вывер-

нуть не удается, можно попытаться применить, кроме от-

вертки, одновременно и молоток. В этом случае нужно

вставить в шлиц шурупа лезвие отвертки и, слегка постуки-

вая по ручке отвертки молотком (рйс. 39), рывками (в такт

ударам) стронуть шуруп с места. После этого обычно даль-

нейшее отвертывание не представит трудности.

Если же этим приемом шуруп или винт вывернуть не

удается, то следует применить одну из нижеописанных спе-

циальных отверток.

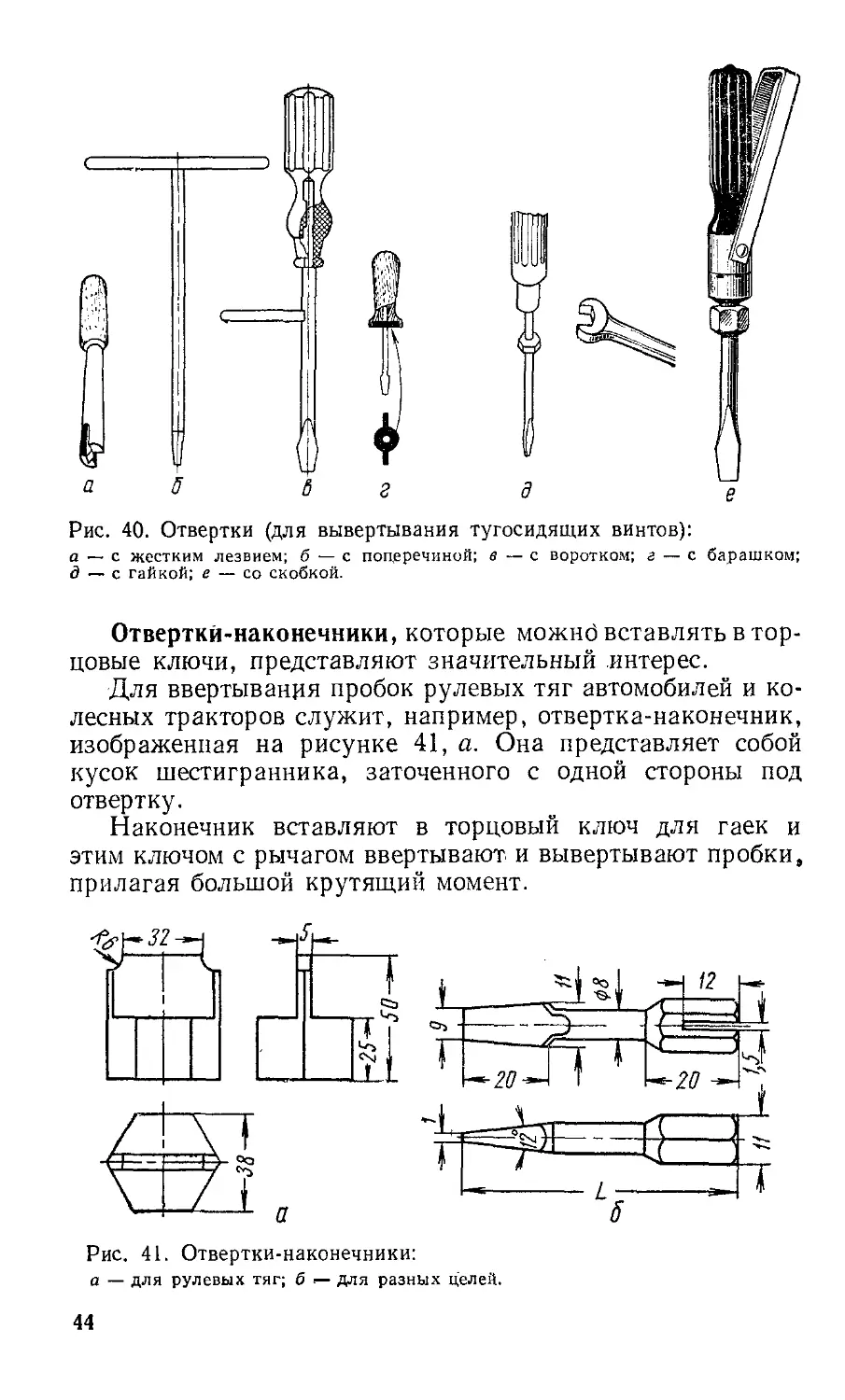

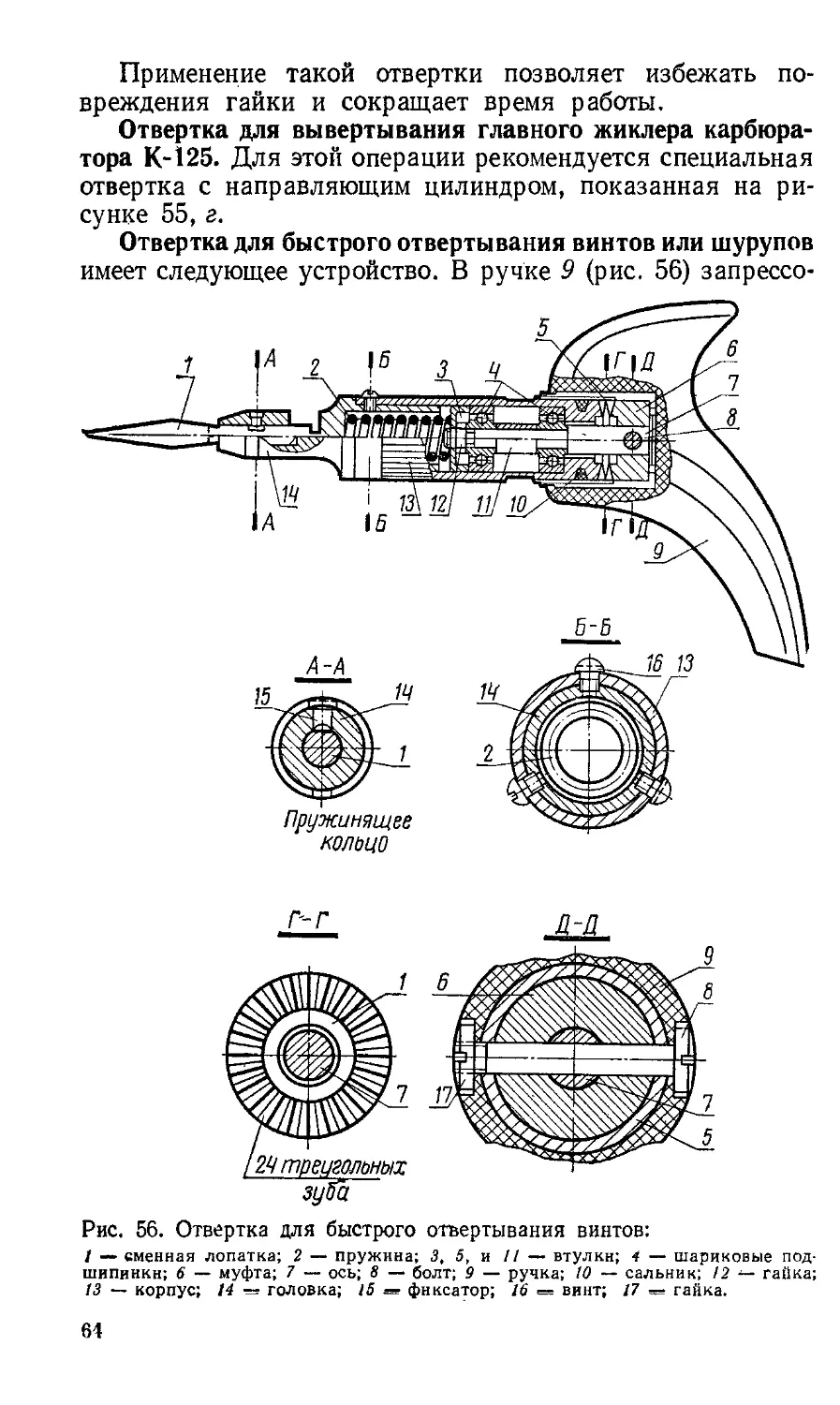

Отвертка с жестким лезвием. При вывертывании тугоси-

дящих винтов, когда вся нагрузка приходится на лезвие,

отвертка очень часто скручивается и изгибается. Чтобы по-

высить жесткость лезвия отвертки, а следовательно, и со-

противление скручиванию, нужно снабдить его боковыми

ребрами: взять под отвертку стержень круглого сечения и

42

Рис. 38. 'Отвертка со

вставным лезвием:

/ — стержень; 2 — пла-

стина.

Рис. 39. Отвертывание ту,

госидящего винта.

профрезеровать его конец с двух противоположных сторон

так, как это показано на рисунке 40, а.

Приспособления к отверткам для работы с повышенным

усилием. Чтобы увеличить передаваемый на отвертку кру-

тящий момент, можно ее ручку сделать с поперечиной

(рис. 40, б), как у штопора, или приварить один боковой

вороток (рис. 40, в). Однако такие отвертки неудобно хра-

нить и не везде ими легко подобраться к винту.

В связи с этим для работы в труднодоступных местах

отвертки надо снабжать гайкой-барашком, которую сле-

дует надеть и закрепить на стержне отвертки (рис. 40, г).

Кстати сказать, ребра гайки-барашка не дадут руке соско-

льзнуть вдоль отвертки, помогут избежать травмы. .

Вместо гайки-барашка к стержню отвертки можно так-

же приварить обычную шестигранную гайку (рис. 40, д).

Вращая за нее отвертку гаечным ключом; значительно

легче ввернуть или вывернуть тугосидящий шуруп (винт),

Можно также у основания рукоятки отвертки щарйирно

укрепить скобку из стали, а, откидывая ее во время ра-

боты в сторону, можно использовать скобку как рычаг

(рис. 40, е).

43

Рис. 40. Отвертки (для вывертывания тугосидящих винтов):

а — с жестким лезвием; б — с поперечиной; в — с воротком; г — с барашком;

д — с гайкой; е — со скобкой.

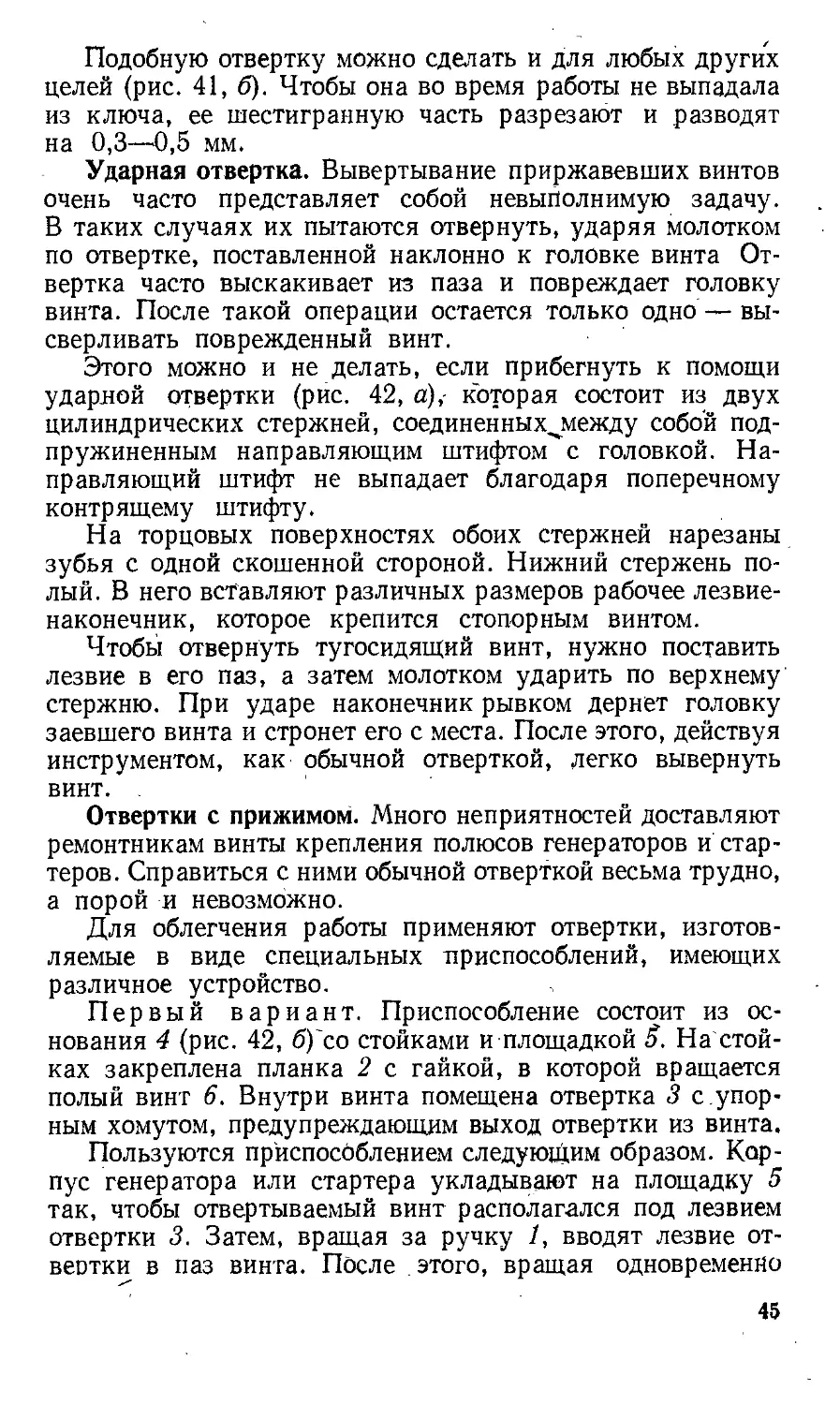

Отвертки-наконечники, которые можнр вставлять в тор-

цовые ключи, представляют значительный интерес.

Для ввертывания пробок рулевых тяг автомобилей и ко-

лесных тракторов служит, например, отвертка-наконечник,

изображенная на рисунке 41, а. Она представляет собой

кусок шестигранника, заточенного с одной стороны под

отвертку.

Наконечник вставляют в торцовый ключ для гаек и

этим ключом с рычагом ввертывают и вывертывают пробки,

прилагая большой крутящий момент.

Рис. 41. Отвертки-наконечники:

а — для рулевых тяг; б •— для разных целей.

44

Подобную отвертку можно сделать и для любых других

целей (рис. 41, б). Чтобы она во время работы не выпадала

из ключа, ее шестигранную часть разрезают и разводят

на 0,3—0,5 мм.

Ударная отвертка. Вывертывание приржавевших винтов

очень часто представляет собой невыполнимую задачу.

В таких случаях их пытаются отвернуть, ударяя молотком

по отвертке, поставленной наклонно к головке винта От-

вертка часто выскакивает из паза и повреждает головку

винта. После такой операции остается только одно — вы-

сверливать поврежденный винт.

Этого можно и не делать, если прибегнуть к помощи

ударной отвертки (рис. 42, а),- которая состоит из двух

цилиндрических стержней, соединенных^между собой под-

пружиненным направляющим штифтом с головкой. На-

правляющий штифт не выпадает благодаря поперечному

контрящему штифту.

На торцовых поверхностях обоих стержней нарезаны

зубья с одной скошенной стороной. Нижний стержень по-

лый. В него вставляют различных размеров рабочее лезвие-

наконечник, которое крепится стопорным винтом.

Чтобы отвернуть тугосидящий винт, нужно поставить

лезвие в его паз, а затем молотком ударить по верхнему

стержню. При ударе наконечник рывком дернет головку

заевшего винта и стронет его с места. После этого, действуя

инструментом, как обычной отверткой, легко вывернуть

винт.

Отвертки с прижимом. Много неприятностей доставляют

ремонтникам винты крепления полюсов генераторов и стар-

теров. Справиться с ними обычной отверткой весьма трудно,

а порой и невозможно.

Для облегчения работы применяют отвертки, изготов-

ляемые в виде специальных приспособлений, имеющих

различное устройство.

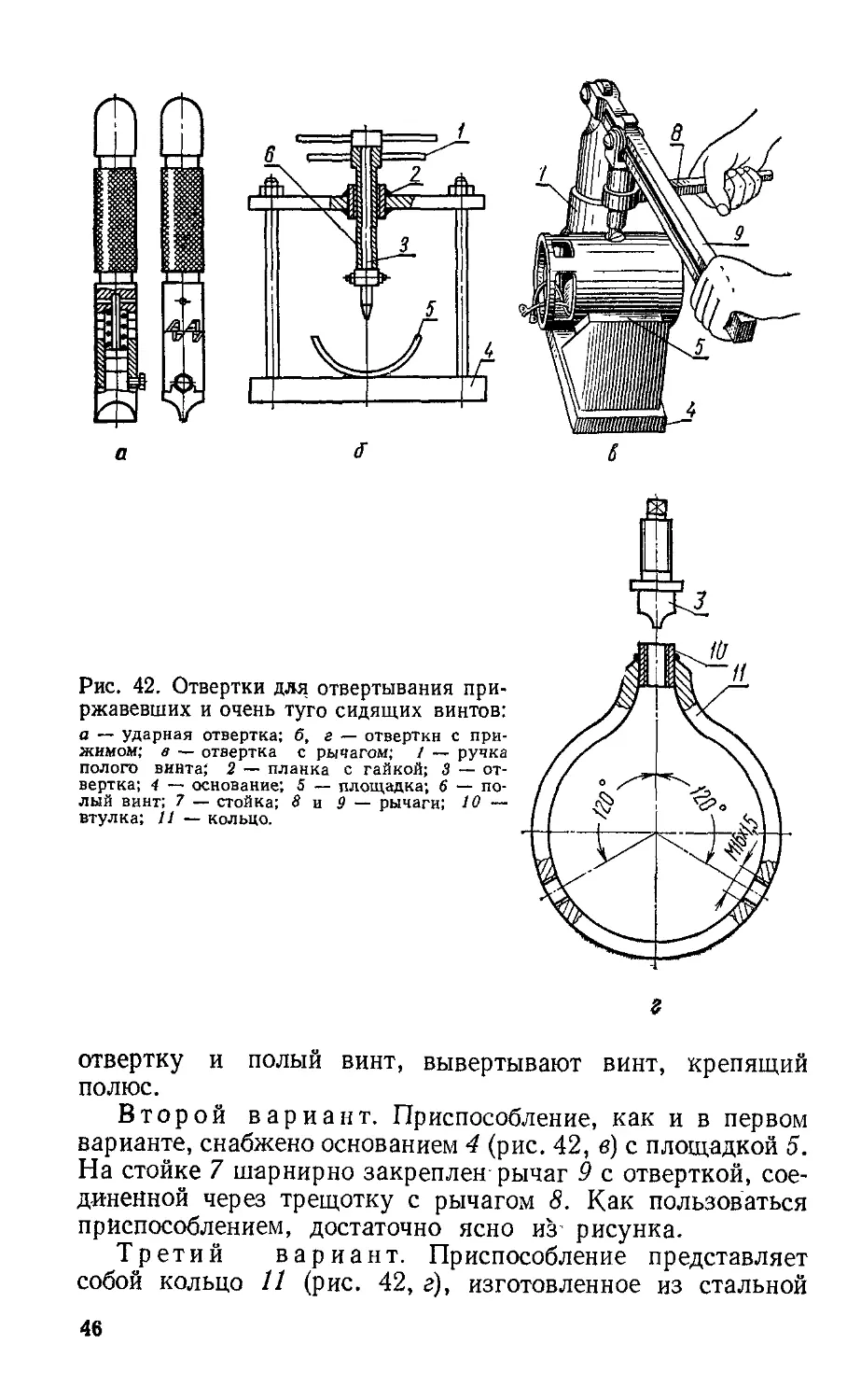

Первый вариант. Приспособление состоит из ос-

нования 4 (рис. 42, б) со стойками и площадкой 5. На стой-

ках закреплена планка 2 с гайкой, в которой вращается

полый винт 6. Внутри винта помещена отвертка 3 с.упор-

ным хомутом, предупреждающим выход отвертки из винта.

Пользуются приспособлением следующим образом. Кор-

пус генератора или стартера укладывают на площадку 5

так, чтобы отвертываемый винт располагался под лезвием

отвертки 3. Затем, вращая за ручку 1, вводят лезвие от-

веотки в паз винта. После этого, вращая одновременно

45

Рис. 42. Отвертки для отвертывания при-

ржавевших и очень туго сидящих винтов:

а — ударная отвертка; б, г — отвертки с при-

жимом; в — отвертка с рычагом; I — ручка

полого винта; 2 — планка с гайкой; 3 — от-

вертка; 4 — основание; 5 — площадка; 6 — по-

лый винт; 7 — стойка; 8 и 9 — рычаги; 10 —

втулка; 11 — кольцо.

г

отвертку и полый винт, вывертывают винт, крепящий

полюс.

Второй вариант. Приспособление, как и в первом

варианте, снабжено основанием 4 (рис. 42, в) с площадкой 5.

На стойке 7 шарнирно закреплен рычаг 9 с отверткой, сое-

диненной через трещотку с рычагом 8. Как пользоваться

приспособлением, достаточно ясно из- рисунка.

Третий вариант. Приспособление представляет

собой кольцо 11 (рис. 42, г), изготовленное из стальной

46

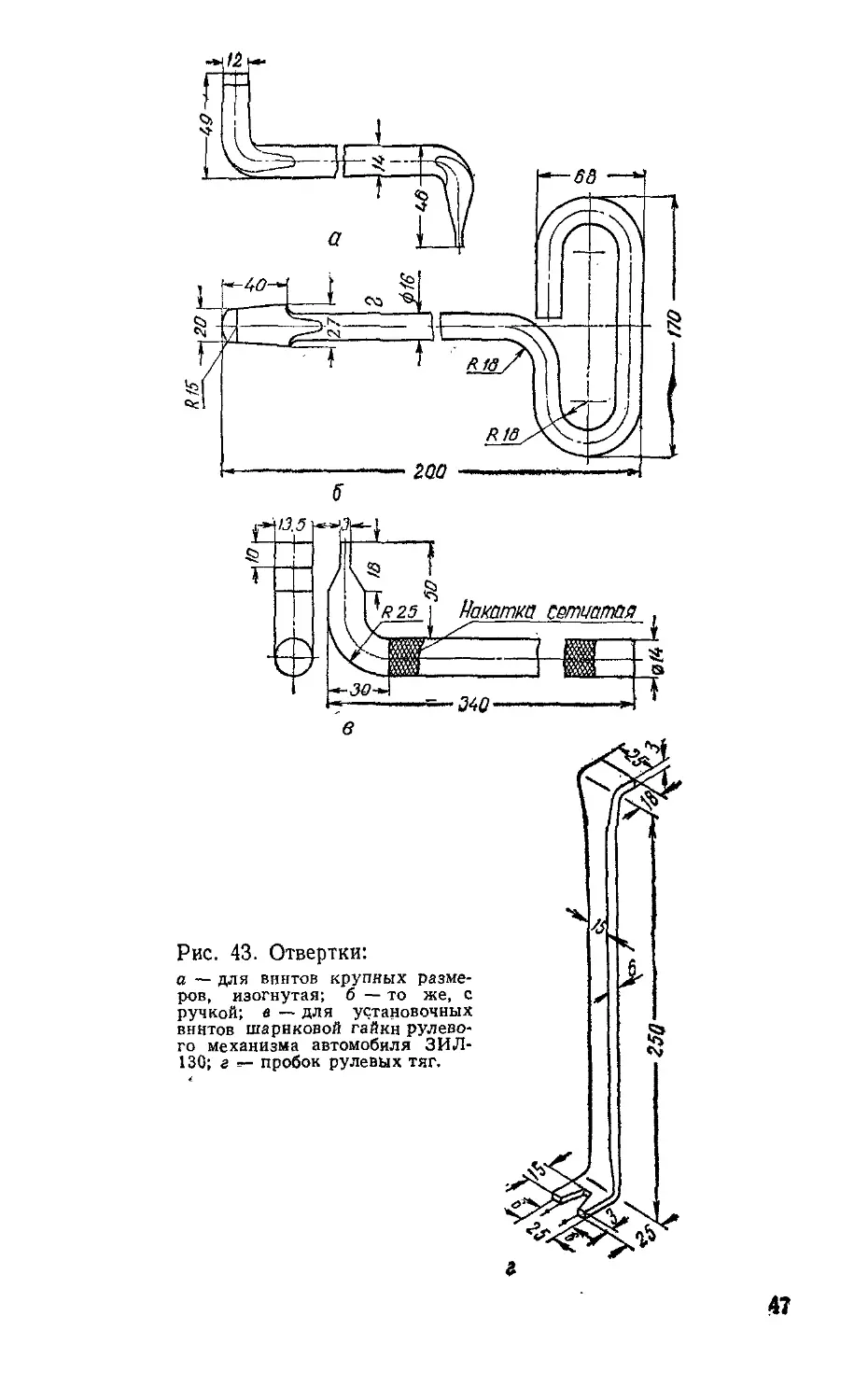

Рис. 43. Отвертки:

а — для винтов крупных разме-

ров, изогнутая; б — то же, с

ручкой; а — для установочных

винтов шариковой гайкн рулево-

го механизма автомобиля ЗИЛ-

130; г пробок рулевых тяг.

47

полосы сечением 12x20 мм. В месте стыка концов полосы

приварена втулка 10 с внутренней резьбой М 16X1,5.

В нижней части кольца под углом в 120° к окружности

кольца в нем просверлено два отверстия и нарезана резьба.

Отвертка 3 имеет- форму, показанную на рисунке.

Чтобы отвернуть этой отверткой винт полюса, нужно

ввернуть отвертку снизу во втулку 10 на 3—4 витка резьбы

и надеть кольцо на корпус генератора. Затем, ввернув в

отверстия кольца установочные винты, поджать ими корпус

генератора так, чтобы шлиц отвинчиваемого винта вошел в

лезвие отвертки. Вращая гаечным ключом отвертку 3,

надо вывернуть винт.

Отвертки для винтов и шурупов крупных размеров

бывают «изогнутыми» (рис. 43, а). Длину этой отвертки

выбирают в зависимости от места ее применения.

При разборке тракторов «Беларусь» удобно пользоваться

отверткой, показанной на рисунке 43, б.

Отвертка для установочных винтов шариковой гайки

рулевого механизма автомобиля ЗИЛ-130. При замене вин-

товой пары рулевого механизма установочные винты не-

обходимо затягивать с большим моментом (5-=-6)10~а Н-м

(5—6 кгс-см). Этр удобно делать отверткой, показанной на

рисунке 43, в.

Отвертка для пробок рулевых тяг тракторов й автомоби-

лей. Обычной отверткой отвертывать и завертывать пробки

рулевых тяг неудобно, а, кроме того, трудно создать нуж-

ный момент. В этом случае работа будет значительно облег-

чена, если применить для этой цели отвертку, изображен-

ную на рисунке. 43, г.

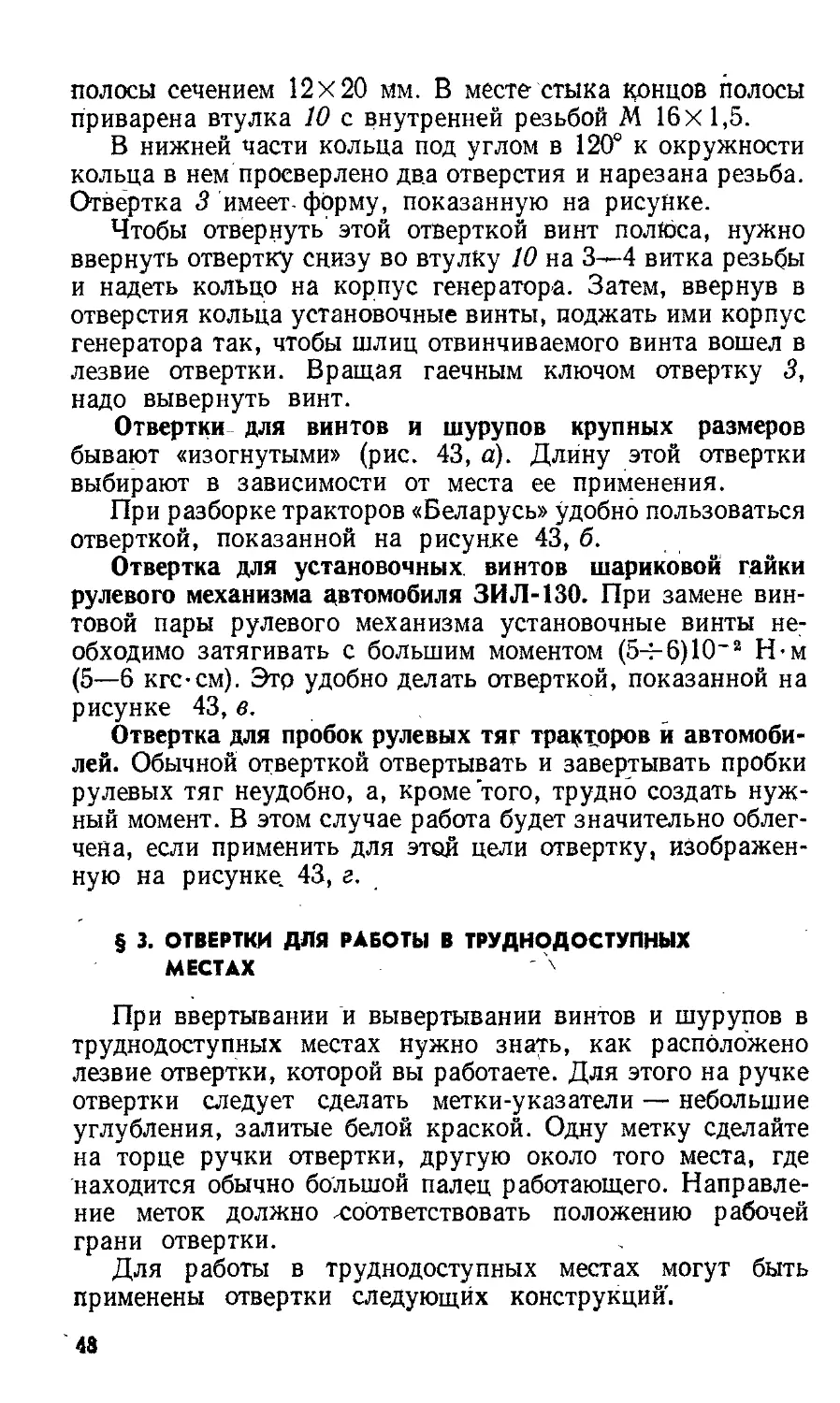

§ 3. ОТВЕРТКИ ДЛЯ РАБОТЫ В ТРУДНОДОСТУПНЫХ

МЕСТАХ 4

При ввертывании й вывертывании винтов и шурупов в

труднодоступных местах нужно знать, как расположено

лезвие отвертки, которой вы работаете. Для этого на ручке

отвертки следует сделать метки-указатели — небольшие

углубления, залитые белой краской. Одну метку сделайте

на торце ручки отвертки, другую около того места, где

находится обычно большой палец работающего. Направле-

ние меток должно -соответствовать положению рабочей

грани отвертки.

Для работы в труднодоступных местах могут быть

применены отвертки следующих конструкций.

48

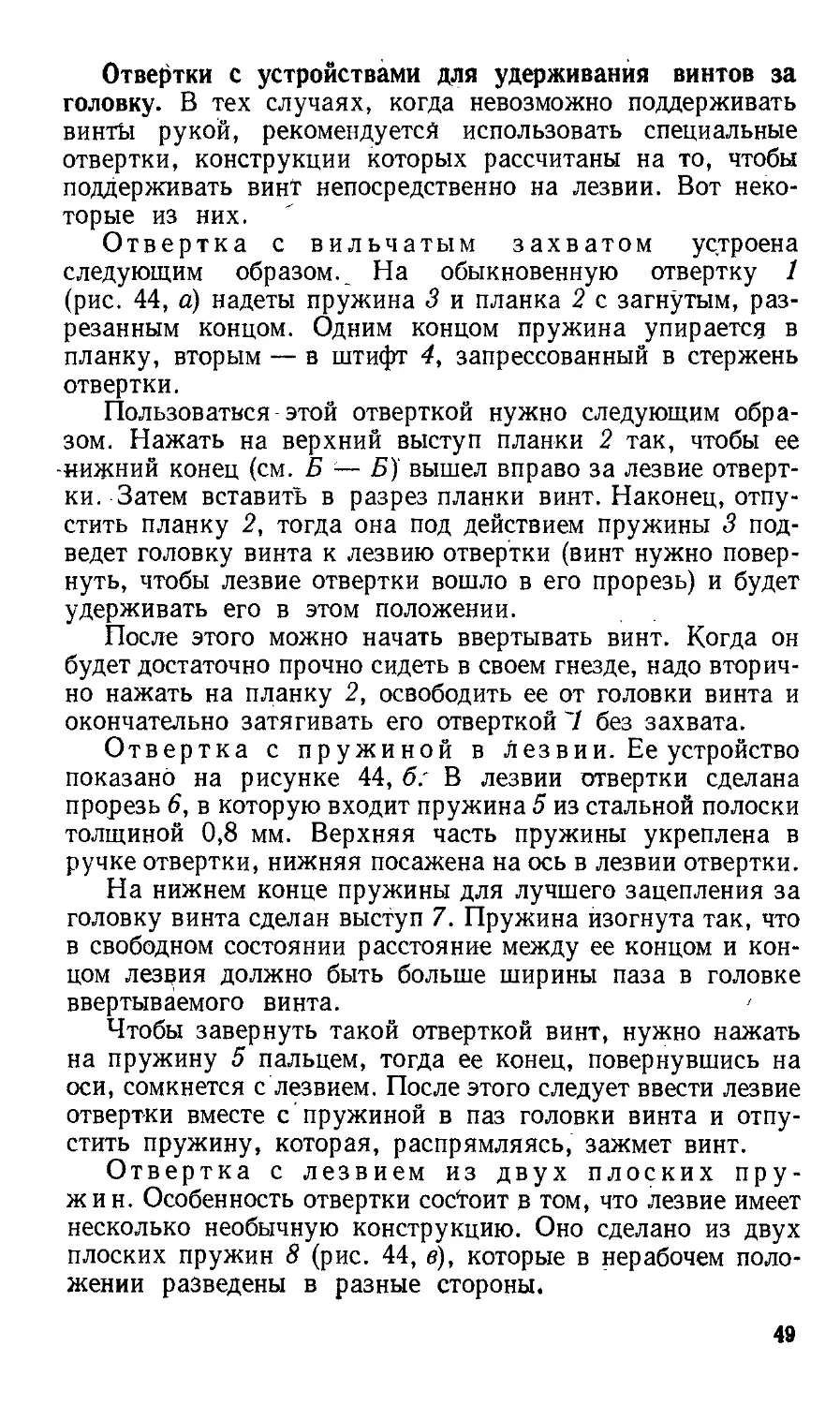

Отвертки с устройствами для удерживания винтов за

головку. В тех случаях, когда невозможно поддерживать

винты рукой, рекомендуется использовать специальные

отвертки, конструкции которых рассчитаны на то, чтобы

поддерживать винт непосредственно на лезвии. Вот неко-

торые из них.

Отвертка с вильчатым захватом устроена

следующим образом. На обыкновенную отвертку 1

(рис. 44, а) надеты пружина 3 и планка 2 с загнутым, раз-

резанным концом. Одним концом пружина упирается в

планку, вторым — в штифт 4, запрессованный в стержень

отвертки.

Пользоваться этой отверткой нужно следующим обра-

зом. Нажать на верхний выступ планки 2 так, чтобы ее

-нижний конец (см. Б — Б) вышел вправо за лезвие отверт-

ки. Затем вставить в разрез планки винт. Наконец, отпу-

стить планку 2, тогда она под действием пружины 3 под-

ведет головку винта к лезвию отвертки (винт нужно повер-

нуть, чтобы лезвие отвертки вошло в его прорезь) и будет

удерживать его в этом положении.

После этого можно начать ввертывать винт. Когда он

будет достаточно прочно сидеть в своем гнезде, надо вторич-

но нажать на планку 2, освободить ее от головки винта и

окончательно затягивать его отверткой 7 без захвата.

Отвертка с пружиной в лезвии. Ее устройство

показано на рисунке 44, б; В лезвии отвертки сделана

прорезь 6, в которую входит пружина 5 из стальной полоски

толщиной 0,8 мм. Верхняя часть пружины укреплена в

ручке отвертки, нижняя посажена на ось в лезвии отвертки.

На нижнем конце пружины для лучшего зацепления за

головку винта сделан выступ 7. Пружина изогнута так, что

в свободном состоянии расстояние между ее концом и кон-

цом лезрия должно быть больше ширины паза в головке

ввертываемого винта.

Чтобы завернуть такой отверткой винт, нужно нажать

на пружину 5 пальцем, тогда ее конец, повернувшись на

оси, сомкнется с лезвием. После этого следует ввести лезвие

отвертки вместе с пружиной в паз головки винта и отпу-

стить пружину, которая, распрямляясь, зажмет винт.

Отвертка с лезвием из двух плоских пру-

жин. Особенность отвертки состоит в том, что лезвие имеет

несколько необычную конструкцию. Оно сделано из двух

плоских пружин 8 (рис. 44, в), которые в нерабочем поло-

жении разведены в разные стороны.

49

Рис. 44. Отвертки с устройства-

ми для удержания винтов:

а — с захватом; б — с пружиной в

лезвии; в — с лезйием, состоящим

из двух плоских пружин; г — то же

применение; д>—магнитная отверт-

ка; е — приспособление для удержа-

ния винта; ж — цанговая отвертка:

/ отвертка; ,2 — плаика; 3 — пру-

жина; 4 — штифт; 5 — пружина;

6 —. прорезь; 7 — выступ; 8 — плос-

кая пружина; 9 — вставка; 10 —

стержень; 11 — постоянный магнит;-

12 — наконечник; э — отвертка с

подвижным сердечником; / — кор-

пус; 2 — сухарь; 3 — тарелочка; 4 —

гайка; 5 — шпонка; 6 — штифт; 7 —

прорезь; 8 — пружина; 9 — сердеч-

ник.

Itp

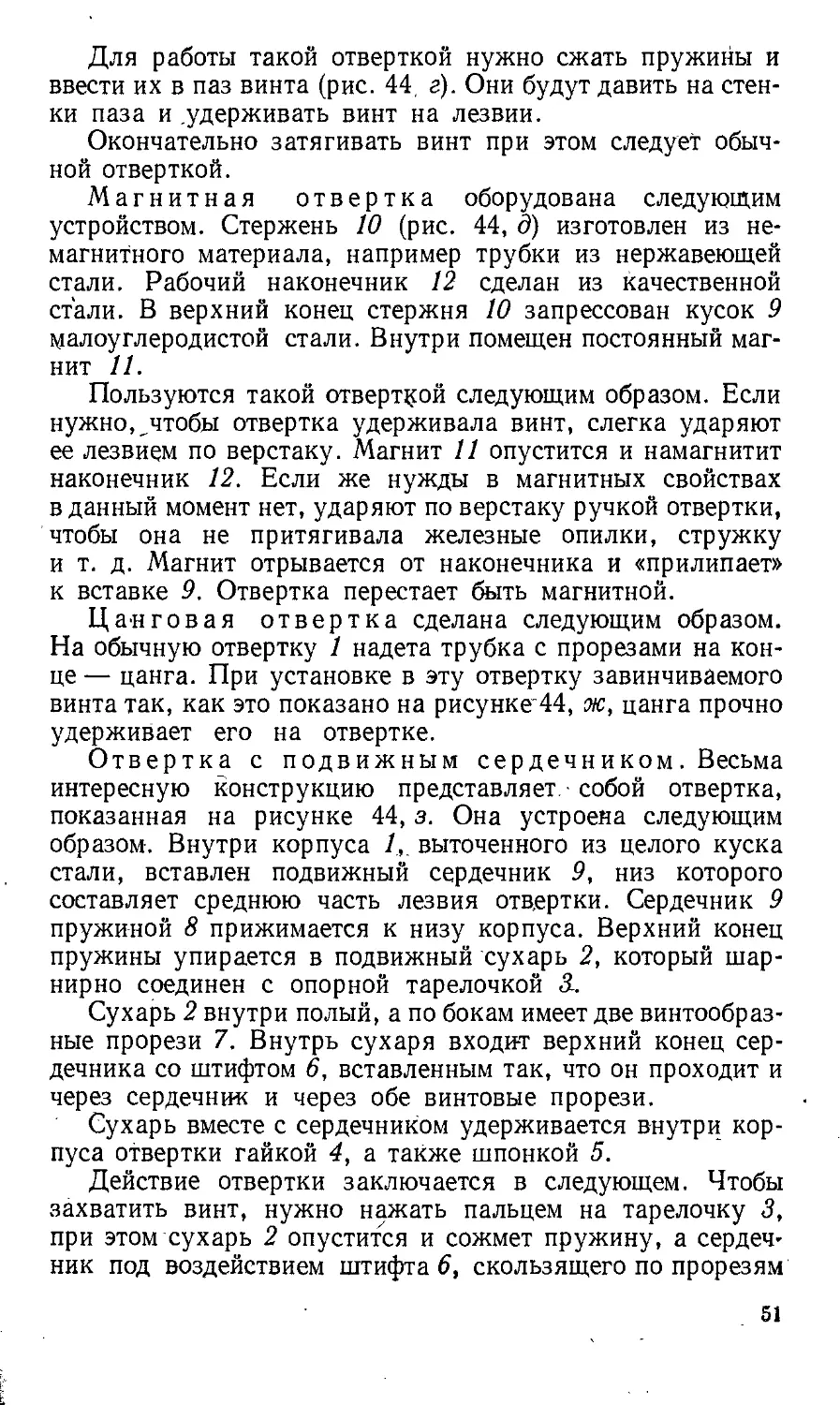

Для работы такой отверткой нужно сжать пружины и

ввести их в паз винта (рис. 44. г). Они будут давить на стен-

ки паза и .удерживать винт на лезвии.

Окончательно затягивать винт при этом следует обыч-

ной отверткой.

Магнитная отвертка оборудована следующим

устройством. Стержень 10 (рис. 44, д) изготовлен из не-

магнитного материала, например трубки из нержавеющей

стали. Рабочий наконечник 12 сделан из качественной

стали. В верхний конец стержня 10 запрессован кусок 9

малоуглеродистой стали. Внутри помещен постоянный маг-

нит И.

Пользуются такой отверткой следующим образом. Если

нужно,,чтобы отвертка удерживала винт, слегка ударяют

ее лезвием по верстаку. Магнит И опустится и намагнитит

наконечник 12. Если же нужды в магнитных свойствах

в данный момент нет, ударяют по верстаку ручкой отвертки,

чтобы она не притягивала железные опилки, стружку

и т. д. Магнит отрывается от наконечника и «прилипает»

к вставке 9. Отвертка перестает быть магнитной.

Цанговая отвертка сделана следующим образом.

На обычную отвертку 1 надета трубка с прорезами на кон-

це — цанга. При установке в эту отвертку завинчиваемого

винта так, как это показано на рисунке'44, ж, цанга прочно

удерживает его на отвертке.

Отвертка с подвижным сердечником. Весьма

интересную конструкцию представляет собой отвертка,

показанная на рисунке 44, з. Она устроена следующим

образом. Внутри корпуса выточенного из целого куска

стали, вставлен подвижный сердечник 9, низ которого

составляет среднюю часть лезвия отвертки. Сердечник 9

пружиной 8 прижимается к низу корпуса. Верхний конец

пружины упирается в подвижный сухарь 2, который шар-

нирно соединен с опорной тарелочкой 3.

Сухарь 2 внутри полый, а по бокам имеет две винтообраз-

ные прорези 7. Внутрь сухаря входит верхний конец сер-

дечника со штифтом 6, вставленным так, что он проходит и

через сердечник и через обе винтовые прорези.

Сухарь вместе с сердечником удерживается внутри кор-

пуса отвертки гайкой 4, а также шпонкой 5.

Действие отвертки заключается в следующем. Чтобы

захватить винт, нужно нажать пальцем на тарелочку 3,

при этом сухарь 2 опустится и сожмет пружину, а сердеч-

ник под воздействием штифта 6, скользящего по прорезям

51

сухаря, повернется и его лезвие станет продолжением

лезвия отвертки. Затем надо вставить головку винта шли-

цем в лезвие отвертки и отпустить тарелочку. Под дейст-

вием пружины сухарь поднимется и сердечник будет стре-

миться повернуться так, как это показано в положении

II на рисунке 44, з, удерживая при этом винт.

Если под рукой нет отверток, подобных описанным, а

необходимо поддерживать винт, согните из тонкой прово-

лочки петельку (рис. 44, е) и проденьте через нее винт. Как

только винт пойдет по резьбе, потяните за проволочку,

петля раскроется, и проволочку можно удалить.

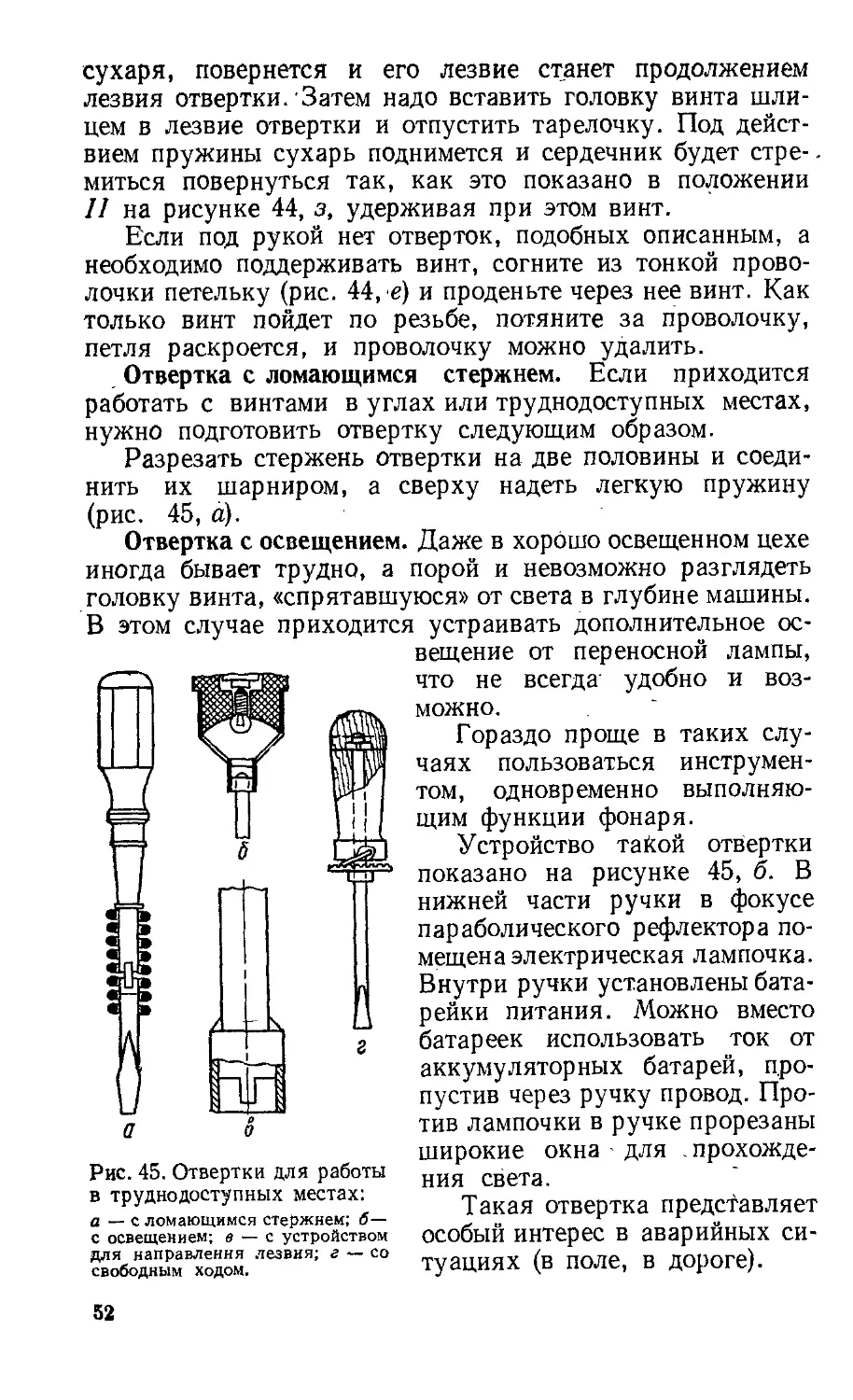

Отвертка с ломающимся стержнем. Если приходится

работать с винтами в углах или труднодоступных местах,

нужно подготовить отвертку следующим образом.

Разрезать стержень отвертки на две половины и соеди-

нить их шарниром, а сверху надеть легкую пружину

(рис. 45, а).

Отвертка с освещением. Даже в хорошо освещенном цехе

иногда бывает трудно, а порой и невозможно разглядеть

головку винта, «спрятавшуюся» от света в глубине машины.

В этом случае приходится устраивать дополнительное ос-

Рис. 45. Отвертки для работы

в труднодоступных местах:

а — с ломающимся стержнем; б—

с освещением; в — с устройством

для направления лезвия; г «— со

свободным ходом.

вещение от переносной лампы,

что не всегда удобно и воз-

можно.

Гораздо проще в таких слу-

чаях пользоваться инструмен-

том, одновременно выполняю-

щим функции фонаря.

Устройство такой отвертки

показано на рисунке 45, б. В

нижней части ручки в фокусе

параболического рефлектора по-

мещена электрическая лампочка.

Внутри ручки установлены бата-

рейки питания. Можно вместо

батареек использовать ток от

аккумуляторных батарей, про-

пустив через ручку провод. Про-

тив лампочки в ручке прорезаны

широкие окна для прохожде-

ния света.

Такая отвертка представляет

особый интерес в аварийных си-

туациях (в поле, в дороге).

52

Отвертка с устройством для направления лезвия. При

завинчивании шурупов больших размеров можно исполь-

зовать отвертки с воротком. Чтобы предупредить в этом

случае выскальзывание лезвия отвертки из паза головки

винта, применяют муфту, закрепленную на ее лезвии

(рис. 45, в). Отверткой с таким лезвием удобно, напри-

мер, регулировать тепловые зазоры в механизме газо-

распределения двигателей. v

Отвертка со свободным ходом. Очень удобно работать

отверткой, когда не приходится при каждом обороте пово-

рачивать в руках ручку или заново вставлять лезвие в паз

винта.

Такая отвертка представляет собой стальной штырь,

заточенный на конце и вращающийся в деревянной ручке.

Удерживается он в ней упорным диском (рис. 45, г). При

повороте в одну сторону штырь отвертки вращается сво-

бодно; подпружиненная собачка легко проскальзывает по

радиальным выступам, нарезанным на специальной тарел-

ке, соединенной жестко со штырем. При обратном ходе

собачка упирается в выступ и стопорит штырь.

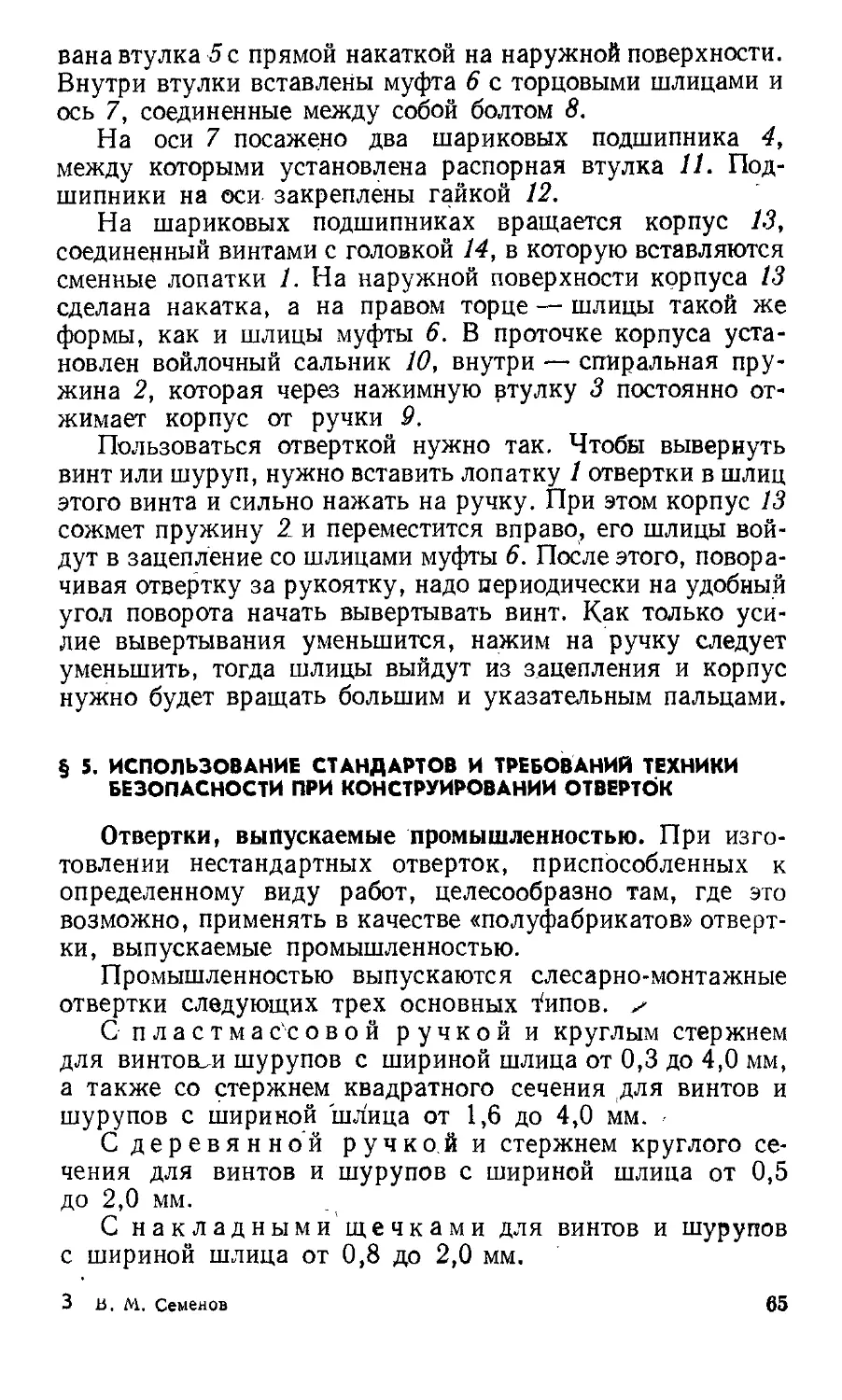

§ 4. ОТВЕРТКИ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

При выполнении регулировочных операций часто при-

ходится работать одновременно двумя инструментами:

гаечным ключом и отверткой. Большое удобство в этом слу-

чае представляют собой комбинации из этих инструментов.

Применяя их, можно сделать нужную работу с достаточной

точностью в более короткий срок.

В практике используется много различных комбиниро-

ванных инструментов. Рассмотрим некоторые из них.

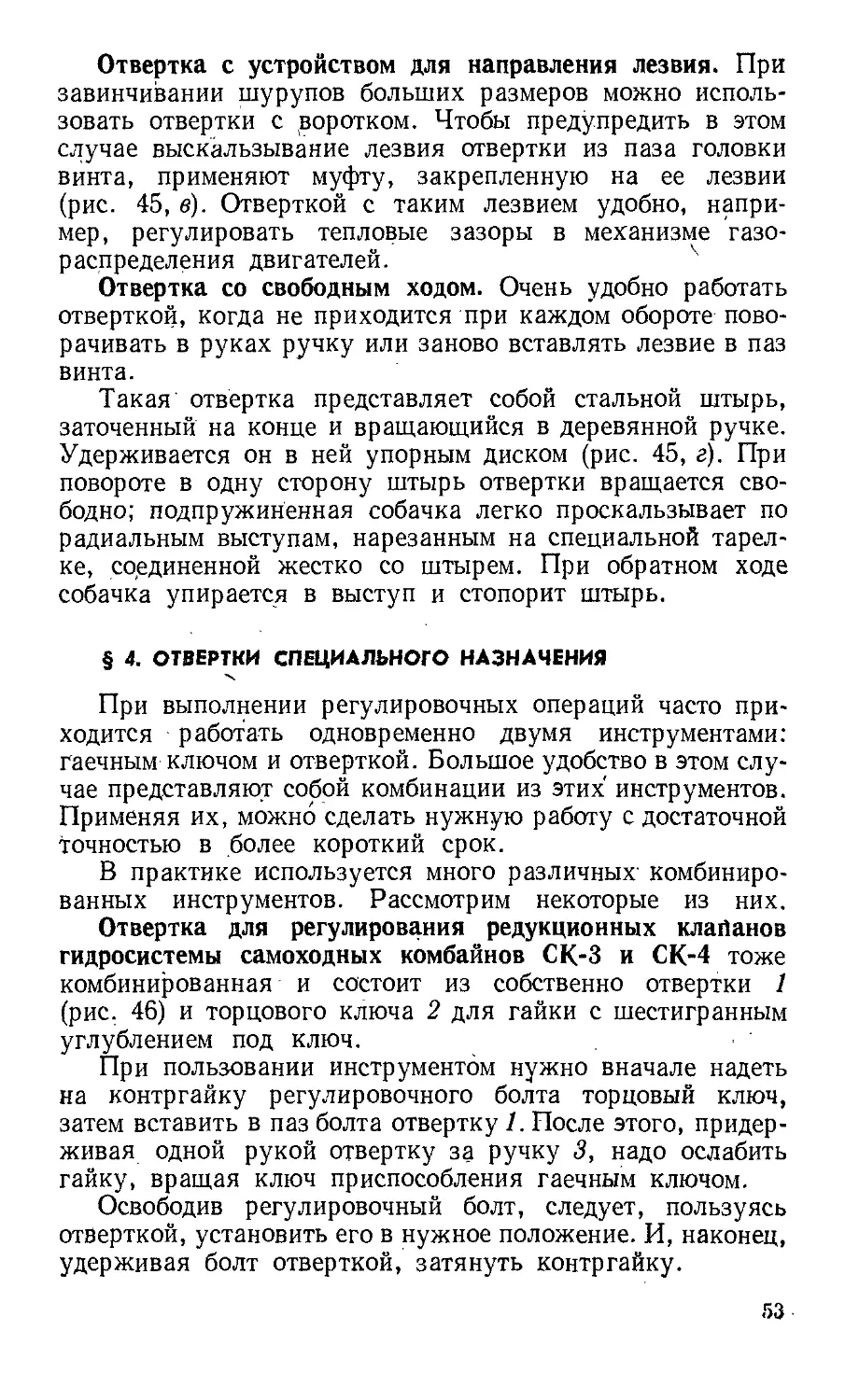

Отвертка для регулирования редукционных клапанов

гидросистемы самоходных комбайнов СК-3 и СК-4 тоже

комбинированная и состоит из собственно отвертки 1

(рис. 46) и торцового ключа 2 для гайки с шестигранным

углублением под ключ.

При пользовании инструментом нужно вначале надеть

на контргайку регулировочного болта торцовый ключ,

затем вставить в паз болта отвертку 1. После этого, придер-

живая одной рукой отвертку за ручку 3, надо ослабить

гайку, вращая ключ приспособления гаечным ключом.

Освободив регулировочный болт, следует, пользуясь

отверткой, установить его в нужное положение. И, наконец,

удерживая болт отверткой, затянуть контргайку.

53

Рис. 46. Комбинированная отвертка для регулировки редукцион-

ных клапанов гидросистемы комбайнов СК-3 и СК-4:

/ — отвертка; 2 — торцовый ключ; 3 — ручка.

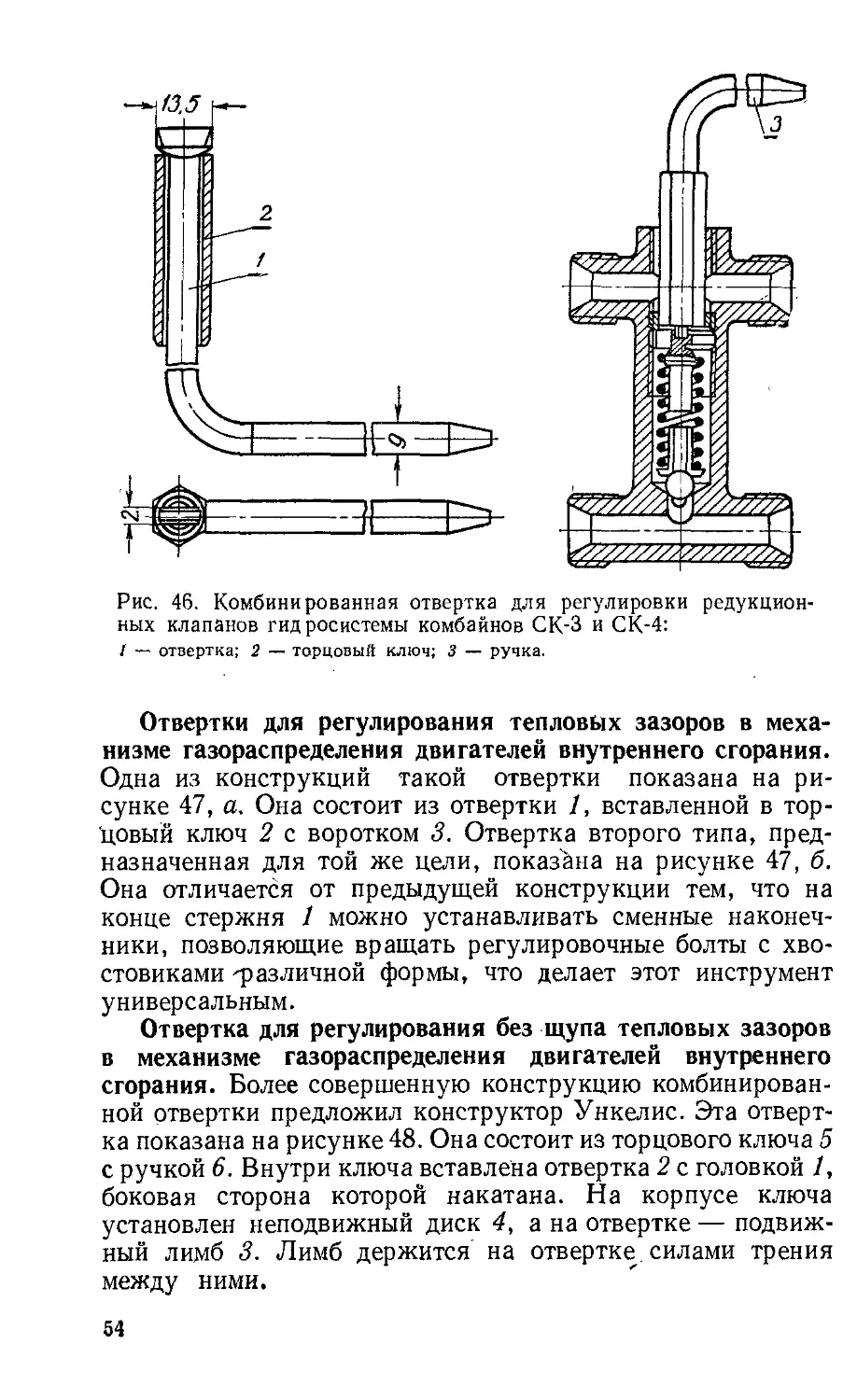

Отвертки для регулирования тепловых зазоров в меха-

низме газораспределения двигателей внутреннего сгорания.

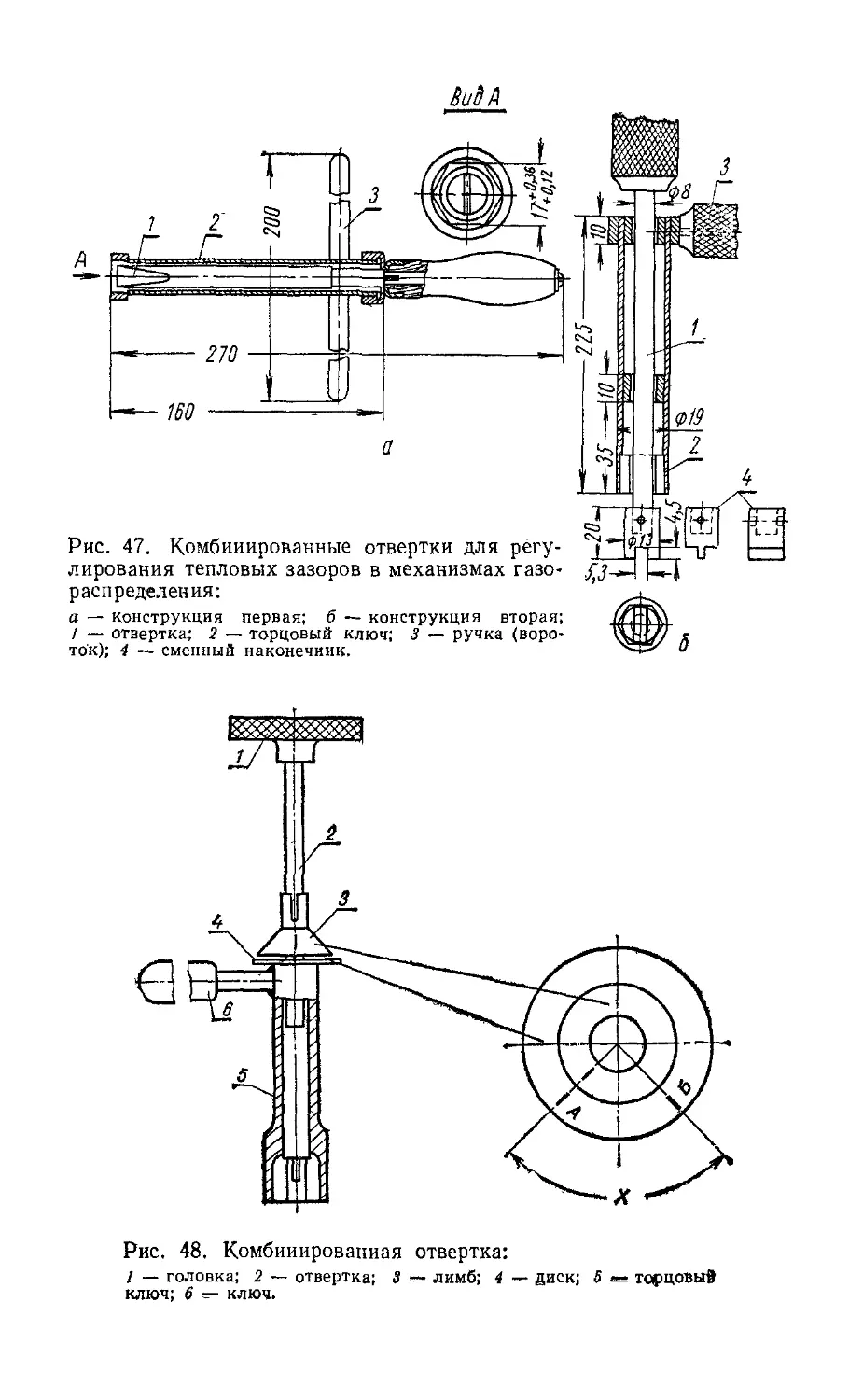

Одна из конструкций такой отвертки показана на ри-

сунке 47, а. Она состоит из отвертки 1, вставленной в тор-

цовый ключ 2 с воротком 3. Отвертка второго типа, пред-

назначенная для той же цели, показана на рисунке 47, б.

Она отличается от предыдущей конструкции тем, что на

конце стержня 1 можно устанавливать сменные наконеч-

ники, позволяющие вращать регулировочные болты с хво-

стовиками -различной формы, что делает этот инструмент

универсальным.

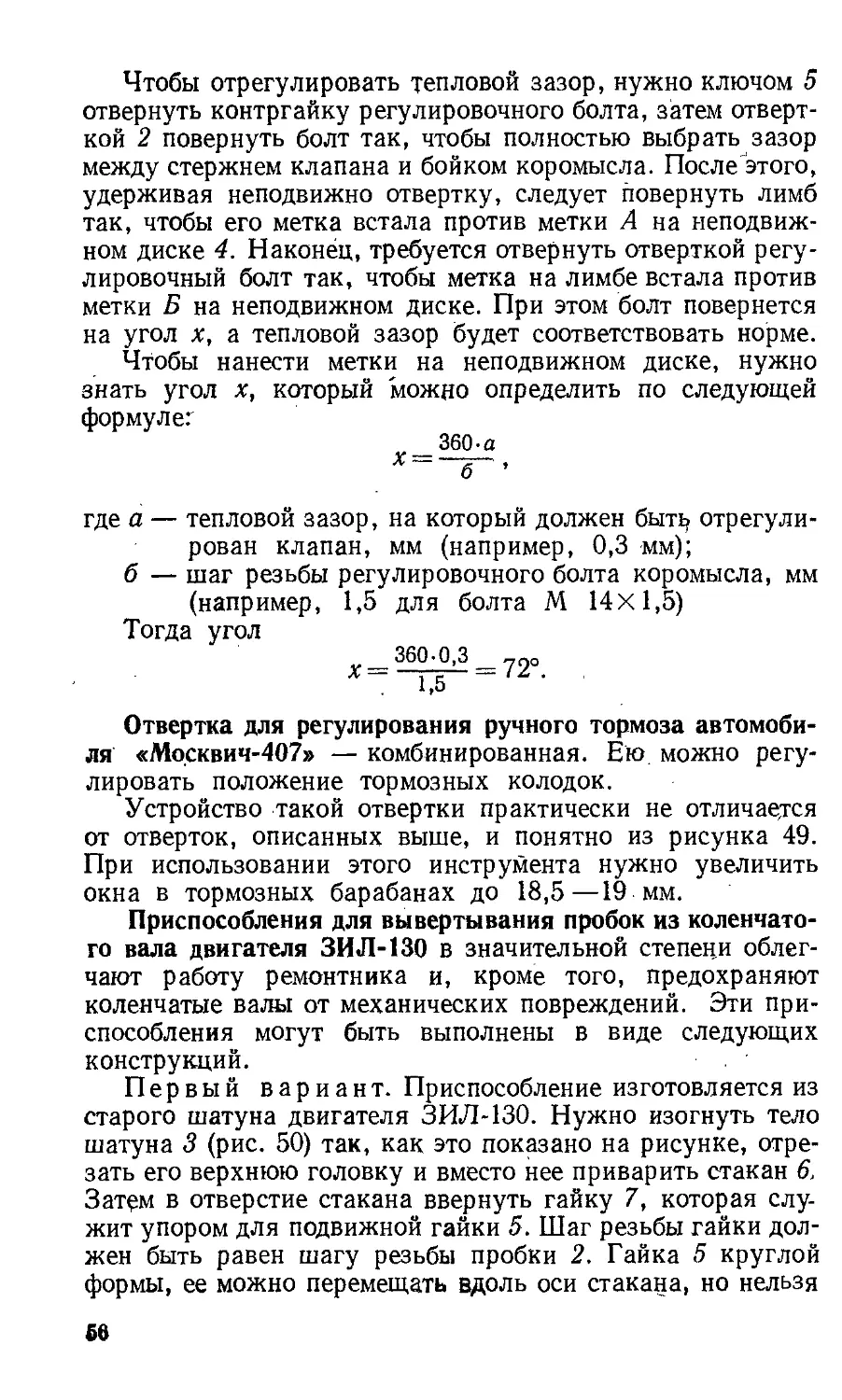

Отвертка для регулирования без щупа тепловых зазоров

в механизме газораспределения двигателей внутреннего

сгорания. Более совершенную конструкцию комбинирован-

ной отвертки предложил конструктор Ункелис. Эта отверт-

ка показана на рисунке 48. Она состоит из торцового ключа 5

с ручкой 6. Внутри ключа вставлена отвертка 2 с головкой 1,

боковая сторона которой накатана. На корпусе ключа

установлен неподвижный диск 4, а на отвертке — подвиж-

ный лимб 3. Лимб держится на отвертке силами трения

между ними.

54

Bud A

распределения:

a — конструкция первая; б — конструкция вторая;

/ — отвертка; 2 — торцовый ключ; 3 — ручка (воро-

ток); 4 — сменный наконечник.

Рис. 48. Комбинированная отвертка:

/ — головка; 2 — отвертка; 3 лимб; 4 — диск; 5 <= торцовый

ключ; 6 =- ключ.

Чтобы отрегулировать тепловой зазор, нужно ключом 5

отвернуть контргайку регулировочного болта, затем отверт-

кой 2 повернуть болт так, чтобы полностью выбрать зазор

между стержнем клапана и бойком коромысла. После этого,

удерживая неподвижно отвертку, следует повернуть лимб

так, чтобы его метка встала против метки А на неподвиж-

ном диске 4. Наконец, требуется отвернуть отверткой регу-

лировочный болт так, чтобы метка на лимбе встала против

метки Б на неподвижном диске. При этом болт повернется

на угол х, а тепловой зазор будет соответствовать норме.

Чтобы нанести метки на неподвижном диске, нужно

знать угол х, который можно определить по следующей

формуле."

360-а

где а — тепловой зазор, на который должен быть отрегули-

рован клапан, мм (например, 0,3 мм);

б — шаг резьбы регулировочного болта коромысла, мм

(например, 1,5 для болта М 14x1,5)

Тогда угол

360-0,3

Х=-Т5~ = 72-

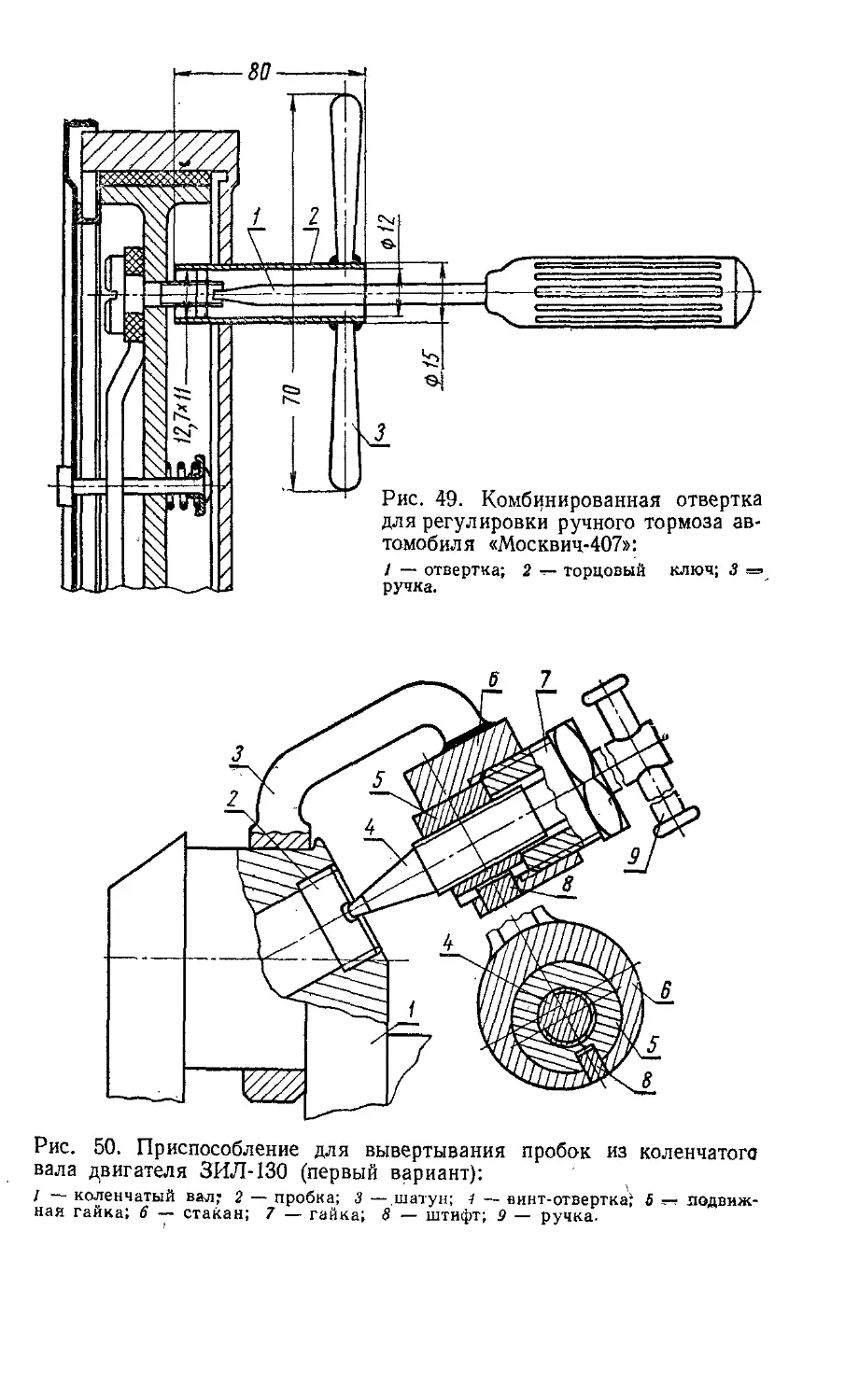

Отвертка для регулирования ручного тормоза автомоби-

ля «Москвич-407» — комбинированная. Ею можно регу-

лировать положение тормозных колодок.

Устройство такой отвертки практически не отличается

от отверток, описанных выше, и понятно из рисунка 49.

При использовании этого инструмента нужно увеличить

окна в тормозных барабанах до 18,5—19 мм.

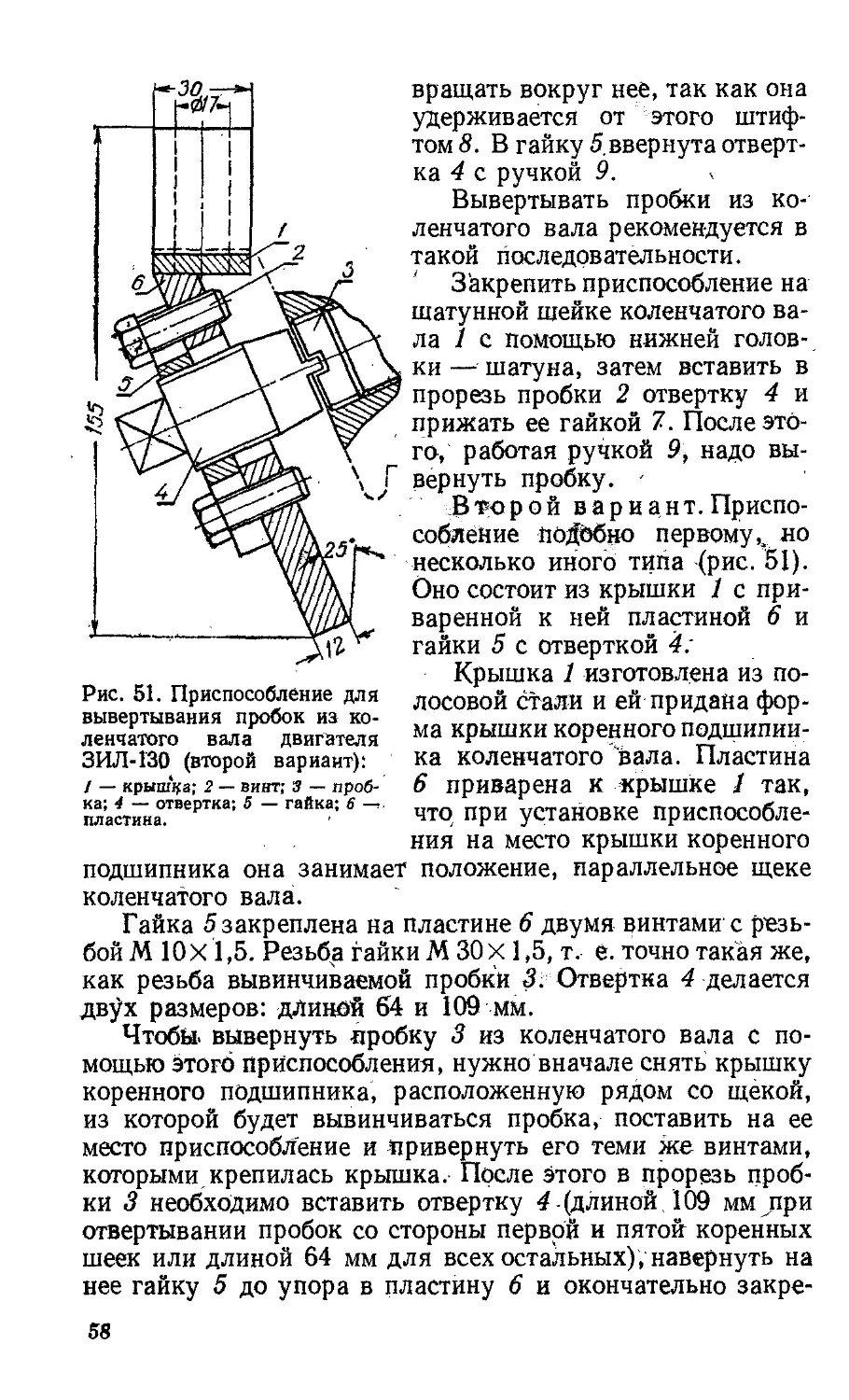

Приспособления для вывертывания пробок из коленчато-

го вала двигателя ЗИЛ-130 в значительной степени облег-

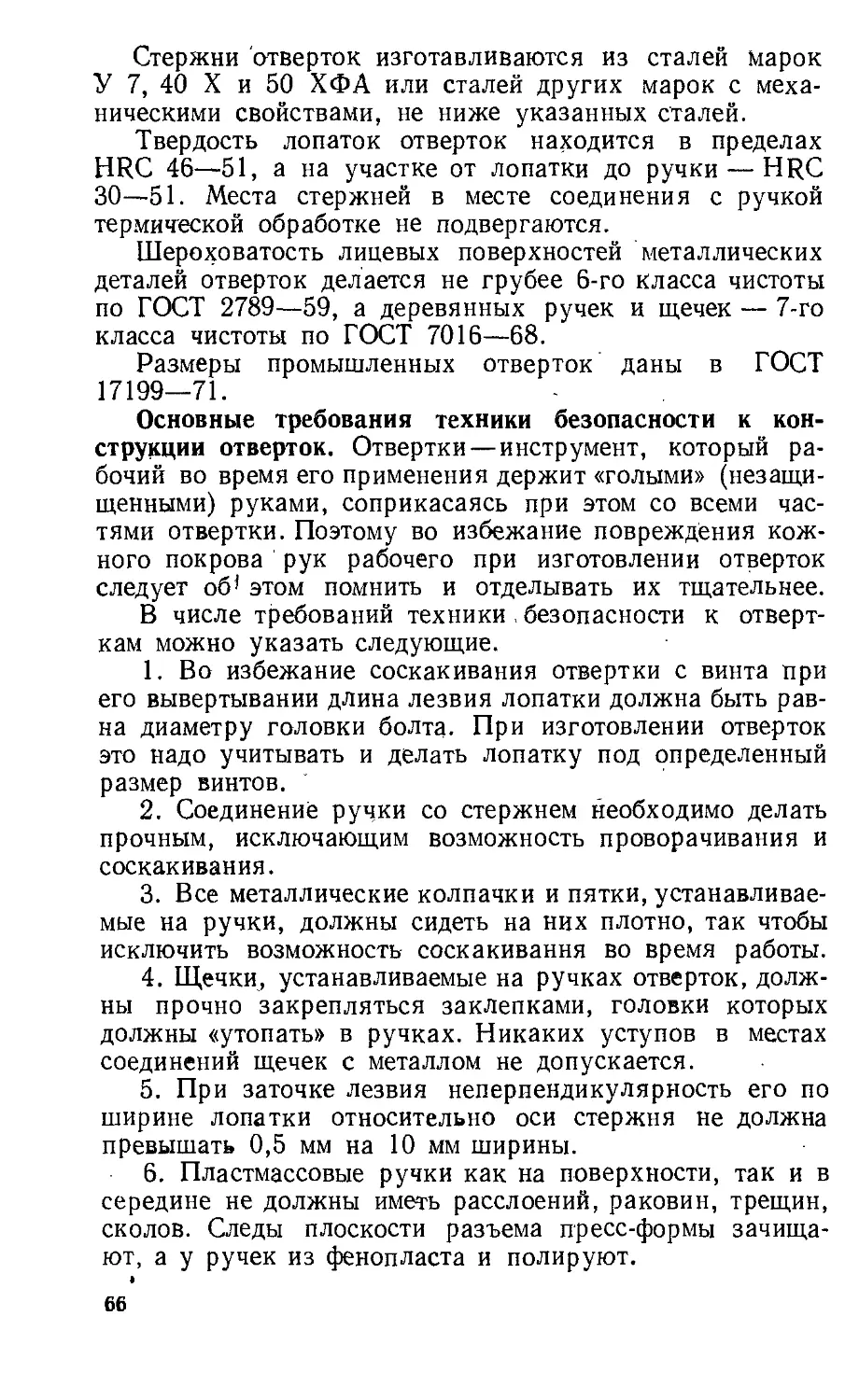

чают работу ремонтника и, кроме того, предохраняют

коленчатые валы от механических повреждений. Эти при-

способления могут быть выполнены в виде следующих

конструкций.

Первый вариант. Приспособление изготовляется из

старого шатуна двигателя ЗИЛ-130. Нужно изогнуть тело

шатуна 3 (рис. 50) так, как это показано на рисунке, отре-

зать его верхнюю головку и вместо нее приварить стакан 6.

Затем в отверстие стакана ввернуть гайку 7, которая слу-

жит упором для подвижной гайки 5. Шаг резьбы гайки дол-

жен быть равен шагу резьбы пробки 2. Гайка 5 круглой

формы, ее можно перемещать вдоль оси стакана, но нельзя

£6

80

2 — торцовый ключ; 3 =

Рис. 49. Комбинированная отвертка

для регулировки ручного тормоза ав-

томобиля «Москвич-407»:

1 — отвертка;

ручка.

Рис. 50. Приспособление для вывертывания пробок из коленчатого

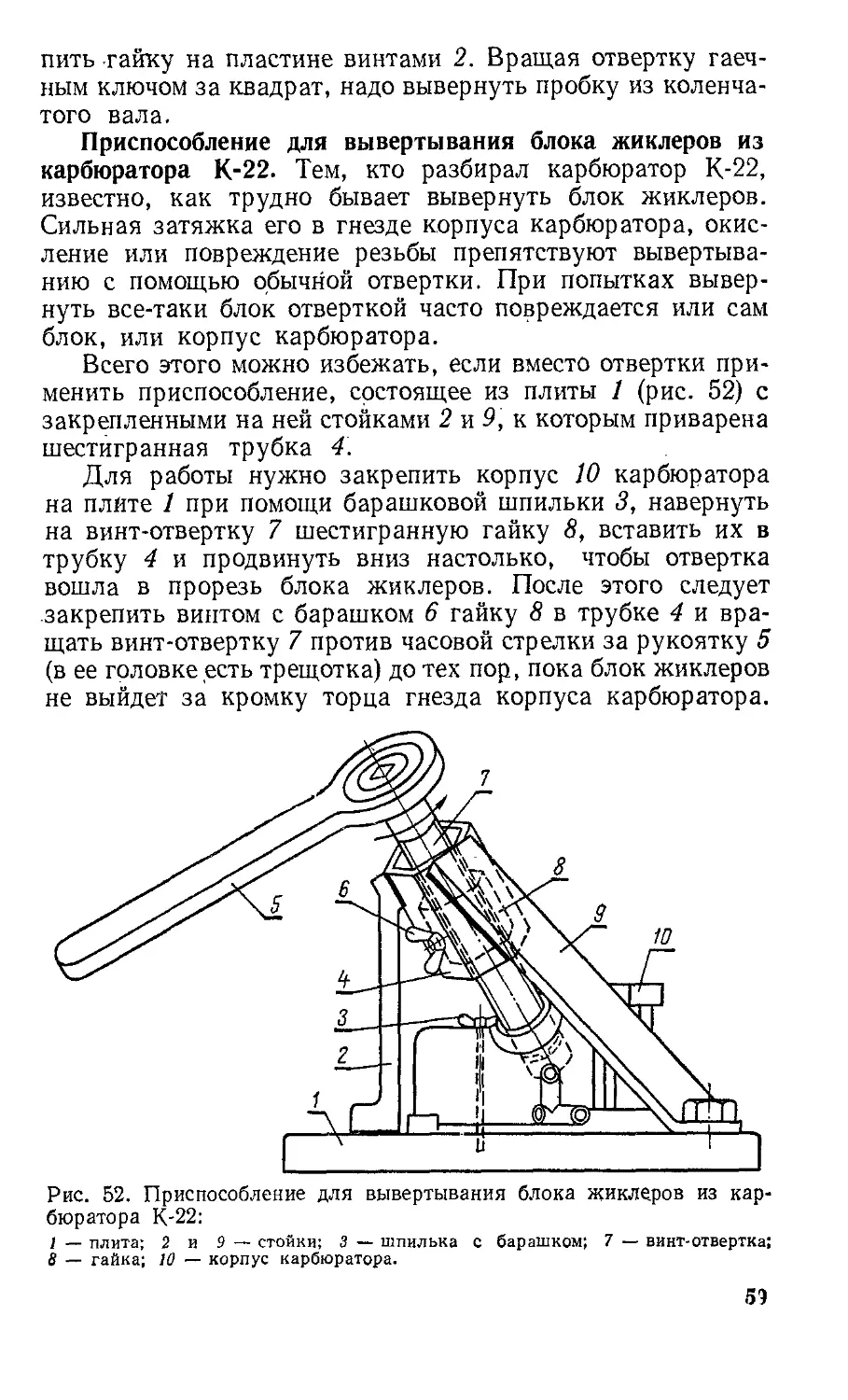

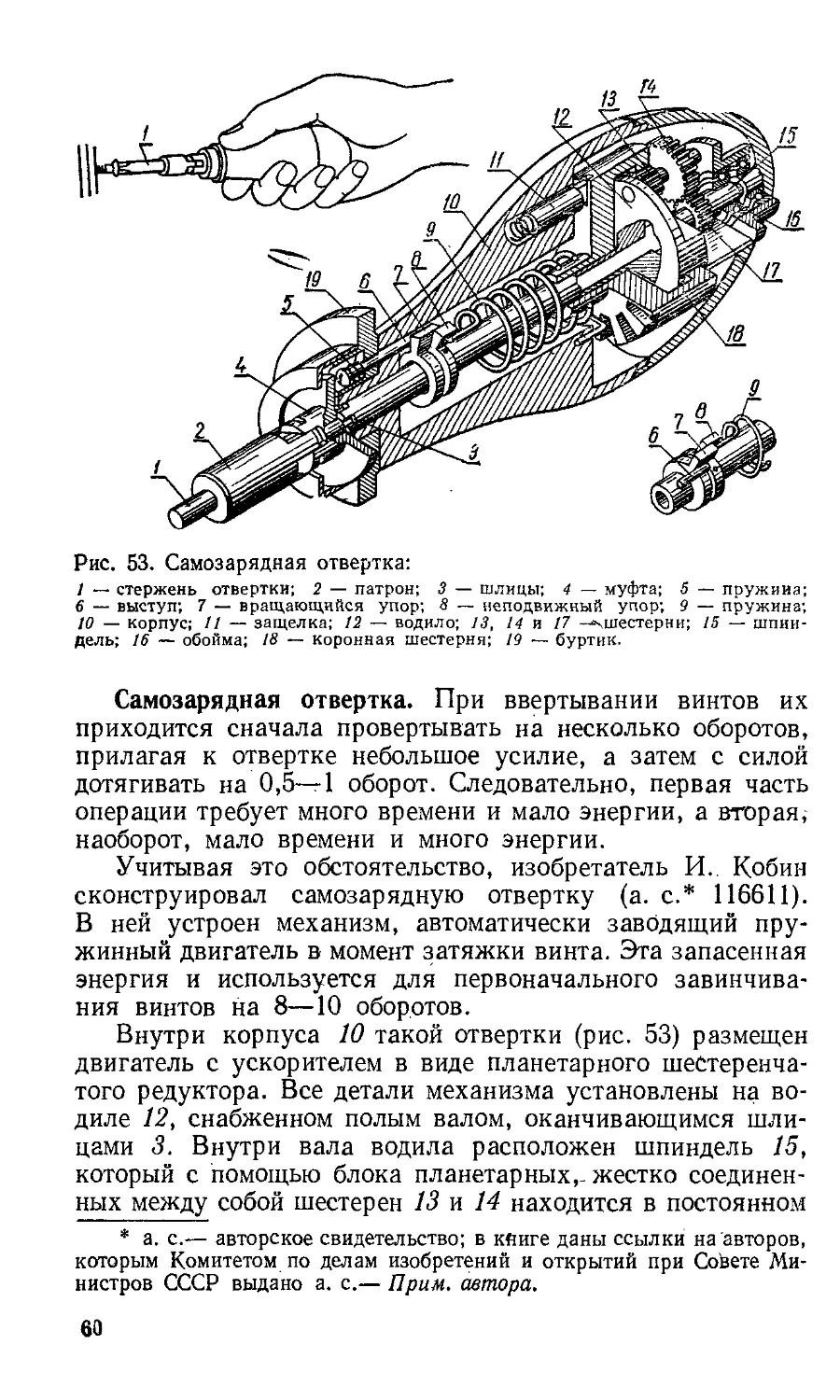

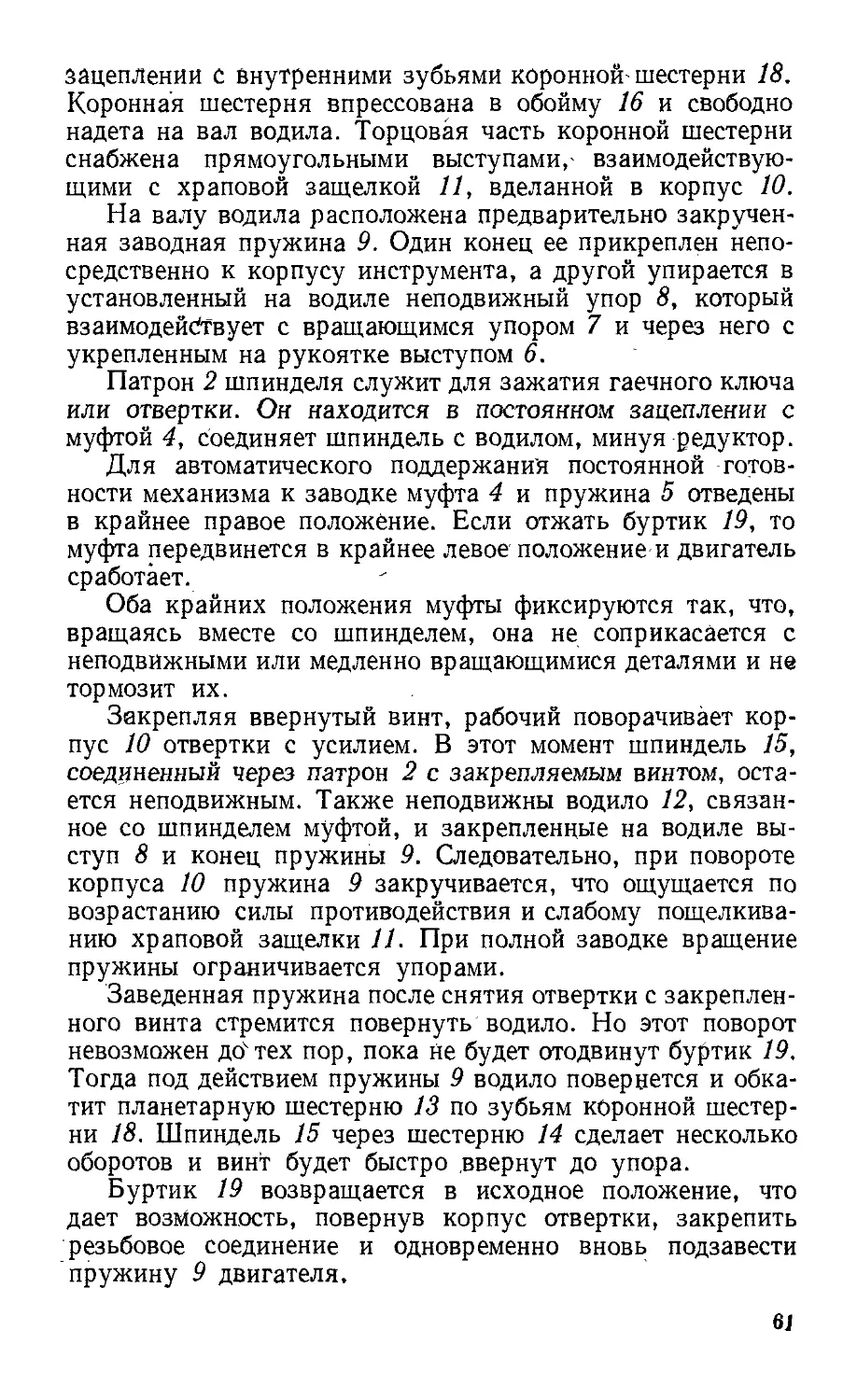

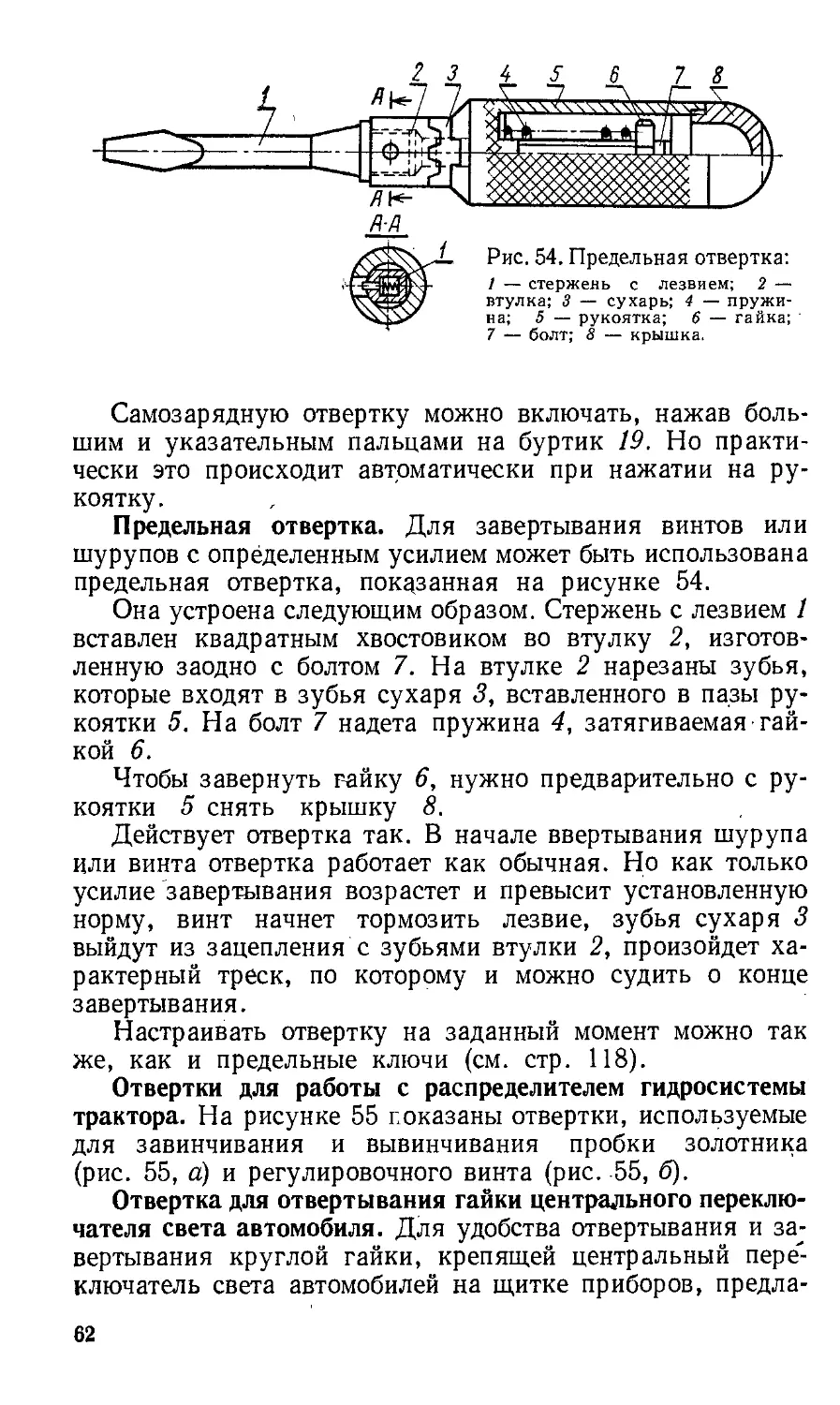

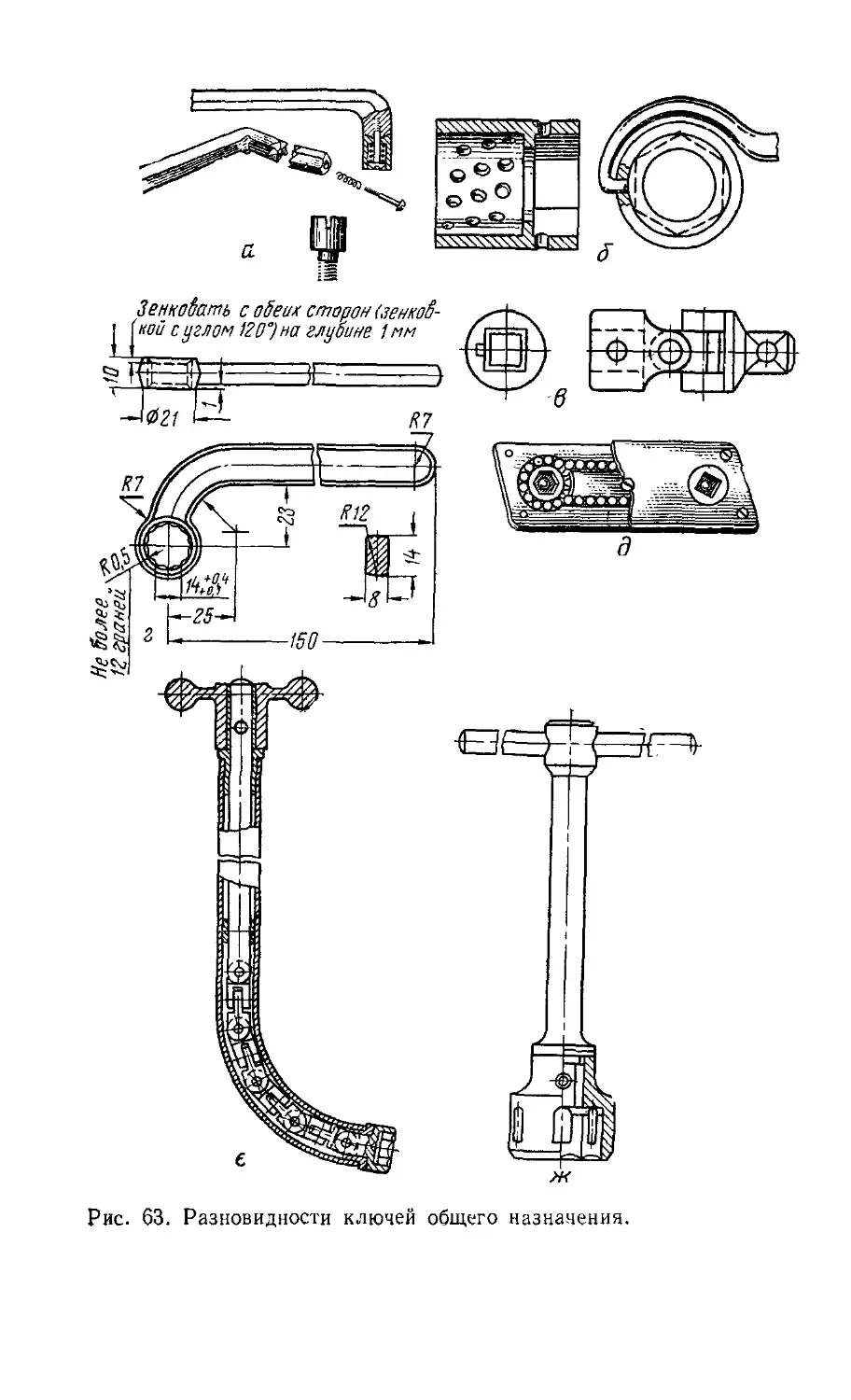

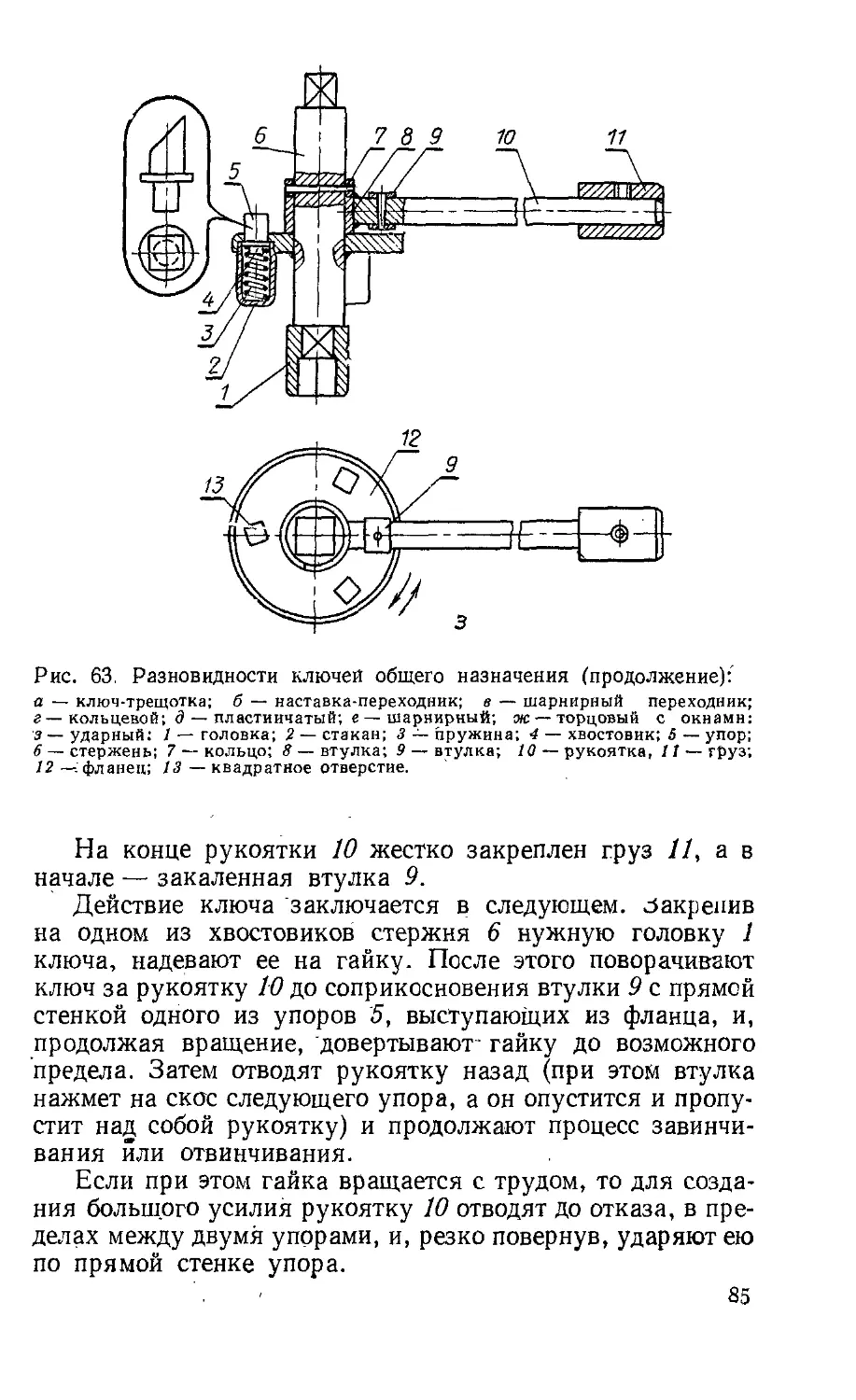

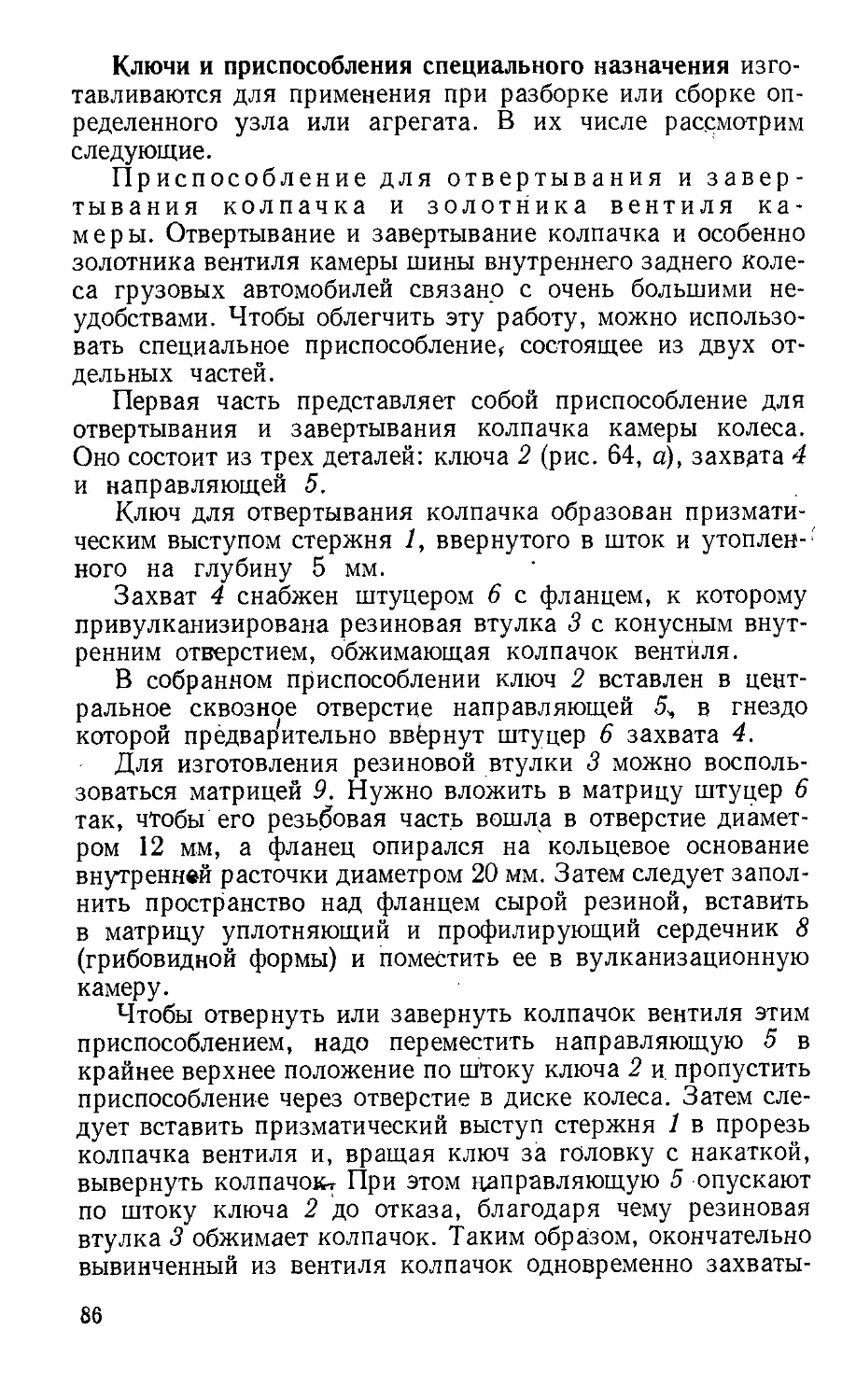

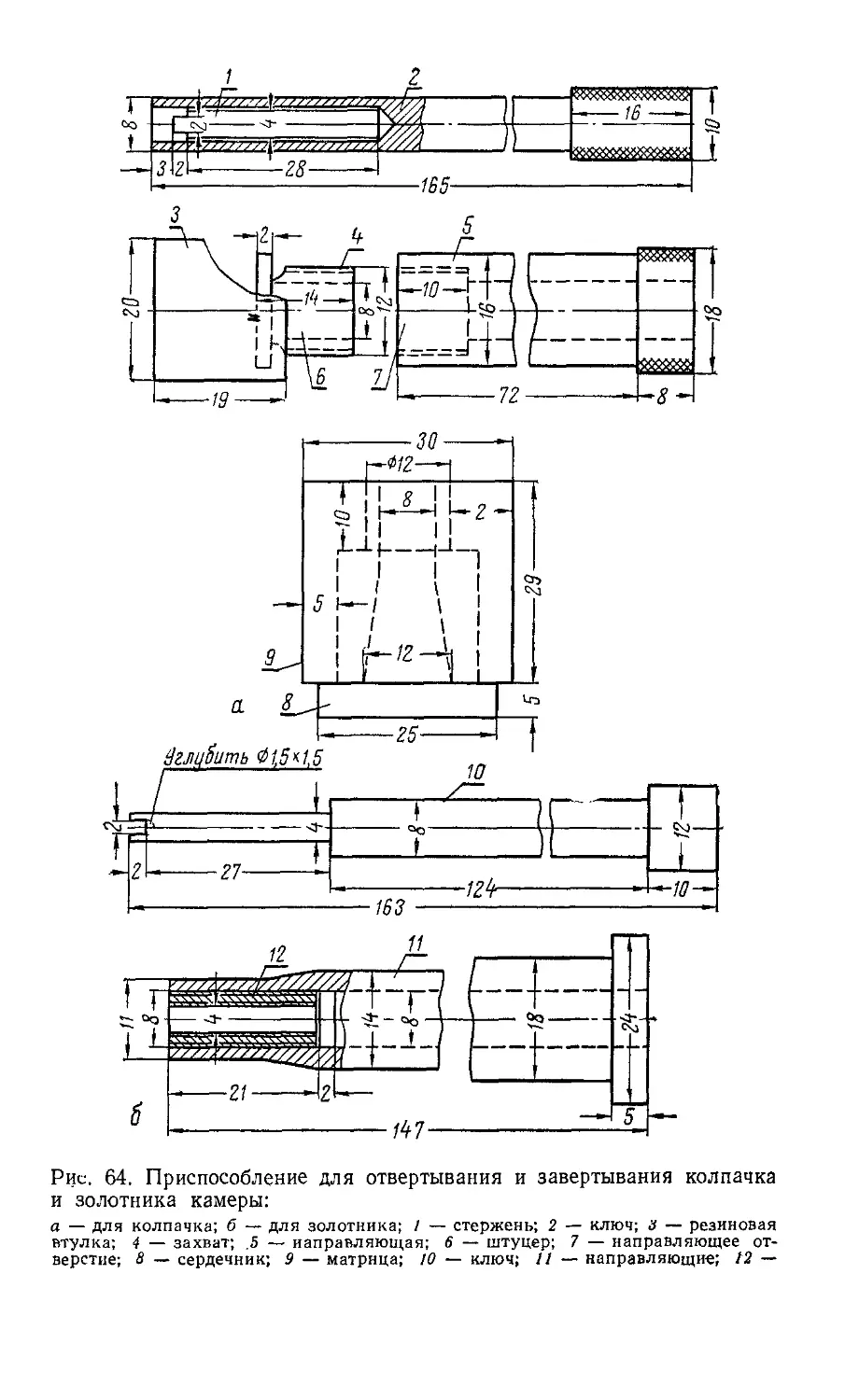

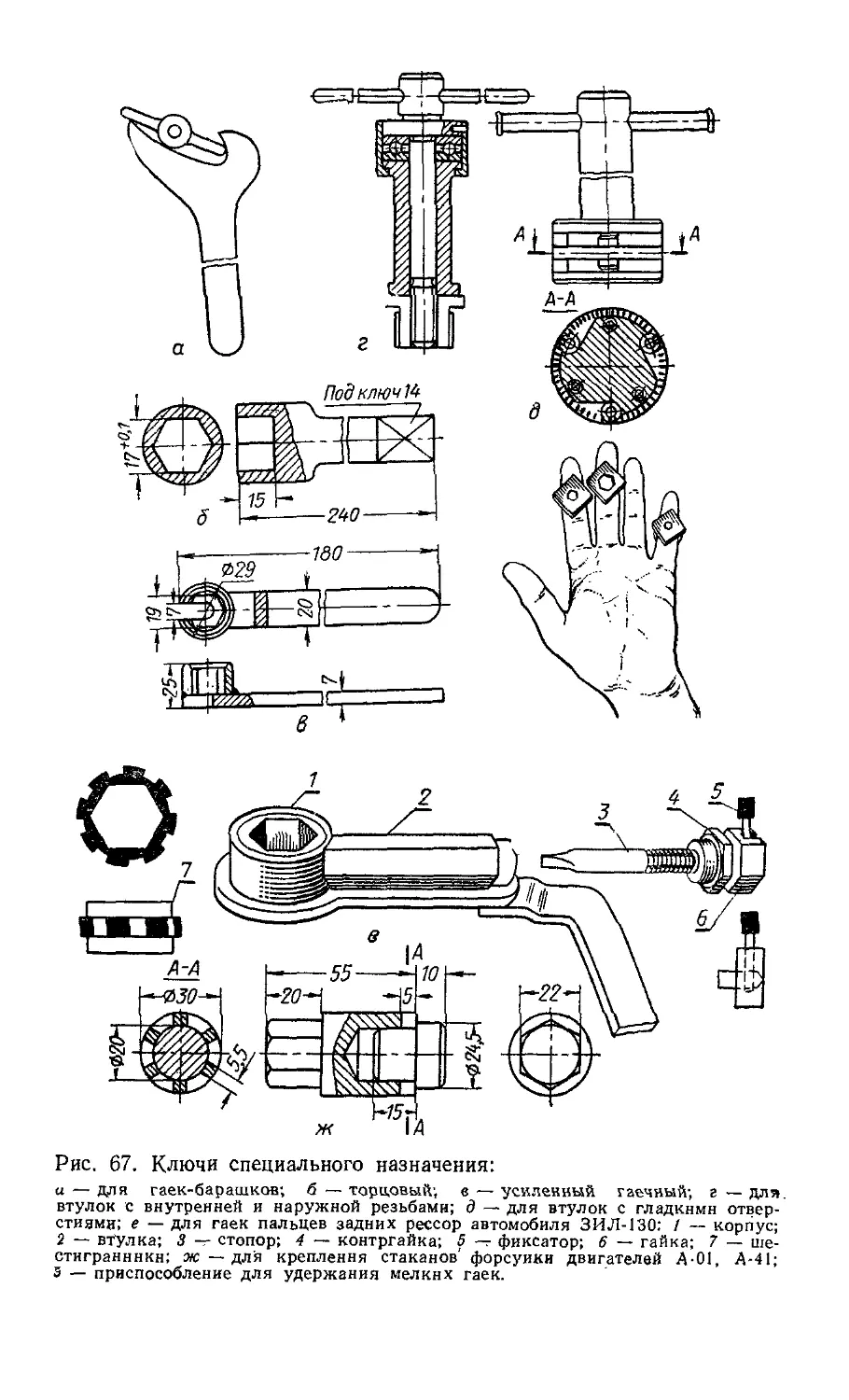

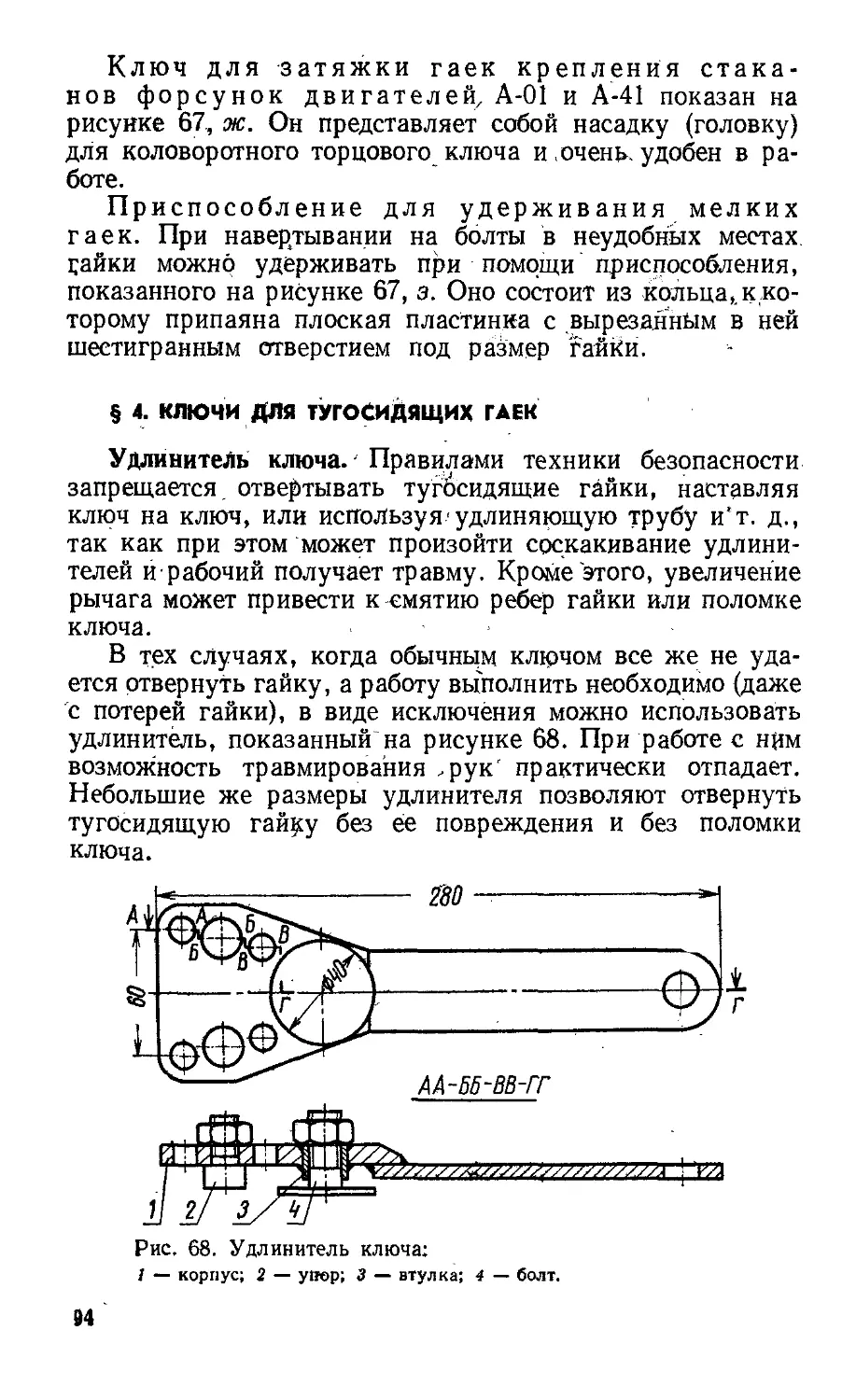

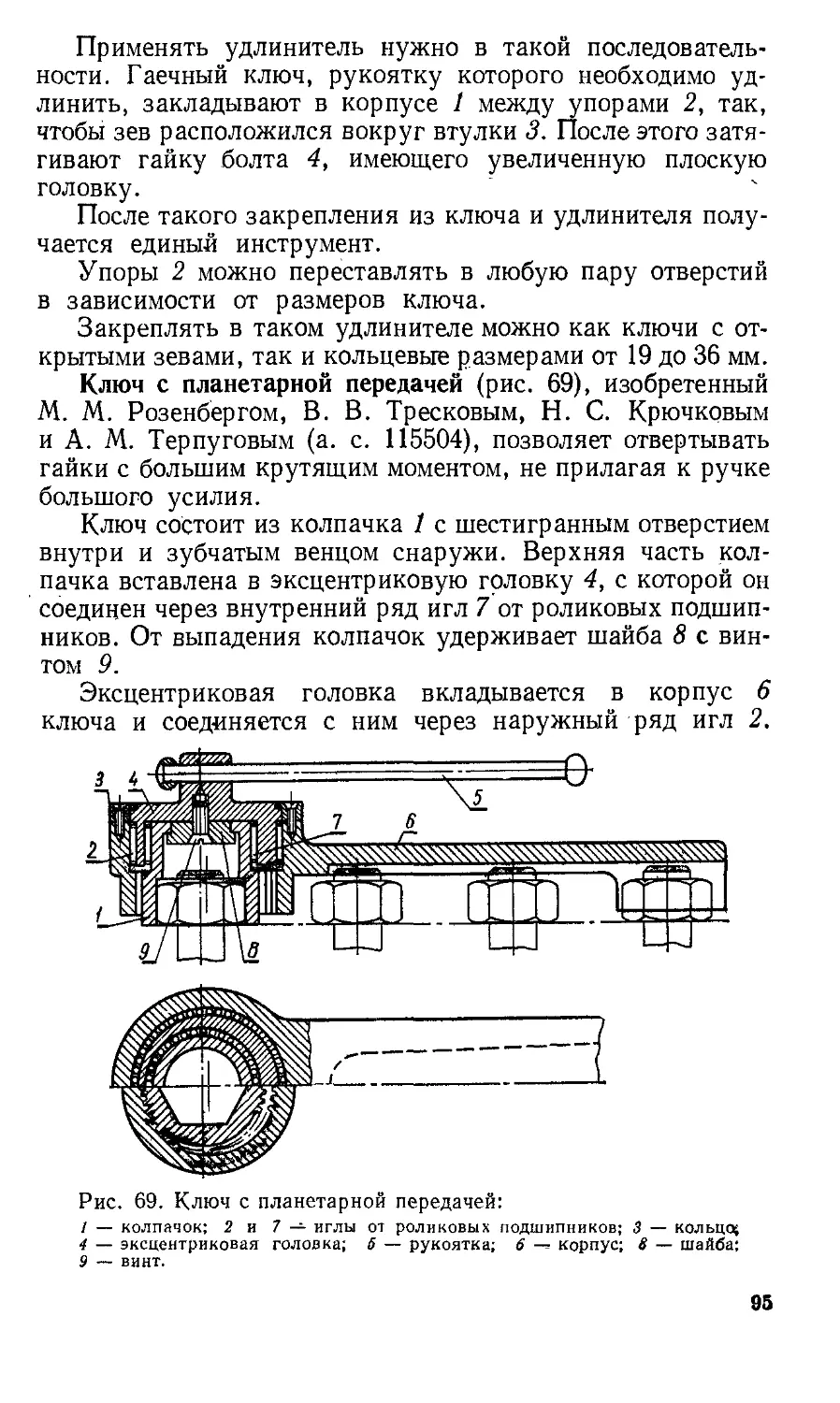

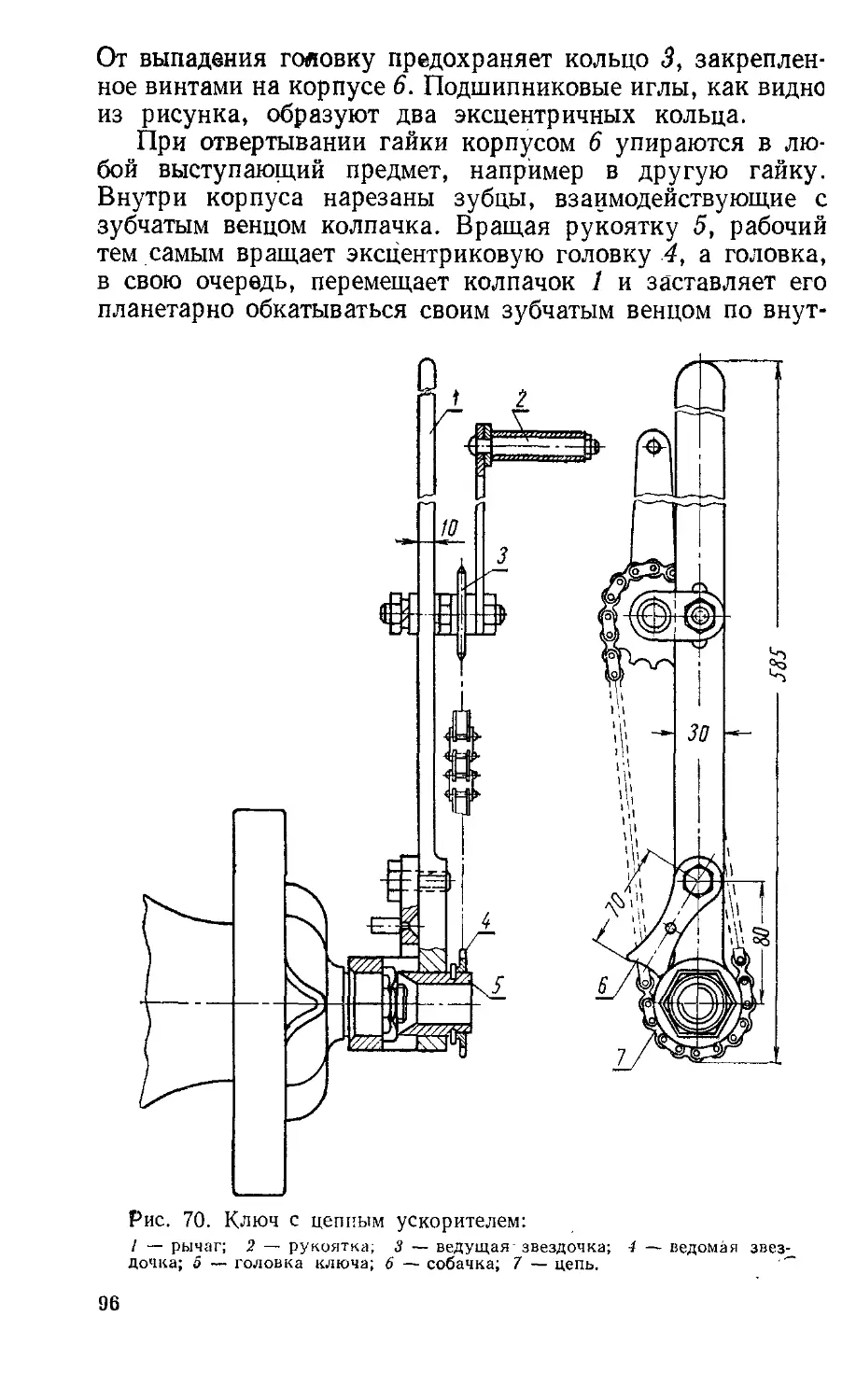

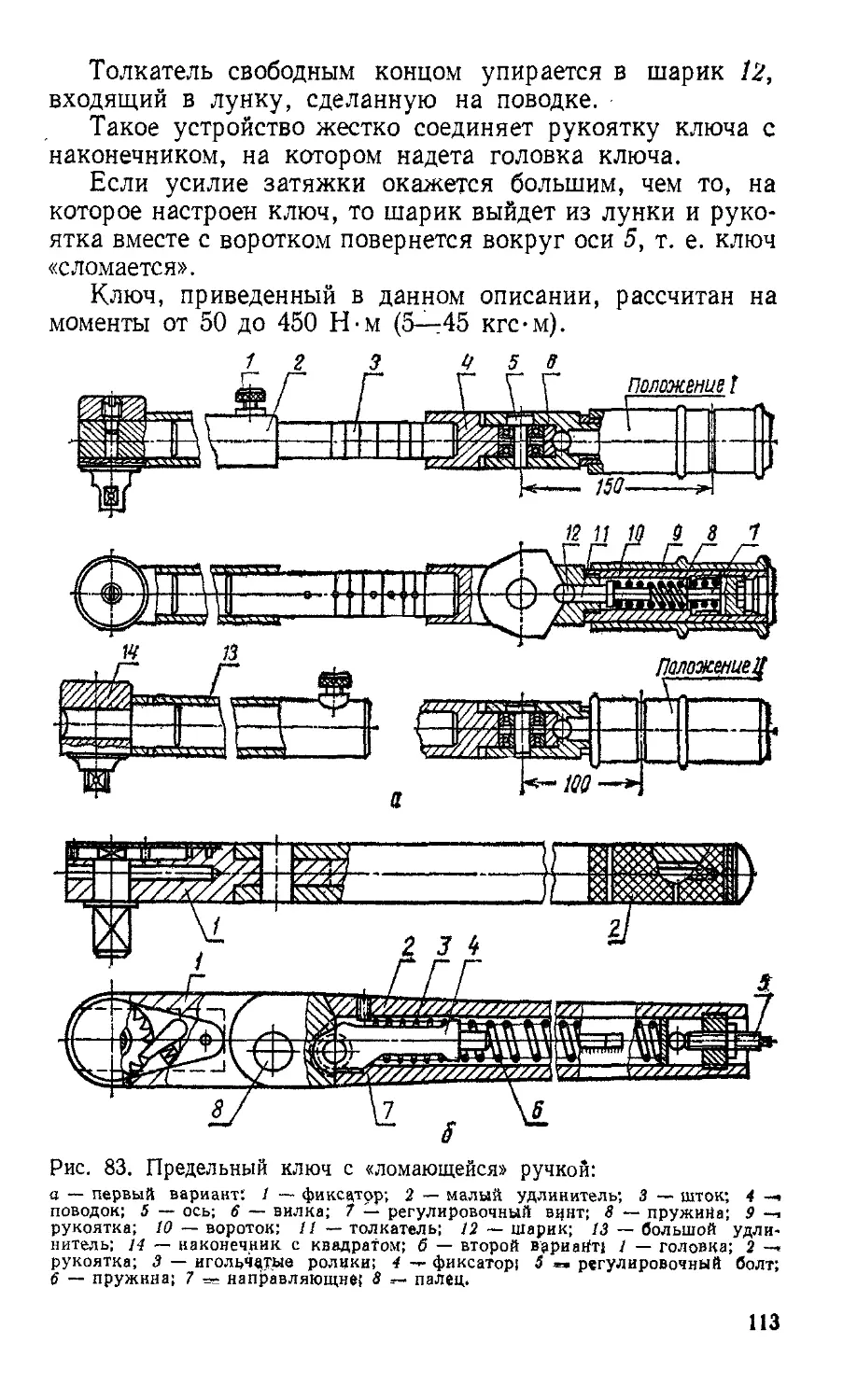

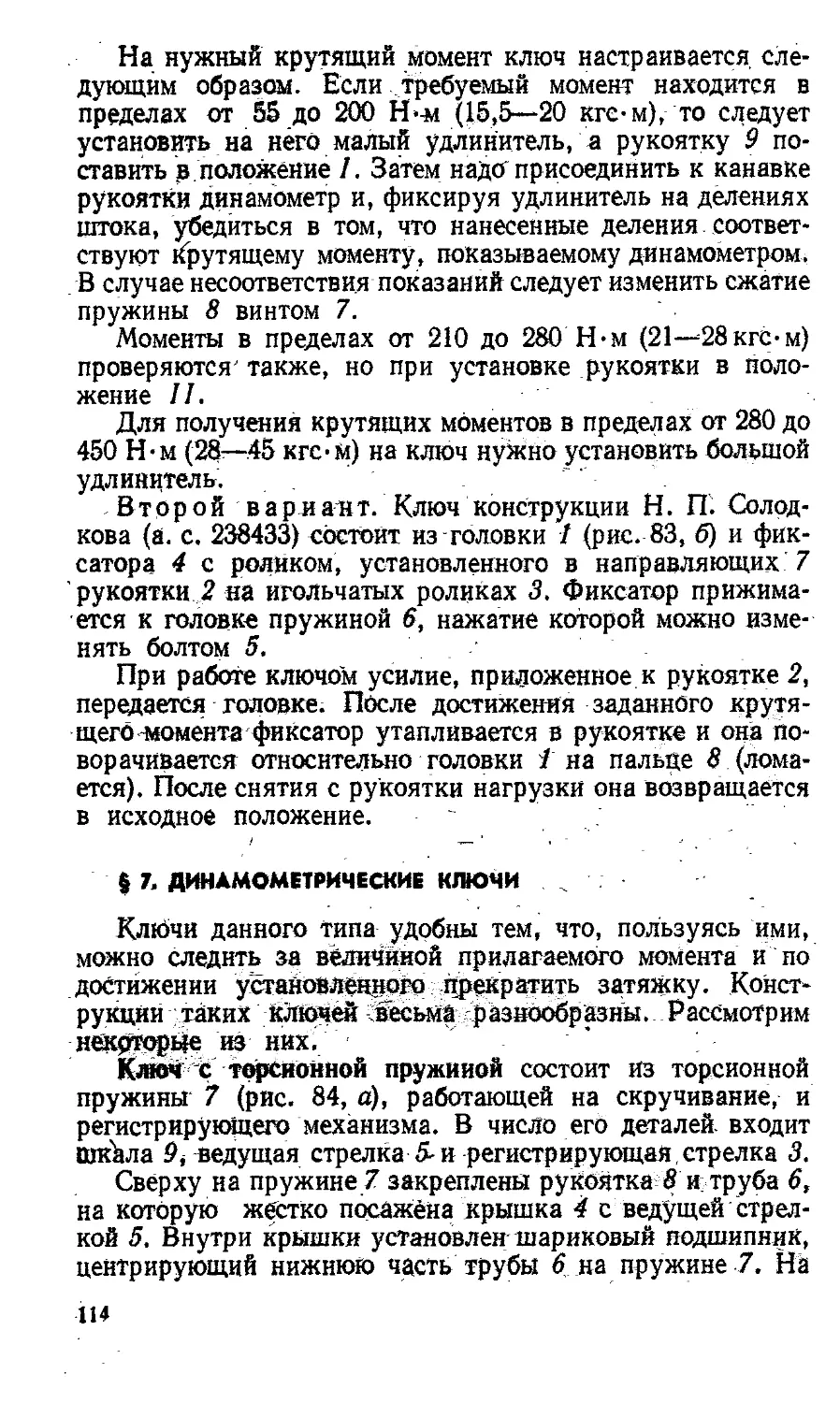

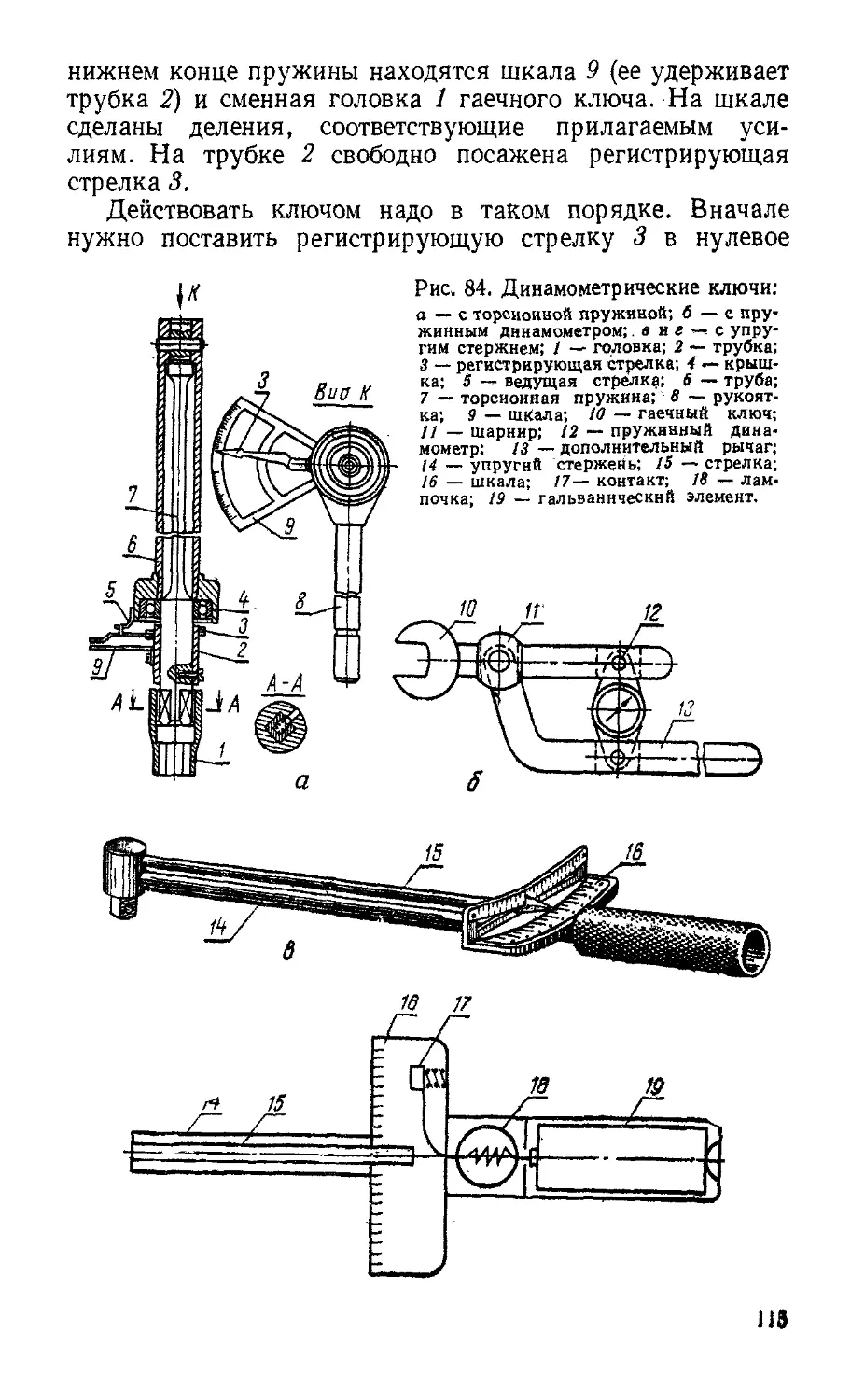

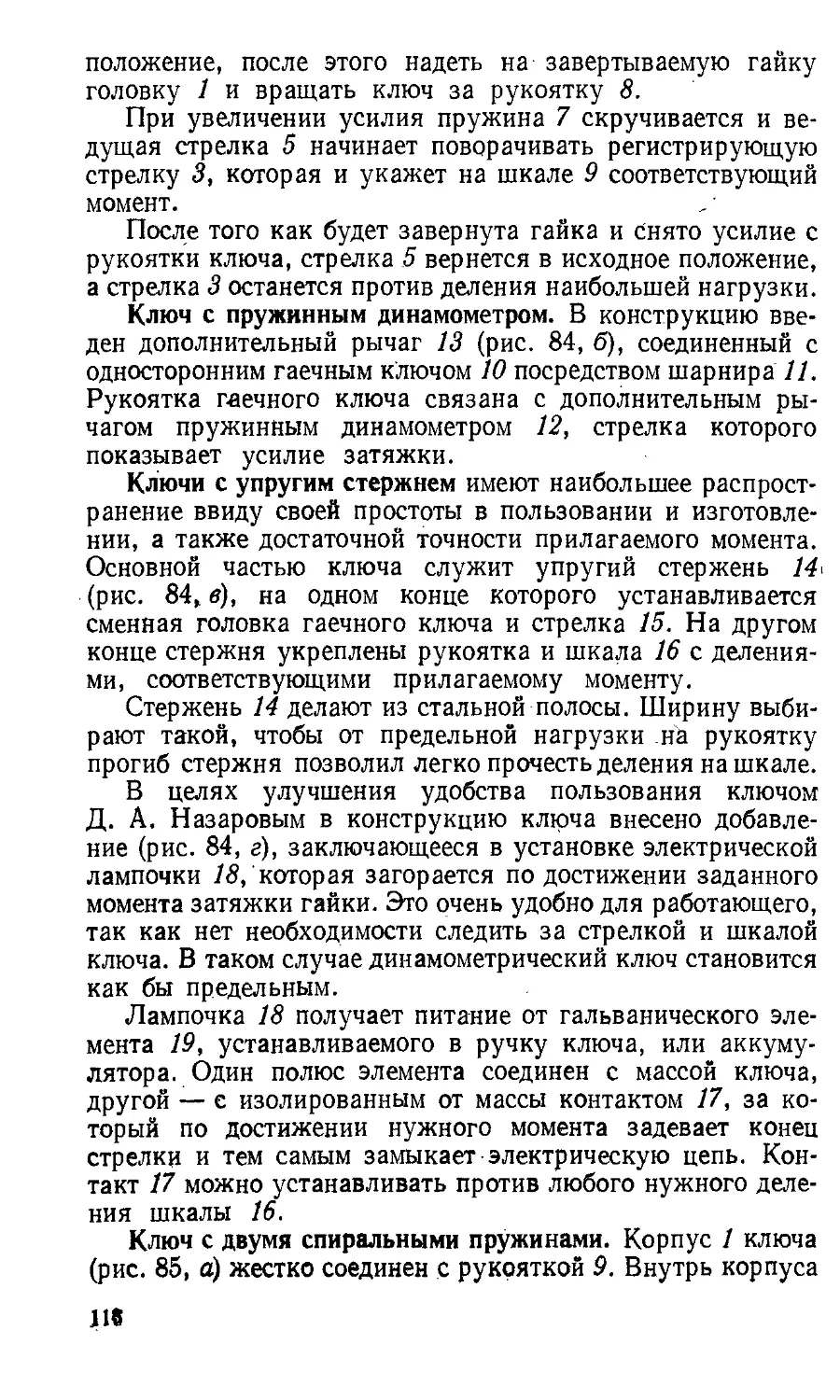

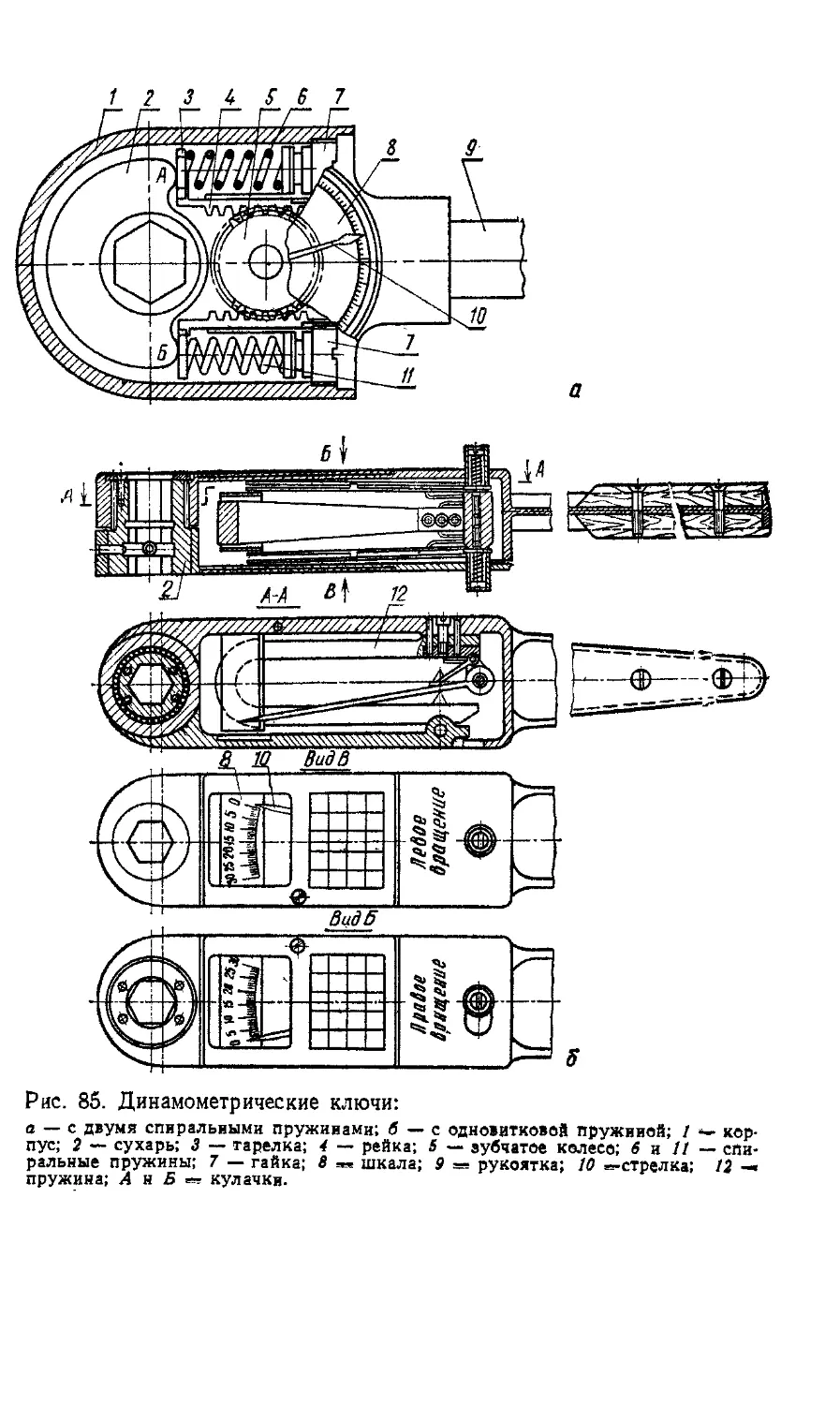

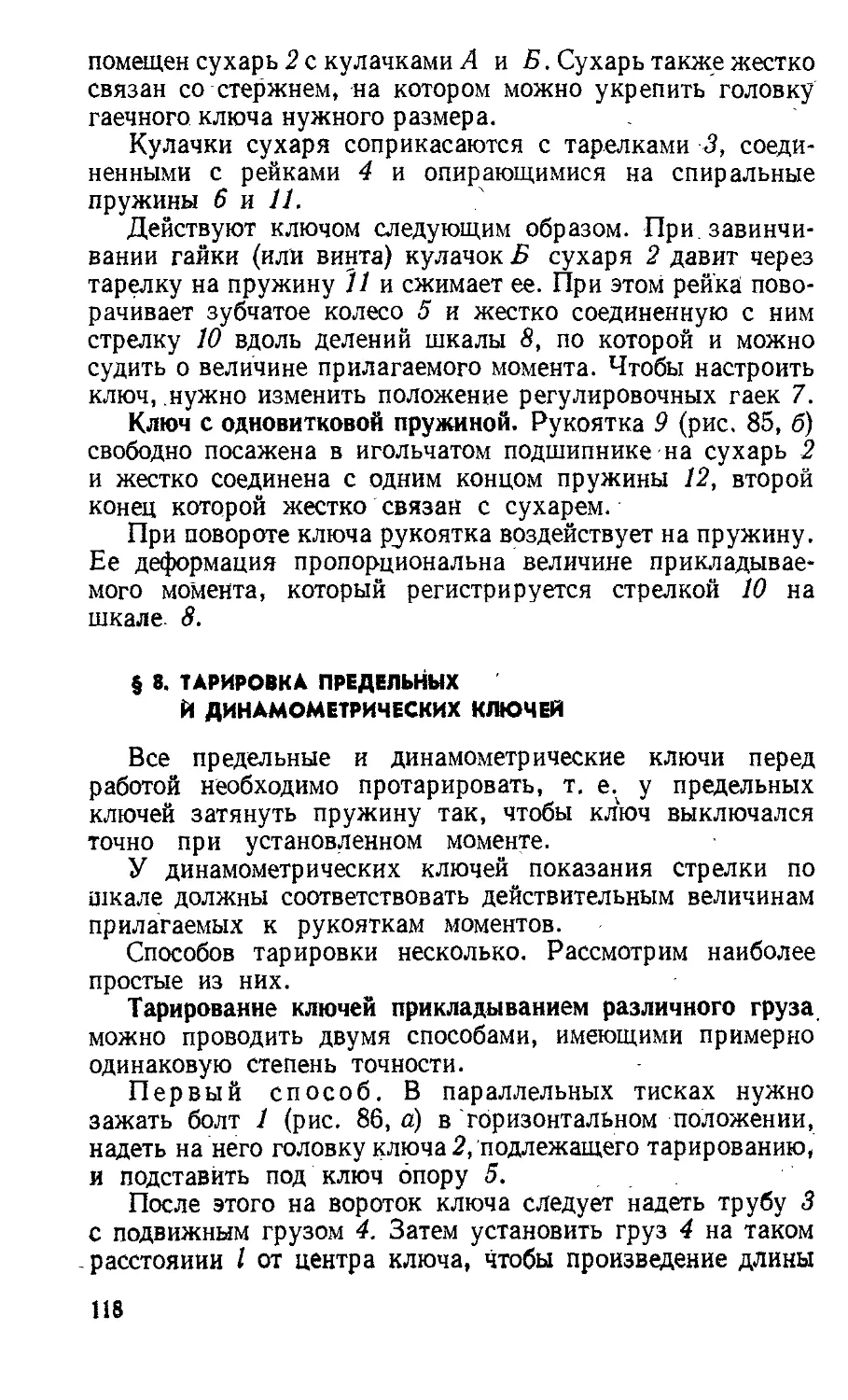

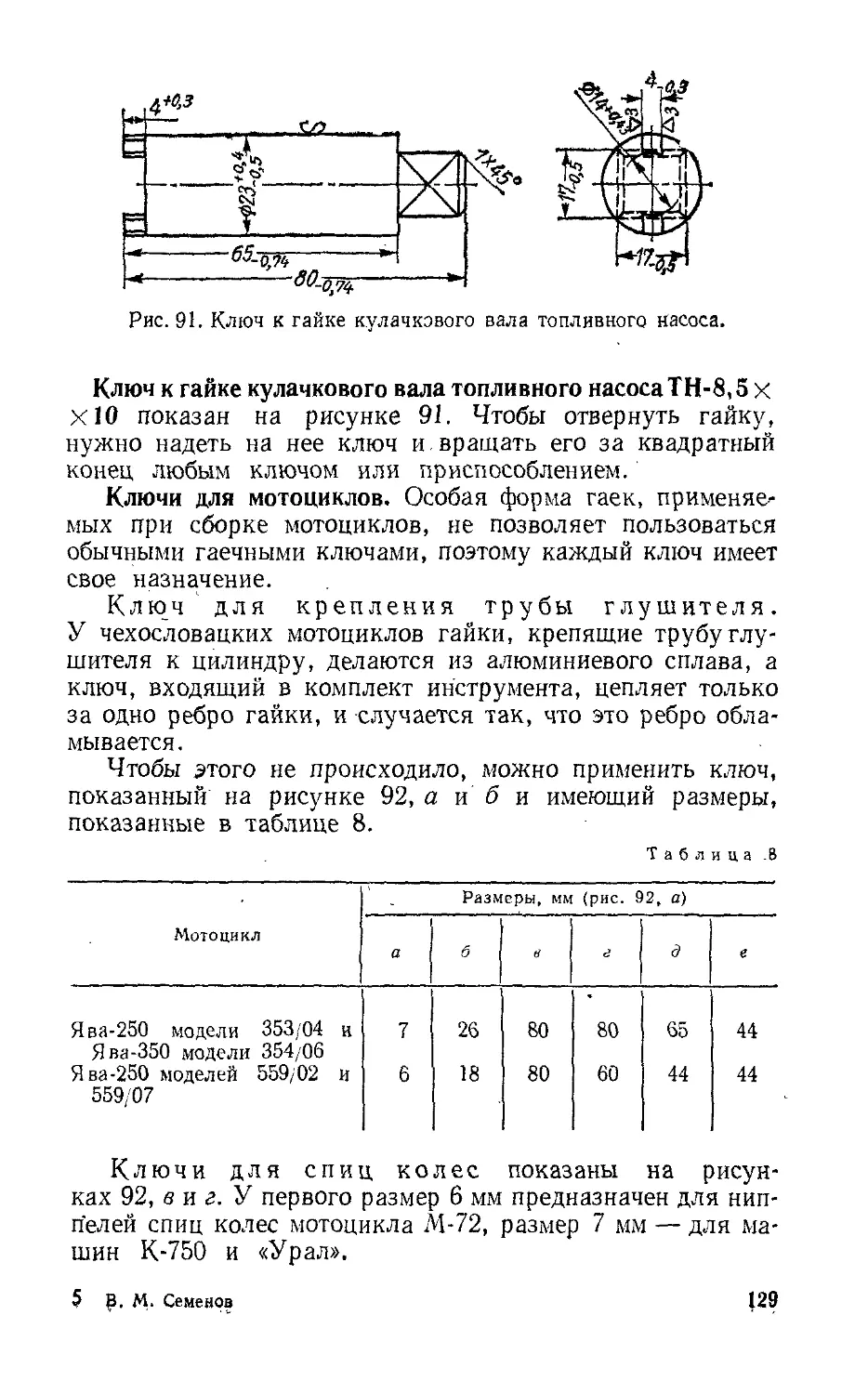

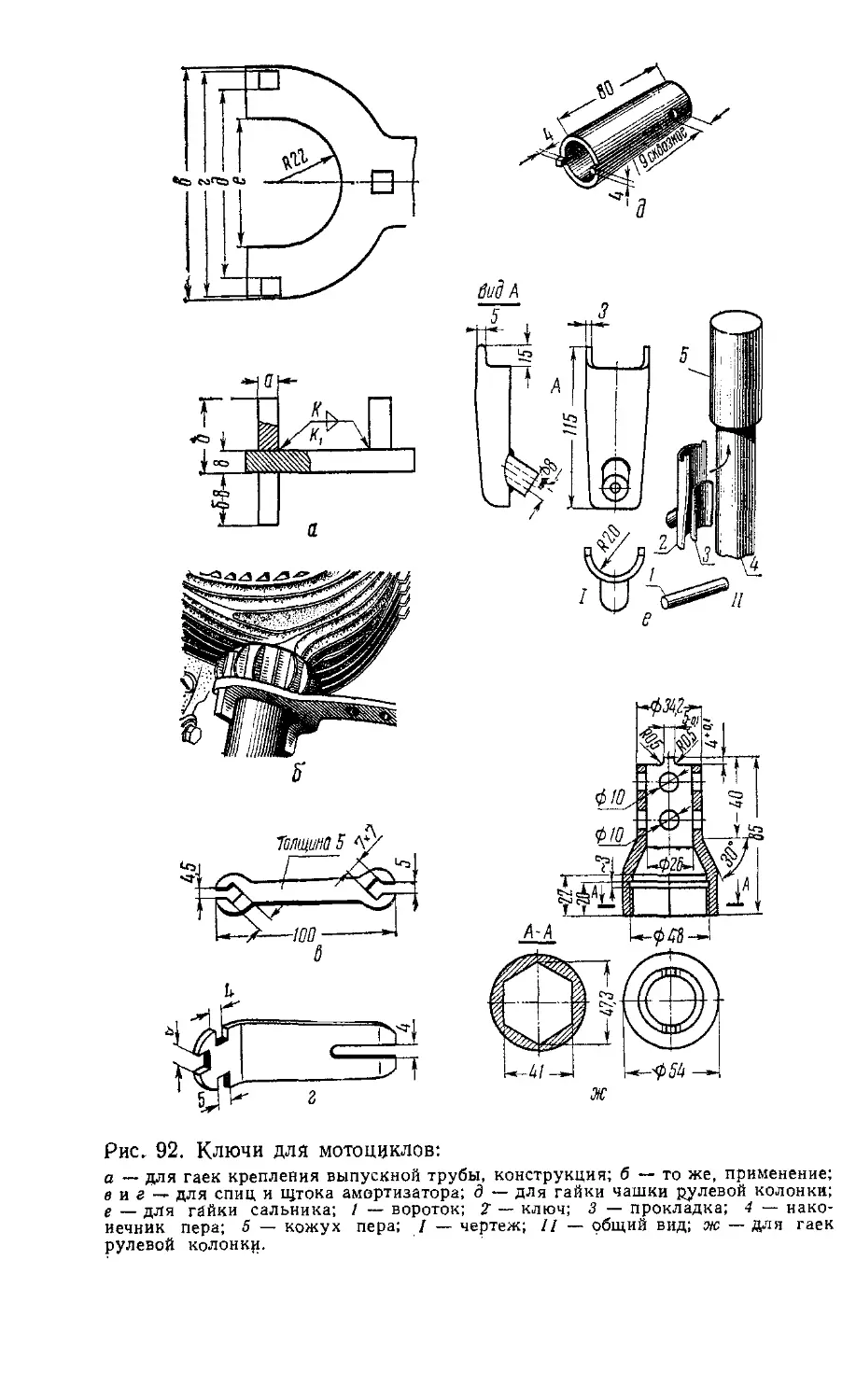

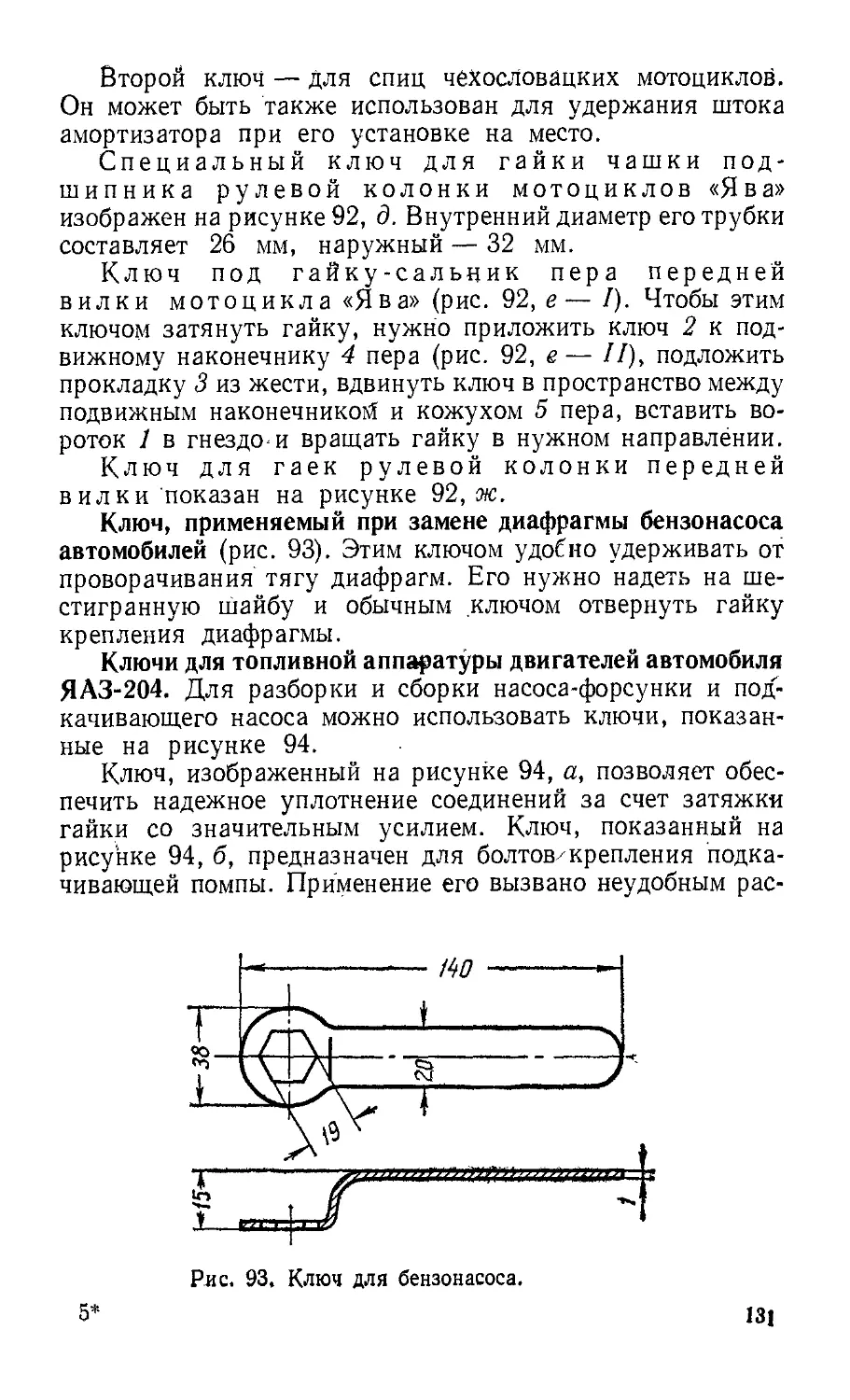

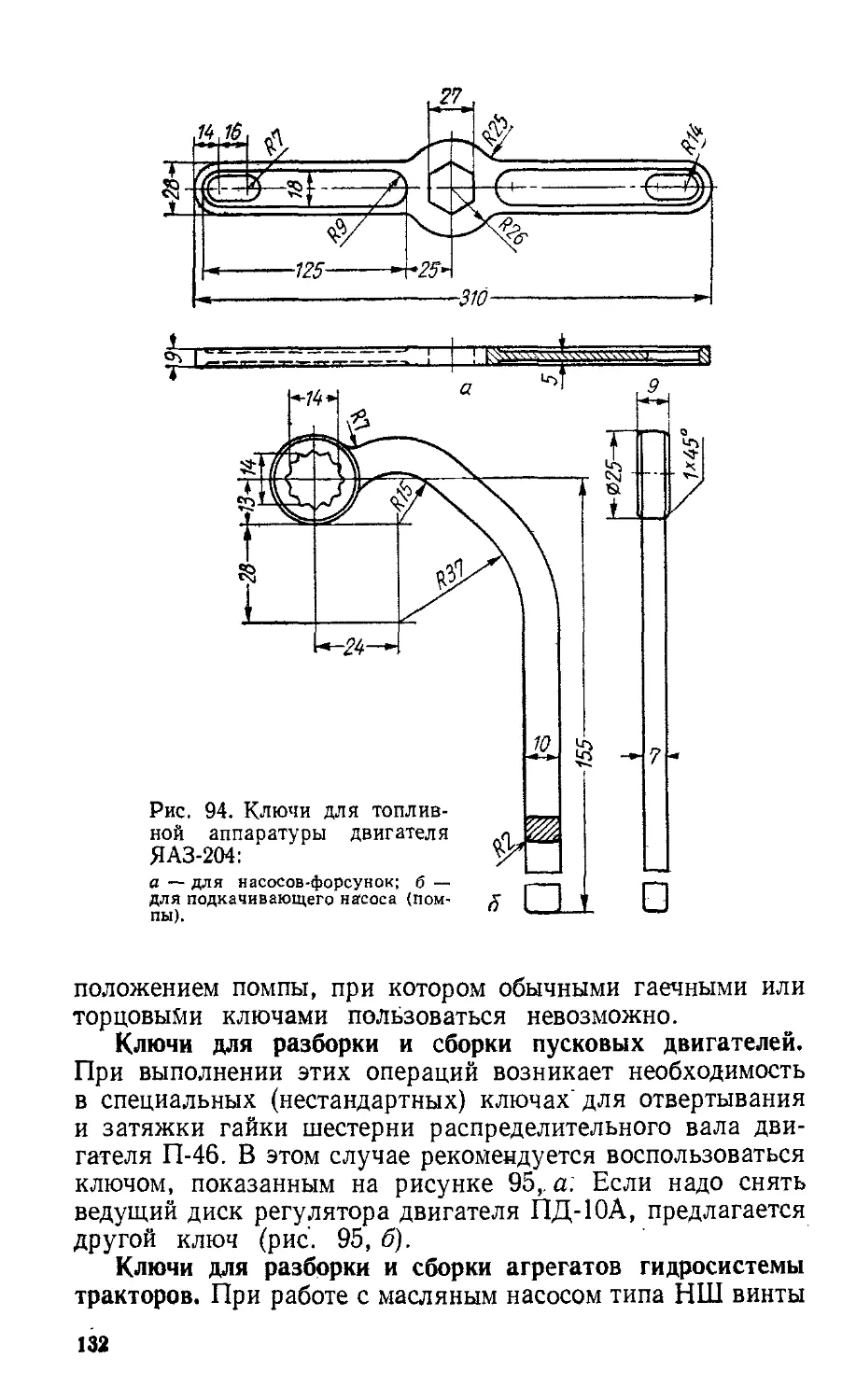

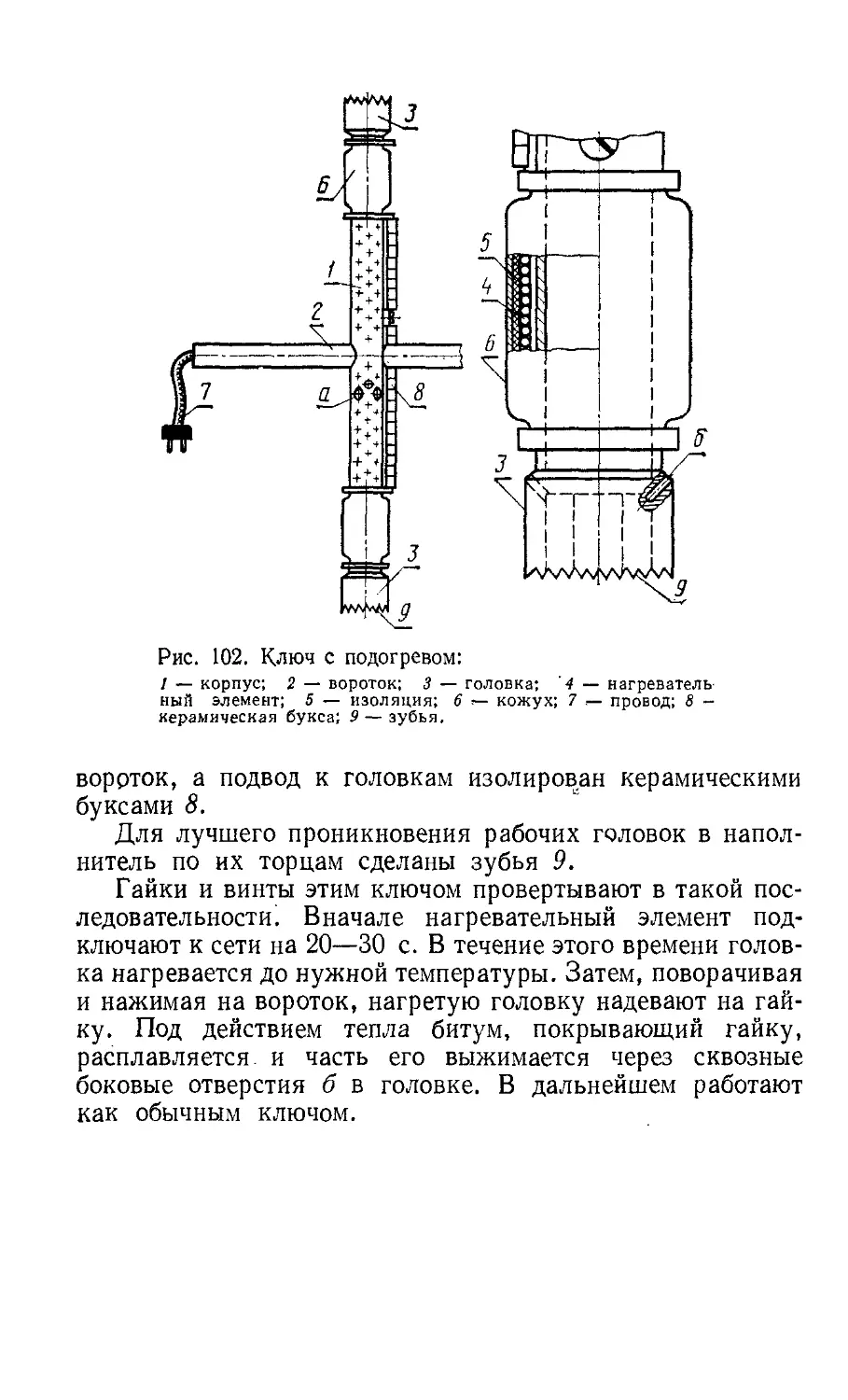

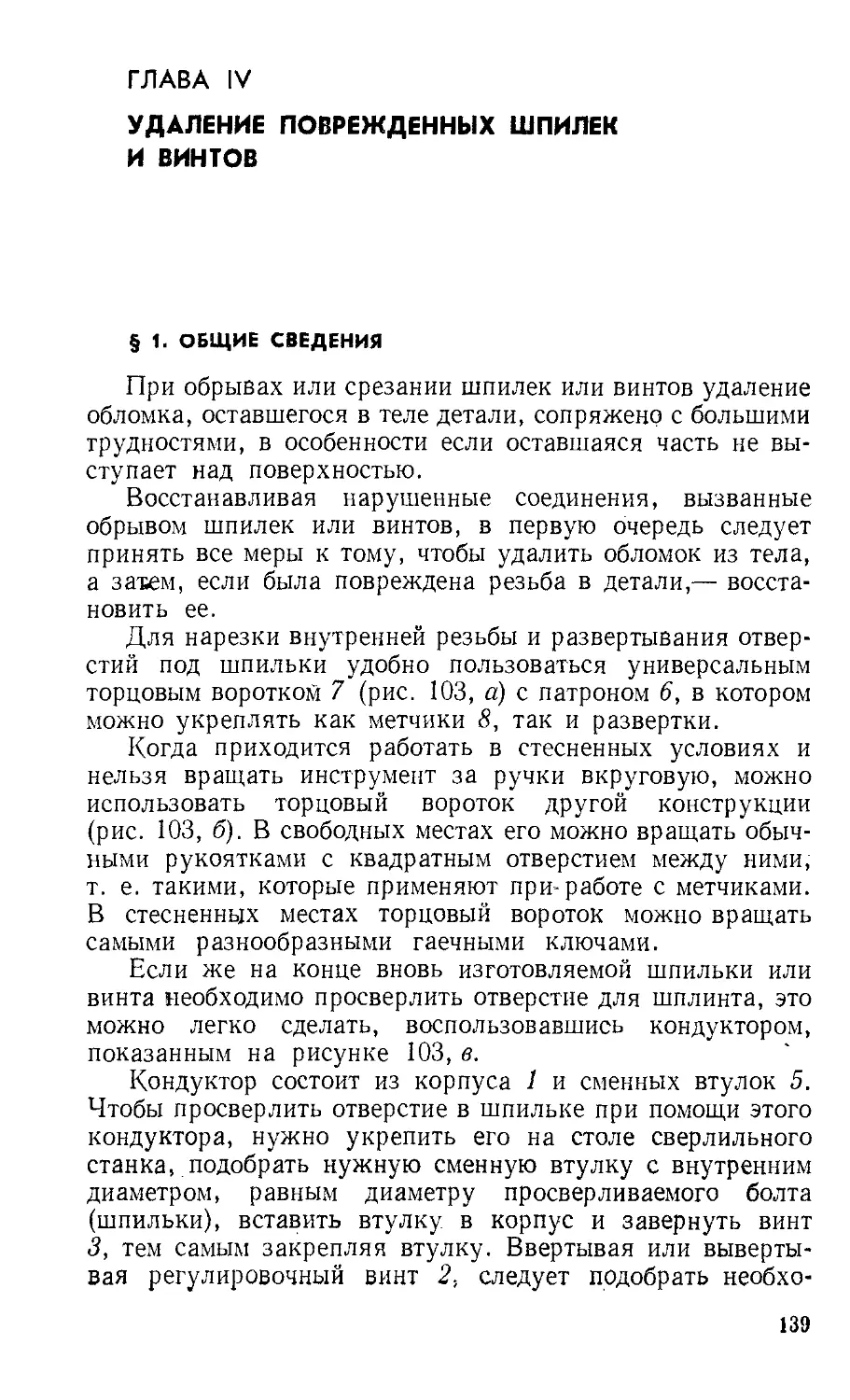

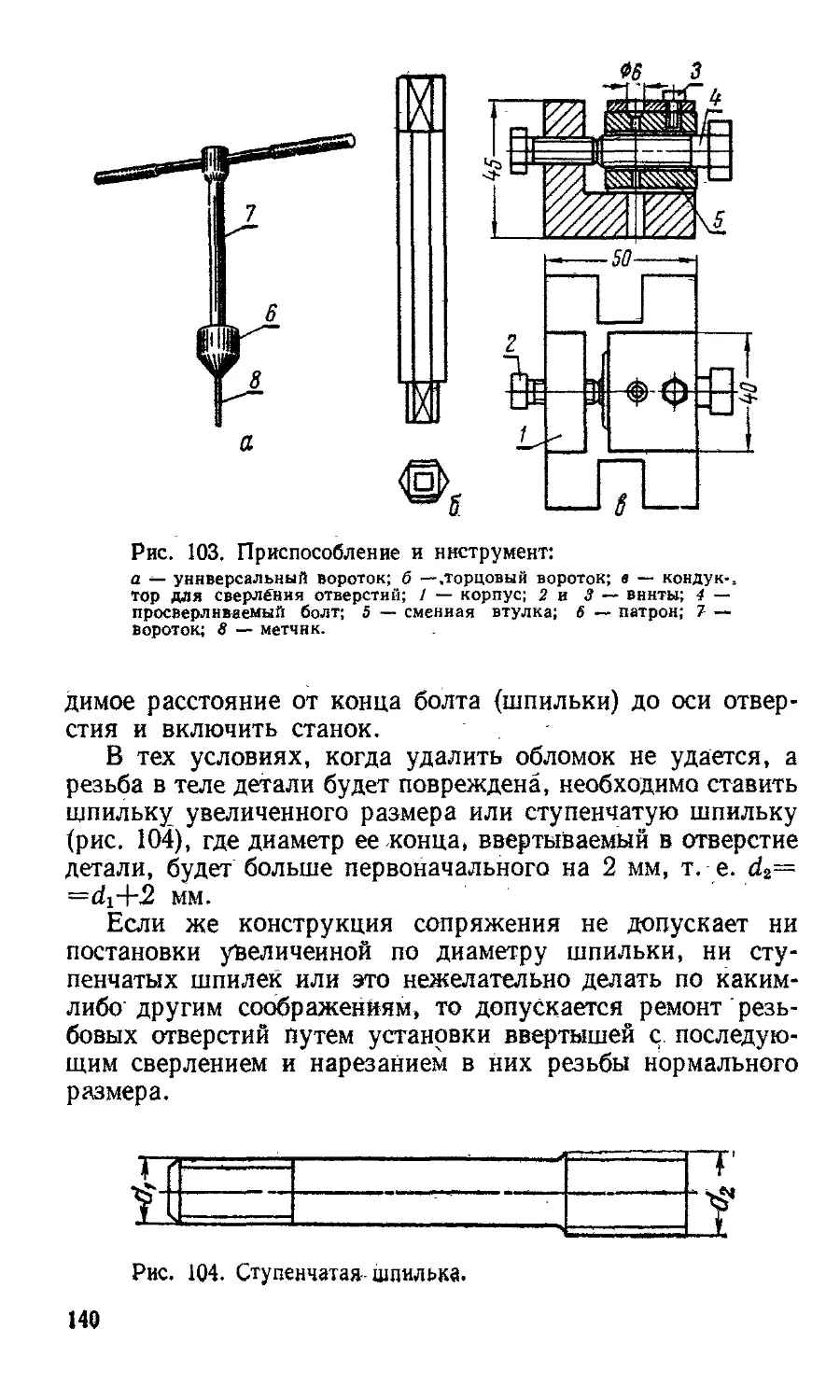

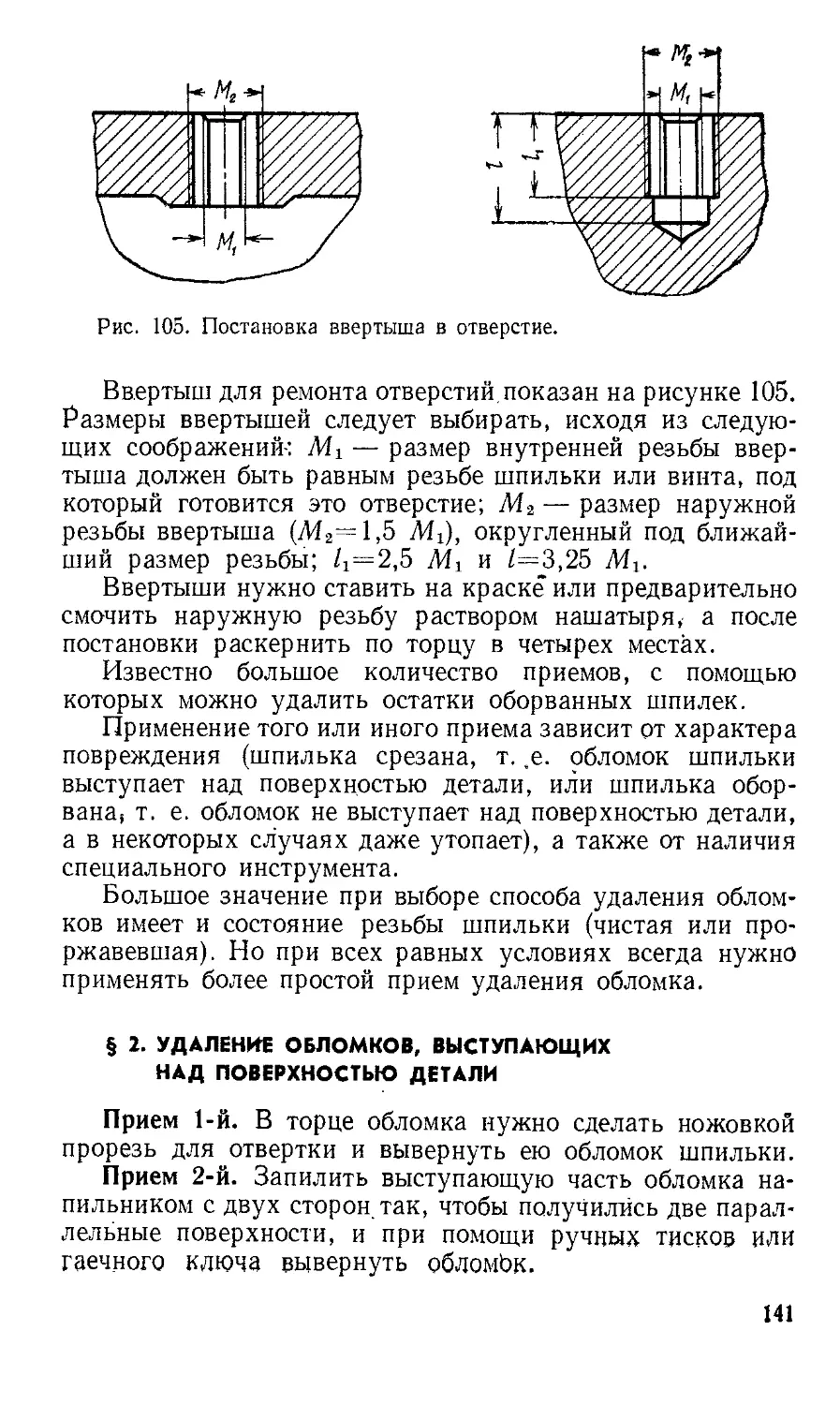

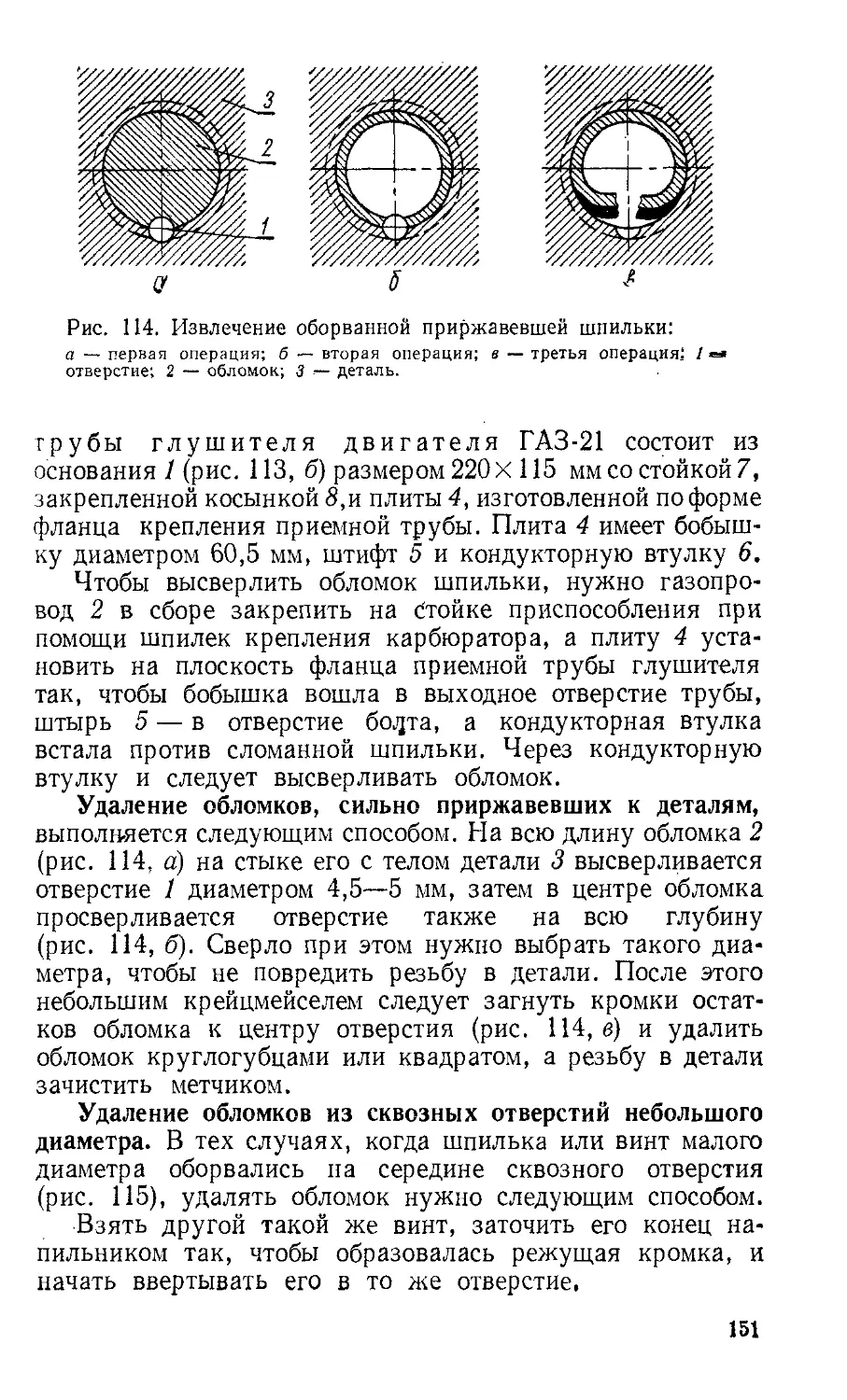

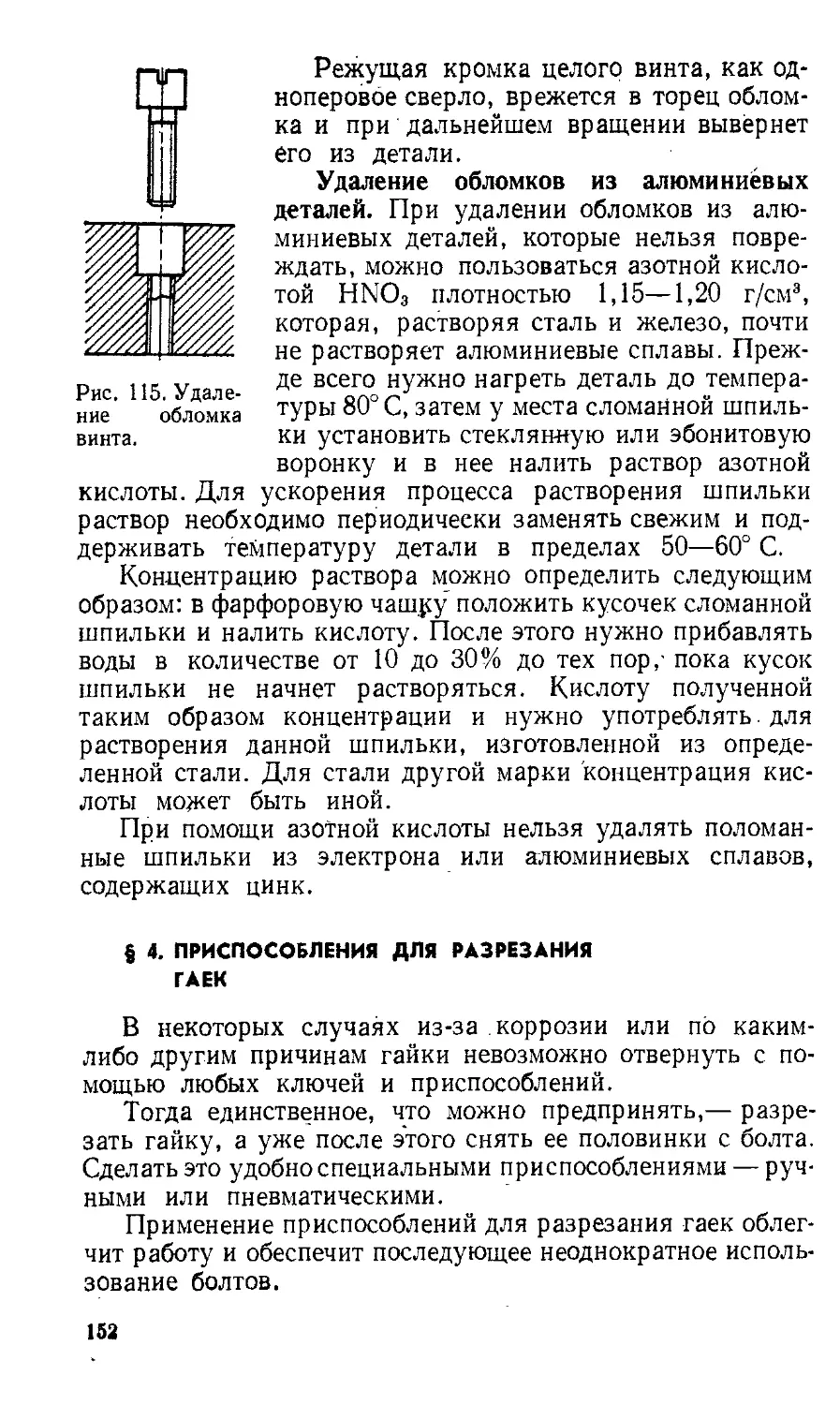

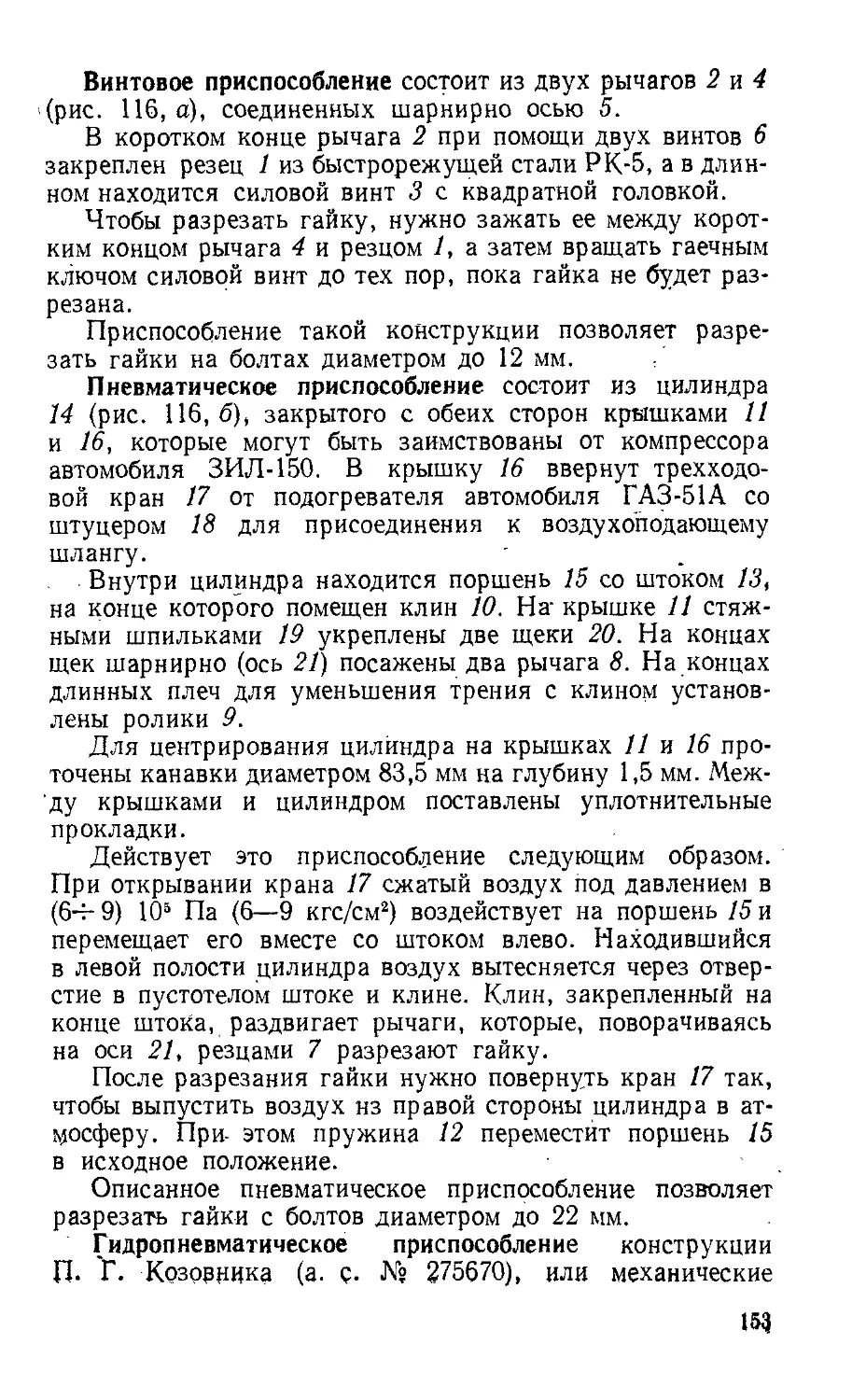

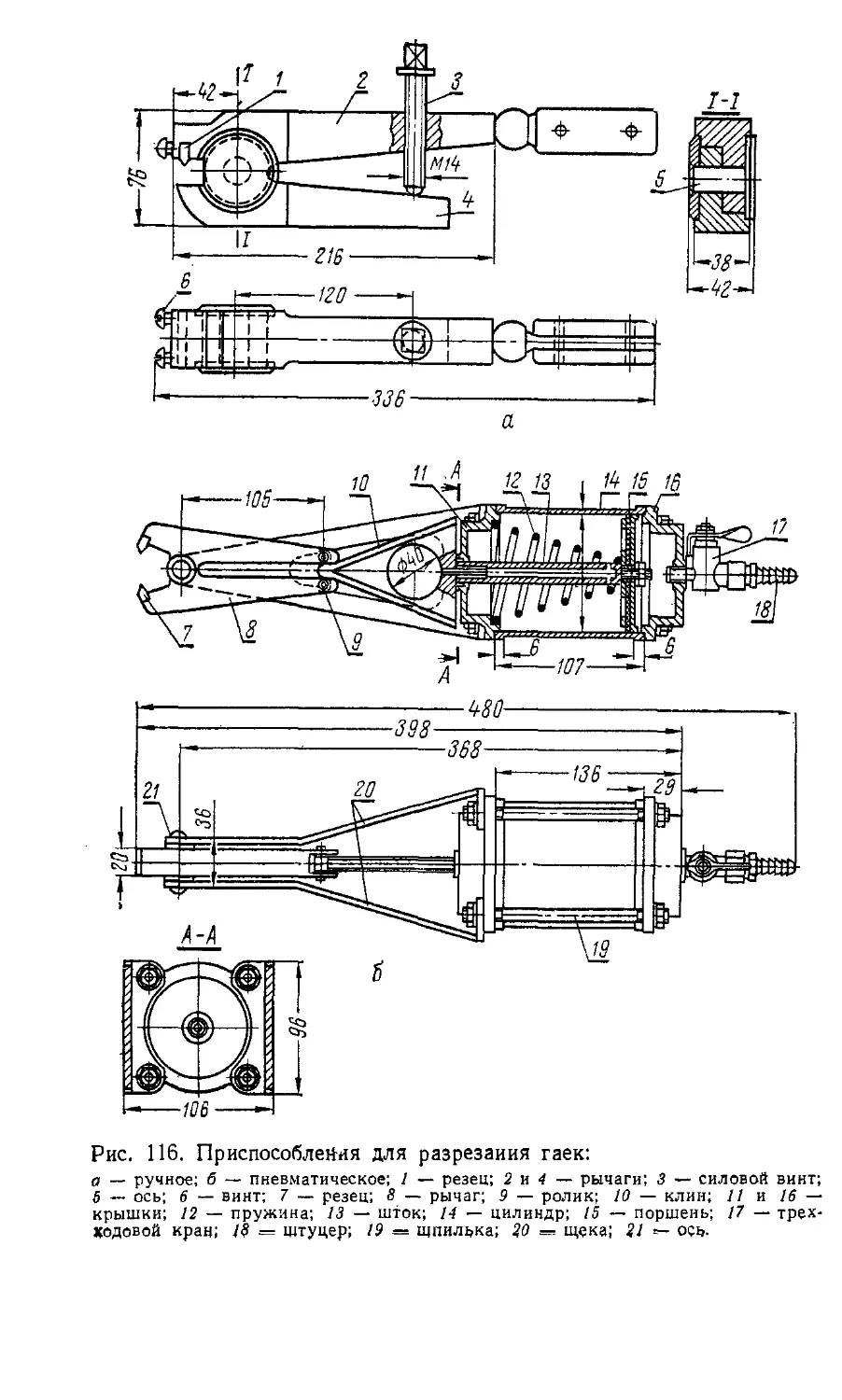

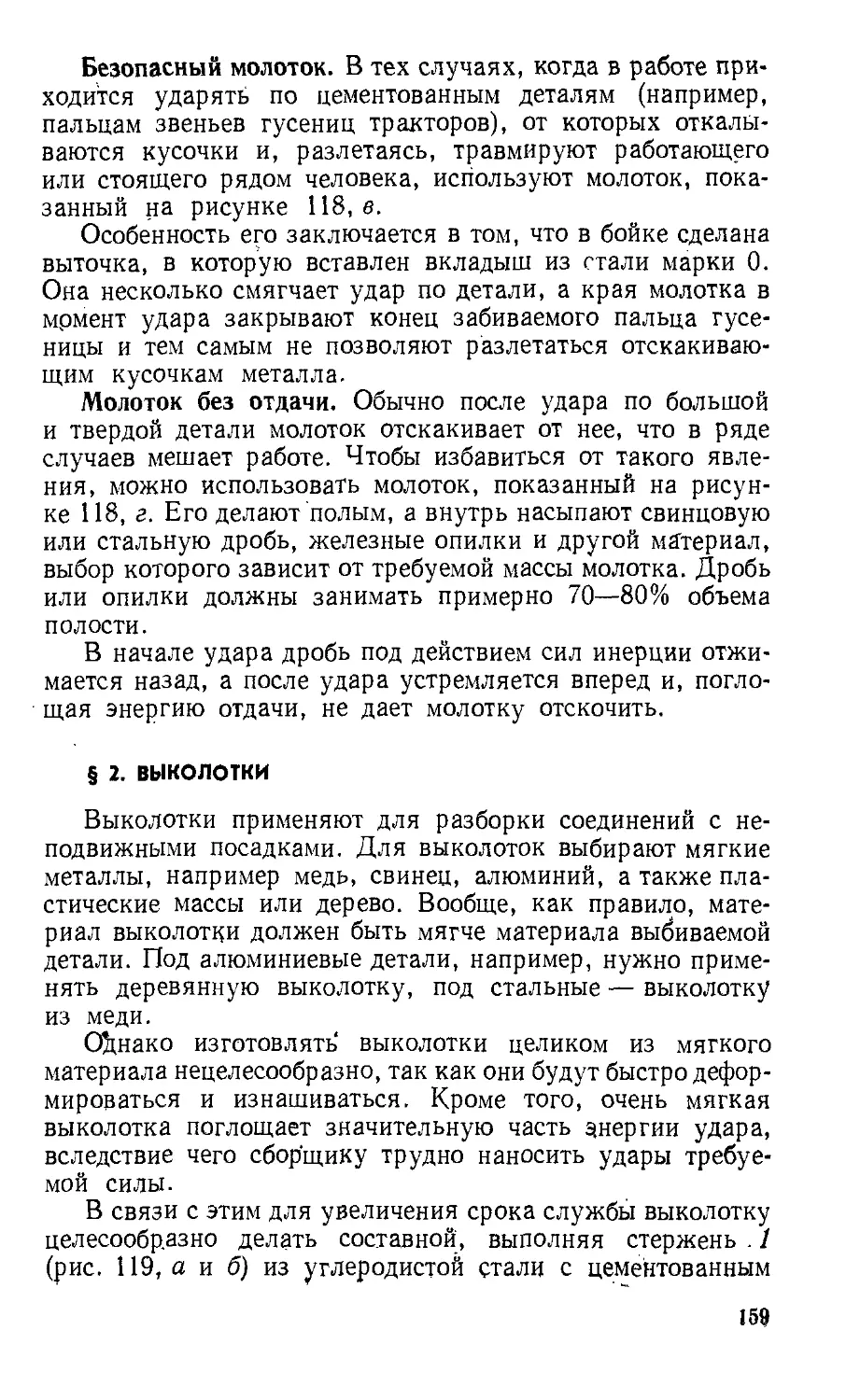

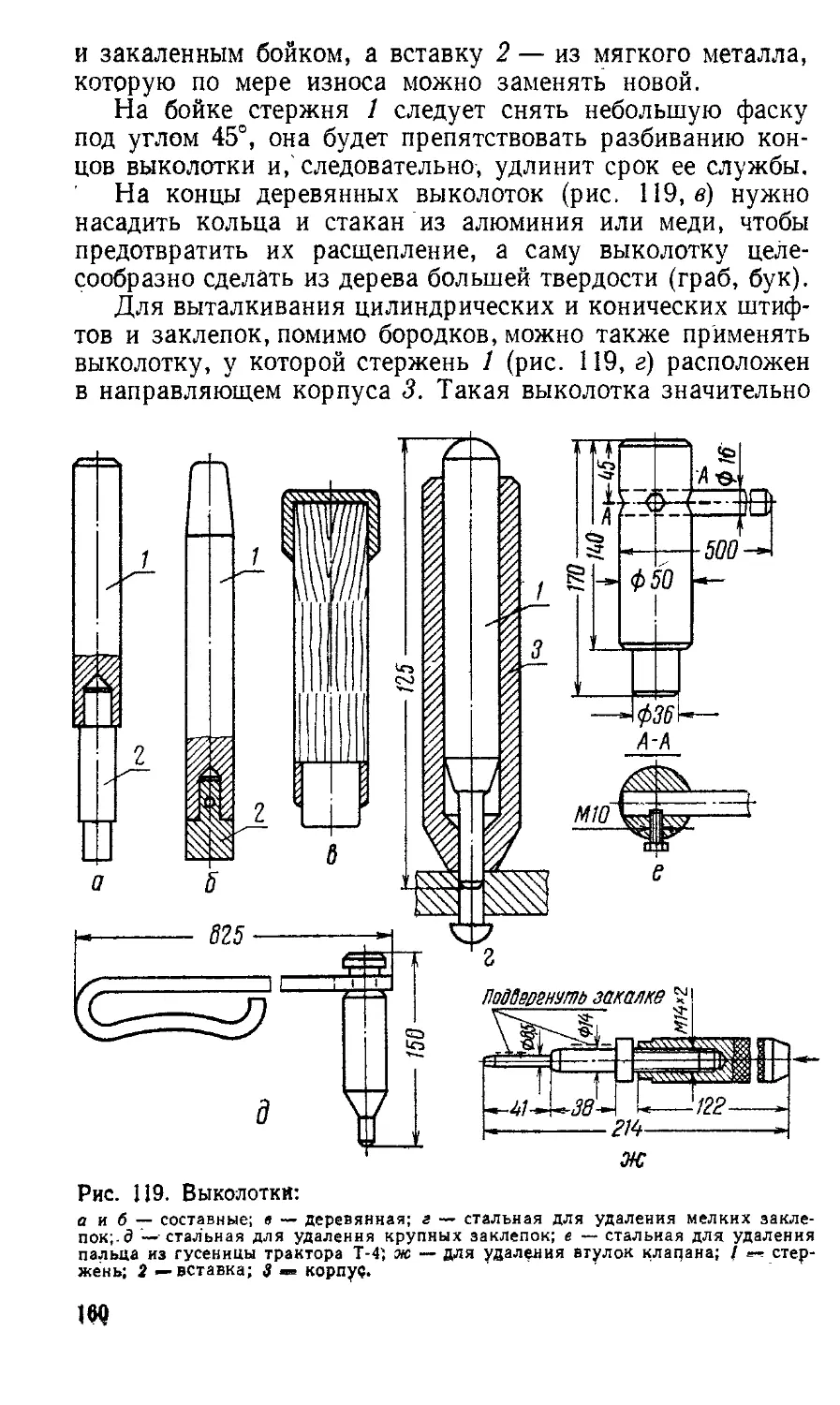

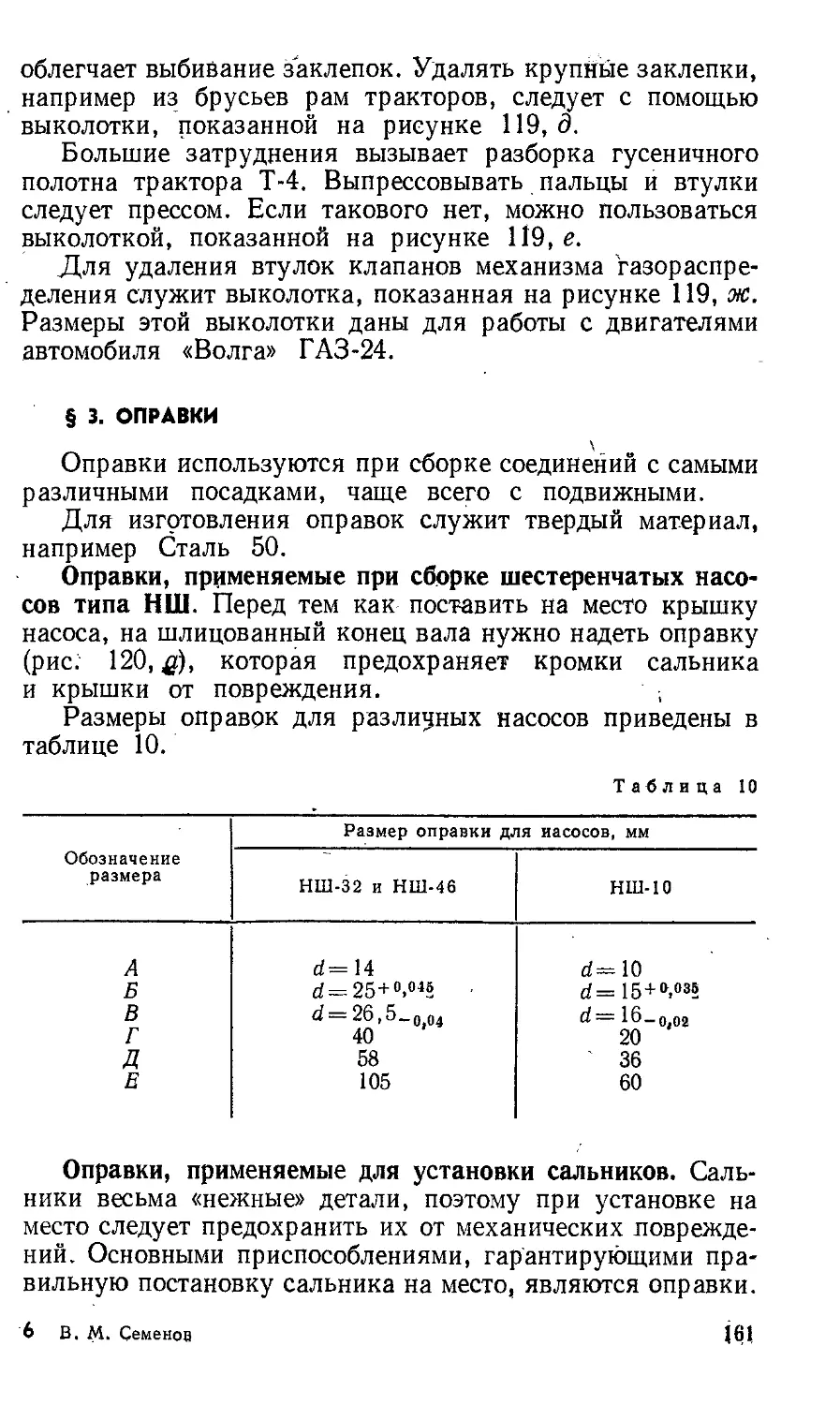

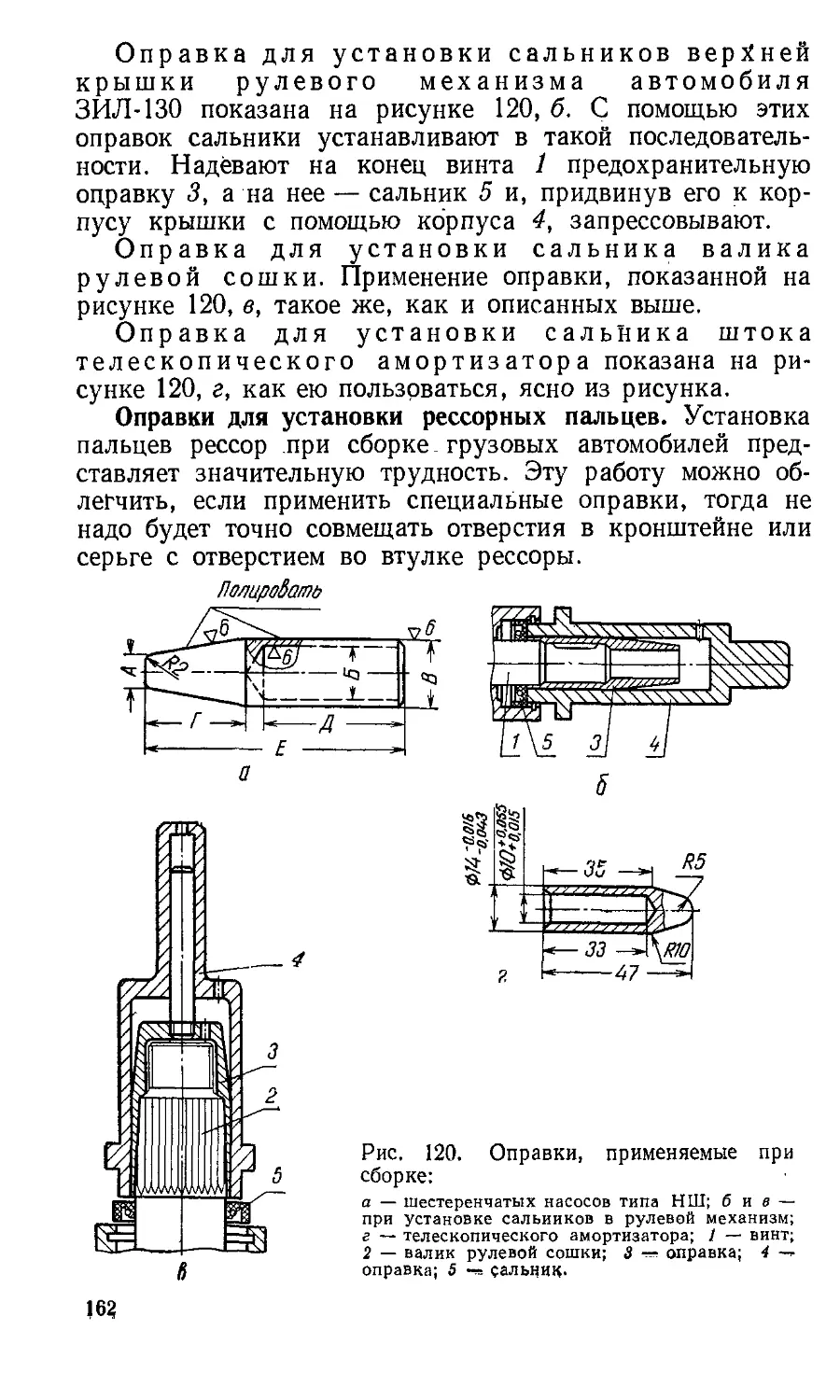

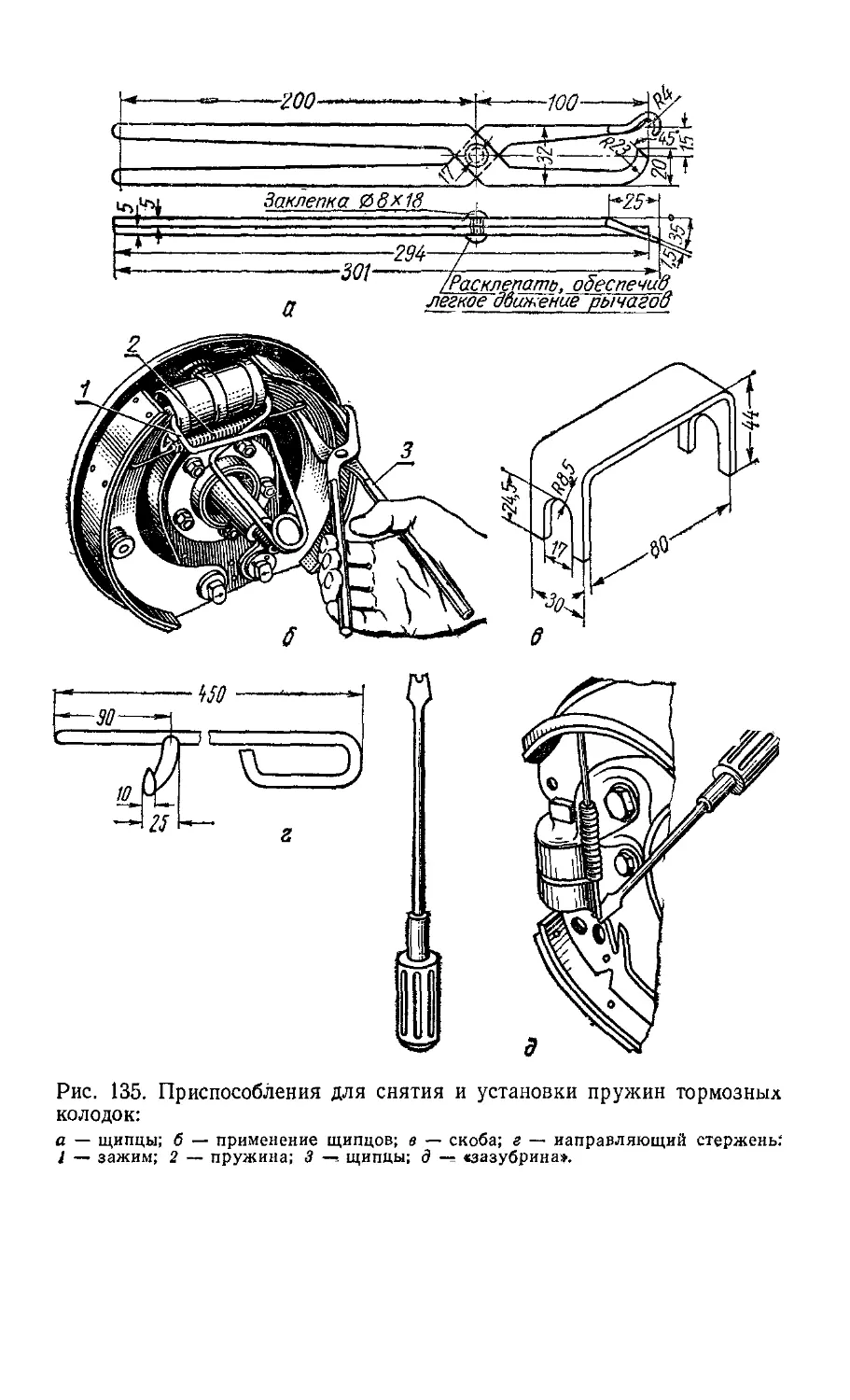

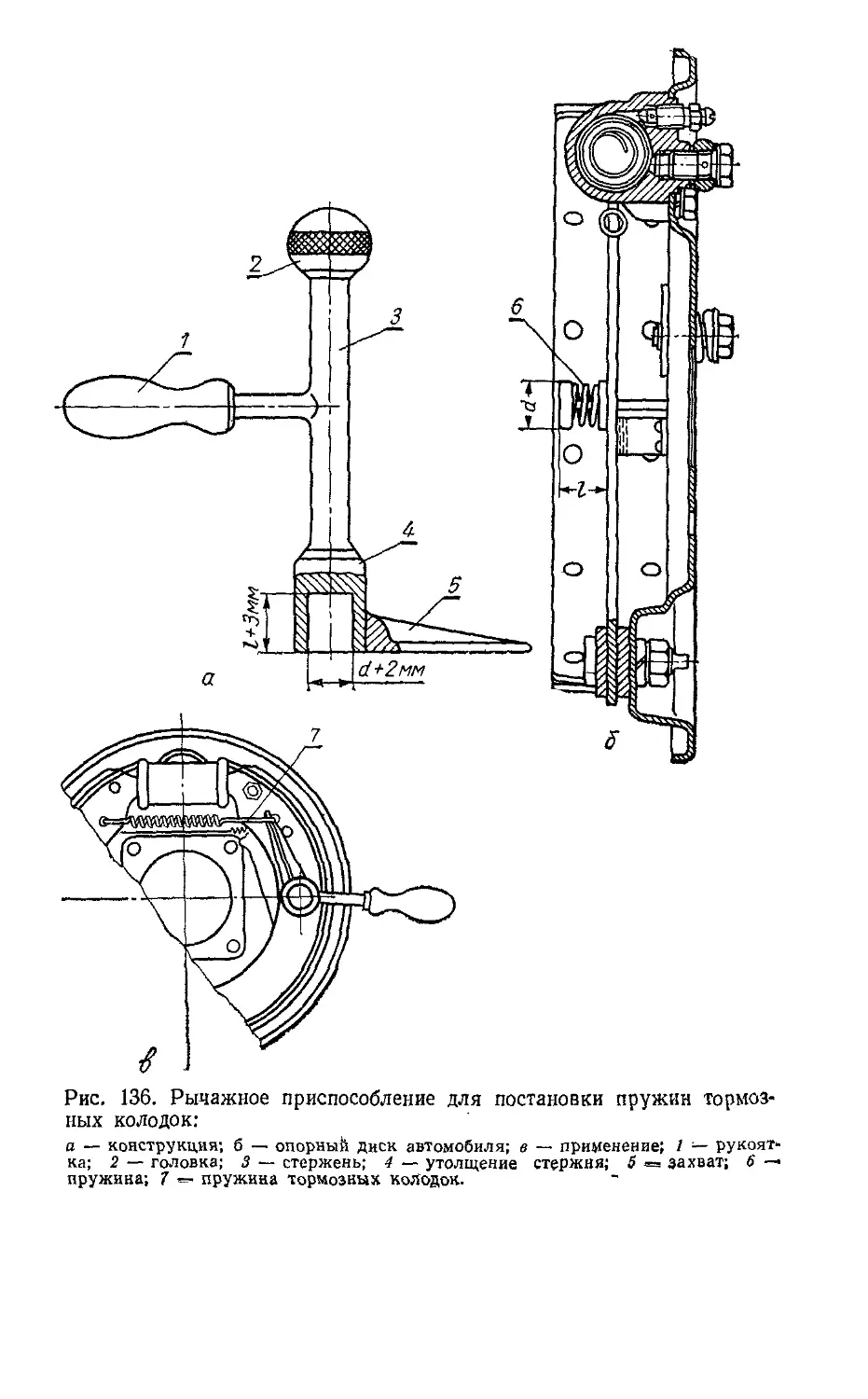

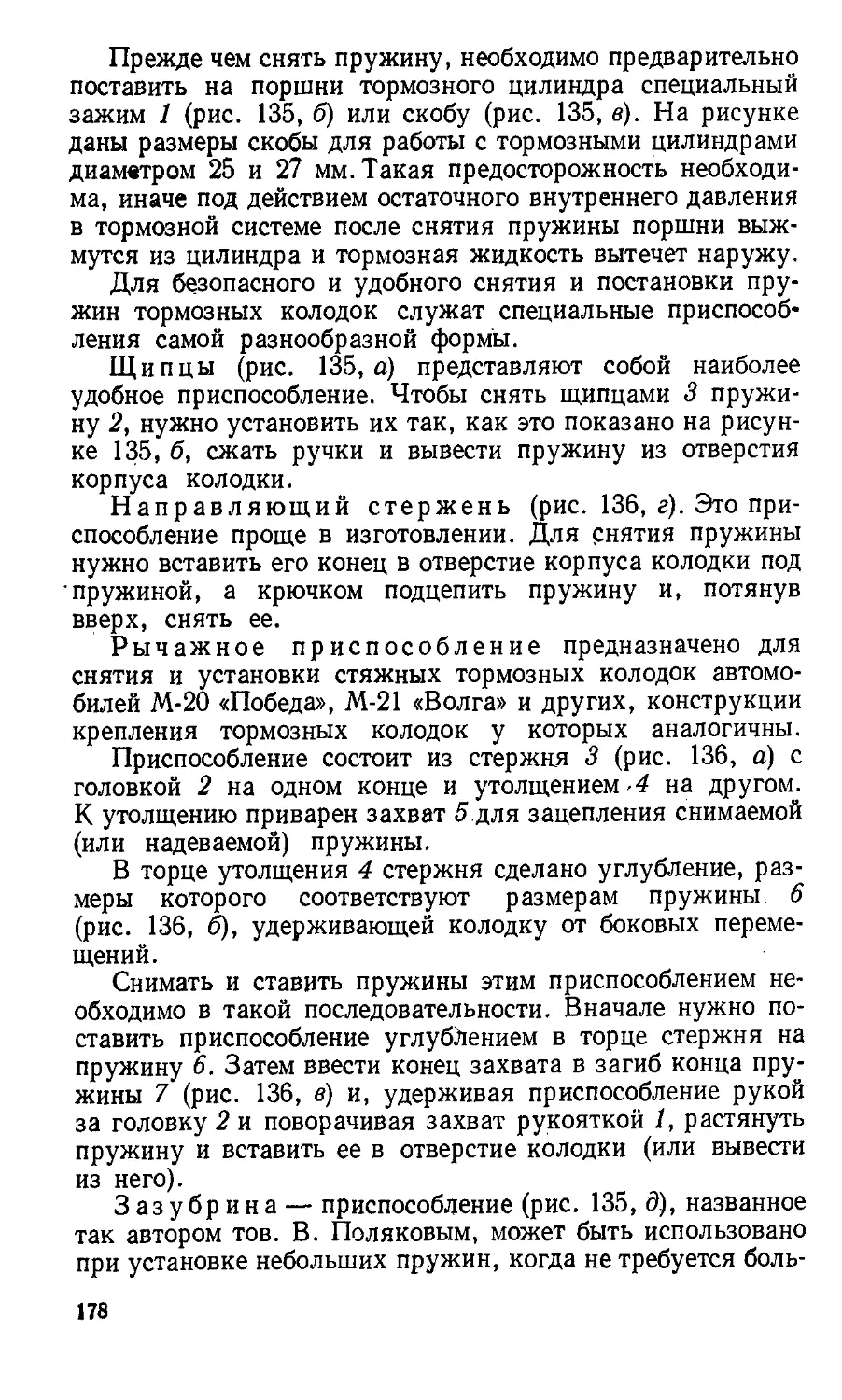

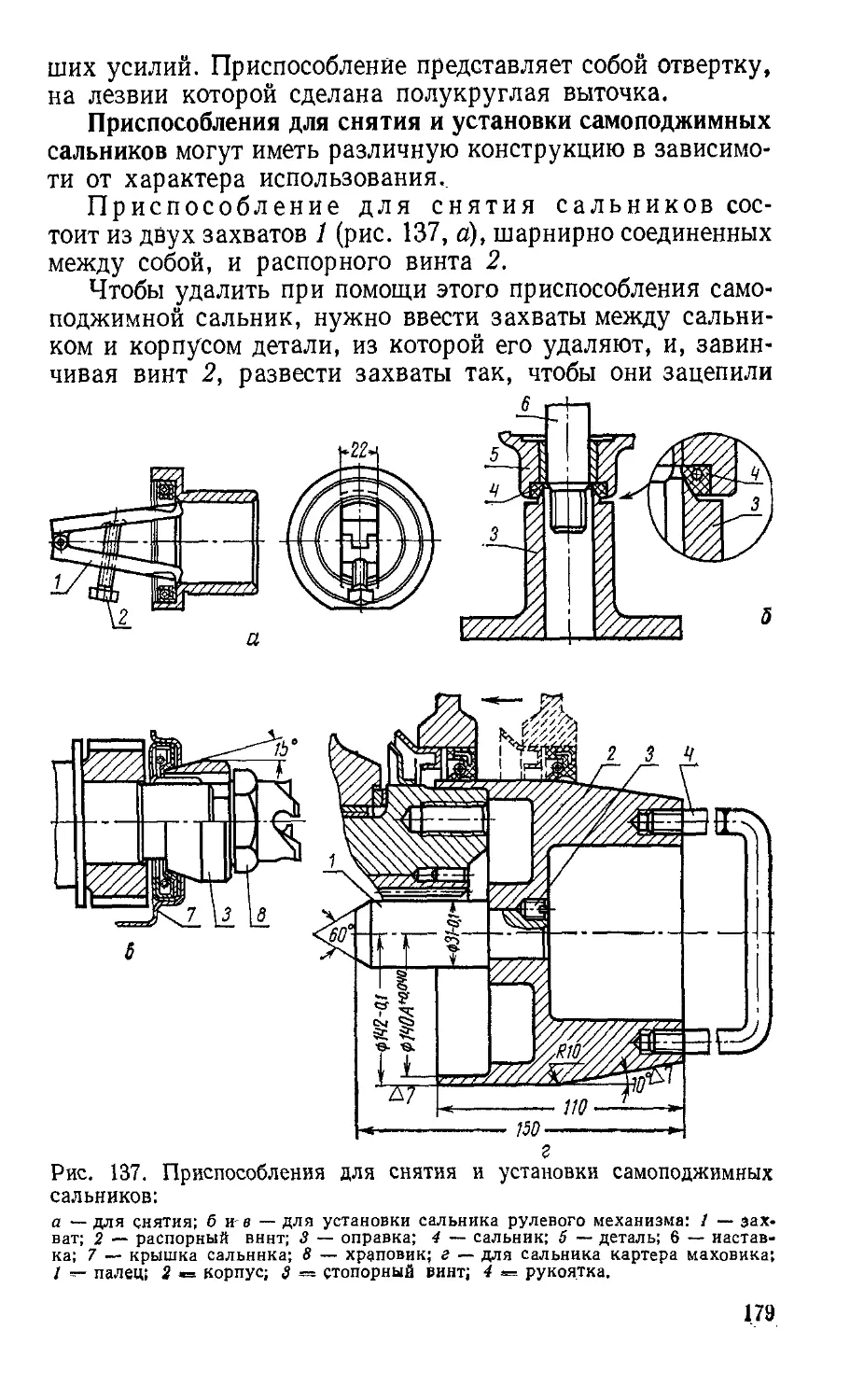

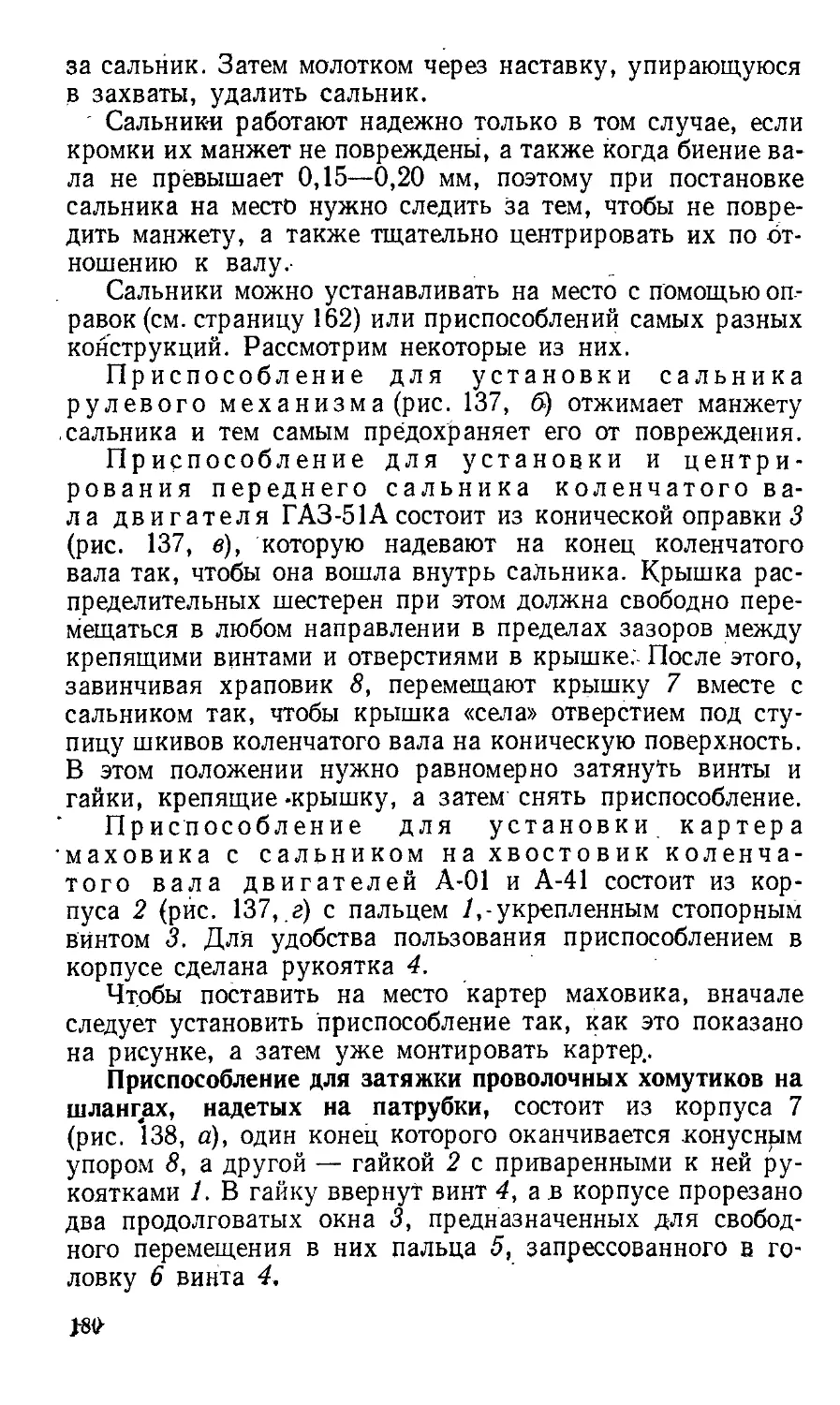

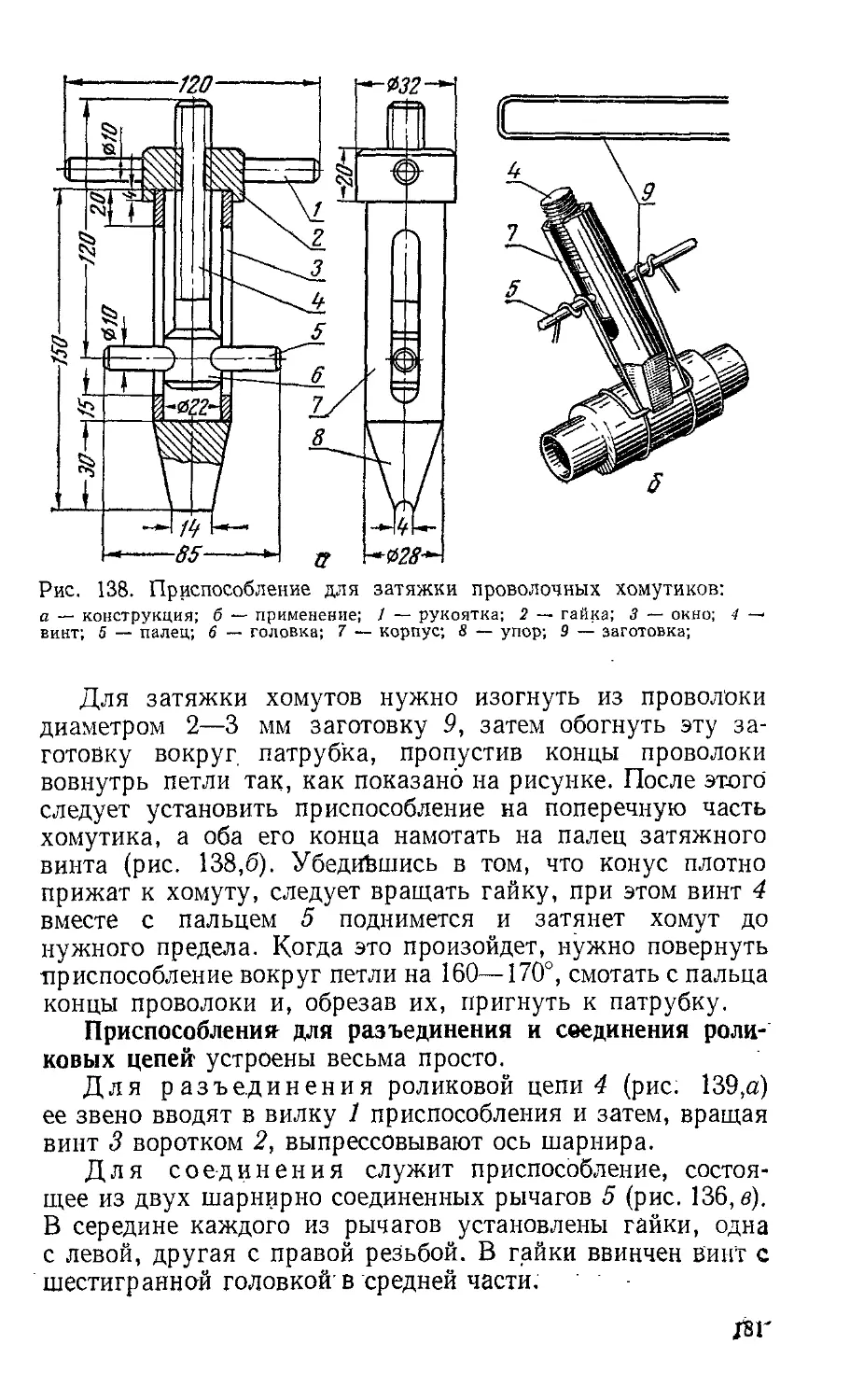

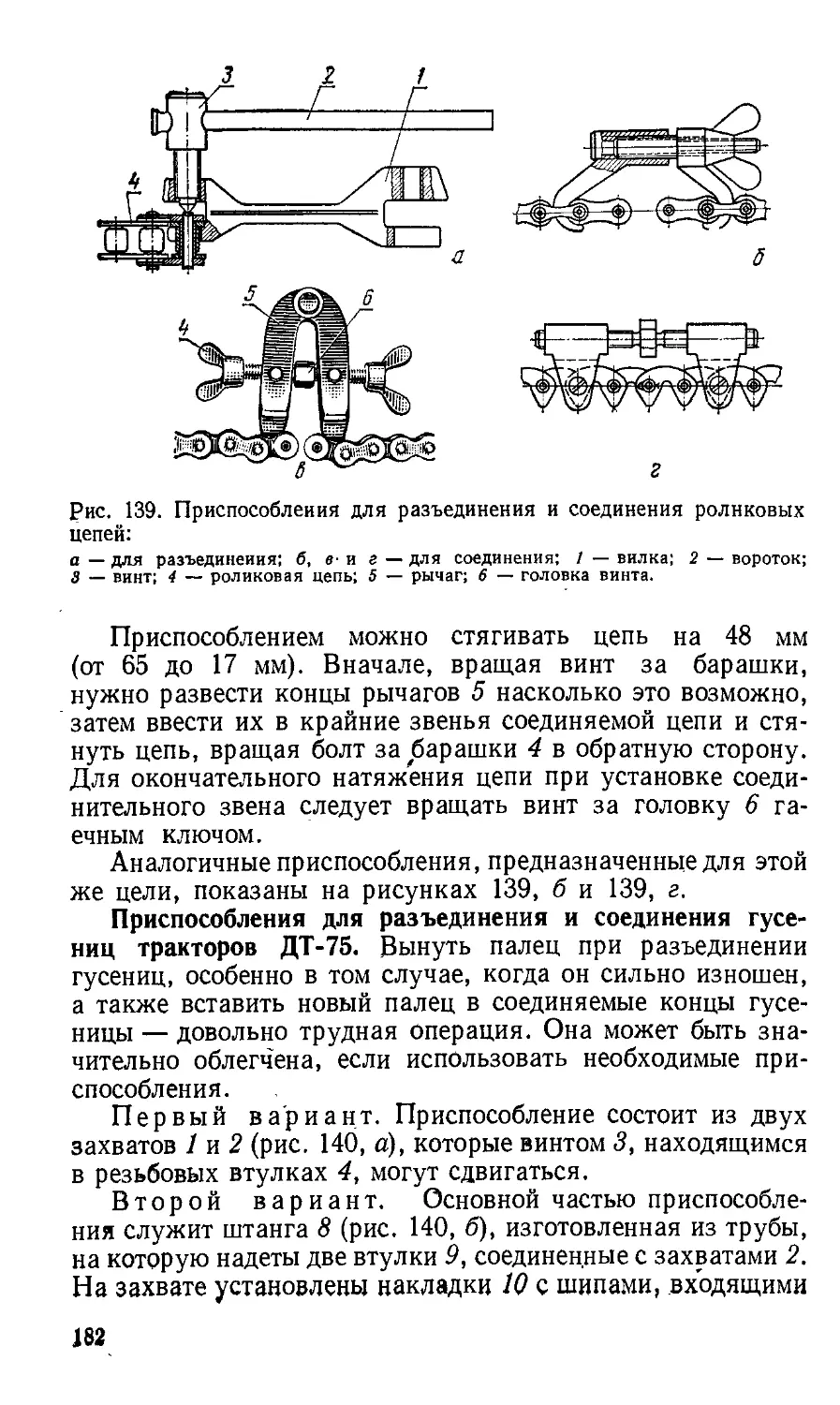

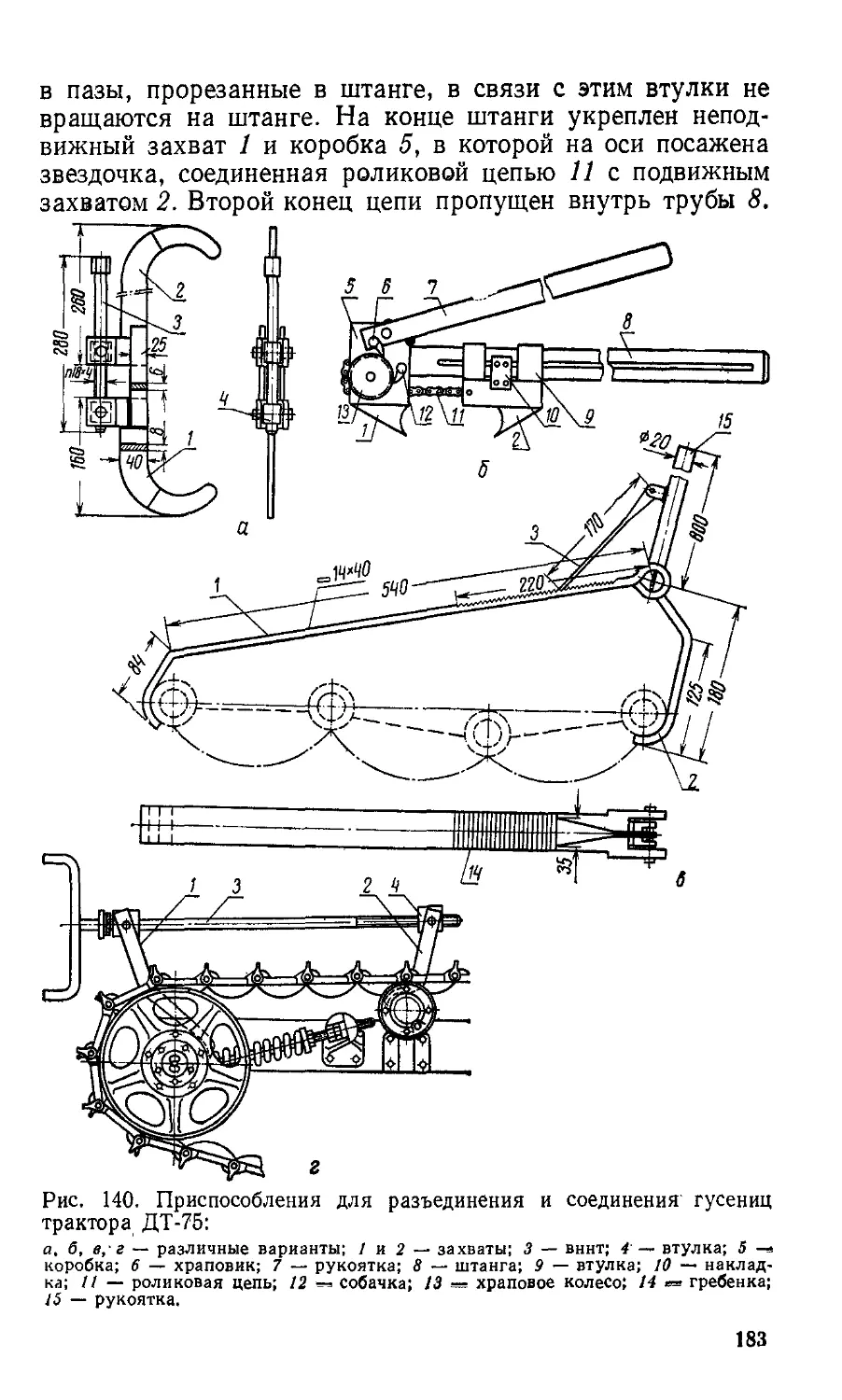

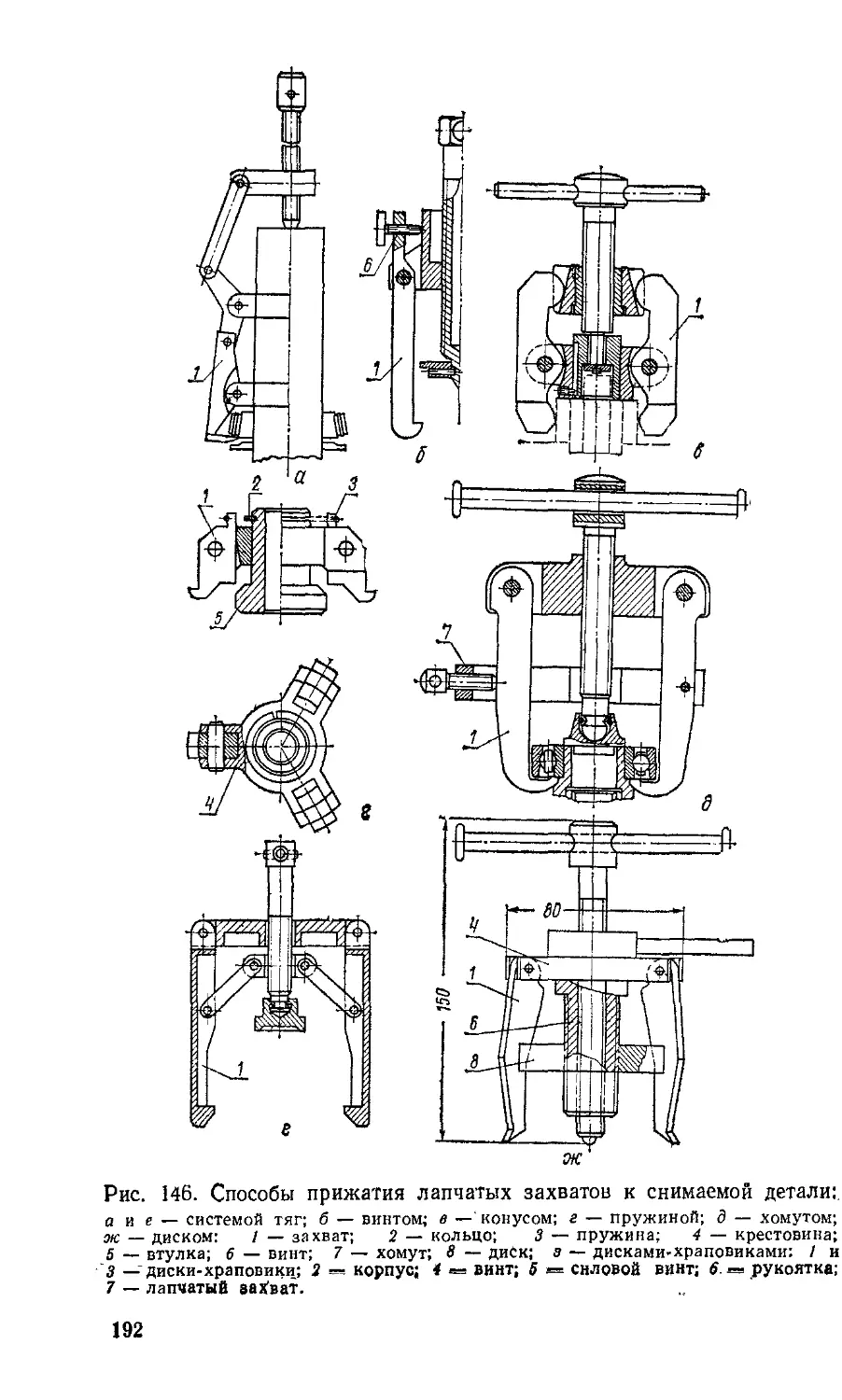

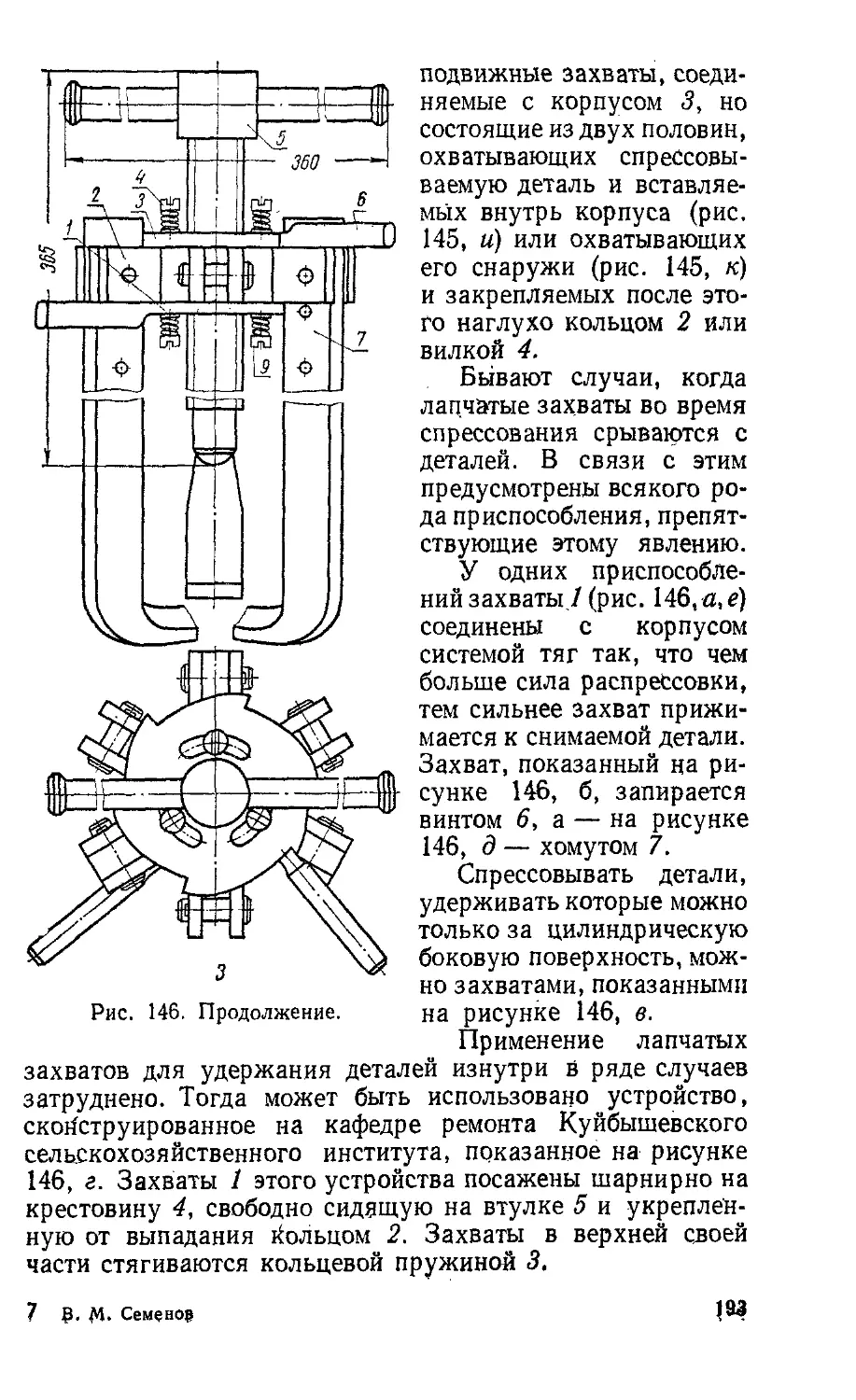

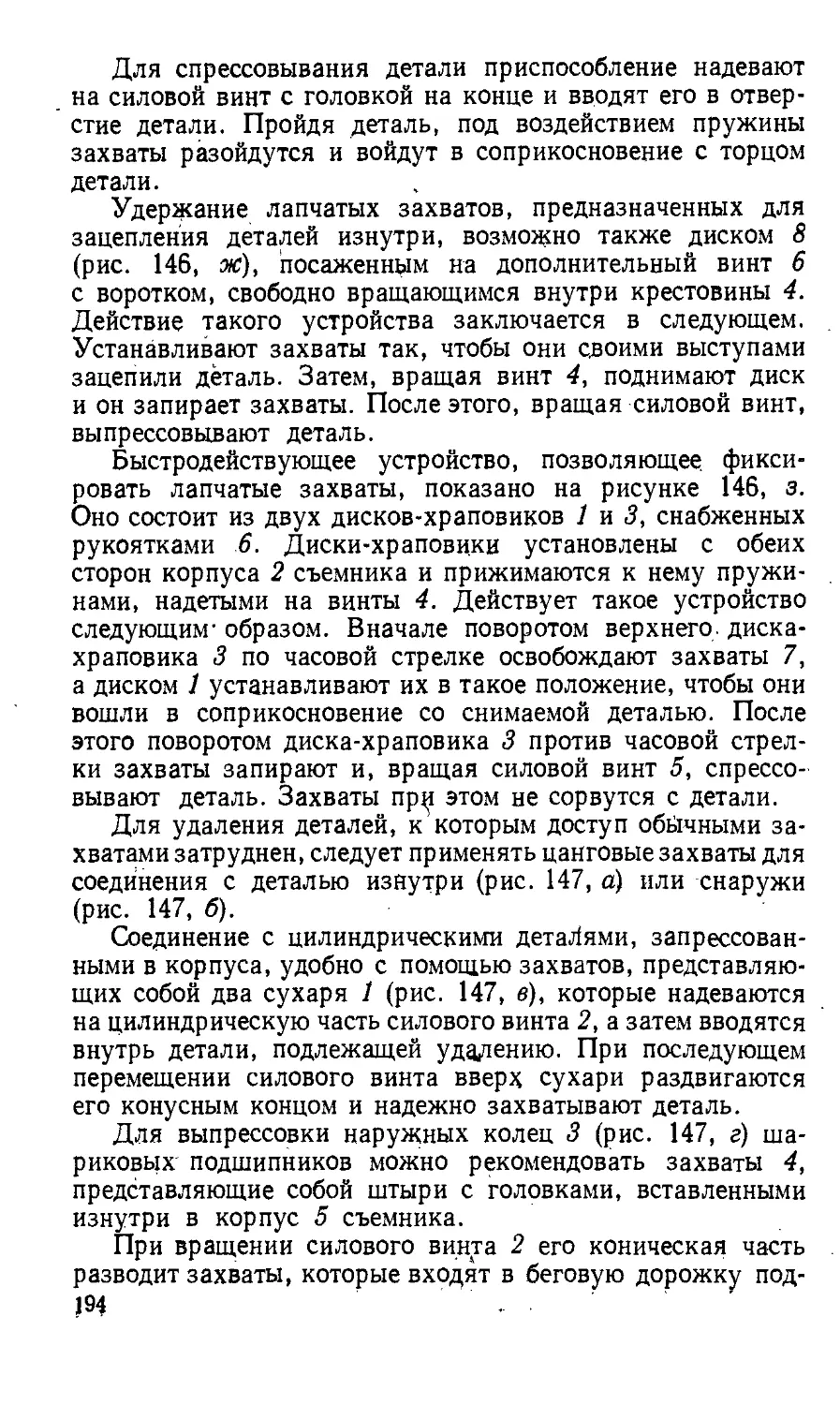

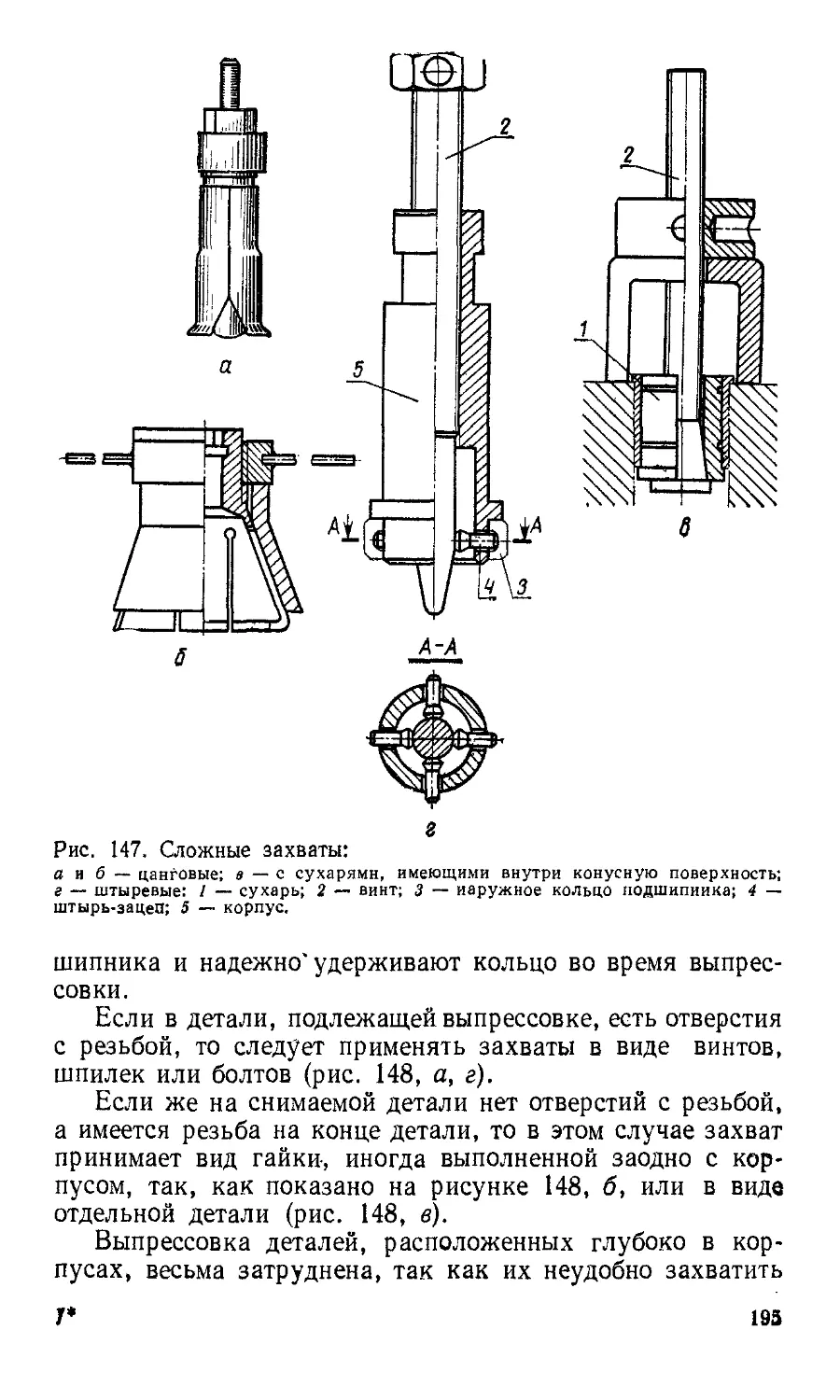

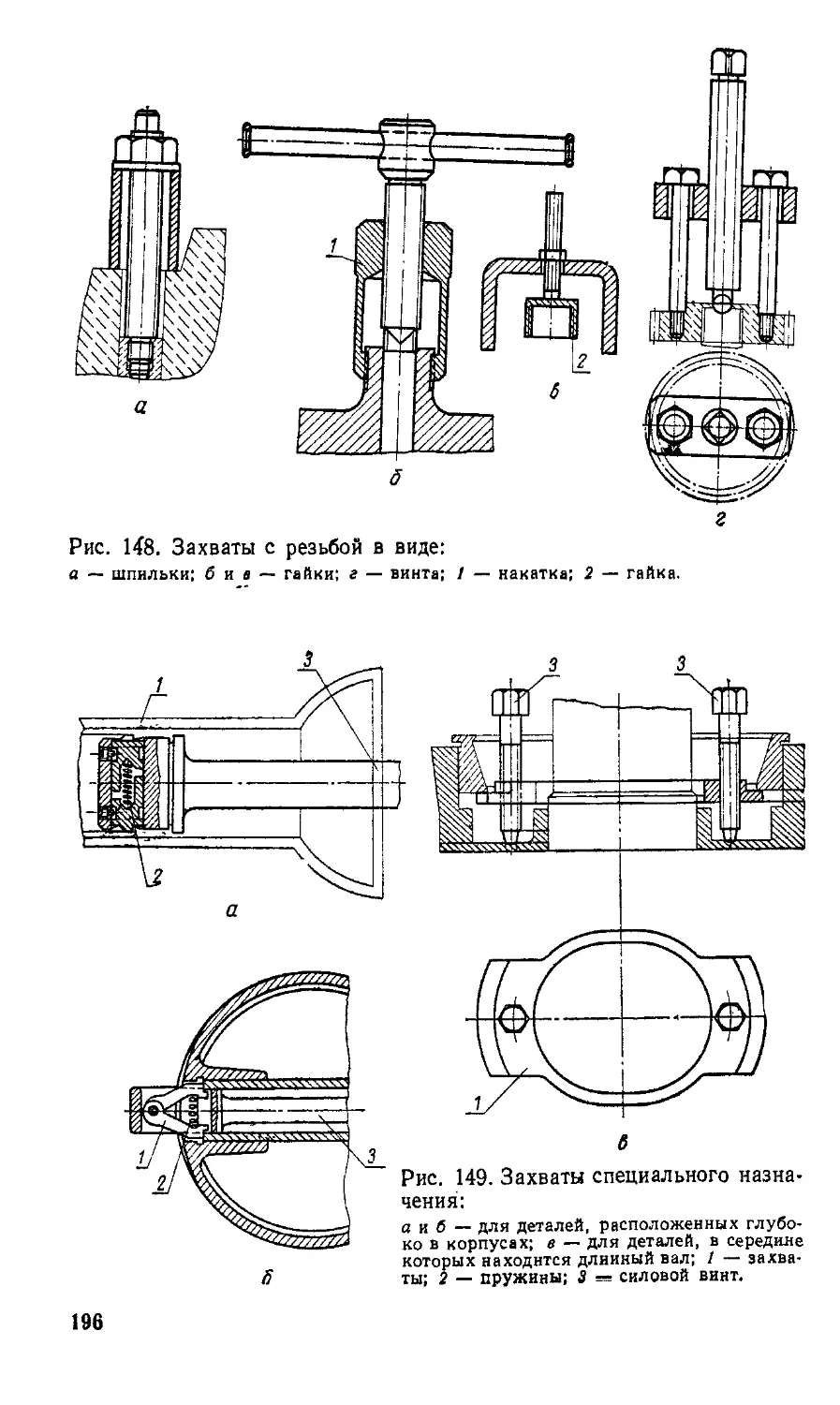

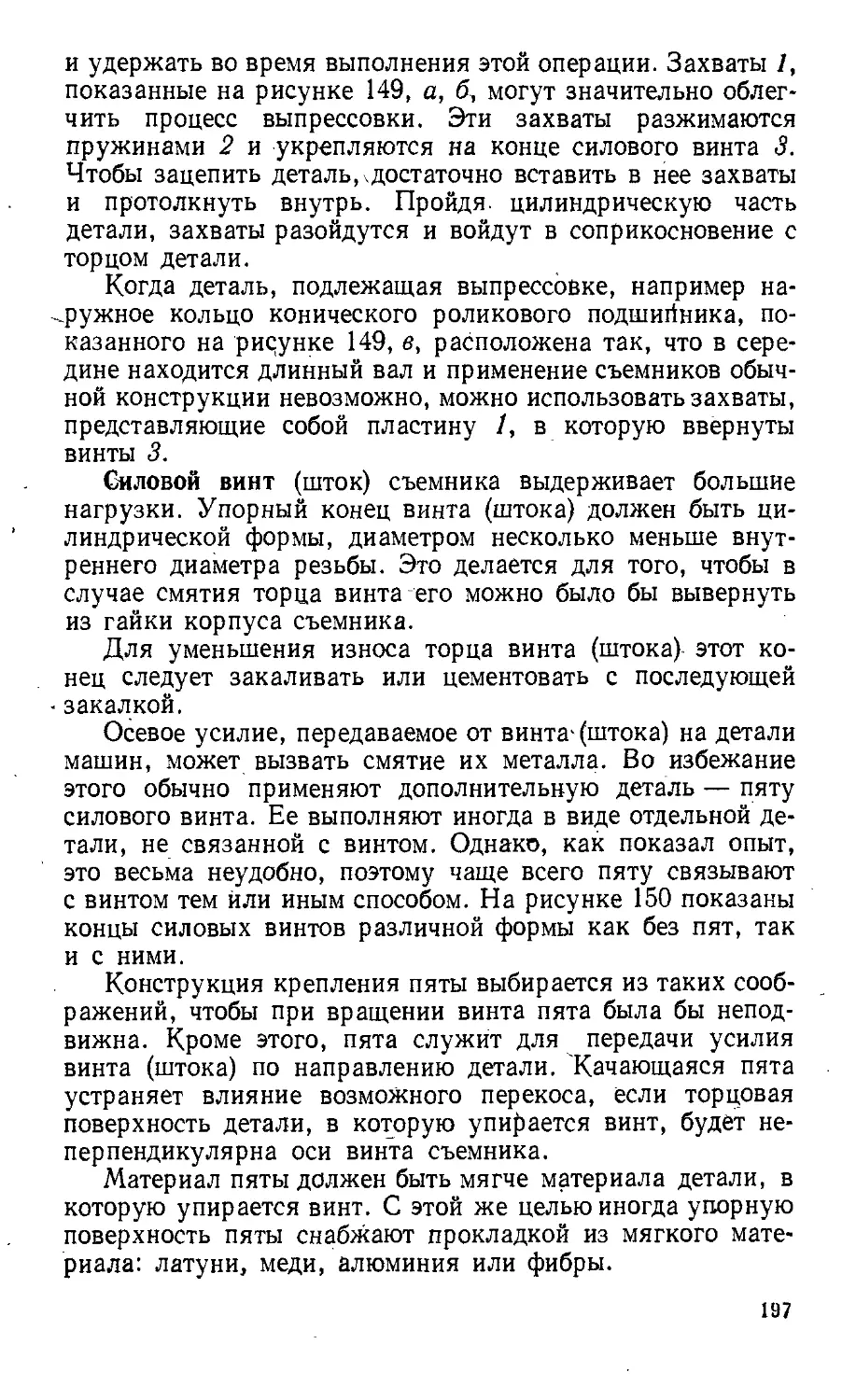

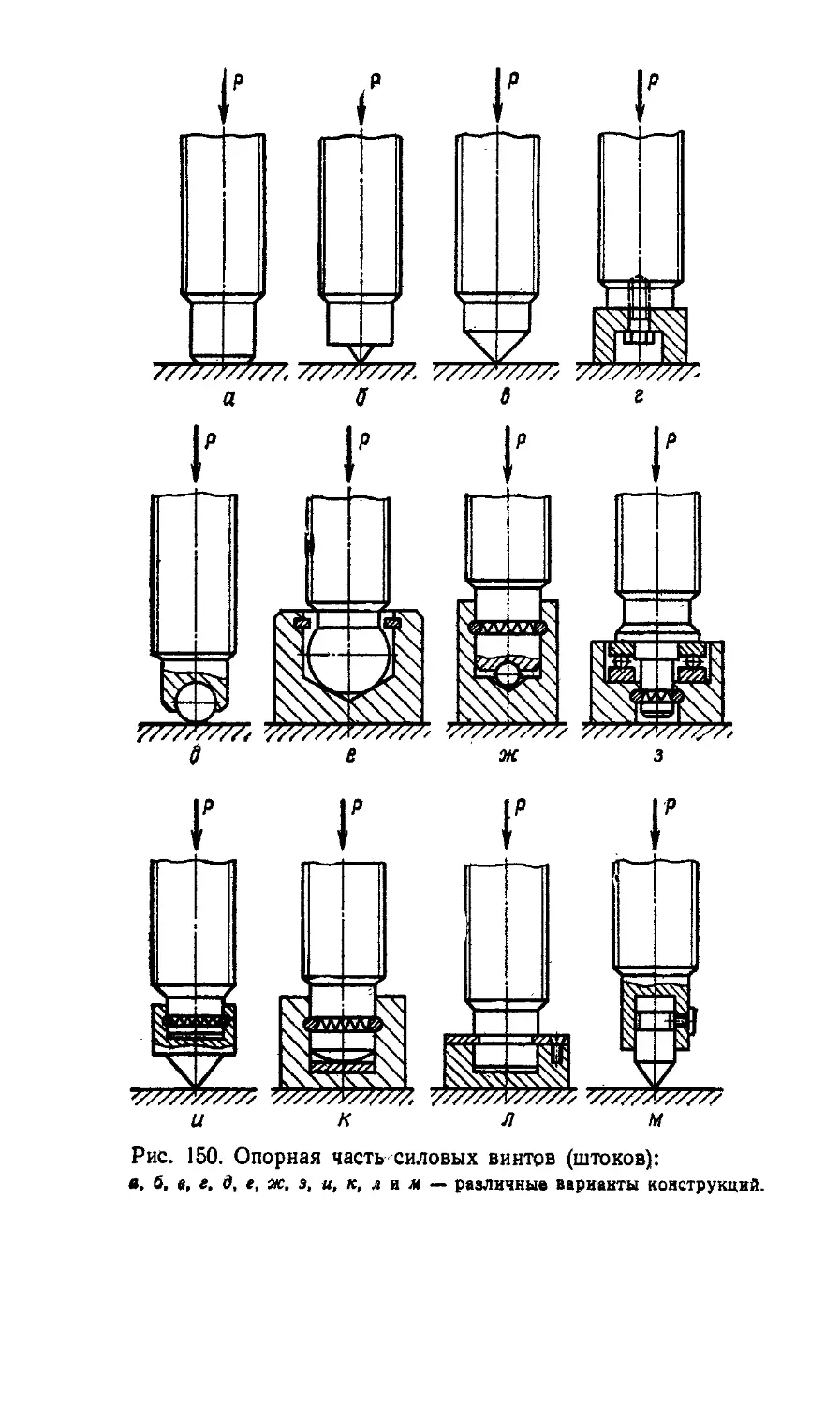

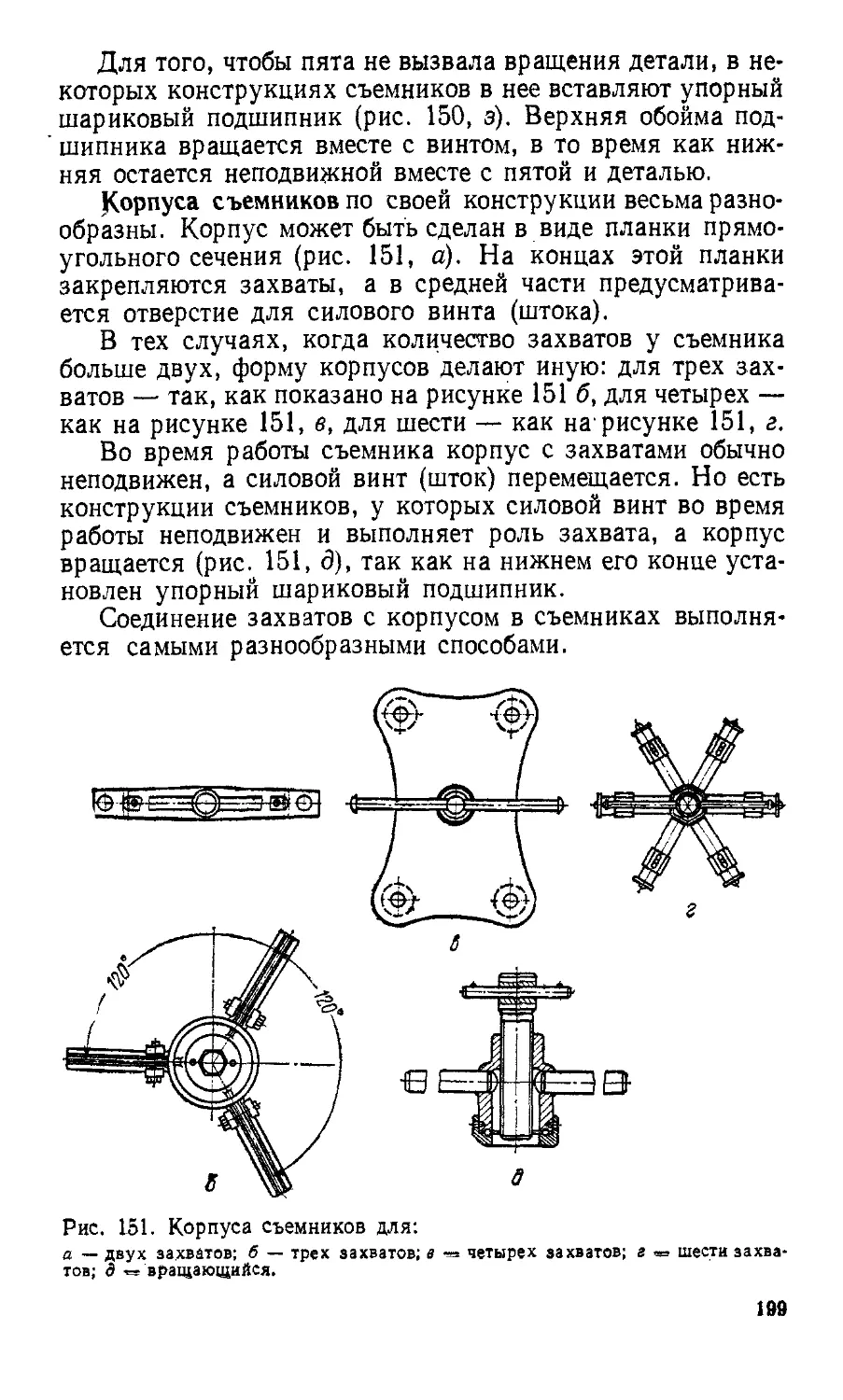

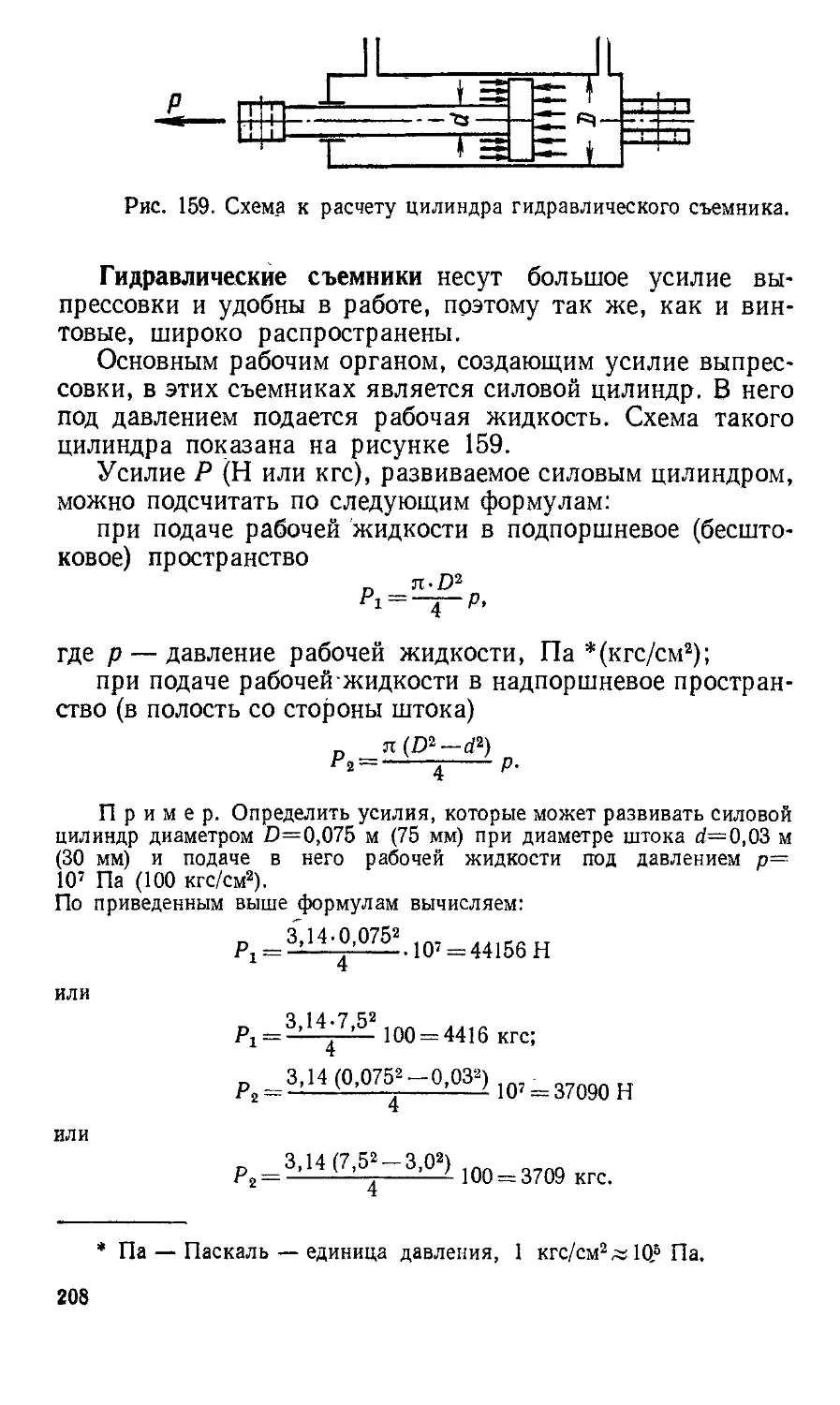

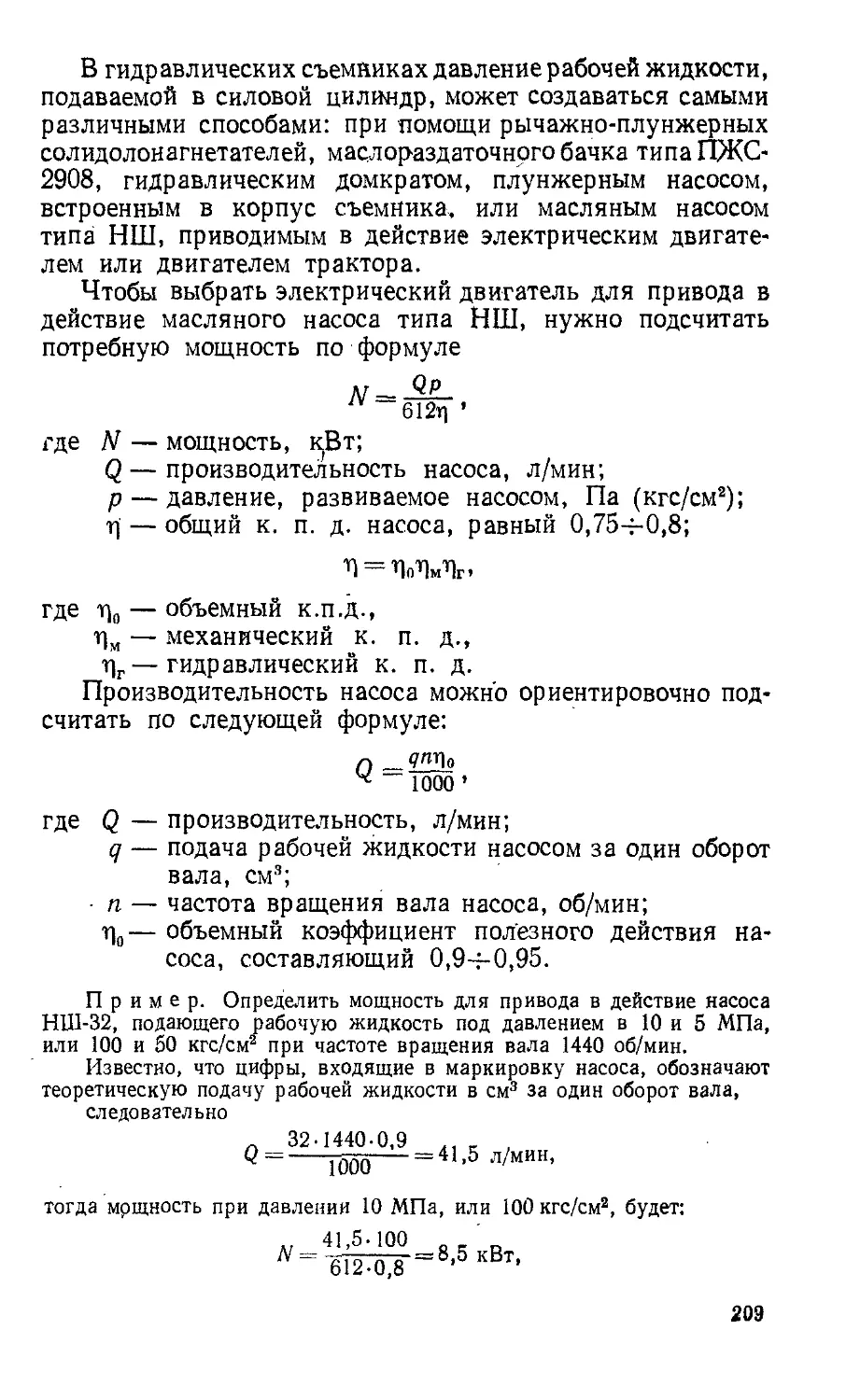

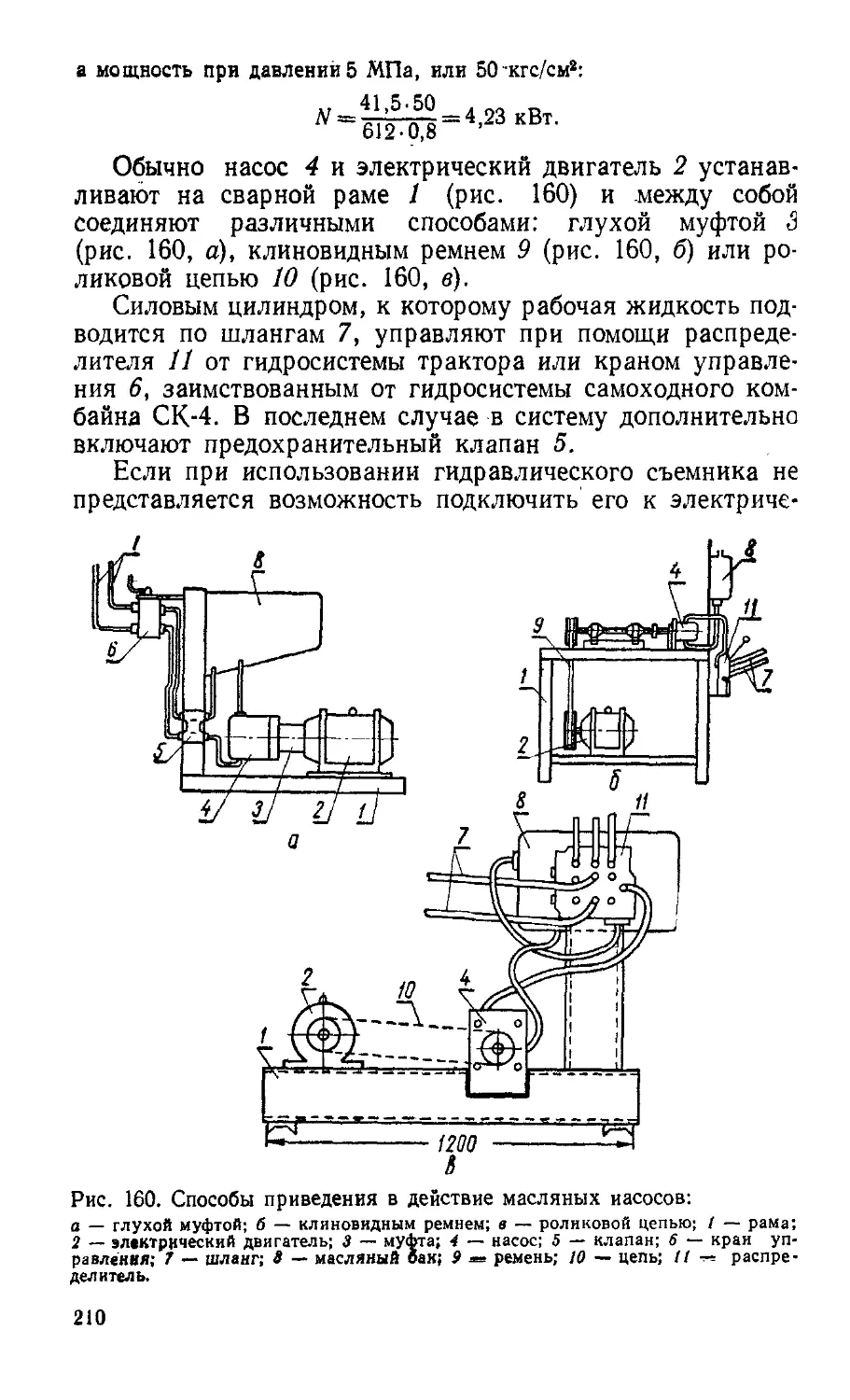

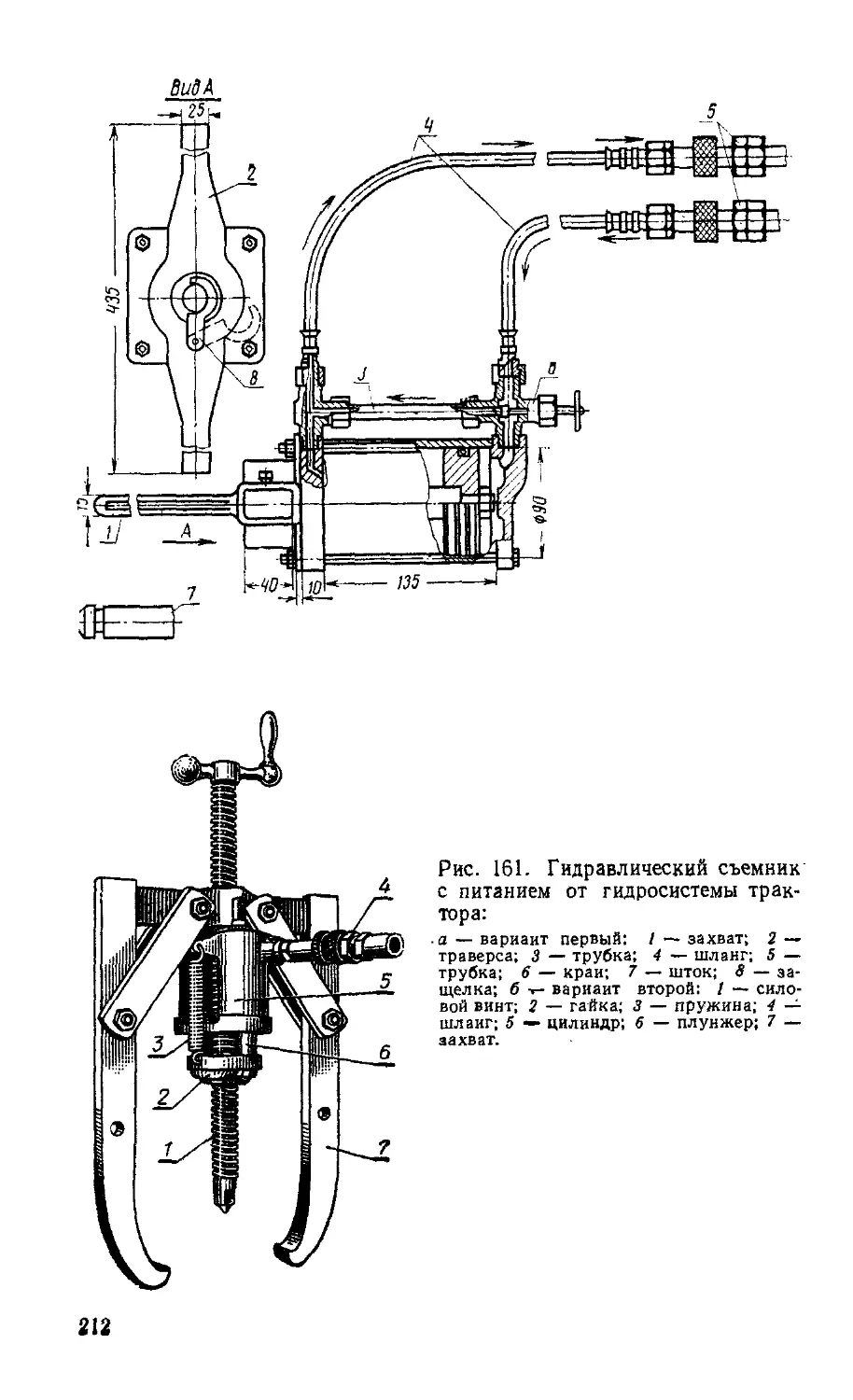

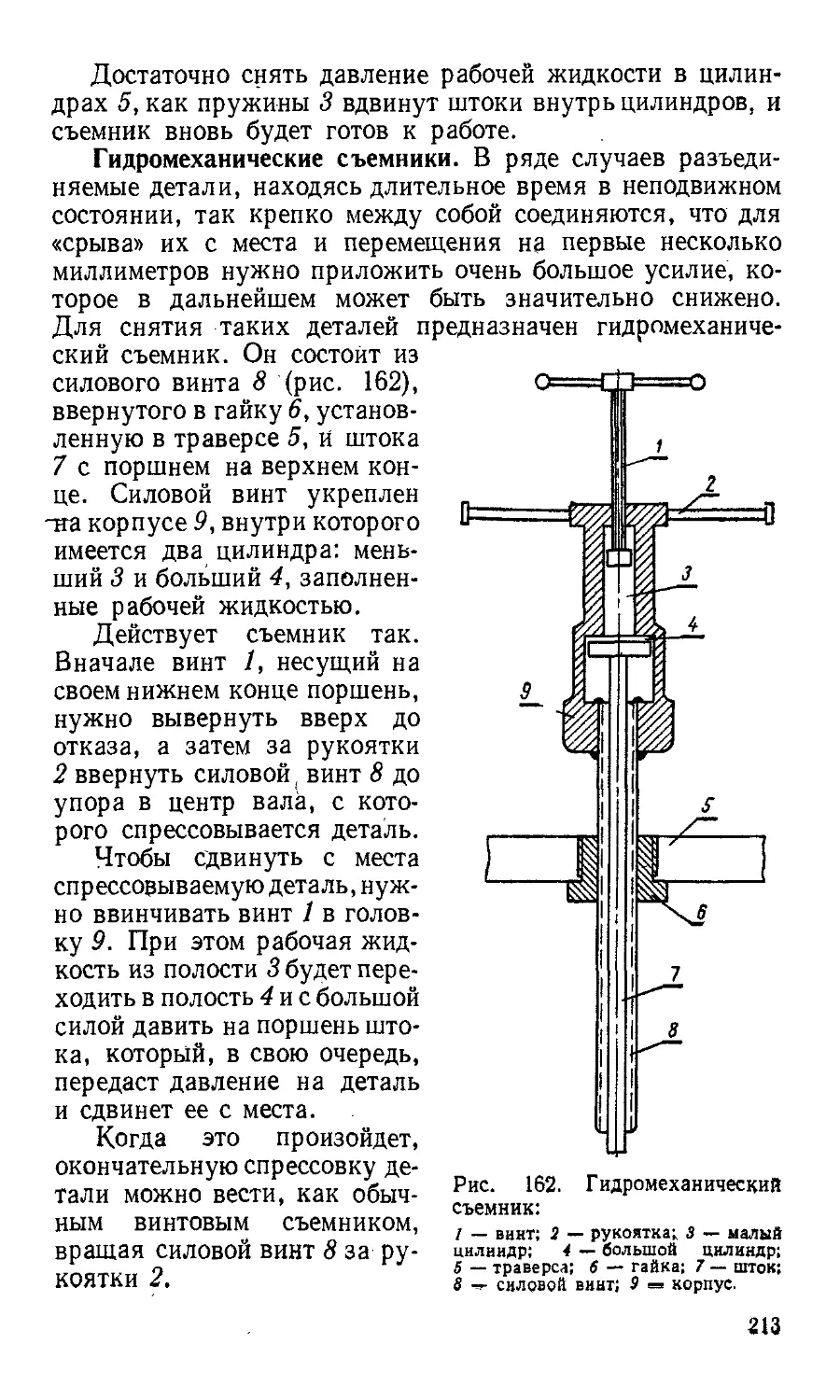

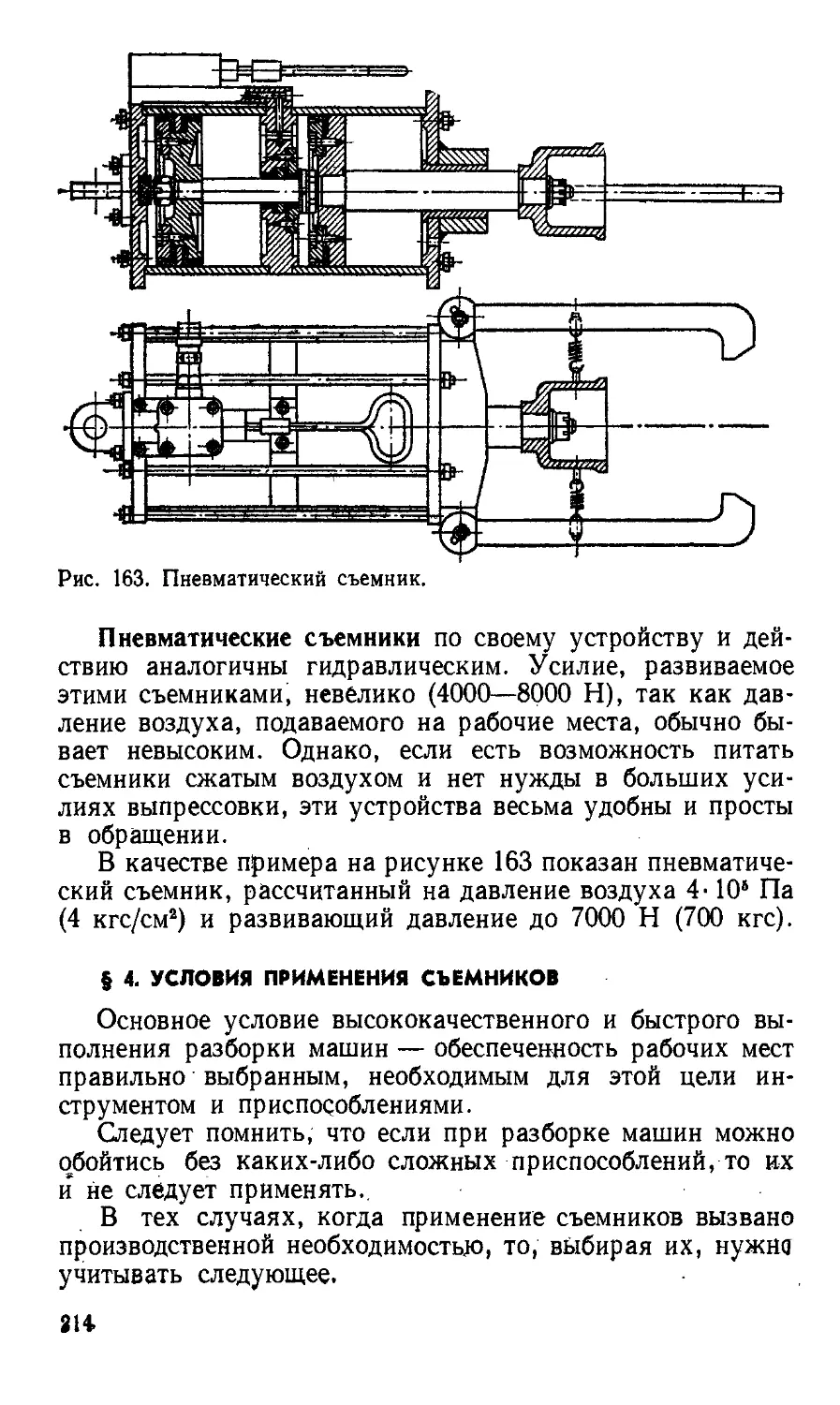

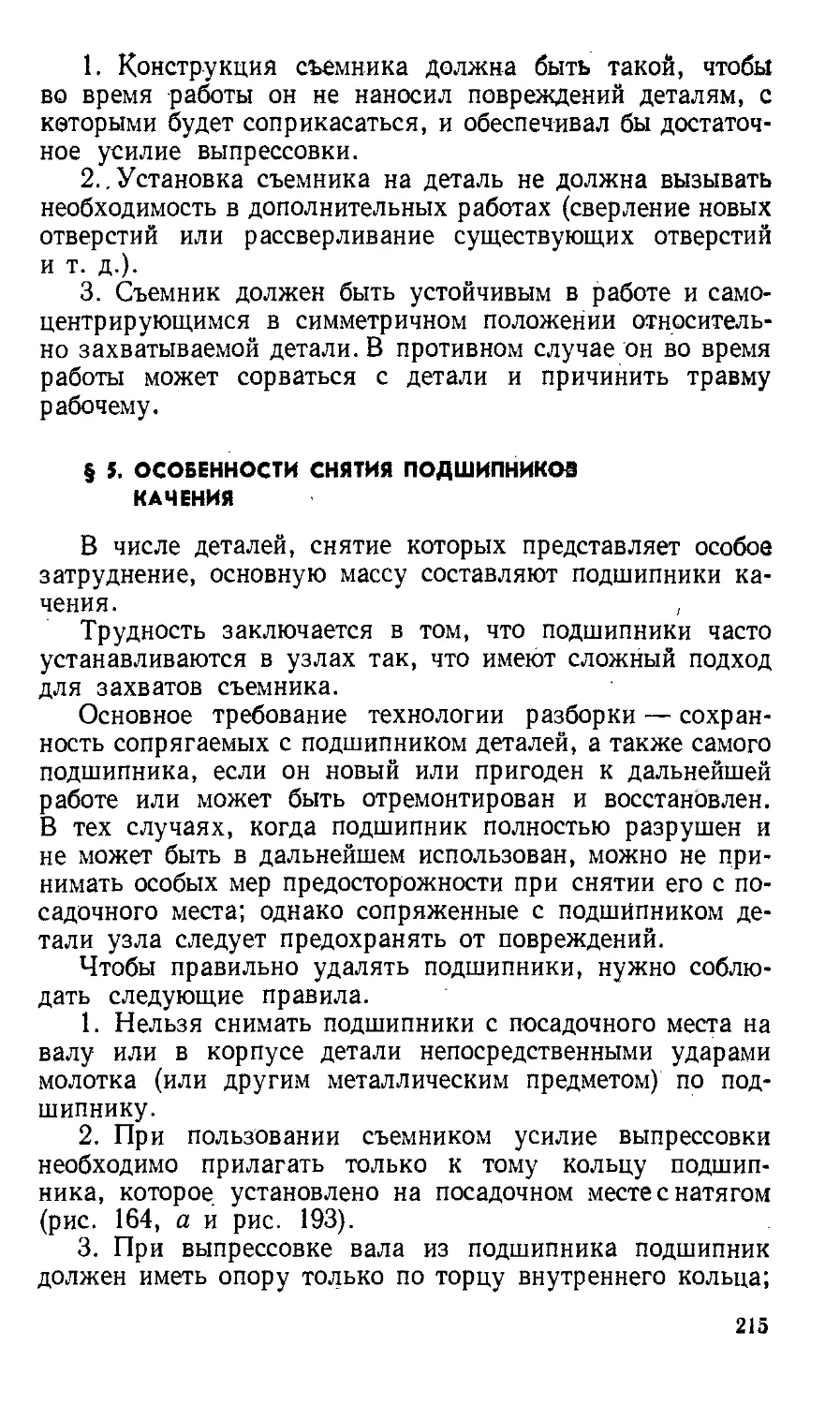

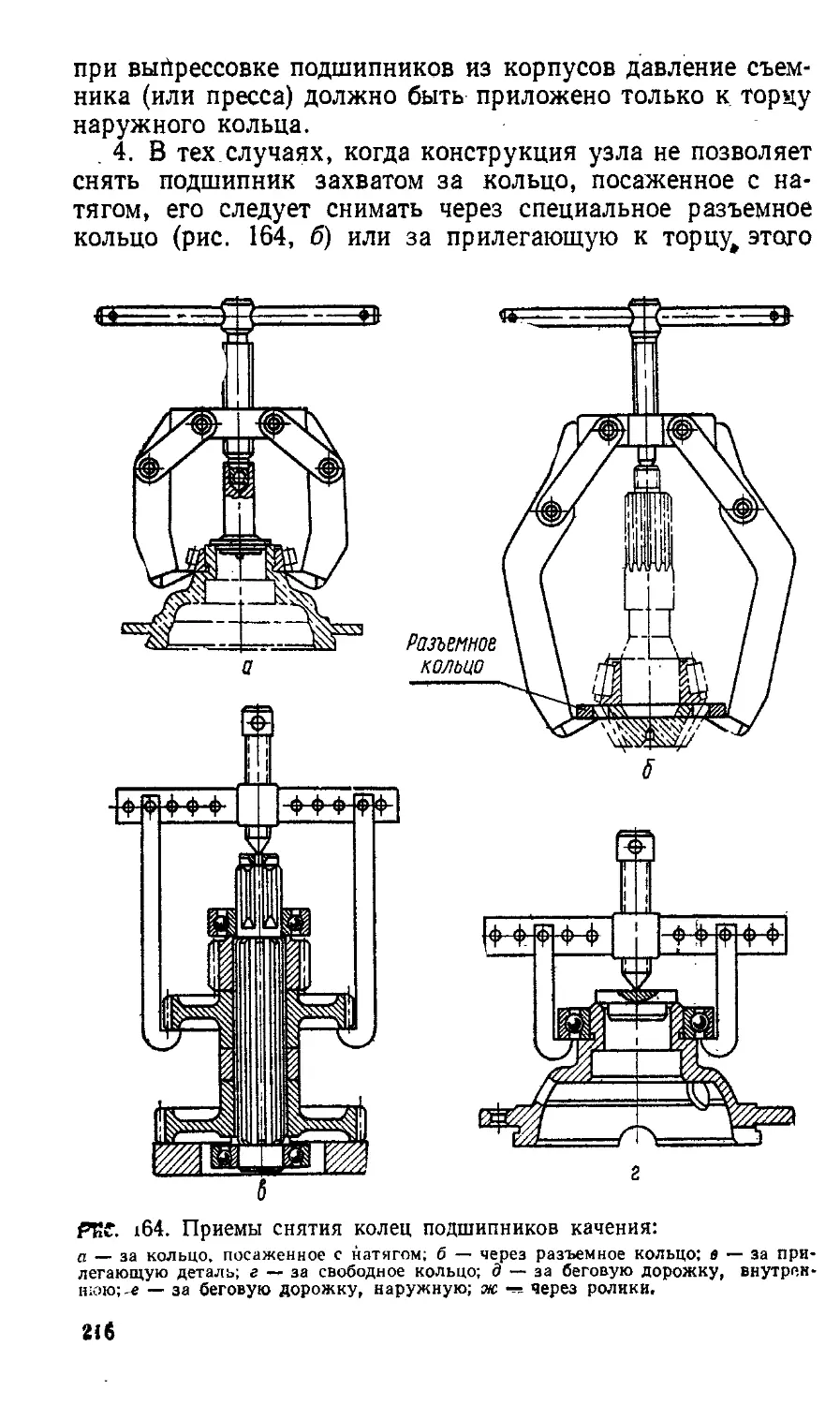

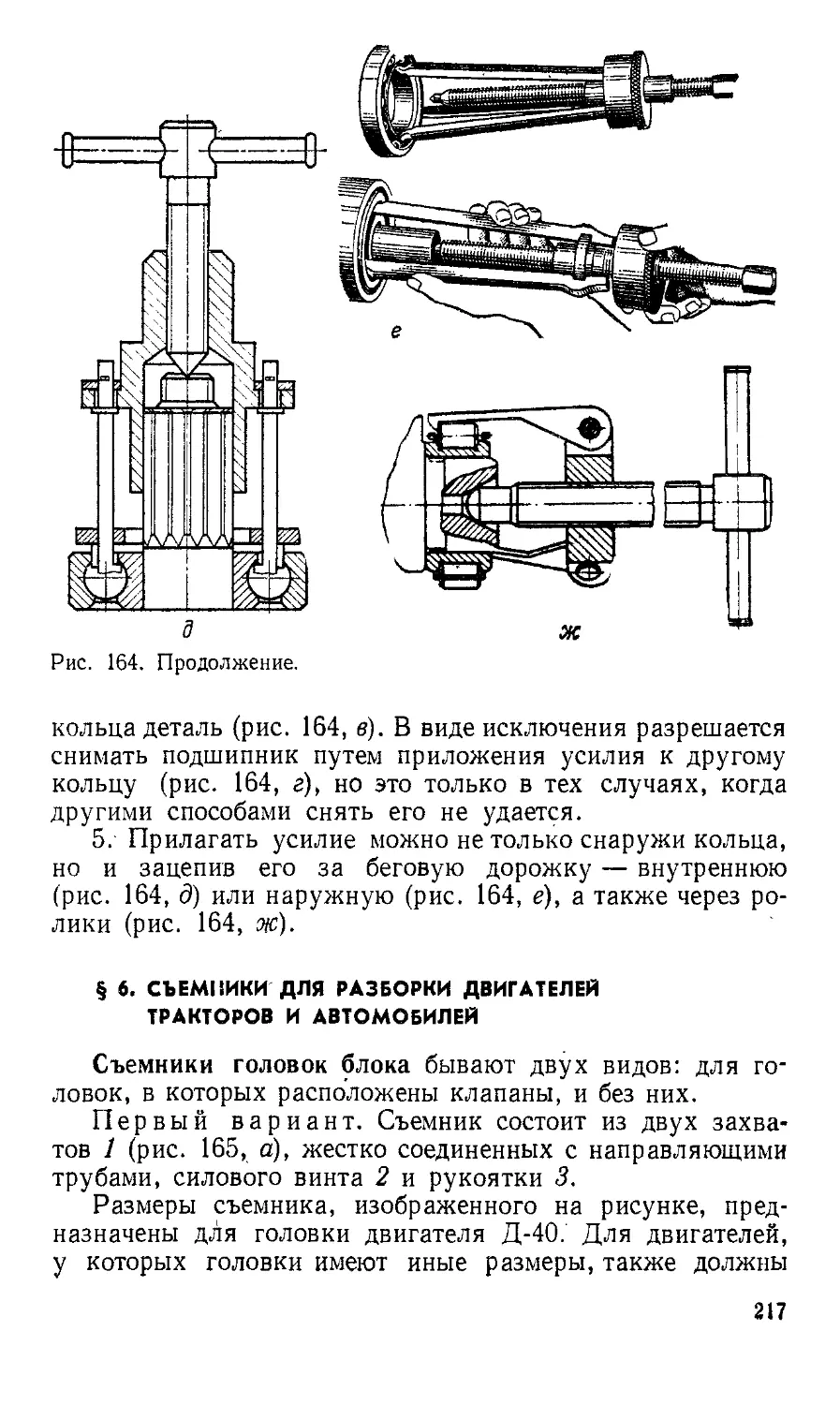

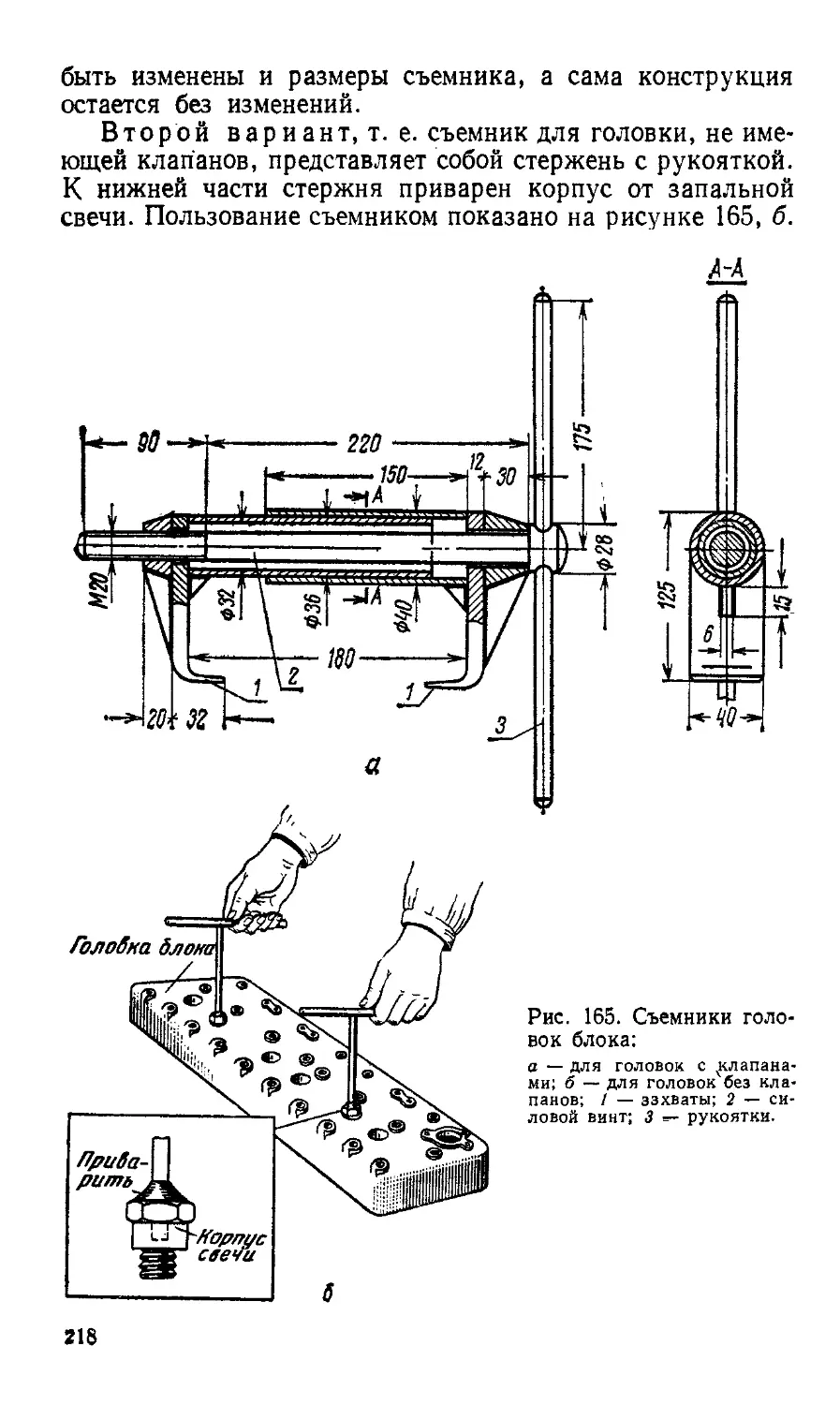

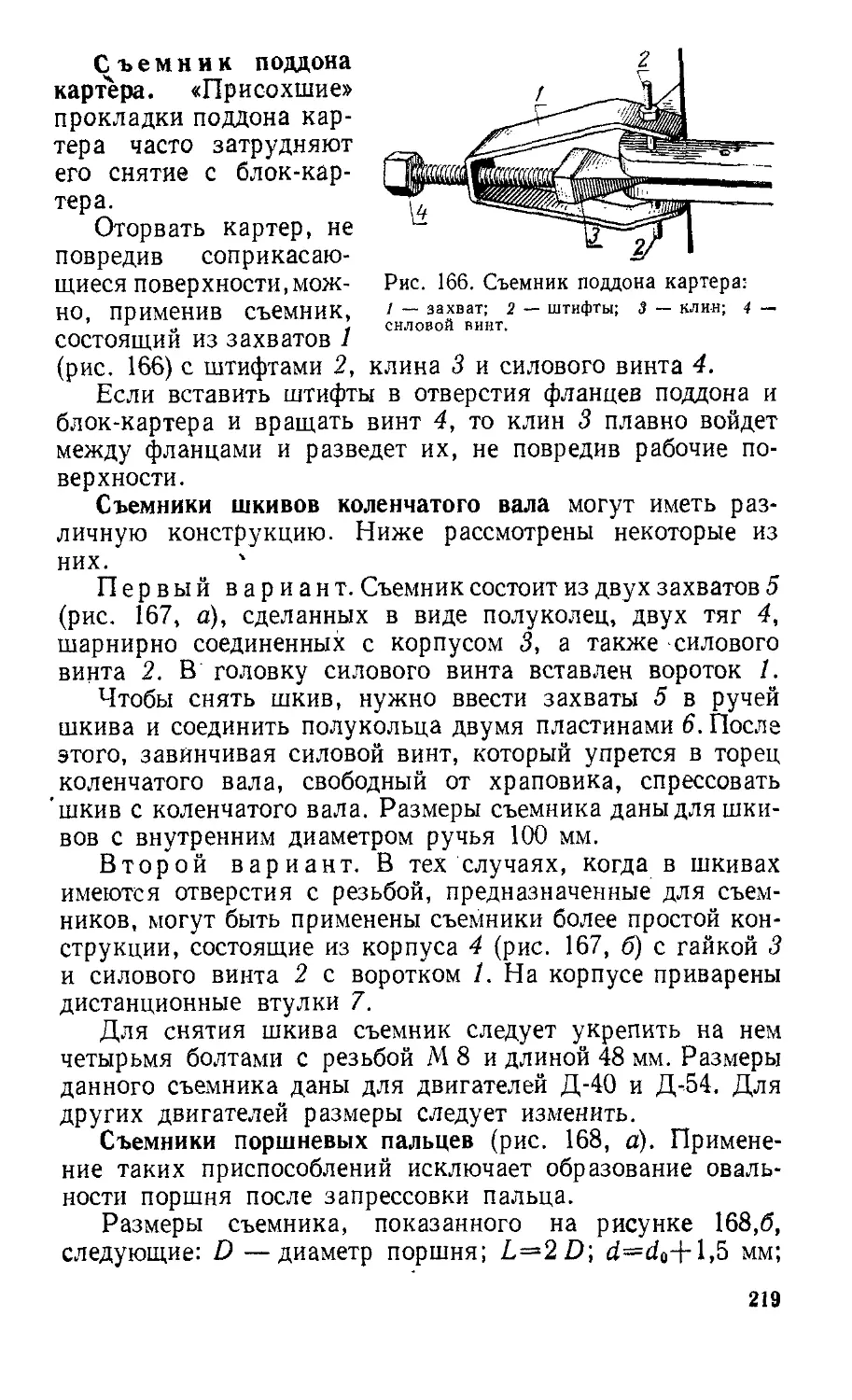

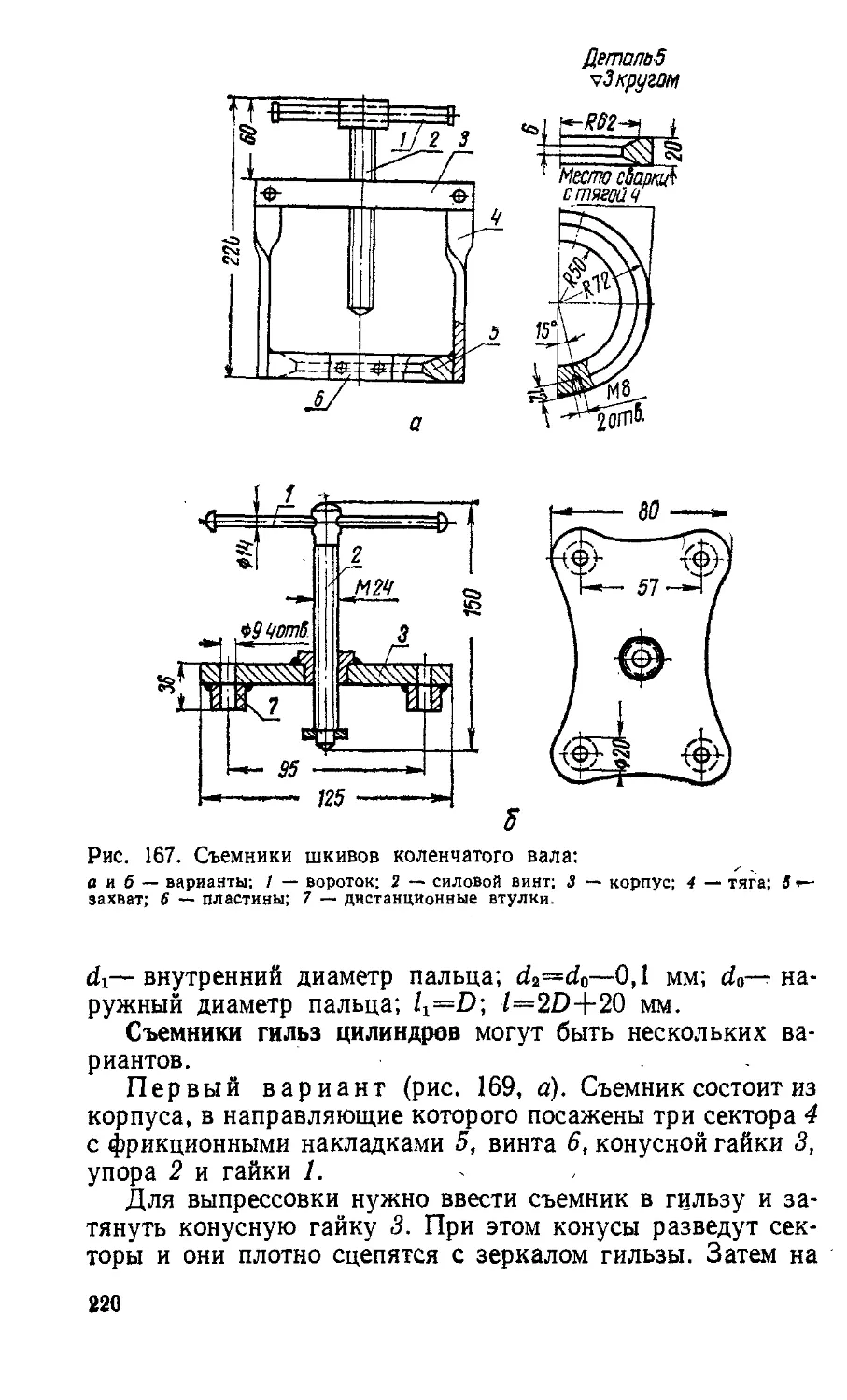

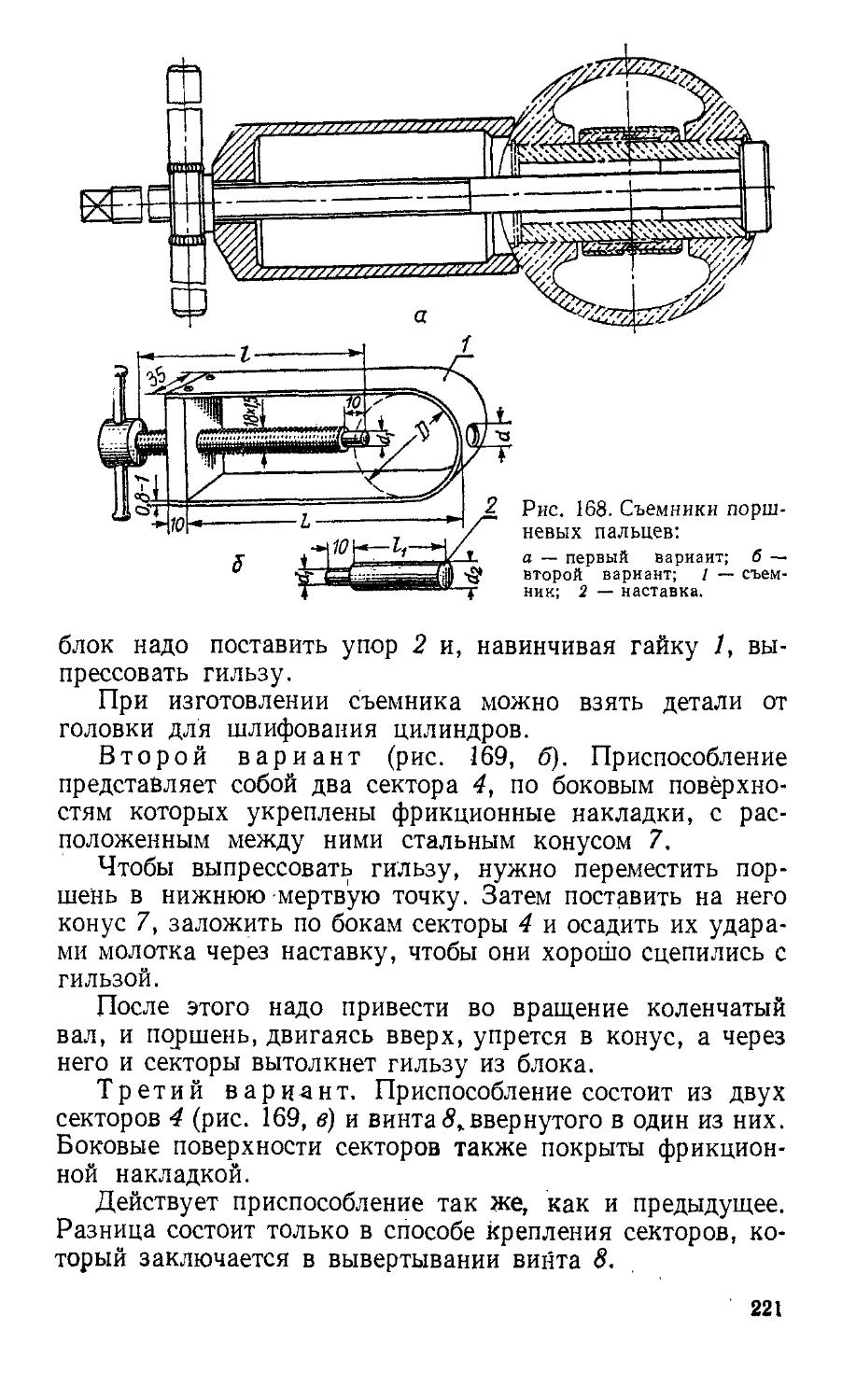

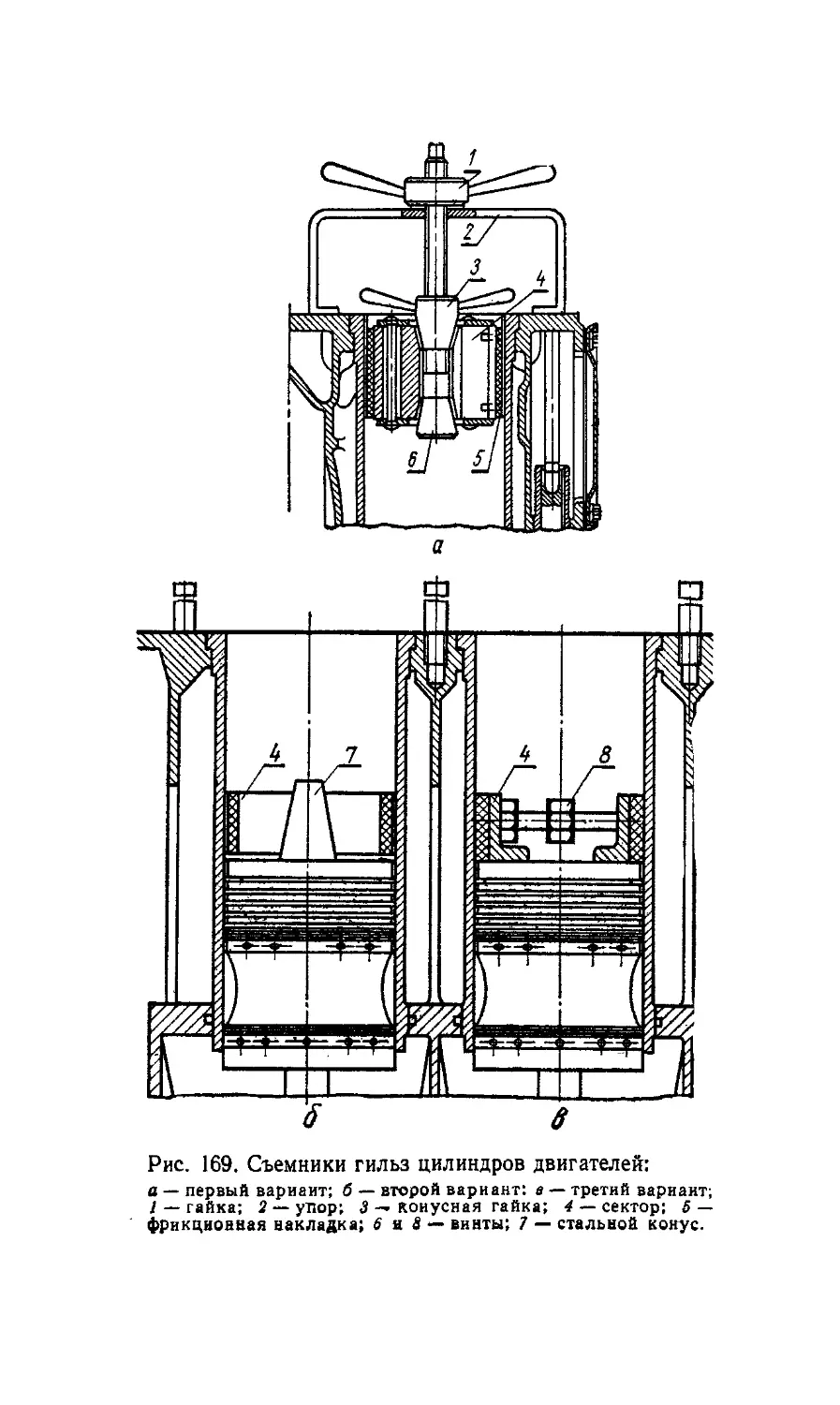

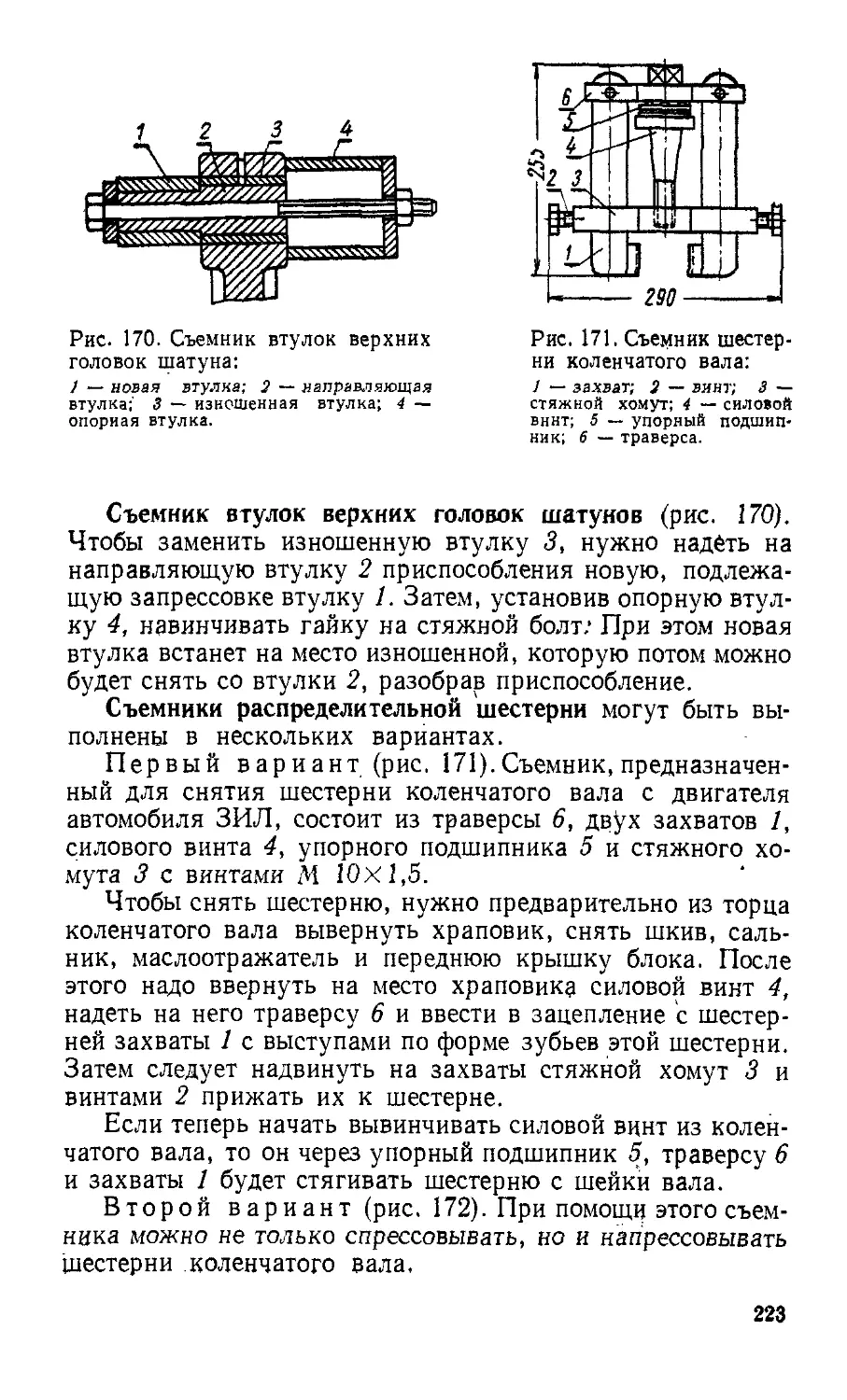

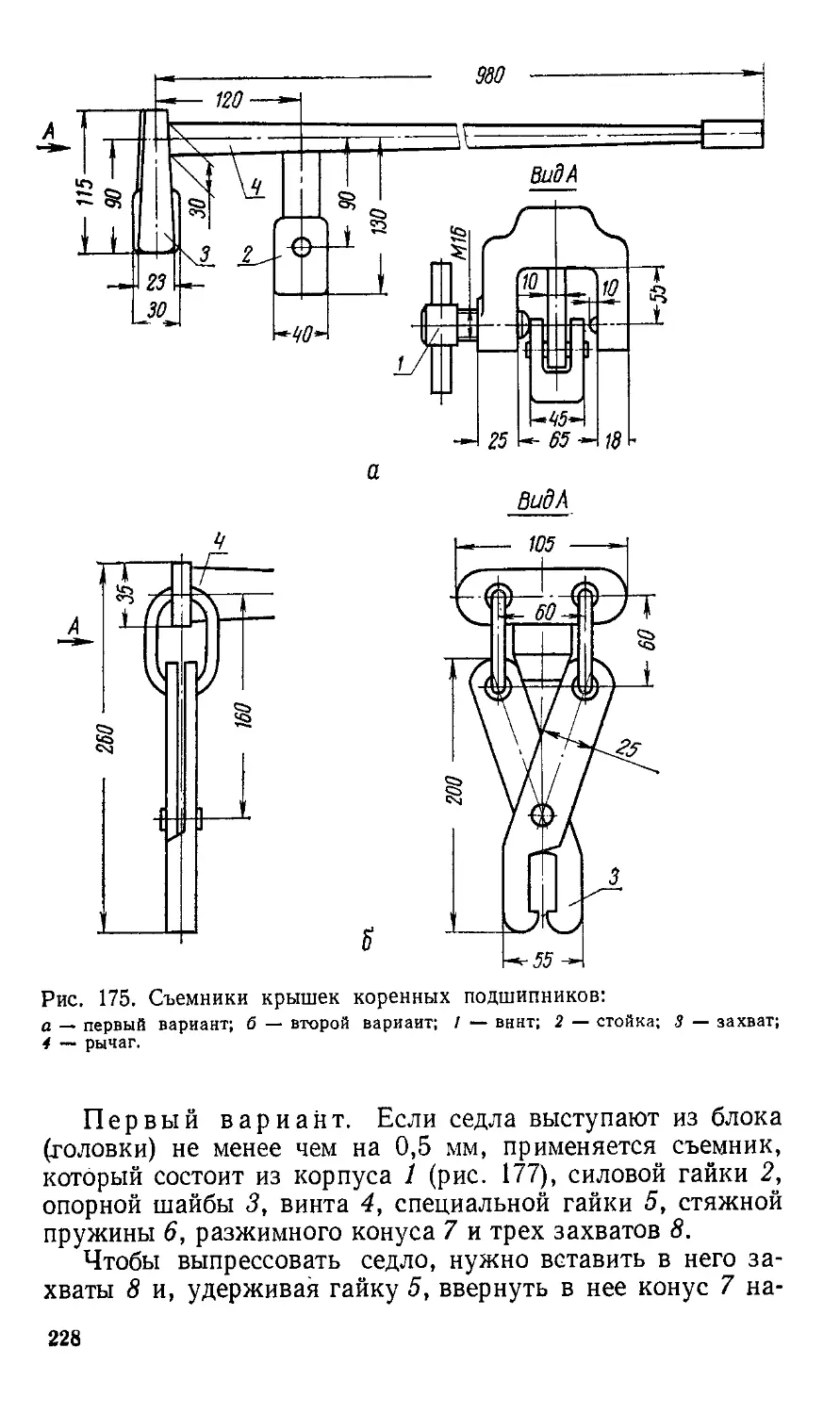

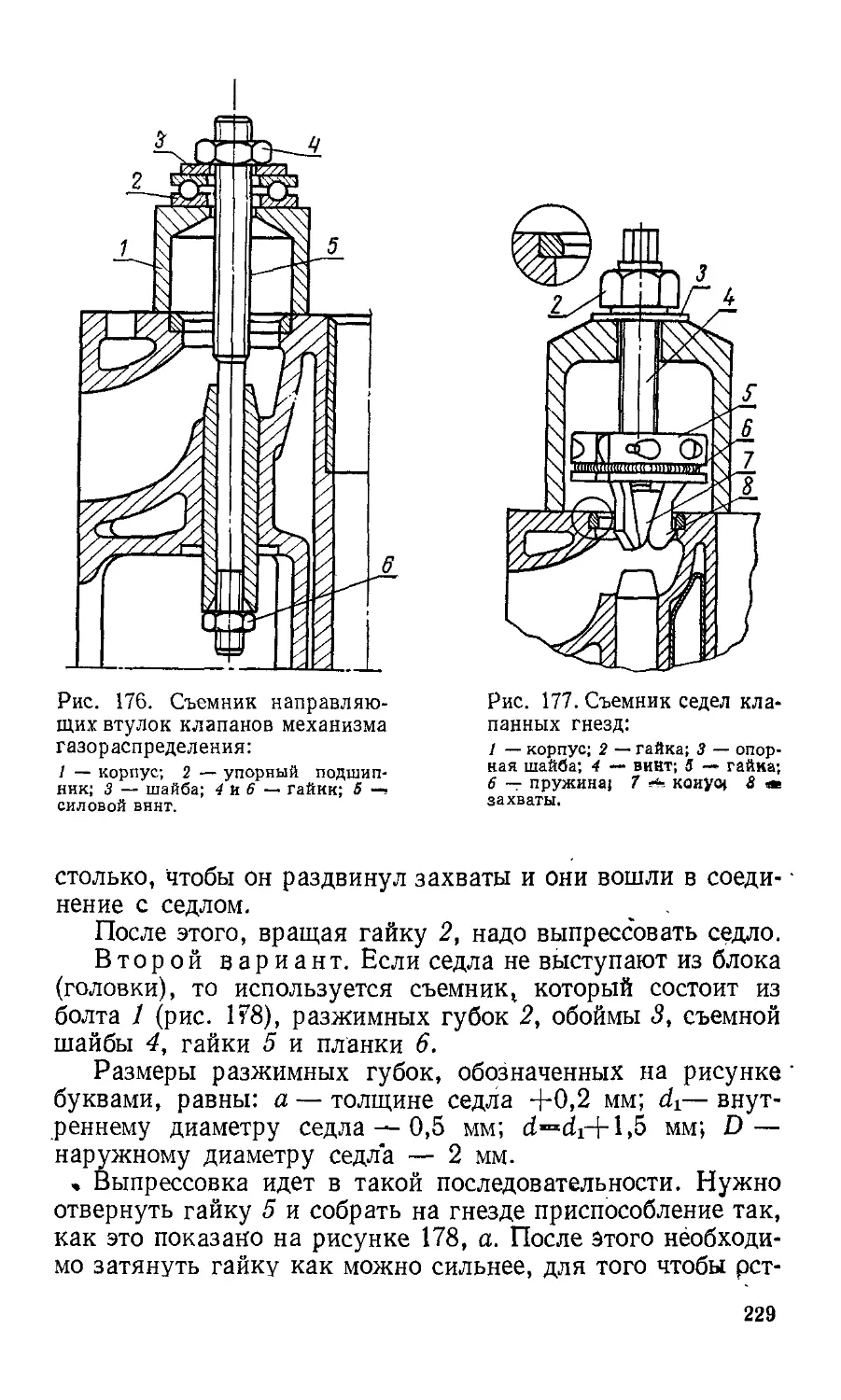

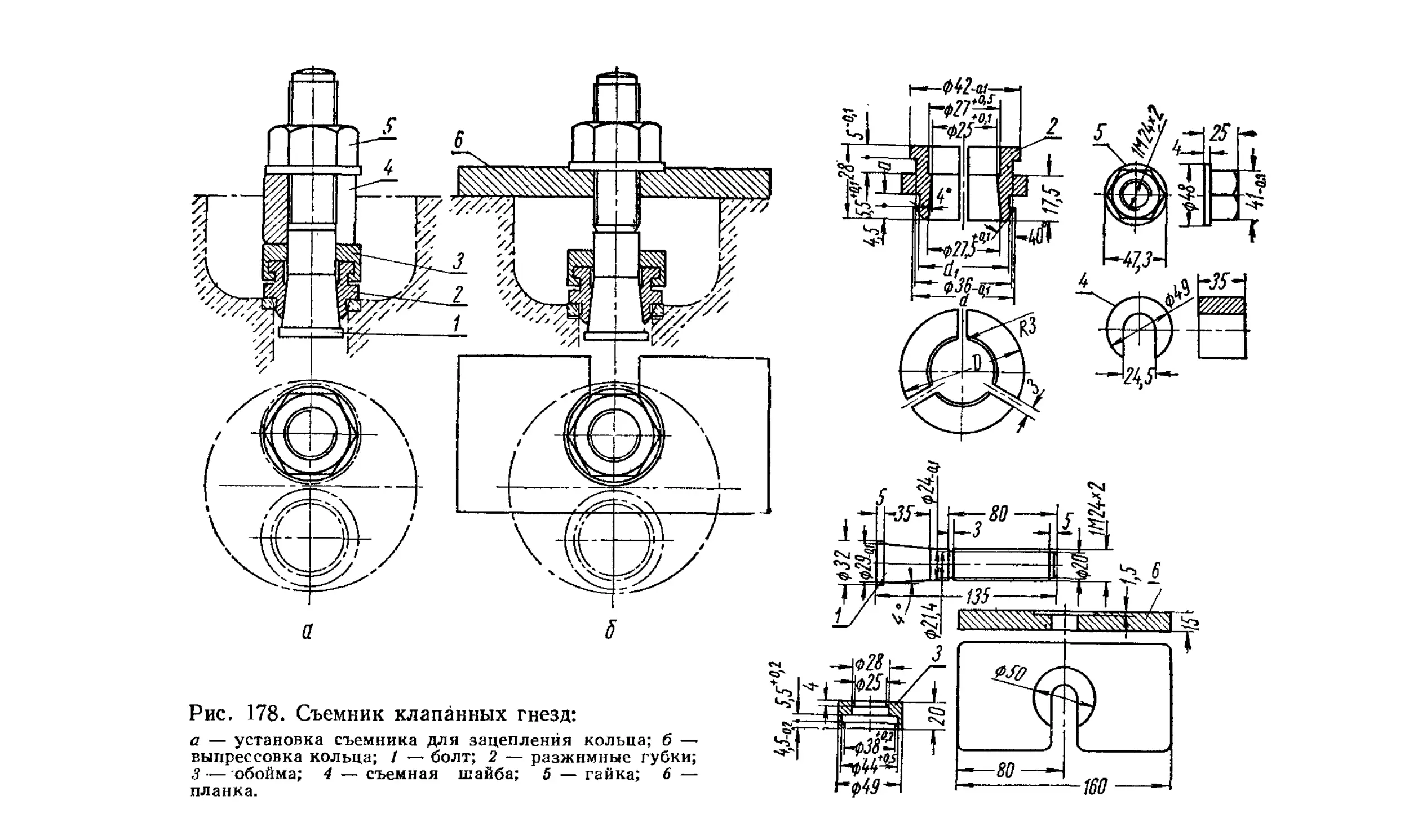

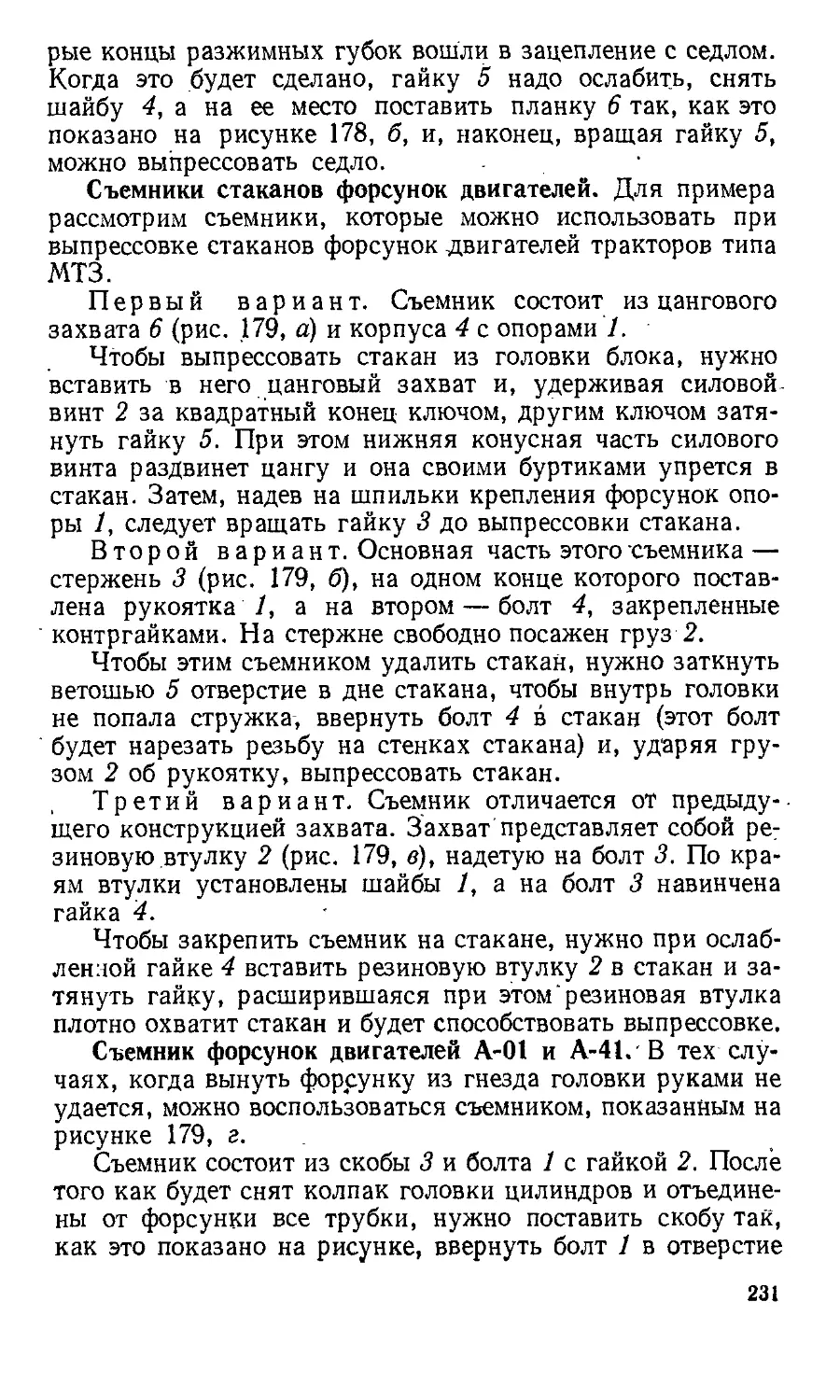

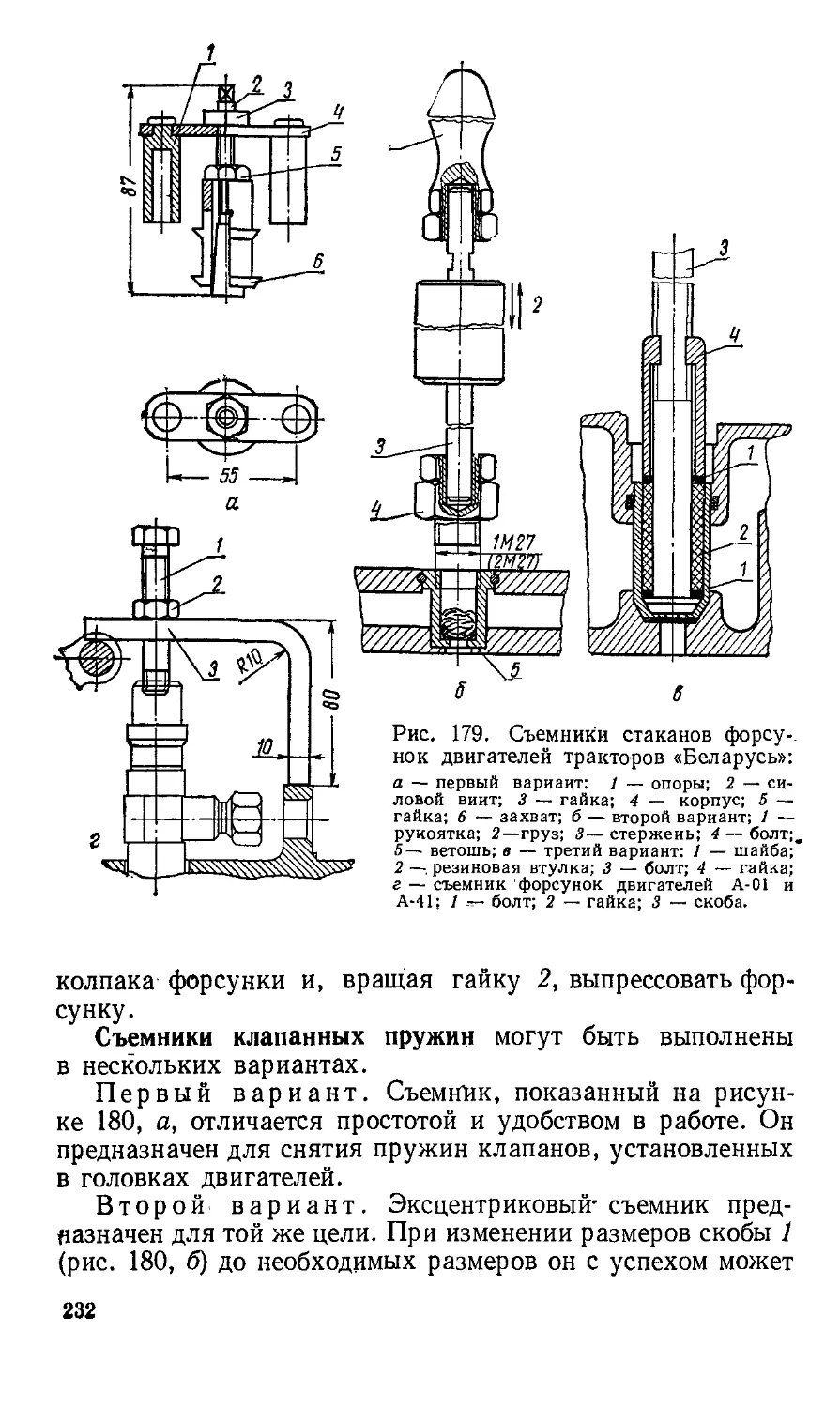

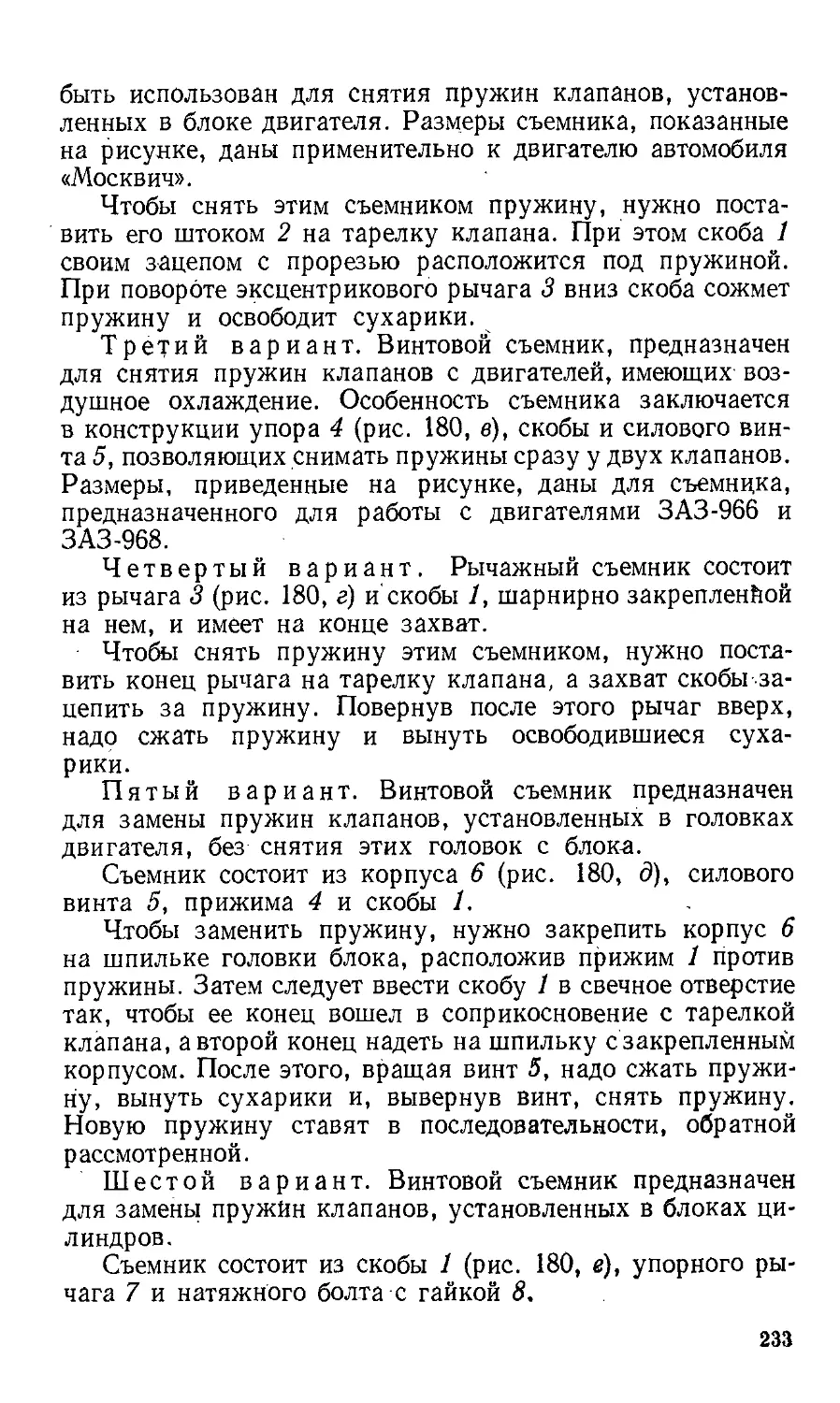

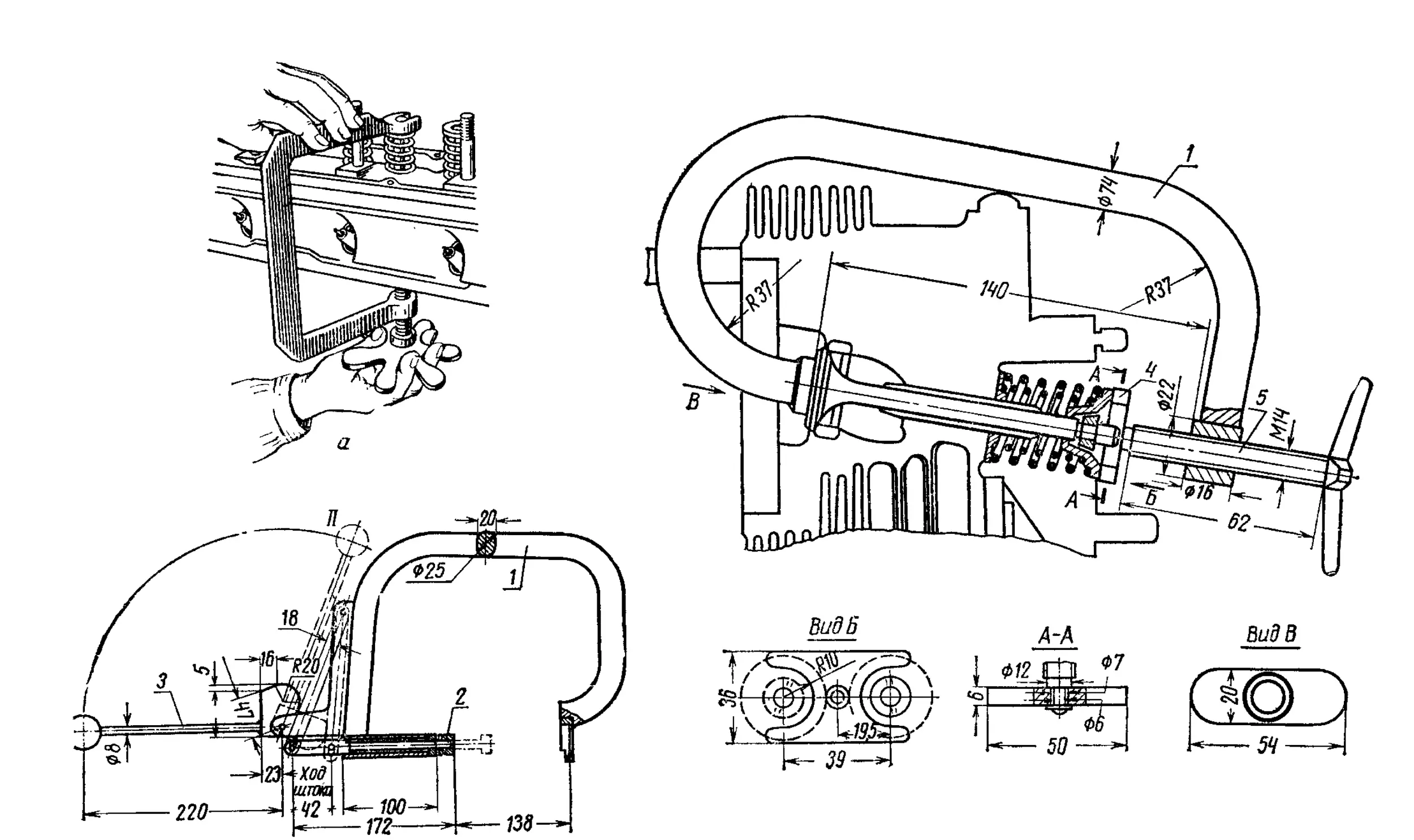

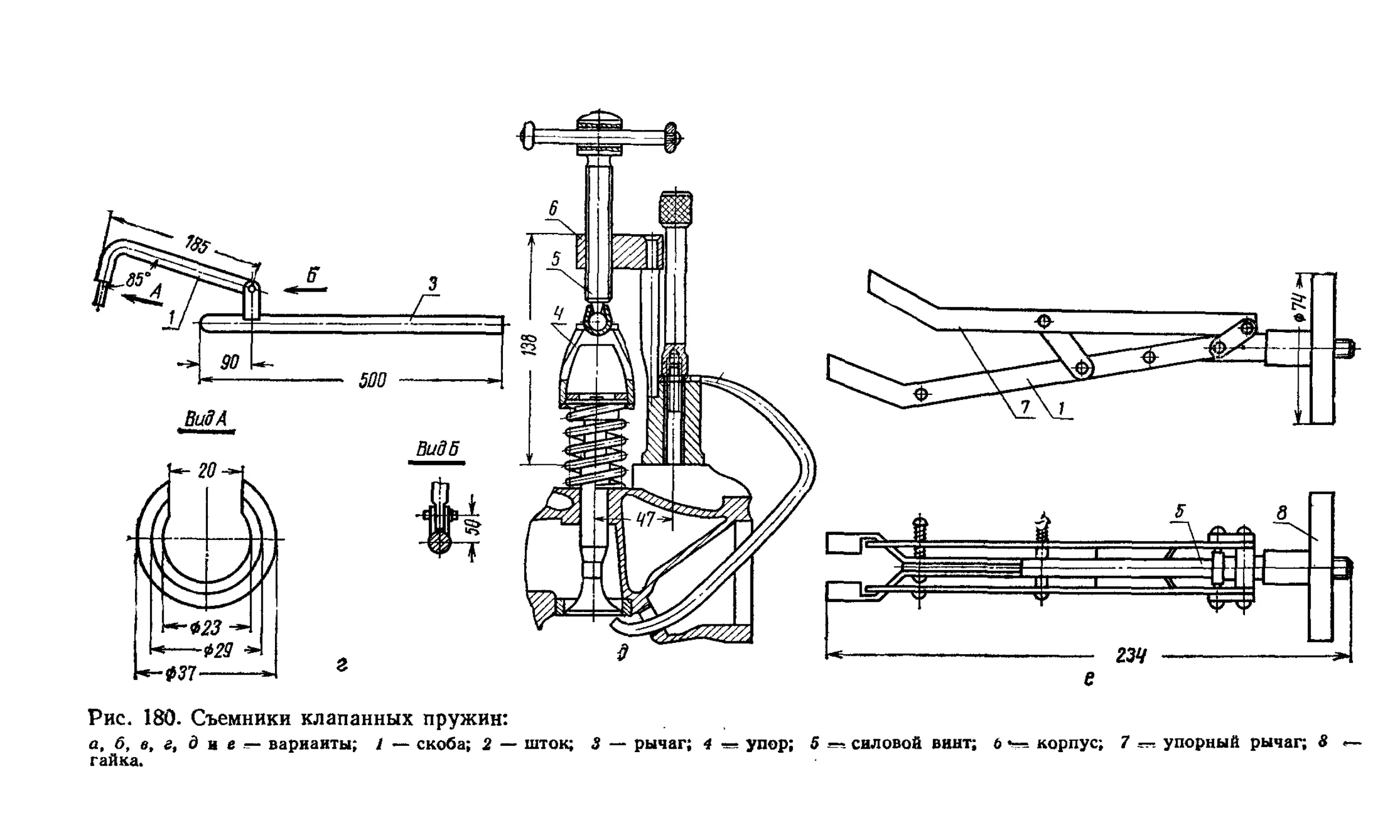

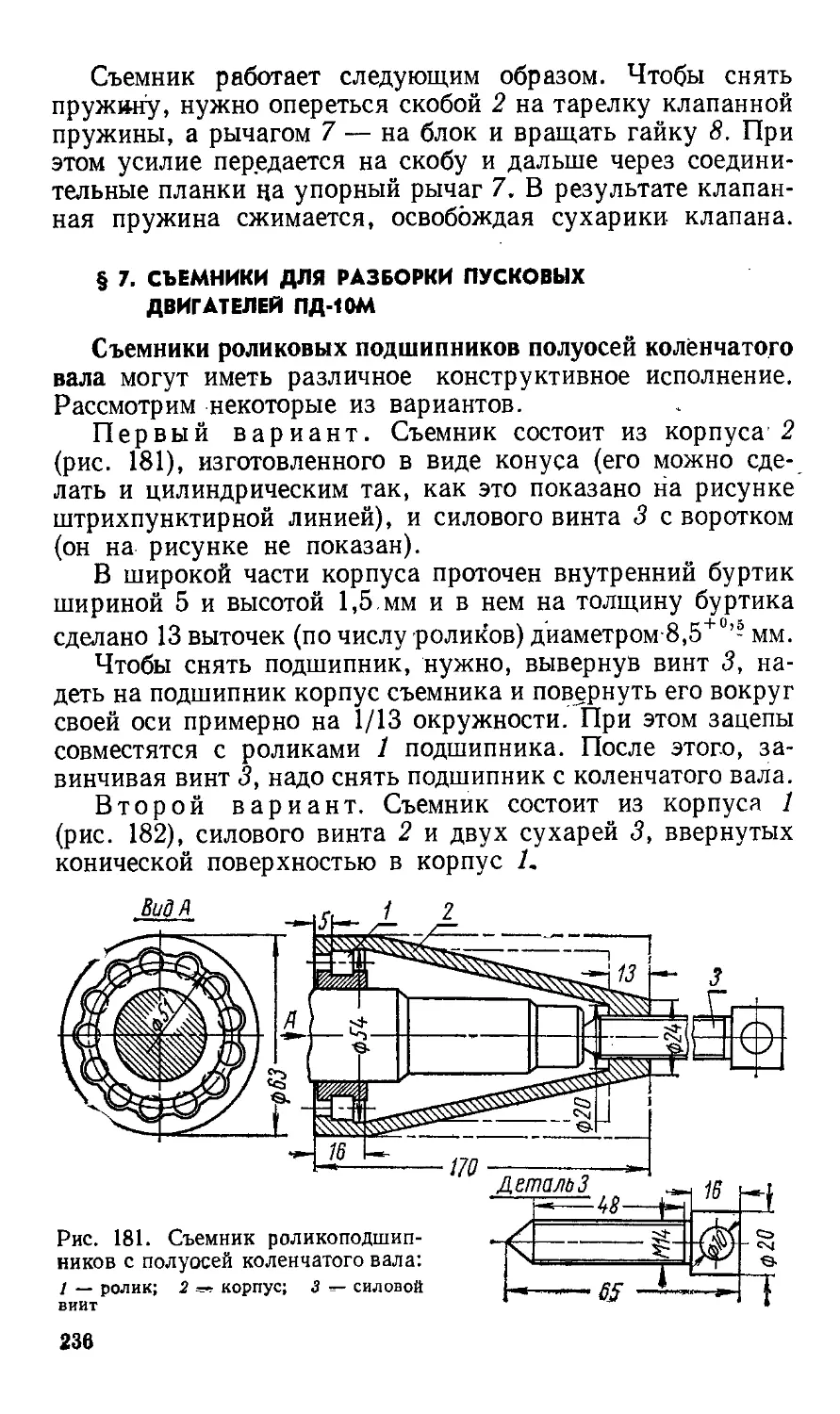

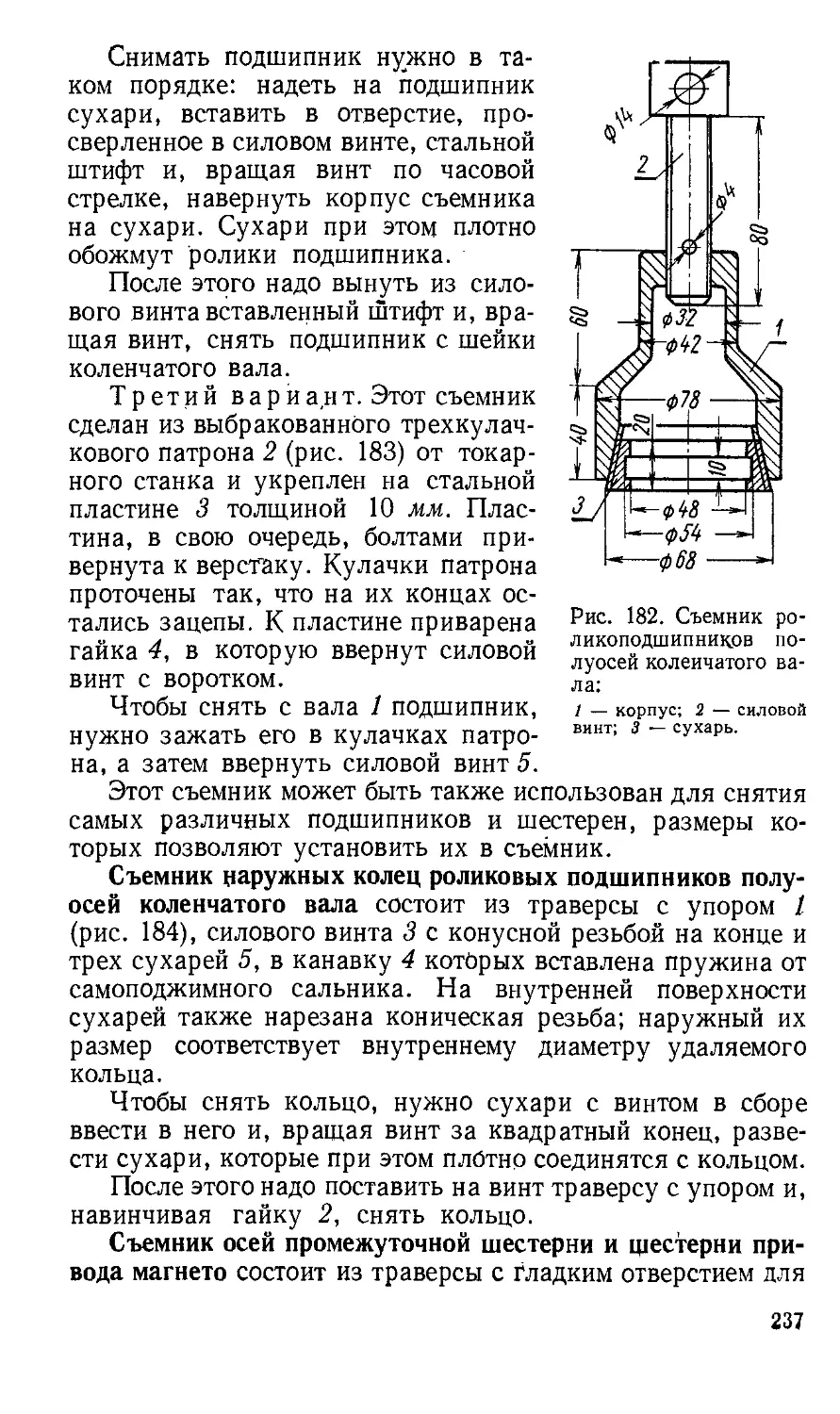

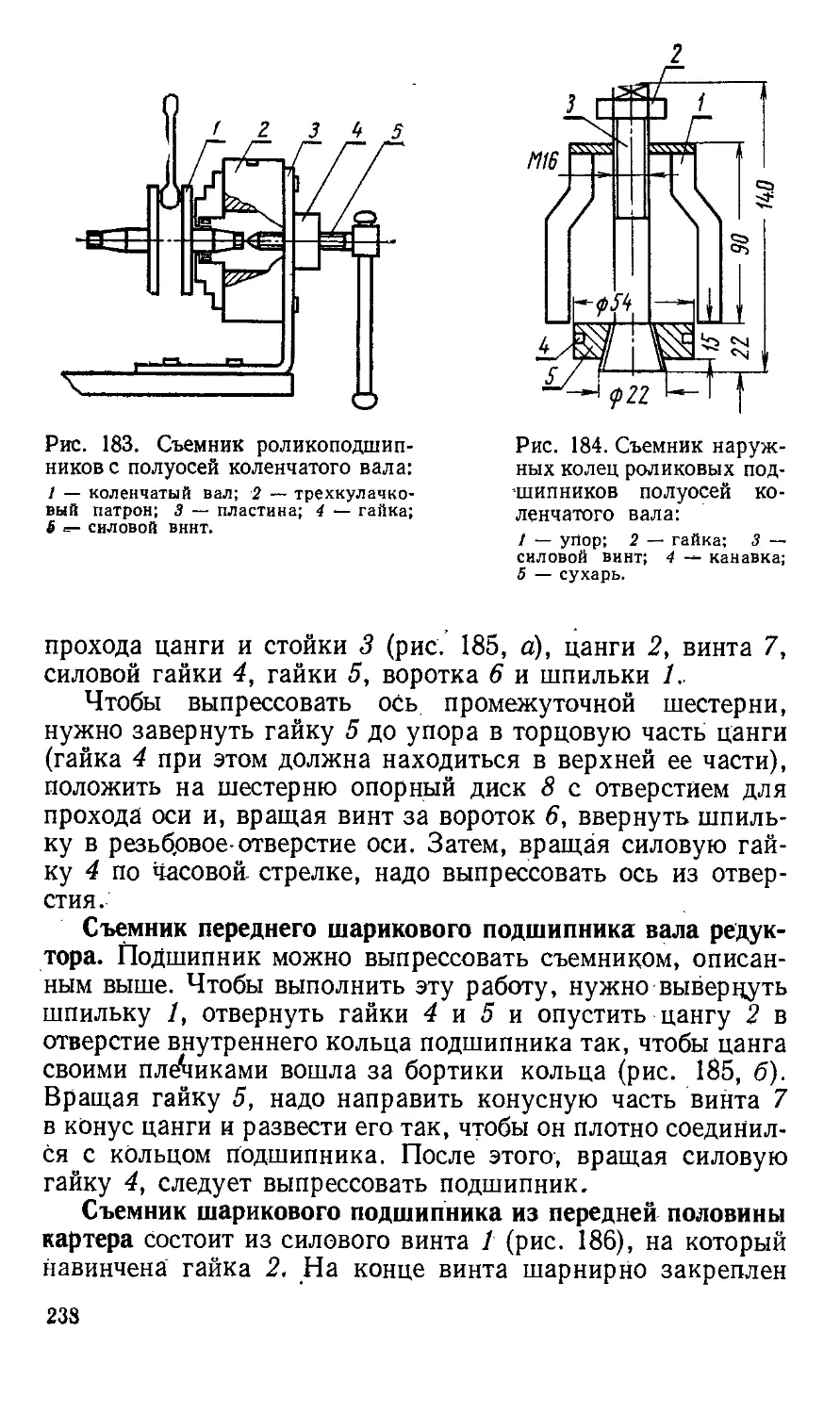

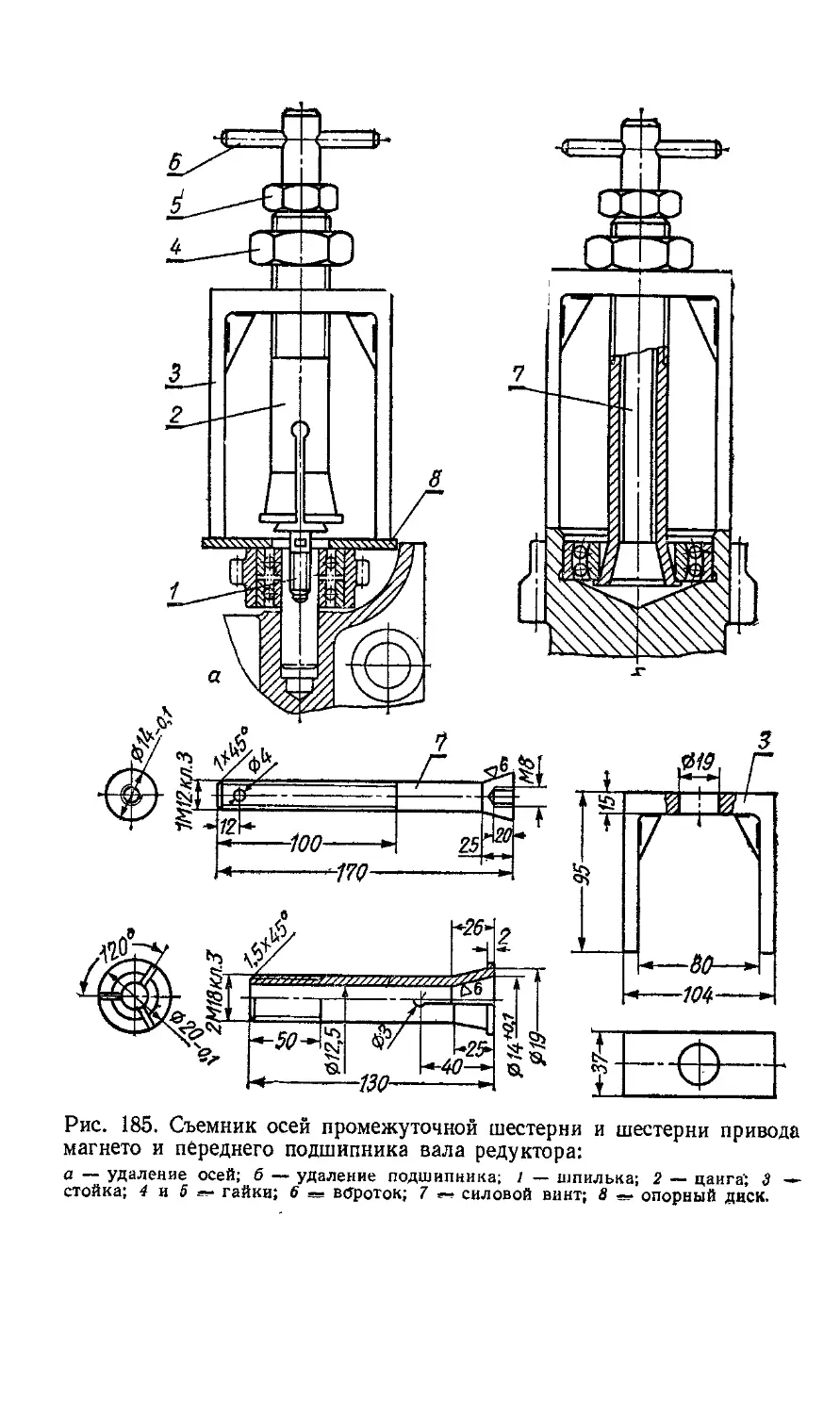

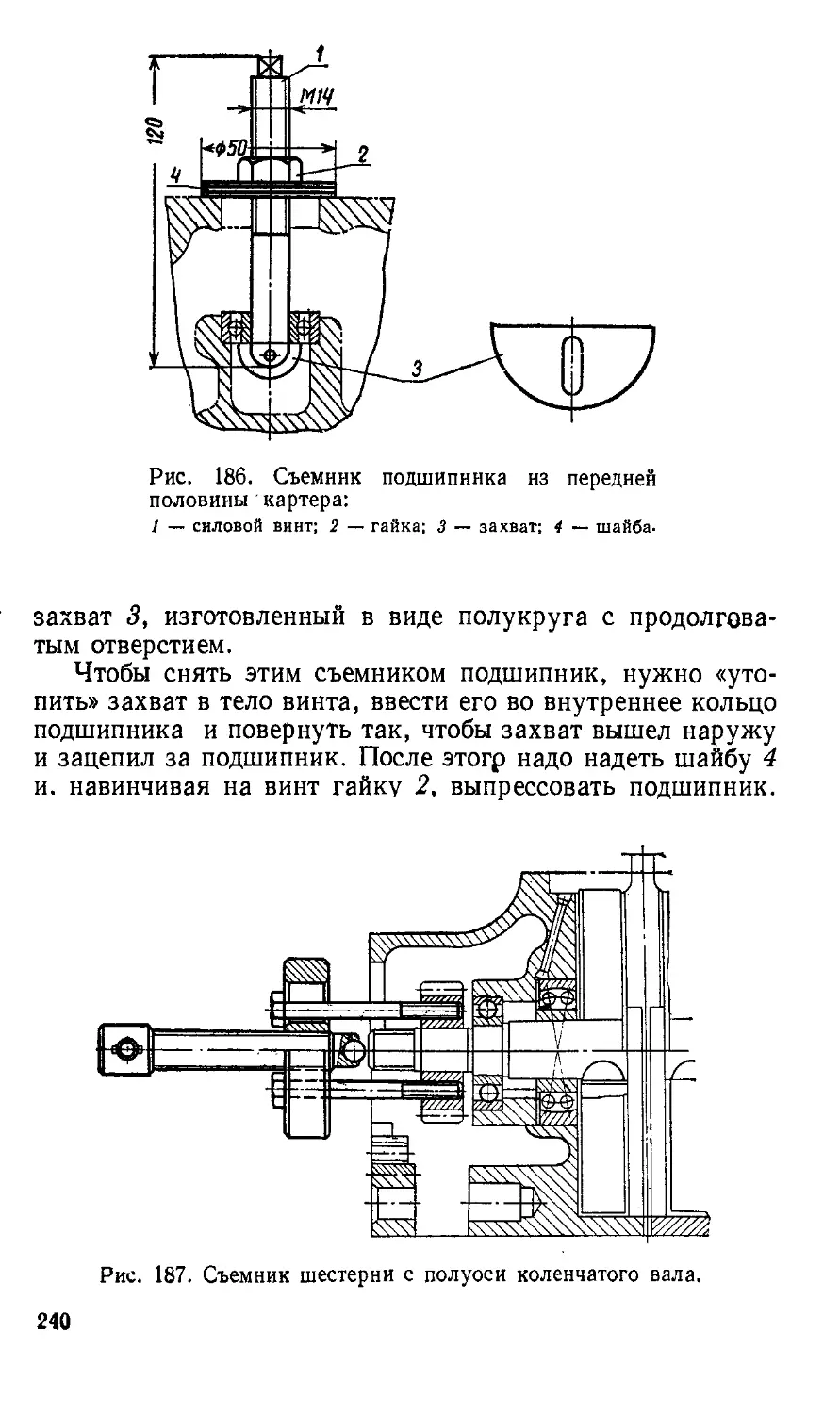

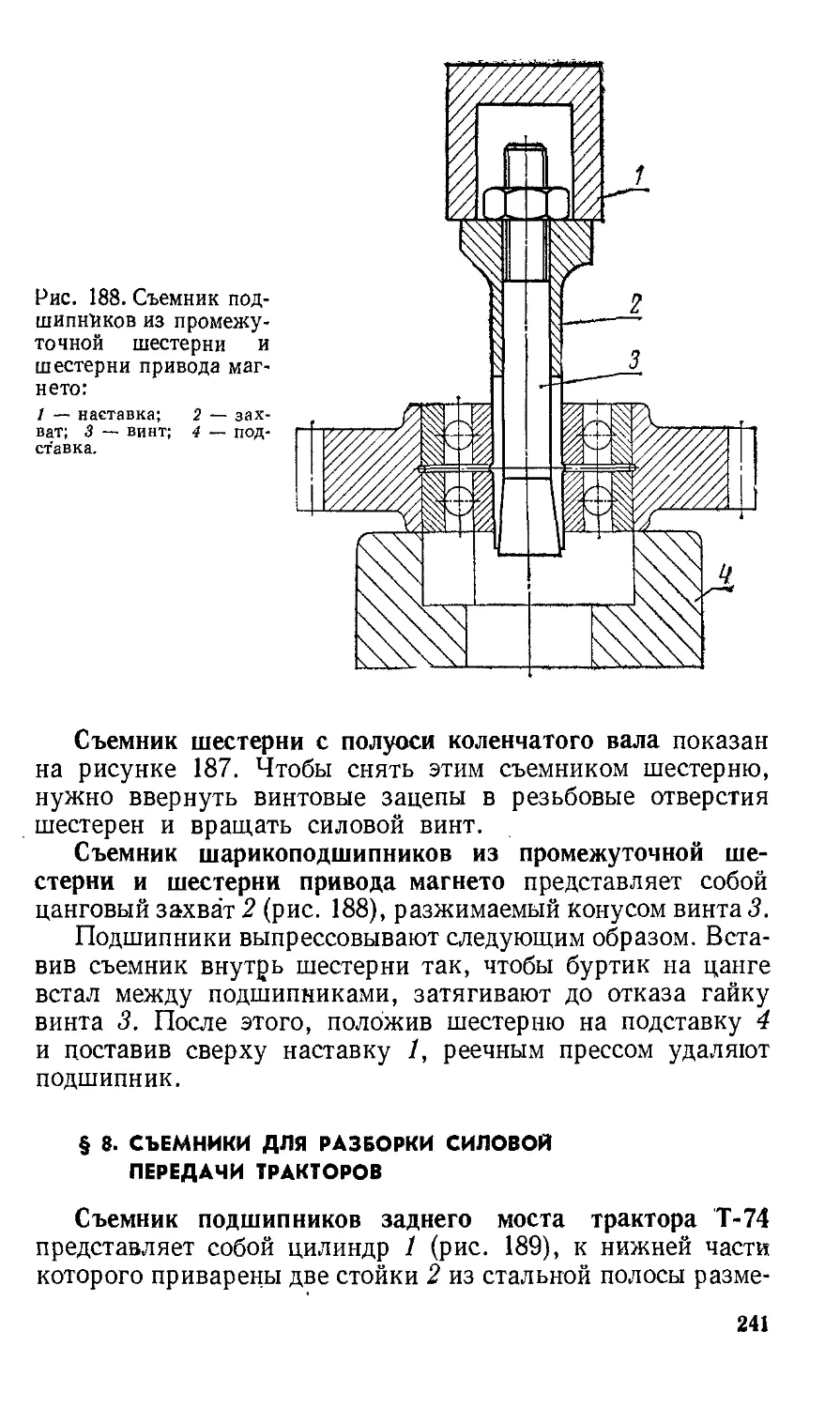

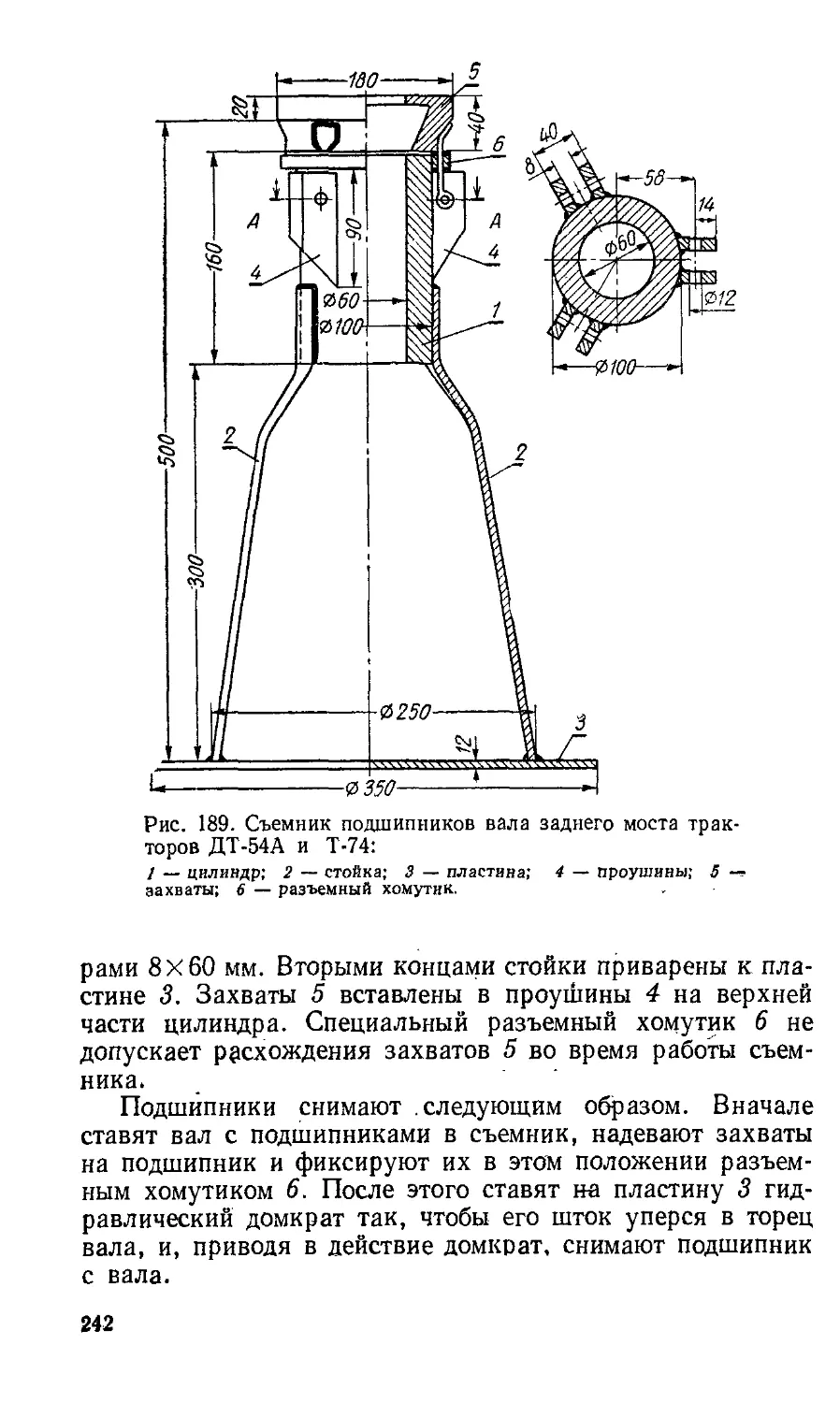

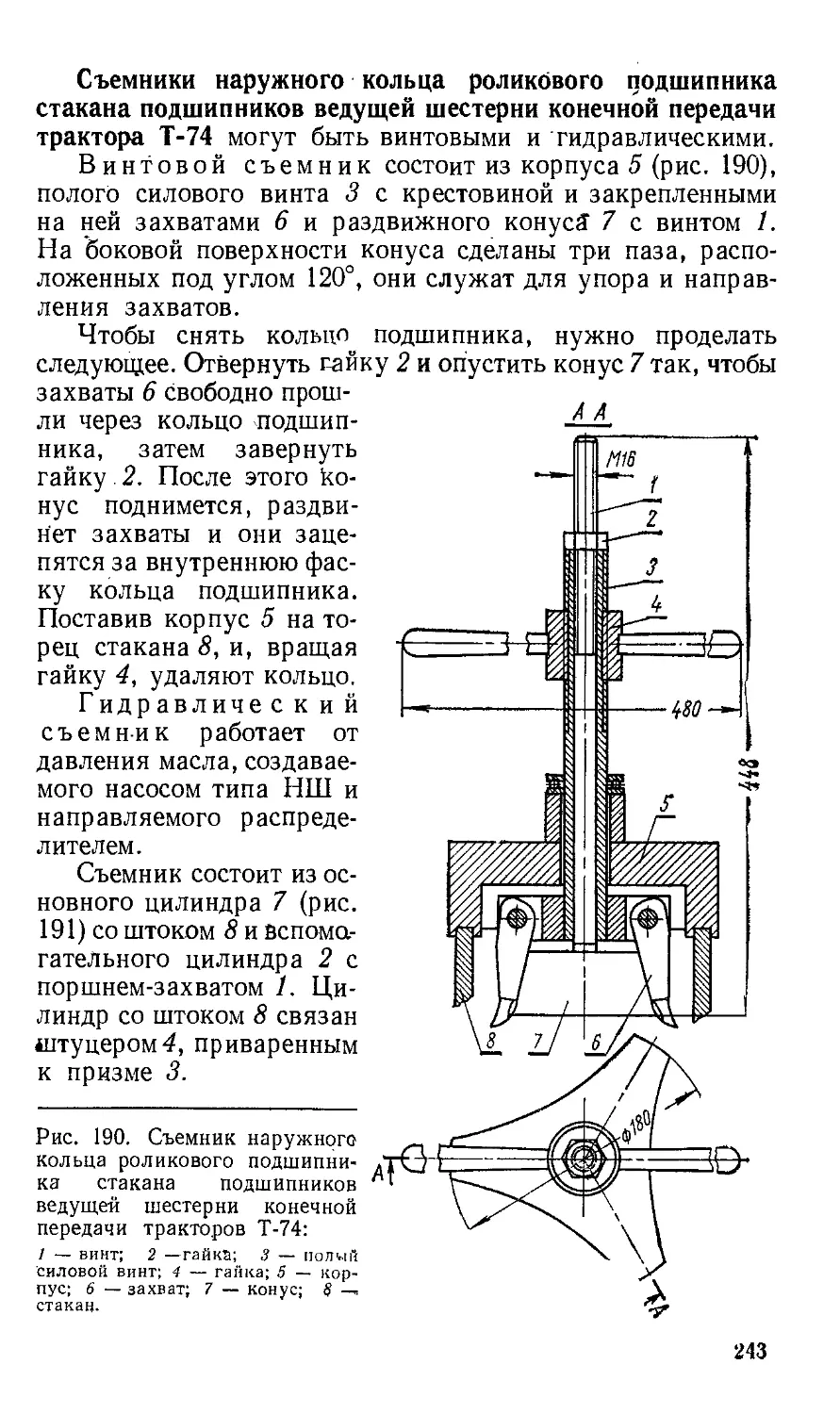

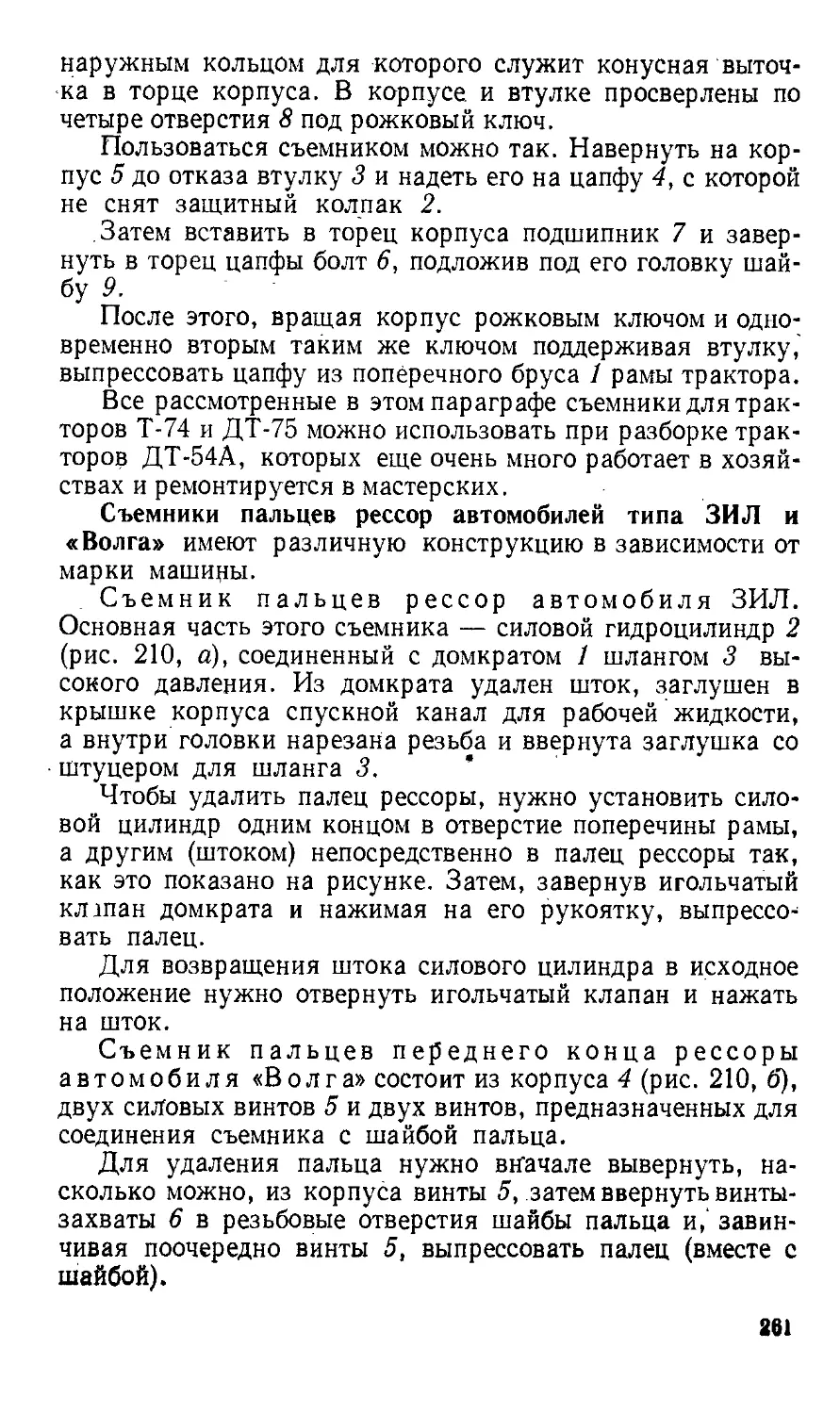

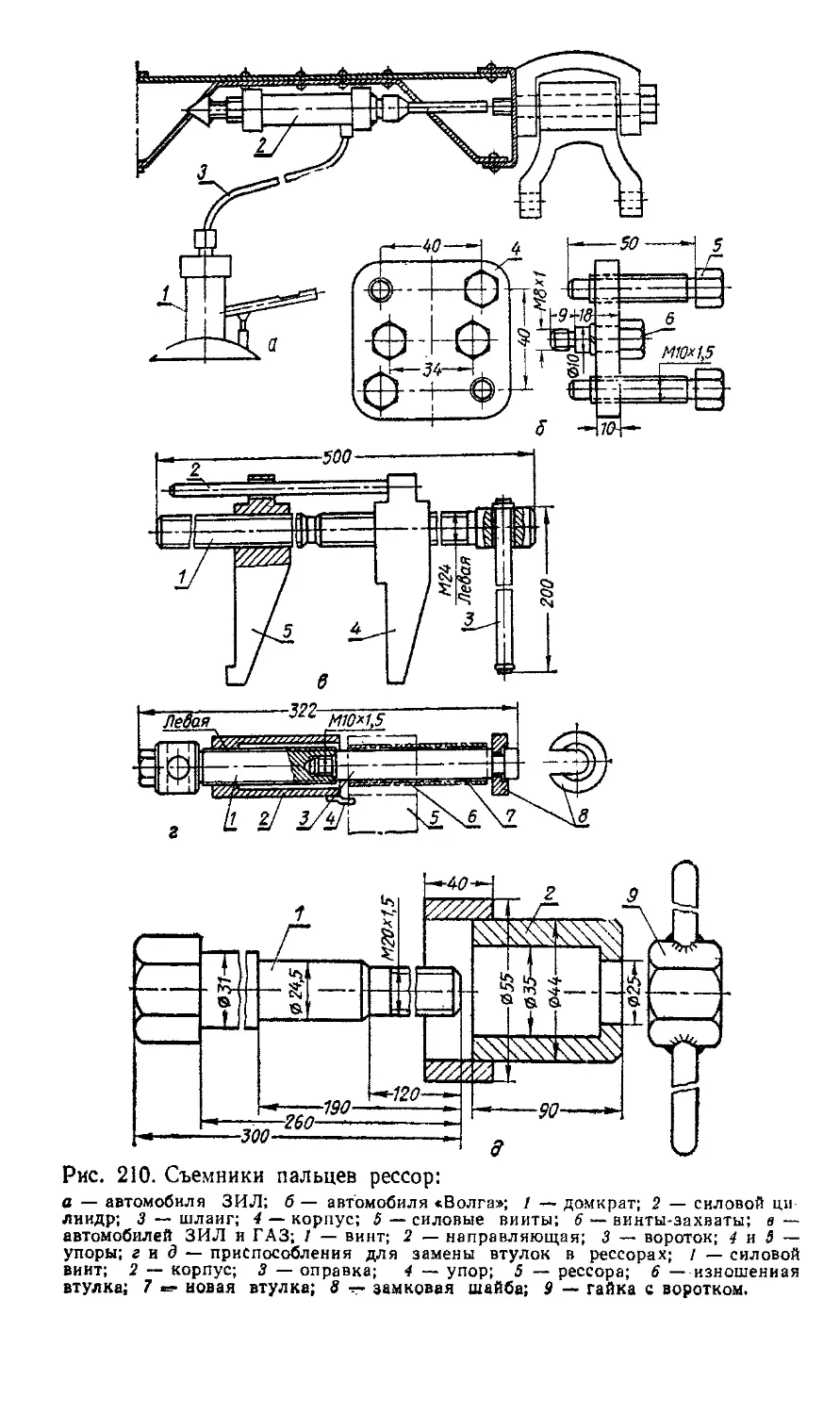

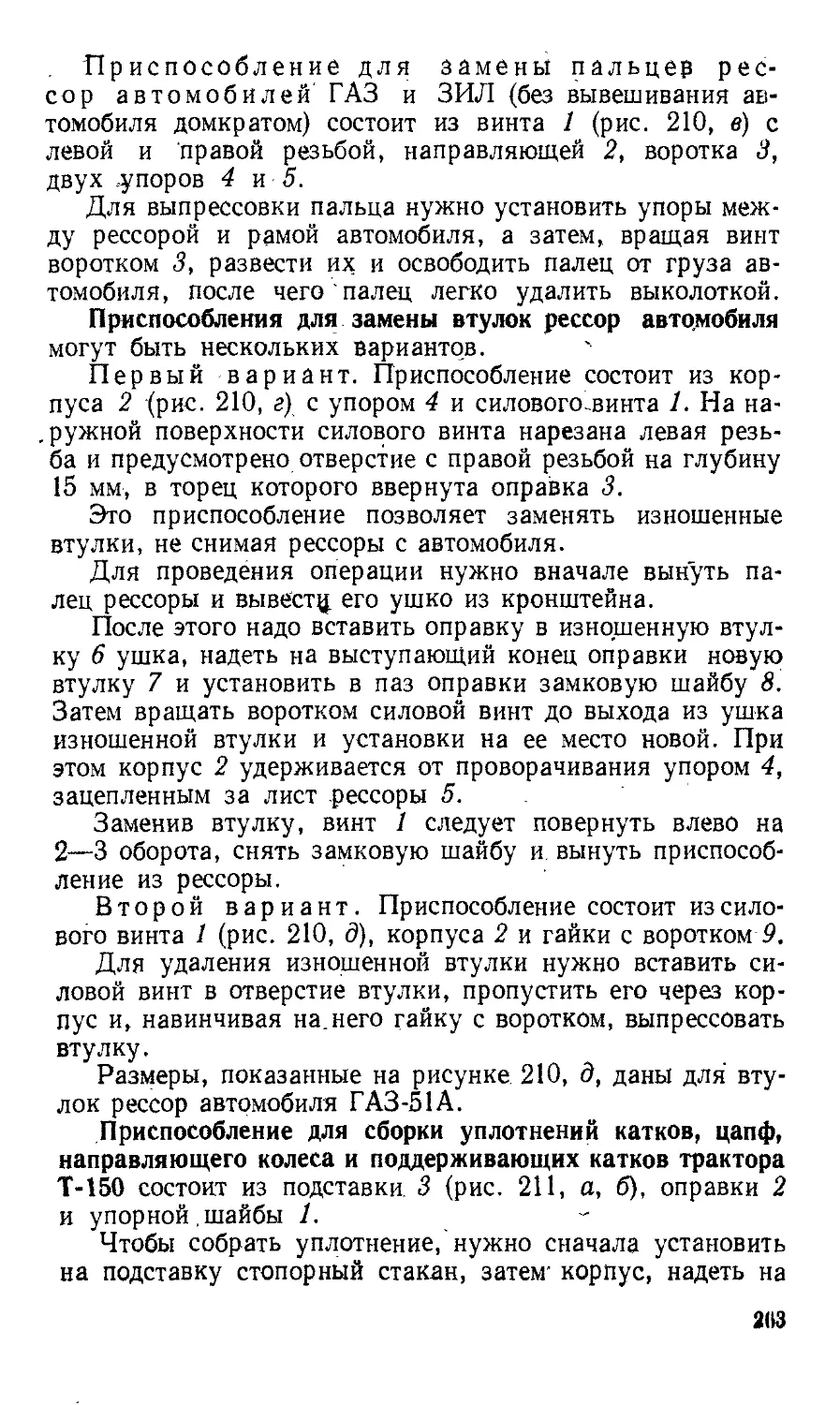

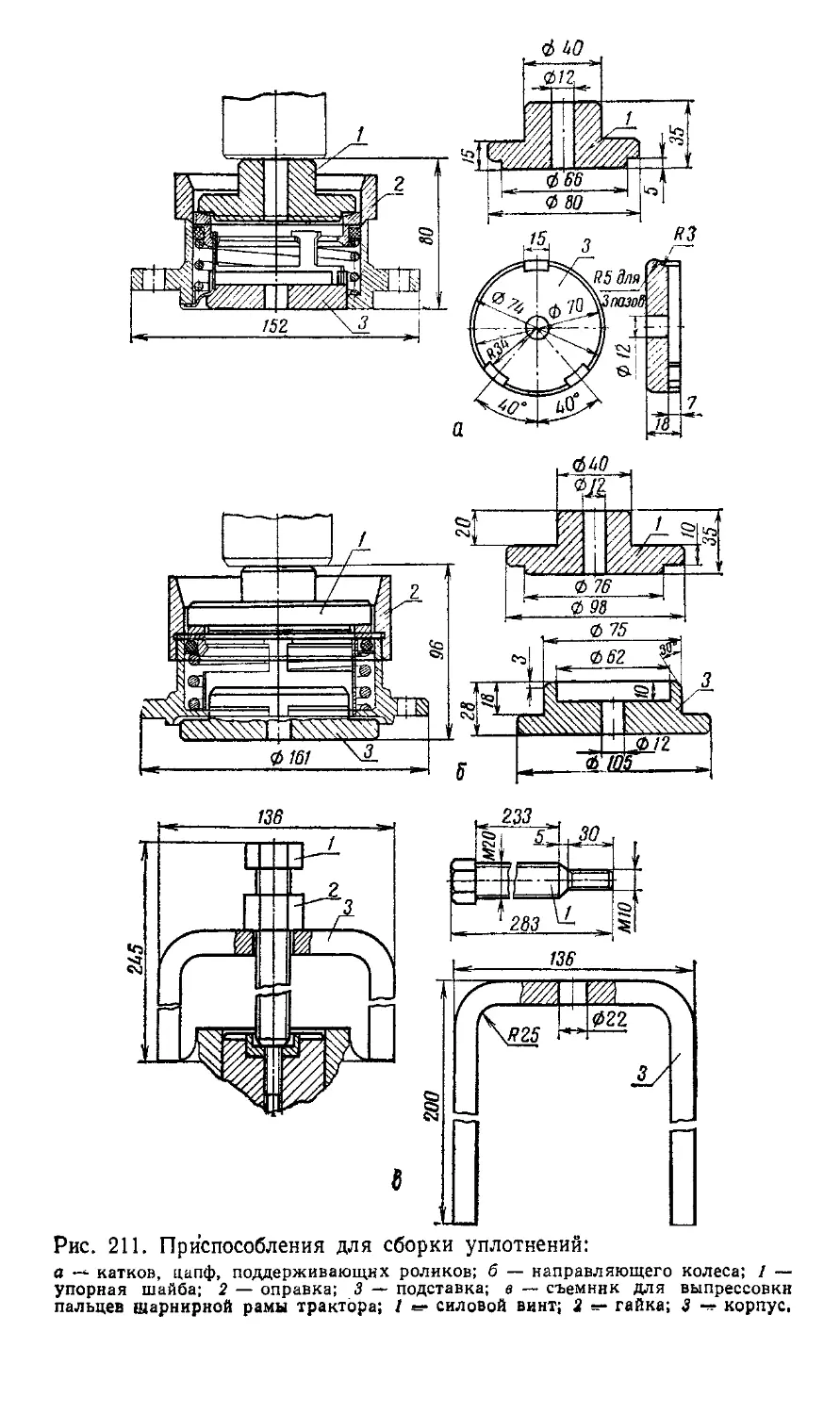

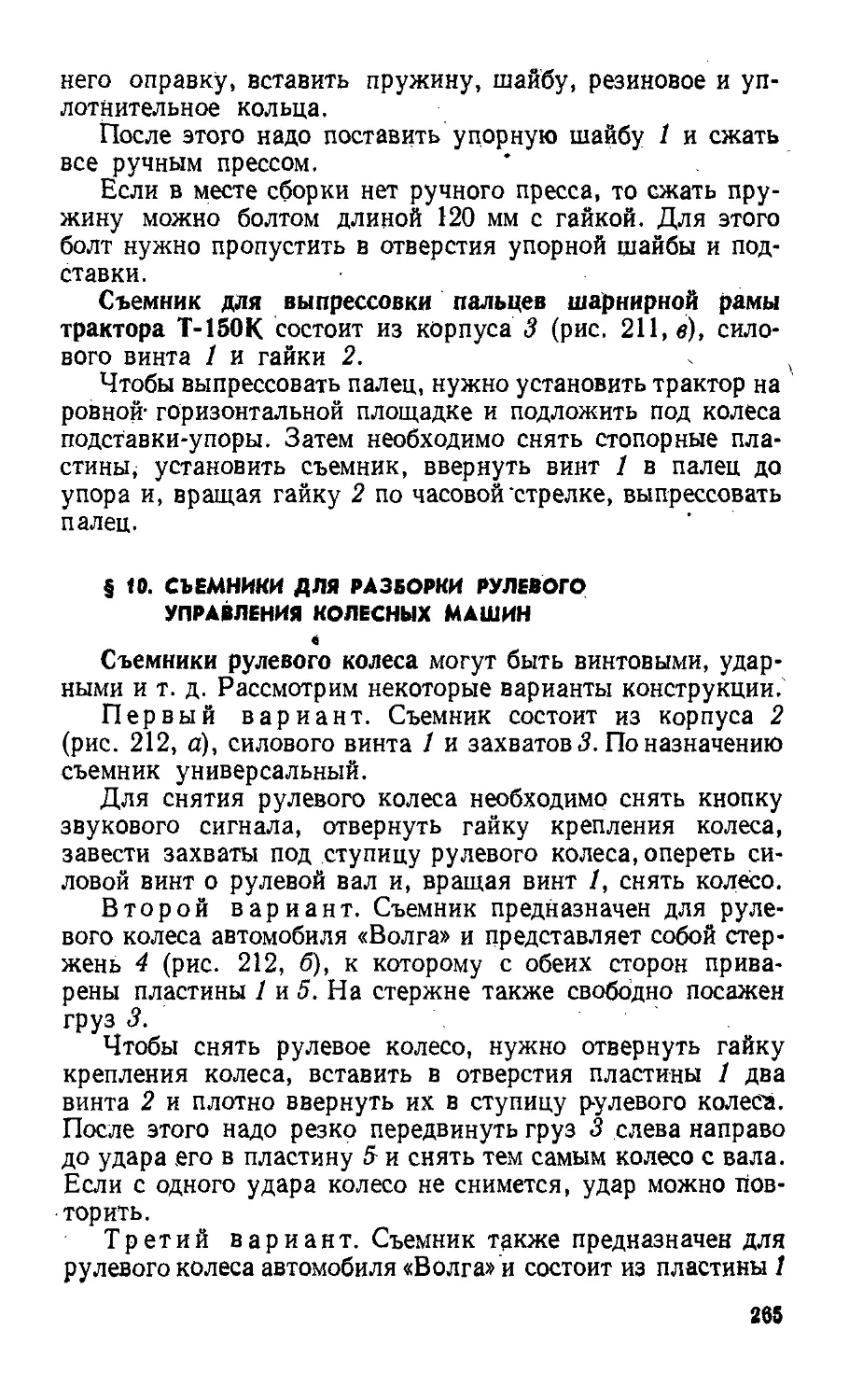

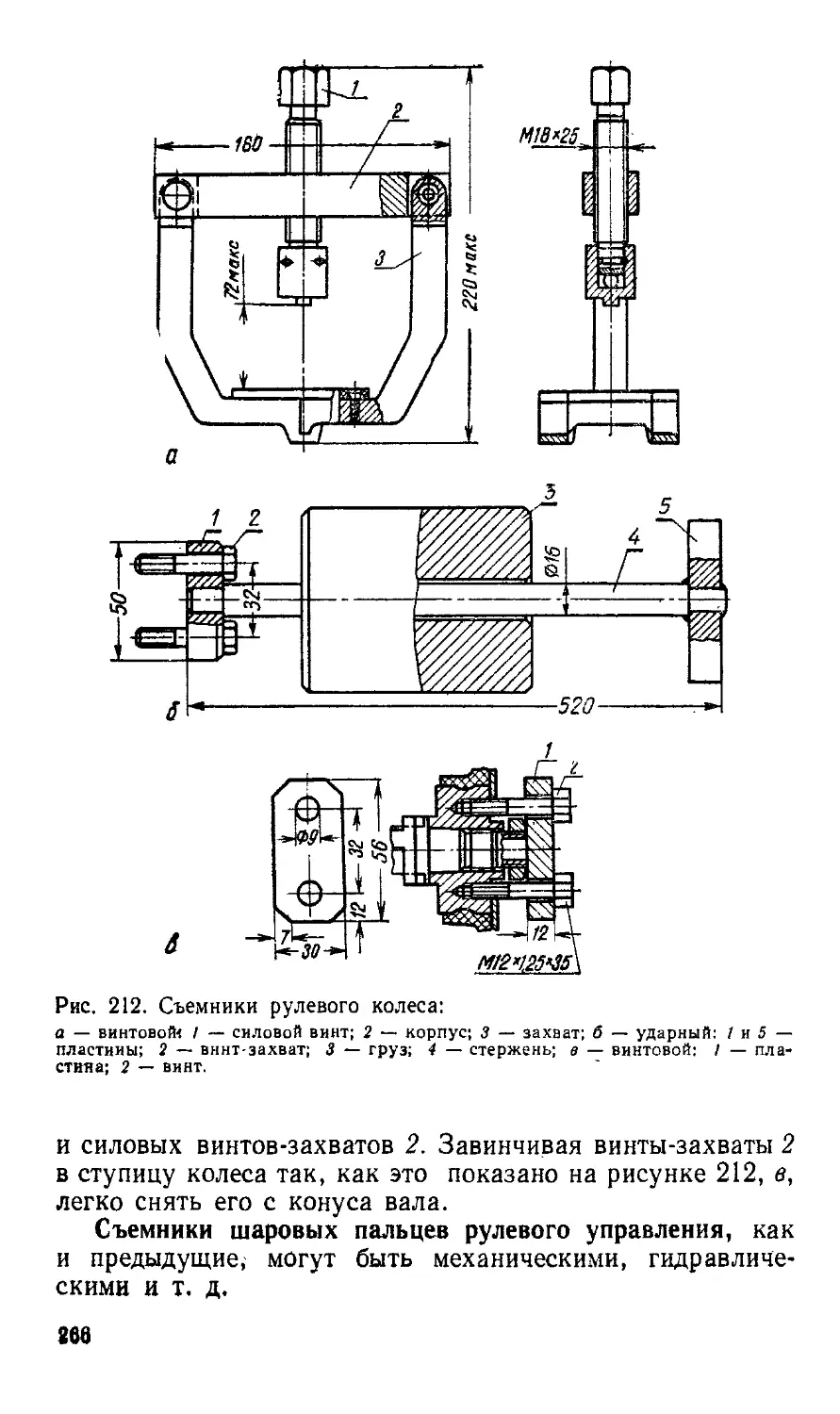

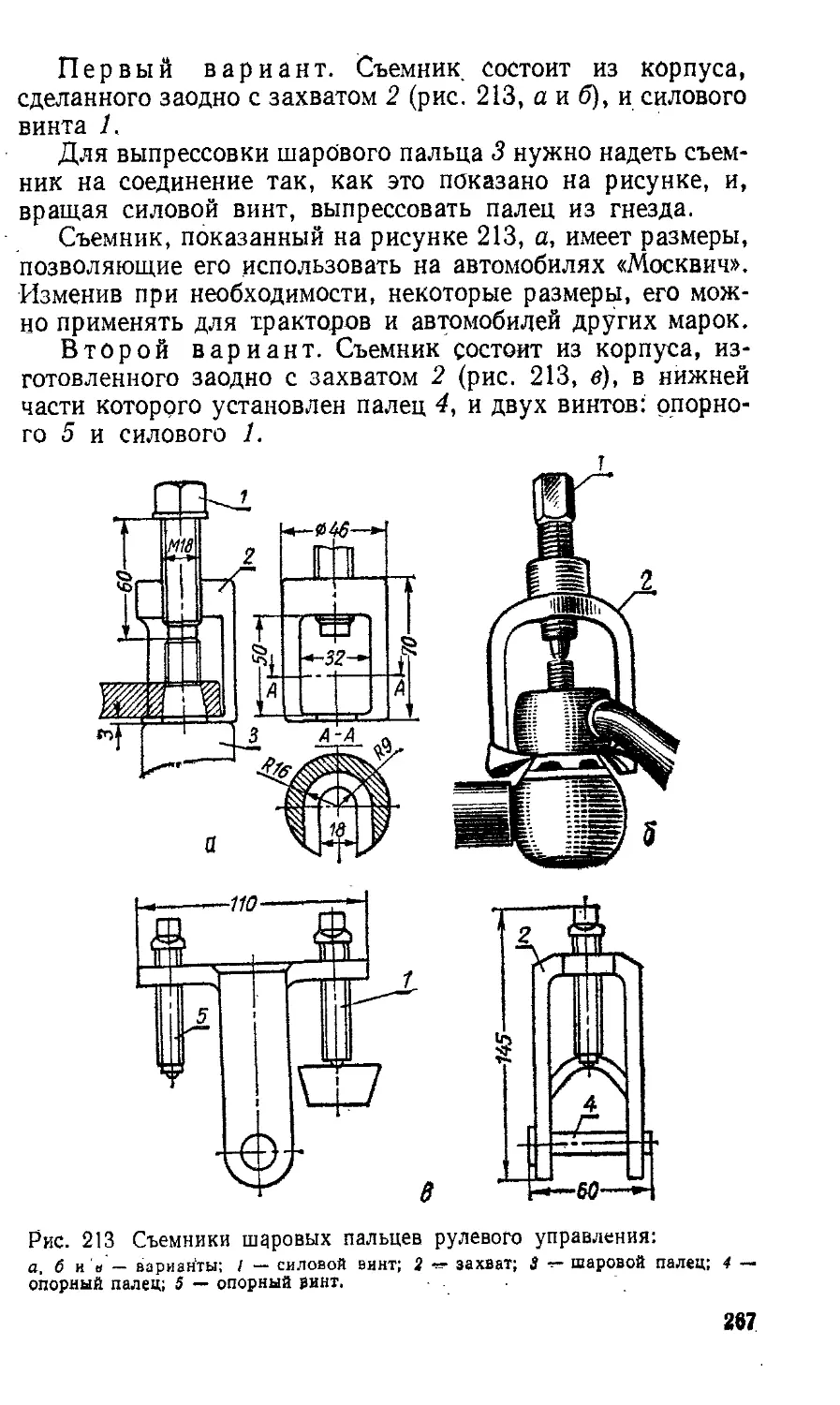

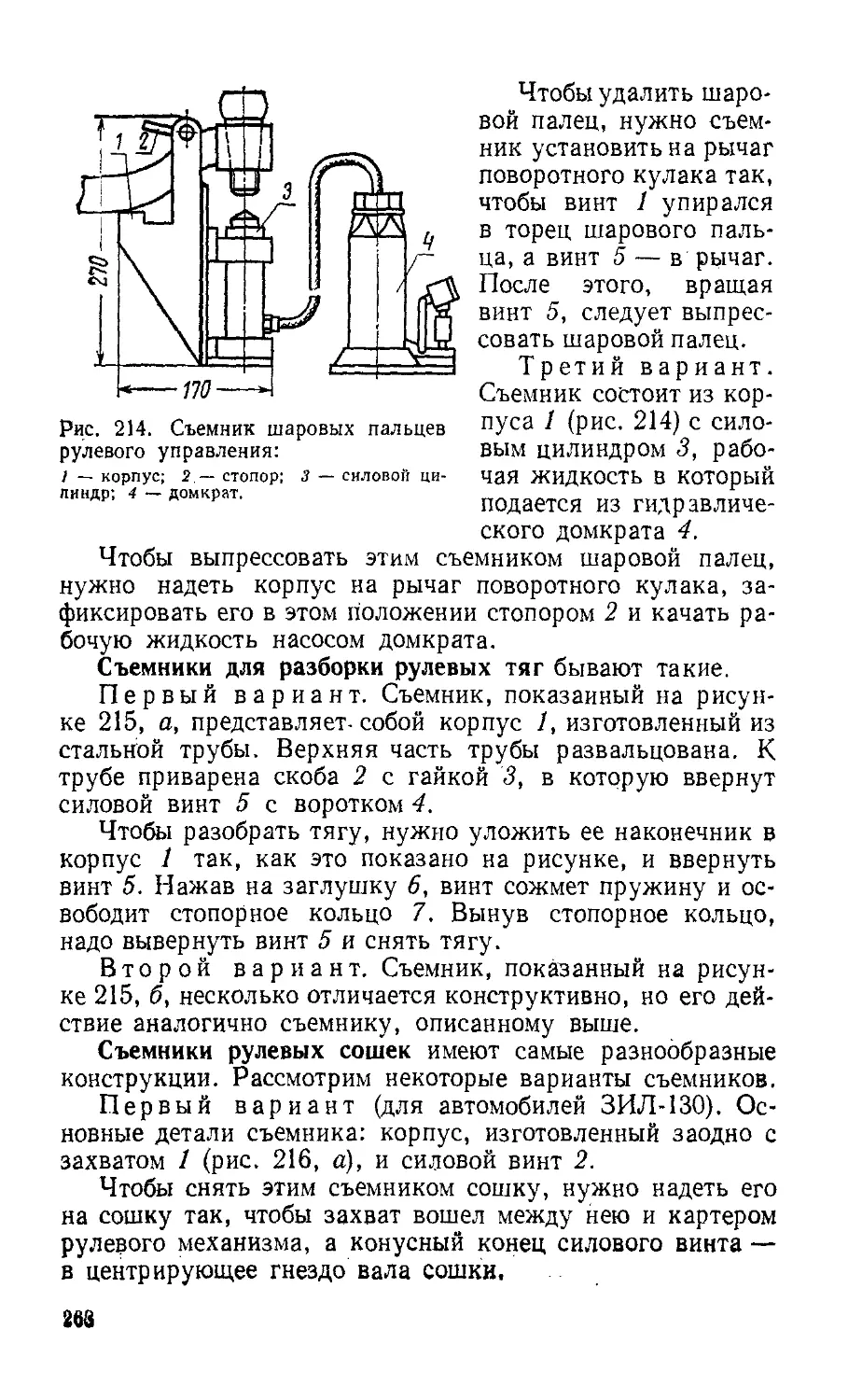

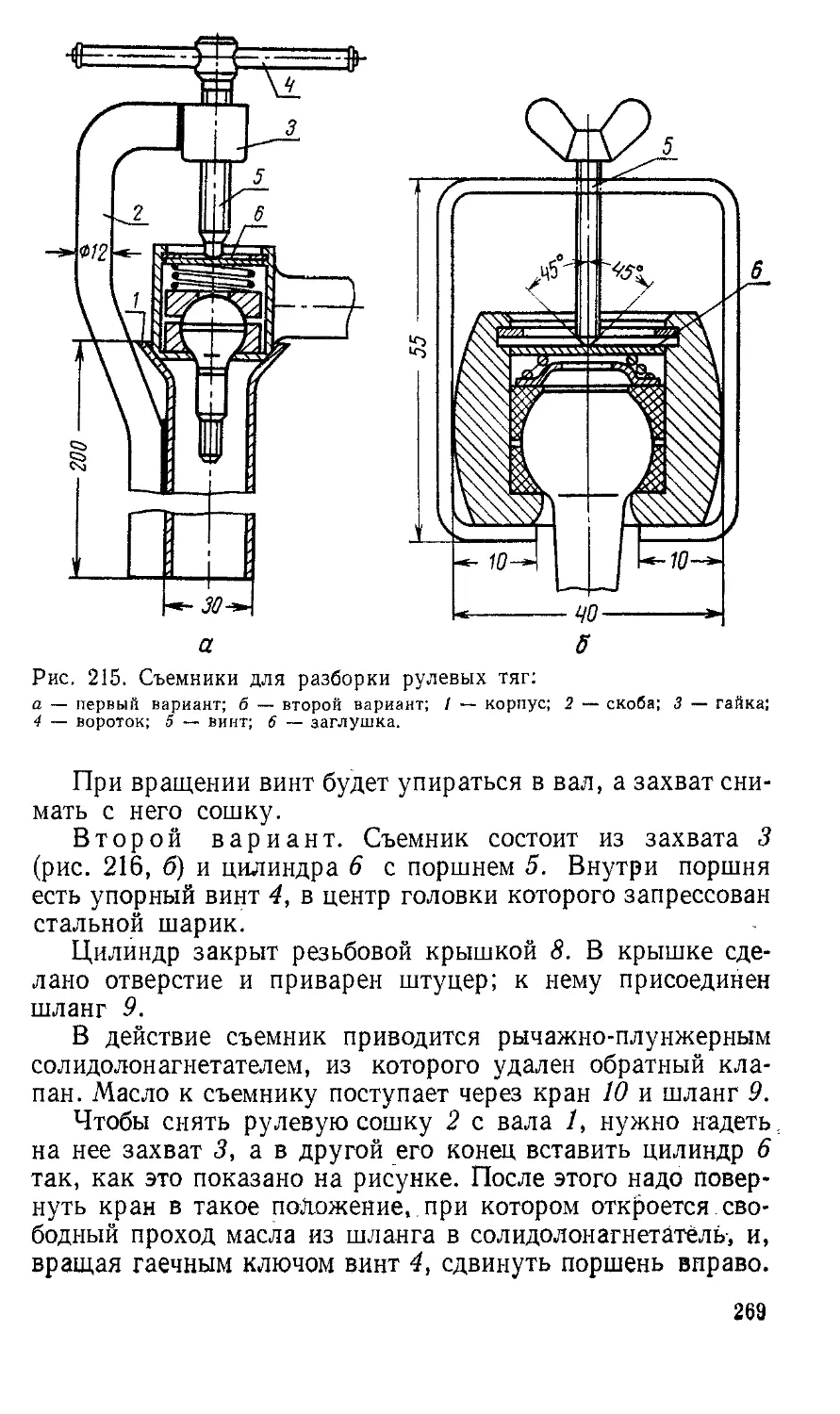

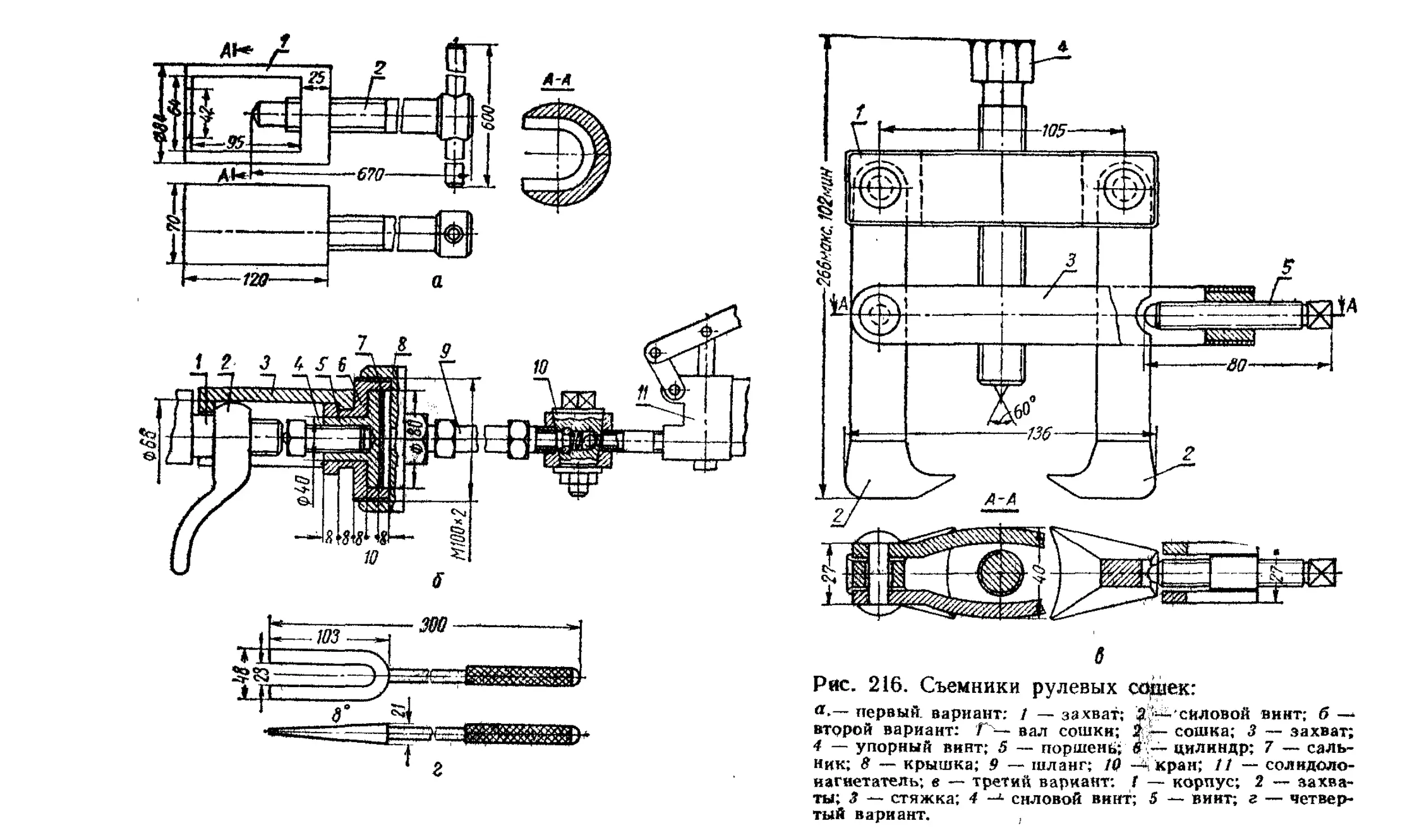

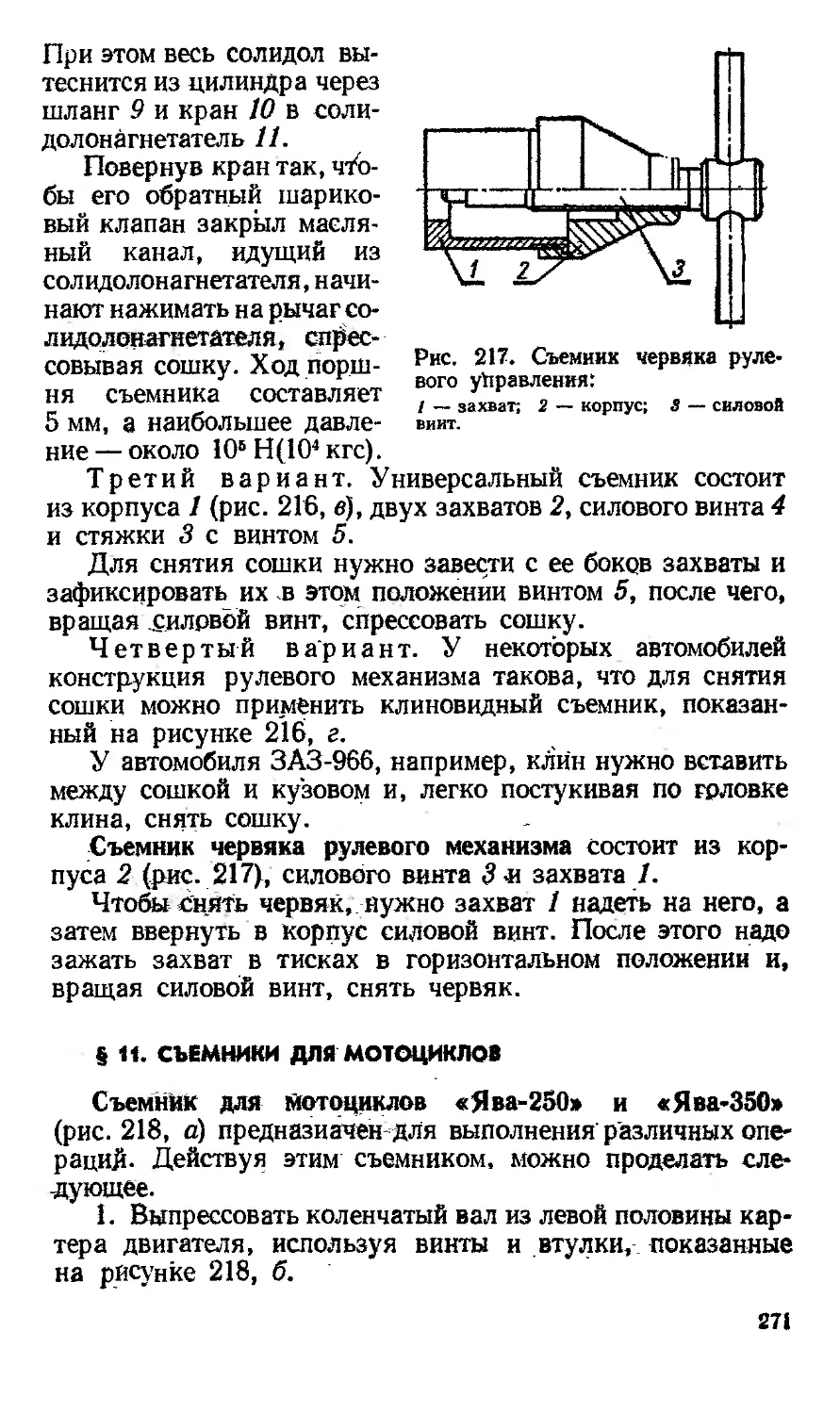

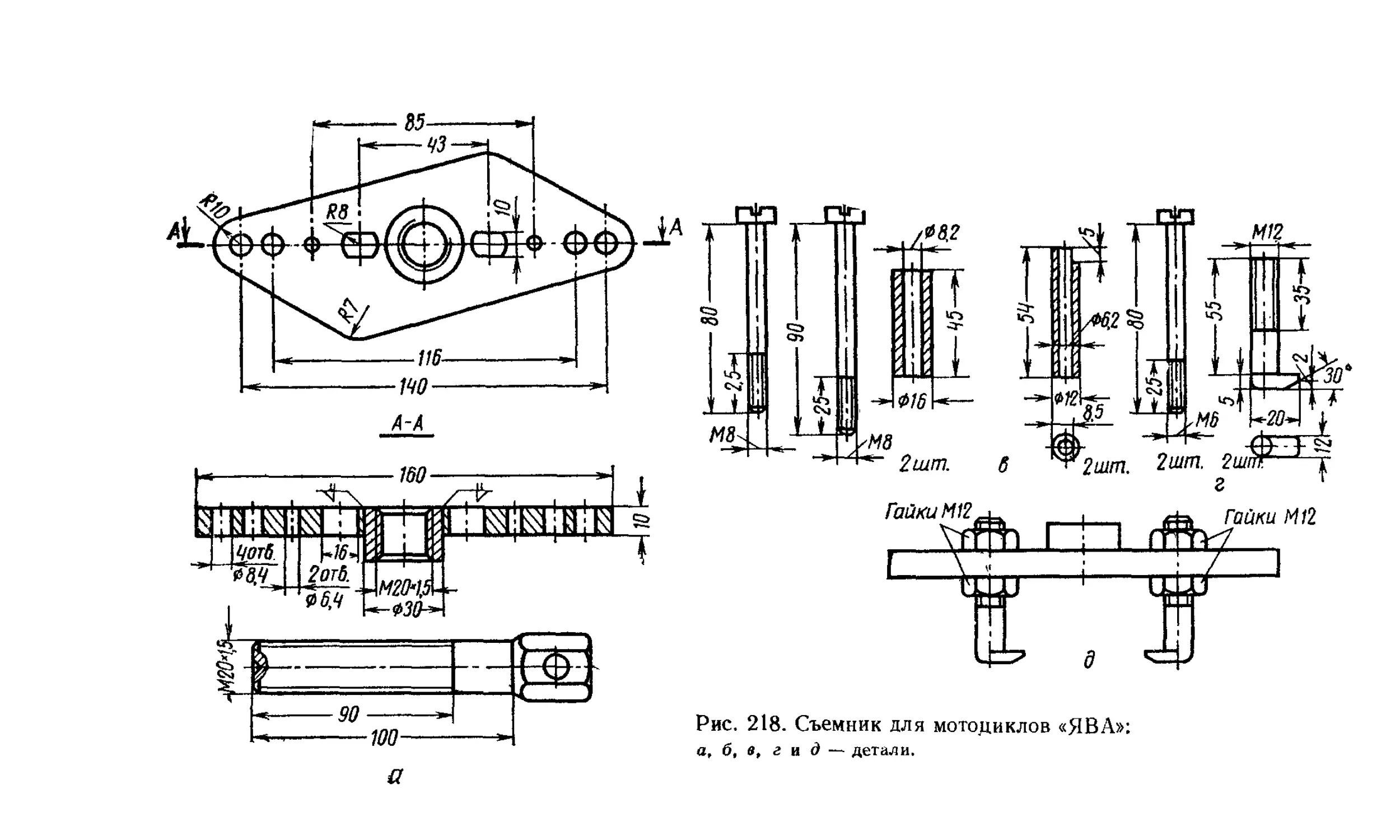

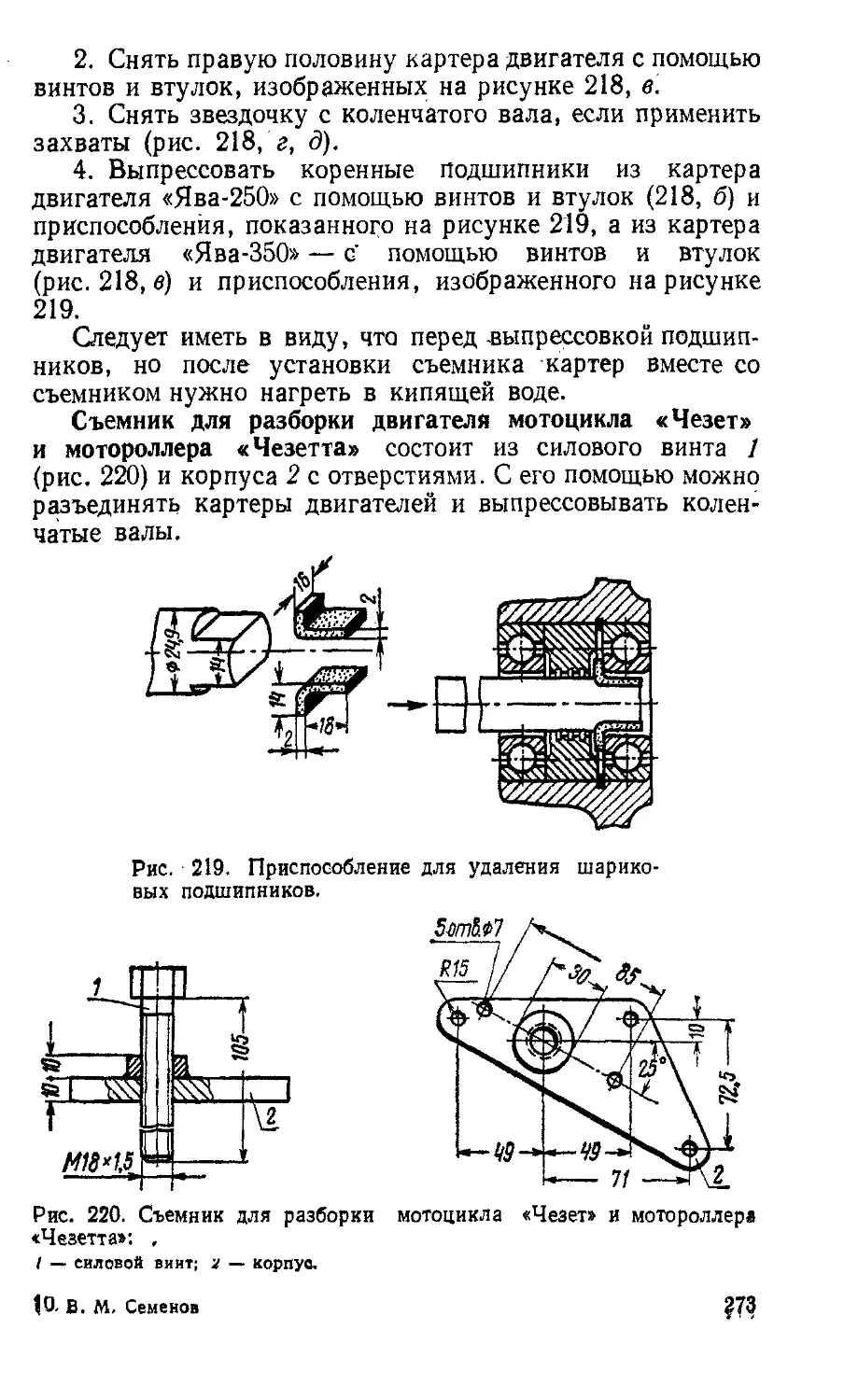

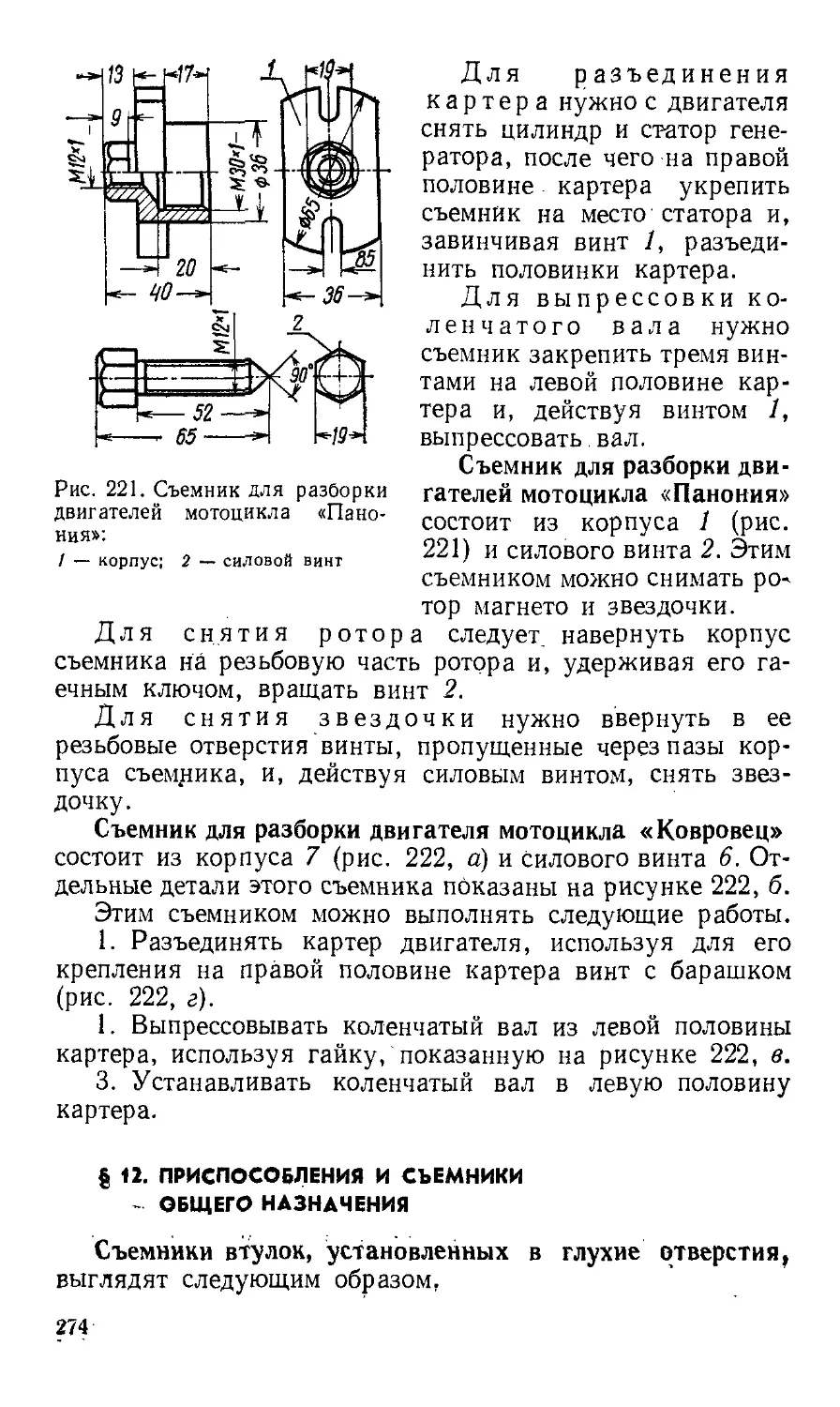

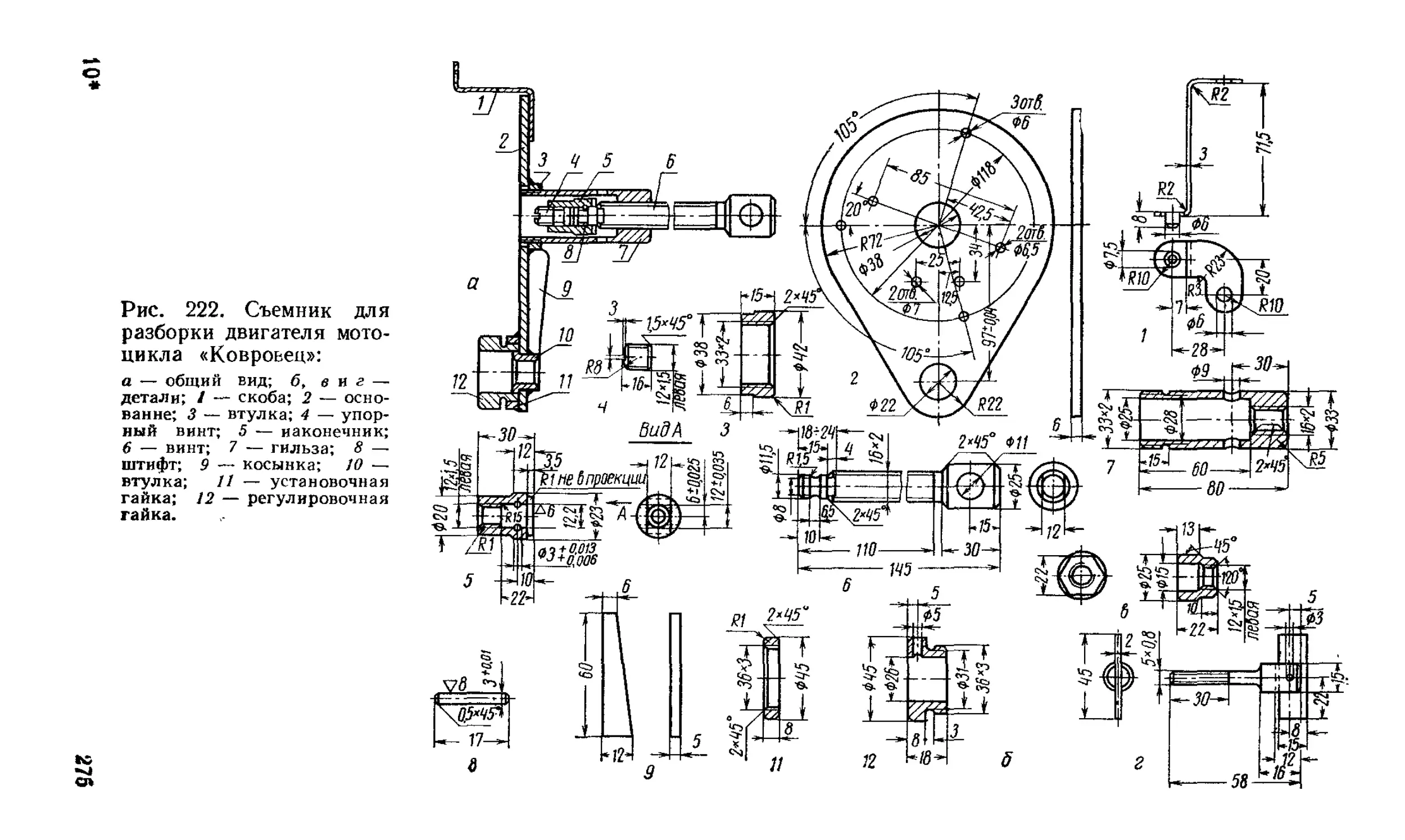

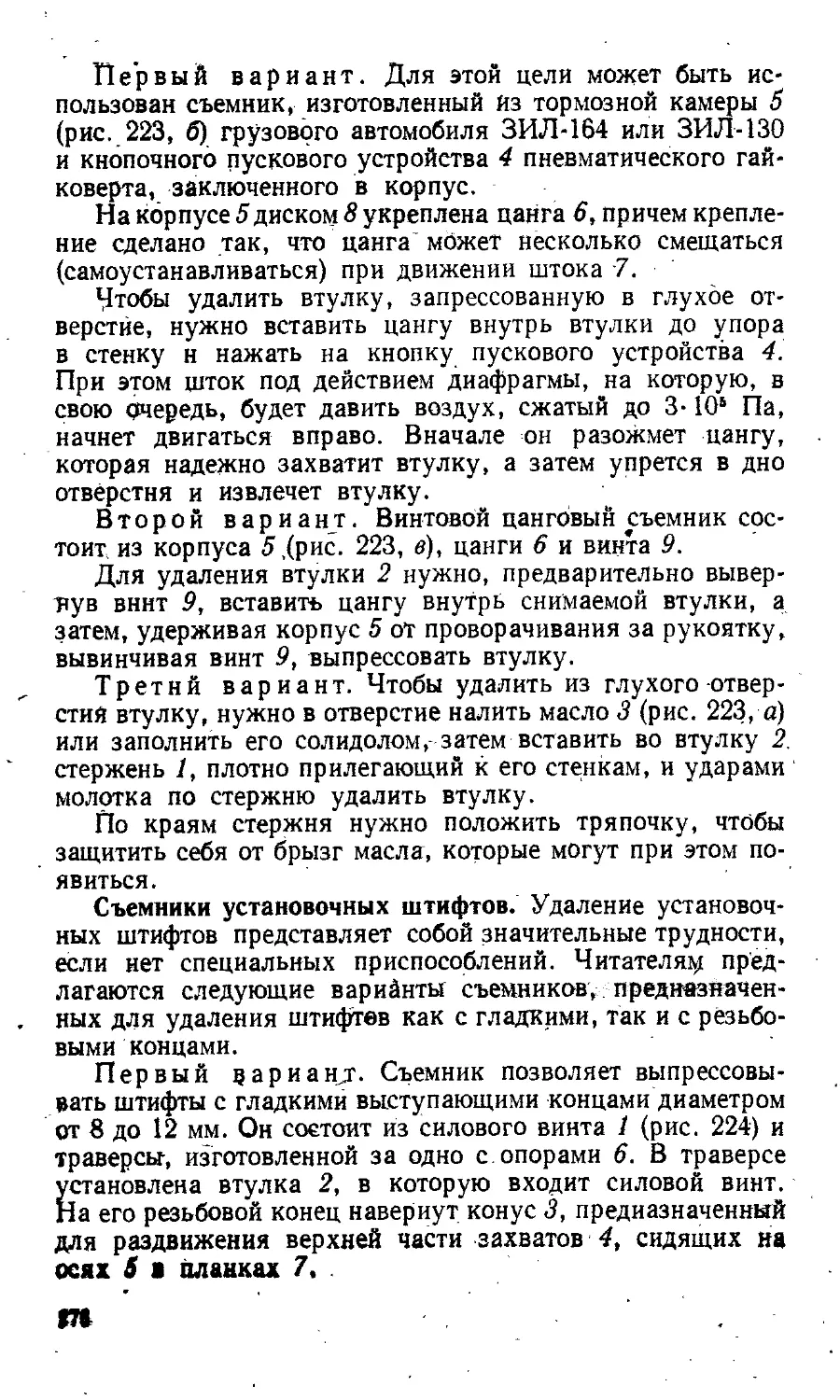

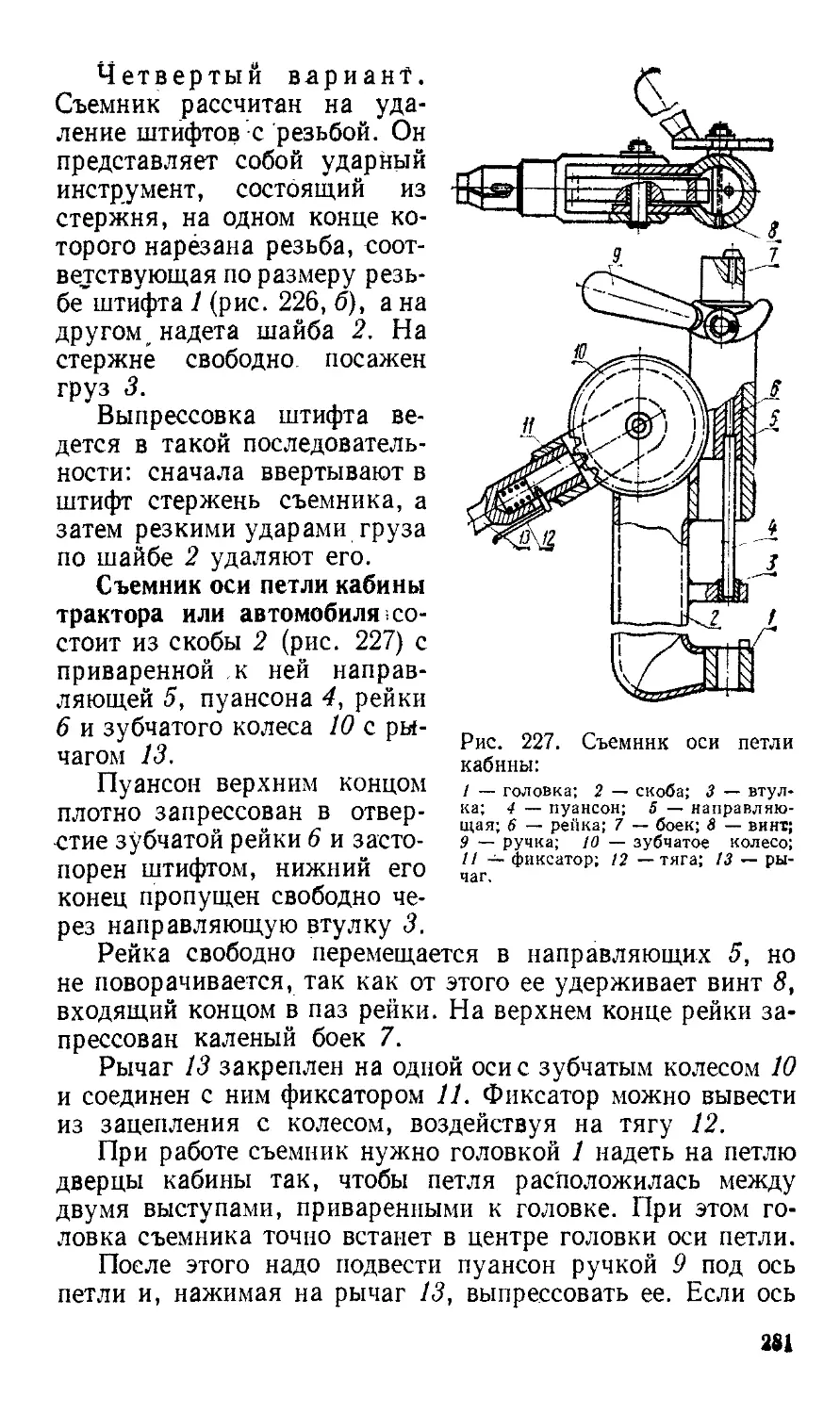

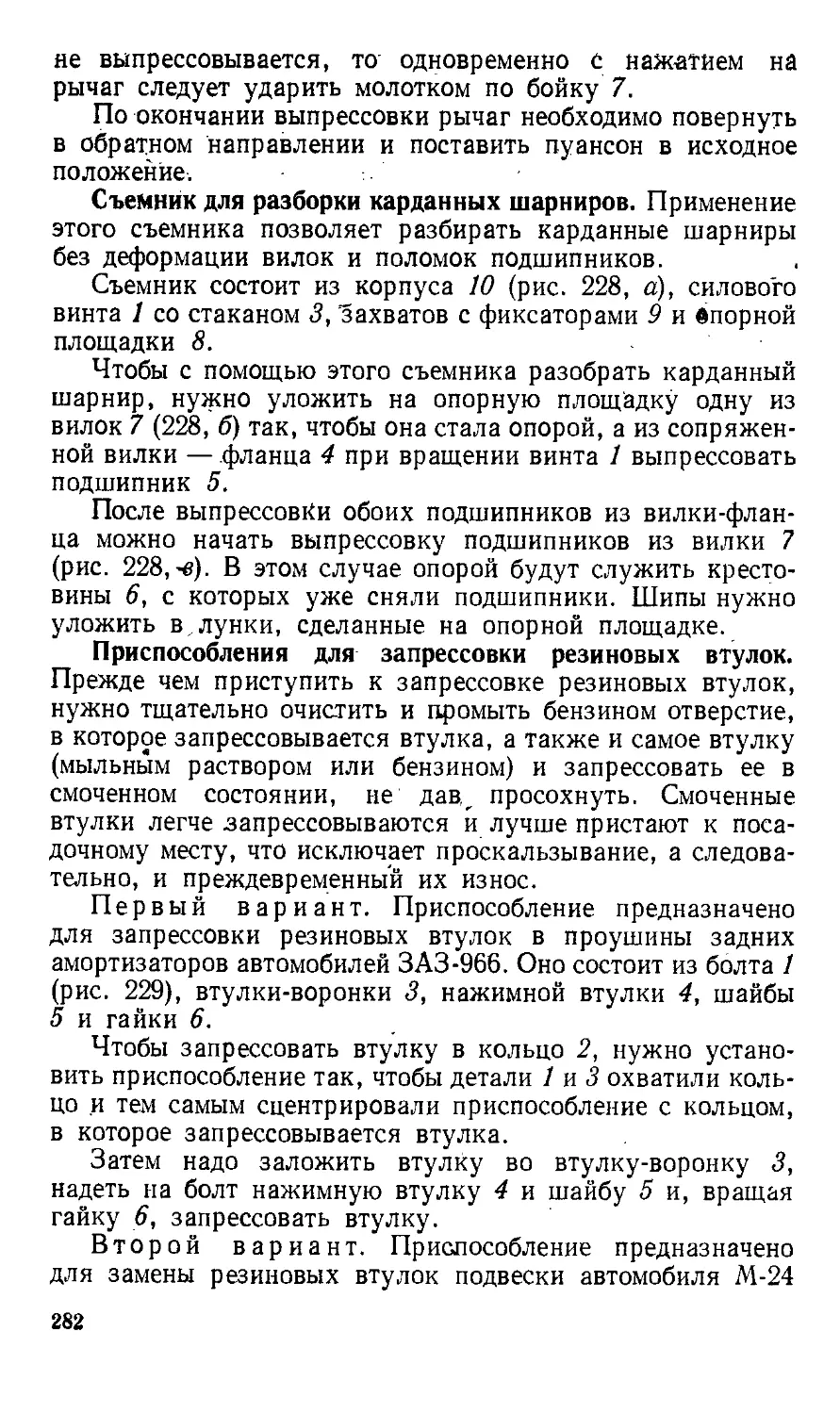

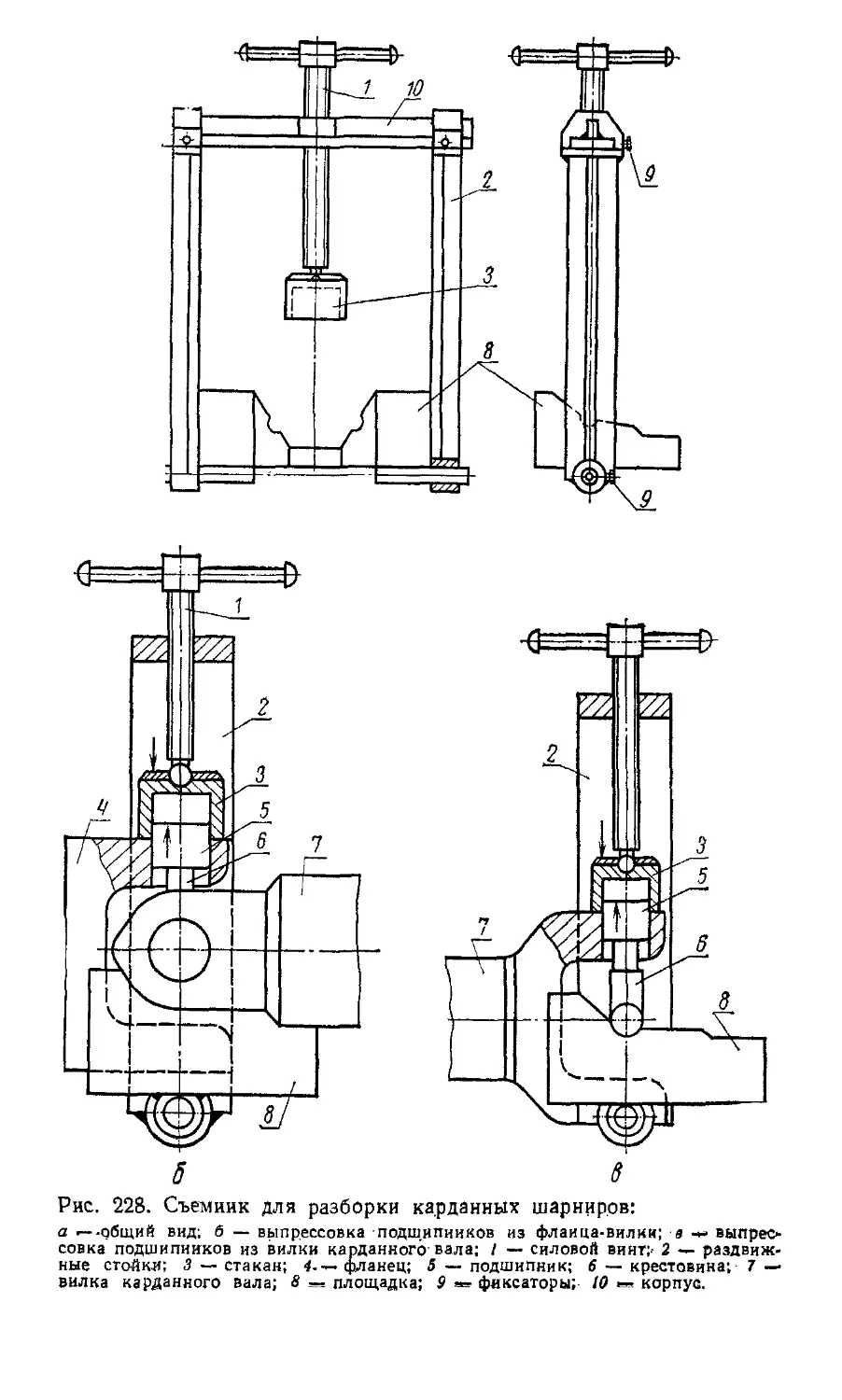

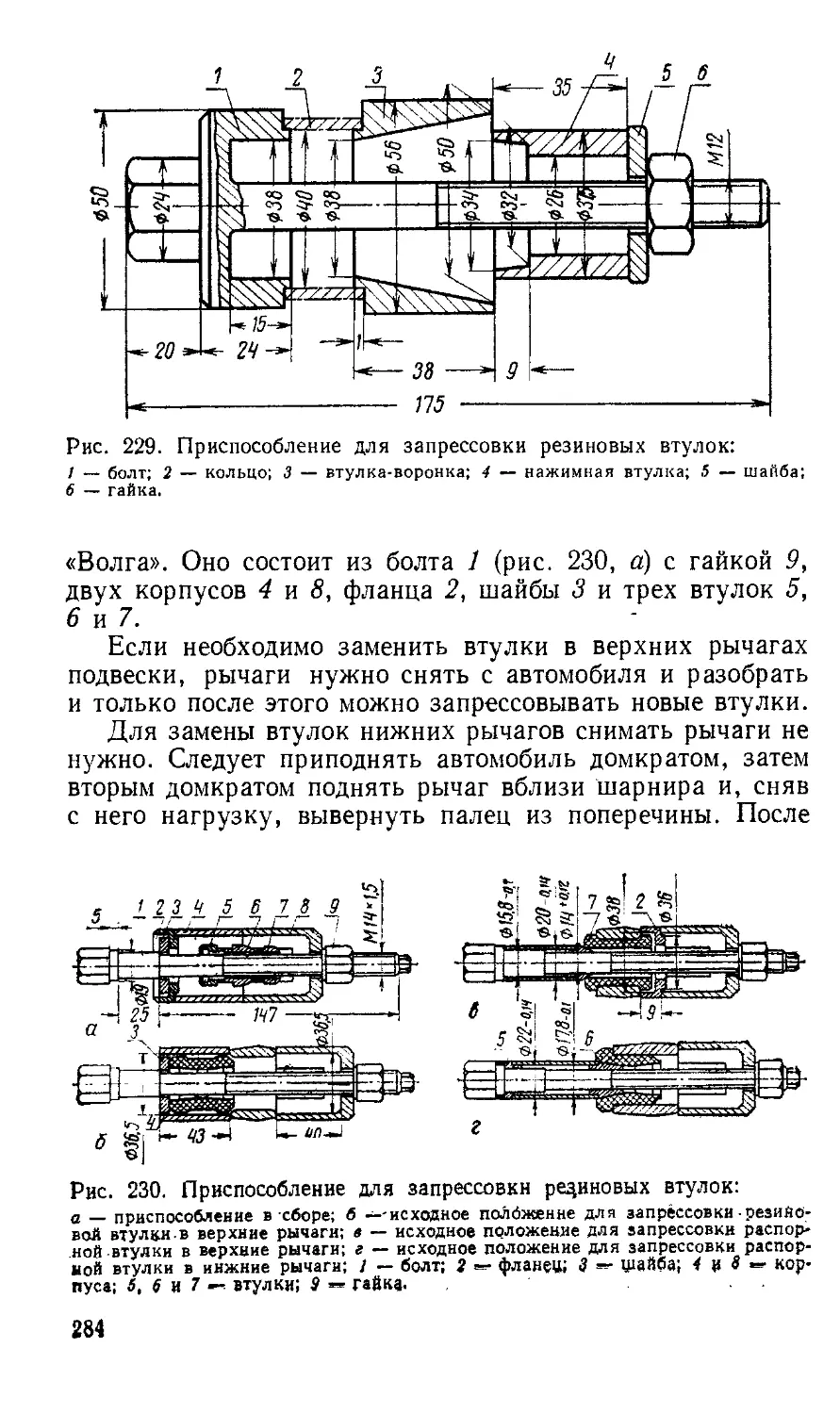

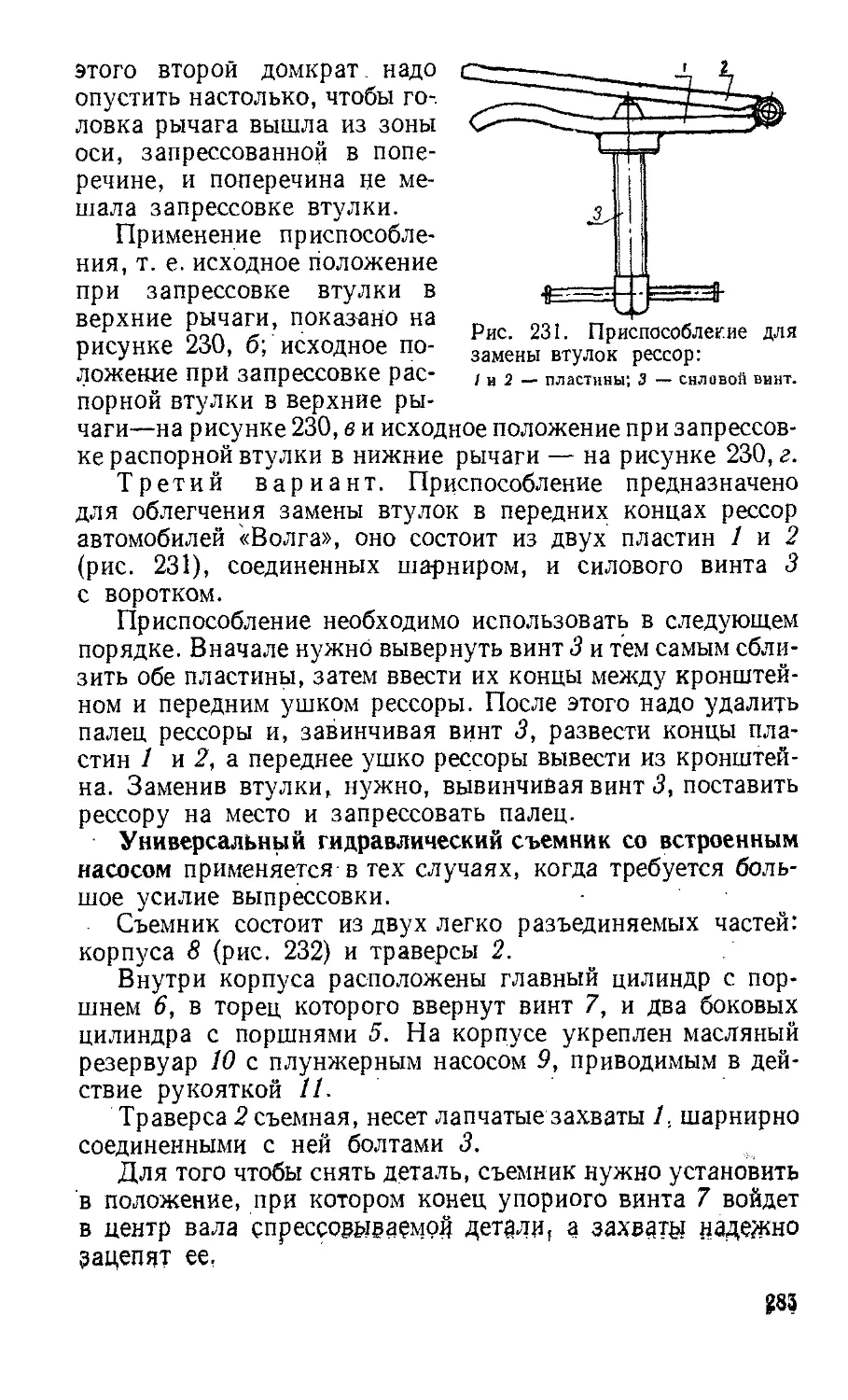

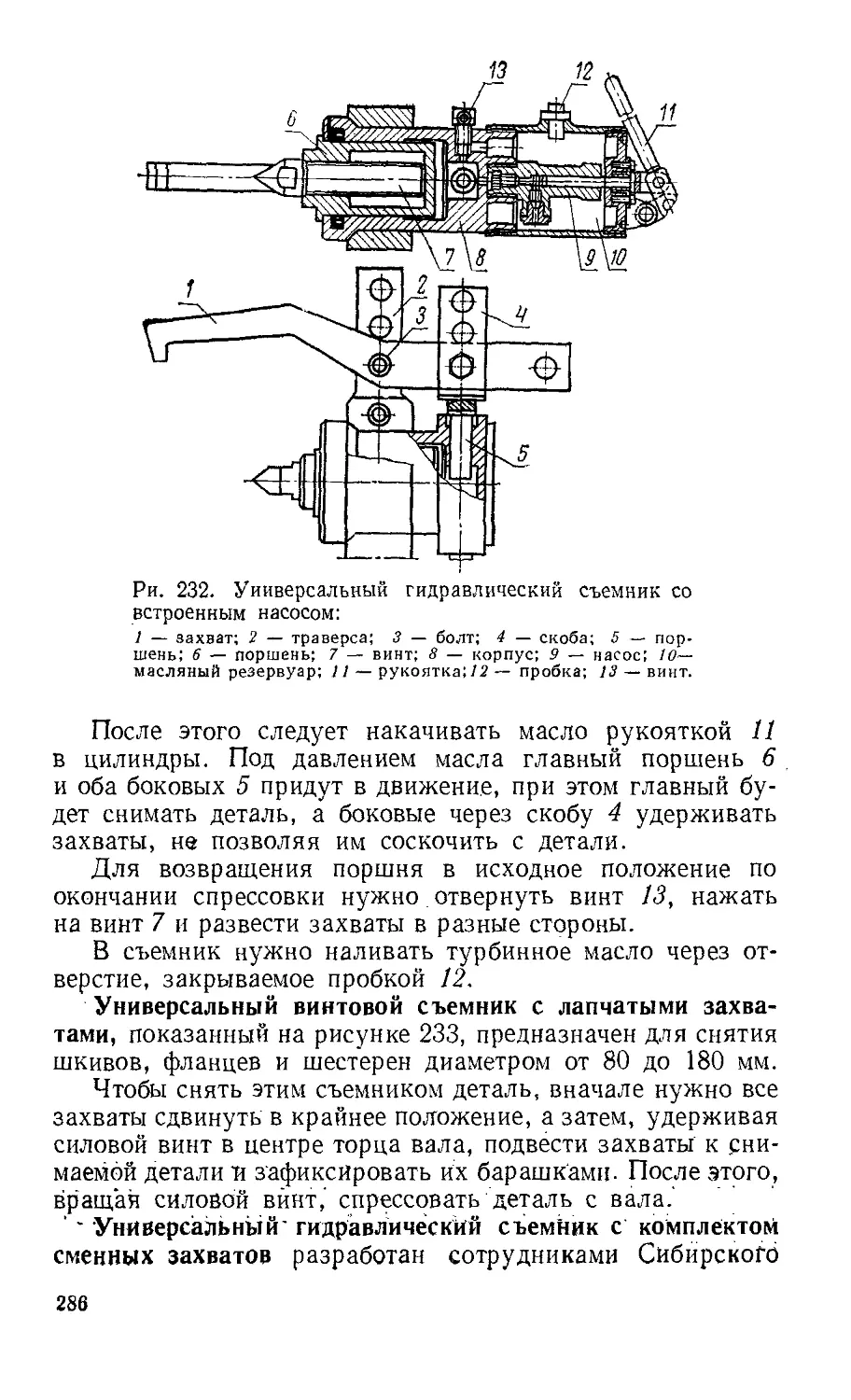

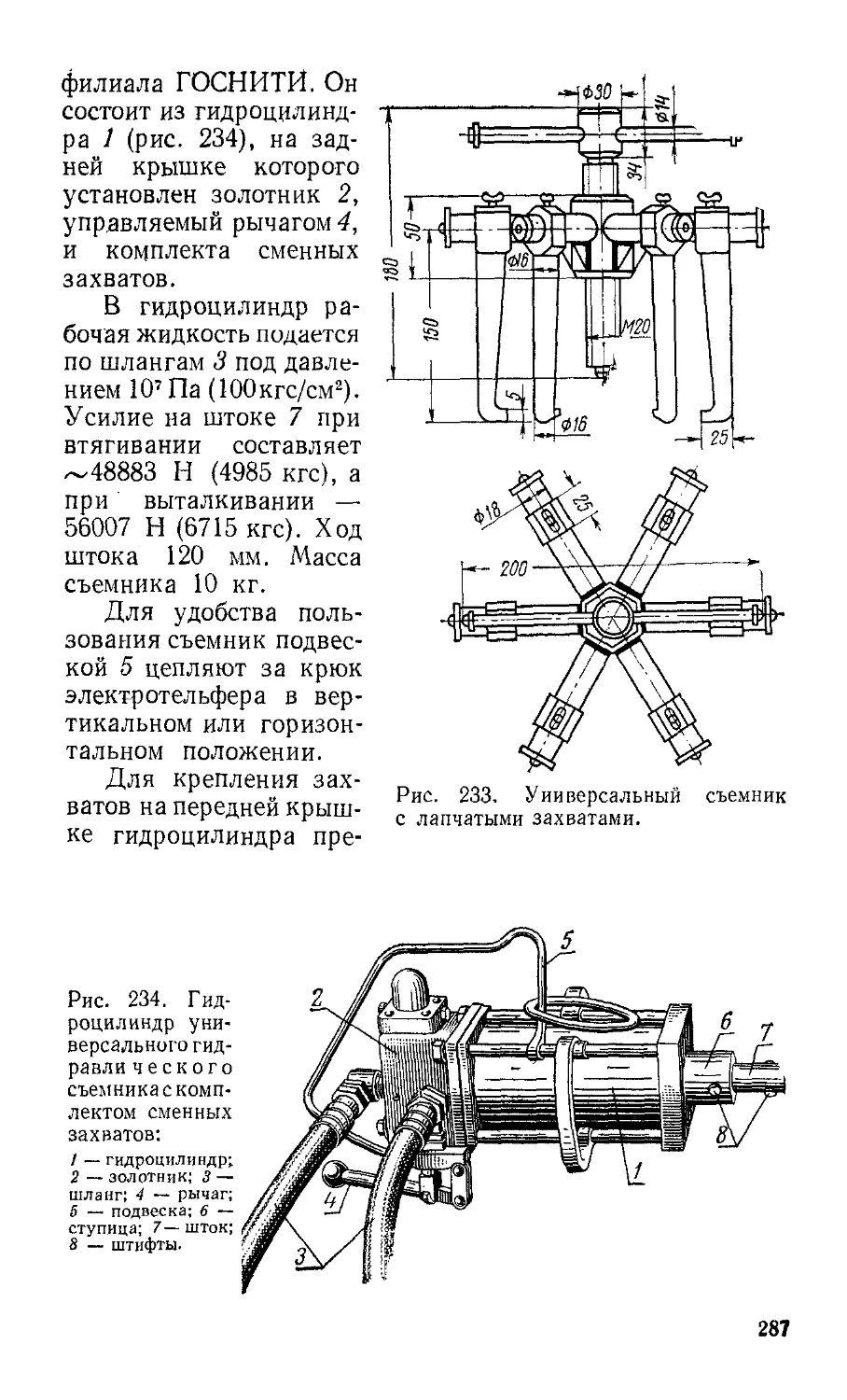

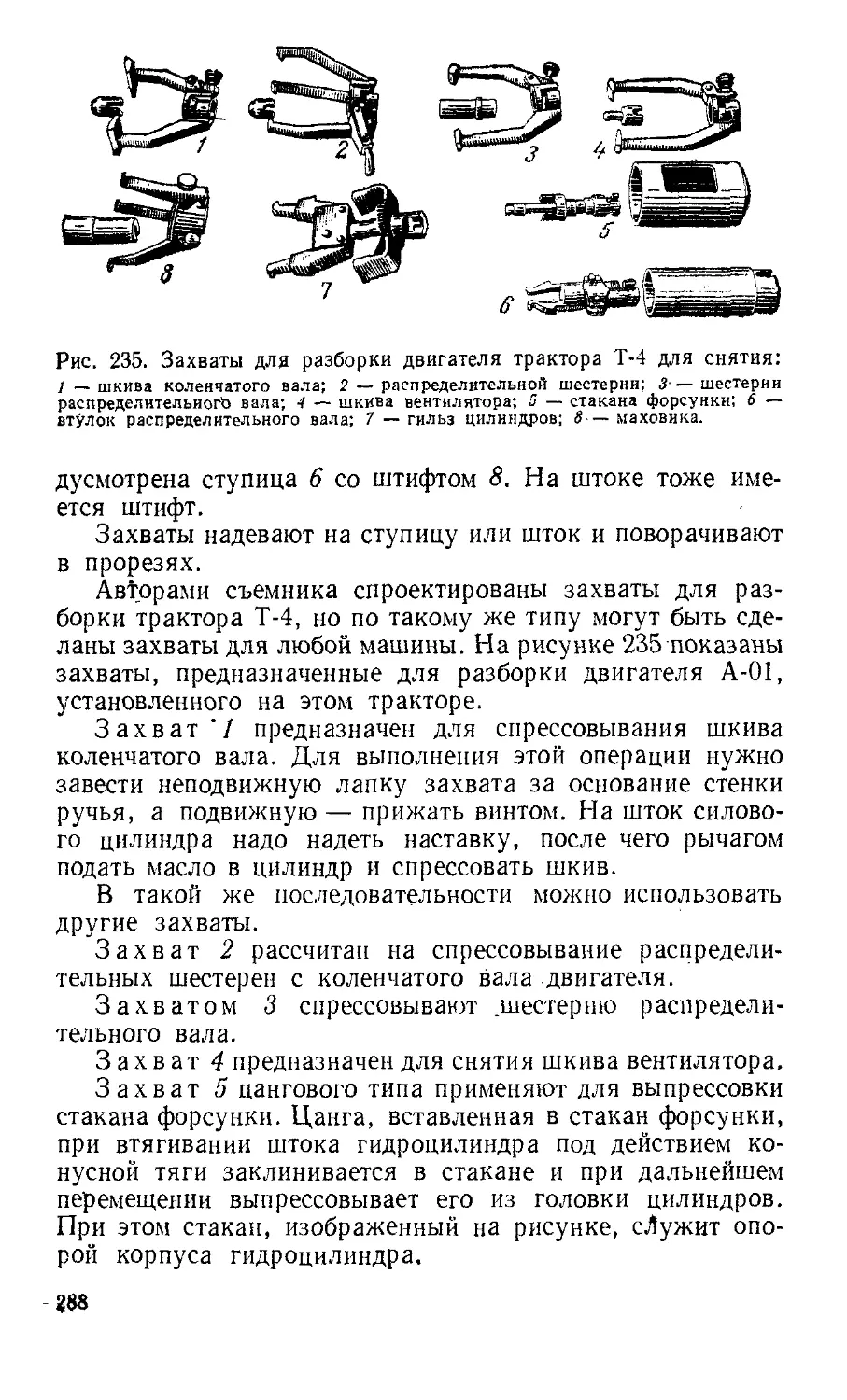

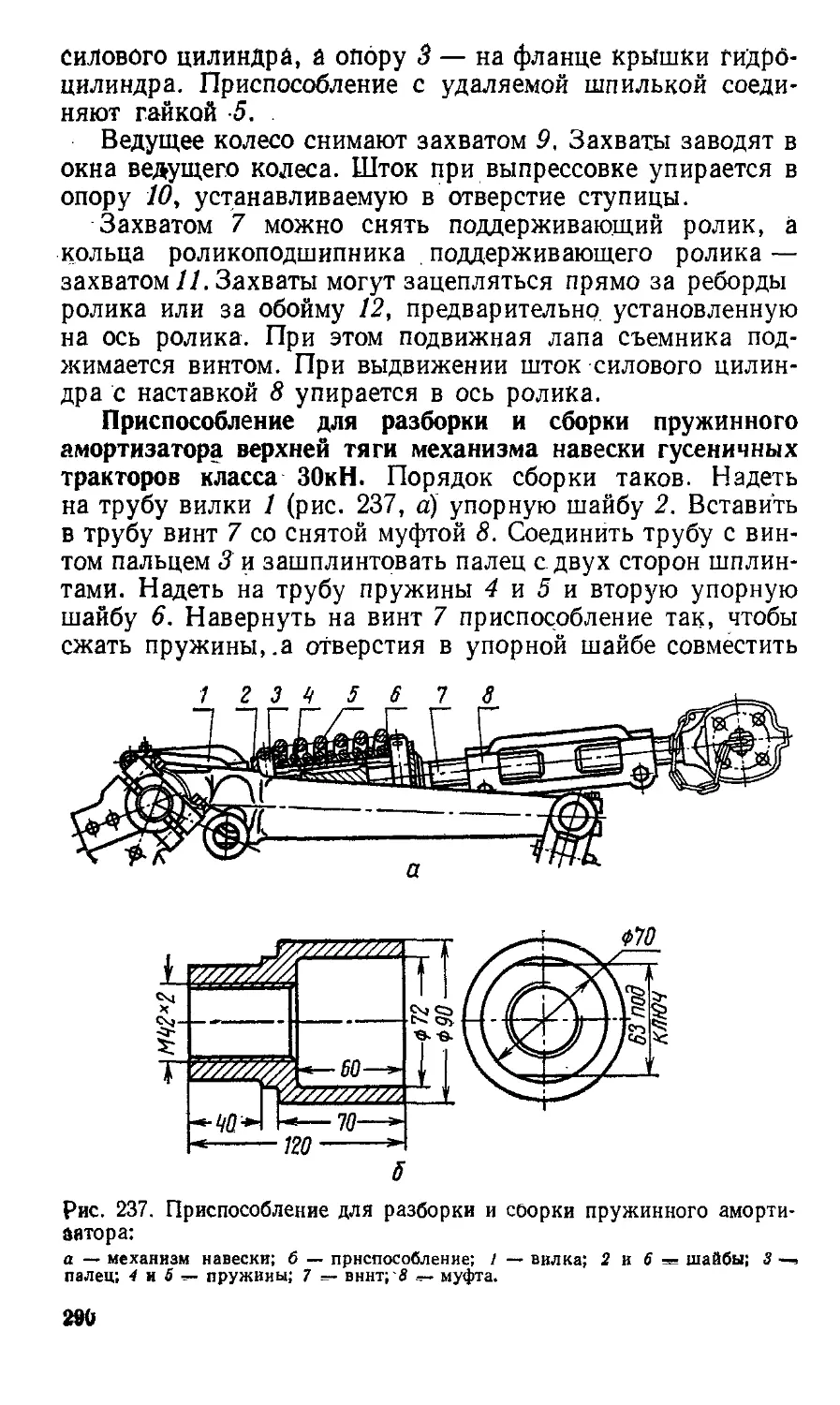

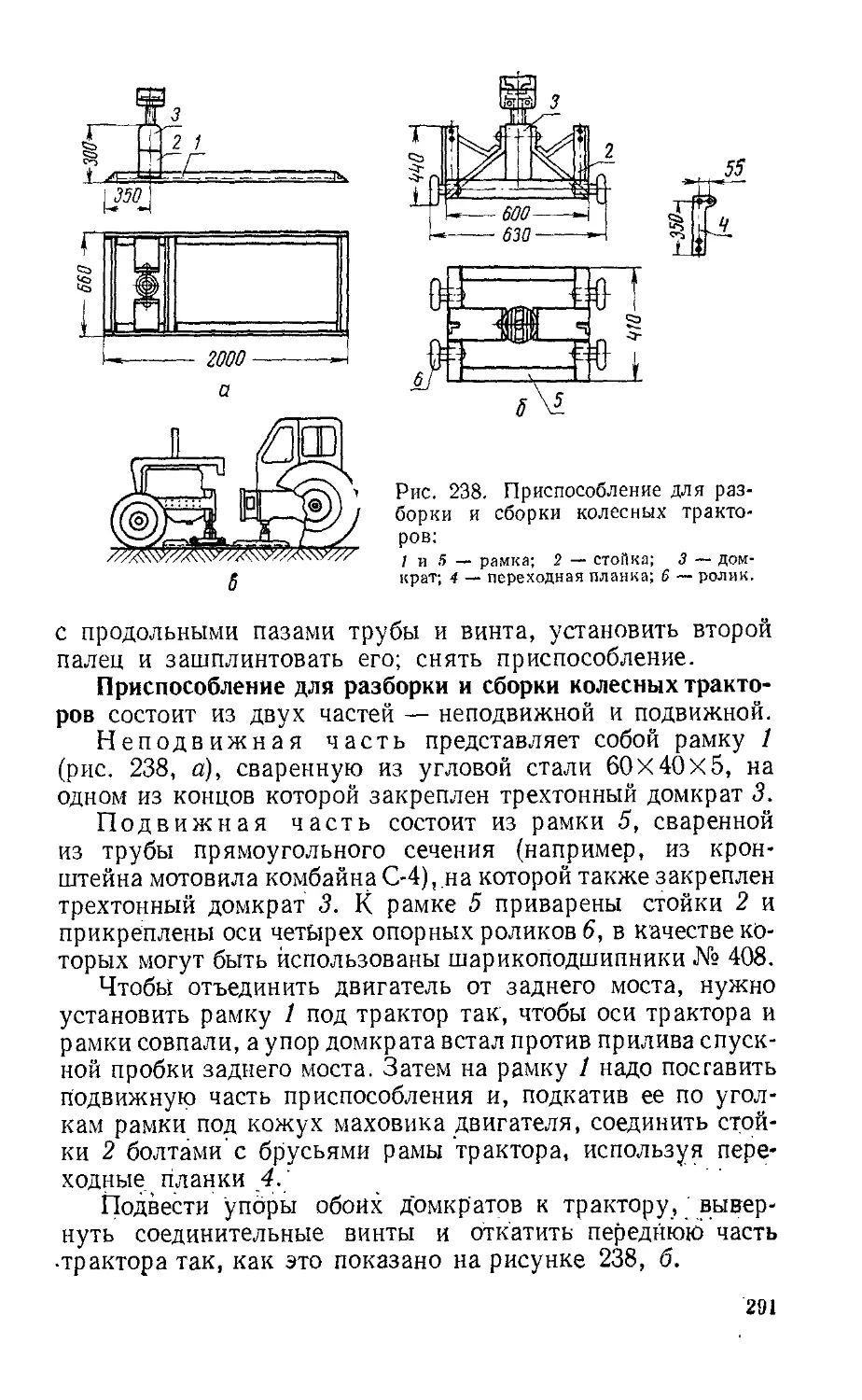

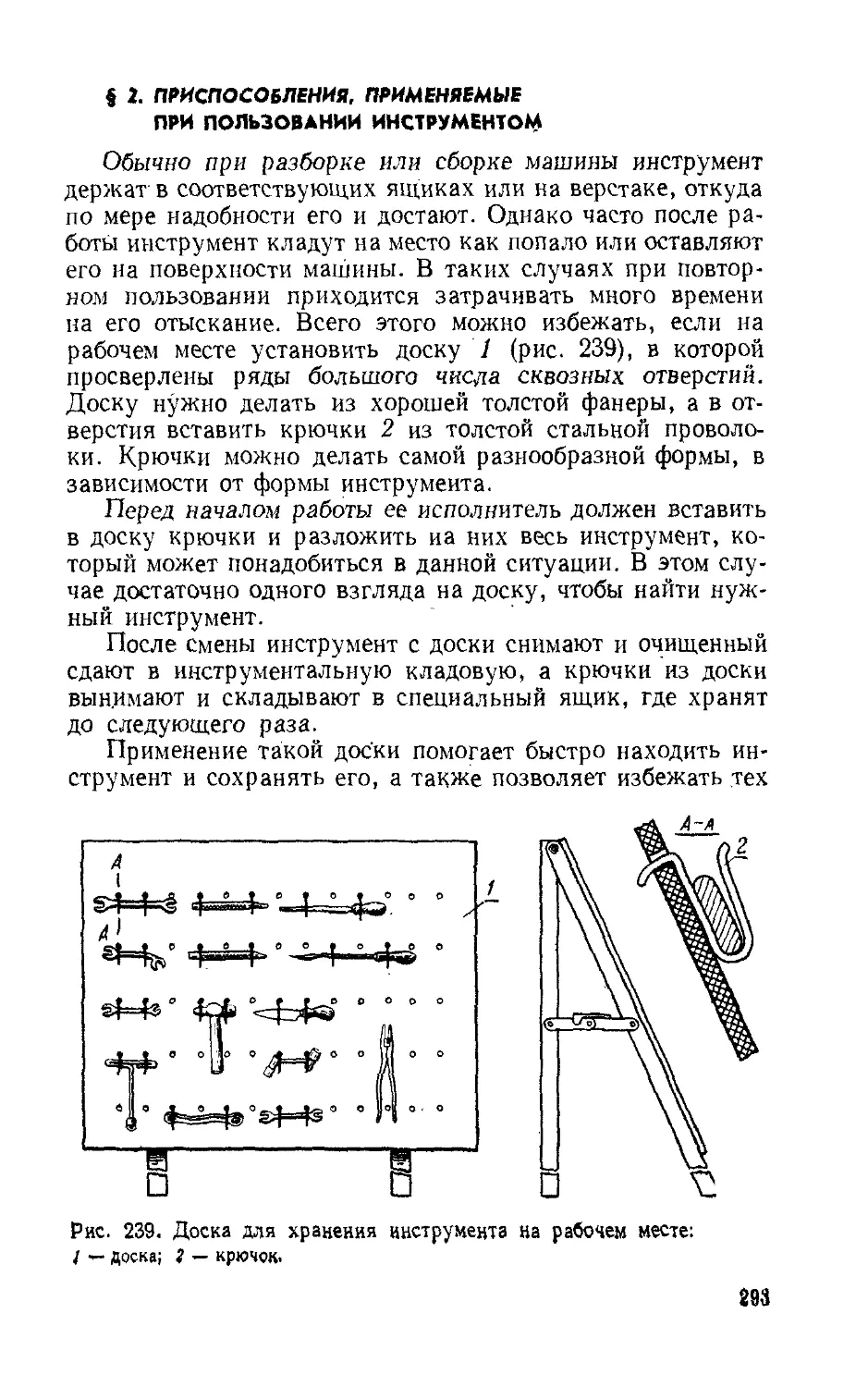

вала двигателя ЗИЛ-130 (первый вариант):