Author: Клюев А.С.

Tags: организация производственного процесса производственное планирование управление качеством автоматика системы автоматического управления и регулирования интеллектуальная техника технология управления оборудование систем управления техническая кибернетика автоматика и телемеханика технологический контроль

ISBN: 5-283-015003-3

Year: 1990

Наладка средств измерений и систем технологического контроля

СПРАВОЧНОЕ ПОСОБИЕ

Под редакцией А. С Клюева

2-е издание, переработанное и дополненное

МОСКВА ЭНЕРГОАТОМИЗДАТ 1990

ББК 32.96

Н23

УДК 658.562.3:681.5

Рецензент Г. А. Гельман

Редактор А. X. Дубровский

Наладка средств измерений и систем технологн-Н23 веского контроля: Справочное пособие / А. С. Клюев, Л. М. Пни, Е. И. Коломиец, С. А. Клюев; Под ред. А. С. Клюева. — 2-е изд., перераб. и доп. — М.: Энергоатомиздат, 1990.—400 с.: ил.

ISBN 5-283-01503-3

Изложены современные методы наладки и испытаний средств измерений, устройств и сишем ихнологического контроля, сигнализации, защиты и блокировки.

Первое издание (1976 i.) вышло под названием «Наладка приборов и устройств технологического контроля».

Для инженерно-технических работников и квалифицированных рабочих, занимающихся наладкой и зкеплуатацией систем и устройств технологическою контроля, сигнализации,

защиты и блокировки.

ISBN

„2402010000-099 „

Н. 1 --------234-о“

051(01)-90

5-283-01503-3

ББК 32.96

© Энергия, 1976

© Энергоатомиздат, с изменениями, 1990

Предисловие............................ 6

Раздел 1. Организация и производство работ ио наладке средств измерения и систем технологического

контроля........................... 7

1.1. Содержание и стадии наладочных работ...................... 7

1.1.1. Работы первой стадии 7

1.1.2. Работы второй стадии 9

1.1.3. Работы третьей стадии 11

1.2. Инженерная подготовка пусконаладочных работ .... 12

1.3. Приборы и оснастка для производства пусконаладочных работ............................ 13

1.3.1. Основы метрологии и

выбора аппаратуры для прсдмонтажной проверки и авюномной налад-

ки среде 1 в измерения 13

1.3.2. Серийная аппаратура и прибору для пусконала-

дочных работ .... 15

1.4. Техника безопасности при производстве наладочных работ ............................ 22

1.4.1. Общие положения . - 22

1.4.2. Организация безопасно-С1и производства наладочных работ в условиях завершения строи-телыю-моитажных работ на объекте .... 24

1.4.3. Производство наладочных работ в действующих электроустановках и производственных

помещениях .... 25

1.4.4. Защи1ные средства, применяемые в электроустановках .... 26

1.4.5. Работа в действующих установках, находящихся под давлением и в зоне высоких температур ....................... 27

1.4.6. Работа во взрывоопасных зонах.................. 27

Раздел 2. Наладка систем передачи и приема информации................. 29

2.1. Структура системы техноло-

гического контроля .... 29

2 2 Пневматическая система передачи ..................... 30

2 3. Дифференциально - трансформаторная система передачи 31

2.4. Токовая система передачи . . 32

2 5. Кодовая система передачи информации.................. 36

2.6. Системы телемеханики ... 38

2.7. Информационная часть АСУ ТП.......................... 39

Раздел 3. Наладка вторичных измерительных приборов и усiройств с унифицированными входными сигналами.......................... 44

3.1. Пневматические приборы . . 44

3.2 Вторичные приборы с токо-

выми входными сигналами 45

3 2.1. Приборы аналоювые

типов А5О2, А542 и А543 45

3.2.2 Вторичные приборы типов А55О, А65О и А660 50

3 3. Вторичные приборы с дифференциально - трансформаторной измерительной системой 56 3.4. Технические средства технологическою контроля с использованием ЭВМ..................... 59

Раздел 4. Наладка средств н си-

стем измерения i емпературы ... 68

4.1. Общие сведения.............. 68

4.1.1. Погрешности систем измерения температуры 68

4.2. Средства измерения температуры контактным методом . 71

4.2.1. Термоэлектрические

преобразователи ... 71

4.2.2. Термо преобразователи сопротивления ... 74

4.3. Каналы связи.......... 75

4 3.1. Термоэлектродные (компенсационные) провода 75

4.3 2. Соединительные провода ................... 77

4.4. Вторичные измерительные приборы......................... 77

4.4.1. Автоматические потен-

циометры .............. 77

4.4.2. Милливольтметры . . 79

4.4 3. Автоматические мосты 80

4.4.4. Логомстры....... 81

4.5. Предмон тажная проверка измерительных приборов ... 81

4.5 1. Проверка автоматических потенциометров и милливольтметров . . 82

4.5.2. Проверка автоматических мостов и логомет-ров........................ 96

4.6. Системы измерения температуры с унифицированными сигналами...................... 100

4.6.1. Преобразователи измерительные Ш-71 и

Ш-71И................. 100

4.6.2. Преобразователи измерительные Ш-72 и Ш-72И..................... 104

4.7. Наладка и включение в работу систем измерения температуры ............................ 107

4

Содержание

4,7.1. Проверка монтажа и наладка термоэлектрических преобразователей с каналами связи

4.7.2, Проверка монтажа и наладка термопреобразователей сопротивления с каналами связи

4.7.3. Наладка и включение системы в работу . . .

Раздел 5. Наладка средств н систем измерения избыточного и вакуум-метрнческого давления..............

5.1. Общие сведения............

5.2. Датчики давления..........

5.3, Наладка средств и систем измерения давления ..............

5.3.1. Подготовительные работы и предмонгажная проверка средств измерения давления . . .

5.3.2. Осмотр монтажа и обеспечение индивидуальных испытаний технологического оборудования

Раздел 6. Наладка средств и сисз ем измерения расхода ...............

6.1. Общие сведения...........

6.1.1. Измерение расхода газов и жидкостей стандартными сужающими устройствами . . . .

6.1.2. Импульсные линии . .

6.1.3. Комплектование документации, рабочих средств измерений и контрольно-поверочной аппаратуры ..............

6.2. Предмонтажная проверка . .

6.2.1. Дифманометры с токовыми выходными СИ1 -налами ..................

6.2.2. Дифманометры с пневматическими выходными сигналами . . . .

6.2.3. Дифманометры с выходными параметрами взаимной индуктивности .....................

6.2.4. Дифманометры показывающие и самопи шущие с интегратором . . .

6,3. Наладка систем измерения расхода .....................

6.3.1. Подготовка к включению и обеспечению ин-ди видуальных испытаний технологического оборудования . . . .

6.3.2. Включение систем измерения расхода в pa6oiy

6.3.3. Статический расчет си- стемы измерения расхо-

да с коррекцией по тем-

109 К . пературе, давлению и его реализация на аппа-

ра гуре А КЭСР ... 139

111 Раздел 7. Наладка средств и систем измерения уровня........................ 193

112 7.1. Общие сведения............. 193

7.2. Датчики уровня............. 194

7.2.1. Датчики уровня буйковые................... 194

7-2.2. Датчики уровня поплав-

115 ' ковые................. 200

ИЗ ‘ 7.2.3. Преобразователи гид-

11 z- ростатического давления ..................................... 201

jig 7.3. Дифманометрические уровнемеры .................................... 201

7.4. Барботажные системы измерения уровня................203

118 7,5. Емкостные уровнемеры . . , 205

7.6. Наладка систем измерения уровня..................... 207

7.6.1. Подготовительные ра-

124 боты.................. 207

7 6.2. Предмонтажная проверка датчиков уровня 208

7.6.3. Подготовка средств измерений к монтажу . . 214

131 7-6.4. Осмотр монтажа . . . 214

131 7-6.5. Обеспечение индивиду-

альных испытаний технологического оборудования ................ 221

131 7.6.6. Обеспечение комплекс-

143 ного опробования тех-

нологического оборудования ................ 222

7.6.7. Наладка датчика уровня раздела жидкостей 228

147

147 Р а з д е л 8. Наладка средств измерения состава и качества газов . . . 230

8.1. Комплекты технических

[49 средств тазового анализа . . 230

8.2. Термомагнитные газоанализаторы 230

172 8 2.1. Газоанализатор термомагнитный МН5106-2 234

8.2.2. Газоанализатор термомагнитный МН5122-1 240

176 8.3. Термокондуктометрические

газоанализаторы............. 244

8.3.1. Термокондуктометриче-

180 ский газоанализатор

ТП1Н6................. 246

184 8.4. Оптико-акустические газоанализаторы ................................ 247

8.4,1, Оптико - акустические газоанализаторы ОА2109М, ОА2209М и

184 ОА2309М................250

8.5. Термохимические газоанали-

186 заторы..................... 255

Содержание

5

8.6 Комбинированные газоанали-

заторы .....................256

8.6 1. Газоанализатор автоматический колошникового । аза ГАК-1 . . . 256

8 7. Составление дозированных га-

зовых смесей.................261

8.8. Средства измерения плотно-

сти и влажности газов . , . 263

Раздел 9. Наладка средств измерения состава и качества растворов вещества........................266

9 1. Активность водородных ионов как мера щелочности и кислотности водных рас i воров ............................266

9.1.1. Некоторые сведения из теории электролита ческой диссоциации . . 266

9.12. Методы измерения pH 267

9.2. Промышленные системы измерения pH...................269

9 2.1. Стеклянные электроды 269 9.2.2. Вспомогательные электроды .......................273

9.2.3. Чувствительные эле-мен I ы для измерения pH..........................276

9 2.4. Высокоомные электронные преобразователи . 278

9.2.5. Каналы связи .... 279

9.2.6. Общесоюзная поверочная схема дчя средств измерения pH ... . 280

9 3. Чувствительные элементы

ДПг-4М и ДМ-5М .... 283

9.4. Преобразователи промыш-

ленные П-201 и П-201 И . . 286

9.5. Наладка системы измерения

pH.........................29.3

9.6. Кондуктометрические кон-цен1рагомеры....................298

9.6.1. Кондуктометрические концен гратомсры КК-8 и КК-9......................301

9 7. Солемеры..................303

9.7 1. Солемер СКМ . . . 303

9 7.2. Кондуктометрические солемеры СККТ, СКПВ и СКПП.................306

9.7.3. Приготовление водных растворов NaCl . . . 307

9.8. Средства измерения площо-сти жидких растворов и пульп........................308

Раздел 10 Наладка хромато! рафов 310 10 I. Принцип действия хроматографической установки . . 310

10.2, Основные элементы газохроматографических установок .......................313

10 3. Качественная и количественная оценки результатов анализа .................... 316

10.4. Хрома штраф «Нефтехим-СКЭП».................... 318

10.5. Расчет характеристик хроматографа ................. 336

10 6. Проверка и наладка хромат о-графа................... 339

10.6 1 Предмонтажная проверка ....................339

10.6.2. Приготовление сор-бен । ов и контрольных смесей................... 343

10.7 Подтотовка к работе и включение в эксплуатацию хроматографа «Нефтехим-СКЭП»..........................344

Раздел 11. Наладка схем и устройств технологической сит нализании. защиты и блокировки .... 346

11.1 Наладка схем технологической сигнализации .... 346

11.1.1. Блоки техн ол от и ческой сигнализации . . 346

11.1,2 Устройство многоканальной сигнализации (УМС) .... 353

11.1.3. Схемы технолотиче-ской сигнализации на бесконтактных логических элементах . . 357

11.2. Наладка схем технологической защиты и блокировки 359

Приложение ). Номинальные статические характеристики термоэлектрических преобразоваiелей 361

П рил о жен и е 2. Номинальные статические характерис гики и отношения сопротивлении Hzz термопреобразователей сопротивления по ГОСТ 6651-84 .................... 364

Приложение 3. Единицы измерения давления......................373

Приложение 4 Таблицы для определения максимальной выталкивающей силы поплавков буйковых уровнемеров.......................375

Приложение 5. Градуировочные значения ЭДС электродной системы рН-метров.....................392

Приложение 6. Таблицы соотношений между единицами физических величин..................397

Список лшературы...................399

ПРЕДИСЛОВИЕ

Технологические процессы современных промышленных объектов 1ребуют контроля большого числа параметров В связи с этим при проектировании и эксплуатации промышленных установок исключительное значение придается вопросам обеспечения надежного контроля за ходом технологического процесса. Надежность и достоверность технологического контроля в значительной мере определяются качеством наладки средств измерения, систем и устройств технологической сигнализации, защиты и блокировки.

В справочном пособии излагаются вопросы проверки, настройки и наладки средств и систем измерения, схем технолси ическо! о контроля, защиты и блокировки, приводятся справочные данные и сведения, необходимые при производстве наладочных работ.

Второе издание справочного пособия (первое издание выпущено издательством «Энергия» в 1976 г. под названием «Наладка приборов и устройств технологическо! о контроля») переработано в связи с тем, чю с 1976 г. приборный парк средств измерения, выпускаемых отечественной приборостроительной промышленностью, полностью обновился.

Справочное пособие содержит 11 разделов и пять приложений.

В разд. 1 рассмотрены общие вопросы opiани зации и производства работ по наладке средств измерения, систем и устройств технологического контроля. Приводятся тсх-ноло! ические характеристики контрольно-измерительных и образцовых приборов, используемых для проверки средств измерений Рассмотрены требования техники безопас-нос1и при производстве наладочных работ.

В разд. 2 изложены вопросы наладки систем передачи и приема информации.

В разд, 3 рассмотрены методы наладки вторичных измерительных приборов и устройств с унифицированными входными сигналами.

Разделы 4-7 отведены вопросам наладки средств измерения температуры, избыточно! о и вакуумметрического давления, расхода вещества, уровня и раздела жидких сред.

Следует отметить, что в последние го

ды особенно большое внимание уделяется контролю качества, состава и содержания вещества. Эти параметры более полно определяют оптимальность хода технологических процессов, их зкономичность, качество получаемого продукта. В связи с этим во втором издании наладке этих приборов уделено большое внимание.

В разд. 8 речь идет о наладке средств измерения состава и качества газов.

В разд 9 изложены методы наладки средств измерения состава и качества растворов вещества.

Вопросы наладки хроматографов приведены в разд. 10.

В разд. 11 изложены сведения по наладке схем и ycrpowciB 1ехнологической сигнализации, защиты и блокировки

В приложениях приведены систематизированные и меюдически переработанные справочные материалы и градуировочные таблицы, необходимые при наладке различных средств измерений.

В справочном пособии использована международная система единиц (СИ) по стандарту СТ СЭВ 1052-78 «Метрология. Единицы физических величин».

Однако в связи с тем, что ряд руководящих материалов, широко применяемых в повседневной практической работе, до сих пор не переработан с учетом требований стандарта СТ СЭВ 1052-78, в отдельных случаях в справочном пособии приведены единицы других систем. В первую очередь это относится к единицам давления (в приложении 3 дана । аблица перевода дру! их единиц давления в единицы давления системы СИ).

Материалы справочного пособия составили: А. С. Клюев — разд. 10 и 11; Е. И. Коломиец — разд. 5 и 7; Л. М. Пин — разд. 2, 6 и приложения; С. А. Клюев — разд, 3 и 9, разд. 1 и 4 совместно с Л. М Пипом, разд. 8 совместно с Е. И. Коломийцем

Пожелания и критические замечания чи-гагелей ашоры примут с благодарностью Их следует направля|ь в Энергоаюмиздаг по адресу 113114 Москва, М-114, Шлюзовая наб., 10

Авторы

Раздел 1

ОРГАНИЗАЦИЯ И ПРОИЗВОДСТВО РАБОТ ПО НАЛАДКЕ СРЕДСТВ ИЗМЕРЕНИЯ И СИСТЕМ ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ

1.1. СОДЕРЖАНИЕ И СТАДИИ НАЛАДОЧНЫХ РАБОТ

Наладка средств измерений и систем технологического контроля предусматривает комплекс pa6oi по их проверке и настройке, обеспечивающих получение достоверной информации о значениях контролируемых величин и ходе тс» о или иного технологического процесса.

Этот комплекс работ для строящихся объектов выполняется в три стадии

На первой стадии выполняются подготовительные работы, изучение и анализ основных проектных решений и предмонтажная проверка средств измерений. На этой стадии заказчик предоставляет производственное помещение лля opt анизации приобъектной лаборатории и проектную документацию по автоматизации с соответствующими инструкциями и техноло! ическими каргами.

На второй стадии выполняются работы по проверке правильности монтажа срелств измерения и систем технологического контроля, автономная наладка и подготовка систем к включению в работу для обеспечения индивидуальных испытаний технологичсско-] о оборудования С целью сокращения сроков ввода объекта в эксплуатацию автономная наладка может выполняться одновременно с производством мон|ажных работ по совмещенному монтажно-наладочному графику. Включение в работу отдельных приборов и систем производится в процессе индивидуальных испытаний и комплексно! о опробования ai регатов и технологическою оборудования на инертных средах и постепенного замещения их рабочими продувами

На третьей стадии выполняются работы по комплексной наладке систем технологического контроля и доведению их парамет

ров до значений, при которых они используются в процессе нормальной эксплуатации.

Сдача налаженных систем автоматизации в эксплуатацию производится как по отдельным узлам, так и комплексно по установкам, цехам, производствам

Следует о i метить, что в проектной практике системы технологическою контроля и системы автома!изации технолог ических процессов разрабатываются как единый комплекс средств измерения и автоматизации (СИЛ) в составе проектной документации по автоматизации. По этой документации наладочные работы в системах технологического контроля и системах автоматизации выполняются комплексно.

Следует также от метить, что наладка средств и систем СИА находится в тесной связи с наладкой самого технологического процесса, АСУ ТП электроприводами, са-иитарно-техпических систем и т. п.

Эффективная работа любого производства обеспечивается только комплексной наладкой с участием специалистов различных специализированных организаций и производственных подразделений.

Рассмотрим более подробно содержание работ по стадиям производства наладочных работ.

-1.1 1. РАБОТЫ ПЕРВОЙ СТАДИИ

На первой стадии, как уже отмечалось, производятся подготовительные работы, а также изучаются проектные технологические решения, основные характеристики приборов и средств автоматизации, каналы связи с объектом. Осуществляется предмонтажная проверка приборов и средств автоматизации с необходимой регулировкой отдельных элементов аппаратуры.

При изучении проектной документации основное внимание уделяется специфике тех

8

Организация и производство работ по наладке средств измерения

Разд. 1

нологического процесса с точки зрения требований к системам автоматизации Выделяются наиболее важные параметры, намечается порядок включения приборов в работу, предварительно проверяется соответствие принципиальных и монтажных схем, технологических требований возможностям запро-ек!ированной аппаратуры в реальных условиях эксплуатации.

При этом особое внимание следует обратить на:

местонахождение отборных устройств, да I чиков, преобразователей вне помещений, наличие обогрева в зимнее время, особенности включения прибора, мероприятия по сохранности при аварийном отключении обогрева;

качество осушки и очистки воздуха питания для систем пневмоав i оматики, возможности контроля его качества;

степень проработки в проекте вопросов монтажа отборных устройс i в, импульсных линий, установки на аппаратах или выносных камерах буйковых уровнемеров, а также сочленения исполнительных механизмов с рейдирующими устройствами или позиционеров с исполнительными механизмами;

расположение по проекту блоков шпация, наличие выключателей для отключения в щитах и пультах отдельных приборов, удобство подходов для подключения и настройки устройств, наличие устройств диодной развязки при использовании токовой системы передачи информации иа несколько вторичных приборов,

соответствие конструкции аппаратов и технологии производства выбранным схемам получения информации по анализу состава веществ (диапазоны измерения плотностей, pH, концентрации, отсутствие в средах вредных для приборов примесей), возможности и методы проверки приборов измерения качества по данным лабораторных анализов или контрольным смесям, наличие этих смесей;

наличие дублирующей информации для важнейших параметров;

порядок включения в работу и особенности настройки мноюконтурных схем ав-тома।ического регулирования, в частности на вопросы бестолчкового включения и ввода задания от корректирующих контуров в схемы автоматического регулирования соотношения параметров (которые должны вводиться в виде сомножи геля, а не в виде слагаемою, как часто предусматривается в проектной документации) Следует также оценить характер возмущений с учетом особенностей настройки и требований техноло

гии к автоматической системе регулирования (АСР) Например, в нефтеперерабатывающей промышленности довольно часю применяются каскадные схемы регулирования расхода полупродукт из промежуточной емкости в ректификационную колонну с коррекцией но уровню в емкости. При этом технологам важно, чтобы уровень в емкое! и был в заданных достаточно широких пределах, а расход в колонну был максимально стабильным, так как его колебания влияют на качество разделения фракций;

использование для целей управления в АСУ ТП сигнал ов от уцравл яющих вы-числи I ельных комплексов (УВК) В этом случае большое значение имеет порядок перехода от локальною управления к управлению от УВК Наряду с максимальным упрощением операций тако! о перехода со стороны операюра должна, быть предусмотрена четкая регистрация таких переходов в случае нарушений регламента. Недопустима ситуация, когда предусматривается управление от УВК с параллельным вмешательством опера юра-технолога без регистрации его действий.

Анализ таких вопросов на первой стадии по звотит своевременно обрати гь внимание на особенное!и мошажа, наладки и пуска систем автоматизации.

Предмонтажная проверка приборов и средств автоматизации является входным контролем и осущесзвляется с целью проверки соответствия основных технических характеристик аппаратуры [ребованиям, установленным в паспортах и инструкциях заводов-изготовителей.

Результаты предмонтажной проверки фиксирую юя в акте предмонтажной проверки или в паспорте на приборы и аппараты, в частности, при сдаче их в i осударствснную (или ведоме!венную) поверку

На эти стадии допустима регулировка отдельных элементов аппаратуры, предусмотренная заводами-изго i овителями, без вскрытия корпусов. К таким регулировкам относятся, например, настройка чувствительности, нуля, размаха шкалы некоторых приборов, балансировка нуля и корректировка контрольной точки, а также оцифровка или проверка градуировки шкал, настройки регуляторов и уставок срабатывания темен iob сигнализации, блокировки и т. п.

Неисправная аппаратура или аппаратура с не соответствующими проекту техническими характеристиками передается заказчику для замены, ремонта или пере градуировки

Разукомплектованные, без технической документации (паспортов, свидетельств) при

§ 1.1.

Содержание и стадии наладочных работ

9

боры и средства автоматизации для проведения проверки не принимаются. В частности, должны быть в наличии расчеты диафрагм, сами диафрагмы, дифманоме [ ры, укомплектованные вентильными блоками. В тех случаях, когда дифманометры и вентильные блоки поступают отдельно, перед предмонтажной проверкой они должны быть собраны и опрессованы. Это относится и к манометрам с мембранными разделителями для шмерения давлений и перепадов в агрессивных средах.

1.1.2. РАБОТЫ ВТОРОЙ СТАДИИ

На второй стадии пусконаладочных работ выполняется автономная наладка систем технологического контроля и систем автоматизации, монтаж которых завершен на объекте.

При этом осуществляется:

проверка выполненного монтажа;

согласование адресов и фазировка па раме I ров каналов связи, проверка правильности прохождения сигналов;

проверка, настройка параметров и включение цепей блоков питания;

проверка и настройка лО1 ических и временных взаимосвязей систем защиты, сшна-лизации, блокировки, управления;

фазировка и контроль характеристик исполнительных механизмов;

проверка правильности прохождения сигналов;

предварительное определение характе-ристик объекта, расчет и настройка параметров аппаратуры;

подт оювка к включению и включение в работу систем контроля и автомата зации для обеспечения индивидуальных испытаний технологического оборудования и корректировка параметров настройки аппаратуры систем автоматизации в процессе их работы;

автономная наладка каналов и задач в АСУ ТП;

оформление протоколов проверки систем блокировки и другой рабочей документации для обеспечения испытаний технологического оборудования.

С целью сокращения сроков ввода объекта в эксплуатацию автономная наладка отдельных приборов, устройств или систем контроля и автоматизации может выполняться одновременно с монтажными работами по совмещенному монтажно-наладочному графику. В этом случае особое внима

ние должно быть уделено вопросам техники безопасности, чюбы исключить, в частности, возможность поражения электрическим током. Ответственность за общие мероприятия по технике безопасности несет руководитель монтажных работ, а за безопасное проведение наладочных работ — руководитель пусконаладочной бригады.

При проверке правильности монтажа основное внимание уделяется монтажу оi-борных устройств, измерительных прсобразо-ва телей, импульсных линий и исполнительных механизмов, так как от правильности выполнения этих узлов в первую очередь зависит работоспособность систем контроля и автоматизации

Необходимо обращать внимание на:

наличие подходов или площадок для обслуживания устройств, соединительных и продувочных вентилей;

наличие прямых участков до и после диафрагм,

правильность установки первичных преобразователей температуры (глубина погружения и отсутствие застойных зон в месте измерения);

наличие выносных камер или защитных устройств при измерении уровня буйковыми уровнемерами непосредезвенно в аппаратах;

правильность монтажа пьеюметрических трубок при измерении уровня атрессивных, вязких, быстровысыхающих жидкостей (обеспечение возможности промывки и прочистки пьезотрубок);

отсутствие недопустимой вибрации, например для элек[роконтактных манометров и других устройств,

правильность монтажа импульсных линий (уклоны, наличие разделительных или уравнительных сосудов, дренажных, продувочных и других вентилей);

проверку герметичности импульсных линий, которая должна проводиться на полностью смонтированной системе при максимальном рабочем давлении путем контроля снижения давления (не более 5 % за 15 мин, если нет других, более жестких требований);

правильность подключения термоэлектронных проводов к термоэлектрическим преобразователям (полярность);

отсутствие люфтов в сочленении исполнительных механизмов с регулирующими органами или позиционерами;

наличие надежных уплотнений при монтаже взрывозащищенных и защищенных от ныли и воды приборов:

правильность монтажа отборных устройств систем контроля и отсутствие значи

10

Организация и производство работ по наладке средств измерения

Разд. 1

тельных запаздываний в каналах связи и т. п.;

правильность монтажа и наличие термоизоляции систем обогрева импульсных линий, местных шкафов и приборов.

Особое внимание следует уделить работам по монтажу элементов систем контроля и автоматизации, выполняемым монтажниками основного технологического оборудования, и скрытым работам, например:

правильности установки диафрагм (острой кромкой к потоку) и соответствию их размеров расчетным (недопустимо изменение диаметра технологически о трубопровода без перерасчета диафрагмы);

установке буйковых уровнемеров непосредственно в аппараты (должны быть обеспечены надежность закрепления буйка, правилыюс1ь установки его по 1лубинс погружения и зашита от сильных колебаний уровня жидкости; в тех случаях, когда уровнемер устанавливается на наружных установках, а внутри емкости может конденсироваться пар, прибор необходимо обогревать);

установке буйковых уровнемеров в выносных камерах (недопустимо несоответствие размеров камер и буйков, должна быть обеспечена возможность слива или подачи жидкости в камеру независимо от уровня в аппарате, что в значительной степени определяется состоянием арматуры, ее проходимостью, надежностью закрытия коренных вентилей, отсутствием посторонних предметов, окалины);

усшновке ротаметров (строго по уровню, наличие байпасов для промывки трубопроводов помимо ротаметров; это же относится в ответственных случаях к регулирующим клапанам, диафрагмам, индукционным расходомерам, которые во время продувок и промывок Moiyr быть повреждены, для чего должна предусматриваться установка на трубопроводах «катушек», заменяемых указанными устройствами непосредственно перед пусковыми операциями).

Правильность монтажа линий связи, вторичных приборов, мнемосхем и систем сигнализации, как правило, обеспечи i ь более просто.

Здесь следует уделять внимание таким вопросам, как:

допустимость совместной прокладки термоэлектронных проводов и контрольных кабелей с другими линиями;

наличие маркировки проводов и кабелей;

наличие заземления приборов, аппаратов, линий связи, наличие контура заземления в помещениях для вычислительной техники;

состояние изоляции соединительных линий (особенно для приборов контроля pH во влажных помещениях);

наличие не предусмотренных проектом соединений, например для термо электродных проводов.

Автономная наладка технических средств, особенно при совмещении монзажно-нала-дочных работ, начинается с работ в центральном пункте управления (ЦПУ) и помещениях автоматики, где сосредоточено основное оборудование систем контроля и автоматизации.

После монтажа щитов, пультов, установки в них приборов, аппаратуры и монтажа кабельных связей внутри щитовых помещений начинается проверка коммутации щитов и пультов и смонтированных линий. Закончив внешний осмотр и убедившись в отсутствии несоответствия маркировки проводов на сборках зажимов и других грубых ошибок монтажа, приступают к подютовке к включению цепей электропитания. С помощью телефонных трубок, tecrepa или пробника проверяют правильность подключения пеней и отсутствие коротких замыканий.

Недопусз имы ошибки в подключении блоков питания, выпрямительных устройств, понижающих трансформаторов, гак как даже кратковременная подача питающего напряжения на сторону низкою напряжения выводи! прибор из строя.

Если веде гея наладка пневматических систем контроля и автоматизации, необходимо обратить внимание на отсутствие у1ечек в соединениях проводок внутри щитов или пультов.

Пробная подача напряжения па щит осуществляется только после выполнения всех мер техники безопасности и отключения электронриемников, имеющих выключатели.

При этом должны быть приняты меры, чтобы напряжение не попало на кабельные линии, где ведутся монтажные работы. Если подача напряжения на тлавный щит прошла нормально, постепенно ио позициям проекта или отдельным схемам проитводят включение оборудования ЦПУ и с помощью искусственных сигналов проверяют работоспособность каждой позиции. Например, при работе с приборами юковой системы ГСП (0 — 5 мА) к зажимам, к которым должен подключаться кабель от датчика, подсоединяется имитатор токовою сигнала, а вместо линии на исполнительный механизм подключается миллиамперметр.

Имитируя изменение «переменной», про

§ 1.1.

Содержание и стадии наладочных работ

И

веряют работу вторичных приборов, передачу сигнала на УВК, срабатывание сш на-лизации, сис1ем автоматического регулирования.

Контролируя выход на исполнительный механизм, опробывают дистанционное управление, бестолчковый переход режима «ручное — автоматическое», проверяю! фази-ровку выхода регул я юра.

В некоюрых сложных схемах для проверки их работоспособности и предварительной статической настройки рекомендуется соединить выход на исполнительный механизм с входом «переменная». Таким образом удается имитировать работу схемы (без учета динамических свойств объекта).

При наладке схем сигнализации, блокировки и управления проверяются все логические и временные зависимости, производится настройка реле времени, командных аппаратов, позиционных контактов и т. п.

После того как предварительная наладка аппаратуры в ЦПУ выполнена, по мере готовности монтажа и в соответствии с графиком пусковых операций ведут подготовку к пуску отдельных позиций проек i а. Для систем измерения производится проверка правильности выполнения адресов и фази-ровки на линиях связи от датчиков к соот-ветс!вующим вторичным приборам, преобразователям и г. д., уже проверенным в ЦПУ.

Для тто! о к линии выхода с дифманометра, например, подключается имитатор токового или пневматического сигнала, задаются его фиксированные значения и проверяется наличие такого же сигнала на регистрирующих приборах в ЦПУ В некоторых случаях имитируется сигнал на входе дифманометра, например ручным насосом с Ц-об-разпым манометром (при этом одновременно проверяется и дифманометр).

Для систем измерения температуры в случае необходимости производится подгонка сопротивления линии.

Вся указанная работа должна быть выполнена к моменту начала индивидуальных испытаний технологического оборудования. Заметим, что в зимний период к этому времени все будки датчиков и шкафы с приборами должны быть обогреты, разделительные жидкости залиты, а схемы блокировки и сшнализации по ответе!венным агрегатам (компрессорам, турбинам) опробованы и предъявлены заказчику. Должны быть |акже оформлены протоколы их проверки.

Одновременно с проведением индивидуальных испытаний и комплексного опробования технологического оборудования осу

ществляю 1 включение в работу приборов и систем авюматизации. Производят открытие соответствующих вентилей на импульсных линиях, их продувку, цромывку, проверку появления перепадов, давлений, температур, уровня в аппаратах и соответствую!цих показаний приборов. Для пьезометрических систем, а также для систем контроля агрессивных жидкостей или газов, работ ающих с подводом нейтральной среды, производят настройку параметров этих сред Например, для пьезометрического измерения уровня давление воздуха на барботаж должно быть больше максимального давления жидкости в аппарате, а расход воздуха должен, с одной стороны, обеспечивать достаточное быстродействие системы, а с друюй —не создават ь дополнительных погрешнос (ей в системе измерения. Необходимо иметь в виду, что в этот период производится лишь проверка работоспособности систем контроля. В связи с тем, что параметры сред отличаются от расчетных, могут допускаться большие погрешности в показаниях приборов.

Это касается прежде всего систем измерения уровня жидкостей (из-за несоответствия плотности жидкости расчетному значению), расхода тазов (нерасчетные давления и температура) В некоторых случаях для того, чтобы технологи в этот период могли работать, даются временные пересчетные таблицы и графики.

Вся работа на этом этапе веде!ся под руководством иаладчиков-гехнологов по их указаниям и в соответствии с графиком пуска агрегатов.

От четкости их взаимодействия зависит успех пуска объекта.

По мере вывода объекта на режим включаются также системы контроля качества, дис|анциопного управления, некоторые системы автоматического регулирования.

1.1.3. РАБОТЫ ТРЕТЬЕЙ СТАДИИ

На третьей стадии выполняются работы по комплексной наладке систем контроля и автоматизации, доведению параметров па-стройки приборов, средств измерения и автоматизации и каналов связи до значений, при коюрых системы могут быть использованы в эксплуатации.

При этом осуществляется-

определение соотвеютвия отработ ки устройств и элементов систем контроля, сшна-

12

Организация и производство работ по наладке средств измерения

Разд. 1

лизации, защиты и управления предусмотренным проектом и технологическим регламентным алгоритмам;

определение пропускной способности за-порно-ретулирующей арматуры, правильности работы концевых и путевых выключателей ;

определение расходных характеристик регулирующих органов и приведение их к требуемой форме с помощью злементов настройки;

подготовка к включению и включение в работу систем контроля и автоматизации для обеспечения комплексного опробования технологического оборудования,

уточнение статических и динамических характсрисiик объекта, корректировка значении параметров настройки систем с учетом их взаимного влияния при работе,

испытание и определение пригодности систем к зкеплуатации;

оформление документации и сдача систем в зкеплуатацию.

Работы третьей стадии выполняются после полною окончания строительно-монтажных работ, приемки их рабочей комиссией согласно требованиям СНиП по приемке в эксплуа гапию законченных строительством объектов

Работы выполняются на действующем технологическом оборудовании при наличии необходимых значений параметров технологического процесса

При комплексной настройке схем блокировки, защиты и сигнализации проверяется отсу тствие ложных срабатываний, че гкость и надежность работы схем, работа систем связи с УВК. работоспособное i ь систем ввода дискретной информации, особенно систем инициативного ввода аварийной информации.

Приборы технологического контроля в этот период проверяются не только на работоспособность, но и на метрологические характеристики, так как значения параметров сред становятся постепенно близкими к расчетным.

В тех случаях, когда ио технологическим причинам расчетные и рабочие условия различаются, производятся соответствующие пересчеты систем измерения уровня, расхода и т. п. В некоторых случаях для точною ведения режима производится пере-градуировка приборов для получения узкопрофильных шкал. Эту работу по рекомендации пусконаладочной организации выполняет обычно заказчик

В этот период проводится комплексная наладка всех систем измерения, параметров

аварийного ввода резерва электропитания (АВР) в ЦПУ, сжатою воздуха, защитных средств промывки, продувки, обогрева, наддува и т п

Все операции по включению или отключению приборов и систем автомати зации производятся в этот период по согласованию с техполот ичсским персоналом.

Обслуживание включенных в работу систем осуществляется заказчиком с участием пусконаладочной организации. На практике обычно после нескольких часов или смен устойчивой работы в сменном журнале работ по СИА делается запись о том, что определенные системы включены в работу.

После 72 ч бесперебойной работы они могут сдаваться в эксплуатацию по промежуточным актам Для контроля за работой ответственных систем автоматизации пусконаладочная организация может организовывать круглосуточное дежурство.

К актам сдачи прикладываются протоколы испытаний приборов и систем, перечень включенных систем с указанием уставок параметров настройки, перечень иевключен-ных систем с указанием причин, принципиальные схемы с внесенными в процессе пусконаладочных работ изменениями

Для таких схем иногда по просьбе заказчика Готовятся также инструкции по эксплуатации для операторов-технологов и прибористов.

После подписания всех промежуточных актов сдачи и окончания пусконаладочных работ оформляется акт о выполнении работ по договору

1.2. ИНЖЕНЕРНАЯ ПОДГОТОВКА ПУСКОНАЛАДОЧНЫХ РАБОТ

Инженерная подготовка пусконаладочных работ предусматривает:

1) и зучение проектной документации, проверку и уточнение смет на пусконаладочные работы;

2) составление и выпуск справочного материала по проекту автоматизации;

3) составление заявок и комплектование приобъектной лаборатории стандартными обращовыми и контрольными приборами и оборудованием;

4) изучение новых примененных в проекте средств автоматизации, разработку методов и оснастки для их предмонтажной проверки, автономной и комплексной наладки;

§ 1.3.

Приборы и оснастка для производства пусконаладочных работ

13

5) составление заявок и комплектование нестандартными устройствами и оснасткой ,щя наладки приборов и систем;

6) разбивку комплекса работ на участки, составление графика производства пусконаладочных работ по видам и объектам пусково! о комплекса, предварительный расчет численности и квалификации пусконаладочных бригад; назначение бриг адиров (старших по объектам) и руководителя работ,

7) составление и выпуск подготовительного отчета;

8) составление подготовительных материалов для рабочих бригад'

журнала учета выполненных работ;

журнала поступления приборов в пред-монтажную проверку и Госповерку;

рабочих тетрадей по объектам;

экрана производства работ,

9) мероприятия по обеспечению беюпас-ности производства работ.

При составлении заявок на стандартное оборудование подбираются группы однотипных приборов и в зависимости от их ко-личества в проекте рассчитывается чиегю рабочих мест для нредмонтажной проверки приборов пирометрии, давления, расхода, уровня, фишко-химического контроля и т. п.

В соответствии с объемом работ и установленными сроками оборудуются места для проверки однотипных по средствам поверки и методам крепления групп приборов:

приборов расхода, давления, уровня (манометры и дифманометры);

буйковых уровнемеров и ротаметров;

термоэлектрических и манометрических термометров, сигнатизаторов температуры н др.;

приборов фишко-химического анализа, pH-метров, кондуктомеров, датчиков газового анализа и т.п.:

вторичных пирометрических приборов и приборов токовой ветви ГСП,

пневма!ических вторичных приборов, регуляторов, функциональных блоков, электро-пневматических прсобразова т елей;

электронных регуляторов, нормирующих преобразователей, функциональных блоков и модулей ввода-вывода информации, переработки информации и систем сигнализации.

Подготовительный отчет содержит основные материалы по подт отопке производства и предназначен как для эксплуатационно! о, так и для пусконаладочного персонала в период ознакомления с проектной документацией и особенностями объекта.

Этот отчет содержит обычно следующие материалы'

описание технологии производства, сведения об оснащенности приборами и требования к системам автоматизации,

технологическую записку по технике безопасности проведения пусконаладочных работ;

упрощенные функциональные и структурные схемы систем автоматизации, позволяющие быстро усвоить основные задачи автоматизации и особенности технологии;

описание аппаратуры контроля, методов наладки, вопросов организации предмонтаж-ной проверки, метрологии;

описание сложных схем контроля и регулирования, разработанных методов статической и динамической настройки, особенностей предмонтажной проверки аппаратуры и т п.

Дополнительные материалы подготовки производства позволяют облегчить работу с документацией бригадам наладчиков, формализовать учет выполненных работ, дать общее представление о состоянии работ.

Рабочие тетради вечут, как правило, старшие по объектам (бригадиры): форма этих материалов достаточно индивидуальна. Обычно на первых страницах приводятся типовые структуры отде тьных позиций проекта и упрощенная функциональная схема отделения или блока, а также перечень позиций

Экран производства работ выполняется либо в виде перечня позиций, либо в виде функциональной схемы. Но в обоих случаях у каждой позиции отмечаются разным цветом этапы нредмонтажной проверки, окончания монтажа, ав i оном ной наладки (систем передачи показаний, дистанционною управления) и включения в работу.

1.3. ПРИБОРЫ И ОСНАСТКА ДЛЯ ПРОИЗВОДСТВА ПУСКОНАЛАДОЧНЫХ РАБОТ

1.3.1. ОСНОВЫ МЕТРОЛОГИИ И ВЫБОРА АППАРАТУРЫ ДЛЯ ПРЕДМОНТАЖНОЙ ПРОВЕРКИ И АВТОНОМНОЙ НАЛАДКИ СРЕДСТВ ИЗМЕРЕНИЯ

В соответствии с основными нормативными документами (ГОСТ 12997-76 «Государственная система промышленных приборов и средств автоматизации. Технические требования» и ГОСТ 22261-76 «Средства

14

Организация и производство работ по наладке средств измерения

Разд. 1

измерений электрических величин. Общие технические условия») основной метрологической харак|еристикой измерительного прибора является класс точноеги, предел допускаемой основной иотрешности или допускаемой систематической составляющей и допускаемою отклонения случайной coci являющей погрешности.

Для большинства типов приборов в качестве основной характеристики устанавливается класс точности, который являеюя обобщенной характеристикой средств измерений, определяющей пределы допускаемых основных и дополнительных погрешностей.

Основная погрешность — это пот репт-ность средства измерений, используемого в нормальных (паспортных) условиях эксплуатации (например, при паспортных значениях температуры окружающей среды, относительной влажности, давления и т. п.).

В связи с тем что реальные условия эксплуатации отличаются от нормальных, все приборы разбиты на семь групп по допустимым значениям влияющих величин для рабочих }словий применения и предельным условиям транспортирования.

В частности, рабочим условием для приборов 1-й группы по температуре окружающей среды принят диапазон 10 — 25 °C, а 7-й группы — диапазон — 30 + 70°С. Аиало-1 ично различаются условия применения по относительной влажности, атмосферному давлению, вибрации, допустимости ударов и т. п.

Поэтому при применении для пусконаладочных работ лабораторных или переносных приборов необходимо обращать внимание, к какой группе относится прибор по устойчивое! и к воздействию темпера т уры окружающей среды, механическим воздействиям и т, п.

К метролот ичсским характеристикам также относятся предел допускаемой погрешности в интервале значений влияющей величины и предел дополнительной погрешности, обусловленный изменением влияющей величины.

Пределы допускаемых основных и дополнительных hoi решностей устанавливаются в виде абсолютных (А), приведенных (у) или относительных (6) погрешностей, которые могут определяться по следующим формулам;

А, = ±а; (1.1)

Л2=а + ЬХ; (1.2)

Yi = +I00A/X*; (1.3)

у2=(а + ЬХ) 100/Хл; (1.4)

= ilOOAj/X; (1.5)

62=±[с + (/(Хк/Х-1)]! (1-6)

|де а, Ь, с, d — постоянные размерные и безразмерные величины; X — измеряемые или влияющие величины, применяемые без учета знака; — конечные значения диапазона измерений; Х^ — нормирующие значения измеряемой величины.

Для большинства применяемых в наладочной прак I ике приборов используются одночленные или двучленные обозначения класса точности. Например, обозначение класса точности 0,5 показывает, что пределы допускаемых noi решностей выражаются в пропентах нормирующею значения Обозначение класса точное! и 0,1/0,02 означает, что предел допускаемой тносительной погрешности в процентах значения измеряемой величины определяется формулой (1.6), те с = 0,1, a d = 0,02.

Рассмотрим пример определения относительной погрешности прибора.

Пример 1.1. Комбинированный прибор Ш-68003 имеет класс точности 0,1/0,05. Найдем его относительную погрешность при измерении различных значений тока

а) прибором измеряется ток 1—5 мА. Для этого переключатель диапазонов измерения прибора Ш-68003 устанавливается на поддиапазон 10 мА, т. е. /к = 10 мА.

По (1,6) находим допускаемую относительную погрешность измерения:

6 = ±[0,1 +0,05(10/5 - 1)] = ±0,15%;

б) прибором измеряется ток I = 20 мА. Для этого переключатель диапазонов прибора устанавливается на поддиапазон 100 мА, т. е. 1к = 100 мА.

Допускаемая относительная погрешность

6= ±[0,1 +0,05(100/20- 1)] = ±0,3%.

Одним из первых этапов мон i ажно-наладочных работ является предмонтажная проверка, которая может совмещаться с государственной или ведомственной поверкой. Поверка средств измерений на этом этапе проводится для нормальных условий.

При Э1 ом । емпература окружающег о воздуха должна быть 20 "С с допускаемыми О1клонениями:

±3 или +5 °C для датчиков давления и перепада с электрическими и пневматическими выходными сш налами классов точности до 0,6 или 1,0 и хуже соответственно;

±2 или +5 °C соответственно классов

§ 1.3.

Приборы и оснастка для производства пусконаладочных работ

15

до 1,0 или хуже для вторичных приборов давления, мостов, потенциометров, манометрических I ермометров, газоанализаторов, нормирующих преобразователей и т. д.;

+ 2 или ±5 °C соответственно классов до 2,5 или 4,0 и хуже для влагомеров.

Относительная влажность воздуха должна находиться в пределах 30 — 80%. Напряжение электропитания должно отличаться от номинального не более чем на 2%, частота тока питания (50 + 0,2) Гц.

Давление питания воздуха пневматических систем (140 + 4,2) к На, воздух должен бы т ь чистым, не должен содержать масла и влаги.

Тряска, вибрация, внешние электрические и магнитные поля должны отсутствовать.

При выборе образцовой и контрольной аппара т уры для пусконаладочных рабо г прежде всего должна учитываться необходимость обеспечения требуемой точности поверки.

Для поверки измерительных приборов выбранное средство измерения по точности должно удовлетворять следующему условию: бобР = Добр кю/х« « ед,™ с1-7) где Аобр — предел допускаемой основной погрешности образцового прибора при сигнале, равном верхнему пределу измерения поверяемого прибора Хт; 6ПОВ — предел допускаемой основной пот решности поверяемого прибора; Ct — коэффициент запаса точности, равный: 1/5 — для милливольтметров и логометров; 1/3 — для мостов, потенциометров, вторичных приборов токовой ветви ГСП и т. и.; 1/4 — для датчиков давления, перепада давлений и г. п. (допускается с разрешения Госстандарта принимать Ct = 1/3; 1/2 — для рН-метров).

Для поверки и гмерительных преобразователей выбранные средства измерения должны удовлетворять условию

(Аобр1/^твх + Аобрг/Хтвых) 100<С1бпов, (1-8) где А„брь ^обрз — пределы допускаемой основной погрешности, образцовых приборов при сиг налах, равных верхним пределам измерений поверяемого преобразователя (соответственно входного Увх и выходного -^вых)-

В некоторых случаях условия (1 7) и (1.8) могут не выполняться. Эго допускается, кот да к образцовому средству и тмерений имеются поправки, а вариация его показаний незначительна, т. е. речь идет о систематических, а не случайных составляющих погрешности. Например, если к манометру

класса 0,25 имеются поправки, а вариация его показаний не выходит за пределы, установленные для прибора класса 0,15, то этим манометром с учетом поправок можно пользоваться как образцовым наравне со средством измерения класса 0,15.

1.3.2. СЕРИЙНАЯ АППАРАТУРА И ПРИБОРЫ ДЛЯ

ПУСКОНАЛАДОЧНЫХ РАБОТ

Перечень основных выпускаемых серийно приборов, наиболее часто применяемых при наладке средств измерения и систем технологического контроля, приведен в табч. 1.1 — 14.

Условня выбора образцовых средств измерения по точности определяются выражением (1.7) или (1.8).

Кроме приборов, указанных в табл. 1.1 — 1.4, в практике проитводства пусконаладочных работ используются разнообразные приборы, устройства и приспособления ведомственного малосерийного или индивидуального производства.

Большинство из этих устройств представляют собой комплекс серийных образцовых средств измерения, позволяющих производительно выполнять поверку и настройку той или иной 1 руины приборов технологического контроля (см. § 1.2), не собирая каждый раз новую схему поверки.

Пример 1.2. Определить допустимость поверки вторично! о прибора А542 с входным 1 оковым сигналом 0—5 мА милливольтамперметром М2020.

Для решения поставленной задачи проверяем выполнение неравенства (1.7), приняв Cj = 1/3. Для измерения тока до 5 мА вольтамперметр устанавливают на поддиапазон 6 мА. Так как милливольтамперметр М2020 имеет класс точности 0,2, то па поддиапазоне 6 мА абсолютная погрешность составляет

Аобр= 0,002 -6 = 0,012 мА.

Предел допускаемой основной погрешности А542 по показаниям равен 5[[ОВ = 0,5 %.

Проверим выполнение условия (1.7) при измерении тока 1 = 5 мА:

0,012/5 100 <(1/3) 0,5, т. е. 0,24 < 0,167.

Условие (17) не выполняется, и, следо-ва гельно, применять в качестве сре,гства поверки милливольтамперметр М2020 нельзя.

Пример 1.3. Проверить допустимость поверки вторичного прибора А542 с вход-

Таблица 1.1. Аппаратура дли наладки систем передачи информации унифицированными электрическими сигналами

Тип Класс ТОЧНОСТИ Верхние значения диапазонов тмерения Масса, кг Назначение, условия применения

Вольтамперметр постоянного гока М2018 0,2 0,75-].5 —3 — 7.5— 15- 30-75 - 150— 300 мА; 0,75-1,5-3-7,5-15-30 А, 15 - 30 - 60 - 75-150 - 300 мВ; 0,75-1,5-3-7,5-15-30 В 3 Лабораторный прибор для поверки вюричных приборов и преобразователей юковой ветви ГСП класса точности 1,0; проверка токовых цепей и сигналов напряжения при автономной наладке измерительных цепей Температурный диапазон 0 — 35 °C

Милливольтамиер-MCip постоянного ю-ка М2020 0,2 0,15-0,30-0,60-1.5-6-15-60 мА, 15-30-60-150-300- 1500-3000 мВ 2 То же и chi налов низкого уровня (до 300 мВ)

Образцовая катушка P32I 0,01 10 Ом I Образцовая мера, применима для поверки токовых преобразователей и приборов классов точности 0,25 и 0.5 (в комплекте с цифровыми вольтметрами высокого класса). Условия применения по температуре 15-30 СС

P33I 100 Ом

Вольтметр цифровой постоянного гока Щ1413 0.05/0,02 0,1-1- 10-100-1000 в 8 Прибор высокого класса точности, по усюйчивости к воздействию температуры и влажности соответствует 2-й группе (35—40 °C). Применим для измерения напряжений, поверки приборов классов 0,25 — 0,5

То же Щ304-2 0,2/0,1 0,1/0,05 0,06/0,02 0,05/0.02 0.06/0,02 0,1 /0,05 1 мВ 10 мВ 100 мВ 1 В 10- 100 в 500 В 3 Лабораторный прибор высокого класса точности, 4-й группы (—10 + +40 °C). Может применяться для поверки токовых приборов (в комплекте с образцовой катушкой) классов 0,25 — 0,5. измерительных цепей в устройстве сопряжения с объекюм (УСО) УВК. Малая масса позволяет применять н ЦПУ и по месту установки преобразователей при наличии питания 220 В

Комбинированный прибор Щ302 0,2/0,2 0,1/0,05 0,05/0.02 0,06/0,2 1 мВ [0 мВ 100, 1000 мВ 10-100-1000 в 11 Измерение сигналов постоянного тока, 4-й группы. Проверка приборов классов точности 0,25—0,5, наладка УСО УВК (питание 220 В)

Организация и производство работ по наладке средств измерения Разд.

0,1/0,04 0,1/0,04 0,5/0,2 [-10-100 мкА; 1-10 мА 0,1-1-Ю-ЮО кОм. i-Ю МОм 100 МОм

Вольтметр универсальный постоянного тока Щ68003 0,1/0,05 0,06/0,02 0.05/0,02 0,1/0,05 10 мВ. 1 — Ю мкА, 10 мА. 100 мА. 1 А, I кОм 100 мВ, 1-100-1000 В. 100 мкА, 1 мА, 10—100 кОм, 1 мОм 10 В 10 мОм

Вольтметр универсальный В7-38 0,02/0,02 0,05/0,01 0.5/0,I 0,4/0,05 0,5/0,35 0,5/0,05 0,2-2-20-200 В; 0,2-2-20-200- 2000 мА постоянного [ока 1000 В, 0,2-2-20-200 кОм До 20000 кОм 0,2—2—20-200 В переменного тока 300 В переменного тока 0.2—2 — 20—200 — 2000 мА переменного тока

Магазин комплексной взаимной индуктивности Р5017 + 0,01 мГн 12,99 мГн

Частотомер 43-54 - 0,1 - 150 мГц

Генератор сигналов Г4-116 1% 4-30 мГц

Осцилло! раф универсальный двухканальный 01-92 4% то . fp тор р

15 То же

5 Измерение сигналов тока и напряжения переменного и постоянною токов

15 Наладка взаимозаменяемых дифференциально-трансформаторных приборов при частоте сети 50 Гц

16 Наладка приборов частотной системы передачи информации

13,5 Наладка электронных средств измерений

16 Наладка электронных блоков и схем устройств авюматики и АСУ ТП

Приборы и оснастка для производства пусконаладочных работ

Таблица 12 Переносные комбинированные приборы для наладочных работ

Тип Род юка Верхние шачения диапазонов измерения Класс точное 1 и Масса, кг Примечание

Прибор комбинированный Ц4315 Переменный Постоянный 1 -2,5-5- 10-25- 100— 250-500- 1000 В 0,5-1-5-25-100-500-2500 мА 0,075- 1 —2,5 — 5— [0 — 25—100 — 250 — 500 — 1000 В 50-100 мкА, 0,5 — 1 — 5 —25 — 100 —500 — 2500 мА 0,3-5-50-500-5000 кОм 4 2.5 1,5 Предусмотрено измерение емкости 0,03 — 0,5 мкФ Входное сопротивление при измерении напряжения постоянного тока 20 кОм/B, при измерении постоянного тока 2 кОм/B. Рабочий диапазон температур -10 -г +40 =С

Ампервольтметр ТЛ-4М Переменный Постоянный 1-3-10-30-100-300-1000 В З-ЗО-ЗОО-ЗООО мА 0.1 — I — 3 — 10 —30— 100—300—1000 в 0,1-0,3-3-30-300-3000 мА 0,3-3- 30- ЗОО-ЗООО кОм 4 2,5 0,9 Входное сопротивление на постоянном токе 10 кОм/B; на переменном 2,5 кОм/В. Обеспечивается измерение параметров транзисторов малой мощности (ток до 100 мкА)

Прибор комбинированный Ц4354 Переменный Постоянный 0,75- 3-6- 15-30-60- 150-300-600 В 0.075-0,75-3-6-15- 30-60- 150-300-600 в 0,012-0,12-0,6-3-15-60-300-1500 мА З-ЗО-ЗОО-ЗООО-ЗОООО мОм; 0.1 мкФ 4 2,5 1,5 Имеется автоматическая защита от перегрузок

Прибор искробезопасный Ц4382 Переменный Постоянный 2,5-5-10-25-50- 100-250-500- 1000 В 0,5-1-2,5-10-25- 100-250- 1000 — 2500 мА 2,5-5 -10-25-50- 100-250-500- 1000 В 0,5-1-2,5-10-25-1000-2500 мА 2, 20, 200 кОм 4 2,5 2,0 Прибор предназначен для измерений в искробезопасных цепях с коэффициентом искробезопасности 2—2,5

Омметр взры-возащишенный М4125 Постоянный З-ЗО-ЗОО кОм 1,5 I Условия применения —40 4- +50°C

Микро Му .11,311' метр цифровой ММЦ-01 Переменный Постоянный 2-20-200- 1000 мА; 200 мВ; 2 - 20 - 200-1000 В; 200 Ом; 2-20-200-2000-20000 кОм 0,3 0.2 Может использоваться для проверки транзисторов

Осциллограф C-1I2A То ясе 20 мВ; 200 В 4 3 Имеет режим мультиметра (в цифровой форме высвечивается значение си!нала)

Организация и производство работ по наладке средств измерения Разд.

Прибор комбинированный цифровой Щ4313 Переменный Постоянный 50 мВ, 50 мкА 0,5 -5-50-500 В, 0,5-5-50-500 мА 50 мВ; 50 мкА 0,5-5-50-500 В; 0,5-5-50-500 мА 500 Ом 5-5O-5OO-5OOO кОм

Прибор комбинированный цифровой Щ4310 Переменный Постоянный Индукция 2-20-200-2000 мВ, 20-200-500 В, 2—20 — 200 — 2000 мкА, 20-200-2000 мА 2—20 — 200 — 2000 мВ, 2-20-200- 1000 В, 2-20-200 мкА, 2-20-200-2000 мА. 0,2 - 2 - 20 - 200 - 2000 кОм, 2-20-200 мТл;

Мегаомметр M4100/I Переменный 200 кОм, 20 мОм

Мегаомметр М4100/2 То же 500 кОм, 50 мОм

Мегаомм етр М4100/3 » » 1000 кОм, 100 мОм

Mei аомметр М4100/4 » » 1000 кОм 200 МОм

Мегаомметр М4100/5 » » 2000 кОм 1000 кОм

Мегаомметр взрывозащищенный MII02/I » » 1000 кОм, 500 МОм

1,5 1,0 1,0 0,5 1,5 0,5/0,5 3 Прибор имеет питание от сети и от батарей напряжением (17,5 + 2,5) В при токе потребления до 100 мА

1/1 0,5/0,5 1,5/1,5 11 Вывод информации о числовом значении измеряемой величины осуществляется в двоично-десятичном коде 8—4—2—1

1,0 3,5 Напряжение 100 В от встроенного генератора с ручным приводом, температурная группа 4, расширенный диапазон до -30 С

1,0 3,5 То же, но напряжение 250 В

1,0 3,5 То же, но напряжение 1000 В

1,5 3,5 То же, но напряжение 2500 В

1,5 3,5 Напряжение от 500 до 550 В от встроенного генератора с ручным приводом, температурная группа 4, расширенный дна-пазон от -30 до +50 °C

2,5 5,5

Приборы и оснастка для производства пусконаладочных работ

20

Организация и производство работ по наладке средств измерения

Разд. 1

Таблица 13 Аппаратура для наладки систем измерения температуры

Тип Класс точности Верхний предел измерения Масса, кг Вид работ, другие технические данные

Источник pci у-лируемог о напряжения ИРН-64 0,03 100 мВ 150 мВ 1,0 Задание напряжения постоянного тока от источника напряжения до 1,2 В при сопротивлении нагрузки не менее 100 Ом. Наибольшая ступень регулирования 0,03 % предельного диапазона

Потенциометр посIоянного ।ока Р-363-1 Р-363-2 Р-363-3 0,001 0,002 0,005 2,12111 В 15,7,3 Поверка автоматических цотенциомет-ров класса точности 0,25 и узкопре-дельных приборов Сое гоит из трех блоков, применим в стационарных условиях, недопустима вибрация

Магазин сопротивлений МСР-60М Р-4831 0,02 0 02/2 х х Ю'ь 11111,1 Ом 111111,1 Ом 6,5 8 Поверка автоматических мостов и ло-гометров класса точности 0,5

У ни нереальный переносной измерительный прибор" УПИП-60М Р-4833 0,05 0,05/0,02 0,05 0,02/1,5 х х 10 4 0,1 25-50-100 мВ 0,001-0,01-0,1-104-105- 106 Ом 111,1 мВ 1111,1 Ом 106 13 12 Поверка милливольтметров, потенциометров, .югометров, автоматических мосюв, под| онка сопротивления линии, наладка каналов связи с вторичными приборами

Таблица 14 Аппаратура для наладки систем измерения давления, расхода, уровня и пневматической системы передачи

Тип Класс точ мости Верхние значения диапазонов Масса, кг Область применения Вид работ

Микроманометр ММН 0,6 250 кг/м2 5 Лабораторный Предмонтажная поверка дифманометров, тяг онапо-ромеров класса точности 1,5

Переносной прибор ППР-2М 0,3 760 мм рт сг 100 кгс/м2 1000 мм pi ст 5 Переносной То же класса точности I

Микроманометр МКВ-250 0,02 250 кгс/м3 5 Поверка дифманометров, тя1 онапоромеров и других приборов класса точности 0,25

Манометры образцовые . МО-1226 и МО-1227 0,15 Стандартный ряд 3 » Предмонтажная поверка систем измерения давления, вакуума, уровня

Манометр обра г-цовый МО-1215 0,4 1, 1,6 кгСсм3 1,5 » Автономная наладка пневматической системы передачи

Грузопоршневой манометр МП-2,5 МП-60 МП-600 0,05 2,5 кгс/см3 60 кгс/см3 600 кгс/см2 5 10 12 Лабораторный Поверка манометров и дифманометров на бо ть-шие перепады давления

§ 1.3.

Приборы и оснастка для производства пусконаладочных работ

21

Тип Класс точности Верхние значения диапазонов измерения Масса, К] Облай ь применения Вид работ

Комплект для измерения давления цифровой ИПДЦ, модель 89009 89011 89014 0,05 10 кПа 100 кПа 6 кПа 8 12 6 Лабораторный Поверка дифманометров и маномез ров класса точности 0,25

Набор гирь 4-го разряда КГО-4-5 - (2 + 2+1) кг 5 - Поверка и нас 1 ройка буйковых уровнемеров У Ь-П, УБ-Э и др сухим массовым методом

То же ГО-4-110 (500 + 200 + + 200+100 + + 50 + 20 + 20 + +10 + 5 + 2 + + 2 + 1) г 1,2

Имитаторы электродной системы И-01; И-02 — — 10 — Автономная наладка рН-метров, имитация эчект родных систем (до 1000 мВ) при внутреннем сопротивлении электрода до 1000 МОм

Калибратор индукционных расходомеров «Ис юк» — — 8 — Предмонтажная проверка и автономная наладка индукционных расходомеров ИР-51, ИР-61 и т. д

иым сигналом 0 — 5 мА образцовым прибором Щ68ООЗ.

Из примера 1.1 для Щ68003 на поддиапазоне 10 мА погрешность 3^ = 0,15%.

Условие пригодное! и (1 7) запишется как 0,15 <(1/3) 0,5, т. е 0,15^0,167. Так как условие не соблюдав] ся, то применять прибор Щ68ООЗ для поверки прибора А542 нельзя.

Пример 1.4. Для поверки вторичного прибора А542 проверить допустимое ib применения цифрового вольтметра Щ1413 с образцовой катушкой Р331 на 100 Ом.

При токе 5 мА на сопротивлении 100 Ом создается падение напряжения АСУ = 5/1000 х х 100 = 0,5 В Поэтому измерение производится прибором Щ1413 на поддиапазоне ДС4 = 1 В.

При этом основная допускаемая noi реш-ность Щ1413 (1.6) (см класс точности по табл. 1.1)

5О6Р1 = [0,05 + 0,02(1,0/0,5 - 1)] --- 0,07 %.

Поскольку в данном случае применены два образцовых средства: вольтметр и катушка класса = 0,01, то

^обр = ^обр( 4- 6фбр2 = 0,07 + 0,01 = 0,08.

Условие пршодности (1.7) 0,08 < (1/3) 0,5, т. е. 0,08 <0,167, соблюдается. Следовательно, применение таких средств поверки допустимо.

Пример 1.5. Определить допустимость поверки вторичного прибора А542 с входным токовым сигналом 0 — 20 мА цифровым прибором Щ68003.

Как показано в примере 1.1, при измерении юка 20 мА на поддиапазоне 100 мА основная погрешность 5обр = 0,30%.

В этом случае условие (1.7) не выполняв <ся, так как 0,30 1/3 • 0,5. Следовательно,

в отличие от примера 1.3 применение образцового прибора Щ68003 недопустимо.

Пример 1.6. Для поверки прибора А542 с входным сигналом 0 — 20 мА проверить допушимость применения образцового прибора Щ1413 с образцовой катушкой 100 Ом, класса точности 0,01.

При юке I = 20 мА на сопротивлении 100 Ом создается падение напряжения 2 В. Следовательно, измерение должно производиться на поддиапазоне 10 В прибора Щ1413.

Основная допускаемая погрешность Ш1413 на поддиапазоне 10 В при измерении

22

Организация и производство работ по наладке средств измерения

Разд. 1

2 В по (1 6)

8<юР1 = [«.О5 + 0,02(10/2 - 1)] = ОДЗ %.

Погреши ос । ьобразцовой катушки бог,р2 = = 0,01. По1 решность средств измерения

бобр = бобрг + бобр; = 0,13 + 0,01 = 0,14.

Условие (1.7) 0,14 (1/3) 0,5, т. е. 0,14 < <0,167, выполняется; применение таких средств поверки допустимо.

Пример 1.7. Определить допустимость настройки устройства сигнализаций прибора А542 с входным сигналом 0-5 мА с помощью комбинированного прибора Щ4313.

Прежде всею отметим, что класс точности прибора А542 по показаниям — 0,5, по регистрации — 1,0, а по сигнализации — 1,5.

Так как 1 = 5 мА, то для настройки будет использоваться поддиапазон 5 мА прибора Щ4313, i.e. /к = 5 мА.

Предел относительной погрешности

бобр = [0,05 + 0,02 (5/5 - 1)] = 0,05 %.

Для устройства сигнализации прибора А542 относительная погрешность 8|1()П = 1,5%.

Условие (1.7) бобр < 6поп/3 запишется следующим образом: 0,05 (1/3) 1,5, т. е. 0,05 = 0,05 — условие (1 7) выполняется на пределе.

Пример 1.8. Требуется выбрать из габл. 1.1 —1.3 аппаратуру для поверки блока извлечения квадратного корня БИК-1, имеющую класс точности 0,5 при входном и выходном сигналах 4 и 20 мА соответственно.

В данном случае условие применимости средств поверки определяется выражением (1.8).

Определим возможность испольювания для поверки аппаратуры из примера 1.6

Условие (1.8) запишется следующим образом :

Щ1413 с шумя образцовыми катушками по 100 Ом, соединенными последовательно.

При токе 20 мА на этих катушках будет падение напряжения АС =20-100 100/[1000 х х (100+ 100)] = 1 В Следовательно, измерения можно производить прибором Щ1413 на поддиапазоне 1 В.

Погрешность измерения (1.6)

бобР1 = [0,05 + (1/1 - !)]= 0,05 %.

Пог решности образцовых катушек класса 0,01 равны:

бобр2 ’ бфбрз = 0,01 %.

Погрешность средств измерений (прибор Щ1413 и две образцовые катушки) = = 0,05 + 0,01 + 0,01 = 0.07 %.

Для проверки БИК-1 собирав юя схема с подключением к входу и выходу по прибору Щ1413 с двумя образцовыми катушками

Условие (1.8) запишется следующим образом:

(бобр вх + бобр вых) С5]]ОВ,

где 8обр вх — бобр ВЬ|х

Следовательно, условие (1.8) 0,07 + + 0,07 < (1/3)-0,5, т. е. 0,14 <0,17, выполняется.

Таким образом, хотя схема поверки получается несколько громоздкой, но при этом возможно применение для поверки в качестве средств измерения прибора Щ1413.

1.4. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ НАЛАДОЧНЫХ РАБОТ

1.4.1. ОБЩИЕ ПОЛОЖЕНИЯ

0,14+ 0,14 С (1/3)-0,5, т. е. 0,28 < 0,17.

Следовательно, прибор Щ1413 с образцовой катушкой 100 Ом, класса точности 0,01 применять для поверки БИК-1 нельзя.

Основной причиной является то, что приборостроительная промышленность не выпускаег приборы высокою класса точное! и с поддиапазоном 2 В.

Напряжение 2 В приходная измерять на поддиапазоне 10 В, что в соответствии с (1.6) дает высокую погрешность измерения.

Для решения вопроса можно рекомендовать в этом случае применение прибора

Работники, занятые на пусконаладочных работах, обязаны знать и соблюдать основные правила техники безопасности при выполнении работ на строительно-монтажной площадке, дейст вуюших электроустановках, во взрывоопасных и вредных производствах, при работах на установках высокого давления. Ниже излагаются только основные специфические вопросы техники безопасности при производстве пусконаладочных работ

Наладка систем автоматизации должна выполняться в соответствии со СНИП 111-4-80, ОСТ 36—100.3.11—87, проектом произволе i-ва работ (ПНР) или технологической запиской. Осуществлять рабозы на крупных и

§ 1.4.

Техника безопасности при производстве наладочных работ

23

1ехнически сложных объектах без ППР или 1 синологической записки запрещено,

Техно л oi и ч е с к а я записка должна содержать наименование объекта; состав и последовательность выполняемых работ; инструмент, приспособления, средства защиты, состав бри] ады, указания по технике безопасности.

Записка должна не повторять инструкции или проект, а отражать конкретные указания для выполнения данного вида pa6oi и меры по безопасному их ведению. Особо оговариваются опасные места, пути следования к месту работы, наличие осаждений, опасных зон, телефоны скорой помощи.

При pa6oie во вредных производствах разъясняются методы выявления первых признаков отравления, пути выхода из 3aia-зованных помещений и т. п.

Состав бригады, выполняющей данные работы, должен по квалификации и численности соо1ве1ствовать объекту и условиям выполнения работ.

Руководитель наладочных работ перед началом pa6oi на объекте обязан:

ознакомиться сам и ознакоми i ь наладчиков с правилами внутреннего распорядка на объекте и пройти общий инструктаж со стороны ответственного представителя заказчика;

проверить срок действия удосюверения у каждого наладчика и при выдаче задания учитывать квалификационную группу исполнителя;

провести инструктаж на рабочих местах всего персонала, работающего под его руководством, проверить состояние защитных средств, которые будут применяться в процессе работ ы;

определив юювность монтажа и достаточность мероприятий по технике безопасности, назначить руководителей бригад и определить их состав;

ознакомить всех членов бригад с особенностями объекта, размещением щитовых помещений и т.п.;

определить с заказчиком порядок подачи напряжения для опробования схем.

Выполнение работ по наладке систем автоматизации разрешается производить липам, которые.'

прошли соответствующее медицинское освидетельствование;

прощли проверку знаний и получили квалификационные группы по электробезопасности,

прошли вводный инструктаж и инструктаж на рабочем месте;

изучили действующие на объекте санитарные правила, касающиеся мер индивидуальной защиты и личной гигиены;

освоили методику проведения соответствующих работ по наладке систем автоматизации.

Лица, нс достииние 18-летнего возраста, не могут быть допущены к работам по наладке сищем автоматизации.

Вводный инструктаж проходят все без исключения наладчики, принятые па работу, Вводный инструктаж должен ознакомить нового работника с производственной обстановкой на предприятии, правилами трудового внутренне! о распорядка, общими законоположениями по охране труда и правилами техники безопасности и промышленной санитарии, опасными моментами, которые могут встретиться при выполнении наладочных работ, и соответствующими мерами предосторожности, правилами пожарной безопасности, организацией работы по охране 1руда, технике безопасное си и промсанитарии.

Вводный инструктаж проводит инженер по технике безопасности или начальник подразделения.

Инструк 1 аж проводится с отдельными работниками или i руппой работников в виде популярной лекции-беседы с демонстрацией плакатов и наглядных пособий. Проведение вводного инструктажа оформляется в журнале регистрации вводного инструк !ажа по технике безопасности.

Инструктаж на рабочем м е сiе производится для всех вновь принятых наладчиков, а также для наладчиков, переводимых с одного объекта на другой. На рабочем месте наладчика знакомят с порядком содержания рабочего места, ею обязанностями, устройшвом и обслуживанием оборудования, механизмов (пуск, остановка и т. д.), инструментом и правилами обращения с ним, приспособлениями, ограждениями, их назначением и правилами пользования, правилами обращения с электроинструментом, элекзрооборудовапим и приборами, методами оказания первой помощи, правилами пользования защитными приспособлениями, безопасными методами выполнения работы, со всеми опасностями, которые могут встретиться в работе, а также правилами поведения в случае возникновения опасной ситуации.

Одновременно наладчикам выдаются полагающаяся по нормам спецодежда и индивидуальные средства защиты с указанием правил пользования ими.

Инструк[аж на рабочем месте оформля-

24

Организация и производство работ по наладке средств измерения

Разд. 1

егся в специальном типовом журнале, который должен быть у каждого руководителя наладочной бригады. При каждом новом виде работ, или при переводе наладчика па другой вид работ, или при изменении условий и характера работы hhci руктаж на рабочем Mecie необходимо проводить снова.

Ежегодная проверка знаний. Нала точный персонал ежегодно проходи i проверку знаний правил техники безопасности с присвоением определенной квалификационной группы Квалификационная группа под! верждается удостоверением установленной формы. Проверку знаний производит квалификационная комиссия в составе главного инженера предприятия, коюрый является председателем комиссии, инженера по технике безопасности и представителя профсоюзной организации.

1 4.2. ОРГАНИЗАЦИЯ БЕЗОПАСНОСТИ ПРОИЗВОДСТВА НАЛАДОЧНЫХ РАБОТ

В УСЛОВИЯХ ЗАВЕРШЕНИЯ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ НА ОБЪЕКТЕ

Для обеспечения безопасного производства работ при одновременной работе на площадке нескольких строительно-монтажных организаций наладчик доджей знать и выполнять следующее:

1) при организации своего рабочего места убедиться в том, что выполняемые вблизи строи|ельные, монтажные и другие работы не создают опасности. При наличии опасности не приступать к работе до полною ее yci ранения;

2) нс стоять под грузом, поднимаемым или перемещаемым кранами и другими подъемными механизмами;

3) первую подачу напряжения в схему контроля, управления или сигнализации производить только с разрешения ответственного лица электромонтажной организации и заказчика; при этом необходимо поставить в известность отвег ст венных лиц всех организаций, ведущих строительно-монтажные работы, и проверить наличие ограждений, надписей и предупредительных плакатов, наличие защитных средств и про i иво-пожарного инвентаря, исправность освещения и защитного заземления;

4) убедиться в юм, что электроустанов

ки и их части, расположенные в с i роящихся или реконструируемых цехах, при опробовании или включении надежно oi раждены На oi раждениях должны быть вывешены предупредительные плакаты. При отсутствии ограждений надо поставить наблюдающего. Необходимо помнить, что случайная подача напряжения может повлечь за собой несчастный случай с тяжелыми последствиями. Запрещается пользоваться защитными средствами, не прошедшими установленных испытаний, а также с истекшим сроком испытания;

5) напряжение переносных светильников для освещения рабочего места должно быть: в помещениях бег повышенной опасности — до 220 В; с повышенной опасностью и особо опасных — до 42 В, при особо неблагоприятных условиях — до 12 В. Светильник необходимо устанавливать так, чтобы он не ослеплял работающего. Переносные светильники должны имеп> металлическую сетку, предохраняющую лампу от случайного удара, жесткое крепление патрона, изолированную ручку и гибкий многожильный заключенный в резиновый шланг пи тающий провод

Применять стационарные светильники в качестве ручных переносных ламп запрещается. Переносные светильники должны быть только заводского изготовления и исключающими возможность прикосновения к токоведущим частям;

6) при применении новых измерительных приборов и аппаратов, а также новых методов наладки электрооборудования изучать и выполнял ь требования утвержденных инструкций, методик и указаний по их применению,

7) не производить пуск механизмов (насосов, вентиляторов, электродвигателей и т. д.) при отсутствии или неисправности oiраждений движущихся чащей этих механизмов,

8) наладочные работы на высоте производить только при наличии ограждений на специально оборудованных площадках. При выполнении работ с приставных лестниц участвуют два человека: один работает, ню-рой наблюдает или подстраховывает внизу;

9) ходить по территории завода, стройки и т д. только по тротуарам, дорожкам, переходам, специально предназначенным для пешеходного движения, придерживаясь правой стороны. Запрещается пересекать железнодорожный путь впереди движущегося поезда, ходить по железнодорожным путям и на близком расстоянии вдоль железнодорожных путей, ходить и находиться в цехах,

§ 1.4.

Техника безопасности при производстве наладочных работ

25

в которых нс производятся работы по наладке приборов и средств автоматизации.

Проходить по стройплощадке голько по установленным проходам, переходным мосткам, лестницам;

10) соблюдать форму одежды. На территории стройки находиться обязательно в защитной каске установленного образца, рабочих ботинках, спецодежде. Производители работ и мастера не должны донускат ь к рабо те лиц, не имеющих соответствующей исправной спецодежды, спецобуви, а при необходимости — других средст в индивидуальной защиты,

11) совмешать монтажные и наладочные работы разрешается лишь при согласованном । рафике и обеспечении безопасности работы строительного, монтажного и наладочного персонала.

Ответственность за общие мероприятия по технике безопасности несет руководитель монтажных работ. Ответственность за безопасное произволе! во пусконаладочных рабо 1 несе 1 руководитель наладочных работ. Разрешение на производство наладочных работ на обьекге после окончания монтажных работ оформляется прорабом монтажного участка и руководителем наладочных работ на объекте записью в «Журнале pei исг-рации разрешений производства наладочных и монтажных работ», который является документом, дающим право па производство наладочных работ После передачи в наладку смонтированною атретата производить электромонтажные работы без разрешения наладчиков запрещается. При необходимоеiи произведения таких работ делается соответствующая запись в Журнале регистрации разрешений.

1.4.3. ПРОИЗВОДСТВО НАЛАДОЧНЫХ РАБОТ В ДЕЙСТВУЮЩИХ

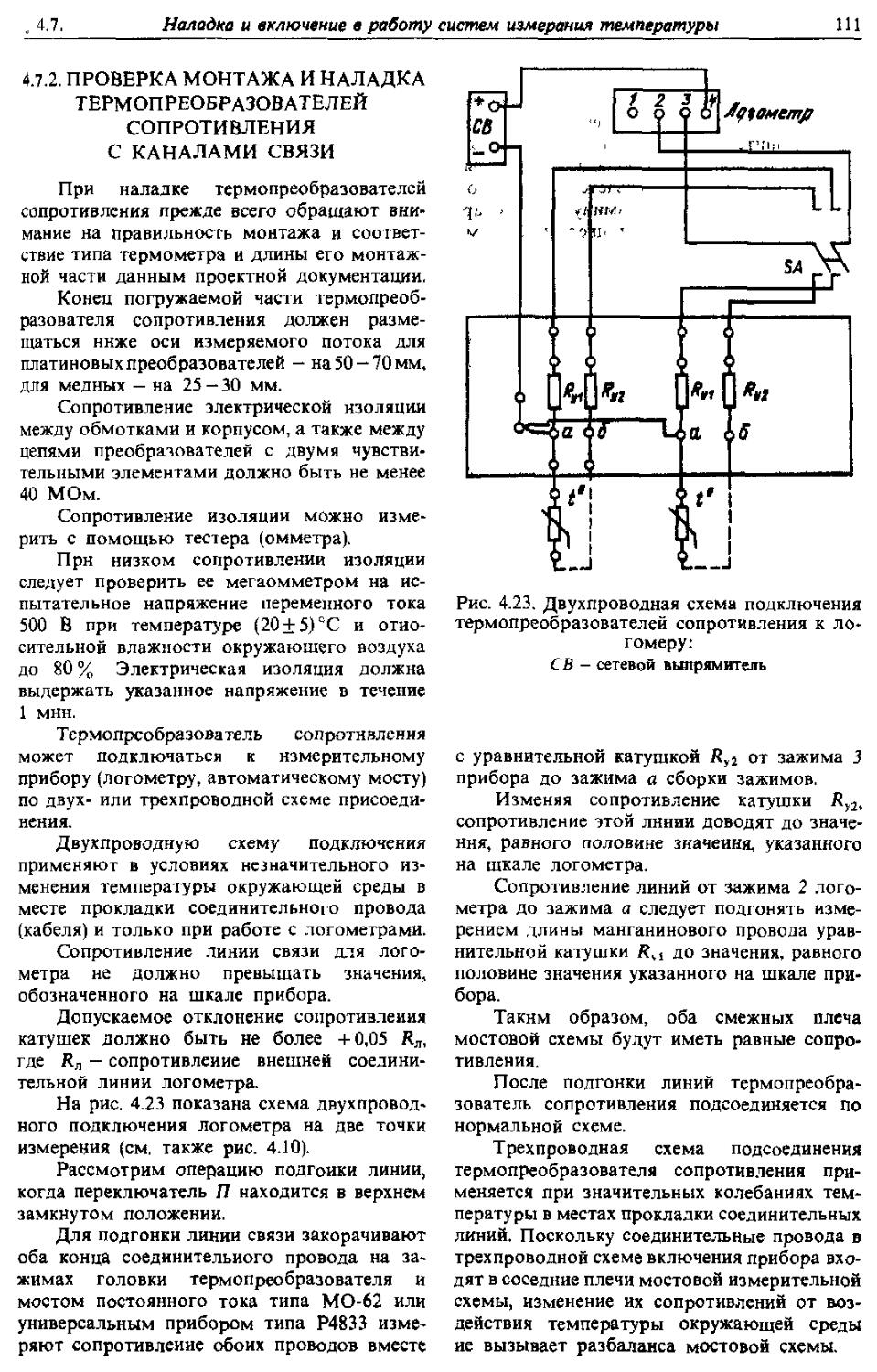

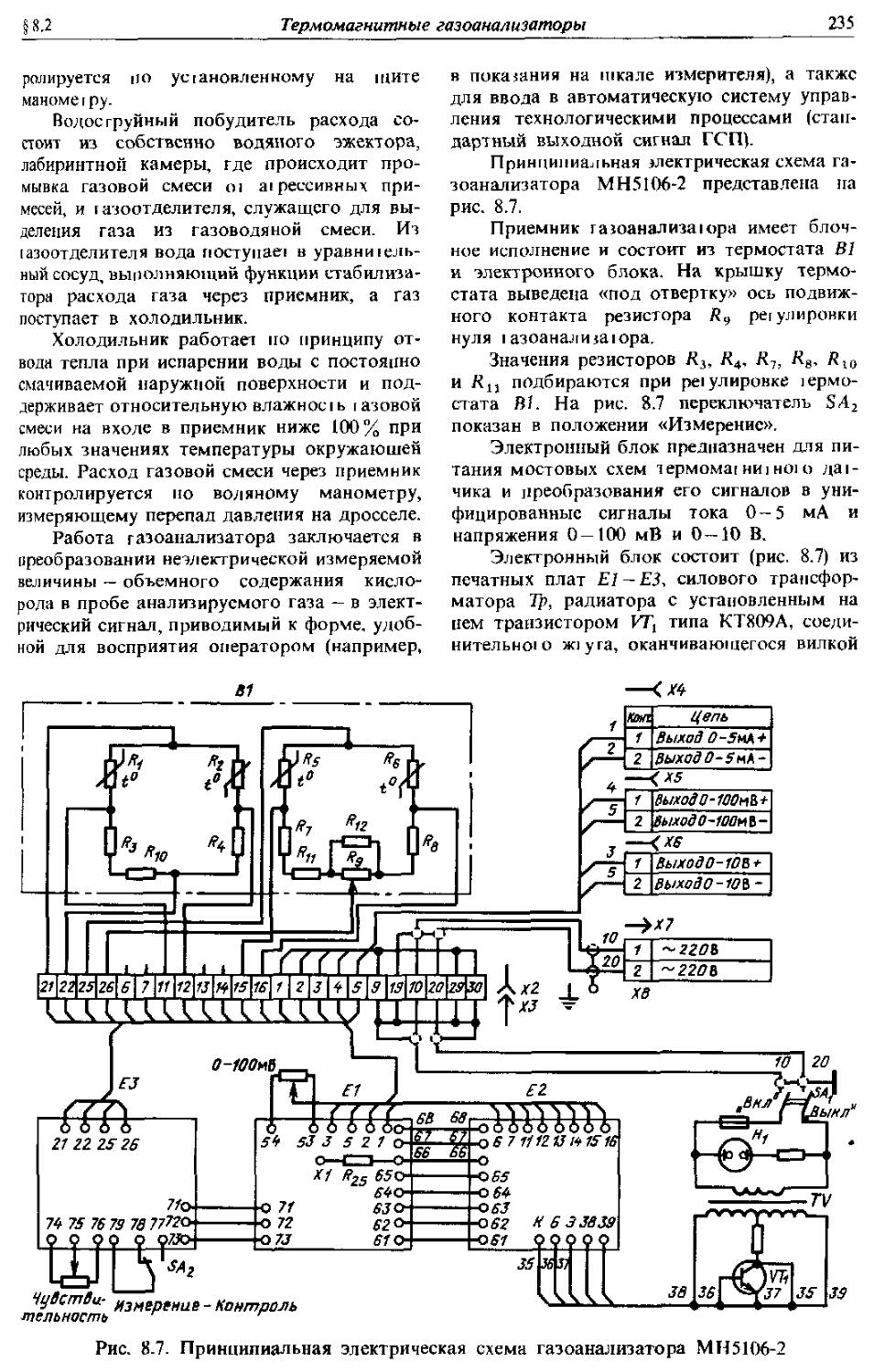

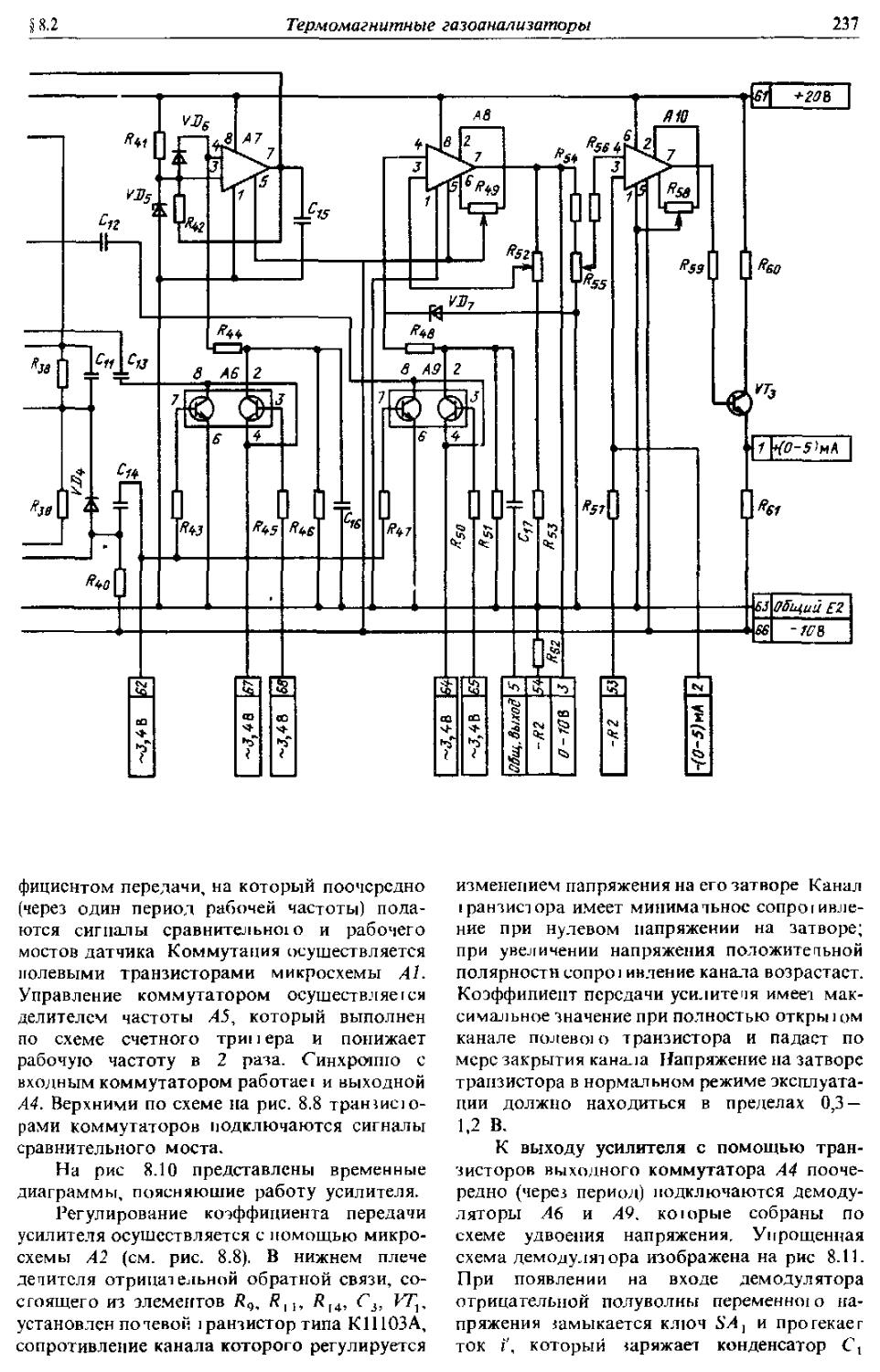

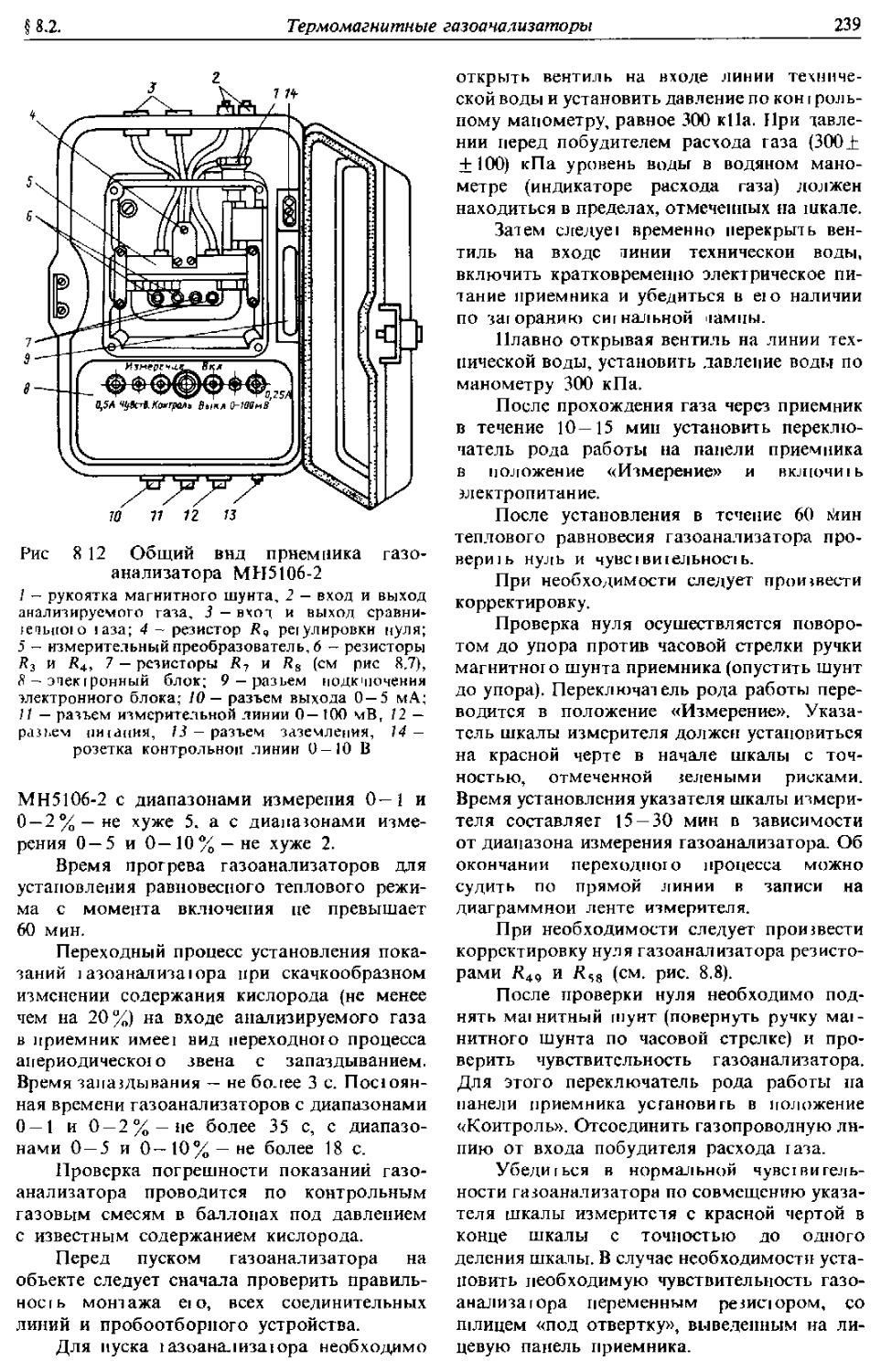

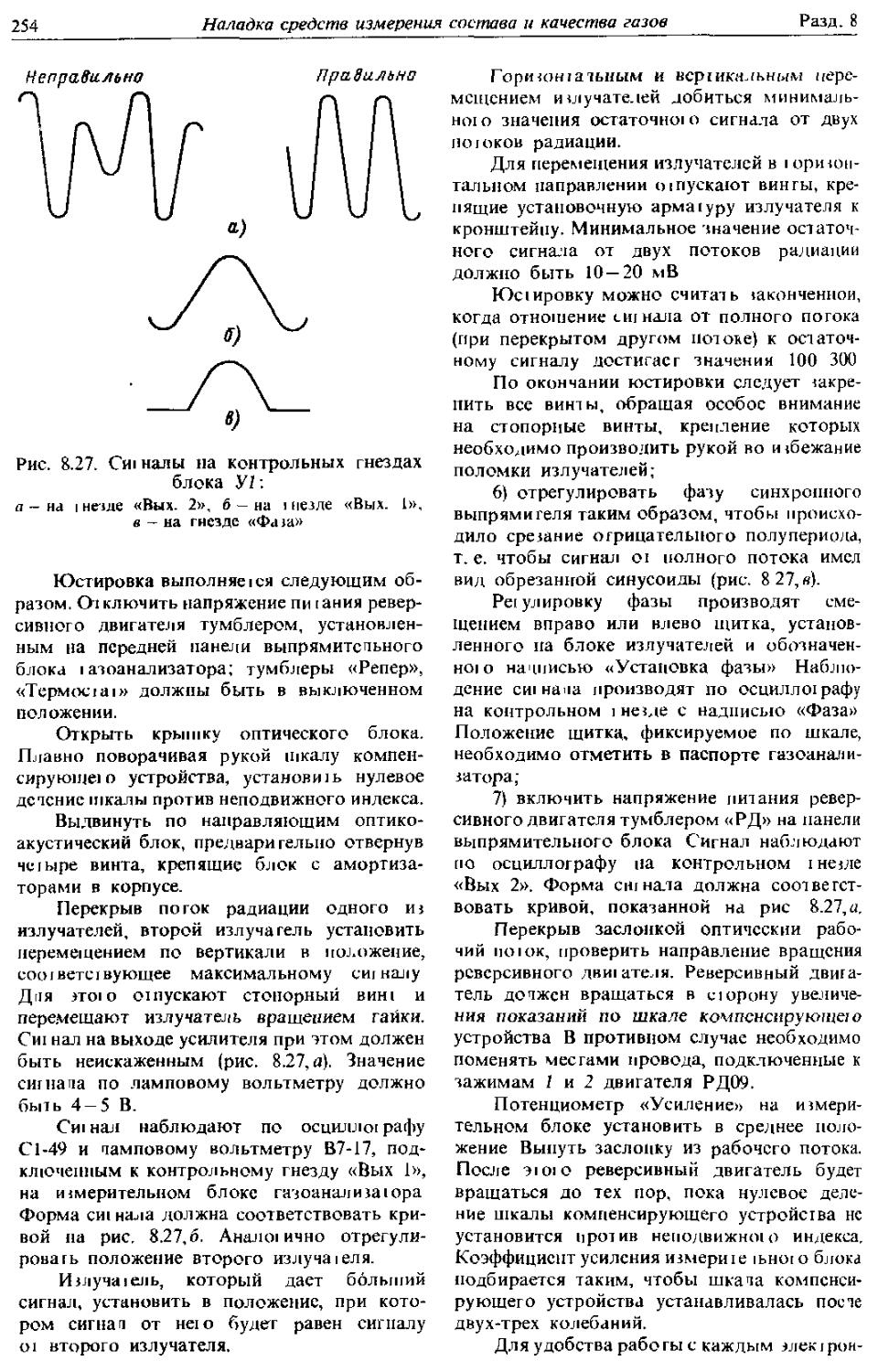

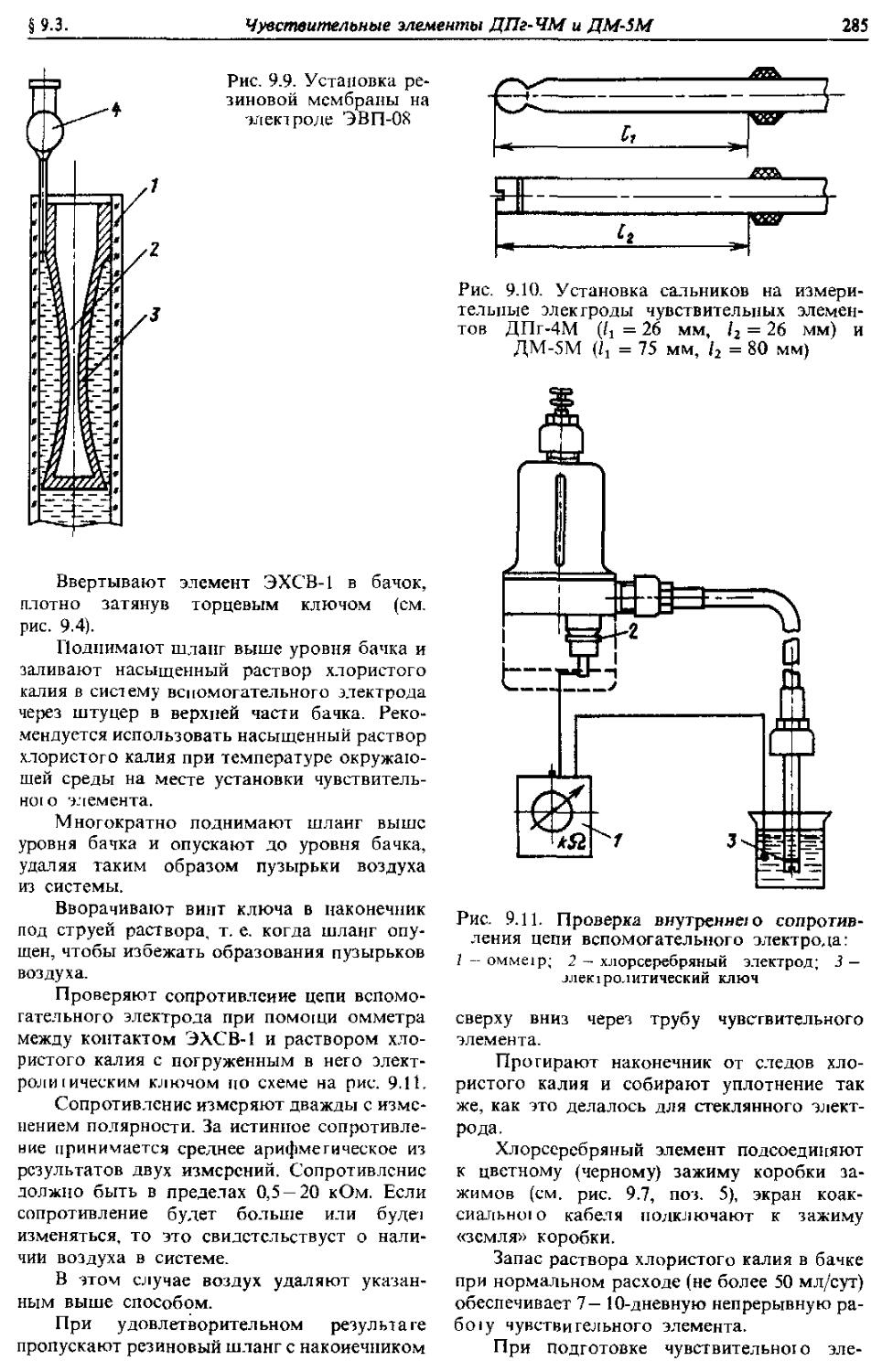

ЭЛЕКТРОУСТАНОВКАХ И ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЯХ