Author: Орленко Л.П.

Tags: движение жидкостей гидродинамика физическая химия химическая физика физика математическая физика теплофизика издательство наука главная редакция физико-математической литературы

ISBN: 5-9221-0220-6

Year: 2004

ФИЗИКА ВЗРЫВА

издание третье, дополненное и переработанное

Том II

Под редакцией

Л. П. ОРЛЕНКО

ИЗДАТЕЛЬСТВО «НАУКА»

ГЛАВНАЯ РЕДАКЦИЯ

ФИЗИКО-МАТЕМАТИЧЕСКОЙ ЛИТЕРАТУРЫ

МОСКВА 2004

УДК 532.5, 539.5

Ф84

ББК 24.54

Авторы:

С.Г. Андреев, А.В. Бабкин, Ф.А. Баум, Н.А. Имховик, И.Ф. Кобылкин,

В.И. Колпаков, СВ. Ладов, В.А. Одинцов, Л.П. Орленко, В.Н. Охитин,

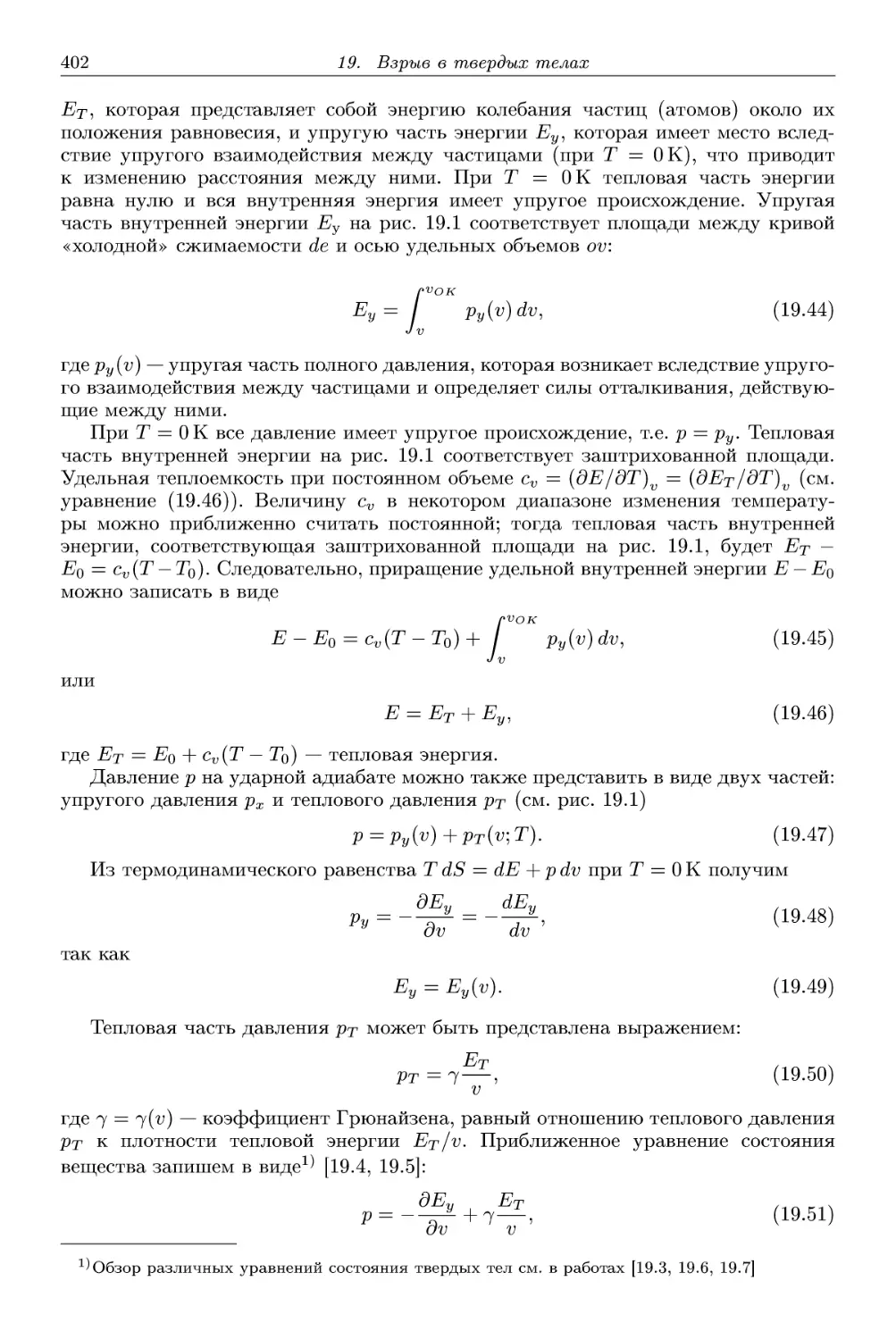

В.В. Селиванов, B.C. Соловьев, К.П. Станюкович, В.П. Челышев, Б.И. Шехтер

Физика взрыва / Под ред. Л. П. Орленко. — Изд. 3-е, испр. — В 2 т. Т. 2. — М.:

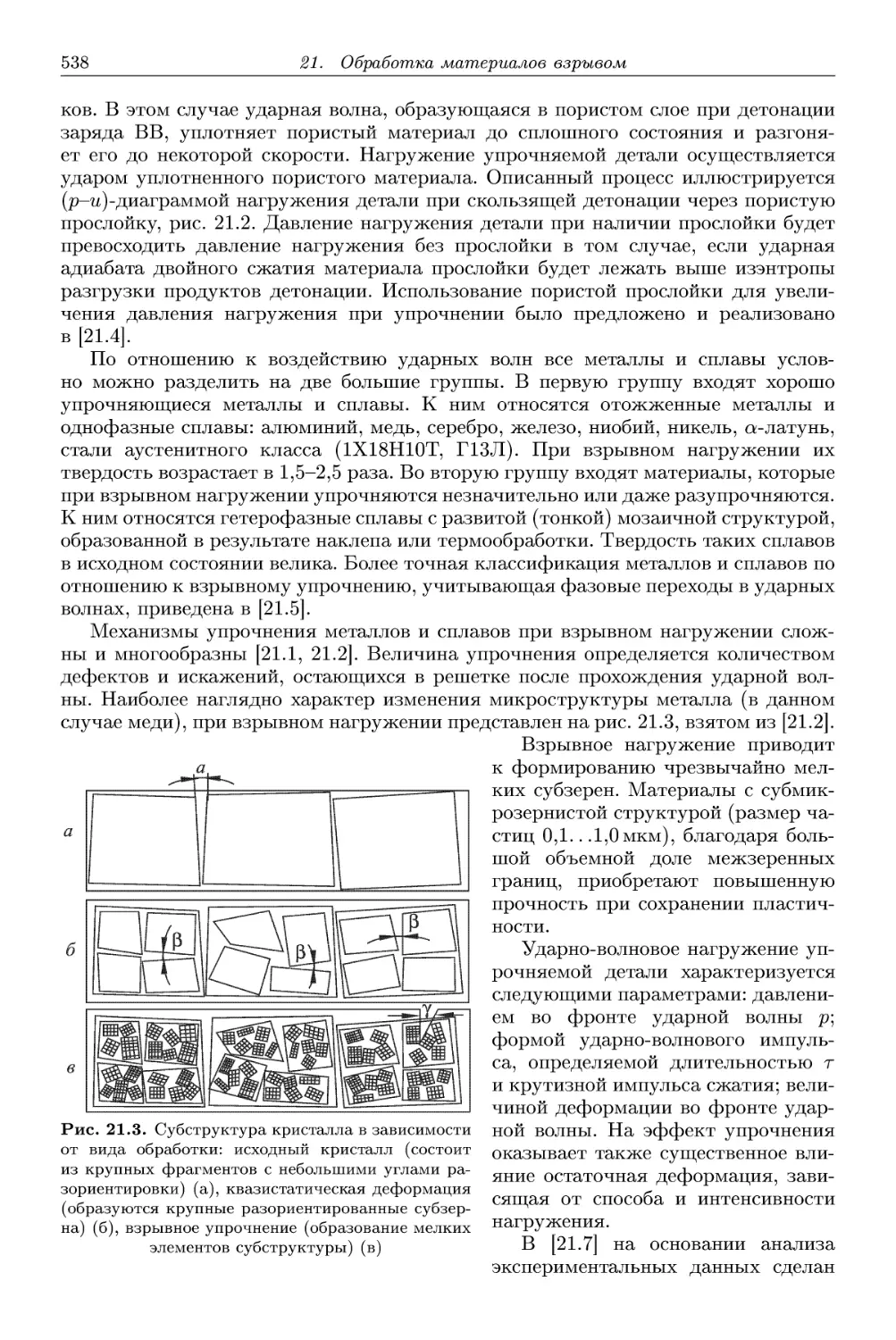

ФИЗМАТЛИТ, 2004. - 656 с. - ISBN 5-9221-0220-6.

В книге в систематизированном виде излагается комплекс вопросов, касающихся законо-

закономерностей взрывных процессов и действия взрыва в различных средах (газах, жидкостях и

твердых телах). Рассматриваются общие свойства взрывчатых веществ, механизм и условия

их превращения в продукты детонации в зависимости от различных физико-механических

факторов, основные закономерности детонации, параметры взрыва газовых смесей, метание

тел продуктами детонации и формирование осколочных полей, кумуляция, электромагнит-

электромагнитные поля, возникающие при взрыве, условия использования энергии взрывчатых веществ

в промышленности, проблемы моделирования взрывных процессов, а также результаты

численного решения многих задач, связанных с взрывными процессами.

Второй том посвящен формированию осколочных полей, кумуляции, действию взрыва в

твердой среде, электромагнитным полям, сопровождающим взрыв, моделированию взрыв-

взрывных процессов и использованию энергии взрыва в разных областях промышленности.

Книга адресована широкому кругу специалистов, занимающихся физикой взрыва, ас-

аспирантам и студентам старших курсов.

© С.Г. Андреев, А.В. Бабкин, Ф.А. Баум, Н.А. Им-

Имховик, И.Ф. Кобылкин, В.И. Колпаков, СВ. Ла-

Ладов, В.А. Одинцов, Л.П. Орленко, В.Н. Охитин,

В.В. Селиванов, B.C. Соловьев, К.П. Станюкович,

ISBN 5-9221-0220-6 (Том 2) В.П. Челышев, Б.И. Шехтер, 2002, 2004

ISBN 5-9221-0218-4 © ФИЗМАТЛИТ, 2002, 2004

Оглавление

15.Метание тел продуктами детонации 1

15.1. Определение импульса взрыва при отражении детонационной волны

от стенки 1

1. Параметры состояния продуктов взрыва за фронтом ДВ 1

2. Импульс при отражении ДВ от стенки 10

15.2. Определение скорости и законов движения оболочки заряда 23

1. Максимальная скорость при одномерном метании оболочек 23

2. Законы движения одномерных оболочек 26

15.3. Одномерное метание пластин продуктами детонации 31

15.4. Высокоскоростное метание компактных металлических частиц. ... 37

15.5. Метание осесимметричных оболочек продуктами детонации 42

15.6. Пространственные (трехмерные) задачи метания 58

16.Осколочное действие взрывных систем 62

16.1. Экспериментальные наблюдения процесса расширения и разруше-

разрушения металлической оболочки и получающихся осколочных спектров 62

1. Оптическая и рентгеноимпульсная съемка оболочек 62

2. Камерные и щитовые испытания 70

3. Основные особенности осколков естественного дробления 75

4. Металлографическое исследование осколков 79

16.2. Модели процессов расширения и разрушения оболочек 89

1. Одномерное расширение жесткопластической несжимаемой оболочки. 89

2. Одномерное расширение сжимаемой упруго-пластической оболочки. 91

3. Модели разрушения оболочек 98

16.3. Основные соотношения при дроблении оболочек 107

1. Масштабный эффект при разрушении и осколкообразовании. Ана-

Анализ размерностей 107

2. Радиус разрушения оболочки 113

3. Соотношения для характеристик дробления оболочки 116

4. Соотношения для общего числа осколков 122

5. Прогноз характеристик спектра 124

16.4. Статистическое распределение осколков 127

1. Пространственно-массовые распределения осколков 127

2. Общие соотношения осколочной статистики 130

3. Основные статистические модели спектров 133

16.5. Стандартные осколочные цилиндры 143

1. Основные типы и параметры стандартных осколочных цилиндров . 143

2. Численное моделирование процессов в стандартных осколочных ци-

цилиндрах 150

3. Экспериментальные данные испытаний стандартных осколочных

цилиндров 154

4. Исследование масштабного эффекта 166

16.6. Действие осколков 170

1. Модели и параметры формы осколков естественного дробления ... 170

2. Баллистика осколков 182

3. Классификация механизмов взаимодействия осколков с преградами. 184

IV

4. Предельно пробиваемые толщины преград и предельные скорости

пробития 186

5. Критерии для оценки действия осколков 188

17.Кумуляция 193

17.1. Общие сведения 193

1. Понятие кумуляции. Кумулятивные заряды 193

2. Краткие исторические сведения 195

3. Механизм формирования кумулятивной струи. Возможные режимы

кумуляции 196

4. Проникание кумулятивной струи в преграду 201

17.2. Теория кумуляции 205

1. Теория струй несжимаемой жидкости 205

2. Теория образования кумулятивной струи 206

3. Критические условия струеобразования 208

4. Теория проникания кумулятивной струи в преграду 213

5. Определение диаметра каверны в преграде 220

17.3. Движение и разрушение кумулятивных струй из различных мате-

материалов 224

17.4. Структурное состояние материала кумулятивной струи и песта . . . 234

17.5. Расчет функционирования кумулятивных зарядов 238

1. Численные методики расчета параметров кумулятивной струи. . . . 238

2. Инженерные методики расчета параметров функционирования ку-

кумулятивных зарядов с высокими коническими облицовками 247

3. Расчет полусферических и сегментных оболочек 258

4. Методика расчета формирования кумулятивного «ножа» удлинен-

удлиненных зарядов с клиновидной выемкой 273

5. Методика оценки температуры кумулятивной струи 279

17.6. Влияние конструктивных параметров заряда 286

1. Облицовка кумулятивной выемки 286

2. Заряд взрывчатого вещества и корпус 292

3. Узел управления детонационным фронтом 296

4. Технология изготовления кумулятивного заряда 299

5. Неидеальность детонационных процессов в кумулятивном заряде. . 303

17.7. Влияние условий применения на действие кумулятивных зарядов . . 308

1. Фокусное расстояние кумулятивного заряда 309

2. Влияние вращения на кумулятивный эффект 311

3. Влияние электромагнитных воздействий на кумулятивный эффект. 318

4. Влияние предварительного нагрева облицовки заряда на кумуля-

кумулятивный эффект 331

5. Влияние гидростатического давления и температуры на кумулятив-

кумулятивный эффект 338

6. Взаимодействие кумулятивной струи с динамической защитой. . . . 345

18.Электромагнитные явления при взрыве конденсированных взрыв-

взрывчатых веществ 351

18.1. Феноменология электромагнитных явлений при взрыве 351

18.2. Физические и математические модели электромагнитных процессов

при взрыве 364

18.3. Метод оценки теплового излучения взрыва КВВ 378

18.4. Экспериментальные исследования процессов электромагнитной и ра-

радиационной газодинамики при взрыве КВВ 382

V

19.Взрыв в твердых телах 389

19.1. Уравнения адиабатического движения упругопластических сред . . 389

19.2. Уравнения состояния и ударные адиабаты жидких и твердых тел. . 400

1. Уравнения состояния конденсированных веществ 400

2. Экспериментальные методы определения динамической сжимаемо-

сжимаемости веществ 409

3. Свойства веществ при ударном сжатии 414

19.3. Высокоскоростное деформирование и разрушение сжимаемых упру-

упругопластических сред 426

1. Плоская ударная волна в упругопластическом полупространстве . . 427

2. Предел упругости на ударной адиабате Гюгонио. Фазовый переход.

Упругие и пластические волны 435

3. Механика и морфология высокоскоростного деформирования. . . 443

4. Динамический предел текучести 453

5. Ударные волны в пористых средах 458

6. Критерии разрушения при ударноволновом нагружении 463

7. Динамическое разрушение материалов в режиме импульсного объ-

объемного разогрева 477

8. Откольное разрушение материалов 480

9. Динамическое разрушение преград при взрыве зарядов ВВ 491

10.Динамическое разрушение алюминийсодержащих преград 496

19.4. Диссипативные процессы в ударных волнах в различных средах . . 506

19.5. Электромагнитные явления при ударном сжатии твердых сред . . . 521

20.Моделирование взрывных процессов 525

20.1. Теория моделирования взрывных процессов 525

20.2. Моделирование процессов взрыва в разных средах 527

20.3. Моделирование процессов кумуляции и разрушения оболочек про-

продуктами взрыва 530

1. Моделирование кумулятивных процессов 530

2. Моделирование сложных систем 531

3. Моделирование разрушения оболочек при взрыве 533

21. Обработка материалов взрывом 536

21.1. Упрочнение металлов взрывом 536

21.2. Сварка взрывом 541

1. Основные схемы и параметры процесса сварки взрывом 542

2. Основные закономерности сварки взрывом 548

3. Формирование соединения при сварке взрывом 549

4. Особенности взрывной сварки крупногабаритных листов [21.13]. . . 552

21.3. Взрывное прессование пористых материалов 555

1. Модели уплотнения пористых материалов 555

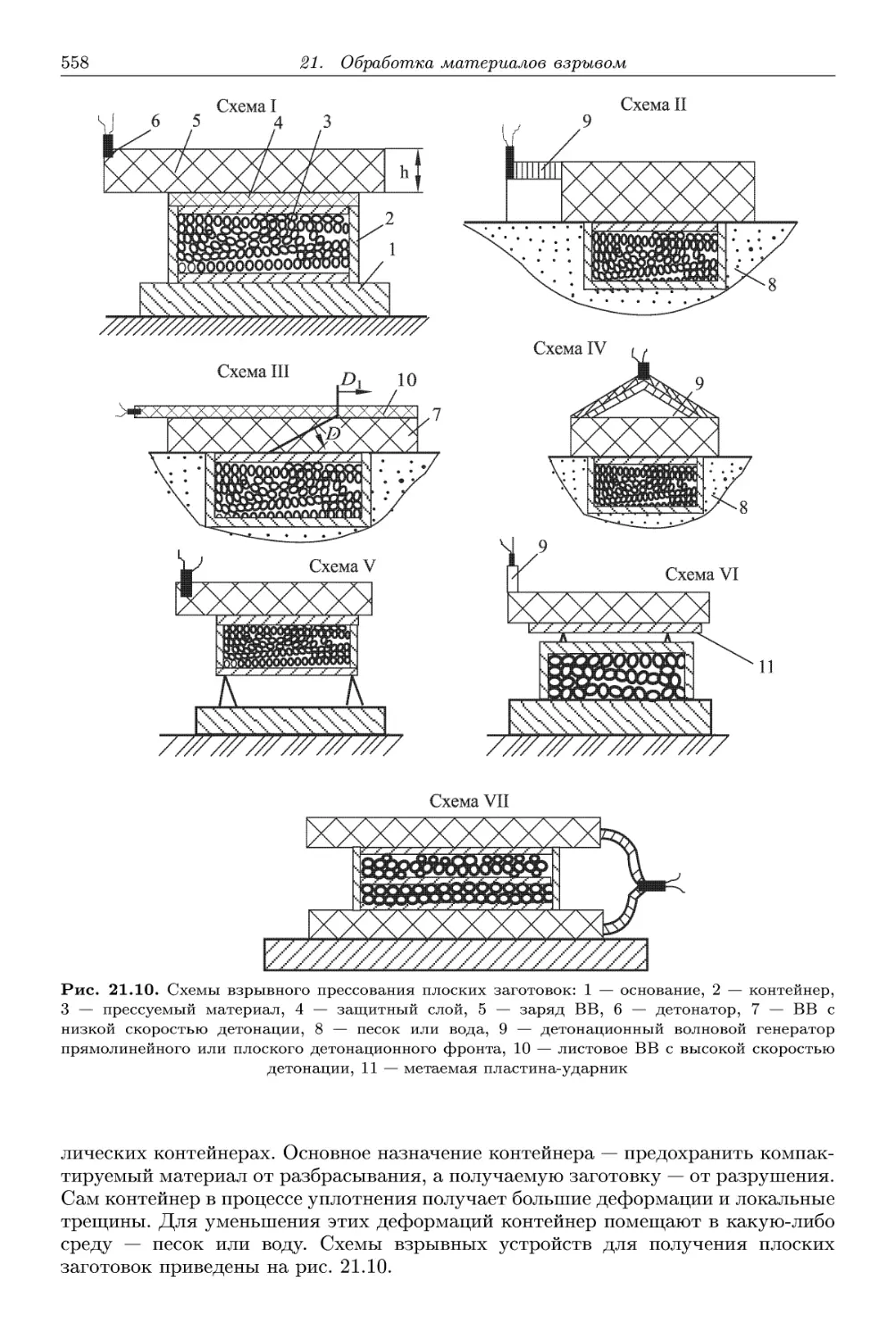

2. Взрывное прессование плоских заготовок 557

3. Взрывное компактирование осесимметричных заготовок 562

21.4. Штамповка металлов взрывом 565

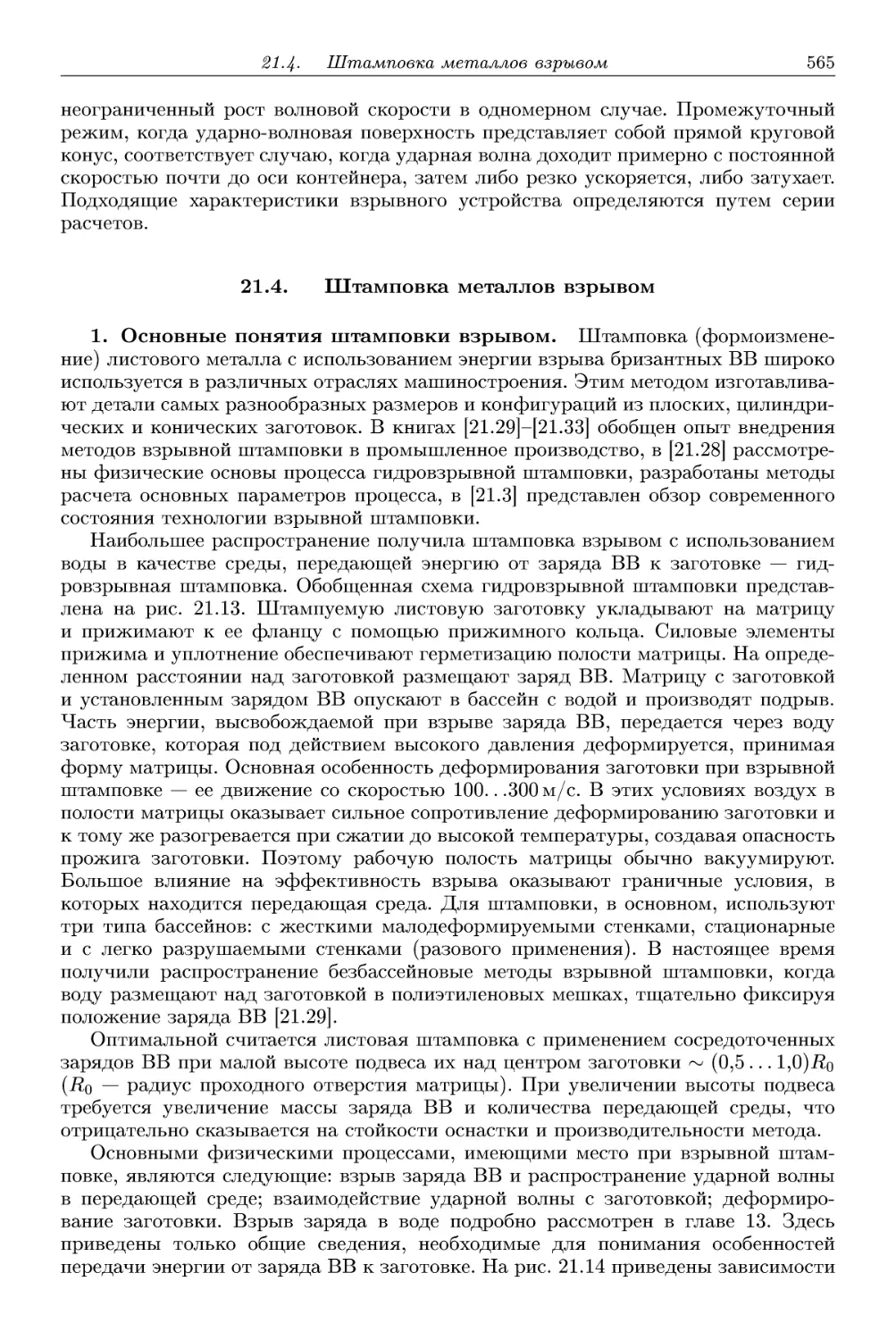

1. Основные понятия штамповки взрывом 565

2. Действие подводного взрыва на заготовку 566

3. Расчет энергии, передаваемой заготовке 568

4. Расчет работы формообразования деталей 569

5. Расчет массы заряда ВВ 572

6. Особенности гидровзрывной штамповки 574

21.5. Ударно-волновой и детонационный синтез сверхтвердых материалов 576

VI

1. Ударно-волновой синтез сверхтвердых материалов 577

2. Детонационный синтез сверхтвердых материалов 579

Приложения 583

D Динамическая сжимаемость веществ 583

D.a Металлы 583

D.b Пористые материалы 594

D.c Столкновение ударных волн 595

D.d Щелочные металлы и щелочно-галоидные соединения 596

D.e Неметаллы 597

D.f Жидкости 600

D.g Ударные адиабаты 603

Список литературы 609

Глава 15

Метание тел продуктами детонации

15.1. Определение импульса взрыва при отражении детонационной

волны от стенки

1. Распределение параметров состояния продуктов взрыва за фрон-

фронтом детонационной волны. Детонационной волне в продуктах детонации

всегда сопутствует волна разрежения. Она появляется сразу по окончании реак-

реакции. Объясняется это тем, что непосредственно за зоной превращения продукты

реакции перемещаются со скоростью и в направлении распространения детонации

и находятся вследствие этого под повышенным давлением.

Поскольку на фронте детонационной волны в точке Чепмена-Жуге для любого

момента времени энтропия остается постоянной, то за фронтом волны имеет место

изоэнтропийное движение газа.

Движение продуктов детонации за фронтом детонационной волны наиболее

просто решается для одномерного, плоского случая, если уравнение изоэнтропы

имеет вид р = Арк(к = const). В этом случае может быть получено простое

аналитическое решение. Для цилиндрического же и сферического случаев для

изоэнтропы р = Арк(к = const) нельзя получить аналитическое решение для

задачи о движении ПД. В этом случае задача решается численными методами.

Численные методы необходимо также использовать для определения движения

продуктов взрыва за фронтом детонационной волны в плоском, цилиндрическом

и сферическом случаях, если изоэнтропа имеет произвольный вид р = р(р)

или к = к(р). Рассмотрим аналитическое и численные решения, определяющие

движение ПД за фронтом одномерных детонационных волн.

В случае плоской детонационной волны для изоэнтропы р = Арк(к = const) все

параметры за фронтом волны зависят только от координаты х и времени t.

Напишем основные уравнения газодинамики в следующем виде (см п. 3.1):

ди ди 2 дс Л ,1Л

*+"& + FrTcS = 0- A5Л)

к — 1 dt к — 1 дх дх

Эти соотношения, как известно, приводят к уравнениям C.7):

д_

№

15. Метание тел продуктами детонации

В том случае, когда

2с

и = - ± — — + const, A5.4)

[к - 1)

уравнение A5.3) удовлетворяется тождественно, и исходная система уравнений

может быть приведена к виду

? + (.±«>|-0. ,1,5,

что сразу дает возможность написать решение

х = (u±c)t + F(u). A5.6)

Напомним, что это решение описывает распространение волны только одного

направления, что, в частности, характерно для детонационной волны.

Если волна распространяется слева направо в сторону возрастающих ж, то

решение надо брать со знаком плюс, а для волны, бегущей в обратном направ-

направлении, — со знаком минус. Применим эти решения для определения параметров

за фронтом детонации:

2С

x = (u±c)t + F(u), u = ±j-j г + const. A5.7)

(k — 1)

Пусть детонация началась у закрытого конца трубы (х = 0) в момент времени

t = 0 и распространяется слева направо. Следовательно, в уравнениях A5.7)

выбирается знак плюс.

Поскольку движение в момент времени t = 0 определено при х = 0, то F(u) = 0,

следовательно,

x = (u + c)t. A5.8)

На фронте сильной детонационной волны, как известно, иц = D/(k -\- 1) и

сн = kD/(к + 1). Отсюда постоянная в уравнении A5.4)

const = -V^Ty A5-9)

Таким образом, волна разрежения должна описываться следующими уравне-

уравнениями:

Поскольку конец трубы в точке х = 0 закрыт, то эти уравнения являются

действительными только до значений ж, при которых скорость и не равна нулю и

газ не приходят в состояние покоя. Начиная с этой точки, все параметры состояния

газа, вплоть до точки х = 0, остаются постоянными.

Для продуктов детонации конденсированных В В (сильная детонационная вол-

волна) показатель изоэнтропы к = 3. В этом случае уравнения A5.10) принимают

наиболее простой вид:

х D

-=и + с, -—=и-с, A5.11)

15.1. Импульс взрыва при отражении ДВ от стенки

откуда

D

D

A5.12)

Во фронте детонационной волны, т.е. когда x/t = Z),

моменту времени, когда и = О,

x/t = D/2 и сп = D/2.

= D/4 и сн = 3D/4. К

A5.13)

Из A5.12) следует, что в интервале D/2 ^ x/t ^ D скорость потока и скорость

звука изменяются по линейному закону. В интервале 0 ^ x/t ^ D/2 и = 0 и

с = Z)/2. Распределение иисза фронтом детонационной волны для какого-либо

заданного момента времени показано на рис. 15.1.

D

1-П --- --Л

Ги Г2 Ги

Рис. 15.1. Распределение и и с

за фронтом плоской детонационной

волны (А: = 3)

Рис. 15.2. Распределение р и р за, фронтом плос-

плоской детонационной волны (к = 3)

Точка, в которой заканчивается волна разрежения и начинается область покоя,

находится как раз посередине между фронтом детонационной волны и местом, где

произведено инициирование взрыва.

При показателе изоэнтропы к = 3, р = Рн{р/рнK

и с = снр/рн, откуда для точки, в

которой и = 0, имеем

Ри = -Рн = -

Таблица 15.1

Давление и плотность продуктов

детонации в зоне покоя для различных

значений к

A5.14)

Таким образом, за фронтом дето-

детонационной волны плотность меняет-

меняется по прямой, а давление — по сте-

степенному закону. Характер распреде-

распределения pup показан на рис. 15.2.

Поскольку все параметры состояния зависят только от ж/?, то с течением

времени волна будет растягиваться, не изменяясь по форме, т.е. будет реализо-

реализоваться автомодельное самоподобное движение газа. Приведенное выше решение

принадлежит Грибу [15.1]. В табл. 15.1 приведены результаты вычислений для

отношений ри/рн и Ри/Рн ПРИ различных значенияях показателя изоэнтропы к.

к

3,0

1,66

1,40

Рп

Рн

0,30

0,33

0,34

рп

Рн

0,67

0,51

0,46

к

1,20

1,0

Рп

Рн

0,35

0,369=1/е

?п_

Рн

0,42

0,369

15. Метание тел продуктами детонации

Из таблицы видно, что отношение ри/рн сравнительно мало меняется даже

при существенном изменении к.

Если бы детонация протекала в замкнутом объеме, то вскоре после ее окон-

окончания в продуктах взрыва везде установилось бы одинаковое давление рс при

плотности, равной ро- Это давление легко может быть определено из уравнения

состояния Е = pvj(k — 1) или pcvo/(k — 1) = Qv, откуда

pc = {k-l)p0Qv. A5.15)

Для давления во фронте детонационной волны в совершенном газе (гл. 5):

Рн = *(л ~~ ±)PoQv, Рс = ~тг- A5.15)

и, км/сек

Давление во фронте детонационной волны в этом случае в два раза больше, чем

среднее давление продуктов взрыва. Повышенное давление во фронте компенсиру-

компенсируется пониженным давлением в остальных частях газа, находящихся позади волны

разрежения: рп = 0, 6рс.

Если бы химическая реакция протекала во

всем объеме ВВ мгновенно, то максимальное

давление продуктов взрыва равнялось бы рс.

Следовательно, при мгновенной детонации мест-

местный эффект взрыва в непосредственной близости

от заряда оказался бы заметно меньшим, чем в

условиях нормальной детонации. Суммарное же

действие продуктов взрыва, определяемое потен-

потенциальной энергией ВВ, при этом не изменилось

бы.

Экспериментальное исследование движения

ПД за фронтом плоской детонационной вол-

волны, проведенное электромагнитным методом для

зарядов ТГ50/50 разной длины, показало, что

если в экспериментальных кривых (массовая

скорость—время) выделить стационарную зону

ОДмксек, то последующее движение можно счи-

считать автомодельным [15.2]. В этом случае, счи-

считая, что изоэнтропа ПД имеет произвольный вид

р = р(р), автомодельное движение ПД можно

2,5

1,5

1

0,5

0,5 0,6 0,8 1,0

Рис. 15.3. Изменение массовой ско-

скорости и за фронтом детонационной

волны для ТГ50/50 в зависимости

от: 1 — опыт (по Зубареву), 2 —

к = 2,7, 3 -к = 3

/

3

ц

описать уравнениями (п. 3.2)

A5.17)

или, поскольку для изоэнтропийного течения du/d In p = с и dp = pcdu, то

интегрируя эти уравнения от точки Чепмена-Жуге, получим

(и(г}) Л и(г})

~с\' P(f])=PH+ / cpdu. A5.18)

Экспериментальное значение и = u(rj) для ТГ50/50 (ро = 1,68г/см ) представлено

на рис. 15.3 (кривая 1). С помощью первого уравнения A5.17) в параметрическом

виде определяется с = с(и). Численное интегрирование уравнений позволяет

определить р(г]) и р(т]).

15.1. Импульс взрыва при отражении ДВ от стенки

Показатель изоэнтропы при этом

определяется с помощью следующе-

следующего уравнения:

Таблица 15.2

Экспериментальные изоэнтропийные

параметны ПД ТГ50/50

к =

d Inp

сПпр

pdp

pdp

Р

V

1

0,968

0,933

0,880

0,815

0,747

0,679

0,611

0,543

0,475

и

ъ

0,271

0,24

0,21

0,18

0,15

0,12

0,09

0,06

0,03

0

с

ъ

0,729

0,728

0,723

0,700

0,665

0,627

0,589

0,551

0,513

0,475

/ 3

г/см

2,30

2,21

2,12

2,03

1,95

1,86

1,77

1,68

1,58

1,49

Р,

ГПа

26,5

23,6

20,9

18,3

15,9

13,8

11,8

10,1

8,6

7,2

h

2,70

2,9

3,10

3,18

3,17

3,10

3,04

2,96

2,83

2,73

Результаты этих расчетов, приве-

приведенных на основе эксперименталь-

экспериментальной кривой и = u(rj), представлены

в табл. 15.2.

Зависимость р = р(р), представ-

представленная в табл. 15.2, является изо-

энтропой ПД для ТТ50/50, полу-

полученной на основе экспериментальной

зависимости и = u(rj) (рис. 15.3). На

этом рисунке представлены зависи-

зависимости и = и(г]) для ТГ50/50 также

и в том случае, когда изоэнтропа ПД

определяется уравнениями р = Ар3

ир = ВР2>7.

Для автомодельной волны имеем d(x/t) = du + dc, или d(x/t) = du(l-\--\-dc/du).

Так как du = cdlnp, то d(x/t) = du(l + dInc/dInp), или

du

drj

D

1 + d In c/d Inp 1 + jfe(l + (p/k2)dk/dp)'

A5.19)

Последнее выражение получается, если формулу к = с2р/р прологарифмировать,

а затем продифференцировать по In p.

Если к = const, то из A5.19) следует, что

du

drj

2D

*)

= const.

A5.20)

Из уравнения A5.19) следует, что большему наклону кривой и = u(rj) (см. рис. 15.3)

по сравнению с к = к(рн) = const должна соответствовать отрицательная

производная dk/dp. Это означает, что с уменьшением р величина к возрастает.

Рассмотрим распределение параметров состояния продуктов взрыва за фрон-

фронтом плоской, цилиндрической и сферической детонационных волн для произволь-

произвольного уравнения изоэнтропы.

В случае одномерных волн все параметры за фронтом волны зависят только

от координаты г и времени t.

Поскольку во фронте детонационной волны для любого момента времени

энтропия остается постоянной, а за фронтом волны начинается изоэнтропийное

расширение газа, то с помощью соотношения с2 = (dp/dp)s первые два уравнения

газодинамики B.19) приводятся к виду

ди

ди

дг

р дг

ot дг or r

До тех пор, пока мы ограничиваемся процессом распространения детонации в

однородной среде внутри заряда взрывчатого вещества, ни уравнения, ни гранич-

граничные условия не дают нам величины с размерностью длины и времени. Поэтому из

6 15. Метание тел продуктами детонации

теории автомодельных движений следует, что искомое решение — переменное во

времени, пространственного поля плотности, давления и других величин, может

содержать независимые переменные rut только в определенной комбинации

размерности скорости r/t.

Введя замену переменных Р = r/t и используя элементарные соотношения

д _1 d д _ г d _ p d

дг t dp' dt t2 dp t dp'

уравнения A5.21) приводятся к системе двух дифференциальных уравнений в

полных производных:

du Nc2u

A5.22)

dp p(u — Р) du

~dp = с~2 Jp'

Квадрат скорости звука с определяется как функция плотности из уравнения

состояния продуктов взрыва с помощью соотношения с2 = (dp/dp)s- В случаях

плоской волны (N = 0), кроме тривиального решения и = const, p = const, кото-

которое, как указывалось, не удовлетворяет реальной детонации, из A5.22) получаем

с2 -(и-РJ = 0. A5.23)

С помощью A5.23) система A5.22) для описания плоской детонационной волны,

распространяющейся в направлении оси /3, переходит в уравнения

с = р-щ A5.24)

dp/du = р/с = р(Р - и). A5.25)

Переменная /3 меняется от /3 = 0 в центре заряда до /3 = ин + сн = Р во

фронте детонационной волны. В центре заряда из соображений симметрии должно

выполняться условие

и = 0. A5.26)

Во фронте волны при Р = D должны выполняться условия (см. п. 5.4)

Рн_ = fc + 1 u = D c = kD = ррР2 к=р /ф\

fJQ гь гь ~\~ -L ги ~\~ ± гь ~\~ A. JJ у LLfJ J а

Соотношения A5.26) и A5.27) служат граничными условиями для интегриро-

интегрирования системы 15.22. При к = const, т.е. для изоэнтропы расширения продуктов

взрыва типа

р = Арк A5.28)

для плоской детонационной волны из уравнений A5.24) и A5.25) нетрудно найти

аналитическое решение A5.10). Заменяя в A5.24) скорость звука выражением

)/2, A5.29)

15.1. Импульс взрыва при отражении ДВ от стенки

получим

VAkp(k-3V2dp = du, A5.30)

интегрируя которое, найдем

и - VAk р^-1)/2 = и- с = const. A5.31)

Константа в A5.31) находится из граничных условий A5.27):

и - ckh =ин ~ CHkh = -*зт • A5-32)

Исключая отсюда с с помощью A5.24), получим

^-v или и = *тт*-*тг A5-33)

Для скорости звука из A5.24), получаем решение

'=гтт*+1?г A5'34)

С помощью A5.28) и A5.29) нетрудно получить распределение давления и

плотности в детонационной волне. Как видно из A5.33) и A5.34), распределение

скорости звука и массовой скорости частиц в плоской детонационной волне линей-

линейно, причем при /3 = D/r скорость частиц обращается в нуль. При этом с = D/2.

Для того чтобы выполнялось второе граничное условие A5.26), необходимо, чтобы

в области 0 $J [3 $J D/2 неизвестные иже имели постоянные значения

и = const = 0, с = const = D/2, A5.35)

которые также удовлетворяют уравнению A5.25).

В случае цилиндрической или сферической детонационной волны, а также для

более сложного уравнения состояния продуктов взрыва системы A5.22) не имеют

аналитического решения.

Из уравнений A5.22) следует, что для любого уравнения состояния во фронте

волны при /3 = и-\- с = D решение имеет особенность, du/d[3 и dp/d[3 обращаются

в бесконечность. Значит, за фронтом цилиндрической и сферической детонацион-

детонационных волн параметры падают быстрее, чем в плоском случае. При и = 0, du/df3 = 0,

за исключением двух подлежащих исследованию случаев, C = 0 и C = с. Анализ

решения показывает, что в интервале 0 ^ C ^ с везде и = 0, с = const. На границе

области покоя, т.е. в точке /3 = с, du/d/З = 0, d2u/df32 = ос.

На рис. 15.4—15.7 представлены распределения скорости, плотности и давления

в плоской, цилиндрической и сферической волнах, приведенные к значениям в

детонационной волне, в зависимости от безразмерной пространственной коорди-

координаты для состава ТГ36/64 (р0 = 1,717 г/см , рн = 29,5 ГПа, ин — 2153 м/сек, рн =

2,35157г/см ) с помощью численного интегрирования системы1) [15.3]. В решении

1^Для удобства сравнения разных вариантов расчеты проводились для детонационных волн с

одними и теми лее параметрами рн-> PHt иН-

15. Метание тел продуктами детонации

0,25 0,5 0,75 1,0 х

Рис. 15.4. Распределение р = р/рн, Р = р/рн-,

п = и/D от х = x/Dt за фронтом плоской де-

детонационной волны для состава ТГ36/64: 1 — для

изоэнтропы A5.36), 2 — для изоэнтропы A5.37), 3 —

для изоэнтропы A5.38).

0,25 0,5 0,75 1,0 х

Рис. 15.5. Распределение р = р/рн-,

р = р/рн, п = u/D от х = x/Dt

за фронтом цилиндрической детона-

детонационной волны для состава ТГ36/64.

Обозначения — как на рис. 15.4

использовалось три уже описанные (см. п. 5.5) изоэнтропы разгрузки продуктов

взрыва:

Г Po^i ] n f P0-R21 ^ f p\

p = A exp < > + В exp < > + С —

I P J I P J VPo/

; A5.36)

A5.37)

где p = p/pH, p = pjpH, W = 0,94435, G = 0,055667, n = 3,2752, 7 = 0,34, и

простейшая изоэнтропа с постоянным к = 3:

= Ар3

A5.38)

Параметры во фронте детонационной волны имеют одну и ту же величину

для всех трех случаев симметрии, однако с увеличением порядка симметрии

увеличиваются скорости их падения за фронтом волны, а также уменьшаются

размеры и параметры области покоя. Как следует из рис. 15.4—15.7, все три

изоэнтропы разгрузки дают близкие результаты, поэтому для расчета параметров

ПД без разлета с достаточной для практики точностью можно использовать

простейшую изоэнтропу A5.38).

Для оценки возможности использования различных уравнений состояния для

решения более сложных задач детонации рассмотрим задачу о разлете плоского

детонирующего заряда в пустоту с торца, в котором произошла детонация. Для

решения этой задачи можно воспользоваться уравнением A5.25), из которого

следует, что в волне выполняется соотношение

интегрируя которое, будем иметь

Г / 1 /ф\

и — \ ^ \ — ар = const.

У Vp2 Vdp/5

A5.39)

A5.40)

15.1. Импульс взрыва при отражении ДВ от стенки

0,25-

0,25 0,5 0,75 1,0 х

Рис. 15.6. Распределение р, р, и от х за

фронтом сферической детонационной вол-

волны для состава ТГ36/64. Обозначения — как

на рис. 15.4

Рис. 15.7. Разлет ПД в пустоту за фронтом

плоской детонационной волны для ТГ36/64.

Обозначения — как на рис. 15.4

Для изоэнтропы разгрузки в форме A5.28), как уже было показано, интеграл

в A5.40) можно вычислить и получить решение задачи в виде формул A5.33)

и A5.34). На границе разлетающегося газа должно выполняться условие с = 0, в

этом случае для координаты /3 из A5.34) получаем

D

а для скорости разлета газа в пустоту из A5.33)

D

Umax ~ ~ к_ 1-

A5.41)

A5.42)

Для случаев, когда изоэнтропы разгрузки продуктов взрыва используются в

виде A5.36) и A5.37), интеграл в A5.40) необходимо вычислять численно.

На рис. 15.7 представлено распределение давления, плотности и скорости

частиц в разлетающемся газе, приведенные к значениям на детонационной волне,

в зависимости от безразмерной координаты для трех изоэнтроп разгрузки продук-

продуктов детонации A5.36)-A5.38).

Как видно, в области высоких давлений все три уравнения дают близкие

результаты, однако при малых давлениях простейшая изоэнтропа A5.38) дает

большие ошибки, особенно в значении максимальной скорости разлета газа в

пустоту. Изоэнтропа, полученная из упрощенного уравнения состояния, дает ре-

результаты, совпадающие с решением для изоэнтропы A5.36).

Для изучения влияния вида уравнения состояния ПД на закон движения

оболочки заряда был численно рассчитан осесимметричный разлет ПД массой

т (длина цилиндрического заряда Iq, радиус г о) и найден закон движения цилин-

цилиндрической оболочки массой М (без учета прочности и сжимаемости оболочки) под

действием плоской скользящей детонационной волны, которая в момент времени

t = lo/D отражалась от жесткой стенки [15.3]. Для момента времени t > lo/D рас-

рассчитывалось движение ПД и оболочки заряда в зоне отраженной ударной волны

(см. систему уравнений B.15)). Схема процесса разлета ПД и движения оболочки

10

15. Метание тел продуктами детонации

Фронт разлета ПДр = 0, р = 0

Оболочка

0,5

Рис. 15.8. Схема метания цилиндрической

оболочки при детонации заряда В В

0,25

V/D

1

- - ¦"" "~

го/г

о

1 1,5 2,0

Рис. 15.9. Зависимость скорости оболочки

у жесткой стенки V/D от расстояния г/го

заряда для t < lo/D изображена на рис. 15.8 Во фронте детонационной волны па-

параметры равны рн, рн, ин. Eh, во фронте истекающих в пустоту ПД: р = 0, р = 0.

На оси симметрии v = 0, для t ^ lo/D на жесткой стенке W = 0. Граничное условие

на оболочке заряда имеет вид dMdV/dt = pds cos 5, dMdW/dt = pds sin 5, где 5 —

угол между вертикалью и нормалью к поверхности оболочки, V, W — радиальная

и осевая компоненты скорость элемента оболочки, имеющего массу dM и площадь

ds.

Указанная задача решалась для пентолита, как с помощью уравнения E.88),

так и с использованием уравнения состояния для ПД E.110).

На рис. 15.9 представлен график набора скорости оболочки для случая т/М = 2,

Iq/vq = 2 вблизи жесткой стенки для обоих уравнений; сплошная линия соответ-

соответствует уравнению E.110), штрих-пунктирная — уравнению E.88). Разница в ко-

конечных результатах ~ 6 %. Приведенный анализ показывает, что для приближен-

приближенных расчетов газодинамических задач действия вырыва можно воспользоваться

простым уравнением состояния и его изоэнтропой E.88), коэффициенты в которых

определяются для любого ВВ по известным параметрам в точке Чепмена—Жуге.

2. Импульс при отражении детонационной волны от стенки. Рас-

Рассмотрим теоретический расчет импульса при отражении детонационной волны от

стенки [15.4].

Пусть плоская детонационная волна начинается у левого открытого конца

заряда ВВ (в начале координат). Длина заряда /; у правого конца при х = /

помещена недеформируемая стенка (рис. 15.10).

Уравнения газовой динамики для одномерного изоэнтропийного течения имеют

вид C.7):

д_

dt

и±

fc-1

ох

Запишем A5.43) для случая к = 3:

at

Решение A5.44) согласно п. 3.5 будет

х = (и + c)t + Fx{u + с),

= (и- c)t + F2(u - с),

A5.43)

A5.44)

A5.45)

15.1. Импульс взрыва при отражении ДВ от стенки

11

где Fi и F2 — произвольные функции. Для отраженной волны решение определено

при t = l/D, x = I. При этом и = 0, с = D; из этого следует, что F\ = l — (D/D)l = 0,

следовательно,

х = (и +

A5.46)

Функция i^2 определяется из условия,

что на стенке при х = I будет и = 0 при

любом значении t. Тогда / = @ — c)t +

F2@ —с). Учитывая, что при t = Z/Z? имеем

с = D. получаем / = -Dl/D + F2@-c), т.е.

F2 = 2/. Следовательно,

21.

A5.47)

Из A5.46) и A5.47) определим иис:

(х-I)

I

с = -.

A5.48)

О

Рис. 15.10. К теоретическому расчету им-

импульса при отражении детонационной вол-

волны от недеформируемой стенки

Последняя зависимость позволяет легко установить закон изменения давления,

действующего на стенку, во времени.

Определим закон движения фронта отраженной ударной волны, распростра-

распространяющейся по продуктам детонации со скоростью (см. п. 4.4)

A5.49)

где и\ и с\ — массовая скорость и скорость звука перед фронтом ударной волны.

Эти параметры определяются формулами A5.11). Параметры и и с определяются

уравнениями A5.48). Поскольку во фронте ударной волны, если она изучается в

акустическом приближении, и + с = и\ + ci, то, подставив это равенство в A5.49),

получим:

dx

D I

A5.50)

Интегрируя это уравнение при условии, что х = / при t = l/D, получим закон

движения фронта отраженной ударной волны:

Dt VIDt

2/.

A5.51)

Из уравнения изоэнтропы р = Ар3 следует, что р/рн = (р/рнK', поскольку при

к = 3 имеем с ~ р, то

Рн

A5.52)

Подставляя A5.52) в значение с из A5.48) и учитывая, что сн = 3.D/4, получим

64

P=27PH \DtJ

v

A5.53)

12

15. Метание тел продуктами детонации

Уравнение A5.53) дает закон изменения давления у стенки. Графически эта

зависимость представлена на рис. 15.11 Полный импульс при отражении дето-

детонационной волны от стенки

1/D

l/D

где S — площадь поперечного сечения заряда ВВ. Поскольку рн = PoD2/4, то

окончательно будем иметь

I = -SlpoD = —mD,

Z / Z /

A5.55)

где Slpo — масса заряда.

Как видно из рис. 15.11, давление у стенки падает чрезвычайно резко. Из этого

следует, что импульс, обусловливающий местное действие взрыва (изображен на

графике заштрихованной площадью), передается преграде в основном за весьма

короткий промежуток времени т ~ 2//Z), равный времени пробега волны разре-

разрежения по заряду. В случае D = 8000 м/сек и / = 20 см, г = 5 • 10~5 с. За это время

давление падает до значения рт = (8/27)рн, которое все же еще достаточно велико

и обычно превосходит предел упругих деформаций соответствующих материалов.

При подобных расчетах сле-

следует учитывать истинное мак-

максимальное давление, которое

возникает на границе разде-

раздела сред при отражении и су-

существенно зависит от соотно-

соотношения между плотностью и

сжимаемостью продуктов де-

детонации и самой среды. Ме-

Методы теоретического вычисле-

вычисления этих давлений подробно

рассмотрены в гл. 11.

Рассмотрим влияние дви-

движения границы раздела ПД и

0 1 2 3 4 HDt

Рис. 15.11. Падение давления, действующего на стенку,

при отражении детонационной волны

плотной сжимаемой среды на

закон изменения давления и

импульса на границе плотной

среды.

Закон движения границы ПД и плотной среды можно рассматривать прибли-

приближенно, считая, что движения отраженной волны в ПД и ударной волны в плотной

среде являются изоэнтропийными. В этом случае движение ПД в отраженной

волне определится общими решениями для к = 3 (см. п. 3.5):

х = (и + c)t + Fi(u + с), х = (и- c)t + F2{u - с),

а волна в плотной среде - особым решением1).

2

и =

п

— (с - с0), x =

¦c)t

«К

A5.56)

A5.57)

^Если ударная волна слабая и ее движение можно рассматривать с помощью акустической

теории (см. п. 4.4).

15.1. Импульс взрыва при отражении ДВ от стенки 13

где со — скорость звука в невозмущенной плотной среде. Изоэнтропийную связь

между давлением и плотностью возьмем для ПД в виде

р = Ар3 = Вс3. A5.58)

Для плотной среды

«— \ п \ / / _ \ 2п/(п — 1) \

поскольку с2 = dp /dp ~ рп~1. Численные коэффициенты Ann для разных

плотных сред приведены в гл. 19.. Движение границы раздела ПД и плотной среды

можно определить без полного решения задачи о движении волн в ПД и плотной

среде. Для этого достаточно определить функцию F\(u + с) в уравнении A5.56).

Эта отраженная волна сопрягается с падающей простой волной A5.11):

x = (u + c)t, u-c=-D/2. A5.60)

Поскольку на границе падающей и отраженной волн величина и + с является

непрерывной, то F\(u-\-c) = 0. Тогда решение A5.56) в области отраженной волны

примет вид

х = (и + c)t, x = (u-c)t + F2{u - с). A5.61)

На границе раздела ПД и плотной среды, вследствие закона равенства действия

и противодействия и условия неразрывности среды, давление и скорость равны

соответственно

dx

р = р, — = и = п. A5.62)

Используя уравнения A5.58), A5.59) и первое уравнение A5.62), получим

-ч2п/(п-1) \

)

Поскольку, согласно уравнениям A5.57) и A5.61), на границе раздела ПД и

плотной среды

х dx _ _ п — 1 dx

с = 1~^ ~с = ~с« + —те A5-64)

то, подставляя эти уравнения в A5.63), получим дифференциальный закон дви-

движения границы раздела ПД и плотной среды:

Это уравнение необходимо интегрировать численно. Начальными условиями явля-

являются t = l/D, x = /. Отсюда в момент отражения детонационной волны от плотной

преграды

|= D = uo + c0. A5.66)

14 15. Метание тел продуктами детонации

Это соотношение позволяет определить начальную скорость границы раздела ПД

и плотной среды щ из уравнения A5.65):

_// Г}_1 \2n/(n-l) \

B(D-uoK = Al М +—_uoj -I • A5.67)

Начальное давление на границе ПД и плотной среды определяется формулой

A5.68)

где рн = poD2 /4, сн = 3D/А. Поскольку закон движения границы раздела ПД и

плотной среды определяется интегрированием уравнения A5.65)

rf, — гг(+ \ 0, — 0,{+ \ (ЛТ\ CZQ\

то, следовательно, на границе раздела в ПД можно определить t* = ip(u — с) и

х* = ф(и — с); это позволяет определить F2(u — с) в уравнении A5.61)

F2(u -c)=x*-{u- c)U. A5.70)

Это определяет закон движения ПД в отраженной волне с помощью уравне-

уравнений A5.61) и A5.70).

Для определения f(u) в уравнениях A5.57) опять используем известный закон

движения границы раздела A5.69), что позволяет найти t\ = t\(u) и х\ = х\{и)\

отсюда

/ = х\ — (и + c]t\. A5.71)

Это определяет закон движения плотной среды.

Найдем закон движения фронта ударной волны в плотной среде в акустическом

приближении (см. п. 4.4):

^уд = ~г~ = —(п + с + по + со), A5.72)

dt 2

где поч Со — известные массовая скорость и скорость звука перед фронтом волны,

X — координата фронта ударной волны в плотной среде.

Используя уравнения A5.57) и A5.71), получим

--п + с. A5.73)

Для фронта волны

dx к^-,л _ _ , A574)

Интегрируя это уравнение при начальных условиях при t = l/D, x = I, получим

закон движения фронта ударной волны X = X(t).

15.1. Импульс взрыва при отражении ДВ от стенки

15

В рамках рассматриваемого (акустиче-

(акустического) приближения (без учета прочности)

полученный закон движения границы раз-

раздела и закон движения ПД и плотной

среды справедливы как для ударных волн

разрежения, так и для ударных волн в ПД.

Поэтому уравнения A5.56)-A5.74) могут

быть использованы для таких сред, как

вода, грунт, металлы.

Согласно расчетам [15.5], закон одно-

одномерного движения границы раздела слоя

ПД и сжимаемой плотной преграды, полу-

полученный численным интегрированием урав-

уравнения A5.65), можно аппроксимировать

следующей степенной зависимостью:

3,0

2,5

2,0

1,5

1,0

0,5

О 1 2 3 _4_ 5_ 6 7

PqCq-W~~7, кг/м2-сек

Рис. 15.12. Зависимость величины C о

свойств преграды

Гтт /~\

JtlLovJ'

Be

Cd

*—^->

Cu

— —

Та

Mo

An

-~-—m

A5.75)

где luq = uq/D, uj = u/D, щ — начальная скорость границы раздела, /3 — некоторая

константа, определяемая свойствами заряда и преграды, D — скорость детонации.

Величина /3 определяется приближенным соотношением

/3 = 1 + 0,02(р0соH'24, A5.76)

где Cq = (dp/dp)o — скорость звука в материала преграды при р = ро, ро —

начальная плотность материала преграды, [pqCq] — в кг/сек • м2. Величина C

для ряда материалов представлена на рис. 15.12 Зависимость позволяет получить

аналитическое уравнение для определения давления на границе ПД-плотное тело

с учетом сжимаемости последнего.

Поскольку uj = (l/D)dx/dt, то A5.75) из следует

dx

dt

Интегрируя это уравнение, можно получить

1/A-/5)

откуда

A -

A5.77)

A5.78)

A5.79)

В области отраженной волны в ПД, согласно A5.61), справедливо уравнение

x/t = и-\-с. Подставим в это уравнение x/t и и = ujD из уравнений A5.78) и A5.79),

в результате получим

с

A5.80)

16

15. Метание тел продуктами детонации

Уравнение A5.80) определяет закон изменения скорости звука в продуктах де-

детонации, контактирующих с поверхностью преграды. Учитывая, что р/рн = {с/сн)

и сн = 3.D/4, молено записать теперь формулу, определяющую зависимость

давления на контактной поверхности рх от времени:

Рх_

Рн

64

27

/

v 3/3/@-1) •

A5.81)

Если считать преграду абсолютно несжимаемой (luq = 0), то уравнение A5.81)

полностью совпадает с уравнением A5.53). Для сжимаемой преграды (cjq > 0) в

момент выхода фронта детонационной волны на поверхность преграды (?0 = 1/D)

имеем:

64

Ро=27

A5.82)

Величину ujq удобно определять графоаналитическим решением уравнения A5.82)

с помощью (р-и)-диаграммы вещества преграды. Расчеты по этой формуле дают

результаты, близкие к полученным в гл. 11.

Величина импульса на преграде для любого момента времени t > l/D опреде-

определяется интегралом

t= I —(—}

J PH27 \Dt)

l/D

(l-ujoKdt

A5.83)

P

2,37pH

Рн

1

0,5

0,4

0,3

0,2

0,1

ч

II

?

1

>

— -

— —

и— —

4

—— —

—— ¦¦

1 2 3 4 12468 10

а б

Рис. 15.13. Зависимость давления (а) и импульса (б) взрыва от времени с учетом сжимаемости

разных преград: 1 — жесткая преграда, 2 — медь, 3 — алюминий, 4 — вода

Расчеты показывают, что для любых реальных преград /3 > 1. В силу этого спад

давления продуктов детонации на контактной поверхности должен происходить

медленнее, чем это следует из уравнения A5.53). На рис. 15.13а представлены

кривые p(i), рассчитанные по формуле A5.81) для нескольких комбинаций «ВВ-

преграда» с учетом значений ujq и /3, найденных из соотношений A5.65) и A5.75) по

методу наименьших квадратов. Сопоставляя эти кривые, можно заключить, что

удельный импульс взрыва должен в меньшей степени зависеть от сжимаемости

преграды, чем начальное давление ро.

15.1. Импульс взрыва при отражении ДВ от стенки

17

На рис. 15.136 представлены расчетные значения импульсов взрыва на сжима-

сжимаемые преграды из Си, А1 и воды по формуле A5.83). Из этого рисунка видно,

что для металлов величина импульса слабо зависит от их сжимаемости. Для

воды же величина импульса существенно зависит от ее сжимаемости. Опытные

данные подтверждают, что импульс взрыва слабо зависит от механических свойств

твердой преграды (грунт, бетон, сталь), максимальное же давление на преграде

существенно зависит от свойств преграды (см. гл. 11).

Из выражения A5.55) следует, что удельный импульс, обусловливающий (в

первом приближении) местное, бризантное действие взрыва, зависит не только от

скорости детонации и плотности ВВ, но и от веса и геометрических параметров

заряда.

Из A5.55) следует, что при прочих равных условиях, импульс должен линейно

расти с увеличением скорости детонации. Отсюда следует, что импульс заряда

данного ВВ может быть заметно увеличен за счет увеличения плотности заряда;

поскольку D = ApQ, то, следовательно, должна выполняться следующая зависи-

зависимость:

/ = Кр% A5.84)

Уравнение A5.55) предполагает линейную зависимость между импульсом и

длиной заряда, что в действительности не наблюдается. Объясняется это тем,

что на практике не представляется возможным реализовать строго одномерное

движение продуктов детонации и полностью исключить боковой их разлет даже

при заключении заряда в достаточно прочную оболочку.

Однако зависимость A5.55) может быть использована не только для одномер-

одномерного, но и для трехмерного случая. Для этого необходимо вместо полной массы

заряда подставить массу активной его части, которая может быть в каждом

частном случае рассчитана приближенно.

Теория активной части заряда разраба-

разрабатывалась Власовым, Покровским и полу-

получила дальнейшее развитие в работе Баума

и Станюковича. Под активной частью за-

заряда понимают ту часть заряда, продукты

детонации которой разлетаются в задан-

заданном направлении. С увеличением длины

заряда при заданном его диаметре актив-

активная масса активной части заряда может

быть рассчитана следующим образом.

Пусть инициирование цилиндрического

заряда производится в произвольном сече-

сечении, разделяющем заряд на две части (а и б), как это показано на рис. 15.14. Из

теории одновременного разлета продуктов детонации известно, что в этом слу-

случае для разлетающихся в противоположных направлениях продуктов детонации

справедливы следующие соотношения [15.4]:

< а >

< Ъ >

Рис. 15.14. Разлет продуктов детонации

цилиндрического заряда с торцов

9

т2 =

A5.85)

где ttzi и т>2 — массы, разлетающиеся в левую и правую стороны соответственно.

Если инициирование заряда осуществляется у левого конца, то в сторону

распространения детонации (вправо) разлетается 4/9 общей массы заряда. Однако

вследствие одновременного разлета продуктов детонации с боковой поверхности

активная масса заряда уменьшается

18

15. Метание тел продуктами детонации

Если с — скорость волны разрежения, распространяющейся от боковой поверх-

поверхности к оси заряда, а его радиус — г о, то предельная длина активной части заряда

определяется из условия

ГО _ \а_ * _

с D

A5.86)

а активная масса будет занимать объем конуса с радиусом основания г о и высотой

/о, т.е.

A5.87)

где mnp — предельная активная масса заряда.

Приняв с достаточным для практики приближением с ^ D/2 и относя актив-

активную массу к единице поверхности основания заряда, получим

тир _ 2

тгг? 3

A5.88)

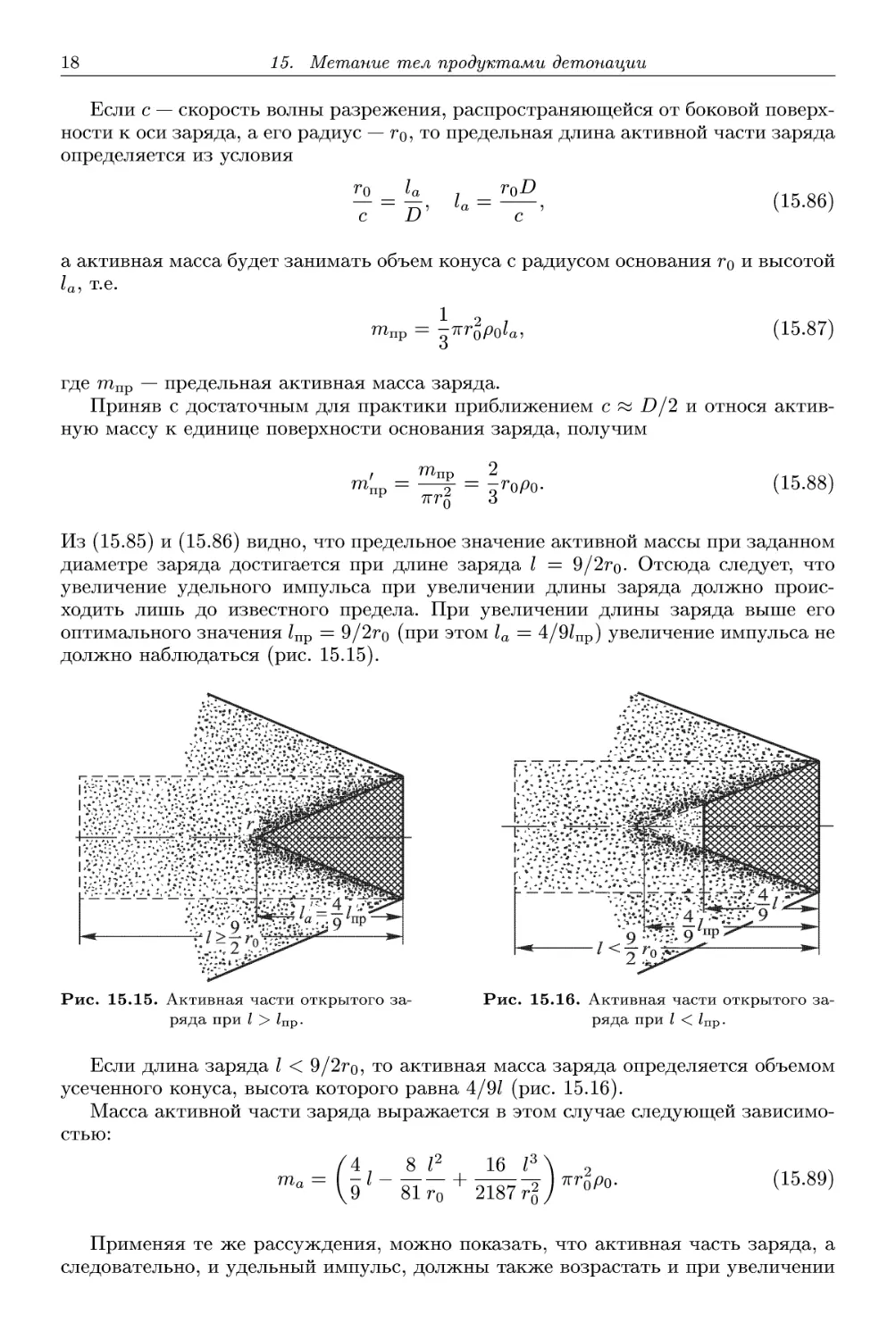

Из A5.85) и A5.86) видно, что предельное значение активной массы при заданном

диаметре заряда достигается при длине заряда / = 9/2го- Отсюда следует, что

увеличение удельного импульса при увеличении длины заряда должно проис-

происходить лишь до известного предела. При увеличении длины заряда выше его

оптимального значения /пр = 9/2го (при этом 1а = 4/9/пр) увеличение импульса не

должно наблюдаться (рис. 15.15).

« '''У'?г(\'$!??^а'*:9 пр™™™**

Рис. 15.15. Активная части открытого за-

заряда При / > /Пр-

Рис. 15.16. Активная части открытого за-

заряда при / < /пр.

Если длина заряда / < 9/2го, то активная масса заряда определяется объемом

усеченного конуса, высота которого равна 4/9/ (рис. 15.16).

Масса активной части заряда выражается в этом случае следующей зависимо-

зависимостью:

8 '2 И ^ ' A5.89)

Применяя те же рассуждения, можно показать, что активная часть заряда, а

следовательно, и удельный импульс, должны также возрастать и при увеличении

15.1. Импульс взрыва при отражении ДВ от стенки

19

диаметра заряда, асимптотически приближаясь к определенному пределу (см.

табл. 15.3).

В табл. 15.3 сопоставлены значения импульсов, установленных эксперименталь-

экспериментально и рассчитанных по формуле A5.55) для тротиловых зарядов на основании

данных об активной части заряда A5.89). Как видно из таблицы, рассчитанные

значения находятся в удовлетворительном согласии с опытными.

Выведенные выше зависи-

зависимости позволяют определить Таблица 15.3

импульс при детонации от- Расчетные и опытные значения удельных

крытого заряда ВВ на по- импульсов

верхности жесткой или сжи-

сжимаемой стенки. Если же за-

заряд ВВ находится в оболоч-

оболочке из инертного вещества (на-

(например, стальной), то вели-

величина импульса, действующего

на стенку, будет существенно

больше, чем для открытого

заряда.

Определим импульс, пе-

передаваемый длинным цилин-

цилиндрическим зарядом, заклю-

заключенным в оболочку, на поверх-

поверхность плиты1 >. В этом случае

разлет продуктов детонации

будет задерживаться инерт-

инертной оболочкой, причем, чем

толще эта оболочка, тем медленнее будет разлет продуктов детонации и, следо-

следовательно, тем больший импульс будет действовать на поверхность плиты.

Удельный импульс, действующий на площадь контакта заряда и плиты, легко

определить, если считать, что имеет место мгновенная детонация. В этом случае

давление в ПД внутри длинной цилиндрической оболочки определяется законом

ее движения.

Закон движения цилиндрической оболочки возьмем в виде A5.143):

A5.90)

где г — текущий радиус, г о — начальный радиус заряда, т — масса ВВ, заключен-

заключенная в оболочке, М — масса оболочки, D — скорость детонации, t — время. Так как

масса газа в начальный момент времени равна тггд/рсь а в любой другой момент

времени эта же масса газа равна тгг2/р, где / — высота заряда ВВ, р — текущая

плотность ПД, то отсюда получим г^ро = г2р. Давление р ~ р3, поэтому

MM

80

80

80

80

70

70

70

43

61

67

d

MM

20,0

23,5

31,4

40,0

20,0

23,5

31,4

40,0

40,0

40,0

P

г/см3

1,40

1,40

1,40

1,40

1,50

1,50

1,50

1,30

1,30

1,30

D

м/сек

6320

6320

6320

6320

6640

6640

6640

6025

6025

6025

i • 10hc/m2

опыт

0,162

0,217

0,305

0,378

0,205

0,266

0,325

0,296

0,316

0,318

расчет

0,178

0,208

0,280

0,360

0,200

0,234

0,314

0,272

0,305

0,310

Р_

Рс

A5.91)

При расширении цилиндрической оболочки от начального радиуса го до теку-

х) Задача решена Л. П. Орленко

20 15. Метание тел продуктами детонации

щего радиуса г среднее текущее давление ПД р будет равно

Здесь принято, что в начальный момент среднее давление в цилиндре равно

давлению мгновенной детонации рс = pqD2/S. Подставим в уравнение A5.92)

значение г/vq из A5.90), в результате получим

Эта зависимость определяет закон изменения давления на площади соприкосно-

соприкосновения заряда и плиты с учетом расширения оболочки в зависимости от времени.

Удельный импульс г2 на поверхности плиты равен

где d = 2гд. Из этой формулы следует, что при отсутствии оболочки (М = 0)

импульс %2 = 0. Очевидно, что формула, определяющая импульс на плиту с учетом

оболочки, должна при М —)> 0 превращаться в формулу, определяющую импульс

открытого заряда на плиту %\.

Удельный импульс открытого заряда %\ с помощью уравнений A5.55) и A5.88),

A5.89) определяется формулами:

8 /4 8 / 16 /2

16 9

Ч = —Dporo для / ^ —. A5.96)

81 2г0

Этот импульс %\ действует весьма малые промежутки времени (см. рис. 15.13).

Полный удельный импульс, который передает заряд в оболочке на плиту, равен

сумме импульсов i\ A5.96) и %2 A5.94):

^ A5.97)

При М —>> 0 г* = ii. Зависимость A5.97) справедлива для длинных зарядов в

оболочке при / > 2,25с/, где d = 2го-

При детонации коротких зарядов (/ ж d) уравнение A5.97) дает завышенные

значения удельного импульса, так как при выводе этой зависимости было принято,

что имеет место разлет продуктов детонации с осевой симметрией. Определим

удельный импульс на поверхности плиты при детонации заряда в оболочке в

том случае, когда разлет продуктов детонации имеет точечную симметрию. Тогда

среднее текущее давление продуктов детонации будет меняться как р ~ 1/г9. Так

как в этом случае rjjpo = r3p, то аналогично A5.91) получим

15.1. Импульс взрыва при отражении ДВ от стенки 21

а зависимость скорости движения оболочки от расстояния г для данного случая

равна (см.A5.132)

Л™ I / Л \ / ™6 \

A5.99)

где А = (ро/24)?оГо/М, So — начальная поверхность оболочки заряда.

Удельный импульс представим состоящим из двух составляющих i[ и г^, так лее,

как и при разлете продуктов детонации с осевой симметрией, причем i[ = %i будет

определяться формулой A5.95), ai'2- следующим приближенным соотношением:

м

UDro4m- A5Л°0)

Эта зависимость справедлива для зарядов, у которых I ~ d. Если требуется

определить удельный импульс на поверхности плиты для зарядов в оболочке,

имеющих d < I < 2,5б/, то следует вычислить интерполяционное значение удельно-

удельного импульса между значениями, вычисленными по формуле A5.94) (для / = 2,5с/)

и A5.100) (для / = с/).

Интерполяционное значение удельного импульса для зарядов в оболочке, имею-

имеющих высоту d < I < 2,5б/, можно определить по формуле

A5.101)

Полученные выше соотношения для импульса при взрыве подтверждаются ре-

результатами экспериментальных исследований (см. табл. 15.4).

Если заряд заключен в оболочку, то в детонирующем заряде в большей или

меньшей степени ограничено распространение боковых волн разрежения, что

приводит к соответствующему увеличению удельного импульса на его торце. С

увеличением прочности и толщины оболочки импульс заметно возрастает. Неко-

Некоторые данные, иллюстрирующие влияние этих факторов на удельный импульс,

приведены в табл. 15.4.

Необходимо отметить, что наличие оболочки приводит к значительному повы-

повышению воздействия ПД на преграду.

В табл. 15.4 приведены расчетные (по формулам A5.97), A5.100) и A5.101) и

экспериментальные значения удельных импульсов взрыва. В формуле A5.101) ве-

величина i[ = i\ при / > 2,25б/ (см. формулу A5.96). Толщина оболочки обозначена 5.

Согласно данным табл. 15.4 значения расчетных удельных импульсов с точностью

до 15 % совпадают с опытными значениями удельных импульсов для отношений

М/тп > 1. Из таблицы видно, что расчетные удельные импульсы превышают

экспериментальные импульсы, кроме первого случая (/ = 30 мм).

Если заряд ВВ, который детонирует в контакте с жесткой преградой, находится

в воде, то импульс взрыва на преграду приближенно можно рассчитать по анало-

аналогии с расчетом импульса для зарядов в оболочке. Пусть на жесткой преграде в воде

детонирует сосредоточенный заряд (I & d). Как в формуле A5.97), будем считать,

22

15. Метание тел продуктами детонации

Таблица 15.4

Удельные импульсы для зарядов в оболочках, г • 10~5нс/м

вв

Тротил

Тротил

Тротил

Гексоген

флегмати-

зированный

мм

30

50

60

60

Оболочка стальная

мм

23,5

23,5

23,5

23,5

6 = 0

Ро

г/см3

1,3

1,3

1,3

1,3

D,

м/сек

6025

6025

6025

6875

— без оболочки

6 =

опыт

0,523

0,635

0,678

0,830

6 мм,

расчет

0,484

0,655

0,729

0,834

6 =

опыт

0,388

0,430

0,475

0,578

Змм,

расчет

0,381

0,497

0,551

0,630

6 = 0

опыт

-

-

0,217

0,370

что полный удельный импульс г определяется двумя составляющими: г = i\ -\- %2-

Величина %\ для 1/г$ = 2, согласно A5.95) определится формулой

Н = 0,0815?>/ро = O,163i>opo-

A5.102)

Величина г2 может быть определена по аналогии с формулой A5.100), если

известен закон движения границы ПД-вода г = r(i) или и = и(г). Тогда справед-

справедливы соотношения A5.98):

A5.103)

=Рв(т) = Vte) '

Р~усх ~ ' - 8 \r(t)J ' " df

Величина импульса, определяемая влиянием воды, будет равна

dr

r9u(r)

A5.104)

Закон движения границы раздела воды и ПД описывается уравнением (см.

гл 13).

0,4

г = г0 ( 1 + 77—

A5.105)

Давление в ПД практически равно одной атмосфере (вблизи поверхности воды)

при г/г0 « 10 и t = Т = 315го/гусо.

Подставим A5.105) в уравнение A5.104):

-3,6

21г]с0

_ сЛ

\ r

A5.106)

Следовательно, импульс сосредоточенного заряда на преграде (на небольшой

глубине) в воде равен

г = г\ + г2

0,163 +

A5.107)

15.2. Определение скорости и законов движения оболочки заряда 23

15.2. Определение скорости и законов движения оболочки заряда,

метаемой продуктами детонации

1. Определение максимальной скорости при одномерном метании

оболочек. Метание оболочки заряда, ее разрушение и разлет осколков проис-

происходит за счет энергии, выделяющейся при детонации ВВ. Если ВВ заключено в

оболочку, масса которой превосходит массу ВВ, то при расчете скорости оболочки

можно, в первом приближении, пользоваться гипотезой мгновенной детонации,

поскольку отражение волн произойдет несколько раз, прежде чем оболочка раз-

разрушится и осколки начнут разлетаться.

Максимальную скорость растяжения оболочки одинаковой толщины для за-

закрытого со всех концов заряда (например, шара или длинного цилиндра) можно

определить из уравнения

Ми2

Ес + Ек + Еи + ЕФ + —— = mQ, A5.108)

z

где и — максимальная скорость оболочки, М — масса оболочки, т — масса ВВ,

Q — теплота взрывчатого разложения, Ес — энергия, которая передается среде

(воздуху, воде, грунту), окружающей оболочку, Ек — кинетическая энергия ПД,

Ец — внутренняя потенциальная энергия ПД, Еф — энергия формоизменения

(затрачивается на пластическую деформацию оболочки и ее разрушение).

Найдем энергии Ес, Ек, Ей и Еф. Верхнее, максимальное значение энергии Ес,

передаваемой в ударную волну, распространяющейся в окружающей метаемую

оболочку среде, может быть определено, если известна максимальная скорость

оболочки, которая может быть определена из опыта либо расчетным путем без

учета энергии Ес. В этом случае массовая скорость за фронтом ударной волны

в среде равна максимальной скорости оболочки и, следовательно, давление на

оболочку снаружи будет равно р = pcuD(u), где рс — начальная плотность

среды, D — скорость ударной волны в среде, которая может быть определена по

известной скорости и (см. гл. 19). Давление на оболочку со стороны среды будем

считать постоянным. Тогда передаваемая в среду энергия равна работе, которую

совершает оболочка против сил противодавления со стороны среды:

где R — внешний радиус оболочки, соответствующий полному разгону оболочки,

Rq — начальный внешний радиус оболочки. Для сферы V = 4/3tt.Rq, TV = 3,

для цилиндра V = ttRqH, N = 2 (Н — высота цилиндра), для плоского случая

V = soRo, so = const, TV = 1.

Если снаружи оболочки находится воздух, то принимая его за идеальный газ,

для сильных ударных волн получим

, 1 // п\* \

A5.110)

Здесь величина R = Rup соответствует моменту получения оболочкой максималь-

максимальной скорости. Значение Rup определяется по опытным данным либо расчетным

путем. Так, например, для цилиндрической медной оболочки, когда детонация

расположенного внутри оболочки заряда ВВ распространяется вдоль его оси,

24 15. Метание тел продуктами детонации

величина Rup = 2,24i?0, где Rq — начальный наружный радиус оболочки (см.

п. 10.3).

Для воды, грунта, если D = а + Хи (см. приложение D ), то

= Vpcu(a + \u) — -1 . A5.111)

Приближенно кинетическая энергия ПД Е^ легко вычисляется при одномер-

одномерном метании сферической, цилиндрической и плоской оболочек, если известны

зависимости скорости и плотности ПД от координаты.

В качестве примера найдем Ек при метании ПД сферической оболочки. Пусть

скорость ПД от центра до оболочки определяется уравнением п = (p(t)rn, где

(p(t) — произвольная функция времени, п — числовой показатель, плотность ПД

р = f{t) не зависит от координаты, тогда полная кинетическая энергия ПД в

каждый фиксированный момент времени будет равна

u2dm Г ip2r2n^r2pdr 27rR3pip2R2n Ъти2 /1

= = A

Г u2dm Г

= J — = )

где и — скорость оболочки, т = 4/ЗтгД3р — масса ПД, г = R — координата

оболочки.

При метании сферической, цилиндрической и плоской оболочек величину ки-

кинетической энергии можно записать в следующем виде:

Ек = ^, A5.113)

где для сферического разлета ф = 2Bп + 3)/3, для цилиндрического ф = 2п + 2

и для плоского ф = 2Bп + 1). Из A5.113) следует, что можно рассматривать

кинетическую энергию ПД Е^ как кинетическую энергию определенной массы ПД

777,1, движущейся с постоянной скоростью и, т.е. Ек = miu2/2. Эта часть массы ПД

для сферического, цилиндрического и плоского случая, например, соответственно

равна (для п = 1):

777,1 = 3m/5, mi = т/2, mi = т/3. A5.114)

Определим величину внутренней энергии ПД по формуле Ей = теп, где еп —

внутренняя (потенциальная) энергия единицы массы ПД:

= fpdv, A5.115)

v — удельный объем, который занимают ПД к моменту полного разгона оболочки.

Уравнение изоэнтропы при расширении ПД от объема v до ос можно предста-

представить в различном виде (см. п. 5.7). Если приближенно принять р = Арк, причем

к = const, то удельная энергия, рассчитанная на единицу массы ПД, определяется

уравнением

/-к Pv P

Av dv = = — -.

15.2. Определение скорости и законов движения оболочки заряда 25

Отсюда внутренняя энергия продуктов ПД

Соответствующие моменту получения оболочкой максимальной скорости дав-

давление р и плотность р могут быть приближенно определены, например, для

цилиндрической оболочки следующим образом:

{) , A5-117)

где рс = pqD2/S — среднее давление при мгновенной детонации. Опыт показал,

что полный разгон медной оболочки заканчивается при ро/ р = v/vq = 7 (см. гл. 10)

и г/го = л/7- Поэтому

w if?- A5Л18)

Следовательно, в этом случае

б ^ A

Точность вычислений по этой формуле существенно зависит от величин к\ и

&2- Величина к\ обычно меняется от 2,5-3 при р = ро ДО примерно 1,5-1,7 при

р = ро/7, а &2 = &i при р = ро/7 и /^2 = 1.2 при р —>> 0.

Точное значение величины еп молено получить по формуле A5.115), если

известна изоэнтропа ПД р = p(v). Результатом такого вычисления ед является

зависимость E.114), полученная для состава ТГ36/64 (р0 ~ 1,717г/см ).

Энергия разрушения (формоизменения) оболочки Еф определяется уравнением

м с м

ЕФ = / endsi = Ар, A5.120)

Рм J рм

о

где Mjрм = Ум — объем метаемой оболочки,М — ее масса, рм — плотность

оболочки, Ар — энергия разрушения единицы объема материала, G{, s\ — интенсив-

интенсивность напряжений и интенсивность деформаций, ер — интенсивность деформаций,

соответствующая разрушению материала; численные значения Ар для некоторых

материалов приведены в гл. 19. Следовательно, полное уравнение энергии A5.108)

при метании в воздухе можно записать в виде

^ + ^ + -J^ + gg + V^k + ^ W^ ~ ^ = mQ. A5.121)

Рм Ф р{к - 1) 2 2

При плоском метании Еф = 0, тогда скорость метаемой оболочки, если прене-

пренебречь Ес, будет равна

2/3 A5.122)

где j3 = m/M.

26 15. Метание тел продуктами детонации

Далее для удобства будем пользоваться формулой D = у/2(/с2 — 1)Q. Следует

заметить, что эта формула, справедливая для идеальных газовых систем, является

теоретически необоснованной для конденсированных ВВ (см. гл. 5). Для многих

ВВ большой плотности (ро = 1,6... 1,8г/см ) эта формула дает завышенные зна-

значения скорости детонации на 10-15 % при к = 3. В этом случае D = Ал/Q. В ряде

случаев более точное значение скорости детонации получается при к = 2,7, при

этом D = 3,5\/Q- При уменьшении плотности данного ВВ D всегда уменьшается,

a Q для ряда ВВ не зависит от начальной плотности ВВ. Использование формулы

D = \Ji(k2 — 1)Q в этом случае теряет свой смысл.

Формула A5.122) не учитывает истечения продуктов детонации вдоль оси

заряда для цилиндрических оболочек конечной толщины и истечения ПД при

разрыве оболочки; не учитывает она и взаимодействия детонационной волны

с оболочкой. Затем следует заметить, что эта формула предполагает толщину

оболочки вдоль образующей постоянной, в противном случае скорости различных

частей оболочки будут разными. Зависимость A5.122) выведена для плоского и

шарового заряда или для цилиндрического заряда бесконечной протяженности.

Для различных других случаев эта формула определяет завышенные значения

некоторой средней скорости (например, для случая короткого цилиндра без днищ).

В уравнении энергии A5.121) во многих случаях можно пренебречь энергией

разрушения Еф и величиной энергии ударных воздушных волн. В этом случае

скорость разлета оболочки равна

Если принять, что численно для больших ро выполняется Q — Ей ~ D2 /16, то

A5.124)

Если считать, что вся энергия mQ расходуется на метание оболочки, то

Ми2/2 = mQ.

Эта формула при условии D = 4\/Q может быть записана в виде

A5.125)

и дает верхний теоретический предел скорости метания оболочки ПД.

Учитывая, что для плоской оболочки ф = 6, для цилиндрической ф = 4 и

сферической ф = 10/3 из A5.124) соответственно получим

A5.126)

2. Определение законов движения одномерных оболочек, метаемых

продуктами взрыва. Рассмотрим закон движения сферической оболочки в

предположении мгновенной детонации заряда, что допустимо для М/т > 1.

Будем считать, что энергия ПД расходуется на метание оболочки массой М и

15.2. Определение скорости и законов движения оболочки заряда 27

метание самих ПД. Если считать, что скорость продуктов детонации линейно

меняется от центра до оболочки, то со скоростью оболочки в каждый данный

момент движется масса ПД mi A5.114). С учетом этой массы закон движения

оболочки запишется в следующем виде:

(М + \т) ^ = (М + \т)и^ = sp, A5.127)

о dt о div

где s = 4тгг2 — поверхность расширяющейся сферической оболочки; начальное

значение s = sq = 4тггд, отсюда

s = so(-J. A5.128)

Поскольку для конденсированных ВВ р/рс = (р/роK> а из закона сохранения

массы г3р = rjjро> т0 V — Рс{го/Г)9, или

Подстановка A5.128) и A5.129) в A5.127) дает

D2r7 f _7л cikiq^

dr- A5Л30)

М 3\ ? 2 soPoD2r7o

0 r0

После интегрирования, с учетом, что /5 = т/М и m = <soPoro/3, получим

2 Y E + 3/3J

Если /3 мало, то формула приобретает вид

Если (го/rN <С 1, то из формул A5.131), A5.132) получим соответственно форму-

формулы A5.124) и A5.125).

Чтобы найти закон движения сферической оболочки, надо в уравнении A5.131)

положить и = dr/dt, в результате чего получим

*= D

2г0 /2E + 3/3) Y° X3

/ то

Если считать, что оболочка состоит из готовых осколков, то в уравнении A5.127)

надо положить s = sq:

тE + 3C) du PoD2

28 15. Метание тел продуктами детонации

что после интегрирования дает

15/3

2 V 8E + 3/3)

Отношение предельных значений скоростей готовых осколков и целой оболочки

согласно формулам A5.131) и A5.135) равно \/3/4 ж 0,87. Следует заметить, что

это отношение завышено, поскольку формула A5.135) не учитывает истечения ПД

через зазоры между готовыми осколками.

Определим теперь скорость цилиндрической оболочки, рассматривая оболочку

все время как целое или считая, что она заранее состояла из готовых осколков1). В

первом случае, рассматривая тяжелую оболочку (М/т > 1) и применяя уравнение

сохранения импульса, можно написать с учетом массы продуктов ПД A5.114).

777 \ fill / 777 \ fill

™)™ = (М+-)и— = 8р A5.136)

2 / dt V 2 / dr

где s — текущая площадь боковой поверхности цилиндрической оболочки. Оче-

Очевидно, что s = so(r/ro), где sq — начальная боковая поверхность цилиндра, г о —

начальный радиус цилиндра.

На начальной стадии расширение ПД подчиняется закону

; A5.137)

подставив это выражение в A5.136), получим

/ т\ dn В2 / г \5 D2 И

f Л/Г I 1 I \ 0 (л г 1QQ\

I М + — I — = —soPo I — I = ~ГШ^"' A5.138)

V 2 / аг 8 \го/ 4 г°

или

бЫ2 _ 2/3 Р2г4

dr ~ 2 + f3 2 г5'

Интегрирование дает выражение для скорости оболочки

A5.139)

При г —>- сю получим A5.126), Так как ?j = dr/dt, то, обозначая Л = r/го и

г = Dt/ro, придем к уравнению движения цилиндрической оболочки

т (при г = 0, Л = 1).

A5.140)

v л** — ± ^vz"^p

1

Левая часть A5.140) может быть представлена в виде эллиптического интеграла

и аппроксимируется выражением

л

A5.141)

^Задача решалась Баумом и Станюковичем.

15.2. Определение скорости и законов движения оболочки заряда 29

На основании A5.140) и A5.141) получим

v +4B + /?)) ' A5Л42)

Если /3 -С 2, то

А = (l + ^т2) . A5.143)

Это уравнение представляет закон движения цилиндрической оболочки. Если

s = sq, интегрирование A5.136) дает

A5Л44)

при г —>• 0, uu/D = у7'yS/5B + /3). Полученное таким образом отношение скоростей

завыпгено, поскольку мы не учли истечения ПД через зазоры в случае метания

готовых элементов (осколков).

Рассмотрим приближенно влияние пластического сопротивления цилиндра на

величину его скорости. Если считать материал цилиндра идеально пластичным

и пренебрегать упругими деформациями, то давление внутри тонкого цилиндра,

которое уравновешивает пластическое сопротивление цилиндра, определится по

формуле

Ps = ^, A5.145)

где h — толщина оболочки, crs — динамический предел текучести. Из усло-

условия несжимаемости материала получим Br + h)h = Bro + ho)ho = Л, отсюда

h = yV2 + A — г. Если h <С 2г, то h = A/Br) и ps = Ars/Br2). В этом случае

уравнение A5.136) можно написать в виде

^)^=S(p-ps), A5.146)

или, если ps = (yV2 + ^4 — г) crs/r,

+)и ггп^

2 / б/г 4 г5 г0

Если ps = Лсг5/2г2, то

т \ du D2 Tq sq A<js

dr 4 r5 ro 2r

Интегрирование этого уравнения дает

'-^wmV-d) -i^rK A5Л47)

30

15. Метание тел продуктами детонации

U/D

0,4

0,3

0,2

0,1

/

//

W

Г

***

—. ¦—

р. * ^

-. -

Полученные выше соотношения для основной части оболочки или готовых

осколочных элементов сохраняются и при детонации В В в длинном цилиндре,

открытом с торцов. Для длинного заряда, длина которого в несколько раз пре-

превышает его диаметр, элементы оболочки, находящиеся на некотором удалении от

торцов заряда, успеют переместиться на значительное расстояние, прежде чем

осевые волны разрежения успеют проникнуть вглубь заряда.

Величина г в формуле A5.139), A5.147) соответствует либо некоторому пре-

предельному внутреннему радиусу гр, при котором оболочка получает максимальную

скорость, если оболочка расширяется до гр без разрыва, либо тому радиусу

Гр, при котором происходит разрушение оболочки. Так, например, для медных

оболочек гр > 2,6го (см. гл. 10). Менее пластичные материалы разрываются

раньше, чем оболочка наберет максимально возможную скорость (если движение

осуществляется без разрыва оболочки). Так, например, по опытным данным

Санасаряна гр = 1,84го для оболочек из стали 45, причем величина гр практически

не зависела от относительной толщины оболочки /го/^о = 0,208—3,33. Аналогичные

результаты гр = A,6...2,1)го были получены при разрушении труб из мягкой

стали другими исследователями.

Из формул A5.139), A5.147) следует, что

при г = 1,45го оболочка набирает около

88% максимальной скорости; при г = 1,88го

оболочка приобретает 95 % максимально воз-

возможной скорости щ, а при г = 2,64rg

и = О,99^о- Эти значения близки к имею-

имеющимся экспериментальным данным для сколь-

скользящей детонационной волны. Так, по данным,

изложенным в п. 10.3 при R/Ro = 1,33 (при

этом г/го = 1,45) и = @,8.. .0,86)гло, при

R/Ro = l,65(r/r0 = l,88)iz = 0,89...0,92?io, при

R/Ro = 2,24(r/r0 = 2,64)u = 0,95...0,97iz0, где

R — наружный радиус оболочки.

На рис. 15.17 представлены зависимости ско-

скорости цилиндрической оболочки и в долях скоро-

скорости детонации D при осевой детонации (детона-

(детонация начинается на оси заряда) и при мгновенной

детонации, полученные путем численного инте-

интегрирования дифференциальной системы одно-

одномерных уравнений для осевой симметрии [15.6],

описывающих адиабатическое движение продук-

продуктов детонации (см. гл. 2). Прочность и сжи-

сжимаемость оболочки не учитывалась. Показатель

изоэнтропы ПД считался постоянным и равным

трем. Обозначим C = т/М, где т — масса

заряда ВВ, М — масса оболочки заряда. Для

легких оболочек (f3 > 1,25) скорость оболочки

при осевой детонации больше, чем при мгновен-

мгновенной. Для более тяжелых оболочек (/3 = 0,25—1,25)

максимальная скорость оболочки (при r/rg = 1,5) при мгновенной детонации

больше, чем при осевой. Для тяжелых оболочек /3 < 0,25 стирается различие в

величинах максимальных скоростей при мгновенной и осевой детонациях.

В начальный период при осевой детонации набор скорости всегда идет более

быстрым темпом, чем при мгновенной детонации. Затем закон изменения скорости

оболочки с расстоянием существенно зависит от величины /5, что связано с законом

11

}0,5

10,25

1,0 1,1 1,2 1,3 1,4 г/г0

Рис. 15.17. Зависимость скорости

цилиндрической оболочки от

расстояния для осевой детонации

(сплошные линии) и при мгновенной

детонации (штриховые линии) для

разных р = т/М.

15.3. Одномерное метание пластин продуктами детонации 31

движения оболочки в начальный период и законом движения ударной волны,

отраженной от оси заряда (при осевой детонации). Если оболочка легкая, то при

отражении детонационной волны она настолько быстро разгоняется в начальный

период, что ударная волна, отраженная от оси заряда, ее не догоняет. Для

тяжелых оболочек отраженная от оси заряда ударная волна догоняет оболочку

и увеличивает скорость оболочки. В то же время ударная волна, отраженная

от оболочки и двигающаяся к центру, уносит с собой заметную часть энергии,

давление около оболочки быстро падает (быстрее, чем при мгновенной детонации)

и разгон оболочки уменьшается более быстро, чем при мгновенной детонации. В

результате при /3 = 0,25-1,25 максимальная скорость оболочки (при r/rg = 1,5)

оказывается больше при мгновенной детонации, чем при осевой (рис. 15.17).

15.3. Одномерное метание пластин продуктами детонации