Author: Воронцова Л.А. Маслов В..В. Пешков И.Б.

Tags: электротехника металлургия алюминиевые сплавы

Year: 1971

Text

Л. А. ВОРОНЦОВА, В. В. МАСЛОВ, И. Б. ПЕШКОВ

АЛЮМИНИЙ И АЛЮМИНИЕВЫЕ СПЛАВЫ

В ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЯХ

«Э Н Е Р Г И Я»

МОСКВА 1971

6П2.1.06

В 75

УДК 621.3:669.71

Воронцова Л. А. и др.

В 75 Алюминий и алюминиевые сплавы л электротехнических изделиях, М., «Энергия», 1971.

224 с. с илл.

Перед загл. авт.: Л. А. Воронцова, В. В. Маслов, И. Б. Пешков.

В книге рассматриваются вопросы применения алюминия и алюминиевых сплавов в различных электротехнических изделиях. Приводятся физико-механические (электропроводность, механическая прочность, усталость, ползучесть и др.) свойства алюминия и алюминиевых сплавов и особенности технологических процессов, связанных с использованием этих материалов (сварка, пайка). ,

Книга предназначена для инженерно-технических работников, связанных с расчетом, проектированием, изготовлением, эксплуатацией и ремонтом электротехнических изделий, в которых применены алюминий и его сплавы в качестве проводниковых и конструкционных материалов.

3-3-10

165:70

6П2.1.06

Глава первая

РАСПРОСТРАНЕННОСТЬ АЛЮМИНИЯ В ЗЕМНОЙ КОРЕ И ОСНОВНЫЕ МЕТОДЫ ЕГО ПОЛУЧЕНИЯ

Содержание алюминия в земной коре составляет 7,5% [Л. 1]. Однако несмотря на это алюминий не находил ранее технического применения из-за трудности его получения из руд, в то время как медь, содержание которой в земной коре составляет 0,1%, применяется давно, так как чаще, чем другие металлы,, встречается в самородном состоянии.

В настоящее время алюминий'широко используется в различных областях промышленности- й приобрел такое значение, что без него невозможно развитие :нп электротехники, ни авиации, ни транспорта.

За последнее время в связи с острой дефицитностью меди интерес к алюминию значительно возрос.

Непрерывное увеличение производства требует усовершенствования технологии получения алюминия. В настоящее время значительно упрощены процессы производства алюминия, причем это относится не только к электрометаллургии алюминия, но и к изготовлению из него сплавов.

Боксит — почти единственная алюминиевая руда, и увеличение добычи боксита обусловлено исключительно быстрым ростом спроса на алюминий.

В табл. 1-1 приведены данные о мировой добыче боксита с 1947 г., а в табл. 1-2 показано мировое производ-

Таблица 1-1

Мировая добыча бокситов, тыс. m

Территория Год

1947 1950 1955 1960 1964

Европа 968,1 1261,7 3141 4 4319,8 3712

Азия ........ 43,4 596,6 573,0 1474,4 1 678

Африка 100,4 135,0 614 1 1609,7 1 935

Америка 4347 8 5088,3 10086 2 14819,0 17 277

Австралия 5,0 3,5 7,7 34,3 —

- Всего . . . 5464,7 7085,1 14422,4 22257,2 24 602

3

ство глинозема [Л. 2]. Сравнение данных этих таблиц показывает, что лишь небольшая часть добываемого боксита расходуется для иных целей, чем производство глинозема и алюминия. На производство 1 т глинозема расходуется 2,2—2,5 т боксита, а 90% добываемого боксита перерабатывается на глинозем.

Таблица 1-2

Мировое производство глцнозема, тыс. m

Территория Год

1957 1958 1959 1960 1965

Европа 1 250 1 350 1 500 1 600 1 800

Америка ..... .4 537 4 187 4 921 5 508 —

Азия 200 299 473 533 834

Австралия .... 20 23 24 30 260

Всего . . . 6 007 5 859 6918 7 671 2 894

После второй мировой войны отмечен быстрый рост производства алюминиевой продукции в мире. Выплавка технического алюминия увеличилась в 4,5 раза. В табл. 1-3 представлены данные мирового производства алюминия [Л. 2].

Таблица 1-3

Мировое производство алюминия, тыс. m

Территория Год

1947 1950 1955 I960 1965

Европа 158,6 245,7 543,8 862,0 1 286

Азия 6,0 28,5 64,8 151,4 380

Америка 790,0 1011,9 1973,4 2534,7. —

Австралия — — 1,3 11,8 87

Африка — — — 43,9 - —

Всего . . . 954,6 1286,1 2583,3 3603,8 1 753

На рис. 1-1 представлен график роста мирового потребления алюминия в капиталистических странах. Так как темп роста остается почти неизменным, то можно полагать, что в ближайшие пять-шесть лет произойдет увеличение потребления алюминия в 2 раза. Основной 4

алюминиевой рудой является боксит. Решающим с точки зрения промышленной оценки является содержание в бокситах глинозема и кремнезема. Ранее перерабатывали только бокситы, содержащие менее 3% , SiO2; в настоящее время допустимо содержание SiO2 около 5%; если содержание А12О3 достаточно велико, содержание остальных составляющих боксита несущественно. Имеет значение и то обстоятельство, каким минералом в боксите пред-’ставлена гидроокись алюминия. Бокситы по своему происхождению различаются не только по

Млн.т

Рис. 1-1. Рост мирового производства алюминия с 1938 по 1969 гт.

химическому и минеральному составу, но и по структурным свойствам.

Алюминий в боксите преимущественно находится в виде гидроаргиллита (у-А1(ОН)3), бемита (рАЬООН)и диоспо-ра (а-А1-ООН).

Способ переработки руды выбирают в зависимости от природы содержащихся в ней алюминиевых минералов. Гидроокиси алюминия растворяются в крепких ще

лочах, а. сопутствующие им соединения железа не растворяются. Поэтому щелочные растворы являются хорошим средством для разделения главных составных частей боксита.

Одним из основных методов получения глинозема из бокситов является метод (процесс) Байера. Сущность этого метода состоит в том, что гидроокиси алюминия, входящие в состав бокситов, при нагревании растворяются в едкой щелочи (330—350 г/л Na2O) с образованием алюмината натрия, а затем при охлаждении с перемешиванием разбавленных растворов выделяется чистая гидроокись алюминия и освобождается едкая щелочь.

Б

При растворении боксита образуется истинный раствор алюмината натрия по реакции

А1 (ОН), + NaOH = Na+ %- Al (ОН)~

В процессе Байера выкристаллизовывается гидроаргиллит, а содержание свободной щелочи увеличивается. В результате этого стойкость раствора увеличивается до полного прекращения выпадения гидроокиси, что происходит после того, как около 60% растворенного алюминия в виде гидроаргиллита выпадает из раствора.

Процесс Байера практически может быть применен к любым бокситам, в которых содержится гидроокись алюминия различной кристаллической структуры.

На рис. 1-2 представлена схема производства глинозема по методу Байера.

Основное преимущество процесса Байера перед другими заключается в том, что "Железо— основная примесь алюминия в боксите — отделяется уже в начале процесса в виде отхода как побочный продукт.

Кроме этого способа, применяются еще способы получения глинозема методом спекания во вращающихся печах и плавки на известковый шлак в шахтных или электрических печах. Подробно эти методы освещены в книге Лайнера [Л. 3]. Если алюминий находится в руде в составе алюмосиликатов, то может быть применен способ кислотного растворения (Л. 4].

В настоящее время алюминий выплавляется из глинозема электролизом расплавленных солей. Так как окись алюминия плавится при температуре выше 2 000° С, в качестве растворителя применяют криолит, который плавится около 1 00'0° С и хорошо растворяет окись алюминия. Криолит по отношению ко всем веществам, кроме графита, весьма активен, поэтому электролизные печи выкладывают графитом (последний служит катодом). В качестве анода применяют тоже угольный блок. На аноде образуется в основном двуокись углерода, на катоде выделяется более плотный по сравнению с электролитом алюминий. Алюминий откачивается ежедневно или несколько раз в день (в зависимости от величины ванны) в ковш, выложенный огнеупором, затем алюминий подается в литейный цех. Выплавленный в электролизерах алюминий из ковша переливается в миксеры. Черновой металл, как правило, загрязнен взвесью пле-6

нок А12О3 и содержит около 0,2—0,4 мл водорода на 100—150 г. .Присутствие водорода в алюминии частично может быть объяснено некоторой влажностью исходного глинозема.

Металл перед разливом в слитки для проката или прессования очищается путем многочасового отстаива-

боксит

AljOj FezOj SCO2 Н20 _____I S °°°

I Дробление!

, I I 1 й о о 0 '

| Сушка^0

| Измельчение!

. Дозировка и смешение

Свежая щелочь

Оборотный алюминатный раствор io#o#o#o#o*o#o#o>o#o#o*o#o>

Автоклавное выщелачивание

| Сепарация пара\

Л-»-Н,0 0оО 4

I Разбавление I*.

—m—»—

Промывной раствор

Н2°^о0о °Оо,

О| - " . "—чс мою• ; g Сгущение I 8 '-Н20

Алюминатный “ раствор , । Г а°| 0хлаждение\

Красный шлам

\ПромыВка\

Контрольная фильтрация

Фильтрация ;

на Фильтрах • Келли

P-ZT ! Т | Красный шлам!н q

Н20 | Сушка 1°°°°°'""

Z , *

I Плавка^

о.» fFe

— ..-;д1(он)з

\Кальцинацш\<‘е>°,‘'*~ н2°

ЫгОз

>д| Охлаждение |* * °

Ванадат Феррованадий

Е

t

I

Рис. 1-2. Схема производства глинозема по способу Байера

7

ния в миксерах при температуре около 720° С. В течение этого времени выделяются пузырьки водорода, которые, обладая флотирующим действием, выносят частицы окиси алюминия на поверхность. Флотирующее действие водорода может быть усилено путем продувания хлора через расплавленный алюминий, после чего окисли снимаются с поверхности алюминия.

В настоящее время отстаивание заменяют вакуумированием в специальных миксерах, в которых непосредственно перед разливом создают разряжение 0,1 — 0,5 мм рт. ст.

Литье производится непрерывным способом, позволяющим получить заготовки или под прокат, или под прессование.

Электролитическая выплавка алюминия в последнее время особенно успешно развилась. Однако недостатками этого метода являются низкий выход металла по времени и объему цеха и большой расход электроэнергии, что вызывает высокие затраты.

Принципиально новыми являются термохимические методы, которые' в лабораторных условиях уже хорошо проработаны. Однако ни один из этих методов в настоящее время не достиг совершенства с технической и экономической точек зрения. Трудности осуществления выплавки алюминия термохимическим методом весьма различны.

В Советском Союзе алюминий производится в основном электролизным методом.

Глававторав

ПРОВОДНИКОВЫЙ АЛЮМИНИЙ

2-1. Основные характеристики проводниковых материалов

Основными параметрами, характеризующими проводниковые материалы, являются: электропроводность, механическая прочность, пластичность, способность поддаваться механической обработке давлением (прокатке, протяжке) в холодном и горячем состояниях.

В основу экспериментального изучения электрических свойств проводниковых материалов может быть положен закон Ома. Физической константой, характеризующей

8

электрические свойства проводникового материала, является его удельное электрическое сопротивление р. Удельное электрическое сопротивление определяется прежде всего природой материала проводника и не зависит от его формы и размеров. Эта величина может быть получена путем измерения сопротивления г на образце длиной / и сечением s и вычисления по формуле

р-4- l (’-i) 5 >

где сопротивление г выражается в омах, длина / в метрах, а сечение s в.м.м2. Подставляя измеренные значения в (1-1), получаем выражение удельного электрического сопротивления р в ом • мм2/м.

Величина обратная р — удельная проводимость — выражается в м/ом-мм2, а также часто в процентах по отношению к Международному стандарту, которым является электропроводность отожженной меди с удельным электрическим сопротивлением 0,017241 ом-мм2/м (при 20° С).

Удельное электрическое сопротивление (и проводимость) проводниковых материалов зависит от температуры, а также от других факторов.

Механическая прочность проводниковых материалов определяется следующими основными характеристиками: пределом прочности (временным сопротивлением разрыву), пределом текучести (условным) и твердостью.

Предел прочности ств — это напряжение, которое отвечает наибольшему значению усилия растяжения во время испытания, определяемое по формуле

ав = 4*, кгс!мм?*, ' * о

где Рк— максимальное усилие, выдержанное образцом при испытании на растяжение, кгс [в системе СИ — в ньютонах (н) — 1 кгс=9,80665 к]; Fo— начальная площадь поперечного сечения образца, мм2.

Под условным пределом текучести ст02 понимается такое напряжение, которое вызывает в растягиваемом образце остаточное удлинение, равное 0,2% расчетной дли-

* В Международной системе единиц измерения СИ предел прочности и предел текучести выражаются:

1 кгс/.и.и2=9,8 • 10,: h/jh2.

9

ны образца. Условный предел текучести определяется из формулы

р

°о.2 = -?1 , кгс/мм*,

‘ о

где Рд,2 — напряжение при остаточном удлинении, равном 0,2% расчетной длины образца; — начальная площадь сечения образца.

Для материалов, обладающих невысокой твердостью (мягких материалов), к которым следует отнести большинство проводниковых металлов, твердость измеряют по методу Бринелля. Число твердости по Бринеллю определяётся отношением нагрузки, действующей на шарик (02,5; 5,0; 10,0 мм), к поверхности полученного отпечатка, т. е.

р

НВ = -^, кгс!мм2,

Г 1

где НВ — число твердости по Бринеллю; Р — нагрузка, кгс; F — шаровая поверхность отпечатка (сегмента).

В качестве меры пластичности металлов принимают величины относительного удлинения и сужения поперечного сечения образца после разрыва. Для определения пластичности проводниковых материалов пользуются обычно измерением относительного удлинения:

8=Z-r=A 100°/о,

*0

где /0— расчетная длина образца; /[ — длина образца после разрыва.

2-2. Удельное электрическое сопротивление металлов и факторы, влияющие на него

'3

С точки зрения квантовой теории электропроводности электрическое сопротивление в проводнике возникает в результате рассеяния электромагнитной энергии при взаимодействии электромагнитных волн с атомами при нарушении правильного строения кристаллической решетки [Л. 5, 6 и 7].

При абсолютном нуле в идеально совершенном кристалле атомы расположены строго периодично и электромагнитные волны беспрепятственно проходят сквозь кристаллическую решетку, не испытывая при этом сопротивления. В реальных условиях металлы-провод-10

ники имеют искаженную решетку и используются при температурах, отличных от абсолютного нуля.

Основными источниками, вызывающими искажение кристаллической решетки, являются: тепловые колебания и движение атомов, внедрение инородных атомов других металлов, структурные изменения в сплавах, а также наличие различных несовершенств (вакансии, дислокации и т. п.).

1. Влияние температуры

При увеличении температуры атомы металла совершают колебания около узлов решетки, что вызывает рассеяние электронных волн, приводящее к увеличению электрического сопротивления. Это увеличение может быть выражено зависимостью [Л. 8 и 9]

Pi=Po(l+^ + ^+^3 •••).

где pt—удельное электрическое сопротивление при данной температуре; ро — удельное электрическое сопротивление при 0° С.

При температурах выше 20° С для большинства металлов справедлива линейная зависимость pz = p<j(l +al), так как |3, у и т. д. относительно малы; откуда а — температурный коэффициент электрического сопротивления равен:

Ро*

это выражение дает средний коэффициент в температурном интервале 0—/°C.

При уменьшении этого интервала (в пределе) до нуля получается истинное значение температурного коэффициента при температуре t:

Температурный коэффициент электрического сопротивления для чистых металлов почти одинаков и приближенно равен 4 • 10-3 1/°С.

При плавлении электрическое сопротивление изменяется у металлов скачкообразно, например, у меди оно увеличивается, в 2 раза.

11

2. Влияние деформации

Удельное электрическое сопротивление металлов таких как алюминий, медь, серебро и др. даже при значительной деформации (до 70%) возрастает всего на несколько процентов (приблизительно на 2—6%). Увеличение электрического сопротивления металлоп можно объяснить прежде всего тем, что при холодной деформации дополнительно искажается пространственная решетка кристаллов. Получающиеся при пластической деформации искажения действуют так же, как искажения, связанные с тепловыми колебаниями атомов. По-видимому, влияет и изменение межатомной связи, вызванное деформацией. Это изменение приводит к увеличению межатомных расстояний. При понижении температуры до абсолютного нуля электрическое сопротивление недефор-мированного металла будет уменьшаться. При абсолютном нуле деформированный металл имеет электрическое сопротивление конечной величины, называемое остаточным сопротивлением. В отсутствии тепловых колебаний ионов, образующих пространственную решетку, оно характеризует ту часть электрического сопротивления, которую вносит деформация в общее сопротивление металла. Удельное электрическое сопротивление pz = pM + pz [Л. 5], где рм — удельное электрическое сопротивление отожженного* металла, зависящее от температуры, а р' — остаточное сопротивление. Экспериментами подтверждено, что р' не зависит от температуры или, другими словами, dp/dT не зависит от степени деформации (Л. 10].

При очень малых деформациях иногда наблюдается уменьшение электрического сопротивления, что должно быть приписано побочным явлениям: уплотнению металла, разрушению изолирующих межкристаллитных пленок и т. п. [Л. 11].

При отжиге (нагреве металлов выше 0,4 температуры плавления) электрическое сопротивление уменьшается, воостанавливаясь до первоначального (до деформации) ^значения.

* Отжиг — это вид термической обработки, который проводится для устранения внутренних напряжений, для разупрочнения и для преобразования структуры в равновесную из волокнистой (получаемой при деформации); отжиг характеризуется температурой нагрева и временем выдержки.

12

3. Влияние инородных атомов

Наличие инородных атомов (примесей или легирующих добавок) * вызывает нарушение кристаллической решетки металла, что приводит к повышению величины электрического сопротивления.

Если инородные атомы, присутствующие в металле, образуют с ним твердый раствор (см. далее) в количестве до 1% (атомного), то электрическое сопротивление возрастает приблизительно пропорционально их концентрации (атомной). При больших концентрациях величина удельного электрического сопротивления зависит уже от типа диаграммы состояния, которую образуют легирующая добавка и основной металл.

Для оценки влияния инородных атомов на электрическое сопротивление основного металла предложен ряд эмпирических формул.

Изменение электрического сопротивления от присутствия инородных атомов определяется растворимостью вводимого элемента (легирующей добавки) в основном металле.

Если легирующая добавка растворяется в металле-растворителе в твердом состоянии, образуя так называемый твердый раствор слабой концентрации (количество вводимых добавок невелико), то его электрическое сопротивление ртв.р может быть согласно правилу Матис-сена— Флеминга выражено:

Ртв.р = Рао 4~р', где р2о — электрическое сопротивление основного металла при 20° С; р' — остаточное электрическое сопротивление, равное Се (С — атомное содержание добавки; е—• добавочное электрическое сопротивление на один атомный процент легирующей добавки).

Из этой зависимости следует, что электрическое сопротивление слабоконцентрированного твердого раствора складывается из основных двух составляющих: электрического сопротивления растворителя, зависящего от температуры, и электрического сопротивления, обусловленного присутствием в основной решетке инородных атомов, которые, искажая ее, повышают тем самым со

* Примесь — это сопутствующие элементы, находящиеся в металле; легирующая добавка — элемент, вводимый для изменения физических или механических свойств металла.

13

противление. Остаточное электрическое сопротивление р' не зависит о.т температуры.

Таким образом, Др/ДТ для одного ряда твердых растворов (один и тот же металл-растворитель) является величиной постоянной, не зависящей от концентрации легирующей добавки, а температурный коэффициент электрического сопротивления

тем меньше, чем больше рт (или меньше электропроводность ут при температуре Т=const в данном ряду твердых растворов).

Если сравнивать между собой твердые растворы на основе одновалентных металлов (меди, серебра, золота), то обнаружим, что at уменьшается с повышением валентности растворимого легирующего элемента.

Возрастание электрического сопротивления, вызванное одним атомным процентом вводимой добавки, зависит от валентности растворителя и растворяемого металла (Л. 12]. Чем больше это различие, тем больше увеличение добавочного электрического сопротивления, т. е.

e = a-]-&(z-Zp)!,

где а и Ь — константы; z и zp — валентности легирующего элемента и металла растворителя.

В. Хиббардом 1[Л. 13] эмпирически найдено, что увеличение сопротивления на один атомный процент растворенного вещества в слабоконцентри1рованном твердом растворе пропорционально квадрату величины F. Эта величина определяется относительным изменением периода- решетки Да/а, относительной разностью валентно-о 2 — 2р

стен растворенного металла и растворителя -------— и

относительным изменением коэффициента сжимаемости Дх/х при образовании раствора. Например, для меди

где ka, kz и k*— коэффициенты, зависящие от положения легирующего элемента в таблице Менделеева.

14

Изменение электрического сопротивления по правилу Матиссена — Флеминга справедливо лишь для слабо концентрированных твердых растворов.

В действительности [Л. 14] температурный коэффициент электрического сопротивления твердого раствора определяется из формулы

do । ,

где ро и ао — удельное электрическое сопротивление и температурный коэффициент электрического сопротивления металла-растворителя; — температурный коэффициент остаточного электрического сопротивления; р'— остаточное электрическое сопротивление.

Таким образом, температурный коэффициент электрического сопротивления определяется влиянием температуры как на электрическое сопротивление металла-растворителя, так и на остаточное электрическое сопротивление, создаваемое растворенным металлом; dpIdT растет с увеличением концентрации раствора и прямолинейно зависит от р'.

Возникновение упорядочения в твердых растворах — это результат усиления химического взаимодействия компонентов, в результате чего электроны связываются сильнее, чем в неупорядоченном твердом растворе [Л. 15]. Усиление химического взаимодействия компонентов уменьшает число электронов проводимости и увеличивает остаточное электрическое сопротивление. Однако при упорядочении электрическое поле ионного остова решетки становится более симметричным, а это, естественно, приводит к снижению остаточного электрического сопротивления. Последнее обстоятельство оказывается превалирующим, и при упорядочении электрическое сопротивление снижается.

Т. Бадаевой [Л. 16] при исследовании слаболегированных твердых растворов А1 — Mg — Si было показано, что при содержании 99% А1 и 1% (Mg+Si) в соотношении Mg2Si (или близком к нему) имеется пониженное электрическое сопротивление.

При отходе от стехиометрических составов электрическое сопротивление возрастает вследствие того, что расположение атомов становится менее регулярным.

Электрическое сопротивление сплавов, состоящих из двух или большего количества фаз, может быть опреде

15

лено из электрического сопротивления этих фаз. 'Рассчитать это сопротивление принципиально можно, зная объемное содержание каждой фазы, форму и относительное расположение кристаллов. Гетерогенные системы разделяются на два типа: матричные и статистические [Л. 17].

К системам первого типа относятся такие, в которых одна фаза образует единую матрицу—основу, в которую внедрены не соприкасающиеся между собой кристаллы второй фазы. К статистическим системам относятся сплавы, у которых единой основы нет, они состоят из кристаллов хаотически расположенных, размещение их нерегулярно (статические смеси).

Для матричных систем справедлива зависимость

. 0 Г ^Pi + Ро + <71 (pt — ро) 1

0 [ ^Pi + Ро + 2С (pi — ро) J ’

где р — удельное электрическое сопротивление сплава: Ci и pi — объемное содержание и удельное электрическое сопротивление включенной фазы; р0 — удельное электрическое сопротивление матрицы.

Для статической смеси электропроводность сплава может быть вычислена: ,

где индексы 1 и 2 относятся к величинам объемной концентрации и проводимости соответственно первой и второй фазы; v—удельная электропроводность сплавов; vo и vi —удельная электропроводность матрицы и включенной фазы.

2-3. Физико-механические свойства алюминия

Алюминий по электропроводности среди металлов (табл. 2-1) занимает третье место после серебра и меди. Электропроводность отожженного алюминия составляет приблизительно 62% электропроводности отожженной стандартной меди, но благодаря малому удельному весу алюминий имеет проводимость на единицу массы в 2 раза" больщую,''чемjMедь, ,

Таблица 2-1

Удельное электрическое сопротивление металлов при 18° С (ом • ммЧм)

Металл Ag Си AI Mg Zn Cd Ni Fe

Электрическое сопротивление 0,0158 0,0138 0,0265 0,0146 0,059 0,1)725 0,038 0,037

Именно это дает представление об экономической выгодности применения алюминия в качестве материала для проводников. При равной проводимости (на одной и той же длине) алюминиевый проводник имеет площадь поперечного сечения на 60% большую, чем медный, а масса его составляет только 48% массы меди.

Согласно ГОСТ 11069-64 на алюминий первичный в настоящее время имеется 13 марок алюминия, отличающихся количеством примесей. Для использования

Таблица 2-2

Химический состав алюминия первичного согласно ГОСТ 11069-64

Проценты (по массе)

Марки алюминия Алюминий не меиее Примеси не более

Железо Кремний Медь Цинк Титан Всего

О собой ЧИСТОТЫ

А 999 [ 99,999 - - - | 0,001

Высокой ч и с т с т ы

Л 995 99,995 0,0015 0,0015 0,001 0,001 0,001 0,005

А 99 99,990 0,003 0,003 0,003 0,003 0,002 0,010

А 97 99,970 0,015 0,015 0,005 0,004 0,002 0,030

А 95 99,950 0,030 0,030 0,010 0,005 0,002 0,050

Технической чистоты

А 85 99,85 0,08 0,06 0,01 0,02 0 01 0,15

А 8 99,80 0,12 0,10 0,01 0,04 0,02 0,20

А 7 99,70 0,16 0,16 0,01 0,05 0,02 0,30

А 6 99,60 0,25 0,20 0,01 0,06 0,03 0,40

А 5 99,50 0,30 0,30 0,02 0,06 0,03 0,50

А 0 99,00 0,50 0,50 0,02 0,08 0,03 1,00

А 99,00 0,80 0,50 0,03 0,08 0,03 1,00

АЕ 99,50 0,35* 0,12 0,02 0,05 0,01** 0,5

* Железа ие меиее 0,18%

** Для суммы: Ti+V+Mn 2—1283

Таблица 2-3

Физические свойства алюминия АЕ

Свойства Показатели

Плотность, г/см1 Удельное электрическое сопротивление при 20° С*, 2,69

ом-млР/м Температурный коэффициент электрического сопротивления, 1/°С Точка плавления, °C ’ Коэффициент линейного расширения, 1/°С 0,0282 0,00429 660,2 23,86-Ю-6

♦ В дальнейшем по тексту, где не указана температура, при которой измеряется удельное электрическое сопротивление, ее следует считать равной 20® С.

в электротехнических изделиях предусмотрена специаль-ная марка алюминия АЕ (табл. 2-2), на которой измеряется в отличие от остальных удельное электрическое сопротивление. Величина удельного электрического сопротивления алюминия АЕ должна быть не более 0,0280 ом • мм2)м при 20° С (электрическое сопротивление измеряется на отожженной при 350±20°С проволоке).

В табл. 2-3 приведены физические свойства чистого (99,996% алюминия) электролитического рафинированного алюминия.

1. Влияние примесей на изменение удельного электрического сопротивления алюминия

Наличие в алюминии примесей приводит к увеличению его удельного электрического сопротивления; чем больше содержание примесей, тем заметнее этот рост.

Железо и кремний являются основными примесями, сопутствующими алюминию. В табл. 2-4 приведены данные об изменении удельного электрического сопротивления в зависимости от содержания в нем железа и кремния [Л. 11 и 13].

Наименьшее сопротивление наблюдается, когда примеси в алюминии находятся в определенном соотношении. Е. Нахтигалль [Л. 18 и 19] установил, что наименьшее сопротивление имеет место при отношении количеств железа и кремния, равном 2.

По данным А. Лешмана [Л. 20], это отношение должно лежать в пределах 2,8—4,0, а по данным С. Пансери и др. (Л. 21] — в пределах 1,3—1,7.

Помимо основных примесей: железа и кремния, в алюминии наблюдаются так называемые второстепен-18

Рис. 2-1. Изменение электропроводности сверхчистого алюминия от содержания примесей в нем.

ные примеси — титан, хром, магний, ванадий, марганец, серебро, медь, никель, цинк и галлий.

На рис. 2-1 показано изменение электропроводности (в отожженном состоянии) высокочистого алюминия от

Таблица 2-4

Удельное электрическое сопротивление алюминия в зависимости от содержания железа и кремния [Л. 11]

Алюминий* Содержание, % массы Удельное электриче ское сопротивление, ОЛГ-ЛШ* м.

Железо Кремний

Сверхчистый 0,0005 0,0023 0,02620

Алюминий—99,5% (по массе) 0,34 0,1 0,02767

Алюминий—99,0% (по массе) 0,56 0,32 0,02780

Алюминий—98,5% (по массе) 0,96 0,41 0,02835

♦ Алюминий отожженный.

содержания этих примесей. Резкое снижение электропроводности имеет место при наличии в алюминии титана, ванадия и марганца.

М. Гохштейном и др. в работах, проводимых по исследованию влияния второстепенных примесей на электропроводность алюминия (при составлении дополнений к проекту ГОСТ 4004-52 на алюминиевые чушки для изготовления проволоки), показано, что даже тысячные доли марганца, хрома, титана и ванадия снижают электропроводность алюминия значительно больше, чем железо и кремний, находящиеся в десятых долях процен-2* 19

та. Сотрудниками Всесоюзного алюминиево-магниевого института (М. Гохштейном и др.) была выведена зависимость, по которой, зная концентрацию примесей в алюминии, можно приближенно рассчитать величину его удельного электрического. сопротивления:

р = 0,0264 + 0,007 Si + +0,0007 Fe + 0,04 2 (Ti + V + + Cr + Mn).

Для нейтрализации отрицательного воздействия присутствия титана, хрома, ванадия и марганца рядом авто-

Рис. 2-2. Влияние добавок бора на повышение электропроводности алюминия, .содержащего примеси титана, железа и др.

ров предложено при плавке алюминия вводить тысячные доли процента бора {Л. 22, 23 и 24]. Вступая в реакцию с этими примесями, бор образует нерастворимые соединения (выводя их из твердого раствора), что приводит к повышению электропроводности алюминия (рис. 2-2).

Наряду с увеличением электрического сопротивления присутствующие в алюминии примеси вызывают некоторое повышение механической прочности.

Алюминий высокой чистоты (99,996%) и промышленный алюминий (99,4%) в отожженном состоянии соответственно имеют предел прочности 4,8 и 9 кгс/мм2, твердость по Бринеллю 17 и 22 кгс/мм2.

2. Влияние деформации на механические свойства алюминия

Проводниковый алюминий может быть упрочнен за счет холодной деформации. Холодная деформация^ как указывалось ранее, очень мало повышает электрическое сопротивление алюминия.

Степень деформации может быть определена по формуле Грара

Kr = S-^ 100,

S

где S и s — начальное и конечное сечение деформируе-20

мого алюминия; или 'для проволоки по формуле

K=.D-2-~d2- 100,

где D— диаметр катанки (первоначальный); d— диаметр проволоки (окончательный) .

Степень деформации можно выразить процентным отношением уменьшения сечения к начальному сечению катанки

Рис. 2-3. Изменение механических свойств алюминиевой проволоки от степени деформации.

K = Ш1а.

Изменение механических свойств алюминиевой проволоки от степени деформации показано на рис. 2-3.

Резкое увеличение предела прочности и предела текучести, сопровождаемое уменьшением удлинения после холодной деформации, происходит примерно до 7Сг=40н-50%, затем рост прочности на разрыв заметно замедляется и в некоторых случаях достигает максимума, после чего механическая прочность начинает уменьшаться.

Предел текучести при холодной деформации алюминия быстро достигает 80—85% прочности на разрыв, после чего это отношение практически остается постоянным. За счет холодной деформации предел прочности при растяжении у алюминия может быть доведен до 20 kzcImm2 и больше, при этом удлинение составляет всего 5—Ю%:.

3. Изменение физико-механических свойств алюминия под действием температуры

Повышение температуры вызывает увеличение электрического сопротивления; для высокочистого алюминия температурный коэффициент электрического сопротивления равен 0,00429 Х/град. Изменение величины электрического сопротивления алюминия в функции температуры носит прямолинейный характер.

21

Рис. 2-4. Изменение механических свойств алюминиевой проволоки марки А5 в функции температуры.

Рис. 2-5. Изменение механических свойств алюминиевых шин (4X40) марки А2 в функции температуры.

При понижении температуры ниже 20° С величина электрического сопротивления резко уменьшается. Для алюминиевой проволоки (из алюминия марки АЕ) удельное электрическое сопротивление при —60° С снижается на 20%, т. е. равно 0,25-0,0282 ом • мм^м.

С повышением температуры до 0,4 Т (Т — абсолютная температура) у металлов начинается рекристаллизация (процесс образования и роста новых кристаллов).

Температура начала рекристаллизации зависит от степени деформации, чистоты металла и длительности нагрева; чем больше примесей в металле и короче время нагрева, том выше температура рекристаллизации.

При достижении температуры рекристаллизации деформированный металл вследствие образования новых кристаллов полностью теряет свою механическую прочность и восстанавливает пластичность. Для* алюминия температура рекристаллизации находится около 120° С. Эта температура относится к сильнодеформированному чистому алюминию. Однако при длительных нагревах рекристаллизация алюминия может наступить и при более низких температурах.

На рис. 2-4 показано изменение механических свойств алюминиевой проволоки из алюминия марки А5 0 5 мм [Л. 28] в функции температуры. Проволока испытыва-22

Давление

Рис. 2-6. Уменьшение высоты алюминиевых образцов (1X1X1 см3) от сжатия при различных температурах [Л. 11].

лась в холодно-деформированном состоянии. Изменение механических характеристик алюминиевых шин [сечением 40X4 из алюминия марки А2 в зависимости от температуры (до 350° С)1 представлено на рис. 2-5. Снижение предела прочности у них отмечается, начиная с температуры 5О01 С, при этом относительное удлинение почти не изменяется.

При сбалчивании алюминиевых шин между собой в месте соединения при определенном давлении и температуре может наступать ослабление контакта, последнее об

стоятельство может вывести из строя электрическую аппаратуру. На рис. 2-6 представлены кривые сжатия шинного алюминия. Эти кривые показывают предел нагрева, выше которого шина из алюминия начинает подвергаться пластической деформации, что и вызывает нарушение контакта. Таким пределом надо считать температуру 200°С, так как при ней пластическая деформация алюминия начинается при давлениях около 200 кгс/см2, т. е. при удельных давлениях, соответствующих обычно принятым для алюминиевого контакта [Л. 11].

Рассматривая влияние повышенных температур на изменение свойств проводникового алюминия, следует принимать во внимание токовые нагревы, так как при эксплуатации наблюдается потеря прочности алюминиевых проводов, шин и других изделий, вызванная токовыми нагревами.

Проведение испытаний при высоких токовых нагрузках приводит к полному разупрочнению проводов из алюминия со значительной степенью холодной деформации, причем это разупрочнение наступает очень быстро. Проволока из алюминия (марки А5) 99°/о-ной холодной 23

деформации полностью разупрочнилась в течение всего лишь 0,6 сек при температуре 440° С. Потеря прочности (начало рекристаллизации) у сильно деформированной алюминиевой проволоки при очень кратковременных (0,1, 0,3, 1,0 и 10 сек) действиях тока короткого замыкания лежит в интервале температур 160—180° С. При выдержке в течение 1000 ч при температуре 80° С у алюминиевой проволоки значительно снизились прочностные свойства: предел прочности понизился с 20 до 15 кгс/мм-.

С понижением температуры у всех металлов, в частности у алюминия, прочность на разрыв возрастает, удлинение снижается.

При охлаждении от +20 до —60° С у алюминиевой проволоки (0 3 мм) предел прочности возрос на 10,5%, при этом относительное удлинение снизилось на 13% первоначального значения. После продолжительной (50 суток) выдержки алюминиевой проволоки при температуре —60° С не наблюдалось изменения предела прочности, измеренного при комнатной температуре.

4. Ползучесть и усталость алюминия

Алюминий, длительно нагруженный при обычной температуре, даже ниже предела текучести продолжает с течением времени увеличивать свою деформацию. Это явление называют ползучестью. В результате ползучести после определенного времени происходит разрушение.

У чистого отожженного алюминия ползучесть наблюдается при напряжениях, которые соответствуют пределу упругости. Однако принято считать, что область ползучести берет начало при напряжениях выше предела упругости.

В табл. 2-5 показаны данные измерения ползучести для меди и алюминия.

С повышением температуры ползучесть алюминия возрастает, что является следствием снижения его упругих свойств при нагреве. Поэтому необходимо принимать во внимание явление ползучести при расчете проводов на дополнительные нагрузки в эксплуатационных условиях.

Предел ползучести лежит в интервале между пределом упругости и пределом текучести материала. По данным (Л. 11] для алюминия предел ползучести равен 24

Таблица 2-5

Ползучесть меди и алюминия при комнатной температуре [Л. 11]

12 кгс)мм2 (при этом предел прочности на растяжение 18 кгс]мм2 для проволоки).

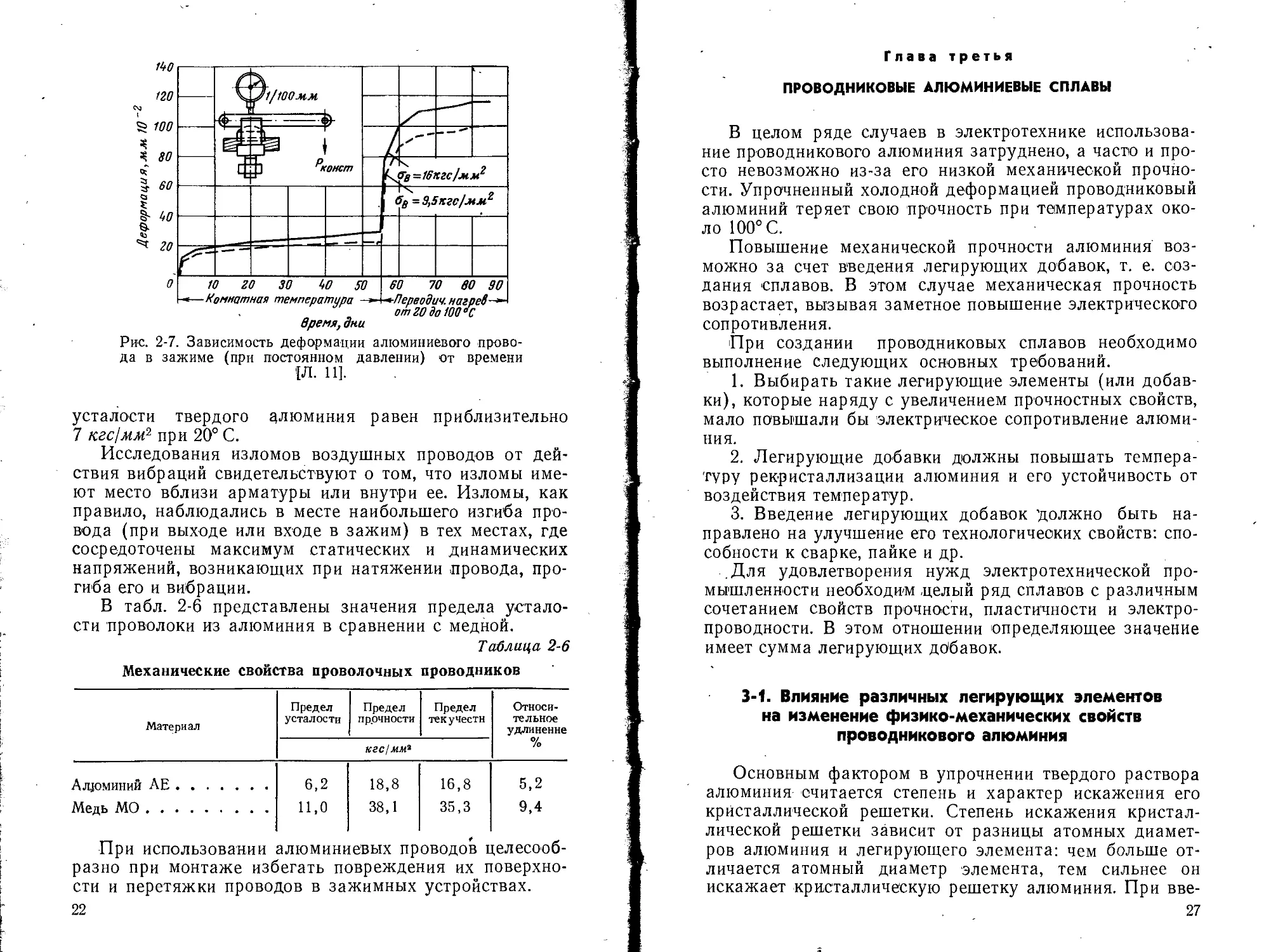

Свойство алюминия деформироваться при длительных нагрузках приводит к ослаблению контактов между проводом и зажимом [Л. 25]. Испытания осадки алюминиевого провода в зажиме, зажатого при постоянном давлении, велись при комнатной температуре в течение 50 дней (периодически нагревались до 100° С и охлаждались до 20° С). В течение первых пяти дней (при комнатной температуре) провод осел, а затем осадка совсем прекратилась. Нагрев до 100°С привел к новой сильной деформации этого провода. Однако последующие нагревы и охлаждения в интервале 20—100° С не привели к новым деформациям (рис. 2-7). Низкий предел ползучести является одним из серьезных факторов, препятствующих широкому внедрению чистого алюминия в электротехнической промышленности.

В процессе работы алюминиевые провода, шины и другие изделия испытывают на себе действие вибрации, которая вызывает в материале переменные напряжения сложного характера. В дополнение к возникшим напряжениям присоединяются еще трение и удары провода о зажим и т. п. Например, материал воздушных проводов одновременно подвергается растягивающим напряжениям, а также изгибающим напряжениям переменного знака. Действие таких деформаций в течение длительного времени приводит к изломам от усталости. Предел ; 25

Рис. 2-7. Зависимость деформации алюминиевого провода в зажиме (при постоянном давлении) от времени {Л. 11].

усталости твердого длюминия равен приблизительно 7 кгс!мм2 при 20° С.

Исследования изломов воздушных проводов от действия вибраций свидетельствуют о том, что изломы имеют место вблизи арматуры или внутри ее. Изломы, как правило, наблюдались в месте наибольшего изгиба провода (при выходе или входе в зажим) в тех местах, где сосредоточены максимум статических и динамических напряжений, возникающих при натяжении провода, прогиба его и вибрации.

В табл. 2-6 представлены значения предела усталости проволоки из алюминия в сравнении с медной.

Таблица 2-6

Механические свойства проволочных проводников

Материал Предел усталости Предел прочности Предел текучести Относительное удлинение %

кгс/мм*

Алюминий АЕ 6,2 18,8 16,8 5,2

Медь МО 11,0 38,1 35,3 9,4

При использовании алюминиевых проводов целесообразно при монтаже избегать повреждения их поверхности и перетяжки проводов в зажимных устройствах.

22

Глава третья

ПРОВОДНИКОВЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ

В целом ряде случаев в электротехнике использование проводникового алюминия затруднено, а часто и просто невозможно из-за его низкой механической прочности. Упрочненный холодной деформацией проводниковый алюминий теряет свою прочность при температурах около 100° С.

Повышение механической прочности алюминия возможно за счет введения легирующих добавок, т. е. создания сплавов. В этом случае механическая прочность возрастает, вызывая заметное повышение электрического сопротивления.

При создании проводниковых сплавов необходимо выполнение следующих основных требований.

1. Выбирать такие легирующие элементы (или добавки), которые наряду с увеличением прочностных свойств, мало повышали бы электрическое сопротивление алюминия.

2. Легирующие добавки должны повышать температуру рекристаллизации алюминия и его устойчивость от воздействия температур.

3. Введение легирующих добавок должно быть направлено на улучшение его технологических свойств: способности к сварке, пайке и др.

.Для удовлетворения нужд электротехнической промышленности необходи'М целый ряд сплавов с различным сочетанием свойств прочности, пластичности и электропроводности. В этом отношении определяющее значение имеет сумма легирующих дббавок.

3-1. Влияние различных легирующих элементов на изменение физико-механических свойств проводникового алюминия

Основным фактором в упрочнении твердого раствора алюминия считается степень и характер искажения его кристаллической решетки. Степень искажения кристаллической решетки зависит от разницы атомных диаметров алюминия и легирующего элемента: чем больше отличается атомный диаметр элемента, тем сильнее он искажает кристаллическую решетку алюминия. При вве-

27

Рис. 3-1. Влияние различных легирующих добавок на изменение твердости проводникового алюминия [Л. 26].

М. Захаров и Т. Лисовска

дении в алюминий магния и циркония (имеющих больший атомный диаметр) параметр решетки твердого раствора увеличивается. Обратная картина наблюдается при введении таких легирующих добавок, как цинк, медь, кремний.

Упрочнение твердого раствора на основе алюминия зависит также от предела ра-

створимости легирующего элемента; чем больше предел растворимости, тем интенсивнее упрочнение.

я [Л. 26], исследуя влияние

различных легирующих элементов на электропроводность и прочность алюминия, показали, что наибольший рост твердости отмечается при введении малорастворимых легирующих элементов: железа, циркония, марганца, хрома, титана, кальция, магния. Эти элементы существенно отличаются по атомным диаметрам от алюминия. Хорошо растворимые цинк и серебро оказывают меньший эффект на упрочнение, что показано на рис. 3-1.

Так как электропроводность является основным па

раметром проводникового материала, то легирующие элементы следует выбирать с учетом их влияния на изменение электрического сопротивления.

М. Захаров и Т. Лисовская [Л. 26] все исследованные ими легирующие элементы (для алюминия) условно разбили на три группы.

1. Сильно снижающие электропроводность (у< <34 м/ом-мм3 —это хром, литий, марганец, бериллий, цирконий, титан.

2. Мало снижающие электропроводность (у>36 м!ом • мм1)—кремний, цинк, медь, олово, кальций, железо, серебро, висмут, церий, никель, сурьма, молибден.

3. Элементы, занимающие промежуточное положение между первой и второй группой (у = 35 м)ом • мм?) — магний и вольфрам.

23

Изменение электропроводности алюминия по данным этих авторов показано на рис. 3-2.

М. Гохштейн и Я. Кру-поткин [Л. 27] исследовали влияние никеля, кобальта, ниобия, бериллия и церия на изменение электрического сопротивления и прочности алюминия. В табл. 3-1 представлены данные по определению электрического сопротивления и прочности в зависимости от концентрации этих легирующих добавок. Авторы установили коэффициент К, зависящий от величины отношения предела прочности к удельному электрическому сопротивлению. Наибольший прирост

Рис. 3-2. Влияние различных легирующих добавок на изменение электропроводности проводникового алюминия {Л. 26].

прочности установлен при введении добавок никеля, кобальта, и железа. Эти элементы практически нерастворимы в алюминии, и упрочнение достигается за счет образования соединений FesAI, NiAI и Со2А19 {Л. 27 и 28].

Из всех’исследованных авторами (Л. 28] легирующих добавок меньшее повышение электрического сопротивления вызывают добавки церия (табл. 3-1).

Вводимые в качестве упрочителей легирующие элементы повышают устойчивость алюминия к нагревам,

другими словами, повышают температуру рекристаллизации. В табл. 3-2 приведены данные |[Л. 11] температуры рекристаллизации алюминия в зависимости от введения некоторых легирующих элементов. Максимальная температура рекристаллизации отмечена у алюминия с добавками циркония.

3-2. Проводниковые алюминиевые сплавы типа АЕ

1. Химический состав и физико-механические свойства

К наиболее известным и используемым проводниковым сплавам следует отнести сплавы типа АЕ (АЕ-1, АЕ-2) —это алюминий с .одновременными добавками кремния и магния. Эти добавки мало снижают электропроводность алюминия. Магний и кремний, находя-

29

Таблица 3-1

Влияние различных добавок на удельное электрическое сопротивление и механическую прочность алюминия [Л. 27] (проволочные образцы 0 1,0 мм)

Содержание компонентов, % по массе Предел прочности при растяжении, кгс/мм2 Относительное удлинение, % Удельное электрическое сопротивление, ом< мм"1 м

нагарто- , ванное* 1 отожженное нагарто-ванное отожженное нагарто-ванное 1 отожженное

А 99 (по ГОСТ 11069-64) 9,0 5,0 30,0 50,0 0,0264 3,4 1,9'

0,29 Fe Al 0,1 Si, ост. Al 18,3 8,8 2,2 24,0 0,0279 6,5 3,2

0,17 Fe, ост. Al 16,7 7,8 6,4 34,0 0,0276 6,0 2,9

0,5 Fe, ост. Al 22,4 10,1 4,8 27,5 .0,0278 7,9 3,6

1,16 Fe, ост. Al 23,3 13,3 2,8 15,2 0,0280 8,0 4,8

0,32 Ni, ост. Al 17,1 8,9 6,5 32,0 0,0268 6,2 з,з

0,6 Ni, ост. Al 19,1 7,2 5,7 30,1 0,0274 7,0 2,6

1,05 Ni, ост. Al - 23,5 9,7 2,5 30,1 0,0276 8,2 3,2

0,24 Co, ост. Al 16,9 7,3 4,9 48,0 0,0271 6,2 6,7 7,8 2,9

0,5 Co, ост. Al 18,7 8,4 5,7 40,7 0,0280 3,0

1,0 Co, ост. Al 22,1 10,8 3,8 29,3 0,0279 4,9

0,15 Nb, ост. Al 14,7 7,8 6,8 32,0 0,0278 5,2 2,4

0,25 Nb, ост. Al 14,5 6,4 5,8 22,3 0,0276 5,2 2,3

0,45 Nb, ост. Al 15,0 6,0 6,5 33,7 0,0276 5,2 2,2

0,23 Be, ост. Al 15,9 6,9 5,3 32,7 0,0270 5,8 2,6

0,5 Be, ост. Al 18,2 7,9 4,5 31,0 0,0273 6,6 2,9

1,1 Be ост. 20,6 9,8 4,5 28,0 0,0275 7,3 3,2

0,27 Се, ост. Al 18,3 7,7 22,0 45,7 0,0267 5,9 2,9

0,57 Се, ост. Al 17,3 8,0 14,8 28,0 0,0267 6,7 3,0

1,07 Се, ост. Al 18,0 8,0 6,6 20,8 0,0271 6,5 2,8

♦ Сильно деформированная проволока.

щиеся в алюминии, образуют упрочняющую фазу Mg2Si. Растворимость этого соединения с повышением температуры изменяется, это обстоятельство позволяет применять к этим сплавам термическую обработку.

Сплавы типа АЕ имеют хорошие технологические качества — хорошо обрабатываются, пластичны, обладают возможностью сваривания и т. п.

Для определения оптимального содержания магния и кремния с целью повышения, механических свойств, а также минимального снижения электропроводности Л. Воронцовой [Л. 29] был исследован целый ряд сплавов на основе алюминия с различной концентрацией магния и кремния. Суммарная концентрация магния и кремния не 30

Таблица 3-2

Влияние легирующих добавок на повышение температуры рекристаллизации алюминия марки А99

Легирующая добавка, Температура Легирующая добавка, Температура

% по массе начала рекристаллизации, ®C % по массе рекристаллизации, ®с

0,4 Fe 240 0,5 Са 205

1,0 Fe 240 0,1 Са 190

0,4 Си 205 0,1 Ti 240

0,1 Zr 315 0,3 Ti 290

0,2 Mg 220 0,2 Ag 185

0,02 Be 210 0,8 Ag 205

0,3 Ni 180 0,1 Мп 260

0,15 Mo 230 A99 185

превышала 2% по массе (большие значения приводят к значительному росту электрического сопротивления). Положение сплавов на концентрационном треугольнике показано на рис. 3-3. На луче А1 — Mg2Si располагаются сплавы стехиометрического состава, т. е. концентрация магния и кремния соответствует соединению Mg2Sl. Выше луча А1—MgaSi располагаются сплавы, имеющие избыточное содержание кремния по отношению к Mg2Si (т. е. часть кремния ушла на образование Mg2Si, некоторая часть кремния осталась в сплаве в свободном состоянии). Ниже луча AI—Mg2Si расположены сплавы с избыточным содержанием магния по отношению к Mg2Si.

Рис. 3-3. Положение сплавов на концентрационном треугольнике (система алюминий — магний — кремний).

31

Sl, °/o массы

i____i 1 । i_____i

0,4 0,3 0,2 0,1 0

Mg, % массы

Рис. 3-5. Изменение удельного электрического сопротивления сплавов в зависимости от соотношения магния и кремния при постоянной их суммарной концентрации, равной 1,0% массы.

Рис, 3-4. Изменение удельного электрического сопротивления сплавов в зависимости от соотношения магния и кремнии при постоянной их суммарной концентрации, равной 0,4% массы.

На рис. 3-4—3-6 показаны кривые, характеризующие изменение удельного электрического сопротивления в зависимости от соотношения магния и кремния, причем сумма концентрации их постоянна и равна 0,4; 1,0; 1,2% массы.

Наименьшую величину электрического сопротивления (максимальную электропроводность) имеют сплавы, расположенные на луче А1—Mg2Si, т, е. при отношении Mg и Si, соответствующем Mg2Si.

Рис. 3-6. Изменение удельного электрического сопротивления сплавов в зависимости от соотношения магния и кремния при постоянной их суммарной концентрации, равной 1,2% массы.

по-

Mg и Si, соответствующем Mg2Si.

Исследованиями ряда авторов (Л. 29 и 30] установлено, что в этих сплавах устанавливается так называемый «ближний порядок», который соответствует упорядоченному распределению атомов магния и кремния в решетке алюминия. «Ближний рядок» проявляется в усилении сил межатомной связи, в уменьшении искажения решетки, в результате чего резко снижается величина электрического сопротив7 ления сплава.

Сплавы, имеющие избыточное содержание кремния, имеют электрическое сопротивление меньшее, чем у сплавов с избыточным магнием.

В сплавах с избыточным кремнием (правая часть рис. 3-4) избыток кремния находится в виде самостоятельной фазы. В сплавах

32

Рис. 3-7. Изменение механических характеристик сплавов в зависимости от содержания в них магния и кремния при постоянной их суммарной концентрации, равной 0,6% массы.

Рис. 3-8. Изменение механических характеристик сплавов в зависимости от содержания в них магния и кремния при постоянной их суммарной концентрации, равной 0,8% массы.

с избытком магния (левая часть рис. 3-4) избыток магния находится в твердом растворе алюминия. Искажение кристаллической фазой, всегда' меньше, чем Искажение

решетки,. вызванное второй

решетки, получающееся в результате растворения атомов, поэтому сплавы, в которых имеется избыток кремния, имеют меньшую величину удельного электрического сопротивления, чем сплавы с избыточным магнием.

На рис. 3-7—3-9 показаны крийые, характеризующие изменение механической прочности сплавов. Максимальное значение предела прочности и предела текучести наблюдается у сплавов с избыточным кремнием, так как у них имеются две упрочняющих фазы: Mg2Si и кремний эффективность термообработки у этих’ сплавов выше по сравнению со сплавами, расположенными па луче А1—Mg2Si, и сплавами с избыточным магнием.

С точки зрения повышения механической прочности предпочтение отдают сплавам с избыточным кремнием, тем более что у этих сплавов и повышение удельного электрического сопротивления меньше, чем у сплавов с избыточным магнием.

Повышение концентрации Mg2Si в сплавах приводит к улучшению механических свойств сплавов, при этом величина удельного электрического сопротивления также возрастает (табл. 3-3).

На рис. 3-10 и 3-11 показано влияние избыточного кремния на изменение удельного электрического сопротивления и механических свойств .сплавов при концентрации Mg2Si, равном 0,4% (рис. 3-10) и 0,8% (рис. 3-11).

3—1283 33

Таблица 5-5

Изменение удельного Электрического сопротивления и механической прочности сплавов в зависимости от концентрации Mg2Si*

Содержание, % массы (по расчету) Удельное электрическое сопротивление, ОМ’ММ^/М Предел прочности Предел текучести Относительное удлинение, %

кгс /мм2

0,4 0,0283 ю,5 6,5 25

0,6 0,0293 11,0 7,0 25

0,8 0,0300 15,3 12,5 20

* Сплавы после термообработки по режиму: твеиисе старение при 150° С в течение 12 ч.

закалка с 550° С в воду, искус-

Повышение концентрации избыточного кремния даже на 0,1 % по сравнению со сплавами стехиометрических составов приводит

к повышению величины удельного электрического сопротивления. Дальнейшее повышение концентрации избытка кремния имеет параболический характер.

Избыток кремния до определенного значения вызывает повышение механической прочности при одновременном снижении пластичности. Оптимальное сочетание свойств прочности и пластичности достигается при избытке кремния, равном 0,3%.

Увеличение концентрации как MgsSi, так и избытка кремния

приводит к улучшению механических характеристик сплавов, однако

SI, "/о массы । ,

К2 OS Ц? о!з 0

Рис. 3-9. Изменение мехаииче-

болыпий эффект в упрочнении достигается при избытке кремния (табл. 3-4).

ских характеристик сплавов в зависимости от содержания в них магния и кремния при постоянной их суммарной концентрации, равной 1,2% массы.

Рис. ЗДО. Влияние избыточного содержания кремния на свойства сплавов при концентрации Mg2Si, равной 0.4% массы.

34

В зависимости от назначения электротехнических изделий .рекомендуемые сплавы типа АЕ мож-. но разделить на три основные группы (или три марки) АЕ-1, АЕ-2 и АЕ-3, которые имеют различную концентрацию магния и кремния.

Сплавы группы АЕ-1 имеют концентрацию Mg2Si, равную 0,4—0,5%, и избыток кремния 0,1—0,3% (массы). У сплавов этой группы электрическое сопротивление выше, чем у алюминия, на 5—8%. Однако механическая прочность сплавов в 2 раза выше, чем

алюминия: предел текучести равен 7,5 кгс/мм2 против 2 кгс/мм2 у алюминия. Сплавы этой группы высокопластичны и могут быть использованы для изготовления то-коведущих жил проводов, кабельных изделий, обмоток электриче-

Рис. З-П. Влияние избыточного содержания кремния иа свойства сплавов при концентрации Mg2Si, равной 0,8% массы.

ских машин и трансформаторов.

Сплавы группы АЕ-2 имеют концентрацию Mg2Si, равную 0,6—0,8%, и избыток кремиия 0,1—0,3%. Удельное электрическое сопротивление, этих сплавов выше, чем у алюминия, на 10—12%

Таблица 3-4

Изменение удельного электрического сопротивления и механической прочности сплавов в зависимости от концентрации Mg2Si и избытка кремния

Расчетный состав сплава, Удельное электрическое Предел прочности Предел текучести О Д Л . CJ 4) Ф Я

% массы

Mg2Si Избыток кремния Алюминий сопротив-ление, ОЛ4-Л4Л42/Л4 KSCjMM* S <и о « о я Я

0,4 Остальные 0,0283 10,5 6,5 25

’ 0,6 — Я 0,0293 11,0 7,0 25

0,4 0,2 я 0,0293 14,3 8,0 20

0,8 — я 0,0300 15,3 12,5 20

0,6 0,2 я 0,0315 21,5 19,5 14

и составляет 0,0315—0,033 ом мм-jM. Сплавы этой группы имеют механическую прочность на уровне свойств меди, т. е. в несколько раз большую, чем у алюминия:

Предел прочности..................16—22 кгс!мм2

Предел текучести..................13—18 кгс/мм2

Относительное удлинение .... Более 12»/0

Сплавы АЕ-2 могут быть использованы для изготовления токоведущих шин в распредустройствах, установочных проводов, токо-ведущих жил для проводов линий электропередач и др.

3* 35

Сплавы группы АЕ-3 имеют концентрацию Mg2Si, равную 0,8—4,0%, и избыток кремния 0,1—0,3%. Их электрическое сопротивление выше, чем у алюминия, на 12—(14% и равно 0,034— 0,036 ом-мм21м и следующие механические свойства:

Предел прочности............Более 25 кгс/мм2

Предел текучести............ „ 23 кгс/мм2

Относительное удлинение ... „ 9о/о

Таблица 3-5

Химический состав сплавов АЕ-1, АЕ-2 и АЕ-3

Марка сплава Содержание компонентов, % массы Примесн не более, % массы

Магний Кремний Железо Алюминий Медь Цинк Титан Всего

АЕ-1 0,15—0,35 0,25—0,45 0,15—0,40 Остальное 0.02 0,05 0,01*, 0,08

АЕ-2 0,35—0,55 0,45—0 ,65 0,15—0.40 0,02 0,05 0,01 0,08

ае-з 0,8—1,0 0,6—0,8 0,15—0,40 • 0,02 0,05. 0,01 0,08

• Для суммы Ti, V, Мп, Сг.

Рис. 3-12. Влияние добавок железа на электрическое сопротивление сплавов АЕ.

Сплавы этой группы могут быть рекомендованы как проводниковые материалы, способные выдерживать большие нагрузки.

Определенные по различному сочетанию свойств электропроводности, прочности и пластичности сплавы типа АЕ (в табл. 3-5 представлен их химический состав) могут быть использованы в различных электротехнических изделиях.

Kfc/jHM^j %

68

—“—

— —АЕ-1 —АЕ-2

0 0,2 0,Ъ 0,6

Ге, % массы

Рис. 3-13. Влияние добавок железа на механические свойства сплавов АЕ.

2. Влияние добааок железа

Как указывалось в гл. 1 и 2, железо является одной из основных примесей алюминия. Железо мало повышает удельное электрическое сопротивление алюминия, но улучшает его прочностные свойства. Аналогичное действие оказывают добавки железа на сплавы типа АЕ.

На рис. 3-4'2 показано изменение удельного электрического сопротивления сплавов АЕ в зависимости от содержания в них добавок железа. Введение железа до 0,5% мало повышает удельное электрическое сопротивление этих сплавов, так как железо практически ничтожно мало растворяется в алюминии. Даже при очень небольших добавках железо

36

с алюминием образуют химические соединения Fe3Al и др., в результате чего прирост величины электрического сопротивления незначителен.

За счет того, что добавки железа приводят к измельчению структуры, у этих сплавов повышаются механические свойства (рис. '3-13).

В последнее время оставался открытым вопрос о целесообразности добавок железа в сплавы АЕ, а также о необходимости с точки зрения повышенной прочности наличия в этих сплавах избыточного кремния.

В табл. 3-6 показано влияние добавок железа на изменение механических свойств сплавов с избытком кремния и без него; наличие избыточного креммин приводит к увеличению механической прочности как сплавов с железом, так и сплавав, не содержащих добавок железа.

Таблица 3-6

Влияние добавок железа на механические свойства сплавов с избытком кремния и без него

Содержание компонентов, % массы Фазовый состав (по расчету), о/ /о Предел прочности Предел текучести Относительное ^удлинение, %

Магний Кремний Железо к S < § Избыток кремния 1 MgaSi кгс/мм*

0,125 0,120 0,150 0,150 0,766 0,800 0,800 0,800 0,075 0,080 0,310 0,310 0,440 0,400 0,700 0,700 0,3 0,3 0,3 Остальное » » » » » » t » 0,26 0,26 0,30 0,30 о,2 0,2 0,2 0,2 1,2 1,2 1,2 1,2 9,5 6,3 Н.5 8,3 28,0 23,2 29,5 25,0 5,0 3,8 5,9 14,0 17,7 21,1 18,0 35 36 31 23

3. Влияние добавок бора

Повышение электропроводности сплавов типа АЕ возможно за счет введения добавок бора.

Бор оказывает такое же влияние на сплавы, как и на алюминий. Имеющиеся в сплаве примеси 1(титан, хром, ванадий, марганец) при введении бора образуют с ним нерастворимые соединения, выводя их из твердого раствора, в результате чего достигается меньшее искажение кристаллической решетки и электрическое сопротивление несколько уменьшается. Добавки бора должны быть в количестве, необходимом.для образования химических соединений из примесей, содержащихся в сплаве, т. е. для обеспечения реакции, например для титана, Ti+2B<±TiB2, протекающей в расплаве алюминия. Однако на практике дают несколько большее количество бора — это связало с тем, что во время реакции образуется соединение высшего порядка, или с тем, что какая-то часть бора вступает в соединение с алюминием, образуя А1В2.

- &

б табл. 3-7 показаны дайные о влиянии добавок бора на электрическое сопротивление И механические характеристики сплавов: типа АЕ,

Таблица 3-7,’

Влияние добавок бора на изменение свойств

Сплавов АЕ-1—АЕЗ

Содержа- Удельное Механические свойства

Марка сплава ние бора (по расче- сопротивление, а0>2 нв Относительное удлинение, %

ту), % кгс/мм^

АЕ-1 0,03151 13,8 7,3 40 25

АЕ-1 0,01 0,03130 15,3 7,7 44 24

АЕ-1 0,10 0,03051 16,1 8,5 46 21

АЕ-2 — 0,03354 23,4 17,4 73 18

АЕ-2 0,0.1 0,03251 24,7 18,1 76 17

АЕ-2 0,10 0,03203 25,4 21,5 80 18

АЕ-3 0,03752 27,3 18,4 86 16

АЕ-3 0,01 0,03641 28,1 19,7 86 15

АЕ-3 0,10 0,03504 29,5 24,1 88 15

4. Оптимальные режимы термообработки и структура сплааоа

Механические характеристики проводниковых сплавов типа АЕ зависят не только от количества легирующих доба1вок магния, кремния, но также от формы и размеров выделений, которые они создают.

Одним из методов, повышающих физико-механические свойства сплавов АЕ, являются правильно подобранные режимы термической и термомеханической обработки.

Определение оптимальных режимов обработки позволяет повысить электропроводность и улучшить механические характеристики этих сплавов. Для этого необходимо знать процесс распада твердого раствора сплавов АЕ, на основе которого определяют опти-м ыьныс режимы обработки.

В закаленном состоянии сплавы имеют однофазное состояние.. На рис. 3-14 приведена электронно-микроскопическая фотография сплава АЕ-2 в закаленном состоянии (/зак = 520° С). После отпуока при температуре 150° С атомы легирующих элементов в твердом1 растворе собираются в игольчатые зоны Гинье — Престона (рис. 3-15). С повышением температуры отпуска сплава до 220° С зоны превращаются в выделения избыточной фазы, имеющие стержневидную форму. Это стержни метастабильной фазы Mg2Si, которые при более высоких температурах переходят в стабильные частицы неправильной формы. На стадии выделения Стержни строго ориентированы вдоль трех направлений <100> (рис. 3-16), два из Которых лежат В плоскости снимка. Выделения в перпендикулярном направлении имеют вид точек, размер которых соответствует размеру стержней, лежащих- в плоскости снимка.

38

Рис. 3-14. Структура закаленного (с 520° С) сплава АЕ-2, X 22 000.

Фазовый микроанализ сплава АЕ-2 показал, что в отожженном состоянии имелись выделения Mg2Si с некоторым- количеством железа, свободного кремния и Fe3Al. Фаза MgySi самостоятельно наблюдается доволыно редко. Сравнивая между собой атомные радиусы железа, магния и кремния 0,127; 0,16 и 0,18 нм соответственно (при плотной упаковке атомов координационное число равно 12), можно полагать, что атомы железа замещают часть атомов кремния с небольшой добавочной деформацией решетки. В этом случае размерное соответствие кристаллических решеток выделения и матрицы ухудшается. Однако когерентная связь стержневидных выделений не нарушена, как это показано на рис. 3-17, где отчетливо видны

Рис. 3-15. Игольчатые выделения фазы Mg2Si (сплав АЕ-'1) после закалки с 550° С и искусственного старения при 150° С в течение 120 ч.

Ориентировка фольги <310>, X 46 000.

39

Рис. 3-16. Структура сплава АЕ-1 после закалки с 550° С и искусственного старения при 220° С в течение 12 ч. Видны три направления выделений. Ориентировка фольги <i!00>, X 22 000.

следы скольжения дислокаций в двух системах скольжения, пересекающих стержень выделения. Как известно, дислокации проходят через зоны (полностью или частично) «когерентных выделений». Роль железа в упрочнении сплавов, судя по полученным результатам, сводится к увеличению критического напряжения, необходимого для прохождения дислокаций через «когерентные выделения» комплексной фазы MgaSi + Fe.

Таким образом, картина распада в сплавах АЕ выглядит так: образование зон Гинье — Престона—► иглы метастабильной фазы

Рис. 3-17. Пересечение дислокации выделений в сплаве АЕ-2 после закалки с 550° и искусственного старения при 220° в течение 5 ч. Стрелками показаны два направления скольжения дислокаций, X 63 000.

40

Рис. 3-18. Дислокационная структура сплава АЕ-1, деформированного на 10%, X 27 000.

MgaSi + Fe—>-стержни нестабильной фазы Mg2Si + Fe и образование равповесной фазы MggSi + Fe.

Для 1Малолеги.рова1нных сплавов типа АЕ оптимальной температуре закалки соответствует температура 520—550° С, а оптимальной температуре отпуска 150—'170° С, время выдержки .12—15 ч.

Однако известно, что деформация пересыщенных твердых растворов вызывает их частичный распад и существенно влияет на распад при последующем нагреве. Холодная деформация ускоряет процессы распада и изменяет характер распределения второй фазы, а также дисперсность ее при старении. Увеличение скорости выделения при холодной деформации закаленного сплава объясняется тем фактором, что микроскопические видимые выделения располагаются вдоль плоскостей скольжения в кристаллах. Поэтому зарождение и рост выделений происходит легче в областях с более высокой плотностью дислокаций. Действие деформации зависит от величины и способа деформации, а также структурного состояния сплава.

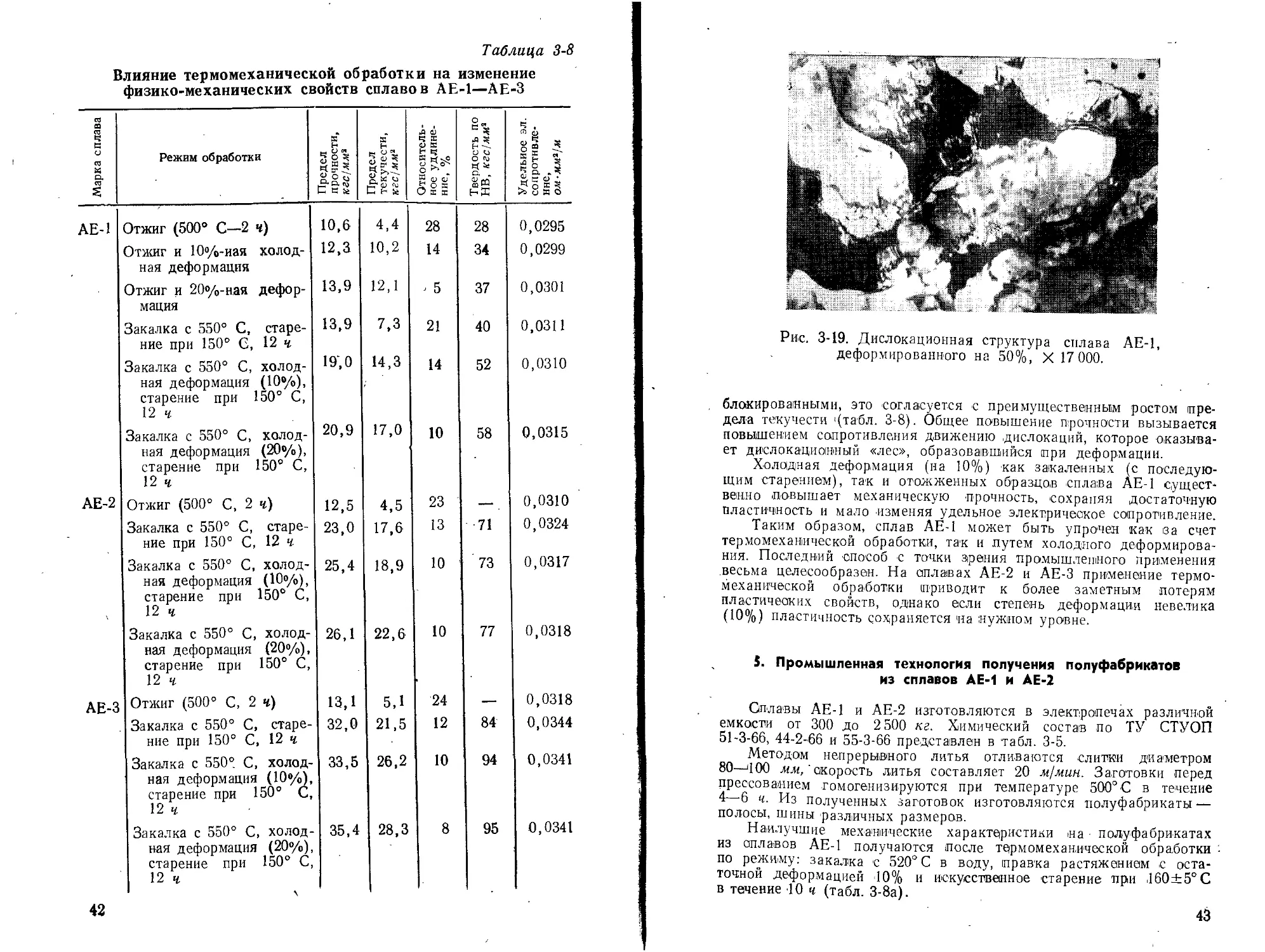

В табл. 3-8 показано изменение механических свойств под действием деформации сплавов АЕ-1—АЕ-3.

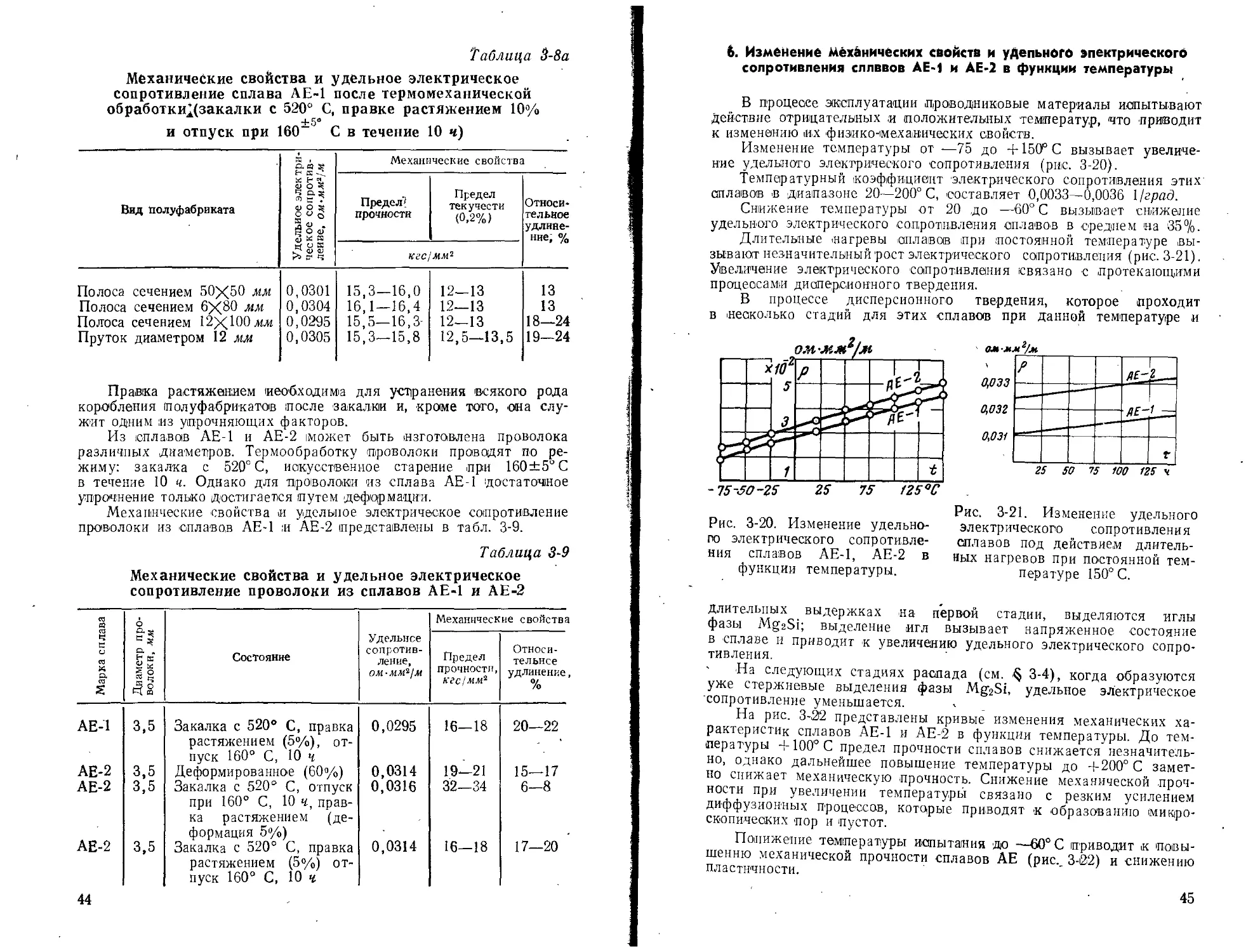

Увеличение степени деформации вызывает одновременно с повы-. шением прочности снижение относительного удлинения. Изучение структуры, образующейся при термомеханической обработке методом электронной микроскопии показывает, что при 10%-ной деформации (рис. 3-18) в образце сплава АЕ-1 появляются геометрические неупорядоченные сплетения дислокаций. Такую структуру можно рассматривать как несовершенную ячеистую; имеются ячейки, практически свободные от дислокаций, а плотность дислокаций в границах ячеек повышена. С увеличением степени деформации структура приобретает отчетливо ячеистый характер. Отпуск образцов сплава, деформированных на 10% при 150° С (12 ч), мало изменяет характер дислокационной структуры: границы ячеек становятся лишь менее широкими (рис. 3-19).

Электронно-микроскопические данные свидетельствуют о том, ЧТО источники скольжения © значительной степени оказываются за-

41

Таблица 3-8

Влияние термомеханической обработки на изменение физико-механических свойств сплавов АЕ-1—АЕ-3

Марка сплава Режим обработки 1 Предел прочности, кгс/мм* Предел текучести, кгс]мм* 1 Относительное удлинение, <уо Твердость по НВ, кгс!мм* Я) о й * s Е « Й о S

АЕ-1 Отжиг (500° С—2 ч) 10,6 4,4 28 28 0,0295

Отжиг и 10%-иая холодная деформация 12,3 10,2 14 34 0,0299

Отжиг и 20о/о-ная деформация 13,9 12,1 > 5 37 0,0301

Закалка с 550° С, старение при 150° С, 12 ч 13,9 7,3 21 40 0,0311

Закалка с 550° С, холодная деформация (10%), старение при 150° С, 12 ч 19,0 14,3 14 52 0,0310

Закалка с 550° С, холодная деформация (20%), старение при 150° С, 12 ч 20,9 17,0 10 58 0,0315

АЕ-2 Отжиг (500° С, 2 ч) 12,5 4,5 23 — 0,0310

Закалка с 550° С, старение при 150° С, 12 ч 23,0 17,6 13 71 0,0324

Закалка с 550° С, холодная деформация (Ю»/о), старение при 150° С, 12 ч 25,4 18,9 10 73 0,0317

Закалка с 550° С, холодная деформация (20%), старение при 150° С, 12 ч 26,1 22,6 10 77 0,0318

АЕ-3 Отжиг (500° С, 2 ч) 13,1 5,1 24 — 0,0318

Закалка с 550° С, старение при 150° С, 12 ч 32,0 21,5 12 84 0,0344

Закалка с 550° С, холодная деформация (10%), старение при 150° С, 12 ч 33,5 26,2 10 94 0,0341

Закалка с 550° С, холодная деформация (20%), старение при 150° С, 12 ч 35,4 28,3 8 95 0,0341

42

Рис. 3-19. Дислокационная структура сплава АЕ-1, деформированного на 50%, X 17 000.

блокированными, это согласуется с преимущественным ростом предела текучести '(табл. 3-8). Общее повышение прочности вызывается повышением сопротивления движению дислокаций, которое оказывает дислокационный «лес», образовавшийся при деформации.

Холодная деформация (на 10%) как закаленных (с последующим старением), так и отожженных образцов сплава АЕ-1 существенно повышает механическую прочность, сохраняя достаточную пластичность и мало изменяя удельное электрическое сопротивление.

Таким образом, сплав АЕ-1 может быть упрочен как за счет термомеханмческой обработки, так и путем холодного деформирования. Последний способ с точки зрения промышленного применения весьма целесообразен. На сплавах АЕ-2 и АЕ-3 применение термомеханической обработки приводит к более заметным потерям пластических свойств, однако если степень деформации невелика (10%) пластичность сохраняется на нужном уровне.

5. Промышленная технология получения полуфабрикатов из сплавов АЕ-1 и АЕ-2

Сплавы АЕ-1 и АЕ-2 изготовляются в электропечах различной емкости от 300 до 2 500 кг. Химический состав по ТУ СТУОП 51-3-66, 44-2-66 и 55-3-66 представлен в табл. 3-5.

Методом непрерывного литья отливаются слитки диаметром 80—400 мм,'скорость литья составляет 20 м/мин. Заготовки перед прессованием гомогенизируются при температуре 500° С в течение 4—6 ч. Из полученных заготовок изготовляются полуфабрикаты — полосы, шины различных размеров.

Наилучшие механические характеристики на полуфабрикатах из сплавов АЕ-1 получаются после термомеханической обработки по режиму: закалка с 520°С в воду, правка растяжением с остаточной деформацией 10% и искусственное старение при 460+5° С в теиение 10 ч (табл. 3-8а).

43

Таблица 3-8а

Механические свойства и удельное электрическое сопротивление сплава ЛЕ-1 после термомеханической обработки2(закалки с 520° С, правке растяжением 10% + 5°

и отпуск при 160“ С в течение 10 ч)

Вид полуфабриката Удельное электри-| ческое сопротивление, ом»мм*/м Механические свойства

Предел? прочности Предел текучести (0,2%) Относительное удлинение; %

кгс/мм2

Полоса сечением 50X50 мм Полоса сечением 6X80 мм Полоса сечением 12X100 мм Пруток диаметром 12 мм 0,0301 0,0304 0,0295 0,0305 15,3—16,0 16,1—16,4 15,5—16,3- 15,3—15,8 12—13 12—13 12—13 12,5—13,5 13 13 18—24 19—24

Правка растяжением (необходима для устранения всякого рода коробления (полуфабрикатов (после закалки и, кроме того, она служит одним из упрочняющих факторов.

Из сплавов АЕ-1 и АЕ-2 может быть (изготовлена проволока различных диаметров. Термообработку проволоки проводят по режиму: закалка с 520° С, искусственное старение при 160±5°С в течение 10 ч. Однако для проволоки из сплава АЕ-1 достаточное упрочнение только достигается путем деформации.

Механические свойства и удельное электрическое сопротивление проволоки из сплавов АЕ-1 :и АЕ-2 представлены в табл. 3-9.

Таблица 3-9

Механические свойства и удельное электрическое сопротивление проволоки из сплавов АЕ-1 и АЕ-2

Марка сплава Диаметр проволоки, мм Состояние Удельное сопротивление, 0М‘ММ2/М Механические свойства

Предел прочности, кгс/мм* Относительнее удлинение, %

АЕ-1 3,5 Закалка с 520° С, правка растяжением (5%), отпуск 160° С, Ю ч 0,0295 16—18 20—22

АЕ-2 3,5 Деформированное (60%) 0,0314 19-21 15—17

АЕ-2 3,5 Закалка с 520° С, отпуск при 160° С, 10 ч, правка растяжением (деформация 5%) 0,0316 32—34 6—8

АЕ-2 3,5 Закалка с 520° С, правка растяжением (5%) отпуск 160° С, 10 ч 0,0314 16—18 17—20

44

Ь. Изменение механических свойств и удельного электрического сопротивления сллввов АЕ-1 и АЕ-2 в функции температуры

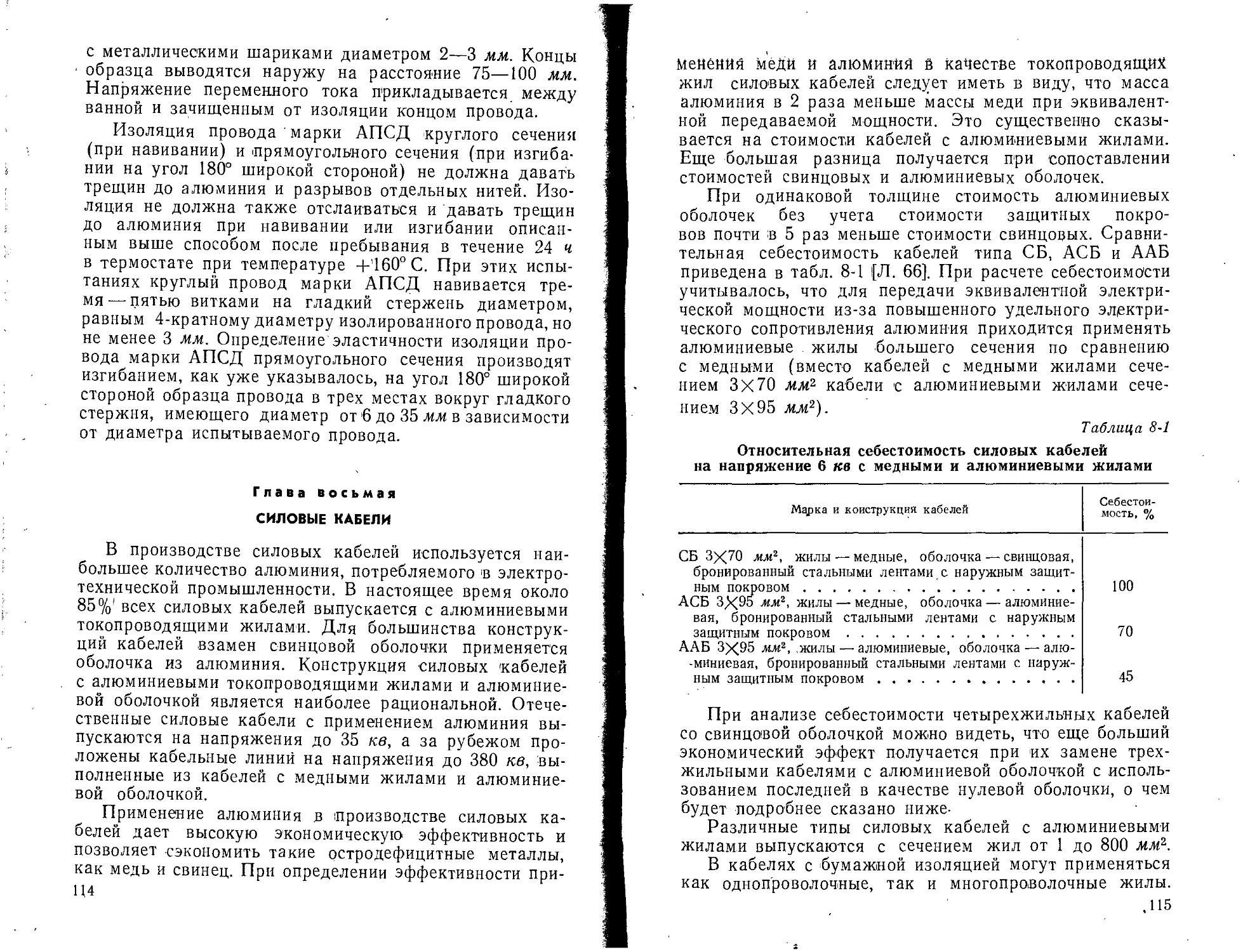

В процессе эксплуатации проводниковые материалы испытывают действие отрицательных и положительных температур, что приводит к изменению их физико-механических свойств.

Изменение температуры от—75 до +150° С вызывает увеличение удельного электрического сопротивления (рис. 3-20).

Температурный коэффициент электрического сопротивления этих сплавов в диапазоне 20—200° С, составляет 0,0033—0,0036 \/град.

Снижение температуры от 20 до —60° С вызывает снижение удельного электрического сопротивления сплавов в среднем на 35%.

Длительные нагревы сплавов при постоянной температуре вызывают незначительный рост электрического сопротивления (рис. 3-21). Увеличение электрического сопротивления связано с протекающими процессами дисперсионного твердения.

В процессе дисперсионного твердения, которое проходит в несколько стадий для этих сплавов при данной температуре и

Рис. 3-20. Изменение удельного электрического сопротивления сплавов АЕ-1, АЕ-2 в функции температуры.

Рис. 3-21. Изменение удельного электрического сопротивления сплавов под действием длительных нагревов при постоянной температуре 150° С.

длительных выдержках на первой стадии, выделяются иглы фазы Mg2Si; выделение игл вызывает напряженное состояние в сплаве и приводит к увеличению удельного электрического сопротивления.

На следующих стадиях распада (см. § 3-4), когда образуются уже стержневые выделения фазы Mg2Si, удельное электрическое сопротивление уменьшается.

На рис. 3-22 представлены кривые изменения механических характеристик сплавов АЕ-1 и АЕ-2 в функции температуры. До температуры + 100° С предел прочности сплавов снижается незначительно, однако дальнейшее повышение температуры до +200° С заметно снижает механическую прочность. Снижение механической прочности при увеличении температуры связано с резким усилением диффузионных процессов, которые приводят к образованию микроскопических пор и пустот.

Понижение температуры испытания до —60° С приводит к повышению механической прочности сплавов АЕ (рис. 3-Й2) и снижению пластичности.

45

Рис. 3-22. Изменение механических свойств сплавов АЕ-1 и АЕ-2 в функции температуры (сплавы после термообработки: закалка с 550° С, искусственное старение при 150° С в течение 12 ч).

Как Правило, в процессе эксплуатации проводниковые материалы подвергаются воздействию длительных нагревов в продолжение сотен и тысяч часов.

В табл. 3-10 приведены изменения механических свойств сплавов после длительных нагревов (1 000 ч при температуре 150° С).

Продолжительные нагревы сплава АЕ-1 в течение 500 ч вызывают увеличение прочности (|<тв возрастает от 14 до 18 кгс/мм2). Это связано с тем, что сплав до нагрева был обработан по режиму, не

дающему максимального

значения прочности, которое можно достичь на этом сплаве. Если сплав АЕ-1 обработать по режиму: закалка с 520° С, холодная деформация 10% и искусственное старение при 160° С в течение 10 ч,

то последующие длительные нагревы уже не повышают прочност-

ных характеристик.

Таблица 3-10

Изменение механической прочности сплавов АЕ-1, АЕ-2 после длительных нагревов

Марка сплава Свойства сплавов До нагрева* После нагрева при температуре 150° С в течение

500 ч 1 000 ч

АЕ-1 Предел прочности, кгс/мм2 13,9 18,0 17,0

Предел текучести, кгс/мм2 7,3 13,6 12,8

Относительное удлинение, % 21,0 12,0 12,1

Твердость по Бринеллю, кгс/мм2 40,0 52,0 54,0

АЕ-2 Предел прочности, кгс/мм2 23,0 22,4 20,8

Предел текучести, кгс/мм2 17,6 17,1 16,4

Относительное удлинение, % 12,6 12,7 11,4

Твердость по Бринеллю, кгс/мм2 71,0 70,0 67,0

* Все сплавы до эксплуатационного нагрева закалка с 520° С в воду и искусственное старение

термообрабатывалнсь по режиму: при 160° С в течение 10 ч.

Длительные нагревы сплава АЕ-2 в течение -1 000 ч при 150° С

практически не изменяют механических характеристик его.

Температура рекристаллизации сплавов АЕ-1 и АЕ-2, определенная рентгеновским методом, соответственно равна 240 и 260° С.

46

150

Рис. 3-23. Изменения твердости сплава с 1,4% MgaSi в процессе длительного старения до

1 000 ч при 250—160° С.

На рис. 3-23 представлена зависимость изменения твердости сплава с 1,4% Mg2Si в функции температуры и времени выдержки. Максимальная прочность достигается на нем при температуре 160° С.

7. Усталость и ползучесть сплавов АЕ

Испытания на усталость при консольном изгибе проводятся в соответствии с ГОСТ 2850-65 при скорости нагружения 3 000 циклов в минуту (рис. 3-24). Повышение температуры сопровождается понижением усталостной прочности сплава АЕ-1. Однако в целом изменение температуры от 20 до 200° С относительно слабо влияет на усталостную прочность. При температуре 20° С усталостная прочность сплава АЕ-1 составляет 70 .Ин/.м2, а для температур 150 И 200° — 60 Л1н/.ч2.

На рис. 3-25 показаны изменения предела текучести и предела прочности, определенные на базе Г00 ч. При температуре 20° С предел усталости примерно и 2 раза (меньше длительной прочности,

Рис. 3-24. Кривые усталости сплава АЕ-1 при различных температурах.

/ — 20° С: 2 — 100’С; .3—150° С; 4 — 200°С.

47

Рис. 3-25. Зависимость длительной прочности и предела усталости сплава АЕ-1 от температуры.

1 — длительная прочность; 2 — предел прочности; 3 — предел усталости; 4 — предел текуче-

с повышением температуры эта разница быстро убывает. При температуре 200° С обе кривые пересекаются. Ход кривых указывает, что при дальнейшем повышении температуры предел усталости может оказаться выше предела длительной прочности (Л. 31].

3-3. Физико-механические свойства сплввов Алдрей и Кондаль

Из зарубежных сплавов,

принадл ежащих к системе А1 — Mg — Si, следует отнести Алдрей и Кондаль.

Сплав Алдрей был разработан еще в 1928 г., основное его назначение — это • изготов-

СТИ. е

ление проводов для линии электропередач. Сплав Алдрей содержит 0,3—0,5% магния; 0,4—0,7%! кремния и 0,2— 0,3%’ железа, остальное алюминий. Термическая обра

ботка его состоит в том, что прессованную или катаную заготовку закаливают в воде с 510—550° С, затем протя-

гивают и подвергают искусственному старению при 140—180° С.

В табл. 3-11 приводятся свойства Алдрея и технического алюминия. Прочность на разрыв у Алдрея в 2 раза выше,' чем у алюминия и при равной проводимости это

Таблица 3-11

Физико-механические свойства проволоки из Алдрея и твердого алюминия

Свойства Алдрей диаметром 2—3 мм Алюминий (99,3%) диаметром 2—3 мм

Предел прочности при растяжении, кгс/мм2 Относительное удлинение, “/о..............

Предел текучести условный, кгс/мм2 . . .

Удельное электрическое сопротивление, ом мм2/м................................

Температурный коэффициент электрического сопротивления, 1/град ........

32—34 6—9 28—30 14—16 2—4 12—14

0,033—0,322 0,0294

0,0036 0,0040

Рис. 3-26. Изменение прочности проволоки нз Алдрея после кратковременных нагревов током.

7 —нагрев 0,1 сек-, 2 — 0,3 сек-, 3 — 1 сек; 4 — 3 сек; 5—10 сек.

Рис. 3-27. Ползучесть проводниковых сплавов при сжатии (5,6 кгс/мм2 при 140® С).

1 — медь; 2 — Кондаль; 3 — медь с добавкой фосфора 0,025%; 4 — медь с добавкой серебра 1,0%; 5 — медь с добавкой кадмия 2%.

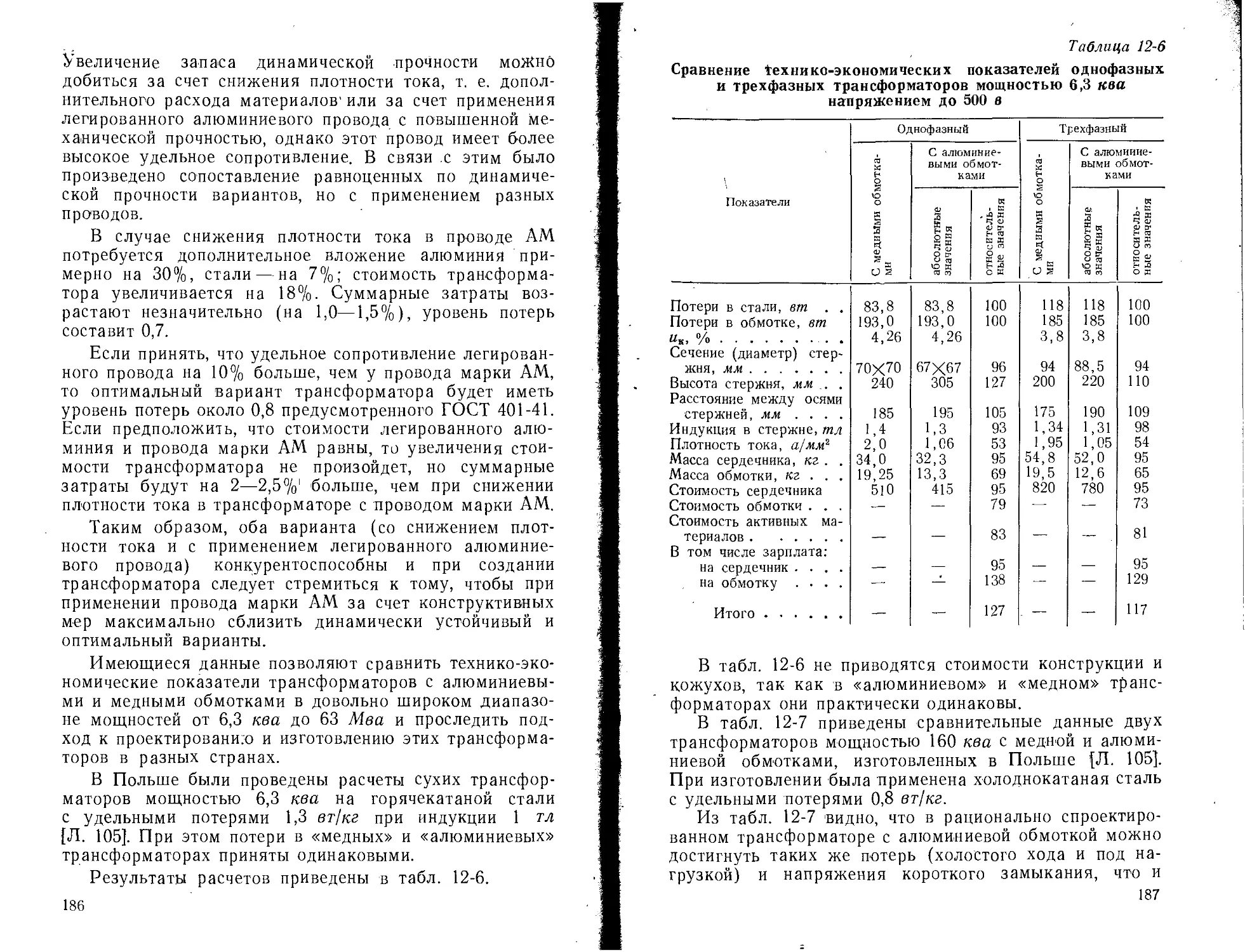

обеспечивает прочность проводов из Алдрея в 1,5 раза большую, чем прочность медных проводов при вдвое меньшей массе.