Text

. МЕТАЛЗЮ-

5 -ВВДЕНИЕ -

АЛЮМИНИЯ - ¦

Й ЕГО СПЛАВОВ

атвтиж

АЛЮМИНИЕВЫЕ СПЛАВЫ

Редакционный совет:

А.Ф. Белов, В.И. Добаткин,

Ф.И. Квасов, М.А. Ковалевский,

В.А. Ливанов, Г.Б. Строганов,

И.Н. Фридляндер, Р.Е. Шалин

СПРАВОЧНИК

МЕТАЛЛО-

ВЕДЕНИЕ

АЛЮМИНИЯ

И ЕГО СПЛАВОВ

2-е издание,

переработанное и дополненное

Ответственный редактор

И.Н.Фридляндер

Редакционная

коллегия:

Н.Н.Буйнов,

М.Е.Дриц,

Г.А. Луцкая,

И.Н.Фридляндер

Плавка и литье алюминиевых сплавов

Металловедение алюминия и его сплавов

Структура и свойства полуфабрикатов

из алюминиевых сплавов

Промышленные алюминиевые сплавы

Производство полуфабрикатов

из алюминиевых сплавов

Применение алюминиевых сплавов

МОСКВА

„МЕТАЛЛУРГИЯ"

1983

УДК 669.715 : 669.7.017@83)

Авторы:

А. И. БЕЛЯЕВ, О. С. БОЧВАР, Н. Я. БУИНОВ, Н. И. КОЛОБНЕВ,

А. А. КОЛПАЧЕВ, Л. Л. КОСТЮКОВ, К. С ЛОХОДАЕВ,

О. Г. СЕНАТОРОВА, Р. Р. РОМАНОВА, Е. А. Т КАЧЕН КО,

И. Н. ФРИДЛЯНДЕР

Рецензент докт. техн. наук, проф М. Е. Дриц

УДК 669.715.669.7.017@83)

Металловедение алюминия и его сплавов: Справ, изд. 2-е изд., перераб. и доп./

Беляев А. И., Бочвар О. С, Буй нов Н. Н. и др.— М.: Металлургия,

1983. с. 280.

В книге приведены сведения о первичном алюминии, способах получения

алюминия различной чистоты, структурных особенностях и свойствах алюминия

в твердом и жидком состоянии. Описаны многокомпонентные диаграммы со-

стояния, на базе которых созданы промышленные алюминиевые сплавы. Изло-

жены теоретические основы термической (в основном упрочняющей) обработки

алюминиевых сплавов. Большое внимание уделено особенностям структуры алю-

миниевых сплавов, определяющим уровень механических, коррозионных свойств

и характеристик разрушения.

Предназначена для инженерно-технических и научных работников метал-

лургической и машиностроительной промышленности. Может быть полезна сту-

дентам вузов. Ил. 175. Табл. 97. Библиогр. список: 306 назв.

2605000000-190

040@1)-83 " © Издательство «Металлургия», 1983.

ОГЛАВЛЕНИЕ

Предисловие 5

Глава 1. Алюминий и его получение 6

1. Общие сведения : 6

2. Государственный стандарт на первичный алюминий . . . 7

3. Производство алюминия технической чистоты 9

4. Получение алюминия высокой чистоты 13

5. Получение алюминия особой чистоты 15

Глава 2. Структурные особенности и свойства алюминия 19

1. Строение атома и кристаллической решетки алюминия 19

2. Структурные особенности алюминия 21

3. Свойства алюминия 23

Глава 3. Жидкий алюминий и его расплавы 34

1. Строение жидкого алюминия и его расплавов. 35

2. Закалка из жидкого состояния 45

Глава 4. Диаграммы состояния тройных систем 48

1. Алюминий—бериллий—магний 48

2. Алюминий—железо—кремний 49

3. Алюминий—железо—магний • • • 53

4. Алюминий—железо—марганец . . 53

5. Алюминий—железо—медь 55

6. Алюминий—железо—никель 58

7. Алюминий—кадмий—марганец 59

8. Алюминий—кадмий—медь 61

9. Алюминий—кремний—магний 62

10. Алюминий—кремний—марганец 64

11. Алюминий—кремний—медь . . 66

12. Алюминий—литий—магний . 68

13. Алюминий—литий—марганец 69

14. Алюминий—литий—медь . . . . . . ^^^ 70

15. Алюминий—магний—марганец . 71

16. Алюминий—магний—медь 73

17. Алюминий—магний—скандий . 78

18. Алюминий—магний—хром 78

19. Алюминий—магний—цинк . . 79

20. Алюминий—марганец—медь 84

21. Алюминий—марганец—хром 85

22. Алюминий—медь—никель 87

23. Алюминий—медь—цинк 89

Глава 5. Диаграммы состояния четверных систем 92

1. Методы изображения диаграмм 92

2. Алюминий—железо—кремний—магний 93

3. Алюминий—железо—кремний—марганец 96

4. Алюминий—железо—кремний—медь 98

5. Алюминий—железо—магний—медь 100

6. Алюминий—железо—марганец—медь 102

7. Алюминий—железо—медь—никель 104

8. Алюминий—кремний—магний—марганец 105

9. Алюминий—кремний—магний—медь 106

10. Алюминий—кремний—магний—цинк ПО

11. Алюминий—литий—магний—марганец 111

12. Алюминий—литий—магний—цинк . . . 112

1* 3

13. Алюминий—литий—марганец—медь 112

14. Алюминий—магний—марганец—медь 113

15. Алюминий—магний—марганец—цинк 115

16. Алюминий—магний—медь—цинк . 115

17. Алюминий—железо—кремний—магний—марганец—медь 117

Глава 6. Структурные изменения в алюминиевых сплавах при дефор-

мации и термической обработке 120

1. Пластическая деформация 120

2. Закалка, естественное и искусственное старение 125

3. Дефектность кристаллических решеток метастабильных фаз выделения 138

4. Явление возврата в стареющих сплавах 139

Глава 7. Закономерности изменения свойств алюминиевых сплавов при

закалке 143

1. Некоторые вопросы теории процесса закалки алюминиевых сплавов 143

2. Нагрев под закалку 146

3. Охлаждение при закалке 154

4. Закалочные остаточные напряжения и способы их уменьшения . . . . 168

Глава 8. Закономерности изменения свойств алюминиевых сплавов при

старении . 180

1. Вопросы терминологии 180

2. Эффекты термической обработки сплавов различных систем 181

3. Изменение структуры при старении 186

4. Изменение свойств при старении 190

5. Диаграммы старения деформируемых сплавов 206

6. Влияние переходных металлов и рекристаллизации на скорость ста-

рения. Анизотропия скорости старения 209

7. Влияние предварительного зонного старения на последующее фазовое

старение. Двухступенчатое старение . . 213

8. Трехступенчатое старение 218

9. Влияние деформации на процесс старения 219

10. Влияние нагревов и длительно действующих напряжений, наложенных

после фазового старения 222

11. Старение чистого алюминия1 и двойных сплавов . . . .^ 225

12. Старение сплавов некоторых тройных и более сложных систем . . . 234

Библиографический список 269

Предметный указатель . . . . 278

ПРЕДИСЛОВИЕ

«Металловедение алюминия и его сплавов» — одна из книг вто-

рого издания серии справочников «Алюминиевые сплавы» — капи-

тального труда об алюминии и его сплавах, где собран материал

от металловедческих основ создания сплавов, технологии их про-

изводства до применения. К написанию и редактированию труда

были привлечены крупнейшие советские ученые, а также большой

коллектив научных работников и специалистов алюминиевой про-

мышленности.

На XXVI съезде КПСС было принято решение об увеличении

в XI пятилетке производства алюминия на 15—20..%, а также

о развитии производства сплавов с повышенными параметрами.

При подготовке к переизданию материал книги был не только

обновлен данными, накопленными за прошедшие 12 лет, но и под-

вергнут существенной переработке. Так, введена гл. 3 о строении

и свойствах жидкого алюминия и его сплавов, о закалке из жид-

кого состояния (происходящей, например, при приготовлении по-

рошков) и исключена глава о двойных системах, так как за по-

следние годы вышел в свет ряд крупных изданий о диаграммах

состояния сплавов на основе алюминия (промышленные же алю-

миниевые сплавы представляют собой многокомпонентные компо-

зиции). Пересмотрен состав тройных и четверных систем, в том

числе включены данные о четверных диаграммах с литием

{А1—Li—Mg—Mn, Al—Li—Mn—Си и др.). Практически заново

написаны главы 6 и 7. В гл. 8 нашло отражение дальнейшее раз-

витие закономерностей изменения свойств при зонном, фазовом

и коагуляционном старении, расширен материал о коагуляцион-

ном старении по двухступенчатым режимам. Дано теоретическое

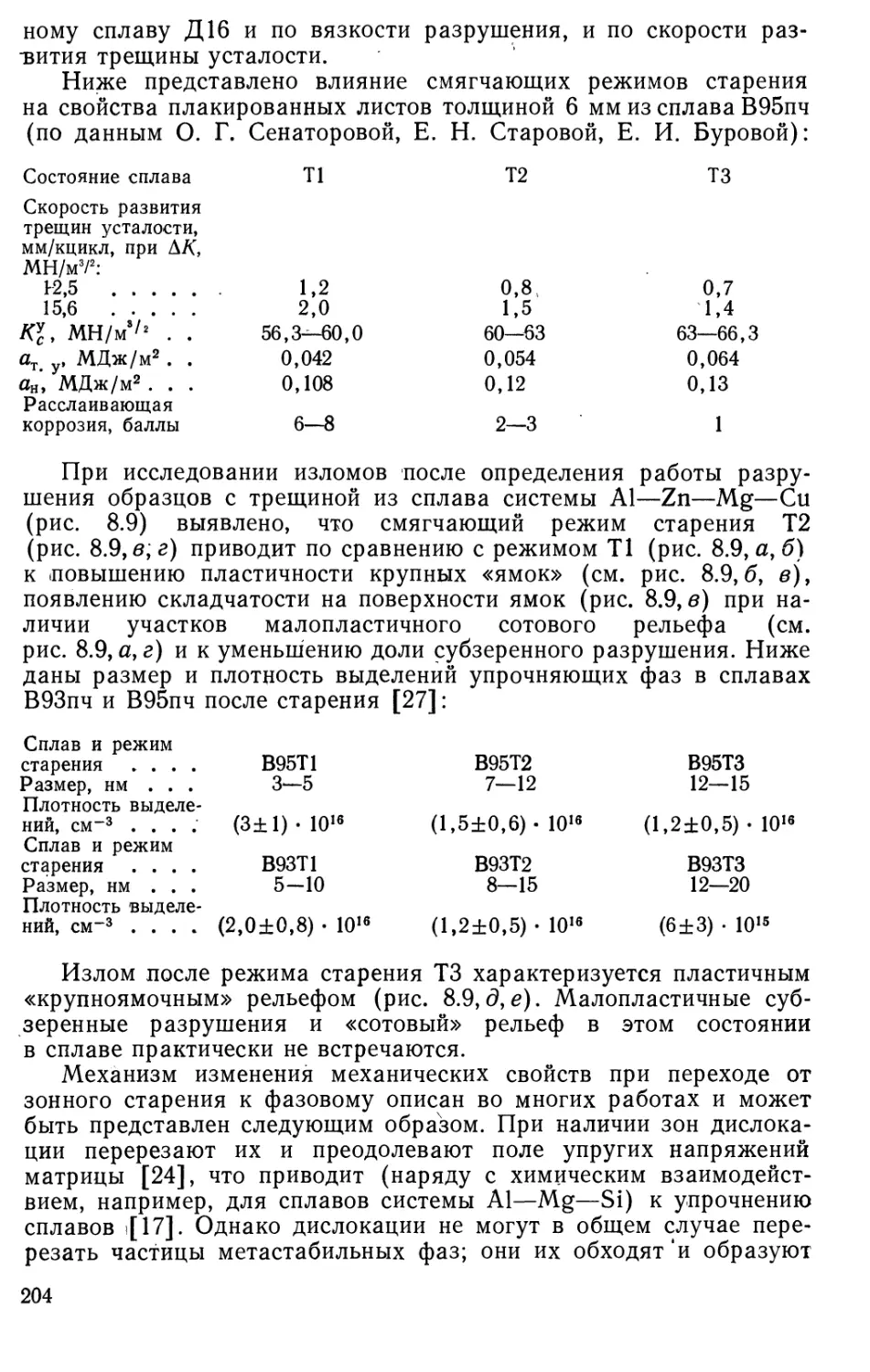

обоснование новых режимов старения Т2 и ТЗ для высокопрочных

сплавов системы Al—Zn—Mg—Си (В95, В93, В96Ц1 и др.), прак-

тически исключивших склонность к коррозии под напряжением и

расслаивающей коррозии и повысивших показатели сопротивления

разрушению.

Главы 1, 2, 3, 6, 7 редактировал И. Н. Фридляндер, гл. 4 и 5 —

М. Е. Дриц, гл. 8 — Н. Н. Буйнов. Большую работу при подготовке

рукописи к изданию провела ответственный секретарь редколле-

гии О. Г. Сенаторова.

Глава 1

^^^= АЛЮМИНИИ И ЕГО ПОЛУЧЕНИЕ *

1. ОБЩИЕ СВЕДЕНИЯ

Впервые в свободном виде алюминий был выделен в 1825 г. датским, физиком

Эрстедом путем воздействия амальгамы калия на хлорид алюминия [1]. В 1827 г.

немецкий химик Велер усовершенствовал способ Эрстеда, заменив амальгаму

калия металлическим калием. В 1854 г. Сент-Клер Девиль во Франции впер-

вые применил способ Велера для промышленного производства алюминия, ис-

пользовав вместо калия более дешевый натрий, а вместо гигроскопичного хло-

рида алюминия — более стойкий двойной хлорид алюминия и натрия. В 1865 г.

русский физико-химик Н. Н. Бекетов показал возможность вытеснения алюми-

ния магнием из расплавленного криолита. Эта реакция в 1888 г. была исполь-

зована для производства алюминия на первом немецком заводе в Гмелингене.

Производство алюминия этими так называемыми «химическими» способами осу-

ществлялось с 1854 г. по 1890 г. В течение 35 лет с помощью этих способов

было получено в общей сложности около 20 т алюминия.

В конце 80-х годов прошлого столетия химические способы вытеснил

электролитический способ, который позволил резко снизить стоимость алюминия

и создал предпосылки к быстрому развитию алюминиевой промышленности.

Основоположники современного электролитического способа производства алю-

миния Эру во Франции и Холл в США независимо друг от друга подали

в 1886 г. почти аналогичные заявки на патентование способа получения алю--

миния электролизом глинозема, растворенного в расплавленном криолите. С мо-

мента появления патентов Эру и Холла и начинается современная алюминие-

вая промышленность, которая более чем за 95 лет своего существования вы-

росла в одну из крупнейших отраслей металлургии.

Особенно сильное развитие алюминиевая промышленность получила за по-

следние 30 лет. В 1980 г. производство алюминия осуществлялось в 39 странах

мира. Выпуск первичного алюминия в капиталистических и развивающихся стра-

нах в 1980 г. составил 12,6 млн. т [2] против 1,29 млн. т в 1950 г. По объему

производства алюминий занимает ведущее место среди других металлов, усту-

пая лишь чугуну и стали.

Среди капиталистических стран наиболее развита алюминиевая промышлен-

ность в США, Японии, Канаде, ФРГ, Норвегии, Франции, Великобритании и

Италии. Первые попытки организации производства алюминия в России отно-

сятся к 90-м годам прошлого столетия. В 1885 г. для получения алюминия по

способу Сент-Клер Девиля был построен небольшой завод, просуществовавший

только до 1889 г. Мировую известность получили теоретические исследования

в области изучения современного способа производства алюминия, выполнен-

ные в начале текущего столетия П. П. Федотьевым и другими русскими уче-

ными.

Первые опыты по электролитическому получению алюминия в значитель-

ном масштабе были осуществлены в 1929 г. на заводе «Красный выборжец»

в Ленинграде под руководством П. П. Федотьева. В 1930 г. в Ленинграде был

пущен опытный алюминиевый завод, сыгравший большую роль в становлении

и развитии отечественной алюминиевой промышленности. На этом заводе в те-

чение четырех лет испытывали различное оборудование, обучали рабочих и ин-

женерно-технических работников для первых алюминиевых предприятий.

В 1932 г. был пущен первенец алюминиевой промышленности СССР — Вол-

ховский алюминиевый завод, сооруженный на базе тихвинских бокситов и ис-

пользующий электроэнергию Волховской гидроэлектростанции, а в 1933 г.—

Днепровский алюминиевый завод на энергии Днепровской гидроэлектростанции.

К этому же времени были построены и пущены Полевской криолитовый завод

для снабжения алюминиевых заводов фтористыми солями, а также Московский

и Днепровский заводы углеродистых изделий. В 1938 г. вступил в строй Тих-

1 Авторы А. А. Костюков и А. И. Беляев.

вянский глиноземный завод, расположенный в непосредственной близости к мес-

торождению тихвинских бокситов. В 1939 г. был пущен Уральский алюминие-

вый завод на рудной базе высококачественных североуральских бокситов, а во

время Великой Отечественной войны и в последующие годы — еще ряд заводов

в различных районах страны: Новокузнецкий A942 г.), Богословский A945 г.),

Канакерский A950 г.), Кандалакшский A951 г.), Надвоицкий A954 г.), Сум-

гаитский A955 г.).

Дальнейшее развитие отечественной алюминиевой промышленности проис-

ходило в основном на базе сооружения мощных гидроэлектростанций на Волге,

Ангаре, Енисее и Вахше. На дешевой электрической энергии этих электростан-

ций были пущены, например, Волгоградский A959 г.), Иркутский A962 г.),

Красноярский A964 г.) и другие алюминиевые заводы.

Одновременно с развитием производства алюминия сооружались заводы,

получающие алюминиевые сплавы, обрабатывающие алюминий и его сплавы и

изготавливающие из них полуфабрикаты и готовые изделия.

По плану развития народного хозяйства Советского Союза в последующие

годы будет завершено строительство ряда новых алюминиевых заводов, а также

будут введены новые мощности на существующих заводах.

2. ГОСУДАРСТВЕННЫЙ СТАНДАРТ

НА ПЕРВИЧНЫЙ АЛЮМИНИЙ

По мере развития алюминиевой промышленности наряду с количественным рос-

том производства металла улучшалось его качество, так как возрастали требо-

вания к первичному алюминию. Первый отечественный стандарт на первичный

алюминий (ОСТ 2028) был введен в январе 1930 г. Этот стандарт регламенти-

ровал выпуск алюминия трех марок чистотой соответственно: 99,5; 99,0 и 98,0¦*.

В 1935 г. ОСТ 2028 был заменен на ОСТ/ВКС 8112, которым регламентирова-

лось пять марок первичного металла с содержанием алюминия не менее 99,7

(АО); 99,5 (А1); 99,0 (А2); 98,0 (A3); 98,0 (А4). Марки А4 и A3 отличались

тем, что в первой регламентировалась не сумма примесей железа и кремния,

а содержание каждой в отдельности (кремния 1,0—1,5 %, железа не более 0,5 %).

Успехи советской алюминиевой промышленности и возросшие требования

потребителей к качеству металла обусловили целесообразность введения новых

стандартов: в 1937 г. ОСТ/НКТП-4035, 1948 г. ГОСТ 3549—47 и 1956 г.

ГОСТ 3549—55. ГОСТ 3549—47 впервые регламентировал выпуск электролити-

чески рафинированного алюминия двух марок с содержанием алюминия не менее

99,90 и 99,85 %. В ГОСТ 3549—55 впервые была включена наиболее высокая

по чистоте марка первичного металла с содержанием алюминия не менее 99,8 %.

Этим стандартом регламентировался выпуск четырех марок металла высокой

чистоты с содержанием алюминия не менее 99,996; 99,99; 99,97 и 99,93 %, а же-

лезо, кремний и медь—по разности.

Дальнейшее расширение областей применения алюминия и повышение тре-

бований к нему вследствие развития новой техники обусловили необходимость

коренного пересмотра технических требований к первичному алюминию. В по-

следующие годы государственный стандарт пересматривался дважды: с 1 ян-

варя 1966 г. был введен ГОСТ 11069—64, а с 1 января 1975 г.—новый

ГОСТ 11069—74**.

В табл. 1.1 приведены классификация и марки первичного алюминия в со-

ответствии с действующим стандартом (ГОСТ 11069—74) [3].

Новый стандарт не только соответствует СТ СЭВ 951—78, но и дополни-

тельно включает марки А999, А97, а также учитывает более высокие требова-

ния к химическому составу алюминия технической чистоты марок А7, А7Е, А5Е

* Здесь и далее содержание химических элементов дано в процентах по

массе [% (по массе)].

** Срок действия стандарта продлен до 01.01.1985 г. (постановление Гос-

стандарта СССР № 137 от 25.09.79 — Информ. указатель Госстандарта СССР,

-1Уои, JN2 oU) .

ТАБЛИЦА 1.1

АЛЮМИНИИ ПЕРВИЧНЫЙ. КЛАССИФИКАЦИЯ И МАРКИ

(ПО ГОСТ 11069—74 С УЧЕТОМ ВНЕСЕННЫХ ИЗМЕНЕНИЙ)

Марка

Алюминий,

%, не ме-

нее

Примеси, %, не более

кремний

медь

цинк

прочие

примеси

каждой

в отдель-

ности

сумма контро-

лируемых

примесей

Алюминий особой чистоты

А999 I 99,999 I — I —

Алюминий высокой чистоты

А995

А99

А97

А95

А85

А8

А7

А7Е

А6

А5

А5Е

АО

99,995

99,99

99,97

99,95

99,85

99,80

99,70

99,70

99,60

99,50

99,50

99,0

0,0015

0,003

0,015

0,030

0,0015

0,003

0,015

0,030

0,001

0,003

0,005

0,010

0,001

0,003

0,004

0,005

0,001

0,002

0,002

0,002

0,001

0,001

0,002

0,005

* Для суммы Ti+V+Mn+Cr.

Алюминий

0,08

0,12

0,16

0,20

0,25

0,30

0,35

0,50

0,08

0,10

0,16

0,08

0,20

0,30

0,12

0,50

технической чистоты

0,01

0,01

0,01

0,01

0,01

0,02

0,02

0,02

0,02

0,04

0,04

0,04

0,06

0,06

0,04

0,08

0,01

0,02

0,02

0,01*

0,03

0,03

0,015*

0,03

0,02

0,02

0,02

0,02

0,03

0,03

0,02

0,03

0,001

0,005

0,010

0,03

0,05

0,15

0,20

0,30

0,30

0,40

0,50

0,50

1,0

ТАБЛИЦА 1.2

ОБОЗНАЧЕНИЕ МАРОК И ИХ МАРКИРОВКА

Обозначение марок

ГОСТ 11069—74

А999

А995

А99

А97

А95

А85

А8

А7

А7Е

А6

А5

А5Е

АО

СТ СЭВ 951—78

А199,995Р

А199,99Р

—

А199,95Р

А199,85Р

А199,8Р

А199,7Р

A199JEP

А199,6Р

А199,5Р

А199,5ЕР

А199,0Р

Цветная маркировка (полосы)

_

Четыре зеленые вертикальные

Четыре черные вертикальные

Три желтые вертикальные

Три зеленые вертикальные

Две белые вертикальные и одна зеленая горизон-

тальная

Две белые вертикальные

Две желтые вертикальные

Две желтые вертикальные и одна желтая гори-

зонтальная, пересекающая вертикальные

Две синие вертикальные

Две зеленые вертикальные

Две зеленые вертикальные и одна зеленая, пере-

секающая вертикальные

Две черные вертикальные

и АО. Обозначение марок алюминия по отечественному ГОСТу и стандарту

СЭВа, а также цветная маркировка марок приведены в табл. 1.2.

В отечественный стандарт впервые введен новый порядок определения со-

держания основного компонента. Содержание алюминия, указанное в табл. 1.1,

определяется для металла высокой чистоты — по разности между 100% и сум-

мой (в процентах) содержания примесей железа, кремния, меди, цинка и ти-

тана; для алюминия технической чистоты — по разности между 100 % и сум-

мой (в процентах) содержания железа, кремния и других контролируемых при-

месей (например, меди, цинка, титана), содержание которых не превышает

0,01%. В ГОСТ 11069 — 74 оговорены также дополнительные требования, ка-

сающиеся содержания отдельных примесей и контроля алюминия некоторых

классов и марок. Так, в алюминии технической чистоты всех марок содержание

марганца должно быть не более 0,01 %, магния не более 0,015 %.

Для производства деформируемых полуфабрикатов алюминий технической

чистоты марок А85, А8, А7, А6, А5 и АО выплавляется в чушках с отношением

примеси железа к-примеси кремния не менее 1,2:1,0, а в слитках —не менее

1,0:1,0. К обозначению марок такого металла добавляется буква П. При цвет-

ной маркировке добавляется наклонная полоса такого же цвета, что и верти-

кальные полосы. По требованию потребителя в рафинированном алюминии вы-

сокой и технической чистоты, предназначаемом для производства алюминиевых

деформируемых сплавов системы Al—Mg, массовая доля натрия должна быть

не более 0,0015 %. К обозначению марки такого металла добавляется буква Р.

В алюминии марки А5Е при массовой доле суммы примесей титана, вана-

дия, марганца и хрома не более 0,010 % допускается массовая доля кремния

0,15%; при массовой доле суммы указанных примесей до 0,020% массовая доля

кремния должна быть не более 0,10 % при условии соответствия требованиям

стандарта по электросопротивлению. Алюминий технической чистоты марок А7Е

и А5Е должен обеспечивать для изготовленной из него и отожженной при

C50±20) °С в течение 3 ч проволоки электросопротивление при 20 °С не более

0,0277 Ом-мм2/м для марки А7Е и 0,0280 Ом-мм2/м для А5Е.

Алюминий особой чистоты марки А999 контролируют по величине остаточ-

ного электросопротивления при температуре жидкого гелия, которое не должно

превышать 4-10~10 Ом-см. Допускается контроль чистоты алюминия марки

А999 по величине затухания ультразвука, характеризуемого временем звуча-

ния Та, которое не должно превышать 500 мкс.

В алюминии высокой и технической чистоты содержание железа, кремния

и меди должно контролироваться в каждой плавке или выливке и указываться

в сертификатах. Содержание цинка, титана, марганца, магния, натрия, свинца

и мышьяка в алюминии технической чистоты контролируется периодически, но

не реже чем в каждой 100-й плавке и не менее чем один раз (один анализ) на

2000 т алюминия.

Алюминий технической чистоты всех марок получают электролитическим

путем — электролизом криолито-глиноземных расплавов. Для получения алюми-

ния высокой чистоты первичный технический алюминий очищают также элект-

ролитически в расплавленных солях с помощью так называемого «трехслойного

способа». Для получения же алюминия особой чистоты, применяющегося в элек-

тронной и полупроводниковой технике, электролитически рафинированный алю-

миний высокой чистоты подвергают очистке от примесей зонной плавкой. Полу-

чение алюминия высокой чистоты возможно также дистилляцией через

субгалогениды и электролизом алюминийорганических соединений. Ниже кратко

рассмотрены способы получения алюминия различной степени чистоты.

3. ПРОИЗВОДСТВО АЛЮМИНИЯ ТЕХНИЧЕСКОЙ ЧИСТОТЫ

Электролитический способ — единственный применяющийся во всем мире для

производства металлического алюминия технической чистоты [1, 4]. Все другие

способы (цинкотермический, карбидотермический, субхлоридный, нитридный

и др.), с помощью которых алюминий может быть извлечен из алюминиевых

руд, разрабатывались в лабораторном и опытно-промышленных масштабах, од-

нако пока не нашли практического применения.

Для получения алюминиево-кремниевых сплавов успешно применяется

электротермический способ, впервые разработанный и осуществленный в про-

мышленном масштабе в СССР [5]. Он состоит из двух стадий: на первой стадии

получают первичный алюминиево-кремниевый сплав с содержанием 60—63 °/о А1

путем прямого восстановления алюмо-кремнистых руд в руднотермических

электрических печах; на второй стадии первичный сплав разбавляют техниче-

ским алюминием, получая силумин и другие литейные и деформируемые алю-

миниево-кремниевые сплавы. Ведутся исследования по извлечению из первич-

ного сплава алюминия технической чистоты.

В целом получение алюминия электролитическим способом включает в себя

производство глинозема (окиси алюминия) из алюминиевых руд, производство

фтористых солей (криолита, фтористого алюминия и фтористого натрия),произ-

водство углеродистой анодной массы, обожженных угольных анодных и катод-

ных блоков и других футеровочных материалов, а также собственно электро-

литическое производство алюминия, которое является завершающим этапом

современной металлургии алюминия.

Характерным для производства глинозема, фтористых солей и углеродис-

тых изделий является требование максимальной степени чистоты этих материа-

лов, так как в криолито-глиноземных расплавах, подвергающихся электролизу,

не должны содержаться примеси элементов, более электроположительных, чем

алюминий, которые, выделяясь на катоде в первую очередь, загрязняли бы

металл.

В глиноземе марок Г-00, Г-0 и Г-1, которые преимущественно использу-

ются при электролизе, содержание SiO2 составляет 0,02—0,05 %, а Fe2O3 0,03—

0,05%. В криолите в среднем содержится 0,36—0,38% SiO2 и 0,05—0,06%

БегОз, во фтористом алюминии 0,30—0,35 % (SiO2 + Fe2Os). В анодной массе

содержится не более 0,25 % SiO2 и 0,20 % Fe2Os.

Важнейшая алюминиевая руда, из которой извлекают глинозем, боксит.

В боксите алюминий присутствует в фо'рме гидроокиси алюминия. В Советском

Союзе, кроме боксита, для получения глинозема применяют нефелиновую по-

роду— алюмосиликат натрия и калия, а также алунитовую породу, в которой

алюминий находится в виде его сульфата. Сырьем для изготовления анодной

массы и обожженных анодных блоков служат углеродистые чистые матери-

алы — нефтяной или пековый кокс и каменноугольный пек в качестве связую-

щего, а для производства криолита и других фтористых солей — фтористый

кальций (плавиковый шпат).

При электролитическом получении алюминия глинозем А12Оз, растворенный

в расплавленном криолите Na3AlF6, электрохимически разлагается с разрядом

катионов алюминия на катоде (жидком алюминии), а кислородсодержащих ио-

нов (ионов кислорода) — на углеродистом аноде.

По современным представлениям, криолит в расплавленном состоянии дис-

социирует на ионы Na+ и AIFg" : Na3AlF6 zi 3Na+ + A1FJ?~, а глинозем — на

комплексные ионы А1О^~ и А1О+ : А12О3^ A1OJ" + АЮ+, которые находятся

в равновесии с простыми ионами: A1OJ" Г! А13+ + 2О2~, А1О+ zl Al3+ + О2~ .

Основным процессом, происходящим на катоде, является восстановление

ионов трехвалентного алюминия: А13+ + Зе-+А1 (I).

Наряду с основным процессом возможен неполный разряд трехвалентных

ионов алюминия с образованием одновалентных ионов: А13+ + 2е—* А1+ (II) и,

наконец, разряд одновалентных ионов с выделением металла: А1+ + е-^к\ (III).

При определенных условиях (относительно большая концентрация ионов

Na+, высокая температура и др.) может происходить разряд ионов натрия

с выделением металла: Na+ + e_>Na (IV). Реакции (II) и (IV) обусловливают

снижение выхода алюминия по току.

На угольном аноде происходит разряд ионов кислорода: 2О2~ — 4е—>О2.

Однако кислород не выделяется в свободном виде, так как он окисляет угле-

род анода с образованием смеси СО2 и СО.

10

Суммарная реакция, происходящая в электролизере, может быть представ-

лена уравнением А12О3 + хС г: 2А1 + Bл: — 3)СО + C — х)СО2.

В состав электролита промышленных алюминиевых электролизеров, по-

мимо основных компонентов — криолита, фтористого алюминия и глинозема,

входят небольшие количества (в сумме до 8—9%) некоторых других солей —

CaF2, MgF2, NaCl и LiF (добавки), которые улучшают некоторые физико-хи-

мические свойства электролита и тем самым повышают эффективность работы

электролизеров. Максимальное содержание глинозема в электролите составляет

обычно б—8 %, снижаясь в процессе электролиза. По мере обеднения электро-

лита глиноземом в него вводят очередную порцию глинозема. Для нормаль-

ной работы алюминиевых электролизеров отношение NaF : A1F3 в электролите

поддерживают в пределах 2,7—2,8, добавляя порции криолита и фтористого

алюминия.

В производстве алюминия применяют электролизеры с самообжигающимися

угольными анодами и боковым или верхним подводом тока, а также электро-

лизеры с предварительно обожженными угольными анодами. Наиболее перс-

пективна конструкция электролизеров с обожженными анодами, позволяющая

увеличить единичную мощность агрегата, снизить удельный расход электро-

энергии постоянного тока на электролиз, получить более чистый металл, улуч-

шить санитарно-гигиенические условия труда и уменьшить выбросы вредных

веществ в атмосферу.

Основные технические параметры и показатели работы алюминиевых элек-

тролизеров различного типа приведены в табл. 1.3.

ТАБЛИЦА 1.3

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ И ПОКАЗАТЕЛИ РАБОТЫ

АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ

Параметры и показатели

Сила тока, кА

Суточная производительность

электролизера, т .......

Анодная плотность тока, А/см2

Среднее напряжение на элек-

тролизере, В

Выход по току, %

Расходные коэффициенты на

1 т алюминия:

электроэнергии постоянного

тока, кВт-ч

глинозема, кг

анодной массы, кг

обожженных анодов, кг . .

фтористых солей в пересче-

те на фтор, кг

С самообжигающимися анодами

боковой

токоподвод

60—120

0,42—0,85

0,80—0,90

4,45—4,65

85—88

15 100—16 200

1920—1940

520—560

20—30

верхний

токоподвод

60—155

0,40—1,10

0,65—0,70

4,50—4,70

84—86

15 500—17 300

1920—1940

560—620

25—35

С обожженными

анодами

160—255

1,10—1,74

0,70—0,89

4,30—4,50

85—89

14 500—15 500

1920—1940

540—600

15—25

Первичный алюминий, извлекаемый из электролизеров (алюминий-сырец),

содержит ряд примесей, которые можно подразделить на три группы: неметал-

лические (фтористые соли, ос- и Y-глинозем, карбид и нитрид алюминия, уголь-

ные частицы, механически увлекаемые при выливке металла из электролизера);

металлические (железо, кремний), переходящие из сырья, угольных материалов

и конструктивных элементов электролизера; газообразные — преимущественно

11

водород, который образуется в металле в результате электролитического раз-

ложения воды, попадающей в электролит с сырьем.

Из металлических примесей, помимо железа и кремния, содержится наи-

большее количество галлия, цинка, титана, марганца, натрия, ванадия, хрома,

меди. Содержание этих и некоторых других металлических микропримесей

в электролитическом алюминии приведено ниже, %:

Элемент .... V Mn Cr Ti Cu Zn

Среднее содержа-

ние . . 0,0025 0,003 0,0025 0,004 0,002 0,007

Пределы измене-

ния ....... 0,001— 0,001— 0,001— 0,002— 0,001— 0,002—

0,008 0,006 0,008 0,008 0,008 0,014

Элемент . . . . Ni Li P S Ga Na

Среднее содержа-

ние . <0,002 0,0002 0,001 0,0005 0,008 0,004

Пределы измене-

ния ....... <0,001— 0,0001— 0,001— 0,0001— 0,004— 0,002—

0,004 0,0003 0,0024 0,0009 0,012 0,008

Основным источником поступления металлических микропримесей в алю-

миний является глинозем, который в зависимости от вида исходного сырья мо-

жет содержать галлий, цинк, калий, фосфор, серу, ванадий, титан и хром.

Углеродистые материалы (анодная масса, обожженные аноды, катодные изде-

лия) служат источником таких микропримесей, как, например, ванадий, титан,

марганец, цинк.

Электролизом криолито-глиноземных расплавов при условии применения

чистых исходных материалов (в первую очередь глинозема и углеродистых ма-

териалов) удается получить алюминий-сырец марок А85 и А8 (99,85 и 99,80%).

Наибольшая доля металла этих марок F0—70% от общего выпуска) полу-

чается на электролизерах с обожженными анодами, а также на электролизерах

с боковым подводом тока (до 70 % от общего производства). На электролизерах

с самообжигающимися анодами и верхним токоподводом выпуск алюминия-

сырца марки А8 невысок (составляет 1—3 %), а металл марки А85 получить

не удается из-за значительных примесей железа, поступающего в алюминий из

несырьевых источников (анодные штыри, чугунные секции газосборников, тех-

нологический инструмент, катодный узел).

Расплавленный первичный алюминий, извлеченный из электролизеров с по-

мощью вакуумного ковша, поступает в литейное отделение для рафинирования

от неметаллических, и газовых примесей и дальнейшей переработки в товарную

продукцию (чушки, цилиндрические и плоские слитки, катанку и т. п.). Перед

разливкой алюминий-сырец выдерживают в расплавленном состоянии в элек-

трических печах сопротивления (миксерах) или в газовых отражательных печах.

В этих печах не только проводят рациональную шихтовку различных по составу

порций жидкого алюминия, но и частично очищают от неметаллических вклю-

чений, окисных пленок и натрия.

Разливка алюминия из миксера в чушки производится с помощью литей-

ных машин конвейерного типа; цилиндрические и плоские слитки изготавли-

вают методом полунепрерывного литья, а для получения катанки применяют

специальные агрегаты совмещенного литья и прокатки.

На отечественных алюминиевых заводах при литье слитков алюминий, по-

ступающий из миксера в кристаллизатор литейной машины, подвергают прос-

тейшему виду рафинирования — фильтрации расплава через стеклосетку с ячей-

ками размером от 0,6X0,6 до 1,7X1,7 мм [5, с. 116—121]. Этот метод позволяет

очищать алюминий только от очень грубых окисных включений; более соверше-

нен метод фильтрации расплава через стеклосетку в восходящем потоке [6].

При таком способе фильтрования частицы окисных включений, сталкиваясь

с сеткой, не захватываются потоком расплава, а осаждаются на дне литейного

желоба.

Для одновременной очистки алюминия как от неметаллических примесей,

так и от водорода успешно применяется метод фильтрации через флюсовый

12

фильтр в сочетании с продувкой азотом. В качестве флюса можно использо-

вать кислый электролит алюминиевых электролизеров. В результате такой

очистки содержание водорода в алюминии снижается с 0,22 до 0,16 см3 на 100 г

металла.

В первичном алюминии, используемом для производства сплавов системы

Al—Mg, содержание натрия не должно превышать 0,001 %. Это связано с тем,

что присутствие натрия в этих сплавах ухудшает механические и другие экс-

плуатационные свойства изделий, применяемых в ряде отраслей народного хо-

зяйства.

Наиболее эффективным методом одновременного рафинирования алюминия

от натрия, водорода и неметаллических примесей является продувка расплав-

ленного металла газовой смесью азота с 2—Г0 % хлора, вводимой в расплав

в виде мелких пузырей с помощью специальных устройств [5]. Этот способ ра-

финирования позволяет снизить содержание натрия в алюминии до 0,0003—

0,001 % при расходе газовой смеси от 0,8 до 1,5 м3/т металла.

Расход электроэнергии на производство 1 т товарного алюминия из метал-

ла-сырца при использовании электропечей составляет 150—200 кВт-ч; безвоз-

вратные потери металла на литейном переделе равны 1,5—5% в зависимости от

вида товарной продукции.

4. ПОЛУЧЕНИЕ АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ

Для получения алюминия высокой чистоты (марок А995—А95) первичный алю-

миний технической чистоты электролитически рафинируют [1, 4, 7]. Это позво-

ляет снизить в алюминии содержание металлических и газообразных примесей

и тем самым значительно повысить его электропроводность, пластичность, от-

ражательную способность и коррозионную стойкость.

Электролитическое рафинирование алюминия осуществляют электролизом

расплавленных солей по трехслойному способу. Сущность способа заключается

в следующем. В рафинировочном электролизере имеются три расплавленных

слоя. Нижний, наиболее тяжелый, лежит на токопроводящей подине и служит

анодом; он называется анодным сплавом и представляет собой сплав рафини-

руемого алюминия с медью, которую вводят для утяжеления слоя. Средний

слой — расплавленный электролит; его плотность меньше плотности анодного

сплава и выше плотности чистого рафинированного (катодного) алюминия, на-

ходящегося над электролитом (верхний, третий жидкий слой).

При анодном растворении все примеси более электроположительные, чем

алюминий (Fe, Si, Ti, Си и др.), остаются в анодном сплаве, не переходя

в электролит. Анодно растворяться будет только алюминий, который в форме

ионов А13+ переходит в электролит: А1 — Зе-+ А13+.

При электролизе ионы алюминия переносятся к катоду, на котором и раз-

ряжаются: А13+ + 3?-+А1. В результате на катоде накапливается слой расплав-

ленного рафинированного алюминия.

Если в анодном сплаве присутствуют примеси более электроотрицательные,

чем алюминий (например, Ва, Na, Mg, Ca), то они могут электрохимически

растворяться на аноде вместе с алюминием и в виде ионов переходить в элек-

тролит. Поскольку содержание электроотрицательных примесей в алюминии-

сырце невелико, в заметном количестве в электролите они не накапливаются.

Разряда этих ионов на катоде практически не происходит, так как их электрод-

ный потенциал электроотрицательнее алюминия.

В качестве электролита при электролитическом рафинировании алюминия

в Советском Союзе и в большинстве стран применяют фторидно-хлоридный

электролит, состав которого 55—60% ВаС12, 35—40% AlF4+NaF и 0—4 %

NaCl. Молярное отношение NaF: A1F3 поддерживают 1,5—2,0; температура

плавления электролита 720—730 °С; температура процесса электролиза около

800 СС; плотность электролита 2,7 г/см3.

Анодный сплав готовят из первичного алюминия и чистой меди (99,90—

99,95% Си), которую вводят в металл в количестве 30—40%. Плотность жид-

кого анодного сплава такого состава 3—3,5 г/см3; плотность же чистого рас-

13

плавленного катодного алюминия равна 2,3 г/см3. При таком соотношении плот-

ностей создаются условия, необходимые для хорошего разделения трех рас-

плавленных слоев.

В четверной системе А1—Си—Fe—Si, к которой относится анодный сплав, об-

разуется эвтектика с температурой плавления 520 °С. Охлаждая анодный сплав,

содержащий примеси железа и кремния в количествах выше эвтектических кон-

центраций, можно выделить железо и кремний в твердую фазу в виде интер-

металлических соединений FeSiAl5 и Cu2FeAl7. Так как температура анодного

сплава в карманах электролизера на 30—40 °С ниже температуры анодного

сплава в рабочем пространстве ванны, в них (по мере накопления в анодном

сплаве железа и кремния) будут выделяться твердые интерметаллические

осадки. Периодически удаляя эти осадки, очищают анодный сплав (без его об-

новления) от примесей железа и кремния. Так как в анодном сплаве концент-

рируется галлий, то извлекаемые из электролизера осадки C0—40 кг на 1 т

алюминия) могут служить источником получения этого металла.

Для электролитического рафинирования служат электролизеры, которые по

конструкции напоминают электролизеры с обожженными анодами для электро-

литического получения первичного алюминия, но имеют другое подключение по-

люсов: подина служит анодом, а верхний ряд электродов — катодом. Совре-

менные электролизеры для электролитического рафинирования алюминия рас-

считаны на силу тока до 75 кА.

Ниже приведены основные технико-экономические показатели электролизе-

ров за 1979 г., достигнутые отечественными A, 2, 3) предприятиями [5,

с. 96—101].

Сила тока, кА 23,5

Среднее напряжение, В 5,43

Выход по току, % 95,7

Расход электроэнергии постоянного тока,

кВт-ч/т 17 370

Суммарный расход электроэнергии переменного

тока, кВт-ч/т . 18670

Уровни, см

катодного алюминия . 16,6

электролита 13,3

анодного сплава . . . . 40,1

Расходные коэффициенты, кг/т:

хлористый барий 40,5

криолит . . . 27,7

фтористый алюминий 6,7

хлористый натрий 1,0

алюминий-сырец 1020

графит 11,9

медь 9,8

Выпуск алюминия высокой чистоты, % марок:

А995 47,8**

А99 .....* 30,4

А97 8,3

А95 . 10,4

ниже А95 3,1

62,9

5,68

93,0

69,8*

5,69

92,7

18 700

19 830

19 590 20 780

12,9

11,6

29,5

41,5

21,0

13,1

4,8

1028

11,5

15,5

3,5

67,1

21,5

7,9

14,6

14,2

30,0

27,0

16,5

3,8

1032

16,6

16,4

2,1

54,2

43,7

—

* Показатели производства алюминия высокой чистоты.

** Сортность по электролизерам без расшихтовки.

Электрохимический выход по току, рассчитанный по вылитому из электро-

лизера металлу, составляет 97—98 %. Фактический же выход по току, рассчи-

танный по количеству товарного металла, составляет 92—96%. Основным фак-

тором, снижающим выход по току, помимо прямых .потерь тока на разряд

14

более электроотрицательных ионов, потерь металла за счет его окисления и ме-

ханических потерь алюминия, является работа электролизеров с выпуском несор-

тового металла, который вновь возвращается в анодный сплав для последующего

рафинирования. Эти периоды работы электролизеров имеют место при пуске

электролизеров и нарушениях технологического режима.

Электролитическое рафинирование алюминия является очень энергоемким

производством. Расход электроэнергии в переменном токе, включая энергию, за-

траченную на подготовку электролита и анодного сплава, работу вентиляцион-

ных устройств и транспортных средств, а также потери на преобразование пе-

ременного тока в постоянный, составляет 18,5—21,0 тыс. кВт-ч на 1 т алюми-

ния. Энергетический к. п. д. рафинировочных электролизеров не превышает 5—

7%, т. е. 93—95% энергии расходуется в виде потерь тепла, выделяемого

в основном в слое электролита (примерно 80—85 % от общего прихода тепла).

Следовательно, основными путями дальнейшего снижения удельного расхода

электроэнергии на электролитическое рафинирование алюминия являются совер-

шенствование теплоизоляции электролизера (особенно верхней части конструк-

ции) и снижение слоя электролита (уменьшение междуэлектродного рас-

стояния).

Чистота алюминия, рафинированного по трехслойному методу, 99,995 %;

она определяется по разности, с пятью основными примесями — железом, крем-

нием, медью, цинком и титаном. Количество получаемого металла такой марки

может составлять 45—48 % от общего выпуска (без его расшихтовки с более

низкими сортами).

Следует, однако, отметить, что в электролитически рафинированном алю-

минии содержатся в меньших количествах примеси других металлов, что сни-

жает абсолютную чистоту такого алюминия. Радиоактивационный анализ поз-

воляет обнаружить в электролитически рафинированном алюминии до 30

примесей, суммарное содержание которых примерно 60-10~4 %. Следовательно,

чистота рафинированного алюминия по разности с этими примесями состав-

ляет 99,994 %.

Помимо примесей, предусмотренных ГОСТом (см. табл. 1.1), в наиболее

распространенной марке (А99) электролитически рафинированного алюминия

содержится, %: Сг 0,00016; V 0.0001; Ga 0,0006; Pb 0,002; Sn 0,00005; Са 0,002—

0,003; N а 0,001—0,008; Мп 0,001—0,007; Mg 0,001—0,007; As<0,0001; Sb<0,00002;

Bi<0,00001; Cd<0,000001; S 0,0007.

Один из источников загрязнения катодного алюминия — графитовые токо-

отводы, содержащие окись железа и кремния и постоянно соприкасающиеся

с рафинированным алюминием. Если ток к катодному алюминию подводить не-

посредственно алюминиевыми шинами и применять инструмент из очень

чистого графита, можно получать металл чистотой 99,999% по разности с опре-

деляемыми примесями (Fe, Si. Cu, Zn и Ti). В таком металле содержится в сред-

нем, %: Si 0,0002; Fe 0,00032; Си 0,0002; Zn 0,0002 и Ti 0,00005. Однако из-за

технических трудностей такой способ подвода тока пока не нашел широкого

промышленного применения.

5. ПОЛУЧЕНИЕ АЛЮМИНИЯ ОСОБОЙ ЧИСТОТЫ

Алюминий особой чистоты (марки А999) может быть получен тремя способами:

зонной плавкой, дистилляцией через субгалогениды и электролизом алюминий-

органических соединений. Из перечисленных способов получения алюминия осо-

бой чистоты практическое применение в СССР получил способ зонной плавки.

Принцип зонной плавки заключается в многократном прохождении рас-

плавленной зоны вдоль слитка алюминия. По величине коэффициентов распре-

деления /С=СТВ/СЖ (где Ств — концентрация примеси в твердой и Сж — в жид-

кой фазе), которые в значительной мере определяют эффективность очистки

алюминия от примесей, эти примеси могут быть разбиты на три группы. К пер-

вой группе относятся примеси, понижающие температуру плавления алюминия;

они имеют Д<1, при зонной плавке концентрируются в расплавленной зоне и

переносятся ею к конечной части слитка. К числу этих примесей принадлежат

15

Ga, Sn, Be, Sb, Ca, Th, Fe, Co, Ni, Се, Те, Ва, Pt, Au, Bi, Pb, Cd, In, Na, Mg,

Cu, Si, Ge, Zn. Ко второй группе принадлежат примеси, повышающие темпера-

туру плавления алюминия; они характеризуются К>\ и при зонной плавке

концентрируются в твердой (начальной) части слитка. К этим примесям отно-

сятся Nb, Та, Сг, Ti, Mo, V. К третьей группе относятся примеси с коэффици-

ентом распределения, очень близким к единице (Mn, Sc). Эти примеси практи-

чески не удаляются при зонной плавке алюминия.

Алюминий, предназначенный для зонной плавки, подвергают некоторой под-

готовке, которая заключается в фильтрации, дегазации и травлении. Фильтра-

ция необходима для удаления из алюминия тугоплавкой и прочной окисной

пленки, диспергированной в металле. Окись алюминия, присутствующая в рас-

плавленном алюминии, может при его затвердевании создавать центры крис-

таллизации, что ведет к получению поликристаллического слитка и нарушению

эффекта перераспределения примесей между твердым металлом и расплавлен-

ной зоной. Фильтрацию алюминия ведут в вакууме (остаточное давление 0,1—

0,4 Па) через отверстие в дне графитового тигля диаметром 1,5—2 мм. Предва-

рительную дегазацию алюминия перед зонной плавкой (также нагреванием

в вакууме) проводят для предупреждения разбрызгивания металла при рас-

плавлении зоны в случае проведения процесса в глубоком вакууме. Последняя

стадия подготовки алюминия к зонной плавке — травление его поверхности

смесью концентрированных соляной и азотной кислот.

Так как алюминий обладает значительной химической активностью и в ка-

честве основного материала для контейнеров (лодочек) применяют особо чи-

стый графит, то зонную плавку алюминия проводят в вакууме или в атмосфере

инертного газа (аргон, гелий).

Зонной плавкой в вакууме обеспечивается большая чистота алюминия вслед-

ствие улетучивания части примесей при вакуумировании (магния, цинка, кад-

мия, щелочных и щелочноземельных металлов), а также исключается загряз-

нение очищенного металла примесями в результате применения защитных

инертных газов. Зонную плавку алюминия в вакууме можно проводить при не-

прерывной откачке кварцевой трубы, куда помещают графитовую лодочку со

слитком алюминия, а также в запаянных кварцевых ампулах, из которых пред-

варительно откачивают воздух до остаточного давления примерно 1-10~3 Па.

Для создания расплавленной зоны на слитке алюминия при его зонной

плавке может быть применен нагрев с помощью небольших печей сопротивле-

ния или же токов высокой частоты. Для электропитания печей электросопро-

тивления не требуется сложной аппаратуры, печи просты в эксплуатации. Един-

ственный недостаток этого метода нагрева — небольшое сечение слитка очи-

щаемого алюминия.

Индукционный нагрев токами высокой частоты — идеальный способ созда-

ния расплавленной зоны на слитке при зонной плавке. Метод высокочастотного

нагрева (помимо того, что он позволяет осуществить зонную плавку слитков

больших сечений) имеет важное преимущество, заключающееся в том, что рас-

плавленный металл непрерывно перемешивается в зоне; это облегчает диффу-

зию атомов примеси от фронта кристаллизации в глубь расплава.

Впервые промышленное производство алюминия высокой чистоты зонной

плавкой было освоено на Волховском алюминиевом заводе в 1965 г. на уста-

новке УЗПИ-3, разработанной ВАМИ. Эта установка была оснащена четырьмя

кварцевыми ретортами с индукционным нагревом, при этом индукторы были

подвижными, а контейнеры с металлом неподвижными. Производительность ее

составляла 20 кг металла за цикл очистки [5, с. 116—121]. Впоследствии была

создана и введена в промышленную эксплуатацию в 1972 г. на Волховском

алюминиевом заводе более высокопроизводительная цельнометаллическая уста-

новка УЗПИ-4.

Эффективность очистки алюминия при зонной плавке может быть охарак-

теризована следующими данными. Если суммарное содержание примесей в элек-

тролитически рафинированном алюминии составляет C0-^60) • 10~4 %, то после

зонной плавки оно снижается до B,8-ьЗ,2) -10~4 %, т. е. в 15—20 раз. Это отве-

чает остаточному электросопротивлению алюминия р0 (при температуре жид-

кого гелия 4,2 К) соответственно B0-МО) -10~10 и A,8-=-2,1) • 10~10 или чистоте

99,997—99,994 и 99,9997%. В табл. 1.4 приведены данные радиоактивацибнного

16

ТАБЛИЦА 1.4

СОДЕРЖАНИЕ ПРИМЕСЕЙ В ЭЛЕКТРОЛИТИЧЕСКИ РАФИНИРОВАННОМ

И ЗОННООЧИЩЕННОМ АЛЮМИНИИ, XIО-4 %

Примесь

Медь

Мышьяк .

Сурьма

Уран

Железо

Галий

Марганец .

Скандий

Иттрий

Лютеций

Гольмий

Гадолиний

Тербий

Самарий

Неодим

Празеодим

Церий

Лантан

Никель ........

Кадмий

Цинк

Кобальт

Натрий

Калий

Барий

Хлор

Фосфор

Сера

Углерод .

Исходный алюминий

(электролитически

рафинированный

99,993—99,994 %)

1,9

0,15

1,2

0,002

3

0,3

0,2—0,3

0,4—0,5

0,02—0,04

0,002—0,004

0,005—0,01

0,02—0,04

0,003—0,006

0,05—0,01

0,1—0,2

0,05—0,1

0,3—0,6

0,01

2,3

3,5

20

0,01

1—2

0,05

6

0,01

3

15

1-2

Алюминий после

зонной плавки

графит,

вакуум

0,02

0,0015

0,03

<0,2

0,02

0,1—0,2

0,4—0,5

<0,001

<0,0001

<0,0001

<0,01

<0,001

<0,0001

<0,01

<0,001

<0,01

<0,001

<0,01

<0,05

<0,01

<0,2

0,01

<0,01

0,04

0,5—1,5

алунд,

воздух

0,08

0,001

0,02

<о,з

0,05

0,15

0,4—0,5

<0,001

<0,0001

<0,0001

<0,01

<0,001

<0,0001

<0,01

<0,001

<0,01

<0,001

<1

0,02—0,07

1

<0,01

<0,2

0,01

<0,01

1—2

Примечание. Количества теллура, висмута, серебра, молибдена, хрома,

циркония, кальция, стронция, рубидия, церия, индия, селена и ртути в алюминии

после зонной плавки ниже чувствительности радиоактивного анализа.

анализа [8] о содержании некоторых примесей в зонноочищенном алюминии и

электролитически рафинированном. Эти данные свидетельствуют о сильном сни-

жении содержания большинства примесей, хотя такие примеси, как марганец и

скандий, при зонной плавке "практически не удаляются.

В последние годы в ВАМИ разработана и опробована в промышленных

условиях технология получения алюминия чистотой 99,9999 % методом каскад-

ной зонной плавки [9]. Сущность способа каскадной зонной плавки заключается

в том, что очистку исходного алюминия чистотой А 999 ведут, последовательно

повторяя циклы (каскады) зонной плавки. При этом исходным материалом каж-

дого последующего каскада служит средняя, наиболее чистая часть слитка, по-

лучаемого в результате предыдущего цикла очистки.

В табл. 1.5 приведены результаты масс-спектр ал ьного анализа и измере-

ния /?2эз к/#4,2 к алюминия, полученного каскадной зонной плавкой. Из приве-

денных данных можно сделать заключение, что чистота такого алюминия, опре-

2 Заказ № 297

17

ТАБЛИЦА 1.

РЕЗУЛЬТАТЫ МАСС-СПЕКТРАЛЬНОГО АНАЛИЗА И ИЗМЕРЕНИЙ Rm к/#4 2 к

АЛЮМИНИЯ КАСКАДНОЙ ЗОННОЙ ПЛАВКИ [9]

Число

каскадов

Исходный

А999

2

2

2

3

3

3

4

Ч

5

#293 К

^4,2 К

18,3

36,5

38,0

39,5

32,0

30,0

32,0

40,0

30,5

34,0

Содержание примесей, Х1СН %

Si

0,210

<0,062

<0,062

0,073

0,204

0,073

0,052

<0,021

0,031

0,104

Fe

<0,103

<0,103

<0,103

<0,103

<0,103

0,100

0,100

<0,103

0,100

<0,060

Mg

0,89

0,006

0,006

0,045

0,006

0,006

0,006

0,006

0,006

0,006

Мп

<0,061

<0,061

<0,061

<0,061

<0,061

0,020

0,061

0,061

0,061

0,061

Ti

0,069

0,017

0,017

0,07

0,017

0,07

0,07

0,07

0,07

0,017

сумма

1,544

0,460

0,460

0,563

0,502

0,480

0,500

0,472

0,479

0,459

Примечания: 1. Сумма примесей дана с учетом других примесей, со-

держание которых во всех образцах составляло, ХЮ~4 %: <0,071 Си; <0,038Сг;

0,048 Zn; 0,017 Na; 0,037 V. 2. При подсчете суммы примесей принимали их мак-

симальное значение, равное пределу чувствительности анализа, например

< 0,061 считали как 0,061.

деленная по разности с десятью основными примесями (Si, Fe, Mg, Mn, Ti, Cu,

Cr, Zn, Na и V), составляет >99,9999 %. Этот вывод косвенно подтверждается

величиной /?2эз k/Ra,2 к, которая во всех образцах составляла >30-103.

Для получения металла чистотой 99,9999 % достаточно провести два кас-

када зонной плавки (см. табл. 1.5). Дальнейшее увеличение числа каскадов не

повышает чистоту алюминия, хотя и увеличивает общий выход металла чисто-

той 99,9999 %.

Другим возможным процессом для получения алюминия особой чистоты

[10, 11] является его дистилляция через субгалогениды, в частности через суб-

фторид алюминия.

Давление" насыщенных паров металлического алюминия недостаточно вы-

соко, чтобы осуществить его непосредственную дистилляцию с практически при-

емлемыми скоростями. Однако при нагревании в вакууме (при 1000—1050 °С)

с A1F3 алюминий образует легколетучий субфторид A1F, который перегоняется

в холодную зону (800 °С), где вновь распадается (диспропорционирует) с вы-

делением чистого алюминия:

1050°С

80°° С

ж Т

(исходный)

2А\Ж -f- А

(очищенный)

Возможность глубокой очистки алюминия от примеси в основном обуслов-

лена тем, что вероятность образования субсоединений алюминия значительно

больше вероятности образования субсоединений примеси.

Содержание примесей в алюминии, дистиллированном через субфторид, на-

ходится в обратной зависимости от массы получаемых слитков. В слитках мас-

сой 1,5—1,7 кг суммарное содержание примесей (Si, Fe, Cu, Mg) составляет

1Ы0-4%, а содержание газов 0,007 см3/Ю0 г. Удельное остаточное сопротив-

ление (ро) при температуре жидкого гелия для такого металла составляет

A,7-^-2,0) -10~10 Ом-см. Дистилляция алюминия через субфторид имеет ряд не-

достатков (сравнительно небольшая производительность, недостаточно глубокая

очистка от магния и др.), поэтому способ не получил промышленного развития.

18

Разработаны также способы получения алюминия особой чистоты электро-

лизом комплексных алюминийорганических соединений, отличающиеся составом

электролита. Например, в ФРГ применяют способ электролиза 50 %-ного рас-

твора NaF-2Al(C2H5K в толуоле [12]. Рафинирование проводят при 100 °С, на-

пряжении на электролизере 1,0—1,5 В и плотности тока 0,3—0,5 А/дм2 с ис-

пользованием алюминиевых электродов. Катодный выход по току 99 %. Элект-

рохимическим рафинированием в алюминийорганических электролитах сущест-

венно снижается содержание марганца и скандия, которые практически не

удаляются при зонной очистке. Недостатками указанного способа являются его

низкая производительность и высокая пожароопасность.

Для более глубокой очистки алюминия и получения металла чистотой

99,99999 % и более можно использовать комбинирование указанных выше спо-

собов: электролиз алюминийорганических соединений или возгонку через суб-

фторид с последующей зонной плавкой полученного алюминия. Например, мно-

гократной зонной очисткой алюминия, полученного электролизом алюминийор-

ганических соединений, удается получить металл особой чистоты с содержанием

примесей, XlO~9%: Fe 50; Si <500; Си 10; Mg 30; Mn 5; Ti <500; Cr 20;

Zn <50; Co <1; Ag <5; Sb <1 и Se 3 [12].

Глава 2

СТРУКТУРНЫЕ ОСОБЕННОСТИ И СВОЙСТВА

АЛЮМИНИЯ1

1. СТРОЕНИЕ АТОМА И КРИСТАЛЛИЧЕСКОЙ

РЕШЕТКИ АЛЮМИНИЯ

Алюминий — химический элемент третьей группы периодической системы

Д. И. Менделеева; атомный номер алюминия 13; радиус атома 0,143 нм; радиус

иона А13+ 0,057 нм; атомная масса 26,98154. Установлено существование трех

радиоактивных изотопов алюминия с массовыми числами 26, 28 и 29 и перио-

дом полураспада, соответственно равным 7; 138; 402 с. Радиоактивные изотопы

алюминия могут образовываться прямым захватом нейтрона ядром: y^Al+nQ—*-

— igAl. Устойчивых изотопов, кроме основного Цм, у алюминия нет.

Электронное строение нейтрального атома алюминия характеризуется запол-

ненным внутренним /С-слоем с двумя электронами на ls-орбите (Is2), а также

заполненным L-слоем с двумя электронами на 25-орбите и шестью электро-

нами на 2/О-орбите Bs22p6). Во внешнем М-слое атома алюминия находятся три

электрона: два на З^-орбите Cs2) и один на Зр-орбите.

Таким образом, электронная конфигурация внешнего (валентного) слоя

нейтрального атома алюминия имеет вид 3s23p, а следовательно, полную элек-

тронную конфигурацию нейтрального атома алюминия можно записать как

I522s22p63s23p.

Потенциал ионизации первого валентного Зр-электрона атома алюминия со-

ставляет 577,9, а второго и третьего Зя-электронов соответственно 1817,9 и

2746,6 кДж/моль [1]. Поэтому в атоме алюминия Зр-электрон удерживается

слабее, чем каждый из спаренных Зя-электронов. Отсюда возможность образо-

вания алюминием не только обычных для него трехвалентных ионов (А13+), но

и одновалентных (А1+), которым соответствуют соединения низшей валентности

(субсоединения), например А12О, A1F, А1С1. Эти соединения не только пред-

ставляют теоретический интерес, но и имеют прикладное значение для получе-

ния особо чистого алюминия.

1 Авторы А. А. Костюков, А. И. Беляев.

2* 19

В соответствии с современными представлениями кристаллы металлов со-

стоят из положительно заряженных ионов, связанных в одно целое равномерно

распределенными между ними валентными электронами. Ионы алюминия при

кристаллизации металла занимают углы и центры граней куба, и, следовательно,

элементарная кристаллическая решетка алюминия представляет собой куб

с центрированными гранями (рис. 2.1). Координационное число такой решётки

Рис. 2.1. Элементарная ячейка кристалли-

ческой решетки алюминия

Рис. 2.2. Упаковка ионов в элементарной

ячейке кристаллической решетки алюминия

равно 12, так как каждый ион алюминия «соприкасается» с двенадцатью со-

седними (рис; 2.2).

Размер ребра элементарного куба кристаллической решетки алюминия чи-

стотой 99,97 % составляет @,4046±0,0004) нм, а чистотой 99,996 % — @,40413±

Расстояние между иона ми} нм

Рис. 2.3. Распределение электронной плот-

ности в алюминии

0,0k 0,08 0,12 0,16 0,20

Расстояние между ионами,нм

Рис. 2.4. Определение ионного радиуса и сте-

пени ионизации атома алюминия:

1э — 1 электрон между ионами; Зэ — то же,

3 электрона

±0,00001) нм; округленно эту величину принимают равной 0,404 нм. Расстояние

между ближайшими ионами алюминия в элементарной ячейке составляет

0,286 нм. Никаких "аллотропических превращений у алюминия нет.

Атомы в кристаллической решетке алюминия ионизированы, но не полностью.

Расчет распределения электронной плотности в элементарной ячейке между

ионами алюминия показывает, что эта плотность отвечает равномерному рас-

пределению двух электронов (рис. 2.3, 2.4), а не трех, как это должно было бы

20

быть при полной ионизации атома [2]. Следовательно, атом алюминия в крис-

таллической решетке находится в состоянии двухзарядного положительного

иона.

В соответствии с кривой распределения электронной плотности (рис. 2.4)

радиус иона алюминия А12+ в его кристаллической решетке составляет 0,086 нм.

2. СТРУКТУРНЫЕ ОСОБЕННОСТИ АЛЮМИНИЯ

Кристаллы алюминия, выделяющиеся при кристаллизации металла, образуют

неправильные многогранники — кристаллиты, состоящие из элементарных^ куби-

ков, которые примыкают один к другому в направлении трех измерений. Чем

чище алюминий, тем больше размер кристаллитов, тем грубее макроструктура

такого металла. Так, после расплавления, нагревания до 700 °С и охлаждения

до затвердевания размер зерен макроструктуры металла технической чистоты

(99,8%) составляет 1—2 мм, а для металла высокой чистоты (99,99%) дости-

гает 10 мм. У алюминия же особой чистоты, очищенного дистилляцией через

субфторид (99,999%), размер кристаллитов может быть 60—100 мм. Более мел-

кая структура алюминия технической чистоты обусловливается присутствием

в нем нерастворимых примесей (например, глинозема, некоторых соединений

титана), которые служат центрами кристаллизации, вызывая этот процесс од-

новременно во многих точках в массе расплавленного металла.

При кристаллизации алюминия примеси выделяются по границам зерен,

препятствуя росту кристаллитов. По мере повышения чистоты металла границы

зерен становятся все менее заметными и общая протяженность их уменьшается,

В металле очень высокой чистоты границы исчезают совершенно, и кристал-

литы сливаются, образуя монокристалл.

Наиболее распространенный способ получения монокристаллов алюминия —

вытягивание их из расплава. Поверхность расплавленного алюминия высокой

или особой чистоты приводят в соприкосновение с затравкой из чистейшего

алюминия, которую затем медленно поднимают. При медленном подъеме за-

травки в силу смачивания жидкий металл захватывается ею и постепенно кри-

сталлизуется в виде продолговатого монокристалла.

При вытягивании монокристалла из расплава происходит дополнительная

очистка алюминия от примесей, которые распределяются между расплавом и

монокристаллом в соответствии с величинами их коэффициентов распределе-

ния (К). Примеси с К<\ (а их подавляющее большинство) накапливаются

в расплаве, примеси же с К>\ (их значительно меньше) переходят в моно-

кристалл.

Небольшое количество примесей, остающихся в монокристалле алюминия

с К<\ (например, железа, меди, кремния), распределяется по высоте моно-

кристалла алюминия таким образом, что большая часть монокристалла (при-

мерно 75 %), считая от затравки, оказывается значительно очищенной от при-

месей, а в остальной части содержание примесей превышает их исходную кон-

центрацию.

Меньше всего примесей содержится в центральной части сечения монокри-

сталла алюминия, а по мере удаления от центра содержание примесей возра-

стает; наиболее обогащена ими периферийная часть монокристалла. В ходе роста

монокристалла алюминия накапливается значительное количество примесей

в примыкающем к периферии кристалла слое расплава вследствие затрудненных

условий диффузии, что и приводит к большему захвату примесей периферий-

ными участками растущего кристалла. Например, если среднее содержание при-

меси кремния в монокристалле составляло 0,0025 %, то в центре монокристалла

оно 0,0011 %.

С увеличением диаметра вытягиваемых монокристаллов алюминия примеси

больше оттесняются к периферии, и центр кристалла значительно очищается.

Изменяя скорость вытягивания (т. е. скорость подъема держателя с за-

травкой) и температурный режим нагрева расплава, можно получать монокрис-

таллы алюминия длиной 100—200 мм, диаметром 20—50 мм и массой 100—

200 г. Однако с увеличением скорости вытягивания монокристалла облегчается

захватывание растущим кристаллом примесей, которые не успевают диффунди-

21

ровать в расплаве от поверхности монокристалла. При скорости вытягивания

3 мм/мин очистка монокристалла от примесей становится практически неэф-

фективной. В силу этого скорость вытягивания монокристаллов алюминия не

должна превышать 1 мм/мин.

В монокристаллах алюминия, а также в металле, очищенном зонной плав-

кой, можно выявить тонкую структуру — субструктуру алюминия. При обра-

ботке реактивами на поверхности такого алюминия выявляются фигуры травле-

ния правильной геометрической формы; они появляются в местах несовер-

шенной решеткой, т. е. там, где концентрируются примеси. Число фигур трав-

ления зависит от чистоты алюминия и его термической обработки, предшествую-

щей травлению.

Для монокристаллов алюминия число фигур травления в значительной мере

зависит также от ориентации кристаллической плоскости, подвергаемой трав-

лению: оно очень мало на плоскости A00) и велико на плоскости A11). От-

Рис. 2.5. Фигуры травления на различных участках по длине слитка алюминия после одного

прохода расплавленной зоны. Х120:

п—в — участки слитка

дельные фигуры травления достигают значительных размеров. Границы субзерен

выявляются в виде очень тонких линий, на которых видны фигуры травления.

От чистоты алюминия зависит не только плотность (число) фигур травле-

ния на единицу поверхности, но и их величина. Чем чище алюминий, тем

меньше плотность фигур травления, но больше размер каждой из них. В алю-

минии на плотность и величину фигур травления наиболее сильно влияют при-

меси железа и меди.

На рис. 2.5 показаны фигуры травления на образцах, взятых из различных

участков по длине слитка алюминия после одного прохода расплавленной зоны.

Так как коэффициенты распределения примесей железа и меди в алюминии

меньше единицы, то наиболее чистым является начальный конец слитка (учас-

ток а). По мере продвижения зоны слева направо содержание примесей посте-

пенно увеличивается от участка а к участку Ь.

Помимо обычной оптической микроскопии, для которой субструктуру выяв-

ляют^ специальными методами травления образцов, субструктуру алюминия вы-

сокой чистоты исследуют также с помощью электронной ^микроскопии «на про-

свет».

При фотографировании с помощью электронного микроскопа в алюминии

чистотой 99,94% можно увидеть субзерна, которые имеют минимальные раз-

меры (несколько десятков микрометров). Они кажутся более или менее тем-

ными в зависимости от ориентации по отношению к углу падения электронов.

22

Внутри субзерен и по направлению к их границам часто бывают видны темные

полосы, которые перемещаются в поле электронного микроскопа.

Прослежен рост субзерен в фольге алюминия (также чистотой 99,994 %),

подвергнутой значительной деформации при прокатке и отжигу в течение 24 ч

при различных температурах. Рост субзерен становится заметным при темпера-

туре отжига 80 °С, тогда как рекристаллизация начинается с температуры 150 CCV

при которой рост субзерен уже значителен. Начиная с температуры отжига

200 °С, отдельные субзерна растут быстрее, чем остальные. Из этих субзерен

«непропорционального» роста при более высокой температуре развивается ре-

кристаллизованная структура. Полностью рекристаллизация алюминия чистотой

99,994 % заканчивается при 270 °С.

При повышении степени очистки алюминия резко снижается температура

его кристаллизации после сильной деформации. Рекристаллизация электроли-

тически рафинированного алюминия чистотой 99,998 %, содержащего Только

20 атомов примесей на миллион атомов основного металла, наступает уже при

50—100 °С. Алюминий еще более высокой чистоты, очищенный зонной плавкой

(чистотой выше 99,999 %) и содержащий всего около 10 примесных атомов на

1 млн. атомов алюминия; рекристаллизуется даже при отрицательных темпера-

турах: процесс рекристаллизации заканчивается в течение нескольких суток

при —37°С. Если же рекристаллизация такого металла происходит при ком-

натной температуре, то процесс продолжается всего несколько десятков минут.

Прочность алюминия высокой чистоты возрастает с увеличением степени

обжатия при холодной прокатке и почти не изменяется при увеличении степени

обжатия до 85%. После этого прочность деформированного алюминия резко

падает, а удлинение соответственно возрастает. Это объясняется именно тем»

что в сверхчистом алюминии при его сильном обжатии происходит рекристал-

лизация.

Для технически чистого алюминия с увеличением степени его обжатия на-

блюдается линейное возрастание твердости металла до 373 МПа (что соответ-

ствует 90 %-ной степени обжатия), и рекристаллизация при этом не происхо-

дит. Твердость же холоднокатаного сверхчистого алюминия при вылеживании

после деформации, напротив, снижается, что является результатом его рекри-

сталлизации.

3. СВОЙСТВА АЛЮМИНИЯ

Физические свойства

Плотность. Плотность твердого и расплавленного алюминия снижается по мере

увеличения его чистоты (по данным Эдвардса Д., Тейлора С, Страумэниса М.):

Степень чистоты,

% 99,25 99,40 99,75 99,97 99,996 99,9998

Плотность при

20°С, г/см3 ... 2,727 2,706 2,703 2,6996 2,6989 2,69808

Для плотности расплавленного алюминия при 1000 °С получены следующие

значения:

Степень чистоты,

% 99,25 99,40 99,75

Плотность, г/см3 2,311 2,291 2,289

Плотность расплавленного электролитического алюминия в зависимости от

температуры (9С) может быть определена по следующей формуле [3]:dt==

= 2,385—0,28-10~3 (/—660).

Для расплавленного алюминия особой чистоты (99,999 % А1) Фридляндер

и Колпачев [4] экспериментальные результаты представили в виде следующего

уравнения (в интервале 669—950 °С): ^ = 2,6356—0,0002791 (/+273).

23

Вязкость. Ниже приведена динамическая вязкость расплавленного алюми-

ния (99,999 % А1) в зависимости от температуры [4]:

Температура, °С 669 710 744 776 804 837 860 885 923

Вязкость, мПа-с 1,1603 1,0909 1,0231 0,98410,94810,9002 0,87220,8533 0,8104

Температура, °С 944

Вязкость, мПа-с 0,7922

На жидкотекучесть алюминия при 700 °С значительное влияние оказывают

окисные пленки, что обусловлено, по-видимому, возрастанием внутреннего тре-

ния расплава, содержащего нерастворимые частицы окисла алюминия. При по-

вышении температуры вредное влияние окисла алюминия на жидкотекучесть

уменьшается [5].

Поверхностное натяжение. Температурная зависимость поверхностного на-

тяжения жидкого алюминия, как и многих металлов, является линейной:

-гг

*пл), где аПл и tnл — поверхностное натяжение и темпера-

тура в точке плавления.

В табл. 2.1 приведены значения апл и dojdt для алюминия различной чи-

стоты [6]. .

ТАБЛИЦА 2.1

ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ ЖИДКОГО

Степень

чистоты

алюминия, %

99,9

99,99

99,99

99,999

99,99

99,999

Среда и контакти-

рующие с расплавом

материалы

Воздух

Вакуум

Аг, А12О3

Аг, глинозем

Температурный

интервал, °С

660

660—1200

700—1200

660—977

660—900

700—750

АЛЮМИНИЯ

опп,

мН/м

910

865

865

865

825

884

do/dt,

мН/(м-°С)

0,16

0,14

0,16

0,05

0,34

Температура плавления и кипения. По мере повышения степени чистоты

алюминия температура его плавления возрастает:

Степень чистоты,

% 99,2

Температура плав-

ления, °С .... 657*1

99,5 99,6 99,97 99,996 —

658 *! 659,7 *2 659,8*2 660,24 ** 660,46 *3

*1 По данным Тейлора К; *2 по данным работы [7]; *3 по данным ра-

боты [8].

В момент плавления алюминия возрастает объем металла: по данным Эндо,

для алюминия чистотой 99,65%—на 6,25%, для более чистого металла —

на 6,60%.

По данным А. Н. Несмеянова, температура кипения алюминия равна 2348 °С;

Смитлз [3] приводит более высокое значение температуры кипения алюминия

B520 °С). По А. Н. Несмеянову, давление насыщенного пара в зависимости от

температуры характеризуется следующими величинами:

Температура, °С 627 727 1027

Давление," Па . . 615-10~9 348-10~7 132-10

24

1527 2027 2327

245 164-102 933-102

Уравнение зависимости давления пара для жидкого алюминия от темпера-

туры (К) имеет вид: lgP=12,409— A5990/Г)— 0,342- 10-5-Г—0,999 lg Г, где Р —

давление пара.

Термодинамические свойства. Сведения о термодинамических свойствах алю-

миния многочисленны, причем данные различных авторов иногда значительно

расходятся из-за неодинаковых методов исследования и чистоты изучаемых об-

разцов металла.

В табл. 2.2 приведены наиболее достоверные термодинамические функции

твердого и жидкого алюминия в интервале 100—2600 К [8]: истинной удельной

теплоемкости с°р(Т), энтальпии [Н°(Т)— #°@)], энтропии S°(T) и энергии Гиб-

бса G0 (Т).

ТАБЛИЦА 2.2

ТЕРМОДИНАМИЧЕСКИЕ

г, к

100

200

298,15

300

400

500

600

700

800

900

933,61

933,61

1000

1100

1200

1300

1400

1500

1600

1700

1800

1900

2000

2100

2200

2300

2400

2500

2600

ФУНКЦИИ АЛЮМИНИЯ В ТВЕРДОМ

И ЖИДКОМ СОСТОЯНИИ [8]

Дж/(моль-К)

13,050

21,590

24,354

24,384

25,667

26,759

27,973

29,415

31,130

33,138

33,881

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

31,750

кДж/моль

0,482

2,301

4,565

4,610

7,117

9,738

12,473

15,340

18,365

21,576

22,702

33,402

35,510

38,685

41,860

45,035

48,210

51,385

54,560

57,735

60,910

64,085

67,260

70,435

73,610

76,785

79,960

83,135

86,310

S° (Т),

Дж/(моль-К)

6,945

19,179

28,350

28,501

35,703

41,547

46,531

50,948

54,984

58,764

59,992

71,452

73,634

76,660

79,423

81,964

84,317

86,508

88,557

90,482

92,297

94,013

95,642

97,191

98,668

100,079

101,430

102,727

103,977

Дж/(моль.-К)

2,125

7,674

13,039

13,134

17,911

22,072

25,743

29,033

32,028

34,791

35,676

35,676

38,124

41,492

44,540

47,322

49,882

52,251

54,457

56,520

58,458

60,284

62,012

63,650

65,209

66,694

68,114

69,473

70,776

Удельная теплота плавления алюминия по данным табл. 2.2 составляет

10,7 кДж/моль, или 396,6 Дж/г. Удельную теплоту испарения при температуре

кипения определяли несколько авторов. Расхождение в полученных данных срав-

нительно невелико: 293,5 кДж/моль но данным работы [1] и 291,4 кДж/моль —

по даным работы [3].

Поперечное сечение захвата тепловых нейтронов. Чистый алюминий отно-

сится к нейтронопрозрачным металлам, так как имеет незначительное попереч-

ное сечение захвата тепловых нейтронов, равное всего 0,22-10~28 м. Еще мень-

25

шее поперечное сечение захвата тепловых нейтронов имеют только цирконий

@,18- Ю-28 м), кремний @,13-10~28 м), магний @,059-108 м), висмут @,032Х

ХЮ~28 м) и бериллий @,009-10~28 м). Все остальные металлы отличаются зна-

чительно большими величинами поперечного сечения захвата тепловых нейтро-

нов, чем алюминий.

Теплопроводность алюминия повышается с увеличением степени его чис-