Author: Кузнецов Л.А.

Text

Л. А. КУЗНЕЦОВПРОИЗВОДСТВО

1|САРБИДА КАЛЬЦИЯ,

ЦИАНАМИДА КАЛЬЦИЯ

ЦИАНИСТОГО ПЛАВА/ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

МОСКВА • 1940 9 ЛЕНИНГРАД.

Книга представляет собой учебное

пособие по техминимуму для рабочих,

занятых в производствах карбида каль¬

ция, цианамида кальция и цианплава.В книге описываются технологический

процесс, конструкции аппаратов, приме-,

няемых в перечисленных производствах,

и их обслуживание, а также условия-

обеспечивающие нормальную работу аппа¬

ратов. Большое внимание уделено конт¬

ролю производства и технике безопас¬

ности. Каждый раздел книги имеет ввод-\ную теоретическую часть.. хх „i.-, к;, а нилпимоченныи мособлгорлита J№ Ь-5517-Тираж 2000 экз. Печати, листов 16,5. Бум. л. S1/^. Уч.-авт. листов 20,2. ■.

Дог. № 6373. Изд. № 59. Инд. 25-2-2. Прош. ТКК № 3 Зак.. № 838.Набрано и сматрицировано во 2-й тип. ГОНТИ им. Евг. Соколовой, Ленинград, пр. Красных

Командиров, 29. Отпечатано с матриц на ф-ке юношеской книги изд-ва ЦК ВЛКСМ, Москва»

ул. Фридриха Энгельса, 46. Зак. № 650.

СОДЕРЖАНИЕ7Предисловие qВведение • » ЧАСТЬ ПЕРВАЯГлава 1- Карбид кальция и его применение ■■ 151. Физические и химические свойства карбида кальция . . . . . —2. Применение карбида кальция в промышленности 173. Ацетилен, его получение, свойства и применение 1В4. Схема производства карбида кальция 21Контрольные вопросы . - 23Глава И. Сырые материалы для производства карбида кальция .... 241. Известняк ~2. Углеродистые материалы 273. Топливо для обжига известняка S3Контрольные вопросы 34Глава III. Обжиг известняка . .■ • •1. Известь и ее применение —2. Процесс обжига известняка 363. Типы известково-обжигательных печей 38A. Классификация печей —Б. Пересыпные шахтные печи 40B. Печи с выносными топками 434. Вспомогательные механизмы печей 465. Методы ведения технологического процесса . 486. Неполадки при обжиге известняка и их устранение 527. Ремонт печей 56•8. Контроль производства обжига известняка »■ . ч 579. Техника безопасности 63Контрольные вопросы . . . 64Глава IV. Дробление сырых материалов и приготовление шихты ... 651. Доставка сырых материалов —2. Влияние состава шихты на качество получаемого карбида кальция 663. Приготовление шихты для производства карбида кальция ... 684. Аппаратура отделения дробления сырых материалов 695. Обслуживание аппаратов 75Контрольные вопросы * < 77Глава V. Производство карбида кальция1. Основные сведения из электротехники2. Технологический процесс образования карбида3. Типы и конструкции электропечей ....4. Электроды карбидных печей ......о. Производство электродной массы для самоспекающихса электро¬

дов непрерывного действия » ..... . ....... 111кальция . .. 89

...... 90...... 1013

Глава III. Организация труда и зарплата 2501. Расстановка рабочей силы —2. Заработная плата 252-Глава IV. Организация ремонта оборудования 255Глава V. Планирование производства 260.Библиография 264 »I \

ПРЕДИСЛОВИЕПроизводство карбида кальция, циакамида кальция и циан¬

плава принадлежит к тем отраслям нашей молодой химической

промышленности, которые получили возможность развиваться

у нас в Союзе только в последние годы на основе грандиозных

успехов всего народного хозяйства. До Октябрьской революции

существовали лишь небольшие карбидные заводы, выпускавшие

ограниченное количество продукта. Производств же цианамида

кальция и цианплава совершенно не было. После Октябрьской

революции, наряду с бурным ростом всего народного хозяйства

Союза, началось также строительство карбидных и цианамидных

Заводов.Враги народа, орудовавшие в химической промышленности,

знали, насколько необходимы указанные продукты для промыш¬

ленности и сельского хозяйства Союза, а поэтому всячески ста¬

рались задержать развитие' производства карбида кальция,

цианамида кальция и цианплава. Этим объясняется то, что

постройка новых заводов по производству карбида кальция,

цианамида кальция и цианплава шла у нас в Союзе недостаточ¬

ными, темпами и рост их продукции отставал от потребности

страны, что создавало диспропорцию между производством и

употреблением. Имевшие место задержки не остановили, однако,

развитие этих производств. Существующие заводы работали, со¬

вершенствуя свой технологический процесс. Выпуск продукции

неуклонно увеличивался при одновременном улучшении каче¬

ственных показателей работы и снижении расходных коэфи-

циентов. Этому способствовало широко развернувшееся стаха¬

новское движение.Внедрение стахановского движения в этих отраслях промыш¬

ленности открыло широкие возможности овладения технологиче¬

скими процессами, что привело к значительному увеличению

мощностей установок и улучшению количественных и качествен¬

ных показателей работы.В производствах карбида кальция, цианамида кальция и циан¬

плава чрезвычайно важным является повышение производитель¬

ности электропечей и экономия электроэнергии. Благодаря при¬

менению стахановских методов работы и совершенствованию

технологических процессов производительность электропечей

значительно возросла, а расход электроэнергии был снижен при

одновременном повышении качества выпускаемого продукта. По¬

лученные достижения не являются, однако, пределами, а поэтому

на основе развития стахановского движения следует ожидать

дальнейшего совершенствования производственных процессов

и освоение аппаратов.В результате перехода ряда передовых рабочих на стаханов¬

ские методы работы, на существующих предприятиях выявились

огромные резервы. Рационализаторские мероприятия позволили

значительно повысить производительность отдельных аппаратов.

Все это в целом привело к значительному увеличению выработки

продуктов.•Переход на стахановские методы работы возможен, однако,

только при повышении общего культурно-технического и поли¬

тического уровня трудящихся. Решающим условием применения

стахановских методов работы является сознательное отношение

к труду, а также знание технологических процессов и аппара¬

туры, что возможно только при глубоком их изучении и повсе¬

дневном повышении своих знаний. Лишь при этих условиях

возможно дальнейшее совершенствование технологических про¬

цессов.

ВВЕДЕНИЕАзотная промышленность, к которой относятся производства-

цианамида кальция и цианплава, является одной из главнейших

отраслей химической промышленности. Продукты ее находят

широкое применение в сельском хозяйстве и в различных обла¬

стях промышленности.Азот играет чрезвычайно большую роль в природе. Являясь

необходимой составной частью растительной и животной клетки,

азот одинаково важен как для растений, так и для животных.

Животные получают необходимый для их жизни и развития азот

из пищн, которая состоит из растений и продуктов раститель¬

ного или животного мира. Так как травоядные животные пи¬

таются растительной пищей, а хищные животные в основном

травоядными животными, то в итоге общая потребность живот¬

ных в азоте покрывается растениями.Растения получают необходимый им азот, главным образом,

из почвы. Почва же содеряшт азот в виде растворимых в воде

соединений, которые и всасываются корнями растений. Имеется-

группа таких растений, которые получают необходимый tyn азот

не из почвы, а непосредственно из воздуха и сами обогащают-

этим азотом почву. К таким растениям относятся, например, бо¬

бовые (горох, лупин, вика), клевер и др. Поглощение атмосфер¬

ного азота такими растениями происходит за счет бактерий, ко¬

торые развиваются на их корнях. При посеве бобовых растений

и клевер'а происходит, таким образом, обогащение почвы азо¬

том. Растения же не бобовые, наоборот, уносят азот из почвы,

которая становится при этом все менее плодородной.Азот, перенесенный таким образом из почвы в животные или,

растительные организмы, возвращается обратно в почву либо

с экскрементами и >мочей животных, либо в результате разло¬

жения (гниения) растений и трупов животных. В почве под дей¬

ствием бактерий происходит разложение белковых веществ

организмов, в результате которого содержащийся в них азот

выделяется в виде аммиака (аммиак NH3 является соединением

дзота с водородом). Аммиак удерживается в почве и с помощью

так называемых нитрофицирующих бактерий переходит или

окисляется в азотную кислоту, соли которой и усваиваются

растениями.'Таким путем в природе осуществляется круговорот азота, ко¬

торый переходит из почвы в растения, а из растений в орга¬

низмы животных и возвращается обратно в почву указанным

выше путем. Возвращение азота в почву происходит, однако, не9*

полностью, так как часть его уходит с полей безвозвратно в виде

зерна. В результате происходит истощение почвы и падение уро¬

жайности.Чтобы восстановить в почве эти потери азота, приходится

вносить его в виде азотных удобрений. Удобрения бывают либо

животного происхождения, например навоз, либо искусствен¬

ного. К числу последних относятся минеральные азотные удо¬

брения.Давно известным минеральным азотным удобрением является

природная или так называемая чилийская селитра, громадные

залежи которой находятся в Чили (Южная Америка). В течение

многих десятилетий чилийская селитра применялась как азот¬

ный удобрительный тук, а также как единственное сырье для

промышленного получения азотной кислоты.Другим источником получения азотных продуктов является

аммиак, выделяющийся при коксовании каменного угля. При

обработке аммиака серной кислотой получается сульфат аммо¬

ния, который используется как азотный удобрительный тук.С развитием современной азотной промышленности з'начение

этих двух источников азота резко упало, и в настоящее время

в общем балансе мировой азотной продукции чилийская селитра

и каменноугольный аммиак составляют незначительную вели¬

чину.Азотная промышленность — одна из самых молодых отраслей

химической промышленности. Единственным источником полу¬

чения азота примерно до 1900 г. была чилийская селитра. Позд¬

нее, в связи с непрерывно возрастающим потреблением азота,

во всех странах начали стремиться к созданию своей собствен¬

ной азотной промышленности. В результате настойчивых науч¬

ных исследований были найдены способы связывания азота

атмосферного воздуха с кислородом и водородом. Полученные

соединения азота в виде аммиака и окислов азота начали пере¬

рабатываться в азотную кислоту, которая находит применение

в самых разнообразных отраслях промышленности: для получе¬

ния азотных удобрений, в военной промышленности и в ряде

других производств.Развитие и бурный рост азотной промышленности, основан¬

ной на связывании атмосферного азота, относится к годам импе¬

риалистической войны и к последующим за ней годам. У нас

•и в капиталистических странах этот рост шел, однако, различ¬

ными путями. В то время как в Западной Европе, Америке и

Японии строительство азотных заводов производилось, главным

образом, из соображений военного характера, у нас в Союзе

продукты азотной промышленности используются в основном

как удобрительные туки для повышения урожайности полей,

в первую очередь под технические культуры (хлопок, сахарная

свекла и др.). ВНаиболее ранним промышленным способом связывания атмо¬

сферного азота был так называемый дуговой способ, за¬

ключающийся в том, что <в специальных электропечах под дей¬

ствием высокой температуры вольтовой дуги азот воздухаЛ0

соединяется с кислородом, или, как говорят, окисляется. При

окислении атмосферноге азота кислородом образуются так на¬

зываемые окислы азота, которые затем переводятся в азотную

кислоту. Получаемая азотная кислота нейтрализуется известью

(окись кальция), в результате чего получается нитрат кальция,

или так называемая норвежская селитра {впервые этот способ

был осуществлен в Норвегии), которая является азотным удобри¬

тельным туком. v ; < 'Первый опытный завод по получению связанного азота с при¬

менением дугового способа был построен в Америке у Ниагар¬

ского водопада в 1901 г. и работал до 1904 г. В 1905 г. такой же

.завод был построен в Норвегии, а позднее и в других странах.При связывании азота по дуговому способу расходуется

большое количество электроэнергии, а именно на 1 кг связан-

•-ного азота около 70 киловатт-часов, поэтому дуговой способ

экономически не выгоден и не получил широкого распростра¬

нения.Несколько позже, в 1904 г., был найден другой способ свя’

зывания атмосферного азота, основанный на способности кар¬

бида кальция поглощать газообразный азот с образованием так

называемого цианамида кальция. Этот способ нашел широкое

применение в промышленности. Количество электроэнергии, рас¬

ходуемое на получение 1 кг связанного азота в виде цианамида

кальция, составляет всего 9—10 киловатт-часов на 1 кг связан¬

ного азота; следовательно этот способ был экономически

более выгодным, чем дуговой. Во многих государствах

Европы и С. Ш. Америки было построено большое число циана-

мидных заводов,, на которых Шолучался цианамид кальция,

используемый как азотный удобрительный тук.Следующим важнейшим этапом развития азотной промыш¬

ленности явилось производство синтетического аммиака, т. е.

связывание азота с водородом. Этот способ основан на том, что

при больших давлениях (в несколько сот атмосфер) и при вы¬

сокой температуре азот вступает в соединение с водородом,

образуя аммиак. Этот процесс осуществляется в присутствии так

называемых катализаторов, т. е. веществ, ускоряющих взаимо¬

действие азота с водородом. tПервый завод синтеза аммиака был построен в 1913 л. в Гер¬

мании по способу Габера, осуществившему этот процесс при

давлении в 300 а г. В других странах были построены установки

синтеза аммиака, осуществляющие процесс под более высоким

давлением: в Италии способ Казале под давлением в 750 ат, во

Франции—* способ Клода под давлением в 1000 ат. При синтезе

аммиака на получение 1 кг связанного азота расходуется от 3 до

12 киловатт-часов, поэтому синтез аммиака является наиболее

выгодным способом связывания азота. С открытием этого

способа во всех странах приступили к усиленному строительству

заводов синтетического аммиака. Причиной усиленного строи¬

тельства таких заводов является то обстоятельство, что из

аммиака получается азотная кислота, которая находит приме¬

нение в различных отраслях вромыдаленности. Из азотной кис-11

лоты получаются азотные удобрения и красители. Особое значе¬

ние азотная кислота приобрела в военной промышленности, так

как все основные взрывчатые вещества получаются путем приме¬

нения азотной кислоты как нитрующего и окисляющего сред¬

ства.В связи с ростом во всех капиталистических странах воору¬

жений увеличился спрос на взрывчатые вещества, что в свою

очередь стимулировало увеличение производства синтетического

аммиака. Все капиталистические страны стремятся к всемерному

увеличению азотной промышленности для того, чтобы иметь ре¬

зерв- на случай войны, когда потребуется выпуск значительного

количества взрывчатых веществ.В табл. 1 показана мировая выработка связанного азота и

его потребление по годам (в тысячах тонн азота); из этой

таблицы можно видеть рост производства по отдельным продук¬

там. 'Таблица 1Наименование1930—

1931 г.1931—

1932 г.1932-

1933 г.1933—

1934 г.1934—

1935 г.1935—

1936 г.1936—

1937 г.ПроизводствоСульфат аммония коксохими¬

ческий 360302258307321365407Сульфат ат^мония синтетиче¬

ский .349522560535533630Г54Итого ...709824818. 8428549951061Цианамид кальция 201134168195232270285Кальциевая селитра 11079118107153156159Прочие виды связанного

азота1Синтетический 393348462516607720843Коксовый 3130, 4048454540Чилийская селитра 2501707184179192206И того .16S415S516771792207023782594Потребление

Синтетический азот ....1377141716201714187621822433Чилийская селитра 244138127164195218,■ 242Итого . . .162115551-7471878207124002675В том числа иа сельскохозяй¬

ственные нужды 1 .14551412158616731812206823441 Например, аммиачная селитра^ иатрс.вая селитра. Сюда же относятся

смешанные удобрения (аммсфос и др.).12

В царской России химическая промышленность являлась наи¬

более отсталой отраслью промышленности. В то время как в за¬

падноевропейских странах и в Америке удельный вес химической

промышленности в общей промышленности был довольно значи¬

телен, в царской России работало лишь незначительное число

полукустарных химических предприятий, имевших в большинстве

случаев устаревшее и изношенное оборудование. На создание

новых химических производств, оснащенных передовой техни¬

кой, не обращалось должного внимания. Поэтому в царской Рос¬

сии отсутствовал целый ряд важнейших отраслей химической

промышленности, как, например, производство синтетического

аммиака, азотных удобрений, красителей и ряда других хими¬

ческих продуктов.Химическая промышленность фактически была создана лишь

после Октябрьской революции. За годы первой и второй пяти¬

леток был создан ряд новых производств химической промыш¬

ленности. Были созданы чрезвычайно важные для страны отрасли

химической промышленности: азотная, синтетического каучука,

красителей, пластических масс и много других. Построены, пу¬

щены и освоены такие гиганты химической промышленности,

как Березниковский, Сталиногорский, Горловский, Воскресен¬

ский, Чернореченский и ряд других заводов.К числу химических производств, созданных после револю¬

ции, относятся производства карбида1 и цианамида кальция.

Первый крупный карбидный и цианамидный завод был построен

и пущен в эксплоатацию в 1930 г. С пуском этого завода для

промышленности Союза открылась возможность получения но¬

вых чрезвычайно ценных продуктов. Цианамид кальция, наряду

с использованием его как азотного удобрительного тука, нашел

■применение для получения ряда новых продуктов, из которых

важнейшим является цианплэв.Из карбида кальция, помимо цианамида кальция, получается

ацетилен — важнейший горючий газ, которым широко пользуются

для проведения работ по резке и сварке металлов. Ацетилен

является также исходным продуктом для получения ряда хими¬

ческих соединений: синтетического каучука, уксусной кислоты

и ряда других.Вредителям было хорошо известно, какое большое значение

имеет химическая промышленность для народного хозяйства и

'для обороны страны. Стремясь подорвать и разрушить страну• пролетарской диктатуры, враги народа, пытались особенно

сильно вредить на предприятиях химической промышленности.

Вредительство в химической промышленности, помимо прямых

диверсионных актов, выразилось в нарушении технологических

процессов, в создании искусственных разрывов между произво¬

дительностью отдельных цехов, в уменьшении производитель¬

ности вспомогательных производств (вода, пар, электроэнергия),

в снижении производительности отдельных аппаратов и всего1 До революции существовало два небольших карбидных завода.

производства. Вредители, помимо устройства аварий, задержи¬

вали развитие отдельных производств.Возможности совершения вредительских актов способство¬

вало во многих случаях недостаточное внимание к ведению тех¬

нологических процессов, а также отсутствие четко регламенти¬

рованных инструкций по рабочим местам.Февральско-Мартовский пленум ЦК ВКП(б) в 1937 г. в своем

постановлении отметил, что наряду с поднятием большевистской

бдительности, наряду с овладением высотами большевизма,

основные пути ликвидации последствий вредительства должны

заключаться в глубоком и полном изучении каждым работником

технологического процесса, в установлении и жестком соблюде¬

нии твердого режима этого процесса,Чтобы предотвратить в дальнейшем возможность повторения

вредительских актов, каждый работающий на химических пред¬

приятиях должен твердо знать технологический процесс своего

производства, строго соблюдать установленные инструкции и

повышать свой политический и культурно-технический уровень.Исключительно широкие перспективы развития социалисти¬

ческого сельского хозяйства нашей страны и указание товарища

Сталина о получении 7—8 миллиардов пудов хлеба потребуют

миллионы тонн минеральных удобрений и других химических

продуктов. Поэтому в третьей пятилетке химическая промышлен¬

ность получит еще большее развитие, а следовательно увели¬

чится и ее значение в народном хозяйстве Советского Союза.Широкие перспективы применения карбида и цианамида каль¬

ция. а также цианплава, вызывают необходимость дальнейшего

расширения этих производств./

*ЧАСТЬ ПЕРВАЯГЛАВА IКАРБИД КАЛЬЦИЯ И ЕГО ПРИМЕНЕНИЕФизические и химические свойства карбида кальцияКарбидами называются химические соединения углерода с ме¬

таллами. Часть карбидов разлагается водой с выделением горю¬

чих газообразных продуктов, другие карбиды ею не разла¬

гаются. Некоторые карбиды находят применение в промышлен¬

ности и из них на первом месте стоит карбид кальция.Карбид кальция, или, как его обычно называют, «карбид»,,

представляет собой продукт сплавления извести с углеродом.

Впервые карбид кальция был получен в 1863 г. ученым Деви.В 1892 г. карбид кальция был получен другим ученым Муасса-

ном в электропечи при температуре около 3000°. Это открытие

легло в основу современного способа промышленного получения

карбида кальция путем сплавления извести с антрацитом или

коксом в электропечах.В химически чистом виде карбид кальция представляет

бесцветные, прозрачные кристаллы уд. веса 2,22 при 18°, не

' растворимые во всех известных растворителях. Рядовой техни¬

ческий продукт имеет кристаллический излом серого цвета,

переходящий при более высоком содержании карбида кальция

в фиолетовый. Высокопроцентный технический карбид кальция• имеет окраску от желто-коричневого до голубовато-черного.^ Карбид кальция, только что полученный из печи, имеет серый,,,

коричнево-желтый или черный цвет в зависимости от степени

его чистоты. Свежий излом карбида кальция имеет блестящую

поверхность, которая на воздухе теряет свой блеск вследствие

поглощения влаги, причем происходит выделение ацетилена

и выветривание поверхности, принимающей при этом серовато-

белый цвет.Удельный вес технического карбида кальция находится в за¬

висимости от содержания в нем чистого карбида кальция. Эта

зависимость видна из диаграммы на рис. 1. По горизонтальной

оси диаграммы отложено процентное содержание карбида каль¬

ция в техническом продукте и соответствующее количество аце¬

тилена, которое может быть из него получено, а по вертикаль¬

ной оси — его удельный вес. Как видно из диаграммы, удельный

вес технического карбида кальция увеличивается в пределах от

2,0 до 2,8 по мере уменьшения содержания в нем -чистого кар-

. бида кальция.Температура плайления карбида кальция также изменяется

в зависимости от его состава, как это показывает диаграмма

(рис. 2). По горизонтальной оси диаграммы отложены цифрыt 15

содержания в карбиде кальция избести (окиси кальция), а по

вертикальной — температуры его плавления. Из диаграммы

видно, что температура плавления понижается с увеличением

содержания окиси кальция до известного предела. Наиболее

низкую температуру плавления, а именно 1630°, имеет смесь,

состоящая из 70% карбида кальция и около 30% окиси кальция.

При дальнейшем увеличении содержания окиси кальция темпера¬

тура плавления опять поднимается. Чистый карбид кальция СаСз

имеет температуру плавления 2300°. Температура расплавленного

карбида кальция при выпуске из печи равна 1900—2000°.Из химических свойств карбида кальция отмечаются следую¬

щие. Сухой водород не реагирует с карбидом кальция ни на

холоду, ни при высокой температуре. В сухом кислороде привысокой температуре карбид

кальция сгорает с образо¬

ванием углекислого кальция

СаСОз.Азот (реагирует с карби- .

дом кальция при температуре

1000°, образуя цианамид

кальция. На этой реакции и

основано производство! ци¬

анамида кальция из карбида

кальция.'ш so so 70 бо 50 , 40, 30 У. СаС, „ Хлор действует на кар-

з5о; 315 ш 245 213 175.140 Ш5 л/нг' с2нг бид кальция лишь при нагре-вании. Пары серы при тем-

Рис. 1. Зависимость удельного веса пературе 500° дают с карби-

карбида кальция от его чистоты. дон кадьцИЯ соединения, также как фосфор и мышьяк.

Наиболее важным для промышленности химическим свой¬

ством карбида кальция является его способность разлагаться

водой с выделением ацетилена. Это разложение происходит

также при недостаточном количестве воды, например под дей¬

ствием влаги атмосферного воздуха. Поэтому нельзя хранить

карбид открытым, а необходимо хранить его в герметически за¬

крытой таре.Технический карбид кальция, получаемый в электропечи, не.

является чистым карбидом СаСг, а содержит ряд примесей, по¬

падающих в него из сырых материалов, которыми полвзуются

для производства.Помещаем примерный состав технического карбида кальция.Карбид кальция CaQ Известь или окись кальция СаО ....Окись магния Mg О Окись железа и алюминия Ре2Оз + А1аОзКремнекислота SiOa Сера S Углерод С 85,5%8,3%0,4%0.2%3,2%0,3%2,2%1/. Vу/_ /У/5,'' Л.уИтого . . . 100,1%

Качество карбида кальция определяется^количеством ацети¬

лена, которое может быть получено при разложении водой 1 кг

продукта. Количество выделяемого ацетилена при разложении

одного и того же количества карбида кальция зависит от про¬

центного содержания в нем чистого карбида кальция. Теорети¬

чески при разложении 1 кг

химически чистого карбида

кальция водой должно полу¬

читься 406,25 т ацетилена, что

.при 0° и 760 «я ртутного

столба соответствует объему

в 348,7 я. Технический кар¬

бид кальция выделяет, конеч¬

но, меньшее количество аце¬

тилена. Число литров ацети¬

лена, выделяемое 1 кг карбида

кальция, определяющее каче¬

ство последнего, называется

литражом.Табл. 2 показывает зави¬

симость между . процентнымсодержанием чистого карбида кальция в техническом продукте

■и его литражом (при 0° и 760 мм).Рис. 2. Зависимость температуры плав¬

ления карбида кальция от содержания

извести СаО,100% = 348,9 л

99% = 345,4 я

98% = 3^1,9 .

97% = 338,4 ,

96% = 334,9 »

9о% = 3^1,5 ,

94% = 328,0 „

93% = 324,5 .Р£°/0 = 321,0 л

91% =317,5 .

90% = 314,0 „

89% = 310,5 „

/0 = 307,0 „

87% = 303,5 ,

86% = 300,0 .

85 >/0 = 296,5Таблица 284% = 293,0 л

83% = 296,5 ,

82% = 286,0 .

81% = 282,5 ,

80% = 279,0 „

79% = 275,5 ,

78% = 272,0 „Существующим у нас стандартом предусматривается для кар¬

бида кальция литраж при 20°1 и 760 ят ртутного столба для

сорта «А» от 250 до 300 и для сорта «Б» от 230 до 280.2. Применение карбида кальция в промышленностиКарбид кальция имеет в настоящее время широкое примене¬

ние в промышленности. Он используется по двум направлениям:

с одной стороны, как исходный продукт для получения ряда

химических соединений, и с другой — как источник получения

ацетилена.Важнейшим соединением, получаемым из карбида кальция,

является цианамид кальция, который образуется путем взаимо¬

действия при температуре 1000° газообразного азота с тонко--

размолотым карбидом кальция. Цианамид кальция является азот¬

ным удобрением, широко применяемым в сельском хозяйстве.

Кроме того, из цианамида кальция получается ряд новых хи¬1 Температура дана в градусах UeJ2 Зав. 8&8. — Кузнецов. L17

мических соединений, главнейшим из которых является так на¬

зываемый цианистый плав (цианплав).Другое направление, по которому используется карбид каль*

ция, основано на его способности при разложении водою выде¬

лять ацетилен. Последний в свою очередь имеет большое при¬

менение в промышленности, во-первых, для получения ряда

органических соединений, например искусственного каучука, и,

во-вторых, в качестве горючего газа для получения высоких

температур.В первые годы развития карбидной промышленности карби*

дом кальция пользовались исключительно для получения аце¬

тилена, который применялся для целей освещения. Еще Деви

в 1863 г. было известно свойство карбида кальция разлагаться

водой с выделением ацетилена и способность последнего при

сгорании на воздухе давать светящееся пламя. В целях улучше¬

ния смешивания ацетилена с воздухом для получения более

яркого пламени последнему придают плоскую форму, для чего

сжигание ацетилена производится в специальных горелках.В дальнейшем ацетилен нашел применение в ряде других

областей, главнейшей из которых является автогенная сварка

и резка металлов, основанная на способности ацетилена при сжи¬

гании в струе кислорода давать пламя, температура которого

достигает 3000—3150°.3. Ацетилен, его получение, свойства и применениеКак было сказано выше, ацетилен получается при разложении

карбида кальция водой. Процесс разложения может быть выра¬

жен следующим химическим уравнением:СаС2 + 2Н20 = С2Н2 + Са(ОН\.карбид вода ацетилен гидрат окисикальция кальцияПри разложении выделяется значительное количество тепла,

определяемое в 414,6 б. кал. на каждый килограмм чистого кар¬

бида кальция *. Все процессы, проходящие с выделением тепла,

называются в химии экзотермическими. Таким образом, процесс

разложения карбида кальция является процессом экзотермиче¬

ским.Ацетилен представляет собой бесцветный газ, обладающий

в чистом виде слабым своеобразным запахом. 1 куб. метр ацети¬

лена при 0° и 760 мм ртутного столба весит 1,18 кг. При давлении

760 мм ртутного столба и температуре —83,8° ацетилен сжи¬

жается в бесцветную, легко подвижную, слабо пахнущую жид¬

кость. При дальнейшем охлаждении жидкого ацетилена он за¬

стывает в белую снегообразную массу. Из 1 л жидкого ацетилена

получается 382,5 л газообразного при 0° и 760 мм ртутного

столба.1 Большой калорией называется количество тепла, которое нужно затра¬

тить, чтобы нагреть 1 кг воды на 1°. Малой калорией — количество тепла,

необходимое для нагревания 1 г воды на 1°. .18

Ацетилен растворяется в воде, спиоте и очень легко в аце¬

тоне. 1 л воды при 15° и давлении в 1 а? растворяет 1,1—1,2 л

ацетилена. При тех же условиях 1 л ацетона растворяет ‘25 я

ацетилена. Под давлением в 15 аг 1 л ацетона растворяет 345 л

ацетилена. Жидкость при этом увеличивается в объеме. На спо¬

собности ацетона растворять большое количество ацетилена

основывается получение так называемого «растворенного аце¬

тилена». «Растворенный ацетилен» представляет раствор послед¬

него в ацетоне при 15 ат и хранится поэтому в специальных

баллонах. Баллоны наполняются пористой массой, пропитанной

ацетоном, в котором и растворяется ацетилен. В качестве по¬

ристой массы для наполнения баллонов применяют: пемзу, торф,

опилки, древесный уголь, силикагель, асбест и другие легкие

вещества.Характерной способностью ацетилена является образование

нерастворимых в воде взрывчатых осадков с медью, серебром

и некоторыми другими металлами.Сгорая в воздухе, ацетилен дает светящееся пламя, чем и

пользуются для целей освещения. Температура ацетилено-воз-

душного пламени равна от 1900 до 2360°. При сгорании в кис¬

лороде ацетилен дает пламя с температурой выше 3000°.Для полного сгорания 1 объема ацетилена теоретически тре¬

буется 2,5 объемов кислорода, или 12,5 объемов воздуха, при

этом получаются 2 объема углекислого газа и 1 объем водяного

пара.Горение ацетилена может быть выражено следующим хими¬

ческим уравнением:2С2Н2 + 502 = 4СОа + 2Н20 + 321 б. кал.ацетилен кислород углекислый водагазГорение ацетилена в сварочной горелке протекает в две фазы,

причем только 2/ъ потребного для полного сгорания ацетилена

кислорода подводится к горелке из кислородного баллона,

a a/s кислорода берется из окружающего воздуха. Для получе¬

ния нейтрального пламени, т. е. не содержащего избытка кисло¬

рода, которое требуется для сварки, в горелку на 1 объем

ацетилена подается от 1,1 до 1,25 объема кислорода.При атмосферном давлении ацетилен безопасен, но при да¬

влении выше 2 atr или в жидком виде он взрывает. Жидкий аце¬

тилен представляет собой сильно взрывчатое вещество уже прл

обыкновенной температуре. Распадение его со взрывом проис¬

ходит под влиянием ударов, теплоты, трения, сжатия, запала

и пр. Ацетилен, растворенный в ацетоне, под давлением до

15 а г, не взрывает, на чем и основана возможность 'применения

его в виде «растворенного ацетилена». Влажность ацетилена

сильно понижает его взрывчатость. Ацетилен становится менее

взрывчатым также в смеси с другими газами, не реагирующими

с ним при обычных условиях, например с водородом, светиль¬

ным газом или с нефтяным газом. При смешивании же ацети¬

лена с газами, реагирующими с ним, взрывчатая способность

смесей возрастает. Ацетилен с хлором взрывает при обыкновен¬2*19

ном давлении от действия солнечного света или при зажигании

смеси.Смеси ацетилена с кислородом и с воздухом очень взрыв¬

чаты. С кислородом ацетилен дает взрывчатые смеси1 при

обыкновенном давлении при содержании в смеси от 2,8 до 93%

ацетилена. Образующиеся в [результате взрыва таких смесей

продукты распада ацетилена состоят большей частью из сажи,

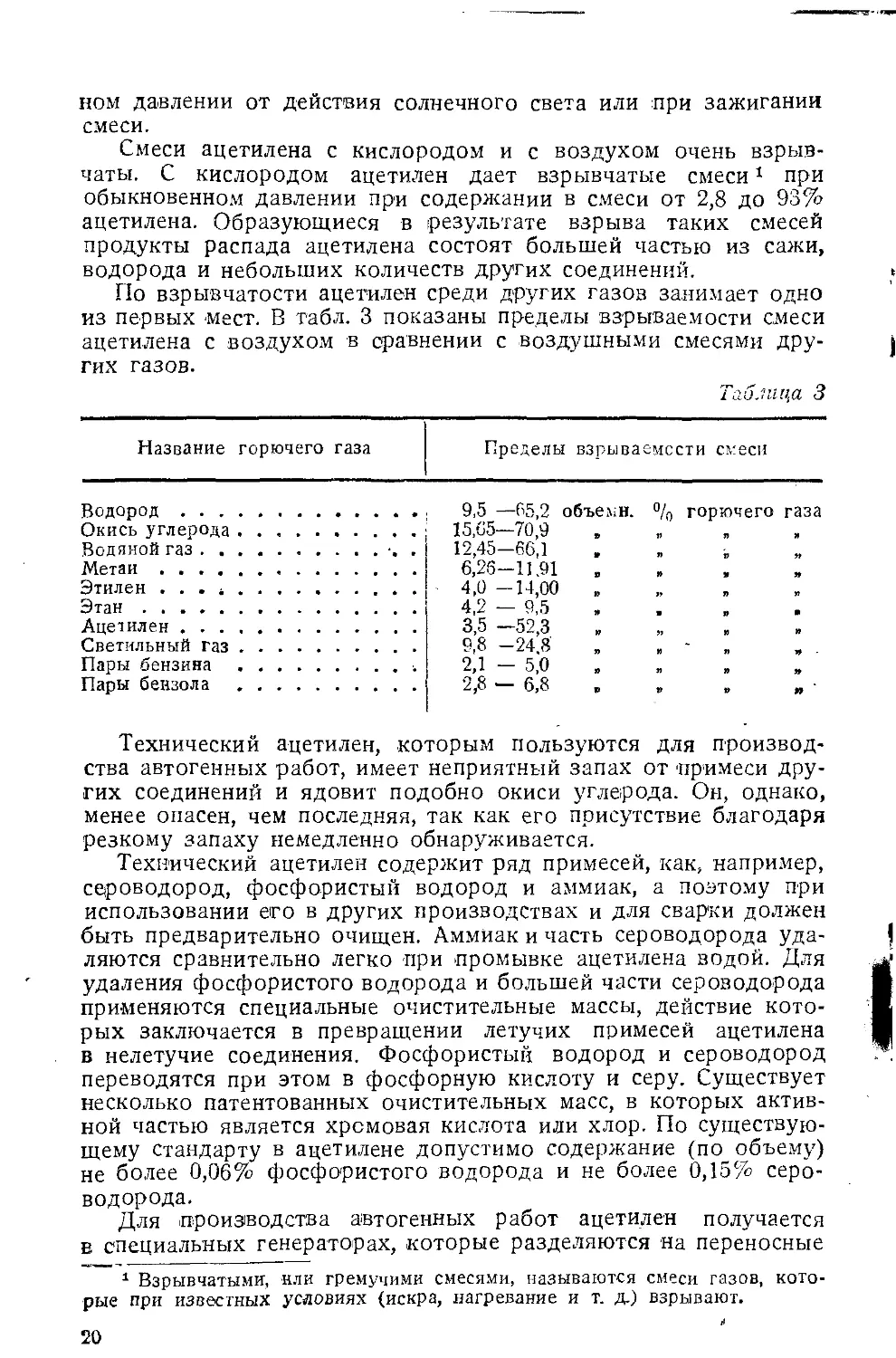

водорода и небольших количеств других соединений.По взрывчатости ацетилен среди других газов занимает одно

из первых -мест. В табл. 3 показаны пределы взрываемости смеси

ацетилена с воздухом в сравнении с воздушными смесями дру¬

гих газов.Таблица 3Название горючего газаПределы взрываемссти сг.'есиВодород 9,5 —65,2 объеын. % горючего газаОкись углерода 15.G5—70,9Водяной газ

Метай ....

Этилен . . . iЭтан Ацетилен . . .

Светильный газ

Пары бензина

Пары бензола12,45-66,16,26-11.914.0 -14,00

4,2 — 9,5

3,5 —52,39.8 -24,82.1 — 5,02.8 — 6,8Технический ацетилен, которым пользуются для производ¬

ства автогенных работ, имеет неприятный запах от примеси Дру¬

гих соединений и ядовит подобно окиси углерода. Он, однако,

менее опасен, чем последняя, так как его присутствие благодаря

резкому запаху немедленно обнаруживается.Технический ацетилен содержит ряд примесей, как, например,

сероводород, фосфористый водород и аммиак, а поэтому при

использовании его в других производствах и для сварки должен

быть предварительно очищен. Аммиак и часть сероводорода уда¬

ляются сравнительно легко при промывке ацетилена водой. Для

удаления фосфористого водорода и большей части сероводорода

применяются специальные очистительные массы, действие кото¬

рых заключается в превращении летучих примесей ацетилена

в нелетучие соединения. Фосфористый водород и сероводород

переводятся при этом в фосфорную кислоту и серу. Существует

несколько патентованных очистительных масс, в которых актив¬

ной частью является хромовая кислота или хлор. По существую¬

щему стандарту в ацетилене допустимо содержание (по объему)

не более 0,06% фосфористого водорода и не более 0,15% серо¬

водорода.Для производства автогенных работ ацетилен получается

в специальных генераторах, которые разделяются на переносные1 Взрывчатыми, нли гремучими смесями, называются смеси газов, кото¬

рые при известных условиях (искра, нагревание и т. д.) взрывают.*>20

и стационарные. При разбросанности работ на значительные рас¬

стояния пользуются переносными генераторами. Когда ацетилен

находит применение в больших количествах на месте, его полу¬

чают в стационарных генераторах. В этом случае к местам по¬

требления ацетилена подводятся трубопроводы, по которым он

и подается к горелкам.В последние годы, помимо использования ацетилена для про¬

изводства автогенных работ, он нашел другую чрезвычайно

большую область применения, а именно, для получения из него

ряда новых органических продуктов, которые в свою очередь

находят широкое применение в различных областях современной

промышленности. Можно указать на ряд синтетических продук¬

тов, получаемых из ацетилена. Важнейшими из них являются

химические соединения ацетилена с хлором. Эти соединения —

жидкости, превосходно растворяющие жиры, масла, смолу и дру¬

гие органические соединения. Они хорошо растворяют также

серу, фосфор и ряд неорганических солей. Поэтому они с успе¬

хом заменяют бензин и сероуглерод при экстракции жиров и

имеют преимущество перед последними в том отношении, что

являются негорючими, т. е. неогнеопасными продуктами.Из ацетилена путем присоединения к нему воды получается

ацетальдегид, а из последнего синтетическая уксусная кислота,

ацетон, искусственные смолы и этиловый или винный спирт.

Особый интерес представляет возможность получения этим спо¬

собом уксусной кислоты.Одной из важнейших областей применения ацетилена является

использование его в качестве сырья для получения синтетиче¬

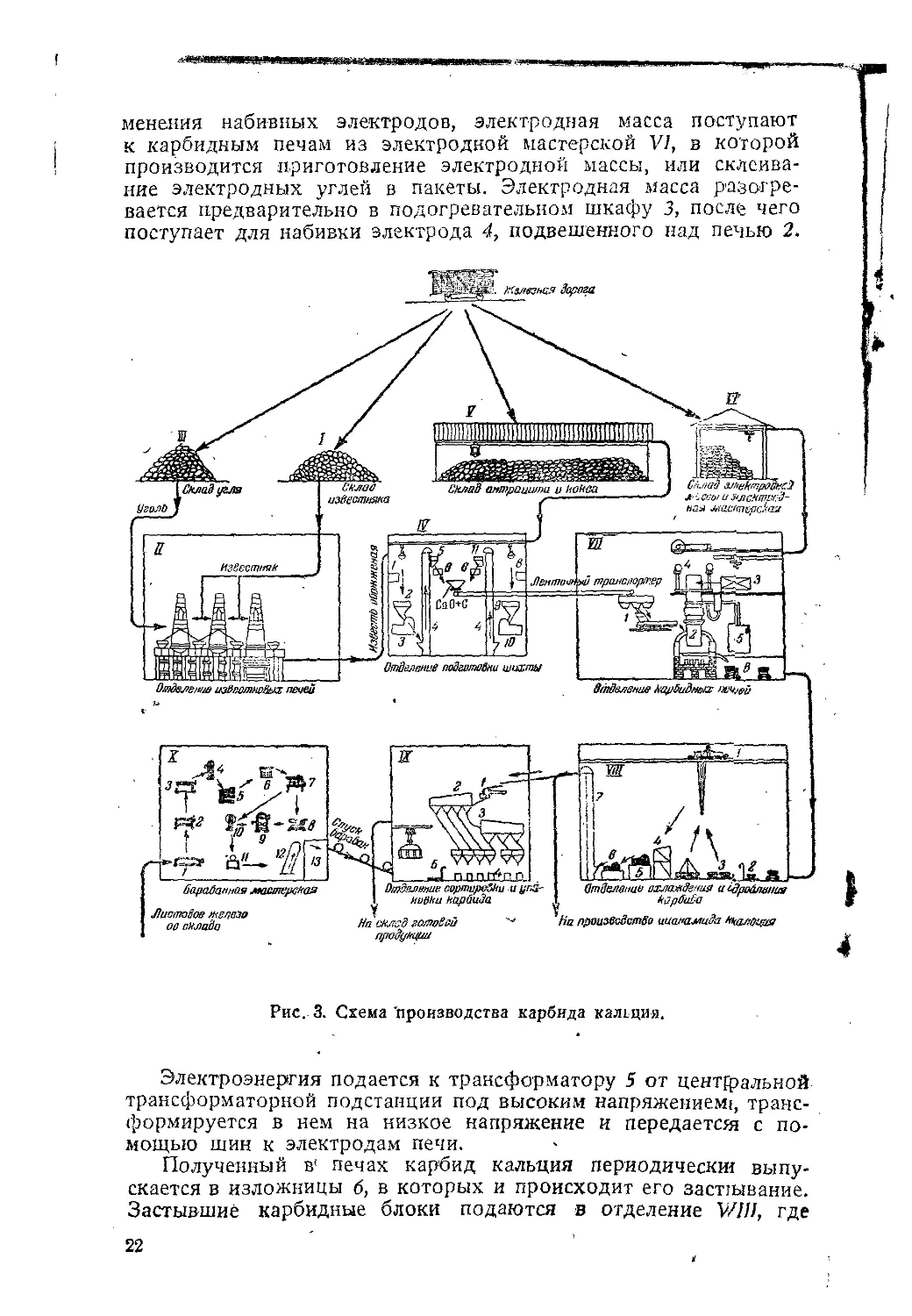

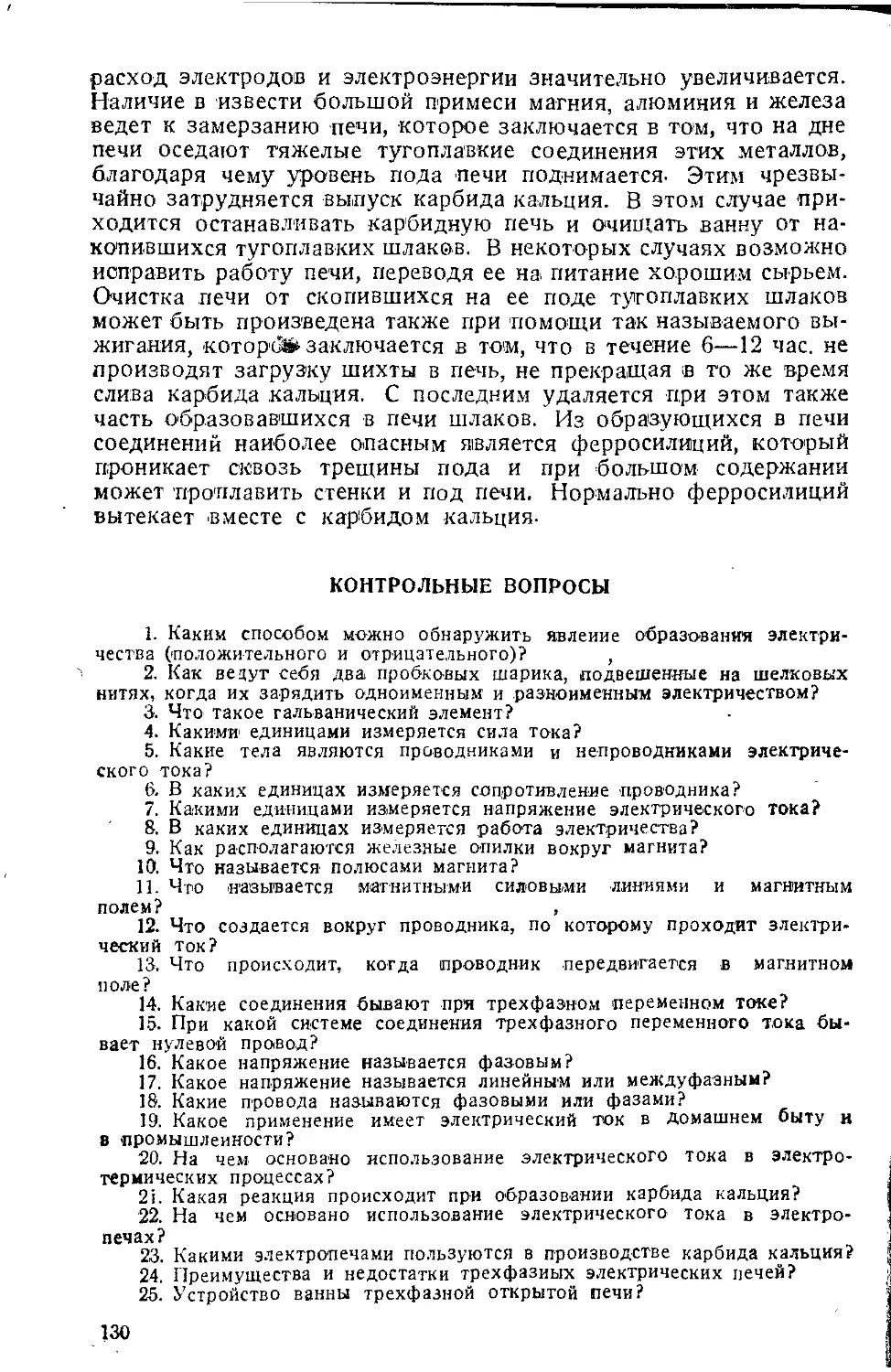

ского каучука.4. Схема производства карбида кальцияСхема производства карбида кальция представлена на рис. 3.

Исходным сырьем для его производства являются известняк и

углерод, который применяется в виде антрацита или кокса. Из¬

вестняк со склада 1 направляется на известково-обжигательные

печи 11, в которых из него получается обожженная известь (окись

кальция). Обжиг известняка производится коксом, каменным

углем или антрацитовой мелочью, которые поступают на печи

со склада III. Полученная известь направляется в отделение под¬

готовки шихты IV, куда подвозятся также из закрытого склада V

антрацит и кокс. В отделении подготовки шихты производятся

дробление сырых материалов на куски определенной величины

и смешение их в необходимой пропорции.Известь и углеродистые материалы (антрацит и кокс) взве¬

шиваются на весах 1 и 8 и поступают затем через приемные

бункера 2 и 9 на дробилки 3 и 10. Дробленые материалы элева¬

торами 4 поднимаются в бункера 5 и 11, яз которых через авто¬

матические весы б поступают в бункер для смешивания 7. По¬

лученная таким образом готовая шихта передается ленточным

транспортером в бункера, находящиеся у карбидных печей.Загрузка шихты в печи осуществляется при помощи автома¬

тической загрузочной машины 1. Электроды или, в случае при-21

менения набивных электродов, электродная масса поступают

к карбидным печам из электродной мастерской VI, в которой

производится приготовление электродной массы, или склеива¬

ние электродных углей в пакеты. Электродная масса разогре¬

вается предварительно в подогревательном шкафу 3, после; чего

поступает для набивки электрода 4, подвешенного над печью 2.Рис. 3. Схема'производства карбида кальция.Электроэнергия подается к трансформатору 5 от центральной

трансформаторной подстанции под высоким напряжением!, транс¬

формируется в нем на низкое напряжение и передается с по¬

мощью шин к электродам печи.Полученный в' печах карбид кальция периодически! выпу¬

скается в изложницы б, в которых и происходит его заспывание.

Застывшие карбидные блоки подаются в отделение Will, где22

происходит их окончательное охлаждение и дробление до

кусков необходимого размера.Перемещение блоков карбида производится с помощью эле¬

ктрического мостового крана 1. Блоки, поступившие в отделение

охлаждения, взвешиваются на весах 2 и устанавливаются на спе¬

циальные платформы 3. После охлаждения блоки разбиваются

на той же платформе; последняя поднимается на площадку 4,

с которой куски карбида кальция сбр'асываются в щековую дро¬

билку 5 для предварительного дробления; затем они переходят

во вторую щековую дробилку б для окончательного дробления.

Дробленый карбид кальция поднимается ковшевым элеватором 7

и направляется дальше в одном из двух направлений: либо в от¬

деление сортировки и упаковки карбида IX, если карбид кальция

выпускается как товарный продукт, либо в отделение размола

карбида, если последний предназначен для производства циан¬

амида кальция.В отделение сортировки дробленый карбид кальция посту¬

пает по течке или же с помощью резинового ленточного транс¬

портера. С помощью электромагнитного сепаратора 1 от кар¬

бида кальция отделяются сначала куски ферросилиция. Затем

производится сортировка карбида кальция в двух сортировочных,

барабанах (2 и 3). Сортированный карбид кальция сваливается^

в особые бункера, из которых упаковывается в барабаны 4. Ба¬

рабаны взвешиваются на весах 5 и направляются на склад го¬

товой продукции.Изготовление железных барабанов для упаковки карбида

кальция производится в специальной мастерской X и заклю¬

чается в ряде операций, производимых на специальных станках.

Раскрой железа производится на кровельных ножницах 7. Далее,

на двойном эксцентриковом прессе 2 высекаются углы и заги¬

бается лист на станке 3. После этого производится отгибание

продольного фальца на станке 4 и фальцовка шва на станке 5.

На корпус барабана накатываются волны на станке б и отги¬

баются борта на станке 7. Днища и крышки изготовляются на

двойном эксцентриковом прессе 9; закатывание фальца днищ

производится на станке 10, а лакировка барабана на специальной

машине 11. Готовые барабаны поднимаются с помощью наклон¬

ного элеватора 12 на склад 13. Для изготовления днищ имеются,

кроме того, запасные круглые ножницы &КОНТРОЛЬНЫЕ ВОПРОСЫ1. В каких областях применяется карбид кальция?2. Что получается при обработке карбида кальция водой?3. Что такое ацетилен и в каких областях находит он применение?4. Из каких стадий состоит. технологический процесс производства

карбида кальция?5. Какой предел взрываемости ацетилена с воздухом?.23

кальция получается лучшего качества, а расход электроэнергии

снижается.Практикой установлено, что наилучшие результаты полу¬

чаются, если в шихте содержатся и антрацит и кокс, а именно,

когда отношение веса кокса к весу антрацита держится в пре¬

делах от 1 : 2,5 до 1 : 3,5.Если взятый антрацит обладает плохой реакционной способ¬

ностью, то он не успевает прореагировать в электропечи с из¬

вестью и часть его остается в выпускаемом из печи карбиде.- В этом случае содержание углерода в готовом карбиде будет

выше допустимого предела, составляющего 1—1,5%.Ввиду указанных преимуществ большинство трехфазных пе¬

чей работает на шихте, содержащей кокс и антрацит. Одним

коксом пользуются лишь в печах небольшой производительности

и в однофазных карбидных печах системы Миге.Подача материалов в отделение дробления производится либо

в вагонетках по узкоколейным путям, либо помощью механи¬

ческих транспортных средств. Известь доставляется большей

частью непосредственно от местных известково-обжигательных

печей. Иногда пользуются привозной известью, но это нельзя

считать рациональным, так как она разлагается в пути влагой

воздуха, вследствие чего значительно увеличивается содержание

в ней пыли. Антрацит и кокс доставляются со склада, который

устраивается обычно в непосредственной близости к отделению

дробления сырья.При подаче в вагонетках сырые материалы поднимаются на- рабочую площадку либо двойными шахтными подъемниками,

t либо бремсбергами. В одной из шахт подъемников поднимается

“"^наполненная вагонетка и одновременно в другой шахте опу¬

скается порожняя вагонетка. Бремсберг представляет собой на¬

клонную эстакаду с уложенными на ней рельсами, по которым

с помощью стального троса поднимается вагонетка. Движение

троса осуществляется от электрической лебедки, установленной

внизу или наверху. При подъеме с помощью бремсберга ваго¬

нетку устанавливают иногда на специальную площадку, которая

и поднимается по рельсам бремсберга. В этом случае вагонетка

укрепляется на подъемной площадке и остается во время

подъема в горизонтальном положении. Наверху вагонетка ска¬

тывается на рельсы, уложенные на верхней площадке, и подво¬

зится к весам для взвешивания.При механической подаче сырых материалов пользуются

также подвесными дорогами. В этом случае не требуется уста¬

новки подъемника, так как подвесные вагонетки доставляются

непосредственно на площадку, где и производится взвешивание

материалов для составления шихты.2. Влияние состава шихты

на качество получаемого карбида кальцияДля получения карбида кальция требуемого литража загру¬

жаемая в печь шихта должна иметь определенное соотношение

извести, антрацита и кокса.66

По уравнению реакции образования карбида кальцияСаО561ЗС = СаС2 4- СО36 61 2iможно подсчитать, что для получения 1 т карбида кальция тео¬

ретически должно быть израсходовано 875 кг чистой извести и

563 кг углерода.На практике, так как применяемые сырые материалы не

■ являются совершенно чистыми, а содержат ряд примесей, их

действительный расход всегда несколько выше теоретически рас¬

считанного.Кроме того, в процессе сплавления в электропечах имеет

место ряд потерь, что также является причиной повышенного

расхода сырья.Чем чище сырые материалы, тем меньшее количество их рас¬

ходуется на 1 т получаемого карбида.Лшрыi? 9М

7-00О 10 20 30 48 50 SD 70 80 90 100 ^Кг. yisiepsfa на 100 кг. СаОРис. 12. Диаграмма зависимости между содержанием угле¬

рода в шихте, количеством получаемого карбида и его

литражом.Количественное соотношение извести с антрацитом и коксом

зависит от тех требований, которые предъявляются к получае¬

мому карбиду кальция.Для получения карбида кальция с высоким литражом упо¬

требляют шихту с большим количеством антрацита и кокса. Для

получения же более бедного карбида кальция в шихту вводят

большее количество извести.Качество извести влияет на процесс производства карбида

кальция и на работу электропечей. В случае повышенного содер¬

жания в извести недопала понижается производительность печи

и увеличивается расход электроэнергии, так как в этом случае

в электропечи совершается обжиг оставшегося в извести извест¬

няка. На этот обжиг также расходуется электроэнергия, чем и

объясняется в этом случае повышение ее расхода.Зависимость между содержанием углерода в шихте, количе¬

ством получаемого карбида кальция и его литражом показана5*67

на диаграмме (рис. 12). На левой стороне диаграммы по верти¬

кальной оси указано количество килограммов карбида кальция,

образующихся за 24 киловатт-часа. На правой стороне указан

литраж получаемого карбида кальция (при 15° и 760 мм ртутного

столба). По горизонтальной оси указывается количество угле¬

рода в шихте в килограммах на 100 кг извести. Из диаграммы

видно, что количество получаемого карбида кальция увеличи¬

вается с увеличением содержания извести в шихте и, наоборот,

уменьшается при увеличении содержания углерода; литраж кар¬

бида кальция, наоборот, ухудшается с увеличением содержания

извести в шихте.При получении высоколитражного карбида кальция, т. е. при

шихте с большим про-центом углерода, карбид получается более

вязкий и поэтому выпускается из печи труднее. Наоборот, кар¬

бид кальция с меньшим литражом, т. е. при шихте с большим

содержанием извести, получается менее вязким и легче выли¬

вается из печи. Этой возможностью изменения вязкости карбид¬

ного плава пользуются на практике. В том случае, когда карбид

кальция не выливается из электропечи или выливается с трудом,

производят так называемую корректировку шихту путем доба¬

вления в электропечь определенного количества извести. •3. Приготовление шихты для производства

карбида кальцияДля приготовления смеси или шихты сырых материалов

последние сперва дробятся до определенной величины кусков,

отвешиваются в определенных количествах и смешиваются. Вели¬

чина кусков, на которые дробятся материалы, зависит от их ка¬

чества и физических свойств. Практикой установлено, что луч¬

шее сплавление шихты в электропечи получается тогда, когда

известь берется в кусках величиной 50—100 мм, а антрацит

25—50 мм. Величина кусков антрацита зависит от того, насколько

он легко реагирует в электропечи с известью. При работе

с антрацитом, обладающим хорошей реакционной способностью,

для приготовления шихты могут быть взяты куски большого

размера и, наоборот, если антрацит плохо сплавляется с из¬

вестью, то он берется в кусках небольшой величины, так как

в противном случае он не успеет прореагировать с известью и

выходит из печи вместе с расплавленным карбидом.При работе на смеси антрацита с коксом приходится пред¬

варительно производить подсушивание последнего. Кокс вслед¬

ствие своей пористости содержит всегда значительное количе¬

ство влаги, что при смешении с известью способствует гашению

последней. В этом случае увеличивается количество пыли

в шихте, и работа карбидной печи ухудшается. Пыль затрудняет

выход окиси углерода, образующейся при сплавлении материа--

лов в печи, а также увеличивает расход извести, так как она

уносится из печи вместе с горячими газами и не участвует

в реакции. Для аодсушивания кокса пользуются вращающимися

сушильными барабанами.68

Дробление извести, антрацита и кокса производят в щековых

дробилках типа Блека или в вальцовых дробилках (вальцах).

При дроблении в вальцах пользуются иногда одной дробилкой

с двумя парами вальцов, в которой происходит одновременно

и дрббление и смешивание материалов.В последнем случае сырые материалы предварительно взве¬

шиваются для составления смеси необходимой пропорции и вы¬

сыпаются в воронку над вальцовой дробилкой. Из этой воронки

они при помощи питателя подаются в вальцовую дробилку. При

такой системе дробления известь и антрацит получаются в кус¬

ках одинаковой величины.Если известь и антрацит дробятся в отдельности, то обычно

устанавливаются или две щековые, или две вальцевые дро¬

билки— одна для дробления извести, а другая для антра¬

цита и кокса. В случае раздельного дробления легче регулиро¬

вать величину кусков каждого из сырых материалов, в резуль¬

тате чего можно получить шихту, содержащую крупные кускй

извести и более мелкие куски антрацита и кокса. В этом случае

представляется возможным перед дробилкой извести поставить

сито для отсева известковой пыли. После отсева шихта будет

содержать меньше пыли и, следовательно, электропечь будет ра¬

ботать в лучших условиях.Если сырые материалы доставляются в вагонетках, то взвеши¬

вание их производится на вагонеточных весах. Определение не¬

обходимого соотношения количеств извести и углеродистых

материалов, в зависимости от полученного задания, произво¬

дится по специальной таблице (табл. 11), пользование которой

значительно облегчает расчет шихты.Составление шихты производят в следующем порядке. Сна¬

чала взвешивают вагонетку с известью. Затем по определенной

графе таблицы, соответствующей заданному содержанию • угле¬

рода в шихте, определяют, какое количество углеродистых ма¬

териалов должно быть взято по отношению к взвешенному коли¬

честву извести. Это количество антрацита и кокса взвешивают

в вагонетке. Взвешенные материалы ссыпаются затем в прием¬

ную воронку щековой дробилки или вальцовки.При раздельном дроблении извести и углеродистых материа¬

лов взвешивание их производится обычно после дробления.

Дробленые материалы поднимаются в отдельности специальными

элеваторами в бункера. Взвешивание их производится в этом

случае с помощью автоматических весов, установленных под бун¬

керами. После весов материалы направляются в общий бункер,

из которого они подаются к карбидным печам. Процесс смеши¬

вания сырых материалов осуществляется в этом случае во время -

их транспортирования к электропечам.4. Аппаратура отделения дробления сырых материаловДробление материалов имеет целью уменьшить крупные куски

до размеров, требуемых для производства. Процесс дробления

может осуществляться следующими методами: 1) ударом, 2) рас¬

калыванием или раздавливанием и 3) истиранием.№

Таблица 11Расчетная таблица для составления шихтыПроценты углерода по отношению к известиI*2 еа60 61 62 63 64 65 66 6770 71 72 73 74 75 76 77 78 79 80Углерод в кг3001801831861891921S519820!20420721021321621922222)2282312342372403101Ь61891921951982012052)82112142172202.'32262292322352382422452-183201921951982022052 82112142182212242272302332362402432462502532563301932012052082112142182212242282312342372402432472э02542372612543402042072112142182212242282312342382412J5248251255258262265269272356210214217220224228231 ■23423824124'»24823225625826-32362702732773602162202232272302342382412452482522552592322552702742772812843702232262302332372402142482522552592о22562702732/72812852892923802282322362402432472512542582622652692742772802852892932953303902342382422462502542572612652692732772812842J8292296300304308«124002402442482522562602642682722762812842882912953003043083123163204102462502542592322662712752792832.372912952993033073123163203243284202522562602652592732772822862902962:8302306310315319323328332336430258262267271275280284288292237301305309314318322327331335340344440264268273277281286290295239304308313316321325330334339343348звг45027027427928428829329730230631031531932432833233734234735135636046027628128529029429930430831331732232633133534034535935435936336847028228729229630130531031532.3324329334333342347352357362367371376480288293298303308312317322326831336340345350355360365370374379384490294299304309314313324328333338343348353357362367372377,3823873925Q03003053103153203253303353403453503553603653793753803853903954005103083113163213233323353423473523573523673723773323883933984034J8520312317322327333338343348354359364369374380385390с96400406411416530318323328334339344350355360386371376381387392397403408413419424540324329335340346351356362367373378383S883943994054104164214274325503303363413463523573623683743803853903954014064124184244»434440560333342?4735335836437037538138639239740340841442042643143744244357034234835335936537037638238839339940541041542142743343944545045в5803483543603653713773833893944004064114174234234354404474624584645963543603663723783843903S640240741341842543043644244845446046647260036036637237838439039640240841442042643243844445045646246847448061036637237838439039640340941542142743343944545145746447047648248862037237838439039740340941542242843444044545245946а47147748449049663037838439139440341041642242843544144745 S4004664724794854314 8504640384390397403410416423429435442448454460467473479486493499506512650390396403410416423429436442448455461467474481487494500507513520660Е964024094164224z94354434494554624684754814884945025085155215286704024084154224294364424474554624694754824884955025095165235295366804074.4422428485442448456462469476482483496503509517524530537544690414421428435442448455462469476483490498504510517524531538545552700420427434441448455462469476483490497503511517525532539546£53560710426433440447454452463476483490497504510518524532540547654561568720432439446454461468475482490497аз4511518526532540547554562569576730438445452460467475482489496504511; 185255335405475555625695775847404444524594654744814884965035105185255325405475546 3670577£855927504504574654734804884955035105175255325405485545615705785855906007604564-44714794S64345025095165245325405475555615695785855936006087704624704774854!350050851552453153954755456256957758559360060861678046847648449149950751552253053854655456156957758459360)60861662479047448249049850551452152953754555356156857758459160060861662463280048048849650451252052853654455256056857558459159960861662463264Л81048649450251051852653554255055956757558259459960761662463264064370

ПродолжениеЛ6*Проценты углеродапо отношению кизвестии«SQ Ч6Э! «I| 62| 63| 64| 65j 66| 67| 68| 69| 701 71| 72| 73. «i 751 7i| 77| 78(79| 80(Л 5йX мУглеродв кг8204921500!50851652553354154955756557458259059368661462363164016186568304985065155235315405485555645735805895976056136216316396476586648405045125215295375465555625715оО58759560461262162963364765568467286051051852753554455256157057858659560361162062863764665466367268086051652553354255055956857658359360261061962363664465466267167968887052253053954855656557458359160060Э6176266356436516616’0679637696880528Б3654655456357258159059860761662463364265065966967368669570489053454355256J57057858759660561462?6316406496586676766856947017129005405495585675765855946036126216306386476566656746846937027117209105466555645745825926006106196286373466546646736826927007107197289205525615705805895986076166256356446536626716806Г0699708718727736930558567577586595605614623632642651660669679687698707716725735744940564574583592602611620639639649658667676686694705714724733743752950572580589598608618626637645655665674683693703712722732741750760960576585595605615624634641652662672681691703710720730739749758768970582591601611621630640650660667679688698708717727737747757766776980588598607617627637647656666676686695706714724734745755764774784990594604614624634644654663673683693703713722732742752762772782792ИХ»60061062063064065066067068069070071072073074075076377078079080!)Ввиду того что куски сырых материалов, из которых соста¬

вляется шихта, должны иметь определенную величину, обеспе¬

чивающую их лучшее,

сплавление в электро¬

печи, и минимальное

количество пыли, в

карбидном производ¬

стве для дробления

пользуются машина¬

ми, работающими по

принципу раздавлива¬

ния • или раскалы¬

вания. Такими маши¬

нами являются щеко-

вые дробилки и валь¬

цовые дробилки.В карбидной про¬

мышленности наибо¬

лее распространены

для дробления изве¬

сти, антрацита и кокса Рис- Вальцовая дробилка,

вальцовые дробилки

"С двумя парами вальцов (рис. 13). Вальцовая дробилка состоит

из массивной станины, в которой укрепляются вальцы. Верхняя

пара вальцов имеет более крупные зубья, а нижняя более мелкие.

Расстояние между верхними вальцами больше, чем между ниж¬

ними. Этим обеспечивается предварительное дробление круп-71

ных кусков материала в верхних в*альцах и последующее более

мелкое дробление в нижних вальцах. Вальцы укреплены в ста¬

нине так, чтобы можно было менять расстояние между ка¬

ждой парой вальцов и, следовательно, регулировать величину

кусков. Как верхние, так и нижние вальцы имеют, кроме того,

предохранительные пружины, которые позволяют увеличиваться

расстоянию между вальцами в том случае, если вместе с загру¬

женными материалами попадает какой-либо твердый предмет, не

поддающийся раздроблению. В этом случае благодаря пружинам

вальцы раздвигаются и посторонний предмет может пройти че¬

рез обе пары вальцов, не повредив их зубья. Вальцы приводятся

в движение с помощью системы шестерен и шкива с ременной

передачей от трансмиссии или мотора. *Подача материала в вальцы производится посредством пита¬

теля, состоящего из стальных пластин. Пластинчатый питательРис. 14. Щековая дробилка.представляет собой непрерывную ленту, составленную из отдель¬

ных металлических пластинок, которые соединяются между собой

на шарнирах. На этих же шарнирах вращаются ролики, которые

катятся по направляющим, прикрепленным к раме питателя.В дробилках Блека, которыми также пользуются в производ¬

стве карбида кальция, дробление производится между двумя

щеками, расположенными под углом друг к другу, из которых

одна неподвижна, а другая закреплена на подвижной пластине,

связанной с шатуном эксцентрикового вала дробилки (рис. 14).Дробилка Блека представляет собой массивную чугунную

раму, внутри которой сосредоточены все рабочие части. Рама

прикрепляется фундаментными болтами к прочному основанию

из бетона. На раме дробилки в двух подшипниках укрепляется

эксцентриковый вал 4, имеющий по концам два маховика и

шкивы для рабочего и холостого хода. Неподвижная щека 1 и

подвижная 2 делаются из чугуна или стали. Щеки снабжены

съемными ребристыми плитами из литой марганцовистой стали.

Плиты являются наиболее изнашиваемыми частями дробилки,\72

поэтому для ее хорошей и бесперебойной работы весьма важно

качество материала, из которого они изготовляются. Боковые

стенки рабочего пространства защищаются также стальными

съемными плитами 3. Подвижная щека подвешена на оси и при¬

водится в движение от эксцентрика, укрепленного «а валу 4 с по¬

мощью шатуна 5, связанного шарнирно с пластинами 6 и 7. Пла¬

стина 7 связана с подвижной щекой, а пластина 6 упирается

в клин. При пом-ощи болтов возможно опустить или поднять

клин, в который упирается пластина 6, чем достигается та или.

другая величина вы¬

пускной щели, а сле¬

довательно и степень

измельчения. Натяже¬

ние подвижной щеки

осуществляется при

помощи тяги с пружи¬

ной 8. Пластины 6 и 7

рассчитаны на такое

давление, чтобы в слу¬

чае попадания вместе

-с материалом, подле¬

жащим дроблению, бо¬

лее твердого предме¬

та, они могли быть

сломаны. Этим щеки

дробилок предохраня¬

ются от повреждения.Щековая дробилка

Блека действует перио¬

дически. При обрат¬

ном ходе подвижной

щеки дробления не

происходит и работа

мотора затрачивается

для приведения в

движение маховиков.При рабочем ходе

дробилки, когда по¬

движная щека пере¬

мещается вперед, ра¬

бота дробилки произ¬

водится как за счет

энергии мотора, так

Этим достигается усиление ударного действия подвижной щекнг

и одновременно выравнивание хода дробилки.Плиты дробилок имеют зубчатую форму, причем выступы на

подвижной плите соответствуют впадине на неподвижной плите.

С течением времени плиты изнашиваются. Это изнашивание про¬

исходит, однако, неравномерно, а именно, внизу быстрее, чем

сверху; это позволяет путем перестановки плиты нижней частью

вверх удвоить продолжительность работы плит.Рис. 15. Элеватор.и за счет энергии вращения маховиков.

Для подъема дробленых материалов пользуются ковшевыми

элеваторами. Элеватор (рис. 15) состоит из ряда ковшей, при¬

крепленных на некотором расстоянии друг от друга к двой¬

ной бесконечной цепи 2, состоящей из отдельных пластин¬

чатых звеньев. Цепи перекинуты через верхние 3 и нижние

4 блоки.Элеватор приводится в движение с помощью шкива у верхней

части (головки) элеватора, соединенного ремнем с трансмиссией

или мотором. Скорость движения ковшей составляет от 0,5 до

1 ж в секунду. #В нижней части элеватора, называемой башмаком, располо¬

жен приемный карман 5, через который материал подается в эле¬

ватор. Карма-н устраивается таким образом, чтобы материал пода¬

вался непосредственно в ковши навстречу их движению, так что

они захватывают ссыпающийся в них материал, поднимают его -

вверх и при огибании верхнего блока сбрасывают в разгрузоч¬

ную воронку. Цепи элеватора натягиваются посредством про¬

тивовесов 6, действующих на подвижные подшипники 7 нижних

“блоков, установленных в башмаке элеватора.Во избежание выделения пыли при работе элеватора и предо¬

хранения от несчастных случаев элеватор заключается в желез¬

ный кожух, состоящий из отдельных плотно соединенных между

•собой железных звеньев. Элеваторы устанавливаются обычно

в приямках и их карман с помощью специального жолоба

{течки) соединяется с приемной воронкой, установленной под

дробилкой или вальцами.Производительность элеватора зависит от емкости ковшей,

-скорости их движения, расстояния между ковшами и степени их

заполнения.Для горизонтального перемещения дробленого материала

в производстве карбида кальция пользуются стальным ленточ¬

ным транспортером, который может перемещать материал как

по горизонтальному направлению, так и с некоторым наклоном,

не превышающим обычно 15%. Ленточный транспортер состоит

из стальной ленты толщиной 1,5 мм, огибающей два горизон¬

тально расположенных барабана, из которых один является веду¬

щим, а другой концевым. Ведущий барабан приводится в дви¬

жение от трансмиссии. Скорость движения стального ленточного

транспортера берется обычно не выше 1,5 м в секунду. Напра¬

вление движения ленты устанавливается таким образом, чтобы

приводной барабан тянул верхнюю часть ленты, на которой на¬

ходится перемещаемый материал. Для нормальной работы лен¬

точного транспортера необходимо, чтобы лента была всегда

натянута, так как в противном случае она будет скользить на

ведущем барабане и может остановиться. Для натяжения ленты

ось концевого барабана укрепляется в передвижных подшип¬

никах; перестановкой последних и регулируется натяжение

.ленты. Для предупреждения провисания стальной ленты по

длине транспортера под лентой укрепляется ряд опорных роли¬

ков, вращающихся в специальных подшипниках, смонтированныхна железной конструкция транспортера./74

Подача на ленту материала из бункера осуществляется с по¬

мощью специального питателя, представляющего собой подвиж¬

ной лоток.В тех местах, где требуется произвести разгрузку ленты, над

ней устанавливается под некоторым углом специальный подни¬

мающийся нож из полосового железа, с помощью которого и

производится сбрасывание шихты в бункера.При дроблении извести и углеродистых материалов обра¬

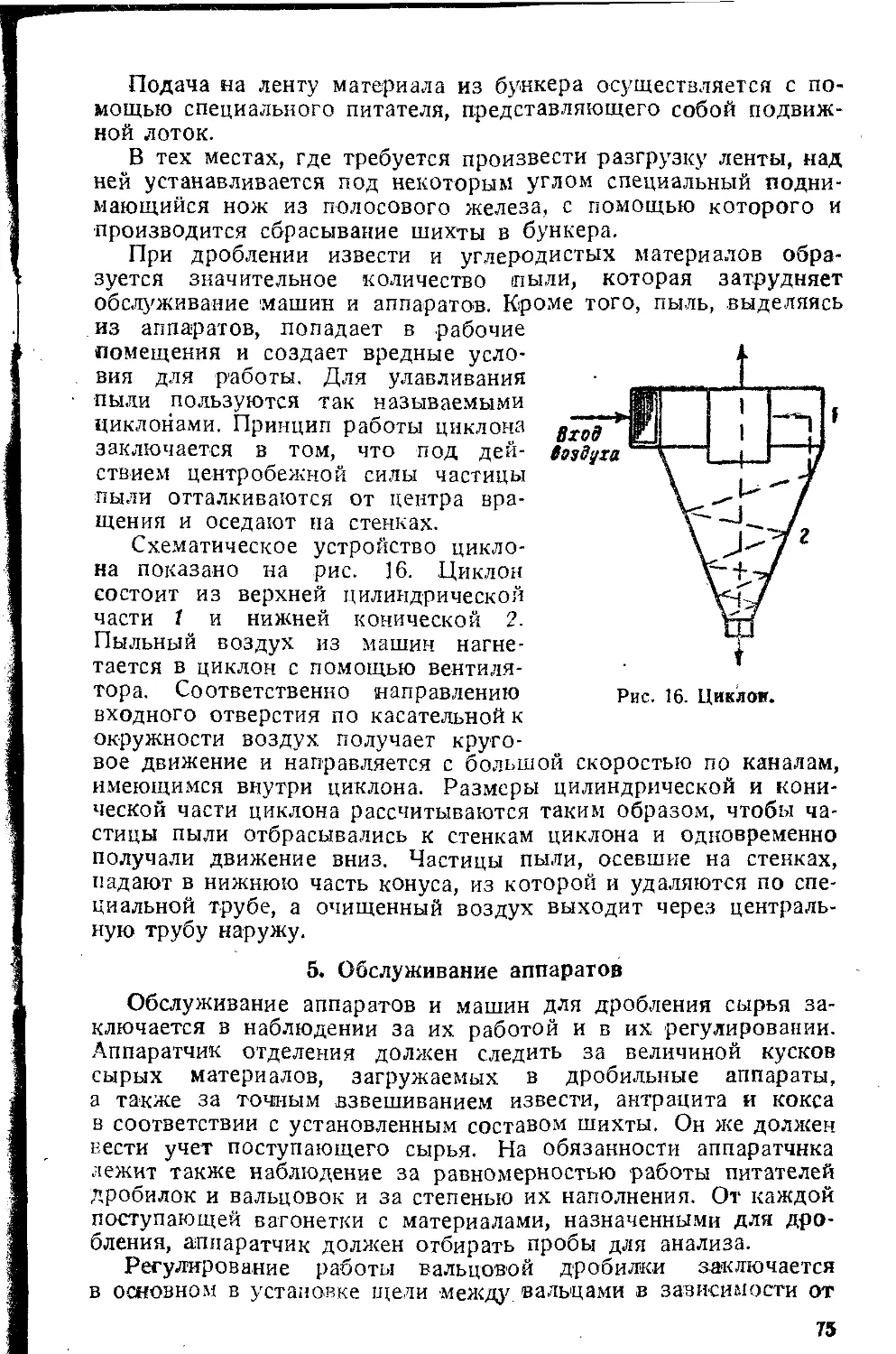

зуется значительное количество пыли, которая затрудняет

обслуживание машин и аппаратов. Кроме того, пыль, выделяясь

из аппаратов, попадает в рабочие

помещения и создает вредные усло¬

вия для работы. Для улавливания

пыли пользуются так называемыми

циклонами. Принцип работы циклона

заключается в том, что под дей¬

ствием центробежной силы частицы

пыли отталкиваются от центра вра¬

щения и оседают на стенках.Схематическое устройство цикло¬

на показано на рис. 16. Циклон

состоит из верхней цилиндрической

части 1 и нижней конической 2.Пыльный воздух из машин нагне¬

тается в циклон с помощью вентиля¬

тора. Соответственно направлению

входного отверстия по касательной к

окружности воздух получает круго¬

вое движение и направляется с большой скоростью по каналам,

имеющимся внутри циклона. Размеры цилиндрической и кони¬

ческой части циклона рассчитываются таким образом, чтобы ча¬

стицы пыли отбрасывались к стенкам циклона и одновременно

получали движение вниз. Частицы пыли, осевшие на стенках,

падают в нижнюю часть конуса, из которой и удаляются по спе¬

циальной трубе, а очищенный воздух выходит через централь¬

ную трубу наружу.5. Обслуживание аппаратовОбслуживание аппаратов и машин для дробления сырья за¬

ключается в наблюдении за их работой и в их регулировании.

Аппаратчик отделения должен следить за величиной кусков

сырых материалов, загружаемых в дробильные аппараты,

а также за точным взвешиванием извести, антрацита и кокса

в соответствии с установленным составом шихты. Он же должен

вести учет поступающего сырья. На обязанности аппаратчика

лежит также наблюдение за равномерностью работы питателей

дробилок и вальцовок и за степенью их наполнения. От каждой

поступающей вагонетки с материалами, назначенными для дро¬

бления, аппаратчик должен отбирать пробы для анализа.Регулирование работы вальцовой дробилки заключается

в основном в установке щели между вальцами в зависимости от75

намеченного размера кусков. Это регулирование осуществляется

помощью .пружин, расположенных со стороны неподвижных,

вальцов.Для нормальной работы дробилки Блека требуется точное

соблюдение режима загрузки. Дробилка должна загружаться

равномерно с расчетом заполнения рабочего пространства между

щеками не более чем на 'г/з его объема. При недостаточном за¬

полнении дробилки снижается ее производительность и, наобо¬

рот, при перегрузке образуются завалы, что может привести

к авариям и снижению производительности. •Производительность дробилки зависит от степени измельче¬

ния загружаемого материала. Чем крупнее выходящие из дро¬

билки куски, тем больше ее производительность и, наоборот, при

более мелком дроблении производительность дробилки умень¬

шается. Регулирование величины выходящих кусков произво¬

дится изменением ширины выпускной щели между щеками с по¬

мощью регулирующих клиньев.Для бесперебойной работы дробилки необходимо иметь запас

предохранительных пластин и стальных плит с тем, чтобы была

возможность быстрой их замены в случае поломки.Одним из основных условий для нормальной работы дро¬

бильных аппаратов, как и вообще всех механизмов, является их

смазка. Необходимо тщательно следить за смазкой подшипников

и всех трущихся частей, а также за подачей к ним достаточного

количества смазочного материала. Масленки Штауфера должны

быть всегда наполнены смазкой. В процессе работы аппаратчик

должен время от времени проверять, не греются ли подшипники,

и подвинчивать крышки масленок. Во время процесса дробления

необходимо следить за тем, чтобы с подаваемыми материалами

не попадали в дробилку или вальцы посторонние предметы, так

как это может привести к аварии.При обслуживании элеваторов необходимо следить за тем,

чтобы не было завалов в его нижней части, так как это может

привести к обрыву цепей или остановке элеватора. В случае за¬

вала элеватора приходится вычищать приямок, а затем провер¬

нуть элеватор вручную для того, чтобы убедиться в его исправ¬

ности. Если элеватор не провертывается, то нельзя пускать

мотор, так как это может привести к порче мотора. Обслу¬

живание элеватора заключается, главным образом, в смазывании

подшипников верхнего и нижнего блока элеватора. Периоди¬

чески необходимо производить чистку элеватора, для чего его

провертывают вручную.Обслуживание ленточного транспортера заключается, глав¬

ным образом, в смазывании подшипников и в контроле за их на¬

гревом, а также в контроле за правильностью работы питателя.Пыль, собирающаяся в циклоне, выпускается по трубе, отхо¬

дящей из его нижней части, и ссыпается в железные барабаны,

в которых и вывозится на свалку. Чтобы обеспечить удаление

пыли от всех частей дробильной установки, следует следить за

бесперебойной работой вентилятора и за исправностью всех

трубопроводов для воздуха;76

КОНТРОЛЬНЫЕ ВОПРОСЫ1. Каких размеров должны быть куски сырых материалов, идущие

для приготовления шихты?2. Какая степень обжига известняка требуется для производства кар¬

бида кальция (величина недодала)?3. Какие аппараты применяются для дробления сырых материалов?4. Преимущества и недостатки раздельного и совместного дробления

сырых, материалов?5. Соотношение в шихте известняка и углеродистых материалов и его

влияние на качество получаемого карбида кальция?6. Какого качества карбид кальция получается при избытке извести

в шихте и какого качества — при избытке углерода?7. Для чего предназначаются пружины, помещенные у вальцов дро¬

билки?8. Что делается с предохранительными плитами щековои дробилки,

когда попадает в нее железный предмет?9. Как регулируется степень дробления у вальцовки я у ц^ековой

дробилки?10. Как устроен элеватор, чем обеспечивается его привод в действие

Я натяжение цепей?11. Какие способы взвешивания сырых материалов применяются при

производстве карбида кальция?12. Чем объясняется необходимость брать большее количество какого-

нибудь из сырых материалов против теоретического?13. Способы перемещения сырых материалов к электропечам?14. На чем основывается улавливание пыли циклоном?ОГЛАВА VПРОИЗВОДСТВО КАРБИДА КАЛЬЦИЯI. Основные сведения из электротехникиЯвление образования электричества путем электризащш

можно наблюдать, если потереть стеклянную палочку мягкой

кожей. От трения стеклянная палочка и кожа наэлектризуются,

что легко обнаруживается тем, что и стеклянная палочка и кожа

начинают притягивать различные легкие предметы, например

кусочки бумаги.Такое же явление получается, если вместо стеклянной па¬

лочки взять каучуковую и натирать ее сукном.• В том и другом случае образуется электричество, которое со¬

бирается на палочках, или, как говорят, палочка получает элек¬

трический заряд. Полученное на стеклянной и каучуковой

палочках электричество обладает различными свойствами.Электричество, полученное на стеклянной палочке, называют

положительным электричеством и изображают знаком (+), а по¬

лученное на каучуковой —■ отрицательным электричеством и

изображают знаком (—).Различные свойства голучаемого электричества можно про¬

верить с помощью следующего опыта. Берут два пробковых ша¬

рика, подвешенных на шелковых нитях, и заряжают один из них

положительным электричеством, прикоснувшись к нему заряжен-7?

Электрическая энергия находит в настоящее время самое'Тйй-

рокое применение во всех областях народного хозяйства. Эле¬

ктроэнергией пользуются для целей освещения, в домашнем

быту для варки пищи, отопления и других назначений, в меди¬

цине для лечения болезней, в транспорте для движения

поездов и т. д.В промышленности электрическим током пользуются для при¬

ведения в движение электромоторов, для целей нагревания,

сварки металлов и т. д.В химической промышленности, так же как и в других отрас- ,

лях, электроэнергия находит широкое применение. В отличие от

других производств в химической промышленности электроэнер¬

гией пользуются не только для приведения в движение машин,

механизмов и нагревания аппаратов, но и для проведения самых

разнообразных химических реакций и 'процессов.Часть химической промышленности, охватывающая процессы,

при которых в результате воздействия электрического тока про¬

исходят химические реакции с образованием различных новых

веществ, называется электрохимией и сам процесс носит назва¬

ние электролиза.Примером электролиза может служить разложение воды на

составные части (водород и кислород) при пропускании через

нее электрического тока.Электролитические производства составляют крупнейший раз¬

дел химической технологии. В настоящее время электролиз при¬

меняется для производства: хлора, водорода, кислорода, метал¬

лов (алюминия, натрия, магния), для покрытия одних металлов

другими металлами в целях защиты их от разрушения и т. д.Другое направление, по которому используется электрическая

энергия,’ основывается на возможности получения при превраще¬

нии электрической энергии в тепловую высоких температур. При

высоких температурах представляется возможным осуществлять

ряд химических процессов, в частности и описываемые нами

процессы получения карбида кальция, цианамида кальция и

цианплава.Такие процессы в отличие от электролитических называются

электротермическими.Электротермические процессы в настоящее время завоевы¬

вают себе все более широкое место. Производства карбида каль¬

ция, цианамида кальция и цианплава по своему масштабу зани¬

мают среди электротермических производств одно из первых

мест. В электротермических процессах используется выделяемое

током тепло, а поэтому для них возможно пользоваться как по¬

стоянным, так и переменным током.В электротермических процессах электрическая энергия пре¬

вращается в тепловую путем нагревания проводника тока до тем¬

пературы, необходимой для протекания той или иной реакции.

Аппаратом, в котором происходит такое превращение электри¬

ческой энергии в тепловую, является электрическая печь.Электротермическое нагревание имеет то преимущество, что

позволяет технически совершенно работать при высоких темпе-

ратурах порядка 1600—3500°, трудно достижимых при других:

способах нагревания.Только в электротермических процессах возможно концен¬

трировать большое количество тепла в определенном простран¬

стве, где протекает сама реакция, и не подвергать весь объем'

аппарата (электрической печи) воздействию высоких температур.

В этом случае нереагирующая часть вещества (шихта), располо¬

женная вокруг пространства, где происходит реакция, образует

своего рода защитный слой, предохраняющий стенки печи от

нагревания. Поэтому при электротермических процессах имеют

.место меньшие потери тепла, чем при обычных термических про¬

цессах, осуществляемых сжиганием топлива.Свойство электроэнергии развивать высокие температуры

было известно давно, однако практическое осуществление оно

получило лишь тогда, когда электричество вышло из рамок ла¬

бораторных изысканий и было применено в широких масшта¬

бах для проведения электротермических процессов.2. Технологический процесс образования карбида кальцияКак уже было сказано, карбид кальция получается в электро¬

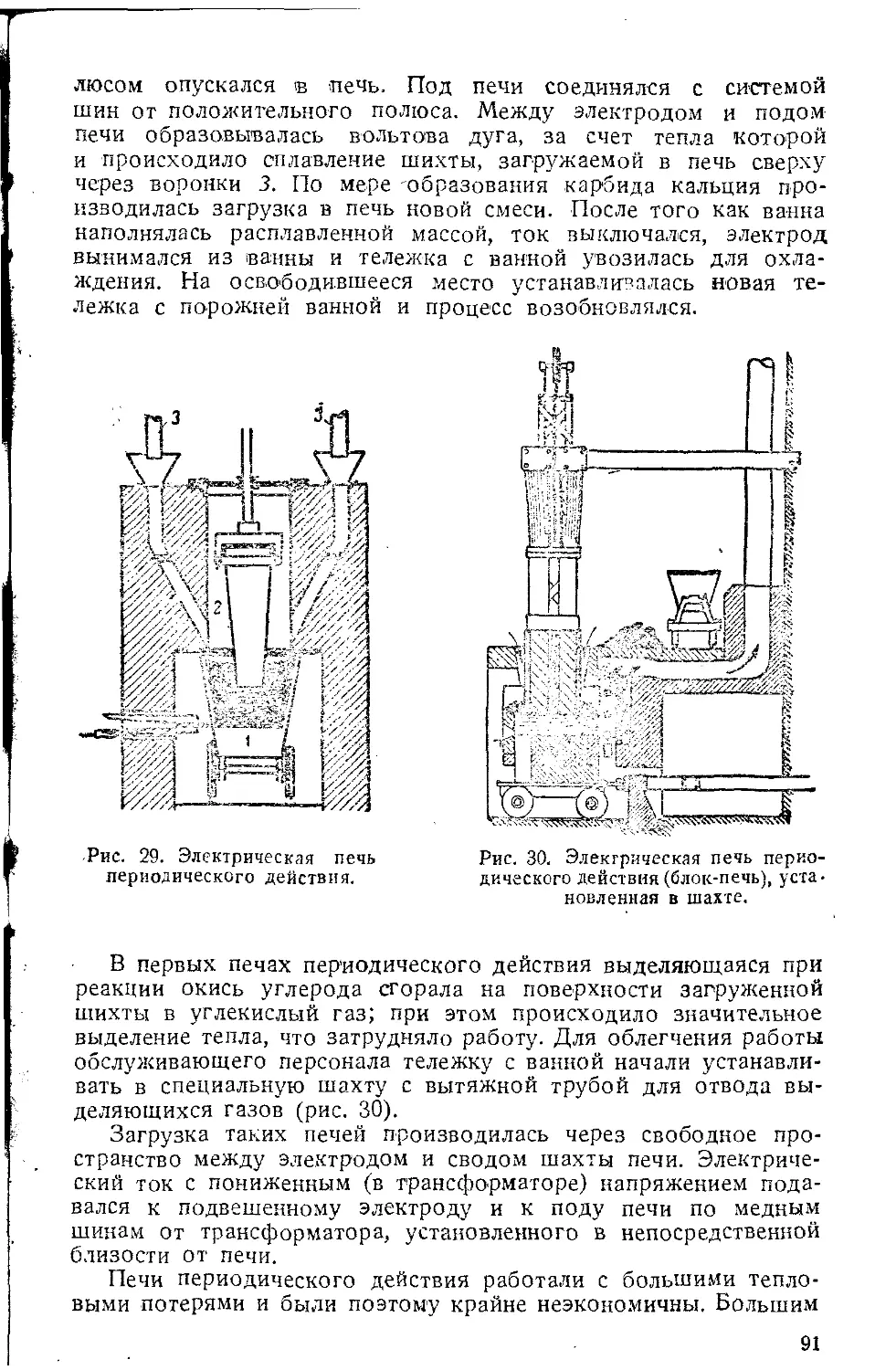

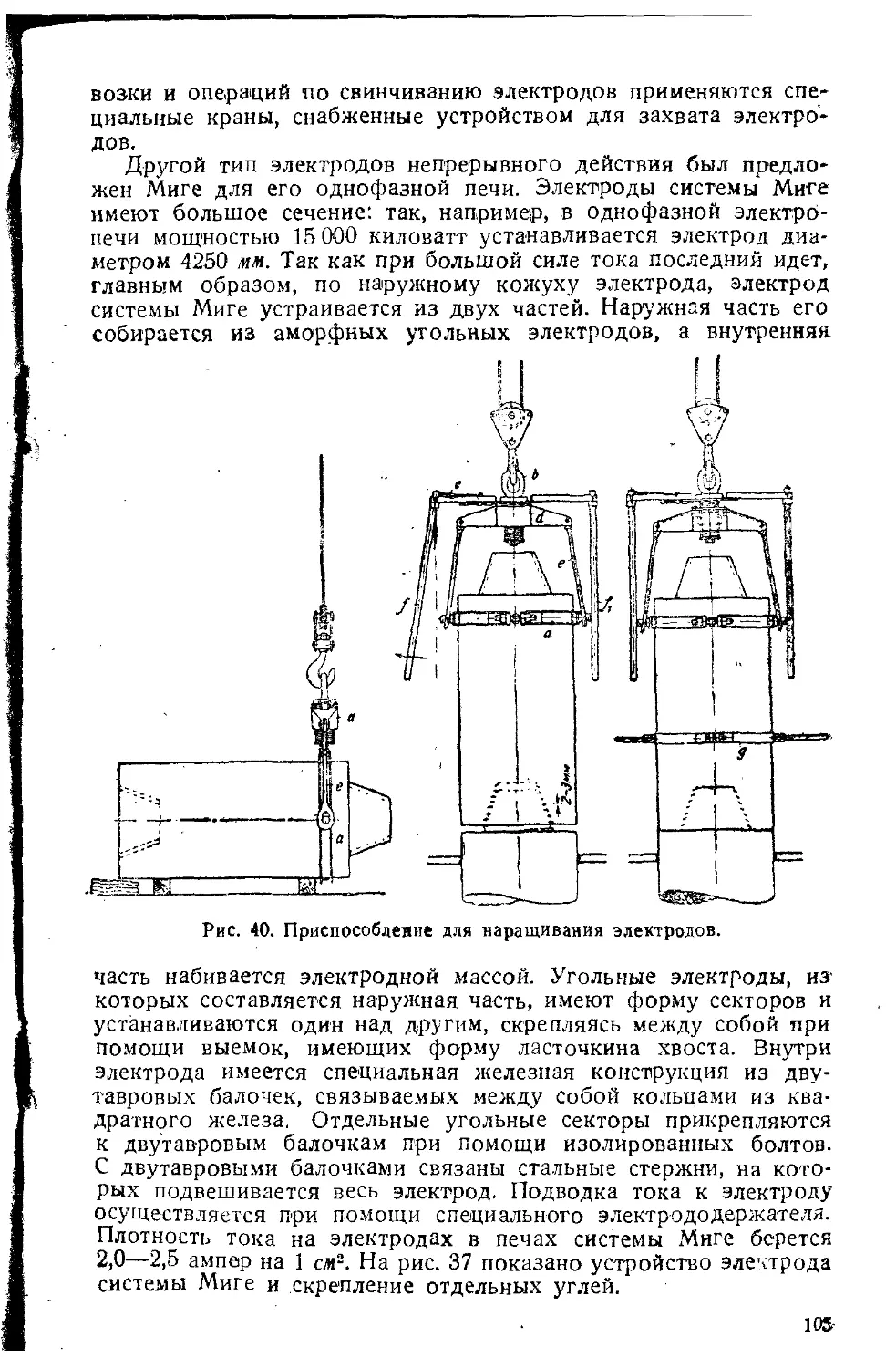

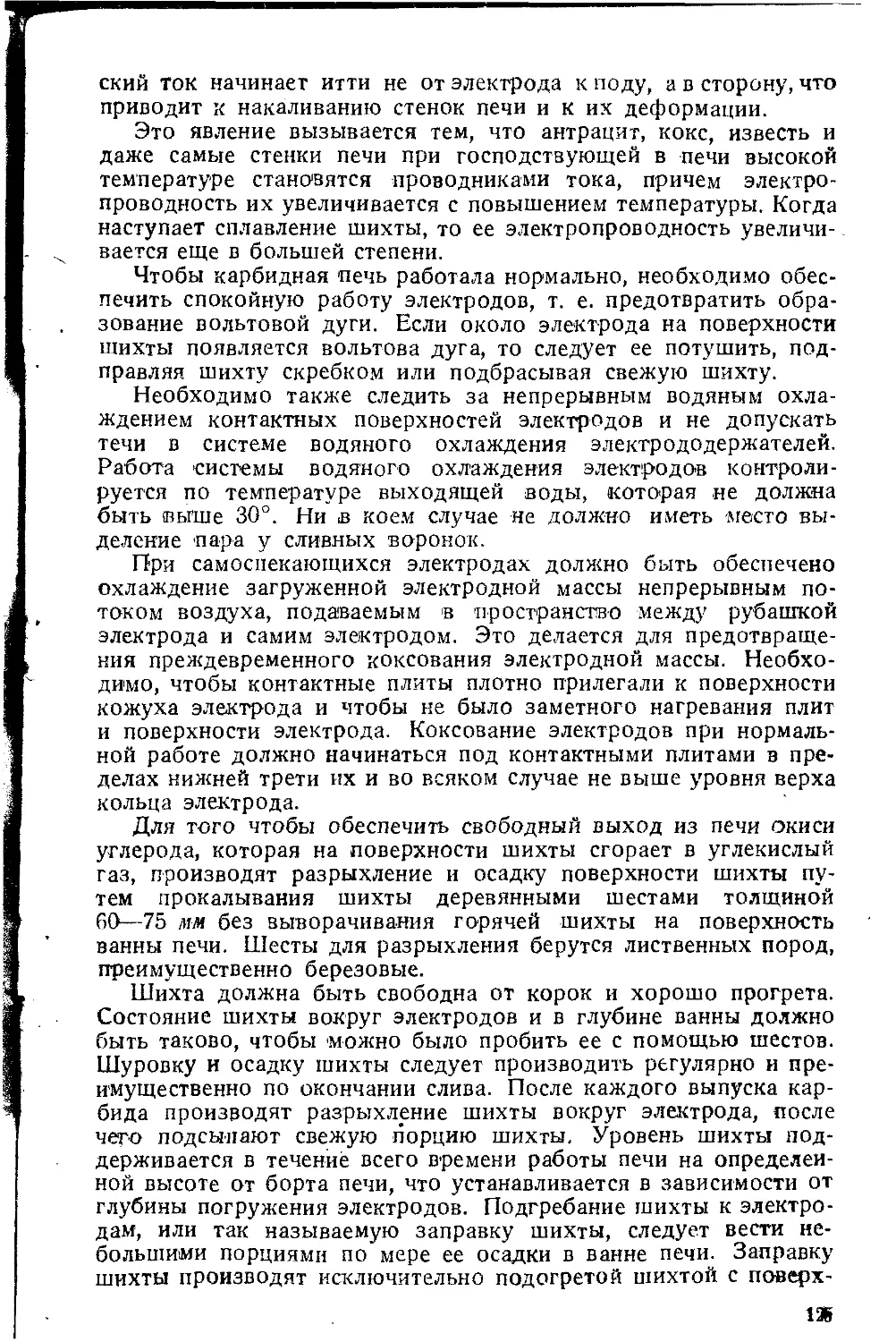

печах путем сплавления обожженной извести с антрацитом и кок¬