Author: Джонс В.Д.

Tags: общее машиностроение технология машиностроения металлургия порошковая металлургия

Year: 1965

Text

З.Л-ДЖОНС • основы

ПОРОШКОВОЙ

мвтиллургии

свойства

И ПРИ^ЕИЕМИЕ

ПОРОШКОВЫХ'

материалов

IU. D. Jones

FUNDAMENTAL PRINCIPLES

OF POWDER METALLURGY

Chapter V

ATTAINMENT OF SPECIFIC QUALITIES

Chapter VI

CONTINUOUS POWDER METALLURGY

LONDON

EDWARD ARNOLD (PUBLISHERS) LTD

1960

основ ы

В. Д. Джонс • порошковой

МЕТАЛЛУРГИИ

СВОЙСТВА

И ПРИМЕНЕНИЕ

ПОРОШКОВЫЕ

МАТЕРИАЛОВ

Перевод с английского

Н. А. БУЛЬЕНКОВА, Б. С. ЛЫСОВА, М. А. МАуРАХА

и Е. И. МОЗЖУХИНА

Под редакцией

М. Ю. БАЛЬШИНА и А. К. НАТАНСОНА

ИЗДАТЕЛЬСТВО «МИР»

МОСКВА 1965

УДК 621. 762

В настоящем заключительном выпуске монографии

В. Д. Джонса «Основы порошковой металлургии» ши-

роко исследованы вопросы, относящиеся к свойствам

и применению в современной технике порошковых ма-

териалов и изделий. В этом выпуске рассматриваются

также возможности получения особых свойств порош-

ковых материалов, в связи с чем приведены некото-

рые данные по конкретным режимам изготовления из-

делий.

Большой интерес представляет описание непрерыв-

ных процессов порошковой металлургии-—нового ме-

тода непрерывного прессования металлических порош-

ков, их прокатки и выдавливания.

Содержание этого выпуска представляет значи-

тельный интерес не только для работников порошко-

вой металлургии, но и для очень широкого круга ме-

талловедов и машиностроителей, инженерно-техниче-

ских и научных работников, исследующих и приме-

няющих материалы новой техники, а также для пре-

подавателей и студентов высших технических учебных

заведений.

Редакция литературы по вопросам новой техники

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Настоящая книга — последний (третий) выпуск пере-

вода монографии В. Д. Джонса «Основы порошковой ме-

таллургии». Первый выпуск посвящен описанию получения

металлических порошков [1], второй — прессованию и

спеканию порошков [2].

Данный выпуск «Свойства и применение порошковых

материалов», по существу, состоит из трех разделов. Пер-

вый, самый большой раздел назван автором «Получение

особых свойств порошковых материалов» (в русском пере-

воде часть I). Здесь рассматриваются свойства и области

применения материалов, полученных методами порошко-

вой металлургии, и особенности свойств этих материалов

по сравнению со свойствами обычных плавленых (так на-

зываемых компактных) металлов и сплавов. Автор не огра-

ничивается обсуждением проблем, отвечающих на вопросы,

какие свойства имеют порошковые материалы и каковы

особенности этих свойств. В соответствии с названием этой

части особое внимание уделяется вопросу, как и почему

получаются эти особые свойства у порошковых материалов;

другими словами, как получают порошковые материалы

с особыми свойствами. Поэтому наряду с данными о соста-

ве, свойствах и областях применения продукции порошко-

вой металлургии приводится также ряд сведений о режимах

получения порошковых материалов, связанных с дости-

жением тех или иных свойств, о размерах порошковых

изделий и пр. Этот материал представляет несомненный

интерес для советского читателя.

Существенное внимание уделено также вопросам стои-

мости порошковых материалов (в русском переводе часть II).

6

Предисловие к русскому изданию

Джонс даже рассматривает эту стоимость как своего рода

«физическое свойство», которое обязательно следует учи-

тывать наряду с другими свойствами порошковых материа-

лов. Действительно, более низкая себестоимость порош-

ковых изделий связана со специфическими преимущества-

ми порошковой металлургии и особыми возможностями

получения этим способом массовой продукции.

Последний, сравнительно небольшой раздел этого вы-

пуска (часть III) посвящен непрерывным процессам порош-

ковой металлургии — формованию материалов непрерыв-

ным прессованием, непрерывным выдавливанием и не-

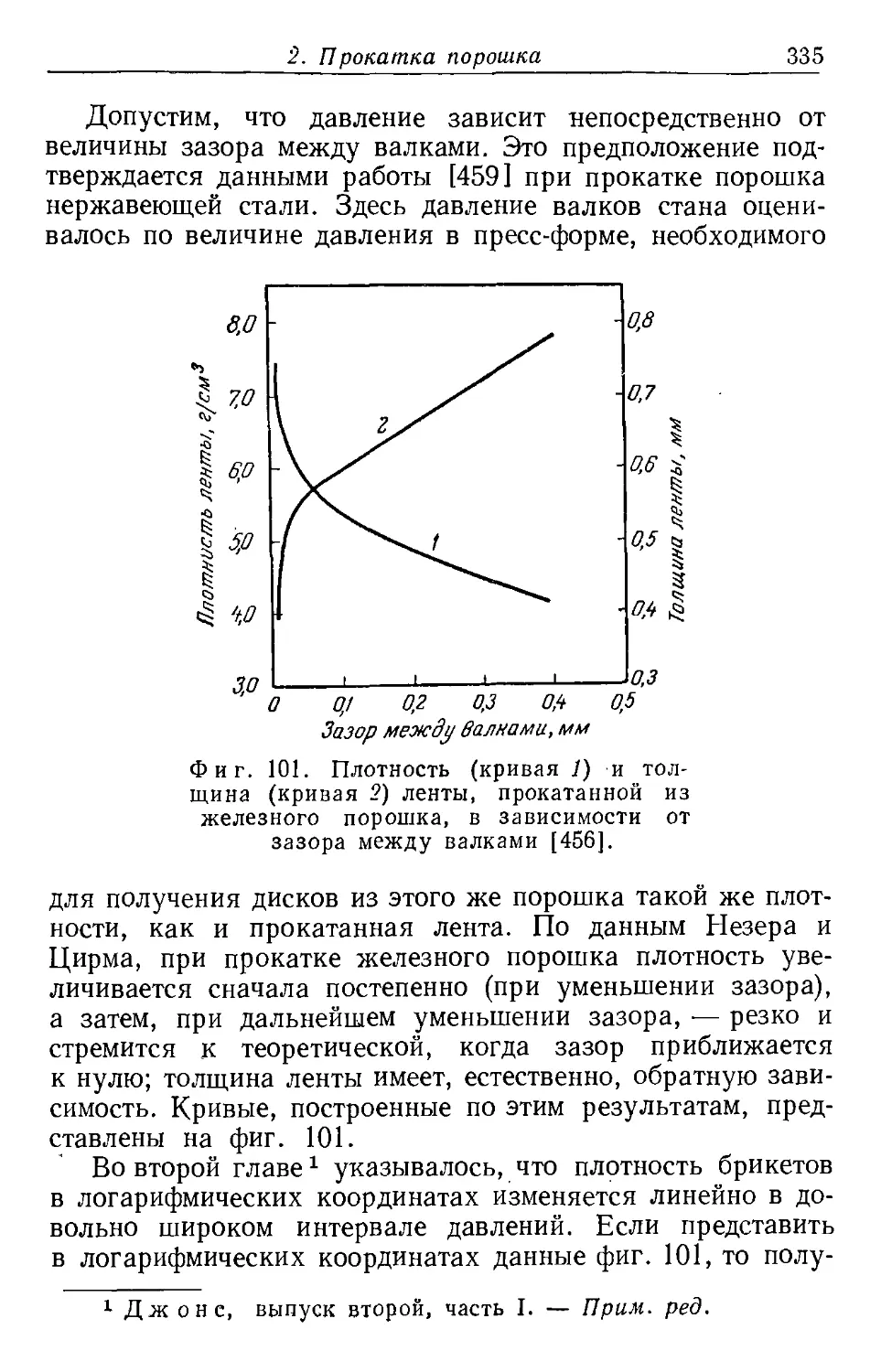

прерывной прокаткой металлических порошков.

Джонс рассматривает вопросы прочности и получения

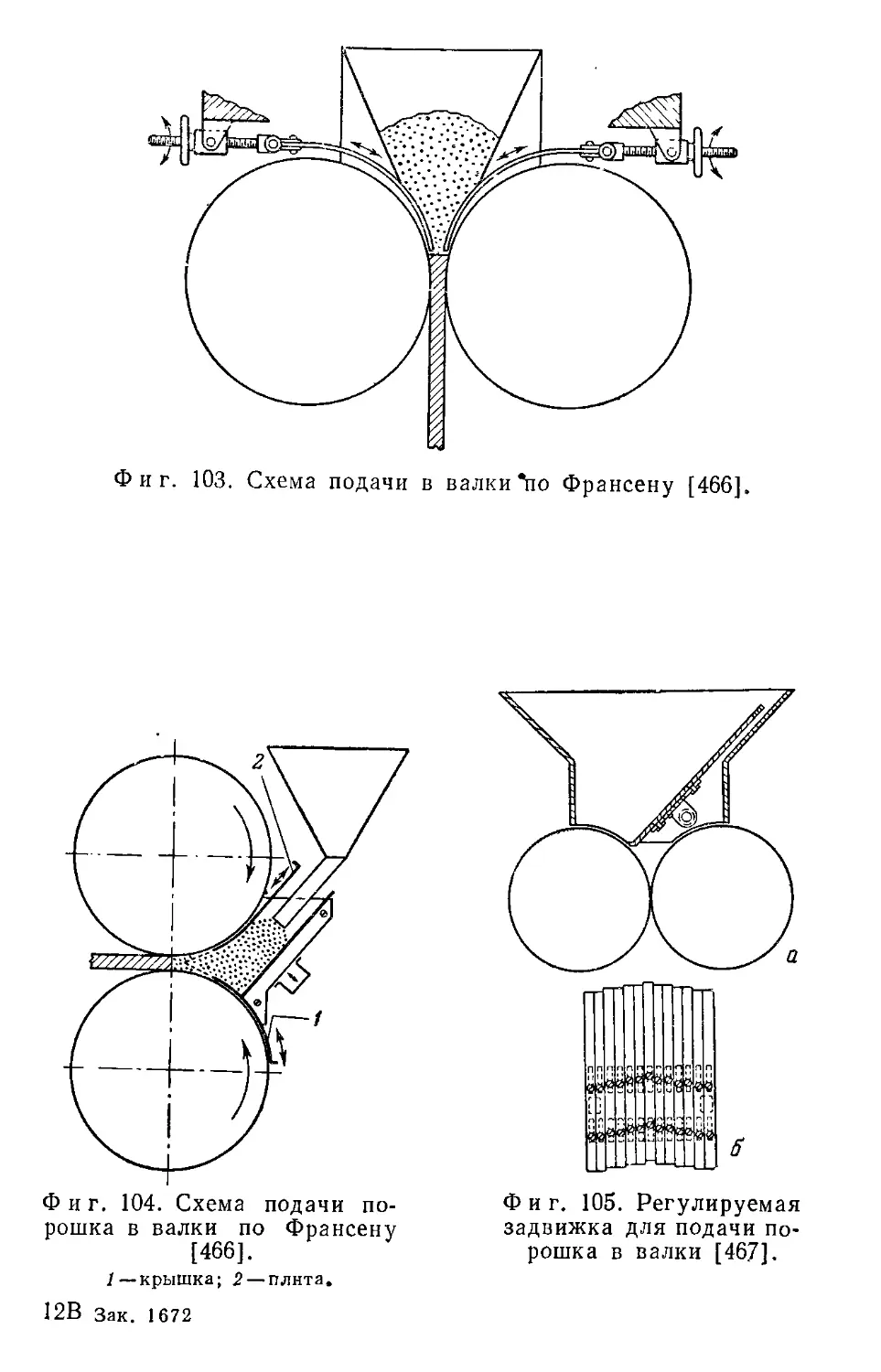

порошковых материалов в неразрывной взаимосвязи. По-

этому последовательность расположения глав (принятая

самим автором) не является случайной. Вопросы непрерыв-

ного прессования порошков до сих пор более или менее де-

тально рассматривались только в периодической литера-

туре; вопросы непрерывного выдавливания и прокатки

порошков обсуждались также и в монографиях.

Этот раздел, посвященный непрерывным процессам

порошковой металлургии, является самым сжатым и в то

же время хорошо и ясно изложенным и, несомненно, пред-

ставляет большой интерес.

К сожалению, в книге недостаточно использованы со-

ветские работы по свойствам порошковых материалов,

хотя именно в вопросах прочности и других свойств порош-

ковых материалов, теории и расчета этих свойств советские

исследования намного опередили зарубежные.

Общие вопросы свойств и применения порошковых метал-

лических материалов освещены в вышедших за последние

Годы советских монографиях [3—6]. Свойства и приме-

нение пористых металлов рассматриваются в интересной

.монографии Р. А. Андриевского «Пористые металлокера-

мические материалы» [7]. Этот же круг вопросов для

электротехнических материалов обсуждается в работах

[8—10, 55], для тугоплавких и редких металлов—в работах

[11—13], для тугоплавких соединений и твердых сплавов —

в работах [14—17]. Ряд данных по свойствам и примене-

нию порошковых металлов помещен также в работах

[18—22, 56, 57].

Предисловие к русскому изданию 7

Вопросам прочности, жаропрочности, длительной проч-

ности, демпфирующей способности, модулей упругости

порошковых материалов посвящена специальная моно-

графия под редакцией Г. С. Писаренко [23].

Действие облучения на свойства некоторых порошко-

вых материалов (твердые сплавы и керметы) рассматри-

вается в монографии В. В. Пеньковского [24].

В СССР значительно раньше, чем за рубежом, были

разработаны формулы зависимости между такими механи-

ческими свойствами ст, как прочность, твердость и модуль

упругости, и относительной плотностью $ и пористостью П

порошковых материалов Г25 ]

= (1 — П)ш, (1)

где ст — свойство пористого, а стк — свойство компактного

материала, tn = const (обычно т = 3-4-4).

Для наибольшего предельного (равновесного) значе-

ния ст при данной плотности пористого порошкового ме-

талла т = 3 (предельное значение т в этом случае мини-

мально). Исходя из значения т = 3, легко рассчитать

предельные (равновесные) значения предела прочности

при растяжении и модуля упругости при любой пористости

на основании формулы (1).

Для пористых волокнистых металлов предельное зна-

чение т^2 [21 ]. Таким образом, волокнистые металлы

при одинаковой пористости могут иметь значительно более

высокую прочность, чем порошковые того же состава.

Данные о свойствах волокнистых металлов изложены

в работе [26].

Несколько иная, но довольно близкая к формуле (1)

зависимость между механическими свойствами и пористо-

стью выведена в работе [27]

где ст и ок — предел прочности или модуль упругости по-

ристого или компактного металла соответственно, По —

исходная пористость порошка после утряски.

8

Предисловие к русскому изданию

Исключительно интересны недавно опубликованные ра-

боты [28, 29] о закономерностях деформирования и раз-

рушения пористых металлов. В них предложена зави-

симость

где <Уь и Обк — пределы прочности пористого и компактного

металла соответственно, По — исходная пористость на-

сыпки порошка.

В работе [30] рассматривается прочность пористого

железа при повторно-переменных нагружениях. Ряд прин-

ципиальных исследований по влиянию состава и пористо-

сти на прочность порошковых материалов проведен

В. Я. Пинесом и сотр. [31—34]. Советскими учеными ис-

следованы также модули упругости порошковых материа-

лов [23, 25, 35—37] и зависимости коэффициента Пуас-

сона [37—39] и др. Величина отношения между прочностью

и твердостью пористых металлов при оптимальных зна-

чениях прочности обсуждена в работах [25, 40, 41]; вели-

чине декремента затухания этих металлов посвящены

работы [37, 42—45].

Интересную зависимость между пористостью и электро-

проводностью порошковых металлов установил В. В. Ско-

роход [46]. Большое внимание советские ученые уде-

ляют вопросам жаропрочности порошковых материалов

[6, 47—49]. Проблемы непрерывного формования порош-

ковых материалов рассмотрены в монографиях [4, 50—

53]. Непрерывному прессованию металлических порош-

ков посвящена статья О. Г. Афенченко [54].

Мы привели здесь лишь небольшую часть советских

работ по вопросам свойств порошковых металлов и методов

их непрерывного прессования. Читатель, интересующийся

полным перечнем отечественных работ по этим вопросам,

может найти их в реферативном журнале «Металлургия»

и журнале «Порошковая металлургия».

При переводе некоторые общеизвестные и не представ-

ляющие интереса места были опущены, в частности

последняя, седьмая глава, посвященная методам конт-

роля.

Литература

9

Перевод выполнен кандидатами технических наук

Н. А. Бульенковым (стр. 88—226), М. А. Маурахом

(стр. 1—56), Б. С. Лысовым (стр. 57—88, 291—368) и

Е. И. Мозжухиным (стр. 227—290).

Редакция выражает благодарность канд. техн, наук

Ю. С. Авраамову за ряд ценных замечаний, сделанных

им при просмотре разд. 6, части I рукописи («Магнитные

материалы»),

М. 10. Балыиин

А. К. Натансон

ЛИТЕРАТУРА

1. Д ж о и с В. Д., Основы порошковой металлургии. Произ-

водство металлических порошков., изд-во «Мир», 1964.

2. Д ж о и с В. Д., Основы порошковой металлургии. Прес-

сование и спекание, изд-во «Мир», 1965.

3. Федорченко И. М., Андриевский Р. А.,

Основы порошковой металлургии, изд-во АН УССР, Киев, 1961.

4. Аксенов Г. И., Основы порошковой металлургии,

Кн. изд-во, Куйбышев, 1962.

5. Самсонов Г. В., Плоткин С. Я., Производство

железного порошка, Металлургиздат, -М., 1957.

6. Раковский В. С., Основы порошкового металлове-

дения, Оборонгиз, 1962. '

7. Андриевский Р. А., Пористые металлокерамиче-

ские материалы, изд-во «Металлургия», М., 1964.

8. Альтман А. Б., Металлокерамика в электропромыш-

ленности, ВИНИТИ, экспресс-информация, М., 1962.

9. Электротехнические металлокерамические изделия, сб.

под ред. Альтмана А. Б., ВИНИТИ, экспресс-информация, М.,

1962.

10. Ч е х о в а О. А., Мапптом’ як! металлокерам!чн! мате-

р!али, вид-во АН УССР, 1959.

11. Самсонов Г. В., Константинов В. И.,

Тантал и ниобий, Металлургиздат, М., 1959.

10

Литература

12. М е е р с о н Г. А., 3 е л и к м а н А. Н., Металлургия

редких металлов, Металлургиздат, М., 1955.

13. 3 е л и к м а н А. Н., Металлургия редкоземельных ме-

таллов, тория и урана, Металлургиздат, М., 1961.

14. С а м с о н о в Г. В., Портной К. И., Сплавы на

основе тугоплавких соединений, Оборонгиз, М., 1961.

15. С а м с о н о в Г. В., Тугоплавкие соединения, Справоч-

ник по свойствам и применению, Металлургиздат, М., 1962.

16. С а м с о н о в Г. В., Кислый П. С., Высокотем-

пературные неметаллические термопары и наконечники, изд-во

«Наукова думка», Киев, 1965.

17. Третьяков В. И., Металлокерамические твердые

сплавы, Металлургиздат, М., 1962.

18. Р а к о в с к и й В. С., С а к л и н с к и й В. В., По-

рошковая металлургия в машиностроении, Справочник, Машгиз,

1963.

19. Справочник по машиностроительным материалам. Редкие

металлы и их сплавы, т. 2, Машгиз, М., 1959, стр. 446.

20. Справочник по машиностроительным материалам. Твердые

сплавы, т. 2, Машгиз, М., 1959, стр. 533.

21. Справочник по машиностроению и материалам. Металло-

керамические материалы, т. 2, Машгиз, М., 1959, стр. 571.

22. Конструкционные материалы. Порошковые металлические

материалы, т. 3, изд-во «Сов. энц.», М., 1965, стр. 38.

23. Прочность металлокерамических материалов и сплавов

при нормальных и высоких температурах, под ред. Писаренко Г. С.,

изд-во АН УССР, Киев, 1962.

24. П е н ь к о в с к и й В. В., Действие облучения на ме-

таллы и некоторые тугоплавкие материалы, изд-во АН УССР,

Киев, 1962.

25. Б а л ь ш и н М. Ю., ДАН СССР, 67, 831 (1949).

26. Б а л ь ш и н М. Ю., Рыбальченко М. К-> П а-

далко О. В., Эскина Н. П., Порошковая металлургия,

№ 3, 16 (1964).

27. Б а л ь ш и н М. Ю„ ДАН СССР, 164, № 1 (1964).

28. К р а с о в с к и й А. Я-, Порошковая металлургия, № 4,

1 (1964).

29. К P а с о в с к и й А. Я-, Порошковая металлургия, № 5,

9 (1964).

Литература

II

30. Трощенко В. Т., Красовский А. Я., По-

рошковая металлургия, № 5 (1965).

31. П и н е с Б. Я., Сухинин Н. И., ЖТФ, 26, 2076

(1956).

32. Пинес Б. Я., Сиренко А. Ф., ЖТФ, 26, 2378

(1956).

33. Пинес Б. Я., Сиренко А. Ф., Сухинин Н. И.,

Исследования по жаропрочным сплавам, т. III, 1958, стр. 327.

34. Пинес Б. Я., Сиренко А. Ф., Сухинин Н. И.,

ЖТФ, 27, 1893 (1957).

35. Ч е х о в а О. А., Францевич И. Н., Вопросы

порошковой металлургии и прочности материалов, т. 6, 1958,

стр. 36.

36. П и с а р е н к о Г. С., Борисенко В. А., Каш-

тал я н Ю. А., Порошковая металлургия, № 5 (1962).

37. Б а л ь ш и н М. Ю., Федоров С. Г., Металлы, № 1,

166 (1965).

38. Кашталян Ю. А., Порошковая металлургия, № 4

(1964).

39. Лященко А. Б., Мельничук П. И., Фран-

цевич И. Н., Порошковая металлургия, №5, 10(1961).

40. Манукян Н. .В., сб. «Порошковая металлургия и

металлообработка», Ереван, 1965, стр. 68.

41. Б а л ь ш и н М. Ю., Трофимова А. А., Порошко-

вая металлургия, № 8 (1965).

42. П и н е с Б. Я-, Ден Ге Сен, ФММ, 8, 599 (1959).

43. П и н е с Б. Я., Ден Ге Сен, ФММ, 8, 867 (1959).

44. Елютин В. П., Мозжухин Е. И., П а-

н о в А. В., Халил Р. Б., ФММ, 14, 443 (1962).

45. Е л ю т и н В. П., Натансон А. К-, Мозжу-

хин Е. И., Васильеве. А., ФММ, 15, 748 (1963).

46. Скороход В. В., ИФЖ, 2, № 8, 51 (1959).

47. Бальшин М. Ю., Л и х т м а н В. И., сб, «Иссле-

дования по жаропрочным сплавам», т. 8, 1962, стр. ПО.

48. Рыбальченко М. К-, сб. «Порошковая металлур-

гия и металлообработка», Ереван, 1965, стр. 102.

49. Рыбальченко М. К., Порошковая металлургия,

№ 4 (1965).

12

Литература

50. Виноградов Г. А., Семенов Ю. Н., Прокатка

металлических порошков, Металлургиздат, М., 1962.

51. Виноградов Г. А., Радом ы сельский И. Д.,

Прокатка и прессование металлических порошков, Машгиз, М.,

1963.

52. Виноградов Г. А., Прокатка металлевих порошюв,

Кшв, 1963.

53. Фиалков А. С., Технология производства углеграфи-

товых материалов, Металлургиздат, М., 1960.

54. Афенченко О. Г., Порошковая металлургия, № 4,

80 (1964).

55. Электротехнические металлокерамические изделия, под ре-

дакцией Альтмана А. Б., ВНИИЭМ, М., 1965.

56. Поздняк Н. 3., Круминский А. Н., Проек-

тирование и оборудование цехов порошковой металлургии, изд.

«Машиностроение», М., 1965.

57. Порошковая металлургия, под редакцией Борока Б. А.,

изд. «Металлургия», М., 1965.

ЧАСТЬ I

ПОЛУЧЕНИЕ ОСОБЫХ СВОЙСТВ

ПОРОШКОВЫХ МАТЕРИАЛОВ

1. ВВЕДЕНИЕ

По сравнению с большинством других материалов ме-

таллы и сплавы тверже и прочнее, причем часто они обла-

дают одновременно значительной пластичностью. Многие

металлы хорошо проводят тепло и электричество, а не-

которые отличаются необычными магнитными свойствами.

Одним из наиболее важных преимуществ методов порош-

ковой металлургии является возможность улучшения

свойств металлов и сплавов, связанная стем, что эти методы

позволяют получать такие порошковые композиции, кото-

рые при обычном изготовлении либо разлагаются при плав-

лении, либо очень далеки от фазового равновесия.

Эти возможности могут привести в конце концов к та-

кому развитию порошковой металлургии, что она окажет-

ся наиболее важным и даже основным способом производ-

ства металлов.

Конечно, с помощью порошковой металлургии можно

получать металлы и сплавы, близкие по свойствам к полу-

чаемым обычными методами. В течение последних 30 лет

техника изготовления небольших деталей из порошков

была существенно улучшена. Именно это направление —

производство деталей из порошка вместо литья, ковки,

выдавливания и т. п. — вызвало особый интерес к порош-

ковой металлургии. Однако по мере накопления знаний

стало выясняться, что производство таких мелких деталей

становится наименее интересной и малозначительной

областью порошковой металлургии.

16

Часть I

В предыдущих главах1 мы рассмотрели основные пути

получения металлов из порошков. Сейчас нам предстоит

обсудить вопросы, связанные с получением и применением

металлов особой структуры с точки зрения того, в какой

мере могут быть улучшены свойства порошковых металлов

по сравнению с обычными, и как получить новые материалы,

которые нельзя приготовить обычными методами.

Эти вопросы удобно рассмотреть в следующем порядке:

1) механические свойства; 2) магнитные свойства; 3) мате-

риалы, которые невозможно получить с помощью обычных

методов: а) пористые, б) композиции (псевдосплавы), в) не-

которые интерметаллические соединения и 4) порошковая

металлургия как конкурирующий процесс.

2. МЕХАНИЧЕСКИЕ СВОЙСТВА

В 1721 г. Исаак Ньютон [1] писал: «В природе суще-

ствуют очень большие силы, способные удерживать час1

тицы твердых тел вместе. Целью экспериментальной науки,

является выявление этих сил.

Наиболее мелкие частицы вещества могут сцепляться за

счет очень больших сил притяжения и составлять боле^

крупные частицы, но с более слабыми силами взаимного

притяжения. Многие из этих частиц могут сцепляться и

образовывать еще более крупные частицы, но силы сцеп-

1 См. В. Д. Джонс, Основы порошковой металлургии.

Производство металлических порошков, изд-во «Мир», 1964 и

В. Д. Джонс, Основы порошковой металлургии. Прессование

и спекание, изд-во «Мир», 1966.

Напоминаем, что русский перевод данной монографии

В. Д. Джонса публикуется в трех выпусках: первый выпуск «Про-

изводство металлических порошков» включает гл. I, второй выпуск

«Прессование и спекание» — гл. II—IV и третий выпуск «Свойства

и применение порошковых материалов» — гл. V и VI. При этом во

втором и третьем выпусках мы не придерживались той структуры

книги, которая существует у Джонса. Так, во втором выпуске

материал разделен нами на две части. В первую часть вошли гл. II

и III, а во вторую часть — гл. IV. В третьем, настоящем выпуске

нами сделано три части. В дальнейшем ссылки на различные главы

английского оригинала книги сопровождаются ссылками на соот-

ветствующее русское издание, сокращенно обозначаемое так;

Джонс, выпуск первый и т. д. — Прим. ред.

2. Механические свойства

17

ления будут еще слабее и т. д. до тех пор, пока процесс

не приведет к образованию самых крупных частиц, харак-

теризующихся способностью к участию в химических

реакциях и имеющих цвет естественного тела и заметные

размеры. Если тело компактное и изгибается или подвер-

гается воздействию давления без какого-либо взаимного

скольжения его частей, то оно твердо и упруго, его форма

возвращается к исходной за счет сил взаимодействия между

частями. Если же отдельные части тела скользят друг по

другу, то такое тело ковко или мягко».

В течение последних приблизительно 25 лет достигнут

такой прогрессе в области физики металлов, что можно

'ачйтать предсказания Ньютона доказанными.

Первичные частицы вещества, связанные очень боль-

шими ядерными силами, образуют более крупные атомные

и молекулярные частицы, реагирующие друг с другом

j более слабыми силами. Именно эти сравнительно крупные

частицы определяют химические свойства, цвет и проч-

ность тел. Мы знаем также, что прочность кристаллической

решетки металлов может быть очень высокой. Например,

предел упругости усов чистого железа составляет 190 кг!мм?

при упругой деформации 1,4% [2]; однако для обычного

монокристалла чистого железа он равен лишь 2,8 кг!мм?.

Пластичность, ковкость и невысокая прочность обычных

металлов обусловлена способностью одних областей ре-

шетки перемещаться относительно других за счет различ-

ных механизмов, связанных с возникновением и движе-

нием дислокаций и других дефектов решетки.

Реальная прочность металлов может быть повышена

путем предотвращения такого взаимного скольжения. Ве-

роятно, для этого необходимо или создавать условия, за-

трудняющие образование и движение дислокации, или же

использовать металл, свободный от дислокаций. Рассмот-

рим, в какой мере методы порошковой металлургии поз-

воляют это сделать.

Для упрочнения металлов обычно используют легиро-

вание или холодную обработку. В обоих случаях можно

применять, кроме того, термическую обработку. В первом

случае с помощью порошковой металлургии вряд ли можно

достигнуть таких результатов, которые не могут быть по-

лучены с помощью других методов. Что касается холодной

2 Зак, 1672

18

Часть I

обработки, методы порошковой металлургии характери-

зуются рядом специфических особенностей. Холодная об-

работка обычных литых металлов обязательно связана со

значительной деформацией, например, при выдавливании,

прокатке или волочении. Пористую заготовку можно,

однако, подвергнуть холодной обработке без значитель-

ных изменений ее поперечных размеров и формы путем

повторного прессования в пресс-форме. В этом случае

металл выдавливается в поры и таким образом можно полу-

чить значительное упрочнение за счет наклепа. При этом

возможно неравномерное распределение твердости. Сте-

пень наклепа зависит от общей пористости, формы и раз-

меров пор, полноты спекания и ряда факторов, связанных

с процессом прессования и конструкцией пресс-формы.

Изменения физических свойств спеченного электроли-

тического порошка железа представлены в табл. 1 по дан-

ным Гетцеля [3]. Как видно из этих данных, повторное

прессование с уменьшением пористости не более чем на

2,2% в состоянии значительно повысить твердость и проч-

ность спеченной заготовки, но с уменьшением ее пластич-

ности.

Таблица 1

Электролитический железный порошок (размер частиц <44 мк)

Пори- стость, % Твердость. Нв Поедел прочности, кг/мм& Удлине- ние, %

Прессование при 70 кг/мм2; спекание в течение 1 час при 1200° С 6,7 63 21,3 15,0

То же и калибровка при 70 кг 1мм2 4,5 93 35,9 5,0

То же и отжиг в течение 1 час при 1200° 2,3 69 22,3 23,0

Используя большее уменьшение пористости заготовки

при повторном прессовании, можно достичь, конечно, даль-

нейшего повышения ее прочности и твердости. Однако на

практике таким путем достигается лишь ограниченное

увеличение прочности вследствие износа пресс-формы и

других проблем, связанных с конструкцией пресс-формы и

2. Механические свойства

19

пресса. Некоторые практические указания в этой области

можно найти в справочнике фирмы «Хёганес». Конечно,

нет никаких оснований не подвергать пористую заготовку

обычной холодной оработке прокаткой,выдавливанием, воло-

чениеми т. д. Такая обработка часто применяется, например,

повторная прокатка спеченного листа. В этих случаях

при равной деформации степень наклепа пористых мате-

риалов будет меньше, чем у компактных. Некоторые при-

меры можно найти у Гетцеля [3].

Таким образом, как с точки зрения легирования, так

и холодной обработки порошковая металлургия, по-ви-

димому, не имеет особых преимуществ по сравнению с дру-

гими методами изготовления деталей.

Рассмотрим теперь вопрос о том, имеются ли другие

методы получения металлов с прочностью, близкой к тео-

ретической. Можно начать с экспериментально установлен-

ного факта исключительно высокой прочности металличе-

ских «усов», а затем попытаться выснить, нельзя ли как-

либо использовать этот факт для получения столь же проч-

ных крупных массивных тел.

Рассмотрим некоторые данные по прочности усов и

связанные с этим отдельные положения.

1. Установлено, что усы большинства металлов обла-

дают высоким пределом упругости и соответствующей ему

большой деформацией. Обычно предел упругости усов

оказывается выше, чем отожженных крупных монокристал-

лов в 100—1000 раз. Достигнутая здесь степень приближе-

ния к теоретической прочности металлов неизвестна из-за

отсутствия сведений о последней1.

Однако известно, что расчетное напряжение, необходи-

мое для разрушения совершенного кристалла NaCl в на-

правлении [100], равно 400 кг/льи2 [4] и что усы из NaCl

имеют предел текучести, равный НО кг!мм? [5].'

1 За последнее десятилетие на основе термодинамических сооб-

ражений в ряде работ были рассчитаны значения предельной тео-

ретической прочности, близкие к полученным на тонких усах, см.

Б ал ь ш ин М. Ю., К вопросу о теоретическом расчете поверх-

ностного натяжения и некоторых других характеристик твердых

и жидких тел. Труды семинара по жаростойким материалам, Львов,

АН УССР, 1959, стр. 5-37; Иванова В. С., Гордиен-

Л- К-, Новые пути повышения прочности, изд-во «Наука»,

1964. — Прим. ред.

2*

20

Ч а с пг ь I

2. Однако даже среди усов, имеющих высокую проч-

ность, лишь некоторые характеризуются выдающимися

свойствами. Действительно, разброс результатов очень

велик. Например, среди усов из NaCl величина НО кг/мм2

была наиболее высокой из —100 измерений, и не более 10%

кристаллов имели прочность выше 20 кг/мм2.

3. Прочные усы не обязательно характеризуются хи-

мической чистотой.

4. Увеличение прочности наблюдается для усов с диа-

метром меньше примерно 15 мк, а наиболее высокую проч-

ность имеют усы с диаметром около 2 мк. Это значительно

больше межатомных расстояний в кристаллической решет-

ке (период решетки железа равен примерно 25-10~5 мк).

При толщине усов от 2 до 15 мк (по крайней мере для мед-

ных и железных усов) прочность в среднем обратно про-

порциональна диаметру усов [6]; однако такое влияние

размера кристаллов (усов) наблюдается не во всех

случаях.

5. Зависимость прочности от размера кристалла харак-

терна не только для усов, но и для многих нитевидных об-

разцов, полученных другими методами. Например [7], тон-

кая медная проволока после электрополировки показывает

сходное с усами увеличение прочности при уменьшении

диаметра. Очень тонкие стеклянные волокна также имеют

высокую прочность, однако трудно сказать, является ли

она следствием уменьшения размеров или вызывается из-

менением скорости охлаждения.

Существуют следующие теоретические предположения

о причинах высокой прочности усов:

а) усы по завершении процесса роста не содержат или

почти не содержат дислокаций. Это подтверждено тщатель-

ным рентгеновским изучением железных усов диаметром

10 мк и меньше [8];

б) размеры усов настолько малы, что их объем недоста-

точен для протекания сложных процессов, приводящих

к размножению дислокаций;

в) поверхность усов настолько совершенна, что на ней

не могут возникать дефекты. Например, при электроосаж-

дении меди на медные усы перенапряжение оказывается

равным около 120 мв вместо обычных 10—15 мв [9].

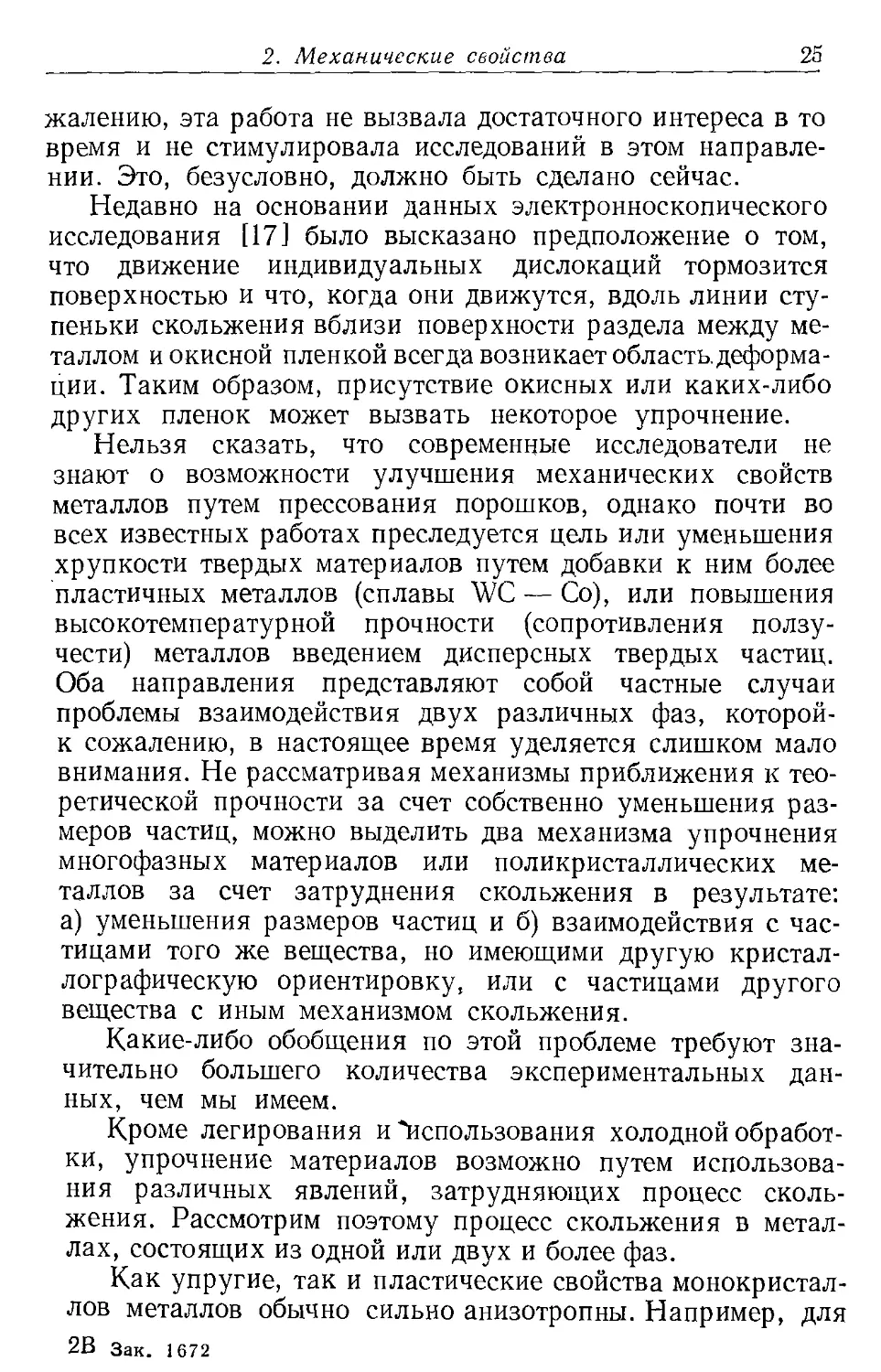

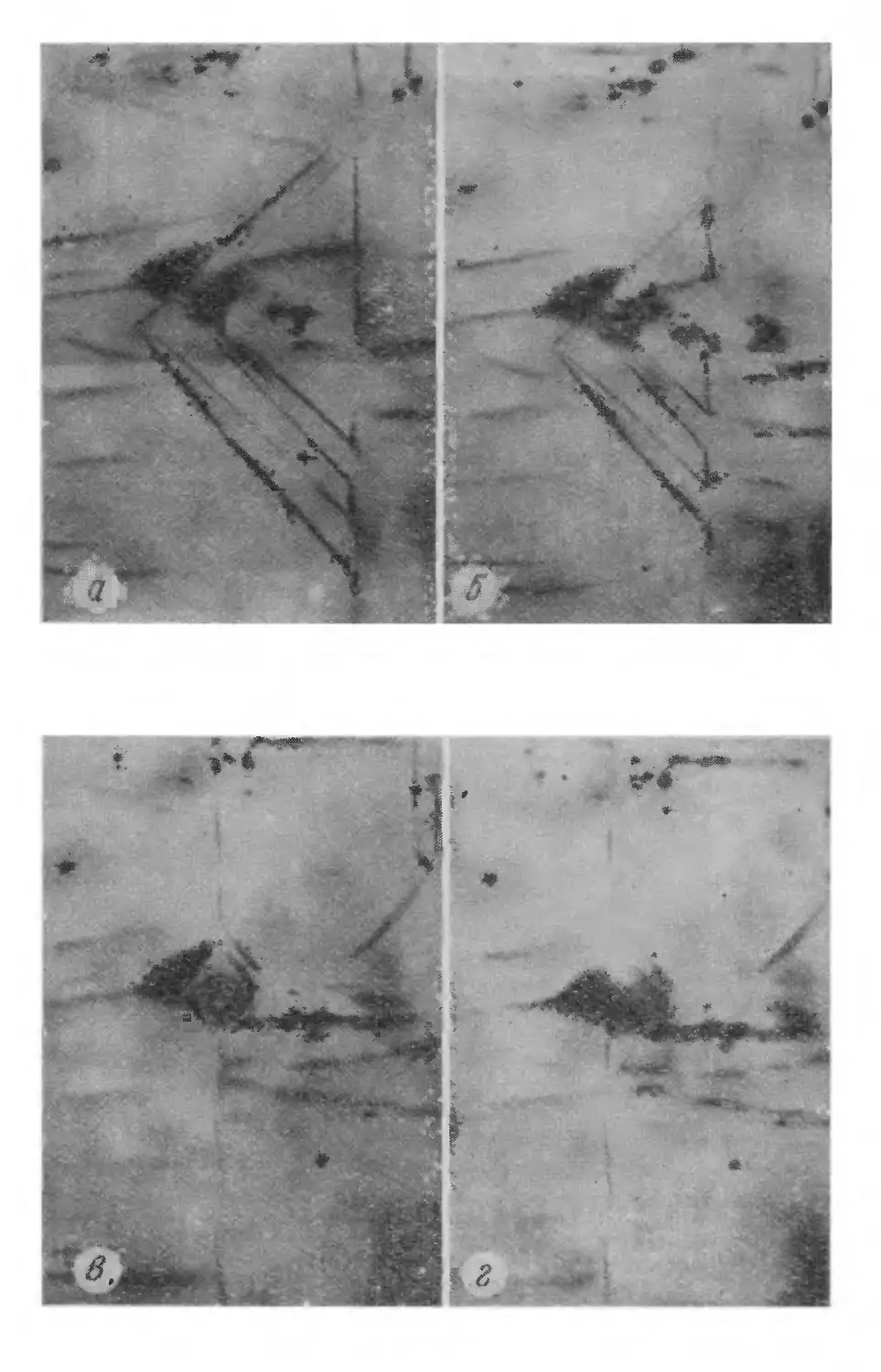

На фиг. 1 показана фотография дислокационных петель,

2. Механические свойства

21

возникающих при повреждении поверхности кристалла

кремния [10]. На поверхности этого кристалла, первона-

чально не имевшего дислокаций, была проведена цара-

пина (темная область в центре фотографии), после чего он

Фиг. 1. Возникновение дислокацион-

ных петель от поверхностного повреж-

дения на кристалле кремния [10].

На бездн с локационном кристалле была прове-

дена царапина (темная область в центре), пос-

ле чего кристалл был нагрет. В окружающую

царапину область кристалла распространяются

дне локационные петли. Образование петель не

происходит, если поврежденный слой в этой

области до нагревания стравливать. Ширина

поля около 0,25 мм.

был нагрет. Дислокации возникли из-за повреждения по-

верхности; они не образуются, если поврежденный ма-

териал стравить перед нагревом.

22

Часть I

Уэб [11 ] обнаружил также, что в случае некоторых усов

даже простое прикосновение к ним вызывает образование

дефектов, что проявляется на рентгенограммах. В соответ-

ствии с такой точкой зрения влияние размеров можно

объяснить очень малой вероятностью существования на

небольшой по размерам поверхности дефектов, способных

вызывать образование дислокаций;

г) дефекты или дислокации, если они имеются, могут

закрепляться поверхностью усов. Этот эффект не связан,

по-видимому, с наличием окисной пленки; усы из золота так-

же могут иметь высокую прочность, хотя окисная пленка на

них, вероятно, отсутствует [12].

Доказательства высокой степени структурного совершен-

ства усов недостаточно полны, и в качестве основной при-

чины высокой прочности усов следует рассматривать, по-

видимому, влияние размеров или совершенства поверхности

образца или совместное влияние этих факторов. Для этого

имеются серьезные основания. С сугубо практической точ-

ки зрения, однако, надо помнить, что методы получения

усов не позволяют производить массовый продукт (хотя

с течением времени, может быть, такое положение и изме-

нится, см., например, [13]). В этом отношении гораздо

практичнее метод электрополировки тонких волокон (если

они по прочности окажутся сравнимыми с усами). Теорети-

чески поэтому можно утверждать, что нарезанное тонкое

волокно (после электрополировки) может оказаться инте-

ресным исходным материалом для порошковой металлур-

гии. Однако частицы другой формы, если они характери-

зуются очень небольшими размерами и совершенной по-

верхностью, также представляют большой интерес. Уста-

новлено, например, что в тонких чешуйках наблюдается

тот же прочностный эффект, как и в усах. Из-за трудностей

при измерении прочности аналогичные данные для равно-

осных и сферических частиц отсутствуют.

Почти с уверенностью можно сказать, что частицы или

пленки с размерами порядка 1000 А или менее будут иметь

высокую прочность независимо от совершенства их по-

верхности. Это утверждение основано главным образом на

том, что такие размеры недостаточны для зарождения и раз-

вития дислокаций. Необходимо помнить также, что малые

частицы сильно сжаты своими поверхностными слоями.

2. Механические свойства

23

Частица диаметром —1000 атомных размеров может быть

сжата до деформации порядка 10-3. Экспериментальные

доказательства этого отсутствуют, и мы даже не знаем,

сжимается или расширяется такая малая частица под дей-

ствием поверхностных сил. Однако можно ожидать, что

возникающие при этом неравномерные напряжения будут

затруднять перемещение дислокаций.

Имеются определенные доказательства того, что пленки

толщиной 1000 А обладают высокой прочностью. Напри-

мер, Пэшли [14] приготовил тонкие монокристаллические

пленки из золота путем испарения и исследовал их под

электронным микроскопом в напряженном состоянии. Он

обнаружил, что в пленках толщиной 500—600 или 1500—

2000 А дислокации не перемещаются даже при упругой

деформации, достигающей 1%. Прочность пленок была

в несколько раз больше прочности наклепанного золота.

Более того, найдено, что высокая прочность сохраняется

для пленок толщиной 2—5 мк. В случае тонких пленок

дислокации, образовавшиеся в процессе роста пленки,

не вызывают деформации; для разрушения необходимы

внешние источники напряжений. Этот факт подтверждает

предположение о том, что высокая прочность объясняется

отсутствием достаточного пространства для перемещения

дислокаций.

Посмотрим на этой основе, можно ли с помощью порош-

ковой металлургии получить заготовки исключительно

высокой прочности, используя частицы произвольной фор-

мы, но с максимальным размером до 1000 А. Вполне воз-

можно, что при прессовании таких тонких частиц дислока-

ции будут перемещаться через поверхности контакта между

частицами и преимущество, присущее очень малым части-

цам, будет, таким образом, потеряно. Это предположение

экспериментально не проверялось, но работа в этом направ-

лении очень желательна, особенно с частицами из золота.

Вполне возможно, что такие частицы можно покрывать

пленкой другого вещества, которая будет предотвращать

образование сетки дислокаций. Эти изолирующие вещества

должны, по-видимому, обладать совершенно иной системой

пластических и упругих деформаций, чем материал час-

тицы. Здесь — большое поле для исследований, и их ре-

зультатом может оказаться технология производства ком-

24

Часть I

пактных металлов с физическими свойствами, значительно

превосходящими обычные.

Аналогично пленки адсорбированного газа или окислов

могут изолировать частицы друг от друга и действовать

как барьер, препятствующий перемещению дислокаций.

Вероятно, именно это объясняет результаты выдающейся,

но, по-видимому, забытой работы Тжебятовского по прес-

сованию золота и меди [15]. Медный порошок приготов-

ляли разложением оксалата меди водородом по методу

[16]; размер частиц был меньше 1 мк. Порошок золота

получали путем вливания водного раствора НАиС14

в щелочной раствор Н2О2 и последующего восстановления

формальдегидом; размер частиц золота был меньше, чем

меди. Тжебятовский прессовал полученные порошки в ат-

мосфере, не содержащей кислорода, при комнатной тем-

пературе с использованием высоких давлений (~30 ООО атм).

Затем он исследовал твердость полученных образцов

после нагрева их до различных температур. Из-за неболь-

ших размеров образцов твердость измеряли по Бринеллю

шариком 0,98 мм при нагрузке, не превышающей 12,5 кг.

В пересчете на твердость по Виккерсу автор получил мак-

симальную твердость меди 180, а золота — 145 кг/мм2.

Важно отметить, что предельная твердость этих металлов

после сильного наклепа составляет 130 и 71 Hv соответ-

ственно.

Нагрев до 100—200° слабо повышал твердость, затем она

резко падала и после нагрева до 500° становилась равной

твердости полностью отожженного компактного металла.

Падение твердости более чем на 100 Hv после нагрева в пре-

делах от 250 до 450°, т. е. задолго до рекристаллизации1,

свидетельствует о снятии напряжений прессования, но

вполне возможно также и об удалении адсорбированных

газов, которые изолировали частицы друг от друга. Сам

Тжебятовский предполагал, что такие результаты связаны

с очень малыми размерами частиц, что существенно за-

трудняло скольжение в каждой из них. Именно поэтому

прочность образцов приближалась к теоретической. К со-

1 Даже для железа начало рекристаллизации относится к тем-

пературе около 450°. Учитывая к тому же высокую степень наклепа,

нельзя согласиться с тем, что падение твердости в данном случае

происходит задолго до рекристаллизации. — Прим. ред.

2. Механические свойства

25

жалению, эта работа не вызвала достаточного интереса в то

время и не стимулировала исследований в этом направле-

нии. Это, безусловно, должно быть сделано сейчас.

Недавно на основании данных электронноскопического

исследования [17] было высказано предположение о том,

что движение индивидуальных дислокаций тормозится

поверхностью и что, когда они движутся, вдоль линии сту-

пеньки скольжения вблизи поверхности раздела между ме-

таллом и окисной пленкой всегда возникает область, деформа-

ции. Таким образом, присутствие окисных или каких-либо

других пленок может вызвать некоторое упрочнение.

Нельзя сказать, что современные исследователи не

знают о возможности улучшения механических свойств

металлов путем прессования порошков, однако почти во

всех известных работах преследуется цель или уменьшения

хрупкости твердых материалов путем добавки к ним более

пластичных металлов (сплавы WC — Со), или повышения

высокотемпературной прочности (сопротивления ползу-

чести) металлов введением дисперсных твердых частиц.

Оба направления представляют собой частные случаи

проблемы взаимодействия двух различных фаз, которой-

к сожалению, в настоящее время уделяется слишком мало

внимания. Не рассматривая механизмы приближения к тео-

ретической прочности за счет собственно уменьшения раз-

меров частиц, можно выделить два механизма упрочнения

многофазных материалов или поликристаллических ме-

таллов за счет затруднения скольжения в результате:

а) уменьшения размеров частиц и б) взаимодействия с час-

тицами того же вещества, но имеющими другую кристал-

лографическую ориентировку, или с частицами другого

вещества с иным механизмом скольжения.

Какие-либо обобщения по этой проблеме требуют зна-

чительно большего количества экспериментальных дан-

ных, чем мы имеем.

Кроме легирования и'использования холодной обработ-

ки, упрочнение материалов возможно путем использова-

ния различных явлений, затрудняющих процесс сколь-

жения. Рассмотрим поэтому процесс скольжения в метал-

лах, состоящих из одной или двух и более фаз.

Как упругие, так и пластические свойства монокристал-

лов металлов обычно сильно анизотропны. Например, для

2В Зак. 1672

26

Часть I

железа значение модуля Юнга максимально в направле-

ниях объемных диагоналей куба (111) и минимально в на-

правлениях (100), в то время как значение модуля сдвига,

наоборот, наибольшее по ребрам и наименьшее по диаго-

налям куба.

Исследование чистых монокристаллов железа [18] по-

казало, что на ранних стадиях деформации линии сколь-

жения точно соответствуют следам плоскостей {ПО},

{112} или {123}. Характер скольжения в кристаллах

железа в некоторой степени зависит от их чистоты. По

мере протекания пластической деформации направления

скольжения становятся более сложными, но анизотропный

характер скольжения сохраняется. При разрушении ме-

талла наблюдается некоторая ориентировка плоскостей

скольжения в направлении растяжения.

Процесс скольжения поликристаллических металлов

в напряженном состоянии усложняется в связи со следую-

щими причинами:

1. Доля объема, занимаемого атомами на границах

поликристаллических материалов, незначительна. Тем не

менее многие данные говорят о том, что прочность метал-

лов значительно повышается по мере уменьшения размеров

зерен. Отсюда следует, что границы зерен оказывают го-

раздо большее влияние, чем сама по себе объемная доля

материала, лежащего на границах. Некоторые аспекты

влияния границ зерен будут рассмотрены ниже.

2. Растягивая бикристаллы олова, Чалмерс [19] изме-

рял напряжение, которое требуется для получения опре-

деленной пластической деформации, в зависимости от раз-

личия в ориентировке кристаллов; при этом ось напряже-

ния была ориентирована одинаково по отношению к осям

обоих кристаллов.

Учитывая, что напряжение, требующееся для пласти-

ческой деформации, увеличивалось соответственно раз-

личию в ориентировке, хотя ориентация по отношению

к оси напряжений оставалась постоянной, можно считать,

что присутствие границы препятствует пластической де-

формации каждого зерна.

3. Имеются доказательства взаимного скольжения гра-

ниц зерен друг по другу. Однако для точной оценки влия-

2. Механические свойства

27

ния этого явления на прочность при изменении размеров

зерна пока еще данных нет.

4. Имеются также доказательства того, что наличие близ-

ко расположенной границы может привести к возникнове-

нию таких систем скольжения, которые обычно в моно-

кристаллах не работают.

Механизм, с помощью которого границы затрудняют

процесс скольжения, до сих пор еще недостаточно ясен;

можно предположить, что силы дальнего и ближнего по-

рядка, которые возникают в результате взаимодействия

дислокаций и границ, вызывают значительное изменение

характера движения дислокаций в решетке: дислокации,

достигающие границы, могут или отражаться от границы,

или тормозиться и накопляться, или аннигилировать в за-

висимости от локальных условий.

При рассмотрении влияния зерен различных фаз друг

на друга можно сразу же выделить два случая: 1) смежные

фазы при отсутствии сил сцепления между ними. В этом

случае границы, между фазами эквивалентны свободной

поверхности; 2) фазы с различными кристаллическими ре-

шетками, между которыми проявляются силы сцепления,

как, например, а- и 0-фазы латуни. В этих случаях силы

сцепления на границах фаз могут быть больше эффективной

прочности решетки одной из фаз. Кроме того, сопротивле-

ние скольжению одной группы зерен относительно другой

может быть совершенно иным и значительно более сложным,

чем в однофазной системе.

Часто не обращают внимания на следующий важный

момент: совершенно очевидно, что в смеси фаз А и В одна

может быть непрерывной, а другая — изолированной или

дискретной. Однако существует значительный интервал кон-

центраций, в котором обе фазы являются непрерывными.

Даже в случае классической плотнейшей упаковки шаров

существует интервал концентраций от 25 до 75% В в А, когда

обе фазы А и В являются непрерывными. Ясно поэтому, что

вопросу о том, какая из фаз является непрерывной или не

являются ли непрерывными обе фазы, нужно уделять боль-

ше внимания, так как, по-видимому, поведение смеси фаз

под нагрузкой будет в этих случаях различным.

Из-за отсутствия достаточных данных о поведении мно-

гофазных композиций под нагрузкой приходится доволь-

2В*

28

Часть I

ствоваться результатами исследования о влиянии дисперс-

ных твердых частиц, распределенных в мягкой основе ма-

териала, на его свойства. Практической целью этой работы

являлось повышение сопротивления ползучести металлов

при высоких температурах. Теоретически намечалось объ-

яснить влияние на свойства материалов размеров частиц.

Давно уже известно, что тонкие эвтектические и эвтек-

тоидные структуры тверже и прочнее грубых. В одном из

первых таких исследований [20] были проведены тысячи

весьма тщательных измерений расстояний между пласти-

нами перлита и бейнита, а также сферического цементита

в сталях и полученные результаты сопоставлены со свой-

ствами при растяжении. Была получена линейная зависи-

мость между логарифмом средней толщины ферритной про-

слойки, определенной как расстояние между двумя сосед-

ними твердыми частицами, и напряжением при определен-

ной деформации. Авторы работы отождествляли эту вели-

чину со средним перемещением дислокаций (путь дислока-

ции). Они применили следующее рассуждение: если для

некоторой макродеформации в монокристалле, в котором

средний путь дислокации равен L, требуется N дислокаций,

а также если твердые частицы так распределены в кристал-

ле, что путь дислокации уменьшается до Хг или Х2, то

для создания того же напряжения требуется (L/XJN

или (L/X2)N дислокаций соответственно. Следовательно,

отношение количества требующихся дислокаций равно

Х2/Хг.

Далее, для получения данной скорости дислокации

должны также генерироваться с определенной скоростью

№, причем (Nu'Nz) = X2/Xt.

Авторы утверждают наличие полулогарифмической свя-

зи между скоростью деформации и напряжением, по край-

ней мере для меди и стали при сравнительно низких тем-

пературах. Если скорость деформации считать пропорцио-

нальной скорости образования дислокаций, то

lg(A?/A”) = ^(О1 —о2),

где ст.— напряжение, k—постоянная, А? и N2—со-

ответствующие скорости и lg(X2/-^i) = &(ai —°г)-

Экспериментальные данные, полученные как на пла-

стинках, так и на сферических частицах, подтверждают этот

2. Механические свойства

29

вывод (см. фиг. 2). Следует отметить, что количество твердой

фазы не столь важно, как ее распределение.

Логарифм размеров (в к) лерлитовых частиц

Фиг. 2. Зависимость механических свойств

перлитных сталей от толщины прослойки

феррита [20].

------ 0,80% С; 0,74% Мп; ---------0,78% С;

0,63% Мп;--------0,56% С; 3,5% Мп; О 0,56% С;

1,56% Мп; Д 0,66% С; 0,61% Мп. Для сравнения

приведены данные для сталей с сфероидизированной

структурой: ф 0,80% С; 0,74% Мп.

Ункель [21 ] использовал представления о вязком сколь-

жении, предположив, что сила, возникающая между пла-

стинками, перемещающимися в мягкой основе, должна

экспоненциально зависеть от расстояния между ними, т. е.

=—е~х или (y = k1e~k^x-]-k3.

30

Часть I

Постоянные fex, fe2 и ks имеют следующие значения.

При х = 0, т. е. когда весь образец состоит только из твер-

дой фазы, ст = kr + k3. При х = оо, т. е. когда твердые

частицы очень далеки друг от друга, ст = fe3. Постоянная

k3 представляет собой прочность мягкой основы. Постоян-

ная k3 характеризует наклон кривой, т. е. скорость умень-

шения эффекта. Ункель подтверждает свои теоретические

выводы экспериментальными данными, полученными при

исследовании эвтектоидных сталей, латуней а + 0, эвтек-

тических сплавов А1 — Si, сплавов Sn — Sb и WC— Со,

а также спеченной композиции Си — графит. Однако им

было проведено сравнительно мало экспериментов, в ко-

торых, кроме всего прочего, наблюдался значительный

разброс данных. Ункель отмечает, что это исследование

носит предварительный характер. Продолжение работы

в этом направлении крайне желательно.

Орован [22] отмечает, что упрочнение сплавов выделяю-

щейся из твердого раствора дисперсной фазой имеет мак-

симум при определенной величине выделяющихся частиц,

и объясняет это следующим образом. Предполагая постоян-

ным суммарный объем частиц выделившейся фазы, он

рассматривает случай очень тонкого распределения этой

фазы в основе. Тогда локальные напряжения сдвига,

возникающие на плоскостях скольжения вокруг твердой

дисперсной частицы, являются положительными (т. е.

направлены в сторону приложения нагрузки) в одних

точках и отрицательными в других. Период чередования

знаков примерно соответствует размеру частиц. Если он

мал, дислокация не может огибать индивидуальные пре-

пятствия (области больших отрицательных натяжений),

поскольку она обладает некоторой жесткостью. Внешнее

напряжение, которое требуется для передвижения неко-

торой части линии дислокаций через области как положи-

тельных, так и отрицательных внутренних напряжений,

равно результирующей внутренних напряжений обоих

знаков, действующих на эту часть дислокации. Вероятная

величина алгебраической суммы N беспорядочно распре-

деленных положительных и отрицательных, но равных

составляющих — это величина одной составляющей, по-

множенная на У N. Отсюда, в случае очень тонкого распре-

деления частиц, предел текучести при данной деформации

2. Механические свойства

31

должен быть приблизительно пропорционален '\/~х, где

х—расстояние между частицами.

Для случая распределения грубых частиц предполагает-

ся, опять-таки при постоянном суммарном объеме частиц,

что большие размеры частиц соответствуют большим рас-

стояниям между ними и, следовательно, означают образо-

вание вокруг частиц обширных областей отрицательных

внутренних напряжений, препятствующих движению дис-

локаций. Перемещаясь за счет напряжения, приложенного

извне, дислокация будет тормозиться в области высоких

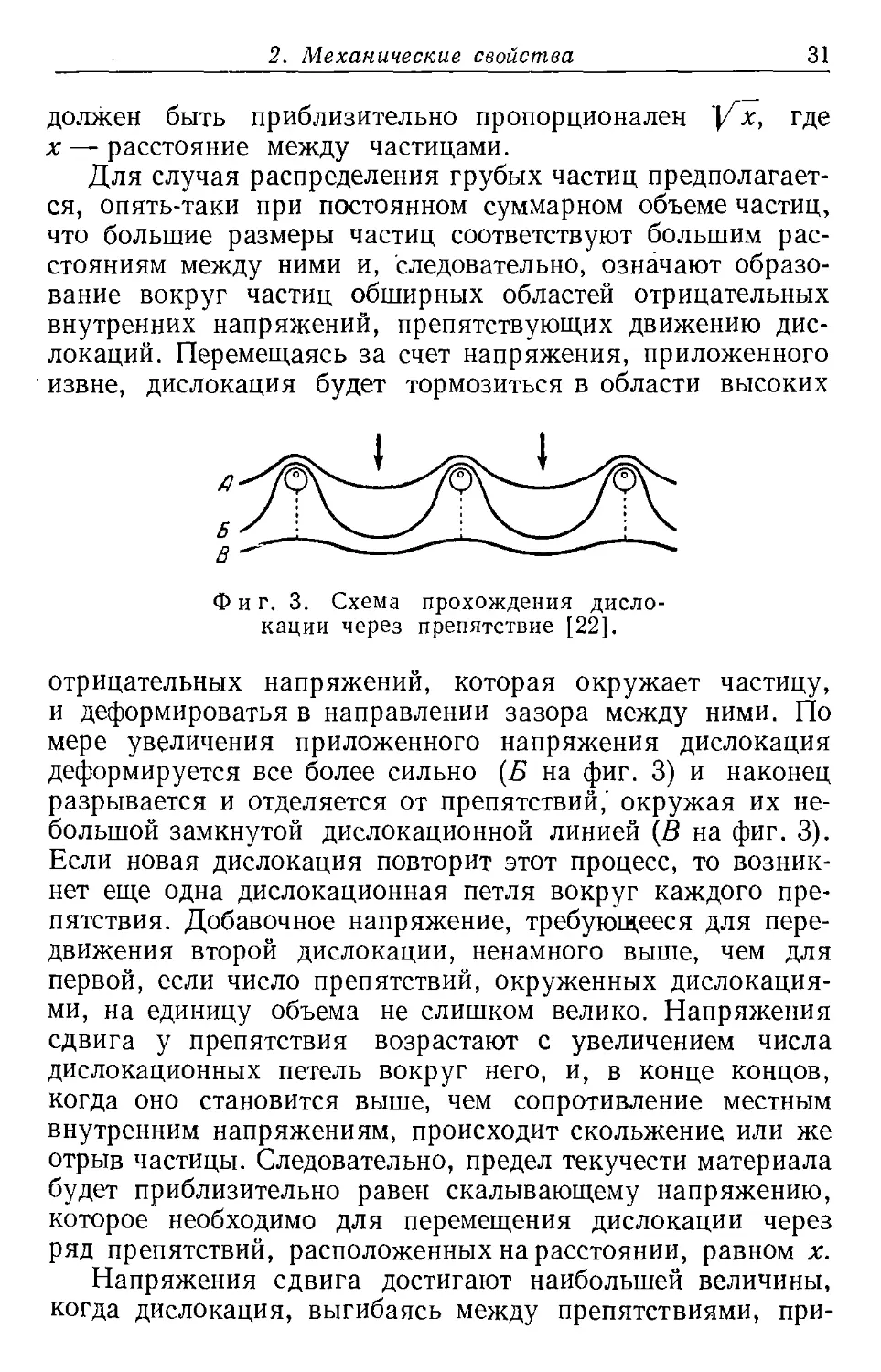

Фиг. 3. Схема прохождения дисло-

кации через препятствие [22].

отрицательных напряжений, которая окружает частицу,

и деформироватья в направлении зазора между ними. По

мере увеличения приложенного напряжения дислокация

деформируется все более сильно (5 на фиг. 3) и наконец

разрывается и отделяется от препятствий,' окружая их не-

большой замкнутой дислокационной линией (В на фиг. 3).

Если новая дислокация повторит этот процесс, то возник-

нет еще одна дислокационная петля вокруг каждого пре-

пятствия. Добавочное напряжение, требующееся для пере-

движения второй дислокации, ненамного выше, чем для

первой, если число препятствий, окруженных дислокация-

ми, на единицу объема не слишком велико. Напряжения

сдвига у препятствия возрастают с увеличением числа

дислокационных петель вокруг него, и, в конце концов,

когда оно становится выше, чем сопротивление местным

внутренним напряжениям, происходит скольжение или же

отрыв частицы. Следовательно, предел текучести материала

будет приблизительно равен скалывающему напряжению,

которое необходимо для перемещения дислокации через

ряд препятствий, расположенных на расстоянии, равном х.

Напряжения сдвига достигают наибольшей величины,

когда дислокация, выгибаясь между препятствиями, при-

32

Часть I

нимает форму полуокружности с радиусом х/2. Напряже-

ние сдвига, которое требуется для изгиба прямолиней-

ной дислокации в кривую с радиусом г, равно Galr,

где G — модуль сдвига, а — межатомное расстояние в на-

правлении скольжения. Поэтому внешнее напряжение те-

кучести crs = 2Ga/x.

На фиг. 4 кривая 1 представляет функцию ст5 = k\‘ х

для небольших значений х, а кривая 2 — функцию сц =

= 2Ga/x для больших значений х. Кривые показывают,

Фиг. 4. Схема, иллюстрирую-

щая изменение предела теку-

чести as в зависимости от диа-

метра d препятствия [22].

что при некотором критическом размере частиц внешнее

напряжение сдвига проходит через максимум. Эти кри-

вые, однако, соответствуют лишь скалывающему напряже-

нию, требующемуся, чтобы превысить внутренние на-

пряжения, возникающие из-за присутствия в структуре

твердых частиц. Фактический предел текучести матери-

ала стремится к пределу текучести основы при х -* 0 и

х оо.

Эта работа, а также два исследования, о которых упо-

миналось выше, часто цитируются в связи с испытаниями

на ползучесть порошковых композиций, упрочненных дис-

персными частицами. Однако в этих исследованиях дис-

персные частицы выделялись из основы, т. е. в условиях,

отличных от получения композиций методами порошковой

металлургии. Например, при выделении дисперсных час-

тиц из основы обычно наблюдается в разной степени их

влияние на матрицу. Это, конечно, возможно и в порошко-

вых композициях, но в этом случае часто дисперсные час-

2. Механические свойства

33

тицы не оказывают влияния на фазовые превращения в ос-

нове. Поверхность раздела между основой и частицами мож-

но поэтому рассматривать как свободную поверхность

Кроме того, влияние выделившейся частицы должно зави-

сеть от степени ее когерентности с решеткой основы; иногда

такая частица деформирует прилегающий участок основы,

размеры которого значительно больше самой частицы.

Работая со сплавами Си — Со, Ливингстон [23] предпо-

ложил, что критическим размером частиц, вызывающим

максимальное упрочнение, является такой, при котором

эти частицы начинают терять когерентность с решеткой

основы.

Наконец, все высказанные выше положения основаны

на том, что при постоянном объеме дисперсных выделений

межчастичные расстояния обязательно являются функ-

цией размера частиц. Между тем композиции, полученные

методами порошковой металлургии, могут не подчиняться

этому правилу.

В приведенных выше рассуждениях учитывался лишь

тот факт, что дисперсные частицы затрудняют перемещение

дислокаций. Однако необходимо также принимать во вни-

мание и то, что частицы выделений могут служить источни-

ком или стоком для дислокаций или же местом, в котором

происходит закрепление дислокаций. Экспериментальные

данные об этом практически отсутствуют.

Факт наличия или отсутствия сцепления между дис-

персными частицами и основой (или эпитаксиального их

срастания) может оказывать рашающее влияние на все

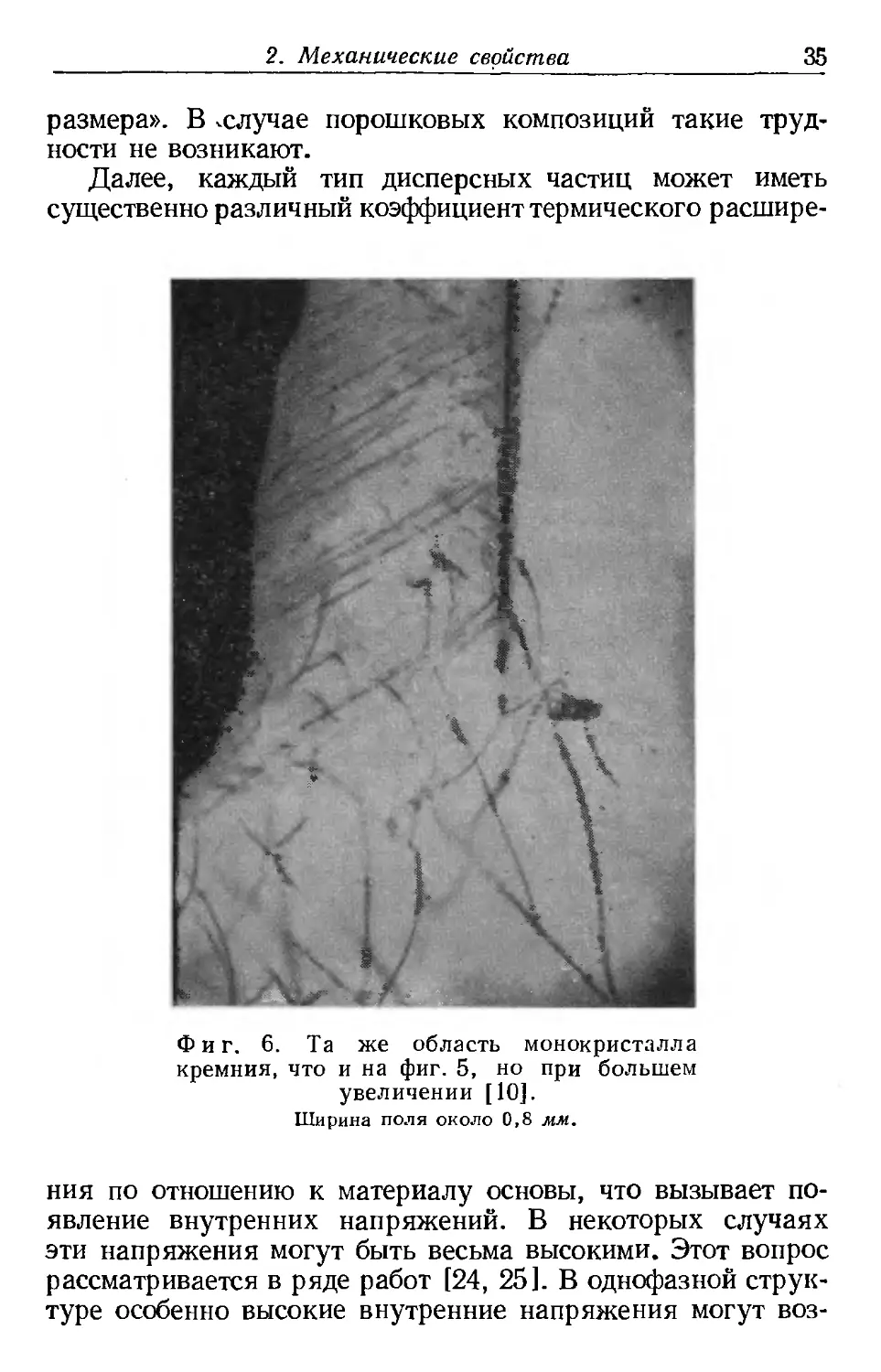

поведение композиций. Дэш [10], например, опубликовал

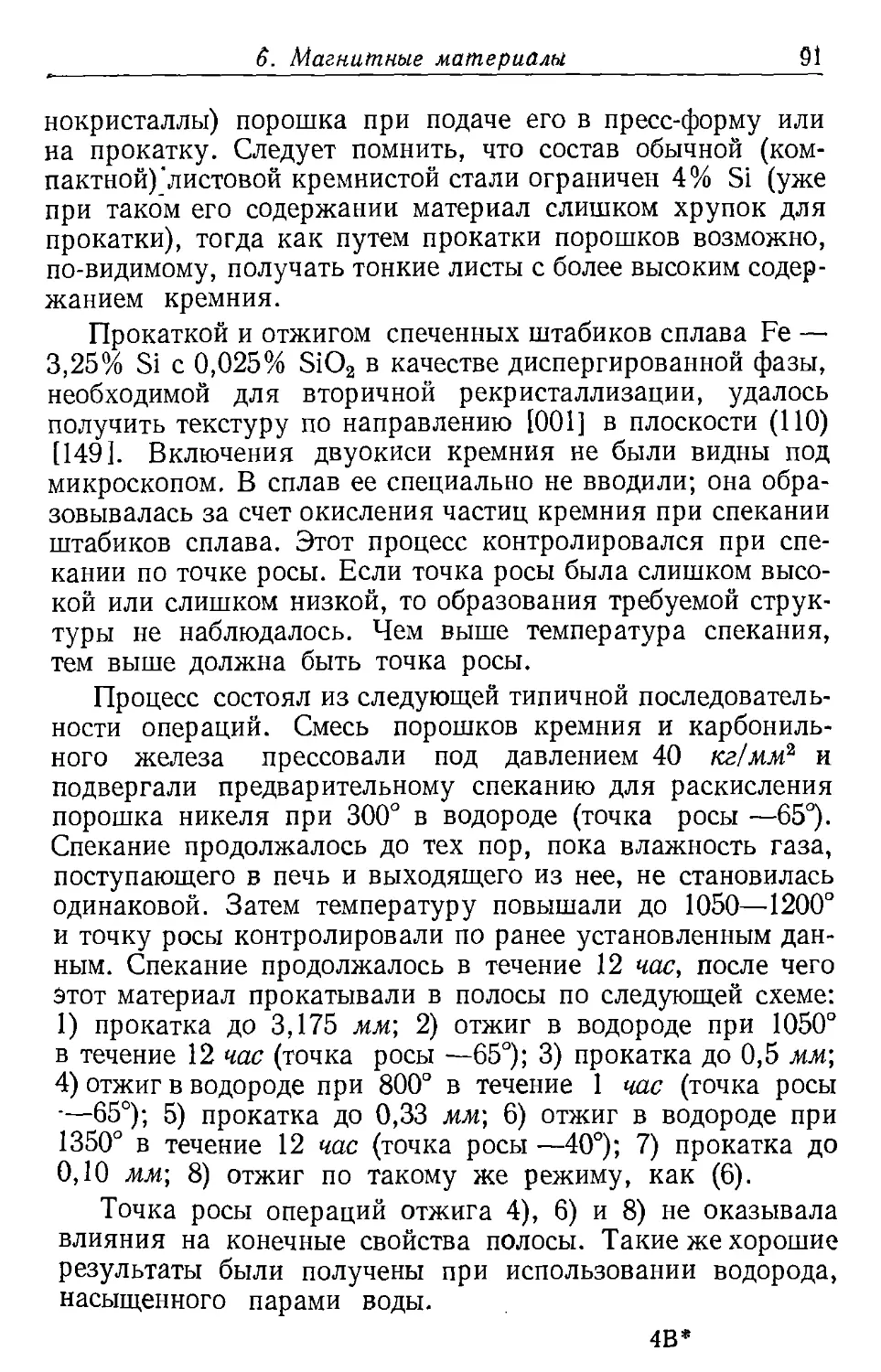

фотографию (фиг. 5), показывающую монокристалл крем-

ния, выращенный из расплава на прутке кремния, кото-

рый виден в верхней части снимка. Из-за поверхностного

натяжения жидкий кремний поднялся по поверхности прут-

ка и затвердел прежде, чем достигнуто хорошее смачивание.

Почти все дислокации, которые видны на нижней части

монокристалла, возникли из дислокаций, образовавшихся

в областях несовершенной эпитаксии, обозначенных на фо-

тографии стрелками. Одна из этих областей показана на

фиг. 6 при большем увеличении. Здесь хорошо видно, что

в этой области происходит образование большого коли-

чества двойников. Эти двойники обнаруживаются благодаря

34

Часть 1

дислокациям, параллельным плоскости двойникования.

Дислокации распространяются из этой области в ос-

новную часть монокристалла.

Фиг. 5. Монокристалл кремния,

выращенный из расплава [10].

Стрелками показана поверхность исход-

ного прутка кремния. Максимальный диа-

метр около 5 мм.

Необходимо помнить, что при выделении дисперсных

частиц из основы имеются определенные трудности, связан-

ные с одновременным получением всех частиц «критического

2. Механические свойства

35

размера». В -случае порошковых композиций такие труд-

ности не возникают.

Далее, каждый тип дисперсных частиц может иметь

существенно различный коэффициент термического расшире-

Ф и г. 6. Та же область монокристалла

кремния, что и на фиг. 5, но при большем

увеличении [10].

Ширина поля около 0,8 мм.

ния по отношению к материалу основы, что вызывает по-

явление внутренних напряжений. В некоторых случаях

эти напряжения могут быть весьма высокими. Этот вопрос

рассматривается в ряде работ [24, 25]. В однофазной струк-

туре особенно высокие внутренние напряжения могут воз-

36

Часть I

никнуть из-за анизотропии термического расширения или

сжатия отдельных кристаллов. Например, по этой причине

подшипниковые сплавы на основе олова растрескиваются,

если их подвергать циклическому нагреву и охлаждению

в интервале 30—150° [26]. Значительную анизотропию

термического расширения проявляют некоторые титанаты.

Например, прочность при низких температурах и модуль

упругости дититаната магния аномально низки [27 ] из-за

внутренних трещин, образующихся при охлаждении от

температуры спекания вследствие неравномерного сжатия

(фиг. 7).

В двух- или многофазных материалах внутренние на-

пряжения могут возникать также и в результате различ-

ного термического расширения фаз. Эти напряжения могут

быть очень высокими. Кинджери [28], например, подсчитал,

что в SiO2, содержащем 10% кристобалита, могут разви-

ваться внутренние напряжения до 1 кг/мм? при охлаждении

от 1200° до комнатной температуры. Существует мнение

[29], что хрупкость и низкую ударную вязкость компо-

зиции TiC — Ni при комнатной температуре можно объ-

яснить аналогичными причинами: после охлаждения нике-

левая фаза находится в напряженном растянутом состоя-

нии, а частицы TiC — сжаты. По данным рентгеновского

исследования, Нилсен и Хиббард [30] подсчитали, что рас-

тягивающие напряжения вокруг частиц кремния в сплавах

А.1 — Si во время охлаждения от 300 до 20° могут достигать

40 кг/мм1. Не удивительно поэтому, что в некоторых мно-

гофазных спеченных материалах могут возникать внутрен-

ние трещины и хрупкость. Хаггинс [31 ] считает, что ани-

зотропное термическое расширение включений, например

А12О3 или ВеО, вызывает наклеп окружающей их основы

в результате образования дислокаций и что именно это

является действительной причиной упрочняющего влияния

таких включений.

Появления внутренних напряжений следует также ожи-

дать при аллотропических и фазовых превращениях. На-

пример, превращение а — у-железа влечет уменьшение

его объема примерно на 1%, что может вызвать значитель-

ные напряжения. На фиг. 8 показана фотография нитевид-

ного кристалла (уса) [32] после превращения а— у; до

превращения этот кристалл был прямым.

Фиг. 7. Электронная фотография поверхно-

сти образца дититаната магния, на которой

видна внутренняя трещина [27].

Угольная реплика, оттенеииая платиной. X 5400.

Фиг. 8. Деформация железного уса в результате

а — "{-превращения [32].

38

Часть I

При спекании железного порошка превращение а — у

вызывает увеличение пористости по мере повышения тем-

пературы спекания от 850 до 950°. Например [33], непрес-

сованный порошок карбонильного железа после спекания

при 800° имел плотность 6,1, а после спекания при 910° —

5,3 г/см3. Такую разницу можно было .бы объяснить исклю-

чительно различной скоростью самодиффузии а- и у-же-

леза. Однако изучение микроструктуры показало, что поры

во втором случае представляли собой главным образом

прямые трещины. Естественно, что свойства при растяже-

нии заметно ухудшаются.

Заканчивая теоретическое рассмотрение прочности много-

фазных композиций, надо выяснить, одинаково ли ведут

себя композиции из дисперсных твердых частиц в мягкой

основе и материалы, представляющие собой твердую фазу,

окруженную более мягкой оболочкой. По-видимому, они

ведут себя неодинаково.

Если предположить (что вполне возможно), что дисло-

кации в твердом хрупком материале возникают от поверх-

ностных дефектов, то мягкое покрытие на твердых частицах

будет, по-видимому, защищать поверхность и уменьшать

количество дислокаций. Мягкая оболочка может также за-

труднять распространение трещины от одной твердой час-

тицы к другой. Можно также представить, что очень тон-

кие пленки мягкого материала сами по себе могут обладать

весьма высокой прочностью. Это позволяет предположить,

что прочность такого твердого материала будет зависеть не

столько от размеров частиц твердой основы, сколько от

толщины пленок мягкой составляющей.

Некоторые исследователи [34, 35] отмечают, что, хотя

предел прочности при изгибе для чистого WC составляет

около 56 кг/мм?, добавка к нему менее прочного кобальта

увеличиваёт прочность до максимальной, равной 280 кг/мм?

при 15—20% Со. Этот факт подтверждает, что пленки

чистого кобальта, окружающие зерна WC, проявляют не-

обычно высокую прочность. Предполагается, что WC,

имеющий очень высокие модуль упругости и предел теку-

чести, фактически препятствует пластической деформации

кобальта, увеличивая, таким образом, его предел текучести.

Замечено также, что разрушения материала начинаются

в зернах WC, а не в кобальте.

2. Механические свойства

39

Измеряя твердость в зависимости от толщины пленки

кобальта, эти исследователи пришли к выводу, что твер-

дость линейно уменьшается с ростом логарифма средней

толщины пленки кобальта (фиг. 9). Предел прочности имеет

от средней толщины прослойки Кобальта

в сплавах WC — Со [35].

Содержание Со:х6%; □ 12%; о 16%; + 20%,

А 25%.

максимальное значение при средней толщине пленки 0,3—

0,6 як (фиг. 10). Бальхаузен [36] предполагает, что линей-

ная связь также должна обнаруживаться между пределом

прочности при сжатии или модулем упругости и «процен-

том поверхности» кобальта. Он сомневается, однако, что

эта линейность сохранится для прочности при изгибе, так

как композиции WC—Со имеют более высокий модуль

упругости при растяжении, чем при сжатии.

WC и Со имеют различный коэффициент .терми-

ческого расширения а: для WC а = 5,4 • 10~6/°С, для

Со а = 16,2 • 10~6/°С. Следовательно, можно ожидать

появления в сплавах WC—Со и особенно в кобальте зна-

чительных внутренних напряжений, что может вызвать

существенное повышение прочности кобальта. Путем из-

40

Часть I

мерения магнитных свойств [37] установлено, что эти на-

пряжения могут достигать 70 кг!мм?. Известно также [38],

что в сплавах с высоким содержанием кобальта фаза WC

сжата, а в сплавах с низким содержанием кобальта растя-

нута. Величина модуля Юнга для WC в три раза больше,

чем для кобальта, поэтому присутствие в сплавах преобла-

дающего количества WC будет снижать их коэффициент

Фиг. 10. Зависимость предела прочности

при изгибе аиз от средней толщины прослой-

ки кобальта в сплавах WC — Со с содержа-

нием от 6 до 25% Со [35].

термического расширения ниже среднего расчетного зна-

чения. Большое влияние на прочность кобальтовой связки

оказывает толщина пленок. Парих [39] указывает, что для

движения дислокаций необходимо, чтобы толщина пленки

кобальта была не меньше 1 мк. При достижении этой вели-

чины в сплавах WC—Со происходит резкое изменение фи-

зических свойств.

С составом сплава модуль упругости [40] изменяется

нелинейно. Измеренные значения модуля упругости лежат

между значениями, рассчитанными по простой модели в

предположении равных напряжений £л, = (£с0 £wc)/£wc/ +

+ Есо (1 — /) или равной деформации ЕАг = ECof+

+ £wc(l—f), где Еа, £со и £wc — модули упругости сплава,

кобальта и WC соответственно, a f — объемная доля ко-

2. Механические свойства

41

бальта. Например, для сплава с 50% Со измеренный модуль

упругости составляет 37 800, тогда как Еа^ — 32200 и

£дг = 45500 кг!мм2.

Модуль упругости сплава сохраняет свое значение и при

высоких температурах: так, при повышении температуры

от комнатной до 600° он уменьшается всего на 5—6% [41 ].

Однако модуль упругости кобальта снижается в этом тем-

пературном интервале на 25—30%, что заставляет считать

ответственными за высокую прочность этих сплавов силы

связи «карбид — карбид». Интересно отметить, что мате-

риалы на основе WC—Со имеют, ио-видимому, наиболее

высокий модуль упругости среди всех металлов и сплавов,

и удивительно поэтому, что они до сих пор еще не нашли

применения там, где непосредственно использовалось бы

это их свойство.

Ввиду большой ценности материалов WC—Со для изго-

товления режущего и абразивного инструмента в литера-

туре имеется обширная информация о связи между физиче-

скими свойствами, составом и размером зерен. Например,

максимальную вязкость в сочетании с хорошей прочностью

и стойкостью против истирания имеют композиции WC—Со,

в которых размер зерна WC изменяется в пределах от 20

до 250 мк, со средним размером приблизительно 150 мк [42].

В свете предыдущих теоретических рассуждений удобно

рассмотреть сейчас результаты некоторых исследований

спеченных материалов с дисперсными включениями. Так,

Макдональд и Ранслей [43] изучили влияние дисперсных

частиц WC и TiC на механические свойства алюминия при

комнатной температуре. Они изготавливали образцы мето-

дом горячего прессования или выдавливанием, используя

распыленный алюминиевый порошок.

Авторы нашли, что как WC, так и TiC увеличивают

модуль упругости. Например, для чистого алюминия эта

величина равна 7000 ± 200 кг/мм2, для материала с

10 об. % WC — 7910 кг/мм2, а для материала с 15 об. %

TiC — 9100 кг/мм2. Такие значения модуля упругости

можно получить и для сплавов алюминия с 10% Мп или

15% Fe, но эти сплавы исключительно хрупки. Хорошие

результаты могут быть получены только в тех случаях,

когда алюминиевая основа «смачивает» включения. Для

WC это достигается при слабой декарбидизации WC во

42

Часть I

время нагрева до 1000° во влажной атмосфере, а для TiC

в результате нанесения покрытий из никеля или кобальта

на частицы TiC, которые затем подвергаются обработке

в шаровых мельницах и отжигу.

Учитывая большое разнообразие физических свойств и

большое число металлов, можно считать, что область экспе-

риментального исследования при комнатной и низких

температурах очень велика. К сожалению, большинство

экспериментальных данных, которые опубликованы в ли-

тературе, описывает влияние дисперсных частиц главным

образом на прочность спеченных материалов при высокой

температуре, но не на их характеристики ползучести [44].

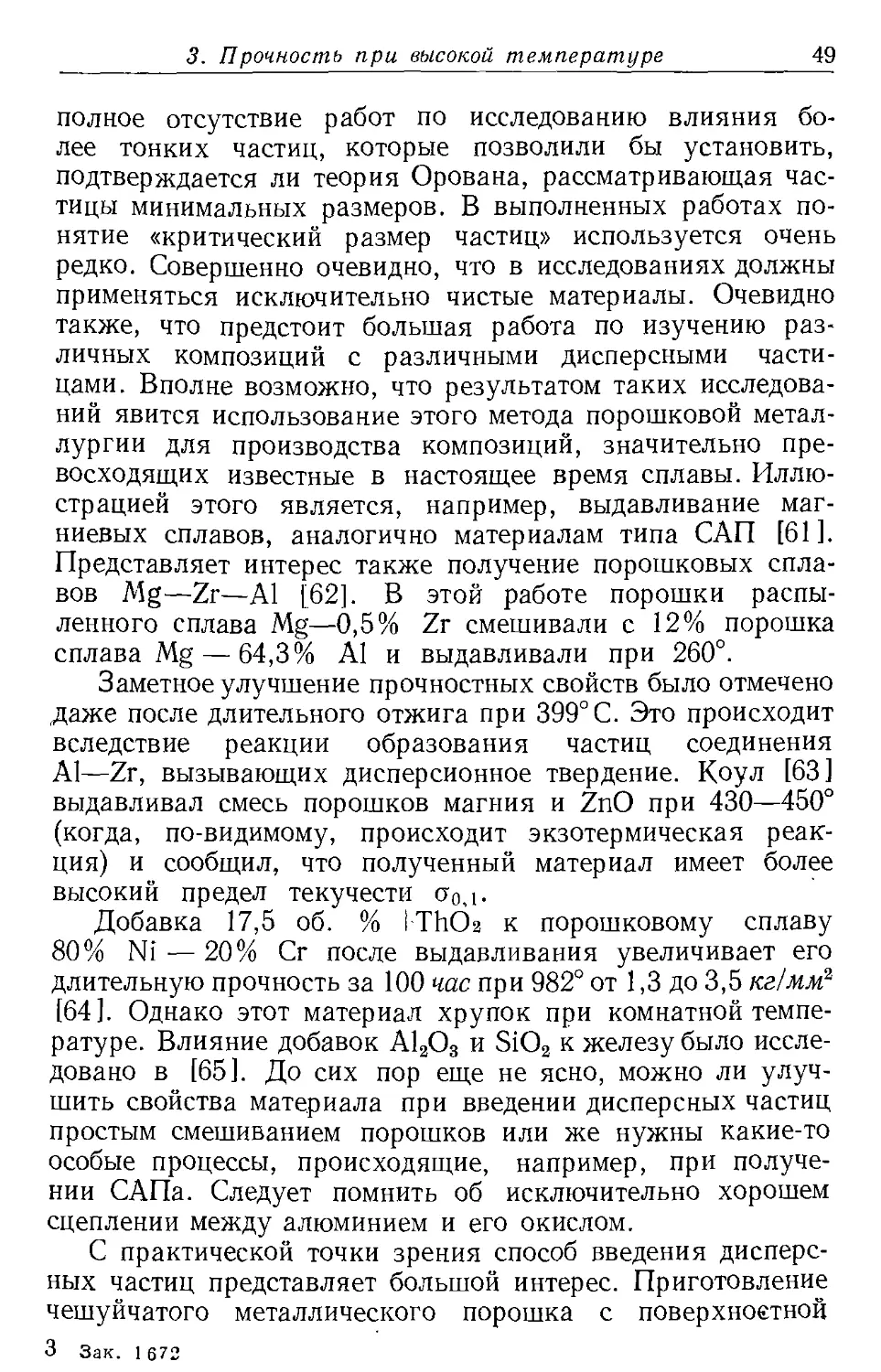

3. ПРОЧНОСТЬ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ

Цвильский и Грант [45] исследовали механические

свойства спеченных композиций металлов и неметаллов.

Образцы получали из смеси порошка электролитической

меди (с размерами частиц менее 75 или менее 44 мк) и по-

рошка SiO2 (частицы менее 10 мк) или порошка А12О3

(размеры частиц менее 10 или менее 0,3 ми). Прессование

проводили под давлением 35 иг/мм2 гидростатически с пред-

варительной откачкой воздуха из шихты. Образцы спекали

в атмосфере водорода в течение 1 час при 500° и затем

2 час при 1000°. Плотность образцов достигала 90% от тео-

ретической. Затем заготовки подвергали выдавливанию при

760° со степенью обжатия от 14 : 1 до 29 : 1. Относитель-

ная плотность после выдавливания превышала 99%.

Процесс рекристаллизации изучали на материале, под-

вергнутом после выдавливания холодной ротационной ков-

ке с 50%-ным обжатием. Полученные таким образом образ-

цы затем отжигали в течение 1 час при различной темпера-

туре. Во всех случаях температура рекристаллизации ма-

териала, упрочненного дисперсными частицами, оказалась

выше, чем чистой меди. Кроме этого, в упрочненной меди

после рекристаллизации сохраняется повышенная твер-

дость. Рекристаллизация материала с 10% А12О3 (размер

частиц 0,3 мк) подавляется полностью, и значительная

твердость сохраняется до температуры лишь на 83° ниже

температуры плавления.

3. Прочность при высокой температуре 43

Результаты испытаний на растяжение для образцов

непосредственно после выдавливания, а также после отжига

в вакууме при 400° в течение 1 час сравнивались с резуль-

татами таких же испытаний для меди, переплавленной

в вакууме и прокованной с 50%-ным обжатием. После

отжига сохранялся достаточно высокий предел прочности

наряду с хорошей пластичностью. Для материала с 10%

А12О3 в результате отжига оба эти свойства незначительно

изменяются. Для меди, переплавленной в вакууме, предел

текучести уменьшается на 23% его первоначального значе-

ния после отжига при 250° С в течение 1 час.

Испытания на длительную прочность, результаты кото-

рых представлены на фиг. 11 [46], показали, что при вве-

дении в медь дисперсных частиц происходит заметное

улучшение ее свойств. Например, при 350° длительная

прочность чистой меди равна за 1000 час 2,8 кг/мм2, а меди

с 10% А12О3 — 12,0 кг/мм2. Даже при 450° длительная

прочность материала с 10% А12О3 составляет 7,7 кг!мм?.

В этом исследовании размеры дисперсных частиц не опре-

деляли.

Аналогичная работа [47] была выполнена на никеле

с дисперсными включениями А12О3. Порошки никеля и

А12О3 смешивали, прессовали гидростатически под дав-

лением 52 кг!мм2 и спекали при 1250—1300° С в течение

50 час. Спеченные заготовки затем вкладывали в стальные

трубы, нагревали до 1066° и выдавливали с обжатием 12 : 1.

Испытания на длительную прочность проводили при 816° С.

Материал, состоящий из карбонильного никелевого по-

рошка (размер частиц 2—3 жк) и 7,9 об. % А12О3 (размер

частиц 0,033 juk), показал длительную прочность за 100 час,

в 7 раз большую, чем чистый никель.

Зависимости между объемной концентрацией окиси и

длительной прочностью не обнаружено, но между напря-

жением и обратной величиной расстояния между частицами

(в соответствии с теорией Орована) наблюдалась достаточ-

но хорошая линейная зависимость (фиг. 12). Присутствие

в материале более 10 об. % А12О3 не оказывает большого

влияния на пределы прочности и текучести при комнатной

температуре, однако пластичность при этом значительно

уменьшается. Бонне и Грант [48] считают, что полученные

результаты могут быть улучшены, если уделять больше

Фиг. II. Диаграмма напряжение—время до

разрушения в логарифмических координатах

для чистой компактной меди при 350° и ком-

позиции 90% Си— 10% А1»О3 (по объему) при

350 и 450°[46].

— —X---чистая медь; Си + 10%А12О3.

Фиг. 12. Соотношение между длительной проч-

ностью за 10, 100 и 1000 час и обратной вели-

чиной межчастичного расстояния d для компо-

зиции N1 — А12О3 [47].

3. Прочность при высокой температуре

45

внимания технологии производства материалов, в особен-

ности продолжительности смешивания, температуре и

электростатическому эффекту, которые могут вызывать

укрупнение частиц А12О3.

Исследование спеченного железа, содержащего А12О3

[49], показало значительное улучшение сопротивления

ползучести при высоких температурах.

Наиболее широко свойства композиций «металл —

неметалл» исследованы на примере сплавов А1 — А12О3.

Эти работы начались после опубликования Ирманом [50]

деталей промышленного производства материала, извест-

ного под названием САП (спеченный алюминиевый поро-

шок). Хороший обзор результатов исследования этого

материала можно найти в работе [51 ]. САП был случайно

открыт в 1946 г. в лабораториях швейцарской фирмы

«Алюминиум индустри», где во время опытов по производ-

ству проволоки из А1—С для спектрографии было замечено

повышение прочностных свойств по сравнению со свой-

ствами чистого алюминия.

На первый взгляд кажется, что это связано с окисной

пленкой, которая неизбежно образуется на частицах алю-

миния и препятствует их спеканию, но такое объяснение

нельзя считать правильным, так как окисная пленка легко

разрушается во время прессования и обнажается активная

металлическая поверхность. Хорошо известно, что алю-

миний и его сплавы успешно спекаются. Например, мето-

дом порошковой металлургии получены стареющие сплавы

типа дуралюмина [52], сплав А1— 6 % Си с пределом проч-

ности 33,5 кг/мм2 и удлинением 4,5% [53]. В связи с этим

вызывает удивление, почему порошковые алюминий и его

сплавы не производятся в более крупных масштабах.

САП изготавливают из тонкопластинчатого алюминие-

вого порошка с 10—13% А12О3. Для производства порошка

используют шаровые мельницы фирмы «Хаметаг»1 [54].

Пластинчатые частицы порошка несколько толще 0,01 мк

и количество окисной пленки в них несколько меньше.

Длина пластинок значительно больше их толщины. Поро-

шок подвергают прессованию, спеканию и горячей обра-

ботке давлением (преимущественно выдавливанию). При

1 Джонс, выпуск первый. — Прим. ред.

46

Часть I

спекании композиций САПа имеют место сложные газовые

реакции, рассмотренные в работе [55].

В британском патенте [56] рекомендуется подвергать

порошок холодному прессованию под давлением 50 кг! мм1

и выдавливанию при 500°. Предел прочности материала

при растяжении составляет для комнатной температуры

около 36 кг/лш2, а относительное удлинение—10,2%.

Сопротивление ползучести при повышенной температуре

весьма высокое. При 400° длительная прочность за

1000 час составляет —7,4 кг/мм2. Рекристаллизации и раз-

упрочнения материала при этой температуре не происходит.

Для сравнения можно привести данные о ползучести сплава

Y (4,0% Си; 1,5% Mg; 2,0% Ni, остальное — Al). Этот

сплав при 400° деформируется на 0,2% под напряжением

0,94 кг/мм2.

Материалы типа САП можно приготовить из стареющих

сплавов, но получаемое при этом незначительное повыше-

ние их свойств теряется при высоких температурах (в ос-

новном в том же температурном интервале, в котором про-

исходит ухудшение обычных сплавов такого же состава)

Можно предположить поэтому, что свойства САПа обуслов-

лены присутствием в нем частиц окислов. Следует отметить,

что металлы диффундируют в САП значительно легче,

чем в обычные сплавы; таким путем, вероятно, можно суще-

ственно улучшить свойства этих материалов.

Появление сплавов САП вызвало значительный интерес,

и в ряде исследований предпринимались попытки объяс-

нить характеристики этих материалов. Грегори и Грант [57 ]

исследовали САП швейцарского (фирма «Алюминиум ин-

дустри») и американского (фирма «Алюминиум компани»)

происхождения. Окисную фазу они идентифицировали как

у-А12О3. Зависимость прочности (кратковременные ис-

пытания, время до разрушения 0,01 час) от обратной вели-

чины расстояния между частицами окисла выражается от-

четливой линейной функцией как для комнатной, так и для

повышенных температур (в соответствии с теорией Оро-

вана).

В другом исследовании [58] установлено, что количе-

ство (по объему) окиси, толщина самих частиц и окисной

пленки на них оказывают независимое влияние на свой-

ства композиций САП. Исходный порошок, изготовленный

3. Прочность при высокой температуре 47

в шаровой мельнице Хаметаг, имел толщину частиц 0,17—

0,8 мк и содержал 12,3—3,0% окислов. Порошки прес-

совали в холодном состоянии под давлением 35 кг/мм2,

затем под таким же давлением при температуре 540° и, на-

конец, выдавливали при 540°.

Результаты испытаний на растяжение при комнатной

температуре показали, что прочность материала опреде-

ляется главным образом толщиной частиц исходного по-

рошка и почти не зависит от суммарного содержания окис-

ла. Зависимость предела прочности от логарифма толщины

частиц выражается прямой линией как при комнатной тем-

пературе, так и при 400° (это согласуется с данными Ген-

замера).

Следует отметить, что толщина исходных частиц алю-

миния, строго говоря, не соответствует среднему расстоя-

нию между окисными частицами в материале после вы-

давливания, так как форма окисных пленок при этом из-

меняется.

Как видно, данные о связи прочностных характеристик

с расстоянием между частицами несколько противоречивы.

Интересно определить, какая теория — Орована или Ген-

замера — лучше описывает поведение при высоких тем-

пературах САПа и других материалов, упрочненных ди-

сперсными частицами. Кроме того, эти теории относятся

к комнатной температуре; вполне возможно, что механизм

деформации в интервале температур от комнатной до 400°

может отличаться от обычного процесса скольжения в кри-

сталлической решетке алюминия. Более того, поверхность

раздела между металлом и, по-видимому, нестехиометриче-

ской А12О3 — великолепный сток для вакансий, а также

место, где могут уничтожаться или возникать дислокации.

Важно отметить, что все хорошие результаты для мате-

риалов, упрочненных дисперсными частицами, получены

после выдавливания. Обычно предполагается, что эта опе-

рация служит только для увеличения плотности и улучше-

ния распределения. Но первое достигают горячим прессо-

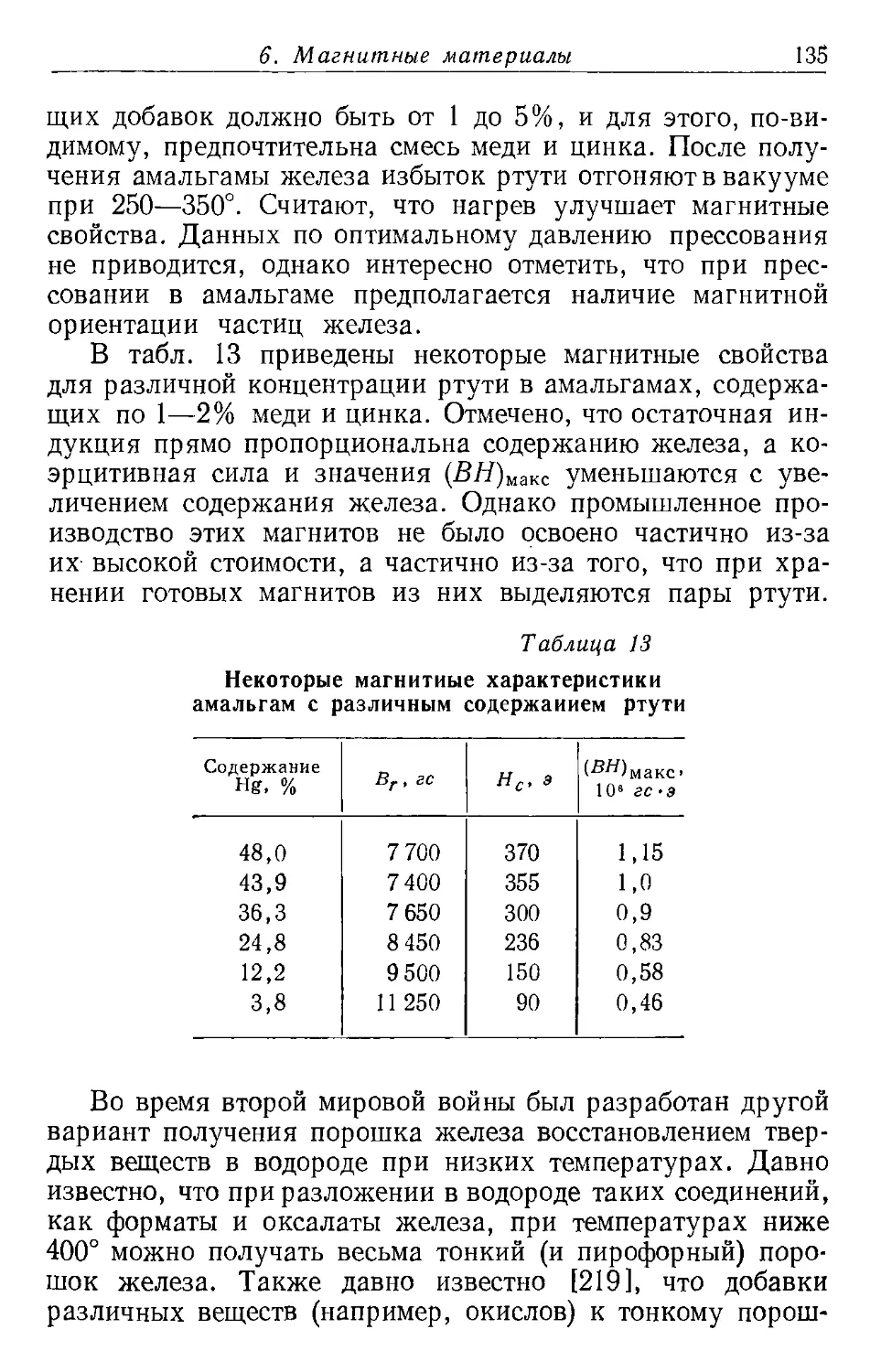

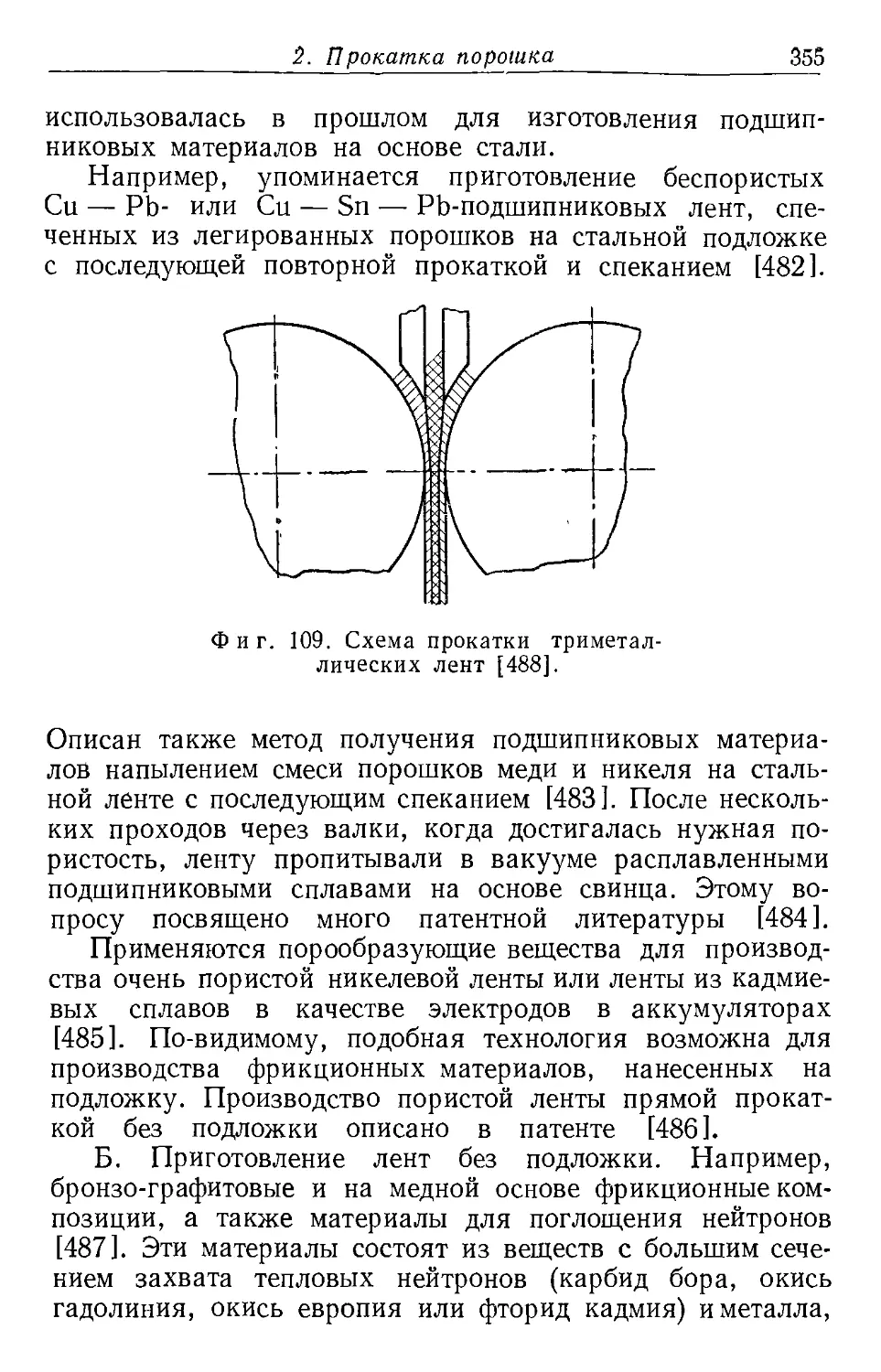

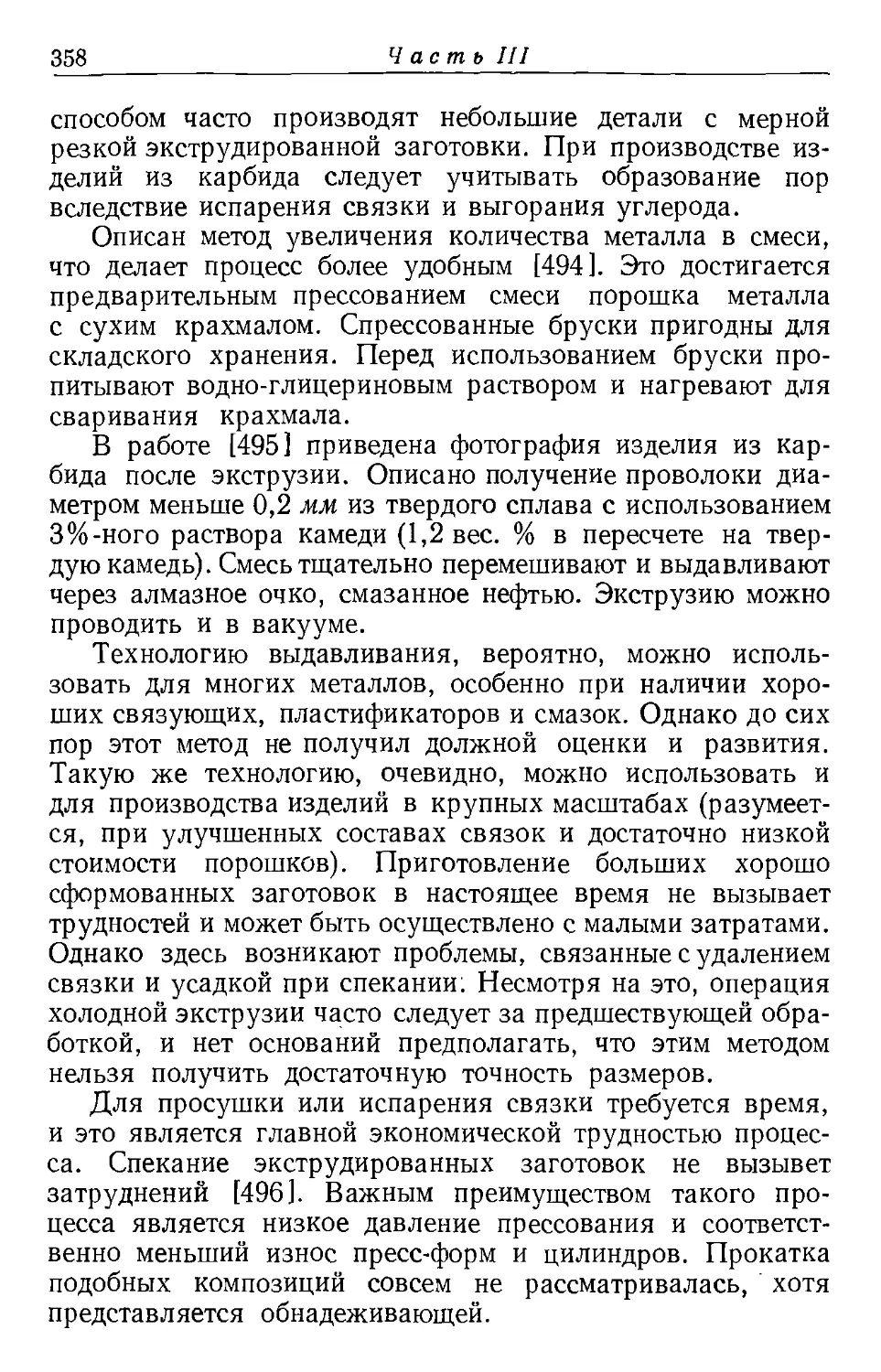

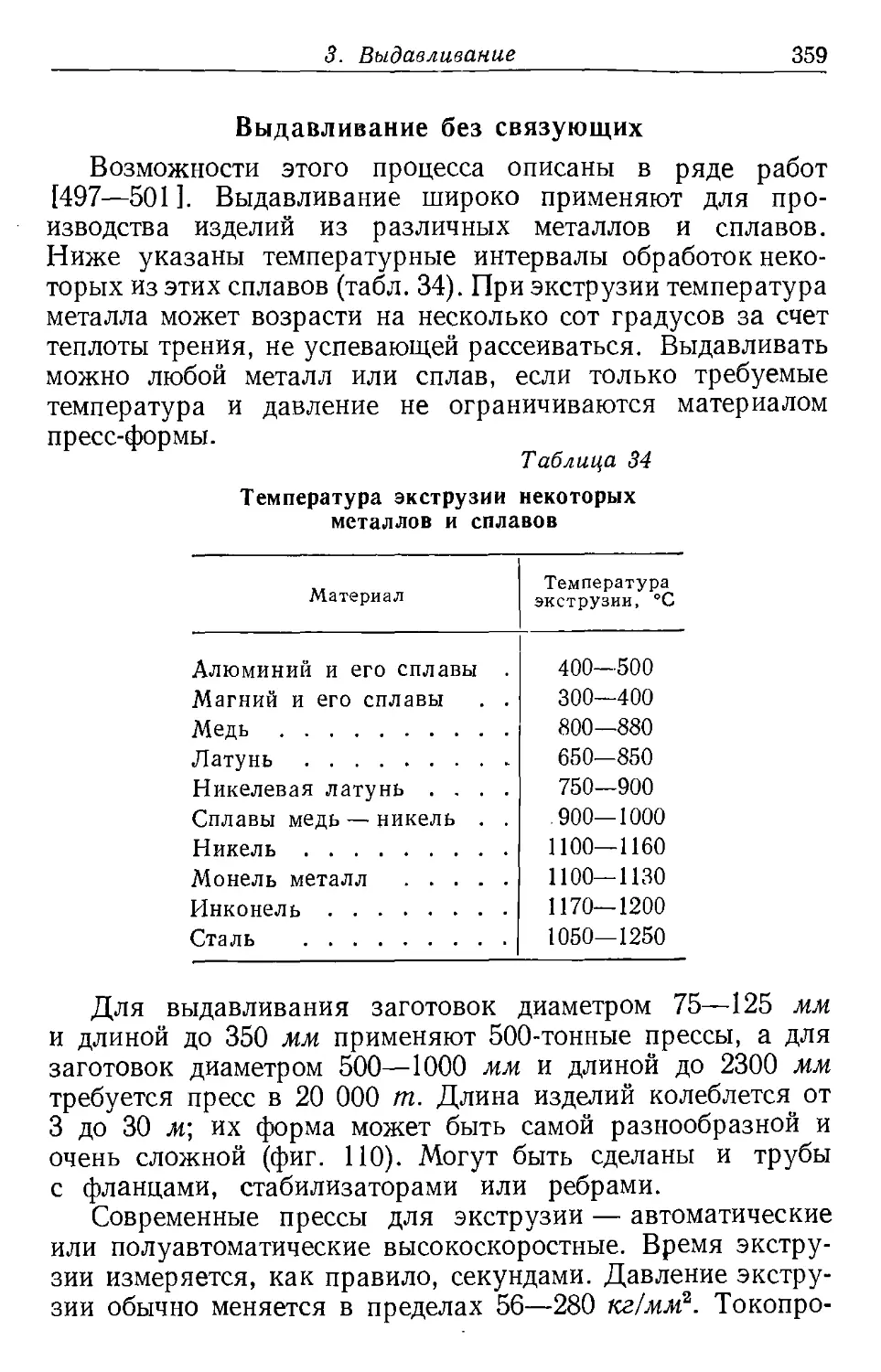

ванием, а второе не является необходимым, поскольку