Similar

Text

СТАНОК ТОКАРНО — ВИНТОРЕЗНЫЙ

SAMAT. 400S

И ЕГО МОДИФИКАЦИИ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

40OS.ООО.000 РЭ

Альбом 1

(Всего альбомов 2)

РОССИЯ

САМАРА

ВНИМАНИЕ! ПРИСТУПИТЬ К РАБОТЕ НА СТАНКЕ, ЕГО МОНТАЖУ, ЗАПУСКУ И

ЭКСПЛУАТАЦИИ, ТОЛЬКО ПОСЛЕ ОЗНАКОМЛЕНИЯ С НАСТОЯЩИМ

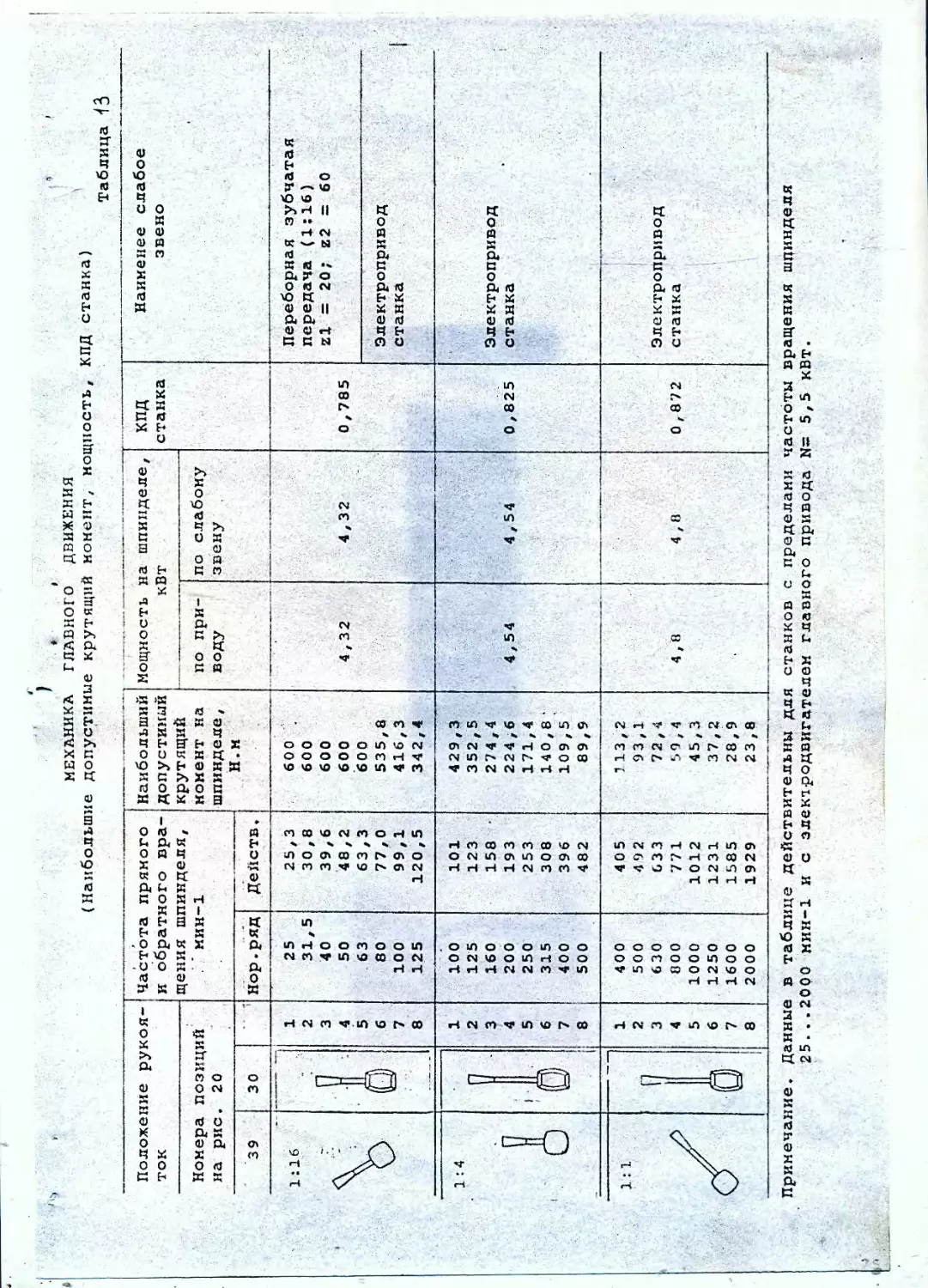

РУКОВОДСТВОМ ПО ЭКСПЛУАТАЦИИ

В связи с постоянной работой по совершенствованию

изделий, повышающей их надежность и улучшающей

условия эксплуатации, в конструкцию могут быть

внесены незначительные изменения, не отраженные в

настоящем издании

1. ОБЩИЕ СВЕДЕНИЯ

Инвентарный номер /(г

Аор&ЛЪ SAMAT 40 0

Наибольшая длина обрабатываемого изделия

Дата пуска станка в эксплуатацию

Адрес: 443010, г.Самара, ул.Красноармейская, 1

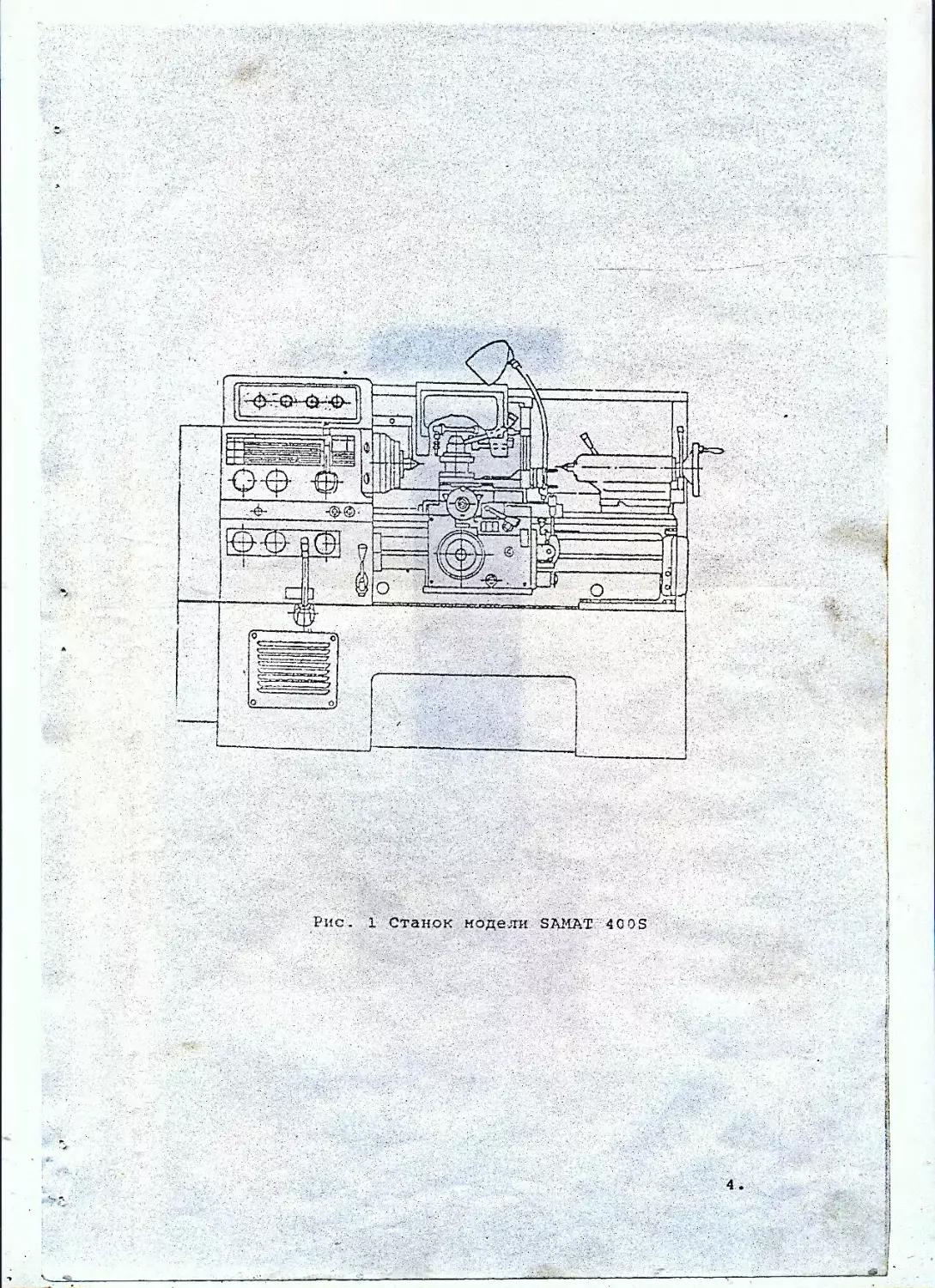

Настоящее руководство распространяется на универсальный токарно-

винторезный станок модели SAMAT 400S ( рис. 1 ) и его модификации.

Модификации станка предусматривают исполнение его с различной

длиной обработки, с выемкой в станине и др.

Станки предназначены для выполнения разнообразных токарных ра-

бот, а также для нарезания резьб: метрической, дюймовой, модульной

и питчевой.

В связи с тем, что станки могут применяться в различных отраслях

промышленности на всевозможных операциях, для обработки разных ма-

териалов, обслуживание станков следует осуществлять с учетом специ-

фики их эксплуатации.

Необходимей учесть, что станок SAMAT 400S и его модификации явля-

ются моделями повышенной точности и, во избежание потери точности,

не следует _использовать_их для черновой обработки.

Технологические возможности станков весьма широки, поэтому в ру-

ководстве не представляется возможным показать все виды и приемы

работы на них.

Допустимы .следующие виды обработки (при этом дисбаланс детали не

более 5 кг.см;:

1. Обработка в патроне:

- макс, длина обрабатываемой детали от торца патрона 120 мм

- макс, диаметр обрабатываемой детали 400 мм

- макс, частота вращения шпинделя 315 мин-1

2. Обработка детали, установленной между центрами:

- макс, диаметр обрабатываемой детали 220 мм

- макс, частота вращения шпинделя 500 мин-1

3. Обработка детали с использованием поджима задней бабки:

- макс, вес детали 300 кг

При длине детали > 120 мм необходимо работать с использованием

поджимных и направляющих приспособлений (задняя бабка, пиноль, лю-

неты ) .

Возможно использование только зажимных устройств, которые расчи-

таны на п ши.макс. > 2000 мин-1 и которые имеют зазор со станиной

не менее 25 мм.

При использовании планшайб необходимо соблюдать все указания по

технике безопасности (см. я. 8.14 руководства по эксплуатации).

СТАНОК ДОЛЖЕН ОЬСПУ.'КНВАТЬСЯ-ТОЛЬКО’ •’-ОДНИМ ОПЕРАТОРОМ.

Рис. 1 Станок модели SAMAT 400S

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

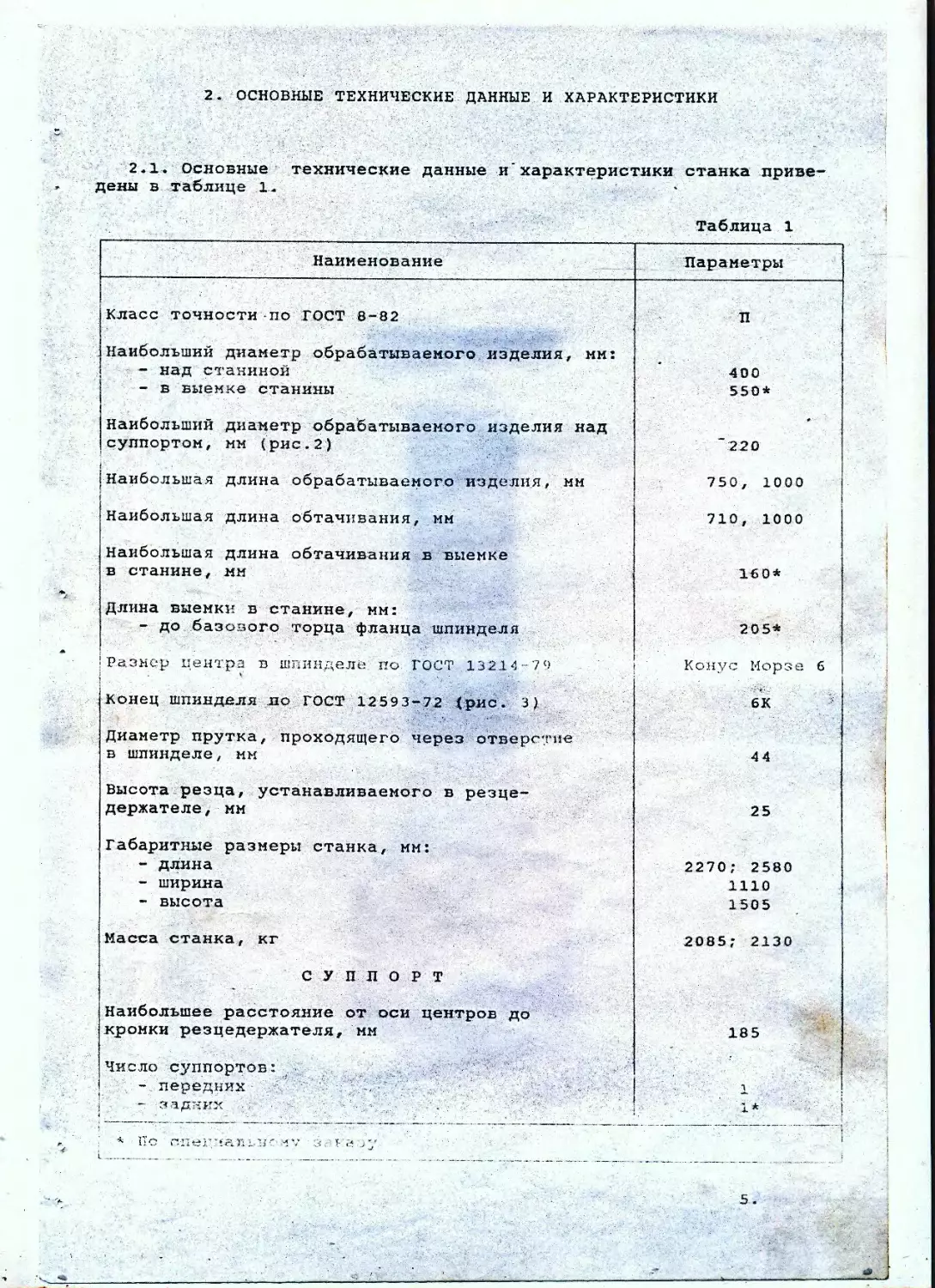

2.1. Основные технические данные и'характеристики станка приве-

дены в таблице 1.

Таблица 1

Наименование Параметры

Класс точности -по ГОСТ 8-82 П

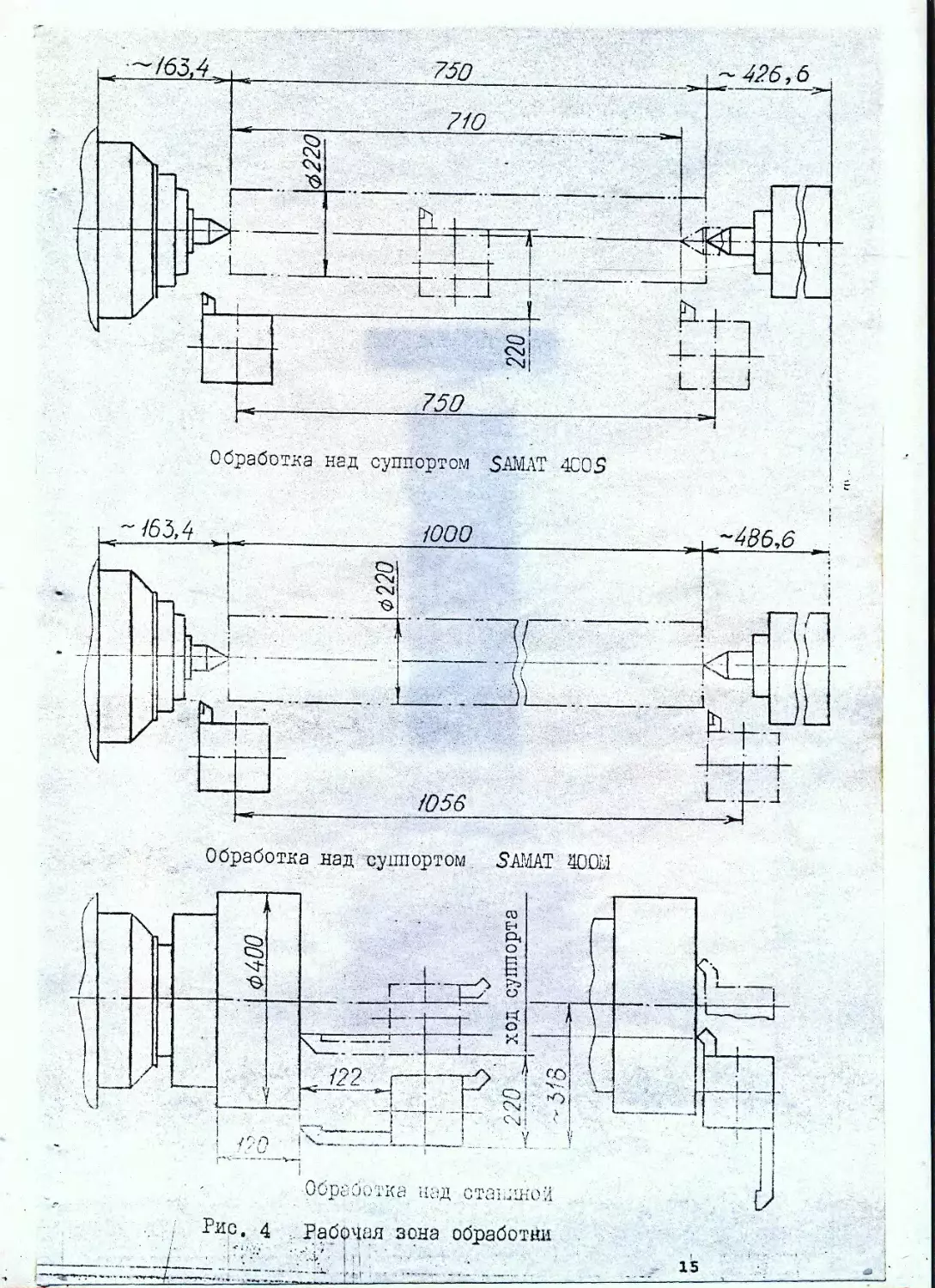

Наибольший диаметр обрабатываемого изделия, мм: - над станиной - в выемке станины 400 550*

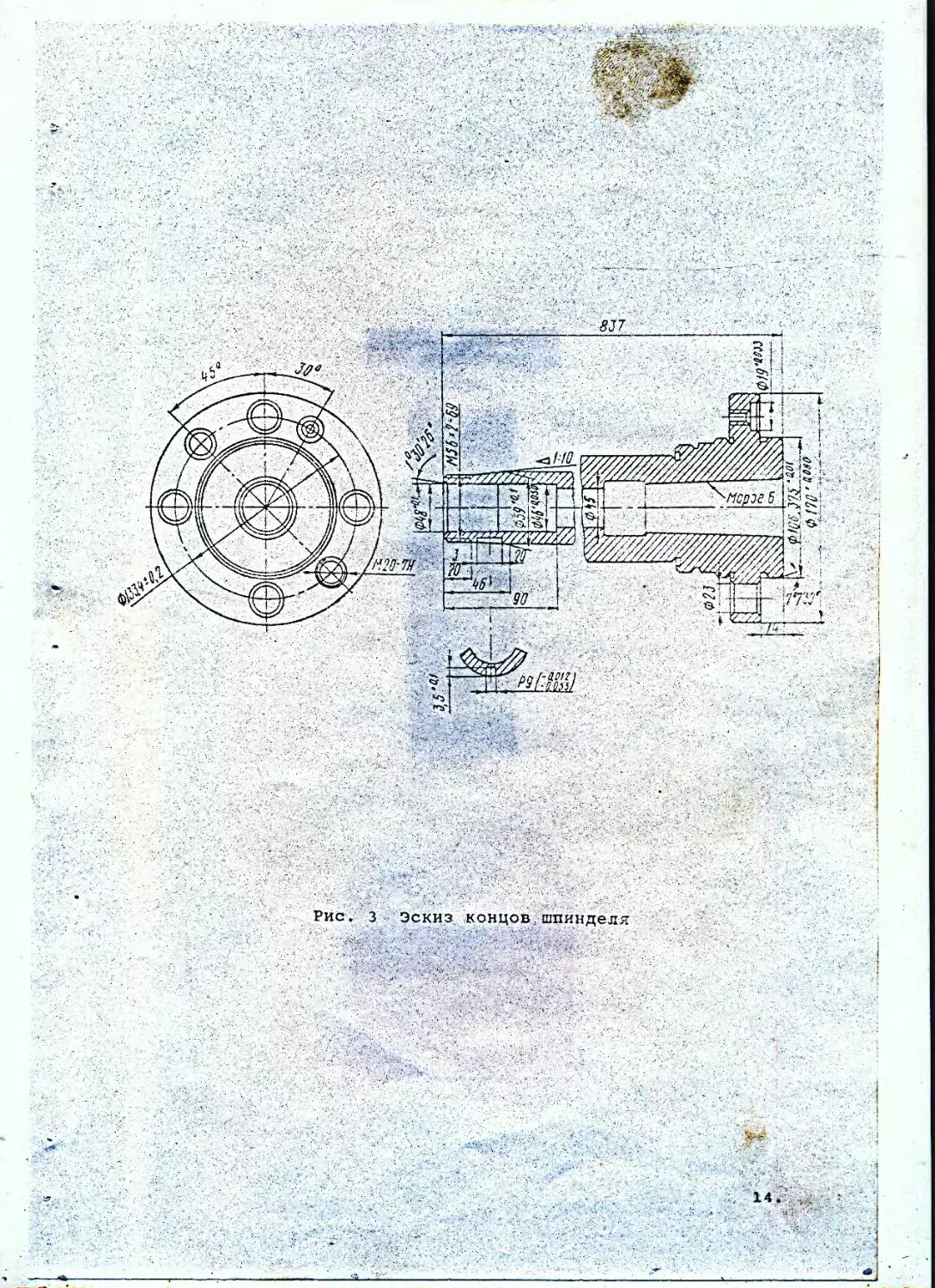

Наибольший диаметр обрабатываемого изделия над суппортом, мм (рис.2) ' 220

Наибольшая длина обрабатываемого изделия, мм 750, 1000

Наибольшая длина обтачивания, мм 710, 1000

Наибольшая длина обтачивания в выемке в станине, мм 160*

Длина выемки в станине, мм: - до базового торца фланца шпинделя 205*

Размер центра в шпинделе по ГОСТ 13214-79 Конус Морзе 6

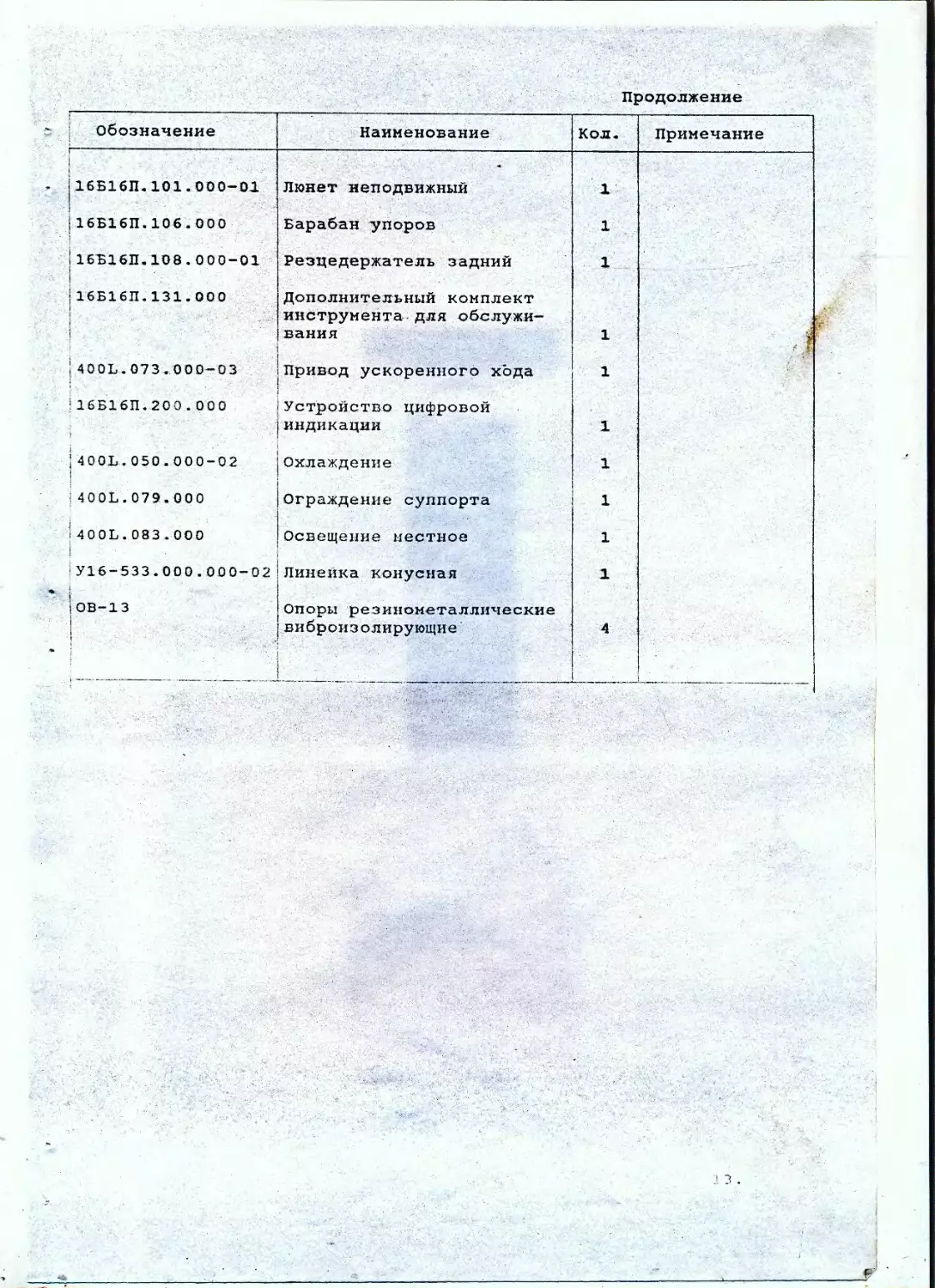

Конец шпинделя ЛО ГОСТ 12593-72 (рис. 3) 6К

Диаметр прутка, проходящего через отверстие в шпинделе, мм 44

Высота резца, устанавливаемого в резце- держателе, мм 25

Габаритные размеры станка, мм: - длина - ширина - высота 2270; 2580 1110 1505

Масса станка, кг 2085; 2130

СУППОРТ

Наибольшее расстояние от оси центров до кромки резцедержателя, мм 185

Число суппортов: - передних 1 .

- задт-их : ~i Л

* По’специальноmv заказу . --

5.

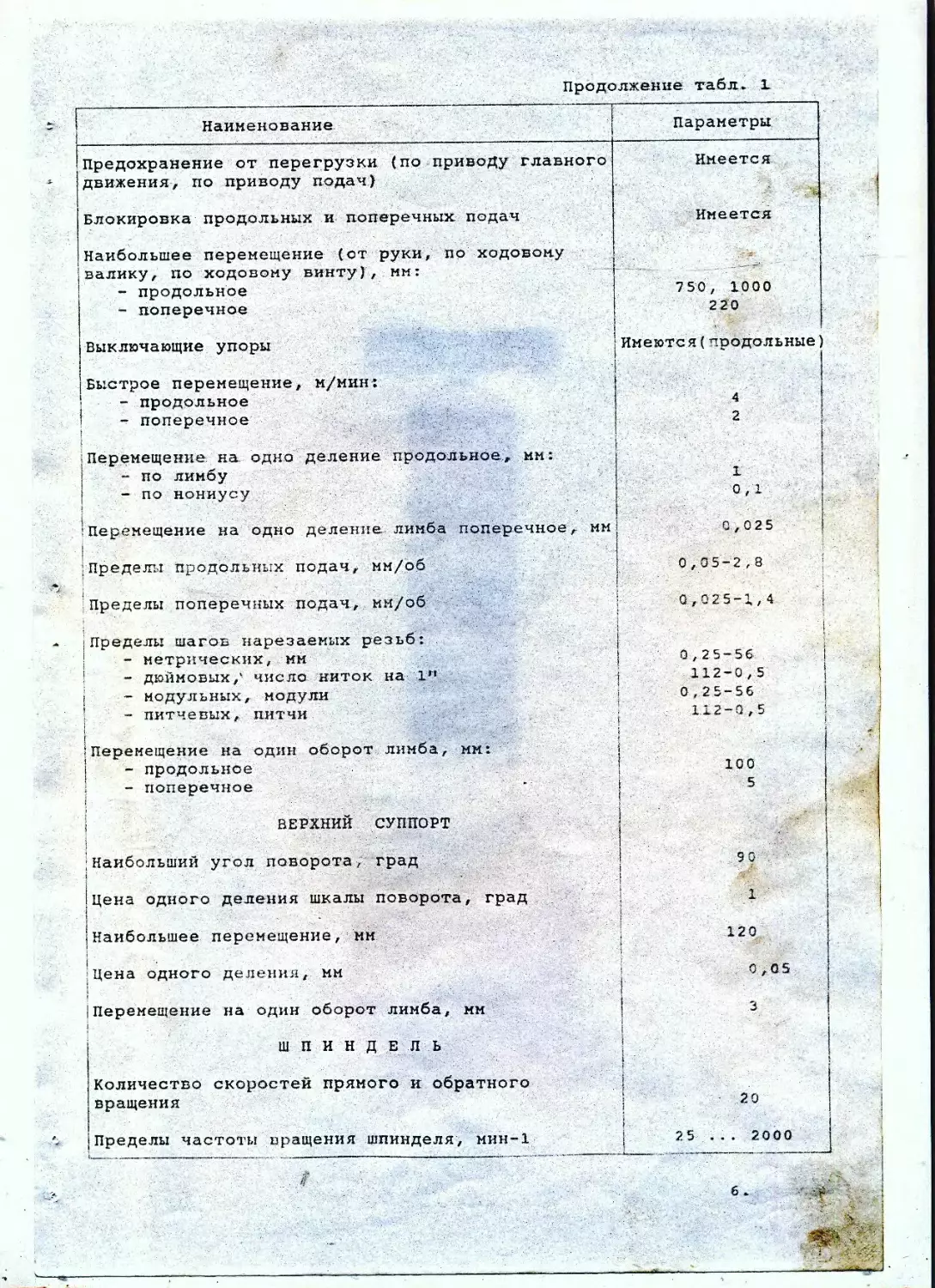

Продолжение, табл. 1.

Наименование. Параметры

Предохранение от перегрузки (по приводу главного движения, по приводу подач) Блокировка продольных и поперечных подач Наибольшее перемещение (от руки, по ходовому валику, по ходовому винту), мм: - продольное - поперечное Выключающие упоры Быстрое перемещение, м/мин: - продольное - поперечное Перемещение на. одно деление продольное., мм: - по лимбу - по нониусу 'перемещение на одно деление лимба поперечное, мм [Пределы продольных подач, мм/об Пределы поперечных подач., мм/об (Пределы шагов нарезаемых резьб: - метрических, мм ! - дюймовых,' число ниток на Iм । - модульных, модули ! - питчевых, питчи :Перемещение на один оборот лимба, мм: - продольное - поперечное ВЕРХНИЙ СУППОРТ ;Наибольший угол поворота, град [Цена одного деления шкалы поворота, град (Наибольшее перемещение, мм Цена одного деления, мм |Перемещение на один оборот лимба, мм ШПИНДЕЛЬ Количество скоростей прямого и обратного вращения [Пределы частоты вращения шпинделя, мин-1 Имеется Имеется 750, 1000 2 20 Имеются(продольные) 4 2 1 о,1 0., 0 25 0,05-2,8 0,025-1,4 0,25-56 112-0,5 0,25-56 ( 1.12 — 0,5 100 5 90 1 120 0,05 3 20 25 ... 2000

6. /

да'

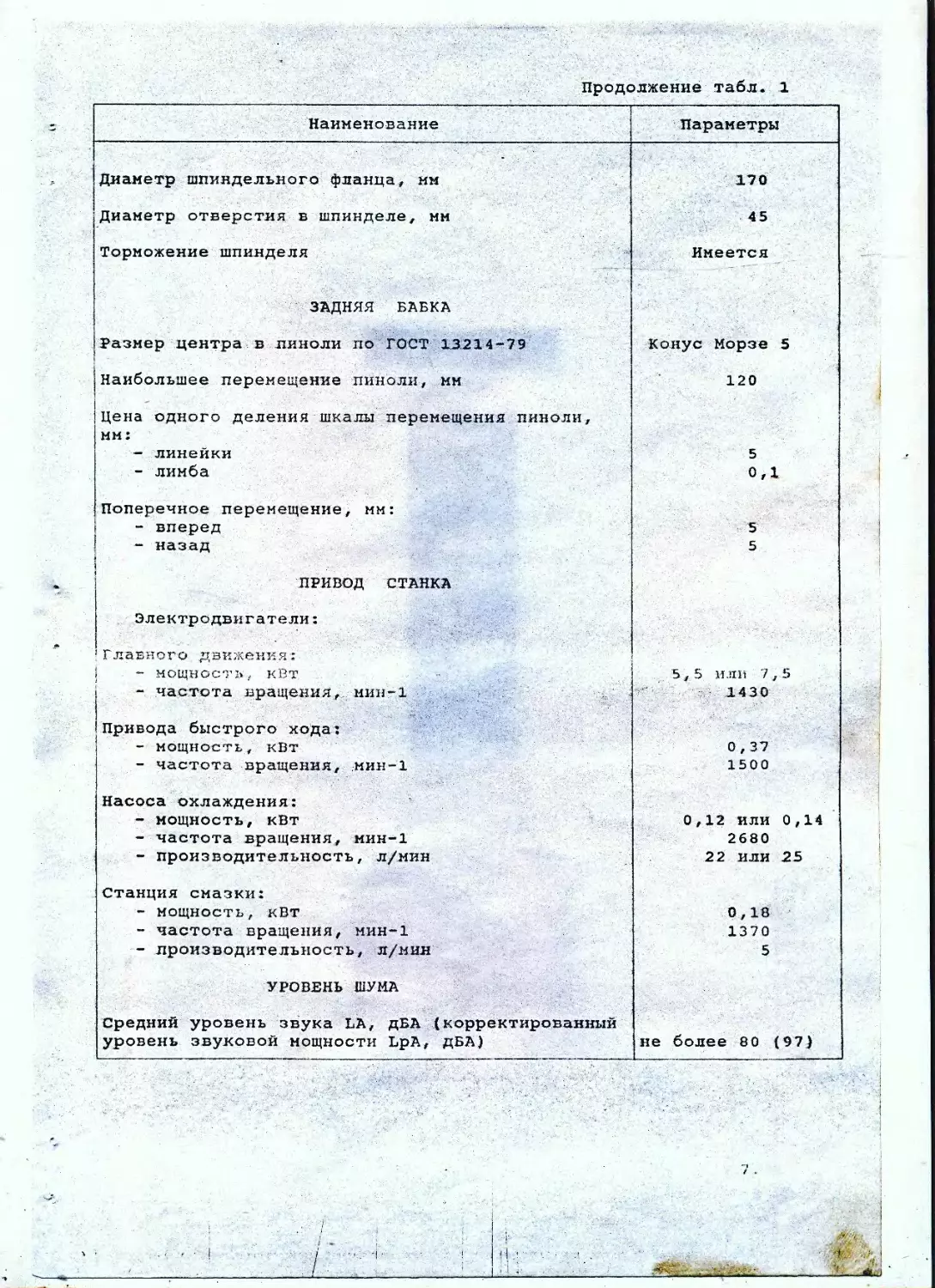

Продолжение табл. 1

Наименование Параметры

Дианетр шпиндельного фланца, мм Диаметр отверстия в шпинделе, мм Торможение шпинделя ЗАДНЯЯ БАБКА Размер центра в пиноли по ГОСТ 13214-79 Наибольшее перемещение пиноли, мм Цена одного деления шкалы перемещения пиноли, мм: - линейки - лимба Поперечное перемещение, мм: i - вперед I - назад ПРИВОД СТАНКА Электродвигатели: Главного движения: j - мощность, кВт - частота вращения, мин-1 Привода быстрого хода: - мощность, кВт - частота вращения, мин-1 Насоса охлаждения: - мощность, кВт - частота вращения, мин-1 - производительность, л/мин Станция смазки: - мощность, кВт - частота вращения, мин-1 - производительность, л/мин УРОВЕНЬ ШУМА Средний уровень звука LA, дБА (корректированный уровень звуковой мощности LpA, дБА) 170 45 Имеется Конус Морзе 5 120 5 0,1 5 5 5,5 или 7,5 1430 0,37 1500 0,12 ИЛИ 0,14 2680 22 ИЛИ 25 0,18 1370 5 не более 80 (97)

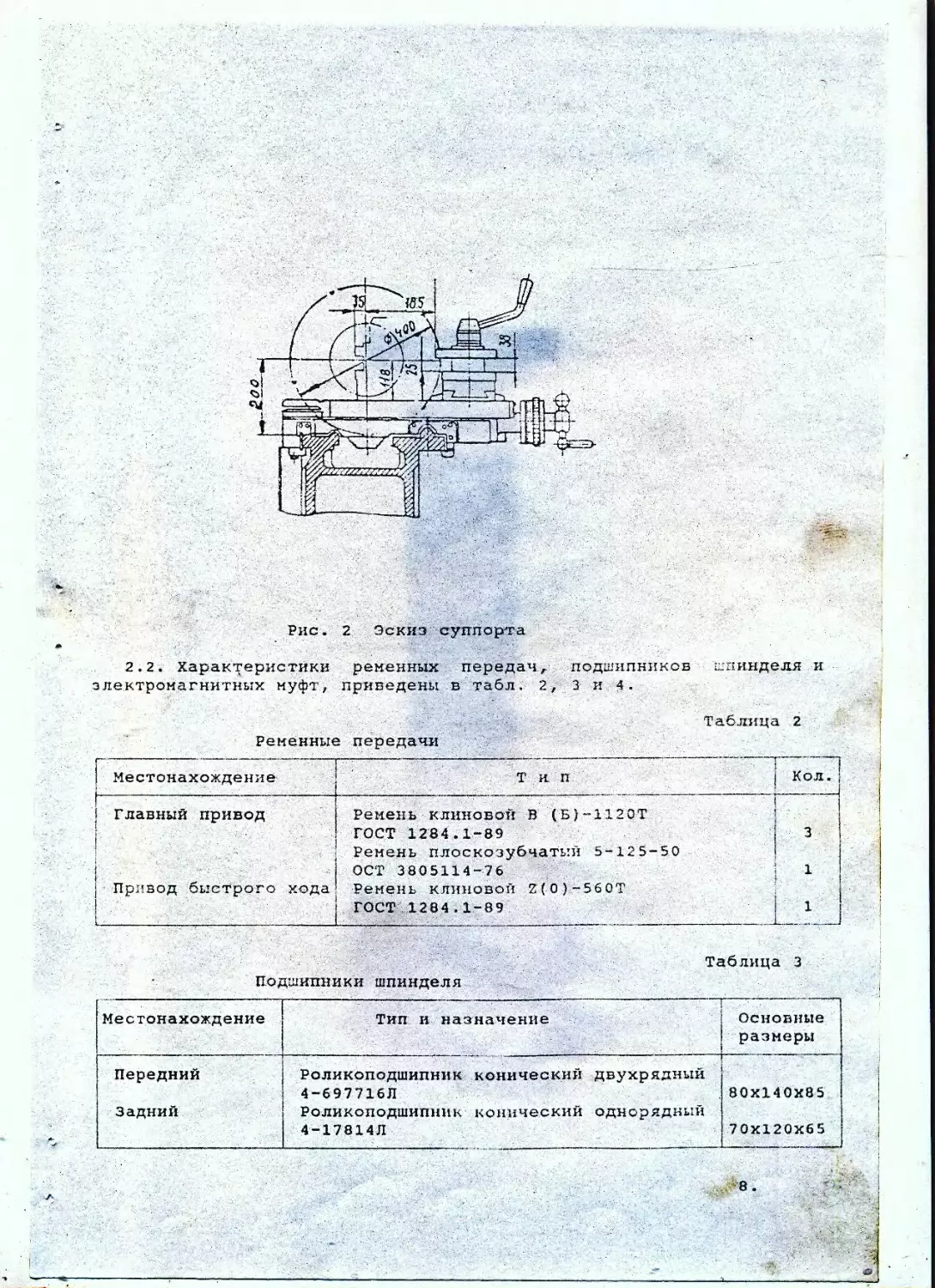

Рис. 2 Эскиз суппорта

2.2. Характеристики ременных передач, подшипников шпинделя и

электромагнитных муфт, приведены в табл. 2, 3 и 4.

Таблица 2

Ременные передачи

Местонахождение Тип Кол.

• Главный привод Ремень клиновой В (Б)-1120Т ГОСТ 1284.1-89 3

Ремень плоскозубчатый 5-125-50 ОСТ 3805114-76 1

Привод быстрого хода Ремень клиновой Z(0)-560T ГОСТ 1284.1-89 1

Таблица з

Подшипники шпинделя

Местонахождение Тип и назначение Основные размеры

Передний Задний Роликоподшипник конический двухрядный 4-697716Л Роликоподшипник конический однорядный 4-17814Л 80X140X85 70X120X65

8

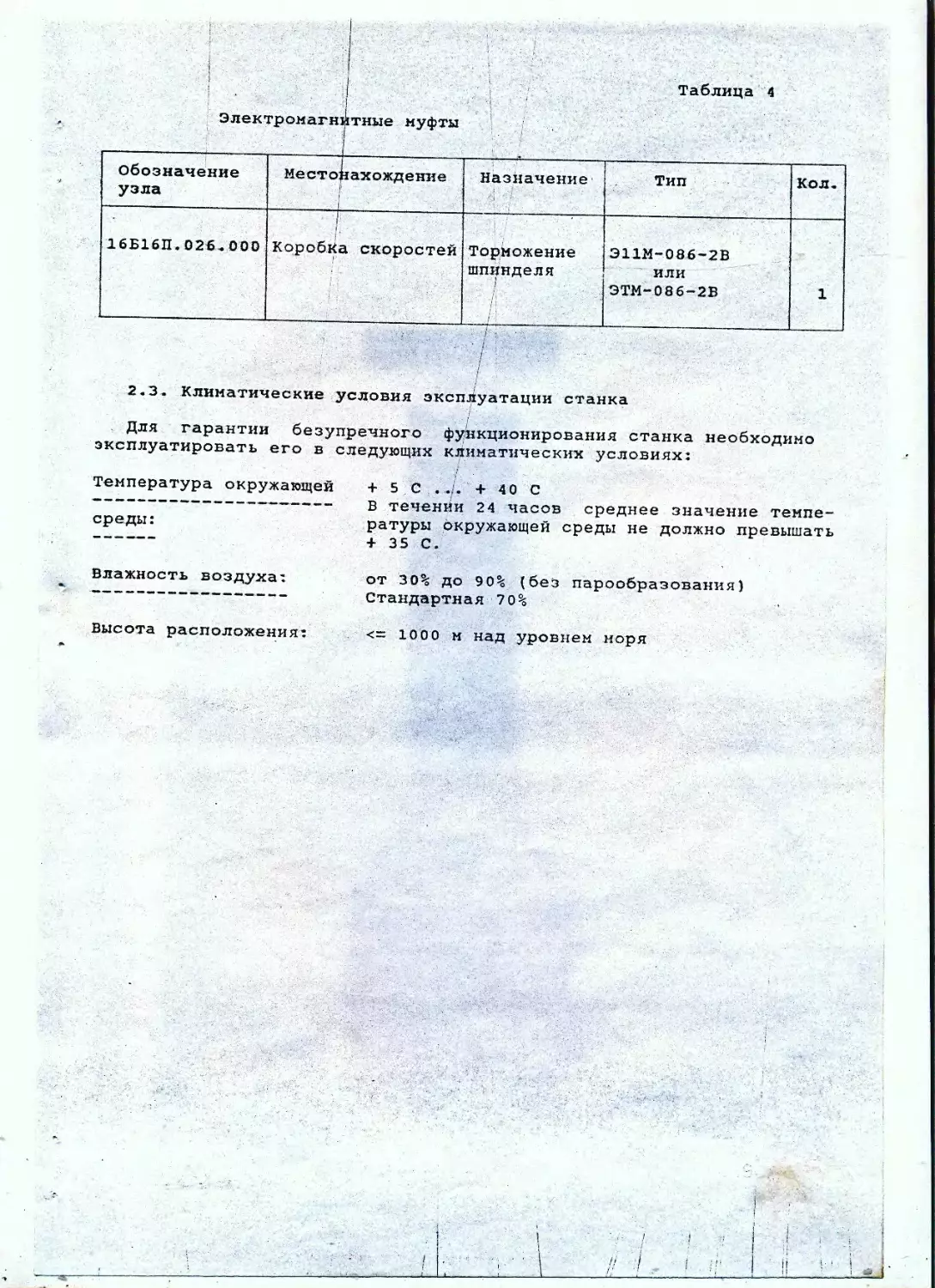

1 Таблица 4

Электромагнитные муфты

Обозначение узла Место вхождение Назначение Тип Кол.

16Б16П.026.000 КоробК а скоростей Торможение шпинделя Э11М-086-2В или ЭТМ-086-2В 1

2.3. Климатические условия эксплуатации станка

Для гарантии безупречного функционирования станка необходимо

эксплуатировать его в следующих климатических условиях:

Температура окружающей + 5 С .... + 40 С

В течении 24 часов среднее значение темпе-

среды:---------------------------------------------------------------ратуры окружающей среды не должно превышать

------ + 35 С.

Влажность воздуха: от 30% до 90% (без парообразования)

------------------ Стандартная 70%

Высота расположения:

1000 м над уровнем норя

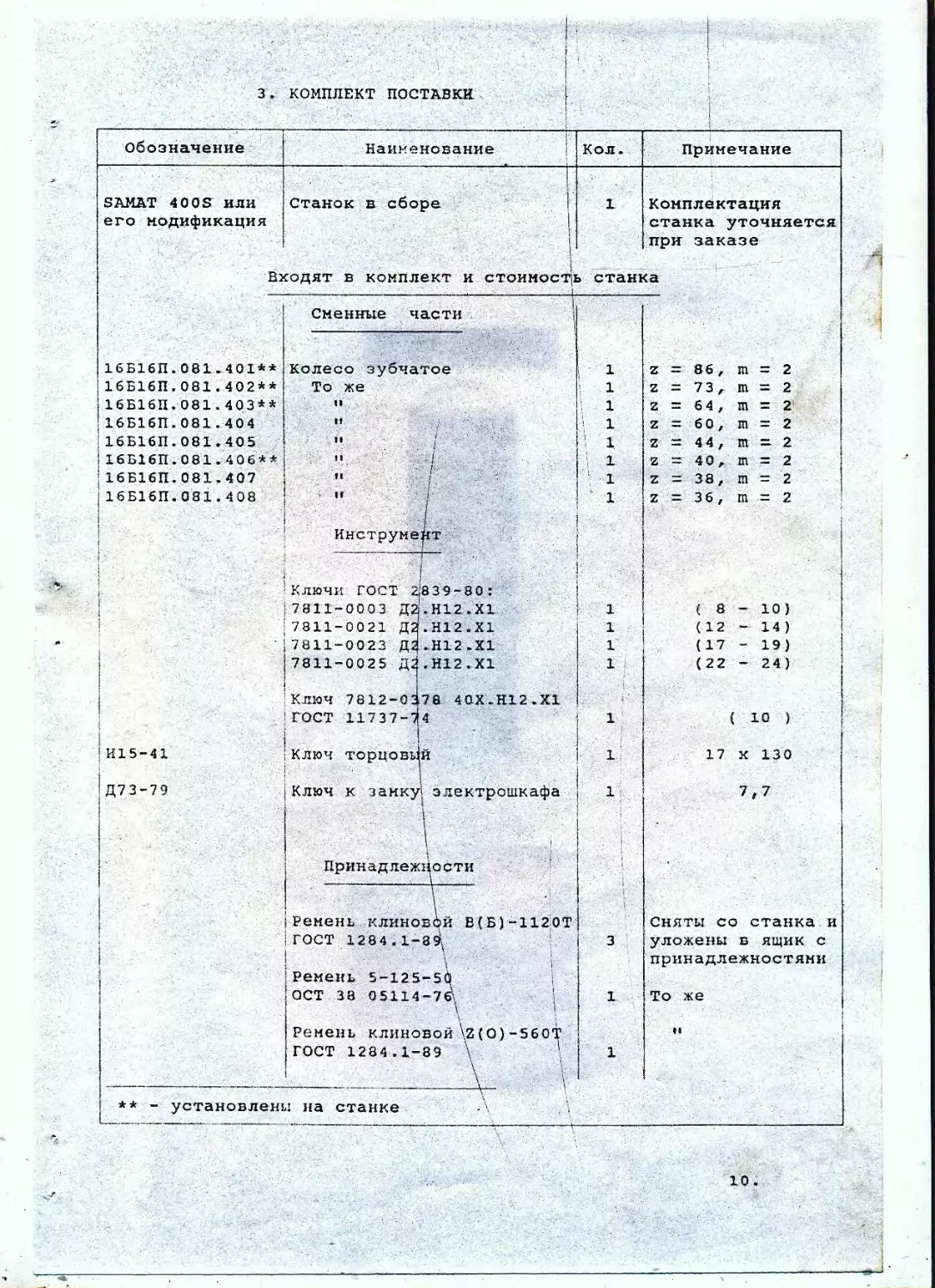

3 . | КОМПЛЕКТ ПОСТАВКИ }

Обозначение Наименование Кол. Примечание

SAMAT 40OS или ~г Станок в сборе 1 Комплектация

его модификация • - . • станка уточняется

• 1 при заказе

Входят в комплект и стоимост станка

Сменные части

16Б16П.081.401** Колесо зубчатое 1 z = 86, m = 2

16Б16П.081.402** То же ' 1 z - 73, m = 2

16Б16П.081.403** 11 1 Z = 64, m = 2

16Б16П.081.404 1' z = 60, m = 2

16Б16П.081.405 1 z = 44, m = 2

1 1бБ16П.081.40б* * Z = 40 , m = 2

j16Б16П.081.407 ' 1 z - 38, m = 2

'16Б16П.081.408 1 z = 36, m = 2

Инструмент’

Ключи ГОСТ 2|839-80:

7811-0003 Д2|'.Н12.Х1 1 (8-10)

7811-0021 Д2.Н12.Х1 1 (12 - 14)

7811-0023 Д2|.Н12.Х1 1 (17 - 19)

7811-0025 Д2.Н12.Х1 1 (22 - 24)

КЛЮЧ 7812-0378 4ОХ-Н12.Х1

ГОСТ 11737-^4 1 ( 10 )

|И15-41 Ключ торцовой 1 17 X 130

IД73-79 Ключ к замку' электрошкафа i 1 : 7,7

1 ; Принадлежности

i | : I Ремень клиновбй В(Б)-1120Т Сняты co станка и

ГОСТ 1284.1-8^ 3 уложены в ящик с

1 г . i принадлежностями

Ремень 5-125-50

ОСТ 38 05114-76/ 1 То же

Ремень клиновой\z(0)-560T к

ГОСТ 1284.1-89 \ '• • \ 1 1

** - установлены ла станке

1

10

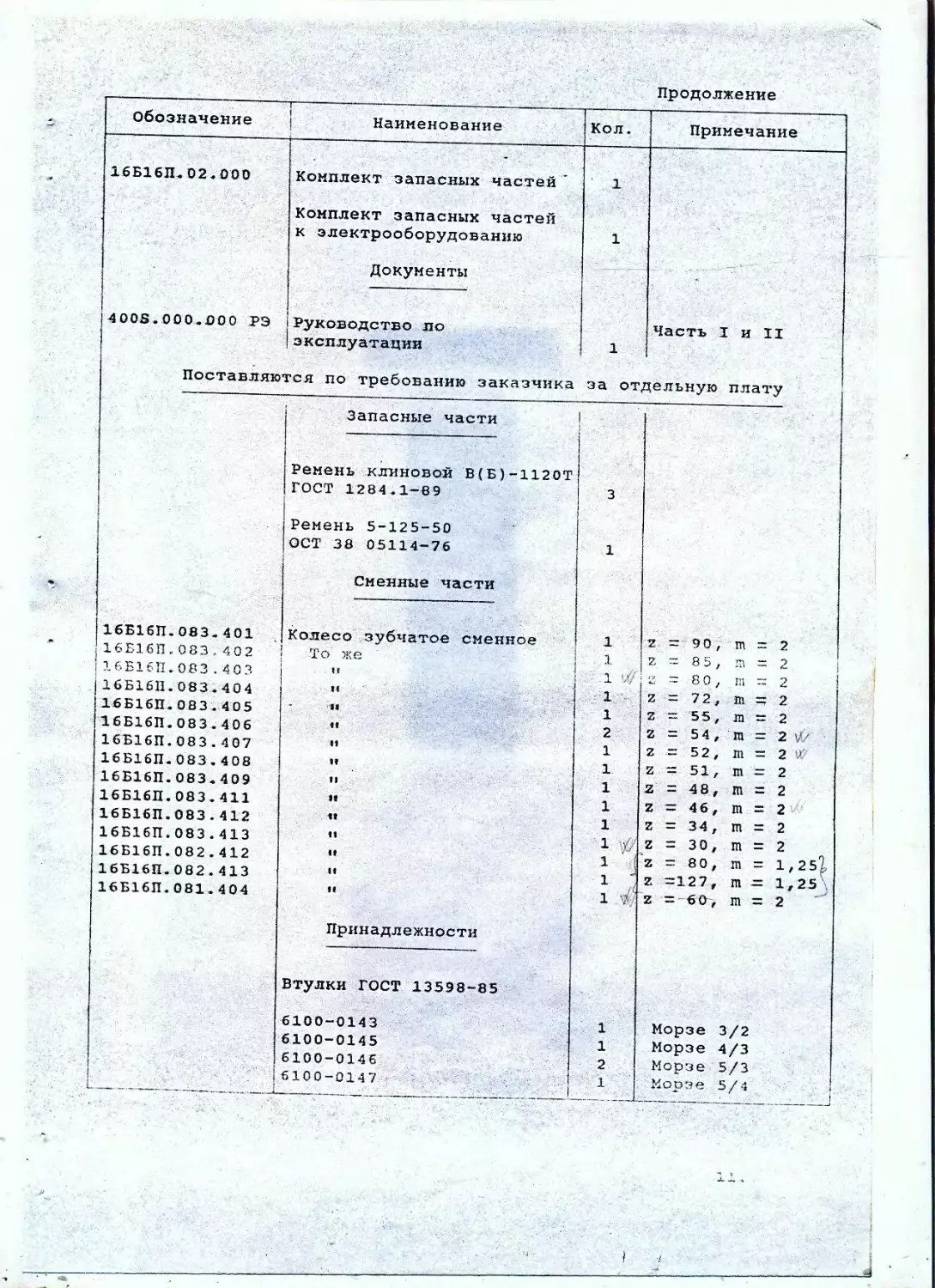

Продолжение

Обозначение Наименование Кол. Примечание

16Б16П.02.ООО Комплект запасных частей ' 1

Комплект запасных частей к электрооборудованию 1

Документы

400S.000.000 РЭ Руководство ло Часть I и II

эксплуатации 1

Поставляются по требованию заказчика за отдельную плату

Запасные части

Ремень клиновой В(Б)-1120Т ГОСТ 1284.1-89 3

Ремень 5-125-50 ОСТ 38 05114-76 1

Сменные части

16Б16П.083.401 Колесо зубчатое сменное 1 г =- 90, m = 2

16Б16П.083.402 То же 1 Z - 85, га = 2

16Б16П.083.403 1 / = 80, m = 2

16Б1611. 083.404 1 Z = 72, га =; 2

16Б16П.083.405 1 Z = 55, га = 2

16Б16П.083.406 2 Z - 54, m = 2 V'

16Б16П.083.407 1 Z - 52, га = 2 W

16Б16П.083.408 1 Z = 51, m = 2

16Б16П.083.409 1 2 = 48, m = 2

16Б16П.083.411 1 Z = 46, m = 2

16Б16П.083.412 1 Z = 34, m = 2

16Б16П.083.413 1 X 7. = 30, m = 2

16Б16П.082.412 1 ; Z = 80, m = 1,257.

16Б16П.082.413 it 1 - Z =127, m = 1.25

16Б16П.081.404 Принадлежности 1 Z = 60, m = 2

Втулки ГОСТ 13598-85

6100-0143 1 Морзе 3/2

6100-0145 1 Морзе 4/3

6100-0146 2 Морзе 5/3

_ : L’j- 6100-0147 1 Морзе 5/4

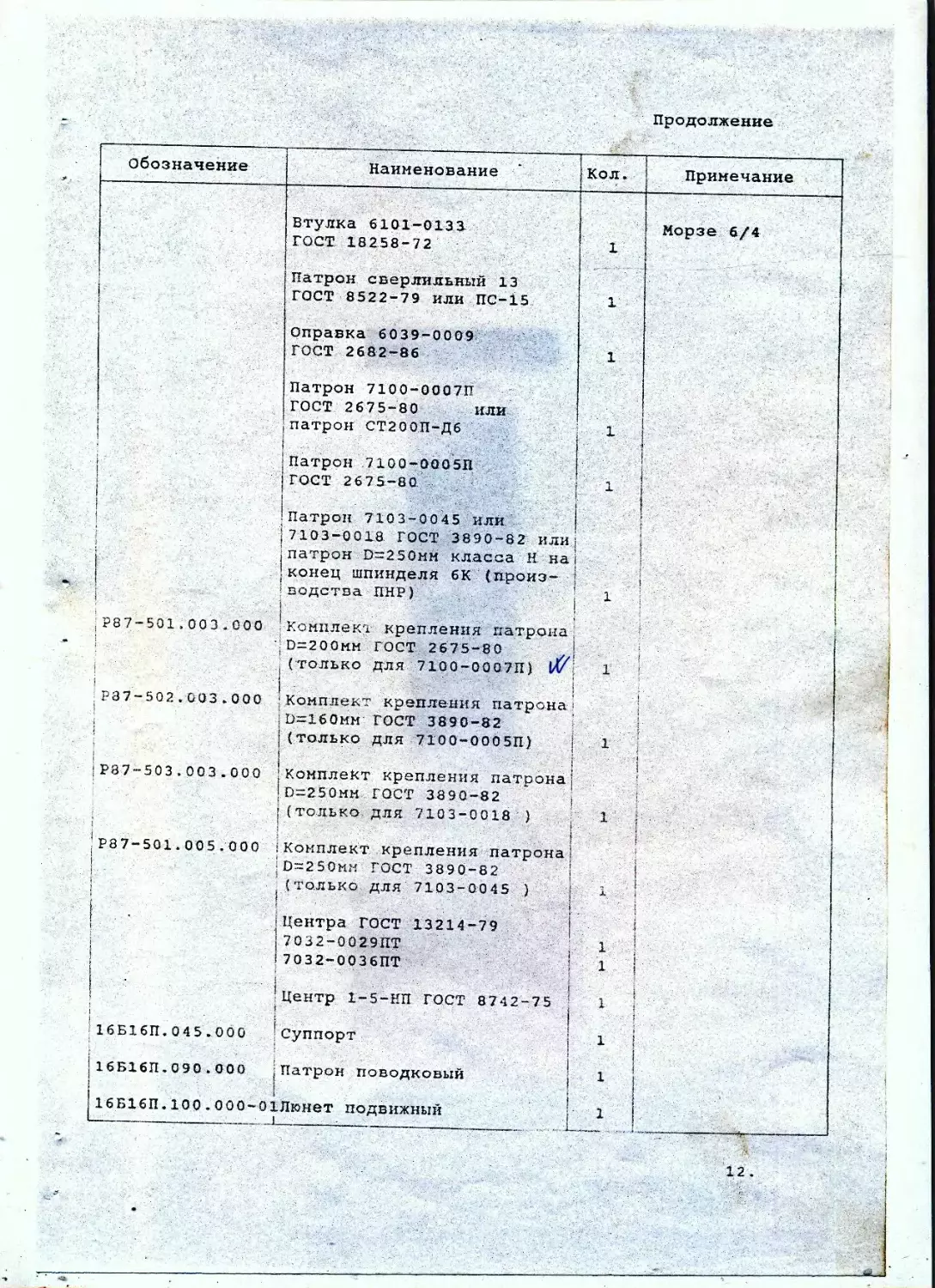

Продолжение

Обозначение Наименование Кол. Примечание

1 1 Р87-501.003.000 j .Р37-502.003.000 |Р37-503.003.000 ‘Р87-501.005.000 i • i | • '16Б16П.045.000 j16Б16П.090.ООО 16Б16П.100.000-0 Втулка 6101-0133. ГОСТ 18258-72 Патрон сверлильный 13 ГОСТ 8522-79 ИЛИ ПС-15 Оправка 6039-0009 ГОСТ 2682—86 Патрон 7100-0007П ГОСТ 2675-80 ИЛИ патрон СТ2 0 0.П-Д6 Патрон .7100-000511 ГОСТ 2675—80 Патрон 7103-0045 или. 7103-0018 ГОСТ 3890-82 ИЛИ патрон D=250mm класса Н на конец шпинделя БК (произ- водства ПНР) Комплект крепления патрона D=200mm ГОСТ 2675-80 (только для 7100-000.7П) W Комплект крепления патрона О=160мм ГОСТ 3890-82 (ТОЛЬКО для 7100-0005П) Комплект крепления патрона D=250MM ГОСТ 3890-82 (ТОЛЬКО, для 7103-0018 ) Комплект, крепления патрона D=250MM ГОСТ 3890-82 (ТОЛЬКО ДЛЯ 7103-0045 ) Центра ГОСТ 13214-79 7032-002.9IIT 7032-0036ПТ Центр 1—5—НН ГОСТ 8742-75 Суппорт Патрон поводковый .Люнет подвижный 1 1 1 1 1 1 1 • 1 ' i 1 i 1 Морзе 6/4

12.

Продолжение

Обозначение Наименование Кол. Примечание

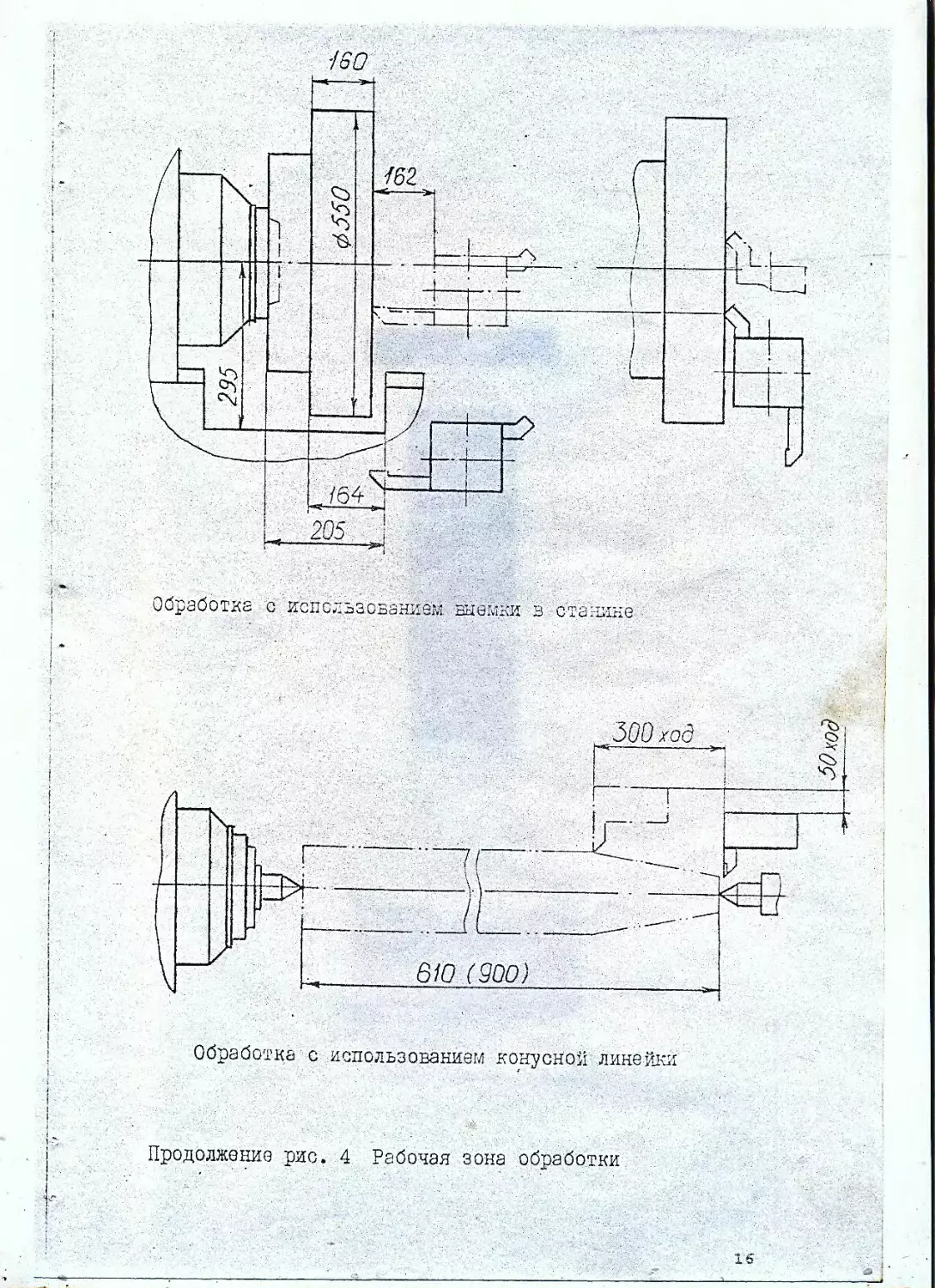

16Б16П.101.000-01 Люнет неподвижный 1

16Б16П.106.000 Барабан упоров 1

16Б16П.108.000-01 Резцедержатель задний 1

16Б16П.131.000 Дополнительный комплект инструмента для обслужи- вания 1 i

: 400L.073.000-03 Привод ускоренного хода 1

! 16Б16П.200.000 Устройство цифровой индикации 1

; 400L.050.000-02 Охлаждение 1

i 400L.079.000 Ограждение суппорта .. 1

'i400L.083.000 Освещение местное 1

У16-533.000.000-02 Линейка конусная 1

|ов-1з Опоры резинометаллические виброизолирующие 4

300 ход

Обработка с использованием конусной линейки

30 ход.

Продолжение рис. 4 Рабочая зона обработки

15

4. ПОРЯДОК УСТАНОВКИ

4.11. Распаковка и транспортирование.

При распаковке необходимо следить з'а тем, чтобы не повредить ста-

нок распаковочным инструментом.

Рекомендуется вначале снимать верхний щит ящика, а затем - боко-

вые . !

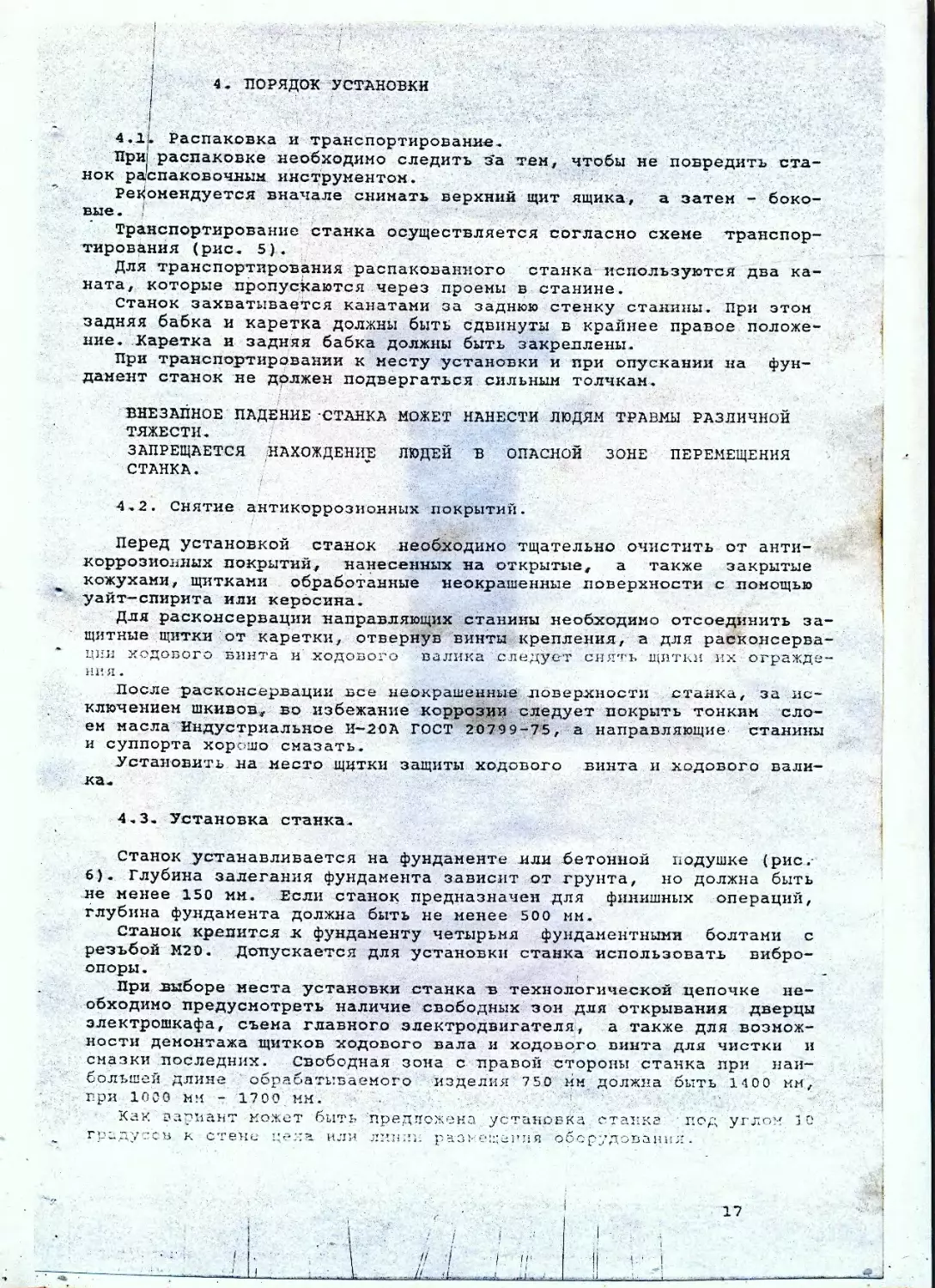

Транспортирование станка осуществляется согласно схеме транспор-

тирования (рис. 5).

Для транспортирования распакованного станка используются два ка-

ната, которые пропускаются через проемы в станине.

Станок захватывается канатами за заднюю стенку станины. При этом

задняя бабка и каретка должны быть сдвинуты в крайнее правое положе-

ние. Каретка и задняя бабка должны быть закреплены.

При транспортировании к месту установки и при опускании на фун-

дамент станок не должен подвергаться сильным толчкам.

ВНЕЗАПНОЕ ПАДЕНИЕ -СТАНКА МОЖЕТ НАНЕСТИ ЛЮДЯМ ТРАВМЫ РАЗЛИЧНОЙ

ТЯЖЕСТИ.

ЗАПРЕЩАЕТСЯ НАХОЖДЕНИЕ ЛЮДЕЙ В ОПАСНОЙ ЗОНЕ ПЕРЕМЕЩЕНИЯ

СТАНКА.

4.2. Снятие антикоррозионных покрытии.

Перед установкой станок необходимо тщательно очистить от анти-

коррозионных покрытий, нанесенных на открытые, а также закрытые

кожухами, щитками обработанные неокрашенные поверхности с помощью

уайт-спирита или керосина.

Для расконсервации направляющих станины необходимо отсоединить за-

щитные щитки от каретки, отвернув винты крепления, а для расконсерва-

ции ходового винта и .ходового валика"следует снять щитки их огражде-

ния .

После расконсервации все неокрашенные поверхности станка, за ис-

ключением шкивов, во избежание коррозии следует покрыть тонким сло-

ем масла Индустриальное И-20А ГОСТ 20799-75, а направляющие станины

и суппорта хорошо смазать.

Установить на место щитки защиты ходового винта и ходового вали-

ка.

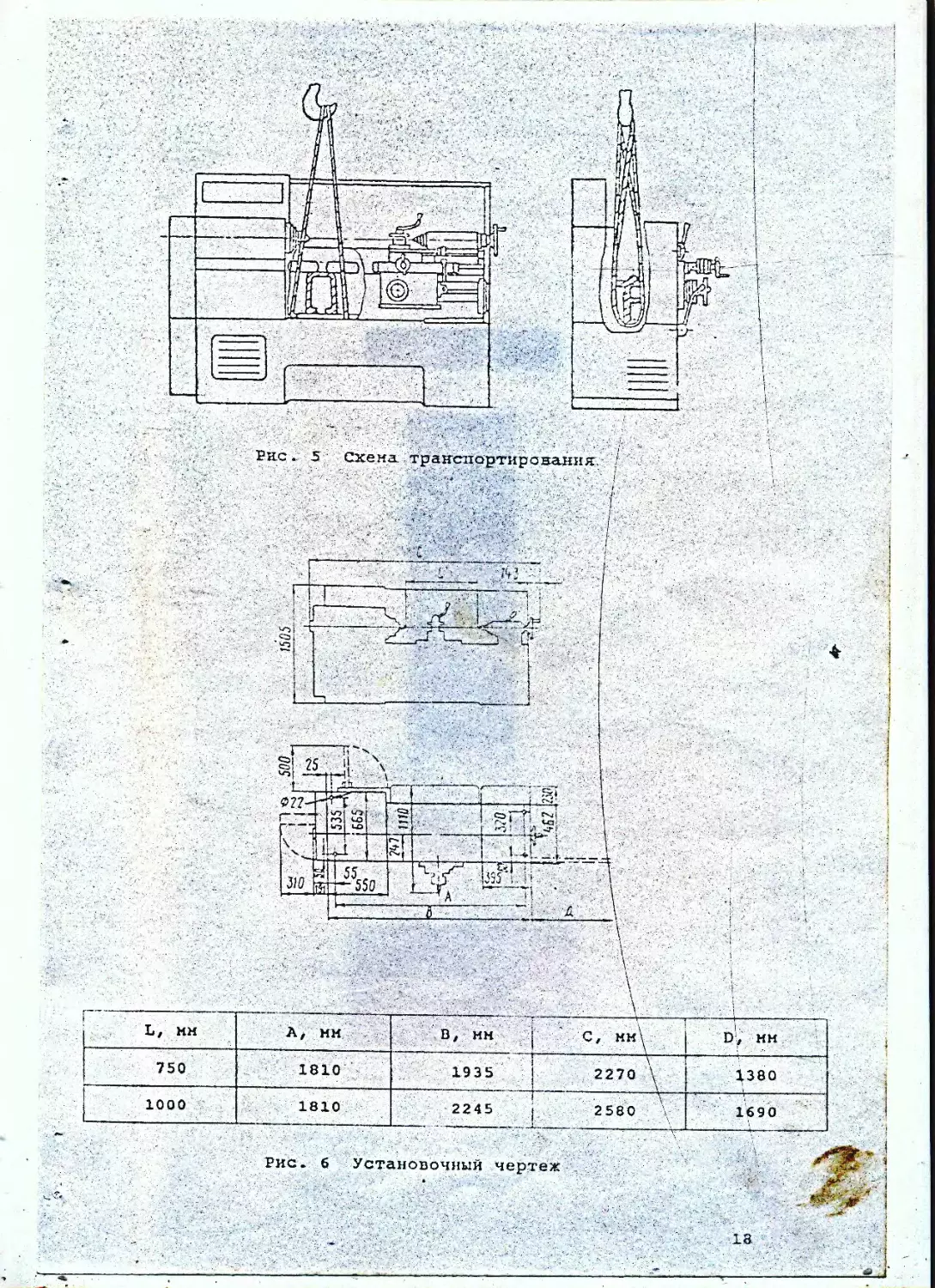

4.3. Установка станка.

Станок устанавливается на фундаменте или бетонной подушке (рис.

6). Глубина залегания фундамента зависит от грунта, но должна быть

не менее 150 мм. Если станок предназначен для финишных операций,

глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с

резьбой М20. Допускается для установки станка использовать вибро-

опоры.

При выборе места установки станка в технологической цепочке не-

обходимо предусмотреть наличие свободных зон для открывания дверцы

электрошкафа, съема главного электродвигателя, а также для возмож-

ности демонтажа щитков ходового вала и ходового винта для чистки и

смазки последних. Свободная зона с правой стороны станка при наи-

большей длине обрабатываемого изделия 750 мм должз’а быть 1400 мм,

при 100G ММ - 1700 ММ. !

Как вариант может быть ''предложена установка станка под углом 16

17

Точность работы станка зависит от правильности его установки.

Выверку и регулировку станка в продольном и поперечном направле-

ниях производить по уровню с точностью 0,015 мм/м (см. свидетельст-

во о приемке).

4.4. Подготовка станка к первоначальному пуску.

Заземлите станок подключением к общей цеховой системе заземле-

ния. Болт заземления расположен на задней стенке с левой стороны

тумбы в нижней ее части.

Подключите станок к электросети, проверив предварительно соот-

ветствие напряжения сети и электрооборудования станка и правиль-

ность подключения фаз по направлениям вращения главного электродви-

гателя и вращения двигателя ускоренных перемещений, которое должно

совпадать с направлением стрелки на подмоторной плите.

Наденьте ремни главного привода и ремень привода ускоренного хо-

да, отрегулировав их натяжение согласно разделу "Регулирование

станка".

Заполните места смазки маслом, а бачок охлаждения охлаждающей

жидкостью. Места заливки, точки смазки и марки смазочного материала

указаны в разделе "Система смазки станка".

Ознакомившись с назначением рукояток управления по схеме

(см.рис. 20) и спецификации органов управления следует проверить от

руки перемещение подвижных узлов.

Выполните все указания, изложенные в разделах "Система смазки

станка", "Электрооборудование".

ЭЛЕКТРОЭНЕРГИЯ! ПОДКЛЮЧЕНИЕ ДОЛЖЕН ПРОВОДИТЬ ТОЛЬКО СПЕЦИАЛИСТ

ЭЛЕКТРИК

После подключения станка к сети необходимо опробовать электрод-

вигатели без включения рабочих органов станка, обратив особое вни-

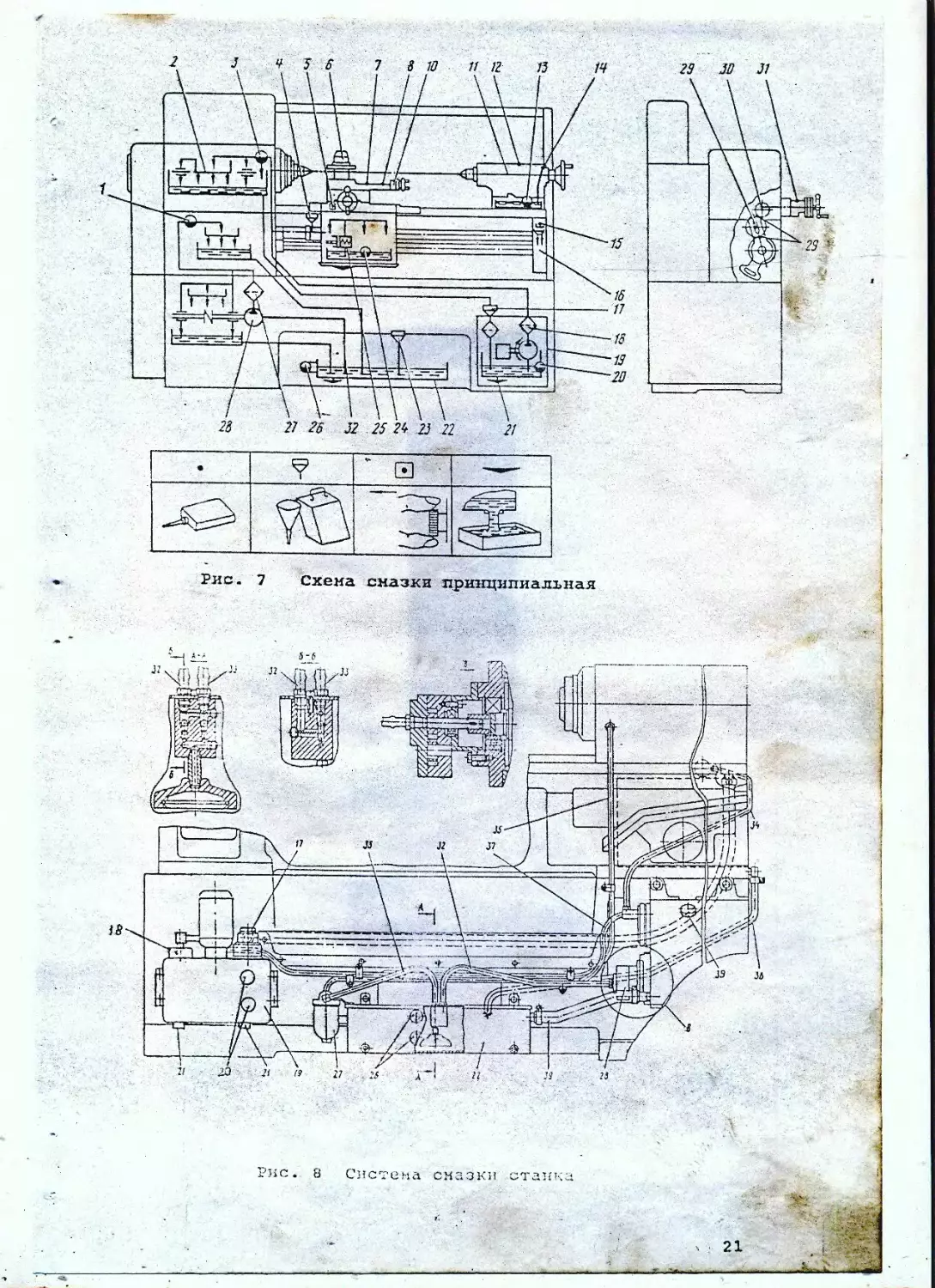

мание на работу смазочном системы по маслоуказателям 1 и 3 (рис. 7).

При отладке станка ( а также после ремонта) систему смазки всех

составных частей станка следует промыть рабочими маслами в течение

8 часов.

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ МАСЛА В МАСЛОУКАЗАТЕЛЯХ.1 И 3 РАБОТА НА

СТАНКЕ НЕДОПУСТИМА

На малых оборотах шпинделя опробовать на холостом ходу работу

всех механизмов станка.

Убедившись в нормальной работе всех механизмов станка можно

приступать к настройке станка для работы.

19

5. СИСТЕМА СМАЗКИ СТАНКА

5.1. Общие указания.

Правильная и регулярная смазка станка имеет большое значение для

нормальной его эксплуатации и долговечности.

Поэтому необходимо строго придерживаться ниже приведенных реко-

мендаций.

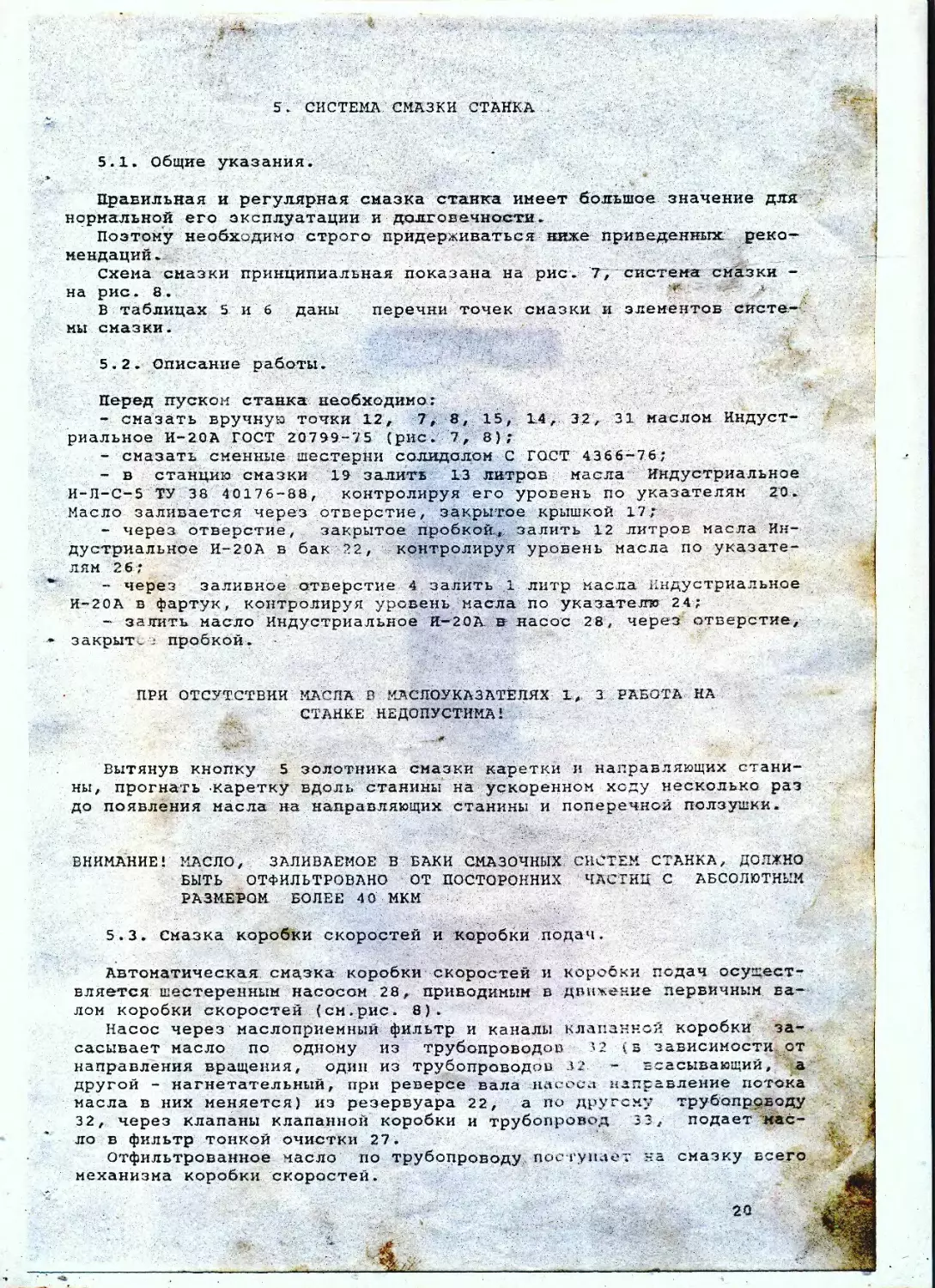

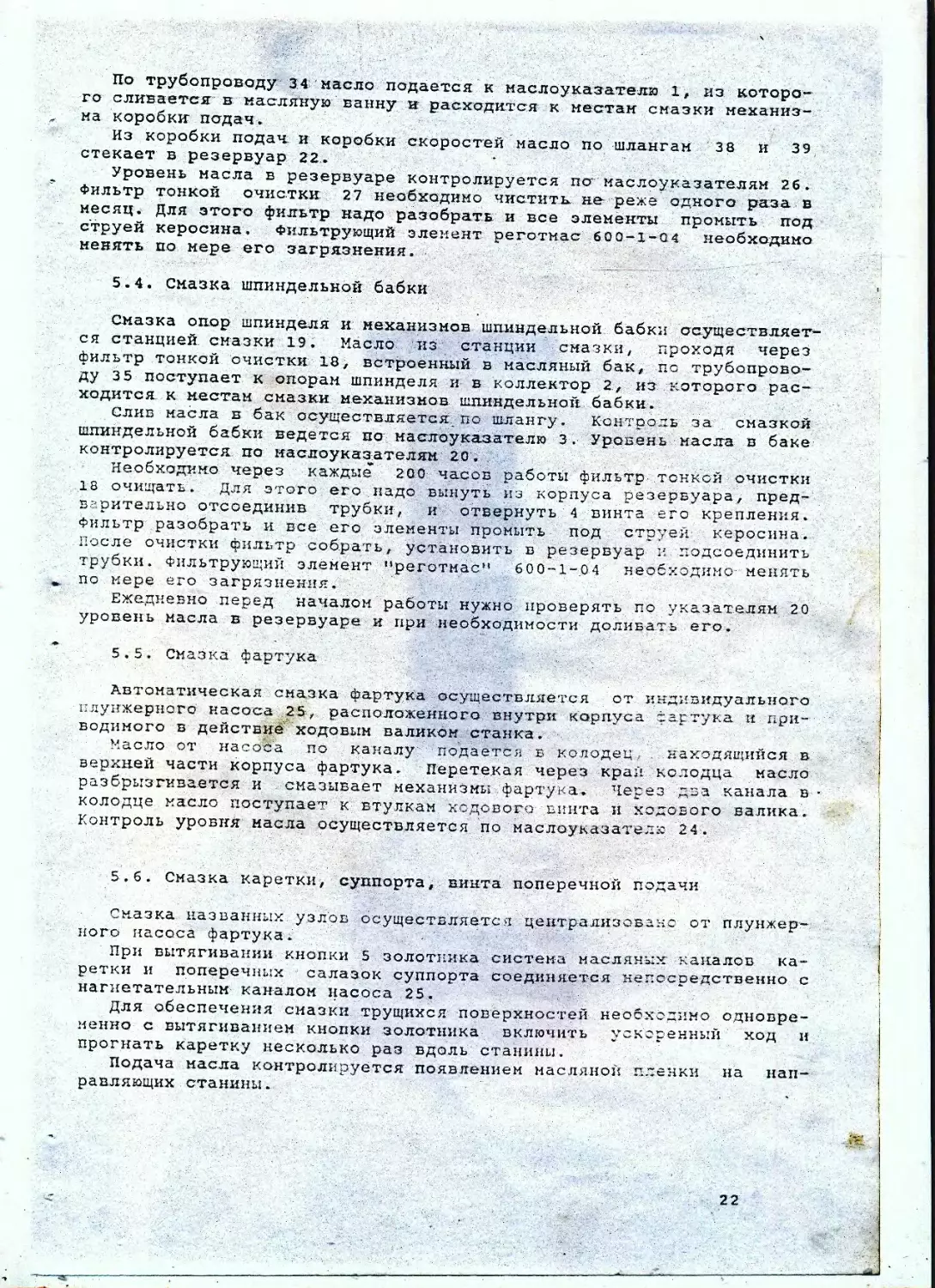

Схема смазки принципиальная показана на рис. 7, система смазки -

на рис. 8. *'

В таблицах 5 и б даны перечни точек смазки и элементов систе-

мы смазки.

5.2. Описание работы.

Перед пуском станка необходимо:

- смазать вручную точки 12, 1, 8, 15, 1.4, 32, 31 маслом Индуст-

риальное И-20А ГОСТ 20799-75 (рИС. 7, 8);

- смазать сменные шестерни солидолом С ГОСТ 4366-7.6;

- в станцию смазки 19 залить 13 литров масла Индустриальное

И-Л-С—5 ТУ 38 40176-88, контролируя его уровень по указателям 20.

Масло заливается через отверстие, закрытое крышкой 17;

- через отверстие, закрытое пробкой,; залить 12 литров масла Ин-

дустриальное И-20А в бак 22, контролируя уровень масла по указате-

лям 2 6;

* - через заливное отверстие 4 залить 1 литр масла Индустриальное

И-20А в фартук, контролируя уровень масла по указателю 24;

- залить масло Индустриальное И-20А в насос 28, через отверстие,

• закрыт. .- пробкой.

ПРИ ОТСУТСТВИИ МАСЛА 8 МАСЛОУКАЗАТЁЛЯХ 1, 3. РАБОТА НА

СТАНКЕ НЕДОПУСТИМА!

Вытянув кнопку 5 золотника смазки каретки и направляющих стани-

ны, прогнать каретку вдоль станины на ускоренном ходу несколько раз

до появления масла на направляющих станины и поперечной ползушки.

ВНИМАНИЕ! МАСЛО, ЗАЛИВАЕМОЕ В БАКИ СМАЗОЧНЫХ СИСТЕМ СТАНКА, ДОЛЖНО

БЫТЬ ОТФИЛЬТРОВАНО ОТ ПОСТОРОННИХ ЧАСТИЦ С АБСОЛЮТНЫМ

РАЗМЕРОМ БОЛЕЕ 40 МКМ

5.3. Смазка коробки скоростей и коробки подач.

Автоматическая смазка коробки скоростей и коробки подач осущест-

вляется шестеренным насосом 28, приводимым в движение первичным ва-

лом коробки скоростей (см.рис. 8).

Насос через маслоприемный фильтр и каналы клапанной коробки за-

сасывает масло по одному из трубопроводов 32 (в зависимости.от

направления вращения, один из трубопроводов 32 - всасывающий, а

другой - нагнетательный, при реверсе вала наеосл направление потока

масла в них меняется) из резервуара 22, а по другому трубопроводу

32, через клапаны клапанной коробки и трубопровод 33, подает мас-

ло в фильтр тонкой очистки 27.

Отфильтрованное масло по трубопроводу поступает на смазку всего

механизма коробки скоростей.

20 <

_________________________—______________________________________________

21

По трубопроводу 3.4 масло подается к маслоуказателю 1, из которо-

го сливается в масляную ванну и расходится к местам смазки механиз-

ма коробки подач.

Из коробки подач, и коробки скоростей масло по шлангам 38 и 39

стекает в резервуар 22.

Уровень масла в резервуаре контролируется по маслоуказателям 26.

Фильтр тонкой очистки 27 необходимо чистить, не- реже одного раза в

месяц. Для этого фильтр надо разобрать и все элементы промыть под

струей керосина. Фильтрующий элемент реготмас 600-1-Q4 необходимо

менять по мере его загрязнения.

5.4. Смазка шпиндельной бабки

Смазка опор шпинделя и механизмов шпиндельной бабки осуществляет-

ся станцией смазки 19. Масло из станции смазки, проходя через

фильтр тонкой очистки 18, встроенный в масляный бак, по трубопрово-

ду 35 поступает к опорам шпинделя и в коллектор 2, из.которого рас-

ходится к местам смазки механизмов шпиндельной бабки.

Слив масла в бак осуществляется, по шлангу. Контроль за смазкой

шпиндельной бабки ведется по маслоуказателю 3. Уровень масла в баке

контролируется по маслоуказателям 20.

Необходимо через каждые 200 часов работы фильтр тонкой очистки

18 очищать. Для этого его.надо вынуть из корпуса резервуара, пред-

варительно отсоединив трубки, и отвернуть 4 винта его крепления.

Фильтр разобрать и все его элементы промыть под струей керосина.

После очистки фильтр собрать, установить в резервуар и подсоединить

трубки. Фильтрующий элемент "реготмас" 600-1-04 необходимо менять

по мере его загрязнения.

Ежедневно перед началом работы нужно проверять по указателям 20

уровень масла в резервуаре и при необходимости доливать его.

5.5. Смазка фартука

Автоматическая смазка фартука осуществляется от индивидуального

плунжерного насоса 25, расположенного внутри корпуса фартука и при-

водимого в действие ходовым валиком станка.

Масло от насоса по каналу подаётся в колодец., . находящийся в

верхней части корпуса фартука. Перетекая через край колодца масло

разбрызгивается и смазывает механизмы фартука. Через два канала в

колодце масло поступает к втулкам ходового винта и ходового валика.

Контроль уровня масла осуществляется по маслоуказателю 24.

5.6. Смазка каретки, суппорта, винта поперечной подачи

Смазка названных.узлов осуществляется централизовано от плунжер-

ного насоса фартука.

При вытягивании кнопки 5 золотника система масляным каналов ка-

ретки и поперечных салазок суппорта соединяется непосредственно с

нагнетательным каналом насоса 25.

Для обеспечения смазки трущихся поверхностей необходимо одновре-

менно с вытягиванием кнопки золотника включить ускоренный ход и

прогнать каретку несколько раз вдоль станины.

Подача масла контролируется появлением масляной пленки на нап-

равляющих станины. .

22

5.7. Смазка задних опор ходового винта и валика

Масло заливается в ванночку под крышкой 15 и оттуда по фитилю

поступает к опоре винта.

Игольчатый подшипник опоры ходового валика раз в 2 года промыть

в керосине и набить смазкой ЦИАТИМ-201 ГОСТ 5267-74.

5.8. Смазка задней бабки

Смазка пиноли и опоры винта - через масленки 12 и 14. Для смазки

направляющих станины под задней бабкой в низке имеется масляный ре-

зервуар. Масло в него попадает при смазке опоры винта через маслен-

ку 14 и фитилями подается на направляющие. Уровень масла в резерву-

аре ограничивается отверстием 13.

5.9. Смазка коробки передач

Опорный палец сменных шестерен через масленку 29 ежедневно сма-

зывать маслом Индустриальное И-20А ГОСТ 20799-75.

Сменные шестерни необходимо еженедельно смазывать солидолом С

ГОСТ 4366-76.

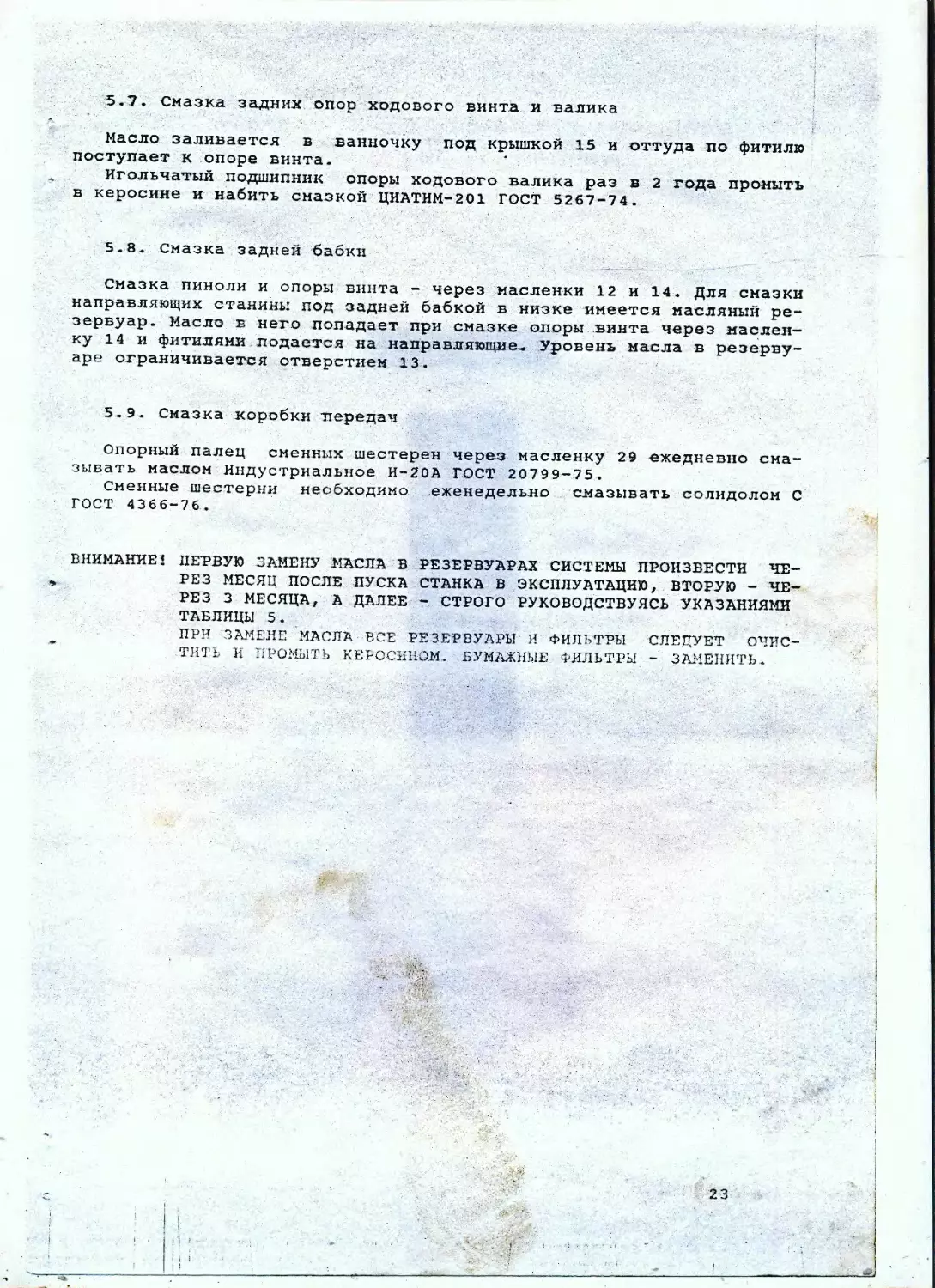

ВНИМАНИЕ!

ПЕРВУЮ ЗАМЕНУ МАСЛА В РЕЗЕРВУАРАХ СИСТЕМЫ ПРОИЗВЕСТИ ЧЕ-

РЕЗ МЕСЯЦ ПОСЛЕ ПУСКА СТАНКА В ЭКСПЛУАТАЦИЮ, ВТОРУЮ - ЧЕ-

РЕЗ 3 МЕСЯЦА, А ДАЛЕЕ - СТРОГО РУКОВОДСТВУЯСЬ УКАЗАНИЯМИ

ТАБЛИЦЫ 5.

ПРИ ЗАМЕНЕ МАСЛА ВСЕ РЕЗЕРВУАРЫ И ФИЛЬТРЫ СЛЕДУЕТ ОЧИС-

ТИТЬ И ПРОМЫТЬ КЕРОСИНОМ. БУМАЖНЫЕ ФИЛЬТРЫ - ЗАМЕНИТЬ.

Таблица 5

Перечень точек смазки

Поз. на рис. 7,8 Расход смазоч- ных ма- териа- лов в л Периодичность смазки или замены масла Смазываемая точка Куда входит Смазочный материал

12 0,02 1 раз в смену Пиноль Задняя бабка Индустриаль- ное И-20А ГОСТ 20799-75

4,25 1 1 раз в 6 месяцев Фартук Фартук

/ 0,02 При плановых осмотрах и ремонтах Упорный под- шипник резце- держателя Резцедержа- тель ЦИАТИМ 201 ГОСТ 6267-74

7 0,0 2 I раз в смену Верхняя ползушка Верхний суппорт Индустриаль- ’ ное И-20А ; ГОСТ 2.0799-75 1 1 i

8 0,02 То же Опоры винта верхней ползушки То же

1 15 0,03 и Опора ходово- го винта Привод уско- ренного хода

’ 14 0,2 Еженедельно Опоры винта задней бабки, направляющие, станины под заднюю бабку Задняя бабка

31 0,02 1 раз в смену Опоры винта поперечной подачи Каретка

29 0,1Г Еженедельно Сменные шестерни Коробка передач Солидол С ГОСТ 4366-76

32 0,02г 1 раз в смену Опорный палец сменных шес- терен Индустриаль- ное И-20А

37 , 1 34 i 12 Постоянно, централизова- но Тормозная электрона!— виткая муфта и шестерни Коробка скоростей Индустриаль- ное И-20А ГОСТ 20799-75

Шестерни и механизмы ко- робки подач Коробка подач

35 10 Не реже 1 ра- за в 6 меся- цев Шпиндельная бабка Шпиндельная бабка ;Индустриаль- 'ное И-Л-С-5 i ТУ 38.40176— ; -88

2 Опоры шпинделя

24

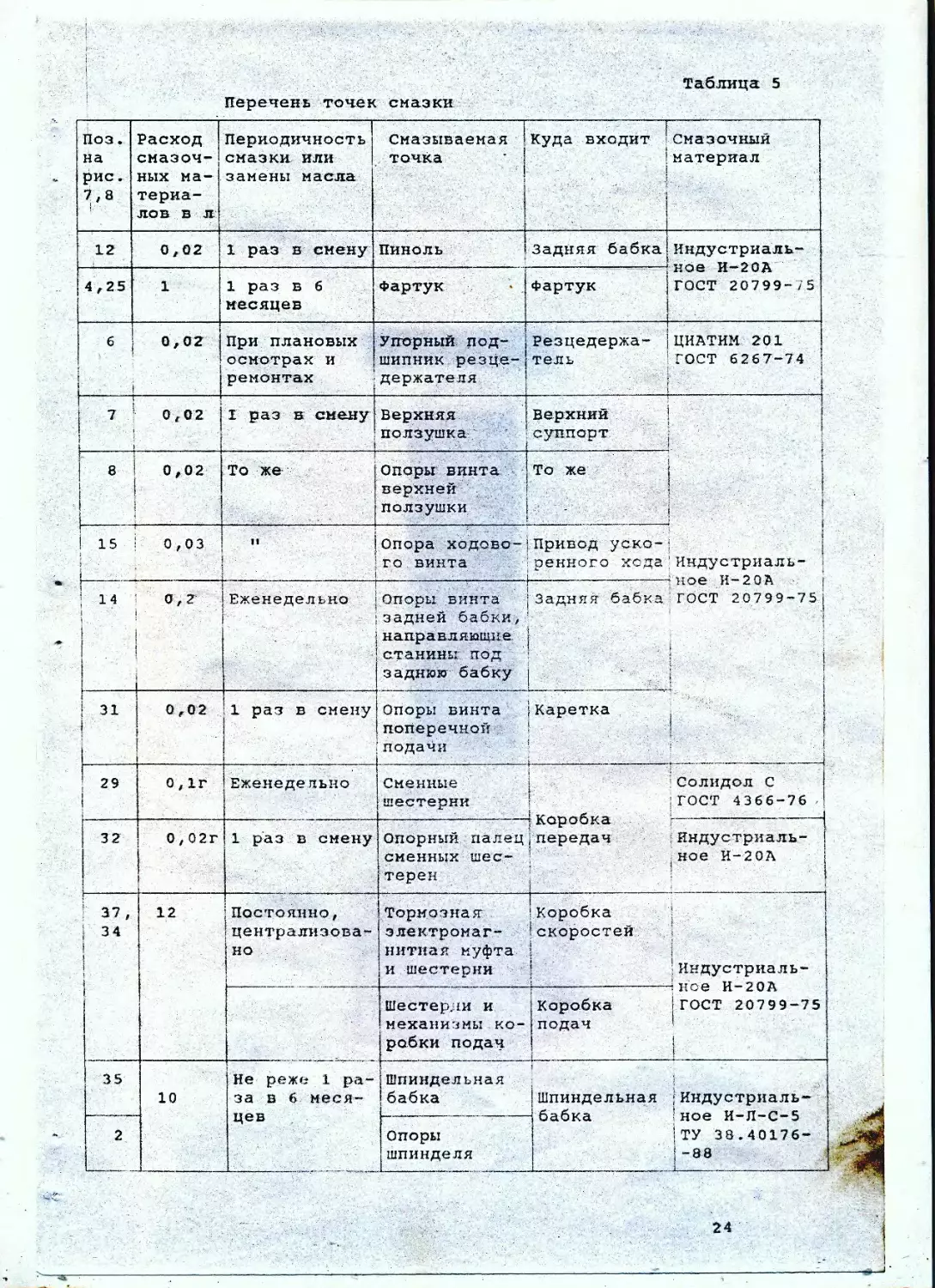

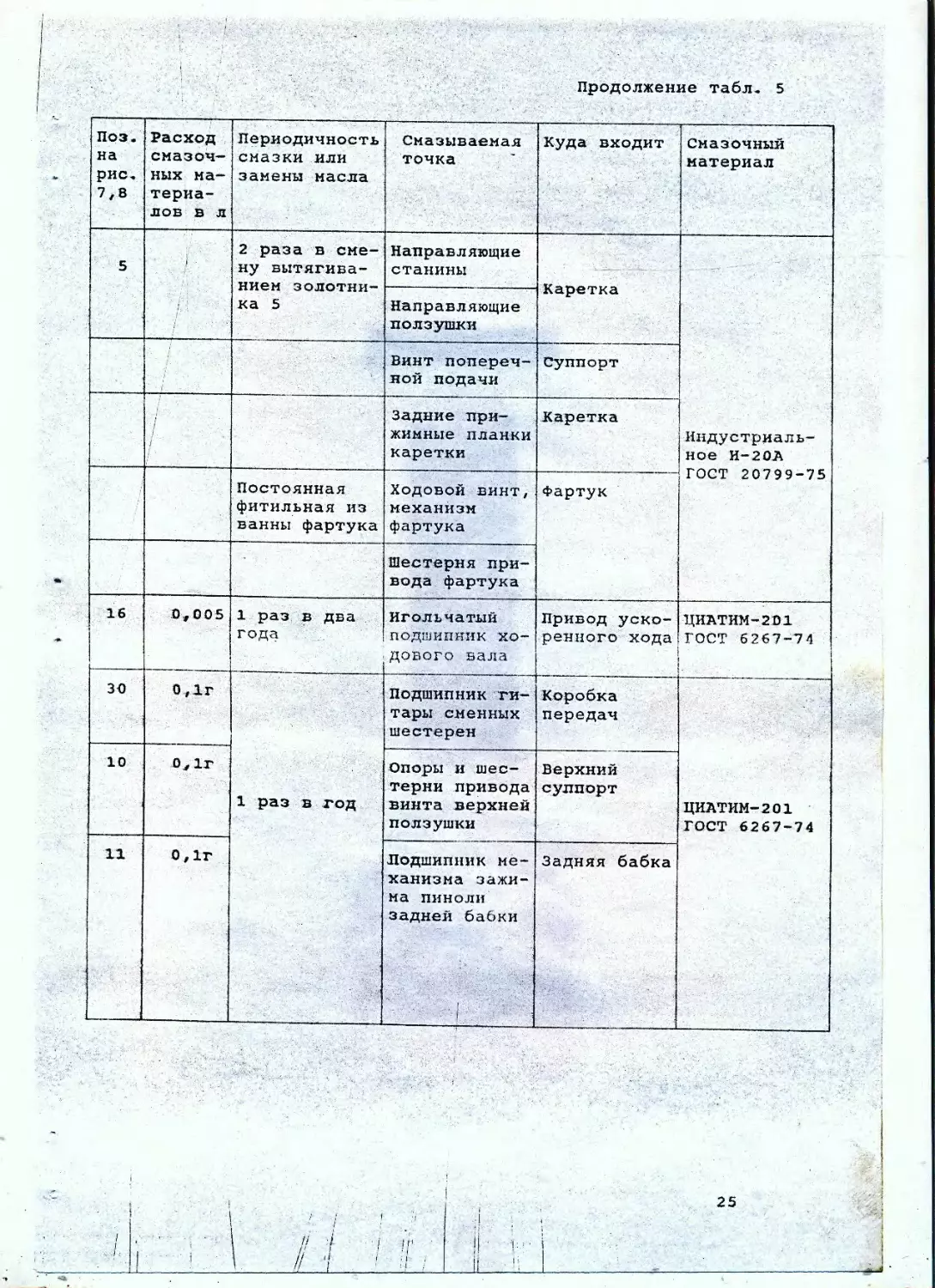

Продолжение табл. 5

Поз. на рис. 7,8 Расход смазоч- ных ма- териа- лов в л Периодичность смазки или замены масла Смазываемая точка Куда входит Смазочный материал

5 2 раза в сме- ну вытягива- Направляющие станины Индустриаль- ное И-20А ГОСТ 20799-75

ка 5 Направляющие ползушки Каретка

Винт попереч- ной подачи Суппорт

Задние при- жимные планки каретки Каретка

Постоянная фитильная из ванны фартука Ходовой винт, механизм фартука Фартук

Шестерня при- вода фартука

16 0,005 1 раз в два года Игольчатый подшипник хо- дового вала Привод уско- ренного хода ЦИАТИМ-201 ГОСТ 6267-74

ЗЮ о,1г 1 раз в год Подшипник ги- тары сменных шестерен Коробка передач ЦИАТИМ—201 ГОСТ 6267-74

10 0,1г Опоры и шес- терни привода винта верхней ползушки Верхний суппорт

11 о,1г Подшипник ме- ханизма зажи- ма пиноли задней бабки Задняя бабка

25

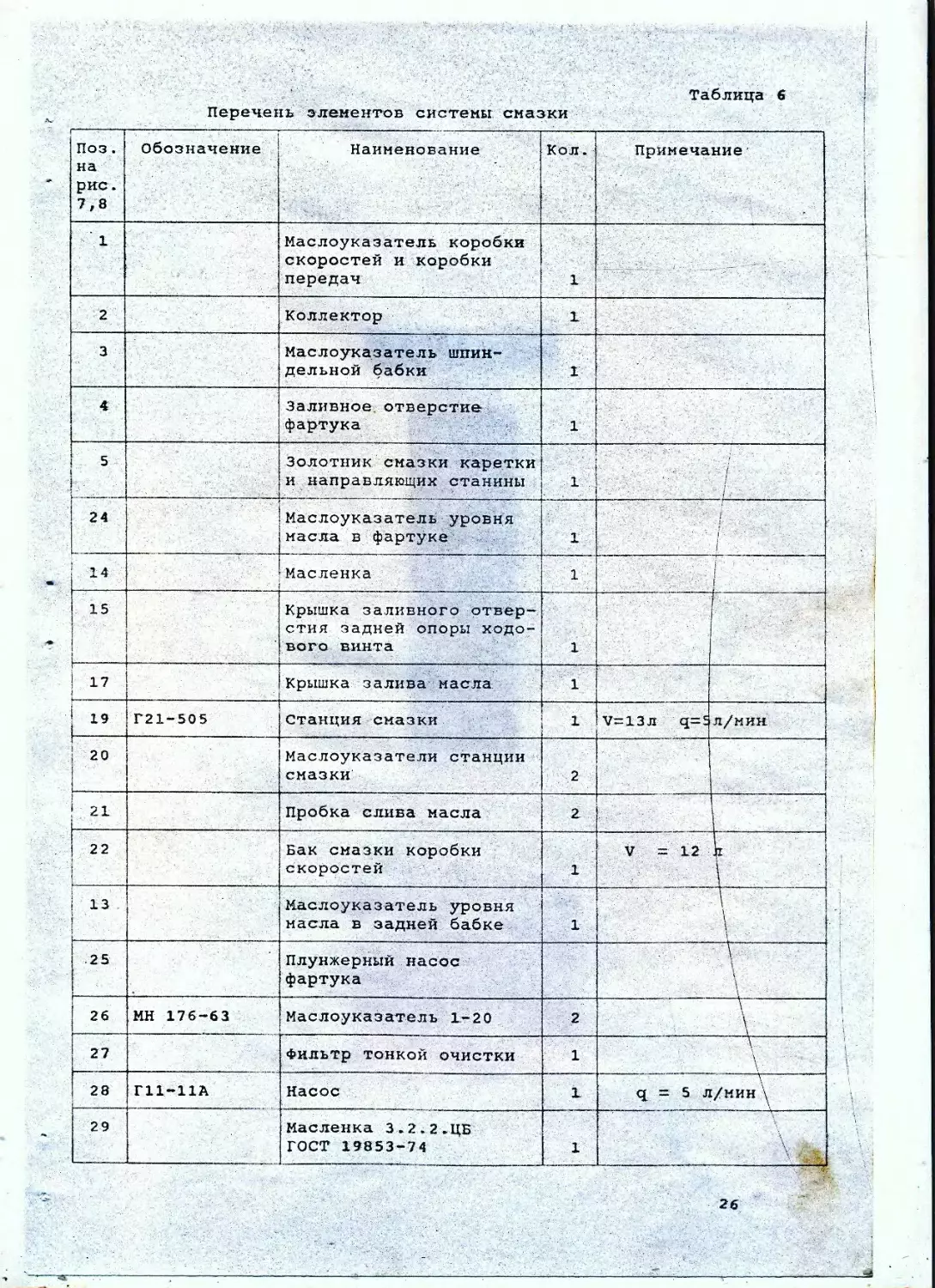

Таблица 6

Перечень элементов системы смазки

Поз . на рис. 7,8 Обозначение Наименование Кол. Примечание

1 Маслоуказатель коробки скоростей и коробки передач 1

2 Коллектор 1

3 Маслоуказатель шпин- дельной бабки 1

4 Заливное, отверстие фартука 1

5 Золотник смазки каретки и направляющих станины 1 .

24 Маслоуказатель уровня масла в фартуке 1

14 Масленка 1

15 Крышка заливного отвер- стия задней опоры ходо- вого винта 1

1 17 Крышка залива масла 1

1 19 Г21-505 Станция смазки 1 у=13л q=s i/мин

20 Маслоуказатели станции смазки 2 1

21 Пробка слива масла 2

22 Бак смазки коробки скоростей 1 V = 12

13 Маслоуказатель уровня масла в задней бабке 1

25 Плунжерный насос фартука

26 МН 176-63 Маслоуказатель 1-20 2 \ \

27 Фильтр тонкой очистки 1 \

28 Г11-11А Насос 1 q = 5 л/мин\

29 Масленка 3.2.2.ЦБ ГОСТ 19853-74 1

26

Продолжение табл, б

Поз. на рис. 7,8 Обозначение Наименование' Кол. Примечание

34 Трубопровод к коробке подач

37 Трубопровод к коробке скоростей

38 Слив масла из коробки подач

39 Слив масла из коробки скоростей

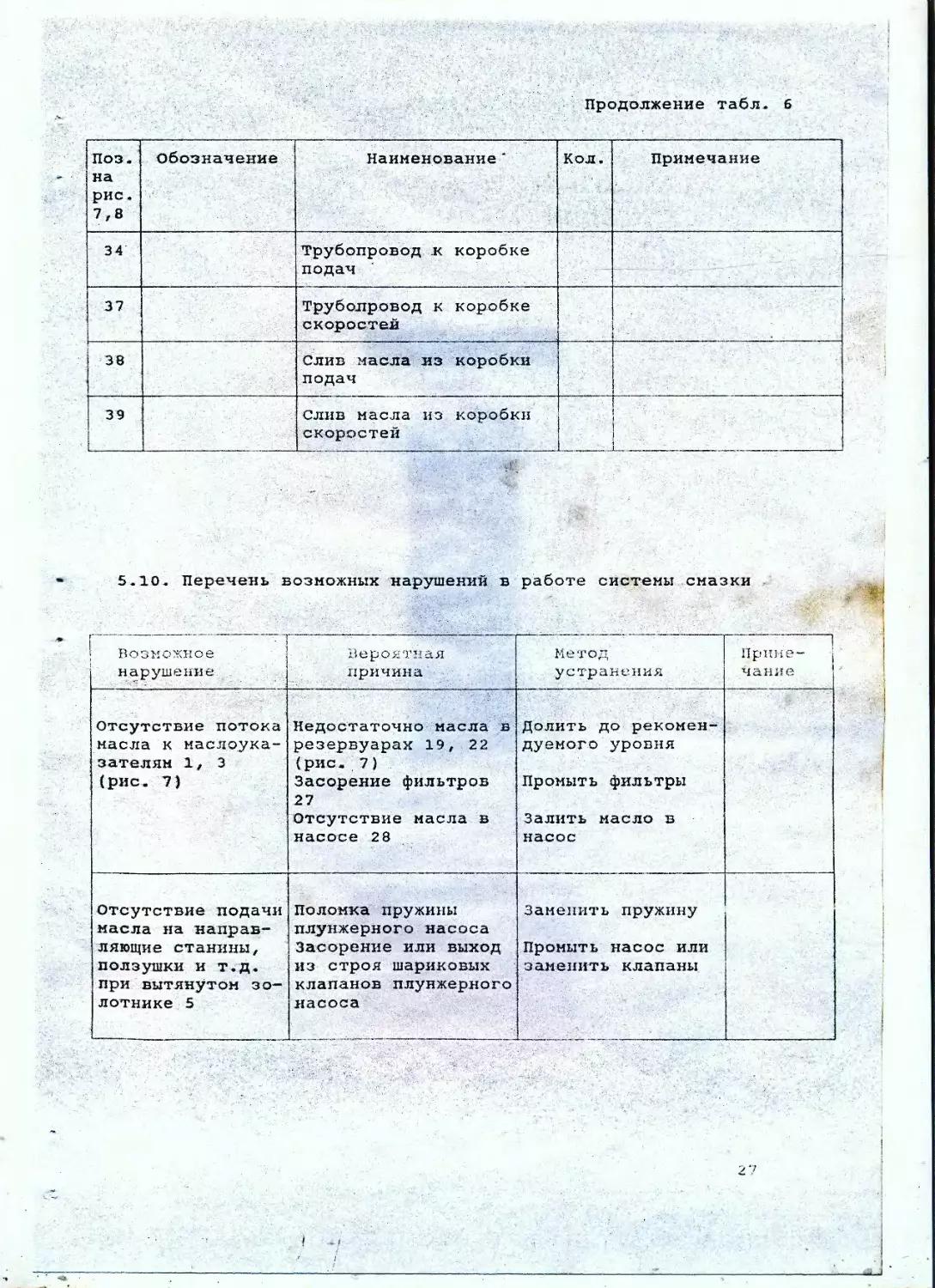

5.10. Перечень возможных нарушений в работе системы смазки

Возможное нарушение Вероятная причина Метод устранения Приме- । чание

Отсутствие потока масла к маслрука- зателям 1, 3 (рис. 7) Недостаточно масла в резервуарах 19, 22 (рис. 7) Засорение фильтров 27 Отсутствие масла в насосе 28 Долить до рекомен- дуемого уровня Промыть фильтры Залить масло в насос

Отсутствие подачи масла на направ- ляющие станины, ползушки и т.д. при вытянутом зо- лотнике 5 Поломка пружины плунжерного насоса Засорение или выход из строя шариковых клапанов плунжерного насоса Заменить пружину Промыть насос или заменить клапаны

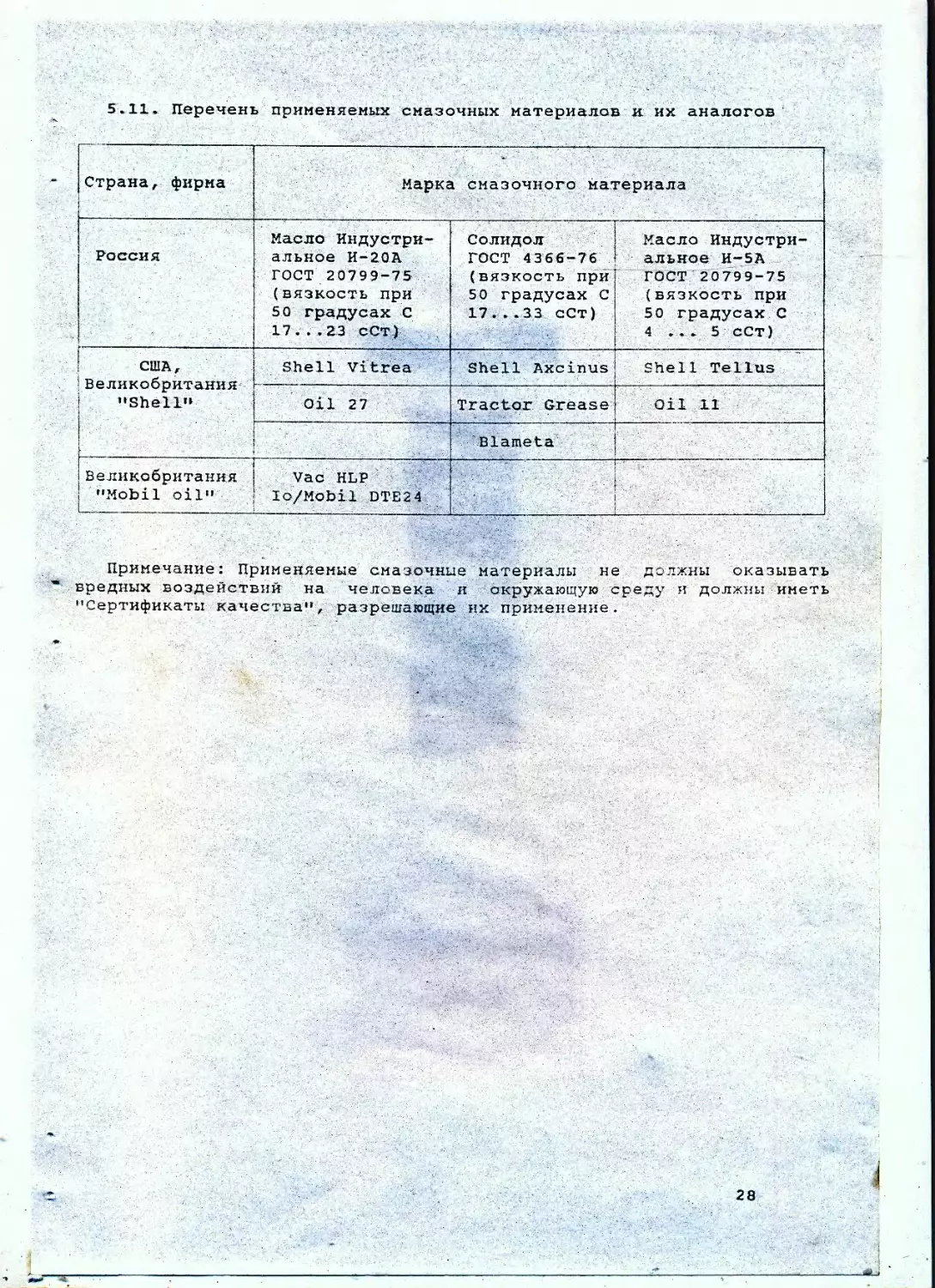

5.11. Перечень применяемых смазочных материалов и их аналогов

Страна, фирма Марка смазочного материала

Россия Масло Индустри- альное И-20А ГОСТ 20799-75 (вязкость при 50 градусах С 17 ... 23 ССТ) Солидол ГОСТ 4366-76 (вязкость при 50 градусах С 17...33 сСт) Масло Индустри- альное И-5А ГОСТ 20799-75 (вязкость при 50 градусах С 4 ... 5 сСт)

США, Великобритания "Shell» Shell vitrea Shell Axcinus Shell Tellus

Oil 27 Tractor Grease Oil 11

Blameta

Великобритания "Mobil oil" Vac HLP lo/Mobil DTE2 4

Примечание: Применяемые смазочные материалы не должны оказывать

вредных воздействий на человека и окружающую среду и должны иметь

"Сертификаты качества", разрешающие их применение.

28

6. ЭЛЕКТРООБОРУДОВАНИЕ

Работы с электрооборудованием должен производить только специалист

электрик.

Регулярно проверять электрооборудование станка.

Электрошкаф держать постоянно замкнутым.

Доступ разрешен только уполномоченному персоналу при помощи ключа

при выключенном вводном автомате.

Остальные разделы выделены, в отдельную часть настоящего руковод-

ства (см. Альбом 2).

29

7. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Безопасность труда на станке обеспечивается его изготовлением

в соответствии с требованиями ГОСТ 12.2.009-80 и ГОСТ 27487-80, а

также требованиями заказ-наряда.

Требования безопасности труда при эксплуатации станка устанавли-

ваются соответствующими разделами руководства, руководством по экс-

плуатации электрооборудования и настоящим подразделом..

7.1 Разъяснения символов опасности и указания

Б руководстве по эксплуатации используются следующие названия и

обозначения для опасностей:

Угроза ! |

I

] Предуп-

• реждение

I Осторожно]

i I

Этот символ указывает на непосредственную угрозу для

жизни и здоровья людей.

Последствиями несоблюдения этих указаний являются тя-

желые воздействия до опасных повреждений здоровья.

Этот символ указывает на возможную угрозу для жизни и

здоровья людей.

Последствиями несоблюдения этих указаний могут быть тя-

желые воздействия до опасных повреждений здоровья.

Этот символ обозначает возможную опасную, ситуацию.

Последствиями несоблюдення этих указаний могут быть

легкие повреждения или материальный ущерб.

Этот символ дает важные указания на соответствующее

обращение со станком.

Последствиями несоблюдения этих указаний могут быть

повреждения станка или негативное воздействие на окружа-

ющую среду.

30

7.2 . Для обслуживающего персонала

Рабочее место для обслуживающего персонала находится перед стан-

ком в диапазоне элементов обслуживания.

Этот диапазон, 1м до траекторий перемещения подвижных органов

станка, следует рассматривать как особо опасную зону.

Угроза !

. В процессе перемещения рабочих органов станка

- можно получить тяжелые ушибы рук

- можно получить повреждения верхних частей тела

и лица

|Нахождение в опасной зоне станка разрешено только людям,

iимеющим на это право.

При обращении со станком персонал должен быть одет в спецодежду в

зависимости от вида деятельности.

При работе на станке, при обращении с деталями и инструментом об-

служивающий персонал должен обратить особое внимание на:

- защиту глаз (защитные очки)

- защита ног (защитные ботинки).

।----------ш падающие детали

• Предуп- I . вылетающие из станка стружки

i : рождение!! . вылетающие из станка поломанные части инструментов

.----------1 или деталей

| - мог. т порезать руки, верхние части тела, включая лицо.

I носить рекомендованные средства защиты !

Персонал, допущенный в установленном на предприятии порядке к ра-

боте на станке, а также к его наладке и ремонту, обязан:

- получить инструктаж по технике безопасности в соответствии с

заводскими инструкциями, разработанными на основании руководства по

эксплуатации и типовых инструкций по охране труда;

- ознакомиться с общими правилами эксплуатации и ремонта станка и

указаниями по безопасности труда, которые содержатся в настоящем ру-

ководстве, руководстве по эксплуатации электрооборудования и в эксп-

луатационной документации, прилагаемой к устройствам и комплектующим

изделиям, входящим в состав станка.

7.3. при транспортировании и установке станка

Станок должен быть надежно установлен на транспортное средство

(грузовик,вагон) при помощи предназначенного для этого подъемного

средства (крана, штабелера) и закреплен.

Это можно сделать: - стяжными цепями

- стяжными ремнями.

- Предохранять пульт управления станком (УЦИ) от ударов и пыли.

- Укрыть станок от пыли.-специально, предназначенным. покрытием

31

- для предотвращения повреждений окрашенных поверхностей

подложить под зажимные средства резиновые 'прокладки..

При монтаже, демонтаже и ремонте для надежного зачаливания и бе-

! зопасного перемещения станка или его. сборочных единиц следует ис-

! пользовать специальные рым-болты, отверстия и другие устройства,

I предусмотренные конструкцией станка.

Грузоподъемные устройства следует выбирать с учетом указанной в

1 руководстве массы станка.

1 При расконсервации станка следует руководствоваться требованиями

I безопасности по ГОСТ 9.014-78 "Временная противокоррозионная защита

I изделий. Общие технические требования".

I 7.4. При подготовке станка к работе

• Ознакомившись с назначением рукояток управления, следует:.

1) Проверить от руки работу всех механизмов станка.

2) Выполнить все указания, изложенные в разделах "Система смазки

станка", "Электрооборудование".

3) Опробовать электродвигатели без включения рабочих органов

станка, обратив особое внимание на работу смазочной системы по мас-

л©указателям;

4) Проверить правильность работы блокировочных устройств при ра-

боте станка на холостом ходу: .

- при открытой дверце коробки передач электродвигатель главного

движения включаться не должен;

- при открытом положении кожуха ограждения патрона электродвига-

тель главного движения включаться не должен;

- при возникновении препятствия движению каретки должно срабаты-

вать предохранительное устройство в фартуке, останавливающее ее пе-

ремещение;

- блокировка левой и правой рукояток включения шпинделя не

допускает их работы одновременно;

г в момент переключения 'скоростей вращения шпинделя электродви-

гатель главного движения должен отключаться;

- не должно быть одновременного включения продольной и. попереч-

ной подач каретки или, .при включенной подаче, включения маточной

гайки.

5) Проверить работу аварийной кнопки "Стоп".

6) Проверить наличие ограждения, защищающего от брызг СОЖ.

7.5. При работе станка

Перед началом работы выставить и закрепить упор (рис. 19), обес-

печив при этом безопасное расстояние не менее 25 мм между торцевой

поверхностью вращающегося патрона (или кулачков.) и торцем каретки.

При работе с неподвижным люнетом упор должен обеспечивать безо-

пасное расстояние не менее 25 мм между кареткой и люнетом.

Не разрешается снимать какие-либо ограждения, нарушать или каким

-либо другим способом деблокировать предусмотренные конструкцией

станка блокировки.

Не разрешается работать на станке при отсутствии масла в маслоу-

казателях.

При обработке изделия, установленного в центрах и с хомутиком,

следует пользоваться поводковым патроном, поставляемым со станком

по особому заказу и имеющим защитный обод.

32

При обработке заготовки, зажатой в трех ( четырех ) кулачковом

патроне, рекомендуется придерживаться следующих правил (получисто-

вой и чистовой режим обработки): D - диаметр заготовки; L - вылет

заготовки D <= 30 ‘ L <= 6 0

30 < D <= 65 L <= 150

D > 65 L <=250

При соблюдении этих условий обработку заготовки можно произво-

дить без поджима ее центром, установленным в пиноли задней бабки.

При обработке заготовок с большими вылетами и на предельных ре-

жимах поджим заготовки центром обязателен.

Гайки крепления на шпинделе самоцентрирующего или поводкового

патронов должны быть надежно и равномерно затянуты.

ВНИМАНИЕ! УСТАНОВКА НА ШПИНДЕЛЬ ПАТРОНА ДИАМЕТРОМ БОЛЬШЕ 250 ММ НЕ

РАЗРЕШАЕТСЯ

Периодически проверять правильность работы блокировочных уст-

ройств.

При работе с системой охлаждения необходимо соблюдать действую-

щие санитарные правила.

Смазывающе-охлаждающие и технологические жидкости, применяемые в

системе охлаждения, должны соответствовать санитарно-эпидемологи-

ческим нормам.

7.6. Особенности работы на станке и некоторые условия эксплуата-

ции.

Ознакомившись с указаниями, изложенными в предыдущих разделах,

можно приступить к работе на станке.

При этом необходимо знать:

- управление вращением шпинделя возможно только одной рукояткой

или .2 4, или 2 8 (см.рис... 20);

- время полной остановки шпинделя после возвращения рукоятки 2 4

(28) в нейтраль или нажатия кнопки ’’STOP" не превышает 5 сек;

- реверс подачи суппорта одновременно с реверсом шпинделя от ру-

коятки управления шпинделем невозможен. При обратном вращении шпин-

деля для получения реверса подачи суппорта необходимо рукоятку 37

установить в положение ’’Левая резьба";

- при перегрузке цепи подач срабатывает механизм отключения фар-

тука. При этом слышен характерный щелчок, производимый защелкой при

западании ее в прорезь. Для приведения суппорта в рабочее положение

необходимо рычаг 22 потянуть вверх;

- при переключении передач коробки скоростей рукояткой 30 без

остановки шпинделя главный электродвигатель автоматически отключа-

ется. После окончания переключения передачи необходимо нажать кноп-

ку 35 "Пуск";

- резцовая головка имеет четыре фиксированных положения. Может

быть установлена в любом промежуточном положении, но при условии

снижения усилия резания, так как от пропорота головка удерживается

только силой трения между коническими поверхностями головки и ее

оси. Об этом следует помнить при всех работах, когда усилие резания

направлено в сторону шпиндельной бабки;

- период сохранения первоначальной точности и долговечности

станка зависит от - окружающей среды, поэтому станки, предназначенные

для чистовых операций, не следует устанавливать в помещениях с вы-'

сокой. концентрацией- абразивной .пыли или окалйкыч Относительна..

- период сохранения первоначальной, точности и долговечности

станка зависит от окружающей среды, поэтому станки, предназначенные

для чистовых операций, не следует устанавливать в помещениях с вы-

сокой концентрацией абразивной пыли или окалины. Относительная

влажность и температура в помещении должны быть в пределах: 80% при

10 градусах Цельсия и 60% при 30 градусах Цельсия;

- не рекомендуется совмещать на одном станке чистовые и обдироч-

ные операции, обрабатывать детали с большим дисбалансом (свыше

4-5 кг.см), производить обработку изделий с ударом;

- при тяжелых торцовых работах, а также, при транспортировании

станка, каретку следует закреплять на станине с помощью винта 9;

- наивысшую точность обработки станок дает при избыточной темпе-

ратуре подшипников шпинделя 2-3 градуса Цельсия. Этого можно

достичь следующим образом: холодный станок (температура окружаю-

щей среды) прогреть на холостом ходу в течение 15-20 минут при

п шп. = 1250 мин-1 и s прод. = 0,15 мм/об и приступить к работе.

- периодически проверять уравновешенность ограждения суппорта.

При ослаблении пружин их крутящий момент необходимо восстанавли-

вать за счет имеющейся регулировки. В ограждении применено травмо-

безопасное стекло, соответствующее требованиям безопасности.

8. СОСТАВ СТАНКА, КРАТКОЕ ОПИСАНИЕ.УЗЛОВ И

ИХ РЕГУЛИРОВАНИЕ

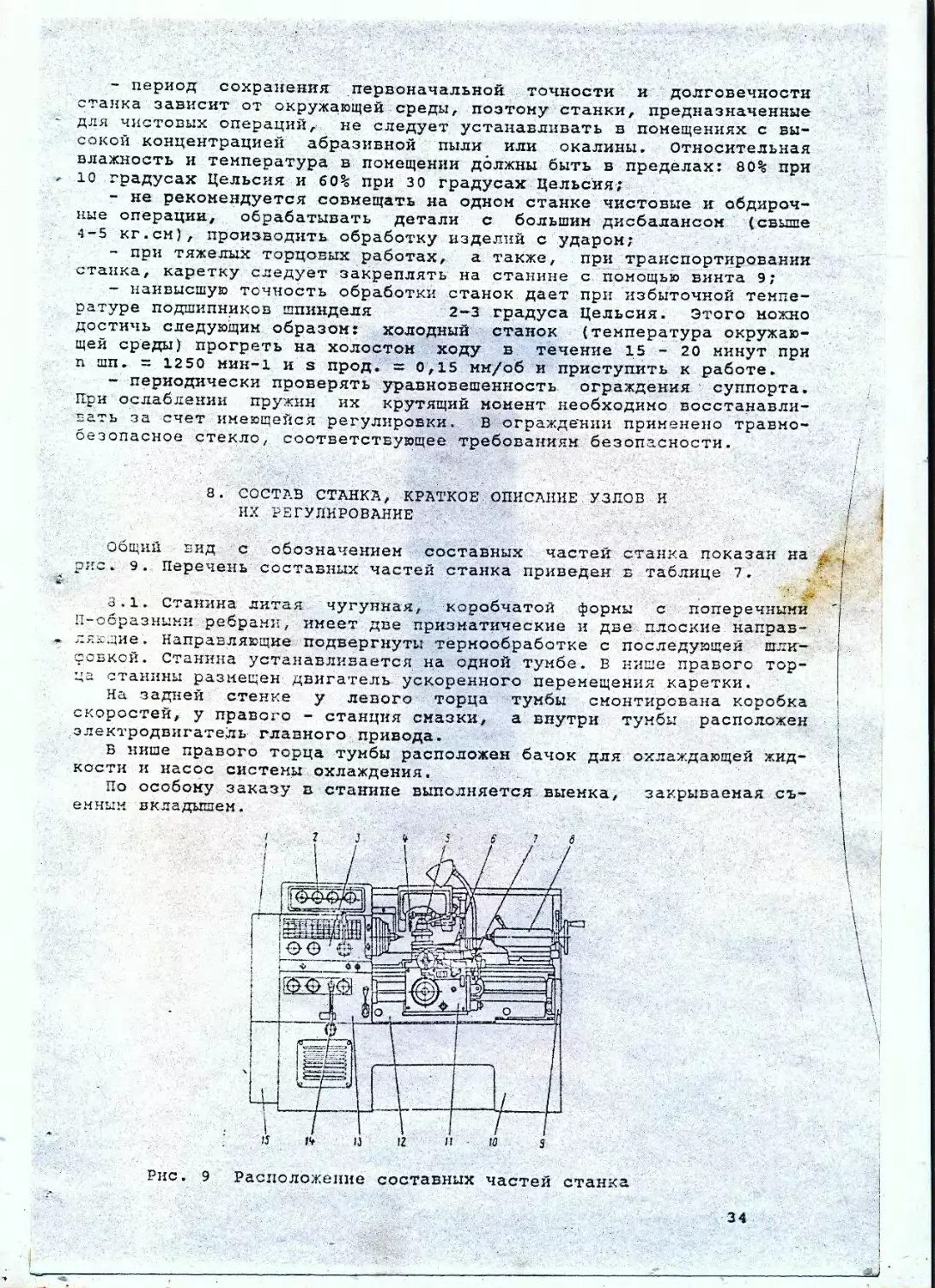

Общин вид с обозначением составных частей станка показан на

рис. 9. Перечень составных частей станка приведен в таблице 7.

8.1. Станина литая чугунная, коробчатой формы с поперечными

П-образными ребрами, имеет две призматические и две плоские направ-

ляющие . Направляющие подвергнуты термообработке с последующей шли-

фовкой. Станина устанавливается на одной тумбе. В нише правого тор-

ца станины размещен двигатель ускоренного перемещения каретки.

На задней стенке у левого торца тумбы смонтирована коробка

скоростей, у правого - станция смазки, а внутри тумбы расположен

электродвигатель главного привода.

В нише правого торца тумбы расположен бачок для охлаждающей жид-

кости и насос системы охлаждения.

По особому заказу в станине выполняется выемка, закрываемая съ-

емным вкладышем.

Рис. 9 Расположение составных частей станка

34

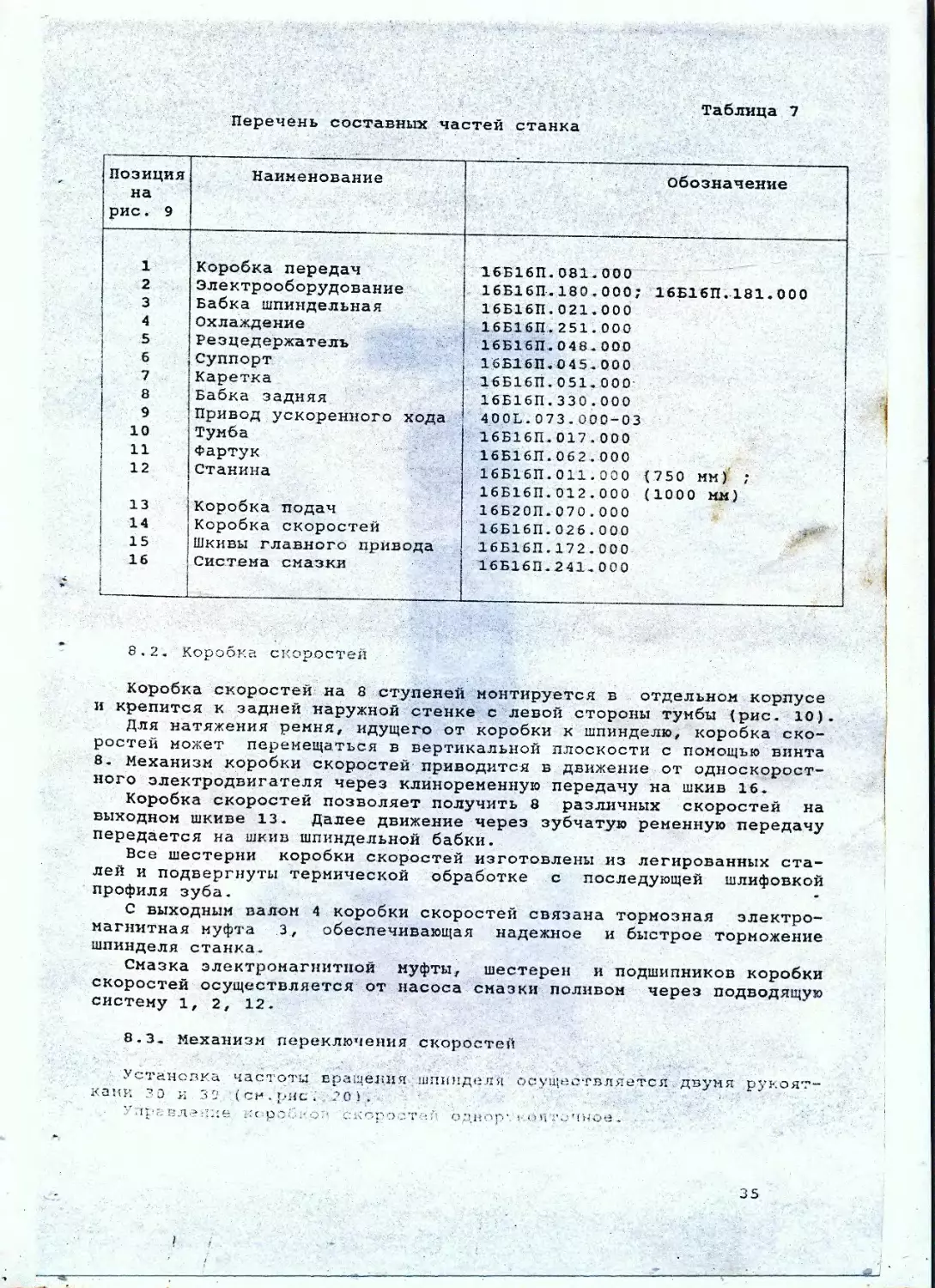

Перечень составных частей станка

Таблица 7

Позиция на рис. 9 Наименование Обозначение

1 Коробка передач 16Б16П.081.000

2 Электрооборудование 16Б16П.180.000; 16Б16П.181.000

3 Бабка шпиндельная 16Б16П.021.000

4 Охлаждение 16Б16П.251.000

5 Резцедержатель 16Б16П.048.000

6 Суппорт 16Б16П.045.000

7 Каретка 16Б16П.051. 000-

8 Бабка задняя 16Б16П.330.000

9 Привод ускоренного хода 400L.073.000-03

10 Тумба 16Б16П.017.000

11 Фартук 16Б16П.Об2.000

1 12 Станина 16Б16П.011.000 (750 ММ) ;

16Б16П.012.000 (1000 ММ)

( 13 Коробка подач 16Б20П.070.000

1< Коробка скоростей 16Б16П.026.000

! 15 Шкивы главного привода 16Б16П.172.000

16 | Система смазки 16Б16П.241.000

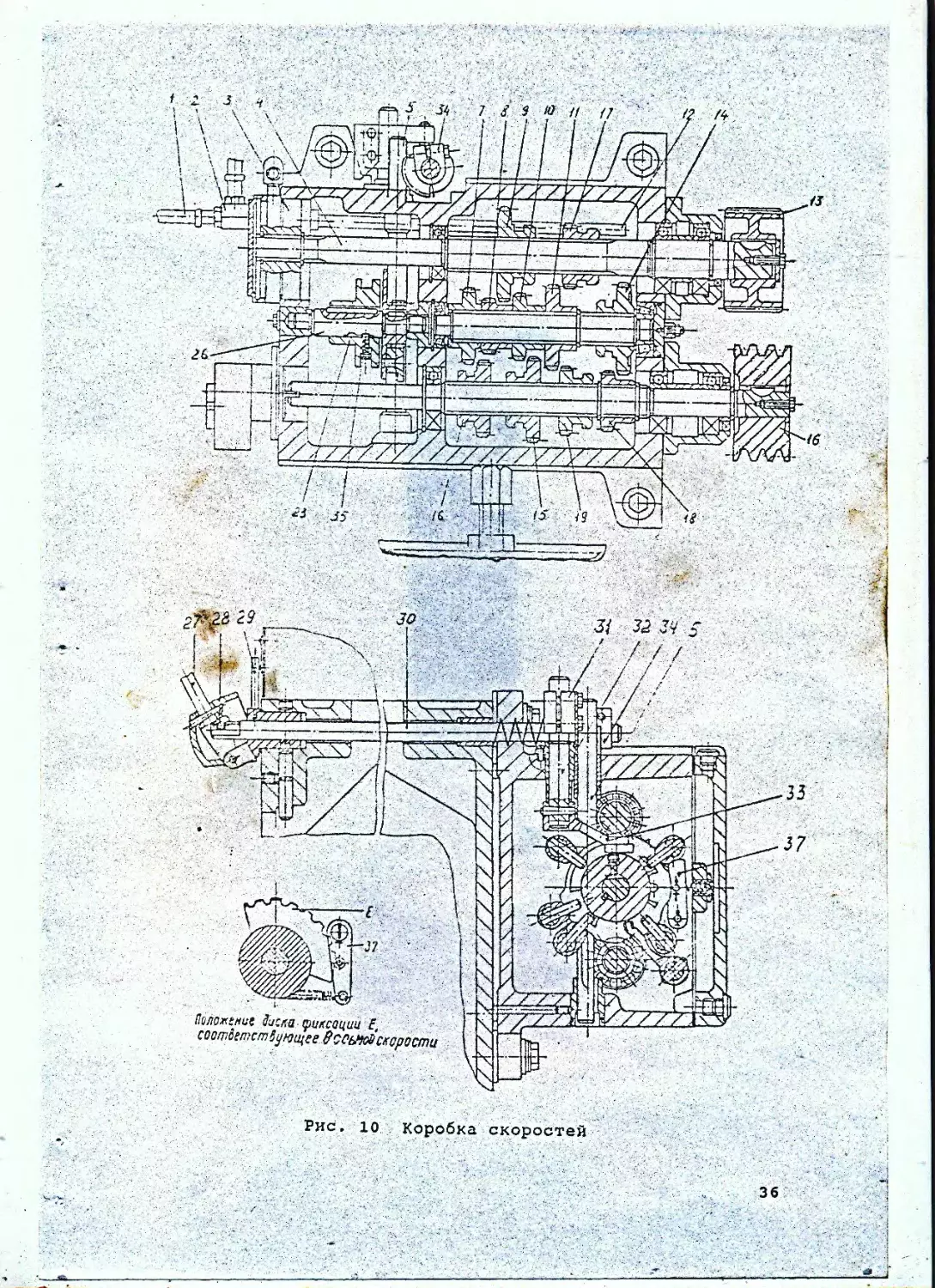

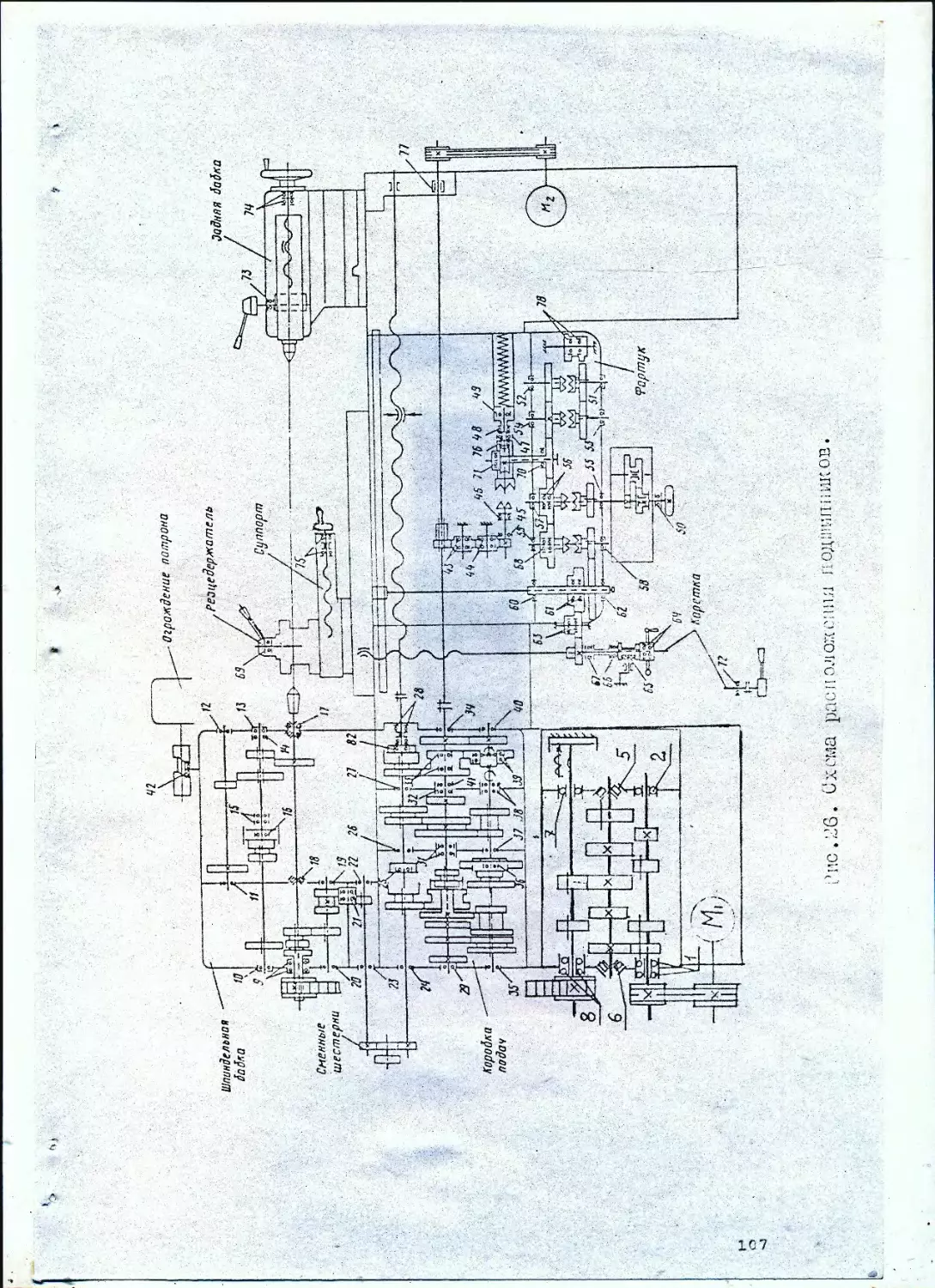

8.2. Коробка скоростей

Коробка скоростей на 8 ступеней монтируется в отдельном корпусе

и крепится к задней наружной стенке с левой стороны тумбы (рис. 10).

Для натяжения ремня, идущего от коробки к шпинделю, коробка ско-

ростей может перемещаться в вертикальной плоскости с помощью винта

8. Механизм коробки скоростей приводится в движение от односкорост-

ного электродвигателя через клиноременную передачу на шкив 16.

Коробка скоростей позволяет получить 8 различных скоростей на

выходном шкиве 13. Далее движение через зубчатую ременную передачу

передается на шкив шпиндельной бабки.

Все шестерни коробки скоростей изготовлены из легированных ста-

лей и подвергнуты термической обработке с последующей шлифовкой

профиля зуба.

С выходным валом 4 коробки скоростей связана тормозная электро-

магнитная муфта 3, обеспечивающая надежное и быстрое торможение

шпинделя станка.

Смазка электромагнитной муфты, шестерен и подшипников коробки

скоростей осуществляется от насоса смазки поливом через подводящую

систему 1, 2, 12.

8.3. механизм переключения скоростей

Установка частоты вращения.'.шпиндел я' осуществляется . двумя рукоят-

35

Рис. io Коробка скоростей

36

Рис?. 10 Коробка скоростей (продолжение)

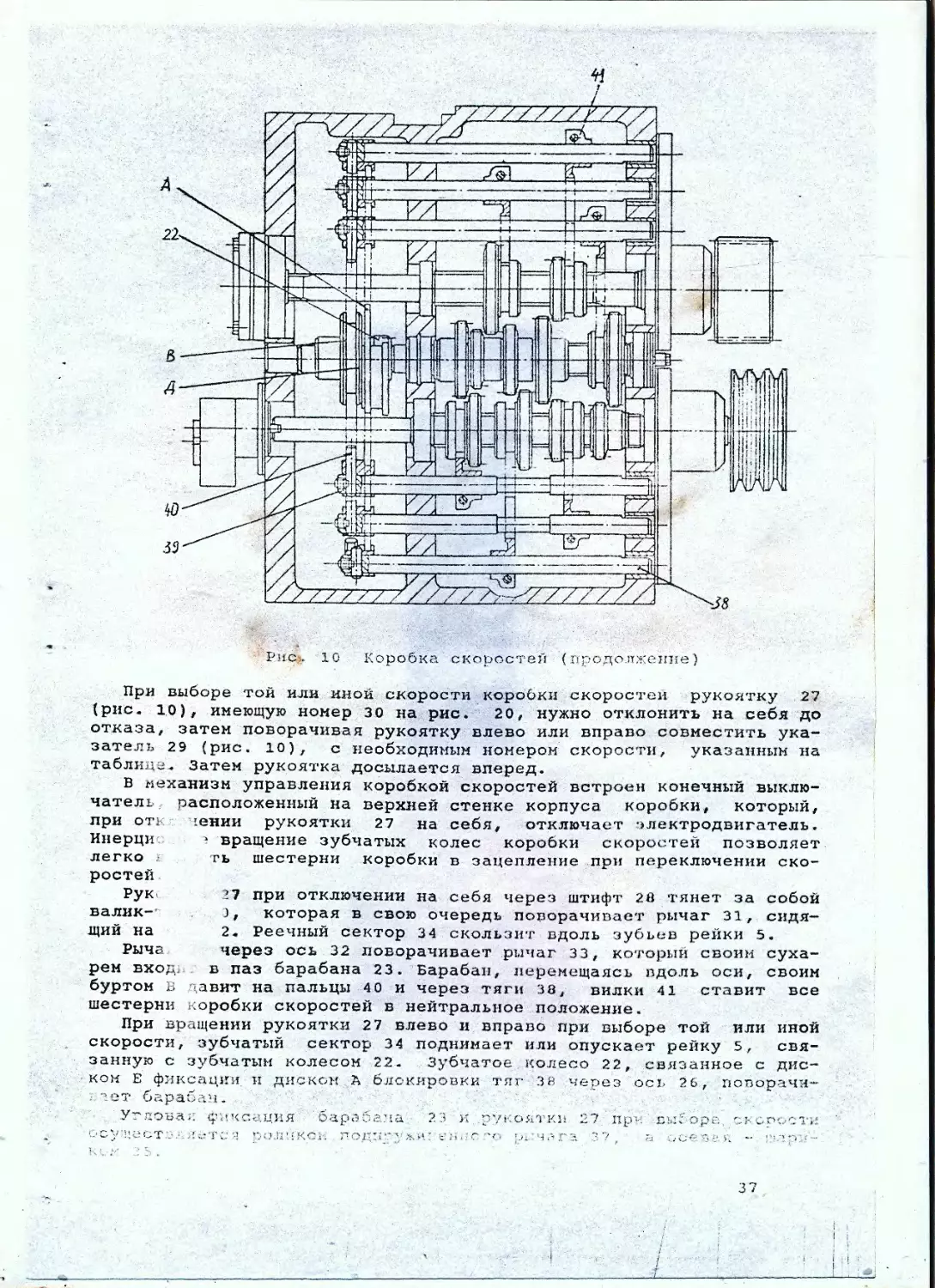

При выборе той или иной скорости коробки скоростей рукоятку 27

(рис. 10), имеющую номер 30 на рис. 20, нужно отклонить на себя до

отказа, затем поворачивая рукоятку влево или вправо совместить ука-

затель 29 (рис. 10), с необходимым номером скорости, указанным на

таблице. Затем рукоятка досылается вперед.

В механизм управления коробкой скоростей встроен конечный выклю-

чатель расположенный на верхней стенке корпуса коробки, который,

при отк. '.ении рукоятки 27 на себя, отключает электродвигатель.

Инерци * вращение зубчатых колес коробки скоростей позволяет

легко ть шестерни коробки в зацепление при переключении ско-

ростей

Рук 27 при отключении на себя через штифт 28 тянет за собой

валик- э, которая в свою очередь поворачивает рычаг 31, сидя-

щий на 2. Реечный сектор 34 скользит вдоль зубьев рейки 5.

Рыча через ось 32 поворачивает рычаг 33, который своим суха-

рем вход, в паз барабана 23. Барабан, перемещаясь вдоль оси, своим

буртом В давит на пальцы 40 и через тяги 38, вилки 41 ставит все

шестерни коробки скоростей в нейтральное положение.

При вращении рукоятки 27 влево и вправо при выборе той или иной

скорости, зубчатый сектор 34 поднимает или опускает рейку 5, свя-

занную с зубчатым колесом 22. Зубчатое колесо 22, связанное с дис-

ком Е фиксации и диском А блокировки тяг 38 через ось 26, поворачи-

у ?.ет барабан.

Угловая фиксация барабана 23 и ...рукоятки 27 при ;-.выборЕ, скорости

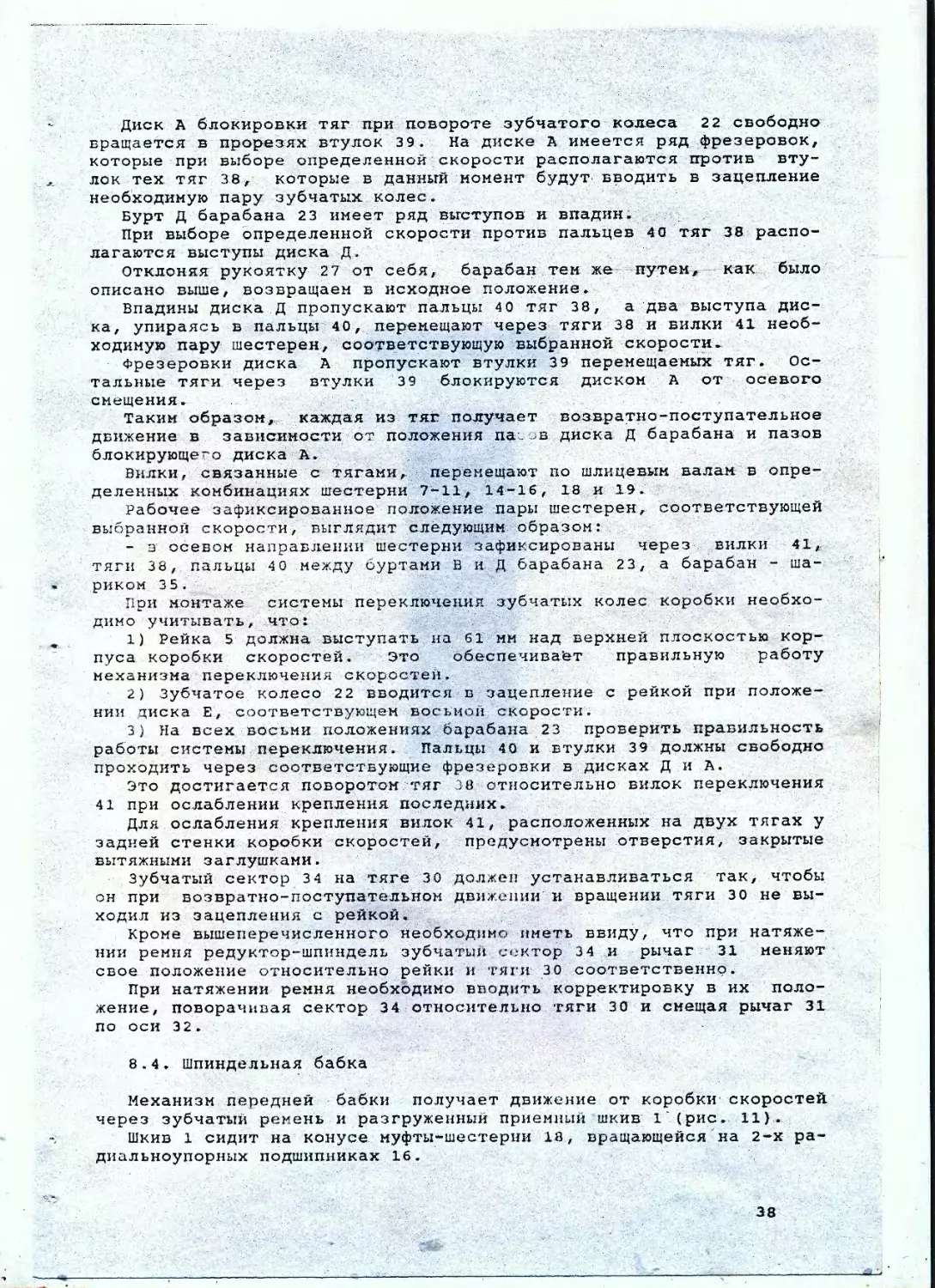

Диск А блокировки тяг при повороте зубчатого колеса 22 свободно

вращается в прорезях втулок 39. На диске А имеется ряд фрезеровок,

которые при выборе определенной скорости располагаются против вту-

лок тех тяг 38, которые в данный момент будут вводить в зацепление

необходимую пару зубчатых колес.

Бурт Д барабана 23 имеет ряд выступов и впадин.

При выборе определенной скорости против пальцев 40 тяг 38 распо-

лагаются выступы диска Д.

Отклоняя рукоятку 27 от себя, барабан тем же путем, как было

описано выше, возвращаем в исходное положение.

Впадины диска Д пропускают пальцы 40 тяг 38, а два выступа дис-

ка, упираясь в пальцы 40, перемещают через тяги 38 и вилки 41 необ-

ходимую пару шестерен, соответствующую выбранной скорости.

Фрезеровки диска А пропускают втулки 39 перемещаемых тяг. Ос-

тальные тяги через втулки 39 блокируются диском А от осевого

смещения.

Таким образом, каждая из тяг получает возвратно-поступательное

движение в зависимости от положения па;. jb диска Д барабана и пазов

блокирующего диска А.

Вилки, связанные с тягами, перемещают по шлицевым валам в опре-

деленных комбинациях шестерни 7-11, 14-16, 18 и 19.

Рабочее зафиксированное положение пары шестерен, соответствующей

выбранной скорости, выглядит следующим образом:

- з осевом направлении шестерни зафиксированы через вилки 41,

тяги 38, пальцы 4о между буртами В и Д барабана 23, а барабан - ша-

риком 35.

При монтаже системы переключения зубчатых колес коробки необхо-

димо учитывать, что:

1) Рейка 5 должна выступать на 61 мм над верхней плоскостью кор-

пуса коробки скоростей. Это обеспечива'ет правильную работу

механизма переключения скоростей.

2) Зубчатое колесо 22 вводится в зацепление с рейкой при положе-

нии диска Е, соответствующем восьмой скорости.

3) На всех восьми положениях барабана. 23 проверить правильность

работы системы переключения. Пальцы 40 и втулки 39 должны свободно

проходить через соответствующие фрезеровки в дисках Д и А.

Это достигается поворотом тяг 38 относительно вилок переключения

41 при ослаблении крепления последних.

Для ослабления крепления вилок 41, расположенных на двух тягах у

задней стенки коробки скоростей, предусмотрены отверстия, закрытые

вытяжными заглушками.

Зубчатый сектор 34 на тяге 30 должен устанавливаться так, чтобы

он при возвратно-поступательном движении и вращении тяги 30 не вы-

ходил из зацепления с рейкой.

Кроме вышеперечисленного необходимо „меть ввиду, что при натяже-

нии ремня редуктор-шпиндель зубчатый сектор 34 и рычаг 31 меняют

свое положение относительно рейки и тяги 30 соответственно.

При натяжении ремня необходимо вводить корректировку в их поло-

жение, поворачивая сектор 34 относительно тяги 30 и смещая рычаг 31

По ОСИ 32.

8.4. Шпиндельная бабка

Механизм передней бабки получает движение от коробки скоростей

через зубчатый ремень и разгруженный приемный шкив 1'(рис. 11).

Шкив 1 сидит на конусе муфты-шестерни 18, вращающейся на 2-х ра-

диальноупорных подшипниках 16.

38

I

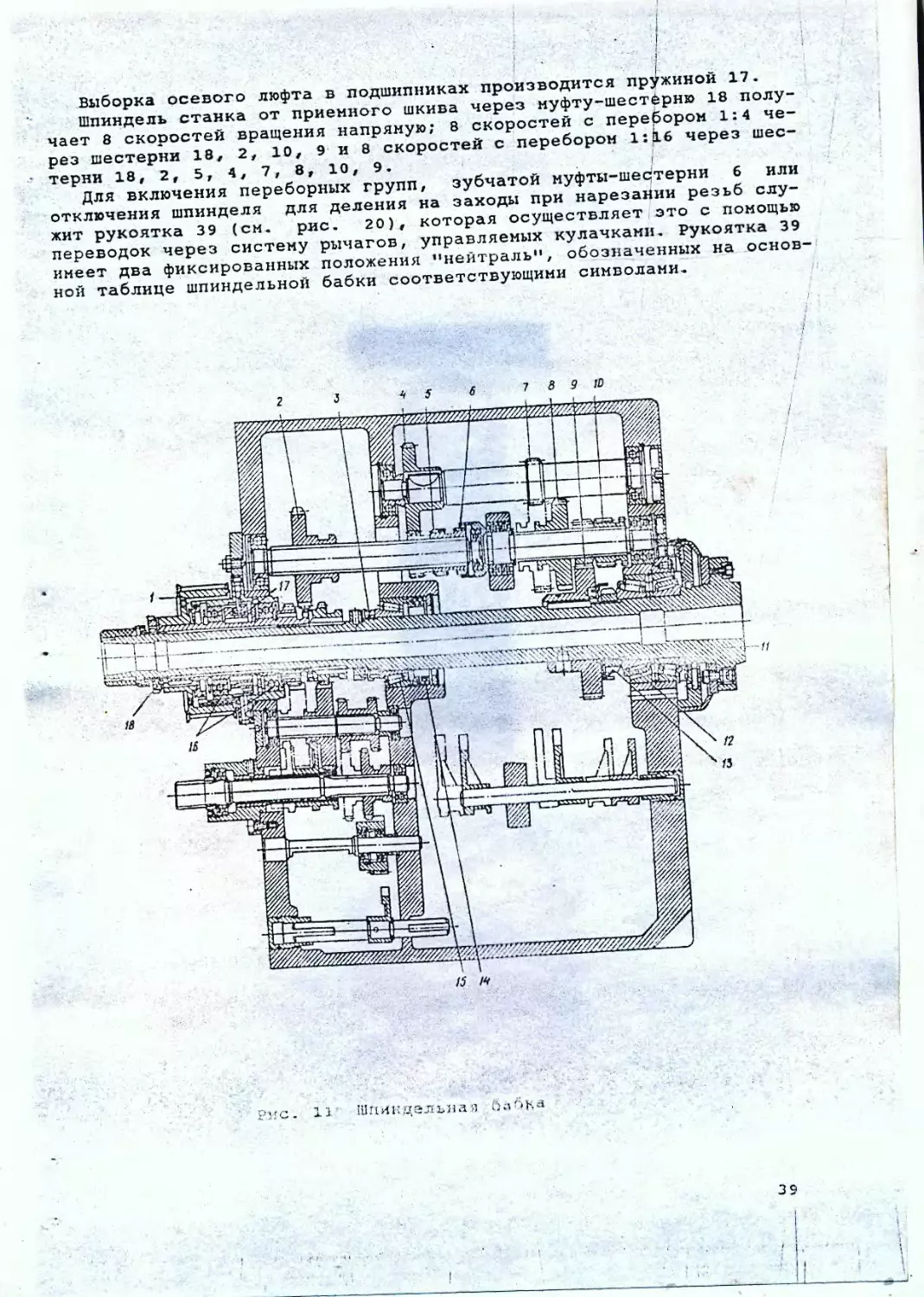

Выборка осевого люфта в подшипниках производится пружиной 17.

Шпиндель станка от приемного шкива через муфту-шестёрню 18 полу-

чает 8 скоростей вращения напрямую; 8 скоростей с перебором 1:4 че-

рез шестерни 18, 2, 10, 9 и 8 скоростей с перебором 1:(L6 через шес-

терни 18, 2, 5, 4, 7, 8, 10, 9.

Для включения переборных групп, зубчатой муфты-шестерни 6 или

отключения шпинделя для деления на заходы при нарезании резьб слу-

жит рукоятка 39 (см. рис. 20), которая осуществляет это с помощью

переводок через систему рычагов, управляемых кулачками. Рукоятка 39

имеет два фиксированных положения "нейтраль", обозначенных на основ-

ной таблице шпиндельной бабки соответствующими символами.

Надежная фиксация оси рукоятки от проворота в рабочем положении

производится.подпружиненным шариком, расположенным в стакане на

задней стенке корпуса шпиндельной бабки.

Шпиндель 11 (рис. 11) станка вращается на 2-х конических ролико-

подшипниках 12 и 15.

Выбор радиального зазора в подшипниках производится пружинами 14.

ВНИМАНИЕ! ПОДШИПНИКИ ШПИНДЕЛЯ РЕГУЛИРУЮТСЯ НА ЗАВОДЕ-ИЗГОТОВИТЕЛЕ

СТАНКА И В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ РЕГУЛИРОВКИ НЕ ТРЕБУЮТ!

Шпиндель станка имеет фланцевый передний конец, выполненный по

ГОСТ 12593—72*, обеспечивает быструю смену планшайбы и надежное ее

крепление. ।

Механизмы передней бабки позволяют:

- производить нарезание резьб с нормальным увеличенным в 4 и 16

раз шагом; 1

- нарезать'правые и левые резьбы;

- производить нарезание многозаходных резьб при работе с перебо-

рами 1:4 и 1:16 с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30,

а при работе напрямую с числом заходов 2, 3, 4, 6. 12.

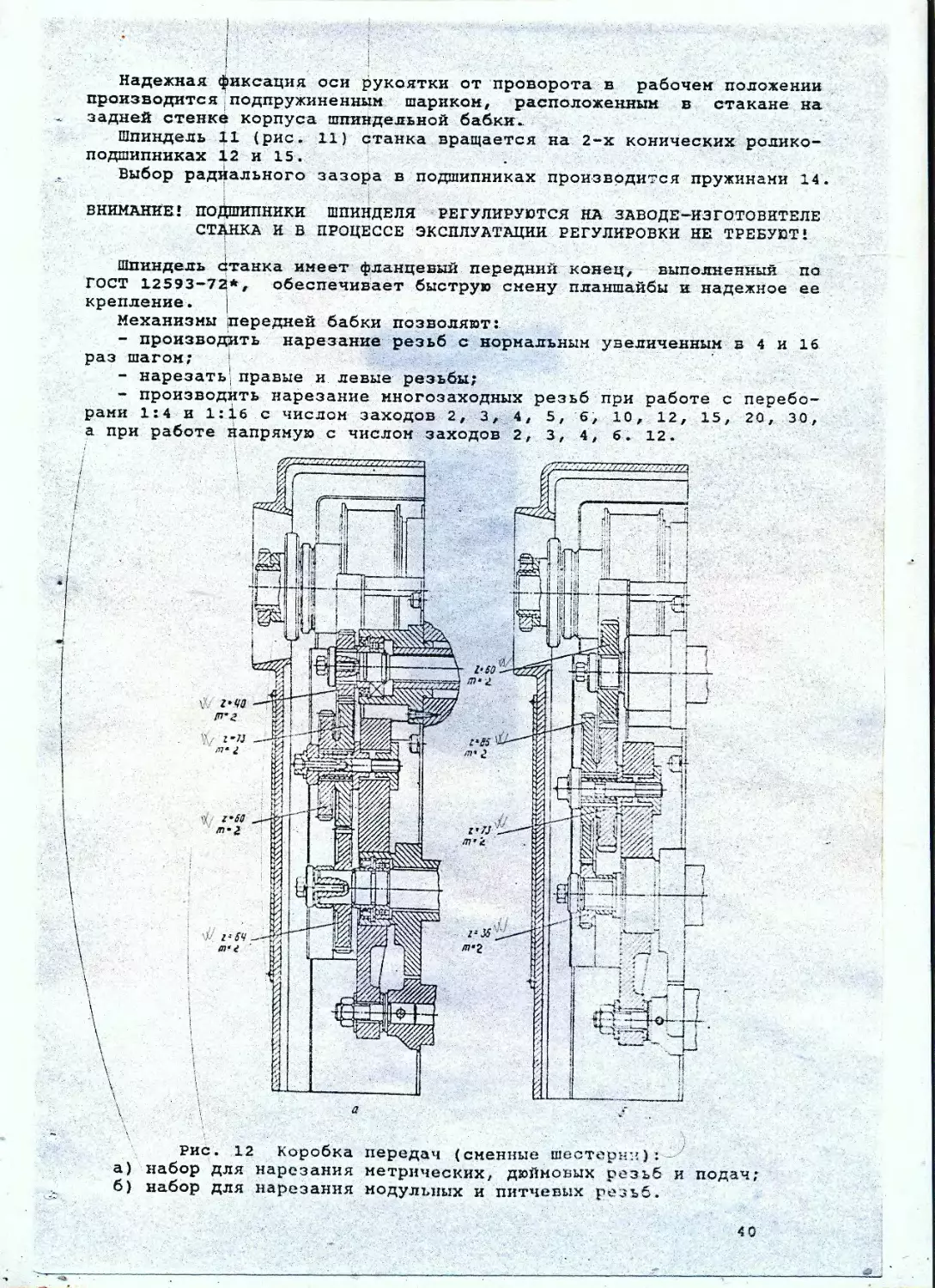

а)

б)

Рис. 12 Коробка

набор для нарезания

набор для нарезания

передач (сменные шестерни):

метрических, дюймовых резьб и подач;

модульных и питчевых резьб.

40

8.5. Коробка передач

Коробка передач служит для передачи движения от выходного вала

передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб

устанавливаются шестерни основного набора с передаточным отношением

40 73 60 86

— — (рис. 12), а для нарезания модульной и питчевой резьб - — —

73 64 *. 73 36

Ограждение коробки '• передач снабжено электрической блокировкой,

исключающей случайное включение станка при открытой дверце огражде-

ния.

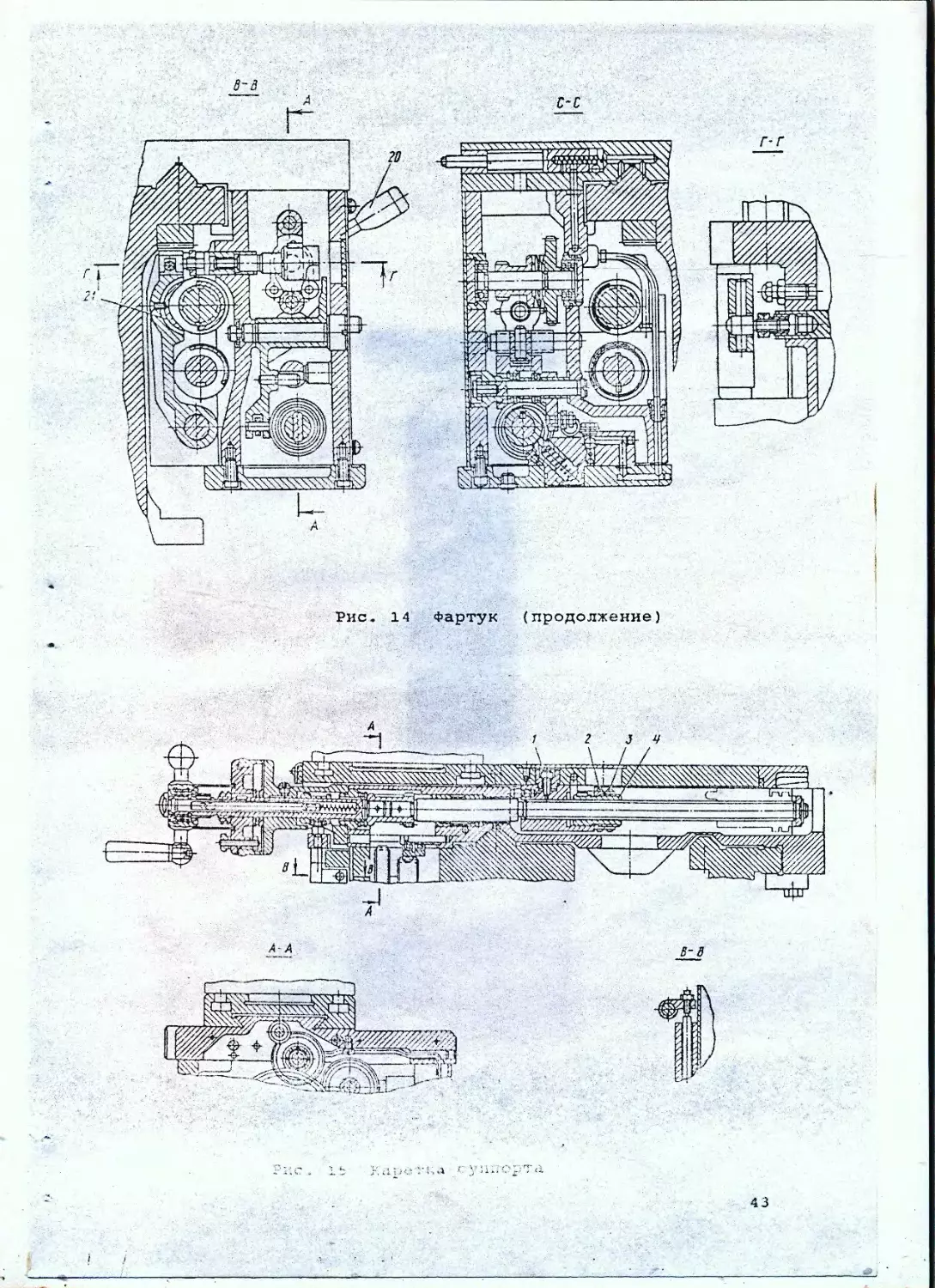

Рис. 14 Фартук (развертка)

(см. также стр. 34)

42

43

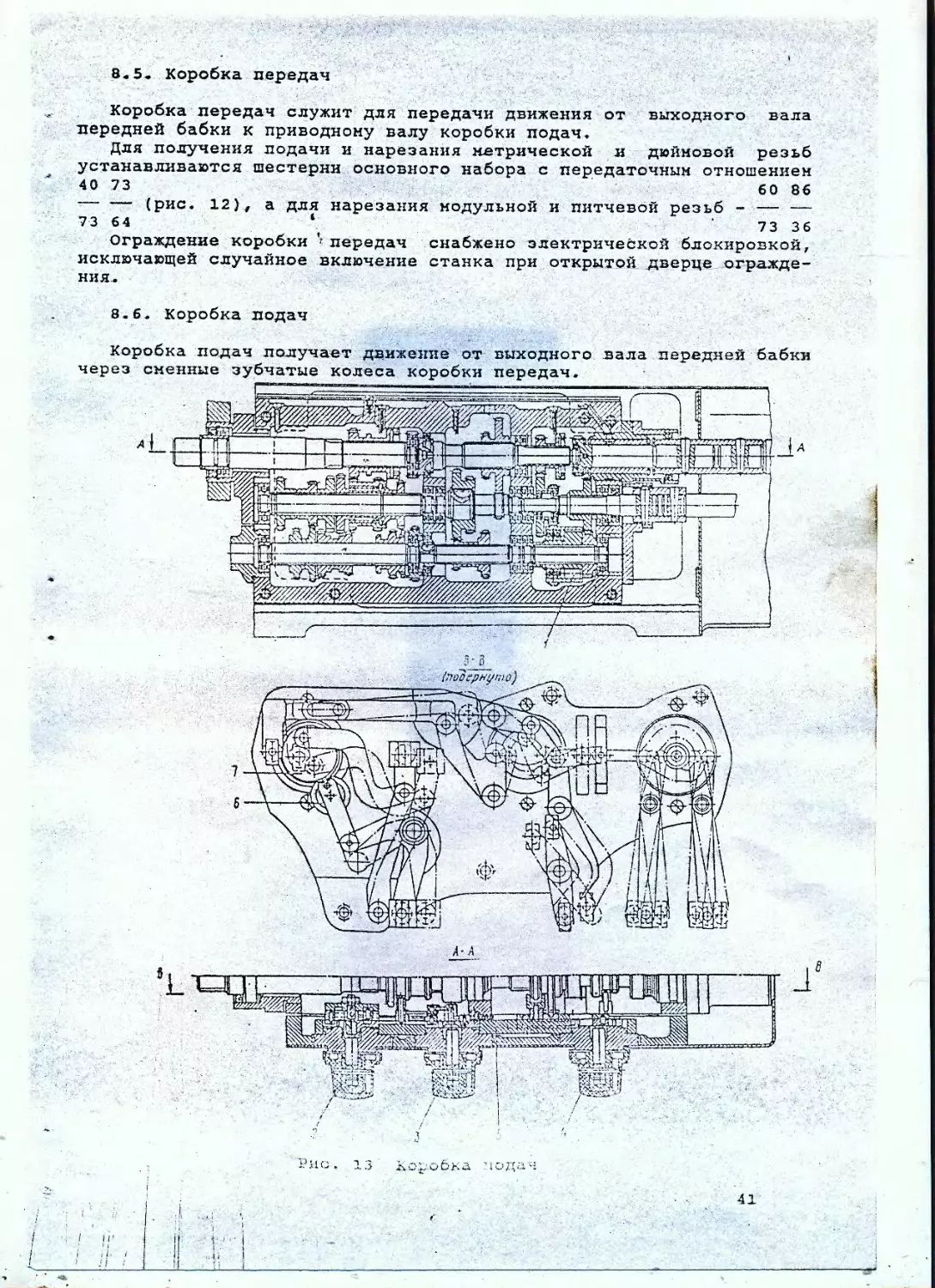

Необходимые подачи и шаги резьбы устанавливаются поворотом руко-

яток 33 и 29 (рис. 20), расположенных на передней крышке коробки

’ подач (2, 4 на рис. 13).

Необходимые подачи и шаги резьбы устанавливаются поворотом руко-

яток 33 и 29 (рис. 20), расположенных на передней крышке коробки

- подач (2, 4 на рис. 13).

Включение ходового винта или ходового валика, выбор типа резьбы

производится рукояткой 32 (3 на рис. 13).

Направление вращения ходового винта изменяется поворотом рукоят-

ки 37 (рис. 20), нормальный или увеличенный шаг резьбы устанавлива-

ется рукояткой 36 (рис. 20).

Для нарезания более точных резьб в коробке подач предусмотрено

положение рукоятки 32 (рис. 20), при котором ходовой винт включает-

ся напрямую, минуя механизм коробки подач. При этом нужный шаг под-

бирается сменными шестернями специального набора.

Для осуществления быстрых перемещений суппорта в коробке подач

смонтирована обгонная муфта 1 (рис. 13), назначение которой - отк-

лючить коробку подач при быстром обратном ходе суппорта.

Механизм переключения шестерен коробки подач собран на одной

плите 5 (рис. 13), которая крепится к корпусу коробки подач. Перек-

лючение шестерен осуществляется с помощью системы рычагов, тяг и

кулачков. Фиксация рабочего положения шестерён обеспечивается подп-

ружиненными шариками, находящимися в рукоятках переключения.

При демонтаже механизма переключения необходимо следить за пра-

вильной установкой шестерен б и 7 (рис., 13). шестерни имеют риски,

которые при монтаже должны совпадать, иначе порядок сцепления шес-

терен коробки подач будет нарушен.

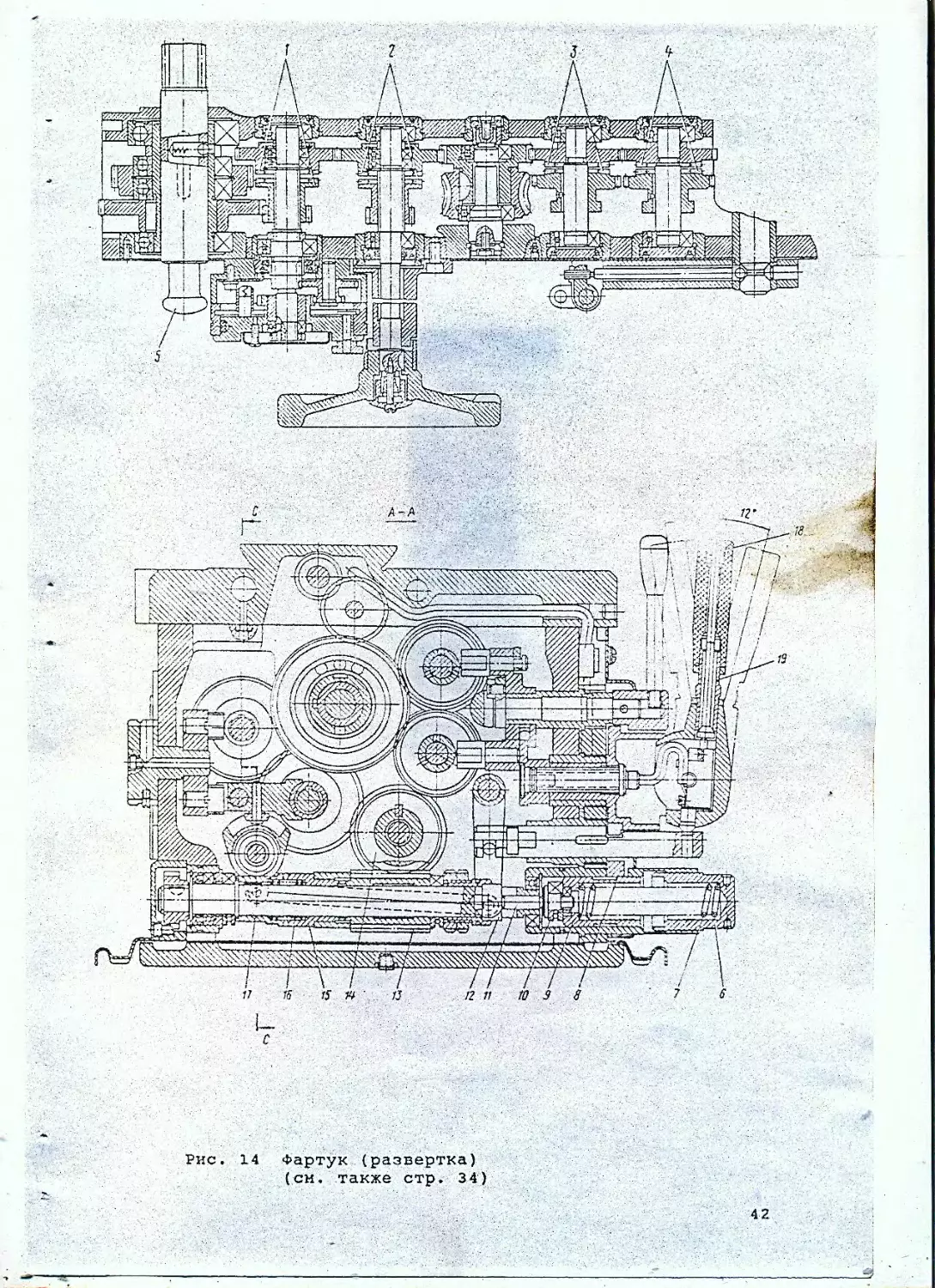

8.7. Фартук

Фартук имеет йетыре пары кулачковых муфт 1, 2, 3, 4 (рис. 14),

которые позволяют осуществлять прямой и обратный, ход каретки и суп-

порта. Управление перемещениями каретки, и нижней части, суппорта

осуществляется рукояткой 19. Направление включения рукоятки совпа-

дает с направлением перемещения карётки и суппорта.

Включение быстрых перемещений суппорта в указанных четырех нап-

равлениях осуществляется дополнительным нажатием кнопки 18, встро-

енной в рукоятку.

При этом вк’лючается электродвигатель быстрых ходов, который .

через клиноременную передачу сообщает движение ходовому валу.

Величина перемещения фартука с помощью маховика отсчитывается по

лимбу и нониусу с ценой деления, соответственно, 1 мм и 0,1 мм.

Фартук имеет блокирующее устройство, препятствующее одновремен-

ному включению продольной и поперечной подачи суппорта и маточной

гайки станка.

В фартук встроен предохранительный механизм от перегрузки стан-

ка, отрегулированный на максимальную величину усилия отключения

фартука 600 плюс-минус 50 кгс.

При работе по упорам усилие отключения фартука можно снизить до

необходимой величины, отвертывая гайку б и ослабляя пружину 7.

Предохранительный механизм; работает следующим образом. При

встрече каретки с упором или при перегрузке и, следовательно, оста-

новке червячной шестерни 14, червяк 13, продолжая вращаться, вывер-

тывается и через сухарь 12, толкатель 11, упорный подшипник 10,

сжимая пружины 7, толкает стакан 9 вправо.

Защелка 8, западая в прорезь стакана 9, препятствует возвращению

червяка в исходное положение.

За один оборот гайки усилие изменяется на 7 кгс.

44

При дальнейшем вращении червяка, происходит смещение муфты 15

вправо под воздействием пружины 16, мелкозубая часть муфты 15 выхо-

дит из зацепления с муфтой 17. Червяк прекращает вращение.

Чтобы включить фартук, необходимо* освободить стакан 9, подняв

защелку 8 с помощью рукоятки 22 ( см. рис. 20).

Пружина 7 включит расцепленные зубчатые муфты 15, 17 и червяк 13

(рис. 14).

Для нарезания резьбы необходимо рукоятку 19 поставить в нейт-

ральное положение и рукояткой 20 (рис. 14) включить маточную гайку,

при этом реечную шестерню следует вывести из зацепления, вытянув

кнопку 5 на себя.

Смазка фартука, направляющих станины и каретки производится

плунжерным насосом, встроенным в крышку фартука.

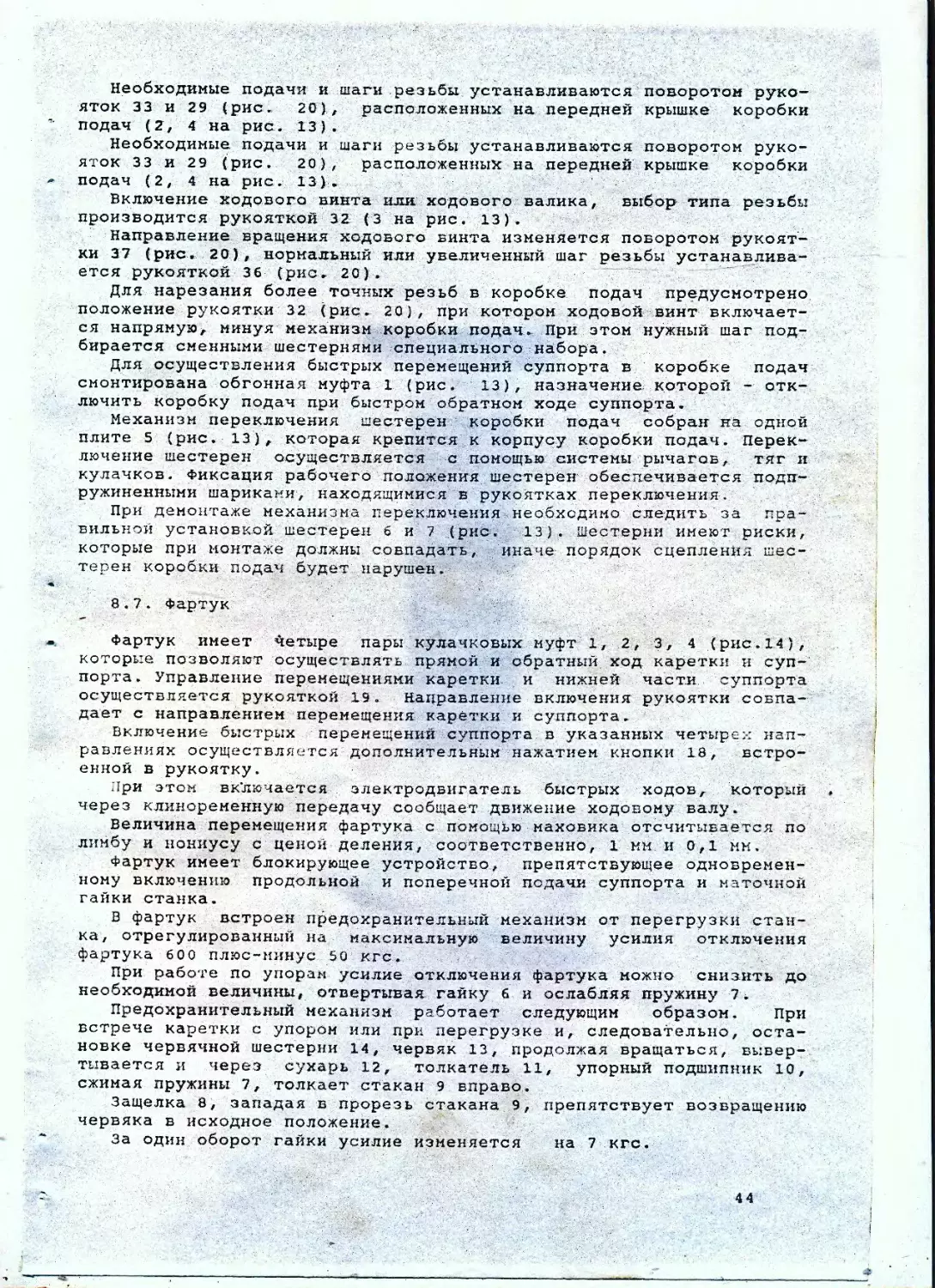

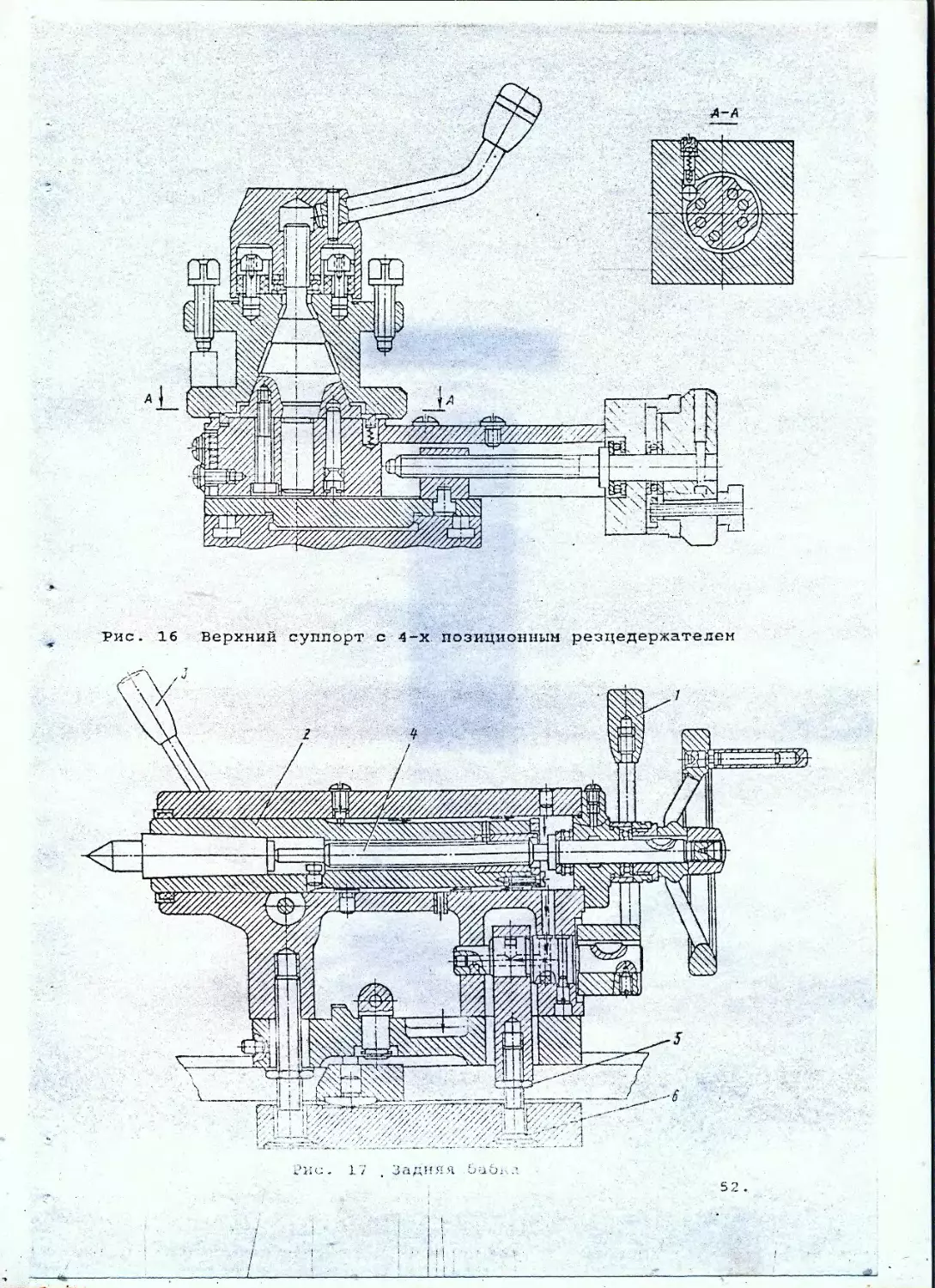

8.8. Суппорт

Резцедержатель с помощью суппорта может перемещаться вдоль и по-

перек станины от механического привода на рабочей подаче и ускорен-

но, а также от руки.

Каретка и поперечная ползушка суппорта имеют ограничения хода в

обе стороны, предусмотренные для избежания поломок станка, т.к. при

перемещении суппорта до упора срабатывает механизм отключения фар-

тука.

При необходимости каретка суппорта с помощью винта может быть

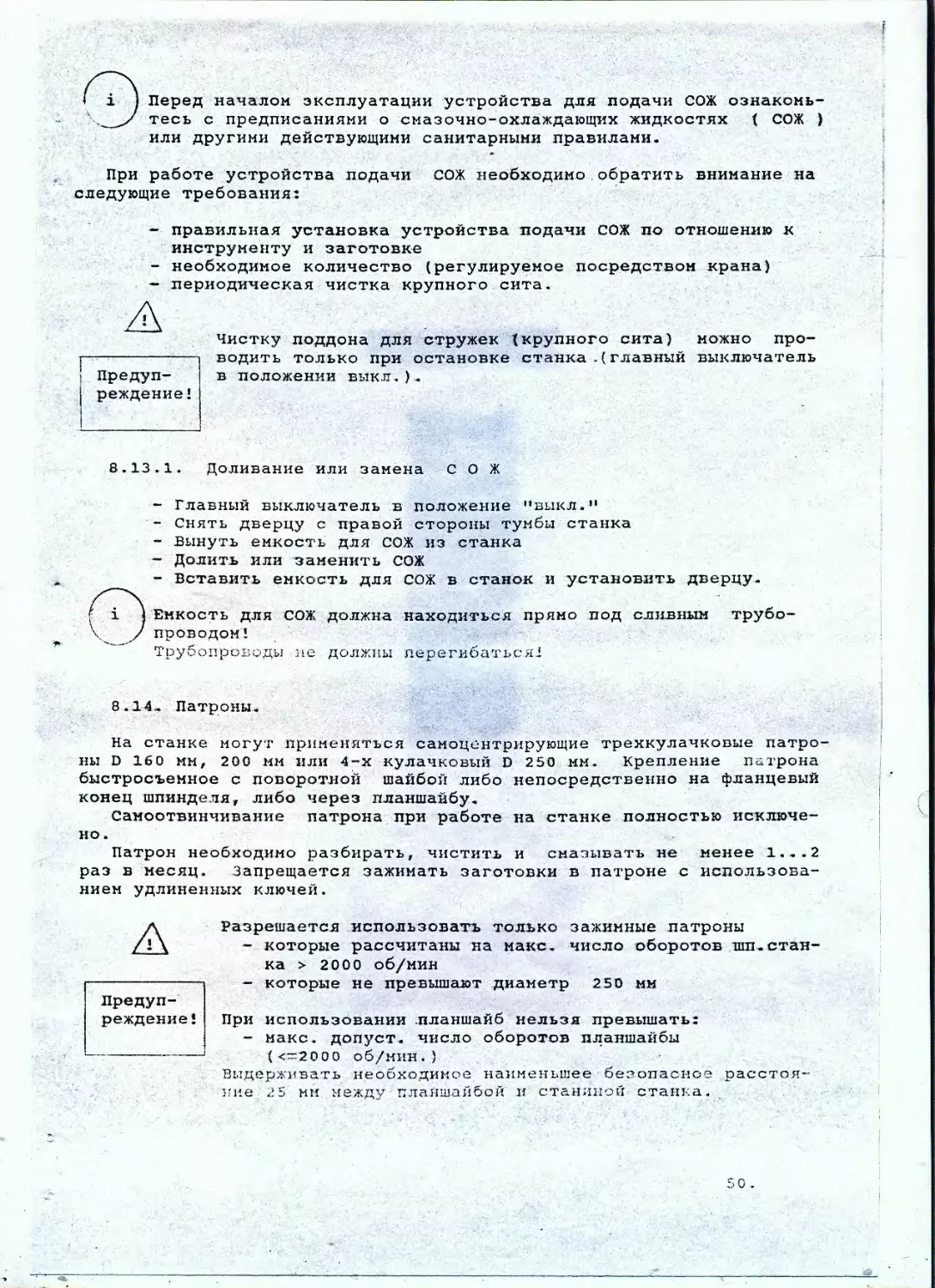

закреплена в любом месте станины (рис. 15# 16).

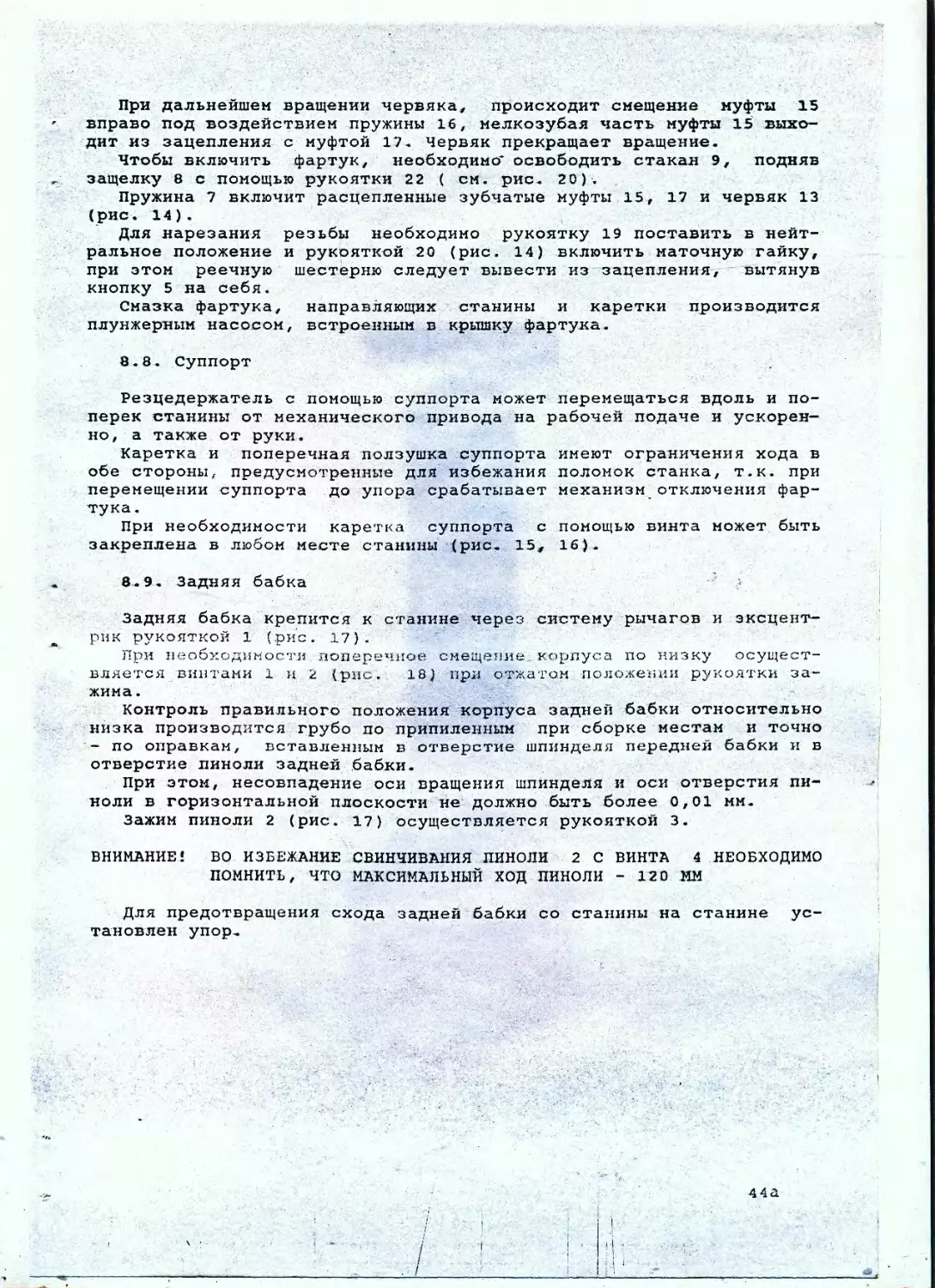

8.9. Задняя бабка

Задняя бабка крепится к станине через систему рычагов и эксцент-

рик рукояткой 1 (рис. 17).

При необходимости поперечное смещение.корпуса по низку осущест-

вляется винтами 1 и 2 (рис. 18) ври отжатом положении рукоятки за-

жима.

Контроль правильного положения корпуса задней бабки относительно

низка производится грубо по припиленным при сборке местам и точно

- по оправкам, вставленным в отверстие шпинделя передней бабки и в

отверстие пиноли задней бабки.

При этом, несовпадение оси вращения шпинделя и оси отверстия пи-

ноли в горизонтальной плоскости не должно быть более 0,01 мм.

Зажим пиноли 2 (рис. 17) осуществляется рукояткой 3.

ВНИМАНИЕ! ВО ИЗБЕЖАНИЕ СВИНЧИВАНИЯ ПИНОЛИ 2 С ВИНТА 4 НЕОБХОДИМО

ПОМНИТЬ, ЧТО МАКСИМАЛЬНЫЙ ХОД ПИНОЛИ - 120 ММ

Для предотвращения схода задней бабки со станины на станине ус-

тановлен упор.

44а

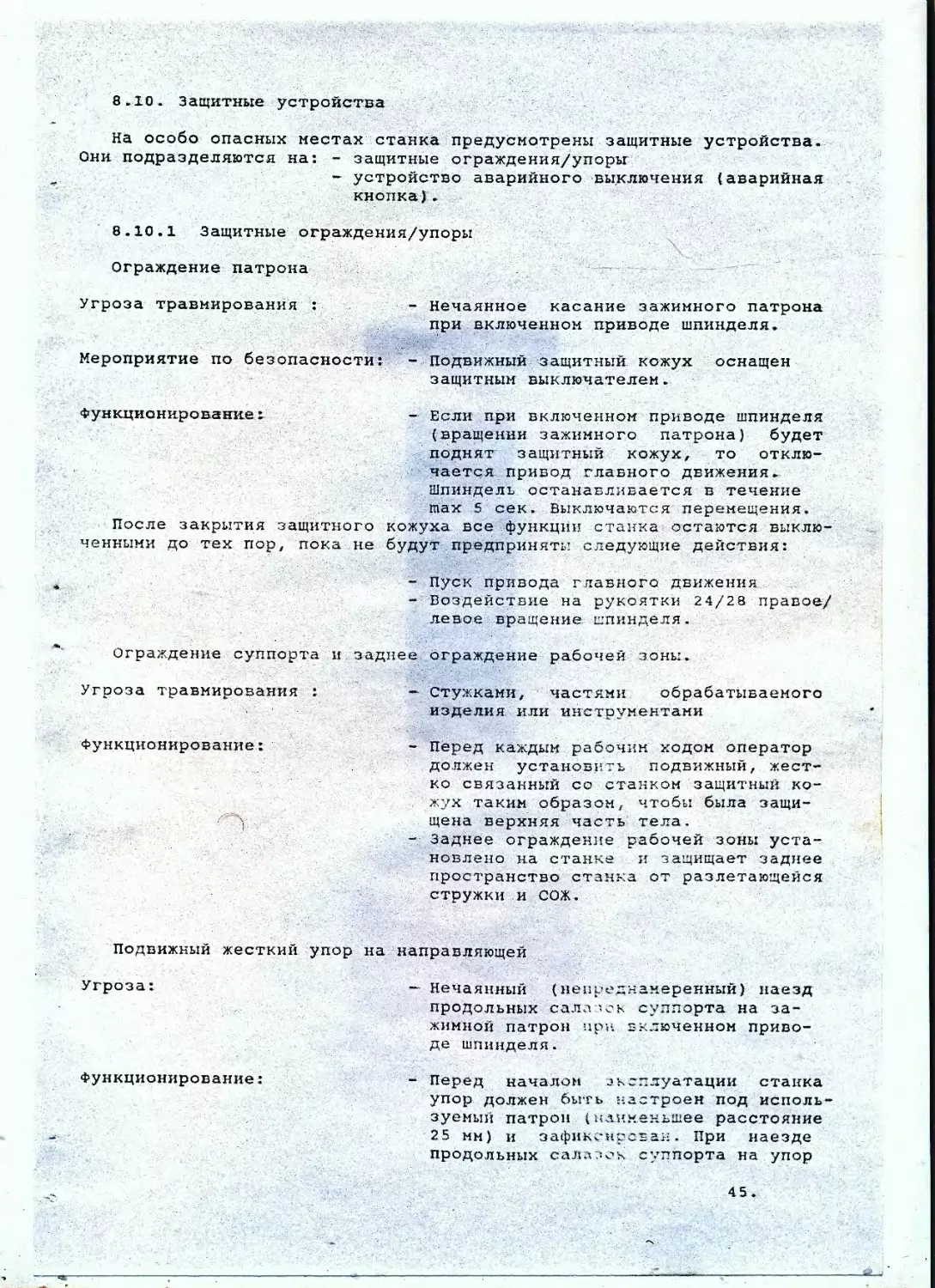

8.10. Защитные устройства

На особо опасных местах станка предусмотрены защитные устройства.

Они подразделяются на: - защитные ограждения/упоры

- устройство аварийного выключения (аварийная

кнопка).

8.10.1 Защитные ограждения/упоры

Ограждение патрона

Угроза травмирования : - нечаянное касание зажимного патрона

при включенном приводе шпинделя.

Мероприятие по безопасности: - Подвижный защитный кожух оснащен

защитным выключателем.

Функционирование: - Если при включенном приводе шпинделя

(вращении зажимного патрона) будет

поднят защитный кожух, то отклю-

чается привод главного движения.

Шпиндель останавливается в течение

max 5 сек. Выключаются перемещения.

После закрытия защитного кожуха все функции станка остаются выклю-

ченными до тех пор, пока не будут предприняты следующие действия:

- Пуск привода главного движения

- Воздействие на рукоятки 24/28 правое/

левое вращение шпинделя.

Ограждение суппорта и заднее ограждение рабочей зоны.

Угроза травмирования : - Стужками, частями обрабатываемого

изделия или инструментами

Функционирование: - Перед каждым рабочим ходом оператор

должен установить подвижный, жест-

ко связанный со станком защитный ко-

жух таким образом, чтобы была защи-

щена верхняя часть тела.

— Заднее ограждение рабочей зоны уста-

новлено на станке и защищает заднее

пространство станка от разлетающейся

стружки и СОЖ.

Подвижный жесткий упор на направляющей

Угроза:

Функционирование:

— Нечаянный (непреднамеренный) наезд

продольных салазок суппорта на за-

жимной патрон при включенном приво-

де шпинделя.

- Перед началом эксплуатации станка

упор должен быть настроен под исполь-

зуемый патрон (наименьшее расстояние

25 мм) и зафиксирован. При наезде

продольных салазок суппорта на упор

45.

I I

вр время обычной подачи или уско-

ренного перемещения подача прерыва-

ется посредством срабатывания защи-

тны от перегрузок.

Для^ восстановления перемещения продо-

льных салазок суппорта в противополо-

жном направлении необходимо:

т снять перегрузку при помощи руко-

ятки 22, подняв ее вверх.

Жестко установленные упоры.

Угроза: - Случайное попадание пальцев между

продольными салазками суппорта и

задней бабкой во время ускоренного

перемещения иЛи обычной подачи про-

дольных салазок суппорта.

функционирование: - Упор установлен жестко для обеспе-

чения зазора 25 мм, и поэтому нет

необходимости в его обслуживании.

ПРИМЕЧАНИЕ: ВЫКЛЮЧЕНИЕ ПЕРЕМЕЩЕНИЯ ПРОДОЛЬНЫХ САЛАЗОК СУППОРТА

ПРОИСХОДИТ ТАКИМ ЖЕ ОБРАЗОМ, ЧТО И ПРИ ПОДВИЖНОМ УПОРЕ.

Защитная дверца, закрывающая сменные шестерни

коробки передач

Угроза: - При смазывании сменных колес при вра-

щающемся приводе шпинделя.

- При смене сменных колес при включен-

ном приводе главного движения.

— При контроле плоскозубчатого ремня

при включенном приводе главного дви-

жения .

Мера безопасности: - Защитная дверца оснащена предохра-

нительным выключателем и окрашена в

оранжево-желтый цвет.

Функционирование: Если при включенном приводе шпинделя

будет открыта защитная дверца, то от-

ключается привод шпинделя и все пере-

мещения станка.

При закрытии защитной дверцы все пере-

мещения на станке остаются выключенны-

ми до тех пор, пока не будут выполнены

следующие действия:

- Пуск электродвигателя станции смазки

- Пуск правого/левого вращения шпинделя.

8.10.2. Проверка работы защитных ограждений/уцрров.

Перед началом работы необходимо проверить функционирование защит-

ных ограждевий/упоров. Визуальный осмотр всех защитных устройств.

Проверка их на:

- наличие

- надежность крепления

- надежность фиксации откидного экрана ограждения суппорта н

открытом положении (натяжения уравновешивающих пружин)

- правильную установку и фиксацию -(подвижный упор).

Проверка функционирования защитного выключателя защитного кожуха

патрона:

- открыть защитный кожух при работающем главном приводе;

. должен выключиться привод щпинделя

. должно прекратиться вращение! зажимного патрона (t <= 5 сек.)

"Защитный выключатель работает корректно!"

________________________:________1_____________________________________

Если при открытом кожухе вращение шпинделя не прекращается,

то необходимо немедленно выключить главный выключатель.

Устранить неисправность или уведомить службу сервиса изготовителя!

- закрыть защитный кожух патрона

- ВКючить привод главного движения

- В.ключить правое/левое вращение шпинделя

- Дальнейшие рабочие этапы (8.11)

Проверка функционирования защитного выключателя защитной дверцы:

- Открыть защитную дверцу при помощи маховичков:

. Должен выключиться привод шпинделя

. Должны прекратиться все механические перемещения узлов

станка.

"Защитный выключатель работает корректно!"

Если при открытой защитной дверце перемещения станка не прекращают-

ся, то необходимо^ немедленно выключить главный выключатель.

Устранить неисправность или уведомить службу сервиса изготовителя!

- Закрыть защитную дверцу

- Включить привод главного движения,

- Вклюйить правое/левое вращение шпинделя

- Други'е рабочие этапы (8.11).

8.10.3. Устройство аварийного выключения.

На шпиндельной бабке станка установлено устройство аварийного

выключения. \

Если для оператора\ станка и'ли для обрабатываемой заготовки возни-

кает или существует непосредственная угроза, то воздействием на уст-

ройство аварийного выключения может быть достигнуто немедленное

отключение всех функций станка;, т.е.:

. выключение привода шпинделя с торможением

. прекращение всех перемещений на станке.

Возникшую угрозу или ошибку на станке следует устранить после

воздействия на устройство аварийного выключения

L

8.10.4 Функциональная проверка устройства аварийного выключения.

Перед любым началом работы на станке необходимо проводить данную

проверку!

- Нажать на кнопку аварийного выключения.

При этом должны:

. Отключиться привод главного движения с торможением

. Прекратиться все перемещения на станке.

Если не сработала аварийная кнопка, то немедленно отключить

главный выключатель.

Устранить неисправность или уведомить службу сервиса изготовителя!

8.10.5. Пуск станка после аварийного отключения

- Деблокировать аварийную кнопку

- Рукоятки 24/28 установить в нейтральное положение

- Включить привод главного движения

- Включить правое/левое вращение шпинделя

Убедиться, что все перемещения на станке функционируют.

8.11. Инструкция для проверки станка перед эксплуатацией

Один раз в смену необходимо проводить на станке следующие работы!

I. Смазочные работы: см. перечень точек смазки.

II. Проверка защитных устройств

1. Визуальный осмотр.

2. Фукнкциональная проверка: необходимо провести следующие рабо-

ты:

Рабочие этапы: 1. Включить главный выключатель 2

1-10 2. Включить привод коробки скоростей 35

3. Горит контрольная лампа 1

4. В маслоуказателях 1/3/24 должно быть

видно масло (рис. 7)..

©Если в маслоуказателях не будет видно масло, то станок

нельзя запускать! - Контролировать уровень масла; при не-

обходимости масло долить;

- В противном случае проинформировать

техобслуживающий персонал!

3. рукоятками 24/28 включить шпиндель

4. Провести функциональную проверку защитного

выключателя кожуха патрона (8-10.1)

5. Провести функциональную проверку защитного

выключателя защитной дверцы (8.10.1)

6. Провести функциональную проверку аварийной

кнопки (8.10.4)

7. Пуск станка в эксплуатацию после аварийного

отключения (8.10.5)

8. Проверить конечный выключатель на рукоят-

ке 30

9. Выключить привод шпинделя

10. Установить защитный экран от стружек в

соответствии с

- обработкой

А

Преду-

преждение !

Опасность повреждения стружками, частями инструмента/

деталями.

Перед каждым началом работы обслуживающий персонал дол-

жен проверить правильную установку защитного экрана от

стружек!

Использовать защитные очки!

Станок теперь готов к эксплуатации и может быть использован согласно

назначению!

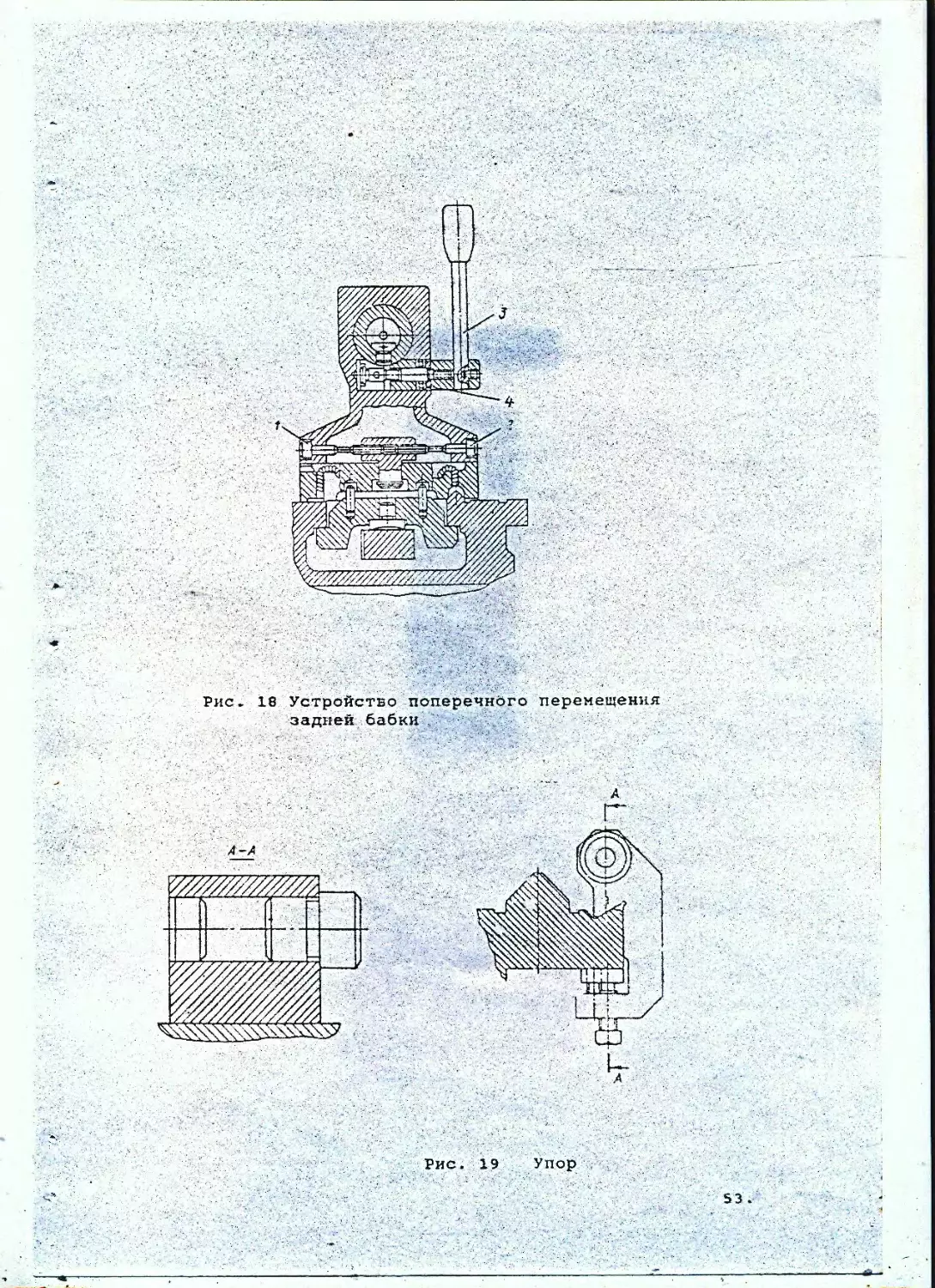

8.12. Упор

Упор ограничения продольного перемещения каретки (рис. 19) ус-

тананавливается на передней полке станины, крепится с помощью вин-

тов и прижимной планки.

Упор имеет фиксированное положение, обеспечиваемое стопорным

винтом М12 и соответствующее расстоянию 25 мм между торцем кулачка

трехкулачкового патрона D200 мм и торцем каретки.

При пользовании неподвижным люнетом жесткий упор должен выстав-

ляться из условия обеспечения не менее 25 мм до люнета при останове

каретки.

Угроза повреждения благодаря нечаянному наезду инстру-

мента на зажимной патрон/планшайбу при помощи маховичка/

подачи/ускоренном перемещении.

А

i Осторожно!

8.13. Устройство подачи С О Ж

Общее: Станок оснащен устройством для подачи СОЖ.

Оно состоит из: - емкости

- насоса

- трубопроводов

- соппа/крана для регулировки подачи СОЖ

- поддона с крупным ситом, различных направ-

ляющих щитков

- выключателя 3 для включения/выключения на-

сосов для подачи СОЖ

49

9 Перед началом эксплуатации устройства для подачи СОЖ ознакомь-

тесь с предписаниями о смазочно-охлаждающих жидкостях ( СОЖ )

или другими действующими санитарными правилами.

При работе устройства подачи СОЖ необходимо.обратить внимание на

следующие требования:

- правильная установка устройства подачи СОЖ по отношению к

инструменту и заготовке

- необходимое количество (регулируемое посредством крана)

- периодическая чистка крупного сита.

А

Предуп-

реждение!

Чистку поддона для стружек (крупного сита) можно про-

водить только при остановке станка .(главный выключатель

в положении выкл.).

8.13.1 . Доливание или замена СОЖ

- Главный выключатель в положение “выкл."

- Снять дверцу с правой стороны тумбы станка

- Вынуть емкость для СОЖ из станка

- Долить или заменить СОЖ

- Вставить емкость для СОЖ в станок и установить дверцу-

0 Емкость для СОЖ должна находиться прямо под сливным трубо-

проводом!

Трубопроводы не должны перегибаться!

8.14. Патроны.

На станке могут применяться самоцентрирующие трехкулачковые патро-

ны D 160 мм, 200 мм или 4-х кулачковый D 250 мм. Крепление патрона

быстросъемное с поворотной шайбой либо непосредственно на фланцевый

конец шпинделя, либо через планшайбу.

Самоотвинчивание патрона при работе на станке полностью исключе-

но.

Патрон необходимо разбирать, чистить и смазывать не менее 1...2

раз в месяц. Запрещается зажимать заготовки в патроне с использова-

нием удлиненных ключей.

Предуп-

реждение!

Разрешается использовать только зажимные патроны

- которые рассчитаны на макс, число оборотов тип.стан-

ка > 2000 об/мин

- которые не превышают диаметр 250 мм

При использовании планшайб нельзя превышать:

- макс, допуст. число оборотов планшайбы

(<=2000 об/мин.)

Выдерживать необходимое наименьшее безопасное расстоя-

ние 25 нм между планшайбой и станиной станка.

8.15. Регулирование станка

Комплект шпиндельных подшипников отрегулирован заводом-изготови-

телем и регулировки в процессе эксплуатации не требует.

В случае замены комплекта шпиндельных подшипников при ремонте

необходимо помнить, что затяжку переднего подшипника 12 гайкой 13

(рис. 11) производить до начала изменения радиального биения оси

шпинделя, при этом крутящий момент на гайке 13 не должен превышать

5 Н.м (приблизительно).

При затяжке заднего подшипника 15 крутящий момент на гайке 3 не

должен быть более 100 Н.м (приблизительно).

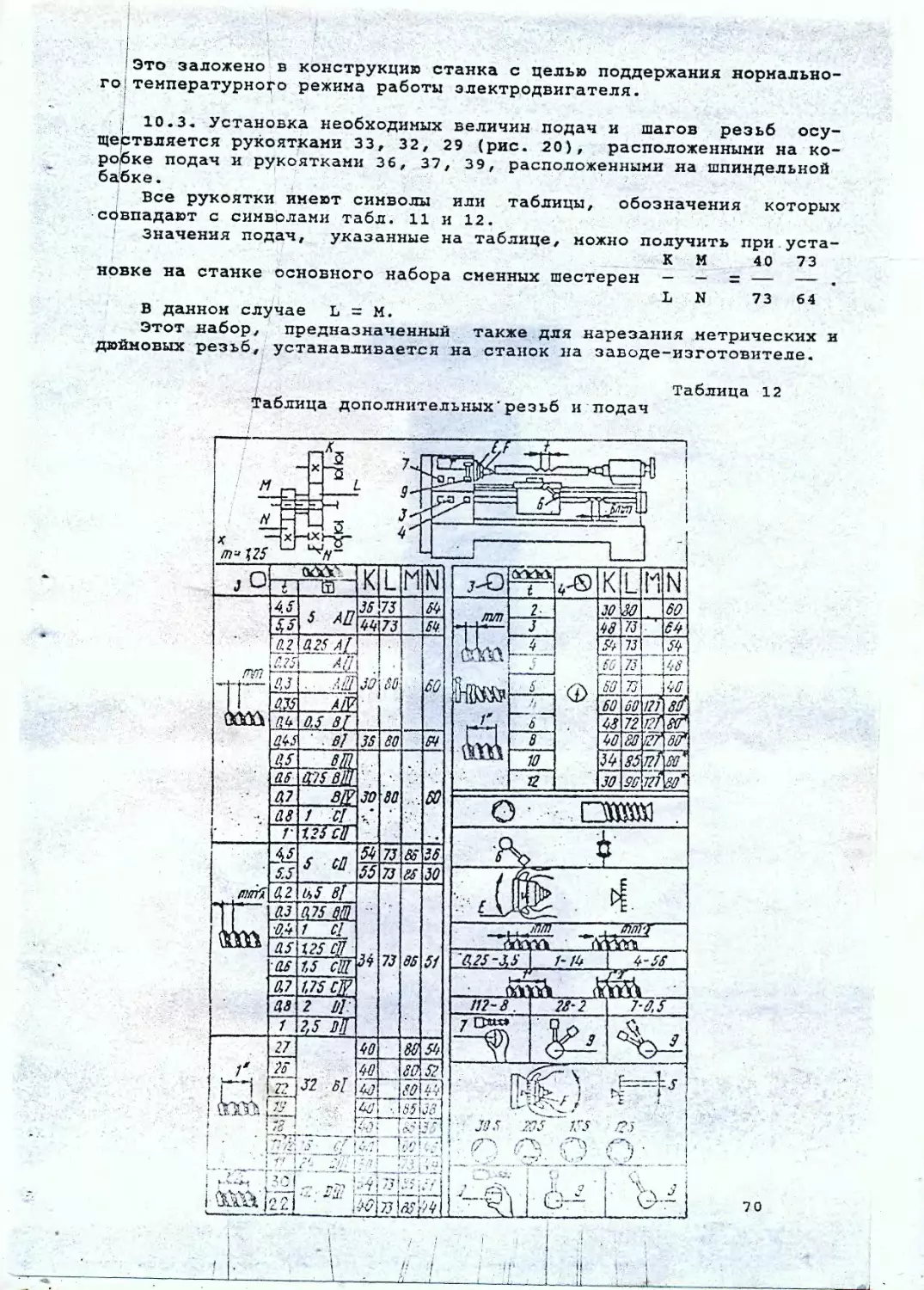

При ремонте станка может появиться необходимость регулировки по-

ложения шпиндельной бабки относительно направляющих станины. Для

этой цели служат винты 3 (рис. 22), с помощью которых шпиндельная

бабка разворачивается вокруг неподвижного штыря, расположенного в

передней части корпуса.

Натяжение клиновых ремней главного электродвигателя регулируют

следующим образом: ослабляют винты крепления подмоторной плиты и,

вращая винт 17 (см. рис.. 20), натягивают клиновые ремни.

Натяжение считается достаточным, если ветвь ремня от легкого на-

жатия рукой прогибается на 10...15 мм.

ВНИМАНИЕ! ПОЯВЛЕНИЕ УДАРОВ ПРИ ПУСКЕ СТАНКА, ОСОБЕННО НА БОЛЬШИХ

ОБОРОТАХ ШПИНДЕЛЯ, ГОВОРИТ О СЛАБОМ НАТЯЖЕНИИ РЕМНЕЙ

Натяжение ремня коробки скоростей осуществляется в следующем по-

рядке: ослабить винты крепления редуктора и, вращая регулировочный

винт 18 (рис. 20), сместить редуктор вниз на необходимую величину.

Ветвь ремня должна прогибаться от легкого, нажатия рукой на

15 ... 20 мм.

Чтобы сохранить положение рукоятки 30 (рис. 20) неизменным, пос-

ле натяжки ремня необходимо ослабить винты зубчатого сектора 34

(рис.10) и, поставив рукоятку в правильное положение, зафиксировать

зубчатый сектор.

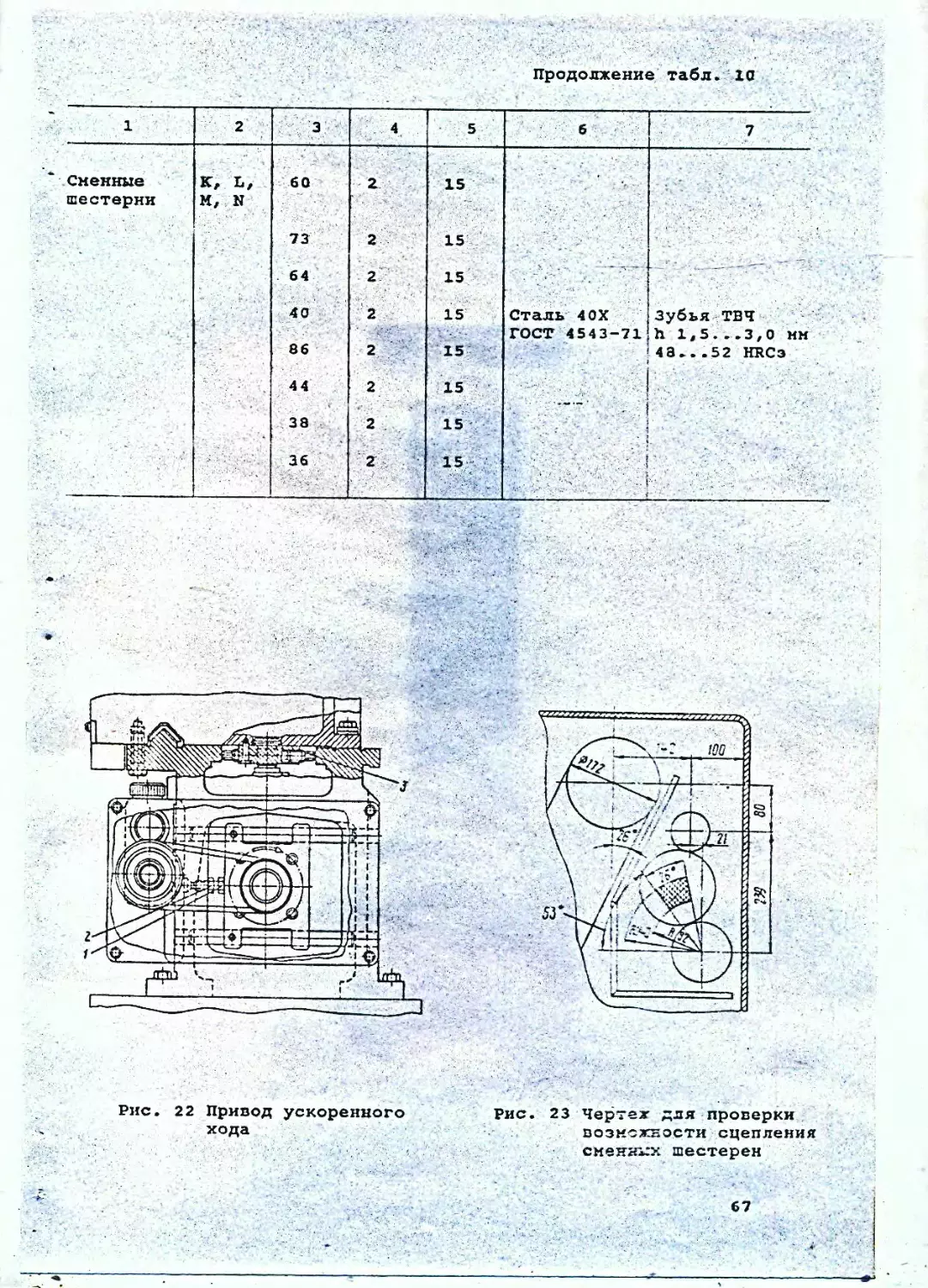

Натяжение ремня привода ускоренного хода осуществляется регули-

ровочным винтом 1 (рис. 22), который контрится гайкой 2.

ВНИМАНИЕ! НЕОБХОДИМО ТЩАТЕЛЬНО СЛЕДИТЬ 'ЗА НАТЯЖЕНИЕМ РЕМНЕЙ В

ПЕРВЫЕ 48 ЧАСОВ РАБОТЫ СТАНКА

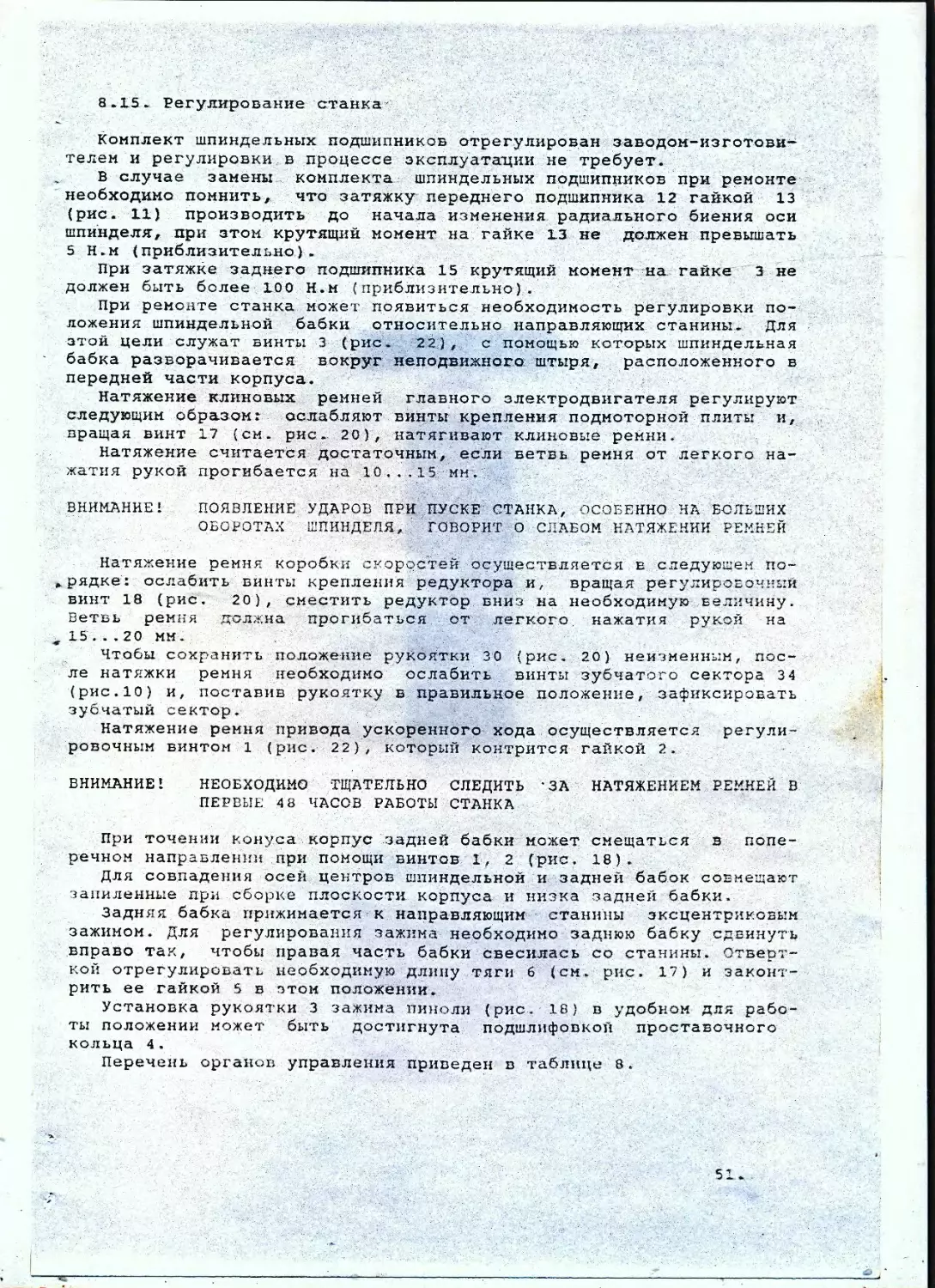

При точении конуса корпус задней бабки может смещаться в попе-

речном направлении при помощи винтов 1, 2 (рис. 18).

Для совпадения осей центров шпиндельной и задней бабок совмещают

запиленные при сборке плоскости корпуса и низка задней бабки.

Задняя бабка прижимается к направляющим станины эксцентриковым

зажимом. Для регулирования зажима необходимо заднюю бабку сдвинуть

вправо так, чтобы правая часть бабки свесилась со станины. Отверт-

кой отрегулировать необходимую длину тяги б (см. рис. 17) и законт-

рить ее гайкой 5 в этом положении.

Установка рукоятки 3 зажима пиноли (рис. 18) в удобном для рабо-

ты положении может быть достигнута подшлифовкой проставочного

кольца 4.

Перечень органов управления приведен в таблице 8.

51 .

А-А

Рис. 19 Упор

S3 .

Таблица 8

Перечень органов управления

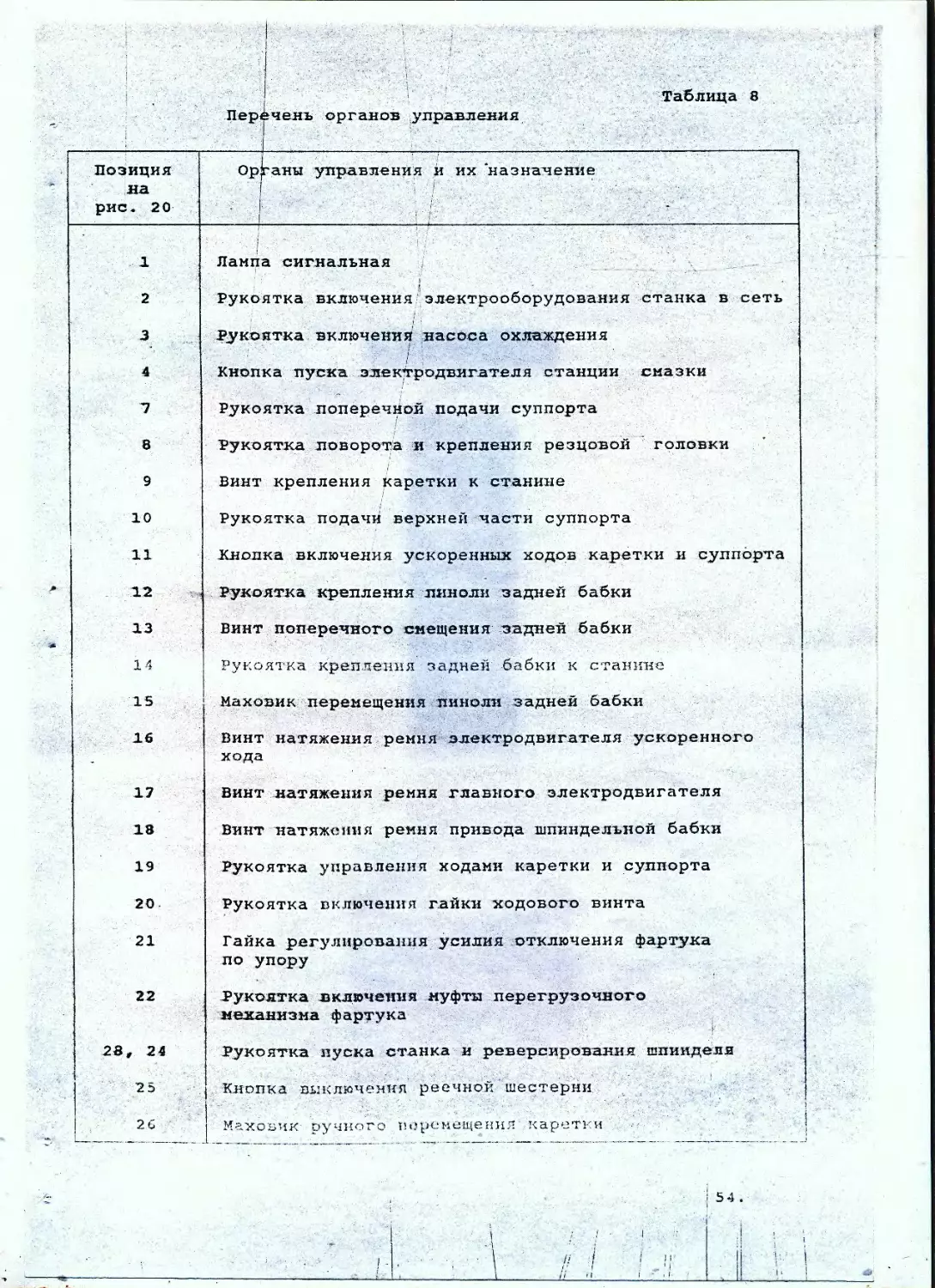

Позиция на рис. 20 Ор ганы управления и их ‘назначение

2 3 4 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 28, 24 25 26 ' Лампа сигнальная Рукоятка включения электрооборудования станка в сеть Рукоятка включения насоса охлаждения Кнопка пуска электродвигателя станции смазки Рукоятка поперечной подачи суппорта Рукоятка поворота и крепления резцовой головки Винт крепления каретки к станине Рукоятка подачи верхней части суппорта Кнопка включения ускоренных ходов каретки и суппорта Рукоятка крепления пиноли задней бабки Винт поперечного смещения задней бабки Рукоятка крепления задней бабки к станине Маховик перемещения пиноли задней бабки Винт натяжения ремня электродвигателя ускоренного хода Винт натяжения ремня главного электродвигателя Винт натяжения ремня привода шпиндельной бабки Рукоятка управления ходами каретки и суппорта Рукоятка включения гайки ходового винта Гайка регулирования усилия отключения фартука по упору Рукоятка включения муфты перегрузочного механизма фартука Рукоятка пуска станка и реверсирования шпинделя Кнопка выключения реечной шестерни Маховик ручного перемещения каретки

Продолжение табл. 8

Позиция на рис. 20 Органы управления и их назначений

33, 32, 29 " 1 Г л > - Г Г ' * Рукоятки установки величины подачи1и шага резьбы

30 Рукоятка управления коробкой скоростей

34 Кнопка аварийная

35 Кнопка толчковая главного электродвигателя

36 Рукоятка включения нормального или увеличенного шага

1 37 Рукоятка изменения направления нарезки

1 33 Рукоятка включения переборов

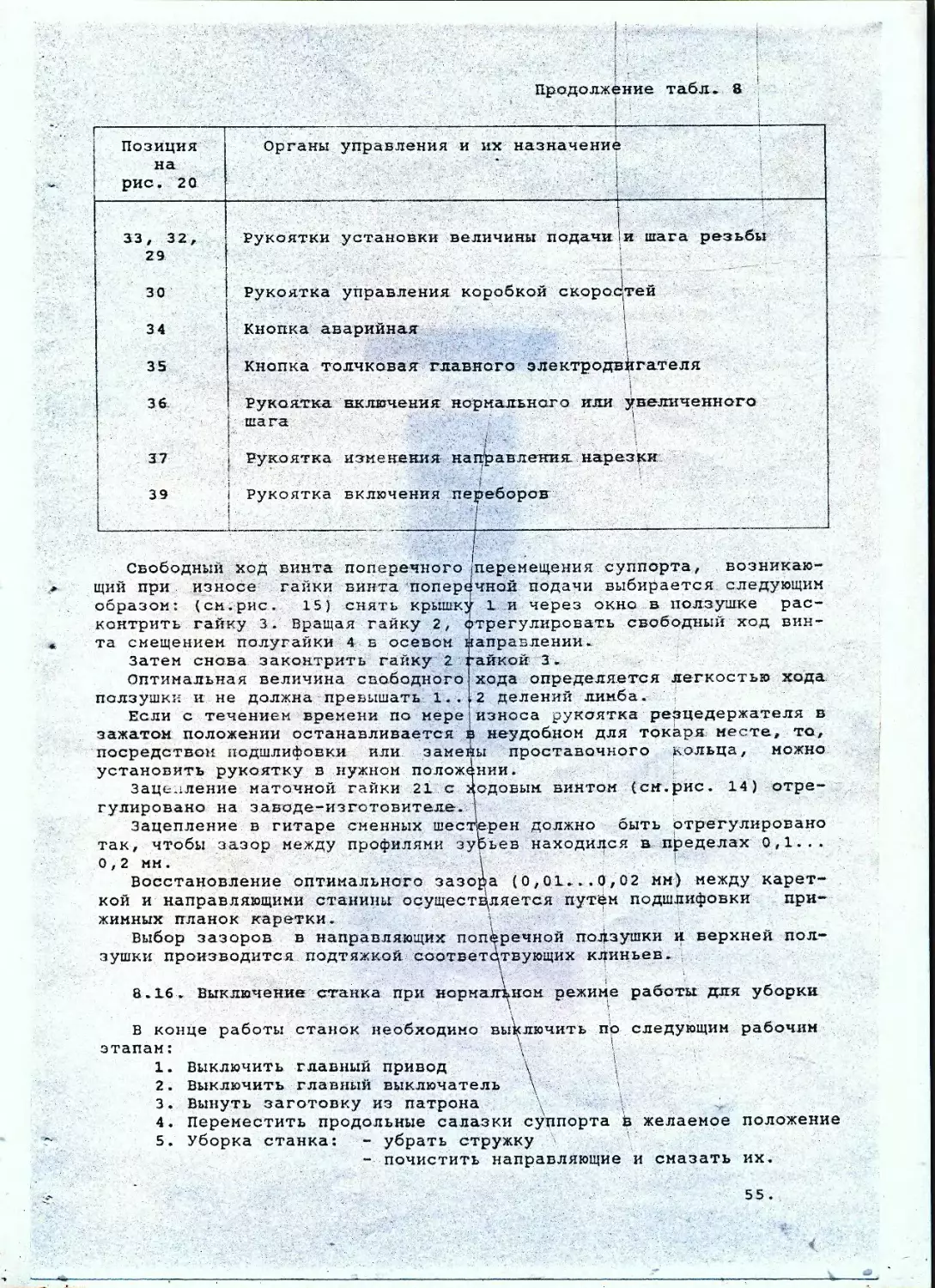

Свободный ход винта поперечного (перемещения суппорта, возникаю-

щий при износе гайки винта поперечной подачи выбирается следующим

образом: (см.рис. 15) снять крышку 1 и через окно в ползушке рас-

контрить гайку 3. Вращая гайку 2, отрегулировать свободный ход вин-

та смещением полугайки 4 в осевом направлении.

Затем снова законтрить гайку 2 гайкой 3.

Оптимальная величина свободного

ползушки и не должна превышать 1..

хода

хода определяется легкостью

2 делений лимба.

Если с течением времени по мере!износа рукоятка резцедержателя в

зажатом положении останавливается Е неудобном для токаря месте, то,

посредством подшлифовки или замены проставочного кольца, можно

установить рукоятку в нужном положении.

Зацепление маточной гайки 21 с ходовым винтом (см.рис. 14) отре-

гулировано на заводе-изготовителе. |

Зацепление в гитаре сменных шестерен должно быть отрегулировано

так, чтобы зазор между профилями зуЬьев находился в пределах 0,1...

0,2мм. i

Восстановление оптимального зазора (0,01. . .0,02 мм) между карет-

кой и направляющими станины осуществляется путем подшлифовки при-

жимных планок каретки. \

Выбор зазоров в направляющих поперечной подзушки и верхней пол-

зушки производится подтяжкой соответствующих клиньев.

8.16. Выключение станка при нормальном режиме работы для уборки

В конце работы станок необходимо выключить по следующим рабочим

этапам: \

1. Выключить главный привод А \

2. Выключить главный выключатель \

3. Вынуть заготовку из патрона

4. Переместить продольные салазки суппорта в желаемое положение

5. Уборка станка: - убрать стружку

- почистить направляющие и смазать их.

55 .

©При утилизации отходов материалла (стружек и т.д.) соблюдайте

действующие предписания.

8.17. Повторное включение станка после аварийного отключения

питания.

Предуп-

реждение!

При аварийном отключении питания электромагнитный тор-

моз не функционирует.

Шпиндель продолжает вращаться по инерции до остановки.

1. Рукоятки 24/28 в нейтральное положение

2. Включить главный привод

3. Рукоятками 24/28 включить вращение шпинделя

56 .

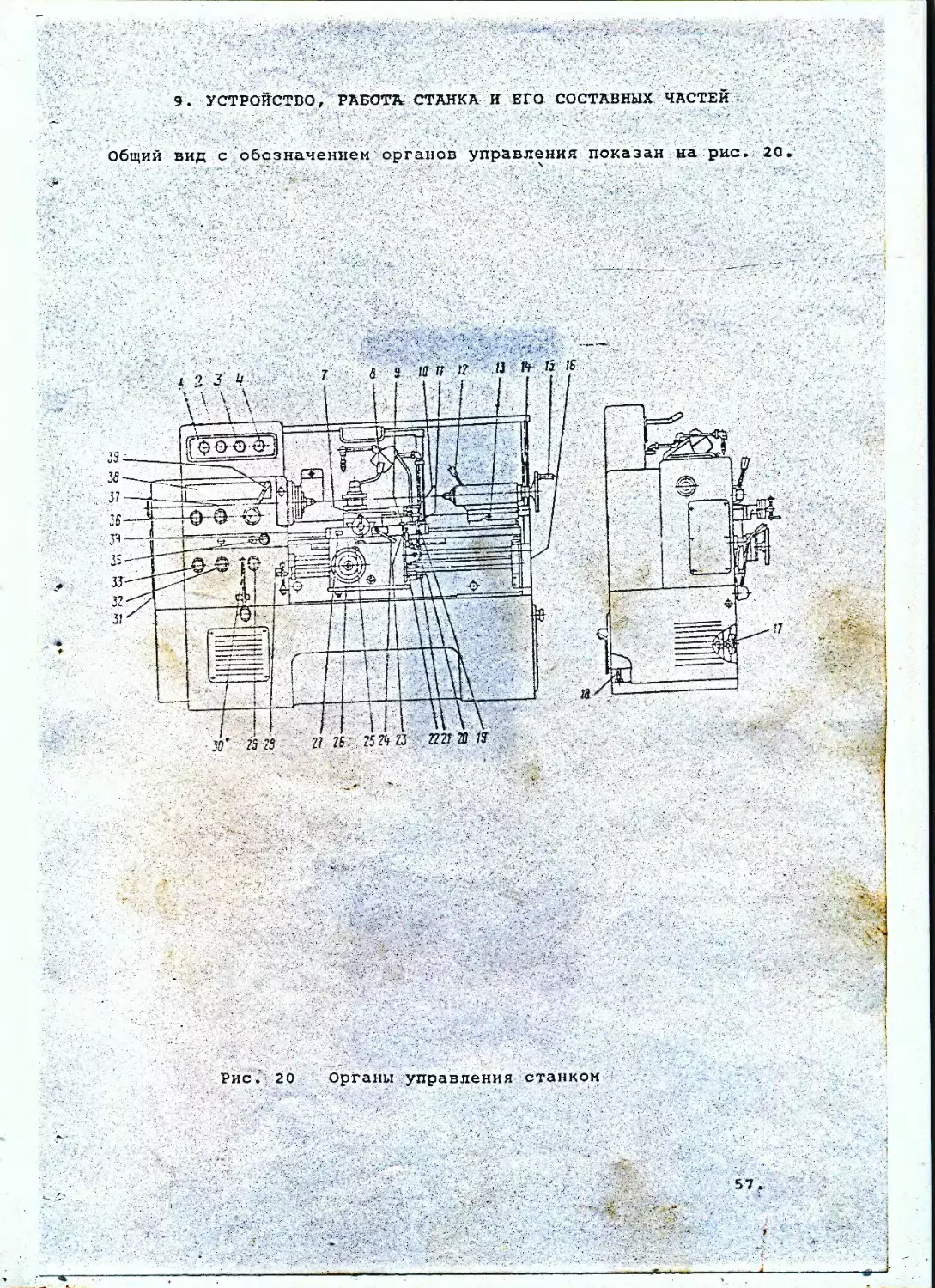

9. УСТРОЙСТВО, работа станка и его составных частей

Общий вид с обозначением органов управления показан на рис. 20.

Рис.' 20 Органы управления станком

57..

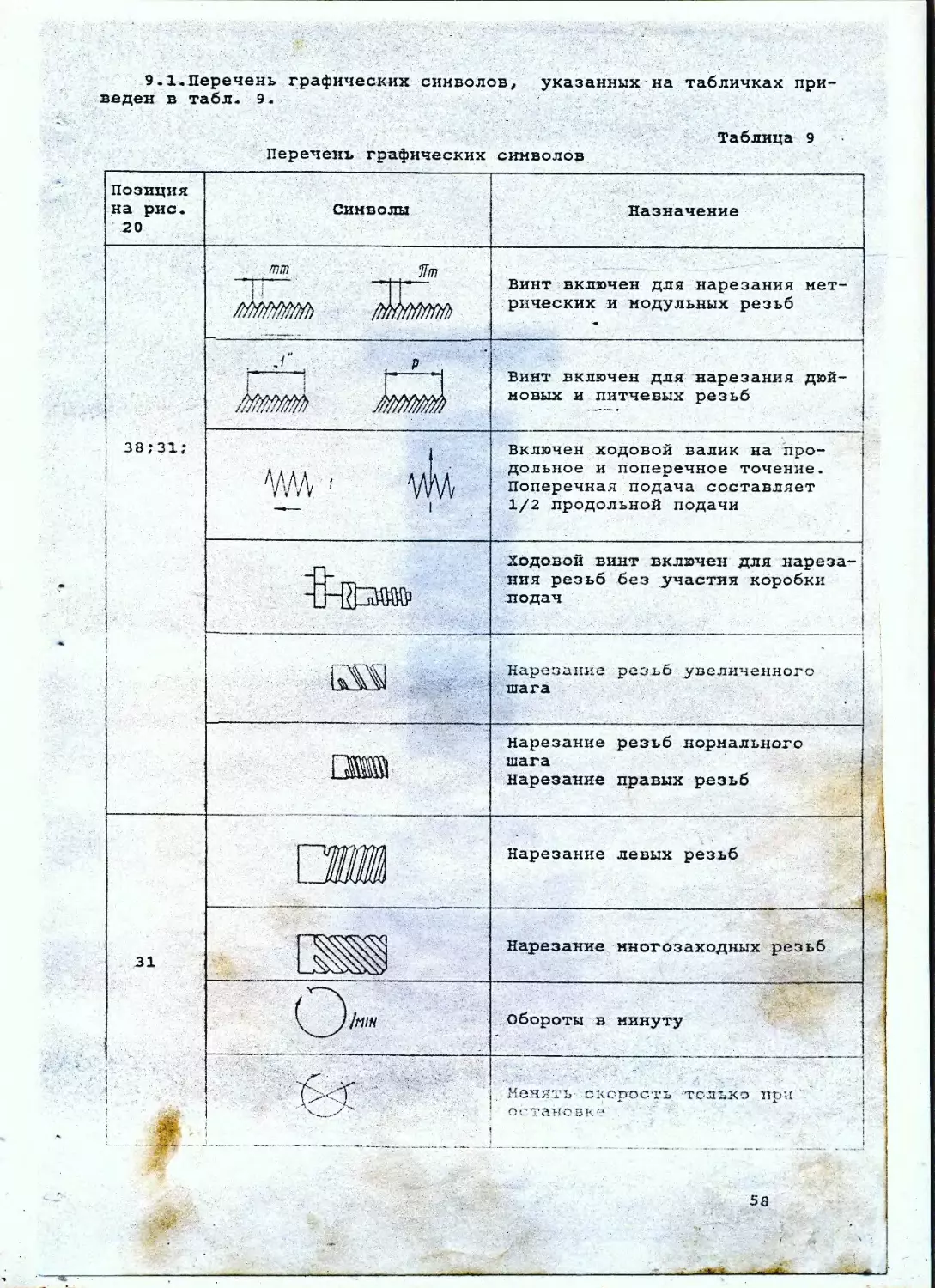

9.1. Перечень графических символов, указанных на табличках при-

веден в табл- 9.

Перечень графических символов

Таблица 9

Позиция на рис. 20 Символы Назначение

38;31; Винт включен для нарезания мет- рических и модульных резьб

.4* Р Винт включен для нарезания дюй- мовых и питчевых резьб

ЧМ ' ш —— 1 Включен ходовой валик на про- дольное и поперечное точение. Поперечная подача составляет 1/2 продольной подачи

Ходовой винт включен для нареза- ния резьб без участия коробки подач

Нарезание резьб увеличенного шага

Нарезание резьб нормального шага Нарезание правых резьб

31 ; ж сжм Нарезание левых резьб

Нарезание многозаходных резьб

Q^)/ww обороты в минуту

. 1 Менять скорость только при остановке

53

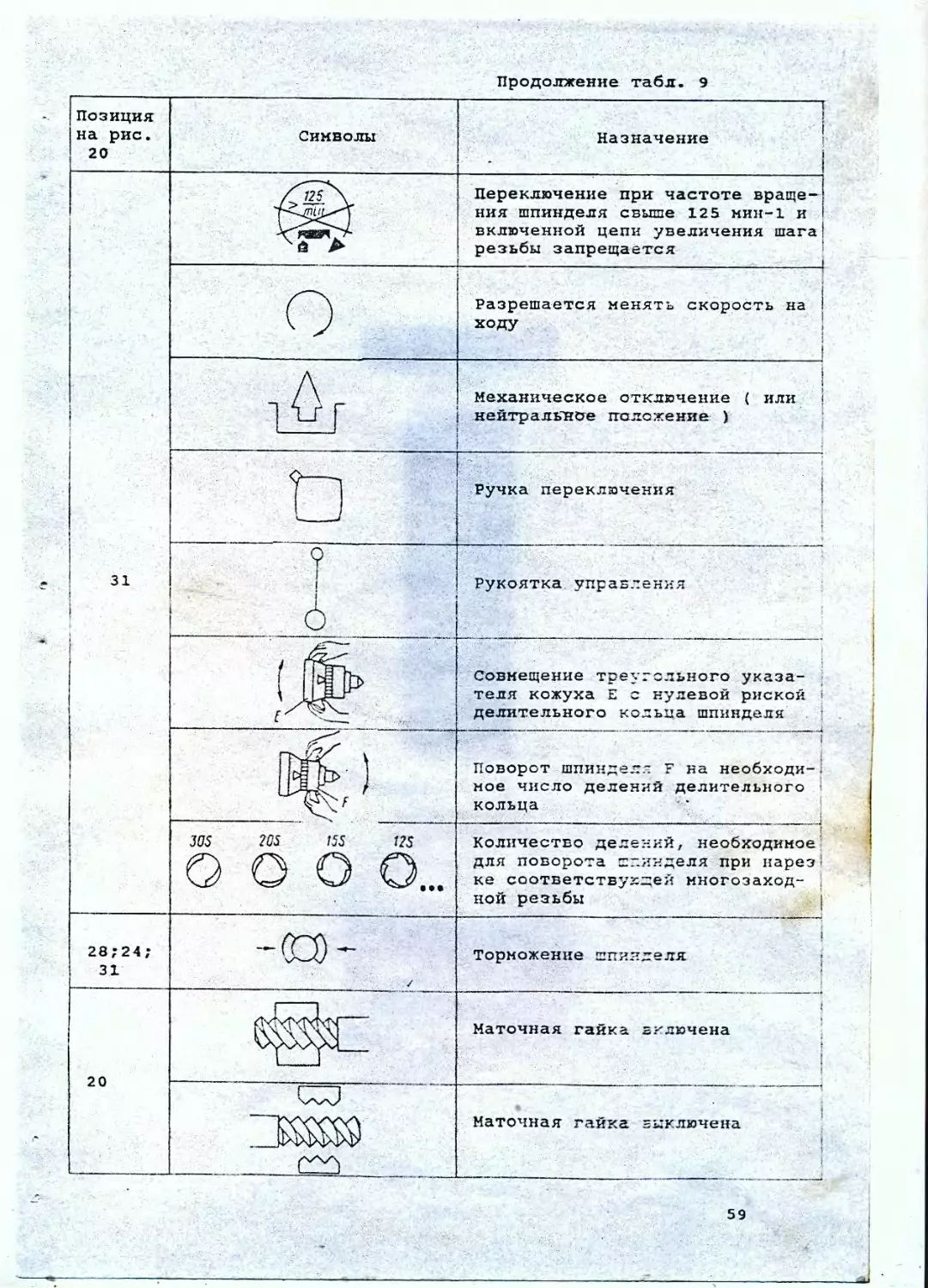

Продолжение табл. 9

Позиция на рис. 20 Символы I Назначение 1

31 Переключение при частоте враще- ния шпинделя свыше 125 мин-1 и включенной цепи увеличения шага 1 резьбы запрещается j

(^) Разрешается менять скорость на I ходу 1

<г 1 Механическое отключение ( или < нейтральнее положение )

Ручка переключения

Рукоятка управления

1 f/ Совмещение треугольного указа- теля кожуха Е с нулевой риской * делительного кольца шпинделя

В|>) Поворот шпинделя F на необходи-. мое число делений делительного кольца

30$ 70S 15$ 123 Количество делений, необходимое для поворота шпинделя при нарез! ке соответствующей многозаход- . ной резьбы

28; 24; 31 —(Q) — Торможение шпинделя

20 Маточная гайка включена

ZIKSSS^ Маточная гайка выключена

59

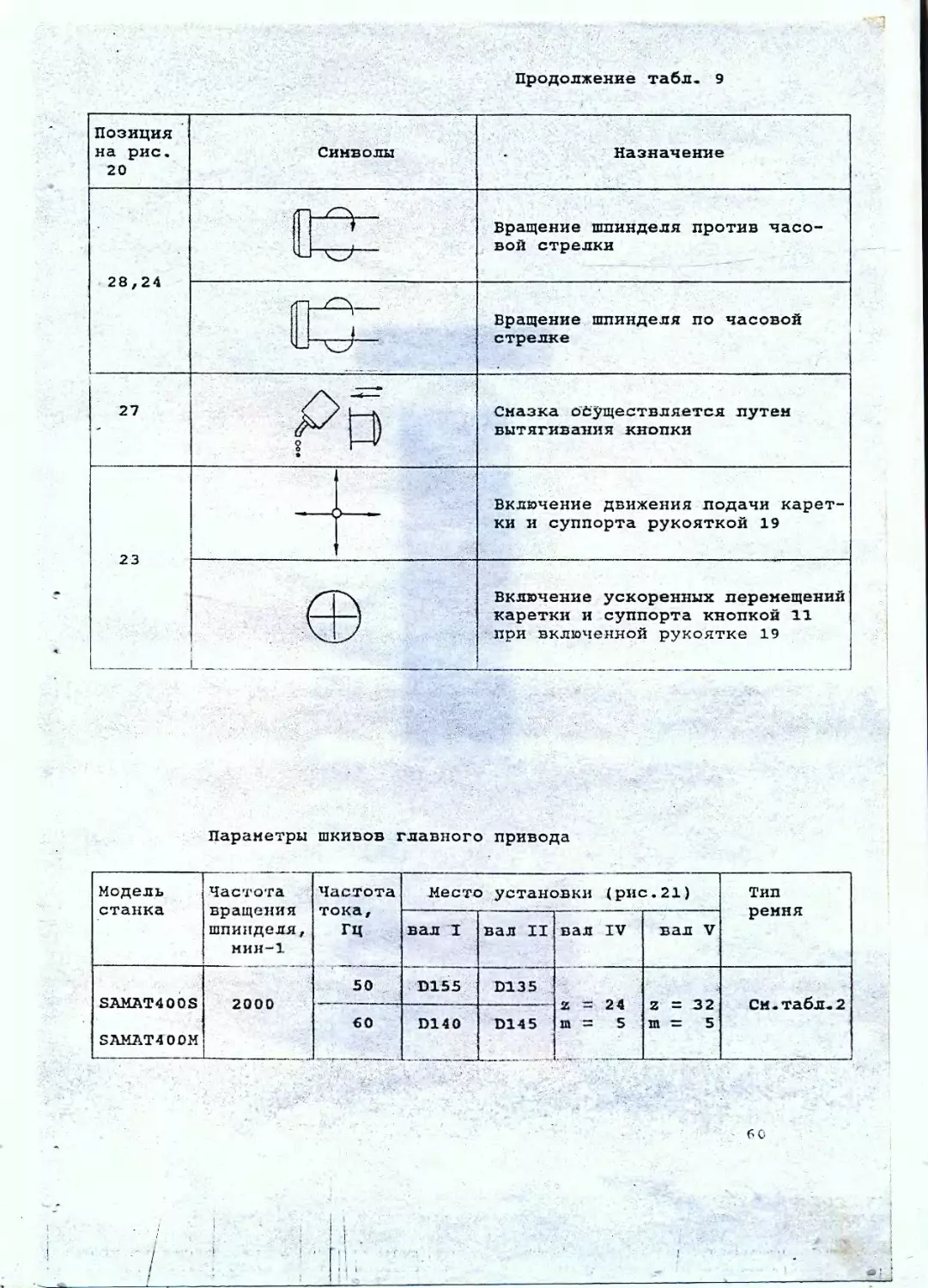

Продолжение табл. 9

Позиция на рис. 20 Символы Назначение

28,24 Вращение шпинделя против часо- вой стрелки

( Вращение шпинделя по часовой стрелке

1

4_z

27 8 Смазка осуществляется путем вытягивания кнопки

23 Включение движения подачи карет- ки и суппорта рукояткой 19

Включение ускоренных перемещений каретки и суппорта кнопкой 11 при включенной рукоятке 19

Параметры шкивов главного привода

Модель станка Частота вращения шпинделя, мин-1 Частота тока, ГЦ Место установки (рис.21) Тип ремня

вал I вал II вал IV вал V

w и Ч А ь <ь. о о о о , » W 1 2000 50 D155 D135 z = 24 m = 5 N 1Л м II II N б 1 См.табл.2

60 D140 D145

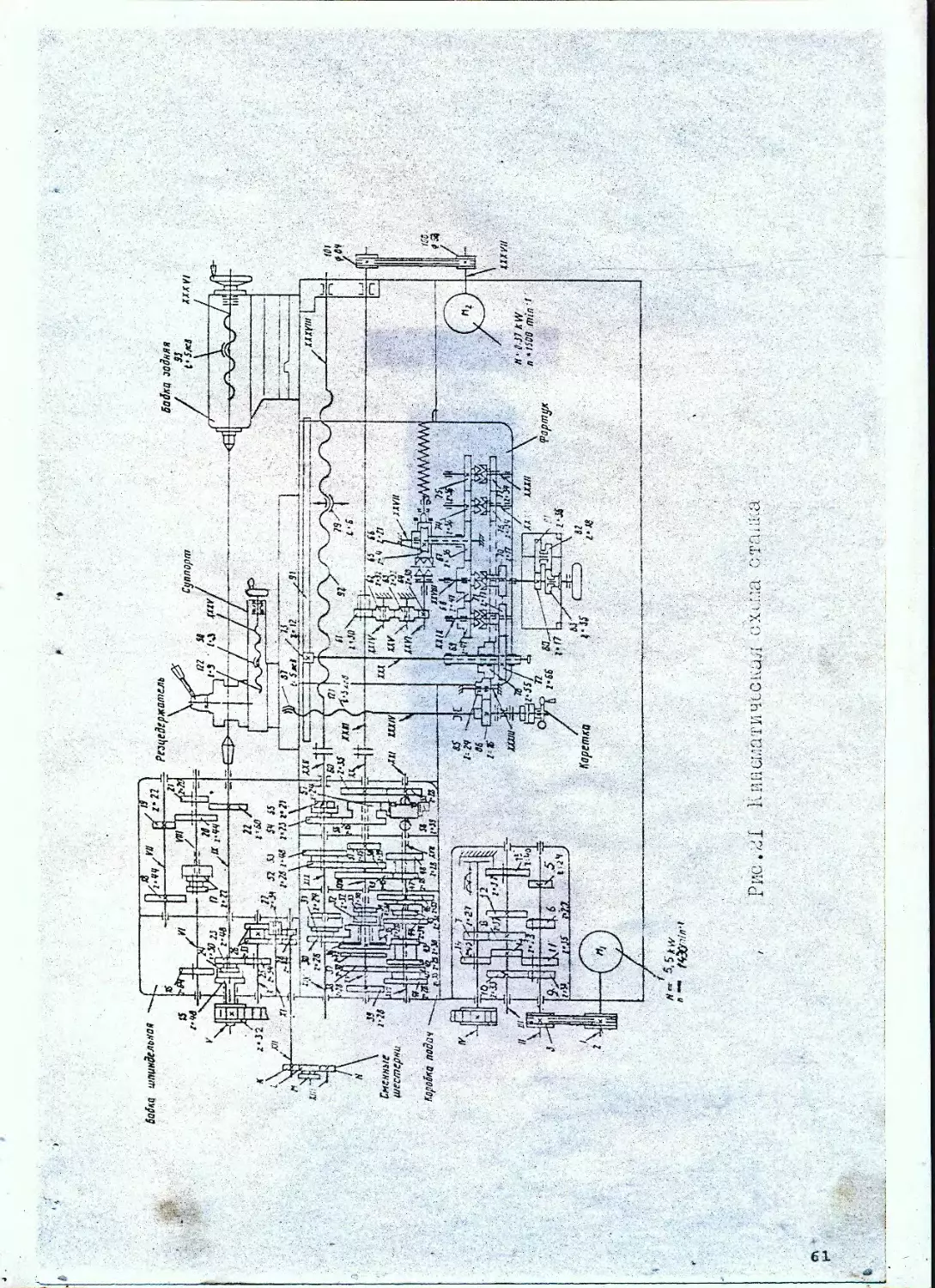

Рде.аЯ КиншатичЦкзя ’с хила станса

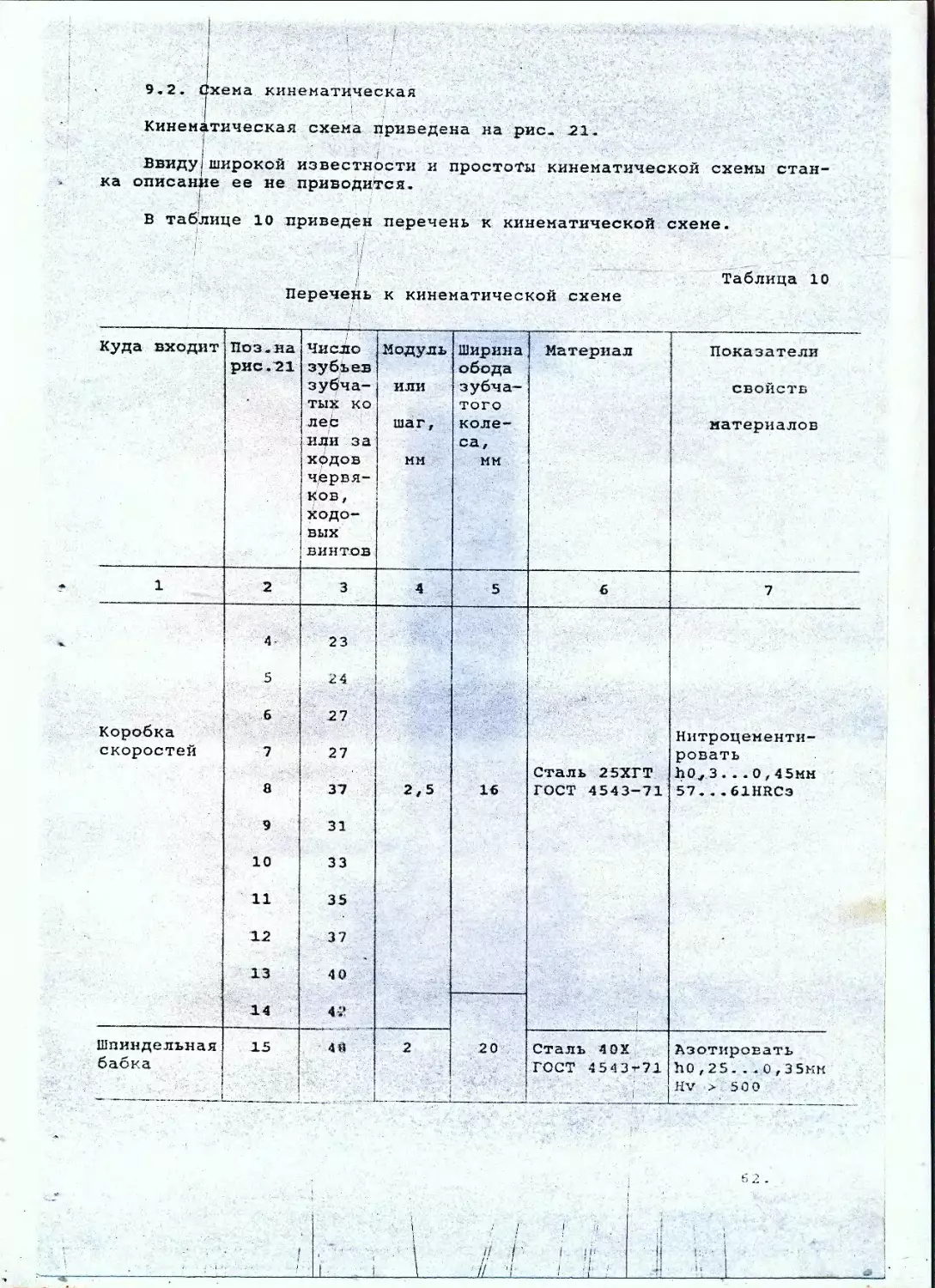

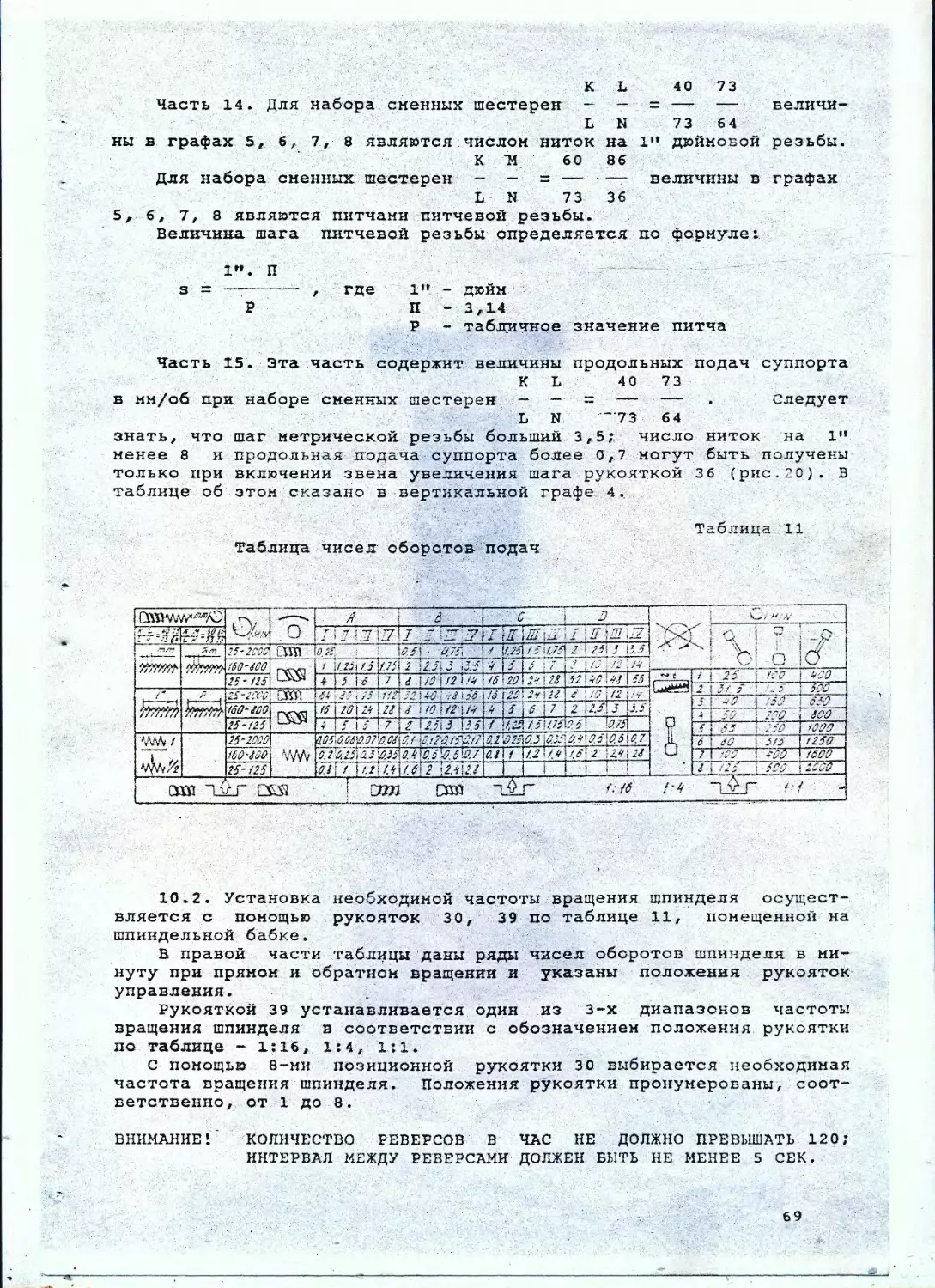

9.2. Схема кинематическая

„ ।

Кинематическая схема приведена на рис. 21.

Ввиду)широкой известности и простоты кинематической схемы стан-

ка описание ее не приводится.

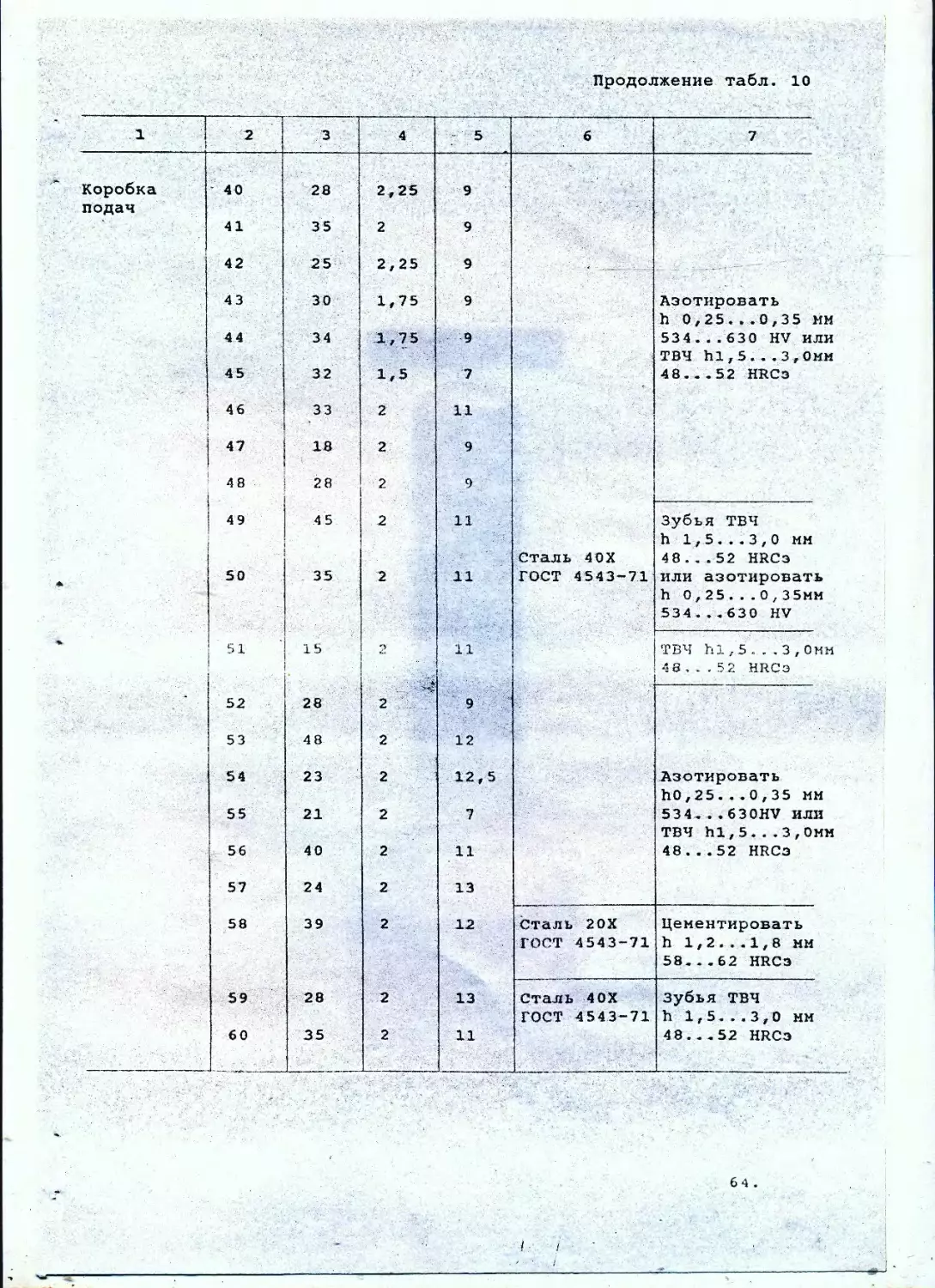

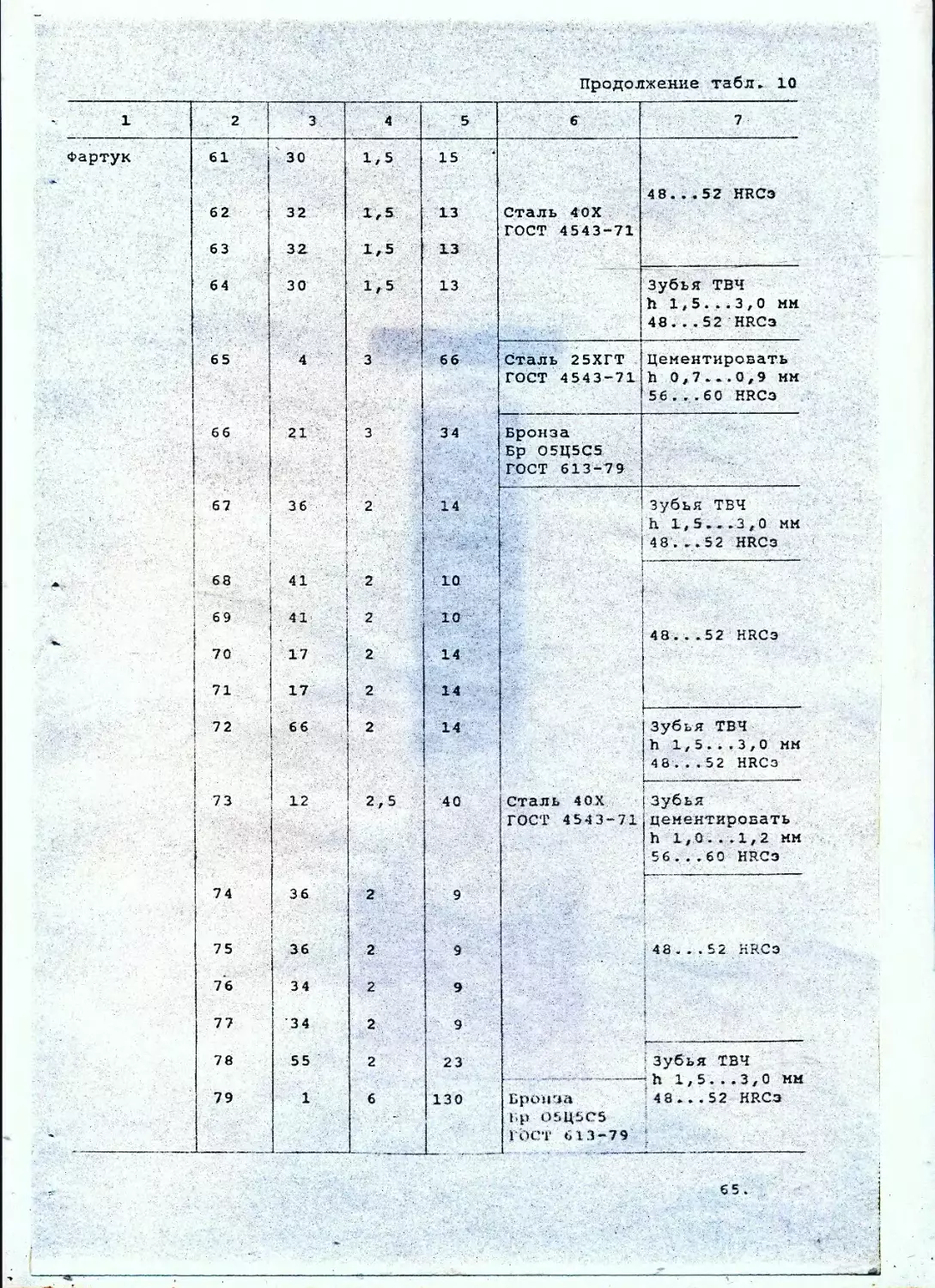

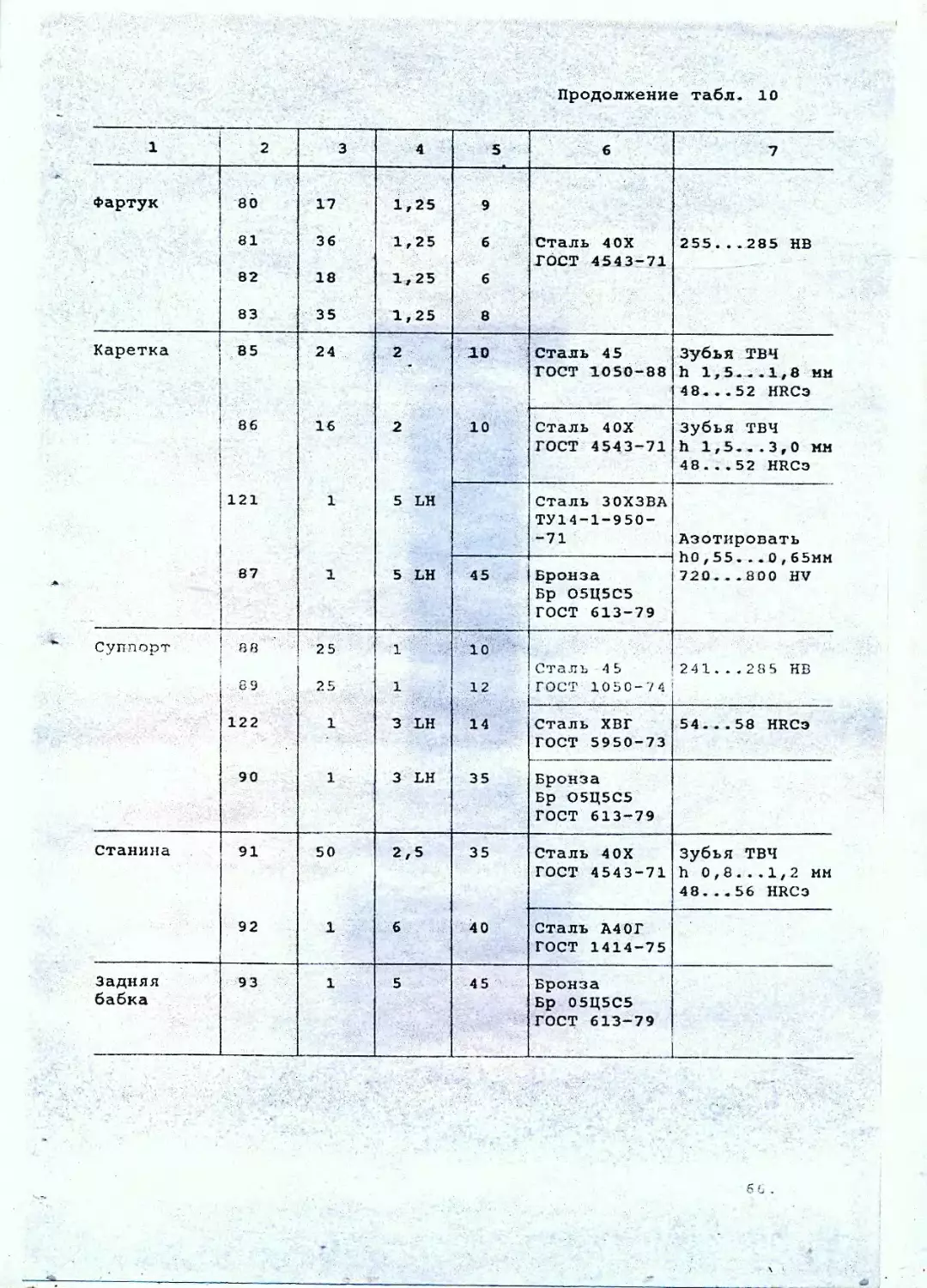

В таблице 10 приведен перечень к кинематической схеме.

1 Таблица 10

Перечень к кинематической схеме

Куда входит Поз.на рис .21 Число зубьев зубча- тых ко лес или за ходов червя- ков, ходо- вых винтов Модуль или шаг, мм Ширина обода зубча- того коле- са, мм Материал Показатели свойств материалов

1 2 3 4 5 6 7

4- 23

5 24

б 27

Коробка Нитроцементи-

скоростей 7 27 Сталь 25ХГТ ровать hO.,3. . -0,45мм

8 37 2,5 16 ГОСТ 4543-71 57 61HRC3

9 31

10 33

11 35

12 37

13 40

14 4 2

Шпиндельная 15 4Й 2 20 Сталь 40Х Азотировать

бабка ГОСТ 4543г71 h0,25..-0,35мм HV > 500

Продолжение табл. 10

1 2 3 4 5 6 7

Шпиндельная 16 64 2 20

17 22 22,16

18 19 20 44 22 44 2,5 20 Сталь ГОСТ 25ХГТ 4543-71 НитроДемен- тировать h 0,5.‘..0,7мм 56 60HRC3

21 20 27 1

22 60 26

23 48 2 11 Сталь 4 0Х 4543—71 Азотировать V А АС А А С и

24 30 2,5 8 HV > >00

25 54 20 ' 25ХГТ 4543-71 Нитроцемен- тировать U А С П Twu

26 33 12 ГОСТ

27 34 25 й 56. . . >0HRC3

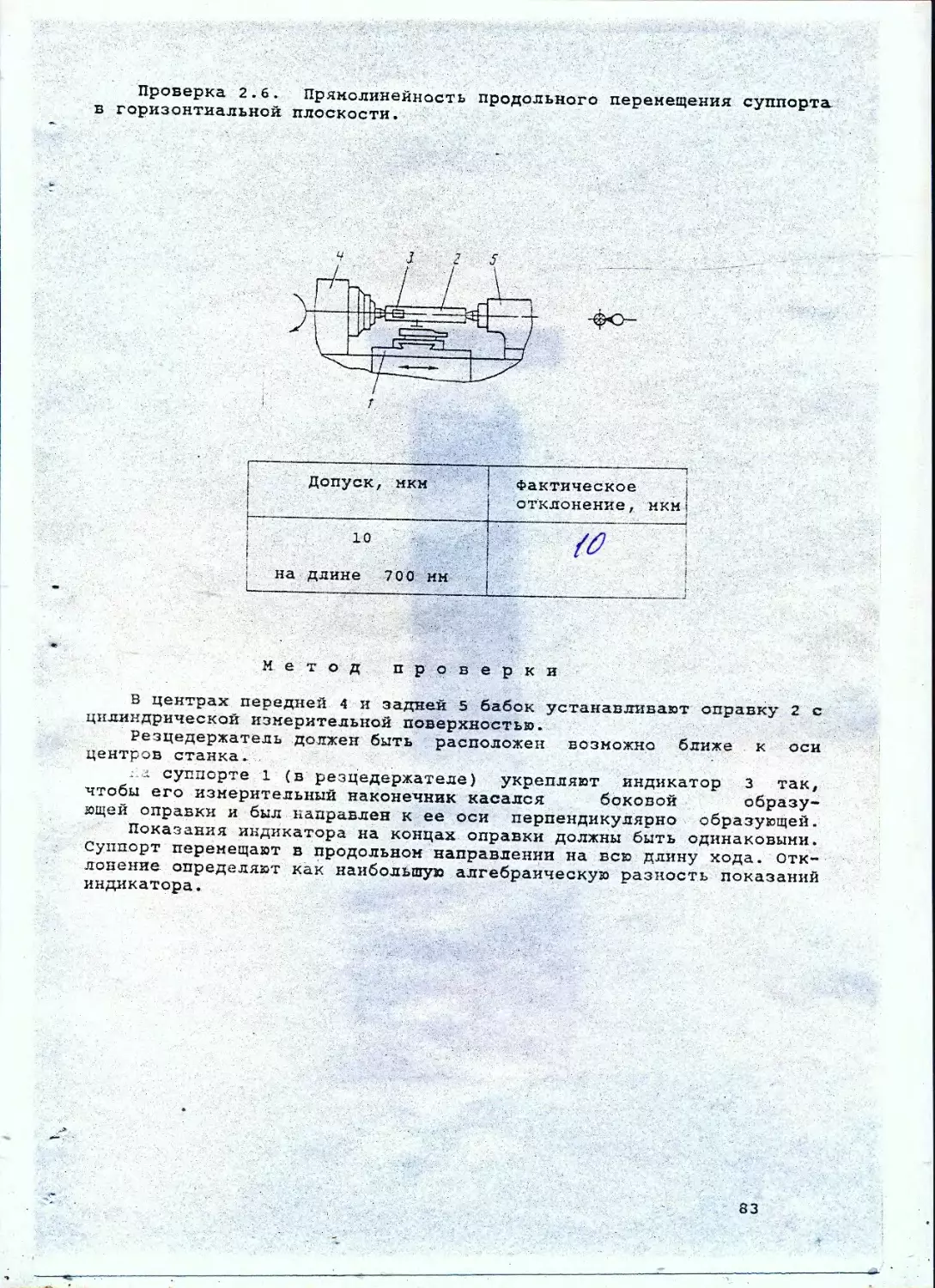

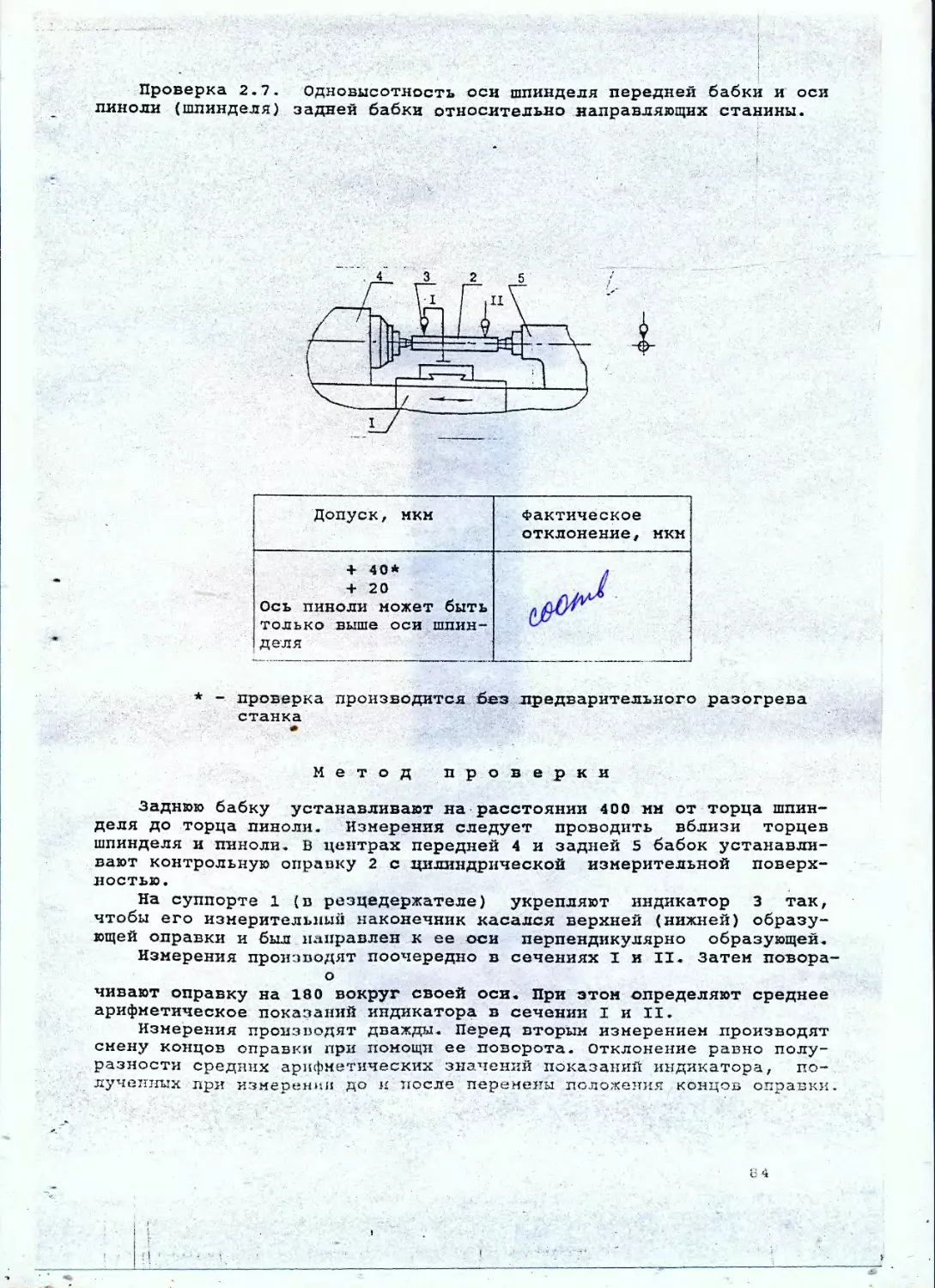

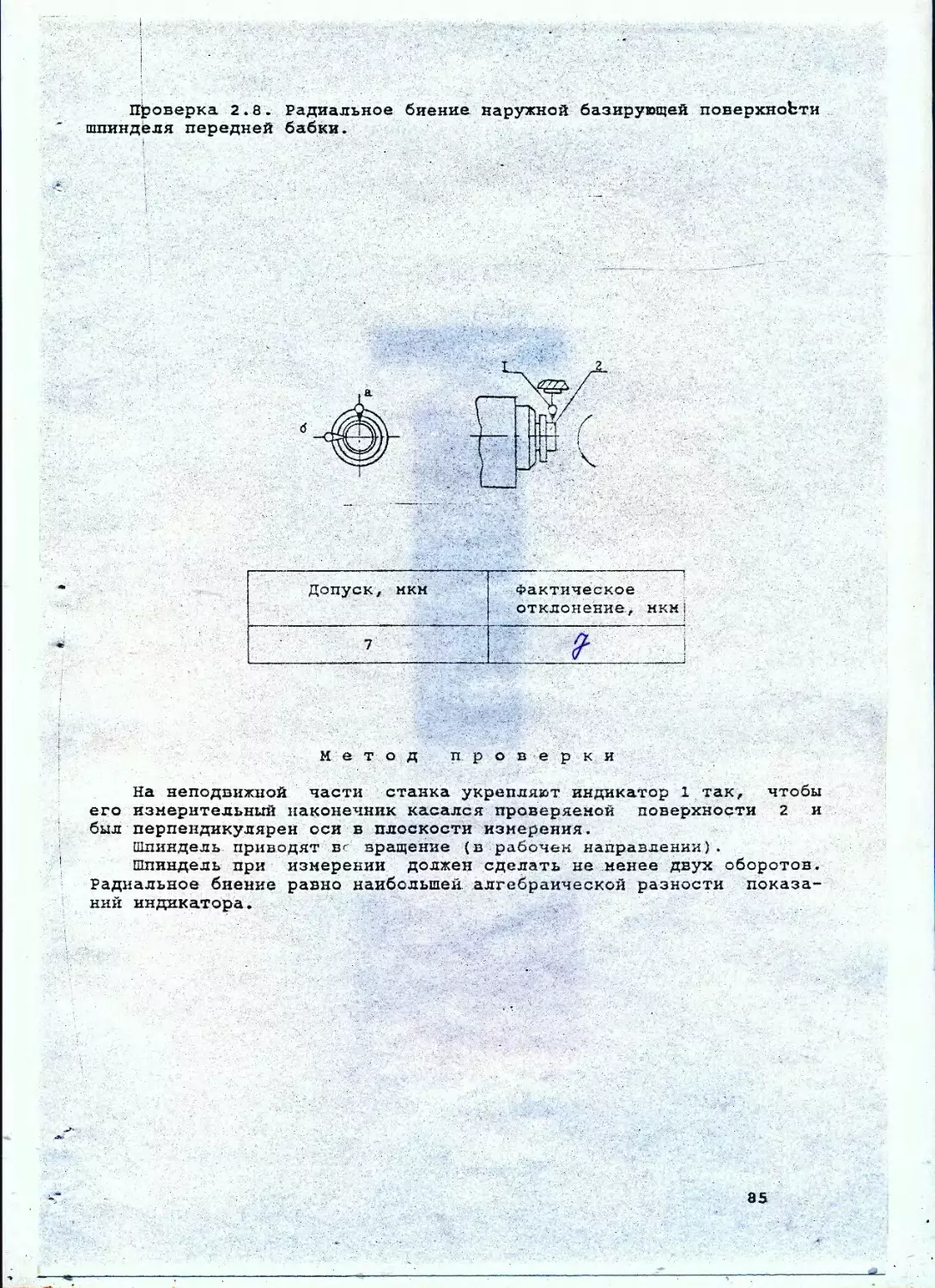

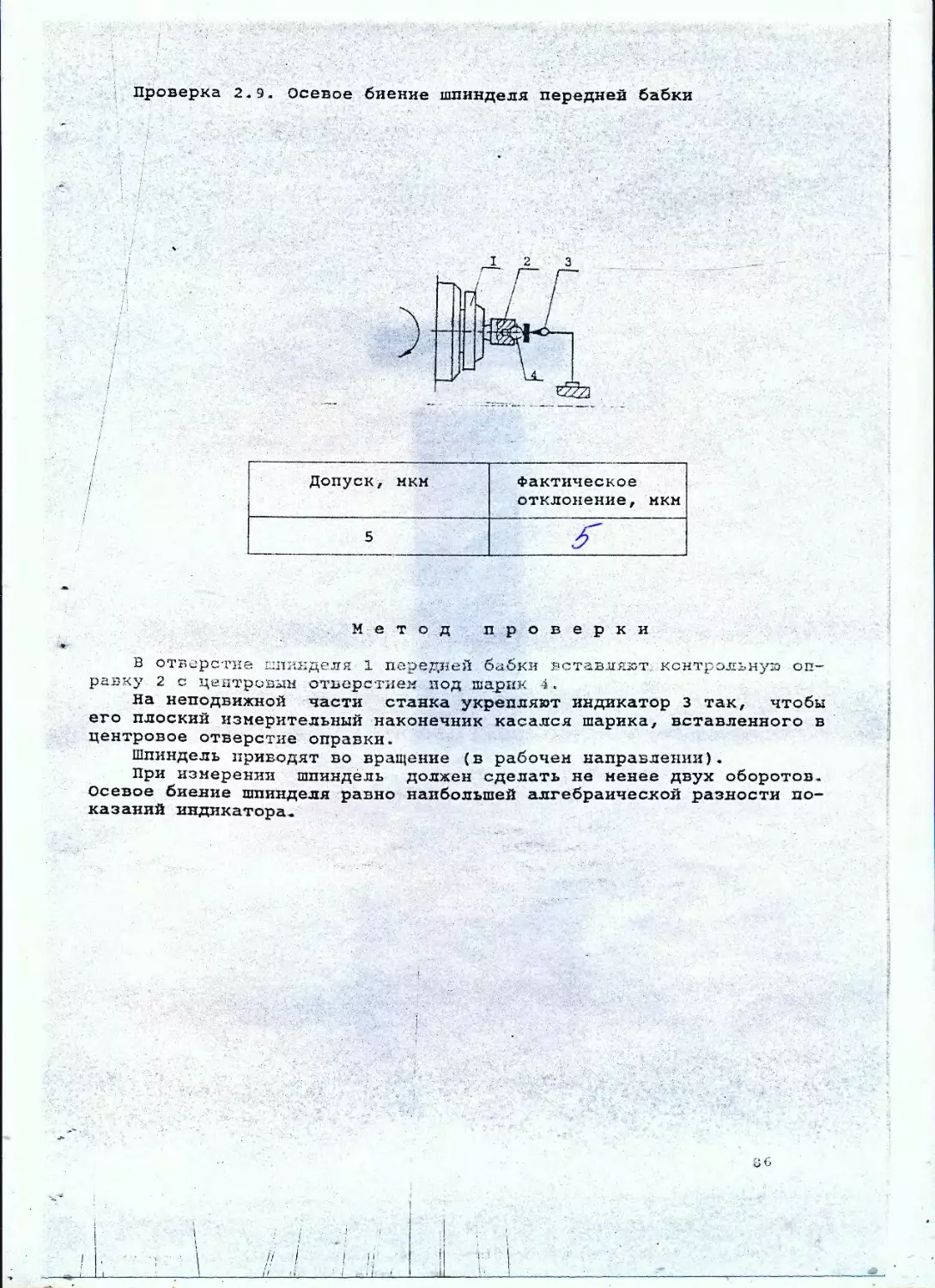

28 12