Author: Панов А.А.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение

ISBN: 5-94275-049-1

Year: 2004

Text

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Справочник технолога

МАШИНОСТРОЕНИЕ

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Справочник технолога

КАФЕДРА -машин ;ix 1 нп шя

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Справочник технолога

Авторский коллектив:

А.А. Панов, В.В. Аникин, Н.Г. Бойм, В.Ф. Безъязычный, В.С. Волков, Л.Б. Гай, В.А. Гречишников, А.И. Зайцев. С.В. Кирсанов, В.И. Кокарев, ГА. Лавров, Б.В. Медведь, В.Б. Савин, А.П. Соловьев, А.З. Старосельский, А.Г. Схиртладзе, А.С. Тарапанов, З.А. Фарберов, Г.А. Харламов, Л.Н. Чеканова, Л.Б. Чернявский, Н.П. Шестаков

МОСКВА «МАШИНОСТРОЕНИЕ » 2004

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ-1»

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Справочник технолога

2-е издание, переработанное и дополненное

Под общей редакцией А.А. ПАНОВА

fSri МОСКВА «МАШИНОСТРОЕНИЕ »2004

ЗИ ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ-1»

УДК 621.9.06.-529(035)

'К 34.63

0-23

Авторы. А.А. панов, В.В. Аникин, Н.Г. Бойм, В.Ф. Безъязычный, В.С. Волков, Л.Б. Гай, В.А. Гречишников, А.И. Зайцев, С.В. Кирсанов, В.И. Кокарев, Г.А. Лавров, Б.В. Медведь, В.Б. Савин, А.П. Соловьев, А.З. Старосельский, А.Г. Схиртладзе, А.С. Тарапанов, З.А. Фарберов, Г.А. Харламов, Л.Н. Чеканова, Л.Б. Чернявский.1 Н.П. Шестаков I

Обработка металлов резанием: Справочник технолога [Текст] 0-23 А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А. Панова. 2-е изд., перераб. и доп. - М.: Машиностроение, 2004. - 784 с.: ил. - ISBN 5-94275-049-1.

Даны классификация и нормы точности металлорежущих станков; габариты рабочего пространства и установочные базы станков для разработки наладок.

Приведены справочные сведения по созданию робототехнологических комплексов и ГПС, высокопроизводительной технологической оснастке и инструменту, станочным приспособлениям. Даны типовые технологические маршруты и схемы обработки деталей на станках с ЧПУ. Рассмотрены методы обеспечения точностных параметров деталей прецизионных станков, методы и средства измерения, рекомендуемые режимы резания, межоперационные припуски, расчет основного времени обработки на станках. Приведены расчеты технико-экономической эффективности современной технологии обработки деталей, оценка использования и обновления парка металлорежущего оборудования.

Второе издание (1-е изд. 1988 г.) переработано в соответствии с новыми стандартами и технической документацией; дополнено материалами по инструменту для обработки специальных сталей и сплавов, а также пластмасс, сверлами для обработки глубоких отверстий, сведениями по оптимизации режимов резания.

Для инженерно-технических работников машиностроительных предприятий, а также может быть полезен студентам и преподавателям вузов.

УДК 621.9.06.-529(035)

ББК 34.63

ISBN 5-94275-049-1

© А.А. Панов, В.В. Аникин, Н.Г. Бойм и др., 2004

© Издательство "Машиностроение-1", 2004

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ............................ 8

Глава 1. ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА (В.Б. Савин, А.И. Зайцев, В.В. Аникин)............. 9

1. Технологические базы........... 9

2. Обозначение опор, зажимов и установочных устройств................ 10

Глава 2. МЕТАЛЛОРЕЖУЩИЕ СТАН-

КИ (Г.А. Лавров)...................... 21

1. Классификация и нормы точности станков........................... 21

2. Токарные станки................ 26

3. Многоцелевые станки............ 46

4. Сверлильные и расточные станки. 52

5. Фрезерные станки............... 58

Глава 3. ГАБАРИТЫ РАБОЧЕГО ПРОСТРАНСТВА И УСТАНОВОЧНЫЕ БАЗЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ (ДЛЯ

РАЗРАБОТКИ НАЛАДОК) (А. А. Панов) 68

1. Токарные станки................ 68

Токарно-револьверные одношпин-дельиые прутковые автоматы..... 68

Токарно-револьверные одношпиндельные патронные полуавтоматы 71

Токарные многошпиндельные горизонтальные прутковые автоматы 74

Токарные многошпиндельные горизонтальные патронные полуавтоматы ........................ 79

Токарно-револьверные станки (с вертикальной осью револьверной головки)....................... 82

Токарно-револьверные станки (с горизонтальной осью револьверной головки)....................... 84

Токарные вертикальные патронные полуавтоматы................... 87

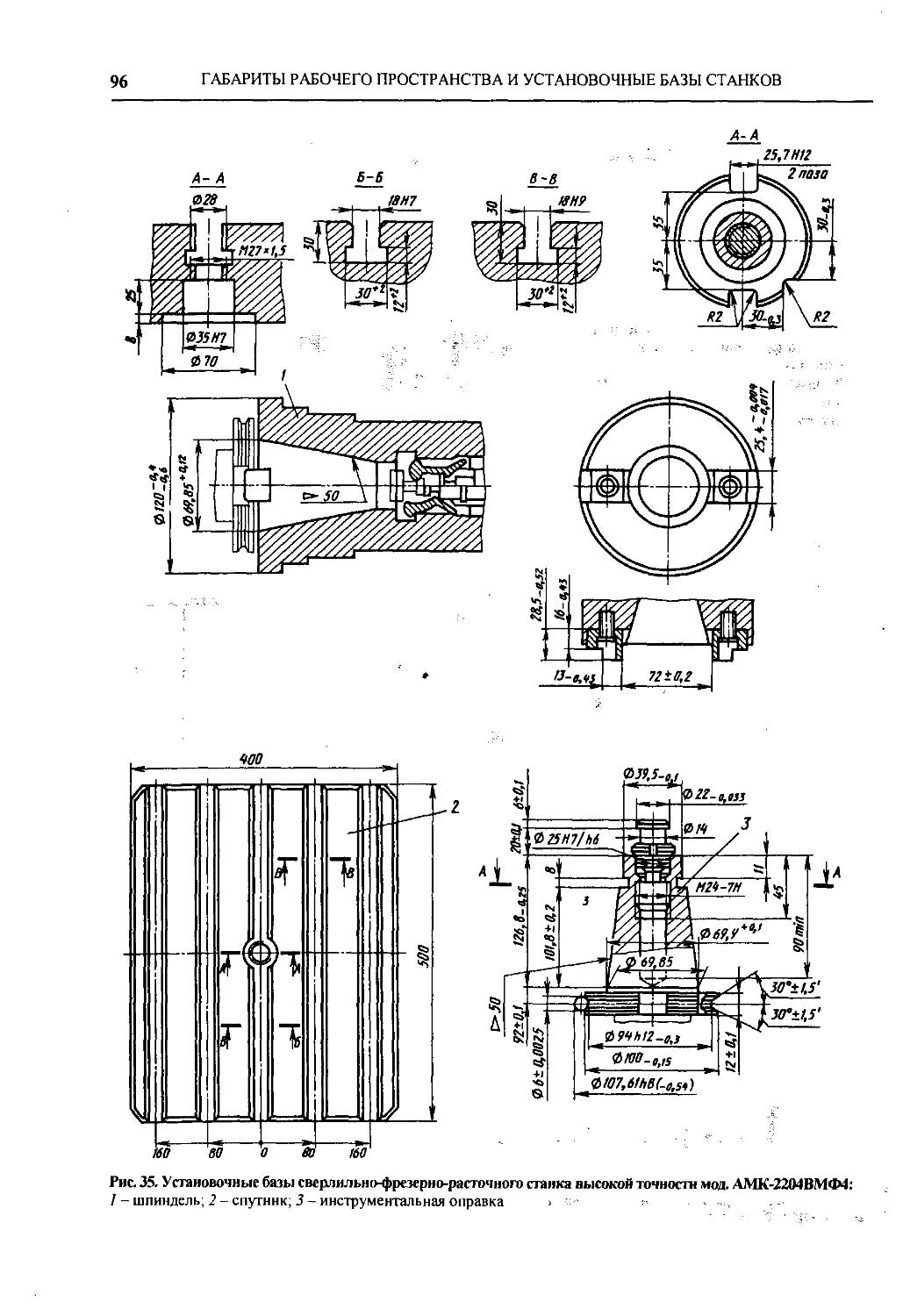

2. Многоцелевые станки............ 91

Вертикальные станки............ 91

Горизонтальные станки.......... 95

3. Фрезерные станки.............. 101

Горизонтальные консольно-фрезерные ствнки.................... 101

Вертикальные консольно-фрезерные станки.................... 104

4. Продольно-строгально-фрезерные и комбинированные продольно-обрабатывающие станки.................. 108

Глава 4. РОБОТИЗИРОВАННЫЕ ТЕХНО-

ЛОГИЧЕСКИЕ КОМПЛЕКСЫ (А.А. Панов) 113

1. Основные положения............ 113

2. Классификация промышленных роботов и роботизированных технологических комплексов................ 114

3. Технические характеристики основных моделей промышленных роботов 117

4. Типовые компоновки роботизированных технологических комплексов и их основные показатели........... 129

5. Определение потребности в роботизированных технологических комплексах... 142

6. Экономическая эффективность от внедрения роботизированных технологических комплексов.............. 147

Список литературы................ 151

Глава 5. ГИБКИЕ ПРОИЗВОДСТВЕН-

НЫЕ СИСТЕМЫ (Л Б. Чернявский)....... 152

1. Основные положения............ 152

2. Структура ГПС н основные расчетные зависимости.................. 154

3. Автоматизированная транспортноскладская система................ 158

4. Система стружкоудаления...... 173

5. Автоматизированная система управления ........................... 175

6. Компоновка ГПС................ 179

Список литературы................ 181

Глава 6. СТАНОЧНЫЕ ПРИСПОСОБЛЕНИЯ К МЕТАЛЛОРЕЖУЩИМ СТАН-

КАМ (А.З. Старосельский)............. 182

1. Универсальные приспособления. 182

2. Специализированные приспособления и приводы........................ 226

Глава 7. ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ (Н.П Шестаков,

Л.Н. Чеканова, В.А. Гречишников, В.И. Ко-карев, СВ. Кирсанов, А. Г. Схиртладзе, А.С. Тарапанов)...................... 237

1. Резцы......................... 237

2. Сверла........................ 272

3. Сверла для обработки глубоких отверстий ......................... 283

4. Фрезы......................... 305

5. Резьбонарезные и зуборезные инструменты ......................... 327

Глава 8. ВСПОМОГАТЕЛЬНЫЕ ИНСТРУМЕНТЫ К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ, В ТОМ ЧИСЛЕ К СТАН-

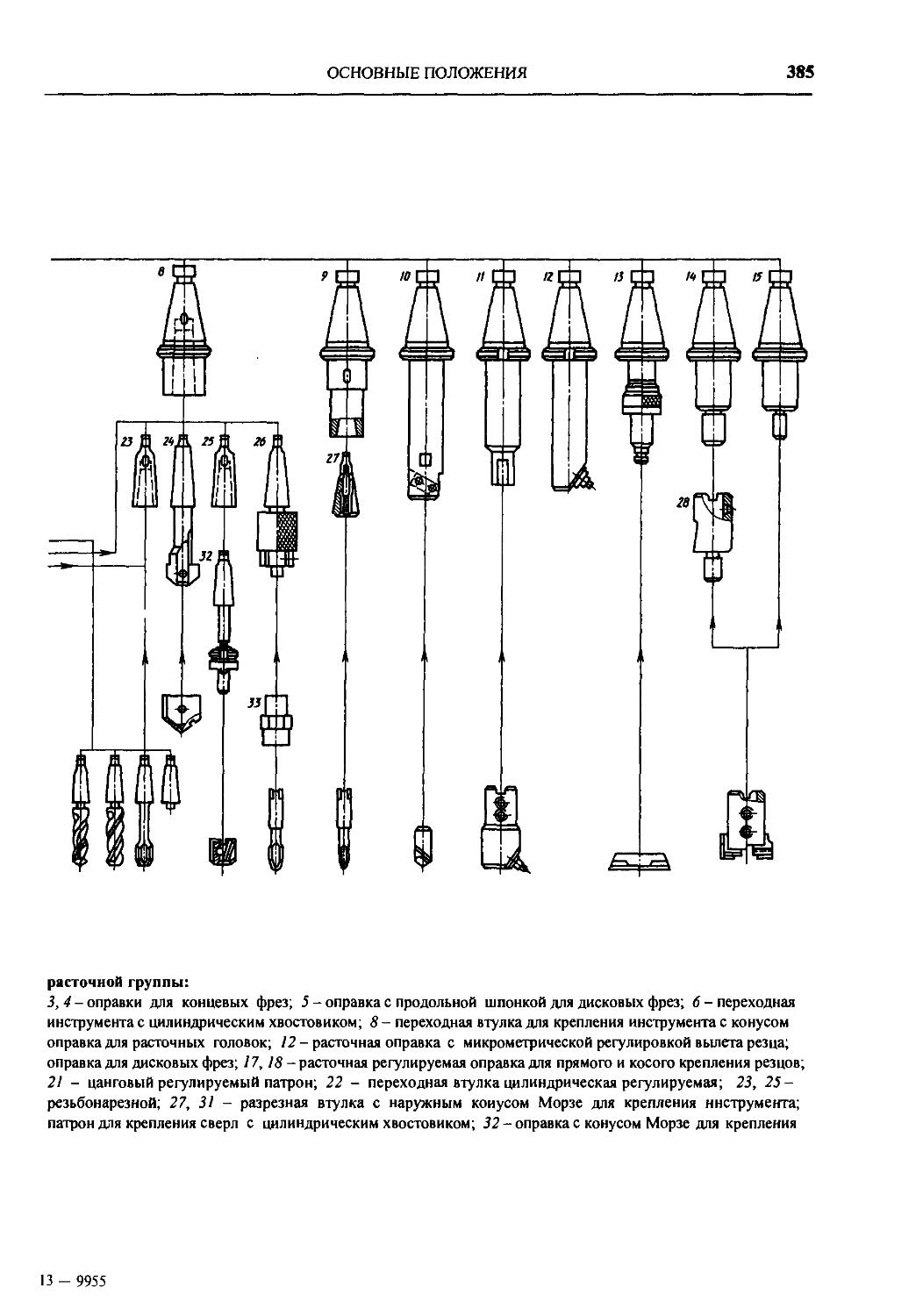

КАМ С ЧПУ (А.З. Старосельский)...... 340

1. Инструменты к токарным станкам ... 340

2. Инструменты к токарно-револьверным станкам...................... 343

6

ОГЛАВЛЕНИЕ

3. Инструменты к токарно-револьверным автоматам..................... 351

4 Инструменты к сверлильным и расточным станкам................. 354

5. Инструменты к фрезерным станкам 377

Глава 9. ОРГАНИЗАЦИЯ УЧАСТКА РАЗМЕРНОЙ НАСТРОЙКИ ИНСТРУМЕН-

ТОВ ДЛЯ СТАНКОВ С ЧПУ (Л.Н. Чеканова) ................................ 381

1. Основные положения............. 381

2. Организация работ на участке размерной настройки инструментов. 387

3. Выполнение расчетов для организации участка размерной настройки инструментов...................... 388

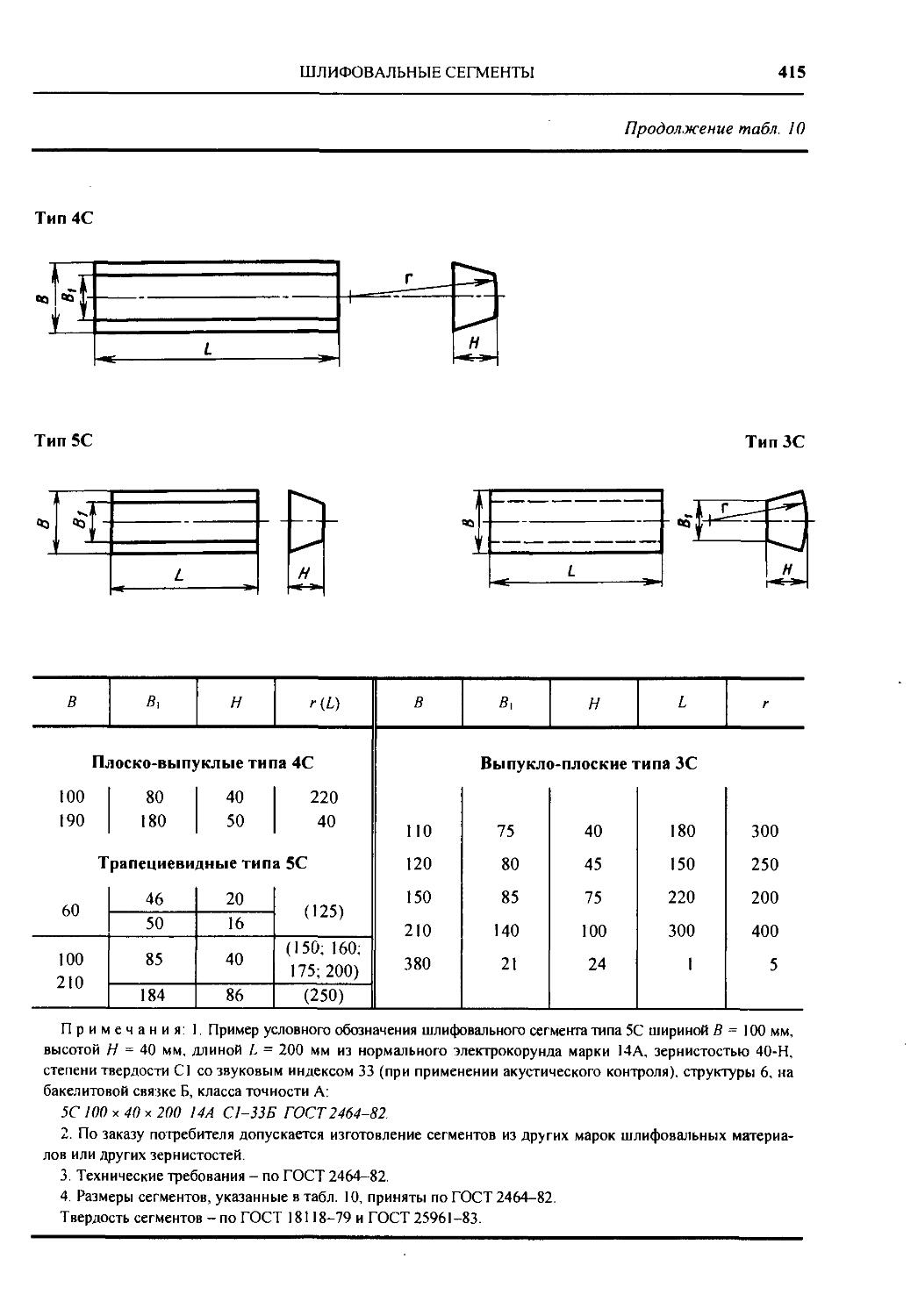

Глава 10. АБРАЗИВНЫЕ ИНСТРУМЕН-

ТЫ (Н.П. Шестаков, С.В. Лукина)... 396

1. Типы........................... 396

2. Шлифовальные круги............. 403

3. Отрезные круги................. 412

4. Шлифовальные сегменты.......... 414

5. Шлифовальные головки........... 416

6. Элементы крепления абразивных инструментов...................... 419

Глава 11. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В УСЛОВИЯХ МЕЛКОСЕРИЙНОГО И СРЕДНЕСЕРИЙНОГО ПРОИЗВОДСТВА (В.В. Ани-

кин, А Н Зайцев, В.Б. Савин)......... 426

Глава 12. СХЕМЫ БАЗИРОВАНИЯ И ОБРАБОТКИ ДЕТАЛЕЙ НА СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (В.В. Аникин, А.И. Зайцев, В.Б. Савин) ................................ 468

Глава 13. ОБРАБОТКА ДЕТАЛЕЙ ИНСТРУМЕНТАМИ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ И МИНЕРАЛОКЕРА-

МИКИ (Н.Г. Бойм)..................... 478

1 Лезвийный инструмент из сверхтвердых материалов............... 478

Марки композита.............. 478

Конструкции инструмента централизованного изготовления..... 478

Заточка и переточка инструмента 479 Режимы резания инструментом из композита.................... 488

Области эффективного применения лезвийного инструмента из композита ........................ 490

Точение и растачивание...... 491

Фрезерование................. 497

2 . Инструмент, оснащенный минералокерамикой ......................... 503

Марки режущей керамики........ 503

Пластины из керамики........... 504

Конструкции инструмента централизованного изготовления, оснащенного режущей керамикой......... 505

Рекомендуемые режимы резания ... 509

Области эффективного использования инструмента, оснащенного режущей керамикой.............. 511

Список литературы.................. 514

Глава 14. ТЕХНОЛОГИЧЕСКИЕ МЕТО-

ДЫ ДОСТИЖЕНИЯ ТОЧНОСТНЫХ ПАРАМЕТРОВ ДЕТАЛЕЙ ПРЕЦИЗИ-

ОННЫХ СТАНКОВ (З.А. Фарберов)......... 515

1. Технологический регламент на обработку базовых и корпусных деталей. 515

Технические требования на обработку типовых деталей.......... 515

Типовая схема изготовления деталей............................ 517

Технологические условия проведения регламентируемых операций . 518

2. Технологический регламент на обработку пинолей, гильз, шпинделей и ходовых винтов................... 526

Технические требования на обработку типовых деталей пинолей и гильз (из сталей 40ХФА, 18ХГТ, ЗОХЗМФ, 38Х2МЮА, упрочняемых азотированием)............. 526

Типовая схема изготовления пинолей и гильз.................... 527

Технологические условия проведения регламентируемых операций изготовления пинолей и гильз.. 527

Технические требования на обработку типовых деталей шпинделей (из сталей 20Х, 18ХГТ, 12НЗА, й. упрочняемых науглероживанием) 537

Типовая схема изготовления шпинделей...................... 538

Технологические условия проведения регламентируемых операций изготовления шпинделей........... 539

Технические требования на обработку типовых деталей - ходовых винтов скольжения.............. 545

Типовая схема изготовления ходовых винтов..................... 545

Технологические условия проведения регламентируемых операций изготовления ходовых винтов... 546

ОГЛАВЛЕНИЕ

7

Глава 15. СРЕДСТВА ИЗМЕРЕНИЯ (Б. В. Медведь).................. 554

Координатно-измерительные приборы и машины............. 554

Приборы, управляющие процессом обработки................. 557

Контроль точностных параметров зубчатых колес............ 557

Лазерные приборы.......... 557

Средства измерения линейных размеров .................... 562

Средства измерения углов и конусов .................... 570

Средства измерения отклонений формы, расположения и шероховатости поверхностей........ 573

Список литературы................ 580

Глава 16. МЕЖОПЕРАЦИОННЫЕ ПРИПУСКИ НА ОБРАБОТКУ ДЕТАЛЕЙ

МАШИНОСТРОЕНИЯ (Л.Б. Гай)........ 581

Глава 17. ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ ОСНОВНОГО (ТЕХНОЛОГИЧЕСКОГО) ВРЕМЕНИ ОБРАБОТКИ ДЕТАЛЕЙ НА МЕТАЛЛОРЕЖУЩИХ СТАН-

КАХ (Л. Б. Гай).................. 610

Глава 18. РЕКОМЕНДАЦИИ ПО ВЫБОРУ РЕЖИМОВ РЕЗАНИЯ (ВС. Волков, Г.А. Харламов)................... 627

1. Режимы резания при шлифовании высокоточных деталей......... 627

2. Методические указания по нормированию основного времени и режимы резания на многоинструментальных станках...................... 643

3. Режимы резания специальных материалов ...................... 680

4. Методические указания о порядке нормирования работ, выполняемых на станках с ЧПУ и станках типа "Обрабатывающий центр".............. 700

Список литературы............ 706

Глава 19. ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ (ПРОЕКТНОЙ) И ПОЛНОЙ (ПЛАНОВОЙ) ТРУДОЕМКОСТИ НА ПРОИЗВОДСТВО ПРОДУКЦИИ

МАШИНОСТРОЕНИЯ (В.С Волков) 707

1. Основные понятия трудоемкости и нормативов трудовых затрат на производство продукции............ 707

2. Основные методы определения технологической (проектной) трудоемкости ....................... 708

3. Пример расчета проектной трудоемкости изделий................ 711

4. Определение полной (плановой) трудоемкости ................... 713

Глава 20. ОПРЕДЕЛЕНИЕ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛЕЙ МАШИНОСТРОЕНИЯ (А.П. Соловьев)..... 718

1. Основная терминология..... 718

2. Определение годового экономического эффекта................ 719

3. Определение капитальных вложений 720

4. Определение себестоимости механической обработки заготовки. 722

5. Выбор наиболее экономически эффективного варианта технологического процесса обработки заготовки. 731

Глава 21. ОЦЕНКА ИНТЕНСИВНОГО ИСПОЛЬЗОВАНИЯ И ОБНОВЛЕНИЯ ПАРКА МЕТАЛЛОРЕЖУЩЕГО ОБОРУДОВАНИЯ (А.А. Панов)........... 734

1. Эффективность использования металлорежущего оборудования... 734

2. Расчет потребности и коэффициента воспроизводства и пополнения парка металлорежущего оборудования. 737

3. Порядок проведения экспертизы состава металлорежущего оборудования в проектах............... 745

ПРИЛОЖЕНИЕ....................... 764

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ............. 780

ПРЕДИСЛОВИЕ

Интенсификация технологических процессов на основе применения режущих инструментов из новых инструментальных материалов, расширение области применения оборудования с ЧПУ, создание роботизированных станочных комплексов и гибких производственных систем с управлением от ЭВМ, повышение размерной и геометрической точности, достигаемой при обработке - таков неполный перечень важнейших направлений развития технологии механической обработки в машиностроении.

Справочник технолога по обработке металлов резанием содержит подробные сведения о технологических процессах. Рассмотрены процессы с применением инструментов из сверхтвердых материалов и минералокерамики, специальные инструменты для обработки глубоких отверстий, технологические методы достижения высокой точности для прецизионных деталей, особенности внедрения гибких производственных систем, робототехнические станочные комплексы, станки с ЧПУ и многоцелевые станки, а также станочные приспособления и вспомогательный инструмент. Даны рекомендации по выбору режимов резания и технико-экономической эффективности совершенствования технологии механообрабатывающего производства.

Второе издание справочника (1-е издание в 1988 г.) переработано в соответствии с действующими стандартами и технической документацией; дополнительно включены материалы по инструментам для обработки сплавов новых марок и пластмасс, а также даны рекомендуемые режимы их обработки.

В справочнике впервые достаточно широко представлены технические характеристики станков с ЧПУ и многоцелевых станков, содержащие кроме геометрических параметров обрабатываемых деталей также и точностные параметры, которые помогут технологу выбрать необходимое оборудование для изготовления конкретных деталей.

Представленные в справочнике сведения являются необходимой базой для создания новых технологических процессов, разработки наладок, внедрения прогрессивного металлорежущего оборудования, инструментов, контрольно-измерительных приборов и др. Справочные материалы изложены в соответствии с принципиальными положениями технологии машиностроения. Основное внимание обращено на полноту информации, необходимой для разработчиков и проектантов промышленных предприятий и проектно-технологических организаций.

Справочник может быть полезен инженерно-техническим работникам, а также студентам втузов при выполнении технологической части дипломного проекта.

Глава d ОПОРЫ, ЗАЖИМЫ И

I УСТАНОВОЧНЫЕ УСТРОЙСТВА

1. ТЕХНОЛОГИЧЕСКИЕ БАЗЫ

Заготовка детали в процессе обработки должна занять и сохранять в течение всего времени обработки определенное положение относительно деталей станка или приспособления. Для этого необходимо исключить возможность трех прямолинейных движений заготовки в направлении выбранных координатных осей и трех вращательных движений вокруг этих или параллельных им осей (т.е. лишить заготовку детали шести степеней свободы).

С целью определения положения жесткой заготовки необходимо наличие шести опорных точек. Для их размещения требуется три координатные поверхности (или заменяющие их три сочетания координатных поверхностей). В зависимости от формы и размеров заготовки эти точки могут быть расположены на координатной поверхности различно. На заготовках деталей, имеющих форму прямоугольного параллелепипеда, три опорные точки целесообразно размещать на поверхности, отличающейся

наибольшими размерами, две - на поверхности, отличающейся наибольшим протяжением, одну - на поверхности, отличающейся наименьшими размерами (рис. 1).

Поверхность или выполняющие ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке и используемая для базирования, называются базой.

Базу, лишающую заготовку детали трех степеней свободы, называют установочной. В качестве установочной базы выбирают поверхность или сочетание координатных поверхностей с наибольшими размерами.

Базу, лишающую заготовку детали двух степеней свободы, называют направляющей. В качестве направляющей базы выбирают поверхность или сочетание координатных поверхностей наибольшей протяженности. Базу, лишающую заготовку детали одной степени свободы, называют опорной. В качестве опорной базы выбирают поверхность или сочетание координатных поверхностей с наименьшими

Рис. 2. Координатные поверхности заготовки, имеющей форму цилиндра:

а - при L > 3D', б - L<.3D

Рис. 1. Координатные поверхности заготовки, имеющей форму параллелепипеда

10

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

размерами. Базу, используемую для определения относительного положения заготовки или изделия и средств измерения, называют измерительной.

Несколько иначе расположены опорные точки по поверхностям заготовок деталей, представляющих собой тела вращения, длина которых больше их диаметра (валики).

На цилиндрической поверхности располагаются четыре опорные точки. Базу, лишающую заготовку детали четырех степеней свободы, называют двойной направляющей.

На торцовой поверхности и на одной из поверхностей шпоночного паза располагается по одной опорной точке; каждая из этих поверхностей называется опорной базой (рис. 2, а).

На заготовке детали, представляющей собой тело вращения, длина которого меньше диаметра (диски, зубчатые колеса, фланцы и т.д.), шесть опорных точек располагаются следующим образом: три - на торцовой поверхности, выполняющей функции установочной базы; две - на цилиндрической, лишающей заготовку детали двух степеней свободы (перемещения вдоль двух координатных осей), вследствие чего эта поверхность является двойной оперной базой; одна точка - на одной из поверхностей шпоночного паза, выполняющей функцию опорной базы (рис. 2, б).

Для обеспечения контакта между поверхностями заготовки детали и опорными точками необходимо создать зажимные силы (силовое замыкание), которые рекомендуется располагать против опорных точек.

Погрешностью базирования называется отклонение фактически достигнутого положения заготовки при базировании от требуемого. Эта погрешность имеет место при несовмеще-нии измерительной и установочной баз заготовки; она не является абстрактной величиной, а относится к конкретному размеру при данной схеме установки.

Закреплением называется приложение сил и пар сил к заготовке для обеспечения постоянства ее положения, достигнутого при базировании.

Установкой называется процесс базирования и закрепления заготовки.

Погрешностью установки называется отклонение фактически достигнутого положения заготовки при установке от требуемого.

2. ОБОЗНАЧЕНИЕ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

1. Обозначение опор (ГОСТ 3.1107-81)

Опора Обозначение опоры на видах

спереди, сзади сверху снизу

Неподвижная Л О о

Подвижная Л -0- “О"

Плавающая -(•)- -ф-

Регулируемая 9

Примечание. Несколько обозначений одноименных опор на схемах на каждом виде допускается заменять одним с обозначением их числа справа.

2. Обозначение зажимов (ГОСТ 3.1107-81)

Зажим Обозначение зажима на видах

спереди, сзади сверху снизу

Одиночный ф

Двойной £ i о е 0 0

Примечание. Для двойных зажимов длина плеча устанавливается разработчиком в зависимости от расстояния между точками приложения сил. Допускается упрощенное графиче-

ское обозначение двойного зажима:

Обозначение двойного зажима на виде спереди или сзади при совпадении точек приложения силы допускается изображать как обозначение одиночного зажима на аналогичных видах.

ОБОЗНАЧЕНИЕ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

11

3. Обозначение установочных устройств (ГОСТ 3.1107-81)

Установочное устройство Обозначение установочного устройства на видах

спереди, сзади, сверху, снизу слева справа

Центр: неподвижный вращающийся плавающий < Без обозначения Без обозначения

< То же То же

>1 п

Оправка: цилиндрическая шариковая (роликовая) oV

Патрон поводковый 1 1 1

Примечание. Для цанговых оправок (па-

4. Обозначение формы рабочей поверхности опор, зажимов и установочных устройств (ГОСТ 3.1107-81)

Форма рабочей поверхности Обозначение формы рабочей поверхности на всех видах

Плоская —

Сферическая

Цилиндрическая (шариковая) о

Призматическая

Коническая V

Ромбическая 0

Трехгранная V

Примечание. Для указания рельефа рабочих поверхностей (рифленая, резьбовая, шлицевая и т.д.) опор, зажимов и установочных устройств следует применять обозначение: ЛА .

S. Условное обозначение устройств зажимов (ГОСТ 3.1107-81)

тронов) следует применять обозначение:

Зажимы

Обозначение устройства зажима

Для указания устройств зажимов следует применять обозначения в соответствии с табл. 5.

Для гидропластовых оправок допускается применять обозначение “v .

Число точек приложения силы зажима к изделию при необходимости следует записывать справа от обозначения зажима. Обозначение опор и установочных устройств, кроме центров, допускается наносить на выносных линиях соответствующих поверхностей.

Обозначение обратных центров следует выполнять в зеркальном изображении.

Для базовых установочных поверхностей допускается применять обозначение .

На схемах, имеющих несколько проекций, допускается на отдельных проекциях не указывать обозначения опор, зажимов и установочных устройств относительно изделия, если их положение однозначно определяется на одной проекции.

Пневматические Г идравлические Электрические Магнитные Электромагнитные Прочие

Р Н

Е

М

ЕМ Без обозначения

Примечание. Обозначение видов зажимов наносят слева от обозначения зажимов.

Обозначение форм рабочих поверхностей наносят слева от обозначения опоры, зажима или установочного устройства.

Обозначение рельефа рабочих поверхностей наносят на обозначение соответствующей опоры, зажима или установочного устройства.

12

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

6. Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах (ГОСТ 3.1107-81)

Наименование

Примеры нанесения обозначенный опор, зажимов и установочных устройств

Наименование

Примеры нанесения обозначений опор, зажимов и установочных устройств

Центр:

неподвижный (гладкий)

рифленый

плавающий

вращающийся

Оправка:

цилиндрическая

коническая, роликовая

резьбовая, цилиндрическая с наружной резьбой

шлицевая

обратный вращающийся с рифленой поверхностью

Патрон поводковый

цанговая

Опора регулируемая со сферической выпуклой рабочей поверхностью

Люнет:

подвижный

Зажим пневматический с цилиндрической рифленой рабочей поверхностью

неподвижный

ОБОЗНАЧЕНИЕ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

13

7. Примеры схем базирования деталей

Описание и схема установки

Теоретическая схема базирования (цифры 1-6- опорные точки)

В центрах с поводком с вращающимся центром и подвижным люнетом

В центрах с плавающим центром в поводковом патроне и неподвижным люнетом

В центрах с рифленым и вращающимся центром

В трехкулачковом самоцентрирующем патроне с базированием по наружному диаметру без упора в торец

14

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования (цифры 1-6- опорные точки)

В трехкулачковом патроне в разжим с базированием по торцу

На жесткой центровой конусной или цилиндрической оправке с натягом в центрах с базированием по отверстию

На консольной оправке со шпонкой с базированием по торцу

На резьбовой консольной оправке с базированием по резьбе

ОБОЗНАЧЕНИЕ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

15

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования (цифры 1-6- опорные точки)

На разжимной консольной оправке с базированием по отверстию

TZZZZA

На разжимной консольной оправке с базированием по торцу

На шлицевой оправке в центрах с базированием по отверстию

На жесткой конусной консольной оправке с базированием по отверстию

16

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования (цифры 1-6 - опорные точки)

На жесткой консольной оправке с базированием по торцу

По обрабатываемой поверхности при бесцентровом врезном шлифовании

1 - шлифовальный круг; 2 - ведущий круг;

3 - заготовка; 4 - опора; 5 - продольный упор

На оправке с креплением по отверстию

ОБОЗНАЧЕНИЕ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

17

Описание и схема установки

Продолжение табл. 7

Теоретическая схема базирования (цифры 1-6- опорные точки)

На жесткой оправке с креплением по торцу

На оправке в разжим с базированием по отверстию

18

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования (цифры 1-6- опорные точки)

Крепление на оправке с гидропластом

Базирование по отверстию по сферической опоре при протягивании

Базирование по торцу и с жесткой опорой при

протягивании

ОБОЗНАЧЕНИЕ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

19

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования (цифры 1-6- опорные точки)

Фб

Крепление в призмах

На плоскость, круглый и срезанный пальцы с вертикальными осями

В накладном кондукторе И 6

20

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

Окончание табл. 7

Описание и схема установки Теоретическая схема базирования (цифры 1-6- опорные точки)

По плоскости основания и двум боковым сторонам

По плоскости (на магнитной плите)

Глава Q МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

1. КЛАССИФИКАЦИЯ И НОРМЫ ТОЧНОСТИ СТАНКОВ

Металлорежущие станки в соответствии с видами обработки делят на десять групп’, каждую группу подразделяют на десять типов, а каждый тип - на десять типоразмеров (табл. 1).

Группы станков определяются технологическим назначением станка (токарные, сверлильные и т.д.); типы - расположением рабочих органов (бесцентрово-шлифовальные, внутришлифовальные), количеством главных рабочих органов (одношпиндельные, многошпиндельные). степенью автоматизации (автомат. полуавтомат).

По степени специализации станки подразделяют на универсальные (общего назначения), специализированные, специальные и широкоуниверсальные.

По типоразмерам различают станки: токарные - по наибольшему размеру обрабатываемой детали над станиной; сверлильные - по наибольшему диаметру сверления в сплошном материале средней твердости; фрезерные - по

размерам стола и т.д.; по массе и габаритным размерам станки разделяют на обычные, крупные, тяжелые и уникальные.

Металлорежущие станки изготовляют пяти классов точности (табл. 2). Перечень ГОСТов и стандартов на нормы точности станков приведен в табл. 3.

Условное обозначение модели металлорежущего станка состоит из сочетания цифр и букв. Первая цифра обозначает группу, вторая -тип станка, последние цифры - типоразмер. Буква после первой или второй цифры указывает на различное исполнение и модернизацию основной базовой модели станка. Наличие букв в конце цифровой части обозначает модификацию базовой модели, степень точности или особенности станка. Например, мод. 16Б16П обозначает токарно-винторезный станок с наибольшим диаметром обрабатываемого изделия над станиной 320 мм (высотой центров 160 мм) повышенной точности.

1. Типы и группы металлорежущих станков

Станки Труп-па Т

0 1 2 3 4

- о*1 - - - - -

Токарные 1 Автоматы и полуавтоматы Револьвер: ные Сверлильно-отрезные

специализированные одношпиндельные многошпиндельные

Сверлильные и расточные 2 - Верти-кально-свер-лильные Полуавтоматы Координатнорасточные

одношпиндельные многошпиндельные

Шлифовальные, полировальные, доводочные и заточные 3 - Кругло-шлифовальные Внутри-шлифоваль-ные Обдирочношлифовальные Специализированные шлифовальные

Комбинированные 4 Светолучевые Электрохимические шлифовальные, хонинговальные, суперфинишные Электрохимические копировально-прошивочные. для удаления заусенцев, маркировочные, контурнодоводочные

ип

5 6 7 8 9

- - - -

Карусель- ные Токарные и лобовые Многорезцовые, копировальные Специализированные Разные токарные

Радиальносверлильные Горизонтально-расточные Алмазнорасточные Г оризон-тально-сверлильные и центровые Разные сверлильные

Продольно-шлифовальные Заточные Плоско-шлифовальные Притирочные и полировальные Разные, работающие абразивом

Электроэро-знонные вырезные Электроэро-знонные прошивочные для извлечения остатков сломанного инструмента Электроэро-зионные копировально-прошивочные, ультразвуковые и электрохимические комбинированные прошивочные Анодномеханические отрезные

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Станки Труп-па Т

0 1 2 3 4

- 0* - - - - -

Зубо-и резьбо-обраба-тываю-щие 5 Резьбонарезные Зубострогальные для цилиндрических колес Зуборезные для конических колес Зубофрезерные для цилиндрических колес и шлицевых валов Для нарезания червячных пар

Фрезерные 6 Барабанно-фрезерные Вертикально-фрезерные консольные Фрезерные непрерывного действия Продольнофрезерные одностоечные Копировально-фрезерные и гравировальные

Строгальные 7 - Продольные Попереч-но-стро-гальные Долбежные

одностоечные двухстоеч-иые

Разрези ые 8 - Отрезные, работающие Правильноотрезные

резцом абразивным кругом гладким или насечным диском

Разные 9 - Опиловочные Пило-насека-тельные Правйльно-и бес-центрово-обдироч-ные -

* Нулевая группа станков является резервной.

Продолжение табл. 1

ип

5 6 7 8 9

- - - - -

Для обработки торцов зубьев Резьбофрезерные Зубоотделочные, проверочные и обкатные Зубо-и резьбо-шлифовальные Разные зубо-и резьбо-обрабатывающие

Вертикально-фрезерные бесконсоль-ные Продольнофрезерные двухстоечные Консольнофрезерные широкоуниверсальные Горизонтально-фрезерные консольные Разные фрезерные

Протяжные горизонтальные - Протяжные вертикальные - Разные строгальные

Пилы - -

ленточные дисковые ножовочные

Для испытания сверл, шлифовальных кругов Делительные машины Балансировочные - -

КЛАССИФИКАЦИЯ И НОРМЫ ТОЧНОСТИ СТАНКОВ

24

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

2. Классы точности металлорежущих станков (ГОСТ 8-82)

Класс точности Условное обозначение класса точности Класс точности по абсолютной системе Погрешность измерения (в %) от допуска измеряемой величины *

Нормальный Повышенный н п К1 К2 20

Высокий Особо высокий в А КЗ К4 25

Особо точный С К5 30

* Погрешность измерения не должна превышать значений, приведенных в таблице.

3. Перечень ГОСТов и стандартов на нормы точности металлорежущих станков

Группа с Наименование ГОСТ, стандарт

Станки металлорежущие.

Общие требования к испытаниям на точность Станки металлообрабаты- 8-82

ваюшие. Общие технические условия Станки металлорежущие. Образцы-изделия для про- 7599-82

— верки точности обработки Общие технические требования 25443-82

1 1 Станки токарно-продольные. Автоматы Автоматы токарно-револь- 8831-79

1 1 верные одношпиндельные прутковые Автоматы токарные мно- 18100-80

1 2 гошпиндельные прутковые горизонтальные Полуавтоматы токарные 43-85

1 2 многошпиндельные горизонтальные патронные 6819-84

Продолжение табл. 3

Группа Тип I Наименование ГОСТ, стандарт

Станки токарные много-

1 2 шпиндельные вертикальные патронные 6820-75

1 3 Станки токарно-револьверные 17-70

1 5 Станки токарно-карусельные 44-93

1 6 Станки токарные и токарно-винторезные Станки токарные многорезцовые и многорезцово- 18097-93 ОСТ2

1 7 копировальные горизонтальные полуавтоматические Н72-9-87

1 8 Станки токарные затыловочные ТУ 2.024-4513-83

2 1 Станки вертикально-сверлильные Станки координатно-рас- 370-93

2 4 точные и координатношлифовальные 18098-94

2 5 Станки радиально-сверлильные 98-83

2 6 Станки горизонтально-расточные Станки отделочно-расточ- 2110-93

2 7 ные горизонтальные с подвижным столом 11576-83

2 7 Станки отделочно-расточные вертикальные 594-82

3 1 Станки круглошлифовальные 11654-90

3 1 Станки круглошлифовальные бесцентровые 13510-93

3 2 Станки внутришлифоваль-ные 25-90

3 4 Станки профильно-шлифовальные 9735-87

3 5 Станки продольно-шлифовальные 13135-90

3 6 Станки универсально-заточные 1584-87

3 6 Станки заточные для резцов Станки для заточки пло- 627-93

3 6 ских ножей с прямолинейной режущей кромкой 16929-90

КЛАССИФИКАЦИЯ И НОРМЫ ТОЧНОСТИ СТАНКОВ

25

Продолжение табл. 3

Продолжение табл. 3

Группа С X Наименование ГОСТ, стандарт 1 Группа I С X Наименование ГОСТ, стандарт

3 6 Полуавтоматы для заточки круглых пил 20404-88 5 7 Станки зубошевинговальные 13281-93

3 6 Станки заточные для сверл 599-93 5 7 Станки зубозакругляющие 19166-73

Станки плоскошлифоваль- Станки зубошлифовальные

3 7 ные с крестовым столом и 273-90 5 8 с коническим кругом для 7640-76

горизонтальным шпинделем цилиндрических колес

Станки плоскошлифоваль- Станки зубошлифовальные

3 7 ные с круглым столом и 872-88 5 8 с профильным кругом для 13133-77

вертикальным шпинделем цилиндрических колес

Станки плоскошлифоваль- Станки зубошлифовальные

3 7 ные с круглым магнитным 14-88 5 8 горизонтальные для ци- 13150-77

столом и горизонтальным линдрических колес

шпинделем Станки зубошлифовальные

Станки плоскошлифоваль- 5 8 с червячным кругом для 13086-77

3 7 ные с круглым столом и 27-88 цилиндрических колес

вертикальным шпинделем Станки зубошлифовальные 13142-90

3 8 Станки хонинговальные и 30685- для конических колес

4 5 притирочные, вертикальные Станки электроэрозионные вырезные 2000 20551-93 5 8 Станки шлицешлифовальные 30051-93

4 7 Станки электроэрозионные 30098-93 5 8 Станки резьбошлифоваль- 8716-81

копировально-прошивочные ные

5 0 Станки резьбонарезные и резьбонакатные с вращаю- ТУ2-024-4366-81 6 1,5 Станки фрезерные вертикальные с крестовым сто- 9726-89

щейся головкой лом

Станки зубодолбежные вер- 6 7,8 Станки фрезерные кон- 17734-88

5 1 тикальные для цилиндриче- 658-89 сольные

ских колес 6 6 Станки продольно-фрезер- 18101-85

Станки зуборезные для ные

5 2 конических колес с пря- 9153-83 Станки продольно-стро- 35-85

мыми зубьями Станки зуборезные для 1 гальные Станки долбежные

9152-83 7 4 26-75

5 2 конических колес с круго-

выми зубьями 7 5 Полуавтоматы протяжные 16015-91

Станки зубофрезерные вер- горизонтальные

5 3 тикальные для цилиндрических колес Станки зубофрезерные го- 659-89 7 7 Полуавтоматы протяжные вертикальные Полуавтоматы и автоматы 16025-91

5 3 ризонтальные для цилинд- 18065-91 8 6 6566-88

рических колес отрезные круглопильные Станки ножовочные ТУ2-024-

5 3 Станки шлицефрезерные 5642-88 8 7 5657-85

5 6 Станки резьбофрезерные 1797-78 9 7 Останки балансировочные 20076-89

26

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

2. ТОКАРНЫЕ СТАНКИ л

4. Токарно-револьверные одношпиндельные прутковые автоматы

Параметр Модель

1М110 1МИ6 1Е125П (1Е125) 1Е125ПИ 1Е140П (1Е140) 1Е140ПИ 11Б40ПФ4

Размеры прутка наибольшие, мм: круглого (диаметр) . шестигранного (размер под ключ) квадратного (сторона квадрата) 10 8 7 16 13 11 25 21 17 40 34 ' " ' 28

длина „ / 3000 2000

Диаметр нарезаемой резьбы, мм: плашкой по стали метчиком плашкой по латуни ’ “ 1 метчиком мю М8 М12 МЮ М12 МЮ М14 М12 М18 М16 М20 М18 М27 М24 МЗО М27 Мб наименьший, М24 наибольший

Наибольшая подача прутка за один ход, мм 70 НО 100

Наибольшая длина протачивания револьверным суппортом, мм 60 100 90

Частота вращения, мин'1, при ходе: правом левом । 63... 1250 63... 5000 50... 1000 50... 4000 80... 500 160... 4000 100... 2500; 40... 315 100... 2500; 40... 315 50... 320 100... 2500 160... 4000; 63... 500 160... 4000; 63... 500 40... 4000 40... 4000

Число гнезд для крепления инструмента в головке ‘ . 6 8 и 16

Диаметр отверстия для крепления инструмента в револьверной головке, мм 20 32 1

Расстояние от торца шпинделя до револьверной головки, мм: наименьшее / наибольшее 6 140 75 235 99 319

ТОКАРНЫЕ СТАНКИ

27

Продолжение табл. 4

Параметр Модель

1М110 1М116 1Е125П (1Е125) 1Е125ПИ 1Е140П (1Е140) 1Е140ПИ 11Б40ПФ4

Число суппортов: 1 ре-

поперечных вертикальных 2 1 воль- верный

Наибольший ход суппортов, мм 32 45 90

Мощность электродвигателя привода главного движения, кВт 4 5,5 15

Габаритные размеры автомата, мм:

длина 1820 2160 7280

ширина 820 1000 2420

высота 1460 1600 2150

Масса автомата, кг 1490 2500 5000

Устройство числового программного управления — 2У32- 61

Число управляемых координат - 4

- в том числе одновременно - 3

Дискретность задания размеров, мм, по оси:

X — 0,001

2 — 0,01

Отклонения обработанных поверхностей образцов, мкм:

от круглости и цилиндричности 6 5(8) 5 5(8) 5 5

Постоянство диаметра, мкм, в партии п образцов 20 16(25) 16 16(25) 16 16

Примечания: 1. Автоматы мод. 1Е125ПИ, 1Е140ПИ, 11Б40ПФ4 имеют останов и индексацию шпинделя.

2. Автомат мод. 11Б40ПФ4 предназначен для полной обработки деталей из калиброванного прутка и штучных заготовок диаметром до 125 мм и длиной 100 мм. Неподвижным инструментом на автомате осуществляются обтачивание, растачивание, подрезание торцов, прорезание канавок, протачивание конусов, обтачивание радиусных поверхностей, сверление, зенкерование, развертывание центрального отверстия, нарезание резьбы метчиком, плашкой, резцом, точение и растачивание сложных криволинейных поверхностей, а вращающимся инструментом - поперечное сверление, зенкерование, развертывание, нарезание резьбы метчиком, сверление фланцев, зенкерование отверстий, прорезание шлицев дисковой фрезой, фрезерование шпоночных пазов, прорезание торцовых пазов пальцевой фрезой, фрезерование поперечных лысок. Автомат имеет левую и правую бабки для обработки детали с двух сторон. Частота вращения инструментальных шпинделей револьверной головки 40 ... 2500 мин"1. Наибольший ход шпиндельных бабок 220 мм. Рабочие подачи шпиндельных бабок и револьверного суппорта 0,7 . .. 6000 мм/мин, их ускоренные перемещения 10 м/с.

5. Токарные многошпнндельные горизонтальные патронные полуавтоматы

Параметр Модель

1Б225П-6К 1Б225П-8К 1Б240П-4К 1Б240П-6К 1Б240П-8К 1Б265П-4К 1Б265П-6К 1Б265П-8К 1Б290П-4К I 1Б290П-6К 1Б290П-8К

Число шпинделей 6 8 4 6 8 4 6 8 4 6 8

Размеры, мм, не более:

диаметр обрабатываемой заготовки 100 130 100 200 160 130 250 200 160

диаметр патрона 100 80 160 150 125 200 160 150 250 200 160

длина обрабатываемой поверхности 105 160 190 175 150 200 160

диаметр резьбы, нарезаемой метчи- Ml 8 МЗО М36 МЗО М60 М36

ком по стали

Число суппортов:

поперечных 5 4 5 6 4 5 6 4 5 6

продольных 1 1 1 1 1 1 1 1 1

Наибольший ход поперечных суппор-

тов, мм: 1

нижних . 65 55 80 80 70 125

верхних 65 55 80 90 80 123 100

средних 65 55 - 80 70 - 80 - 125 100

Наибольший ход продольного суппорта, мм 125 180 200 275

Частота вращения шпинделей, мин'1,

при исполнении:

нормальном 134 ... 140 ... 63 ... 80 ... 101 ... 78 805 97 ... 42 ... 42 ... 48 ...

1627 1720 1048 1140 1400 814 560 610 630

быстроходном 328... 140 ... 63 ... 80 ... 101 ... 78 1160 97 ... 42 ... 42 ... 48 ...

2034 2800 1320 1610 1820 1290 800 900 1000

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 5

Модель

Параметр

1Б225П-8

1Б240П-4К

1Б240П-8К ’Т Е 1Б265П-6К 1Б265П-8К

Е о LQ 1Б290П-6К 1Б290П-8К

Подача суппортов, мм/об; не более: продольного 2.6 | 2,5

поперечного 0,7

Длительность быстрого хода, с 1,34 ... 1,6

Мощность электродвигателя привода главного движения, кВт Габаритные размеры полуавтомата, мм: 15

длина 4105

ширина 1320

высота 1920

Масса полуавтомата, кг Постоянство диаметров образцов, мкм: у партии п со всех шпинделей в поперечном сечении 6000

в продольном сечении

Отклонение от плоскостности подрезанной торцовой поверхности, мкм

6,6 4,6

0,33 3,3

2,5 2,0 1,5 . 2,5

17

3,2 2,5 3,2

1,4 1,1 1,4

3,5 3,06

30

8,4 5,9 5,3

2,0 1,4 1,2

3,7

30 ... 40

4330 4675 4785

1600 1690 2160

1985 2170 2475

8500 13 300 | 14 500 16 600 | 16 800

50

8

12

16

ТОКАРНЫЕ СТАНКИ

6. Токэ<»нм«Мн^гхмип1йй^М<М1|ьнь1е горизонтальные прутковые автоматы

Модель

Параметр 1Б216-6К 1А225-6 1Б225-6К 1Б225-8К 1А240-4 1Б240-6 (1Б240-6К) 1Б240-8К* 1Б265-4К 1Б265-6К 1Б265-8К 1Б290-4К 1Б290-6К 1Б290-8К

Число шпинделей Размеры обрабатываемого прутка, мм, не более: круглого (диаметр) шестигранного (размер под ключ) > квадратного (сторона квадрата) длина 'i ’ Размеры, мм, не более: длины заготовки диаметра нарезаемой резьбы Наибольшая подача прутка, мм Число суппортов: поперечных продольных _ 16 14 11 100 М12 100 6 25 21 17 150 М18 150 . 6 .„„.I 1 8 20 17 14 4000 М16 4 50 43 35 М 4 1 6 40 36 28 ие 30 160 ... 8 32 27 22 М24 4 80 70 56 3000 > ’ < м 4 6 65 55 45 40 190 36 200 1 8 50 43 35 00 мзо 4 125 4 6 100 86 70 3000 М60 250 1 8 80 70 56 М36

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Параметр

1Б216-6К 1А225-6 1Б225-6К 1Б225-8К

Ход суппортов, мм, не более:

продольного 80 160 125

поперечных:

нижних 40 65 55

верхних 40 65 55

заднего среднего 40 65 55

отрезного 30 40 30

Подача суппортов, мм/об, не более:

продольного 1,7 2,3 2.5

поперечного 0,4 0,7

Частота вращения шпинделей,

мин ‘, при исполнении:

быстроходном 352 ... 354 ... 432 ...

5013 3000 4724

нормальном 352 ... 280 ... 247 ... 310 ...

3567 2560 2416 3396

Длительность вспомогательного 0,75 ... 2,26 1,68 1,99

хода, с 1,5

Продолжение табл. 6

Модель

1А240-4 1Б2406 (1Б240-6К) 1Б240-8К* 1Б265-4К 1Б265-6К 1Б265-8К 1Б290-4К 1Б290-6К 1Б290-8К

180 200 275

95 80 80 70 125

95 80 90 80 100

80 70 - 70 - 125 100

50 - 70 - 65

6,6 4,6 3,2 8,4 5,9 5.3

3,3 1,4 2,0 1,4 1,2

140 ... 80 ... 61... 73 ... 97 ... 50... 70 ... 80 ...

2500 1200 1050 1590 1810 810 930 1200

125 ... 140 ... 80 ... 61 ... 73 ... 97 ... 50 ... 70 ... 80 ...

1230 1600 709 755 1065 1176 508 660 706

3,4 2,6 3,7 3,9 3,5 3,7

ТОКАРНЫЕ СТАНКИ

Продолжение табл. 6

Модель

Параметр 1Б216-6К 1А225-6 1Б225-6К 1Б225-8К 1А240-4 1Б240-6 (1Б240-6К) 1Б240-8К* 1Б265-4К 1Б265-6К 1Б265-8К 1Б290-4К 1Б290-6К 1Б290-8К

Мощность электродвигателя привода главного движения, кВт Габаритные размеры автомата, мм: 11,0 14,0 15,0 13,0 15,0 13,0 30 30

длина 5760 5700 5950 6050 6130 6285 6130 7945 7985

ширина : 1100 2100 1525 1600 1680 1830 2475 2185

высота 2070 2115 2140 1990 2170 2360 2425

Масса автомата, кг 5500 5700 7500 7800 9000 10 000 9000 14 500 20 900 22 500

Постоянство диаметра у образцов, мкм:

партии п со всех шпинделей 32 50 32 65 65 (40) 40 50

в поперечном сечении 4 5 4 8 8(5) 4 7

в продольном сечении 6 10 6 14 14(8) 6 10

Постоянство длины у партии п образцов, мкм 40 65 40 80 80 (50) 40 80

* Автомата мод. 1Б225-8К и 1Б240-8К имеют по два сдвоенных поперечных суппорта из шести.

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

ТОКАРНЫЕ СТАНКИ

33

7. Токарно-револьверные станки с горизонтальной осью револьверной головки

Параметр Модель

1Д316П 1Д325П 1Г340П (1Г340) 1Г340ПЦ 1Г340ПФЦ-01 (1Г340ПФЦ-02)

Размеры обрабатываемого прутка, мм, не более: круглого (диаметр) шестигранного (размер под ключ) квадратного (сторона квадрата) Размеры, мм, не более: диаметра заготовки, обрабатываемой в патроне: над станиной над поперечным суппортом длины прутка Число позиций револьверной головки Диаметр отверстия револьверной го- 18 15 12 250 80 12 Шесть 25 22 17 320 120 16 Восемь 3000 40 32 27 400 200 16

ловки для крепления инструмента, мм Диаметр отверстия шпинделя, мм Частота вращения шпинделя, мин'1, при исполнении: прутковом отверстий 0 20; шесть отверстий 0 30 31 отверстий 0 20; восемь отверстий 0 30 40 14 отверстий 0 30 62

прямое вращение 200 ... 800 100 ... 1000; 200 ... 2000; 125 ... 1250 45 ... 2000

обратное вращение 100 ... 400 80 ... 800 45 ... 250

патронном 500 ... 2000 250 ... 2500 36 ... 1600

скоростном 1000... 4000 320 ... 3150 56 ... 2500

2 - 9955

34

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 7

Параметр Модель

1Д316П 1Д325П 1Г340П (1Г340) ,™ЛЛП11 1Г340ПФЦ-01 10401111 (|Г340ПФц.02)

Подача, мм/об: продольная поперечная Мощность электродвигателя привода главного движения. кВт Габаритные размеры станка, мм: длина ширина высота Масса станка, кг - • ' . Система числового программного управления Программоноситель Постоянство диаметра образца после его чистовой обработки, мкм, в сечении: поперечном любом 0,04... 0,04... 0,4 0,5 0,04... 0,028... 0,4 0,315 1,7/2,2 3,7/3,7 3662 4015 940 1000 1610 1500 1260 1690 6 10 0,035... 1,6 ' •г 0,02... 0,8 ? = 6,0(6,2)

2800 1200 1400 3000 Цикл 8(12) 12(20) 10 на диаметре 150 мм 4715 2800 1240 1200 1680 1400 3750. овая ИСМАТ-2 (ИСМАТ-3) Штекерный 8 12 10 на диаметре 150 мм

Отклонение от прямолинейности торцовой поверхности образца, мкм 8 на диаметре 120 мм 16 на диаметре 150 мм

Примечания. I. Габаритные размеры приведены для станков мод. 1Г340П, 1Г340, 1Г340ПФЦ-01, 1Г340ПФЦ-02 без выносного оборудования.

2. Электродвигатели двухскоростные. . -

8. Токарио-револьверные станки с вертикальной осью револьверной головки

Параметр Модель

1Е316П 1Е316ПЦ 1Н325 1Е340П 1В340ФЗО 1Е365БП 1Е365ПФЗО 1П371

Размеры обрабатываемого прутка, мм, не

более:

круглого (диаметр) 18 25 40 65 100

шестигранного (размер под ключ) 15 22 34 56 85

квадратного (сторона квадрата) 12 17 28 45 70

Диаметр заготовки, обрабатываемой в

патроне, мм, не более:

над станиной 250 320 400 500 630

над поперечным суппортом 80 160 220 280 250 420

Диаметр отверстия шпинделя, мм 31 40 63 80 92 130

Число позиций револьверной головки 6 6 6 1 1 8 6 8 6

Длина прутка, мм, не более 30 00

Диаметр отверстия в револьверной голов- 20 30 65 50 95 60 125

ке для крепления инструмента, мм

Частота вращения шпинделя, мин'1 100 .. 4000 80 ... 630 45 ... 2000; 45 ... 2000; 24 ... 380; 31,5 ...2000 18 ... 900

36 ... 1600; 45 ... 250 95 ... 1500

55 ... 2500

Подача*1:

продольная 0,04 ... 0,4 10 ... 1500 0,3 ... 0,12 0,05 ... 1,6 1 ... 2500 0,05 ... 3,2 3 ... 2500 0,05 ... 3,2

поперечная 20 ... 300 20 ... 1000 0,3 ... 0,12 0,025 ... 0,8 1 ... 2500 0,025 ... 1,6 2 ... 1200 0,025 ... 1,6

Число поперечных суппортов 1 1 1 1 1 1 1 1

Мощность электродвигателя привода 1.7/2.2*3 4,7/4,7 *3 4,2/6,3*3 6,0/6,2 *3 15.0 22,0

главного движения, кВт

ТОКАРНЫЕ СТАНКИ

о»

Продолжение табл. 8

Параметр Модель

1Е316П 1Е316ПЦ 1Н325 1Е340П 1В340ФЗО 1Е365БП 1Е365ПФЗО 1П371

Габаритные размеры станка*2, мм: длина ширина высота Масса станка*2, кг Устройство числового программного управления Число управляемых координат одновременно Дискретность задания размеров по оси, мм: X 2 Постоянство диаметра образца после его чистовой обработки, мкм: в поперечном сечении в любом сечении Отклонение от прямолинейности торцовой поверхности образца, мкм 3662 751 1610 1900 1 8 на диаме 1945 875 1365 1062 ЦПУ 2 1 0 тре 150 мм 3915 925 1555 1300 10 16 12 на диаметре 150 мм 5040 1240 1630 2280 2840 1770 1670 2500 НЦ-31 2 2 0,01 0,005 1 10 на диамс 4400 1525 1800 5200 2 пре 200 мм 4800 1700 1950 4200 НЦ-31 2 2 . 0,01 0.005 4230 1895 1680 6300 16 25 20 на диаметре 300 мм

* Для станков мод. 1Е316ПЦ, 1В340Ф30. 1Е365ПФ30 поперечные и продольные подачи, а также для станков мод. 1Е316П поперечные подачи приведены в мм/мин; для станков остальных моделей - в мм/об.

*2 Габаритные размеры и масса станков мод 1Е316ПЦ и 1В340Ф30 приведены без принадлежностей и электрооборудования.

*’ Электродвигатели двухскоростные.

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

9а. Токарно-винторезные станки

Параметр 16У04П 16Р04П*1 16Б05А 16Б05АФ1

Диаметр обрабатываемой заготовки, мм, не более:

над станиной 200 250

над суппортом 118 ПО 145

Длина обрабатываемой заготовки, мм, не более 350 300 500

Высота расположения центров, мм Диаметр прутка, мм, не более 1( )8 135

в цанге 10 14 16

в патроне Шаг нарезаемой резьбы: 20 18 26

метрической, мм 0,25 ... 3 0.2 ... 28

дюймовой, число ниток на один дюйм 80 . . 10 9( ... 5

модульной - модуль, мм 0,1 .. 1,25 0,1 ... 14

питчевой, питч -

Диаметр отверстия шпинделя, мм 20,2 26.2

Модель

1М61П (1М61) 1А616П (1А616) 16Б16А 16Б16П 16Б16Т1*2 16Л20П (16Л20) 16К20

з; >0 320 4( )0

160 180 125 210 220

710 500; 460; 750 710; 710;

710 710; 1000; 1000;

960 1400 1400;

2000

165 175 215

32 34 36 34 53

0,5 ... 6 0,5 ... 24 0,25 .. 56 0,05 ... 40,95 0,25 ... 56 0,5 ... 112

48 ... 3,5 56 ... 1 112 . .. 0,5 - 112 ... 0,5 56 ... 0,25

0,25 ... 3 0,25 ... 0,22 0,25 .. 56 - 0,25 ... 56 0,5 ... 112

96 ... 7 128-2 112 . .. 0,5 - 112 ... 0,5 56... 0,25

35 36 37 36 55

ТОКАРНЫЕ СТАНКИ

Параметр ,

16У04П 16Р04П*1 16Б05А 16Б05АФ1

Внутренний конус шпинделя Морзе 3 Морзе 4

Частота вращения шпинделя. мин1 70 ... 3500 25 . 2500

Подача, мм/об:

продольная 0.02 . . 0,35

поперечная 0.01 .. 0.175 •

Конус отверстия ПИНОЛИ:,; Морзе 2 0 20 Морзе 3

Сечение резца, мм 12 х 12 16 16

Диаметр патрона (ГОСТ 2675-80). мм 125 160

Мощность электродвигателя привода главного движения. кВт 0.8 1.1 1.5

Габаритные размеры станка, мм:

длина 1350 1310 1530 1700

ширина , 730 650 910 960

высота _ 1215 1208 1385 1490

дачи-

Продолжение табл. 9а

Модель

IM6III (IM61) 1А616П (IA6I6) 16Б16А 16Б16П 16Б16Т1*2 16Л20П (16Л20) 16К.20

Морзе 5 Морзе 6 Морзе 5 Морзе 6

12.5 ... 1600 9 ... 1800 20 .. 200 2 ... 1200 16 ... 1600 12.5 ... 1600

0.065 ...

0.12 ... 1.9 0.91 (0.037 ... 0,05 .. 2,8 1 ... 1200 0,05 .. 2.8

0.52)

0.037 ...

0.08 ... 1.2 0.45 (0.018 ... 0.025 ... 1,4 0,025 ... 1,4

0.26)

Морзе 4 Морзе 5

22 х 25 25 х 20 25 х 25

200 160; 250 200 250

4.0 2.8/4.6*3 . 4.2/7. I*3 3.8/63*3 11.0

2055 2135 2025:2235 3100 2230; 2505;

2520; 2795;

2920 3195:

3795

1095 1225 1060 2300 1450 1190

1450 1220 1450 1870 1450 1500

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Масса станка, кг 540 500 1365 1395

Устройство ЧПУ Устройство преднабора и цифровой индикации Число управляемых координат одновременно Дискретность задания размеров, мм, по оси: X Z Дискретность цифровой индикации. мм Постоянство диаметра образца в сечении, мкм: поперечном - Ф5147 2 2 0,01 0,005 0,0005 2,5

любом 7 5

Отклонение от плоскостности торцовой поверхности образца, мкм 6 4

*' Станок мод. 16Р04П имеет револьверную головку вместо задней бабки.

*2 Для станка мод. 16В16Т1 подачи - в мм/мин.

*’ Двухскоростные электродвигатели.

Продолжение табл. 9а

1300 1500 2000; 2100 2000; 2150; 2270 2860 НЦ-31 1875; 1975; 2050 2835; 3005; 3225; 3685

Есть

3

2

0,01

0,005

0,001

5(8) 3 5 8 5(8) 8

12(20) 8 12 20 12(20) 20

10(16) 5 10 16 10(16) 16

ТОКАРНЫЕ СТАНКИ

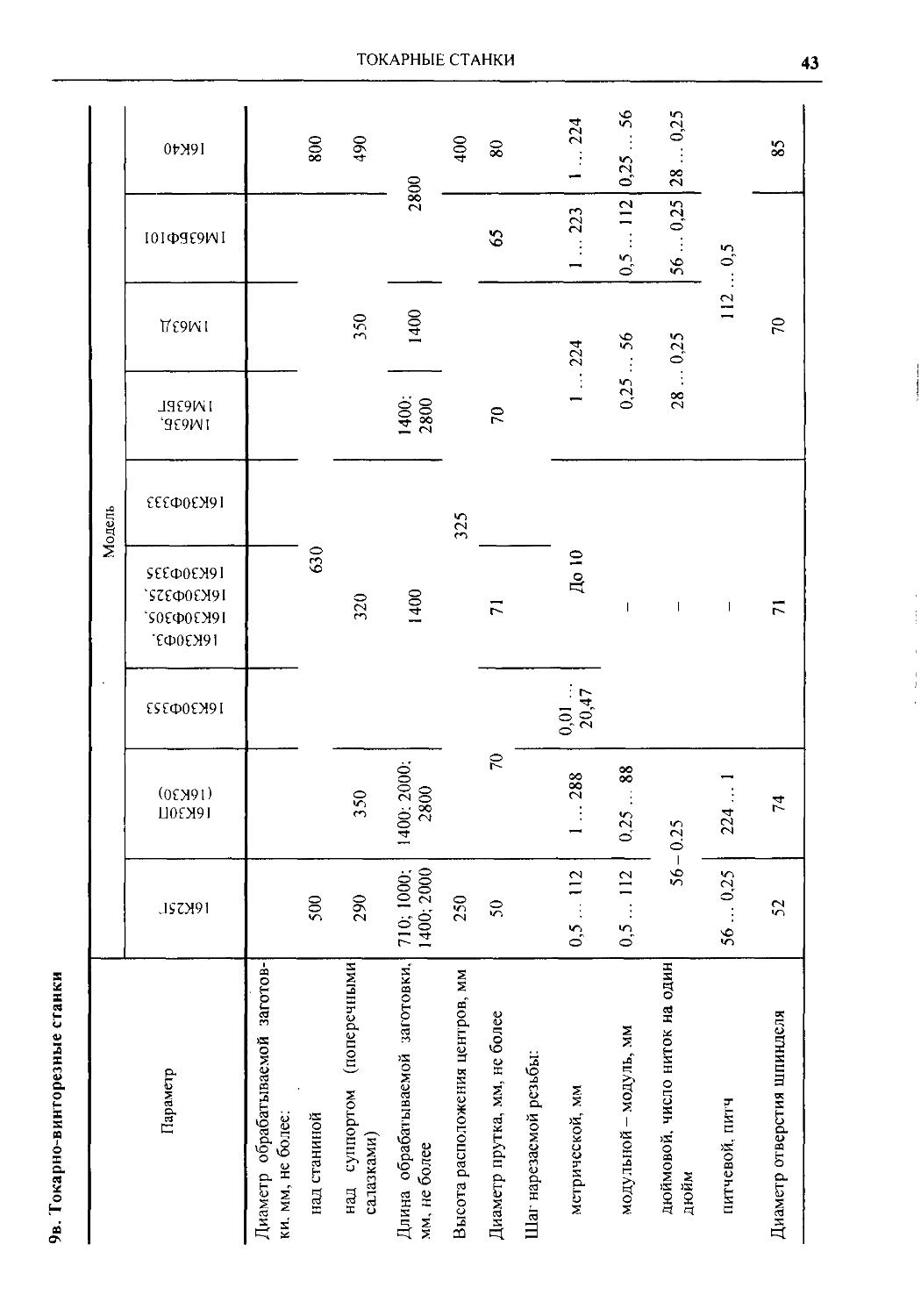

96. Токарно-винторезные станки

Параметр

16К20Г 16К20К 16К20П 1 16К20В € а с

Диаметр обрабатываемой заготовки. мм, не более: над станиной над суппортом Длина обрабатываемой заготовки, мм, не более Высота расположения центров, мм Диаметр прутка, мм, не более Шаг нарезаемой резьбы: метрической, мм 710; 1000; 1400; 200 50 400 220 710; 1000 21 53 | 5 0,5 ... 112

дюймовой, число ниток на один дюйм модульной - модуль, мм 56... 0,25 56 0,5 56... 0,25 0,5 ... 112 56.. . 0,5

питчевой, питч Диаметр отверстия шпинделя, мм Внутренний конус шпинделя 56... 0,25| 56 50 0,5 56... 0,25 5 5 56. • 0,5 5

о

Модель

16К20ФЗС5 16К20РФЗ МК6724 16К20Т1 МК6731

500

250

1000

5

D 53 | 50

До 20

215

250

53 50

I

0,01 ...40,959

290

710;

1000;

140;

2000

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

2 55 52 55 52 50

Морзе 6

Частота вращения шпинделя, мин’1 10 ... 1250 16 ... 2000 12,5 ... 1600 16 ... 2000 12,5 ... 1600

Подача, мм/об: продольная 0,05 ... 2.8 0.025 ...2,8

поперечная Конус отверстия пиноли Сечение резца, мм Диаметр патрона (ГОСТ 2675-80), мм 0,025 ... 1,4 0,012 Морзе 5 ... 1,4

Мощность электродвигателя привода главного движения, кВт Габаритные размеры станка, мм: длина 10,0 2505; 27 37 11,0 95; 3195; 95 10,0 5,5 2505; 2795

ширина высота 1240 1565 15 1190 00 1198 1350 1810

2945; 3055; 2835; 2835; 2870;

Масса станка, кг 3110; 3335; 3835 3225; 34454 3905 ЗОЮ 3005 3075

Продолжение табл. 96

12,5 ... 2000 35 ... 1600 12,5 ... 2000 10 ... 2000 12,5 ... 2000 10 ... 1250

3 .. 1200 мм/ иин 0,01 .. 2,8 0,05 ..2,8

1,5 . 25x25 250 Ю,0; .. 6000 мм/мин 0,005 . 1,4 0,025 Морзе 5 ... 1,4

11,0 7,5 5300 3420 1750 4000 1700 11 27 ,0 55 00 1690 10,0 00 1240 1500

5000 5300 3800 5000 2505; 2795; 3195; 3795

ТОКАРНЫЕ СТАНКИ

Продолжение табл. 96

Модель

Параметр

16К20К

16К20П

У стройство числового программного управления

Устройство преднабора и цифровой индикации

Число управляемых координат

- одновременно

Дискретность задания размеров, мм, по оси:

X '

2

Дискретность цифровой индикации

Постоянство диаметра образца, мкм, в сечении:

поперечном 8

любом 20

Отклонение от плоскостности торцовой поверхности образца, 16

мкм

16К20ВФ1С1 16К20ФЗС5 16К20РФЗ МК6724 I6K20T1 МК6731

У22-1М Н22-1М НЦ-31 Н22-1М

Есть -

2 -

2 -

0,01

0,005

0,001 -

5 3 8 ! 10

12 8 20 30

10 5 16 20

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

9в. Токарно-винторезные станки

Модель

Параметр 16К25Г 16К30П (16К30)

Диаметр обрабатываемой заготов-

ки. мм, не более:

над станиной 500

над суппортом (поперечными 290 350

салазками)

Длина обрабатываемой заготовки, 710; 1000; 1400; 2000;

мм, не более 1400; 2000 2800

Высота расположения центров, мм 250

Диаметр прутка, мм, не более 50 70

Шаг нарезаемой резьбы:

метрической, мм 0,5 ... 112 1 ... 288

модульной - модуль, мм 0,5 ... 112 0,25 . . . 88

дюймовой, число ниток на один 56- -0.25

дюйм

питчевой, питч 56 ... 0,25 224 ... 1

Диаметр отверстия шпинделя 52 74

3 о е е е i LO is в из 2

С £ 2 § 2 s

630 800

320 350 490

1400 1400; 1400 28 00

2800

325 400

71 70 65 80

... ,47 До ю 1 ... 224 1 ... 223 1 ... 224

- 0,25 .. 56 0,5 ... 112 0,25 ... 56

- 28 .. 0,25 56 ... 0,25 28 ... 0,25

112 . .. 0,5

71

70

85

ТОКАРНЫЕ СТАНКИ

Продолжение табл. 9в

Параметр Модель

16К25Г 16К30П (16К30) 16К30Ф353 16КЗОФЗ, 16К30Ф305, 16К30Ф325, 16К30Ф335 16КЗОФЗЗЗ 1М63Б, 1М63БГ 1М63Д 1М63БФ101 16К40

ИМ

Внутренний конус шпинделя Морзе 6 НМ (ГОСТ 12593-93) 8М (ГОСТ 12593-93) (ГОСТ

12593-93)

Частота вращения шпинделя, мин'1 12,5 ... 1600 6,3 ... 1600 • 6,3 ... 1250 10 ... 1250 12,5 ... 1600 10... 1250 6,3 ... 1250

Подача, мм/об:

продольная 0.05 ... 2,8 0,055 ... 1,2; 0,026 ... 0,6 0,01 ... 20,47 1 ... 200 мм/мин I ряд 0,06 ... 1,0; II ряд 0,084 ... 1,4

поперечная 0,025 ... 1,4 0,023 ... 0,5; 0,012 ... 0,25 0,01 ... 20,47 1 ... 600 мм/мин I ряд 0,024 ... 0,37; II ряд 0,034 ... 0,518

0,024 ...

резцовых салазок - 0,013 ... 0,3; 0,06 ... 0,15 - I ряд 0,019... 0,37; II ряд 0,027... 0,434 0,37; 0,034 ...

0,518

Конус отверстия в пиноли Морзе 5 Морзе 6 Морзе 5

Сечение резца, мм 25x25 32 X 25 32x25 40x32

Диаметр патрона, мм 250 320 400

Мощность электродвигателя привода главного движения, кВт 11,0 13; 17; 22 22 15 18,5 15 18,5

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Габаритные размеры станка, мм:

длина 2505; 2795; 3195; 3795 4145; 4745; 5545 5290

ширина 1240 2010 3470

высота 1500 1545 2105

Масса станка, кг 2505; 2795; 3195; 3795 4140; 4550; 5100 7800

Устройство числового программного управления - НЦ-31

Устройство пред набора и цифровой индикации -

Число управляемых координат одновременно Дискретность задания размеров. -

мм, по оси:

X -

Z -

Дискретность цифровой индика-

ции. мм

Постоянство диаметра образца.

мкм, в сечении:

поперечном 10 7(10)

любом 30 20 (30)

Отклонение от плоскостности торцовой поверхности образца, мкм 20 16(20)

Продолжение табл. 9в

4360 5290 3550; 4950 3610 4950 5570

2925 3450 1780 1780 1844

1600 2105 1490 1550 1620

6800 7190 3800; 3610 4950 4750

4700

Н22-1М НЦ-31

Есть Ф5071 -

2 2 -

0,01 0,01 —

0,005 0,05 -

0,001 0,001 -

10

30

20

ТОКАРНЫЕ СТАНКИ

<л

46

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

3. МНОГОЦЕЛЕВЫЕ СТАНКИ

10. Многоцелевые вертикальные станки

Параметр Модель

2254ВМ1Ф4 2254ВМФ4 21104Н7Ф4 21105Н7Ф4 СМ213В

Размеры рабочей поверхности стола, мм 400 х 500 400 х 630 630 х 400 500 х 800 1320 x 630

Перемещение стола, мм:

продольное 500 630 800 1250

поперечное 500 400 500 800

Вертикальное перемещение шпиндельной бабки, мм 500 500 700 каретки 500

Вылет шпинделя, мм 520 450 560 800

Расстояние от торца шпинделя до рабочей поверхности '7 .....

стола, мм:

наименьшее НО 90 200 250 300

наибольшее 610 590 700 950 800

Конус шпинделя (точность АТ5 по ГОСТ 19860-93) 50 (ГОСТ 15945-82) 40 (ГОСТ 15945-82) 50 (ГОСТ 15945-82)

Частота вращения шпинделя, мин’1 40 ... 2000 32 ... 2000 30 ... 3000 25 ... 2500 20 ... 800

Мощность привода шпинделя, кВт 6,3 5,5 13,0 80

Подача, мм/мин: ” -

шпиндельной бабки 1 ... 4000 50 ... 2000 5 ... 2000 10... 1200

стола (продольная и поперечная) Скорость быстрого хода стола и шпиндельной бабки, мм/мин 20... 10 000 2000 9600

Вместимость инструменталь- зп 16 20 30

ного магазина, шт.

Время смены, с: - - —....

инструмента 13 10 12

заготовок 30 20 20 *

Масса заготовки, кг, не более 300 250 700 1500

Мощность всех электродвигателей станка, кВт Габаритные размеры станка, 12,96 11,29 14,11 22,98 16,5

мм:

длина ,• 5000 5200 4225 7900

ширина 4900 3695 4750

высота 3235 3800 3190 3650 3800

МНОГОЦЕЛЕВЫЕ СТАНКИ

47

Продолжение табл. 10

Параметр Модель

2254ВМ1Ф4 2254ВМФ4 21104Н7Ф4 21105Н7Ф4 СМ213В

Площадь, занимаемая станком, с рекомендуемым расположением оборудования, м" Масса станка, кг Система числового программного управления Число управляемых координат одновременно Дискретность задания геометрических размеров, мм 26,0 8750 "Размер-2М-1300" 5 4 0,0 8500 2УЗ 3 01 12,38 10 871 2-61 3 37,5 21 950 2Н55-1 0,01

Примечание. Нормы точности станков данных моделей - по отраслевой документации.

11а. Многоцелевые горизонтальные станки

Модель

Параметр Модуль ИР320ПМФ4 6Б76ПМФ2 6Б76ПМФ4 2204М1ФА 2204ВМФ4 АМК-2204ВМФ4

Размеры рабочей поверхно- 320 х 320 320 400 400 х 500

сти стола, мм

Диаметр поворотной части 630

стола, мм

Перемещение стола, мм:

продольное - 500

вертикальное - 320 -

поперечное 400 320 500

Перемещение шпиндельной

бабки, мм:

продольное 400 320 -

вертикальное 360 500

Расстояние от плоскости

стола до оси шпинделя, мм:

наименьшее - 125 90 70 85

наибольшее 400 445 590 570 585

48

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 11а

Модель

Параметр Модуль ИР320ПМФ4 6Б76ПМФ2 6Б76ПМФ4 2204М1ФА 2204ВМФ4 АМК-2204ВМФ4

Расстояние от торца шпинделя до середины стола, мм: наименьшее наибольшее Конус шпинделя (ГОСТ 15945-82) Частота вращения, мин1: шпинделя стола Мощность привода шпинделя, кВт Продольная, поперечная и вертикальная подачи, мм/мин Ускоренная подача, мм/мин Вместимость инструментального магазина, шт. Время смены инструмента "от реза до реза", с Масса заготовки, кг, не более Мощность всех электродвигателей станка, кВт, общая Габаритные размеры станка, мм: длина ширина высота Масса станка, кг Система числового программного управления Число управляемых координат Дискретность отсчета по осям X, Y, Z, мм Число одновременно управляемых координат 35 400 13 ... 5000 0,05... 200 7,5 1 ... 3200 10 000 36 ’ 14 150 30,0 3840 2300 2507 10 000 CNC, BOSCH, MJKRO, 5(8) 5 3 7 з; 40 40... 5 2,5 .. 50 1( 8,6 2250 2700 1905 39 "Размер-2М" 3 2 0 >0 3150 3 2500 00 )0 25 2550 2150 2065 00 2У-32 4 о,с 3 2Z 7Z 40 ... 2000 10 1 ... 4000 30 12 3( 14,22 5000 4100 2825 8150 "Размер-2М-1300" 6 01 10 10 50 32 ... 2000 6,3 2,5 ... 2500 10 000 )0 13,23 68 48 2475 7210 "Размер-4" 5 5 200 1 700 40 ... 2500 1 ... 4000 200 17,2 00 00 3022 14 800 "Размер-2М-1345" 6

МНОГОЦЕЛЕВЫЕ СТАНКИ

49

116. Многоуровневые горизонтальные станки

Параметр Модель

2204ВМФ2 6904ВМФ2 69Б04ПМФ2 ИР500МФ4 (ИР500ПМФ4) 6906ВМФ2

Размеры рабочей поверхности стола, мм Диаметр поворотной части стола, мм Перемещение стола, мм: 400 х 500 500 630 < 400 500 х 500 630 х 800

продольное поперечное Перемещение шпиндельной бабки, мм: продольное вертикальное Расстояние от плоскости сто- ла до оси шпинделя, мм: 5( )0 500 500 730 500 стойки 800 63 630 630 0

наименьшее 80 60 0 - 95

наибольшее Расстояние от торца шпинделя до середины стола, мм: 580 560 450 — 725

наименьшее 200 225 230 - 165

наибольшее 700 725 960 - 795

Конус шпинделя (по ГОСТ 15945-82) Частота вращения, мин1: шпинделя 50 45 32 ... 2000 5С 21,2 ... 3000 31,5 ... 1600

стола, наибольшая 10 7 5

Мощность привода шпинделя, кВт 6,3 4,5 14,0 8,0

Продольная, поперечная и вертикальная подачи, мм/мин 2,5 .. 2500 2,2 ... 2500 1 ... 2000 2,5 ... 2500

Ускоренная подача, мм/мин Вместимость инструментального магазина, шт. 7500 5000 30 8000-10 000 5000

Время смены инструмента ”от реза до реза", с 12 16,2-21,2 8

Масса заготовки, кг, не более 300 500 300 700 500

Мощность всех электродвигателей. кВт. общая Габаритные размеры станка, мм: 10,63 8,02 7,87 35,0 11,4

длина 3000 4800 4450 5665

ширина 5000 5960 5350 4665 5050

высота 2250 1980 2100 3100 2595

50

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 116

Параметр Модель

2204ВМФ2 6904ВМФ2 69Б04ПМФ2 ИР500МФ4 (ИР500ПМФ4) 6906ВМФ2

Масса станка, кг 6580 6380 7450 1 1 370 9000

Система числового программного управления ”Размер-2М" Есть "Размер-2М"

Число управляемых координат 5 4 5 3 4

Дискретность отсчета по осям X, Y, Z, мм 0,001 0,002 0,001

Примечания: I. Масса станков мод. 6904ВМФ2, ИР500МФ4 (ИР500ПМФ4), 6906ВМФ2 приведена без приставного оборудования.

2. Технические характеристики станков мод. ИР500МФ4 (ИР500ПМФ4) - в зависимости от типа представляемой системы ЧПУ.

3. Нормы точности станков - по отраслевой документации. 1 1 -1

11в. Многоцелевые горизонтальные станки

Параметр Модель

2206ВМФ4 ИР800МФ4 (ИР800ПМФ4) 2А459АМ1Ф4 2А622МФ2 ИР1600ПМФ4

Размеры рабочей поверхно- 630 х 800 800 х 800 1000 х 1000 1250 х 1120

сти стола, мм Перемещение стола, мм: продольное 800 800 стойки 1250 1000 1000 стойки

поперечное 630 1000 800 стойки 1250 8000 салазок

Перемещение шпиндельной бабки, мм: продольное вертикальное 630 710 100 710 шпинделя 0 1250 2500

Расстояние, мм:

от плоскости стола до оси шпинделя: наименьшее 95 — 40 —

наибольшее 725 - 1000 -

от торца шпинделя до середины стола: наименьшее 165 — 250 __

наибольшее 795 - 580 -

МНОГОЦЕЛЕВЫЕ СТАНКИ

51

Продолжение табл. Ив

Параметр Модель

2206ВМФ4 ИР800МФ4 (ИР800ПМФ4) 2А459АМ1Ф4 2А622МФ2 ИР1600ПМФ4

Конус шпинделя (точность АТ5 поГОСТ 19860-93) 50 (ГОСТ 15945-82)

Частота вращения, мин'1:

шпинделя 31,5 ... 2500 21,2 ... 3000 20 ... 2500 4 ... 1250 5 ... 2000; 2 ... 750

стола 0,02 ... 5 4тах -

Мощность электродвигателя привода шпинделя, кВт и,о 14,0 4,5 28,0

Продольная, поперечная и вертикальная подачи, мм/мин 1 ... 4000 1 ... 2000 2 ... 2500 1,6 ... 1250 1 ... 2000

Ускоренная подача, мм/мин 10 000 8000 6000

Вместимость инструмен- ЧП 40

тального магазина, шт.

Время смены инструмента "от реза до реза", с 8 21,2 20 15

Мощность всех электродвигателей, кВт, общая 11,4 60,0 38,5 41,72 93,7

Наибольшая масса заготовки, кг 800 1500 5000 40 000

Габаритные размеры стан-

ка, мм:

длина 5480 5388 6500 8900 19 600

ширина 5115 4635 5800 5200 6500

высота 3130 3445 .3685 3965 6900

Масса станка, кг 15 000 12 800 24 060 20 000 85 000

Система числового про- "Размер- "Размер-2М- 2П62-ЗИ

граммного управления 2М" 1300"

Число управляемых коорди- 5 з 5 з 4

нат

одновременно 3 2 3 2

Дискретность отсчета по осям X, У. Z. мм 0,001 0,01 0,001

Примечания: 1. Технические характеристики станков мод. ИР800МФ4 (ИР800ПМФ4), ИР1600МФ4 приведены в зависимости от типа поставляемой системы ЧПУ.

2. Масса станков мод. ИР800МФ4 (ИР800ПМФ4), 2А622МФ2, ИР1600МФ4 приведена без приставного оборудования.

3. Нормы точности станков данных моделей - по отраслевой документации.

52

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

4. СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ СТАНКИ

12. Координатно-расточные станки одностоечные

Параметр Модель

2421 2431 2Е440А 2Е450А 2Е450АФ1-1

Размер рабочей поверхности стола, мм 450 х 250 560 х 320 710x400 1120 x630

Ход стола, мм. не более:

поперечный 220 250 350 630

продольный 320 400 700 1000

Ход гильзы шпинделя, мм 100 150 200 260

Ход шпиндельной головки, мм 200 230 270 310

Расстояние от торца шпинделя до рабочей поверхности стола, мм:

наименьшее 100 120 158 200

наибольшее 400 500 630 7 70

Шпиндель:

вылет, мм 280 375 500 710

конус отверстия Морзе 2 (ГОСТ 24644-81) Морзе 3 (ГОСТ 24644-81) Морзе 4 (ГОСТ 25557-82) 45 (ГОСТ 15945-82)

частота вращения, мин-1 135 ... 3000 75 ... 3000 50 ... 2000 10 .. . 2000

рабочая подача, мм/мин 0,015 ... 0,06 0,02 ... 0,2 0,03 ... 0,16 1,2 . . 1000

мощность электродвигателя привода, кВт 1.0 2.2 4,5 7,2

Масса обрабатываемой заготовки, кг. не более 150 250 320 600

Диаметр, мм, не более:

сверления заготовки из стали 45 10 18 25 30

растачиваемых отверстий 80 125 250 250

Точность, мм:

отсчета координат 0,001

установки координат 0,002 0,008

Подача, мм/мин:

стола - 22 ... 600 20 ... 315 1,6 . . 7000

салазок - 1,6. . 7000

Ускоренный ход, мм/мин:

стола - 1600 7000

салазок 1600 7000

СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ СТАНКИ

53

Продолжение табл. 12

Параметр Модель

2421 2431 2Е440А 2Е450А 2Е450АФ1-1

гильзы шпинделя шпиндельной коробки Габаритные размеры станка, мм: длина ширина высота Площадь, занимаемая станком, м2 Общая мощность электродвигателей станка, кВт Масса станка, кг Система программного управления Число управляемых координат одновременно Дискретность отсчета координат по осям X, Y, Z, мм Точность межосевых расстояний отверстий образца после чистовой обработки на станке, мкм: проверяемых в направлении основных осей координат между любыми отверстиями Точность формы отверстия после чистовой обработки на станке, мкм: отклонение от круглости постоянство диаметра в любом продольном сечении 1950 1650 2020 3,22 2,18 1675 1 3 3040 2640 2430 8 2,72 3735 5 5 ,6 ,0 4915 4135 2385 20,32 5,12 3400 8 8 2,0 4,0 3150 5200 4100 3000 21,32 9,996 9200 УПНК 2 2 0,001 10 8 2,5 5,0

Примечания: 1 Масса станка 2Е440А приведена без электрошкафа и принадлежностей.

2. УПНК - устройство предварительного набора координат.

54

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

13. Координатно-расточные станки двухстоечные

Параметр Модель

2455И 2455 2455АФ1 2Е460А 2Е470А

Размеры рабочей поверхности 900 х 630 1600 х 1000 1400 х 2240

стола, мм Расстояние, мм: между стойками 1000 1400 2000

от торца вертикального шпинделя до рабочей поверхности стола: наибольшее 750 800 1100 1400

наименьшее 370 80 170

от оси горизонтального шпинделя до рабочей поверх-

ности стола: наибольшее - . 800 1000

наименьшее V, - 80

Шпиндели: внутренний конус 45 (ГОСТ 15945-82) 1 50 (ГОСТ 15945-82)

диаметр гильзы, мм 20 120

частота вращения, мин’1 40... 2000 20 ... 2000

подача, мм/мин - 25 .. 500

мощность электродвигателя 4,5 3,8 2,3/3,9

привода, кВт Подача, мм/мин: продольная стола поперечная вертикальной 800 2,5 ... 500 1400 | 2000 0,8 ... 630 рабочая;

шпиндельной головки 0,8 ... 20 для доводки

поперечная горизонтальной 720 920

шпиндельной головки вертикальная поперечины 600

Наибольшее перемещение, мм: продольного стола 800 1400 2000

поперечное:

вертикальной шпиндельной 630 1000 1400

головки горизонтальной шпиндель- 720 920

ной головки вертикальное поперечины 500 720 900

гильз шпинделей 400 220 360

СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ СТАНКИ

55

Продолжение табл. 13

Параметр Модель

2455И 2455 2455 АФ1 2Е460А 2Е470А

Скорость быстрого перемещения, мм/мин: шпиндельных головок стола Диаметр, мм. не более: сверления по стали растачивания Точность установки координат стола, мм Масса заготовок, кг, не более Габаритные размеры станка, мм: длина ширина высота Площадь, занимаемая станком, м2 Мощность электродвигателей станка, кВт, общая Масса станка, кг Система программного управления Дискретность отсчета координат, мм Точность межосевых расстояний отверстий образца после чистовой обработки на станке, мкм: проверяемых в направлении основных осей координат между любыми отверстиями Точность формы отверстия после чистовой обработки на станке, мкм: отклонение от круглости постоянство диаметра в любом продольном сечении 15 0,004 800 3520 2910 2760 10,24 2,925 7400 0,001 00 3 0,001 800 6292 3410 26 20,25 12,62 7000 10 8 2,5 5,0 6000 0 0,006 800 4145 2975 80 12,43 7,94 7479 УПНК 0,001 16 25 4 250 0,005 2000 6300 4220 4410 26,6 18,8 22 000 12 1 3 6 00 00 0 0,007 2500 7225 4820 4880 34,82 20,1 36 000 16 0 0 0

Примечания: I. Модель 2455И - специальный координатно-измерительный станок: наибольшие размеры контролируемой детали 800 х 630 х 600 мм.

2. Масса станка мод. 2455 приведена без электрошкафа, инструментальной тумбочки и принадлежностей.

3. УПНК - устройство предварительного набора координат.

56

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

14. Координатно-сверлильные станки с ЧПУ

Параметр Модель

2Д132МФ2 2550МФ2 2550Ф2 2554Ф2 2554МФ2

Диаметр, мм, не более: сверления в заготовке из стали 45 нарезаемой резьбы в заготовке из стали 45 Шпиндель: конус отверстия (ГОСТ 15945-82) вылет, мм частота вращения, мин'1 мощность электродвигателя привода, кВт наибольшее расстояние от торца до рабочей поверхности. мм: плиты стола Размеры рабочей поверхности, мм: стола плиты < Ход стола, мм: поперечный продольный Ход, мм: салазок сверлильной головки шпинделя Скорость быстрого перемещения, мм/мин: стола салазок сверлильной головки шпинделя Перемещение рукава по колонне (вертикальное), мм 32 М24 40 475 45 ... 2000 4/4,5 630 400 х 700 400 630 590 7000 4000 8 2000 96 96 800 5 М48 5 400 .. 18 ... 0 16 X 860 16 10 з; 00 00 50 10 0 0 1400 2000 5 00 1600 X 860 00 00 >0 8000 8000 00 00 М27 5 2000 х 1000 9600 9600 800

СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ СТАНКИ

57

Продолжение табл. 14

Параметр Модель

2Д132МФ2 2550МФ2 2550Ф2 2554Ф2 2554МФ2

Скорость вертикального перемещения рукава, мм/мин Число инструментов в магазине, шт. Время автоматической смены инструмента, с Подача, мм/мин: стола салазок сверлильной головки Площадь, занимаемая станком, м2 Габаритные размеры станка, мм: длина ширина высота Масса станка, кг Мощность электродвигателей суммарная, кВт Система программного управления Число управляемых координат одновременно Дискретность задания линейных размеров, мм Точность формы отверстия образца после чистовой обработки на станке, мкм: проверяемых в направлении основных осей координат между любыми отверстиями Точность формы отверстия образца после чистовой обработки на станке, мкм: отклонение от круглости постоянство диаметра в любом продольном сечении 1 8 50 ... 220 10 ... 5000 4,73 7000 4800 2850 5100 10,48 2П32-3 8 8 2.5 5,0 6 25.3 54 47 42 11 450 20,755 1700 1 25 I ... 1 ... 25,85 70 40 20 10 750 17,305 2УЗ 3 2 0,001 1 1 3, 6, 8 2000 2000 25 53 49 37 9000 15,375 2-61 2 0 0 0 1200 16 17 29 00 60 80 9800 19,005

Примечание Масса станка мод. 2Д132МФ2 приведена без приставного электрооборудования и устройства ЧПУ.

58

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

5. ФРЕЗЕРНЫЕ СТАНКИ

15. ГОРИЗОНТАЛЬНЫЕ КОНСОЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ

Параметр Модель

6Т804Г 6Р80Г 6Р81Г 6Р81ГМФЗ-1 6Р82Г 6Р83Г

Размеры рабочей поверхности стола, мм 800 < 200 100 0 х 250 1250 х х 320 1600 х х 400

Перемещения стола, мм, в направлении: Л

продольном 400 500 630 800 1000

поперечном 160 210 300 250 320

вертикальном 320 300 360 350 420 350

Расстояние от оси горизонтального шпинделя до рабочей поверхности стола,

мм:

наибольшее 350 410 400 450

наименьшее 50 30

Размеры поворотного стола, мм 0 200 0 250 320 х 320 0350

Длина обрабатываемой поверхности, мм 400 500 5 630 800 1000

Масса обрабатываемой заготовки, кг, не более 150 200 250 300

Конус шпинделя (ГОСТ 19860-93) 7 : 24 (АТ5 по ГОСТ 15945-82)

Частота вращения шпинделя, мин'1 Подача стола, мм/мин: 63 ... 2800 50 ... 2240 50 ... 1600 40 ... 2500 31,5 ... 1600

продольная и поперечная 11,2 ... 500 25 ... 1200 25 ... 800 25 ... 1250

вертикальная 5,6 ... 250 12 ,5 ... 560 8,3 ... 266,7 12,5 ... 600 8,3 ... 416,6

Скорость быстрого перемещения стола, мм/мин:

продольного и поперечного 4000 2150 3150 4000 3000 .

вертикального 1000 1100 1000

Мощность электродвигателя привода шпинделя, кВт 2,2 3,0 5,5 11,3 7,5 10,0

Мощность всех электродвигателей станка, кВт, общая 2,725 3,925 7,125 19,26 9,825 13,125

Габаритные размеры станка, мм: - • —

длина 1625 1875 2210 5025 2305 2565

ФРЕЗЕРНЫЕ СТАНКИ

59

Продолжение табл. 15

Параметр Модель

6Т804Г 6Р80Г 6Р81Г 6Р81ГМФЗ-1 6Р82Г 6Р83Г

ширина 1620 1855 2045 3650 1840 2340

высота 1630 1515 1610 2120 1680 1770

Масса станка, кг Устройство числового программного управления Число управляемых координат одновременно Дискретность отсчета (мм) по оси: X Y Z Отклонения, мкм: от плоскости рабочей поверхности от параллельности верхней поверхности его основанию от перпендикулярности от круглости, воспроизведенной при контурном фрезеровании цилиндрической поверхности 850 2 2 8 1270 5 5 0 2245 Допуск 5600 НЗЗ-2М 3 3 0,0001 0,001 0,01 30 30 3,02/100 100 2830 3700

Примечание Станок мод. 6Р81ГМФЗ-1 оснащен инструментальным магазином на 12 инструментов и устройством для автоматической смены инструмента.

16а. Вертикальные консольно-фрезерные станки

Параметр Модель

6Т104 6Р10 6P1I 6PI1ФЗ 6Р12Б 6P12K-I

Размерь! рабочей поверхности стола, мм Перемещение стола, мм, не более: 630 х 180 800 х 200 1000 х 250 1250 х 320

продольное (по оси X) 400 500 630 800

поперечное (по оси Y) 160 210 300 240 260

вертикальное 320 300 360 350 консоли 410 420

60

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 16а

Параметр Модель

6Т104 6Р10 6Р11 6Р11ФЗ 6Р12Б 6Р12К-1

Подача стола, мм/мин:

продольная 11,2... 500 25... 1120 25... 800 7,5... 1135 40... 2000 12,5... 1600

поперечная 11,2... 500 25... 1120 25... 800 7,5... 1135 40... 2000 12,5 ... 1600

вертикальная 5,6 ...250 12,5 ... 560 8,3... 266,7 7,5... 1135 13,3 ... 666,6 4,1 ... 530

Скорость быстрого перемещения стола, ползуна (пиноли — на станках с ЧПУ), мм/мин:

продольного 4000 2150 3150 4000 4600 4000

поперечного 4000 2150 3150 4000 4600 4000

вертикального 1330 1100 1050 1330 15030 1330

Угол поворота накладной головки, ° ±45 - ±45

Частота вращения шпинделя, мин'1 63 ... 2800 50 ... 2240 50 ... 1600 80 ... 2500 50 ... 2500 40 ... 2000

Конус шпинделя 7 : 24 (АТ5 по ГОСТ 15945-82)