Text

А.М. БАТУНЕ Р

ПРОЦЕССЫ

И АППАРАТЫ

ОРГАНИЧЕСКОГО

СИНТЕЗА

И БИОХИМИЧЕСКОЙ

ТЕХНОЛОГИИ

«ХИ МИЯ»

1366

ДК 66.01 : 66.021 : 577.1

В книге описываются методы расчета процессов

и аппаратов органического синтеза и биохимической

технологии на основе химической кинетики и термо-

динамики. Излагаются принципы составления мате-

риального и теплового балансов описываемых процес-

сов и аппаратов. Приведенные здесь многочисленные

примеры взяты из лабораторной и заводской практики

и являются типичными. Аналогично этим примерам

решаются задачи, с которыми постоянно встречаются

химики в своей практической деятельности.

Книга предназначается для инженеров-химиков,

производственников, исследователей и проектиров-

щиков. Она может также служить пособием для сту-

дентов химико-технологических вузов и аспирантов.

14-2

Предисловие

Любой процесс должен рассматриваться в связи с его

кинетикой и термодинамикой. С помощью учения о кинетике

исследуются скорость и механизм процессов и реакций, а термо-

динамика дает возможность найти условия получения максималь-

ного выхода продуктов, для которого впоследствии может быть

установлен оптимум.

Излагаемый в книге теоретический и расчетный материал по

процессам и аппаратам сопровождается выводами конкретных

закономерностей и числовыми примерами, которые составляют его

неотъемлемую часть.

Говоря об аппаратуре, мы всегда имеем в виду протекающие

в пей процессы, которые обусловливают конструкцию, размеры

и режим работы аппарата. Таким образом, расчет аппарата в дан-

ном случае есть не что иное, как расчет процесса.

В отношении энзиматических процессов в биохимической тех-

нологии следует отметить, что успешное использование их в про-

мышленности, а также их дальнейшее развитие не могут быть

осуществлены в отрыве от физической химии и химической тех-

нологии.

Работая в области химической технологии, например биоло-

гически активных веществ, трудно в настоящее время обойтись

без методов и многих процессов, используемых в органическом

синтезе. Биологически активные вещества можно изменить и улуч-

шить. т. е. повысить их эффективность, синтетическим путем.

Кроме того, во многих случаях экономически более выгодным

оказывается получение этих веществ чисто химическим способом

или же но комбинированной схеме. Поэтому научно-технические

сведения о процессах и аппаратах целесообразно дать в едином

плане как для органического синтеза, так и для биохимической

технологии.

Книга в таком виде издается впервые. Все замечания i поже-

лания читателей будут приняты с благодарностью.

Автор

1* з

Перевод единиц измерения некоторых величин

в единицы Международной системы (СИ)

Величины Единицы изме- рения, исполь- зуемые в книге Единицы измерения в СИ Соотношение между единицами измерения

Вес (сила тяжести) ?ггс н 1 кгс = 9,81 н

Вязкость и коэф- н сек/м- 1 спз 1 Ю-3 н • сек/м2

фициент дина- мический кй/.ч • сек 1 ге/,и - сек — = 0,102 кге • сек/м2 = = 1н> сек/м2

Давление кгс/с.н’2 пли ат кге/м2 или л.л and. ст. .ил рт. ст. атл н/м~ 1 кгс.'с.н2 - 9.81 104 н/м2 1 кге/.ч2^ 9,81 н/.и2 1 .н.ч. рт, ст. = 133,3 м/м2 1 ат.и=. 10,1 • 10'1 н/м2

Длина МК А 1 .1IK 1 • Ю-6 .4 1А = 1 -10“10 .и

Натяжение но- дик/см н /.и 1 дин/см = 1 10-3 н/м

верхностпоо

Объем л, дм2 И3 1 а 1,000028 Aw3 ^1 10’3 .и3

Скорость угловая об/мин ра д/ сек 1 об/мин = рад сек 30 '

Тепловой поток ккал.ч вт 1 к ка л / ч = 1,1 (>3 вт

Теплоемкость удельная массо- вая ккал/кгград дж/кг град 1 ккал/кг•град = = 4187 дж/кг- град «4,19 кдж/кг - град

Теплоотдачи коэф- фициент, тепло- ккал ;м- .ч.г рад вт/м- - град 1 ккал/м? - ч град = — 1,163 вт/.и’2 • град

передачи коэф- фициент

Т еп лоиро водности коэффициент ккал/м. ч-град вт. /м град 1 ккал/.ч • ч • град - 1.163 вт/м- град

'1 оплота удельная “(фазового пре- К К(1-Л-j fie- дж/ кг 1 ккал/кг 4187 дж/кг^ «4,19 кдж/кг

образования)

Энтальпия удель- ная ккал/кг дж/кг 1 ккал/кг = 4187 дж/кг «=4.19 кдж/кг

Энтропия удел!*- к кал/кгград дж/кг • град 1 ккал/кг•град —

пая =«4187 дж/кг • грид ^;4,19 кдж/кг град

4

Глава I

Общие сведения

о технологических

и тепловых расчетах

реакционных аппаратов

Реакционная аппаратура может быть подразделена

на следующие группы:

1) емкостные аппараты, производительность которых опре-

деляется величиной их реакционного объема и временем прове-

дения процесса;

2) тепловые аппараты, производительность которых опреде-

ляется поверхностью теплообмена и скоростью подвода и отвода

тепла;

3) массообмспные аппараты, производительность которых опре-

деляется величиной поверхности фазового контакта.

По организационному принципу проведения процессов аппа-

раты подразделяются па непрерывно действующие и периодиче-

ского действия.

Непрерывно действующие аппараты характеризуются един-

ством времени завершения всех стадий процесса, протекающего

в аппарате.

Периодически действующие аппараты характеризуются един-

ством места завершения всех стадий процесса.

Технологические расчеты

Емкостные аппараты

Для расчета количества и емкости аппаратов рассма-

триваемого тина необходимо знать объем веществ, перерабаты-

ваемых в сутки па данной стадии процесса, время проведения

процесса и его организационный характер.

Процесс проводится периодически. Задан объем ве-

ществ. перерабатываемых в сутки, и время проведения процесса.

Примем следующие обозначения:

Рсут

Ка

- 2%

I а

— объем веществ, перерабатываемых в сутки;

— полный объем аппарата;

— рабочий объем аппарата;

— степень заполнения аппарата;

т — время проведения процесса;

а — суточная мощность производства, выраженная числом

операций, проводимых на данной стадии в течение

суток;

р — мощность одного аппарата, выраженная числом опера-

ций, проводимых в нем в течение суток;

— необходимое число рабочих аппаратов;

— число устанавливаемых аппаратов;

nip

т

6 — резерв мощности аппаратуры.

Суточная мощность производства рассчитывается по формуле:

V CVT

а- '

М

Суточная мощность одного аппарата:

?4

К

Зная а и ₽, легко определить необходимое число рабочих аппа-

ратов по уравнению:

(X _ I сутт

Количество устанавливаемых аппаратов с учетом резерва

мощности б:

т—- /ир (1 4-0,01 6)

В расчетах исходят из емкости одного аппарата Га и вычис-

ляют общее их количество пли же задаются количеством аппаратов

и вычисляют емкость одного аппарата по формуле:

... . 1суТт (1-0,01 6)

а

Величина <р равна 0,7—0,85 для аппаратов, в которых про-

цессы не сопровождаются вспениванием, и 0,4 -0,6 для аппара-

тов, в которых процессы сопровождаются вспениванием и кипе-

нием.

Резерв мощности аппаратуры для обычных условий прини-

мается равным 10—15%, в особых случаях и при серьезных обос-

нованиях он может быть значительно увеличен.

Процесс проводится непрерывно. 1. Заданы объем пе-

рерабатываемых в секунду веществ ГСС|. и продолжительность

пребывания материала в аппарате тсск.

6

Рабочий объем всей аппаратуры V находится по формуле:

V = Г cvj;TCei;

Очевидно, что необходимое число аппаратов составляет:

fit IS — ---

I' аЧ;

Таким образом

т = /Нр (1 -г 0,01 б) = ГсекТсск 7 6)

г а <р

откуда:

I- I секТсск (1-р0,01 б)

• а - --------------

nttf

2. Заданы те же величины, что и в предыдущем случае, и ско-

рость движения веществ в аппарате и? (в м/сек).

По объему перерабатываемых в секунду веществ определяется

площадь поперечного сечения аппарата / (в .н2)

у 1' сСк

IV

а по продолжительности пребывания материала в аппарате —

высота или длина аппарата L (в м):

Л = ик

Если найденная площадь поперечного сечения аппарата ока-

жется слишком большой, то устанавливается т аппаратов, соеди-

ненных параллельно. При этом каждый аппарат имеет длину Л

и площадь поперечного сечения /.’?«.

Если же слишком большой окажется длина, то устанавли-

вается т аппаратов, соединенных последовательно. При этом

каждый аппарат имеет площадь поперечного сечения f

и длину Ыт.

3. Заданы те же величины, что и во втором случае, и режим

движения в реакционной зоне аппарата.

Режим движения жидкости определяется величиной критерия

Рейнольдса Re. Запишем критерий Рейнольдса в виде:

Re *^10’ (1.1)

где rr / 5 — гидравлический радиус аппарата, л;

S — периметр поперечного сечения аппарата, л;

о — плотность, кг/л3;

и — вязкость реакционной массы, спз.

Подставим в формулу (I. 1) значение и? из уравнения расхода

W = Гсек

7

получим:

Отсюда:

Вс = ±1!>У<?. ю»

/В

_ -^УсекО 103

rc Re и

Для аппаратов с внутренним диаметром d, поперечное сечепие

которых имеет форму окружности

d ’ , л d-

следовательно:

Re rtii

Зная d и" Усек, легко найти ш:

Л d~

Длина реакционной зоны аппарата определяется по формуле:

I

L =ц?т

Тепловые аппараты

При расчете реакционных аппаратов, производитель-

ность которых определяется поверхностью теплообмена, всегда

имеют заданными и поверхность теплообмена F.

Процесс проводится непрерывно. 1. Заданы Ксек,

F и w.

Площадь поперечного сечения аппарата:

* f — ^сС|

W

Кроме того, имеем

SL

следовательно:

(1-2)

5 ~ wF

Умножив левую и правую части уравнения (I. 2) на 4, получим:

—"э —

(1-3)

S "и ” 1₽/'

С помощью формулы (1.3), задаваясь величиной L. можно

вычислить эквивалентный диаметр с/0 и найти площадь попереч-

ного сечения аппарата.

8

2. Заданы VCCK, F и т.

Рабочий объем аппарата:

Рр — I' cci;T

Очевидно, что

следовательно:

Усек? (1.6)

Разделив обе части уравнения (I. 4) на 5, получим:

/ __ ______ I'ccifT

.S’ “ SL ~ F

или

V , _ ZlF(;CKT

Д' 3 F

Масео обменные аппараты

При технологическом расчете реакционной аппара-

туры, производительность которой определяется величиной поверх-

ности фазового контакта, должны быть известны VCCK, ик поверх-

ность фазового контакта Л’в.

Площадь поперечного сечения аппарата, реакционный объем

которого заполнен насадочными телами, рассчитывается но фор-

муле:

4 —

' wx,

где х — коэффициент свободного сечепия аппарата, т. е. отно-

шение площади поперечного сечения аппарата, заполнен-

ного насадкой, ко всей площади поперечного сечения.

Объем аппарата находится как объем насадочных тел:

I* - Fk .

la- —

где о — удельная поверхность насадочных тел, Л12/.н3.

Высота (длина) аппарата:

_ Кч __ 1'иц}'л

i I' сек°

Тепловые расчеты

Тепловой расчет реакционных аппаратов в основном

сводится к составлению теплового баланса процесса, определению

количества подводимого или отнимаемого тепла, определению

9

расхода теплоносителя или охлаждающего агента, вычислению

поверхности теплообмена.

Нами будут рассмотрены тепловой баланс процесса и про-

граммированный подвод или отвод тепла.

Тепловой баланс

Тепловому балансу всегда предшествует материальный

баланс. В наиболее общей форме уравнение, выражающее тепловой

баланс (в ккал/'ч или ккал/опсрация) химического процесса, можно

представить так:

(Л4-<>24-<?з - Ci 4- th 4- <?« (1 ">)

где Qt — тепло, вносимое в аппарат с перерабатываемыми мате-

риалами,

Q., — тепло, подводимое теплоносителем и ш отнимаемое от

аппарата охлаждающим агентом;

Q;i — тепловой эффект процесса;

Qi — тепло, уносимое из аппарата с продуктами реакции;

Q:> — тепло, расходуемое на нагревание отдельных частой

аппарата (при непрерывном процессе Qb можно не учи-

тывать):

Q6 — тепли, теряемое аппаратом в окружающую срс IV.

Равенство (I. 5) справедливо как для процессов, протекающих

при нагревании, так и для процессов, идущих при охлаждении

Однако в последнем случае Q-, имеет отрицательное значение.

Основная величина Q„ находится из разности:

Количество тепла, вносимое в аппарат с перерабатываемыми

веществами и уносимое с продуктами реакции, может быть опре-

делено но формуле:

Qt , — f‘cl СC.,c.,f2- . . .

•

где G — количество вещества, кг:

с — теплоемкость, ккал, кг • грав\

t — температура. С

Величины G берутся по данным материального баланса. Тем-

пературы обычно заданы регламентом. В том случае, когда зна-

чения нужных теплоемкостей отсутствуют в справочной литера-

туре, их приходится рассчитывать.

Расчеты входящих в тепловой баланс величин Qb и 0<; подробно

рассматриваются в курсе «Основные процессы и аппараты хими-

ческой технологии» и поэтому здесь не приводятся.

Тепловой эффект процесса Q3 представляет собой суммарное

количество теп ia, которое выделяется пли поглощается при нро-

10

текапии химических реакций и сопровождающих их физико-

химических процессов (испарение, плавление, растворение и т. д.).

В соответствии с законом Гесса и его следствиями мы имеем

следующие методы расчета тепловых эффектов химических реак-

ций

1. Чтобы вычислить тепловой! эффект реакции, пользуясь

данными теплит образования соединений, необходимо п,з суммы

теплот образования продуктов реакции вычесть сумму теплот

образования исходных веществ.

2. Чтобы вычислить тепловой эффект органической реакции,

пользуясь теплотой сгорания соединений, необходимо из суммы

теплот сгорания исходных веществ вычесть сумму теплит сгора-

ния образующихся продуктов реакции.

3. Тепловой эффект химической реакции может быть также

определен посредством алгебраического комбинирования уравне-

ний! отдельных реакций! с учетом их тепловых эффектов (см. гл. X I).

4. Тепловой эффект реакции может быть определен ио кон-

стантам равновесия реакции.

В ряде случаев для расчета тепловых эффектов приходится

пользоваться данными об энергии связи в молекулах реагиру-

ющих веществ. Под энергией связи подразумевается количество

энергии, которое необходимо для разрыва этой связи.

Первый из указанных выше методов расчета тепловых эффек-

тов реакций является основным.

В тех случаях, когда величины теплот образования взаимо-

действующих соединений в справочной литературе отсутствуют,

их приходится вычислять по тсплотам сгорания, которые для

многих органических продуктов определены экспериментально.

Если для какого-либо органического соединения известна те-

плота сгорания //с, то его теплота образования q() (в ккал/моль)

может быть вычислена также по закону Гесса, который в данном

случае можно представить уравнением: г

g0-94.38C-HJU9H-M(Br + Cl-LI |-N-r O)-|-41,4 F -j 69,38-?с (1.6)

где С, Н, Bi и г. д. — числа атомов углерода, водорода, брома и

т. д. в молекуле данного органического

соединения.

Равенство (I. (») справедливо в тех случаях, когда продуктами

сгорания органических соединений являются газообразные СО2,

Cl2, Nl, и SO2, жидкие 1LO и бром, тверды и иод. а IIF находится

в растворе

Если же продуктами сгорания будут водные растворы НВг.

IICI, П\О3 и ILSOj, то определяется ио формуле:

7о = 91,38 с -J- 31.19 11-L 3,63 Вг 3,27 С1 , 0(1-0) +

Н 13,61 N -г 41,4 F — 139,1 S 7с

11

Для большого числа органических соединении. с которыми

имеют дело в производстве, данные относи только тенлот сгорания

отсутствуют в справочной литературе, поэтому эти теплоты опре-

деляются расчетным путем.

Основное положение расчета тенлот сгорания органических

соединений состоит в том, что связь между атомами образуется

всегда за счет не одного, а двух электронов, которые после этого

являются общими для двух атомов

При сгорании углеводорода происходит смещение электронов

от атомов углерода и водорода к атомам кислорода, в результате

чего атомы углерода и водорода становятся электроположитель-

ными и соединяются с электроотрицательными атомами кисло-

рода. Количество тепла, выделяющегося при смещении одного

электрона от атома углерода или водорода к атому кислорода,

составляет 26,05 ккал (теория Караша).

Таким образом, теплота сгорания простейших органических

соединений qc (в ккал моль) может быть вычислена ио уравнению:

*?с = 26,05я (*-7)

где п — число перемещающихся электронов.

Пример. Вычислить теплоту сгорания метана, исходя из уравне-

ния реакции горения*

С11*4-2О2=СО2-F2ILO

При условном изображении электронов точками реакцию горения мотана

можно записать в следующем виде:

11

1ГС-П4-^: :^=л- -с- .(»л_П:О:Н

1 О: :О °- Л" ,(,~Н;():11

II

Здесь все электроны, участвующие в образовании связей между атомом

углерода и атомами водорода, смещаются при образовании новых связей

атомов водорода и углерода с атомами кислорода, т. е. п — 8. Следователь ио

ус= 2(3,U5 • 8 208,4 ккал/моль

что мало отличается от найденной экспериментальным путем величины

210,8 ккал/моль.

Теплота сгорания более сложных углеродов (с двойными

и тропными связями), а также многочисленных замещенных пе

может быть вычислена ио формуле (I. 7), так как но гипотезе

Караша электроны атомов углерода и водорода данных соеди-

нений несколько смещены по отношению к тому положению,

какое они занимают в молекулах простых углеводородов. Поэтому

и теплота сгорания несколько изменяется в большую или меньшую

сторону. Эти изменения учитываются введением так называемых

поправок для всевозможного вида связей атома углерода в моле-

куле, причем каждой такой связи соответствует определенная

поправка, независимая от поправки на другие связи в молекуле

12

(правило аддитивности). Формулу для определения теплоты

сгорания в общем виде можно представить так:

9с = 26,05n-|-^V t \ (1.8)

где £ — число одноименных заместителей;

Д — тепловая поправка на связь с заместителем.

Пользуясь формулой (I. 8). можно вычислить теплоту сгора-

ния большинства жидких органических веществ, если будут

известны числовые значения тепловых поправок Л (табл. I. 1).

В тех случаях, когда требуется вычислить теплоту сгорапия орга-

нических соединений, находящихся в другом агрегатном состо-

янии, следует ввести соответствующие дополните пятые поправки

на теплоты плавления и испарения (парообразования).

С учетом поправки па агрегатное состояние даг теплота обра-

зования веществ будет равна

^о=

Общие формулы тепловых поправок на агрегатное состояние

приведены в табл. I. 2.

Для определения теплот испарения дПС11 (в ккал кг) могут

быть использованы следующие формулы:

Клаузиуса — Клапейрона

. ---1 Р-1

1g----

Кистяковского

(4,575 1g Т -г 8.75)

УИС» —----------у---------

Грутопа

__ JJ- Т к

Viren — Л ПСП "

где plt р., — давление паров жидкости при 7\ и 7’2 ° К соответ-

ственно;

М — молекулярный вес (молекулярная масса) испаряемом

жидкости;

Тк — температура кипения жидкости, °К;

Лисп — постоянная величина, равная 20 22.

Кроме того, для соединений, разлагающихся ниже темпера-

туры кипения (температура кипения неизвестна), рассчитывают

<7нсп (в ккал/кг) по эмпирической формуле:

240о

tfucii —

где о' — сумма валентностей атомов, входящих в состав соеди-

нения.

13

Таблица 1.1

Числовые значения тепловых поправок

Группы, заместители и связи д. Примечание

Связь между алифатическим и ароматическим радикалами Ar—R —3.5 При сгорании атомов углерода, один из которых принадле- жит к ароматическому ради- калу, а другой —к алифати- ческому, будут перемещаться все электроны, имеющиеся в этих атомах

Связь между ароматическими радикалами Аг—Аг Этиленовая связь С=С —6,5 При ci орании атомов углерода, входящих в разные арома- тические ядра, будут пере- мещаться все электроны, имеющиеся в этих атомах. Число тепловых поправок в случае сгорания соедине- ний, представляющих собой конденсированные ядра аро- матических углеводородов, равно числу «спаек» ядер

в г/пс-соединеииях — 16,5 —

в трямс-соединсинях +13 —

Связь между ароматическим радикалом и вшшлыгыми или ацетиленовыми группами Аг—СН=СН2 или Аг—Сг. СН —6,5 —

Двойная связь в цикло СИ а Н2С СП 11 Н2С СП +6,5

Ацетиленовая связь —с=сн + 4 Л —

Группа —С = С—, нс связан- ная с атомами водорода +33,1 —

Связь между первичным али- фатическим радикалом и гидроксильной группой (пер- вичные спирты) R-OII + 13 При сгорании углерода, свя- занного с гидроксильной группой, перемещаются толь- ко три электрона. Не пере- мещается электрон, участ- вующий в образовании сняли между углеродом и кислоро- дом, а также электрон водо- рода, содержащегося в гидро- ксильной группе

14

Продулжение табл. 1. 1

Группы, заместители и связи д, ккал/молъ Примечание

Связь между вторичным али- фатическим радикалом и гидроксильной группой (вто- ричные спирты) R Чсп-оп Связь между третичным али- фатическим радикалом и гидроксильной группой (тре- тичные спирты) R\ R-C-O1I RZ . Связь между ароматическим радикалом и гидроксиль- ной группой Аг—ОИ Алифатические и ароматиче- ские эфиры (Аг) R—О—R (Аг) Альдегидная группа в алифа- тических и ароматических соединениях (Ar) R-CHO Кето-груипа в алифатических и ароматических соединениях (Аг) R-CO-R (Аг) а-Кетокпслоты О R—С^СООН + й’5 4-3,0 +3,5 +19,5 +13 +6,5 + 13 При сгорании углерода, свя- занного с гидроксильной группой, перемещаются только три электрона. Це перемещается электрон, уча- ствующим в образовании связи между углеродом и кислородом, а также элек- трон водорода, содержаще- гося в гидроксильной группе Как и в спиртах, при сгора- нии углерода, связанного с кислородом, перемещаются три электрона В углероде альдегидной груп- пы и кето-группы при сго- рании перемещаются два электрона Тепловую поправку вводят, 0 если группа R —С— связана с группой—СООЦ, в осталь- ных случаях не требуется тепловой поправки на группу —СООН. При сгорании угле- рода карбоксильной группы перемещается только один этектрои, так как остальные уже «затрачены» на образо- вание связи между угле ро- дом и кислородом

15

Продолженис табл. J. 1

Группы заместители и связи л, ккал/.чо-гг> Примечание

Оксикислоты к 4-6,5 Тепловую поправку вводят, R

ХС(ОН)-СООН if если группа ^С(ОП)—свя- R зана с группой —СООН, все сказанное о кетокмелотах справедливо и для окепки- слот

Г руина О II R-C— + 6,5 Тепловую поправку вводят, О (1 если группа R—С— связана с такой же группой, кроме того, вводят две поправки па кето-группу, т. е, +6,5 • 2

Циклопропановые кольца в карбоновых кислотах соон + 13

Циклобутановые кольца в кар- боновых кислотах -С-С- '1 1 . -С—СП—соон + 13 —

Лактоны типа НгС—СП.,-СНо-С=0 1 -о—1 +13 —.

Ангидриды карбоновых кислот О 1 R—С\ О R-C/ II О -10

Сложные алифатические эфиры R—COOR + 16.5

16

П родолжсиис табл. J. 1

Группы, замссгптсли и связи А. КОДЛ .* At 0-<Ь Примечание

Первичные ароматические амины ArNlL Первичные алифатические амины И NI L Вторичные ароматические амины Ar-NH—Аг Вт орпчныс алифатические амины R-NII—R Т ретичиые ароматические амины Аг /N-Ar Аг Третичные алифатические амины К \n-b в Связь между ароматическим радикалом и азотом в аминах Замощенные амиды тина В В—IIN—С=О Связь между углеродом и ннтрилыюи трупной —C = N в алифатических и аромати- ческих соединениях +6.5 + 13 +13 -1-19.5 +19.5 26 —3,5 +6.5 +16.5 В атоме углерода, связанном с аминогруппой, при сгора- нии перемещаются все элек- троны; при подсчете числа перемещающихся электроне в учитываются также элек- троны водородных атомов, непосредственно связанных с азотом. Это же справед- ливо и для вторичных и для третичных аминов Жирноароматические вторич- ные амины рассматриваются как вторичные ароматиче- ские Жпрноа рематические третич- ные амины рассматриваются как третичные ароматпче окне Кроме поправки на соответст вуюгцую аминогруппу (см. выше), вводят тепловые ио правки па каждую связь между ароматическим ради- калом и азотом В атоме углерода, связанного с азотом в нптрильной груп- пе, при сгорании перемеща- ются все электроны

- Л. М Батунер.

17

17 родолжение табл. 1. 1

Группы, заместители и связи Л. ккал/люло Примечание

/Хроматические нитрилы Аг—С = Х —6.5 Вводятся две поправки: па связь между углеродом и группой —C=N и на собст- венно ширильную группу

Алифатические изонптрплы R-N=C 4-33,1 —-

Нитрогруппа — NO2 в алифа- тических и ароматических соединениях 4 13 При сгорании углерода, свя данного с питрогруппой, пе- ремещаются не все электро- ды, а па один электрон меньше. Этот электрон оста- ется при азоте нитрогруппы, который восстанавливается в процессе горения

Сульфо группа —S03II в аро- матических соединениях —23,4 Сказанное о нитрогруппе спра- ведливо и для сульфогруппы

Хлор в алифатических соеди- нениях —7,7 При сгорании в атоме угле- рода, связанном с галогеном, перемещаются не все элек- троны, а на одни меньше

Хлор в ароматических соеди- нениях —6.5 —

Бром и алифатических соеди- нениях 4-16,5 —

Бром в ароматических соеди- нениях —3,5 —

Иод в алифатических и неко- торых ароматических соеди- нениях 4-42 -—

Таб ища 1. 2

Тепловые поправки qac на агрегатное состояние веществ

Исходное вещество Величина gai, для получаемых продуктов

газ (пар) жидкость твердое вещество

Газ (пар) -Сн + Сн исх 4 псп +<?пл4 71(СГ|

Жидкость ~<i. 0

Твердое вещество .... н <п-Cs -оисх ‘ пл

Примечание 'V|tcn — теплота испарении (парообразования). кпол.'люль;

7|К1 — теплота плавления, ккал! моль; верхний индекс «п» относится к получаемому про-

дукту, верхний индекс «исхо —к исходному веществу.

18

Теплота плавления дпл (в ккал кг) находится по формуле:

И" П.Г

У ПЛ А ПЛ м

где /<[1Л — постоянная величина, равная 9 ч-11 для органических

соединении и 5 ч-7 для неорганических соединении;

'/’„.j — температура плав геМпя, ’К

Имеется следующая зависимость:

^-=К

I к

где А' — постоянная, равная 0,58 для органических соединений

и 0,72 для неорганических соединении.

Таким образом:

Vl>r„ 22ГК = 22ГК

10/ пл 10 и,-»Ь Гк

НЛП

Уп.з - 0,20 упсп

Теплота растворения ^раегв (,} ккал кг) находится по уравнению:

4,575 Г, Т., 1g

Ураств •-= (Г* —Л/ "

где С’,. С., — растворимость вещества при температуре 7\ и Т2

ZK соответственно.

Вычислим теплоты сгорания и образования некоторых органи-

ческих соединении.

Пример. Вычислить теплоту образования нитробснзолсульфо-

кяслоты C61J4NO.,SO3H.

Имеем:

« = 4- 44-2--34-4 • 1 = 26

AX0i = 13; ьхо,= 1

Aso,n = —-;Vi; &so»n = 1

Получим:

9с - 26,05-26 4- 1 -13 — 1 -23,4 — 666,9 ккал/моль

Таким образом, теплота образования нитробензол сульфокислоты соста-

вляет:

9О = 95,38-6 4- 34,19-5 4* 69,3-1 — 666,9 = 139 ккал/моль

Пример. Вычислить теплоту образования фенола CeII5OH.

Имеем:

п — 5 • 4 -р 1-3 4- б 1 — а

Аои “ 3,5; =он = 1

о*

19

Следовательно:

fjc = 26,05-28 “ 1-3,5 = 731,5 ккал/лоль

(jo = 94,38-6 + 34.19-6 — 731,5 = 41,5 ккал/моль

Пример. Вычислить теплоту образования бензойной кислоты

С6ПдСООН.

Имеем:

„ = 6-4 -|- 1.1 + 5.1 = до

*ЛГ- А] = —L\r- Al ~1

Таким образом:

<?с = 26,05-30 — 1-3,5 = 778 ккал/моль

5о = 94,38-7 34,19-6 — 778 = 87,8 ккал/.ноль

Пример. Вычислить теплоту образовапия анилина CeII5NiI2.

Имеем:

«=6-44-7-1 = 31

Лхн,=2 +6>5; £XIIj = 1

Таким образом;

ffc = 26,05-31 1-6,5 = 814,05 ккал/моль

9о = 94,38-6 4- 34,19-7 — 814,05 = —8,44 киал/молъ

Пример- Вычислить теплоту образовапия хлорбензола С6115С1.

Имеем:

п =5-441-3+5-1 = 28

Aci“ —6,5; ?с) = 1

Следовательно:

$с — 26,05-28 — 1-6,5 = 722,9 ккал/моль

<7о = 94,38-6 + 34,19-5 — 722,9 = 14,33 ккал/'моль

Пример. Вычислить теплоту образовапия нафталина СщН8.

Имеем:

п = 10-4 + 8-1 = 48

^Аг - Аг — ^6,5, £Аг _ Лг =2

Таким образом:

qc = 26,05-48 + 2 (—6,5) = 1237,4 ккал/моль

qn = 94,38-10 + 34,19-8 — 1237,4 =— 19,0 ккал/моль

Пример. Вычислить теплоту образовапия антрацена С^Н^СН)/^!^.

Имеем:

п = 14-4 + 10-1 = 66

^Аг-А1~ —

Получим;

(jo — 26,05-66 — 3,5-4 = 1705,3 ккал/моль

д„ = 94,38-14 + 34,19-10 — 1705,3 = —42,0 ккал/молъ

20

Пример. Вычислить теплоту сгорания антрахинона

СОЧ

хсо

Имеем:

п =<12-4 < 2-2 8-1 = 60

\\г- AI ~ “8,5: *Лг_ д| = 4

Дсо=’^! есо=2

Следовательно:

дс — 26,05-60 -J- 4 (—3,5) -у- 2-6,5 = 1562 ккал.моль

Определение теплот образования солей с помощью

теплоты нейтрализации. 1. Сульфокислоты ароматических угле-

водородов по своим кислотным свойствам приближаются к таким

сильным кислотам, как IIC1, HNO3 и H2SO4, которые при взаимо-

действии с сильными основаниями выделяют на 1 г-экв водорода

одинаковое количество тепла, равное 13,7 -4-13,9 ккал. Зная

теплоту нейтрализации сульфокислот, можно легко вычислить

теплоту образования их солей.

Примем следующие обозначения теплот (в ккал.'моль):

д.. — теплота образования кислоты;

— теплота образования соли;

?ос» — теплота образования основания;

7н — теплота нейтрализации;

дв — теплота образования воды.

По закону Гесса для реакции образования соли

CBH5SO31I 4- NaOII = CeII5S03Xa + II2O -Ни

имеем

или

«М - ''S = 9|. -t- tfoc,, - <7R = Av

следовательно:

Vm = ^s-I-av

Пример. Вычислить теплоту образования натриевой соли нцтро-

б ензол су л ьфок 11 слоты (!e 114NОsS() s Ха.

Теплота образования нитробепзолсульфокислоты д^ — 139 ккал/моль.

Теплота образования натриевой соли иитробензолсульфокнслоты:

<7-ц 139 57,9 = 196,9 ккал/моль

где ;\д = 57,9 ккал'моль — тепловая поправка (по справочным данным)

2. Теплей а нейтрализации карбоновых кислот близка к теплоте

нейтрализации сульфокислот и равна 12,9 ккал моли.

21

Пример. Вычислить теплоту образования натриевой соли бензой-

ной кислоты (’.eII6COONa.

Теплота образования бензойной кислоты равна 8/,<8 кклл'.моль.

Рассчитываем тепловую поправку, подставляя справочные данные:

\q = qu q0CI| — qu = 12,9 -J- 112,7 — 68,38 = 57,2 ккал-моль

Теплота образования натриевой соли бонюипой кислоты:

87,8 -j- 57,2 145 ккал/моль

3. Гидроксильная группа, находящаяся в ядре ароматического

углеводорода, по своему кислотному характеру соответствует

слабой кислоте, теплота нейтрализации которой равна

—1,3 ккал .моль.

Таким образом можно определять теплоты образования фено-

лятов и нафтолятов.

Пример. Вычислить теплоте образования фенолята натрия

СвН5ОХа.

Теплота образования фенола равна 41,5 ккал/моль.

Тепловая поправка:

\<7 '/и 'Г 7осн — <7н — ' ГЗ -|- 112,7 68,38 - 43 ккал/моль

Теплота образования фенолята натрия:

41,5 43 = 84.5 ккал Смоль

4. Амины ароматического ряда и жнрпоароматические амины —

слабые основания. Нейтрализация их минеральными кислотами

сопровождается выделением тепла. Теплота нейтрализации равна

9,11 ккал!моль.

Пример. Вычислить теплоту образования солянокислого

апцлппа CeHsNII2-НС1.

Теплота образования анилина равна —8,44 ккал/моль.

Тепловая поправка:

Дд == I- 7цс1 — ''в = VI + “ 0 = 31 Л 1 ккал/моль

1де 7нс1 ~ ккал/моль.

Теплота образования солянокислого анилина:

—8,44 + 31,11 — 22,G7 ккал/моль

Программированный подвод или отвод тепла

(термокинетика химических реакций)

Пусть в аппарате периодического действия протекает

процесс при постоянной температуре по схеме:

А > X -НР

Общее количество тепла изменяется во времени в соответствии

с изменением количеств взаимодействующих веществ, которые

могут быть определены па основании законов химической кине-

тики.

Примем следующие обозначения:

а — начальная концентрация пли количество веществ А;

х — концентрация или количество получаемого продукта X

в любой момент времени;

т — время;

т1; — продолжительность процесса;

к — константа скорости реакции.

Для реакции первого порядка, как известно, имеем следующее

кинетическое уравнение:

~=-^к(а-х) (1.9)

Уравнение (I. 9) надо проинтегрировать при начальных усло-

виях:

г = 0 при т=0

Для решения уравнения (I. 9) находим

х — а (1 —

Если т(; — конечный момент времени,

а — значение концентрации для этого момента, то

лкт=«(1—е

Очевидно, что количество выделенного или поглощенного тепла

прямо пропорционально степени превращения Л в вещество X,

и следовательно:

Q — (рк = ср (1 — е ПХ* ) (1. 10)

где гр — коэффициент пропорциональности.

Для любого момента времени т равенство (I. 10) может быть

переписано так:

<?t = <p(l-₽-'tT) (I II)

Разделив (I. 10) на (I. И) и перенеся Q вправо, получим фор-

мулу, выражающую закон тепловыделения и теплопоглощения

в реакционном аппарате:

= Q kx U-12)

1— е к

Поскольку количество теплоносителя или охлаждающего

агента прямо пропорционально величине Q, то расход их должен

меняться во времени в соответствии с равенством:

। - kT

и т II'-- \т (1.13)

1 — е

23

где И7 — расход теплоносителя пли охлаждающего агента на весь

процесс;

IVX — количество теплоносителя или охлаждающего агента,

расходуемого за время т.

Для аппаратов непрерывного действия будем иметь:

где 1К — конечная длина пли высота аппаратов, равная произве-

дению скорости па время.

Пример. Некоторый химический процесс, проводимый в аппарате

периодического действия, протекает согласно уравнению реакции первого

порядка. Начальная концентрация исходного продукта равна единице,

степень превращения 0,96, константа скорости реакции А- — 0,000895 сек-1,

а общее количество выделяющегося тепла (при 96% превращении) составляет

10 000 ккал. Вычислить данные для построения графиков тепловыделения

и расхода охлаждающей воды, если известно, что процесс проводится при

постоянной температуре.

Продолжительность процесса, протекающего по уравнению реакции

первого порядка, может быть найдена по известной формуле:

тв b 2,3031g а_х~' о,()ооз95

1 _

1—0,96

3600 сек

По у равней ню находим значение (в ккал) для отрезков времени, соот-

ветствующих 10, 20. 30, 40 и 50 мин с момента начала реакции:

Qio — 10 000 1- 1- _ <) у । q- — OjOOOfiSS - Й00 9 7 fg-l),0(11)855 3000 = 10 000- 1—0,582 1 — 0,04 — 4350

<>20- 10 000 1 — 1 — 9 у jg-0,000855-1200 9 718 ~ <,,и00й9’'3609 = 10 000 1—0.342 1—0,04 = 6850

(?ЗИ ‘ 10 000 1- 1- 9 У jg-OjOdOSSd 1800 9 718 ” 0,000895'3600 10 000 1-0,2 1—0,04 = 8330

Q ю = 10 000 1 — 1- 9 -|g-0,000s»3-2400 9 71g-0»000895’3600 = 10000- 1-0,116 1—0,04 = 9200

<>30 = 10 000 - 1 1 — 2 7^ ~ 0,000695 ’3000 9 7jg-0,00085u- 3800 = 10 ooo - 1-0,068 1 —0,04 = 9700

Общий расход охлаждающе!! воды:

где г1( = 20° С — конечная температура воды;

/л 12е С — начальная температура воды.

24

Расход охлаждающей воды в каждый данный момент времени опреде-

ляется по формуле ([. 13), соответственно чему можно найти значение ПЛТ

(в кг) для 10, 20, 30, 40 и 50 .пип с момента

начала реакции:

,25ОТЗ^>=857

1 — 0.2

1Узо 1250v =1040

1 —0.04

и- i-i-n 4—0.116 .....

"1-0,04 ^lbU

На основании полученных данных

можно построить графики тепловыделе-

ния и расхода охлаждающей воды. На

рис. 1. 1 представлен расход охлаждающей

воды в соответствии с кинетикой реакции.

Для реакции второго порядка

количество получающегося в любой

момент времени продукта в соответ-

Рис. I. 1. Расход воды, соот-

ветствующим кинетике реак-

ции первого порядка.

ствии с уравнением кинетики бхдет

равно *:

ab(eahx-ebhx)

Х aeukx — bebhr

где а и b — количества или концентрации исходных веществ.

Это значение х подставляется в уравнение (I. 10) и (1. 11):

. / сЛт.. ЬкХ,.\

ab\e l' — e h)

akx,. bkx,.

ае •' — be

ab(e<lhx-ebhx)

Q acahx-bebhx

Таким образом:

( ala l>hx\ f akx,. , Ькх.Д

О fAe ~c /v*c -be ‘J

( akx , bkx\ / al<x,c bkx,.\

—be )\e '—e )

Для аппарата непрерывного действия получим:

( akl bkl\{ akl,. , bhlu\

О — <) yg Afle —be K)

/ ahi г bit! X/ akl,. bhL.X

{ae —be )\c K—e ")

(1.14)

* См- Л. M. 1, а т у ire p и M. E. II о » и п. Математические методы

в химической технике, ГосхиМиздат, 1063, стр. 84.

25

Пример. Рассмотрим кинетические и тепловые соотношения ре-

акции омыления уксусиоэтилового эфира щелочью:

СН3СООСЛ16 -I- NaOH = CII3C00Na -L C2II5O1I

Опытные данные приведены в табл. I. 3

Таблица 1.3

Опытные данные

Время т от начала опыта, лаги Темпера- тура, Количество IICJ (0,01 и.), пошедшее па торможение реакции, .п.г Количество NaOH (0,01 и ), пошедшее на обратное титрование, .ил

10 30,0 10 1,0

20 30.2 10 28

зо 30.1 10 4.0

(>5 29.8 10 4,6 '

80 30,0 10 4,8

3 суток 20,0 10 5,0

Поскольку рассматривается реакция второго порядка, используем для

определения константы скорости реакции формулу:

2.3< 3 (а-х)Ь

т (а — Ь) ® (Ь — х) а

где а = l.j .w.i - начальное количество щелочи;

к = 10 мл — начальное количество эфира;

а — х — количество свободной щелочи;

b — х — количество свободного эфира;

Таким образом:

2.303

т (1— o.oi

lg(),67

а~-х

Ь — х

^-lg0,67

а — .г

Вычисляем к с помощью расчетной табл. 1.4.

Таблица 1.4 \

Расчет константы скорости реакции

т» лил а — х Ь — х , . а — а 0J57 *7 b — х л а — х 0,е' Ь-х Ь, моль-* -Muir'

10 9,0 4,0 1.49 0,17 12*,0

20 7,2 2,2 2,20 0.34 11,9

30 6,0 1,0 4,00 0,60 14.0

65 5,4 0,4 13,50 1.13 12,2

80 5,2 0.2 26,00 1/12 12,5

Среднее значение копегаиты скорости реакции А-Ср — 12,5 моль 1-.иип~1.

Тепловой эфяект реакции:

~ ^ClbCOONa “* 9с,П0ОП ~ ^СТЬСООСДГ» — Я.Х'аОП

где

^CHaCOONa “ ^СНэСООН l?ll + #Х.ЮП — '4

Следовательно:

f/p= ^CsHjOII + ?СН,СООП + 12,9 — 68,38 — ?СН,СООСгТ14

Теплоты образования:

^С1ТаСООСгн4 = 94,27 • с+34,16 И — дс = 94,27 4 + 34.16 -8 — 540 =

= 110,4 ккал/моль

<7стьсоон = 94,27 2+34,16 • 4 —209,4 - 115,88 ккал/моль

?CtH40H = 94,27 -2+34,16-6 — 328 ~ 65,52 ккал/моль

Тепловой эффект реакции:

др =•- 65,52 + 115,88 + 12.9 — 68,38 — 110,4 = 15,52 ккал/моль

Количество тепла, выделяющегося в любой момент времени:

/ ahx bkx\ ( айт,, , дйт.Л

= 1е —е Дае к-5е

^ / айт Ьйт \ / akx , l>hx\

\е и— е к) \ае —be )

Подставляя а = 1,5 Ь, получим:

( 1,5МТ Мт\ . _ 1,5ЬЛт ЫЩ\

О гЛ* ~е Ж1.5е к-<? к) _

' т ' / 1,5Мт,. Ыет.Д . (. _ 1,5 bhx W<t\

(е ‘'—с —с )

Ы'.х / 0,5 bkx Л Ькх.. {. „ 0,5 Мт,. \

е (е —1) 6 1411,5* *-1)

— v МТ / 0.5^/tT.. Д МТ/ 0,5МТ

_е ’Де ь —1/е Ц.бе —V

0,5 Мт__J

Считая на 1 кг уксусноэтилового эфира, найдем:

1000-15,5

^т ya "* 1,5ео,5Ьйт_ । “'J'J i,5e0’’Мт_

Так как

л_.. 0,5-0,01-12.5 АЛ/1.

0,о Ькх =-------------т =•- 0,041л т

1,5

окончательно получим:

0,0-115 Т .

Q . 255 -----------—

Т LSc'M-iu-T-!

Для определения (?т воспользуемся расчетном табл. I. 5.

Па основе полученных данных строим график тепловыделения, соответ-

ствующего кинетике реакции омыления уксусноэтилового эфира щелочью

(рис. 1. 2).

Таблица 1. 5

Расчет

S D,0-'» 1 5 т х «J SO1»3 31 1 'J1 'ЛГ(Г' р 1 О с 7 <а> 7 2

0 0 0 1 1.50 0 0,50 0

10 0.415 0.178 1.50 2.20 0,50 1,25 102

20 0.830 0,360 2.29 3.44 1.29 2,44 135

30 1.245 0,535 3,50 5,25 2,50 4,25 150

40 1.600 0,690 4,<80 7,50 3,80 6,20 157

50 2.080 0,860 7,25 10,90 6,25 9,90 163

60 2.490 1,070 11,70 17,60 10,70 16.60 168

Рис. I. 2. Тепловыделение,

соответствующее кинетике ре-

акции омыления уксусноэти-

лового эфира щелочью (реак-

ция второго порядка).

Термокинетику химических реакций сложного характера рас-

смотрим на примере каталитического разложения серпокислой

соли о-метоксифепилдиазоння.

Синтетическое производство гваякола из о-анн.зидина осно-

вано па следующей схеме:

1) получение серпокислой соли о-анизидипа

28

2) диазотирование сернокислой соли о-аиизидипа

II..SO, 4- 1ЬЬ04-г 2Ха.\О-. —>

SO*"4-Xa.,SO -г-4Н„О

4 -4

3) каталитическое разложение сернокислой соли о-метокси-

фенилдпазонпя

j X „-j-l 1 jSO.j

В качестве катализатора разложения сернокислой соли о-мсто-

кс ифеиплдиазоппя применяется медный купорос.

Пример. Скорость разложения сернокислого о-метокенфеннл-

дпазоипя определялась по объему азота, выделяющегося при разложении

соли диазол ня. Опытные данные при температуре 96° С приведены в табл. I. 6.

Таблица 1. 6

Опытные данные

Время т от начала опыта, мин Количество вызолившегося азота, с.к* Количество азота, приведенного к нор- мальным условиям, см* Степень разло- жения соли Диазовня, % 1<1. .чнн“*

2 2,6 2,5 5,7 0.029

4 5,3 5,0 11,4 0,031

6 8.3 7,9 18.0 0.033

8 11,7 11,1 25.2 0.036

10 15.1 14.3 32.5 0039

42 18,5 17,5 39,8 0,042

14 21.7 20,6 46,8 0,045

16 25.2 23.8 54.1 0.048

18 28.3 26.8 61.0 0,052

20 31,4 29,7 67,6 0,056

24 36,5 34.6 78.7 0,06-4

30 41,8 39,6 90,1 0.076

оо 46,4 44,0 100,0 —

Величина Ai представляет собой константу скорости реакции, вычи<л< и-

ную с помощью уранеипя реакции первого порядка Как следует из табл. 1 б,

зта величина изменяется и не может характеризовать процесс.

29

Используем б данном случае следующее видоизмененное уравнение для

константы скорости реакции, усложненной процессами неизвестного харак-

тера:

2.303 , А В + х'

т (А + В)1% А-х' ‘ В

где т — время от начала опыта;

А — начальная концентрация исходного вещества, т. е. соли диазония

(выраженная в количестве миллилитров азота, выделившеюся при

полном разложении раствора);

В — величина, характеризующая особенности процесса;

х1 — количество вещества, вступившего в реакцию (количество милли-

литров азота, приведенного к нормальным условиям прн т).

Среднее значение константы скорости реакции А-Ср = 0,0022 .чин'1.

Тепловой эффект реакции разложения сернокислого о-метоксифепил-

диазонпя.

?Р -= *HtSO4 + 2?о- % - 2?в

где <?', д0 — теплота образования гваякола и дпазосоедипения соответ-

ственно, ккал/моль.

Таблица I. 7

Расчет константы скорости реакции

MUM В Л 2.3 Л В-Ьх' 1в Л . в±^- Л, JHtW1

Т(А-Ц) А — X' В G А —X' В

2 И 44 0.0210 2,5 1,30 0,114 0,0024

4 11 44 0,0100 5,0 1,64 0,215 0.0022

6 11 44 0.0070 7,9 2,09 0,318 0,0022

8 И 44 0.0050 11.1 2.73 0,436 0.0022

10 11 44 0,0040 14.3 3,40 0,532 0,0021

12 и 44 0.0035 17,5 4.30 0.633 0,0022

14 11 44 0,0030 20.6 5,40 0.732 0,0022

16 и 44 0.0026 23.8 6,90 0.840 0,0022

18 11 44 0,0023 26,8 8.78 0,950 0,0022

20 и 44 0,0021 29,7 11,37 1,056 0.0022

24 11 44 0,0017 34,6 19,40 1,288 0,0022

30 11 44 0.0014 39.6 46.00 1.662 0.0023

Для определения теплоты образования диазососдписпия напишем урав-

нение реакции диазотирования о-аппзпдппа:

ОСИ,

4-2H.,SO.,-|-2XaN().»

ОСП*

ОСН,

Теплоты образования по справочным данным (в ккал/моль) ^uNO. “

= 83,2; = 326; ?в = 68,38; ffHjS0< = 192,2.

Теплота образования о-анпзпднпа:

п- 4-7 + 9 — 2 — 35

ЛОСН,

7с 26.05 35 г 26 — 937,75 ккал/моль

сд>-= 94,38-С + 34,19 II —?(5 94.38-74 34,19 - 9 — 937,75 - 30.62 кка i/моль

Для дпазосоеднпснпя имеем:

п -- 4-14 + 14-1 — 4 = 66

В справочной литературе нет тепловой поправки па азогруппу, поэтому

определяем ее с помощью экспериментальных данных следующим образом.

Рассмотрим суммарную реакцию диазотирования анилина с последующим

сочетанием:

2C6ILN1L- Na\O.,+ НС1 -> СеН5К = .XCeII4ML + NaCI4 2HsO+gp

Тепловой эффект реакции получения п-аминоазобепзола эксперимен-

тально определен В. В. Свептославскпм: сщ = 43,2 ккал/моль.

Теплота сгорания п-амнноазобепзола равна 1574 ккал/моль.

Теплота образования п-ампноазобензола:

до = 94,38-12 4- 34,19-11 — 1574 — —65,35 ккал/моль

Теплота образования анилина равна —8,44 ккал/моль Таким образом,

тепловой эффект реакции образования п-аминоазобензола:

= [-65,35 4- 97,7 + 2-68,38] - [2 (-8,-44) + 83,2 {- 39,3] =

— 63,5 ккал/моль

Следовательно, тепловая поправка на азогруппу:

63,5 — 43,2 = 20,3 ккал/моль

Сумма тепловых поправок для дпазососдинения:

20,3 + 19,5-2 = 59,3

Теплота сгорания

дс — 26,05-66 + 59,3 = 1778,6 ккал/моль

Теплота образования дназососдппения:

- 94,38 14 34,19 14 + 69,3—1778,6 90,6 ккал/моль

Теплота образования гваякола:

п — 4 7 + 7 — 3 = 32

ЛОСН, ж 10,5’ дон = 3,5

qc = 26,05-32 4* 23 = 856,6 ккал/моль

и

д'о — 94,38 • 7 4- 34,19 8 -856,6 77,6 ккал/моль

I силовом эффект реакции:

Чр = (192,2 ! 2-77,6) - (90,6 + 2-68 38) = 120 ккйл.'.ноль

31

При использовании формулы (1. 14) примем:

а = 5,оЪ

где а — начальное количество воды;

Ь — начальное количество диазососдннения.

Тогда будем иметь:

р.5 bkx_ebkr) b (5>5gS,5bhXb-^kT^

( о.б bhx,. Ькх.Л { h.ibkx Ъкх\

(с ,ч — с ^)Ъ\Ь,эе —е )

f мин ння о-метокепфенилдиазония (реакция

сложного характера).

Таблица 1.8

Расчет Qx

т, .KUM 0.(11 4 X ]g е0.014 т с0,014т 0,5еО><’14т е0,П14 г_ । 5.5 е<6014 T_j # v кка-i /кг

0 0 0 1 5,50 0 4.50 0

5 0.070 0.0304 1.075 5,61 0.075 4 61 83.4

10 0,140 0,0606 1.165 6,40 0,165 5,40 166,0

15 0.210 0.0910 1.230 6.75 0.230 5,75 217,0

20 0.280 0.1230 1.330 7,30 0.330 6,30 284,0

25 0.350 0.1520 1,420 7,80 0,420 7,80 335,0

30 0,420 0.1850 1,580 8.45 0,530 7,45 386,0

Па основе данных табл. I. 8 строим график тепловыделения, соответ-

ствующего кинетике реакции разложения о-метоксифепилдиазония (рис. 1. 3).

Глава II

Кинетика гомогенных

химических реакций

и процессов

в проточных аппаратах

Материальный баланс проточных

систем

В условиях проточных систем закон сохранения мате-

рии, как известно, может быть выражен простым соотношением:

Приход = Убыль 4* Накопление

Для химических систем, находящихся в движении, этот закон

выражается с помощью бесконечно малых величин в виде диф-

ференциальных уравнений, где в качестве переменных служат

концентрация, время и положение массы в пространстве.

При установившемся состоянии в любой точке аппарата кон-

центрация не зависит от времени; в этом случае рассматриваются

только две переменные.

Пример. В аппарате содержится Fo л раствора с концентрацией

реагента Со. Другой раствор с концентрацией С\ поступает в реактор со

скоростью u'i; жидкость выходит из аппарата при скорости и>2. Масса в аппа-

рате хорошо перемешивается, так что концентрация распределена равномерно

и ее значение в потоке у выхода такое же, как в баке.

Кинетическое уравнение реакции:

где г — скорость химической реакции;

k — константа скорости реакции;

п — порядок реакции.

Для материального баланса за промежуток времени с?т получим:

Приход —

Убыль = Cw2dr 4- rVrfr = (Cu?2 AVCn) dr

Накопление d (CV) = (Fo 4- (tz’i ^2) T1 dC -|> C (u>t — u>2) dr

Таким образом

Cju?! dr = (c’u?3 + kVCn) «т + [Vo + (и?! — u’2) r] dC -f- С (и?х — u>2) dr

3 Л. M. Еатунер.

33

Преобразуя, получим:

dC __________________

dx Vo + (m>j — tr.2) т Го 4- (u^ — w2) x

При Ci = 0 равенство (П. 1) приводится к уравнению Бернулли; после

подстановки z = С1~п найдем

(П.1)

A _L_ _ = (1 _,А

dx ' + U 4

Эго уравнение линейное с постоянными коэффициентами и легко решается.

При реакции первого порядка и — w2 будем иметь:

C^ — jw 4- feV0) C’q = w -Р A-Fo

ClW - (w Д- ЛУ0) С Ио

Пример. Реакционная смесь протекает в трубчатом аппарате

сечения 5 при постоянной скорости и>. Вследствие концентрационного гра-

диента здесь имеет место также диффузия в направлении оси аппарата в соот-

ветствии с законом Фика:

Скорость — — DS -Я-

аЬ

где D — коэффициент диффузии;

L — длина аппарата;

S — площадь.

При установившемся состоянии:

1 [риход = wSC dx — DS dx

Убыль = wS (С 4- dC) dx—DS

dx

Накопление — —kCn dV dx -—kCn S dL dx

Следовательно:

wdC — Dd (~}-kCndL = Q

\dL J

или

D w № 1 k^n — О

D -d&~W 'dL^^ "°

Для случая, когда n = 1, получим линейное дифференциальное уравне-

ние второго' порядка, решение которого

/1с" т?!,Л4-2?с_’",£

где mi и т2 — корни характеристического уравнения

Dm-— wm -р к — О

Величины А и В являются постоянными, которые могут быть определены

из начальных условий.

34

Батарея реакционных аппаратов

с мешалками

Графический метод расчета

Эффективность работы реакционной батареи зависит

от числа ступеней, размеров отдельных ступеней и от интенсив-

ности перемешивания. Если переметивание достаточно, то кон-

центрация во всем объеме реакционной массы для данной ступени

равномерна и на выходе она такая же, как внутри аппарата.

Рис. II. 1. Схема для расчета батареи реакционных аппаратов.

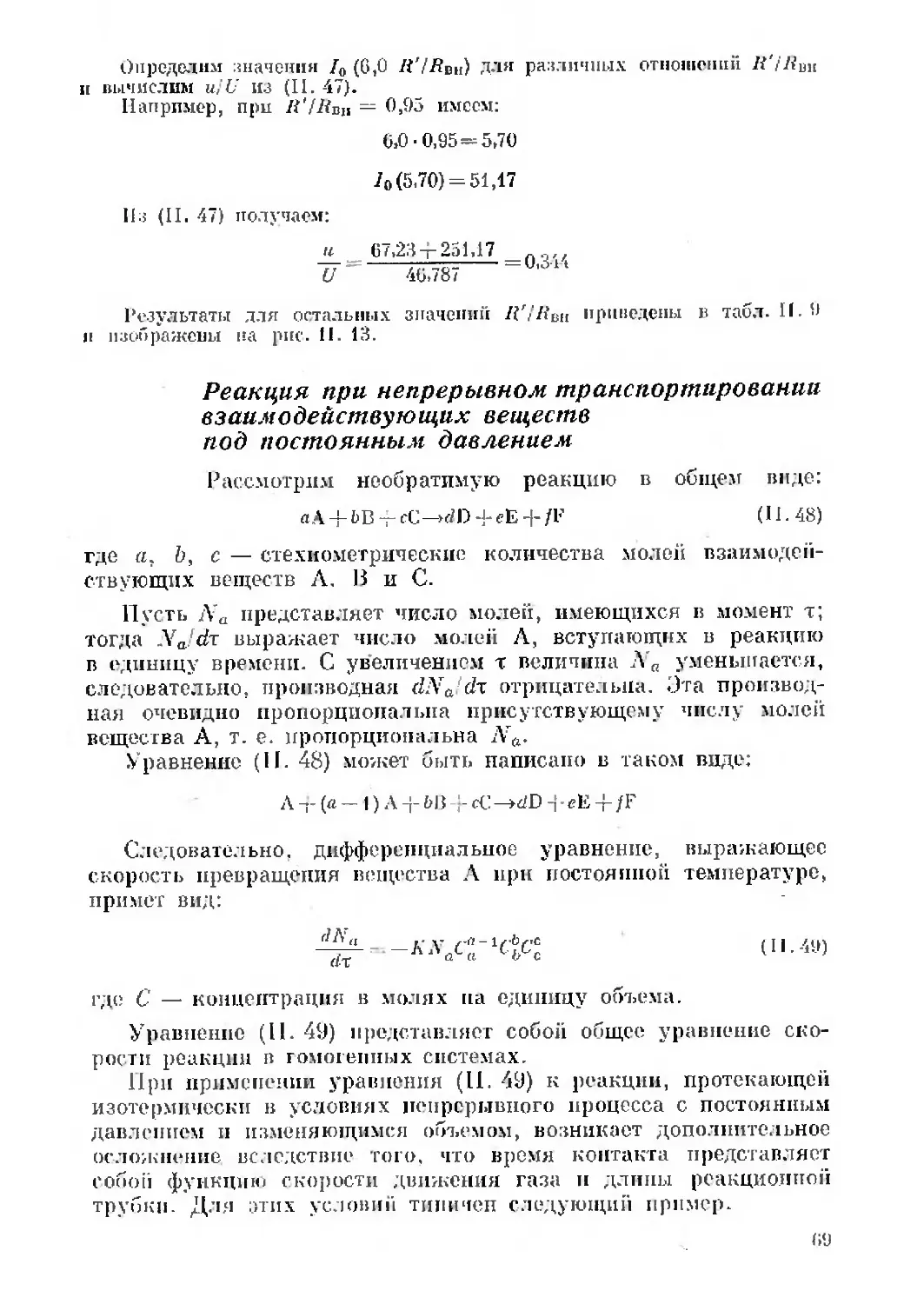

Обращаясь к схеме, изображенном на рис. II. 1, составим

материальный баланс применительно к m-му реактору:

= С mCm “F ~|---—•

ИЛИ

Скорость прихода = Скорость убыли + Скорость накопления

где F — объемная скорость потока;

V — объем аппарата применительно к одной ступени;

С — концентрация;

г — скорость реакции.

При стационарном режиме объем реакционной массы посто-

янен и скорость накопления равна нулю. Таким образом, имеем

m __

dr

Для равномерного потока F:

r7>i~ р Ст-1 (И- “)

v т г т

Скорость реакции может быть выражена, как функция кон-

центрации одного из реагентов, т. е.

r=kf(C) (II. 3)

или для отдельных ступеней:

rm—kf(Cm) (II. 4)

3* 35

Учитывая данную концентрацию при поступлении массы в тот

или другой аппарат батареи, можно получить путем совместного

решения (II. 2) н (II. 4) значение концентрации для соответству-

ющей ступени.

Прежде чем перейти к рассмотрению этого решения, поста-

раемся получить уравнение (II. 2) другим путем. Так как скорость

реакции в аппарате т постоянна, то ее можно представить как

отношение конечного приращения концентрации и времени.

Средняя продолжительность пребывания массы в аппарате т

равна:

В течение этого

изменяется от Cm_i

равна

Г,п= ” A? Vm/Fm_x ~

что идентично уравнению (II. 2).

Для графического расчета запишем уравнение (II. 5) в таком

виде:

промежутка времени концентрация массы

до Ст. Следовательно, скорость реакции

ЛС1 Ст —Стп-i Ст—1 — Ст /т»

Применительно к концентрации Gn-i у входа в аппарат урав-

нение (II. 6) представляет линейную зависимость между концен-

трацией па выходе и скоростью реакции. Прямая линия пересе-

кает абсциссу в точке Ст_г и имеет наклон —l/0w. Однако не все

значения гт и Ст находятся между собой в таком соответствии,

а только те, которые также отвечают кинетическому уравнению

(II. 4). Таким образом, точка пересечения этой линии с кривой,

изображающей зависимость скорости реакции от концентрации,

определяет Ст. На рис. II. 2 показан ход решения. После того

как определена, индексы в уравнении (11.6) повышают на 1

и повторяют графическое решение с целью определения кон-

центрации Ст+1 на выходе в следующей ступени.

Если размеры аппаратов одинаковы, то продолжительность

пребывания материала в пих одна и та же и прямые линии, пред-

ставляющие уравнение (II. 6), параллельны.

Этот метод применим только в тех случаях, где скорость реак-

ции выражается как функция одной переменной.

Для сложных реакций используется аналитический метод.

Пример. Реакция

2А С + D

36

должна быть проведена в батарее реакторов непрерывного действия, снаб-

женных мешалками. Объемная скорость потока 100 мя/ч. Начальная кон-

центрация вещества Л составляет 1,5 к.ноль/.иЛ причем концентрации веществ

С и D в исходном растворе равны нулю.

Коэффициент скорости прямой реакции 10 л3/к.ноль -ч, константа термо-

динамического равновесия Яр = 16,0.

Для случая, когда желательно достигнуть 80% равновесного превра-

щения, определить:

1) объем реактора Гг (если применяется реактор);

2) число аппаратов, расположенных в батарее последовательно, если

объем каждого из них равен 1/10 объема реактора, рассматриваемого при-

менительно к варианту 1.

Рис. II. 2. Ход расчета батареи реакционных аппаратов

с мешалками при графическом методе.

Обозначим через з-р равновесное количество продукта реакции С или D.

Тогда будем иметь

откуда

Далее:

ХР

Ар (1,5 —2гр)3

= 0,667.

= 16,0

х» — 0,8-0,667 = 0,533

Cai = 1,5 - 2-0,533 = 0,433

Кинетическое уравнение имеет следующий вид:

_«к=/£(с«-_ «Л) = 1О Г(1,5_2

Значения, соответствующие Са = 1,5 — 2х и — dCJdx, изображены

на рис. II. 3.

Для единичной ступени

.2

16 J

г —10 (1,5-2-0.533)2 - -^-7

АС1 = АС _ 100(1,5 — 0.433)

АТ р т1/ Zj I' у»

откуда

Гг=62,7 .и3.

Если Vr Для каждого аппарата батареи составляет 62,7*0,1 =а 6,27 ,н3,

то наклон линии материального баланса на рис. II. 3,6 равен:

Рис. II. 3. Ход расчета:

а — реактор (единичная cry ноль); б — батарея аппаратов.

Интерполируя применительно к Са — 0,433, найдем число ступеней

(аппаратов):

„ , 0.52 - 0433 _оп

3 1 0,52 — 042

Для единичной ступени в дополнение к предыдущему расчету объема

аппарата на рис. II. 3, а изображено построение, из которого находим зна-

чение наклона

т — —1,60

и

т, 100 .... ,

V,- = — = —-= 62,;> .'I3

in l,b

.что хорошо совпадает с первым результатом.

Аналитический метод расчета

Напишем уравнение (II. 6) в виде

Cm-!-— Cm—i (П. 7)

Это уравнение может быть решено методом итерации*. Возьмем,

например, кинетическое уравнение первого порядка: г = кС.

Тогда

Ст -р ЛОщСтп = Cm (1 — ' С m-i (II. 3)

* См. Л. М. Б ат у пер, М. Е. П о з и и, Математические методы

в химической технике, Госхимиздат, 1963, гл. XX.

38

или

г __ CWi-i

Ст~ Ц-АОт

и в частности

Со

Со

14-ло.» (H-A-ej (ц-л-е2)

и т. д.

Если продолжительность пребывания массы в аппаратах оди-

накова, то

С - С°

Ст- (1 + Л-9)“

Для кинетических уравнений не первого порядка, например

для г = кС'-, будем иметь:

или _______________

„ —1 — j/* 1 ~т~'^A'OntC‘m 1

Таким образом

„ -1 i М т 4*0,6',,

61 _ 2А-ех

И г. д.

Более сложные процессы могут быть также обработаны ана-

литически. Пусть, например, имеем ряд реакций

Л1 Л1

Л —► В+С; В4-С-> D

причем СЬо — Ссо. Кинетические уравнения:

га = к}Са

ГЬ = ^1^(1

Соотношения между концентрациями в последовательных сту-

пенях (аппаратах) получаются путем подстановки в (П. 7). Таким

образом:

//- \ (Cft)m-1

, > n—

1 + AxUm

(Q)?n 4- [A-2 (Ct,);n- A-! (Ca)m] 0wt = (Cb)^

39

В соответствии с (II. 9) все значения (Со)?71 могут быть выра-

жены через начальную величину:

(См)т —

(Ср)о

(1+^0)т

(П. 10)

Значения, вычисленные с помощью (II. 10), подставляются

в ряд уравнений для Ств, из которых первым является следу-

ющее:

(п.и)

Бензол

14 мл/мин

1007. С6Нб

Кислота 48ми/лин

8.01 мол. % HNO3

7,21 мол. 7. HNO,

90.05 мол. %С6Н6

0,2503 моль

c6h5no2

Рис. II. 4. Схема материальных потоков

процесса нитрования бензола.

Уравнение (11.11) легко

решается относительно

(G>)jl-

Пример. Нитро-

вание бензола нитрующей

смесью из водных растворов

азотной и серной кислот было

проведено в пятиступенчатом

реакторе с мешалкой. Условия,

при которых протекала реак-

ция, даны на рис. П. 4. Темпе-

ратура 30° С поддерживалась

с помощью водяной рубаш-

ки. Объем этой системы во

время реакции оставался по-

стоянным. В соответствии

с указанными па схеме пото-

ками водная фаза составляла

31,414 моль! л смеси, а органи-

ческая фаза — 2,5151 моль/л

смеси.

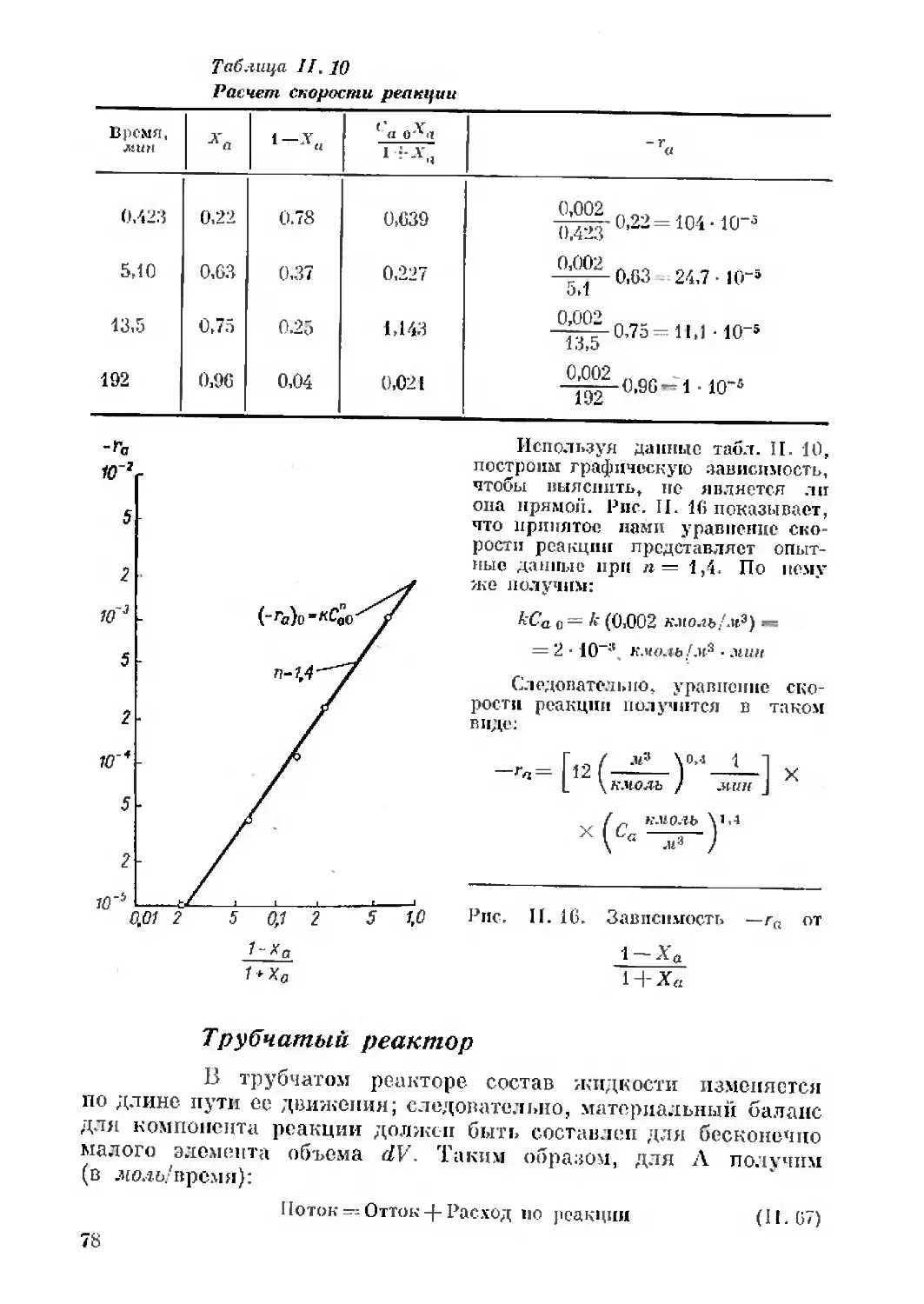

Объем массы для каждой ступени равен 103 лм. При данной концентра-

ции серной кислоты скорость реакции определяется концентрацией азотной

кислоты в водной фазе и концентрацией бензола в органической фазе. На

рис. II. 5 представлены результаты опытов, выполненных в системе аппара-

тов периодического действия с концентрацией серной кислоты 20,5 мол. %.

Определить к. и. д. ступени и сравнить работу этого реактора с про-

ведением процесса в единичной ступени.

Пусть А представляет азотную кислоту, а В — бензол. Продолжитель-

ность реакции в каждой ступени:

п W3 . .....

U —ГГ-=1>Ь61 .WHW

62

Конечные концентрации даны на рис. 11-4, а их значения для отдель-

ных ступеней найдем методом подбора.

В ступени 1:

С(_, 1 = 90,05 мол. %

Сдо = 8,01 мол. % — 0,0801-31,414 = 2,5162 моль/л смеси

Принимаем:

Са 1 = 7,80 мол. % — 0,078-31,414 — 2,4503 моль/л смеси

По рис. II. 5;

п — 0,0422 моль/л-мин,

П0 = 0,0422 -1,661 = 0,0701 моль/л

40

Таким образом, имеем

Саг = Сао - гх0 = 2,5162 - 0,0701 = 2,4461

Эта величина нс согласуется с принятой выше концентрацией Са j =

= 2,4503. Для других проб расчеты представлены следующим образом:

примем Cai- 7,79

или 2,4472

fl--- 0,0419

^0 = 0,0696

Са j = 2,4466

примем 7,78

или 2,4440

0.0416

0,0691

2,4471

мол. %

моль/л смеси

моль-л - ашн

моль/л смеси

моль/л смеси

Интерполируя, получим Сп1 = 7,788; примем 7,79 мол. %. Аналогично

найдем:

... 2,2648 + 0,0(596 1П_ Q ft, „

Съ 2 = '--9 51-5|----*00 92,8 мол. % оензола

Результаты вычислений для остальных теоретических ступеней при-

ведены в табл. И. 1.

41

Таблица II. 1

Результаты вычислений

Сту- пень Азотная кислота Бензол Конвер- сия, .моль/ л смеси Нитро- бензол, .мОЛЬ; .г, смеси

водная фаза, мол. % моль/л смеси скорость реакции г, .моль/л-лшн органиче- ская фаза, мол. % .4 ОЛЬ 'Л смеси

0 8,01 2,5162 — —— —. —

1 7,79 2,4466 0,0419 90,05 2,2648 0,0696 0,2503

2 7,59 2,3846 0,0373 92.82 2,3344 0,0620 0,1807

J 7,41 2,3180 0,0341 95,56 2,3934 0.0566 0,1187

4 7,24 2,2656 0,0315 97,80 2,4530 0.0524 0,0621

5 7,09 2.2165 0,0294 99,88 3,5054 0,0491 0.0097

6 — — — 100.0 2,5151 — 0

Для пятой теоретической ступени из расчета имеем Саь = 7,09 мол. %,

что меньше измеренного значения 7,21.

Следовательно, число теоретических ступеней равно:

,v/. । Са 4 — Сп г,_Л t 7,24 — 7,21

7,09

а ,1 'а 5

Таким образом, общий к. и. д. реакционной ступени составляет:

4,2

100 = 84%

O»v

Для того чтобы сравнить единичною ступень с реактором, следует рас-

считать объем аппарата, который необходим для получения той же кон-

версии ц:

11 = (0,0801 — 0,0721) 31,414 = 0,2513 моль/л

Са ~ 7,21 мол. %

Q, = 90,05 мол. %

г = 0,029 моль/л• мин

0 = 5-1,661 = 8,305 мин

Следовательно, полезный

-2L

гб

ооьем одноступенчатого аппарата равен

0,2513 .

8,305-0,029 " '°4

в то время как при пяти ступенях имеем:

5-0,103 = 0,515 л

При проведении сложных реакций распределение продукта

в аппаратах зависит от метода работы и может повлиять па его

выбор. Ниже исследуется в этой связи сложная (деградирующая)

химическая реакция.

42

Сравнительная оценка эффективности

периодической и непрерывной работы

аппаратов для сложных

(деградирующих) химических реакций

При проектировании производственных процессов

химической технологии на основе лабораторных работ возникает

вопрос о том, как должен быть организован процесс — периоди-

чески или непрерывно. В последнем случае необходим еще выбор

реактора, который может быть трубчатым или в виде батареи

аппаратов с мешалками.

Мы будем решать так>ю задачу: какой процесс дает наиболь-

ший выход ценного продукта?

В производстве органических продуктов выход часто является

наиболее важной оценкой при сопоставлении нескольких ме-

тодов. (

В любой части реакционной массы, проходящей через труб-

чатый аппарат, имеет место непрерывное изменение состава —

такое же, как при периодическом процессе. Однако элементарные

слои жидкости на различных расстояниях от оси трубчатого аппа-

рата имеют различную скорость движения массы, и здесь может

происходить молекулярная диффузия от одной части потока

жидкости к другой. Поэтому не все молекулы имеют одинаковое

время пребывания в аппарате. В реакционной среде около оси

аппарата реакция может протекать недостаточно полно,

а жидкость, движущаяся у стенкп, реагирует долго, особенно при

деградирующих процессах в ламинарных потоках.

В условиях турбулентного движения продолжительность пре-

бывания реакционной массы в трубчатом аппарате невелика,

поэтому справедливо предположение о том, что в данном случае

жидкость имеет «поршневое» движение. В турбулентном потоке

процессы, идущие в трубчатых аппаратах, по своей химиче-

ской кинетике подобны соответствующим периодическим про-

цессам.

Совершенно иная картина наблюдается в реакторах непре-

рывного действия с мешалками. Если перемешивание достаточно

эффективно, то состав реакционной массы у выхода будет таким

же как внутри аппарата Поэтому стационарные концентрации

реагирующих веществ здесь значительно ниже, чем соответству-

ющие средние концентрации в аппаратах периодического действия

или трубчатой системе.

Выравнивание концентрации в результате перемешивания

непрерывно поступающих компонентов с реакционной массой

в аппарате вызывает уменьшение градиентов концентрации н,

следовательно, снижение скоростей массообмепа и химической

реакции. Так, например, если смешиваются равные объемы реаген-

тов А и В, имеющих концентрацию 10 единиц, то в начальный

43

Рис. II. 6. Зависимость

концентрации реагентов

при их перемешивании

в аппарате периодиче-

ского действия от вре-

мени.

момент их взаимодействия концентрация каждого из них равна

5 единицам и после этого она постепенно падает (рис. II. 6). Пусть

продолжительность процесса такова, что конечная концентрация

составляет 0,5 единицы, т. о. выход 90%.

Если аппарат непрерывного действия с мешалкой работает

с такими же начальными растворами и достаточно велик для того,

чтобы дать такую же степень превращения, то концентрации

на выходе должны быть 0,5 единицы, и эти значения будут в любом

месте аппарата при условии совершенного перемешивания в нем

реакционной массы.

Таким образом, в то время как реак-

ция в аппарате периодического действия

и трубчатом аппарате протекает с посте-

пенным падением концентрации от 5

до 0,5 единицы, реактор непрерывного

действия с перемешиванием работает все

время при концентрации 0,5 единицы

(точка Q на рис. II. б). Начальные рас-

творы А и В смешиваются с реакционной

массой, состав которой соответствует

точке Q, сразу же при поступлении в аппа-

рат и никогда не достигают более высо-

кой концентрации.

Средняя концентрация реагентов и

средняя скорость реакции в аппарате не-

прерывного действия с перемешиванием

намного меньше, чем в реакторе пери-

одического действия и трубчатом аппа-

рате при одинаковых условиях питания

ц степени завершенности реакции. Поэтому объем аппарата не-

прерывного действия с перемешиванием должен быть увеличен

по сравнению с реакторами периодического действия и трубчатым

для одного и того же выхода продукта. Для уменьшения этой

разницы удобно пользоваться двумя или большим числом аппа-

ратов, расположенных последовательно; в этом случае происхо-

дит ступенчатое падение концентраций.

Деградирующими реакциями называются такие химические

реакции, при которых ценный продукт перерождается тем или

иным путем в балластный материал. Так, например, при хлори-

ровании бензола по реакции

r k k

CBII6 -!-> С6ЩС1 — > c6h4ci2

мы можем, наряду с цепным продуктом монохлорбензолом, полу-

чить также ди- и трихлорпроизводные.

При синтезе важною продукта формальдегида может про-

исходить перерождение его в углекислый газ.

В общем виде такие реакции могут быть представлены уравне-

ниями:

А + В —> X

Х + В —> Y

А + В X

Пример. Для последовательно протекающих реакций

А Л-.> в ±L_> с

имеются следующие численные значения:

А'х = 0,35 «Г1; А-2 = 0,13 ч-1

Са о = 4 кмоль/.4s; СЪ 0 = Сс о = 0

Найти максимальную концентрацию вещества В, которая получается:

1) при периодической работе реактора;

2) для одноступенчатого реактора непрерывного действия с мешалкой;

3) для двухступенчатого аппарата непрерывного действия с мешалкой.

Кинетические уравнения:

—k С

dx -hiCa

rb=--=ВД-А-1Са

Решение (II. 13) найдем, учитывая, что СЬо— 0. Таким образом*:

кСао (с~Л|Т -e~ktX)

к* — ку

Дифференцируя (И. 14) для максимума, получим

ЛСь_= КСдр (_А -й,т+/ -fe,T)

dx кп — к.

СЬ=

го =

(И. 12)

(П-14)

(11.13)

откуда:

In (ki/k2) ___ In (0,35/0,13) 55

Т" Ач-А’г

0,35-0,13

(ео,13 • fl,65 _ е0,ЗБ 4,65) = 2,23

1. Следовательно:

/z> v _ 0,35-4

(Самане—0>35_ 0Лз

Для исследования работы одноступенчатого реактора непрерывного

действия подставим уравнение (II. 12) в (II. 9), а уравнение (II. 13) в (II. 8).

Получим:

f. _ сао

1+М

Сь 1 + (A'jCb J — kiCa i) 9 = Сь о “ 0

* См. Л. М. Б а т у не р и М. Е. П о з и п, Математические методы

в химической технике, Госхимиздат, 1963, гл. III и V.

45

илп

Cbl =

_____*1бд qQ_____

(14-*i0)(14-*26)

(П.15)

ри дифференцировании для максимума будем иметь

(1+М) (1+*20) -е [*! (1 fc20)+к2 (14- лхб)] = о

откуда:

°=/^=/оет=«

2 (Сь } - 0>35-4-4,7

й' '‘С'С i/макс — 77 "i1 'л or—/л , г. .—7~~~ = 1,54

(14-0,35 • 4,7) (1 4-0,13 4,7)

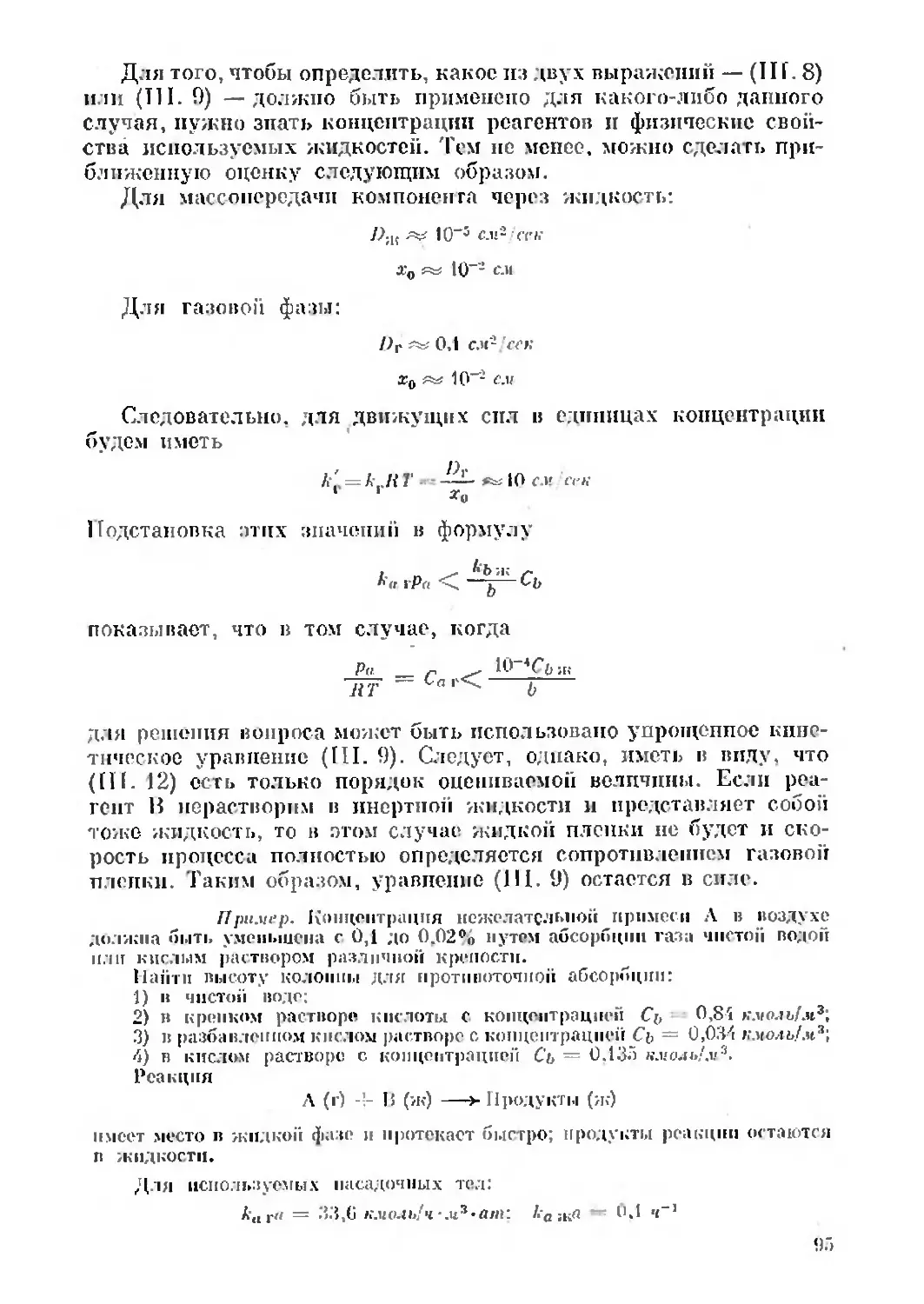

Рис. II. 7. Интерполяция расчетных значений

для любого .числа ступеней реактора непрерыв-

ного действия с мешалкой.

.. Для рассмотрения работы двухступенчатого реактора' непрерывного

действия снова применим уравнения (II. 8), (II. 9) и (II. 13):

Съ 2 (1 4- *20) - =____ куСа °0

<1 + *1б)2 (1-г*10)(14-*2О)

илп

с. __ *1^аоО[24-(А 4-*а)0]

2 [(1Н-*10)(14-М)]2

Максимум найдем методом подбора следующим образом*

О 0 0,5 1,0 1,5 2,0 2,5 3,0 5 10

Cbt. 0 1,003 1,500 1,725 1,815 1,820 1,782 1,505 0,892

откуда следует, что

(б1>з)макс — 1,82

При использовании только бесконечно большого числа ступеней в реак-

торе непрерывного действия можно достигнуть такого же максимального

46

выхода промежуточного продукта В, как в аппарате периодического дей-

ствия.

Полученные в результате расчета значения могут быть интерполированы

для любого числа ступеней, как показано па рис. II. 7. Здесь максимальная

концентрация изображена относительно обратной величины числа ступе-

ней 1/т-

В том случае, когда желательно получить максимальную концентрацию

вещества В. реактор периодического действия является наиболее эффектив-

ным для использования его при осуществлении сложного процесса.

Неу становивш ееся состояние

в батарее реакционных аппаратов

Если батарея реакционных аппаратов включается

в работу или выключается, а также если в пей совершается переход

к другому режиму, то концентрации в отдельных реакторах изме-

няются с течением времени.

Часто представляет интерес

значение продолжительности

этого состояния для пере-

хода к установившимся усло-

виям работы. В другом слу-

чае бывает необходимо опре-

делить, как долго изменяются

концентрации в отдельных

реакторах, чтобы достигнуть

же л ател ьпых к онцент р аций.

Такого рода переменные

или переходные условия опи-

сываются уравнением, пред-

ставляющим материал ьпы й

баланс m-го реактора (см.

рис. II. 1). При использова-

нии и постоянном потоке

между ступенями оно может

быть представлено так:

AC т I Ст ,

Ст~1

(И. 16)

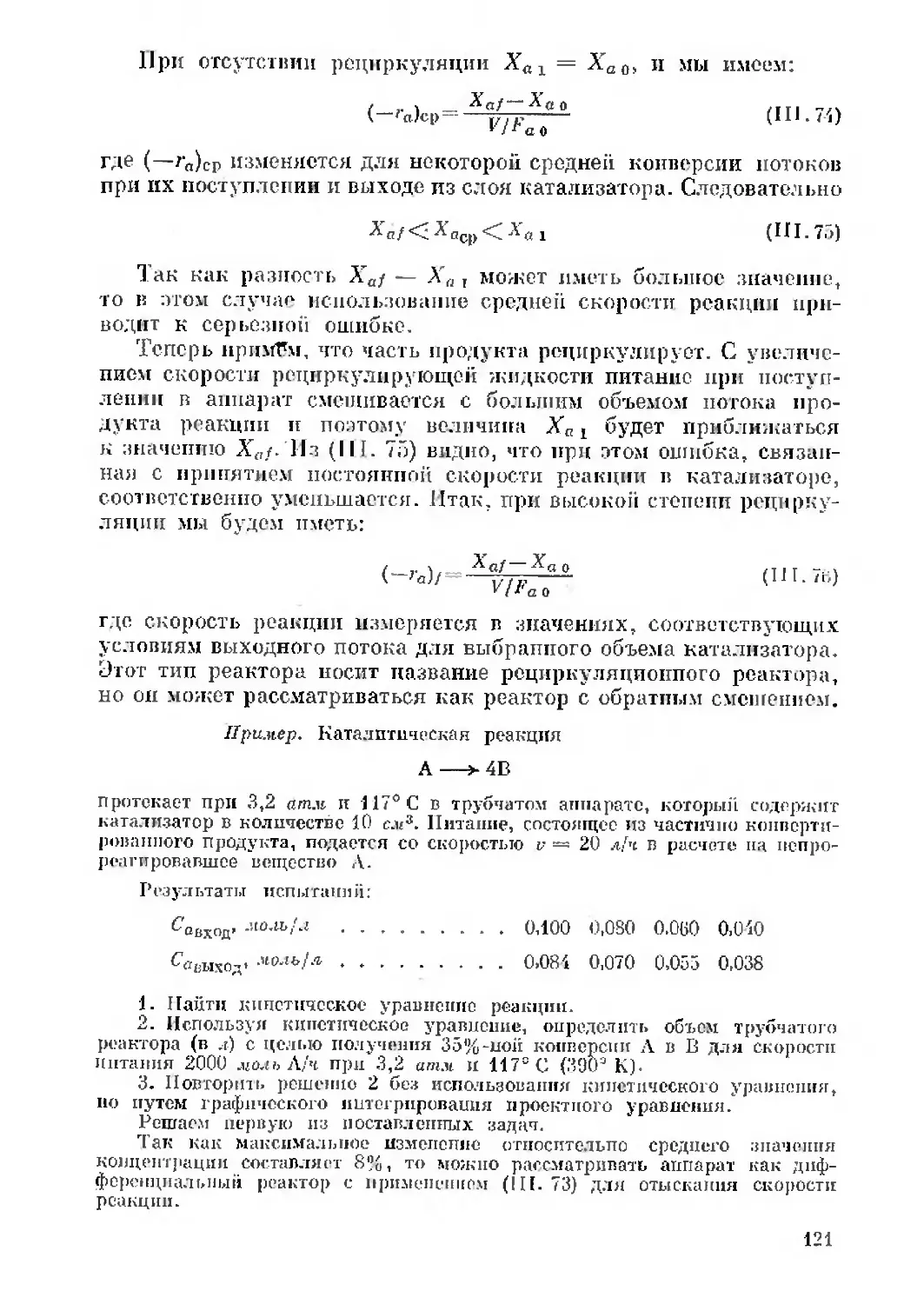

Уравнение (II. 16) было

6

Вне. II. 8. Степени приближения пере-

ходного состояния к условиям устано-

вившегося процесса (батарея рекциоп-

ных аппаратов).

решено в общем виде для многих

случаев реакций первого порядка.

На рис. II. 8 показаны степени приближения переходного

состояния к условиям установившегося процесса для необрати-

мой реакции первого порядка с нулевыми начальными концен-

трациями во всех реакторах, а также с одинаковыми значениями

продолжительности реакций в аппаратах.

47

Пример. При 0 = 40 мин, к — 0,4 и с числом реакторов,

равным 4, требуется найти время для выхода реакционной массы из послед-

него аппарата с получением 90%-ной степени приближения к концентрации

при установившемся режиме.

По рис. II. 8 имеем

(1-F А-0) V (1 -4-0,4 -10) т

откуда

т= 12,8 мин.

Прн более общих условиях может быть составлена и решеиа система

дифференциальных уравнений, подобных (II. 16), для каждого реактора

в батарее.

Рассмотрим случай для трехступенчатой реакционной батареи, где каж-

дый реактор наполнен раствором, имеющим свою концентрацию. Пусть Со —

концентрация раствора при его поступлении в батарею, а х, у и z — концен-

трации в отдельных реакторах. Для первого реактора уравнение (II. 16)

примет следующий вид:

dx . х Сп

~dr + им?)

или

где а = A-j 1/0г.

Аналогично для других реакторов:

^+^-5- (И-1ЭД

dz и

= f (U.20)

Мы получили линейные дифференциальные уравнения с постоянными

коэфф ициентами.

Решение (II. 17);

Подставляя в (II. 19), получим:

dy

dx

gp

0i02tz

Л1

e,

(H. 21)

Решение (II. 21):

Co ,

' 0o (i> — a)

0 =

в-вт+ЛГИ

. __gp Ay

48

Для последнего реактора получим:

। ______________I_____р - Ъг-Л2 р-Ъх

dx 1 О^ОзаЬс (М)3(Ь-п) 1 03

- —___£о__ '__________dl________с~ах-I- —Л'г е~bv -L-

GjOjOgabc О.»О8 (& — а) (с — а) 03 (с— Ь)

л _.________Со______________________________^2

3 “° О^О^Ьс 0.2U3(t —n) (с-«) 03(c —t)

При равенстве между значениями 0 и А для всех ракторов имеем а =

— Ъ = с и в этом случае решения будут:

.. С$ । / В\Х

J \ О

-г #2) е"ат

Со . ( Ihx2 , В3т ,

= 0»а3 \ 20* "г 6

В —V -С°

-~Уо 02«2

р —z Сп

° езйз

Для реакций выше первого порядка формального решения дифферен-

циальных уравнений нс существует. Пригодные для этого случая способы

решения иллюстрируются в следующем примере.

Пример. Реакция второго порядка проводится в двухступен-

чатой батарее аппаратов. Пусть х и у представляют концентрации в реакто-

рах. К началу процесса они содержат растворы с концентрациями Со =

= = уо = 1; такая же концентрация и в поступающей жидкости. Реакторы

одинаковых размеров, причем 0 = 1 н к = 0,5.

Кинетические уравнения:

dx

dr

4-x4-O,5zs =

1

dy , , Л„ о

^•+у+0лу-=«

Уравнение (II. 22) может быть записано так:

f dx

J 1 — а: — 0,5 а:2

(11.22)

(И.23)

(Н. 24)

Интегрирование производится непосредственно. Результаты изображены

на рис. (II. У).

4 Л. М. Батунср.

49

Уравнение (II. 23) должно решаться приближенными методами *. Чтобы

получить данные для подстановки в ряд Тейлора, найдем:

^о = 1

хо I *0 0,5 х' = 0,5

Рис. II. 9. Результаты вычислений:

1 — первая ступень; 2 — вторая ступень.

*оа) = 4" -а'Х" - (го)Е - Ч'Ч = 1 >5

Уо = 1

Уо=хо-Уо--°’5?о=-0.5

^ = Ч-Уо-^о = О>5

Ч" = Ч “ У0У0 “ ( У'о)2 0,25

У4>=Ч ” ~ Ч'' - мГ - (Ч)2 - 2ЧЧ = ~ 1

Принимая Л = Дт = 0,1, будем иметь

01=1 + 0,1 (-0,5) + -^ 0,5+ 0,25 + ^1 (-1)+ . . . =0,953

= 0,962 — 0,953 - 0,5 • 0.9532 ==—0,445

У.> ~ у о + 2ky'i =1 + 2 • 0,1 (—0,445) = 0,911

у', = 0,928-0,911 -0,5 0,911s = -0,398

г/з = 0,953 + 2 0,1 (— 0,398) = 0,873

и т. д.

* См. ,1. М. Б а т у и е р и М. Е. II о з и н, Математические методы

в химической технике, Госхимиздат, 1963.

59

Результаты вычислении представлены в табл. II. 2 и изображены на

рис. II. 9.

Таблица II. 2

Результаты, вычислений

т зс V -У'

0 1,000 1.000 0,500

0,1 0,962 0,953 0,445

0,2 0,928 0,911 0,398

0,3 0,896 0.873 0,358

0,4 0,869 0,839 0,321

0,5 0,846 0,809 0,290

0,6 0,829 0,781 0,257

0,7 0,815 0,758 0,230

0,8 0,802 0,735 0,203

0,9 0,791 0,717 0,183

1.0 0,782 0,699 0,161

1,2 0,767 0.671 0,129

1,4 0,758 0,647 0,098

1,6 0,752 0,632 0,080

1,8 0,746 0,615 0,042

2,0 0,743 0.616

Установившееся состояние достигается после двухчасовой работы.

Реактор периодического действия

с переменным объемом

реакционной массы

Скорость изменения содержания компонента i во время

реакции как с постоянным, так и с переменным объемом массы:

1 dNx = 1 __ 1 VdCH-CidF

ri~ V dr ~ V с/т ~ V * dr

Для системы с постоянным объемом имеем:

dCi

с/т

Если пользоваться мольной конверсией вместо концентрации,

то для реактора с переменным объемом массы удастся установить

одночленное выражение для скорости реакции. Однако такое

упрощение может быть эффективным, если принять ограничение,

что объем реакционной массы изменяется линейно с конвер-

сией, т. е.

(11.26)

4* 51

где с, — изменение объема системы до и после полной конверсии,

доли единицы.

Пример. Рассмотрим изотермическую реакцию в газовой фазе:

А —> 4В

При проведении реакции с чистым А получим:

Однако при наличии 50% инертных веществ два объема реагирующей

смеси дают в случае полном конверсии пять объемов конечном смеси. Таким

образом, писем:

5 — 2

—2—-1.0

Величина Еа учитывает как стехиометрические соотношения,

так и присутствие инертных веществ. Отмечая, что

JV0=^Ya(((l-Xa)

в сочетании с (II. 26) найдем

„ _ .Va _ Л'ло(1-*'й) Z, 1 —Л'а

а~ V ~ -Са0 14-£яХя

или

С а о 1 4- ?а Ха

что представляет соотношение между конверсией и концентрацией

для систем с переменным объемом (или переменной плотностью),

удовлетворяющей принятой линейности (II. 26). С учетом этих

соотношений уравнение (II. 27), написанное для реагента Л, при-

мет следующий вид:

1 dNa 1 Л’по<7(1—Л’я) Са о dXа

Ги~ ~ dr - V0(l-]-^aXa) dx ~ l + taXa' dx

(II. 28)

Это равенство обрабатывается значительно легче, чем (II. 25).

После интегрирования получим

• f dXa -х

e0J (l + bXa)(-ra)

(П.29)

Рассмотрим специальные примеры для этого выражения, где

могут быть применены интегрирование и графическое решение.

1. Реакции нулевого порядка. Для реакции