Text

ОГЛАВЛЕНИЕ

Введение............................... 3

Раздел 1. Электрическая сварка плавле-

нием и дуговая резка .................. 7

Глава 1. Классификация и сущность дуго-

вой сварки ............................ 7

Глава 2. Электрическая сварочная дуга . 8

§1. Основные понятия.................. 8

§ 2. Тепловые свойства сварочной дуги 13

§3. Плавление и перенос металла в дуге 14

Глава 3. Источники питания сварочной

дуги '6

§ 4. Основные требования. 16

§ 5. Сварочные преобразователи ... 17

§ 6. Сварочные аппараты переменного

§ 7. Сварочные выпрямители ...

§ 8. Монтаж и обслуживание сварочно-

го оборудования 32

Г лава 4. Металлургические процессы

при сварке................................ 38

§ 9. Понятие о свариваемости .... 38

§ 10. Основные реакции в зоне сварки

§ 11. Кристаллизация металла свароч-

ной ванны............................. 42

Глава 5. Сварочная проволока и элект-

роды ..................................... 44

§ 12. Сварочная проволока................. 44

§ 13. Металлические электроды ... 47

Г лава 6. Технология ручной дуговой сварки 51

§ 14. Сварные соединения и швы ... 51

§ 15. Выбор режима сварки и техника

выполнения швов........................... 53

§ 16. Высокопроизводительные способы

сварки................................ 57

§ 17. Деформации и напряжения при

сварке................................ 59

Г лава 7. Автоматическая и полуавтомати-

ческая сварка под флюсом ... 61

§ 18. Сущность и преимущества ... 61

§ 19. Сварочные флюсы...............

§ 20. Оборудование для сварки под

флюсом.............................. 65

§ 21. Технология сварки................... 73

§ 22. Электрошлаковая сварка ... 77

Глава 8. Сварка в защитном газе . 79

§ 23. Сущность и преимущества . 79

§ 24. Защитные газы...................... 80

§ 25. Оборудование для сварки в защит-

ном газе.............................. 81

§ 26. Технология аргонодуговой сварки 85

§ 27. Технология дуговой сварки в уг-

лекислом газе......................... 87

Глава 9. Дуговая резка................... 89

§ 28. Способы резки плавящимся элект-

родом ................................ 89

§ 29. Способы резки неплавящимся

электродом............................ 89

Раздел II. Газовая сварка и кислородная

резка.................................. 92

Глава 10. Газовая сварка........... 92

§ 30. Оборудование газосварочных по-

стов ................................. 92

§ 31. Сварочные горелки............ 97

Глава 11. Сварочное пламя .... 98

§ 32. Газы для сварки и резки металлов

§ 33. Сварочное пламя.............. 100

Г лава 12. Технология газовой сварки . 101

§ 34. Техника выполнения газовой сварки 101

§ 35. Технология газовой сварки 103

Глава 13. Кислородная резка ... 105

§ 36. Сущность процесса кислородной

резки..............................105

§ 37. Оборудование для кислородной

резки............................. 106

§ 38. Технология кислородной резки 107

Раздел III. Контактная сварка . . 111

Г лава 14. Технология контактной сварки 1 11

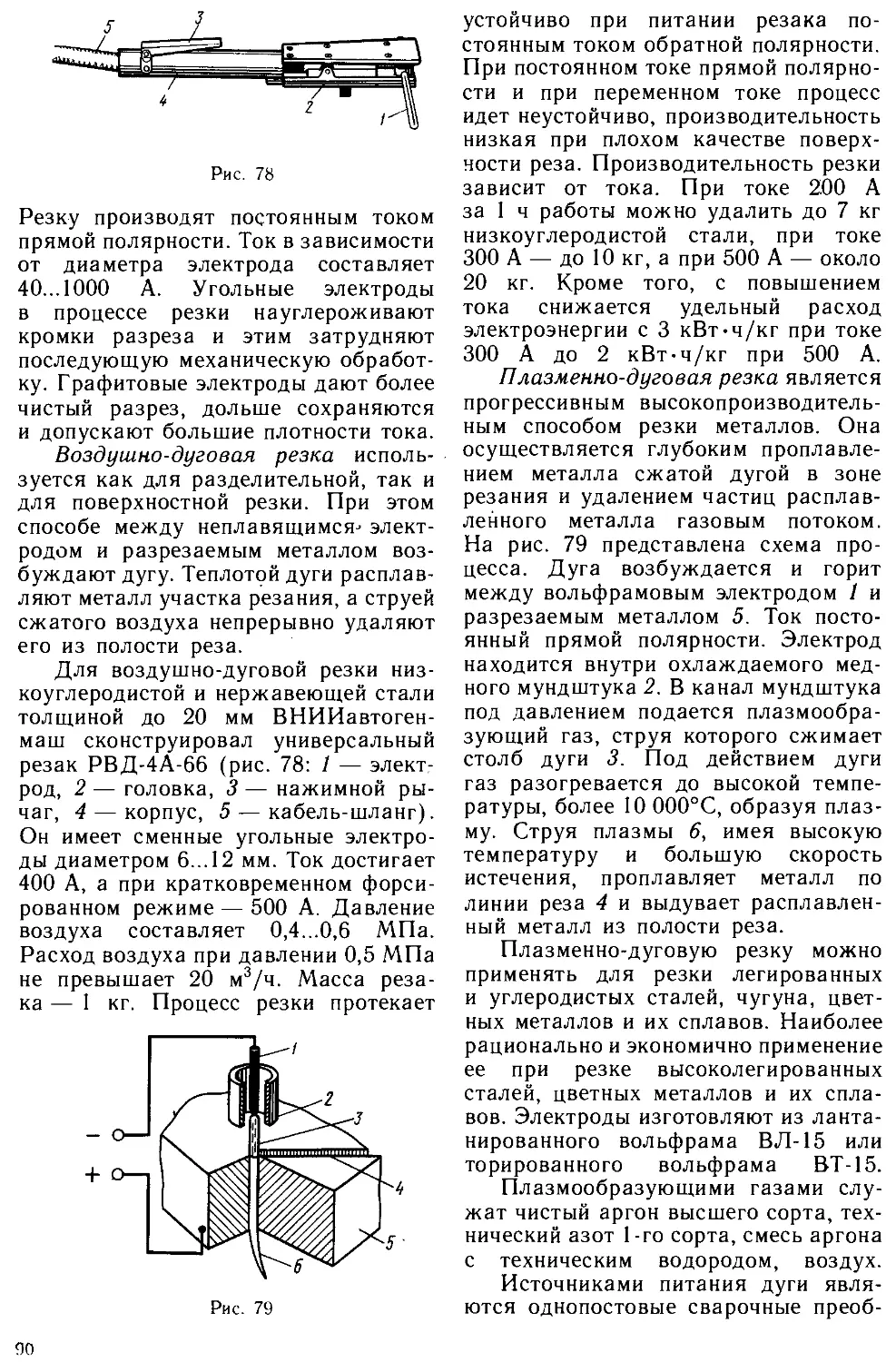

§ 39. Сущность контактной сварки 111

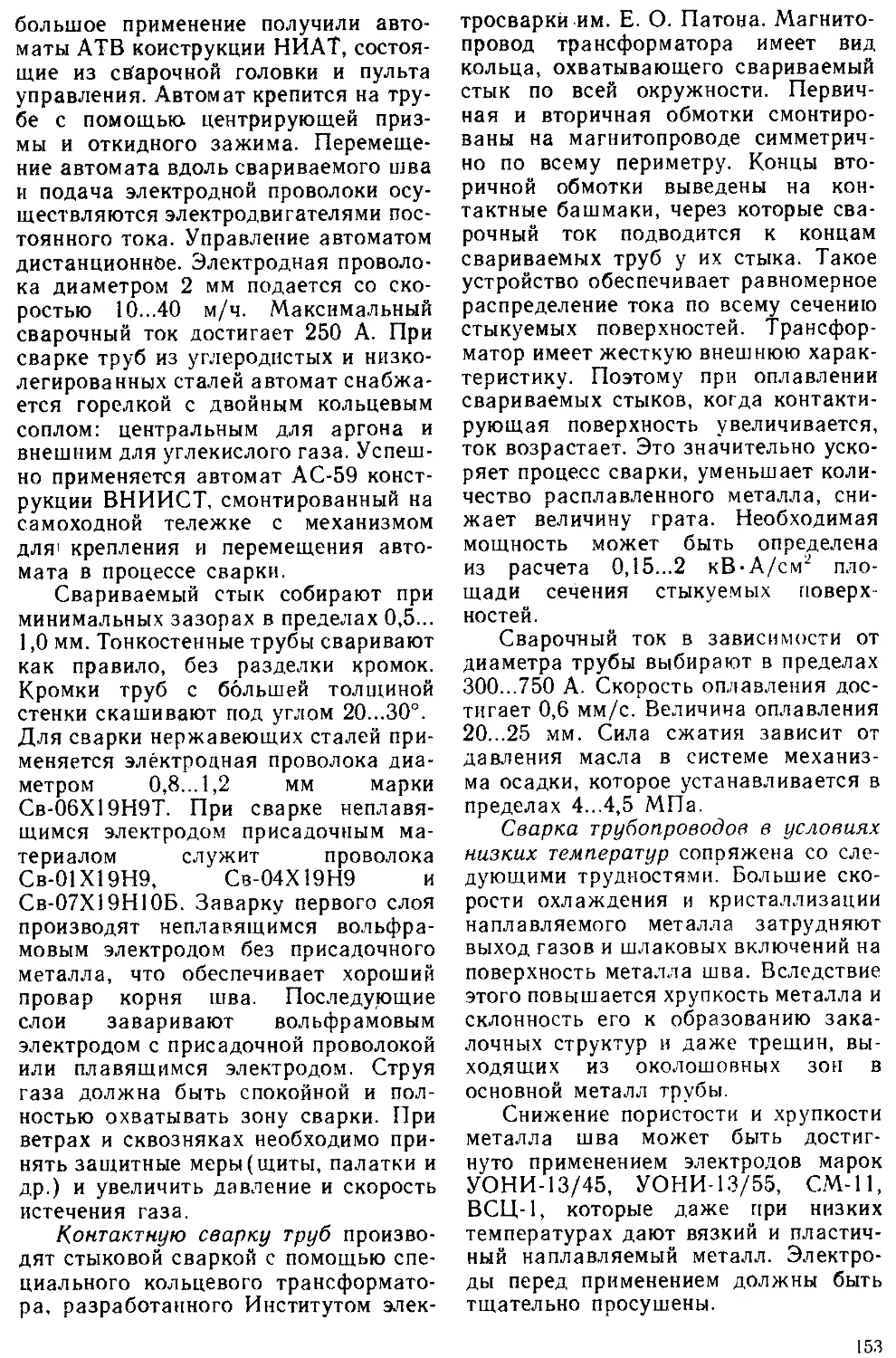

§ 40. Стыковая контактная сварка 112

§ 41. Точечная контактная сварка 114

§ 42. Шовная контактная сварка 115

Глава 15. Оборудование для контактной

сварки.................................. 117

§ 43. Машины для стыковой контактной

сварки............................... 117

§ 44. Машины для точечной контактной

сварки............................... 119

§ 45. Машины для шовной контактной

сварки............................... 122

Раздел IV. Особенности технологии сварки

различных материалов. Наплавочные

работы. Сварка трубопроводов 124

Глава 16. Сварка легированных сталей 124

§ 46. Свариваемость легированных сталей 124

§ 47. Сварка низколегированных сталей 125

§ 48. Сварка средне- и высоколегирован-

ных сталей........................... 126

Г лава 17. Сварка цветных металлов и

их сплавов............................129

§ 49. Особенности сварки цветных ме-

таллов и их сплавов .... 129

§ 50. Сварка меди и ее сплавов . . 129

§ 51. Сварка алюминия и его сплавов 132

Глава 18. Сварка чугуна .... 134

§ 52. Особенности сварки чугуна 134

§ 53. Горячая сварка чугуна ... 135

§ 54. Холодная сварка чугуна . . . 137

Глава 19. Наплавочные работы . . 140

§ 55. Виды наплавочных работ . 140

§ 56. Технология наплавки .... 142

Глава 20. Сварка полимеров и пластмасс 143

§ 57. Основные виды полимеров и пласт-

масс ................................143

§ 58. Способы сварки..................145

Глава 21. Сварка трубопроводов . . 148

§ 59. Номенклатура и сортамент труб и

фасонных частей................ 148

§ 60. Подготовка труб к сварке . . 149

§ 61. Способы и режимы сварки . . 150

Раздел V. Контроль- качества сварки.

Техника безопасности .............. 155

Глава 22. Контроль качества сварки . 155

§ 62. Основные дефекты сварных швов 155

§ 63. Виды контроля сварных соединений 156

Глава 23. Техника безопасности . . . 160

§ 64. Основные положения техники без-

опасности при электрической сварке 160

§ 65. Техника безопасности при газовой

сварке и кислородной резке . 163

§ 66. Техника безопасности при конт-

рольных испытаниях сварных швов 164

§ 67. Техника безопасности на строи-

тельно-монтажной площадке . . 165

Список литературы...................... 166

ББК 30.616

Г 27

УДК 621.791

Рецензент—канд. техн, наук К- В. Васильев (Всесоюзный

научно-исследовательский и конструкторский институт автогенного

машиностроения)

Геворкян В. Г.

Г27 Основы сварочного дела: Учебник для строит, спец,

техникумов.— 4-е изд., перераб. и доп.— М.: Высш, «шк.,

1985.—168 с., ил.

45 к.

В учебнике даны основы технологии дуговой, электрошлаковой, кон-

тактной и газовой сварки, кислородной и электродуговой резки; особенности

технологии сварки легированных сталей, цветных металлов и их сплавов,

чугуна, пластмасс, а также способы и режимы сварки трубопроводов.

В 4-е издание внесены изменения, касающиеся оборудования и материалов,

расширено описание машин контактной сварки; введена глава «Наплавочные

работы».

2704060000—110

001(01)—115

152—85

ББК 30.616

6П4.3

© Издательство «Высшая школа», 1979

© Издательство «Высшая школа», 1985, с изменениями

ВВЕДЕНИЕ

Явление электрического дугового

разряда впервые было открыто в

1802 г. русским ученым, профессором

Петербургской медико-хирургической

академии В. 4 В. Петровым. В

своих трудах он не только описал

явление электрической дуги, но и пред-

сказал возможность использования

теплоты, выделяемой дугой, для плав-

ления металлов. Однако в то время

это открытие не нашло практического

применения из-за низкого уровня раз-

вития техники. Только спустя 80 лет,

в 1882 г. талантливый русский изо-

бретатель Н. Н. Бенардос раз-

работал и предложил практический

способ использования электрической

дуги для сварки металлов. По этому

способу сварка производилась элект-

рической дугой, возбуждаемой между

угольным электродом и изделием. Не-

сколько позже, в 1888 г. русский

инженер-изобретатель Н. Г. Сла-

вя н о в разработал способ сварки с

помощью металлического электрода.

Н. Н. Бенардос и Н. Г. Славянов

разработали также основные поло-

жения и других методов сварки: с

несколькими электродами, в защит-

ных газах, контактной сварки. В царс-

кой России эти изобретения получили

ограниченное практическое примене-

ние, а затем были почти забыты.

Великая Октябрьская социалисти-

ческая революция создала условия

для мощного развития науки и техни-

ки. Возродилась и стала развиваться

сварочная техника. В 1929 г. совет-

ский инженер - изобретатель

Д. А. Дульчевский разработал

способ автоматической дуговой сварки

под флюсом. С 1940 г. этот способ

стал внедряться в промышленность

и строительство. В этом большая зас-

луга Института электросварки им.

Е. О. Патона Академии наук УССР*,

* Институт электросварки им. Е. О. Пато-

на Академии наук УССР, в дальнейшем —

Институт электросварки им. Е. О. Патона.

в котором "были разработаны теория

автоматической сварки, флюсы и авто-

маты 'для сварочных работ. Работа

по широкому внедрению автомати-

ческой сварки в народное хозяйство

продолжается и в настоящее время;

институт имеет тесную связь с отрас-

лями, в которых применяются сва-

рочные работы.

Большое участие в дальнейшем

развитии теории и технологии сварки

принимают Центральный научно-ис-

следовательский институт технологии

машиностроения (ЦНИИТмаш), Мос-

ковское высшее техническое училище

им. Н. Э. Баумана, Всесоюзный

научно-исследовательский проектно-

конструкторский и технологический

институт электросварочного оборудо-

вания (ВНИИЭСО), Всесоюзный

научно-исследовательский и конструк-

торский институт автогенного машино-

строения (ВНИИавтогенмаш), Ленин-

градский политехнический институт

им. Калинина, завод «Электрик»,

Уралмашзавод и ряд других орга-

низаций.

За годы первых пятилеток были

проведены широкие мероприятия по

созданию специализированных произ-

водственных организаций, научно-

исследовательских институтов и лабо-

раторий по сварке. В период Великой

Отечественной войны сварка получила

большое применение в военной техни-

ке, а в послевоенные годы — при вос-

становительных работах.

Июньский (1959 г.) Пленум ЦК

КПСС в своих решениях подчеркнул

важное значение сварки для дальней-

шего развития промышленности и

строительства. Июльский (1960 г.)

Пленум ЦК КПСС снова отметил

необходимость ускоренного развития

сварочного производства, заслушал

доклад директора Института электро-

сварки им. Е. О. Патона академика

Б. Е. Патона. Пленум поставил

большие задачи перед учеными и

3

инженерами по совершенствованию

и внедрению новой технологии сварки

и нового сварочного оборудования,

по разработке электродов и других

сварочных материалов. Постановле-

ние (1980 г.) Совета Министров СССР

«О дальнейшем совершенствовании и

развитии сварочного производства в

1981 —1985 гг.» наметило новые на-

правления по дальнейшему совершен-

ствованию сварочного производства,

по повышению уровня автоматизации

и механизации сварочных, заготови-

тельных и сборочно-сварочных работ,

совершенствованию технологии и обо-

рудования.

Основные направления экономи-

ческого и социального развития СССР

на 1980— 1985 годы и на период

до 1990 года, утвержденные XXVI

съездом КПСС, решения ноябрьского

(1982 г.) и июньского (1983 г.)

Пленумов ЦК КПСС предусматри-

вают динамичное и пропорциональное

развитие общественного производст-

ва, повышение его эффективности, ус-

корение научно-технического прогрес-

са, рост производительности труда,

всемерное улучшение качества работы

во всех звеньях народного хозяйства.

В сварочном производстве дальней-

шая комплексная механизация и авто-

матизация сварки, применение'поточ-

ных и конвейерных линий, внедрение

прогрессивных технологических про-

цессов и оборудования будут способст-

вовать повышению производительнос-

ти труда, улучшению и стабилизации

качества сварных конструкций, умень-

шению расхода электроэнергии и сва-

рочных материалов, улучшению усло-

вий труда.

Советский Союз по объему работ

и по уровню развития сварочного

производства занимает одно из веду-

щих мест в мире. Сварка заняла важ-

ное место в различных отраслях

промышленности и строительства бла-

годаря своим преимуществам перед

другими способами производства из-

делий, например, клепкой, литьем,

ковкой и др.

Важным преимуществом сварки

является возможность при производ-

стве изделия выбирать его наиболее

рациональную конструкцию и форму.

Сварка позволяет экономно исполь-

зовать металлы и значительно умень-

шить отходы производства. Например,

при замене клепаных конструкций

сварными экономия материалов в

среднем составляет 15...20%, а при

замене литых — около 50%. Трудо-

емкость сварочных работ меньше,

чем при клепке и литье. Исключают-

ся такие работы, как разметка, Свер-

ловка отверстий, сложная формовка и

др. Особенно ощутимо снижение тру-

доемкости при изготовлении крупно-

габаритных изделий: при замене литых

корпусов и станин сварно-литыми,

а штампованных изделий сложной

формы — штампо-сварными, что,

в свою очередь, снижает их себе-

стоимость.

Сварные соединения по прочности,

как правило, не уступают прочности

того металла, из которого сделаны

изделия. Сварные конструкции хорошо

работают при знакопеременных и ди-

намических нагрузках, при высоких

температурах и давлениях.

Особо следует подчеркнуть, что ус-

ловия труда при сварке с точки зре-

ния как гигиены, так и безопасности

значительно лучше, чем при клепке и

особенно при литье.

Сваркой называется процесс получения

неразъемного соединения посредством

установления межатомных связей между

свариваемыми частями при их местном

или общем нагреве, пластическом дефор-

мировании или при совместном действии

того и другого.

Для осуществления сварки необхо-

димо сблизить кромки соединяемых

частей и создать условия, необходи-

мые для того, чтобы между ними на-

чали действовать межатомные связи.

Существуют свыше 60 видов свар-

ки, которые классифицируют по основ-

ным физическим, техническим и тех-

нологическим признакам. По физи-

ческим признакам в зависимости от

формы используемой энергии преду-

сматривается три класса сварки:

термический, термомеханический и ме-

ханический. Термический класс вклю-

чает виды сварки с использованием

тепловой энергии (дуговая, электро-

4

шлаковая, электроннолучевая, плаз-

менная, газовая и др.). Термомеха-

нический класс объединяет виды

сварки, при которых используются

давление и тепловая энергия (контакт-

ная, диффузионная и различные прес-

совые виды). Механический класс

включает виды сварки с использо-

ванием механической энергии и давле-

ния (сварка холодная, взрывом, ульт-

развуковая, трением и др.).

Технические признаки раз-

личных видов сварки следующие:

по способу защиты металла в зоне

сварки (в воздухе, в вакууме, в за-

щитном газе, под флюсом, по флюсу,

в пене, с комбинированной защитой);

по непрерывности процесса (непре-

рывные, прерывистые); по степени

механизации (ручные, механизирован-

ные, автоматизированные, автомати-

ческие); по типу защитного газа

(в активных газах, в инертных газах

и их смесях) и по характеру защиты

металла в зоне сварки (со струйной

зашитой, в контролируемой атмо-

сфере).

Технологические признаки

установлены для каждого вида сварки

отдельно. В учебнике подробно рас-

смотрены технологические признаки

дуговой, электрошлаковой, газовой и

контактной сварок.

Термический класс сварок характе-

ризуется тем, что сварка осуществ-

ляется плавлением кромок соединяе-

мых частей. При этом образуется ван-

на расплавленного металла. При уда-

лении источника нагрева металл сва-

рочной ванны кристаллизуется и обра-

зует сварной шов, соединяющий сва-

риваемые части.

Вид сварки определяется видом

непосредственно используемого для

плавления источника энергии. Так, при

дуговой сварке нагрев свариваемых

кромок осуществляется теплотой

электрической дуги; при электрошла-

ковой сварке теплота электрической

дуги используется лишь в начальный

момент, после расплавления шлака

сварка производится теплотой, вы-

деляющейся при прохождении тока

через расплавленный шлак. При

газовой сварке используется теп-

Рис. 1

лота сгорания газокислородной смеси.

При электроннолучевой сварке

(рис. 1) используется кинетическая

энергия концентрированного потока

электронов, движущихся с большой

скоростью; при соударении электронов

с кромками изделия их кинетическая

энергия переходит в тепловую. Рас-

каленный вольфрамовый катод 1, раз-

мещенный в фокусирующей головке 2,

излучает поток электронов. Под дейст-

вием высокого напряжения (30... 100

кВ) между катодом и ускоряющим

электродом (анодом) 3 поток

электронов приобретает значительную

кинетическую энергию. Магнитной

линзой 4 поток электронов фокуси-

руется в узкий луч, который с помо-

щью магнитной отклоняющей системы

5 направляется точно на сваривае-

мые кромки изделия 6. Установка пи-

тается от высоковольтного источника

постоянного тока. Высокий вакуум

13 (10-3...10_°) Па в сварочной ка-

мере значительно снижает потери ки-

нетической энергии электронов и обе-

спечивает химическую и тепловую за-

щиту катода и свариваемого изделия.

При плазменной сварке, или свар-

ке сжатой дугой, для нагрева исполь-

зуется теплота плазменной струи. Раз-

личают плазменную струю прямого

5

Рис. 2

действия — изделие является одним

из электродов (рис. 2, а) и косвен-

ного действия — изделие не включено

в цепь сварочного тока (рис. 2, б).

Плазмообразующий газ 1 (аргон,

азот, водород), подаваемый под давле-

нием в канал 3 сопла 4 плазмотрона,

сжимает столб дуги, горящей между

вольфрамовым (неплавящимся)

электродом 2 и свариваемым изделием

5. Происходит значительное повыше-

ние температуры столба дуги и иони-

зация плазмообразующего газа.

Струей плазмы, имеющей темпера-

туру (1...3) 104°С., сваривают самые

различные тугоплавкие сплавы,метал-

лы и неметаллические материалы

(стекло, керамика). Неэлектропро-

водные материалы сваривают по схеме

косвенного действия. Источники пита-

ния дуги должны иметь рабочее на-

пряжение более 120 В. Плазмообра-

зующий газ служит также защитой

расплавленного металла от атмос-

ферного воздуха.

Для термомеханического класса

сварок характерно использование как

тепловой энергии, так и давления. Так,

при контактной сварке нагрев произ-

водится теплотой, выделяющейся при

прохождении тока через находящиеся

в контакте под давлением сваривае-

мые части.

6

РАЗДЕЛ I

ЭЛЕКТРИЧЕСКАЯ СВАРКА ПЛАВЛЕНИЕМ

И ДУГОВАЯ РЕЗКА

ГЛАВА 1

КЛАССИФИКАЦИЯ И СУЩНОСТЬ ДУГОВОЙ СВАРКИ

Дуговой сваркой называется сварка

плавлением, при которой нагрев свари-

ваемых кромок осуществляется тепло-

той электрической дуги.

Дуговая сварка классифицируется

по следующим основным признакам:

по виду электрода (плавящимся или

неплавящимся электродом), по виду

дуги (свободной или сжатой дугой),

по характеру воздействия дуги на

основной металл (дугой прямого или

косвенного действия, трехфазной ду-

гой). Плавящиеся электроды подраз-

деляются на штучные, проволочные и

ленточные. Они применяются как

сплошного сечения, так и порошко-

вые. Неплавящиеся электроды приме-

няются: вольфрамовые, угольные и

графитовые.

Дуговую сварку производят по-

стоянным током прямой и обратной

полярности, переменным током как

промышленной, так и повышенной час-

тот и пульсирующим током. При этом

сварка может быть выполнена как

одно-, двух- и многодуговая (с раз-

дельным питанием каждой дуги), так

и одно-, двух- и многоэлектродная (с

общим подводом сварочного тока).

В промышленности и строительст-

ве получили наибольшее применение

следующие основные разновидности

дуговой сварки.

Ручная дуговая сварка произво-

дится двумя способами: неплавящим-

ся и плавящимся электродом. По пер-

вому способу (рис. 3, а) сваривае-

мые кромки изделия 5 приводят в

соприкосновение, между неплавящим-

ся (угольным или графитовым) элект-

родом 3 и изделием возбуждают элект-

рическую дугу 4. Кромки изделия и

вводимый в зону дуги присадочный

материал 2 нагреваются до плавления

и образуют ванну расплавленного ме-

талла, который после затвердевания

превращается в сварной шов /. Этот

способ используется иногда при свар-

ке цветных металлов и их сплавов,

а также при наплавке твердых спла-

вов. Второй способ сварки (рис. 3, б),

выполняемой плавящимся электродом,

является основным при ручной дуго-

вой сварке. Электрическая дуга 2

возбуждается между металлическим

(плавящимся) электродом 1 и свари-

ваемыми кромками изделия 4. Теплота

дуги расплавляет электрод и кромки

изделия. Получается общая ванна

расплавленного металла, которая, ох-

лаждаясь, образует сварной шов 3.

Автоматическая сварка под флю-

сом (рис. 4) — это дуговая сварка,

в которой механизированы основные

движения (на рис. показаны стрел-

ками), выполняемые сварщиком при

ручной сварке —- подача электрода 1

в зону дуги 2 и перемещение его вдоль

свариваемых кромок изделия 7. При

полуавтоматической сварке механизи-

рована подача электрода в зону дуги,

а перемещение электрода вдоль сва-

риваемых кромок производится свар-

щиком вручную. Жидкий- металл сва-

рочной ванны 5 защищают от воздей-

ствия кислорода и азота воздуха рас-

плавленным шлаком 4, образованным

от плавления флюса 3, подаваемого

в зону дуги. После затвердевания

металла сварочной ванны образуется

7

Рис. 3

сварной шов 6. Хорошее качество

швов и высокая производительность

обеспечили автоматической и полуав-

томатической сварке под флюсом ши-

рокое применение.

Дуговая сварка в защитном газе

выполняется неплавящимся (вольфра-

мовым) (рис. 5, а) или плавящимся

(рис. 5, б) электродом 3. В первом

случае сварной шов формируется за

счет металла расплавляемых кромок

изделия. При необходимости в зону

дуги подается присадочный металл 4.

Во втором случае подаваемая в зону

дуги электродная проволока 3 рас-

плавляется и участвует в образовании

Рис. 5

сварного шва 1. Расплавленный ме-

талл защищают от окисления и азо-

тирования струей защитного газа 2,

оттесняющей атмосферный воздух из

зоны дуги.

ГЛАВА 2

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА

§ 1. Основные понятия

Электрическая сварочная дуга

представляет собой устойчивый дли-

тельный электрический разряд в газо-

вой среде между твердыми или жид-

кими электродами при высокой плот-

ности тока, сопровождающийся выде-

лением большого количества теплоты.

Электрический разряд в газе есть

электрический ток, проходящий через

газовую среду благодаря наличию в

ней свободных электронов, а также

отрицательных и положительных ио-

нов, способных перемещаться между

электродами под действием приложен-

8

ного электрического поля (разности

потенциалов между электродами).

Электрон — это частица весьма

малой массы, несущая элементарный

(наименьший, неделимый) электричес-

кий заряд отрицательного знака. Мас-

са электрона равна 9,1 • 10~28г; эле-

ментарный электрический заряд равен

1,6 • 10“19 Кл. Ионом называется

атом или молекула вещества, имею-

щая один или несколько элементарных

зарядов. Положительные ионы имеют

избыточный положительный заряд;

они образуются при потере нейтраль-

ным атомом или молекулой одного или

нескольких электронов из своей на-

ружной (валентной) оболочки (элект-

роны, вращающиеся в валентной обо-

лочке атома, связаны слабее, чем

электроны внутренних оболочек, и по-

этому легко отрываются от атома при

столкновениях или под действием об-

лучения). Отрицательные ионы имеют

избыточный отрицательный заряд; они

образуются, если атом или молекула

присоединяет к своей валентной обо-

лочке лишние электроны.

Процесс, при котором из нейтральных

атомов и молекул образуются положи-

тельные и отрицательные ионы, назы-

вается ионизацией. Ионизация, вызван-

ная в некотором объеме газовой среды,

называется объемной ионизацией.

Объемная ионизация, полученная бла-

годаря нагреванию газа до очень высо-

ких температур, называется терми-

ческой ионизацией.

При высоких температурах значи-

тельная часть молекул газа обладает

достаточной энергией для того, чтобы

при столкновениях могло произойти

разбиение нейтральных молекул на

ионы; кроме того, с повышением

температуры увеличивается общее

число столкновений между молекула-

ми газа. При очень высоких темпера-

турах на процесс ионизации начинает

влиять также и излучение газа и рас-

каленных электронов. При обычных

температурах ионизацию можно вы-

звать, если уже имеющимся в газе

электронам и ионам сообщить с

помощью электрического поля боль-

шие скорости. Обладая большой

энергией, эти частицы могут разбивать

нейтральные атомы и молекулы на

ионы. Кроме того, ионизацию можно

вызвать световыми, ультрафиолетовы-

ми, рентгеновскими лучами, а также

излучением радиоактивных веществ.

В обычных условиях воздух, как и

все газы, обладает весьма слабой

электропроводностью. Это объясняет1

ся малой концентрацией свободных

электронов и ионов. Поэтому, для того

чтобы вызвать в воздухе или в газе

мощный электрический ток, т. е. элект-

рическую дугу, необходимо ионизиро-

вать воздушный промежуток (или дру-

гую газообразную среду) между

электродами. Ионизацию можно про-

извести, если приложить к электро-

дам достаточно высокое напряжение;

тогда имеющиеся в газе (в малом

количестве) свободные электроны и

ионы будут разгоняться электричес-

ким полем и, получив большие энер-

гии, смогут разбить нейтральные ато-

мы и молекулы на ионы.

При сварке из соображений тех-

ники безопасности нельзя пользовать-

ся высокими напряжениями. Поэтому

используют явления термоэлектронной

и автоэлектронной эмиссий. При этом

имеющиеся в металле в большом коли-

честве свободные электроны, обладая

достаточной кинетической энергией,

переходят в газовую среду межэлект-

родного пространства и способствуют

ее ионизации.

При термоэлектронной эмиссии

благодаря высокой температуре сво-

бодные электроны «испаряются» с по-

верхности металла. Чем выше тем-

пература, тем большее число свобод-

ных электронов приобретает энергию,

достаточную для преодоления потен-

циального барьера в поверхностном

слое и выхода из металла. При авто-

электронной (холодной) эмиссии со-

здается внешнее электрическое поле,

которое изменяет потенциональный

барьер у поверхности металла и облег-

чает выход тех электронов, которые

имеют достаточную энергию для пре-

одоления этого барьера.

я

Ионизация газовой среды характеризу-

ется степенью ионизации, т. е. отноше-

нием числа заряженных частиц в дан-

ном объеме к первоначальному числу

частиц (до начала ионизации).

9

При полной ионизации степень

ионизации равна единице. На рис. 6

представлен график зависимости сте-

пени ионизации от температуры нагре-

ва некоторых веществ. Из графика

видно, что при температуре

6000...8000 К такие вещества, как ка-

лий, натрий, кальций, обладают доста-

точно высокой степенью ионизации.

Пары этих элементов, находясь в дуго-

вом промежутке, обеспечивают лег-

кость возбуждения и устойчивое горе-

ние дуги. Это свойство щелочных ме-

таллов объясняется тем, что атомы

этих металлов обладают малым потен-

циалом ионизации.

Потенциалом ионизации называется от-

ношение работы выхода электрона из

атома вещества к заряду этого элект-

рона:

V = W / е,

где V — потенциал ионизации, В;

W — работа, выхода электрона, Дж;

е — заряд электрона, Кл.

Сложные атомы, содержащие в

своем составе много электронов, име-

ют несколько потенциалов ионизации.

Первый потенциал ионизации соответ-

ствует выходу электрона, находяще-

гося в наружной оболочке атома и

слабее других связанного с ним. Вы-

ход следующих электронов, располо-

женных ближе к ядру и сильнее

связанных с ним, требует большей

работы. Поэтому вторые и последую-

щие потенциалы ионизации, соответ-

ствующие выходам второго и последу-

ющих электронов, будут больше. Пер-

вые потенциалы V, ионизации некото-

рых элементов:

Элементы . . К Na Ba Li

Vi............. 4,32 5,12 5,19 5,37

Al Са Cr Мп С Н О N

5,96 6,08 6,74 7,40 11,22 13,53 13,56 14,50

Как видно, наименьшим потенциа-

лом ионизации обладают калий, нат-

рий, барий, литий, алюминий, кальций

и др. Поэтому для повышения устой-

чивости горения электрической дуги

эти вещества вводят в зону дуги

в виде электродных покрытий или

флюсов.

Таким образом, электропровод-

ность воздушного промежутка между

электродами, а отсюда и устойчивое

горение дуги обеспечивается эмиссией

катода и объемной ионизацией газов в

зоне дуги, благодаря которым в дуге

перемещаются мощные потоки заря-

женных частиц.

Электрическая дуга постоянного

тока возбуждается при соприкоснове-

нии торца электрода и кромок

свариваемых деталей. Контакт в на-

чальный момент возникает между мик-

ровыступами поверхностей электрода

и свариваемой детали (рис. 7, а).

Высокая плотность тока способствует

мгновенному расплавлению этих вы-

ступов и образованию пленки жид-

кого металла (рис. 7, б), которая

замыкает электрическую цепь на

Рис. 7

10

участке «электрод — свариваемая де-

таль». При последующем отводе элект-

рода от поверхности детали на 2...4 мм

(рис. 7, в) пленка жидкого металла

растягивается, а сечение ее уменьша-

ется, вследствие чего возрастает плот-

ность тока и повышается температура

металла. Эти явления приводят к раз-

рыву пленки и испарению вскипевшего

металла. При этом интенсивные термо-

и автоэлектронная эмиссии обеспечи-

вают ионизацию паров металла и га-

зов межэлектродного промежутка. В

образовавшейся ионизированной сре-

де возникает электрическая сварочная

дуга (рис. 7, г). Процесс возбуж-

дения дуги кратковременен и осуще-

ствляется сварщиком в течение долей

секунды.

В установившейся сварочной дуге

(рис. 7, г) различают три зоны:

катодную /, анодную 3 и столба дуги

2. Катодная зона глубиной около

10-5 см, так называемое катодное

пятно, расположена на торце катода

(на рис. 7 электрод является катодом,

а деталь—анодом). Отсюда вылетает

поток свободных электронов, ионизи-

рующих дуговой промежуток. Плот-

ность тока на катодном пятне дости-

гает 60...70 А/мм2. К катоду устрем-

ляются потоки положительных ионов,

которые бомбардируют его и отдают

свою энергию, нагревая его до тем-

пературы 2500...3000°С.

Анодная зона, называемая анод-

ным пятном, расположена на торце

анода. К анодному пятну устремляют-

ся и отдают свою энергию потоки

электронов, накаляя его до температу-

ры 2500...4000°С. Столб дуги, распо-

ложенный между катодной и анодной

зонами, состоит из раскаленных и ио-

низированных частиц. Температура в

этой зоне достигает 6000...7000° С в

зависимости от плотности сварочного

тока.

В начальный момент для возбужде-

ния дуги необходимо несколько боль-

шее напряжение, чем при ее последую-

щем горении. Это объясняется тем, что

при возбуждении дуги воздушный за-

зор недостаточно нагрет, степень иони-

зации невысокая и необходимо напря-

жение, способное сообщить свободным

а) 6)

электронам такую энергию, чтобы при

их столкновении с атомами газового

промежутка могла произойти иониза-

ция. Увеличение концентрации свобод-

ных электронов в объеме дуги приво-

дит к интенсивной ионизации дугового

промежутка, а отсюда к повышению

его электропроводности. Вследствие

этого напряжение падает до значения,

необходимого для устойчивого горе-

ния дуги.

Зависимость напряжения дуги от тока и

сварочной цепи называют статической

вольт-амперной характеристикой дуги.

Вольт-амперная характеристика

дуги (рис. 8, а) имеет три области:

падающую 1, жесткую 2 и возрастаю-

щую 3. В области 1 (до 100 А) с уве-

личением тока напряжение значитель-

но уменьшается. Это происходит в

связи с тем, что при повышении тока

увеличивается поперечное сечение, а

следовательно, и проводимость столба

дуги. В области 2 (100... 1000 А) при

увеличении тока напряжение сохра-

няется постоянным, так как сечение

столба дуги и площади анодного и

катодного пятен увеличиваются про-

порционально току. Область характе-

ризуется постоянством плотности

тока. В области 3 напряжение

возрастает вследствие того, что уве-

личение плотности тока выше оп-

ределенного значения не сопрово-

ждается увеличением катодного пятна

ввиду ограниченности сечения элект-

рода. Дуга области 1 горит неустой-

чиво и поэтому имеет ограниченное

применение. Дуга области 2 горит ус-

тойчиво и обеспечивает нормальный

процесс сварки.

Вольт-амперная характеристика

дуги при ручной дуговой сварке низко-

11

Рис. 9

углеродистой стали (рис. 8, б) пред-

ставлена в виде кривых а (длина дуги

2 мм) и б (длина дуги 4 мм). Кривые

в (длина дуги 2 мм) и г (длина дуги

4 мм) относятся к автоматической

сварке под флюсом при высоких

плотностях тока.

Напряжение, необходимое для воз-

буждения дуги, зависит: от рода тока

(постоянный или переменный), длины

дугового промежутка, материала

электрода и свариваемых кромок, по-

крытия электродов и ряда других

факторов. Значения напряжений, обе-

спечивающих возникновение дуги в

дуговых промежутках, равных 2...4 мм,

находятся в пределах 40...70 В. На-

пряжение (В) для установившейся

сварочной дуги может быть определе-

но по формуле

ил = а -|- Ыл

где а — коэффициент, по своей физи-

ческой сущности представляющий

сумму падений напряжений в катодной

и анодной зонах, В; b — коэффициент,

выражающий среднее падение напря-

жения на единицу длины дуги,

В/мм; /д — длина дуги, мм.

Длиной дуги называется расстояние

между торцом электрода и поверх-

ностью сварочной ванны. <Короткой»

называют дугу длиной 2...4 мм. Длина

<нормальной» дуги — 4...6 мм. Дугу

длиной более 6 мм называют <длинной».

Оптимальный режим сварки обе-

спечивается при короткой дуге. При.

длинной дуге процесс протекает нерав-

номерно, дуга горит неустойчиво, ме-

талл, проходя через дуговой промежу-

ток, больше окисляется и азотирует-

ся, увеличиваются угар и разбрызги-

вание металла.

Электрическая сварочная дуга мо-

жет отклоняться от своего нормально-

го положения при действии магнит-

ных полей, неравномерно и несим-

метрично расположенных вокруг дуги

и в свариваемой детали. Эти поля

действуют на движущиеся заряжен-

ные частицы и тем самым оказывают

воздействие на всю дугу. Такое явле-

ние называется магнитным дутьем.

Воздействие магнитных полей на дугу

прямо пропорционально квадрату си-

лы тока и становится заметным при

сварочных токах более 300 А.

На отклонение дуги влияют место

подвода тока к свариваемой детали

(рис. 9, а, б, в) и наклон электрода

(рис. 9, г). Наличие вблизи свароч-

ной дуги значительных ферромагнит-

ных масс также нарушает симметрич-

ность магнитного поля дуги и вызы-

вает отклонение дуги в сторону этих

масс.

Магнитное дутье в некоторых слу-

чаях затрудняет процесс сварки, и

поэтому принимаются меры по сниже-

нию его действия на дугу. К таким

мерам относятся: сварка короткой

дугой, подвод сварочного тока в точ-

ке, максимально близкой к дуге, на-

клон электрода в сторону действия

магнитного дутья, размещение у места

сварки ферромагнитных масс.

12

При использовании переменного

тока анодное и катодное пятна ме-

няются местами с частотой, равной

частоте тока. С течением времени на-

пряжение £/д и ток / периодически

изменяются от нулевого значения до

наибольшего, как показано на рис. 10

(f/x.x — напряжение зажигания дуги).

При переходе значения тока через

нуль и перемене полярности в начале

и в конце каждого полупериода дуга

гаснет, температура активных пятен и

дугового промежутка снижается.

Вследствие этого происходит деиони-

зация газов и уменьшение электропро-

водности столба дуги. Интенсивнее

падает температура активного пятна,

расположенного на поверхности сва-

рочной ванны в связи с отводом

теплоты в массу основного металла.

Повторное зажигание дуги в начале

каждого полупериода возможно толь-

ко при повышенном напряжении, на-

зываемом пиком зажигания. При этом

установлено, что пик зажигания не-

сколько выше, когда катодное пятно

находится на основном металле. Для

снижения пика зажигания, облегчения

повторного зажигания дуги и повыше-

ния устойчивости ее горения применя-

ют меры, снижающие эффективный по-

тенциал ионизации газов в дуге. При

этом электропроводность дуги после ее

угасания сохраняется дольше, пик за-

жигания снижается, дуга легче воз-

буждается и горит устойчивее.

К этим мерам относится примене-

ние различных стабилизирующих эле-

ментов (калий, натрий, кальций и др.),

вводимых в зону дуги в виде электрод-

ных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз

между напряжением и током: необхо-

димо, чтобы при переходе тока через

нулевое значение напряжение было

достаточным для возбуждения дуги.

§ 2. Тепловые свойства сварочной дуги

Энергия мощных потоков заряжен-

ных частиц, бомбардирующих катод и

анод, превращается в тепловую энер-

гию электрической дуги. Суммарное

количество теплоты Q (Дж), выделяе-

мое дугой на катоде QK, аноде Qa и в

столбе дуги Qc, определяется по фор-

муле

Q = I UJ,

где / — сварочный ток, А; £/д — на-

пряжение дуги, В; t — время горения

дуги, с.

При питании дуги постоянным то-

ком (рис. 11) наибольшее количество

теплоты выделяется в зоне анода.

Это объясняется тем, что анод под-

вергается более мощной бомбардиров-

ке заряженными частицами, чем ка-

тод, а при столкновении частиц в стол-

бе дуги выделяется меньшая доля

общего количества теплоты.

При сварке угольным электродом

температура в катодной зоне дости-

гает 3200° С, в анодной — 3900°С, а

в столбе дуги среднее значение

температуры составляет 6000° С. При

сварке металлическим электродом

температура катодной зоны состав-

ляет около 2400° С, а анодной

зоны — 2600° С.

Разная темп-ература катодной и

анодной зон и разное количество теп-

лоты, выделяющейся в этих зонах,

используются при решении технологи-

ческих задач. При сварке деталей,

требующих большого подвода теплоты

для прогрева кромок, применяют

прямую полярность, при которой анод

(плюсовая клемма источника тока)

подсоединяют к детали, а катод (ми-

нусовая клемма источника тока) —

к электроду. При сварке тонкостен-

ных изделий, тонколистовых конструк-

ций, а также сталей, не допускающих

перегрева (нержавеющие, жаропроч-

ные, высокоуглеродистые и др.), при-

меняют сварку постоянным током об-

ратной полярности. В этом случае

катод подсоединяют к свариваемой де-

13

тали, а анод — к электроду. При этом

не только обеспечивается меньший

нагрев свариваемой детали,но и уско-

ряется процесс расплавления элек-

тродного материала за счет более вы-

сокой температуры анодной зоны и

большего подвода теплоты. Поляр-

ность клемм источника постоянного

тока определяют с помощью раствора

поваренной соли (половина чайной

ложки соли на стакан воды). Если

в такой раствор опустить провода от

клемм источника тока, то у отрица-

тельного провода будет происходить

бурное выделение пузырьков во-

дорода.

При питании дуги переменным то-

ком различие температур катодной и

анодной зон и распределение теплоты

сглаживаются вследствие периодичес-

кой смены катодного и анодного пятна

с частотой, равной частоте тока.

Практика показывает, что в сред-

нем при ручной сварке только 60...70%

теплоты дуги используется на нагре-

вание и плавление металла. Осталь-

ная часть теплоты рассеивается в ок-

ружающую среду через излучение и

конвекцию.

Количество теплоты, используемое

на нагрев и плавку свариваемого ме-

талла в единицу времени, называется

эффективной тепловой мощностью

дуги Q3 (Дж). Она равна полной

тепловой мощности дуги, умноженной

на эффективный коэффициент полез-

ного действия г] нагрева металла

дугой:

Q, = / Ддт).

Величина г] зависит от способа

сварки, материала электрода, состава

электродного покрытия и других фак-

торов. При ручной дуговой сварке

электродом с тонким покрытием или

угольным электродом г] составляет

0,5...0,6, а при качественных электро-

дах — 0,7...0,85. При аргонодуговой

сварке потери теплоты значительны

(г] = 0,5...0,6). Наиболее .полно ис-

пользуется теплота при сварке под

флюсом (г] = 0,85...0,93).

Для характеристики теплового ре-

жима процесса сварки принято оп-

ределять погонную энергию дуги, т. е.

количество теплоты, вводимое в ме-

талл на единицу длины однопроход-

ного шва, измеряемое в Дж/м. Погон-

ная энергия Q„ равна отношению

эффективной тепловой мощности Q3

к скорости сварки v:

Qn = Q3/v = I U^/v.

Потери теплоты при ручной дуго-

вой сварке составляют примерно

25%, из которых 20% уходят в окру-

жающую среду через излучение и кон-

векцию паров и газов, а 5% — на

угар и разбрызгивание свариваемого

металла. При автоматической сварке

под флюсом потери составляют только

17%, из которых 16% расходуются на

плавление флюса и 1 % на угар и

разбрызгивание..

§ 3. Плавление и перенос металла

в дуге

Металл плавящегося электрода пе-

реходит (в виде капель различного

размера) в сварочную ванну. Схема-

тично перенос металла электрода мож-

но представить в следующем виде. В

начальный момент металл на конце

электрода подплавляется и образует-

ся слой расплавленного металла

(рис. 12, а). Затем под действием сил

поверхностного натяжения и силы тя-

жести этот слой металла принимает

форму капли (рис. 12, б) с образова-

нием у основания тонкой шейки,

которая с течением времени умень-

Рис. 12

14

шается. Это приводит к значи-

тельному увеличению плотности тока

в шейке капли. Удлинение шейки

продолжается до момента касания

капли поверхности сварочной ванны

(рис. 12, в). В этот момент происхо-

дит короткое замыкание ,сварочной

цепи. Резкое возрастание тока приво-

дит к разрыву шейки и в следующее

мгновение вновь возникает дуга

(рис. 12, г), но уже между торцом

электрода и каплей. Под давлением

паров и газов зоны дуги капля с уско-

рением внедряется в жидкий металл

сварочной ванны. При этом часть ме-

талла разбрызгивается. Затем процесс

каплеобразования повторяется.

Установлено, что время горения ду-

ги и короткого замыкания составля-

ет примерно 0,02...0,05 с. Частота и

продолжительность короткого замы-

кания в значительной степени зави-

сят от длины сварочной дуги. Чем

меньше длина дуги, тем больше корот-

ких замыканий и тем они продолжи-

тельнее.

Форма и размеры капель металла

определяются силой тяжести и силами

поверхностного натяжения. При свар-

ке в нижнем положении сила тяжести

способствует отрыву капли, а при по-

толочной сварке препятствует перено-

су металла электрода в шов. На раз-

меры капель большое влияние оказы-

вают состав и толщина электродного

покрытия, а также сварочный ток.

Электродное покрытие, как правило,

снижает поверхностное натяжение

металла почти на 25...30%. Кроме то-

го, газообразующие компоненты пок-

рытия выделяют большое количество

газов и создают в зоне дуги повышен-

ное давление, которое способствует

размельчению капель жидкого метал-

ла. При повышении сварочного тока

размер капель уменьшается. Перенос

электродного металла крупными кап-

лями имеет место при сварке на малых

токах электродами с тонким покры-

тием. При больших плотностях свароч-

ного тока и при использовании электро-

дов с толстым покрытием перенос ме-

талла осуществляется в виде потока

мельчайших капель (струйный перенос

металла).

Рис. 13

На скорость переноса капель

металла в дуге действует газовое

дутье, представляющее собой поток

газов, направленный вдоль дуги в

сторону сварочной ванны. При сварке

электродом с толстым покрытием стер-

жень 1 электрода (рис. 13) плавится

быстрее и торец его оказывается

несколько прикрытым «чехольчиком» 3

покрытия 2. Интенсивное газообразо-

вание в небольшом объеме «чехоль-

чика» приводит к явлению газового

дутья, ускоряющего переход капель

металла в сварочную ванну.

Основным фактором, влияющим

на скорость переноса металла в

дуге, является электромагнитное поле.

Магнитное поле оказывает сжи-

мающее действие и ускоряет образо-

вание и сужение шейки капли, а сле-

довательно, и отрыв ее от торца элек-

трода. Электрическое поле, напряжен-

ность которого направлена вдоль дуги

в сторону сварочной ванны, также

ускоряет процесс отрыва капель. При

потолочной сварке перенос капель

электродного металла в сварной шов

обеспечивается в основном действием

магнитного и электрического полей, а

также явлением газового дутья в дуге.

Капли металла, проходящие черёз

дугу, имеют шлаковую оболочку, кото-

рая образуется от плавления веществ,

входящих в покрытие электрода.

Эта оболочка защищает металл капли

от окисления и азотирования, обеспе-

чивая хорошее качество металла шва.

Доля электродного металла в сос-

таве металла шва различна и зависит

от способа и режима сварки, а также

от вида сварного шва. При ручной

сварке доля электродного металла ко-

леблется в широких пределах

15

(30...80%), а при автоматической

сварке.она составляет 30...40%.

Производительность сварки в-зна-

чительной степени зависит от скорости

расплавления электродного металла,

которая оценивается коэффициентом

расплавления ар.

Коэффициент расплавления численно

равен массе электродного металла в

граммах, расплавленной в течение од-

ного часа, отнесенной к одному амперу

сварочного тока.

Коэффициент расплавления зави-

сит от ряда факторов. При обратной

полярности коэффициент расплавле-

ния больше, чем при прямой поляр-

ности, так как температура анода вы-

ше, чем катода. Состав покрытия

электрода и его толщина также влия-

ют на коэффициент расплавления. Это

объясняется, во-первых, значением

эффективного потенциала ионизации

газов, а во-вторых, изменением тепло-

вого баланса дугового промежутка.

Коэффициент расплавления при руч-

ной дуговой сварке составляет

6,5...14,5 г/(А • ч). Меньшие значения

имеют электроды с тонким покрытием,

а большие — электроды с толстым

покрытием.

Для оценки скорости сварки пользуются

коэффициентом наплавки ан. Этот коэф-

фициент оценивает массу электродного

металла, введенного в сварной шов.

Коэффициент . наплавки меньше

коэффициента расплавления на вели-

чину потерь электродного металла из-

за угара и разбрызгивания. Эти потери

при ручной сварке достигают 25...30%,

а при автоматической сварке под флю-

сом составляют только 2...5% от коли-

чества расплавленного электродного

металла. Знание этих коэффициентов

позволяет произвести расчет потреб-

ного количества электродного металла

для сварки шва установленного сече-

ния и определить скорость сварки шва.

Количество металла (кг), необхо-

димое для получения сварного шва,

gH = LFp, где L — длина свариваемо-

го шва, м; F — площадь поперечного

сечения шва, м2; р — плотность элек-

тродного металла, кг / м3.

Выражая это же количество ме-

талла (кг) через коэффициент наплав-

ки, получим g„ = 10~3 awIt, где ан —

коэффициент наплавки, г/ (А • ч); 1 —

сварочный ток, A; t — время горения

дуги, ч. Отсюда: время горения ду-

ги (ч) t= 10-3 gH/(aH/); скорость

сварки (м/ч) v = L/t.

Зная gH, можно определить необхо-

димое количество электродного ме-

талла: g3 = gH (1 + ф), где ф — коэф-

фициент потерь металла на угар и

разбрызгивание.

Кроме того, потребное количество

электродного металла (кг) можно оп-

ределить, зная коэффициент расплав-

ления ap:g9 = 10-3ар/Л

Задавшись диаметром и длиной

электрода, по g3 вычисляют потреб-

ное количество электродов. Диаметр

стержня электрода должен соответст-

вовать значению сварочного тока, дли-

на стандартизована.

ГЛАВА 3

ИСТОЧНИКИ ПИТАНИЯ СВАРОЧНОЙ ДУГИ

§ 4. Основные требования

Важным условием получения свар-

ного шва высокого качества является

устойчивость процесса сварки. Для

этого источники питания дуги должны

обеспечивать возбуждение и стабиль-

ное горение дуги.

Возбуждение сварочной дуги начи-

нается с короткого замыкания сва-

рочной цепи — контакта между элек-

тродом и деталью. При этом проис-

ходит выделение теплоты и быстрое

разогревание места контакта. Эта на-

чальная стадия требует повышенного

напряжения сварочного тока. В даль-

нейшем происходит некоторое умень-

шение сопротивления дугового про-

межутка (вследствие эмиссии электро-

нов с катода и появления объемной

ионизации газов в дуге), что вызывает

снижение напряжения до предела,

16

необходимого для поддержания устой-

чивого горения дуги. При переходе

капель электродного металла в сва-

рочную ванну происходят частые ко-

роткие замыкания сварочной цепи.

Вместе с этим изменяется длина сва-

рочной дуги. При каждом, коротком

замыкании напряжение падает до ну-

левого значения. Для последующего

восстановления дуги необходимо на-

пряжение порядка 25...30 В. Такое

напряжение должно обеспечиваться

за время не более 0,05 с, чтобы под-

держивать горение дуги в период

между короткими замыканиями. Сле-

дует учесть, что при коротких замы-

каниях сварочной цепи развиваются

большие токи (токи короткого замы-

кания), которые могут вызвать пе-

регрев в проводке и обмотках источ-

ника тока.

Эти условия процесса сварки в

основном и определяют требования,

предъявляемые к источникам питания

свврочной дуги. Для обеспечения ус-

тойчивого процесса сварки источники

питания дуги должны удовлетворять

следующим требованиям:

напряжение холостого хода долж-

но быть достаточным для легкого воз-

буждения дуги и в то же. время не

должно превышать нормы безопас-

ности. Максимально допустимое на-

пряжение холостого хода установ-

лено для источников постоянного то-

ка — 90 В, а для источников пере-

менного тока — 80 В;

напряжение устойчивого горения

дуги (рабочее напряжение) должно

быстро устанавливаться и изменяться

в зависимости от длины дуги. С уве-

личением длины дуги напряжение

должно быстро возрастать, а с умень-

шением — быстро падать. Время вос-

становления рабочего напряжения от

0 до 30 В после каждого короткого

замыкания (при капельном переносе

металла от электрода к свариваемой

детали) должно быть менее 0,05 с;

ток короткого замыкания не

должен превышать сварочный ток бо-

лее чем на 40...50%. При этом источ-

ник тока должен выдерживать продол-

жительные короткие замыкания сва-

рочной цепи. Это условие необходимо

для предохранения обмоток источни-

ка тока от перегрева и повреждения;

мощность источника тока должна

быть достаточной для выполнения сва-

рочных работ.

Кроме того, необходимы устройст-

ва, позволяющие регулировать сва-

рочный ток в требуемых пределах.

Промышленностью выпускаются

следующие типы источников питания

сварочной дуги: сварочные преобра-

зователи, сварочные аппараты пере-

менного тока, сварочные выпрямители.

§ 5. Сварочные преобразователи

Сварочные преобразователи под-

разделяют на следующие группы: по

числу питаемых постов — одно-

постовые, предназначенные для пита-

ния одной сварочной дуги; много-

постовые, питающие одновременно

несколько сварочных дуг; по спо-

собу установки —стационар-

ные, устанавливаемые неподвижно на

фундаментах; передвижные, монти-

руемые на тележках; по р о д у дви-

гателей, приводящих генератор во

вращение,— машины с электрическим

приводом; машины с двигателем внут-

реннего сгорания (бензиновым или ди-

зельным) ; по способу выполне-

ния — однокорпусные, в которых ге-

нератор и двигатель вмонтированы в

единый корпус; раздельные, в которых

генератор и двигатель установлены на

одной раме, а привод осуществляется

через соединительную муфту.

Однопостовые сварочные преобра-

зователи состоят из генератора и

электродвигателя или двигателя внут-

реннего сгорания. Электрическая схе-

ма сварочного генератора обеспечи-

вает падающую внешнюю характерис-

тику и ограничение тока короткого

замыкания. Внешняя вольт-амперная

характеристика / (рис. 14) показывает

зависимость между напряжением и то-

ком на клеммах сварочной цепи гене-

ратора. Для устойчивости горения

сварочной дуги характеристика гене-

ратора / должна пересекать характе-

ристику дуги ///. При возбуждении

дуги напряжение изменяется (//) от

точки 1 к точке 2. При возникновении

17

Рис. 14

и устойчивом горении дуги ее характе-

ристика смещается с положения // и

занимает положение III, а напряже-

ние возрастает до значения, указан-

ного точкой 3. Эта точка соответствует

режиму устойчивого горения свароч-

ной дуги. Ток короткого замыкания

(точка 4) не должен превышать

сварочный ток (точка 5) более чем

в 1,5 раза: IK < 1,5/р.

Наибольшее распространение в

строительстве получили однопостовые

генераторы с расщепленными полю-

сами и генераторы с размагничиваю-

щей последовательной обмоткой.

Генераторы с расщепленными по-

люсами обеспечивают падающую

внешнюю характеристику, используя

размагничивающее действие магнит-

ного потока якоря. На рис. 15 показа-

на схема сварочного генератора

такого типа. Генератор имеет четыре

основных (Nr и Sr—главные, N„

и Sn — поперечные) и два дополни-

тельных (N и S) полюса. При этом

одноименные основные полюсы распо-

ложены рядом, составляя как бы один

раздвоенный полюс. Обмотки возбуж-

дения имеют две секции: нерегулируе-

мую 2 и регулируемую 1. Нерегулируе-

мая обмотка расположена на всех

четырех основных полюсах, а регули-

руемая — только нй поперечных. В

цепь регулируемой обмотки возбужде-

ния включен реостат 3. На дополни-

тельных полюсах расположена сериес-

ная обмотка 4. По нейтральной ли-

нии симметрии О — О между разно-

именными полюсами на коллекторе ге-

нератора расположены основные щет-

ки а и Ь, к которым подключается

сварочная цепь. Дополнительная щет-

ка с служит для питания обмоток

возбуждения.

При холостом ходе генератора

(рис. 16, а) обмотки полюсов создают

два магнитных потока Фг и Фп, кото-

рые индуцируют э. д. с. в обмотке

якоря. При замыкании сварочной цепи

(рис. 16, б) по обмотке якоря потечет

ток, который создает магнитный поток

якоря Фя, направленный по линии

основных щеток и замыкающийся че-

рез полюсы генератора. Магнитный

поток якоря Фя можно разложить на

два составляющих потока Фяг и Фил-

Поток Фяг по направлению будет сов-

падать с потоком Фг главных полюсов,

но усилить его не может, так как

главные полюсы генератора имеют

вырезы, уменьшающие площади их по-

перечных сечений, и поэтому они рабо-

тают при полном магнитном насы-

щении (т. е. магнитный поток этих по-

люсов независимо от нагрузки остает-

ся практически постоянным). Поток

Фяп направлен против потока Ф„

поперечных-полюсов и поэтому ослаб-

ляет его и даже может изменить

направление суммарного потока. Та-

кое действие магнитного потока якоря

приводит к ослаблению суммарного

18

Рис. 16

магнитного потока генератора, а отсю-

да к уменьшению напряжения на ос-

новных щетках генератора. Чем боль-

ший ток протекает по обмотке якоря,

тем больше магнитный поток ФЯу тем

больше снижается напряжение. При

коротком замыкании сварочной цепи

напряжение на основных щетках почти

достигает нулевого значения.

Сварочный ток регулируют в два

приема — грубо и точно. При грубом

регулировании смещают щеточную

траверсу, на которой расположены все

три щетки генератора. Если сдвигать

щетки по направлению вращения яко-

ря, то размагничивающее действие

потока якоря увеличивается и сва-

рочный ток уменьшается. При обрат-

ном сдвиге размагничивающее дейст-

вие уменьшается и сварочный ток

увеличивается. Таким образом уста-

навливают интервалы больших и ма-

лых токов. Плавное и точное регу-

лирование тока производят реостатом,

включенным в цепь обмотки возбужде-

ния. Увеличивая или уменьшая рео-

статом ток возбуждения в обмотке

поперечных полюсов, изменяют маг-

нитный поток Фп, тем самым изменяют

напряжение генератора и сварочный

ток.

В генераторах с расщепленными

полюсами поздних выпусков свароч-

ный ток регулируют изменением числа

витков секционированных обмоток по-

люсов генератора и реостатом, вклю-

ченным в цепь обмотки возбуждения.

Реостат устанавливается на корпусе

генератора и имеет шкалу с деле-

ниями в амперах. По такой схеме

работают генераторы СГ-300М-1, ис-

пользуемые в преобразователях

ПС-300М-1.

Принципиальная схема генератора

с размагничивающим действием пос-

ледовательной обмотки возбуждения,

включенной в сварочную цепь, пред-

ставлена на рис. 17. Генератор

имеет две обмотки: обмотку возбуж-

дения 1 и размагничивающую после-

довательную обмотку 2. Обмотка воз-

буждения питается либо от основной

и дополнительной щеток (Ь и с), либо

от специального источника постоян-

ного тока (от сети переменного тока

через селеновый выпрямитель). Маг-

19

Таблица 1

Марка пре- образоаа- теля Марка ге- нератора Номиналь- ное на- пряже- ние. В Пределы р«- гулирования сварочного тока. А Электродвигатель Масса агре- гата, кг

ТИП МОЩНОСТЬ, кВт

ПСО-120 ГСО-120 25 30... 120 АВ-42-2 4 155

псо-зоо ГСО-ЗОО 30 75...320 АВ-62-4 14 400

ПСО-500 ГСО-500 40 120...600 АВ-72-4 28 780

ПС-300М-1 СГ-ЗООМ-1 30 80... 380 А-62-4 14 590.

ПС-500 ГС-500 40 120...600 А-72-4 28 940

нитный поток Фв, создаваемый этой

обмоткой, постоянный и не зависит от

нагрузки генератора. Размагничиваю-

щая обмотка включена последователь-

но с обмоткой якоря так, что при

горении дуги сварочный ток, проходя

через обмотку, создает магнитный по-

ток Фп, направленный против потока

Фв. Следовательно, э. д. с. генератора

будет индуцироваться результирую-

щим магнитным потоком Фв — Фп-

С увеличением сварочного тока маг-

нитный поток Фп возрастает, а резуль-

тирующий магнитный поток Фв — Ф„

уменьшается. Как следствие, умень-

шается индуцируемая э. д. с. генера-

тора. Таким образом, размагничиваю-

щее действие обмотки 2 обеспечивает

получение падающей внешней харак-

теристики генератора. Сварочный ток

регулируется переключением витков

последовательной обмотки (грубая

регулировка — два диапазона) и рео-

статом обмотки возбуждения (плав-

ная и точная регулировка в пределах

каждого диапазона). По такой схеме

выпускаются генераторы ГСО-120,

ГСО-ЗОО, ГСО-500, ГС-500 и др. Крат-

кая техническая характеристика сва-

Рис. 18

рочных преобразователей дана в

табл. 1.

На рис. 18 представлен однопостовой пере-

движной сварочный преобразователь ПСО-500,

выпускаемый серийно и нашедший широкое

применение при строительно-монтажных рабо-

тах. Он состоит из генератора ГСО-500 и

трехфазного асинхронного электродвигателя

АВ-72-4, смонтированных в едином корпусе на

колесах для перемещения по строительной пло-

щадке. Преобразователь предназначен для руч-

ной дуговой сварки, полуавтоматической шлан-

говой и автоматической сварки под флюсом.

Для грубого регулирования сварочного тока

(переключения витков последовательной обмот-

ки) на клеммовую доску генератора выведены

один отрицательный и два положительных кон-

такта. Если необходим сварочный ток в преде-

лах 120...350 А, то сварочные провода присо-

единяют к отрицательному и среднему положи-

тельному контактам. При работе на токах

350...600 А сварочные провода присоединяют

к отрицательному и крайнему положительному

контактам. Плавно сварочный ток регулируют

реостатом, включенным в цепь обмотки неза-

висимого возбуждения. Реостат расположен на

корпусе машины и имеет маховик с токоука-

зателем. Шкала имеет два ряда цифр, соответ-

ствующих подключаемым контактам: внутрен-

ний ряд — до 350 А и наружный ряд — до 6О0 А.

Для выполнения сварочных работ

при отсутствии электроэнергии (на

новостройках, на монтажных работах

в полевых условиях, при сварке газо-

нефтепроводов, при установке мачт

электропередач высокого напряжения

и др.) применяют передвижные сва-

рочные агрегаты, состоящие из сва-

рочного генератора и двигателя внут-

реннего сгорания. Краткая техничес-

кая характеристика наиболее рас-

пространенных сварочных агрегатов с

двигателями внутреннего сгорания

дана в табл. 2.

На рис. 19 представлен сварочный агрегат

этой группы ПАС-400-VIH. Агрегат состоит из

генератора СГП-3-VI и двигателя внутреннего

сгорания ЗИЛ-120 или ЗИЛ-164. Генератор

работает по схеме с размагничивающей последо-

20

Рис. 19

вательиой обмоткой. Регулирование тока произ

водят реостатом цепи основной обмотки воз-

буждения. Двигатель с варочного агрегата спе-

циально переоборудован для режима длитель-

ной стационарной работы: он имеет автомати-

ческий центробежный регулятор скорости вра-

щения; ручное регулирование для работы при

малых скоростях; автоматическое выключение

зажигания при внезапном увеличении скорости.

Сварочный агрегат смонтирован на жесткой

металлической раме с катками для переме-

щения. Наличие крыши и боковых металличес-

ких штор, защищающих от атмосферных осад-

ков, позволяет использовать агрегат для работы

на открытом воздухе.

Для сварки в защитных газах, а

также для полуавтоматической и авто-

матической сварки применяют генера-

торы с жесткой или возрастающей

внешней характеристикой. Такие гене-

раторы имеют обмотки независимого

возбуждения и подмагничивающую

последовательную обмотку. При хо-

лостом ходе э. д. с. генератора наво-

дится магнитным потоком, который со-

здается обмоткой независимого воз-

буждения. При рабочем режиме сва-

рочный ток, проходя через последо-

вательную обмотку, создает магнит-

ный поток, совпадающий по направ-

лению с магнитным потоком обмотки

независимого возбуждения. Тем са-

мым обеспечивается жесткая или воз-

растающая вольт-амперная харак-

теристика.

На рис. 20 представлен преобразователь

такого типа ПСГ-350, состоящий из свароч-

ного генератора постоянного тока ГСГ-350 и

трехфазного асинхронного электродвигателя

АВ-61-2 мощностью 14 кВт. Генератор имеет

обмотку независимого возбуждения и подмаг-

ничивающую последовательную обмотку. Об-

мотка независимого возбуждения питается от

внешней сети через селеновые выпрямители и

стабилизатор напряжения, который исключает

влияние колебаний напряжения в сети на ток

возбуждения. Последовательная обмотка раз-

делена на две секции: при включении в свароч-

ную цепь части витков генератор работает

на режиме жесткой характеристики, а при ис-

пользовании всех витков обмотки генератор дает

возрастающую внешнюю характеристику. Ге-

нератор и двигатель размещены в общем корпу-

се и смонтированы на тележке.

Таблица 2

Марка агрегата Марка гене- ратора Номинальное напряже- ние, В Пределы ре- гулирования сварочного тока, А Двигатель Масса агре- гата, кг

тип мощность, кВт (л. с.)

АСБ-300-7 ГСО-ЗОО-5 30 75...320 ГАЗ-320 22,1(30) 700

АСД-300 ГСО-ЗОО 30 75...320 5П4-4ч- 14,7(20) 980

АСД-3-1 СГП-3-Vlll 40 120...600 -8,5/11 ЯАЗ-М204Г 44,1(60) 2500

АС Д П-500 СГП-3-VIII 40 120...600 ЯАЗ-М204Г 44,1(60) 5000

ПАС-400-Vl, ПАС-400-Vlll СГП-3-Vl 40 120...600 ЗИЛ-164 44,1(60) 1900

СДУ-2 ГСМ-500 30 50...600 Д-108 79,4(108) 14 350

21

Универсальные преобразователи

ПСУ-300 и ПСУ-500-2, предназначен-

ные для ручной сварки, автоматичес-

кой сварки под флюсом, а также

автоматической и полуавтоматической

сварки в защитных газах, обеспечи-

вают как падающую, так и жесткую

внешнюю характеристику. В этих

преобразователях, переключая неза-

висимую и последовательную обмотки

генератора, можно создавать размаг-

ничивающий и подмагничивающий по-

токи и соответственно получать ту или

иную характеристику.

При работе на строительной пло-

щадке или заводе нескольких свароч-

ных постов, расположенных недалеко

друг от друга, применяют многопосто-

вой сварочный преобразователь.

Внешняя характеристика многопос-

тового сварочного генератора должна

быть жесткой, т. е. независимо от

количества работающих постов напря-

жение генератора должно быть по-

стоянным. Для получения постоянного

напряжения многопостовои генератор

(рис. 21) имеет параллельную обмот-

ку возбуждения 1, создающую магнит-

ный поток Ф\ и последовательную

обмотку 3, создающую магнитный по-

ток Фа того же направления.

При холостом ходе э. д. с. генерато-

ра индуцируется только магнитным по-

током Ф), так как в последовательной

обмотке ток отсутствует. Напряжение

генератора достаточно для зажигания

дуги. Во время сварки появляется

ток в обмотке якоря и, следовательно,

в последовательной обмотке возбуж-

дения. При этом появляется магнит-

ный поток и э. д. с. будет индуциро-

ваться суммарным потоком Ф\ + 02.

Падение напряжения внутри генерато-

ра при рабочем режиме компенсирует-

ся увеличивающимся магнитным пото-

ком, и поэтому напряжение остается

равным напряжению холостого хода.

Для получения падающей внешней

характеристики сварочные посты

включают в цепь генератора через

регулируемые балластные реостаты 4.

Напряжение генератора регулируют

реостатом 2, включенным в цепь па-

раллельной обмотки возбуждения.

Сварочный ток устанавливают измене-

нием сопротивления балластного

реостата.

Многопостовой сварочный пре-

образователь ПСМ-1000 (рис. 22)

состоит из сварочного генератора по-

стоянного тока типа СГ-1000 и трех-

фазного асинхронного двигателя,

смонтированных в одном корпусе.

Генератор СГ-1000, шестиполюсный, с

самовозбуждением, имеет параллель-

22

865

ную и последовательную обмотки,

создающие магнитные потоки одина-

кового направления. В комплект сва-

рочной машины входят девять бал-

ластных реостатов РБ-200, позволяю-

щих развернуть девять постов.

Преобразователи ПСМ-1000-1 и

ПСМ-1000-11 существенных конструк-

тивных отличий не имеют. Обмотки

возбуждения генератора у

ПСМ-1000-I изготовлены из меди, а у

ПСМ-1000-П — из алюминия. Послед-

ней модификацией является

ПСМ-1000-4, состоящий из генератора

ГСМ-1000-4 и электродвигателя

А2-82-2 мощностью 75 кВт. В комплект

преобразователя входят балластные

реостаты РБ-200-1 (9 шт.)

или РБ-300-1 (6 шт.).

Балластный реостат РБ-200 (рис.

23) имеет пять рубильников, пере-

ключением которых устанавливают со-

противление реостата. Эти переключе-

ния позволяют регулировать свароч-

ный ток ступенчато через каждые

10 А в пределах 10...200 А.

Применение многопостовых сва-

рочных преобразователей уменьшает

площади, занимаемые сварочным обо-

рудованием, сокращает расходы на ре-

монт, уход и обслуживание. Однако

к. п. д. сварочного поста значитель-

но ниже, чем при однопостовом пре-

образователе, вследствие больших по-

терь мощности в балластных реоста-

тах. Поэтому выбор одного много-

постового или нескольких однопосто-

вых сварочных агрегатов обосновы-

вают технико-экономическим расчетом

для конкретных условий.

Если экономически выгодно приме-

нение однопостовых сварочных агре-

гатов, но мощности одного генератора

недостаточно для работы сварочного

поста, включают параллельно два сва-

рочных агрегата. При параллельном

включении генераторов необходимо

соблюдать следующие условия. Гене-

раторы должны быть одинаковыми по

типу и внешним характеристикам. До

включения необходимо отрегулиро-

вать генераторы на одинаковое напря-

Рис. 23

23

жение холостого хода. После включе-

ния в работу следует с помощью регу-

лирующих устройств установить по

амперметру одинаковую нагрузку ге-

нераторов. При неодинаковой нагруз-

ке напряжение одного генератора бу-

дет выше другого и генератор с низким

напряжением, питаемый током второго

генератора, будет работать как двига-

тель. Это приведет к размагничива-

нию полюсов генератора и выходу

его нз строя. Поэтому следует по-

стоянно следить за показаниями ам-

перметров и при необходимости регу-

лировать равномерность нагрузки.

Для уравнивания напряжения па-

раллельно работающих генераторов с

падающими внешними характеристи-

ками применяют перекрестное питание

их цепей возбуждения: обмотки воз-

буждения одного генератора питают-

ся от щеток якоря другого генерато-

ра (рис.24) .Для этой цели генераторы

имеют уравнительные контакты, кото-

рые надо при параллельной работе

соединить между собой.

При параллельном включении мно-

гопостовых генераторов ПСМ-1000

необходимо клеммы на щитках генера-

торов ГС-1000, обозначенные буквой У

(уравнительный), соединить между

собой проводом; при этом последова-

тельные обмотки генераторов соеди-

няются параллельно и, таким обра-

зом, исключаются колебания в распре-

делении нагрузки между генератора-

ми.

§ 6. Сварочные аппараты переменного

тока

Сварочные аппараты переменного

тока, применяемые на заводах и

строительно-монтажных площад-

ках, подразделяют на четыре основные

группы: сварочные аппараты с отдель-

ным дросселем; сварочные аппараты

со встроенным дросселем; сварочные

аппараты с подвижным магнитным

шунтом; сварочные аппараты с уве-

личенным магнитным рассеянием

и подвижной обмоткой. Они от-

личаются по конструкции и по

электрической схеме. Сварочные аппа-

раты состоят из понижающего транс-

форматора и устройства—дросселя,

подвижного магнитного шунта, под-

вижной обмотки—для создания па-

дающей внешней характеристики и ре-

гулирования сварочного тока. Транс-

форматор обеспечивает питание дуги

переменным током напряжением 60...

70 В.

Сварочные аппараты с отдельным

дросселем (рис. 25) состоят из пони-

жающего трансформатора и дросселя

(регулятора тока). Трансформатор Тр

имеет сердечник (магнитопровод) 2 из

пластин, отштампованных из тонкой

трансформаторной стали толщиной

0,5 мм. На сердечнике расположены

первичная 1 и вторичная 3 обмотки.

Первичная обмотка из изолированной

проволоки подключается к сети пере-

менного тока напряжением 220 или

380 В. Во вторичной обмотке, изготов-

ленной из медной шины, индуцируется

напряжение 60...70 В. Небольшое маг-

нитное рассеивание и малое омичес-

кое сопротивление обмоток обеспечи-

вают незначительное внутреннее па-

дение напряжения и высокий к.п.д.

трансформатора. Последовательно с

вторичной обмоткой в сварочную цепь

включена обмотка 4 (из голой мед-

ной шины) дросселя Др. Обмотка име-

ет асбестовые прокладки, пропитанные

теплостойким лаком. Сердечник дрос-

селя также набран из пластин тон-

кой трансформаторной стали и состоит

из двух частей: неподвижной 5, на ко-

торой расположена обмотка дросселя,

и подвижной 6, перемещаемой с по-

мощью винтовой пары 7. При враще-

нии рукоятки п‘о часовой стрелке воз-

душный зазор а увеличивается, против

часовой стрелки—уменьшается.

При возбуждении дуги (при корот-

ком замыкании) большой ток, прохо-

дя через обмотку дросселя, создает

24

a 6

7

мощный магнитный поток, наводящий

э.д.с. дросселя, направленную против

напряжения трансформатора, Вторич-

ное напряжение, развиваемое транс-