Similar

Text

ВЫРЕЗКА И ПРОБИВКА ДЕТАЛЕЙ

ИЗ ЛИСТА ПОЛИУРЕТАНОМ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

НИ АТ

РУКОВОДЯЩИЕ ТЕХНИЧЕСКИЕ МАТЕРИАЛЫ

PTM-J 516—75

ВЫРЕЗКА И ПРОБИВКА ДЕТАЛЕЙ

ИЗ ЛИСТА ПОЛИУРЕТАНОМ

1977

Разработали: Е.В. Дэядель, Ю.М. Мазянин, В.И. Скобликов (руко-

водитель работы) (НИАТ)} Е.М. Балыкова, В.А. Кисе-

лев, канд. техн, наук А.Д. Комаров (руководитель

работы), В.В.Шалавин, канд.техн.наук В.Д.Щеголеватых

(КуАИ)

Начальник сектора В.А. Великанов (НИАТ), канд. техн, наук Н.Т.

Тихонов (КуАИ)

Начальник отдела В.И. Бунин (НИАТ)

Проректор по НИР канд. техн, наук А.Ф. Бочкарев

©НИАТ, 1976

Н И А Т Руководящие технические материалы Рта-1516

Вырезка и пробивка деталей из листа полиуретаном

Взамен

Настоящие руководящие технические материалы служат ос-

новой при проектировании технологических процессов и конст-

руировании оснастки для вырезки деталей из листового материа-

ла с одновременной пробивкой в них отверстий и пазов полиу-

ретаном при давлении до 1000 кгс/см2.

РТМ предназначены для конструкторов и технологов по хо-

лодной листовой штамповке.

' Штамповкой полиуретаном могут выполняться следующие опе-

рации:

- вырезка по контуру деталей простых и сложных форм;

- пробивка отверстий и пазов различной конфигурации;

- вырезка по контуру с одновременной пробивкой отверстий

и пазов, формовкой рифтов, пуклевок, чеканкой и формовкой над-

писей.

Вырезка-пробивка полиуретаном применима для изготовления

деталей из:

- алюминиевых сплавов, меди, латуни (Сх не более

25 кгс/мм2) толщиной до 2,5-3,0 ж;

- алюминиевых сплавов, углеродистых сталей, бронзы

(6$ о» 25 до 50 кгс/ым2) толщиной до 0,8-1,0 мы;

- нержавеющих сталей толщиной до 0,5 мы;

- титановых сплавов толщиной до 0,3-0,4 им.

Для титановых сплавов и алюмтниевого сплава Д16АТ вырез-

ку-пробивку полиуретаном рекомендуется применять как пред-

Внесен НИАТ, КуАИ Утвержден 25сентября 1975г. Срок введения 1977г.

з

V

варительиую операцию с последующей обработкой кровок.

- Применение полиуретана для вырезки деталей экономически

целесообразно в опытном и мелкосерийном производстве.

В условиях крупносерийного производства применение про-

цесса ограничивается из-за повыиения расхода материала при вы-

резке из индивидуальных заготовок.

I. ВЫРЕЗКА ДЕТАЛИ ИЗ ЛИСТА И ПРОБИВКА

ОТВЕРСТИЙ ПОЛИУРЕТАНОМ

I.I. Сущность процесса

I.I.I. Полиуретан - синтетический каучук, полученный на

основе сложных полиэфиров л простых форполимеров и отличающий-

ся природой сшивающих агентов и физике - механическими показа-

теля»: твердостью, прочностью, эластичностью и модулем упру-

гости /"I , 2 J.

Он обладает высокой прочностью - до 500-600 кгс/см^,

превышающей прочность резины в 5-8 раз, высокой эластичностью

(в 1,5-2 раза выше, чем эластичность резины), незначительным

остаточным удлинением и высоким сопротивлением раздиру,

надрывам и трещинам.

Полиуретан обладает высокой бензо-и маолостойкостьв,

что особенно важно при итамповке на гидравлических прессах.

При тешературе до 50* С полиуретан не меняет своих

физико-механических свойств в течение длительного промежут-

ка времени.

В табл. I приведены марки и фнзико - механические свойст-

ва полиуретанов и резины, применяема для различных процес-

сов штамповки [Ъ].

I.I.2. Схема процесса вырезки деталей из листа полиурета-

ном показана на рис. I.

4

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПОЛИУРЕТАНОВ И РЕЗИНЫ Эстелан, Этелан Таблица I Марка резины

Пегаеателж Маржа полиуретана СКУ-ПФ2 ску-ыди

гСКУ-6 СКУ-7Л 3826 56

Плетность, г/см3 1,21 1,25 1,20 - а» 1,35 1,41

Модуль при 100%, кг/см2 — - - 30-60 « - -

Модуль при 300%, кг/см2 40 95-100 300 •

Прочность на разрыв,кгс/см2 400 500-600 500-600 403-600 250-300 80 100

Относительное удлинение, % 450 500-550 400-450 400-600 500-600 300 450

Остаточное удлинение, % 0-2 2 6-10 - 0-2 28 20

Сопротивление раздиру,кгс/см2 30 60 90-100 60-120 - •4 •

Твердость, ТН-2 60 90-86 90-95 60-85 55-70 65-75 45-60

Эластичность по отскоку, % 30 37 35 - - - -

Сопротивление истираниюрм/квт-ч 50 50 50 - - - —

ПРИМЕЧАНИЕ. Полиуретаны выпускаются по ТУ 84-404-73.

V

Рис.1. Схема процесса вырезки детали полиуретаном:

1 - вырезной шаблон; 2 - подштамповая плита;

3 - заготовка; 4 - полиуретан; 5 - контейнер.

а

Вырезной найлон I (см. рис. I, а), выполняющий роль пу-

ансона, устанавливается на подштамповую плиту 2. На найлон

укладывается заготовка 3, размеры которой белые размеров

контура шаблона на величину припуска под зажим заготовки.

Под давлением полиуретана 4, заключенного в контейнер 5,

происходит вырезка детали.

В процессе вырезки в материале заготовки возникает

сложное напряженно-деформированное состояние: изгиб, растяже-

ние, срез. Определяющей является деформация среза.

В начальной стадии процесса полиуретан изгибает припуск

по режущей кромке вырезного шаблона (см. рис. I, б). При даль

нейшем увеличении давления полиуретана происходит защемление

края припуска между полиуретаном и подштамповой плитой

(см. рис. I, в). При достаточном-- давлении про-

исходит разделение металла по режущей кромке вырезного шаб-

лона (см. рис. I, г).

Отверстия диаметром d4 3 t и узкие пазы шириной

& 4^ 2t пробиваются одновременно по всему контуру (рис. 2,а)

При пробивке отверстий диаметром з£ < d < 1б€

и пазов шириной 2 £< & < 15 £ вначале отход надрезается

на отдельном участке контура (рис. 2, б). Частично над-

резанный отход отгибается и защемляется между полиуретаном

и подштамповой плитой. По оставшейся части контура пробивка

отверстия осуществляется так же, как вырезка по наружному

контуру.

При пробивке отверстий диаметром (/> 15 £ и па-

зов шириной и 15 t вначале материал вытягивается, и

центральная часть отхода прижимается полиуретаном к под-

нтамповой плите (рис. 2, в). При дальнейшей увеличении

давления происходит одновременное отделение отхода по все-

му контуру детали.

Рис.2. Схема процесса пробивки отверстий полиуретаном:

1 - вырезной шаблон; 2 - подштамповая плита;

3 - заготовка; 4 - полиуретан; 5 - контейнер.

8

V

Процесс вырезки может осуществляться и по схеме, когда

контейнер с полиуретановой подушкой устанавливается на плите

преооа, а подштамповая плита находится сверху. В этом случае

заготовка укладывается на полиуретановую подушку, а вырезной

шаблон устанавливается на заготовке.

Преимущество данной схемы состоит в том, что требуется

меньше времени на установку заготовки по отношению к вырезному

шаблону.

Недостатком схемы является неудобство съема детали и от-

ходов при штаиювке в контейнерах большого диаметра.

1.2. Технологические возможности

процесса

1.2.1. Вырезкой-пробивкой полиуретаном возможно получить

детали любой конфигурации (табл.2).

Значения минимально допустимых размеров элементов профиля

детали (рис.З) в зависимости от пластических свойств материа-

ла приведены в табл.З [4].

Значения минимально допустимых размеров пробиваемых отвер-

стий круглой и квадратной форм (см.рис.З,в,г) для различных

материалов и толвдн при давлении полиуоетана до 1000 кгс/см2

приведены в табл. 4 и 5.

Полиуретаном можно пробивать отверстия с размерами, мень-

шими, чем размеры, приведенные в табл.4 и 5, но в этом случае

для создания высоких давлений требуются дорогостояще много-

слойные контейнеры и стойкость полиуретана значительно сни-

жается.

Отверстия и пазы прямоугольной формы (см.рис. 3,а,д)могут

быть пожучены, если их размеры больше следующих значений:

- для материалов с предел см прочности 0g 25 кгс/щ2

Таблица 2

ДМ ПО EWE ДЕТАЛИ, ВЫРЕЗАЕМЫЕ ПОЛИУРЕТАНОМ

1

Рйс.З. Минимально допустимые размеры элементов штампуемых

деталей.

v

МШШАЛЪНО ДОПУСТИМЫЕ ЗНАЧЕНИЯ

ЭЛЕМЕНТОВ ПРОФИЛЯ ДЕТАЛИ 3 ЗА-

ВИСИМОСТИ ОТ ТОЛЛИНЫ ЗАГОТОВКИ

Таблица 3

Элемент формы штампуемой дета- ли Номер рисун- ка Обозна- чение Материал заготовки чн

Малопласти

ДШЙ.МВД!, М2,МЗ,ст.З, сталь 10, I2XI8HI0T и др. Д16АТ,(7Г4, 0T4-I и др

Ширина детали Рис. 3,6 Б 51 31

Ширина участка контура детали Рис.З,а С (>3-4) £ г£

Расстояние от края отверстия круглой или тре- угольной формы до наружного контура Рис.Зв,е V е 4-t 3 t

Расстояние от края отверстия или паза прямоу- гольной формы до наружного конту- ра PHC.3,r,j V ei (5т€) £ 4-t

Расстояние между отверстиями«раз- меры которых рав- ны или отличают- ся друг от друга на незначитель- ную величину Рис.З, ж в2 <4т5)£ 13т4)£

12

Продолжение таблицы 3

Элемент формы Номер Обозна- Материал загч отовхи

стампуемой де- рисун- чение Пластичный Малопавстичн

тали ка Ж?1 сталь 10. I2XI8HI0T и др. JU6AT.0T4, 0T4-I и др.

Ширина кольца Рис. 3, э m (4т5)£ (4+5)£

Радиус скругле- ния в углах квад- ратных и прямо- угольных отверс- тий и в местах переходов элемен- тов контура де- тали Рис.З.а, г,д»и z л (0,5^1,0)£ (0,5+1,0) £

Радиус скругле- ния в углах от- верстий треу- гольной формы - для материя где о - шири I.3.I. Пар таном являются: - высота в - необходи - припуск - точность 1.3.2. От в -дичина припуска димого давления Рис.З.е лов с пре > (1,5г2 на отверс 1.3. Пар аметрамн ырезного мне дави материала вырезаем! ысотн внр материал! вырезки. делом щ >о) £ ГИЯ или аметры г троцессь ваблона 5ние по; и дета; взного я а, качес (1,0?1,5)£ ючности * паза, мм. гроцесса вырезки- пробив! • • шуретана ; »1. габлона (рис. 4) :тво детали, вели1 a.o+i.sr 25 кгс/ш2 си полиуре- зависят ве- шня необхо

13

МИНИМАЛЬНЫЕ ДИАМЕТРУ ОТВЕРСТИЙ, ПРОБИВАЕМЫХ ПОЛИУРЕТАНОМ Таблица 4

Давление пробивки Q , кгс/см^

iBixcp и tui ваготовки 500 1000

Толщина заготовки t , мм

0,5 1 1,5 2,0 0x5 1 1,5 2,0

Диаметр отверстия d. •

АМцМ отожженный Д16АМ отожженный Д16АТ свежезакален. АМгбМ отожженный Ml, М2, М3 отожженный Л63 отожженный Ст. 20 отожженный 12Х18Н10Т накаленный 3-4,5 6-7 13-15,5 9-11 7,5-11 9-11 11-15,5 16-21 5,5-9 12-14 26-31 18-22 14,5-22 18-22 22-30 8-13,5 18-21 21-33 27-33 11-18 24-28 29-44 36-44 1,5-2,5 3-3,5 5,5-8 4,5-5,5 3,5-5,5 4,5-5,5 5,5-7,5 8-10,5 3-4,5 6-7 13-15,5 9-Ц 7,5-И &-1Г 11-15,5 4-7 9-Iff,5 И-16 13,5-16,5 5,5-9 12-14 14-22 18-22

Примечание: 1. обльиее значение диаметра - для материала с бблыьим значением предела прочности 6/ . 2. в случае неполного отделения материала в отверстии пользоваться рекомендациями, приведенными в подразделе 1.5.

МИНИМАЛЬНЫЕ РАЗМЕРЫ КВАДРАТНЫХ ОТВЕРСТИЙ, Таблица 5

ПРОБИВАЛА ПцДЛУРЕгАНОМ

1 Давление пробивки Q ,кгс/см^

Материал 500 1000

заготовки Толщина заготовки £. .мм

0,6 1 1,5 2,0 о.5 1 1.5 2,0

Ширина квадратного отверстия а । мм

АМцМ отожженный 3,5-6 7,5-12 11-18 14,5-24 2-3 3,5-6 5,5-9 7-12

Д г ОЛМ отожженнь-й 8-9,5 16-19 24-28 32-37 4-4,5 9-9,5 12-14 16-19

д16АТ свехезакалеи. 17,5-21 35-42 8,5-10,5 17,5-21

АМгбМ отожженный 13-15 25-30 6,5-8 13-15,5

i Ml, КЗ, м3 ' отожженный 10-15 19-30 29-44 38-59 5-7,5 10-15 14,5-22 19-30

лез отожженный 12-14,5 24-30 36-44 48-60 6-7,5 12-14,5 18-22 24-ЗС

Ст.20 отожженный 14,5-20 29-40 7,5-10 14,5-20

12Х18НЮТ закаленный 21-28 11-14

Примечание: Большее значение размера - для материала с большим

значением предела прочности Sj .

2 • В с. ен/я отхода материала в отверстиях и пазах пол»

эоваться рекомендациями. приведенными в подразделе 1.5.

L—.

С увеличением высоты вырезного шаблона уменьшается давле-

ние вырезки, но при этом требуется больший припуск и

ухудшается качество детали (появляются заусенцы, возможно

зависание отхода).

Уменьшение высоты вырезного шаблона способствует

уменьшению припуска и повышению качества штампуемой дета-

ли, но требует создания повышенного давления в полиуретане.

Оптимальная высота вырезного шаблона определяется по

формуле [ 5 J

//=3(/*0.Ш^о) Vt, (П

где S- относительное удлинение материала заготовки,

% (табл. 6)[3].

Высоту вырезного шаблона для конкретного материала и

толщин заготовки можно определить по графику (рио. 5).

1.3.3. Давление, необходимое для пробивки отверстий и

пазов и вырезки детали по наружному контуру, зависит от

физико-механических свойств материала заготовки, ее толщи-

ны, высоты вырезного шаблона и конфигурации детали. При

одновременной вырезке контура и пробивке отверстий и пазов

давление вырезки-пробивки следует определять из условия

пробивки минимального отверстия или паза £ 6 у.

При определении давления вырезки нарушай контур де-

тали необходимо разбить на элементы: прямолинейный, кри-

волинейный выпуклый, криволинейный вогнутый [ 5, 12 J.

Давление вырезки участка контура детали определяется

по одной из формул:

$ля прямолинейного участка

= ~ (2)

> п п

П* ср “ сопротивление материала срезу,кгс/мм *

17

Таблица 6

Тиоичнб/е механические сбоистба лисеобоги материала

/7арха материала /ОС7~и/rt/ 79 НО Лие/пабос/ ЛГатфС/а/г Достояние материале сгс НМ1 &o,z, ПН!1- 4/0, «. % Е, /7 пгО

A/Z/1M//7 />0773722-63 /007/2592'67 Лл/omuhul. отм&мъ/й >3и/с 9,5 ? г 2,5 7cza 35 a3t 20 »/ 7/00 0,27 /7,6

А/7и/7 ' /W77259257 /Ттолренмм) /3,5 55 33 /3 7/00 0,255 24,7

4/6Я/1 /7X7/2592:67 Оможремчий 26 9^ f3 7/00 0,236 36,5

Д/6А7 Г0С//2592-67 Зо/аленм/й /5 33 /А /7 6900 О,/7 7/, 2

395А/7 тСТ/2592-67 Омрренмм 2/ /6 /& /3 6700 0,239 32,7

ЗКАгТ '’007/2592-67 Ja/ta/геинл/й 52 49 /2 6700 О,/25 50

А/7гЗ/7 'W7/2592-67 Ом^/PH^XI 23 /2 /9 /5 6990 0,2/9 393

Т?/7г6&1 №>7/2592-57 Омрренмп 33 /6Д 2^ 20 6200 0,23 < 57,9

HAf/1 00790//6-?4 МаениеЗ ОмлхемшО 6/е 2/ C/7S. /2 7с?3‘ 2 Ь/ /ООО > 0,265 99

П'/МН /то//6-?4 ^ем^еннни 26 /9 // ff 4/00 0,/5 90,2

/7/аОо/7,*:е*ие /тю5ш</б/ 6

/7£1/>*а s?q/£>/?ua/?a гостии ту HO x/ucmoiau /ча/периал /Ьетюзие /юге/шв/та 7t, яге nnl ^e,z, 5£C nnt 5 С/ /9 rrc nnl n 0, rrn1

377'2. 0/9/74-455 тита7/аЗб1 О/оллежши е 55 0/7/7 55 24 J»/ /О /0500 0,/00 02

о/4 2/775/75 З-б, 27<7*АШМ>Ш 30 70 20 & //202 0,005 //0

03/0/7 №77/5523-70 С/77 Q/7 к fo/WU№to/№/6 / J/ 2У 37 23 22220 0,/56 59

/О /007/6523-70 /РртошЛгмшй w 25 35 22 22220 0,/53 6.7,9

/5 Ш/5523-7/7 У&лошНамш 23 ЗУ fQ 20022 0,/55 63

2/7 Ш/5523-70 /Ьммш/мпл/ 50 33 /3 22200 0,/ff/ 74,9

35 /2(77/5523-75 /улашУмм 53 25 /У 22000 0,/5/ 9/

45 />007/6529 70 X^<v/ajff3&/i/u7 33 43 22 /2 20000 2,/7 /09

30X00/7 7277//26Х-65 fro хлебный 75 45 2Z /2 20000 0,/56 /О/

ЗОХ0С/М 0707//263-65 0пнкле//ш/й 25 43 22 /2 22000 O,/0? /20

/2Х/3//9/- X/7//S/73 (C//-33Uff25j /0075532 -б/ За/алем&й 5 ах>гоям/t/ /госта б/t к 56 30 5/7 00 /3300 0.035 /75

/7РТУ/4--2-3357 95 35 /5 /О /3000 0,339 223J

Х/709/7//0 /0(7378} Ш5532-67 0/77*,*е////ьш 70 35 37 30 /3020 0,22 03.6

Х/5//5//2/ (0/?4/O,/MC-2) 7У/2-/53573 За/а/?с///л/// /00 30 6,5 5 /3000 0/29 /54

8 7/роОол^ение rm 16лии ь/ 6

77арта ГОСТ ила T9 Coo/nofwae ' на лисгпо&ай /^/тге^иОЛО „атераая /'ГОТгериа/Ю 3g, Тгс rtfll К ГС Г1Г12 О у /а /• ГТ»1 И 2, £ГС pin2-

/Tea's Mf,/*72,713 ftZ?4gS-70 yfa/r7i/P/6 7763 20Ю703/-70 бюм&шл'й 7763 7007937'70 Огелте/мы/ 770597 700793/-70 Ого рентам Зро//за 6/>.Оф6,577,/37г 7007/75/'70 /Третий 6^.0//4-3-/7 7007/767'70 /Третий Ор.бТ/цЗ- 7-/1 700/4743'70 /7яг тай 6/>.62 -07 700/4739'70 7/ягТий 24 33 36 42 4о 36 4о 45 7 /о 7/ /5 22 // 20 30 50 20 /7/700 60 24 /0000 50 20 /0000 42 /8 9000 33 /5 /ОООО 33 /3 /0000 50 20 /2ООО 40 /6 //700 0/32? 0,32/ 0r32Q 0,307 0,206 0,332 0,2/9 0,/55 47.2 64,8 73,3 з4 67,2 75,2 68,2 69,3

Условные обозначения: 6g - предел прочности при растяжении, кго/мм'з, бот ** условный предел текучести при растяжении! 8/о - относительное удлинение при растяжении, 8р - равномерное удлинение при растяжении, К Е. - модуль нормальной упругости при растяжении,кгс/мм2 j ill - параметры степенной аппроксимации диаграмм истинных напряжений при растяжении.

Рис.5« Зависимость высоты вырезного шаблона Н от толщины

заготовки t и относительного удлинения материала

заготовки (?„ .

21

для выпуклого криволинейного участка радиусом;

R42H _ t(fa ~ UStffff - H ’ ( 3 )

2H<R<5H 2,6Rtff& _ 2Rtffg * " M(2W> ( 4 )

R>5H • по формуле ( 2 ) ;

для вогнутого криволинейного участка радиусом;

Ztcfcp tftOg 4=H * И ’ ( 5 )

2Н<Й<<°Н _ 2,6Rt ffcp URt Op 4~H(2R-H) ~ ti(2R'H) ’ ( 6 )

R>/OH - по формуле ( 2 ),

где • давление эластичной средн, кгс/мм^;

R - радиус выпуклого или вогнутого участка контура

детали, им.

Давление вырезки контура детали, состоящего из прямолиней

ных и криволинейных участков, определяется из условия внрезки

вогнутого криволинейного контура с наименьшим радиусом кривизны

Для малопластичннх материалов ( Д16АТ, ОТ4 и др. )

формулы (2) • (6) дают завышенные значения давлений.

Давление пробивки отверстия круглой формы определяется

по одной из формул :

пр« a</5t ’ ( 7 )

22

при d>15±. а = ~ dtag t .

где c( - диаметр отверстия, мм.

Давление пробивки отверстия или пава прямоугольной формн

определяется по одной из формул :

при £</££ , _ 2t(a*b)(f8 (э)

* a b a h ">

при ^15-Е - по формуле ( 2 ),

где (X, & - соответственно длина и ширина отверстия или паз а, мм.

Давление пробивки отверстия треугольной формы определяется

по формуле:

, ( 10 )

* с с

где С - высота равностороннего треугольника, мм.

Для определения давлений вырееки, пробивки отверстий и п^

зов мохно пользоваться номограммами ( рис. 6-10 ).

1.3.4. Усилие пресса для вырезки-пробивки деталей опреде-

ляется по формуле

Р= N Ц Г f ( И )!

где IV - коэффициент, учитывающий неоднородность фиэико»

меканмческих свойств материала, допуск на толщину

листа и т.д., равный 1,2;

F - площадь зеркала полиуретановой подушки, мм^.

23

Рис.6. Номограмма для определения давления вырезки прямолиней-

ного участка контура детали. Зак50Ц

5 --Ю0

/fawep &?/>?де>/7&чм? &?£/?&/t/я, //eofapM/rfoetf

es/pestu y</Q&7?£Q Ммпуоа Jesnaw.

(fr*70%f; £*2r,„; //=ff^;

n z —~ ЛгсА^,1

7 ffe£0-6)

Рйс.7. Номограмма для определения давления вырезки выпуклого

и вогнутого участков контура детали радиусом /? .

Рис.8. Номограмма для определения давления пробивки круглых

отверстий диаметром (У < /5£ . „ г ,

Зак. 504

—г. /7—<£

/Григер:

&3- 7£7 fr/fc//; £*2fwi; Q-Jtfwr J 3 - eTT/w?;

г- гг^^'№ -w m^‘

Рис .9.

Номограмма для определения давления пробивки квадрат-

ных и прямоугольных

отверстий и пазов

шириной

За/с 50*1

/го - ьо м/i

- 1W

i//7W /С——&; 2. бб ——<?

/four??/):

£*2w, C*/a„fi;

9- -^--^

Рис.10. Но ко грамма для определения давления пробивки треуголь-

ных отверстий.

Зак. 50^

1.3.5. Для осуществления процесса вырезки полиуретаном

необходим технологический припуск.

При недостаточном припуске вместо вырезки происходит

формовка материала по вырезному шаблону.

Завышение величины припуска приводит к повышенному рас-

ходу материала.

Величина припуска для вырезки прямолинейного участка

контура детали (рис. II, а) в общем виде определяется по

формуле

где/ - коэффициент трения между заготовкой и подштамповой

' плитой.

При использовании подштамповой плиты с шероховатостью по-

верхности (До,35)

L = 4,3 H+3f. (13)

При использовании подштамповой плиты с пазами ( ъ 0,5

(рис. 12)

L = л* W* гЬ . (14)

Величина припуска для вырезки выпуклого криволинейного

участка контура детали радиусом R (см. рис. II, б) опреде-

ляется пе формулам:

прк r 4 эн Lu - и* ; <15

при R > 5Н - по формулам (13), (14) .

Величина припуска для вырезки вогнутого криволинейного

участка контура детали радиусом R (ом. рис. II, в) опреде-

ляется по формулам:

при я < R 4 я Lgojrfs М ц)' >

24

a

Рис.11.Схема к расчету величины припуска:

1 - заготовка; 2 илон; 3 - подштам-

повая плита.

25

Рис.12. Подштамповая плита с пазами:

1 - заготовка; 2 - вырезной шаблон;

3 - подштамповая плита с пазами.

26

прж R > 5Н - по формулам (13), (14),

где L , Ьвып., L вогн - величина припуска соответст-

венно для гчпмиинейного, выпуклого и вогнутого участков

контура детали, мм .

Не участке радиусом R4 2 Н величине припуске неенечается

по сопрягаемому участку контура детали (прямолинейному или

выпуклому).

Величина припуска при вырезке может быть уменьшена

до (1,5г2)Н за счет конструктивных решений, предотвращавших

скольжение припуска.

На рис. 13, а показан способ уменьшения припувка при

помощи стальной проволоки 5, приваренной к стальному листу 3

на расстоянии (. от вырезного шаблона 2 эквидистантно

его контуру.

Диаметр проволоки du? я расстояние £ назначают-

ся в зависимости от высоты вырезного шаблона Н:

dnp а 0.5Н,

/= (1+2) Н

Вырезной шаблон устанавливается на лист 3 без допол-

нительного крепления.

На рис. 13, б показан способ уменьшения припуска при

помощи пластины 3, на которую устанавливается вырезной

шаблон 2. Пластина выступает за контуо вырезного шаблона

на расстоянии £ , равном (1+2)Н.

На рис. 13, в показан опосс умеш >еиня припуска при

помощи опорной рамкл 6 сквя-н,-ающей варссной шаблон 2 по

всему контуру и отстоящей от него на расстоянии Ср. Для

лучшего защемления материала припуска в рамке предусмотре-

на канавка. Размеры рамки назначаются в зависимости от

толщины заготовки t и высоты вырезного шаблона Я:

27

Рис.13. Способы уменьшения припуска материала:

1 - заготовка; 2 - вырезной шаблон; 3 - пластина;

4 - подштамповая плита; 5 - стальная проволока;

6 - опорная раша.

28

ср = н + z;

ГГГр = 1,5Н,

Ojj - 2-t +i;

где Ср - расстояние от вырезного шаблона до внутреннего

контура опорной рамки, мм ;

Htp - ширина опорной рамки, мм ;

Aj. - ширина канавки, мм ?

к. - глубина канавки, ш.

1.3.6. Форма и габаритные размеры заготовки долины быть

определены о учетом припуска на обрезку по всему периметру

вырезаемой детали.

Конфигурация заготовки монет быть различной (квадратной,

прямоугольной, круглой и др.) и выбирается из условий эконо-

мичного раскроя материала и простоты изготовления заготовки.

Заготовку и оснастку перед штамповкой необходимо обезжиривать,

так как масляные пятна на ее поверхности приводят к уменьше-

нию коэффициента трения, и вырезка может не произойти.

1.4. Точность вырезаемых деталей

I.4.I. Точность деталей, вырезаемых полиуретаном, зависит

от ряда факторов:

- пластических и прочностных свойств материала заготовки?

- толщины заготовки ;

- состояния режущей кромки вырезного шаблона ;

- соотношения конструктивных элементов деталей.

Размеры деталей по наружному контуру получаются несколь-

ко бельме соответствующих размеров вырезного шаблона, диаметры

пробиваемых отверстий и размеры пазов - несколько меньше со-

ответствующих размеров вырезного шаблона ( см. рис. 14).

29

Bic.14. Форма среза детали, полученная при вырезке-

пробивке полиуретаном:

1 - деталь; 2 - вырезной шаблон.

30

1

Величина отклонения размеров детали от размеров вырез-

ного шаблона (рис. 14) имеет следующие значения:

- для деталей из материалов марок Д16АМ, АМгбМ

4 = (0,1тО,15) i J

- для деталей из более пластичных материалов марок

Ш1, MI, М2. М3, Л63, I2H8HI0T

4 = (0,15^-0,25) i ,

где А - величина отклонения, мм .

Для повышения точности вырезаемых деталей исполнитель-

ные размеры шаблонов должны быть скорректированы на величи-

ну отклонения Л .

Величины отклонений для различных линейных размере"

соответствуют различным классам точности (табл. 7).

1.4.2. Детали, вырезанные полиуретаном, имеют плоскую

поверхность.

При использовании вырезных шаблонов с острой режущей

кромкой детали вырезаются без заусенцев.

Со стороны действия полиуретана кромки вырезаемых де-

талей имеют небольшое скругление овальной формы (см. рис.14),

размеры которого не превышают следующих значений:

- для материалов марок ДГ6АМ, АМгбМ, MI, М2, М3, Л63

аов « (0,5^0,7) t ,

$ов - (Q.7W.I5) 1 ,

2вв 06 »

_ - для материалов марок ст. 3, сталь 10, сталь 20,

I2XI8HI0T, ДЕ6АТ, 0Т4, 0T4-I

31

UJ hj От клоне, ни Соогёетсгёуюи. Таблица 7 я размеров детали от размеров ёырезного шаблона и {иеим классы точности 1 1 • 1

0опиналынм ра змеры. ММ Марна мат Л16 ям.ймгбм ери а ла ЛМчМ; Hi; м2; M1-.JJ63 , 12*НВН1ОТ

Толщина материала t, мм

0.5 и.а <5 1 2^ 0.5 1 -LO 1 <5 1 8- 7

Отклонение размеров детали Л г iai+p.isit от размеров шабло на 4, мм , 3*1 0.15+0.25) t -

pam-pa?s Р.1ПП-Л1ВО \O.1SO- O.iiS\02.Q0-O.lQ0 0.076- 0.1Л£\0150 -O.2SO\D.32S-B37S \0.1D0-0.SOO

Влавгич та чности i .

ат Ида 3 0-6 S- 7 7 •ш 5-7 7 7-9

• 6 ч | 5-7 5-7 7 0-5 5-7 7-8 7-9

- 6' ИО За-0 4-Г *4 5-7 . 0-5 5'7 7-8 7-5

• НО • ИВ За-0 0~5 _£ 8-7 0 5-7 5-7 7-8\

48*30 -1а 0-5 5 54 0 5 5-7 7

*30*60 З-За ...За-0 4-5 5 •<4 0-5 5-7 5-7

v 50 *80 3-0 0 * 4-5 0-5 5 5-7 п

*80*120 2а*0 0 0 0-5 3-01 0-5 0-6 si-q. 5-71

* iso * iso 2а-3 4 * 0-5 3-0 0 0-5 5

* 180 *260 4 i 0 3-0 0 0-6 1

*260*380 2- 2а 3-0 0 0 3-0 0 0-5 W

ГМОГВОС 2- £а 3-0 Р —0- - 0

Ооъ - (0,25*0,35) £ ,

60В - (0,35*0,55) £ ,

Зов S 0,5* £ .

1.4.3. Чистота поверхности среза на деталях из пластич-

ных материалов (Д16АМ, АМгбЫ, MI, К2, М3, Л63, СТЗ, сталь 10,

Ь<ю/ ьго/

сталь 20, I2XI8HI0T) подучается не нижа V - V , на дета-

лях из малопластичных материалов (Д16АТ, 0Т4, 0T4-I) - V -

1.5. Возможные дефекты на детали и способы

их устранения

I.5.I. При вырезке-пробивке полиуретаном возможны следую-

щие дефекты:

- неполное отделение припуска от контура детали ;

- искажение формы и размеров детали за счет утяжки ма-

териала.

1.5.2. При вырезке-пробивке деталей из пластичных ма-

териалов толщиной до 0,5 ш может иметь место:

- ниполное отделение припуска от контура детали ;

- неполное отделение отхода материала при пробивке от-

верстий диаметром з t z. d < i5 £ и пазов шириной

г£ < 6 < is £ (рис. 15).

Мероприятия по устранению неполного отделения припус-

ка от контура детали для различных операций приведены в табл.8.

Для устранения неполного отделения отхода в отверстии

вырезного шаблона необходимо применять вкладыш (рис. 16),

Вкладыш I крепится в пластине 2, которая при одновре-

менной вырезке - пробивке создает условие для лучшего защем-

ления припуска. Толщина пластины £п принимается равной

1,5-2,0 мы.

33

Рис.15. Вырезка-пробивка с неполным отделением припуска

и отхода от контура детали:

1 - вырезной шаблон; 2 - деталь; 3 - неотдепившийся

отход; 4 - неотделившийся припуск.

Рис.16. Вырезка-пробивка с полным отделением припуска и

отхода от контура детали при применении вкладыша:

1- вкладыш; 2 - пластина; 3 - вырезной шаблон;

4 - деталь; 5 - отделившийся отход; 6 - отделивший-

ся припуск.

34

Таблица 8 МЕРОПРИЯТИЯ по устранен;® возможного неполного отделения ПРИПУСКА ОТ КОНТУРА ДЕТАЛИ ПРИ ВЫРЕЗКЕ-ПРОБИВКЕ ПОЛИУ- РЕТАНОМ

Неполное отделение припуска от контура детали Голщи- на за готов- ки , мм Пути устранения непол- ного отделения припуска от контура детали Мероприятия по устране- нию неполного отделения припуска от контура де- тали

Вырезка по наруж- ному кон- туру I । до 0,5 Увеличить давление вырезка Заменить универсальный блок на блок с бо'льшим давлением

Увеличить высоту вы- резного ваблона из 20-30% и величину припуска Под вырезной шаблон подложить пластину 2 (рис. 16).

Пробивка отверстий диаметром и пазов ши- риной -до 0,5 Улучшить защемление отхода в отверстии вы- резного шаблона. Применить вкладыш (рис. 16, 17).

35

а

Рис.18. Возможное искажение размеров детали из-за утяжки

материала при вырезке-пробивке полиуретаном:

1 - контур правильный; 2 - контур искаженный;

а - деталь с отверстиями круглой фермы; б - деталь

с отверстиями круглой и прямоугольной Форш и пазом.

Рис. 17. Конструкции вкладыше!»:

а - конусный вкладыш; б - вкладыш с отверстием.

36

Для лучшего защемления материала заготовки в отверстии

вырезного иеблоне торец вкладыша делается конусным с углом

конуса, равным 120-150° ^рис. 17, а) или в нем засверливает-

ся отверстие (рис. 17, б).

Размеры конструктивных элементов вкладнпей приведены на

рис. 17.

1.5.3. Искажение формы и размеров детали за счет утяж-

ки материала может иметь место:

- при наличии в детали небольших перемычек между отверс-

тиями или между отверстиями и пазами, размеры которых отли-

чаются друг от друга на значительную величину (рис. 18, a,(T) j

- при наличии в детали небольших перемычек между наруж-

ным контуром детали и узким и длинным отверстием или пазом

с соотношением размеров

Утайка материала происходит в силу того, что давле-

ния, необходимые для вырезки или пробивки отдельных элемен-

тов контура;могут отличаться друг от друга на значительную

величину. Отдельные участки детали, вырезанные при малых

давлениях, будут утягиваться в сторону элементов контура,

требующих для вырезки больших давлений.

Мероприятия по предупреждению возможного искажения формы

и размеров деталей приведены в табл. 9.

Для устранения возможного искажения формы отверстий при

их одновременной пробивке в отверстие вырезного шаблона боль-

шего диаметра необходимо устанавливать вкладыш (рис. 19).

Вклыдиш I крепится в пластине 2, которая при одновре-

менной вырезке - пробивке создает условие для лучшего защем-

ления припуска. Толщина пластины tn принимается равной

I,5-2,0 мм.

37

Таблице 9

МЕРОПРИЯТИЯ ПО ПРЕДУПРЕЖДаИО ВОЗМОЖНОГО ИСКАЖЕНИЯ ФОРМЫ

И РАЗМЕРОВ ДЕТАЛЕЙ ПРИ ВЫРЕЗКЕ-ПРОБИВКЕ ПОЛИУРЕТАНОМ

Искажение формы и разме- ров деталей Размер перемычки Пута,предуп- реждающие иска ленив формы и размеров де- талей Мероприятия по предупреждению искажения формы и размеров де- талей

При одновременной пробивке круглых отверстий, диамет- ры которых значительно от- личаются друг от друга (см. рис. 1^а) для пластич- ных материа- лов, для малоплао точных мате- риалов Выравнивание давлений про- бивки отверс тай Установка вкла- дыша в отверстие •большего диа- метра (см.рис.1^ к

При одновременной пробивке отверстий круглой и прямоу- гольной формы,размеры кото- рых значительно отличаются друг от друга (см. рис. 18$ То хе Выравнивание давлений про- бивки отверс- тий и пазов Установка вкла- дыша в отверстие большего разме- ра

При пробивке отверстий, пазов и выступов прямоу- гольной формы с отноше- нием размеров -у- 5 и 5 (см.рис.18^ е -(5+6)f для пластич- ных материа- лов, €=4t для малопла 'стачных ма- териалов Выравнивание давлений вы- резки по на- ружному кон- туру и про- бивки отверс тай или па- зов Установка опор- ной рамки (см.рис.13,в)

38

Рис. 19. Предупреждение возможного искажения Форш и размеров

детали при помогай профилированного вкладыша:

1 - вкладыш; 2 - пластина; 3 - заготовка;

4 - вырезной шаблон.

Размеры вкладыша принимаются равными;

- нирина конусной поверхности

Си - 0,5 d ,

где d - диаметр минимального отверстия детали, ш ;

- еыс-ота цилиндрического положа

Аь - 0,3 н.

где Н - высота вырезного шаблона, мм.

2. ВЫРЕЗКА ГРУППЫ ДЕТАЛЕЙ ИЗ ЛИСТА

2.1. Групповую вырезку можно осуществлять из общей за-

готовки, когда в комплект входят детали одной марки материа-

ла и толщины или из индивидуальных заготовок для каждой де-

тали, когда в комплект входят детали разных марок материалов

и толщин Д/.

Примеры группового раскроя деталей различной конфигу-

рации показаны на рис. 20.

2.2. Вырезные шаблоны, входящие в комплект, устанавли-

ваются на подштамповую плиту контейнера без дополнительного

крепления согласно требованиям группового раскроя деталей.

Если в комплект входят не более трех вырезных шабло-

нов простой формы, ях устанавливают непосредственно на под-

штамповую плиту (рис. 21, а).

Вели в комплект входят более трех вырезных шаблонов еле;

ной формы, для облегчения их установки следует изготовить

пластину толщиной I ьм (см. рис. 21, б), в которой предус-

пстрены окна, имеющие контур вырезных шаблонов.

40

1 - деталь; 2 - заготовка;

а - раскрой деталей прямолинейного контура;

б,в - раскрой деталей криволинейного контура;

г - раскрой деталей прямолинейного и криволинейного

контуров.

41

Рис.21.Схемы установки вырезных шаблонов при групповой

вырезке деталей;

1 - вырезной шаблон; 2 - заготовка; 3 - подштамповая

плита; 4 - пластина.

42

Пластина должна выступать за кромку вырезного шаблона

на величину, равную (1т2) Н, Со стороны заготовки пластина

долина иметь шероховатость поверхности не более ^Д°).

Для групповой вырезки деталей типа дисков и шайб реко-

мендуется изготавливать один вырезной шаблон, конструкция ко-

торого приведена на рис. 22, 23.

•Высота вырезных шаблонов для групповой вырезки деталей

определяется по формуле (I).

При использовании пластины (см. рис. 21, б) высота вы-

резных шаблонов долина быть увеличена на толщину пластины.

FMс.22. Вырезной шаблон для групповой вырезки деталей типа

дисков (7 штук):

1 - деталь; 2 - отход; 3 - вырезной шаблон.

43

fti с.23.Вырезной шаблон для групповой вырезки деталей типа

шайб (7 штук):

1 - деталь; 2 - отход; 3 - вырезной шаблон.

44

2.3. Давление, необходимое для групповой вырезки дета-

лей из облей заготовки, определяется из условия вырезки

вогнутого элемента профиля одной из деталей комплекта, имею-

щего наименьший радиус кривизны.

Давление, необходимое для групповой вырезки - пробив-

ки деталей из общей заготовки, определяется из условия про-

бивки наименьшего из отверстий или пазов, имеющихся на де-

талях, входяпжх в комплект.

Давление, необходимое для групповой вырезки-пробивки

деталей из индивидуальных заготовок, определяется из усло-

вия вырезки-пробивки детали, требующей наибольшего давле-

ния.

2.4. Величина внешнего припуска на обрезку ( см. рис. 20)

определяется по формулам (13)-(16).

2.5. Расстояние между вырезными шаблонами (см. рис. 20)

определяется по формуле

где т - расстояние между вырезными шаблонами, мм .

3. ВЫРЕЗНЫЕ ШАБЛОНЫ

3.1. Вырезной шаблон при вырезке-пробивке полиуретаном

выполняет роль пуансона - матрицы, поэтому его контур дол-

жен полностью соответствовать контуру вырезаемой детали /"8/.

Боковые грани вырезных шаблонов, предназначенных для

вырезки деталей с габаритами свыше 100 мм из материалов

толщиной до 0,5 мм, следует выполнять под углом оС к ра-

бочей поверхности, равным 90° (рис. 24, а).

Боковые грани вырезных шаблонов, предназначенных для

вырезки деталей о габаритами до 100 мм из материалов тол-

45

Рис.24.Конструкции вырезных шаблонов:

а - без скоса боковой грани;

б - со скосом боковой грани.

46

г------------------------------------------------------------

шиной свыше 0,5 мм, следует выполнять со скосом под углом «6

к рабочей поверхности, равньм 15-20° (см. рис. 24, б).

Наличие скоса на боковой грани вырезного шаблона значи-

тельно облегчает съем отхода.

Рабочий поясок на боковой грани вырезного шаблона поз-

воляет производить многократную переточку для восстановления

острых режущих кромок вырезного шаблона.

Высота рабочего пояска принимается равной О,ЗН.

3.2. Шероховатость поверхностей вырезного шаблона, сопри-

касающихся с деталью в процессе вырезки, должна быть не ниие

Режущие кромки вырезного шаблона долины быть острыми.

Закругления и забоины на режущей кромке не допускаются.

3.3. Высота вырезного шаблона определяется по формуле (I).

3.4. Расчет исполнительных размеров вырезного шаблона,

относящихся к размерам валов (см. рис. 24, а),производится

по формуле

Ам = А-Д-^. (18)

где Аш - исполнительный размер вырезного шаблона, мм ;

А - номинальный размер детали, мм ;

Д - величина отклонения размера детали от соответст-

вующего размера вырезного шаблона (табл. 7), мм;

(f. - допуск на размер А, мм.

Расчет исполнительных размеров вырезного шаблона, отно-

сящихся к размерам отверстий (см. рис. 24,а), производится по

формуле

Л

Qui-Q+ Д + ) (19)

где (Ха - исполнительный размер вырезного шаблона, мм ;

47

d - номинальный размер детали, мм ;

(fa - допуск на размер а, им.

Размеры вырезного шаблона, не относящиеся к размерам от-

верстий и валов; I» ^2* ^3» 4 (°м* рис. 24, а, б) (коор-1

дияаты центров отверстий, пазов, радиусов, длины выступов, глу-

бины пазов) должны быть равны соответствующим размерам вырезав

мой детали.

Расчет радиусов выступов вырезного шаблона (см. рис.24,б)

производится по формуле

Ри, = R~ г > (20)

где /? - соответсвующий радиус детали, мм .

Расчет радиусов впадин вырезного шаблона (рис. 24, б)

производится по формуле

Тш. * Z* (21)

где £ - соответствующий радиус детали, мм .

3.5. Предельные отклонения размеров вырезного шаблона,

относящихся к размерам отверстий или валов, рекомендуется брать

на два класса выше предельных отклонений соответствующих раз-

меров детали.

Предельные отклонения размеров вырезного шаблона, не от-

носящихся к размерам валов или отверстий (координаты центров

отверстий, пазов, радиусов, длины выступов, глубины пазов,

радиусы), рекомендуется брать равными половине допуска на

соответствующие размеры детали.

48

3.6. Шаблоны простой конфигурации толщиной свыше

2-3 ш, не имеющие резких перепадов сечений, рекомендуется

изготавливать из инструментальной стали марок У8, У8А, У10,

У10А (ГОСТ 1435-54), обеспечивающих твердость HRC 56...60.

Более тонкие и сложные по конфигурации шаблоны, имею-

щие резкие перепады сечений, рекомендуется изготавливать

из сталей марок XI2, XI2М, Х12Ф, Х12Ф1(Г0СТ 5950-7$, имею-

щих небольшое коробление и усадку при термообработке и обес-

печивающих твердость Н R С 56...60.

Шаблоны особо сложной конфигурации рекомендуется из-

готавливать из стали мартенситного класса МС-200

Э0Н18КЭМ5Т (ЧИТУ 1-449-68), имеющей наименьшее коробление

и усадку при термообработке ж обеспечивающей твердость

Н R С 50...58.

Вырезку небольшого количества деталей из алюминиевых

и медных сплавов (АМцМ, Д16АМ, АМгбМ, MI, М2, М3, Л63) тол-

щиной менее 1,5 мм можно производить на неэакаленных вырез-

ных шаблонах.

3.7. Ориентировочная стойкость шаблонов, изготовлен-

ных без термической обработки, составляет 50-100 деталей.

Ориентировочная стойкость иаблонов, изготовленных с

термической обработкой, составляет:

- при вырезке деталей из материалов невысокой проч-

ности (25 ) - 50-60 тыс. деталей ;

- при вырезке деталей из более прочных материалов -

- 20-30 тыс. деталей,

3.8. Режущие свойства шаблонов восстанавливаются пе-

решлифовкой плоскости шаблона со стороны рабочего пояо-

кв (см. рис. 24, б).

4. УНИВЕРСАЛЬНЫЕ БЛОКИ

4.1. Конструкции универсальных блоков

4.I.I. Ь качестве оснастки для вырезки-пробивки полиуре-

таном из штучных заготовок рекомендуется применять универ-

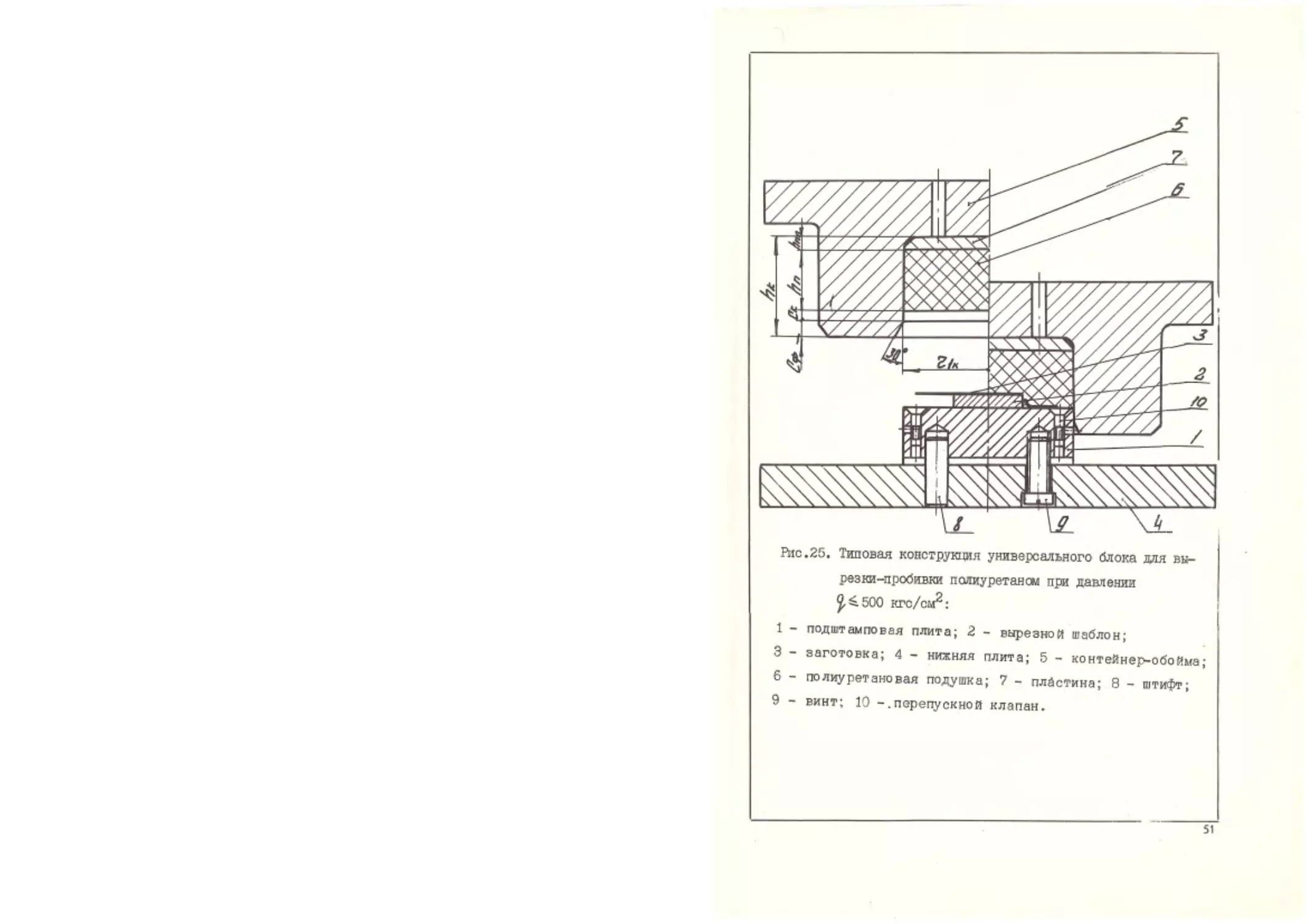

сальные блоки [9] (рис.25, 26).

Универсальный блок состоит из верхней и нижней частей.

Верхняя часть блока крепится к траверсе пресса, нижняя часть-

к подштамповой плите пресса.

Нижняя часть блока состоит из подштамповой плиты I, на

которую устанавливается вырезной шаблон 2 с заготовкой 3, и

нижней плиты 4.

Верхняя часть блока конструктивно выполнена в виде кон-

тейнера 5 с защитной обойной II полиуретановой подушки 6 и

пластины 7 (см.рис.26).

Полиуретановая подушка запрессовывается во внутреннюю по-

лость контейнера с натягом 0,5-1,0 мм.

Пластина 7 служит для удобства удаления износившейся по-

лиуретановой подушки из контейнера. С этой же целью в дне

контейнера сверлят два отверстия, через которые подушку вы-

прессовывают с помощью штырей.

Универсальные блоки, устанавливаемые на быстроходные

прессы и работающие под высоким давлением (свыше 500 кгс/см2),

должны быть снабжены перепутием! клапанами 10 в целях пред-

стлъепекия разрежения в полости контейнера и выпрессовки из

него полушки при обратном ходе после вырезки. Клапаны уста-

навливаются в отверстия подштамповой плиты, а подклапанные

пространства соединяются о атмосферой £14].

4.1.2. Установку блока на пресс можно производить по двум

50

Рис.25. Типовая конструкция универсального блока для вы-

резки-пробивки полиуретаном при давлении

^500 кгс/см2:

1 - подштамповая плита; 2 - вырезной шаблон;

3 - заготовка; 4 - нижняя плита; 5 - контейнер-обойма;

6 - полиуретановая подушка; 7 - пластина; 8 - штифт;

9 - винт; 10 -.перепускной клапан.

51

Рис.26. Типовая конструкция универсального блока для вырезки-пробивки полиуретаном при давлении

500 1000 кгс/см2:

I - подштамповая плита; 2 - вырезной иаблон; 3 - заготовка; 4 - никни плита; 5 - контейнер;

6 - полиуретановая подуика; 7 - пластина; 8 - штифт; 9 - винт; 10 - перепускно.1 клапан;

II - защитная обойма.

схемам:

- для контейнеров больших размеров (диаметром свыше

203-300 мм) - верхнее расположение контейнера и нижнее рас-

положение подштамповой плиты (см. рис. 25, 26) ;

- для контейнеров небольших размеров - нижнее располо-

жение контейнера и верхнее расположение подштамповой плиты.

4.2. Расчет исполнительных размеров деталей

универсального блока

4.2.1. Радиус внутренней полости контейнере (см. рис.

25, 26) определяется по формулам:

- при верхнем расположении контейнера

ZjK Z*-> 1,5 L max (22)

- при нижнем расположении контейнера

ZfK » (3r5j , (2з)

гдв - ряпиуо. круга, в который вписывается наружный

контур заготовки, мм;

L - максимальный припуск материала, мм.

max

4.2.2. Глубина заходной части контейнера определяется

по формуле

Ск я Мтах *tmax *(Zr3)t (24)

где НпюГ нажбольиая высота внрезнаго шаблона, мм ;

/• - наибольшая толщина заготовки, мм.

’-hwi

53

4.2.3. , Глубина внутренней полости контейнера

( см. рис. 25 ) определяется по формуле /гк-Ьл+^лл +Ск + С<р , ( 25 )

где hn h-пл Ск - высота полиуретановой по дужки, мм ; - толдина пластины, мм; - глубина в ах одной части контейнера, мм ; - крина заходи эй фаски, равная 2,-Змм для контей- неров небольших размеров ( до 200 мм ) и 3-5 мм для больших контейнеров.

4.2.4 . Радиус сопряжения цилиндрической части и дна

контейнера должен быть не менее 10-15 мм.

4.2.5. Диаметр полиуретановой подушки определяется по

формуле A^Z^+faf+tO). (26)

4.2.6. Высота полиуретановой подуики определяется по фор-

муле h-n Нта* (25+30) . (27)

4.3. > насчет контейнеров на прочность

4.3.1. насчет контейнеров на прочность производится

по методике ракета толстостенных цилиндров, нагруженных

равномерно распределенным по длине давлением (.задача

Ляме), изложеннч * лботе 16

54

4.4. Технические условия на изготовление

деталей универсального блока

4.4.1. Еероховэтость внутренней поверхности контейнера

должна быть не ниже^г^/

4.4.2. Сопрягаемые поверхности контейнере и подштампо-

вой плиты следует выполнять по посадке —— .

4.4.3. Шероховатость цилиндрической Поверхности под-

штамповой плиты должна быть не ниже^З^/

Для более прочного защемления края заготовки в процессе

вырезки шероховатость торцевой поверхности подштамповой плиты

Hz 32 О/ Hz/бО-

со стороны заготовки должна быть не вале \ 7— \ / или

иметь пазы (см.рис.12).

4.5. Материалы деталей универсальных блоков

4.5.1. Выбор материала для контейнеров, работающих под

высоким давлением, зависит от величины напряжений, напряжен-

ного состояния, числа циклов нагружения, типа конструкции,

концентрации напряжений и критериев разрушения.

Для изготовления контейнеров рекомендуется применять вы-

сокопрочные конструкционные стали, обладающие достаточной

пластичностью (относительное удлинение не менее 10-15%) и

ударной вязкостью (не менее 4-5 кгс.м/см2).

На заготовку контейнере должен быть сертификат с указа-

нием химического состава и механических характеристик: преде-

ла текучести.пределэ прочности, относительного удлинения, от-

носительного сужения, ударной вязкости и твердости.

Если механические характеристики в сертификате не указа-

ны, их необходимо определить испытаниями образцов.

Наиболее важными свойствами являются предел текучести,

пластичность и ударная вязкость. Заготовки не должны иметь

55

флокенов, трещин, усадочной рыхлости, законов, плен, неме-

таллических включений, песочин и других дефектов.

4.5.2. Полиуретановую подуику универсального блока ре-

комендуется изготавливать из полиуретана марок СКУ-7Л (ТУ 84-

404-73) и СКУ-ПМ (ТУ 38-103-37-72).

Стойкость полиуретановых подушек зависит от давления и

конфигурации вырезаемых детелей.

При вырезке деталей простой конфигурации (без узких па-

зов и отверстий малого диаметра) давлением до 1000 кгс/см2

стойкость полиуретановых поду пек составляет 10-30 тысяч дета-

лей.

В процессе работы у полиуретана изнашивается только по-

верхностный слой, поэтому полиуретановые подушки можно ис-

пользовать многократно. После первого износе подушку перево-

рачивают, используя неизносившуюся поверхность в качестве ра-

бочей. При дальнейшем износе поврежденную поверхность полиу-

ретана обрабатывают механическим путем.

4;5.3. Подштамповую плиту универсального блока рекомен-

дуется изготавливать из стели марки 40Х, ГОСТ 4543-71 с пос-

ледующей термообработкой до твердости НЕС 35-40.

4.5.4. Нижнюю плиту универсального блока рекомендуется из-

готавливать из стали 45, ГОСТ 1050-60 с последующей термооб-

работкой до твердости НВ228-250.

4.5.5. Защитную обойму универсального блока рекомендуется

изготавливать из стали марки от.8, ГОСТ 380-71.

56

5. ОБОРУДОВАНИЕ

5.1. Вырезка-пробивка полиуретаном детелей из листа осу-

ществляется не гидравлических иля специальных гидростатичес-

ких прессах.

Гидравлические прессы (плунжерного типа) долины быть ос-

нащены универсальные контейнерами, рассчитанными на требуе-

мое давление.

В качестве специальных гидростатических прессов рекомен-

О

дуется использовать прессы П-307 (давление до 400 кгс/ом),

гамму шдропрессов ЗНИИИЕТМАШ: КП393, П5650, КП394, П5054 и

QRT> - 600 фирмы НИ (Швеция) с давлением эластичной сре-

ды до 1000 кгс/см2.

В табл.10 приведены основные технические характеристики

гидростатичесгах прессов.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. Во время работы на универсальном блоке с полиурета-

ном возможны:

- разрыв стенки контейнера и разброс осколков;

- разрыв гидросистемы прессе;

- травмы рук;

_ возникновение пожаре.

6.2. Причинами опасности являются:

- наличие дефектов в мате риале контейнера;

- гидравлический удар в гидросистеме пресса;

- попадание рук в рабочую зону блока;

- заусенцы и острые кромки на заготовках и вырезных иаб-

лонах;

- использование негретой оснастки и заготовок.

6.3. Универсальный блок предназначен только для вырезки

и пробивки заготовки в холодном состоянии.К рэбсге на уни-

57

« ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРОСТАППЕСКИХ ПРЕССОВ Таблиц а 10

Наименование параметра 0-307 Мд КП393 П1650 __32а с КП 394 с а П5054 аяд -600

Технологические усилие пресса,тс * 4500 9300 12000 24000 60000

Наибольшее усплие пресса, тс 9600 — — 32000

Давлен» властичной средн, кго/сег 400 630 1000 640 1000 1000

Габариты рабочей часта стола,ш Наибольшая высота штампуемой 1200x1200 600x1130 700x1400 750x2800 1200x2000 1450x4300

детали, км 100 125 150 125 250 200

Ход ползуна, 1Н — 100 300 600

Количество рабочих столов, шт. Давление жидкости в главных 2 2 2 2 4 4

цилиндрах пресса.кгс/см2 Установочная мощность электро- - 1000 - 640 1000 1000

привода, квт — — 400 — 1600 —

Габариты установки в плане,мы 14260x8350 — 15300x8000 м 33670x15950

высота пресса,и* 7350 4000 4300 4003 10070 —

высота пресса над полом, м — 2,1 3,62 2,1 7,2 —

масса пресса, т 250 80 60 130 943 —

версальном блоке допускаются лица, проведано специальное обу-

чение и инструктаж по технике безопасности.

6.4. Контейнер блока должен быть оснащен защитной обой-

ной из пластичной стали (см.рис.26) для исключения опасности

разброса его осколков при разрыве. Категорически запрещается

устанавливать контейнер на пресс большего усилия во избежа-

ние разрыва стенки.

Изготовленный контейнер должен пройти испытание. При ис-

пытаниях контейнера универсального блока оператор должен быть

в каске и находиться за защитной стенкой.

После проведения испытаний контейнер контролируется на

отсутствие трещин о помощью рентгеновской или ультразвуковой

установок. Результаты испытаний должны быть оформлены соот-

ветствующим актом.

На контейнер должен быть оформлен паспорт, разрешающий

испытания и эксплуатацию.

Необходимо ежедневно проверять контейнер с видимых сто-

рон на отсутствие трещин и забоин.

Необходимо систематически прочищать отверстия для выхо-

да воздуха из полости контейнера.

На контейнере и защитной обойме должны быть замаркиро-

ваны красной краской:

- максимальная величина давления полиуретана;

- марка и усилив пресса;

- марка стали контейнера;

- допустимая высота вырезного шаблона с заготовкой;

- дата проведения испытания;

- дата повторного испытания.

6.5. Рабочая поверхность полиуретана должна быть ровной

и тщательно очищена от масла, металличеошх частиц, грязи и

т.п.

59

Допустимое местное резрушение полиуретана не должно

превышать 5 мм.

6.6. Вырезку полиуретан» необходимо осуществлять на

гидропрессе, предназначенном только для холодной листовой

штамповки.

Трубопровода высокого давления гидравлического пресса

должны быть закрыты металлическими кожухами для защиты персо-

нала от масла при возможном гидроударе в гидросистеме пресса.

6.7. Установку и съем вырезного шаблона и заготовок сле-

дует производить пинцетом.

6.8. Запрещается использование нагретой оснастки и заго-

товок во избежание воспламенения полиуретана.

60

►

Приложение

Пример расчета параметров техноло-

гического процесса и оснастки для

вырезки-пробивки детали полиурета-

ном

I. Расчет параметров технологичес-

кого процесса

I.I. Требуется рассчитать параметры технологического

процесса вырезки - пробивки полиуретаном детали, показан-

ной на рис. I.

Материал детали-ДТБАМ, ГОСТ 12592-67. Толщина детали

t - 0,5 мм.

1.2. Определяем высоту вырезного шаблона по форму-

ле (I):

Н= 3 (1-й),01»$I0) v£ = 3 CI-eO,OI-I8)- Vo^=2,48

где (f I0=I8£ (см. табл. 6). *2,5 ж,

1.3. Определяем давление вырезки наружного контура де-

тали.

Давление вырезки прямолинейного «участка контура оп-

ределяем по формуле (2):

n t • & в _ 0,5*20 л ?

S' * 1-------------------------- Ж 7 ’

где (э g = 20 кго/ш2 (см. табл. 6).

Давление вырезки выпуклого криволинейного участка

контура раджуоом R =55 мм определяем до формуле (4):

61

56io,4

Рас. I. Деталь

СГ-1 j 11

, 7tS-o,ot.

S2tO.Z

~__________I Sittz

/Ъ/7?е/шаг7 X/2/1 /7^^ST7-73,

Рис.2. Вырезной шаблон

IXtcfg 2 55 0,5 20 4 nj , ,

“ 2,5(2 55+2.5) -

Давление вырезки вогнутого криволинейного участка кон-

тура радиусом R = 35 им определяем по формуле (6):

g. = 2 =и,15ш/мм*

г ti(ZK-H) 2,5(235-2,5)

Давление пробивки отверстия диаметром

( d > 15t ) определяем по формуле (8):

t H/t-H) t.5!4-ZS)

18 мм

d

Давление пробивки отверстия диаметром

d =

6 мм

151 ) определяем по формуле (7):

3t 6l = 3 0>5211 .

О. -

и

Давление пробивки прямоугольного отверстия

в = 10 ( в у 15 t ) определяем по формуле (2):

t 6g о,5-го . / г

Г~М ~25~ = 4Klc>MM

10 им

Давление пробивки прямоугольного отверстия размерами

= 24 им и в = 7 им ( S 6 15 t ) определяем по бор-

а

муле (9):

Давление вырезки - пробивки детали определится из усло-

вия пробивки отверстия диаметром d = 6 мм: = 5 кгс/мм^.

1.4, Определяем припуск, необходимый для вырезки примо-

линейного участка контура детали, по формуле (14), полагая,

что подштамповая плита будет изготовлена с пазами:

L =3,48+21. =3,4’2,5+2’0,5-9,5 мм.

Определяем припуск, необходимый для вырезки выпуклого

криволинейного участка контура детали радиусом R =55 мм,

по формуле (15):

I - 1,4Н + 13±±1А2В_4») „

ЬвЫП 2/(йчЮ

-1,4-2,51 <2.5+О.5)’(2»6&+2.5) . %3 1М,

2*0,5 (55+2,5)

1,5. Определяем размеры заготовки:

- длина заготовки

Ау=72+2’Э,5= 91 мм ;

- ширина заготовки

Бу-52+9,5+9,3-70,8 « 71 мм.

1.6. Определяем радиус окружности, описанной вокруг

заготовки:

= 57,7 « 58 мм.

64

2. Расчет исполнительных размеров

вырезного шаблона

2.1. Расчет исполнительных размеров вырезного шаблона

(рис.2) производим по формулам (18-21).

Для сплава Д16А4 толщиной 0,5 мм отклонение размеров

детали от размеров шаблона л = 0,05 ми (см.табл.7).

Расчетные значения исполнительных размеров вырезного

шаблона сведены в таблицу.

3. Перечень операций при вырезке-пробивке

полиуретаном

3.1. Для осуществления процесса вырезки-пробивки поли-

уретаном необходимо выполнить следующие операции:

- нарезать заготовку;

- обезжирить;

- установить вырезной шаблон на подштамповую плиту;

- установить заготовку на вырезной шаблон, выдергивая

расчетный припуск по всему контуру;

- вырезать деталь при расчетном усилии пресса Р;

- взять вырезной шаблон с подштамповой плиты, снять с

него деталь и отход;

- клеймить > детали;

- контроль ОТК.

65

ЛИТЕРАТУРА

I. Комаров А.Д., Татко E.U. Применение полиуретана в пам-

пах. "Кузнечно-штамповочное производство", 1969, Ив.

2. Комаров А.Д. Отверстия, ребра, контур за один удар.

"Изобретатель и рационализатор", 1970, * 6.

3. Комаров А.Д. Штамповка листовых и трубчатых деталей поли-

уретаном. ДДНТП, 1975,

4. Ходырев В.А. Применение полиуретана в листоштамповочном

производстве. Пермское книжное издательство, 1973.

5. Комаров А.Д. и др. Вырезка деталей полиуретаном."Кузнечно-

штамповочное производство", 1972, № 6.

6. Комаров А. Д. и др. Штамповка полиуретаном из листовых

материалов. "Кузнечно-штамповочное производство", 1973, й! 9.

7. СапаровскиЙ С.В., Комаров А.Д. и др.Штамповка резиной.

Куйбышевское книжное издательство, 1964.

8. Скобликов В.И., Мазянин Ю.М. и др. Типовые конструкции

штамповочной оснастки с применением полиуретана. Информационный

листок * 83 - 74,ЦНТИ. куйбыиев, 1974.

9. Скобликов В.И., Мазянин Ю.М. Универсальный контейнер для

штамповки полиуретаном деталей сложных форм из стального листа.

Информационный листок № 89 - 75,' ЦНТИ. Куйбышев, 1975.

10. Комаров А.Д. и др. Штамп для вырезки деталей из полосы

полиуретаном. Информационный листок № 115 - 72, ЦНТИ. Куйбышев,

1972.

II. Комаров А.Д. и др. Универсальный штамп для вырезки дета-

лей из полосы полиуретаном. Информационный листок № 150 - 72,

ЦНТИ. Куйбышев, 1972.

12. Комаров А.Д. и др. Применение полиуретана для вырезки

листовых деталей. Информационный листок * 214 - 73, ЦНТИ. Куйбышев,

1973.

67

13. Комаров А.Д. и др. Применение полиуретана для чеканки

подписей и рельефа. Информационный листок * 156 - 75, ЦНТИ. Куйбы-

шев, 1975.

14. Комаров А.Д. и др. йтамп для итаыповки эластичной средой.

Авторское овидетельство * 437554.

15. Исаченков Е.И. и др. Пробивка листового металла эластич-

ными средами. "Кузнечно-мтамповочное производство", 1972, * I.

*16. Расчеты на прочность в машиностроении. Т.2.М., Машгаз, 1958

Под редакцией д-ра техн.наук С.Д.Пономарева.

17. Механические свойства маиериалов под высоким давлением.

Сб. статей. Вып. I, 2.М.,"йир? 1973.

18. ыарочник стали для машиностроения. Изд. 2-е, исправленное.

СЫТРЫ 0056-002-69. И., НИИИнформ по маииностроению, 1969.

19. Бутузов Е.А. Специальные виды итамповки. М., 1963.

20. Романовский В.П. Справочник по холодной мтамповке. Л.,

1971.

21. Сборник правил и руководящих материалов по котлонадзору.

И.,"Недра", 1974.

22. Отражение требований безопасности в конструкторской

и технологической документации. Методические материалы. НИАТ.1974.

i

I

-

I

I

СОДЕРЖАНИЕ

Стр.

I. Вырезка детали из листа и пробивка отверстий поли-

уретаном ............................................ 4

I.I. Сущность процесса .......................... 4

1.2. Технологические возможности процесса ... 9

1.3. Параметры процесса ........................ 13

1.4. Точность вырезаемых деталей.................29

1.5. Возможные дефекты на детали и способы их

устранения....................................... 33

2. Вырезка группы деталей из листа................. 40

3. Вырезные шаблоны............................... 45

4. Универсальные блоки............................ 50

4.1. Конструкции универсальных блоков .......... 50

4.2. Расчет исполнительных размеров деталей

универсального блока........................ 53

4.3. Расчет контейнеров на прочность ..... 54

4.4. Технические условия на изготовление деталей

универсального блока........................ 55

4.5. .Материалы деталей универсальных блоков . . 55

5. Оборудование........................... 57

6. Техника безопасности........................ 57

69

ПРИЛОЖЕНИЕ. Пример расчета параметров технологичес-

кого процесса и оснастки для вырезки-

пробивки детали полиуретаном ... 61

I. Расчет параметров технологического процесса 61

2. Расчет исполнительных размеров вырезного

шаблона..........................................65

3. Перечень операций при вырезке-пробивке поли-

уретаном .................................... 65

Литература ..... ........................... 66

70

Отв. редактор В.И.БУ НИН

Н.А.Смирнова_ Техн.редактор Л.В.Синицына

Т-05006 Подо, г печ. 1С/1Р1977г. "пёчТлГ^ГГГвкл^б'гб.

Формат 60x90/16 Цена 67 коп. Тиран 350 экз. Зак.504

Типография iCiAT