Text

АВТОМАТИЧЕСКИЕ ЛИНИИ

ДЛЯ ПРОИЗВОДСТВА ЖЕСТЯНОЙ ТАРЫ

Издание второе, переработанное и дополненное

МОСКВА «МАШИНОСТРОЕНИЕ»

1 972

А22

УДК 621.002.5 : 672.46

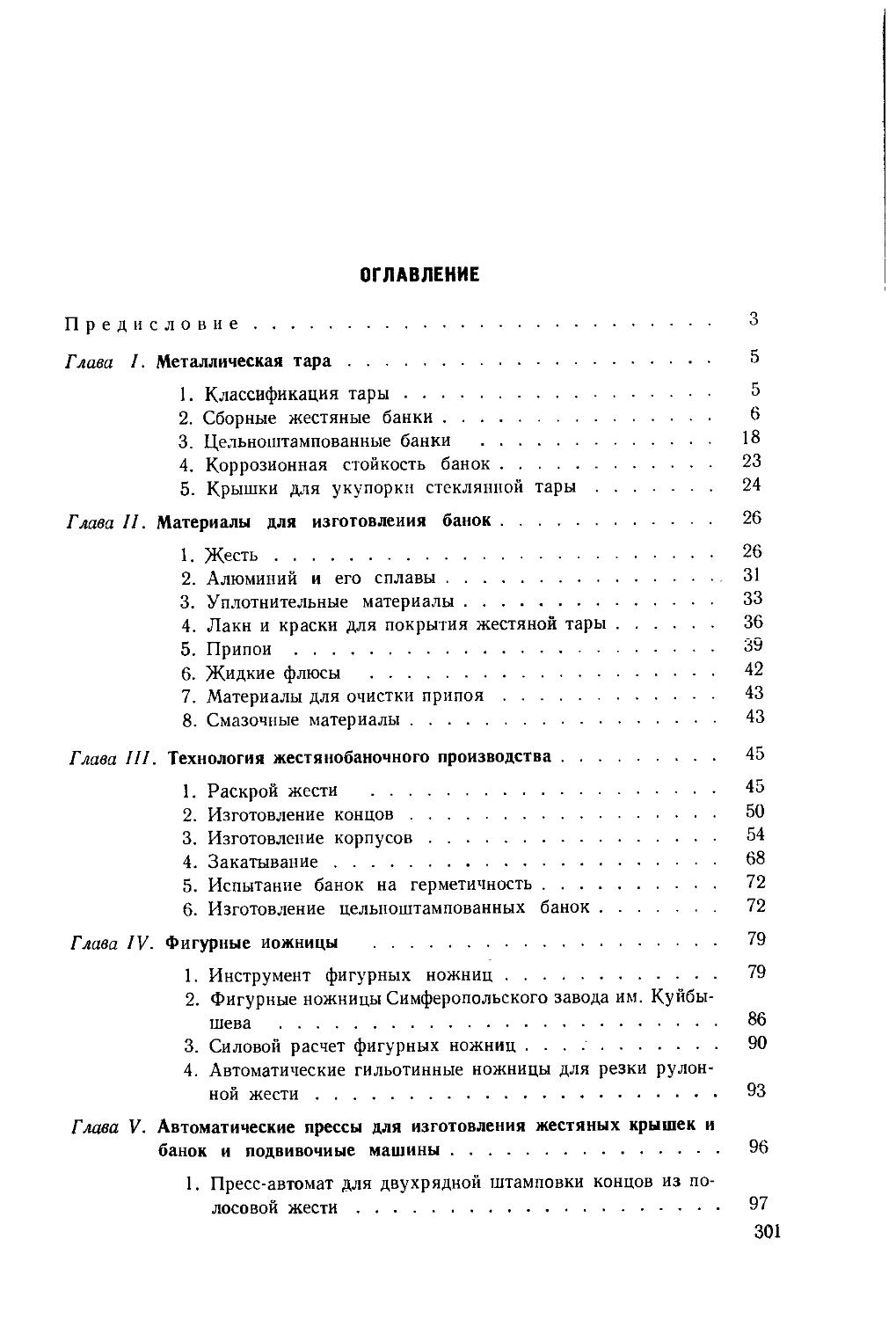

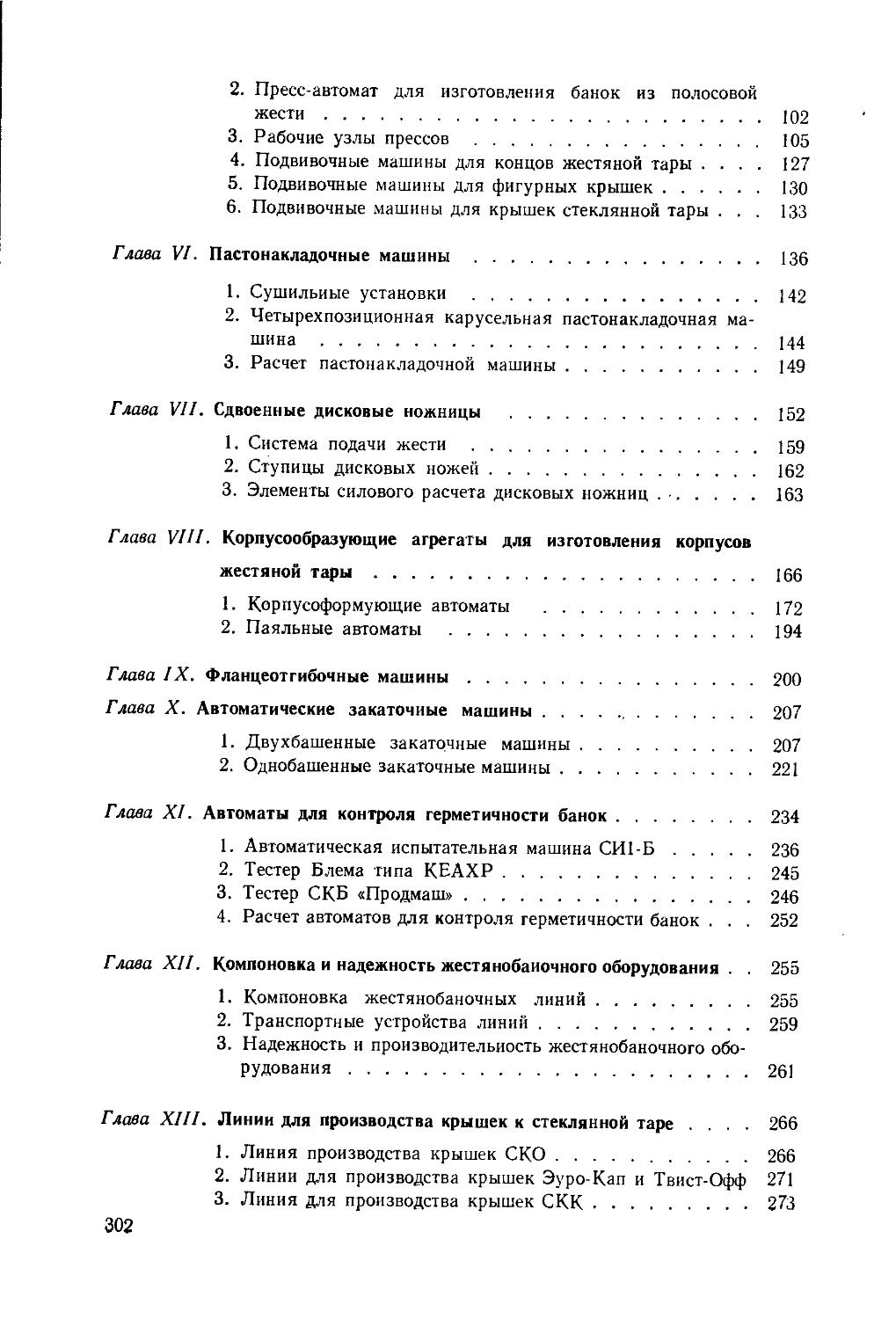

Автоматические линии для производства жестяной тары. Изд. 2-е, перераб. и доп. М., «Машиностроение», 1972, 304 с. Авт.: Я. Ю. Локшин, Г. X. Молдавский, Г. Ю. Бершадский, А. Е. Розенбелов.

В книге освещены общие вопросы производства жестяной тары на автоматических линиях. Описаны конструкции основных автоматов жестянобаночных линий отечественного и зарубежного производства. Рассмотрены конструкции металлической тары, широко применяемой в пищевой и других отраслях промышленности; приведены физико-механические свойства материалов, используемых для их производства; изложена технология изготовления основных видов жестяных банок.

Второе издание (первое издание «Автоматы для производства жестяных банок», 1966 г.) дополнено новыми данными по расчету основных технологических нагрузок автоматов (ножниц, прессов, автоматов для изготовления корпусов, закаточных автоматов и другого оборудования), а также данными по их эксплуатации и наладке.

Рассмотрены также вопросы компоновки и надежности работы жестянобаночного оборудования. Даны основные сведения для проектирования жестянобаночных цехов и для научной организации труда при поточном производстве жестяной тары.

Книга предназначена для инженерно-технических работников, проектирующих и эксплуатирующих жестянобаночное оборудование.

Ил. 196, табл. 23, список лит. 22 назв.

Рецензент канд. техн, наук В. М. Чупахин

3—1—6 297—72

ПРЕДИСЛОВИЕ

В современном производстве металлической тары применяются автоматические линии высокой производительности, предназначенные для выпуска банок разных видов из белой жести и новых экономичных материалов, осваиваемых предприятиями металлургической промышленности.

В книге рассмотрены наиболее распространенные конструкции машин, выпускаемых в СССР, в ГДР (фирма Блема), а также конструкции отдельных узлов автоматов зарубежных фирм, специализирующихся на выпуске высокопроизводительных линий и отдельных видов тары.

Знание конструкции и технологии производства тары различных видов, а также физико-механических свойств белой жести, алюминия и других применяемых для ее изготовления металлов облегчает конструирование автоматов и их нормальную эксплуатацию. Поэтому в книге наряду с описанием и анализом конструкций отдельных автоматов, их компоновки в линиях значительное внимание уделено конструкциям тары и физико-механическим свойствам материалов для ее изготовления.

Изложенные методы расчета основных технологических нагрузок автоматов позволят при конструировании новых линий, а также при эксплуатации существующего оборудования решать инженерные задачи по созданию прогрессивной техники и ее внедрению.

В отличие от первого издания этой книги, вышедшей в 1966 г. под названием «Автоматы для производства жестяных банок», в настоящем, втором, издании помещены главы, освещающие следующие вопросы:

научная организация труда при поточном производстве жестяных банок;

компоновка и надежность жестянобаночного высокопроизводительного автоматического оборудования, выпускающего до 450 банок в минуту;

методика определения экономической эффективности нового автоматического жестянобаночного оборудования, заводов;

основы проектирования жестянобаночных цехов;

компоновка линий для изготовления крышек к стеклянной таре.

Материалы книги обновлены с учетом опыта отечественных заводов, отраслевых научно-исследовательских и учебных институтов, конструкторских организаций, осваивающих технологию I* 3

и оборудование для изготовления разных видов металлической тары из новых экономичных материалов. Учтен также опыт зарубежных предприятий и научно-исследовательских лабораторий различных фирм.

Дополнены разделы по наладке и эксплуатации машин.

Книга написана коллективом авторов: предисловие, главы I, II, XI, разделы «Изготовление цельноштампованных банок» (гл. III) и «Компоновка жестянобаночных линий» (гл. XII) написаны Я. Ю. Локшиным; главы III, IV, VI, VII, X — Г. X. Молдавским; главы V, VIII, XII и раздел «Изготовление корпусов» (гл. Ш) — А. Е. Розенбеловым; глава IX, описание подвивочных машин (гл. V) — Г. Ю. Бершадским; глава XIII—Г. Ю. Бершадским и Я. Ю. Локшиным; глава XIV—Я. Ю. Локшиным и Г. X. Молдавским.

Глава I. МЕТАЛЛИЧЕСКАЯ ТАРА

1. КЛАССИФИКАЦИЯ ТАРЫ

Металлическая тара изготовляется различных конструкций в зависимости от ее назначения и использования и широко применяется в разных отраслях пищевой, химической, нефтехимической, медицинской, машиностроительной, радиотехнической, приборостроительной и оборонной промышленности. Кроме того, металлическая тара и изделия из жести используются для различных бытовых приборов, в легкой промышленности и др.

По способу изготовления банки бывают сборные (из корпуса и концов — донышка и крышек) и цельноштампованные (с прикатанной или припаянной крышкой).

По форме банки выпускаются цилиндрические и фигурные (прямоугольные, овальные, эллиптические и др.).

В зависимости от назначения банки изготовляются герметичными и негерметичными. Последние находят ограниченное применение, как например, для некоторых нестерилизуемых пищевых продуктов, расфасовки красок, эмалей и других материалов.

Банки и другие виды металлической тары, а также крышки для укупорки стеклянных банок и бутылок, аэрозоли, тубы, применяемые для герметичной укупорки продуктов, изготовляются преимущественно из белой жести, алюминия и его сплавов. В связи с дефицитностью олова вместо белой жести для производства металлических банок применяют черную, хромированную жесть, алюминий и алюминированную жесть с лаковым защитным покрытием.

Использование металлов без оловянного покрытия вызывает необходимость создания новой конструкции банок и изменения технологии их производства. Так, например, для герметизации продольного шва банок, изготовляемых из черной жести, применяют вместо пайки сварку, а в некоторых случаях наносят на заготовку корпуса (в месте образования продольного шва) уплотнительную герметизирующую прокладку, а затем производят склепывание корпуса и его закатку.

Основным наиболее массовым видом металлической тары является жестяная консервная банка, к которой предъявляются требования не только по герметичности и прочности, но и коррозионной стойкости, обеспечивающей длительное хранение пищевых продуктов без изменения их качества.

5

Для создания необходимой коррозионной стойкости тары часто требуется лакирование или литографирование жести, а иногда и дополнительное лакирование готовых банок.

В зависимости от емкости банки разделяются на мелкие (до 1 л} и крупные (от 1 до 10 л). Тара емкостью более 10 л, изготовляемая из жести толщиной 0,5 мм и выше, — металлические бидоны и барабаны. Эта тара вследствие конструктивных особенностей и другой толщины металла требует для своего изготовления специального оборудования и имеет некоторые особенности в технологии производства.

Для изготовления сборных или цельноштампованных банок применяются различные автоматические линии.

Способ производства банок, применяемое оборудование и расход материалов определяют себестоимость тары. Основным элементом себестоимости тары является стоимость жести. Поэтому преимуществом изготовления сборных банок является:

а) меньший расход жести для большинства размеров банок, хотя увеличивается потребность в уплотнительной пасте, требуется припой для пайки продольного шва, дополнительное оборудование;

б) более производительное оборудование, что позволяет увеличить выпуск банок на автоматической линии в 2—3 раза и снижает затраты труда; кроме того, сборные банки характеризуются лучшей коррозионной стойкостью, так как при изготовлении таких банок не требуется глубокая вытяжка и, следовательно, покрытие нарушается в меньшей степени.

Однако, несмотря на то что себестоимость сборных банок, как правило, меньше, чем штампованных, последние для своего производства требуют меньших капиталовложений на оборудование и меньшей площади для его установки, значительно проще технология их производства (особенно фигурных банок). Кроме того, алюминий и хромированная лакированная жесть, пайка которых на автоматах не производится, нашло применение для изготовления цельноштампованных банок.

2. СБОРНЫЕ ЖЕСТЯНЫЕ БАНКИ

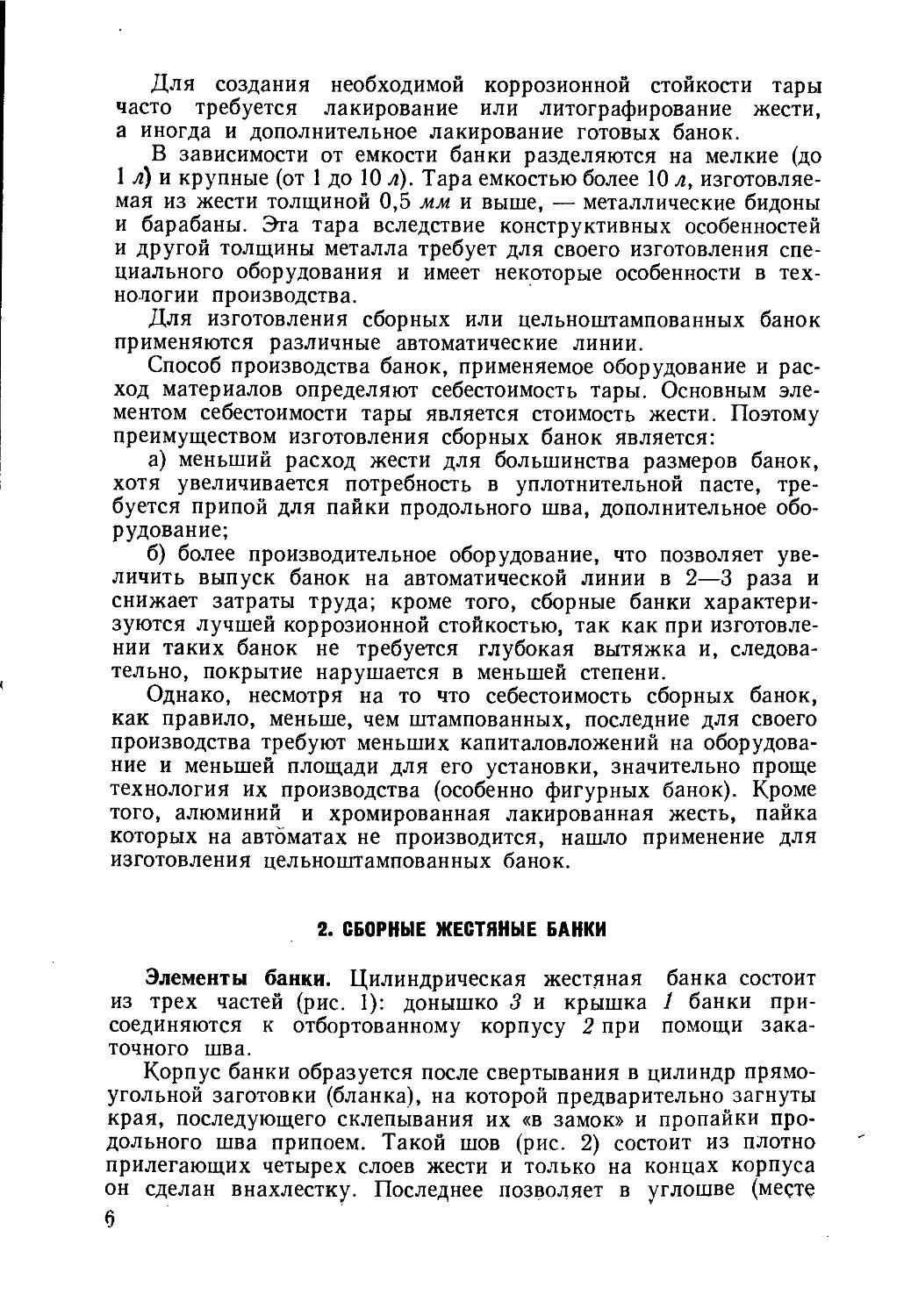

Элементы банки. Цилиндрическая жестяная банка состоит из трех частей (рис. 1): донышко 3 и крышка 1 банки присоединяются к отбортованному корпусу 2 при помощи закаточного шва.

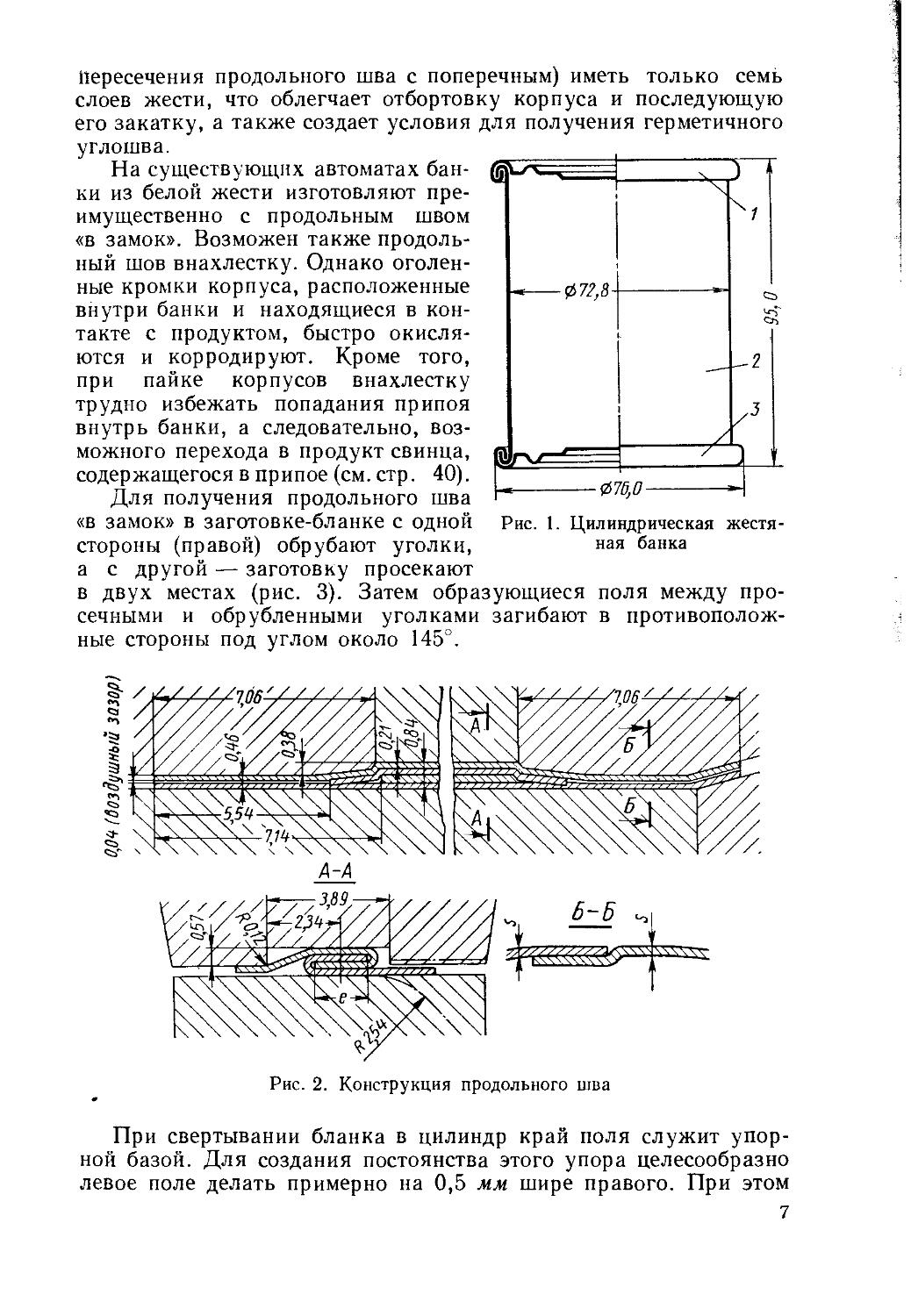

Корпус банки образуется после свертывания в цилиндр прямоугольной заготовки (бланка), на которой предварительно загнуты края, последующего склепывания их «в замок» и пропайки продольного шва припоем. Такой шов (рис. 2) состоит из плотно прилегающих четырех слоев жести и только на концах корпуса он сделан внахлестку. Последнее позволяет в углошве (месте §

Пересечения продольного шва с поперечным) иметь только семь слоев жести, что облегчает отбортовку корпуса и последующую его закатку, а также создает условия для получения герметичного

углошва.

На существующих автоматах банки из белой жести изготовляют преимущественно с продольным швом «в замок». Возможен также продольный шов внахлестку. Однако оголенные кромки корпуса, расположенные внутри банки и находящиеся в контакте с продуктом, быстро окисляются и корродируют. Кроме того, при пайке корпусов внахлестку трудно избежать попадания припоя внутрь банки, а следовательно, возможного перехода в продукт свинца, содержащегося в припое (см. стр. 40).

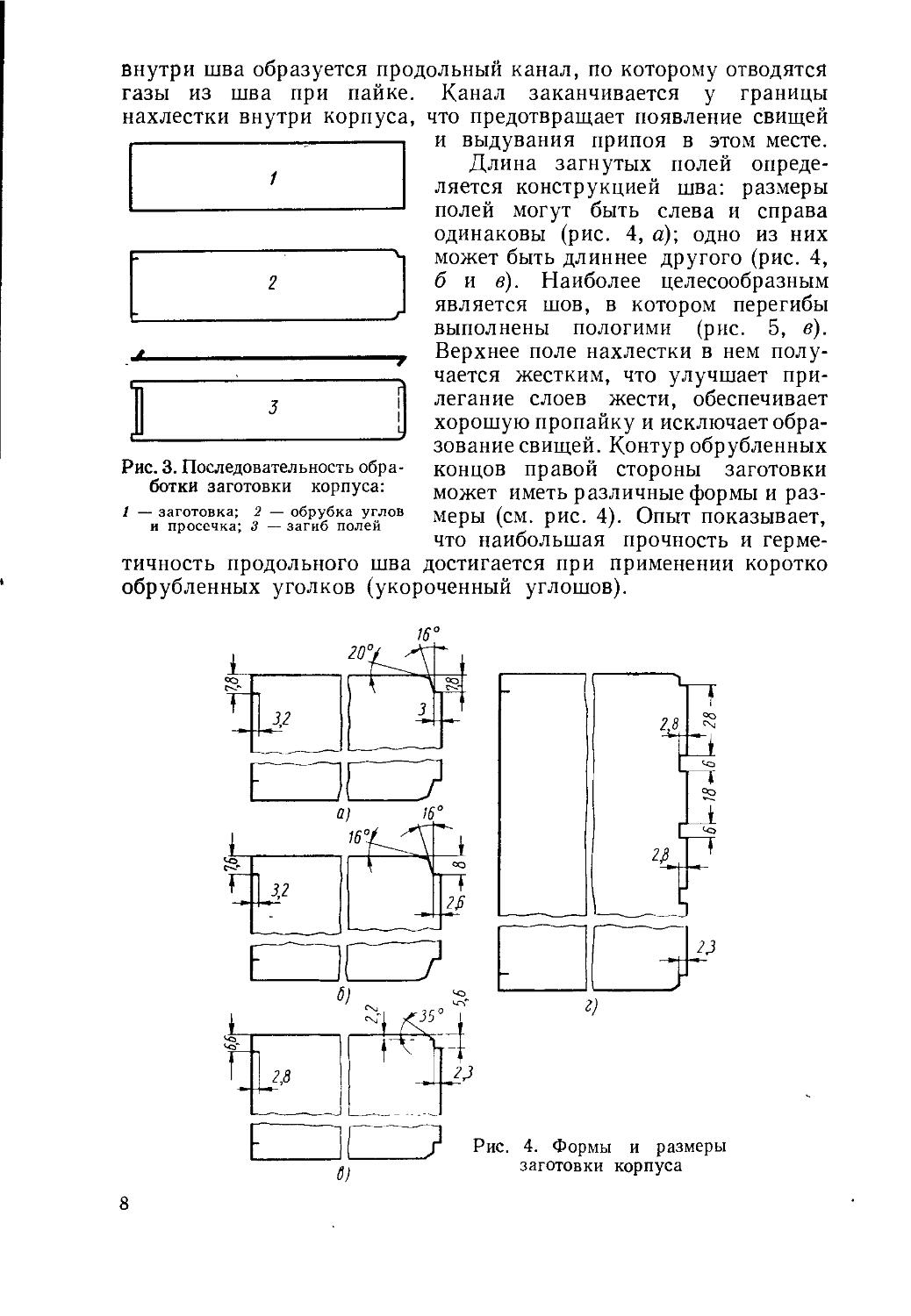

Для получения продольного шва

«В замок» в заготовке-бланке с одной Рис. 1. Цилиндрическая жестя-стороны (правой) обрубают уголки, ная банка

а с другой — заготовку просекают

в двух местах (рис. 3). Затем образующиеся поля между про-

сечными и обрубленными уголками загибают в противоположные стороны под углом около 145°.

Рис. 2. Конструкция продольного шва

При свертывании бланка в цилиндр край поля служит упорной базой. Для создания постоянства этого упора целесообразно левое поле делать примерно на 0,5 мм шире правого. При этом

7

внутри шва образуется продольный канал, по которому отводятся газы из шва при пайке. Канал заканчивается у границы нахлестки внутри корпуса, что предотвращает появление свищей

1

Рис. 3. Последовательность обработки заготовки корпуса:

1 — заготовка; 2 — обрубка углов и просечка; 3 — загиб полей

и выдувания припоя в этом месте.

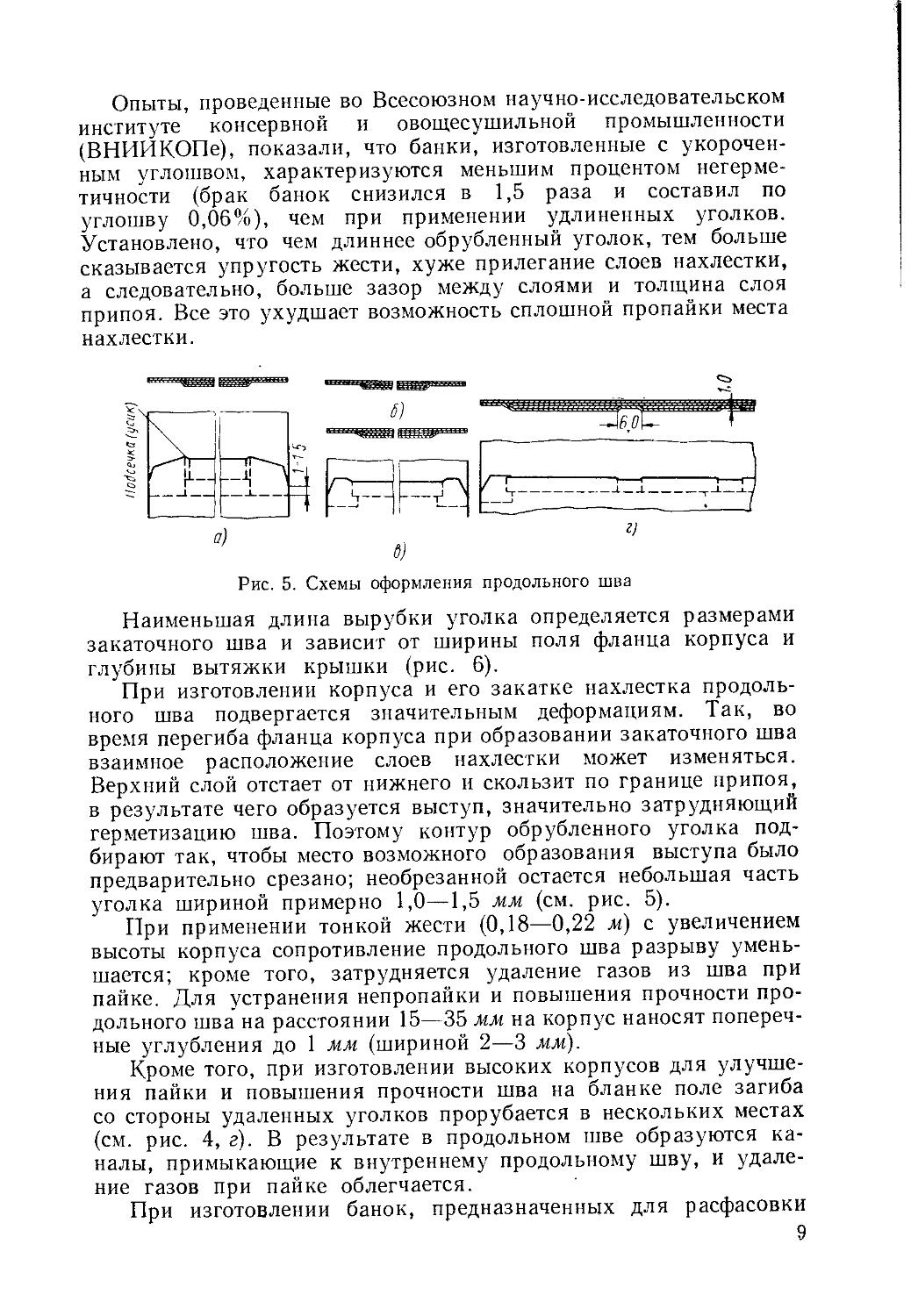

Длина загнутых полей определяется конструкцией шва: размеры полей могут быть слева и справа одинаковы (рис. 4, а); одно из них может быть длиннее другого (рис. 4, би в). Наиболее целесообразным является шов, в котором перегибы выполнены пологими (рис. 5, в). Верхнее поле нахлестки в нем получается жестким, что улучшает прилегание слоев жести, обеспечивает хорошую пропайку и исключает образование свищей. Контур обрубленных концов правой стороны заготовки может иметь различные формы и размеры (см. рис. 4). Опыт показывает, что наибольшая прочность и герме

тичность продольного шва достигается при применении коротко обрубленных уголков (укороченный углошов).

8

Опыты, проведенные во Всесоюзном научно-исследовательском институте консервной и овощесушильной промышленности (ВНИИКОПе), показали, что банки, изготовленные с укороченным углошвом, характеризуются меньшим процентом негерметичности (брак банок снизился в 1,5 раза и составил по углошву 0,06%), чем при применении удлиненных уголков. Установлено, что чем длиннее обрубленный уголок, тем больше сказывается упругость жести, хуже прилегание слоев нахлестки, а следовательно, больше зазор между слоями и толщина слоя припоя. Все это ухудшает возможность сплошной пропайки места нахлестки.

Рис. 5. Схемы оформления продольного шва

Наименьшая длина вырубки уголка определяется размерами закаточного шва и зависит от ширины поля фланца корпуса и глубины вытяжки крышки (рис. 6).

При изготовлении корпуса и его закатке нахлестка продольного шва подвергается значительным деформациям. Так, во время перегиба фланца корпуса при образовании закаточного шва взаимное расположение слоев нахлестки может изменяться. Верхний слой отстает от нижнего и скользит по границе припоя, в результате чего образуется выступ, значительно затрудняющий герметизацию шва. Поэтому контур обрубленного уголка подбирают так, чтобы место возможного образования выступа было предварительно срезано; необрезанной остается небольшая часть уголка шириной примерно 1,0—1,5 мм (см. рис. 5).

При применении тонкой жести (0,18—0,22 м) с увеличением высоты корпуса сопротивление продольного шва разрыву уменьшается; кроме того, затрудняется удаление газов из шва при пайке. Для устранения непропайки и повышения прочности продольного шва на расстоянии 15—35 мм на корпус наносят поперечные углубления до 1 мм (шириной 2—3 мм).

Кроме того, при изготовлении высоких корпусов для улучшения пайки и повышения прочности шва на бланке поле загиба со стороны удаленных уголков прорубается в нескольких местах (см. рис. 4, г). В результате в продольном шве образуются каналы, примыкающие к внутреннему продольному шву, и удаление газов при пайке облегчается.

При изготовлении банок, предназначенных для расфасовки

9

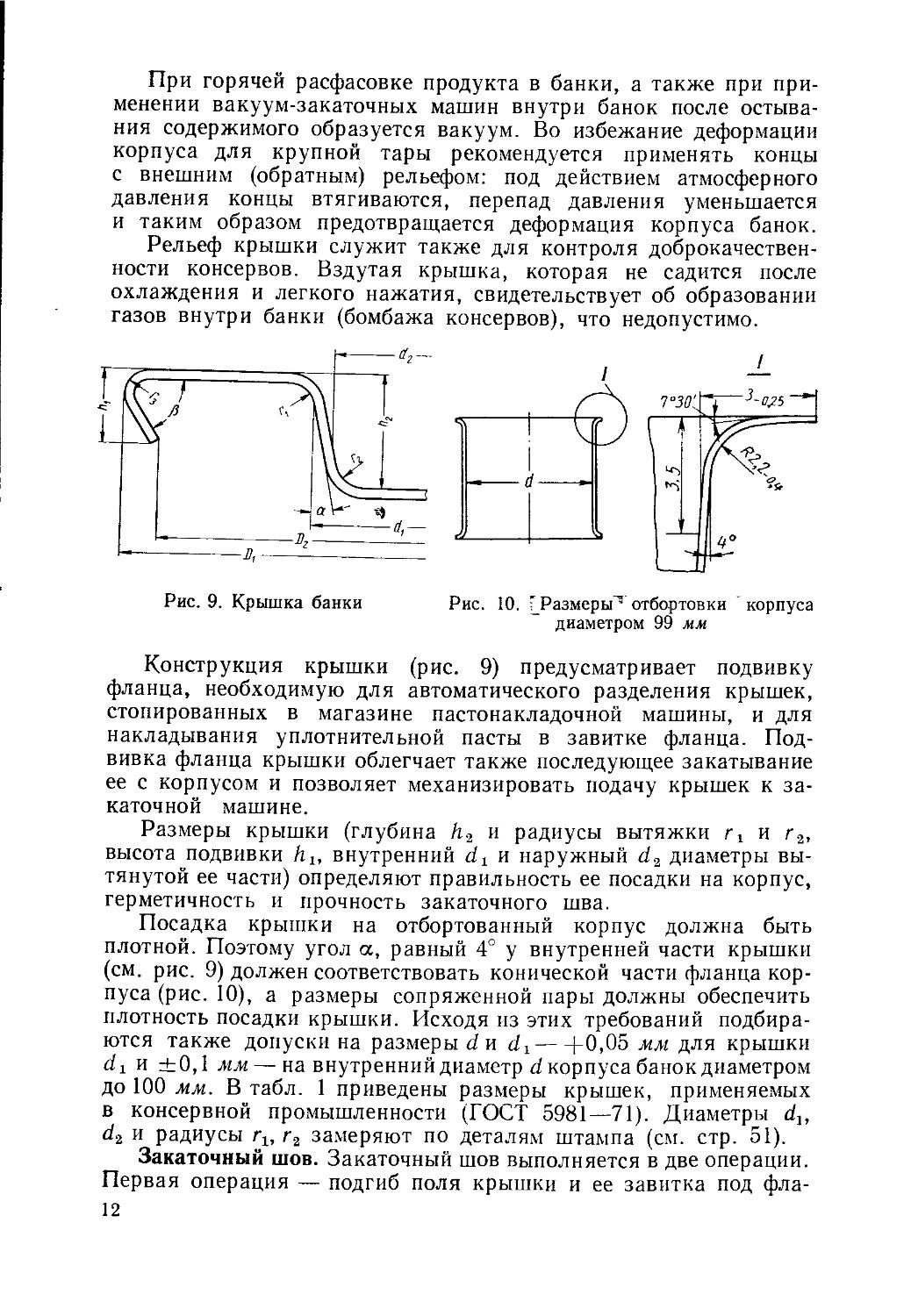

консервов с высоким содержанием органических кислот (особенно при применении жести электролитического лужения), необходимо лакировать листовую жесть для корпусов с оставлением незала-кированных просветов (показаны на рис. 7 штриховкой), обеспечивающих нормальную пропайку продольного шва корпуса. Шов получается с внутренней стороны бланка полностью залакированным.

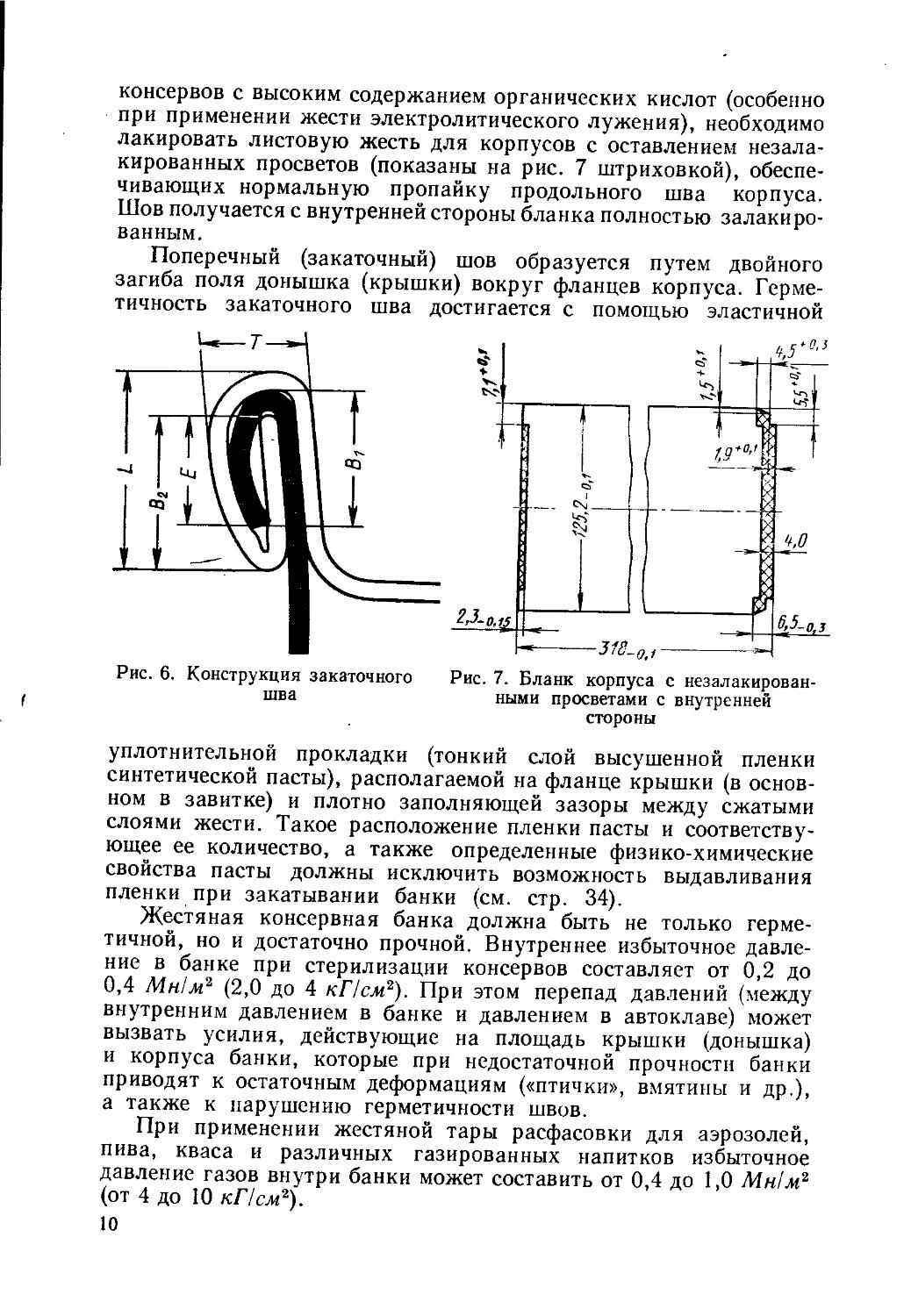

Поперечный (закаточный) шов образуется путем двойного загиба поля донышка (крышки) вокруг фланцев корпуса. Герметичность закаточного шва достигается с помощью эластичной

Рис. 6. Конструкция закаточного Рис. 7. Бланк корпуса с незалакирован-шва ними просветами с внутренней

стороны

уплотнительной прокладки (тонкий слой высушенной пленки синтетической пасты), располагаемой на фланце крышки (в основном в завитке) и плотно заполняющей зазоры между сжатыми слоями жести. Такое расположение пленки пасты и соответствующее ее количество, а также определенные физико-химические свойства пасты должны исключить возможность выдавливания пленки при закатывании банки (см. стр. 34).

Жестяная консервная банка должна быть не только герметичной, но и достаточно прочной. Внутреннее избыточное давление в банке при стерилизации консервов составляет от 0,2 до 0,4 Мн/м2 (2,0 до 4 кГ/см2). При этом перепад давлений (между внутренним давлением в банке и давлением в автоклаве) может вызвать усилия, действующие на площадь крышки (донышка) и корпуса банки, которые при недостаточной прочности банки приводят к остаточным деформациям («птички», вмятины и др.), а также к нарушению герметичности швов.

При применении жестяной тары расфасовки для аэрозолей, пива, кваса и различных газированных напитков избыточное давление газов внутри банки может составить от 0,4 до 1,0 Мн/м2 (от 4 до 10 кГ/см2).

10

Для устранения возможной необратимой деформации под действием перепада давлений (внутреннего или наружного) крышка (донышко) имеет специальную форму, называемую рельефом (рис. 8). Последний обычно состоит из кольцевого выступа —

057,4+5,2

--------------------------------------------

------055,45 -------------------------------i

0 /57,5 + 0,13-----------------------------1

°)

------<2>66----------------4

Рис. 8. Рельеф концов: а — упругий; б — жесткий; в — обратный, внешний

бомбажного кольца 1 и нескольких кольцевых ступеней 2, способствующих упругой деформации крышки. Форма рельефа бывает различной, в зависимости от перепада давления, который должна выдержать крышка. По окончании стерилизации и охлаждения консервов давление внутри банки падает и крышка под действием упругих сил возвращается в первоначальное состояние. Это предохраняет закаточный шов от перегрузок.

11

При горячей расфасовке продукта в банки, а также при применении вакуум-закаточных машин внутри банок после остывания содержимого образуется вакуум. Во избежание деформации корпуса для крупной тары рекомендуется применять концы с внешним (обратным) рельефом: под действием атмосферного давления концы втягиваются, перепад давления уменьшается и таким образом предотвращается деформация корпуса банок.

Рельеф крышки служит также для контроля доброкачественности консервов. Вздутая крышка, которая не садится после охлаждения и легкого нажатия, свидетельствует об образовании газов внутри банки (бомбажа консервов), что недопустимо.

Рис. 9. Крышка банки Рис. 10. ' Размеры ’ отбортовки ’ корпуса

диаметром 99 мм

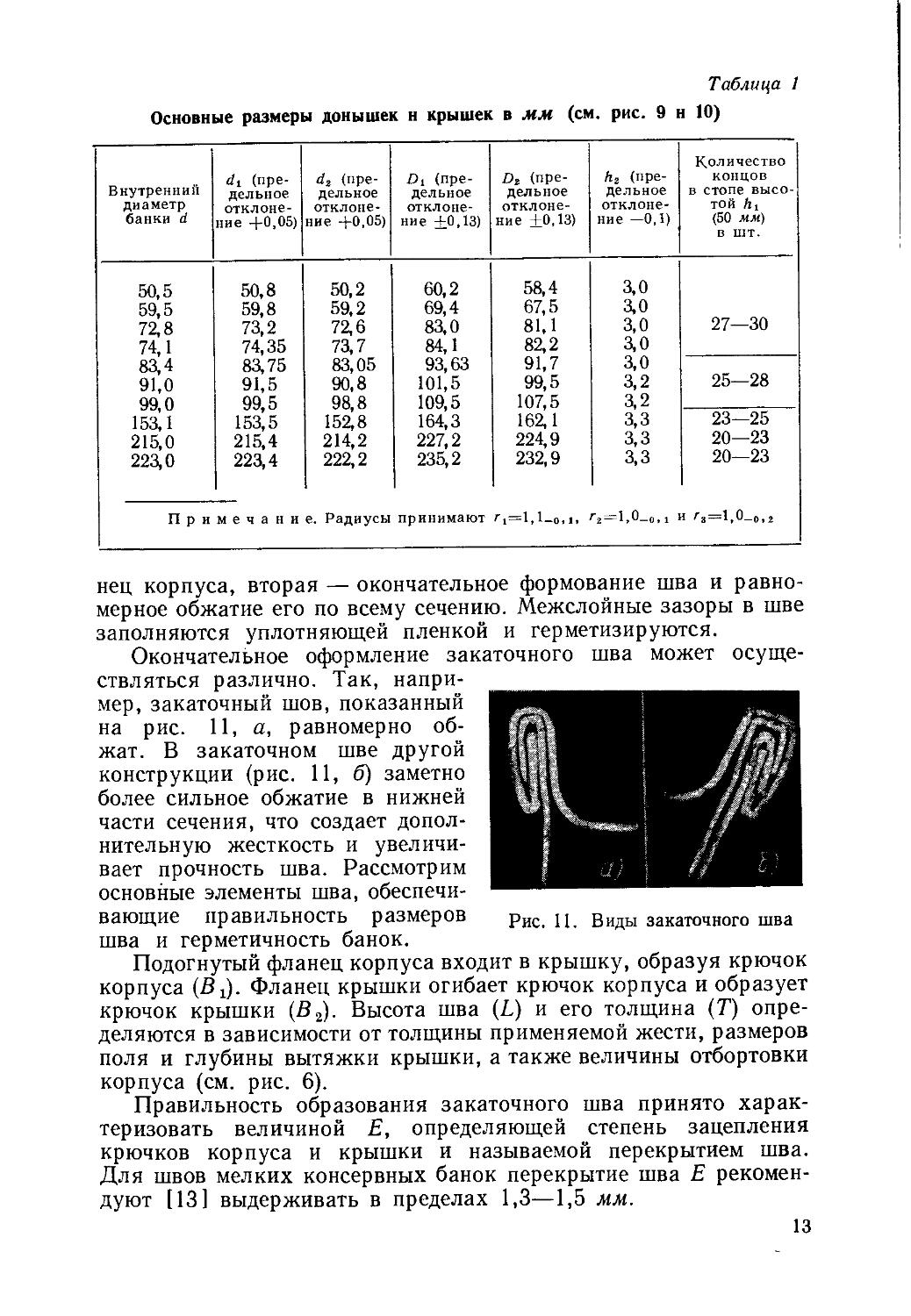

Конструкция крышки (рис. 9) предусматривает подвивку фланца, необходимую для автоматического разделения крышек, стопированных в магазине пастонакладочной машины, и для накладывания уплотнительной пасты в завитке фланца. Подвивка фланца крышки облегчает также последующее закатывание ее с корпусом и позволяет механизировать подачу крышек к закаточной машине.

Размеры крышки (глубина /г2 и радиусы вытяжки Г1 и г2, высота подвивки hlf внутренний с1г и наружный d.2 диаметры вытянутой ее части) определяют правильность ее посадки на корпус, герметичность и прочность закаточного шва.

Посадка крышки на отбортованный корпус должна быть плотной. Поэтому угол а, равный 4° у внутренней части крышки (см. рис. 9) должен соответствовать конической части фланца корпуса (рис. 10), а размеры сопряженной пары должны обеспечить плотность посадки крышки. Исходя из этих требований подбираются также допуски на размеры d и dj.---)-0,05 мм для крышки

di и ±0,1 мм — на внутренний диаметр (/корпуса банок диаметром до 100 мм. В табл. 1 приведены размеры крышек, применяемых в консервной промышленности (ГОСТ 5981—71). Диаметры </]; </2 и радиусы гъ г2 замеряют по деталям штампа (см. стр. 51).

Закаточный шов. Закаточный шов выполняется в две операции. Первая операция — подгиб поля крышки и ее завитка под фла-12

Таблица 1

Основные размеры донышек н крышек в мм (см. рис. 9 н 10)

Внутренний диаметр банки d di (предельное отклонение ±0,05) d2 (предельное отклонение -+-0,05) Di (предельное отклонение ±0,13) Dz (предельное отклонение ±0,13) h2 (предельное отклонение —0,1) Количество концов в стопе высотой hi (50 мм} в шт.

50,5 50,8 50,2 60,2 58,4 3,0

59,5 59,8 59,2 69,4 67,5 3,0

72,8 73,2 72,6 83,0 81,1 3,0 27—30

74,1 74,35 73,7 84,1 82,2 3,0

83,4 83,75 83,05 93,63 91,7 3,0

91,0 91,5 90,8 101,5 99,5 3,2 25—28

99,0 99,5 98,8 109,5 107,5 3,2

153,1 153,5 152,8 164,3 162,1 3,3 23—25

215,0 215,4 214,2 227,2 224,9 3,3 20—23

223,0 223,4 222,2 235,2 232,9 3,3 20—23

При м е ч а н и е. Радиусы принимают Г,=1,1-0,!, г2 1,0_О(1 И Г3 1(0_о,2

нец корпуса, вторая — окончательное формование шва и равномерное обжатие его по всему сечению. Межслойные зазоры в шве заполняются уплотняющей пленкой и герметизируются.

Окончательное оформление закаточного шва может осуще-

ствляться различно. Так, например, закаточный шов, показанный на рис. 11, а, равномерно обжат. В закаточном шве другой конструкции (рис. 11, б) заметно более сильное обжатие в нижней части сечения, что создает дополнительную жесткость и увеличивает прочность шва. Рассмотрим основные элементы шва, обеспечи

вающие правильность размеров Рис. 11. Виды закаточного шва шва и герметичность банок.

Подогнутый фланец корпуса входит в крышку, образуя крючок корпуса (ВО. Фланец крышки огибает крючок корпуса и образует крючок крышки (В2). Высота шва (L) и его толщина (Т) определяются в зависимости от толщины применяемой жести, размеров поля и глубины вытяжки крышки, а также величины отбортовки корпуса (см. рис. 6).

Правильность образования закаточного шва принято характеризовать величиной Е, определяющей степень зацепления крючков корпуса и крышки и называемой перекрытием шва. Для швов мелких консервных банок перекрытие шва Е рекомендуют [13] выдерживать в пределах 1,3—1,5 мм.

13

Коэффициент перекрытия шва, обеспечивающий герметичность банки и ее прочность, должен быть, как показывает опыт, не менее 45%. Его определяют следующим образом:

К — B1 + 1,lz~1 Ю0°/ (11

Л~ L —(2,2^4-1,18) WU/o> W

где Вг и В2 — крючки корпуса и крышки;

S и t — толщина жести корпуса и крышки;

L — высота шва.

Пользуясь формулой (1), находят оптимальные размеры шва, задавшись размерами крючков и толщиной жести. Так, например, приняв Bi = В2 = 2,0 мм и t = S = 0,25 мм, К = 45%, получим L — 3,2 мм, а при Вх = В2 = 1,8 мм и той же толщине жести L = 2,9 мм.

Таким образом, для каждой толщины жести и принятых размеров крючков крышки и корпуса меняются размеры шва.

Толщину шва определяют по формуле

Т = (3t + 2S + 0,16) ± 0,10 мм, (2)

где 0,16 — общая толщина пленки пасты;

0,10 — допуск на разнотолщинность пяти слоев жести.

В месте углошва допускается легкий накат и увеличение толщины шва до 20%

Высоту шва можно примерно определить также из предполагаемого равенства поверхностей крышки до и после деформации при закатывании, принимая крючки крышки и корпуса равными и составляющими 2/3Т. В этом случае

L =0,375

D3 — d2 заг в

Озаг + + It

0,16f,

(3)

где Пзае — диаметр заготовки крышки;

de — внутренний диаметр банки;

t — толщина жести крышки (корпуса).

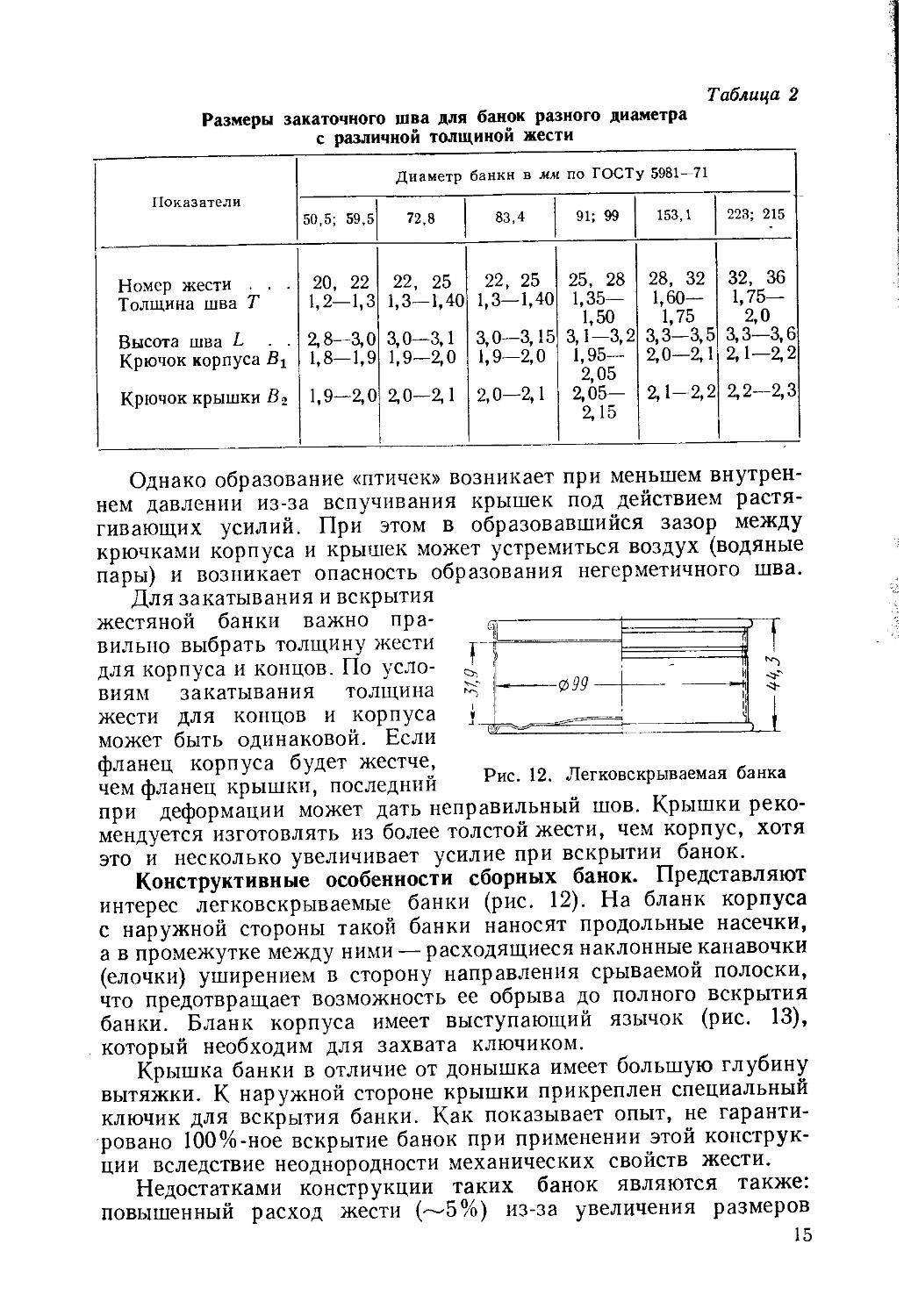

В табл. 2 приведены основные размеры шва в зависимости от толщины жести и диаметра банок [7, 13].

Опыт Находкинской жестянобаночной фабрики, изготовляющей банки № 6 с закаточным швом высотой 2,9 мм, показывает, что, несмотря на меньшую высоту шва, герметичность и механическая прочность банок остаются нормальными. Таким образом, уменьшение высоты закаточного шва приводит к изменению диаметра заготовки крышки D3al и, следовательно, к экономии жести.

Опытами [10] установлено, что закаточный шов консервной банки в зависимости от конструкции, размеров банки, толщины жести выдерживает давление 0,4 Мн!м2 (4 кПсм2) и только при 0,5—0,6 Мн!м2 (5—6 кПсм2) крючки корпуса и крышек разгибаются и выходят из зацепления.

14

Таблица 2

Размеры закаточного шва для банок разного диаметра с различной толщиной жести

Показатели Диаметр банки в мм по ГОСТу 5981—71

50,5; 59,5 72,8 83,4 91; 99 153,1 223; 215

Номер жести . . . 20, 22 22, 25 22, 25 25, 28 28, 32 32, 36

Толщина шва Т 1,2—1,3 1,3—1,40 1,3—1,40 1,35— 1,50 1,60— 1,75 1,75— 2,0

Высота шва L . . 2,8—3,0 3,0—3,1 3,0—3,15 3,1—3,2 3,3—3,5 3,3—3,6

Крючок корпуса Вг 1,8—1,9 1,9—2,0 1,9—2,0 1,95— 2,05 2,0—2,1 2,1— 2,2

Крючок крышки В-2 1,9—2,0 2,0—2,1 2,0—2,1 2,05— 2,15 2,1— 2,2 2,2—2,3

Однако образование «птичек» возникает при меньшем внутреннем давлении из-за вспучивания крышек под действием растягивающих усилий. При этом в образовавшийся зазор между крючками корпуса и крышек может устремиться воздух (водяные пары) и возникает опасность образования негерметичного шва.

Для закатывания и вскрытия жестяной банки важно правильно выбрать толщину жести для корпуса и концов. По условиям закатывания толщина жести для концов и корпуса может быть одинаковой. Если

фланец корпуса будет жестче, чем фланец крышки, последний Рис- 12, Легковскрываемая банка при деформации может дать неправильный шов. Крышки рекомендуется изготовлять из более толстой жести, чем корпус, хотя это и несколько увеличивает усилие при вскрытии банок.

Конструктивные особенности сборных банок. Представляют интерес легковскрываемые банки (рис. 12). На бланк корпуса с наружной стороны такой банки наносят продольные насечки,

а в промежутке между ними — расходящиеся наклонные канавочки (елочки) уширением в сторону направления срываемой полоски, что предотвращает возможность ее обрыва до полного вскрытия банки. Бланк корпуса имеет выступающий язычок (рис. 13), который необходим для захвата ключиком.

Крышка банки в отличие от донышка имеет большую глубину вытяжки. К наружной стороне крышки прикреплен специальный ключик для вскрытия банки. Как показывает опыт, не гарантировано 100%-ное вскрытие банок при применении этой конструкции вследствие неоднородности механических свойств жести.

Недостатками конструкции таких банок являются также: повышенный расход жести (—5%) из-за увеличения размеров

15

заготовок корпуса и крышки и необходимость в дополнительных машинах и инструменте для изготовления банок (нанесение насечки на корпусе, специальный штамп для крышки).

Рис. 13. Бланк корпуса легковскрываемой банки

Рис. 14. Банка со съемной крышкой:

1—съемная крышка; 2—кольцо крышки; 3 — прокладка из фольги; 4 — корпус; 5— дно

Сборные банки с концами, припаянными к корпусу, предназначены для расфасовки стерилизованного молока. Имеющееся в крышке отверстие для наполнения банок молоком запаивается. Такая конструкция банки гарантирует герметичность, но не нашла широкого применения, так как требуется специальное оборудование для ее изготовления. Конструкция сборной банки с крышкой, снабженной фольговой прокладкой, показана на рис. 14. Эта банка широко применяется для расфасовки растворимого кофе, сыпучих пищевых продуктов, различных концентратов, сухого молока и т. д. Так как продукты, расфасованные в эти банки, не подвергаются стерилизации, то от банок не требуется высокой прочности и герметичности. Прокладка в крышке изготовляется из лакированной или кэшированной алюминиевой фольги, препятствующей проникновению воздуха в банку. Фоль

говая прокладка на специальном станке собирается с крышкой, а затем вместе с крышкой прикатывается к корпусу. Донышко прикатывается к корпусу после наполнения банки продуктом.

Для упаковки некоторых пищевых продуктов изготовляют также картонно-металлические банки, т. е. корпус банки делают из плотной навитой бумаги (картона), внутренняя поверхность которого имеет слой подпергамента или фольги, а концы банки изготовляют из тонкой жести или алюминия. Для изготовления таких банок применяют специальное оборудование [15]. 16

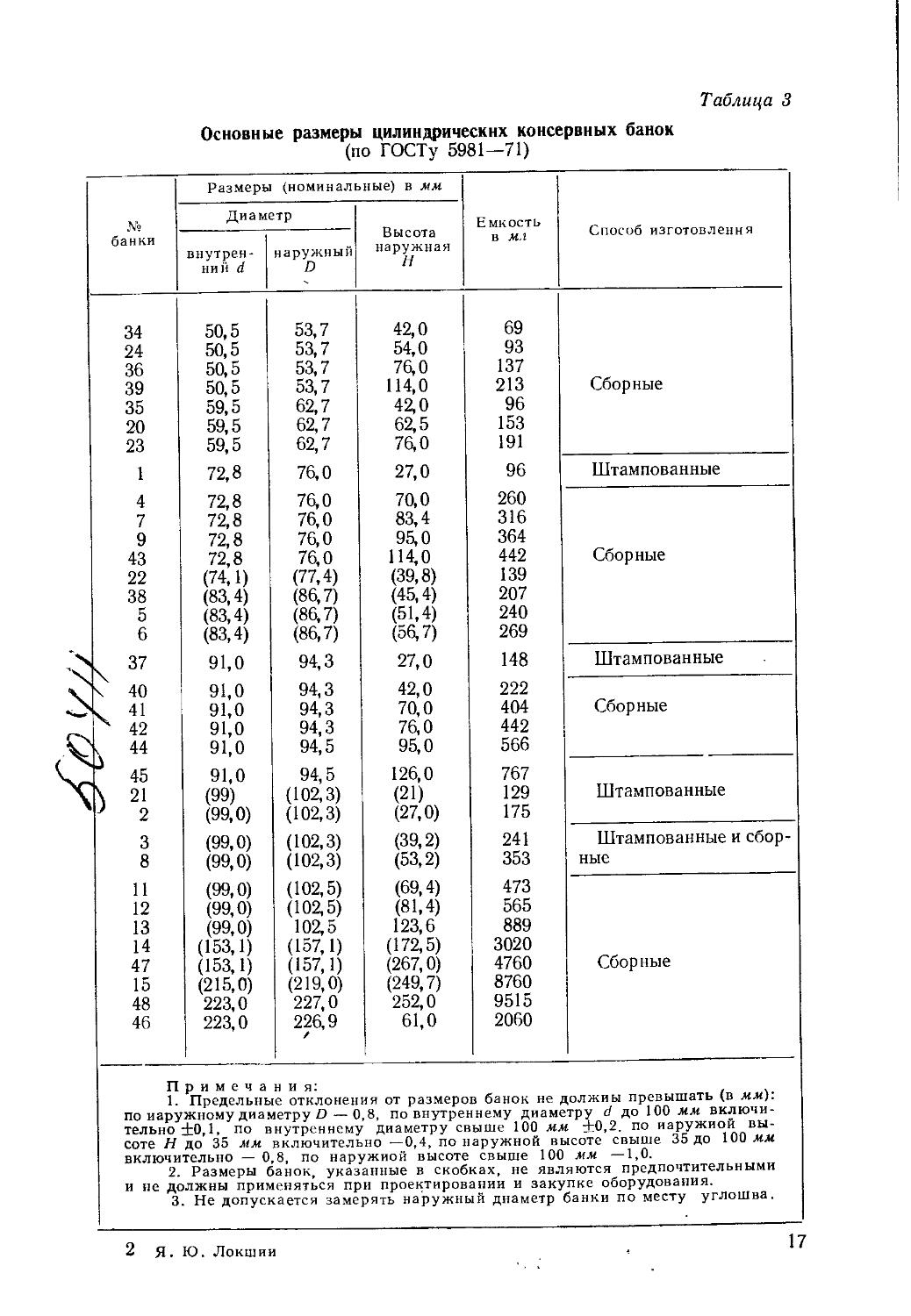

Таблица 3

Основные размеры цилиндрических консервных банок (по ГОСТу 5981—71)

№ банки Размеры (номинальные) в мм Е мкость в мл Способ изготовления

Диаметр Высота наружная И

внутренний d наружный D

34 50,5 53,7 42,0 69

24 50,5 53,7 54,0 93

36 50,5 53,7 76,0 137

39 50,5 53,7 114,0 213 Сборные

35 59,5 62,7 42,0 96

20 59,5 62,7 62,5 153

23 59,5 62,7 76,0 191

1 72,8 76,0 27,0 96 Штампованные

4 72,8 76,0 70,0 260

7 72,8 76,0 83,4 316

9 72,8 76,0 95,0 364

43 72,8 76,0 114,0 442 Сборные

22 (74,1) (77,4) (39,8) 139

38 (83,4) (86,7) (45,4) 207

5 (83,4) (86,7) (51,4) 240

6 (83,4) (86,7) (56,7) 269

37 91,0 94,3 27,0 148 Штампованные

\ 40 91,0 94,3 42,0 222

Ч 41 91,0 94,3 70,0 404 Сборные

х 42 91,0 94,3 76,0 442

\ 44 91,0 94,5 95,0 566

45 91,0 94,5 126,0 767

\ 21 (99) (102,3) (21) 129 Штампованные

9 2 (99,0) (102,3) (27,0) 175

3 (99,0) (102,3) (39,2) 241 Штампованные и сбор-

8 (99,0) (102,3) (53,2) 353 ные

11 (99,0) (102,5) (69,4) 473

12 (99,0) (102,5) (81,4) 565

13 (99,0) 102,5 123,6 889

14 (153,1) (157,1) (172,5) 3020

47 (153,1) (157,1) (267,0) 4760 Сборные

15 (215,0) (219,0) (249,7) 8760

48 223,0 227,0 252,0 9515

46 223,0 226,9 ✓ 61,0 2060

Примечания:

1. Предельные отклонения от размеров банок не должны превышать (в мм): по наружному диаметру D — 0,8, по внутреннему диаметру d до 100 мм включительно ±0,1, по внутреннему диаметру свыше 100 мм +0,2. по наружной высоте Н до 35 мм включительно —0,4, по наружной высоте свыше 35 до 100 деле включительно — 0,8, по наружной высоте свыше 100 мм —1,0.

2. Размеры банок, указанные в скобках, не являются предпочтительными и не должны применяться при проектировании и закупке оборудования.

3. Не допускается замерять наружный диаметр банки по месту углошва.

2 Я . Ю. Локшии

17

В табл. 3 приведены основные размеры цилиндрических консервных банок по ГОСТу 5981—71.

Выбор размеров и формы банок зависит от емкости, вида и размеров расфасовываемого продукта. При этом необходимо учитывать, что в соответствии с ГОСТом 11320—65 подбираются оптимальные размеры внешней транспортной тары, обеспечивающие наиболее рациональную укладку ящиков с банками на поддоны стандартного размера 1200x800 мм.

При выборе размеров банок следует учитывать также необходимость экономии металла. Для многих видов продуктов (жидких, пюреобразных и др.) соотношение между диаметром и высотой цилиндрических банок может быть произвольным. Как показывают произведенные расчеты, минимальный расход металла на единицу емкости получается при отношении = 1,3-г-1,6, где h, d — внутренняя высота и диаметр банки.

3. ЦЕЛЬНОШТАМПОВАННЫЕ БАНКИ

Цельноштампованные банки изготовляются путем вытяжки тонкого металла с применением специального инструмента.

Штампованная банка отличается от .сборной отсутствием продольного и нижнцго закаточного швов, что делает ее более герметичной. Такие банки применяются в тех случаях, когда требуется тара различной формы (прямоугольная, овальная) и в количестве, обеспечивающем потребность небольших предприятий.

В отличие от сборных банок штампованные, изготовляемые из белой хромированной жести или алюминия методом холодной штамповки, выпускаются преимущественно небольшой высоты. Опыт показывает, что при вытяжке белой жести отношение высоты к диаметру банки (за одну операцию штамповки) не превышает 0,5. Рекомендуется применять холоднокатаную жесть (см. стр. 26), которая имеет необходимые механические свойства для глубокой вытяжки. При вытяжке алюминиевой полосы можно получить более высокие банки, особенно при штамповке в две-три операции.

Цельноштампованные консервные банки нашли применение преимущественно для расфасовки в них рыбных и мясных консервов. При этом стоимость тары относительно мала по отношению к стоимости расфасованного в ней продукта и составляет 5—10%.

Цельноштампованные банки могут быть получены также холодным выдавливанием (экстрюдингом). При таком способе изготовления высота банки может превышать ее диаметр в несколько раз. Исходным материалом является алюминиевая полоса (лист) толщиной 4—5 мм, из которой предварительно отштамповывается круглая или восьмигранная заготовка [13].

Технологический процесс получения таких банок, применяе-

18

мый преимущественно при производстве алюминиевой тары (банок, туб), основан на текучести материала [12].

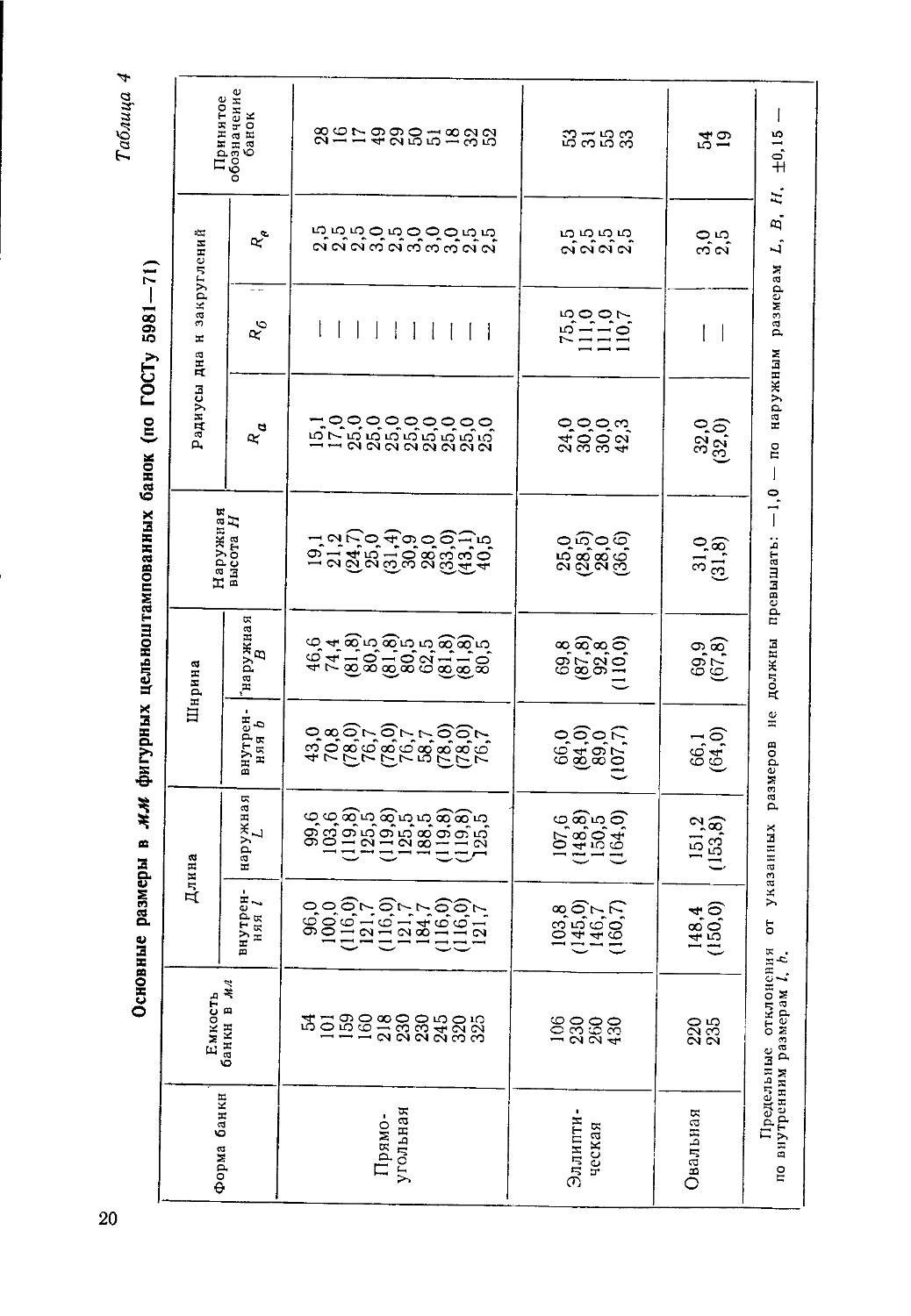

Формы цельноштампованных консервных банок из белой жести и их размеры приведены на рис. 15 и в табл. 3 и 4. Наружная высота штампованных банок № 3, 8 и 40 должна быть меньше указанной в табл. 3 на 2,2 — 3,2 мм. Выпускаемые по ГОСТу 5981—71 цилиндрические штампованные банки пустые и наполненные занимают при транспортировке много места.

122.2

Рис. 15. Цельноштампованные цилиндрические и фигурные банки: а — цилиндрическая № 3; б — прямоугольная № 32; в — эллиптическая

Для экономии площади при складировании и отгрузке пустых штампованных банок в зарубежной практике применяют банки конической формы. Так как наполненные банки должны быть плотно уложены, чтобы избежать деформации, верхнюю часть банок (на 20—30 мм) делают цилиндрической, а остальную часть конической, снабдив место перехода кольцевым выступом для упора.

Штампованные банки, имеющие коническую форму, выпускаются финским объединением Г. В. Сульберг. Банки такой конструкции позволяют при перевозке экономить до 60% объема транспортной тары. Штампованные конические банки аналогичной конструкции выпускаются также и в других странах.

В процессе вытяжки банок происходит пластическая деформация жести, сопровождающаяся смещением объемов металла и растяжением оловянного и лакового покрытия. Увеличение 2* 19

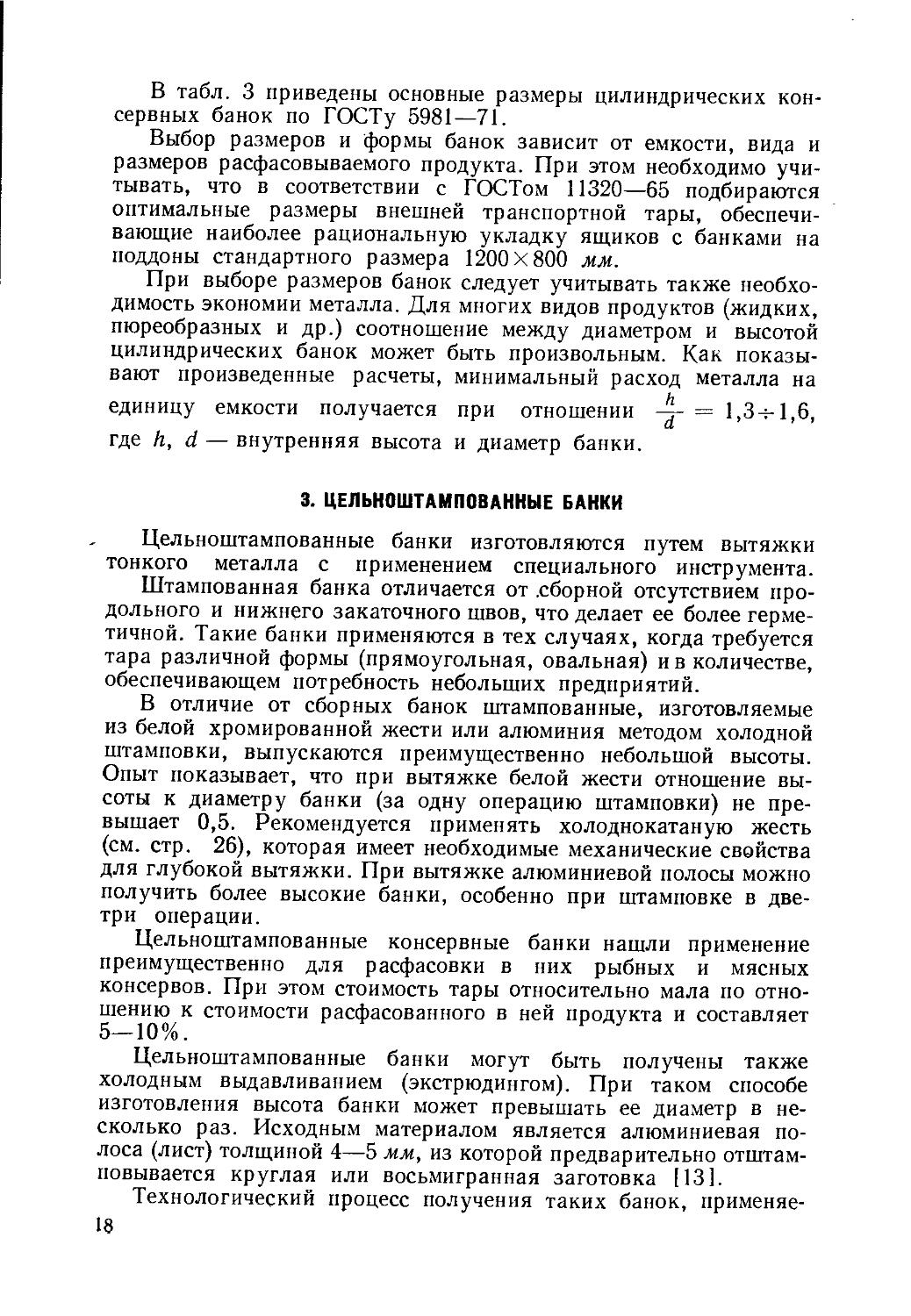

Таблица 4

Основные размеры в ММ фигурных цельноштампованных банок (по ГОСТу 5981—71)

Форма банки Емкость банки в мл Длина Ширина Наружная высота // Радиусы дна н закруглений Принятое обозначение банок

внутренняя 1 наружная внутренняя b 'наружная В «а «б :

54 96,0 99,6 43,0 46,6 19,1 15,1 2,5 28

101 100,0 103,6 70,8 74,4 21,2 17,0 2,5 16

159 (116,0) (119,8) (78,0) (81,8) (24,7) 25,0 — 2,5 17

160 121,7 125,5 76,7 80,5 25,0 25,0 3,0 49

Прямо- 218 (116,0) (119,8) (78,0) (81,8) (31,4) 25,0 — 2,5 29

угольная 230 121,7 125,5 76,7 80,5 30,9 25,0 3,0 50

230 184,7 188,5 58,7 62,5 28,0 25,0 .—. 3,0 51

245 (116,0) (119,8) (78,0) (81,8) (33,0) 25,0 — 3,0 18

320 (116,0) (119,8) (78,0) (81,8) (43,1) 25,0 — 2,5 32

325 121,7 125,5 76,7 80,5 40,5 25,0 — 2,5 52

106 103,8 107,6 66,0 69,8 25,0 24,0 75,5 2,5 53

Эллипти- 230 (145,0) (148,8) (84,0) (87,8) (28,5) 30,0 111,0 2,5 31

ческая 260 146,7 150,5 89,0 92,8 28,0 30,0 111,0 2,5 55

430 (160,7) (164,0) (107,7) (110,0) (36,6) 42,3 110,7 2,5 33

Овальная 220 148,4 151,2 66,1 69,9 31,0 32,0 3,0 54

235 (150,0) (153,8) (64,0) (67,8) (31,8) (32,0) 2,5 19

Предельные отклонения от указанных размеров не должны превышать: — 1, 0 — по наружным размерам L, В, Н, ±0,15 —

по внутренним размерам 1 ь.

радиусов закруглений /?аиДв (см. рис. 15) облегчает вытяжку и снижает нарушение покрытия жести. Для консервных банок, выпускаемых по ГОСТу 5981—71, радиус сопряжения дна со стенкой корпуса (Re) принимают равным 2,5 — 3,0 мм.

При штамповке фигурных банок из лакированной белой жести или алюминия от выбора радиуса скругления Ra также зависит степень нарушения лакового покрытия. С увеличением радиуса Ra снижаются повреждения покрытия в местах закруглений.

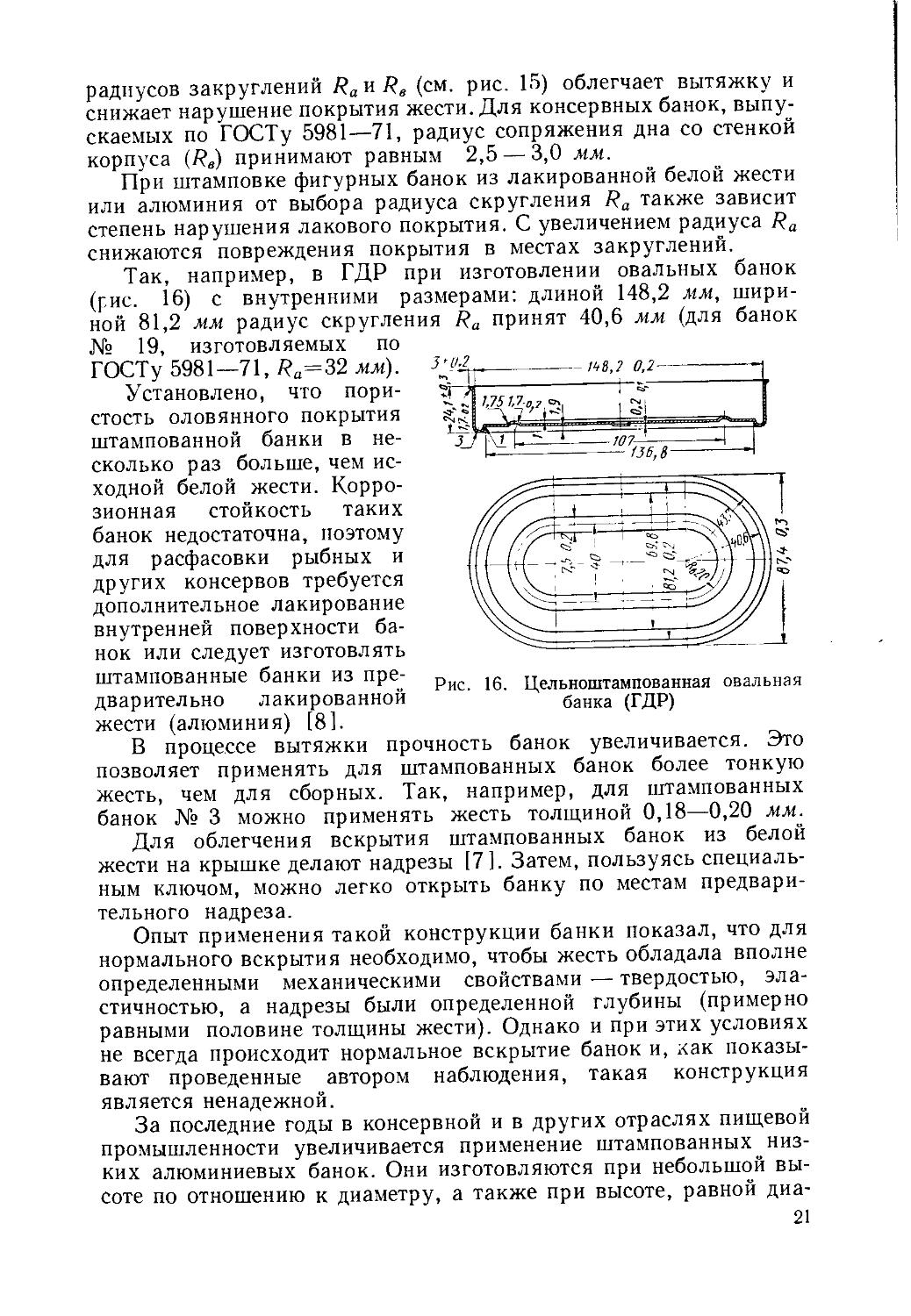

Так, например, в ГДР при изготовлении овальных банок (рис. 16) с внутренними размерами: длиной 148,2 мм, шириной 81,2 мм радиус скругления Ra принят 40,6 мм (для банок № 19, изготовляемых по

ГОСТу 5981—71, Ra=32 мм).

Установлено, что пористость оловянного покрытия штампованной банки в несколько раз больше, чем исходной белой жести. Коррозионная стойкость таких банок недостаточна, поэтому для расфасовки рыбных и других консервов требуется дополнительное лакирование внутренней поверхности банок или следует изготовлять штампованные банки из предварительно лакированной жести (алюминия) [8].

Рис. 16. Цельноштампованная овальная банка (ГДР)

В процессе вытяжки прочность банок увеличивается. Это позволяет применять для штампованных банок более тонкую жесть, чем для сборных. Так, например, для штампованных банок № 3 можно применять жесть толщиной 0,18—0,20 мм.

Для облегчения вскрытия штампованных банок из белой жести на крышке делают надрезы [7]. Затем, пользуясь специальным ключом, можно легко открыть банку по местам предвари

тельного надреза.

Опыт применения такой конструкции банки показал, что для нормального вскрытия необходимо, чтобы жесть обладала вполне определенными механическими свойствами — твердостью, эластичностью, а надрезы были определенной глубины (примерно равными половине толщины жести). Однако и при этих условиях не всегда происходит нормальное вскрытие банок и, как показывают проведенные автором наблюдения, такая конструкция является ненадежной.

За последние годы в консервной и в других отраслях пищевой промышленности увеличивается применение штампованных низких алюминиевых банок. Они изготовляются при небольшой высоте по отношению к диаметру, а также при высоте, равной диа

21

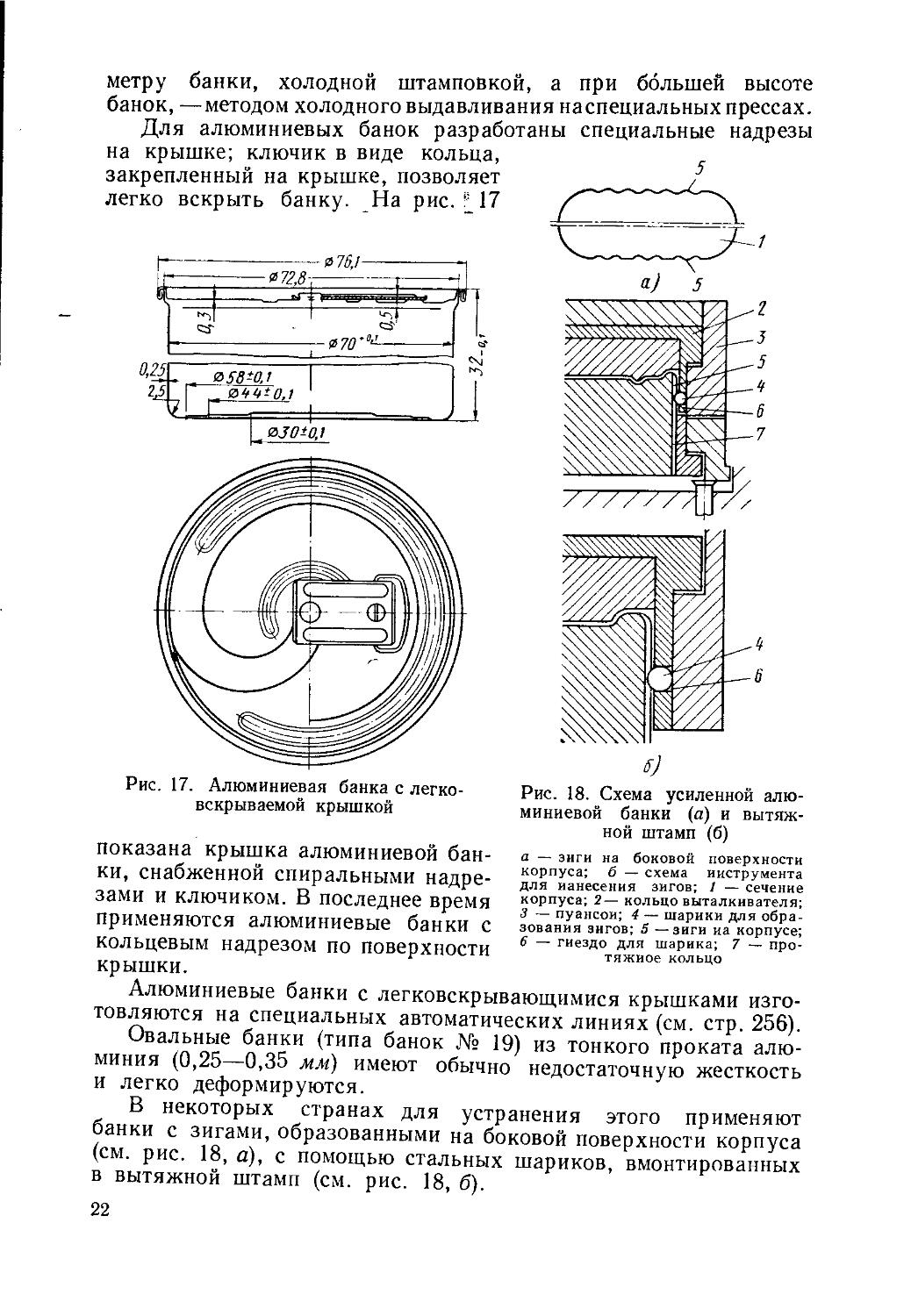

метру банки, холодной штамповкой, а при большей высоте банок, — методом холодного выдавливания на специальных прессах. Для алюминиевых банок разработаны специальные надрезы

на крышке; ключик в виде кольца, закрепленный на крышке, позволяет легко вскрыть банку. На рис. _ 17

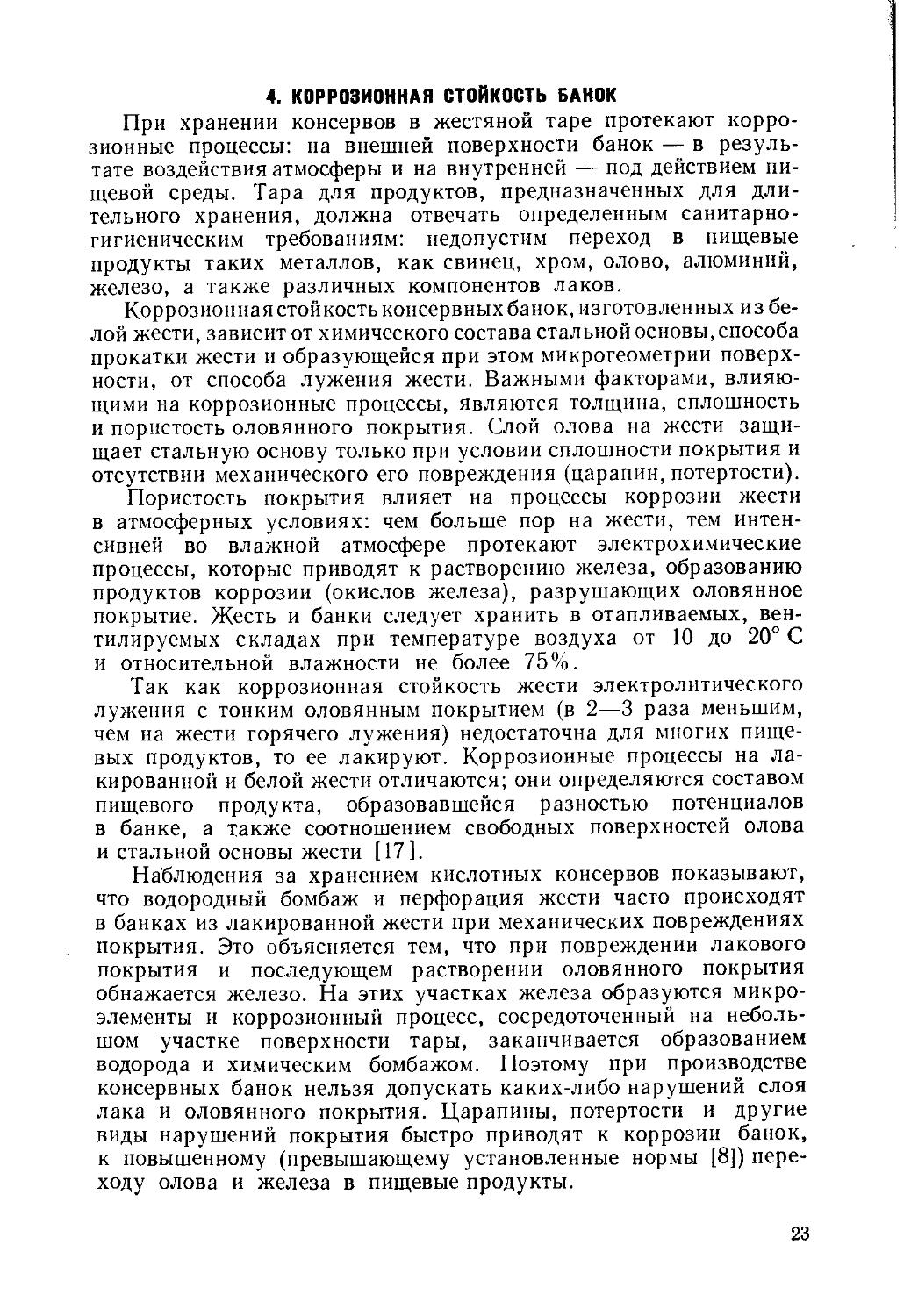

Рис. 18. Схема усиленной алюминиевой банки (а) и вытяжной штамп (б)

а — зиги на боковой поверхности корпуса; б — схема инструмента для нанесения зигов; / — сечение корпуса; 2— кольцо выталкивателя;

3 — пуансон; 4 — шарики для образования зигов; 5 —зиги иа корпусе;

6 — гнездо для шарика; 7 — протяжное

Рис. 17. Алюминиевая банка с легко-вскрываемой крышкой

показана крышка алюминиевой банки, снабженной спиральными надрезами и ключиком. В последнее время применяются алюминиевые банки с кольцевым надрезом по поверхности крышки.

Алюминиевые банки с легковскрывающимися крышками изготовляются на специальных автоматических линиях (см. стр. 256).

Овальные банки (типа банок № 19) из тонкого проката алюминия (0,25—0,35 мм) имеют обычно недостаточную жесткость и легко деформируются.

В некоторых странах для устранения этого применяют банки с зигами, образованными на боковой поверхности корпуса (см. рис. 18, а), с помощью стальных шариков, вмонтированных в вытяжной штамп (см. рис. 18, б).

22

4. КОРРОЗИОННАЯ СТОЙКОСТЬ БАНОК

При хранении консервов в жестяной таре протекают коррозионные процессы: на внешней поверхности банок — в результате воздействия атмосферы и на внутренней — под действием пищевой среды. Тара для продуктов, предназначенных для длительного хранения, должна отвечать определенным санитарно-гигиеническим требованиям: недопустим переход в пищевые продукты таких металлов, как свинец, хром, олово, алюминий, железо, а также различных компонентов лаков.

Коррозионная стойкость консервных банок, изготовленных из белой жести, зависит от химического состава стальной основы, способа прокатки жести и образующейся при этом микрогеометрии поверхности, от способа лужения жести. Важными факторами, влияющими на коррозионные процессы, являются толщина, сплошность и пористость оловянного покрытия. Слой олова на жести защищает стальную основу только при условии сплошности покрытия и отсутствии механического его повреждения (царапин, потертости).

Пористость покрытия влияет на процессы коррозии жести в атмосферных условиях: чем больше пор на жести, тем интенсивней во влажной атмосфере протекают электрохимические процессы, которые приводят к растворению железа, образованию продуктов коррозии (окислов железа), разрушающих оловянное покрытие. Жесть и банки следует хранить в отапливаемых, вентилируемых складах при температуре воздуха от 10 до 20° С и относительной влажности не более 75%.

Так как коррозионная стойкость жести электролитического лужения с тонким оловянным покрытием (в 2—3 раза меньшим, чем на жести горячего лужения) недостаточна для многих пищевых продуктов, то ее лакируют. Коррозионные процессы на лакированной и белой жести отличаются; они определяются составом пищевого продукта, образовавшейся разностью потенциалов в банке, а также соотношением свободных поверхностей олова и стальной основы жести [17].

Наблюдения за хранением кислотных консервов показывают, что водородный бомбаж и перфорация жести часто происходят в банках из лакированной жести при механических повреждениях покрытия. Это объясняется тем, что при повреждении лакового покрытия и последующем растворении оловянного покрытия обнажается железо. На этих участках железа образуются микроэлементы и коррозионный процесс, сосредоточенный на небольшом участке поверхности тары, заканчивается образованием водорода и химическим бомбажом. Поэтому при производстве консервных банок нельзя допускать каких-либо нарушений слоя лака и оловянного покрытия. Царапины, потертости и другие виды нарушений покрытия быстро приводят к коррозии банок, к повышенному (превышающему установленные нормы [8]) переходу олова и железа в пищевые продукты.

23

5. КРЫШКИ ДЛЯ УКУПОРКИ СТЕКЛЯННОЙ ТАРЫ

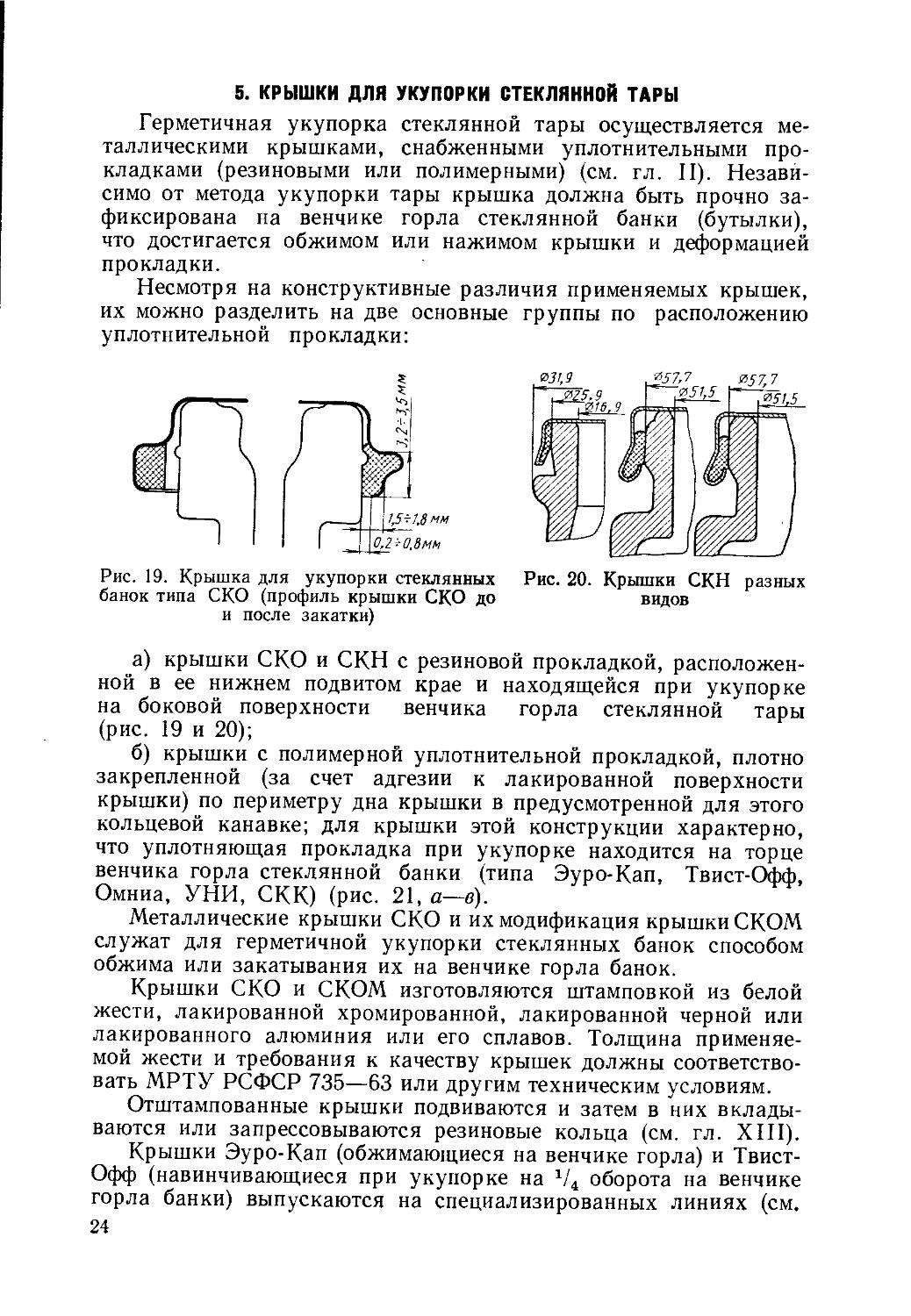

Герметичная укупорка стеклянной тары осуществляется металлическими крышками, снабженными уплотнительными прокладками (резиновыми или полимерными) (см. гл. II). Независимо от метода укупорки тары крышка должна быть прочно зафиксирована на венчике горла стеклянной банки (бутылки), что достигается обжимом или нажимом крышки и деформацией прокладки.

Несмотря на конструктивные различия применяемых крышек, их можно разделить на две основные группы по расположению уплотнительной прокладки:

Рис. 19. Крышка для укупорки стеклянных банок типа СКО (профиль крышки СКО до и после закатки)

Рис. 20. Крышки СКН разных видов

а) крышки СКО и СКН с резиновой прокладкой, расположенной в ее нижнем подвитом крае и находящейся при укупорке на боковой поверхности венчика горла стеклянной тары (рис. 19 и 20);

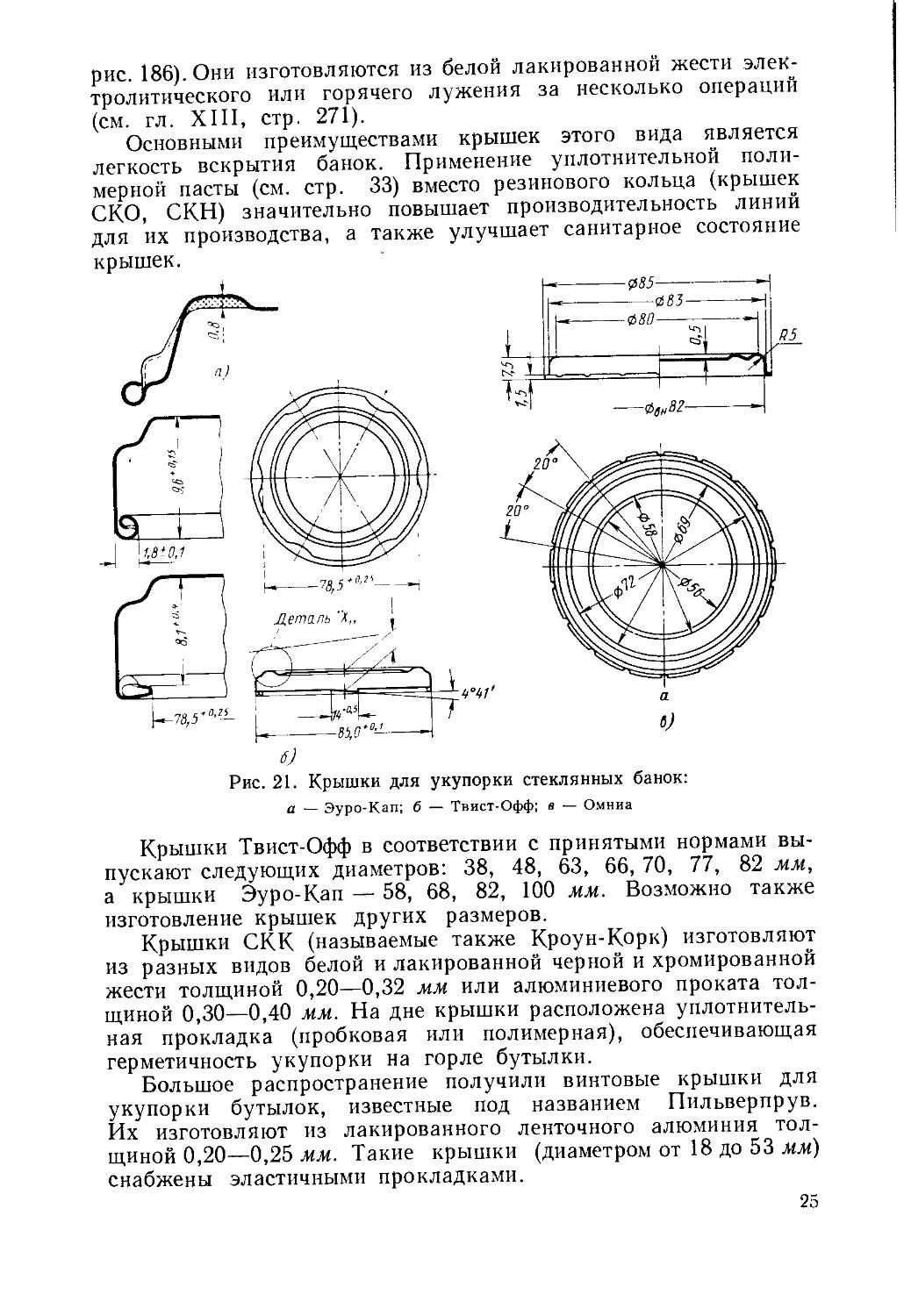

б) крышки с полимерной уплотнительной прокладкой, плотно закрепленной (за счет адгезии к лакированной поверхности крышки) по периметру дна крышки в предусмотренной для этого кольцевой канавке; для крышки этой конструкции характерно, что уплотняющая прокладка при укупорке находится на торце венчика горла стеклянной банки (типа Эуро-Кап, Твист-Офф, Омниа, УНИ, СКК) (рис. 21, а—в).

Металлические крышки СКО и их модификация крышки СКОМ служат для герметичной укупорки стеклянных банок способом обжима или закатывания их на венчике горла банок.

Крышки СКО и СКОМ изготовляются штамповкой из белой жести, лакированной хромированной, лакированной черной или лакированного алюминия или его сплавов. Толщина применяемой жести и требования к качеству крышек должны соответствовать МРТУ РСФСР 735—63 или другим техническим условиям.

Отштампованные крышки подвиваются и затем в них вкладываются или запрессовываются резиновые кольца (см. гл. XIII).

Крышки Эуро-Кап (обжимающиеся на венчике горла) и Твист-Офф (навинчивающиеся при укупорке на г/4 оборота на венчике горла банки) выпускаются на специализированных линиях (см. 24

рис. 186). Они изготовляются из белой лакированной жести электролитического или горячего лужения за несколько операций (см. гл. XIII, стр. 271).

Основными преимуществами крышек этого вида является легкость вскрытия банок. Применение уплотнительной полимерной пасты (см. стр. 33) вместо резинового кольца (крышек CKO, СКН) значительно повышает производительность линий для их производства, а также улучшает санитарное состояние крышек.

6)

Рис. 21. Крышки для укупорки стеклянных банок: а — Эуро-Кап; б — Твист-Офф; в — Омниа

Крышки Твист-Офф в соответствии с принятыми нормами выпускают следующих диаметров: 38, 48, 63, 66, 70, 77, 82 мм, а крышки Эуро-Кап — 58, 68, 82, 100 мм. Возможно также изготовление крышек других размеров.

Крышки СКК (называемые также Кроун-Корк) изготовляют из разных видов белой и лакированной черной и хромированной жести толщиной 0,20—0,32 мм или алюминиевого проката толщиной 0,30—0,40 мм. На дне крышки расположена уплотнительная прокладка (пробковая или полимерная), обеспечивающая герметичность укупорки на горле бутылки.

Большое распространение получили винтовые крышки для укупорки бутылок, известные под названием Пильверпрув. Их изготовляют из лакированного ленточного алюминия толщиной 0,20—0,25 мм. Такие крышки (диаметром от 18 до 53 жж) снабжены эластичными прокладками.

25

Глава п. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ БАНОК

1. ЖЕСТЬ

Белая жесть — это тонкая малоуглеродистая сталь, покрытая с обеих сторон оловом. По способу производства проката стали жесть бывает горячекатаная и холоднокатаная, а по способу покрытия оловом — жесть горячего и электролитического лужения. Жесть выпускается листовая (карточная) или рулонная.

Холоднокатаная жесть изготовляется из стальной низкоуглеродистой ленты марки 08кп (ГОСТ 1050—60) или полуспокойной стали 08пс.

Эта жесть, отличаясь от горячекатаной стали меньшим количеством примесей и гладкостью поверхности, является лучшей основой для нанесения олова и дает более коррозионностойкий материал.

Электролитическое лужение рулонной жести осуществляется на высокомеханизированных и скоростных агрегатах с применением различных типов электролитов (щелочных, сернокислотных и галогенидных). После электролиза и промывки ленты образующееся матовое оловянное покрытие становится после кратковременного оплавления глянцевым и равномерным. Производимое затем в агрегате электрохимическое пассивирование (образование тонкой окисной пленки) и промасливание в электростатическом поле повышает коррозионную стойкость жести. Электролитическое лужение позволяет производить жесть с любой толщиной покрытия в пределах до 1,5 мкм, а также наносить с обеих сторон ленты покрытие разной толщины (дифференцированное), чего нельзя достигнуть при горячем лужении [1, 2] белой жести.

Черная лакированная жесть изготовляется из холоднокатаной рулонной ленты, предварительно протравленной, и имеет двустороннее двухслойное покрытие пищевым лаком или эмалью. Поверхность лакированной жести должна быть блестящей, гладкой, одного тона (по цвету), без подтеков лака, пузырей, незала-кированных мест. Толщина лаковой пленки и тип применяемого лакового покрытия определяют назначение жести.

Лакированная черная жесть, выпускаемая заводом «Запорожсталь», предназначена для изготовления нестерилизуемой консервной тары, крышек для укупорки стеклянных консервных банок и бутылок. Толщина, ширина рулонов и их упаковка соответствуют нормам, принятым для белой рулонной жести (см. ГОСТ 15580—70).

26

Лакированная хромированная жесть изготовляется из холоднокатаной рулонной ленты с тонким слоем хрома (0,01—0,05 мкм), нанесенным электрохимическим способом. Эта жесть выпускается по ЧМТУ 1-705—69 на опытной установке, смонтированной на Лысьвенском металлургическом заводе. На этой установке лента после хромирования проходит лакирование эпоксифенольным лаком (ЭП-527 или ЭП-547) в электростатическом поле, а сушка покрытия осуществляется за 10—15 сек индукционным нагревом при температуре ленты 200—260° С [2].

Лакированная хромированная жесть была всесторонне испытана и рекомендована Министерством зравоохранения СССР для изготовления цельноштампованных банок, предназначенных для расфасовки рыбных, мясных и овощных консервов. При этом предусматривается дополнительное лакирование внутренней поверхности таких банок лаком ЭП-527 или другим. Из хромированной лакированной жести изготовляют крышки для укупорки стеклянных консервных банок и бутылок, концы к жестяным банкам, а также тару для химической и нефтехимической промышленности.

Свойства белой жести. Белая жесть (горячего и электролитического лужения) в зависимости от назначения и состояния поверхности делится на две марки: ЖК — консервная, предназначенная для изготовления консервной и других видов пищевой тары, и ЖР — жесть разная, применяемая для изготовления некоторых видов пищевой тары и тары для химической и других отраслей промышленности.

По толщине покрытия оловом белая жесть делится на три класса. Кроме того, жесть электролитического лужения выпускается с дифференцированным покрытием, т. е. с покрытием разных классов с каждой из сторон ленты (листа). Такое покрытие, например, I/ III означает, что с внутренней стороны тары слой олова, соответствует I классу, а с внешней — III классу. При этом одна из сторон (оговаривается в заказе) должна быть маркирована. Допускаемые для каждой марки и сорта жести недостатки поверхности и отклонения размеров и формы листов приведены в ГОСТах 15580—70 и 13345—67.

На работу автоматических жестянобаночных линий в значительной степени влияют вид и направление проката жести, геометрические размеры листов (лент), отклонения от прямоуголь-ности листов, допуски по толщине, механические свойства и состояние поверхности.

Для холоднокатаной жестй, прокатка которой обычно осуществляется по направлению длины листа (712 мм), допуски на размеры листа установлены: по длине +1 мм и по ширине +3 мм. Холоднокатаную жесть считают изотропной (т. е. пластические свойства жести в разных направлениях прокатки одинаковы), и поэтому при выборе раскроя листа для изготовления корпусов це обязательно учитывать направление прокатки, как это необ-

27

ходимо при переработке горячекатаной жести. Допуски по толщине ленты (листа), предусмотренные ГОСТом 15580—70 на холоднокатаную жесть, для номеров жести 20, 22, 25, 28 составляют +0,01 и —0,02 мм, а для более толстой жести ±0,02 мм. По мере дальнейшей автоматизации процесса прокатки жести, установки многоклетьевых станов и введения непрерывного контроля толщины полосы следует ожидать снижения допуска по толщине до 0,02 мм. Допуски на размер ширины лент определяются их назначением. Жесть для изготовления корпусов должна иметь допуск по ширине ленты не более 0,25 мм, а для штамповки банок и концов он может быть увеличен до 1,0 мм.

Применение многоклетьевых прокатных станов и увеличение их мощности позволят перейти на прокатку широкой ленты (до 1 м) и выпуск листов размером до 1000x 1000 мм. Применение листов жести различных размеров позволит снизить потери металла при раскрое. При этом применение листов больших размеров (более 712x512 мм) увеличит производительность ножниц и лакопечатного оборудования. Поэтому в ГОСТе 13345—67 на жесть электролитического лужения предусмотрено несколько размеров листов. Магнитогорский металлургический комбинат (ММК) выпускает листы и других размеров (не указанных в ГОСТе 13345—67) при сохранении базовой длины 712—724 мм (например, листы 716x630, 716X734, 724x820 мм и др.).

Механические свойства жести определяются химическим составом стали, технологией проката и отжига ленты. Как показали опыты, проведенные на ММК, при отжиге рулонов жести в колпаковых печах нельзя получить жесть с требуемыми механическими свойствами (см. стр. 29). Известно, что для производства штампованных банок глубокой вытяжки требуется жесть мягкая, с высоким относительным удлинением при разрыве, невысоким пределом прочности при растяжении и отношением харак-Off теризующим пластичность металла, равным 0,6—0,7 (где от — предел текучести, а ов — предел прочности при растяжении). При вальцовке, гибке, отбортовке, закатке, характерных для производства сборных банок, жесть должна иметь определенную твердость, упругость, поэтому в данном случае мягкая жесть мало пригодна: на корпусах образуется огранка, имеет место повышенный брак при склепе в процессе формования корпуса.

Для изготовления банок, подвергаемых большим внутренним давлениям (например, аэрозольная тара, банки для пива, напитков), требуется твердая жесть с относительно высоким пределом прочности и относительным удлинением при разрыве 8—15%.

ГОСТами 15580—70 и 13345—67 предусмотрено определение технологических свойств жести испытанием на глубину вытяжки сферической лунки (см. ГОСТ 10510—63), изгиб и перегиб на приборе типа НГ-1-2 вокруг губок радиусом 1,5 см. Однако эти показатели недостаточно характеризуют механические свойства 28

жести. В зарубежной практике широко применяется определение поверхностной твердости жести, которая разделяется на несколько классов (условно обозначаемых номером твердости Т-1, Т-2, Т-3 и т. д.). Поверхностная твердость жести определяется с помощью прибора типа Супер-Роквелл. Однако и поверхностная твердость жести не во всех случаях достаточно характеризует механические свойства жести. Поэтому наряду с твердостью определяют пределы текучести, прочности на разрыв, относительное удлинение при разрыве, свойства жести к упругому перегибу (пружинению).

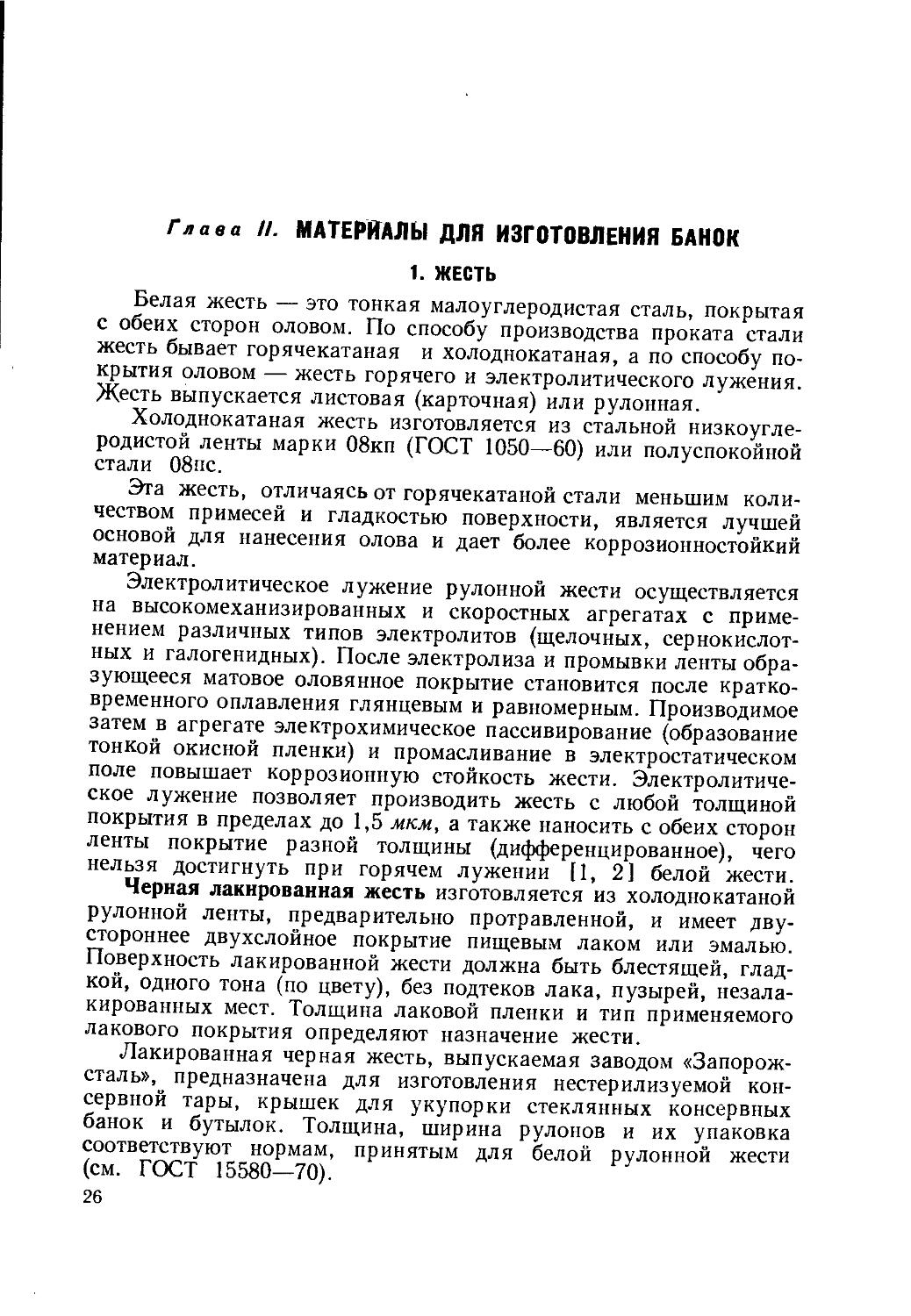

Основные показатели механических свойств жести, по данным работ [7, 21 ], приведены в табл. 5.

Таблица 5

Механические свойства белой жести в зависимости от твердости

Номер твердости Твердость по шкале Роквелла 30-Т Предел текучести в Мн/м2 (кГ/мм2) Предел прочности ов при растяжении в Мн/м2 (кГ/мм2) Относительное удлинение 6 при разрыве в %

Т-1 46—52 245—314 (25—32) 324 (33) 25—29

Т-2 50—56 284—335 (29—34) 343 (35) 22—28

Т-3 54—60 314—369 (32—37) 382 (39) 22—26

Т-4 58—64 355—414 (36—40) 414 (42) 18—22

Т-5 62—68 392—427 (40—43) 442 (45) 14—17

Т-6 68—73 490—510 (50—52) 520 (53) 11

DR-8 71—73 — 540 (55) 1—3

DR-9 73—78 — 618 (63) 1—3

DR-10 78 — 697 (71) —

Примечания: 1. Показатели для твердости Т-1 до Т-6 относятся к белой жести толщиной

от 0,20 до 0,34 мм. 2. Показатели для твердости DR-8, DR-9, DR-1 0 относятся к тончайшей

жести (толщиной 0,14—0, 16 мм), получаемой применением двойной прокатки.

3. Механические свойства жести, выпускаемой ММК и заводом «Запорож-

сталь», соответствуют номерам твердости Т-1 и Т-2. 4. Твердость определяется с помощью прибора типа Супер-Роквелл при испы-

тательиой нагрузке 300 н (30 кГ) шариком диаметром 1,5 мм с применением алмаз-

ного столика. Число твердости отсчитывается по шкале индикатора путем замера

глубины внедрения шарика в испытываемый образец.

Кроме механических свойств, важными для работы жестянобаночных автоматических линий являются способность жести к паяемости и прочному сцеплению с лаком, коррозионная стойкость жести. Эти показатели определяются состоянием поверхности жести, степенью ее зажиренности, наличием пассивной пленки, равномерностью и толщиной оловянного покрытия.

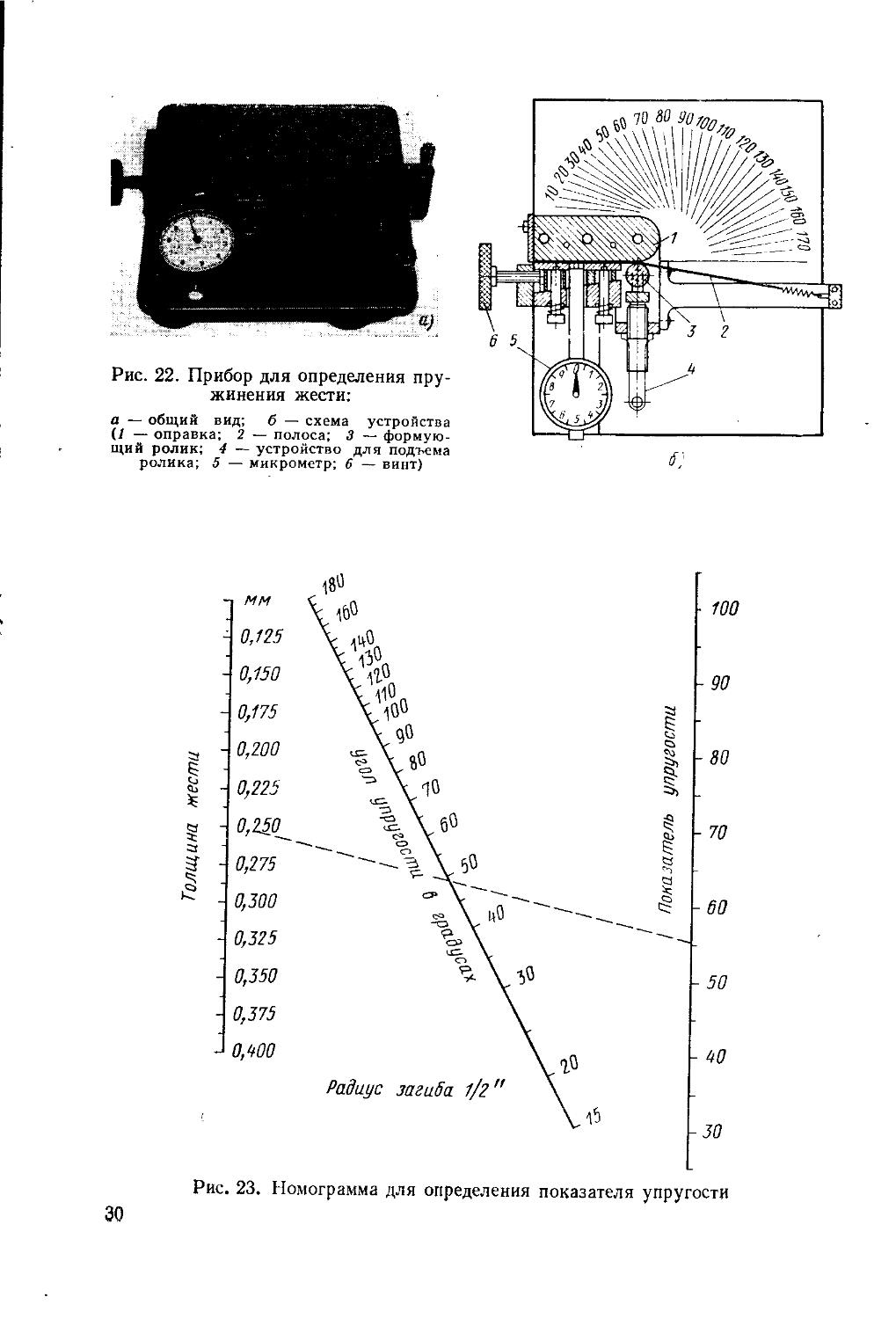

Для характеристики эластичности жести, имеющей значение для нормальной работы автомата при формировании корпуса, производят испытание жести на упругий изгиб. Применяемый для этой цели прибор (рис. 22) основан на свойстве жести пружинить

29

Рис. 22. Прибор для определения пружинения жести:

а — общий вид; б — схема устройства (/ — оправка; 2 — полоса; 3 — формующий ролик; 4 — устройство для подъема ролика; 5 — микрометр; 6 — винт)

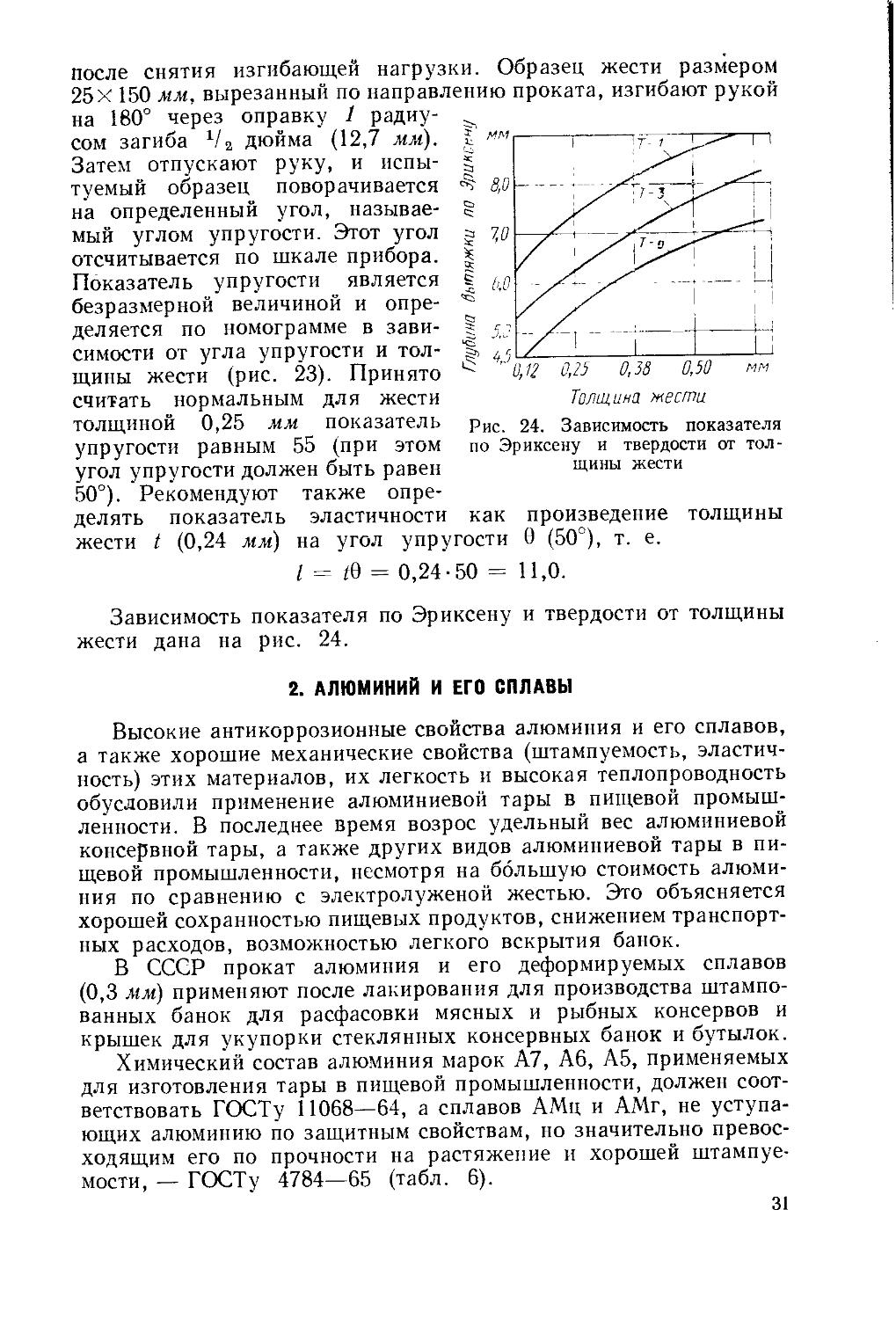

Рис. 23. Номограмма для определения показателя упругости

30

после снятия изгибающей нагрузки. Образец жести размером 25X 150 мм, вырезанный по направлению проката, изгибают рукой

на 180 через оправку 1 радиусом загиба V2 дюйма (12,7 мм). Затем отпускают руку, и испытуемый образец поворачивается на определенный угол, называемый углом упругости. Этот угол отсчитывается по шкале прибора. Показатель упругости является безразмерной величиной и определяется по номограмме в зависимости от угла упругости и толщины жести (рис. 23). Принято считать нормальным для жести толщиной 0,25 мм показатель упругости равным 55 (при этом угол упругости должен быть равен 50°). Рекомендуют также опре-

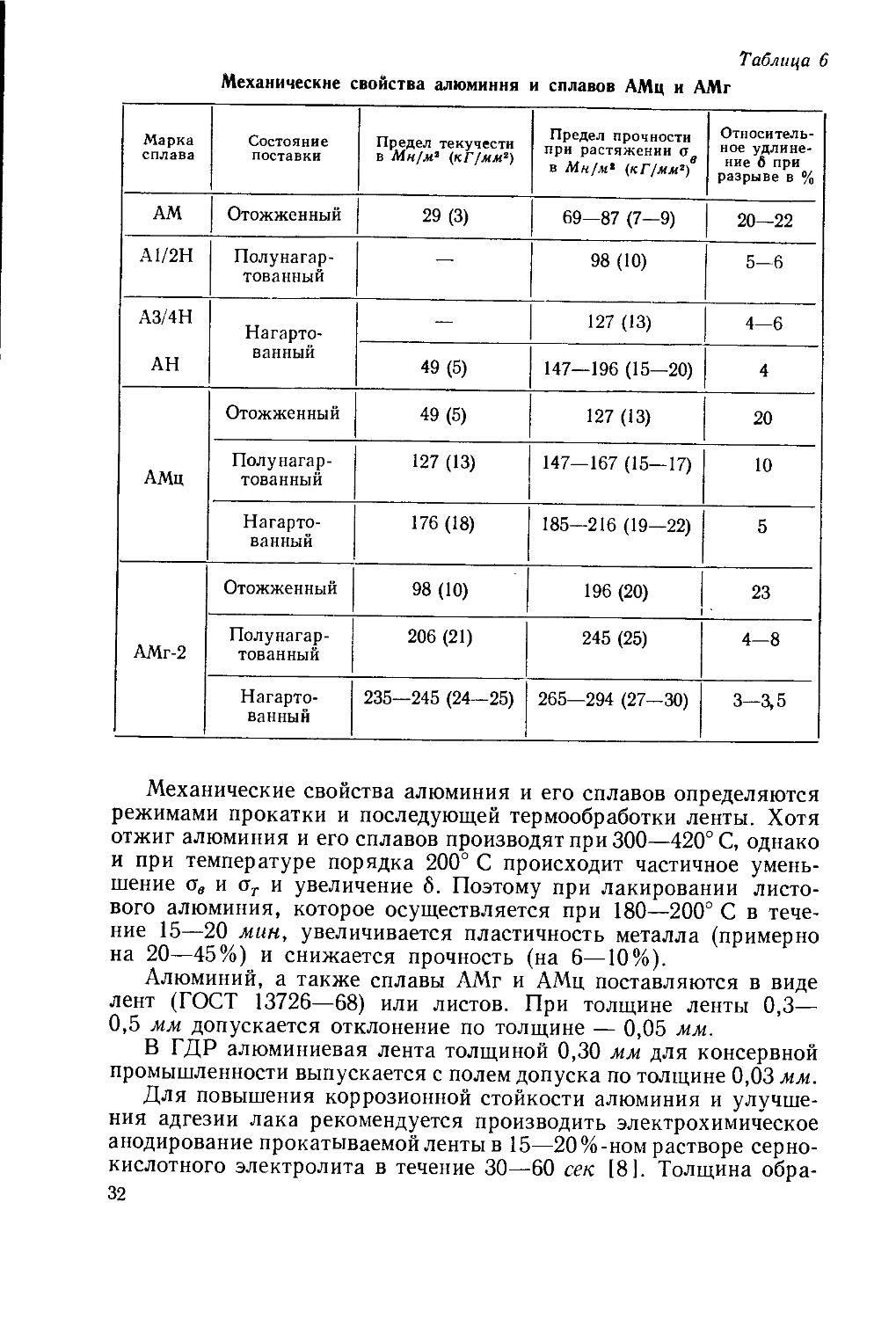

Рис. 24. Зависимость показателя по Эриксену и твердости от толщины жести

делять показатель эластичности как произведение толщины жести t (0,24 мм) на угол упругости 0 (50°), т. е.

I = tQ = 0,24-50 = 11,0.

Зависимость показателя по Эриксену и твердости от толщины жести дана на рис. 24.

2. АЛЮМИНИЙ И ЕГО СПЛАВЫ

Высокие антикоррозионные свойства алюминия и его сплавов, а также хорошие механические свойства (штампуемость, эластичность) этих материалов, их легкость и высокая теплопроводность обусловили применение алюминиевой тары в пищевой промышленности. В последнее время возрос удельный вес алюминиевой консервной тары, а также других видов алюминиевой тары в пищевой промышленности, несмотря на большую стоимость алюминия по сравнению с электролуженой жестью. Это объясняется хорошей сохранностью пищевых продуктов, снижением транспортных расходов, возможностью легкого вскрытия банок.

В СССР прокат алюминия и его деформируемых сплавов (0,3 мм) применяют после лакирования для производства штампованных банок для расфасовки мясных и рыбных консервов и крышек для укупорки стеклянных консервных банок и бутылок.

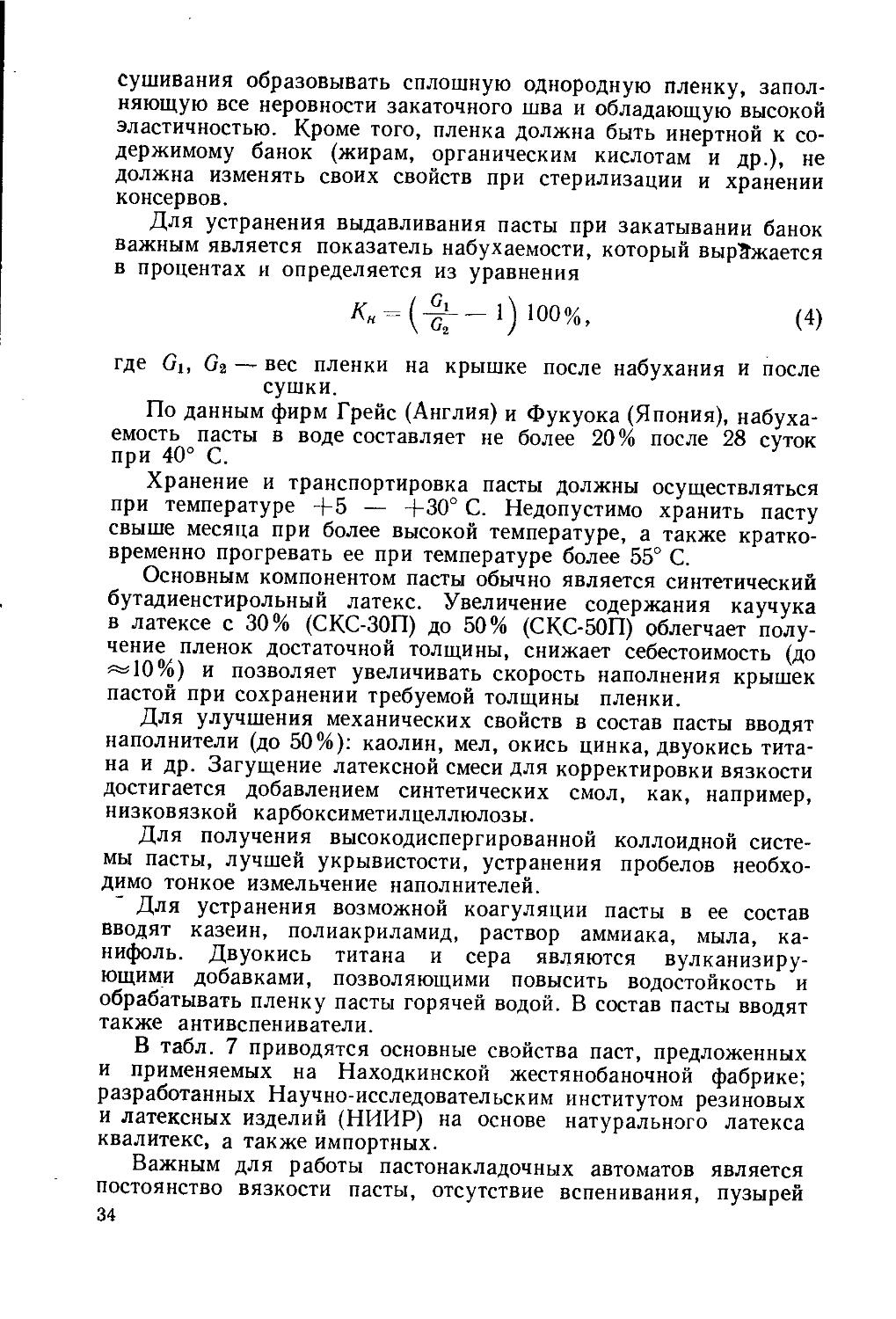

Химический состав алюминия марок А7, А6, А5, применяемых для изготовления тары в пищевой промышленности, должен соответствовать ГОСТу 11068—64, а сплавов АМц и АМг, не уступающих алюминию по защитным свойствам, но значительно превосходящим его по прочности на растяжение и хорошей штампуе-мости, — ГОСТу 4784—65 (табл. 6).

31

Таблица 6

Механические свойства алюминия и сплавов АМц и АМг

Марка сплава Состояние поставки Предел текучести в Мн/м1 (кГ/мм2) Предел прочности при растяжении од в Мн/м,* (кГ/мм2) Относительное удлинение 6 при разрыве в %

AM Отожженный 29 (3) 69—87 (7—9) 20—22

А1/2Н Полунагар-тованный — 98 (10) 5—6

АЗ/4Н АН Нагарто-ванный — 127 (13) 4—6

49 (5) 147—196 (15—20) 4

АМц Отожженный 49 (5) 127 (13) 20

Полунагар-тованный 127 (13) 147—167 (15—17) 10

Нагарто-ванный 176 (18) 185—216 (19—22) 5

АМг-2 Отожженный 98 (10) 196 (20) 23

Полунагар-тованный 206 (21) 245 (25) 4—8

Нагарто-ваннын 235—245 (24—25) 265—294 (27—30) 3—3,5

Механические свойства алюминия и его сплавов определяются режимами прокатки и последующей термообработки ленты. Хотя отжиг алюминия и его сплавов производят при 300—420° С, однако и при температуре порядка 200° С происходит частичное уменьшение ог„ и ат и увеличение 6. Поэтому при лакировании листового алюминия, которое осуществляется при 180—200° С в течение 15—20 мин, увеличивается пластичность металла (примерно на 20—45%) и снижается прочность (на 6—10%).

Алюминий, а также сплавы АМг и АМц поставляются в виде лент (ГОСТ 13726—68) или листов. При толщине ленты 0,3— 0,5 мм допускается отклонение по толщине — 0,05 мм.

В ГДР алюминиевая лента толщиной 0,30 мм для консервной промышленности выпускается с полем допуска по толщине 0,03 мм.

Для повышения коррозионной стойкости алюминия и улучшения адгезии лака рекомендуется производить электрохимическое анодирование прокатываемой ленты в 15—20%-ном растворе сернокислотного электролита в течение 30—60 сек [81. Толщина обра-32

зующейся анодной пленки составляет 0,03—0,1 мкм, что достаточно для улучшения адгезии наносимого эпоксифенольного лака см. стр. 38).

Подготовку алюминия и его сплавов к лакированию производят также хроматированием металла. Образующаяся при этом тончайшая окисная пленка способствует увеличению адгезии лака.

Транспортировка алюминиевых листов (лент), упакованных в ящики, должна производиться в крытых вагонах, контейнерах. Обычно для предохранения от коррозии листы смазывают веретенным маслом с вазелином. Однако удаление такой смазки перед лакированием затруднительно, и поэтому алюминий поставляется консервным заводам без смазки, но обязательно упакованным в специальные ящики.

3. УПЛОТНИТЕЛЬНЫЕ МАТЕРИАЛЫ

Для герметизации жестяной и укупорки стеклянной тары применяются преимущественно уплотнительные пленки (прокладки) различных типов, получаемые из полимерных дисперсий.

В жестянобаночном производстве используют для этой цели водно-аммиачную пасту, представляющую собой коллоидно-дисперсную систему, основным компонентом которой является натуральный или синтетический латекс (например, СКС-ЗОП; СКС-50 П). Уплотнительные пасты изготовляют также на основе других полимеров (поливинилхлорида, эпоксидных смол и др.).

В зависимости от назначения и вида тары, принципа и скорости работы пастонакладочной машины различают два вида уплотнительных прокладок.

1. Пасты для герметизации жестяной тары, предназначенные:

а) для цилиндрических концов (паста наносится через сопло под давлением сжатого воздуха);

б) для фигурных крышек и донышек (паста наносится через сопло методом налива, а также путем передачи пасты с патрона, периодически опускающегося в ванночку с пастой, и передающего жидкую пасту на поле крышки);

в) для продольного шва сборных банок (паста наносится распылением).

2. Пасты для герметизации крышек к стеклянной таре, предназначенные:

а) для укупорки пищевых нежирных продуктов, стерилизуемых (пастеризуемых) при температурах до 100° С; такие пасты изготовляются на основе поливинилхлорида (ПВХ) и применяются преимущественно для крышек Твист-Офф, СКК, Эуро-Кап;

б) для герметизации различных консервов, стерилизуемых при температурах от 100 до 121° С; для этих крышек (Эуро-Кап, Омниа и др.) применяют поливинилхлоридные пасты или пасты из натурального латекса.

Пасты для герметизации жестяной и стеклянной тары. Уплотнительная водно-аммиачная паста должна после нанесения и вы-3 Я. Ю. Локшин 33

сушивания образовывать сплошную однородную пленку, заполняющую все неровности закаточного шва и обладающую высокой эластичностью. Кроме того, пленка должна быть инертной к содержимому банок (жирам, органическим кислотам и др.), не должна изменять своих свойств при стерилизации и хранении консервов.

Для устранения выдавливания пасты при закатывании банок важным является показатель набухаемости, который выражается в процентах и определяется из уравнения

= 1)100%, (4)

где Gi, G2 — вес пленки на крышке после набухания и после сушки.

По данным фирм Грейс (Англия) и Фукуока (Япония), набуха-емость пасты в воде составляет не более 20% после 28 суток при 40° С.

Хранение и транспортировка пасты должны осуществляться при температуре +5 — +30° С. Недопустимо хранить пасту свыше месяца при более высокой температуре, а также кратковременно прогревать ее при температуре более 55° С.

Основным компонентом пасты обычно является синтетический бутадиенстирольный латекс. Увеличение содержания каучука в латексе с 30% (СКС-ЗОП) до 50% (СКС-50П) облегчает получение пленок достаточной толщины, снижает себестоимость (до лД0%) и позволяет увеличивать скорость наполнения крышек пастой при сохранении требуемой толщины пленки.

Для улучшения механических свойств в состав пасты вводят наполнители (до 50%); каолин, мел, окись цинка, двуокись титана и др. Загущение латексной смеси для корректировки вязкости достигается добавлением синтетических смол, как, например, низковязкой карбоксиметилцеллюлозы.

Для получения высокодиспергированной коллоидной системы пасты, лучшей укрывистости, устранения пробелов необходимо тонкое измельчение наполнителей.

Для устранения возможной коагуляции пасты в ее состав вводят казеин, полиакриламид, раствор аммиака, мыла, канифоль. Двуокись титана и сера являются вулканизирующими добавками, позволяющими повысить водостойкость и обрабатывать пленку пасты горячей водой. В состав пасты вводят также антивспениватели.

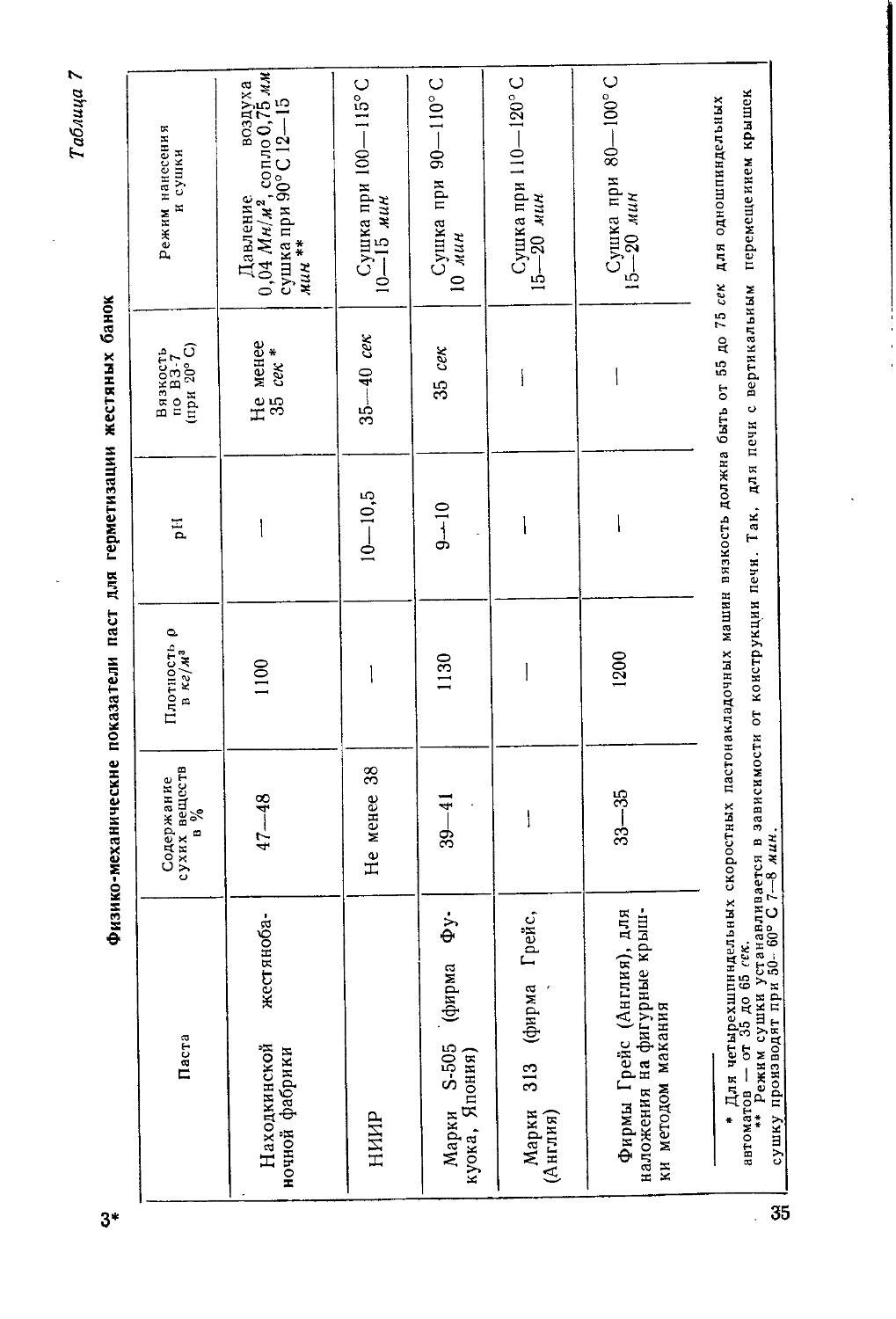

В табл. 7 приводятся основные свойства паст, предложенных и применяемых на Находкинской жестянобаночной фабрике; разработанных Научно-исследовательским институтом резиновых и латексных изделий (НИИР) на основе натурального латекса квалитекс, а также импортных.

Важным для работы пастонакладочных автоматов является постоянство вязкости пасты, отсутствие вспенивания, пузырей 34

ы

Таблица 7

Физико-механическне показатели паст для герметизации жестяных банок

Паста Содержание сухих веществ в % Плотность р в кг/м3 pH Вязкость по ВЗ-7 (при 20° С) Режим нанесения и сушки

Находкинской жестянобаночной фабрики 47—48 1100 — Не менее 35 сек * Давление воздуха 0,04 Мн/м2, сопло 0,75 мм сушка при 90°С 12—15 мин **

НИИР Не менее 38 — 10—10,5 35—40 сек Сушка при 100—115° С 10—15 мин

Марки S-505 (фирма Фукуока, Япония) 39—41 изо 9—10 35 сек Сушка при 90—110° С 10 мин

Марки 313 (фирма Грейс, (Англия) — — — Сушка при НО—120° С 15—20 мин

Фирмы Грейс (Англия), для наложения на фигурные крышки методом макания 33—35 1200 — — Сушка при 80—100° С 15—20 мин

* Для четырехшпнндельных скоростных пастонакладочных машин вязкость должна быть от 55 до 75 сек для одношпиндельных автоматов — от 35 до 65 сек. * * Режим сушки устанавливается в зависимости от конструкции печи. Так, для печи с вертикальным перемещением крышек сушку производят при 50- 60° С 7—8 мин.

пробелов, расслоения компонентов, достаточная прочность прилипания пленки пасты к крышке. Перед применением пасту следует перемешать. Для этого рекомендуется эмалированная посуда или реактор с механической мешалкой.

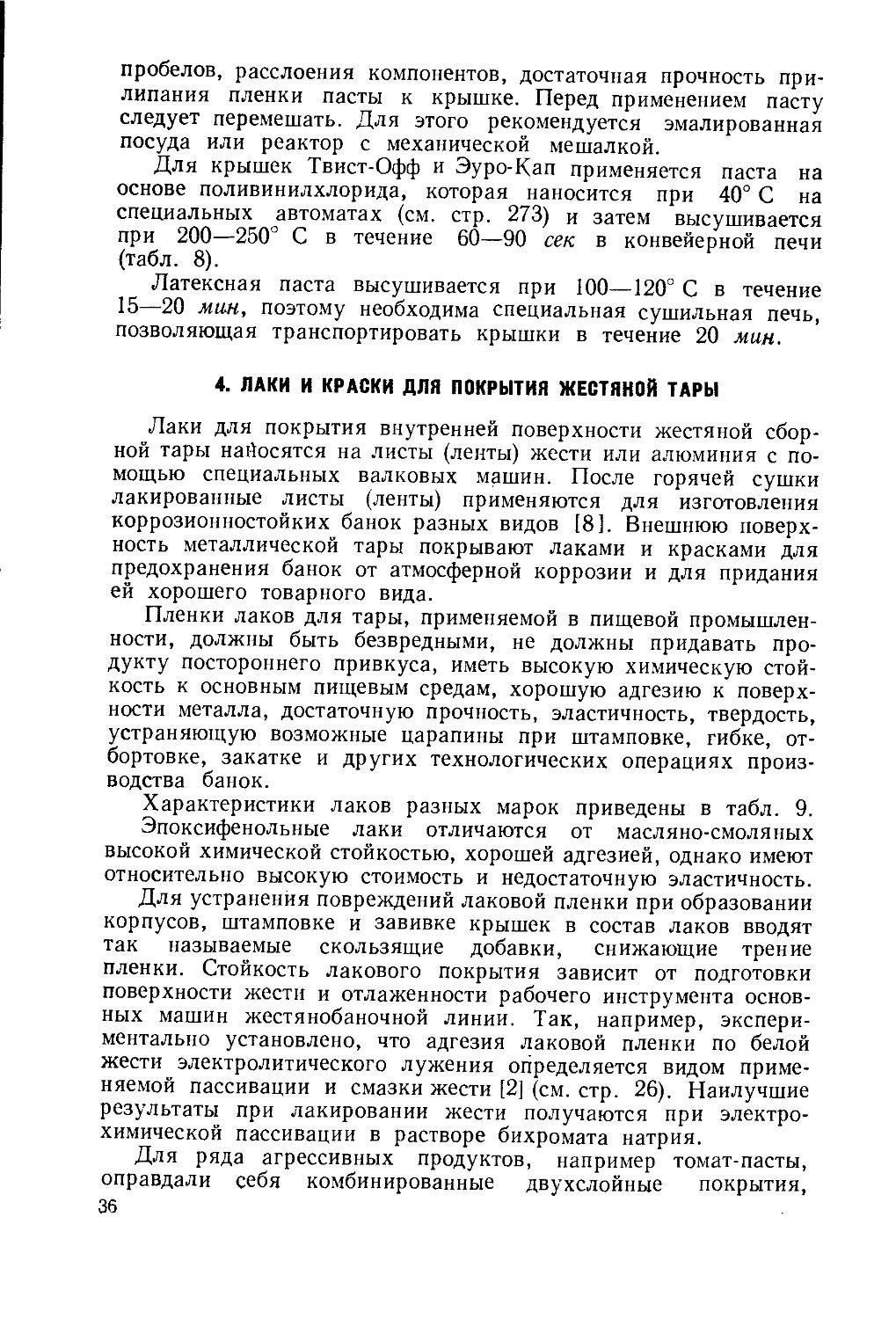

Для крышек Твист-Офф и Эуро-Кап применяется паста на основе поливинилхлорида, которая наносится при 40° С на специальных автоматах (см. стр. 273) и затем высушивается при 200—250° С в течение 60—90 сек в конвейерной печи (табл. 8).

Латексная паста высушивается при 100—120° С в течение 15—20 мин, поэтому необходима специальная сушильная печь, позволяющая транспортировать крышки в течение 20 мин.

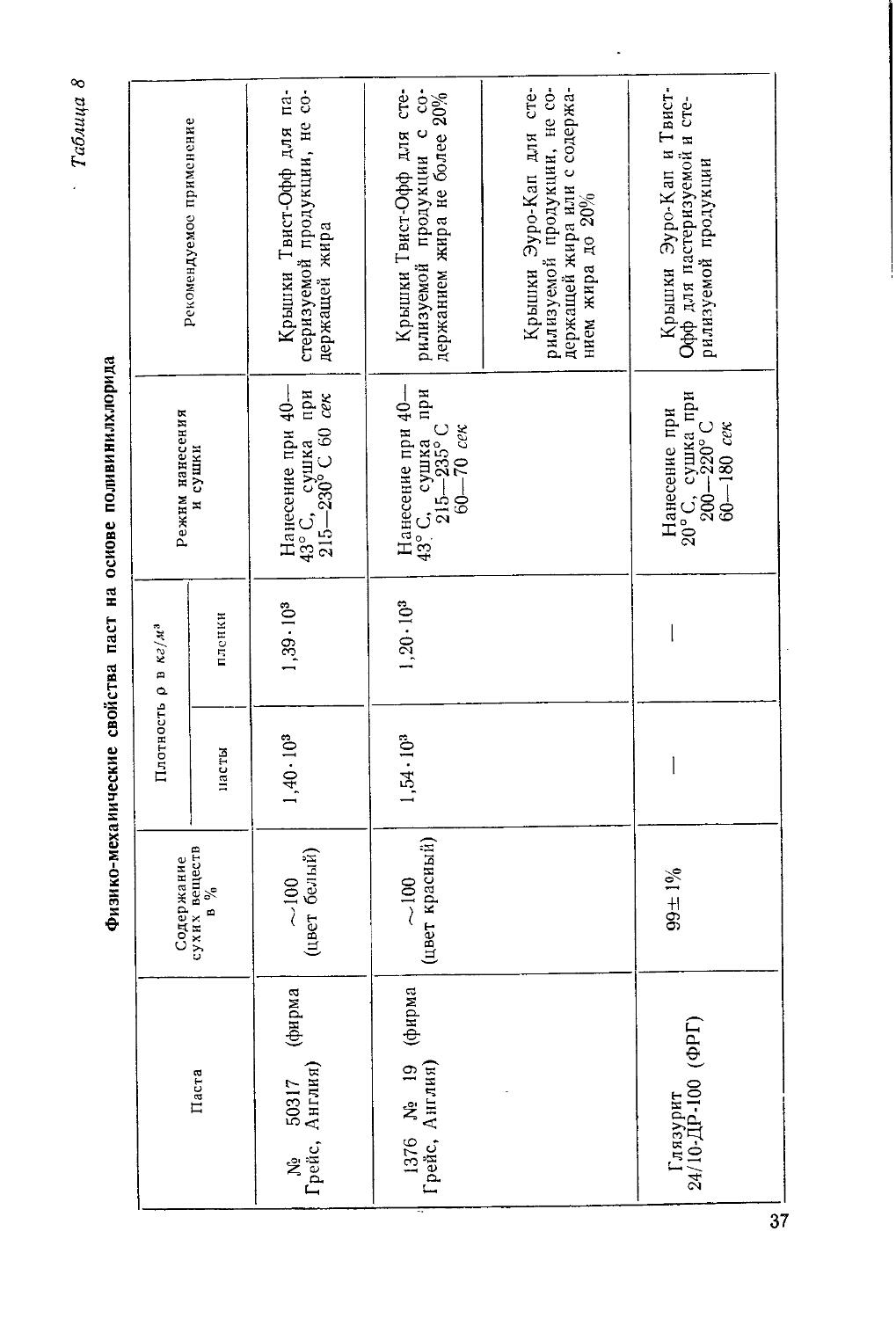

4. ЛАКИ И КРАСКИ ДЛЯ ПОКРЫТИЯ ЖЕСТЯНОЙ ТАРЫ

Лаки для покрытия внутренней поверхности жестяной сборной тары наносятся на листы (ленты) жести или алюминия с помощью специальных валковых машин. После горячей сушки лакированные листы (ленты) применяются для изготовления коррозионностойких банок разных видов [8]. Внешнюю поверхность металлической тары покрывают лаками и красками для предохранения банок от атмосферной коррозии и для придания ей хорошего товарного вида.

Пленки лаков для тары, применяемой в пищевой промышленности, должны быть безвредными, не должны придавать продукту постороннего привкуса, иметь высокую химическую стойкость к основным пищевым средам, хорошую адгезию к поверхности металла, достаточную прочность, эластичность, твердость, устраняющую возможные царапины при штамповке, гибке, отбортовке, закатке и других технологических операциях производства банок.

Характеристики лаков разных марок приведены в табл. 9.

Эпоксифенольные лаки отличаются от масляно-смоляных высокой химической стойкостью, хорошей адгезией, однако имеют относительно высокую стоимость и недостаточную эластичность.

Для устранения повреждений лаковой пленки при образовании корпусов, штамповке и завивке крышек в состав лаков вводят так называемые скользящие добавки, снижающие трение пленки. Стойкость лакового покрытия зависит от подготовки поверхности жести и отлаженное™ рабочего инструмента основных машин жестянобаночной линии. Так, например, экспериментально установлено, что адгезия лаковой пленки по белой жести электролитического лужения определяется видом применяемой пассивации и смазки жести [2] (см. стр. 26). Наилучшие результаты при лакировании жести получаются при электрохимической пассивации в растворе бихромата натрия.

Для ряда агрессивных продуктов, например томат-пасты, оправдали себя комбинированные двухслойные покрытия, 36

Таблица 8

Физико-мехаиические свойства паст на основе поливинилхлорида

Паста Содержание сухих веществ в % Плотность р в кг/м3 Режим нанесения и сушки Рекомендуемое применение

насты пленки

№ 50317 (фирма Грейс, Англия) — 100 (цвет белый) 1,40-103 1,39-103 Нанесение при 40— 43° С, сушка при 215—230° С 60 сек Крышки Твист-Офф для пастеризуемой продукции, не содержащей жира

1376 № 19 (фирма Грейс, Англия) — 100 (цвет красный) 1,54-Ю3 1,20-103 Нанесение при 40— 43° С, сушка при 215—235° С 60—70 сек Крышки Твист-Офф для стерилизуемой продукции с содержанием жира не более 20%

Крышки Эуро-Кап для стерилизуемой продукции, не содержащей жира или с содержанием жира до 20%

Глязурит 24/10-ДР-100 (ФРГ) 99± 1% — — Нанесение при 20° С, сушка при 200—220° С 60—180 сек Крышки Эуро-Кап и Твист-Офф для пастеризуемой и стерилизуемой продукции

Таблица 9

Технические характеристики консервных лаков и эмалей, производимых Ленинградским объединением «Лакокраски»

Марка лака , и эмали Основа лака Жесть Содержание сухих веществ в % Вязкость по ВЗ-4 в сек Количество слоев Толщина покрытия в мкм Время сушки в мин Температура в °C Применение покрытия Примечание

ФЛ-561 (41-К) Масляносмоляная (копаловая) Белая горячего лужения Не менее 50 120— 180 2 8—10 12—20 190— 195 Сборные банки для овощных, рыбных консервов Может применяться и для жести электролитического лужения при изготовлении крышек СКО

ФЛ-560 (эмаль КР-1) Масля-но-фе-нольная 90—110 2 7—10 15—20 180— 200 Сборные банки для крабовых и рыбных консервов в масле

ФЛ-559 (3-30-59) Эпокси -фенольная Белая электролитического и горячего лужения 37 75—150 1 3—4 12—15 180— 185 Крышки к стеклянным банкам для овощных, фруктовых консервов, сборные банки для консервов

ЭП-527 Хромированная 40 100— 150 1 4—5 12—15 195— 200 КрышкиСКО и концы для разных видов консервов По хромированной жести высыхает за 10 сек на специальной установке (см. стр. 27)

ЭП-547 Белая и хромированная 40 100— 150 1 6—8 12—15 205— 210 Цельноштампованные банки для консервов, сборные банки из ЭЖК

Эмаль ЭП-5147 Белая жесть марки ГЖК 40 100— 150 1 8—10 12—15 205— 210 Сборные банки для мясных консервов зеленого горошка и др.

состоящие из первого слоя — лака с хорошей адгезией к белой жести (например, лак ЭП-547) и другого слоя — лака с высокой химической стойкостью (лак ФЛ-559).

Для пайки банок, изготовляемых из электролитически луженой жести, широко используются за рубежом малооловянистые припои (см. стр. 41); температура пайки 360—380°С. При этих условиях требуется покрытие жести специальными эпоксифеноль-ными лаками с повышенной термостойкостью.

Для производства крышек Твист-Офф, Эуро-Кап и др. уплотнительная паста наносится на предварительно лакированную поверхность крышки. Для получения требуемого сцепления между пастой и лаком необходимо применение специального типа лака, называемого адгезионным. Специальный лак для особо агрессивных продуктов требуется также для защиты продольного шва паяных банок. Этот лак наносится распылением непосредственно на корпусообразующем автомате на горячий пропаянный корпус и высыхает по мере охлаждения корпуса.

Известные трудности возникают при лакировании жести для изготовления корпусов сборных банок. Необходимое при этом лакирование с фигурными просветами (см. рис. 7) требует точного наложения лаковой пленки на лист жести с тем, чтобы произошла нормальная пайка шва. Для этого необходимо применять строго прямоугольные и предварительно обрезанные листы жести, а базы для фиксирования листа на лакировочной машине и дисковых ножницах должны быть одинаковыми.

5. ПРИПОИ

Оловянно-свинцовые припои (легкоплавкие, мягкие), приме^ няемые в жестянобаночном производстве для герметизации продольного шва корпуса, должны обладать высокой прочностью, твердостью, пластичностью, однородностью состава.

Жидкий припой растекается по поверхности жести, смачивает ее и под действием капиллярных сил заполняет зазоры в продольном шве корпуса. В процессе паяния происходит расплавление оловянного слоя жести в жидком припое и взаимная диффузия металлов. Для того чтобы возникло сцепление между частями паяного шва, необходимо, чтобы атомы припоя вступили в непосредственный контакт с поверхностными атомами олова жести, т. е. должно произойти смачивание. Показателем степени смачивания является краевой угол смачивания 0. Чем меньше этот угол, тем лучше смачивание и при 9 = 04-45° смачивание наилучшее. Завершением процесса пайки шва является охлаждение припоя, необходимое для его кристаллизации и повышения прочности. Поверхностное натяжение припоя [3] и жести существенно влияет на растекание жидкого припоя по оловянной поверхности и создание герметичного и прочного шва.

Наиболее правильное представление о качестве смачивания поверхности паяемого металла припоем можно получить по 39

площади, занимаемой растекшейся каплей расплава. На этом свойстве основан метод контроля качества паяемости белой жести

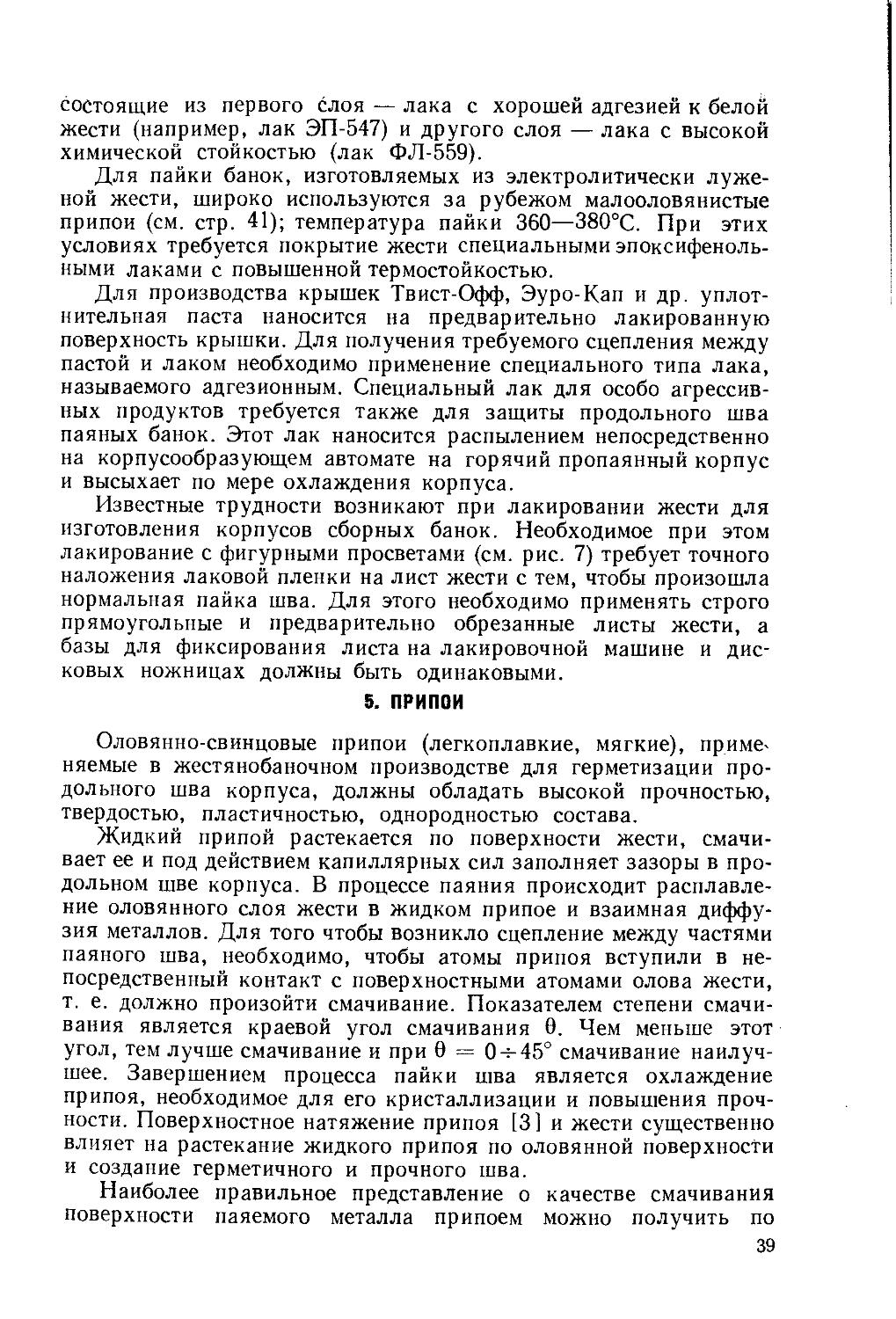

различными припоями и паяльными жидкостями, которые предназначены для смазки мест продольного шва корпуса до пайки. Диаграмма состояния системы олово—свинец (рис. 25) позво-

ляет определить в весовых процентах в припое линии солидуса (кривые затвердения припоя) и линии ликвидуса (кривые температур, при которых сплав остается жидким). Процесс плавления припоя, ограниченный линиями солидуса и ликвидуса, показывает, что оба компонента полностью растворены друг в друге и припой находится в кашеобразном состоянии. Приведенная

Рис. 25. Диаграмма состояния системы олово—свинец

диаграмма позволяет определить температуры нагрева припоя, необходимые при пайке жести, в зависимости от состава компонентов сплава. Так, например, для припоя ПОС40 температура солидуса составляет 183,3° С, а при более высокой температуре припой начинает плавиться и при 235° С становится жидким.

Известно, что примесь 1—2% сурьмы в припое повышает прочность шва, однако

при этом ухудшаются его технологические свойства (снижается смачивающая способность, увеличивается зернистость), что может привести к потере герметичности шва [19].

В стандартах Англии, ФРГ, Италии, Японии для пайки консервных банок на скоростных паяльных автоматах ограничено содержание сурьмы в припое до 0,4% (BS-219), а согласно ДИН-1707 (1964 г.) в припое с содержанием олова 1,5—2,5% содержание сурьмы не должно превышать 0,12% (температуры солидуса и ликвидуса для этого припоя соответственно 320 и 325° С). Припой рекомендуется для пайки электролитически луженой жести при 370° С.

По данным Находкинской жестянобаночной фабрики, наличие железа в припое до 0,1 % не влияет на качество пайки, а большее количество делает припой тугоплавким, зернистым и приводит к быстрому загрязнению паяемого вала. Примеси цинка и мышьяка в количествах более 0,01% снижают растекаемость припоя и могут вызвать образование трещин при затвердевании.

Химический состав оловянно-свинцовых припоев и их физикомеханические свойства приведены в табл. 10. Припои выпускаются в виде слитков, ленты или проволоки на специализированных

40

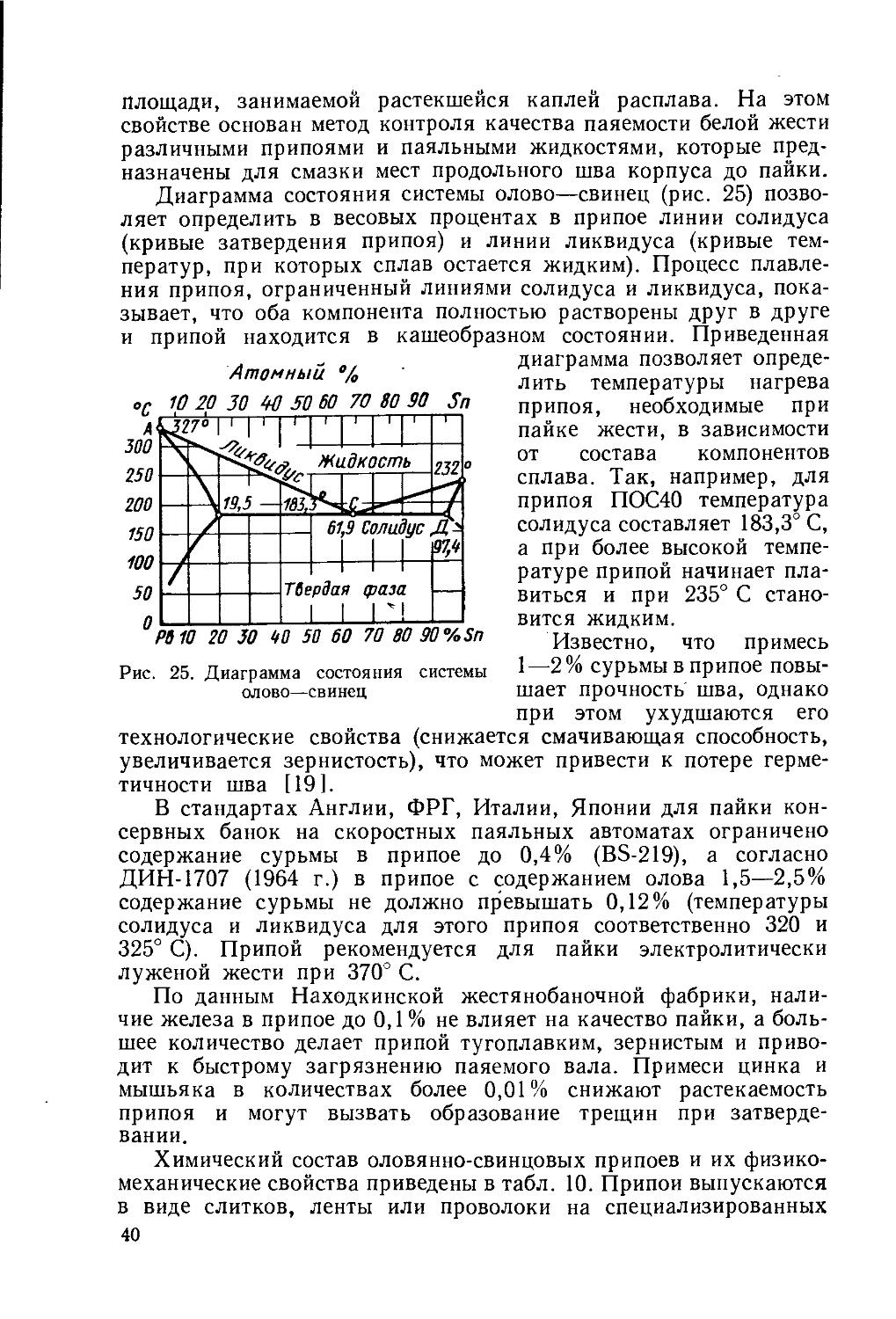

Таблица 10

Химический состав и физико-механические свойства оловянно-свинцовых припоев (ГОСТ 1499—70)

Химический состав 1 в % Температура плавления в °C Плотность в г(см3 Временное сопротивление прн разрыве о в Мн/м1 (кГ/мм2) Относительное удлинение при разрыве в %

Марка припоя Sn Sb Си Fe Bi As Zn Ni S А1 Солидус Ликвн-ДУС

Бессурьмянистые

ПОС-40 39—41 0,05 0,05 | 0,02 0,1 0,03 | 0,002 | 0,02 | 0,02 М алое урьмянистые 0,002 183 238 9,3 37 (3,8) 52

ПОССу 50-0,5 49—51 0,2— 0,5 0,08 0,02 0,1 0,03 0,002 0,02 0,02 0,002 183 216 8,9 37 (3,8) 62

ПОССу 40-0,5 39—41 0,2— 0,5 — 0,02 0,1 0,03 0,002 0,02 0,02 0,002 183 235 9,3 39 (4,0) 50

ПОССу 18-0,5 17—18 0,2— 0,5 0,02 0,1 0,03 0,002 Сурьм} 0,02 ънисты 0,02 е 0,002 183 277 10,2 35 (3,6) 50

ПОССу 40-2 39—41 1,5— 2,0 0,1 0,02 0,2 0,05 0,002 0,008 0,02 0,002 185 229 9,2 42 (4,3) 48

ПОССу 18-2 17—18 1,5— 2,0 0,1 0,02 0,2 0,05 0,002 0,008 0,02 0,002 186 270 10,1 35 (3,6) 35

ПОССу 5-1 1 Остальное 4—5 ’Ь. 1,5— 2.0 0,1 0,02 0,2 0,05 0,002 0,008 0,02 0,002 275 308 11,2 32 (3,3) 40

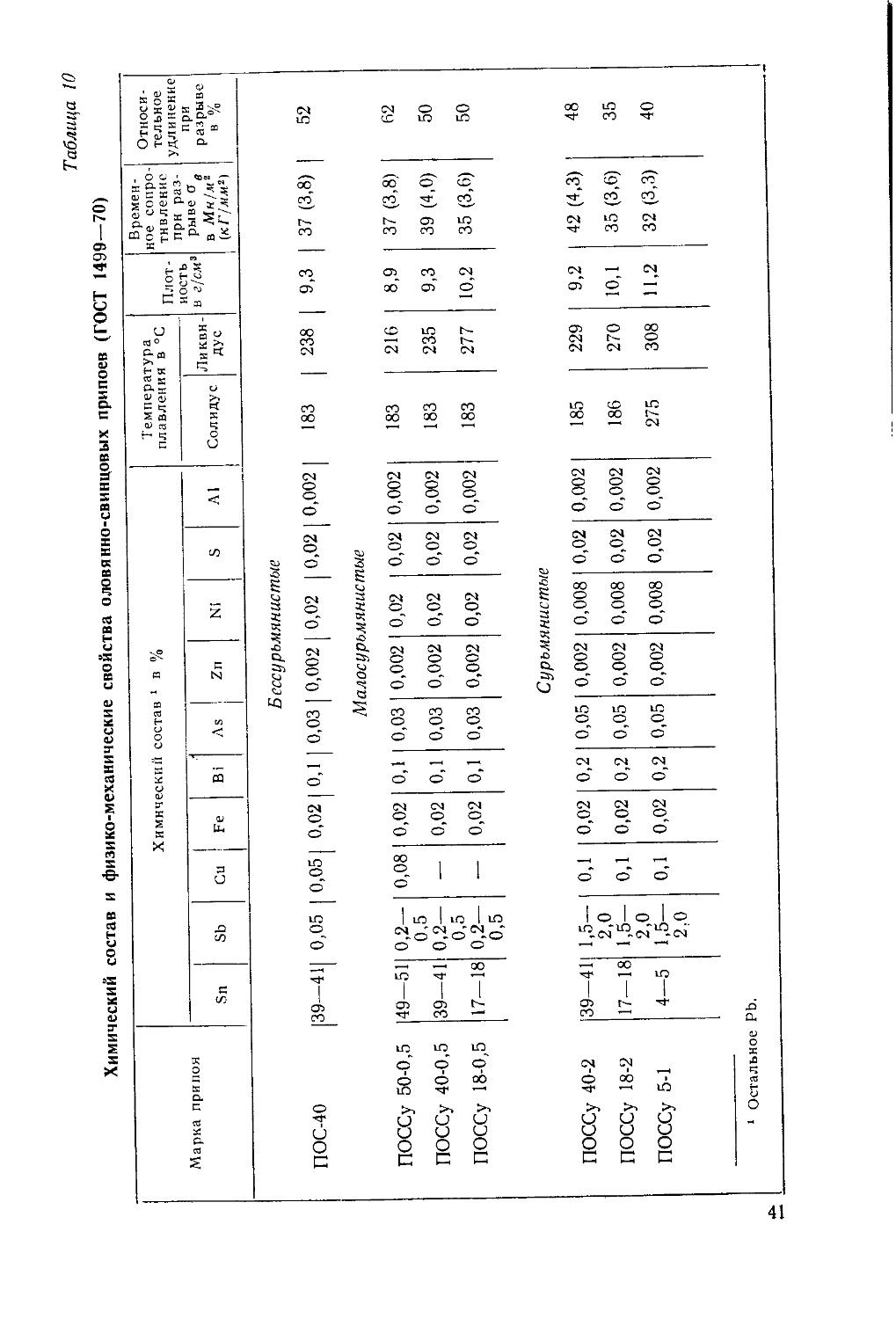

предприятиях, например Рязанском заводе Минцветмета СССР. Основные физико-механические свойства припоя ПОССу 40-2 при различных температурах даны в табл. 11.

Таблица 11

Физико-мехаиические свойства припоя ПОССу 40-2 при различных температурах

Температура в °C &в в Мн/м1 (кГ/мм2) 6 в % ф* В % Коэффициент теплопроводности в вт/{м-град) [ккад/{м-ч-граду\ ° Ср в ^И/М2 (кГ/мм2)

17 37,0 (3,8) 52 87 0,17 (0,15) 27,2 (2,8)

100 23,5 (2,4) — 64 0,12 (0,11) —

150 14,7 (1,5) 50 — — —

200 1,4 (0,14) 2,0 8,4 0,06 (0,05) -—

—196 127 (13) 3,0 6,0

* Относительное сужение.

В. ЖИДКИЕ ФЛЮСЫ

Флюс (паяльная жидкость, флокс) предназначен для очистки поверхности жести от окислов жировых загрязнений, для предохранения расплавленного припоя от окисления, так как наличие окисных пленок снижает поверхностное натяжение металла на границе жесть—жидкий припой и ухудшает растекание припоя и его проникновение во внутрь шва.

Флюс не должен вызывать коррозию шва и химически взаимодействовать с припоем; он должен вытесняться жидким припоем с поверхности шва. Фактор коррозии жести особенно важен для консервной тары, предназначенной для длительного хранения, поэтому флюсы должны легко и полностью удаляться на воздухе (промывкой водой или растворами) с поверхности жести.

Широко применяются в качестве флюсов смолы (содержание канифоли 11—16%), растворимые в спирте или в бензине марки Б-70. Такие флюсы при температуре цеха не активны, а при температурах пайки хорошо взаимодействуют с поверхностью жести. В качестве активных растворителей для флюса применяются хлористый аммоний и полиэтиленгликоль (с молекулярным весом 200), который хорошо растворяет смолы. Остатки флюса на полиэтиленгликоле хорошо растворяются в воде.

При изготовлении банок из жести электролитического лужения удовлетворительные результаты получены при применении припоя ПОССу 40-2 и флюсов следующего состава:

а) канифоль (16%), олеиновая кислота (10%), остальное спирт этиловый;

б) янтарная кислота (2—3%) и спирт этиловый (97—98%).

42

t МАТЕРИАЛЫ ДЛЯ ОЧИСТКИ ПРИПОЯ

Кроме флюсов, используемых для смазки бланков корпуса перед пайкой, для очистки припоя в паяльной ванне от примесей железа, меди, цинка, сгоревшего жидкого флюса, остатков лака применяют порошкообразные флюсы: чаще всего это смесь порошков хлористого цинка и хлористого аммония в разных соотношениях в зависимости от вида применяемой жести.

Флюс, рекомендуемый для пайки банок из жести электролитического лужения, содержит хлористого цинка 83% и хлористого аммония 17%. Этот флюс плавится при температуре —249,5° С.

Действие флюсов видно из приведенных реакций:

NH4C1 -> NH3+ НС1;

ZnCl2 + 2H2O = Zn (OH)2 + 2HC1.

Образовавшаяся соляная кислота растворяет окиси на поверхности жести

2НС1 + Sn = SnCl2 + Н2;

2НС1 + FeO = FeCl2 + Н2О.

8. СМАЗОЧНЫЕ МАТЕРИАЛЫ

Смазка служит для предотвращения возможного нарушения оловянного покрытия белой жести или лаковой пленки. Смазка необходима при штамповке жести, для уменьшения коэффициента трения между жестью и штампом, а следовательно, и снижения напряжения при глубокой вытяжке, а также для предохранения штампов и изделий от задиров, царапин, налипания. Смазка также эффективна в процессе изготовления корпусов, при закатке банок и других технологических операциях производства тары, так как предохраняет жесть от коррозии и снижает коэффициент трения между жестью и инструментом машин.

Смазки подбираются в зависимости от вида штампуемого металла (белая жесть, алюминий, хромированная жесть) и его толщины (табл. 12). Чем тоньше штампуемый материал, тем большее значение имеют состояние поверхности и качество смазки как факторы, снижающие силы трения.

Опыты, проведенные в МВТУ им. Баумана [7], ВНИИКОП, в Симферопольском СКВ «Продмаш» и на жестянобаночных предприятиях ГДР, показали, что для лакированной белой жести и алюминия целесообразно применение парафинового масла (марки «Экстра R», ГДР), которое легко удаляется с поверхности банок при 140—160° С в течение нескольких минут, обладает хорошей адгезионной способностью к поверхности белой жести и алюминия. Применение для смазки подсолнечного масла

43

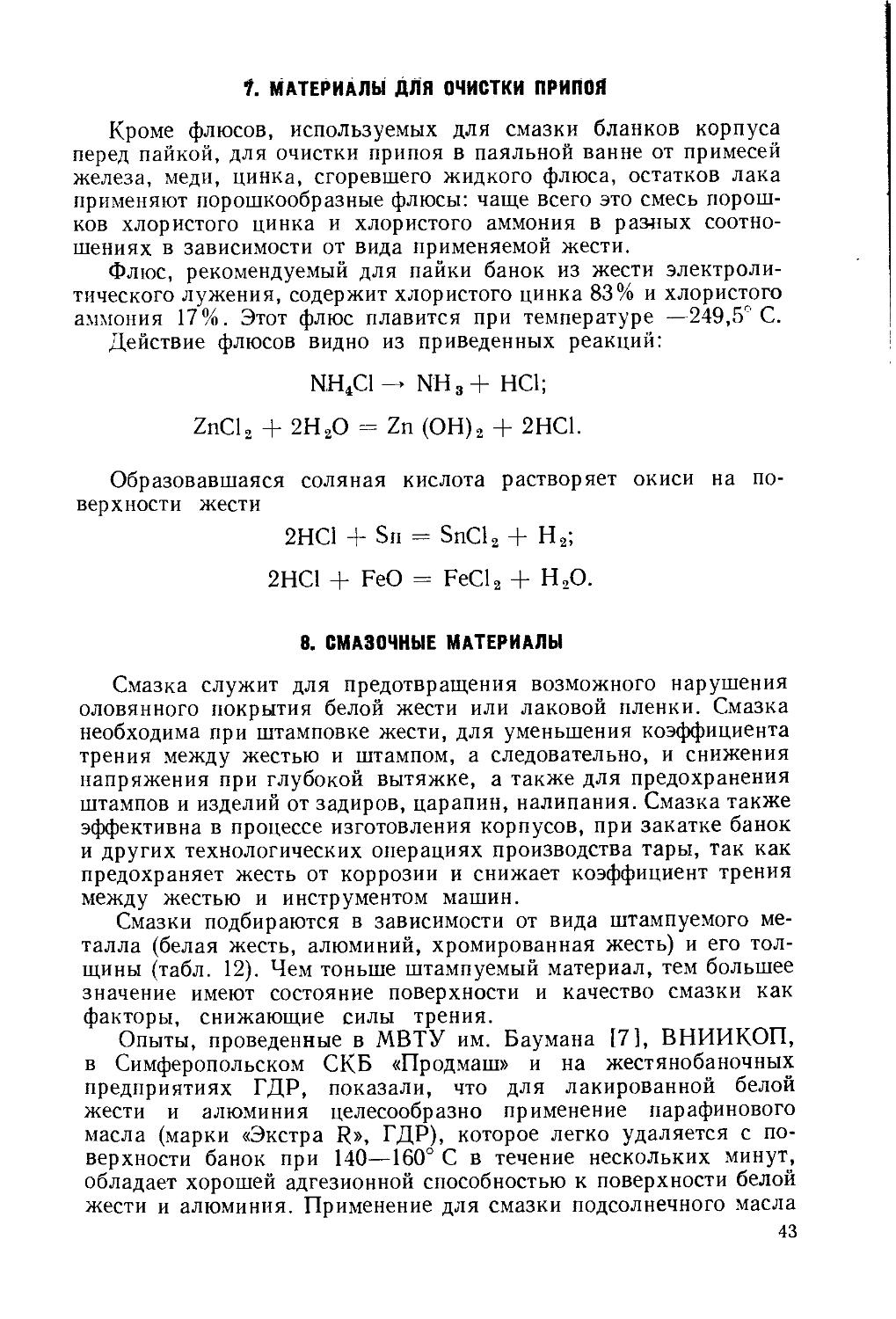

Таблица 12

Состав смазок 1 и области их применения

Компоненты Состав в % Расход на 1 т жестн в кг Рекомендуемое применение

Подсолнечное масло Бензин 10 90 2,0 Штамповка крышек СКО из белой жести

Медицинское вазелиновое и соевое масло Бензин Б-70 15 85 2,5 Штамповка крышек, банок из алюминия

Соевое масло Парафин 75 25 — Штамповка крышек из белой жести

Касторовое масло Спирт 10 90 — Штамповка алюминиевых банок

Глицерин Спирт 60 40 1,5 Штамповка крышек, донышек, банок из белой жести

1 Приводится примерный состав и расход смазок.

можно рекомендовать только в тех случаях, когда не требуется дополнительное лакирование и нельзя воспользоваться синтетическими смазками.

Хорошие результаты были получены на Калининградском рыбоконсервном заводе при применении для смазки белой жести при штамповке цельнотянутых банок № 3, 8 препарата П-18 (тетраизопропилметан). Внешний вид препарата — желтоватая или буроватая жидкость, имеющая вязкость (по ВЗ-4) не менее 50 сек, плотность 0,82—1,02 г/см3.

Глава ///. ТЕХНОЛОГИЯ ЖЕСТЯНОБАНОЧНОГО ПРОИЗВОДСТВА

1. РАСКРОЙ ЖЕСТИ

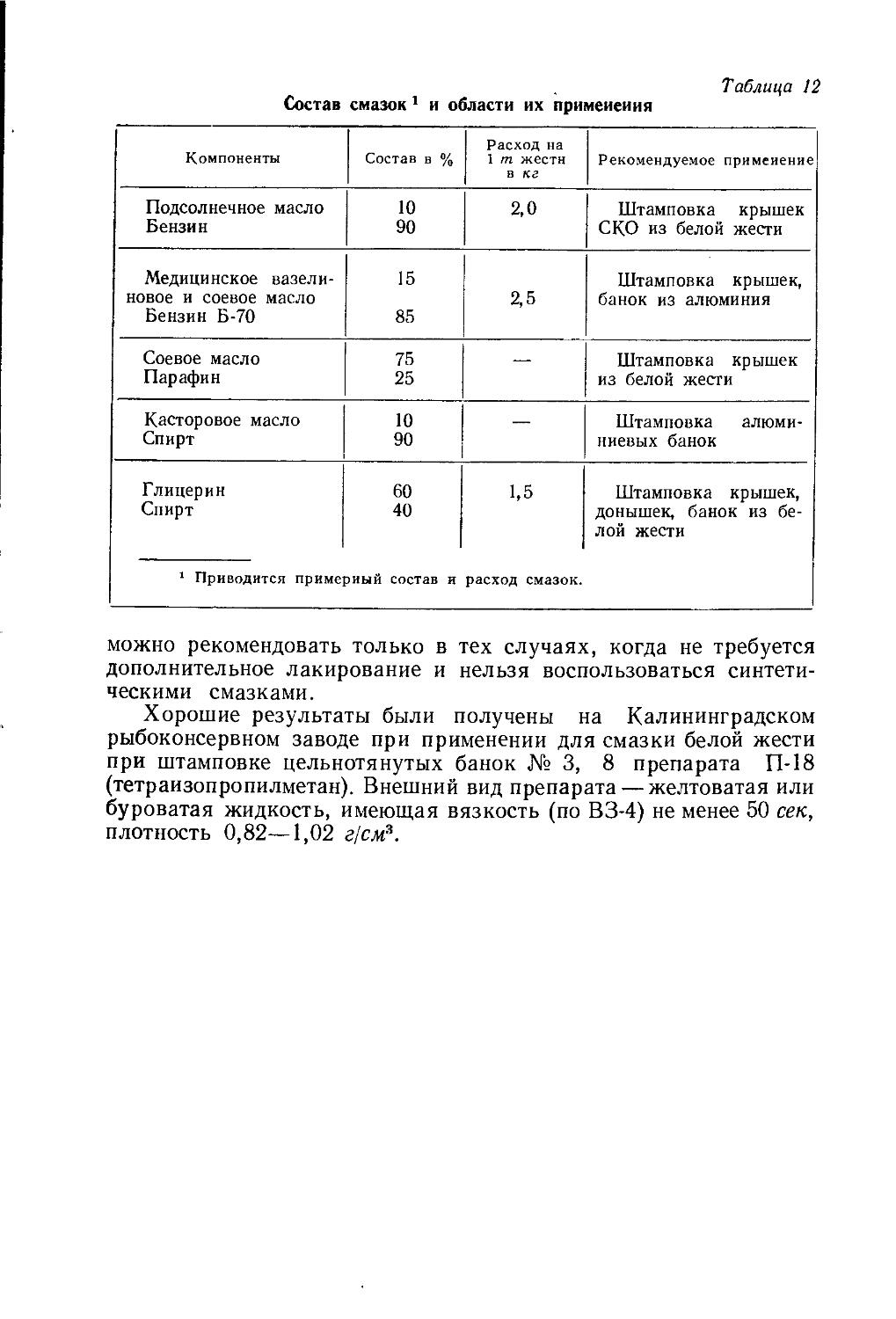

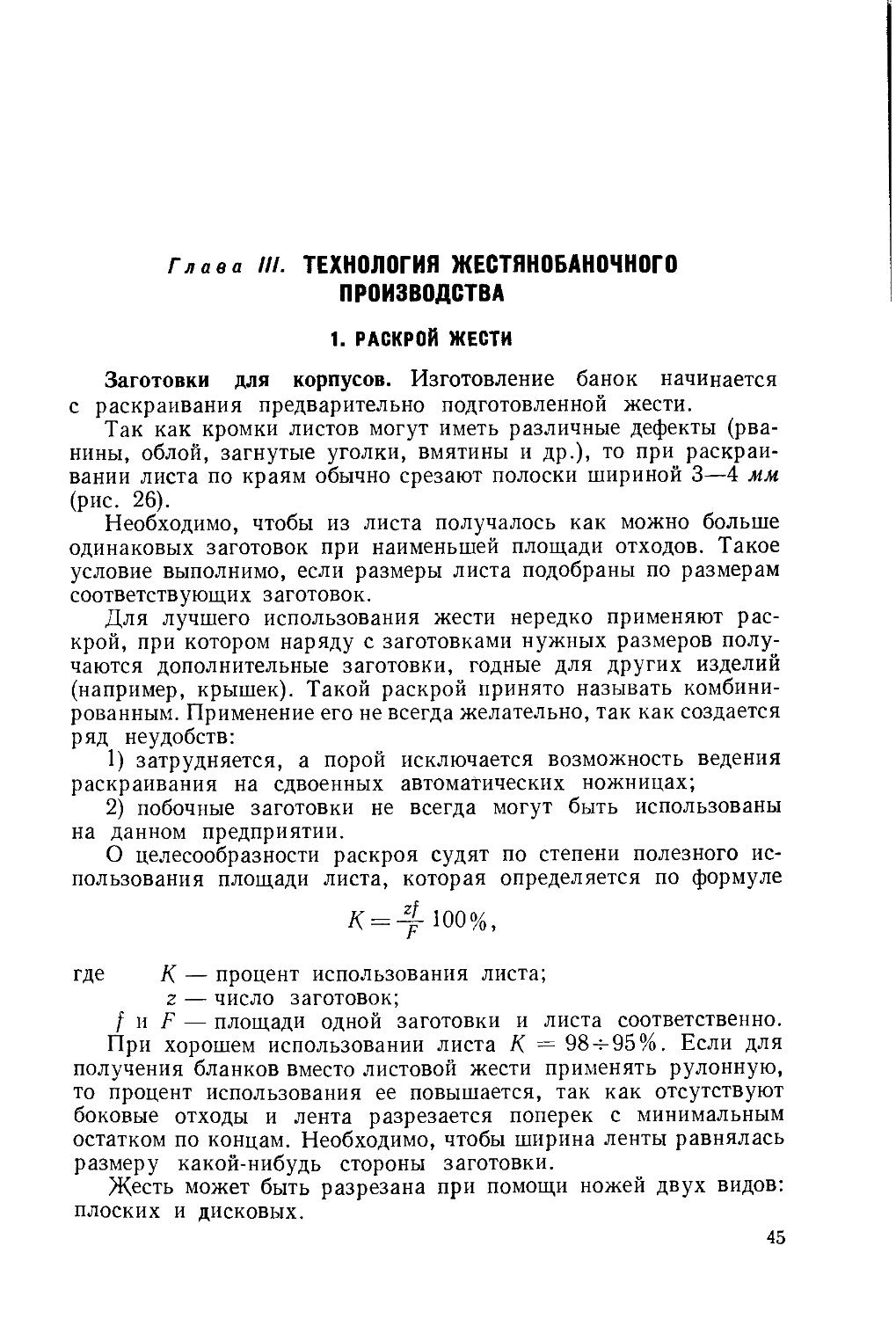

Заготовки для корпусов. Изготовление банок начинается с раскраивания предварительно подготовленной жести.

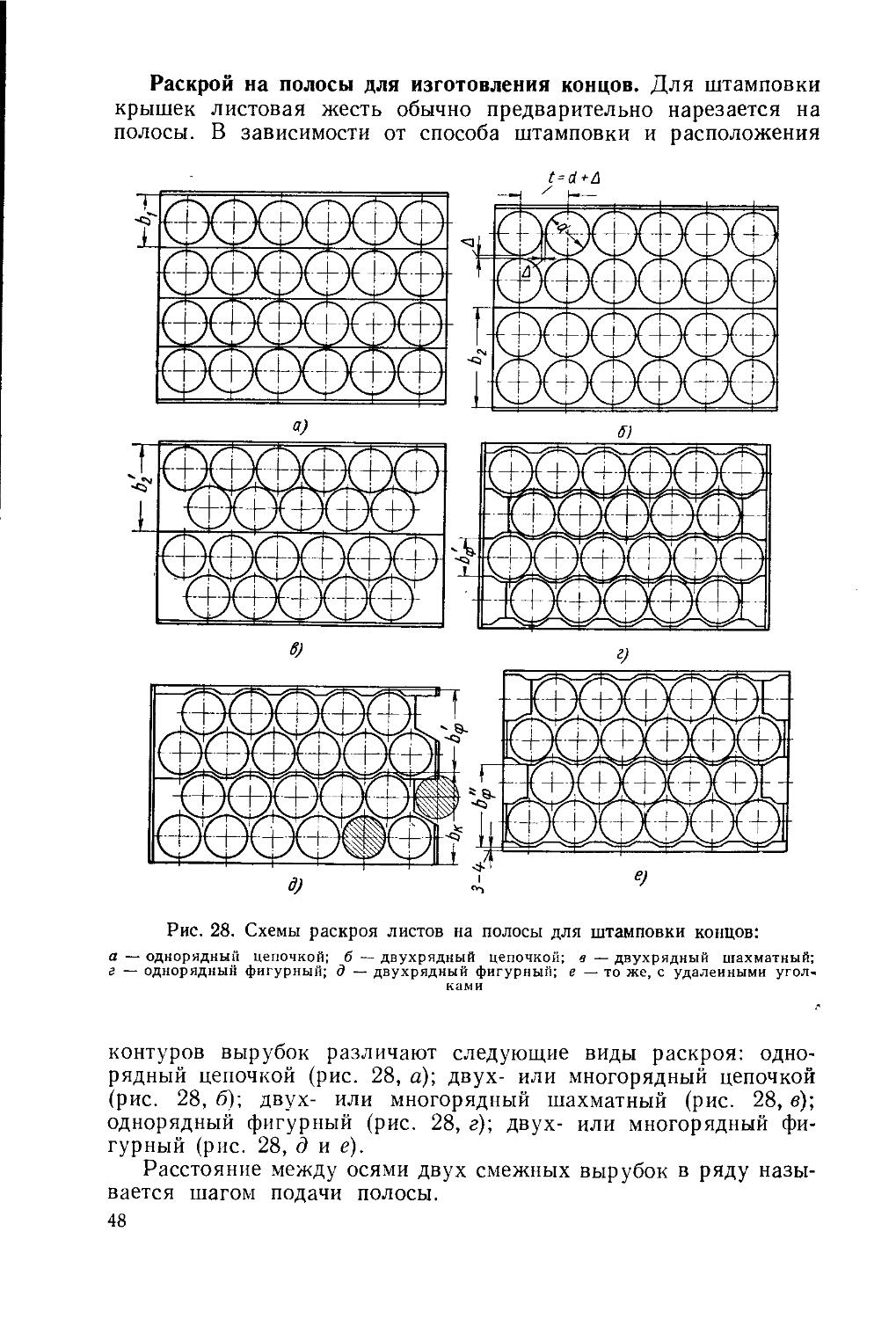

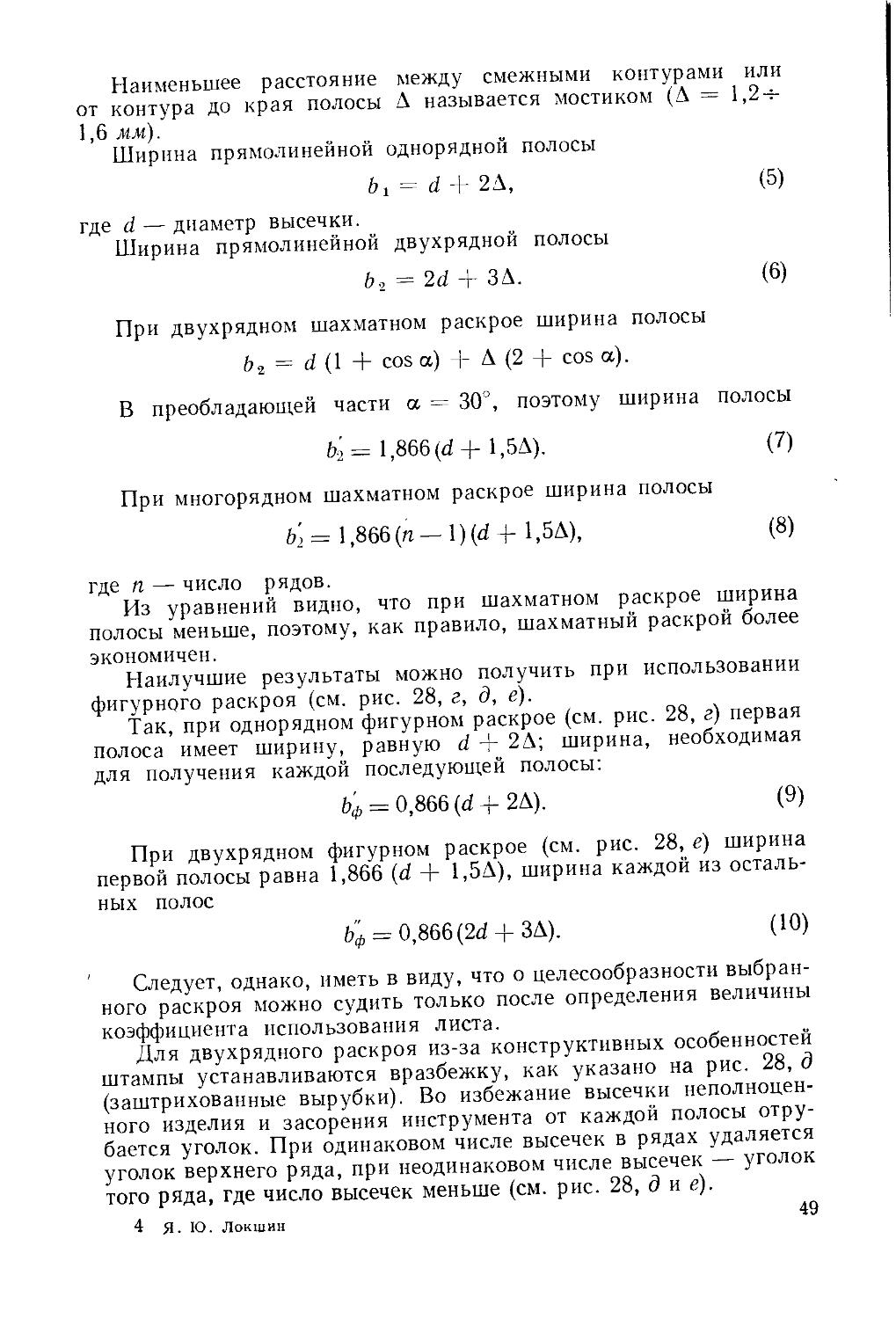

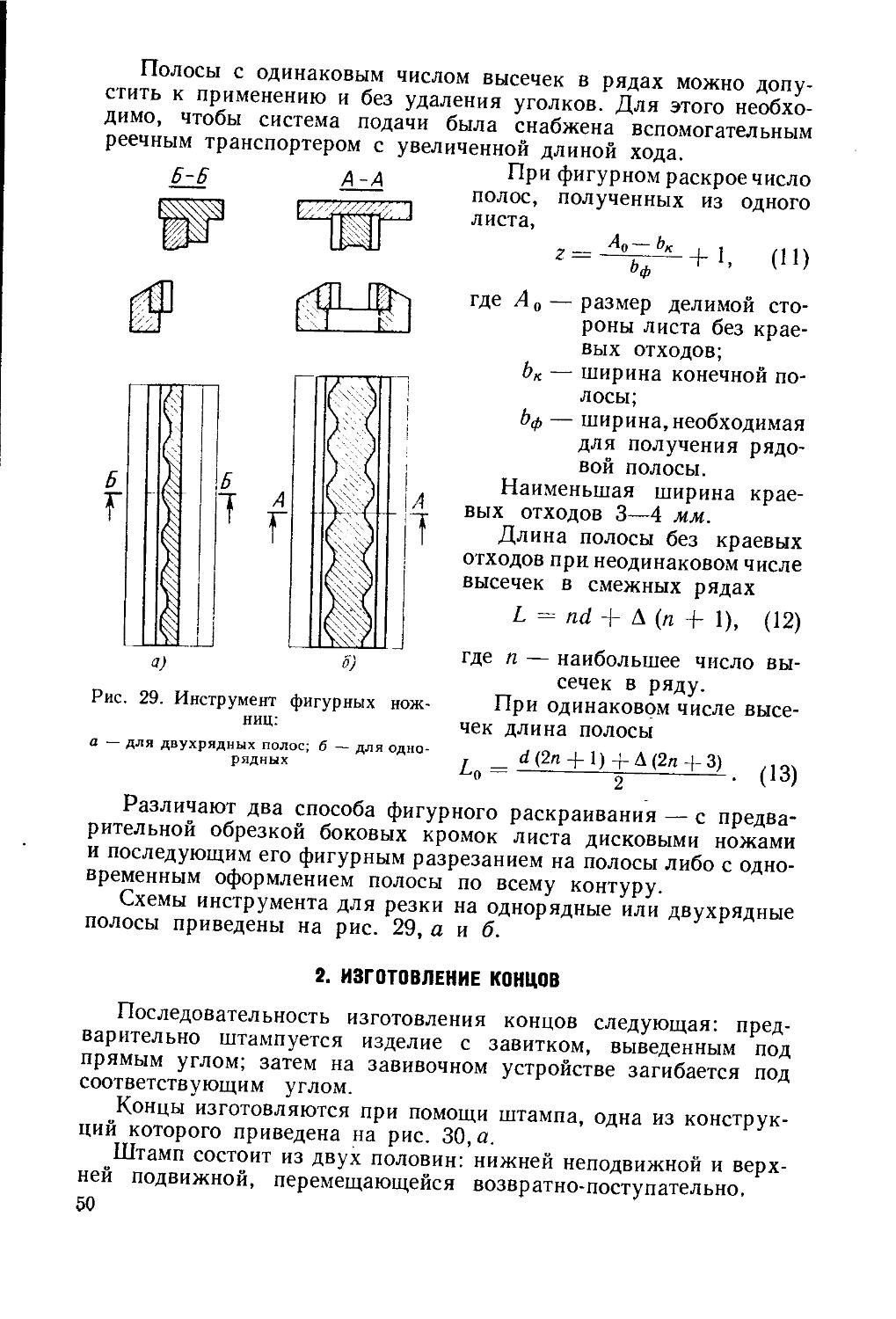

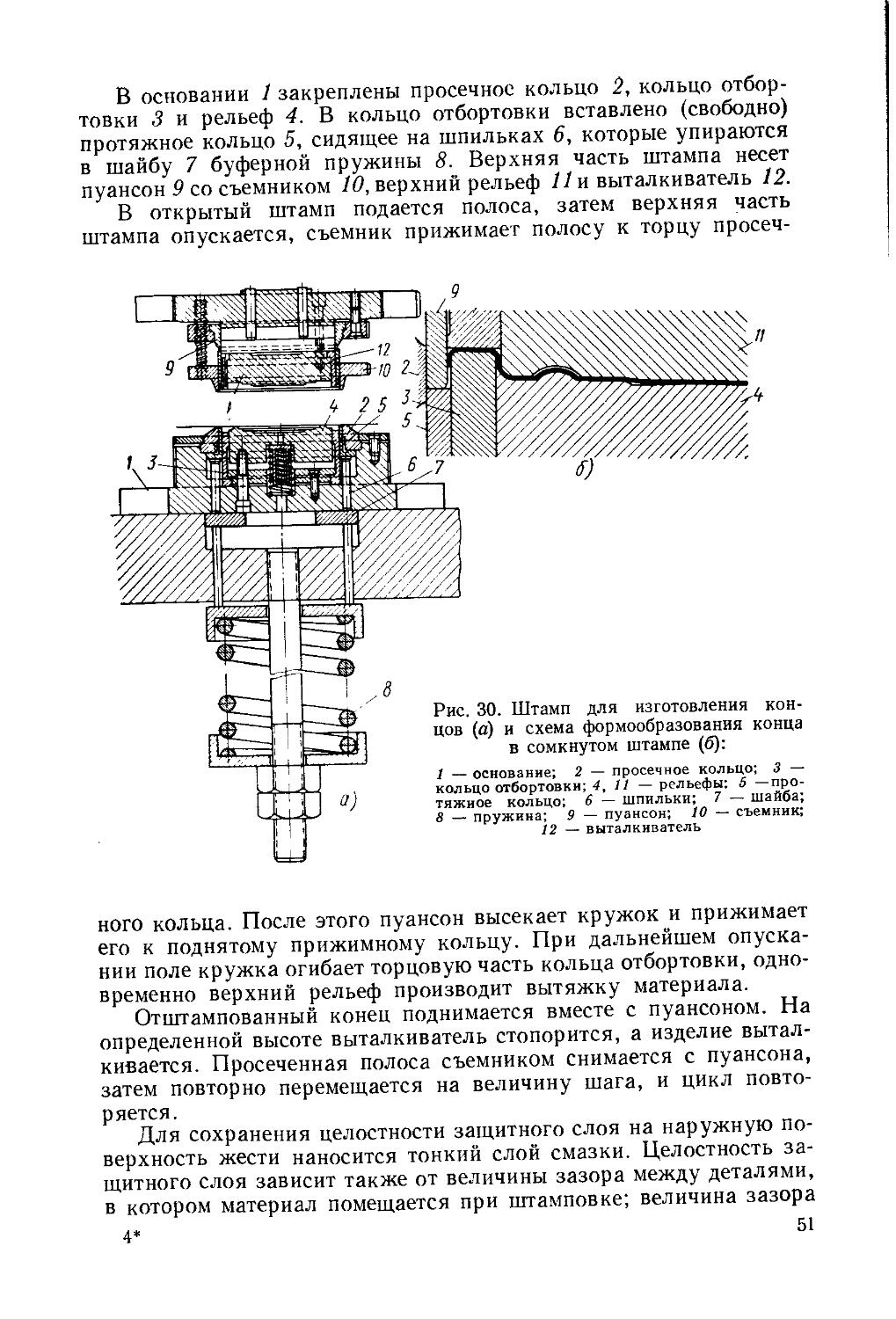

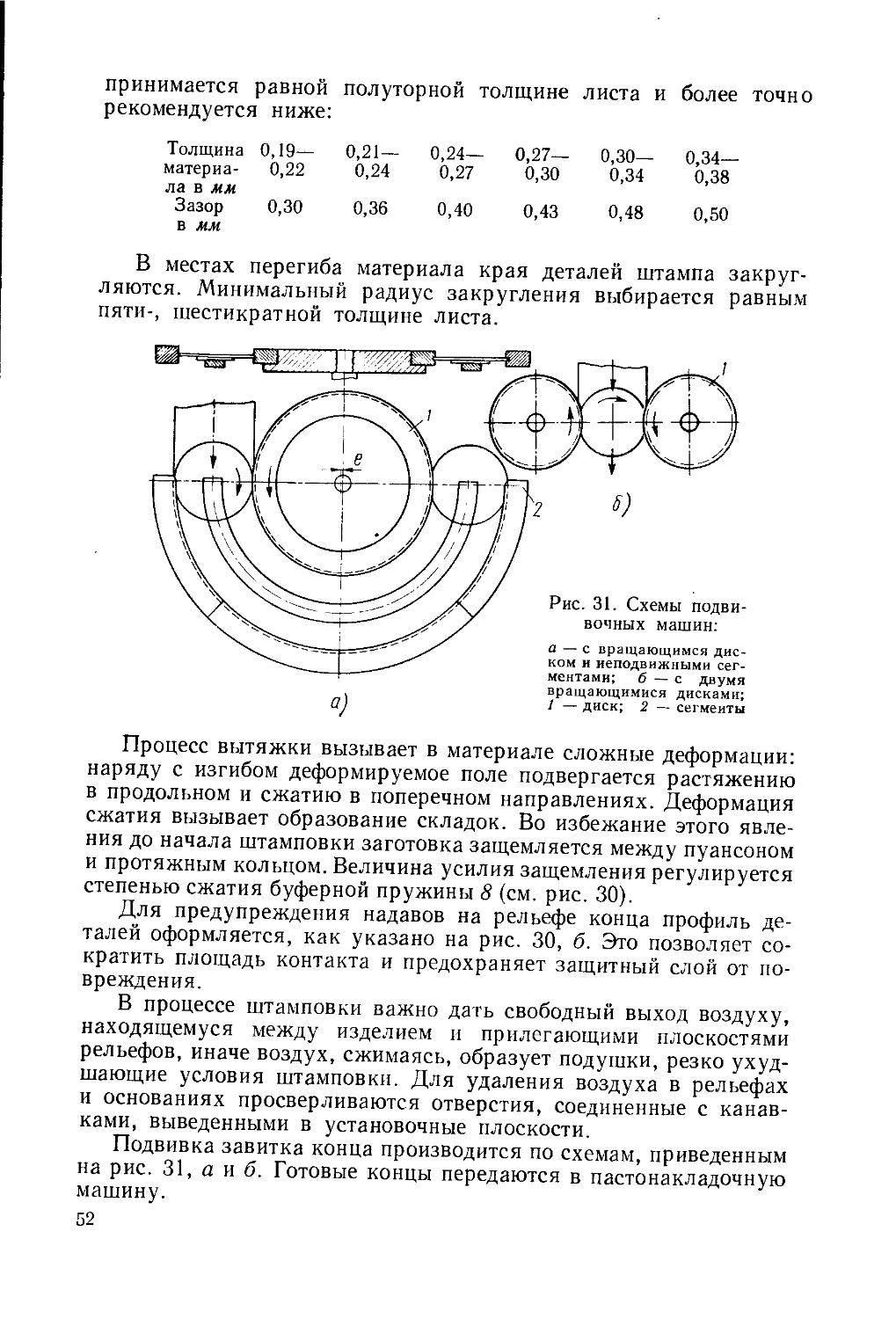

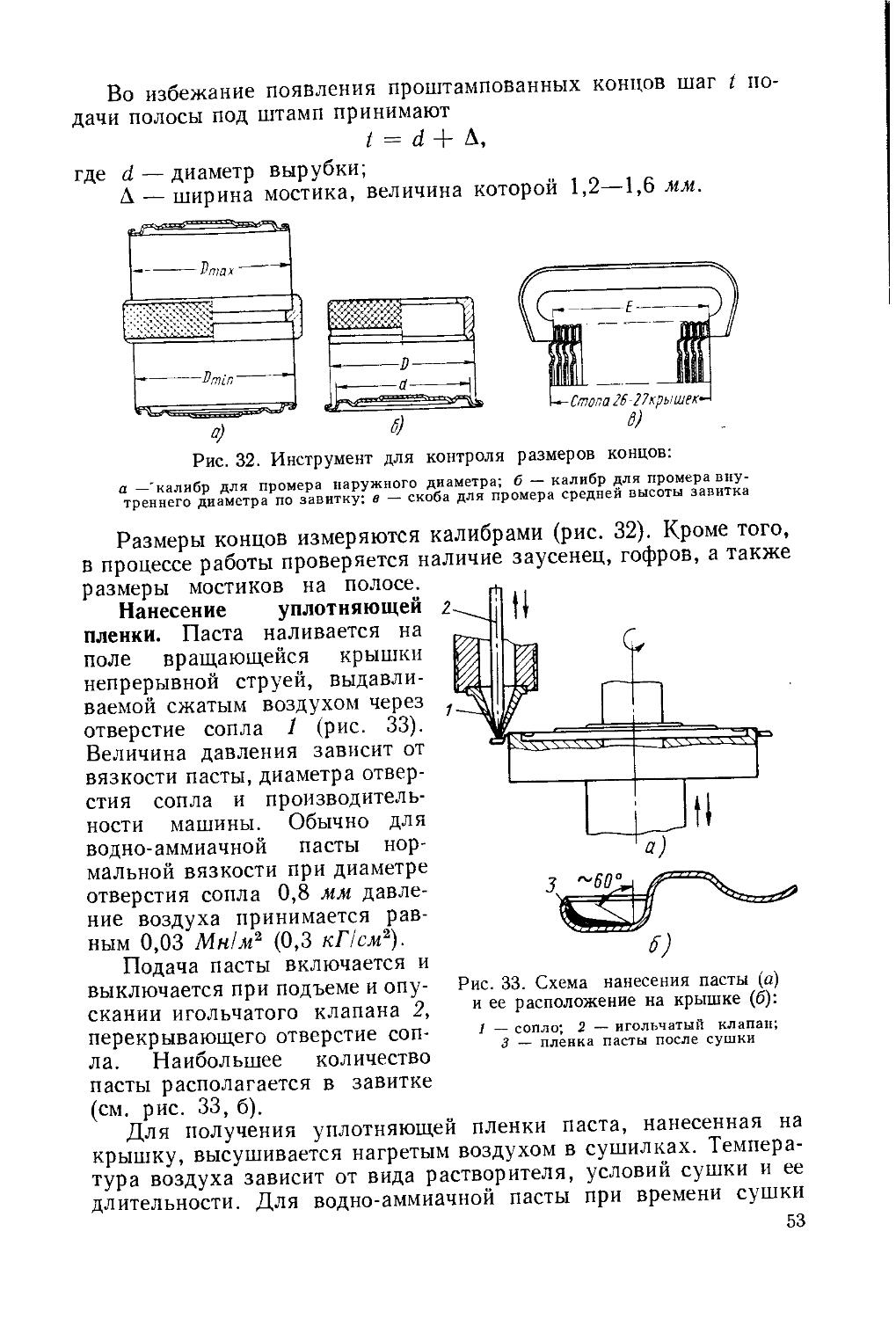

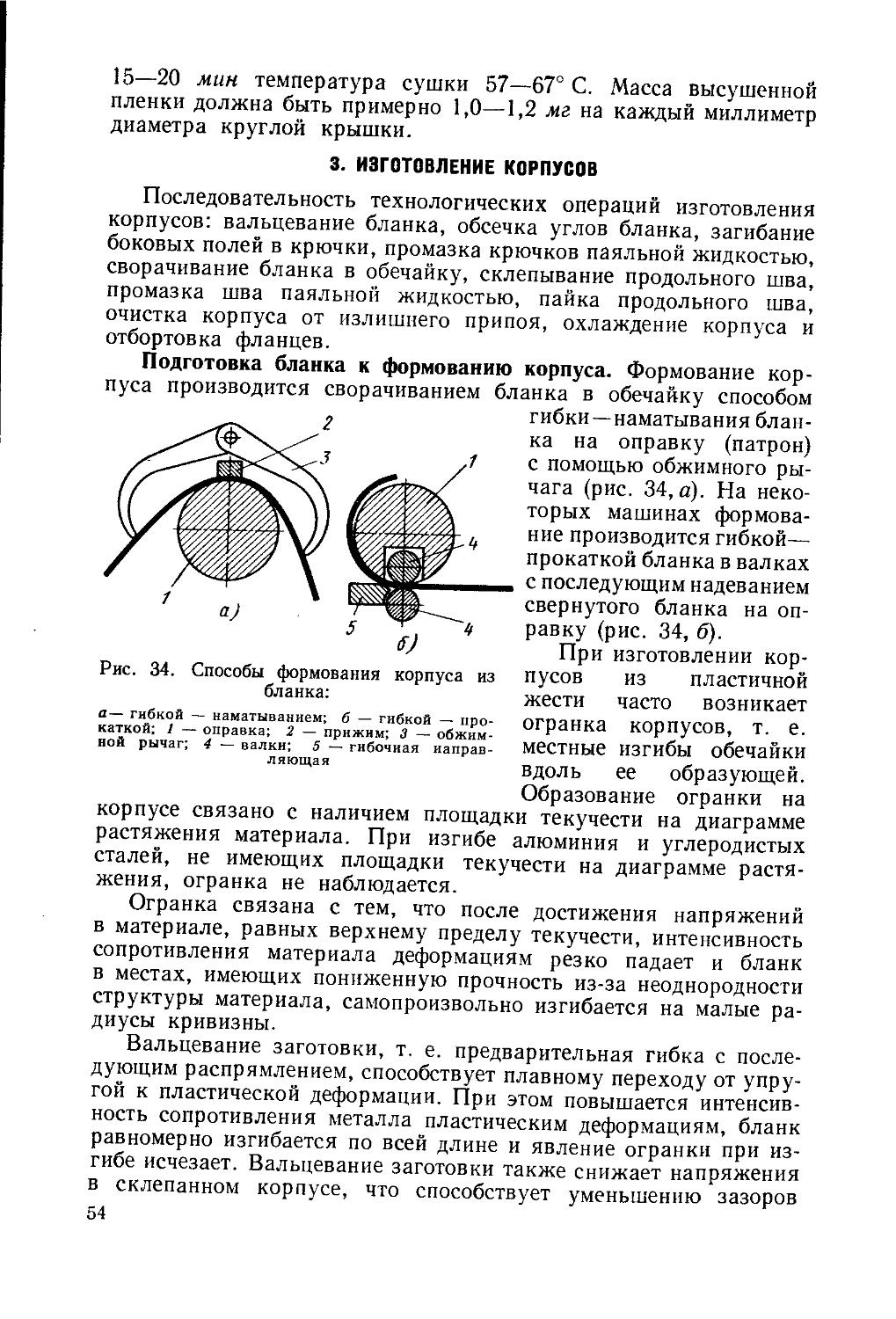

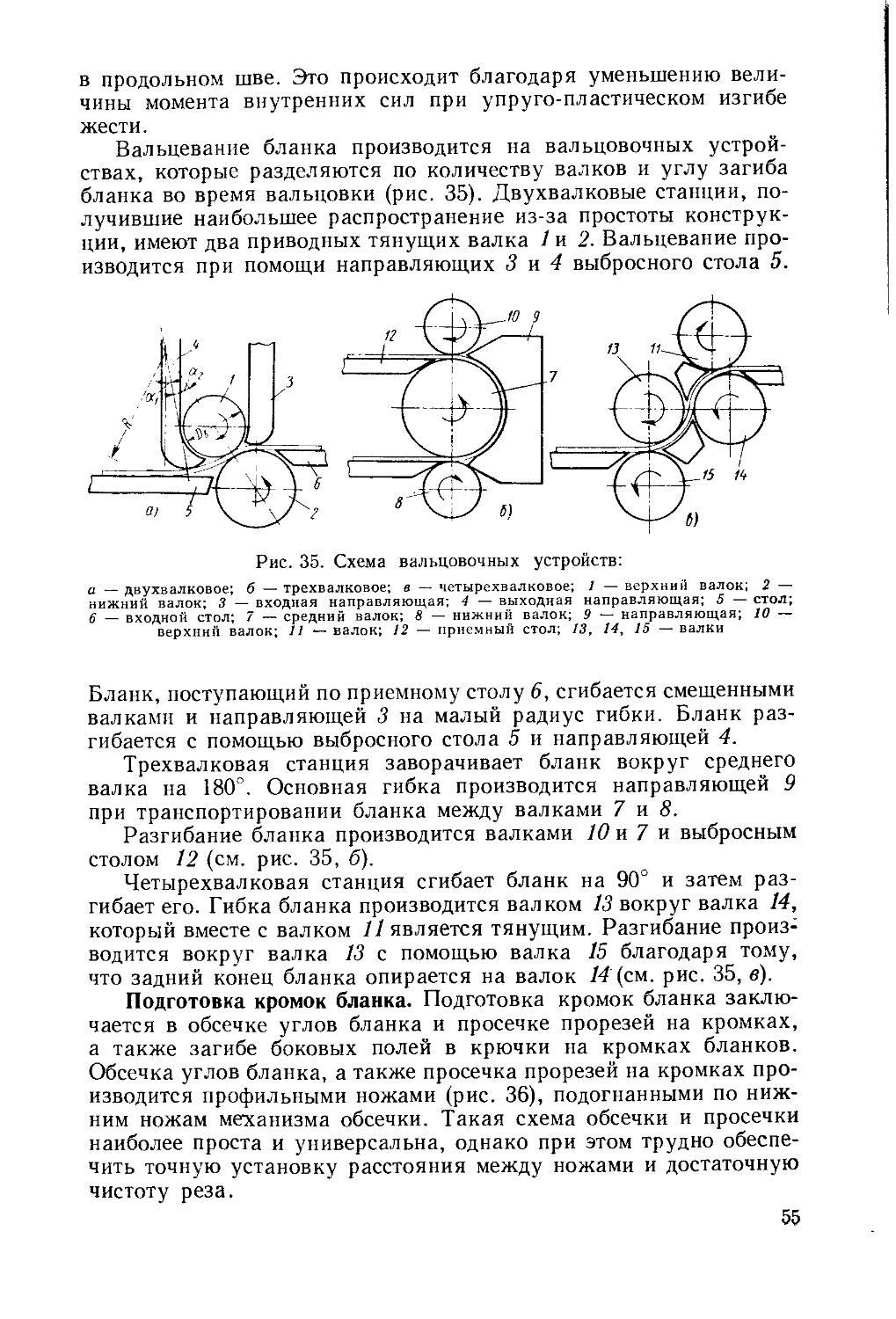

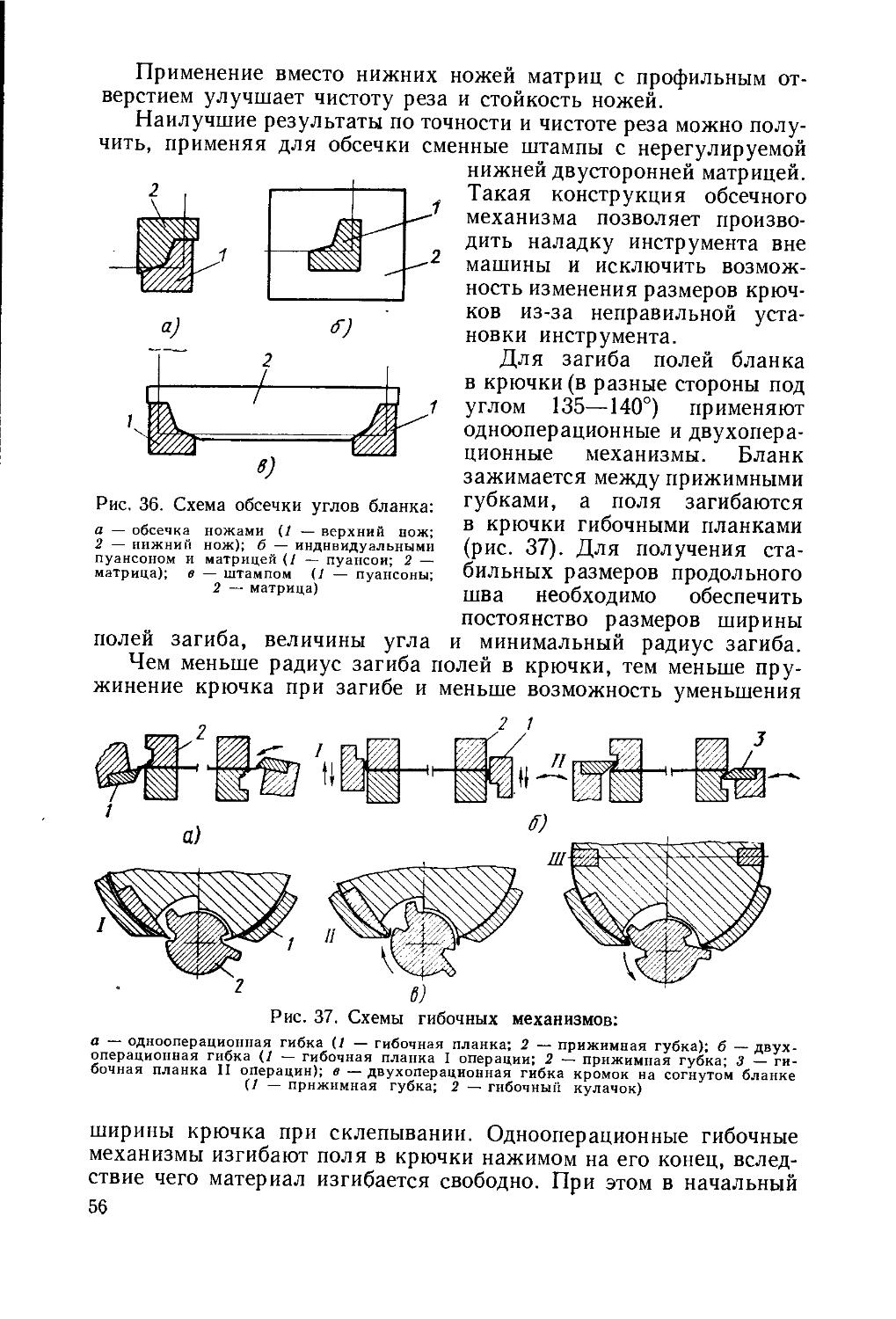

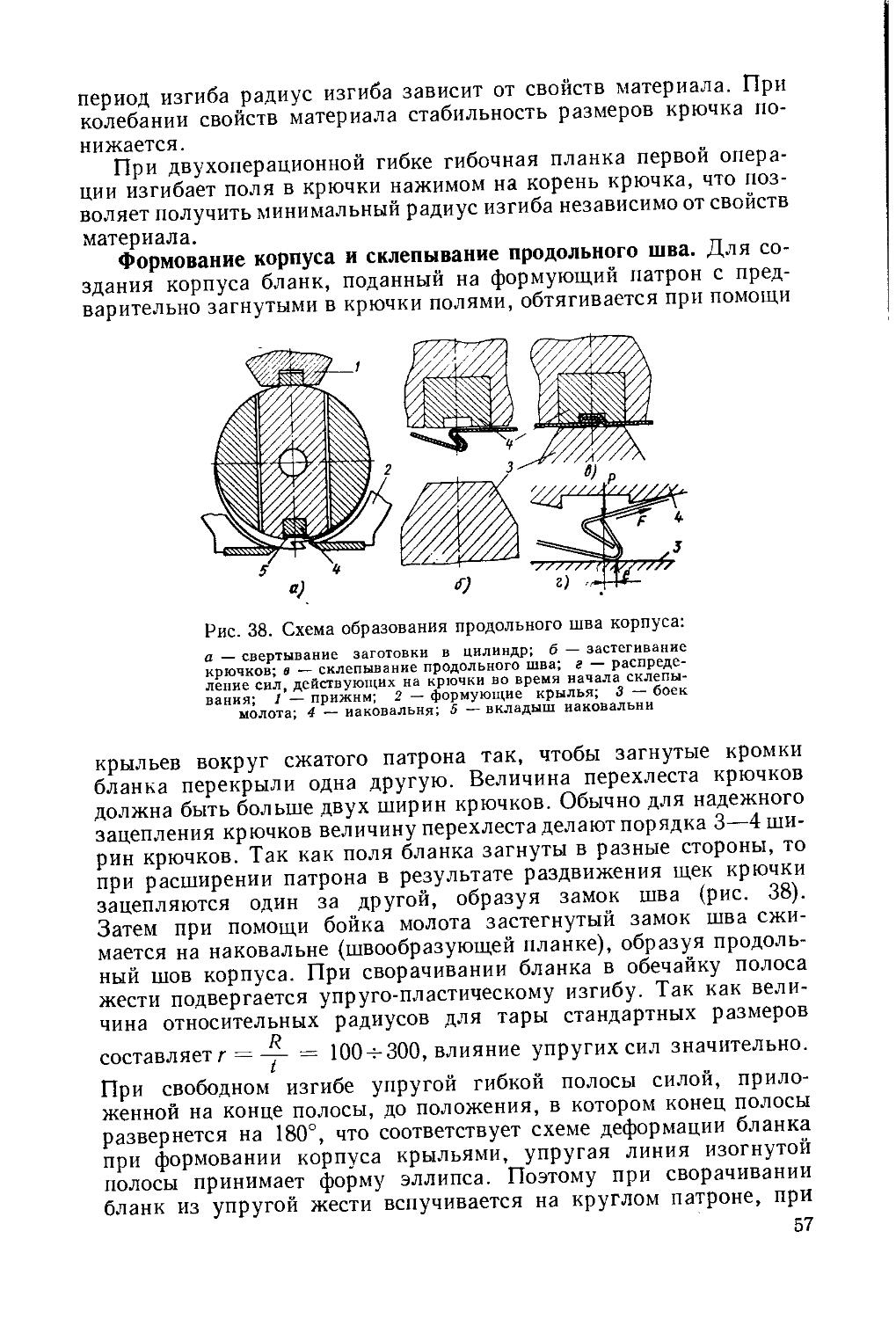

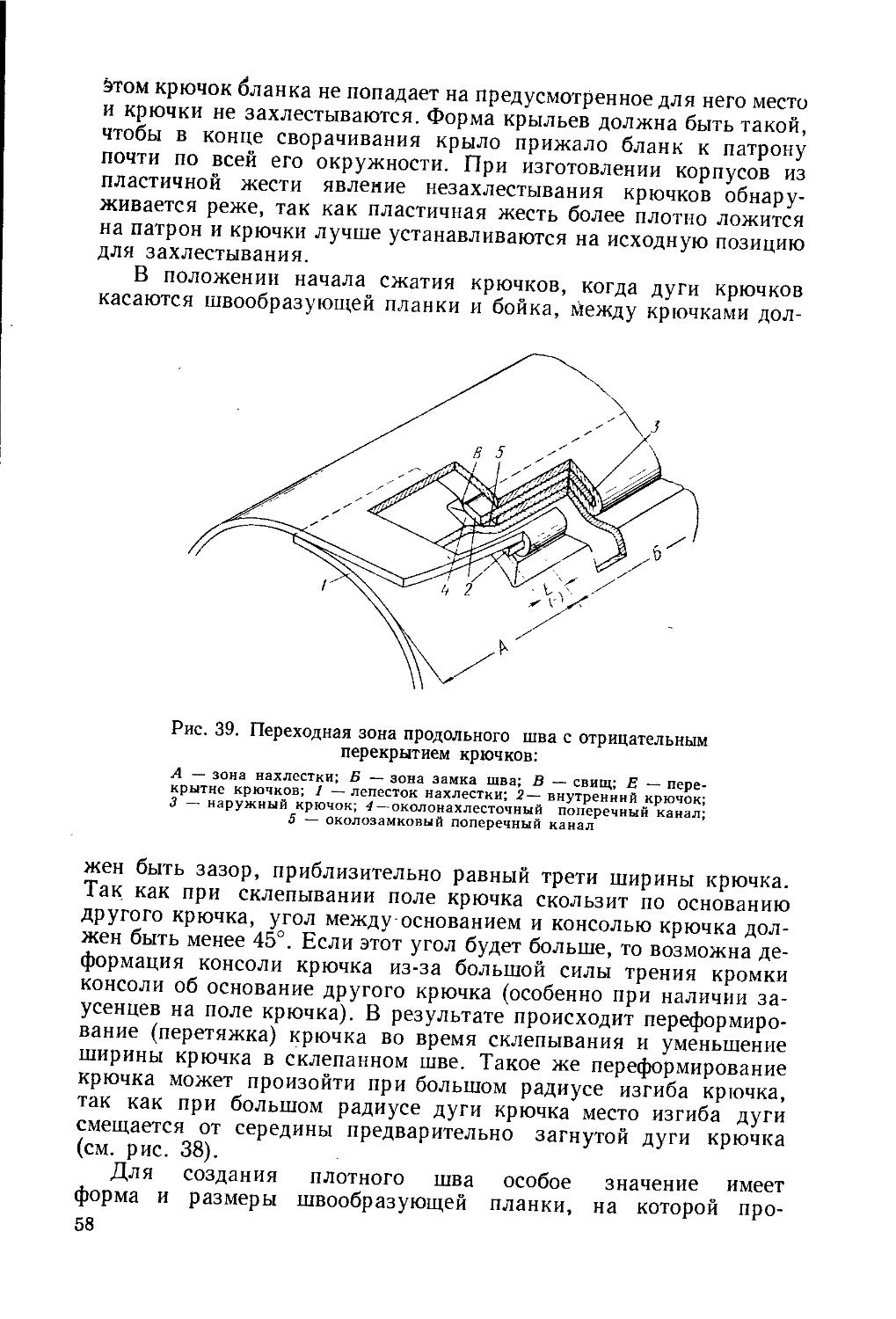

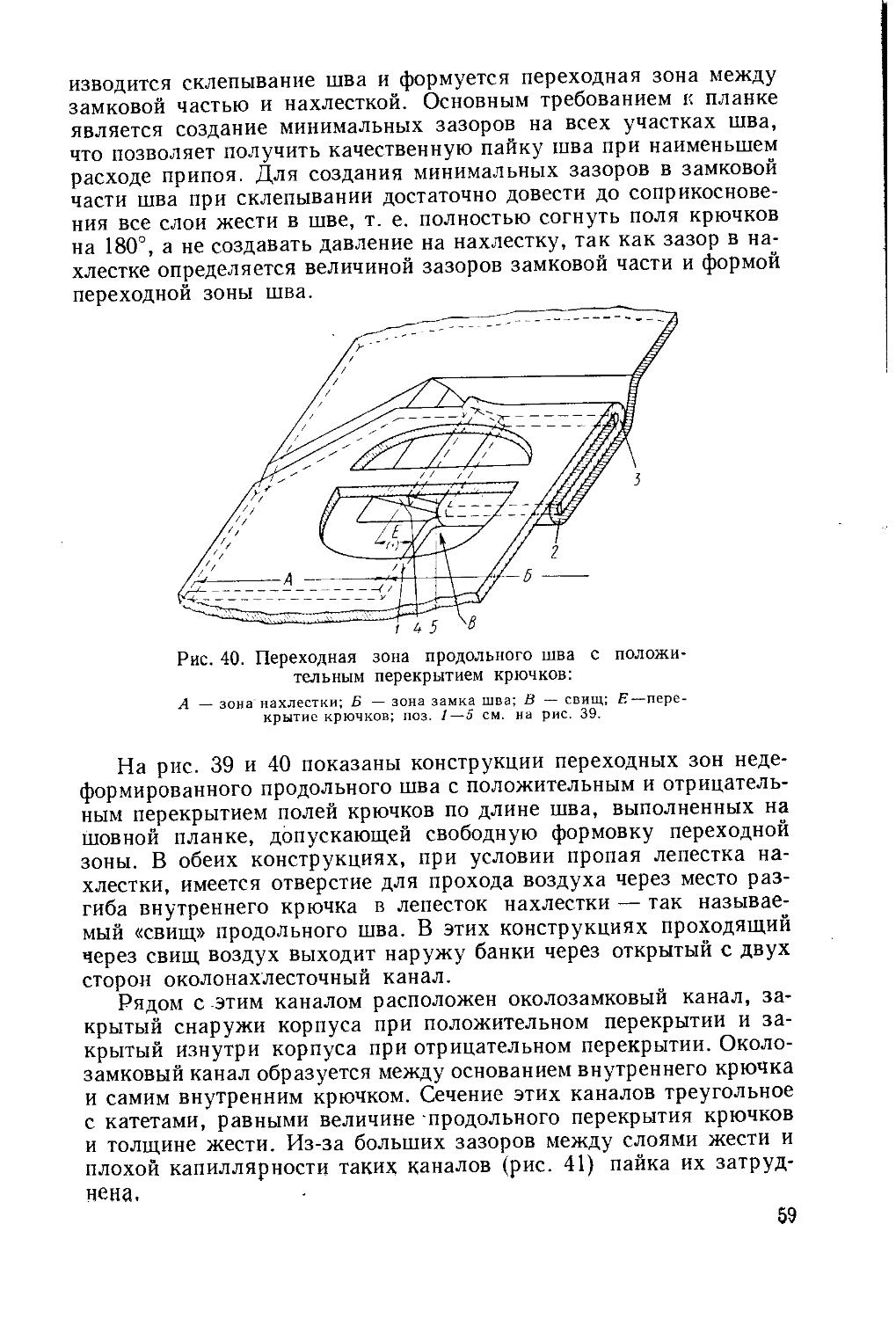

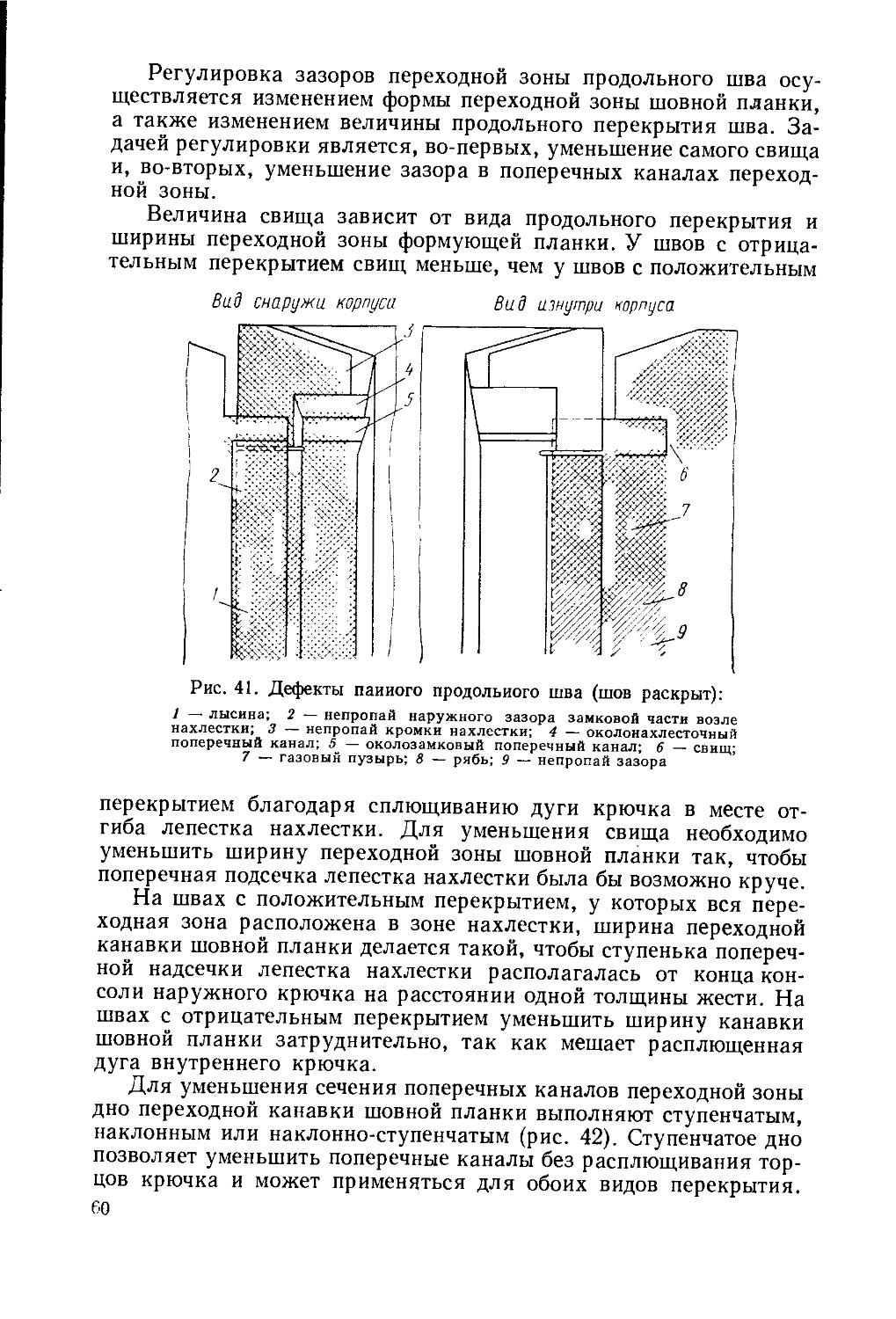

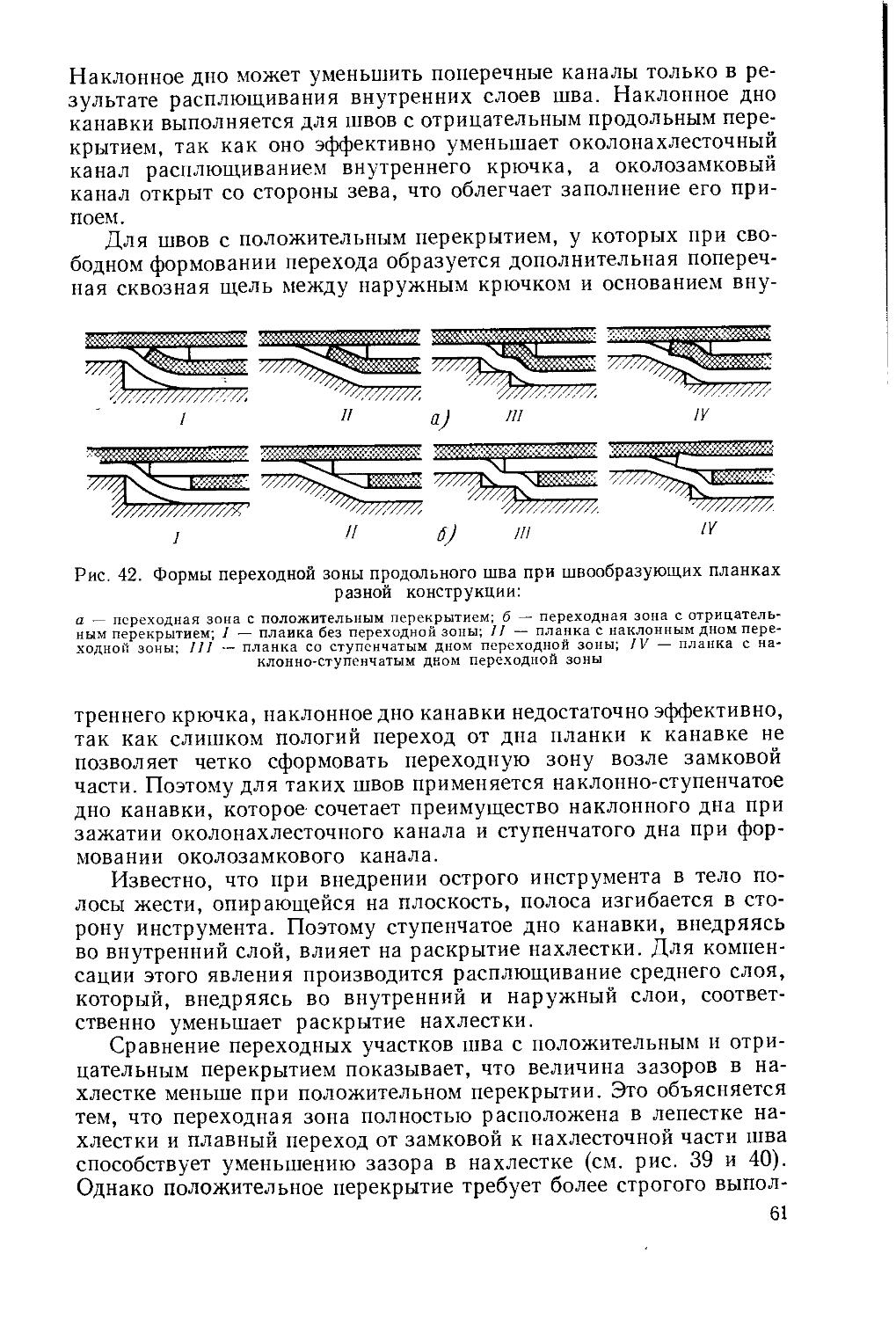

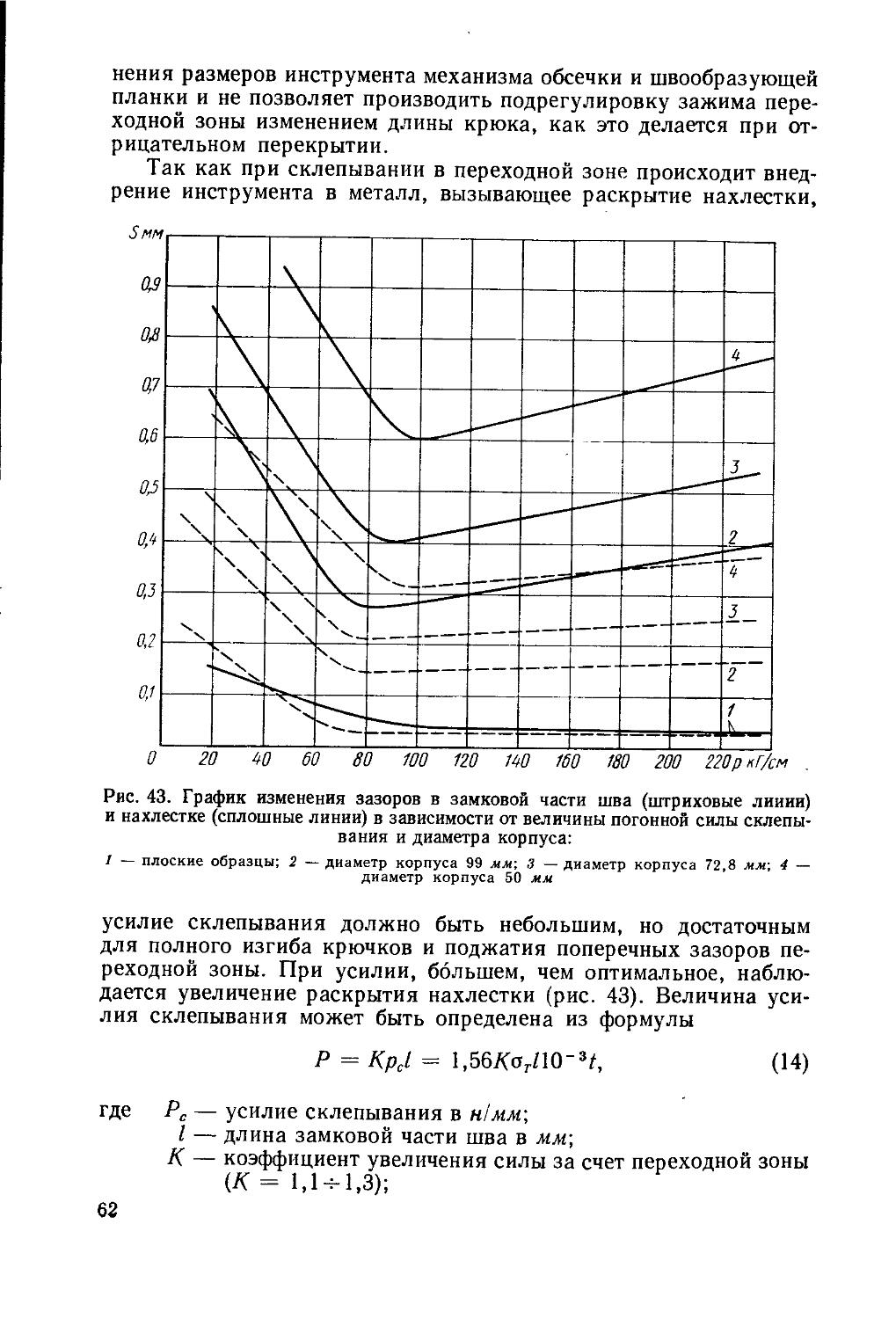

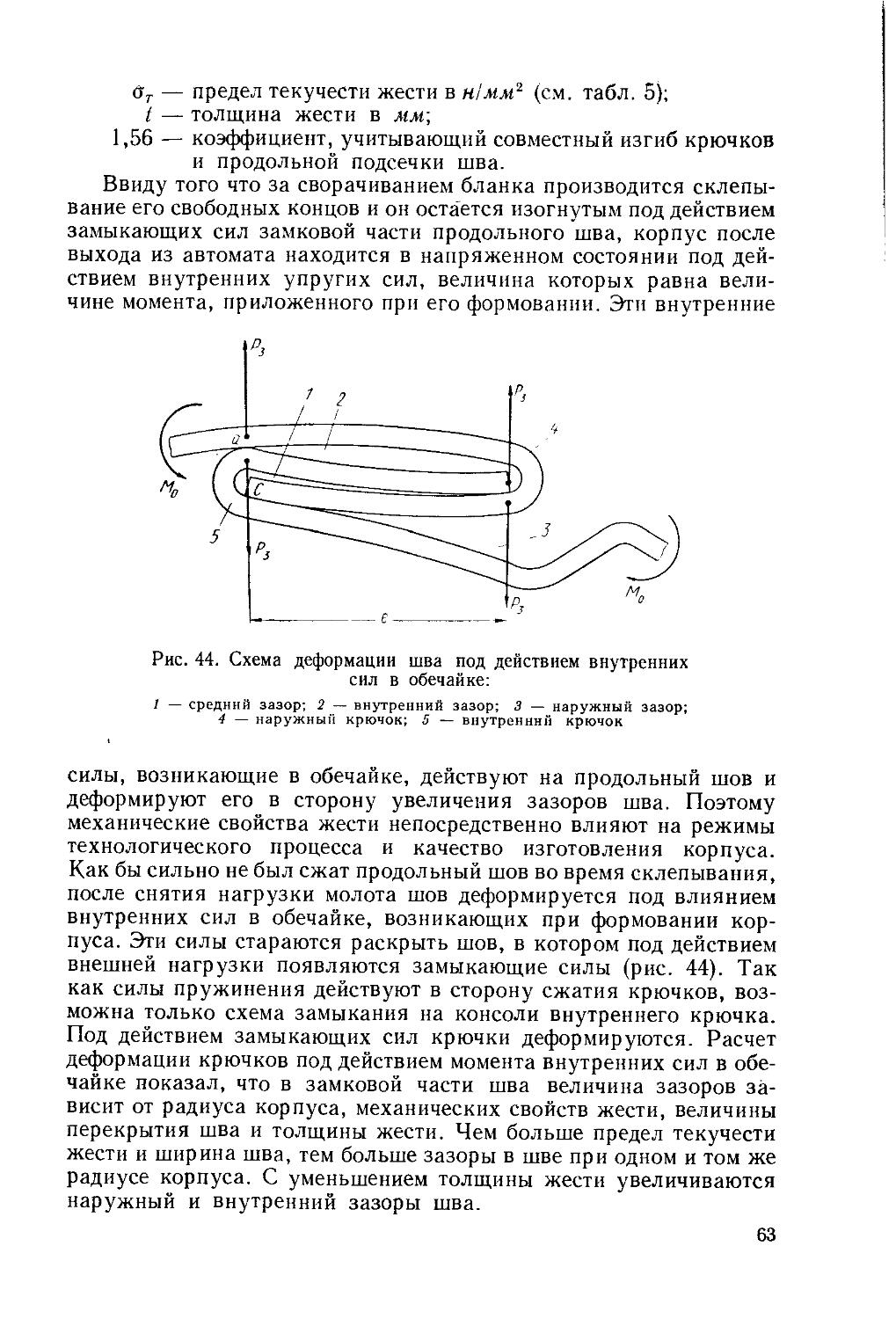

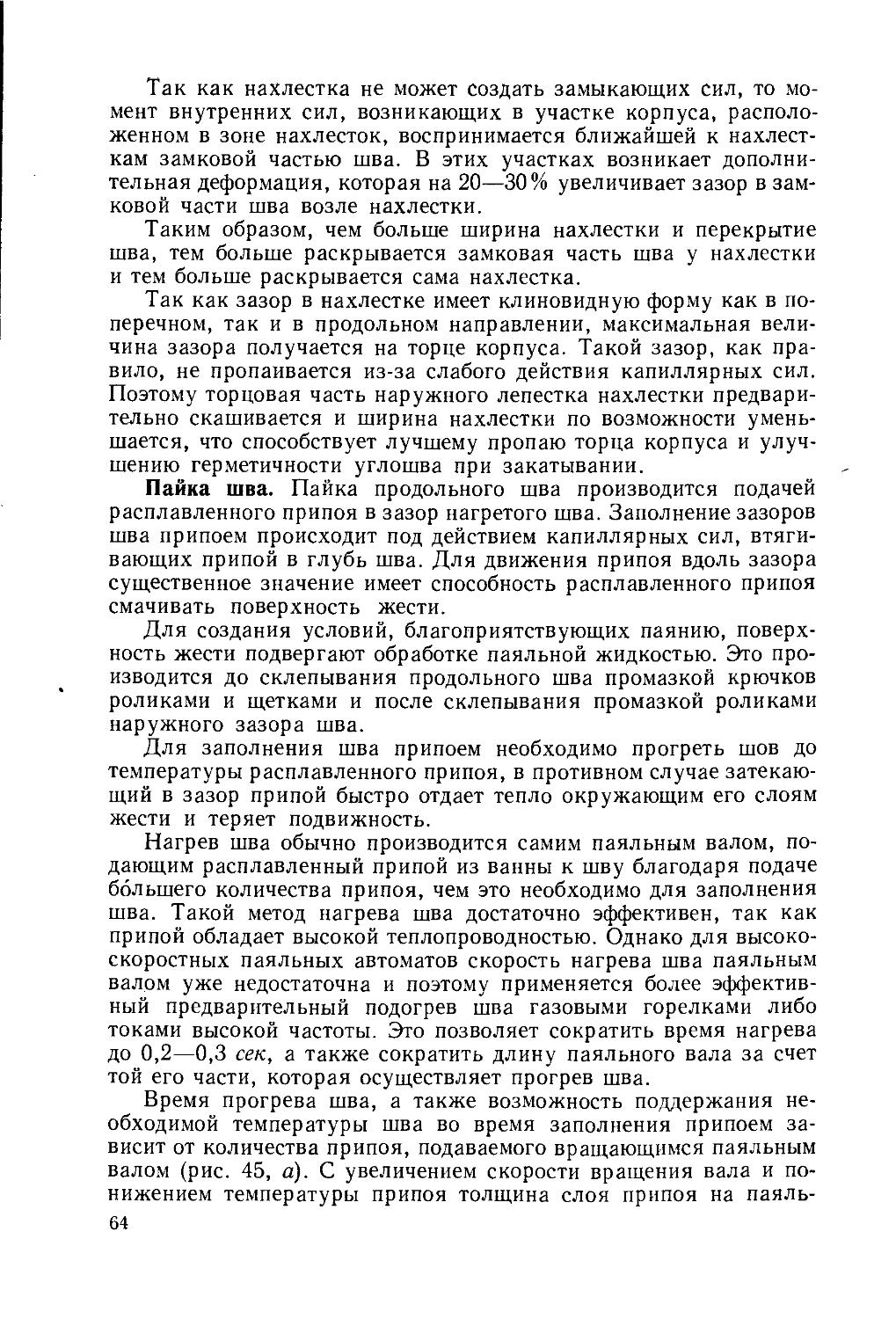

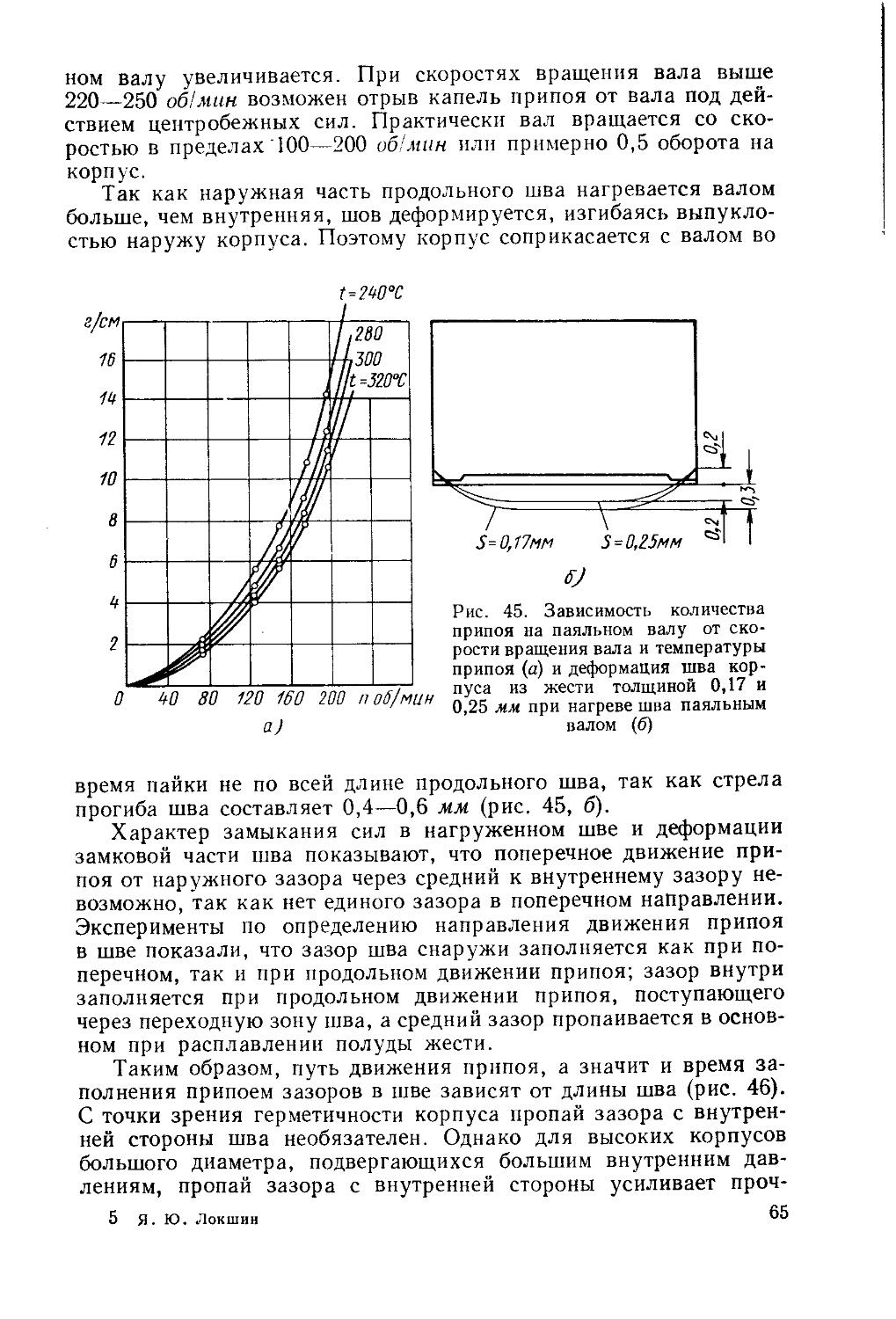

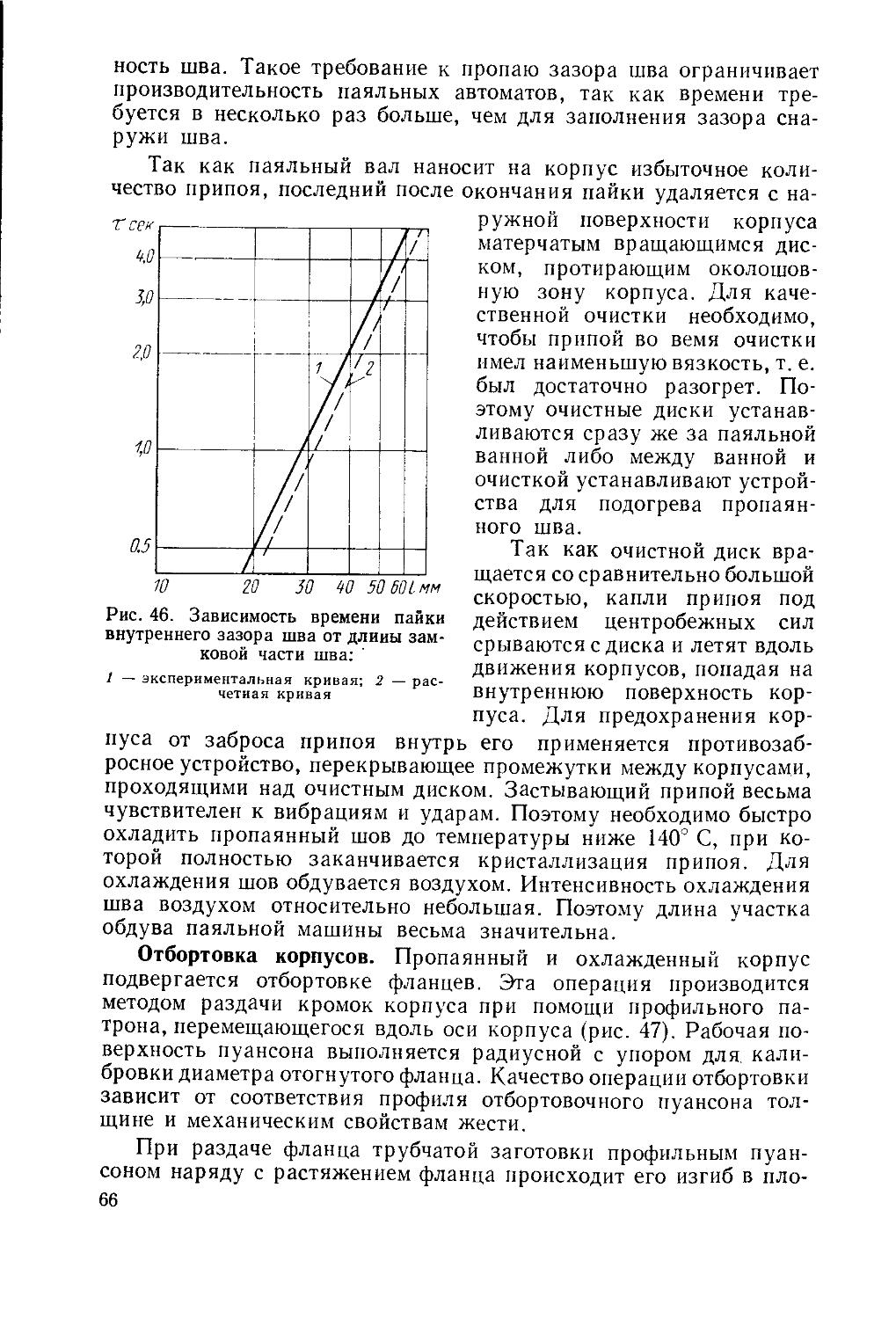

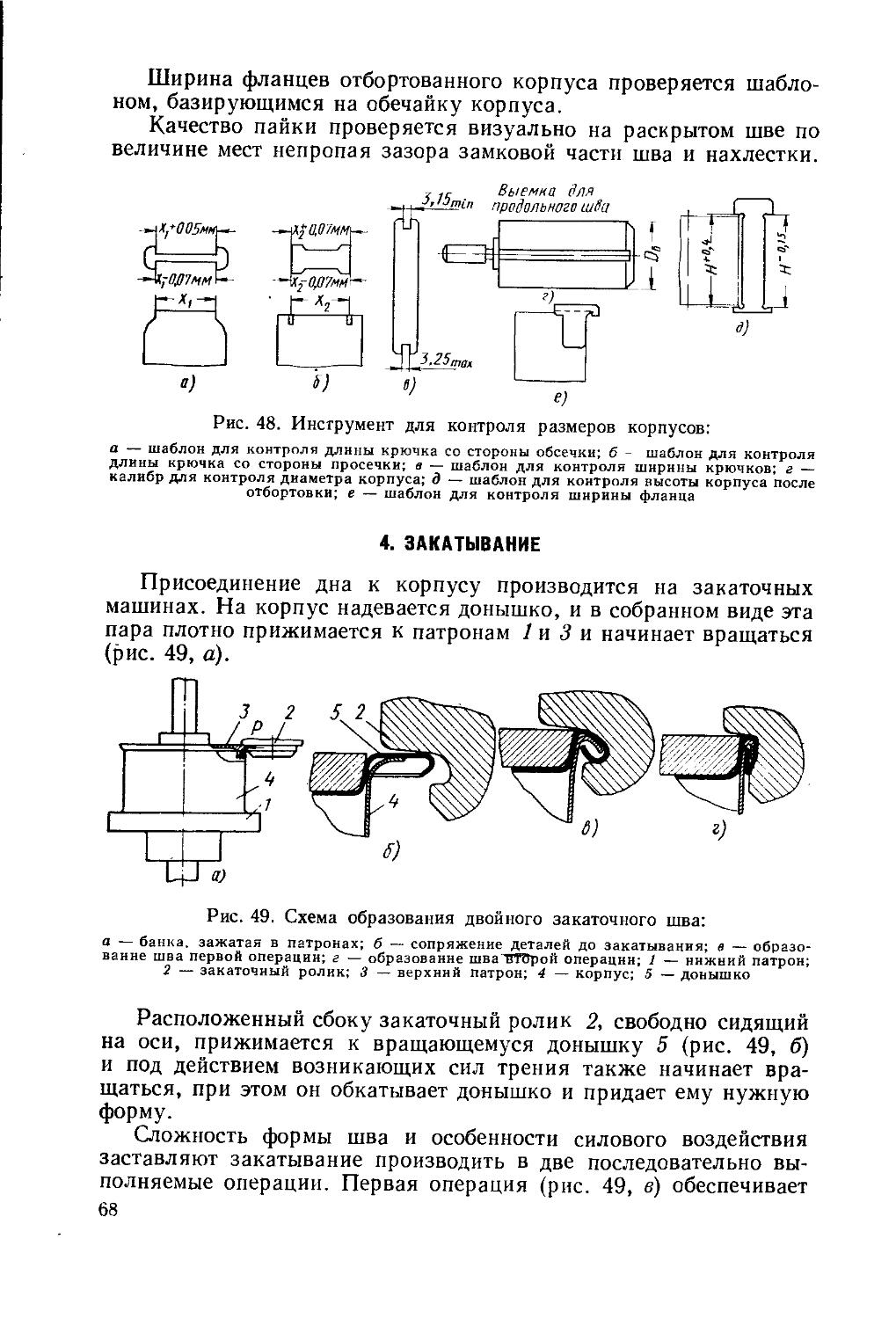

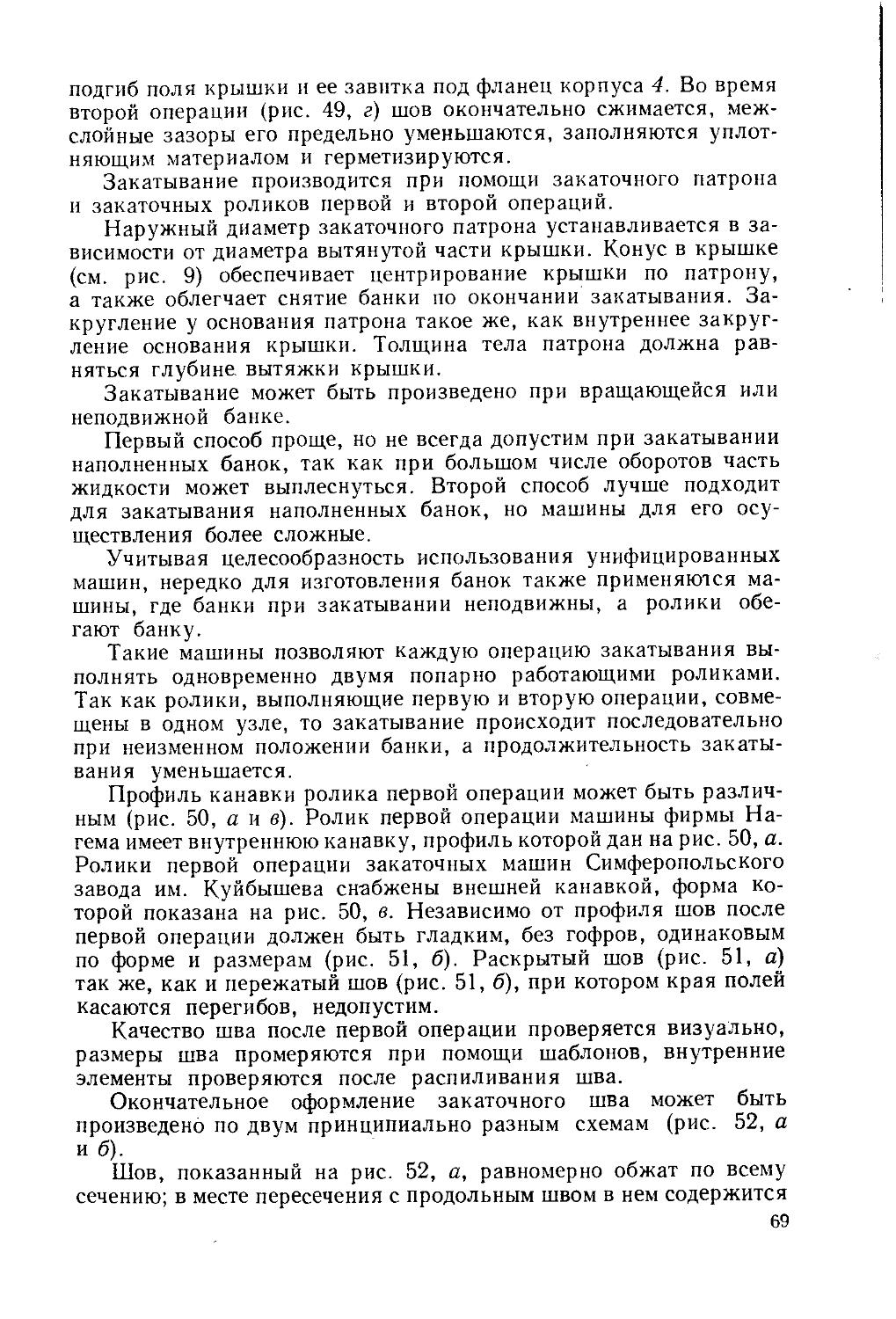

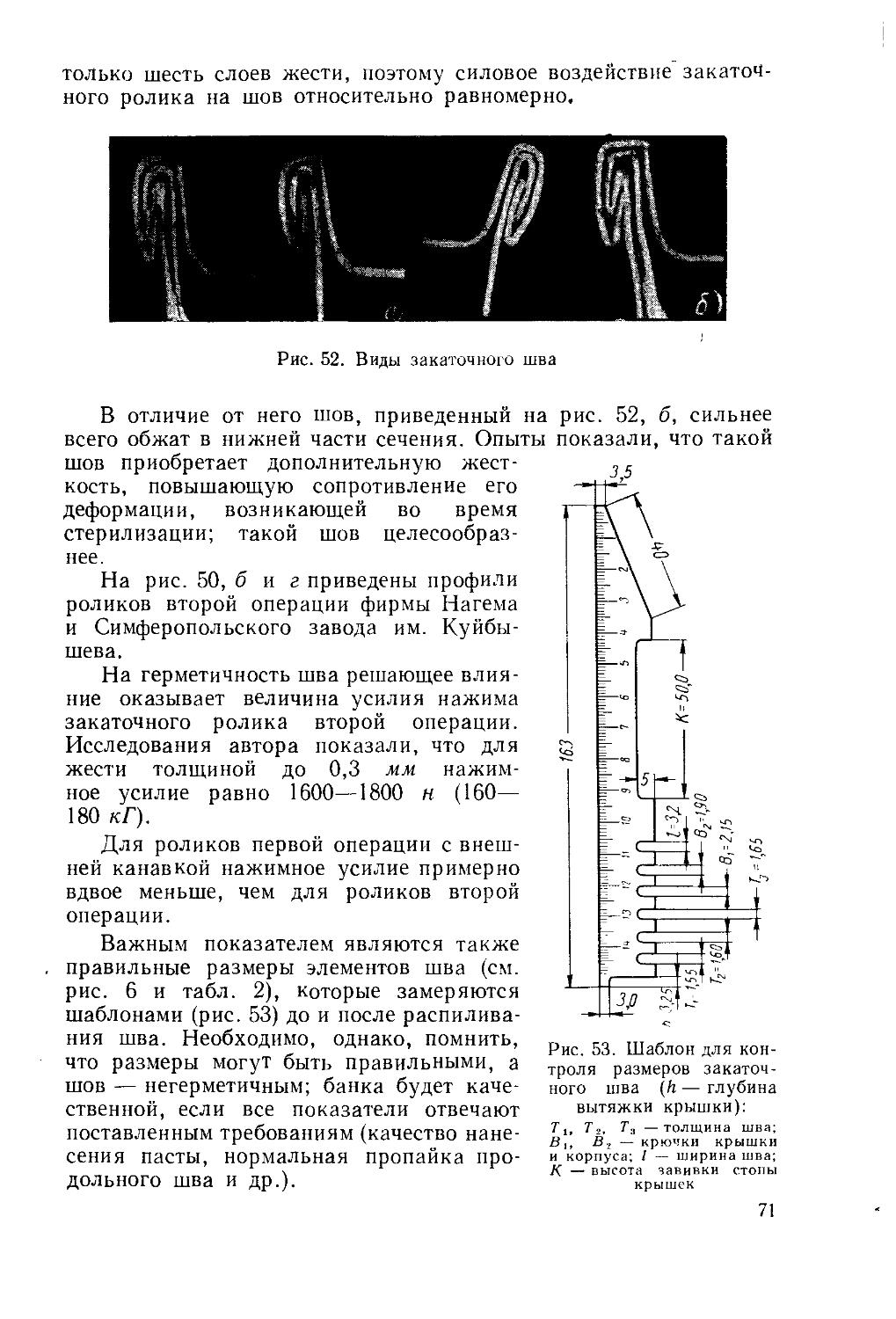

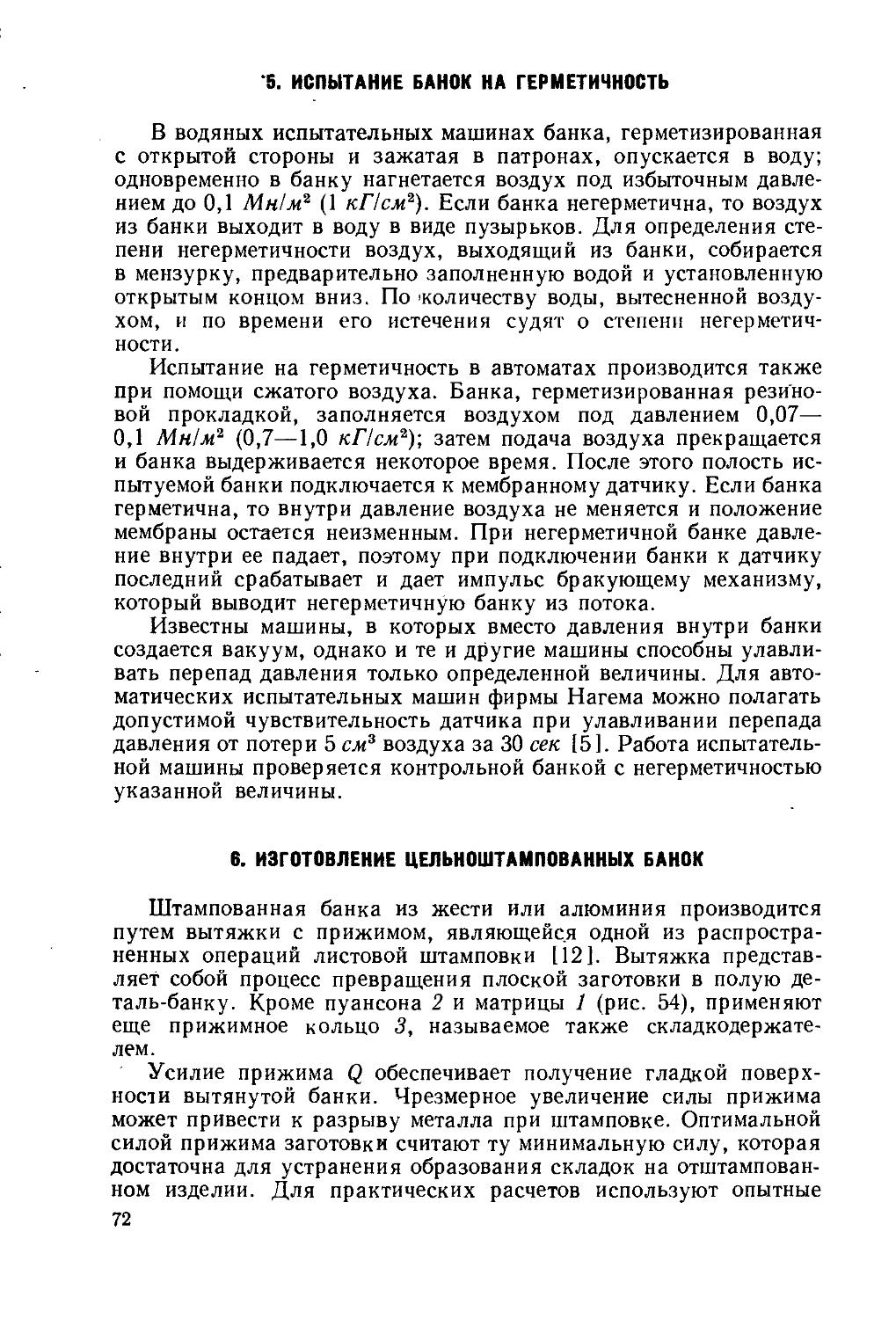

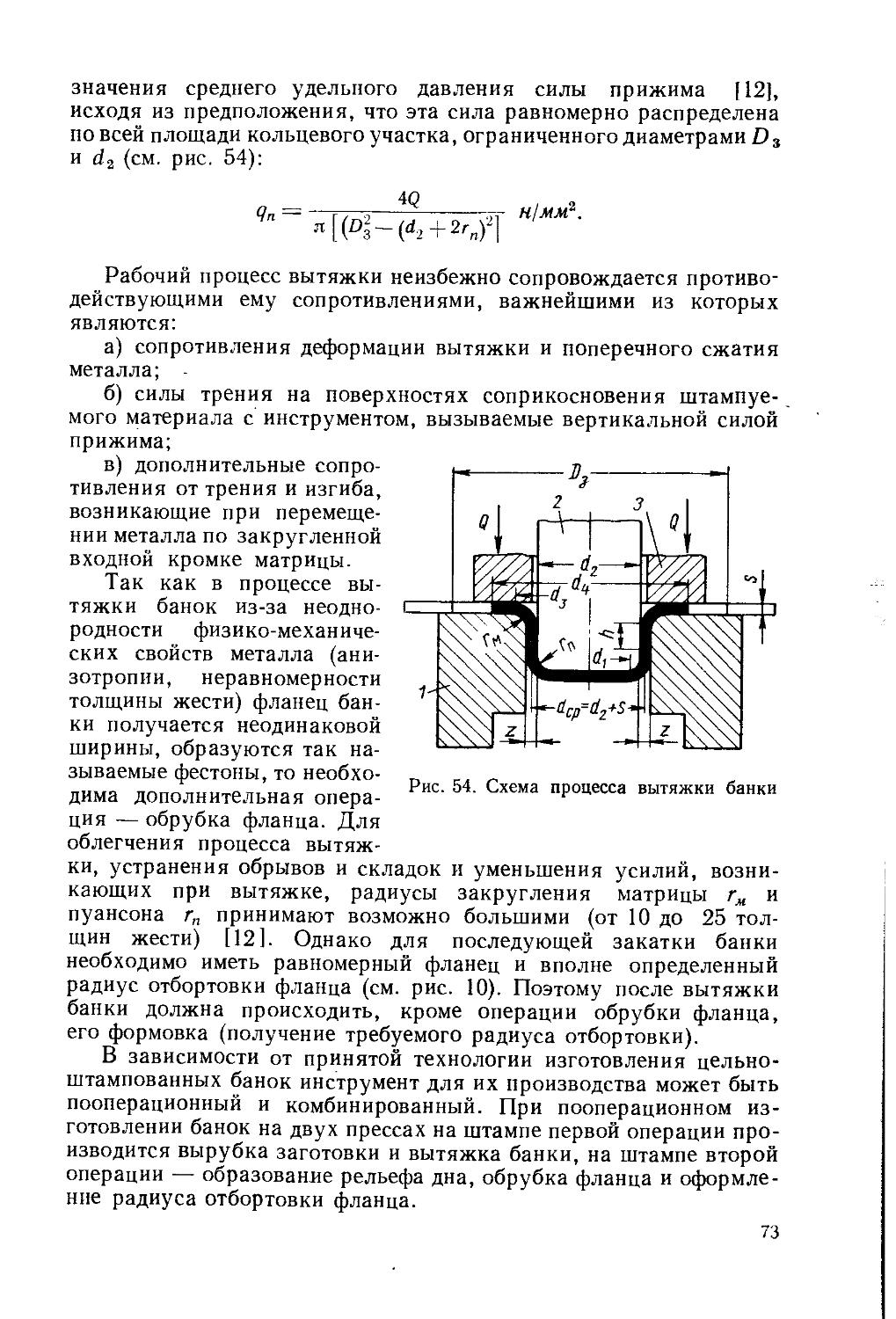

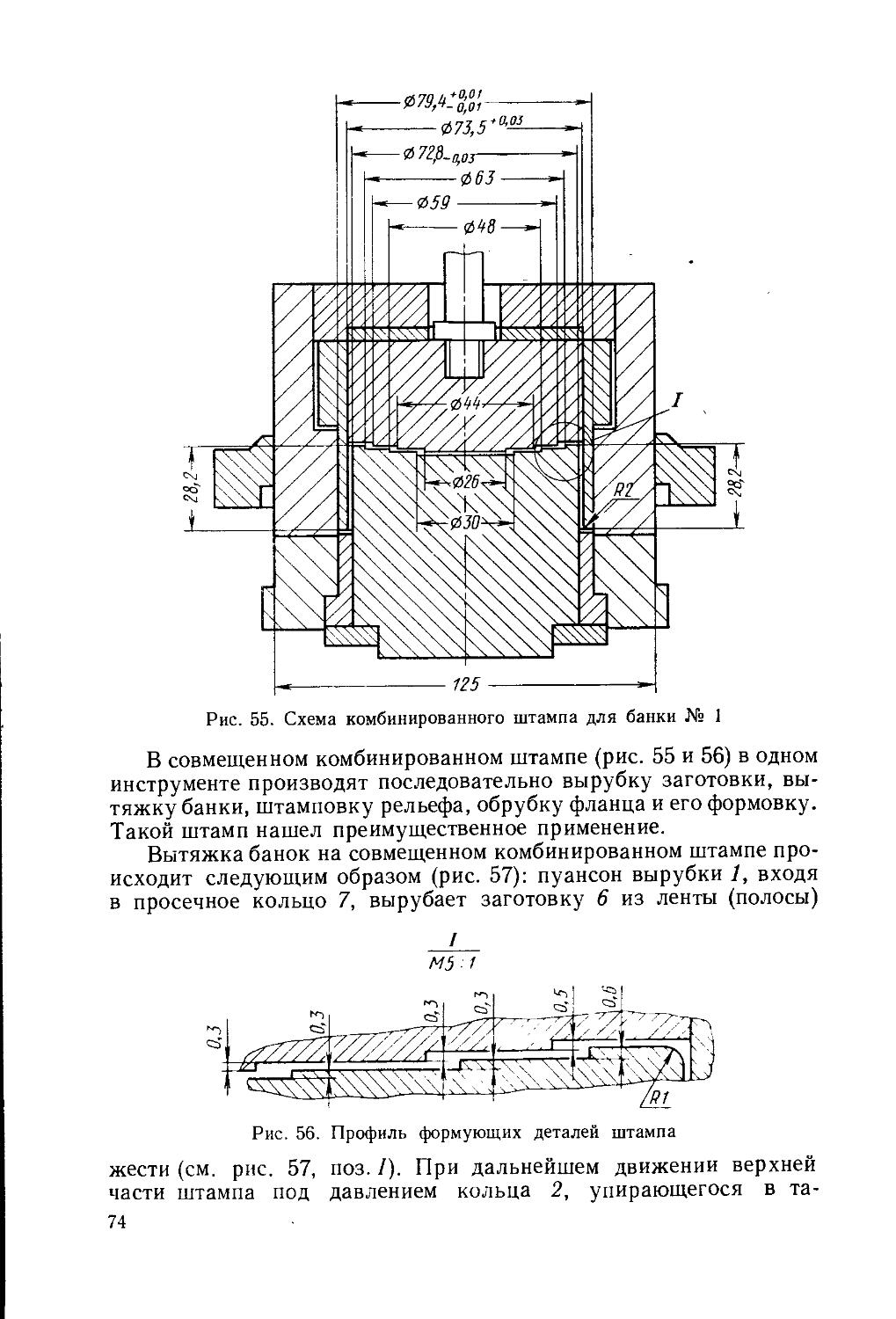

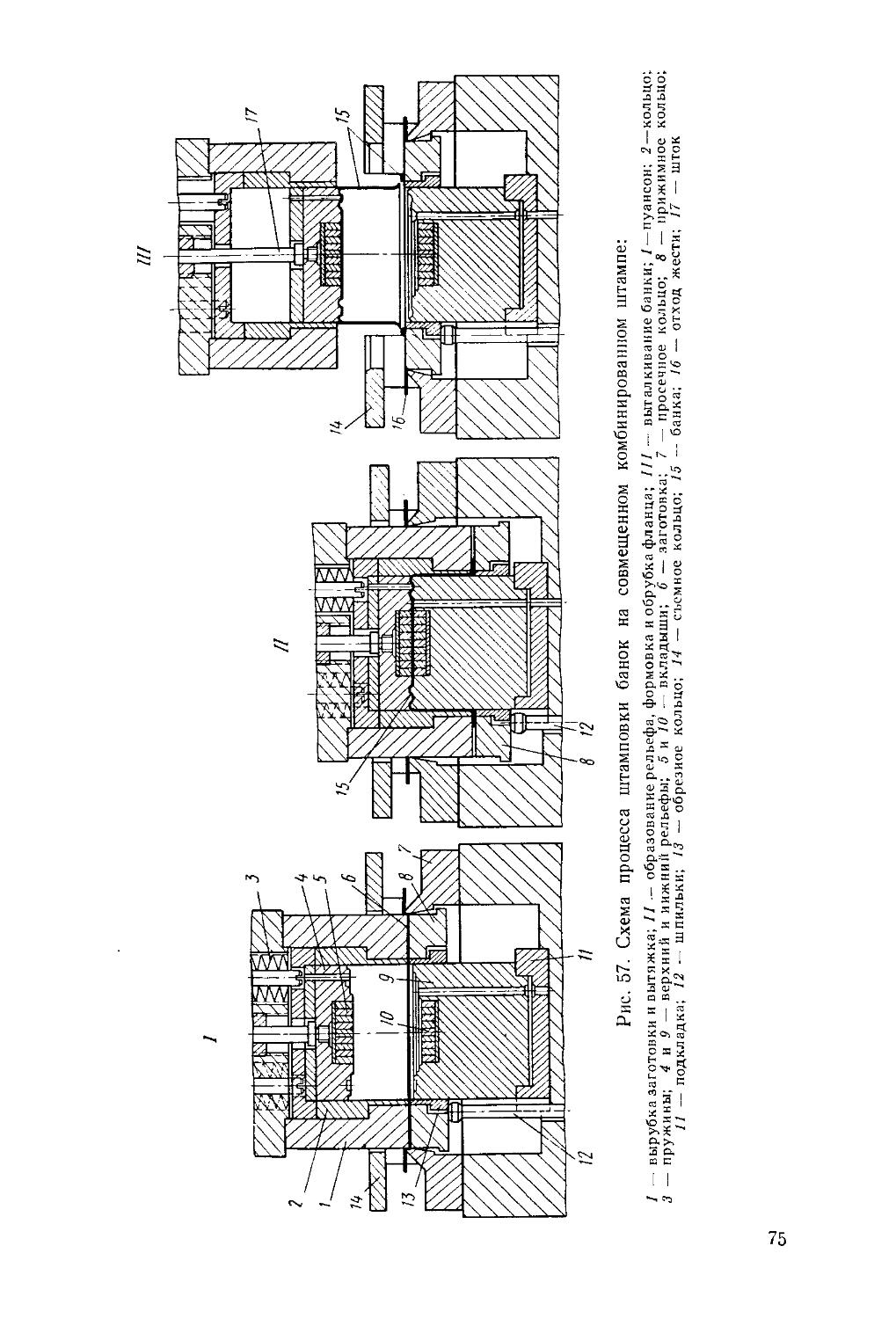

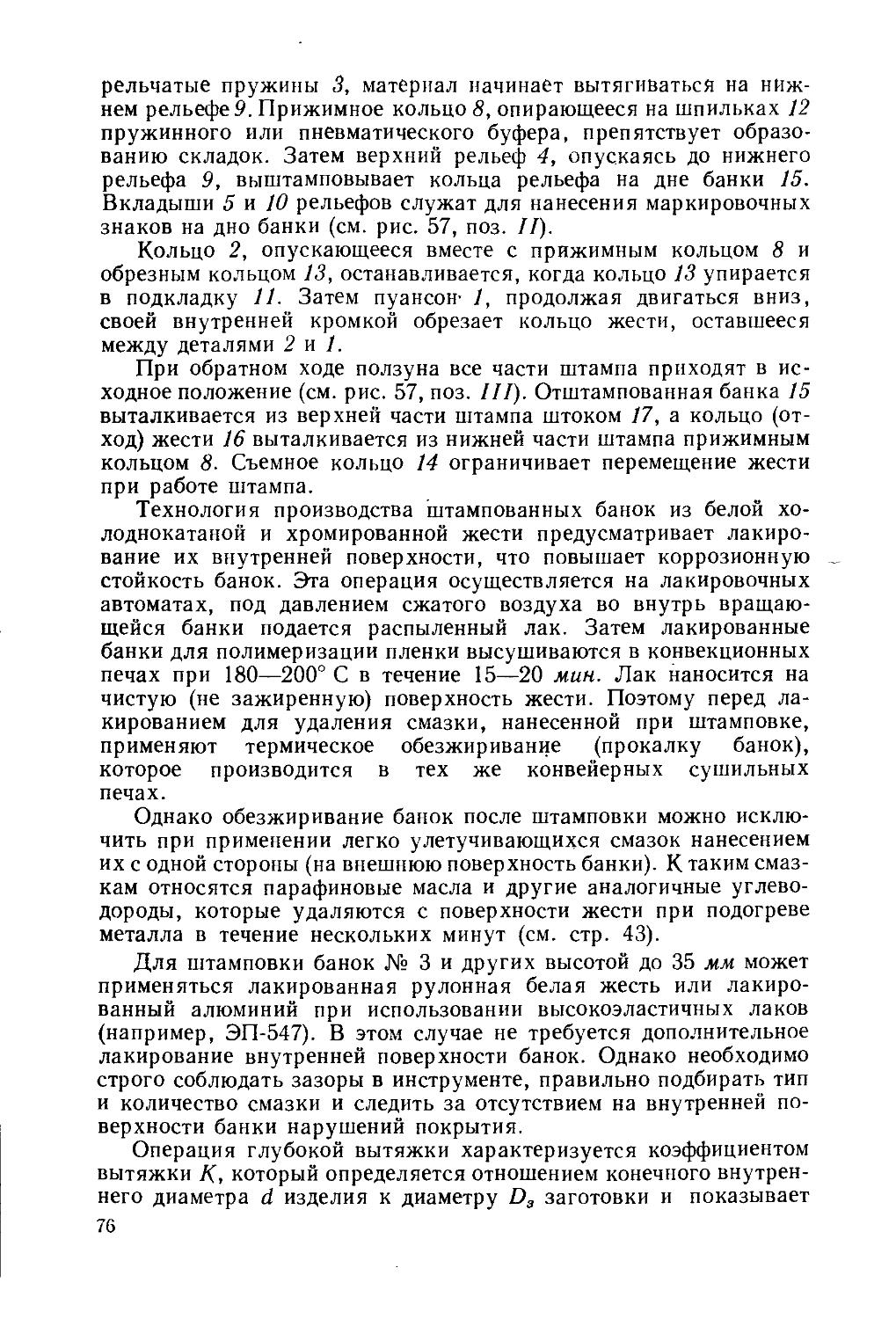

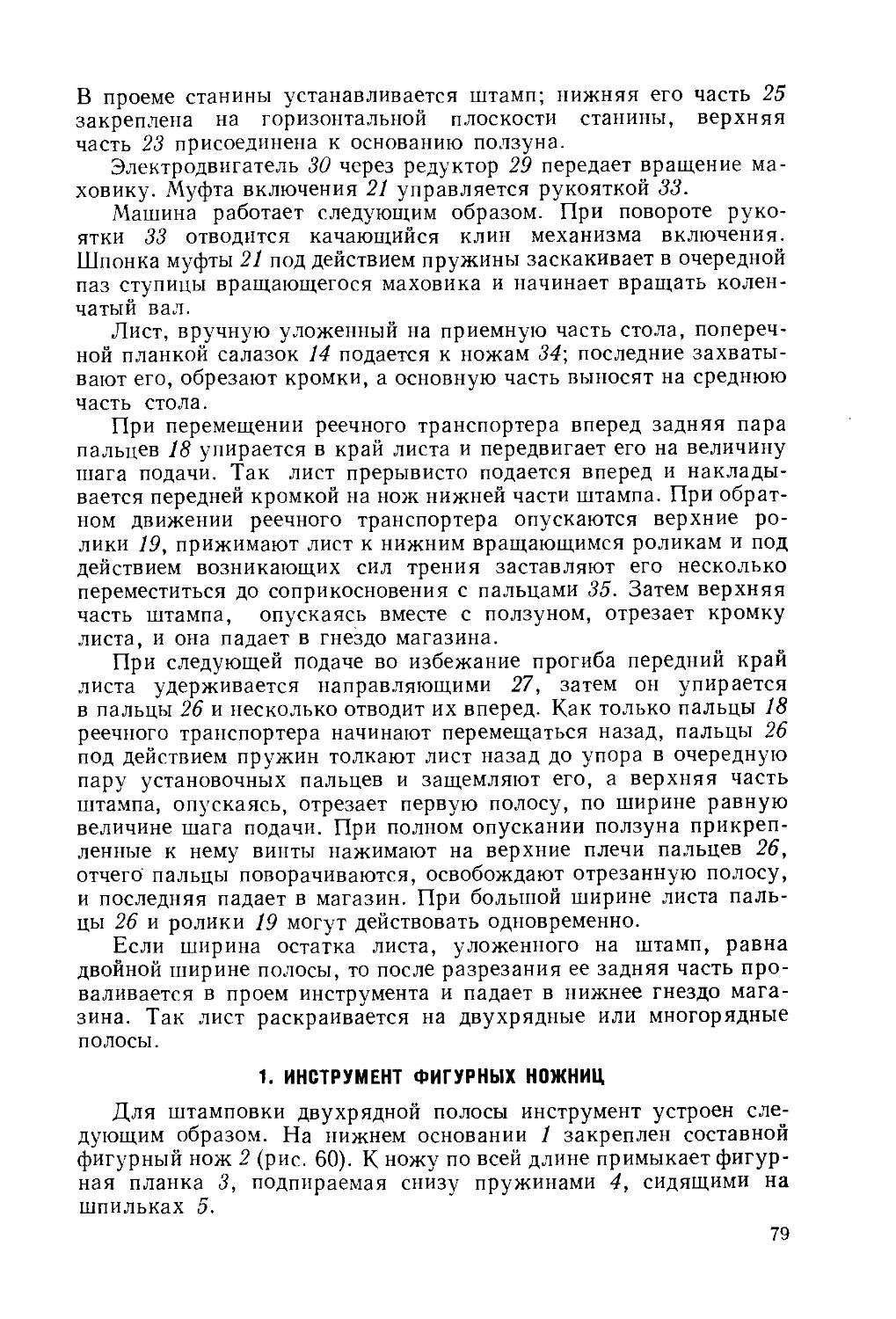

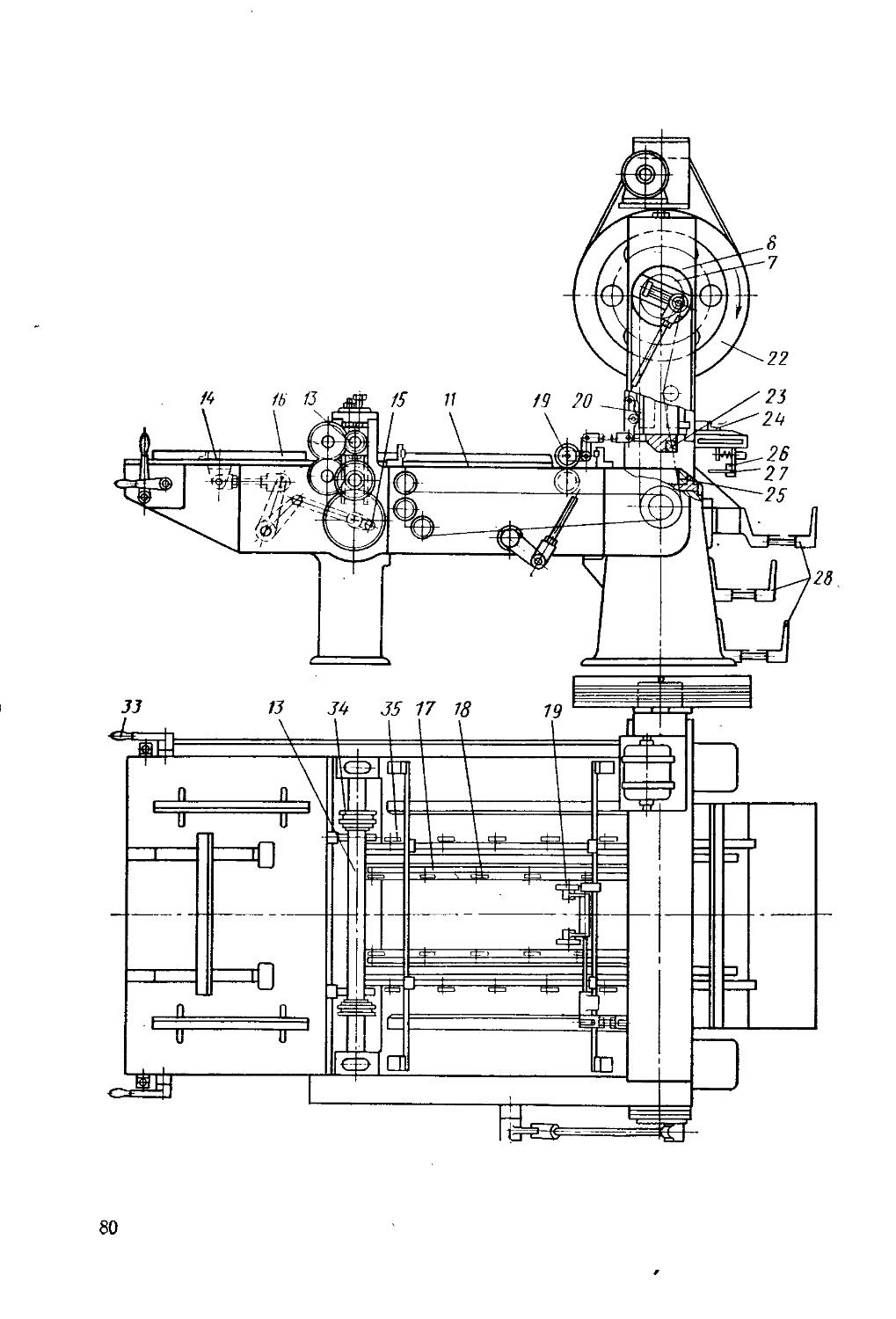

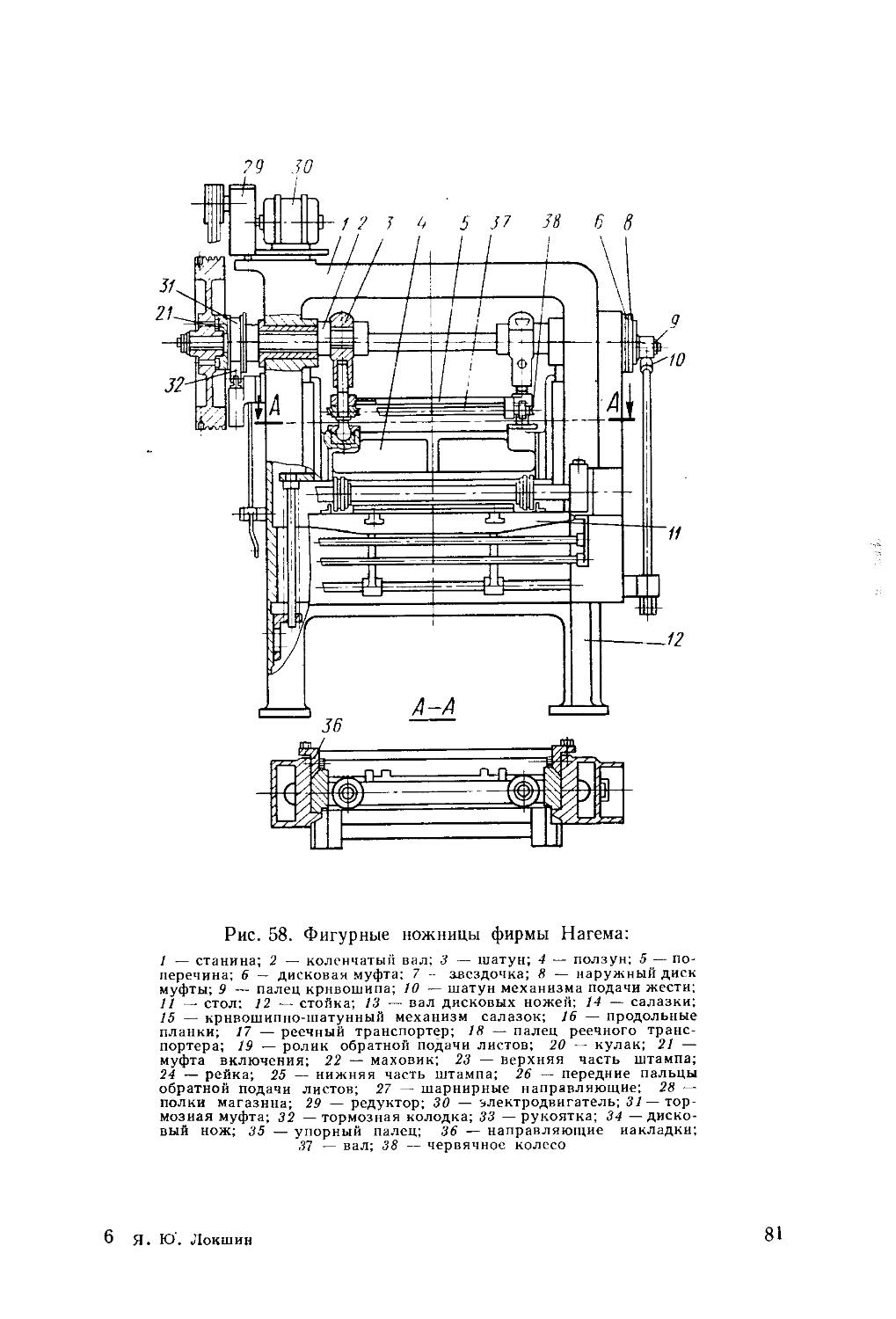

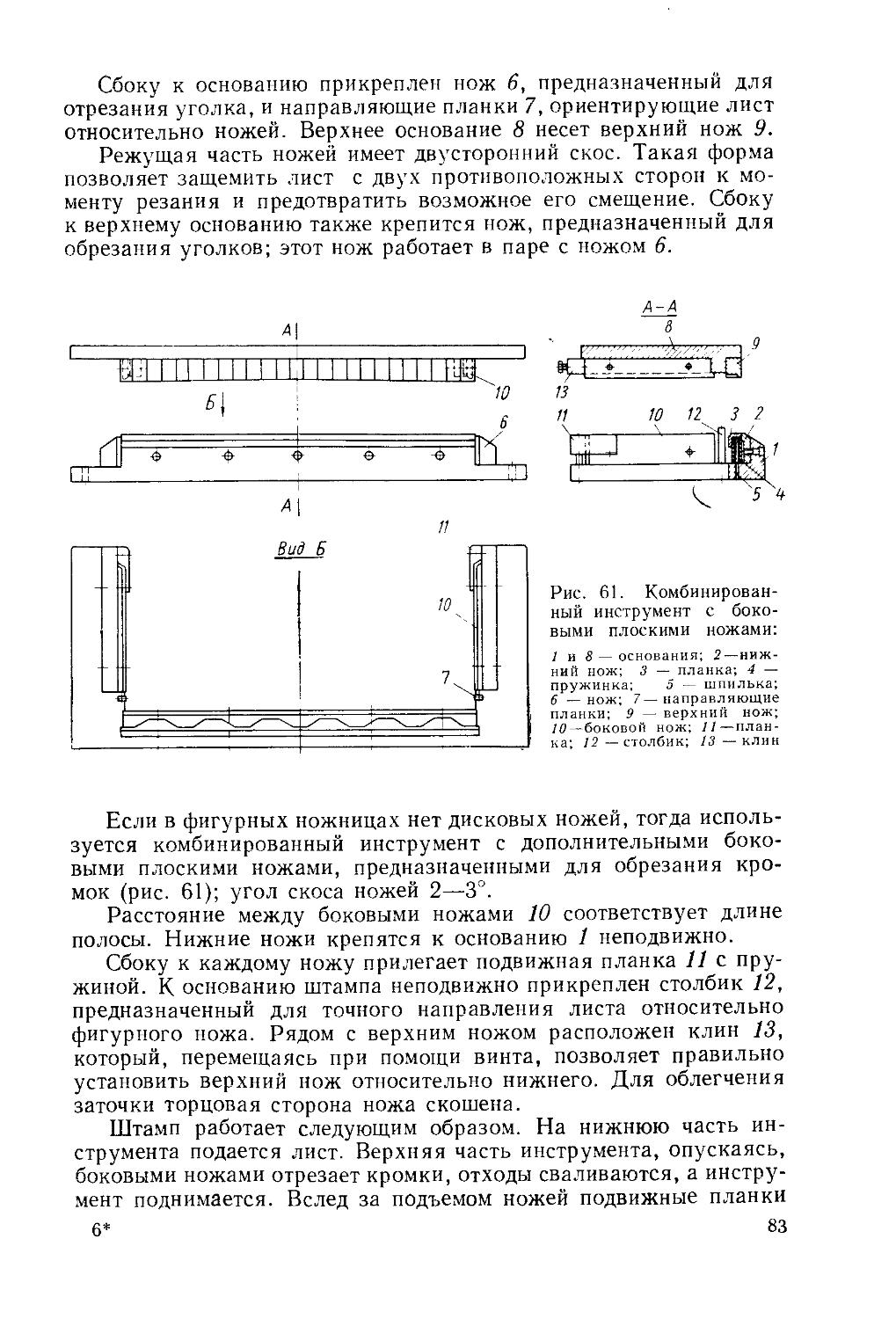

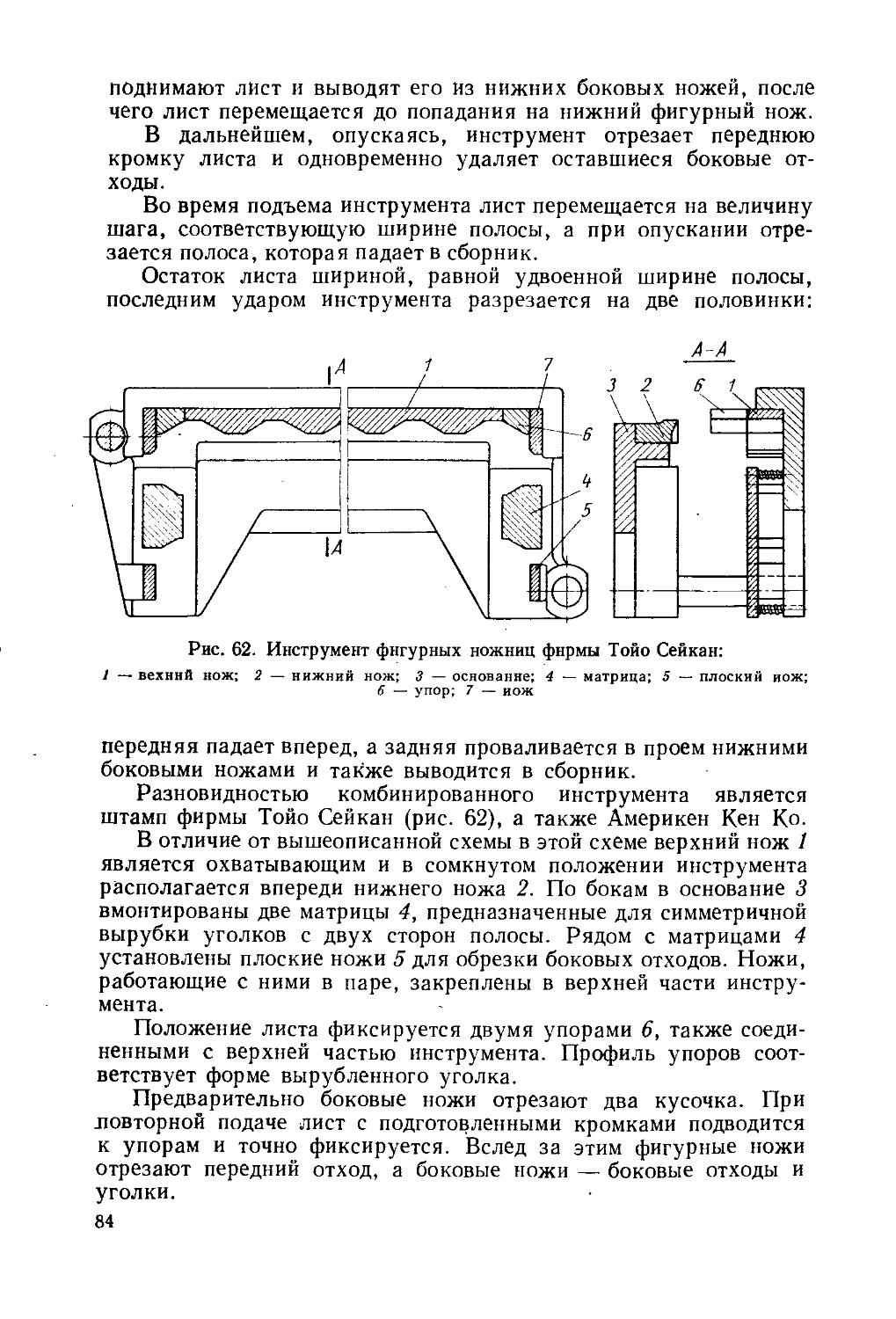

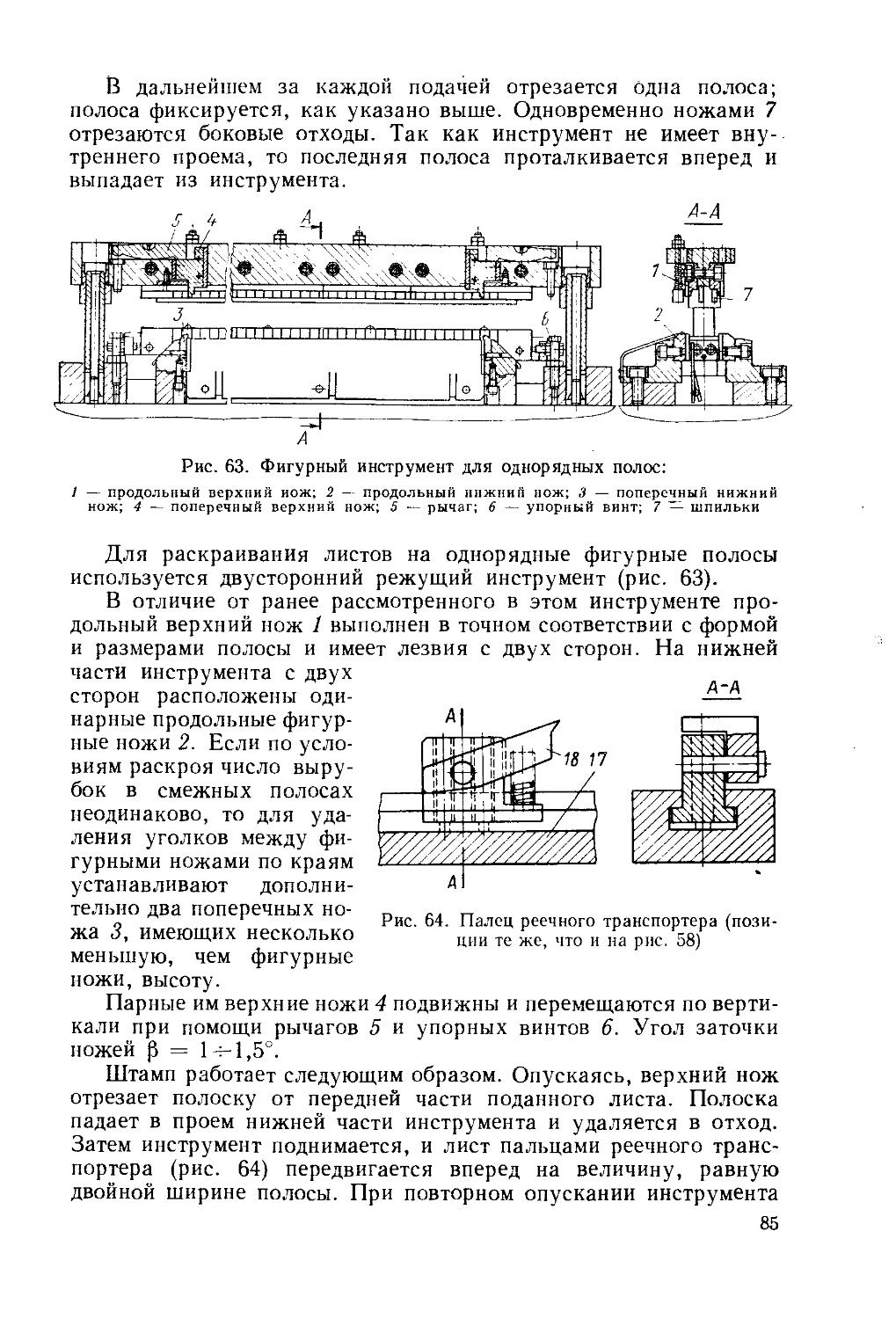

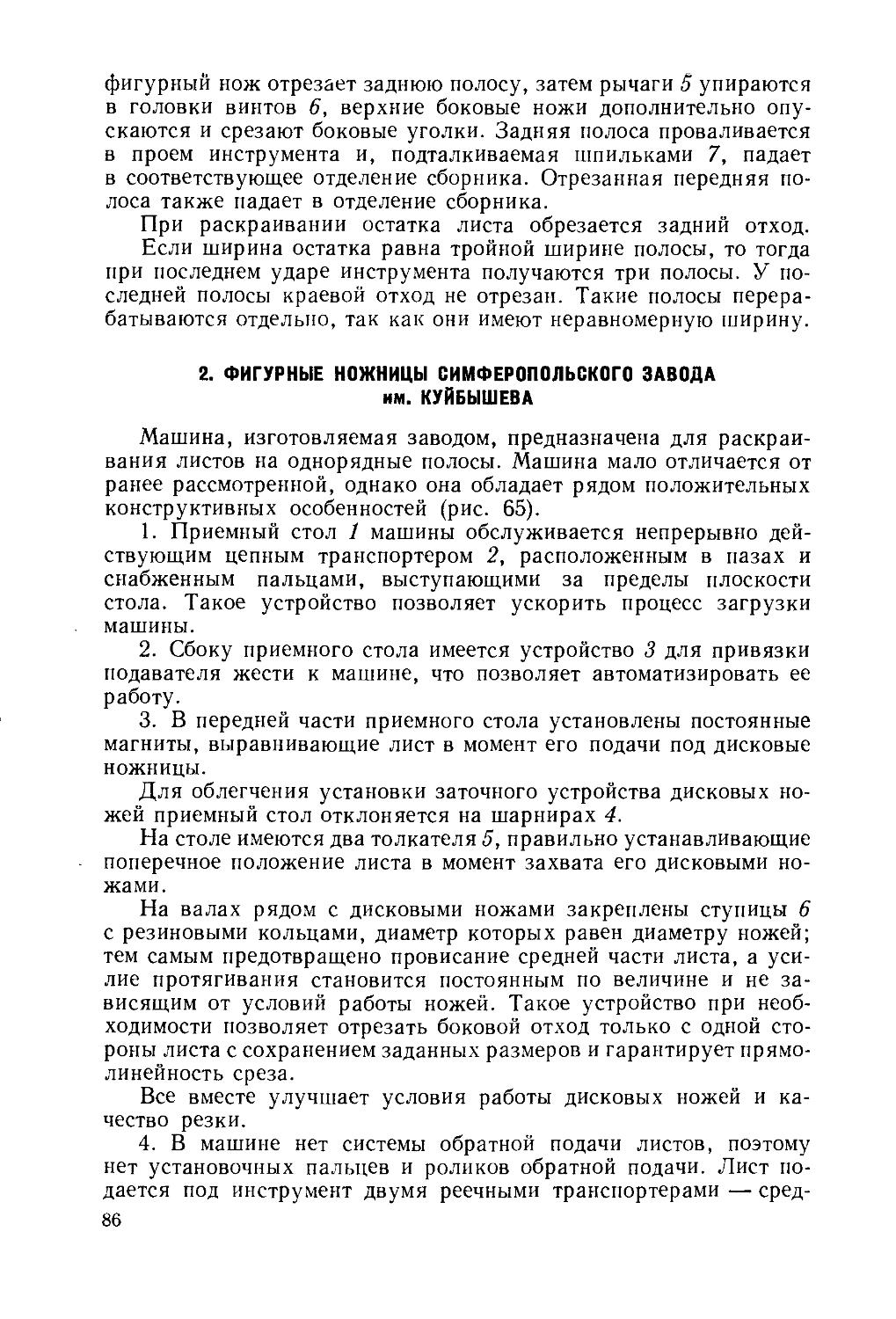

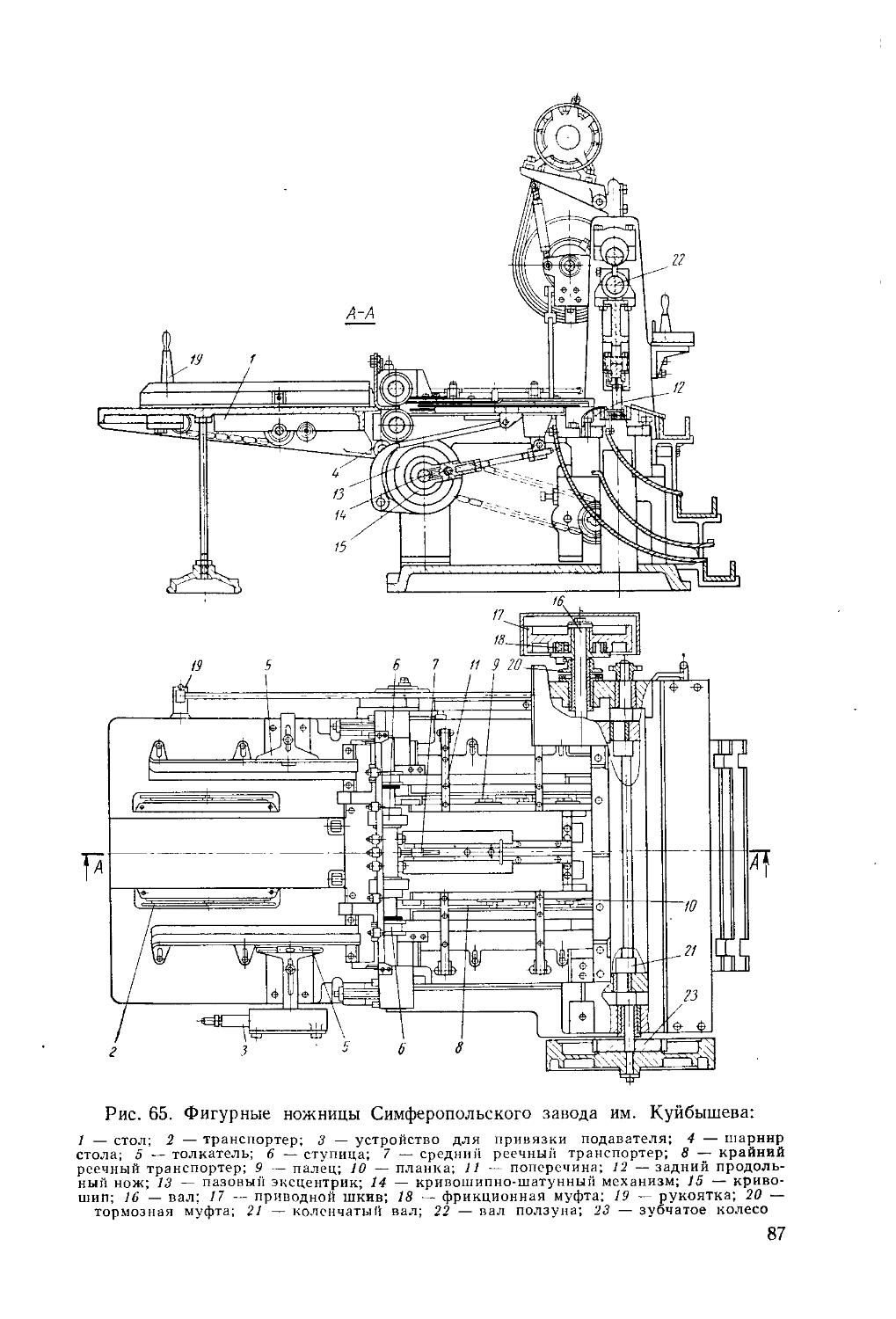

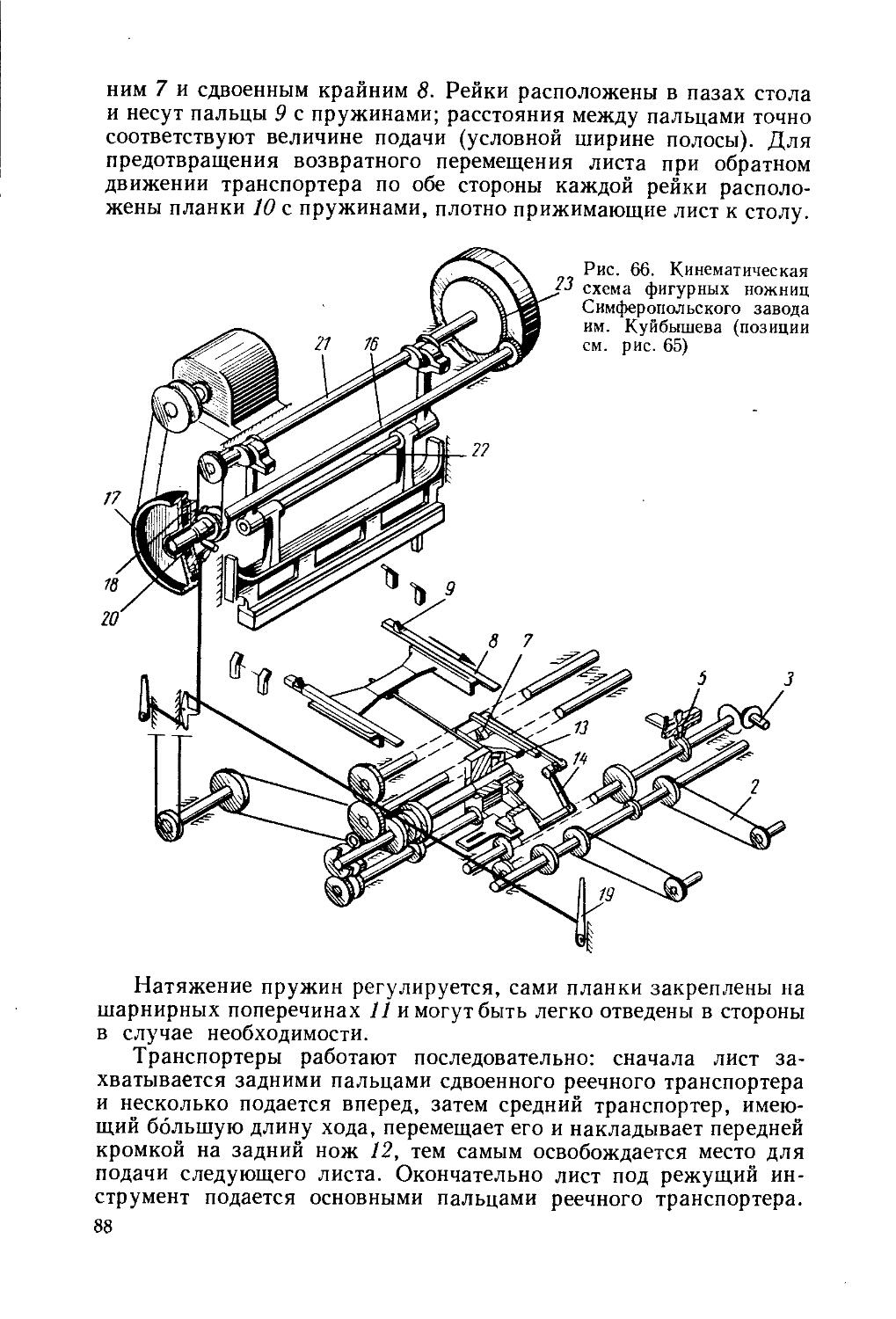

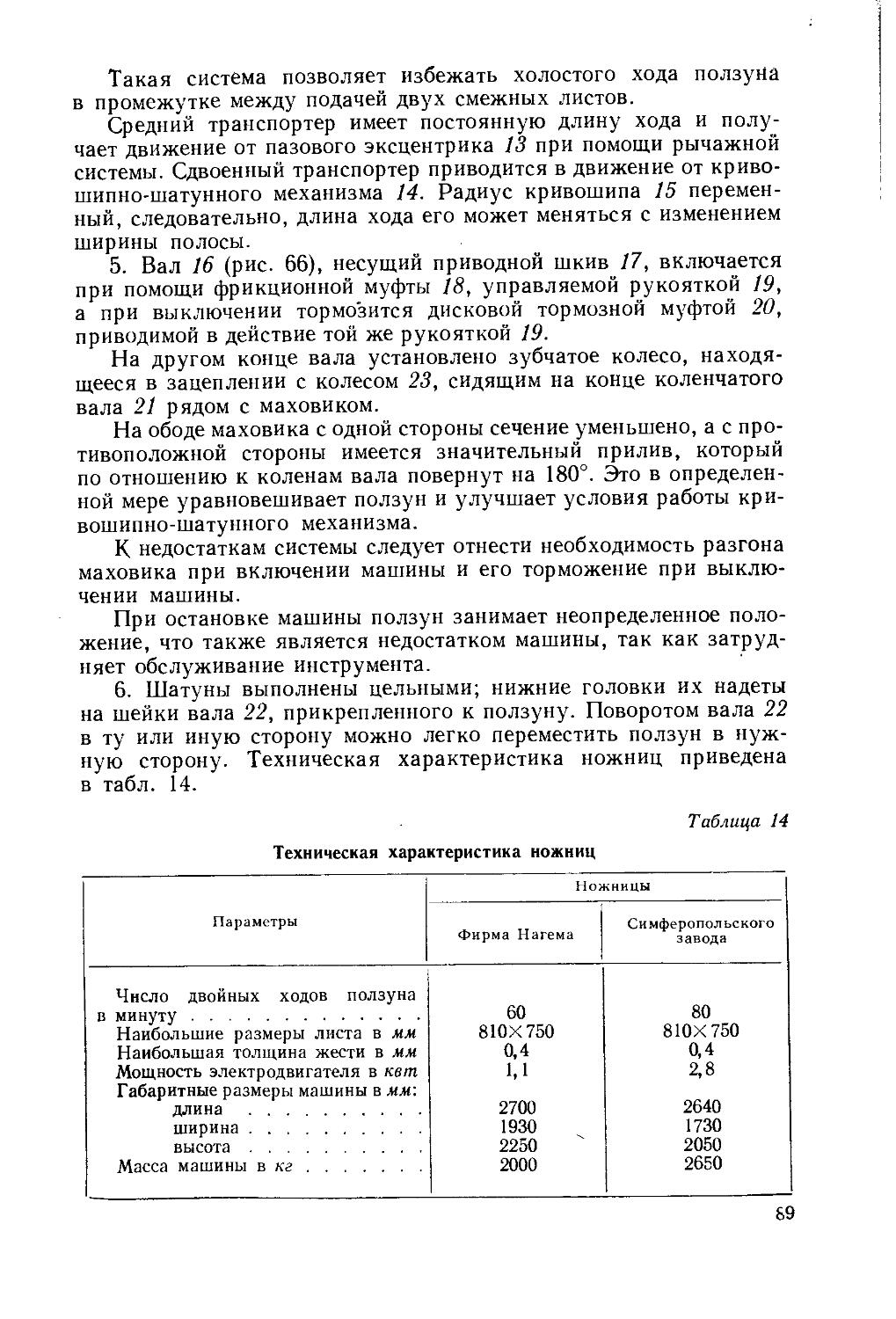

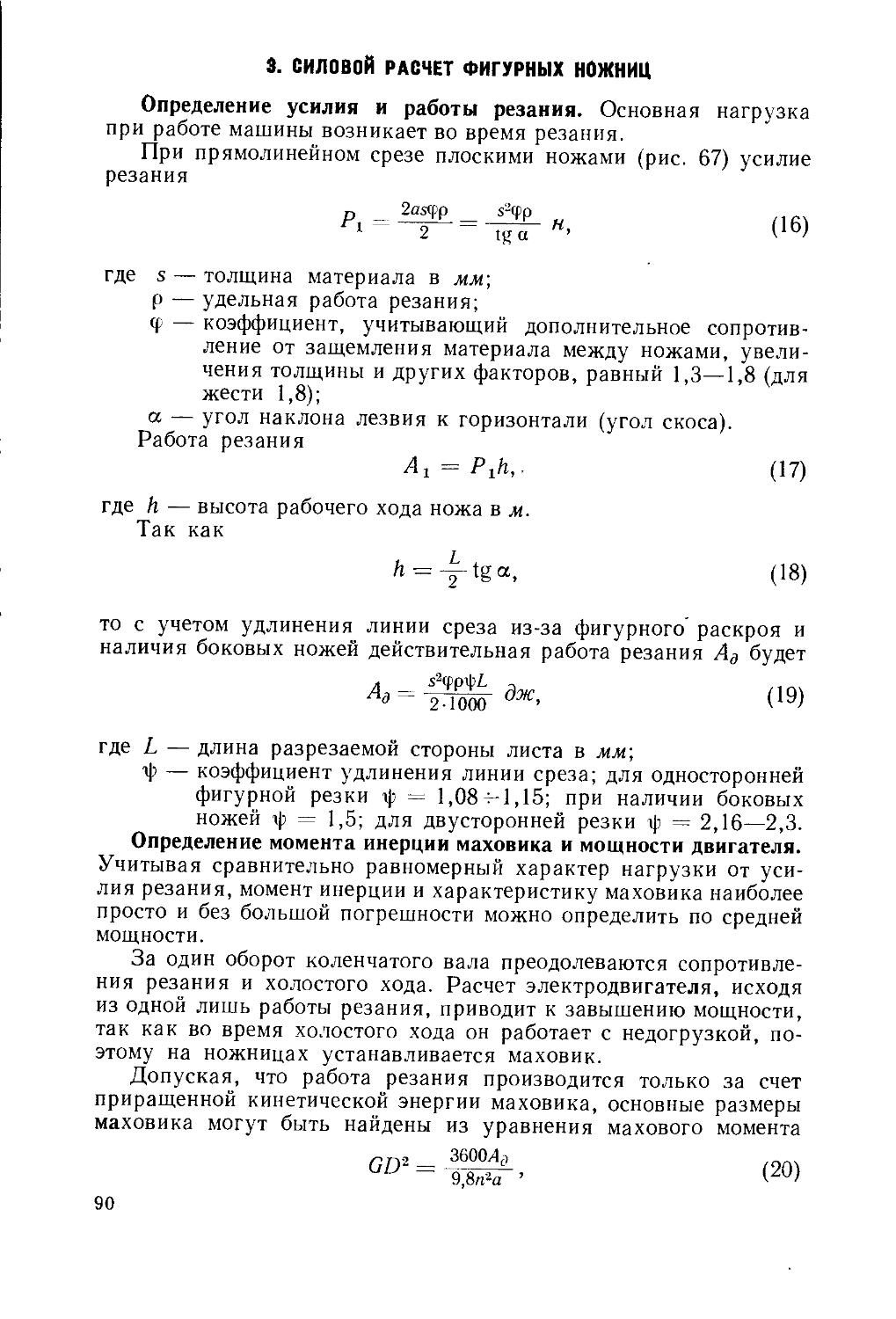

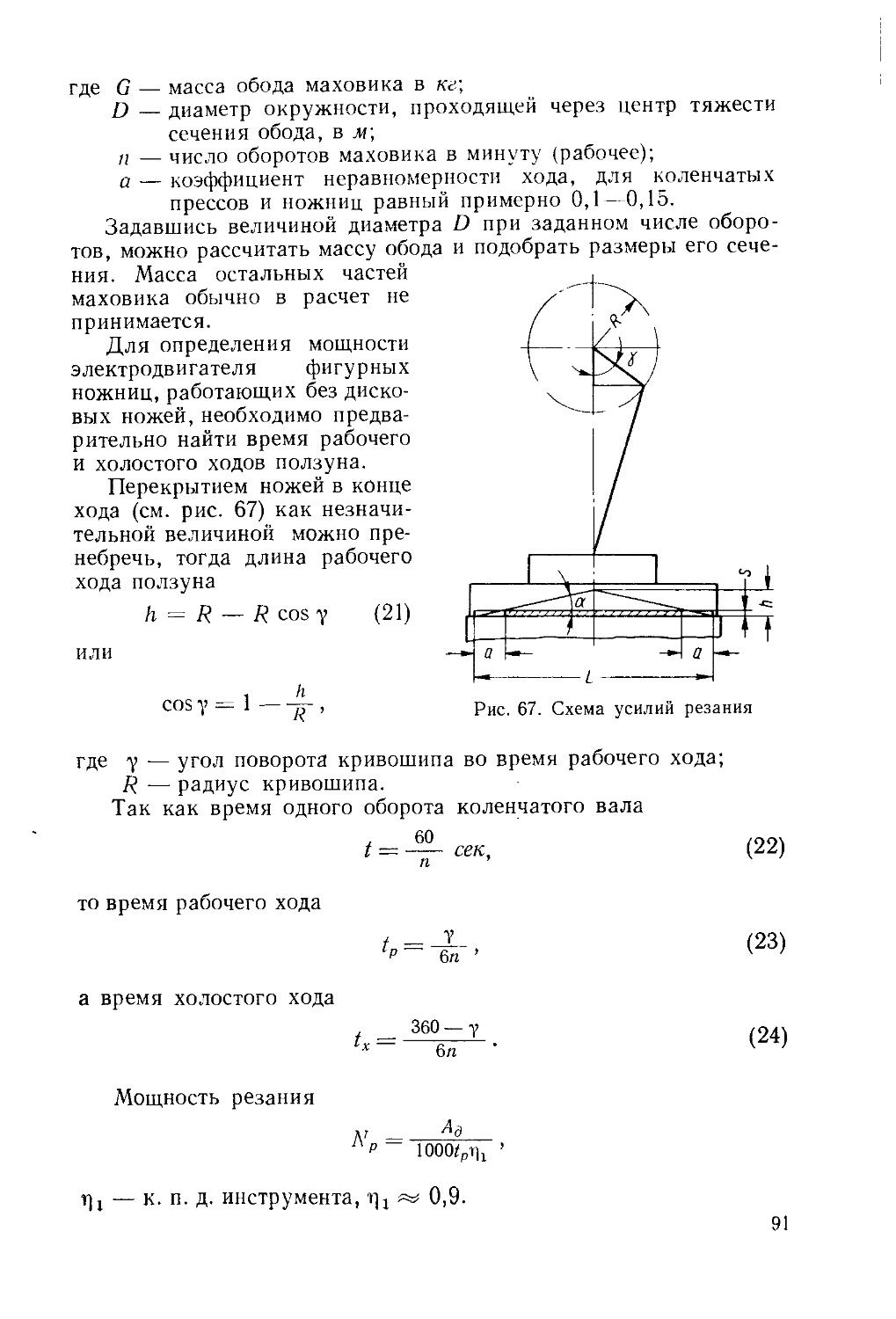

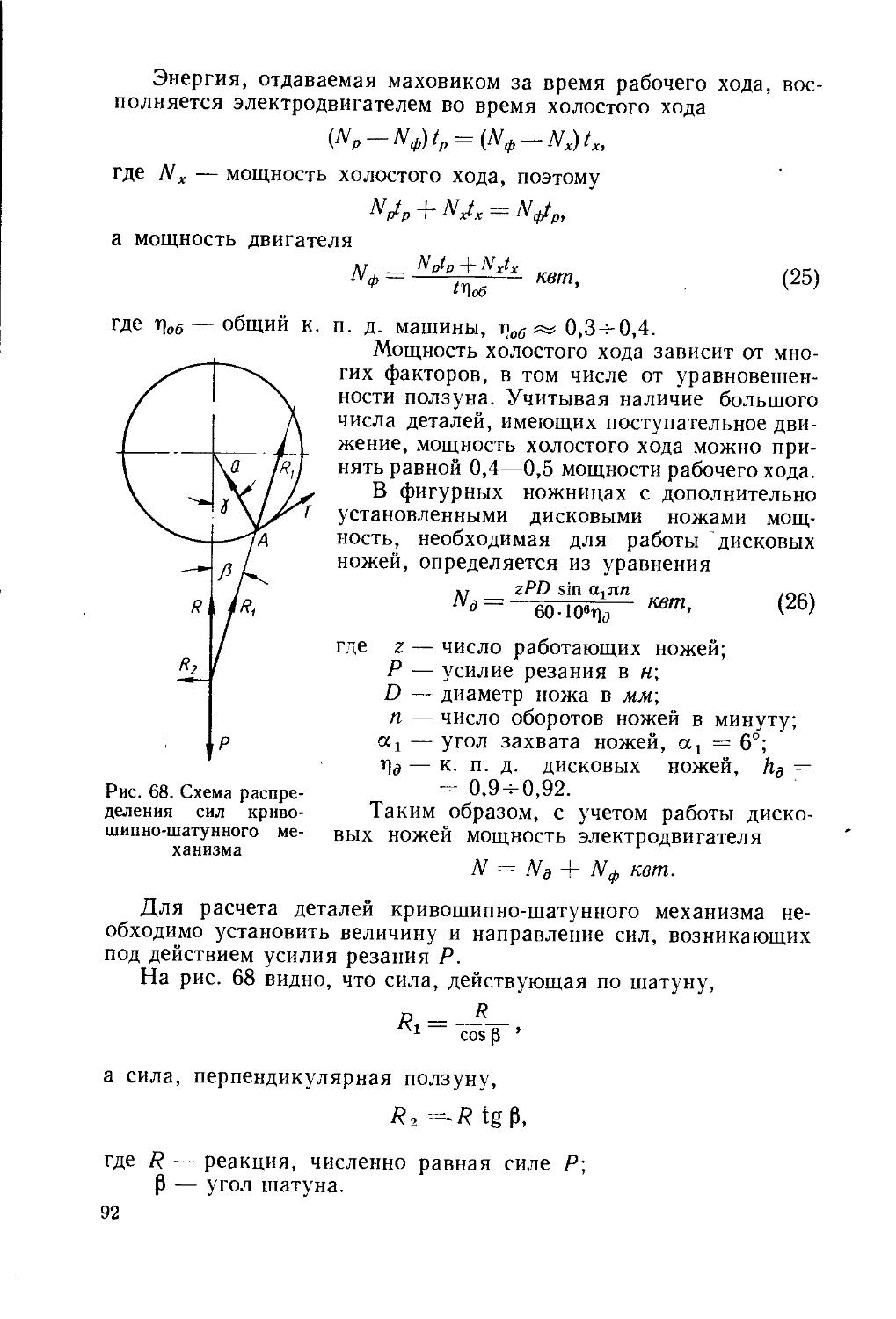

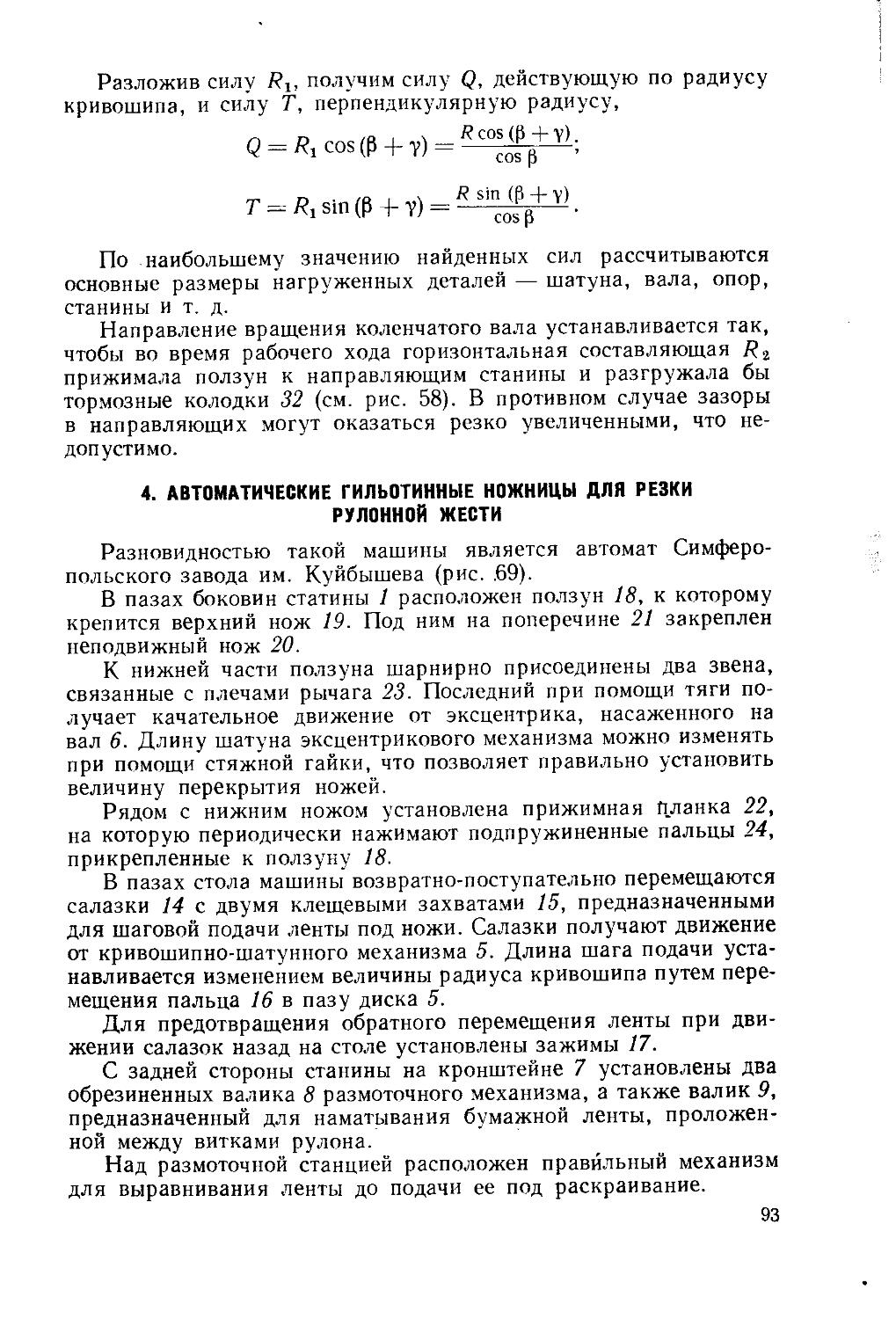

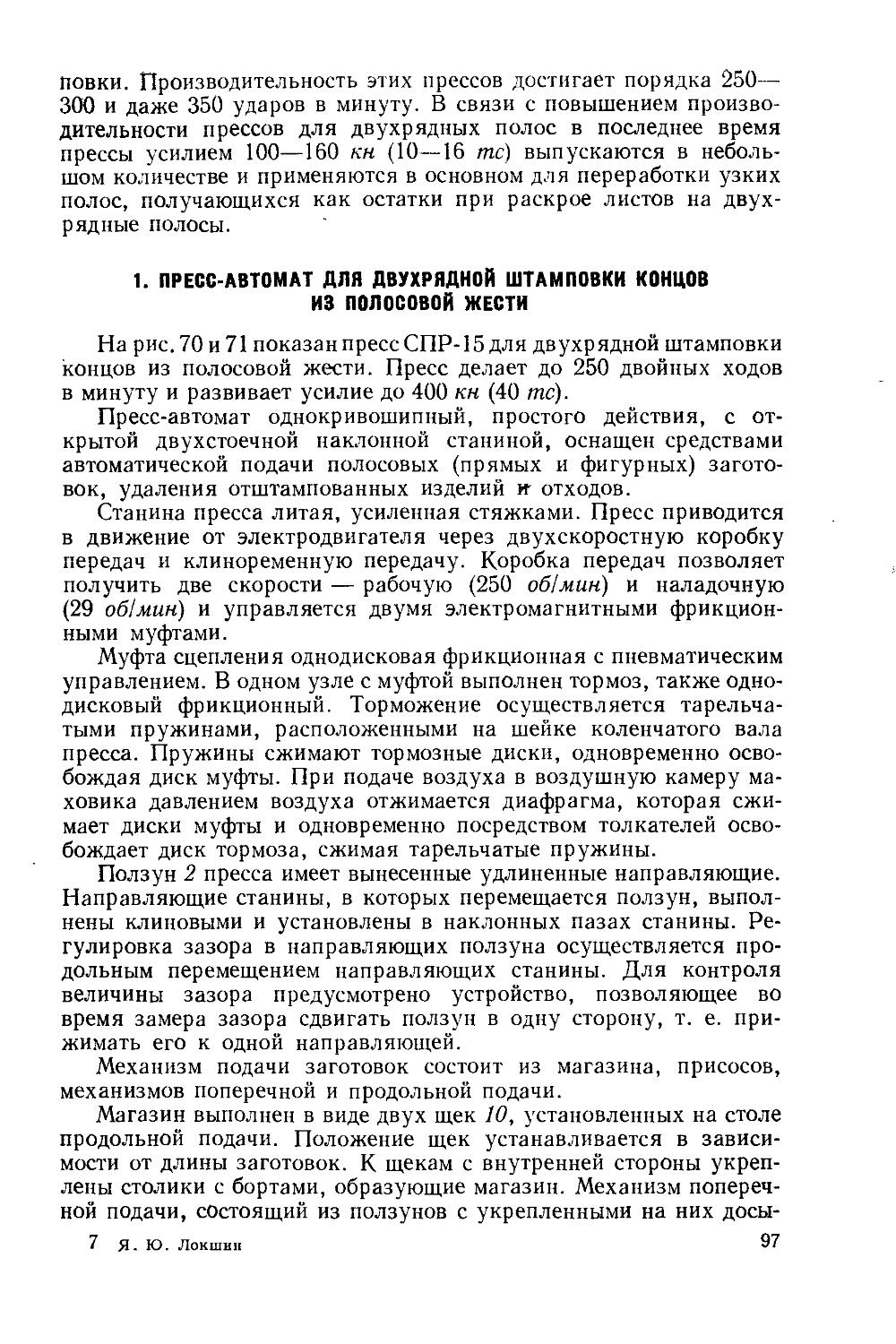

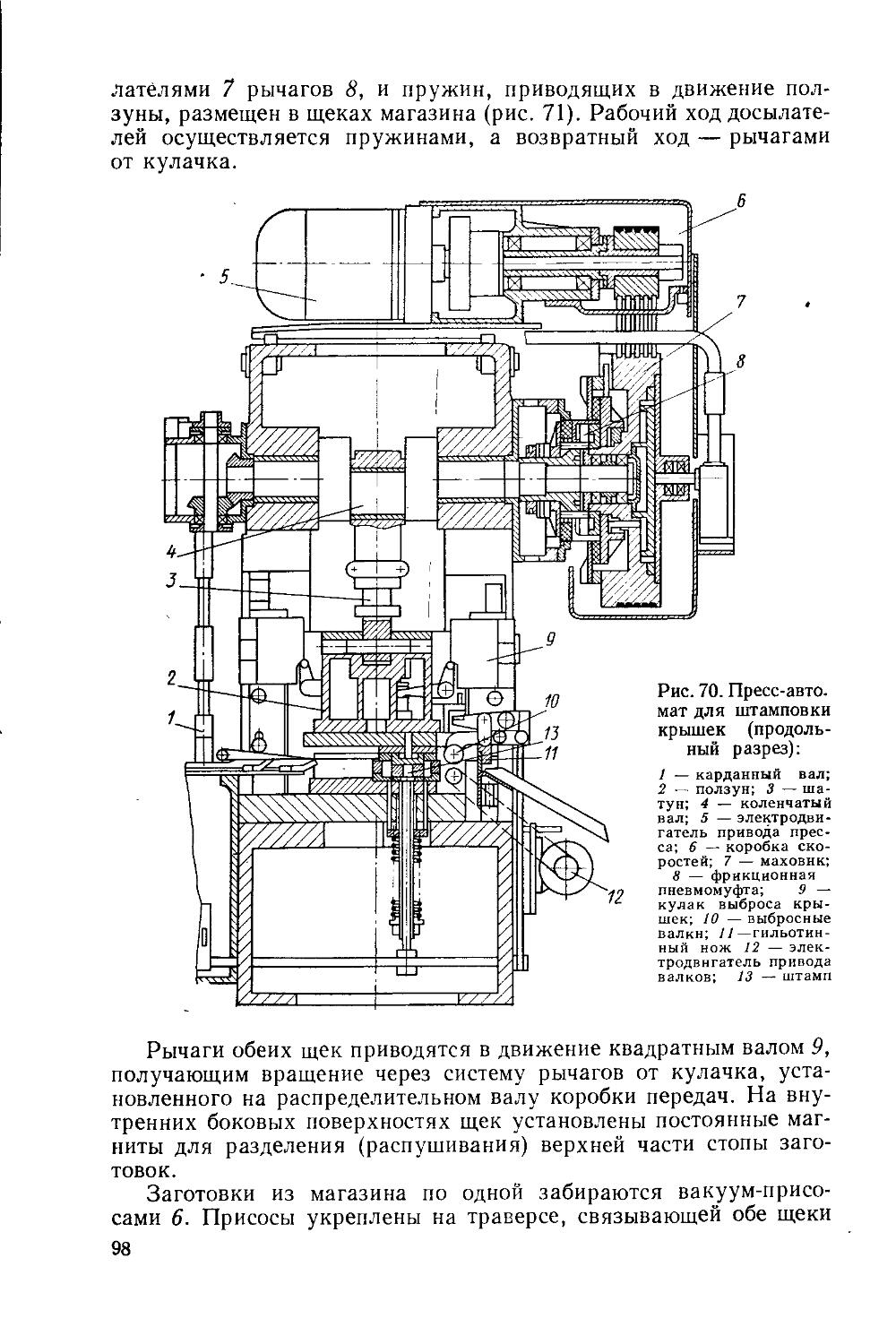

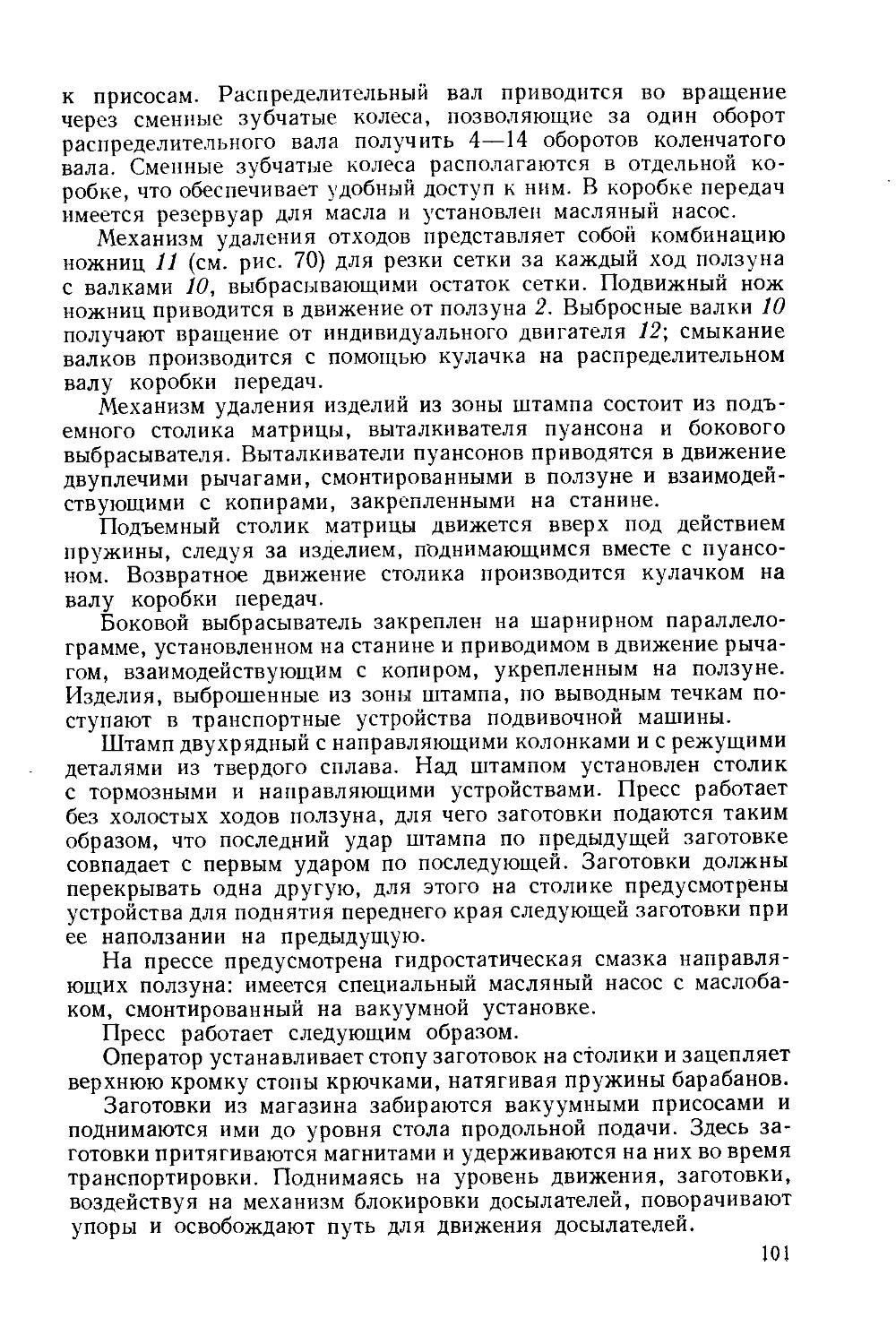

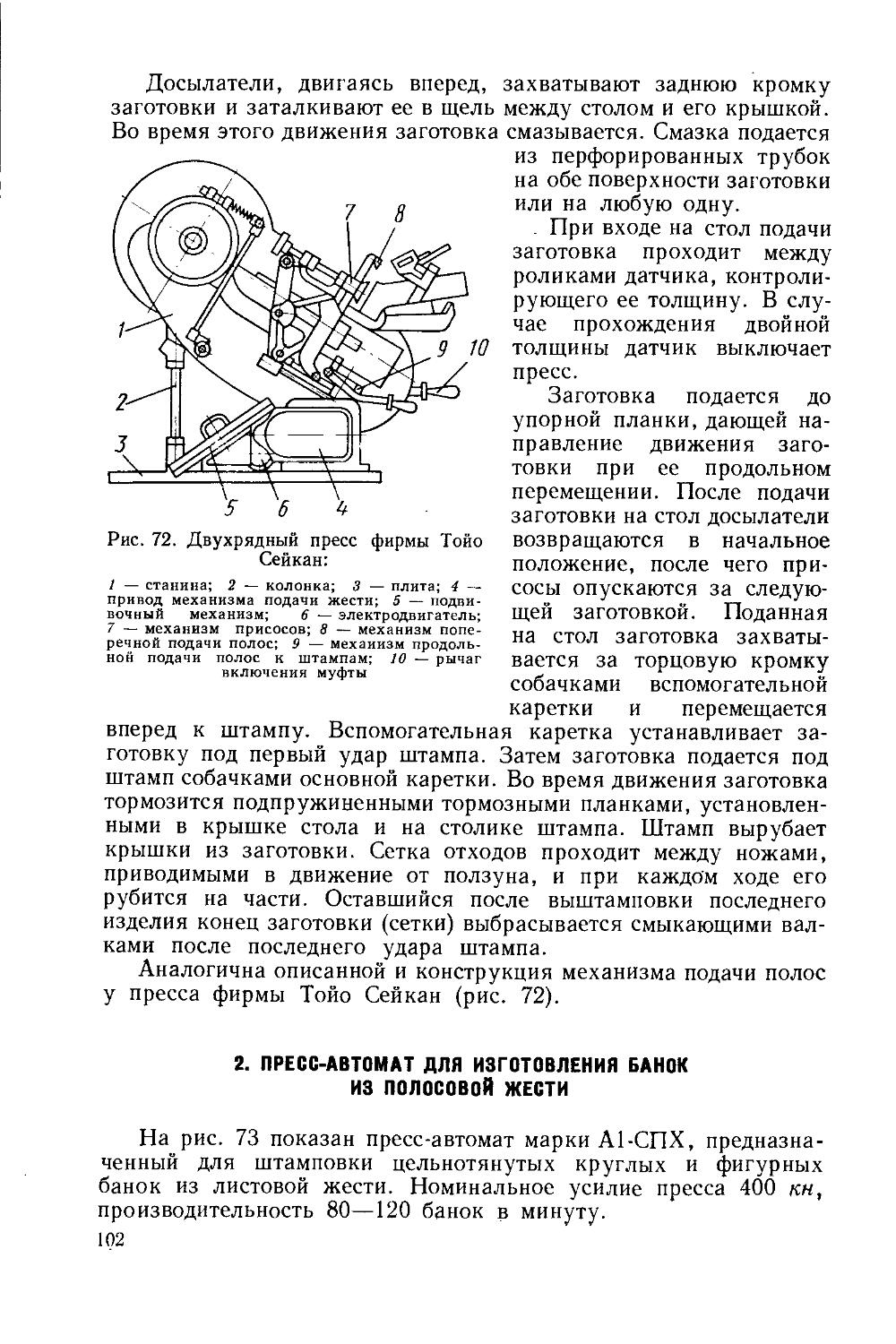

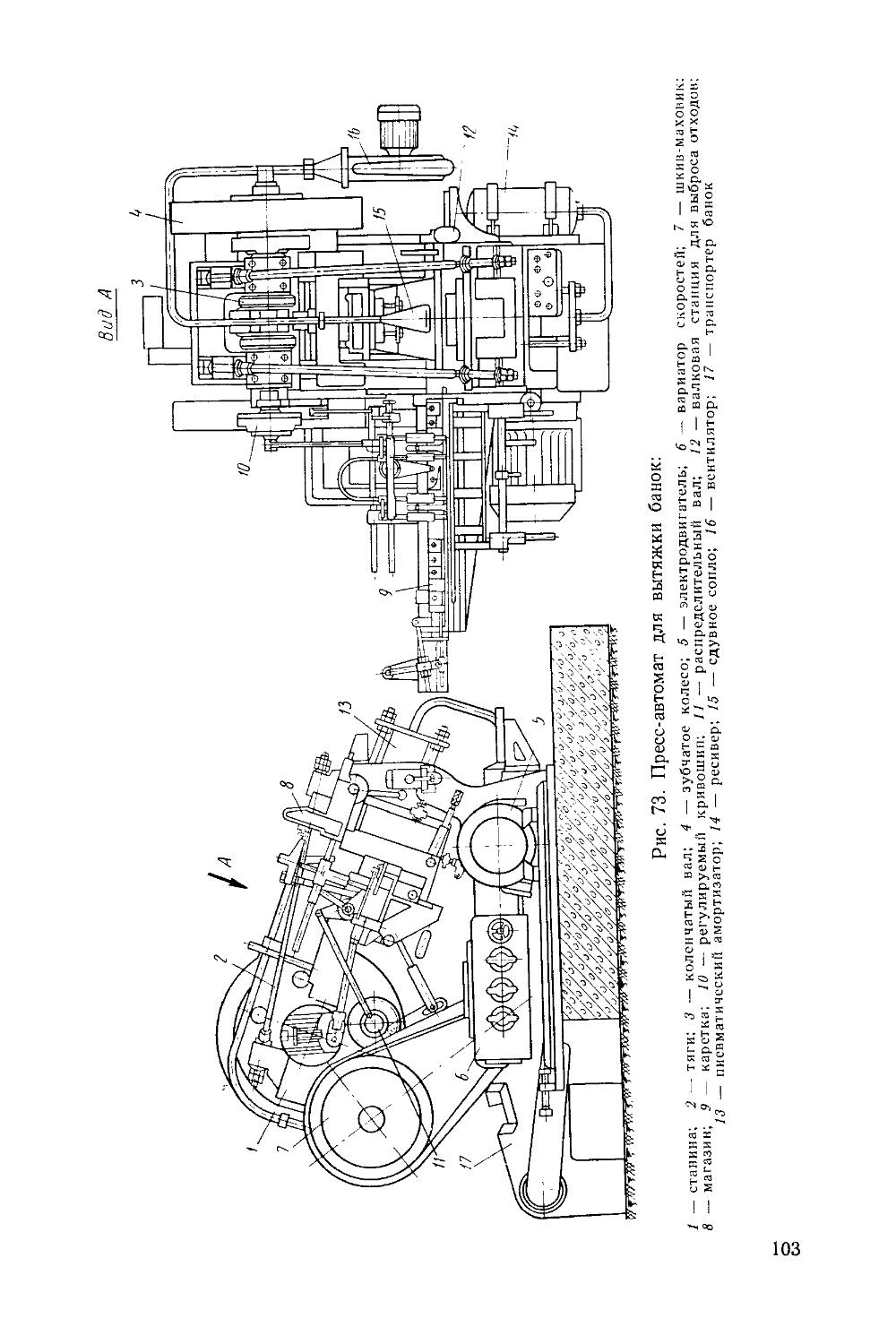

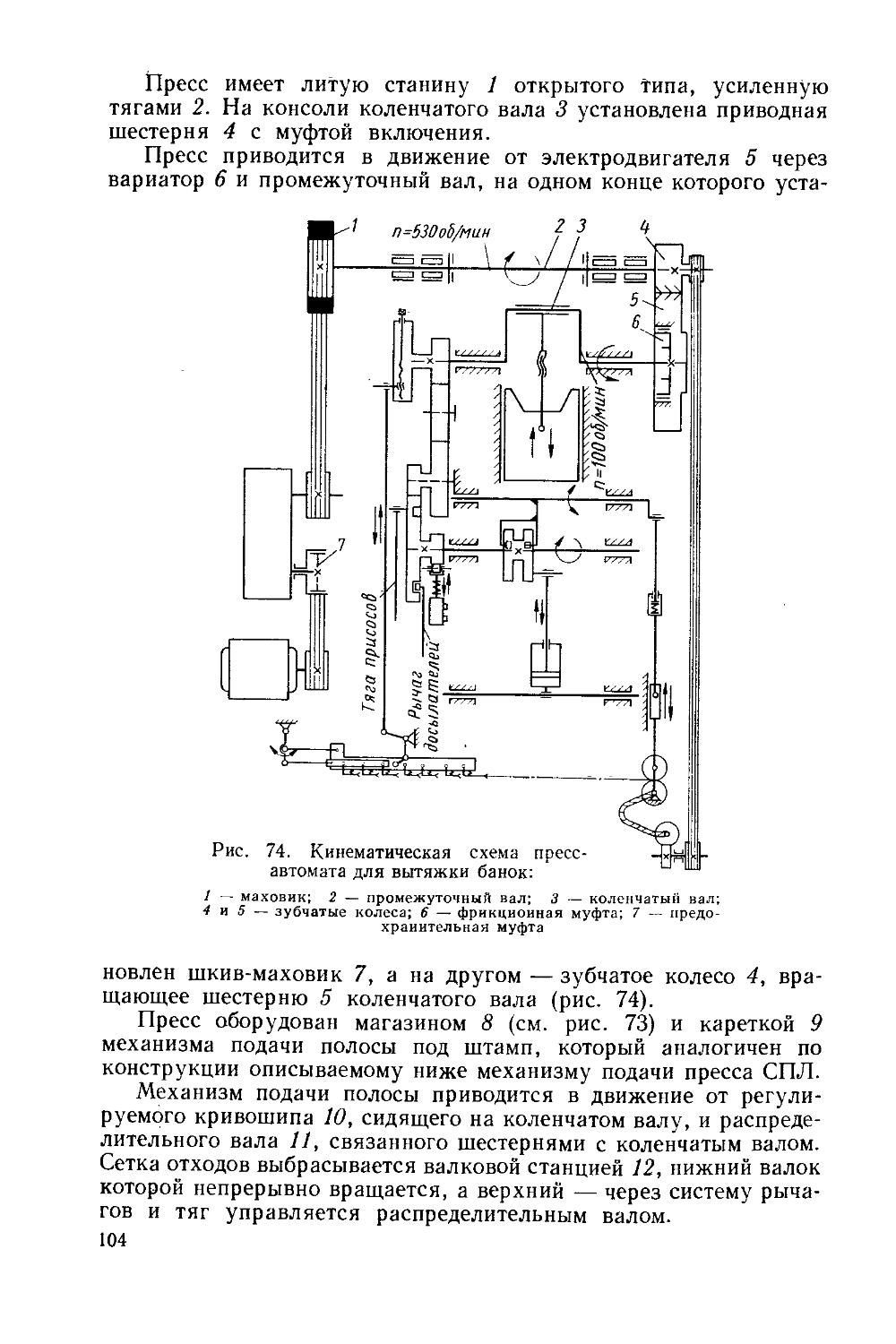

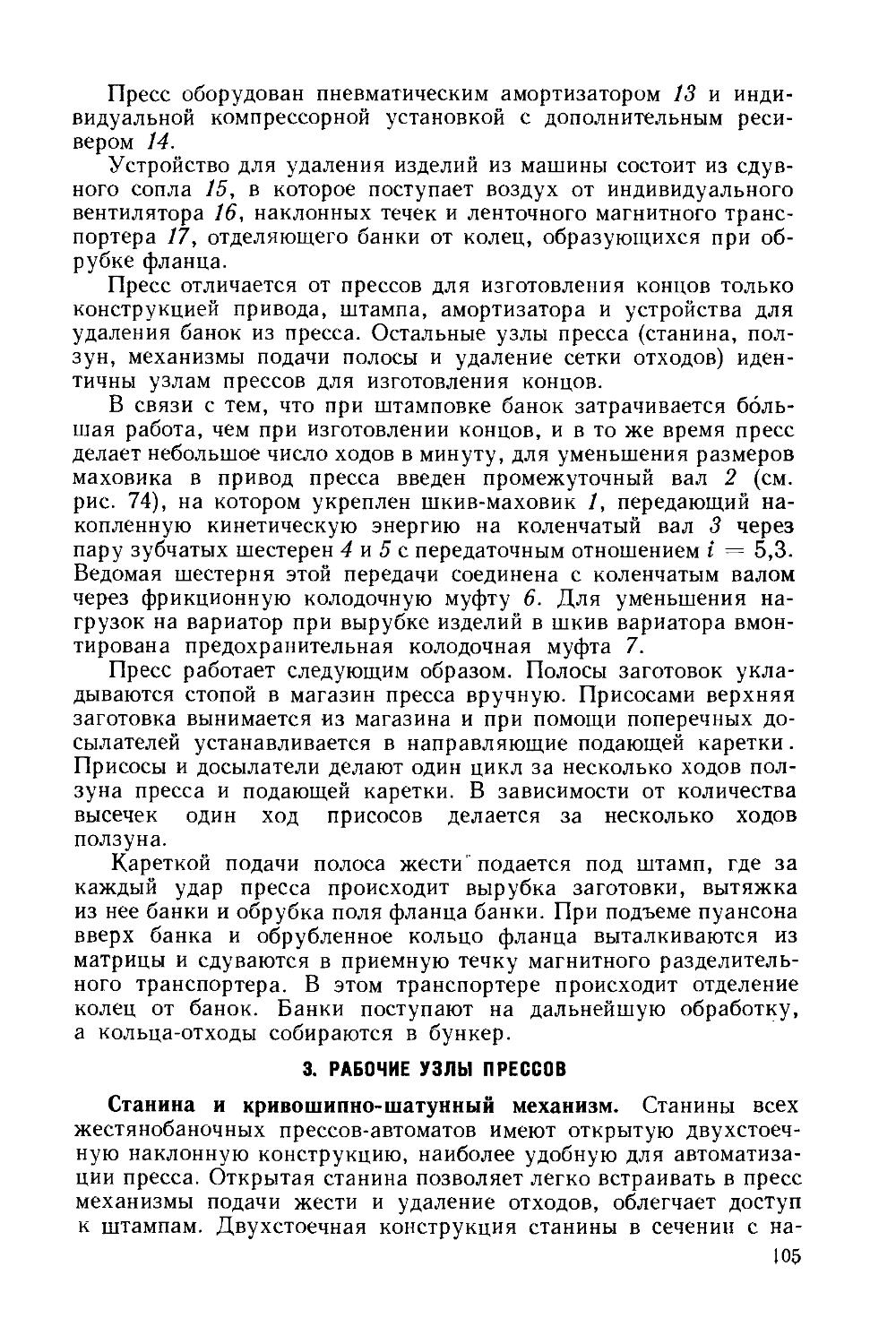

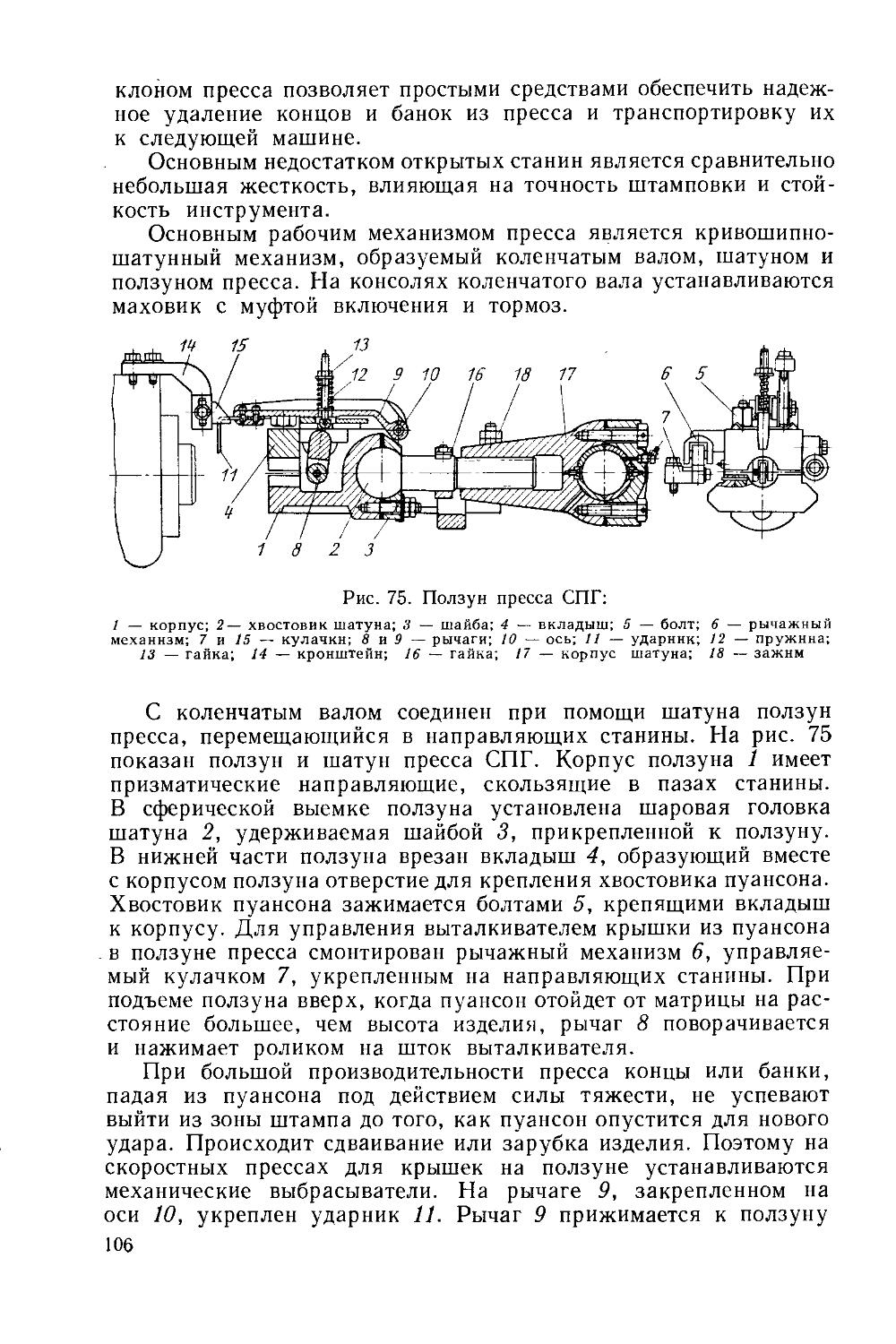

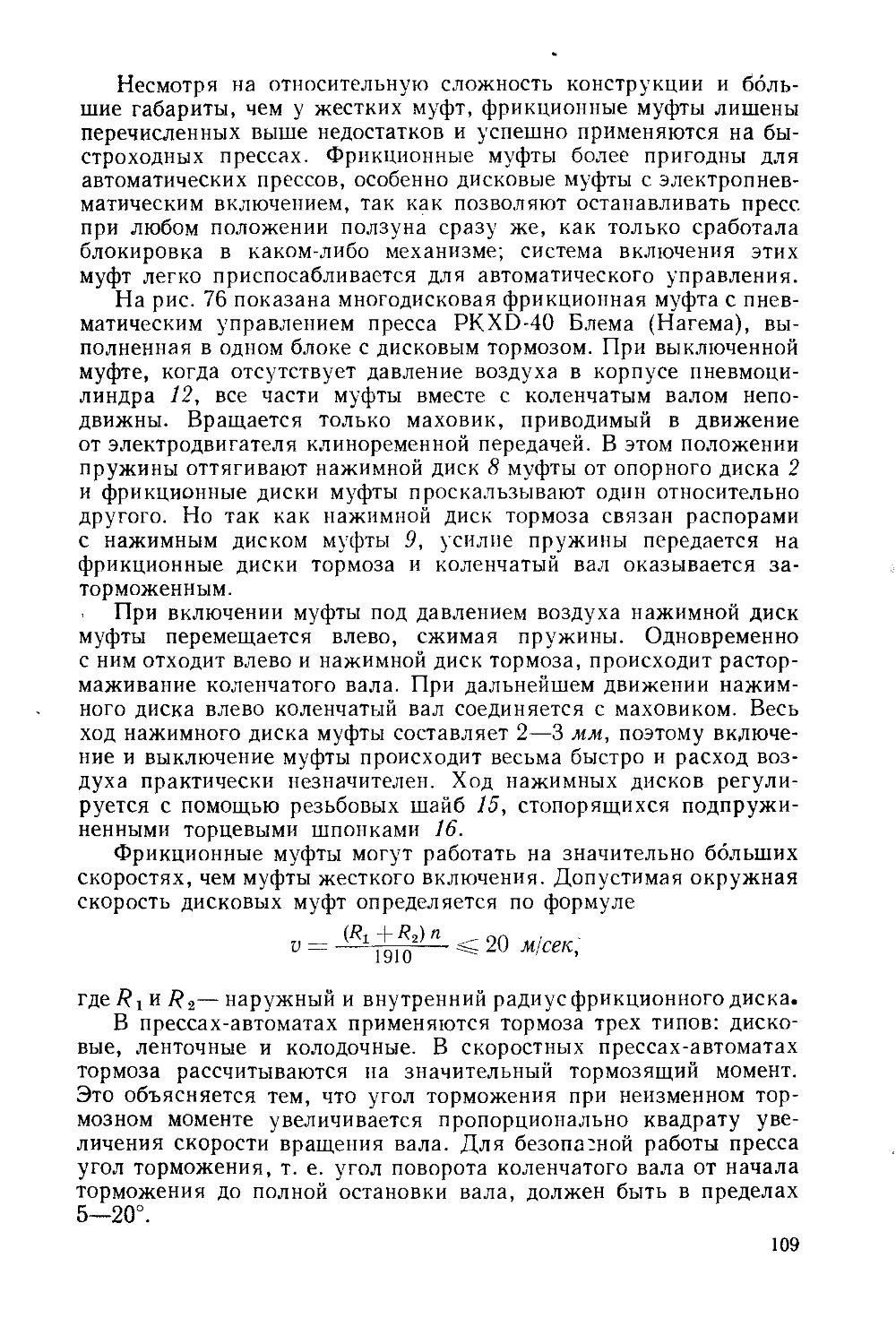

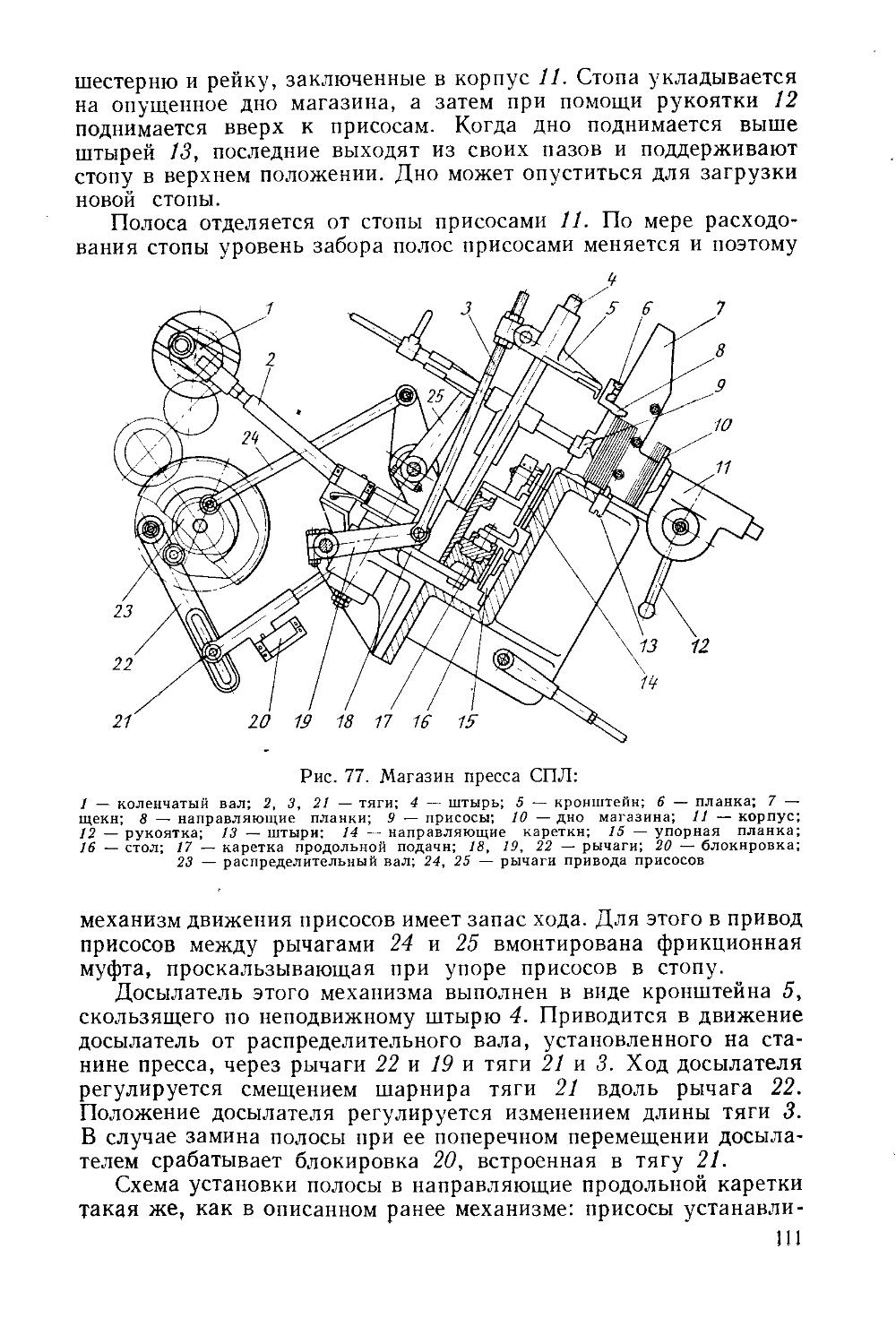

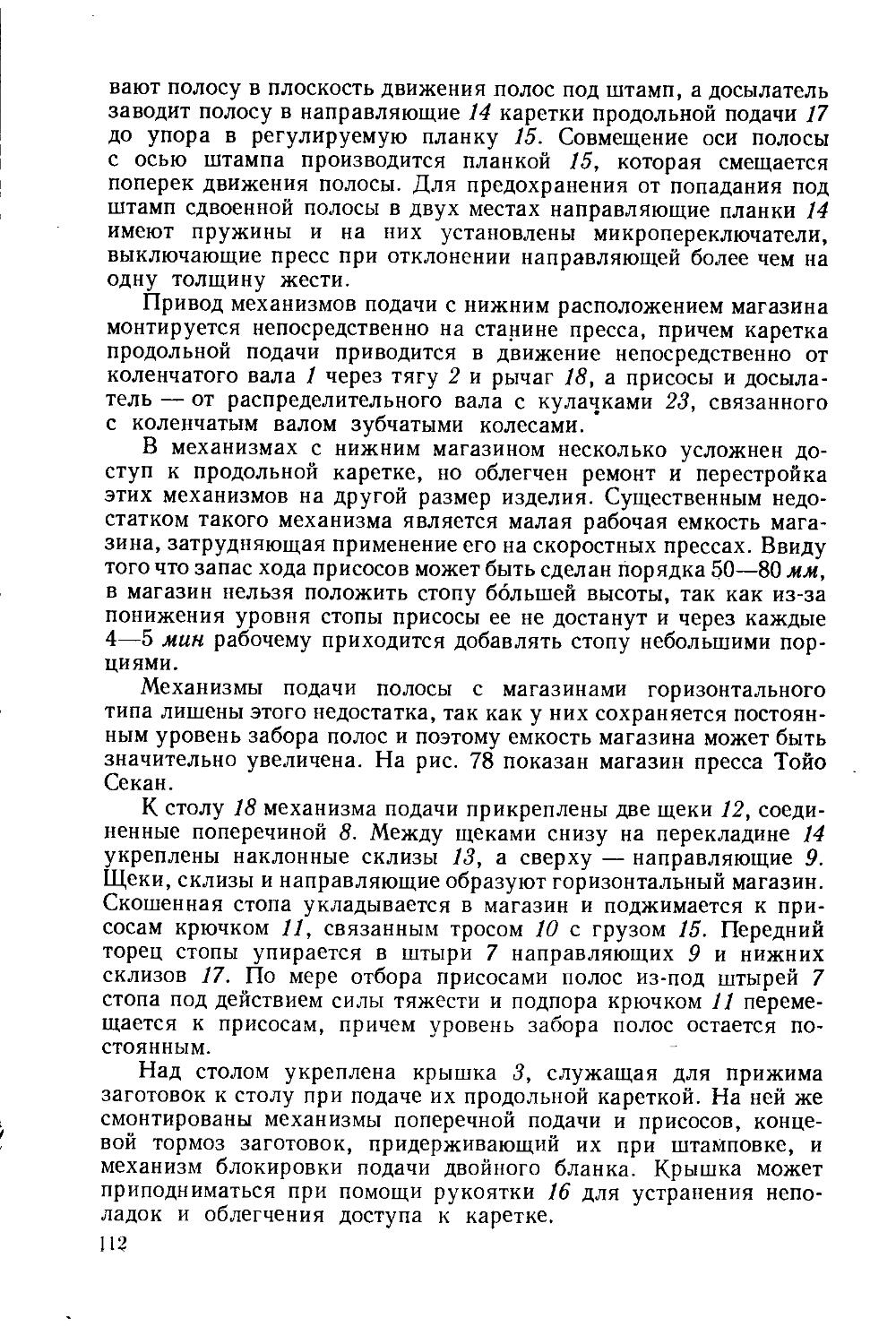

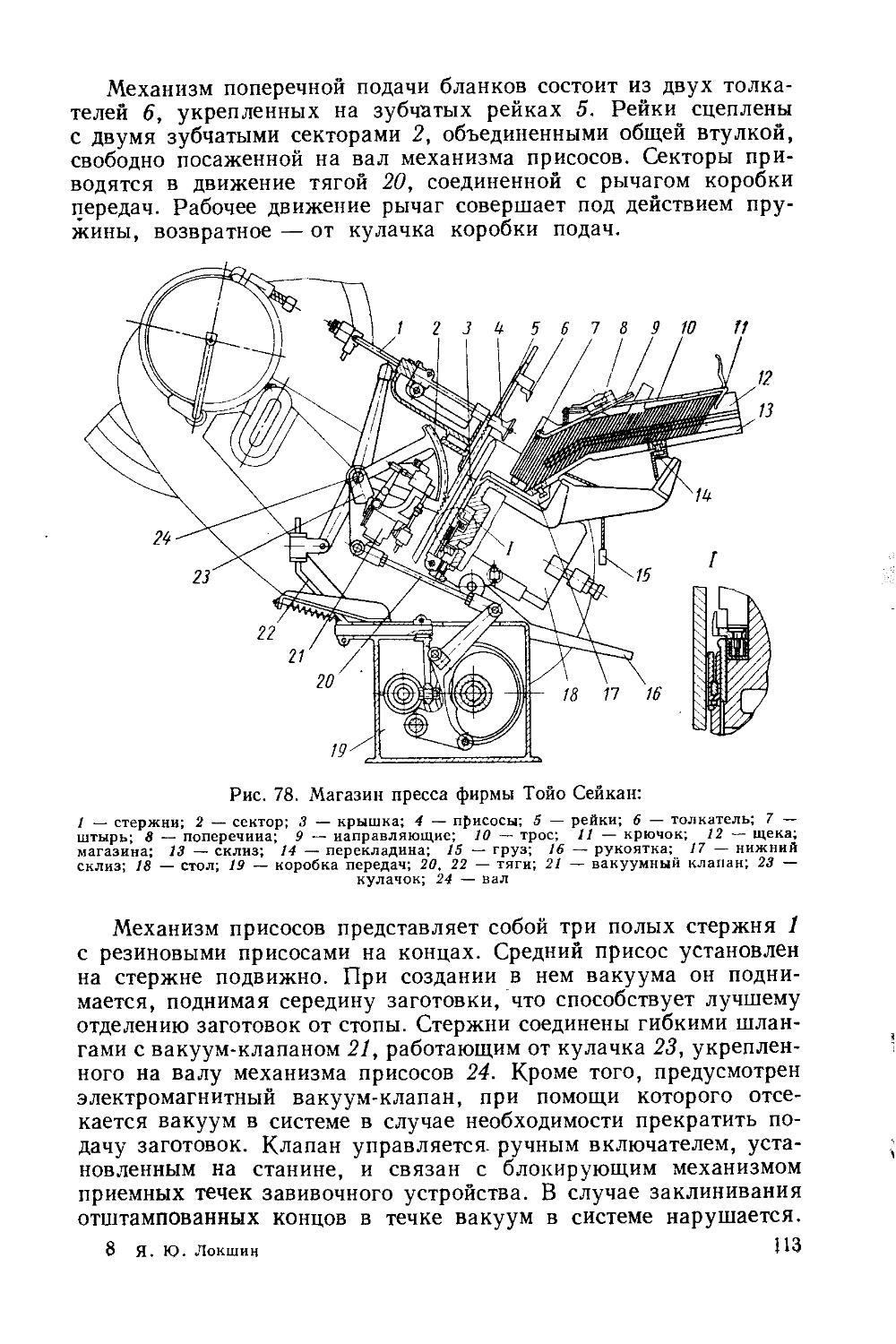

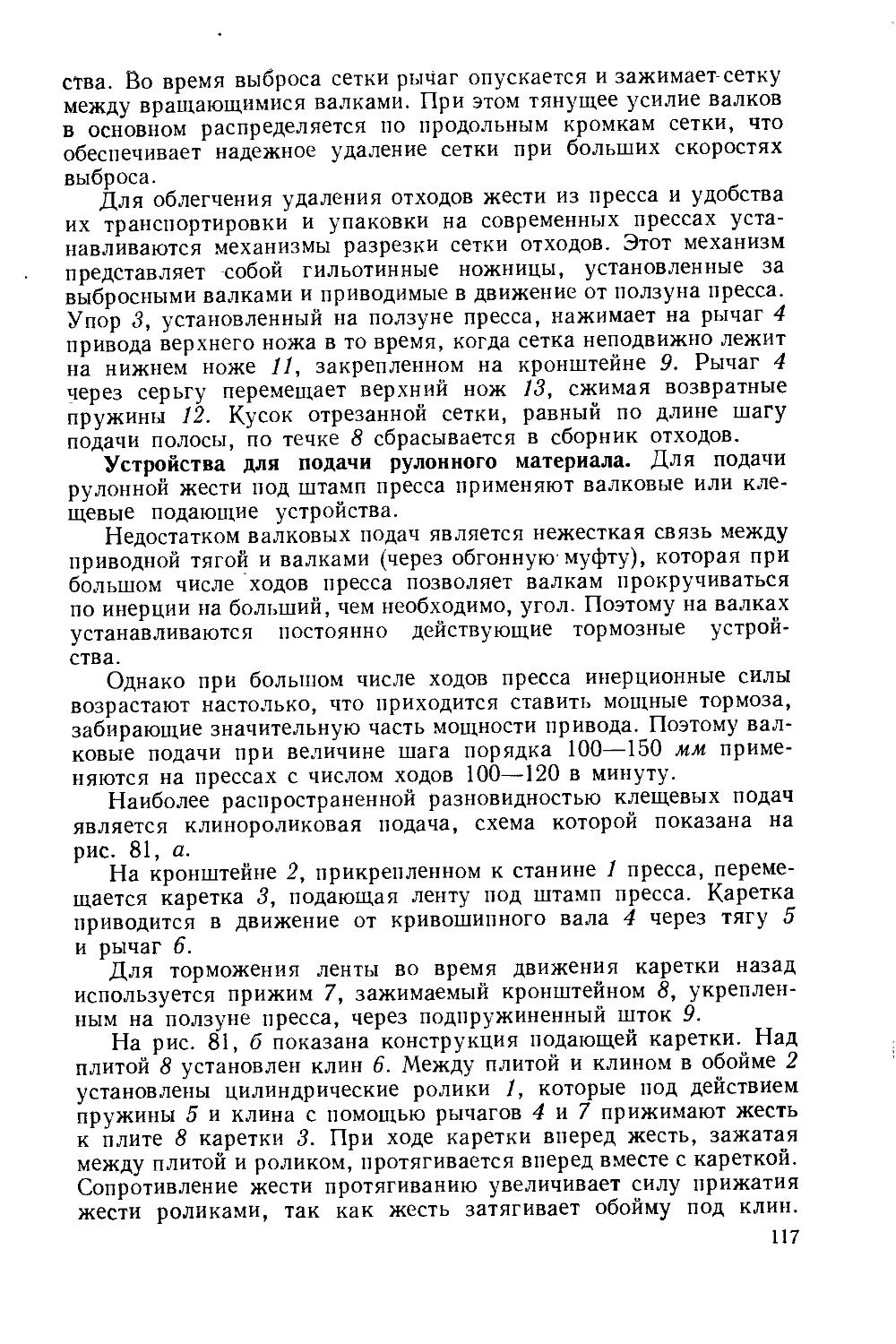

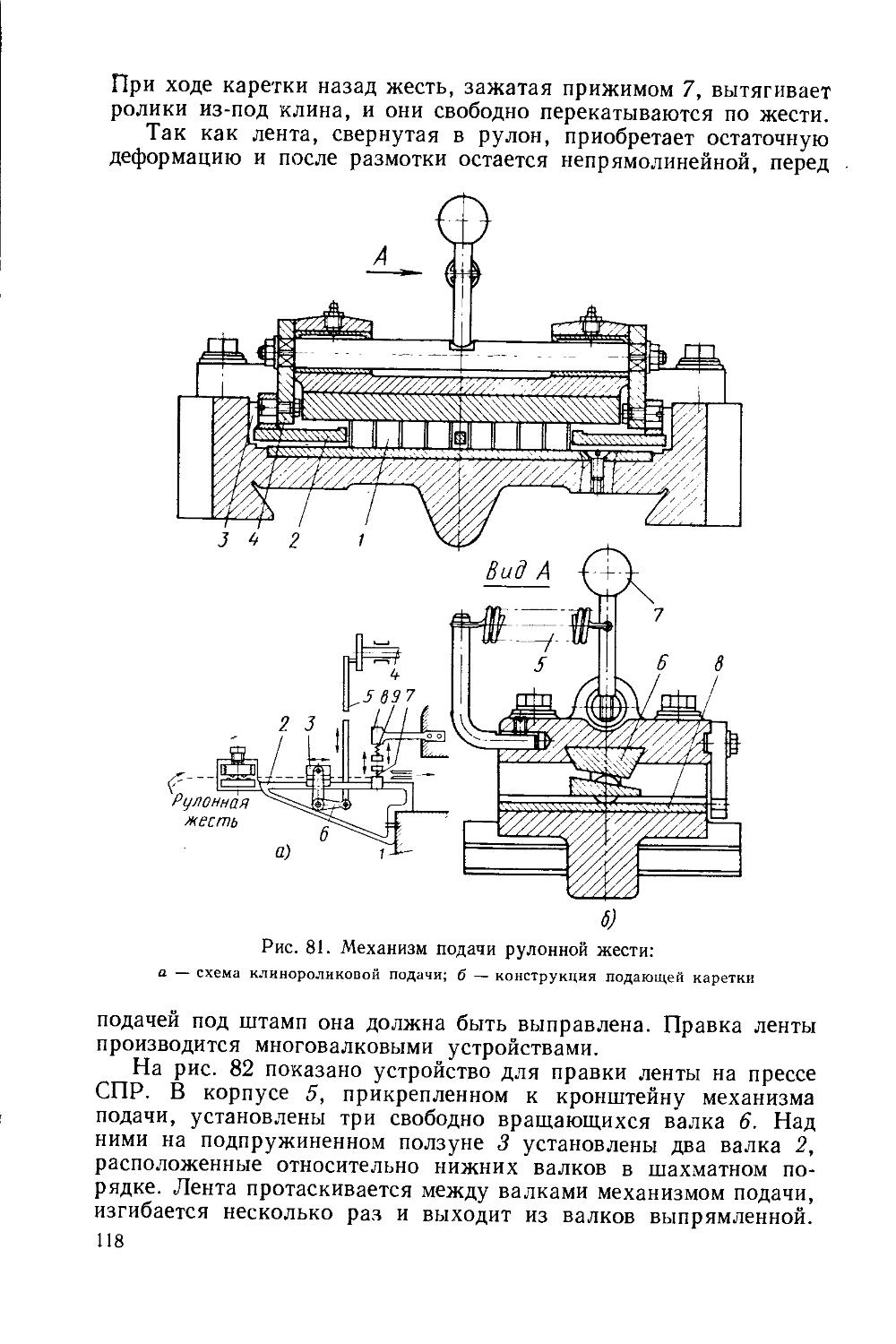

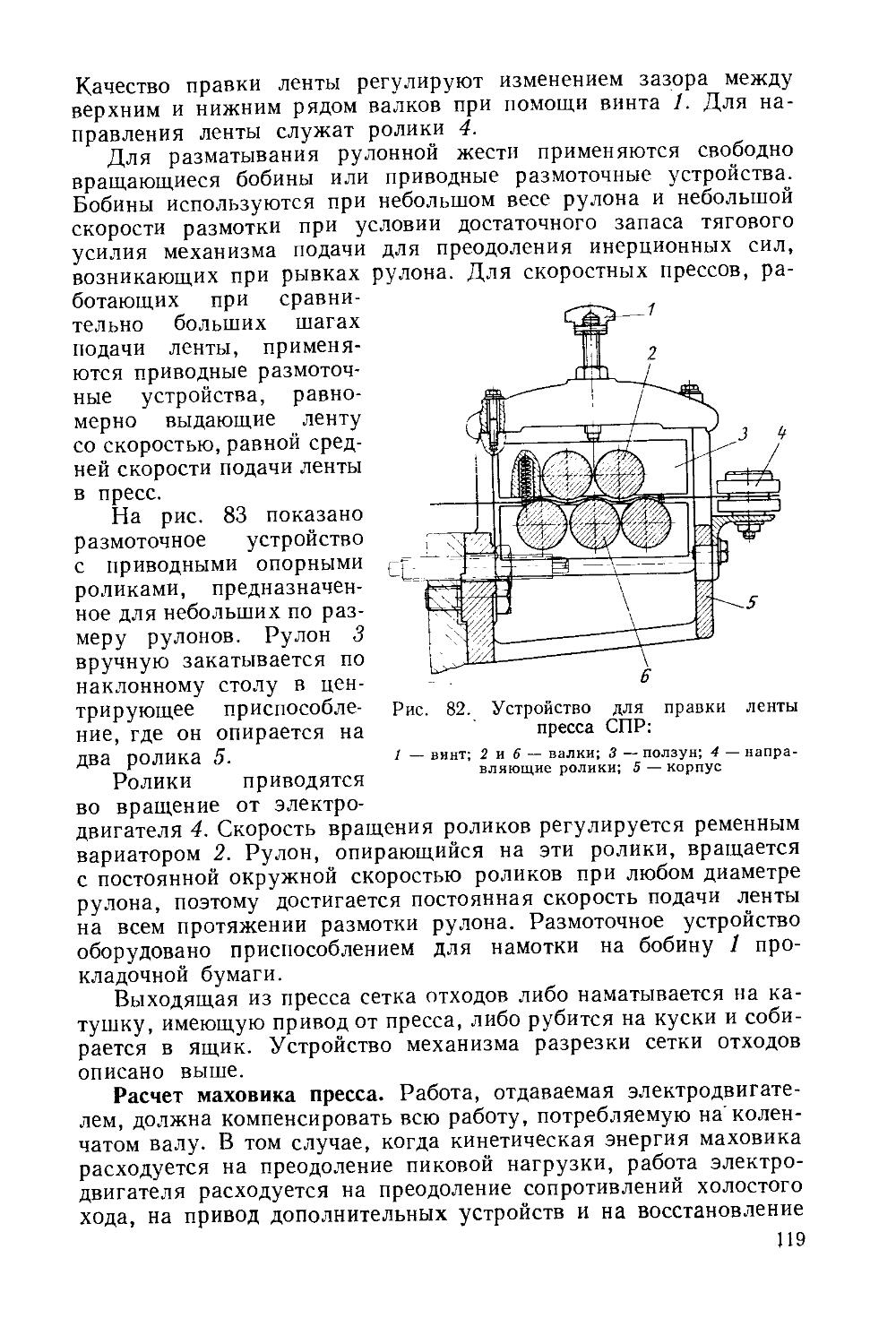

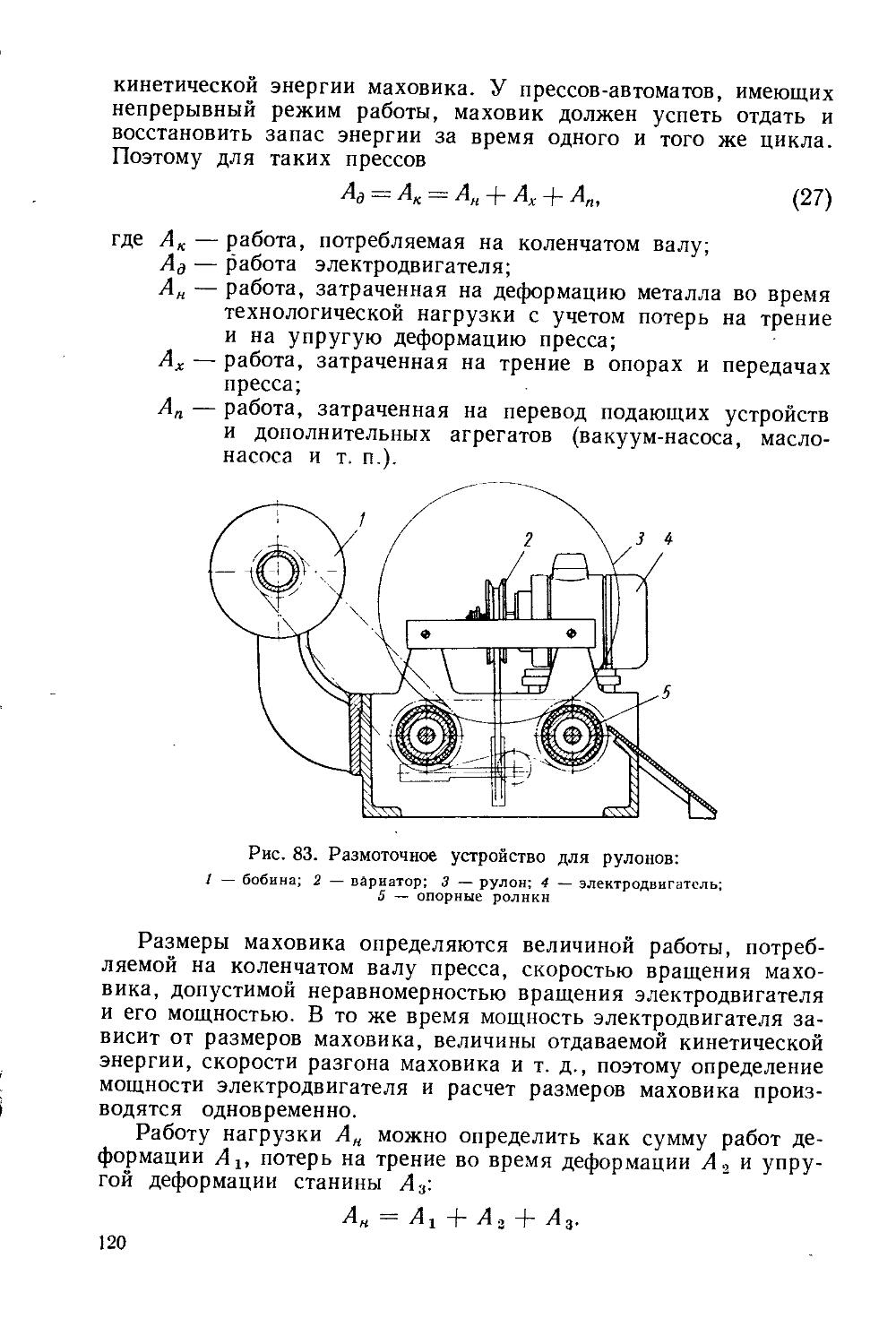

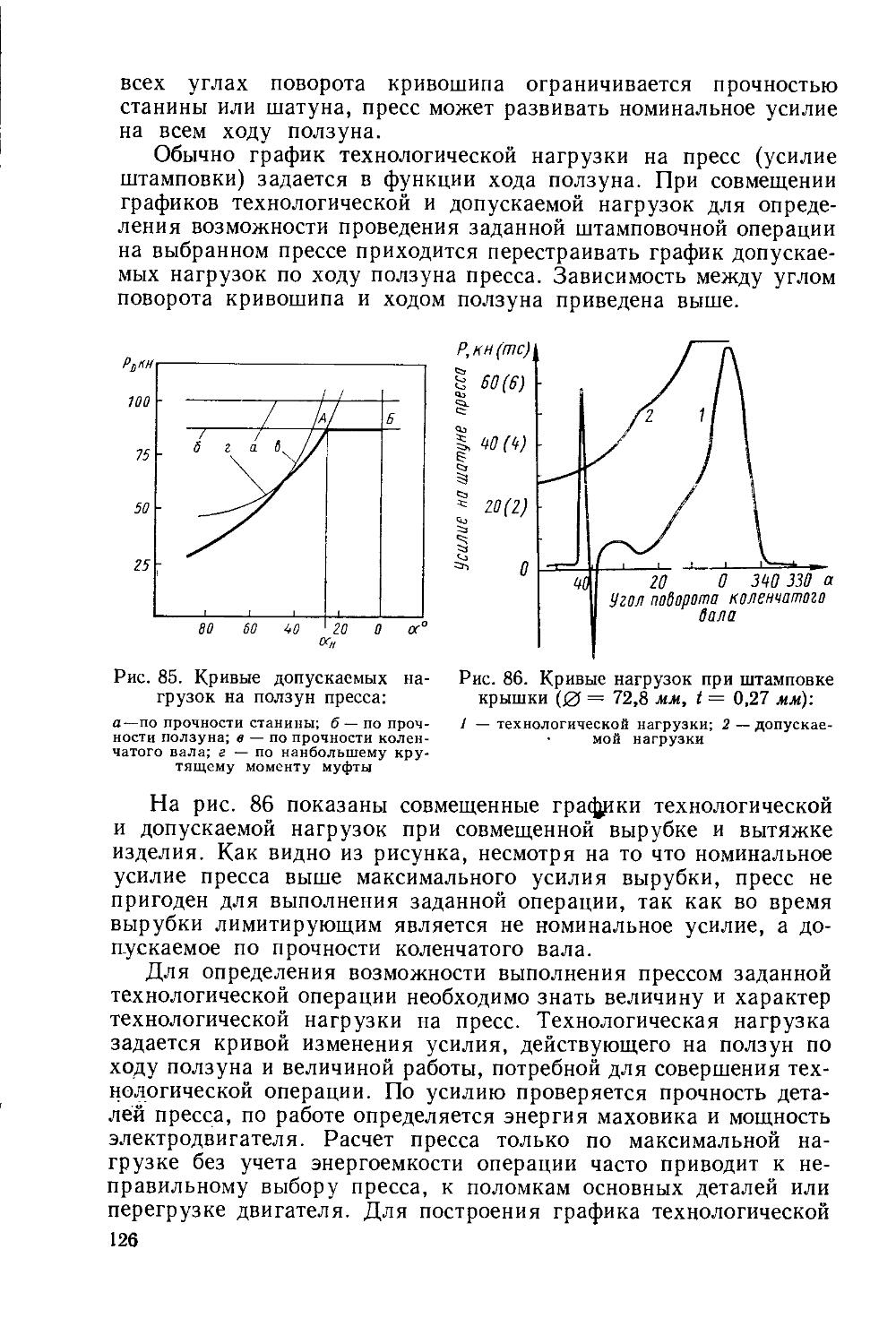

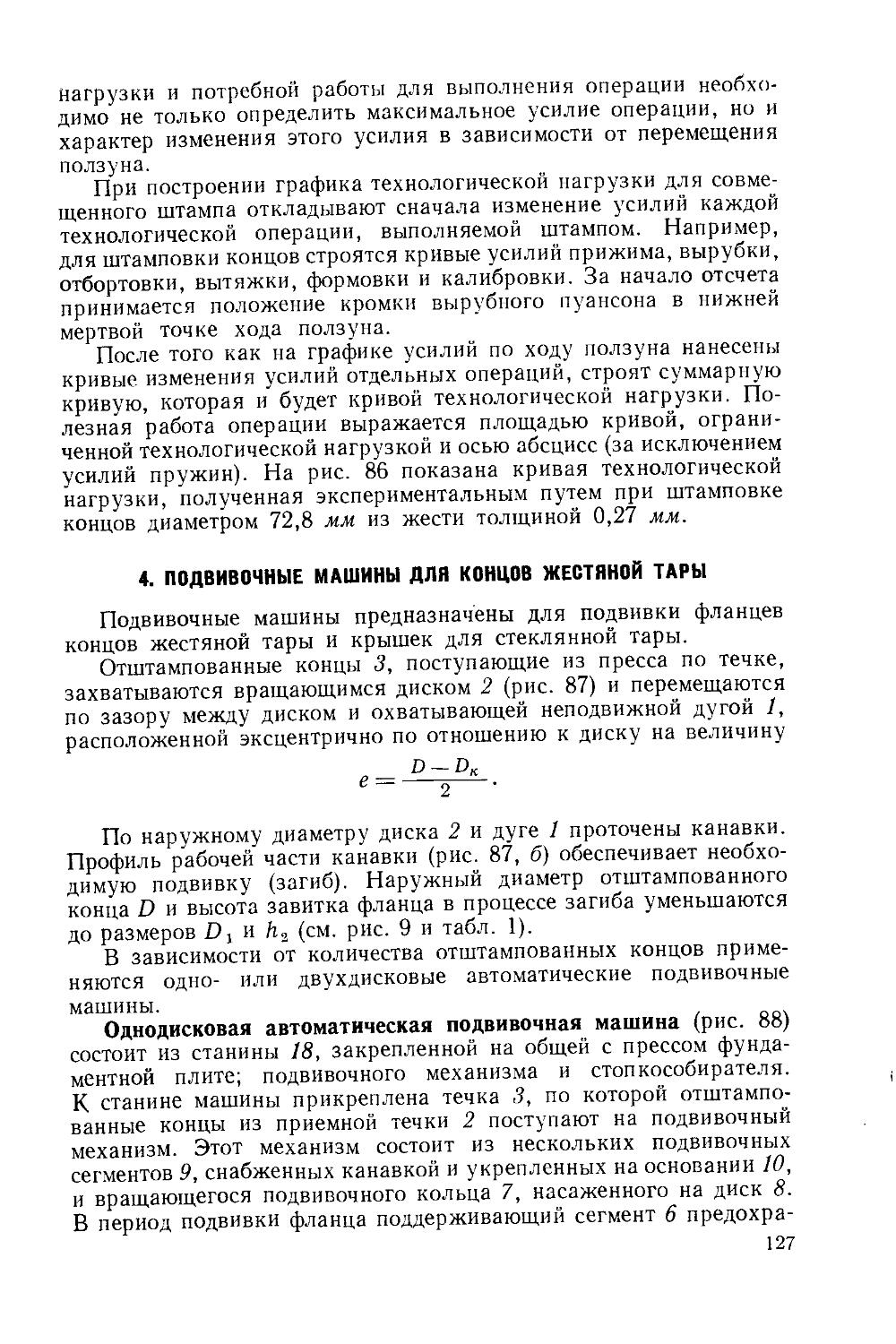

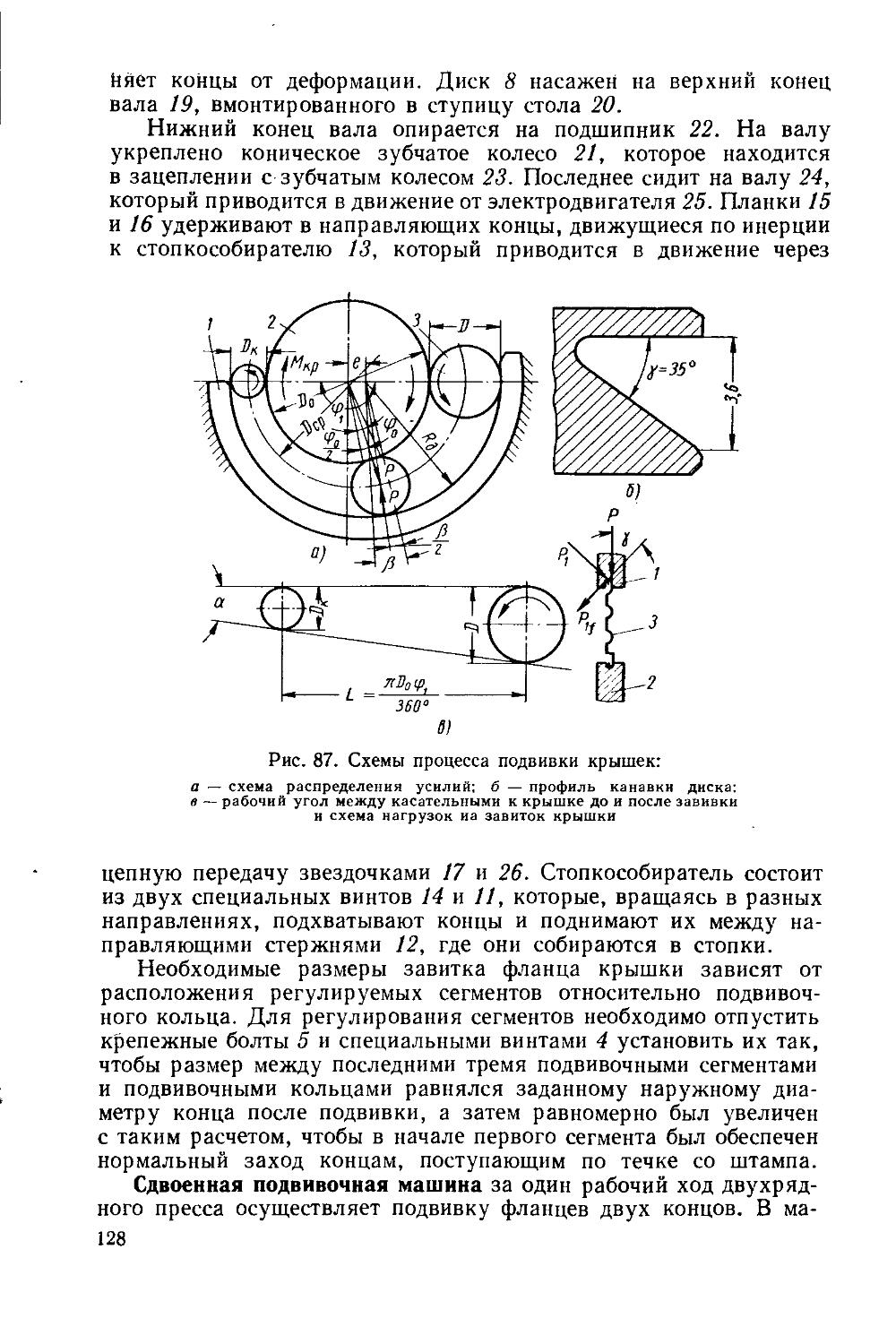

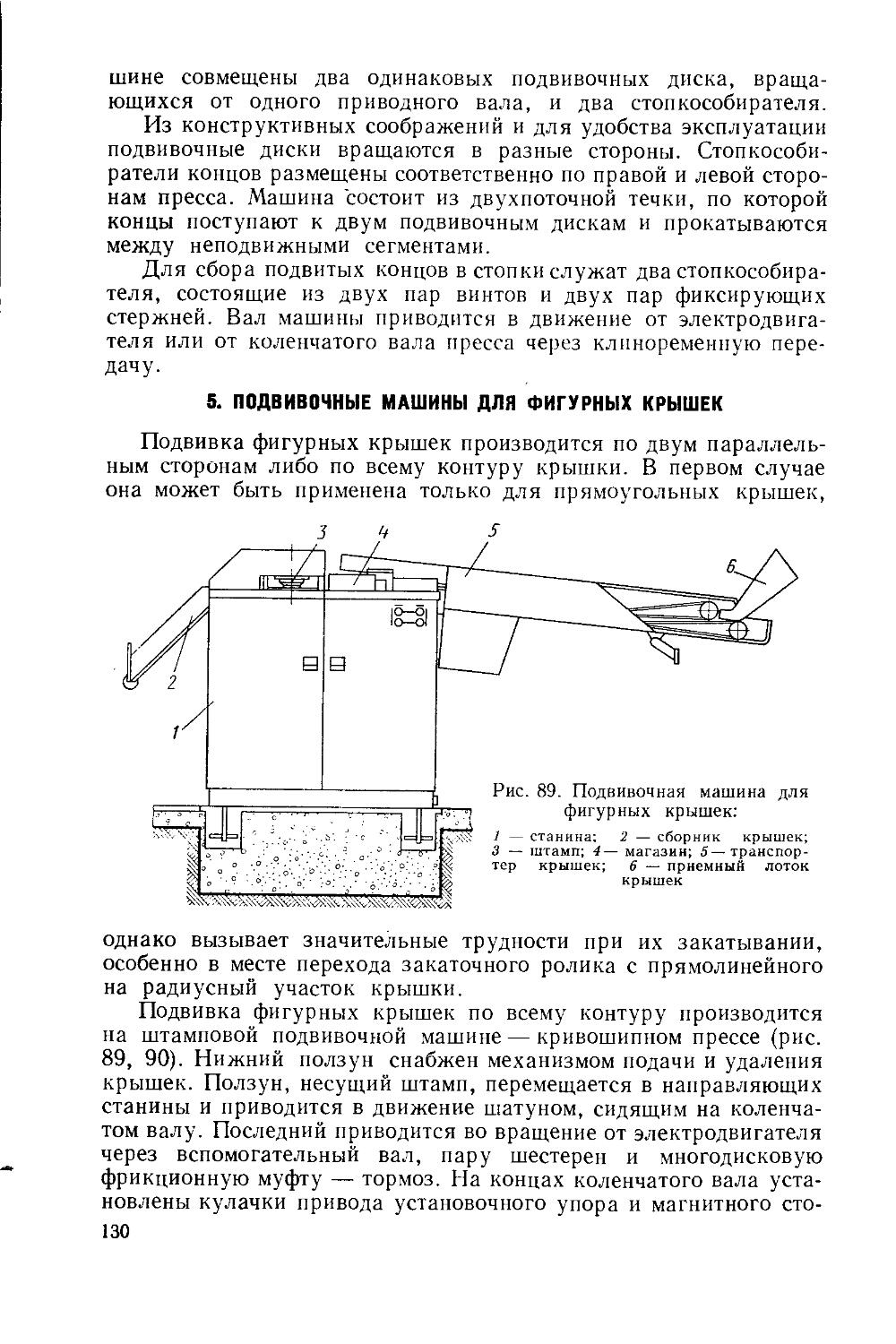

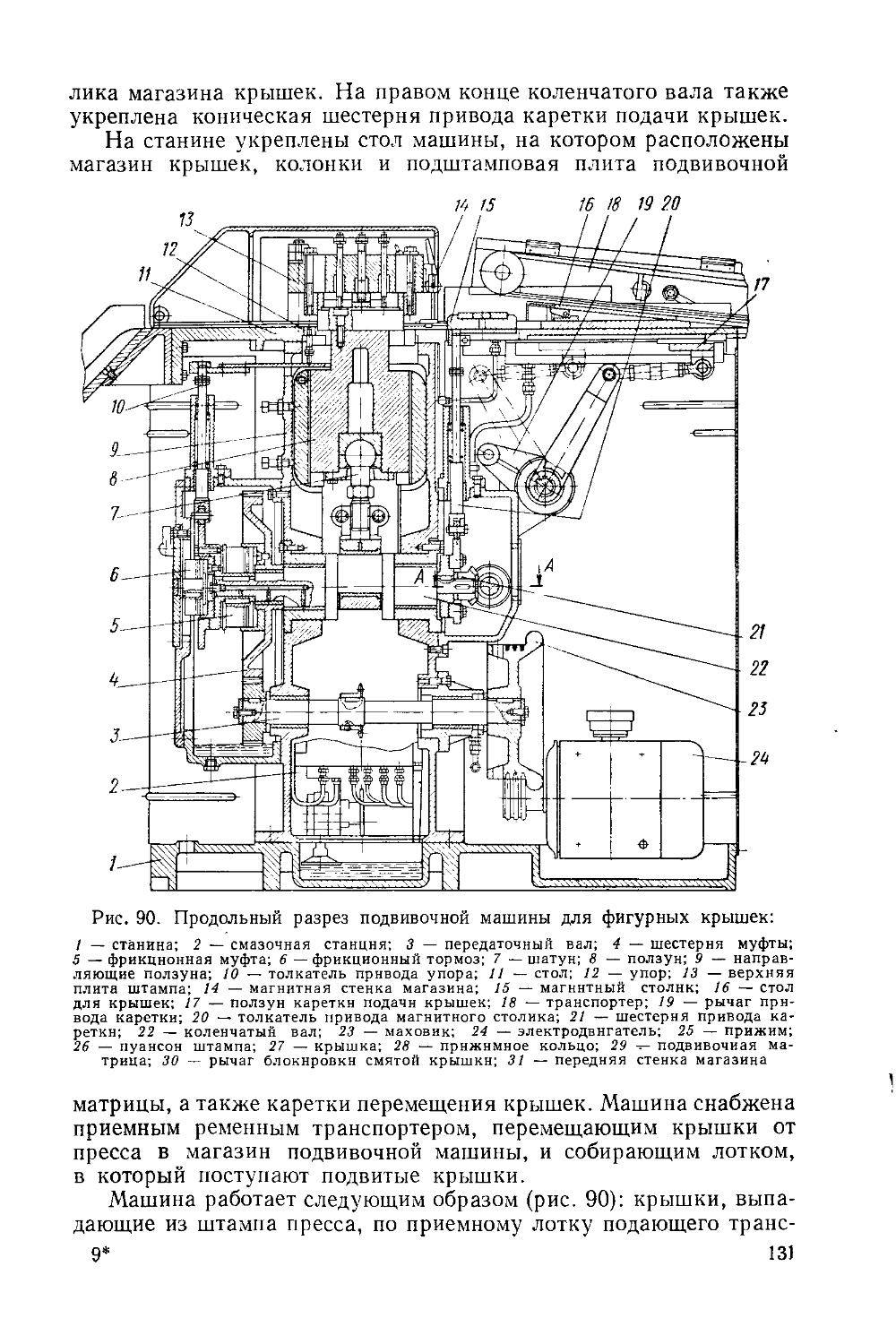

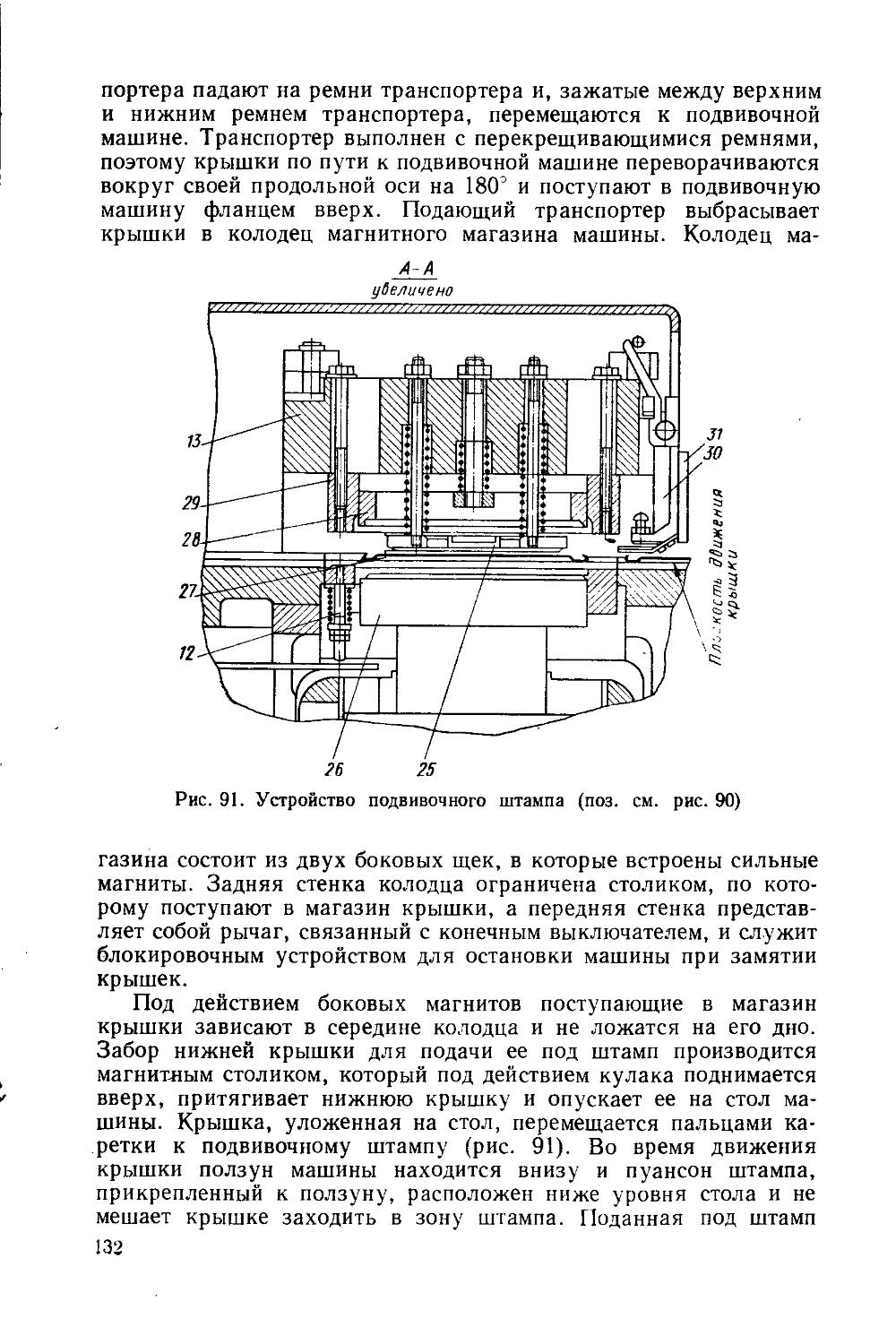

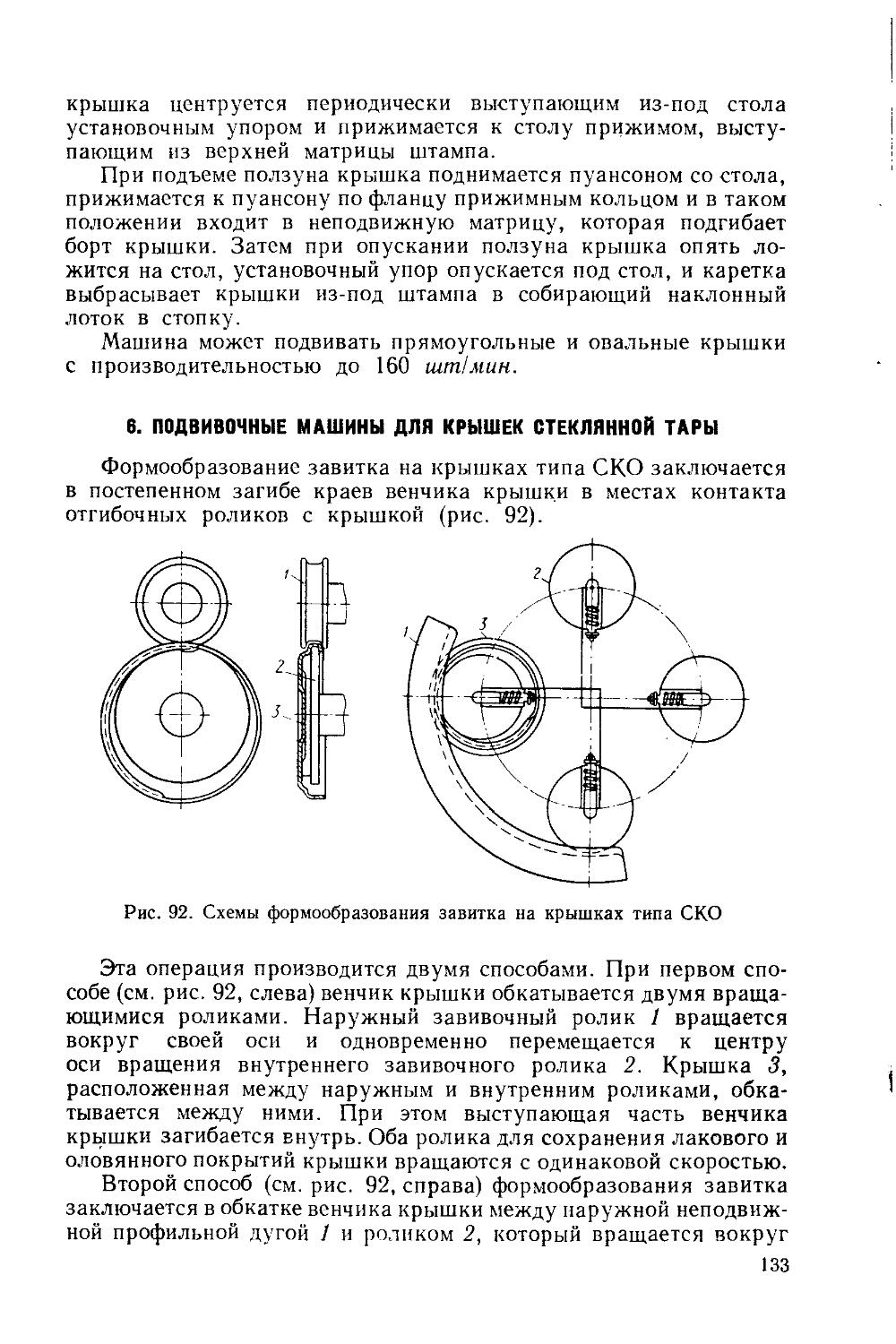

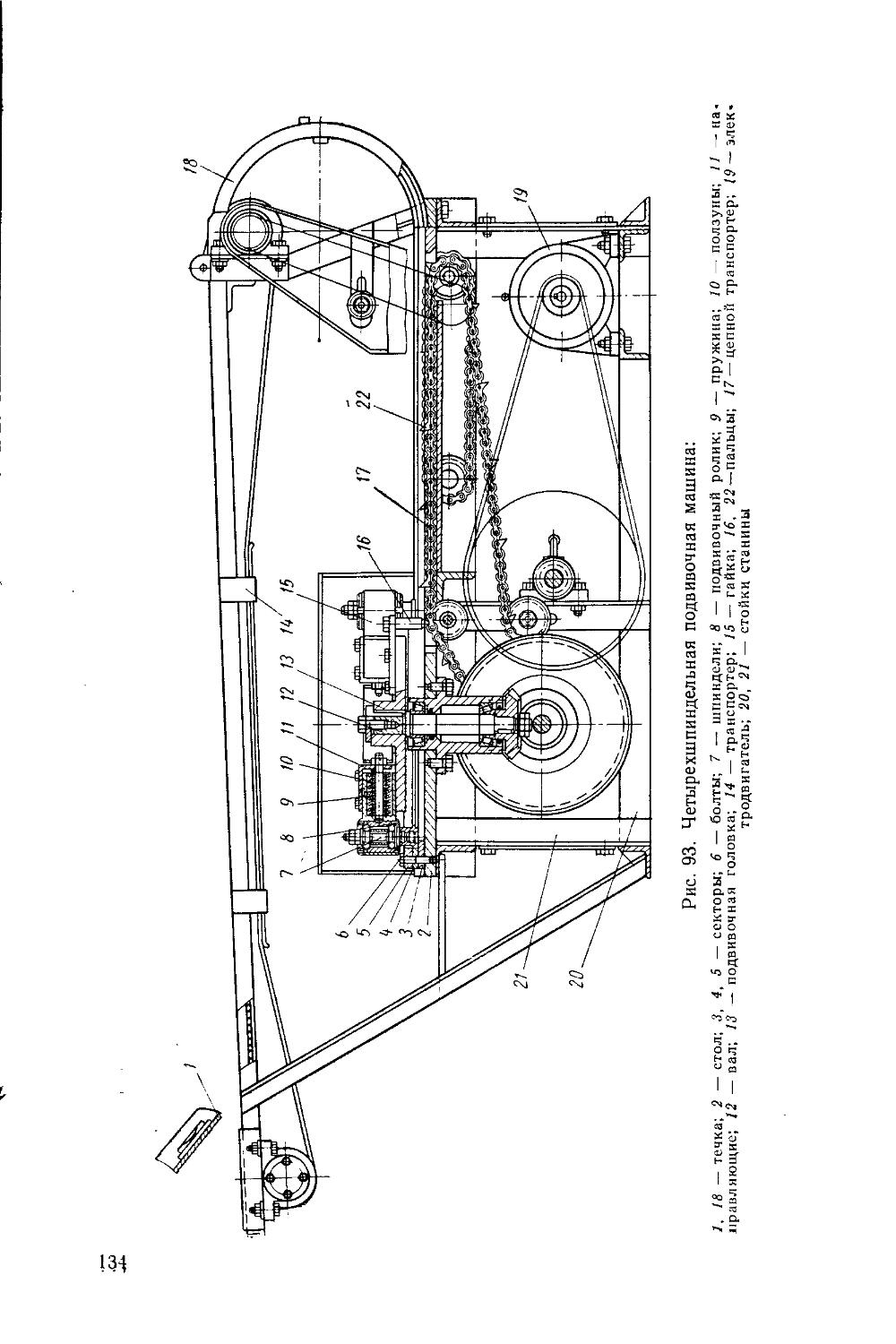

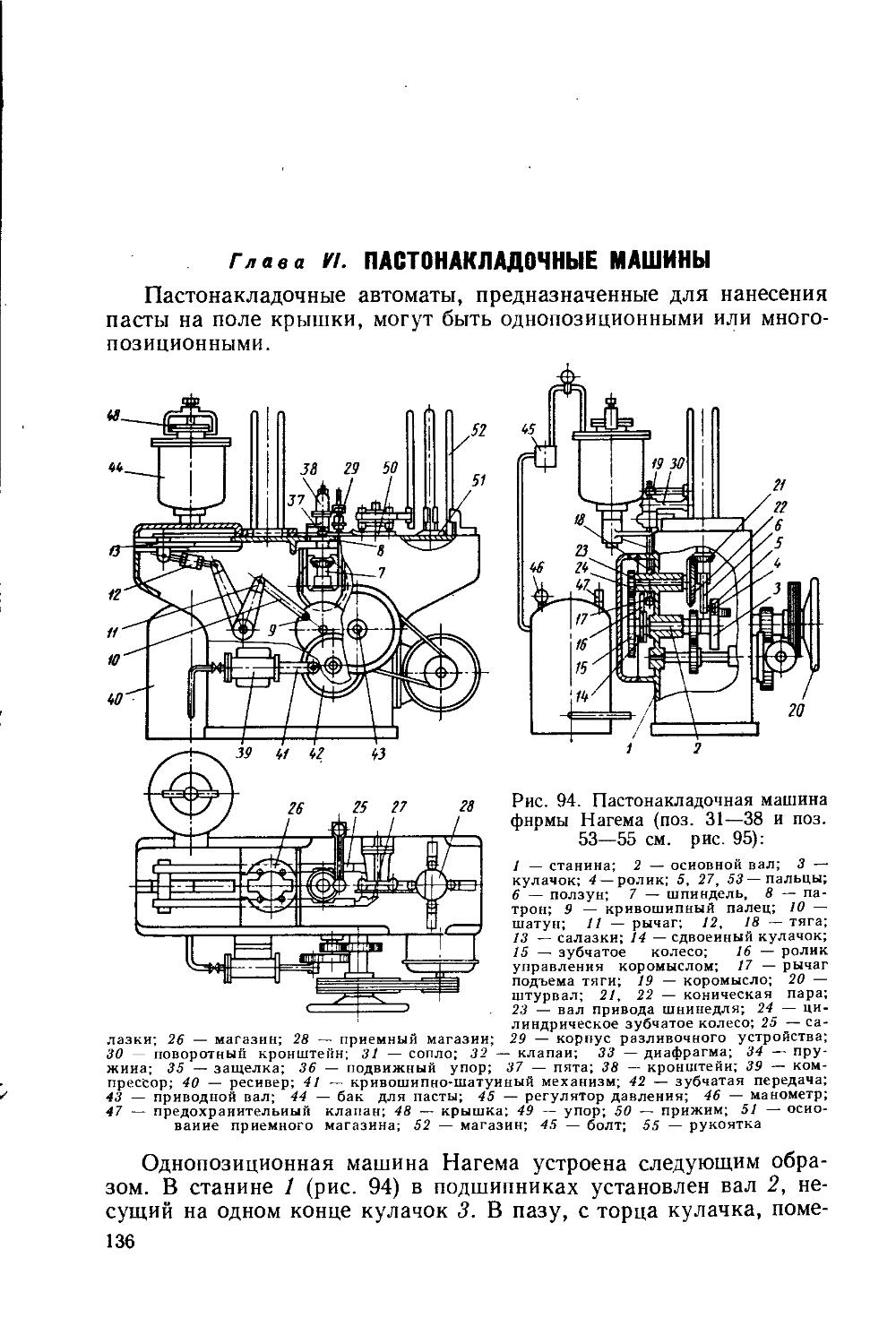

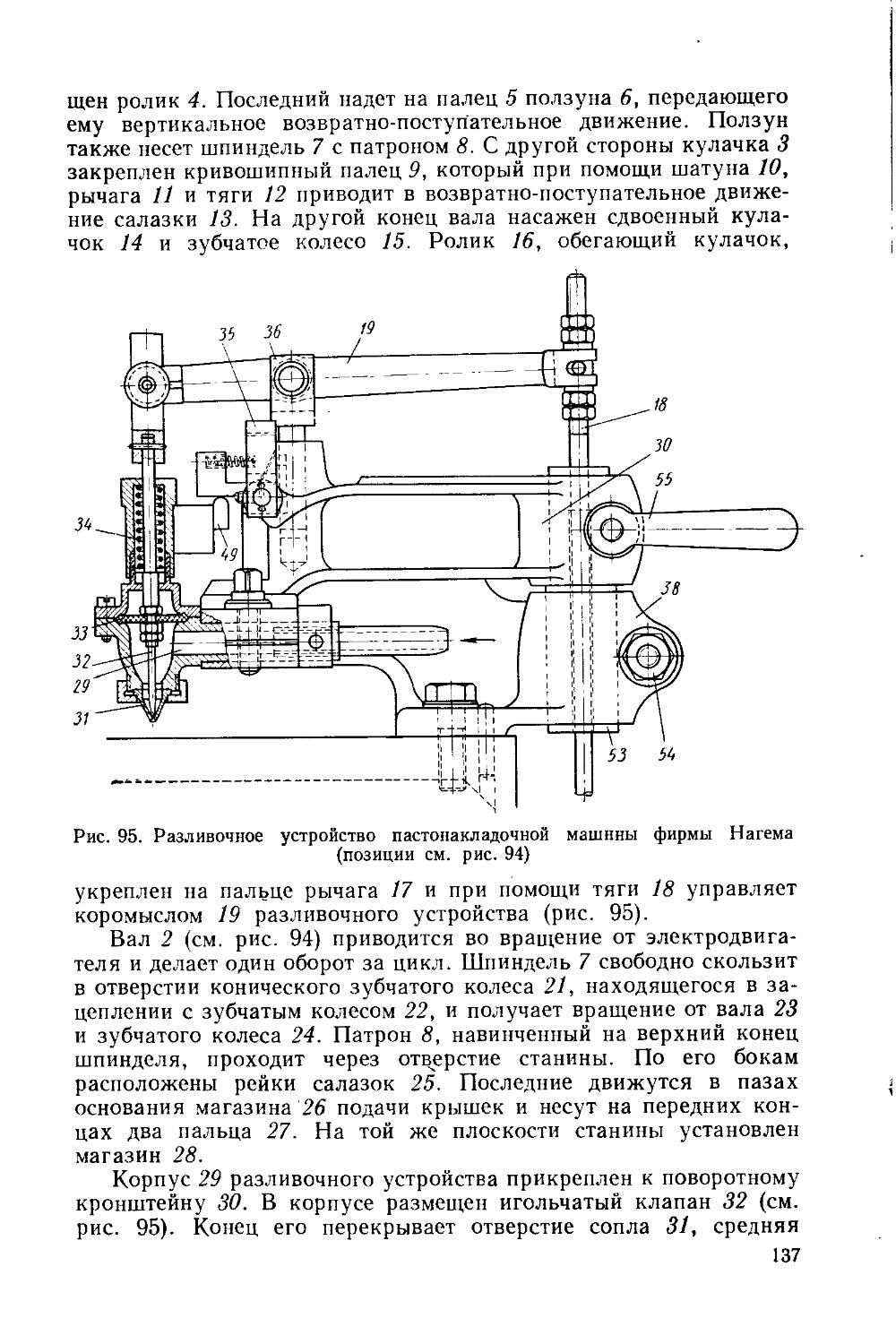

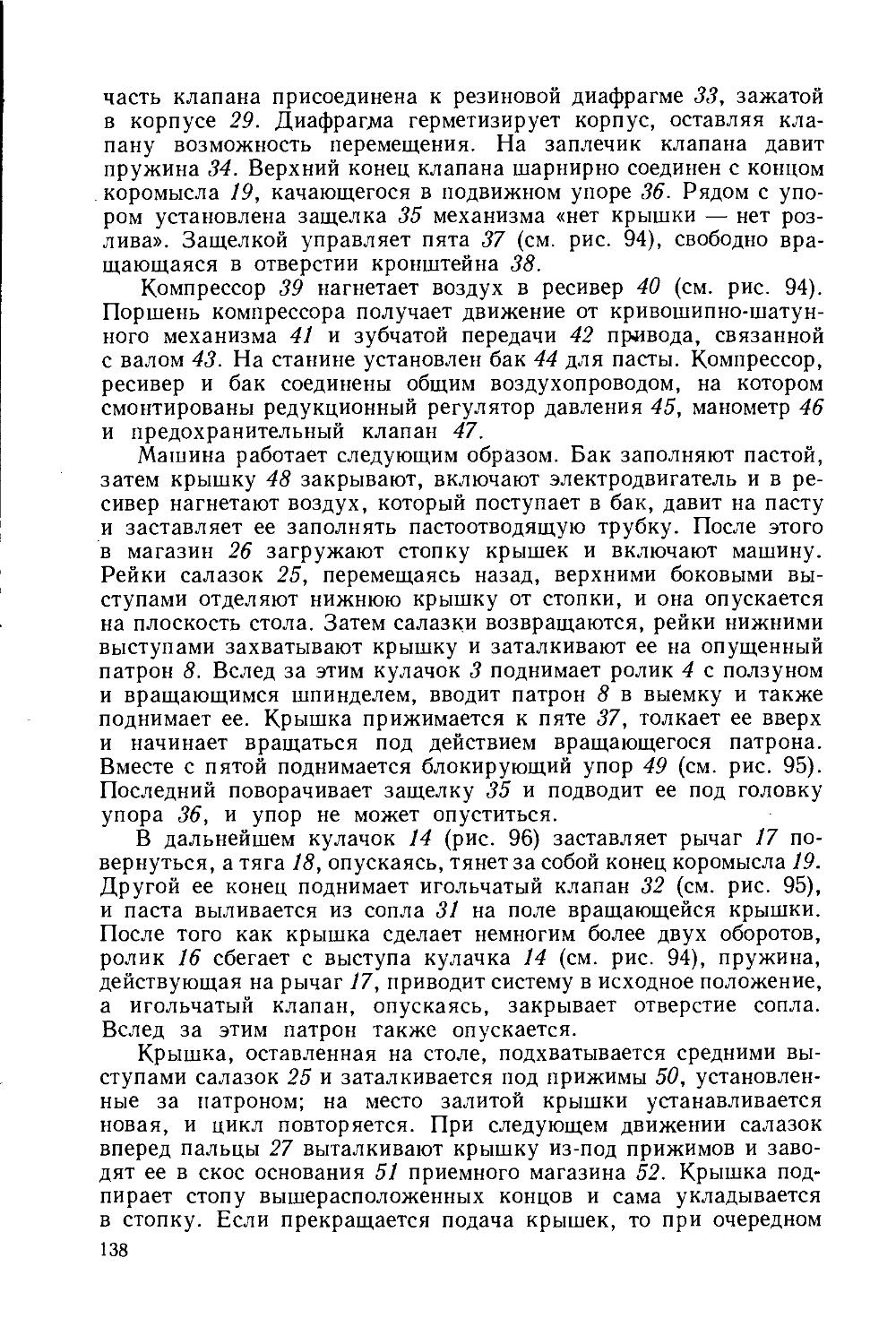

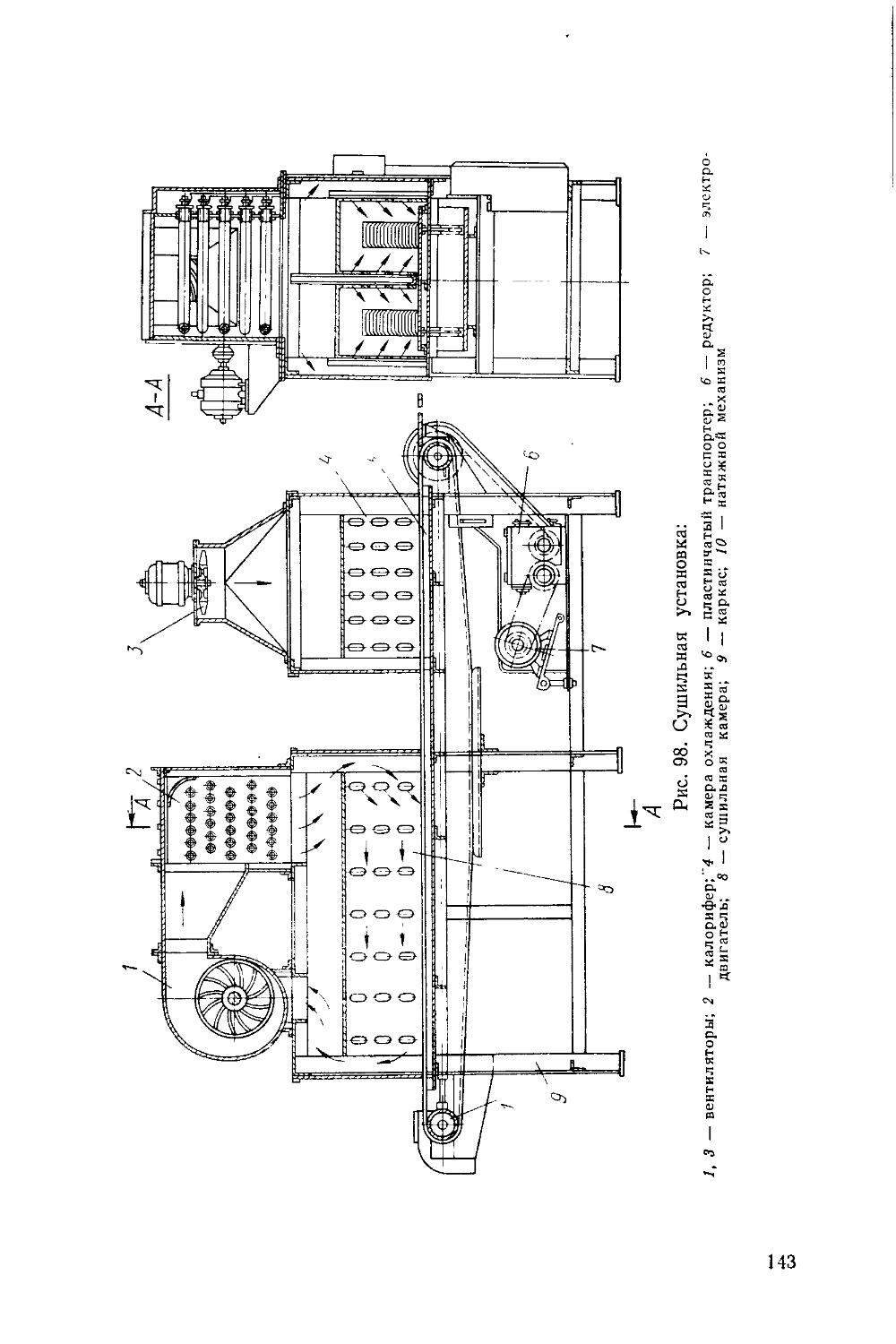

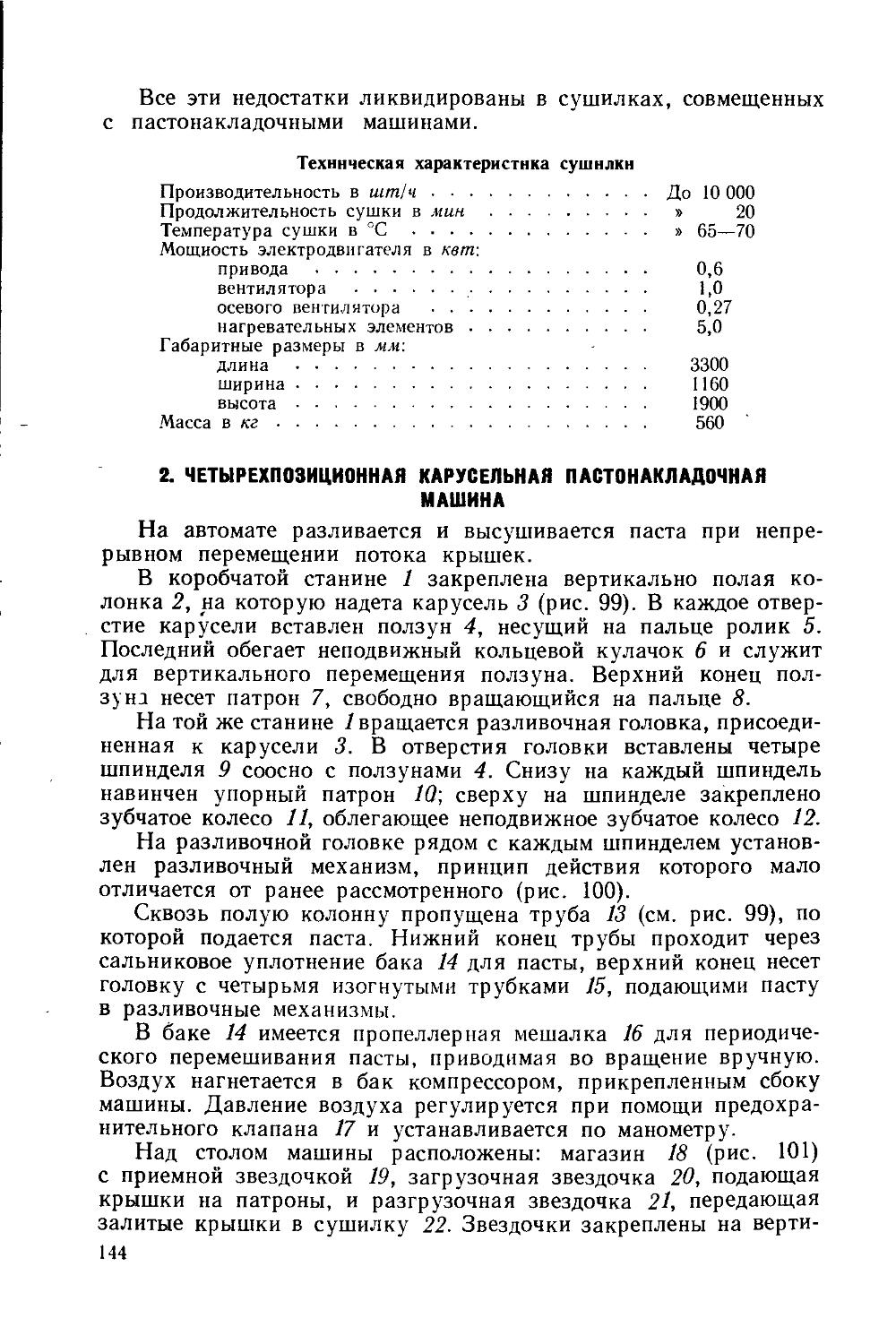

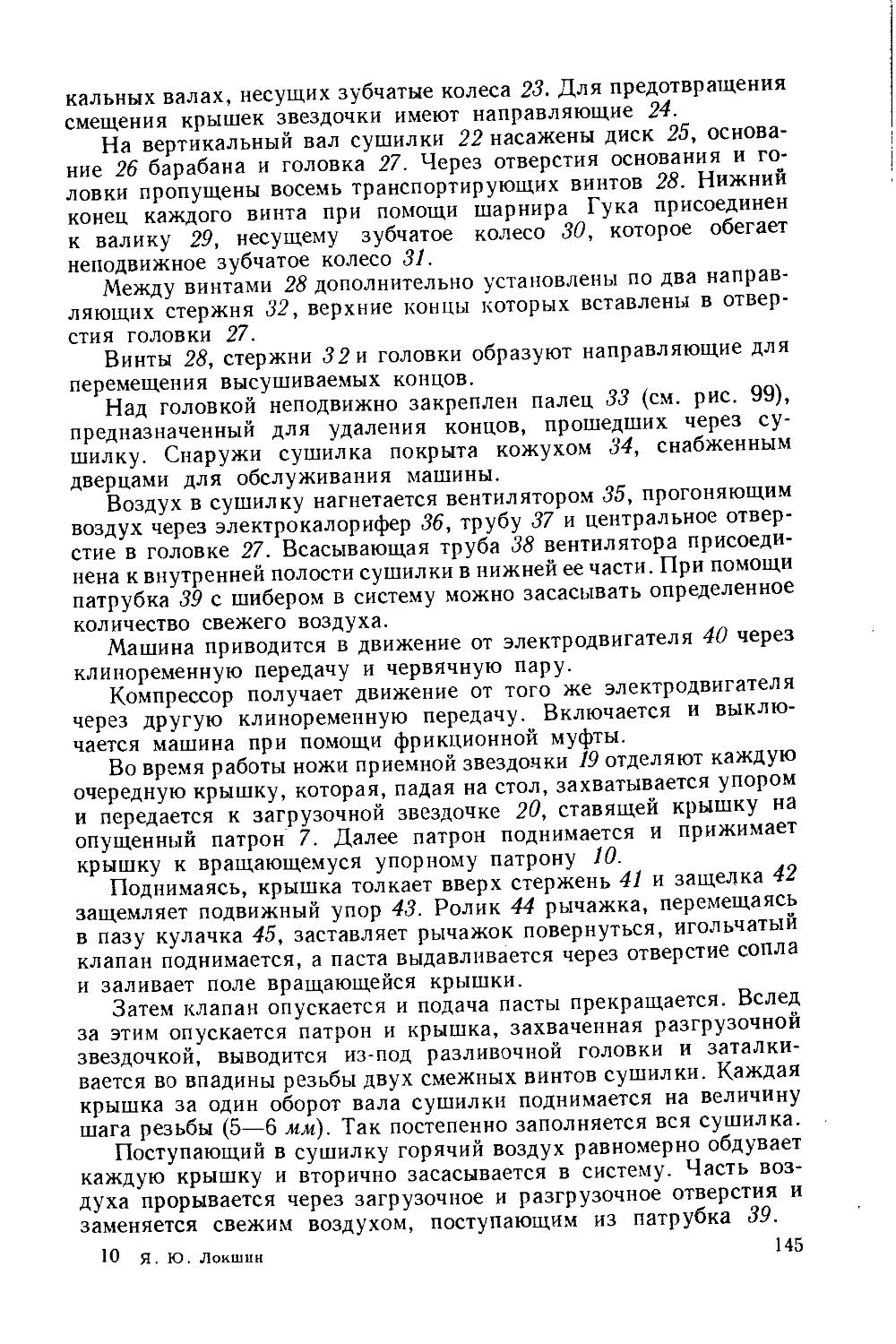

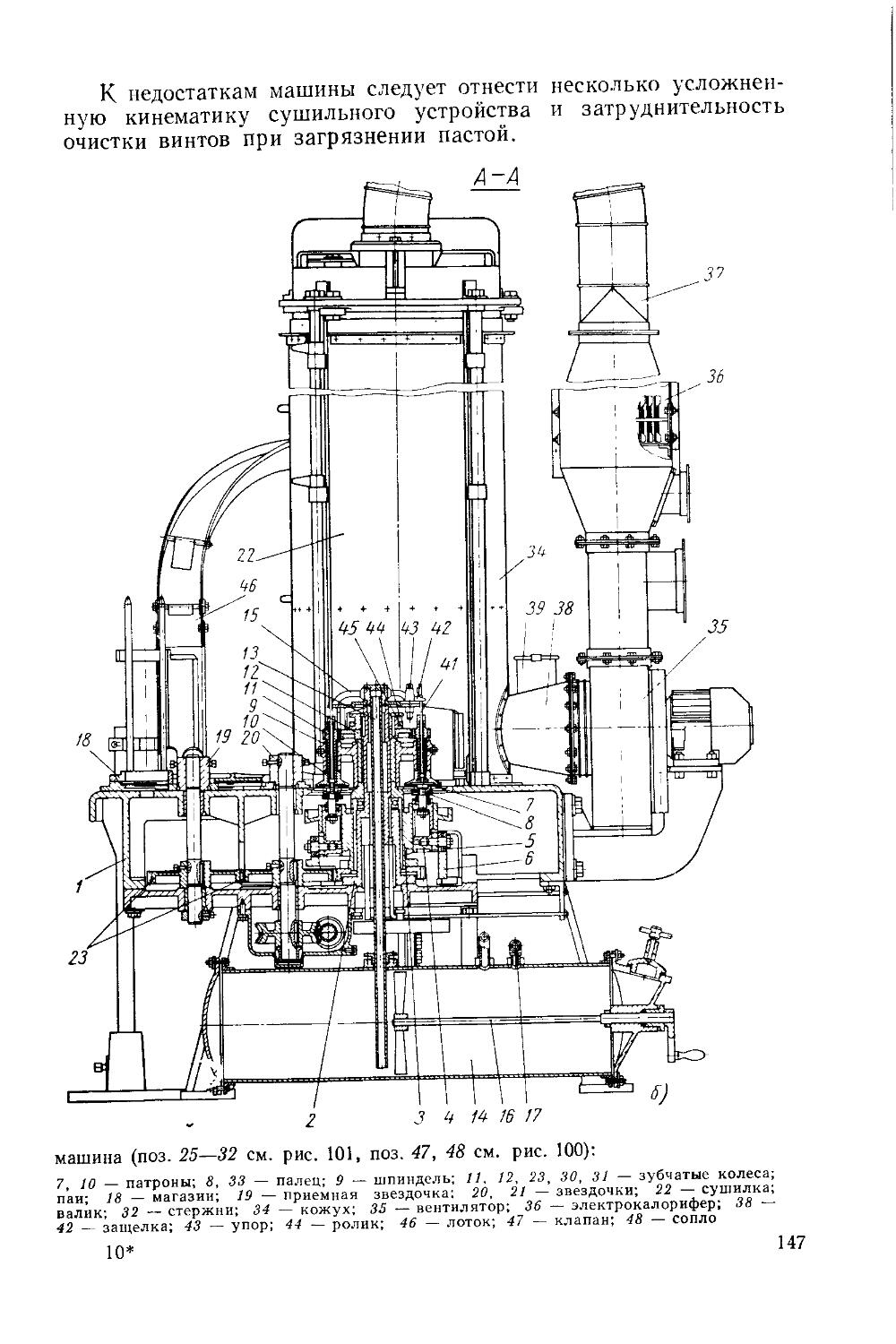

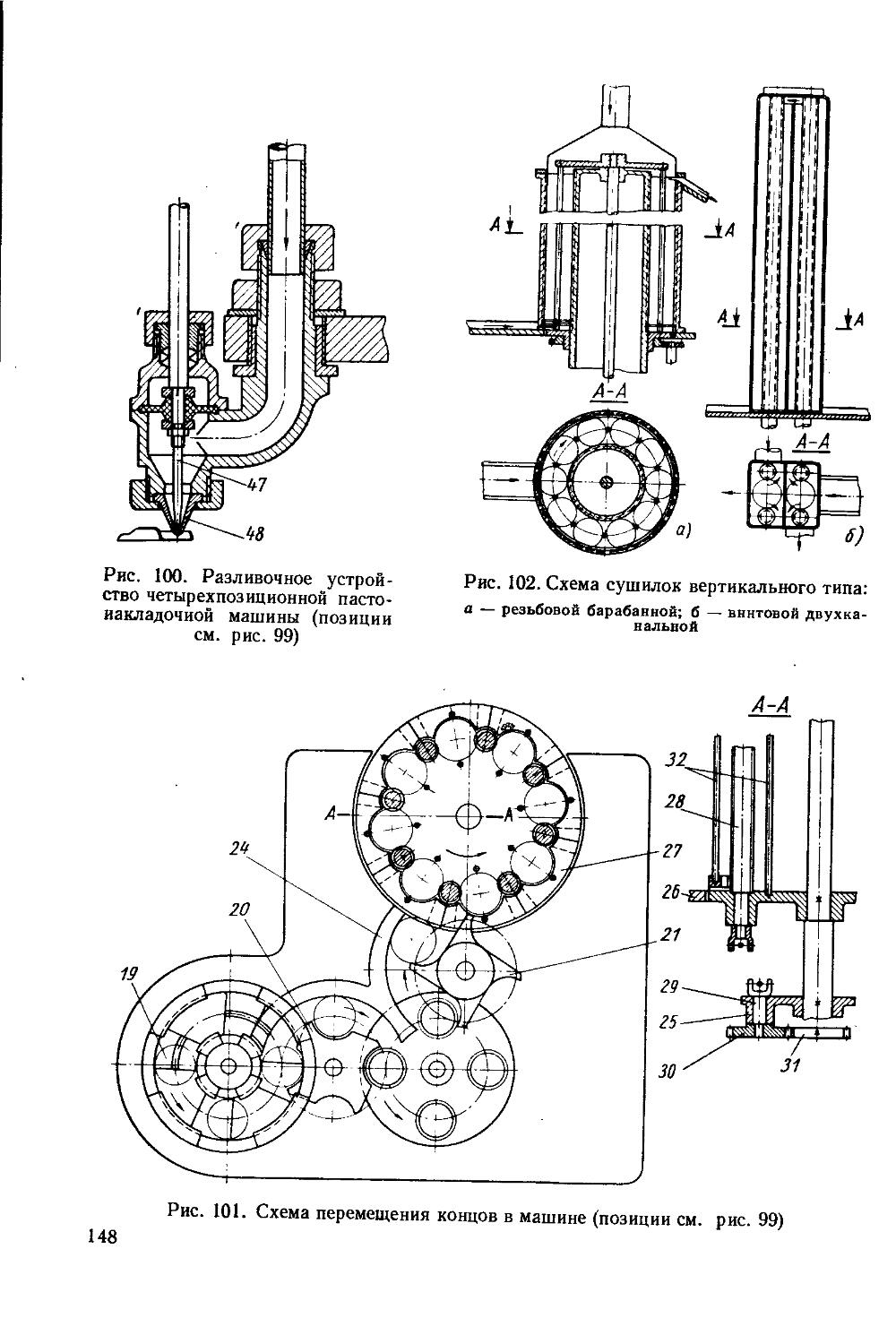

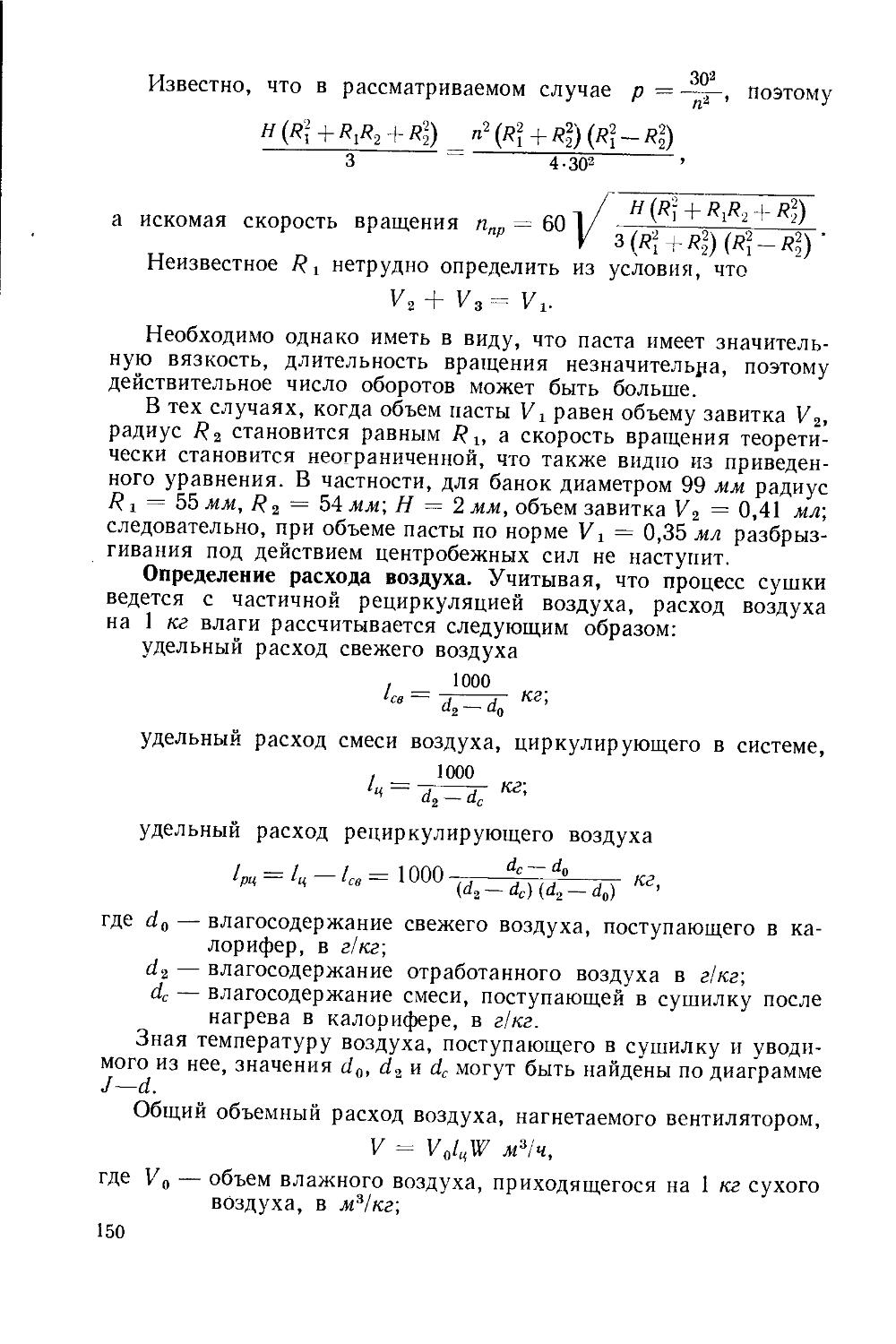

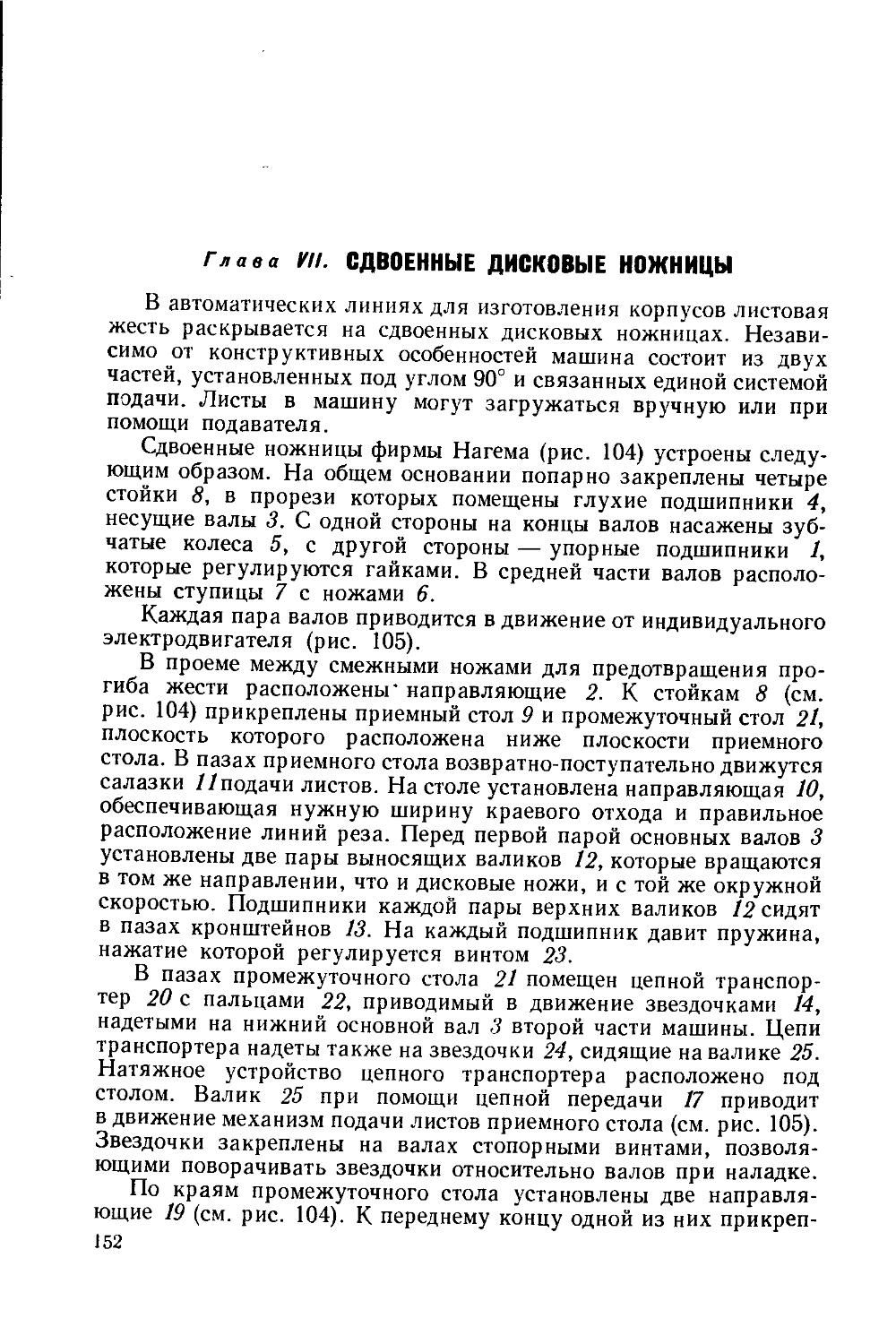

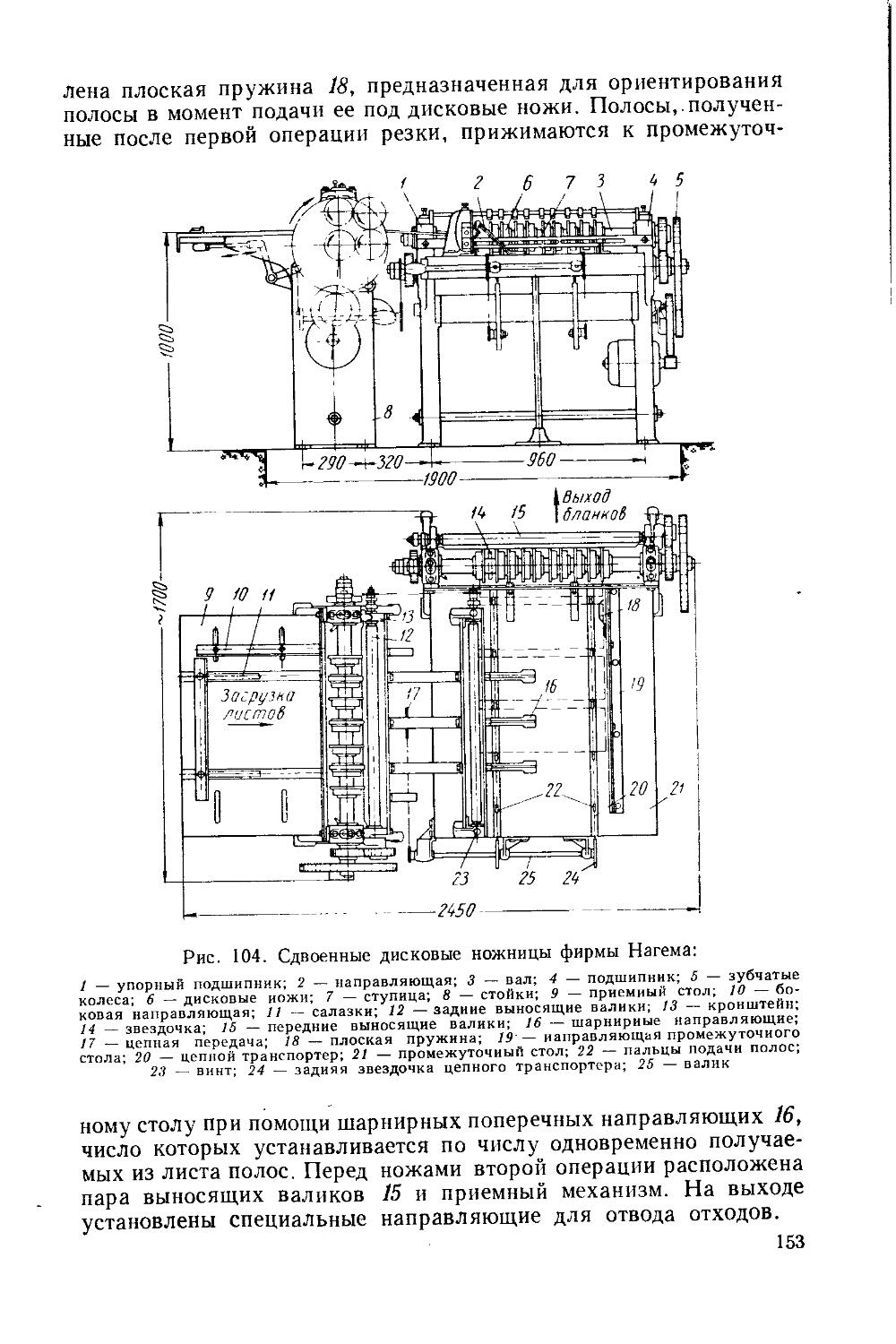

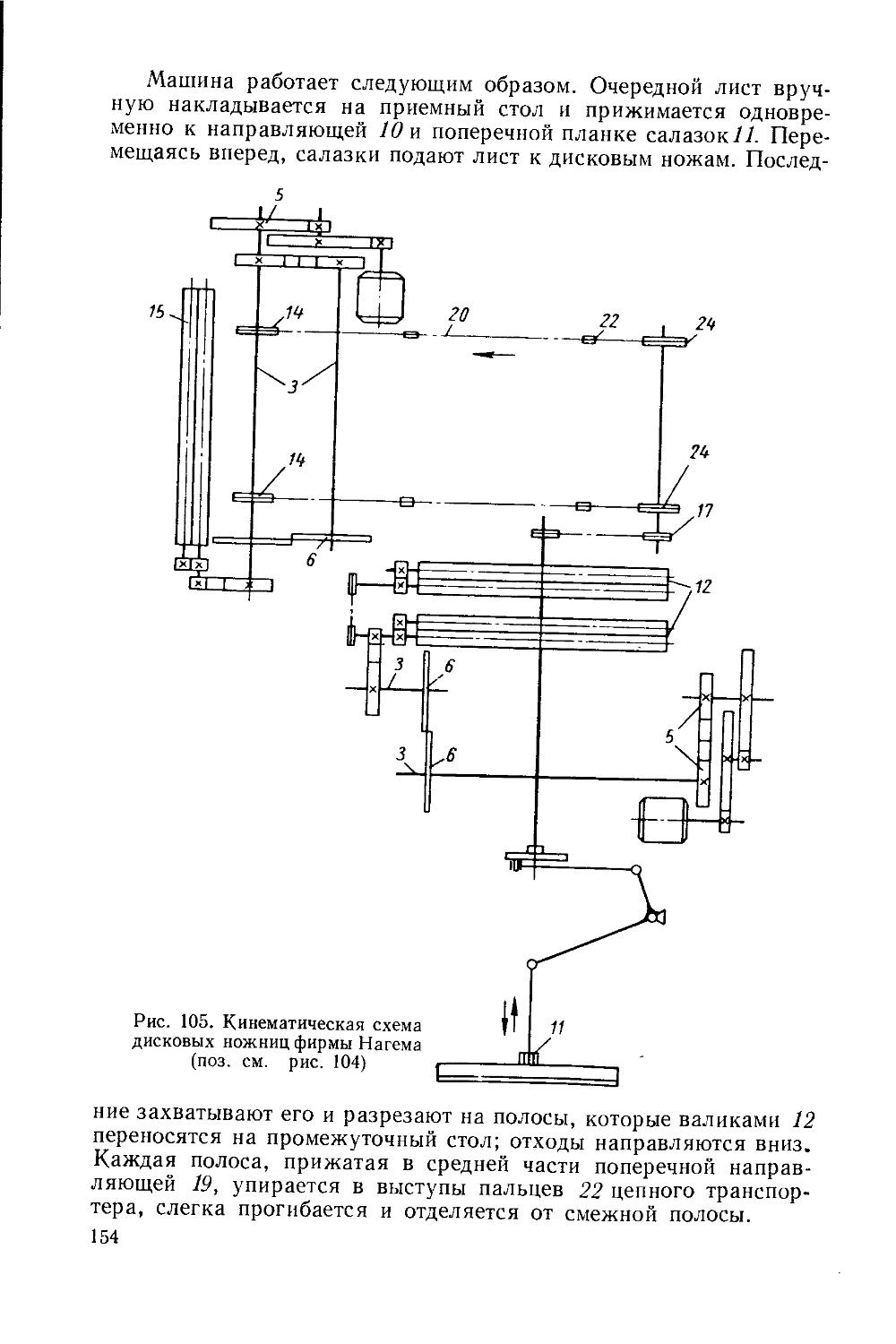

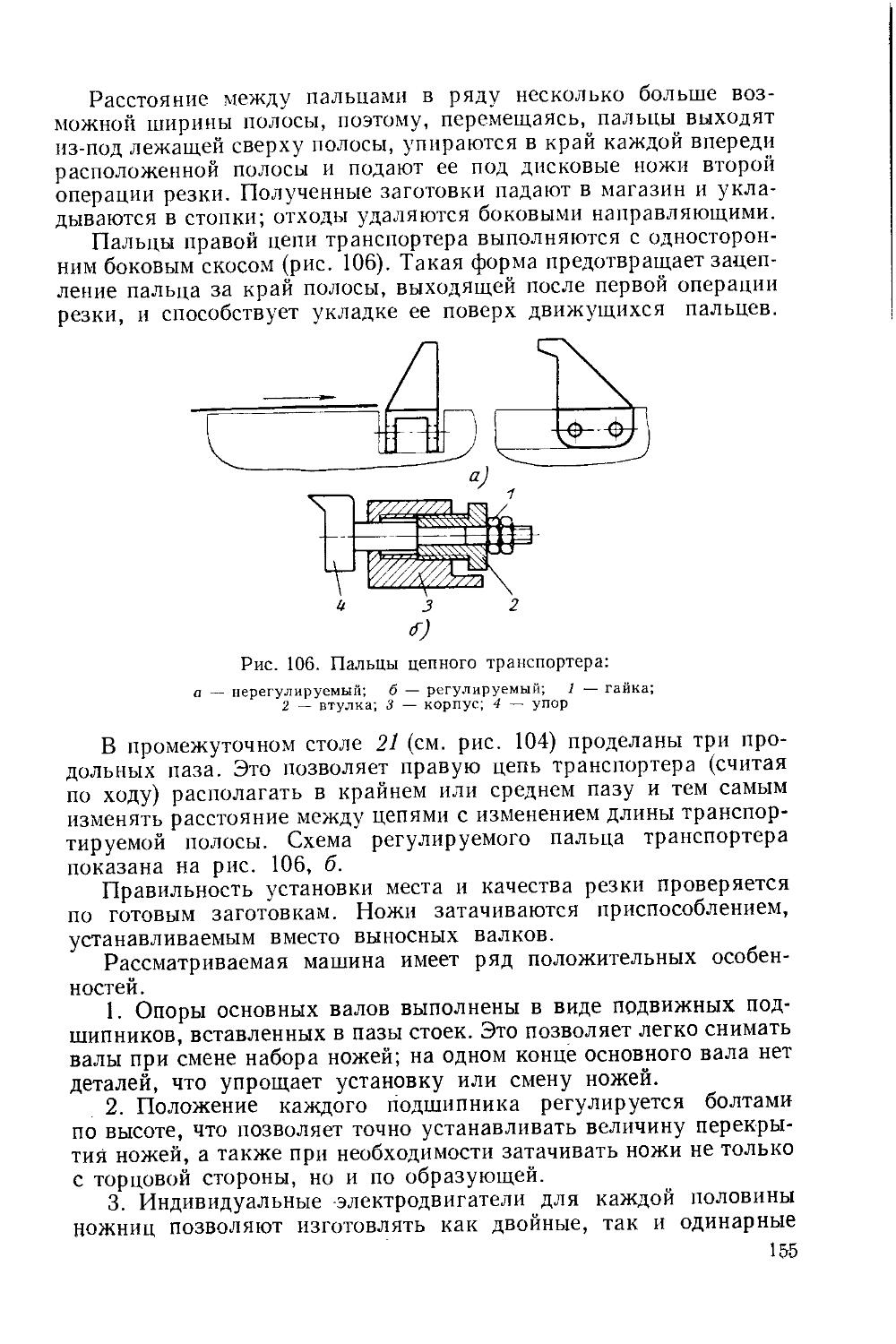

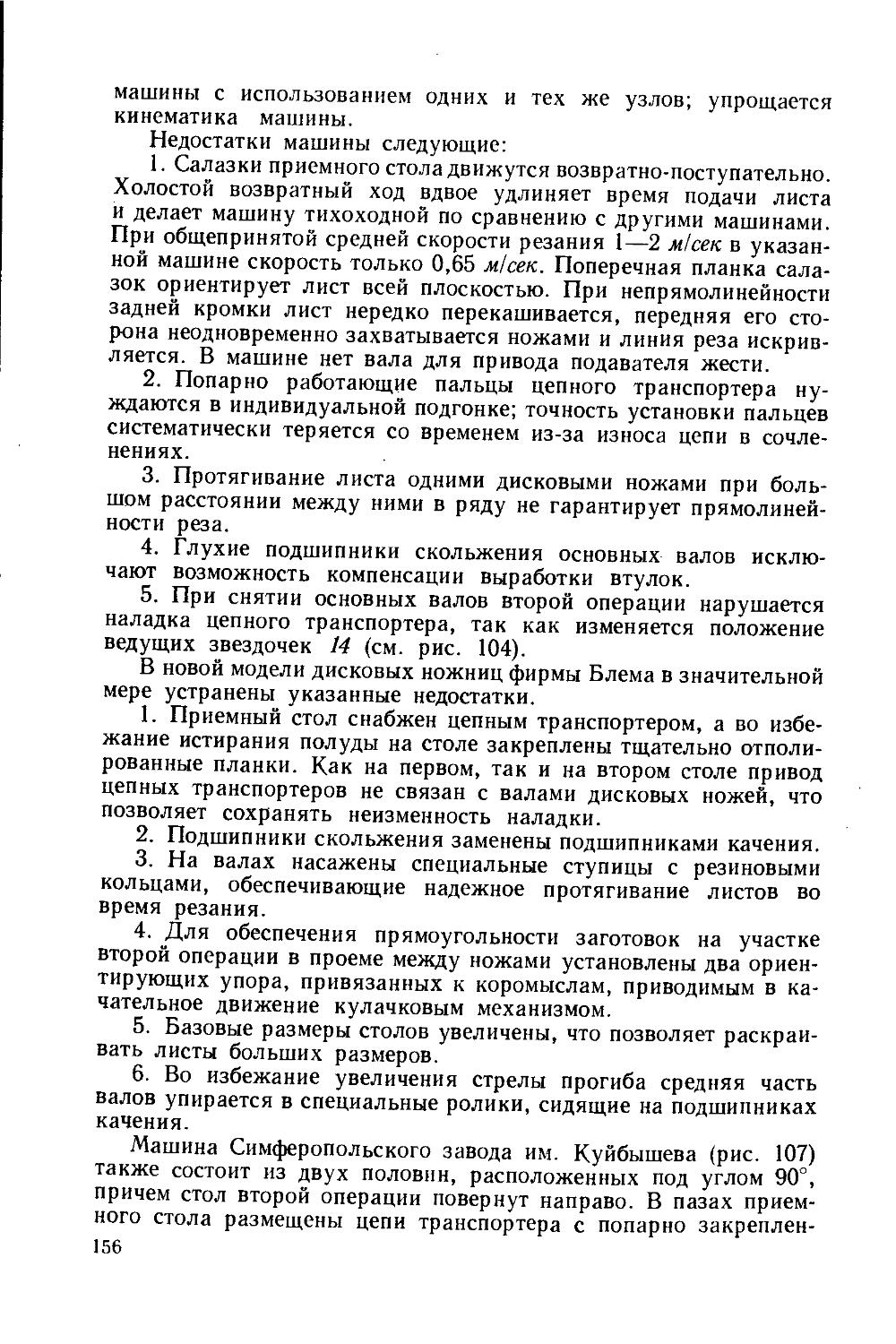

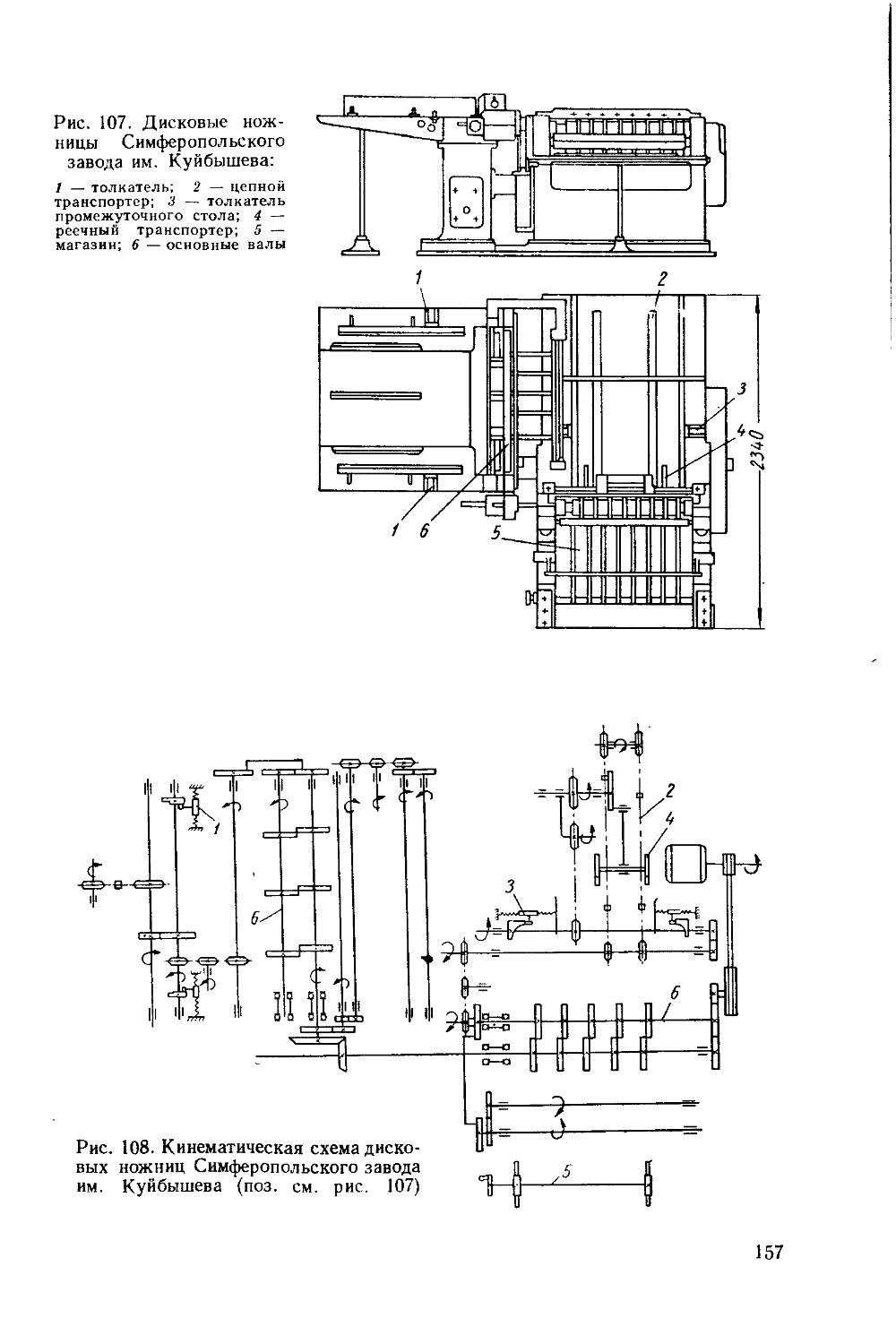

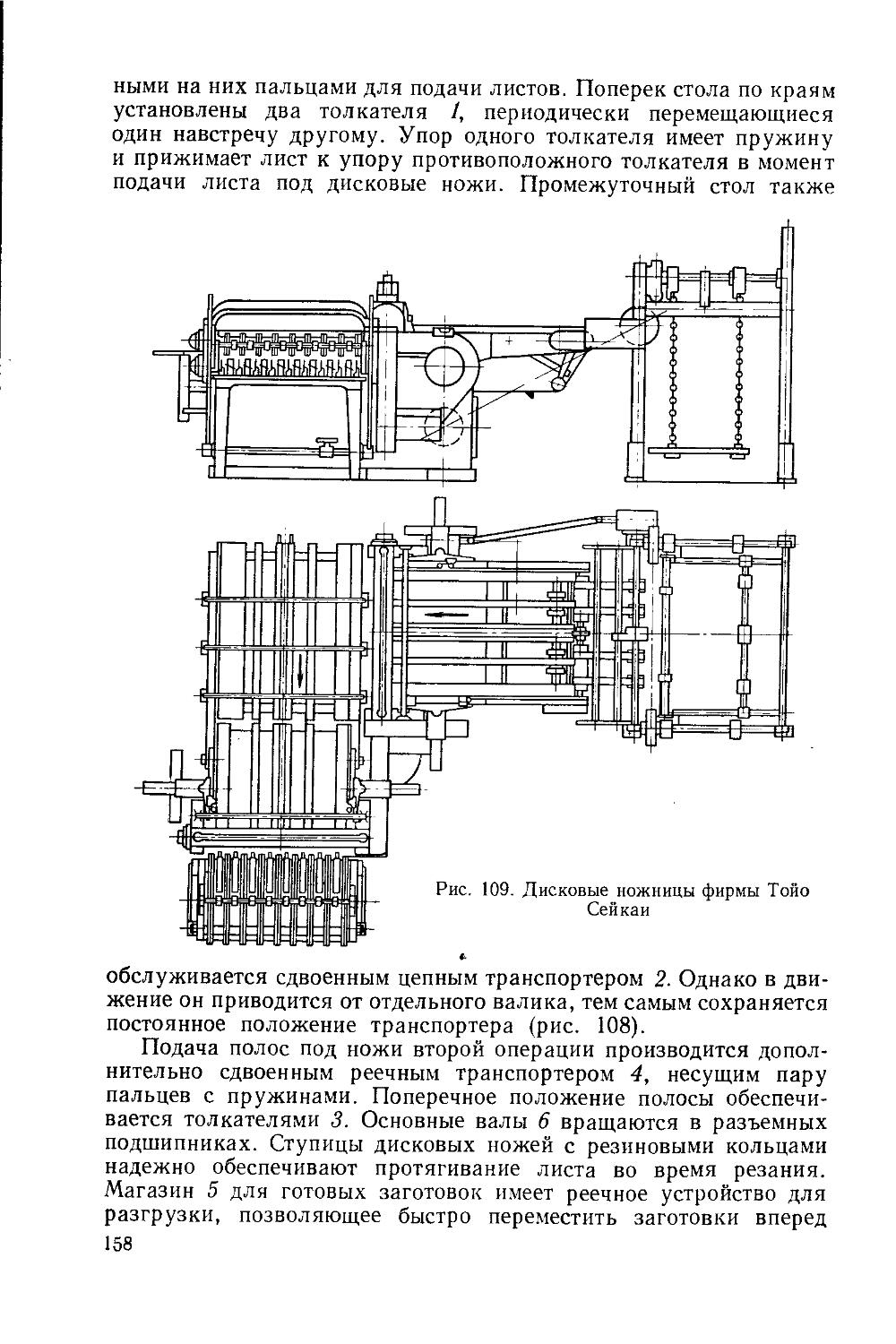

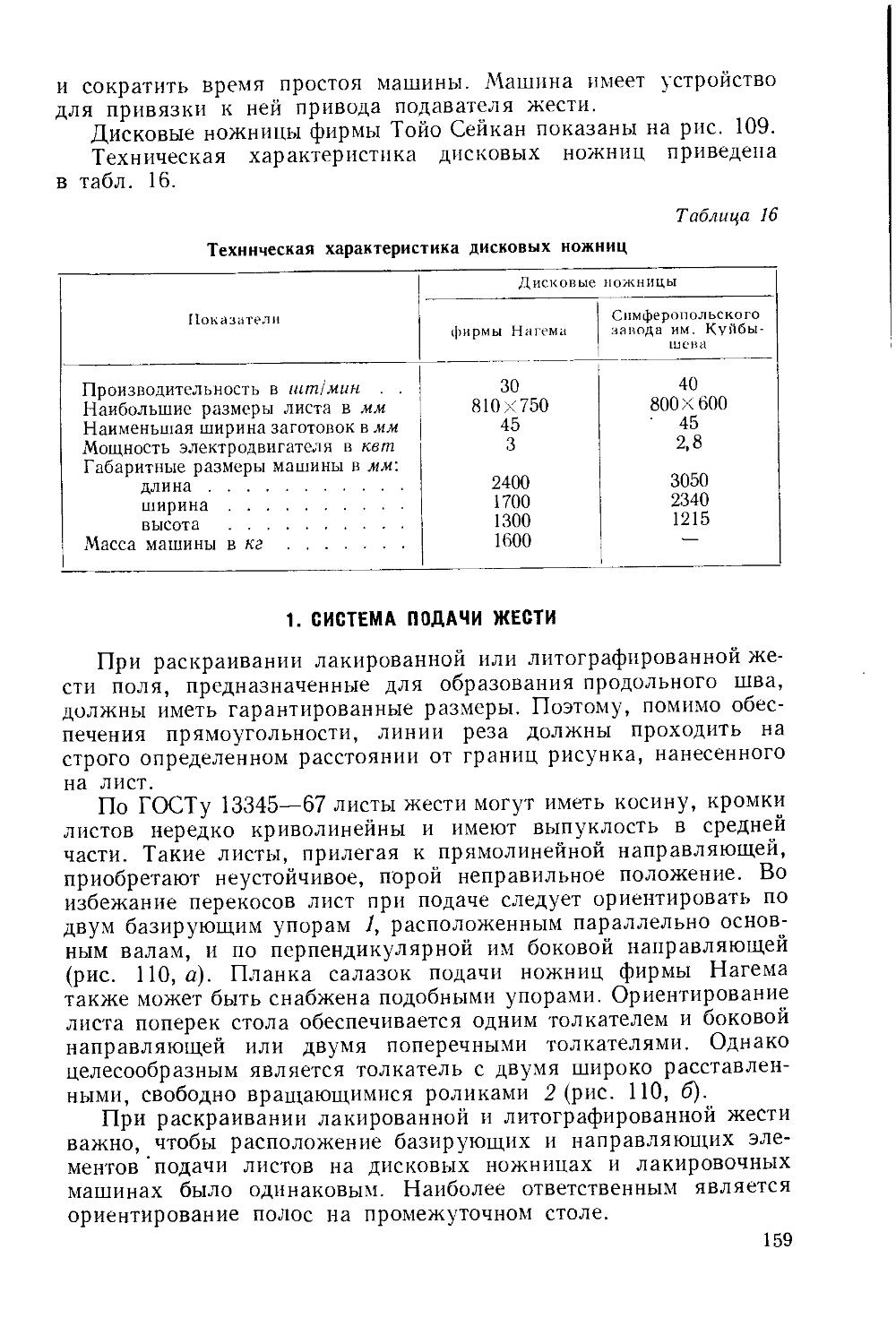

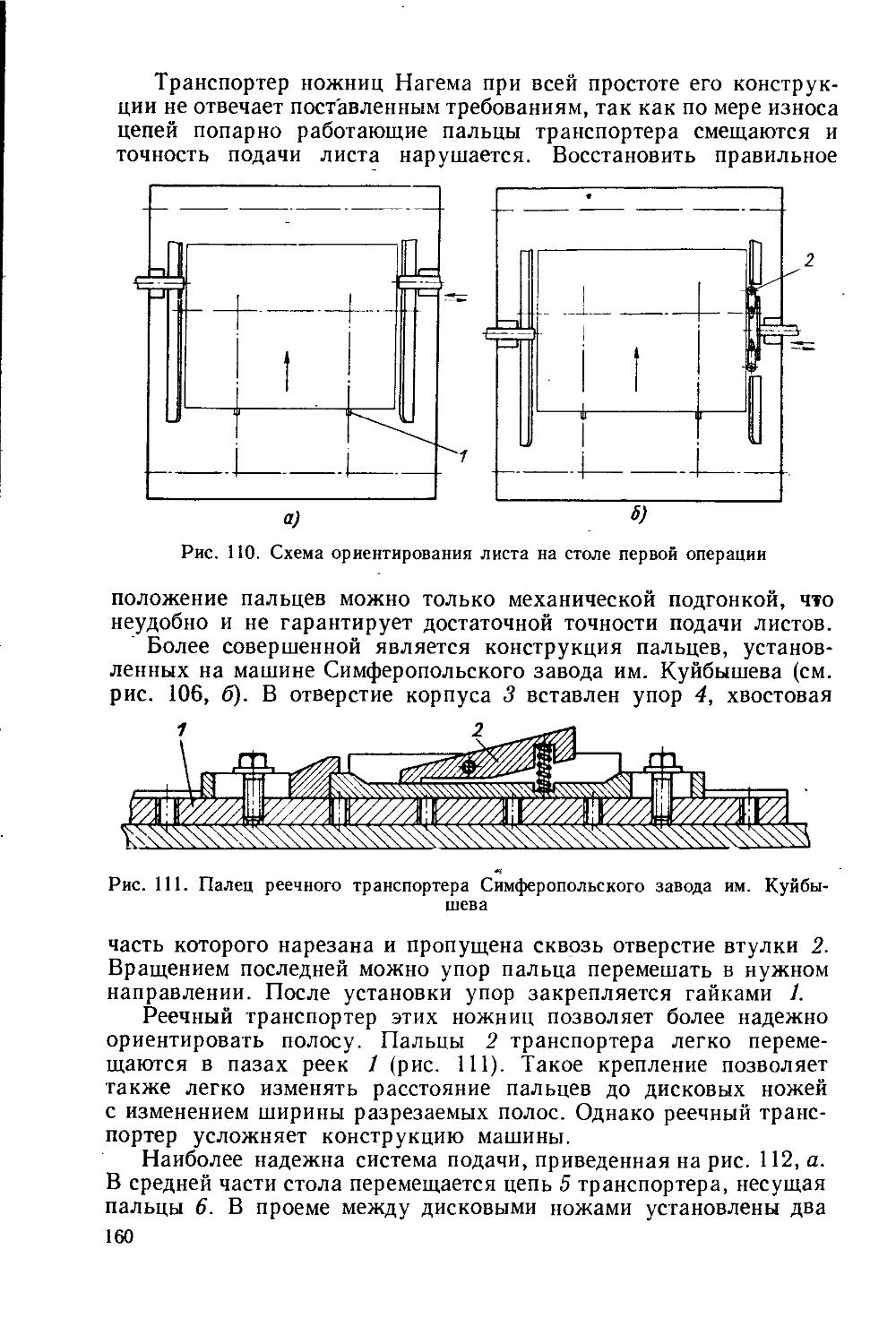

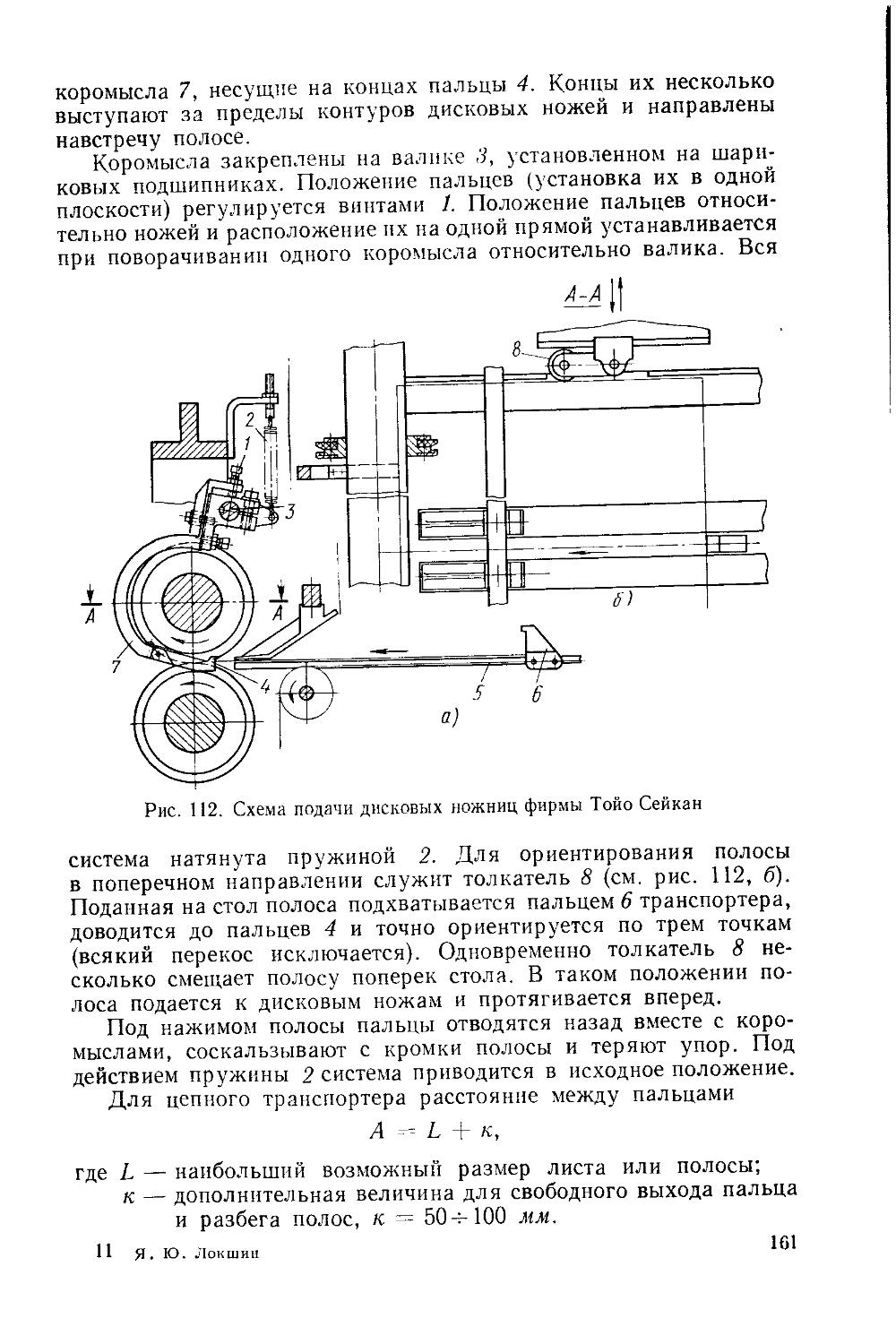

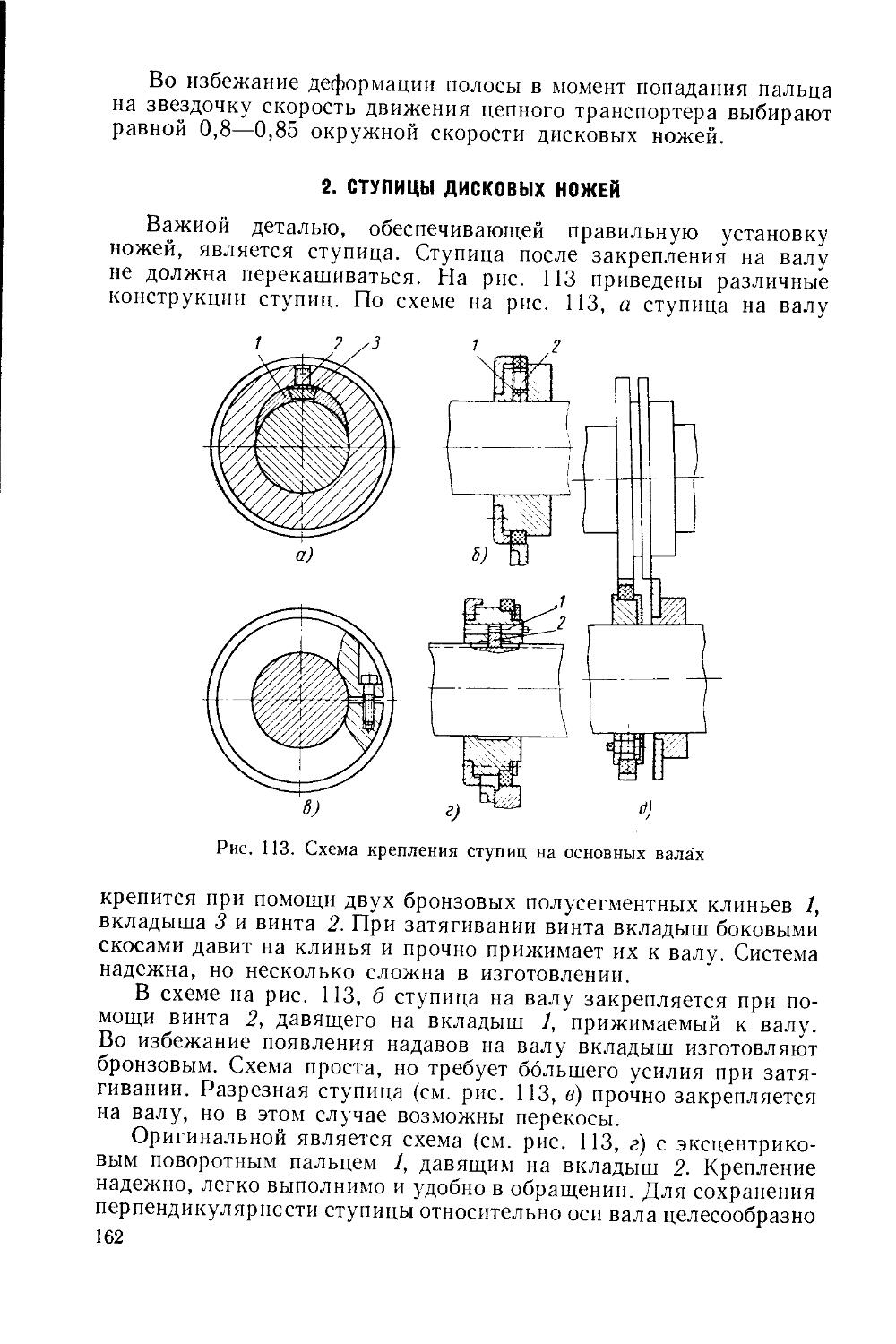

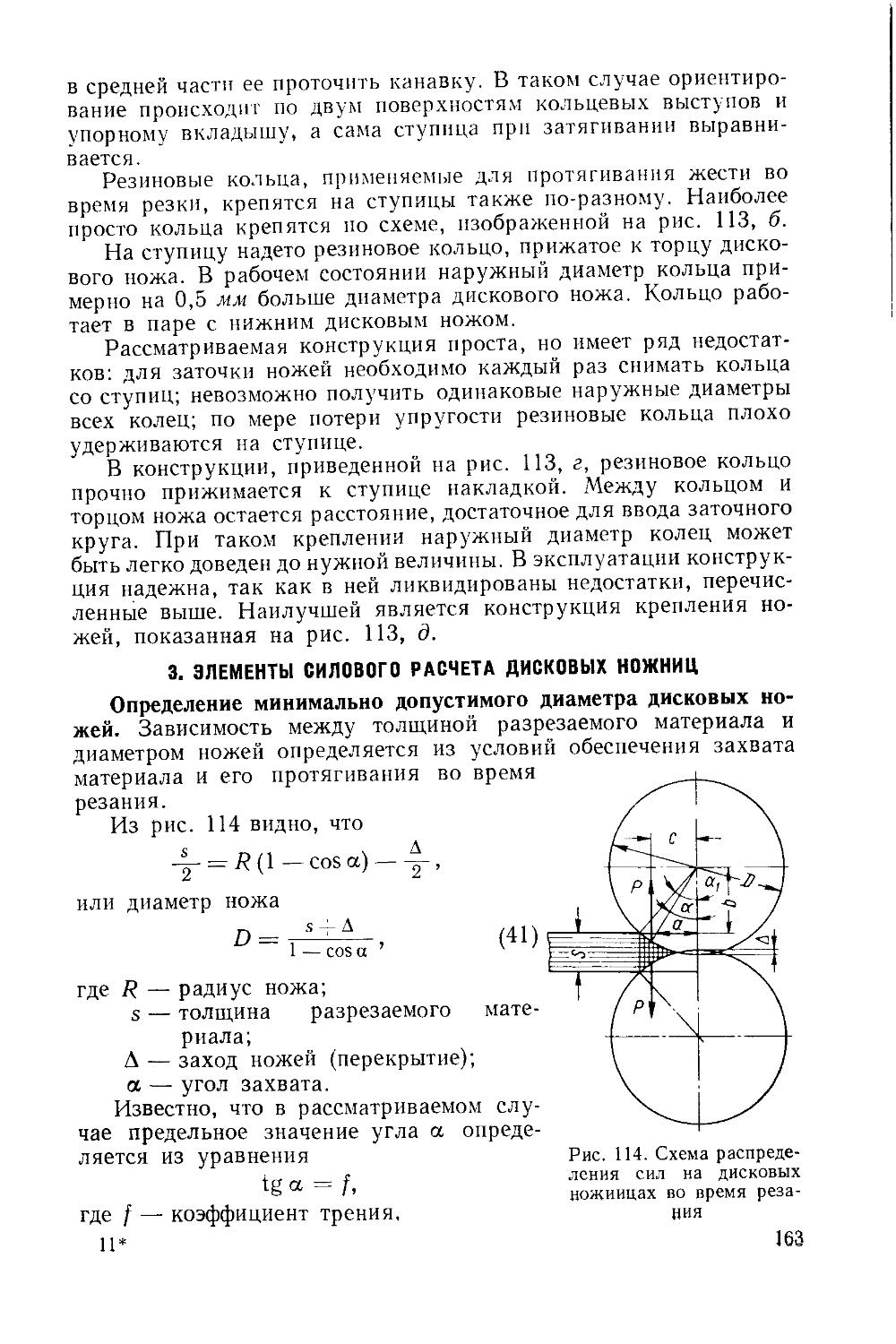

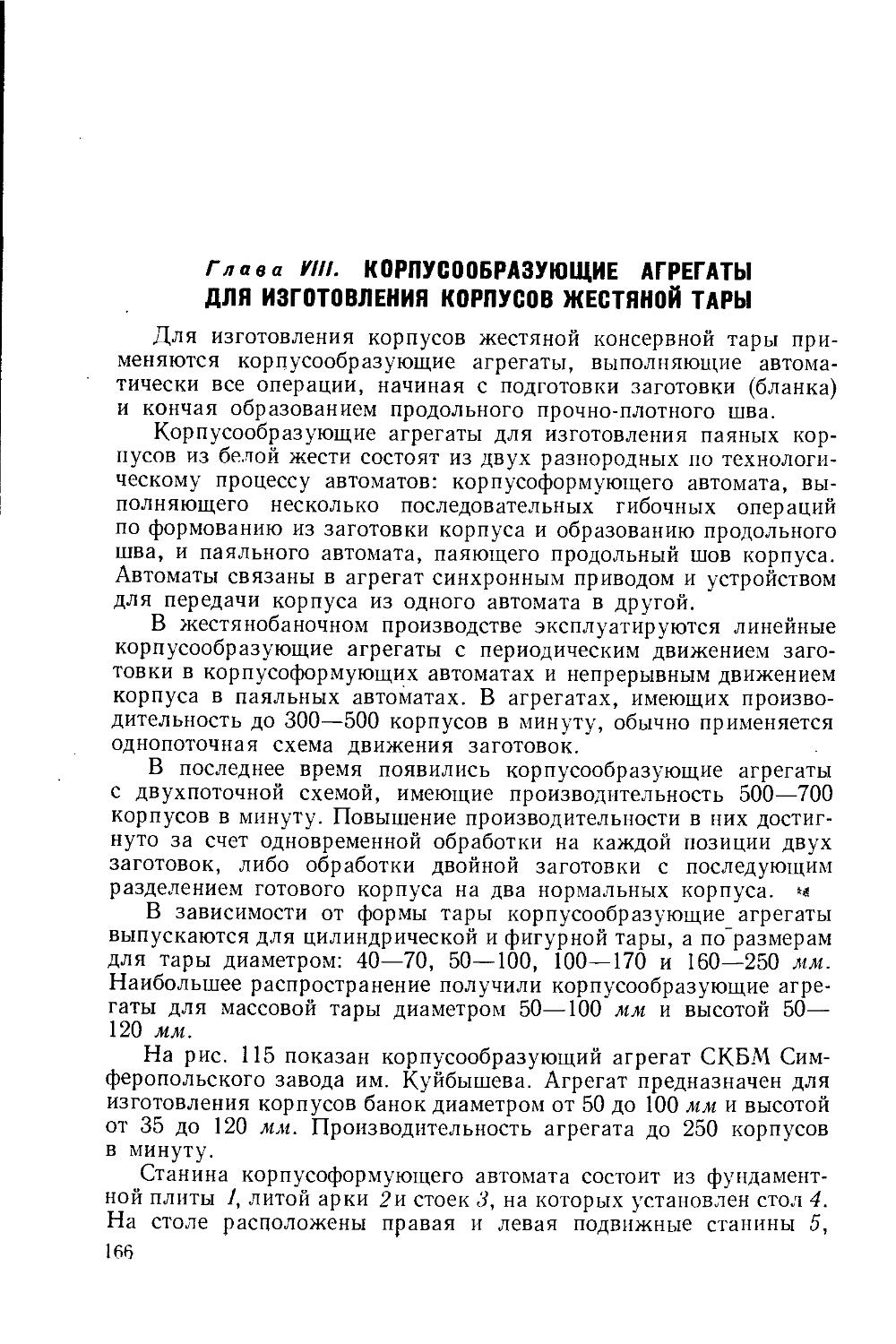

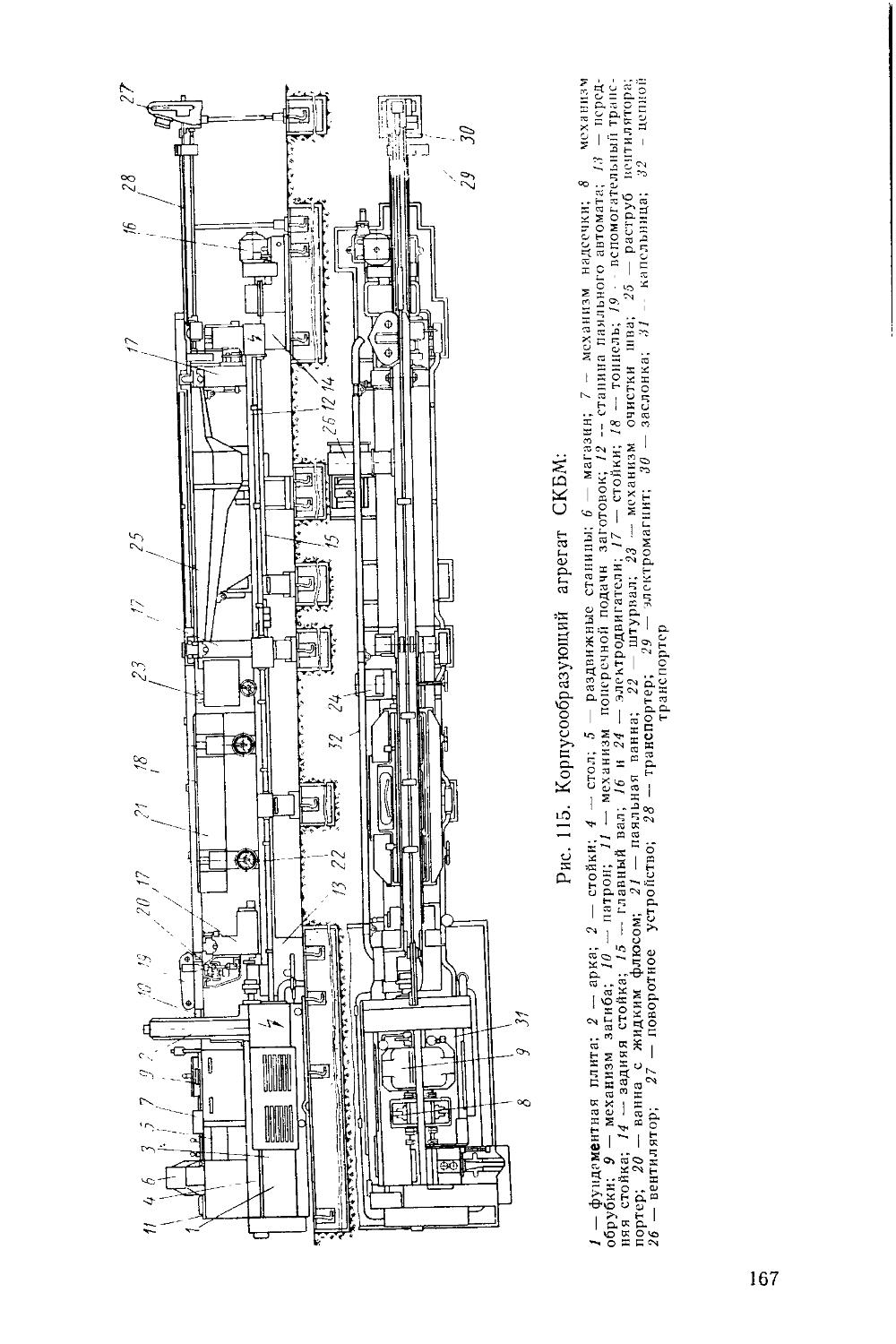

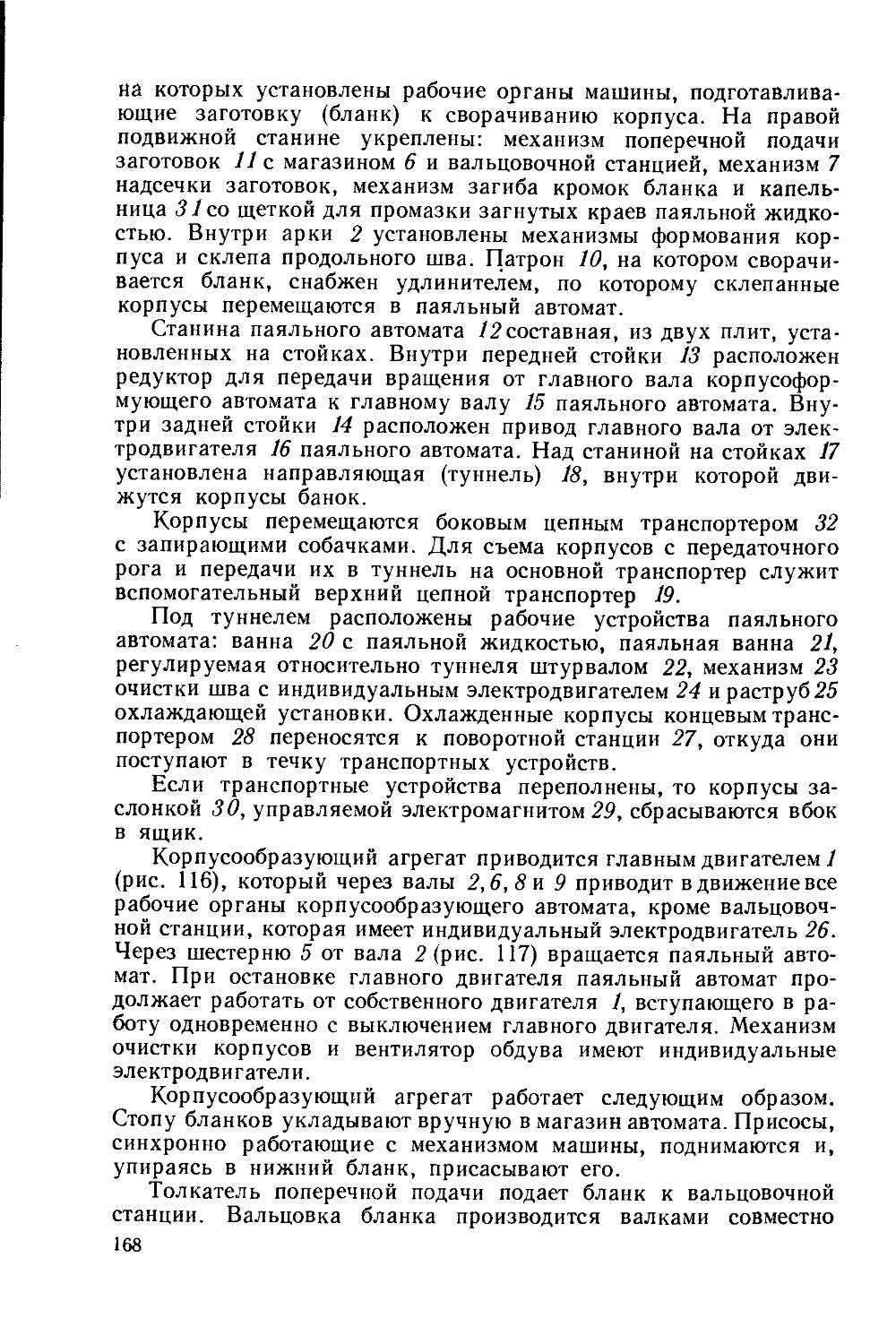

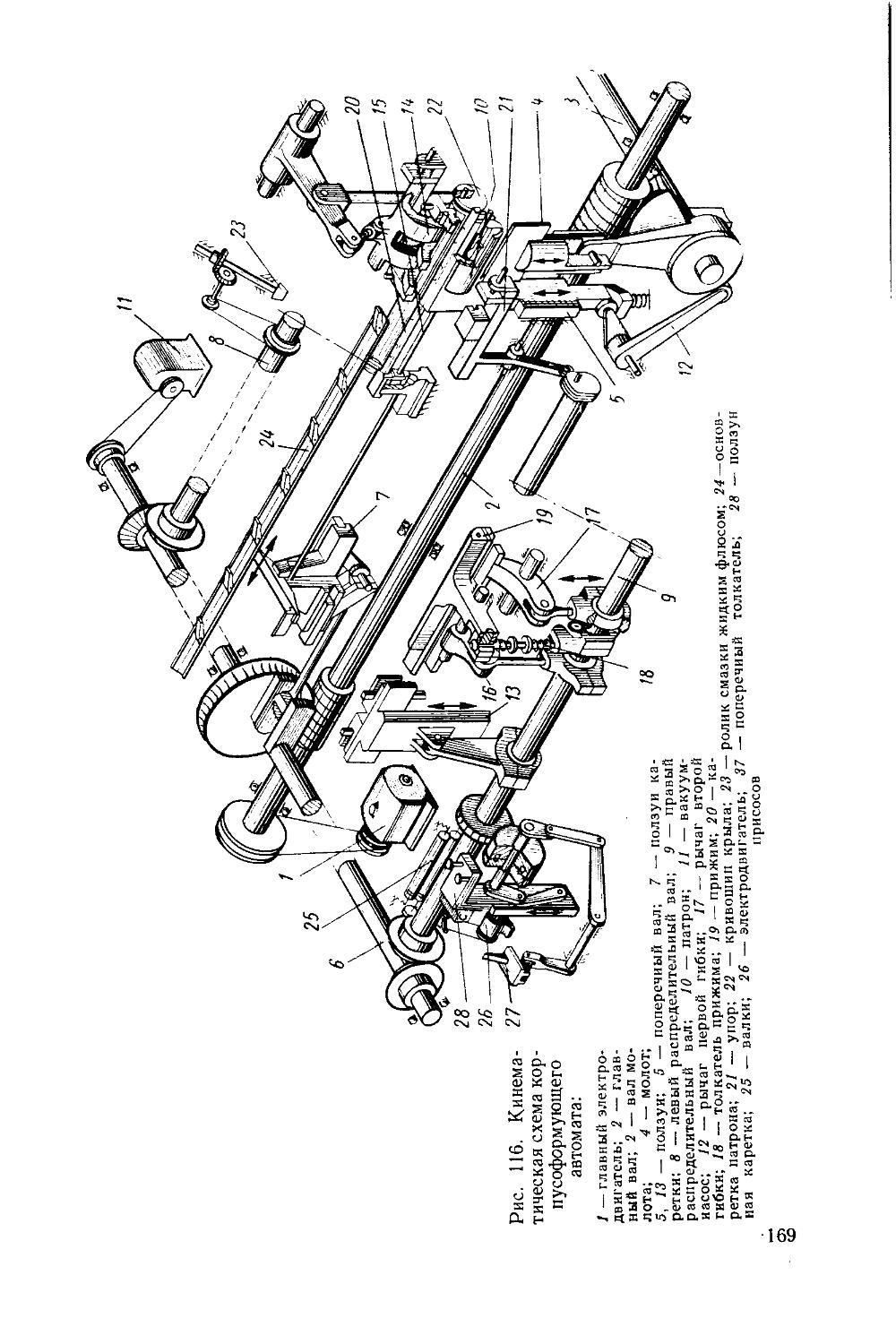

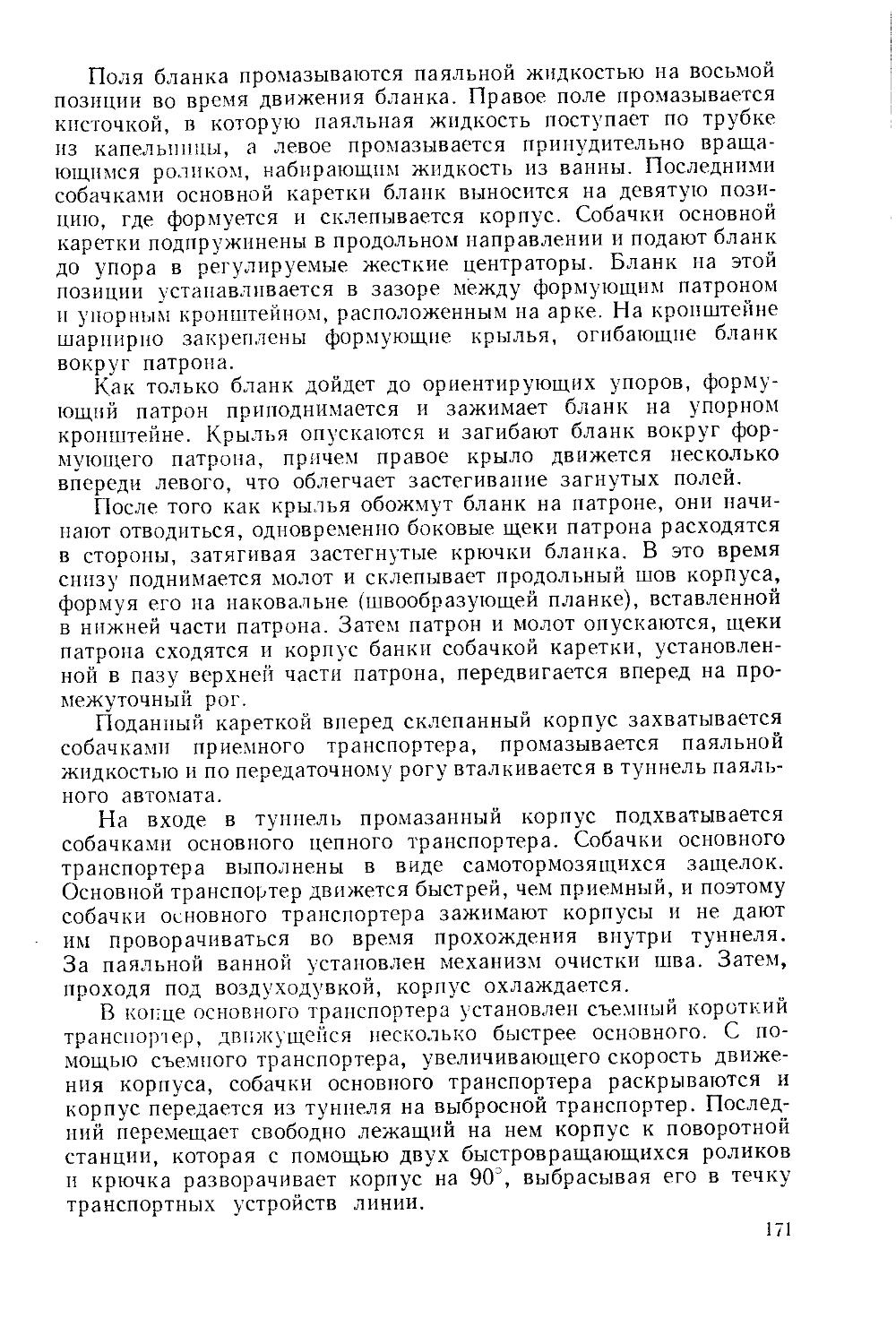

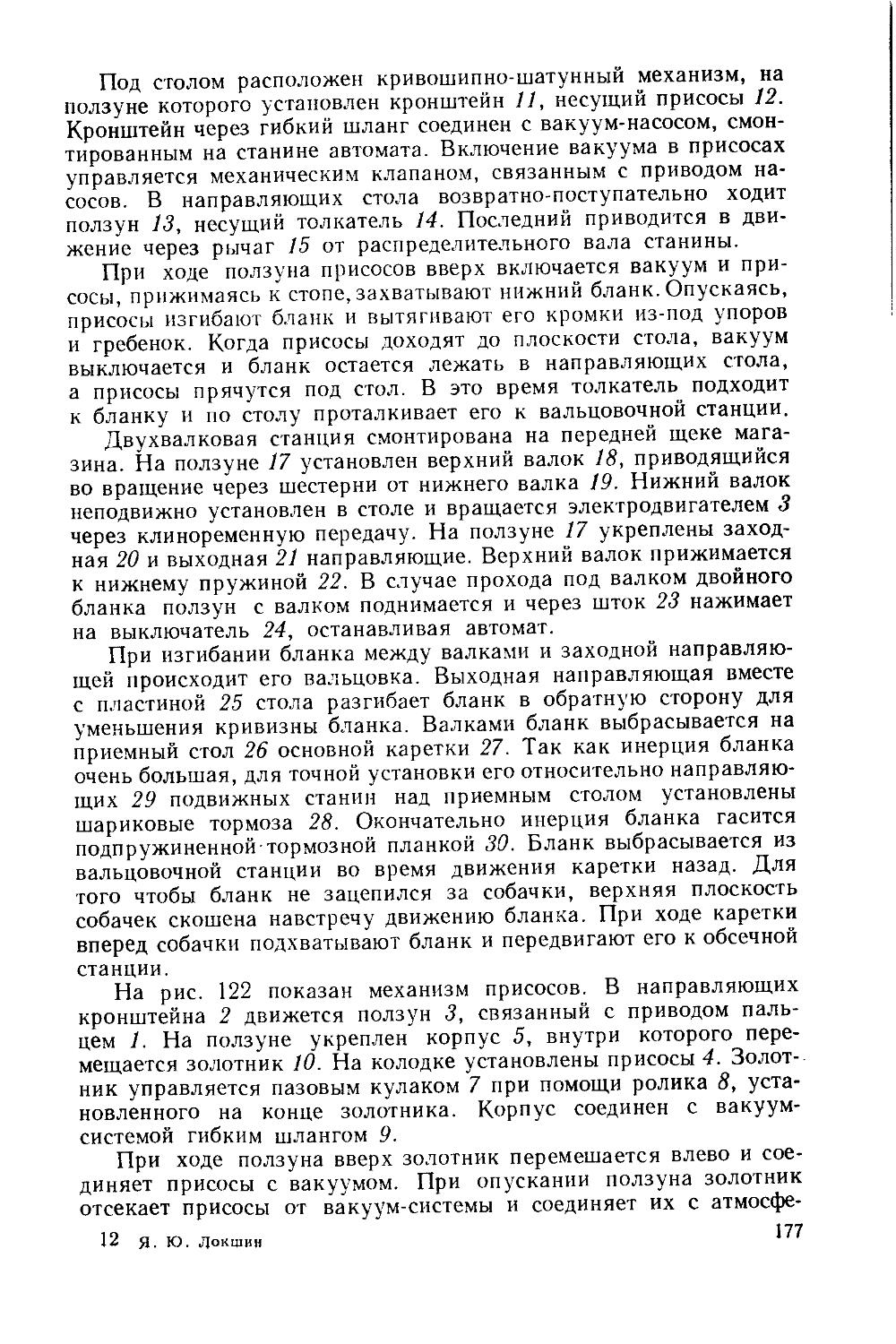

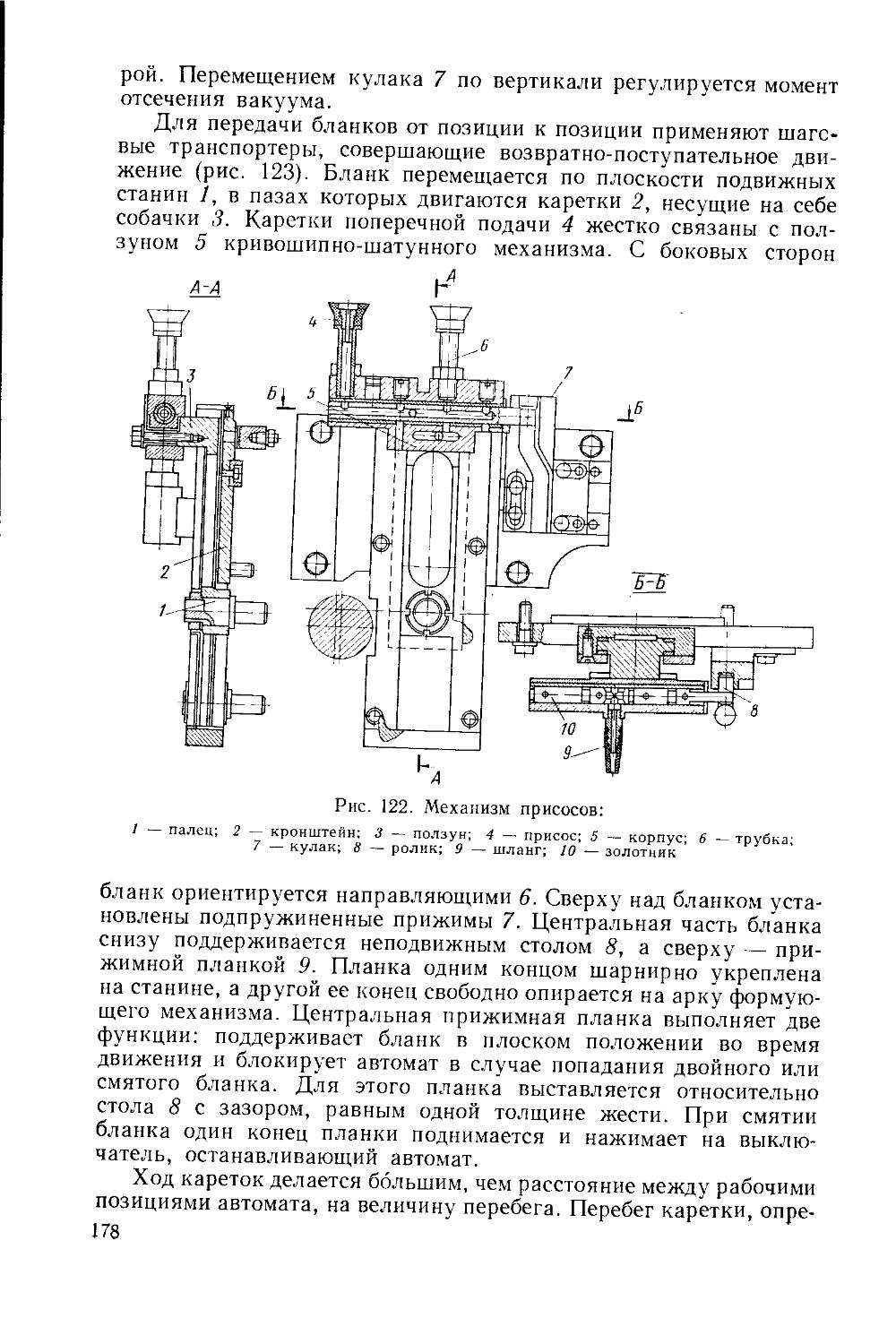

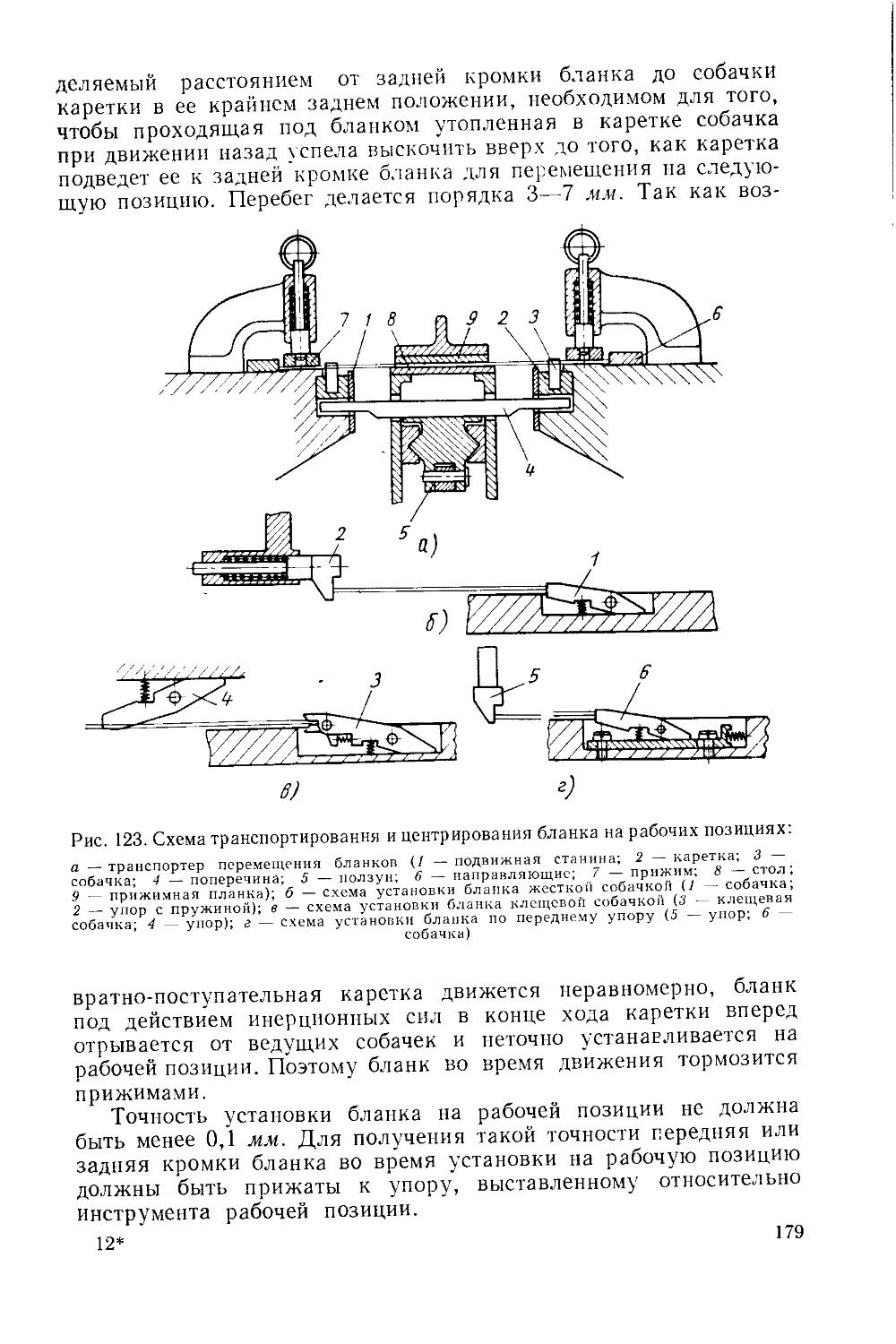

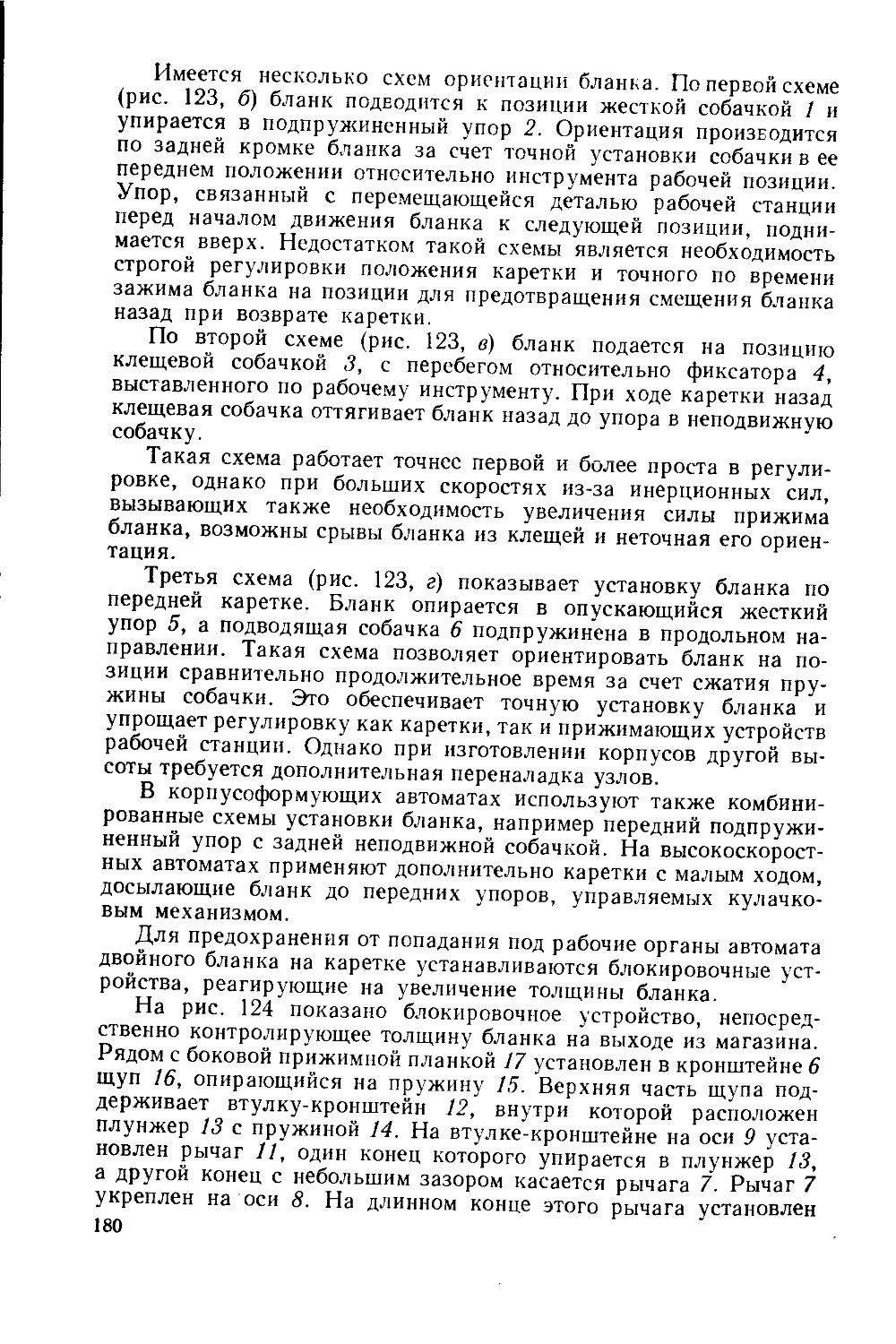

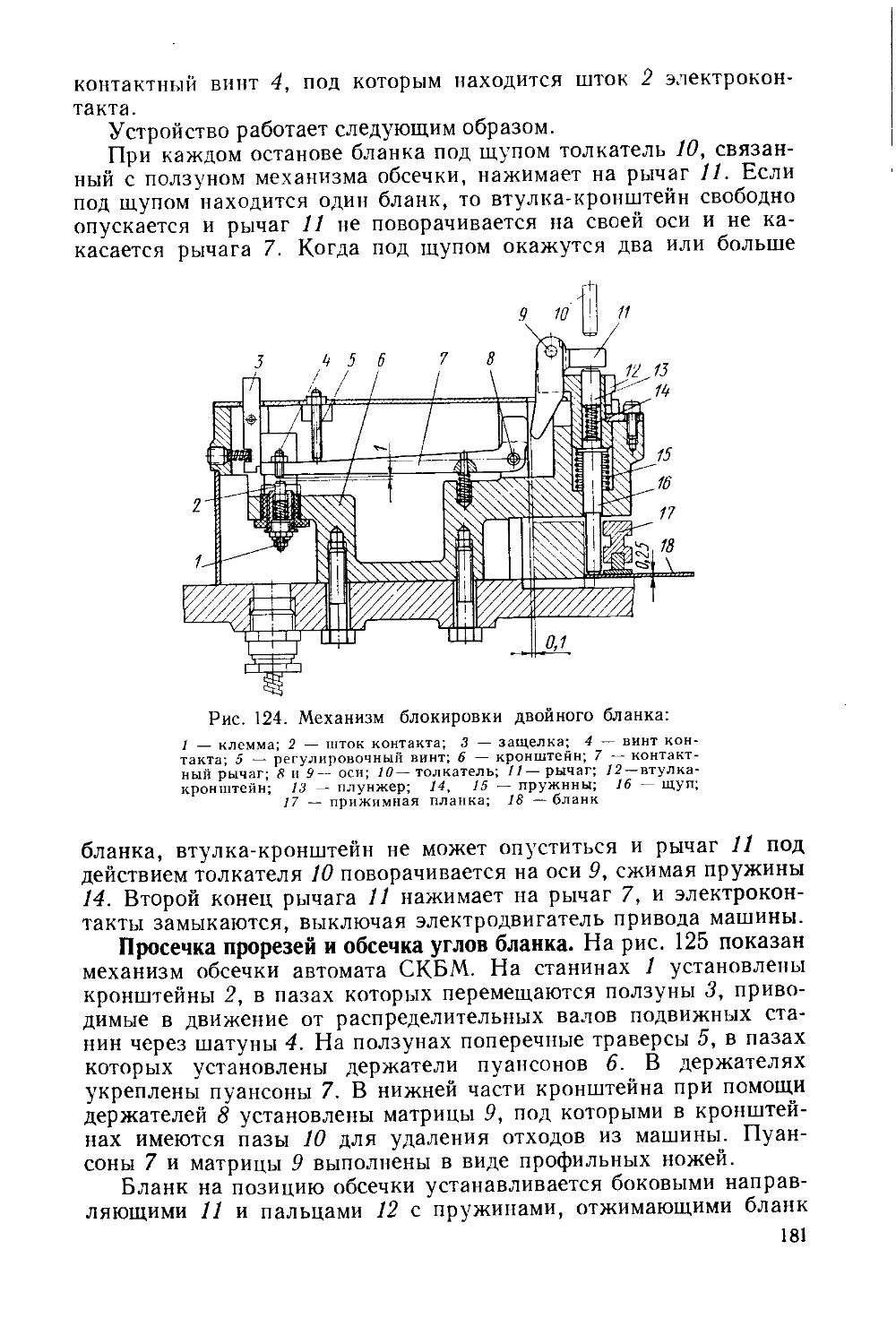

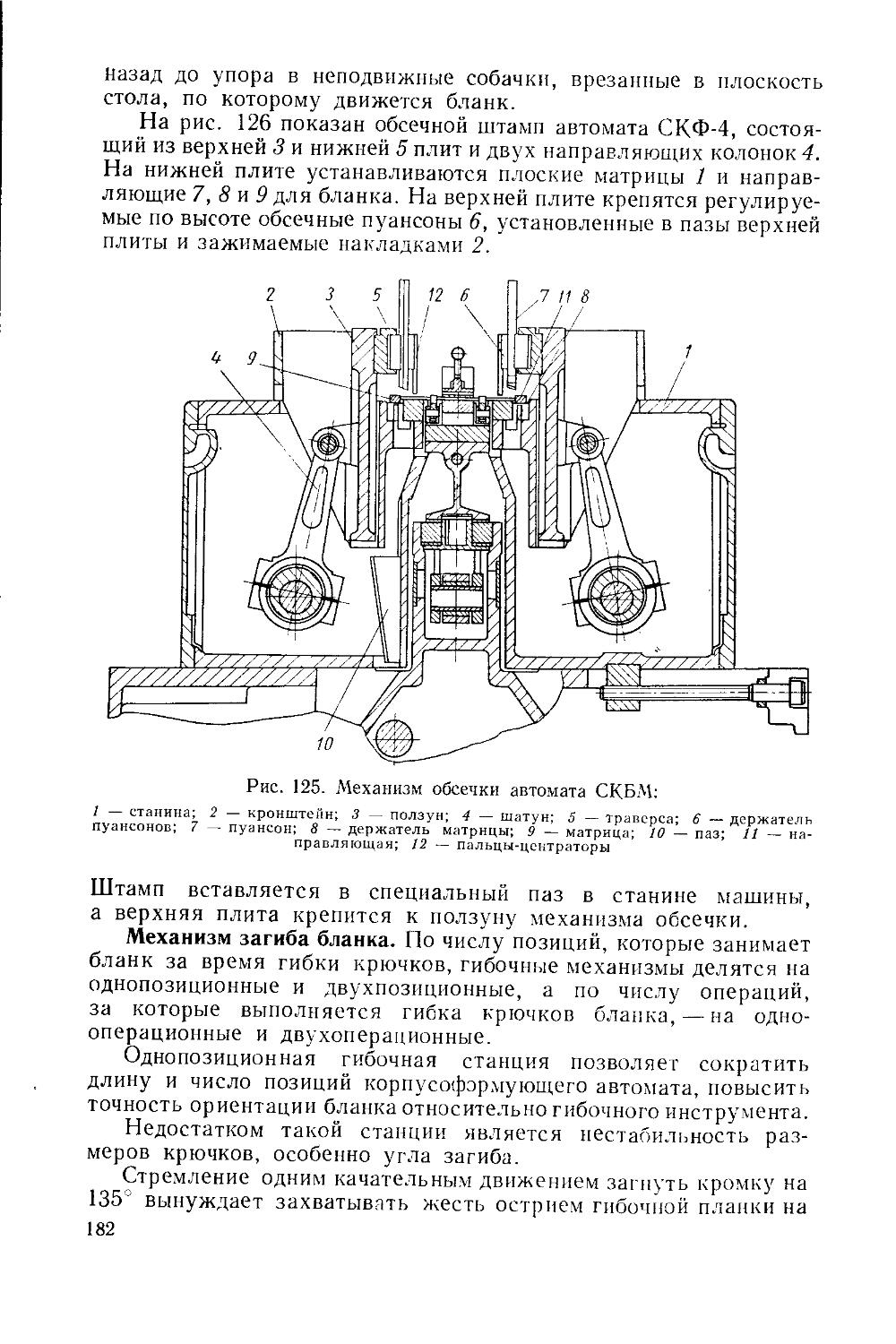

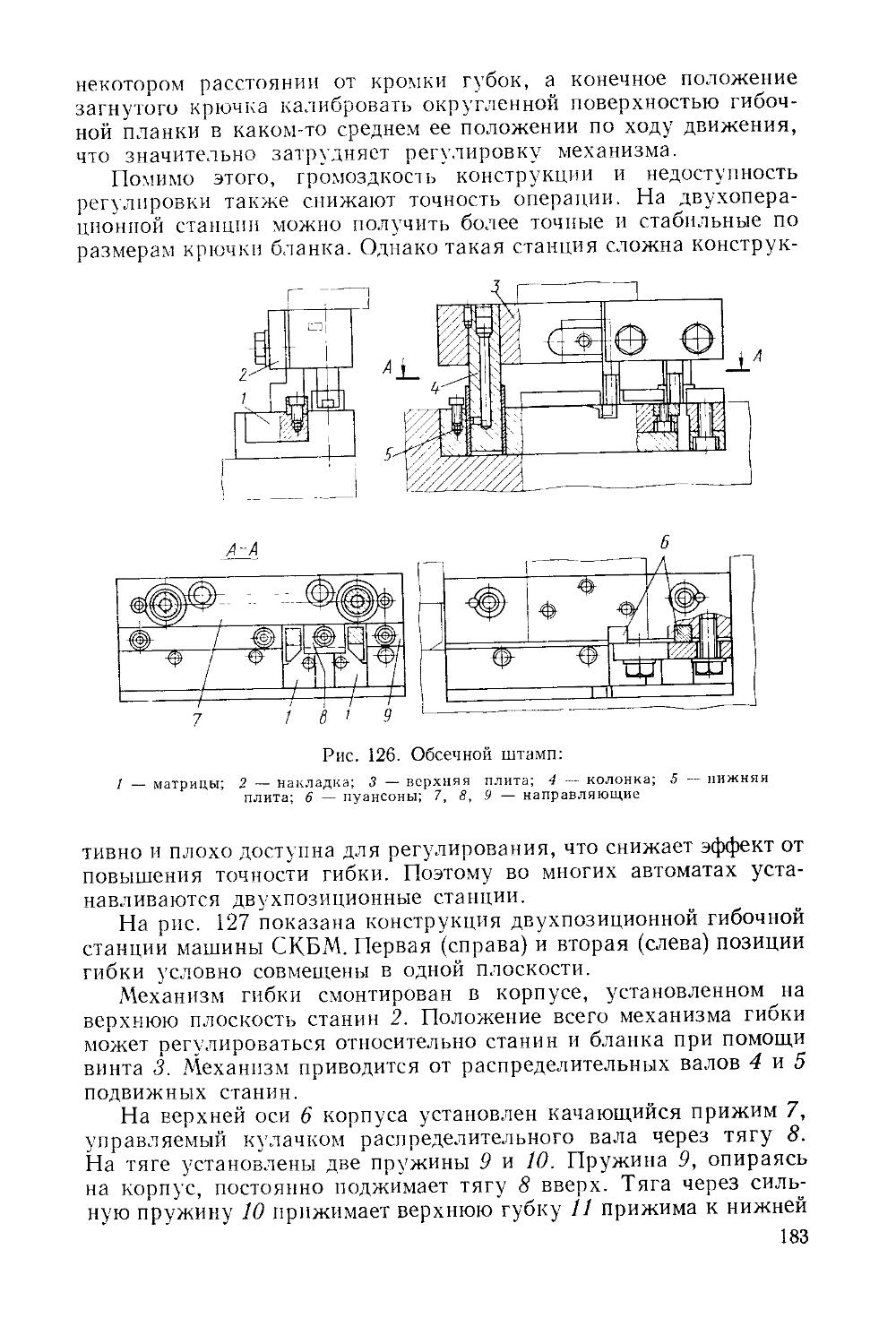

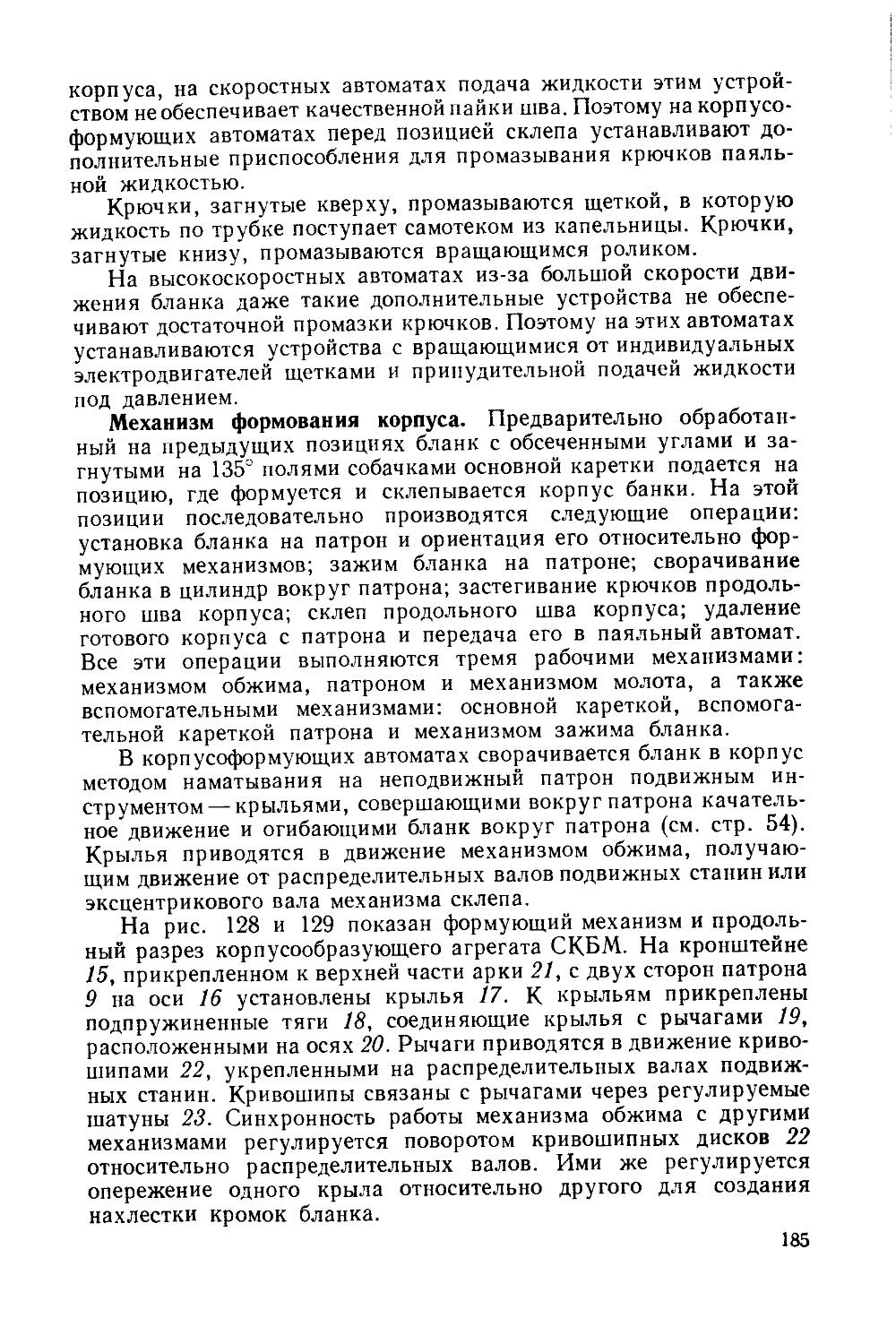

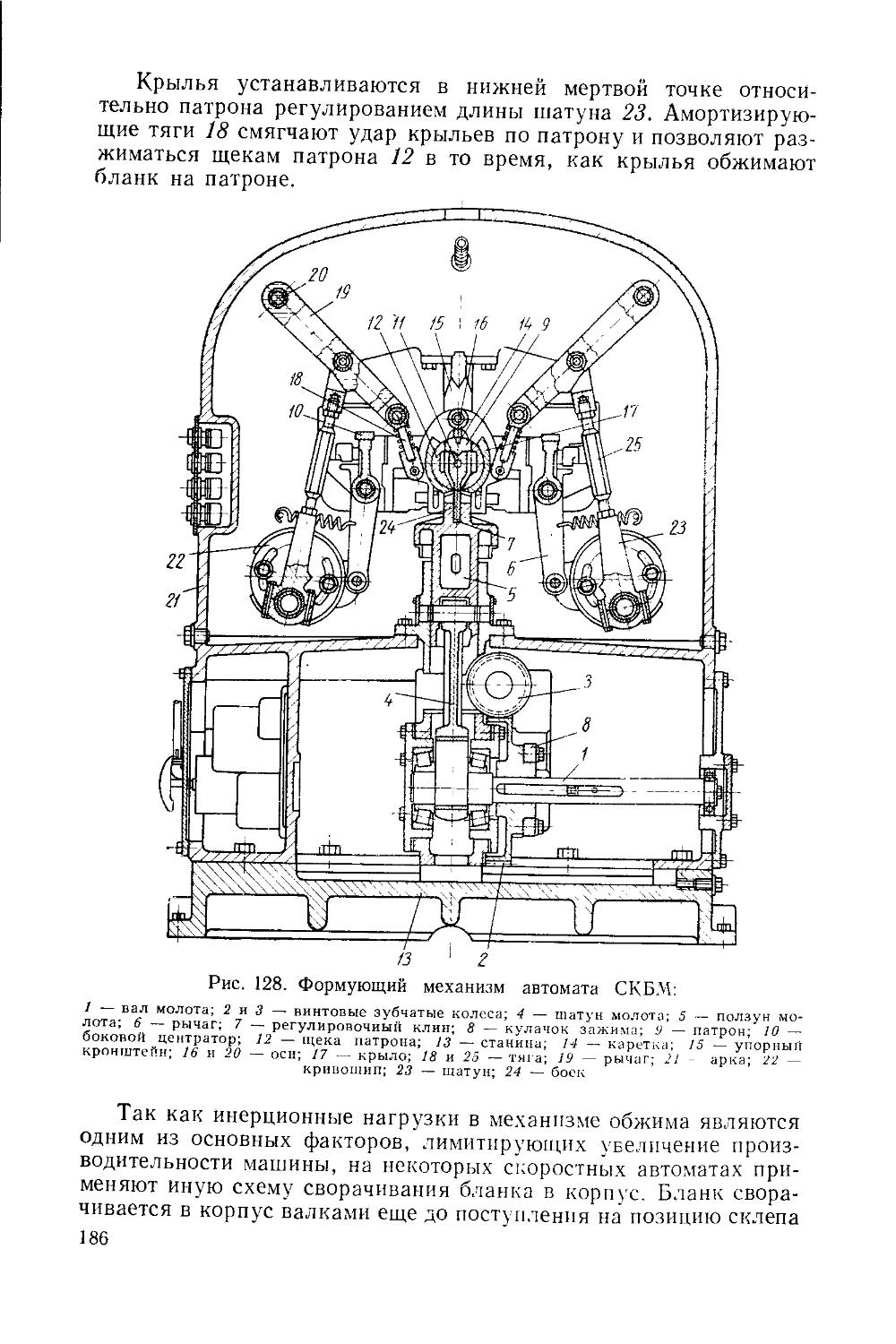

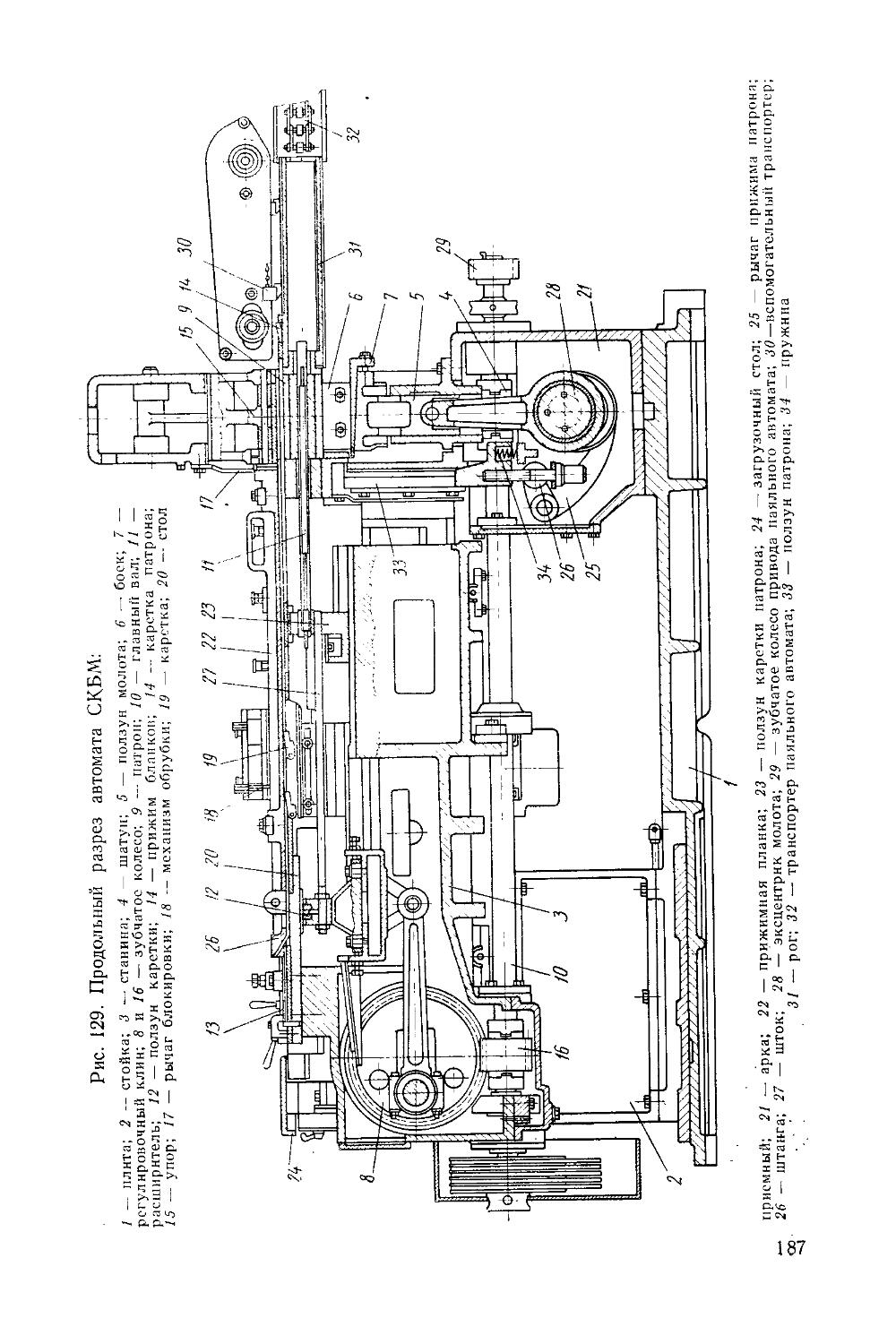

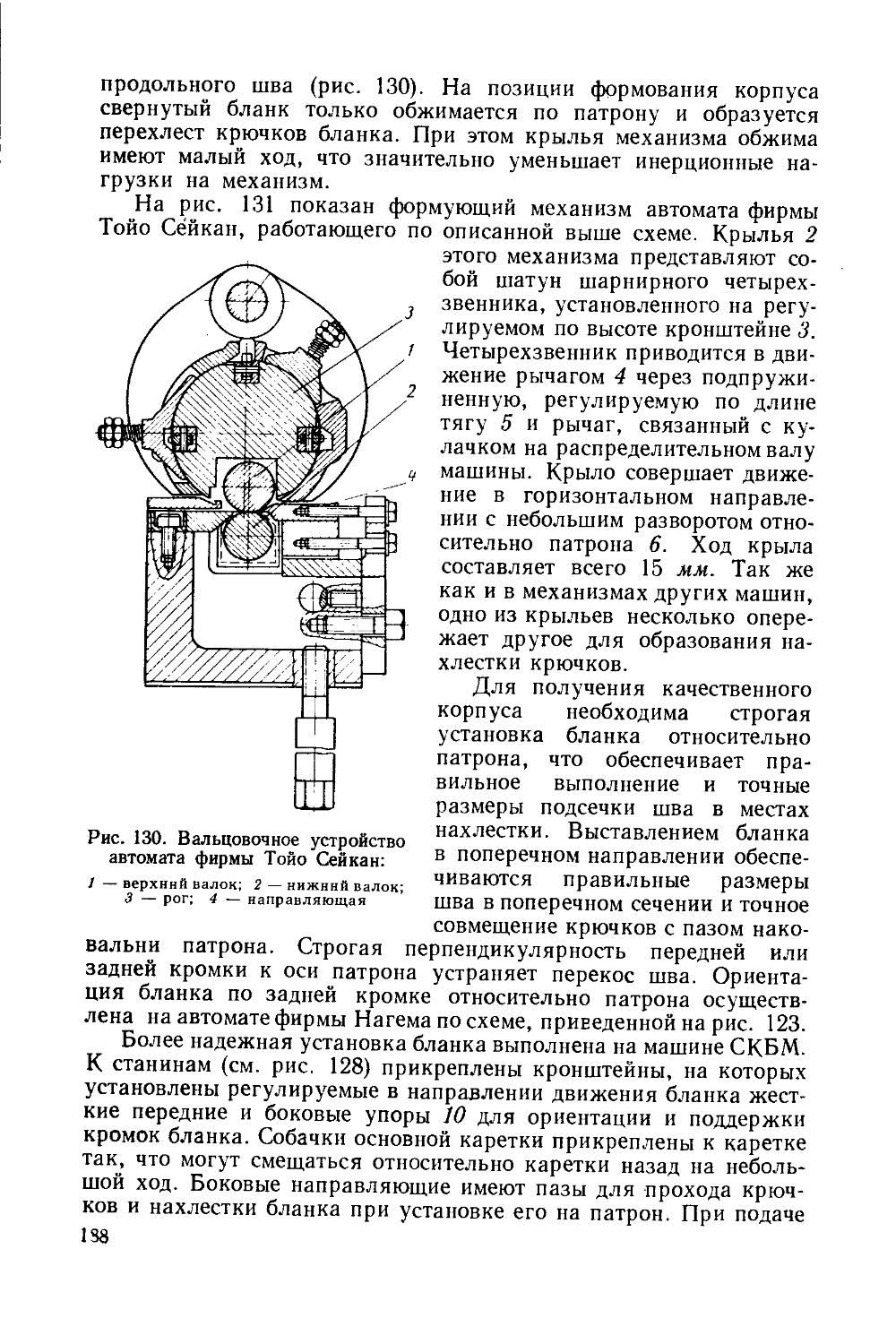

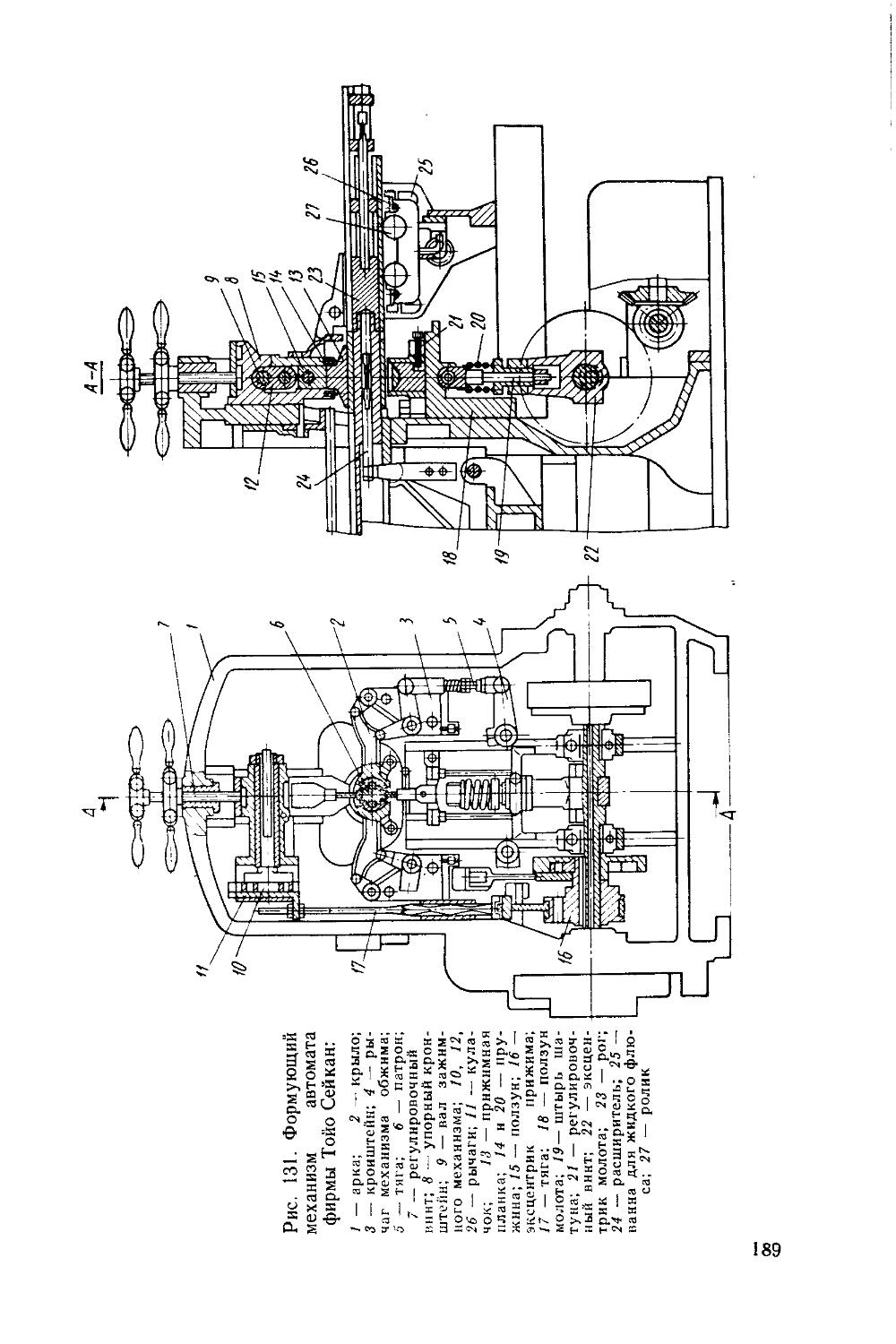

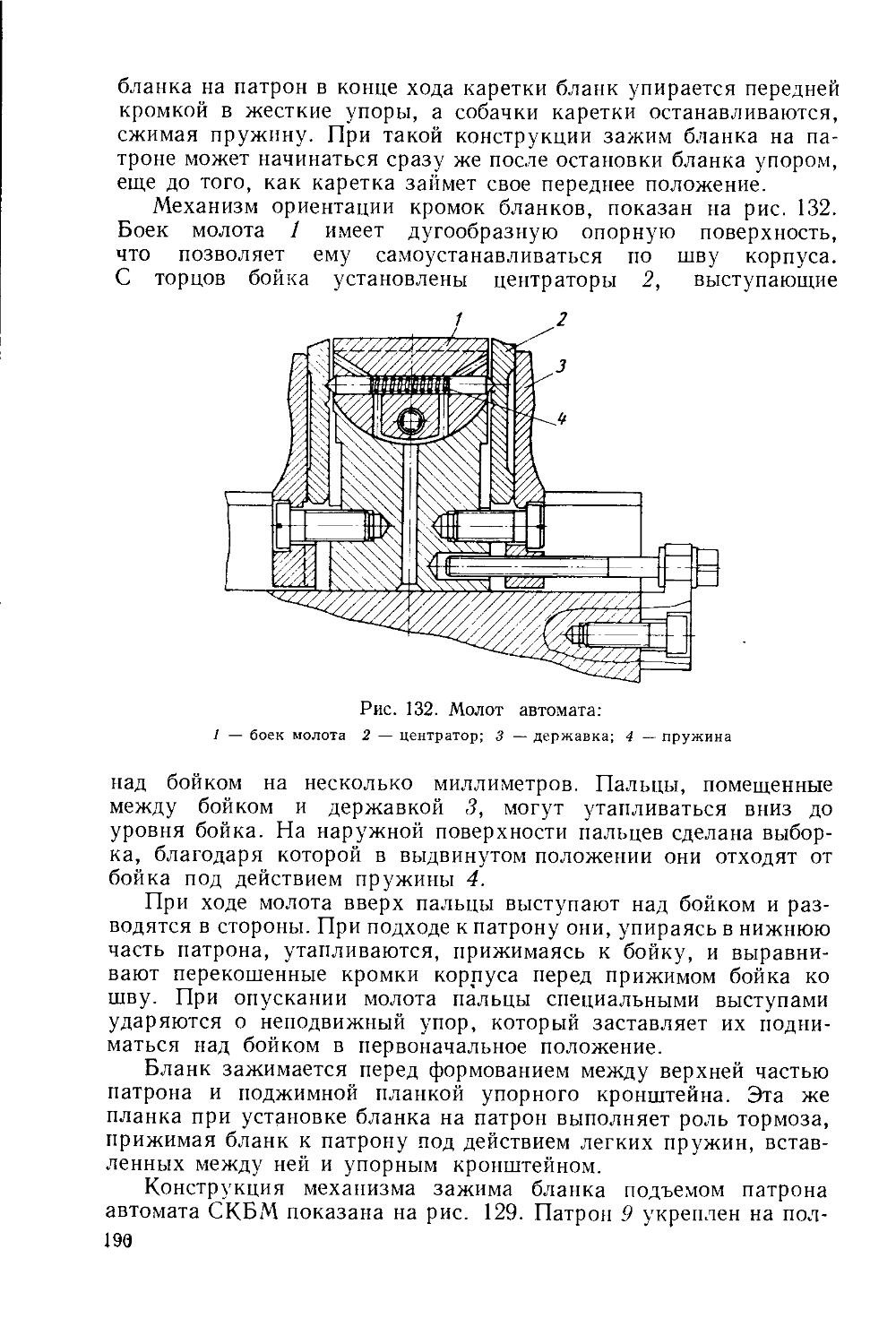

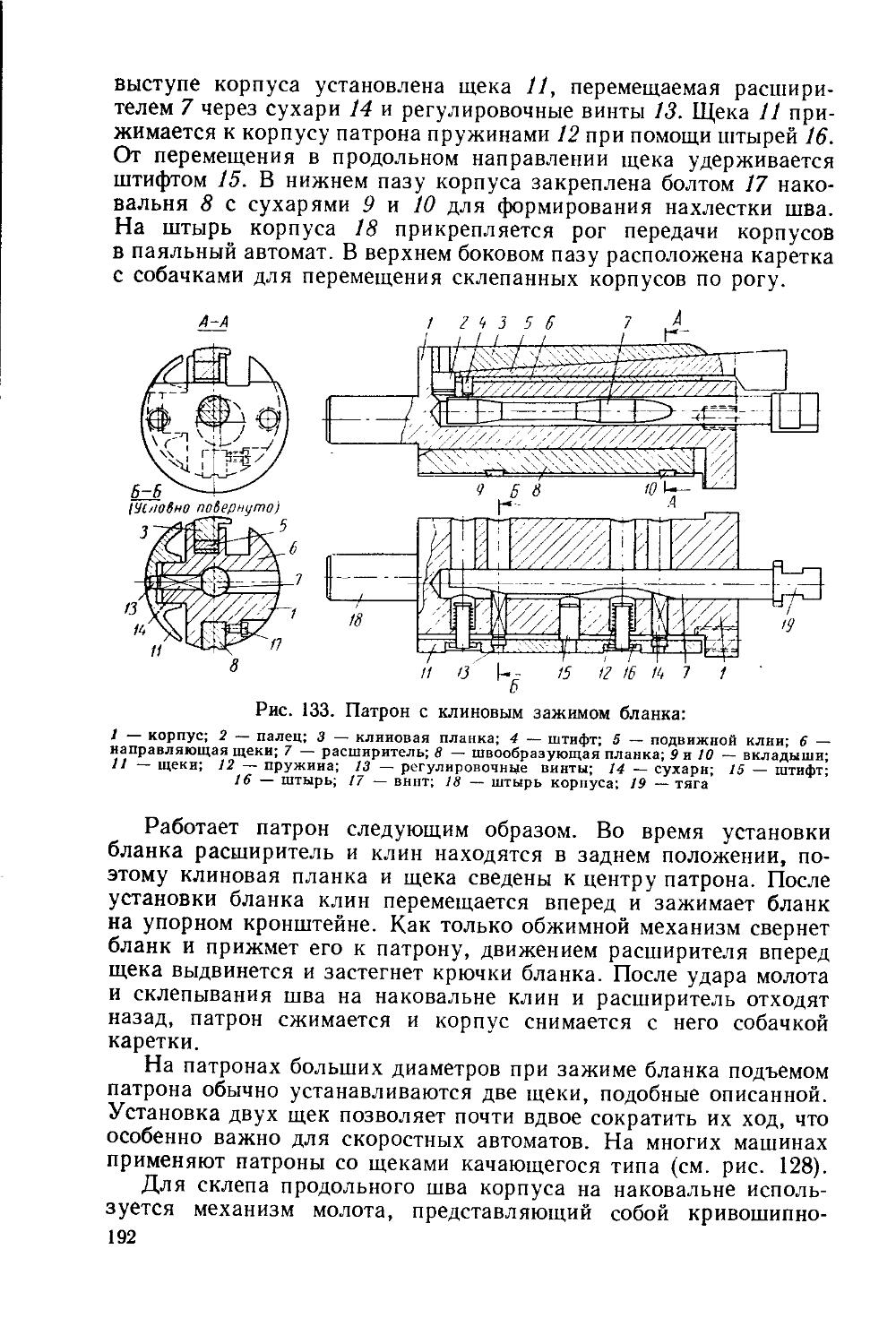

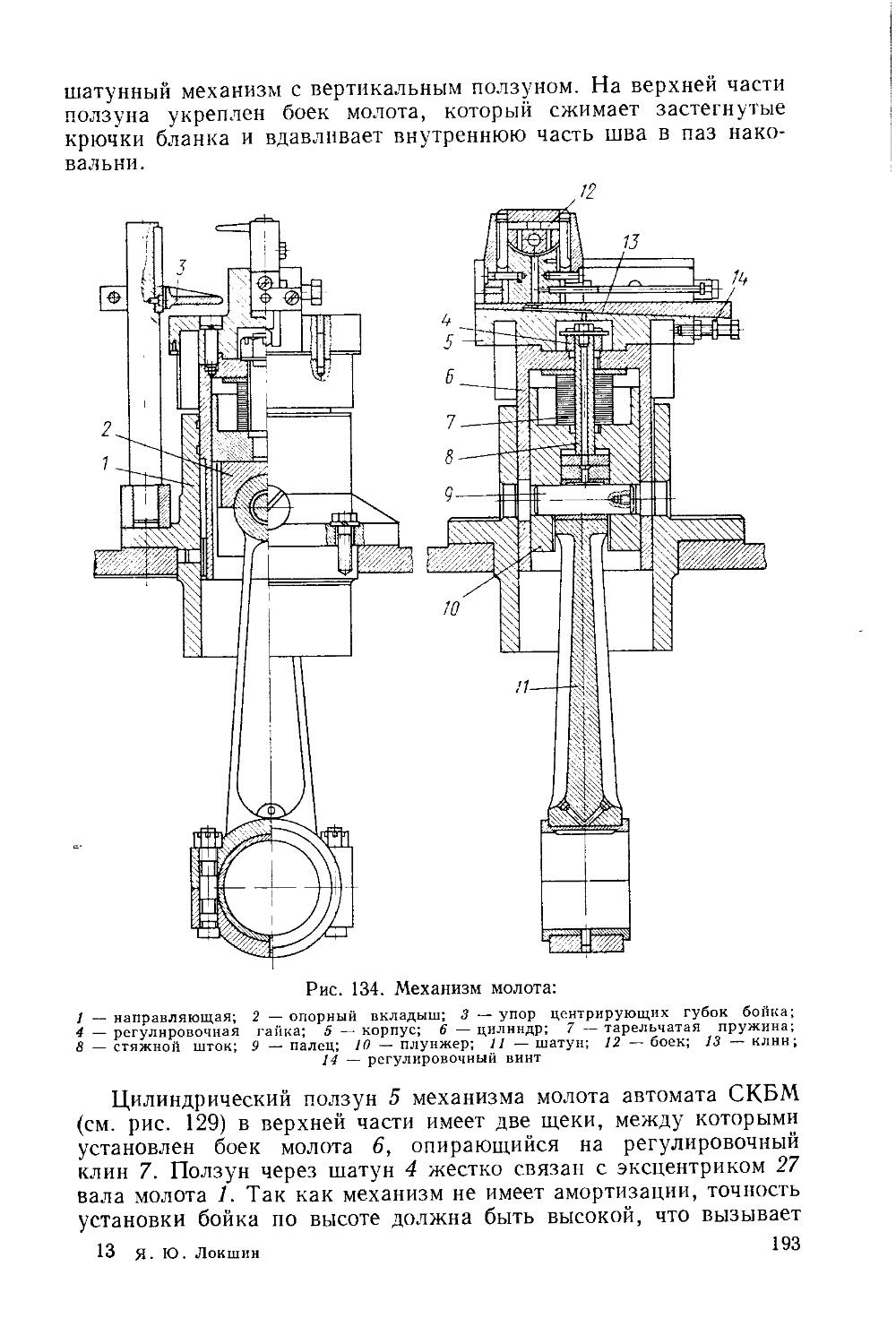

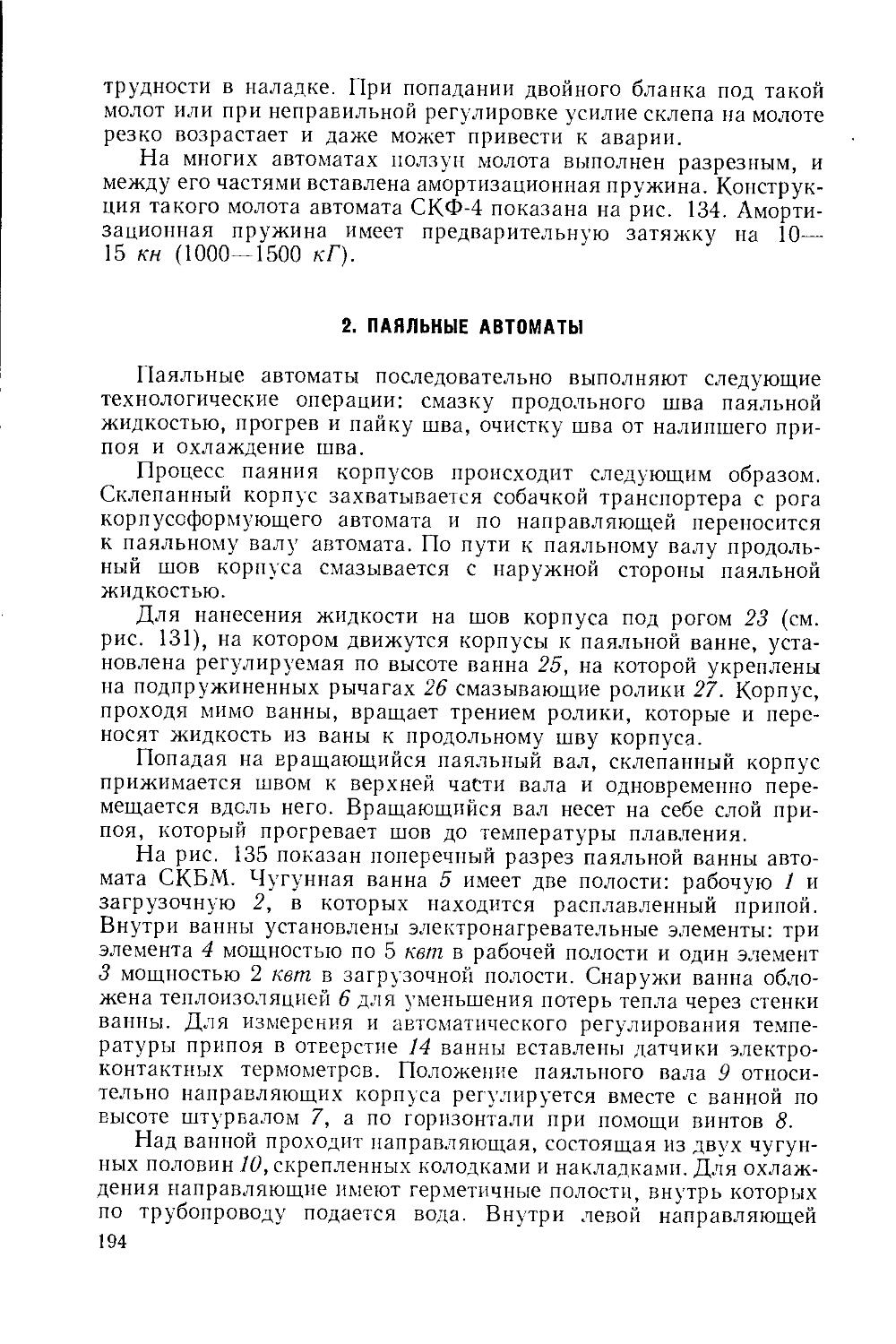

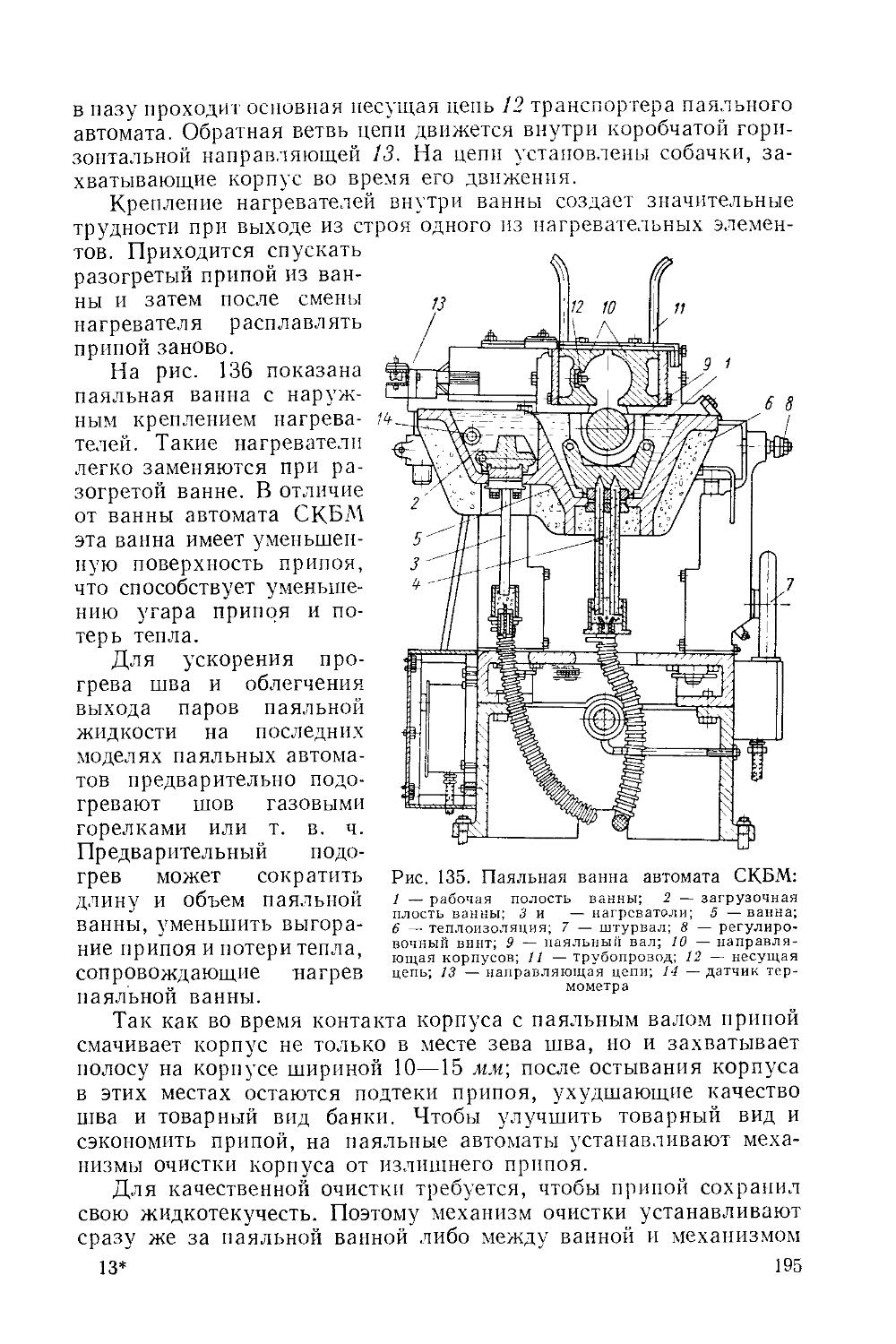

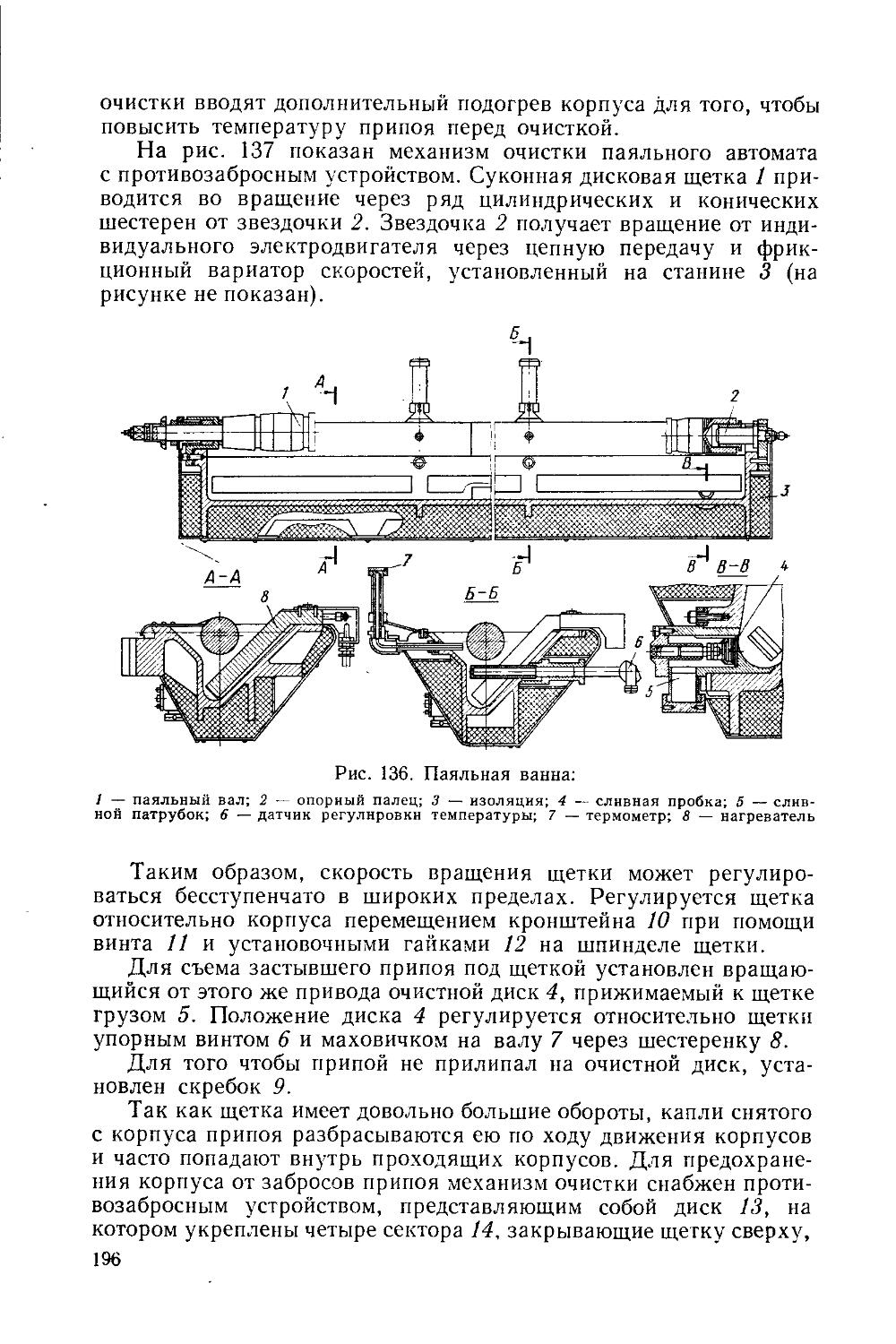

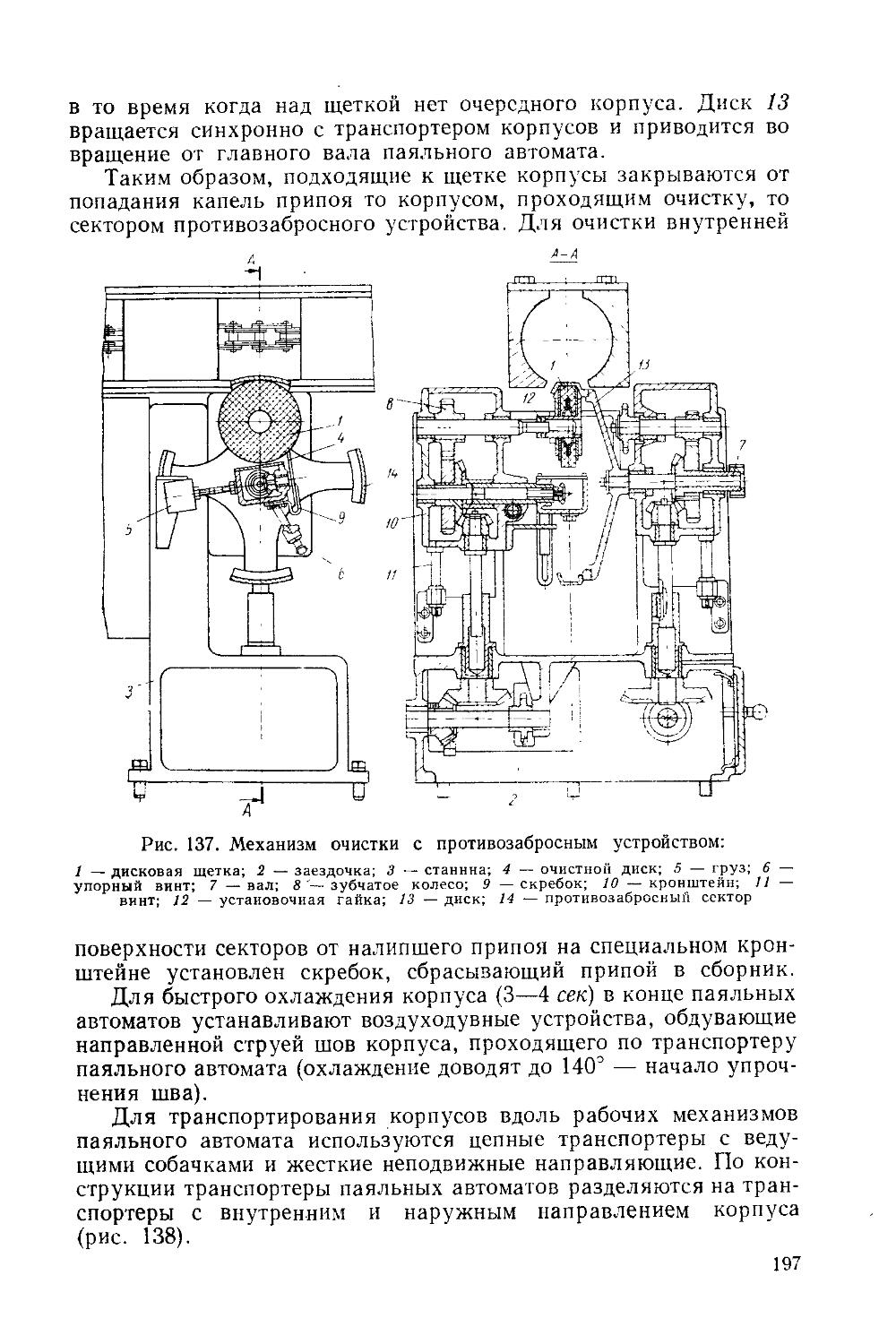

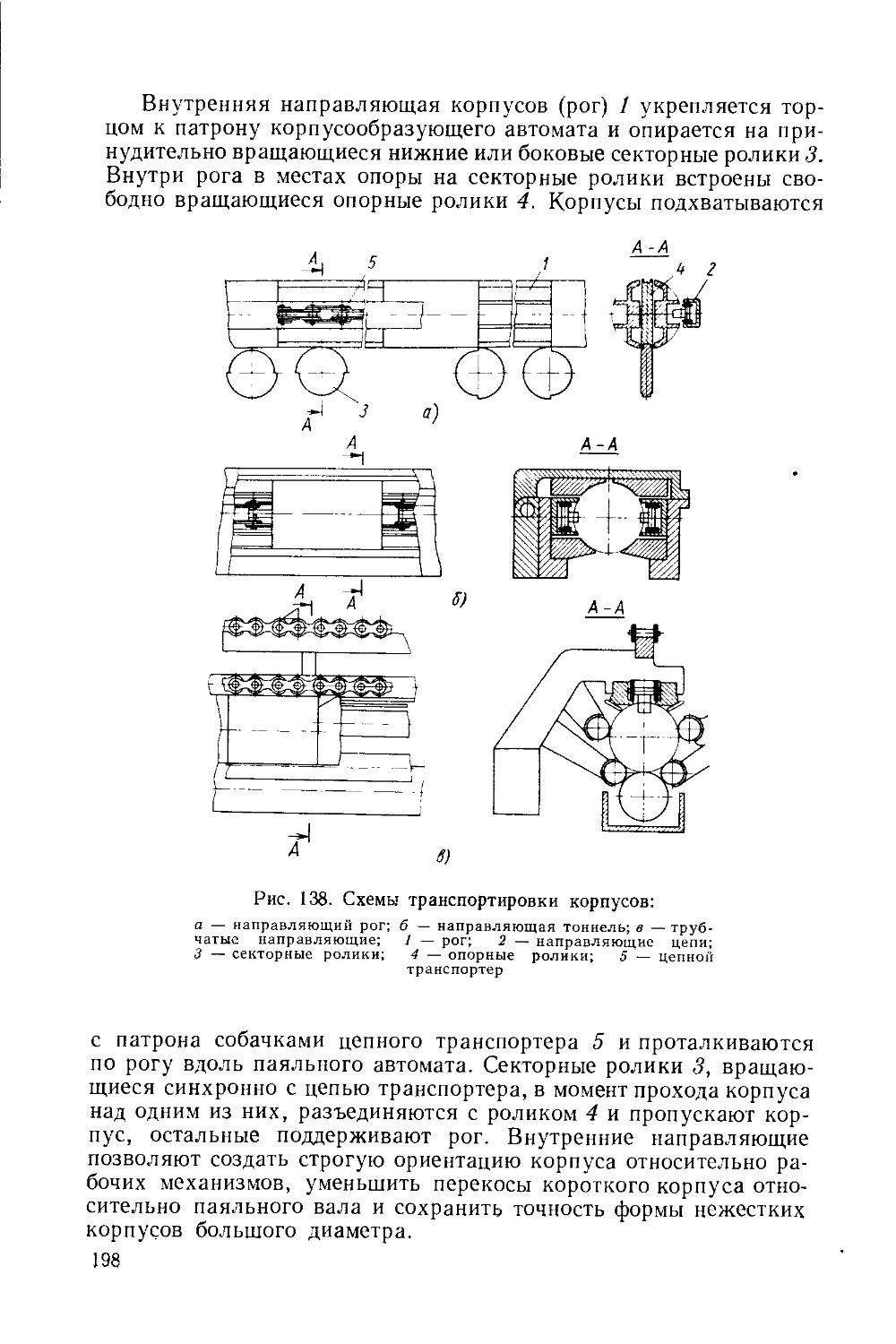

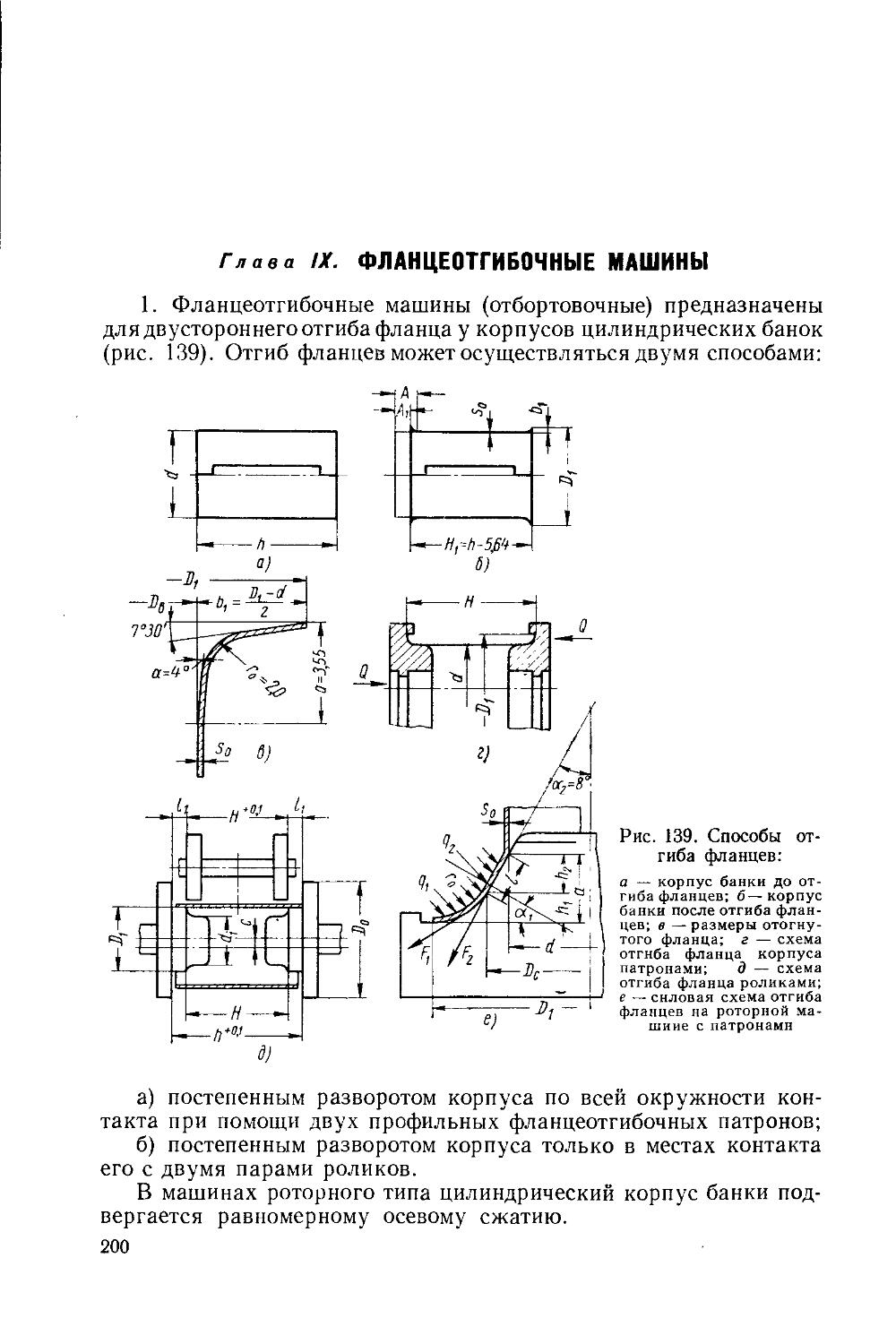

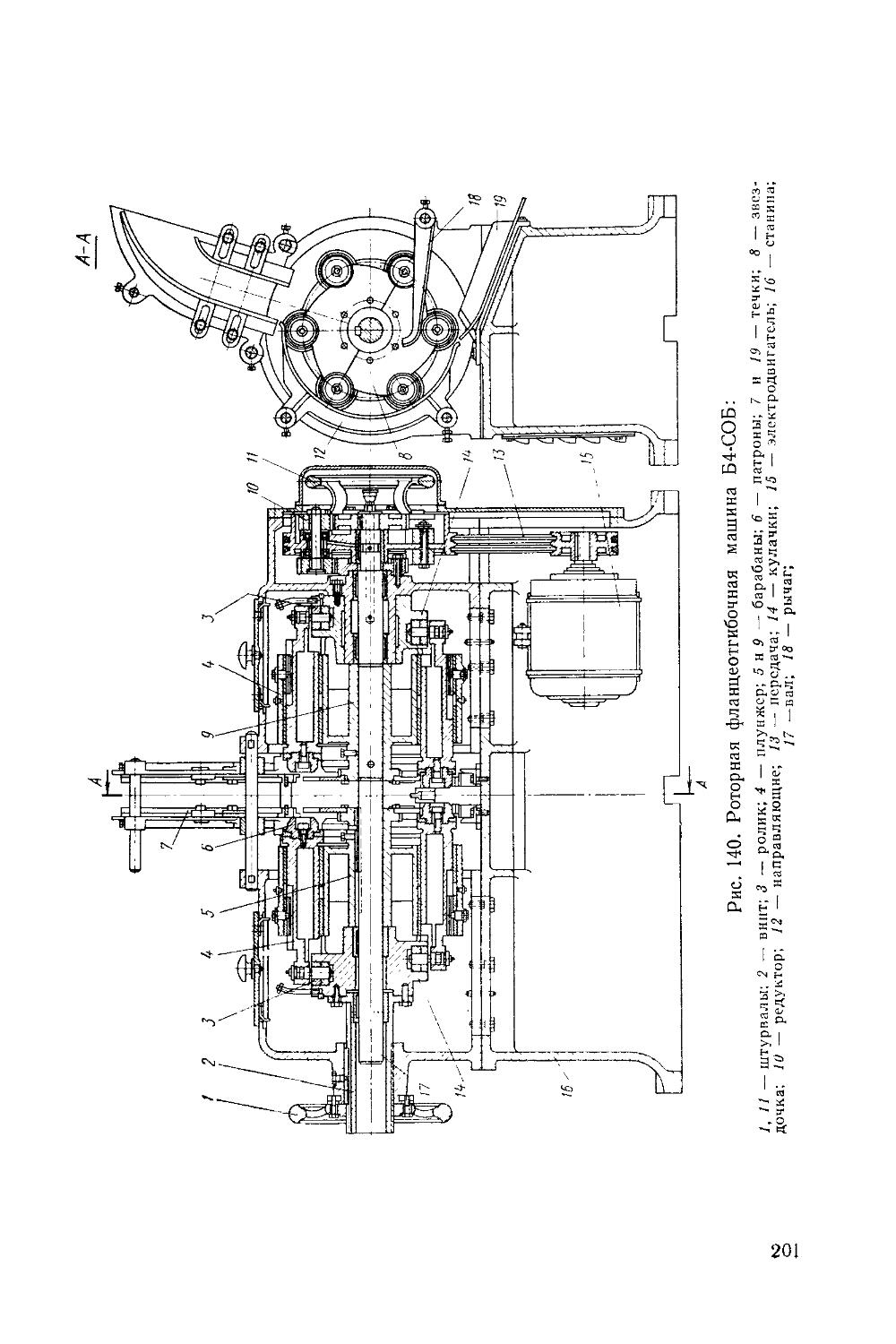

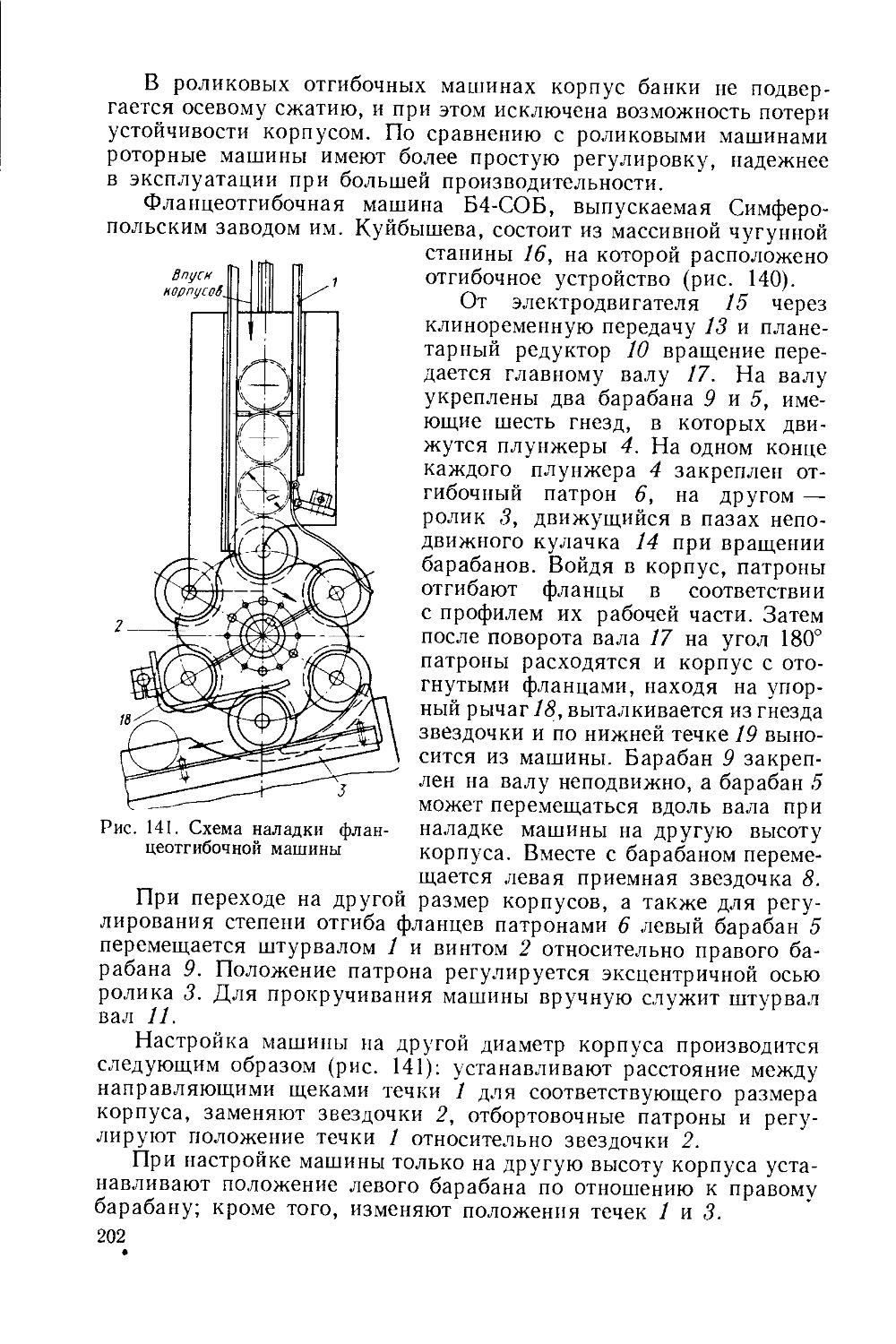

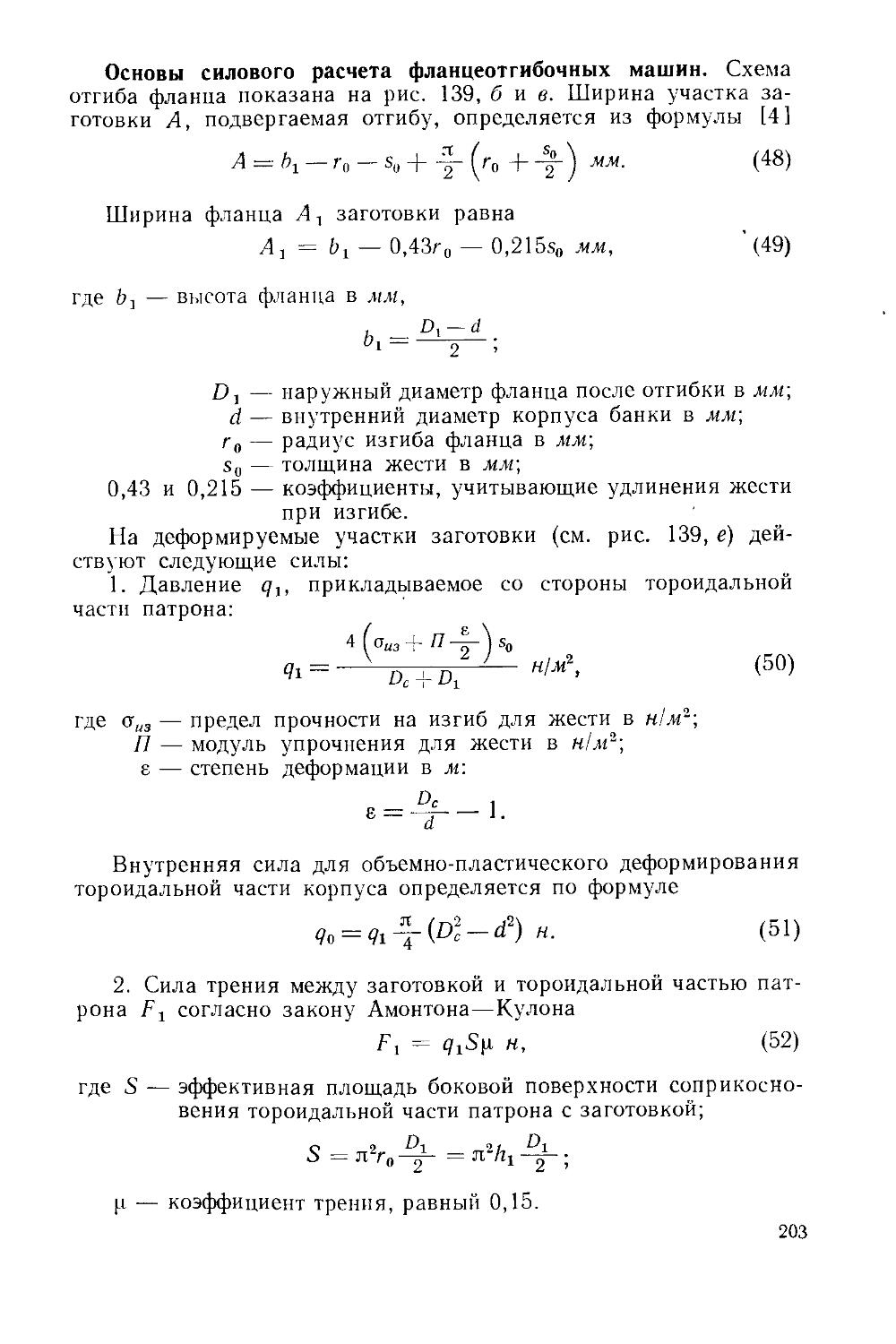

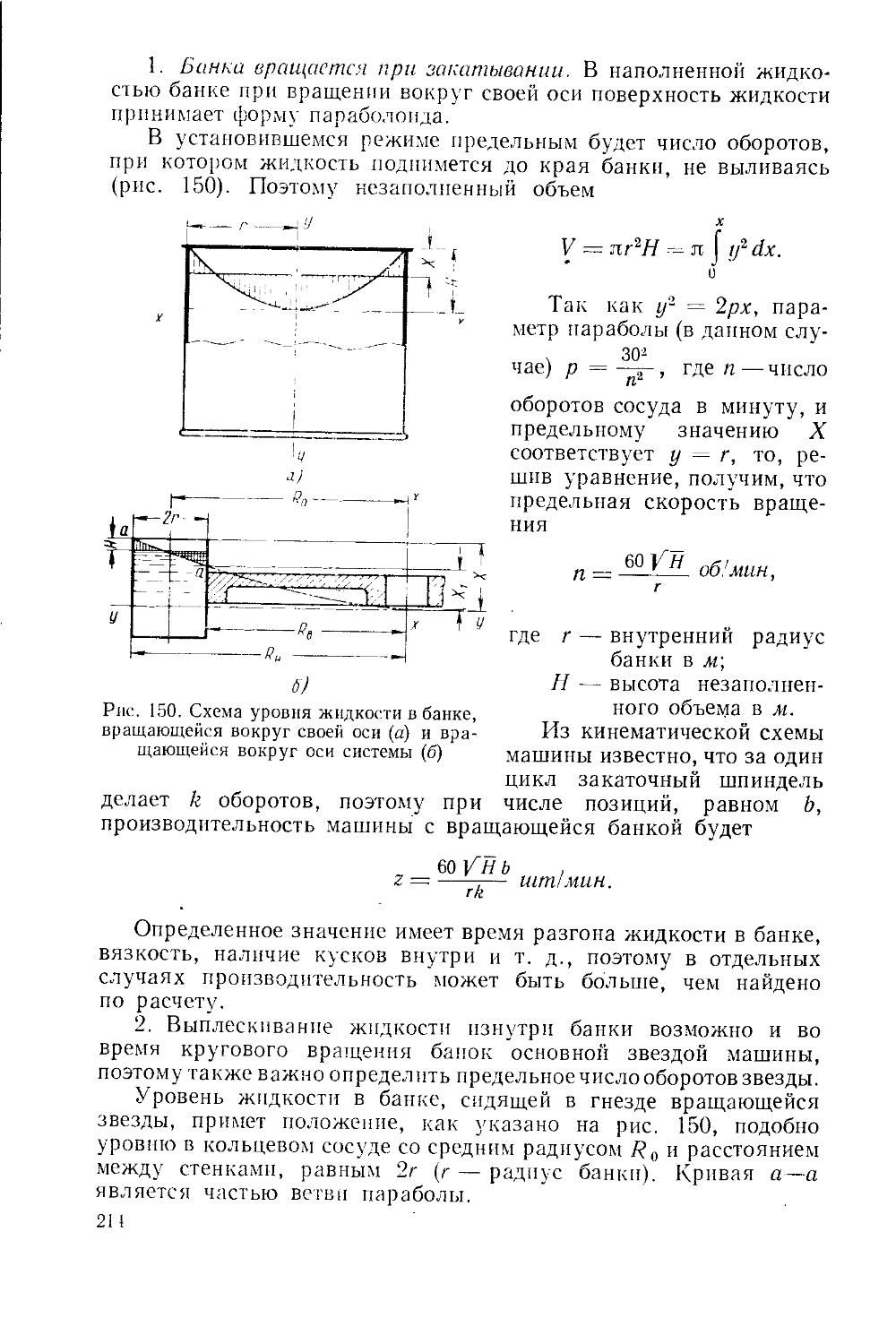

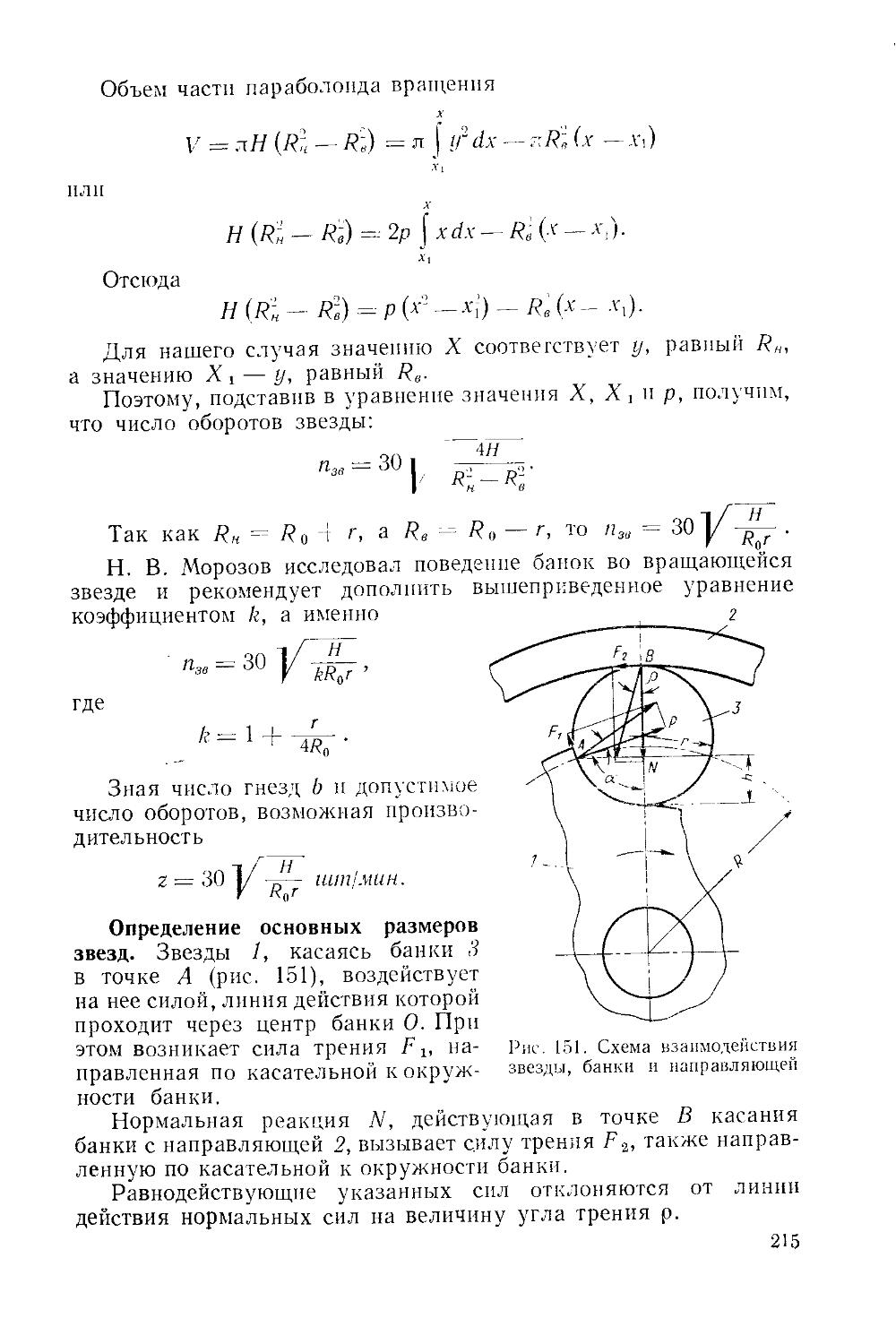

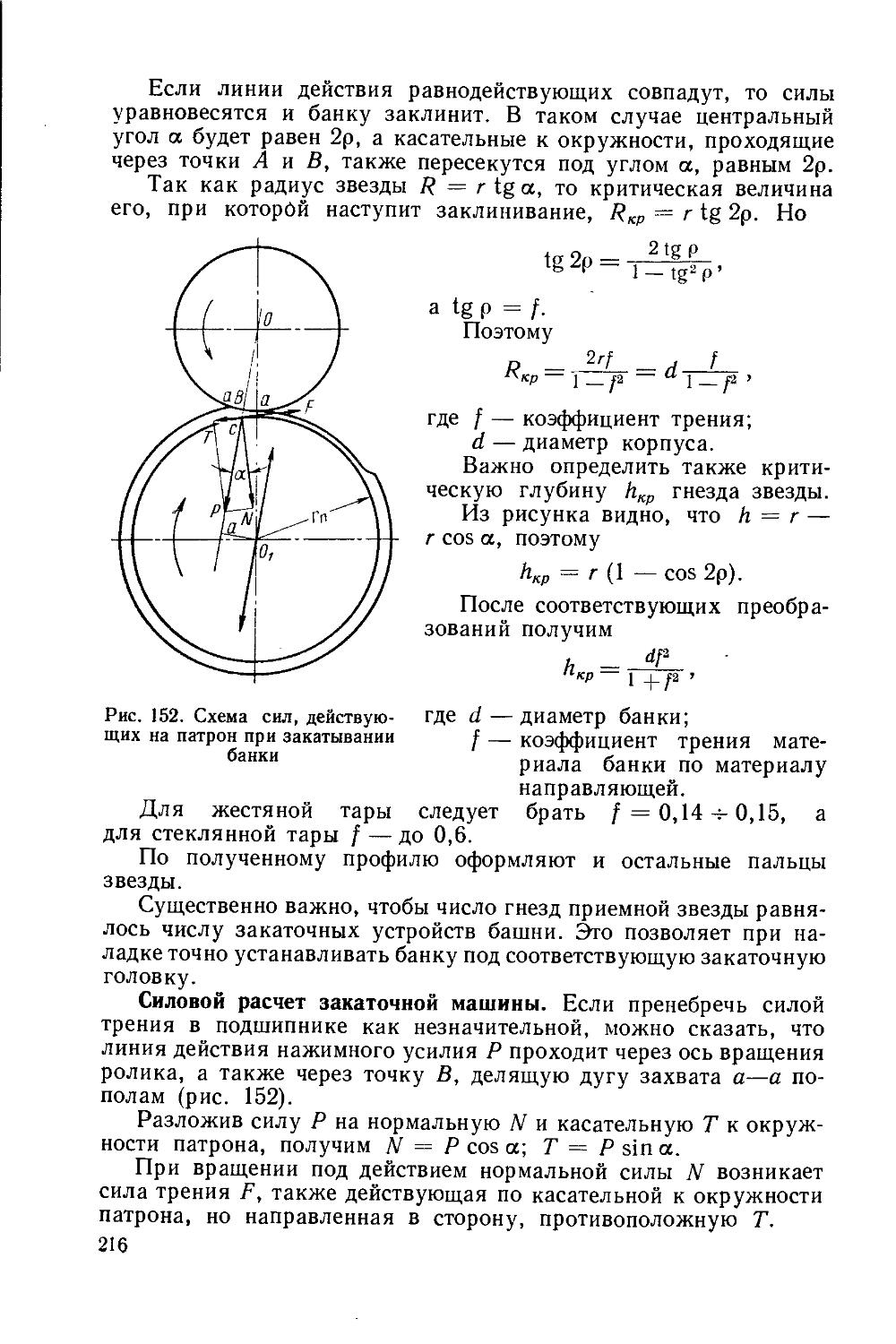

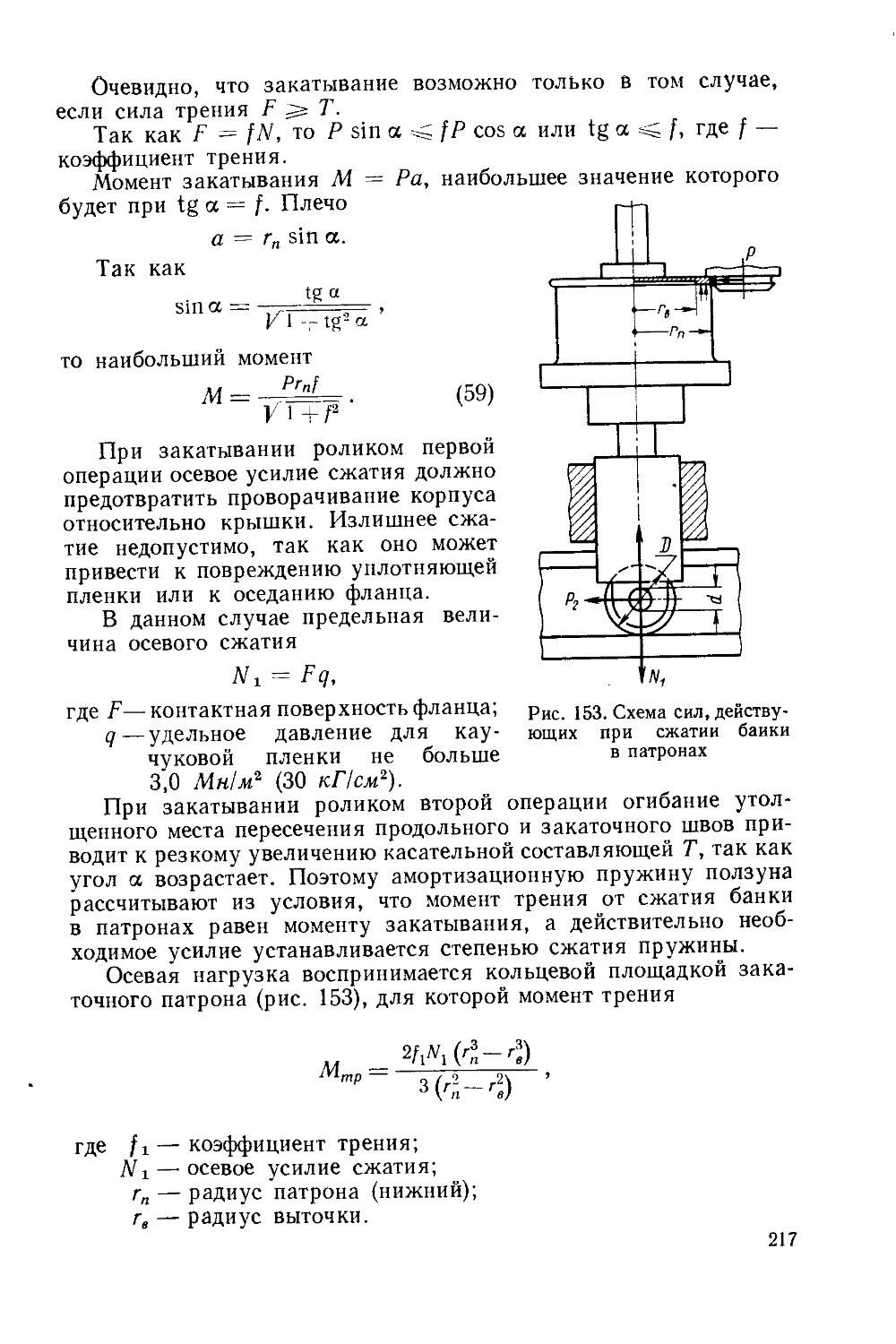

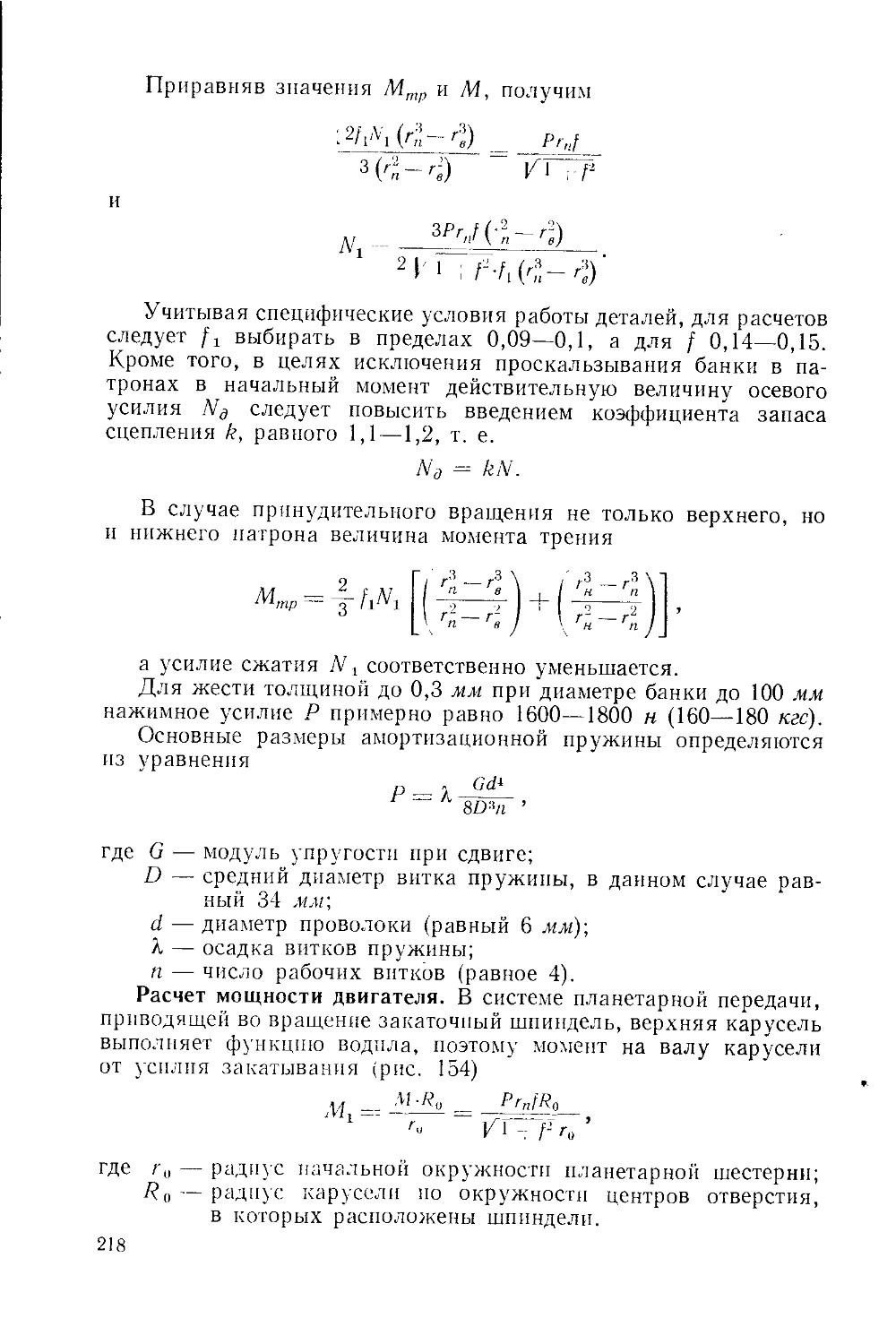

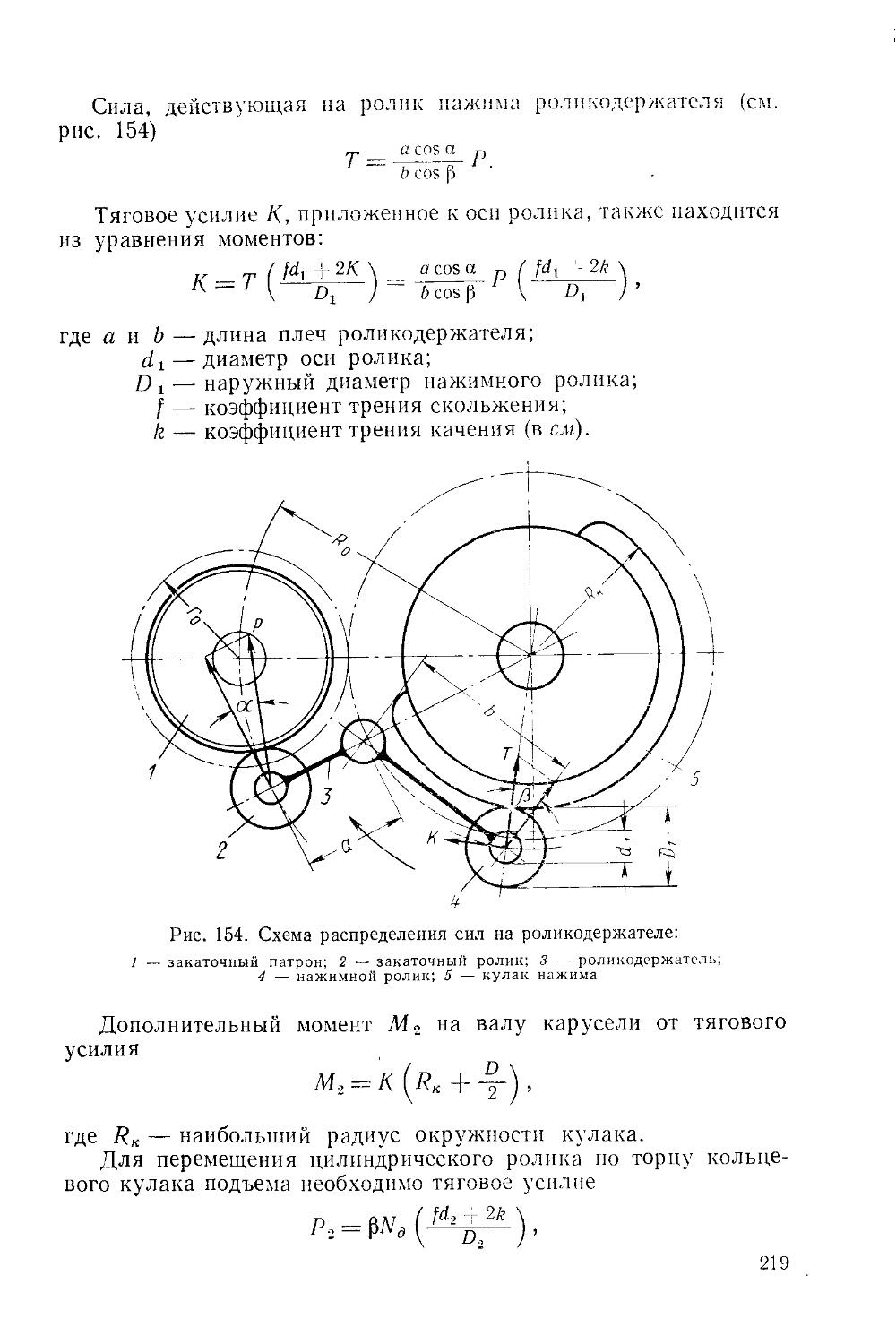

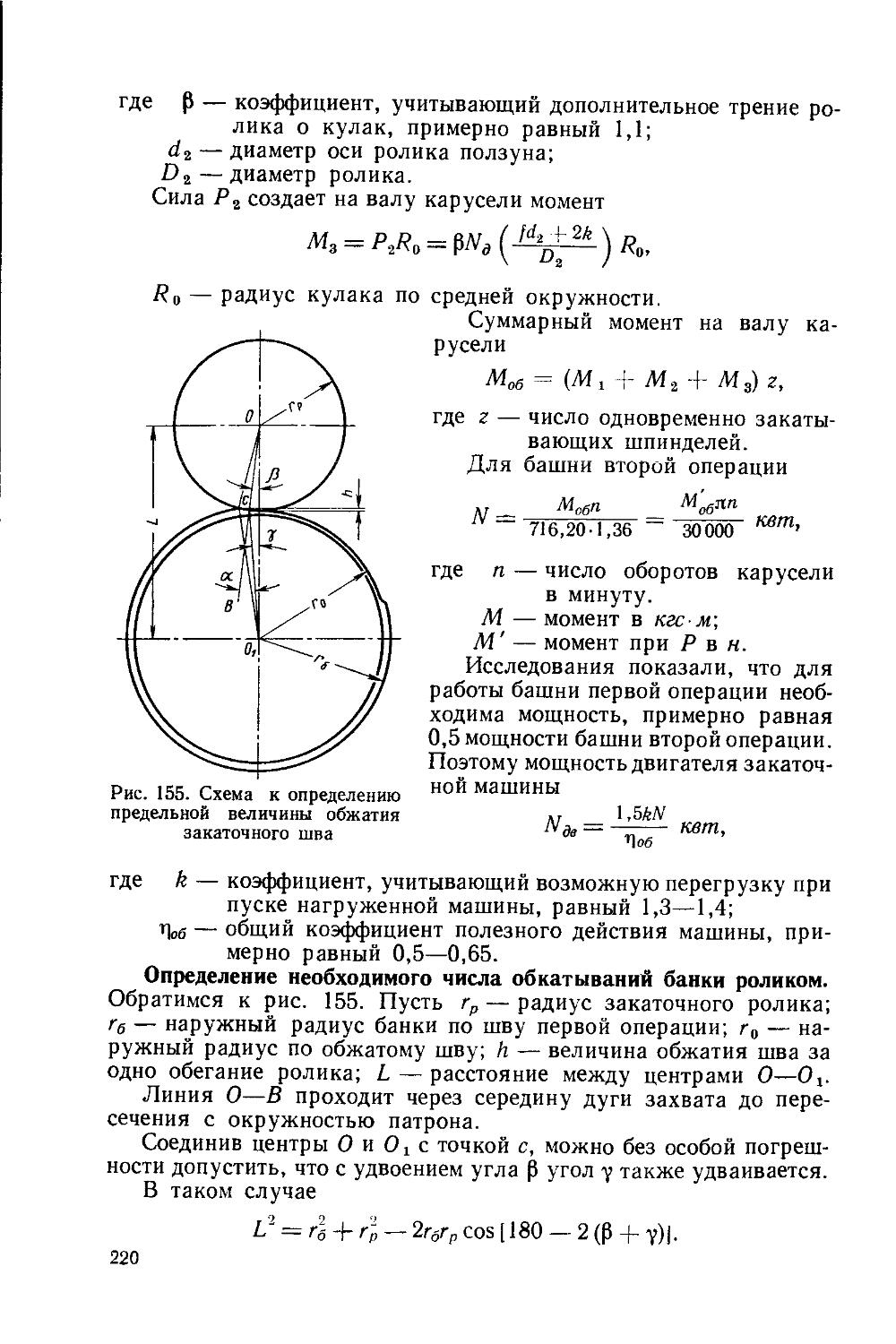

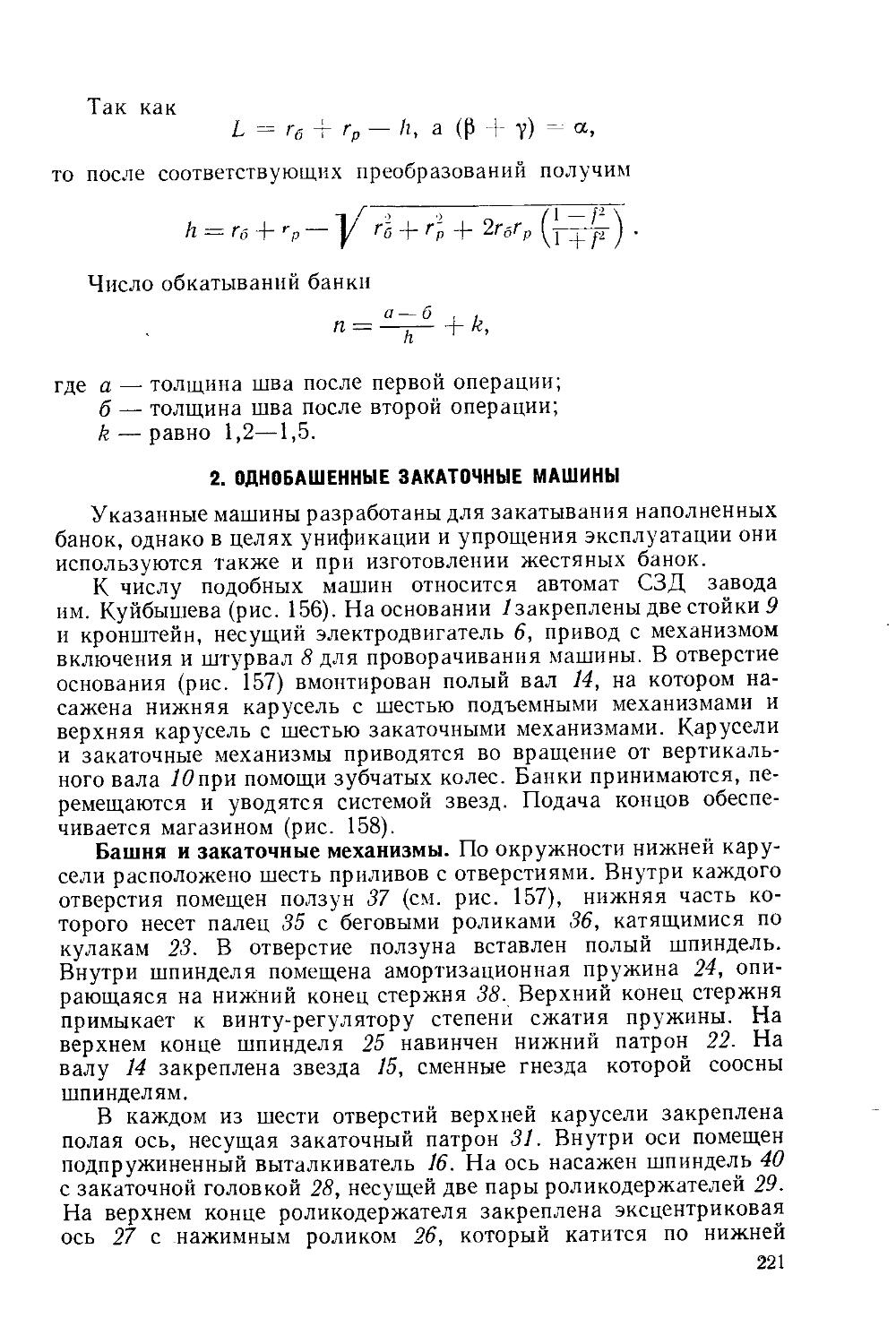

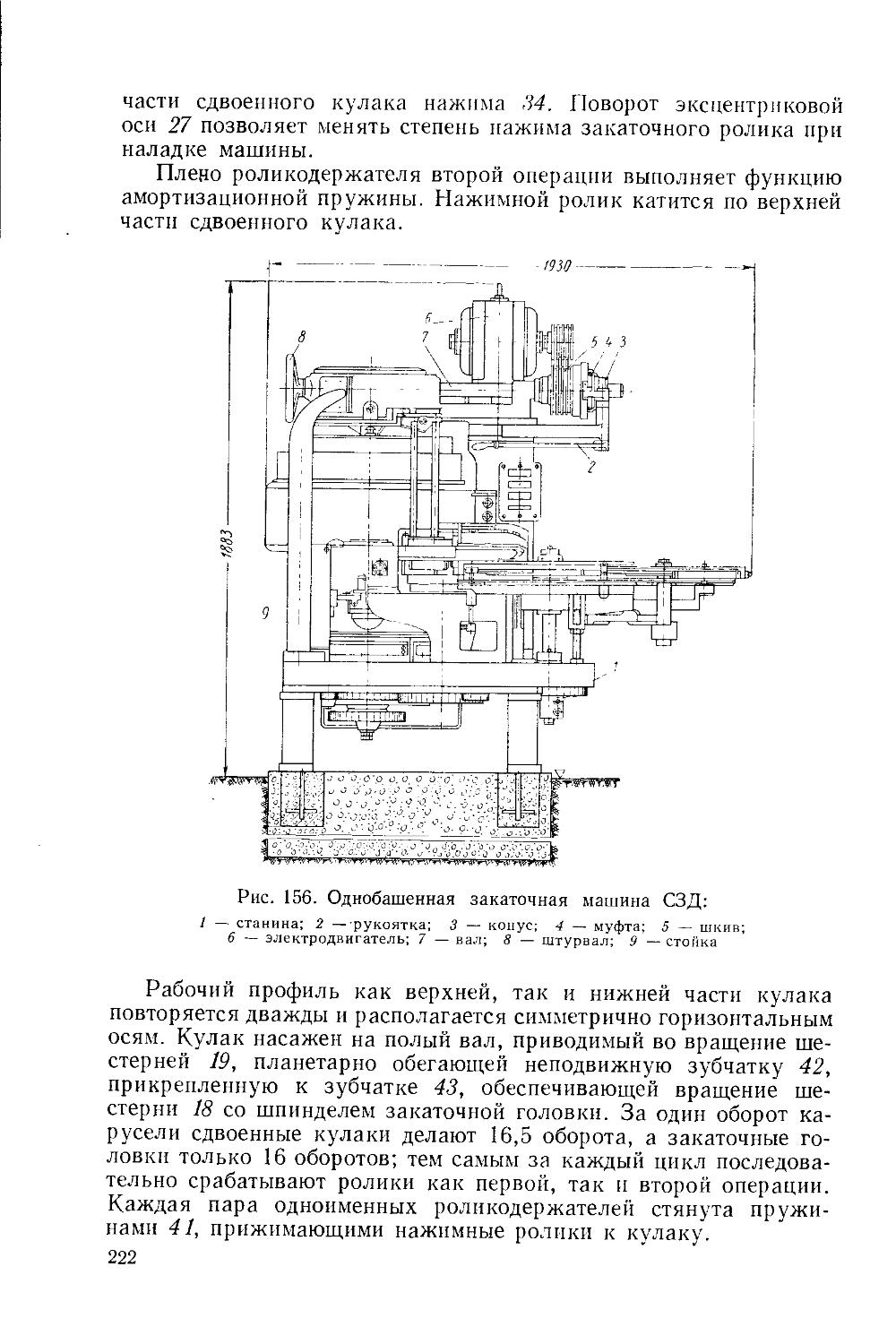

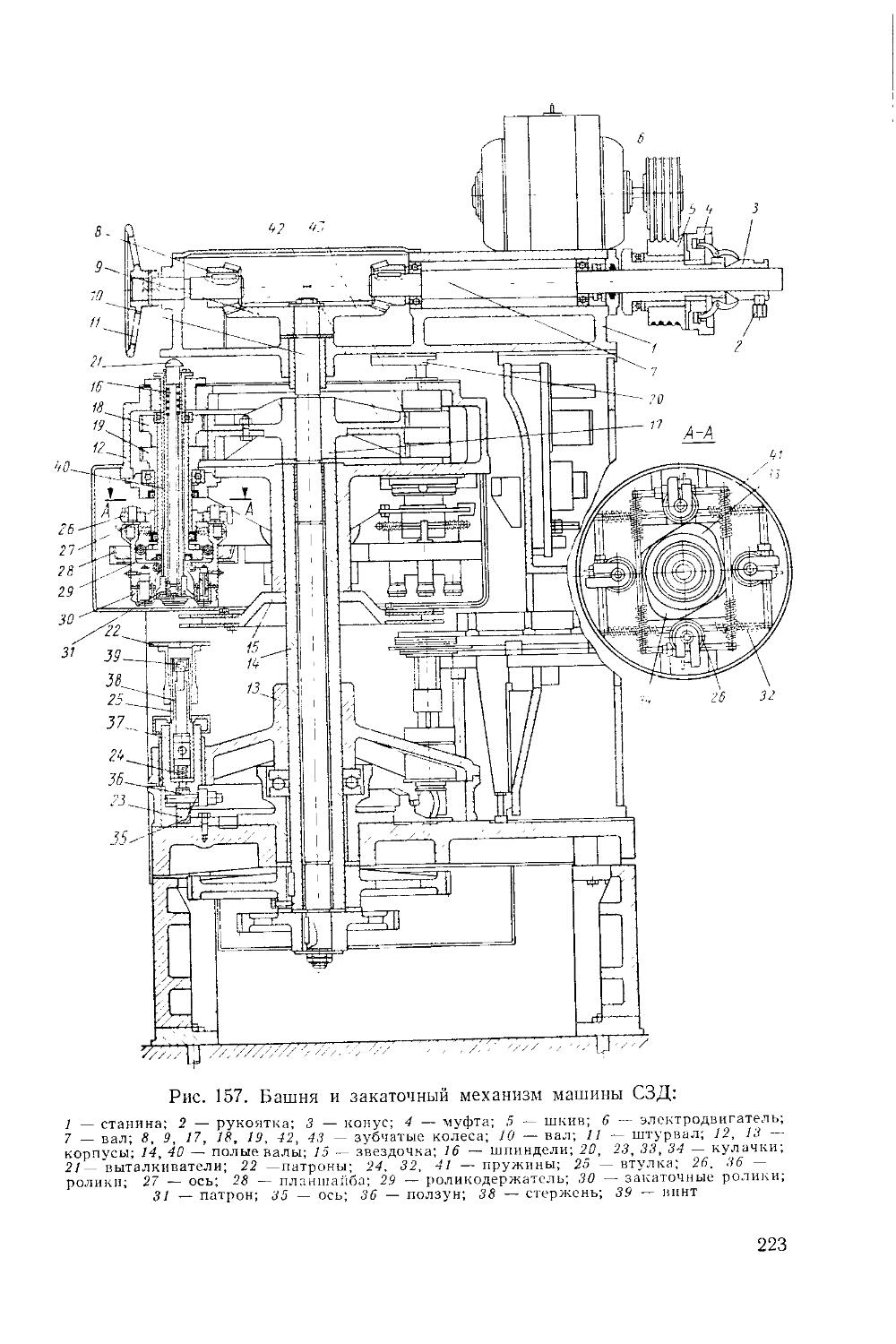

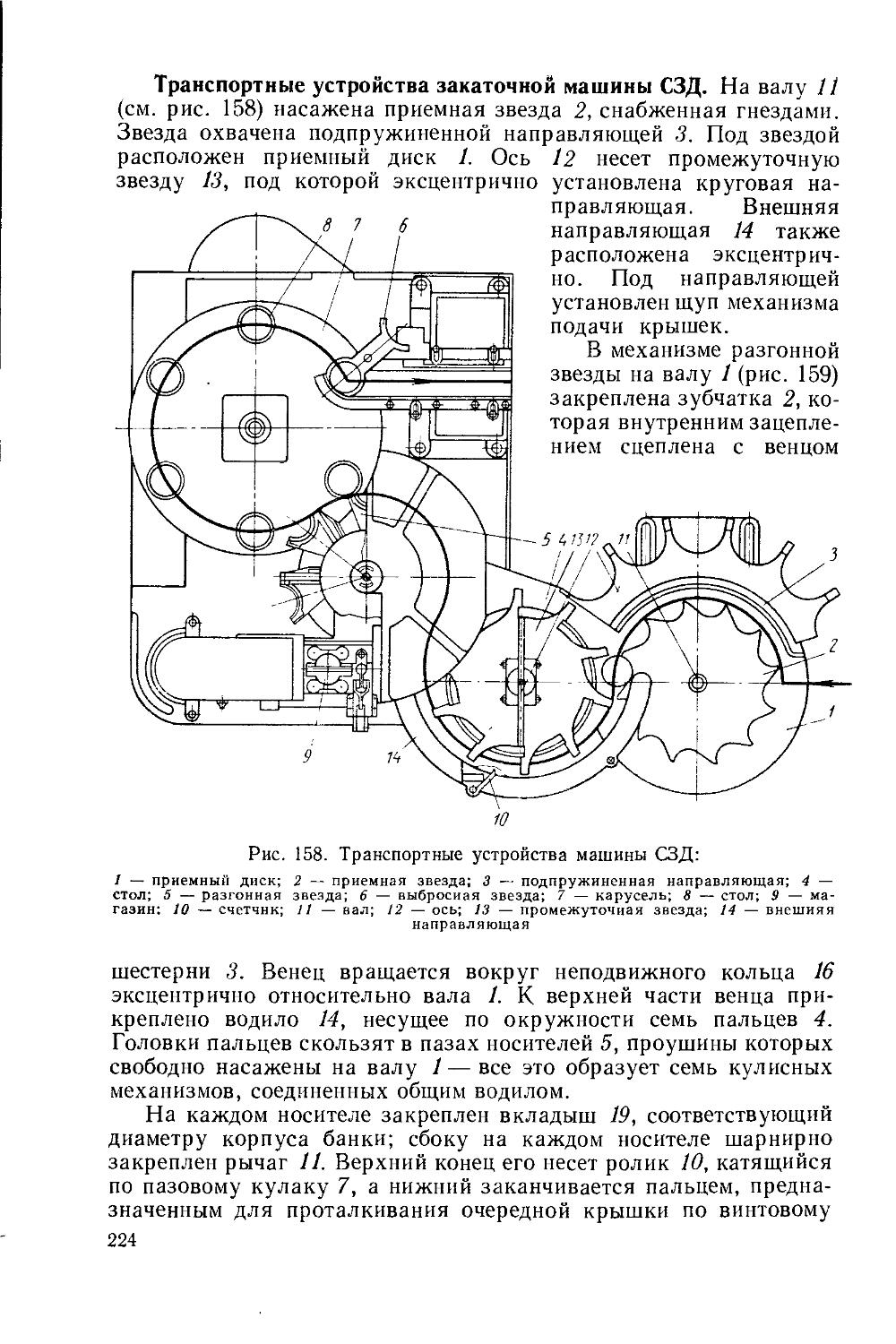

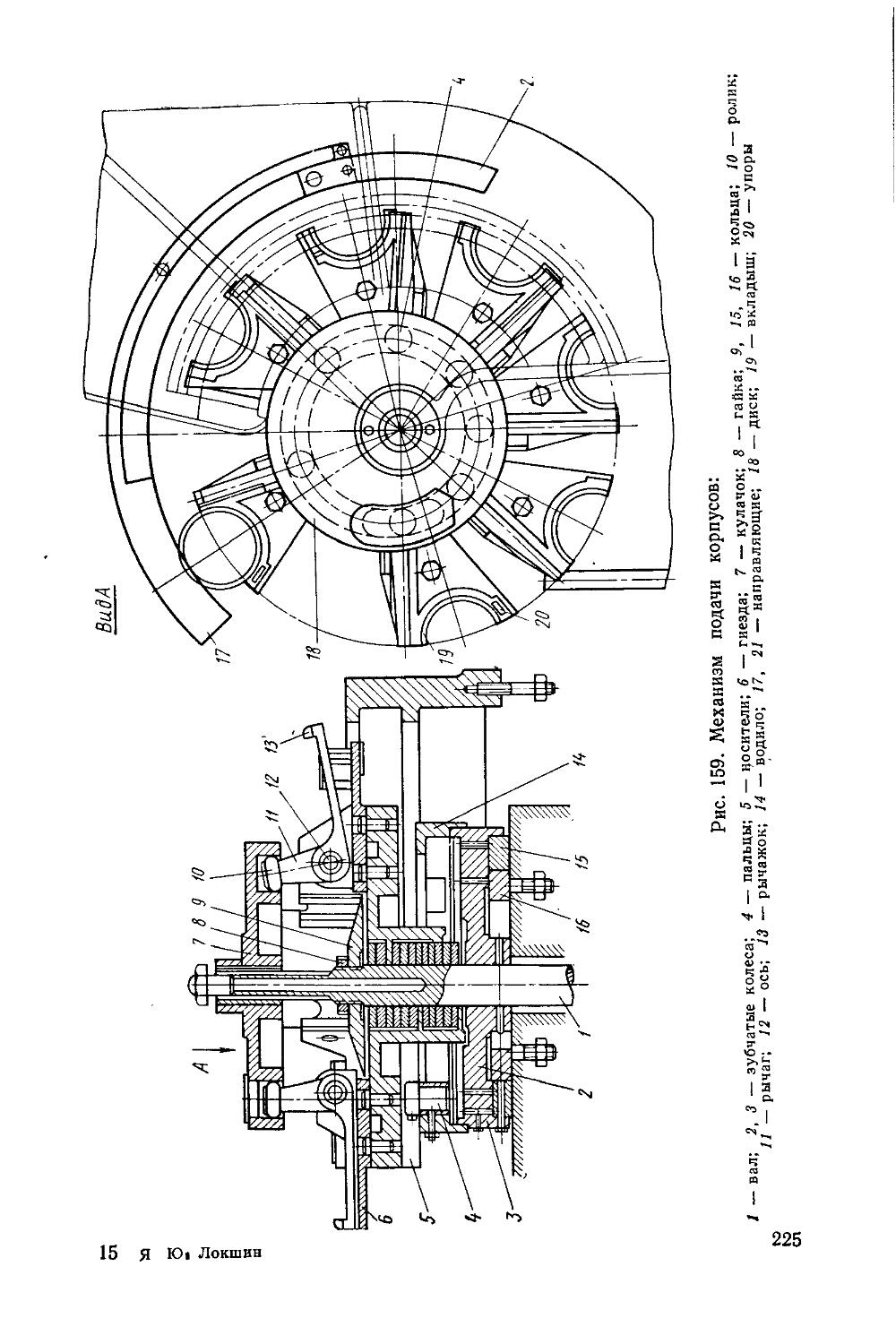

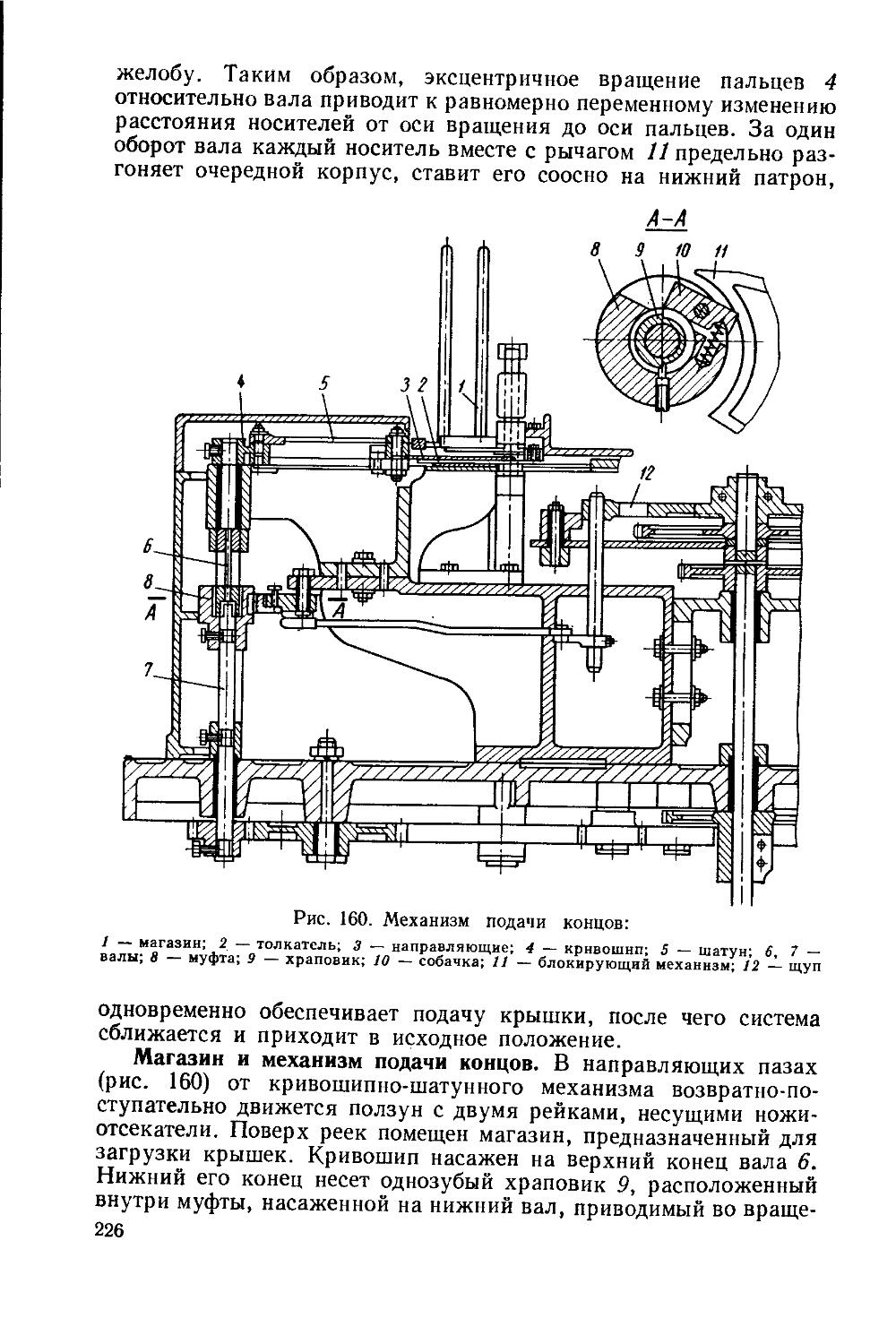

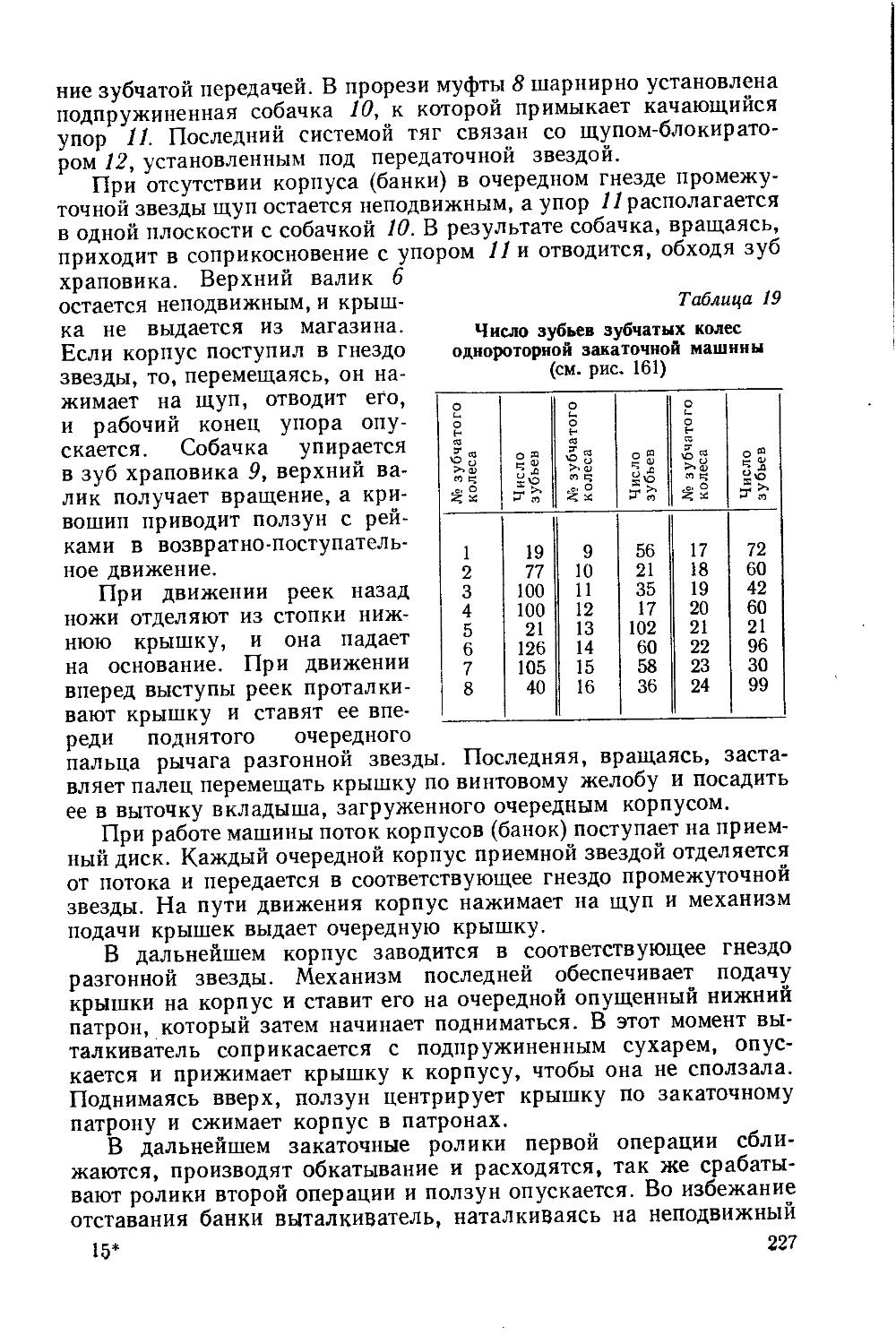

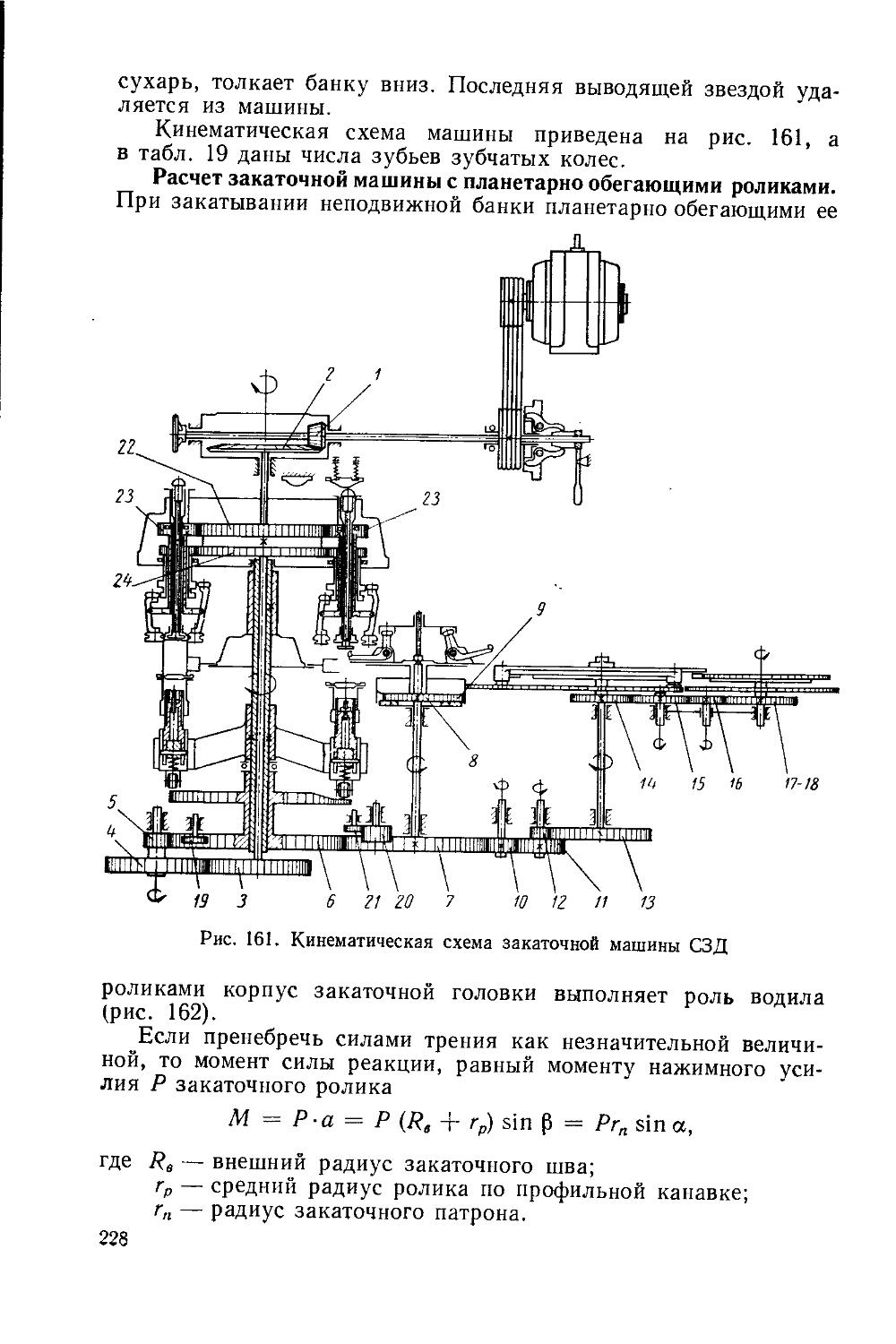

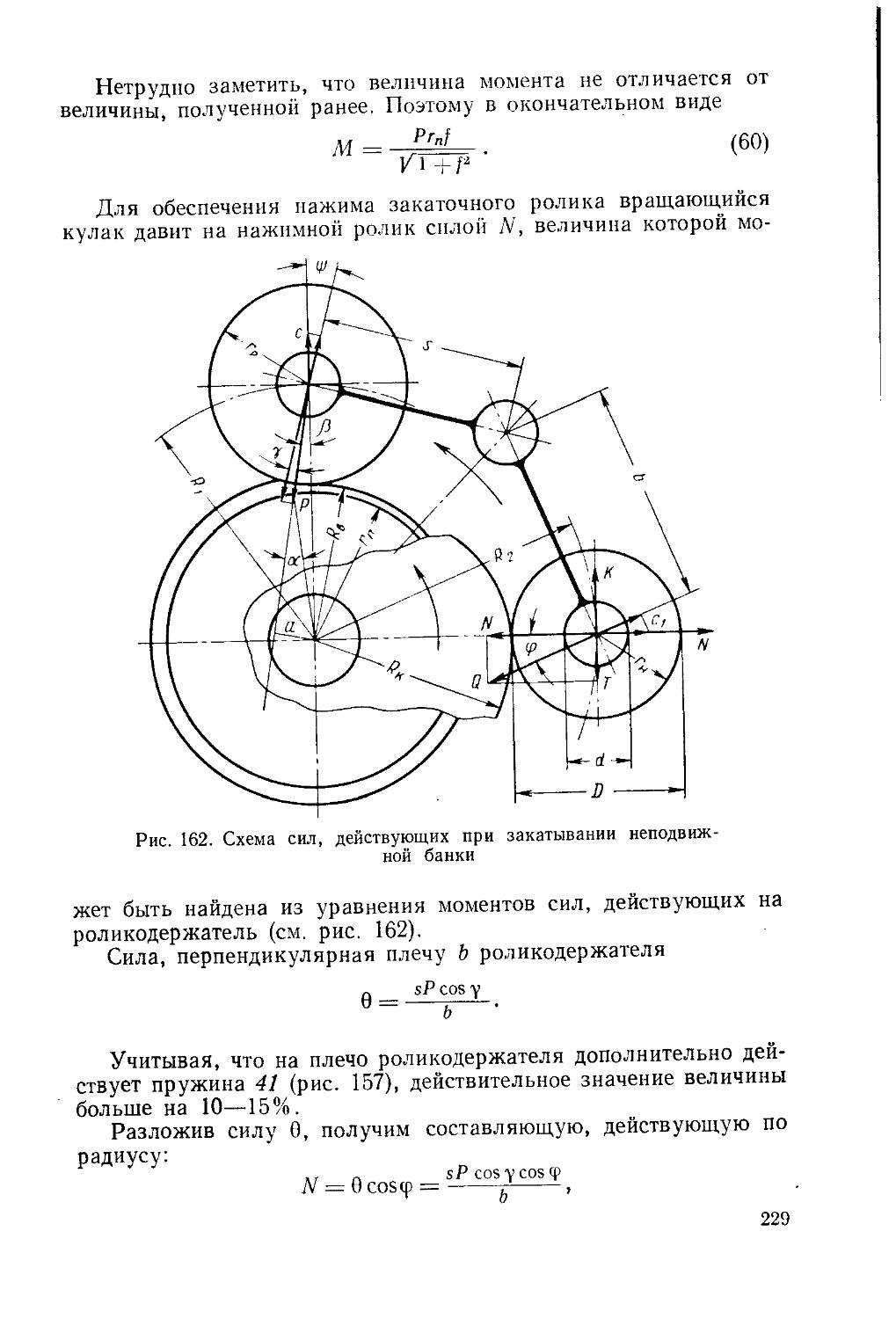

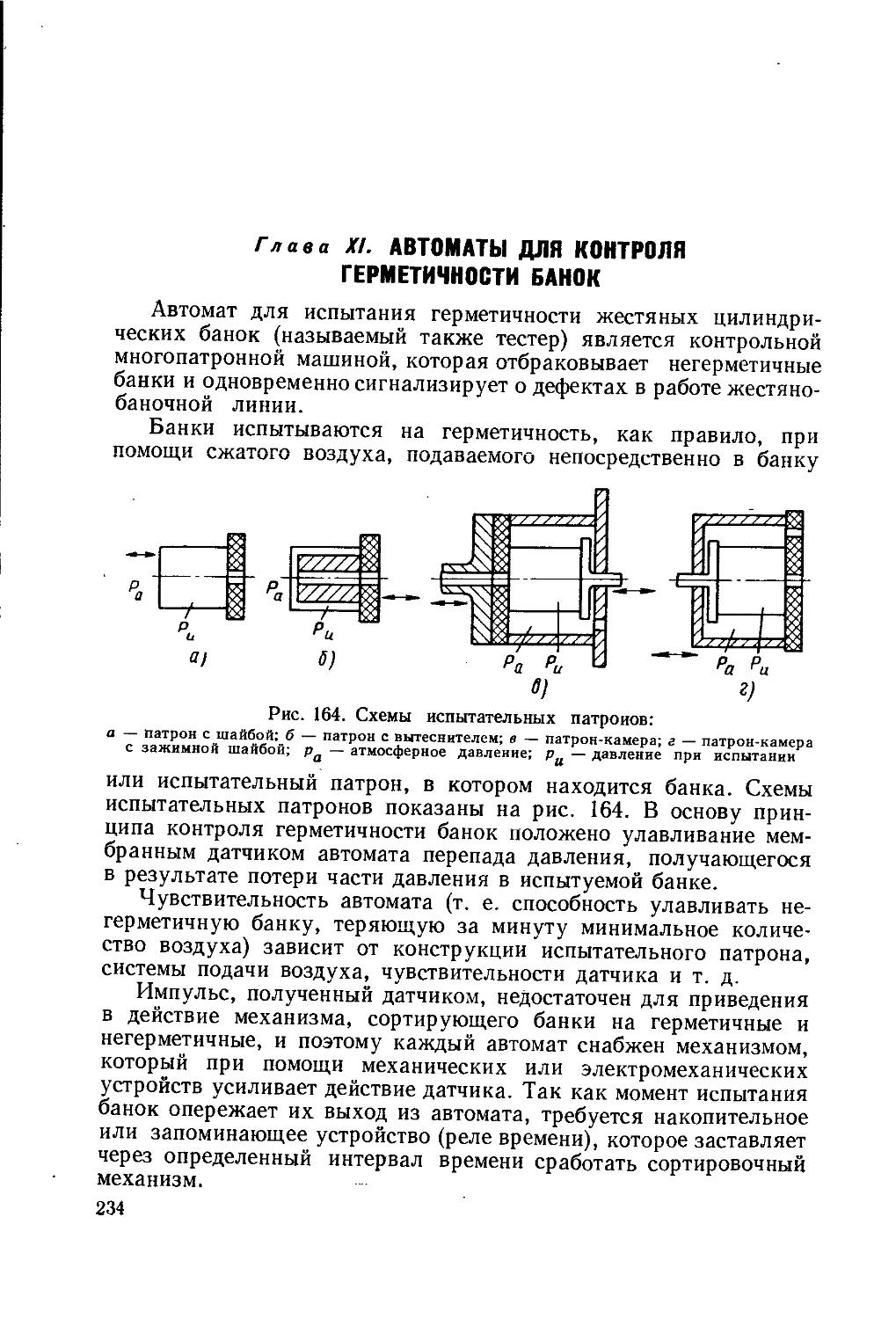

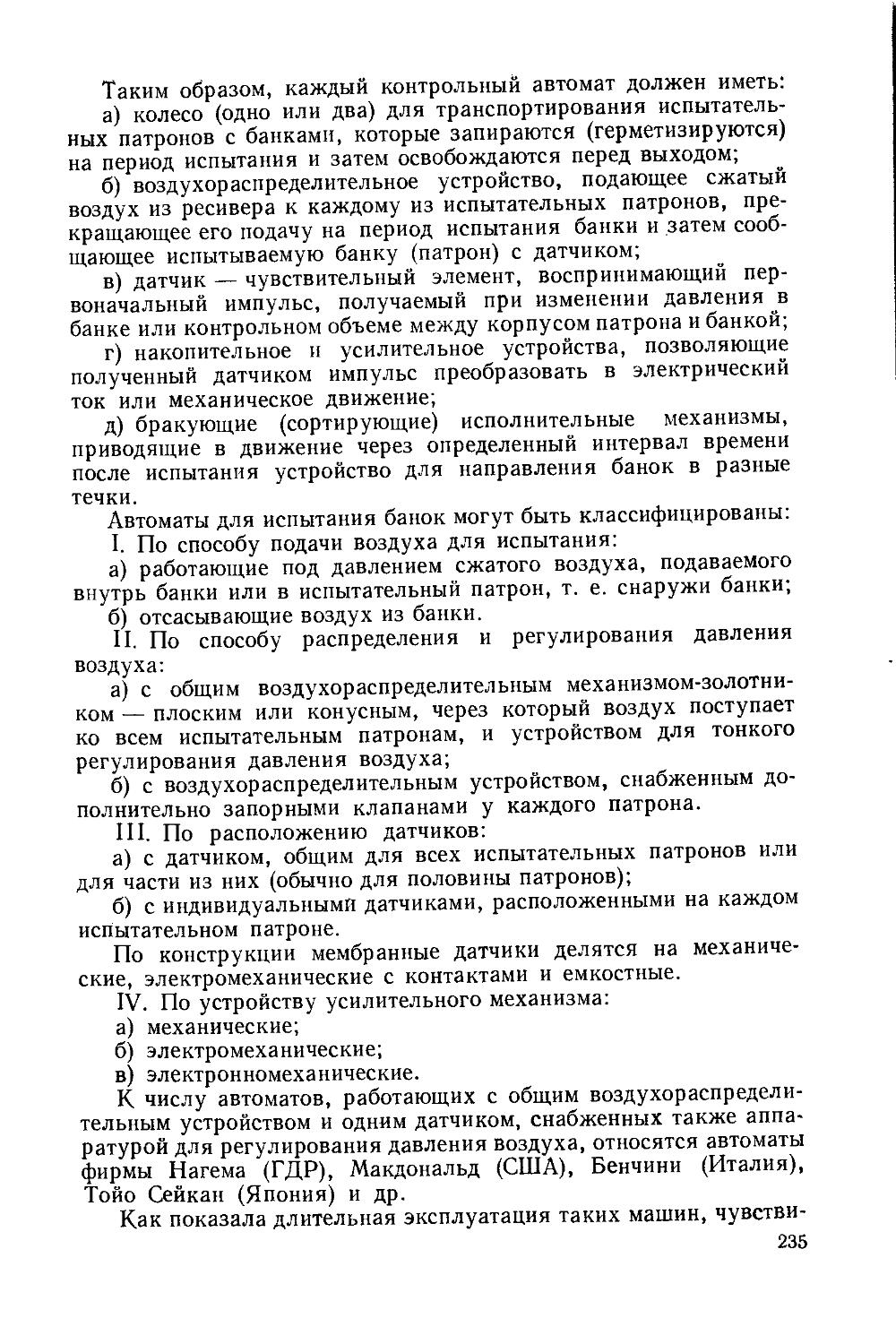

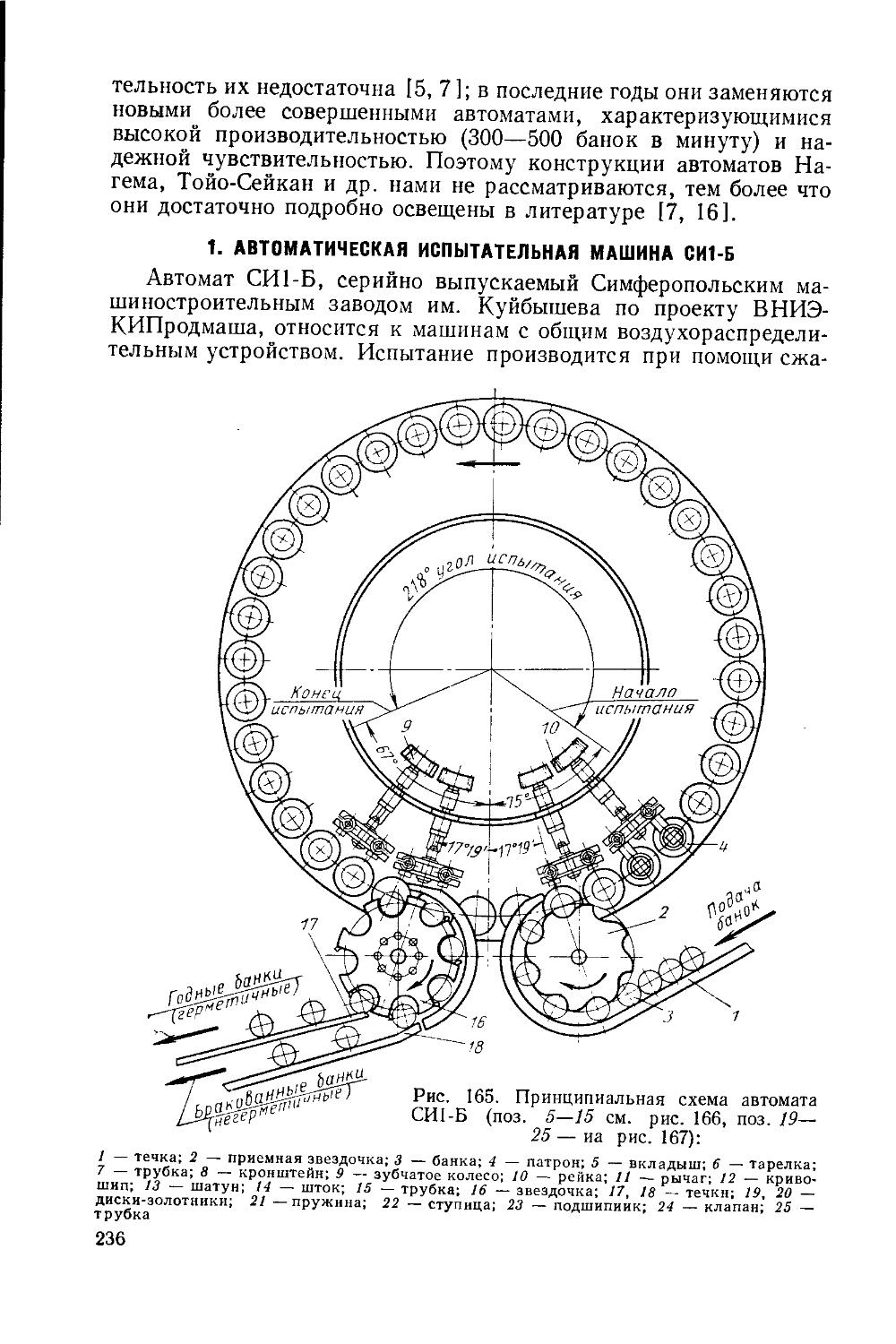

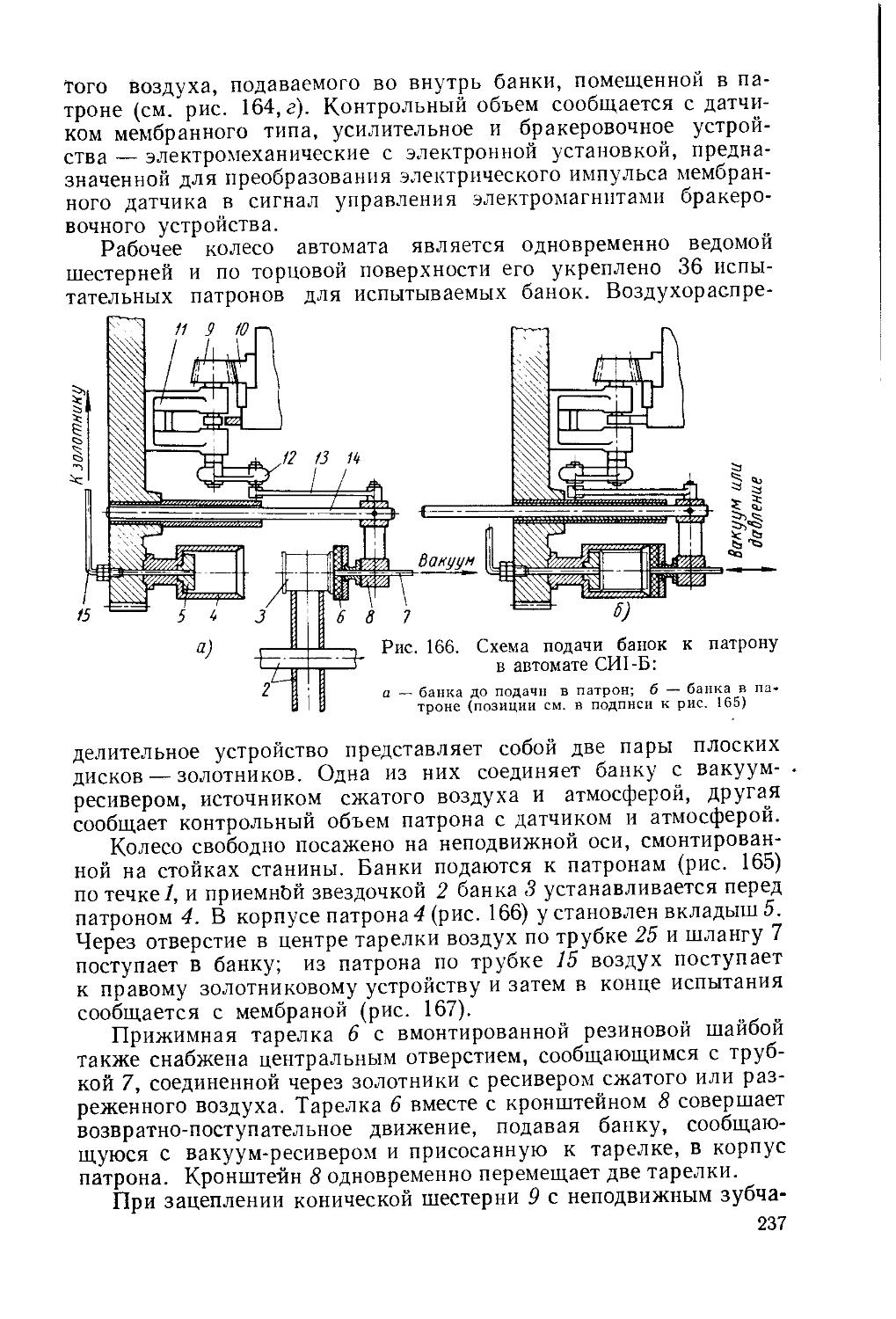

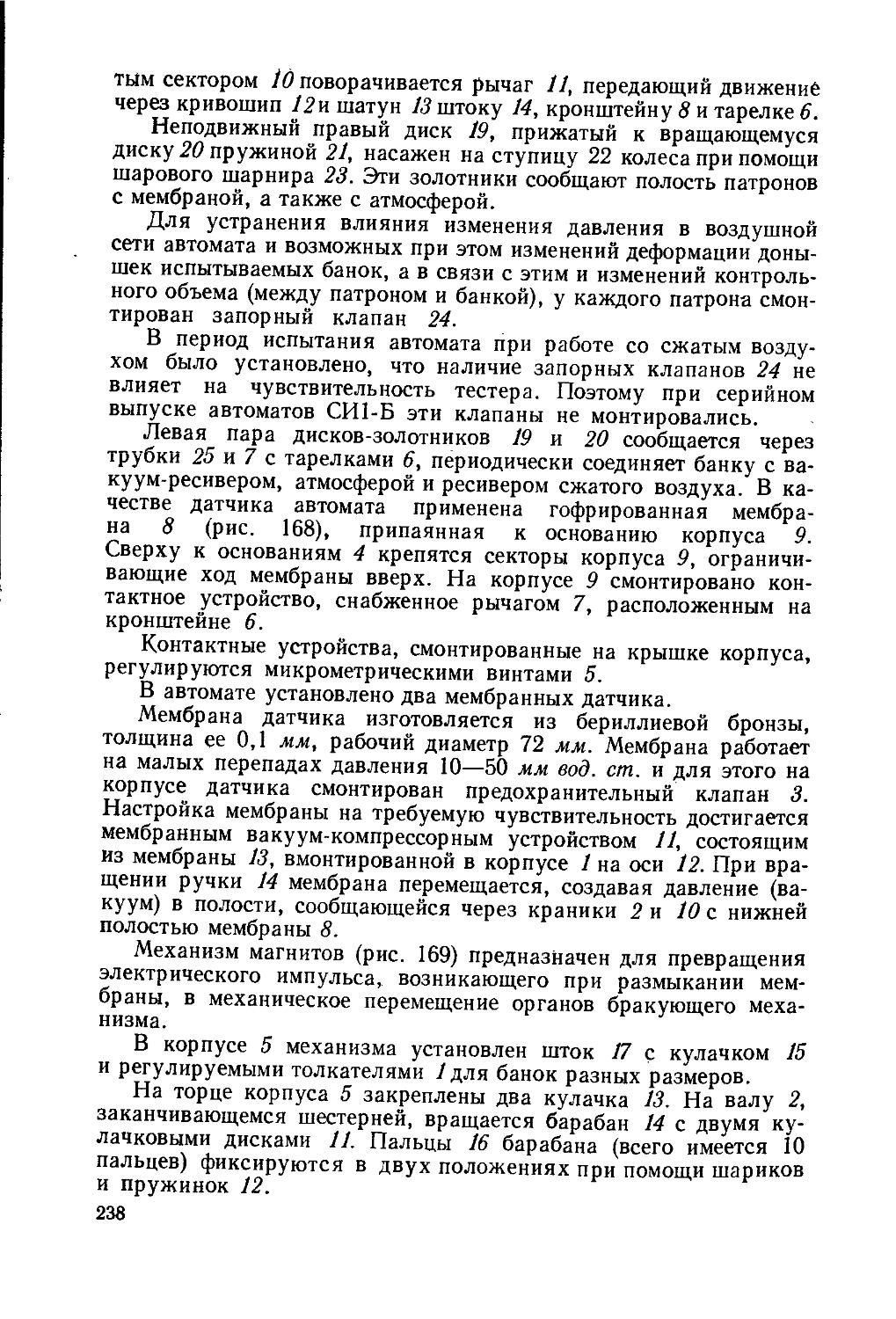

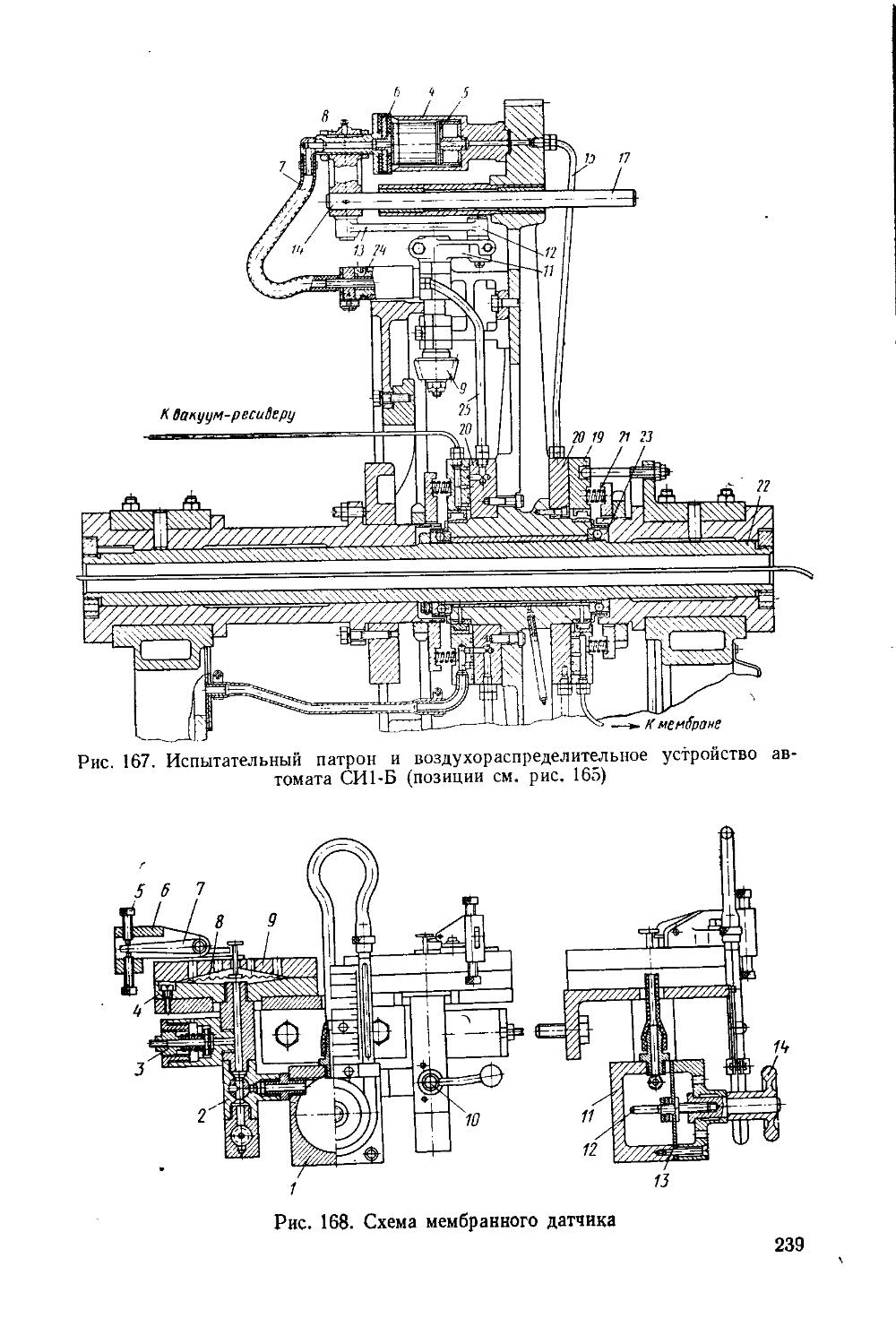

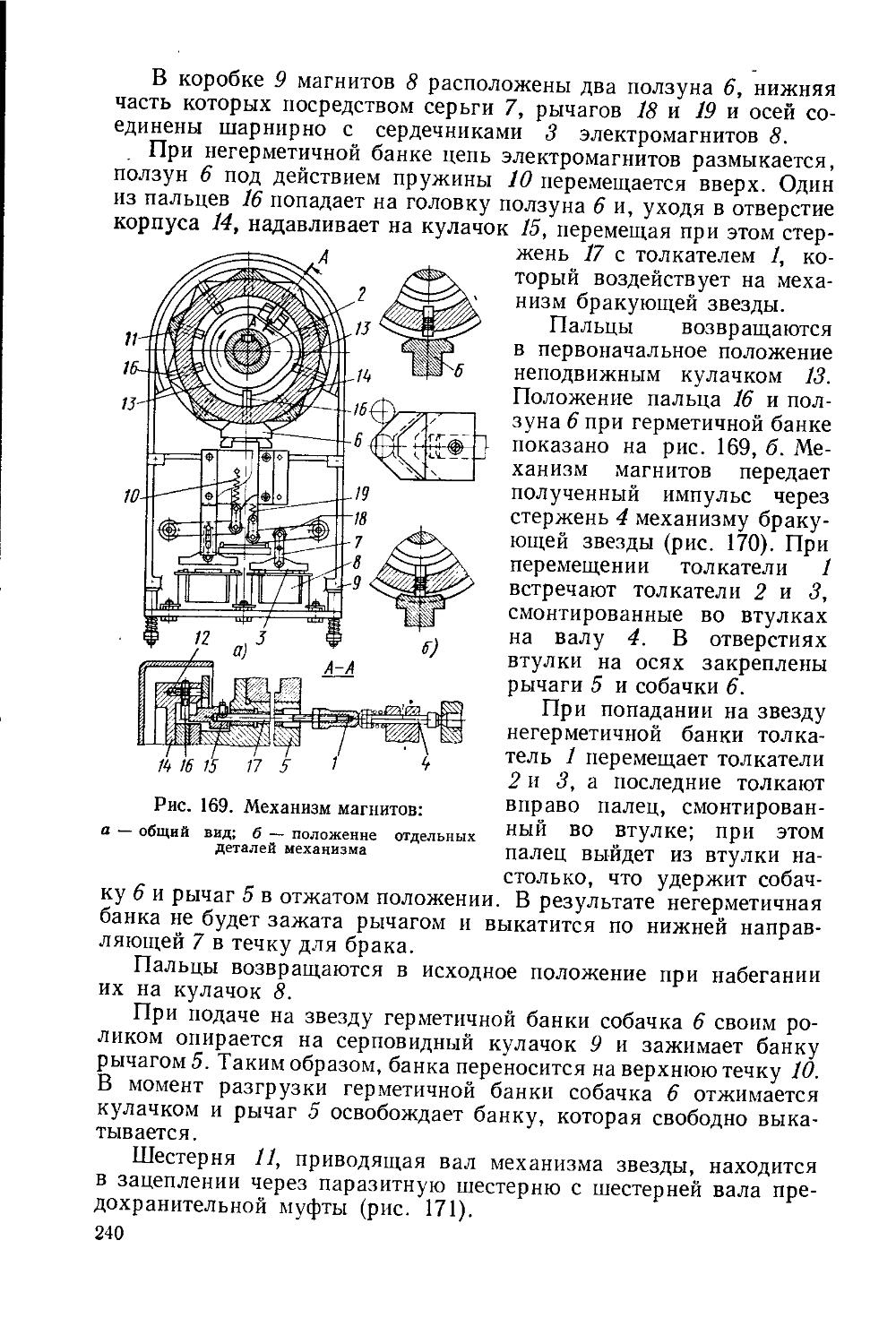

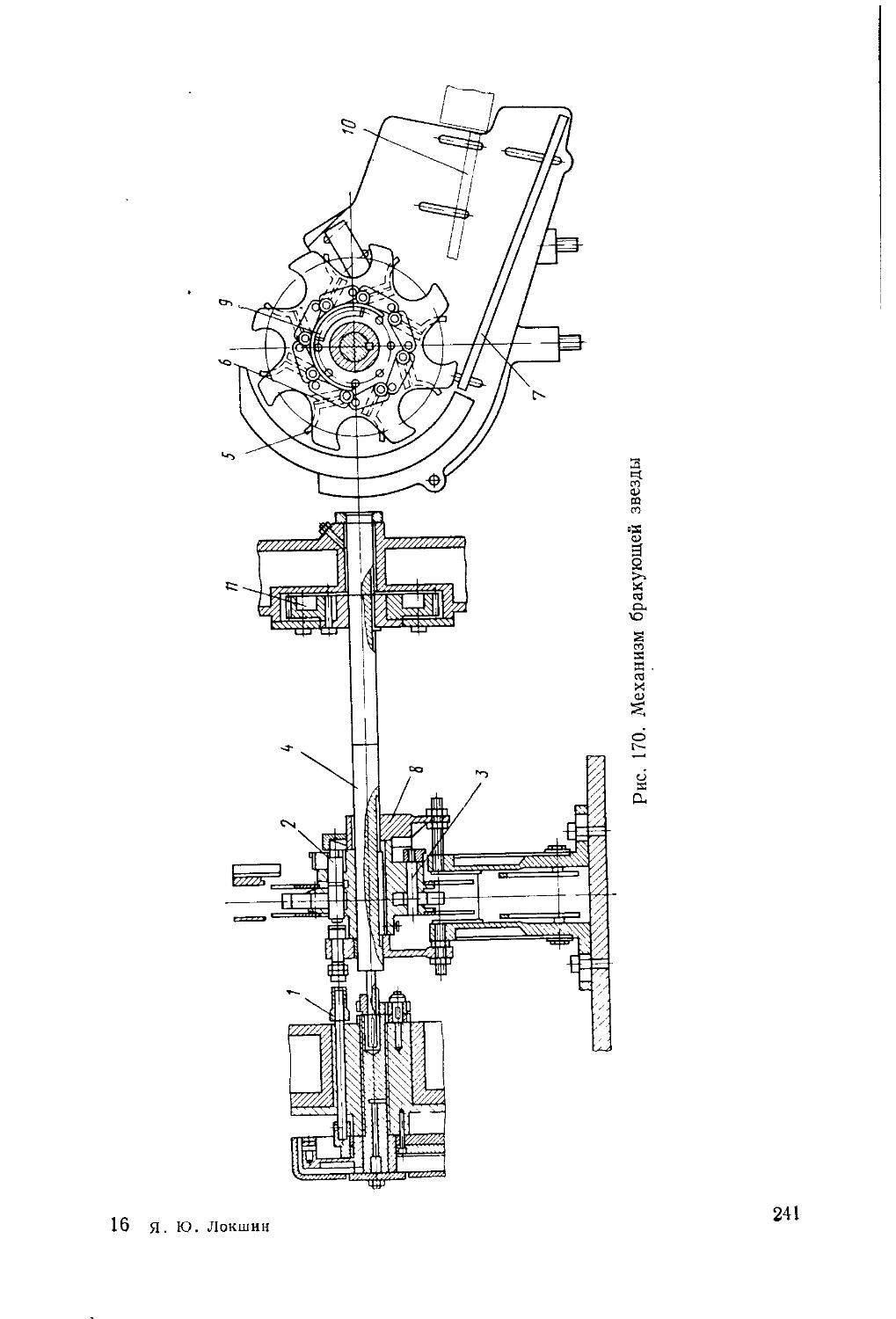

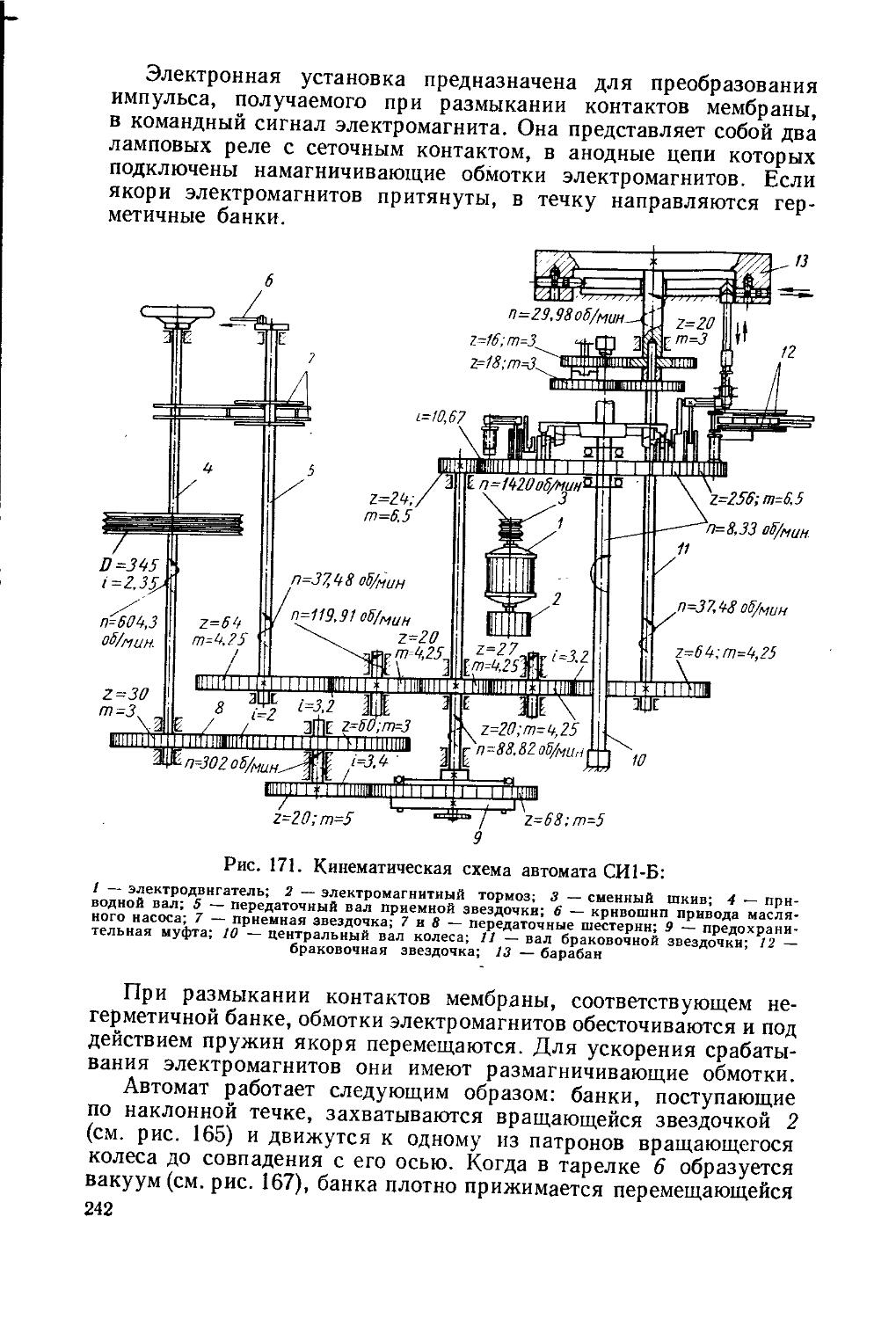

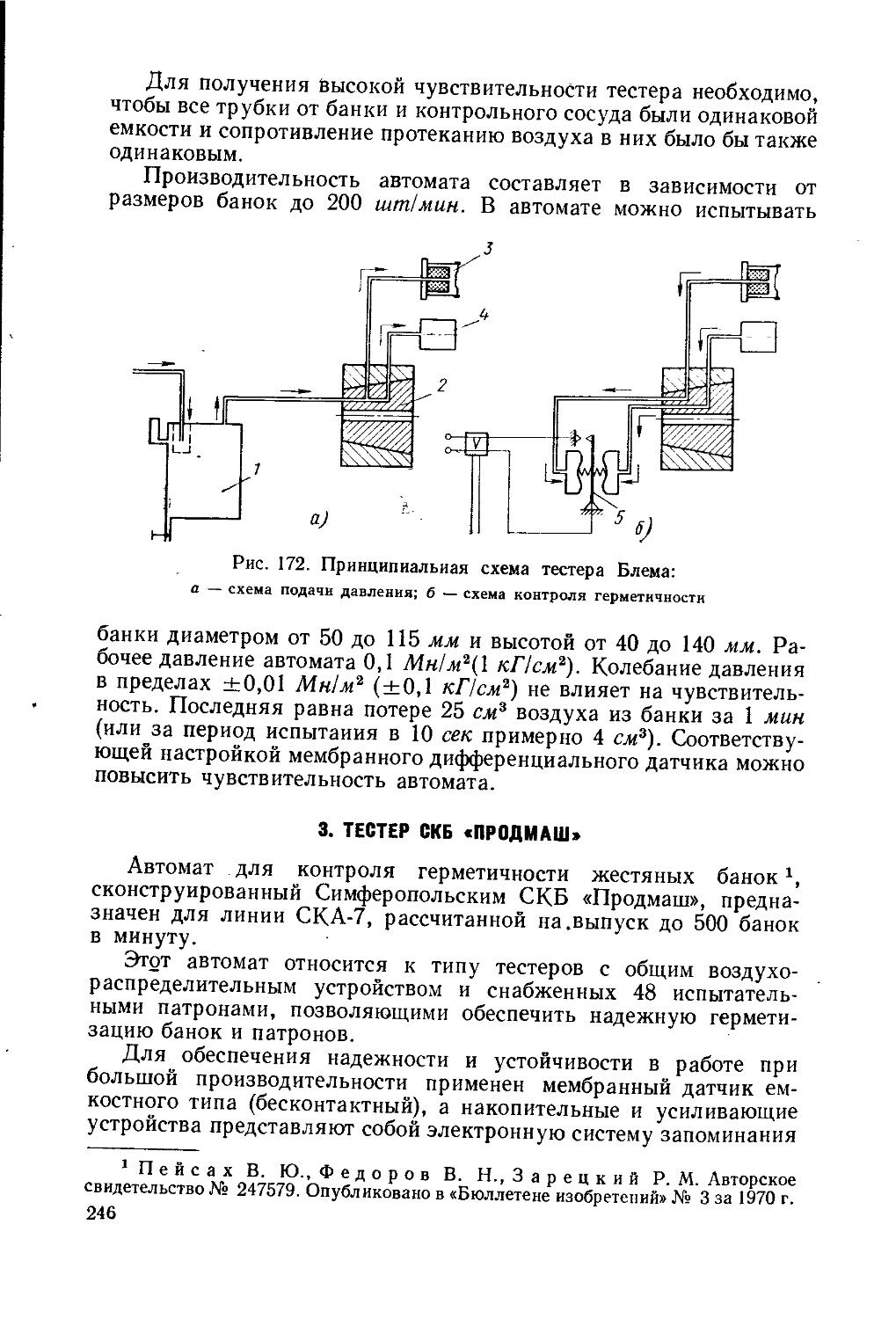

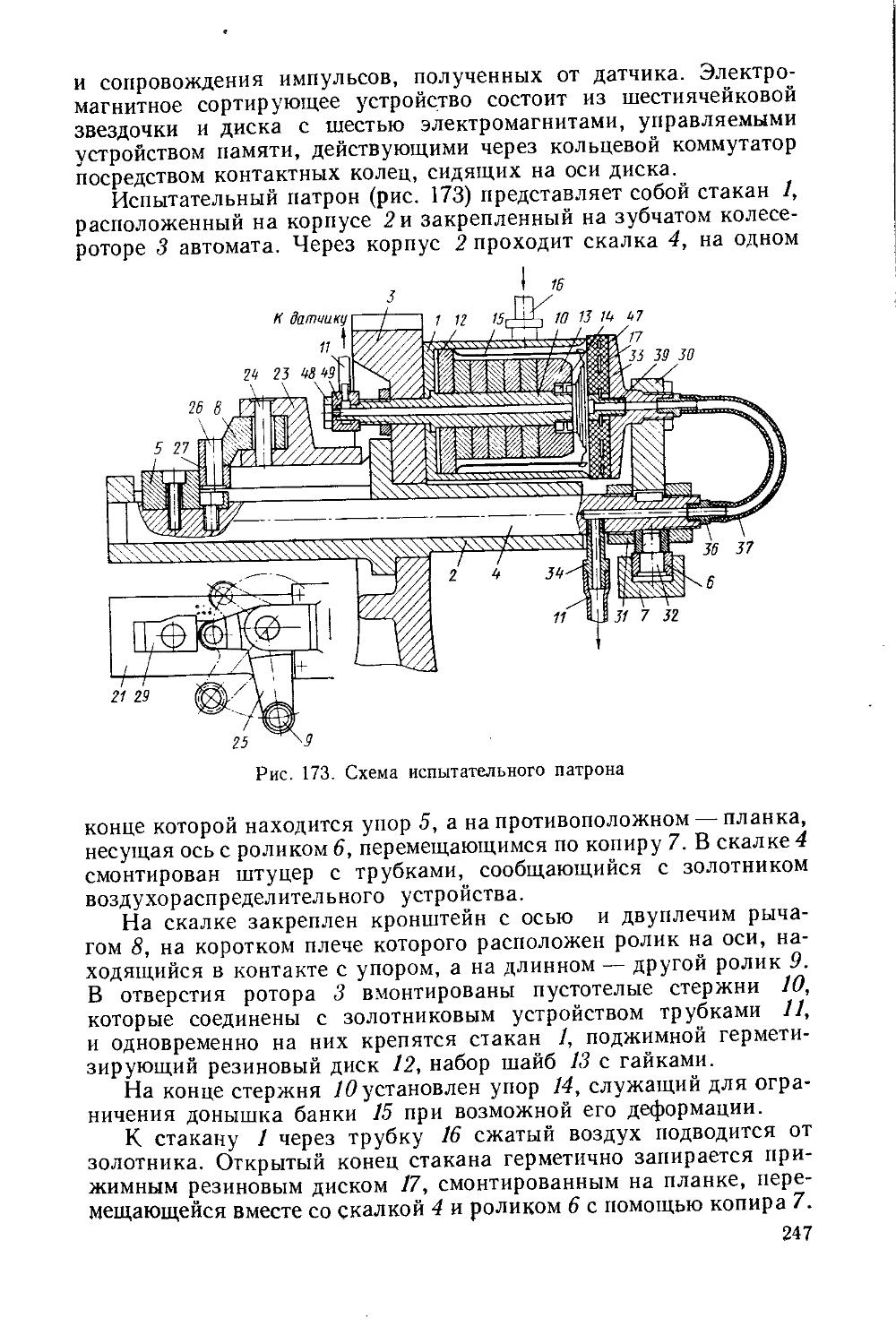

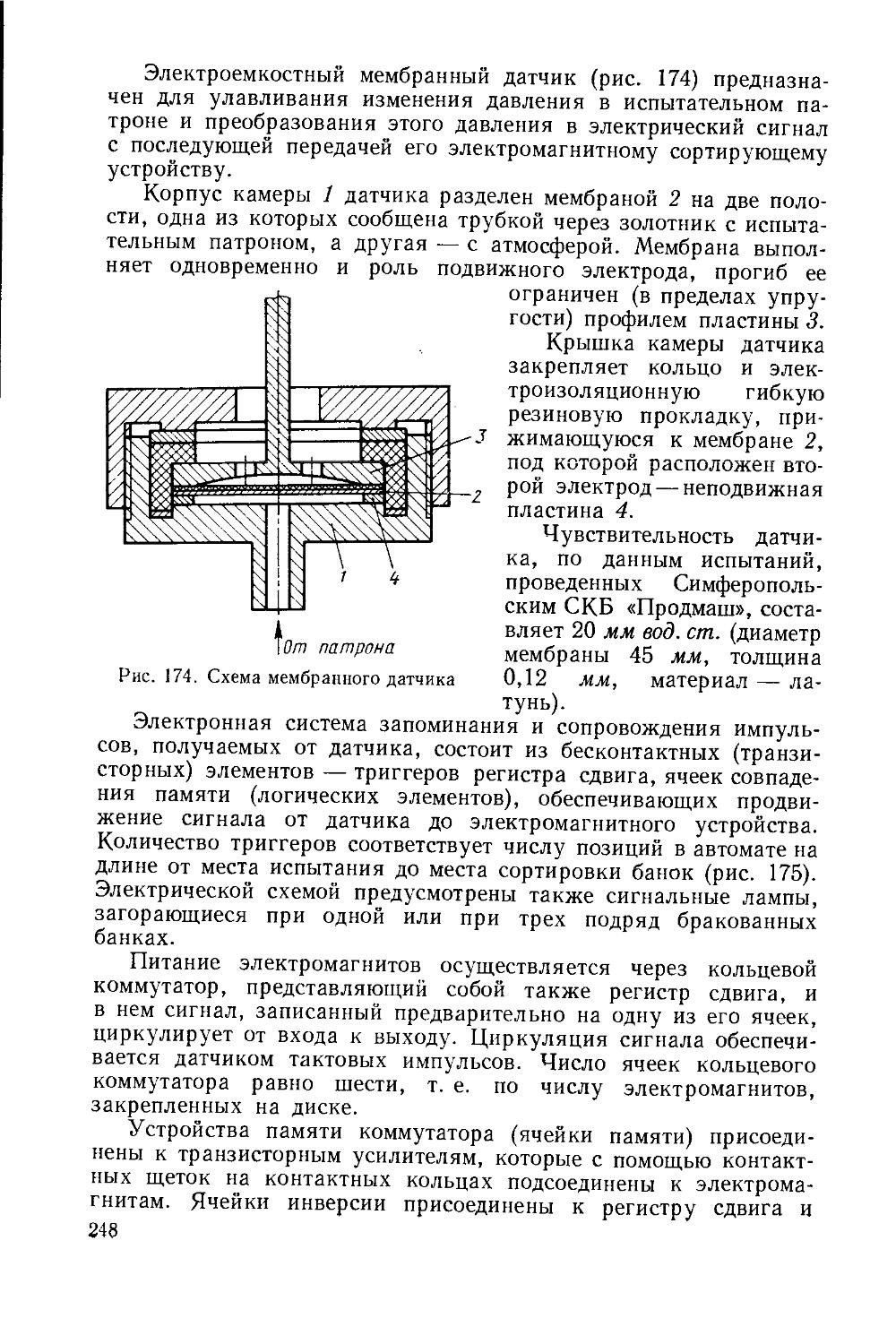

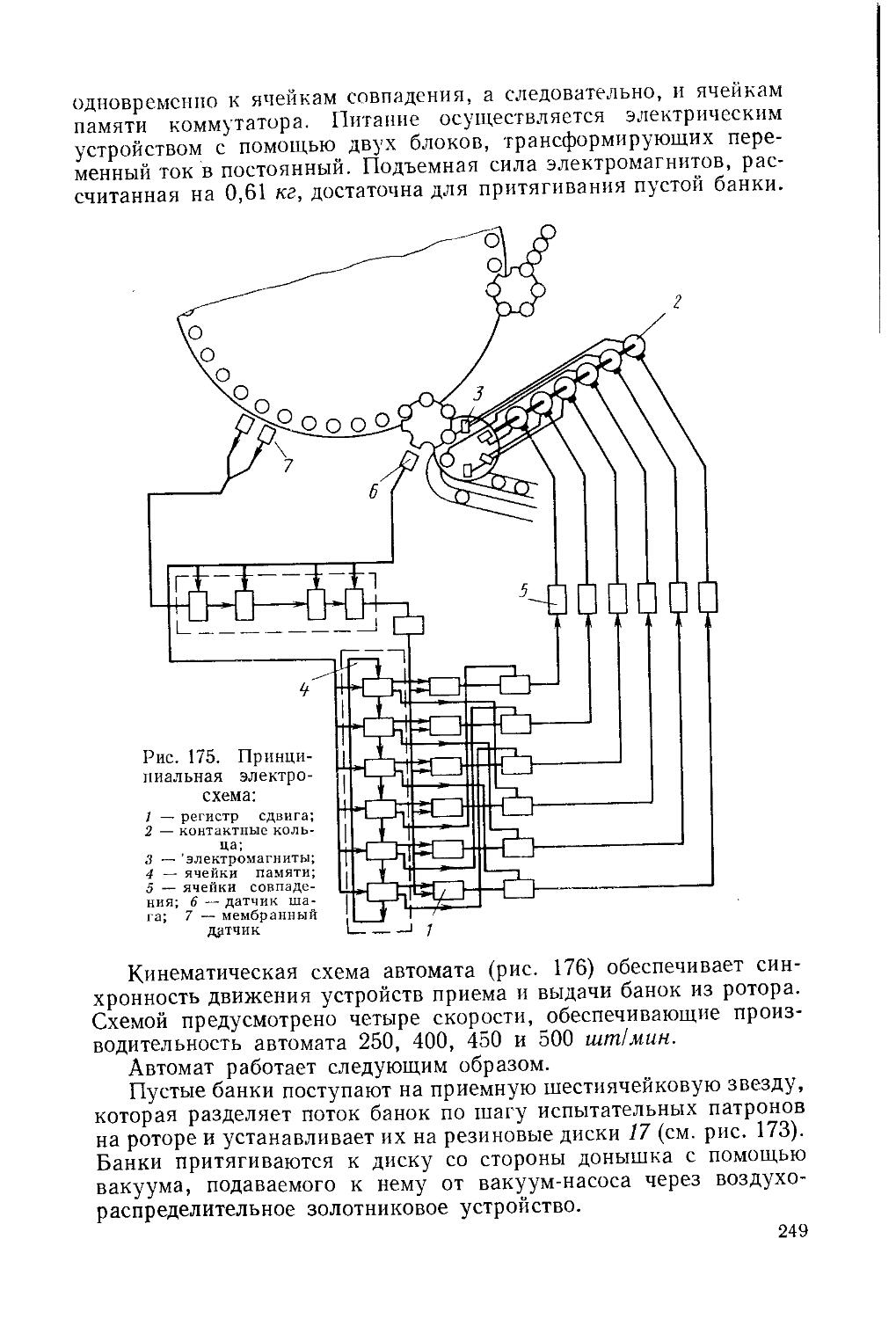

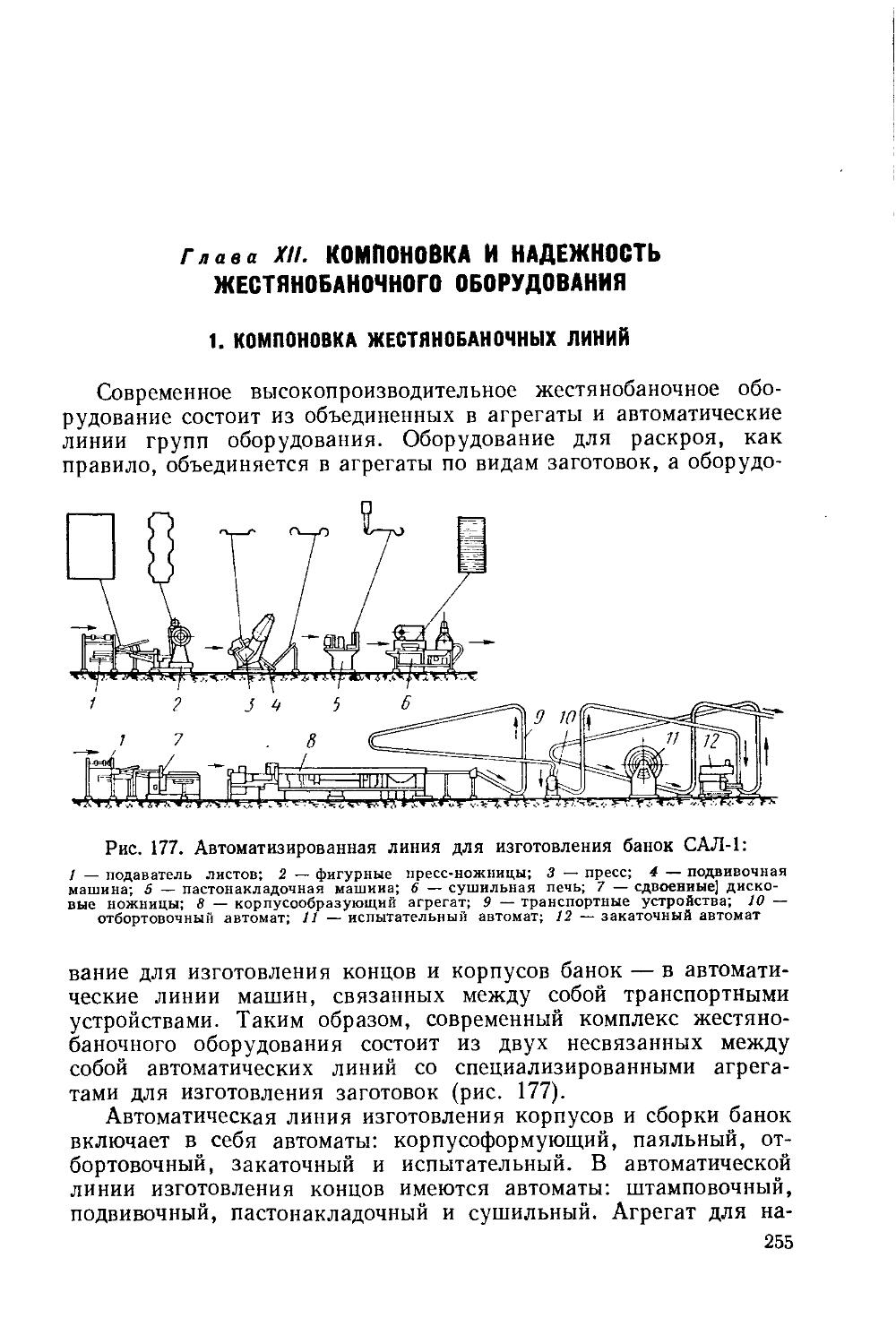

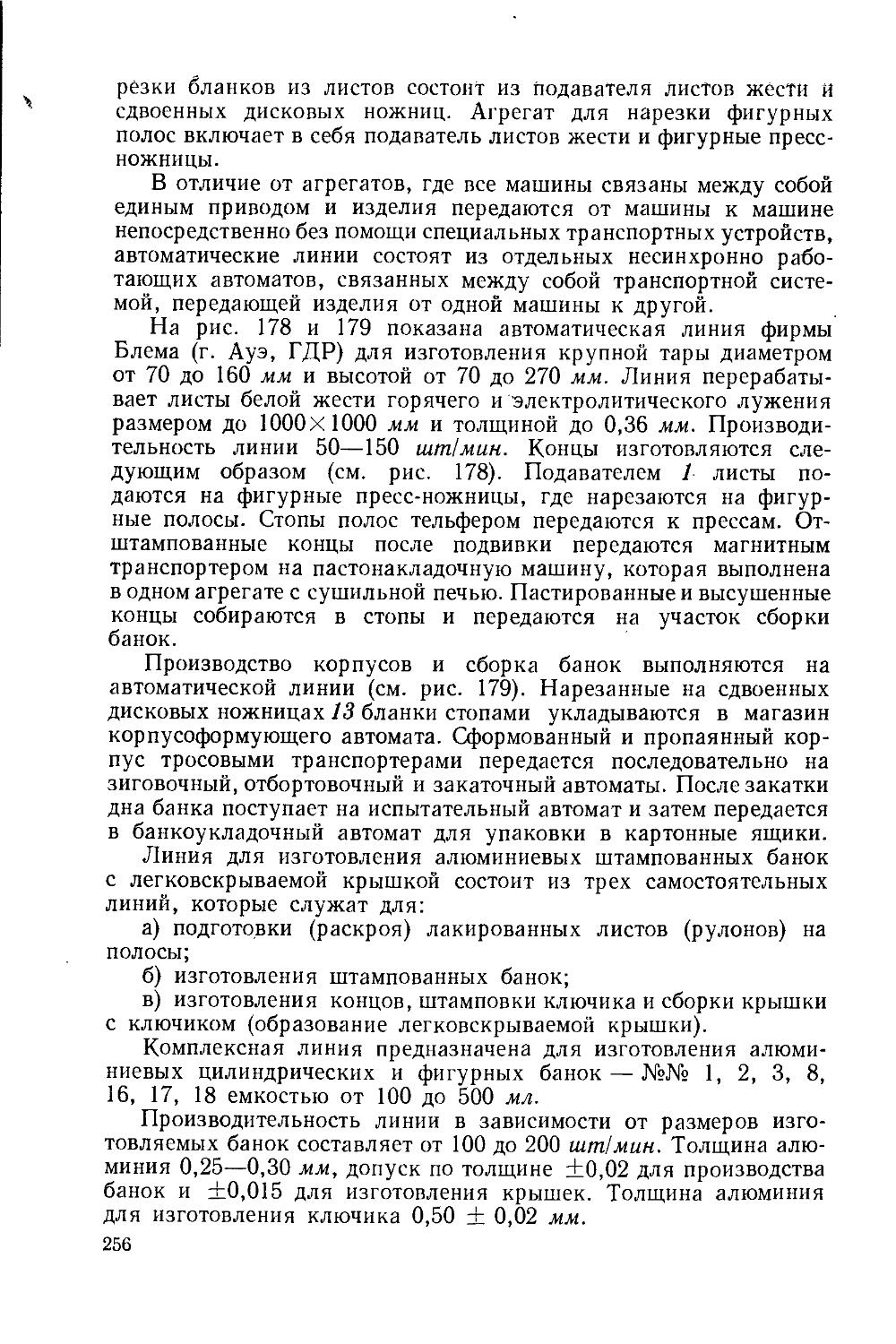

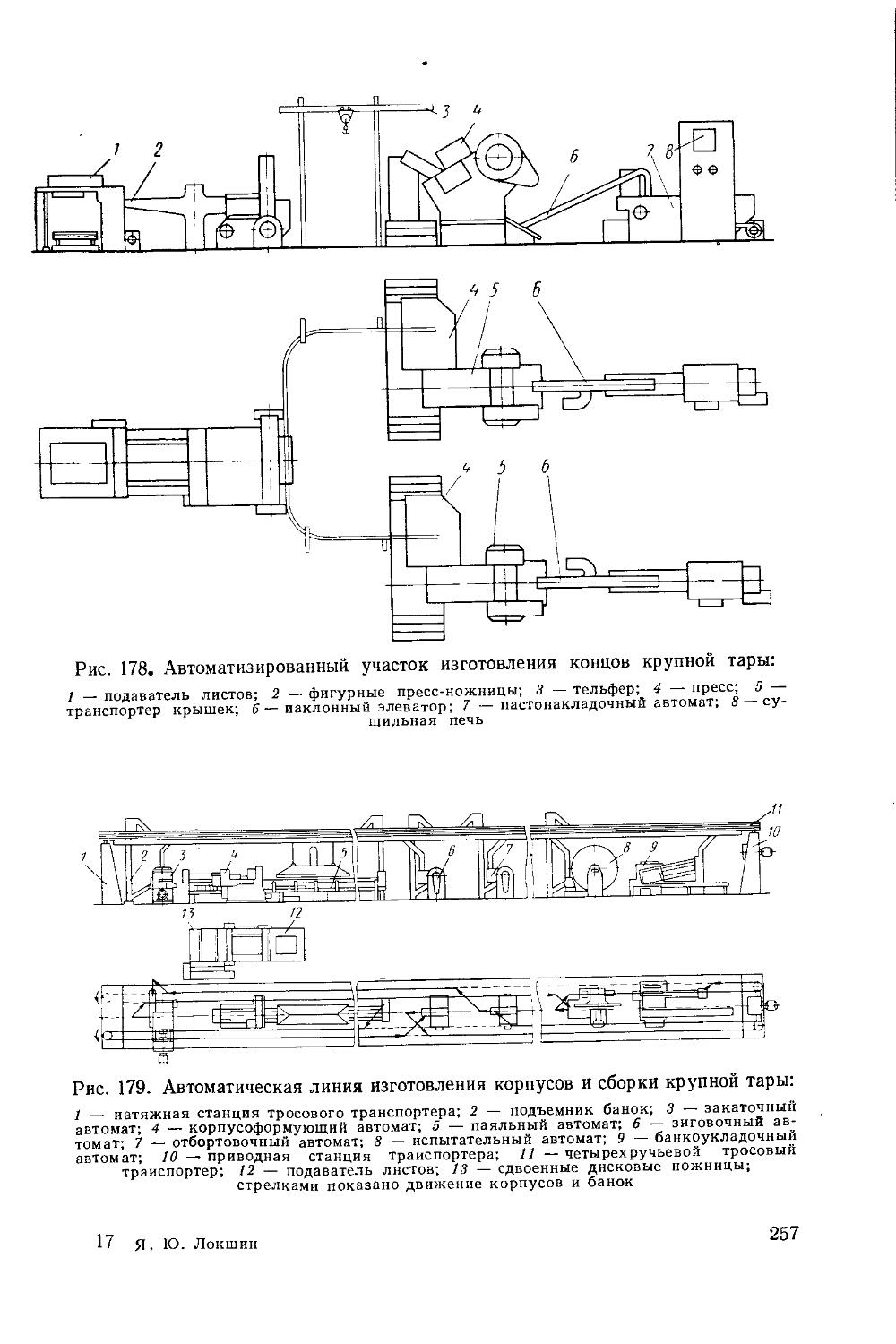

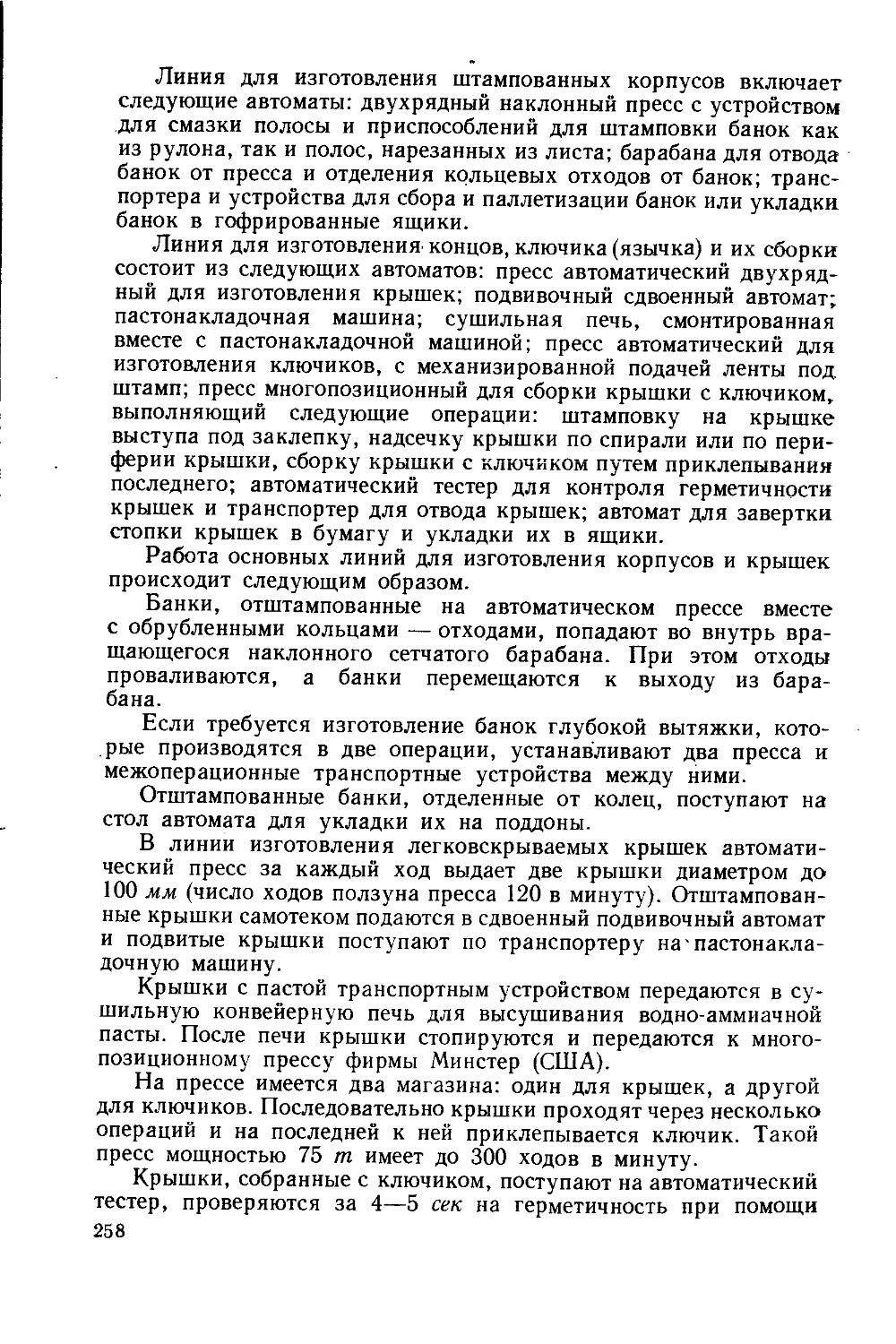

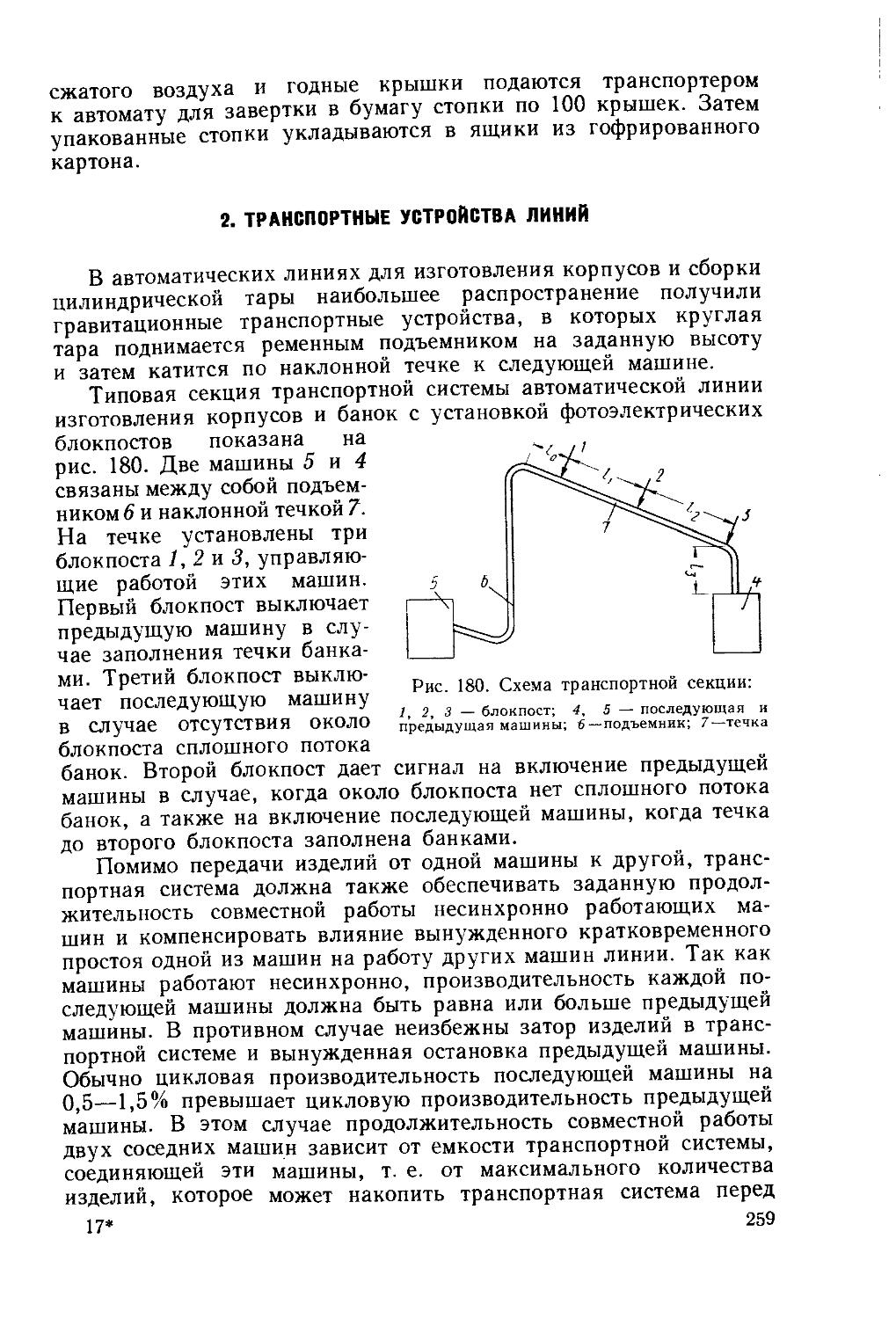

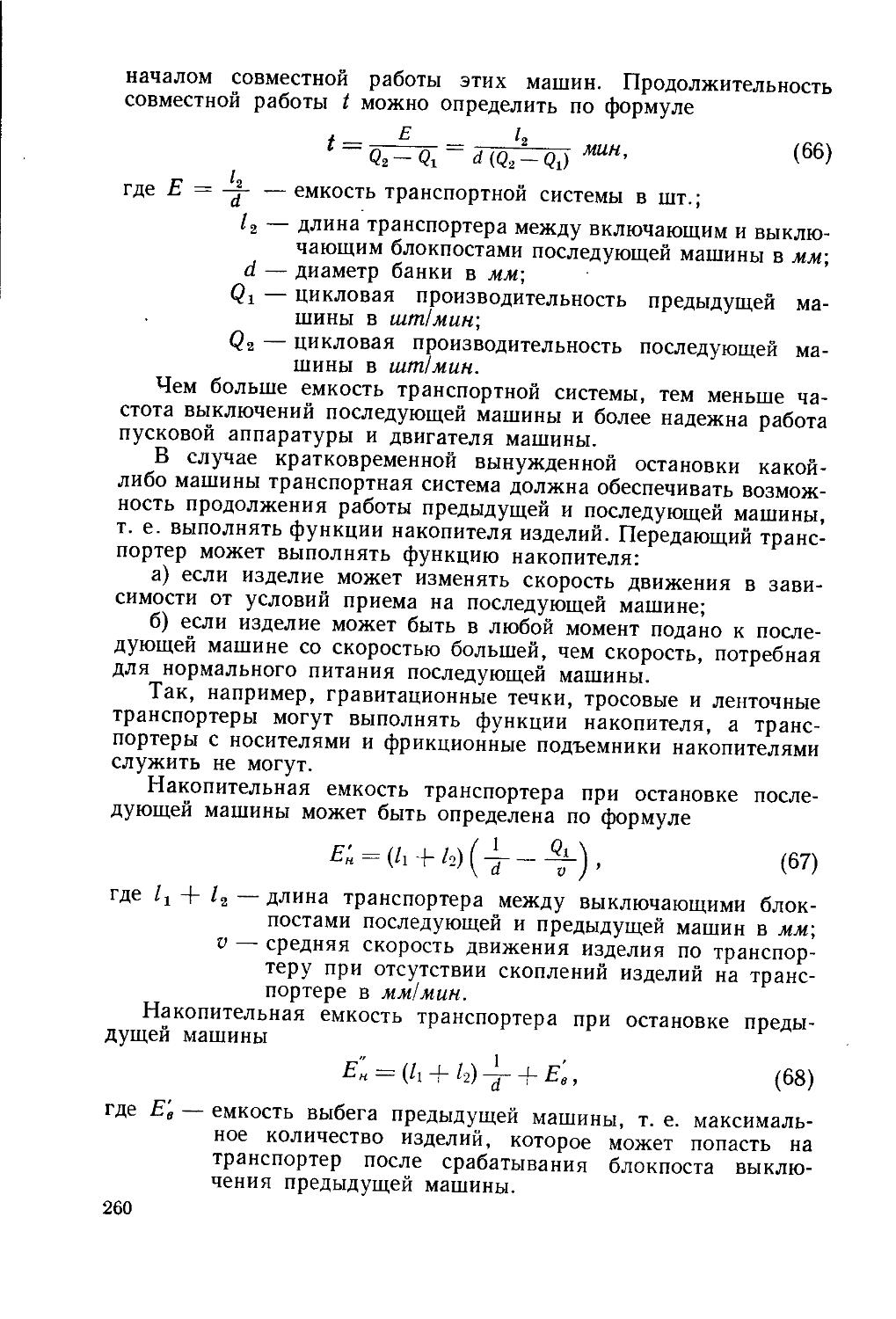

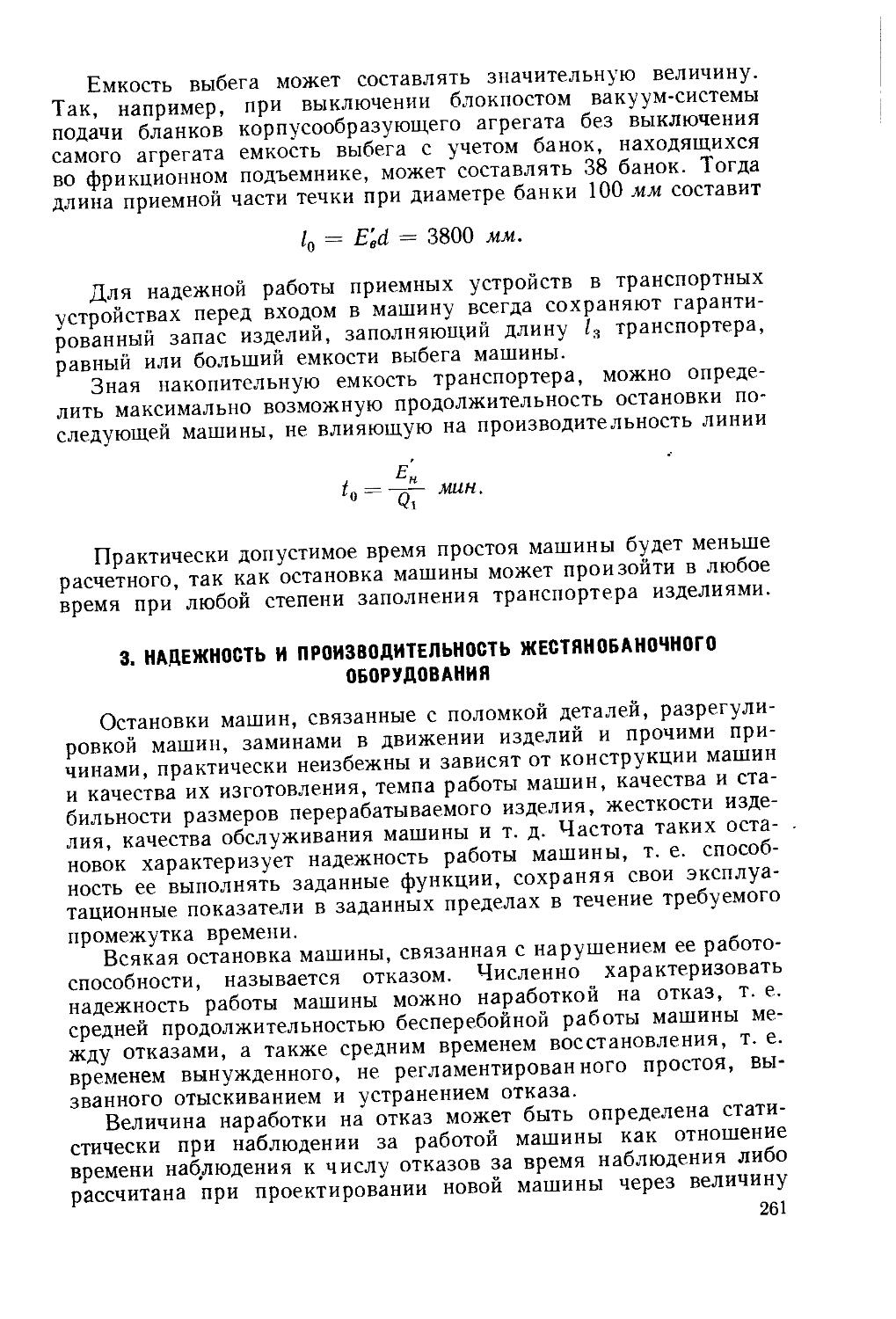

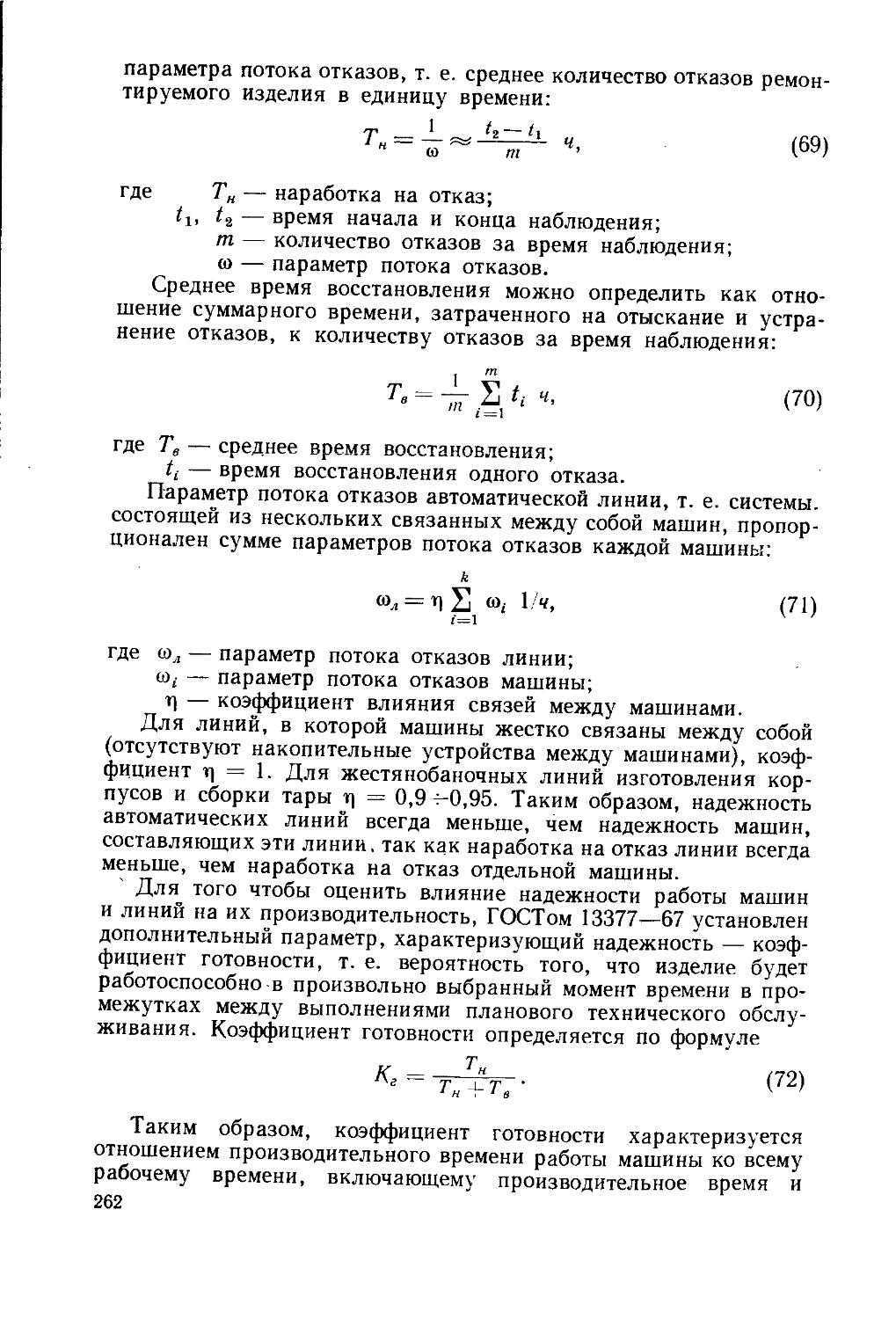

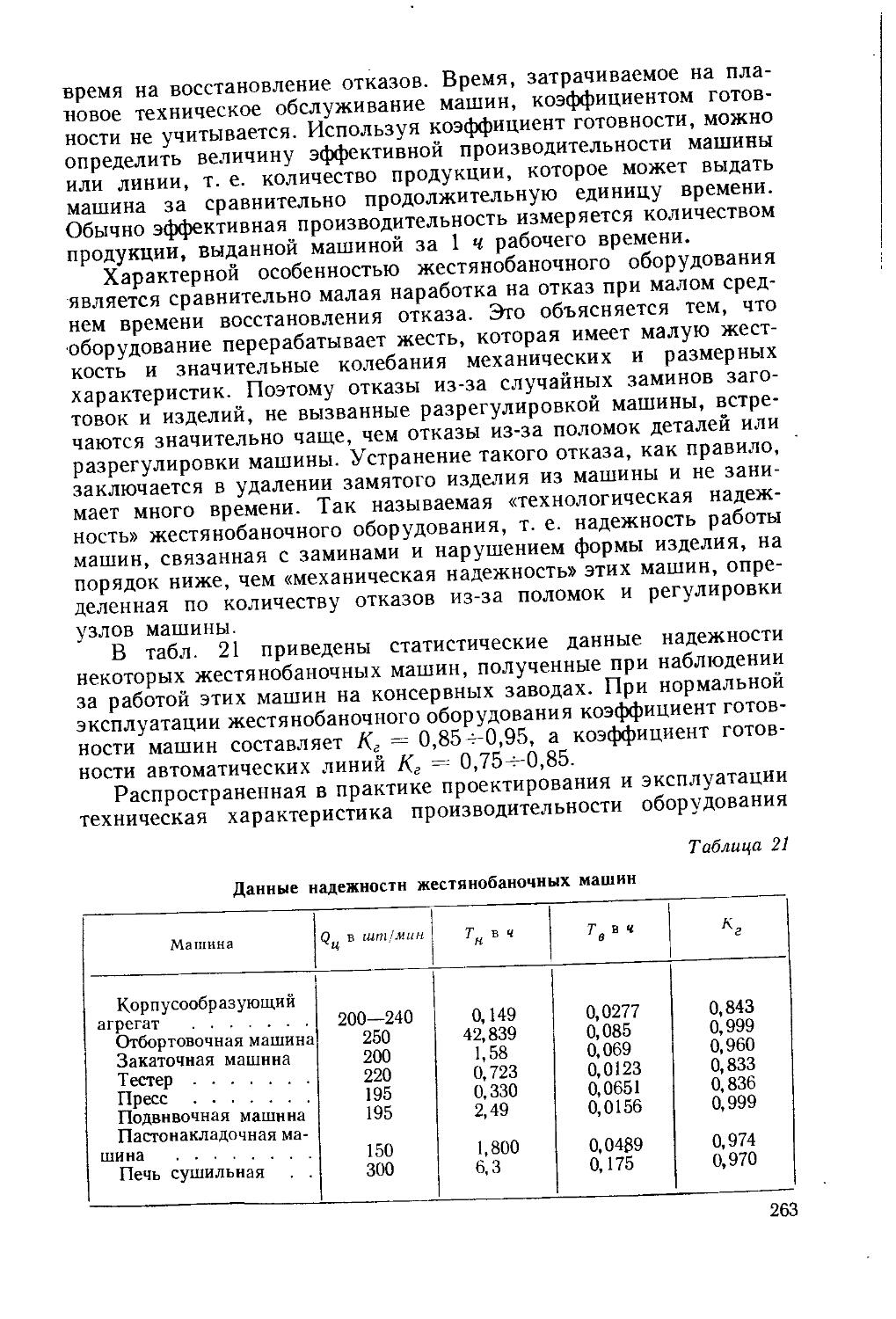

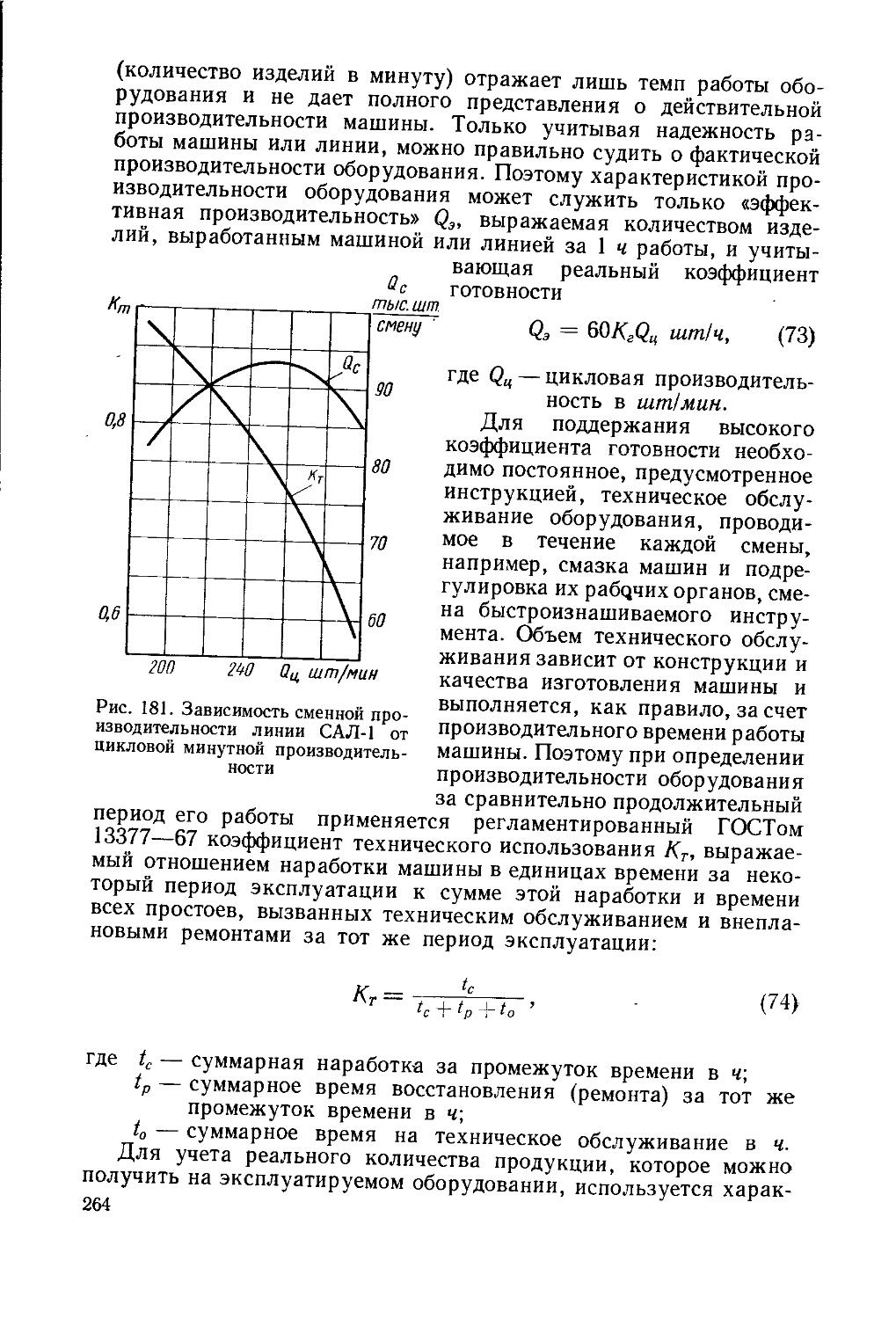

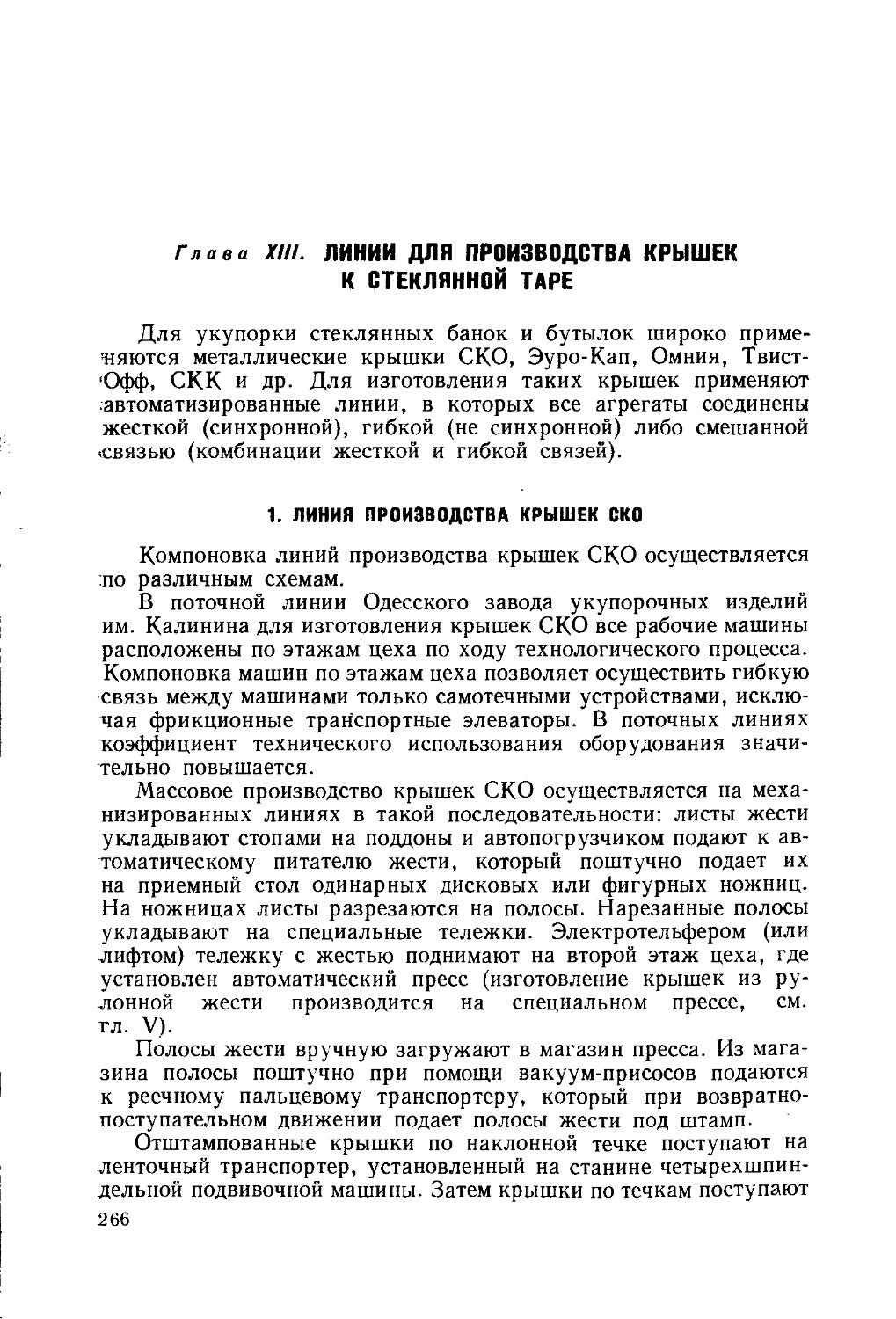

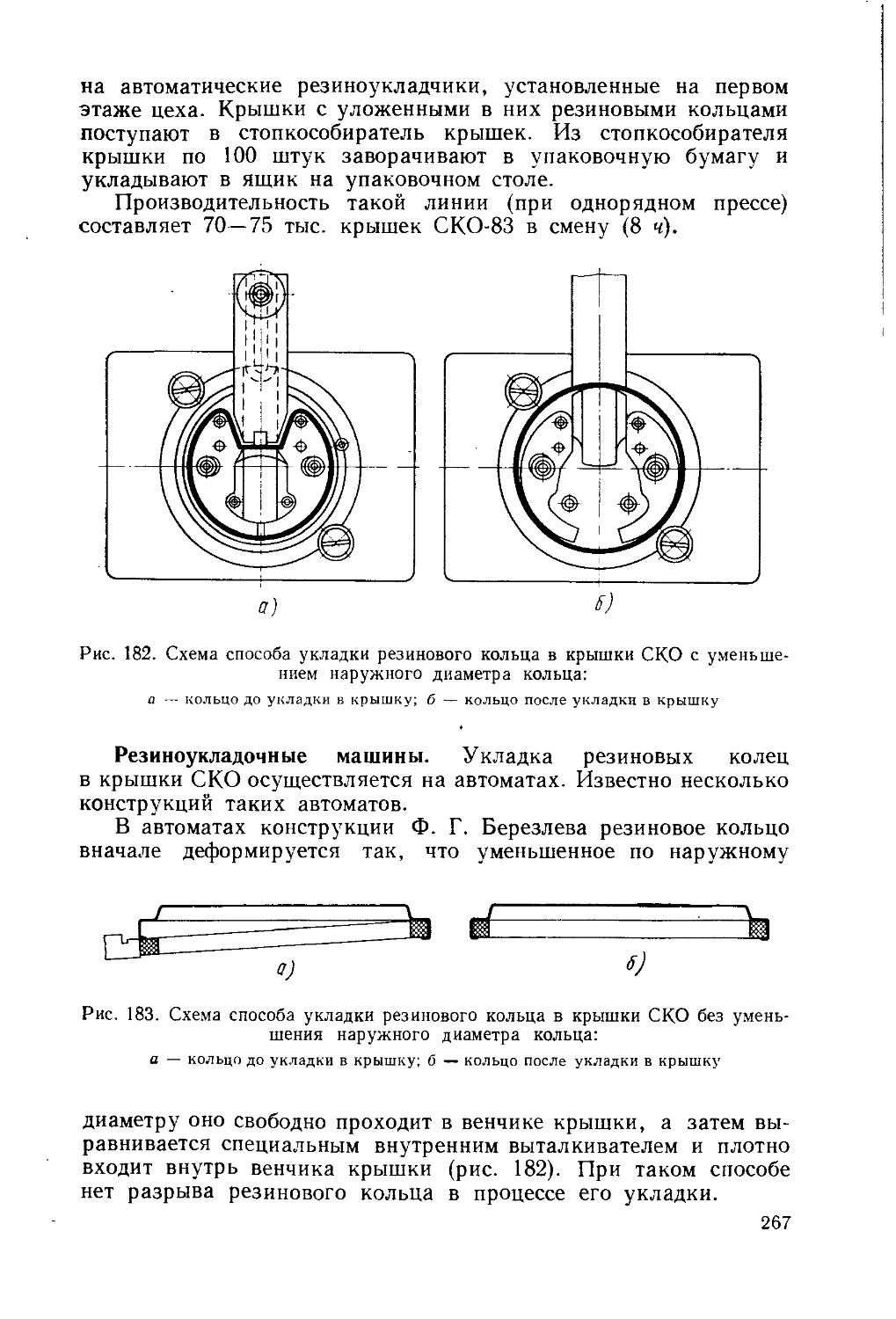

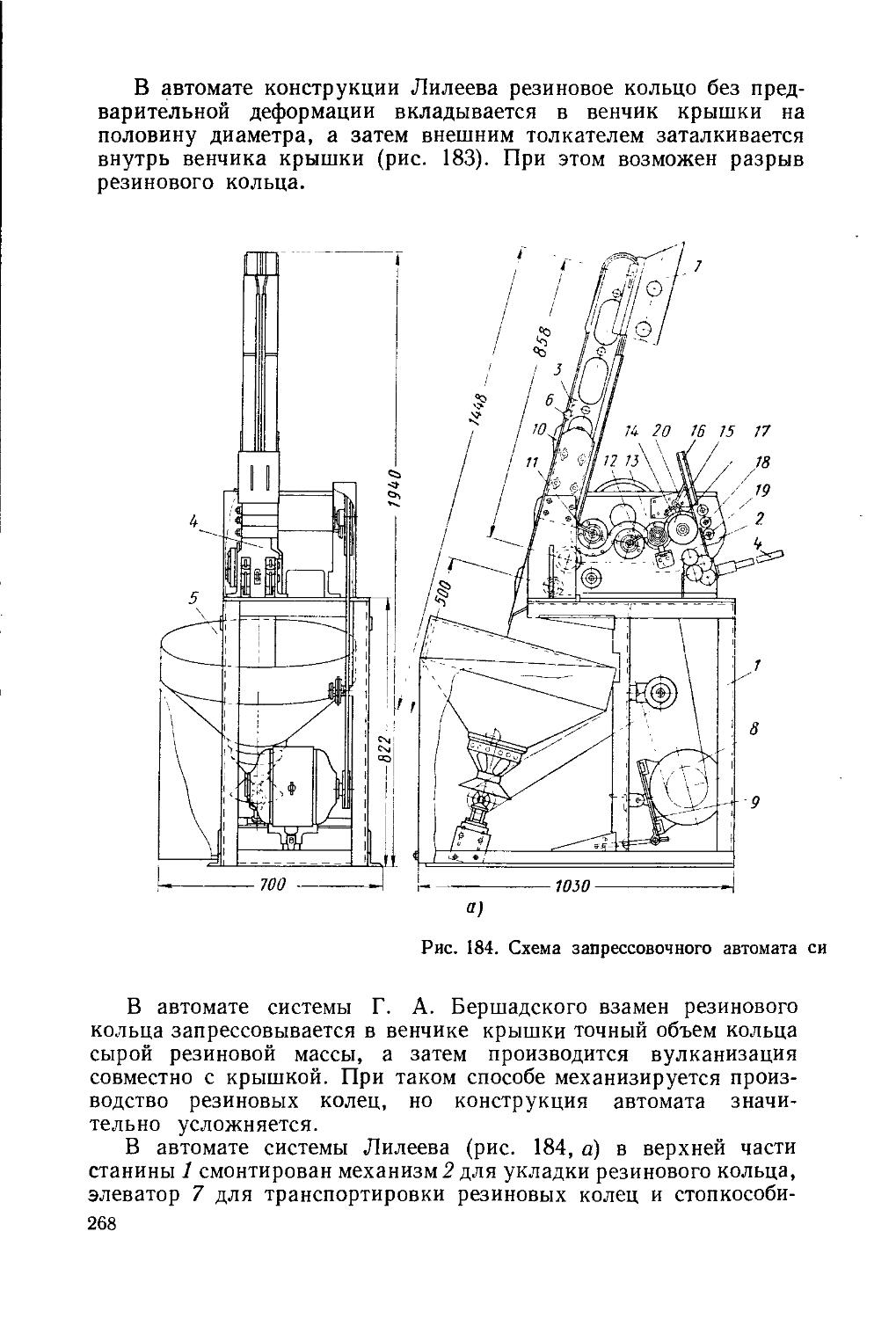

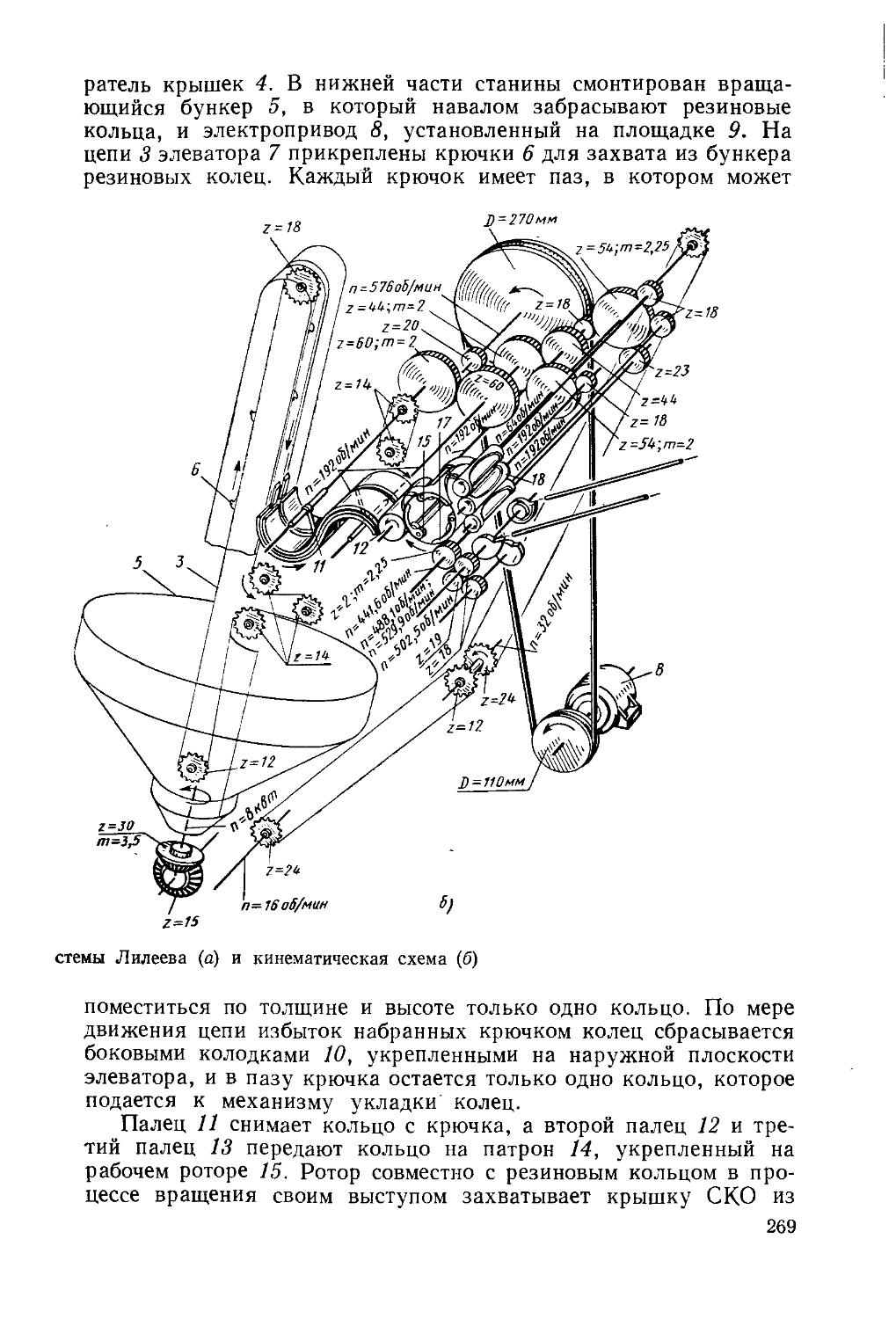

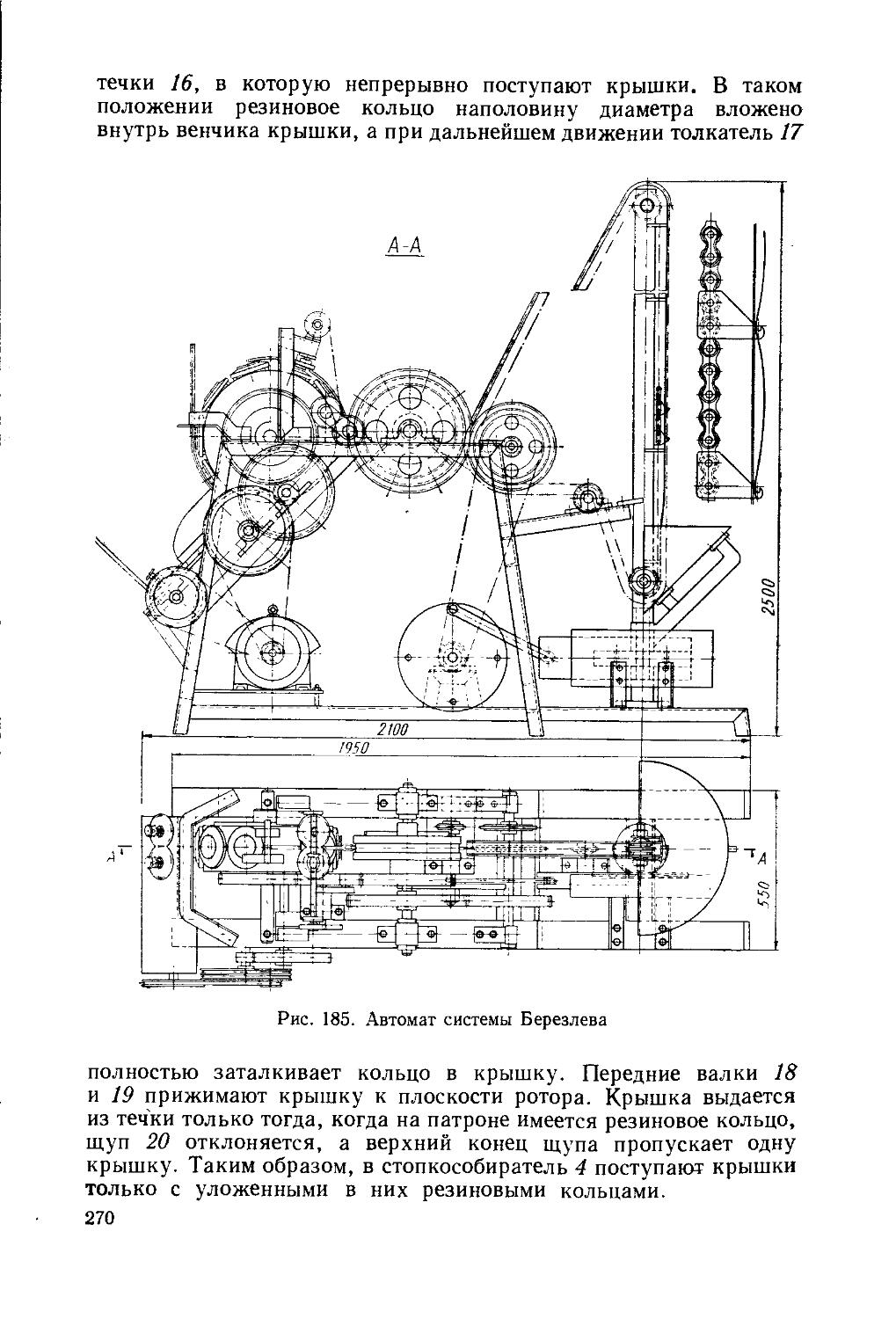

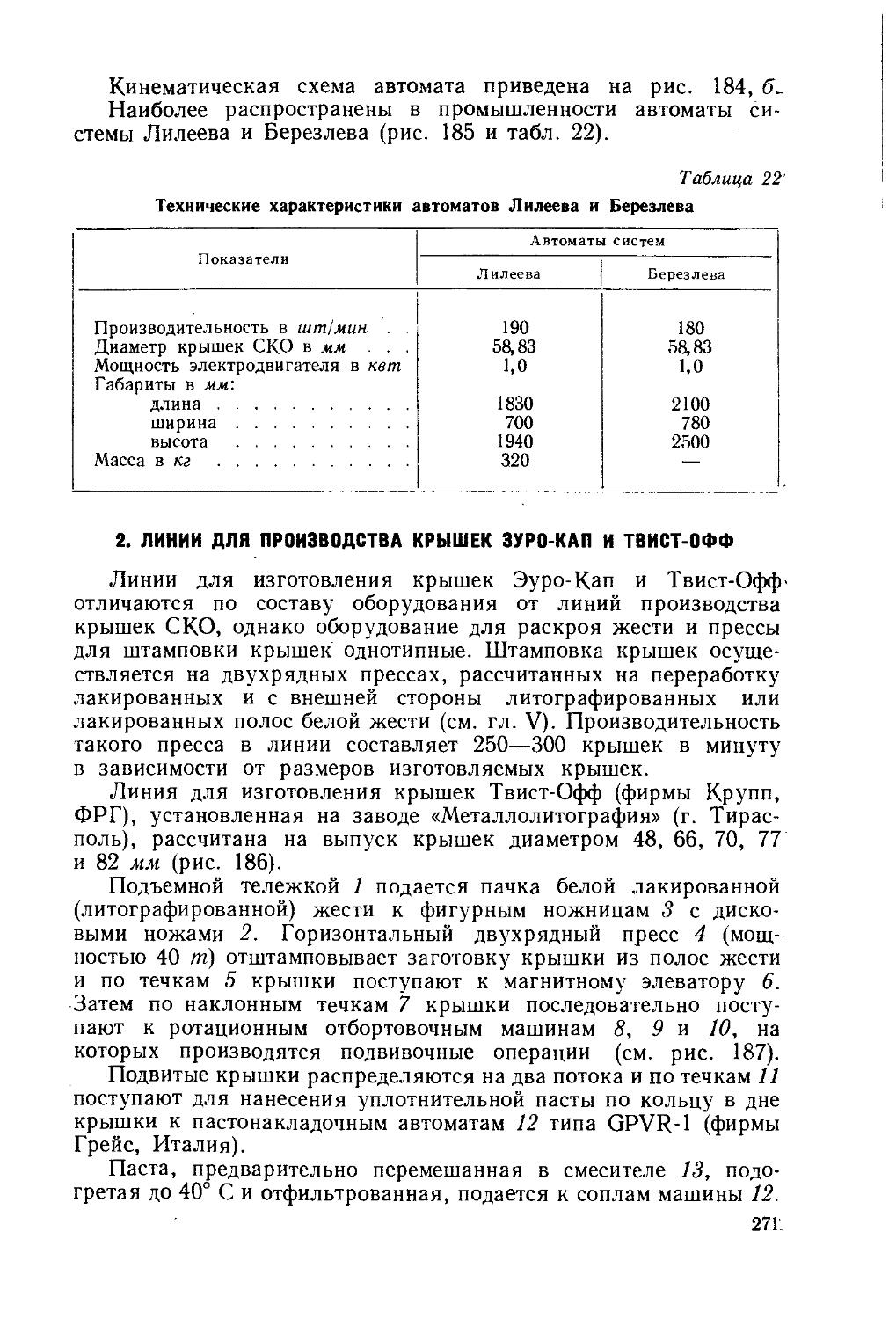

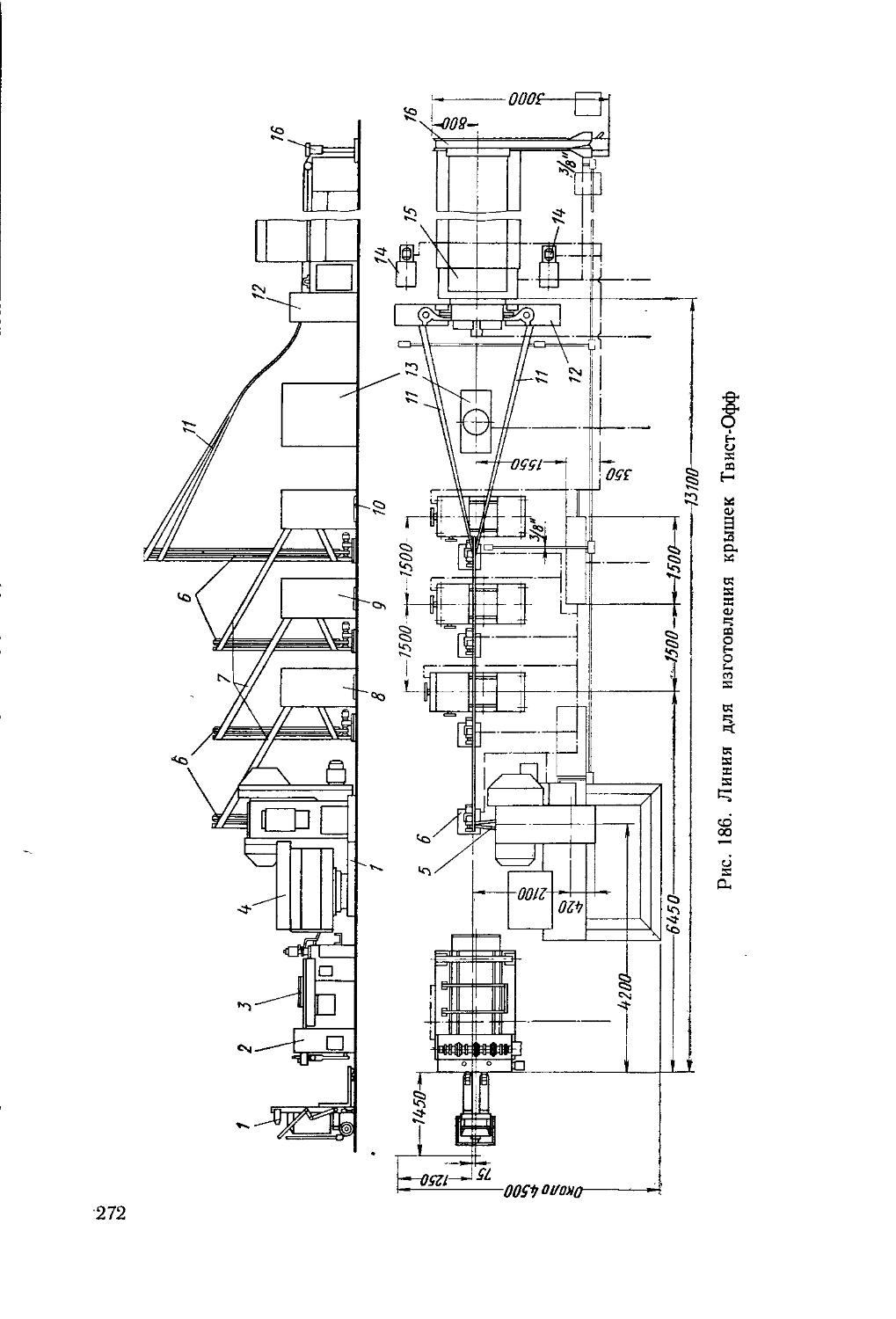

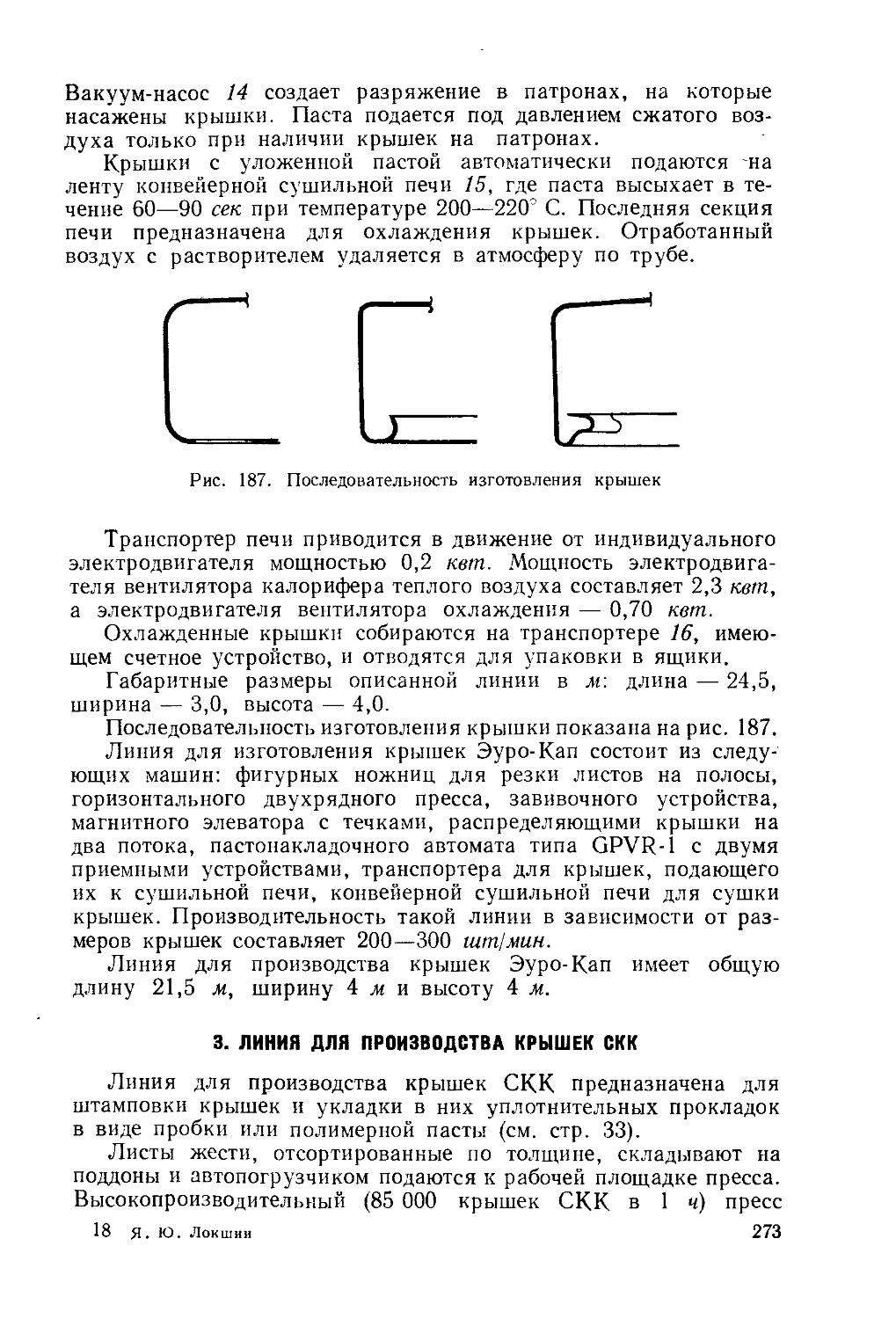

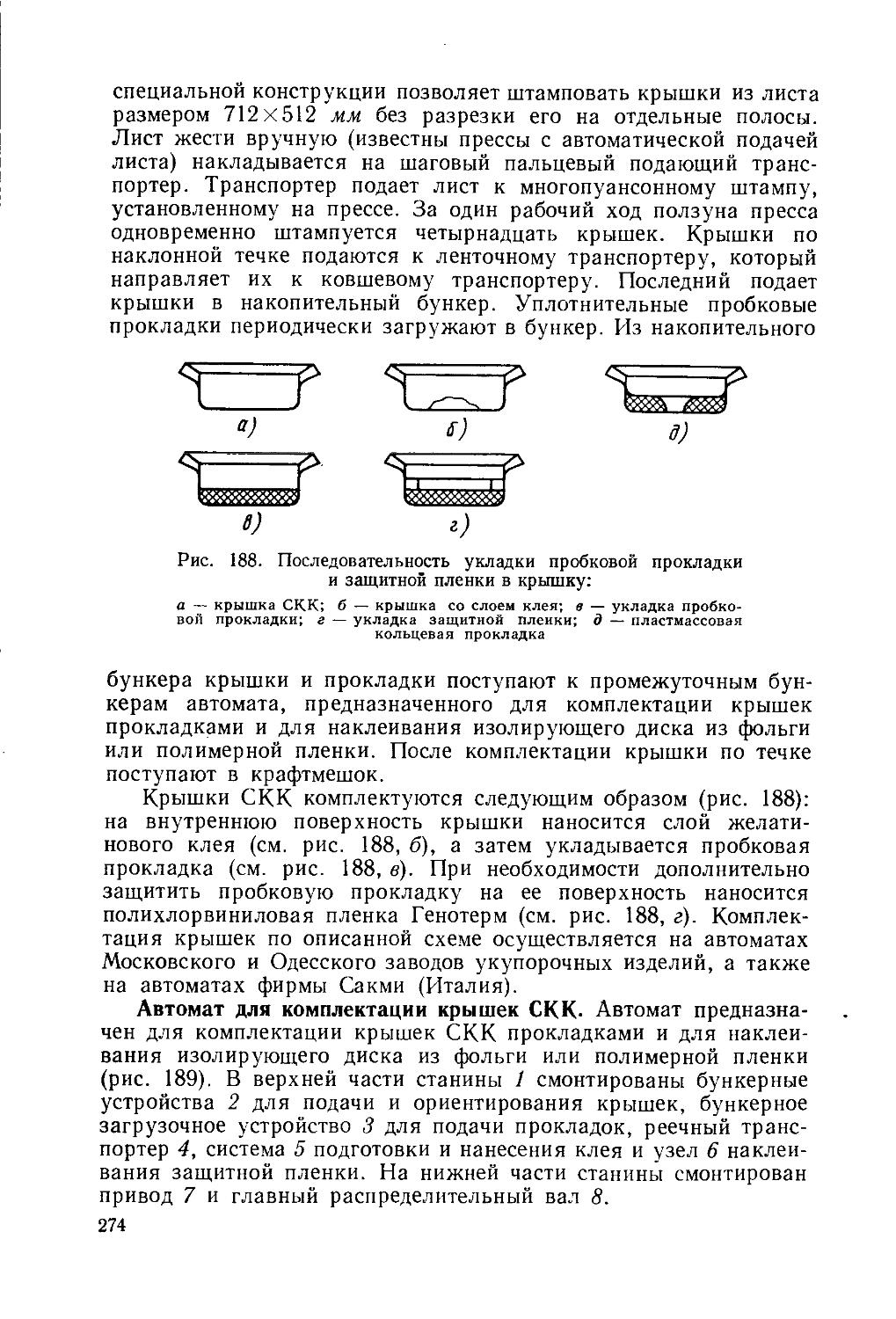

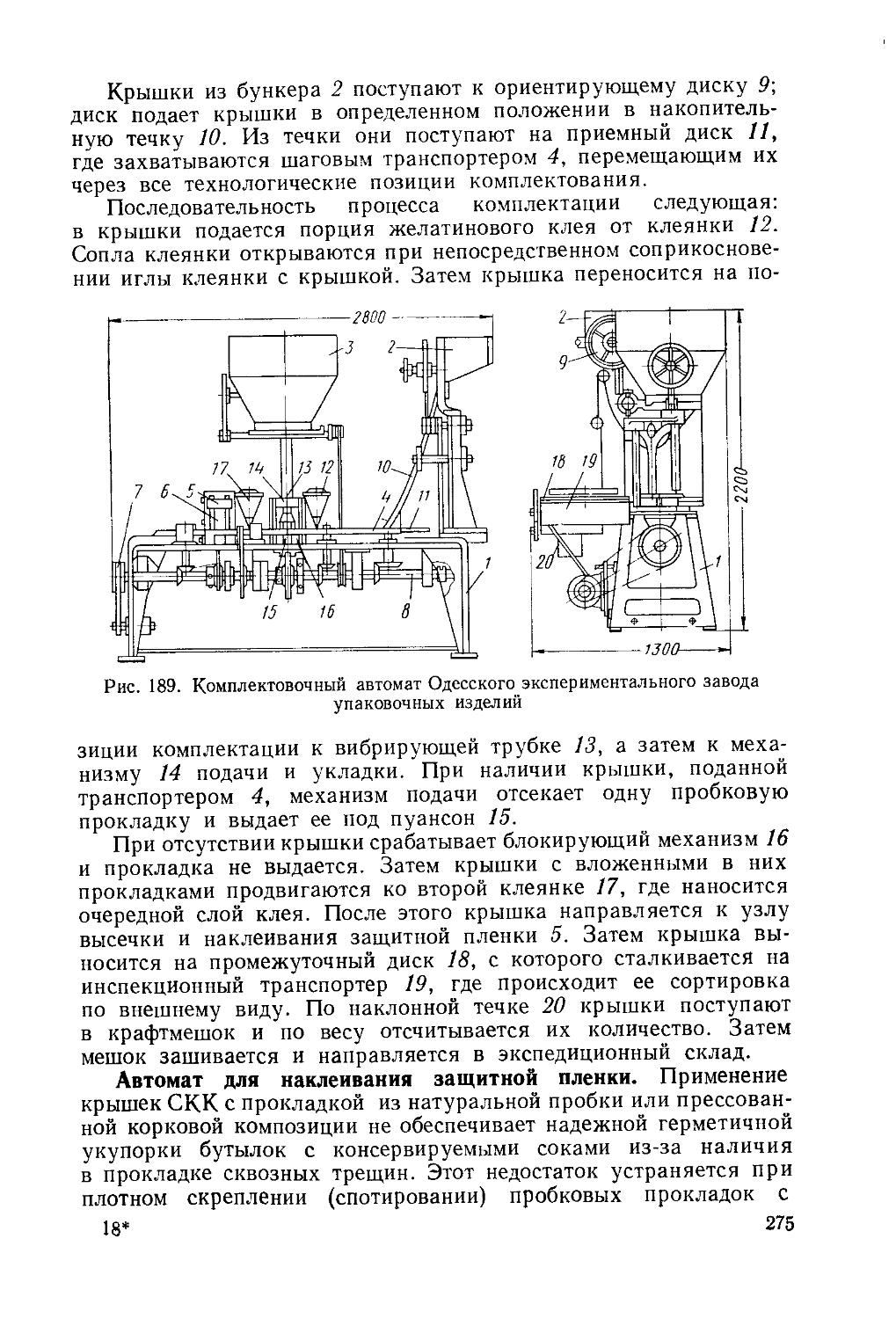

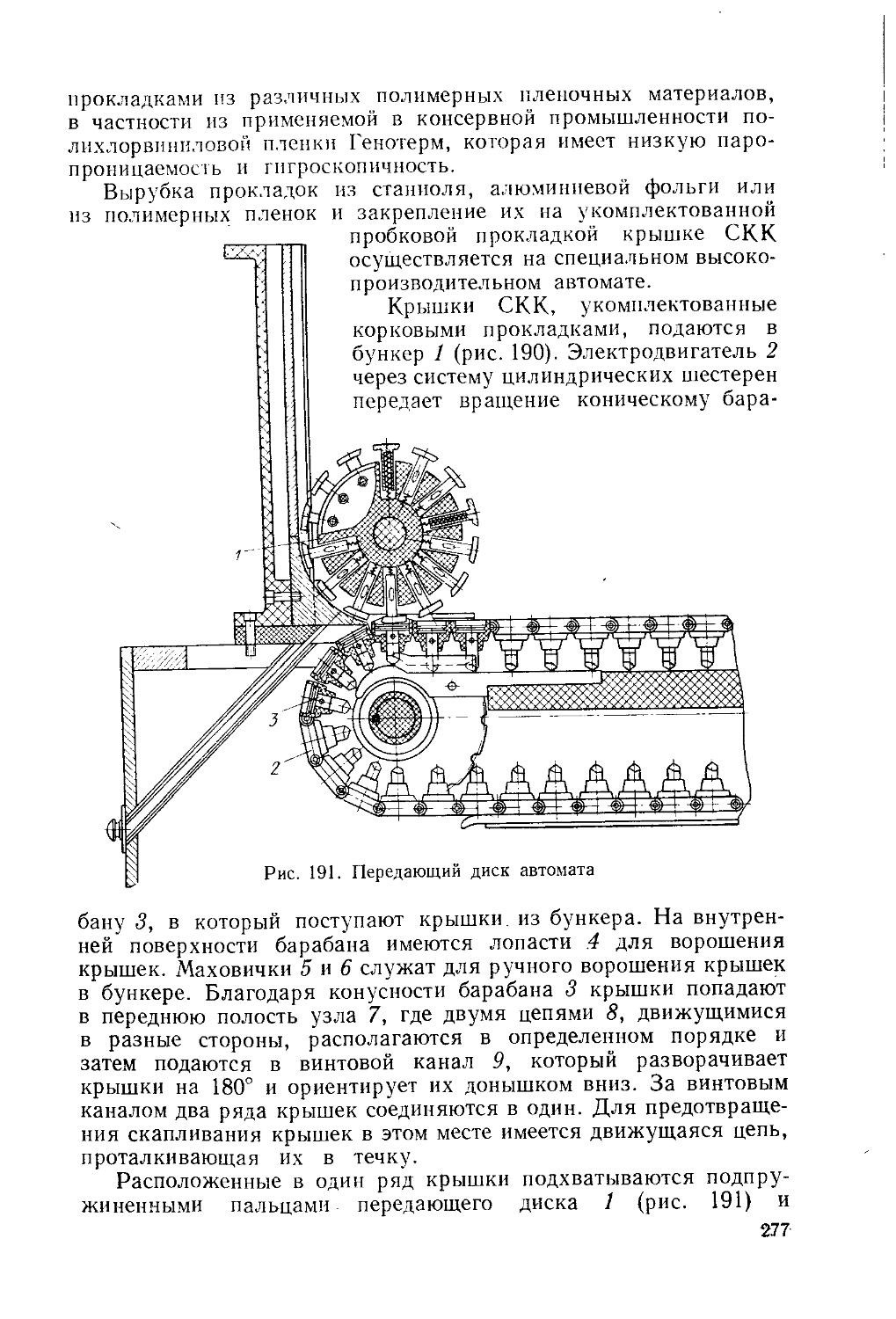

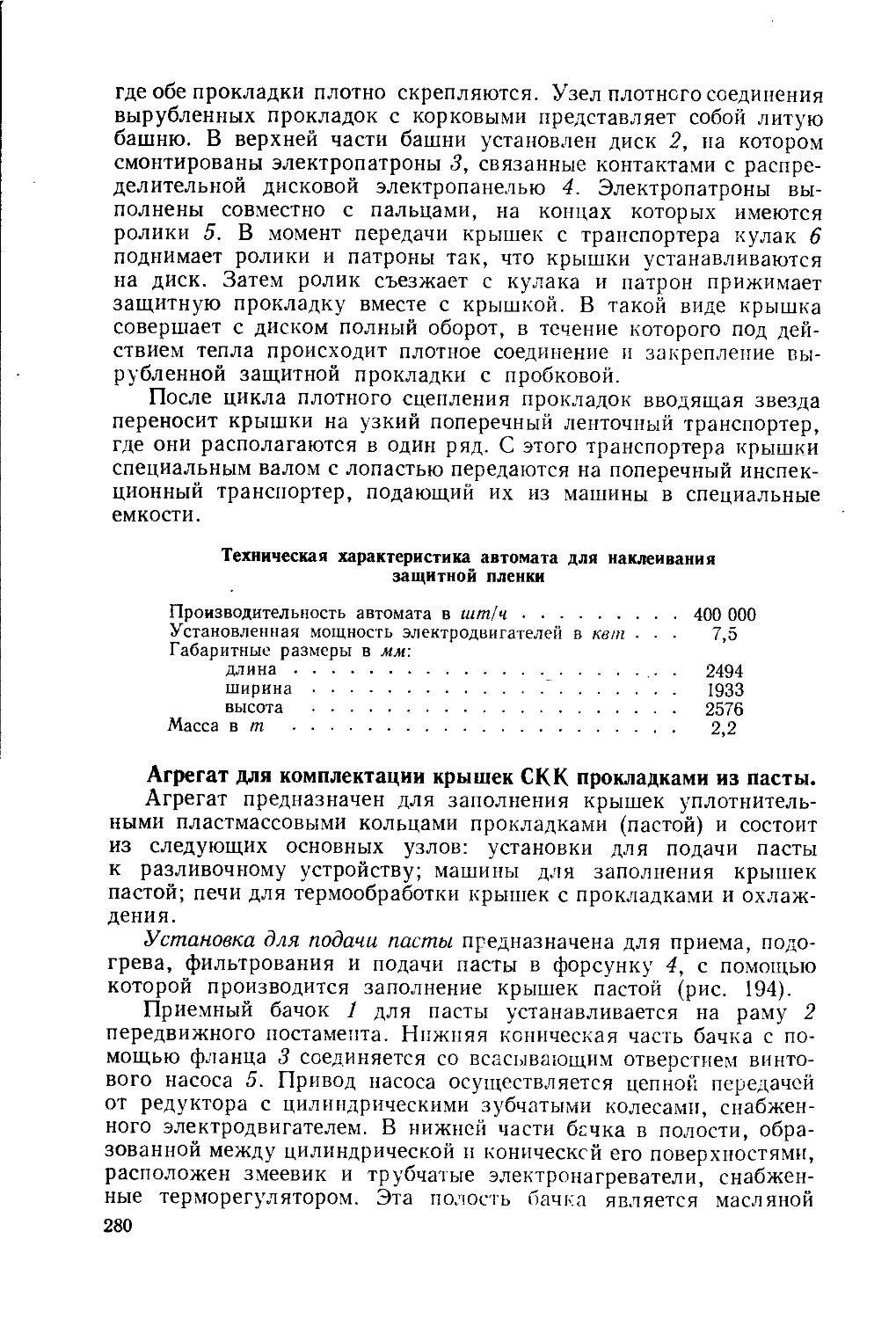

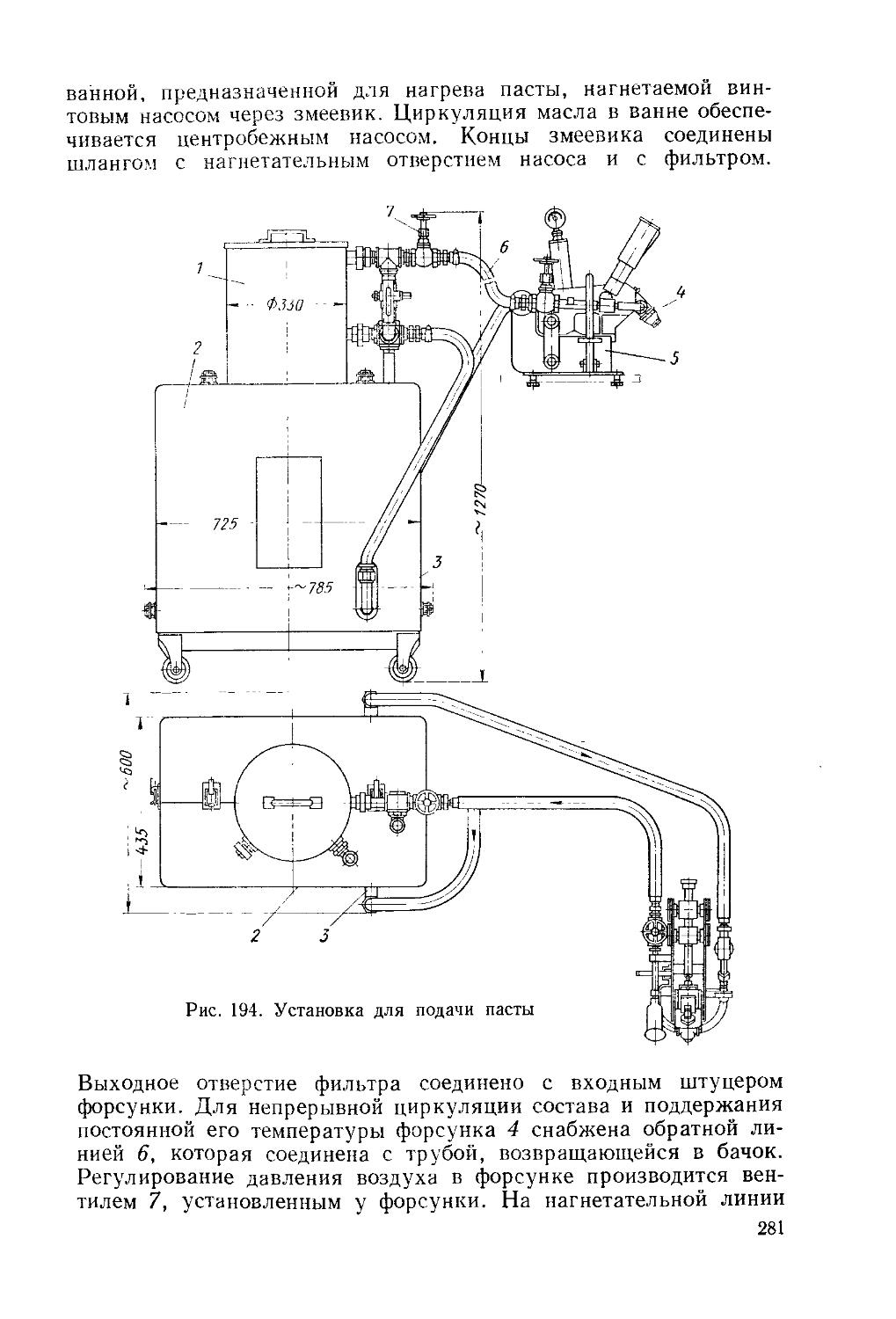

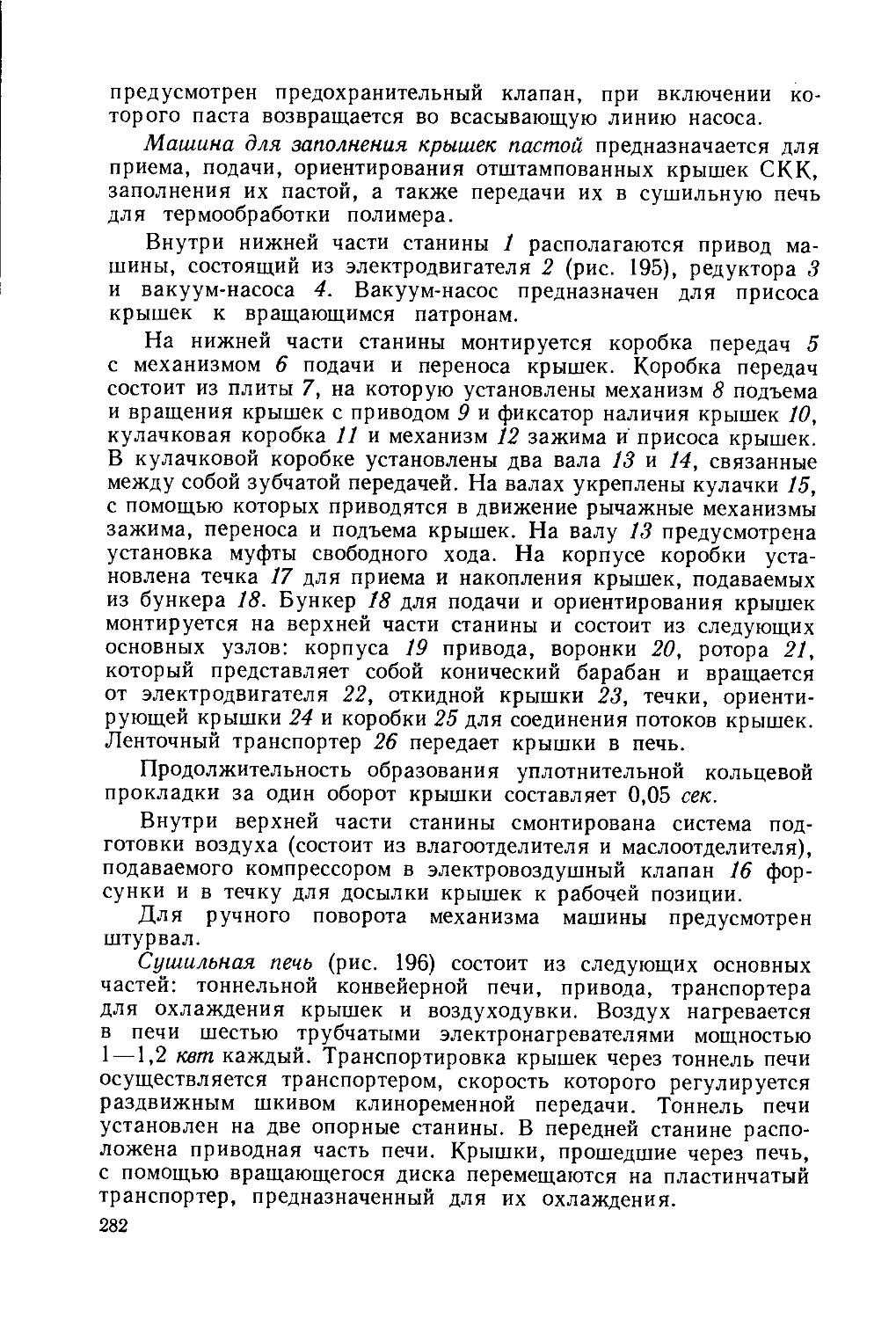

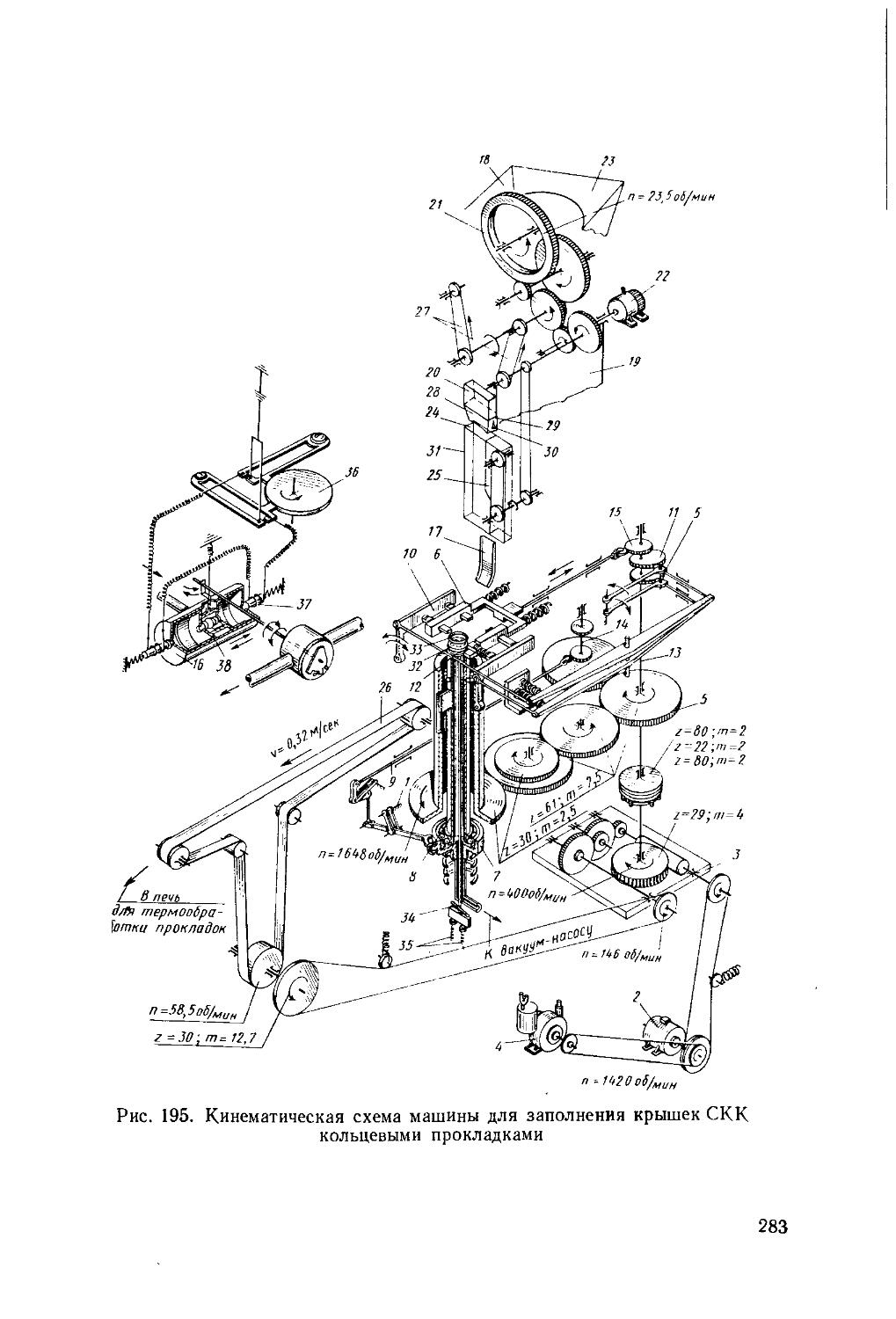

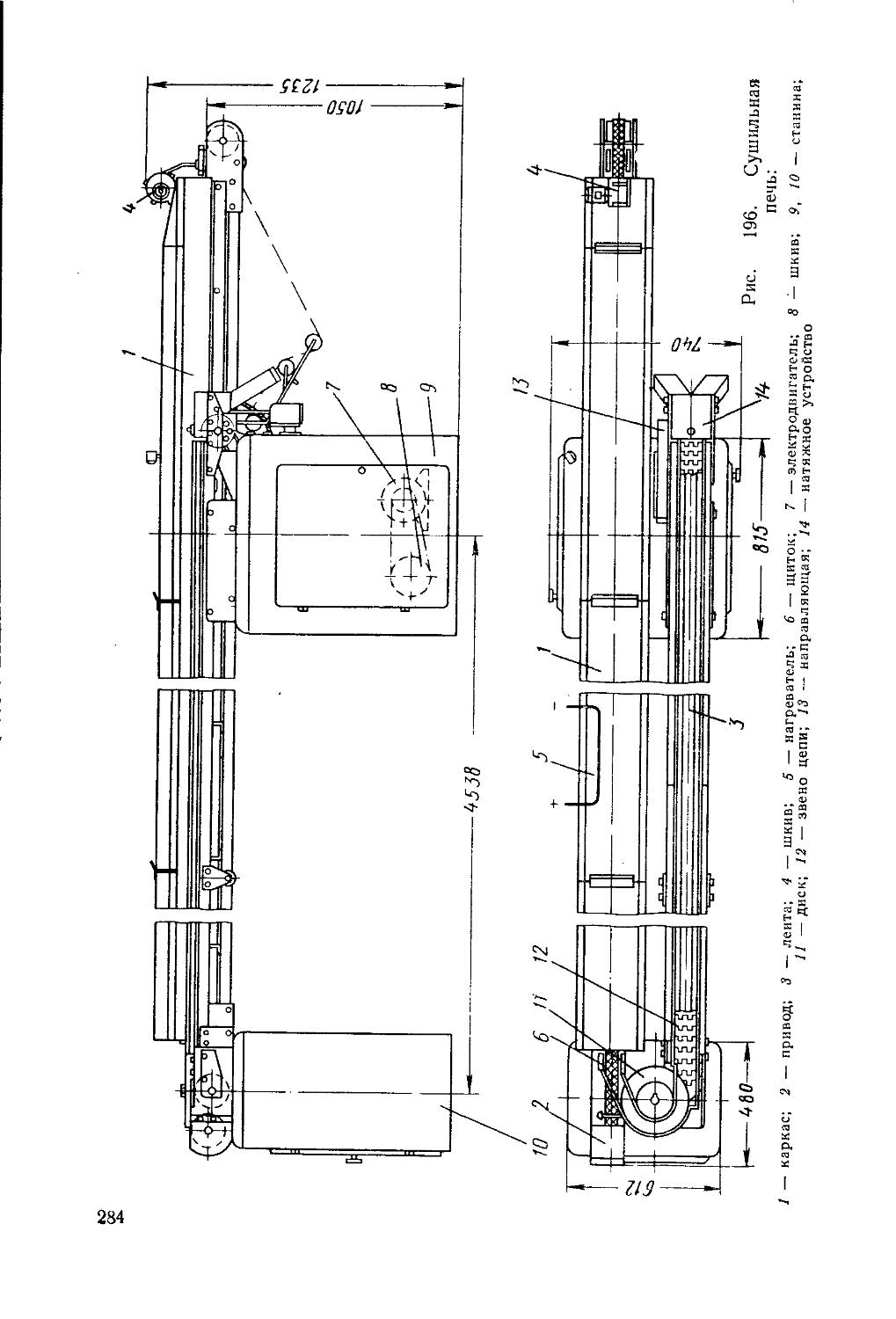

Так как кромки листов могут иметь различные дефекты (рванины, облой, загнутые уголки, вмятины и др.), то при раскраивании листа по краям обычно срезают полоски шириной 3—4 мм (рис. 26).