Author: Гусев Ю.И. Кольман-Иванов Э.Э.

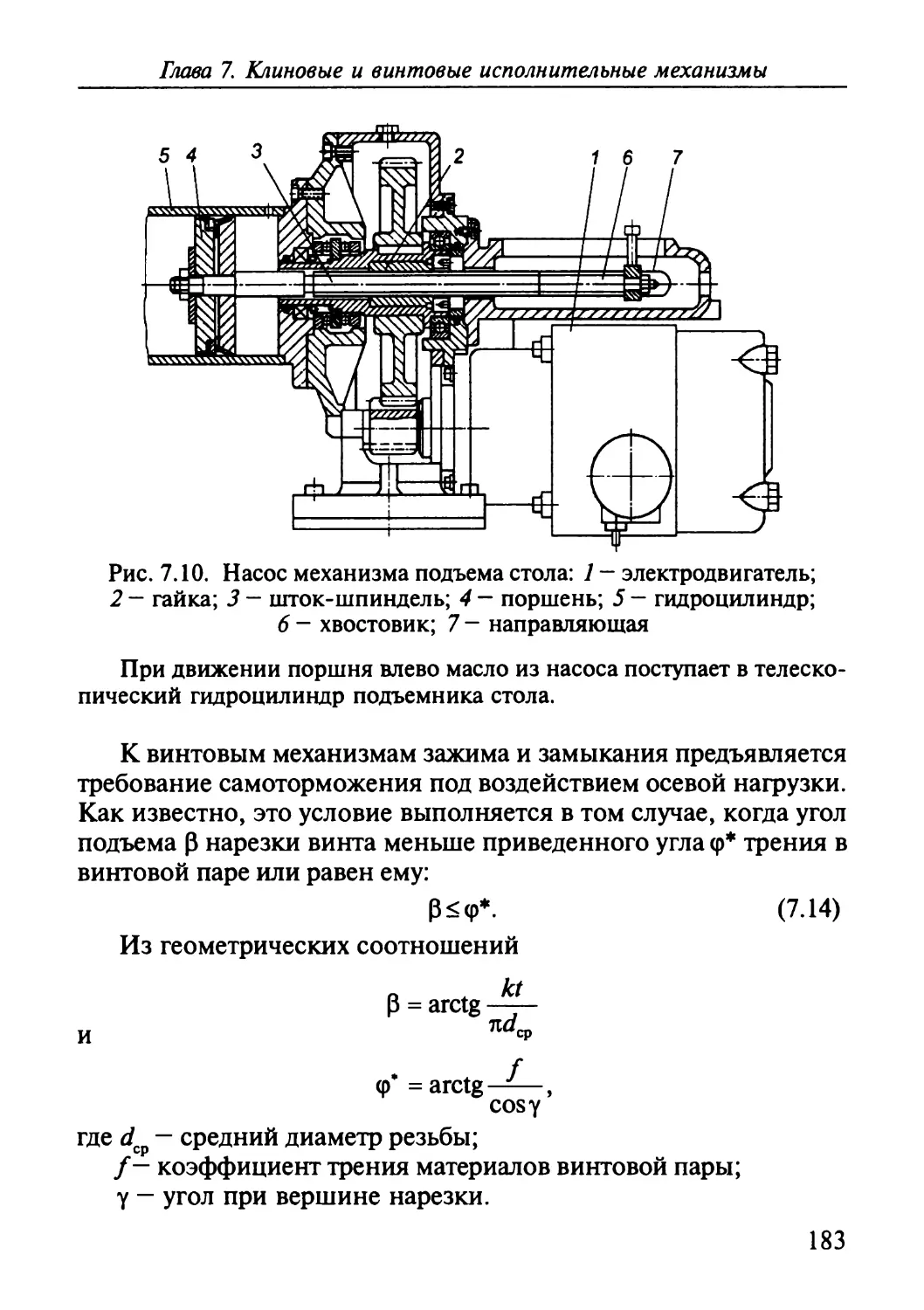

Tags: химическая технология химическая промышленность технология металлов машиностроение приборостроение автоматика химические производства

ISBN: 5-9513-0024-Х

Year: 2003

Министерство образования

Российской Федерации

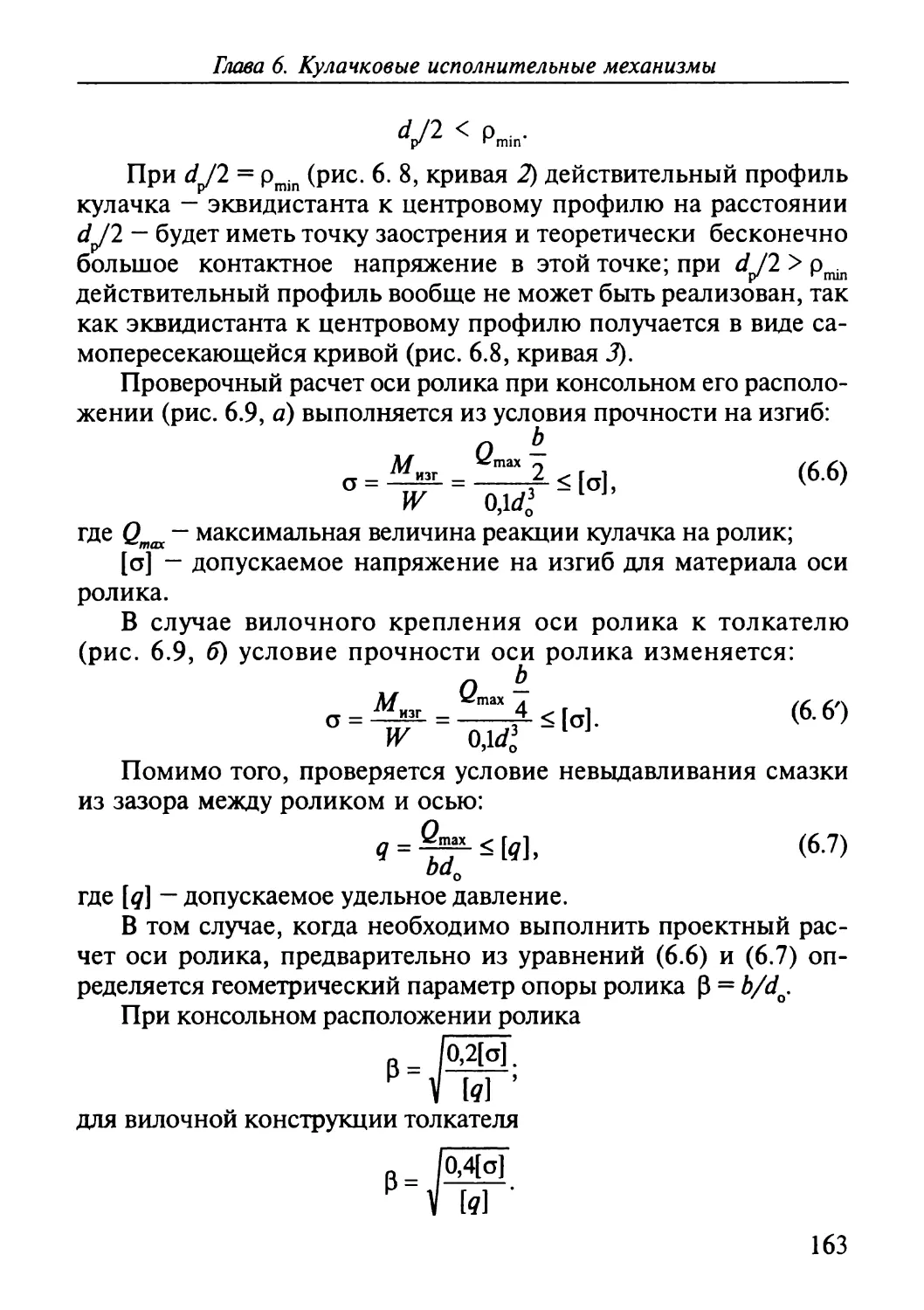

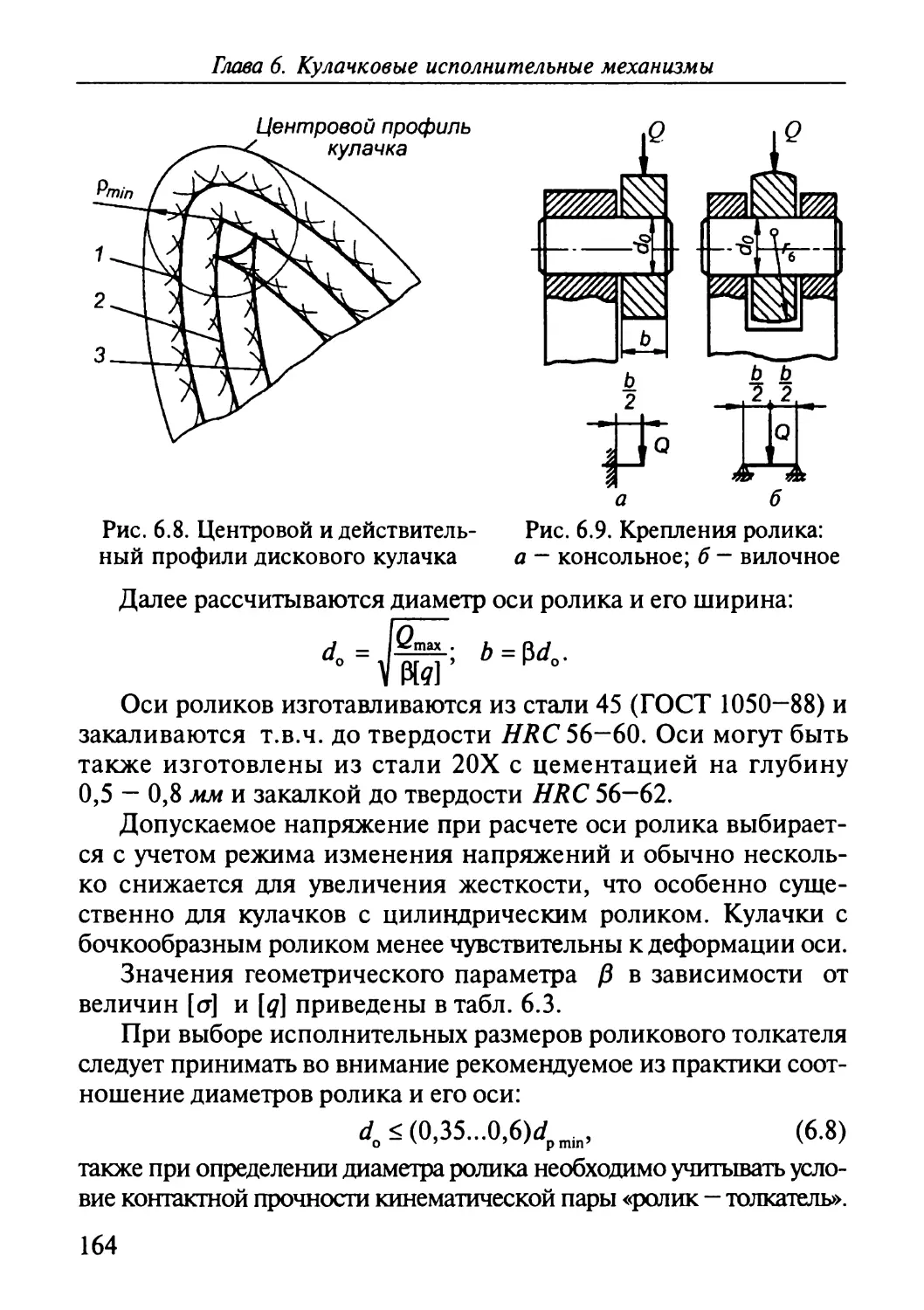

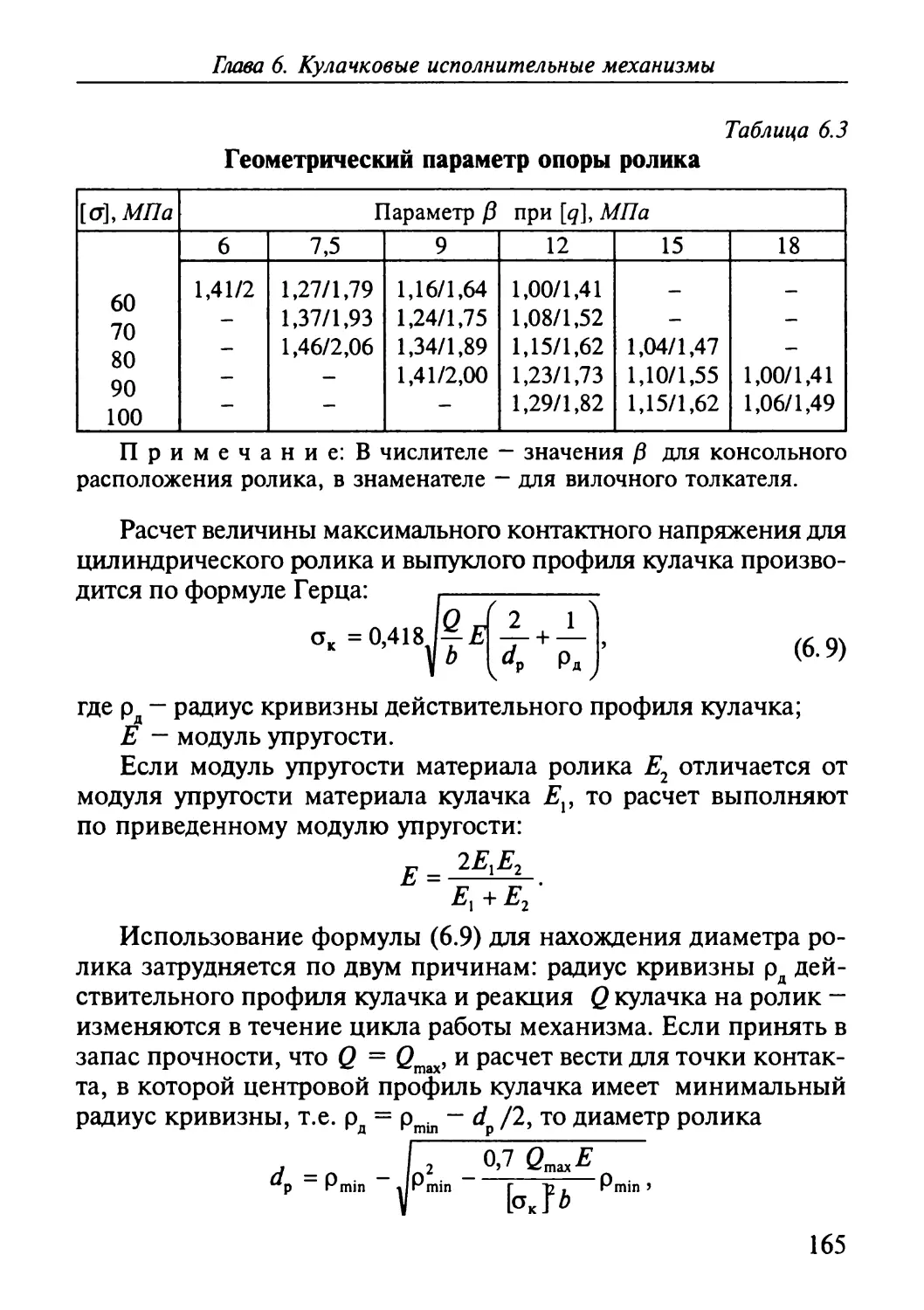

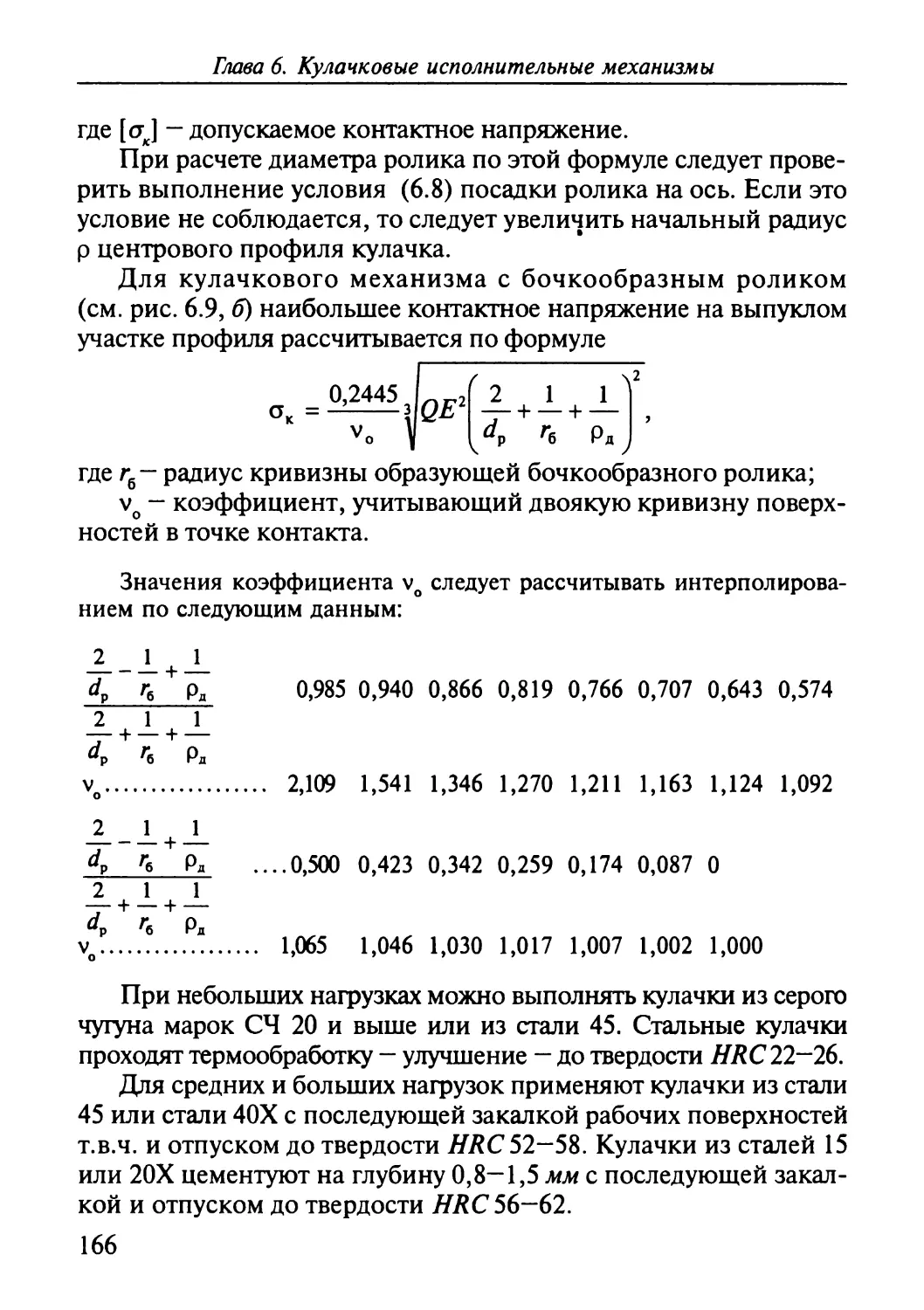

Московский государственный университет

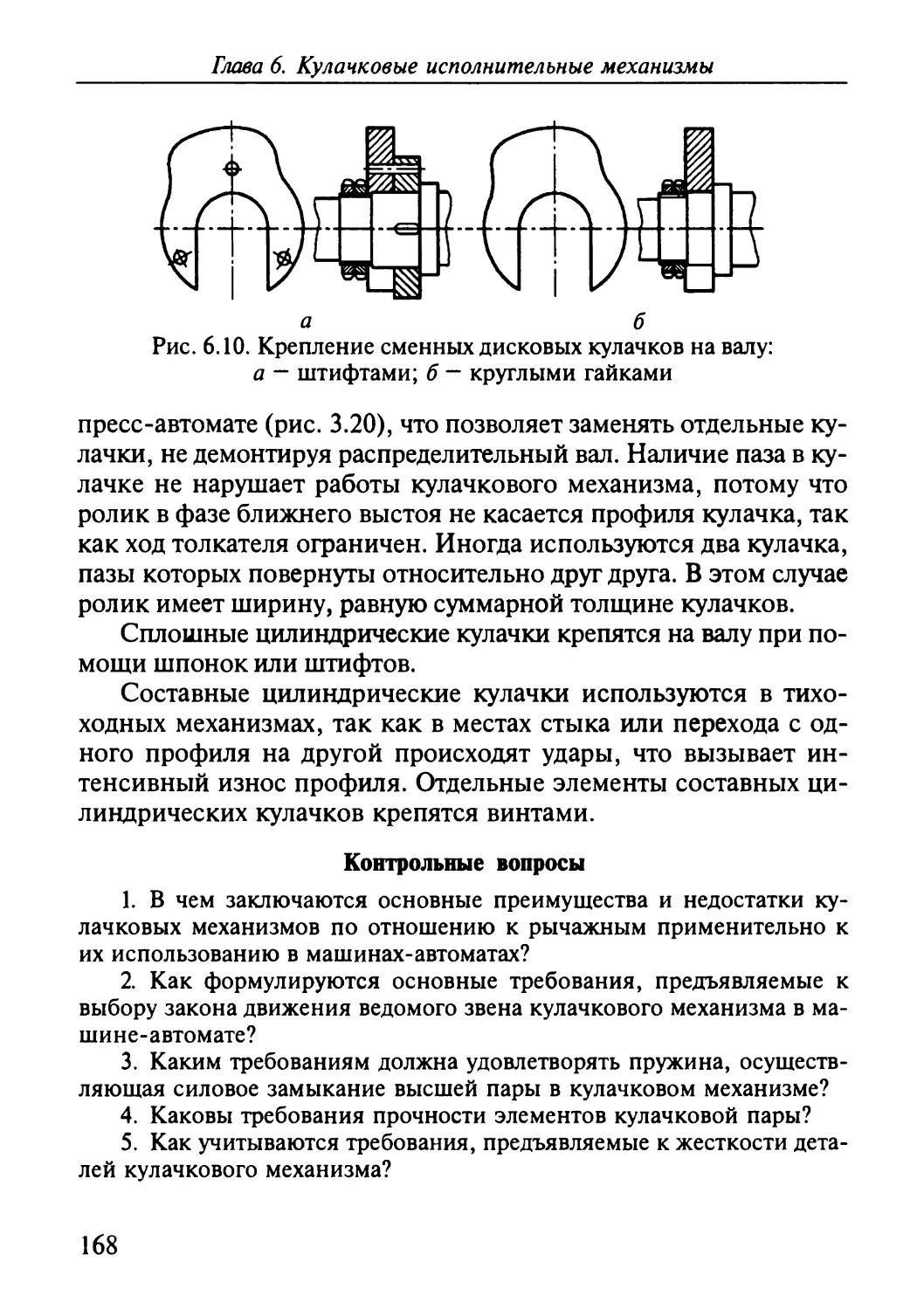

инженерной экологии

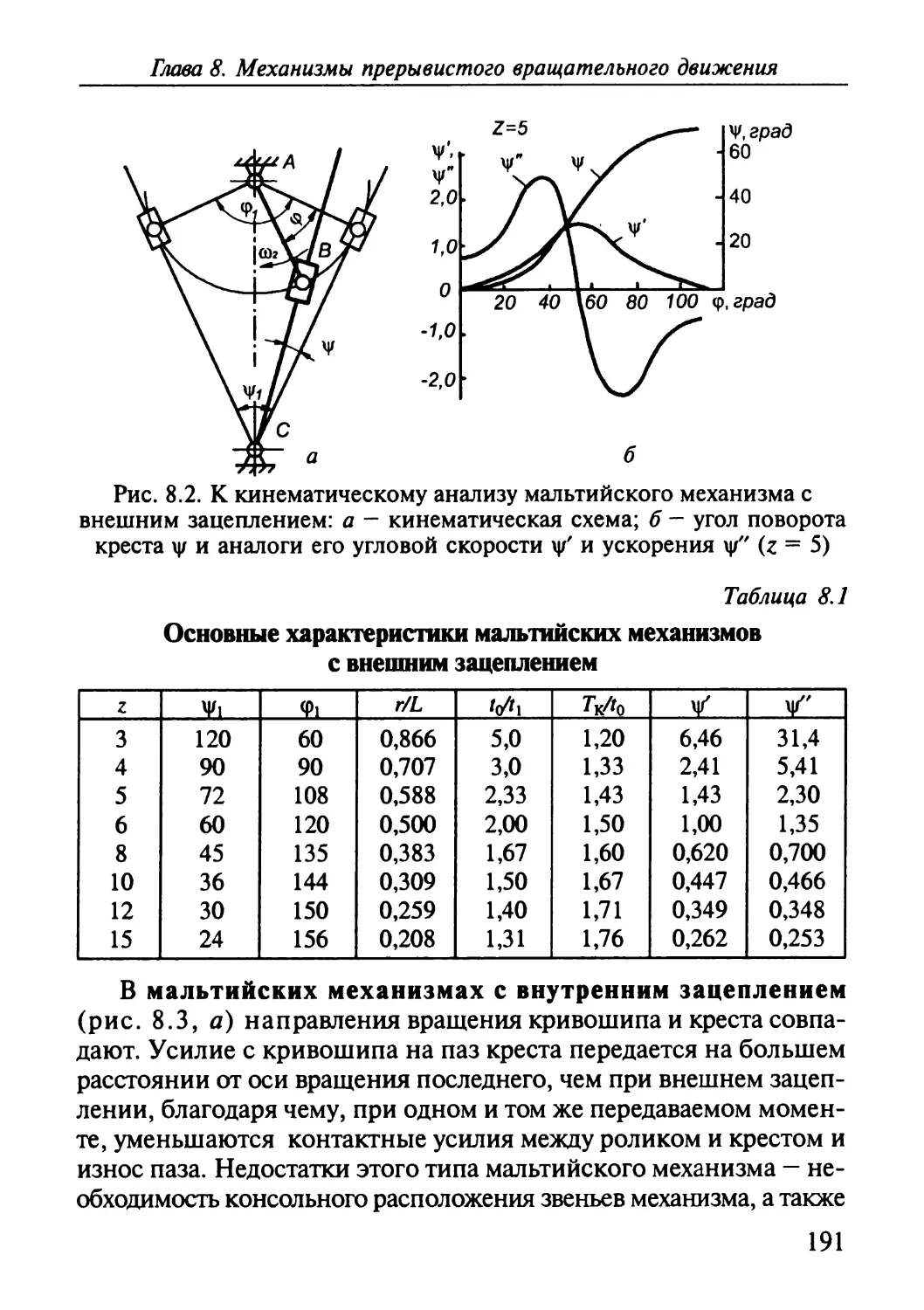

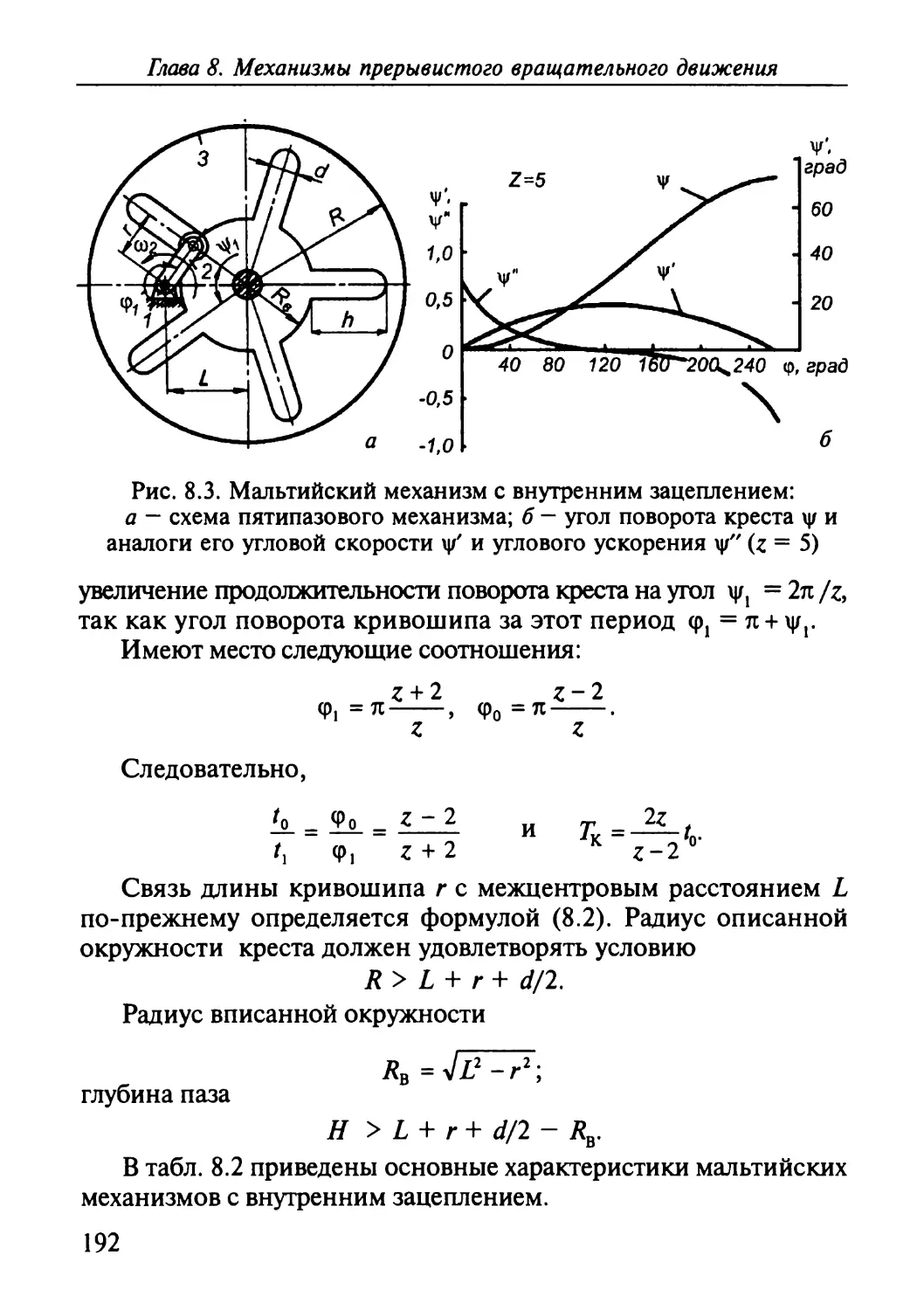

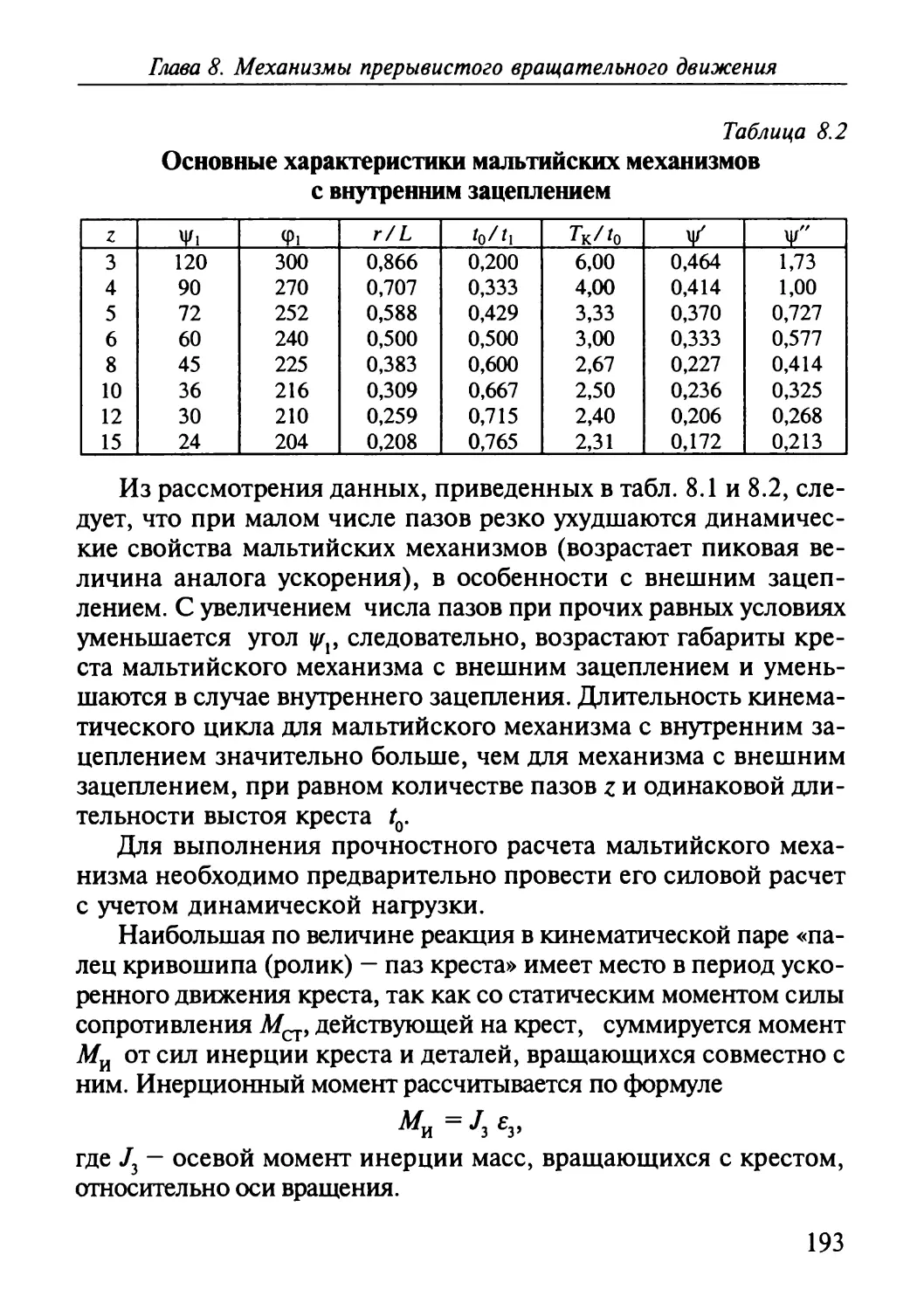

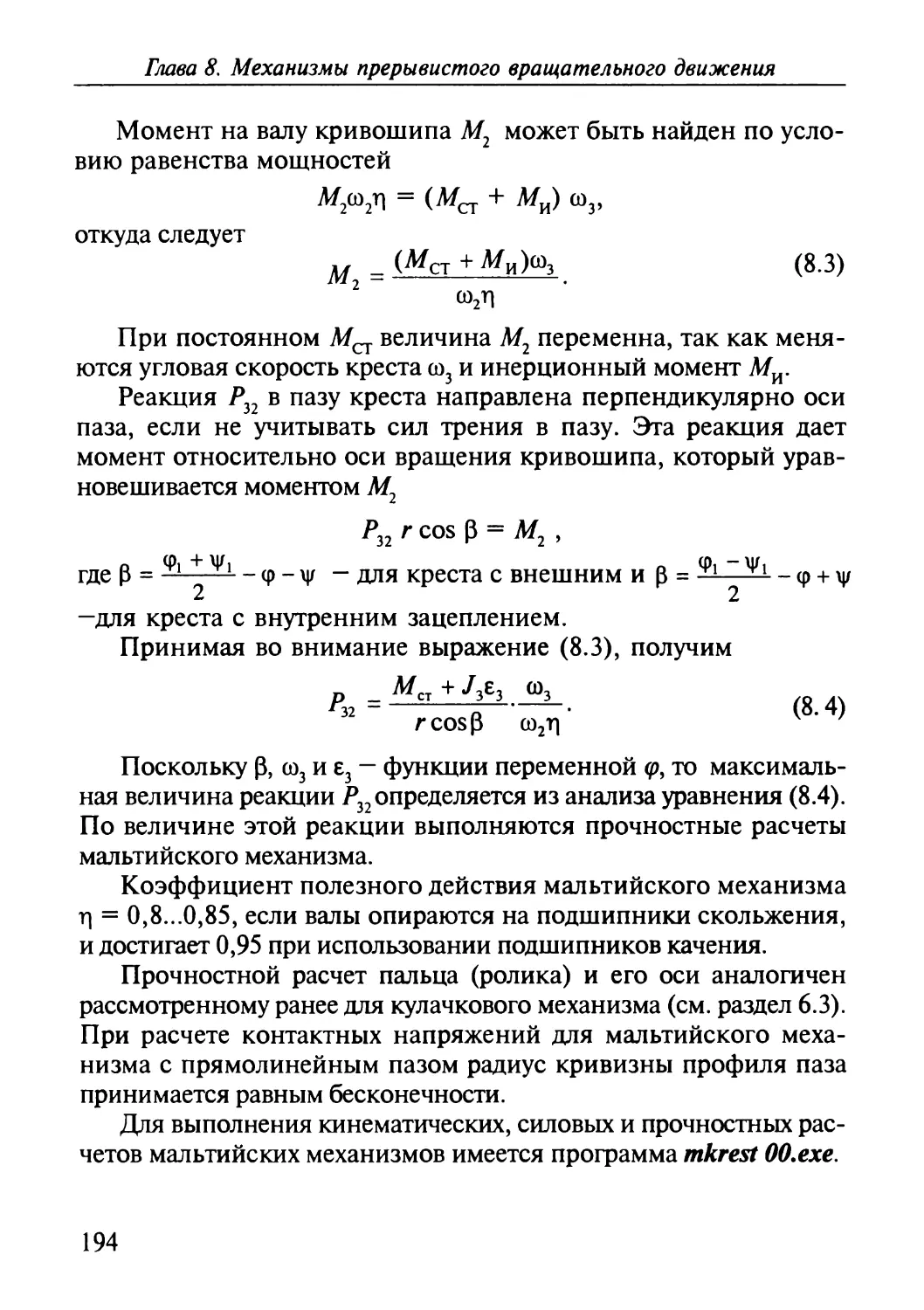

Э.Э. КОЛЬМАН-ИВАНОВ

Ю.И. ГУСЕВ

МАШИНЫ-АВТОМАТЫ

И АВТОМАТИЧЕСКИЕ

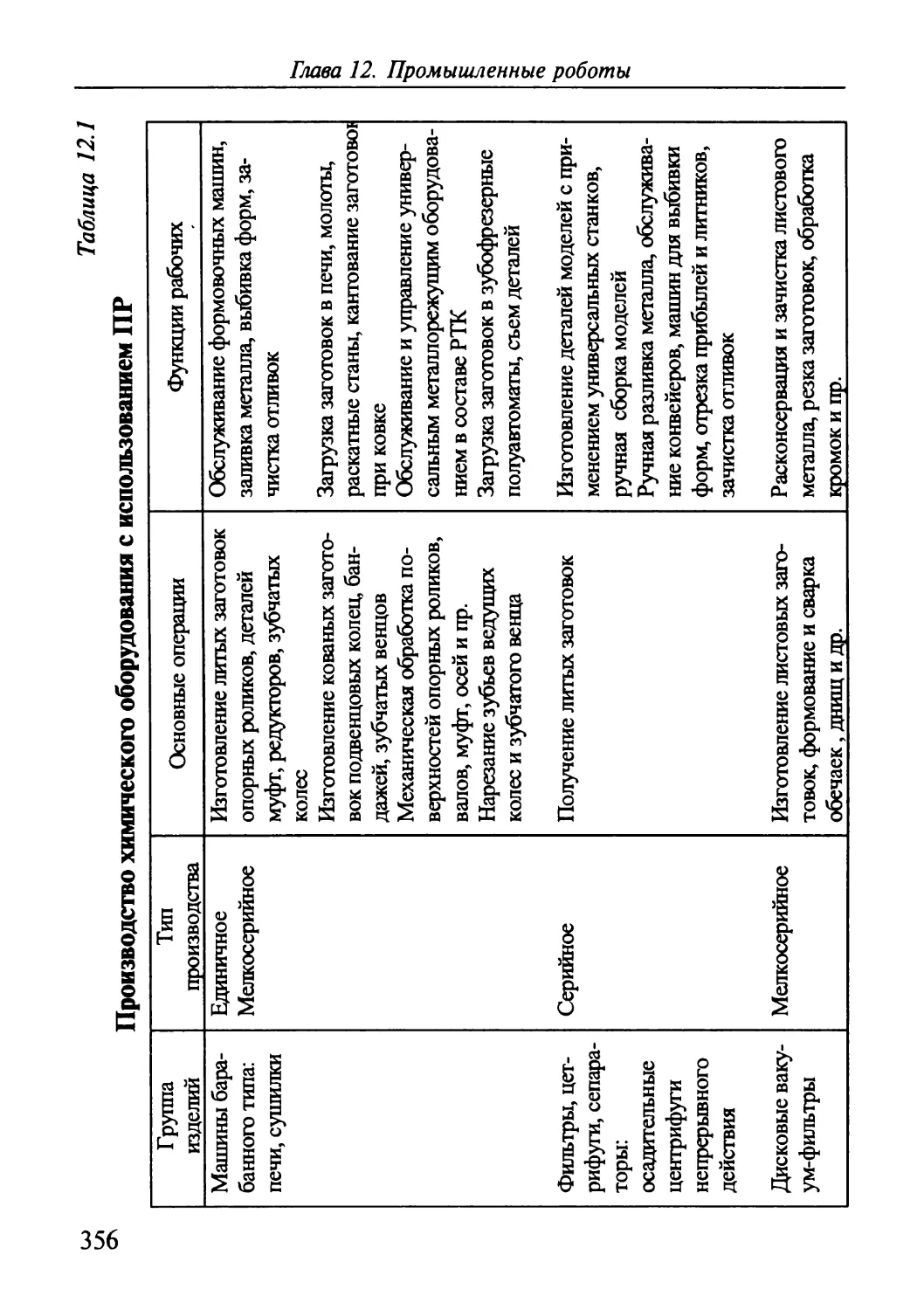

ЛИНИИ ХИМИЧЕСКИХ

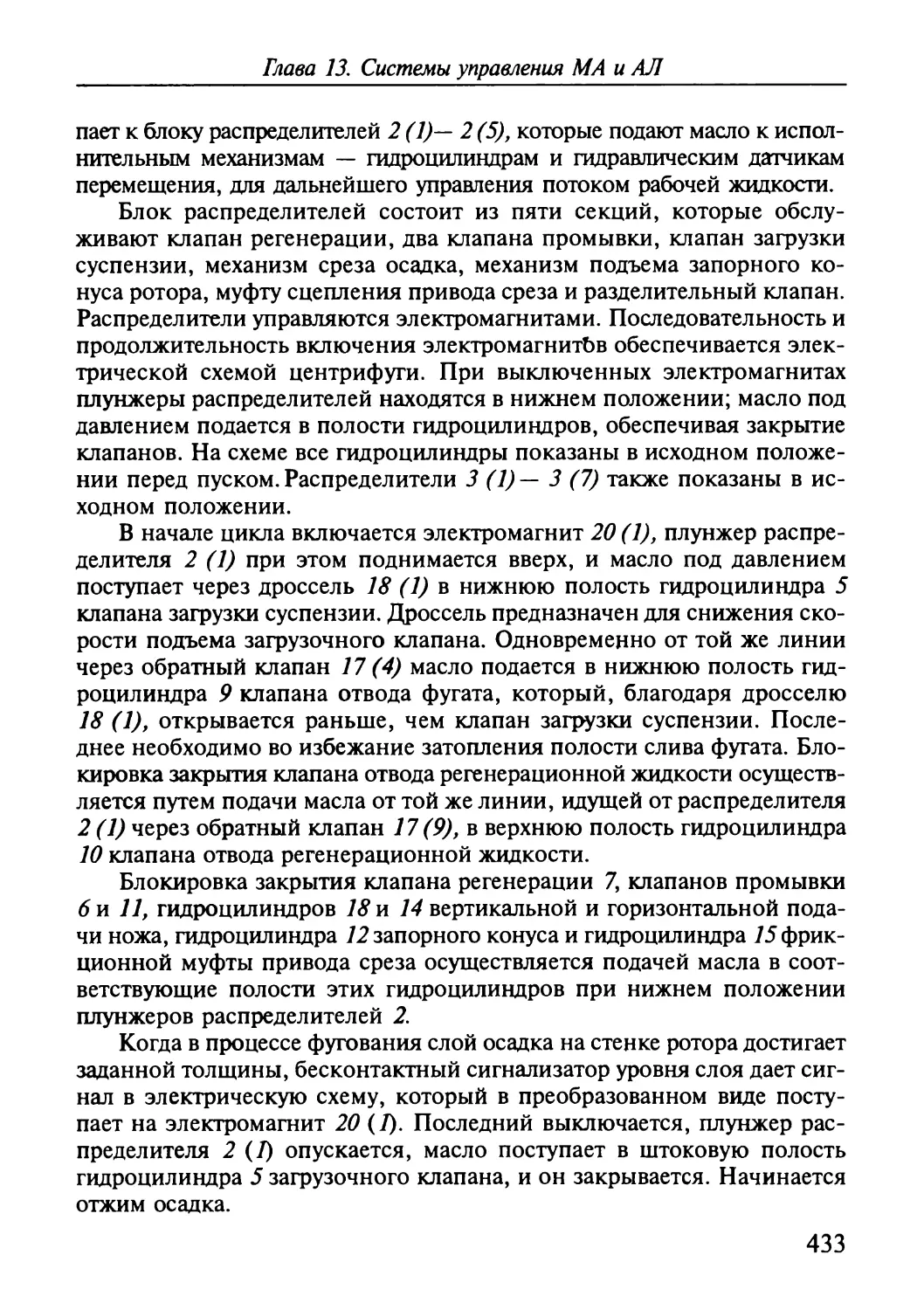

ПРОИЗВОДСТВ

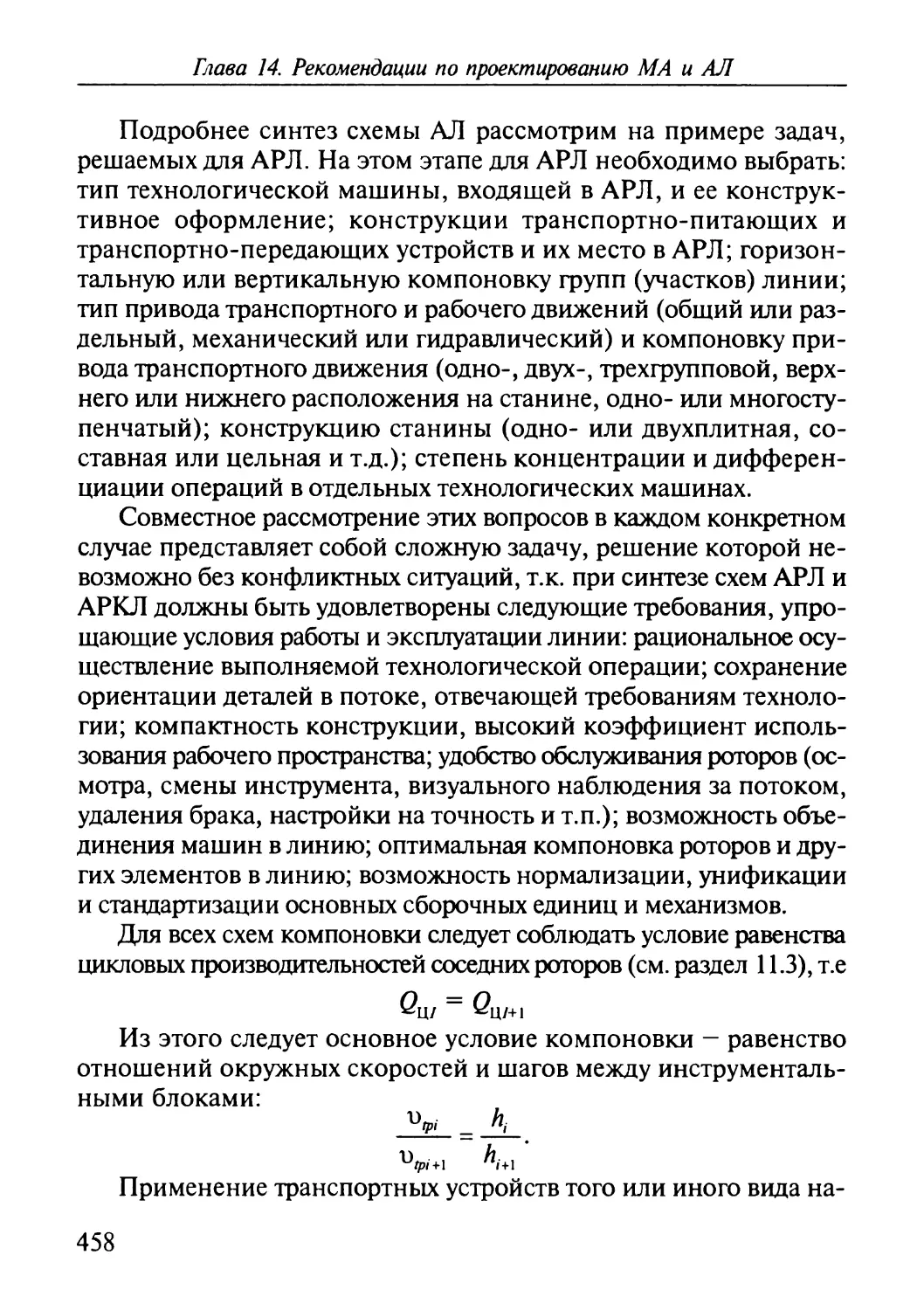

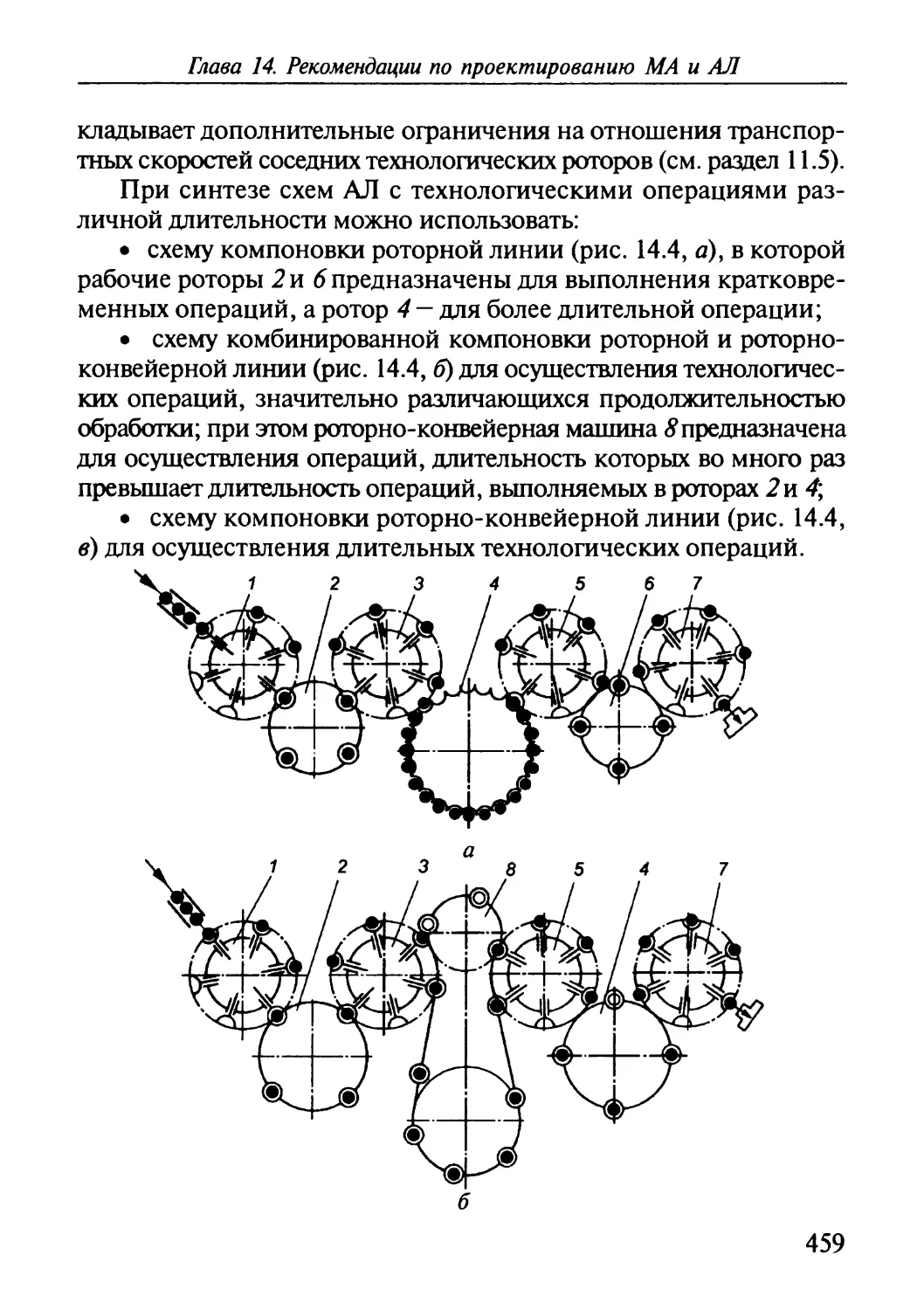

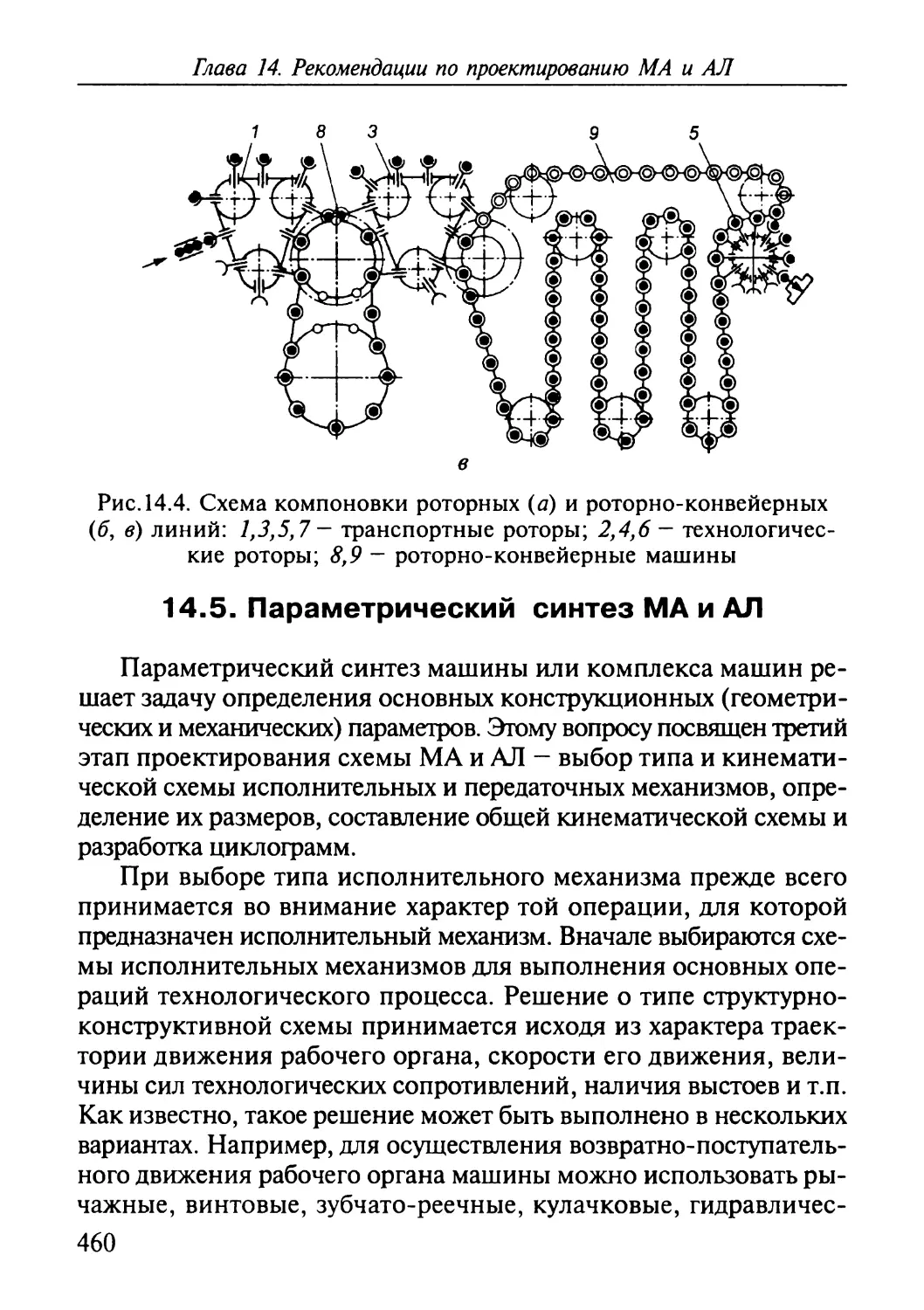

Допущено учебно-методическим объе-

динением по образованию в области

химической технологии и био-

технологии в качестве учебного

пособия для студентов высших

учебных заведений, обучающихся по

специальности 1705000 — Машины и

аппараты химических производств

Москва 2003

УДК 66.05(075.8)

ББК 34.7-5-05*.3.1

М38

Рецензенты:

кафедра «Машины и аппараты химических производств»

Ивановского государственного

химико-технологического университета,

зав. кафедрой МАХП ИГХТУ,

доктор технических наук, профессор В.Н. Блиничев;

доктор технических наук, профессор Э.К. Волошин-Челпан

Кольман-Иванов Э.Э., Гусев Ю.И.

М 3 8 Машины-автоматы и автоматические линии химических

производств: Учебное пособие.— М.: МГУИЭ, 2003. — 496 с.

Рассматриваются принципы построения машин-автоматов, авто-

матических линий и робототехнических комплексов. Даны основные

понятия и определения; приведены примеры агрегатов автоматичес-

кого действия, используемых в химической промышленности.

Излагаются вопросы теории и расчета машин-автоматов и автома-

тических линий, используемых в химических производствах, а также

методы расчета целевых механизмов машин-автоматов и автоматичес-

ких линий, предназначенных для выполнения как основных (рабо-

чих), так и вспомогательных операций: рычажных, кулачковых, гид-

равлических, пневматических.

Освещаются проблемы циклограммирования машин-автоматов,

расчета производительности, надежности функционирования. Приве-

дены классификация систем управления машинами-автоматами, прин-

ципы их синтеза.

Приведены примеры синтеза элементов машин-автоматов с ис-

пользованием ПК.

Учебное пособие предназначено для студентов, специализирую-

щихся в области расчета и конструирования оборудования для хими-

ческой промышленности и смежных отраслей производства. Оно может

быть использовано конструкторами при расчетах машин автоматичес-

кого действия.

ISBN 5-9513-0024-Х

© Кольман-Иванов Э.Э., Гусев Ю.И., 2003

© МГУИЭ, 2003

ПРЕДИСЛОВИЕ

В подготовке инженеров, область деятельности которых связана с

созданием нового оборудования, отвечающего современным требо-

ваниям, особое место занимает цикл дисциплин, обеспечивающих

автоматизацию производственных процессов, представляющую со-

бой одно из основных направлений технического прогресса.

Большое разнообразие технологических процессов и массо-

вый характер изготовления продукции в химической промыш-

ленности и в производстве строительных материалов обусловли-

вают особую актуальность автоматизации в этих отраслях, в част-

ности, тех процессов, которые осуществляются на машинном обо-

рудовании. Этим объясняется появление в учебном плане

подготовки специалистов по кафедре «Автоматизированное кон-

струирование машин и аппаратов», дисциплины «Машины-авто-

маты химических производств», посвященной теории и расчету

машин-автоматов и автоматических линий.

Впервые учебное пособие автора под аналогичным названием

было опубликовано издательством «Машиностроение» в 1972 году.

За прошедшее с тех пор время в области создания машинного обо-

рудования автоматического действия появились и получили широ-

кое применение новые направления, к которым, например, мож-

но отнести использование промышленных роботов, гибких авто-

матизированных производств (ГАП), а также новые технологии

выполнения расчетов — с использованием ЭВМ, что, естествен-

но, не могло быть отображено в упомянутом пособии.

Основное внимание в предлагаемой книге уделено анализу, син-

тезу и взаимодействию структурных элементов агрегатов автомати-

ческого действия. Применительно к роботам нужно сказать, что рас-

смотрены лишь вопросы их общей структуры и те проблемы, кото-

рые связаны с их взаимодействием с объектами обработки при встра-

ивании роботов в автоматическую линию, поскольку их общая тео-

рия рассматривается в курсе «Теория механизмов и машин».

Более детально, чем в указанном издании, изложены вопросы

синтеза систем управления машинами-автоматами. Рассмотрены

проблемы оптимизации параметров машин и их исполнительных

механизмов.

3

Предисловие

При изложении фундаментальных вопросов теории использо-

вались труды основателей отечественной школы теории машин-

автоматов — И.И. Артоболевского, С.И. Артоболевского, Л.И. Волч-

кевича, Д.Я. Ильинского, И.А. Клусова, Л.Н. Кошкина, Г.А. Ша-

умяна и др., а также профессоров МИХМа Л.В. Петрокаса и

В А Юдина.

Э.Э. Кольман-Иванов

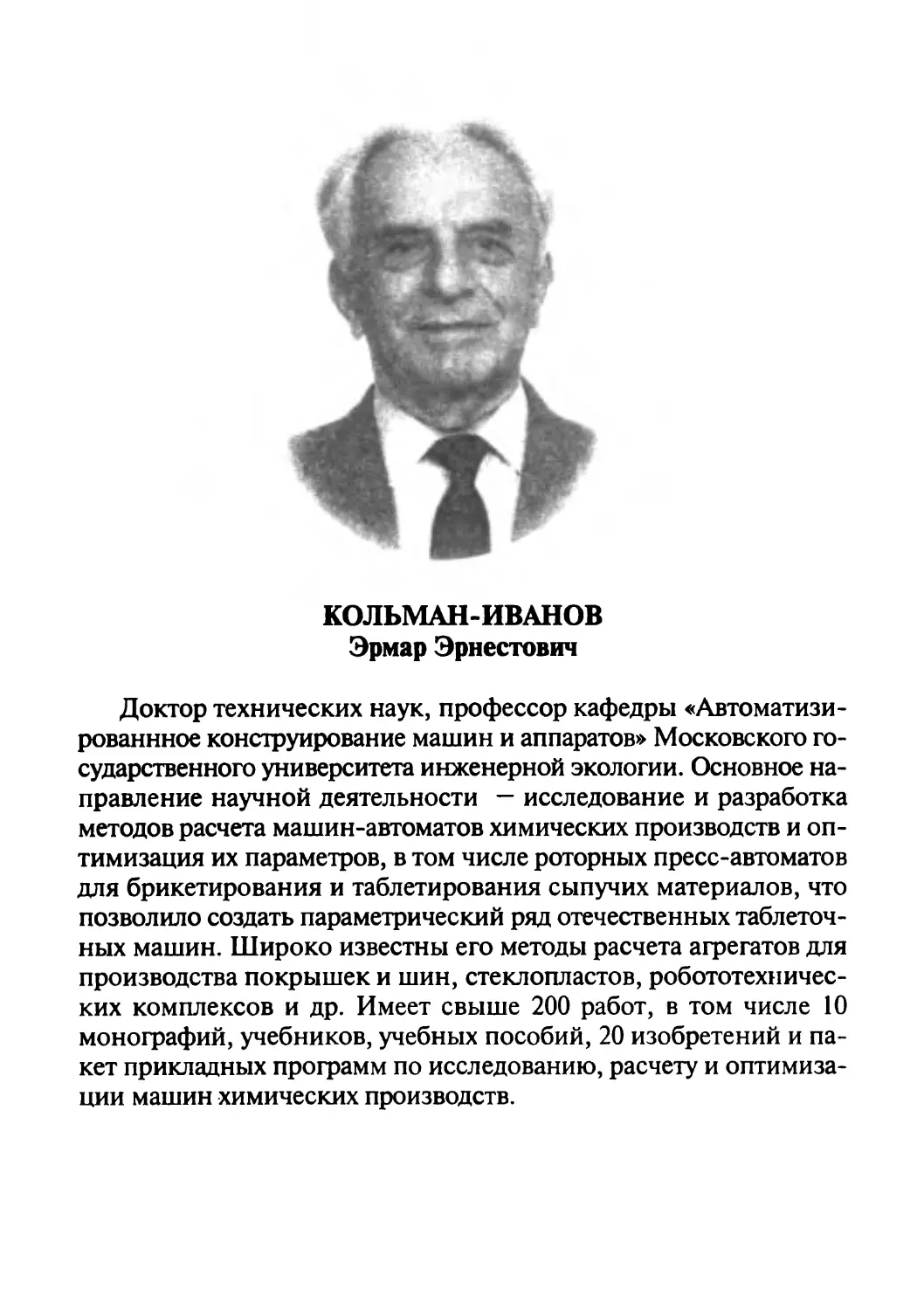

Эрмар Эрнестович Кольман-Иванов был инициатором, раз-

работчиком методического обеспечения и блестящим лектором

дисциплины «Машины-автоматы химических производств».

Результаты многолетней научной работы Эрмара Эрнестовича

и его школы в области машин-автоматов вошли в учебное посо-

бие 1972 года и в представляемую книгу, которую он не успел

дописать и поручил сделать это мне — ученику и коллеге по

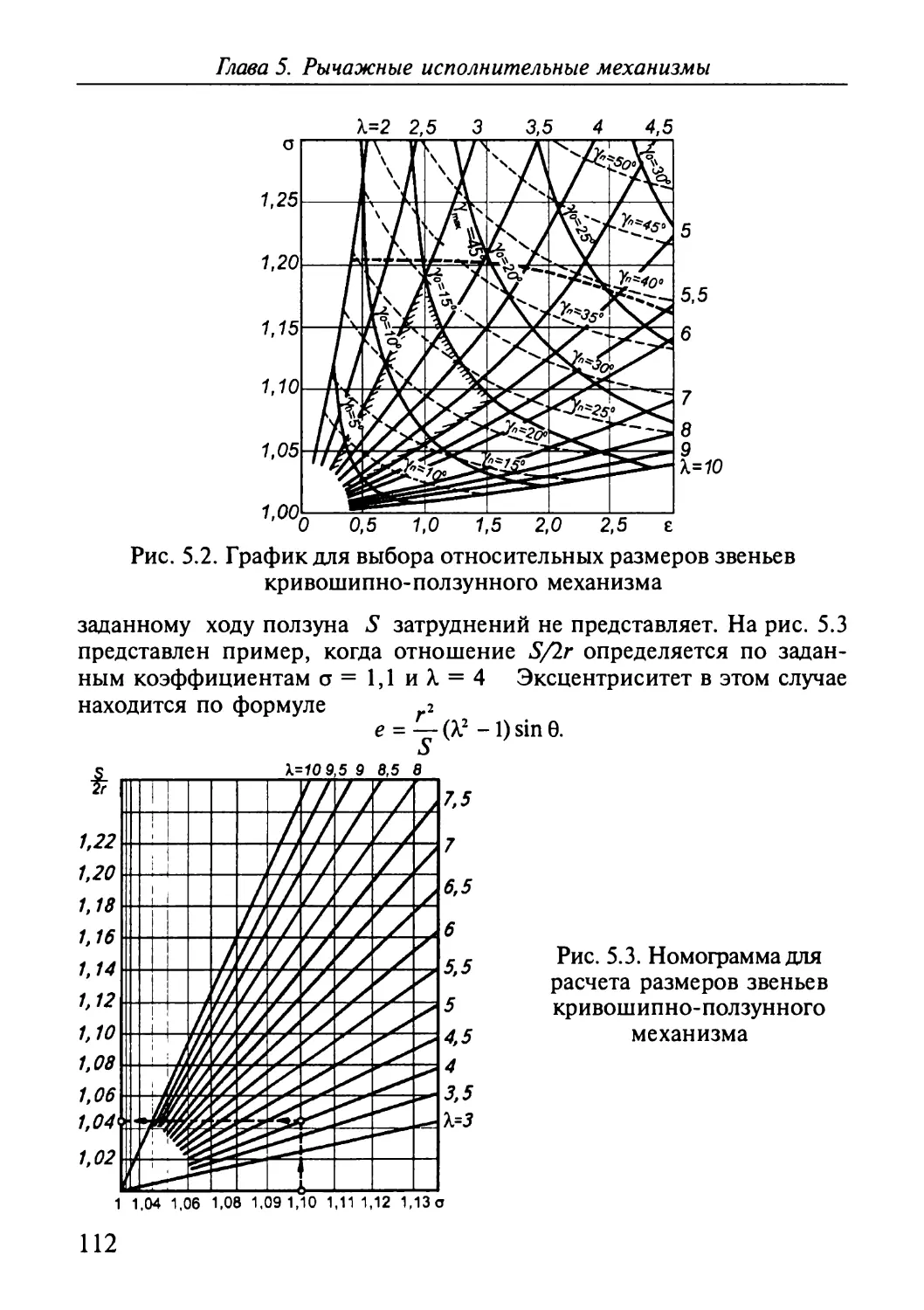

кафедре. Э.Э. Кольманом-Ивановым написаны «Введение», главы

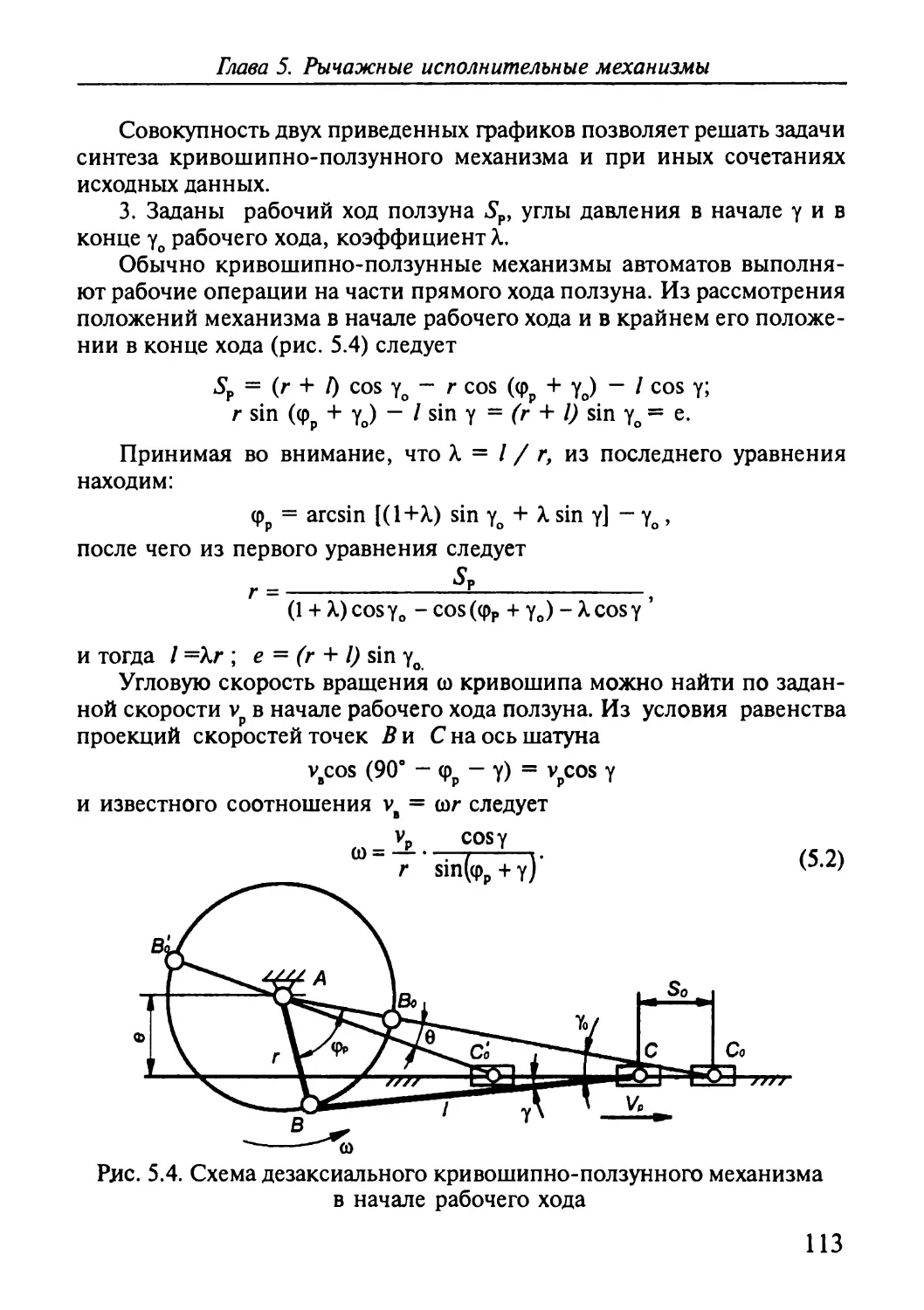

1—12, Гусевым Ю.И — главы 13 и 14, выполнено общее научное

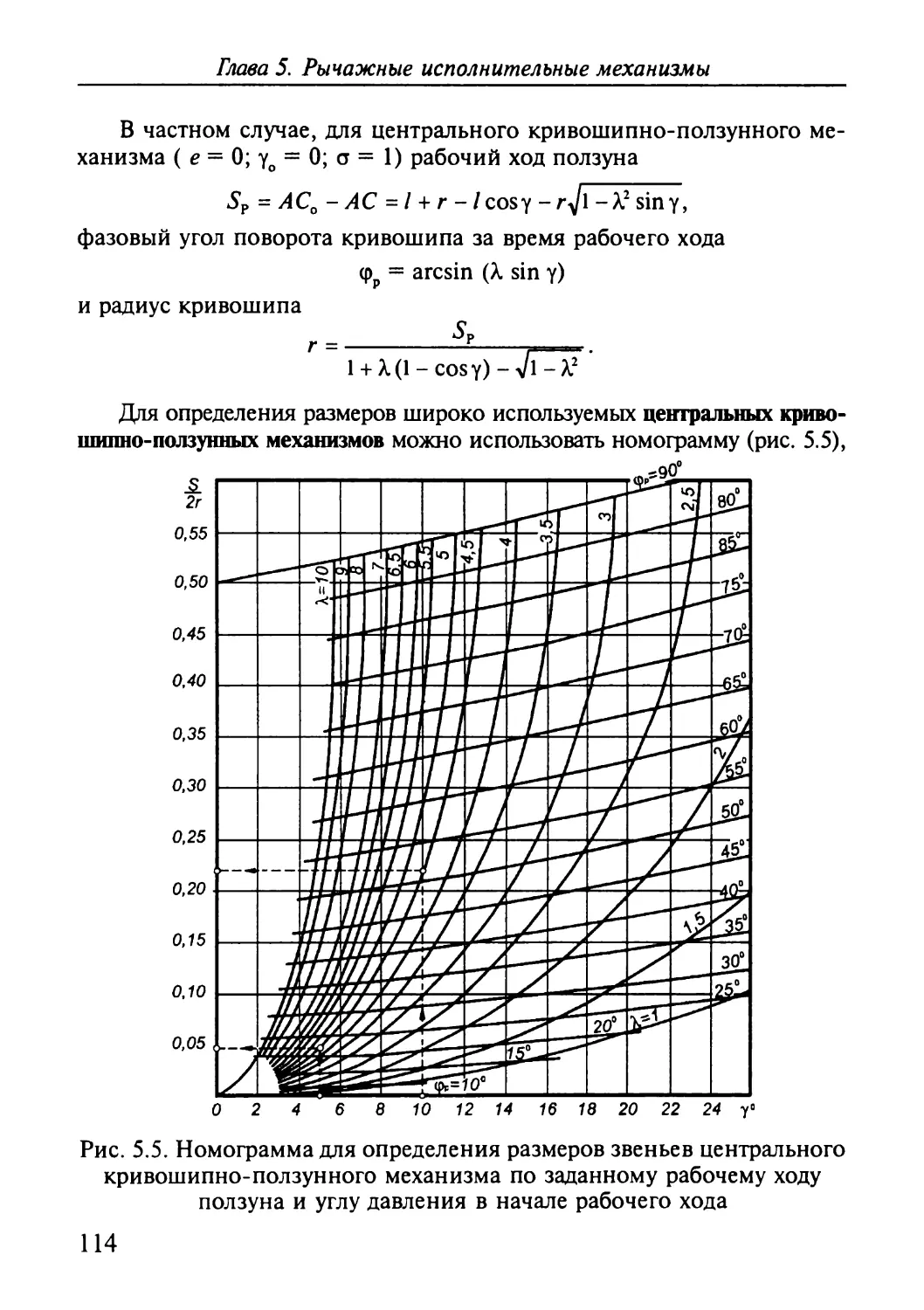

редактирование.

Учебное пособие соответствует станд арту специальности 1705000 —

Машины и аппараты химических производств и предназначается сту-

дентам, обучающимся по специализациям 170509 — Компьютерная

графика и конструирование машин и аппаратов, 170505 — Оборудова-

ние по переработке пластмасс и эластомеров, 170507 — Техника в

производстве тары и упаковки из полимерных материалов, 170511 —

Надежность технологических систем и оборудования.

В учебном пособии мелким шрифтом набраны разделы для

факультативной, более углубленной, проработки; по ряду тем при-

ведены примеры расчетов, а в конце глав — вопросы для само-

контроля.

В заключение выражаю искреннюю благодарность профес-

сорам М.А. Шерышеву, Э.К. Волошину-Челпану, В.Н. Блиниче-

ву за ценные советы при завершении работы над рукописью и

С.Э. Мейтелесу за прекрасную компьютерную подготовку иллюс-

тративного материала.

Ю.И. Гусев

4

Введение

ВВЕДЕНИЕ

—Думаю, что XX век будут называть веком ав-

томатики...

— Нет, скорее атомным. Или веком освоения кос-

моса, веком ЭВМ!

— А без автоматики это можно было сделать?

Разговор в троллейбусе 25-го маршрута

Процесс обработки сырья, заготовок, полуфабрикатов,

в результате которого происходит качественное изменение свойств

обрабатываемого объекта (00) и получается заданное изделие

или продукт, называется технологическим.

Технологический процесс может состоять из нескольких рабо-

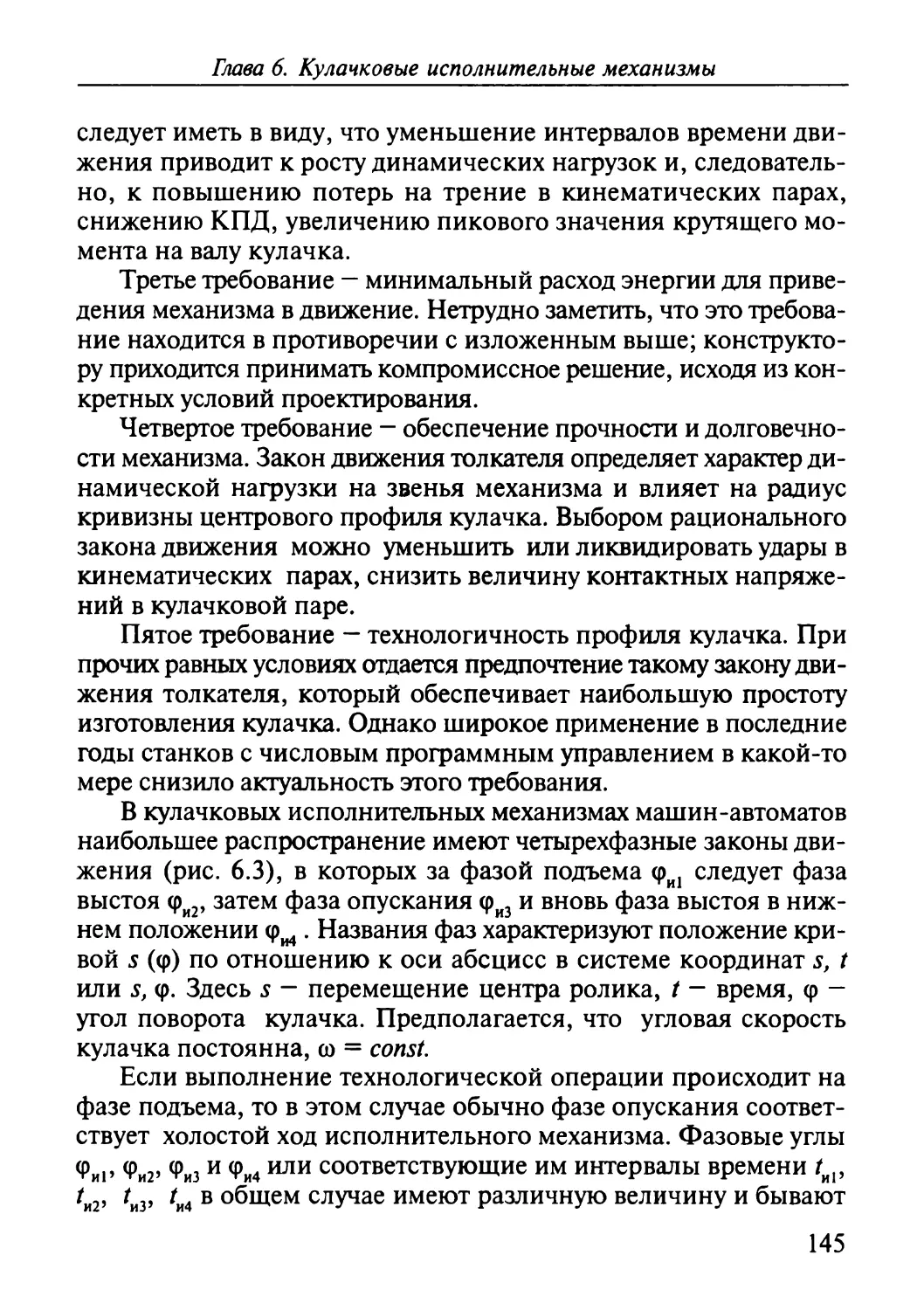

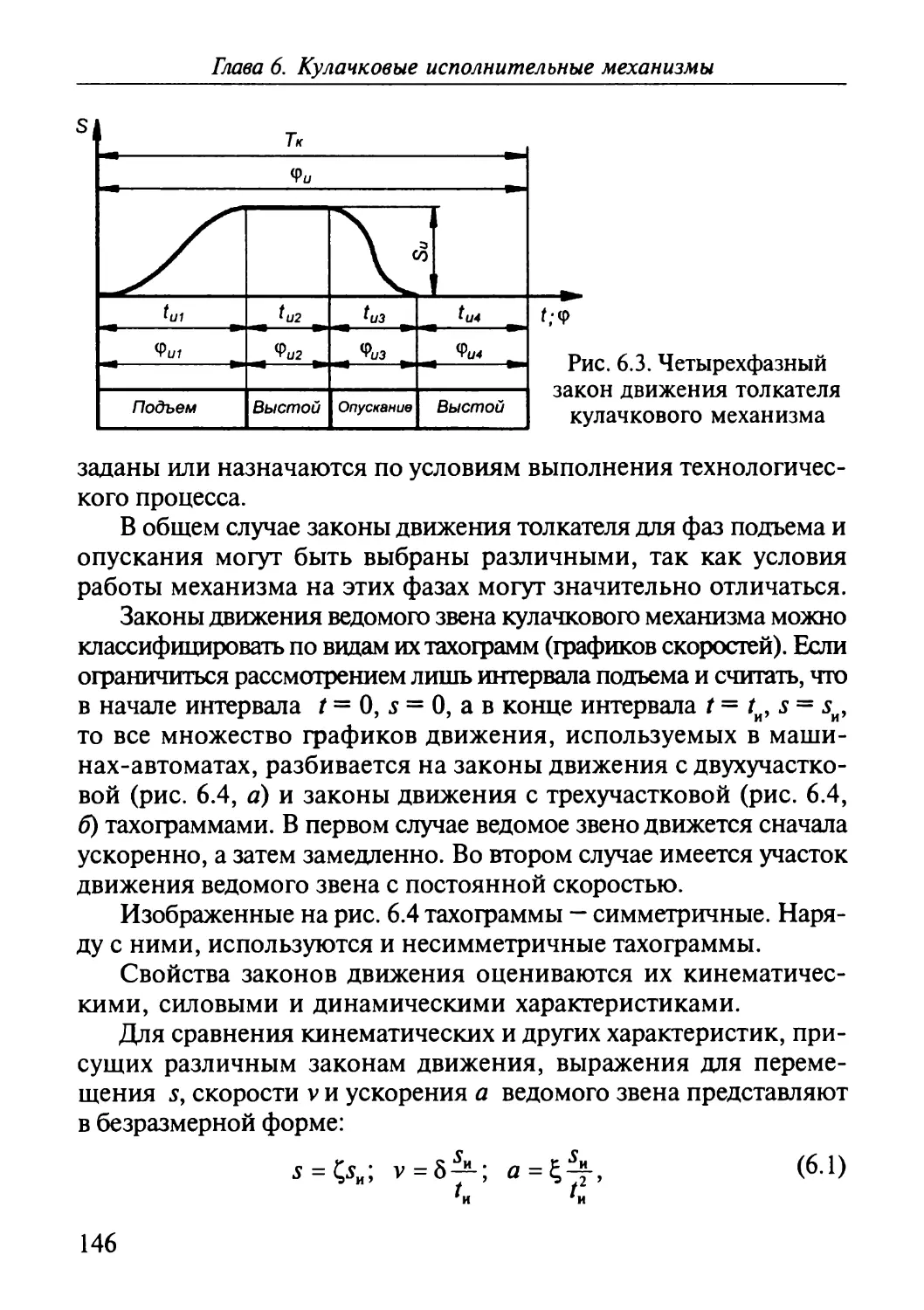

чих (основных) и вспомогательных операций. Операции могут

содержать несколько переходов.

При выполнении рабочих операций (РО) происходит измене-

ние качественных свойств, состояния, размеров 00 в результате

химического или физического на него воздействия. Сюда отно-

сятся также операции сборки, когда группа деталей объединяется

в изделие, операции дозирования сыпучих и жидких материалов,

химико-термической обработки, окраски, упаковки и т.д.

При выполнении вспомогательных операций (ВО) осущест-

вляются процедуры, выполнение которых не связано с качествен-

ным изменением свойств 00, например, транспортирование,

фиксация-расфиксация объектов, контроль и сортировка их по

заданным параметрам (размер, масса, твердость и пр.).

5

Введение

В зависимости от вида оборудования, используемого для вы-

полнения технологических процессов, различают машинные, аппа-

ратные и смешанные технологические процессы.

При машинных технологических процессах 00 подвергается

воздействию исполнительных (рабочих) органов (ИО) машины,

которые перемещаются относительно обрабатываемого объекта.

Примеры машинных технологических процессов — механическое

измельчение, прессование, штамповка, перемешивание и т.п. Для

выполнения таких процессов применяются соответственно дро-

билки, мельницы, прессы, мешалки и другое оборудование.

Для аппаратных технологических процессов, как правило,

характерно статическое состояние элементов оборудования. Про-

цесс ведется в определенном рабочем пространстве аппарата;

основное содержание процесса — изменение химических свойств,

агрегатного или теплового состояния объекта, массообмен и т.д.

К таким процессам относятся, например, химические реакции,

нагревание-охлаждение, выпарка, абсорбция, ректификация,

ультразвуковая обработка, намагничивание и др.

Следует отметить, что в некоторых аппаратах имеются под-

вижные ИО, назначение которых — способствовать более интен-

сивному выполнению аппаратного процесса (мешалки в аппа-

ратах, корпусы вращающихся сушилок и печей и т.п.), однако

наличие движущихся устройств не изменяет основной природы

процесса и его физико-химического содержания.

Для смешанных технологических процессов характерно при-

менение и машинного, и аппаратного оборудования, использу-

емого последовательно или параллельно. Например, в процессе

изготовления изделий из реактопластов производится горячее

прессование изделия в замкнутой форме. В этом случае процесс

формования 00 (механический) идет одновременно с тепло-

вым процессом (нагреванием) и химическим процессом (поли-

конденсацией).

Смешанные технологические процессы наиболее характерны

для таких технологий, как переработка пластических масс, изго-

товление резинотехнических и керамических изделий, и для ряда

других процессов в химической промышленности и в смежных

отраслях производства.

6

Введение

Технологическая (производственная) машина выполняет толь-

ко рабочие операции, например, дробилка осуществляет измель-

чение материала, пресс — уплотнение или штамповку и т.п. Вы-

полнение вспомогательных операций в этих машинах не предус-

мотрено. Управление этими машинами осуществляет оператор.

Под автоматом (от лат. automates — самодействующий) в ши-

роком смысле понимают такое искусственно созданное устройство

(машину, аппарат, прибор, приспособление), которое позволяет

осуществлять определенную полезную функцию (действие, про-

цесс) без непосредственного участия человека.

Широко известны различные приборы-автоматы: контроли-

рующие, метеорологические, энергетические и т.п., автоматы для

сбора и обработки информации, бытовые и торговые автоматы.

В большинстве производств в настоящее время выполнение

рабочих операций осуществляется машинами. Как правило, эти

операции наиболее трудоемки и энергоемки, поэтому использо-

вание машинного оборудования позволяет выполнять рабочие опе-

рации с большой скоростью и с высокой точностью. Выполнение

вспомогательных операций вручную (подача 00, их установка,

перемещение, съем и т.д.) снижает производительность оборудо-

вания.

Машина-автомат (МА) — такая производственная машина, в

которой все рабочие и вспомогательные операции технологического

процесса и управление их выполнением осуществляются без участия

человека.

Полуавтомат отличается от МА тем, что автоматически вы-

полняются все операции, кроме загрузки и/или выгрузки; для

повторения цикла необходима команда от оператора.

В тех случаях, когда структура технологического процесса весьма

сложна и его нельзя реализовать в одной машине автоматического

действия, используют автоматические линии (АЛ). Последние пред-

ставляют собой несколько машин-автоматов, установленных в

последовательности, определяемой заданным технологическим

процессом, объединенных едиными системами транспортирова-

ния и управления. В тех случаях, когда машины-автоматы или

автоматические линии оснащены промышленными роботами, они

образуют автоматизированные робототехнические комплексы (РТК).

7

Введение

Все перечисленные виды автоматизированного машинного обо-

рудования представляют собой различной степени сложности ав-

томатизированные технологические комплексы (АТК/

В дальнейшем изложении наряду с термином МА на равных

правах будут использоваться выражения автоматизированный ма-

шинный агрегат, машина автоматического действия.

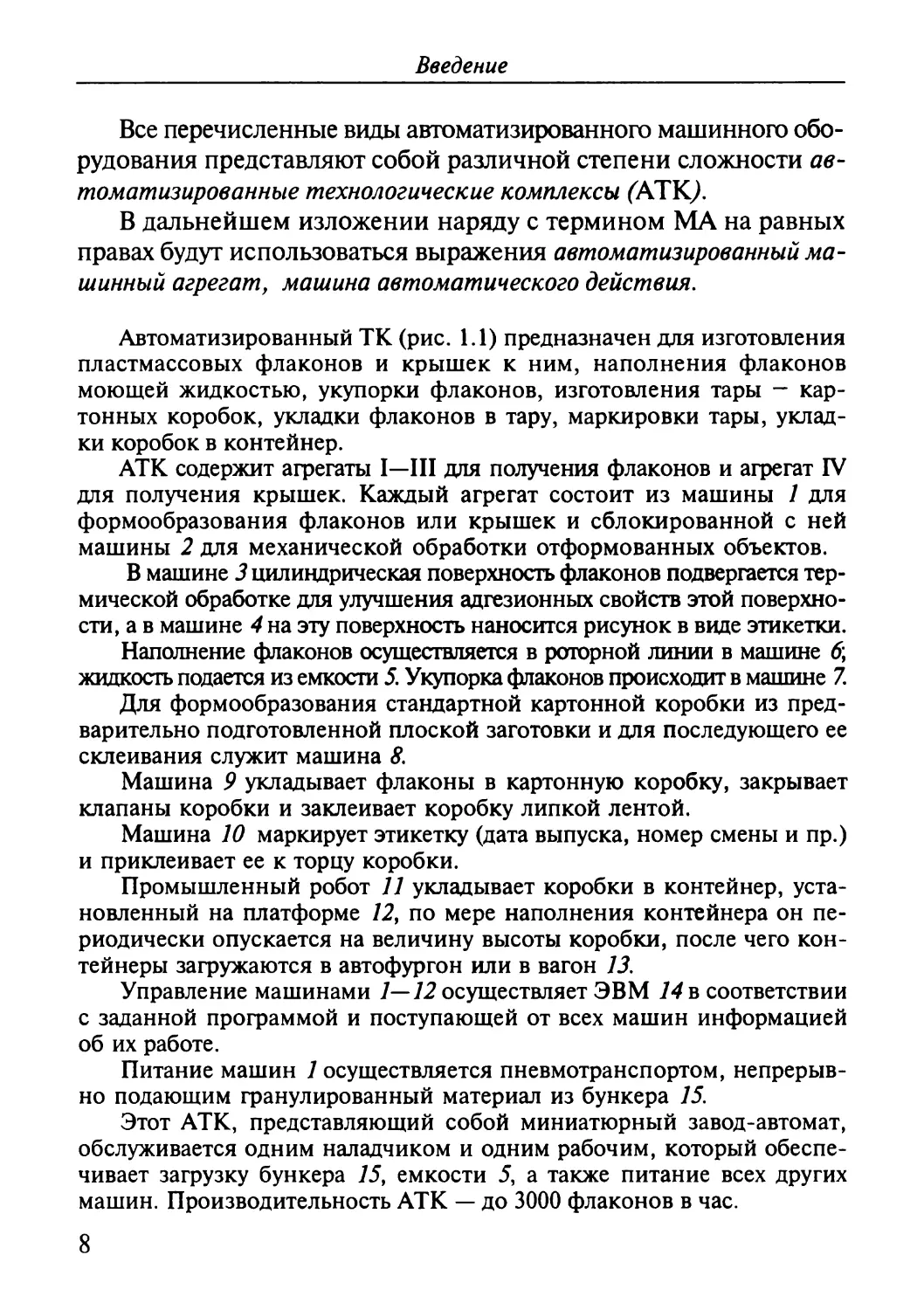

Автоматизированный ТК (рис. 1.1) предназначен для изготовления

пластмассовых флаконов и крышек к ним, наполнения флаконов

моющей жидкостью, укупорки флаконов, изготовления тары - кар-

тонных коробок, укладки флаконов в тару, маркировки тары, уклад-

ки коробок в контейнер.

АТК содержит агрегаты I—III для получения флаконов и агрегат IV

для получения крышек. Каждый агрегат состоит из машины 1 для

формообразования флаконов или крышек и сблокированной с ней

машины 2 для механической обработки отформованных объектов.

В машине 3 цилиндрическая поверхность флаконов подвергается тер-

мической обработке для улучшения адгезионных свойств этой поверхно-

сти, а в машине 4 на эту поверхность наносится рисунок в виде этикетки.

Наполнение флаконов осуществляется в роторной линии в машине 6;

жидкость подается из емкости 5. Укупорка флаконов происходит в машине 7.

Для формообразования стандартной картонной коробки из пред-

варительно подготовленной плоской заготовки и для последующего ее

склеивания служит машина 8.

Машина 9 укладывает флаконы в картонную коробку, закрывает

клапаны коробки и заклеивает коробку липкой лентой.

Машина 10 маркирует этикетку (дата выпуска, номер смены и пр.)

и приклеивает ее к торцу коробки.

Промышленный робот 11 укладывает коробки в контейнер, уста-

новленный на платформе 72, по мере наполнения контейнера он пе-

риодически опускается на величину высоты коробки, после чего кон-

тейнеры загружаются в автофургон или в вагон 13.

Управление машинами 1—12 осуществляет ЭВМ 14 в соответствии

с заданной программой и поступающей от всех машин информацией

об их работе.

Питание машин 1 осуществляется пневмотранспортом, непрерыв-

но подающим гранулированный материал из бункера 75.

Этот АТК, представляющий собой миниатюрный завод-автомат,

обслуживается одним наладчиком и одним рабочим, который обеспе-

чивает загрузку бункера 75, емкости 5, а также питание всех других

машин. Производительность АТК — до 3000 флаконов в час.

8

Введение

Рис. 1.1. АТК для изготовления пластмассовых флаконов

и заполнения их жидкостью

МА, АЛ и АТК служат одной цели — получению изделия в

результате выполнения определенного технологического процес-

са; поэтому в основе проектирования агрегатов автоматического

действия лежат закономерности, характеризующие течение их ра-

бочих и вспомогательных операций.

При наличии нескольких способов изготовления изделия сле-

дует выбирать наилучший (оптимальный) вариант технологичес-

кого процесса по определенным критериям, среди которых могут

быть производительность машины, осуществляющей процесс, ее

габариты, материалоемкость, экологические и экономические

показатели или их комплексы.

Например, возможны случаи, когда изделия заданного назначе-

ния можно изготовлять из различных полимерных материалов либо

прямым прессованием, либо литьем под давлением.

9

Введение

При формовании изделий методом прямого прессования пресс-

материал, обычно в таблетированном виде, загружается в раскрытую

пресс-форму (матрицу), установленную на столе пресса-автомата. За-

тем верхняя часть пресс-формы (пуансон) смыкается с нижней, и

при высокой температуре осуществляется прессование. Обычно масса

таблетки назначается с некоторым избытком по отношению к массе

готового изделия, для обеспечения полного заполнения формующих

полостей. Излишек материала выдавливается в разъем пресс-формы,

образуя облой, который удаляется либо на специальных станках, либо

в голтовочных барабанах.

Процесс изготовления изделий литьем под давлением имеет прин-

ципиальное отличие: полимерный материал в расплавленном состоя-

нии поступает в замкнутую форму литьевого автомата из загрузочной

камеры через литниковые каналы. При таком способе изготовления

излишек материала в форму не поступает, а остается в загрузочной

камере. Поэтому литье под давлением обеспечивает получение изделий

практически без облоя. Отпадает необходимость в таблетировании ма-

териала и в оборудовании для механической обработки изделий, одна-

ко машина для процесса литьевого прессования более сложна по кон-

струкции, чем пресс-автомат. Для выбора оптимального варианта тех-

нологического процесса и оборудования для его реализации необходи-

ма проработка технико-экономического обоснования проекта.

При проектировании автоматизированного оборудования для

химической промышленности необходимо учитывать специфику

отрасли, которая заключается: в широком спектре приемов обра-

ботки (механическая, тепловая, химическая); в возможной неста-

бильности свойств 00 как по исходным параметрам, так и в

процессе их переработки; в практически постоянно встречающей-

ся высокой коррозионной активности материалов и сред, их ток-

сичности, пожаро- и взрывоопасности.

Контрольные вопросы

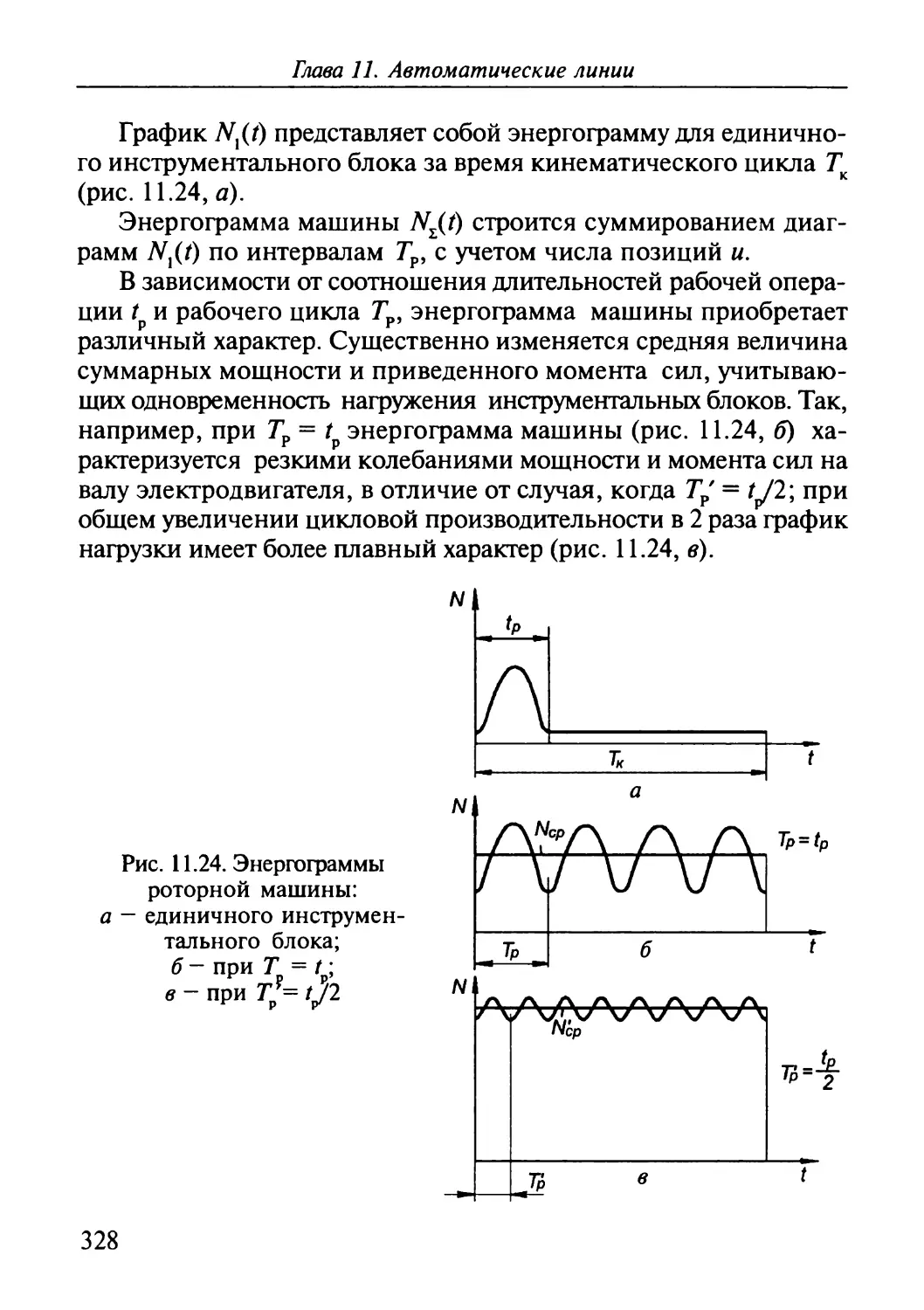

1. В чем заключается отличие рабочих операций технологического

процесса от вспомогательных?

2. Какой технологический процесс называется машинным?

3. Дайте определение автомата. Чем отличается машина-автомат от

автомата? от полуавтомата?

4. Что собой представляет автоматическая линия?

10

Глава 1. Технологические процессы и использование машин для их автоматизации

Глава 1

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

И ИСПОЛЬЗОВАНИЕ МАШИН

ДЛЯ ИХ АВТОМАТИЗАЦИИ

— Каждая достойная наука начинается с клас-

сификации изучаемых объектов.

Карл Линней

1.1. Машинные технологические процессы

Сущность физических и химических явлений, происходящих

при проведении различных процессов химической промышлен-

ности и близких к ней отраслей, рассматривается в курсах «Про-

цессы и аппараты химической технологии», «Общая химичес-

кая технология» и в специальных дисциплинах.

Применительно к агрегатам автоматического действия техно-

логические процессы классифицируют по двум признакам: ха-

рактеру воздействия рабочих органов на объект обработки и

степени дискретности операций, составляющих технологичес-

кий процесс.

Как ранее было указано, по характеру воздействия ИО на

00 можно различать машинные, аппаратные и смешанные тех-

нологические процессы.

В зависимости от степени дискретности выполняемых в агрега-

те операций различают прерывно-операционные (дискретные) и

Глава 1. Технологические процессы и использование машин для их автоматизации

непрерывно-операционные (непрерывные) технологические процес-

сы. Для первых характерно наличие пауз между отдельными эта-

пами процесса, следствием чего является прерывистое воздей-

ствие ИО машины на 00. Например, при существующих мето-

дах формования — вулканизации резинотехнических изделий —

отдельные операции процесса, начиная с момента загрузки за-

готовки и до момента выгрузки изделия включительно, выпол-

няются с перерывами между отдельными операциями. При пре-

рывно-операционном процессе в основном производятся штуч-

ные объекты. В химической промышленности это изделия из

пластмасс, резины, брикеты из различных порошковых про-

дуктов, катализаторные кольца; в химико-фармацевтической

промышленности — лекарственные и витаминные таблетки и дра-

же; в производстве строительных материалов — кирпичи, пане-

ли, различные изделия из керамики; дозирование и упаковка

материалов — товары разнообразного вида и назначения, вклю-

чая аэрозоли и т.д.

Непрерывно-операционные процессы выполняются с отсут-

ствием пауз между отдельными этапами процесса, то есть осу-

ществляется непрерывное воздействие на 00 рабочих органов

машины. Такого рода технологические процессы используются

для получения нештучных изделий, например, пленок, труб, про-

фильных изделий из полимерных материалов. Сюда же относятся

кабельное производство, изготовление линолеума и других руло-

нированных материалов строительного назначения.

1.2. Операции технологического процесса

и их классификация

Реализация заданного технологического процесса осуществля-

ется при выполнении его операций, которые проходят в МА во

времени последовательно, а в некоторых случаях и параллельно.

Во «Введении» было отмечено, что операции технологическо-

го процесса, в зависимости от содержания их функций, подразде-

ляются на рабочие и вспомогательные, соответственно РО и ВО.

В свою очередь, РО можно классифицировать по характеру взаи-

12

Глава 1. Технологические процессы и использование машин для их автоматизации

модействия исполнительного органа (ИО), или, в широком смысле

слова — инструмента, с объектом обработки (00). Вид этого вза-

имодействия существенно влияет на конструкцию ИО, кинема-

тическую схему механизма привода его в движение и, в конеч-

ном итоге, на всю структурную схему автомата, его производи-

тельность и возможность универсального использования.

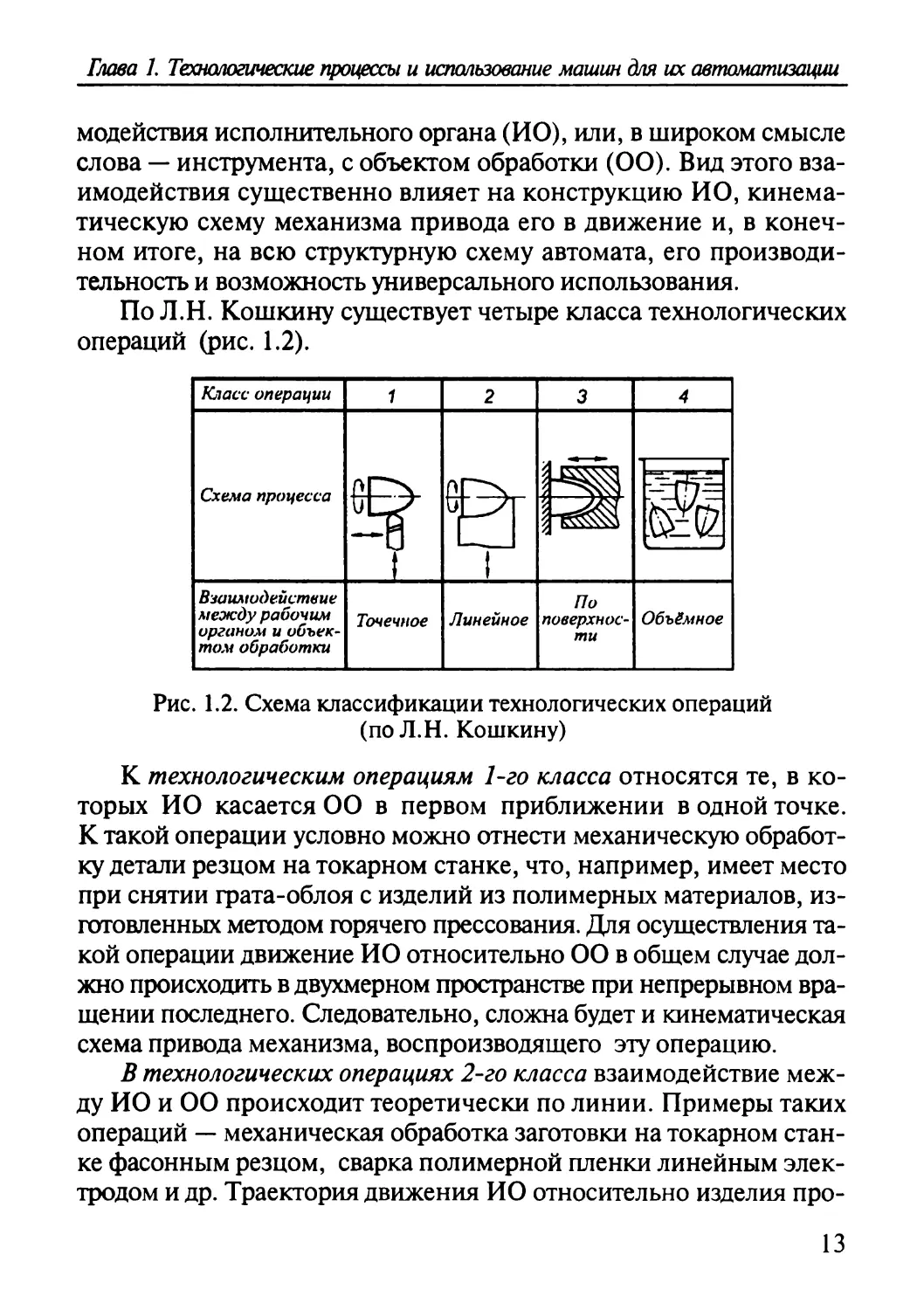

По Л.Н. Кошкину существует четыре класса технологических

операций (рис. 1.2).

Рис. 1.2. Схема классификации технологических операций

(по Л.Н. Кошкину)

К технологическим операциям 1-го класса относятся те, в ко-

торых ИО касается 00 в первом приближении в одной точке.

К такой операции условно можно отнести механическую обработ-

ку детали резцом на токарном станке, что, например, имеет место

при снятии грата-облоя с изделий из полимерных материалов, из-

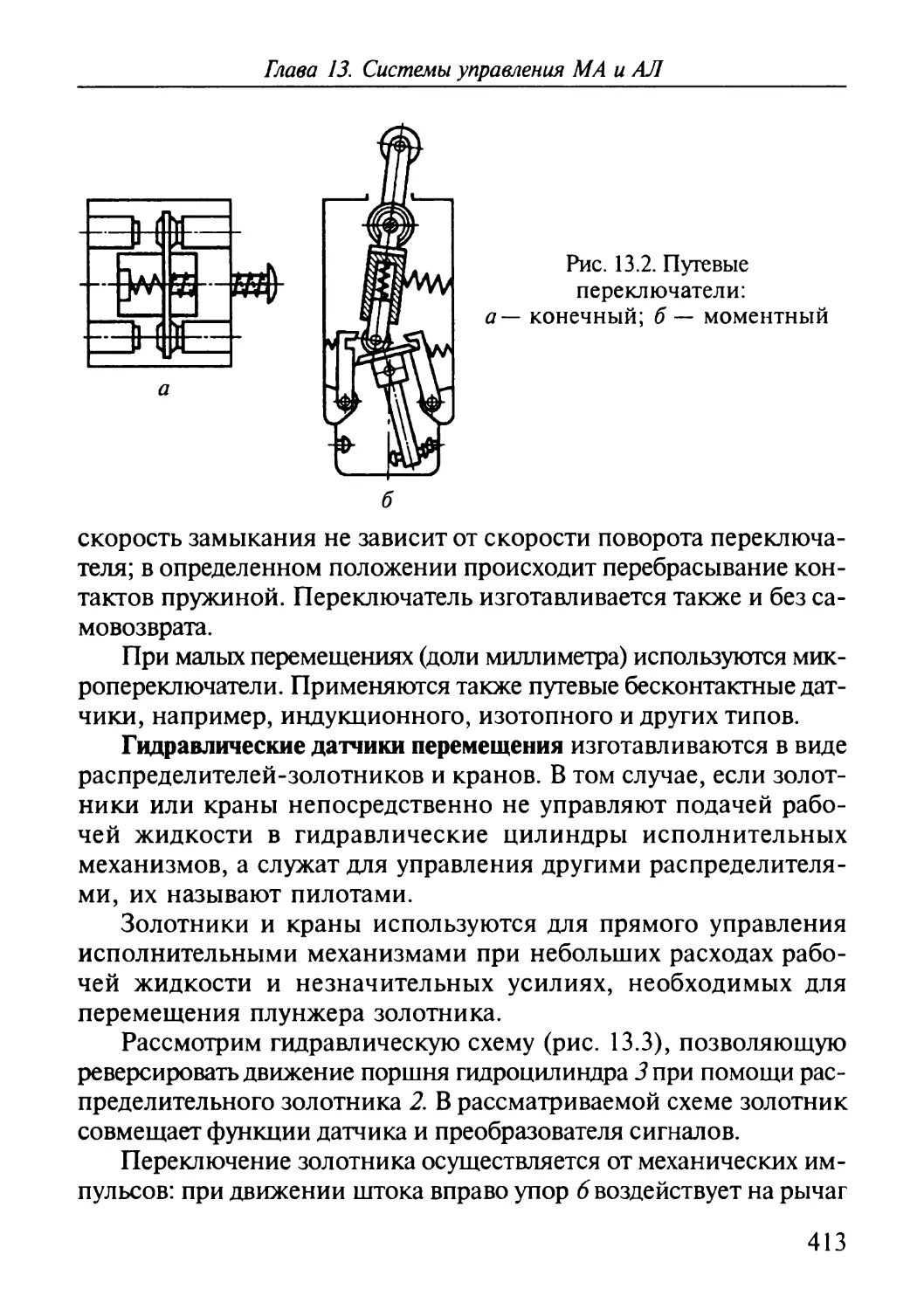

готовленных методом горячего прессования. Для осуществления та-

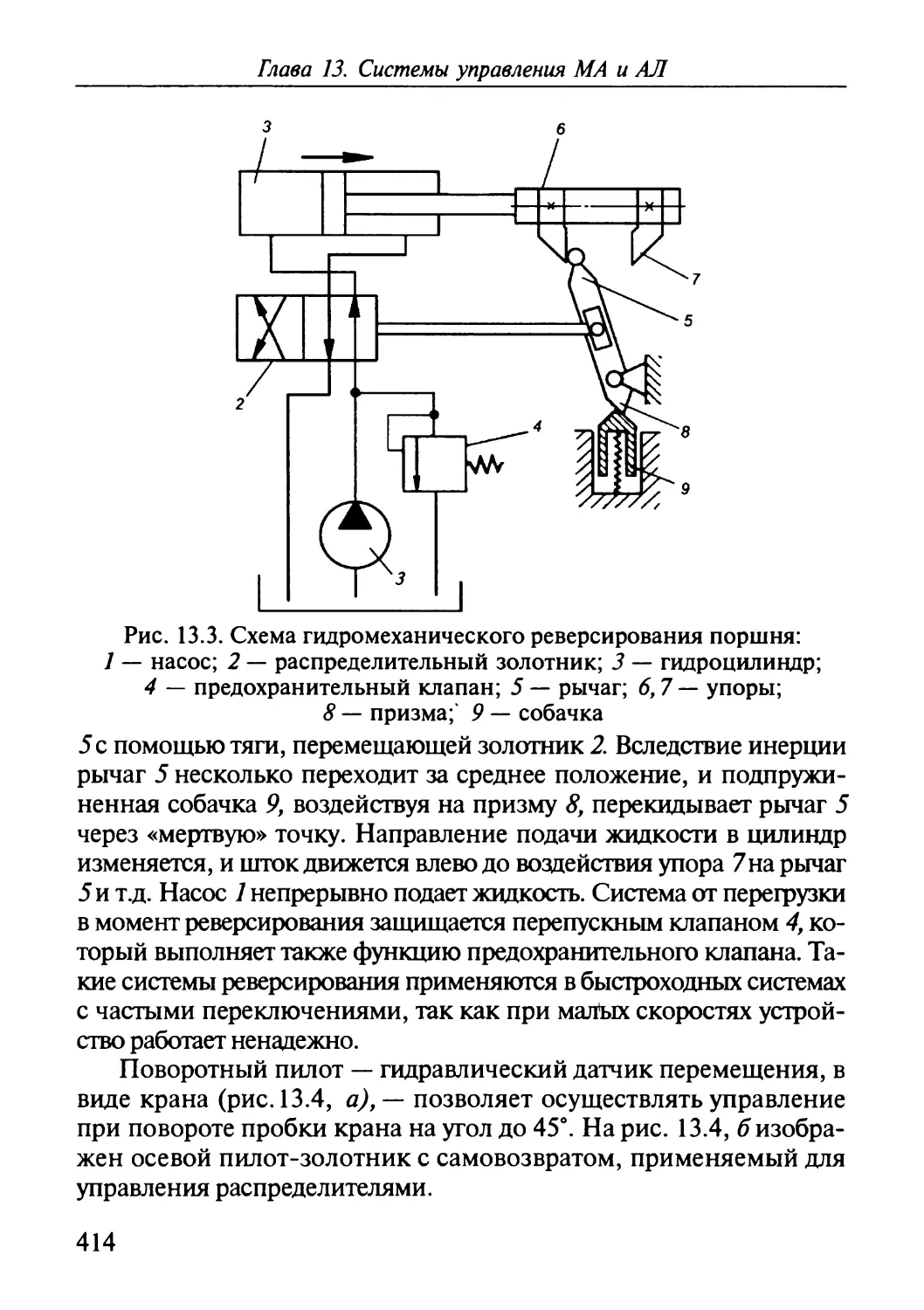

кой операции движение ИО относительно 00 в общем случае дол-

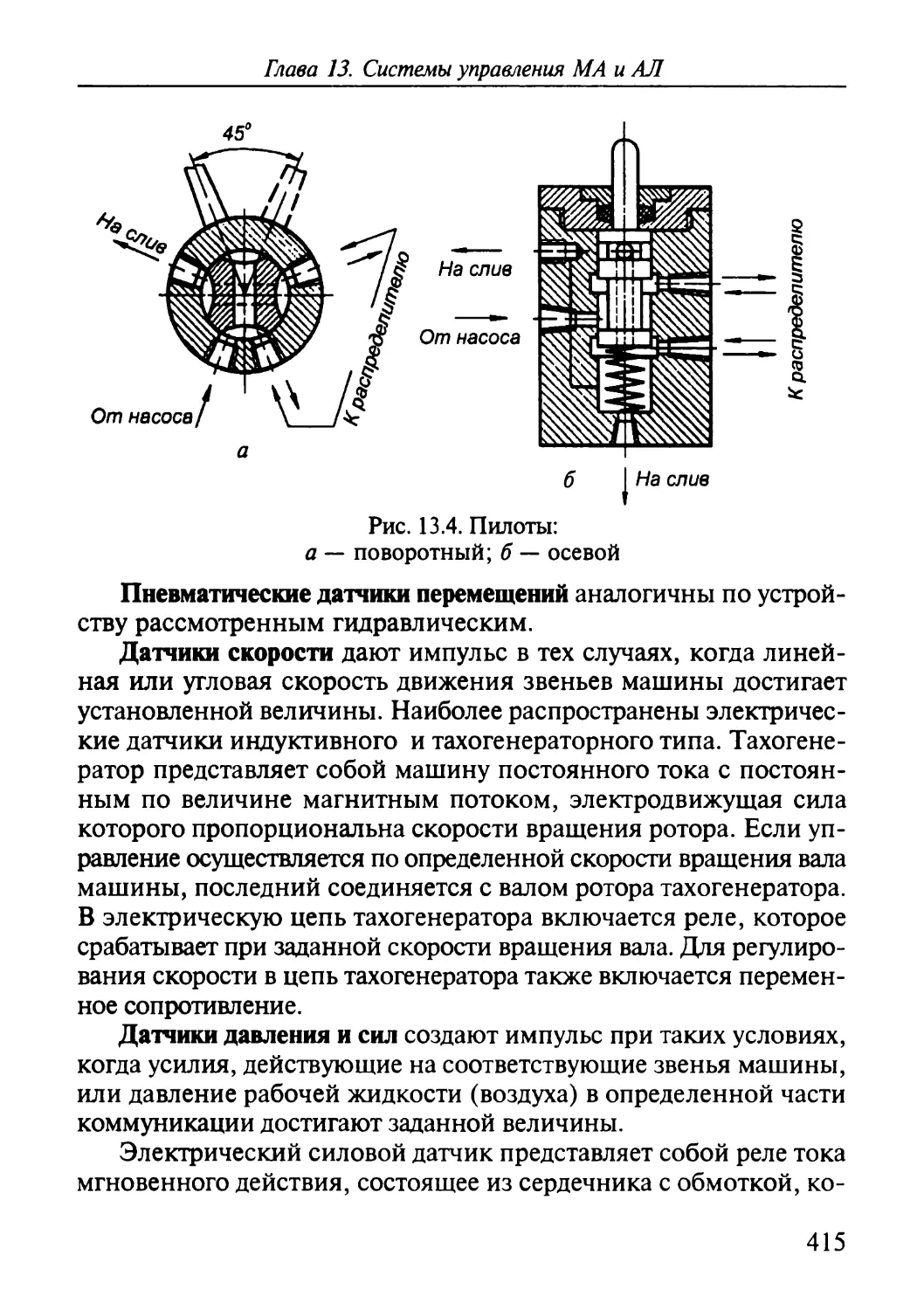

жно происходить в двухмерном пространстве при непрерывном вра-

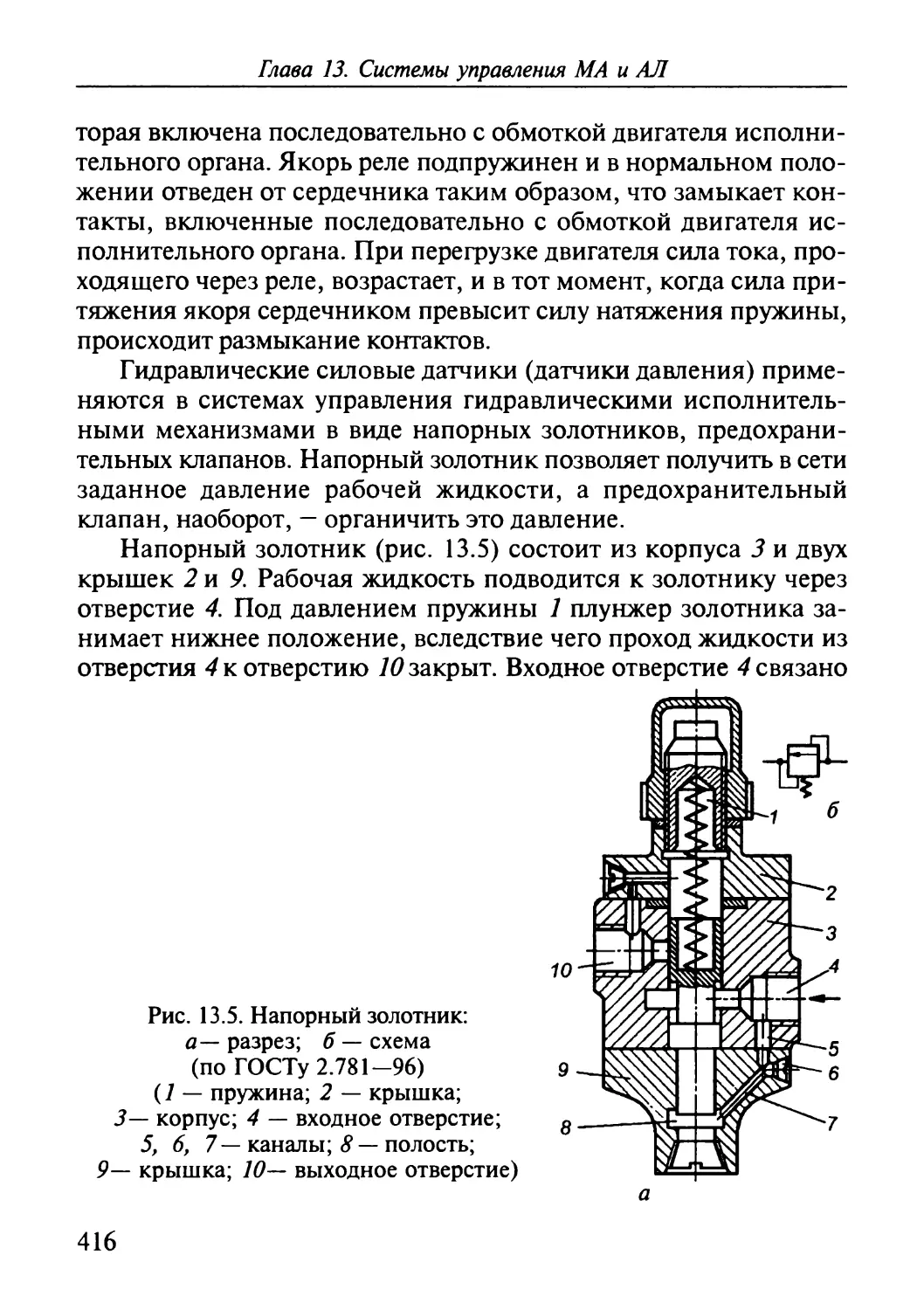

щении последнего. Следовательно, сложна будет и кинематическая

схема привода механизма, воспроизводящего эту операцию.

В технологических операциях 2-го класса взаимодействие меж-

ду ИО и 00 происходит теоретически по линии. Примеры таких

операций — механическая обработка заготовки на токарном стан-

ке фасонным резцом, сварка полимерной пленки линейным элек-

тродом и др. Траектория движения ИО относительно изделия про-

13

Глава 1. Технологические процессы и использование машин для их автоматизации

ще, чем при выполнении операции 1-го класса; кинематическая

схема механизма для осуществления операции 2-го класса более

простая.

При выполнении технологических операций 3-го класса ИО и

00 соприкасаются по поверхности (прессование, штамповка,

литье и т.д.). Движение ИО относительно 00 простейшее, обыч-

но поступательное. Соответственно, существенно упрощается схе-

ма механизма привода ИО.

К технологическим операциям 4-го класса относятся те, в кото-

рых происходит объемное взаимодействие 00 с рабочей средой.

Такие операции характерны для аппаратных процессов (химичес-

кая и тепловая обработка, намагничивание, пропитка и т.п.). Рабо-

чее движение 00 в операциях 4-го класса заменяется транспорт-

ным движением, обеспечивающим перемещение 00 в рабочем

объеме аппарата.

Из сказанного следует, что чем выше класс операций, тем

проще кинематические цепи, обеспечивающие движение ИО от-

носительно объекта обработки, т.е. тем проще будет автомат.

Элементарный характер относительных движений позволяет в

ряде случаев значительно ускорить процесс обработки и повысить

производительность. Упрощение схемы и конструкции машины

при прочих равных условиях приводит к уменьшению ее стоимо-

сти и повышению надежности работы. Таким образом, использо-

вание операций высокого класса позволяет снизить капитальные

затраты на изготовление машины и стоимость ее эксплуатации.

Следовательно, если есть возможность изготовить изделие раз-

личными технологическими процессами, то следует предпочте-

ние отдать тому, в котором используются операции более высо-

кого класса. Необходимо при этом учитывать, что конструкция

ИО (рабочего органа, инструмента) с повышением класса техно-

логической операции может усложняться, а стоимость — увели-

чиваться.

14

Глава 1. Технологические процессы и использование машин для их автоматизации

1.3. Структура машинного

технологического процесса

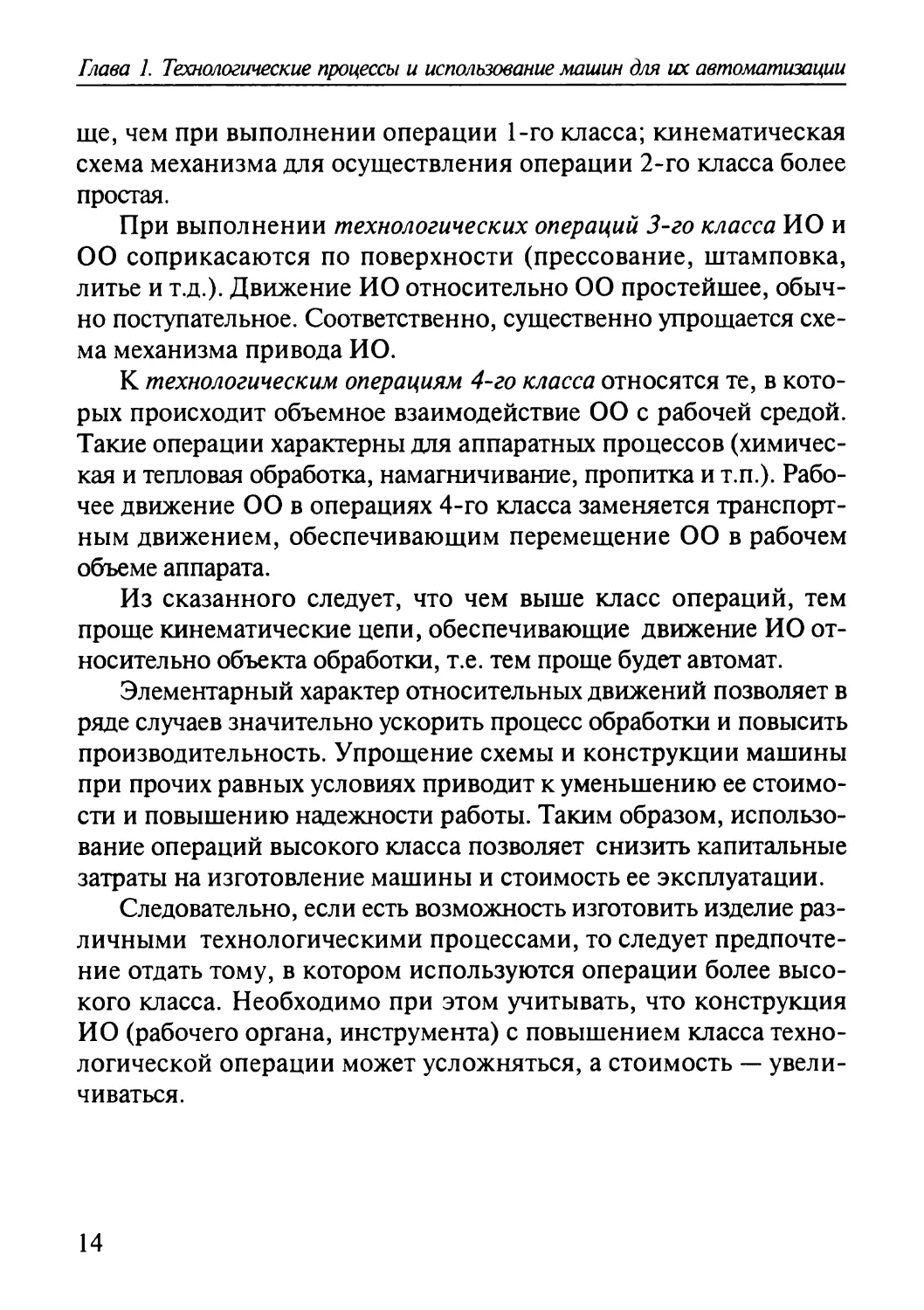

Рассматривается структура прерывно-операционного машин-

ного технологического процесса.

Для технологического процесса рассматриваемого типа ха-

рактерна непрерывная циклическая повторяемость всех рабочих

(РО) и вспомогательных (ВО) операций.

Эти операции называются цикловыми, в отличие от внецик-

ловых вспомогательных операций, выполнение которых связано с

техническим обслуживанием МА (возобновление запаса пита-

ния, замена инструмента, удаление отходов, смазка, текущий

ремонт и т.п.).

Время выполнения цикловых ВО У определяет величину

цикловых потерь времени, если они не совмещены по времени со

временем выполнения РО У tfl.

Время выполнения внецикловых операций, если оно не со-

вмещено со временем У /р/, определяет величину внецикловых

потерь времени.

Технологический цикл Тт — суммарное время выполнения всех

рабочих (РО) и вспомогательных (ВО) операций технологичес-

кого процесса:

г, - ч + ч

Следует отметить, что во многих прерывно-операционных тех-

нологических процессах время, необходимое для выполнения вспо-

могательных операций У t , составляет существенную часть

времени ТГ

Проектирование машинного агрегата автоматического действия

для заданного технологического процесса начинается с анализа всех

цикловых операций, составляющих этот процесс. Цель — миними-

зация времени их выполнения при условии получения заданных

показателей качества изделия, а также нахождение оптимального

режима выполнения каждой операции, например, величины холо-

стого и рабочего перемещения (хода) ИО, скорости его движения,

действующего усилия, температуры рабочего органа и т.д.

15

Глава 1. Технологические процессы и использование машин для их автоматизации

Эти данные можно получить обработкой результатов экспери-

ментальных исследований операций для вновь проектируемого

оборудования или из анализа публикаций по машинам-аналогам

в технической литературе.

Некоторые операции технологических процессов поддаются

теоретическим расчетам; в этом случае предварительно установ-

ленные значения параметров операции требуют уточнения на

последующих стадиях проектирования машины.

Рассмотрим в качестве примера процесс изготовления изделий из тер-

мореактивных пластических масс методом горячего прессования.

Процесс состоит из дозирования исходного материала, предваритель-

ного его подогрева, прессования и механической обработки отпрессо-

ванных изделий.

Проанализируем более детально структуру процесса прессования.

Обычно прессование термореактивных пластмасс производится в

стальных разъемных пресс-формах под давлением до 30 МПа и темпера-

туре 140—190 °C. Термореактивные смолы, входящие в состав прессуемо-

го материала (в порошковом или таблетированном виде), при нагрева-

нии сначала размягчаются и плавятся, благодаря чему приобретают спо-

собность формоваться под воздействием приложенного давления. При

дальнейшем нагревании смолы постепенно твердеют и переходят в не-

плавкое и нерастворимое состояние. Таким образом, полимерный мате-

риал воспроизводит ту геометрическую форму, которая задается рабочи-

ми поверхностями пресс-инструмента.

Переход поликонденсационных термореакгивных смол в термоста-

бильное состояние сопровождается образованием газообразных низко-

молекулярных побочных продуктов, среди которых значительную долю

составляют пары. Наличие этих летучих затрудняет процесс формования,

увеличивает усадку и ухудшает качественные показатели изделия, поэто-

му в процессе прессования эти побочные продукты удаляют кратковре-

менным (однократным или многократным) раскрытием пресс-формы.

Эта операция (производственное название «подпрессовка») позволяет также

уменьшить затраты тепла для нагрева пресс-материала, способствует сни-

жению времени выдержки его под давлением примерно на 10 %, улучша-

ет физико-механические свойства изделия.

Как показывают исследования, при прессовании предварительно по-

догретого пресс-материала в виде таблеток с массой, соответствующей

массе конечных изделий, снижается время прессования, улучшается

качество изделий и увеличивается производительность машинного обо-

рудования.

16

Глава I Технологические процессы и использование машин для их автоматизации

Зависимость времени выдержки при прессовании от температуры таб-

леток и от максимальной толщины стенки изделия приведена на рис. 1.3.

Рис. 1.3. Зависимость времени выдержки от

температуры при прессовании феноплас-

товых изделий: 7 — для изделия с толщи-

ной стенки 12 мм\ 2 — для изделия

с толщиной стенки 5 мм

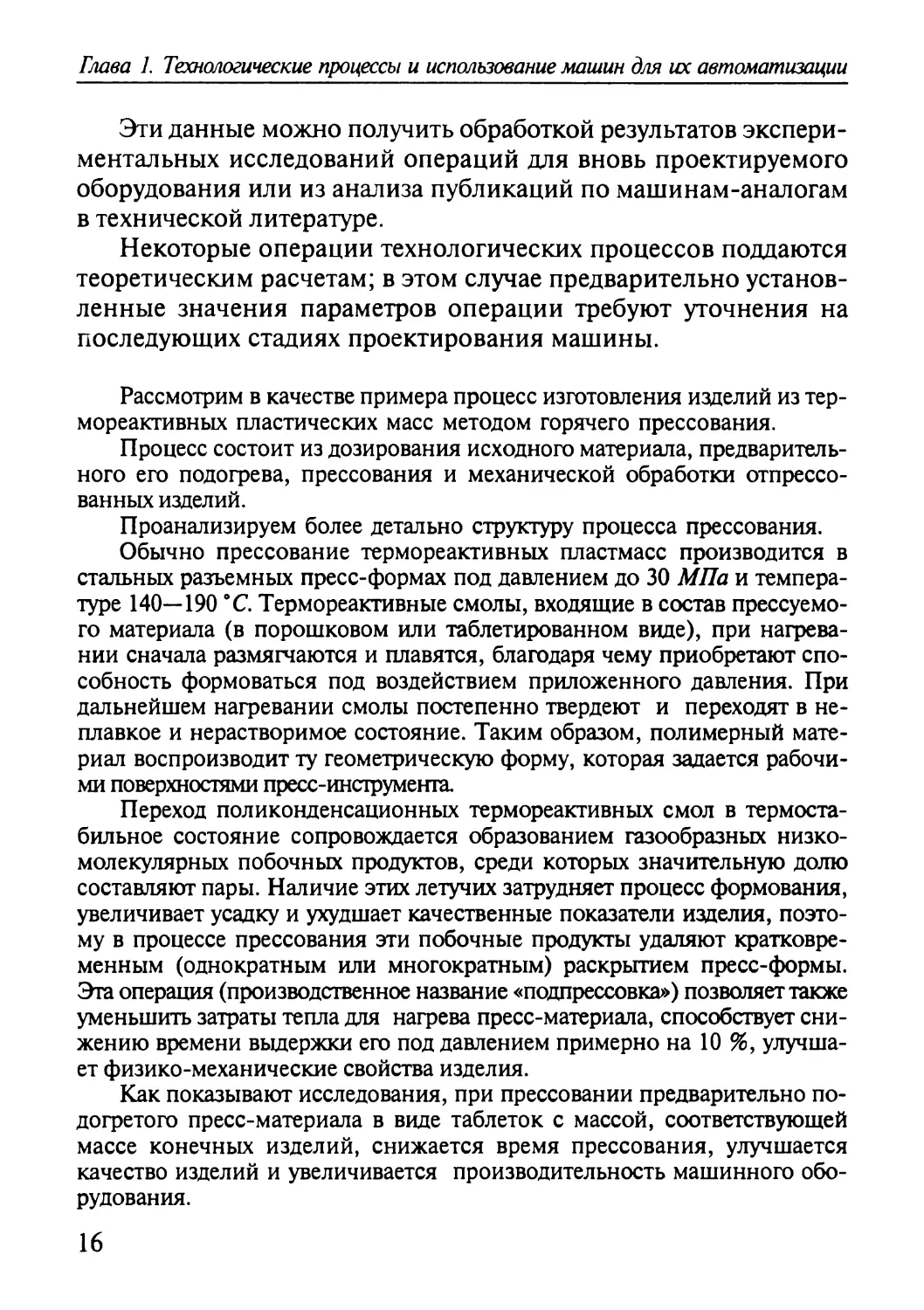

В табл. 1.1 даны характеристики рабочих и вспомогательных операций

неавтоматизированного технологического процесса прессования.

Для выполнения операций прессования обычно применяется гид-

равлический пресс с верхним рабочим цилиндром с номинальным уси-

лием 500 кН. Пресс-инструмент — 12-гнездный.

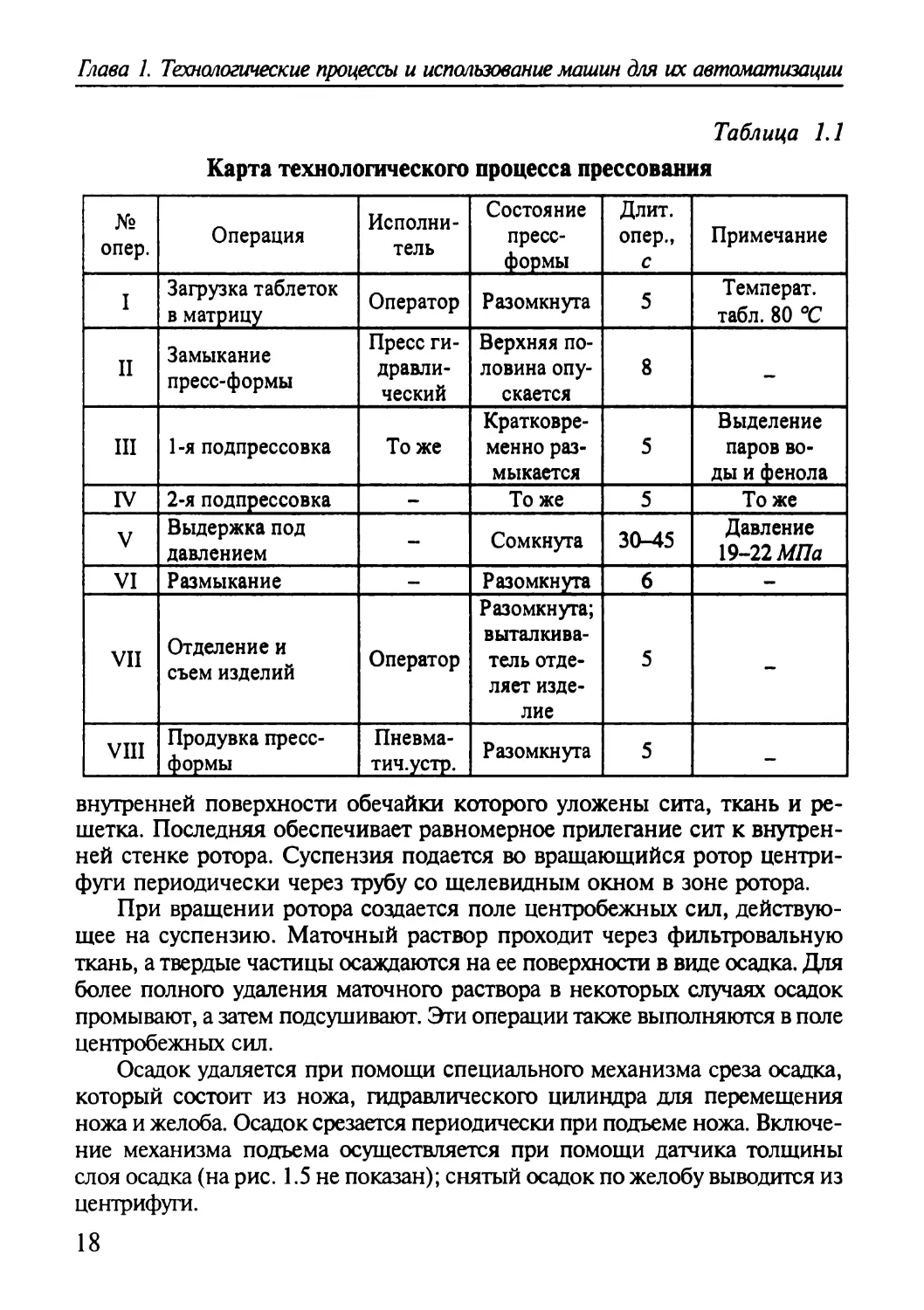

Схема этого технологического процесса показана на рис. 1.4. Римски-

ми цифрами обозначены все рабочие и вспомогательные операции, ука-

заны примерные величины перемещений ИО, давления, температуры.

Операции II, III, IV, V — рабочие; I, VI, VII, VIII — вспомогательные.

Рассмотрение этого процесса показывает, что его возможно и раци-

онально автоматизировать с целью повышения производительности обо-

рудования и улучшения условий труда: время выполнения вспомогатель-

ных операций составляет около 50 % от технологического цикла Тт =

69...84с.

Исключая ручной труд при выполнении операций загрузки и съема

изделий, повышая скорость движения ИО при холостых перемещениях

(операции I, VI, VII) и автоматизируя управление, можно сократить

технологический цикл.

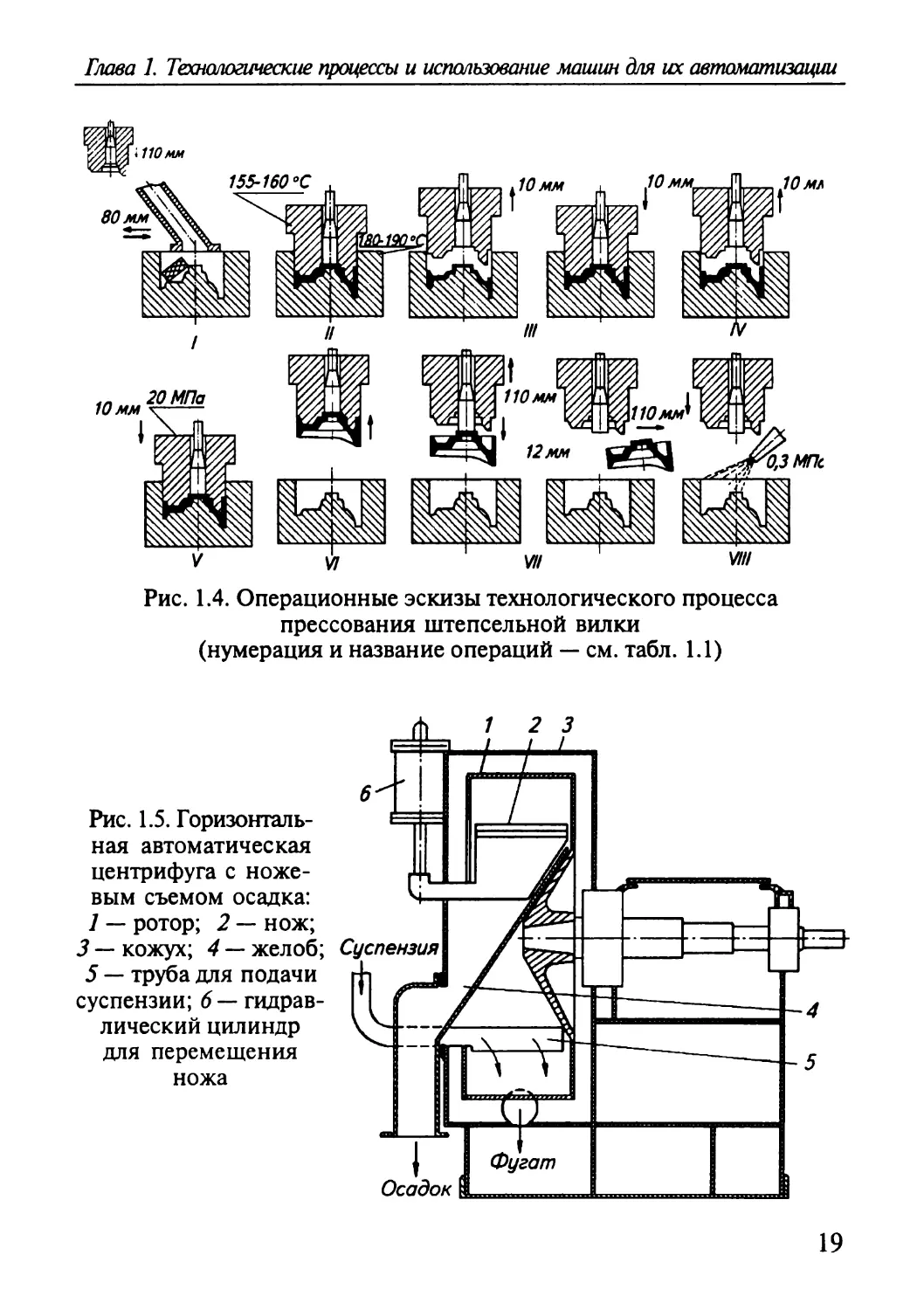

В качестве примера другого технологического процесса рассмотрим

фильтрование на горизонтальной автоматической центрифуге с ноже-

вым съемом осадка.

Центрифуги этого типа (рис. 1.5) имеют перфорированный ротор, по

17

Глава 1. Технологические процессы и использование машин для их автоматизации

Таблица 1.1

Карта технологического процесса прессования

№ опер. Операция Исполни- тель Состояние пресс- формы Длит, опер., с Примечание

I Загрузка таблеток в матрицу Оператор Разомкнута 5 Температ. табл. 80 °C

II Замыкание пресс-формы Пресс ги- дравли- ческий Верхняя по- ловина опу- скается 8 —

III 1-я подпрессовка То же Кратковре- менно раз- мыкается 5 Выделение паров во- ды и фенола

IV 2-я подпрессовка - То же 5 То же

V Выдержка под давлением — Сомкнута 30-45 Давление 19-22 МПа

VI Размыкание — Разомкнута 6 —

VII Отделение и съем изделий Оператор Разомкнута; выталкива- тель отде- ляет изде- лие 5 —

VIII Продувка пресс- формы Пневма- тич.устр. Разомкнута 5 —

внутренней поверхности обечайки которого уложены сита, ткань и ре-

шетка. Последняя обеспечивает равномерное прилегание сит к внутрен-

ней стенке ротора. Суспензия подается во вращающийся ротор центри-

фуги периодически через трубу со щелеввдным окном в зоне ротора.

При вращении ротора создается поле центробежных сил, действую-

щее на суспензию. Маточный раствор проходит через фильтровальную

ткань, а твердые частицы осаждаются на ее поверхности в виде осадка. Для

более полного удаления маточного раствора в некоторых случаях осадок

промывают, а затем подсушивают. Эти операции также выполняются в поле

центробежных сил.

Осадок удаляется при помощи специального механизма среза осадка,

который состоит из ножа, гидравлического цилиндра для перемещения

ножа и желоба. Осадок срезается периодически при подъеме ножа. Включе-

ние механизма подъема осуществляется при помощи датчика толщины

слоя осадка (на рис. 1.5 не показан); снятый осадок по желобу выводится из

центрифуги.

18

Глава 1. Технологические процессы и использование машин для их автоматизации

Рис. 1.4. Операционные эскизы технологического процесса

прессования штепсельной вилки

(нумерация и название операций — см. табл. 1.1)

Фугат

Осадок (

Рис. 1.5. Горизонталь-

ная автоматическая

центрифуга с ноже-

вым съемом осадка:

1 — ротор; 2 — нож;

3 — кожух; 4 — желоб; Суспензия

5 — труба для подачи

суспензии; 6— гидрав-

лический цилиндр

для перемещения

ножа

19

Глава 1. Технологические процессы и использование машин для их автоматизации

Обычно этого типа центрифуги используются для обработки суспен-

зий, содержащих средне- и мелкозернистую твердую фазу, при фуговании

которой допускается дробление осадка. Процесс в центрифуге цикличес-

кий, он протекает, как правило, при постоянной угловой скорости рото-

ра. В отдельных случаях (например, если недопустим нагрев осадка) при

срезании осадка и его выгрузке скорость вращения ротора снижается.

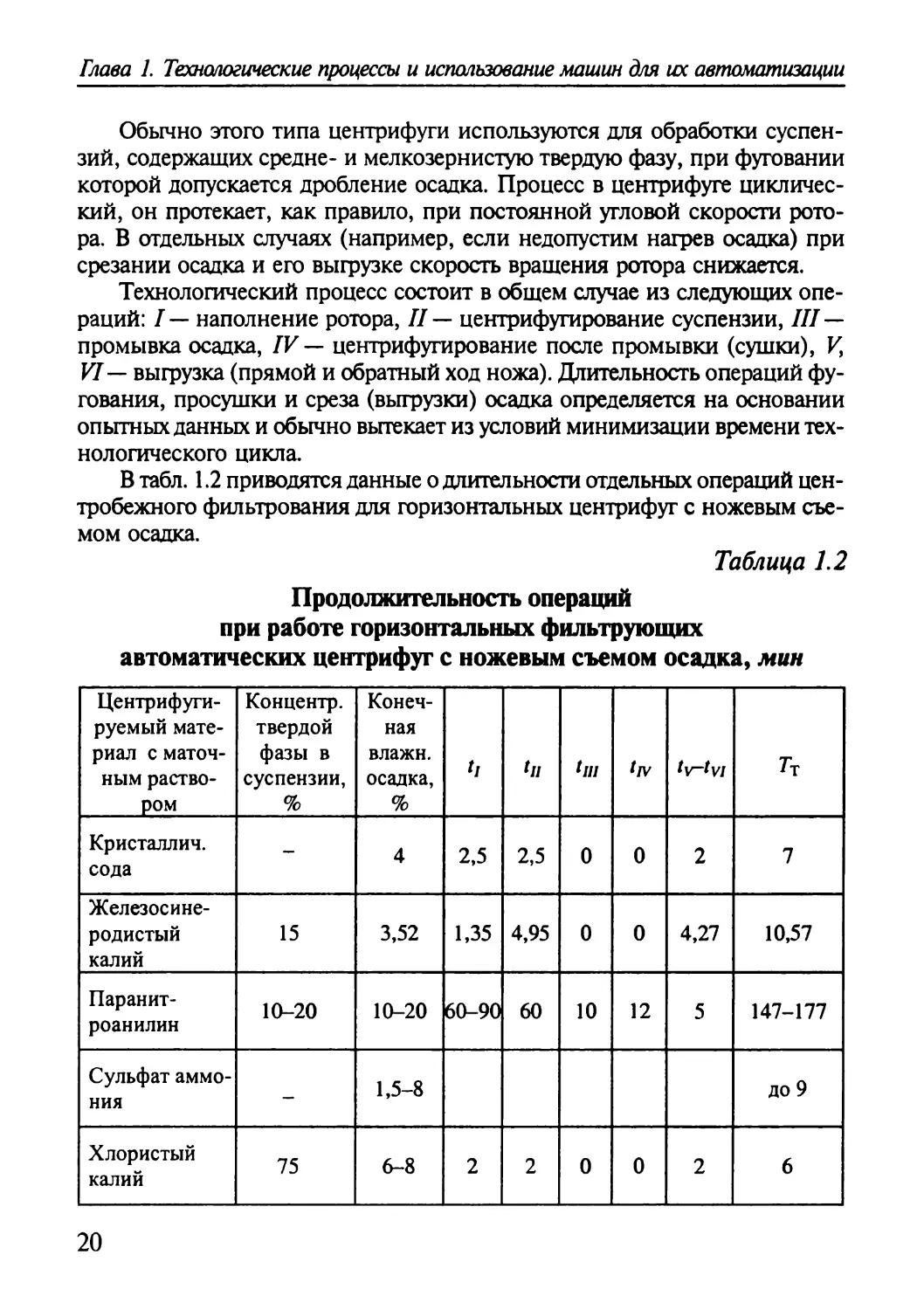

Технологический процесс состоит в общем случае из следующих опе-

раций: I — наполнение ротора, II — центрифугирование суспензии, III—

промывка осадка, IV — центрифугирование после промывки (сушки), К,

VI — выгрузка (прямой и обратный ход ножа). Длительность операций фу-

гования, просушки и среза (выгрузки) осадка определяется на основании

опытных данных и обычно вытекает из условий минимизации времени тех-

нологического цикла.

В табл. 1.2 приводятся данные о длительности отдельных операций цен-

тробежного фильтрования для горизонтальных центрифуг с ножевым съе-

мом осадка.

Таблица 1.2

Продолжительность операций

при работе горизонтальных фильтрующих

автоматических центрифуг с ножевым съемом осадка, мин

Центрифуги- руемый мате- риал с маточ- ным раство- ром Концентр, твердой фазы в суспензии, % Конеч- ная влажн. осадка, % h hi hn tjV Ут

Кристаллин, сода — 4 2,5 2,5 0 0 2 7

Железосине- родистый калий 15 3,52 1,35 4,95 0 0 4,27 10,57

Паранит- роанилин 10-20 10-20 60-90 60 10 12 5 147-177

Сульфат аммо- ния - 1,5-8 до 9

Хлористый калий 75 6-8 2 2 0 0 2 6

20

Глава 1. Технологические процессы и использование машин для их автоматизации

1.4. Цели и технико-экономические

предпосылки автоматизации

технологического процесса

Автоматизация технологического процесса преследует реше-

ние следующих основных задач:

Увеличение производительности труда. Увеличение количества

продукции, производимой в единицу времени, при использова-

нии машин автоматического действия — следствие снижения вре-

мени, затраченного на выполнение вспомогательных операций,

за счет их исполнения не рабочими, а быстродействующими ме-

ханизмами.

Снижение себестоимости продукции. Как известно, себестоимость

продукции воплощает в себе затраты прошлого труда, овеществ-

ленного в средствах производства и израсходованного на производ-

ство продукции, и ту часть вновь затраченного труда, которая со-

здает новую продукцию (в денежной форме выступает в виде

заработной платы). При автоматизации производственных процес-

сов выполнение трудоемких, однообразных и утомительных вспо-

могательных операций перекладывается с рабочих на машину, чис-

ло рабочих и расходы на заработную плату сокращаются. Однако

персонал, обслуживающий агрегаты автоматического действия,

обычно должен иметь более высокую квалификацию, чем при ра-

боте на неавтоматизированном оборудовании. Кроме того, вслед-

ствие повышения сложности машин возрастает их стоимость.

Улучшение качества и повышение стабильности продукции. При

ручном выполнении операций технологического процесса воз-

можно внесение в них погрешностей из-за индивидуальных

свойств и состояния человека, их осуществляющего: усталость,

отвлечение внимания и т.п. По этой причине возможны, напри-

мер, неточности дозировки сыпучих материалов, неправильная

установка заготовки, плохо затянутый крепеж и пр.

В машинах автоматического действия качество продукции, при

условии правильной наладки машины и при наличии системы кон-

троля качества, остается стабильным и от субъективных особенно-

стей рабочего не зависит.

21

Глава 1. Технологические процессы и использование машин для их автоматизации

Расширение ассортимента изделий. Имеется ряд видов продук-

ции, изготовление которых стало возможным только с помощью

машинных агрегатов автоматического действия, программно-уп-

равляемых устройствами обработки информации, например,

микропроцессорами. Это относится к изделиям таких отраслей про-

мышленности, как электронная, химическая, оборонная и др.

Улучшение социальных условий работы персонала. При исполь-

зовании автоматизированного оборудования вследствие того, что

человек не принимает непосредственного участия в выполнении

операций технологического процесса и в управлении работой ма-

шинного агрегата, значительно улучшаются условия труда. На-

пример, если оборудование выполняет хотя бы только чисто ме-

ханические операции, то и в этом случае резко снижается про-

мышленный травматизм.

Однако и в химической технологии, и при производстве стро-

ительных материалов машинные технологические процессы час-

то сопровождаются выделением пыли, токсичных паров и газов,

могут проходить при высокой или очень низкой температуре, при

высоком давлении или вакууме. В некоторых случаях предусматри-

ваются лазерное, радиационное или ультразвуковое воздействия на

объект обработки с возникновением соответствующих вредных по-

лей в зоне расположения машины. По этой причине роль машин

автоматического действия в указанных отраслях промышленности

еще более значительна. В некоторых случаях, например, при ис-

пользовании лазерной, радиационной, ультразвуковой техники,

полная автоматизация производственного процесса — обязательное

условие его выполнения.

Следует заметить, что автоматизация производства позволяет

получить и другие положительные эффекты: снижаются удельные

производственные площади, уменьшается объем незавершенного

производства, ускоряется оборачиваемость оборотных средств и пр.

Решение вопроса о рациональности автоматизации того или

иного существующего или вновь проектируемого производства

зависит от ряда факторов, среди которых один из существен-

ных — масштаб выпуска продукции.

В зависимости от масштабов выпуска однотипной продукции

22

Глава 1. Технологические процессы и использование машин для их автоматизации

различают массовое, серийное (крупносерийное и мелкосерийное)

и единичное производство. Необходимость автоматизации массово-

го производства, при котором годовой выпуск однотипных изде-

лий исчисляется миллионами или сотнями тысяч единиц, сомне-

ний не вызывает. Наибольшие трудности возникают при автома-

тизации мелкосерийного и индивидуального производства. В ряде

случаев необходимость автоматизации при этом определяется со-

циальными факторами — необходимостью исключить пребыва-

ние персонала во вредных или опасных зонах около оборудова-

ния; в других случаях вопрос о рациональности автоматизации

производства решается с помощью экономического критерия.

Общие тенденции при автоматизации проявляются обычно в

снижении затрат на рабочую силу, росте абсолютных капиталь-

ных затрат, повышении затрат на энергию, т.е. одни затраты воз-

растают, другие — уменьшаются.

Наибольшая эффективность автоматизации будет иметь мес-

то при уменьшении удельных капиталовложений (по сравнению

с аналогичным неавтоматизированным производством), умень-

шении удельных затрат труда у производителя, уменьшении зат-

рат у потребителя в процессе эксплуатации изготовленных изде-

лий. Последний эффект достигается за счет повышения надеж-

ности и долговечности изделий, полученных на автоматизиро-

ванном оборудовании.

Для дискретного машинного производства годовой экономи-

ческий эффект от автоматизации Э (руб/год) приближенно можно

оценить по уравнению

Э = {3,(5/А)(Л + Wi + £я> +

+ [(Я, - И2) - Е„(К2 - К)]/(Р2 - Е„) - 32}А ,

где 3|( 32 - приведенные затраты на единицу производимой про-

дукции базового и автоматизированного оборудования;

В}, В2 - годовые объемы продукции в соответствующих условиях;

Рр Р2 - доли отчисления от балансовой стоимости на полное

восстановление;

Ен — доля капитальных затрат у потребителя в приведенных

затратах;

Яр И2 - годовые эксплуатационные издержки в расчете на

23

Глава 1. Технологические процессы и использование машин для их автоматизации

объем продукции, произведенной с помощью автоматизирован-

ного оборудования;

Хр К2 — соответствующие капитальные вложения;

А — годовой объем производства автоматизированного обору-

дования.

Приведенная формула не учитывает экономический эффект,

получаемый от улучшения качества продукции при автоматиза-

ции, сокращения производственных площадей, уменьшения орга-

низационных потерь и пр.

Контрольные вопросы

1. В чем заключается отличие прерывно-операционного технологи-

ческого процесса от непрерывно-операционного?

2. Чем отличаются вспомогательные операции от рабочих?

3. В чем заключается классификация операций по Л.Н. Кошкину?

4. Проанализируйте по всем известным Вам классификациям опе-

рации: 1) химико-термической обработки детали; 2) нанесения эти-

кетки на тару; 3) измерения высоты спрессованного брикета.

5. За счет каких факторов может возникать экономический эффект

при использовании агрегатов автоматического действия?

6. В каких случаях использование машин-автоматов может быть обус-

ловлено не только экономическими соображениями?

24

Глава 2. Строение машин-автоматов

Глава 2

СТРОЕНИЕ МАШИН-АВТОМАТОВ

— Что нам стоит дом построить?Нарисуем—

будем жить!

Прибаутка

2.1. Структурные элементы машин

автоматического действия

Простейшая машина автоматического действия — машина-ав-

томат — представляет собой производственную (рабочую, техноло-

гическую) машину, предназначенную для выполнения рабочей (ра-

бочих) и вспомогательных операций, где все эти операции и уп-

равление работой машины осуществляются без участия человека.

С позиций системного подхода машина-автомат представляет

собой совокупность следующих систем: двигатели, передаточные

механизмы, исполнительные (целевые) механизмы, устройства уп-

равления. Все эти системы в общем случае связаны между собой и

прямыми, и обратными связями, причем каждую из этих систем

можно, в свою очередь, рассматривать как систему элементов

более низкого иерархического уровня, также связанных между

собой. Такая градация может быть продолжена и далее, если в

этом имеется необходимость.

Двигатели и привод МА. Функция этой системы — энергети-

ческое обеспечение функционирования агрегата, поскольку вы-

25

Глава 2. Строение машин-автоматов

полнение всех операций технологического процесса сопровожда-

ется затратой энергии. В машинах-автоматах химических произ-

водств и предприятий строительных материалов обычно исполь-

зуются электродвигатели, преобразующие электрическую энер-

гию в механическую. Последняя либо непосредственно (через пе-

редаточные механизмы) подводится к исполнительным меха-

низмам, либо дополнительно преобразуется; в этом случае в энер-

гетическую цепь привода бывают включены гидравлические или

пневматические агрегаты. Таким образом, наиболее распростра-

ненные типы приводов МА — электромеханический, гидравличес-

кий, пневматический.

Обычно используются стандартные электродвигатели, насо-

сы и компрессоры, принципы действия и свойства которых здесь

не рассматриваются.

Передаточные механизмы соединяют двигатели с исполни-

тельными механизмами МА и, в большинстве случаев, меняют

кинематические параметры движения. Они особой специфики не

имеют и представляют собой, как правило, традиционные пере-

дачи, применяемые в машиностроении: ременные, зубчатые,

цепные, вариаторы скоростей и т.п.

Исполнительные механизмы МА предназначены для переме-

щения исполнительных органов (ИО) машины и, следователь-

но, выполнения всех рабочих и вспомогательных операций. Со-

ответственно различают исполнительные механизмы рабочих и

вспомогательных операций. Особенности этих механизмов опре-

деляются видами операций, характером движения исполнитель-

ных органов и их взаимной связью.

Устройства управления МА. Эта система обеспечивает реали-

зацию последовательности работы и взаимодействия исполни-

тельных механизмов машины, соответствующую заданному тех-

нологическому процессу, может регулировать параметры выпол-

нения операций, осуществлять блокировку (защиту) машины

при случайных нарушениях режима ее работы, выполнять функ-

ции пуска и останова в рабочем режиме, а также и при наладке.

Специфичные структурные элементы агрегатов автомати-

ческого действия — системы исполнительных механизмов и сис-

26

Глава 2. Строение машин-автоматов

темы устройств управления; им будет далее уделено особое вни-

мание.

В процессе работы МА можно различить три взаимосвязанных

потока: объектов обработки (материальный), энергетический и

информационный.

Поток 00образован материалами, заготовками, полуфабрика-

тами, изделиями, которые транспортируются внутри машины.

Выполнение рабочих операций по изменению свойств, состоя-

ния или формы 00, а также и вспомогательных операций — зах-

ват, транспортирование 00 и др. — связано с энергетическими

затратами. Таким образом, от двигателя (двигателей) энергетичес-

кий поток идет через передаточные механизмы к исполнительным

механизмам и далее к соответствующим ИО, при воздействии ко-

торых на 00 происходит то или иное преобразование энергии. Этот

процесс сопровождается частичной диссипацией (рассеиванием)

энергии из-за трения в кинематических парах передаточных и ис-

полнительных механизмов.

Поток информации, направленный от системы управления к

исполнительным и передаточным механизмам и двигателям,

состоит из команд на включение, переключение или останов

тех или иных исполнительных механизмов и их двигателей, вклю-

чение или выключение операций контроля ИО машины, их ре-

гулировки и т.п.

В машинах автоматического действия с обратной связью име-

ется поток информации, направленный от исполнительных ме-

ханизмов МА или их исполнительных органов к системе управ-

ления. Он передает сведения о текущем состоянии 00, ИО ма-

шины и тех или иных параметрах технологического процесса.

Эта информация может характеризовать, например, положение

00, его размеры и их изменение в процессе выполнения рабо-

чих операций, износ ИО машины, температуру в рабочей зоне,

давление и пр. Через этот канал осуществляется обратная связь

технологического процесса с системой управления, что позво-

ляет регулировать его по контролируемым параметрам.

27

Глава 2. Строение машин-автоматов

2.2. Классификация машин

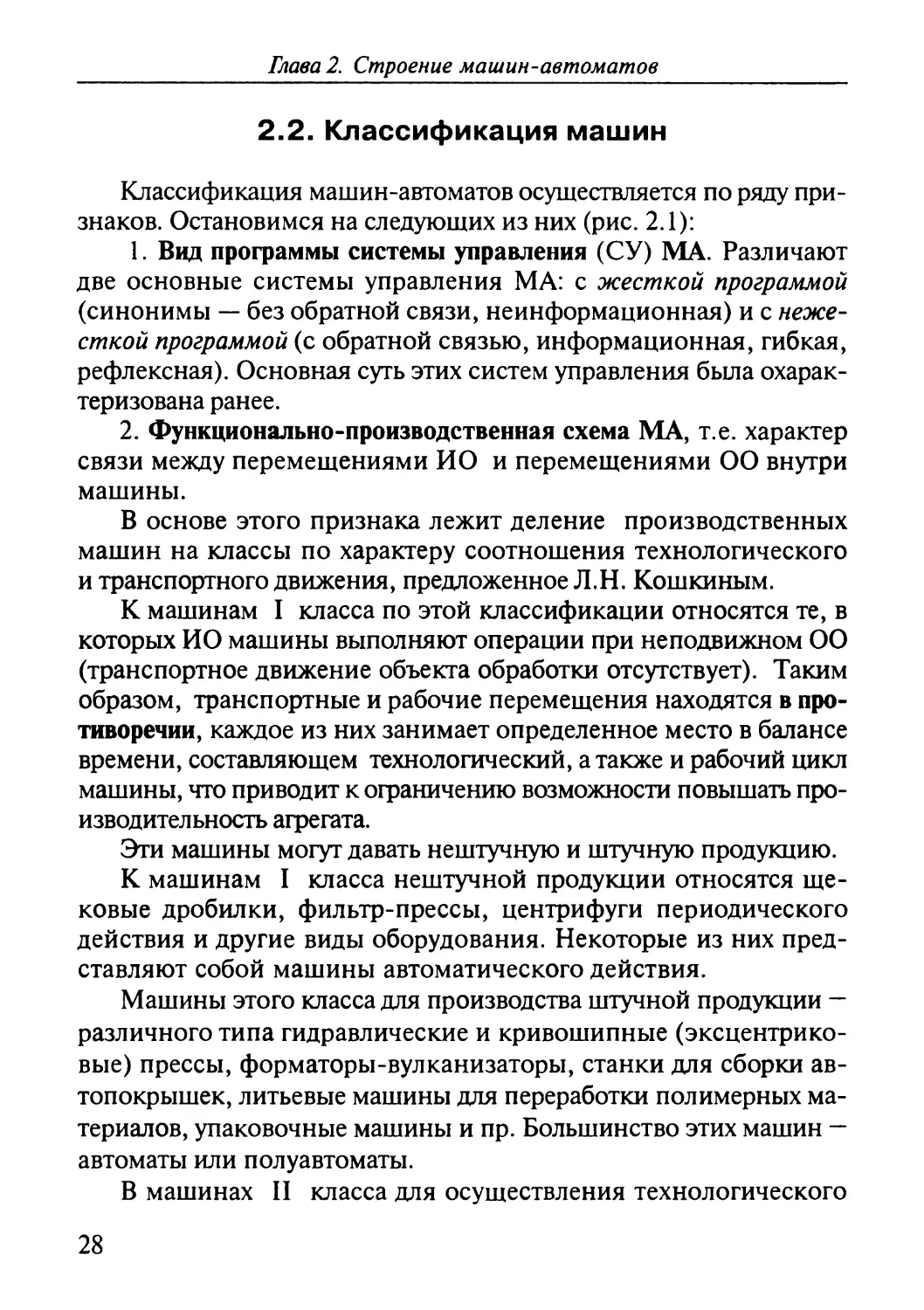

Классификация машин-автоматов осуществляется по ряду при-

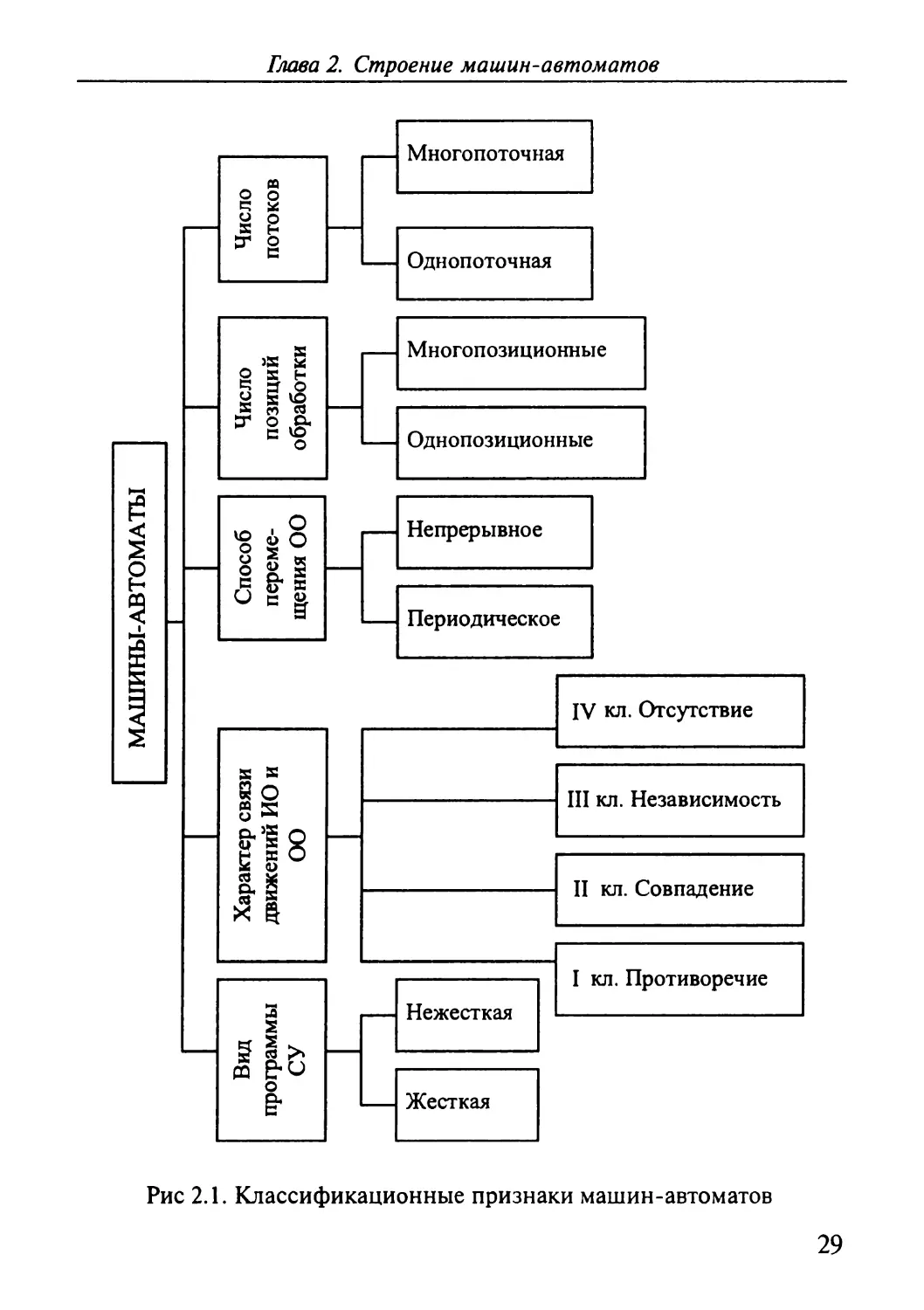

знаков. Остановимся на следующих из них (рис. 2.1):

1. Вид программы системы управления (СУ) МА. Различают

две основные системы управления МА: с жесткой программой

(синонимы — без обратной связи, неинформационная) и с неже-

сткой программой (с обратной связью, информационная, гибкая,

рефлексная). Основная суть этих систем управления была охарак-

теризована ранее.

2. Функционально-производственная схема МА, т.е. характер

связи между перемещениями ИО и перемещениями 00 внутри

машины.

В основе этого признака лежит деление производственных

машин на классы по характеру соотношения технологического

и транспортного движения, предложенное Л.Н. Кошкиным.

К машинам I класса по этой классификации относятся те, в

которых ИО машины выполняют операции при неподвижном 00

(транспортное движение объекта обработки отсутствует). Таким

образом, транспортные и рабочие перемещения находятся в про-

тиворечии, каждое из них занимает определенное место в балансе

времени, составляющем технологический, а также и рабочий цикл

машины, что приводит к ограничению возможности повышать про-

изводительность агрегата.

Эти машины могут давать нештучную и штучную продукцию.

К машинам I класса нештучной продукции относятся ще-

ковые дробилки, фильтр-прессы, центрифуги периодического

действия и другие виды оборудования. Некоторые из них пред-

ставляют собой машины автоматического действия.

Машины этого класса для производства штучной продукции —

различного типа гидравлические и кривошипные (эксцентрико-

вые) прессы, форматоры-вулканизаторы, станки для сборки ав-

топокрышек, литьевые машины для переработки полимерных ма-

териалов, упаковочные машины и пр. Большинство этих машин —

автоматы или полуавтоматы.

В машинах II класса для осуществления технологического

28

Глава 2. Строение машин-автоматов

Рис 2.1. Классификационные признаки машин-автоматов

29

Глава 2. Строение машин-автоматов

процесса необходимо обеспечить заданные значения скоростей ис-

полнительных органов по величине и направлению. Обычно транс-

портное движение ОО совпадает с рабочим движением ИО ма-

шины. Эти машины служат для выпуска как штучной, так и не-

штучной продукции; их производительность определяется вели-

чиной оптимальной скорости выполнения рабочей операции.

К такого класса машинам относятся, например, барабанные

вакуум-фильтры, мешалки, смесители, дробилки, вальцы, чер-

вячные прессы в производстве керамических материалов и пере-

работке пластмасс, оплеточные машины кабельного производства

и пр. Некоторые из этих машин — автоматического действия.

В машинах III класса скорость транспортного перемещения

ОО не зависит от скорости рабочего перемещения ИО машины.

Это позволяет теоретически получить сколь угодно высокую про-

изводительность агрегата.

К машинам этого класса относятся роторные таблеточные прес-

сы, прессы роторные для производства кирпича и других керами-

ческих материалов.

Наконец, в машинах IV класса рабочие перемещения ИО

вообще отсутствуют, осуществляется лишь транспортное переме-

щение ОО. Машина, по сути дела, вырождается в аппарат.

3. Способ перемещения ОО внутри МА. Различают машины с

периодическим и с непрерывным перемещением ОО внутри маши-

ны; траектории перемещения объектов могут быть прямолиней-

ными, круговыми и сложными.

4. Число позиций обработки. В МА возможна реализация рабо-

чих операций как только в одной позиции (однопозиционная ма-

шина, и = 1), так и в нескольких позициях (многопозиционная

машина, и > 1). При выполнении операции ОО не меняет своего

положения в машине, однако может совершать, например, вра-

щательное движение, вокруг одной из своих осей. В однопозици-

онных машинах рабочие операции выполняются последовательно.

В многопозиционных машинах различные рабочие операции вы-

полняются в различных позициях одновременно; ОО перемещает-

ся из одной позиции в другую, последовательно проходя все ста-

дии обработки.

30

Глава 2. Строение машин-автоматов

5. Число потоков. Когда в машине обработке подвергается один

объект, машина называется однопоточной (w = 1), если одни и те

же операции технологического процесса выполняются одновре-

менно над несколькими 00 — многопоточной (w > 1). Частным

случаем многопоточной машины можно считать машину, в кото-

рой используется мультиинструмент, что позволяет в одной по-

зиции выполнять операции сразу над несколькими 00. Примером

такого ИО может служить многогнездный пресс-инструмент, в

комплект которого входит q матриц и соответствующее количе-

ство верхних и нижних пуансонов. При одном рабочем ходе такой

ИО позволит получить q изделий.

В многопоточном варианте исполнения в машине одновре-

менно происходит изготовление w изделий за один рабочий цикл,

однако эти циклы в отдельных потоках могут выполняться со

сдвигом фаз. При совмещении циклов во времени необходимо

загрузочно-разгрузочные операции выполнять одновременно, а при

сдвиге фаз их можно распределить равномерно по времени.

В реальных МА возможно различное сочетание указанных при-

знаков.

2.3. Циклы машин автоматического действия

Прерывно-операционные технологические процессы обычно

осуществляются при помощи МА циклического действия; 00 в

таких машинах штучный.

Движение 00 в этих МА характеризуется технологическим,

кинематическим и рабочим (выпускным) циклами, а энергети-

ческий и информационный потоки — соответственно энергети-

ческим и информационным циклами.

Определение понятия технологический цикл было дано ранее

(см. раздел 1.3); следует отметить, что время Тт также соответствует

времени, в течение которого 00 находится внутри машины.

Кинематический цикл Тк машины при установившемся режи-

ме работы — минимальное время, по истечении которого повто-

ряются кинематические параметры всех ее исполнительных меха-

низмов.

31

Глава 2. Строение машин-автоматов

Рабочий (выпускной) цикл Т? — период времени между двумя

последовательными выдачами единицы (или группы единиц)

продукции.

Энергетический цикл Тэ — минимальный период времени уста-

новившегося движения, по истечении которого повторяется зако-

номерность изменения мгновенной мощности машины.

Информационный цикл Ги — минимальный период времени,

по истечении которого возобновляется передача потока информа-

ции в заданной последовательности.

Соотношения между длительностью этих циклов зависят от

структуры МА.

Кинематический цикл отдельных исполнительных механиз-

мов, входящих в МА, может быть равен кинематическому цик-

лу машины или кратен ему.

Часть цикла исполнительного механизма, во время которой

выполняется заданная операция, называется фазой рабочего хода;

соответственно различают фазу холостого хода (механизм и его

ИО движутся, а операция не выполняется) и фазу выстоя (ис-

полнительный механизм неподвижен).

2.4. Кинематические схемы и циклограммы

машин-автоматов

Кинематическая схема машины автомата (выполняется с со-

блюдением норм по ГОСТ 2.770—68) дает представление о вза-

имном расположении всех структурных элементов машины и о

системах передачи движения от двигателей к исполнительным ме-

ханизмам, а также от ведущих звеньев последних к исполнитель-

ным органам автомата.

Кинематическая схема позволяет уяснить взаимодействие

исполнительных механизмов машины, выполняющих как рабо-

чие, так и вспомогательные операции, и содержит все данные,

необходимые для выполнения кинематического расчета механиз-

мов машины.

В плоских кинематических схемах структурные элементы ма-

шин располагаются в пределах контура машины, соответствен-

32

Глава 2. Строение машин-автоматов

но их реальному размещению. В тех случаях, когда плоская кине-

матическая схема не позволяет отобразить особенности кинема-

тики машины, используются пространственные кинематичес-

кие схемы, которые иногда сопровождаются конструктивными

чертежами отдельных узлов. Примеры выполнения кинематичес-

ких схем приведены в гл. 3.

Последовательность операций, выполняемых исполнительными

механизмами машины, отображается в циклограмме (греч. kyklos —

круг; греч. gramma — запись). Циклограмма машины-автомата — гра-

фическое изображение программы ее работы. Циклограмма маши-

ны представляет собой совокупность циклограмм исполнитель-

ных механизмов, каждая из которых показывает интервалы дви-

жения и выстоя соответствующего исполнительного органа меха-

низма за кинематический цикл машинного агрегата.

В машинах-автоматах, ведущие звенья исполнительных меха-

низмов которых приводятся от одного вала, называемого главным

или распределительным, иногда строят круговую циклограмму, в

которой циклограммы отдельных механизмов представлены коак-

сиально расположенными кольцами, разделенными радиальными

лучами на центральные углы, соответствующие интервалам дви-

жения соответствующих механизмов.

Обычно используют прямоугольные циклограммы, в которых

циклограммы отдельных механизмов представлены в виде раз-

верток соответствующих колец, т.е. в виде вытянутых в горизон-

тальном направлении прямоугольников. Эти прямоугольники

поделены на части, пропорциональные интервалам движения

исполнительного органа, выраженные в единицах времени или

в углах поворота распределительного вала.

В некоторых случаях, наряду с прямоугольными циклограм-

мами, нужны синхронные диаграммы: для отдельных исполнитель-

ных механизмов строят графики перемещений их исполнитель-

ных органов (ИО) или отдельных звеньев по времени или углу

поворота распределительного вала с соблюдением масштаба. Такое

построение дает полное представление об относительном движе-

нии рабочих органов или некоторых звеньев исполнительных ме-

ханизмов и используется при проектировании циклограмм тех

исполнительных механизмов, которые взаимодействуют между

33

Глава 2. Строение машин-автоматов

собой. В частности, построение синхронных диаграмм позволяет в

одних случаях выявлять непредусмотренные взаимодействия ис-

полнительных механизмов или их ИО, в других случаях — «уп-

лотнять» циклограммы машин, что позволяет сократить длитель-

ность рабочего цикла и повысить производительность машины.

Значительно упрощается построение синхронных диаграмм при

использовании САПР. В частности, в среде AutoCAD можно осу-

ществить анимацию движения элементов машины, что позволяет

проверить согласованность их движения при различных метричес-

ких параметрах и решить вопрос об оптимизации последних.

При использовании в МА гидравлического или пневматичес-

кого привода обычно строят тактограмму машины, в которой, в

отличие от прямоугольной циклограммы, длительности интерва-

лов движения и останова не отображены в масштабе. Интервалу

движения соответствует наклонная прямая, интервалу выстоя —

параллельная оси абсцисс.

При проектировании схем управления МА циклограмма — ос-

новной документ, определяющий последовательность действия

исполнительных механизмов.

2.5. Исполнительные механизмы.

Блокирующие и информационные устройства

Назначение исполнительных механизмов — выполнение опе-

раций технологического процесса. В общем случае в МА каждую

рабочую и вспомогательную операцию выполняет отдельный ис-

полнительный механизм. Однако в МА число исполнительных

механизмов может быть и больше, и меньше числа операций,

поскольку возможны случаи, когда выполнение операции осуще-

ствляется несколькими механизмами и, наоборот, один механизм

выполняет несколько операций.

Исполнительные механизмы рабочих операций по функцио-

нальному назначению очень разнообразны, так как ассортимент

технологических процессов практически не ограничен.

По функциональному назначению исполнительные механиз-

мы вспомогательных операций представлены следующими основ-

ными типами:

34

Глава 2. Строение машин-автоматов

Механизмы загрузки-питания (подачи, дозирования и т.п.). Осу-

ществляют подачу 00 из бункера-питателя или накопителя в сферу

воздействия исполнительных органов машины. При этом необхо-

димо отделить штучный объект от других, ему подобных, а в

случае, если исходный материал гранулированный, жидкий или

пастообразный, произвести его дозирование.

Механизмы транспортирования. Перемещают 00 из зоны заг-

рузки в рабочую зону машины, выполняют межпозиционные пе-

ремещения и вывод изделия из агрегата.

Механизмы ориентирования. Назначение этих механизмов —

изменять положение осей штучных 00, поскольку они должны

подаваться к исполнительному органу машины при определенном

положении их осей по отношению к осям ИО.

Механизмы фиксации-расфиксации. Осуществляют закрепление

00 в рабочей позиции и, после выполнения операции обработ-

ки, его расфиксацию.

Механизмы и устройства контроля. Эти устройства разнооб-

разны по своим функциям и могут использоваться для контроля

как рабочих, так и вспомогательных операций. Например, прове-

ряется наличие 00 в рабочей позиции, правильность его уста-

новки, температура, давление, геометрические размеры после об-

работки и др.

Приведенный перечень исполнительных механизмов для вы-

полнения вспомогательных операций не исчерпывает всего разно-

образия этих механизмов.

В машинах автоматического действия также используются бло-

кирующие механизмы и устройства, которые, по сути, относятся

к системе управления МА. Их назначение — в одних случаях защи-

та агрегата в целом от механических, тепловых, электрических и

других перегрузок, а в других — защита от перегрузок обрабаты-

ваемого объекта. Сигналы на срабатывание блокирующих меха-

низмов и устройств поступают от исполнительных механизмов

машины или их ИО.

Информационные устройства накапливают и выдают инфор-

мацию о состоянии отдельных параметров 00, ИО, механиз-

мов и машины в целом (производительность, частота вращения,

температура, усилие и пр.).

35

Глава 2. Строение машин-автоматов

Следует заметить, что не в каждой МА имеются все перечис-

ленные механизмы и устройства. В ряде случаев, как отмечалось,

выполнение нескольких операций осуществляется одним испол-

нительным механизмом, выполняющим несколько функций, на-

пример, питание — транспортирование, транспортирование — ори-

ентация, контроль — блокировка и т.п.

Исполнительные механизмы МА можно классифицировать по

кинематико-конструктивным признакам. Наиболее часто исполь-

зуются механизмы: рычажные, кулачковые, винтовые, клино-

вые, прерывистого вращательного движения, гидравлические и

пневматические. Особенности их использования в машинах авто-

матического действия будут рассмотрены далее. Особое внимание

будет уделено исполнительным механизмам загрузки и питания.

2.6. Время срабатывания

Совокупность кинематических и силовых функций каждого

исполнительного механизма определяется характером материально-

го и энергетического потоков в данной конкретной машине.

В одних случаях при этом возможно преобладание кинемати-

ческих функций исполнительного механизма (обычно при вы-

полнении вспомогательных операций), в других — силовых.

В некоторых машинах-автоматах исполнительные механизмы

имеют кинематическую схему, обеспечивающую движение точек

исполнительных органов по весьма сложным траекториям. Напри-

мер, в шиновосстановительном вулканизаторе (полуавтомат) для

привода верхней половины пресс-формы используется рычажно-

кулачковый механизм, благодаря которому траектории верхней пресс-

формы таковы, что смыкание полуформ происходит без смятия

заготовки, а при открывании полуформ после вулканизации осу-

ществляются отрыв покрышки от верхней и нижней пресс-форм и

установка ее в положение, удобное для съема.

Часто исполнительные органы имеют сравнительно простые

траектории движения, например, отрезки прямой. Однако при

перемещении ИО по этим траекториям преодолеваются значи-

тельные технологические сопротивления. Например, в пресс-авто-

мате для изготовления графитовых блоков при поступательном

36

Глава 2. Строение машин-автоматов

перемещении пуансона механизма прессования сила технологи-

ческого сопротивления непостоянна и резко увеличивается в конце

хода.

Как уже было отмечено, и кинематическая, и энергетичес-

кая (силовая) функции исполнительного механизма реализу-

ются в соответствии с закодированной программой машины-

автомата. Это проявляется, прежде всего, в цикличности его

работы и согласованности действия данного механизма с дей-

ствиями других исполнительных механизмов. Однако взаимодей-

ствие между исполнительными механизмами не ограничивается

лишь необходимостью получения заданного чередования рабо-

чих и вспомогательных операций, приходится определять и вре-

мя перемещения отдельных элементов исполнительных механиз-

мов на каких-то участках траектории их движения.

Время срабатывания исполнительного механизма — время, в

течение которого происходит перемещение ИО механизма или ка-

кой-либо точки, ему принадлежащей, на заданном интервале пути.

Время срабатывания определяется экспериментально — при на-

личии объекта исследования и расчетным путем — на стадии про-

ектирования МА.

Расчетная методика нахождения времени срабатывания вы-

бирается в зависимости от исходных данных.

Вариант 1. Известна зависимость перемещения точки ведомого

звена исполнительного механизма от времени s = s(t); начальное

и конечное положения точки определены значениями 5, и $2;

необходимо найти время срабатывания t2i

При задании функции s= s(t) в виде графика искомая вели-

чина представляет собой разность абсцисс: /21 = t2~ tv

Для аналитического решения необходимо найти обратную фун-

кцию — t(s). Тогда

'21 = ~

Вариант 2. Известна зависимость скорости точки ведомого

звена исполнительного механизма от его положения v = v(s);

начальное и конечное положения точки s, и з2. Определить время

срабатывания /21.

37

Глава 2. Строение машин-автоматов

Для

откуда

решения задачи используется соотношение

ds . .

v = —=

at

л = -л-

v(s)

и

*2 J

r as

] v(s)

5i

Вариант 3. Заданы зависимость движущей силы от переме-

щения Рд = PR(s) и сил сопротивления Рс = Pc(s); зависимость

приведенной массы механизма от его положения тп = mn(s),

начальная скорость vp начальное и конечное положения механиз-

ма 5, и s2, Определить время срабатывания /2|.

В данной постановке задача решается с использованием урав-

нений динамики машин, например, в форме закона изменения

кинетической энергии

2 2 Si

следовательно,

v = + — J[Рд(s) - Pc(s)Vs = V(5).

V

Зная теперь зависимость v(s), переходим к решению задачи

по варианту 2.

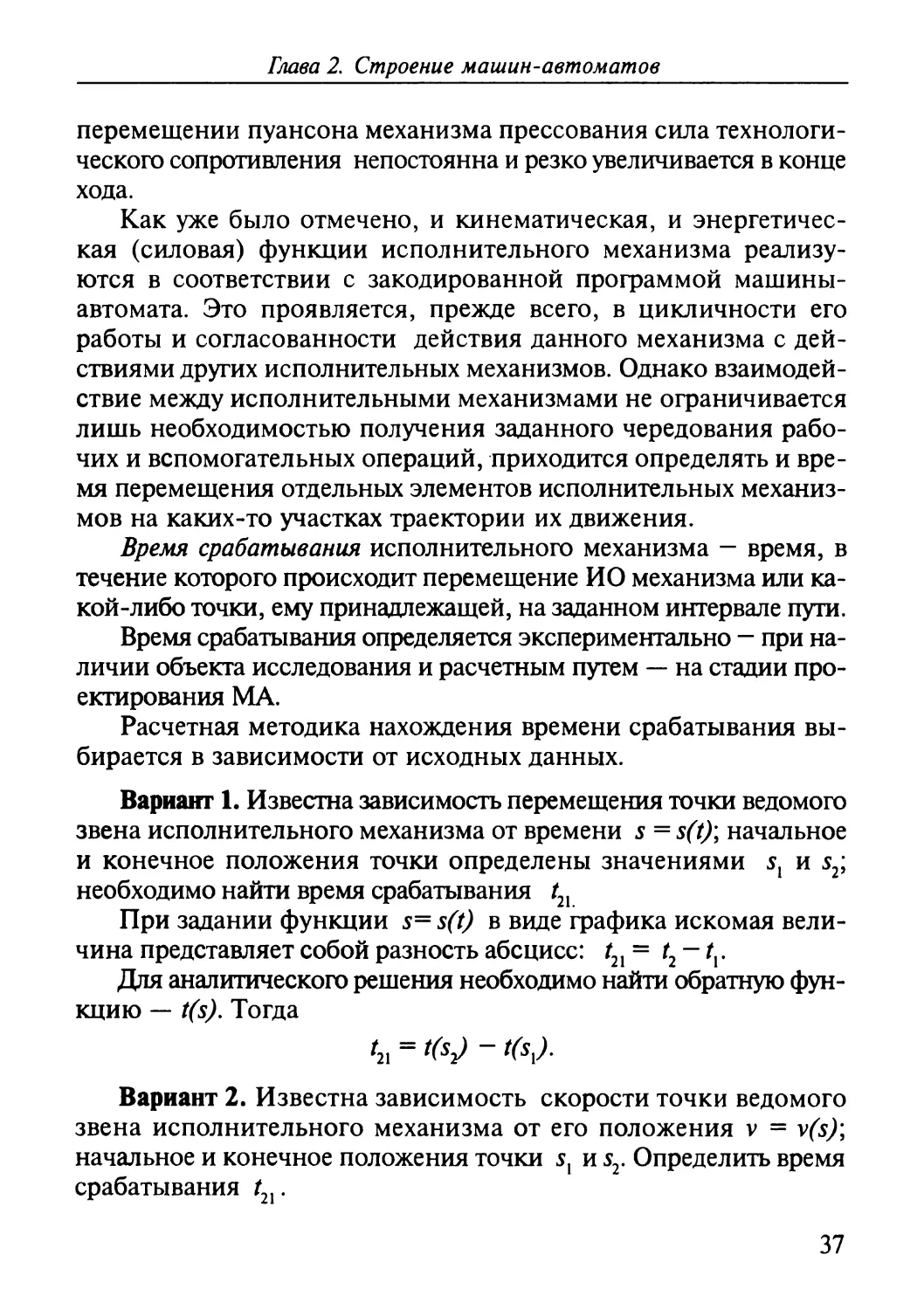

Рассмотрим в качестве примера определение времени срабатыва-

ния двухзвенного механизма (рис. 2.2) с приводом от пружины. Подоб-

ного рода механизмы в сочетании с другими применяются в машинах-

автоматах как транспортные, фиксирующие и т.п. Эти механизмы вы-

полняют вспомогательные, а в некоторых случаях и рабочие операции.

Принимается, что в начальном положении пружина сжата и на

ведомое звено 2 со стороны пружины 7 действует сила Ртах, закон изме-

нения которой задан графиком P(s). Сила сопротивления Q, приложен-

ная к ведомому звену, принимается постоянной и известной по вели-

38

Глава 2. Строение машин-автоматов

рг-п р!

- -i—ггЧ

7. V V V V V ! ! !

У77777777]777777р777)77^

7777/

Рис. 2.2. Схема пружинного механизма

чине; масса звена — т\ 5^— полная деформация пружины, ход звена -

52. Масса пружины не учитывается.

Определим величину движущей силы пружины Р, действущей на

ведомое звено 2 в положении, когда оно находится на расстоянии s

от левого крайнего положения.

Из диаграммы пружины следует

'max *^тах

откуда

р = р (1 - -А_).

* *тах\1 q /•

^тах

В начальный момент = О (звено неподвижно); в соответствии с

вариантом 3 получим

V rn

Используя 2-ой вариант решения, найдем

J 19

0 -±[(Р -Q)s-P

1/ „ max / п

v т

и после интегрирования

's20 = J#-^xarccos(l- 5 )•

39

Глава 2. Строение машин-автоматов

В частном случае, если силы сопротивления отсутствуют (или если

ими можно пренебречь), т.е. при Q=0,

^0 = arccos(l -

V •'max *^max

Для расчета времени срабатывания исполнительных механизмов

и времени пуска машинного агрегата можно использовать ПК. Соот-

ветствующие программы находятся в каталоге AUTOM, файл srabat

99.exe и файл pusk 98.exe*.

Контрольные вопросы

1. Какие структурные элементы образуют МА? Какова их функция?

2. Какие классификации машин Вы знаете и в чем их сущность?

3. Чем отличается кинематический цикл от технологического? ра-

бочий от технологического?

4. В чем заключается отличие тактограммы МА от циклограммы?

5. Как классифицируются исполнительные механизмы МА по ки-

нематическим схемам?

6. Что понимается под временем срабатывания исполнительного

механизма?

* Здесь и далее все упоминаемые в книге программы (файлы) раз-

работаны как лабораторные работы по курсам «Компьютерный ана-

лиз» и «Машины-автоматы химических производств» профессором

Э.Э. Кольманом-Ивановым, на кафедре «Автоматизированное конст-

руирование машин и аппаратов», сектор «Автоматизированное кон-

струирование машин» Московского государственного университета ин-

женерной экологии.

40

Глава 3, Машины-автоматы, их циклы и циклограммы

Глава 3

МАШИН Ы - АВТОМАТЫ,

ИХ ЦИКЛЫ И ЦИКЛОГРАММЫ

Мы знаем сегодня, что на все вопросы типа: «Мо-

жет ли машина делать это?» должен быть от-

вет: «Да».

У.Р. Эшби

3.1. Машины I класса

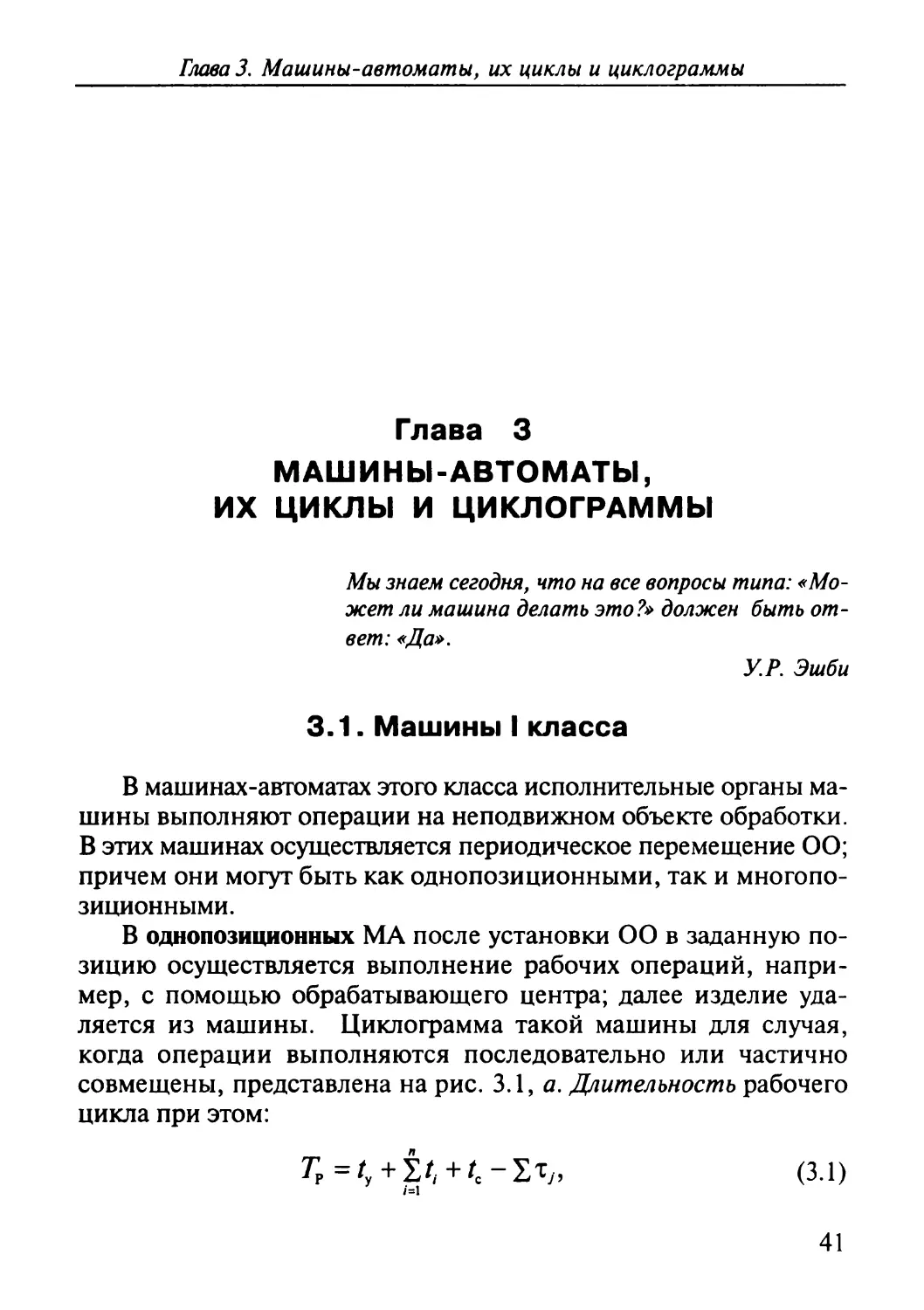

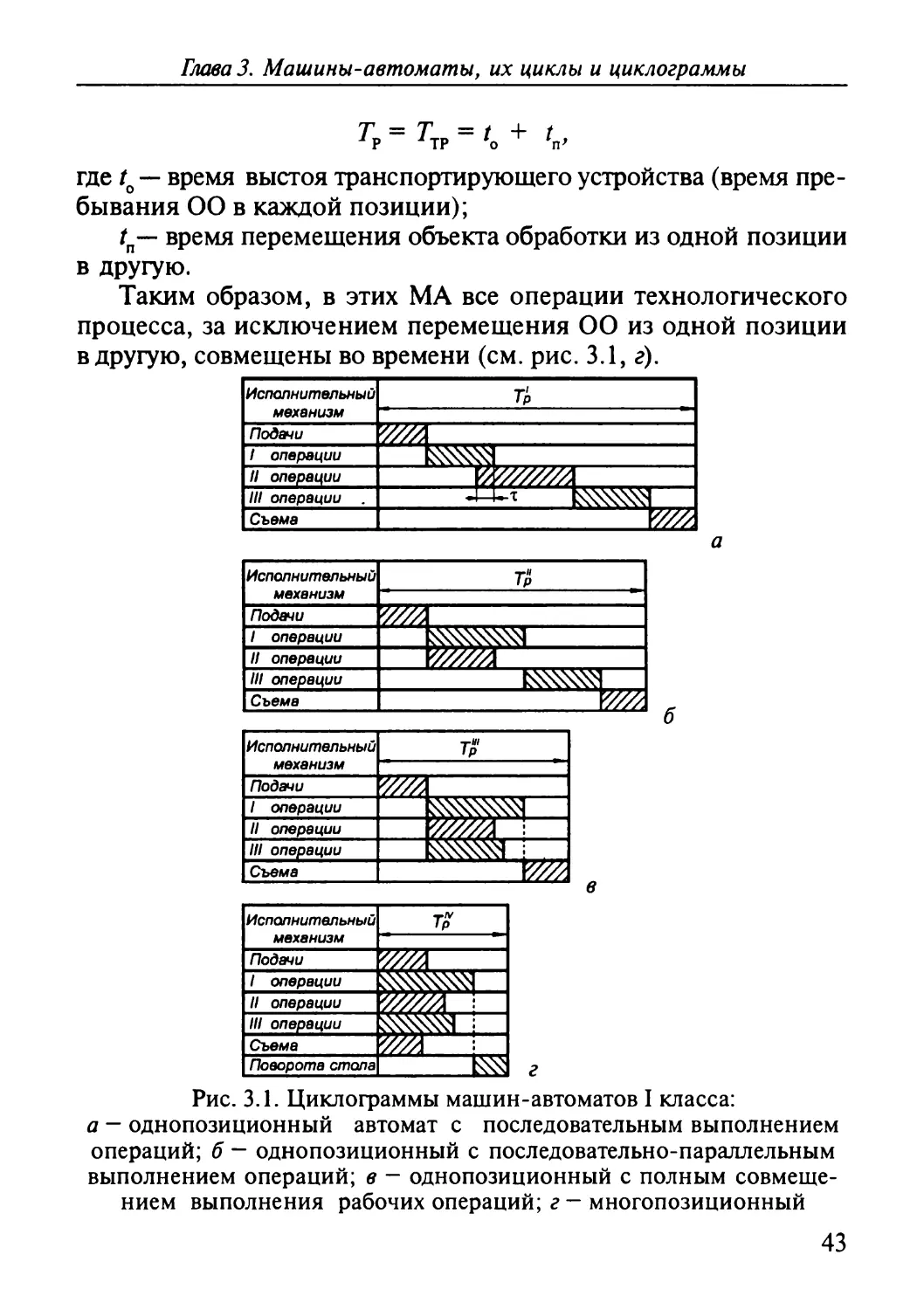

В машинах-автоматах этого класса исполнительные органы ма-

шины выполняют операции на неподвижном объекте обработки.

В этих машинах осуществляется периодическое перемещение 00;

причем они могут быть как однопозиционными, так и многопо-

зиционными.

В однопозиционных МА после установки 00 в заданную по-

зицию осуществляется выполнение рабочих операций, напри-

мер, с помощью обрабатывающего центра; далее изделие уда-

ляется из машины. Циклограмма такой машины для случая,

когда операции выполняются последовательно или частично

совмещены, представлена на рис. 3.1, а. Длительность рабочего

цикла при этом:

гР =/y+iir/+/c-STy, (з.1)

41

Глава 3. Машины-автоматы, их циклы и циклограммы

где 1у и tc - время, затрачиваемое на операции установки и съема

ОО (включая ориентацию, фиксацию и пр.);

- суммарное время, затраченное на выполнение отдель-

/=1

ных рабочих операций;

S't, - суммарное время перекрытия (совмещения)отдельных

операций технологического цикла машины.

Если некоторые рабочие операции частично или полностью

совмещены во времени (рис. 3.1, б), то длительность рабочего

цикла складывается из времени установки-съема, суммарного вре-

мени выполнения несовмещенных операций и времени выполне-

ния той операции из числа совмещенных, которая имеет наиболь-

шую длительность (лимитирующая операция):

Tf = ty + S/, + /„„« + - S'Ty- (3-2)

Иногда могут быть совмещены во времени все рабочие опера-

ции (рис. 3. 1, в). Это, например, имеет место в токарном полуав-

томате для механической обработки пластмассовых втулок — сня-

тия грата после их горячего прессования. В машине одновременно

выполняются три операции: две — резцами (снятие заусенцев), а

одна — зенкером (снятие пленки в отверстии).

В этом случае имеет место соотношение

7р = +'max + *С- (3.3)

Как видно из сопоставления циклограмм, использование

одновременной многоинструментальной обработки позволяет

сократить время рабочего цикла и, следовательно, увеличить

производительность однопозиционной машины.

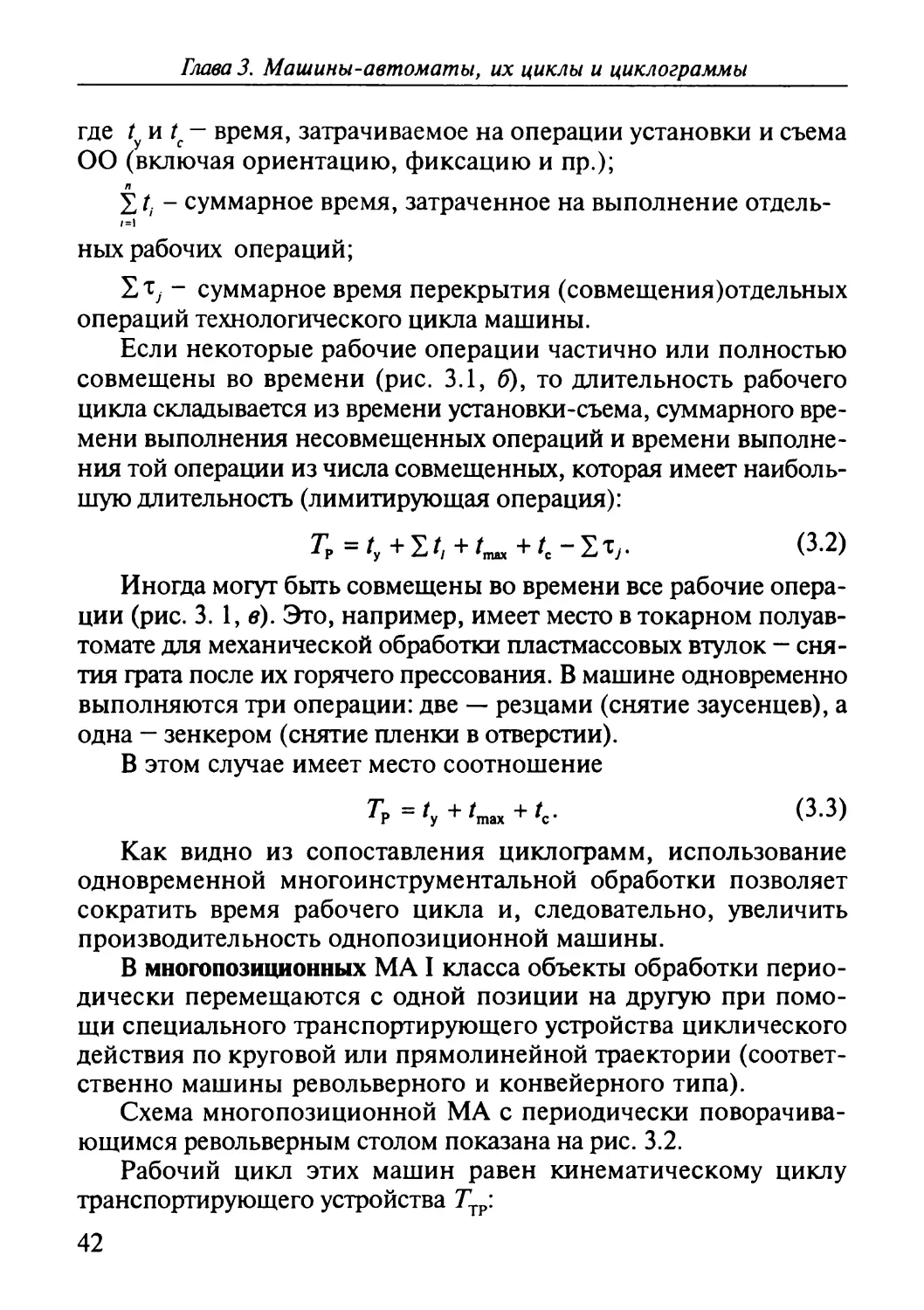

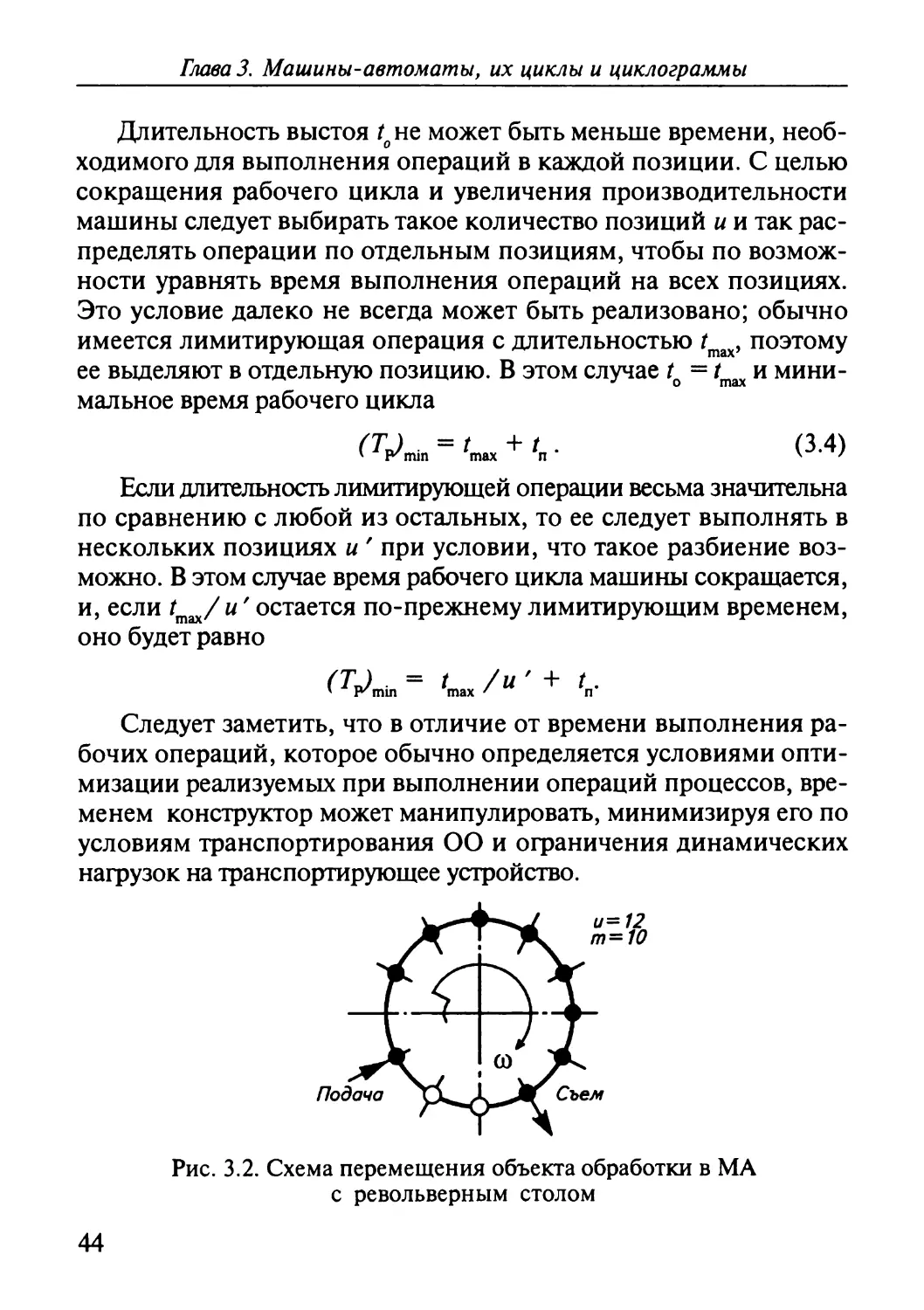

В многопозиционных МА I класса объекты обработки перио-

дически перемещаются с одной позиции на другую при помо-

щи специального транспортирующего устройства циклического

действия по круговой или прямолинейной траектории (соответ-

ственно машины револьверного и конвейерного типа).

Схема многопозиционной МА с периодически поворачива-

ющимся револьверным столом показана на рис. 3.2.

Рабочий цикл этих машин равен кинематическому циклу

транспортирующего устройства Ттр:

42

Глава 3. Машины-автоматы, их циклы и циклограммы

Т = Т - t + t

JP 'ТР ‘о п

где t0 — время выстоя транспортирующего устройства (время пре-

бывания 00 в каждой позиции);

/п— время перемещения объекта обработки из одной позиции

в другую.

Таким образом, в этих МА все операции технологического

процесса, за исключением перемещения 00 из одной позиции

в другую, совмещены во времени (см. рис. 3.1, г).

Исполнительный механизм Т'р

Подачи |

/ операции

II операции

III операции в

Съема ж

Исполнительный

механизм

а

Ж

\'МИИ>ЯЛ

Подами

I операции

II операции

III операции

Съема

Исполнительный механизм Тр

Подами | 7/7Л

/ операции жж

II операции

III операции

Съема

Исполнительный

механизм

Подачи________

I операции

II операции

III операции

Съема_________

Поворота стола

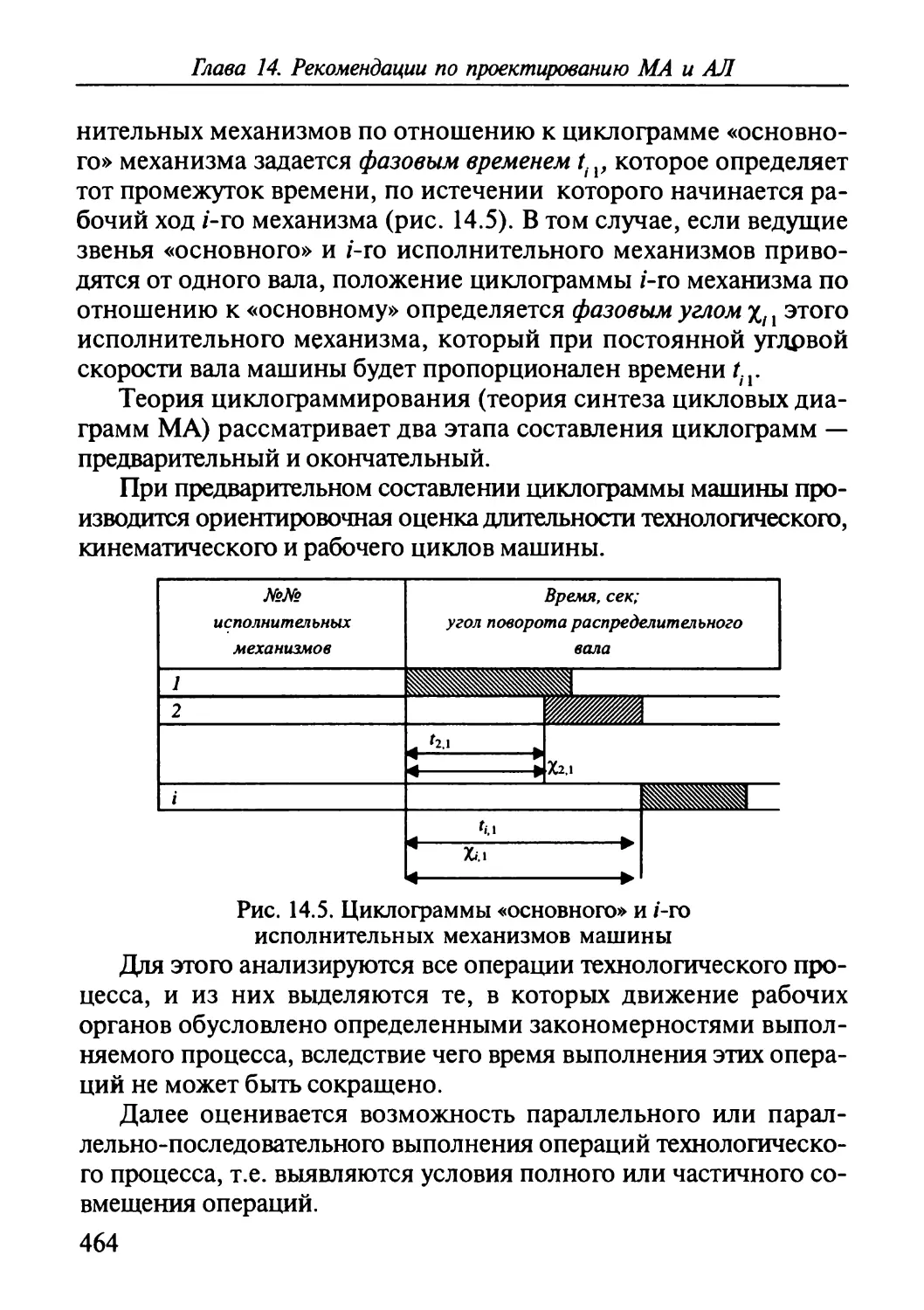

Рис. 3.1. Циклограммы машин-автоматов I класса:

a - однопозиционный автомат с последовательным выполнением

операций; б — однопозиционный с последовательно-параллельным

выполнением операций; в - однопозиционный с полным совмеще-

нием выполнения рабочих операций; г - многопозиционный

43

Глава 3. Машины-автоматы, их циклы и циклограммы

Длительность выстоя /оне может быть меньше времени, необ-

ходимого для выполнения операций в каждой позиции. С целью

сокращения рабочего цикла и увеличения производительности

машины следует выбирать такое количество позиций и и так рас-

пределять операции по отдельным позициям, чтобы по возмож-

ности уравнять время выполнения операций на всех позициях.

Это условие далеко не всегда может быть реализовано; обычно

имеется лимитирующая операция с длительностью /тах, поэтому

ее выделяют в отдельную позицию. В этом случае to = /тах и мини-

мальное время рабочего цикла

^pAnin = 'max + 'п ’ <3'4)

Если длительность лимитирующей операции весьма значительна

по сравнению с любой из остальных, то ее следует выполнять в

нескольких позициях и ' при условии, что такое разбиение воз-

можно. В этом случае время рабочего цикла машины сокращается,

и, если tmia/ и' остается по-прежнему лимитирующим временем,

оно будет равно

(TP>min = 'max /« ’ + 'п-

Следует заметить, что в отличие от времени выполнения ра-

бочих операций, которое обычно определяется условиями опти-

мизации реализуемых при выполнении операций процессов, вре-

менем конструктор может манипулировать, минимизируя его по

условиям транспортирования ОО и ограничения динамических

нагрузок на транспортирующее устройство.

Рис. 3.2. Схема перемещения объекта обработки в МА

с револьверным столом

44

Глава 3. Машины-автоматы, их циклы и циклограммы

Технологический цикл этих машин

Гт = (и - т + 1) Гр,

где и — общее число позиций в транспортном устройстве машины

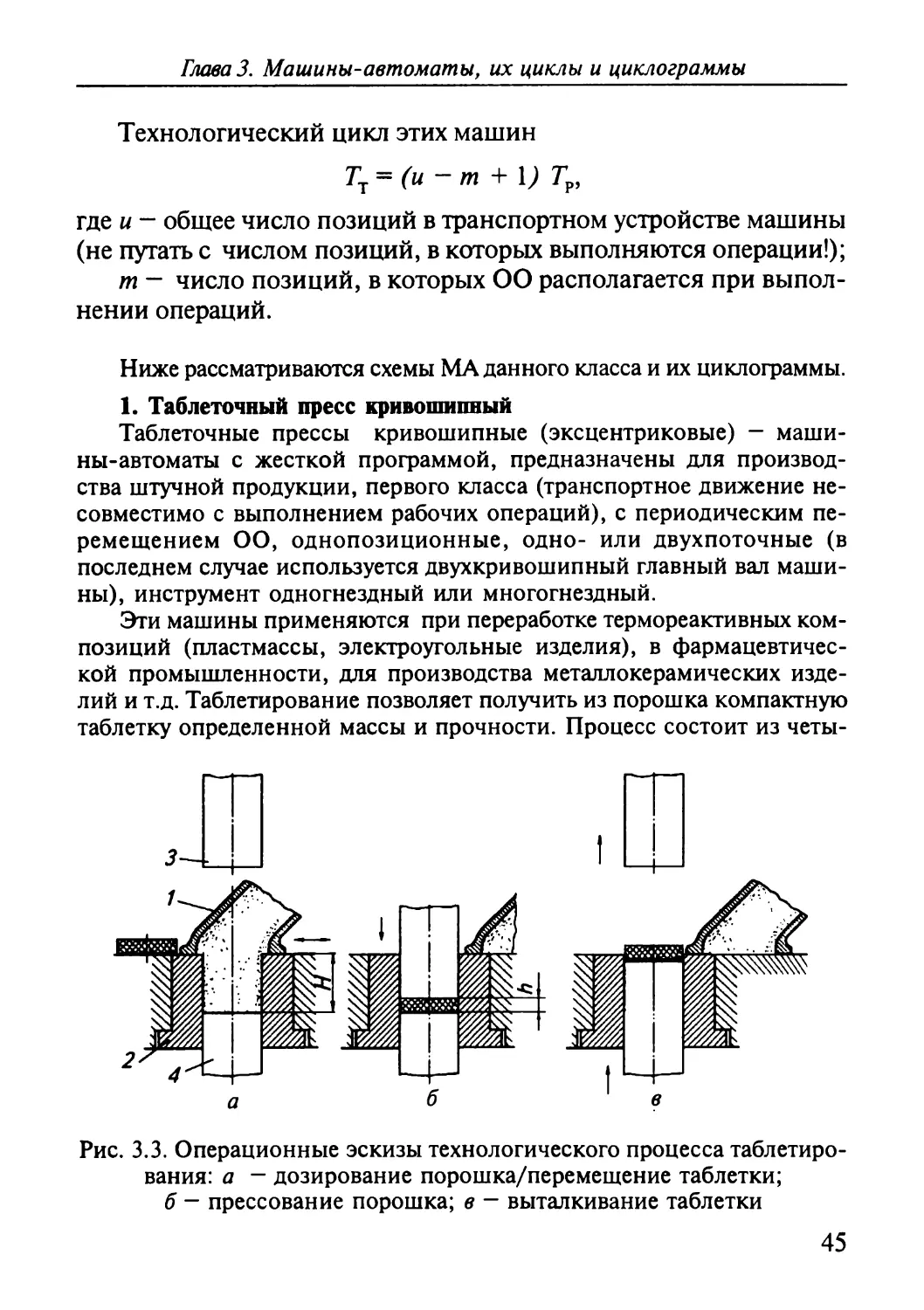

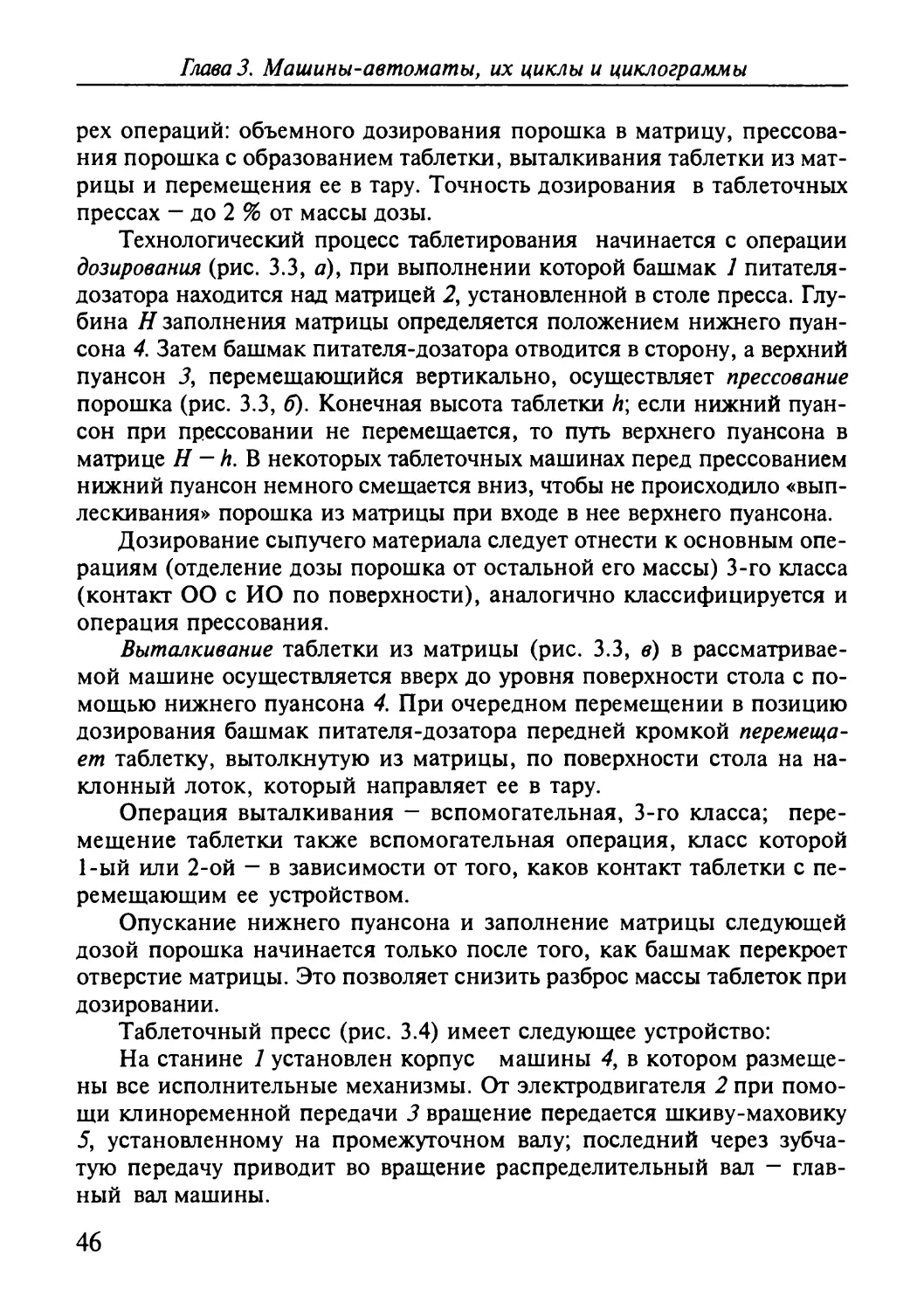

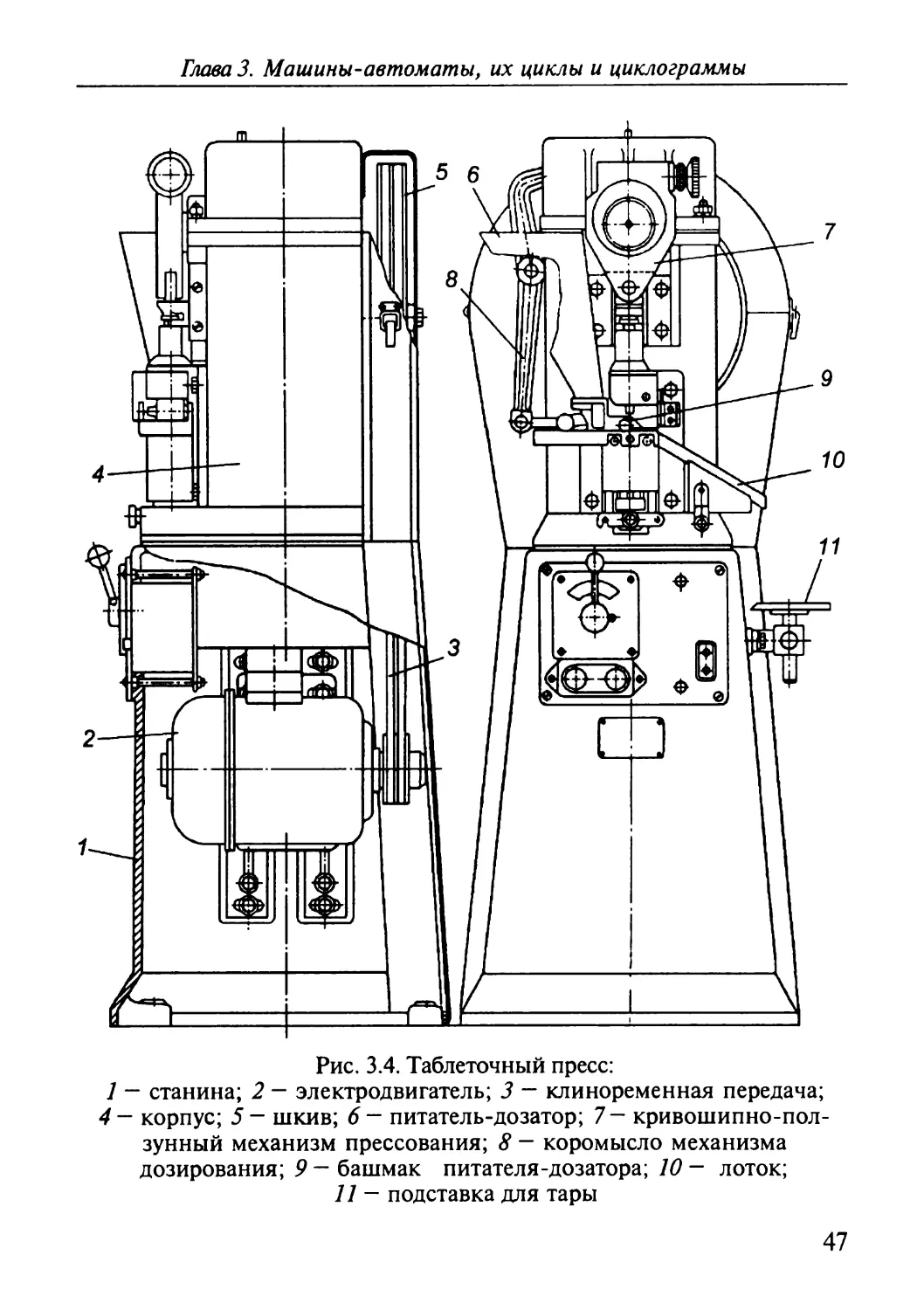

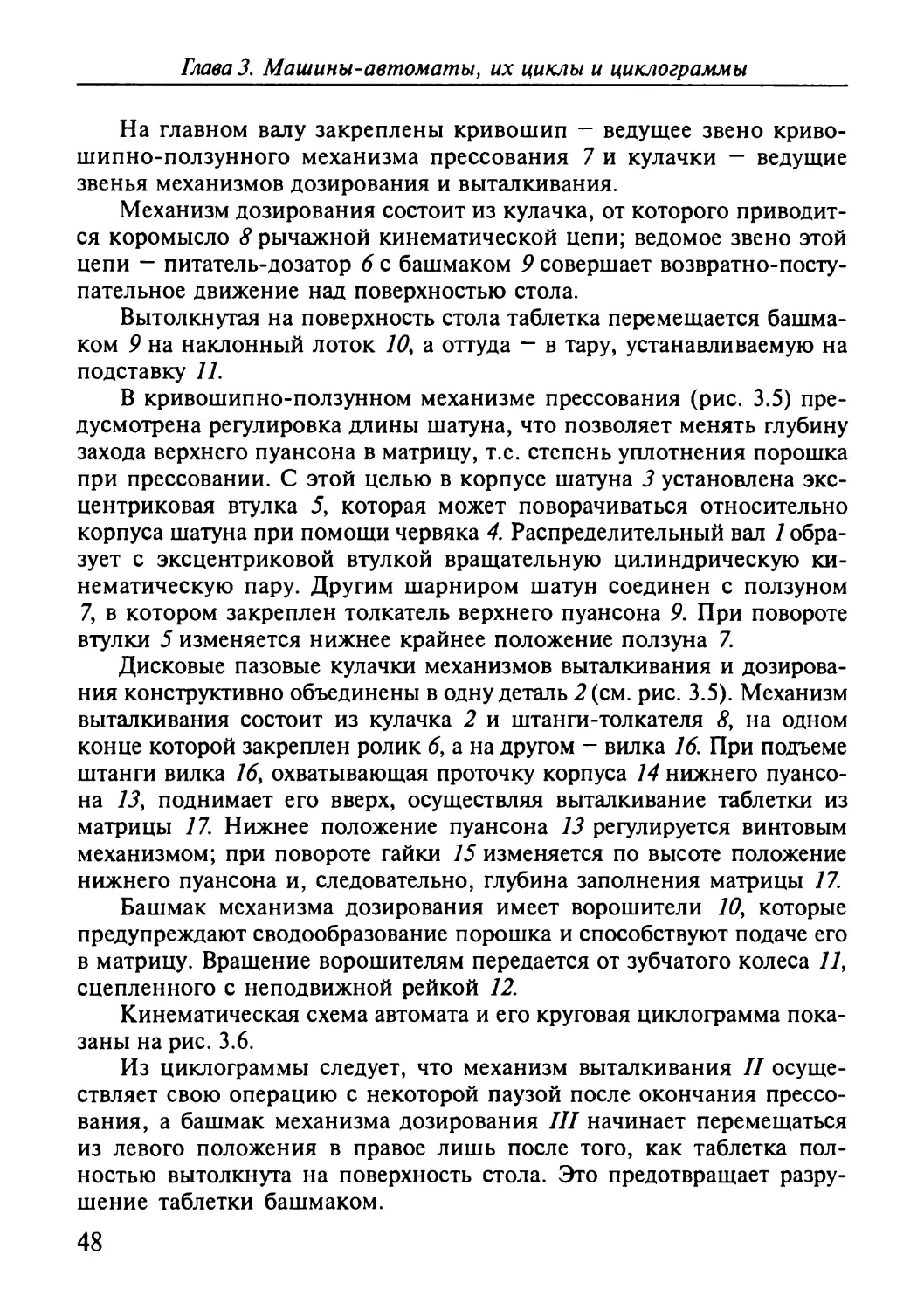

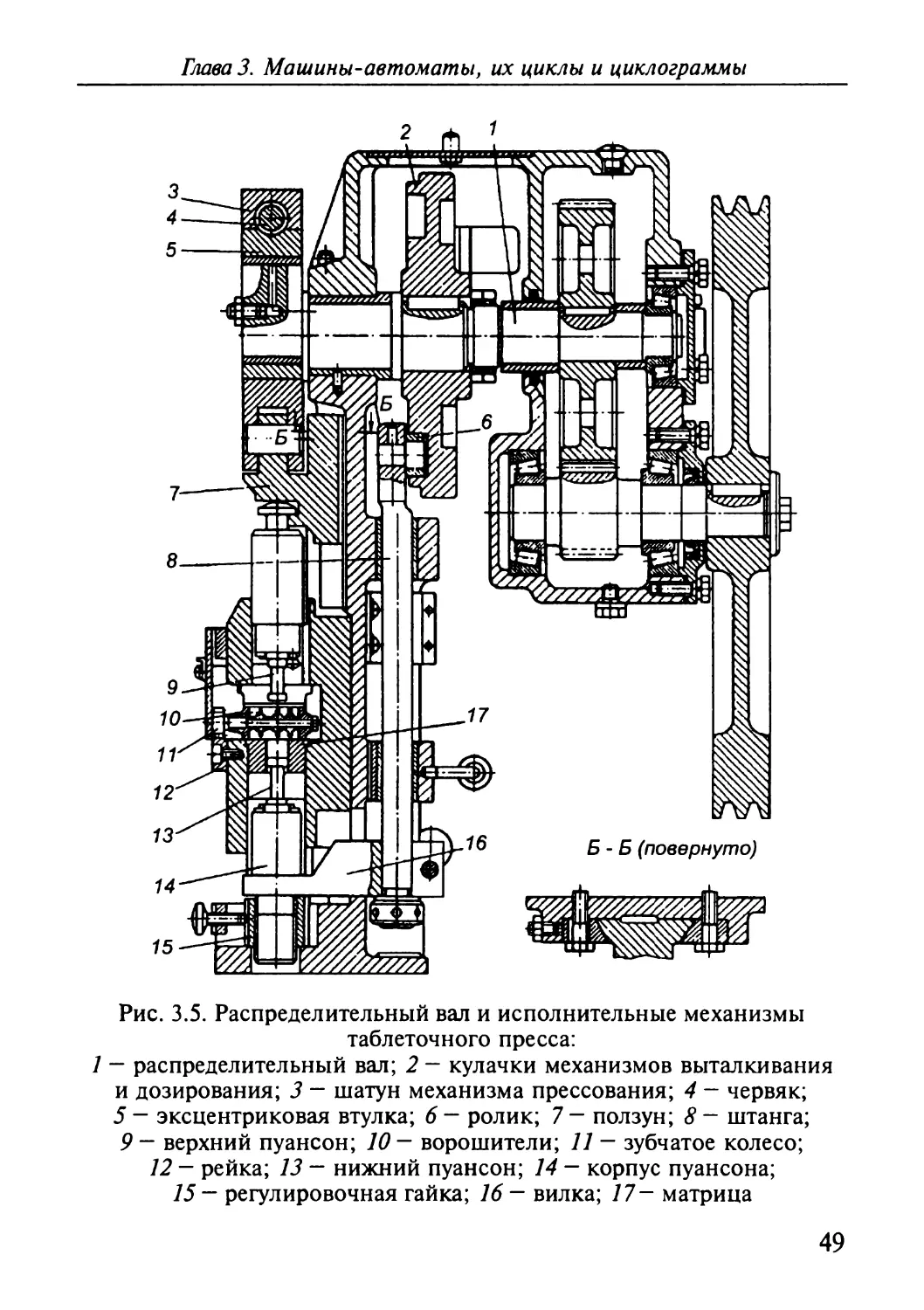

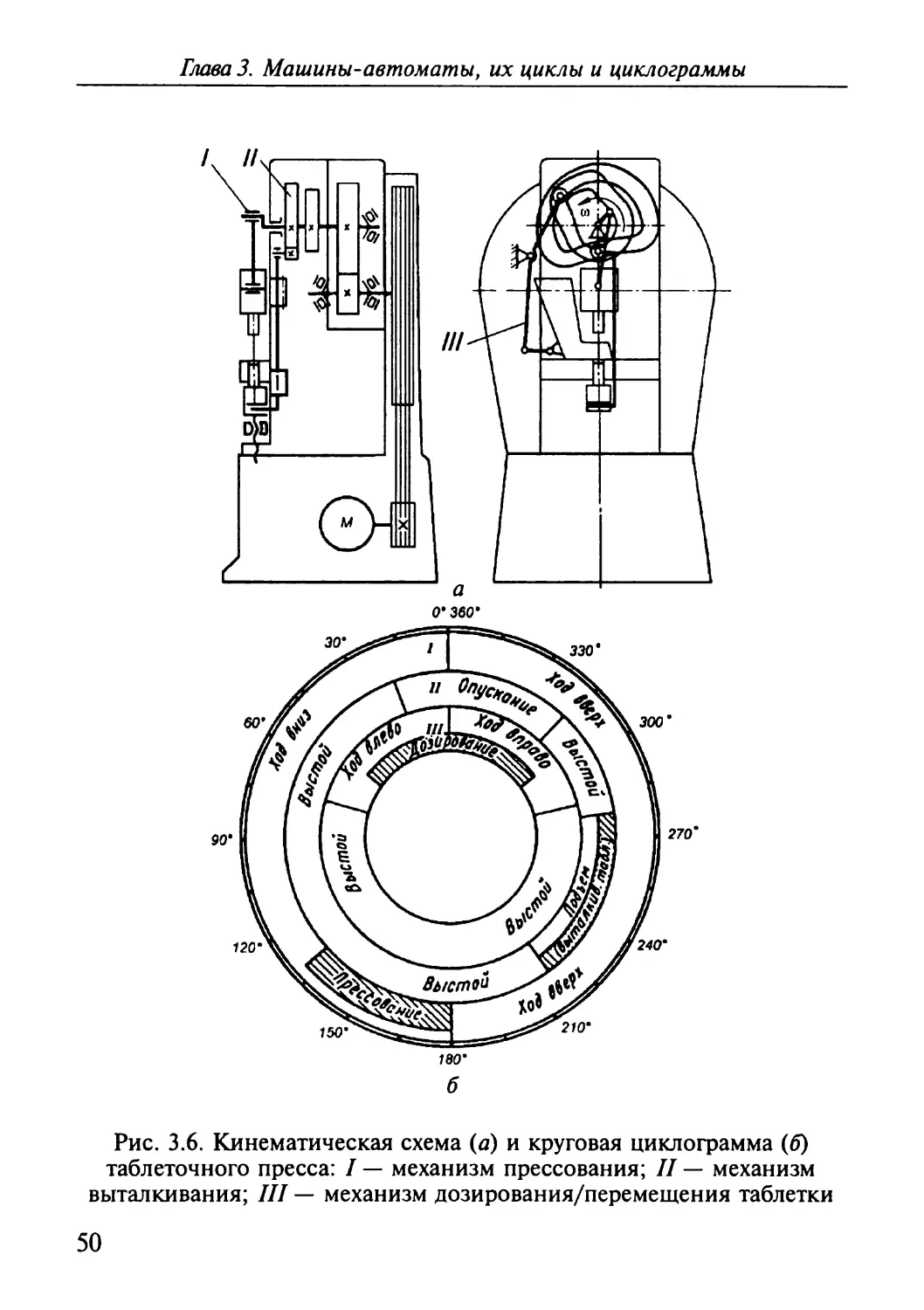

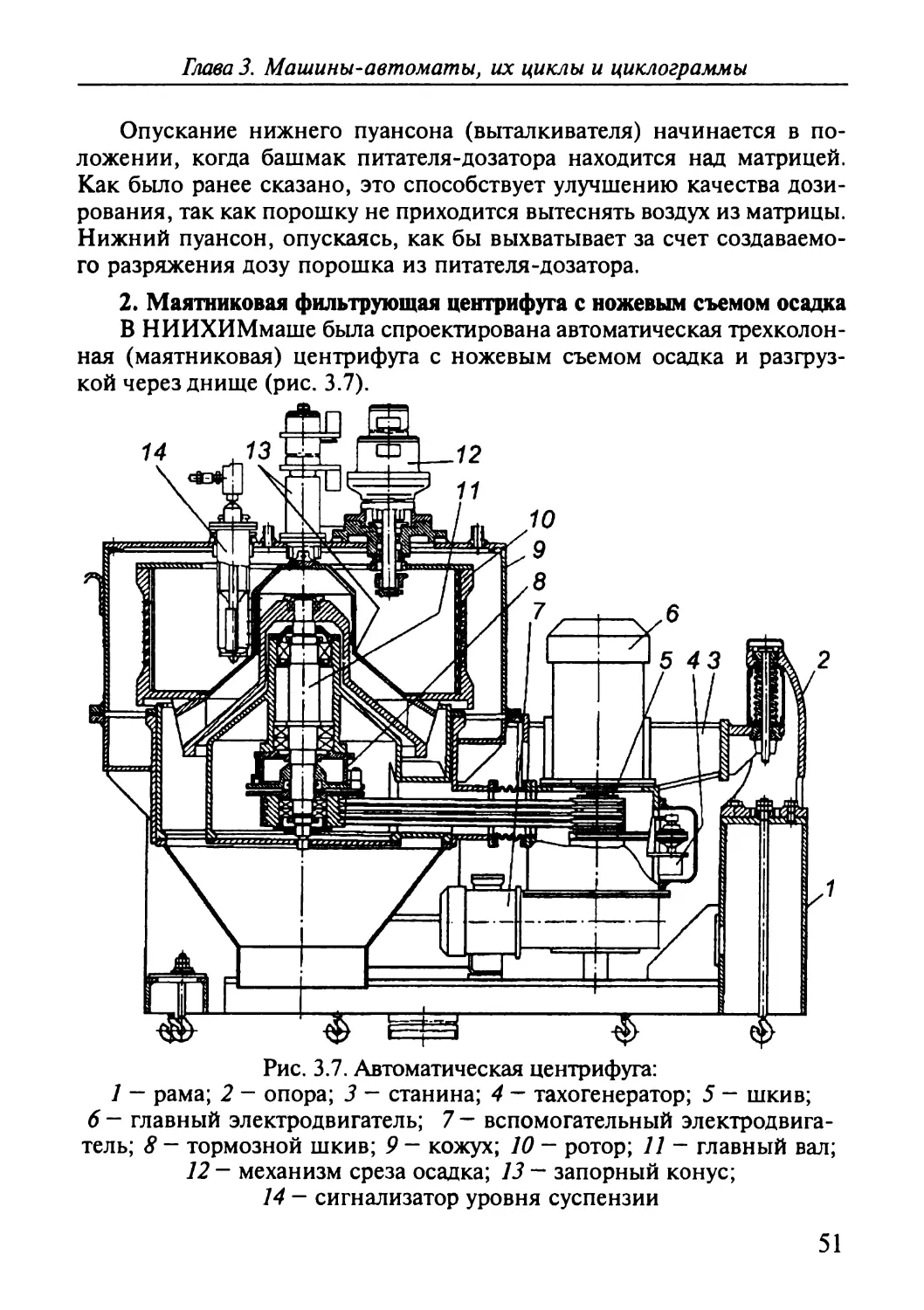

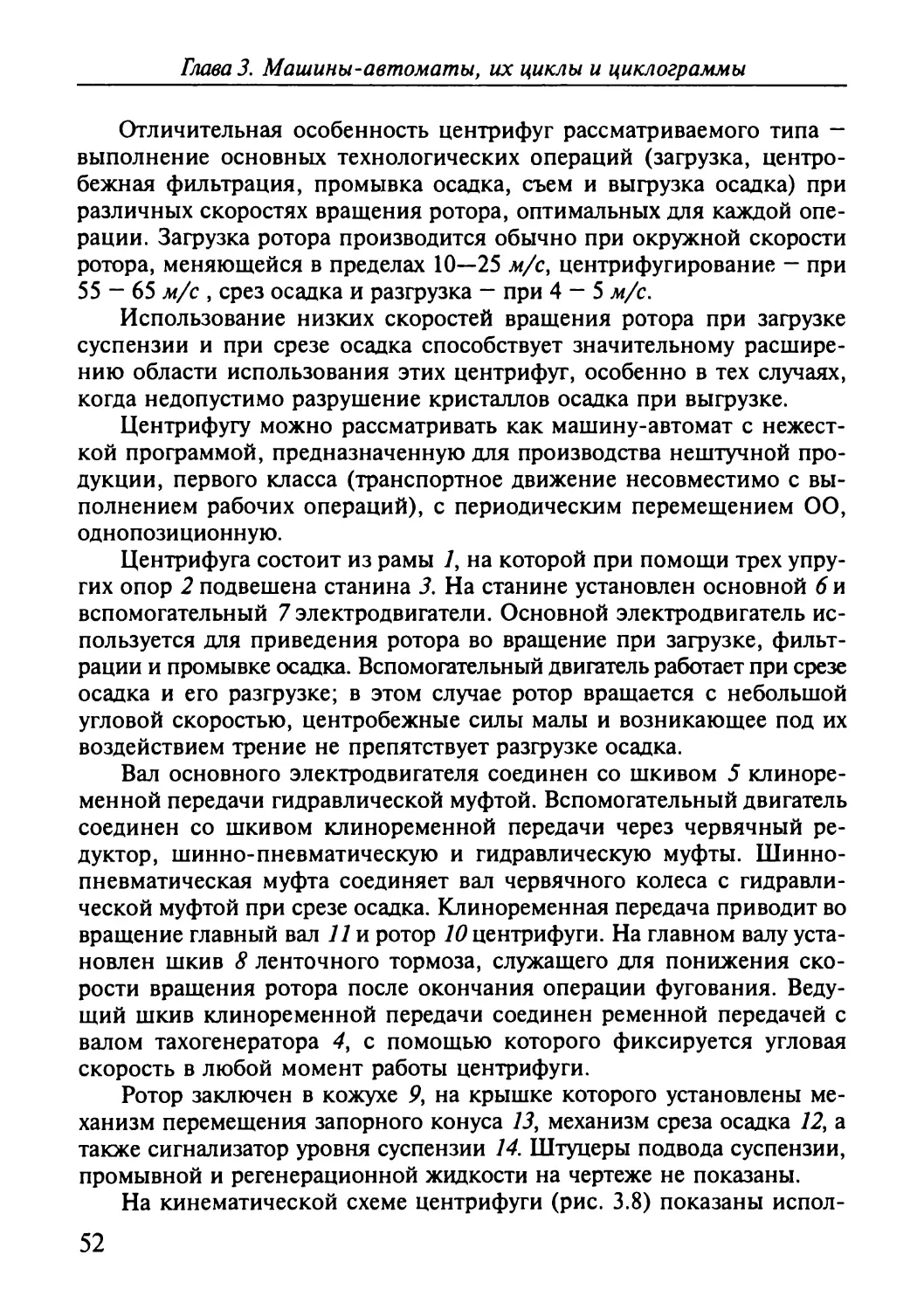

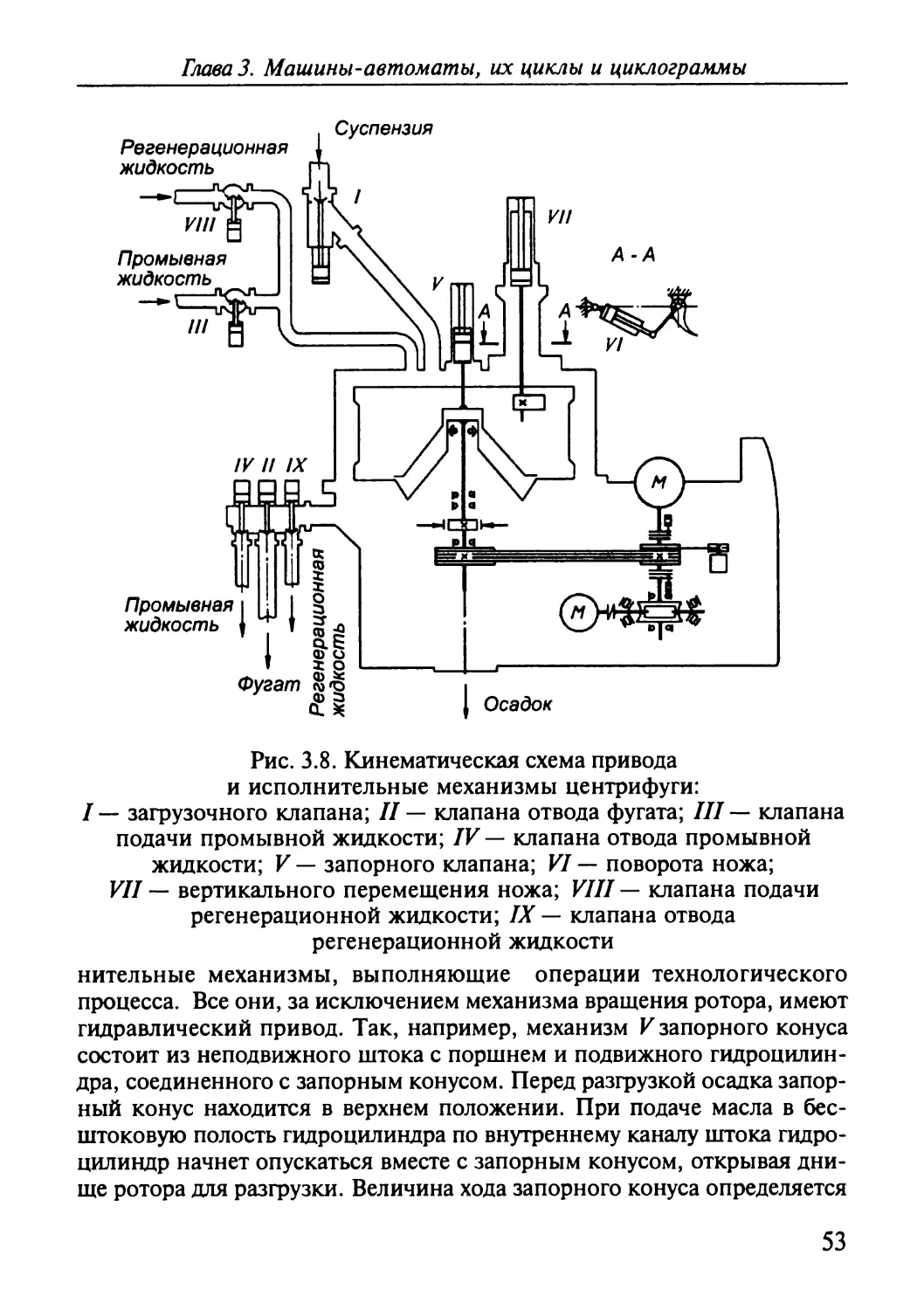

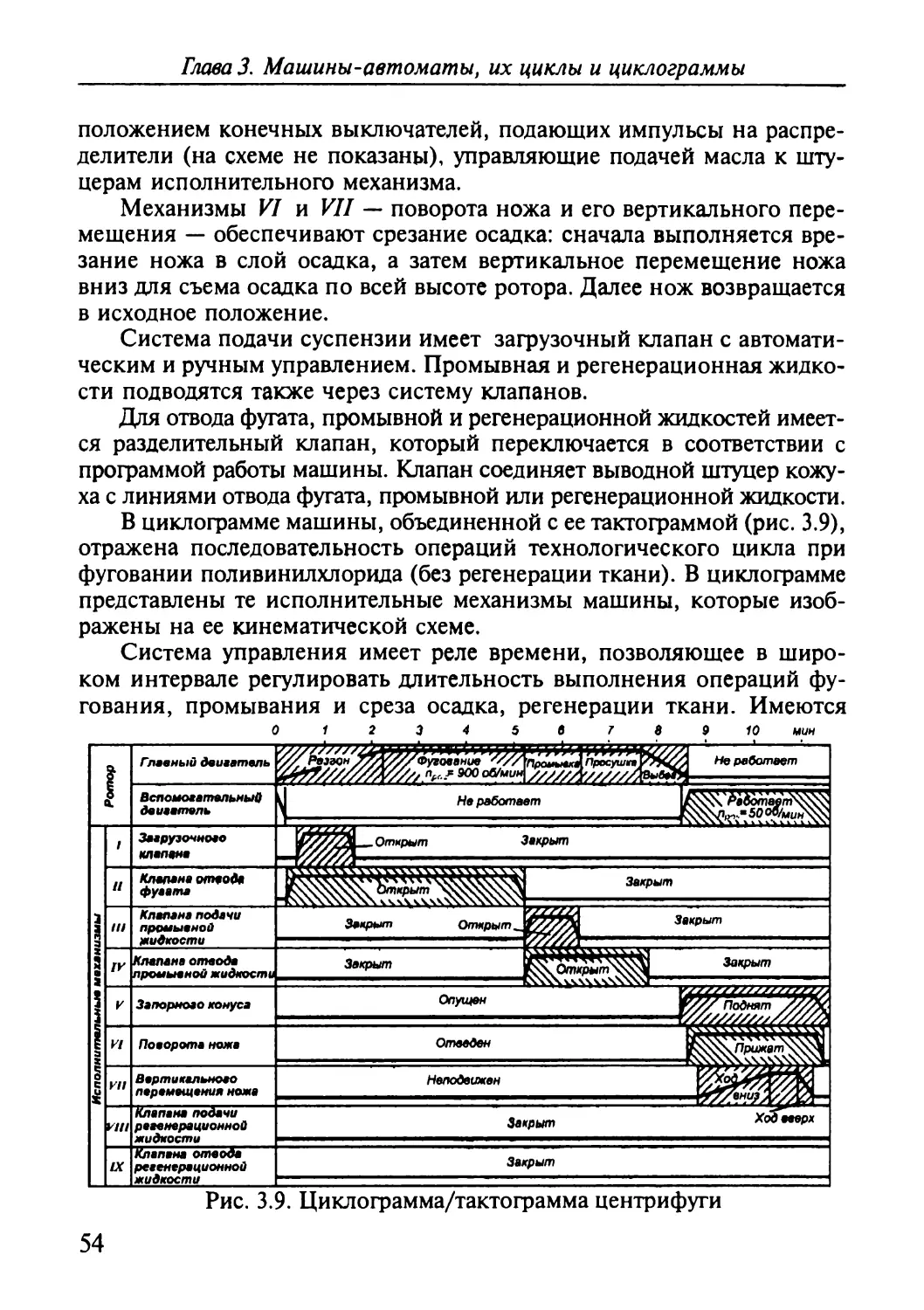

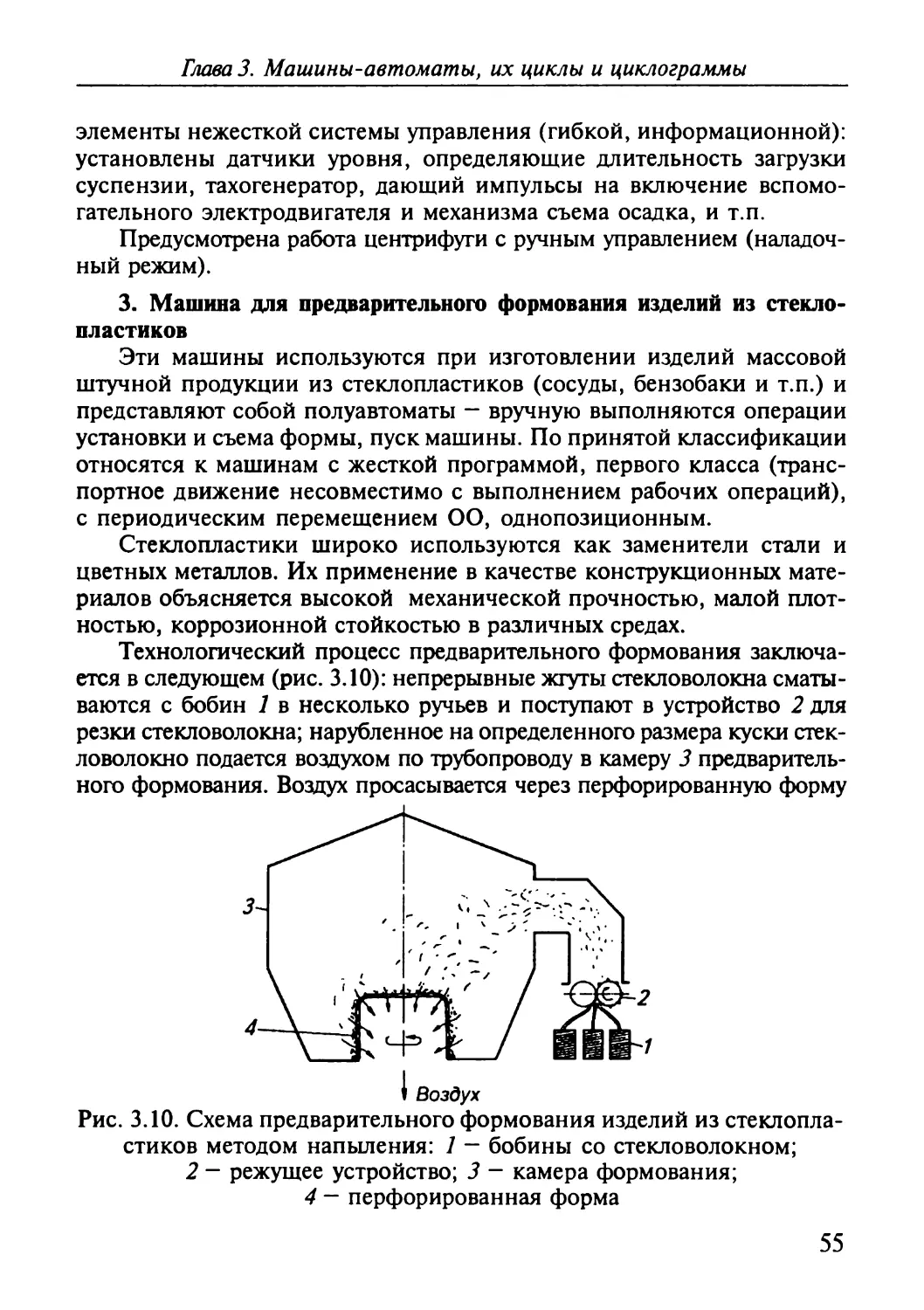

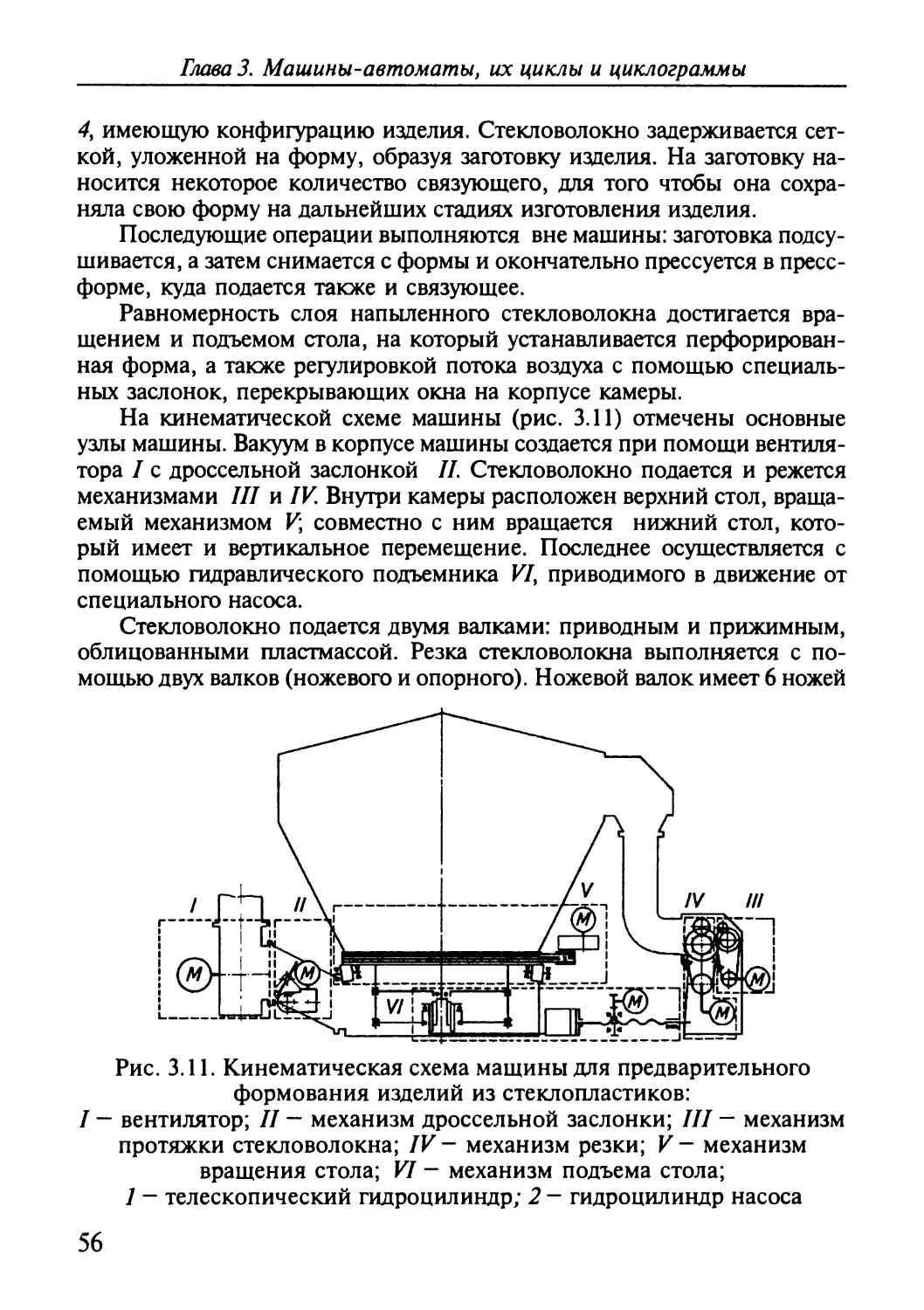

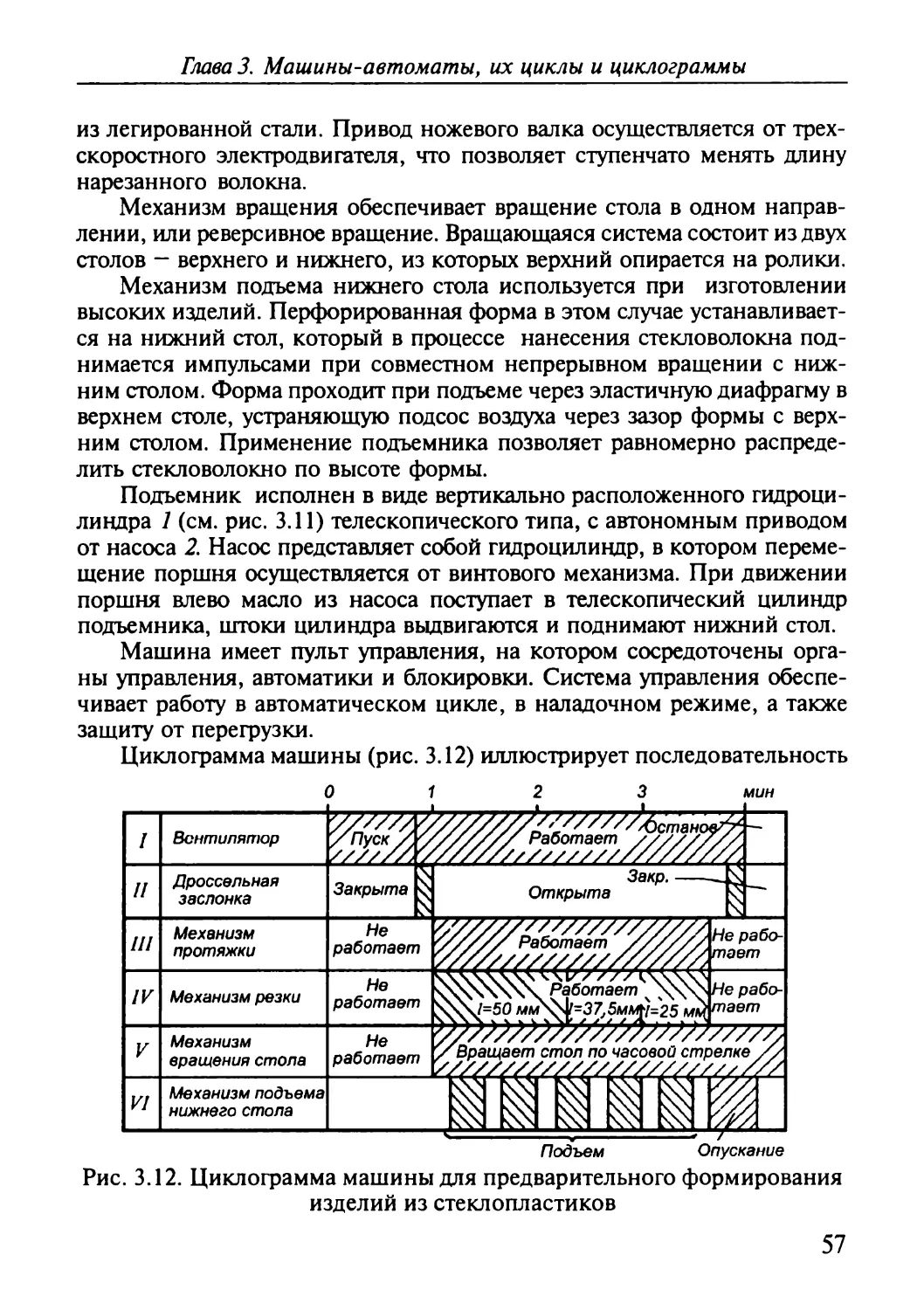

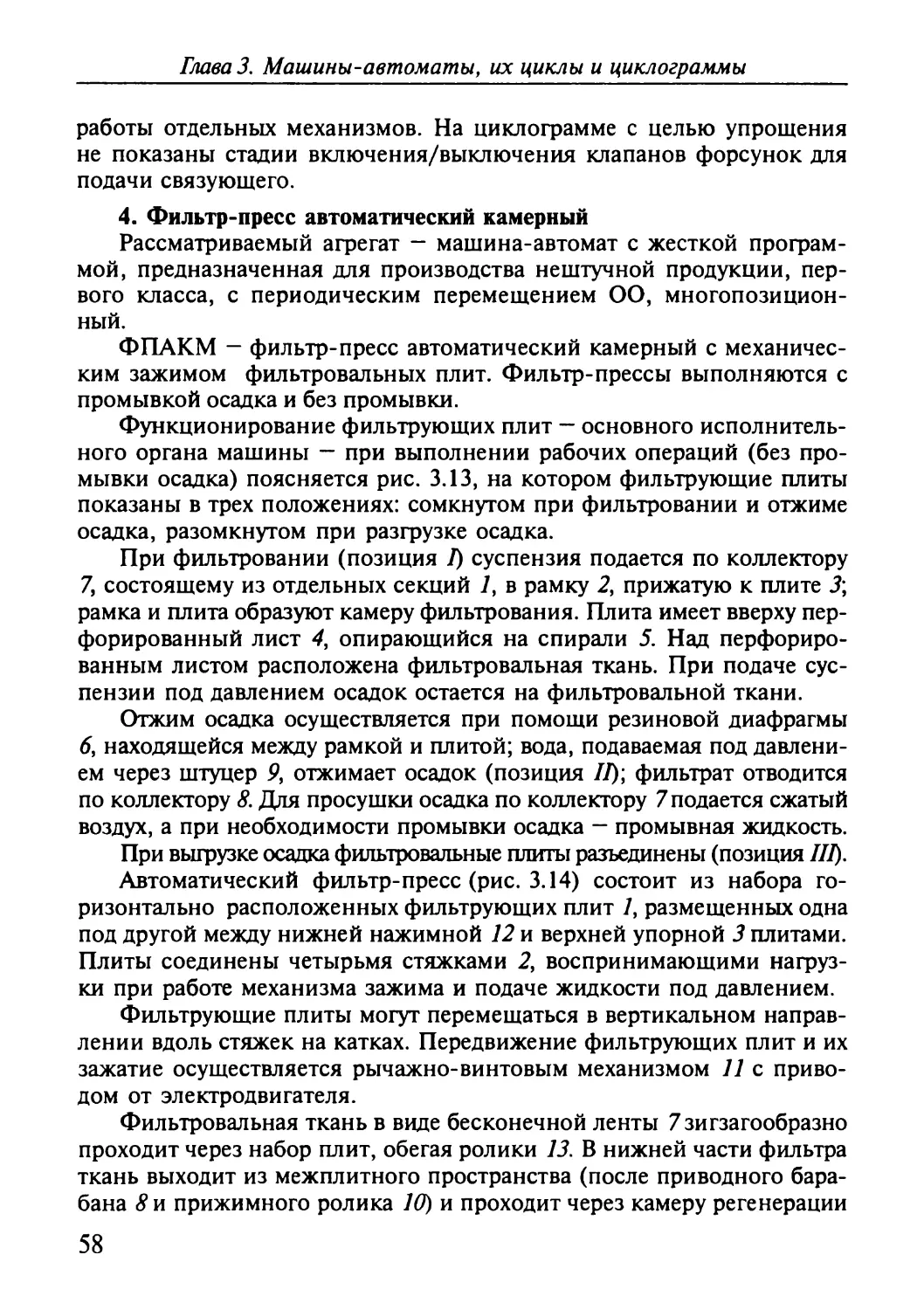

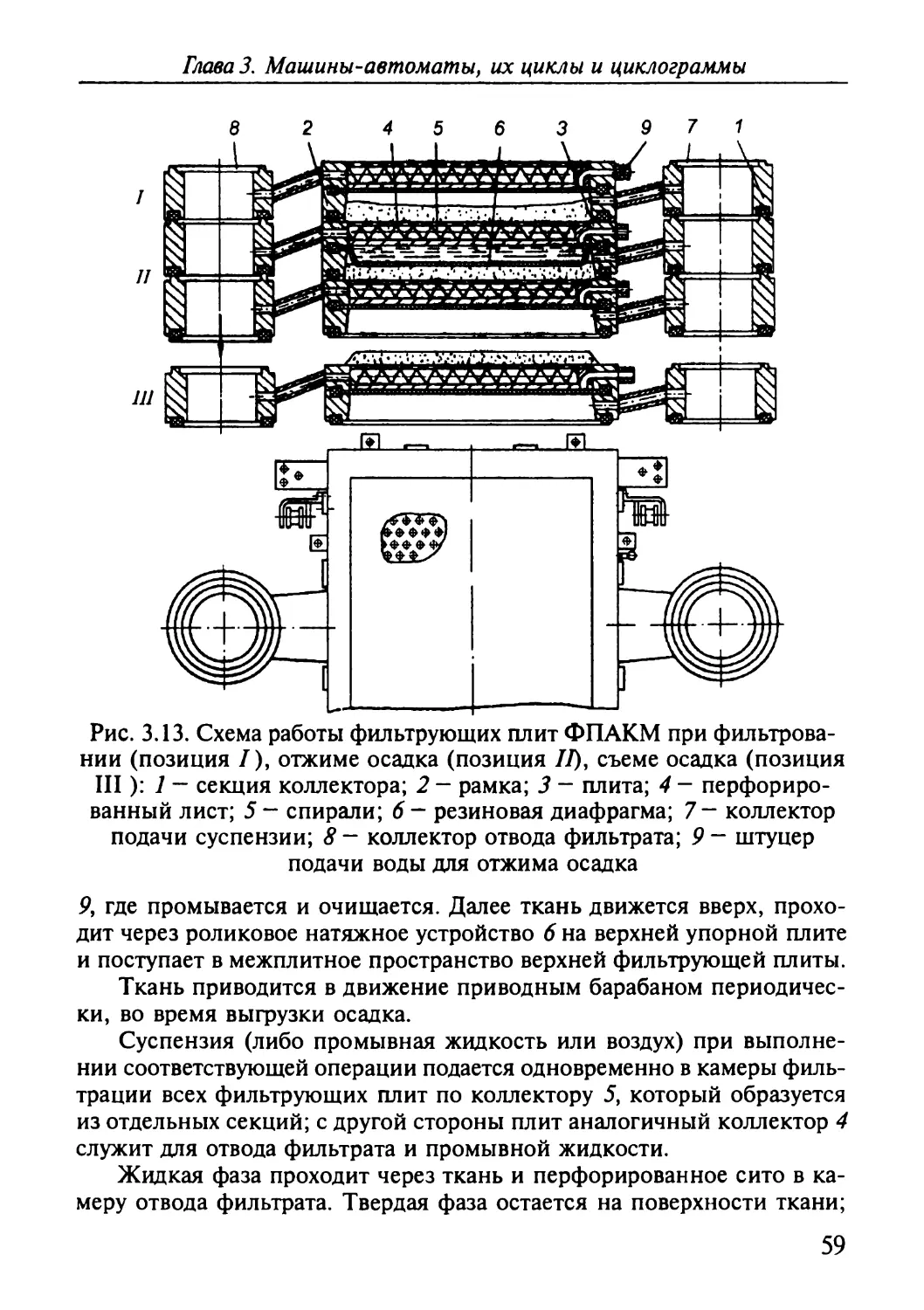

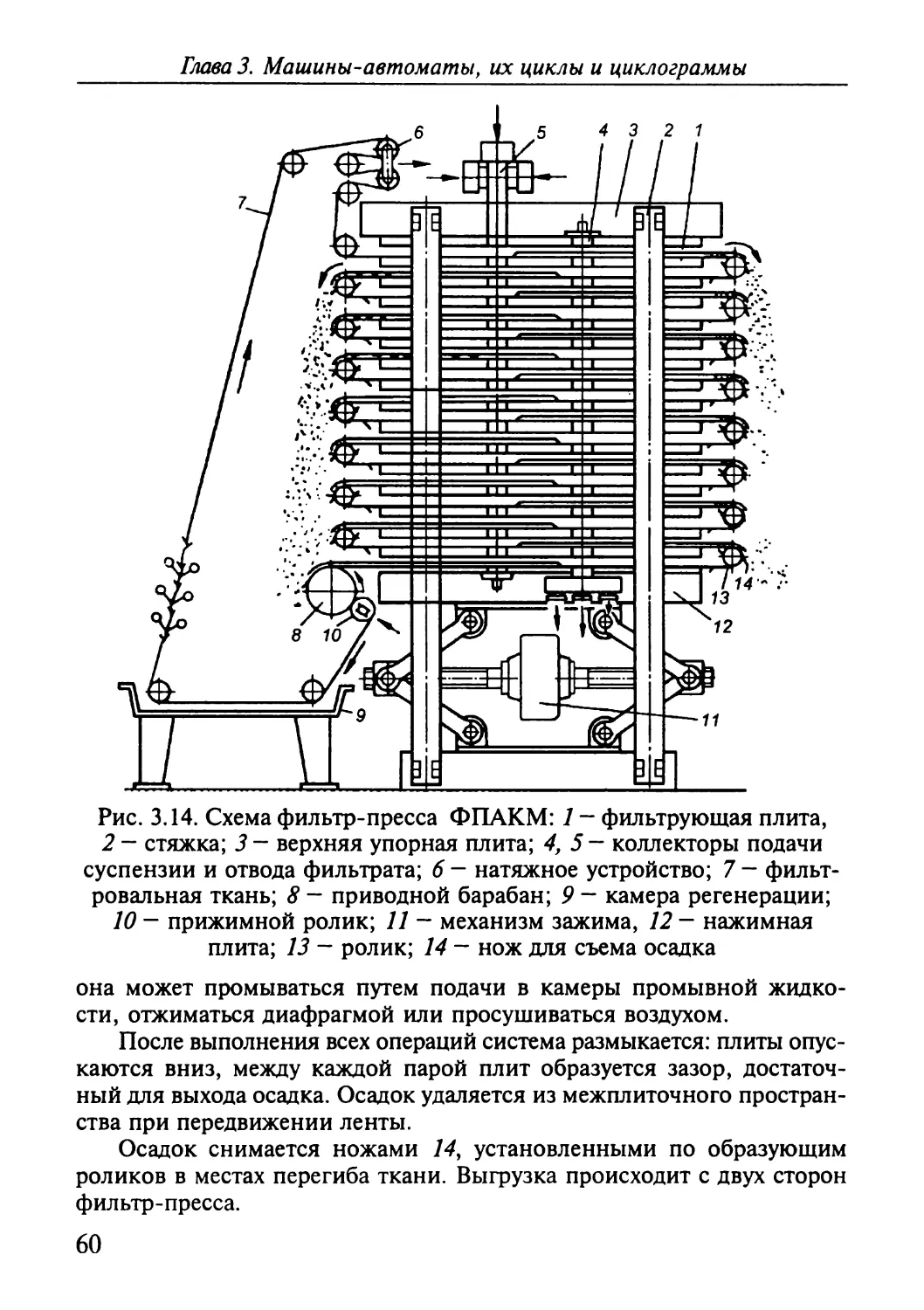

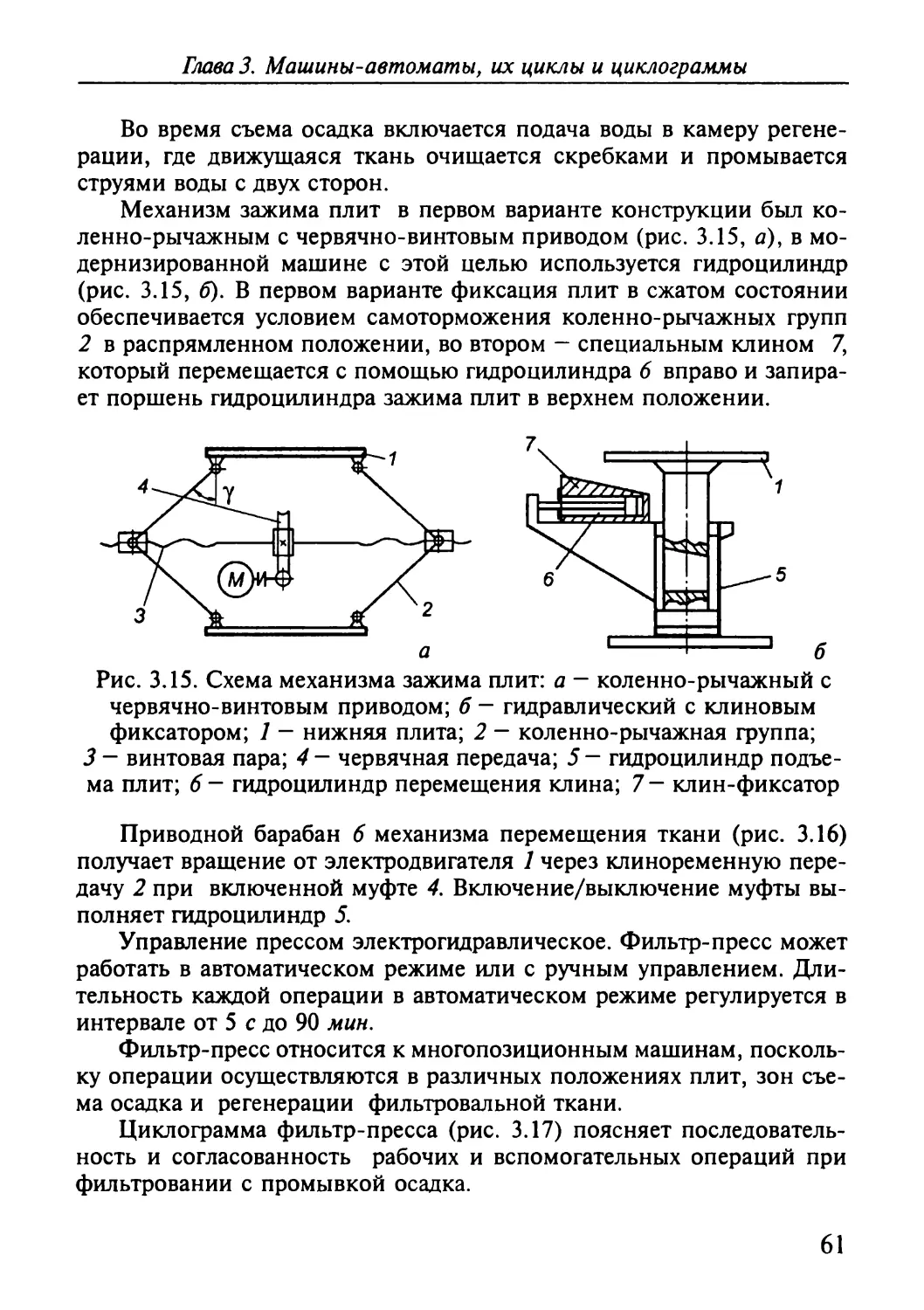

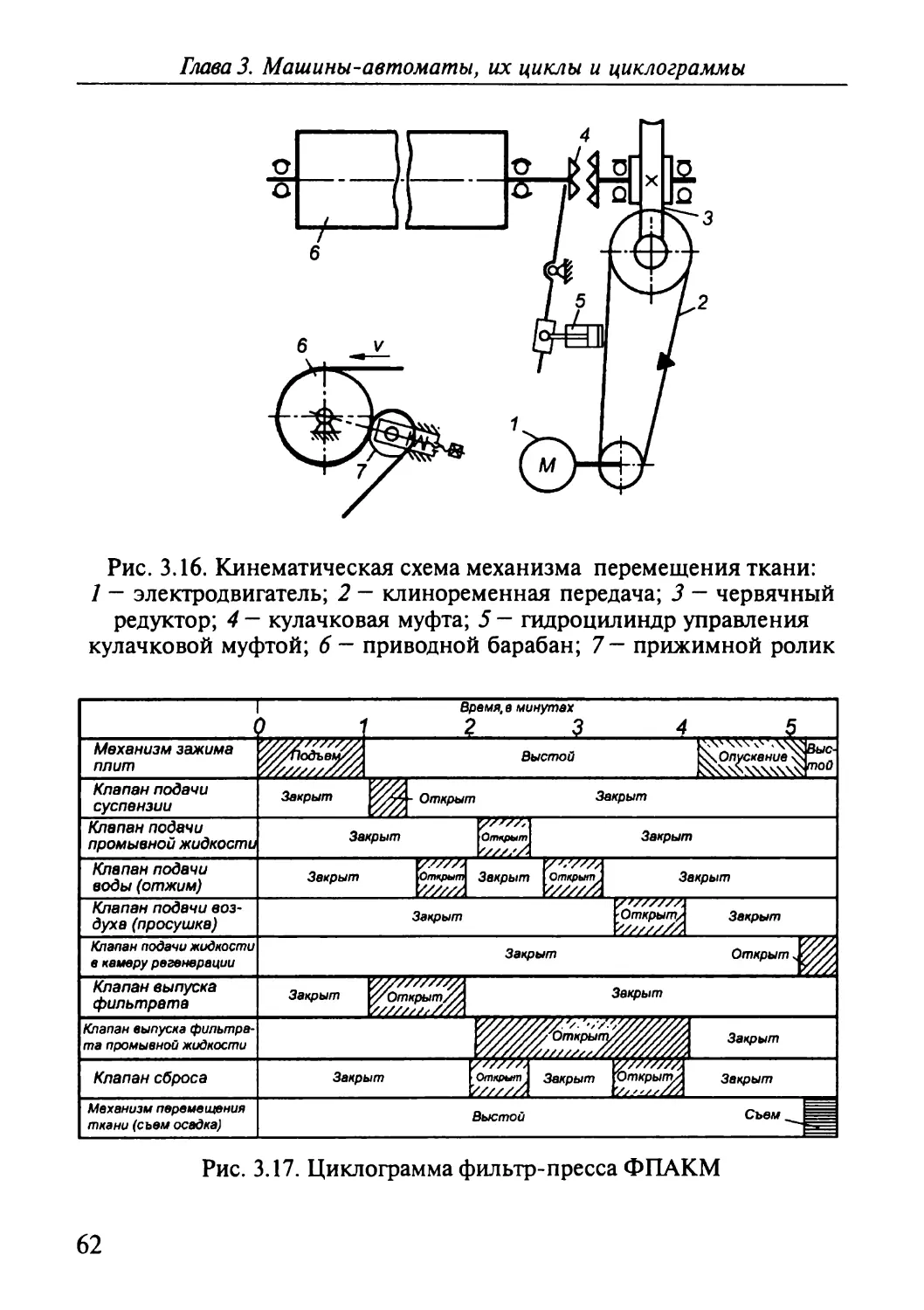

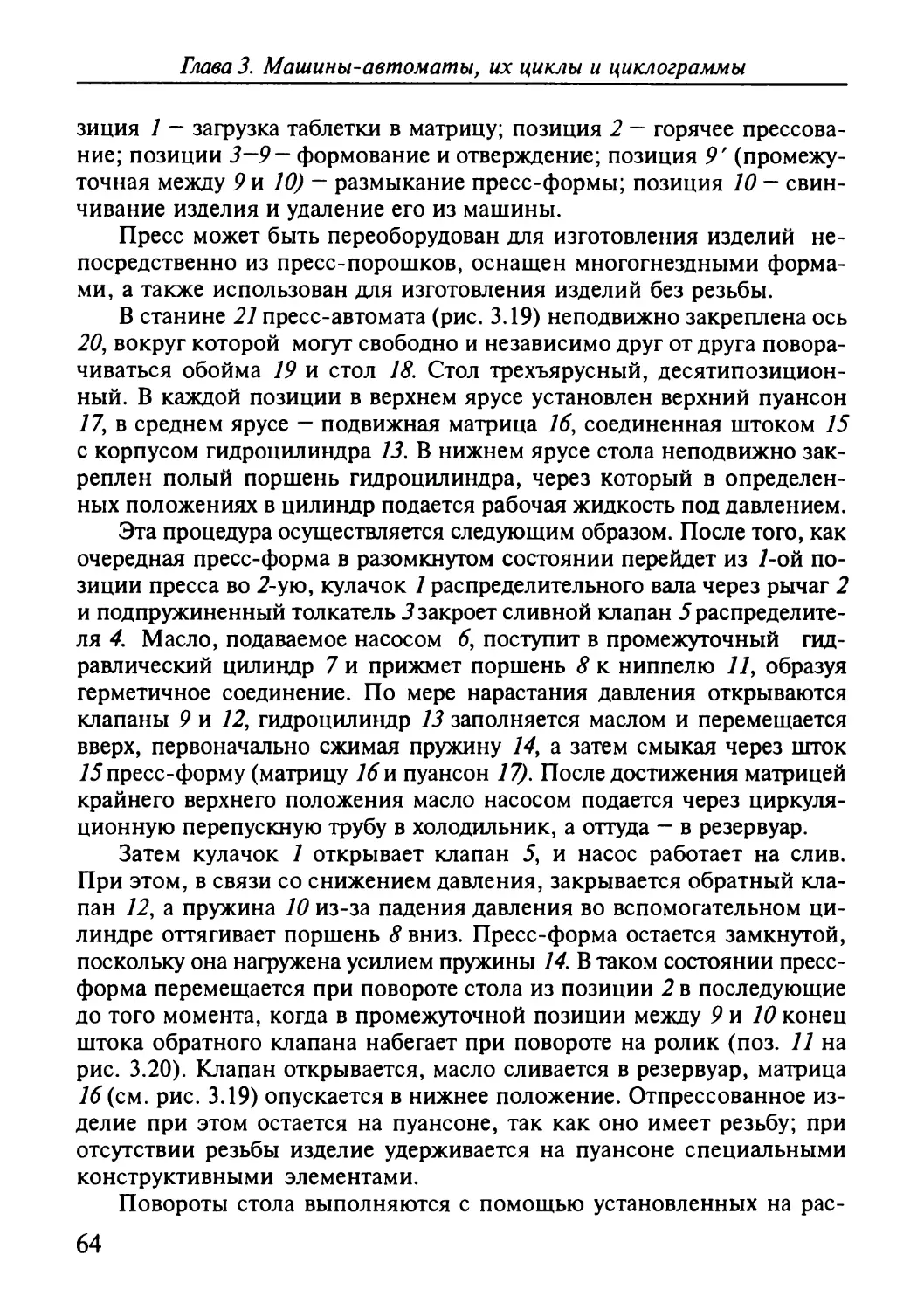

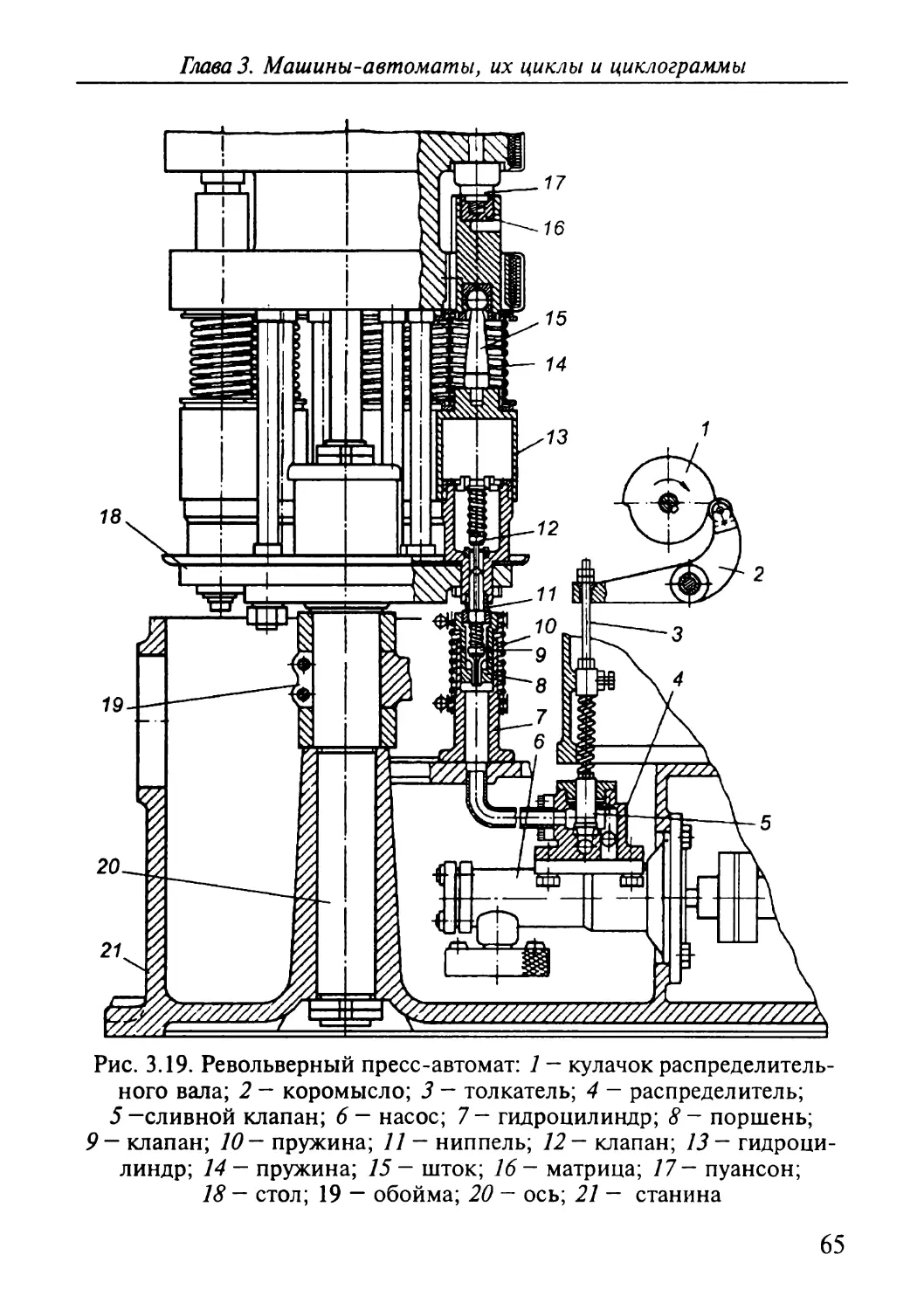

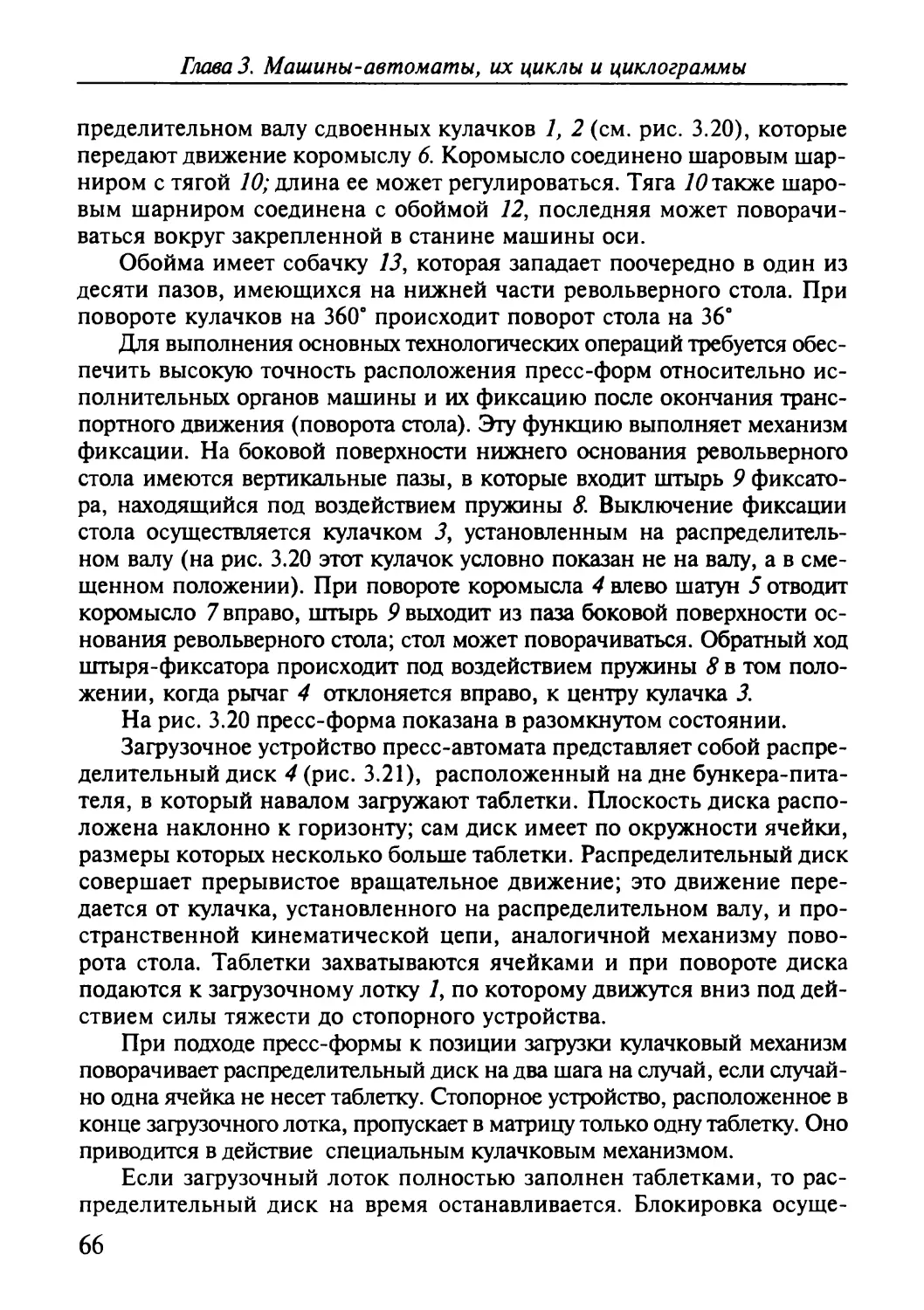

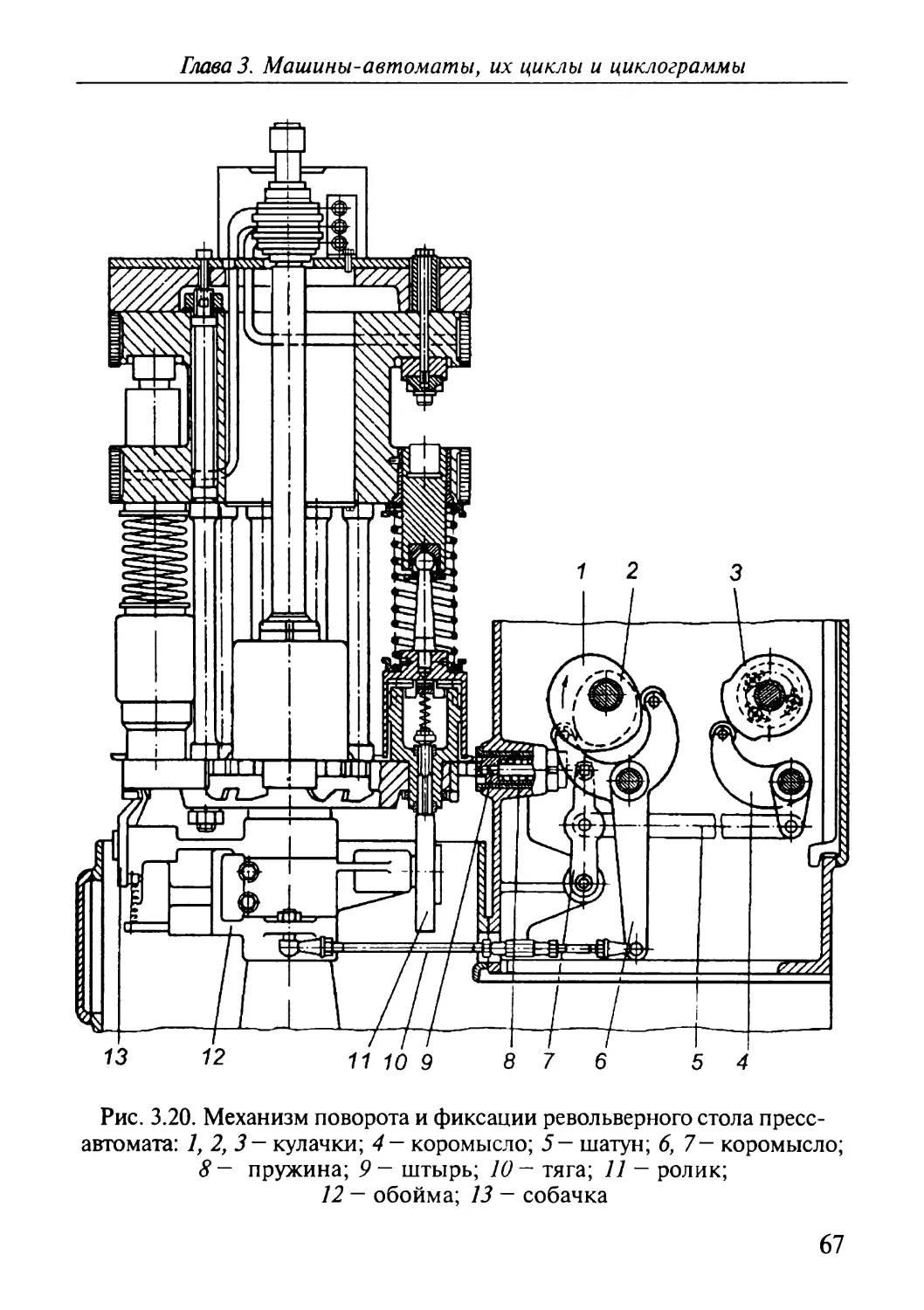

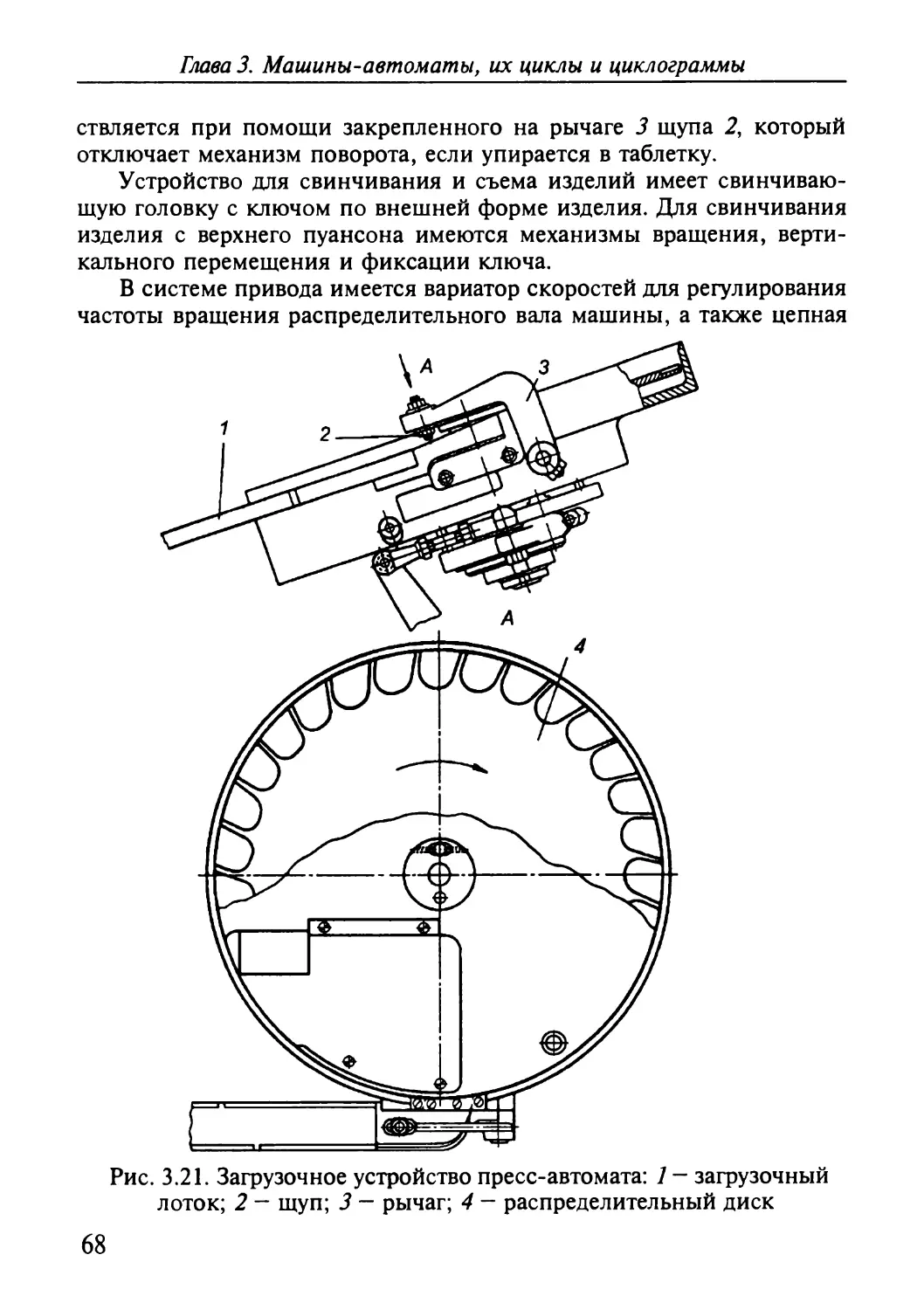

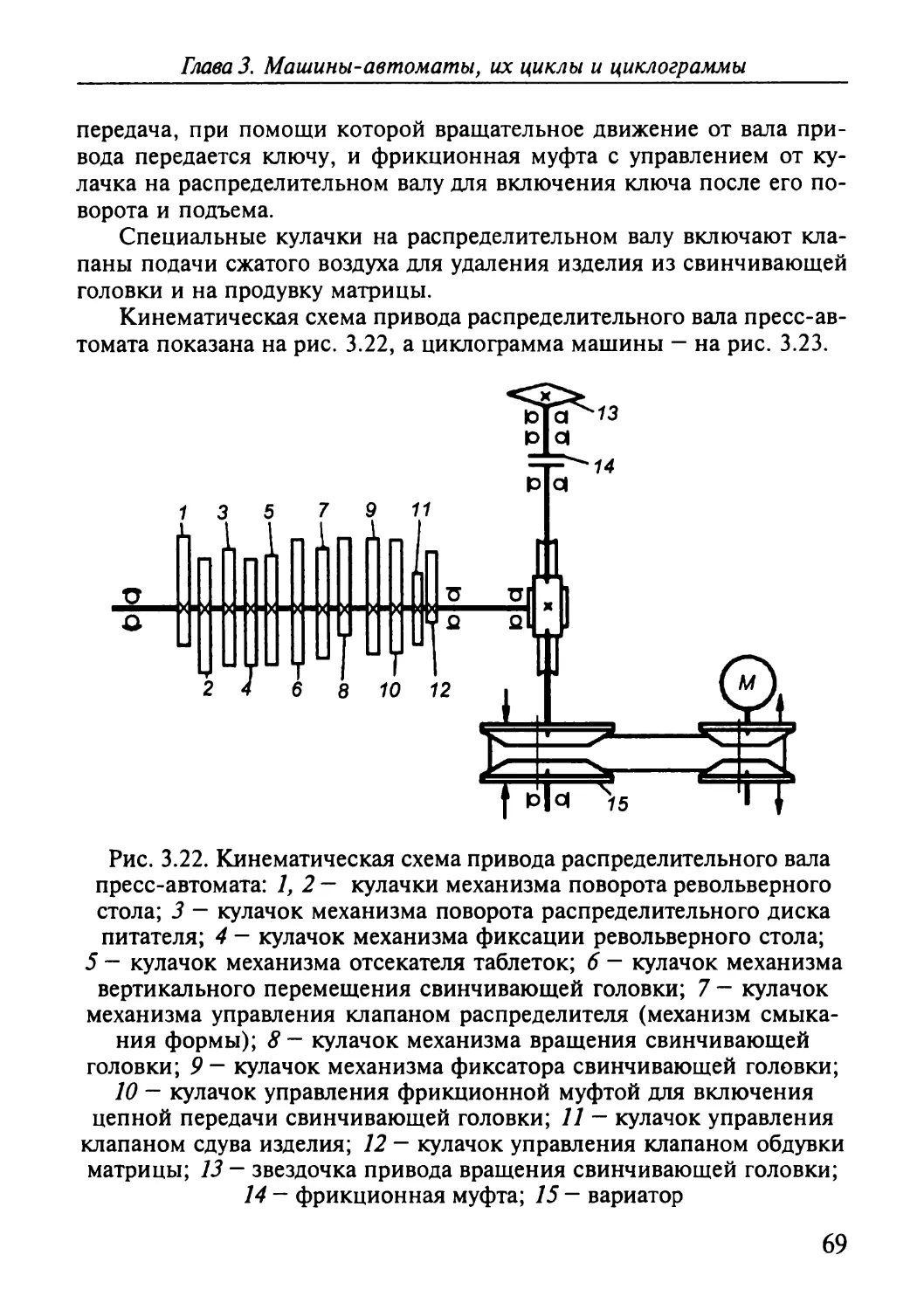

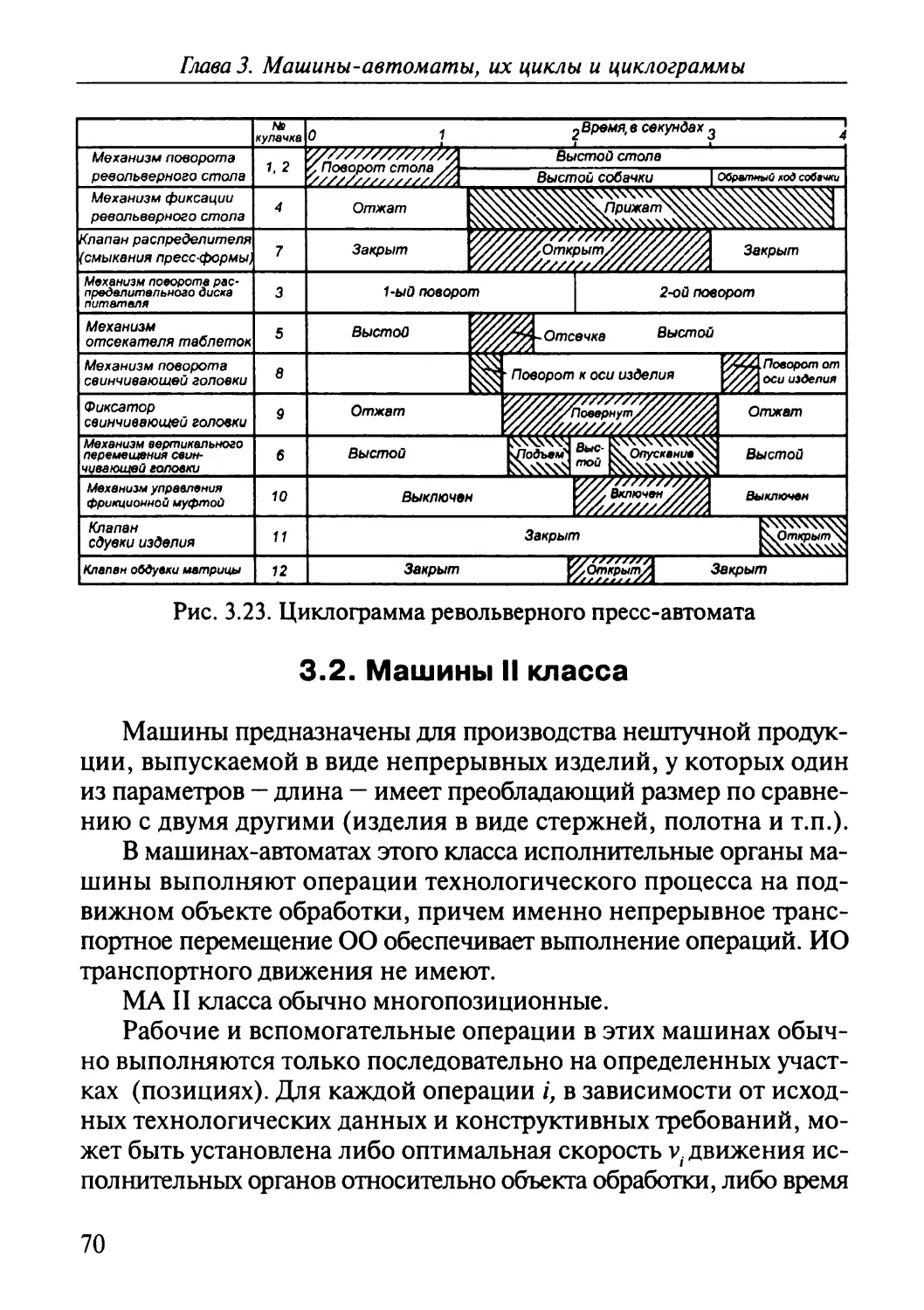

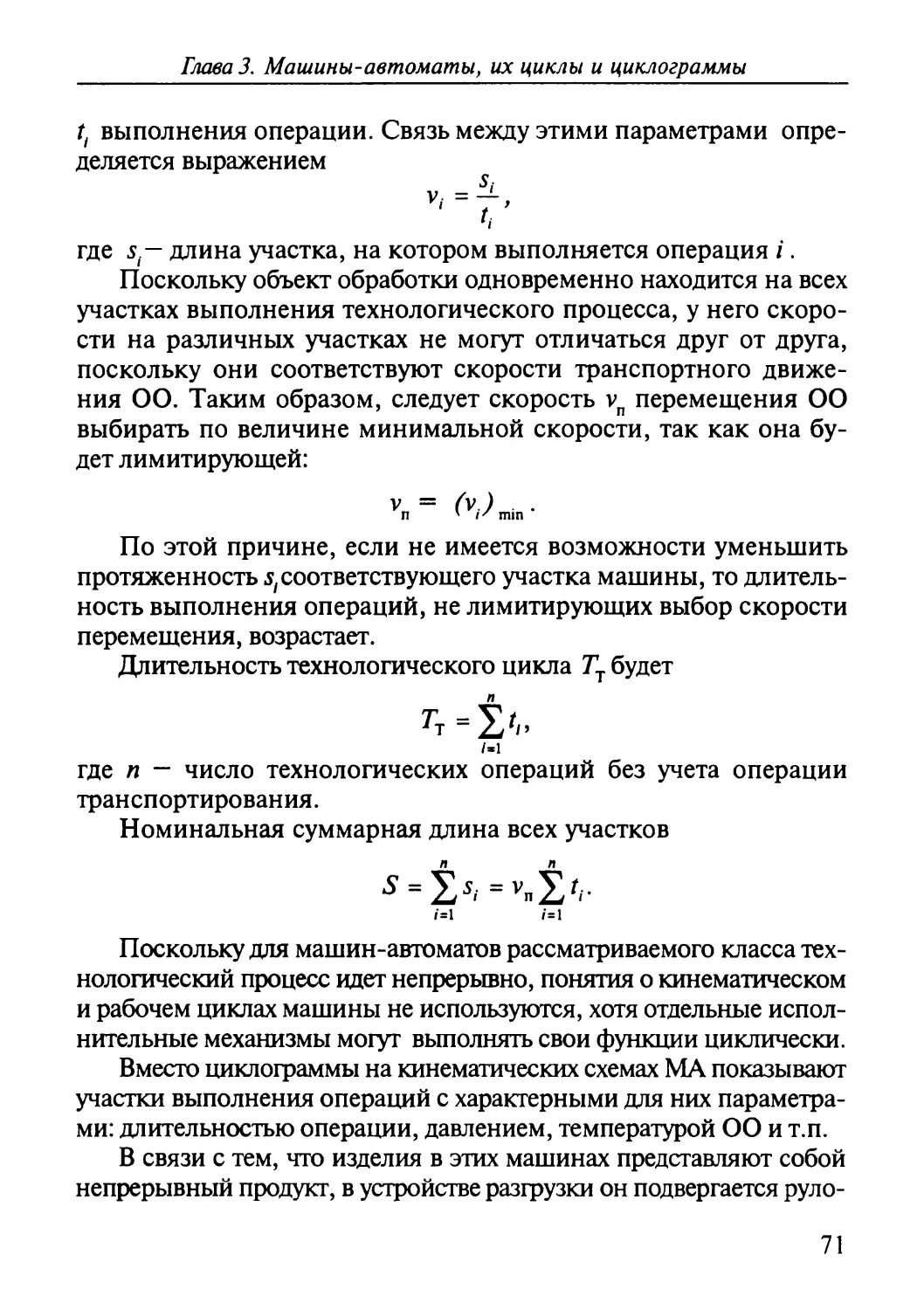

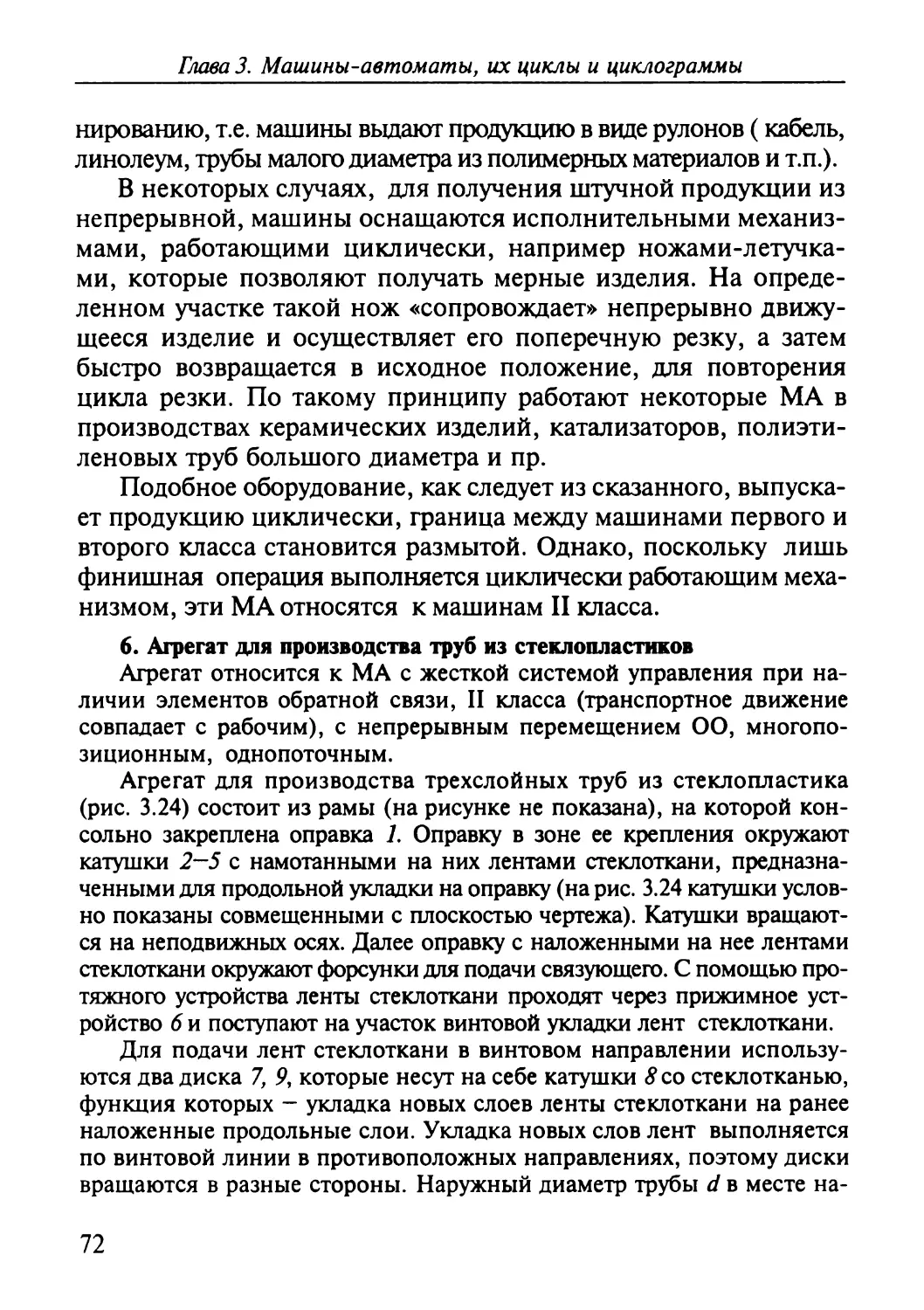

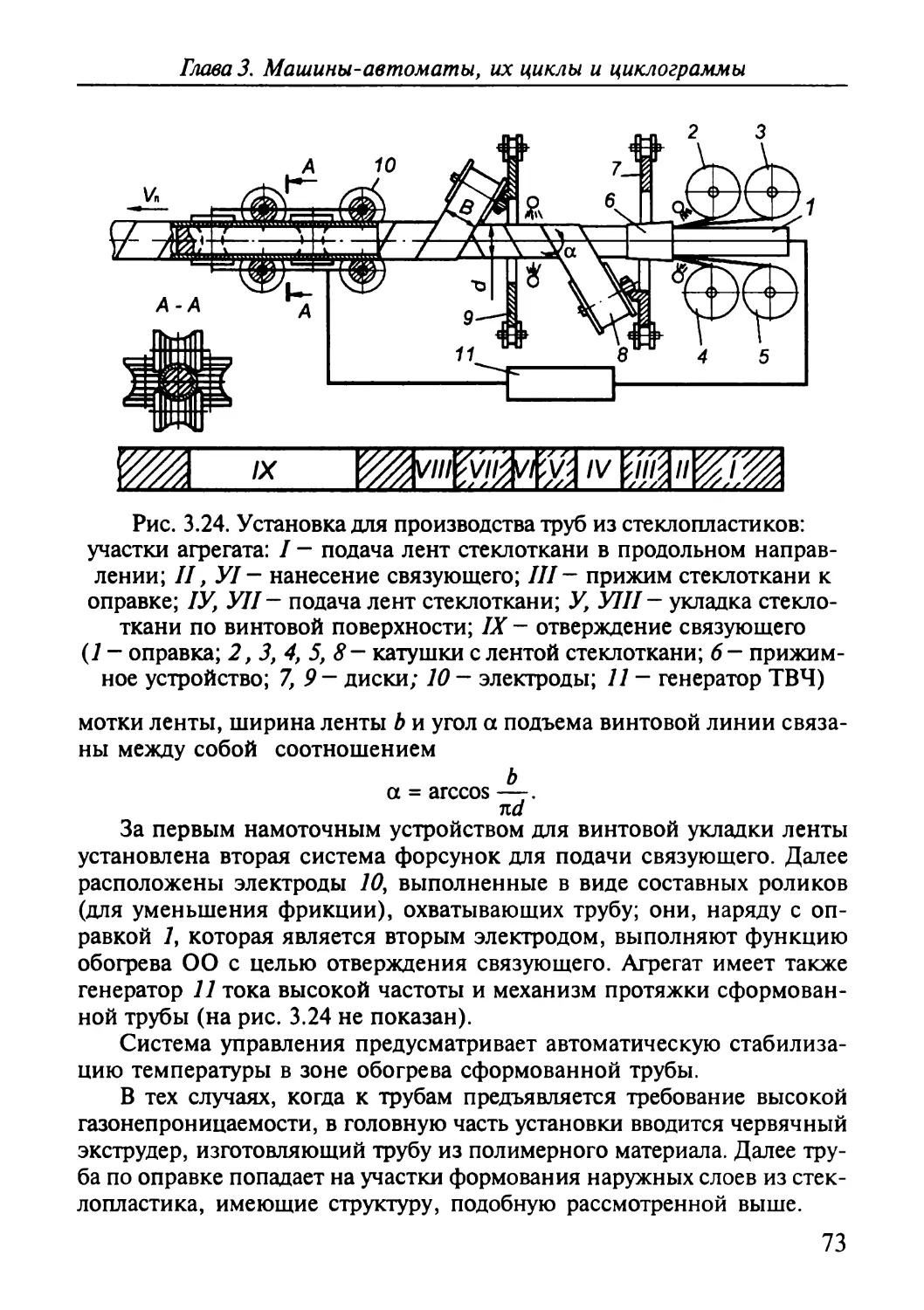

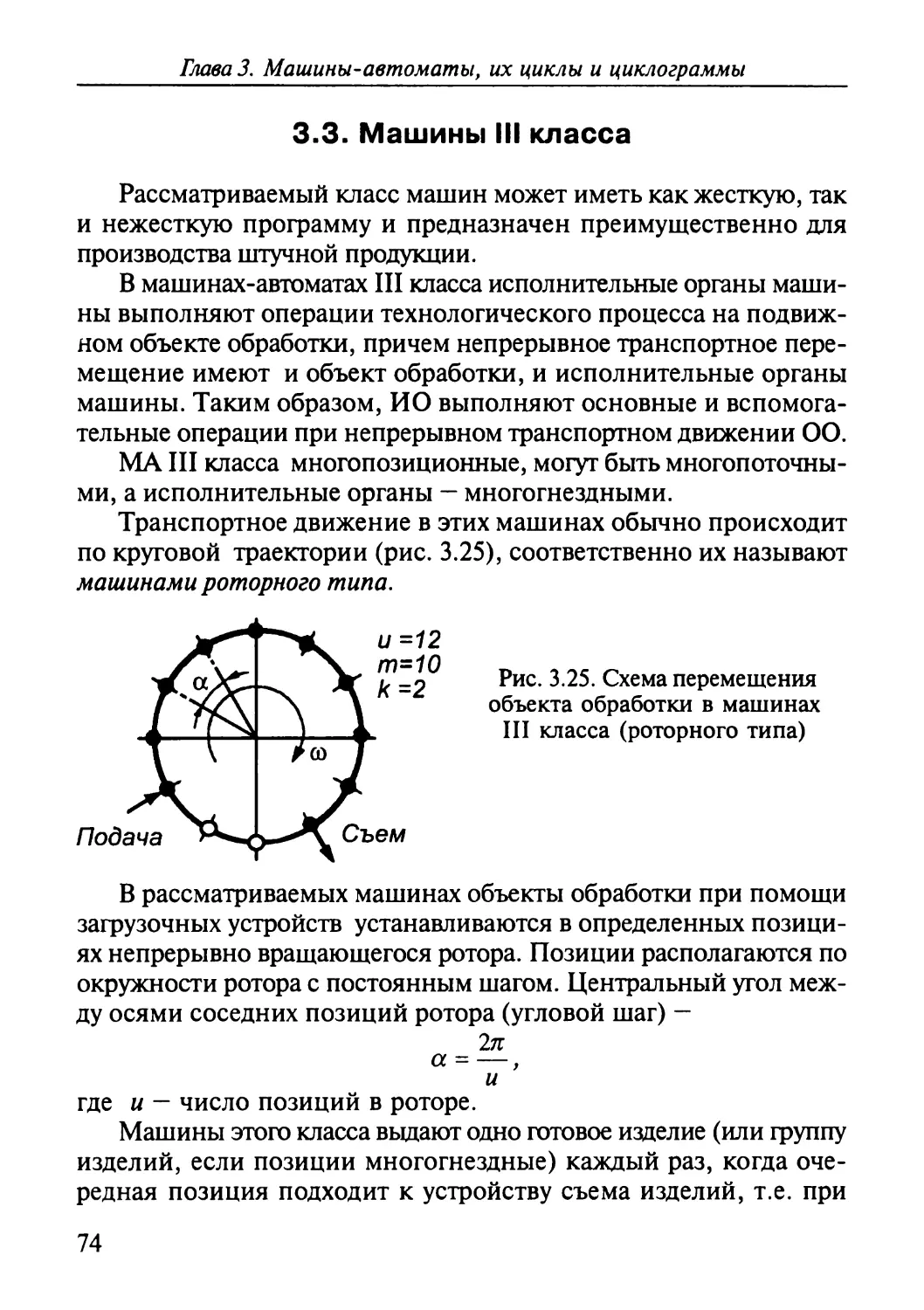

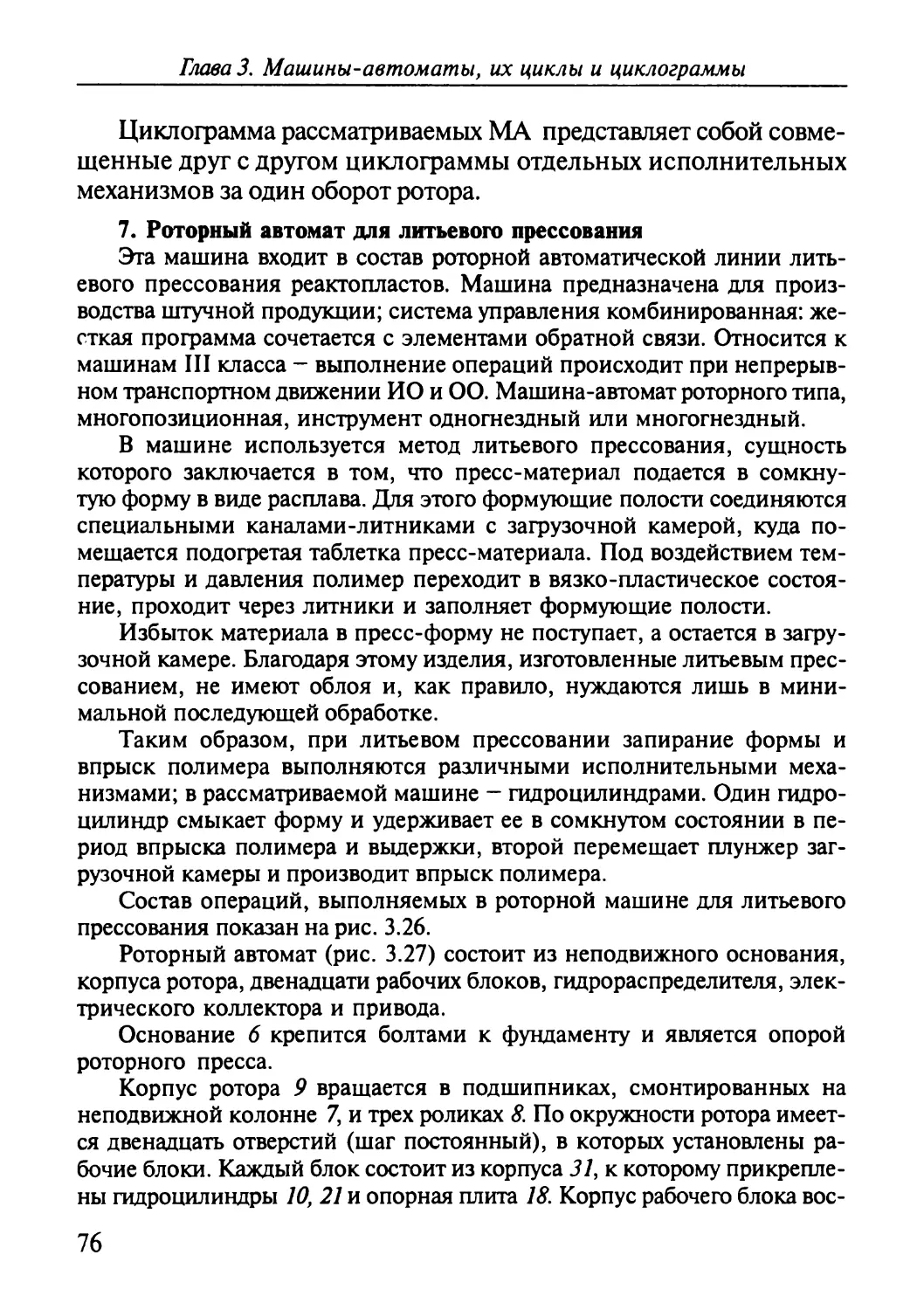

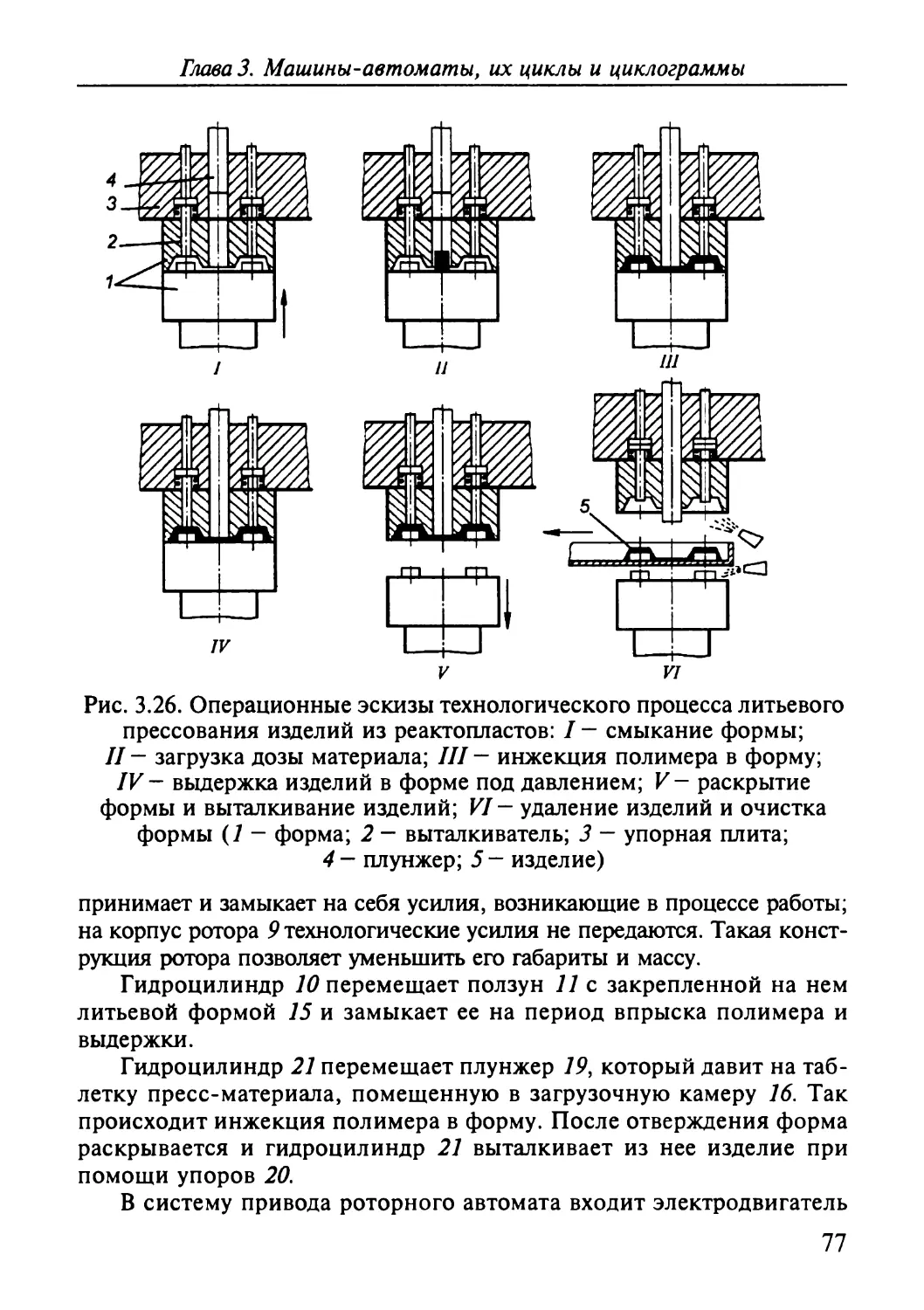

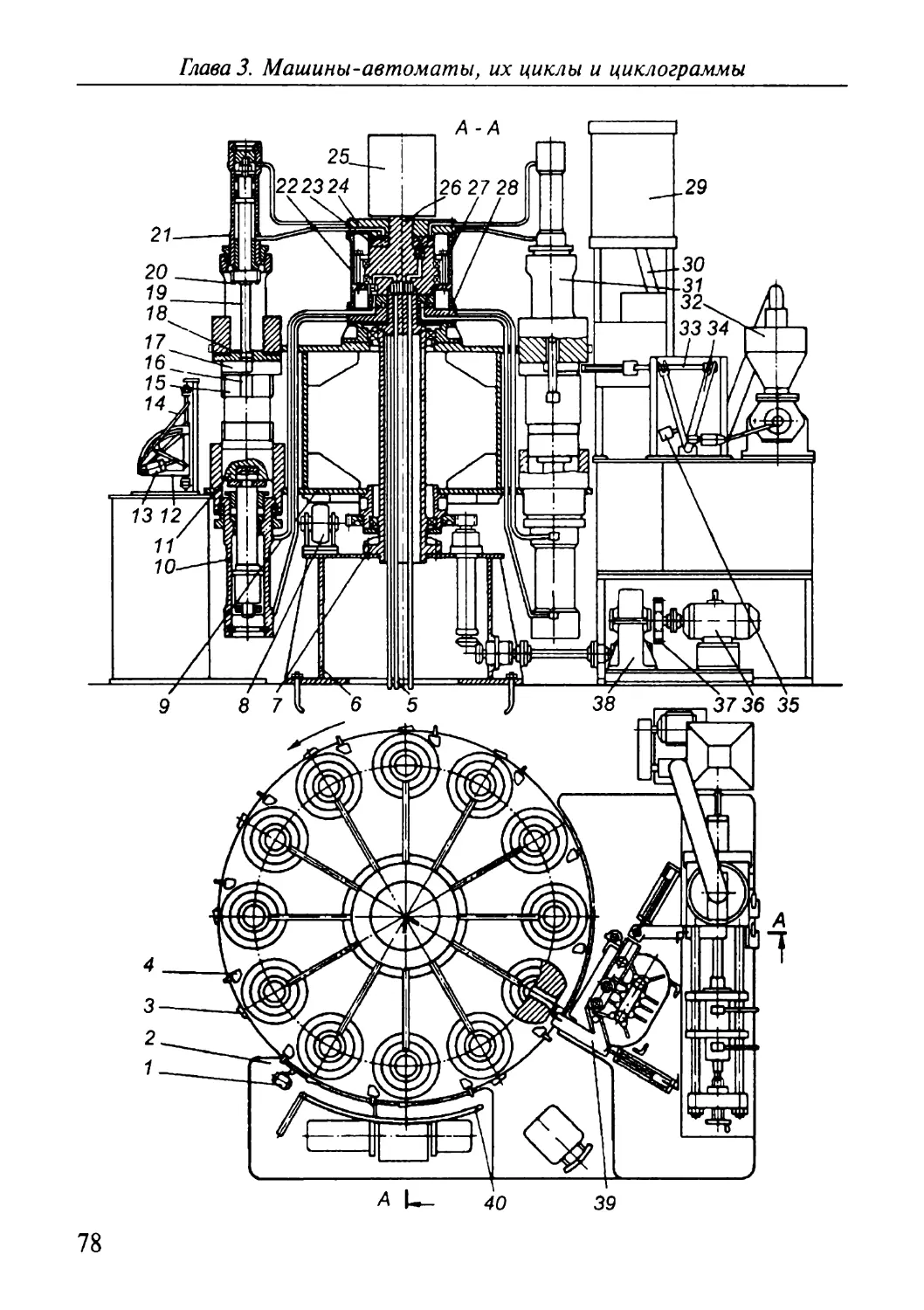

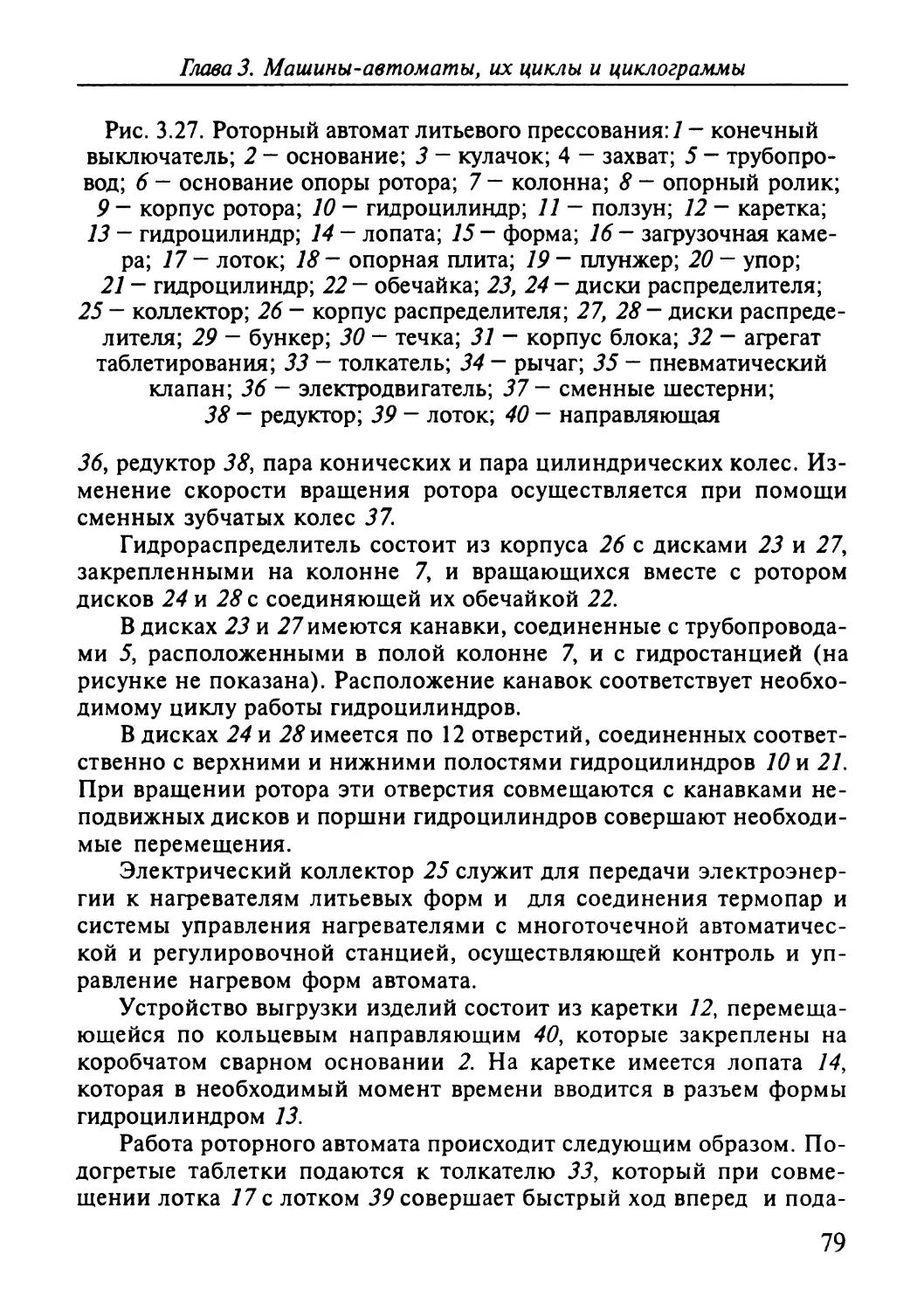

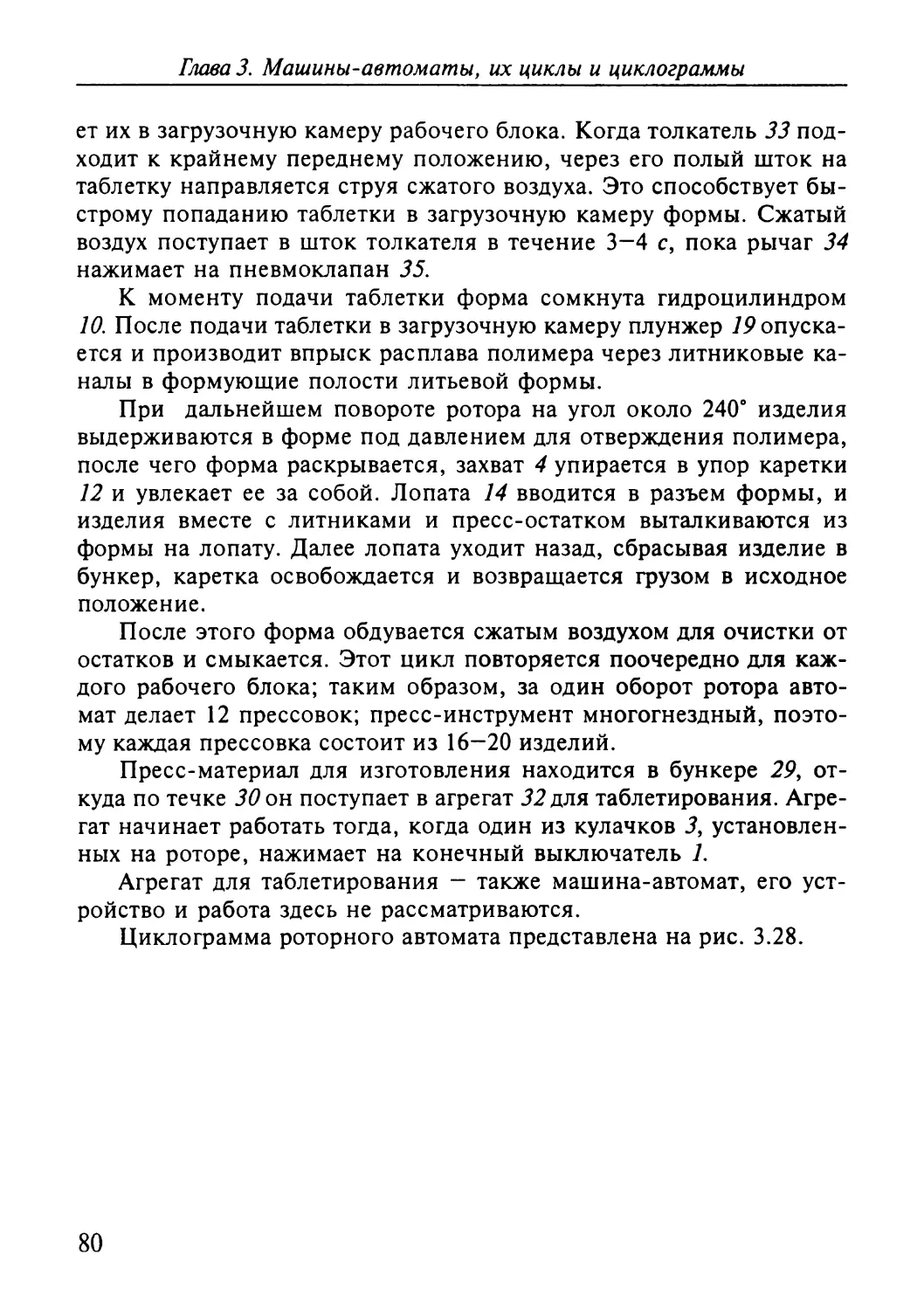

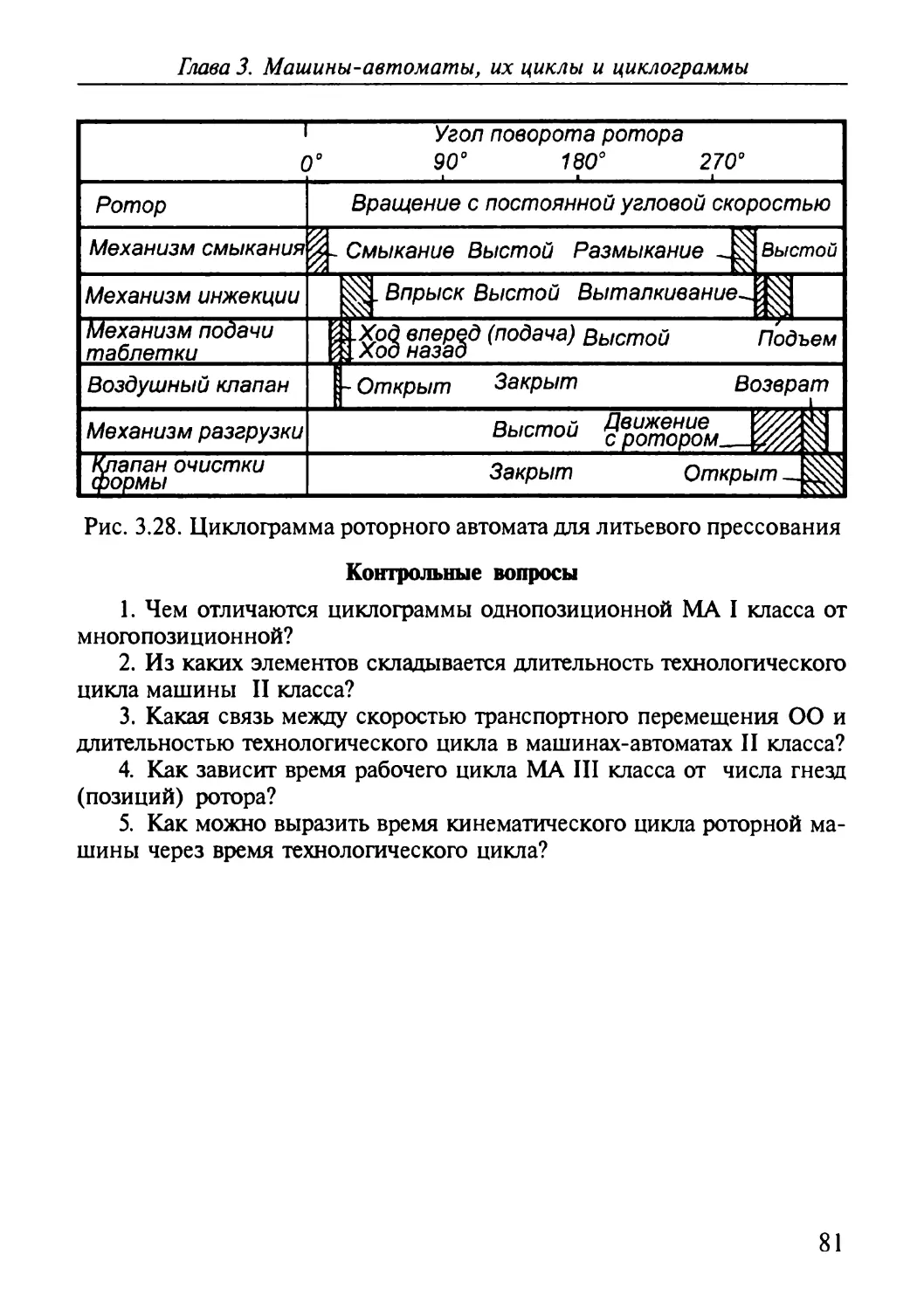

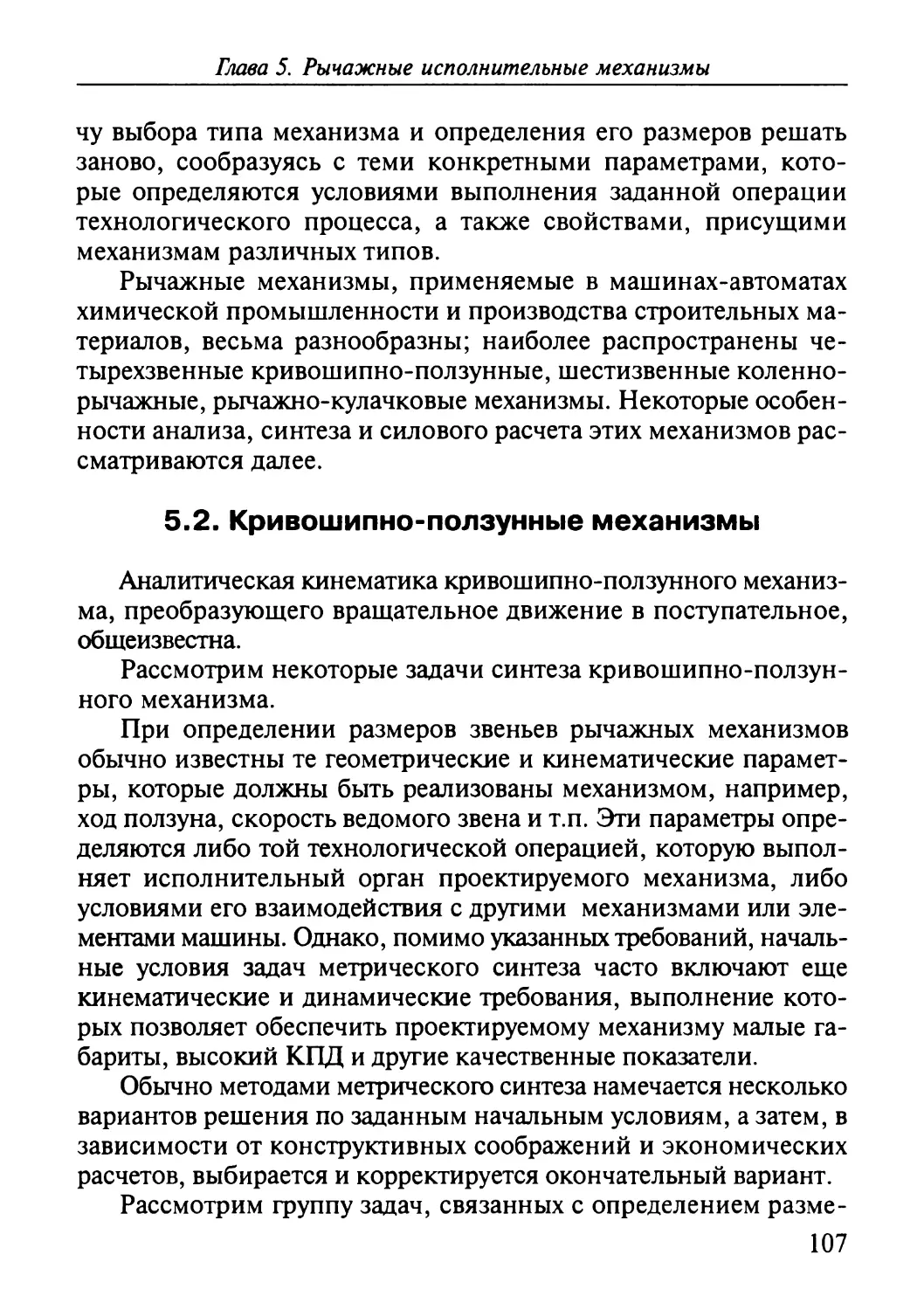

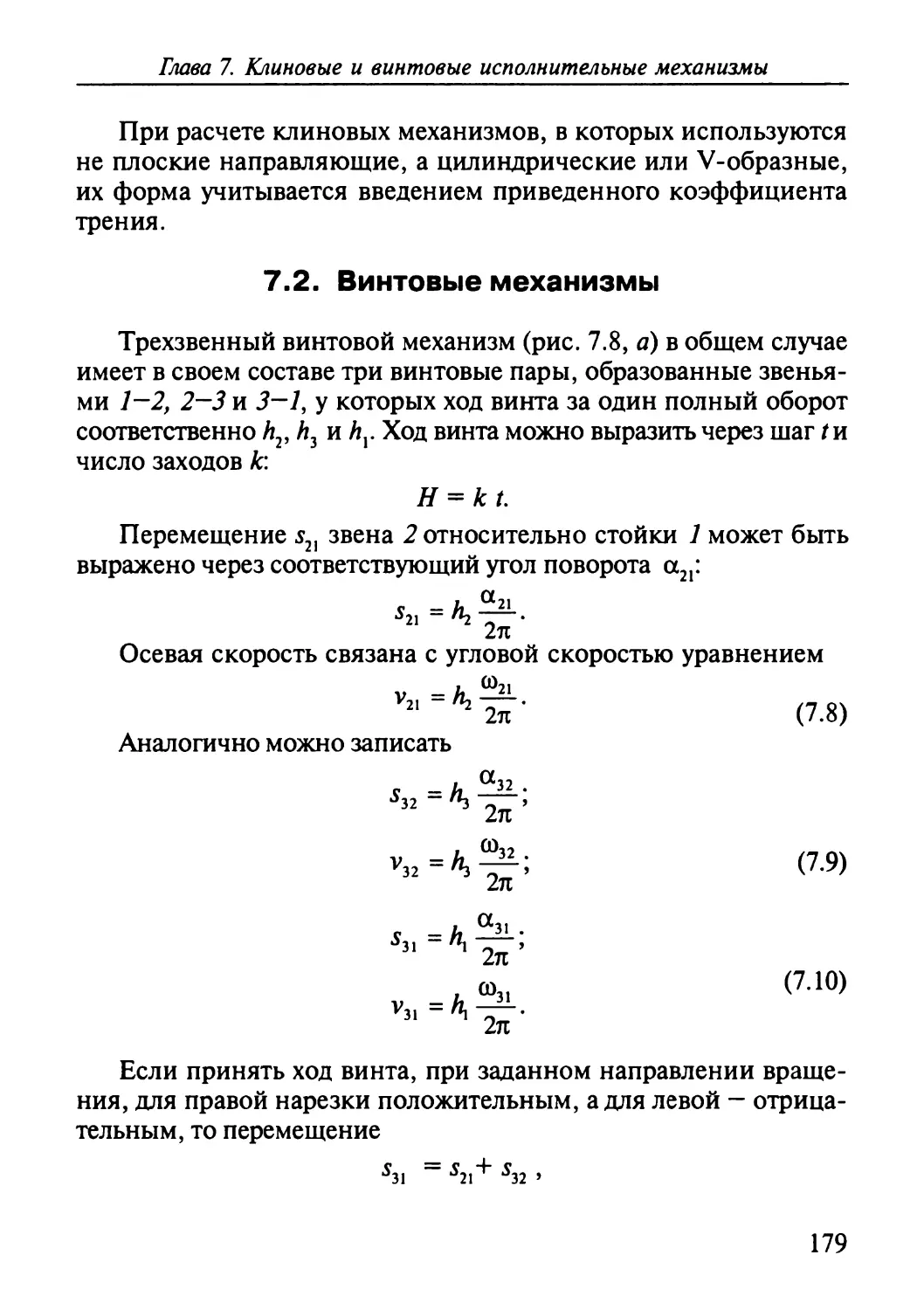

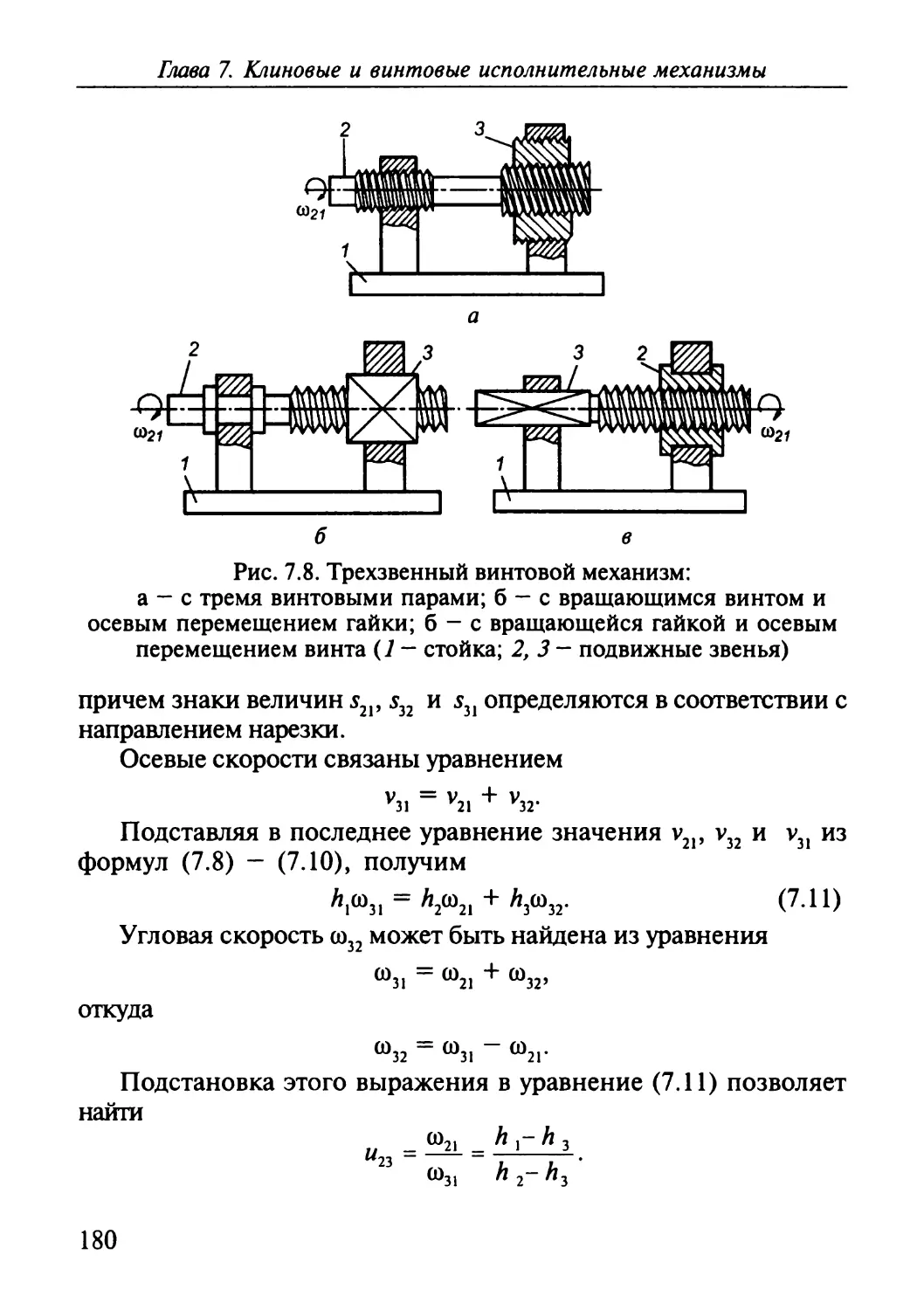

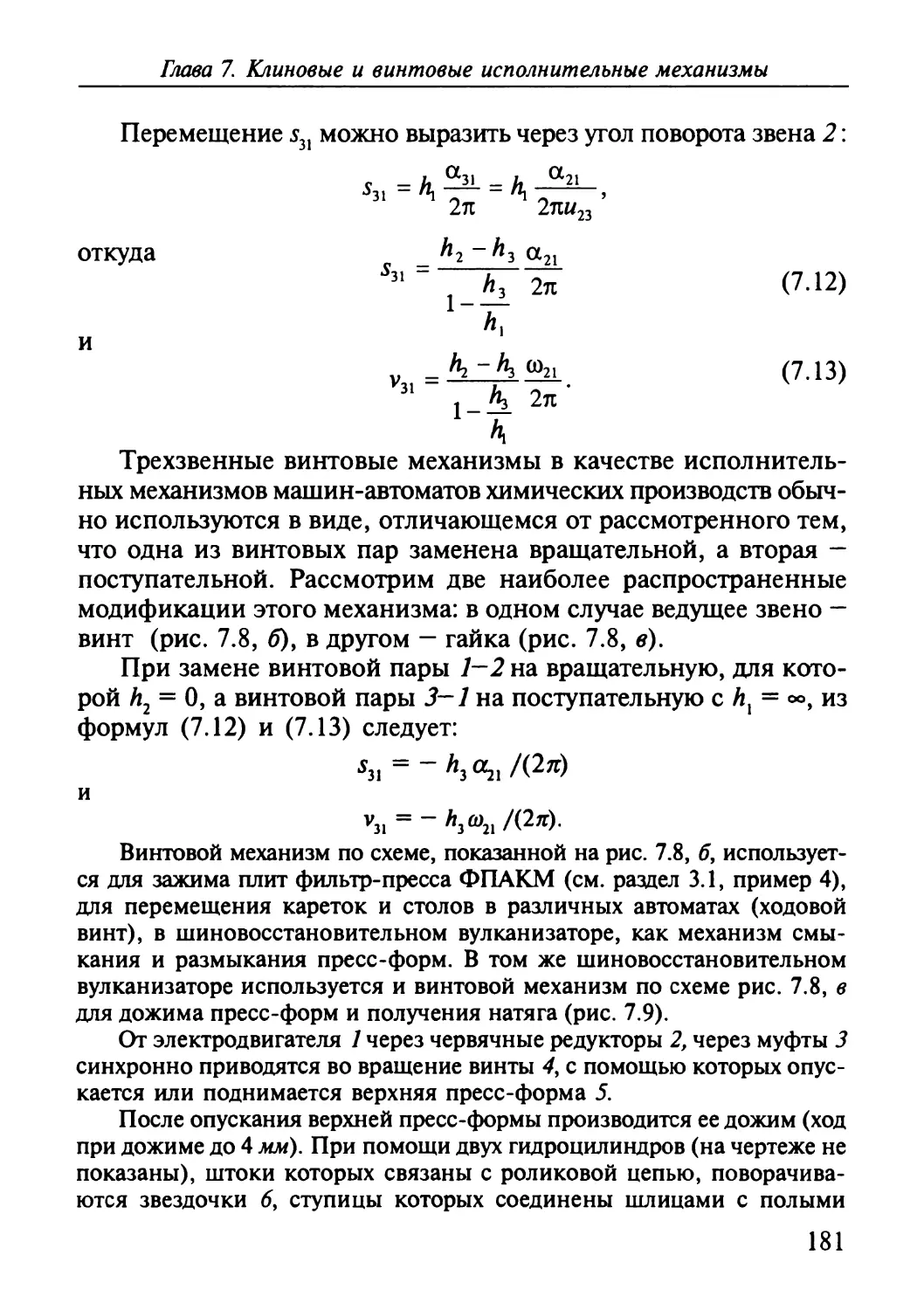

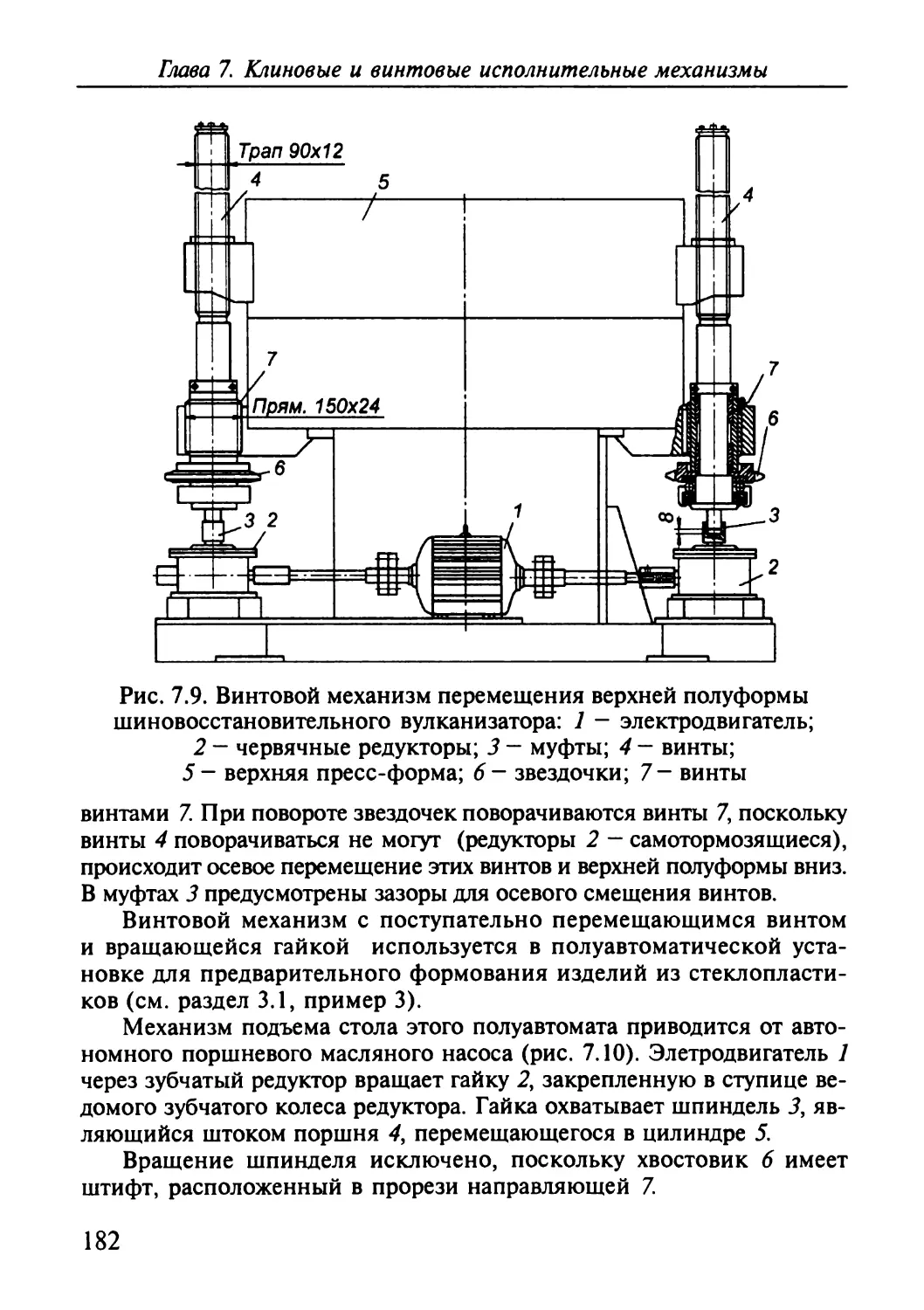

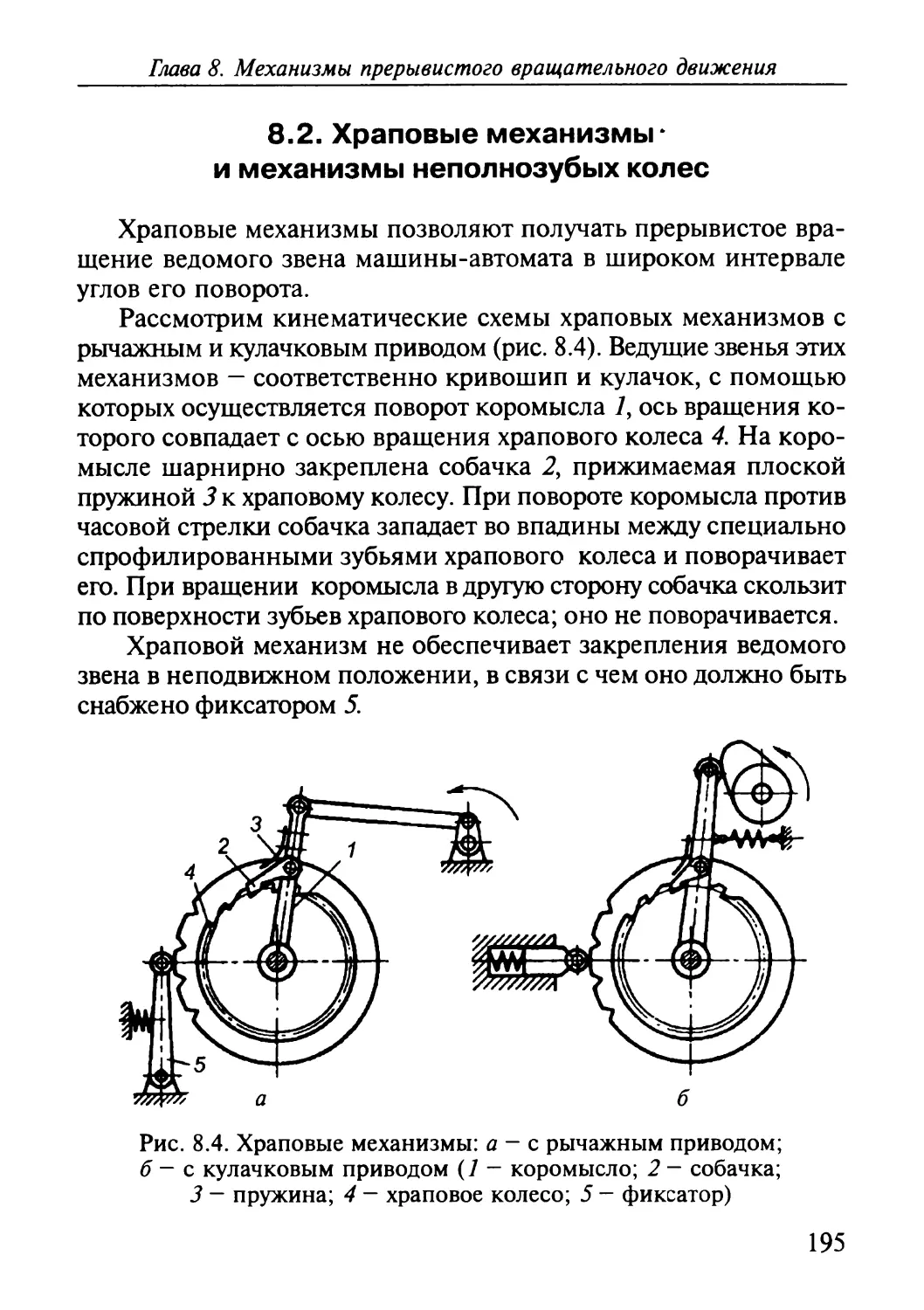

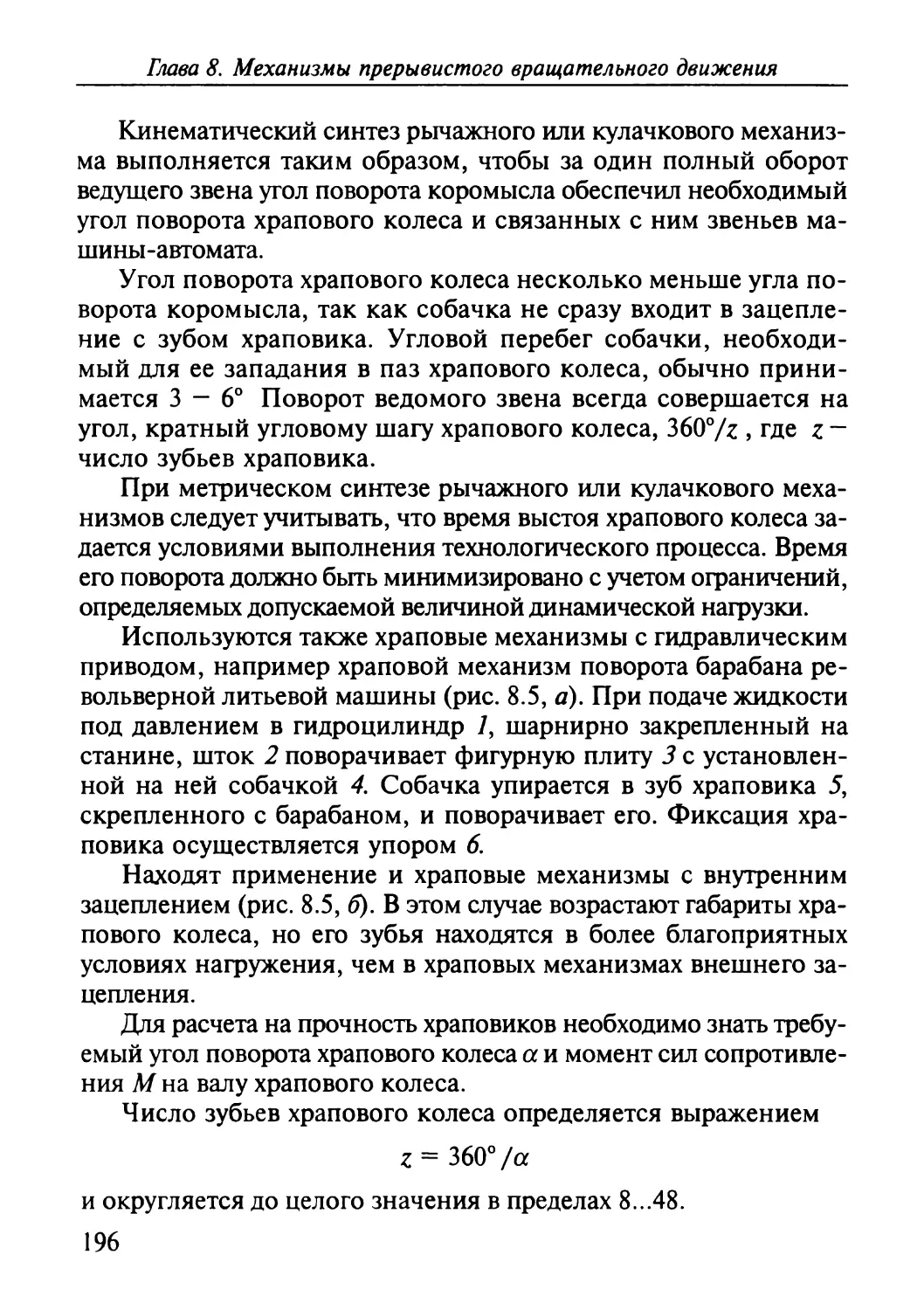

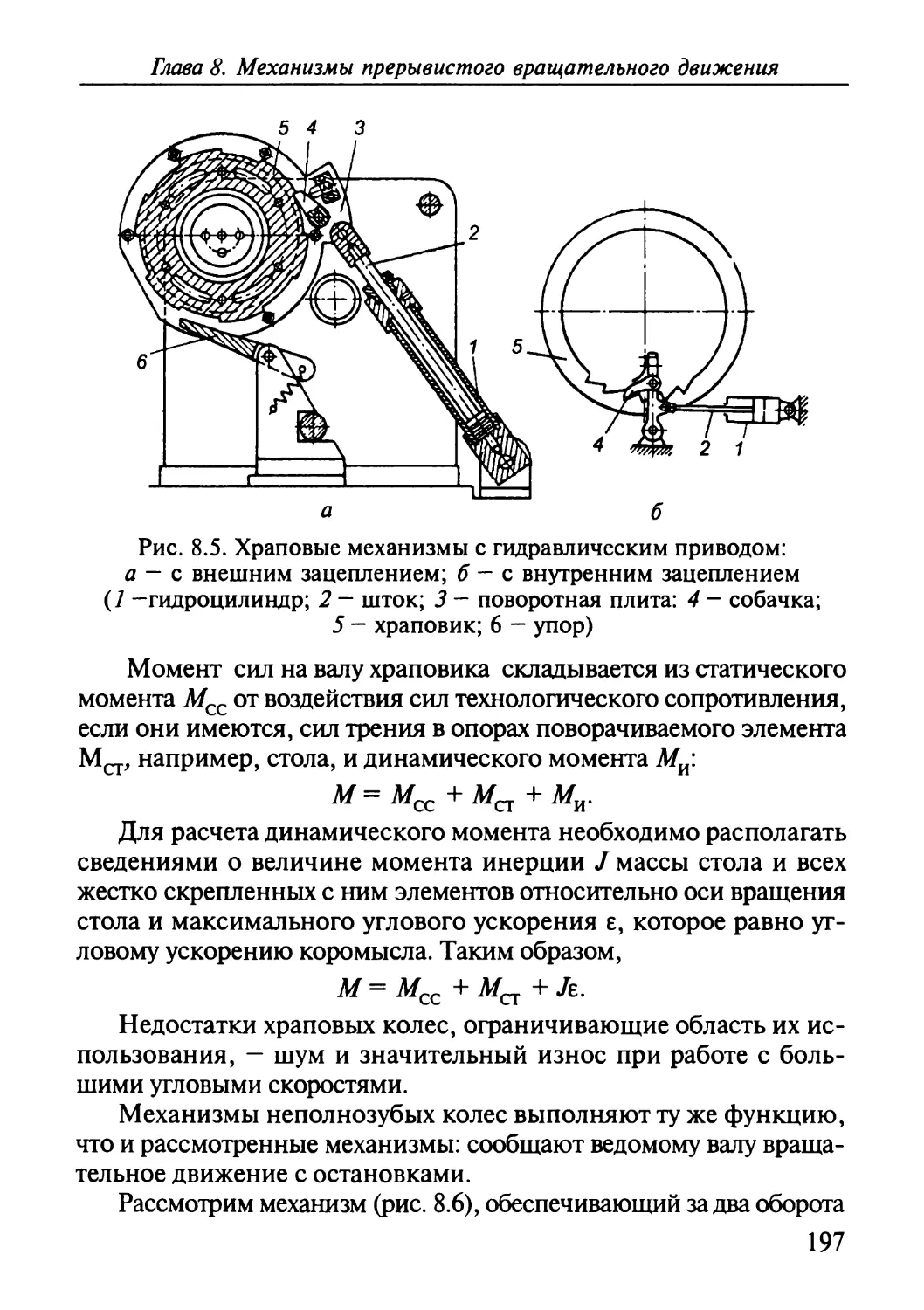

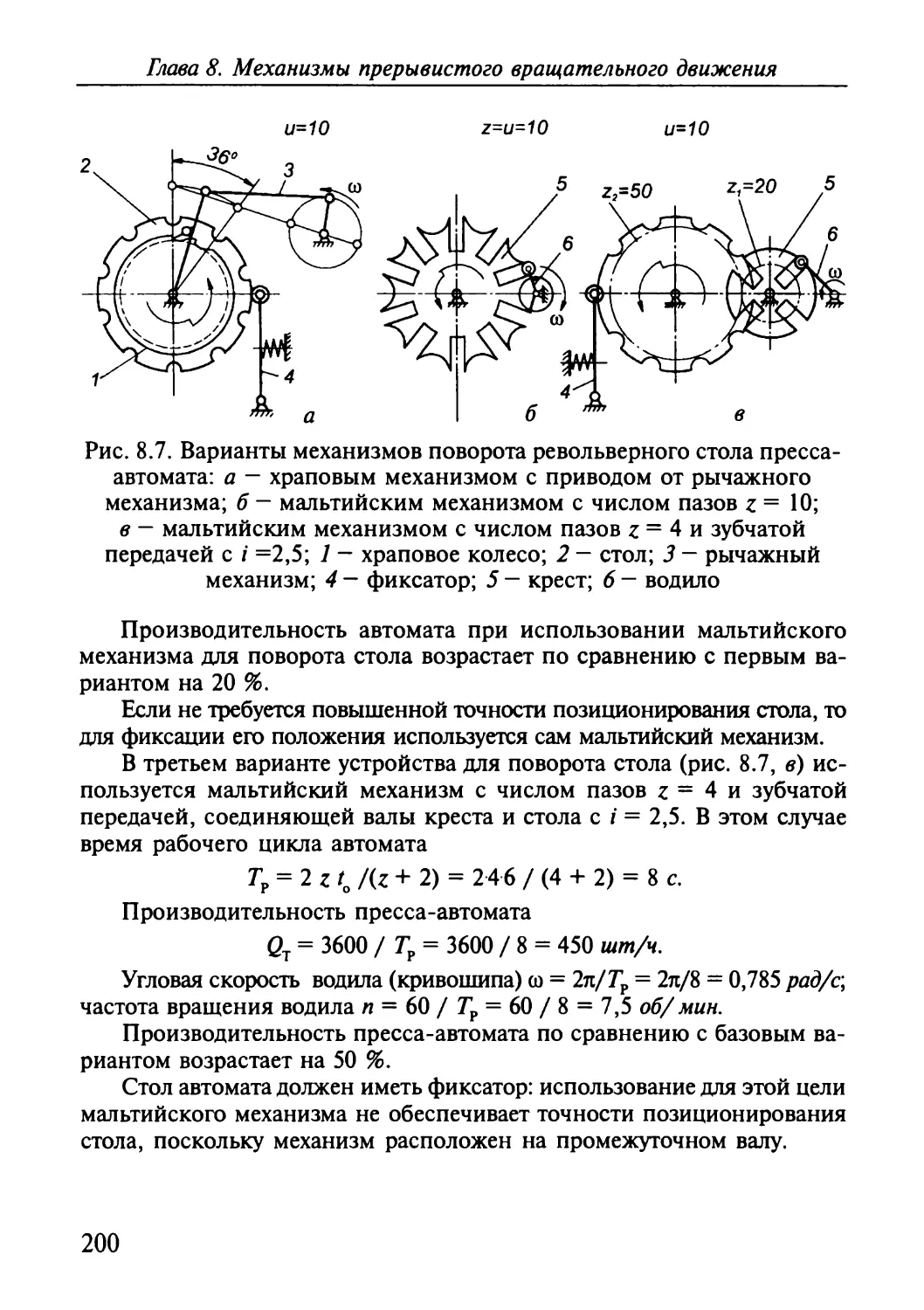

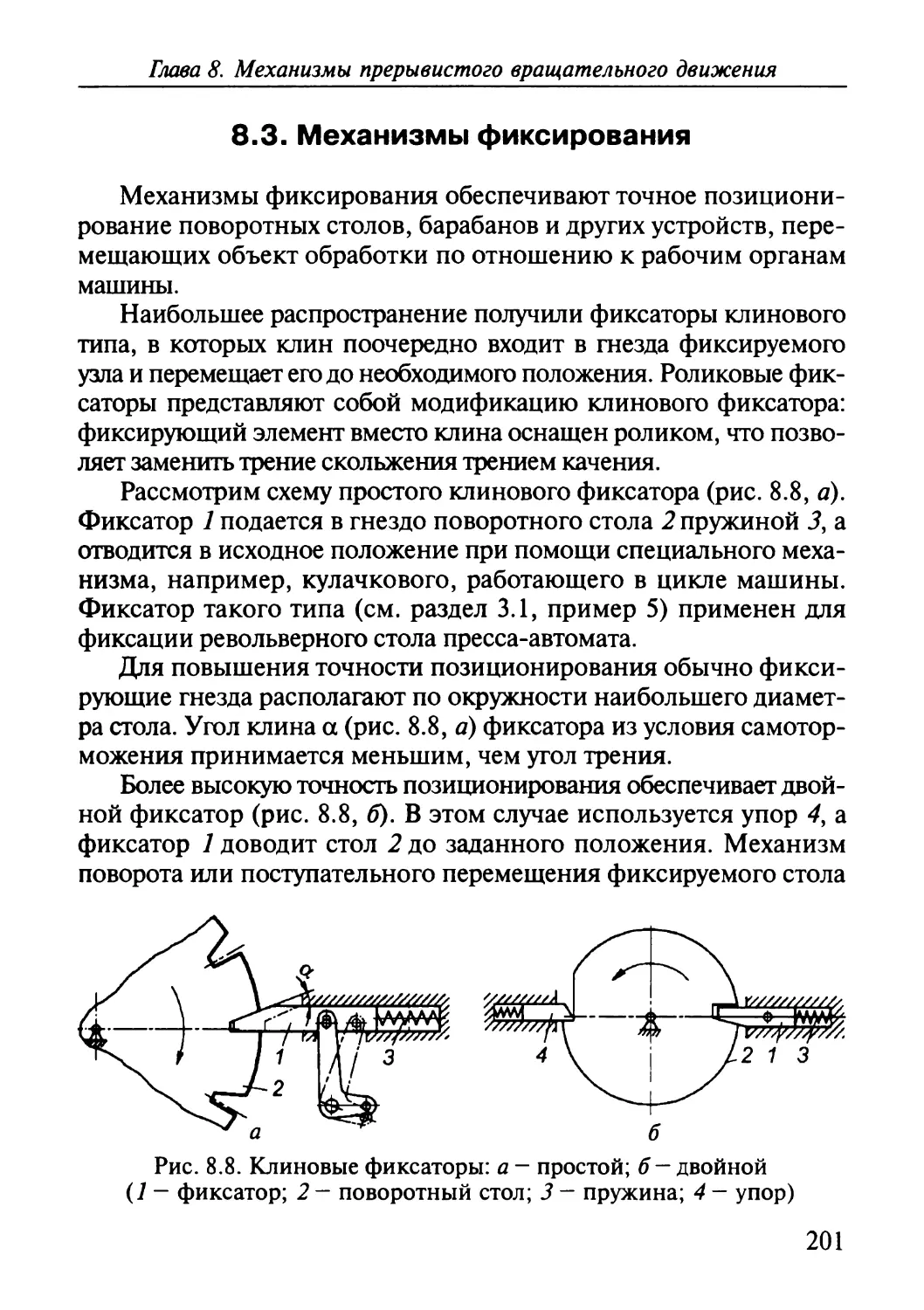

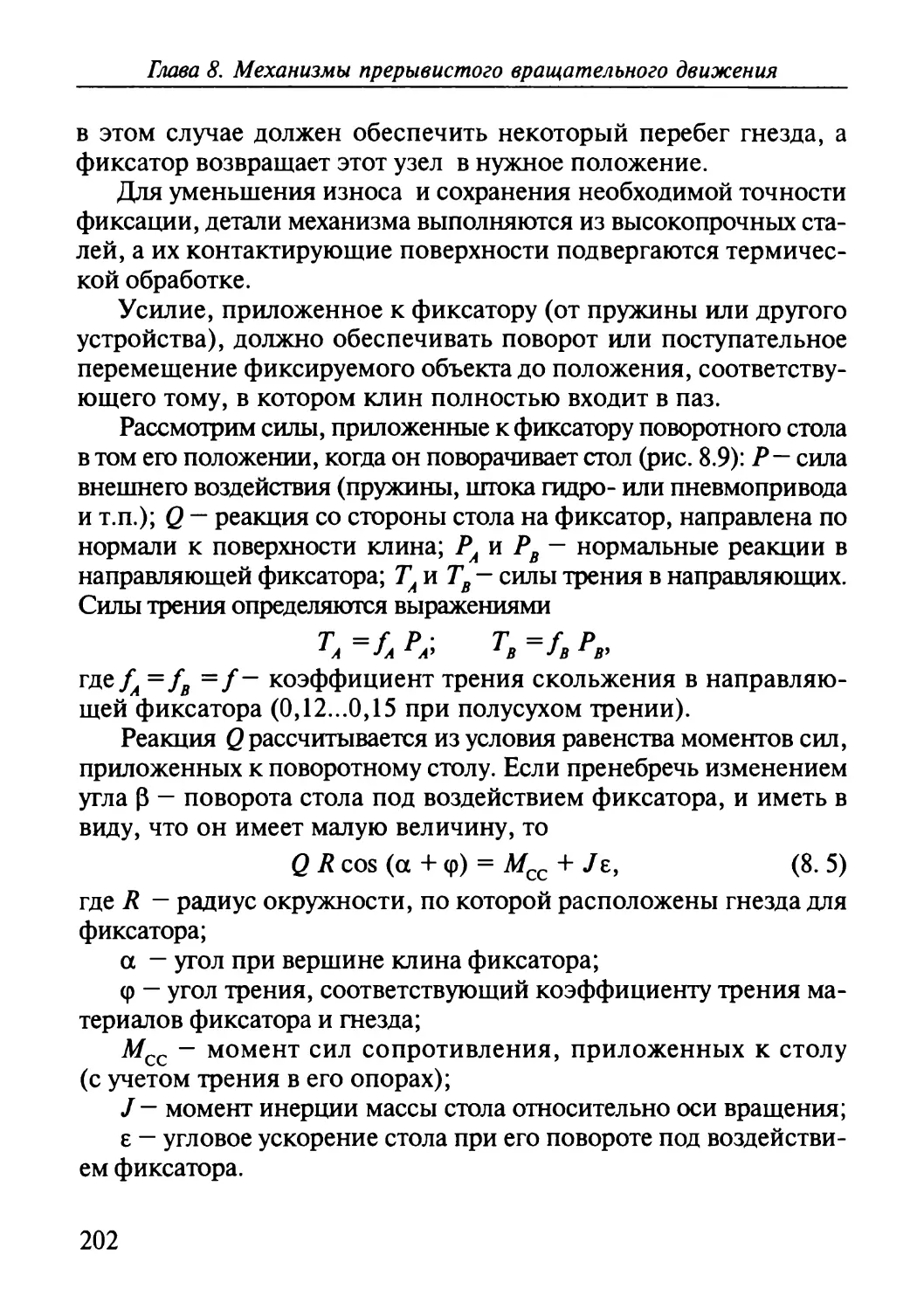

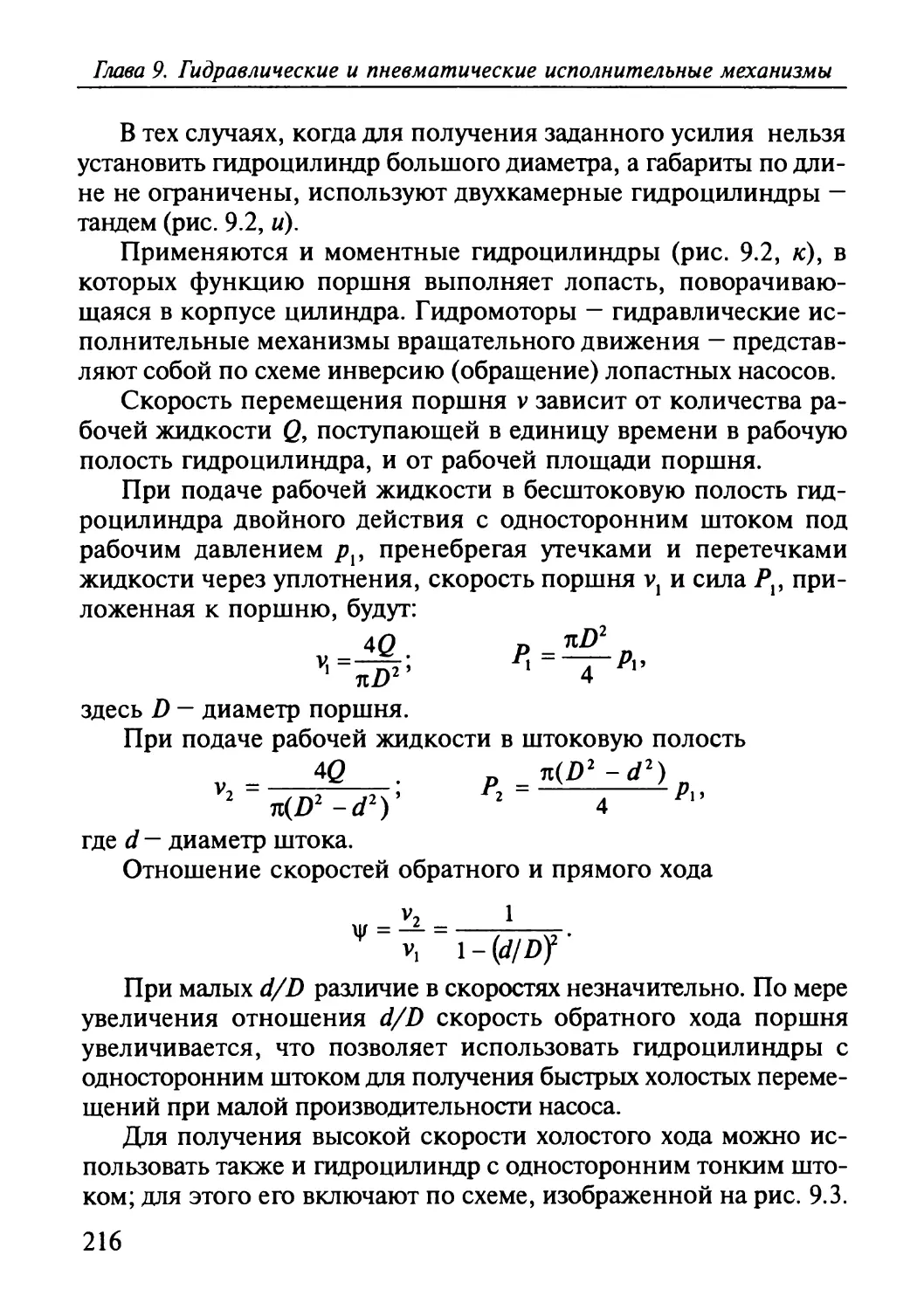

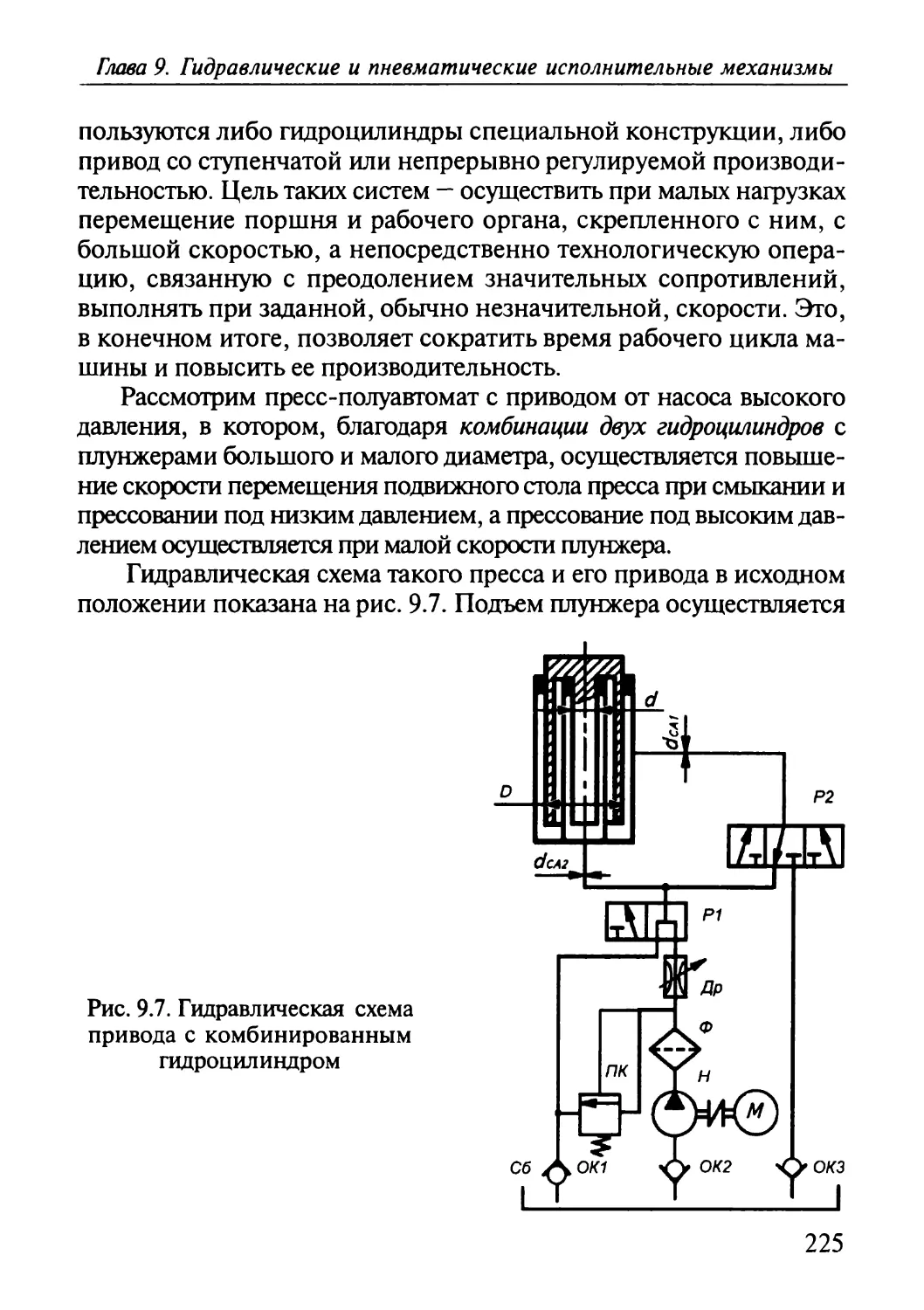

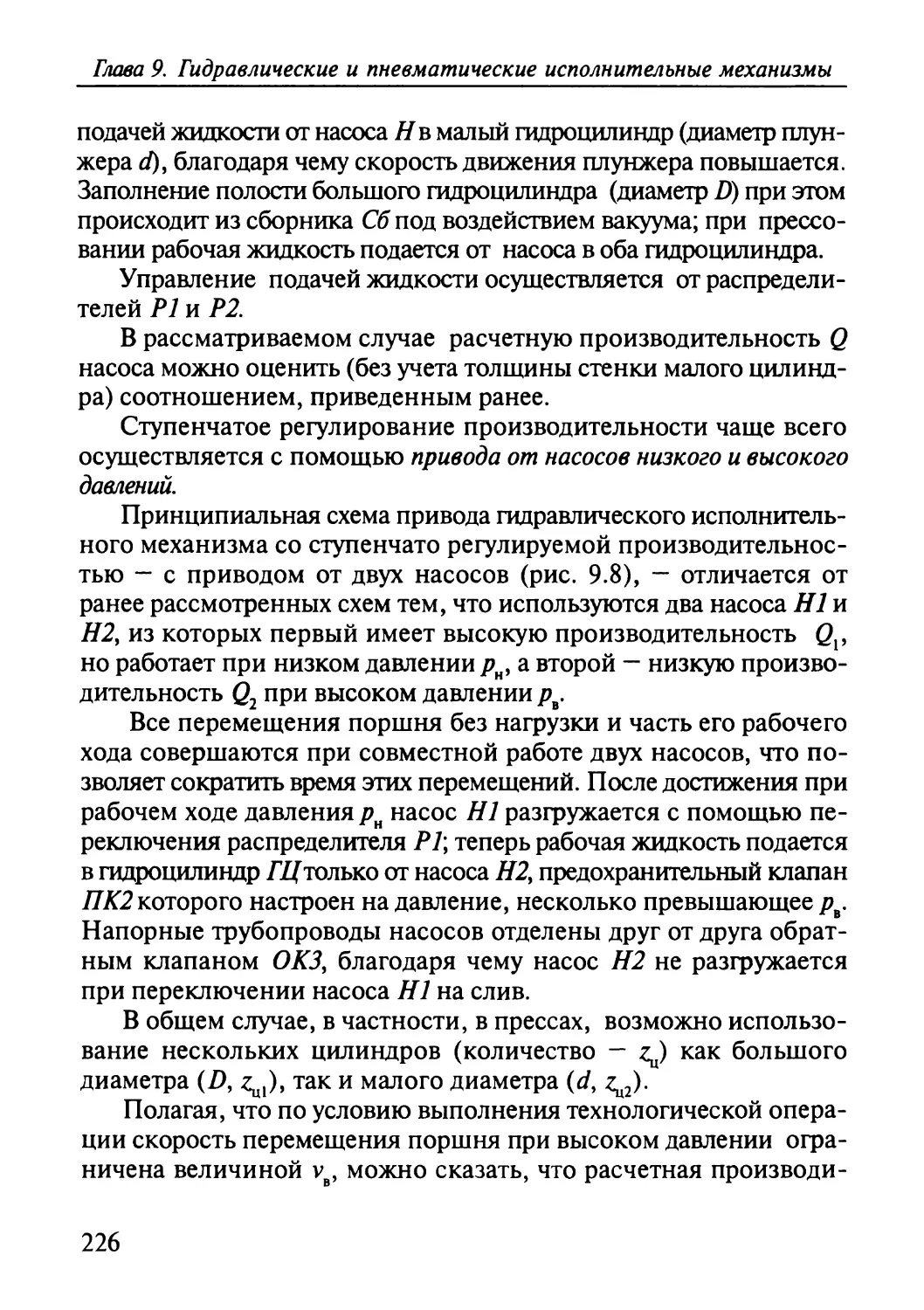

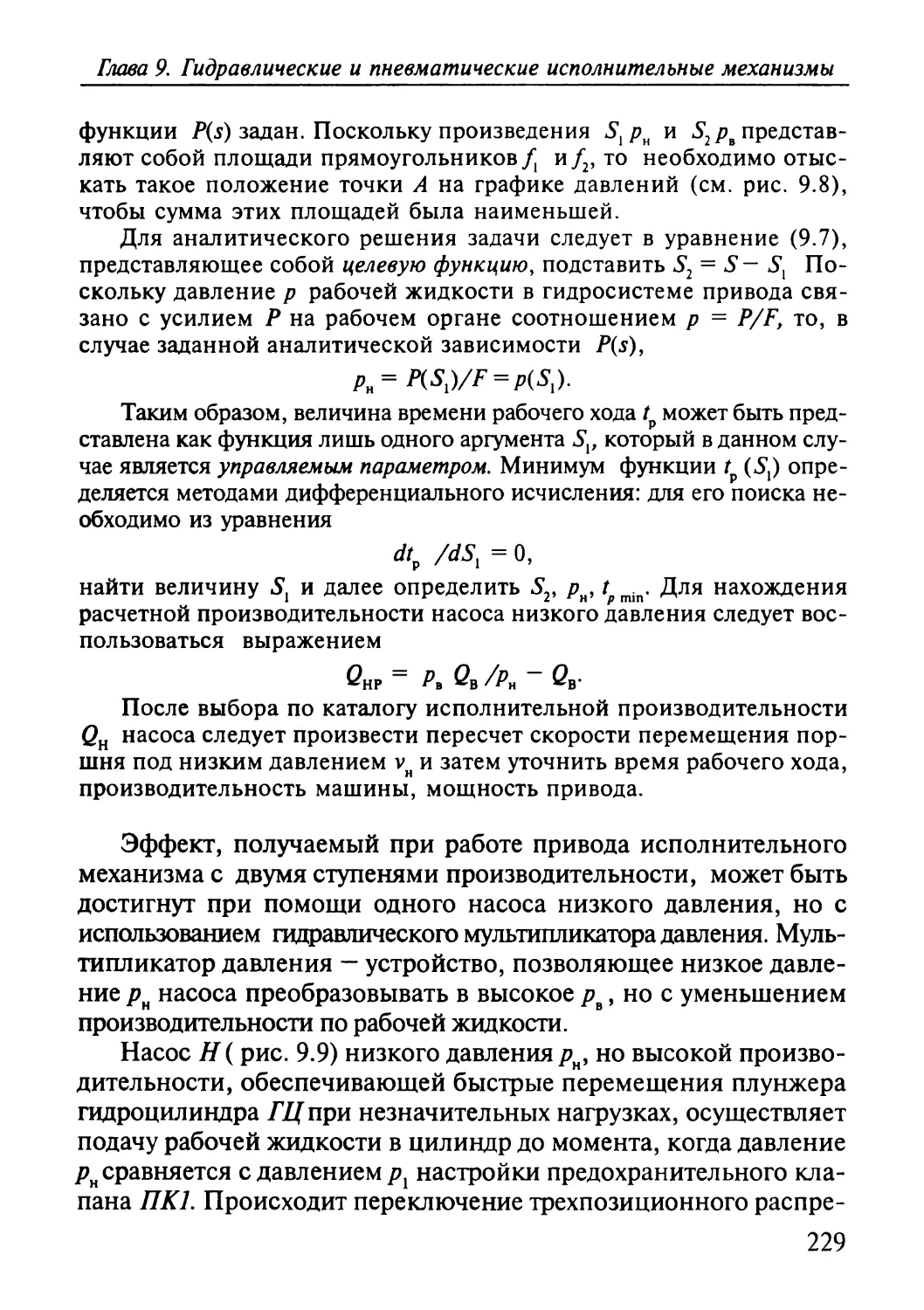

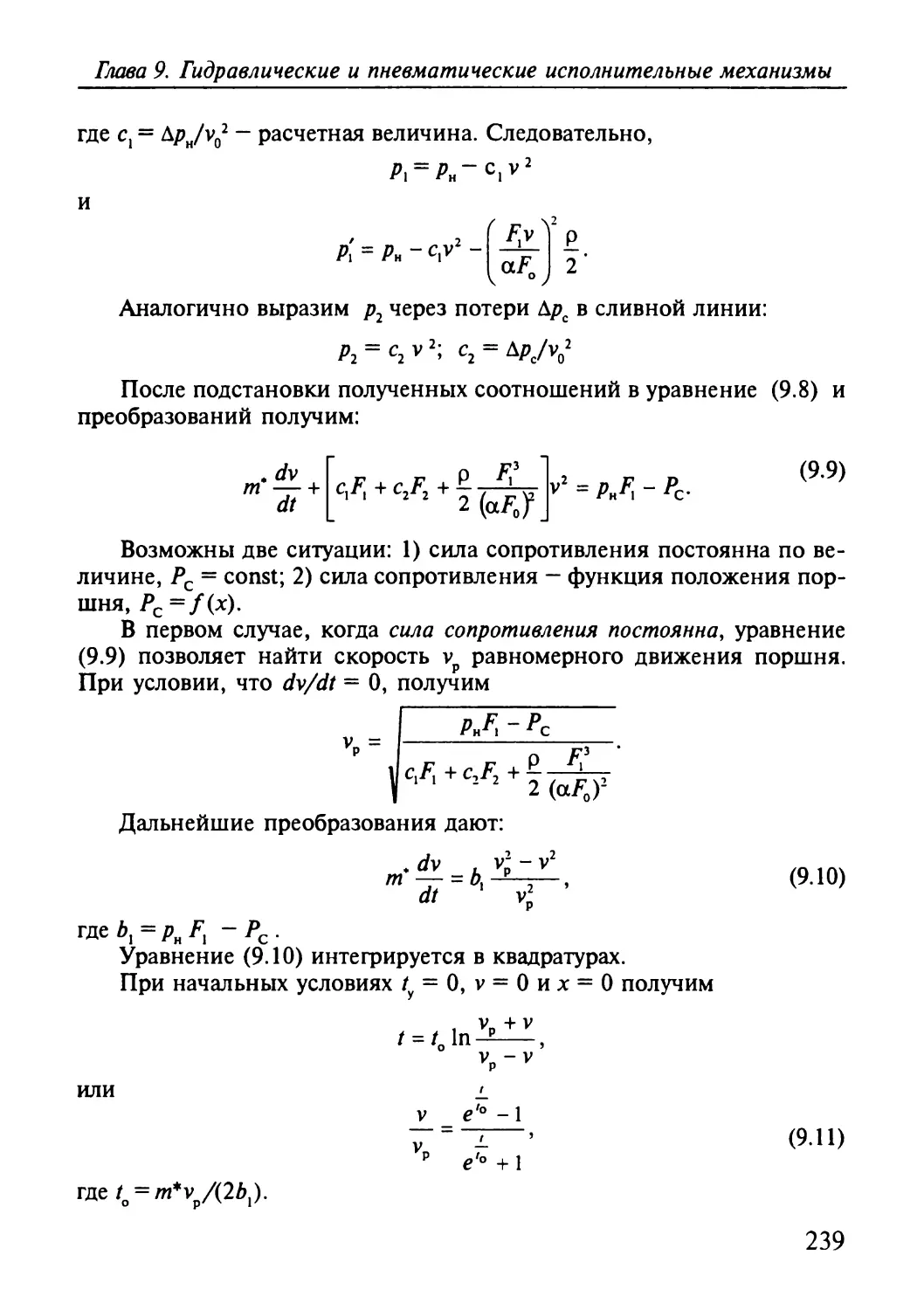

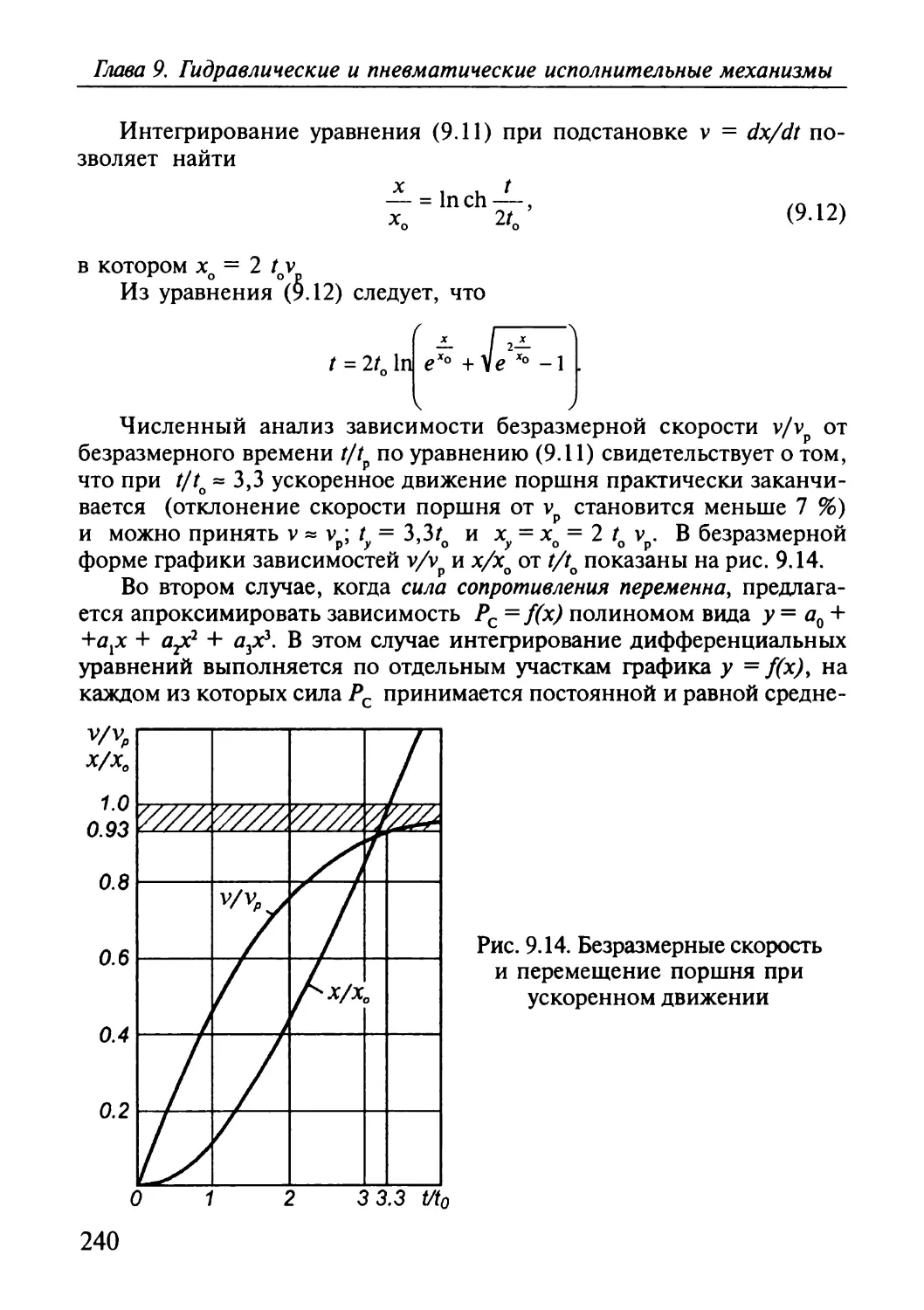

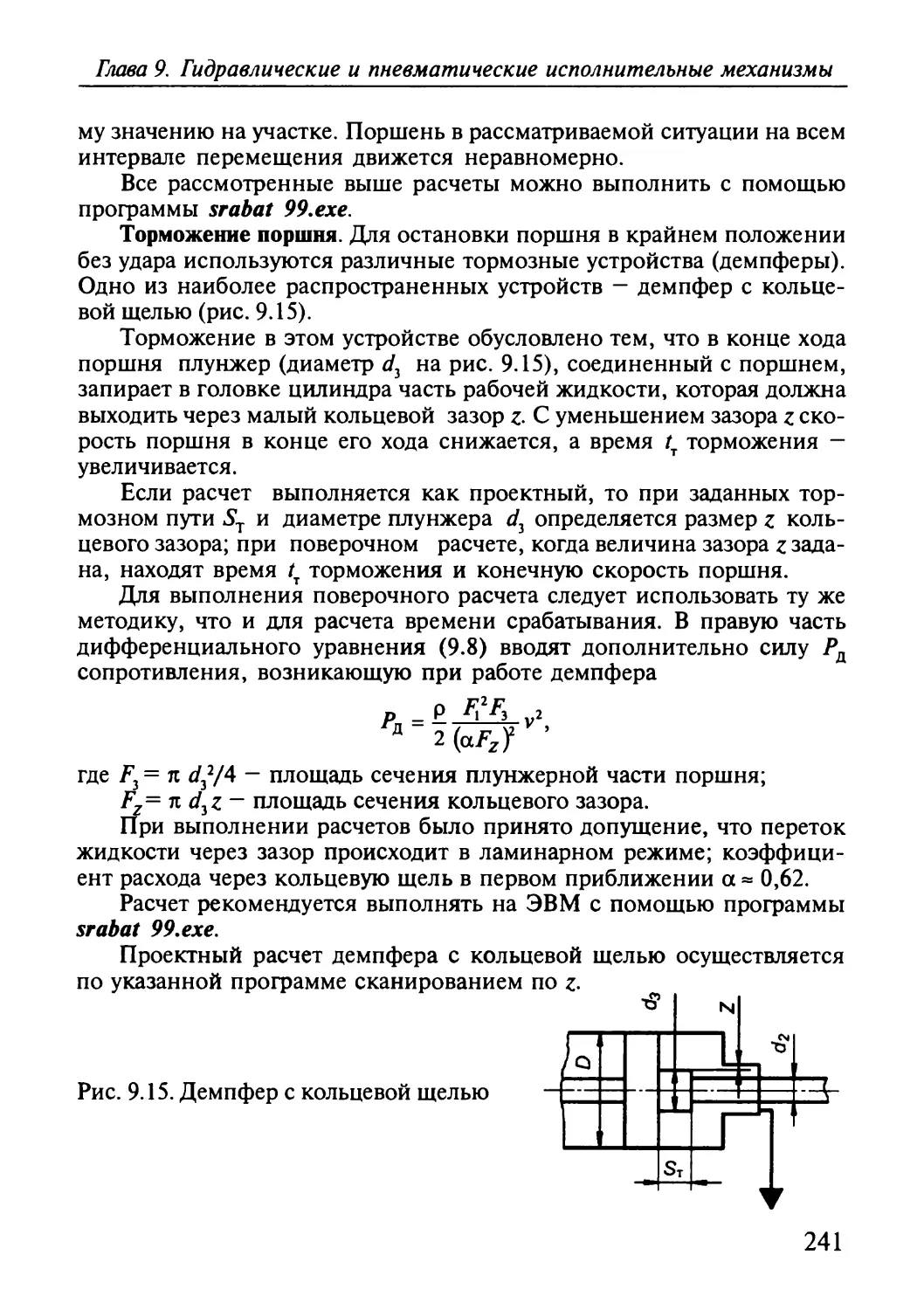

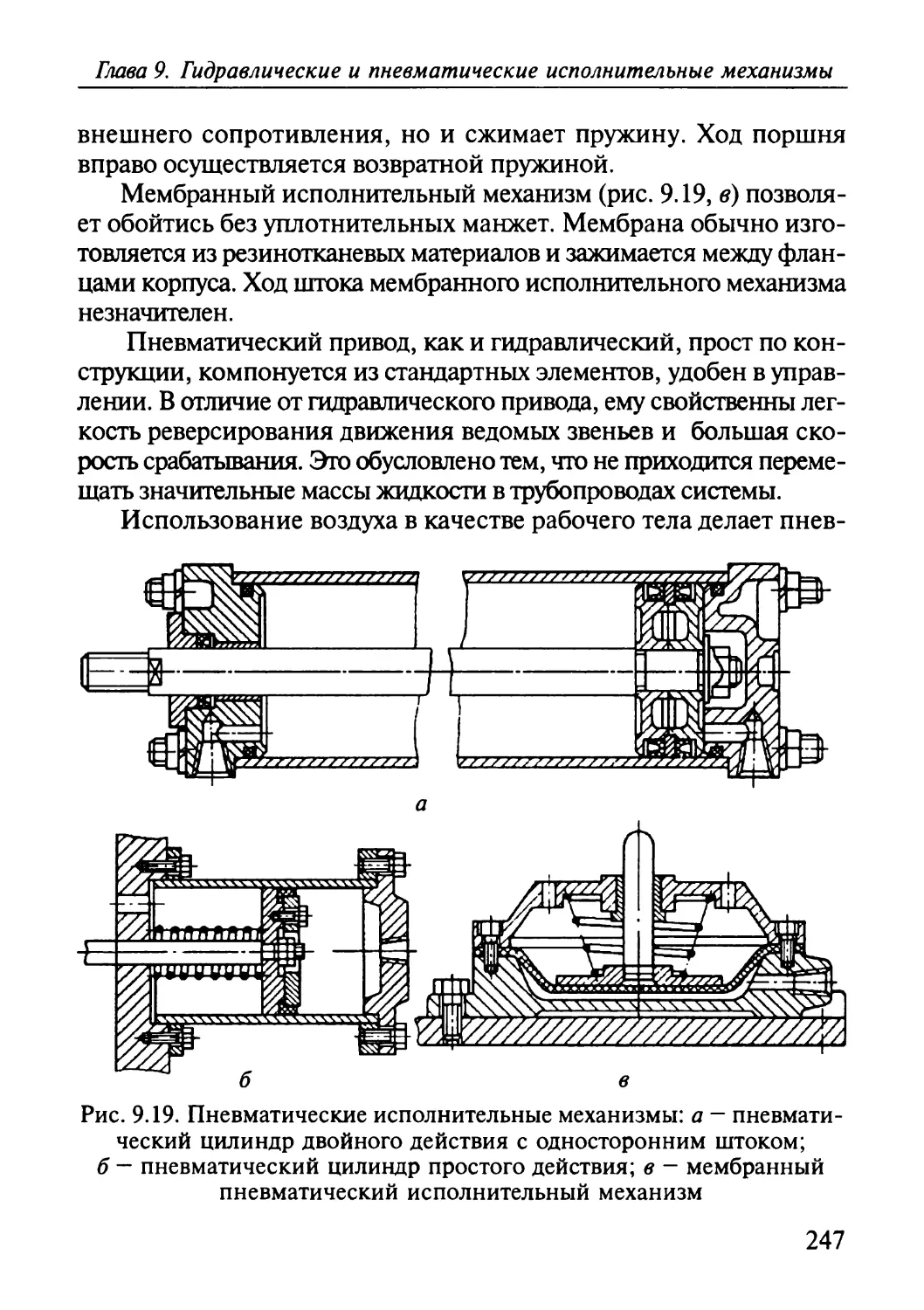

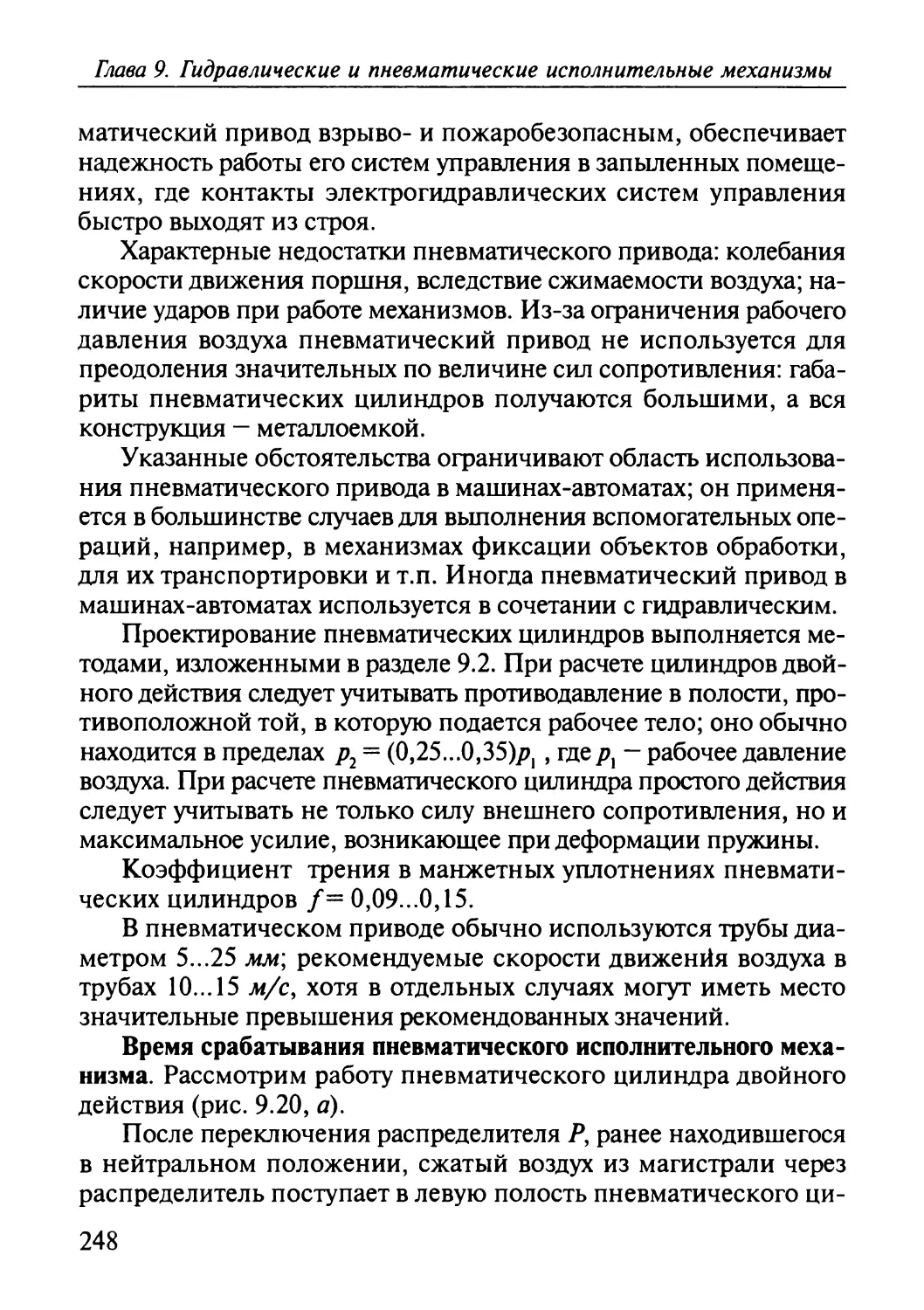

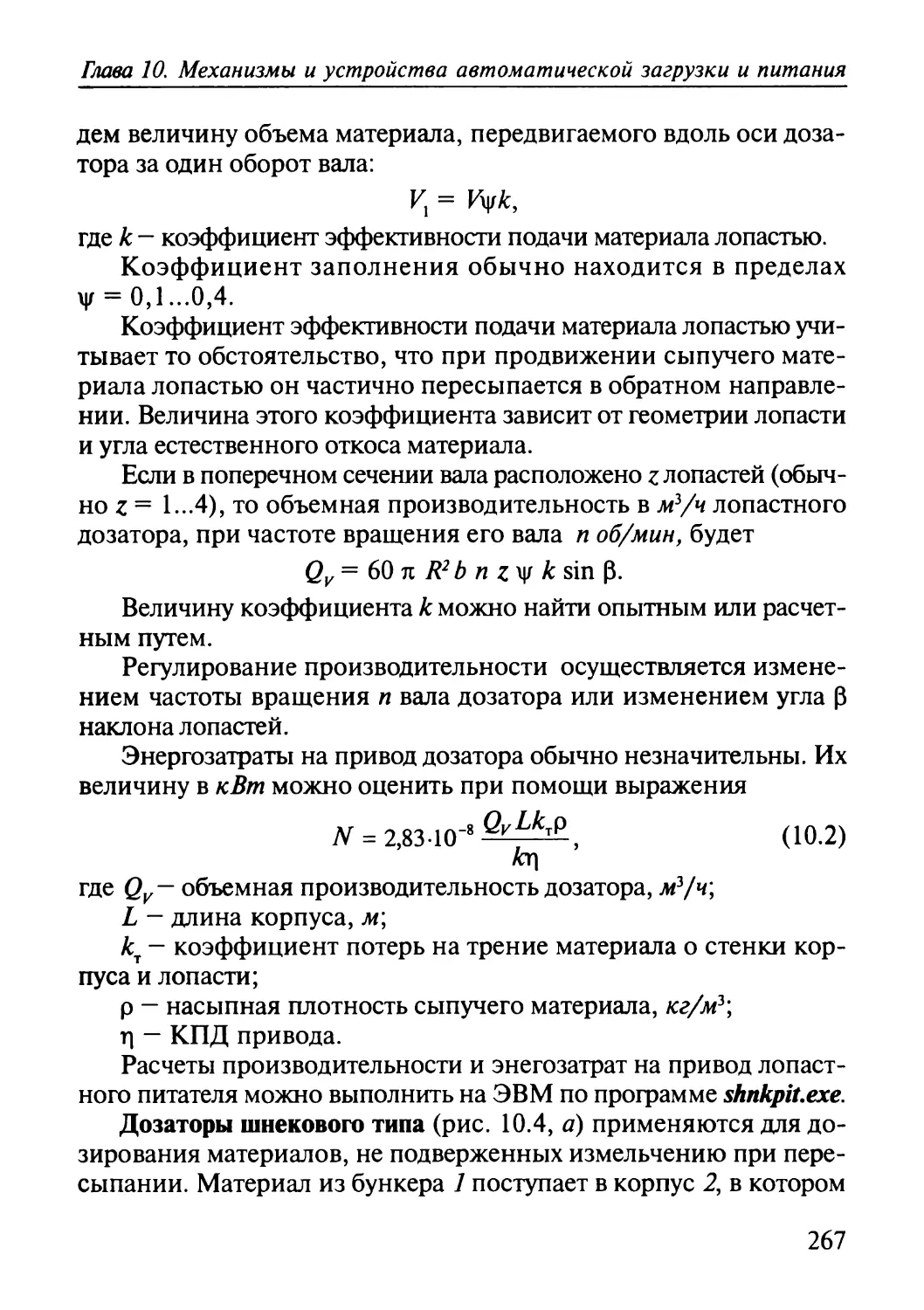

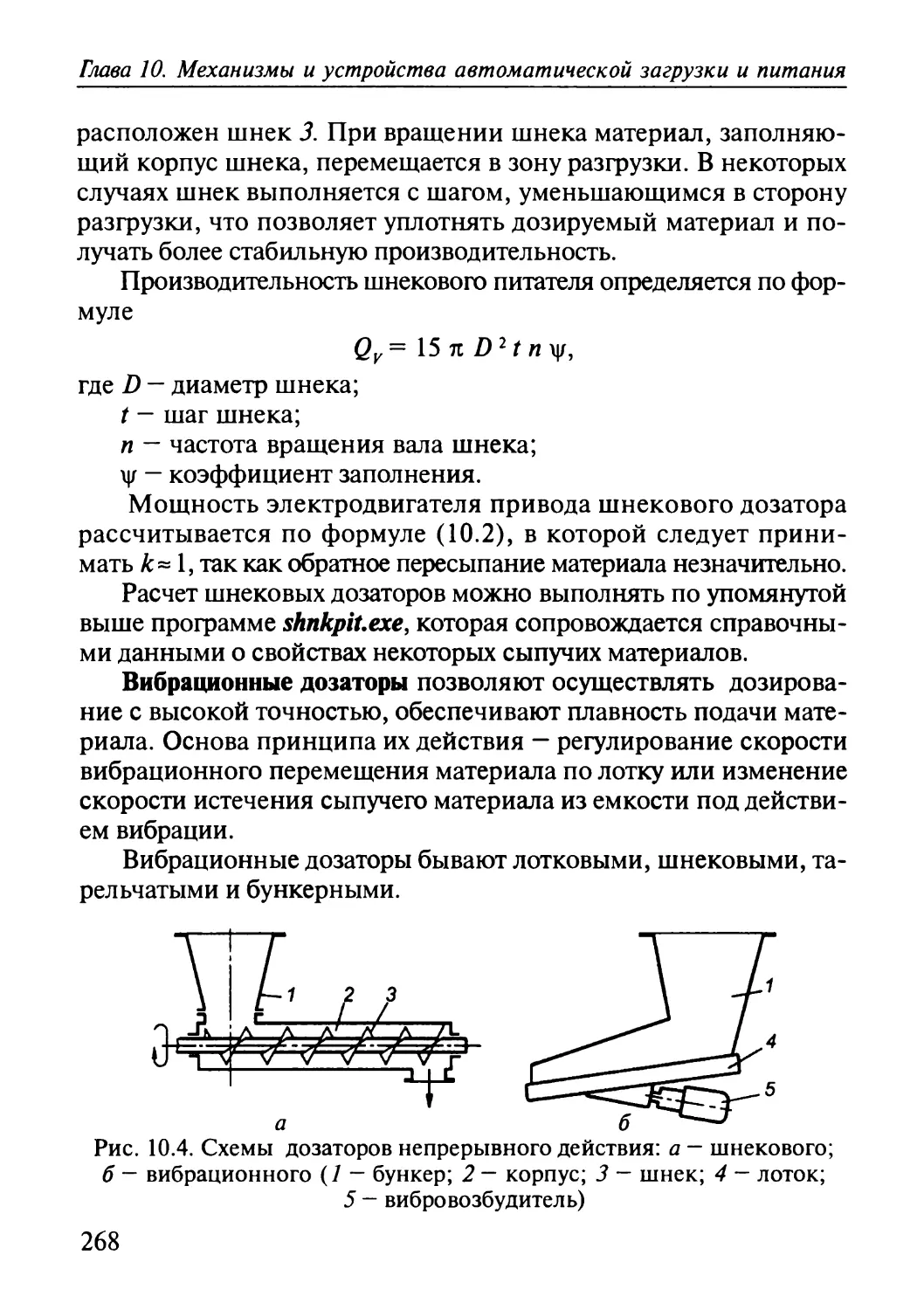

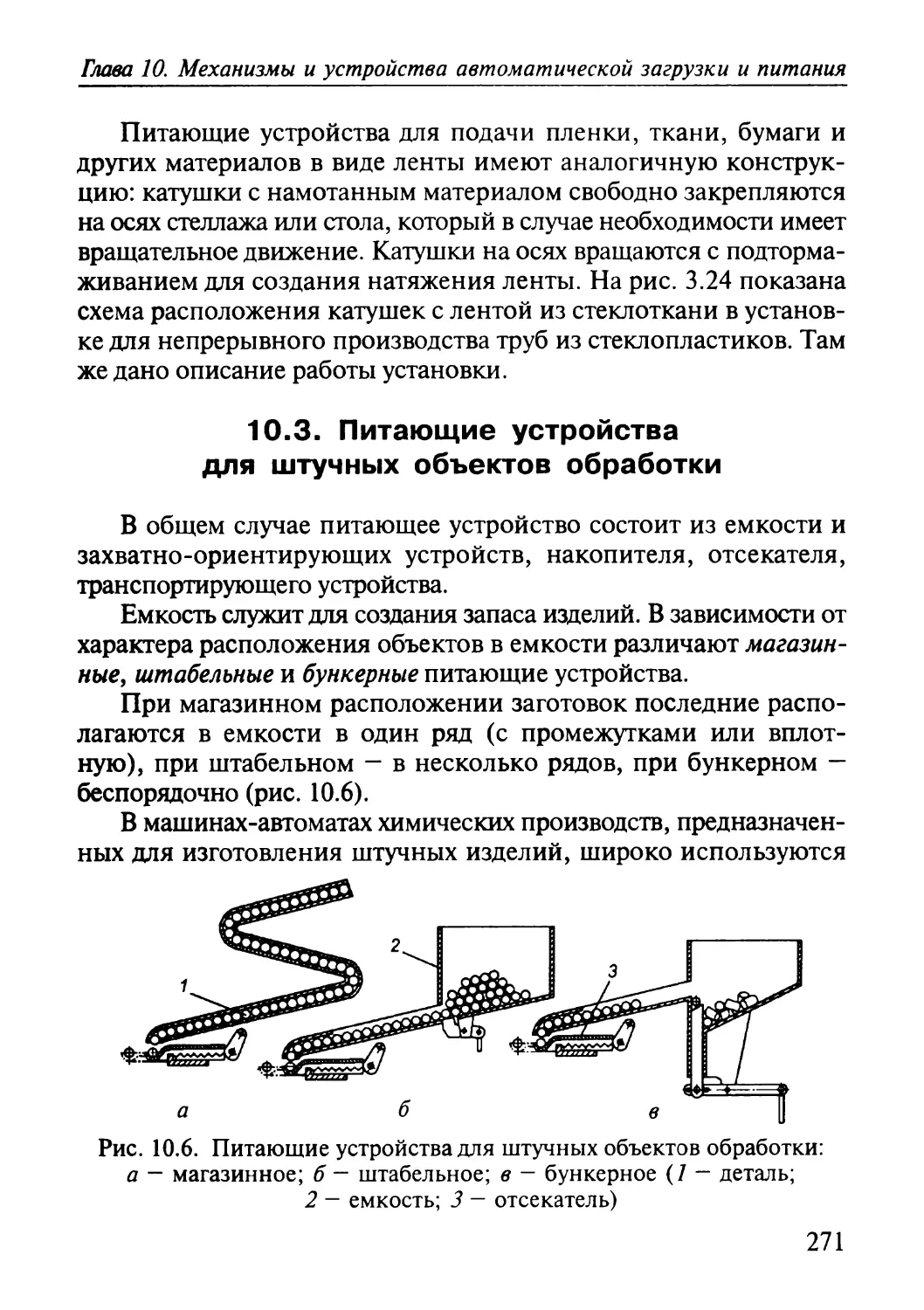

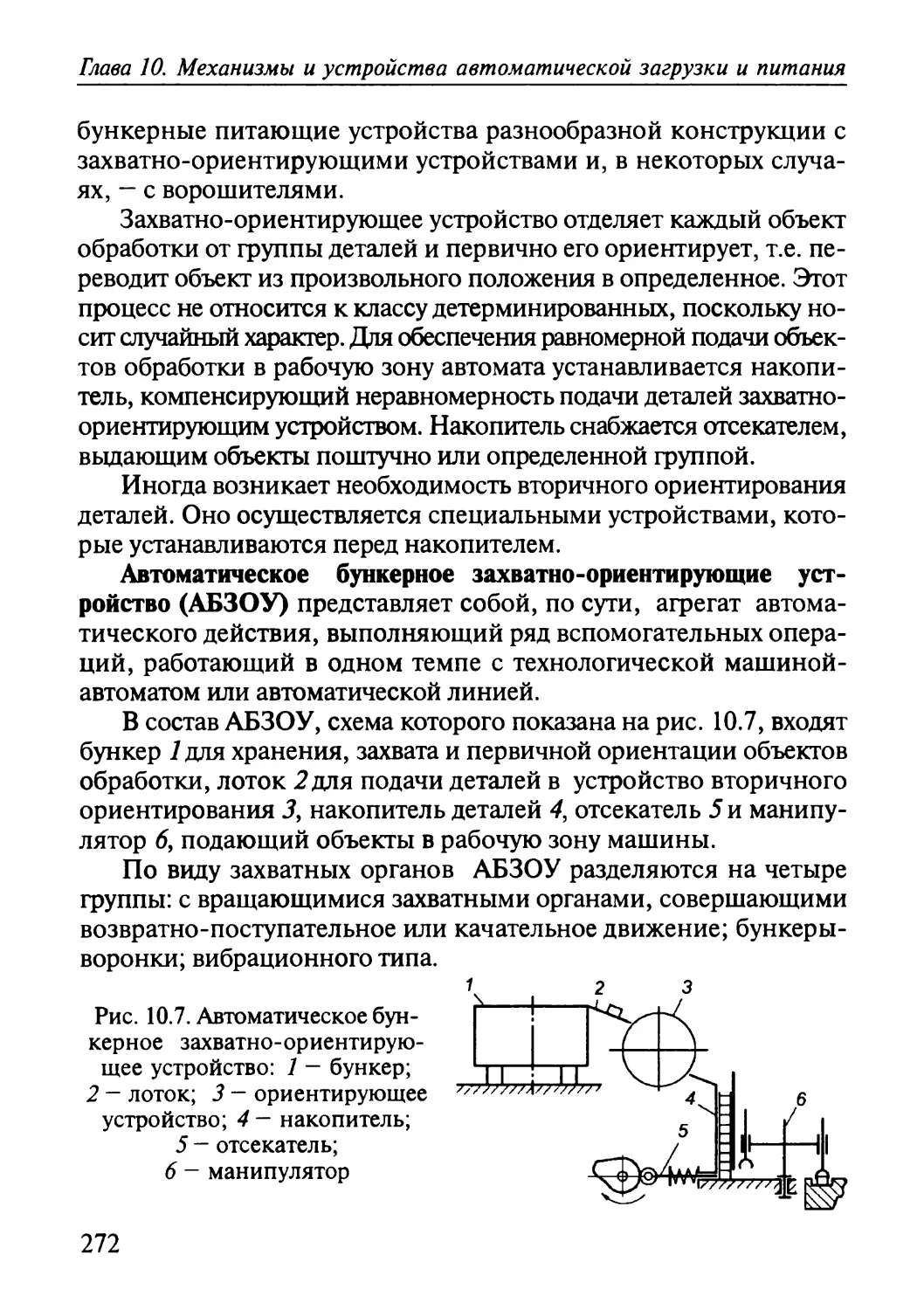

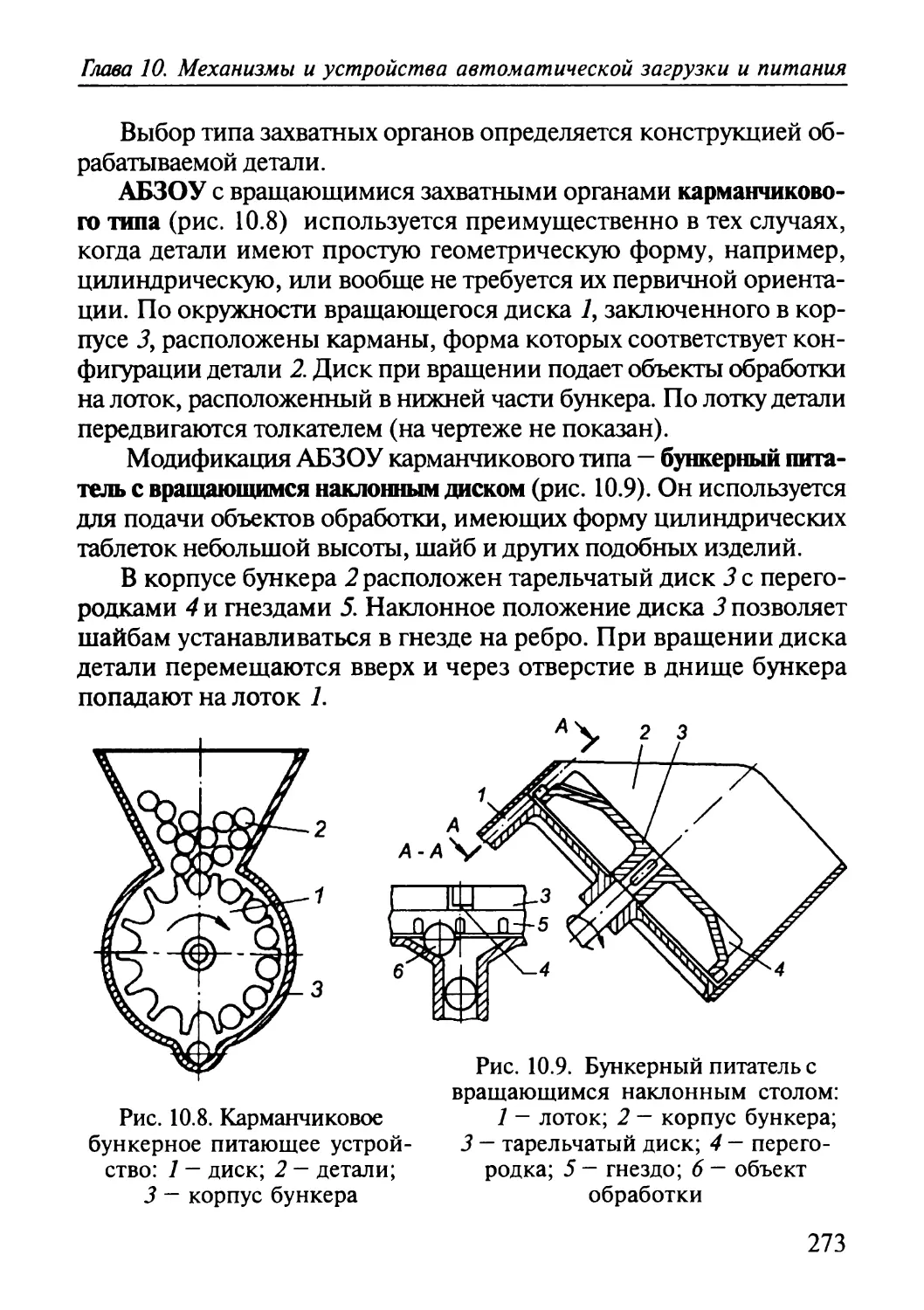

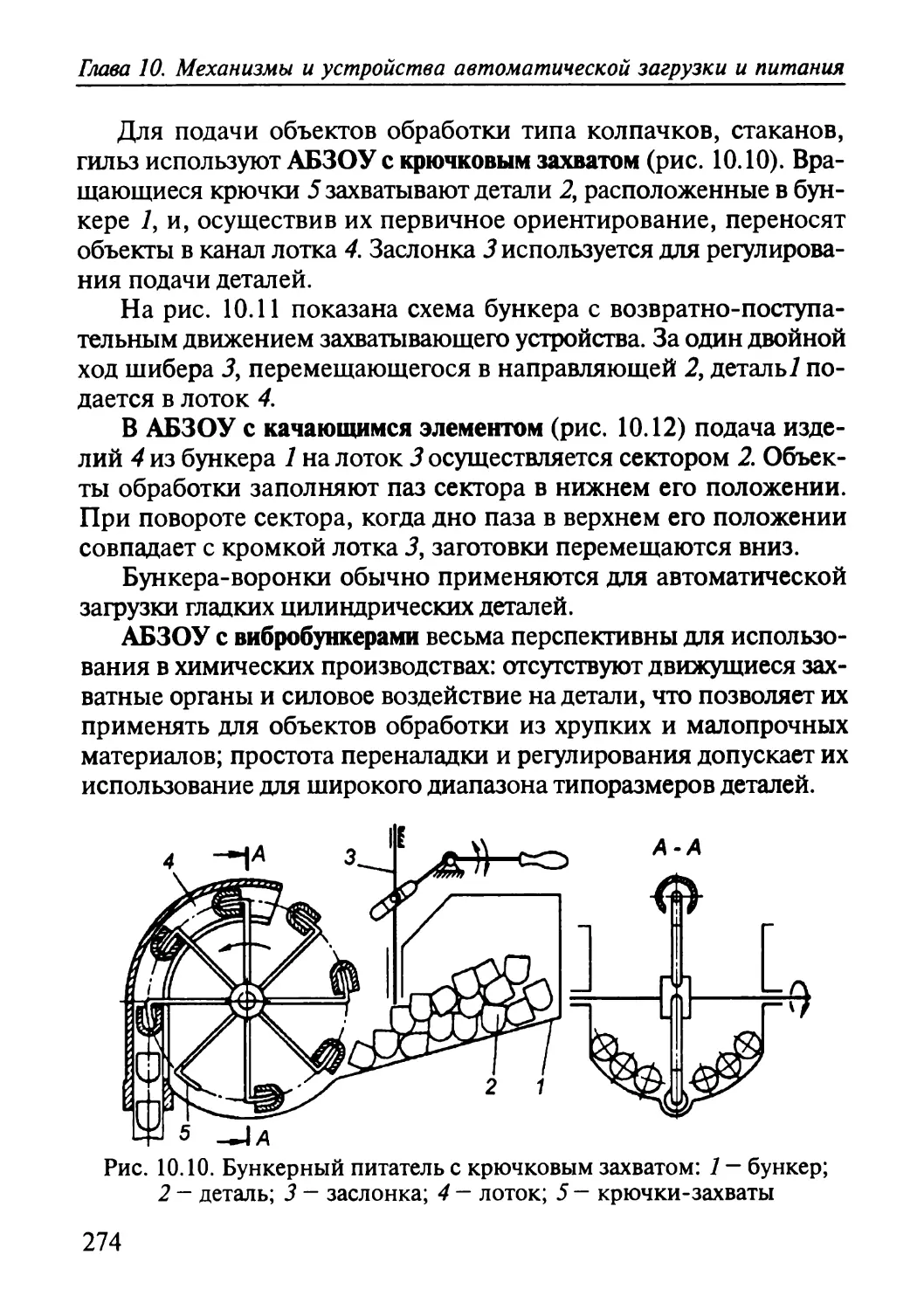

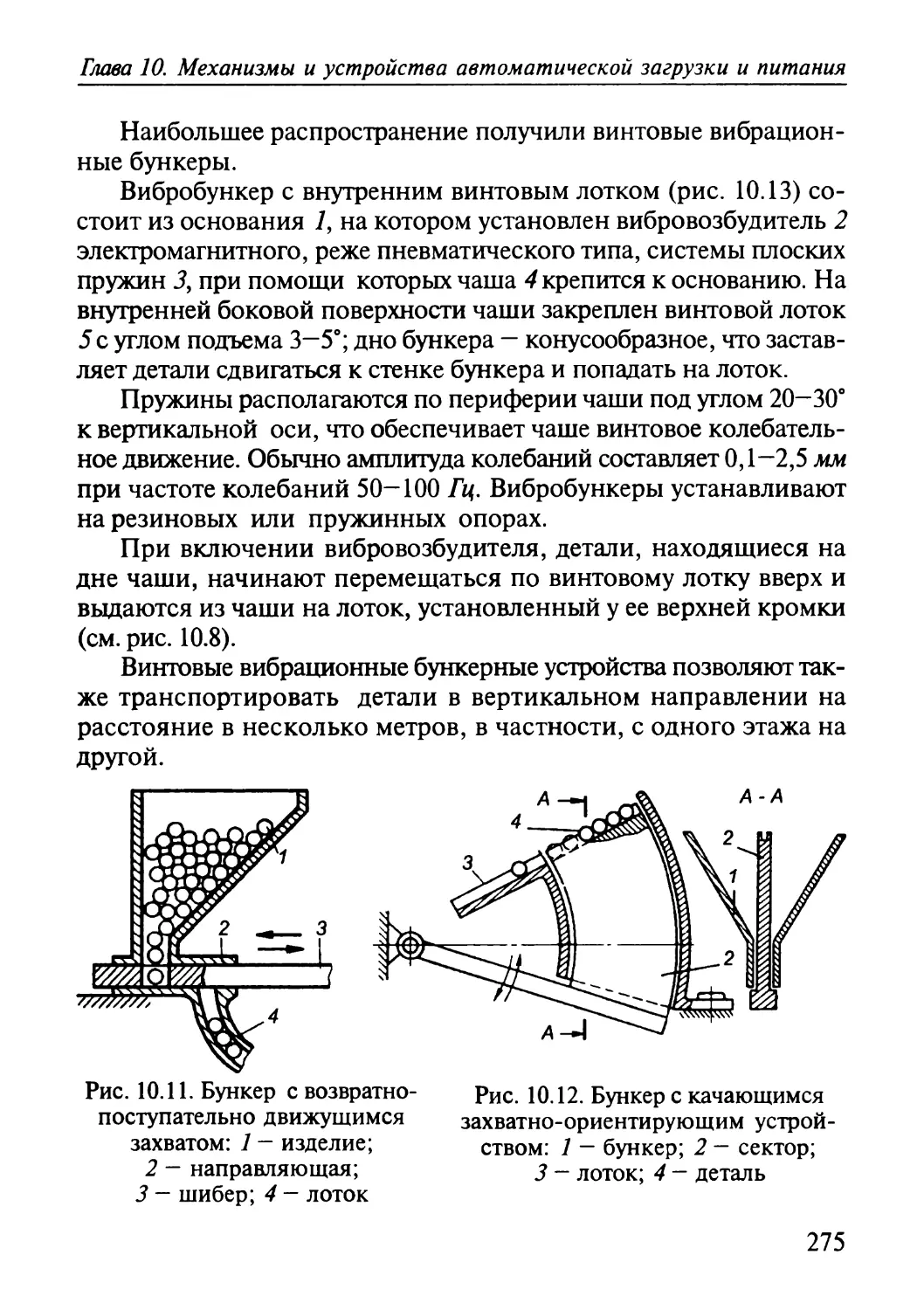

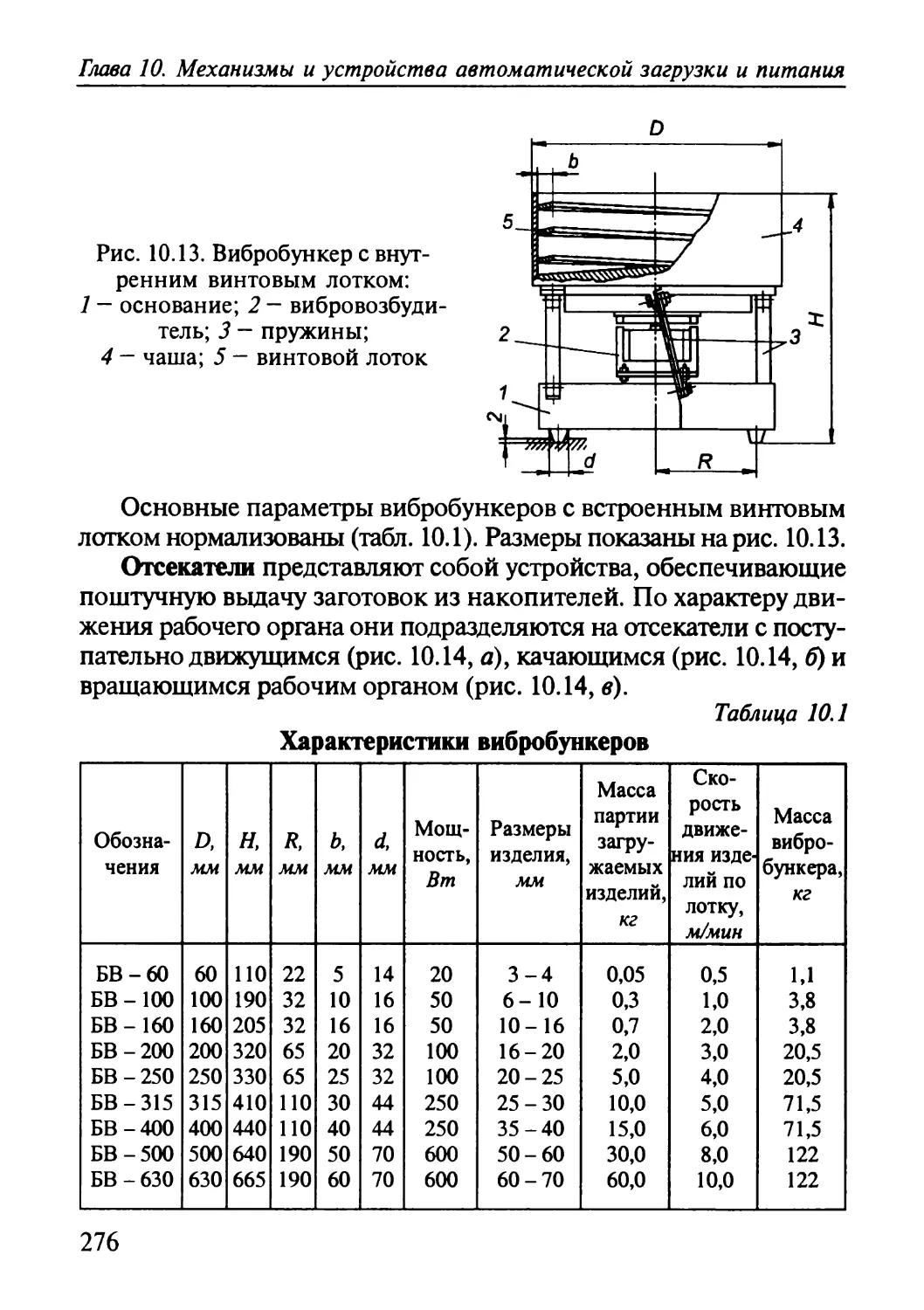

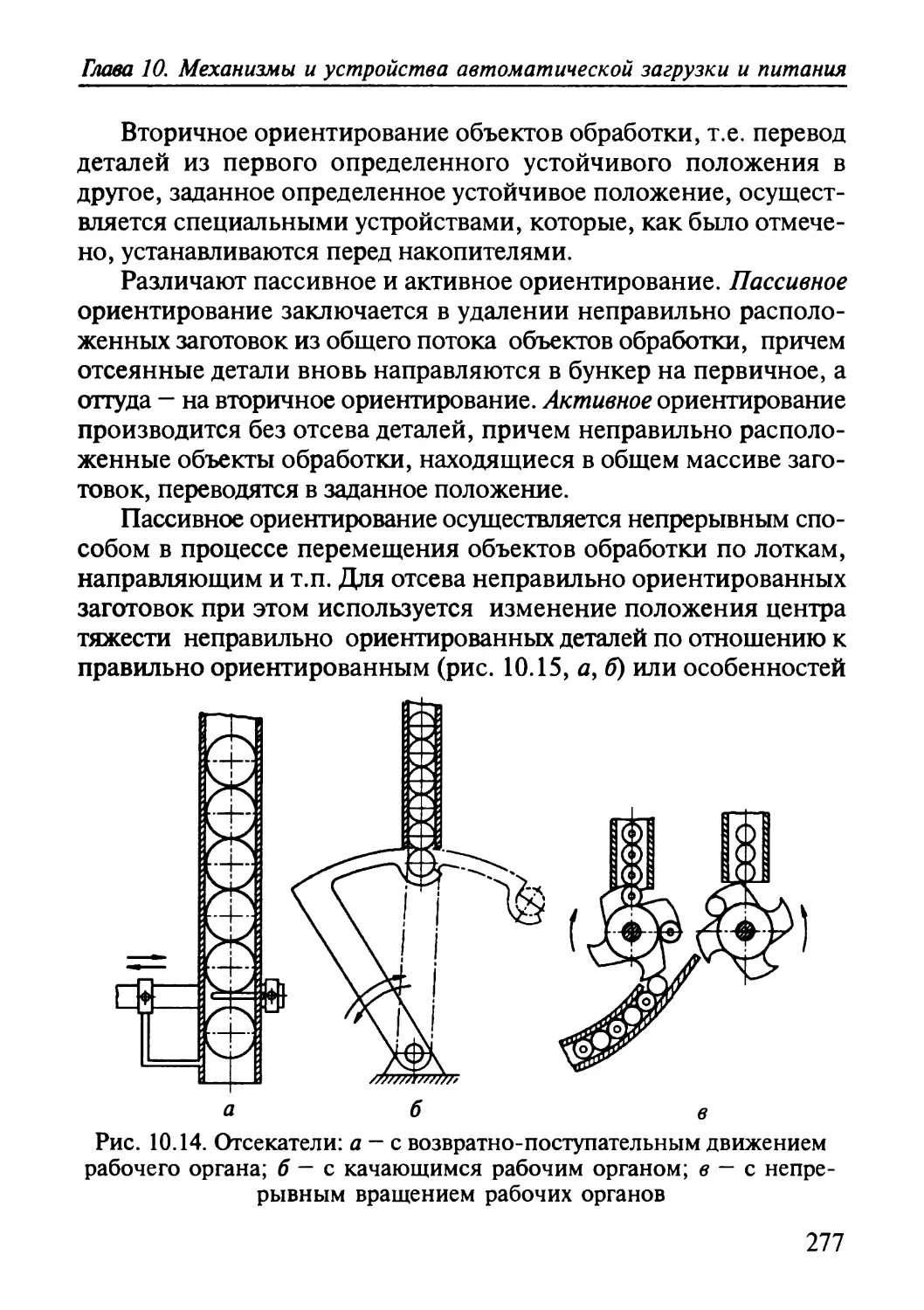

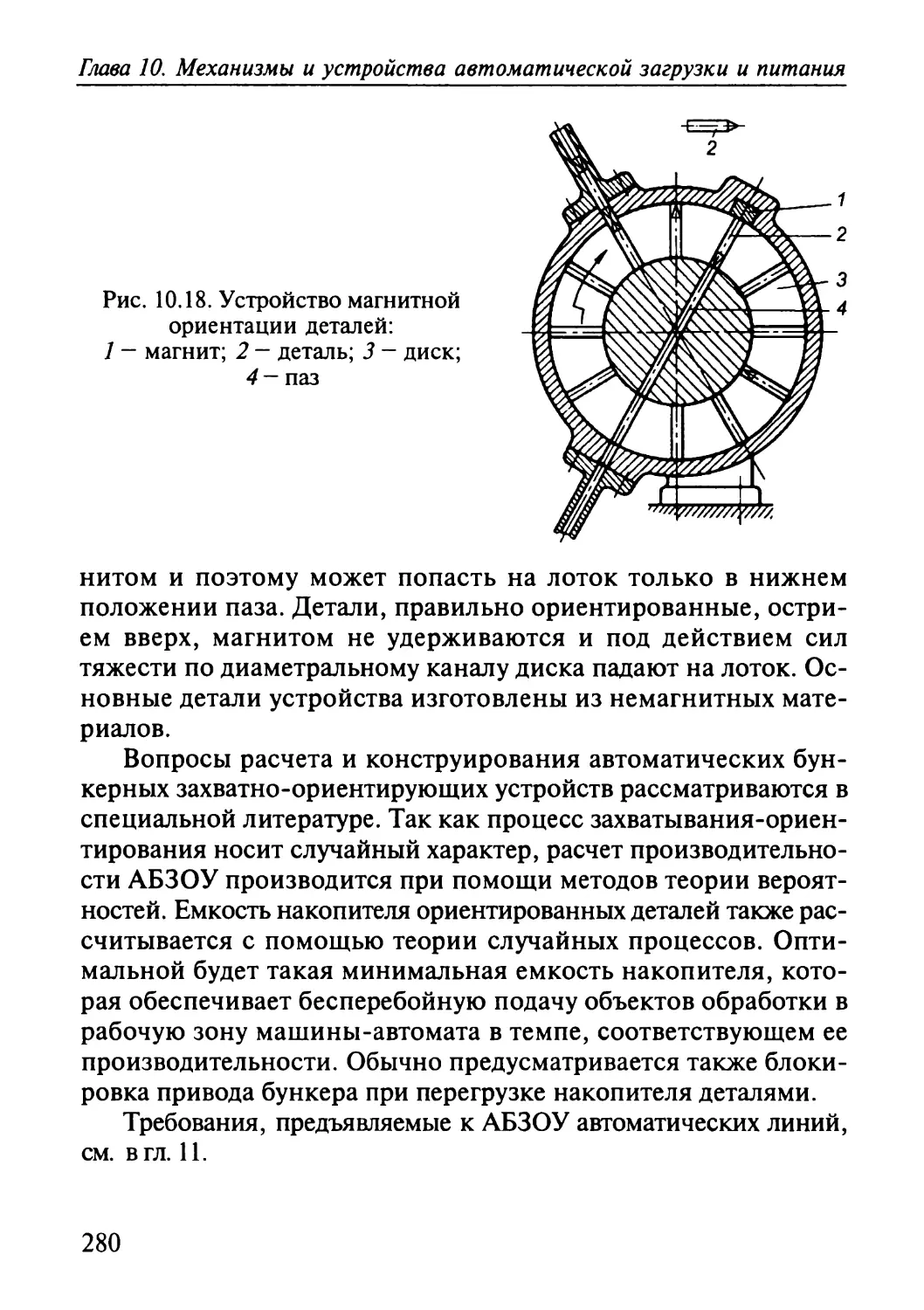

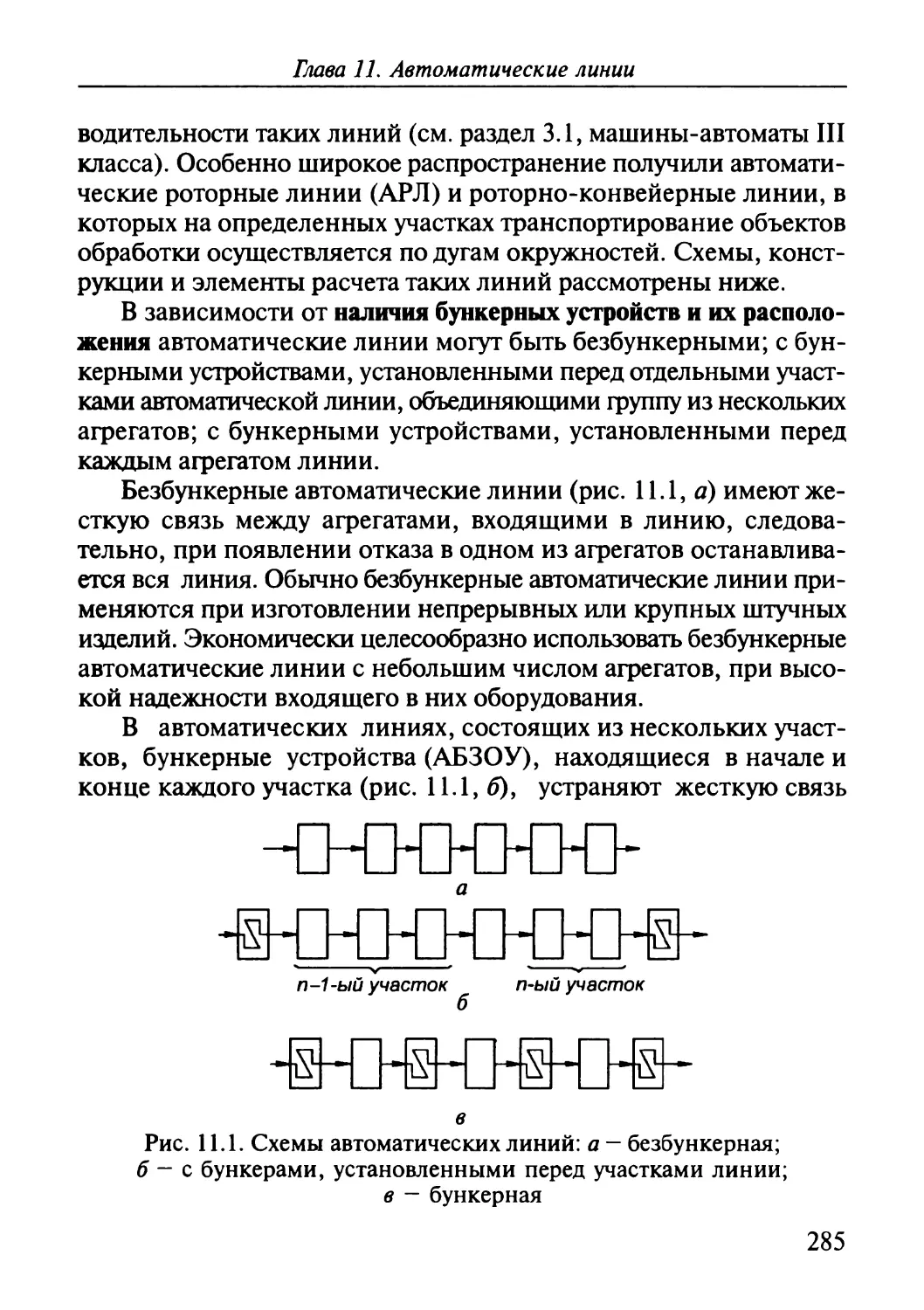

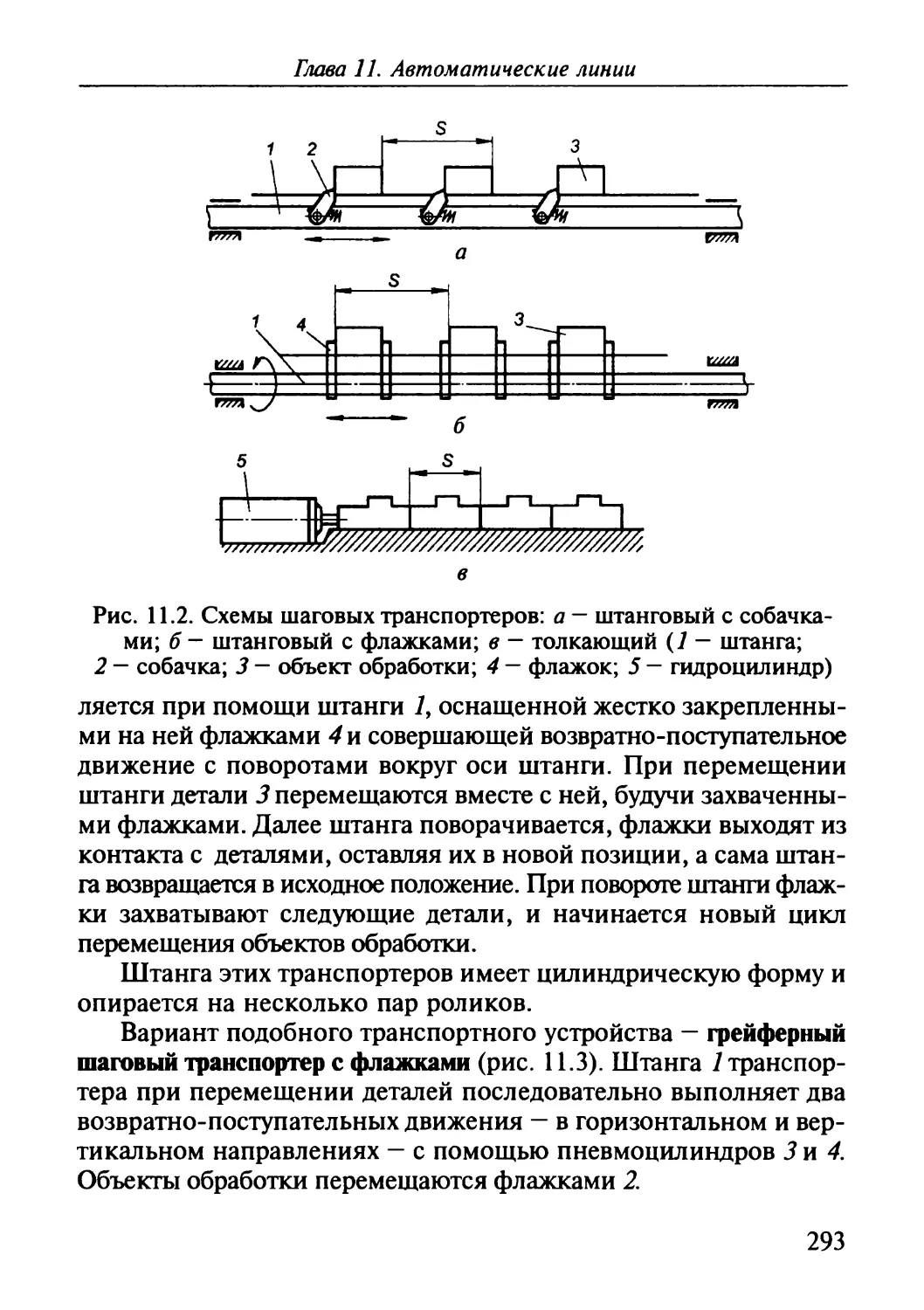

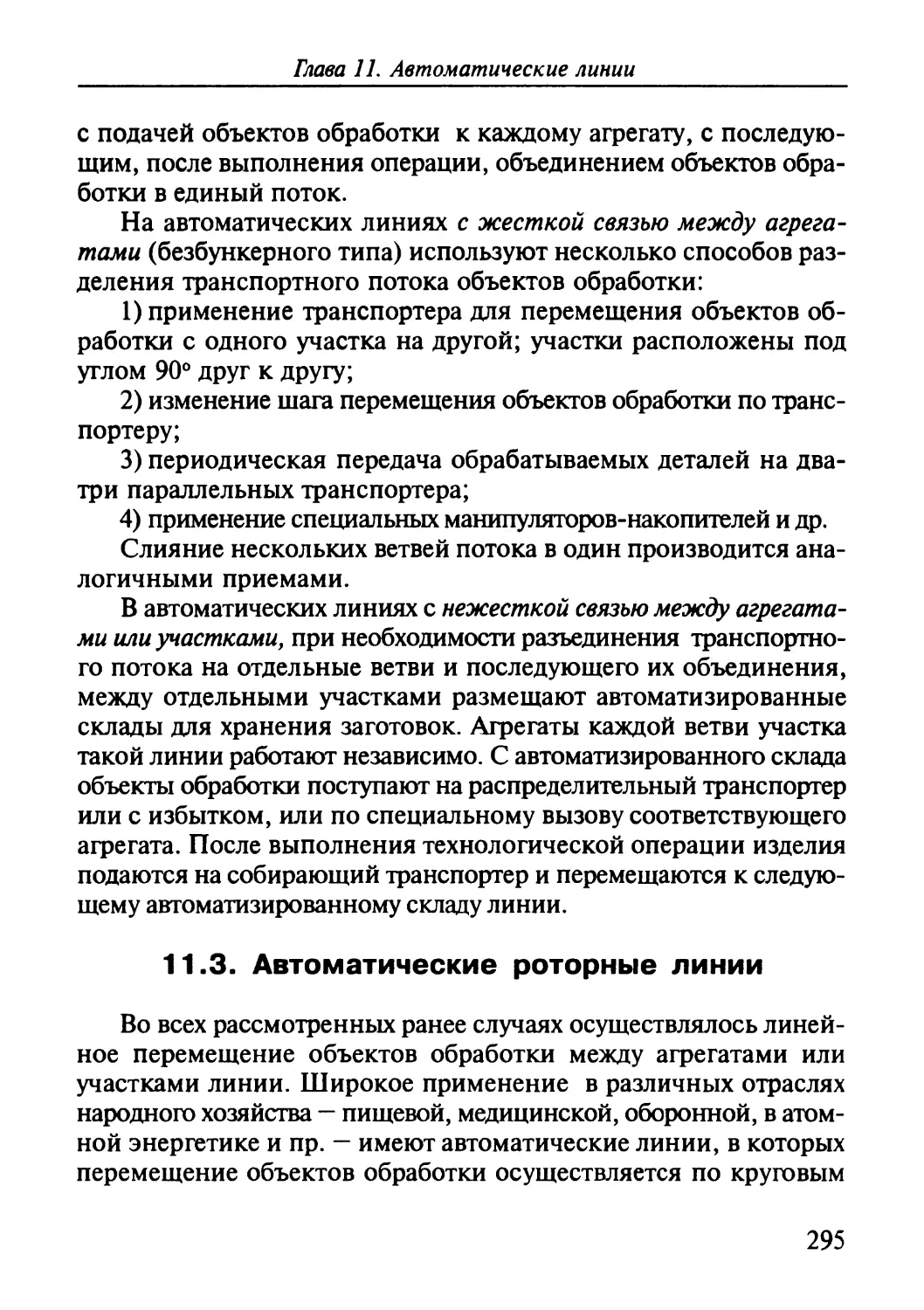

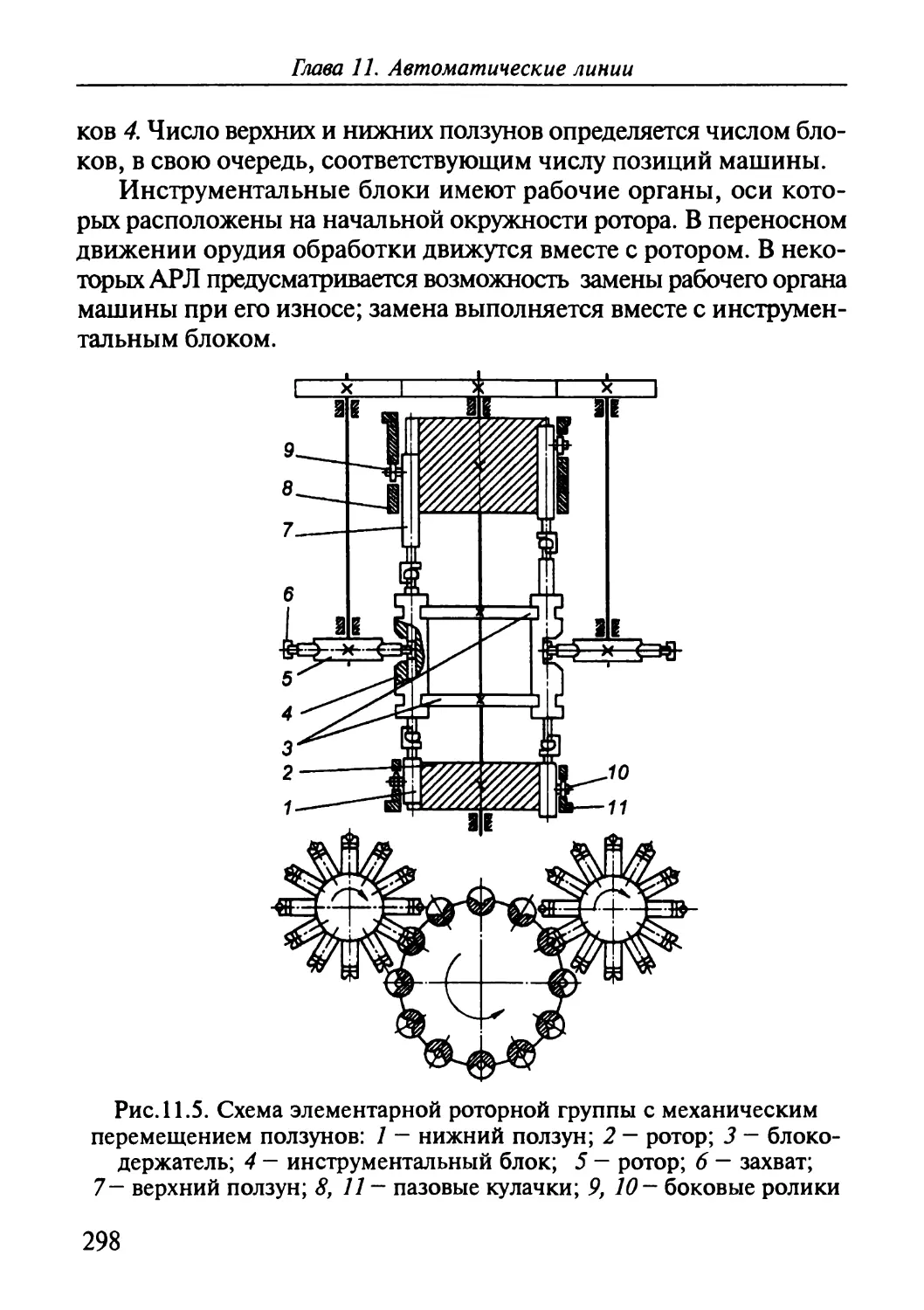

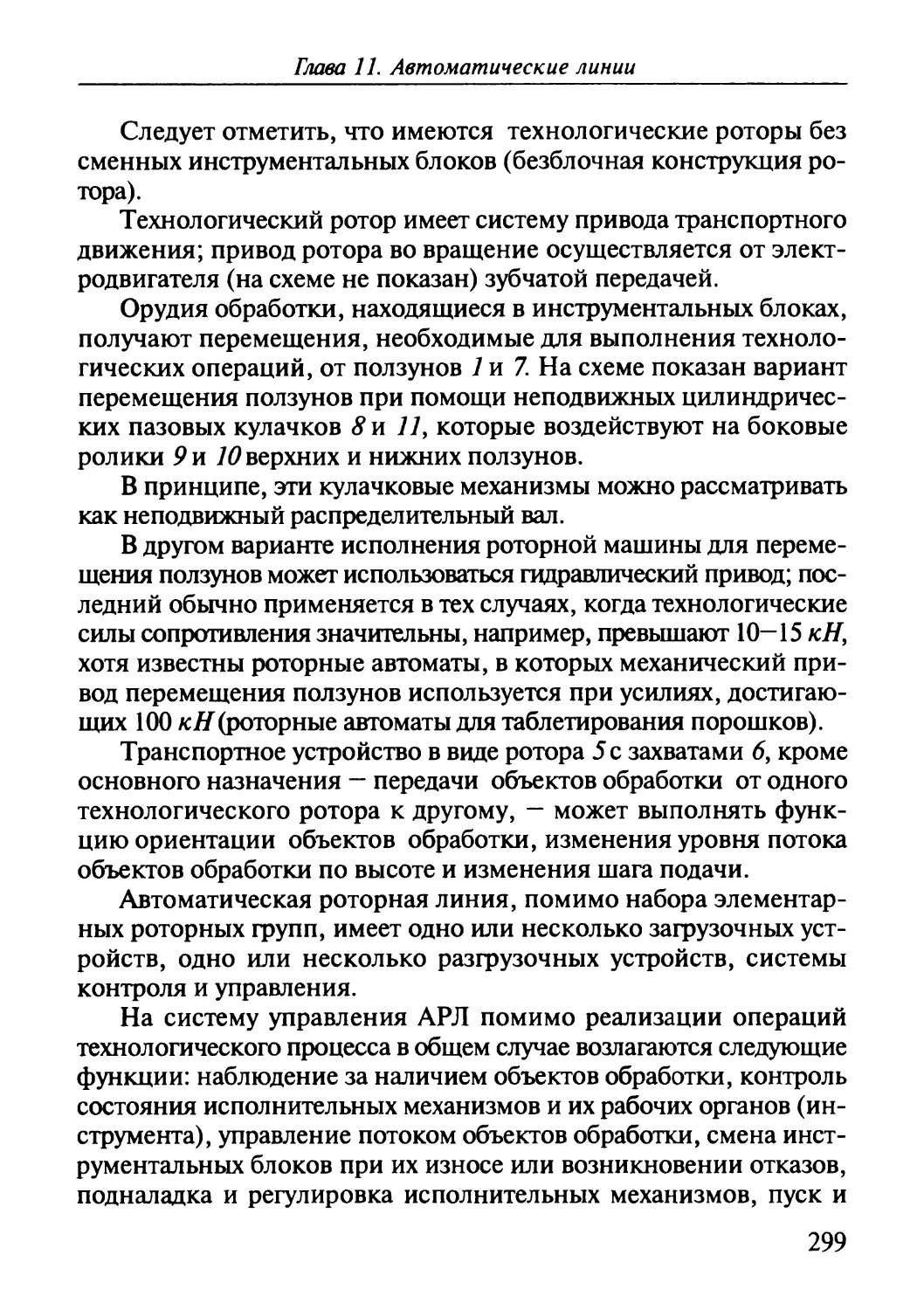

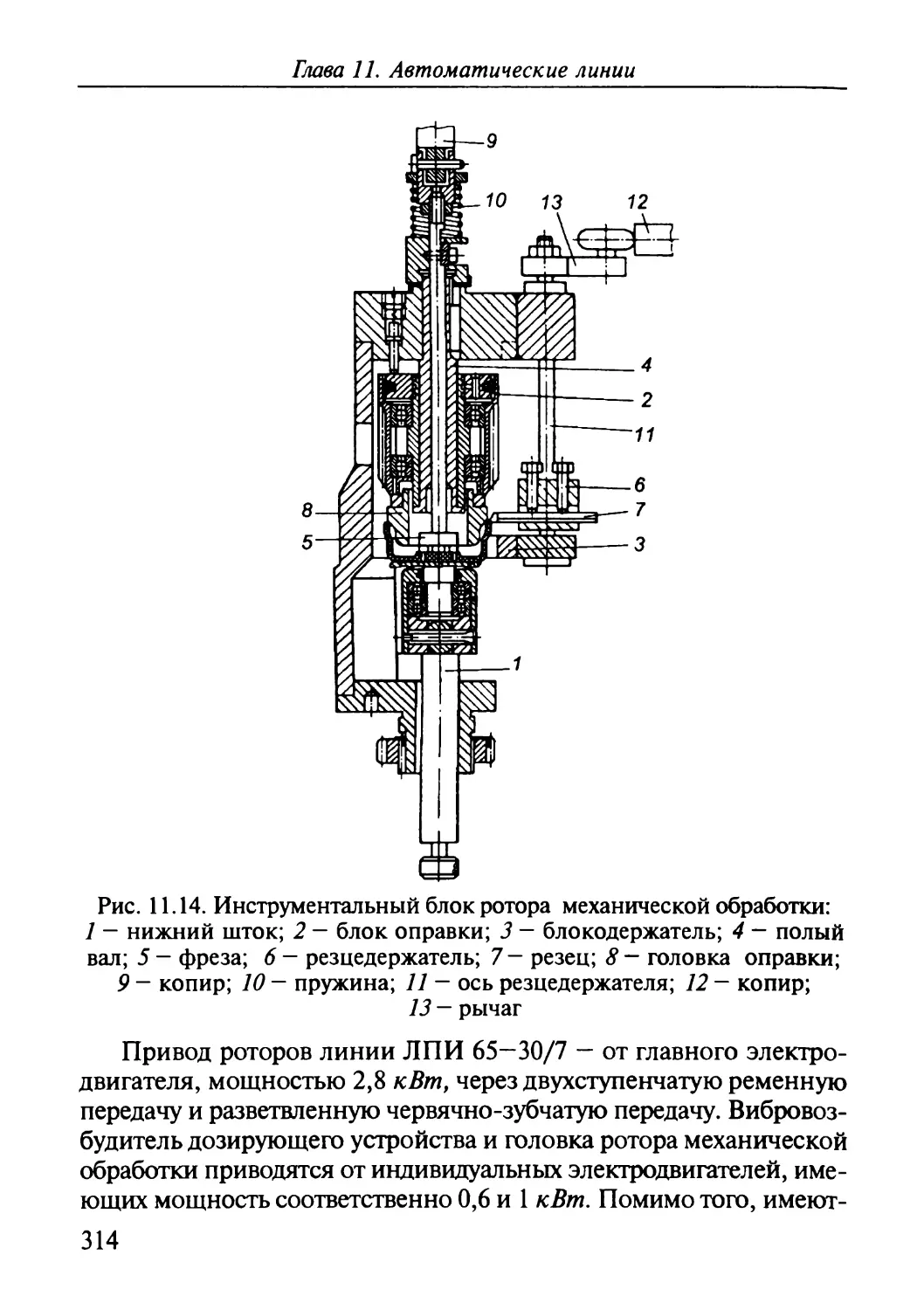

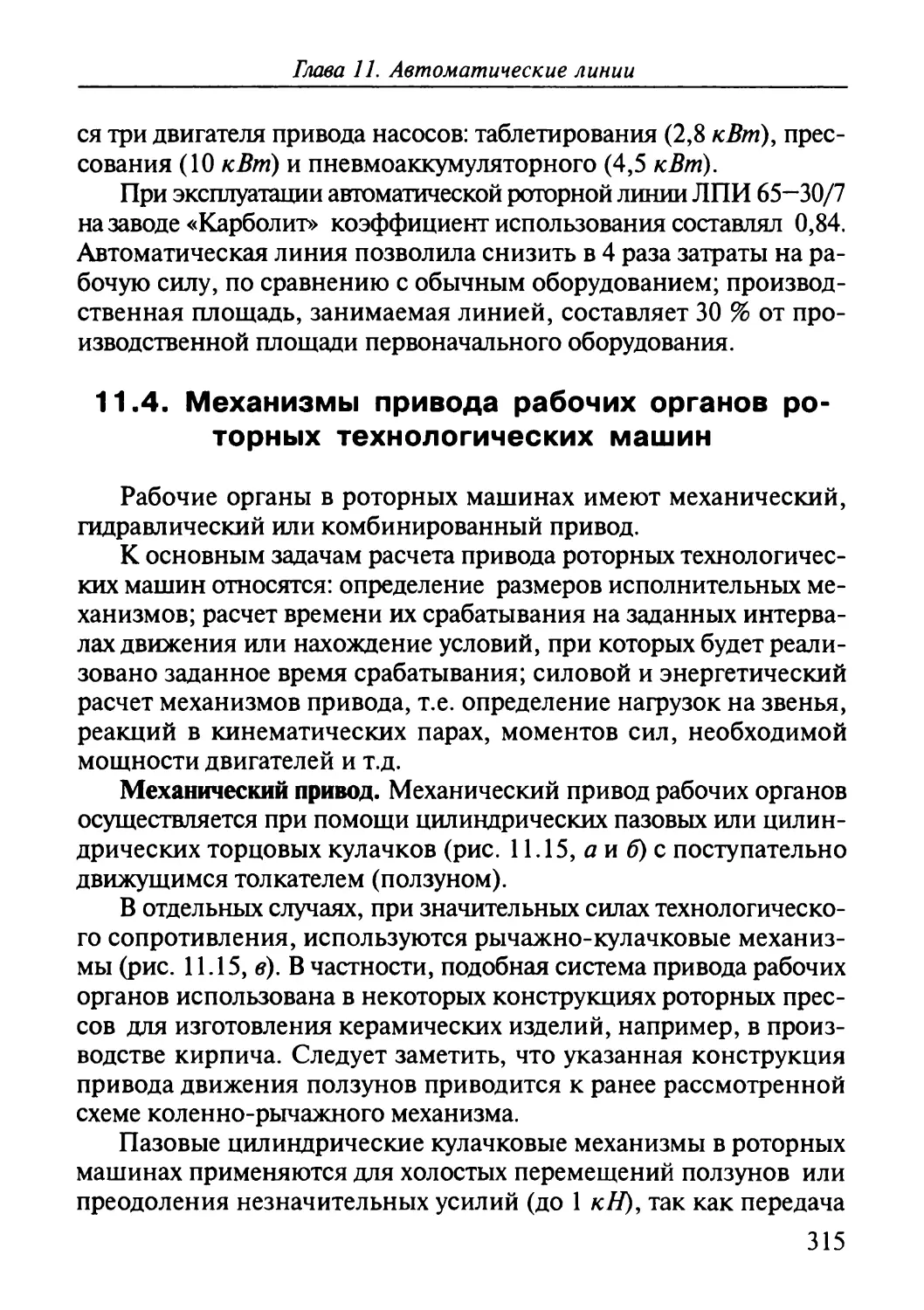

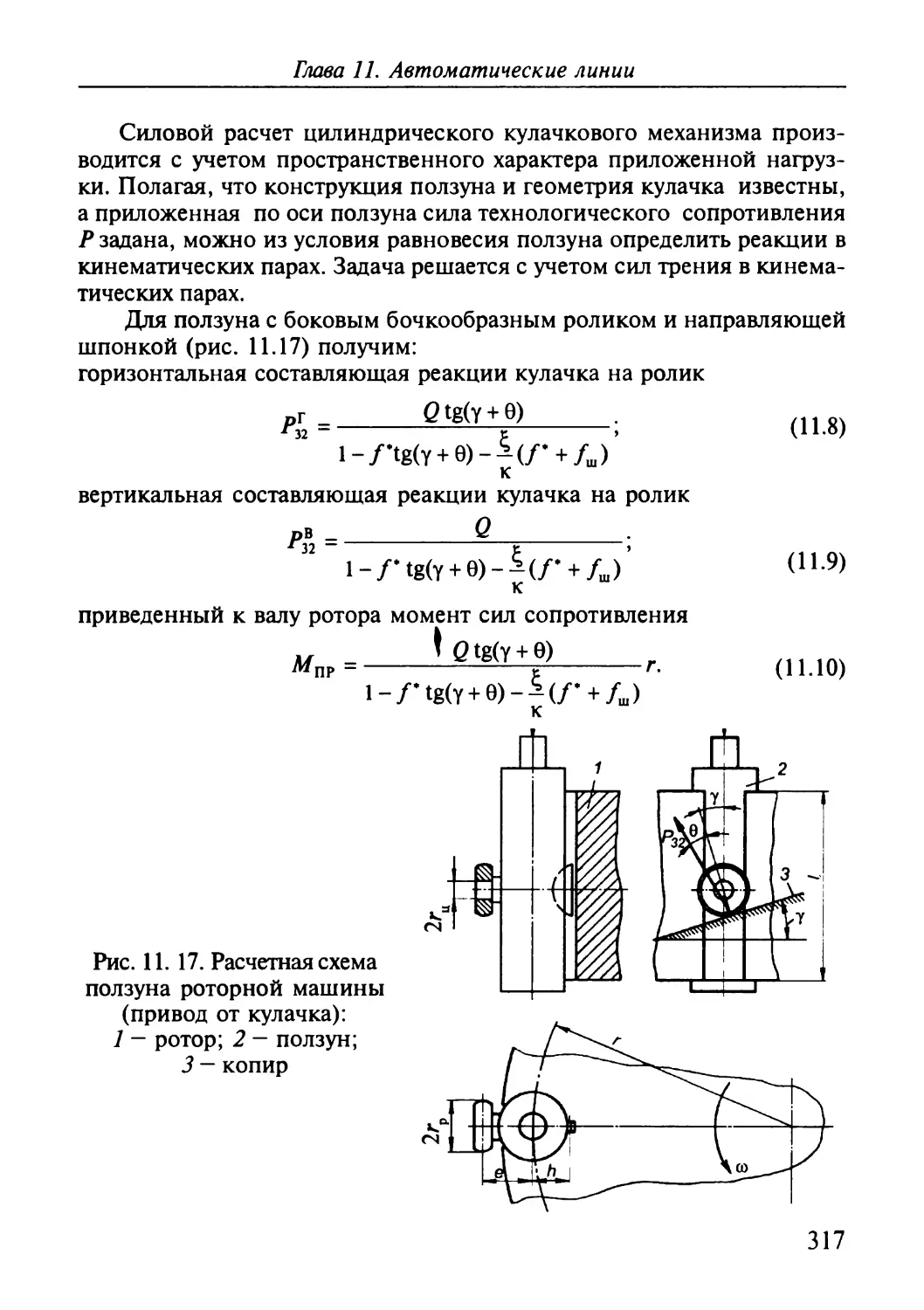

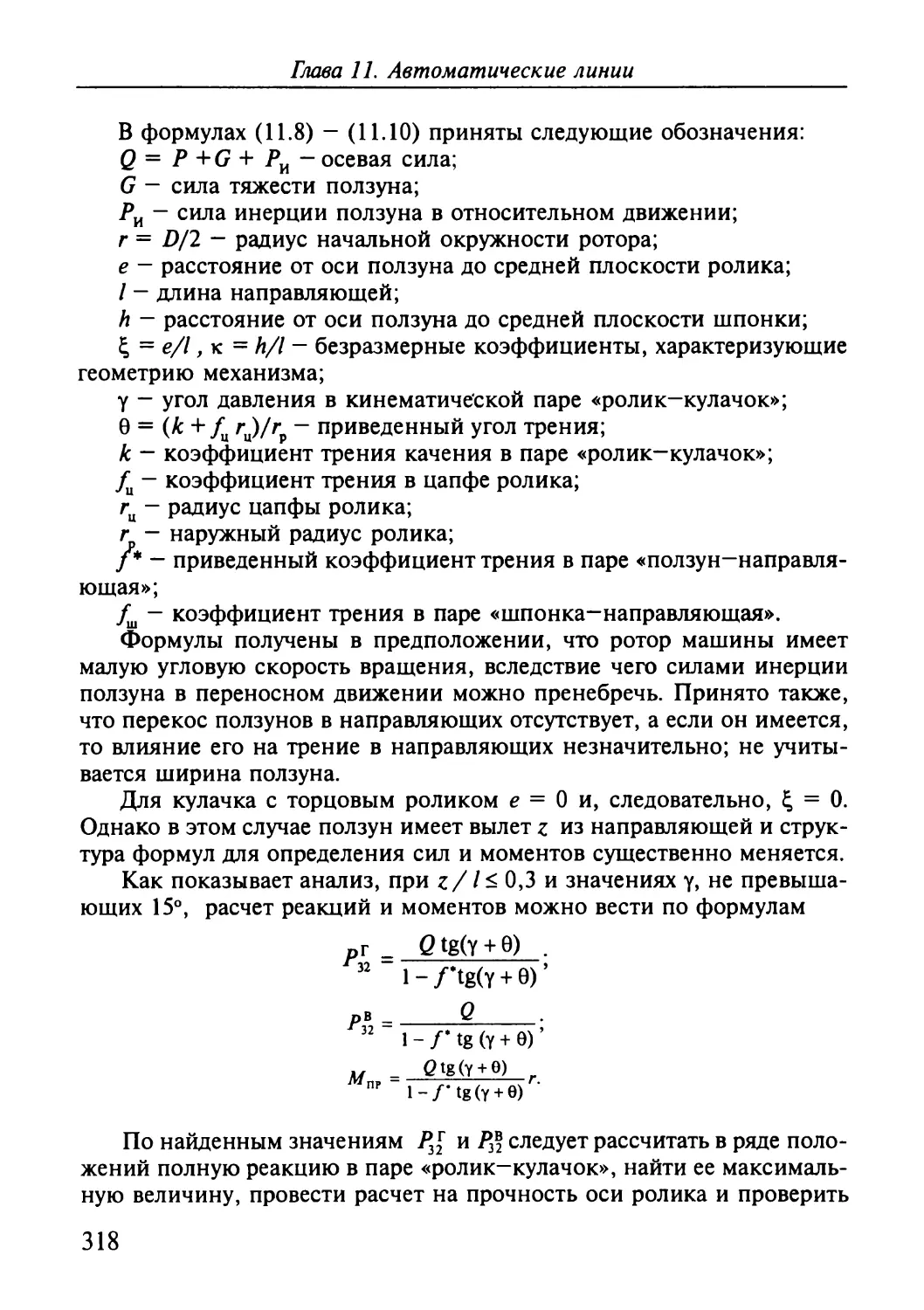

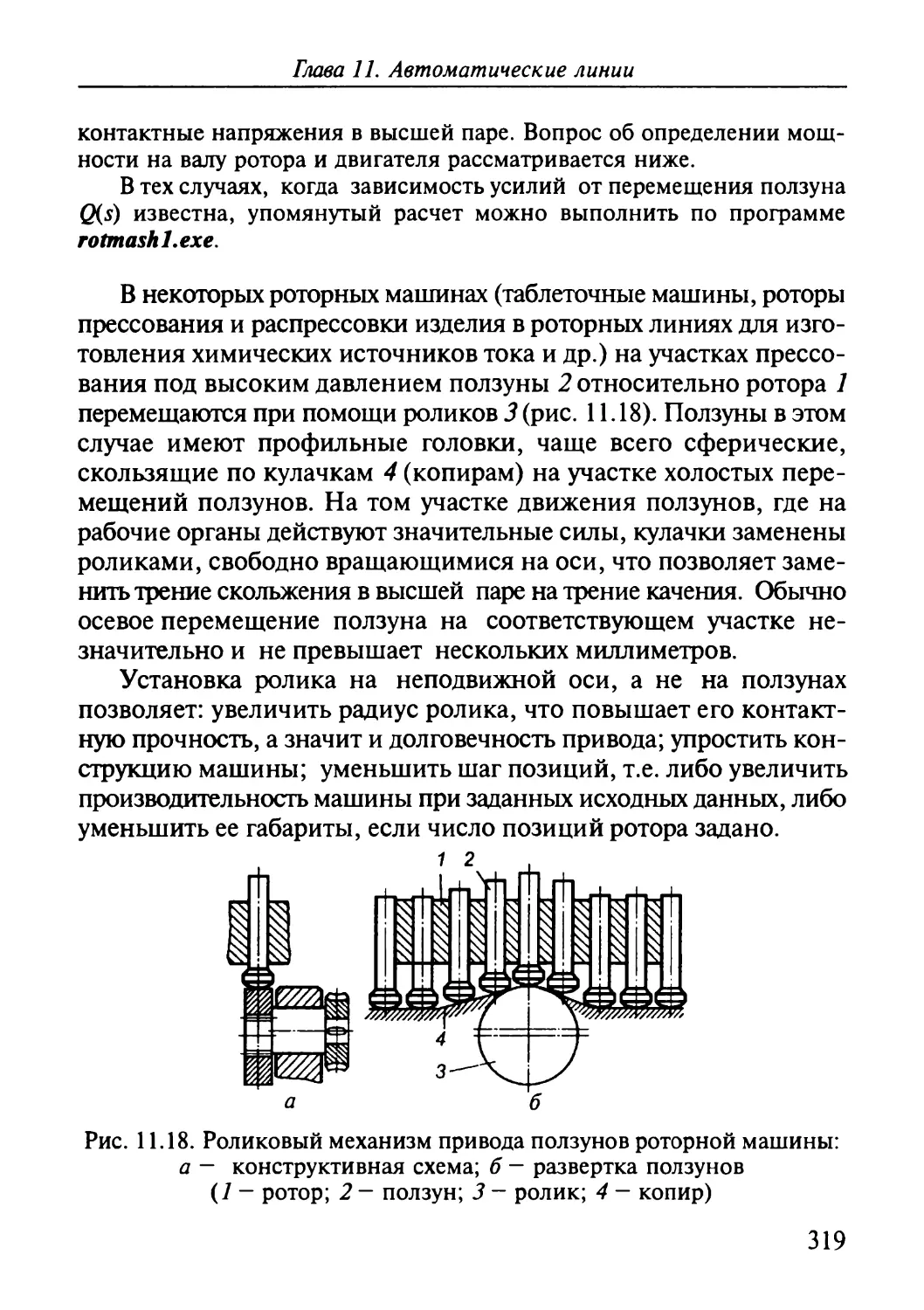

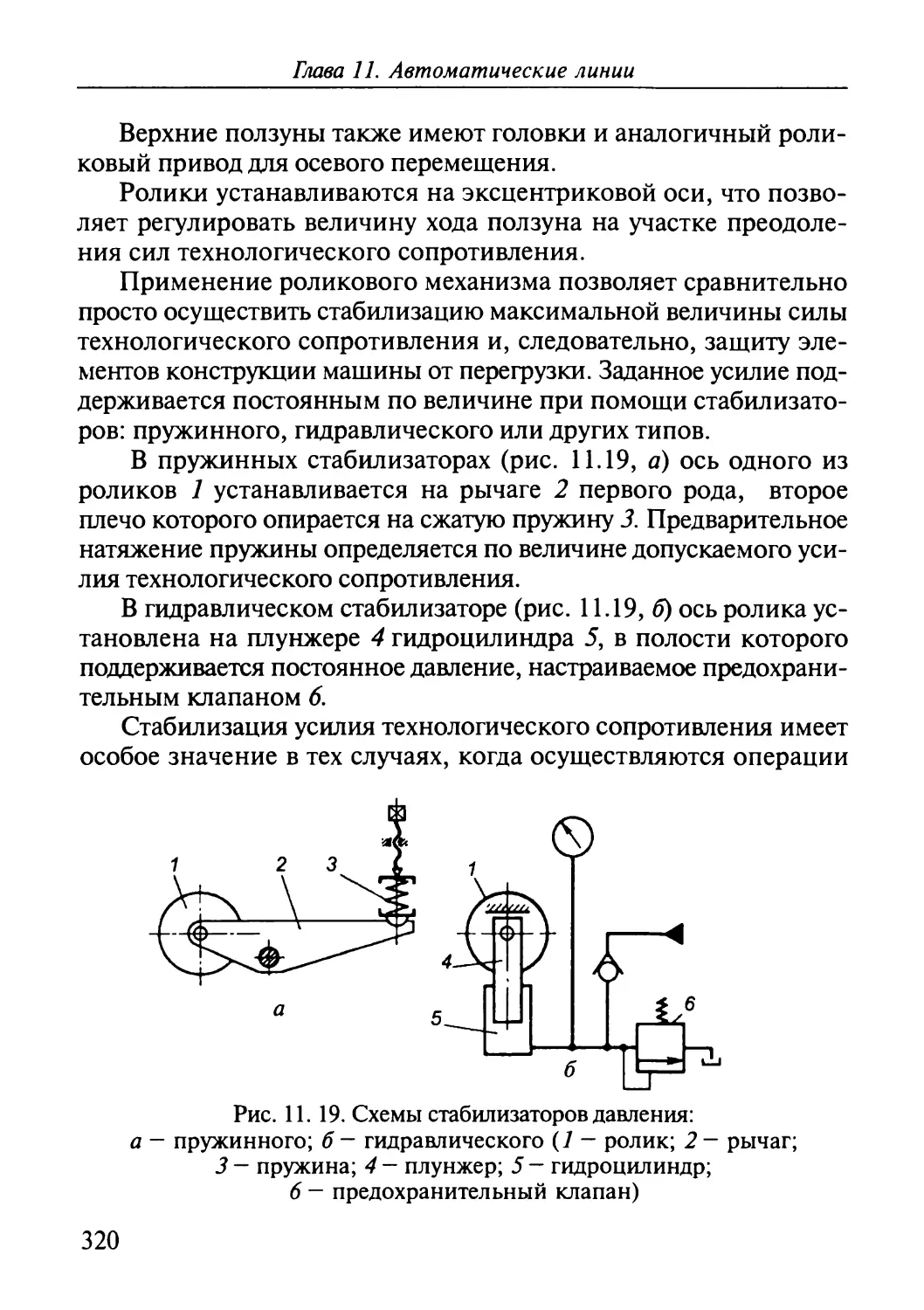

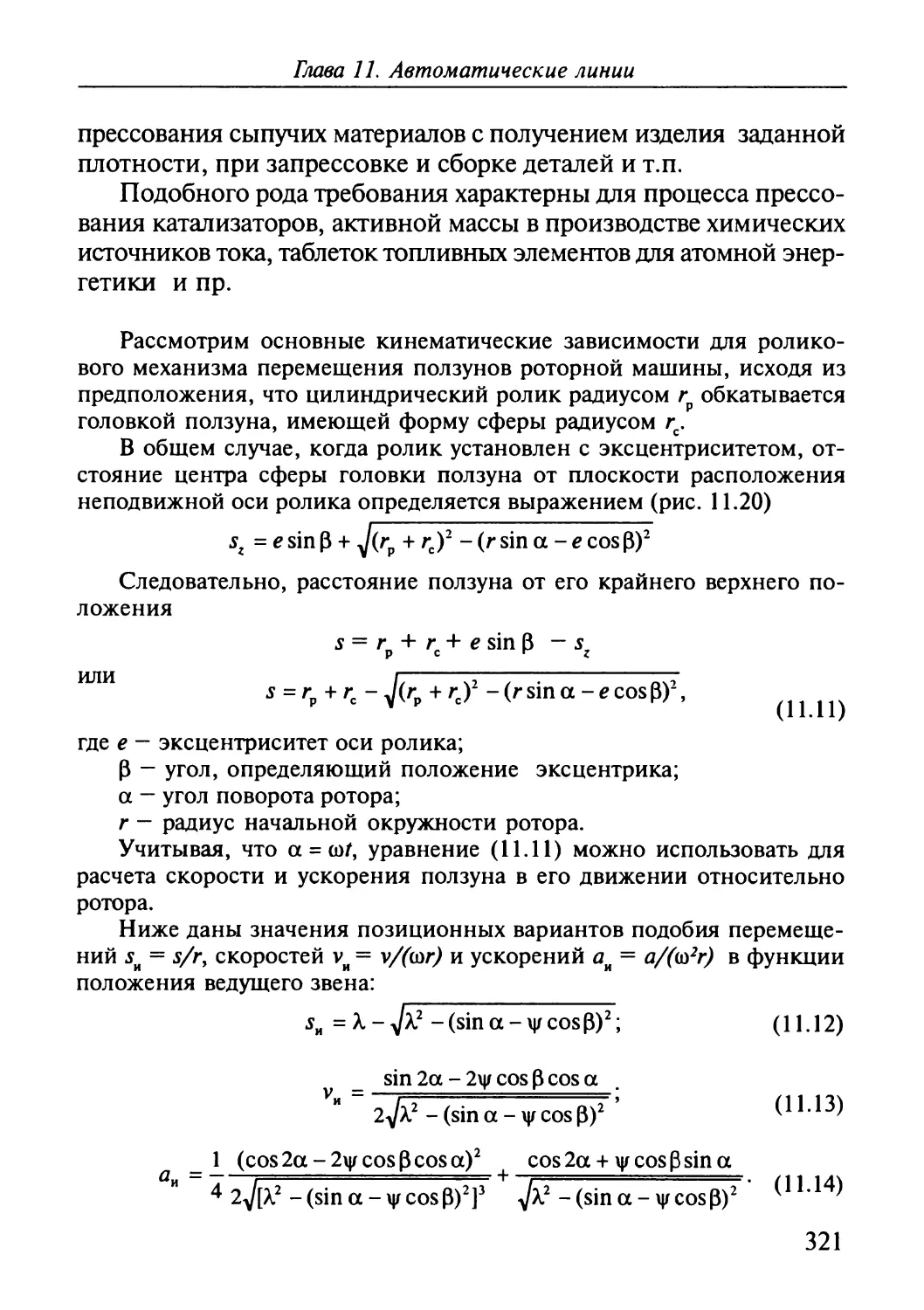

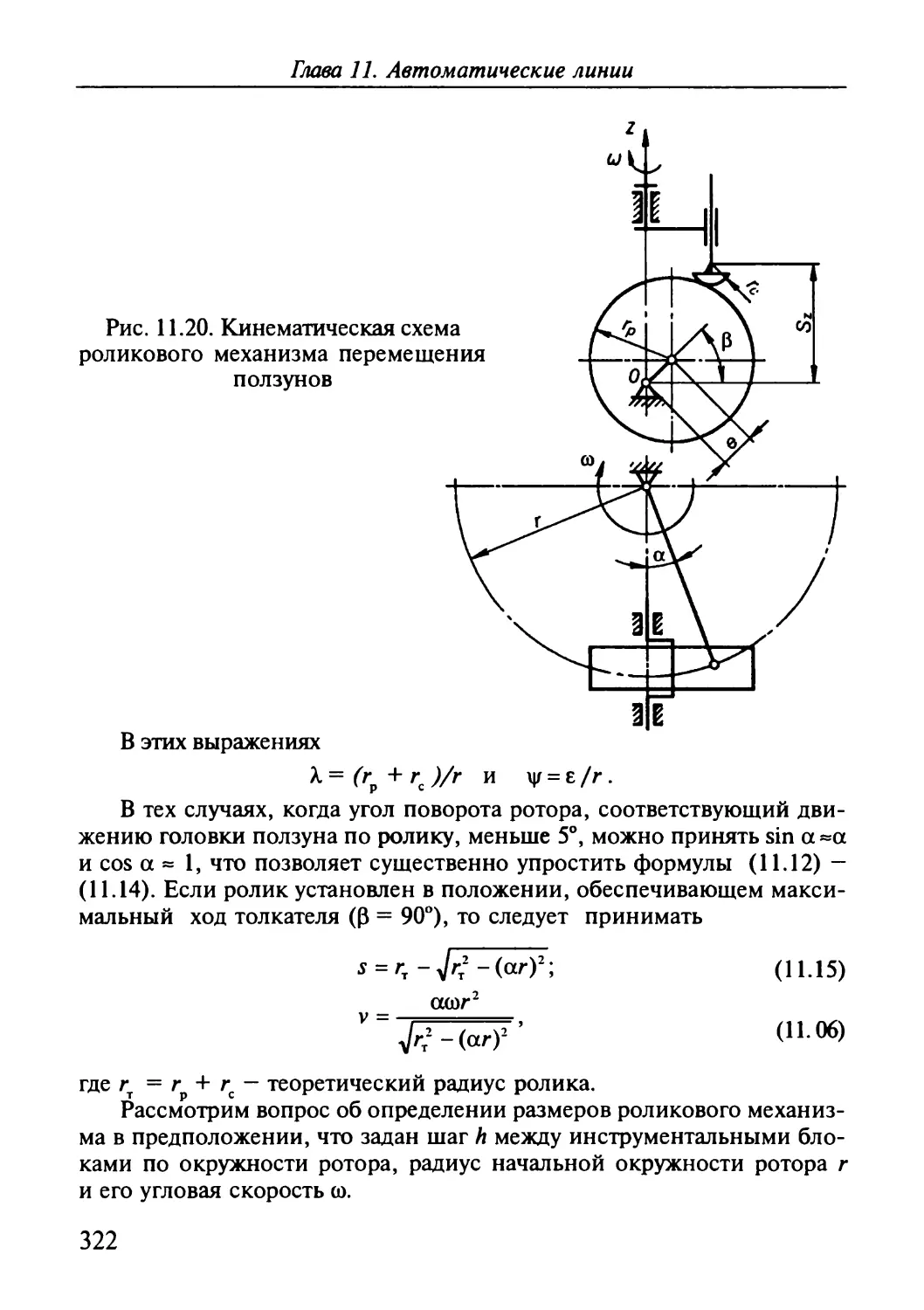

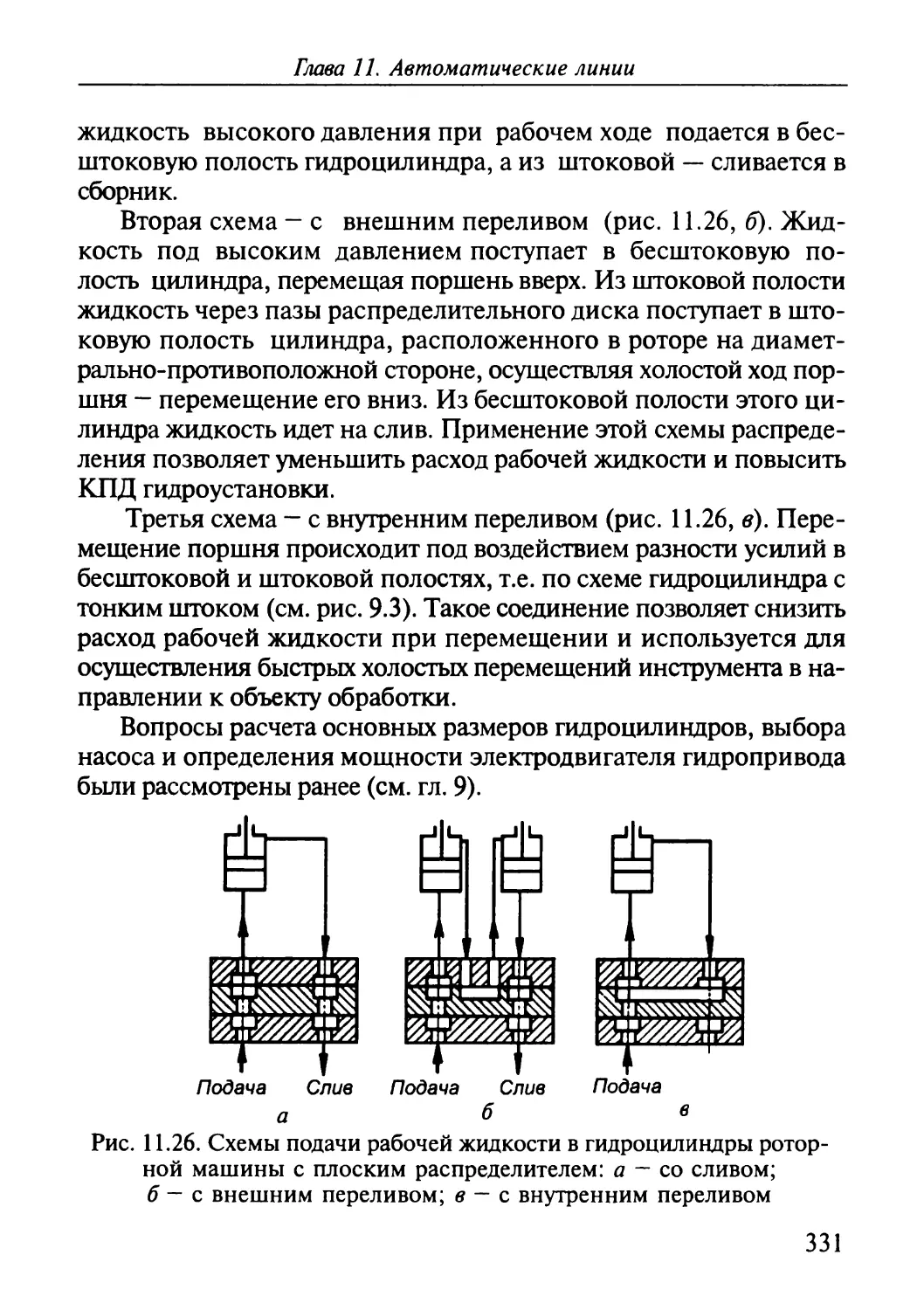

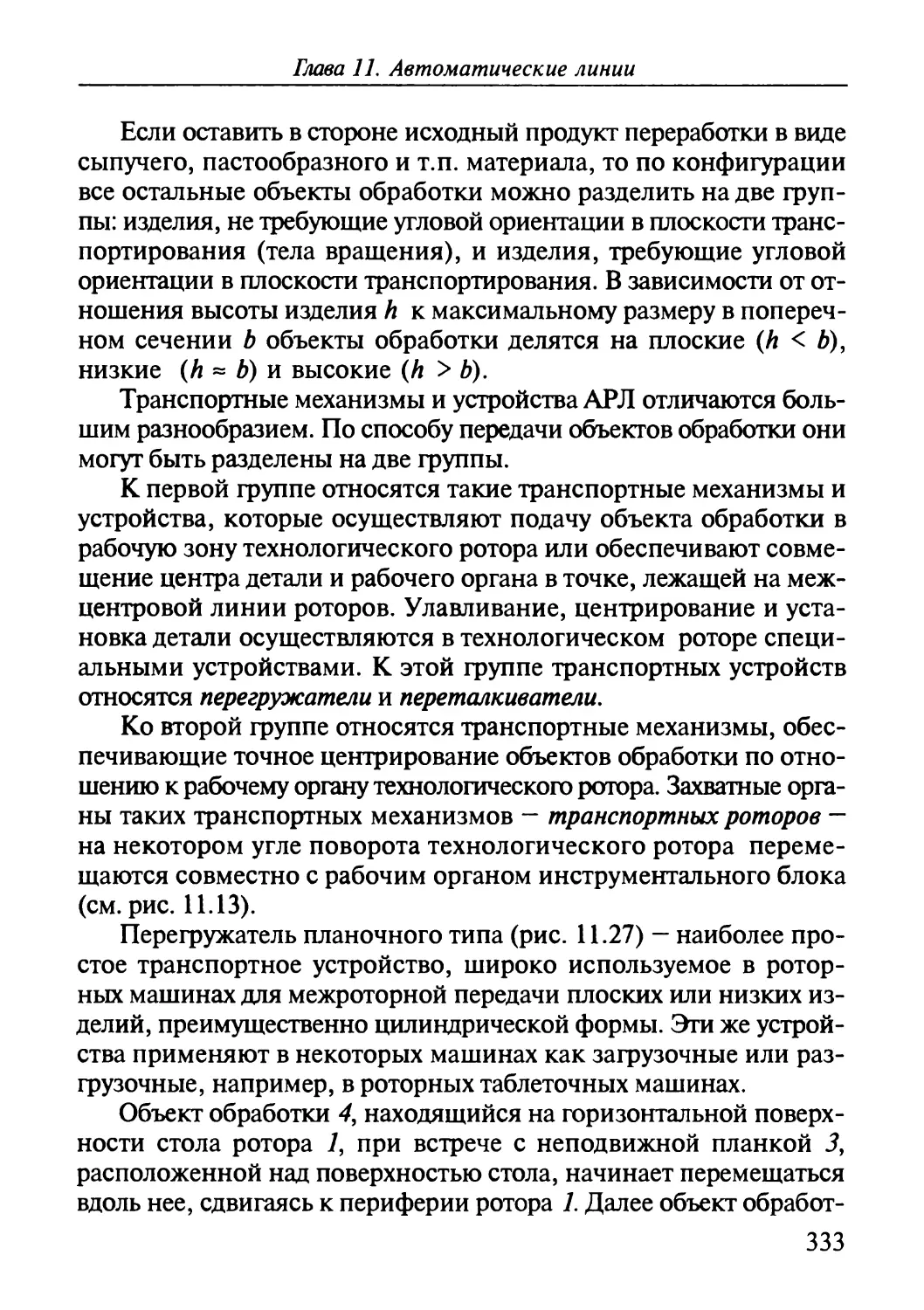

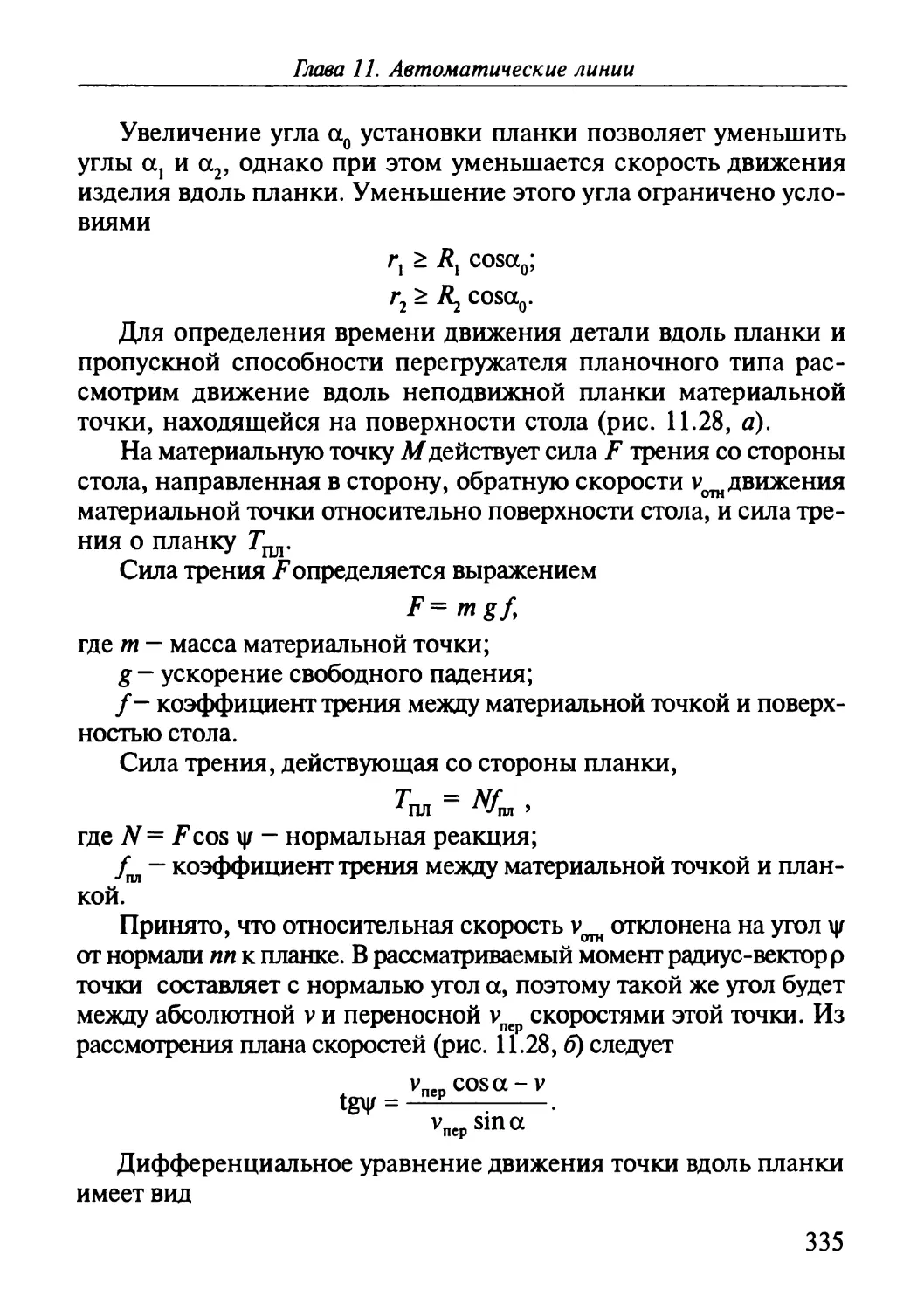

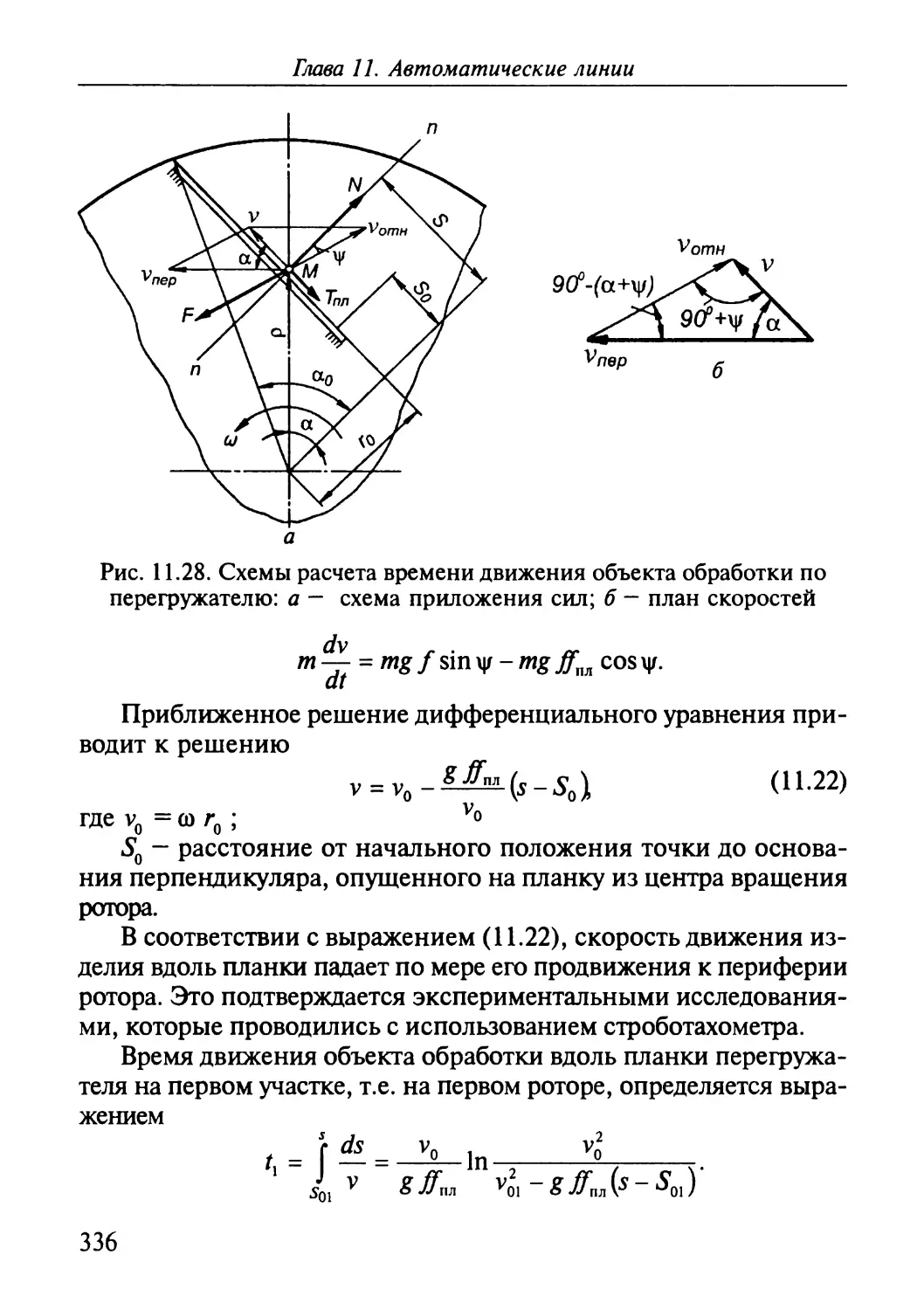

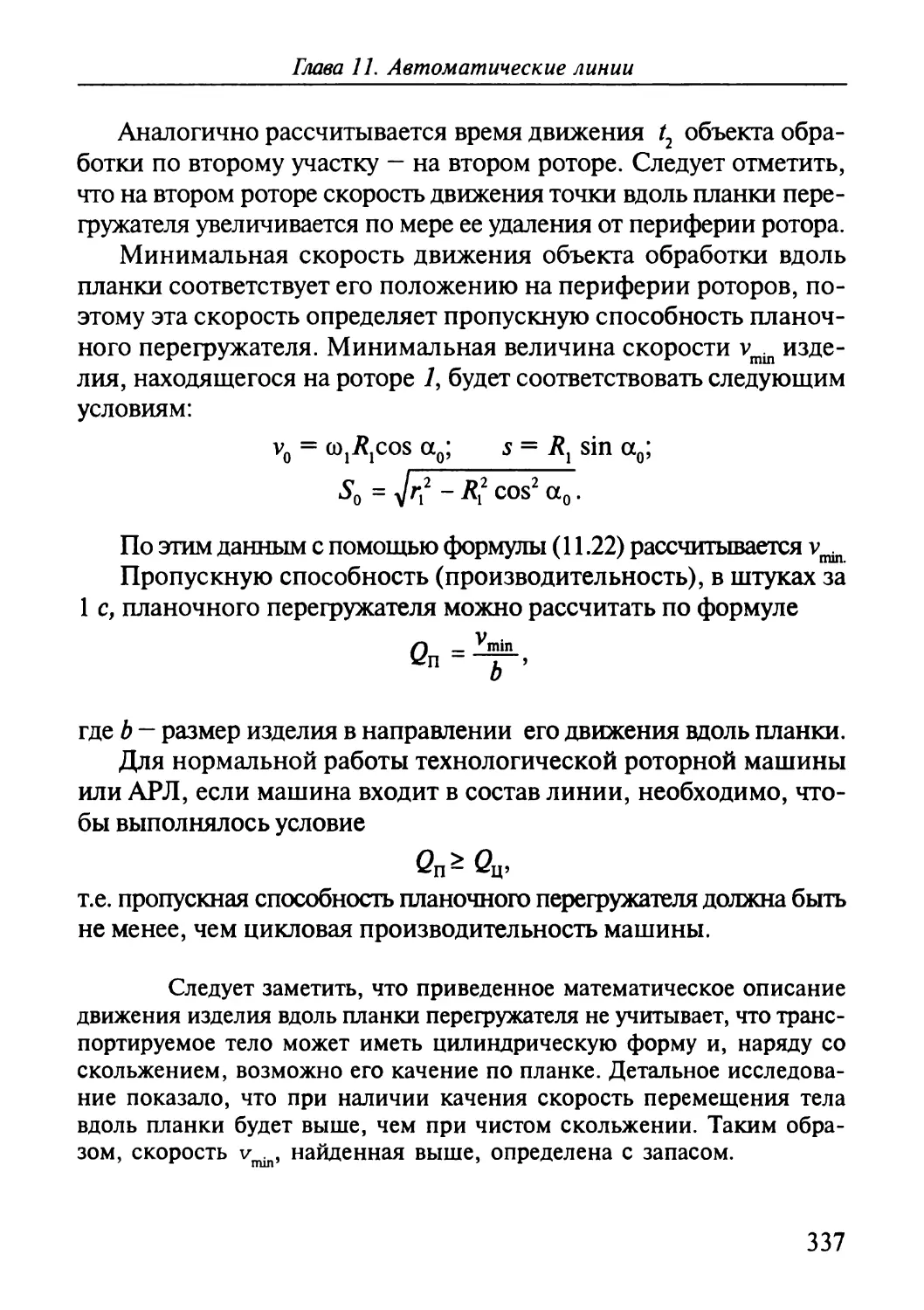

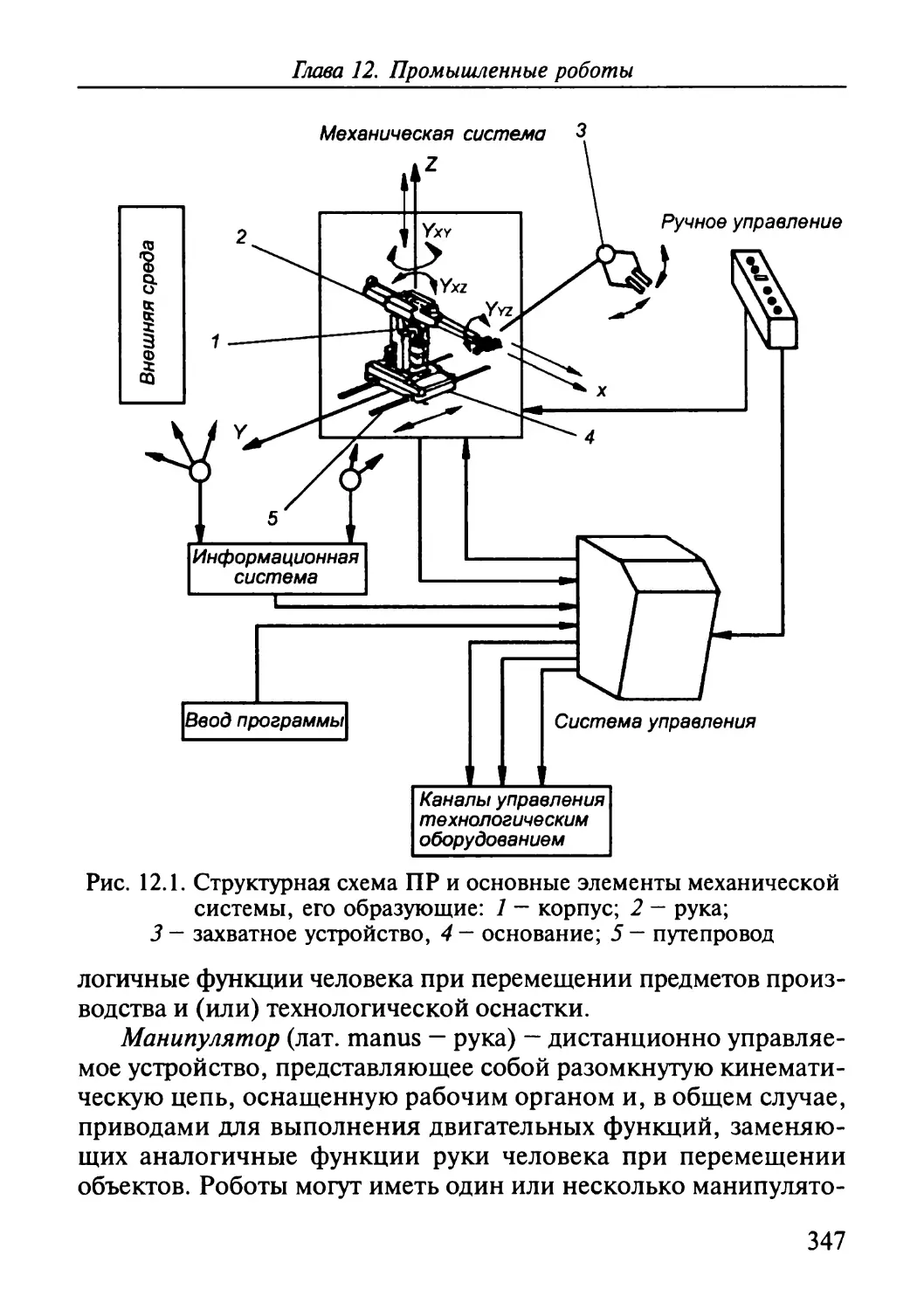

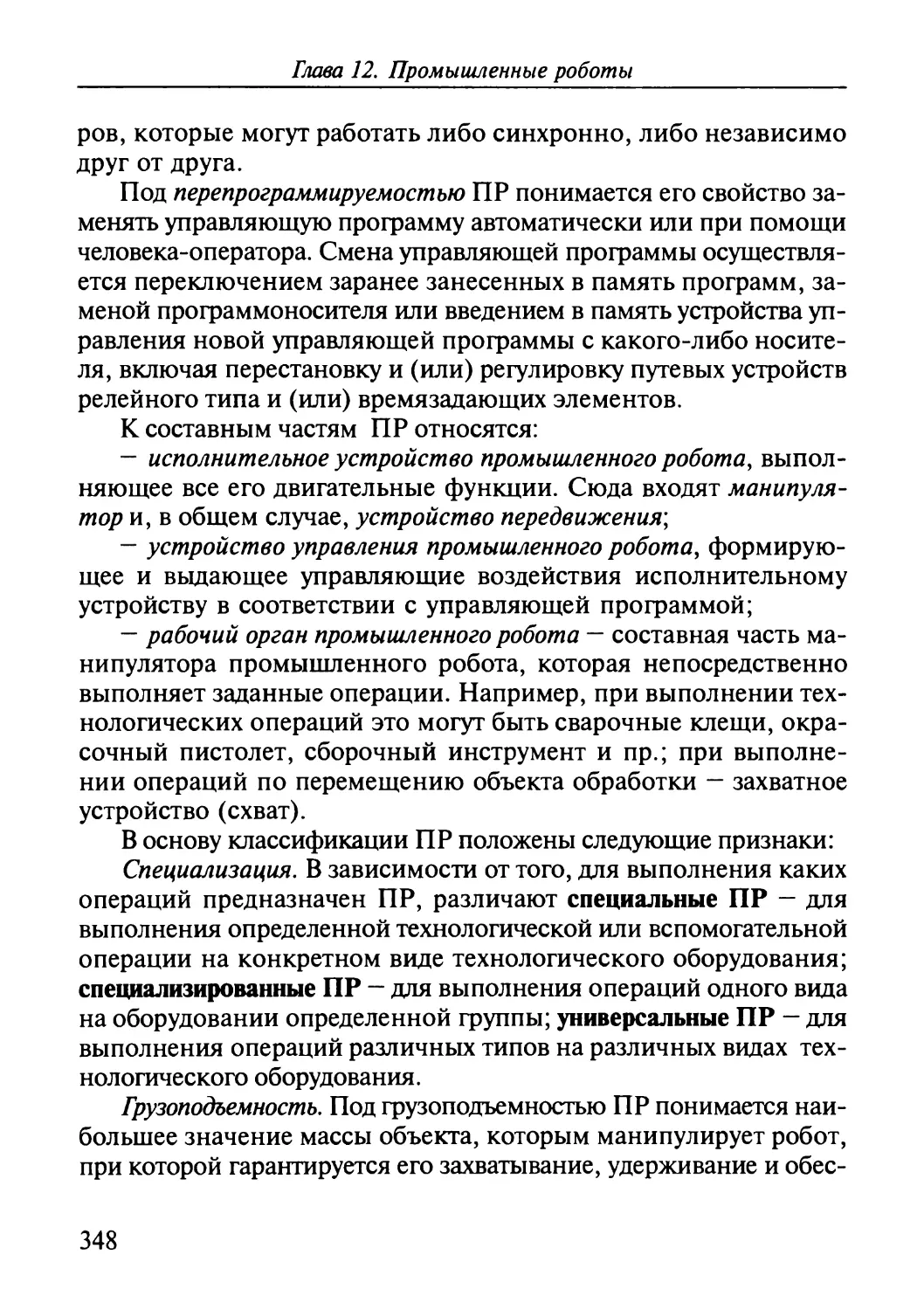

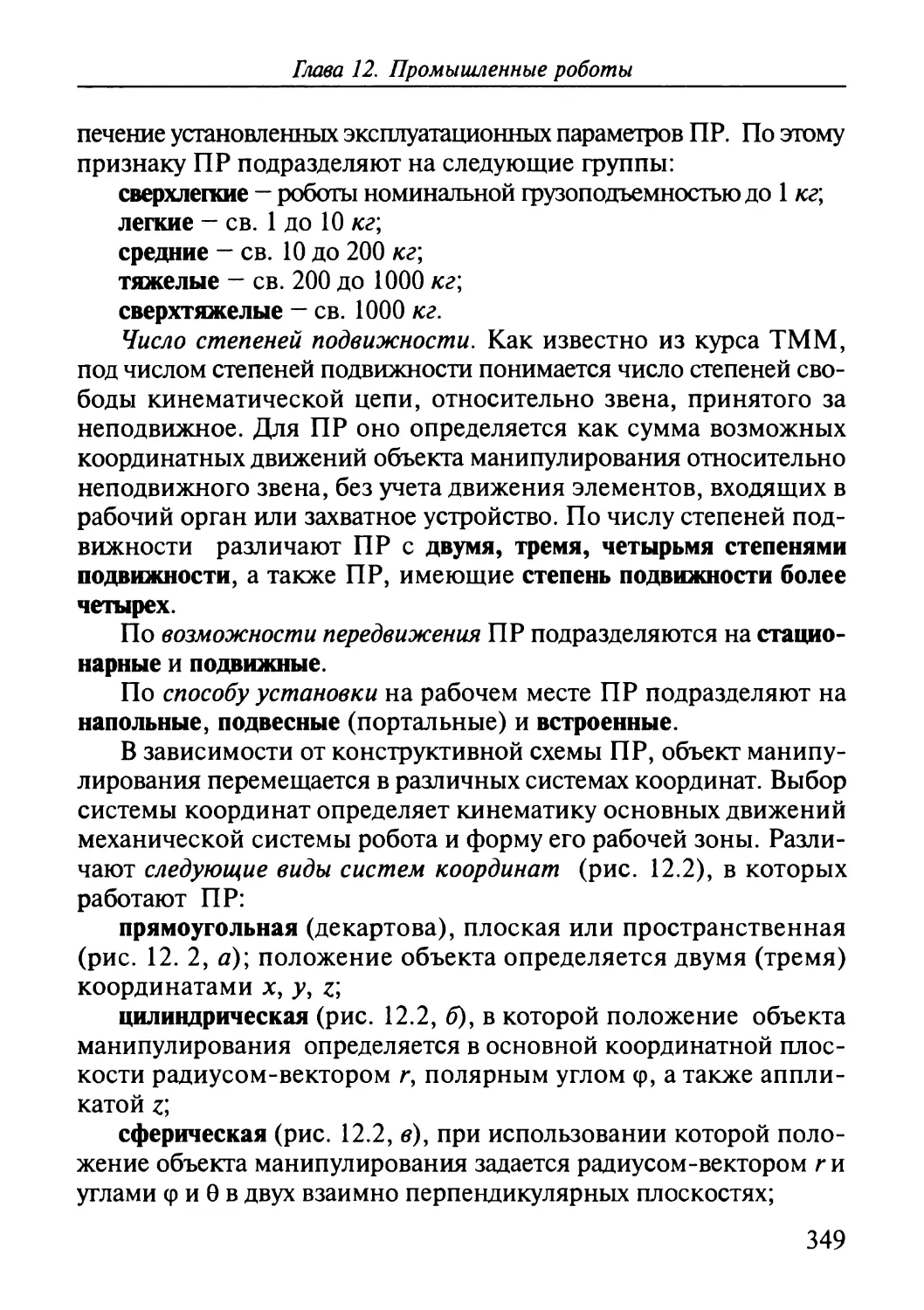

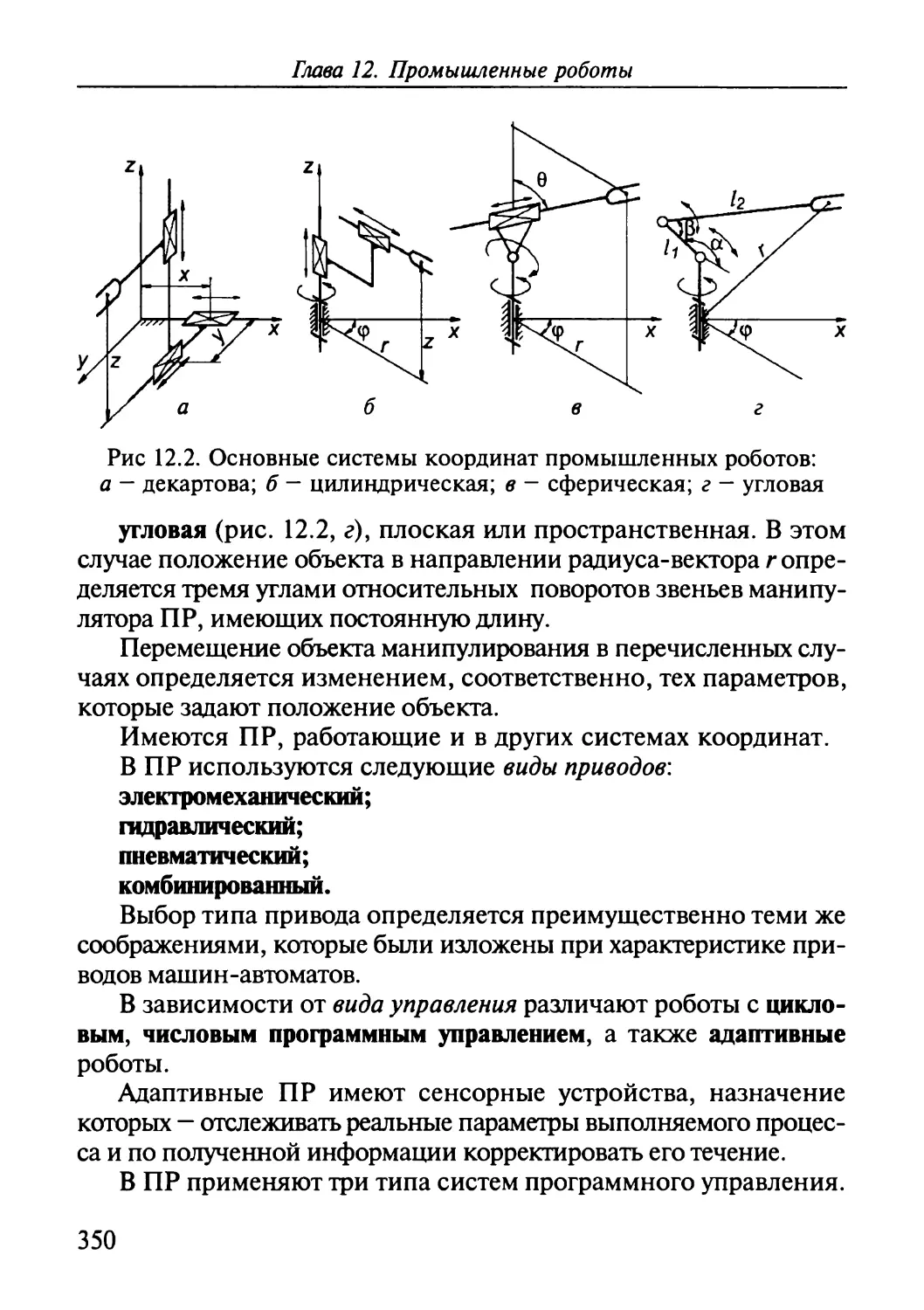

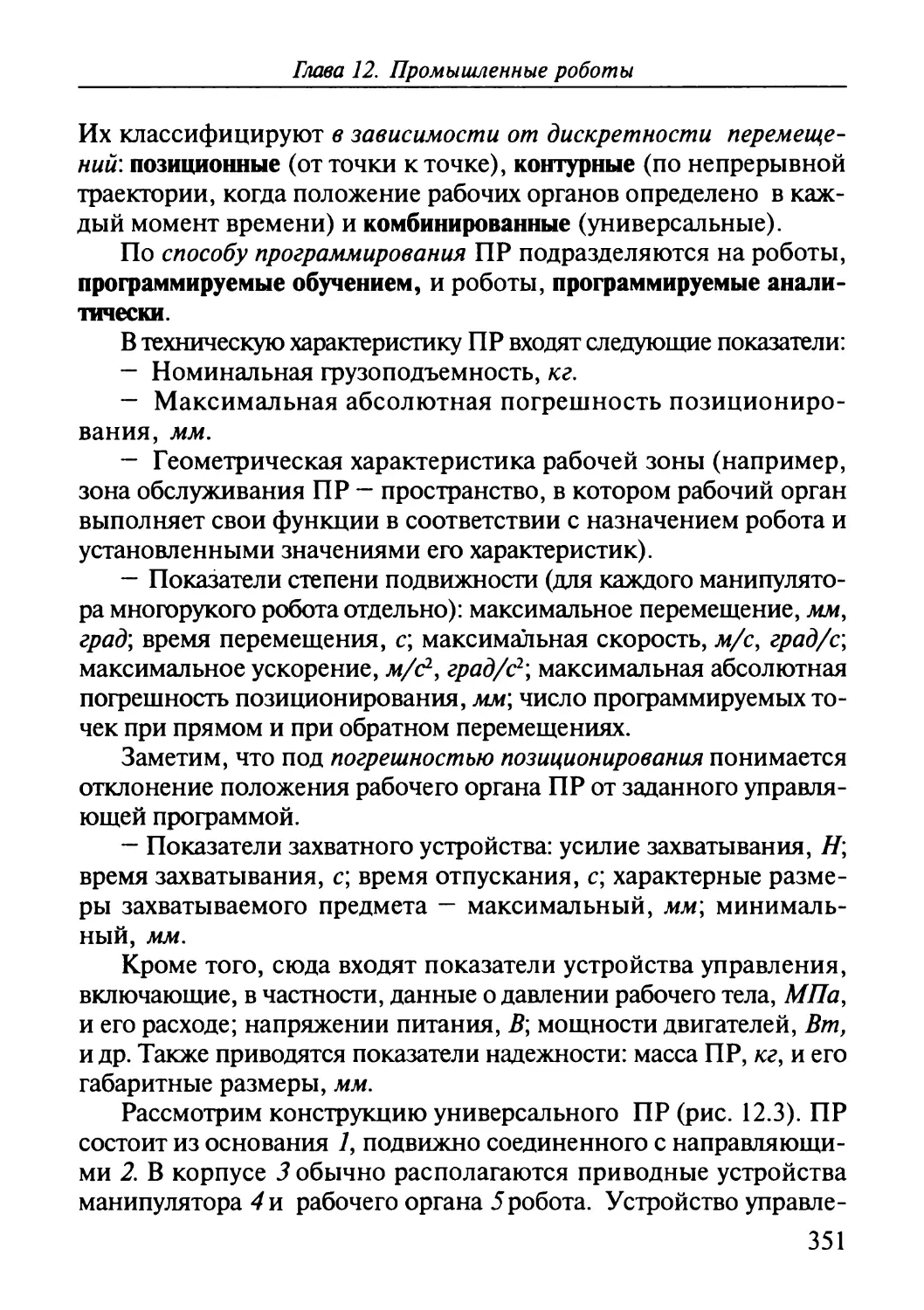

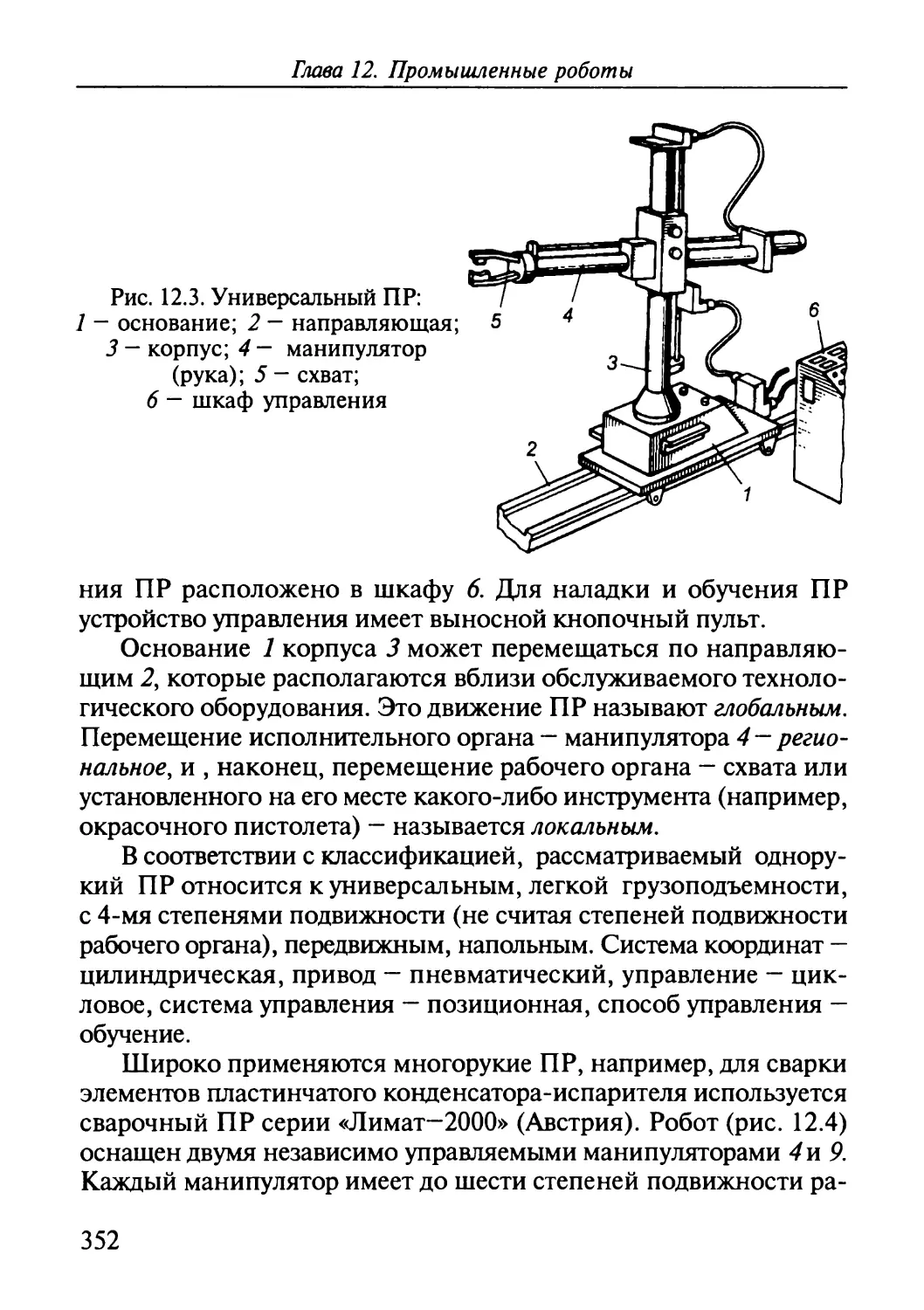

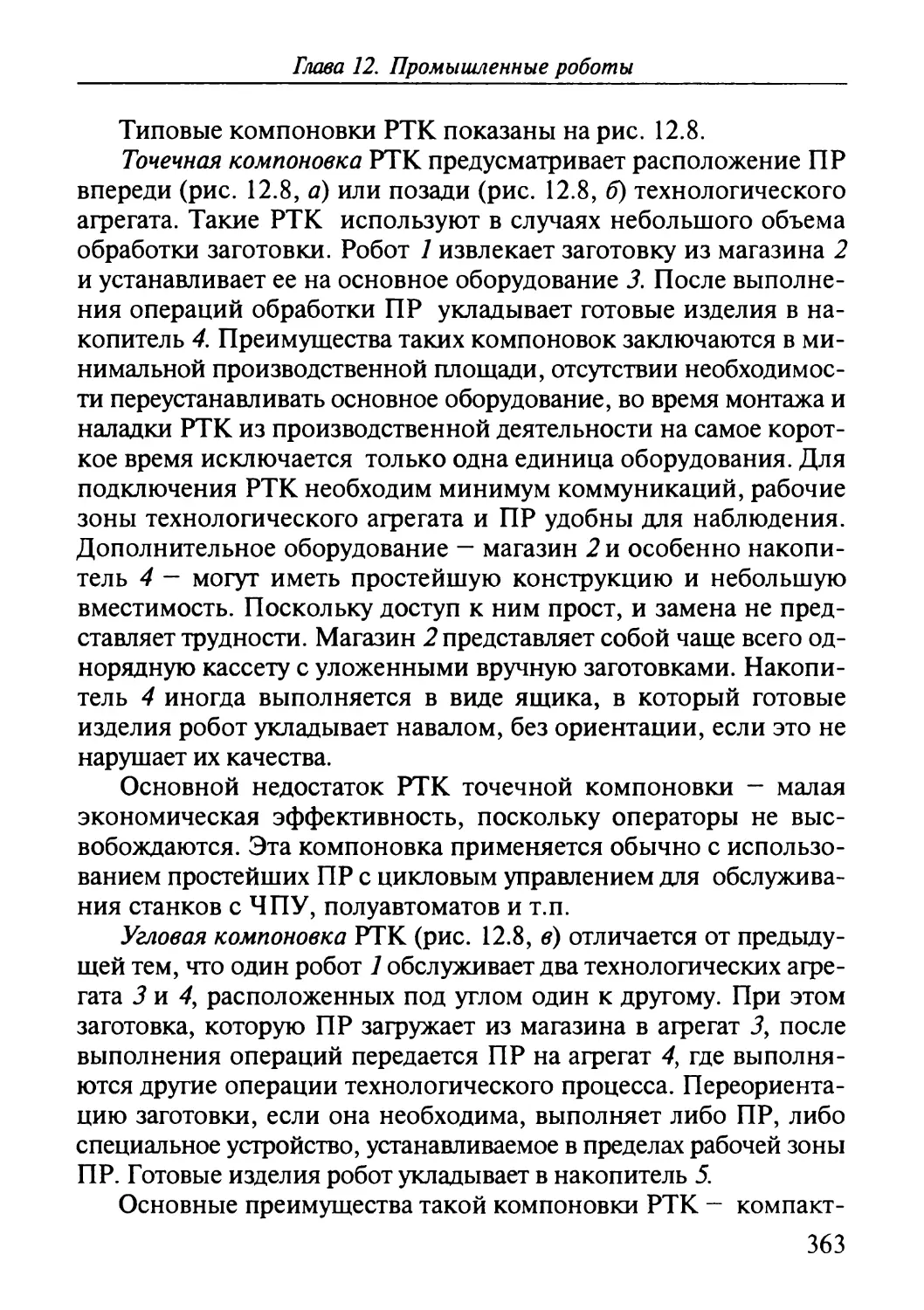

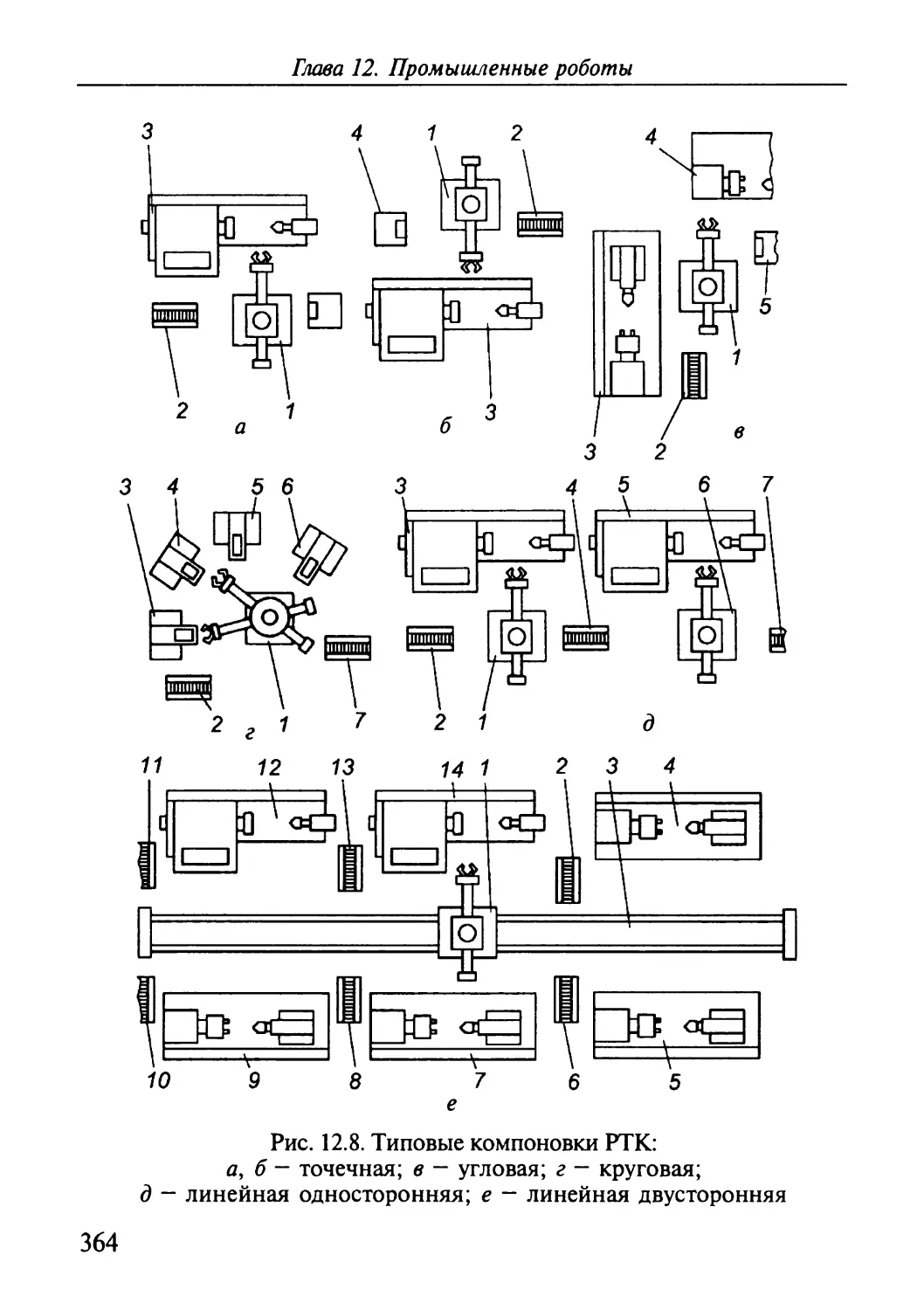

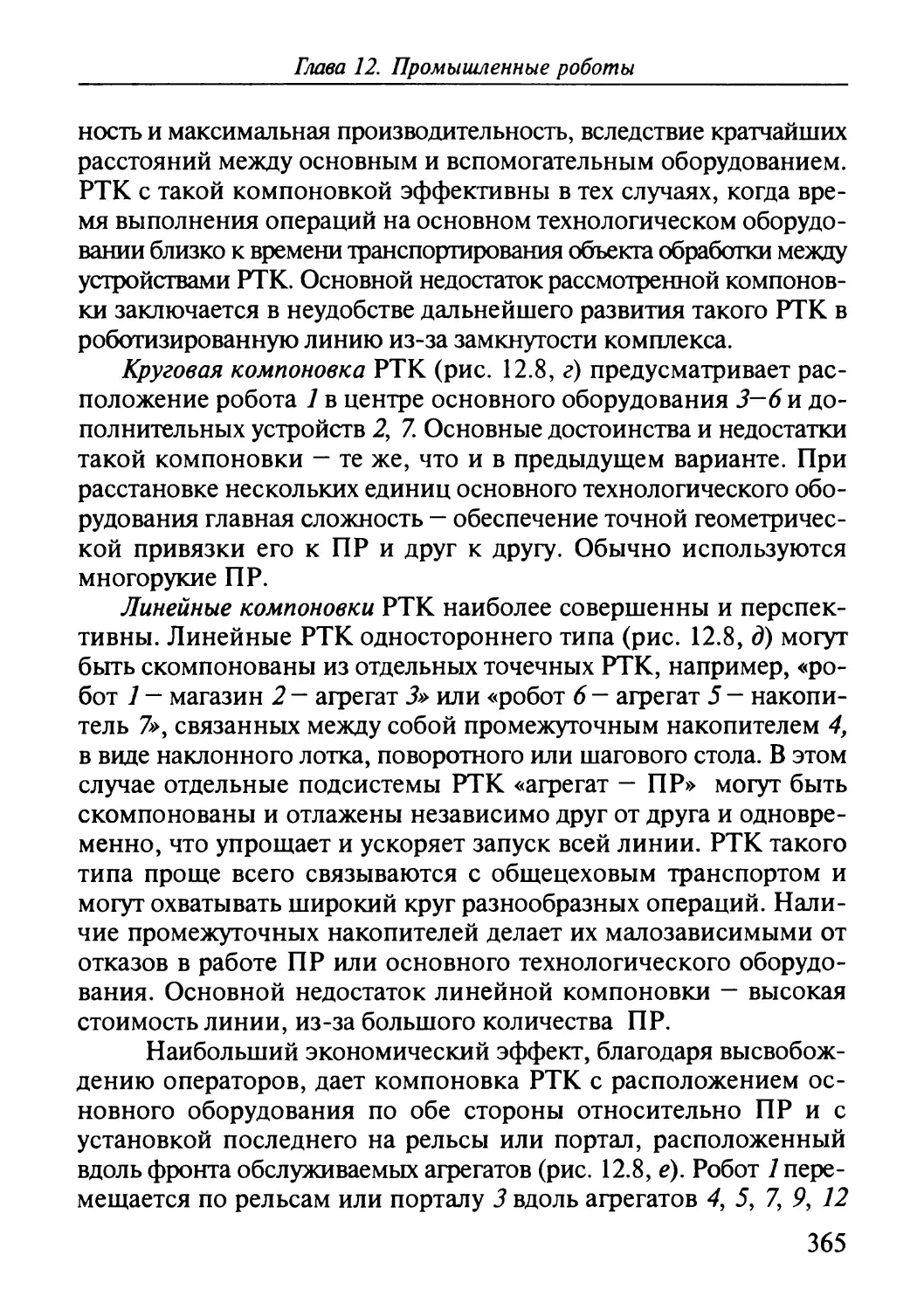

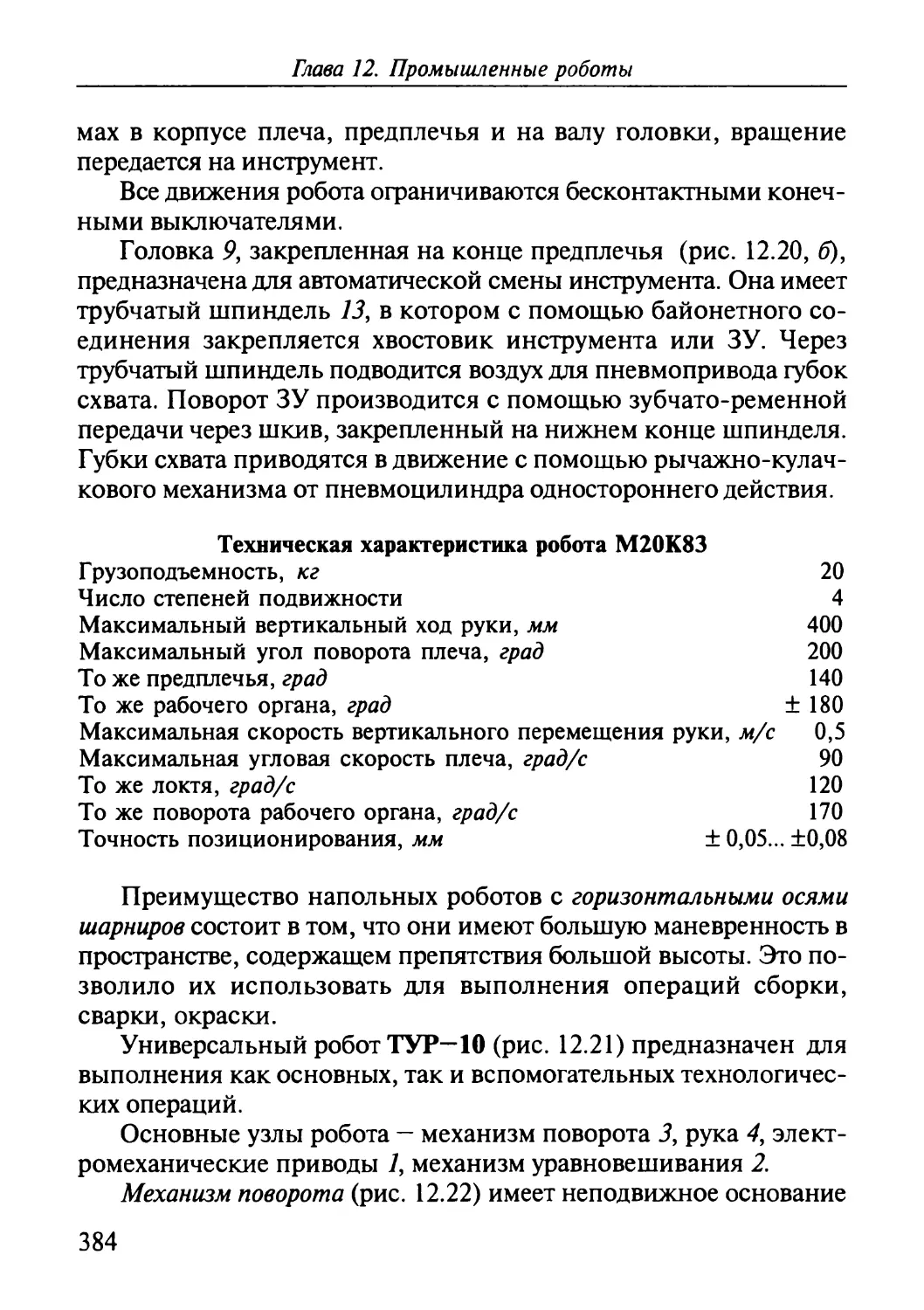

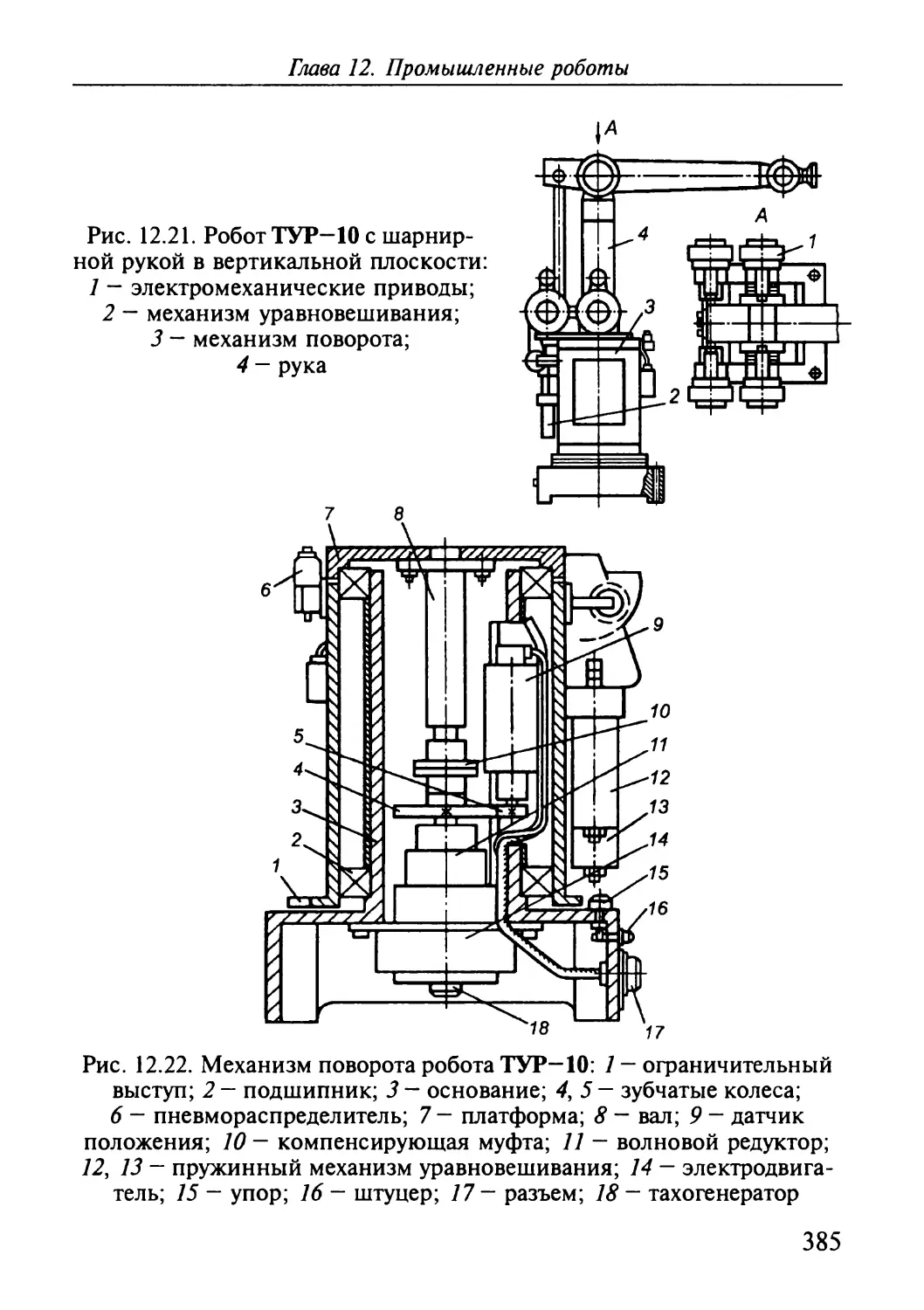

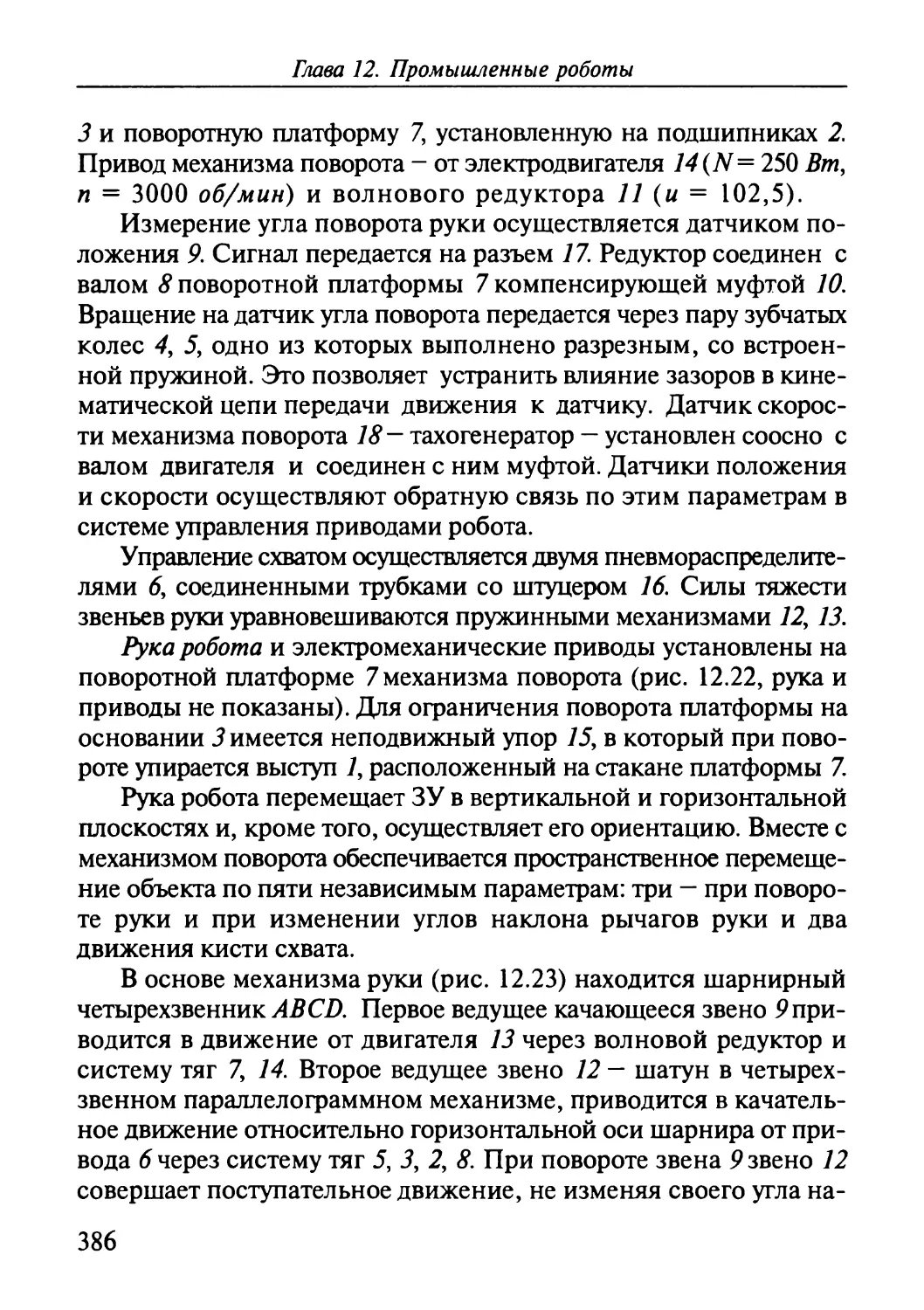

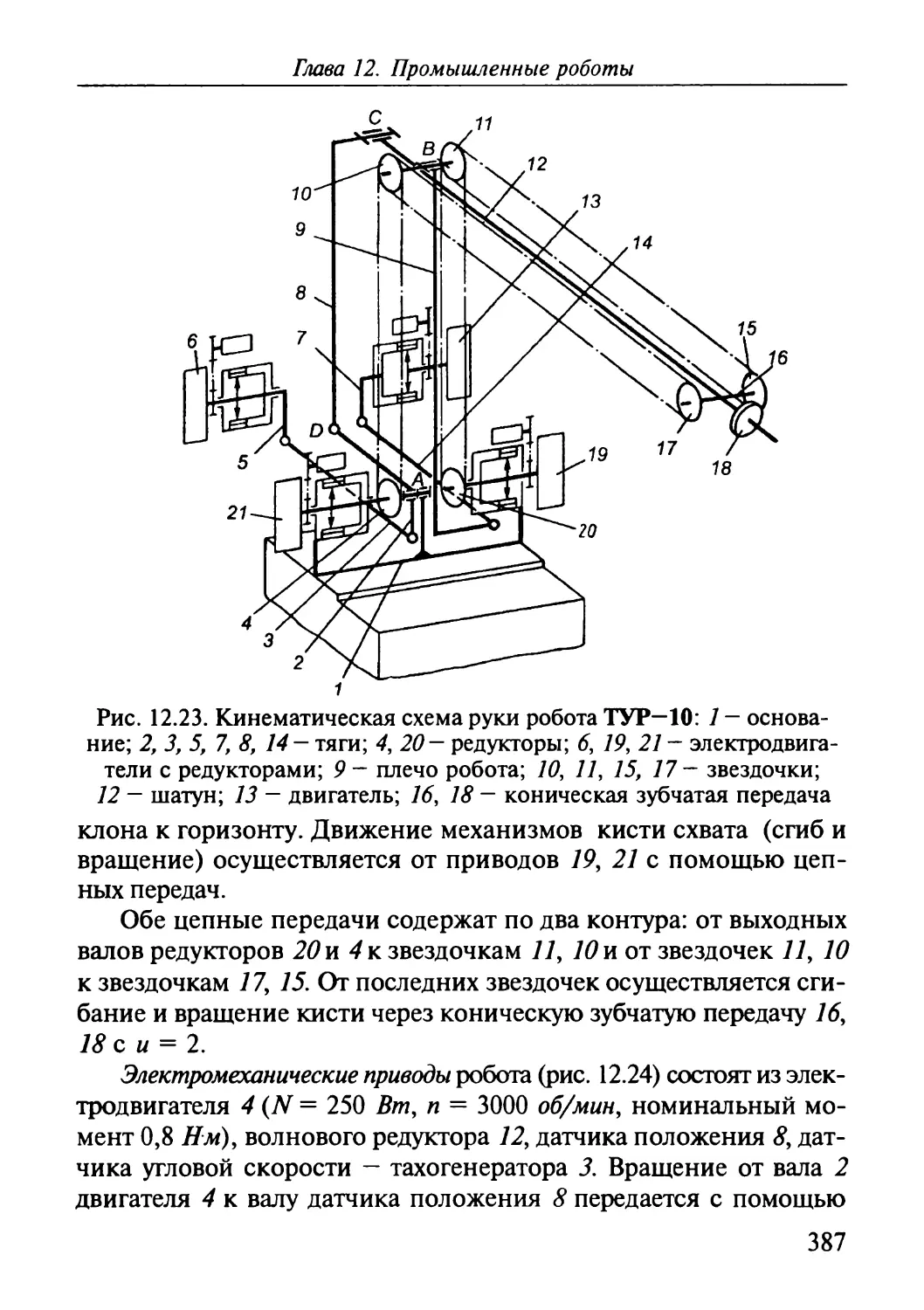

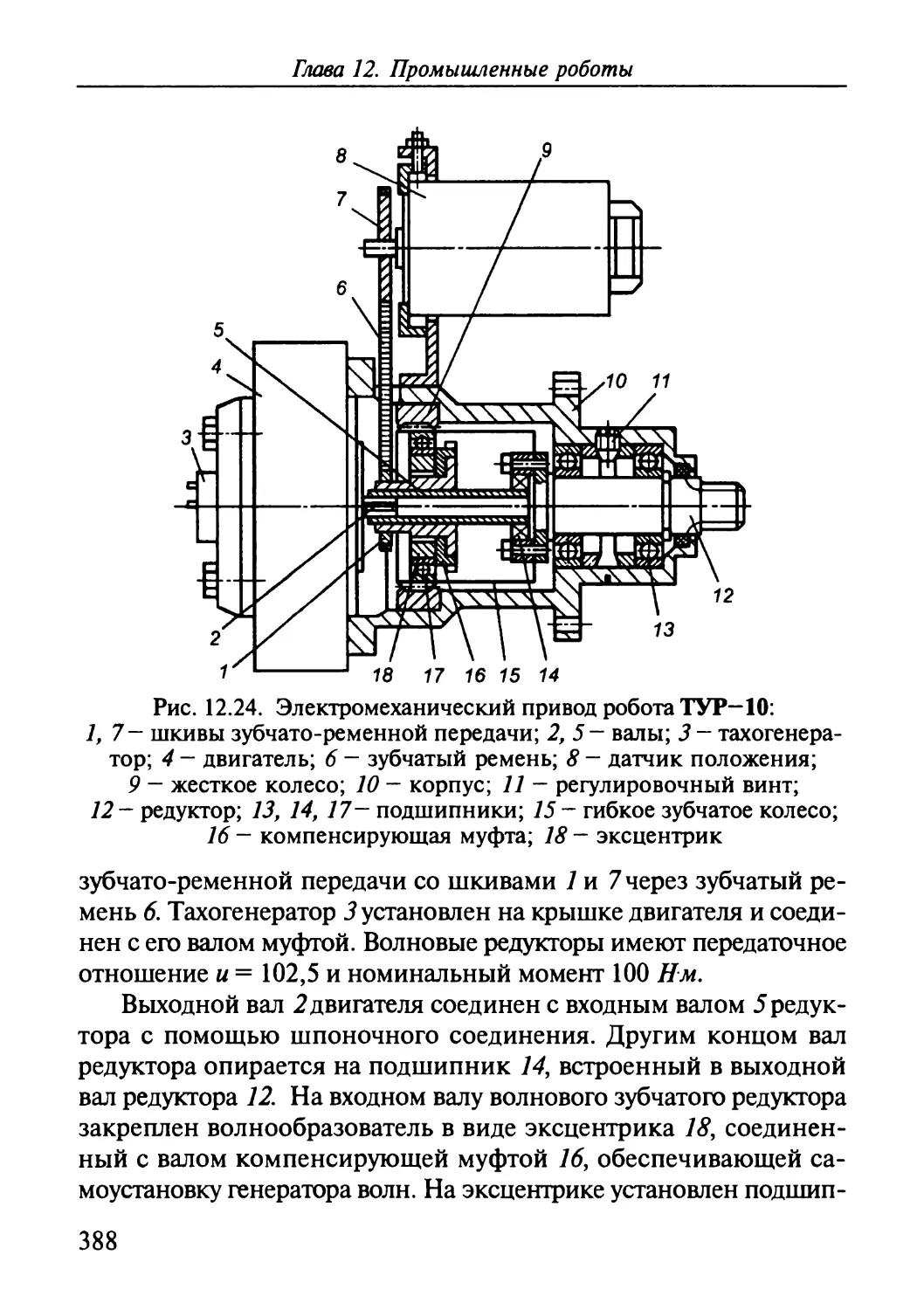

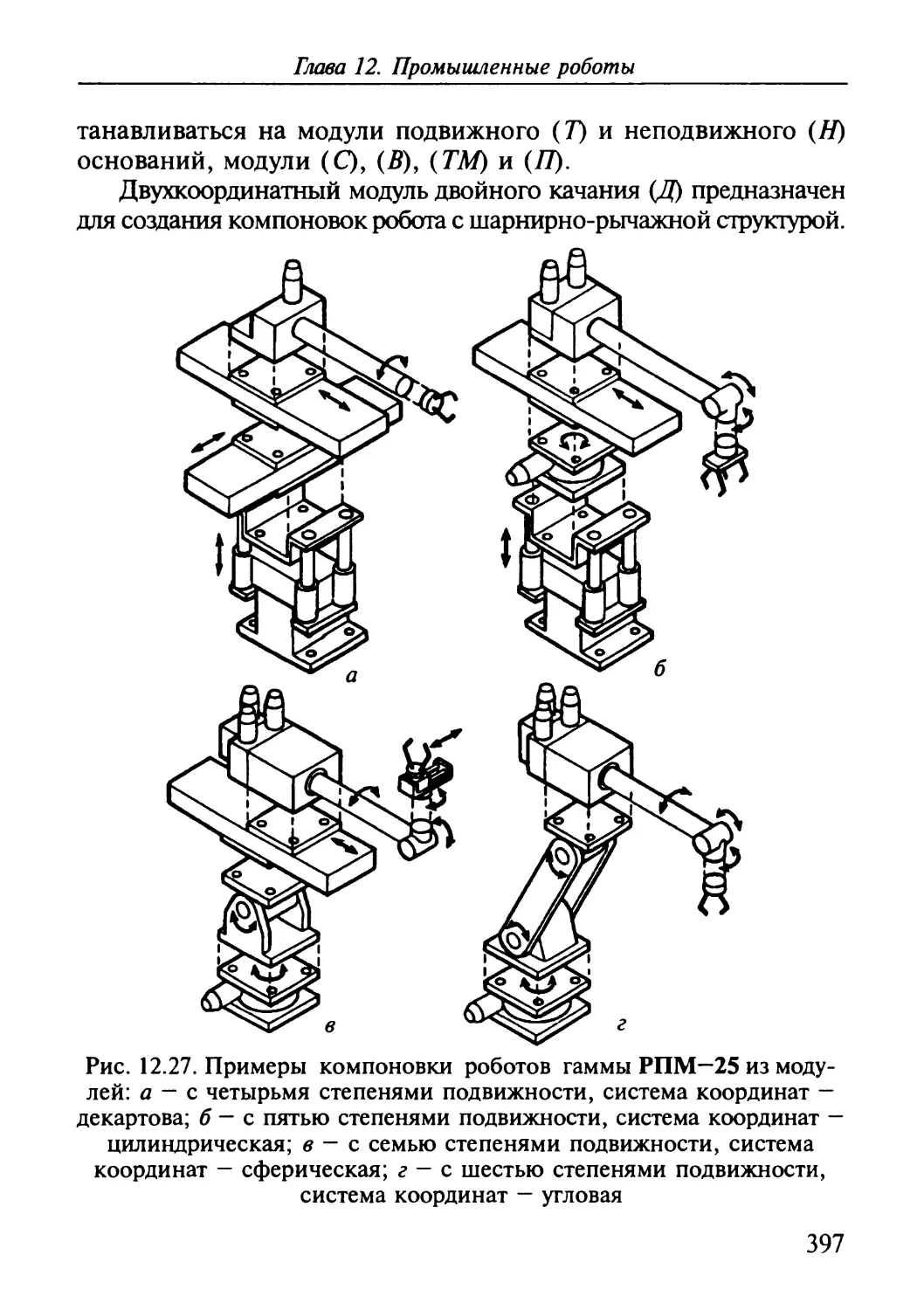

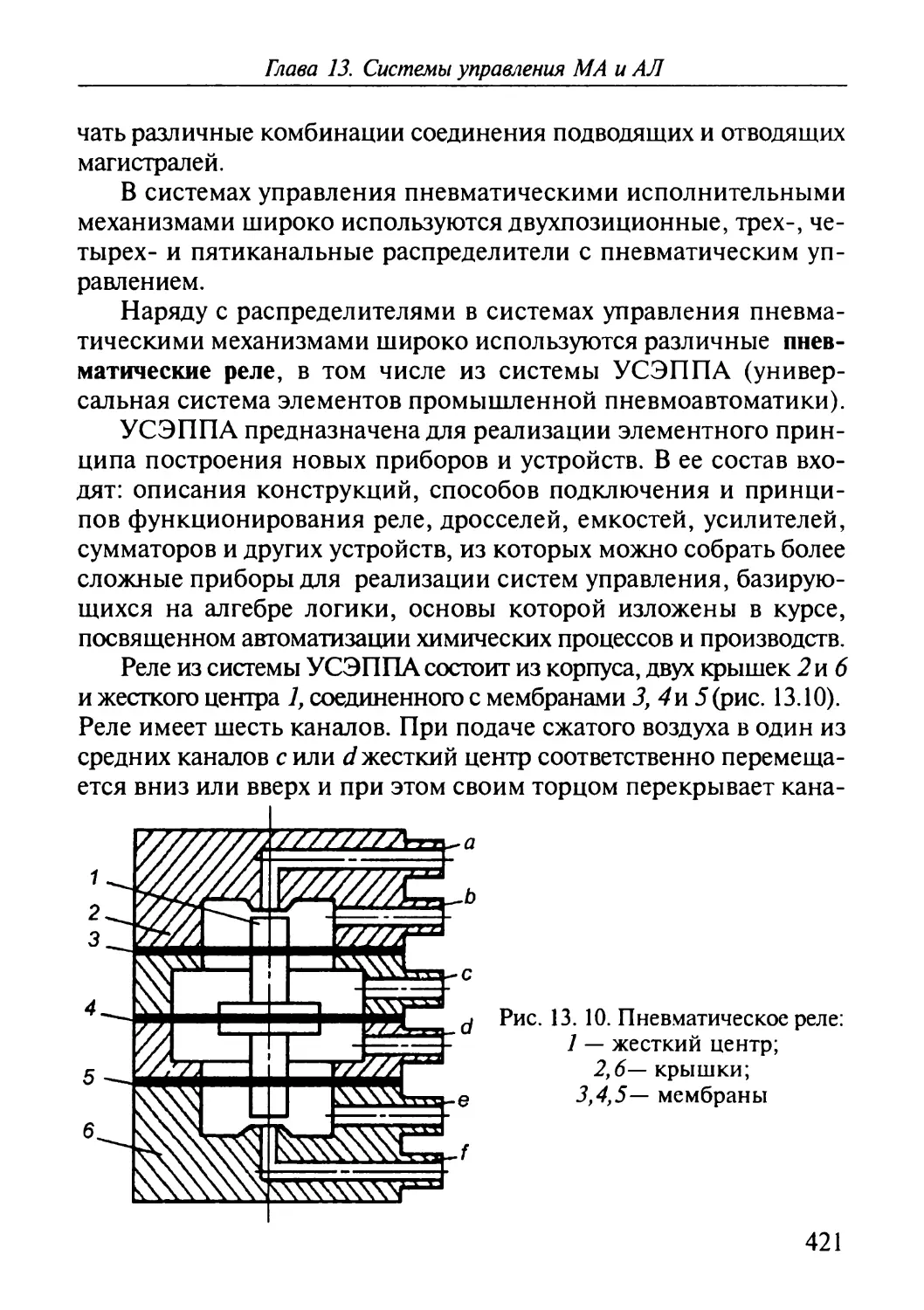

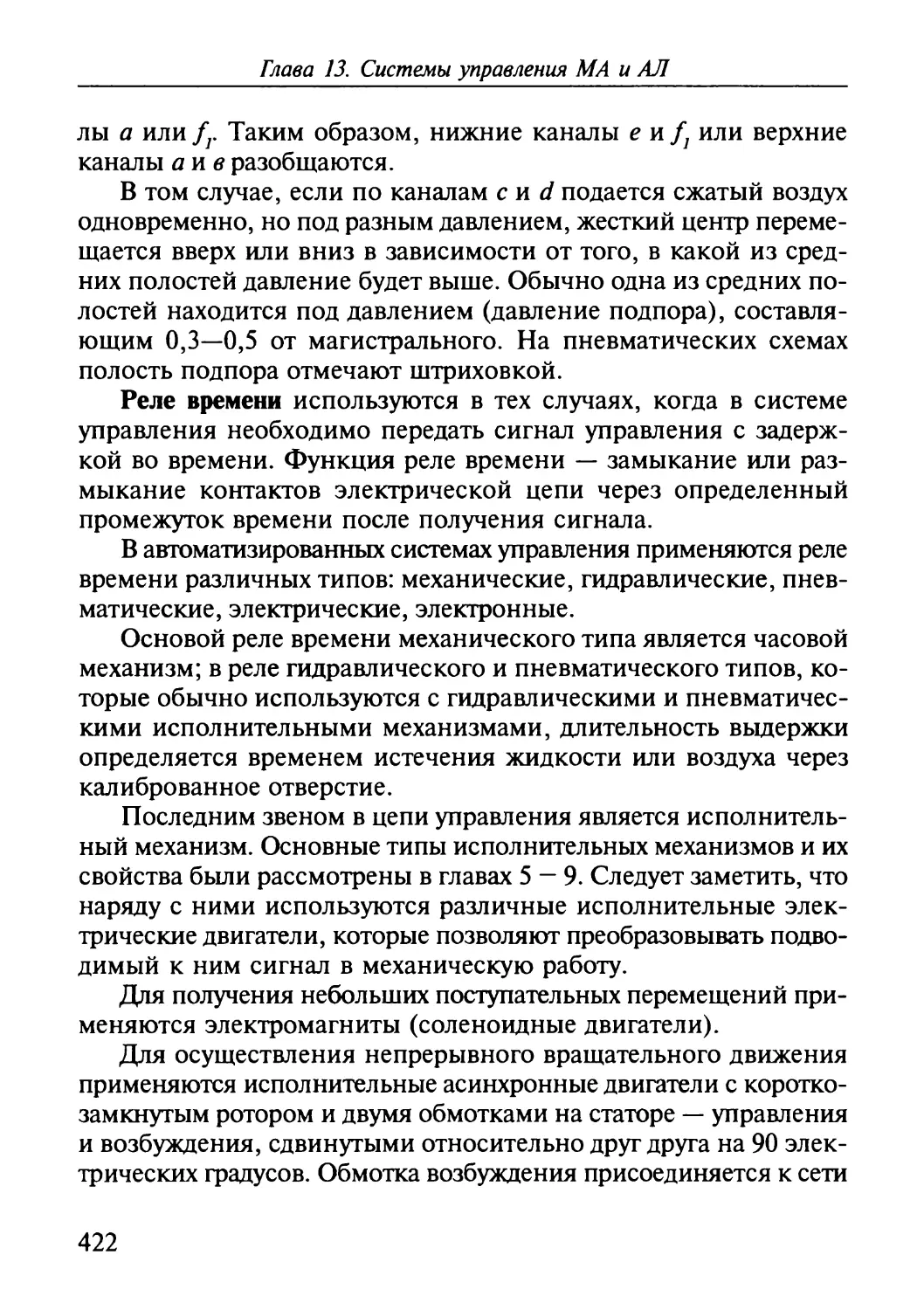

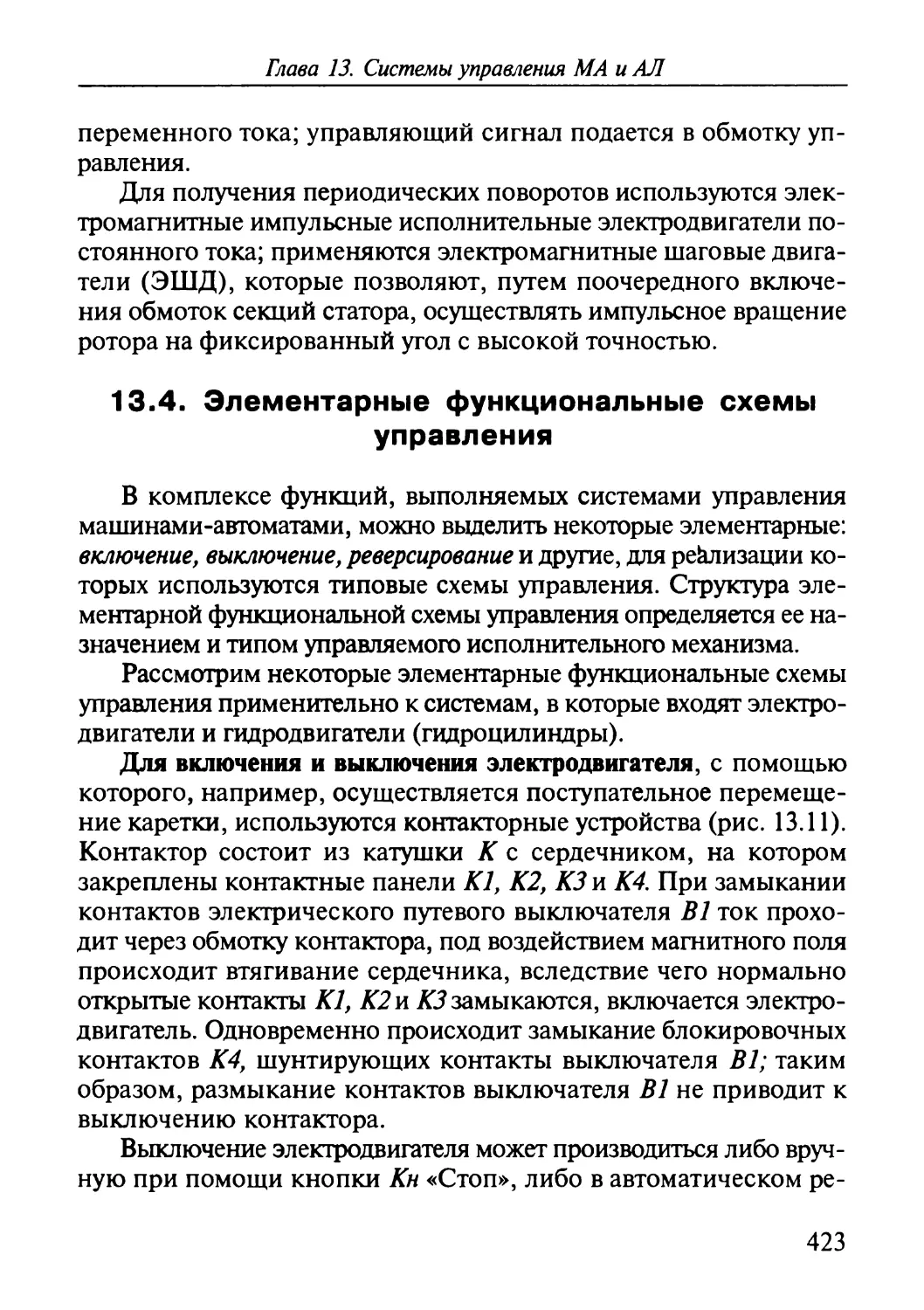

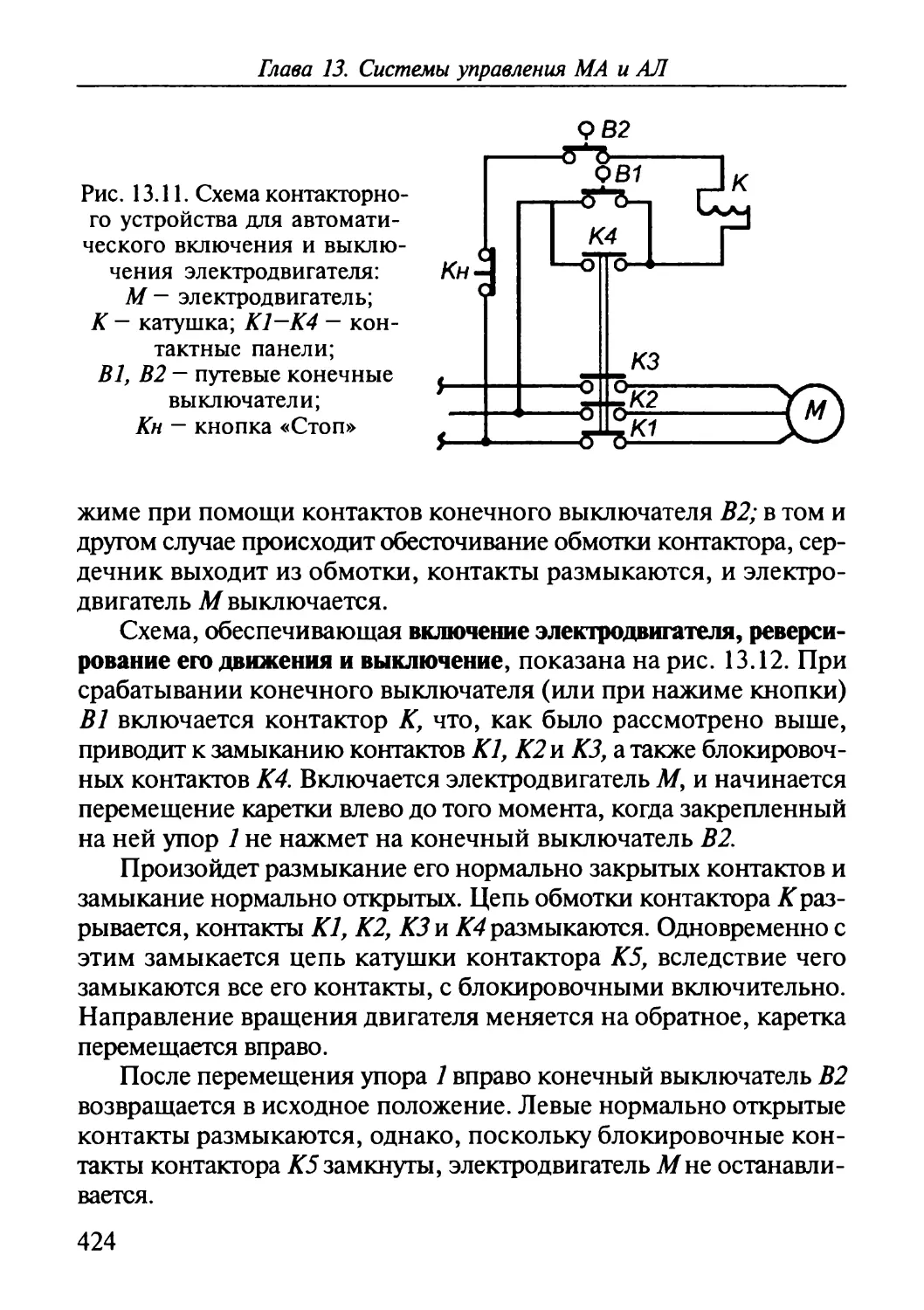

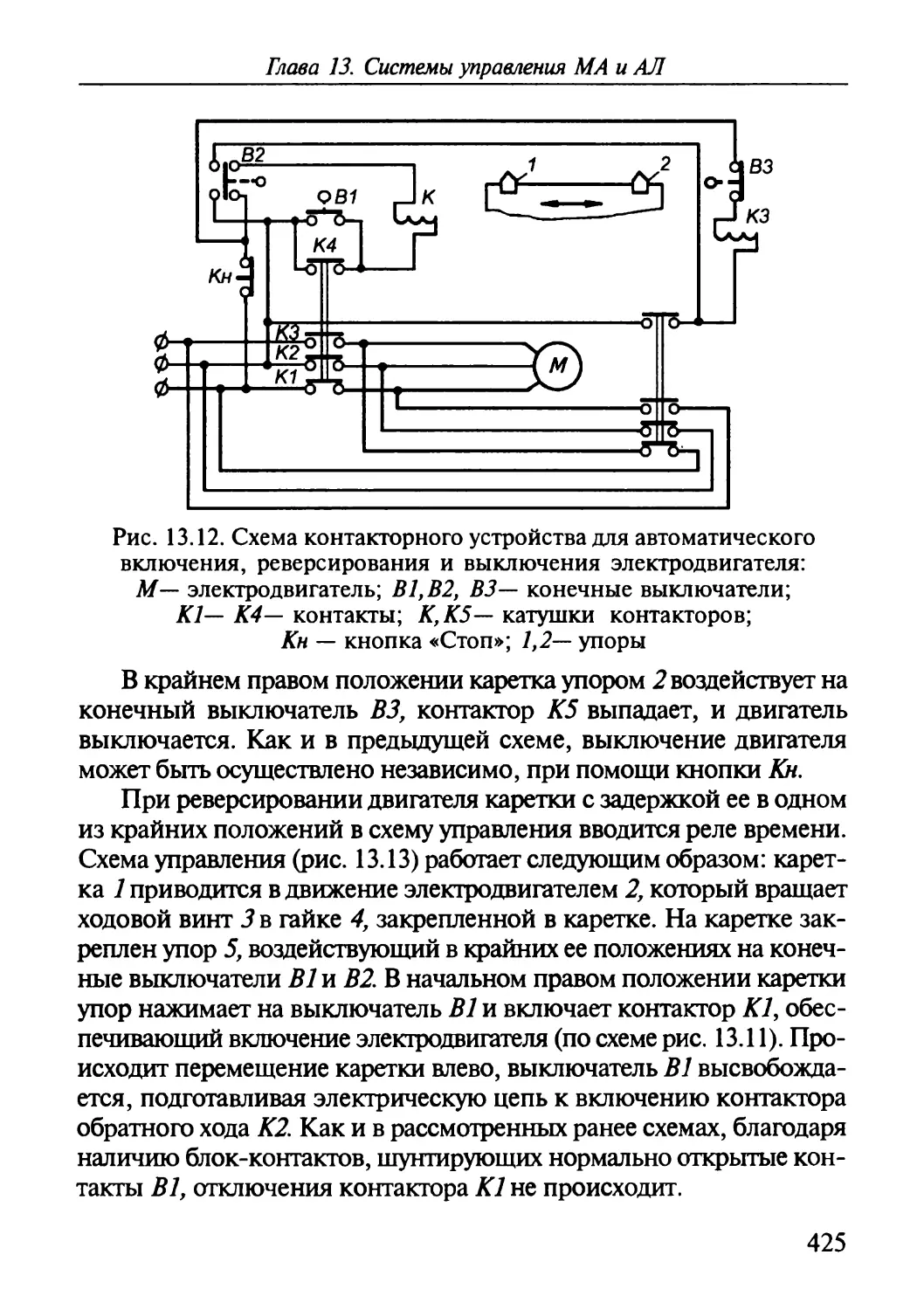

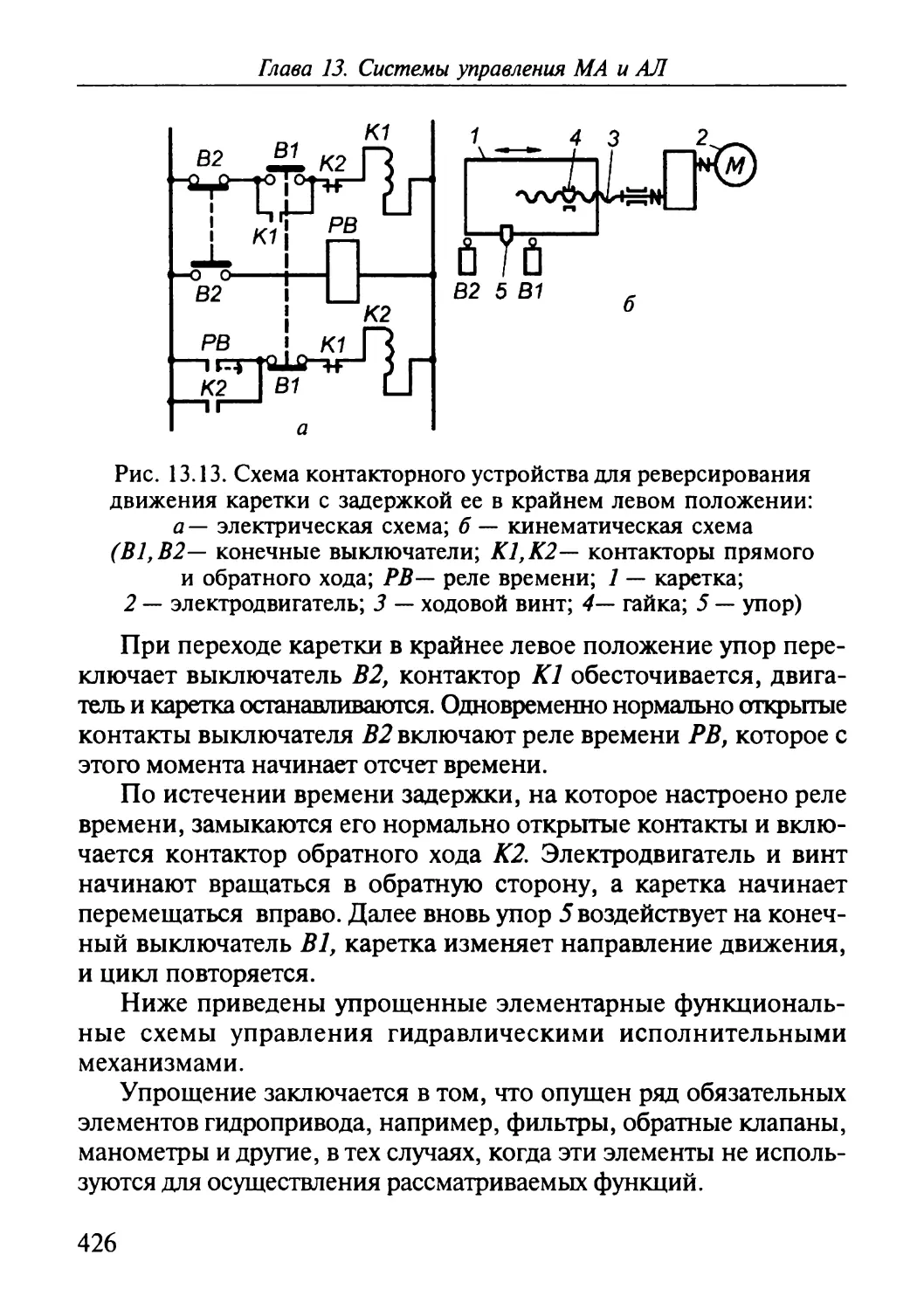

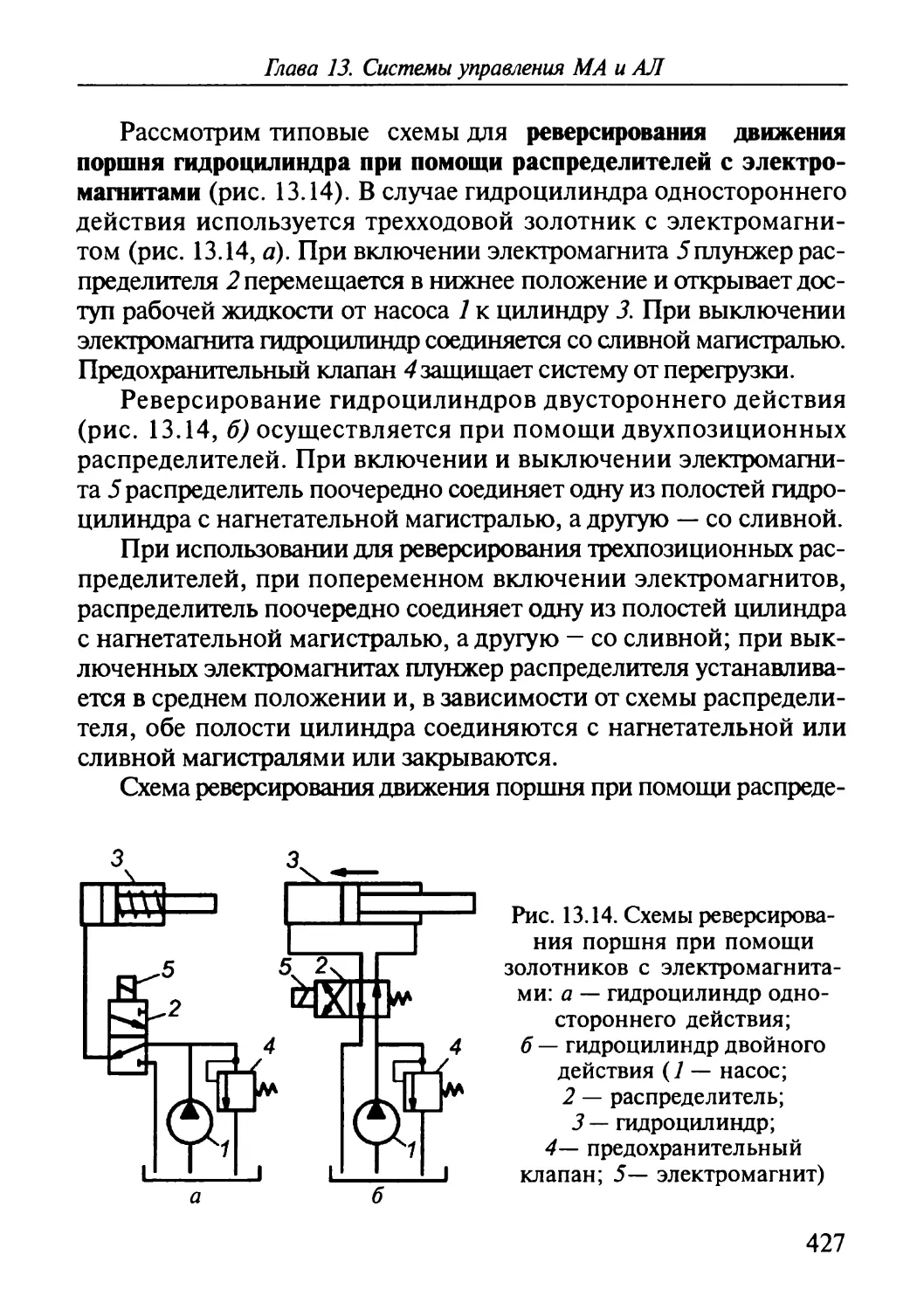

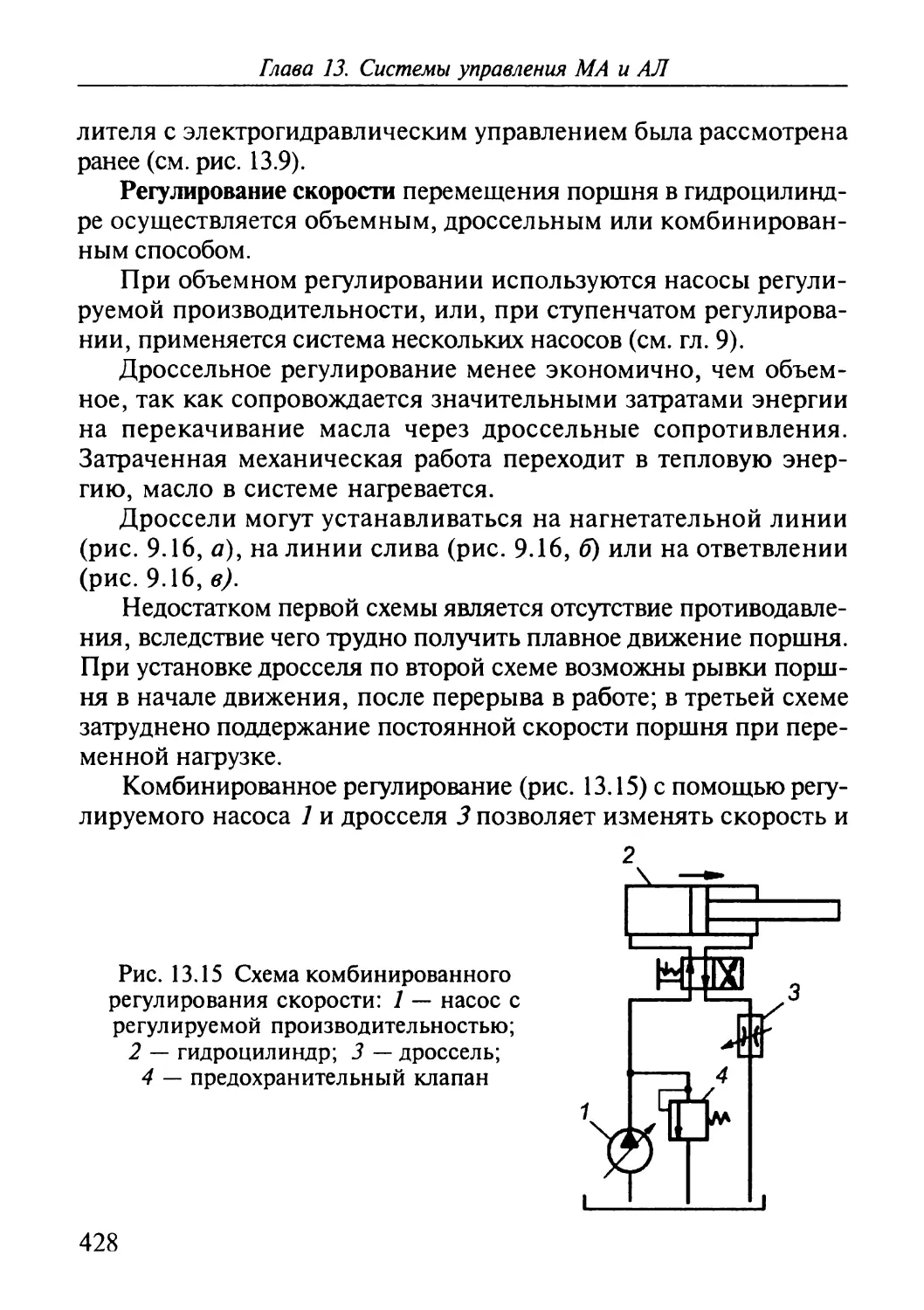

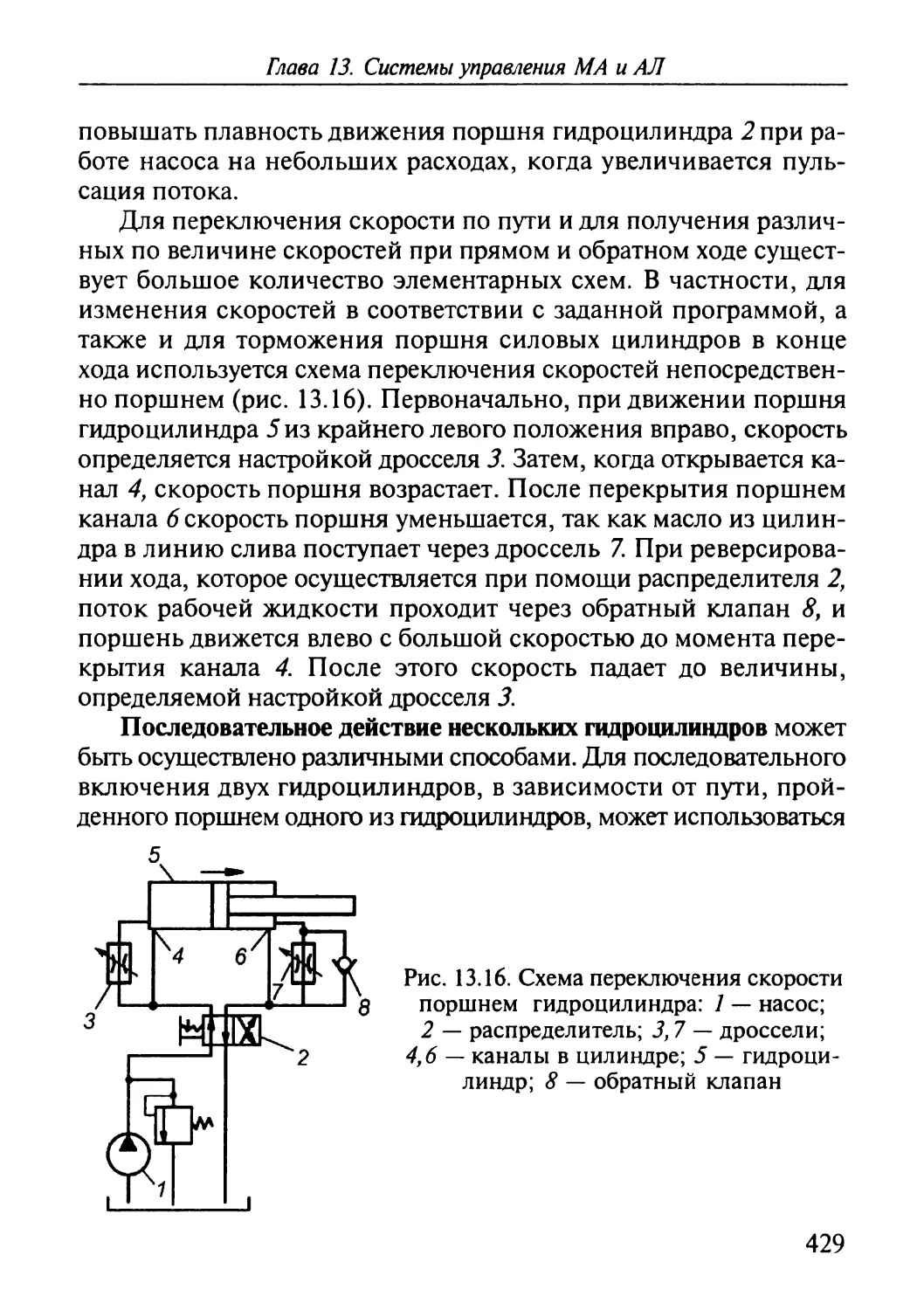

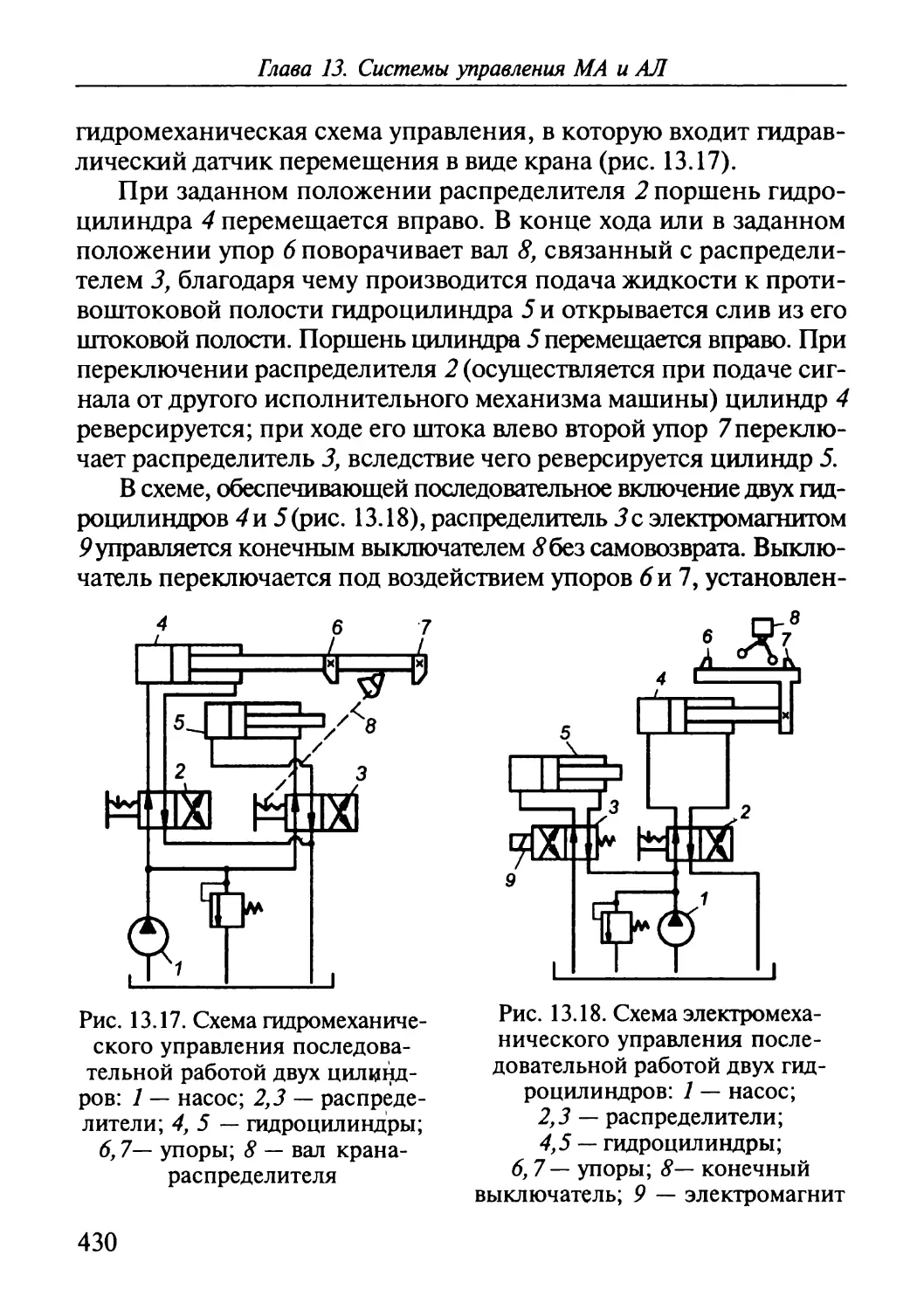

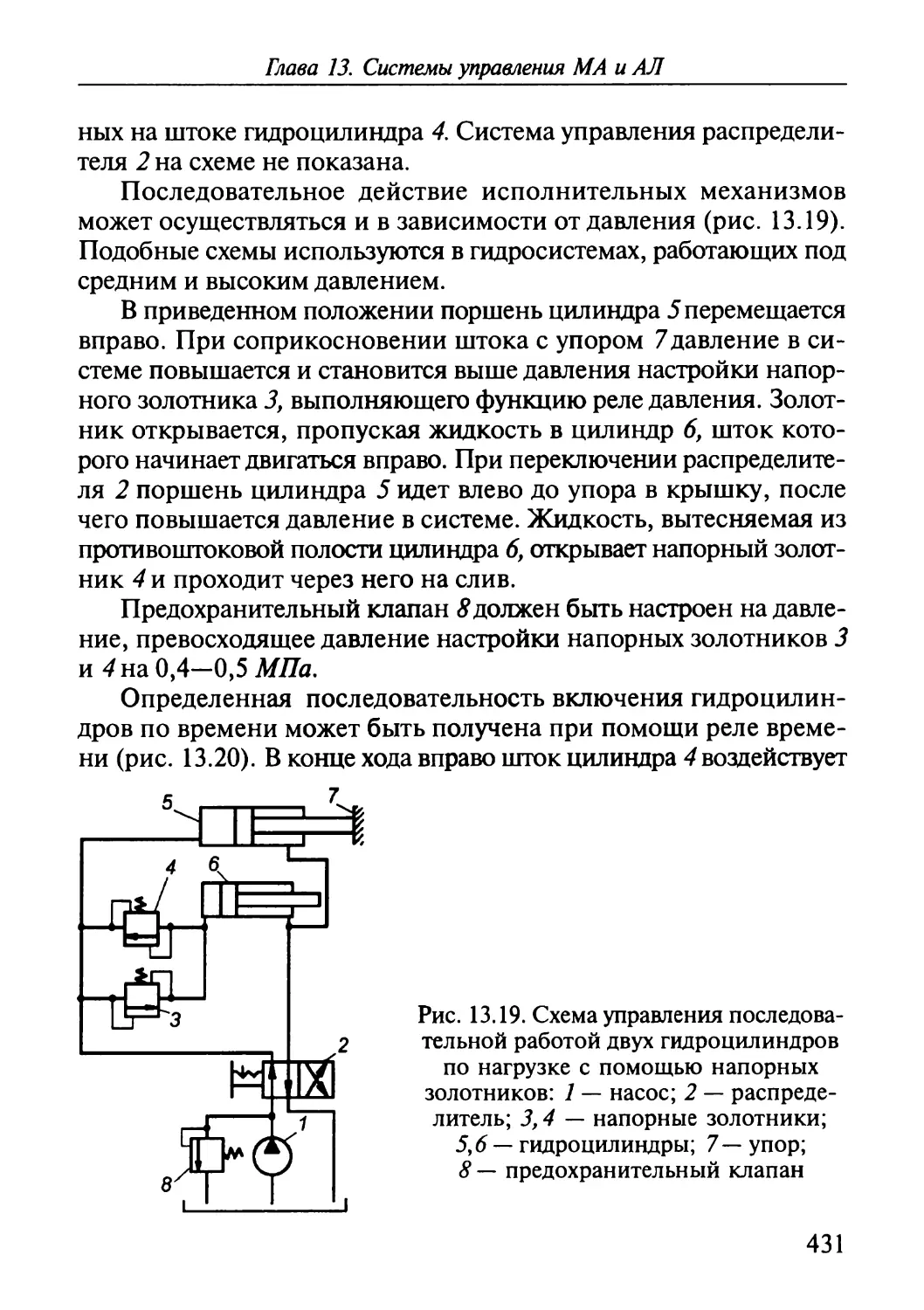

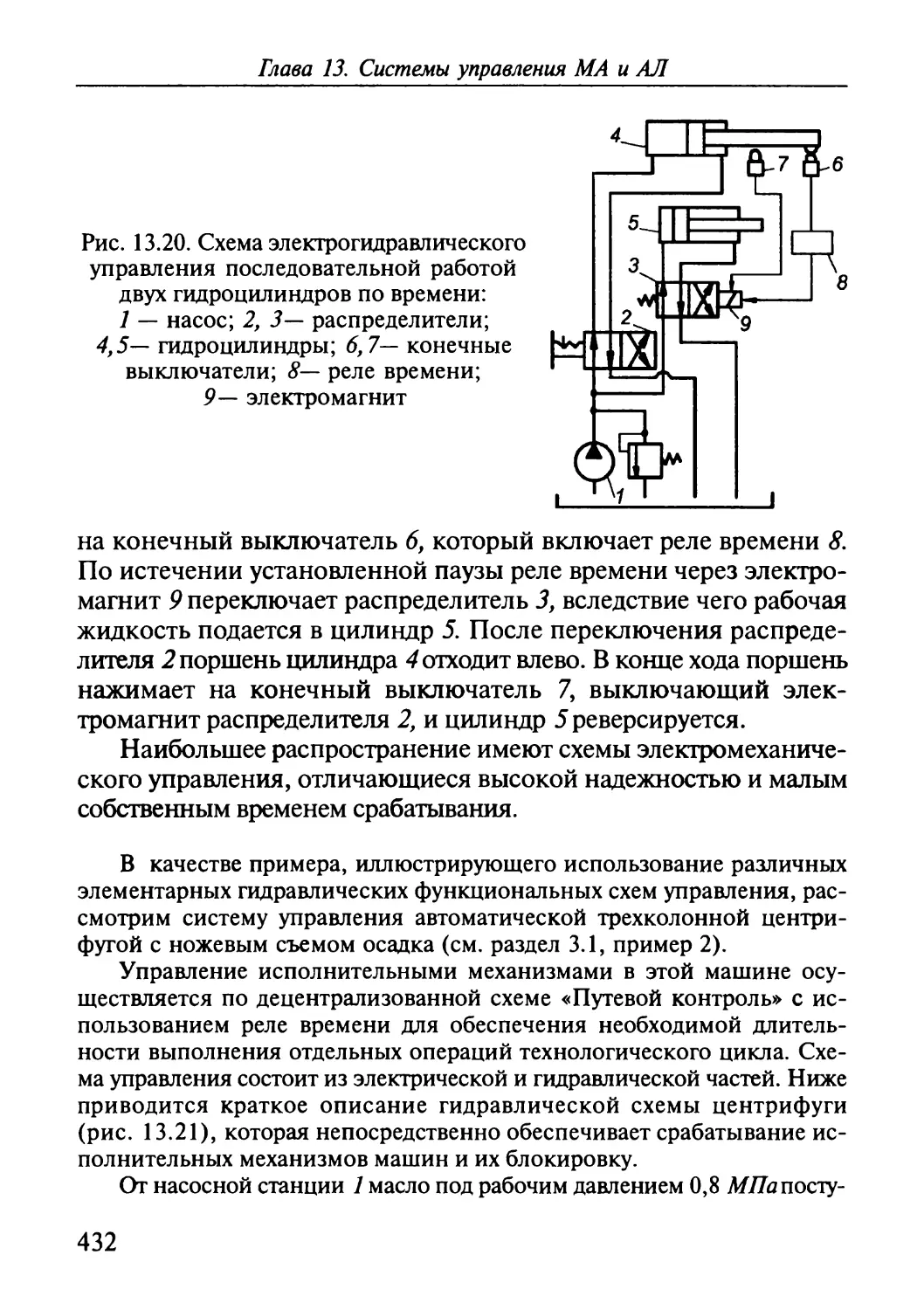

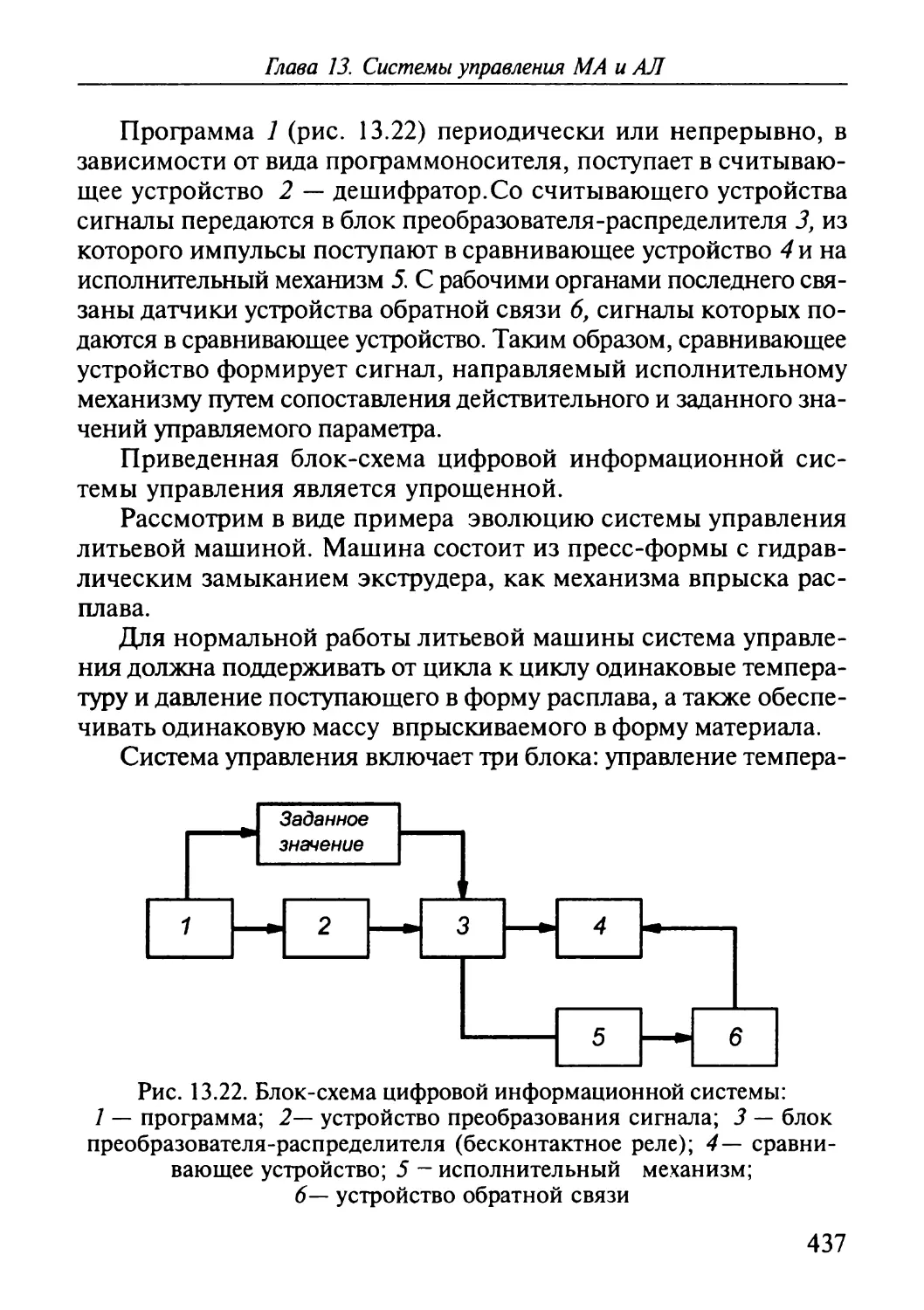

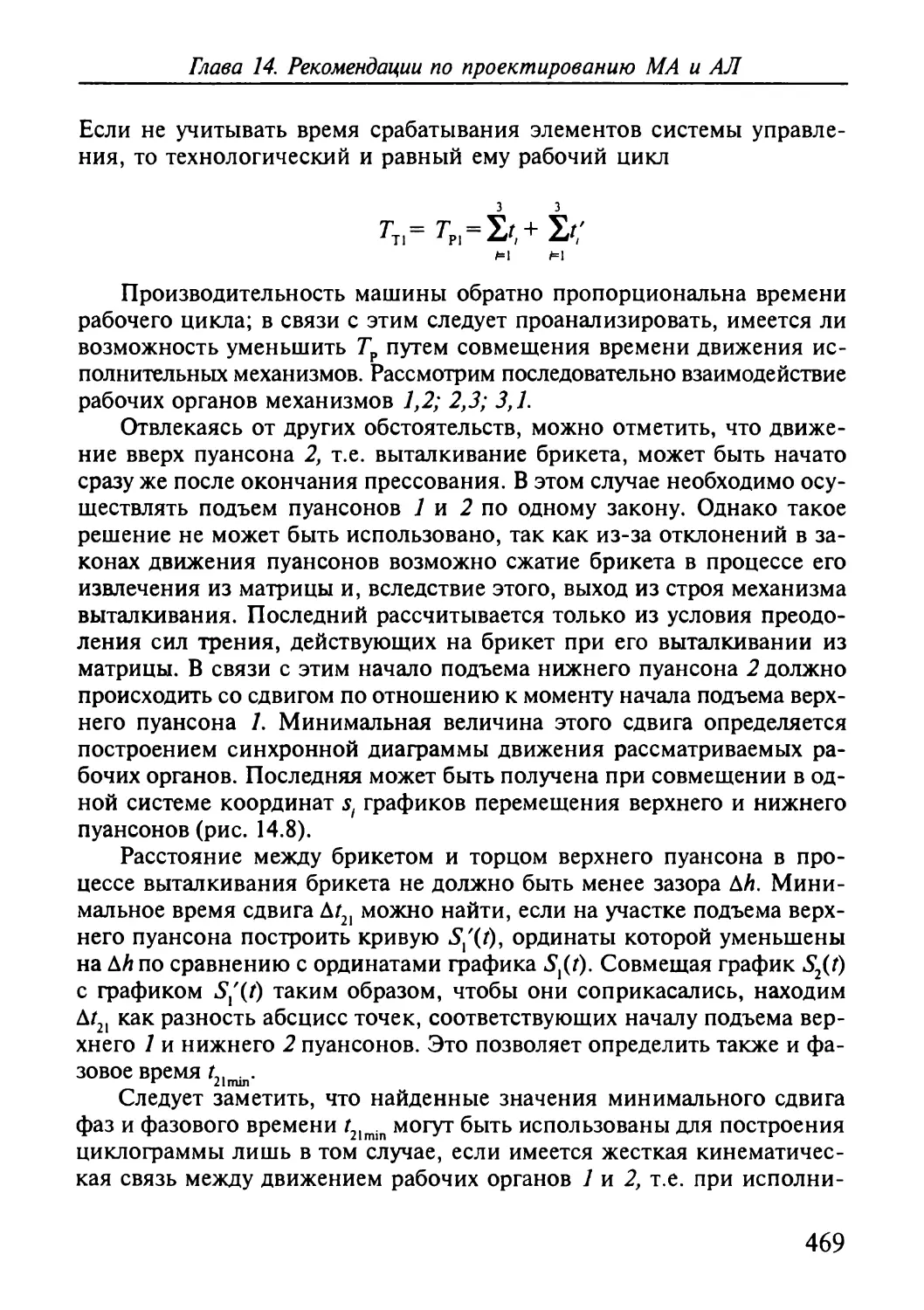

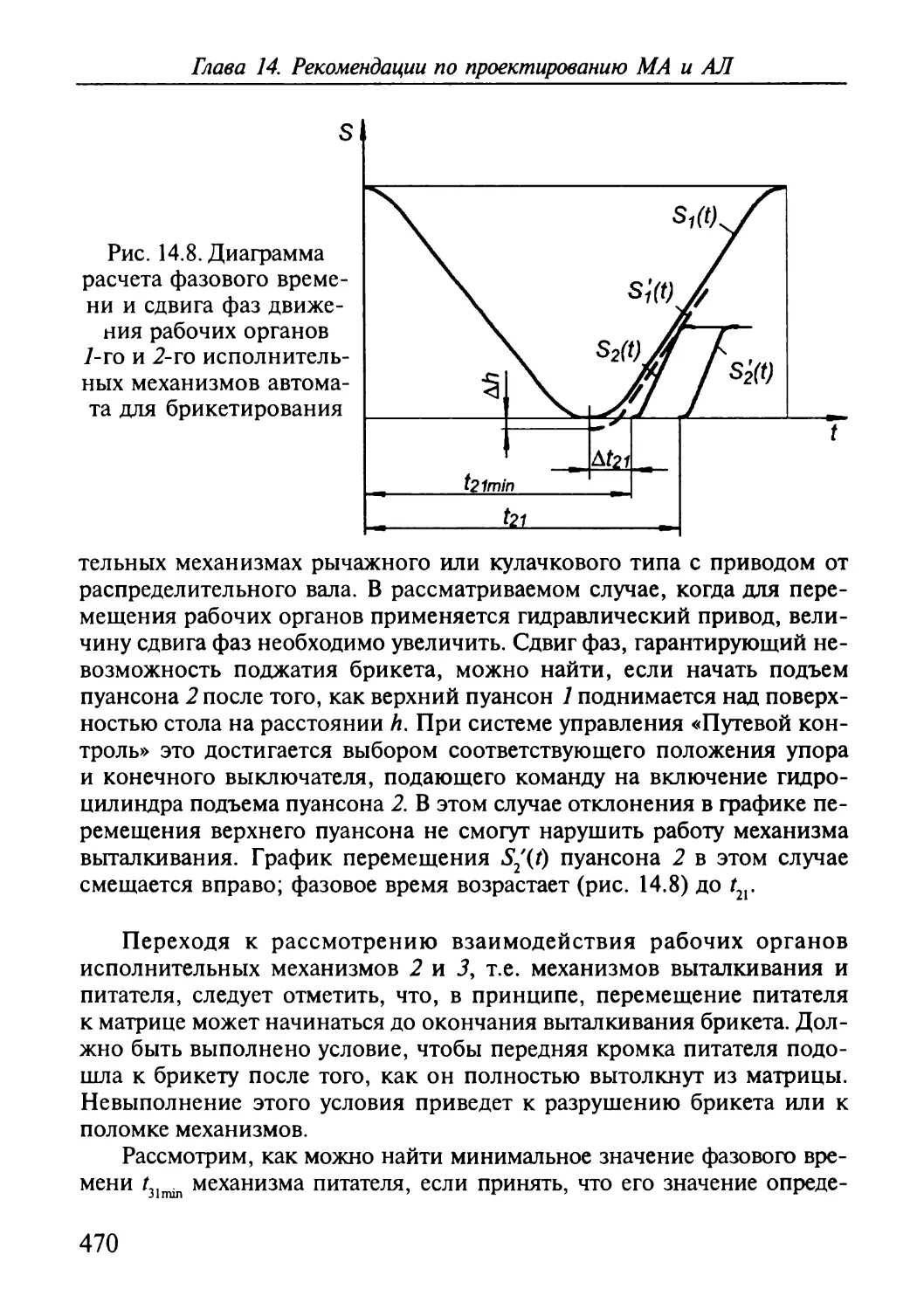

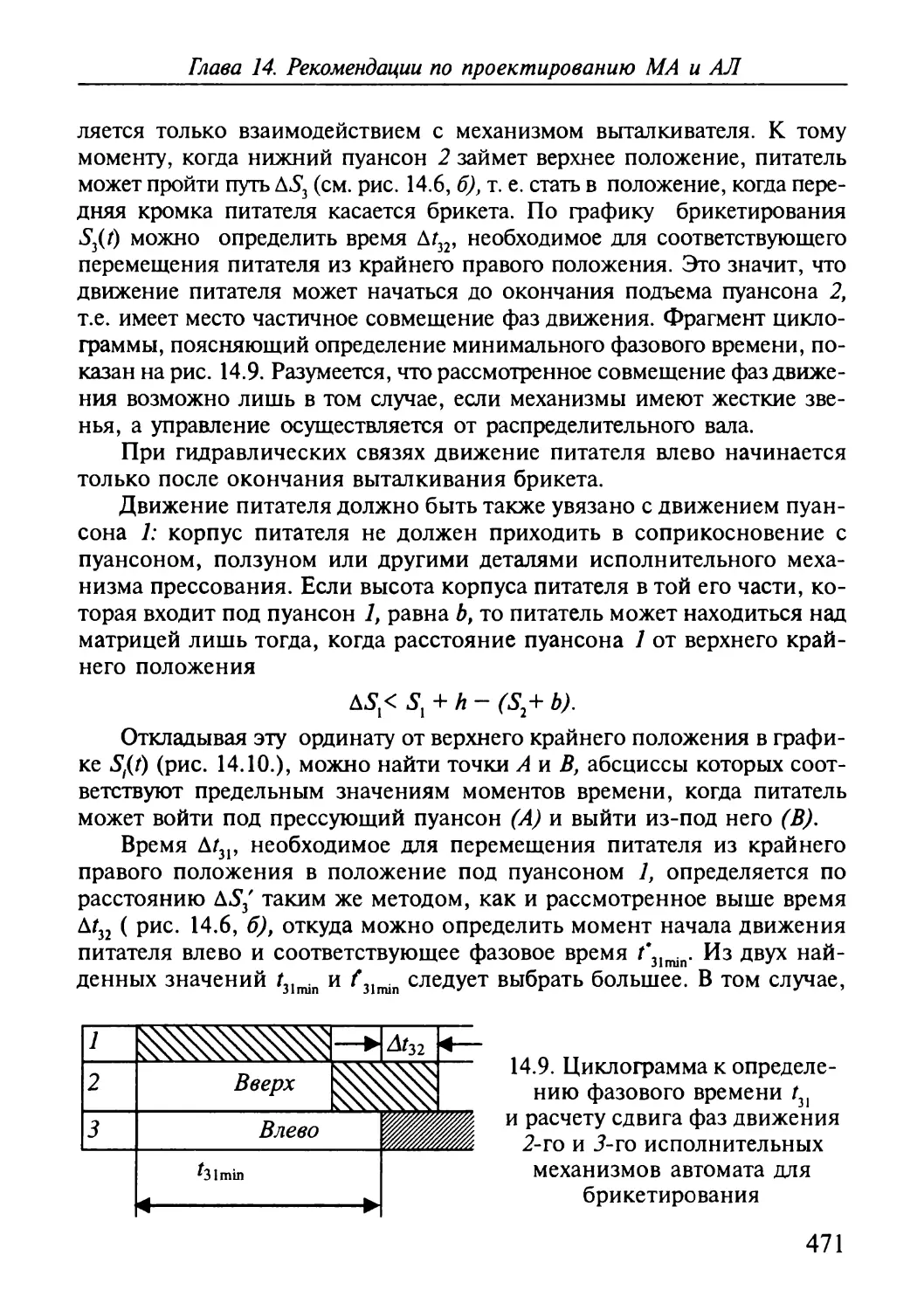

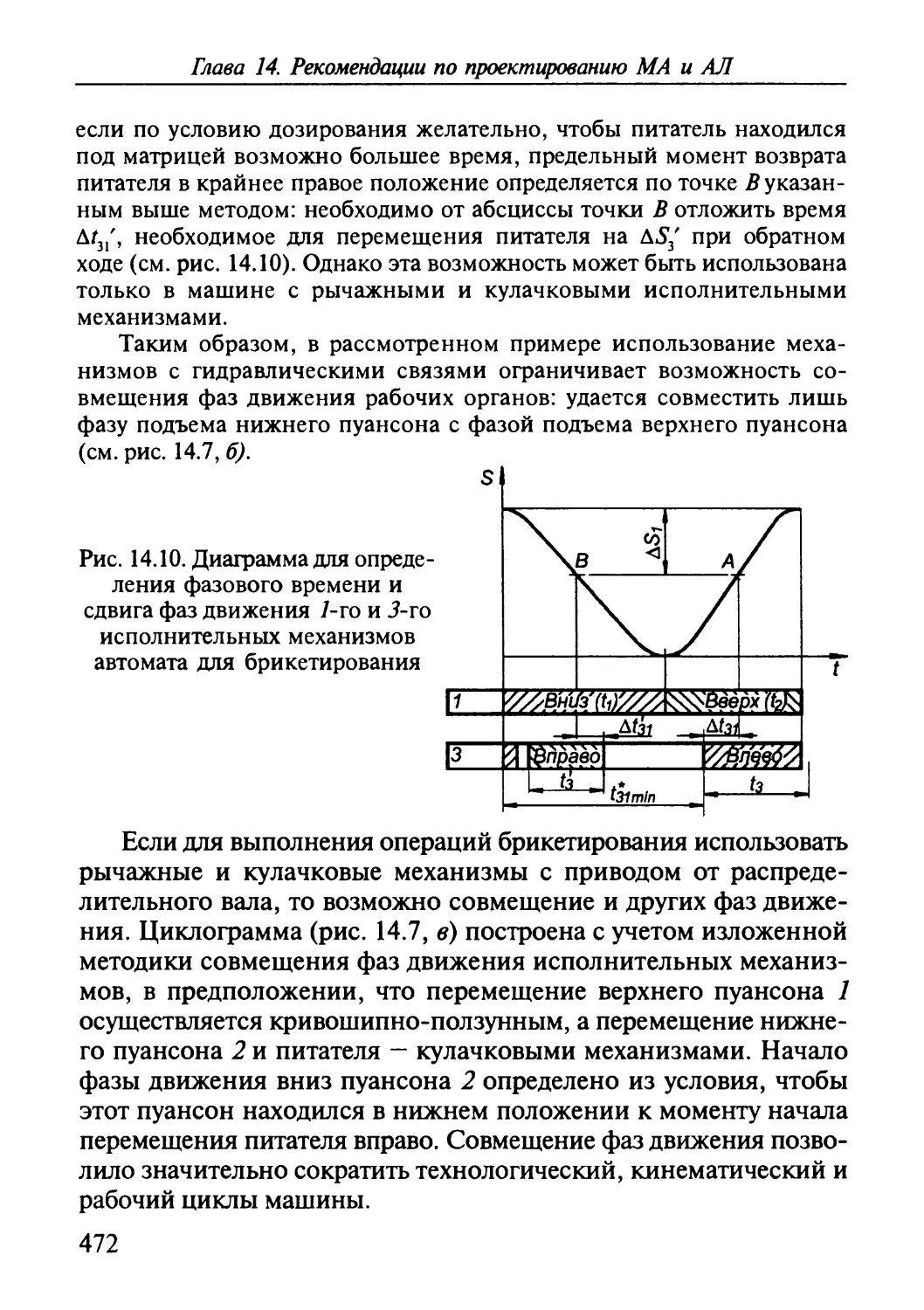

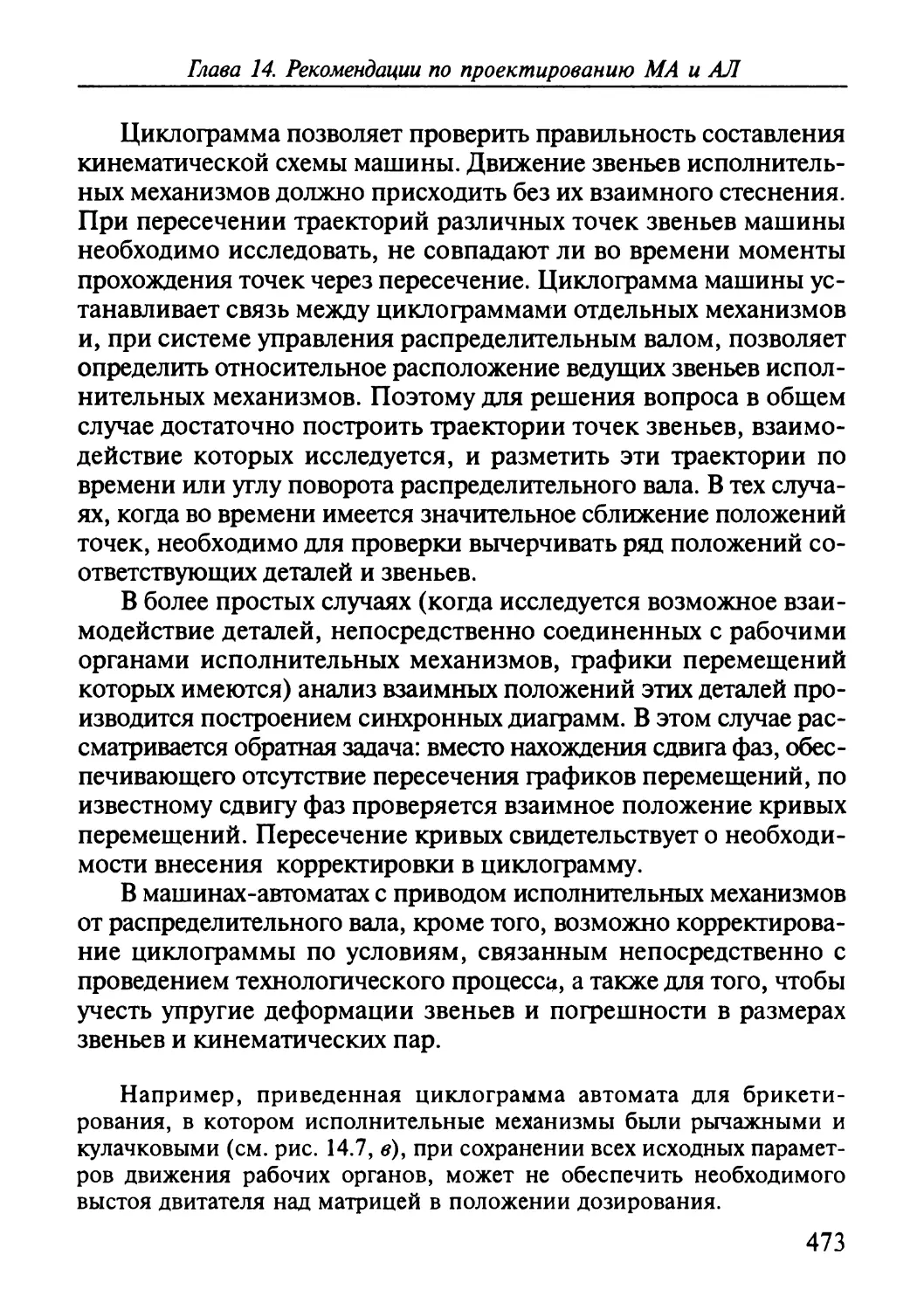

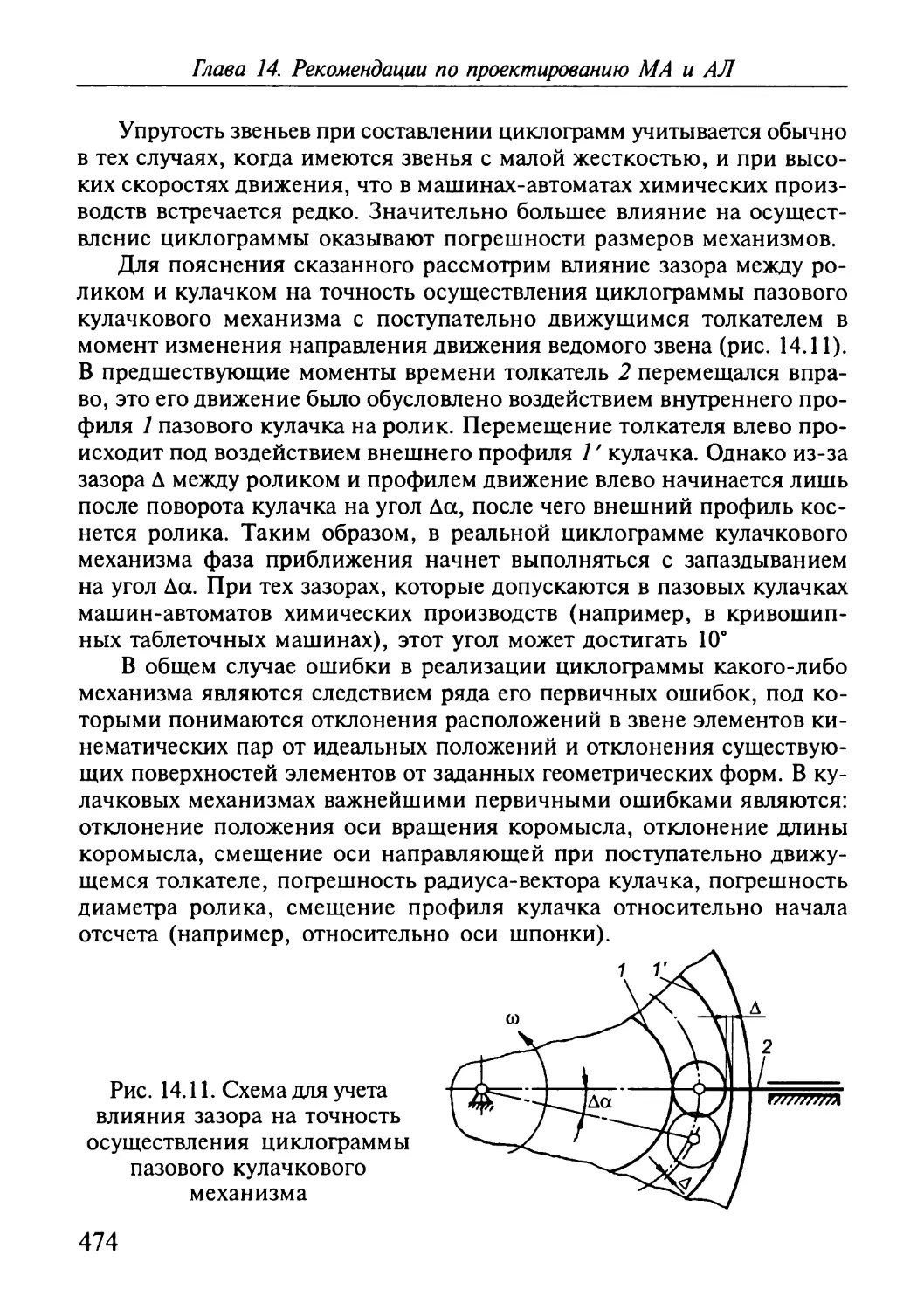

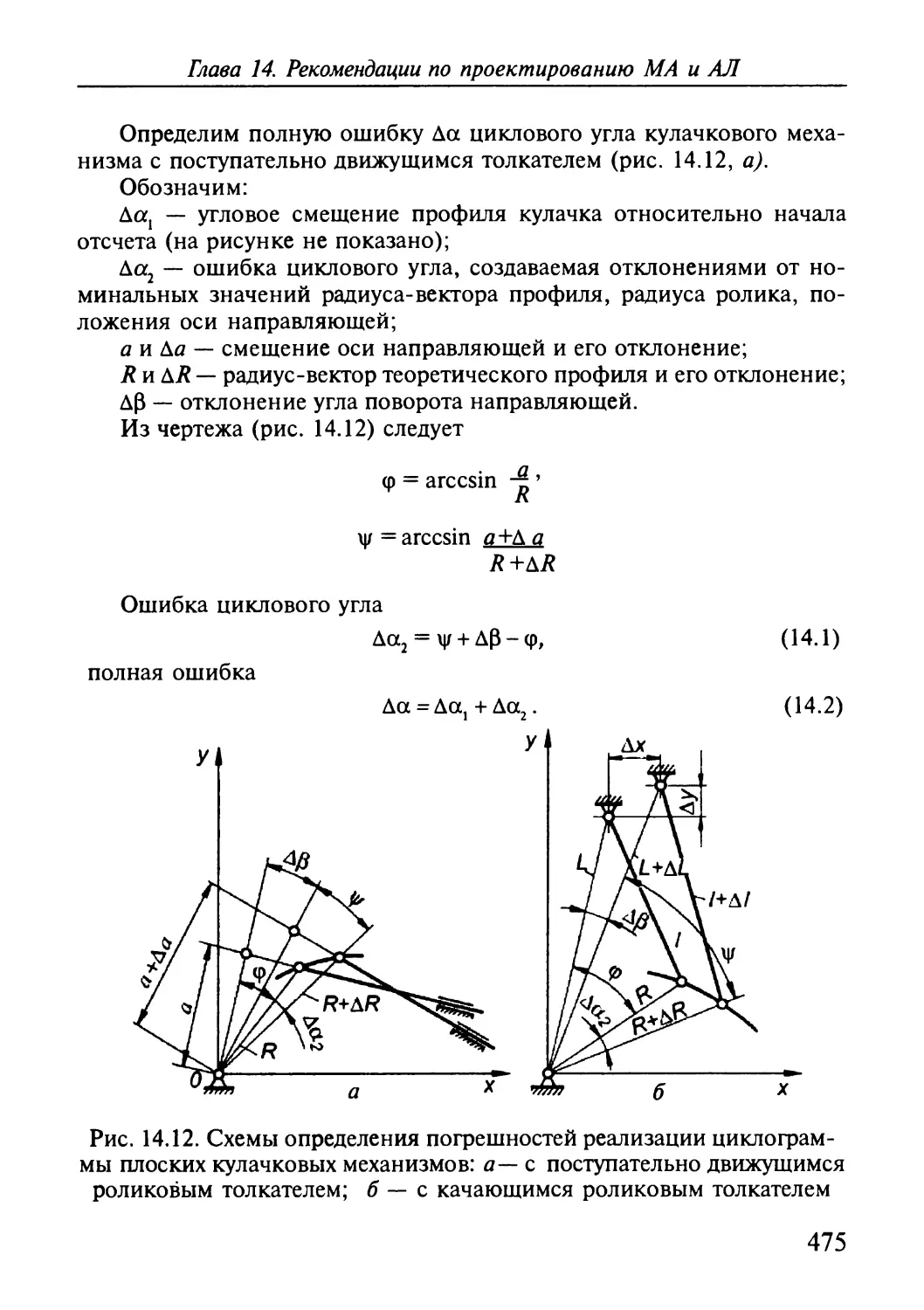

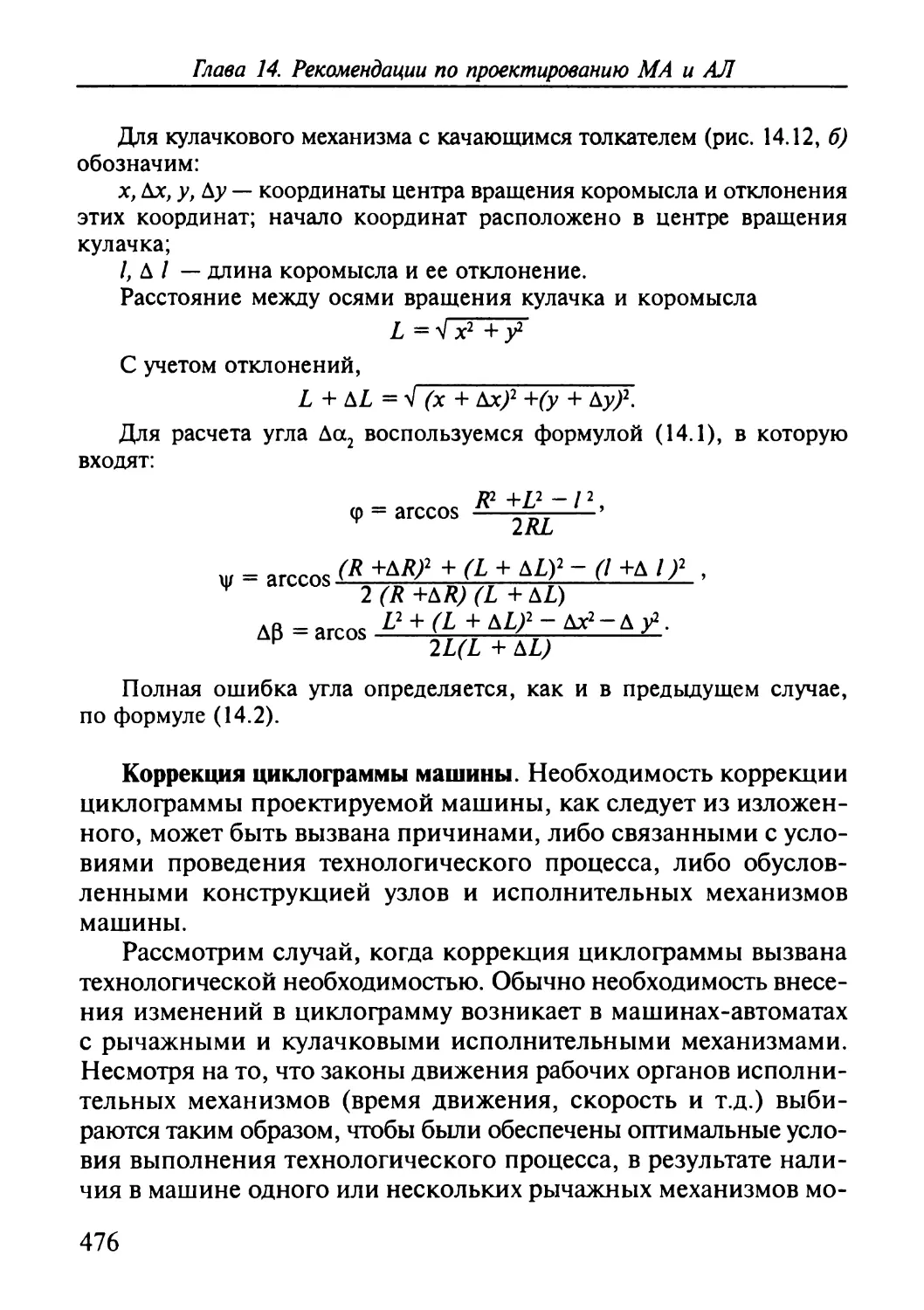

(не путать с числом позиций, в которых выполняются операции!);