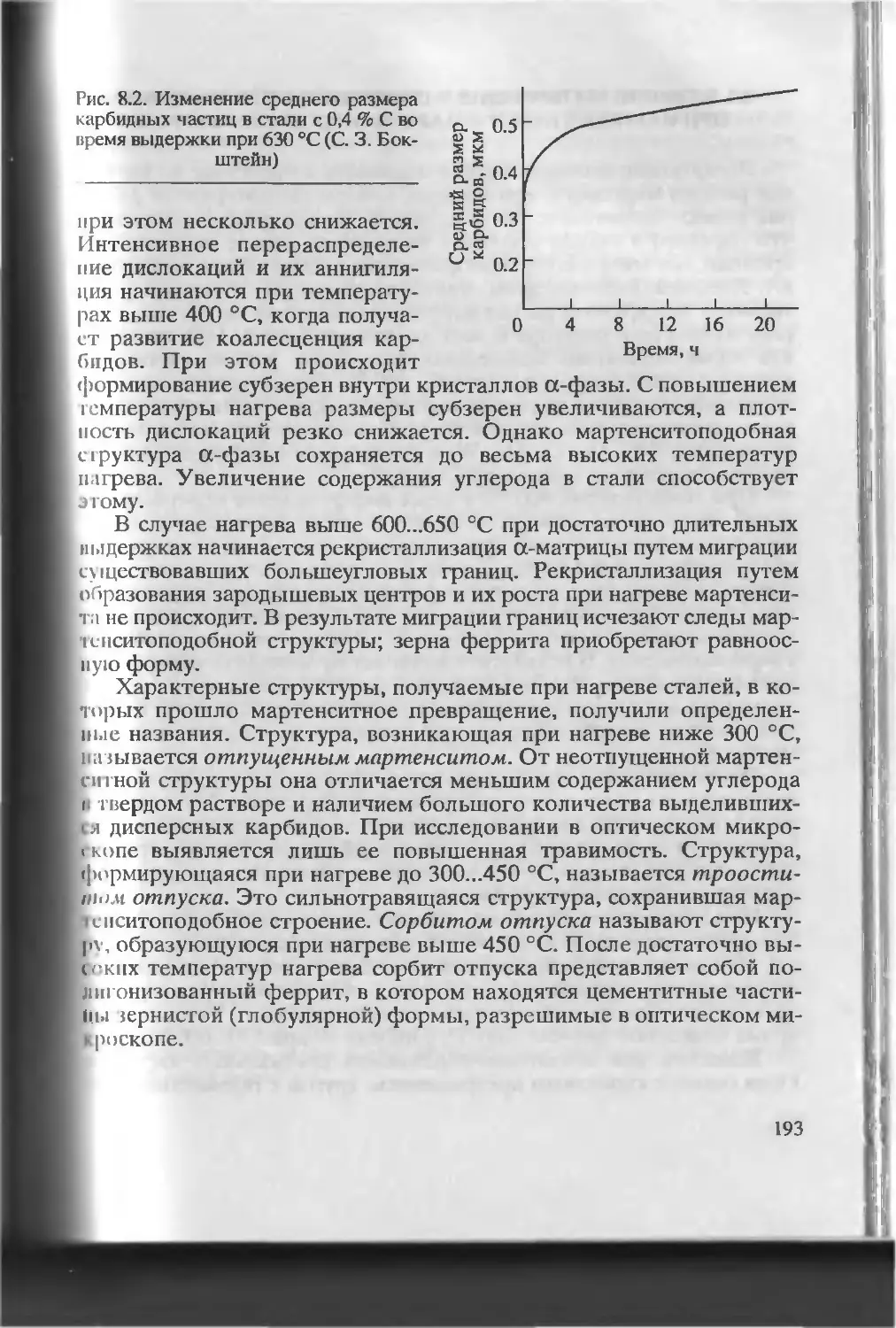

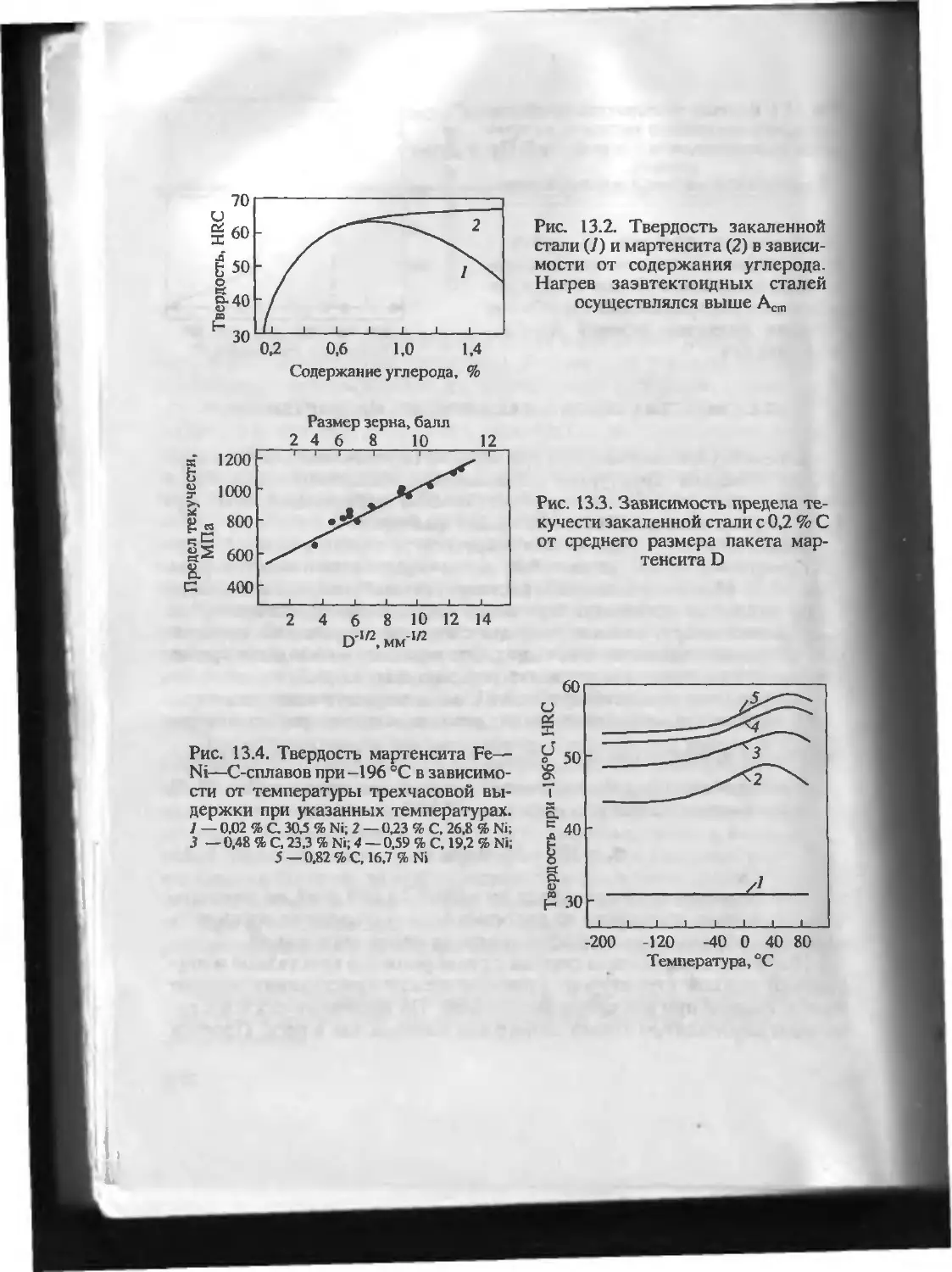

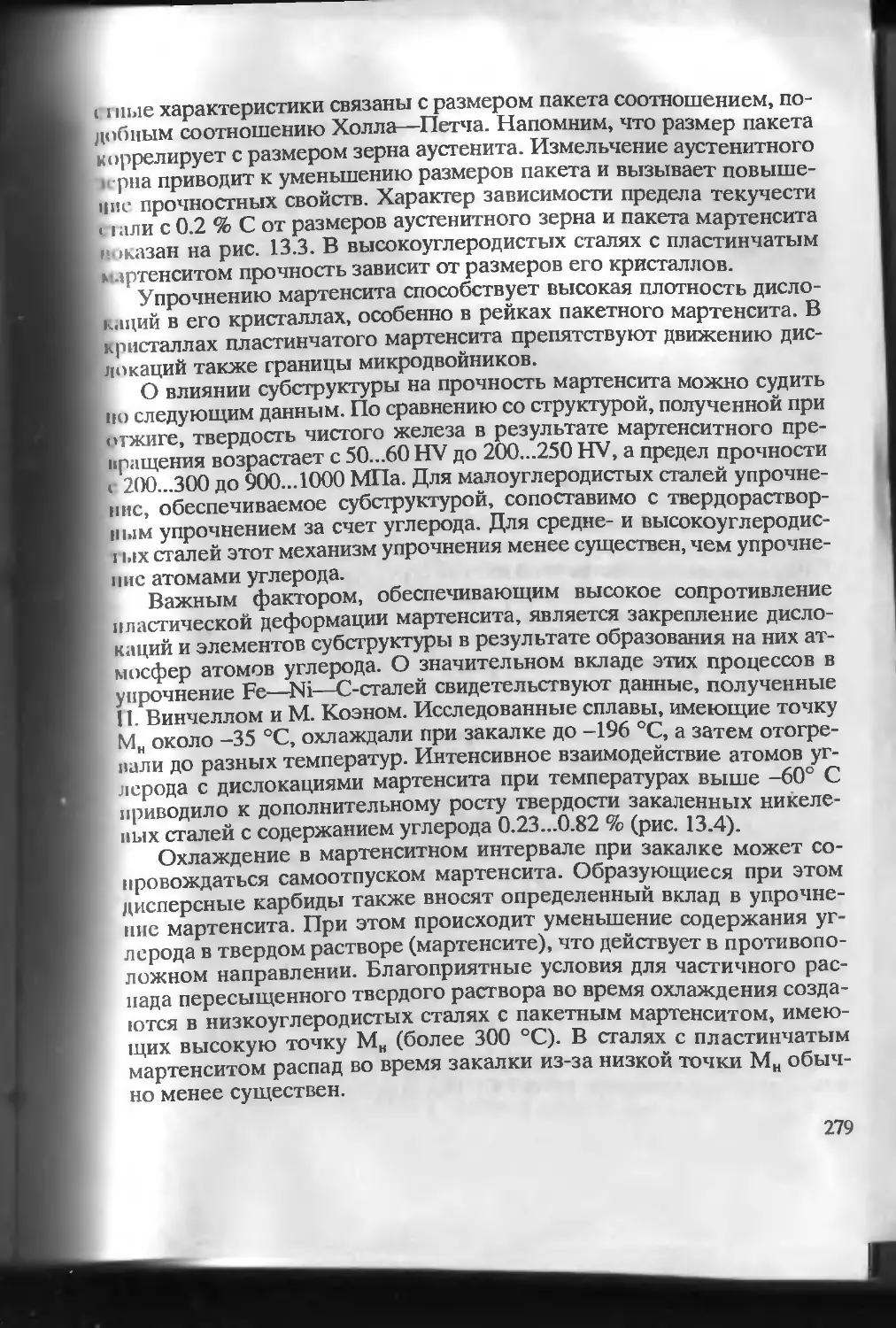

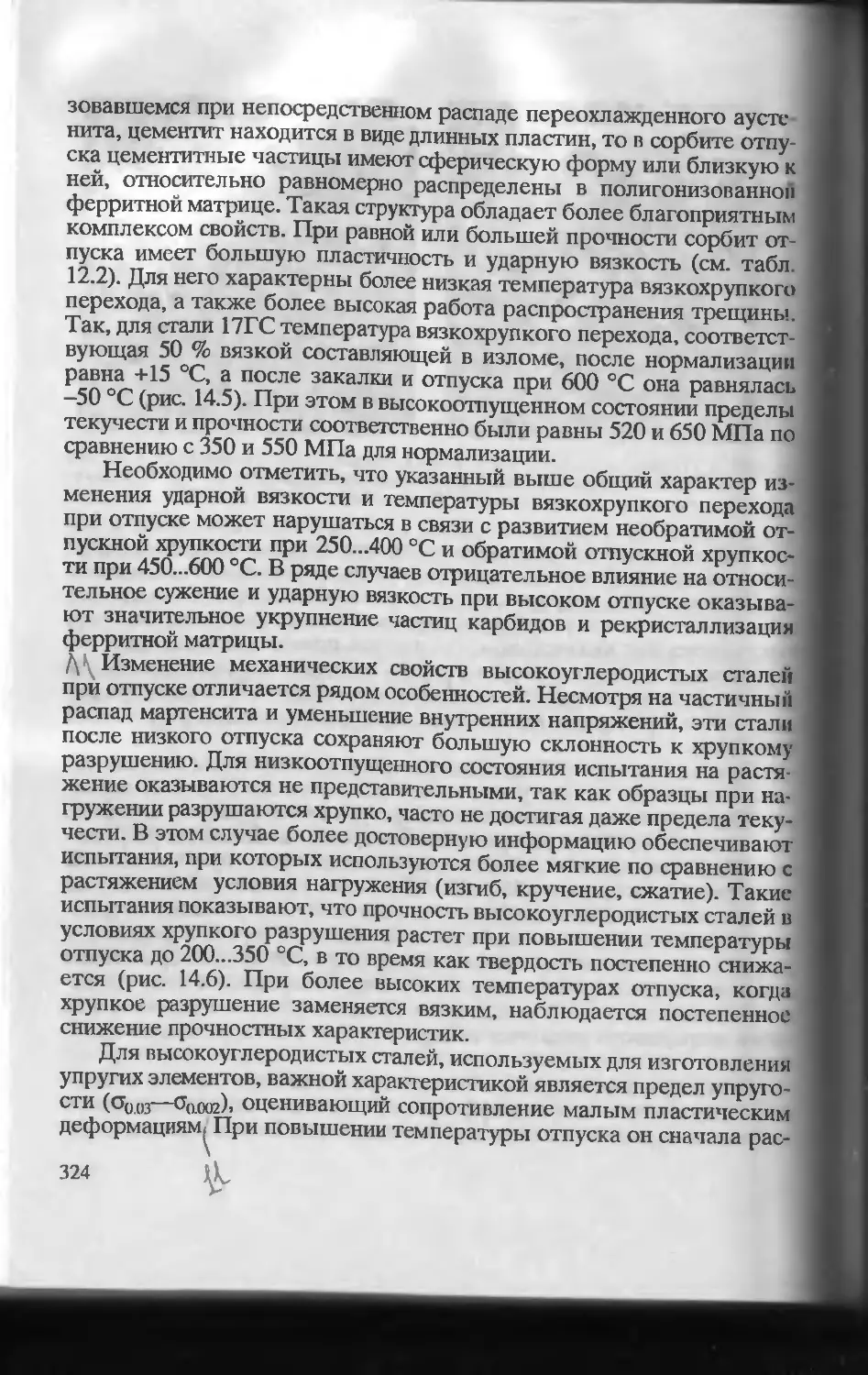

Text

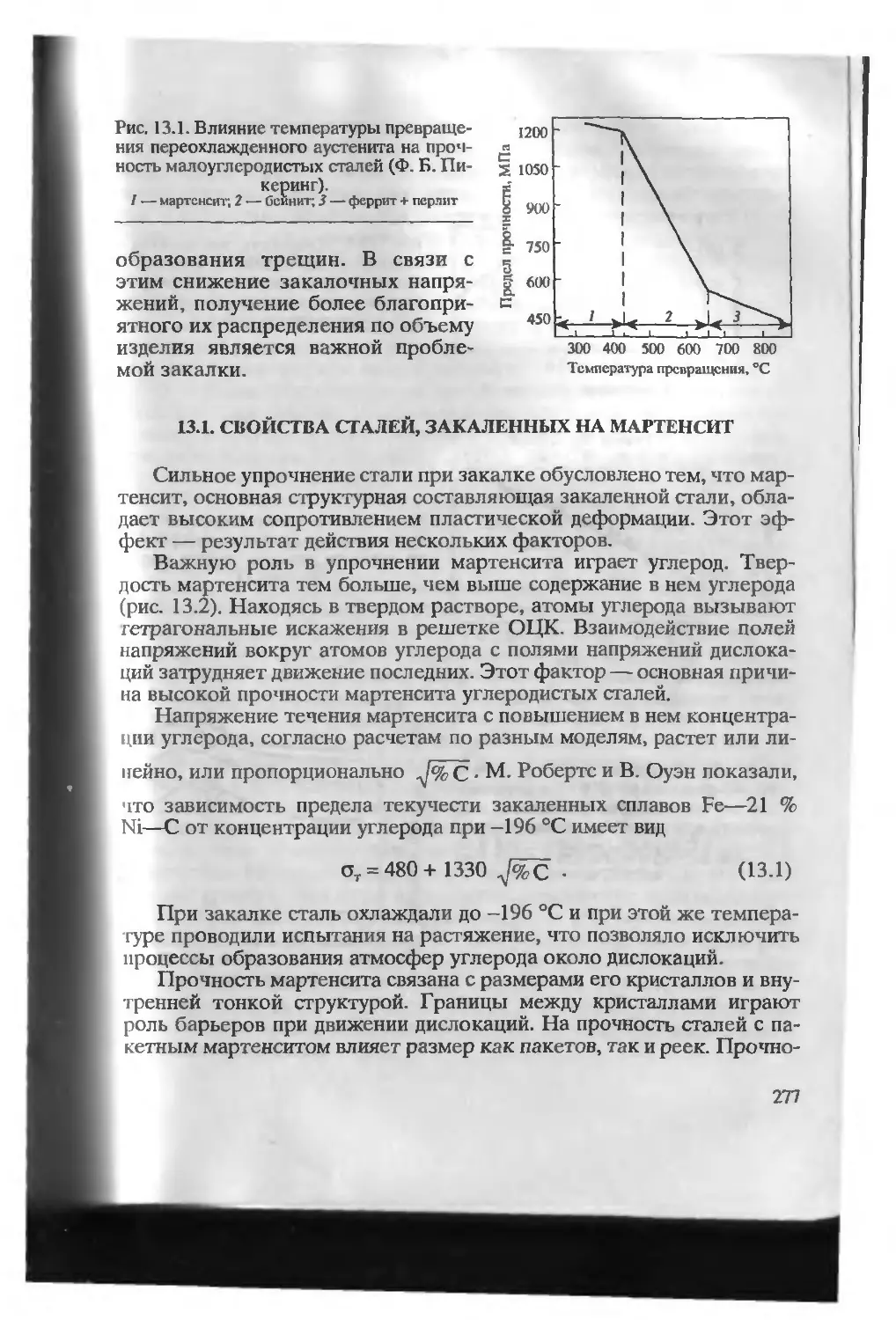

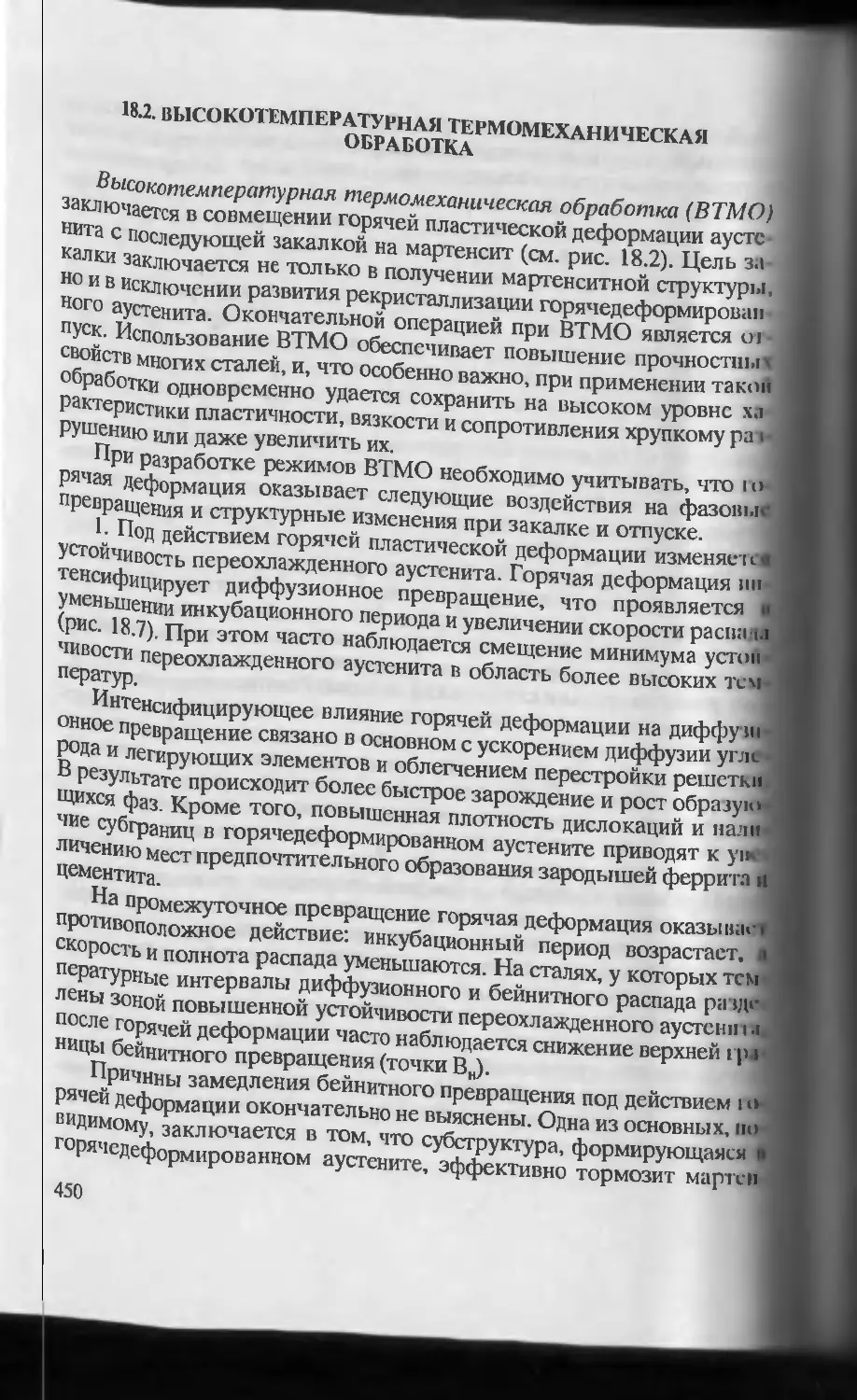

21 7 g (о?)

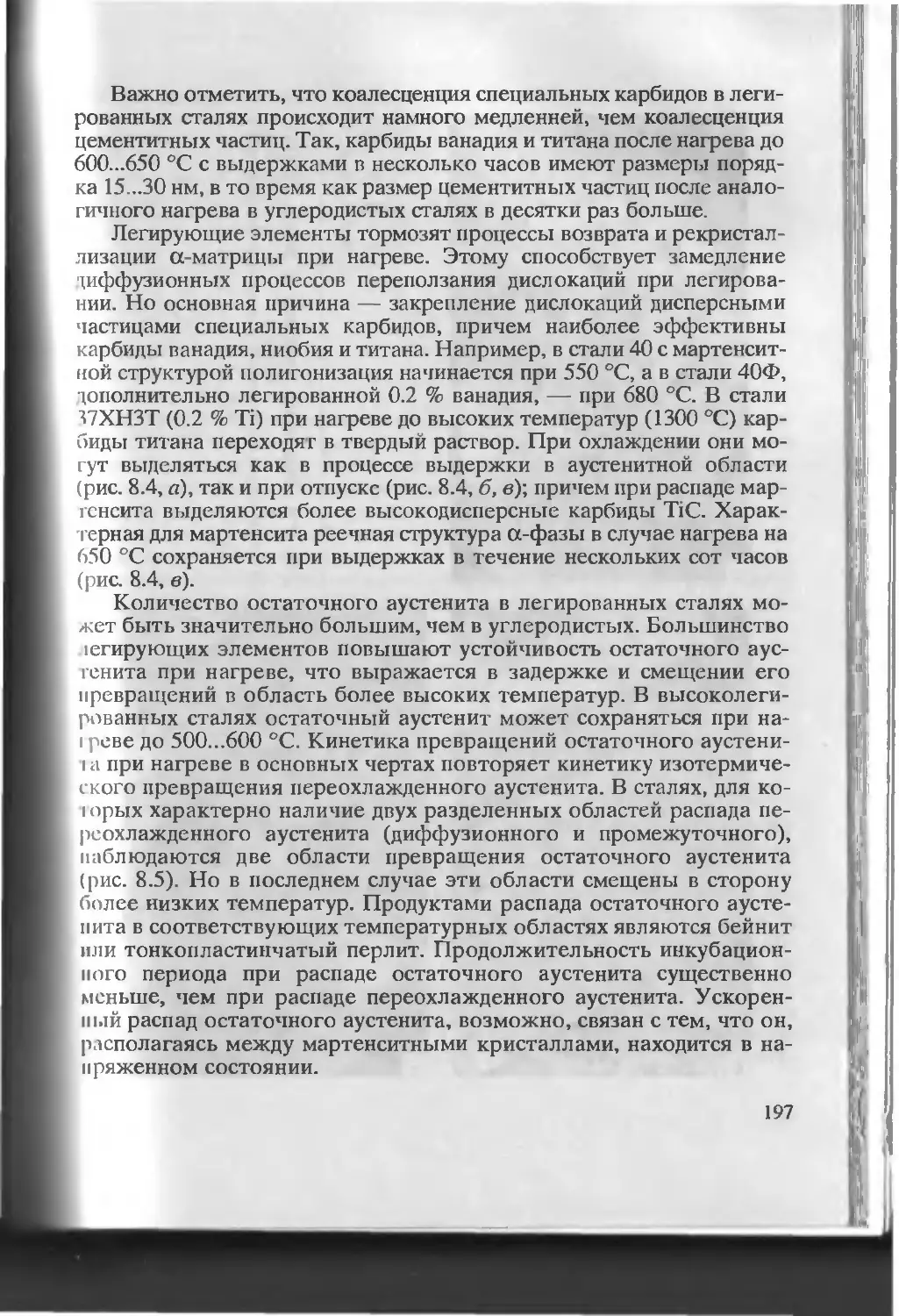

РОССИЙСКАЯ АКАДЕМИЯ НАУК • УРАЛЬСКОЕ ОТДЕЛЕНИЕ

ИНСТИТУТ ФИЗИКИ МЕТАЛЛОВ

ЮЖНО-УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

М. А. Смирнов, В. М. Счастливцев,

Л. Г. Журавлев

ОСНОВЫ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ СТАЛИ

УЧЕБНОЕ ПОСОБИЕ

безинв. учет Южно-Уральский гос. университет НАУЧНАЯ БИБЛИОТЕКА

ЕКАТЕРИНБУРГ

1999

УДК 621.785:669.1.017

Смирнов М. А., Счастливцев В. М., Журав-

лев Л. Г. Основы термической обработки стали: Учебное по-

собие. Екатеринбург: УрО РАН, 1999. ISBN 5—7691—0848—7.

Изложены теоретические основы термической обработки

стали. Рассмотрены фазовые и структурные превращения, проте-

кающие в сталях при нагреве и охлаждении. Проанализированы

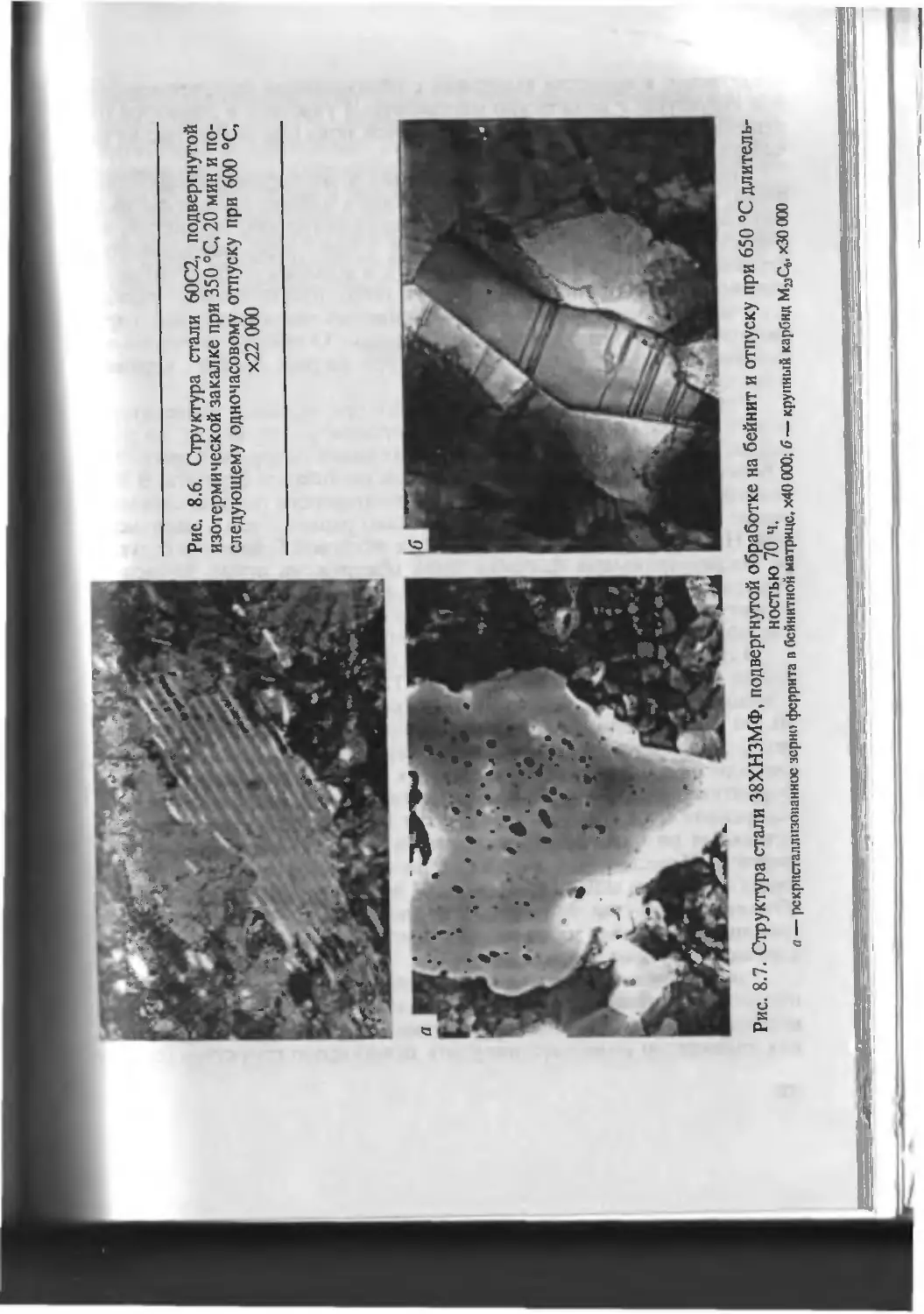

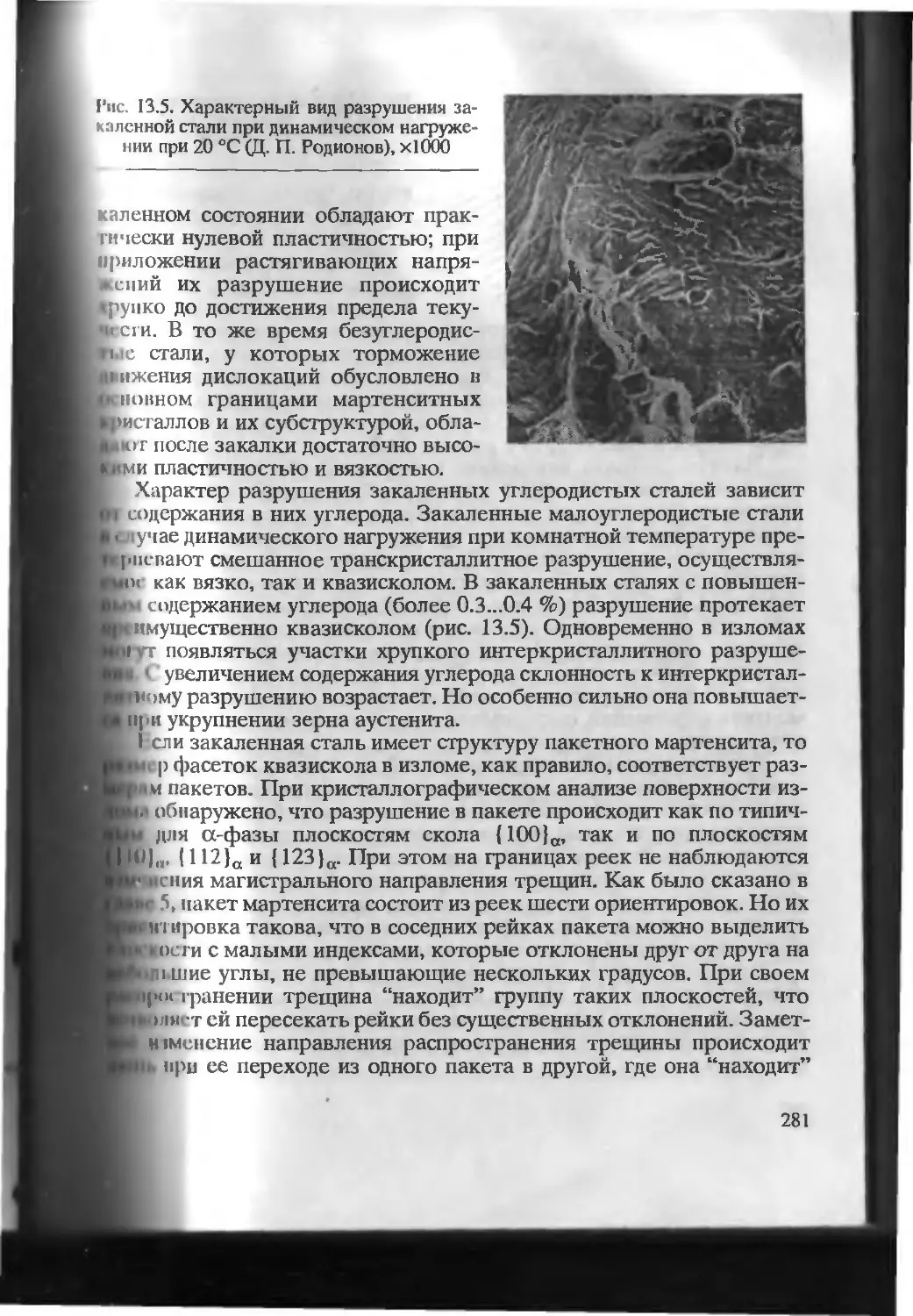

изменения структуры и свойств сталей при отжиге, закалке, отпу-

ске, химико термической и термомеханической обработках.

Рекомендовано учебно-методическим объединением по об-

разованию в области металлургии Министерства общего и про-

фессионального образования Российской Федерации в качестве

учебного пособия для студентов вузов, обучающихся по специ-

альностям 110500 “Металловедение и термическая обработка ме-

таллов” и 070900 “Физика металов” (№ 35—0500 от 30.06.98 г.).

Книга может быть полезна студентам других металлургических

специальностей, а также инженерам металлургических и маши-

ностроительных предприятий, работающим в области производ-

ства, обработки и исследования сталей.

Ответственный редактор

доктор технических наук Б. К. Соколов

Рецензент

профессор М. А. Штремель

ISBN 5—7691—0848—7

ПРП—1998—79(98)—145

8П6(ОЗ)1998

ПВ—1999

© Институт физики

металлов

УрО РАН, 1999 г.

ПРЕДИСЛОВИЕ

Изучение курса “Теория термической обработки стали” является

•а <ной ступенью в подготовке металловедов и термистов. Ему пред-

шествуют такие курсы, как “Кристаллография”, “Дефекты кристал-

лического строения”, “Физическое металловедение” и “Механичес-

кие свойства металлов”, поэтому предполагается, что многие терми-

ны и понятия, употребляемые в нем, знакомы читателю. В свою оче-

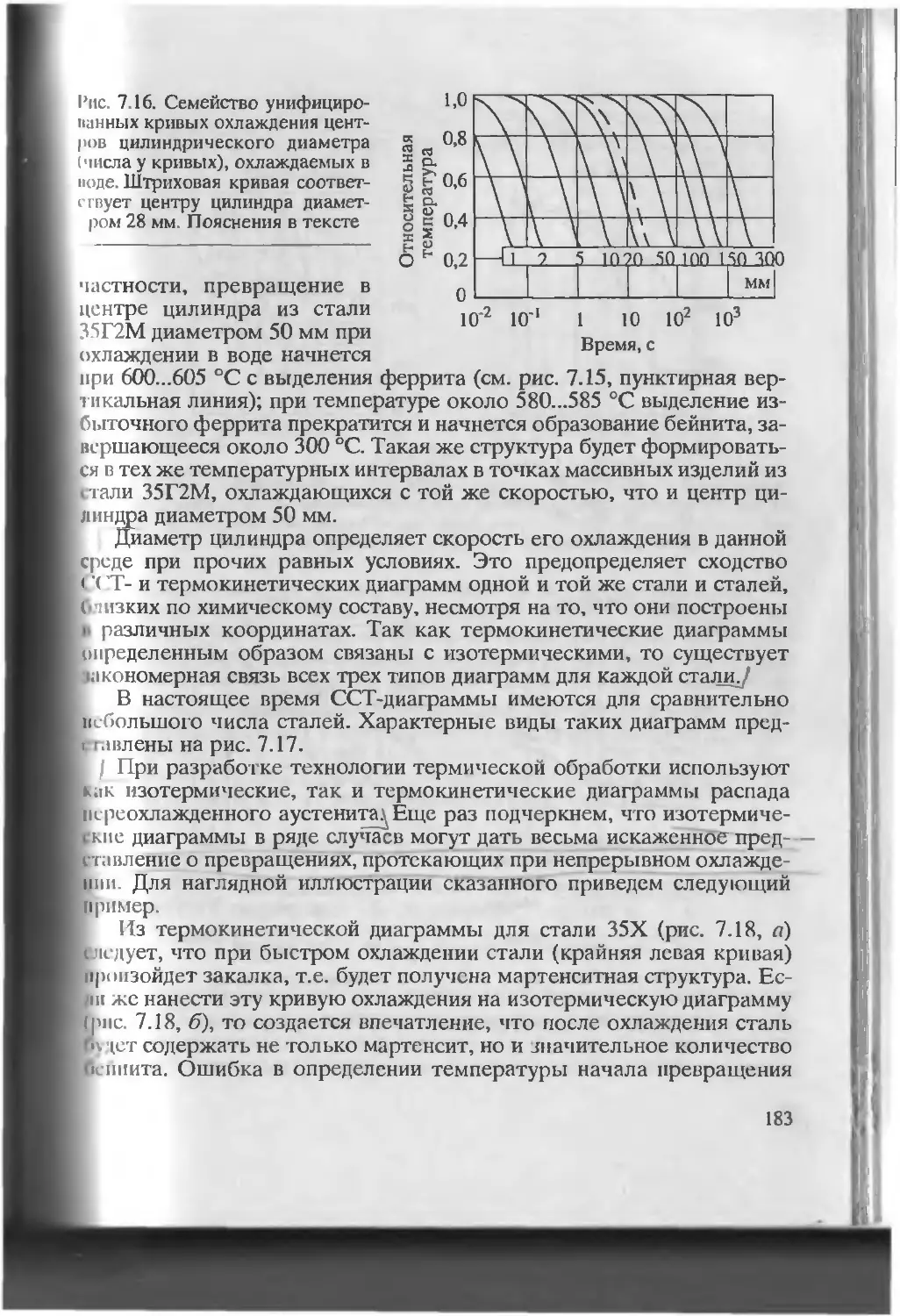

редь, теория термической обработки — это база для изучения завер-

шающих дисциплин — “Специальные стали” и “Технология термиче-

ской обработки”.

Во многих вузах в курсе “Теория термической обработки” излага-

ются ее основы применительно как к сталям, так и к другим сплавам.

При таком подходе мы рекомендуем пользоваться учебником

II И. Новикова “Теория термической обработки металлов”, который

удовлетворит самого взыскательного читателя.

Но есть и иной подход, когда термическая обработка стали рас-

сматривается как отдельная дисциплина. Именно такой курс в 40-х

годах был прочитан в Уральском индустриальном институте членом-

корреспондентом АН СССР С. С. Штейнбергом, по праву считаю-

щимся основа гелем уральской школы металловедения. Эти лекции

of юбщены в монографии “Термическая обработка стали”. В дальней-

шем курс с таким названием читали известные ученые-металловеды

профессора А. А. Попов и М. М. Штейнберг. Они внесли серьезный

вклад в совершенствование методических основ его преподавания.

Пам представлялось важным сохранить методические разработ-

ки, сделанные уральскими учеными, что и явилось одной из причин

написания данной книги. Другая причина — желание более обстоя-

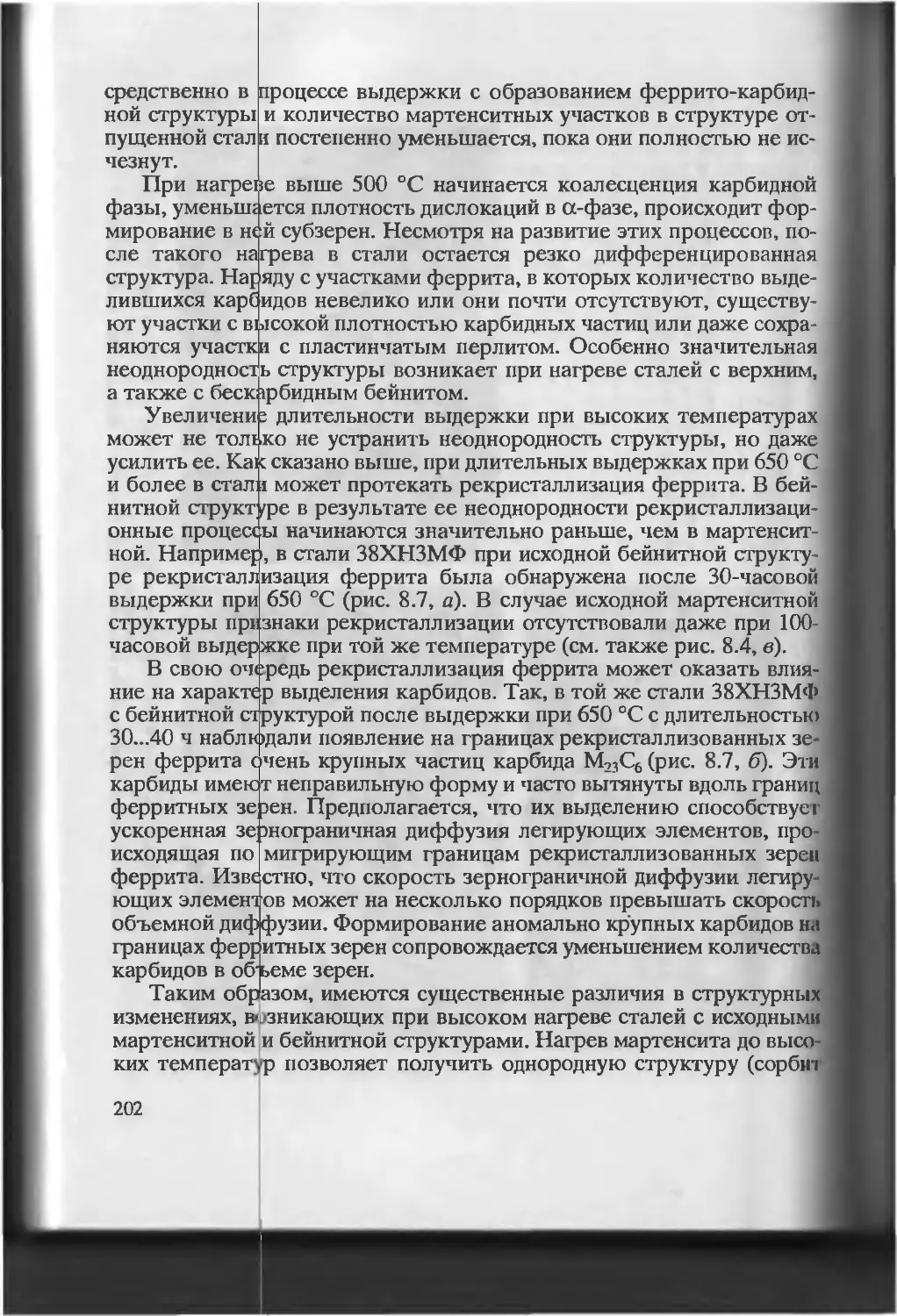

тельно изложить ряд положений теории термической обработки ста-

лей, которые не получили полного отражения в учебной литературе.

Гак, в предлагаемой книге значительное внимание уделено рассмот-

рению эффекта структурной наследственности при нагреве, причин

образования камневидного излома, особенностей формирования бей-

пнтпых структур и их поведения при отпуске. Мы считали, что в кур-

се, посвященном термической обработке, целесообразно особо оста-

новиться на анализе взаимосвязи структуры и механических свойств.

3

В книге широко использованы экспериментальные данные, получен-

ные уральскими учеными, и прежде всего академиком В. Д. Садов-

ским и его сотрудниками.

Учебник написан в результате совместных работ Института фи-

зики металлов УрО РАН и Южно-Уральского государственного уни-

верситета, г. Челябинск.

Авторы благодарны профессору Б. К. Соколову за критический

анализ рукописи, А. М. Поляковой — за помощь в подготовке книги,

Ю. В. Хлебниковой, И. Л. Солодовой и Л. Ю. Егоровой — за подго-

товку иллюстраций.

Все замечания и пожелания будут приняты с благодарностью.

Глава I

ОБЩИЕ ПОЛОЖЕНИЯ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ

Под термической обработкой понимают процессы, при кото-

рых путем теплового воздействия изменяют структуру металлов и

сплавов.

Между структурой и многими свойствами материала существует

ыкономерная связь. Использование термической обработки позволя-

ет в широких пределах изменять механические, физико-химические и

технологические свойства металлов и сплавов. В технологическом

процессе изготовления деталей машин термическая обработка может

быть как промежуточной операцией, которая подготавливает струк-

туру и улучшает технологические свойства для последующих опера-

ций, например обработки давлением или резанием, так и окончатель-

ной ступенью, когда формируются требуемые структура и комплекс

свойств.

Термическая обработка заключается в нагреве до определенной

температуры, регламентированной выдержке при этой температуре

и последующем охлаждении. Ее основными параметрами являются

Температура нагрева, длительность выдержки, скорости нагрева и

охлаждения. Термическая обработка может быть весьма сложной и

иключать несколько циклов нагрева и охлаждения, осуществление

нагрева и охлаждения по ступенчатому режиму, охлаждение в об-

ласть отрицательных температур. Она может выполняться в сочета-

нии с такими воздействиями, как пластическая деформация, насыще-

ние поверхностных слоев изделий некоторыми элементами и т. д.

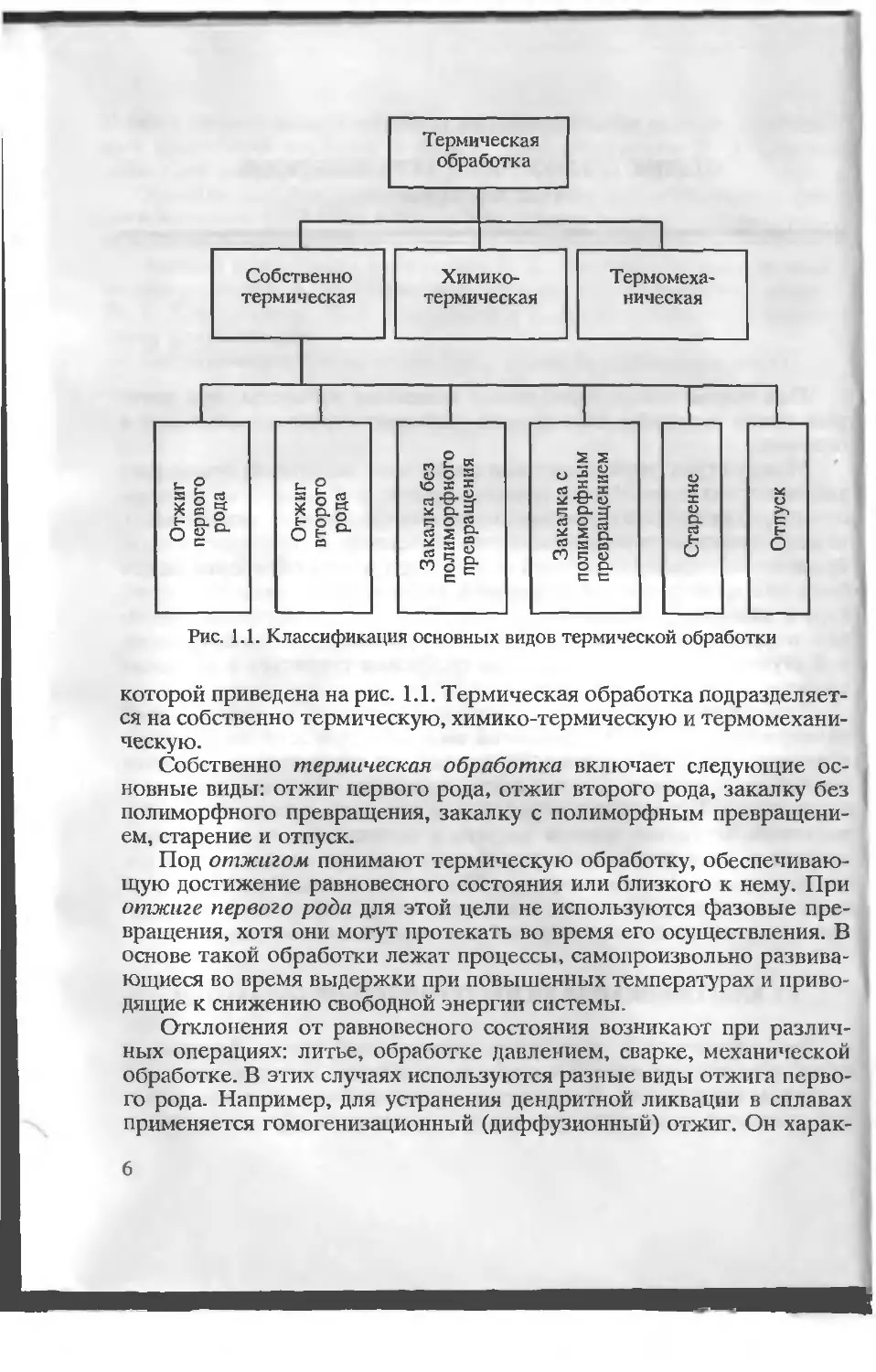

1.1. КЛАССИФИКАЦИЯ ВИДОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Вид термической обработки определяется типом фазовых и

шруктурных превращений в металлах и сплавах, происходящих при

тепловом воздействии. В настоящее время наиболее распространен-

ной считается классификация видов термической обработки, схема

5

Рис. 1.1. Классификация основных видов термической обработки

которой приведена на рис. 1.1. Термическая обработка подразделяет-

ся на собственно термическую, химико-термическую и термомехани-

ческую.

Собственно термическая обработка включает следующие ос-

новные виды: отжиг первого рода, отжиг второго рода, закалку без

полиморфного превращения, закалку с полиморфным превращени-

ем, старение и отпуск.

Под отжигом понимают термическую обработку, обеспечиваю-

щую достижение равновесного состояния или близкого к нему. При

отжиге первого рода для этой цели не используются фазовые пре-

вращения, хотя они могут протекать во время его осуществления. В

основе такой обработки лежат процессы, самопроизвольно развива-

ющиеся во время выдержки при повышенных температурах и приво-

дящие к снижению свободной энергии системы.

Отклонения от равновесного состояния возникают при различ-

ных операциях: литье, обработке давлением, сварке, механической

обработке. В этих случаях используются разные виды отжига перво-

го рода. Например, для устранения дендритной ликвации в сплавах

применяется гомогенизационный (диффузионный) отжиг. Он харак-

6

гсризуется нагревом до высоких температур, обеспечивающих интен-

сивное развитие диффузионных процессов, и длительными выдерж-

ками. Другим примером может служить рекристаллизационный от-

жиг, при котором деформированный металл или сплав нагревают вы-

ше температуры рекристаллизации. В результате рекристаллизаци-

онных процессов снимается наклеп, созданный пластической дефор-

мацией.

При отжиге второго рода используются фазовые превращения,

протекающие при нагреве и охлаждении по нормальному диффузи-

онному механизму, для достижения равновесного или близкого к не-

му состояния. Это могут быть полиморфные и эвтектоидные превра-

щения, а также превращения, связанные с изменением растворимос-

ти компонентов в твердом состоянии. При таком отжиге нагрев про-

водится выше температур фазового превращения. Охлаждение осу-

ществляется с небольшой скоростью, чтобы превращение высоко-

температурной фазы в структуры, устойчивые при низкой темпера-

туре, прошло в полной мере.

Закалка — это термическая обработка, при которой получают

неравновесные структуры. Такой обработке подвергают сплавы,

имеющие фазовые превращения в твердом состоянии. При закалке,

Кнк и при отжиге второго рода, нагрев проводят выше температур

фазового превращения. Охлаждение осуществляют с высокой скоро-

стью, чтобы подавить фазовые превращения, связанные с диффузи-

ей. Различают два вида закалки: без полиморфного превращения и с

полиморфным превращением.

Закалка без полиморфного превращения, или истинная закал-

, ка — это обработка, при которой быстрым охлаждением фиксируют

состояние сплава, характерное для высоких температур. Она приме-

нима к сплавам, отличающимся значительной температурной зависи-

! мостью растворимости компонентов в твердом состоянии. При такой

«калке возникает пересыщенный твердый раствор.

При закалке с полиморфным превращением в результате быстро-

го охлаждения высокотемпературной фазы возникает новая метаста-

^бильная структура, отличная от той, которая наблюдается в равно-

весном состоянии. Такая структура образуется в тех случаях, когда

фазовое превращение осуществляется сдвиговым упорядоченным ме-

ханизмом. Эту термическую обработку называют также закалкой на

промежуточную метастабилъную структуру.

Уже при комнатной температуре в закаленном сплаве могут про-

текать процессы, приближающие его к равновесному состоянию. На-

грев, увеличивая диффузионную подвижность атомов, приводит к ин-

тенсификации этих процессов. Термическая обработка, при которой

«каленный сплав подвергают дополнительному нагреву в целях пе-

7

рехода в более стабильное состояние, называется старением, или от-

пуском. Обычно термин “старение” применяется к сплавам, закалка

которых не сопровождается полиморфным превращением и приво-

дит к образованию пересыщенного твердого раствора, а термин “от-

пуск” — к сплавам, при закалке которых возникает промежуточная

метастабильная структура.

Химико-термическая обработка (ХТО) сочетает тепловое воз-

действие с изменением химического состава поверхностных слоев из-

делий. Обычно при ХТО происходит насыщение наружной зоны ме-

талла одним или несколькими химическими элементами, но сущест-

вуют и такие разновидности этой обработки, при которых из поверх- (

ностного слоя деталей удаляется тот или иной элемент. При ХТО из-

делия нагревают в активной среде, где реакции и диффузионные про-1

цессы в металле обеспечивают желаемое изменение химического со-'

става поверхностных слоев. Насыщающая ХТО возможна при усло-

вии растворимости химического элемента в основном металле. В ре- '

зультате ХТО присходит изменение структуры и свойств поверхност-1

ных слоев изделий.

Для сталей чаще всего используют насыщение поверхностных

слоев изделий углеродом — цементацию, азотом — азотирование или

совместно обоими элементами — нитроцементацию и цианирование.

Термомеханическая обработка (ТМО) — это совокупность опе-

раций пластической деформации и термической обработки, выполня-

емых в определенной последовательности. Известно, что дефекты

кристаллического строения оказывают значительное влияние на

формирование структуры при фазовых превращениях. Поэтому, со

здавая при пластической деформации повышенную плотность дефек-

тов и определенное их распределение, можно в существенной мере

воздействовать на структурообразование при термической обработке

и целенаправленно изменять свойства.

1.2. ТЕРМИЧЕСКАЯ ОБРАБОТКА И ДИАГРАММЫ СОСТОЯНИЙ

Анализ диаграмм состояний позволяет определить, каким видам

термической обработки может быть подвергнут сплав, и наметить

температурные интервалы ее проведения. Рассмотрим несколько

примеров.

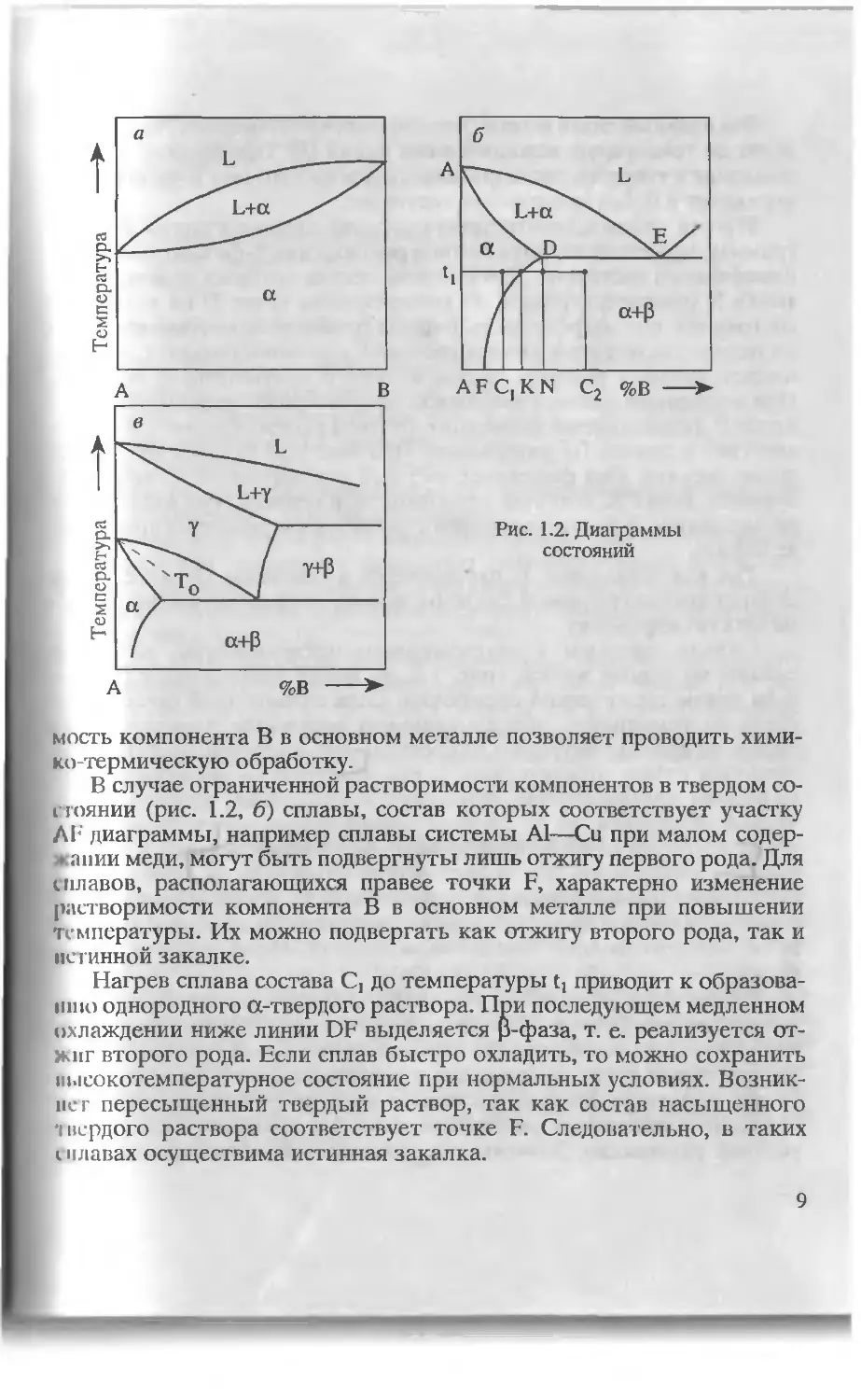

При неограниченной растворимости компонентов в твердом со-

стоянии, например сплавы системы Си—Ni (рис. 1.2, а), любые спла-

вы этой системы не претерпевают при нагреве фазовых превраще-

ний, поэтому кроме отжига первого рода никакие другие виды терми-

ческой обработки в них не осуществимы. Неограниченная раствори-

8

Рис. 1.2. Диаграммы

состояний

%в —>

мость компонента В в основном металле позволяет проводить хими-

ко-термическую обработку.

В случае ограниченной растворимости компонентов в твердом со-

i гоянии (рис. 1.2, б) сплавы, состав которых соответствует участку

AF диаграммы, например сплавы системы А1—Си при малом содер-

жапии меди, могут быть подвергнуты лишь отжигу первого рода. Для

сплавов, располагающихся правее точки F, характерно изменение

растворимости компонента В в основном металле при повышении

температуры. Их можно подвергать как отжигу второго рода, так и

истинной закалке.

Нагрев сплава состава С] до температуры t] приводит к образова-

нию однородного a-твердого раствора. При последующем медленном

охлаждении ниже линии DF выделяется p-фаза, т. е. реализуется от-

жиг второго рода. Если сплав быстро охладить, то можно сохранить

нысокотемпературное состояние при нормальных условиях. Возник-

нет пересыщенный твердый раствор, так как состав насыщенного

твердого раствора соответствует точке F. Следовательно, в таких

i плавах осуществима истинная закалка.

9

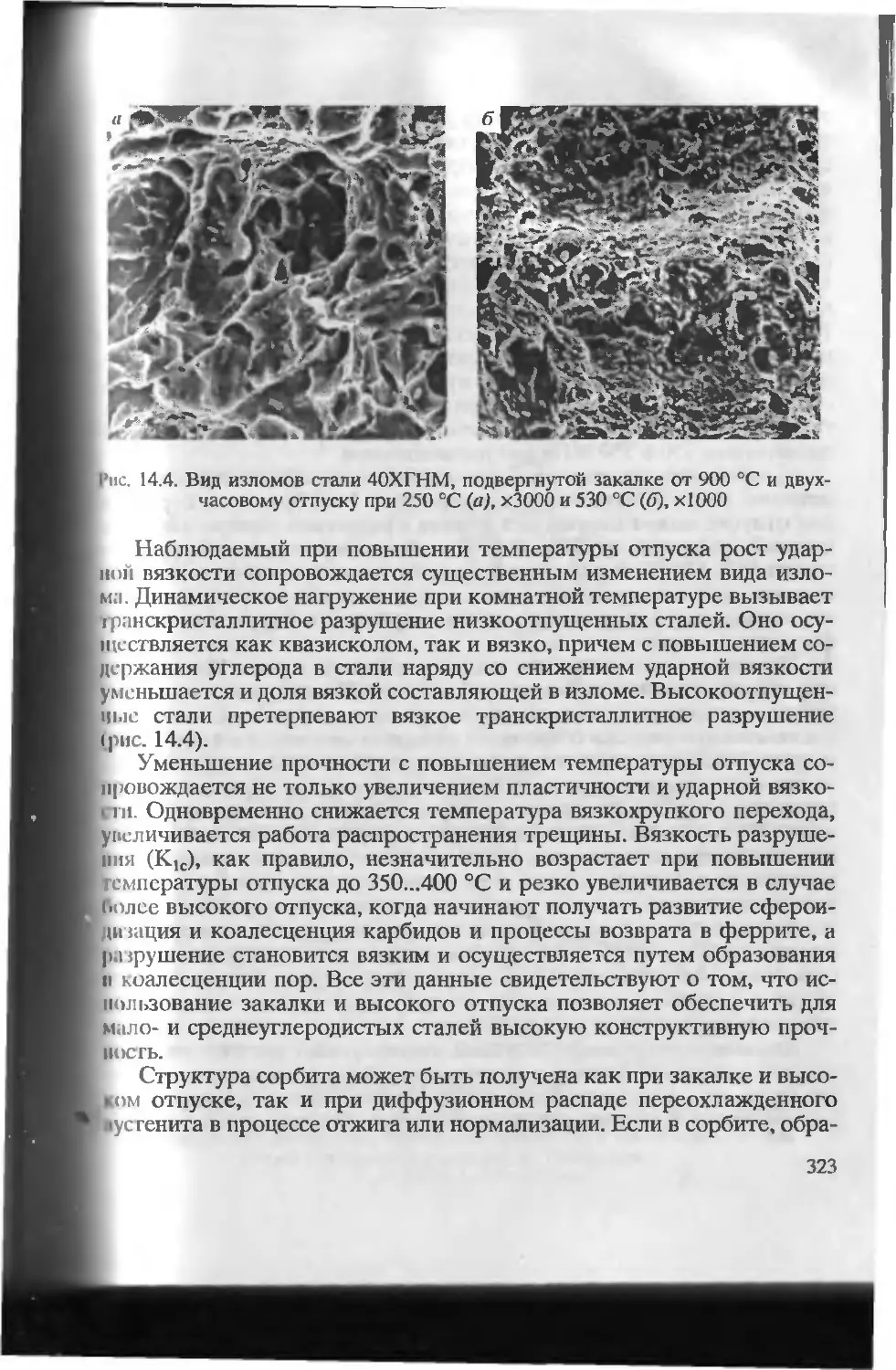

Закаленный сплав может быть подвергнут старению. Нагрев про-

водят до температур, лежащих ниже линии DF. При нагреве из пере-

сыщенного твердого раствора выделяется избыточная p-фаза и сплав

переходит в более равновесное состояние.

Нагрев сплавов, соответствующих по составу участку FN диа-

граммы, может обеспечить полное растворение p-фазы и получение

однофазного состояния. Для сплавов, состав которых лежит правее

точки N (соответствующей по концентрации точке D на диаграмме

состояний), при нагреве часть P-фазы остается нерастворенной. Ес-

ли осуществить нагрев сплава состава С2 до температуры tb то воз-

никнет твердый раствор, состав которого соответствует точке К.

При медленном охлаждении (отжиг второго рода) происходит выде-

ление p-фазы, а состав a-твердого раствора должен меняться в соот-

ветствии с линией DF диаграммы. При быстром охлаждении проис-

ходит закалка. Она фиксирует твердый раствор состава, соответст-

вующего точке К, который при комнатной температуре является пе-

ресыщенным, и некоторое количество не растворившейся при нагре-

ве р-фазы.

Так как компонент В растворяется в основном металле, то на

сплавах рассматриваемой системы можно осуществить химико-тер-

мическую обработку.

Сплавы системы с эвтектоидным превращением, например

сплавы на основе железа (рис. 1.2, в), могут подвергаться различ-

ным видам термической обработки. Если сплавы этой системы на-

греть до температур, обеспечивающих получение у-твердого рас-

твора, то при последующем медленном охлаждении может быть ре-

ализован отжиг второго рода, а при быстром — закалка с поли-

морфным превращением. Возможно и проведение химико-терми-

ческой обработки, но ее следует осуществлять при температурах,

когда основной компонент А находится в у-модификации и раство-

римость компонента В в А достаточно велика. Если компонент А

существует в «-модификации, растворимость в нем компонента В

мала и значительного насыщения поверхностных слоев изделий

этим элементом при химико-термической обработке не проис-

ходит.

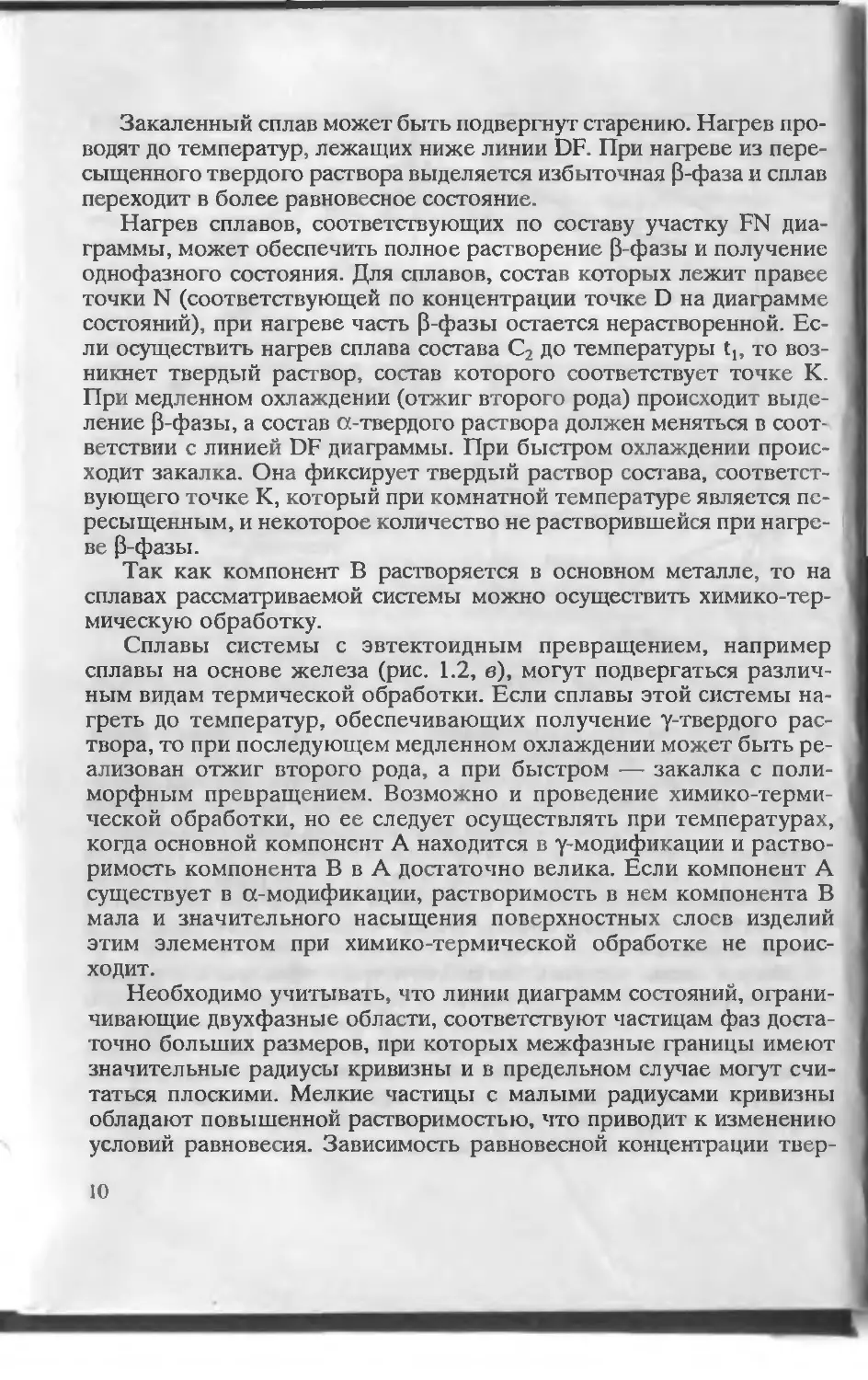

Необходимо учитывать, что линии диаграмм состояний, ограни-

чивающие двухфазные области, соответствуют частицам фаз доста-

точно больших размеров, при которых межфазные границы имеют

значительные радиусы кривизны и в предельном случае могут счи-

таться плоскими. Мелкие частицы с малыми радиусами кривизны

обладают повышенной растворимостью, что приводит к изменению

условий равновесия. Зависимость равновесной концентрации твер-

10

Гис. 1.3. Изменение растворимости ком-

понента В в зависимости от радиуса

частиц P-фазы (г„ > ц > г2> г3)

дого раствора от размера частиц

второй фазы выражается урав-

нением

In Cr/Coo = 2Mo/RTpr, (1.1)

где Сг, Соо — концентрация твер-

дого раствора, находящегося в

равновесии с частицами радиуса г

и частицами с “плоской” поверх-

ностью соответственно; Т — тем-

пература; М — молекулярная масса; о — поверхностное натяжение;

р — плотность; R— газовая постоянная.

Изменение условий растворимости в зависимости от степени дис-

персности фаз приводит к смещению соответствующих линий диа-

граммы состояний. Так, при увеличении дисперсности частиц Р-фазы

кривая растворимости сдвигается в сторону больших концентраций

компонента В (рис. 1.3).

Диаграммы состояний дают информацию о системах, находящих-

ся в равновесных условиях. Используя диаграммы, можно при раз-

личных температурах и для разных сплавов найти число фаз, опреде-

лить их химический состав и количественное соотношение. Но диа-

। раммы состояний не позволяют судить о механизме превращений и

их кинетике.

1.3. ОСНОВНЫЕ ПРЕВРАЩЕНИЯ В СТАЛИ

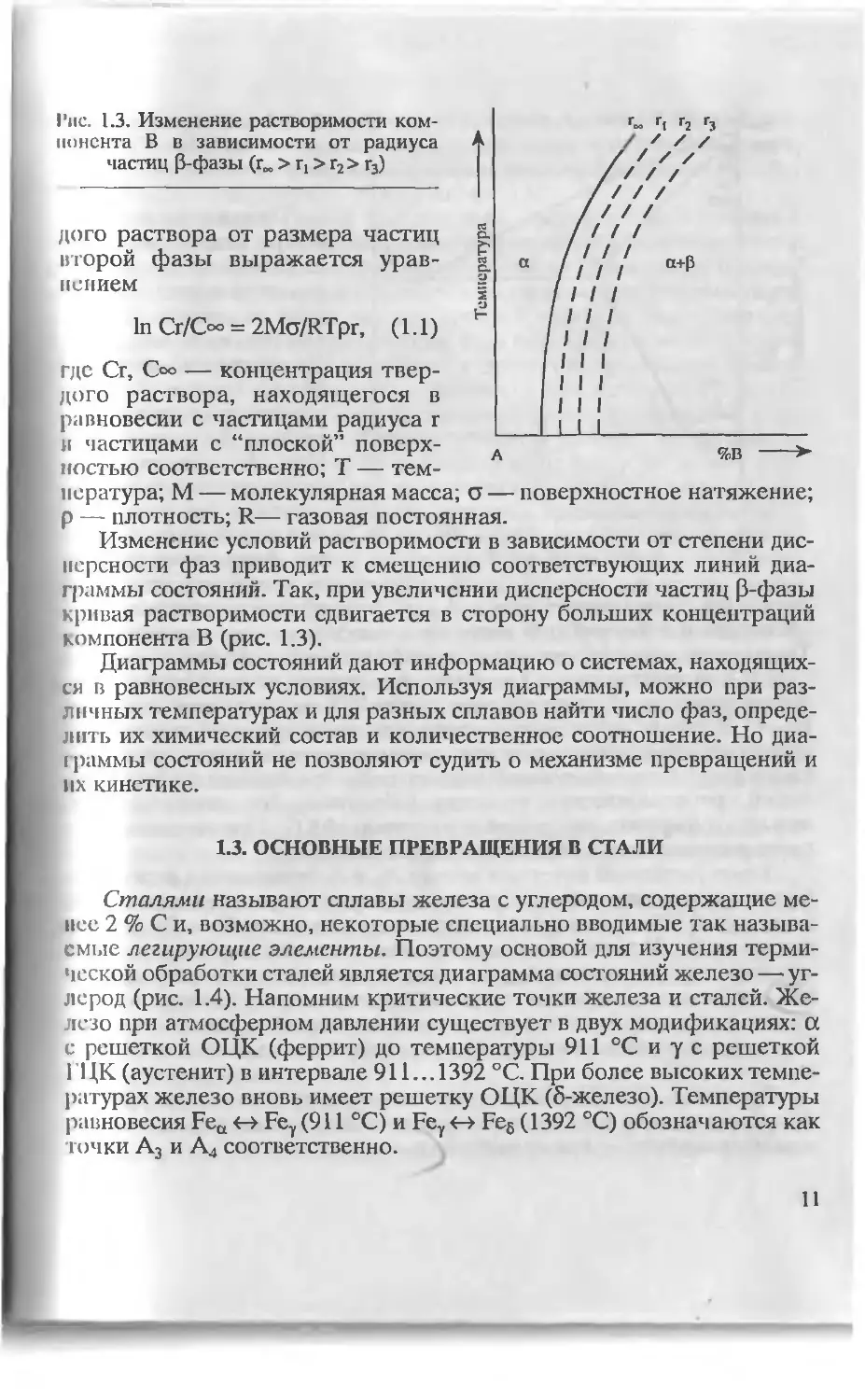

Сталями называют сплавы железа с углеродом, содержащие ме-

нее 2 % С и, возможно, некоторые специально вводимые так называ-

емые легирующие элементы. Поэтому основой для изучения терми-

ческой обработки сталей является диаграмма состояний железо — уг-

лерод (рис. 1.4). Напомним критические точки железа и сталей. Же-

лезо при атмосферном давлении существует в двух модификациях; а

с решеткой ОЦК (феррит) до температуры 911 °C и у с решеткой

1 1JK (аустенит) в интервале 911.. .1392 °C. При более высоких темпе-

ратурах железо вновь имеет решетку ОЦК (5-железо). Температуры

равновесия Fea <-» Fe? (911 °C) и Fe? Fe6 (1392 °C) обозначаются как

точки А3 и А4 соответственно.

11

Рис. 1.4. Диаграмма состоя-

ний Fe—С

Положение точек А3

и Ад в сталях зависит от

содержания углерода,

который образует в фер-

рите и аустените твер-

дые растворы внедрения.

На диаграмме состояний

Fe—С точкам А3 соот-

ветствует линия GS, а

точкам А4 — линия NI.

При А3 заканчивается

превращение феррита в

аустенит при нагреве

или начинается выделе-

ние феррита из аустени-

та при охлаждении. Ана-

логичный смысл имеет точка А4 по отношению к превращениям,

аустенита в б-феррит при нагреве, и наоборот — при охлаждении.

Температура трехфазного равновесия аустенит — феррит — карбид

(727 °C) рассматривается как точка Аь которая не зависит от содер-

жания углерода, ей соответствует линия PSK на диаграмме состояний

Fe—С. В случае медленного охлаждения стали при этой температуре

протекает эвтектоидная реакция: аустенит состава точки S превраща-

ется в феррит состава точки Р и цементит — карбид железа Fe3C, име-

ющий орторомбическую решетку. Образующийся эвтектоид часто

называют феррито-карбидной структурой (ФКС). При медленном на-

греве реакция идет в обратном направлении.

Температурный интервал между А( и А3 называется межкрити-

ческим. С увеличением содержания углерода А3 постепенно снижа-

ется; при 0.8 % С (в точке S диаграммы состояния Fe—С) она сов-

падает с А,. У заэвтектоидных сталей, лежащих правее точки S,

имеется еще одна точка Аст, которая соответствует началу выделе-

ния цементита из аустенита при медленном охлаждении или окон-

чанию растворения цементита в аустените при медленном нагреве.

На диаграмме состояний Fe—С совокупности этих точек соответст-

вует линия SE.

Точкой А2 (770 °C) обозначают температуру перехода феррита из

ферромагнитного состояния в парамагнитное при нагреве и в обрат-

ном направлении — при охлаждении.

12

Перечисленные критические точки, кроме А2, имеют разные зна-

чения при нагреве и охлаждении. Обозначения критических точек,

определенных при нагреве, имеют дополнительный индекс с (А,.,, А<.3

и т.д.), а при охлаждении — г (Агь Аг3 и т.д.).

Напомним, что фазовые превращения, протекающие в сплавах в

вердом состоянии, по концентрационному признаку подразделяются

на диффузионные и бездиффузионные. При диффузионном превра-

щении образование новой фазы сопровождается определенным пере-

распределением компонентов, что требует диффузионного переме-

щения атомов на дальние расстояния. При бездиффузионном превра-

щении концентрационные изменения в сплавах не происходят, возни-

кающие участки новой фазы не отличаются по составу от исходной.

В соответствии с этими представлениями, фазовое превращение в од-

покомпонентной системе, например в чистом железе, всегда может

рассматриваться как бездиффузионное. Таким же путем может про-

исходить превращение высокотемпературной фазы у в низкотемпе-

ратурную а, и наоборот, в сплавах системы, приведенной на рис. 1.2,

в Для любого сплава этой системы можно указать определенную

। емпературу То, при которой свободные энергии высоко- и низкотем-

пературной фаз равны между собой. Бездиффузионное превращение

высокотемпературной фазы в низкотемпературную становится воз-

можным лишь при переохлаждении ниже То. При нагреве выше То

появляется возможность бездиффузионного превращения низкотем-

пературной фазы в высокотемпературную. Однако это далеко не все-

i да может быть реализовано из-за трудности подавления диффузион-

ных процессов при высоких температурах.

В некоторых сплавах возможно протекание бездиффузионных

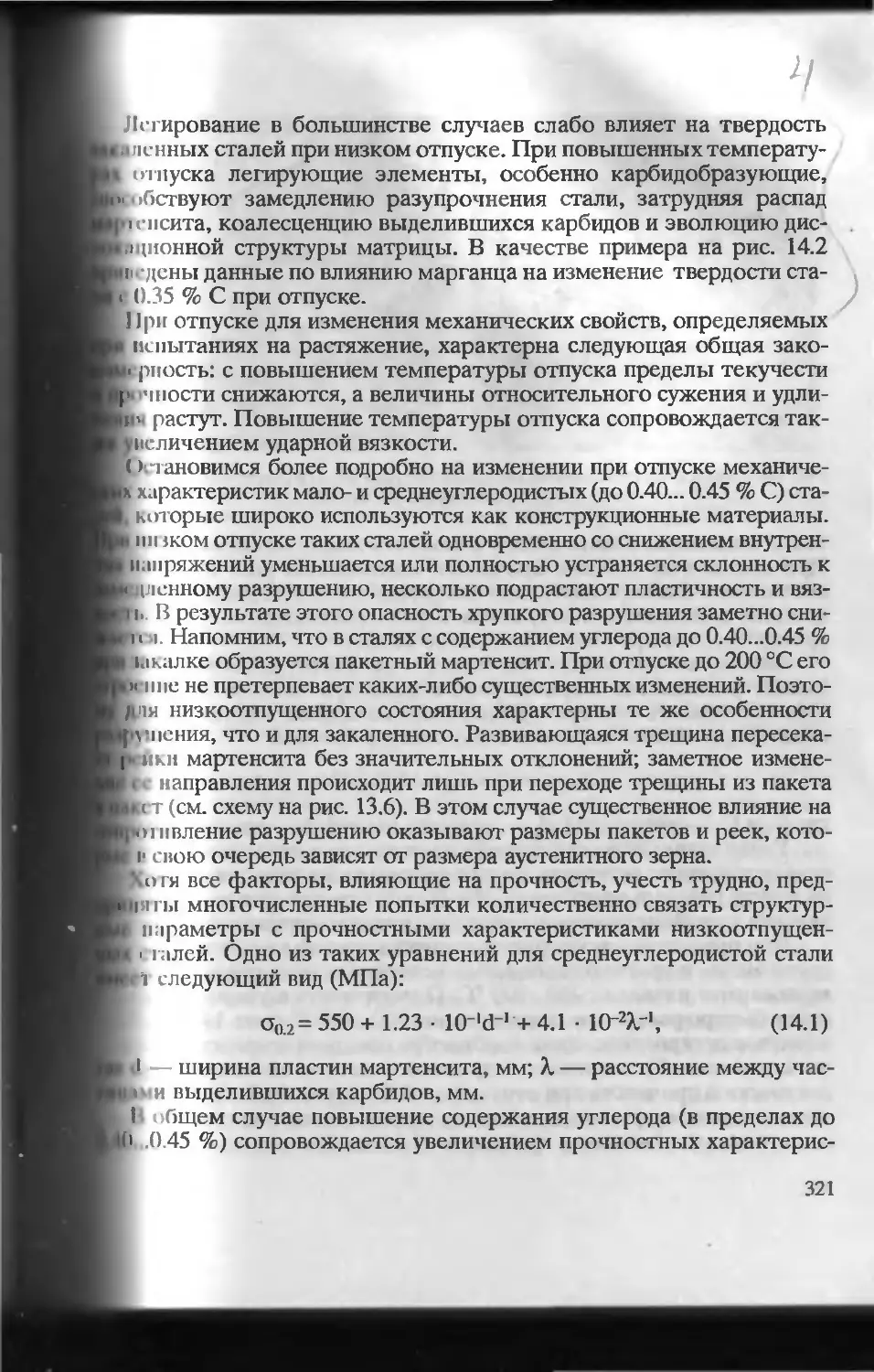

превращений, связанных с образованием метастабильных фаз, не фи-

1 урирующих на диаграмме состояний.

В зависимости от характера перестройки кристаллической ре-

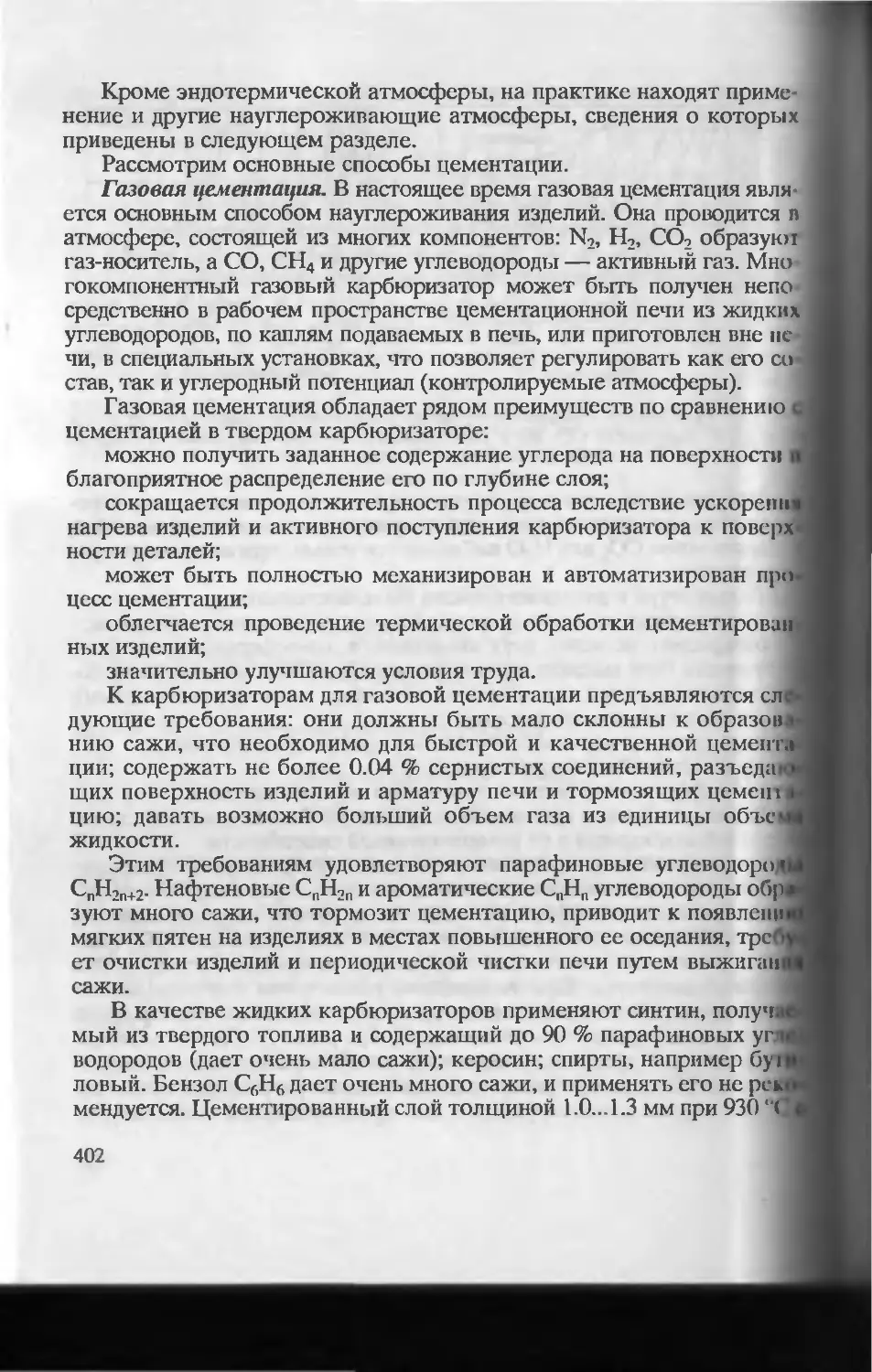

ши ки различают нормальное и сдвиговое мартенситное превраще-

ния (Г. В. Курдюмов).

При нормальном (флуктуационном) механизме превращения сме-

щение атомов на границе раздела фаз не упорядочено. В результате

термической активации отдельные атомы или их небольшие группы

"о грываются” от решетки исходной фазы и присоединяются к решет-

К' повой фазы. Процесс требует значительной энергии активации, и

11 о скорость сильно зависит от температуры. Такой тип перестройки

решетки может быть как при диффузионном, так и при бездиффузи-

онпом превращении.

При сдвиговом мартенситном механизме превращения осуществ-

ляется упорядоченное кооперативное перемещение атомов на рассто-

яния, не превышающие межатомные. При этом обмен атомов места-

13

ми не происходит: атомы, бывшие соседями в исходной решетке,

остаются соседями и на границе растущего кристалла, а затем и в но-

вой решетке. На межфазной границе возникает упругое сопряжение

решеток (когерентность), что обусловливает возможность переме-

щения границы с большой скоростью. Так как в процессе перестрой-

ки решетки атомы могут перемещаться только в определенных на-

правлениях по отношению к своим соседям, то в результате такого

перемещения происходит сдвиг. Ввиду того, что при образовании но-

вой фазы нет обмена атомов местами, ее состав не отличается от со-

става исходной фазы, т. е. мартенситное превращение в сплавах без-

диффузионно.

При термической обработке сталей протекают следующие основ-

ные превращения.

Превращение феррито-карбидной структуры в аустенит при на-

греве выше АР

Превращение аустенита при охлаждении ниже А, в зависимости

от температуры переохлаждения осуществляется по различным ме-

ханизмам. Некоторое время ниже А( аустенит может оставаться не-

превращенным, и тогда его называют переохлажденным аустени-

том. При относительно небольших переохлаждениях ниже А, проис-

ходит диффузионное превращение переохлажденного аустенита в

феррито-карбидную структуру. Оно называется также перлитным

превращением (независимо от характера образующейся структуры).

В случае больших переохлаждений ниже А(, когда диффузион-

ные процессы оказываются заторможенными, начиная с определен-

ной температуры, обозначаемой как точка Мн, происходит бездиф-

фузионное сдвиговое превращение переохлажденного аустенита в

мартенсит. В углеродистых сталях под мартенситом понимают пере-

сыщенный твердый раствор внедрения углерода в а-железе.

В температурной области, лежащей ниже интервала перлитного

превращения, но выше Мн, протекает промежуточное, или бейнит-

ное, превращение. Оно носит черты как диффузионного, так и без-

диффузионного сдвигового превращения.

Диффузионное и промежуточное превращения называют также

распадом переохлажденного аустенита по типу первой и второй сту-

пени соответственно.

Мартенсит — метастабильная фаза. При нагреве до температур,

лежащих ниже А,, он распадается с образованием феррито-карбид-

ной структуры.

Глава 2

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ В СТАЛИ

Легирующими называют элементы, специально вводимые в сталь

для получения требующихся структур и свойств. Основными легиру-

ющими элементами в сталях являются алюминий, кремний, титан, ва-

надий, хром, марганец, кобальт, никель, ниобий, молибден, вольфрам

(» порядке их расположения в периодической системе Д. И. Менделе-

ева). Реже используют бор, азот, серу, кальций, селен, теллур, цирко-

ний, тантал, свинец и некоторые редкоземельные металлы. Легирую-

щие элементы в стали так или иначе взаимодействуют с железом, уг-

леродом и между собой.

2.1. ВЗАИМОДЕЙСТВИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ

С ЖЕЛЕЗОМ И МЕЖДУ СОБОЙ

Легирующие элементы образуют с железом твердые растворы

1амещения, имеющие кристаллическую решетку растворителя, т. е.

jici прованный феррит с ОЦК-решсткой или легированный аустенит

с ГЦК-решеткой, а также множество различных фаз, обладающих

Собственной решеткой, отличной от решеток компонентов. Исклю-

чение составляют бор и азот, образующие, как и углерод, растворы

। псдрения*. Лишь некоторые элементы практически нерастворимы в

Железе (свинец, кальций).

При образовании твердых растворов замещения на основе желе-

>11 неограниченная растворимость наблюдается, если решетка раство-

ряющегося элемента изоморфна таковой для а- или y-Fe, атомные ди-

аметры железа и легирующего элемента различаются не более чем

па X %, оба элемента находятся в одной или близких группах псриоди-

[ысской системы и в одном периоде.

Элементы внедрения, растворяясь в a-Fe, располагаются в окта-

здрических порах (на середине ребер и в центрах граней элементар-

* Предполагается, что бор в a-Fe образует раствор замещения, а в y-Fe —

внедрения.

15

ных ячеек), меньших, чем тетраэдрические, но при этом смещаются

только два атома железа вдоль ребра куба, т. е. в направлении с ма-

лой плотностью упаковки атомов. Внедрение растворяющихся ато-

мов в большие тетраэдрические поры привело бы к смещению четы-

рех атомов железа в направлениях плотнейшей упаковки и к больше-

му возрастанию энергии искажений.

При образовании раствора внедрения решетка растворителя силь-

но деформируется, поэтому далеко не все поры могут быть заняты

атомами растворяющегося элемента. При достижении предельной рас-

творимости углерода в a-Fe один атом его приходится на 600 элемен- I

тарных ячеек, а при растворении в y-Fe — один атом на три ячейки.

Химические свойства элементов определяют их избирательное

соседство в твердом растворе. В зависимости от соотношения энер-

гий связи разнородных и одинаковых атомов может устанавливаться

статистически равномерное их распределение, ближний порядок или

будут возникать сегрегации одинаковых атомов.

Легирующие элементы и примеси неравномерно распределяются

по объему зерен твердого раствора. Границы зерен имеют иное стро-

ение, чем их внутренние объемы. В результате одни элементы, назы-

ваемые горофильными, концентрируются преимущетвенно на грани-

цах зерен, а другие — горофобные — скапливаются внутри зерен. В

разных сплавах один и тот же элемент может быть как горофиль-

ным, так и горофобным.

Легирующие элементы, растворяясь в железе, влияют на темпе-

ратуру его полиморфных превращений, т. е. на точки А3 и А4. По ха-

рактеру влияния их можно разделить на две группы.

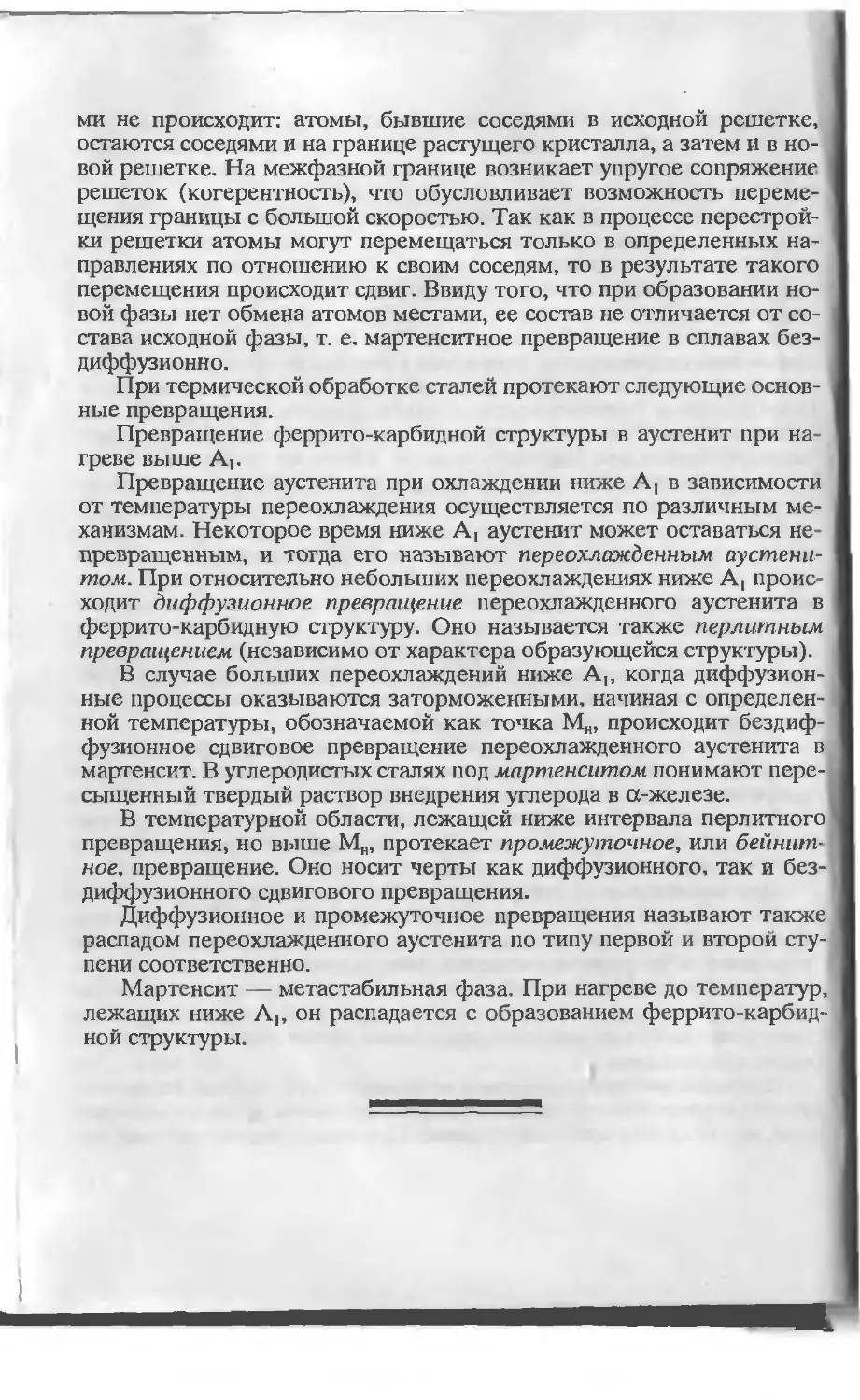

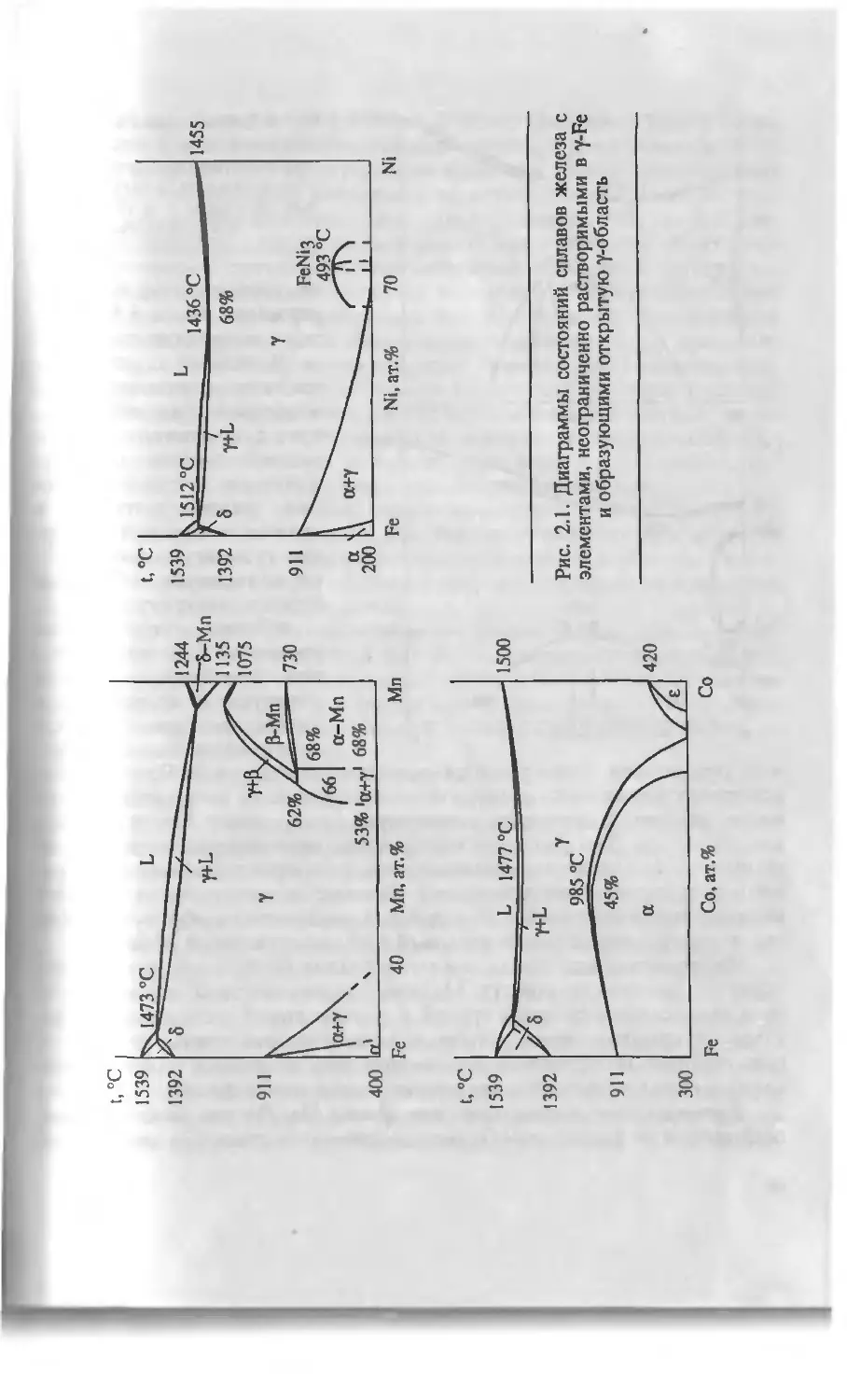

К первой группе относят элементы, расширяющие у-область, т.е.

снижающие точку А3 и повышающие точку А4: марганец, никель, ко-

бальт, медь, азот. Марганец, никель и кобальт неограниченно раство-1

ряются в у-железе и образуют открытую у-область на диаграммах со-

стояний (рис. 2.1). В системе железо — кобальт при увеличении со-

держания последнего до 45 % точка А3 слабо повышается и лишь при

больших содержаниях кобальта резко снижается.

Азот и медь, так же как и углерод, ограниченно растворимы в

у-железе. В таких случаях область существования гомогенного аусте-

нита ограничивается гетерогенной областью вследствие образования

той или иной новой фазы.

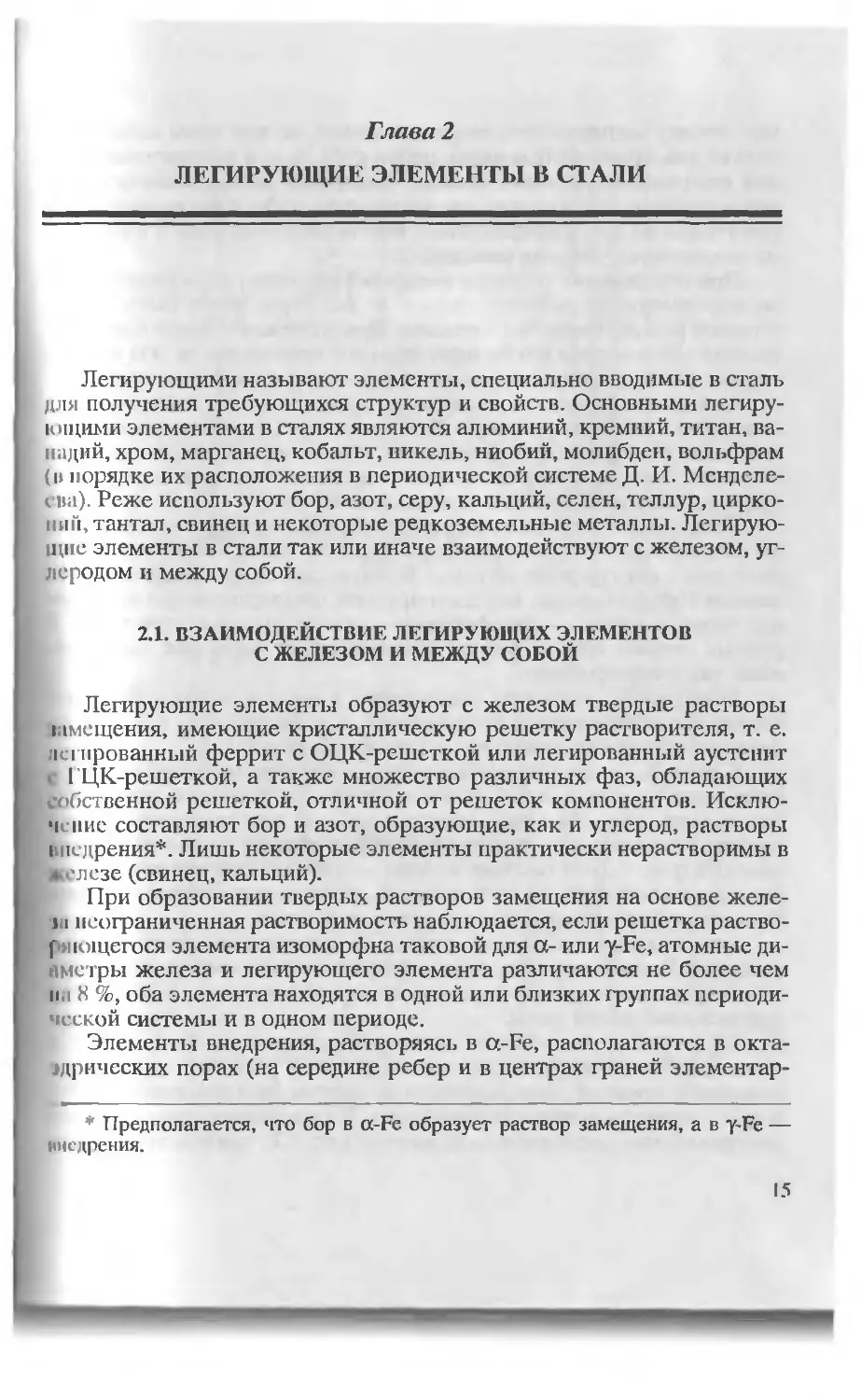

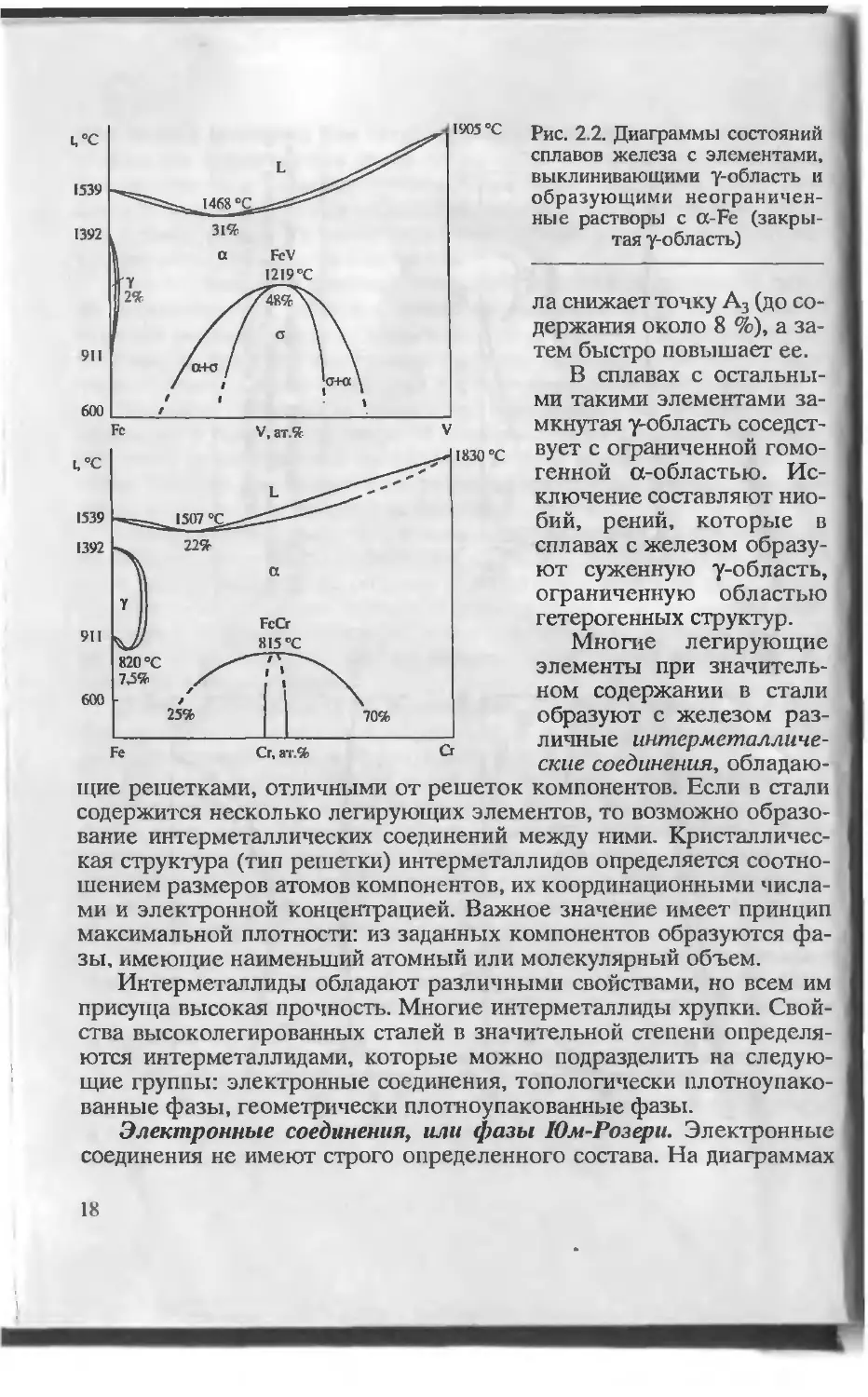

Ко второй группе относят элементы, суживающие у область, т. е.

повыщающие точку А3 и снижающие точку А4. Все эти элементы —

алюминий, кремний, хром, молибден, вольфрам, ванадий, ниобий, титан

и др. — полностью замыкают у-область. Из них только хром и ванадий

неограниченно растворимы в a-железе (рис. 2.2), причем хром снача-

16

Рис. 2.1. Диаграммы состояний сплавов железа с

элементами, неограниченно растворимыми в y-Fe

и образующими открытую у-область

Рис. 2.2. Диаграммы состояний

сплавов железа с элементами,

выклинивающими у-область и

образующими неограничен-

ные растворы с a-Fe (закры-

тая у-область)

ла снижает точку А3 (до со-

держания около 8 %), а за-

тем быстро повышает ее.

В сплавах с остальны-

ми такими элементами за-

мкнутая у-область соседст-

вует с ограниченной гомо-

генной a-областью. Ис-

ключение составляют нио-

бий, рений, которые в

сплавах с железом образу-

ют суженную у-область,

ограниченную областью

гетерогенных структур.

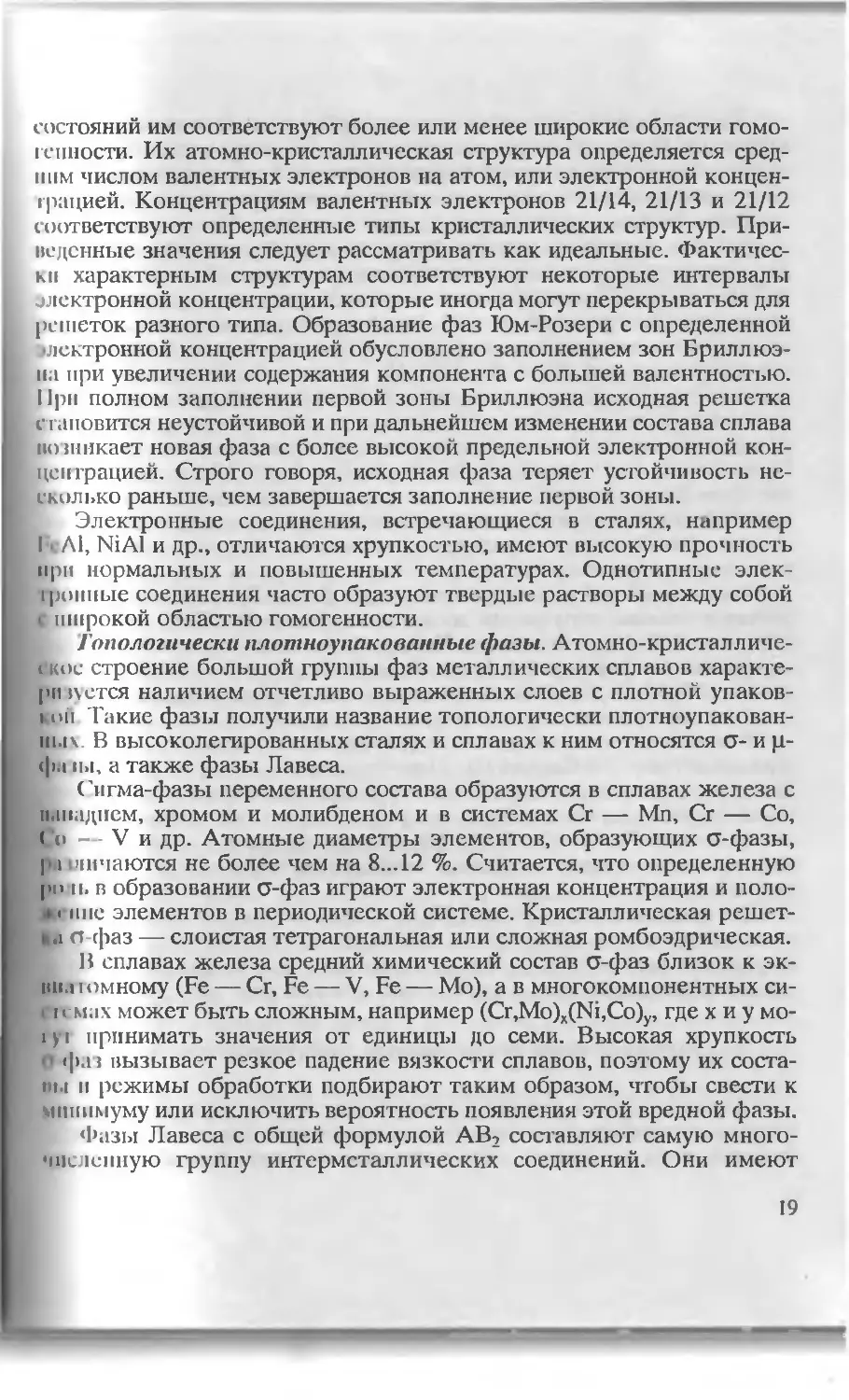

Многие легирующие

элементы при значитель-

ном содержании в стали

образуют с железом раз-

личные интерметалличе-

ские соединения, обладаю-

щие решетками, отличными от решеток компонентов. Если в стали

содержится несколько легирующих элементов, то возможно образо-

вание интерметаллических соединений между ними. Кристалличес-

кая структура (тип решетки) интерметаллидов определяется соотно-

шением размеров атомов компонентов, их координационными числа-

ми и электронной концентрацией. Важное значение имеет принцип

максимальной плотности: из заданных компонентов образуются фа-

зы, имеющие наименьший атомный или молекулярный объем.

Интер метал л иды обладают различными свойствами, но всем им

присуща высокая прочность. Многие интерметаллиды хрупки. Свой-

ства высоколегированных сталей в значительной степени определя-

ются интерметаллидами, которые можно подразделить на следую-

щие группы: электронные соединения, топологически плотноупако-

ванные фазы, геометрически плотноупакованные фазы.

Электронные соединения, или фазы Юм-Розери. Электронные

соединения не имеют строго определенного состава. На диаграммах

состояний им соответствуют более или менее широкие области гомо-

генности. Их атомно-кристаллическая структура определяется сред-

ним числом валентных электронов на атом, или электронной концен-

трацией. Концентрациям валентных электронов 21/14, 21/13 и 21/12

соответствуют определенные типы кристаллических структур. При-

веденные значения следует рассматривать как идеальные. Фактичес-

ки характерным структурам соответствуют некоторые интервалы

электронной концентрации, которые иногда могут перекрываться для

решеток разного типа. Образование фаз Юм-Розери с определенной

яшктронной концентрацией обусловлено заполнением зон Бриллюэ-

на при увеличении содержания компонента с большей валентностью.

При полном заполнении первой зоны Бриллюэна исходная решетка

становится неустойчивой и при дальнейшем изменении состава сплава

цо шикает новая фаза с более высокой предельной электронной кон-

центрацией. Строго говоря, исходная фаза теряет устойчивость не-

сколько раньше, чем завершается заполнение первой зоны.

Электронные соединения, встречающиеся в сталях, например

I сЛ1, NiAl и др., отличаются хрупкостью, имеют высокую прочность

при нормальных и повышенных температурах. Однотипные элек-

гронные соединения часто образуют твердые растворы между собой

С широкой областью гомогенности.

Гопологически плотноупакованные фазы. Атомно-кристалличе-

йкос строение большой группы фаз металлических сплавов характе-

ра >устся наличием отчетливо выраженных слоев с плотной упаков-

M'ii Такие фазы получили название топологически плотноупакован-

iii.iv В высоколегированных сталях и сплавах к ним относятся о- и р-

(|ih ни, а также фазы Лавеса.

Сигма-фазы переменного состава образуются в сплавах железа с

канадием, хромом и молибденом и в системах Сг — Мп, Сг — Со,

(Jo - - V и др. Атомные диаметры элементов, образующих о-фазы,

p.i отчаются не более чем на 8... 12 %. Считается, что определенную

рои. в образовании о-фаз играют электронная концентрация и поло-

»< нне элементов в периодической системе. Кристаллическая решет-

ка л с|таз — слоистая тетрагональная или сложная ромбоэдрическая.

В сплавах железа средний химический состав о-фаз близок к эк-

HH.I I омному (Fe — Сг, Fe — V, Fe — Мо), а в многокомпонентных си-

। к мах может быть сложным, например (Cr,Mo)x(Ni,Co)y, где х и у мо-

iyi принимать значения от единицы до семи. Высокая хрупкость

О <|>.н вызывает резкое падение вязкости сплавов, поэтому их соста-

пы и режимы обработки подбирают таким образом, чтобы свести к

минимуму или исключить вероятность появления этой вредной фазы.

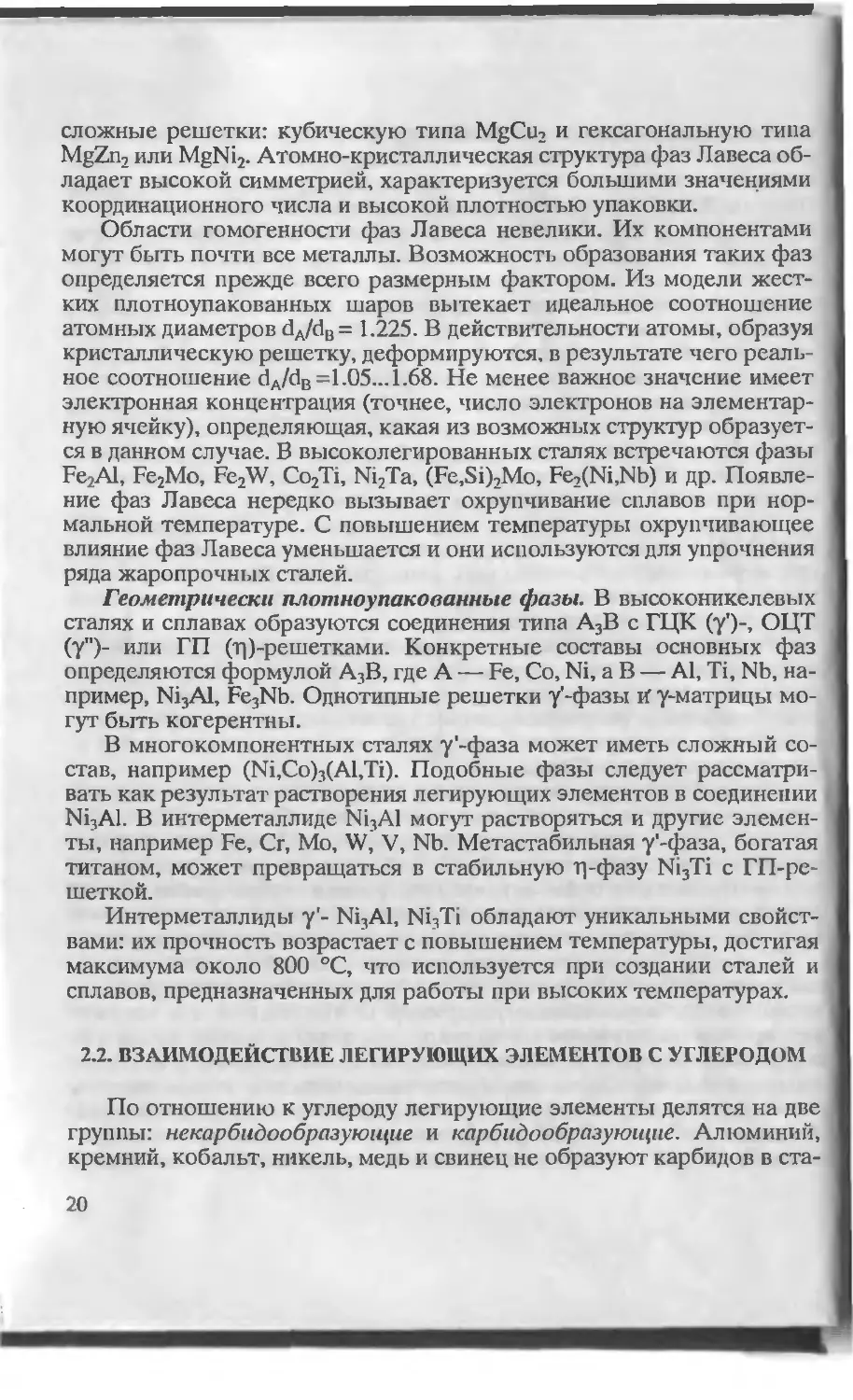

Фазы Лавеса с общей формулой АВ2 составляют самую много-

численную группу интерметаллических соединений. Они имеют

19

сложные решетки: кубическую типа MgCu2 и гексагональную типа

MgZn2 или MgNi2. Атомно-кристаллическая структура фаз Лавеса об-

ладает высокой симметрией, характеризуется большими значениями

координационного числа и высокой плотностью упаковки.

Области гомогенности фаз Лавеса невелики. Их компонентами

могут быть почти все металлы. Возможность образования таких фаз

определяется прежде всего размерным фактором. Из модели жест-

ких плотноупакованных шаров вытекает идеальное соотношение

атомных диаметров dA/dB = 1.225. В действительности атомы, образуя

кристаллическую решетку, деформируются, в результате чего реаль-

ное соотношение dA/dB=l.O5...1.68. Не менее важное значение имеет

электронная концентрация (точнее, число электронов на элементар-

ную ячейку), определяющая, какая из возможных структур образует-

ся в данном случае. В высоколегированных сталях встречаются фазы

Fe2Al, Fe2Mo, Fe2W, Co2Ti, Ni2Ta, (Fe,Si)2Mo, Fe2(Ni,Nb) и др. Появле-

ние фаз Лавеса нередко вызывает охрупчивание сплавов при нор-

мальной температуре. С повышением температуры охрупчивающее

влияние фаз Лавеса уменьшается и они используются для упрочнения

ряда жаропрочных сталей.

Геометрически плотноупакованные фазы. В высоконикелевых

сталях и сплавах образуются соединения типа А3В с ГЦК (у')-. ОЦТ

(у")- или ГП (т|)-решетками. Конкретные составы основных фаз

определяются формулой А3В, где А — Fe, Со, Ni, а В — Al, Ti, Nb, на-

пример, Ni3Al, Fe3Nb. Однотипные решетки у'-фазы И у-матрицы мо-

гут быть когерентны.

В многокомпонентных сталях у'-фаза может иметь сложный со-

став, например (Ni,Co)3(Al,Ti). Подобные фазы следует рассматри-

вать как результат растворения легирующих элементов в соединении

Ni3Al. В интерметаллиде Ni3Al могут растворяться и другие элемен-

ты, например Fe, Сг, Mo, W, V, Nb. Метастабильная у'-фаза, богатая

титаном, может превращаться в стабильную Т|-фазу Ni3Ti с ГП-ре-

шеткой.

Интерметаллиды у'- Ni3Al, Ni3Ti обладают уникальными свойст-

вами: их прочность возрастает с повышением температуры, достигая

максимума около 800 °C, что используется при создании сталей и

сплавов, предназначенных для работы при высоких температурах.

2.2. ВЗАИМОДЕЙСТВИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ С УГЛЕРОДОМ

По отношению к углероду легирующие элементы делятся на две

группы: некарбидообразующие и карбидообразующие. Алюминий,

кремний, кобальт, никель, медь и свинец не образуют карбидов в ста-

20

ли*. Карбидные фазы возникают при взаимодействии углерода со

многими металлами IV—VIII групп периодической системы

Д И. Менделеева. К числу карбидообразующих элементов относятся

(и порядке их расположения в периодической системе): титан, вана-

дий, хром, марганец, цирконий, ниобий, молибден, гафний, тантал,

вольфрам. Многие карбиды являются фазами внедрения, в которых

.1 гомы углерода внедрены в металлическую решетку иного типа, чем

решетка чистого металла. Чаще всего это решетки ГЦК, ГП, ОЦК и

I Г. Атомы углерода располагаются в октаэдрических или тетраэдри-

ческих порах решетки, поэтому фазы внедрения, исходя из геомстри-

ческих факторов, образуются при соотношении атомных радиусов

I компонентов RHCM/RMeT= 0.41...0.59. При отношении RHCM/RMCT > 0.59 фа-

I н>1 внедрения не образуются, а возникают карбиды со сложной атом-

I по кристаллической структурой (карбиды железа, марганца, хрома).

Стойкость карбидов, характеризуемая температурой их диссоциа-

I дни, определяется прочностью межатомных связей, зависящей от

р < । роения электронных оболочек металлических атомов. Для метал-

I лов с недостроенной d-оболочкой характерна гибридизация d- и s-

элсктронов. При внедрении в металлическую решетку атомов угле-

I рода возможен переход их внешних электронов 2s—2р на незавср-

; шеппые гибридизированные оболочки 3d—4s (для титана, ванадия,

хрома), 5d—6s (для тантала, вольфрама) и 4d—5s (для циркония, нио-

<>ия, молибдена). В пределах каждого периода прочность связи в кар-

I видах тем выше, чем менее достроена d-оболочка. В целом элементы

I |;1сполагаются в следующий ряд по возрастанию стойкости карбидов:

I к Мп—Сг—Mo—W—V—Nb—Та—Ti—Zr.

Стойкость карбидов изменяется при изменении их состава вслед-

11 вне взаимного растворения друг в друге или растворения в них тех

пли иных элементов. Стойкость повышается, если в карбиде раство-

рен металл, образующий более устойчивые карбиды.

Хром, молибден и вольфрам — элементы, обладающие средней

| к.трбидообразующей способностью, при небольших концентрациях

растворяются в цементите, замещая атомы железа. В этом случае он

пл лапается легированным цементитом и обозначается (FeM)3C или

I М ,< . Концентрация карбидообразующих элементов в легированном

цементите выше, чем в аустените. Элементы, не образующие карби-

| доп, находятся преимущественно в аустените, а концентрация их в ле-

। приданном цементите ниже среднего содержания в стали.

•Условия существования карбидов в свободном состоянии в сталях или спла-

I пр существенно различны, поэтому некоторые элементы образуют свободные

' к л|>(>пды, не встречающиеся в сталях. Например, известен карбид кремния SiC

(«ирборунд), не существующий в сталях.

21

При достаточно высоких концентрациях в стали хрома, молибде-

на и вольфрама образуются специальные карбиды, имеющие отлич-

ную от цементита решетку. В специальных карбидах растворяются

атомы железа и других легирующих элементов. В формуле специаль-

ного карбида сумма металлических элементов может быть заменена

символом М. Например, формулу хромистого карбида (Cr,Fe)7C3 за-

писывают как М7С3

Сильные карбидообразующие элементы ванадий, ниобий, титан и

цирконий в цементите практически не растворяются и уже при малых

содержаниях в стали образуют собственные специальные карбиды.

Карбиды элементов IV и V групп периодической системы. Эле-

менты IV группы образуют карбиды TiC, ZrC, а V — VC, NbC, ТаС.

Эти карбиды имеют простую ГЦК-решетку типа NaCl. Углерод рас-

полагается в октаэдрических порах. Так как часть пор не занята ато-

мами углерода, то, строго говоря, общая формула карбидов назван-

ных элементов не МС, a МСХ , где х < 1. Например, известны карби-

ды V4C3, Nb4C3, что эквивалентно соотношению МС075.

Карбиды ряда элементов неограниченно растворимы друг в друге

при близких параметрах их решеток. Например, неограниченно рас-

творимы TiC—VC, TiC—NbC. Ограниченная растворимость наблю-

дается в системе VC—ZrC и др.

Карбиды элементов VI группы. Элементы VI группы образуют

карбиды Сг7С3, Сг23С6, МоС, Мо2С, WC, W2C. Карбид Сг7С3 имеет

сложную гексагональную, а Сг23С6— сложную ГЦК-решетку. Карби-

ды МоС и WC имеют гексагональную, Мо2С и W2C — ГП-решетку. В

названных карбидах, образующихся в сталях, всегда растворено то

или иное количество железа и других элементов.

В сложнолегированных сталях с высоким содержанием молибде-

на и вольфрама может образовываться карбид М6С, имеющий слож-

ную кубическую структуру. Его формула меняется от FejMo^ до

Fe4Mo2C и от Fc2W4C до Fe4W2C, причем атомы металлов могут заме-

щаться различными легирующими элементами. Следует отметить,

что если карбид М23С6 в процессе термической обработки обогащает-

ся молибденом и вольфрамом сверх определенного предела, то про-

исходит превращение М23С6 —» М6С.

Карбиды элементов VII и VIII групп. Марганец (VII группа) и

железо (VIII группа) образуют карбиды Мп3С и Fe3C, имеющие оди-

наковую орторомбическую решетку. Оба карбида неограниченно

растворимы друг в друге. Считается, что в сталях собственный кар-

бид марганца не образуется, а существует сложное соединение

(Fe,Mn)3C.

22

2.3. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ

НА КРИТИЧЕСКИЕ ТОЧКИ СТАЛИ

Точка А3 при легировании сталей изменяется качественно так же,

как и при легировании железа (см. раздел 2.1). Исключение составля-

ет хром, повышающий А3 уже при небольших концентрациях..)

Если углеродистую сталь можно рассматривать как двойную сис-

тему Fe—С, то легированная сталь, содержащая элемент М, представ-

ляет собой тройную систему Fe—С—М, в которой образование аус-

I спита из перлита происходит не при постоянной температуре, а в ин-

тервале температур. Иначе говоря, линия PSK на диаграмме желе-

зо — углерод на вертикальном разрезе тройной системы Fe—С—М

превращается в интервал температур. Ширина этого интервала зави-

ги г от природы легирующего элемента и содержания его в стали. В

Технической литературе часто пренебрегают существованием эвтек-

тоидного интервала и указывают единственную температуру, назы-

ваемую точкой А,. Легирующие элементы, расширяющие у-область,

снижают А,, а элементы, суживающие у-область, повышают ее

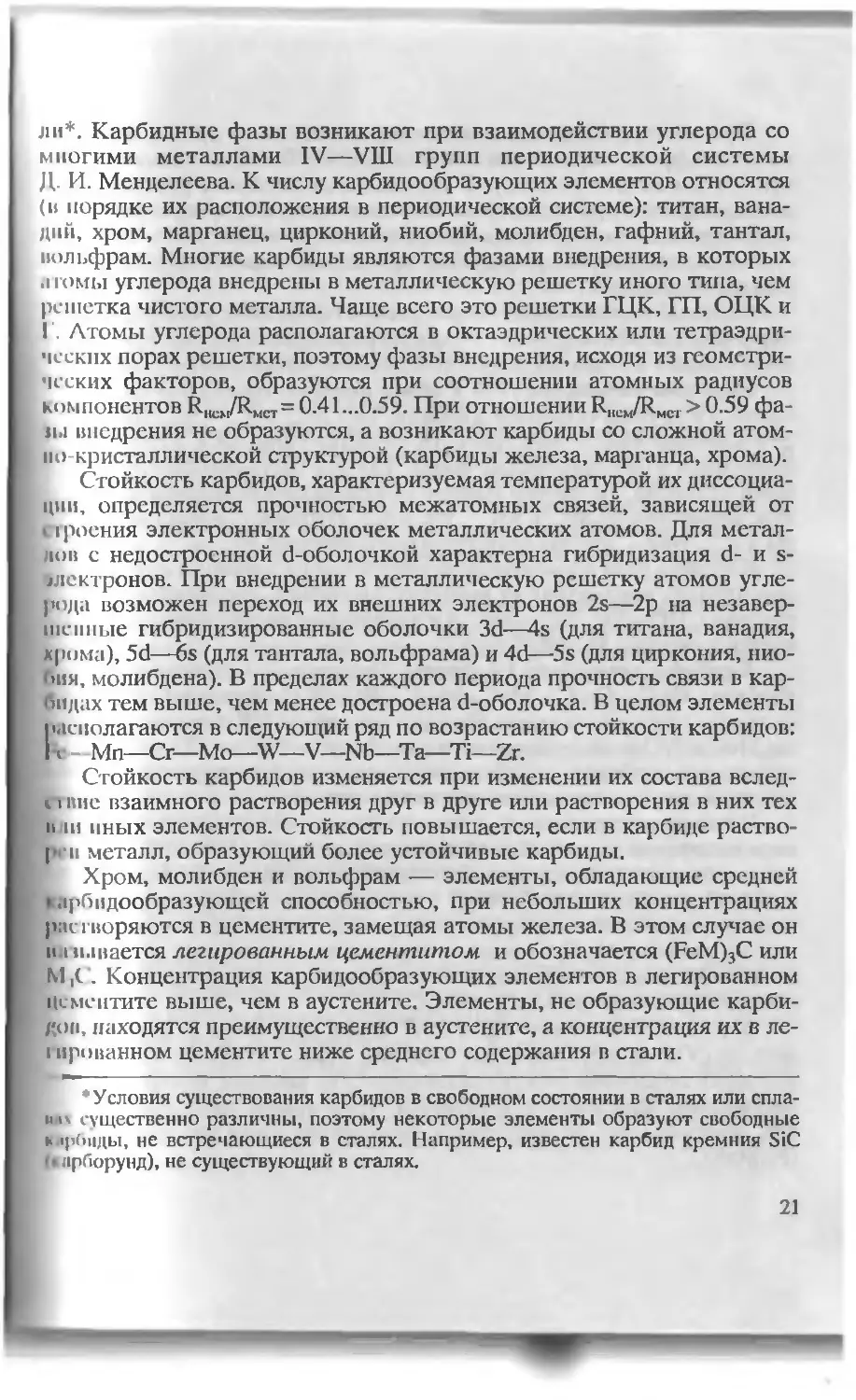

виг. 2.3).

Влияние элементов на точку Acj обусловлено их действием на

и мпсратуру а —>у-превращения и температуру диссоциации карби-

дов. Элементы, понижающие интервал а —> у-превращения и снижа-

ющие температуру диссоциации карбидов, должны снижать и точку

А<,. Поэтому марганец и никель снижают Ас(, а кремний и алюми-

нии, выклинивающие у-область, повышают ее.

Г I Карбидообразующие элементы, увеличивающие прочность меж-

• томной связи в карбидах, повышающие температуру их диссоциации

суживающие у-область, повышают температуру АС|. Это относится

и хрому, который при содержании до 8 % снижает интервал а —> у-

Нрс вращения (см. рис. 2.2), но вследствие затруднения диссоциации

Ьр1 >пдов точка Acj все же повышается, и при содержании хрома бо-

< 12 %, т. е. когда температура а —> у-превращения оказывается вы-

|||< 911 °C, это повышение становится более интенсивным (см.

pit» 2.3).

Температуры Ас, и Acj многих конструкционных сталей можно

Lei читать по эмпирическим формулам, полученным с учетом нели-

Ь* пости и неаддитивности влияния элементов на критические точки

С.. 11 Винокур, В. А. Пилющенко, О. Г. Касаткин):

Ас, , °C = 723 — 7.08 Мп + 37.7 Si + 18.1 Сг + 44.2 Мо — 8.95 Ni +

I» 50.1 V + 21.7 Al + 3.18 W +297 S — 830 N— 11.5 С-Si— 14.0 Мп •

Ь Si 3.1 Ci Si — 57.9 С • Mo — 15.5 Мп Mo — 5.28 С • Ni — 6.0 Мп-

К Ni + 6.77 Si Ni — 0.8 Сг Ni — 27.4 C • V + 30.8 Mo V — 0.84 Cr2 —

» 4(> Mo2 — 0.46 Ni2 — 28.0 V2;

23

Элемент, мае. %

Рис. 2.3. Влияние легирующих

элементов на положение точки А|

(а) и содержание углерода в

эвтектоиде (б)

Ас3 °C = 911 — 370 С —

27.4 Мп + 27,3 Si — 6.35 Сг —

32.7 Ni + 95.2 V + 70.2 Ti +

+ 72.0 Al + 64.5 Nb + 5,57 W +

+ 332 S + 276 P — 485 N —

900 В + 16.2 C Mn + 32.3 C •

• Si + 15.4 C Cr +48.0 C • Ni+

+ 4.8 Mn Ni + 4.32 Si Cr —

17.3 Si Mo — 18.6 Si • Ni +

+ 40.5 Mo V + 174 C2 +

+ 2.46 Mn2 — 6.86 Si2 +

+ 0.322 Cr2 + 9.9 Mo2 +

1.24 Ni2 — 60.2 V2.

Эти формулы справедли-

вы для сталей, содержащих,

мае. %:

С < 0.83; Мп 2.0; Si S 1.0?

Сг S 2.0; Мо < 1.0; Ni < 3.0; V 5 0.5; W < 1.0; Ti 5 0.15; Al < 0.2; Nb < 0.2j

S < 0.04; P < 0.04; N < 0.025; В < 0.01.

2.4. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА РАВНОВЕСНЫЕ

СОСТАВЫ ФАЗ В СТАЛЯХ

Все легирующие элементы, растворенные в аустените, уменьша-

ют содержание углерода в эвтектоиде (см. рис. 2.3). Кроме того, они

снижают предельную растворимость углерода в аустените. При до-

статочном легировании доэвтектоидная сталь может стать эвтекто-

идной и даже заэвтектоидной.

Равновесные составы фаз при заданной температуре можно опре-

делить, пользуясь диаграммой состояний. Легированные стали чаще

всего являются многокомпонентными системами, для которых не су-

ществует диаграмм состояний. В настоящее время разработана тео-

рия тройных и четверных систем, но практически применяются лишь

диаграммы состояний тройных сплавов. Даже для систем железо —

углерод — легирующий элемент часто отсутствуют полные диаграм-

мы состояний. Вместе с тем простое построение схематических гори-

зонтальных разрезов систем Fe — С — М в области невысоких кон-

24

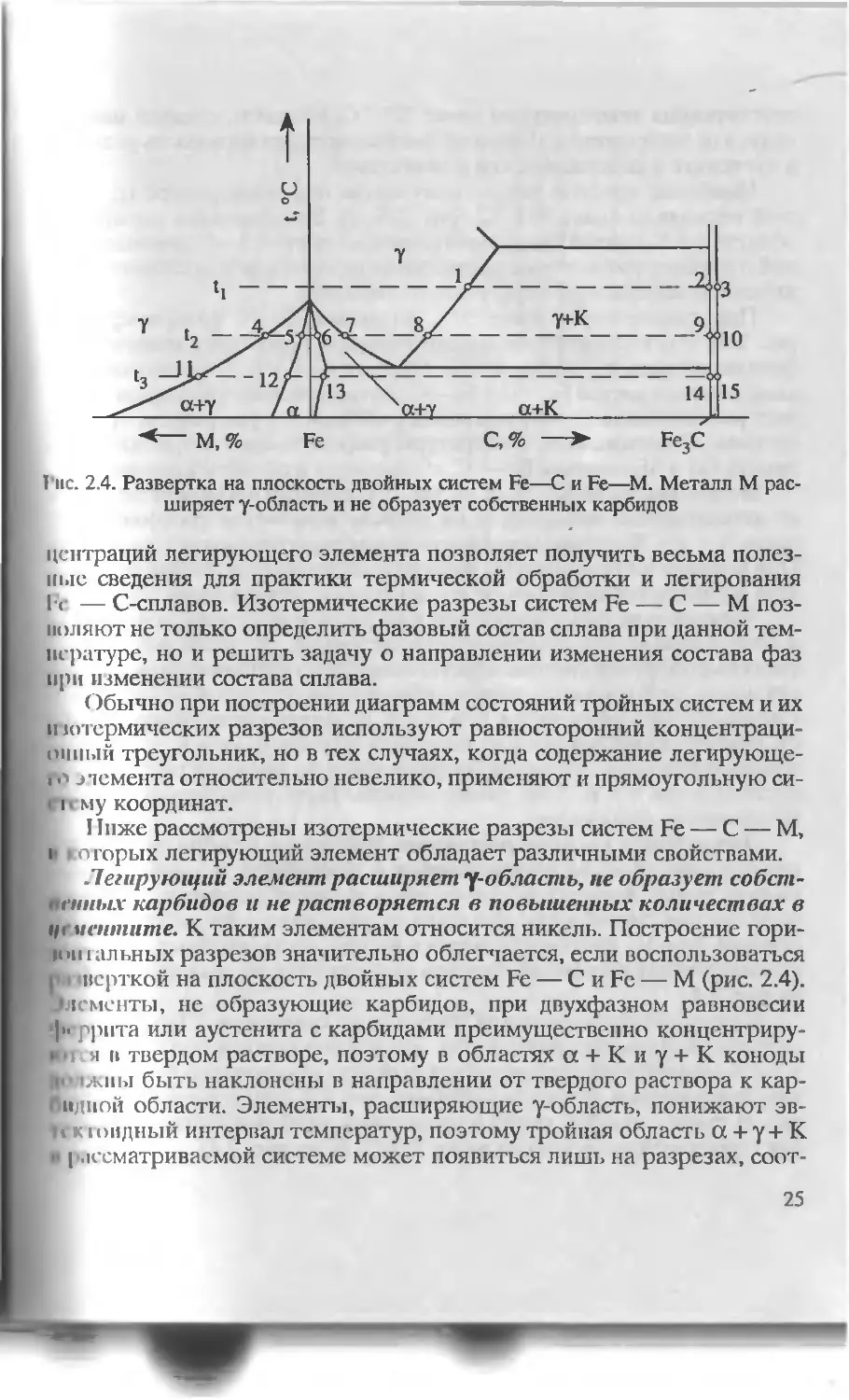

I нс. 2.4. Развертка на плоскость двойных систем Fe—С и Fe—М. Металл М рас-

ширяет у-область и не образует собственных карбидов

центраций легирующего элемента позволяет получить весьма полез-

ные сведения для практики термической обработки и легирования

1т — С-сплавов. Изотермические разрезы систем Fe — С — М поз-

воляют не только определить фазовый состав сплава при данной тем-

пературе, но и решить задачу о направлении изменения состава фаз

при изменении состава сплава.

Обычно при построении диаграмм состояний тройных систем и их

изотермических разрезов используют равносторонний концентраци-

онный треугольник, но в тех случаях, когда содержание легирующе-

iP'» элемента относительно невелико, применяют и прямоугольную ch-

i’ । < му координат.

11пже рассмотрены изотермические разрезы систем Fe — С — М,

। »о горых легирующий элемент обладает различными свойствами.

Легирующий элемент расширяет у-область, не образует собст-

венных карбидов и не растворяется в повышенных количествах в

цементите. К таким элементам относится никель. Построение гори-

Ьгнпальных разрезов значительно облегчается, если воспользоваться

ИМ шерткой на плоскость двойных систем Fe — С и Fe — М (рис. 2.4).

Элементы, не образующие карбидов, при двухфазном равновесии

Вкррпта или аустенита с карбидами преимущественно концентриру-

ич я в твердом растворе, поэтому в областях а + К и у + К коноды

Во 1АПЫ быть наклонены в направлении от твердого раствора к кар-

Ги пой области. Элементы, расширяющие у-область, понижают эв-

кз видный интервал температур, поэтому тройная область а + у + К

В 1.1ссматривасмой системе может появиться лишь на разрезах, соот-

25

ветствующих температурам ниже 727 °C. Наконец, следует иметь в

виду, что легирующие элементы уменьшают растворимость углерода

в аустените и содержание его в эвтектоиде.

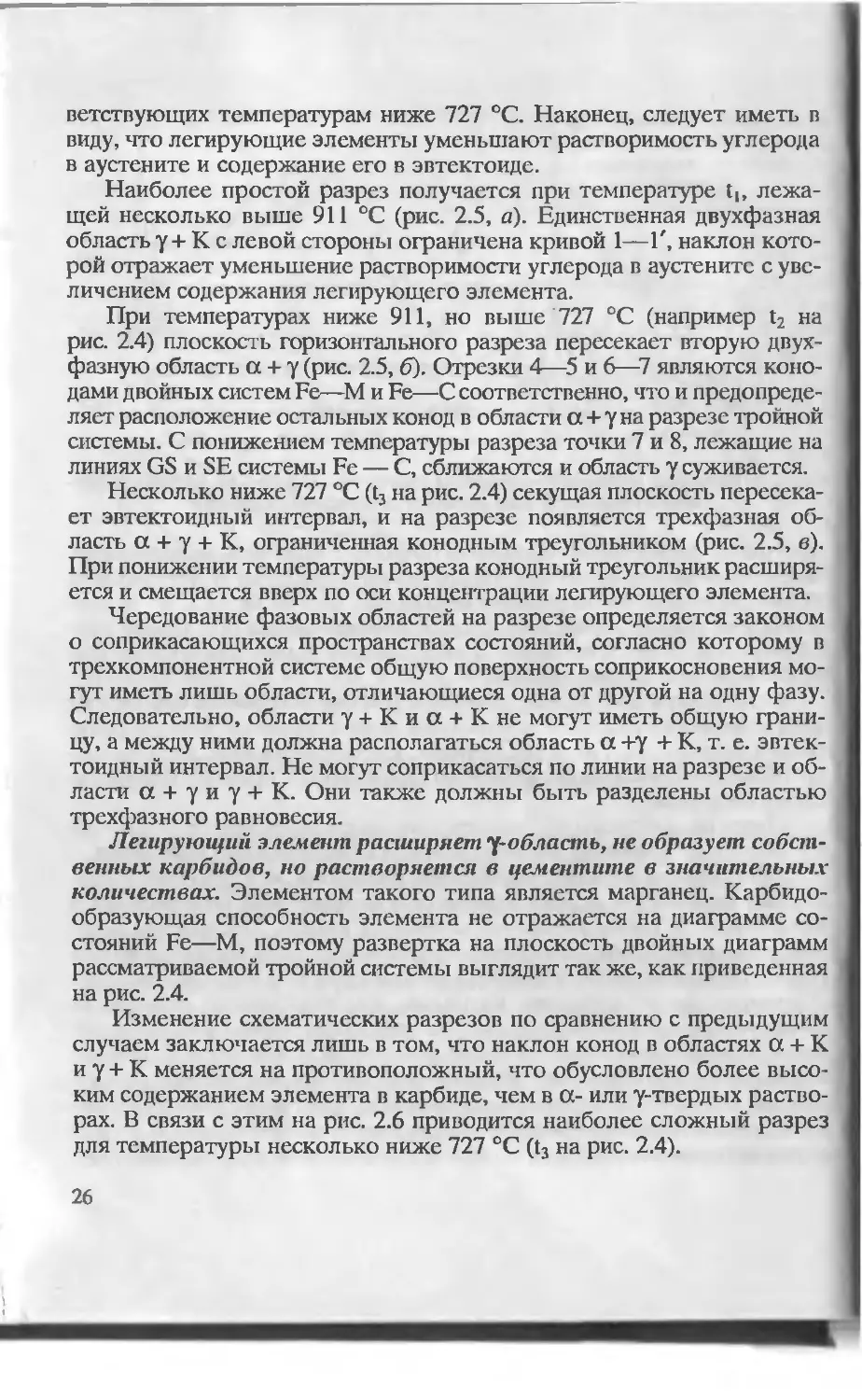

Наиболее простой разрез получается при температуре ц, лежа-

щей несколько выше 911 °C (рис. 2.5, а). Единственная двухфазная

область у + К с левой стороны ограничена кривой 1—Г, наклон кото-

рой отражает уменьшение растворимости углерода в аустените с уве-

личением содержания легирующего элемента.

При температурах ниже 911, но выше'727 °C (например t2 на

рис. 2.4) плоскость горизонтального разреза пересекает вторую двух-

фазную область а + у (рис. 2.5, б). Отрезки 4—5 и 6—7 являются коно-

дами двойных систем Fe—М и Fe—С соответственно, что и предопреде-

ляет расположение остальных конод в области а + у на разрезе тройной

системы. С понижением температуры разреза точки 7 и 8, лежащие на

линиях GS и SE системы Fe — С, сближаются и область у суживается.

Несколько ниже 727 °C (t3 на рис. 2.4) секущая плоскость пересека-

ет эвтектоидный интервал, и на разрезе появляется трехфазная об-

ласть а + у + К, ограниченная конодным треугольником (рис. 2.5, в).

При понижении температуры разреза конодный треугольник расширя-

ется и смещается вверх по оси концентрации легирующего элемента.

Чередование фазовых областей на разрезе определяется законом

о соприкасающихся пространствах состояний, согласно которому в

трехкомпонентной системе общую поверхность соприкосновения мо-

гут иметь лишь области, отличающиеся одна от другой на одну фазу.

Следовательно, области у + Киа + Кне могут иметь общую грани-

цу, а между ними должна располагаться область а +у + К, т. е. эвтек-

тоидный интервал. Не могут соприкасаться по линии на разрезе и об-

ласти а + у и у + К. Они также должны быть разделены областью

трехфазного равновесия.

Легирующий элемент расширяет у-область, не образует собст-

венных карбидов, но растворяется в цементите в значительных

количествах. Элементом такого типа является марганец. Карбидо-

образующая способность элемента не отражается на диаграмме со-

стояний Fe—М, поэтому развертка на плоскость двойных диаграмм

рассматриваемой тройной системы выглядит так же, как приведенная

на рис. 2.4.

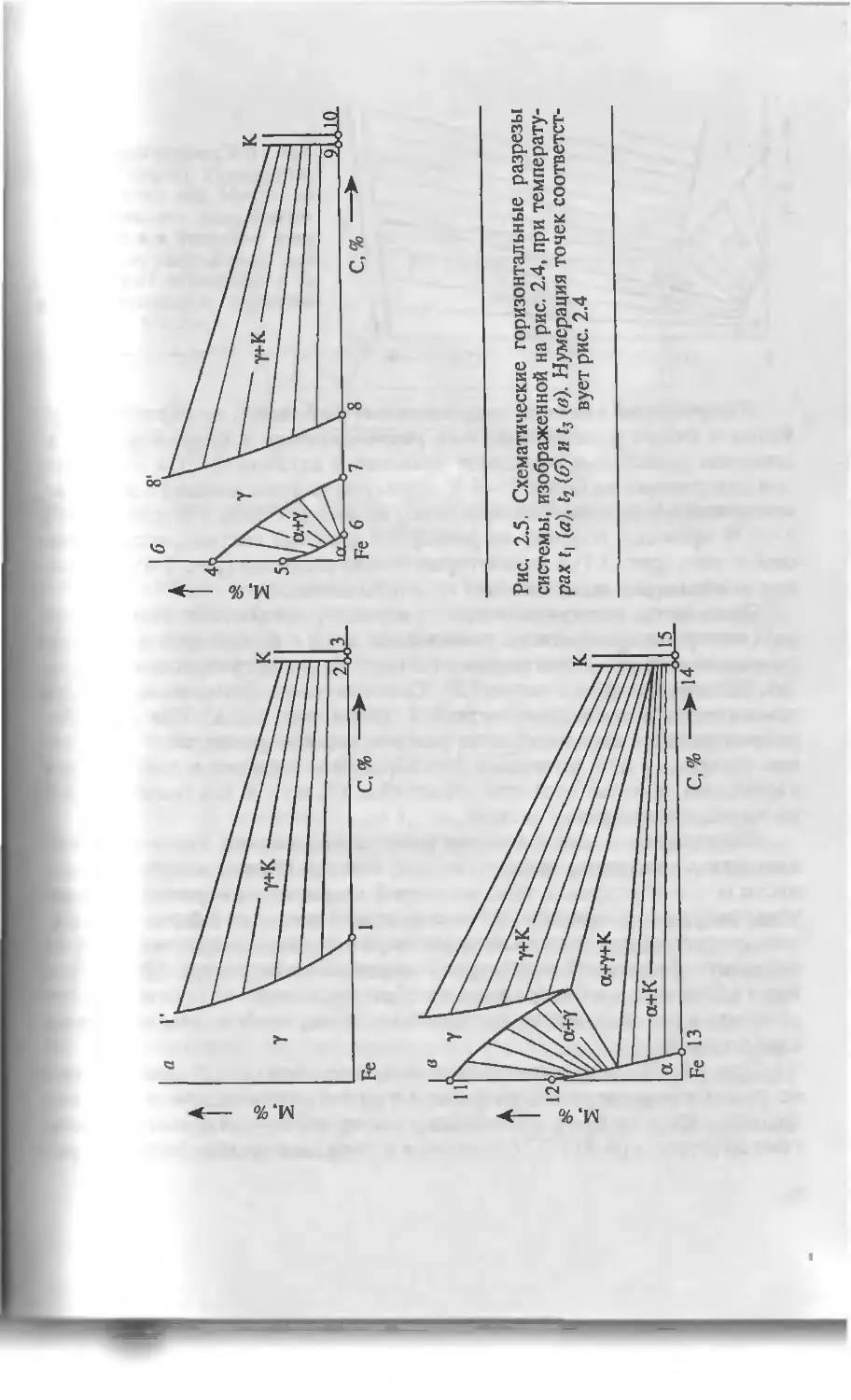

Изменение схематических разрезов по сравнению с предыдущим

случаем заключается лишь в том, что наклон конод в областях а + К

и у + К меняется на противоположный, что обусловлено более высо-

ким содержанием элемента в карбиде, чем в а- или у-твердых раство-

рах. В связи с этим на рис. 2.6 приводится наиболее сложный разрез

для температуры несколько ниже 727 °C (t3 на рис. 2.4).

26

Fe 13

Рис, 2.5, Схематические горизонтальные разрезы

системы, изображенной на рис. 2.4, при температу-

рах t| (a), t2 (б) и 13 (о). Нумерация точек соответст-

к вует рис. 2.4

ЦД5

Рис. 2.6. Схематический гори-

зонтальный разрез системы

Fe—С—М для случая, когда

легирующий элемент расши-

ряет у-область и в повышен-

ных количествах растворяет-

ся в цементите. Разрез соот-

ветствует температуре t3 на

рис. 2.4

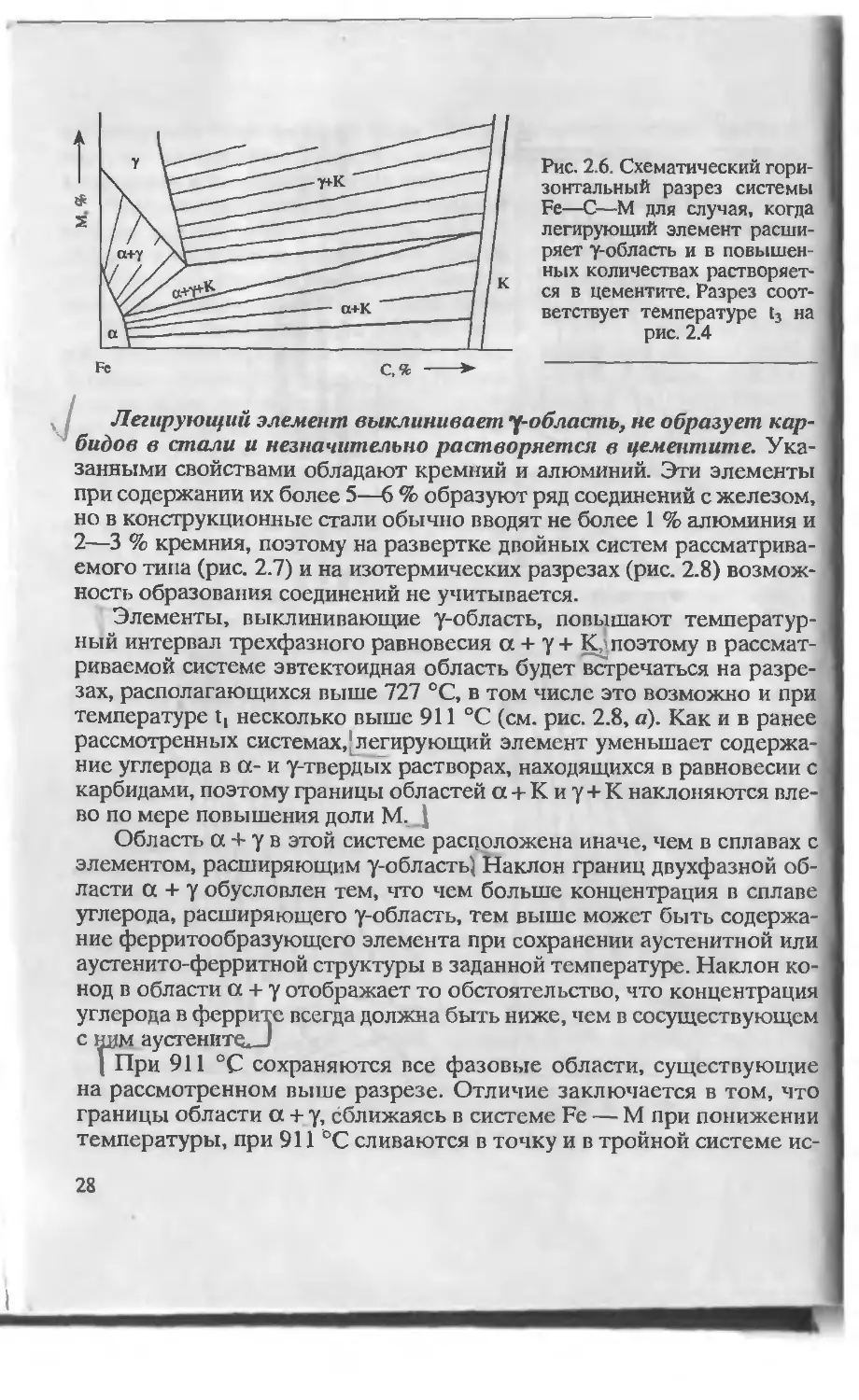

Легирующий элемент выклинивает f-область, не образует кар-

бидов в стали и незначительно растворяется в цементите. Ука-

занными свойствами обладают кремний и алюминий. Эти элементы

при содержании их более 5—6 % образуют ряд соединений с железом,

но в конструкционные стали обычно вводят не более 1 % алюминия и

2—3 % кремния, поэтому на развертке двойных систем рассматрива-

емого типа (рис. 2.7) и на изотермических разрезах (рис. 2.8) возмож-

ность образования соединений не учитывается.

Элементы, выклинивающие у-область, повышают температур-

ный интервал трехфазного равновесия а + у + К,'поэтому в рассмат-

риваемой системе эвтектоидная область будет встречаться на разре-

зах, располагающихся выше 727 °C, в том числе это возможно и при

температуре t, несколько выше 911 °C (см. рис. 2.8, а). Как и в ранее

рассмотренных системах,[легирующий элемент уменьшает содержа-

ние углерода в а- и у-твердых растворах, находящихся в равновесии с

карбидами, поэтому границы областей а + К и у + К наклоняются вле-

во по мере повышения доли М.__|

Область а + у в этой системе расположена иначе, чем в сплавах с

элементом, расширяющим у-область) Наклон границ двухфазной об-

ласти а + у обусловлен тем, что чем больше концентрация в сплаве

углерода, расширяющего у-область, тем выше может быть содержа-

ние ферритообразующего элемента при сохранении аустенитной или

аустенито-ферритной структуры в заданной температуре. Наклон ко-

нод в области а + у отображает то обстоятельство, что концентрация

углерода в феррите всегда должна быть ниже, чем в сосуществующем

с ним аустените^

( При 911 °C сохраняются все фазовые области, существующие

на рассмотренном выше разрезе. Отличие заключается в том, что

границы области а + у, сближаясь в системе Fe — М при понижении

температуры, при 911 °C сливаются в точку и в тройной системе ис-

28

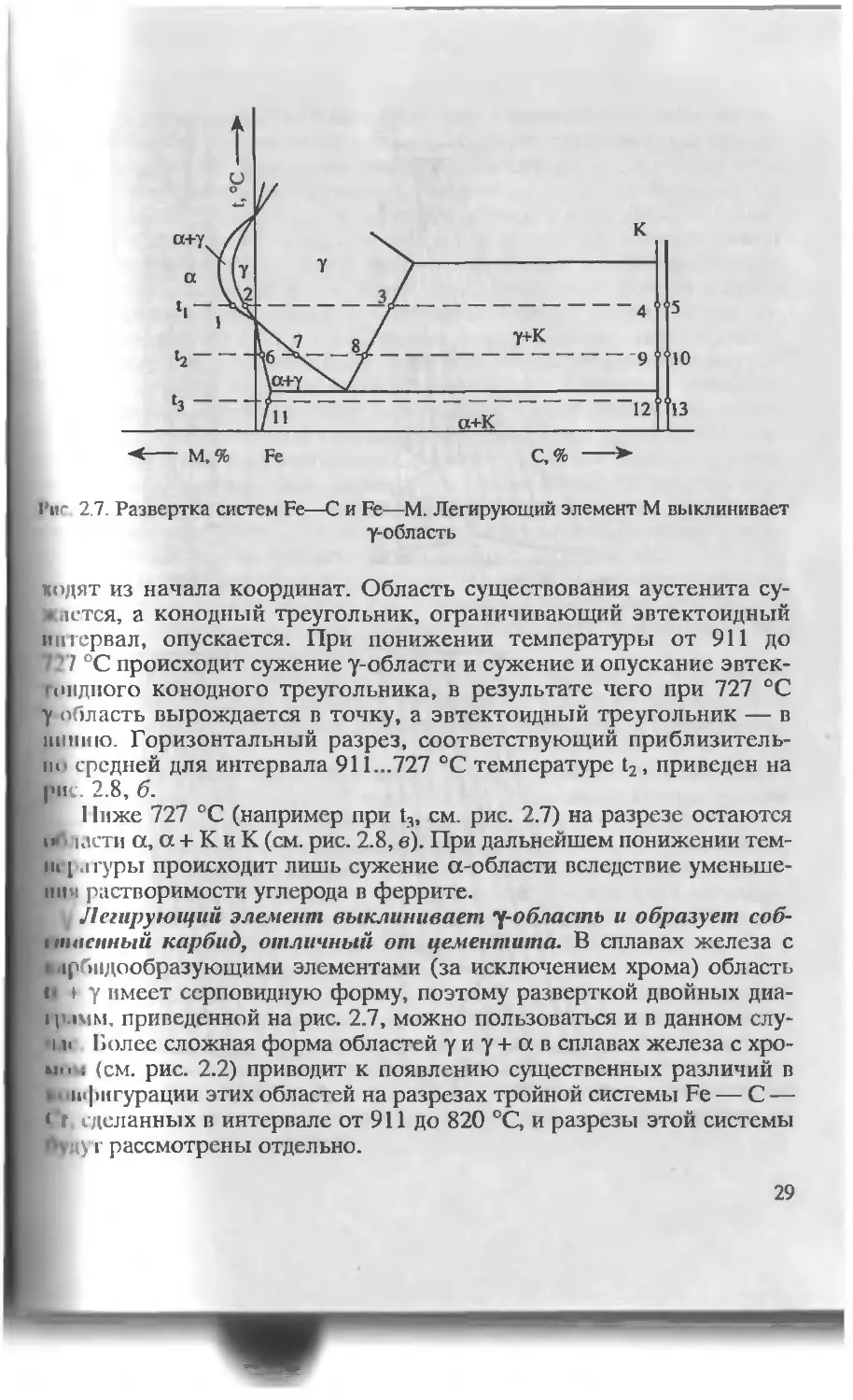

Риг 2.7. Развертка систем Fe—С и Fe—М. Легирующий элемент М выклинивает

у-область

ходят из начала координат. Область существования аустенита су-

жается, а конодный треугольник, ограничивающий эвтектоидный

интервал, опускается. При понижении температуры от 911 до

72 7 °C происходит сужение у-области и сужение и опускание эвтек-

тоидного конодного треугольника, в результате чего при 727 °C

уобласть вырождается в точку, а эвтектоидный треугольник — в

пинию. Горизонтальный разрез, соответствующий приблизитель-

но средней для интервала 911...727 °C температуре t2, приведен на

>ис. 2.8, б.

11иже 727 °C (например при t3, см. рис. 2.7) на разрезе остаются

и» 1 лети а, а + К и К (см. рис. 2.8, в). При дальнейшем понижении тем-

нгр.п'уры происходит лишь сужение а-области вследствие уменьше-

ния растворимости углерода в феррите.

Легирующий элемент выклинивает у-область и образует соб-

гшченный карбид, отличный от цементита. В сплавах железа с

Ьярбндообразующими элементами (за исключением хрома) область

Ю У имеет серповидную форму, поэтому разверткой двойных диа-

цммм. приведенной на рис. 2.7, можно пользоваться и в данном слу-

• i.i« Волее сложная форма областей у и у + а в сплавах железа с хро-

мчм (см. рис. 2.2) приводит к появлению существенных различий в

»<шфигурации этих областей на разрезах тройной системы Fe — С —

< ‘г сделанных в интервале от 911 до 820 °C, и разрезы этой системы

Ъду г рассмотрены отдельно.

29

Рис. 2.8. Схематические горизонтальные разрезы

системы Fe—С—М, развертка которой приведена

на рис. 2.7, при температурах t, (в), t2 (б) и г, (в).

Нумерация точек соответствует рис. 2.7

1 13

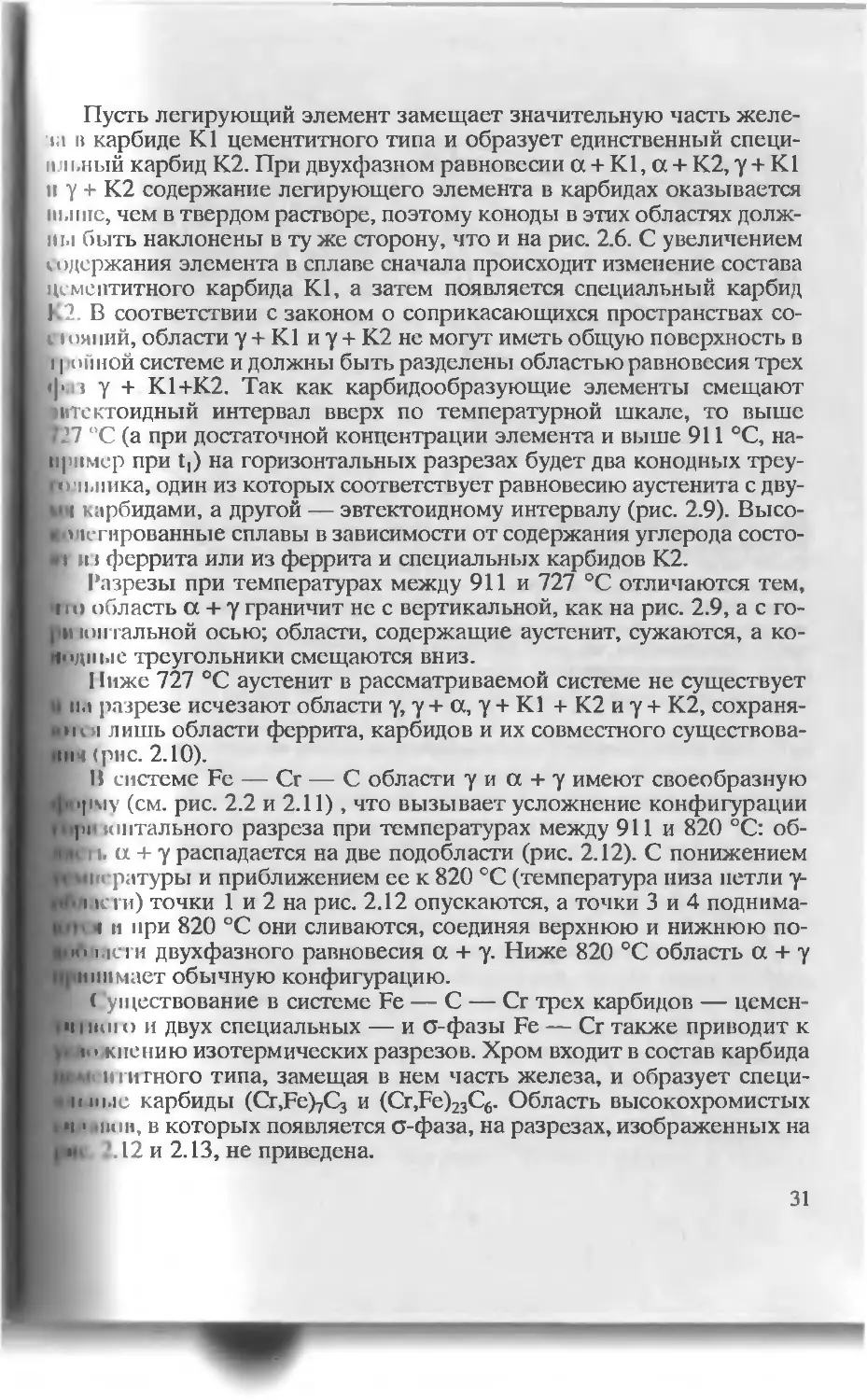

Пусть легирующий элемент замещает значительную часть желе-

за п карбиде К1 цементитного типа и образует единственный специ-

II и.ный карбид К2. При двухфазном равновесии а + К1, а + К2, у + К1

и у + К2 содержание легирующего элемента в карбидах оказывается

выше, чем в твердом растворе, поэтому коноды в этих областях долж-

ны быть наклонены в ту же сторону, что и на рис. 2.6. С увеличением

содержания элемента в сплаве сначала происходит изменение состава

цементитного карбида К1, а затем появляется специальный карбид

К2. В соответствии с законом о соприкасающихся пространствах со-

сюяпий, области у + К1 и у + К2 нс могут иметь общую поверхность в

11юппой системе и должны быть разделены областью равновесия трех

ф । у + К1+К2. Так как карбидообразующие элементы смещают

чнтектоидный интервал вверх по температурной шкале, то выше

727 °C (а при достаточной концентрации элемента и выше 911 °C, на-

пример при t,) на горизонтальных разрезах будет два конодных треу-

кп.ника, один из которых соответствует равновесию аустенита с дву-

MN карбидами, а другой — эвтектоидному интервалу (рис. 2.9). Высо-

Ьлсгированные сплавы в зависимости от содержания углерода состо-

и । феррита или из феррита и специальных карбидов К2.

Разрезы при температурах между 911 и 727 °C отличаются тем,

I го область а + у граничит не с вертикальной, как на рис. 2.9, а с го-

ря ion гальной осью; области, содержащие аустенит, сужаются, а ко-

нйцные треугольники смещаются вниз.

Ниже 727 °C аустенит в рассматриваемой системе не существует

и н.з разрезе исчезают области у, у + а, у + К1 + К2 и у + К2, сохраня-

вши я лишь области феррита, карбидов и их совместного существова-

•ич (рис. 2.10).

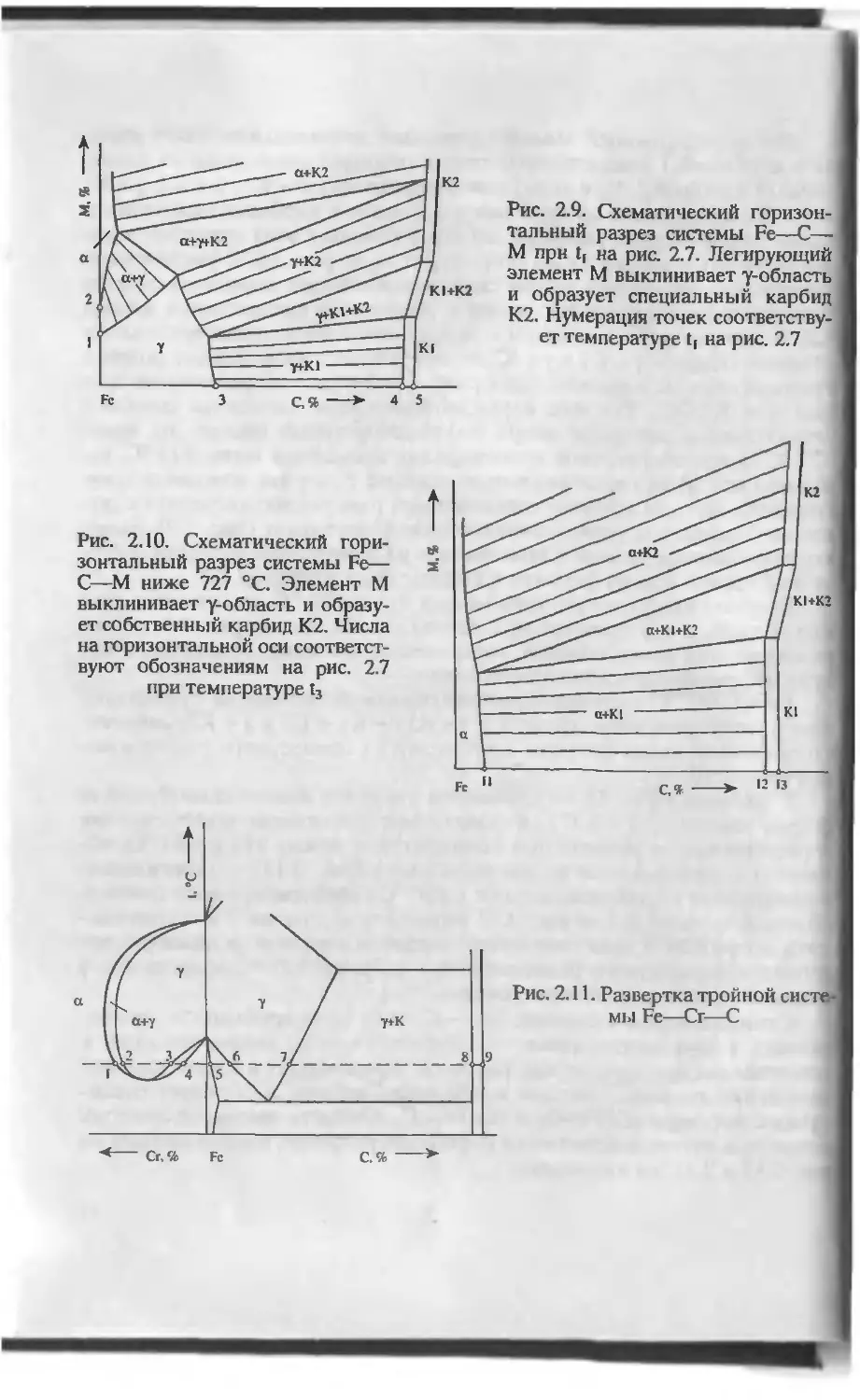

11 системе Fe — Сг — С области у и а + у имеют своеобразную

i|h'|imv (см. рис. 2.2 и 2.11), что вызывает усложнение конфигурации

п<|||'иштального разреза при температурах между 911 и 820 °C: об-

^п. а + у распадается на две подобласти (рис. 2.12). С понижением

Иц<ературы и приближением ее к 820 °C (температура низа петли у-

Ьпеги) точки 1 и 2 на рис. 2.12 опускаются, а точки 3 и 4 поднима-

Кк* и при 820 °C они сливаются, соединяя верхнюю и нижнюю по-

i.ici и двухфазного равновесия а + у. Ниже 820 °C область а + у

понимает обычную конфигурацию.

('уществование в системе Fe — С — Сг трех карбидов — цемен-

< ч l inn о и двух специальных — и О-фазы Fe — Сг также приводит к

^Ьжпению изотермических разрезов. Хром входит в состав карбида

!»< иипного типа, замещая в нем часть железа, и образует специ-

mi.iii.ic карбиды (Cr,Fe)7C3 и (Cr,Fe)23C6. Область высокохромистых

»и« «инн, в которых появляется о-фаза, на разрезах, изображенных на

к ’ 12 и 2.13, не приведена.

31

Рис. 2.9. Схематический горизон-

тальный разрез системы Fe—С—

М при t( на рис. 2.7. Легирующий

элемент М выклинивает у-область

и образует специальный карбид

К2. Нумерация точек соответству-

ет температуре t, на рис. 2,7

Рис. 2.10. Схематический гори-

зонтальный разрез системы Fe—

С—-М ниже 727 °C. Элемент М

выклинивает у-область и образу-

ет собственный карбид К2. Числа

на горизонтальной оси соответст-

вуют обозначениям на рис. 2.7

при температуре 13

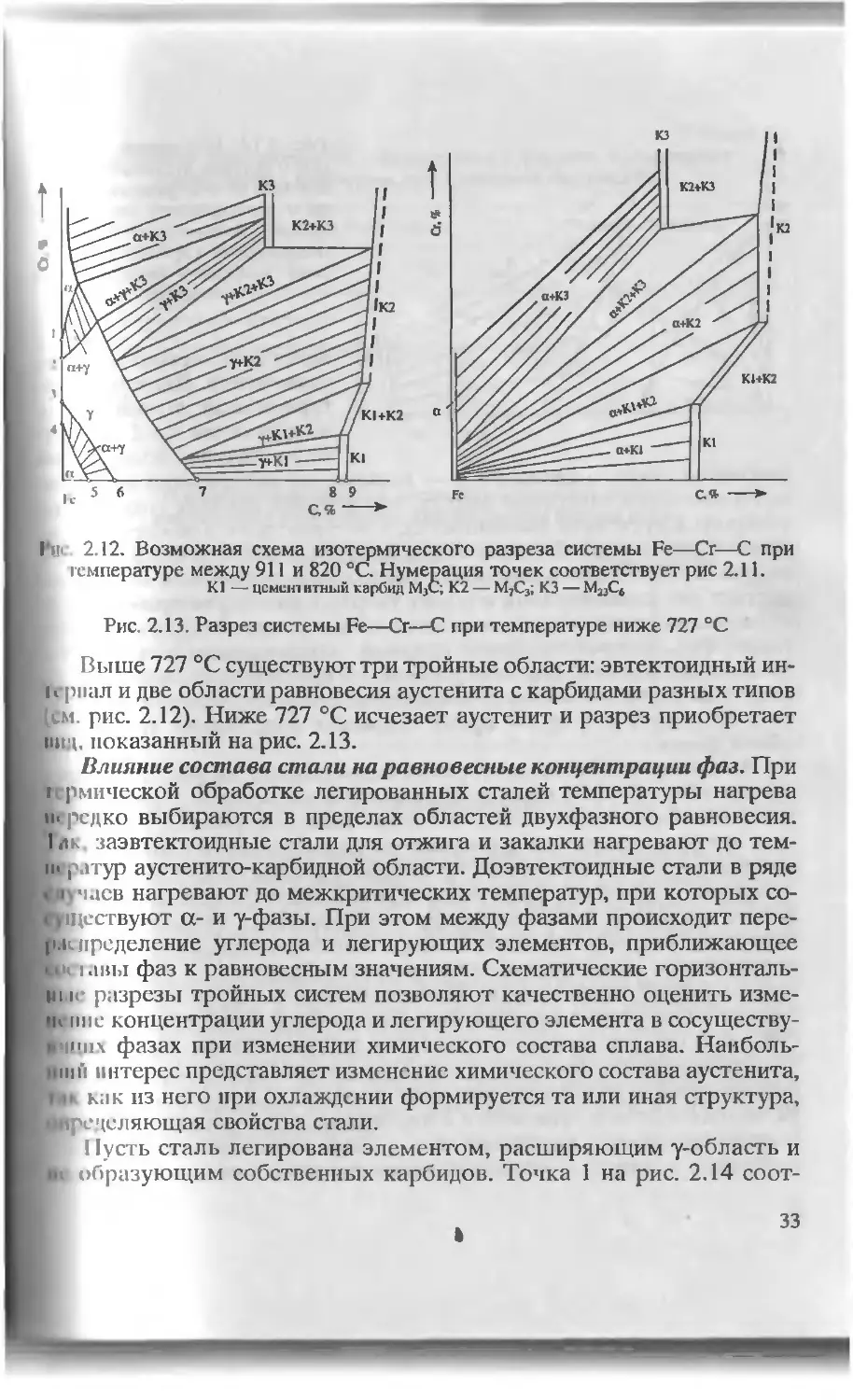

hji 2.12. Возможная схема изотермического разреза системы Fe—Сг—С при

гсмпературе между 911 и 820 °C. Нумерация точек соответствует рис 2.11.

К1 — цемент итный карбид М3С; К2 — М7С3; КЗ —

Рис. 2.13. Разрез системы Fe—Ст—С при температуре ниже 727 °C

Выше 727 °C существуют три тройные области: эвтектоидный ин-

1грпал и две области равновесия аустенита с карбидами разных типов

₽м. рис. 2.12). Ниже 727 °C исчезает аустенит и разрез приобретает

ниц. показанный на рис. 2.13.

Влияние состава стали на равновесные концентрации фаз. При

Термической обработке легированных сталей температуры нагрева

^редко выбираются в пределах областей двухфазного равновесия.

|Ьк. заэвтектоидные стали для отжига и закалки нагревают до тем-

ператур аустенито-карбидной области. Доэвтектоидные стали в ряде

Нручасв нагревают до межкритических температур, при которых со-

»ществуют а- и у-фазы. При этом между фазами происходит пере-

jpai пределение углерода и легирующих элементов, приближающее

К<:павы фаз к равновесным значениям. Схематические горизонталь-

ы< разрезы тройных систем позволяют качественно оценить изме-

рение концентрации углерода и легирующего элемента в сосуществу-

I дч!Ч1\ фазах при изменении химического состава сплава. Нанболь-

)|цн интерес представляет изменение химического состава аустенита,

как из него при охлаждении формируется та или иная структура,

Ифецсляющая свойства стали.

| 11усть сталь легирована элементом, расширяющим у-область и

1< образующим собственных карбидов. Точка 1 на рис. 2.14 соот-

33

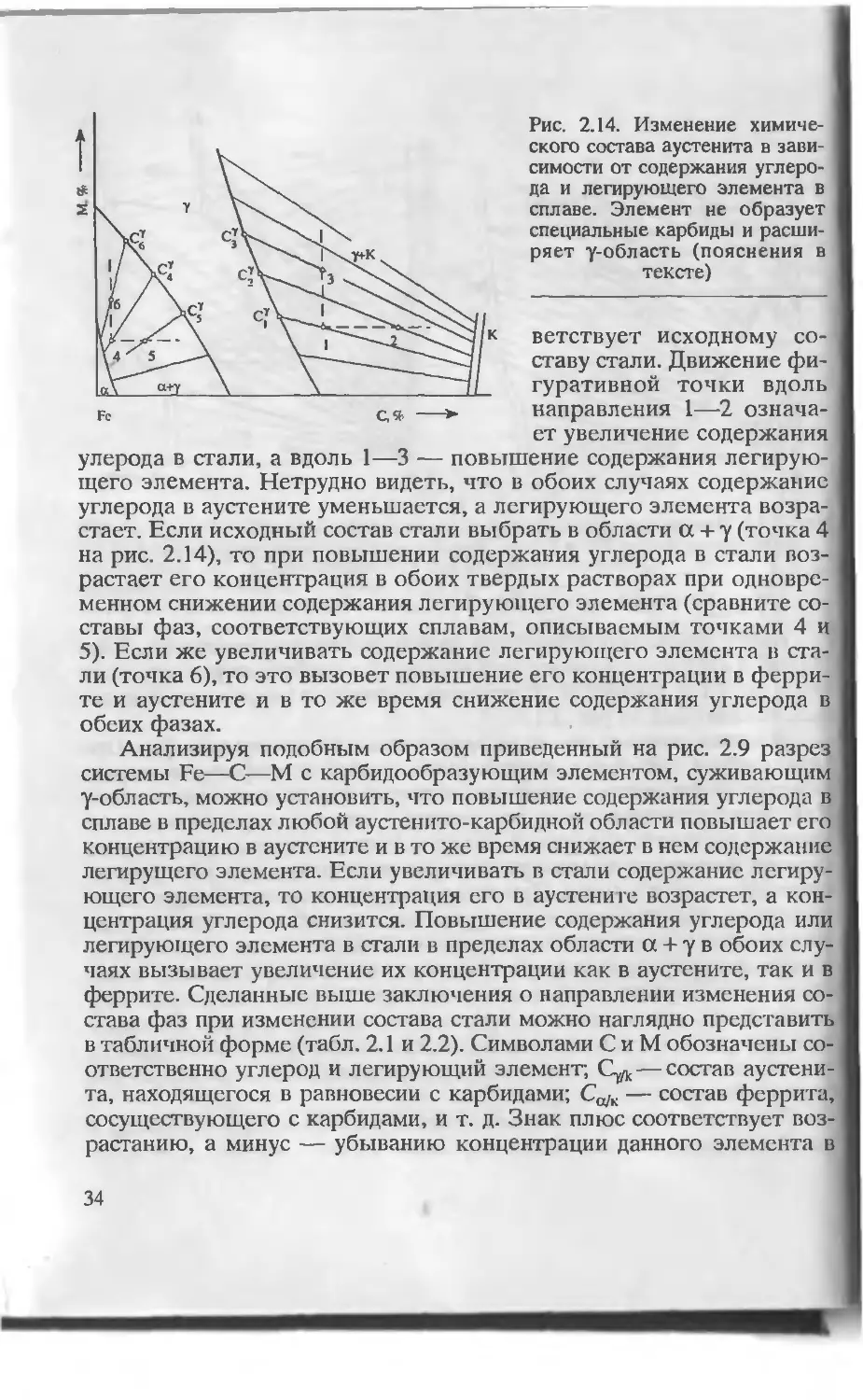

Рис. 2.14. Изменение химиче-

ского состава аустенита в зави-

симости от содержания углеро-

да и легирующего элемента в

сплаве. Элемент не образует

специальные карбиды и расши-

ряет у-область (пояснения в

тексте)

ветствует исходному со-

ставу стали. Движение фи-

гуративной точки вдоль

направления 1—1 означа-

ет увеличение содержания

улерода в стали, а вдоль 1—3 — повышение содержания легирую-

щего элемента. Нетрудно видеть, что в обоих случаях содержание

углерода в аустените уменьшается, а легирующего элемента возра-

стает. Если исходный состав стали выбрать в области а + у (точка 4

на рис. 2.14), то при повышении содержания углерода в стали воз-

растает его концентрация в обоих твердых растворах при одновре-

менном снижении содержания легирующего элемента (сравните со-

ставы фаз, соответствующих сплавам, описываемым точками 4 и

5). Если же увеличивать содержание легирующего элемента в ста-

ли (точка 6), то это вызовет повышение его концентрации в ферри-

те и аустените и в то же время снижение содержания углерода в

обеих фазах.

Анализируя подобным образом приведенный на рис. 2.9 разрез

системы Fe—С—М с карбидообразующим элементом, суживающим

у-область, можно установить, что повышение содержания углерода в

сплаве в пределах любой аустенито-карбидной области повышает его

концентрацию в аустените и в то же время снижает в нем содержание

легирущего элемента. Если увеличивать в стали содержание легиру-

ющего элемента, то концентрация его в аустените возрастет, а кон-

центрация углерода снизится. Повышение содержания углерода или

легирующего элемента в стали в пределах области а + у в обоих слу-

чаях вызывает увеличение их концентрации как в аустените, так и в

феррите. Сделанные выше заключения о направлении изменения со-

става фаз при изменении состава стали можно наглядно представить

в табличной форме (табл. 2.1 и 2.2). Символами С и М обозначены со-

ответственно углерод и легирующий элемент; С^ — состав аустени-

та, находящегося в равновесии с карбидами; С^к — состав феррита,

сосуществующего с карбидами, и т. д. Знак плюс соответствует воз-

растанию, а минус — убыванию концентрации данного элемента в

34

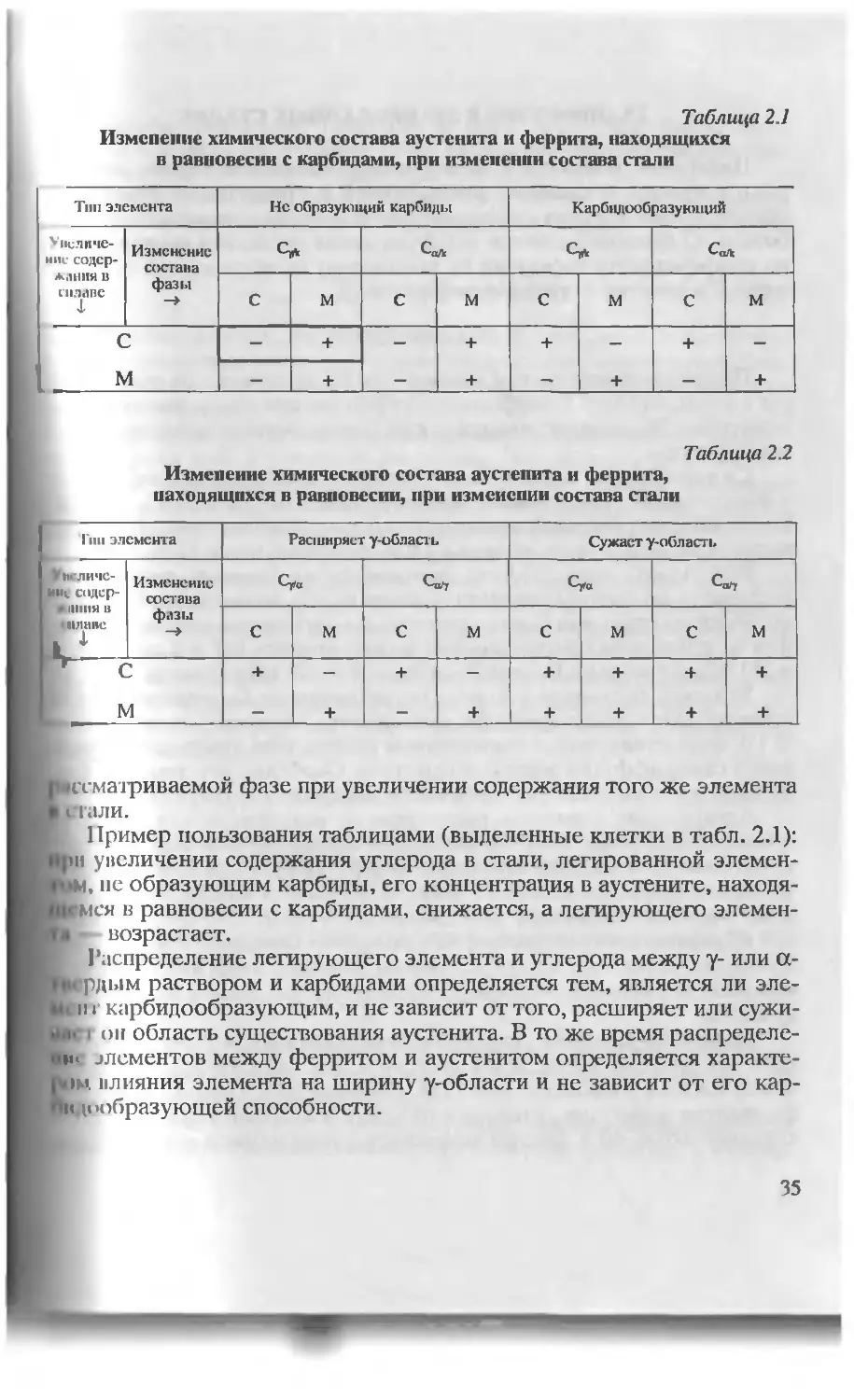

Таблица 2.1

Изменение химического состава аустенита и феррита, находящихся

в равновесии с карбидами, при изменении состава стали

Тип элемента Нс образующий карбиды Карбидообразующий

Увеличе- нии содер- жания в сплаве г Изменение состава фазы —> С* СдД Сщ. СаЛ.

с м с м С м С м

с м - + — + + + + + ф

— +

Таблица 2.2

Изменение химического состава аустенита и феррита,

находящихся в равновесии, при изменении состава стали

Гии элемента Расширяет у-область Сужает у-обласп.

личс- «к содср- • ЦНИЯ в »плане *1 Изменение состава фазы -> СуЩ Са/у СуЩ Силу

с м С м с м С м

и S + + + + + + + + + + +

осматриваемой фазе при увеличении содержания того же элемента

стали.

Пример пользования таблицами (выделенные клетки в табл. 2.1):

!»н увеличении содержания углерода в стали, легированной элемен-

ты, пе образующим карбиды, его концентрация в аустените, находя-

»мся в равновесии с карбидами, снижается, а легирующего элемен-

I - возрастает.

Распределение легирующего элемента и углерода между у- или а-

^Срдым раствором и карбидами определяется тем, является ли эле-

Вси । карбидообразующим, и не зависит от того, расширяет или сужи-

Ьс 1 он область существования аустенита. В то же время распределе-

>» элементов между ферритом и аустенитом определяется характе-

влияния элемента на ширину у-области и не зависит от его кар-

«образующей способности.

35

2.5. ДИФФУЗИЯ В ЛЕГИРОВАННЫХ СТАЛЯХ

Диффузия углерода и легирующих элементов играет важную

роль в процессах фазовых превращений и структурных изменений,

происходящих в сталях при термической и химико-термической обра-

ботках. О степени развития диффузионных процессов можно судить

по коэффициенту диффузии D, зависящему от абсолютной темпера-

туры Т и энергии активации диффузии Q:

D = Doexp(-Q/RT).

(2.1)

Предэкспоненциальный множитель Do не зависит от температу-

ры и характеризует коэффициент диффузии при очень высоких тем-

пературах. Энергию активации также можно считать не зависящей от

температуры.

Самодиффузии железа. Коэффициент самодиффузии железа в а-

и у-состояниях существенно различен. При 910 °C Da.Fc/D7.Fc > 200.

Возможно, что основная причина этого заключается в меньшей плот-

ности упаковки атомов железа в О ЦК-решетке, чем в ГЦК.

Результаты исследования самодиффузии железа существенно

расходятся по данным различных авторов, что, возможно, обусловле-

но значительным влиянием примесей на параметры самодиффузии.

Для а- и у-железа соответственно можно принять Dca = 2 см2/с, Qa =

= 251 кДж/(г-моль) и D07 = 0,18 см2/с, а Q7 = 270 кДж/(г-моль).

Углерод, растворяясь в железе, увеличивает Do и уменьшает Q.

Влияние последнего фактора оказывается сильнее (см. уравнение

(2.1)), вследствие чего с повышением содержания углерода коэффи-

циент самодиффузии железа возрастает. Особенно это заметно в ау-

стените из-за высокой растворимости углерода в ГЦК-решетке.

Легирующие элементы, растворенные в железе, могут влиять на

его самодиффузию. Энергия активации самодиффузии железа обыч-

но больше, чем энергия активации диффузии растворенного элемен-

та, но легирование железа кобальтом, хромом и вольфрамом повы-

шает энергию активации самодиффузии y-Fe от 270 до 377, 406 и

435 кДж/моль соответственно, что замедляет самодиффузию железа.

Предполагается, что это обусловлено большей энергией связи ато-

мов железа с атомами названных элементов, чем атомов железа меж-

ду собой.

Диффузия углерода. Диффузионная подвижность углерода в фер

рите значительно выше, чем в аустените, так как ОЦК-решстка a-Fe

менее плотно упакована, чем ГЦК-решетка y-Fe. Отношение коэф

фициентов диффузии углерода в феррите и аустените при 910 °C со

ставляет около 40 и быстро возрастает с понижением температуры

36

Параметры диффузии углерода в a-Fe: Do = 0,2 см2/с, Q =

103 кДж/(г-моль). В у-железс те же параметры соответственно рав-

ны 0,15 см2/с и 134 кДж/г • моль (при 0,52 % С).

Коэффициент диффузии углерода в аустените DcY.Fc определяется

не только температурой, но и содержанием углерода. Предложены

уравнения вида

DcY.Fc = (а + b • %C)exp(-Q/RT),

(2.2)

цошоляющие оценить эту зависимость. Постоянные а и b имеют не-

сколько различные значения по данным разных исследователей. Кон-

це и грационная зависимость DcY.Fc существенно усиливается с повыше-

нием температуры.

Легирующие элементы заметно изменяют коэффициент диффу-

|ии углерода в а- и у-твердых растворах. Это обусловлено тем, что

цементы искажают кристаллическую решетку железа, изменяют

•пергию межатомного взаимодействия в твердом растворе, влияют

кд 1срмодинамическую активность растворенного углерода.

1 Ьломним, что термодинамическая активность а некоторого ком-

итента i в совершенном растворе равна его мольной доле: а,= N,. В

1ЛЫЮМ растворе это равенство не выполняется. Степень отклоне-

м термодинамической активности компонента в реальном растворе

его мольной доли выражается коэффициентом активности у,: а, =

I). 11ри оценке влияния легирующего элемента на активность угле-

д.1 в аустените вводят коэффициент активности углерода f/ в сис-

мс железо—углерод—металл, обусловленный лишь влиянием ле-

рующего элемента:

V = ас7ас=усл/ус. (2.3)

ь у/ — экспериментально определенный коэффициент активно-

I углерода в легированном аустените. Коэффициент активности ус

си г только от концентрации углерода, a f/ — только от содержа-

« j| т ирующего элемента. Очевидно (см. уравнение (2.3)), что усл =

fl. . Для сложных сплавов коэффициент термодинамической ак-

не» ги углерода

усспл = Ус. f(M . f^2 . f-Д (2.4)

I,,|. I/2 и т. д. — коэффициенты активности углерода в растворе,

«•’пленные первым, вторым и т. д. легирующими элементами, не

«• мщис от содержания углерода.

Клк правило, элементы, не образующие карбиды, повышают тер-

|ш.1мическую активность углерода в твердом растворе, а карбид-

37

образующие снижают ее. Влияние элементов на активность углерода

в растворе обусловлено изменением энергии межатомной связи при

легировании. Энергия связи атомов углерода с атомами карбид-обра-

зующих элементов выше, чем с железом, что и проявляется как сни-

жение активности углерода. Наоборот, энергия связи углерода с эле-

ментами, не образующими карбиды в стали, меньше, чем с железом,

и этому соответствует увеличение термодинамической активности

углерода.

Элементы, повышающие активность углерода в растворе, увели-

чивают и его коэффициент диффузии, а снижающие активность —

уменьшают Dc. С формальной точки зрения, влияние легирующих

элементов на коэффициент диффузии углерода заключается в изме-

нении множителя Do и энергии активации Q в уравнении (2.1). Do и Q

возрастают при легировании стали карбидобразующими элементами

и уменьшаются при введении элементов, не образующих карбиды, но

решающее значение имеет изменение энергии активации.

Диффузия легирующих элементов. Легирующие элементы, об-

разующие твердые растворы замещения в железе, диффундируют не

сравненно медленнее, чем углерод. Коэффициенты диффузии метал-

лических атомов в аустените на три-пять порядков меньше, чем угле-

рода. При невысоких температурах (ниже 500...400 °C) диффузия ле-

гирующих элементов в аустените становится исчезающе малой и во

многих случаях можно считать, что она вообще не происходит. Ука-

занное различие обусловлено тем, что атомы углерода, образующего

раствор внедрения, диффундируют по междоузлиям, а легирующие

элементы — по вакансиям. Диффузионная подвижность элементов,

образующих растворы замещения, тем ниже, чем больше энергия

связи железо — элемент превосходит энергию связи атомов железа,

больше их атомный объем и атомная масса. Два последних фактора

имеют, по-видимому, решающее значение. Параметры диффузии не-

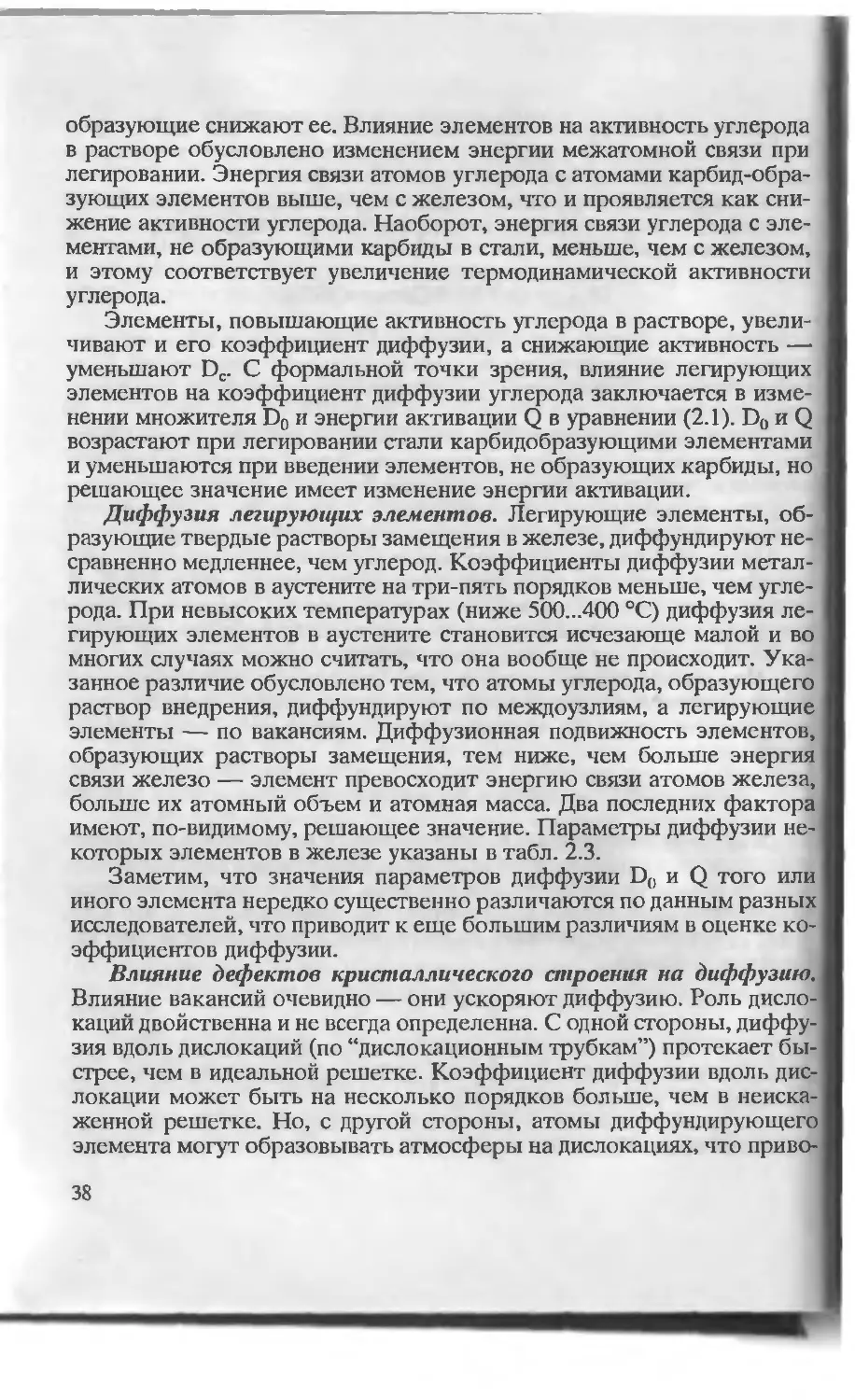

которых элементов в железе указаны в табл. 2.3.

Заметим, что значения параметров диффузии Dc и Q того или

иного элемента нередко существенно различаются по данным разных

исследователей, что приводит к еще большим различиям в оценке ко-

эффициентов диффузии.

Влияние дефектов кристаллического строения на диффузию.\

Влияние вакансий очевидно — они ускоряют диффузию. Роль дисло-1

каций двойственна и не всегда определенна. С одной стороны, диффу-

зия вдоль дислокаций (по “дислокационным трубкам”) протекает бы-

стрее, чем в идеальной решетке. Коэффициент диффузии вдоль дис-

локации может быть на несколько порядков больше, чем в неиска-

женной решетке. Но, с другой стороны, атомы диффундирующего

элемента могут образовывать атмосферы на дислокациях, что приво-

зе

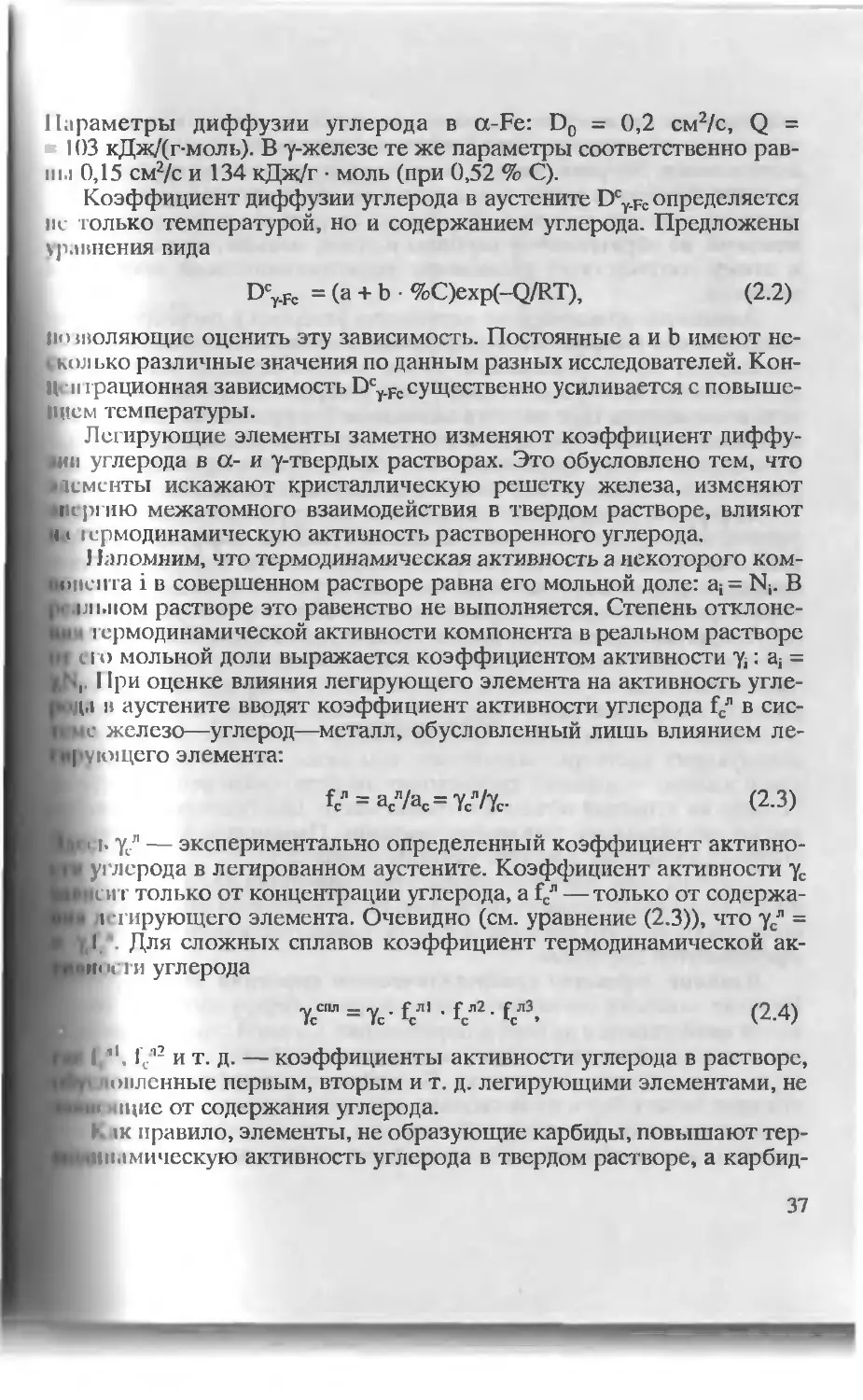

Параметры диффузии Со, Сг и W в железе

Таблица 2.3

Диффундирующий элемент Модификация железа Do, см2/с Q, кДжДгмоль)

Кобальт а 0,2 226

У 3-102 364

Хром а 3-104 343

У 1.8-104 406

Вольфрам а 3,8-102 293

У 10’ 377

дит к торможению диффузии. В соответствии с этим неоднозначна и

роль пластической деформации. Известны случаи как ускорения, так

и юрможения диффузии пластической деформацией. Так как иска-

жения кристаллической решетки снимаются при нагреве, то прямое

мпяние пластической деформации на диффузию может наблюдаться

жить при относительно невысоких температурах.

Границы зерен и субзерен являются местами ускоренной диффу-

зии. Преимущественная диффузия вдоль границ зерен наблюдается

K.iK для элементов, образующих растворы замещения, так и для эле-

|ц*пгов внедрения. Чем мельче зерно, тем больше протяженность

Ь.шпц в единице объема, тем значительнее вклад зернограничной

^дффузии в общий диффузионный поток.

Глава 3

ПРОЦЕССЫ, ПРОИСХОДЯЩИЕ ПРИ НАГРЕВЕ СТАЛЕЙ

С ФЕРРИТО-КАРБИДНОЙ СТРУКТУРОЙ

Стали с исходной феррито-карбидной структурой при многих

видах термической обработки нагревают до температур существо-

вания аустенита. Такая операция называется аустенитизацией.

Нагрев доэвтектоидных сталей чаще всего осуществляют до темпе- I

ратур, лежащих выше А3, получая при этом полностью аустенит-

ную структуру. Заэвтектоидные стали обычно нагревают выше А,,

но ниже Аст. Тогда кроме аустенита в структуре сохраняется неко-

торое количество нерастворившейся карбидной фазы. Важной ха-

рактеристикой стали является размер аустенитного зерна. Он ока-

зывает значительное влияние на превращения, протекающие при

охлаждении, конечную структуру и свойства стали. При термиче-

ской обработке используют также нагрев до температур, лежащих

ниже точки А,. В этом случае фазовые превращения отсутствуют,

но могут протекать существенные изменения феррито-карбидной

структуры.

3.1. ПРОЦЕССЫ, ПРОТЕКАЮЩИЕ ПРИ НАГРЕВЕ ДО ТОЧКИ А!

При нагреве углеродистых сталей с феррито-карбидной структу-

рой до температур, лежащих ниже точки А„ наиболее существенные

изменения происходят в пластинчатом перлите, характеризующемся

большой протяженностью межфазных границ феррит — цементит,

обладающих повышенной свободной энергией. На избыточный фер-

рит в доэвтектоидных сталях и избыточный цементит в заэвтектоид-

ных такой нагрев влияет в меньшей мере.

Основные процессы, происходящие при нагреве до А,, — сферо-

идизация и коалесценция карбидов. Под сфероидизацией понимают

процесс, превращающий пластинчатые частицы в глобулярные. Коа-

лесценция — это процесс роста более крупных частиц за счет раствс

40

рения более мелких*. Изменение пластинчатой формы частиц на бо-

'iee стабильную глобулярную (зернистую), уменьшение поверхности

межфазных границ при укрупнении частиц сопровождается снижени-

ем свободной энергии системы.

Как указывалось в разделе 1.2, чем меньше размер частиц, тем

больше их растворимость и тем выше равновесная приграничная

концентрация растворенного в матрице элемента. Следовательно,

наличие пластин с разной кривизной поверхности, различие в дие-

не рсности частиц обусловливают неоднородную концентрацию уг-

лерода в различных областях феррита, что вызывает диффузию

лого элемента. Диффузионные процессы стремятся нарушить рав-

новесные концентрации углерода вблизи границ раздела фаз и тем

Самым вызывают изменение формы частиц, рост одних частиц и

растворение других. Таким образом, скорость развития процессов

сфероидизации и коалесценции контролируется объемной диффу-

ucit.

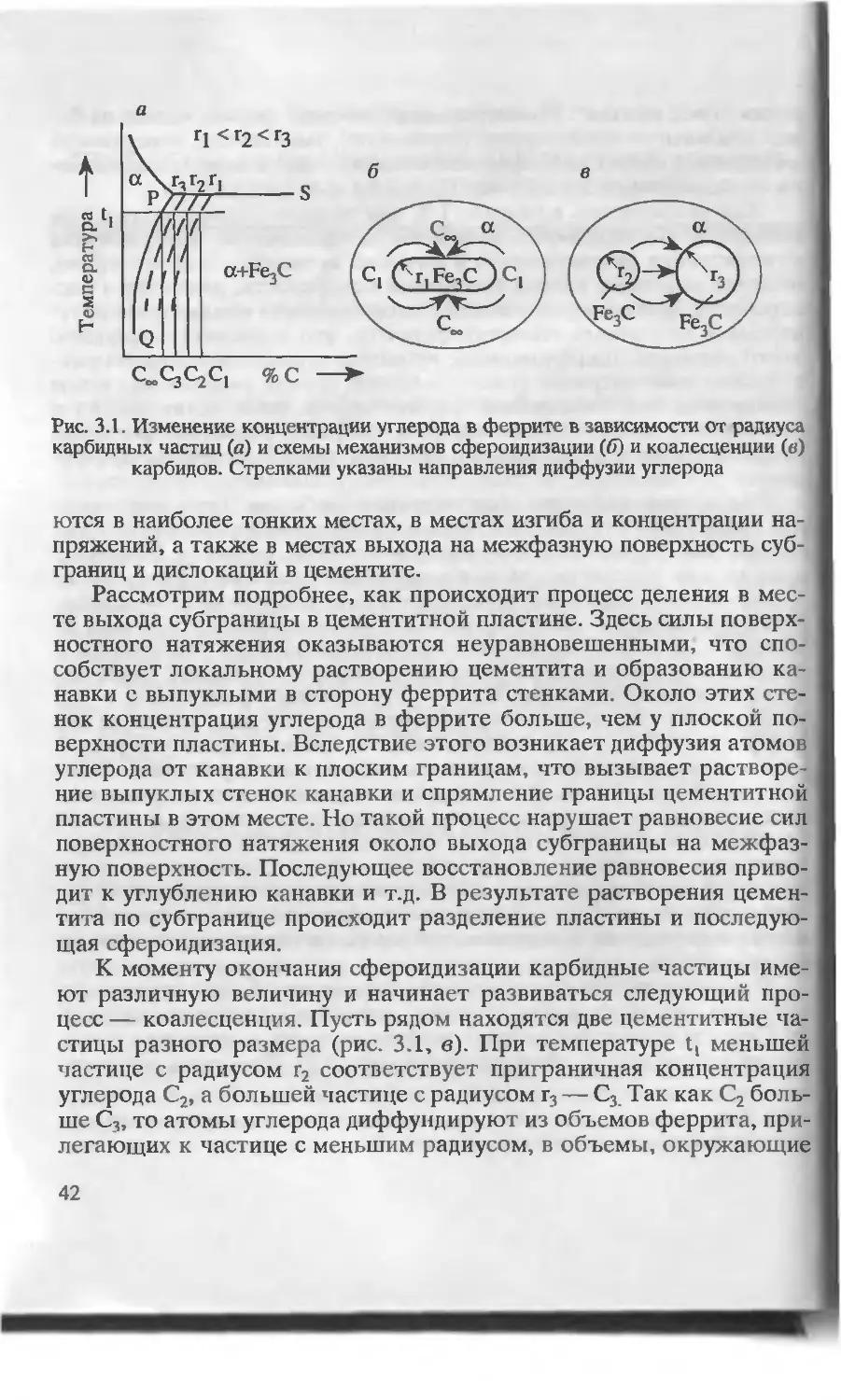

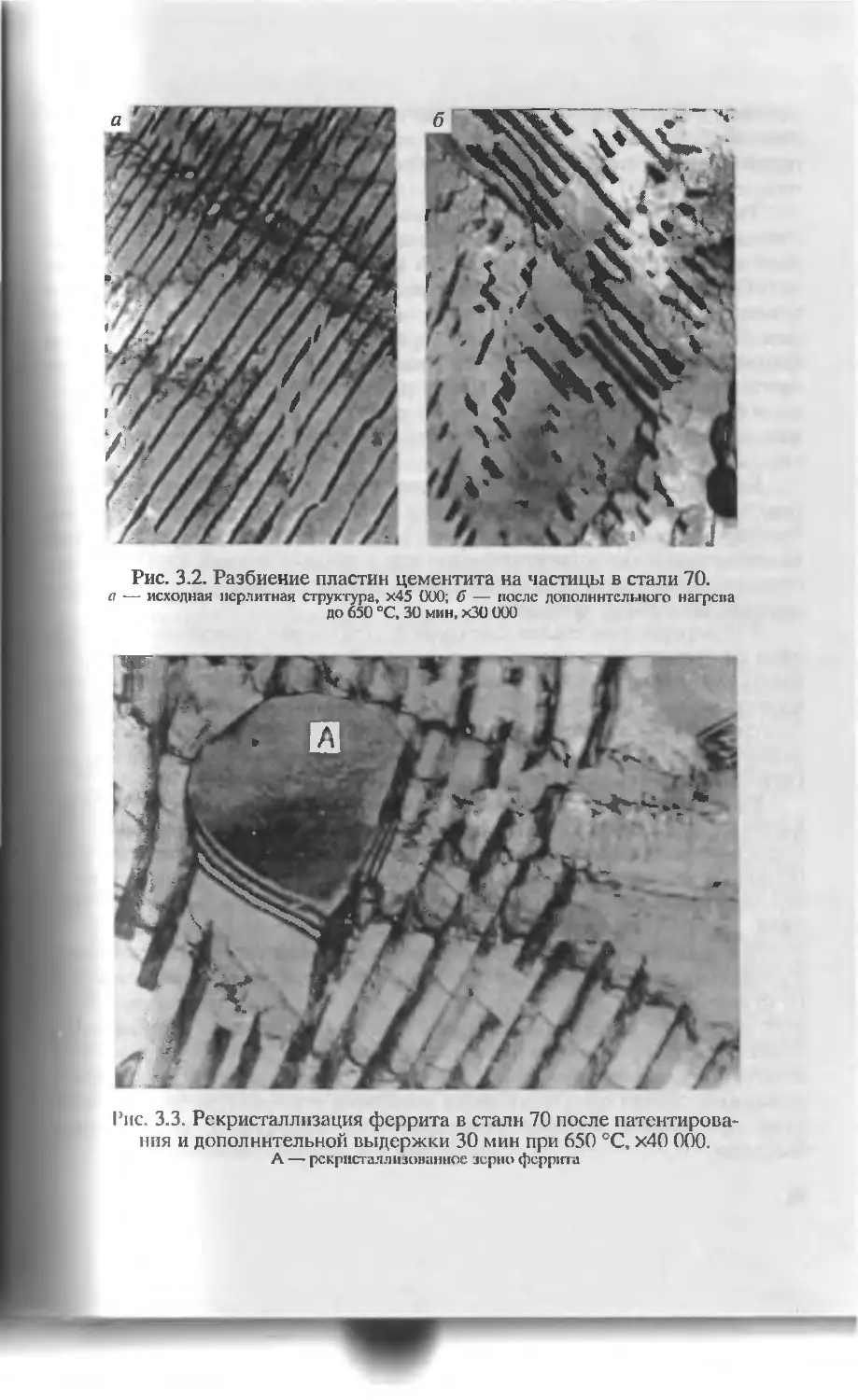

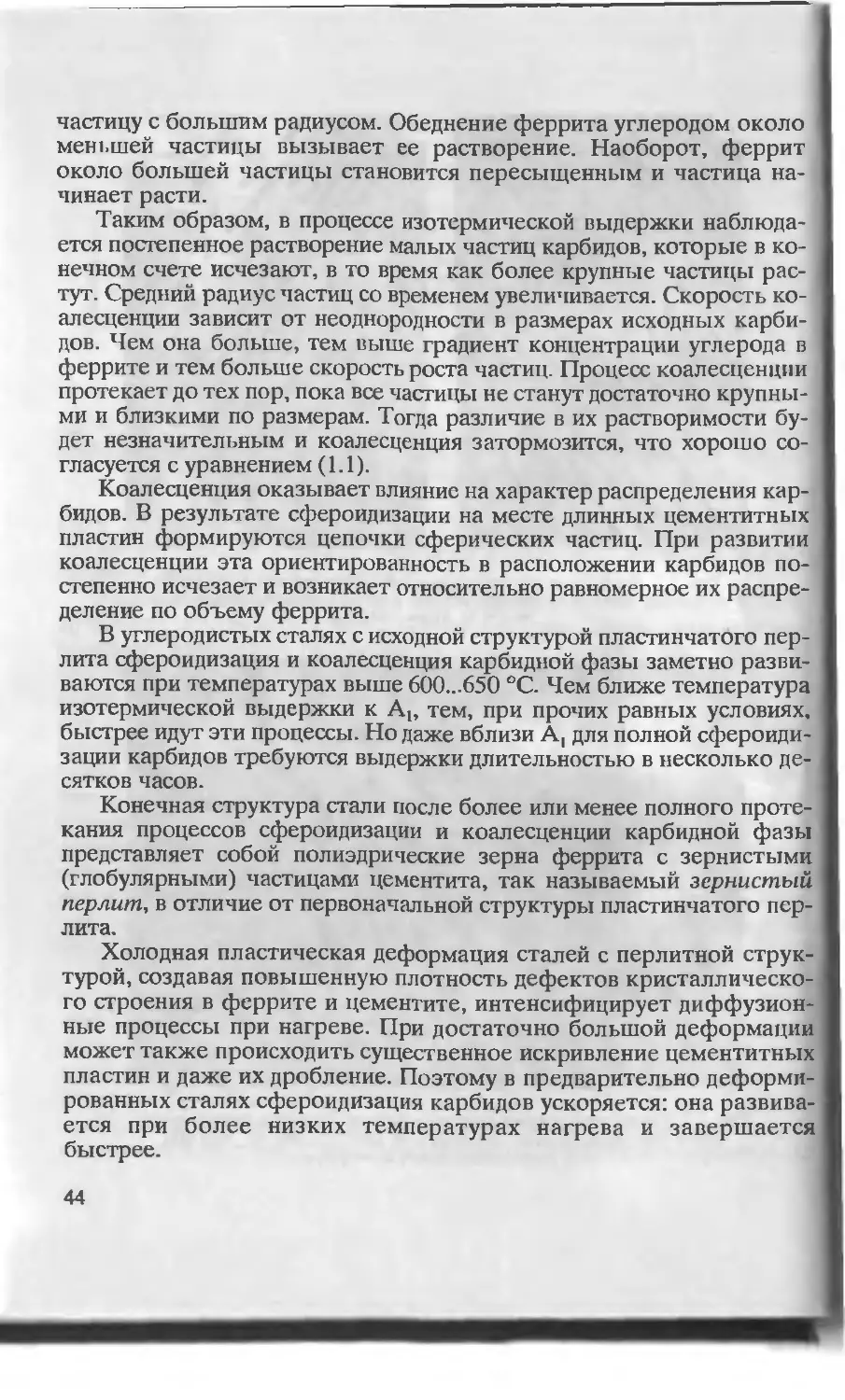

Рассмотрим механизм сфероидизации карбидов. Пусть эвтектоид-

m.is сталь со структурой пластинчатого перлита нагрета до темпера-

туры t] (рис. 3.1, а). Выделим одну цементитную пластину. Ее острые

Врая можно рассматривать как дисперсные частицы с радиусом г,.

У меиыпению радиуса частицы цементита на диаграмме Fe — С соот-

мтствует смещение линии предельной растворимости углерода в а-

с пезе PQ в сторону больших его концентраций. При температуре t1

Ъивповесная концентрация углерода в феррите у плоской грани це-

нпитной пластины равна С„, а у острого края с радиусом ij — СР

Возникший в феррите перепад концентрации углерода вызывает его

Ьффузию, которая стремится понизить концентрацию углерода в

част ках, прилегающих к острым краям, и повысить у боковых плос-

и I раней (рис. 3.1, б). Для поддержания равновесных пограничных

и । шов острые концы пластины должны растворяться, а плоские

липцы перемещаться в сторону феррита; пластина начинает укора-

ia.i вся и утолщаться и превращается в сферу. Очевидно, что наря-

i диффузией углерода при сфероидизации происходит самодиффу-

и железа. Атомы железа удаляются от фронта растущих граней це-

нтнтных пластин и заполняют объемы, где произошло растворе-

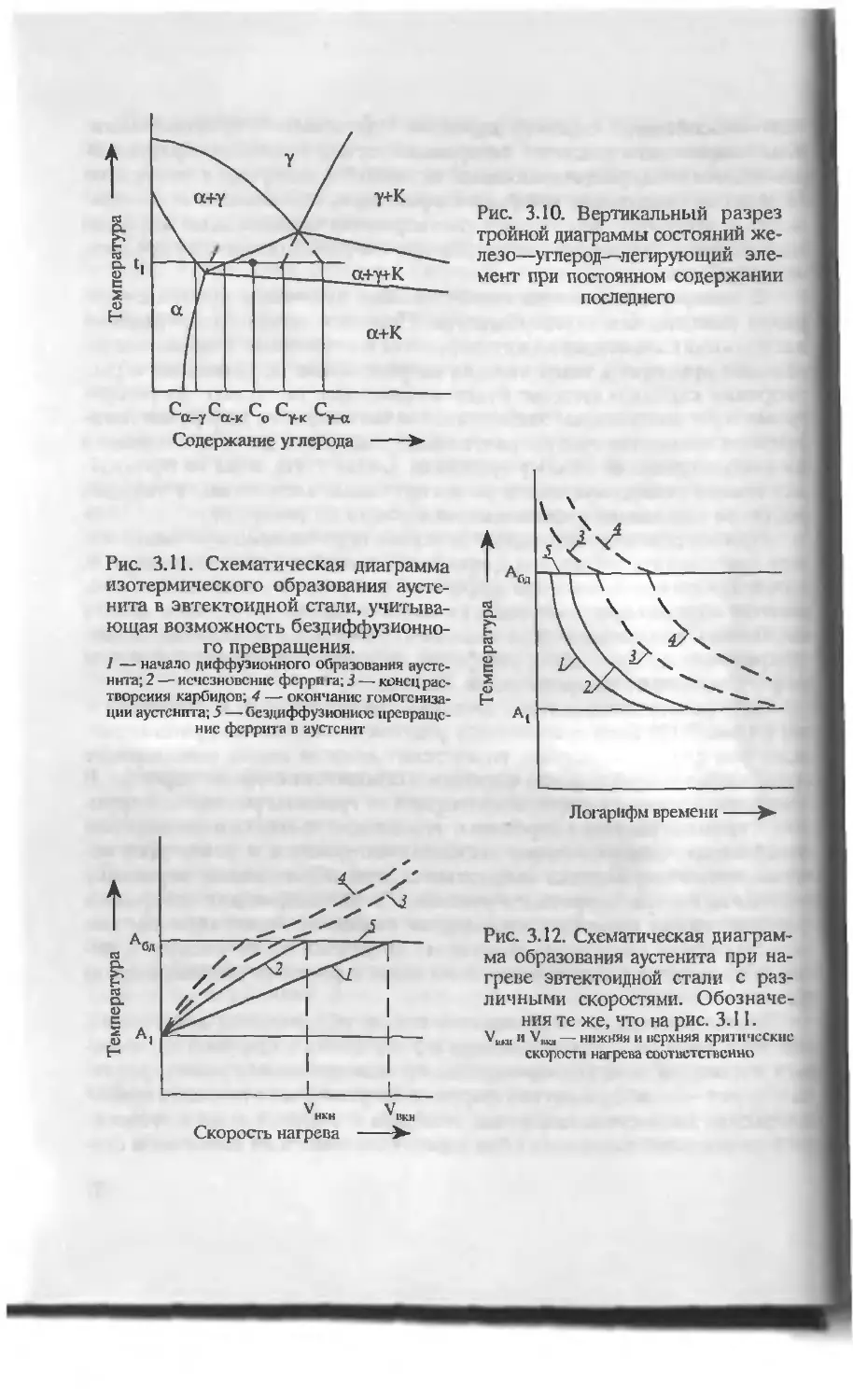

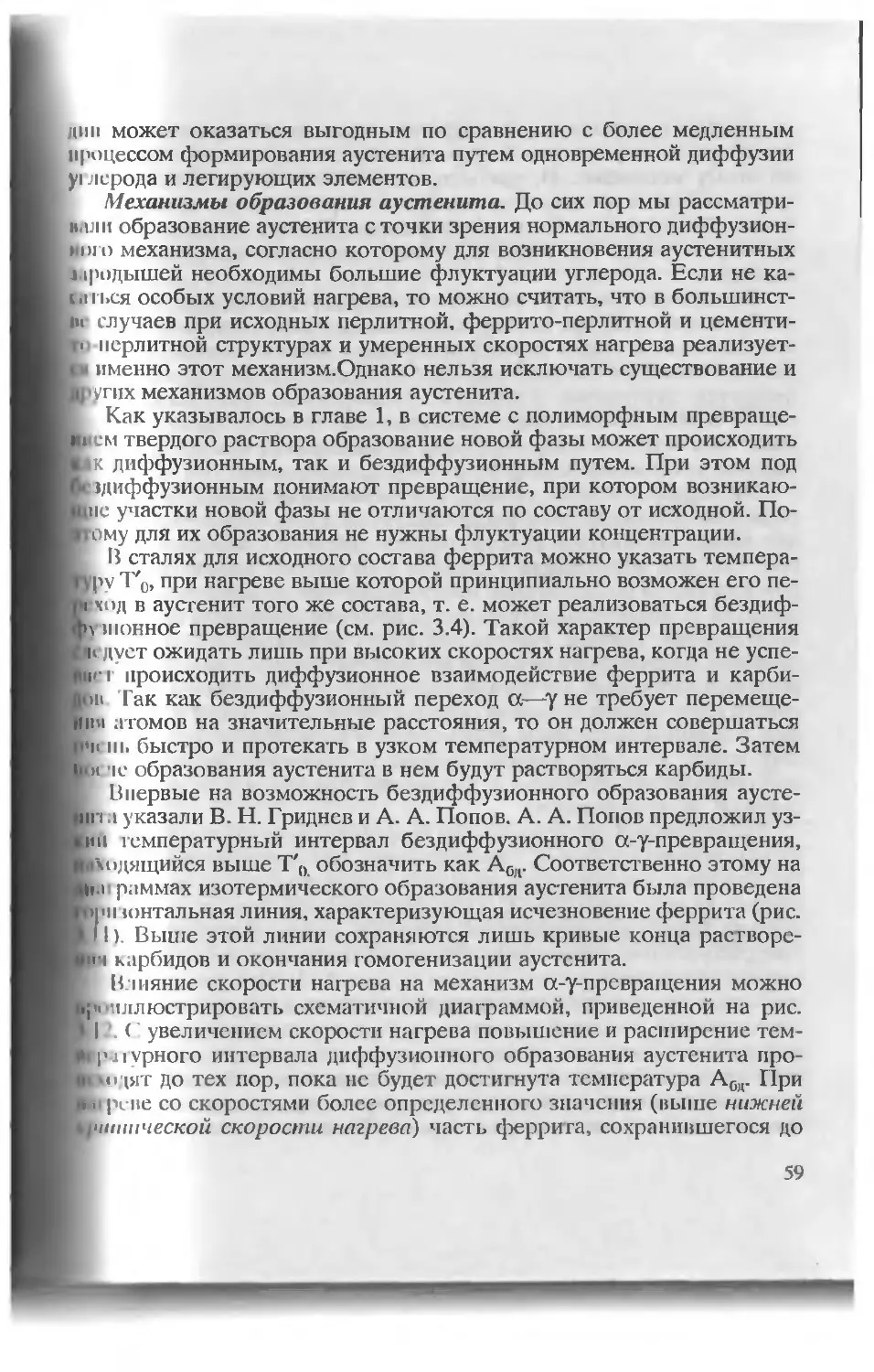

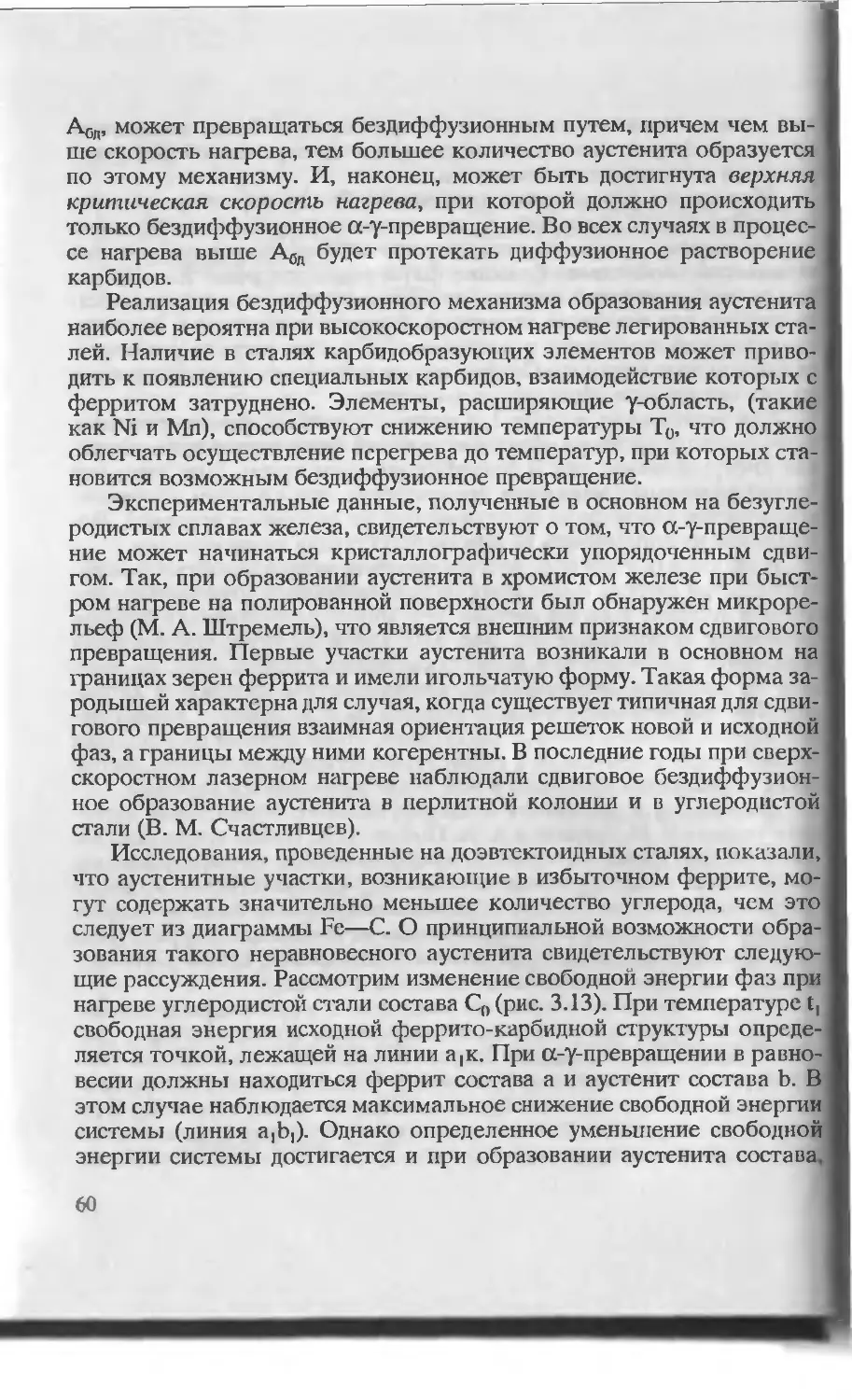

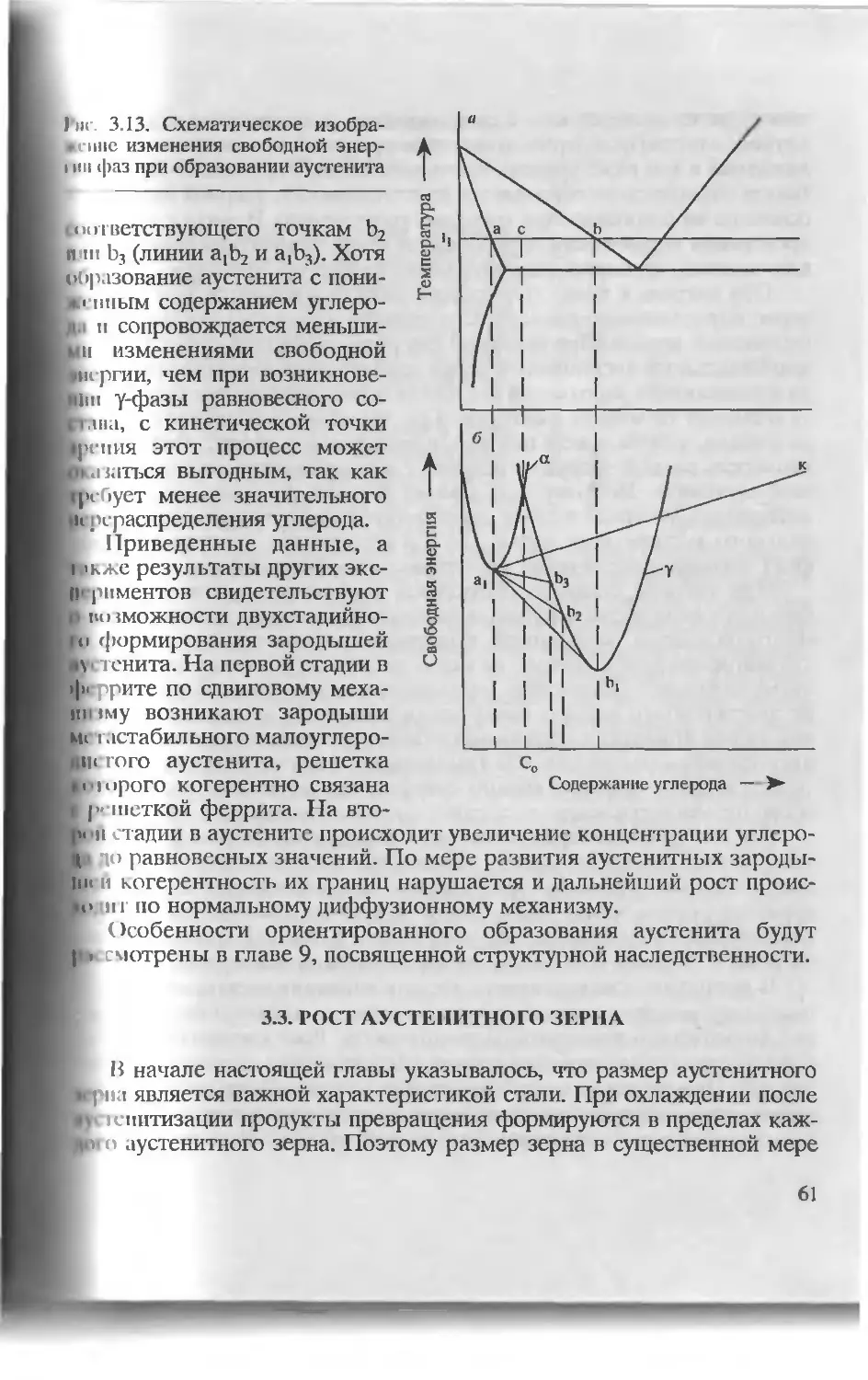

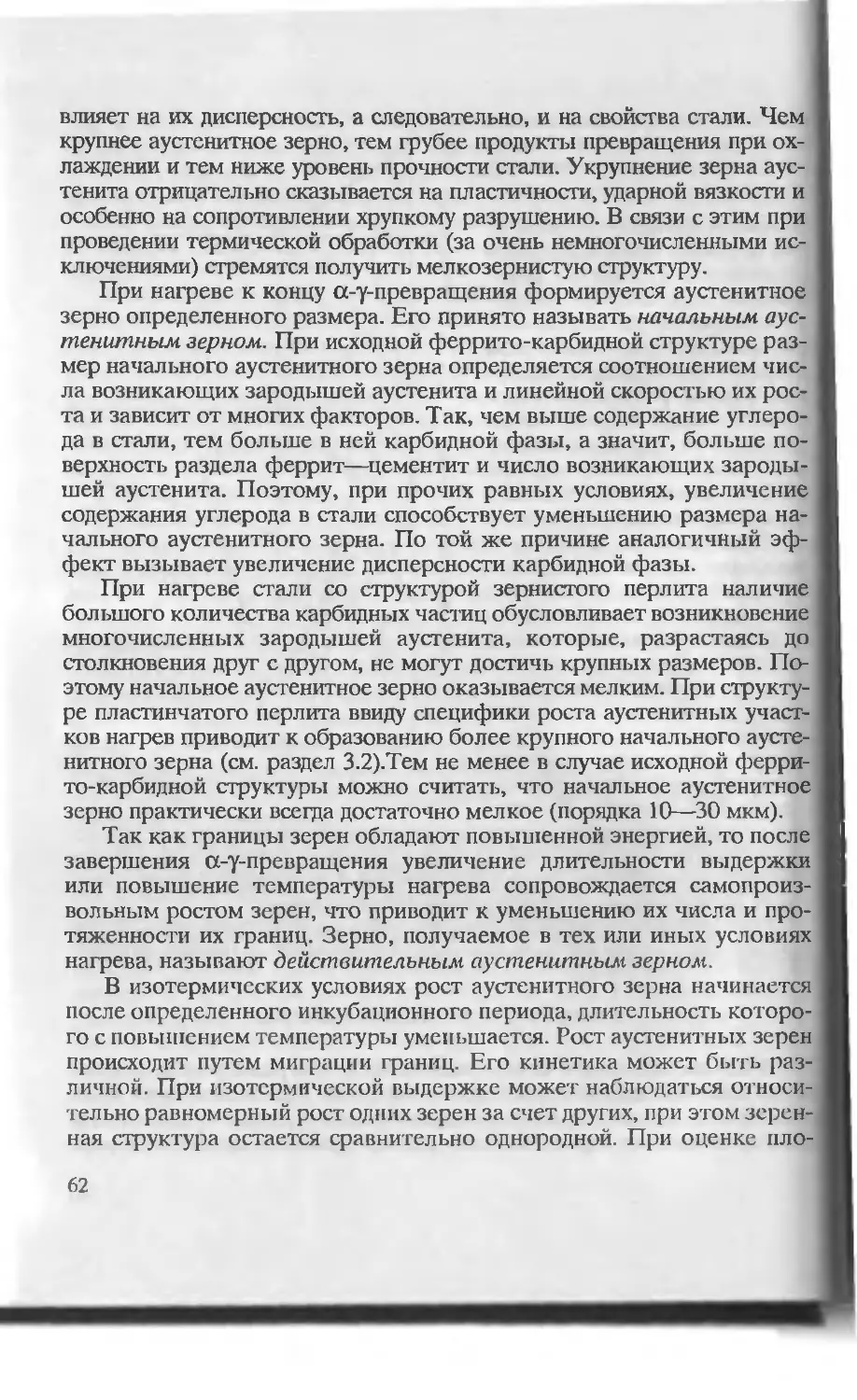

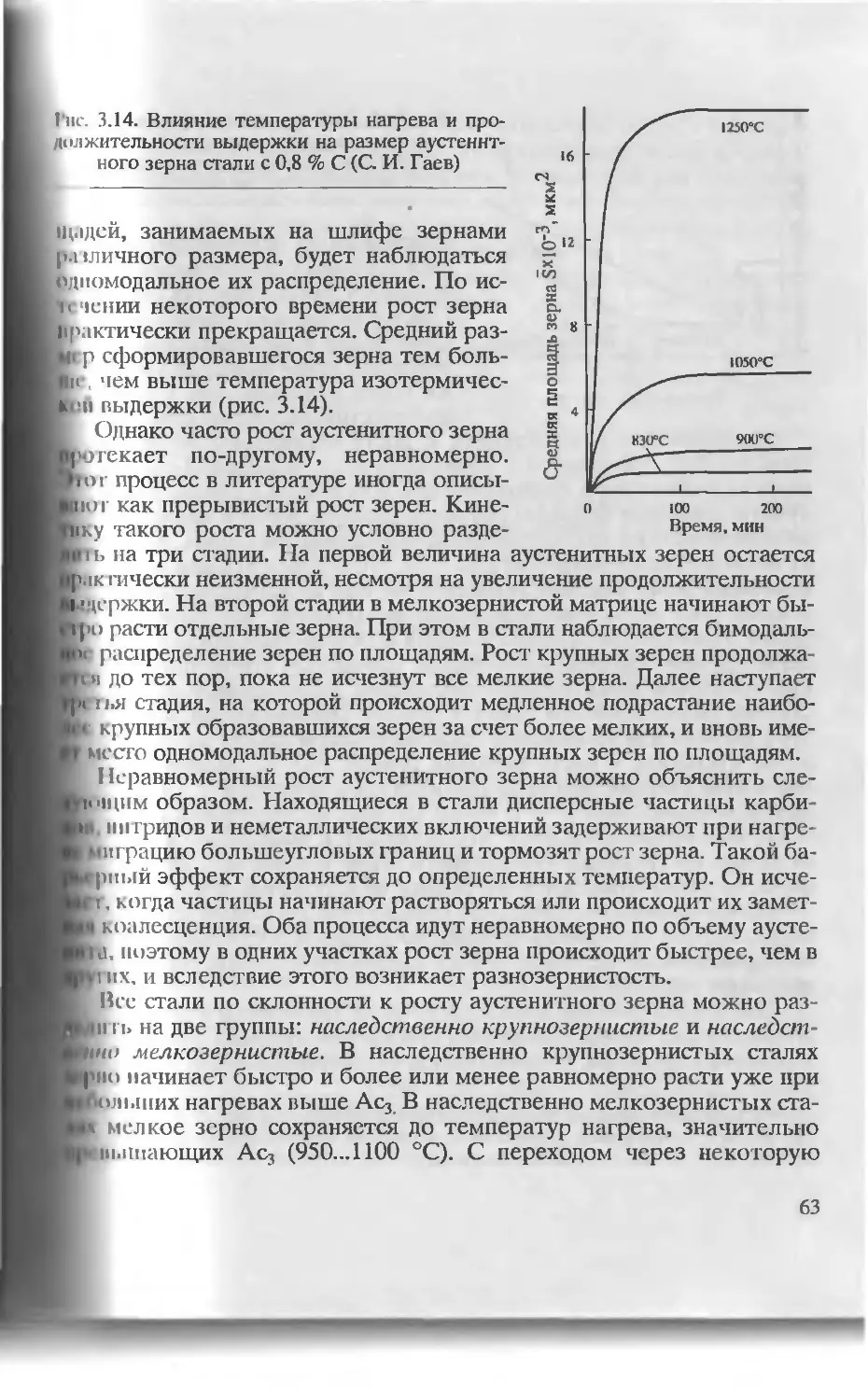

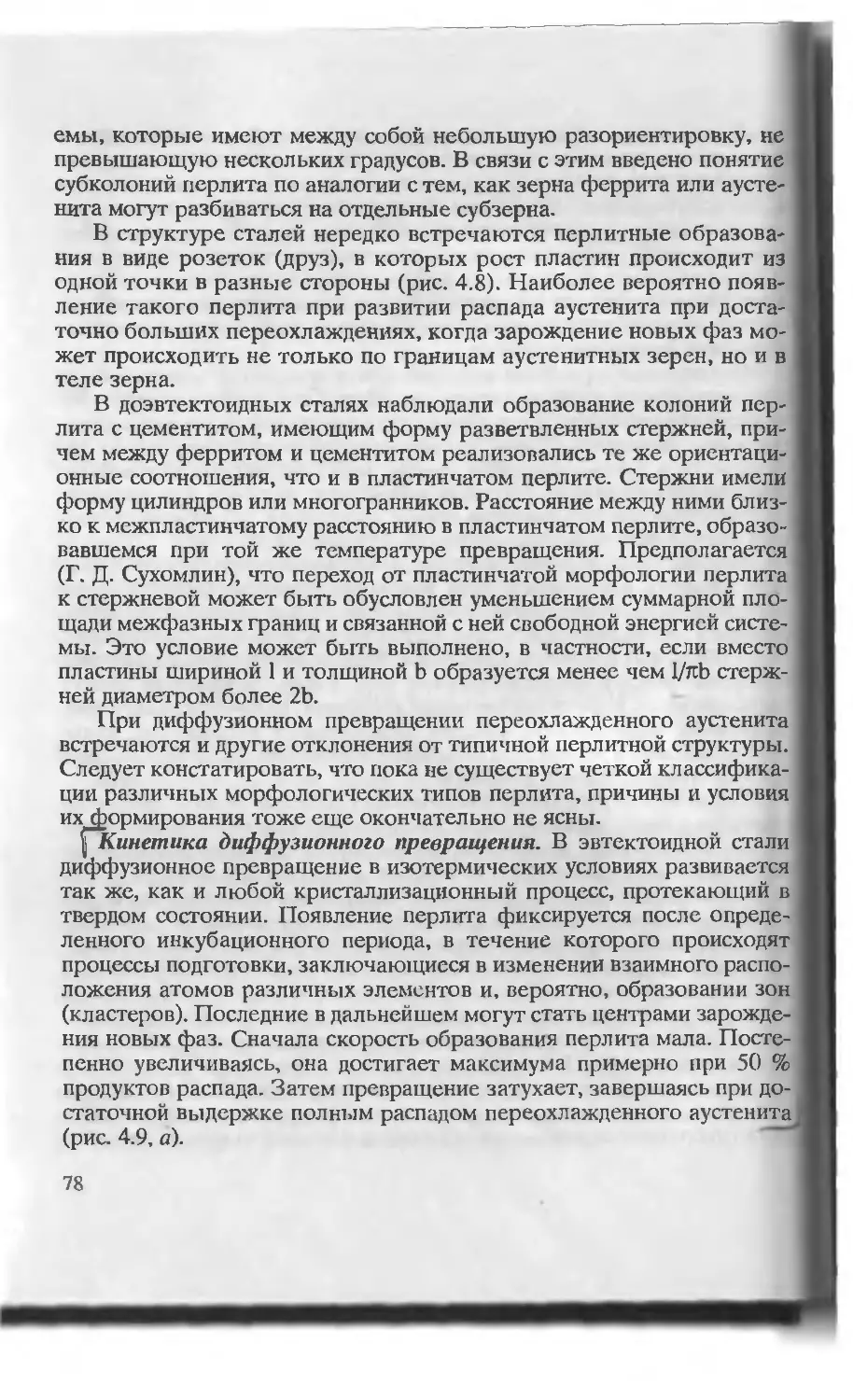

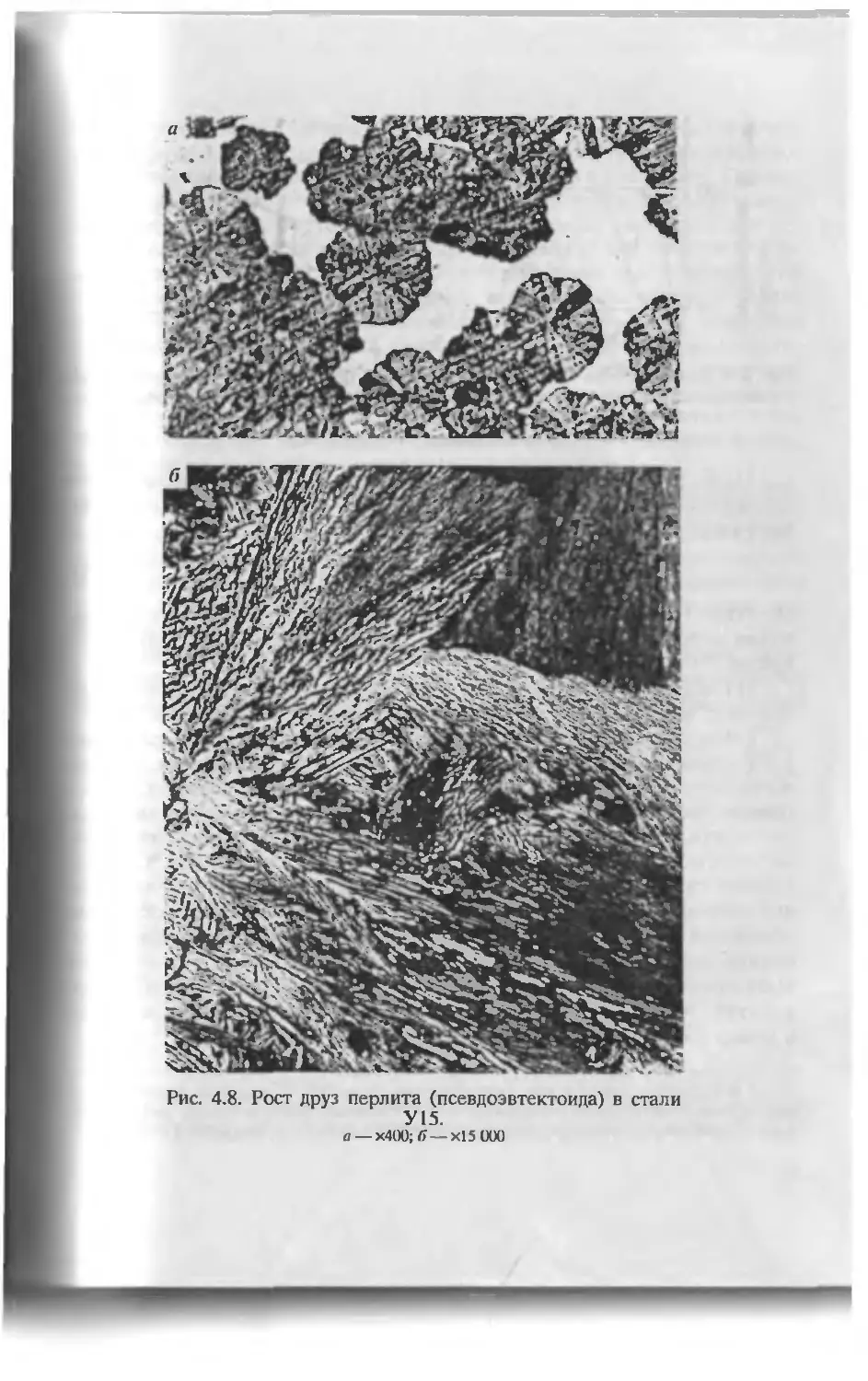

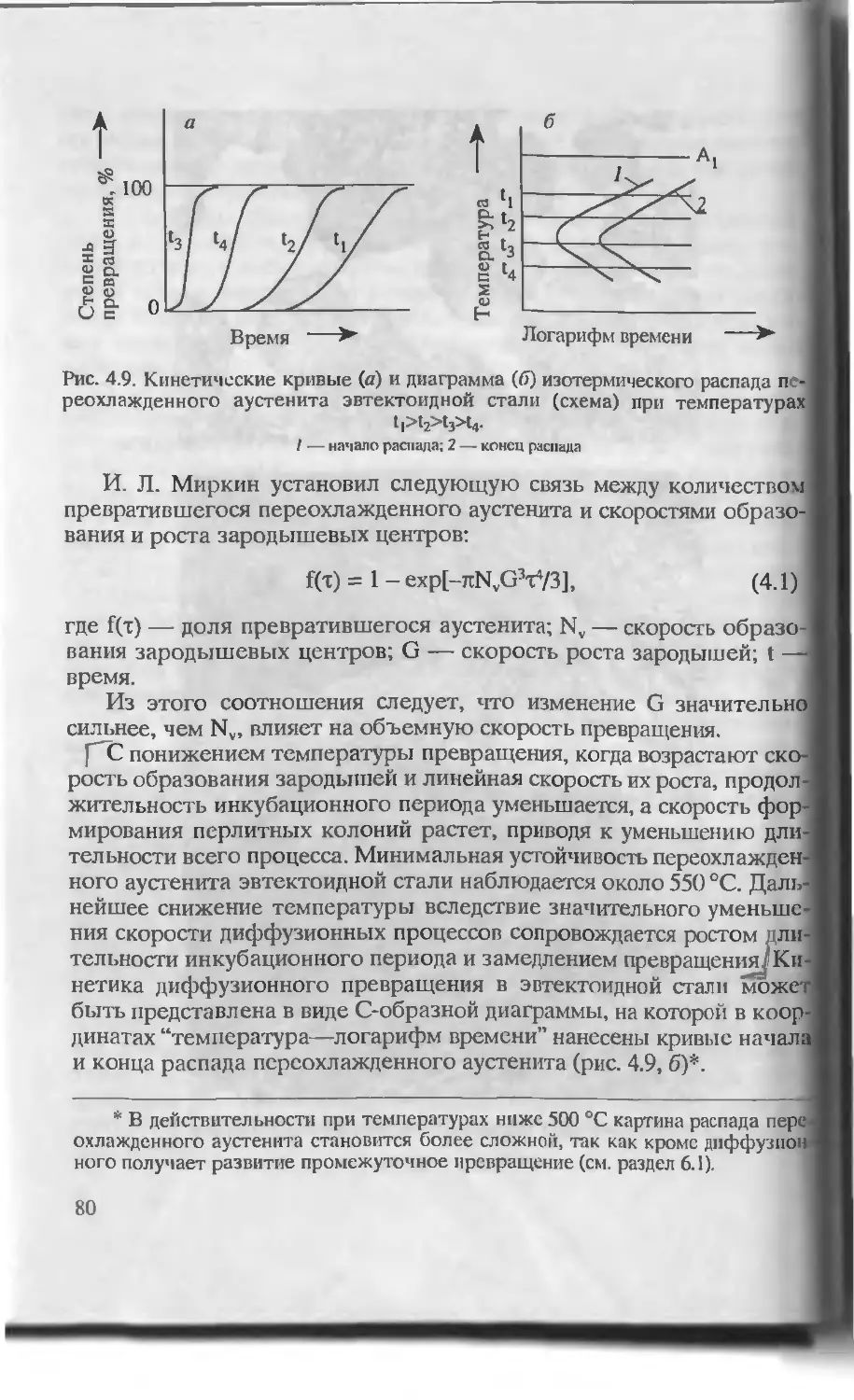

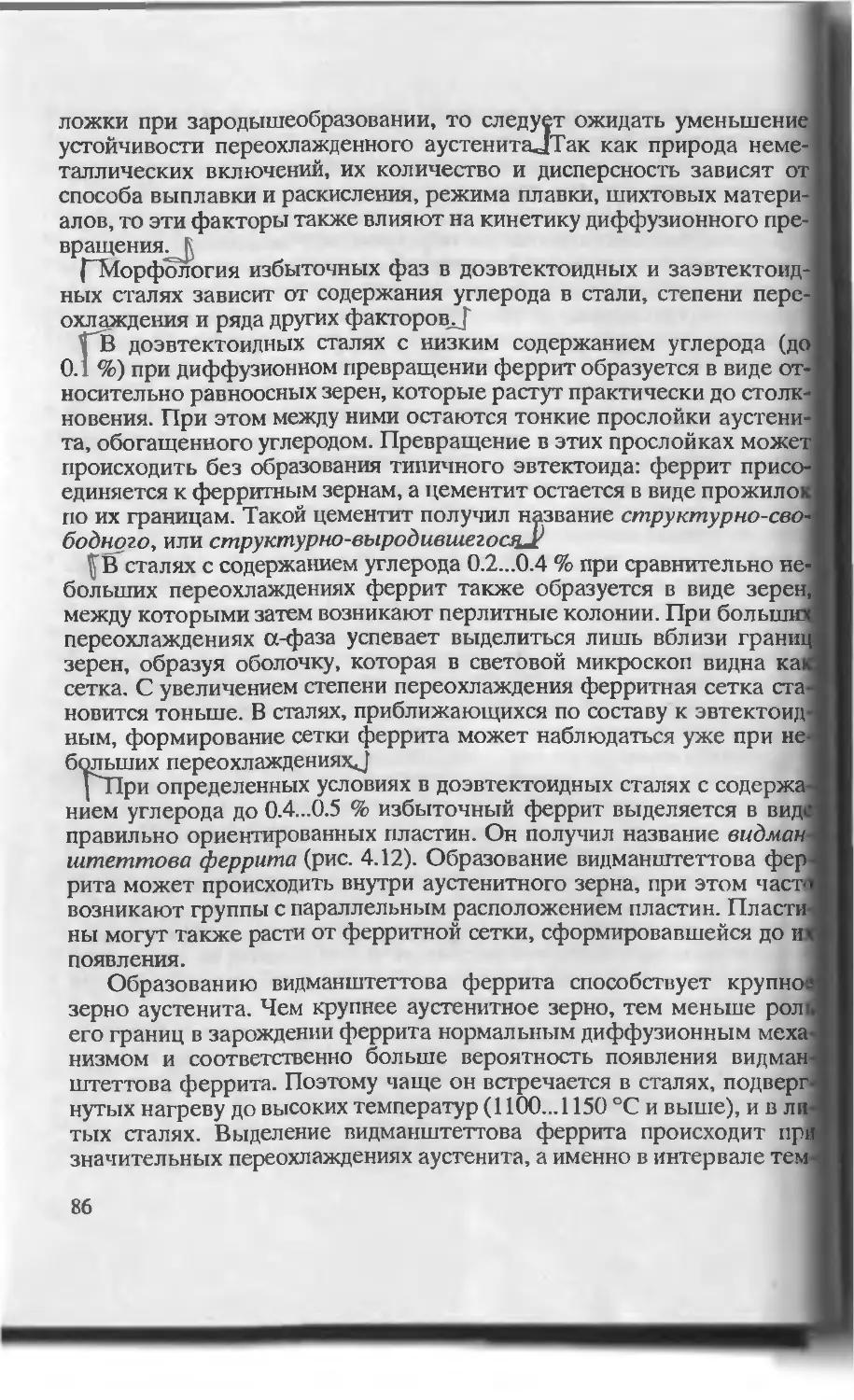

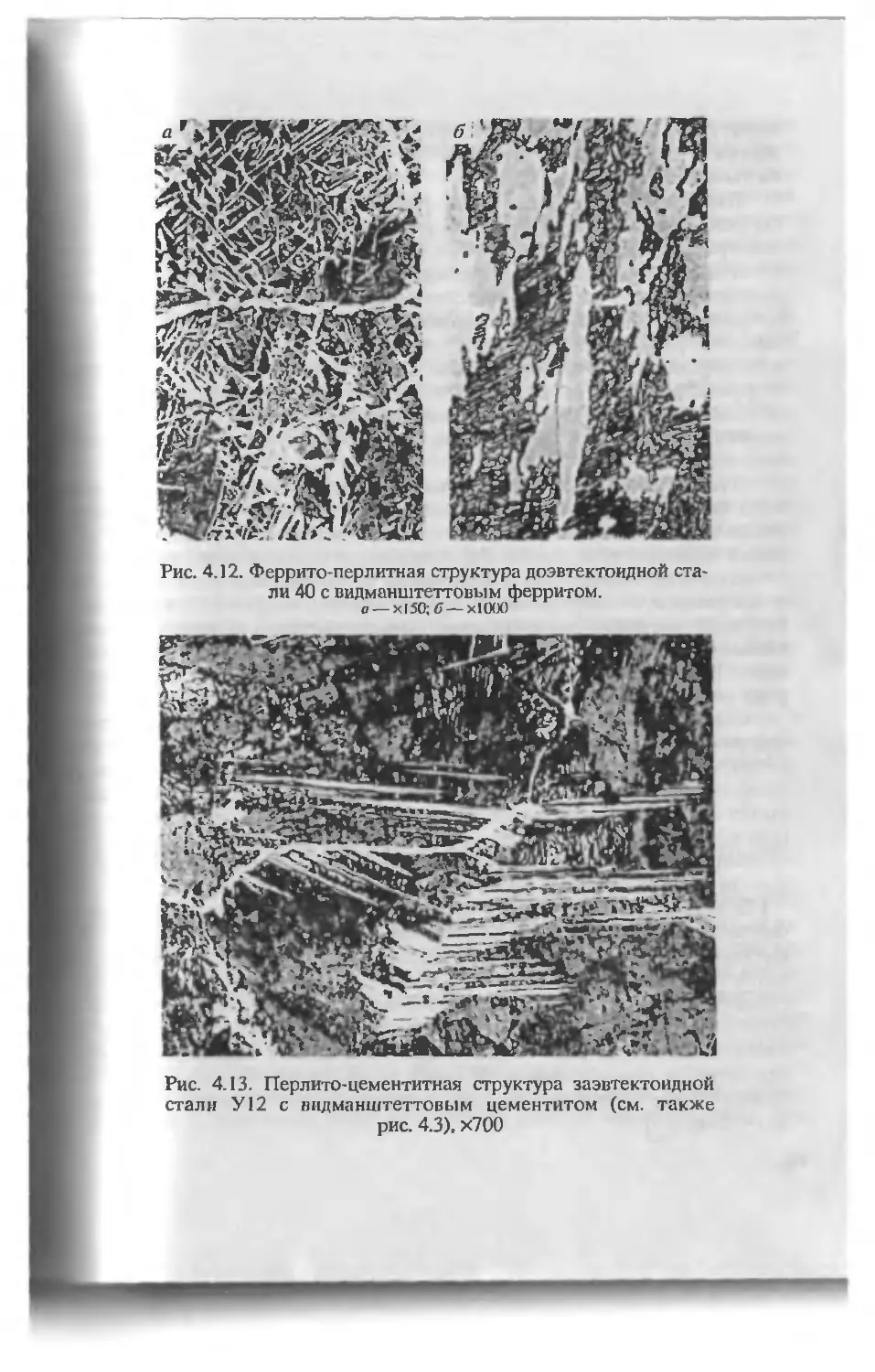

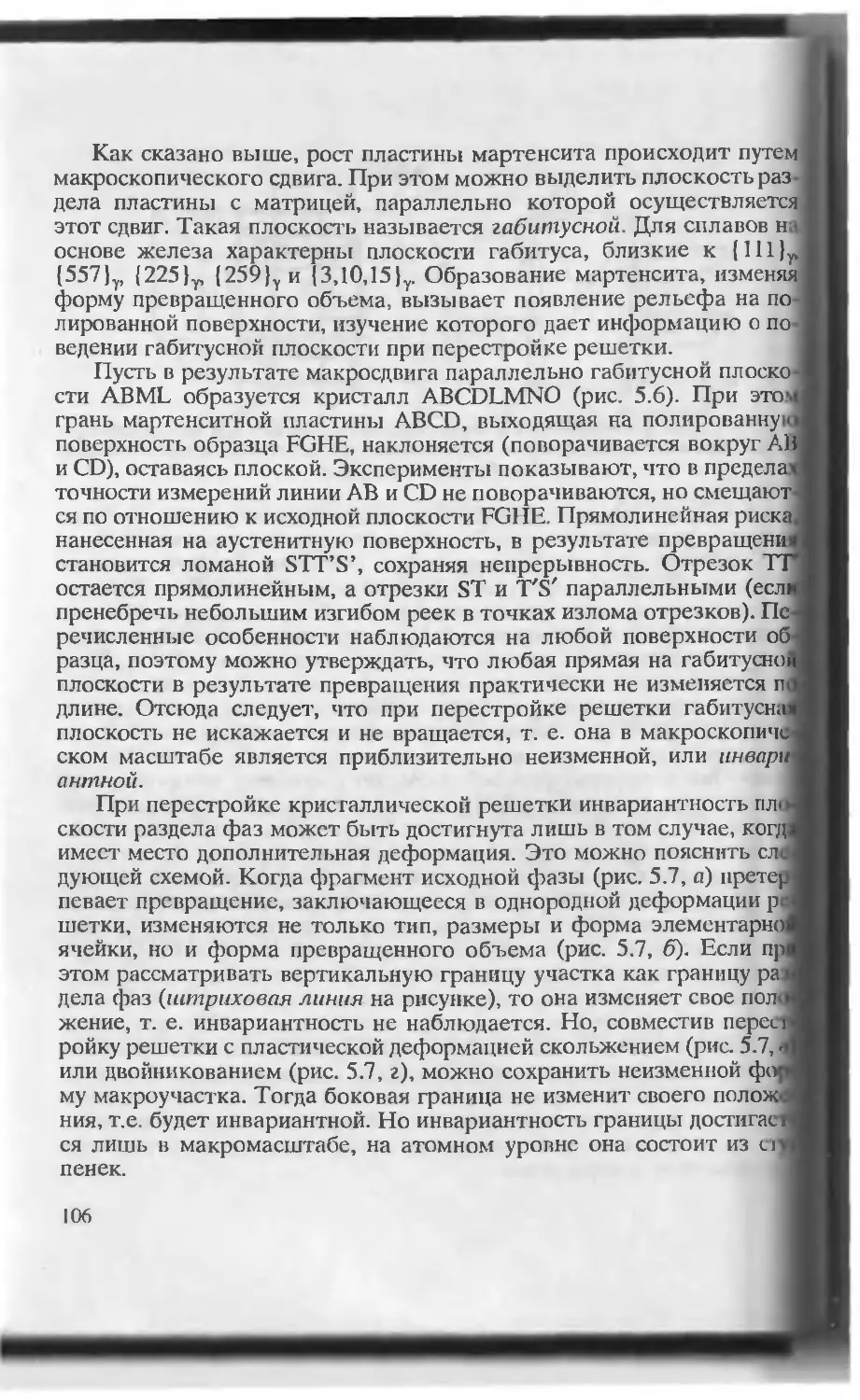

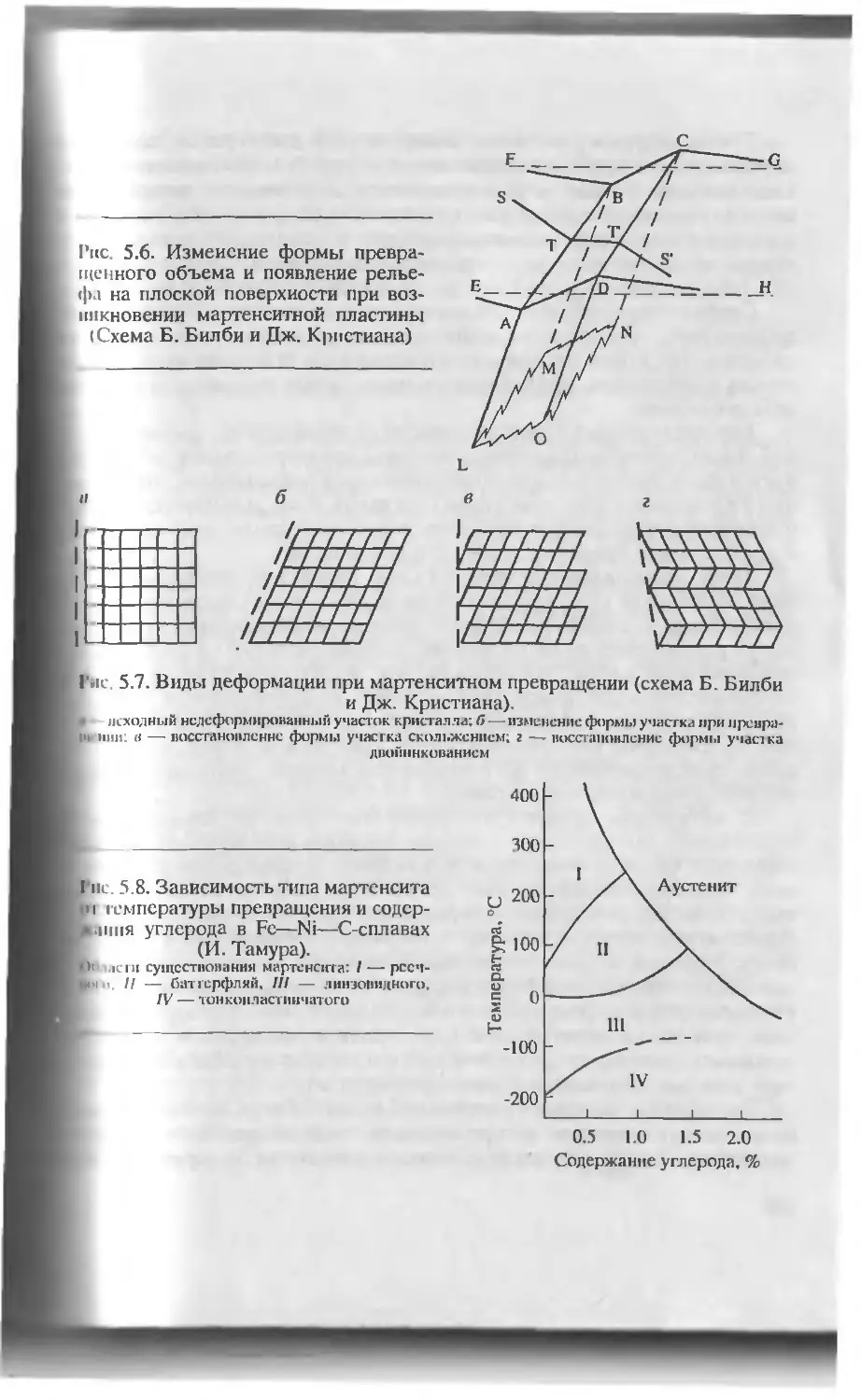

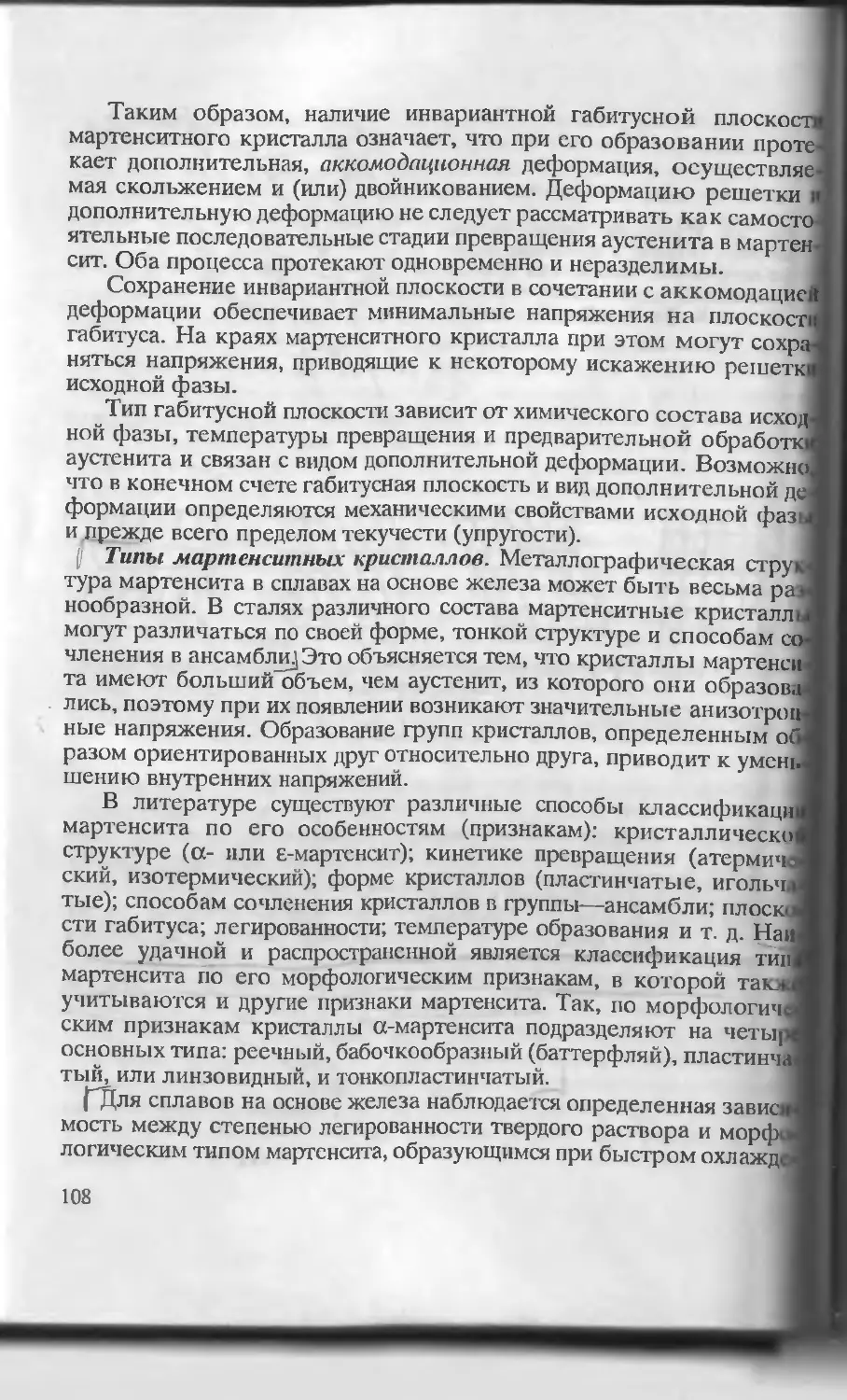

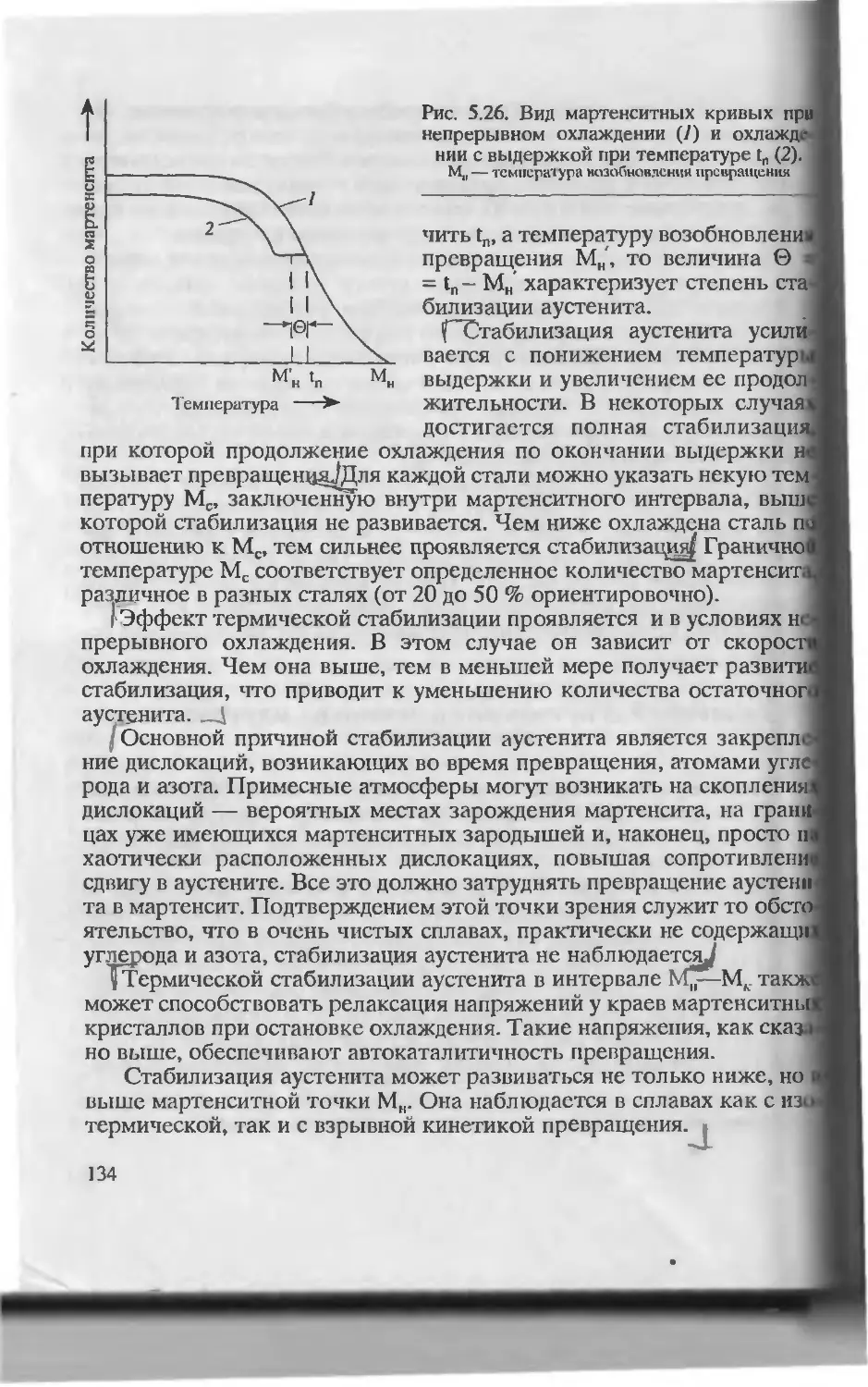

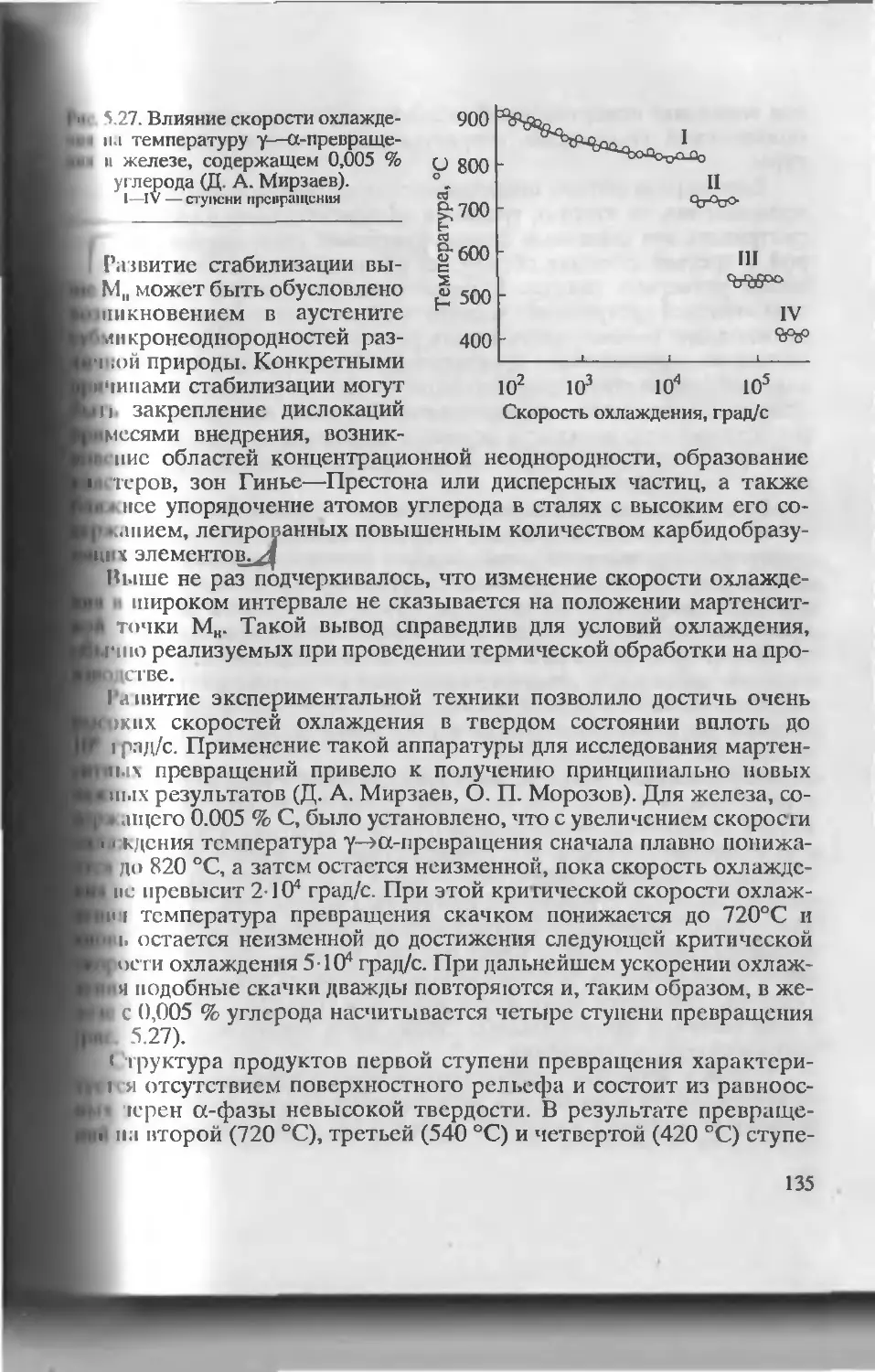

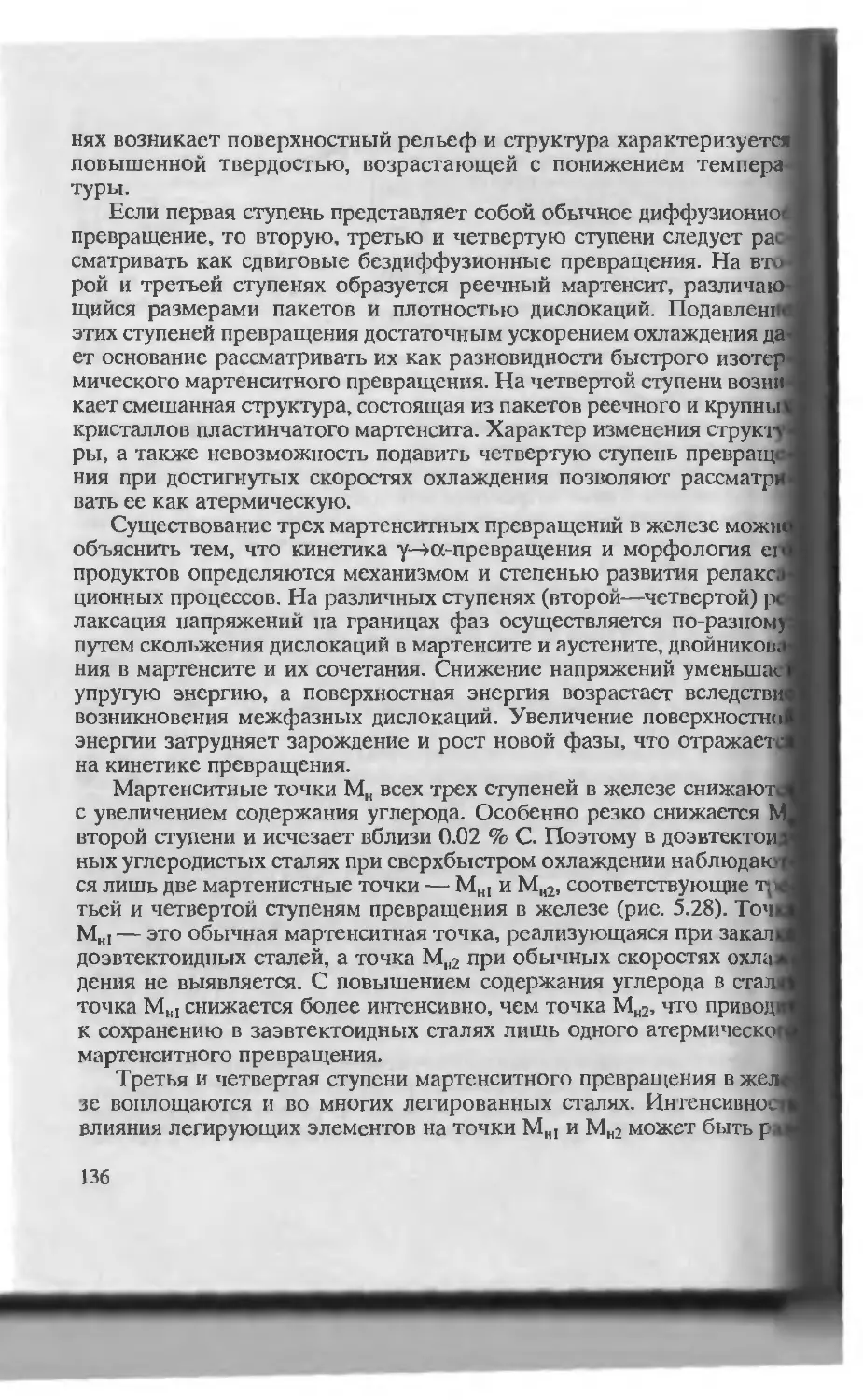

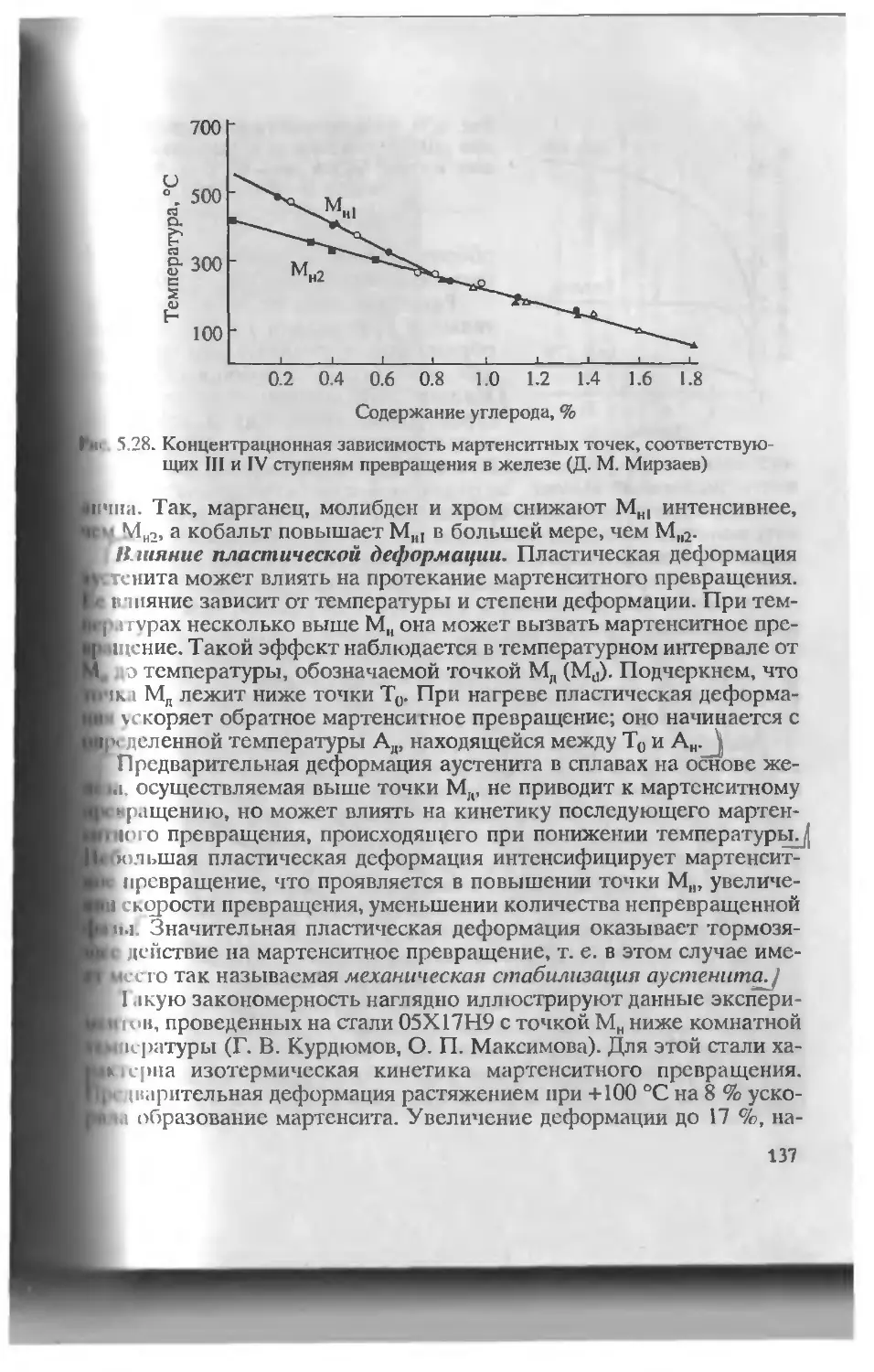

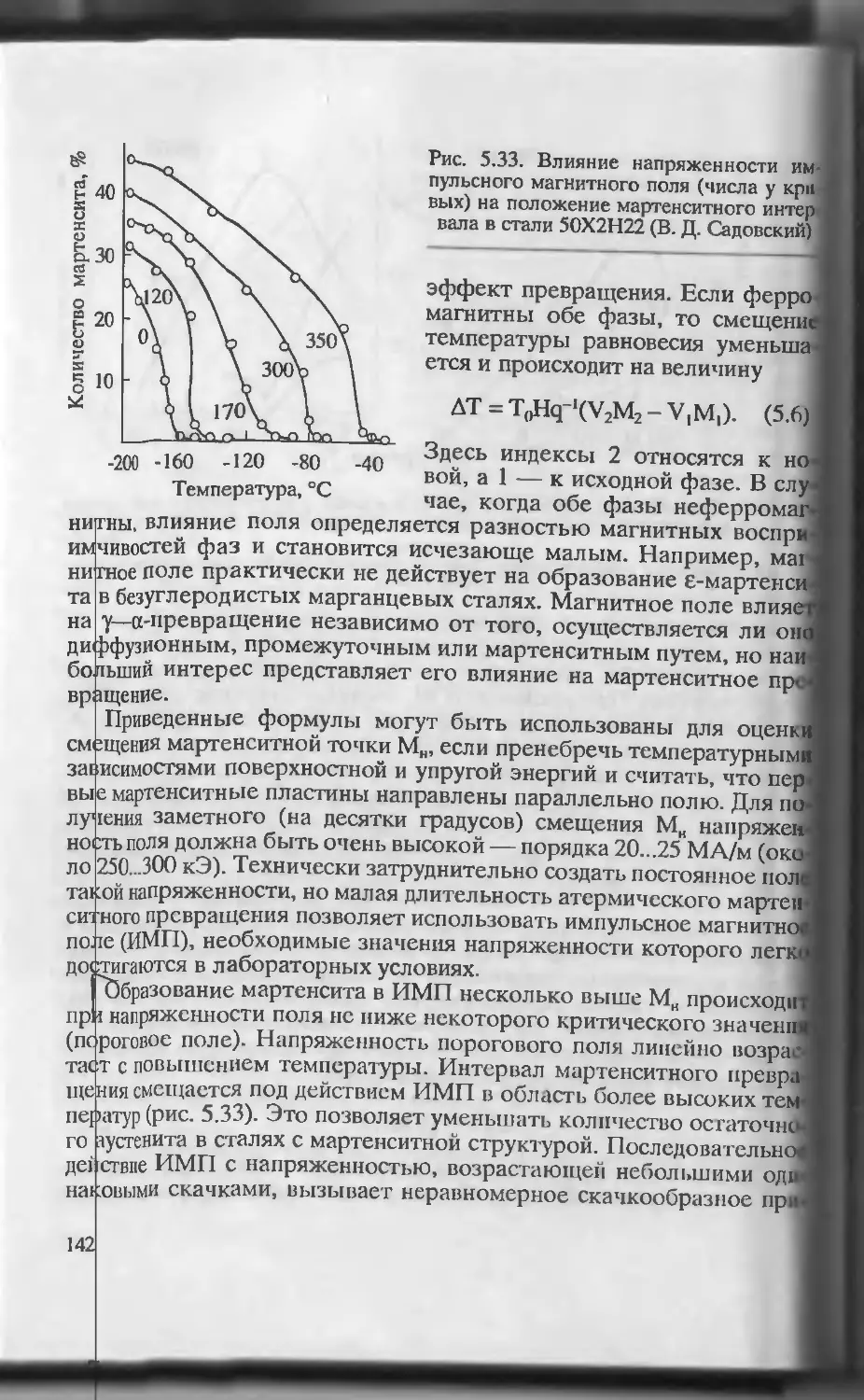

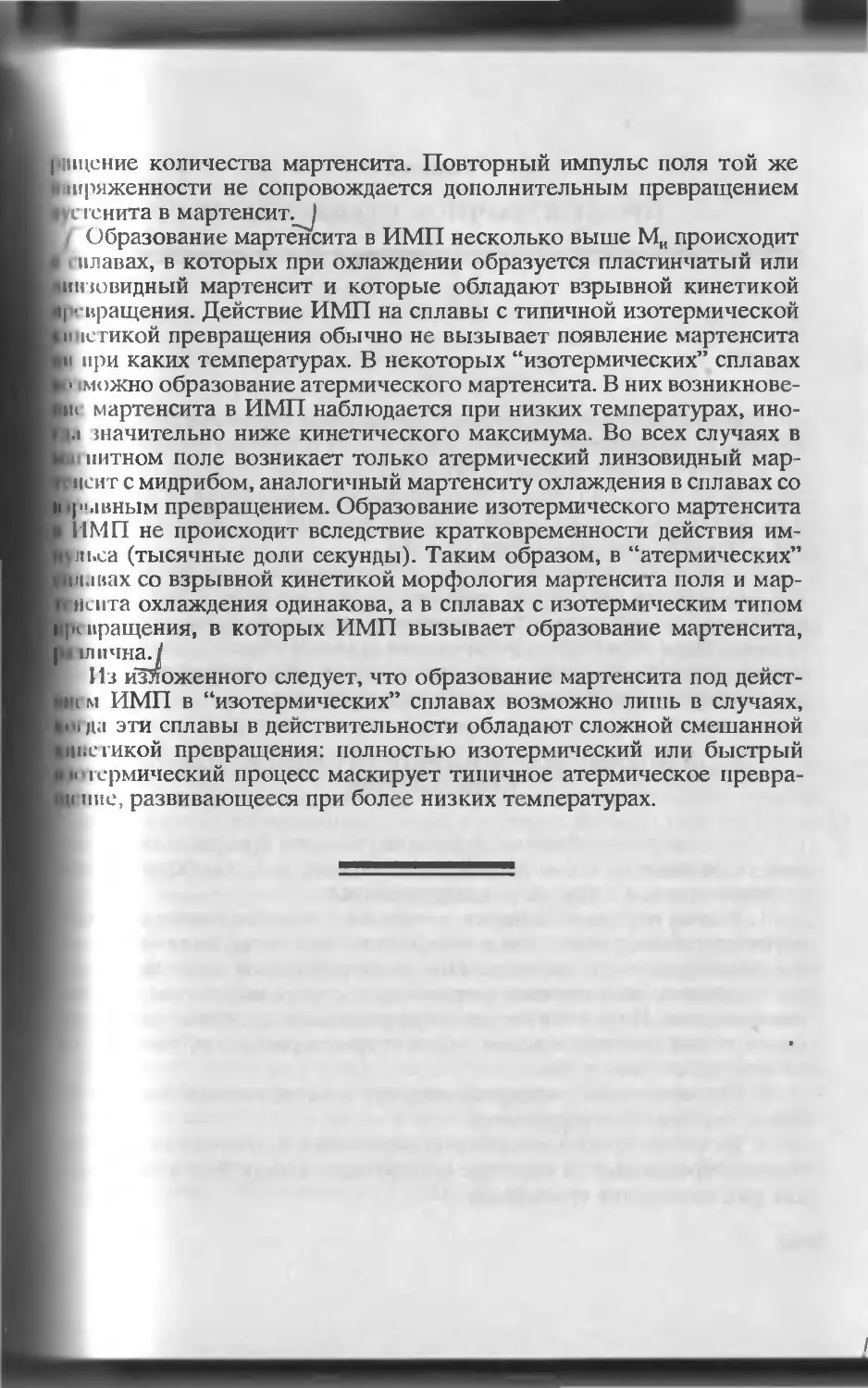

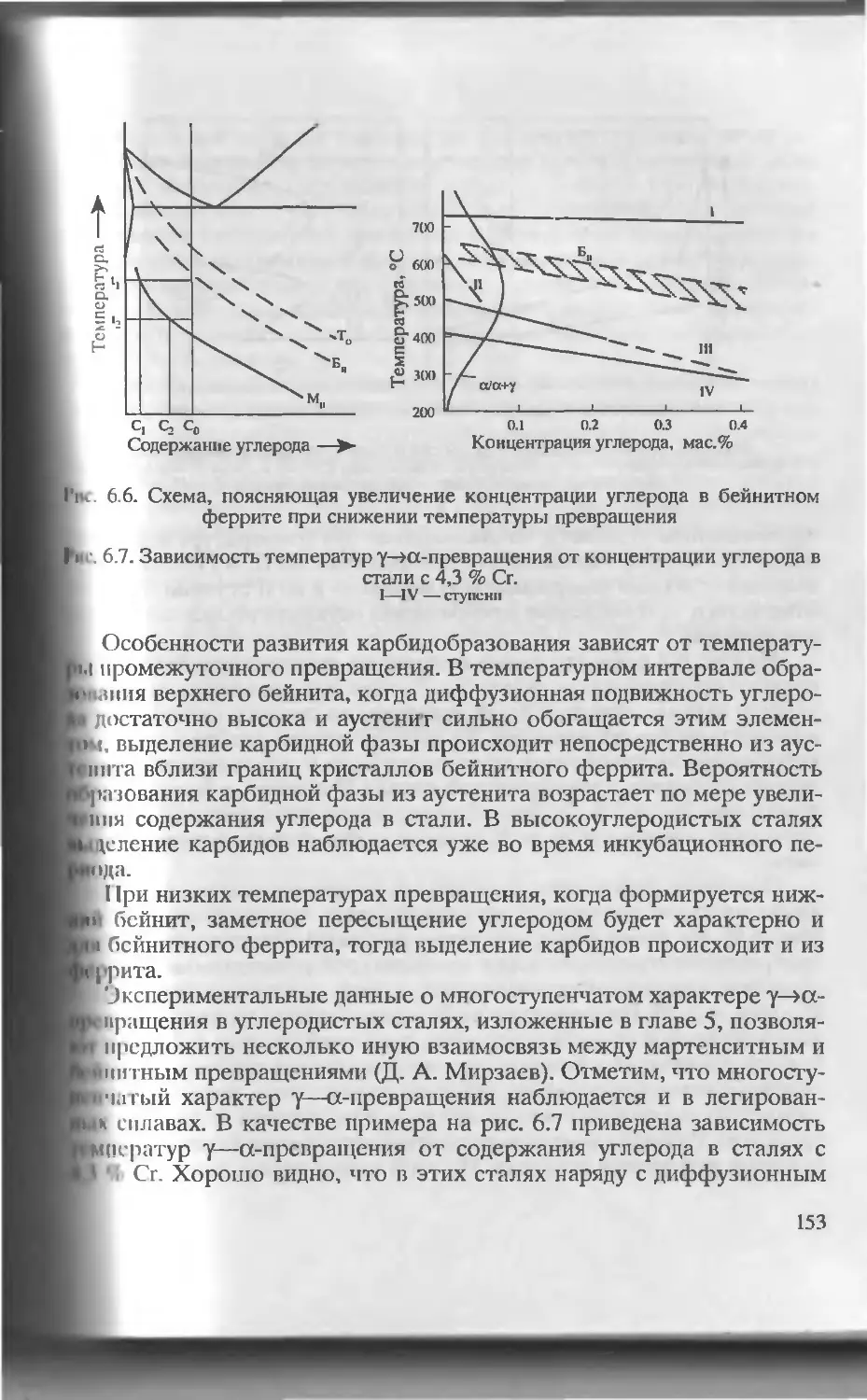

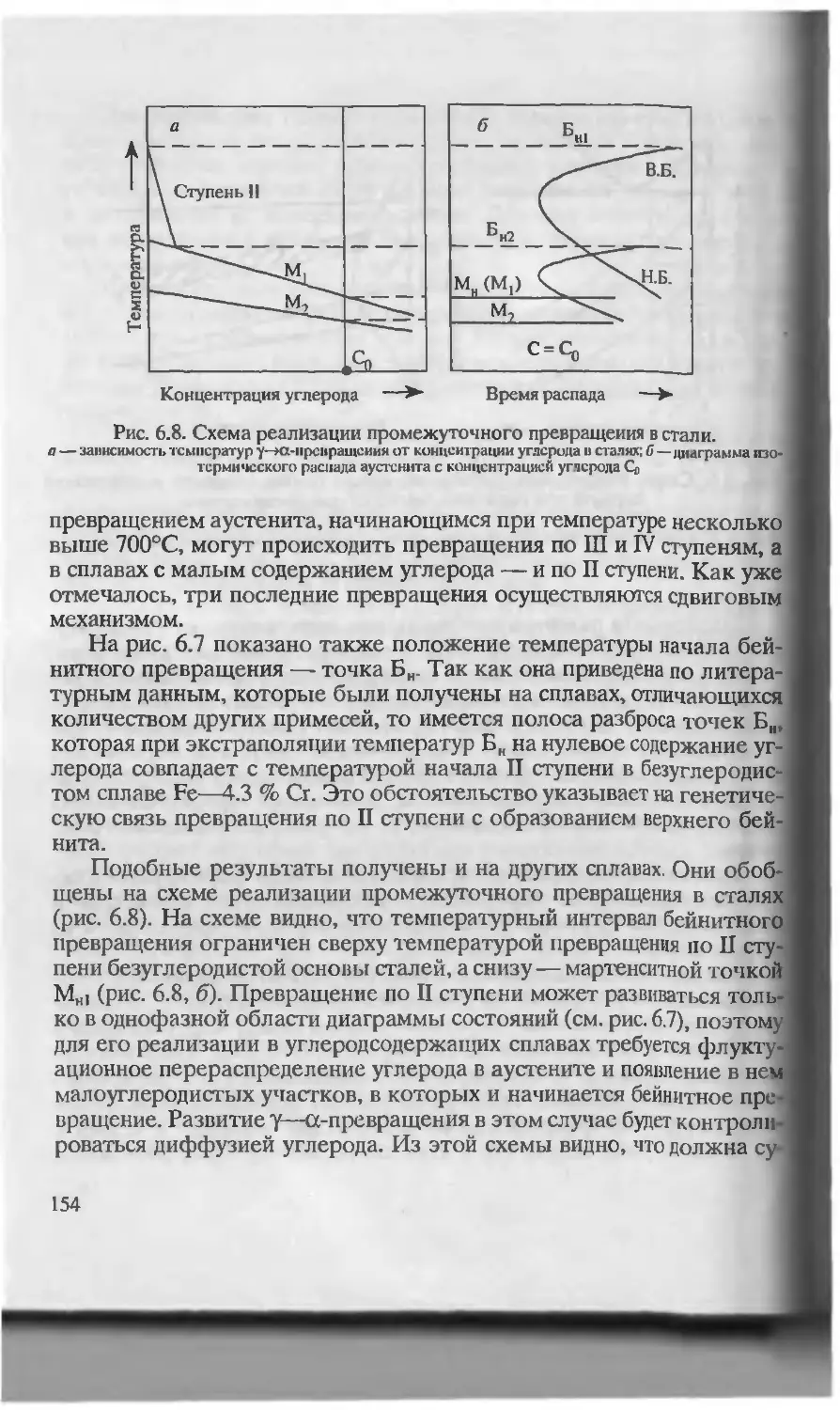

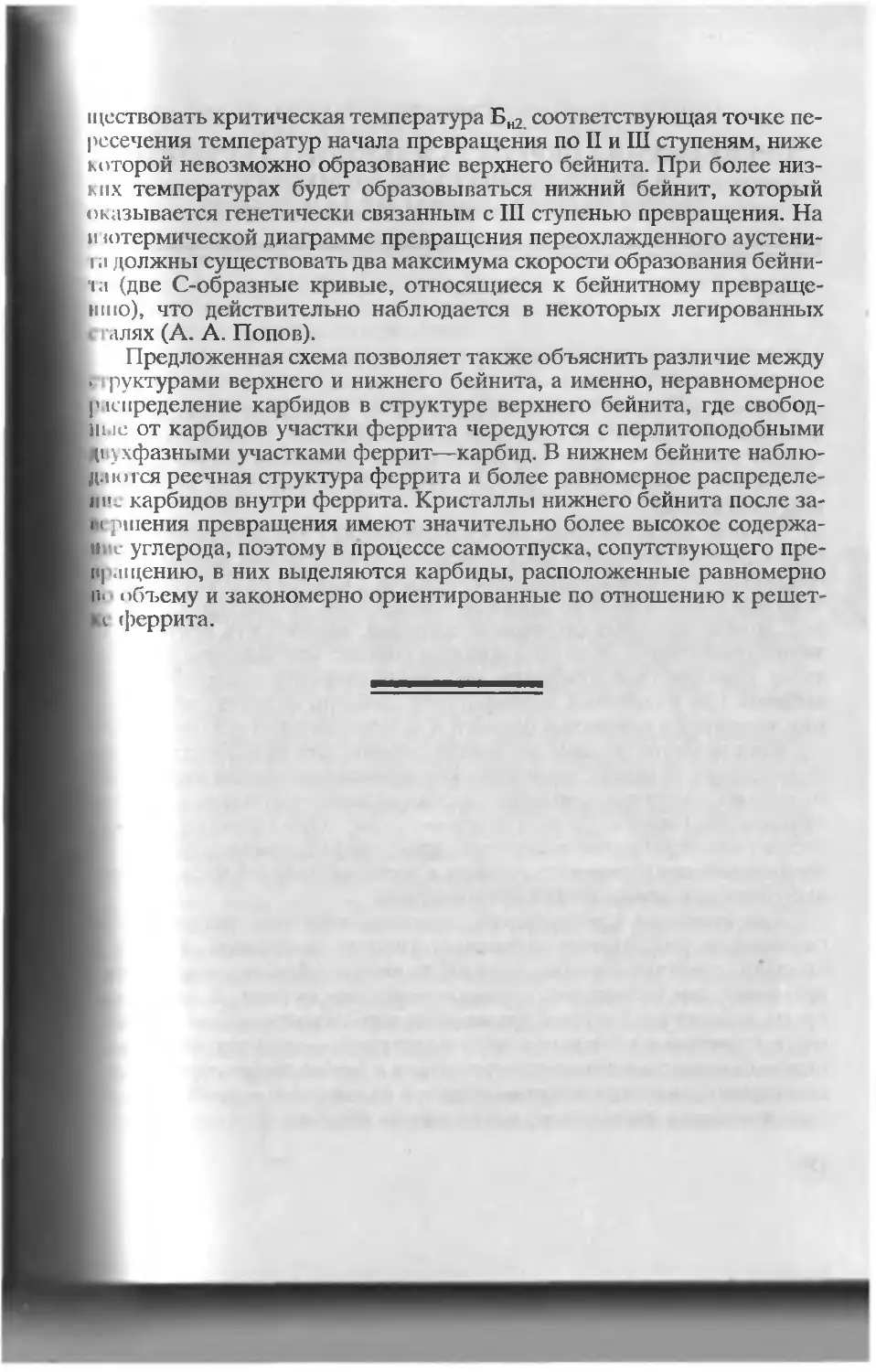

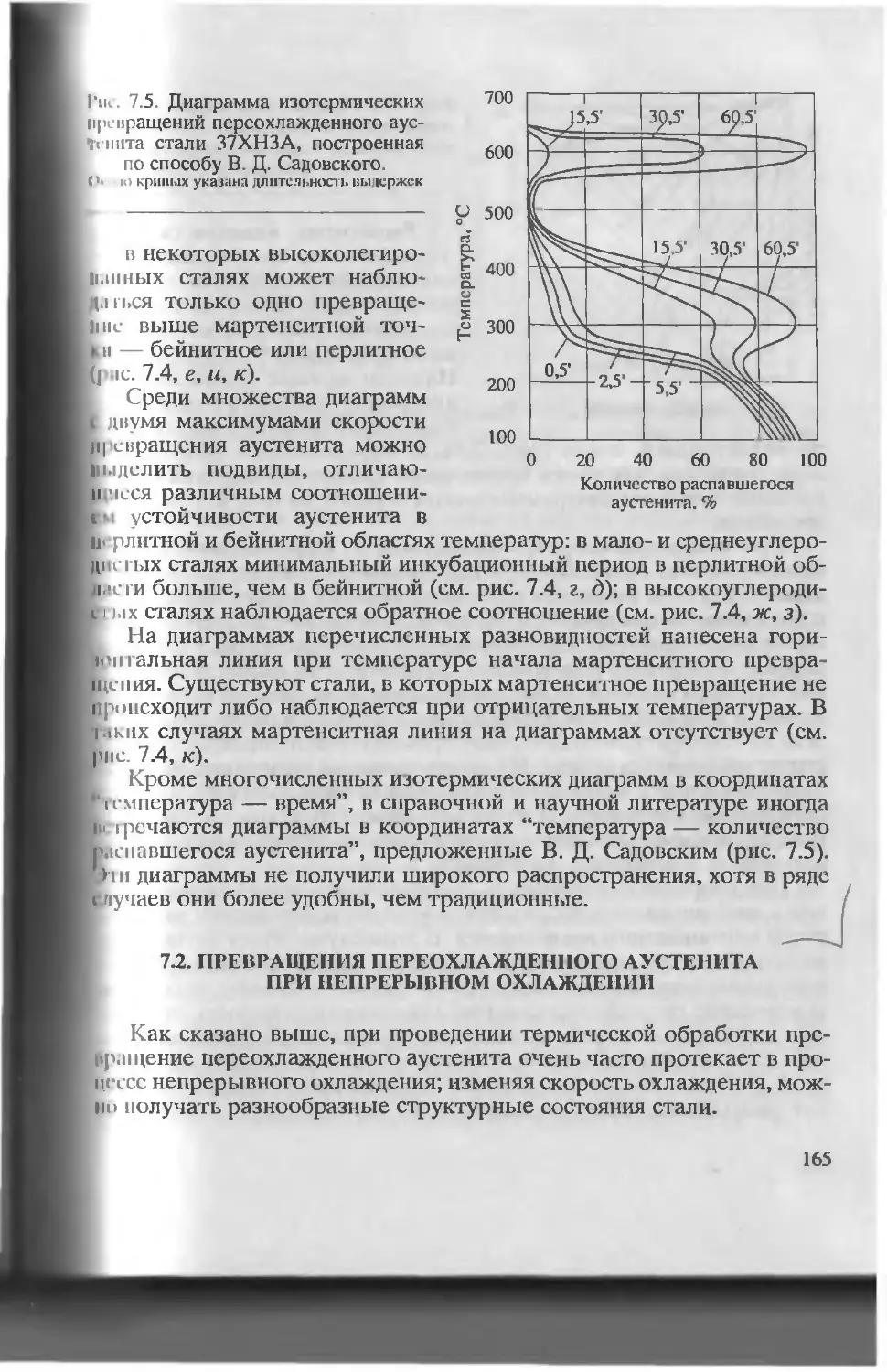

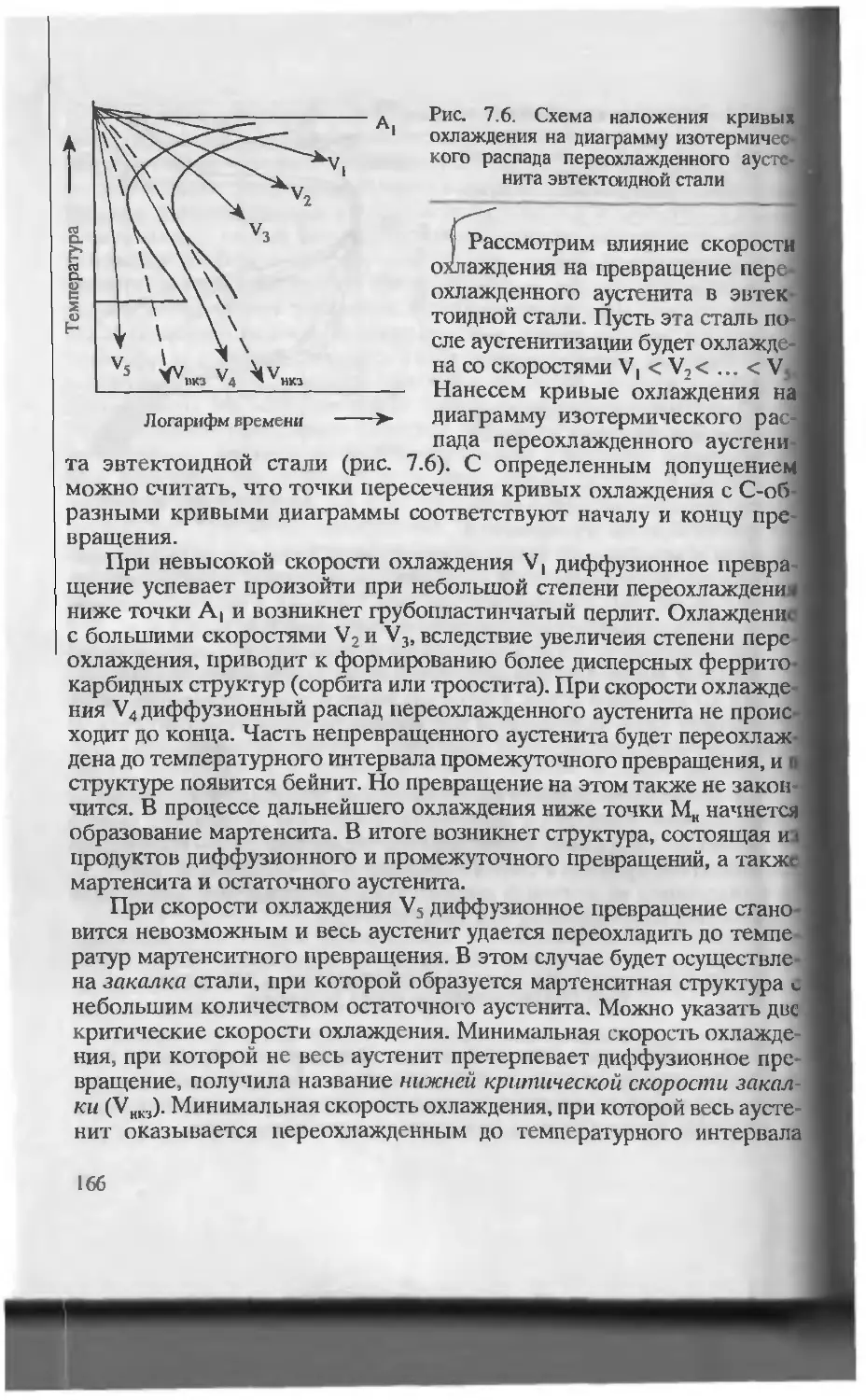

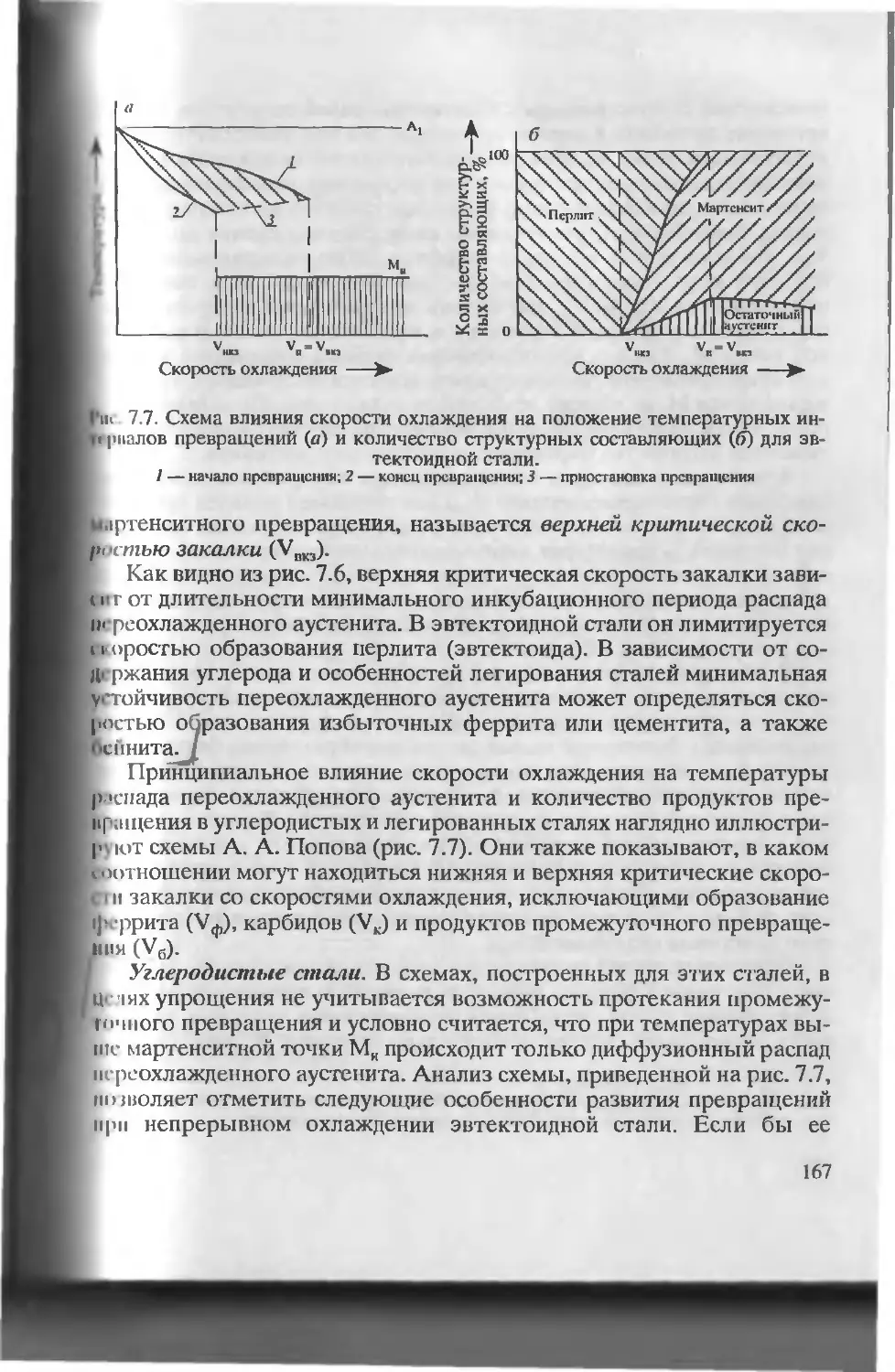

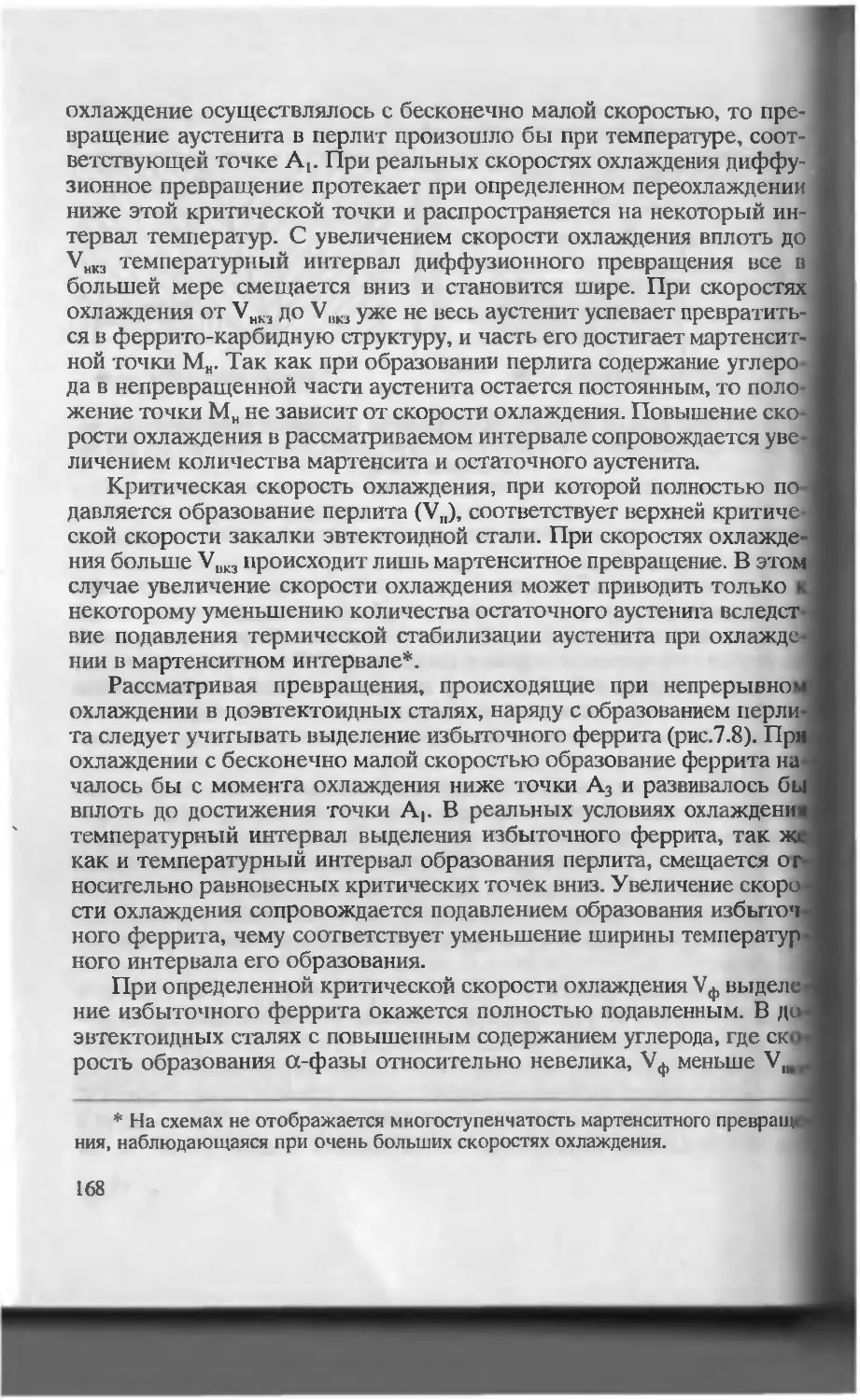

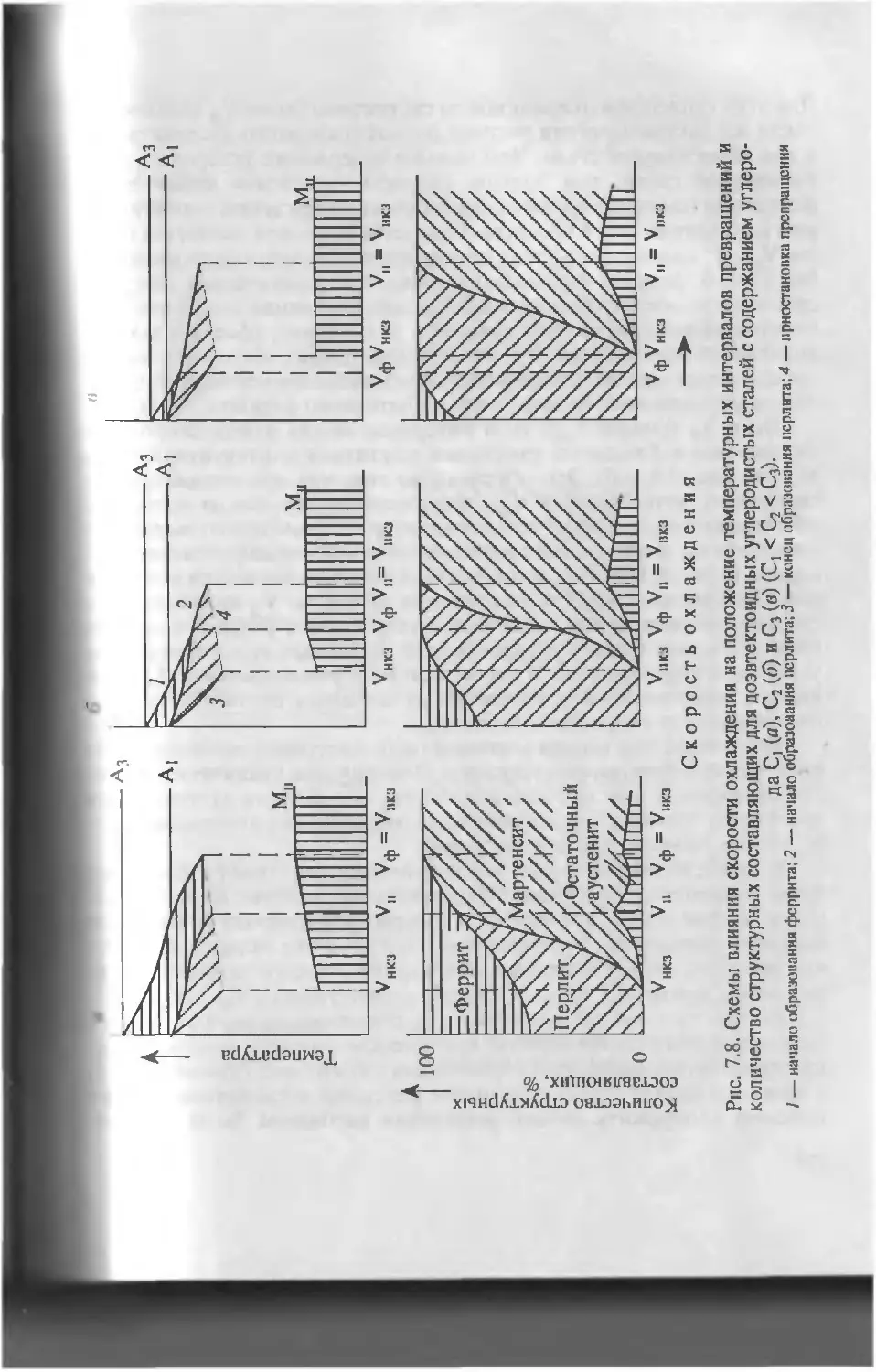

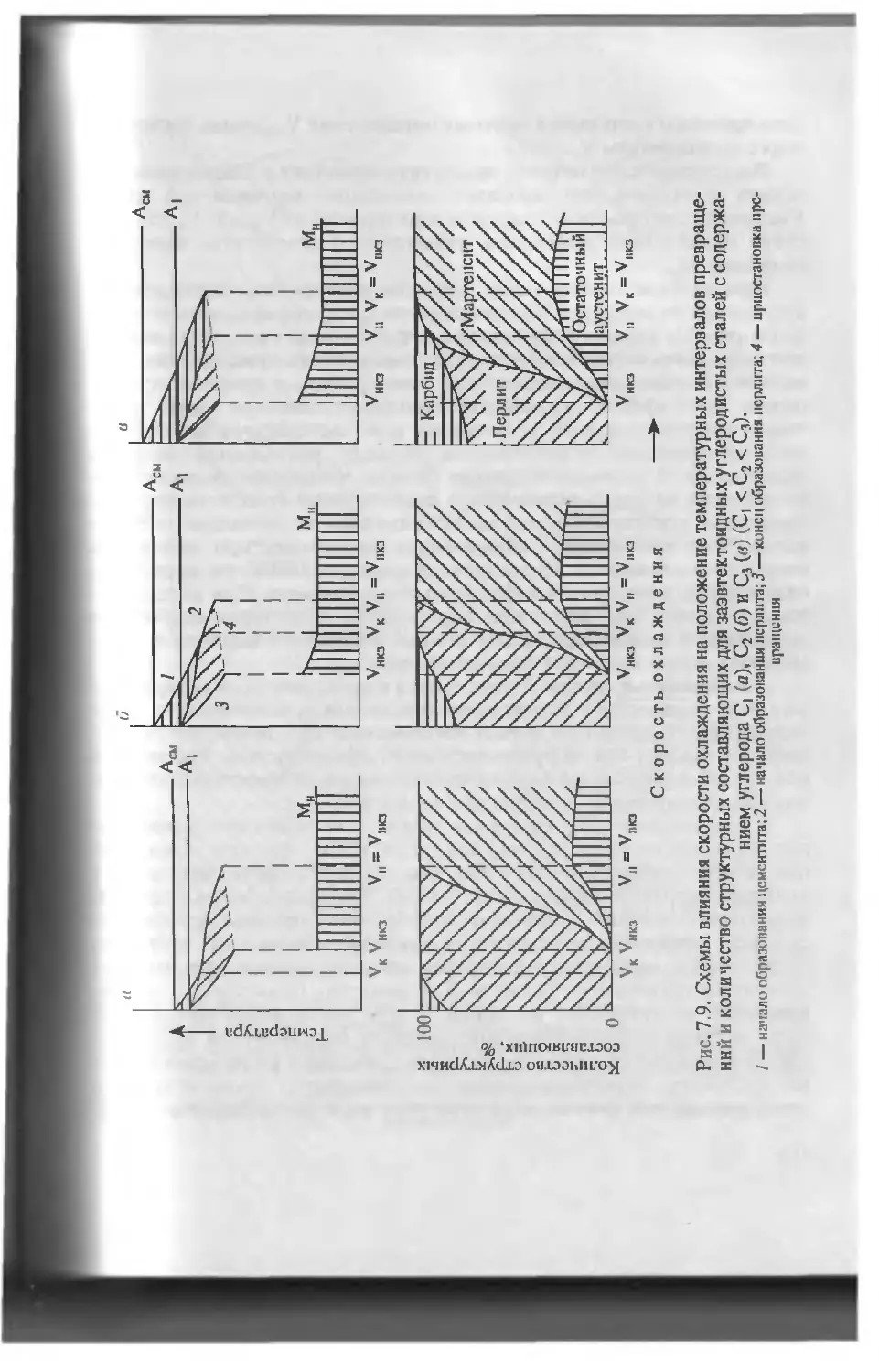

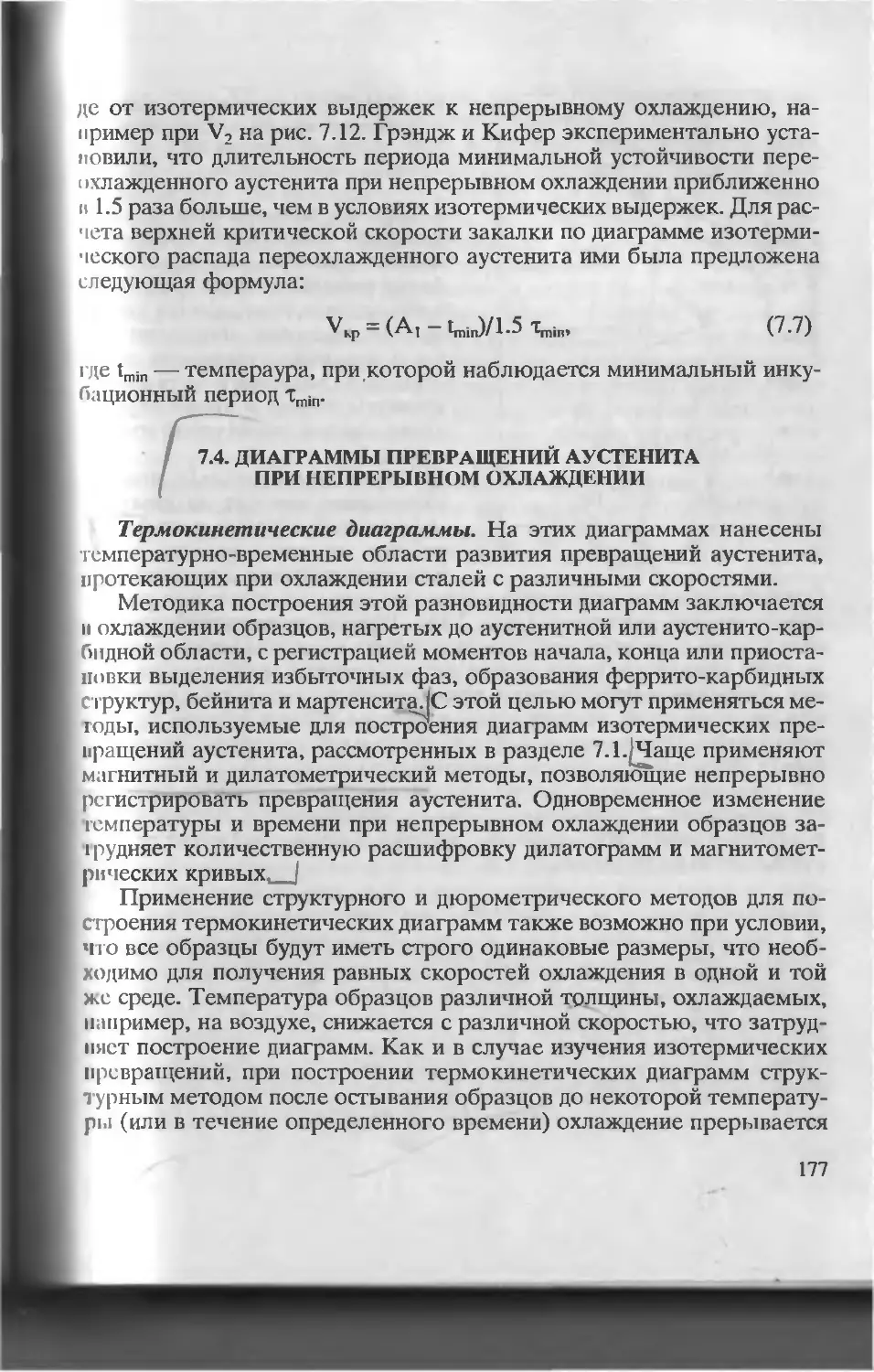

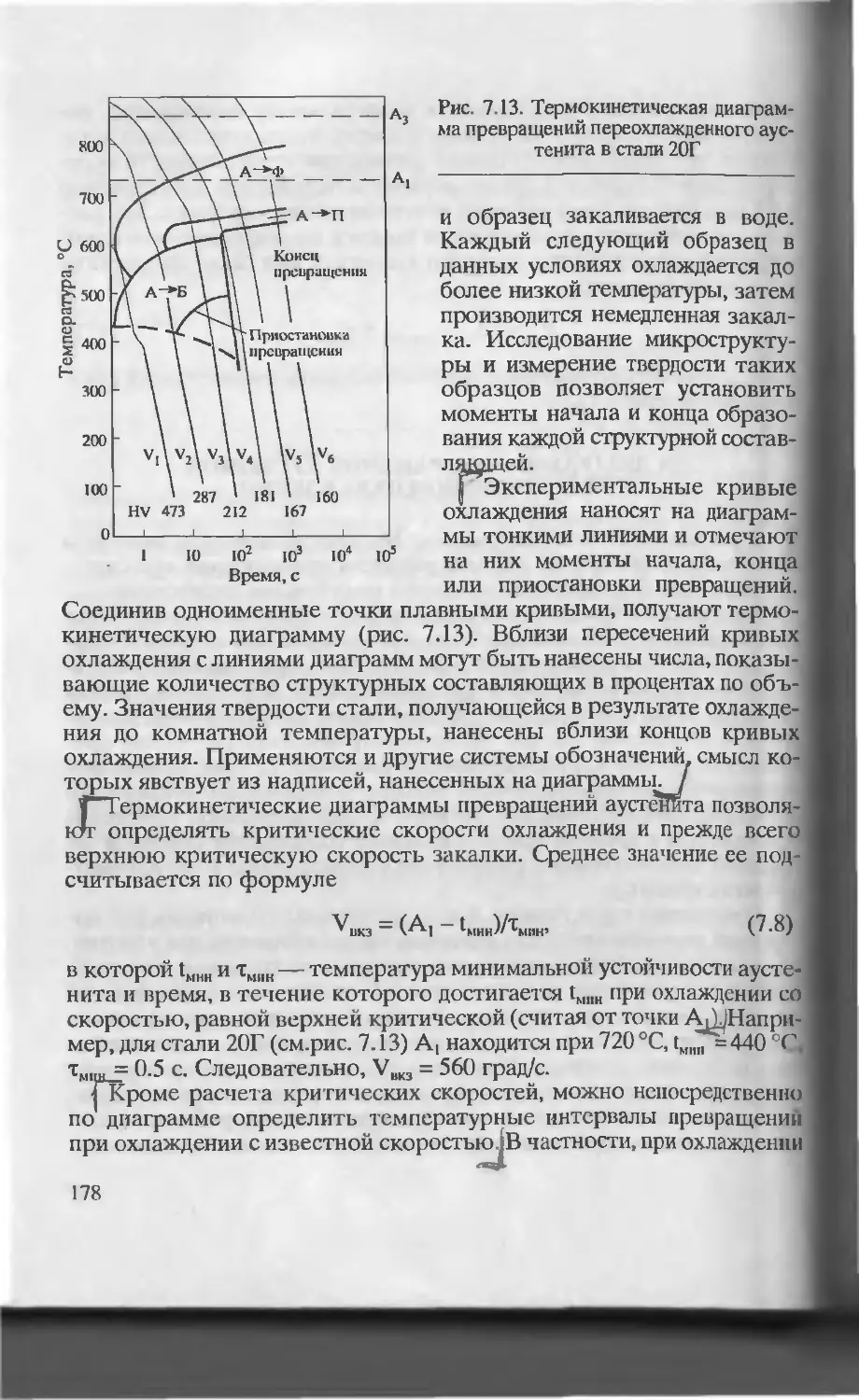

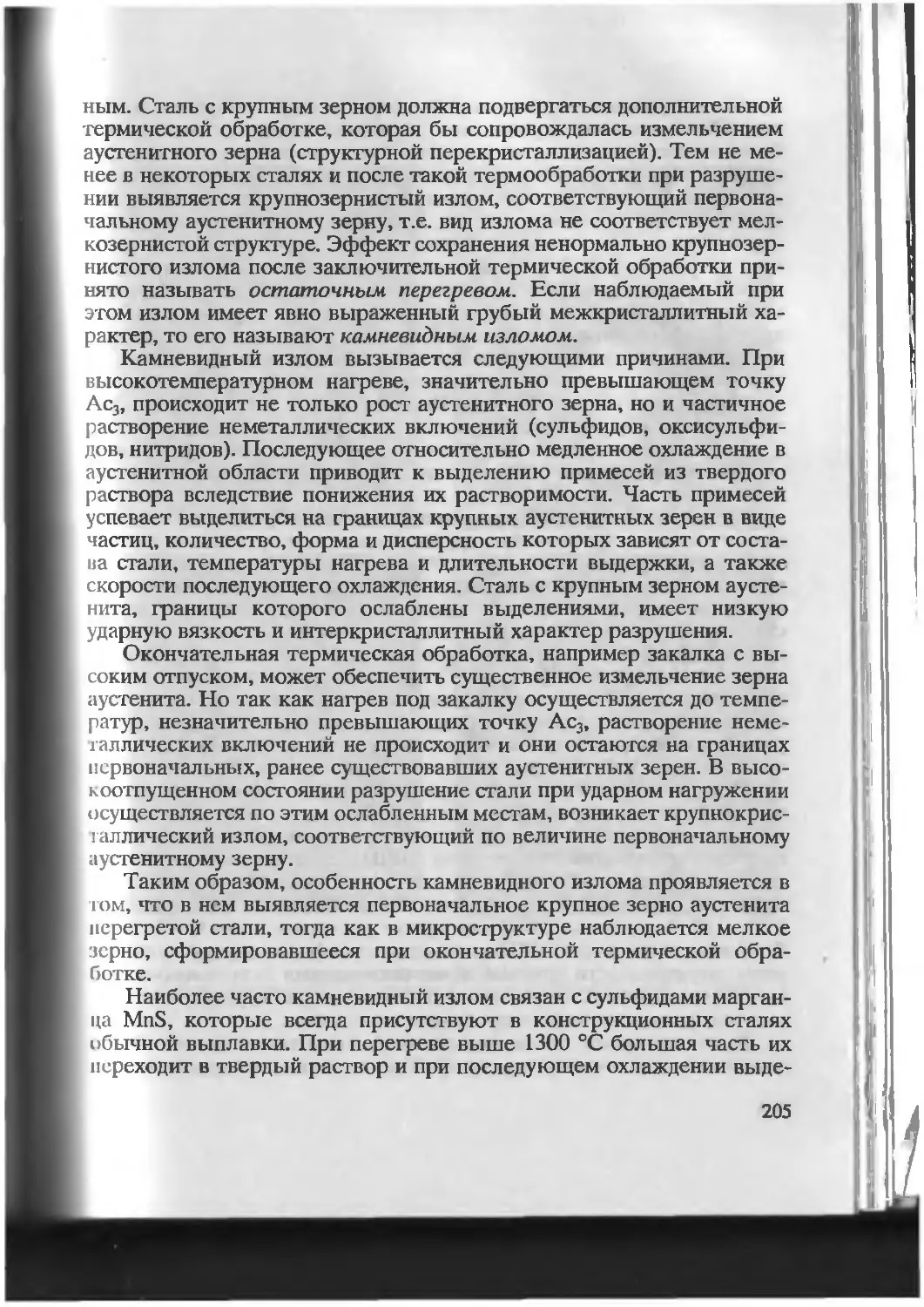

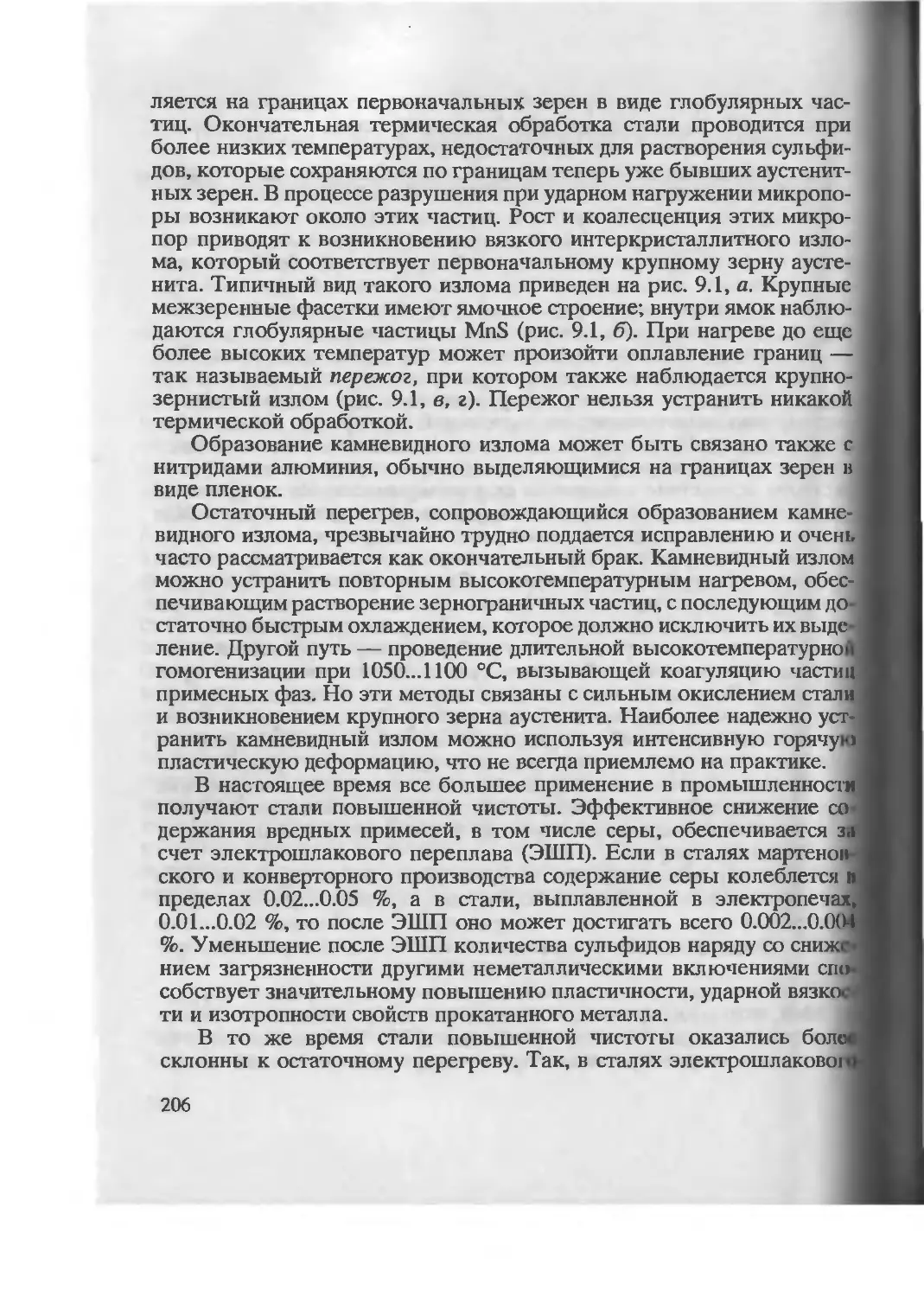

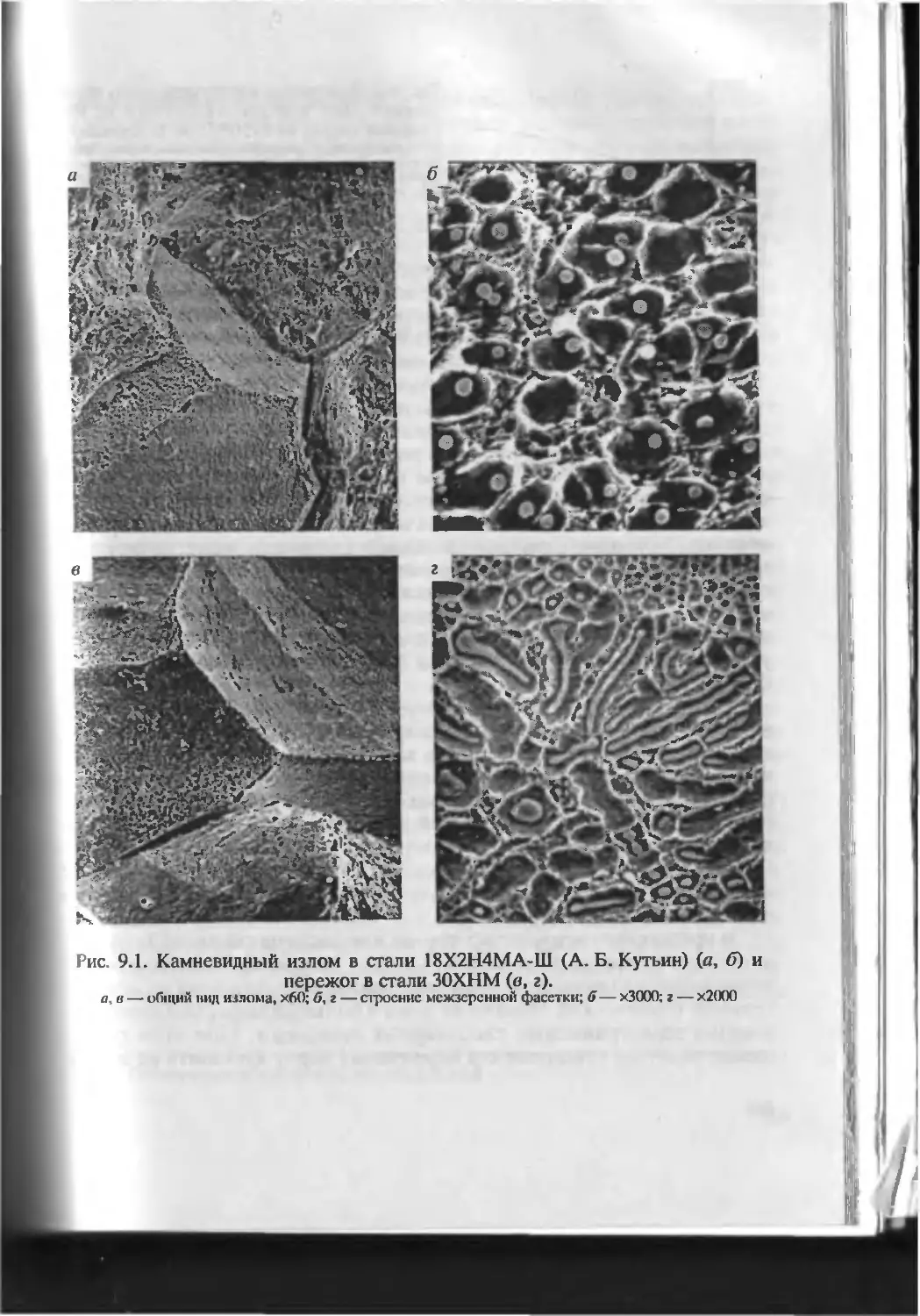

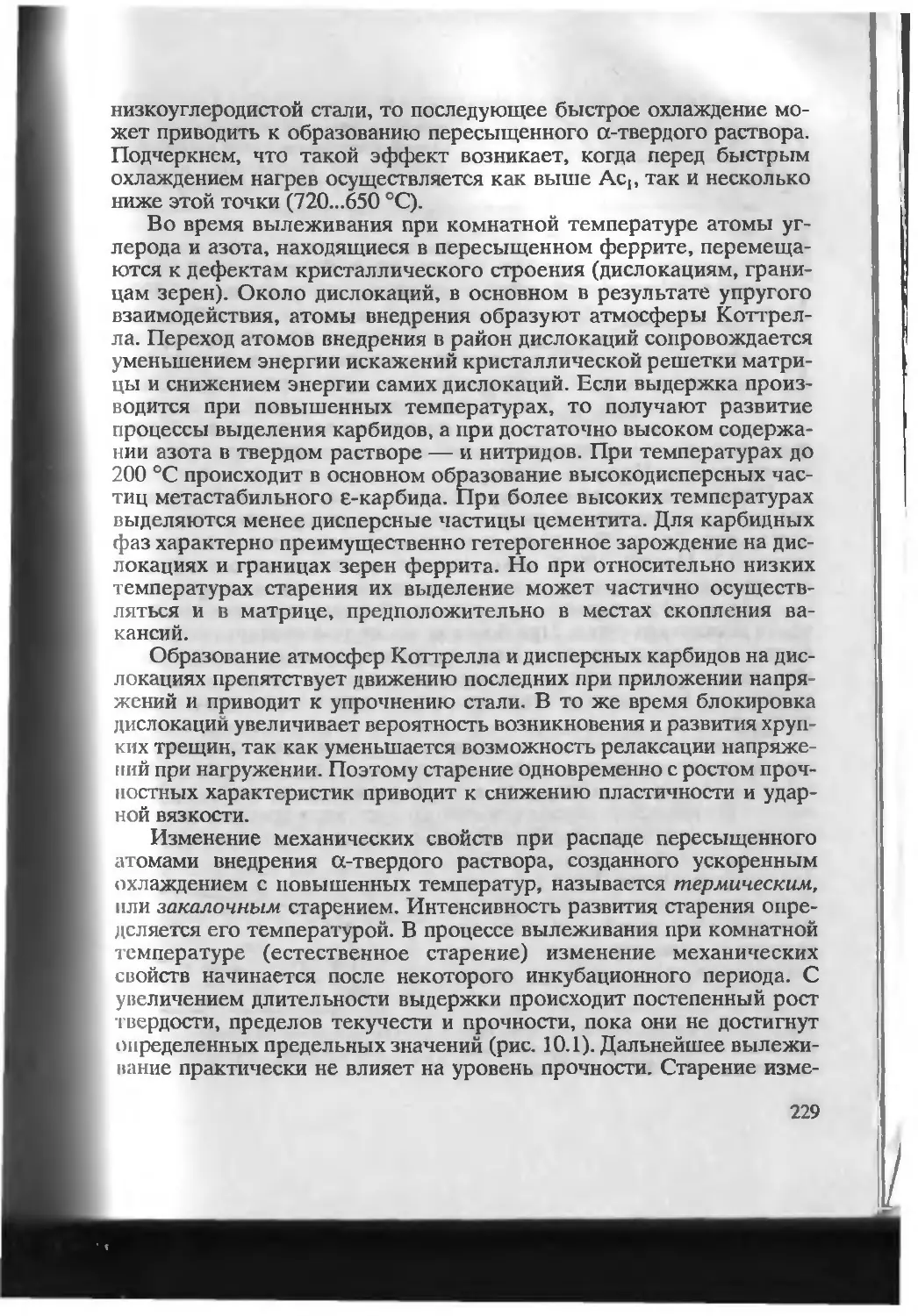

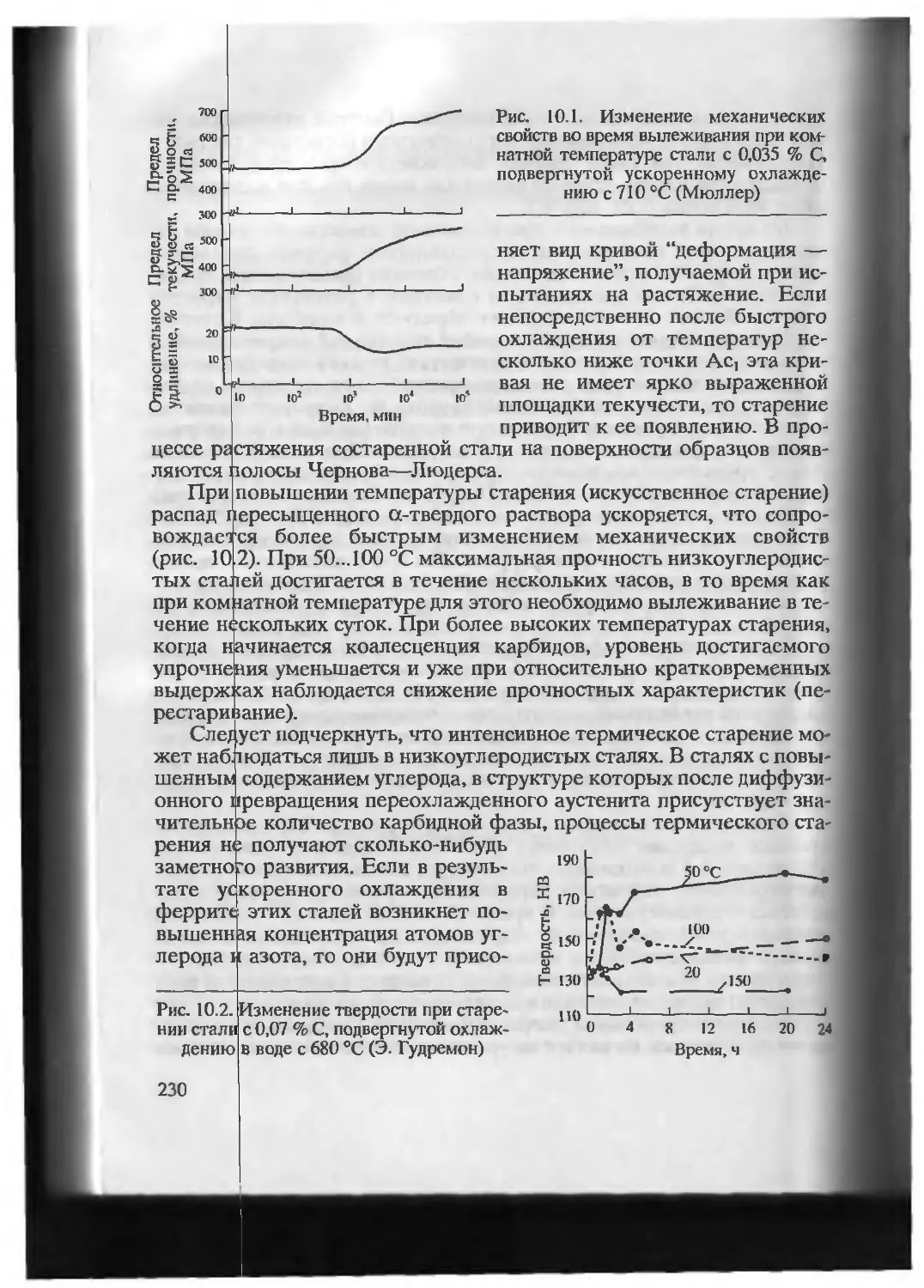

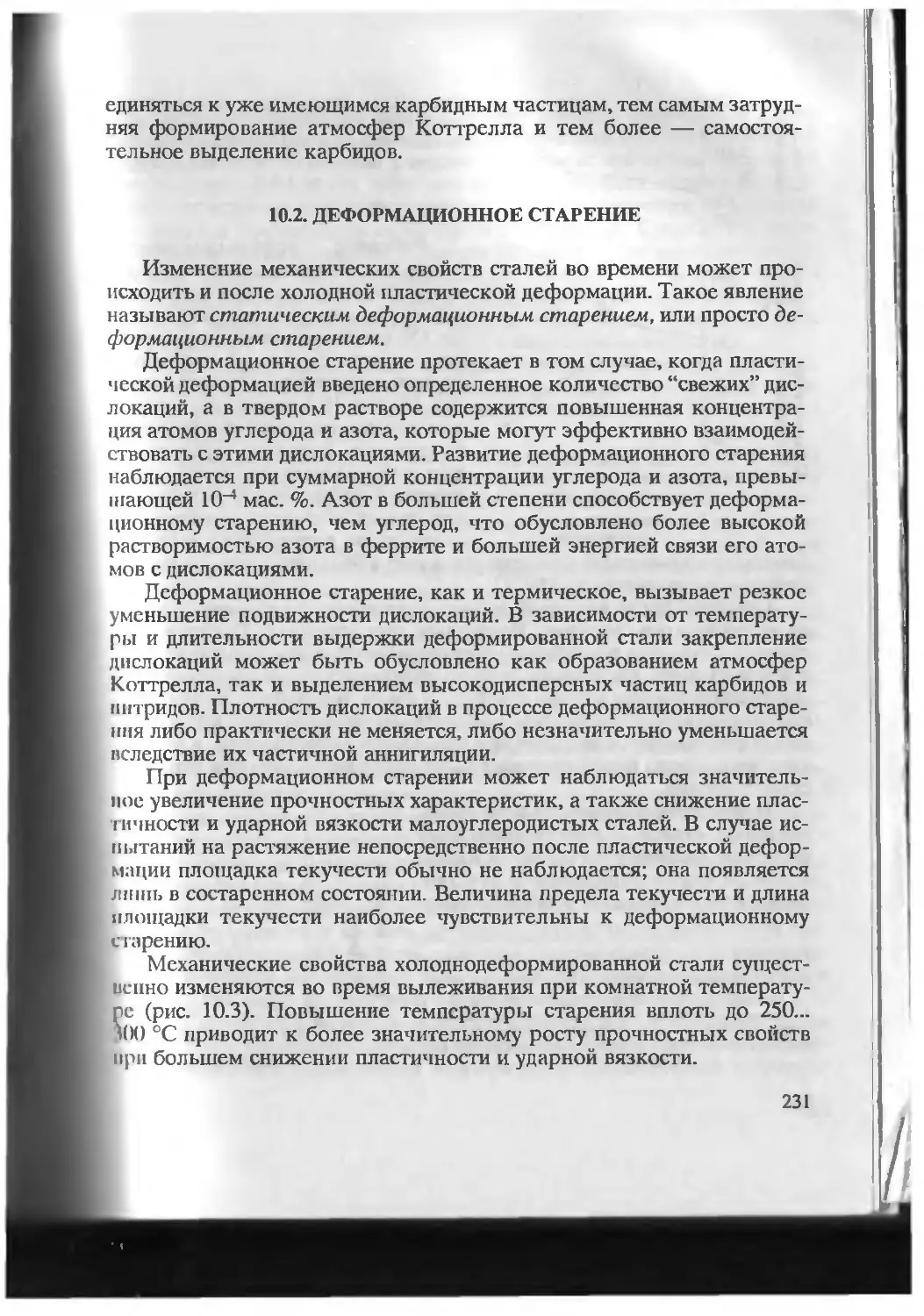

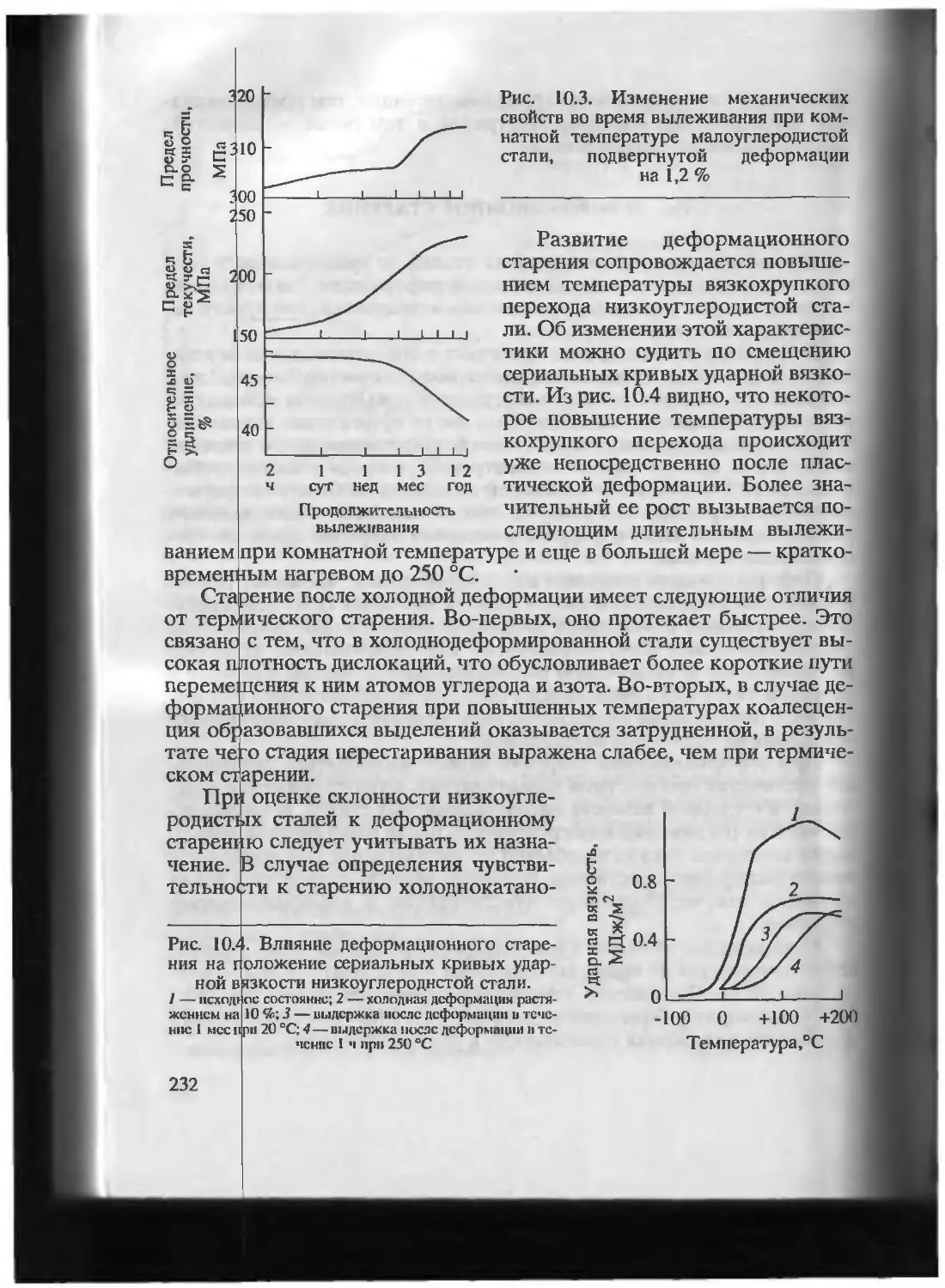

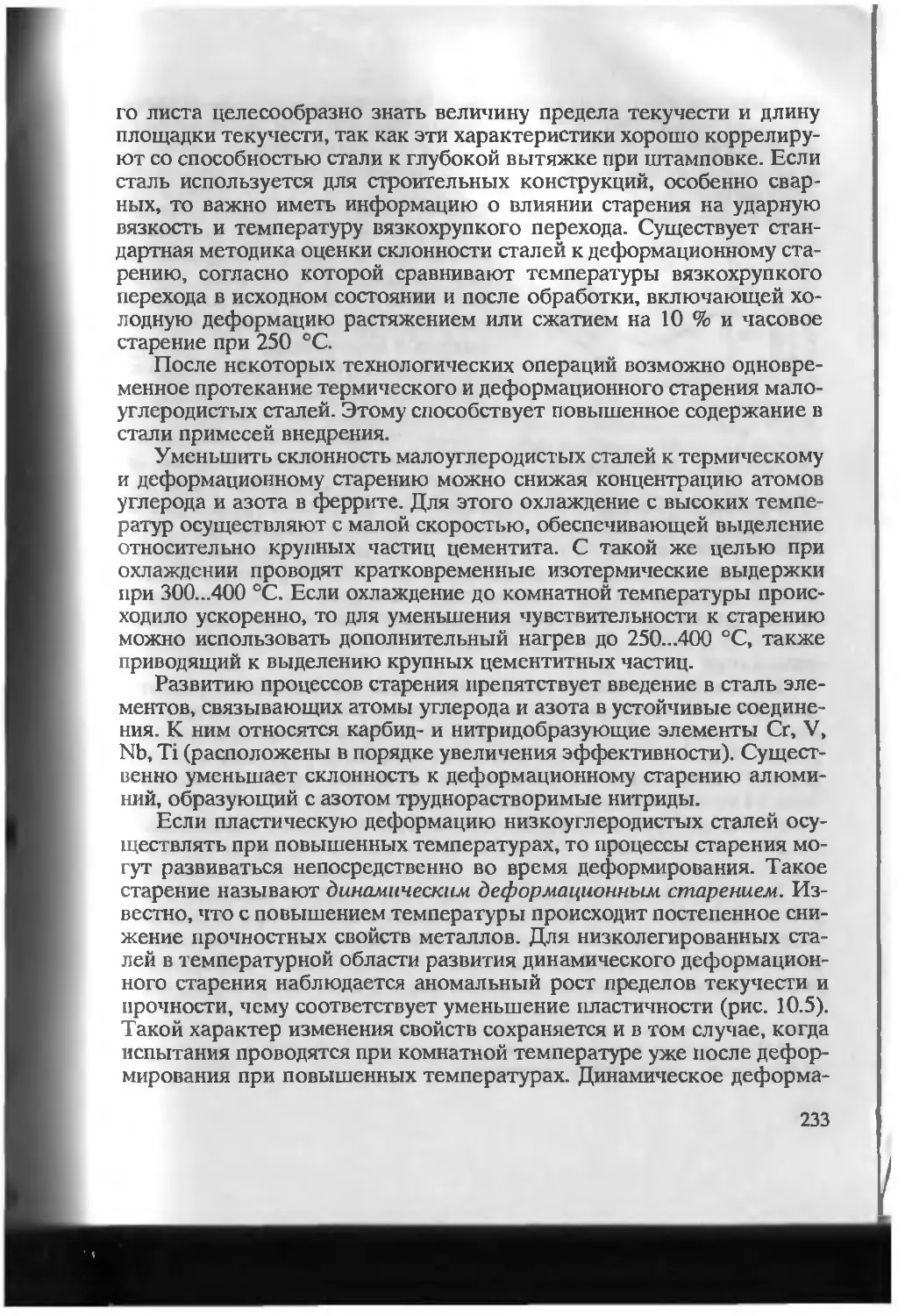

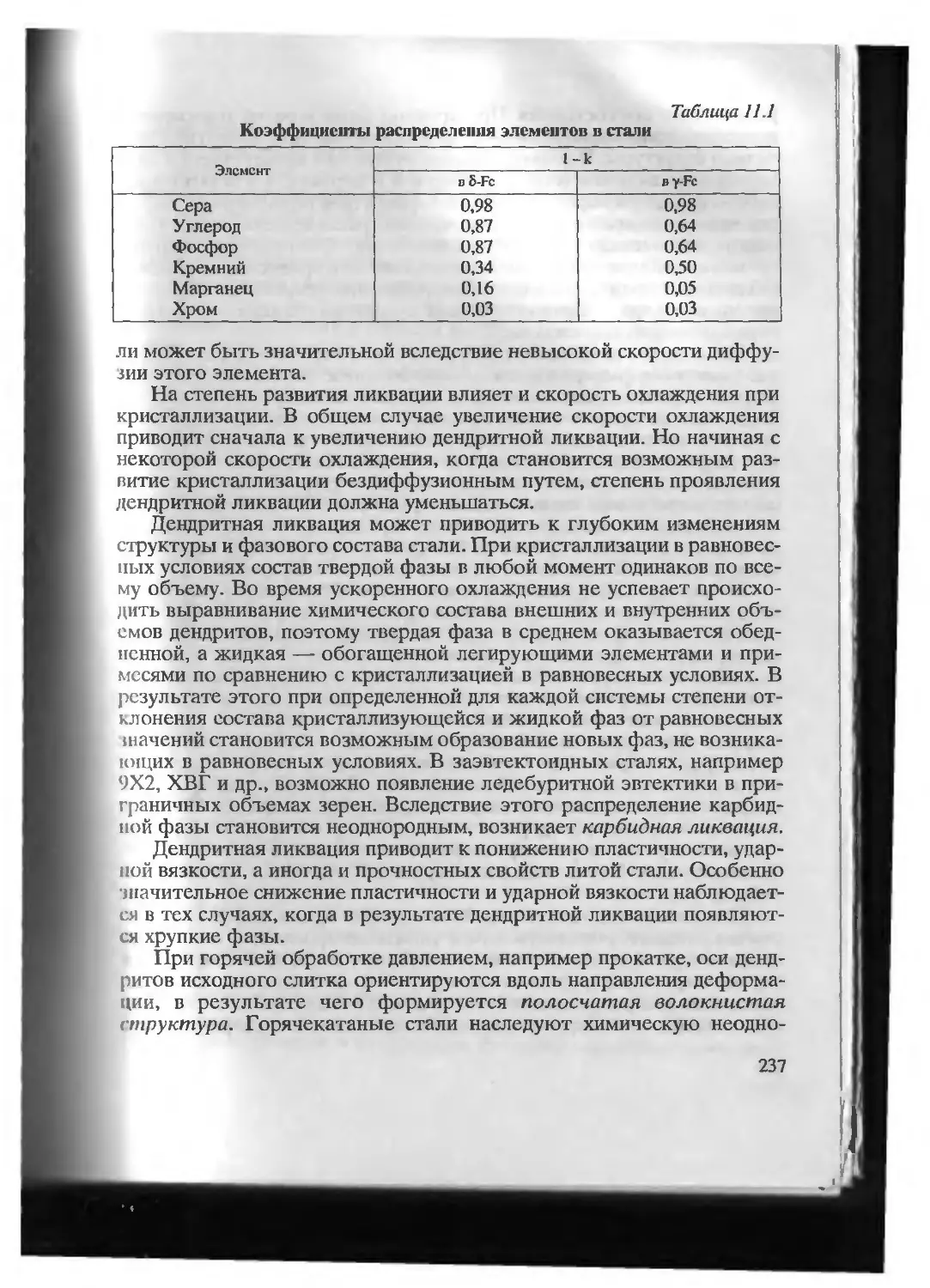

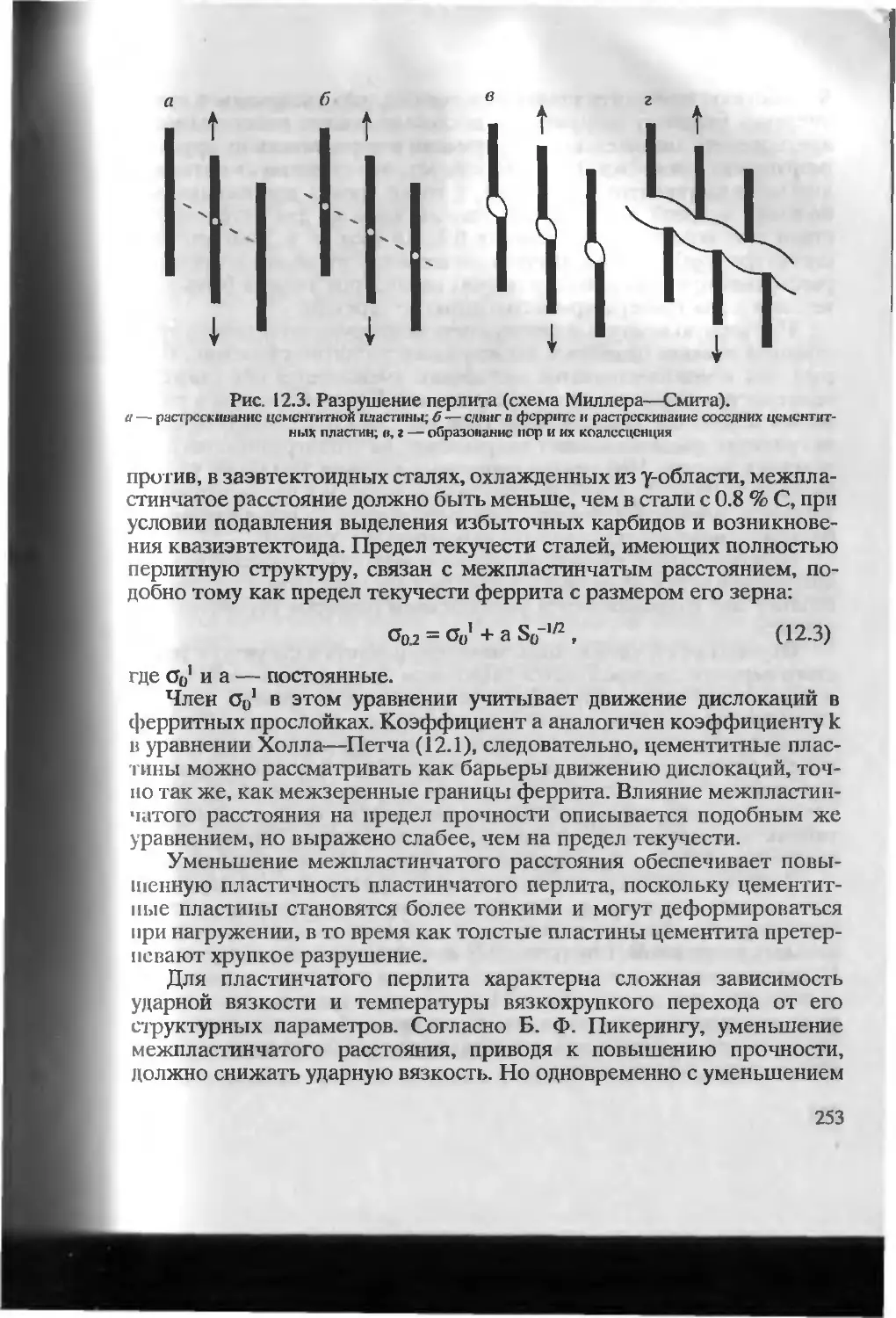

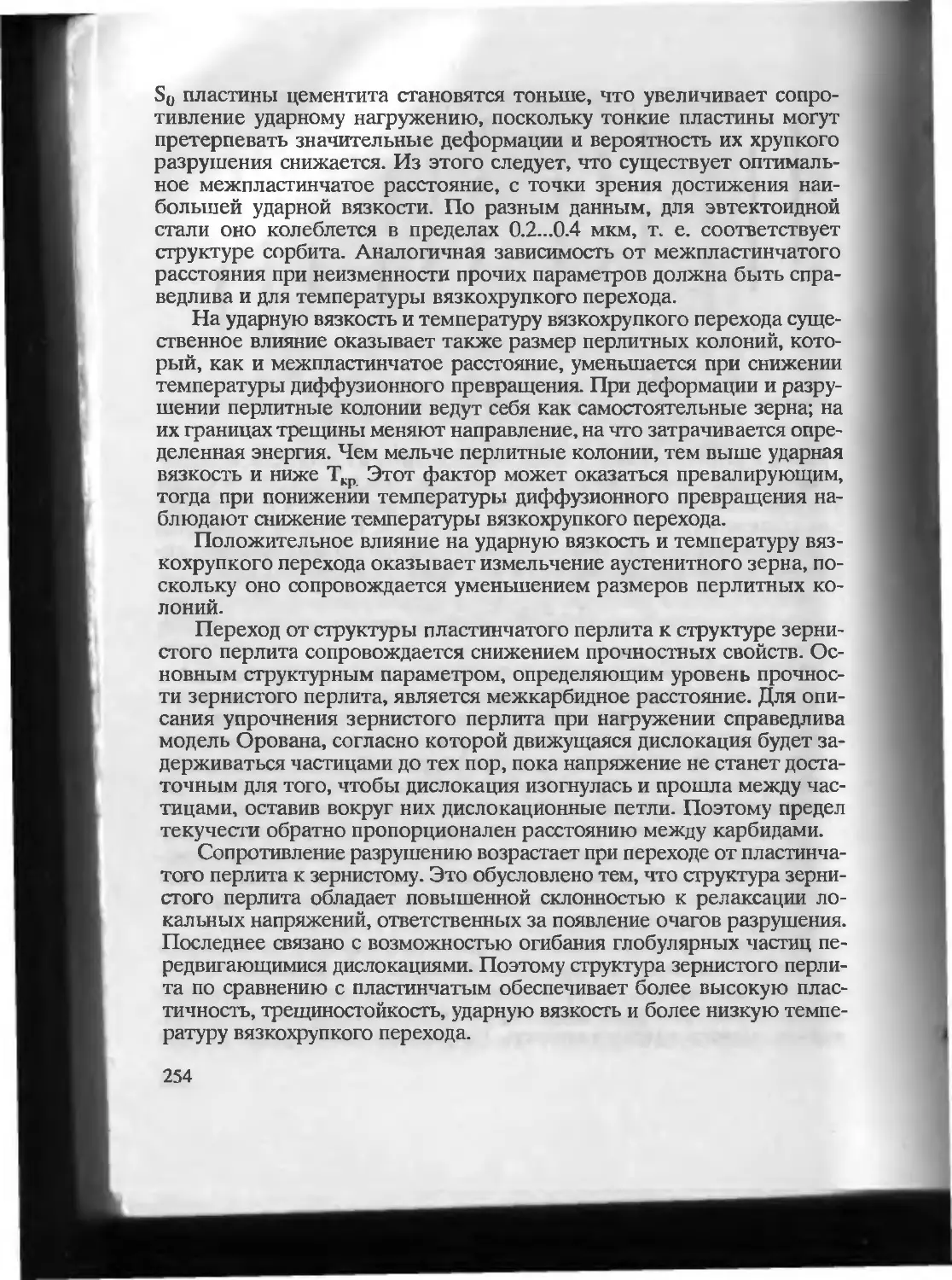

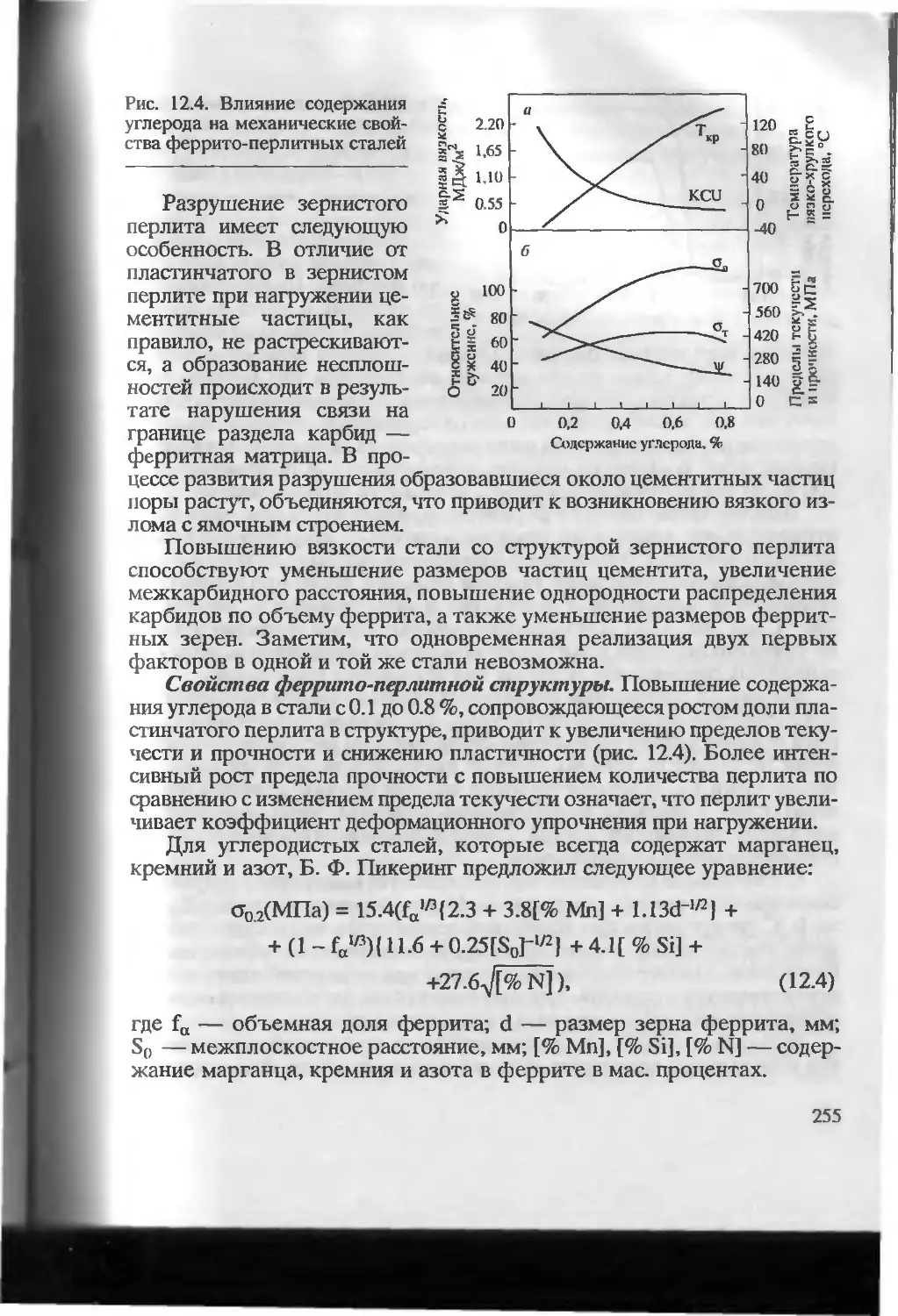

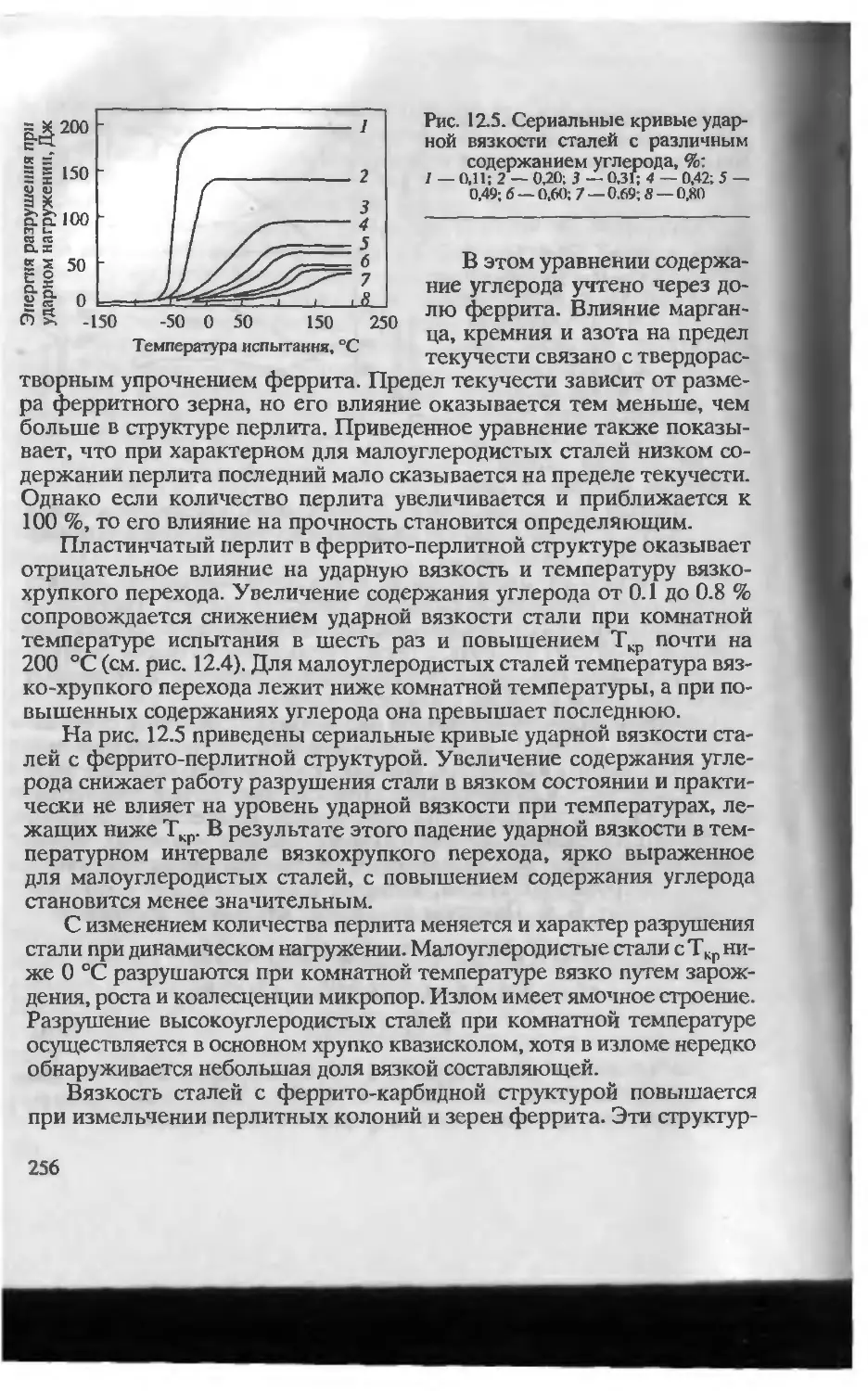

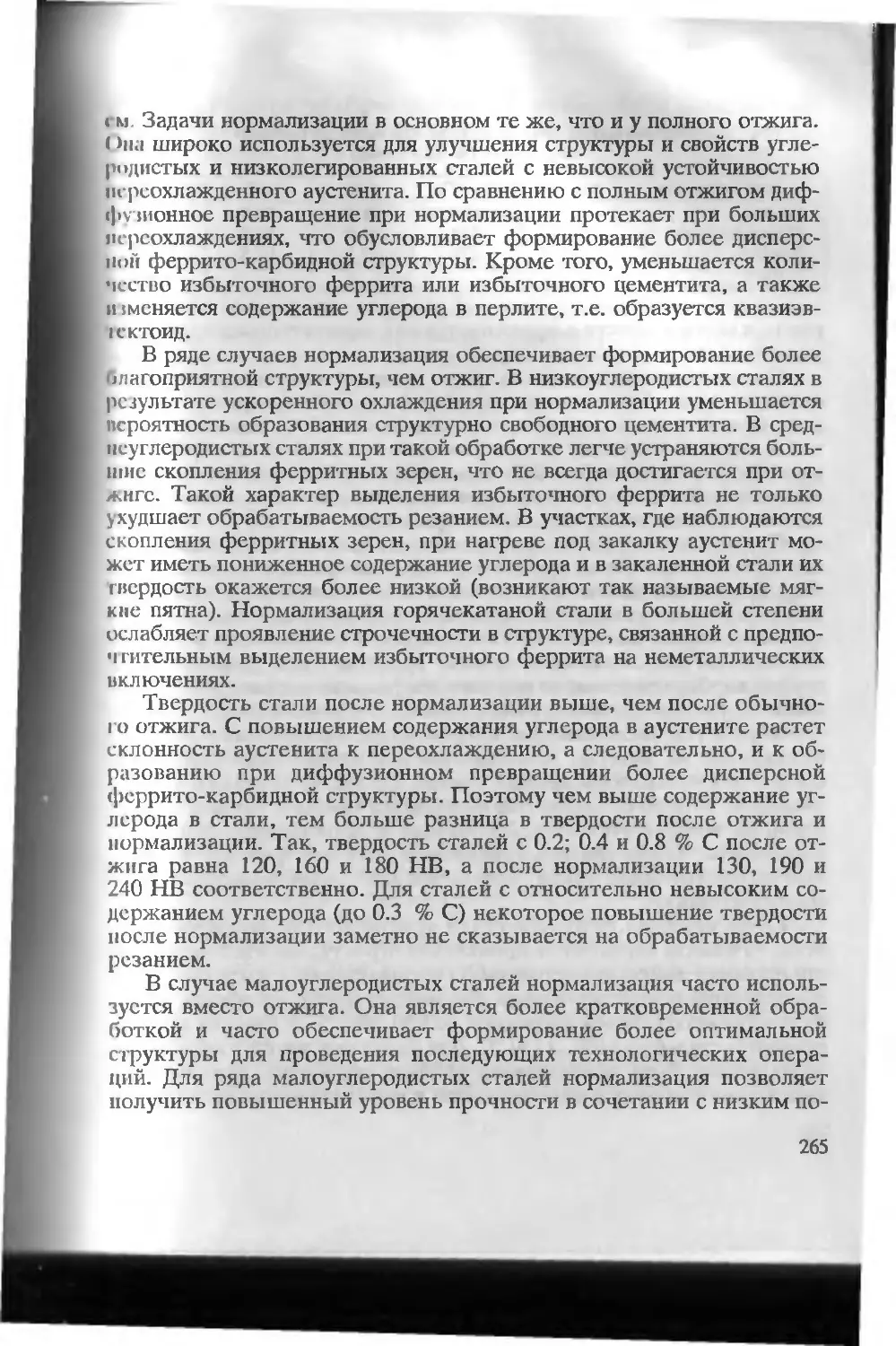

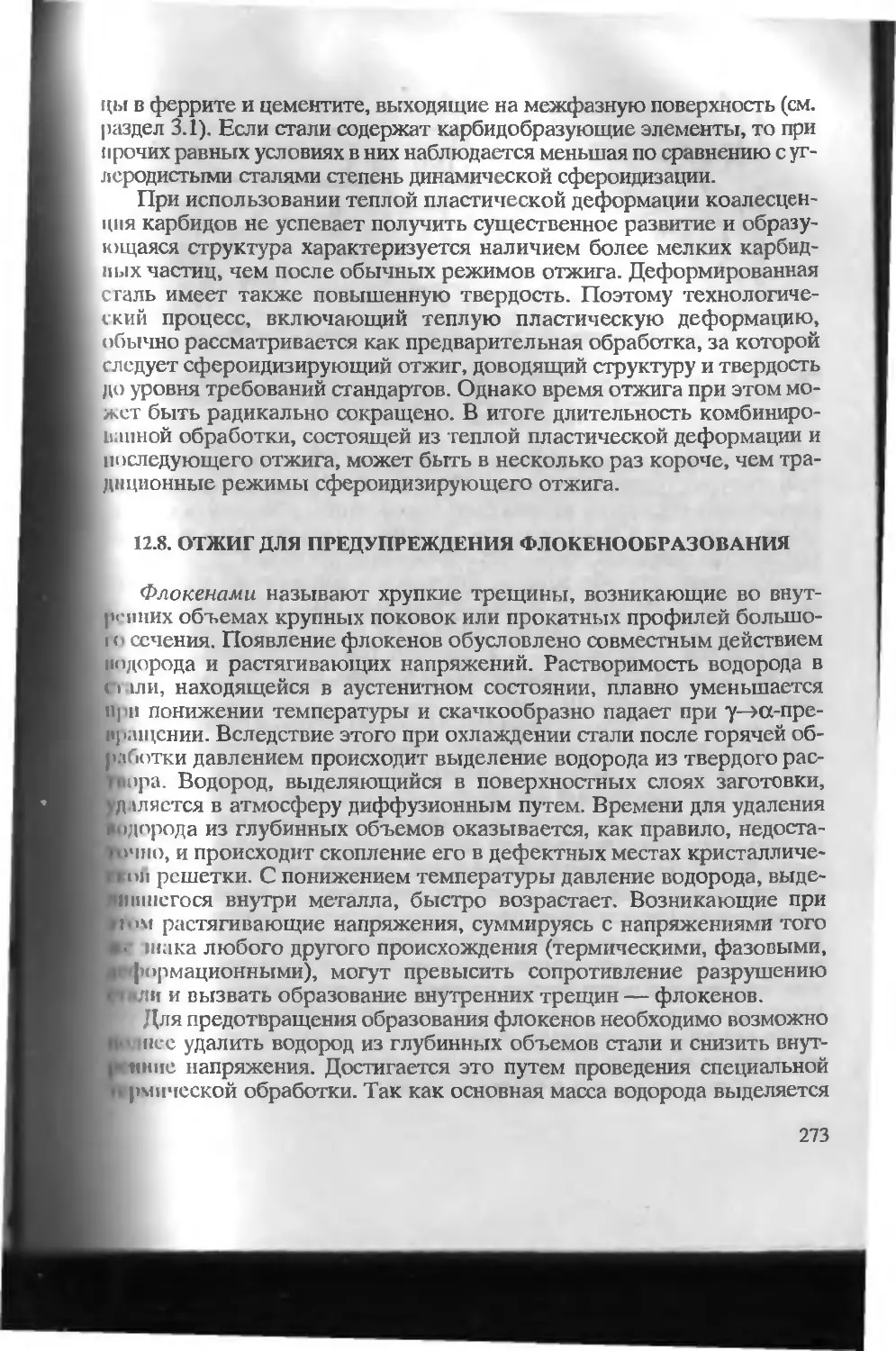

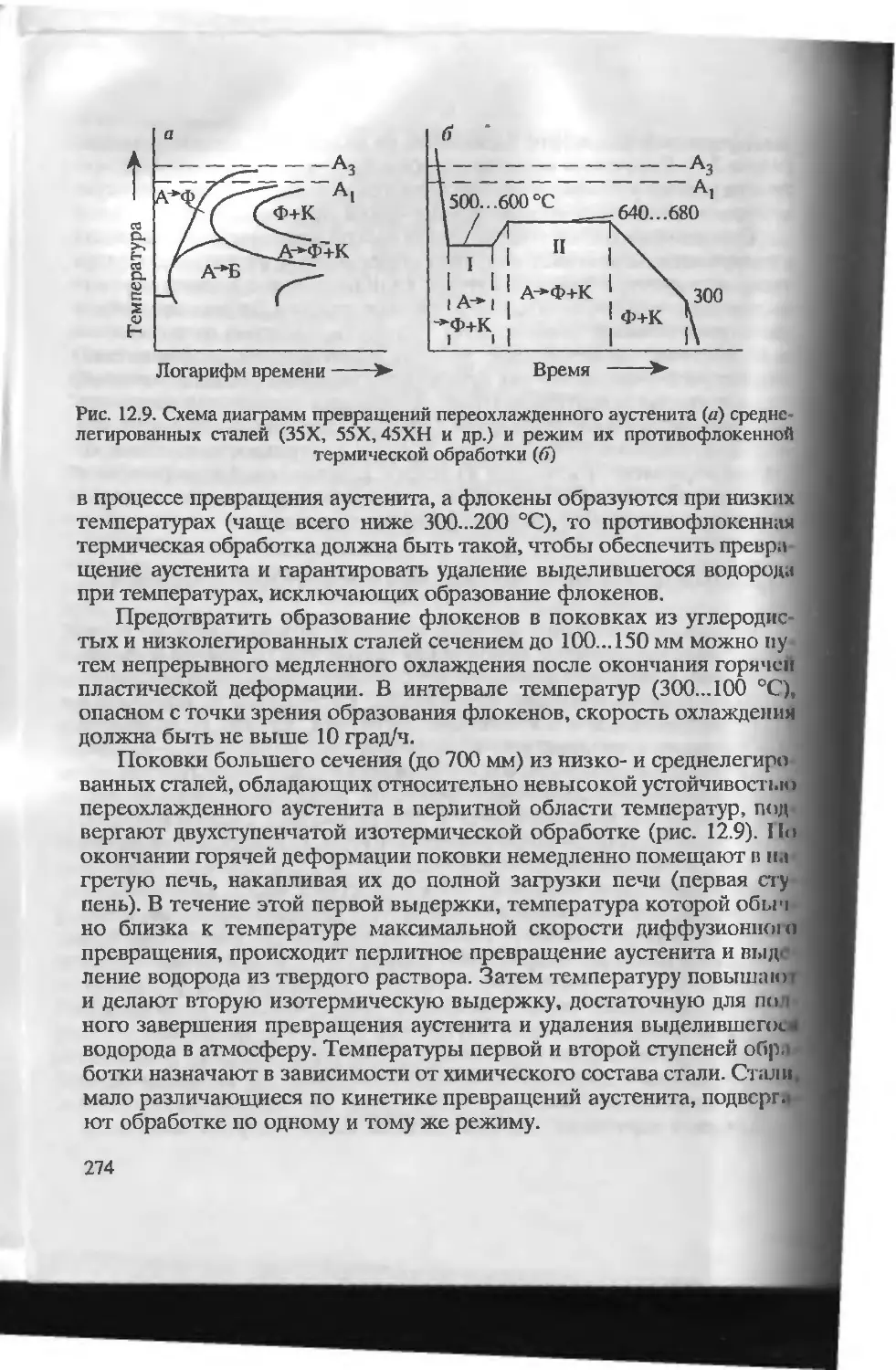

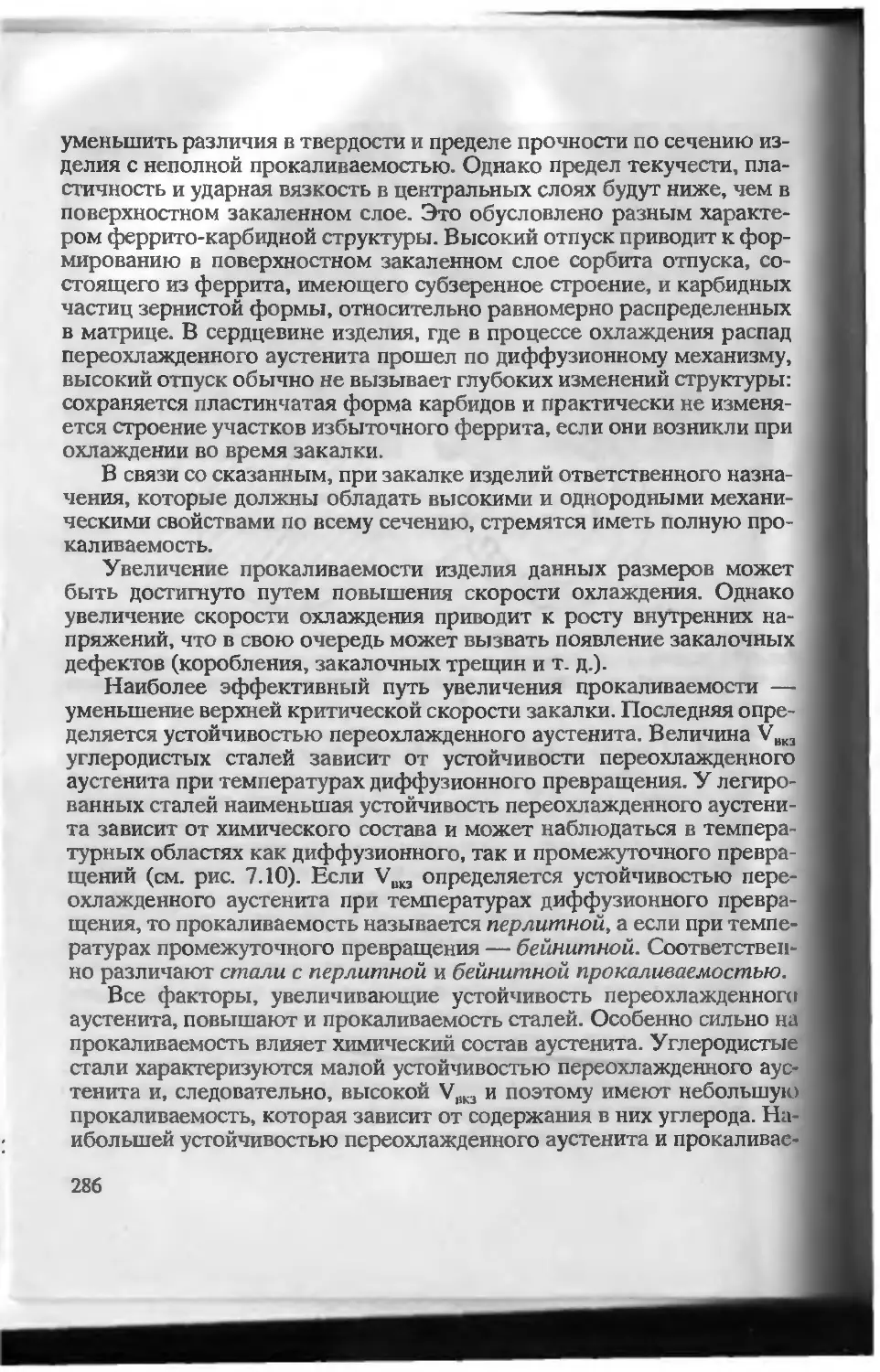

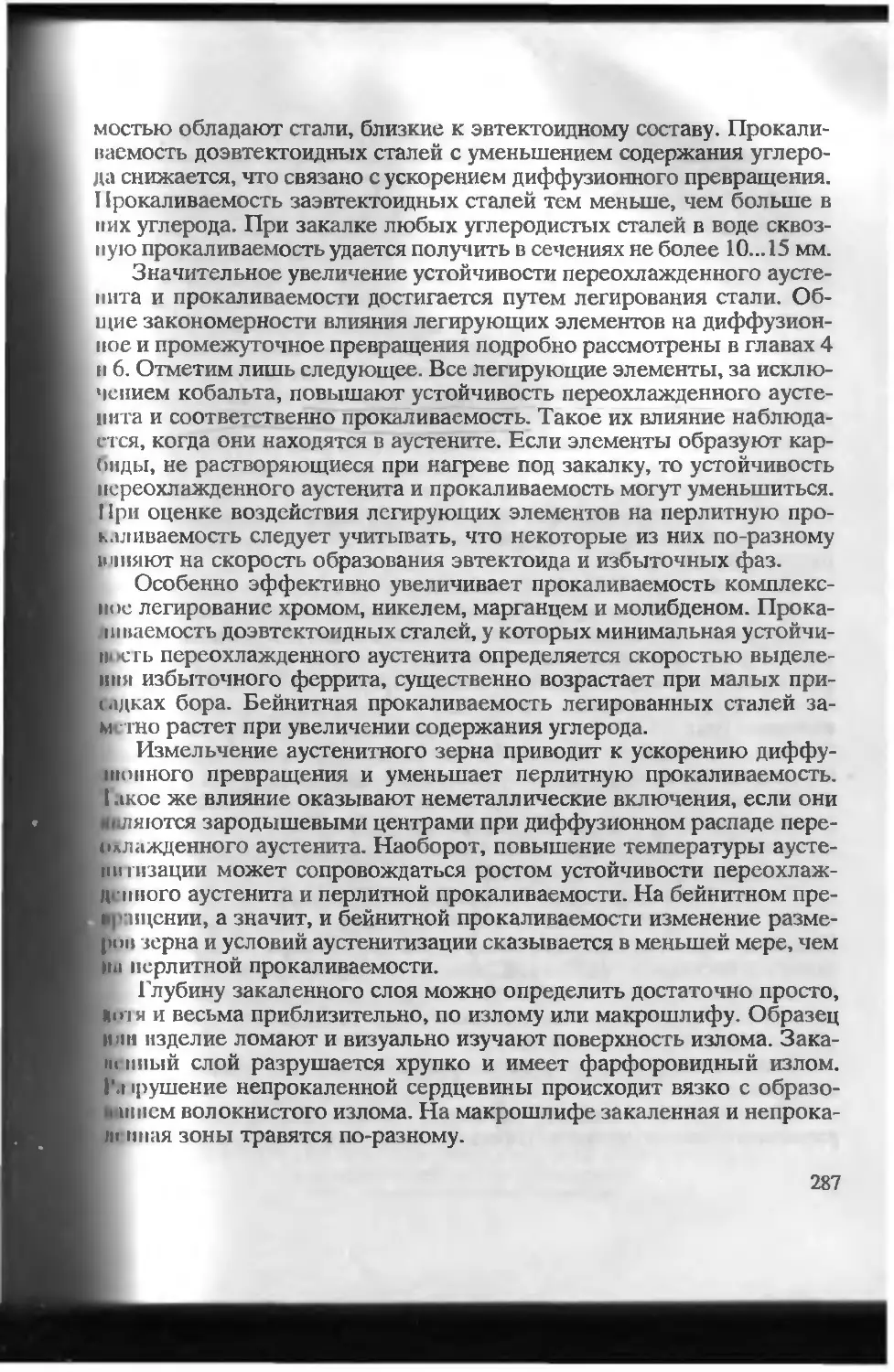

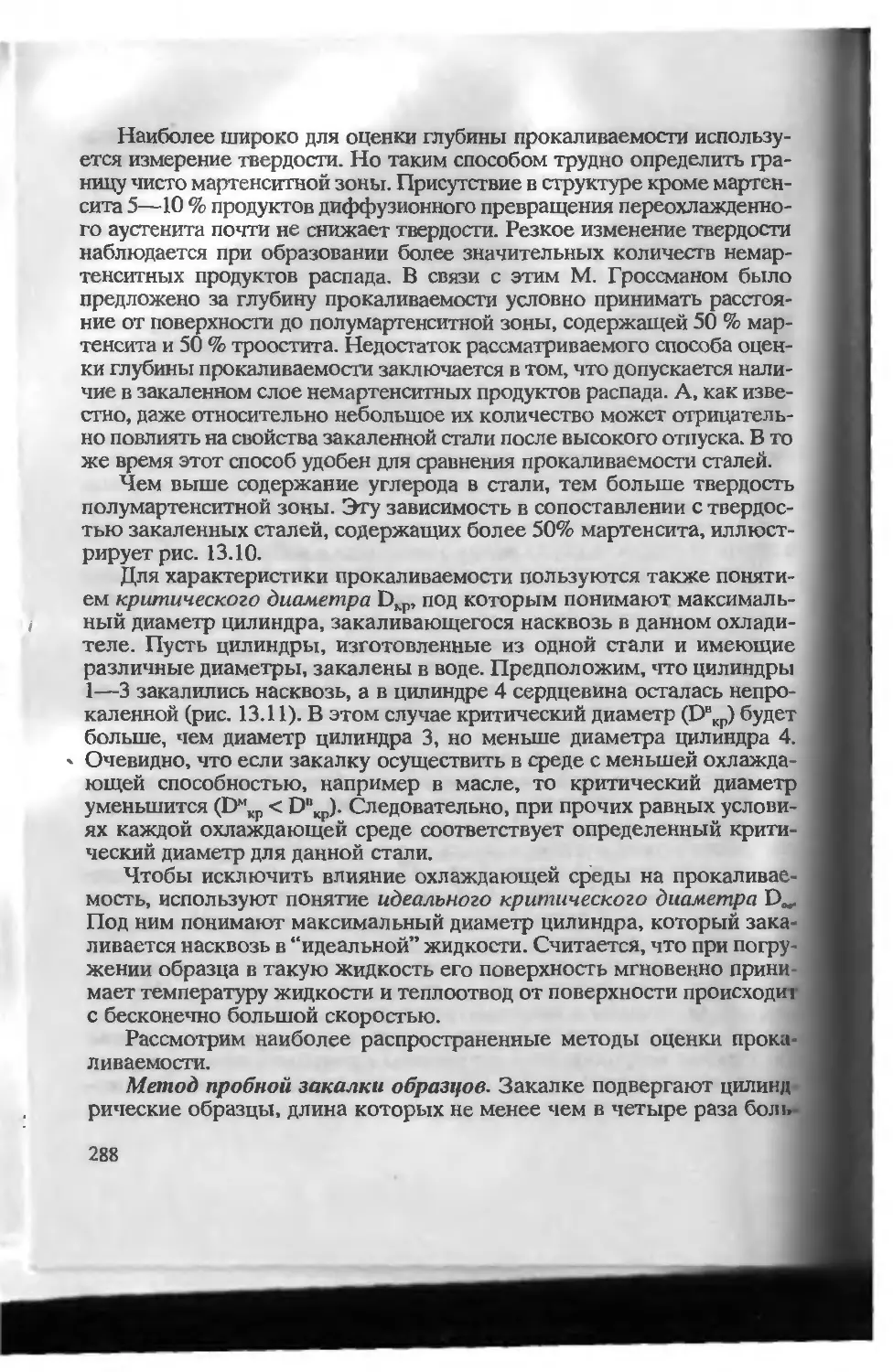

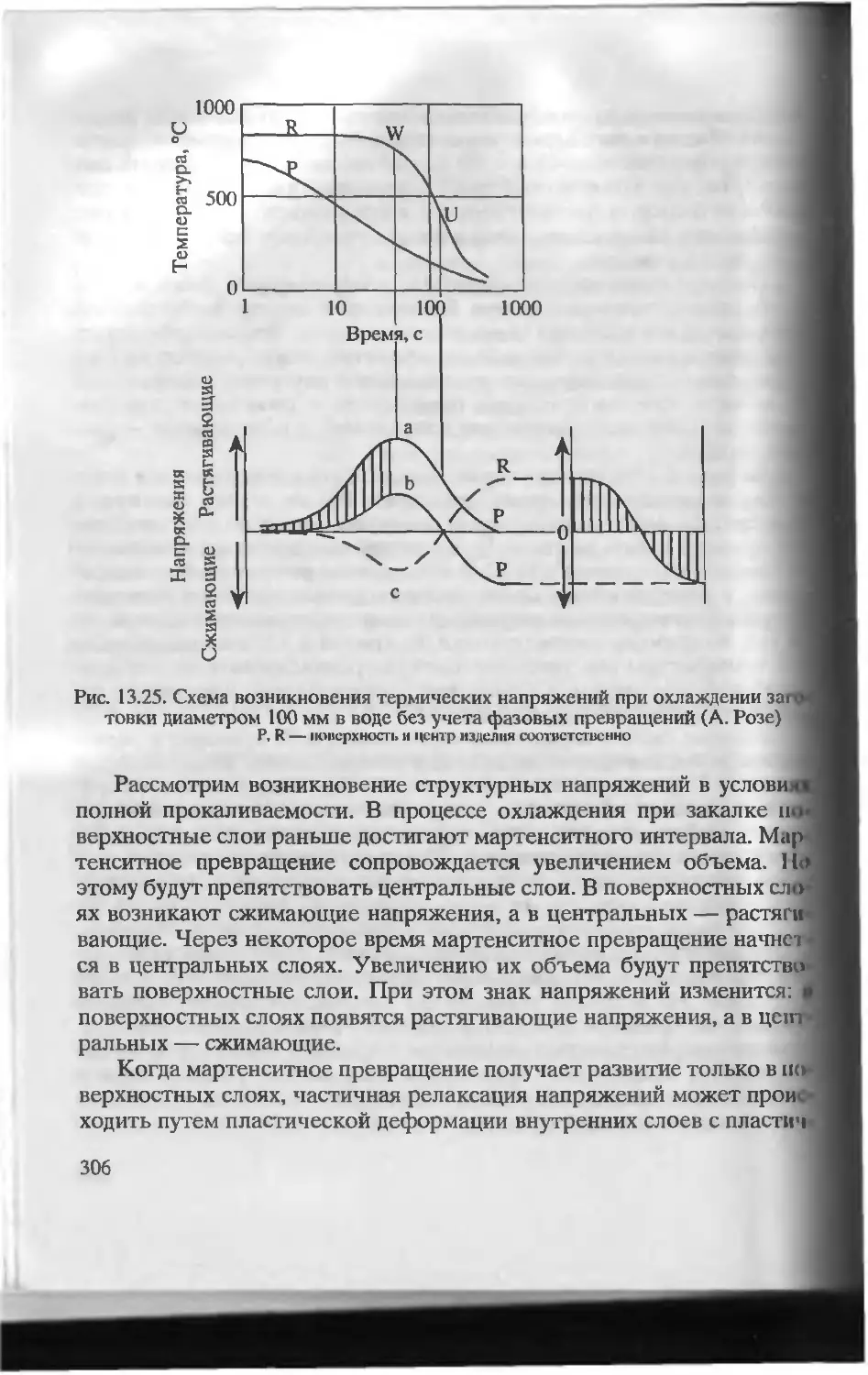

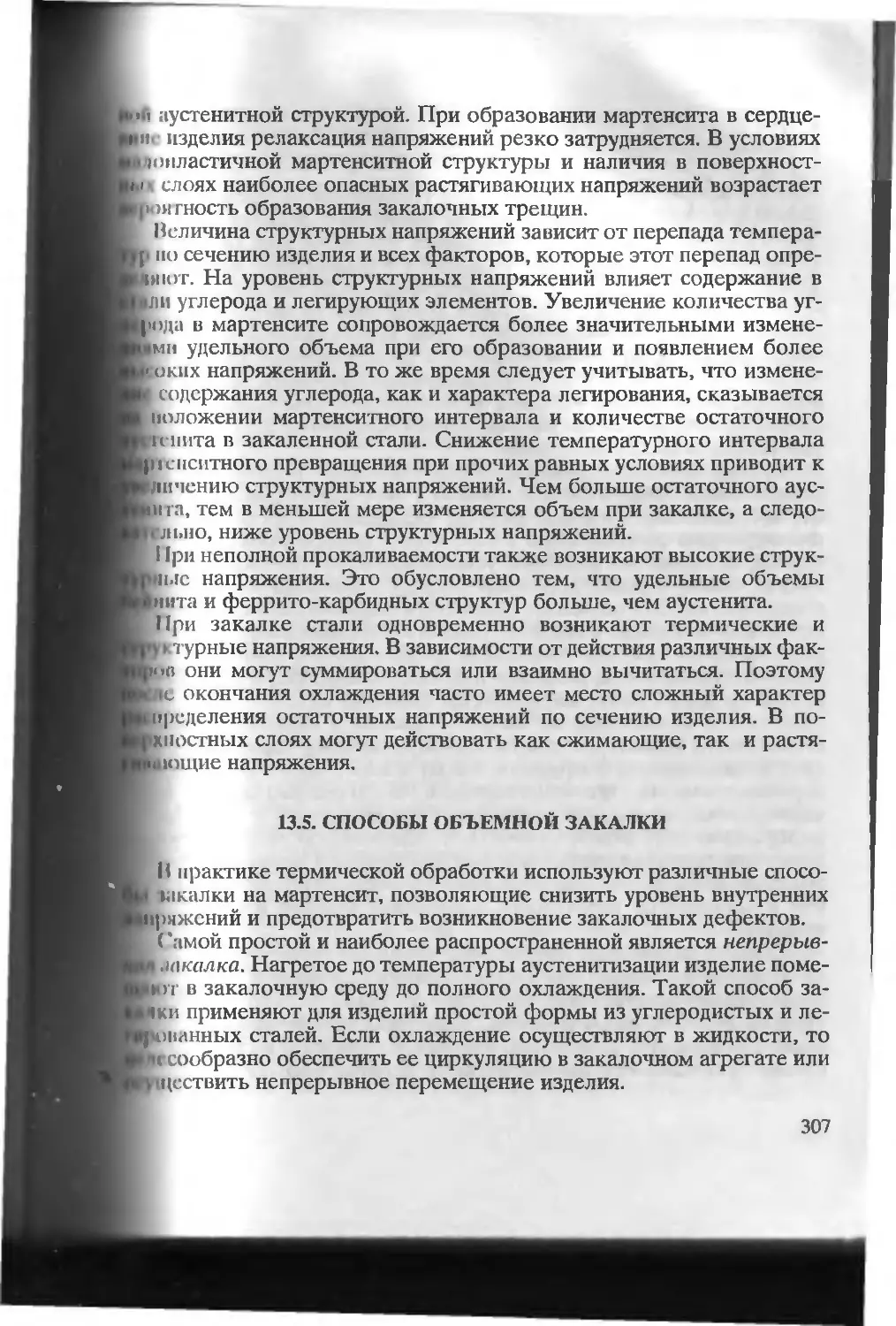

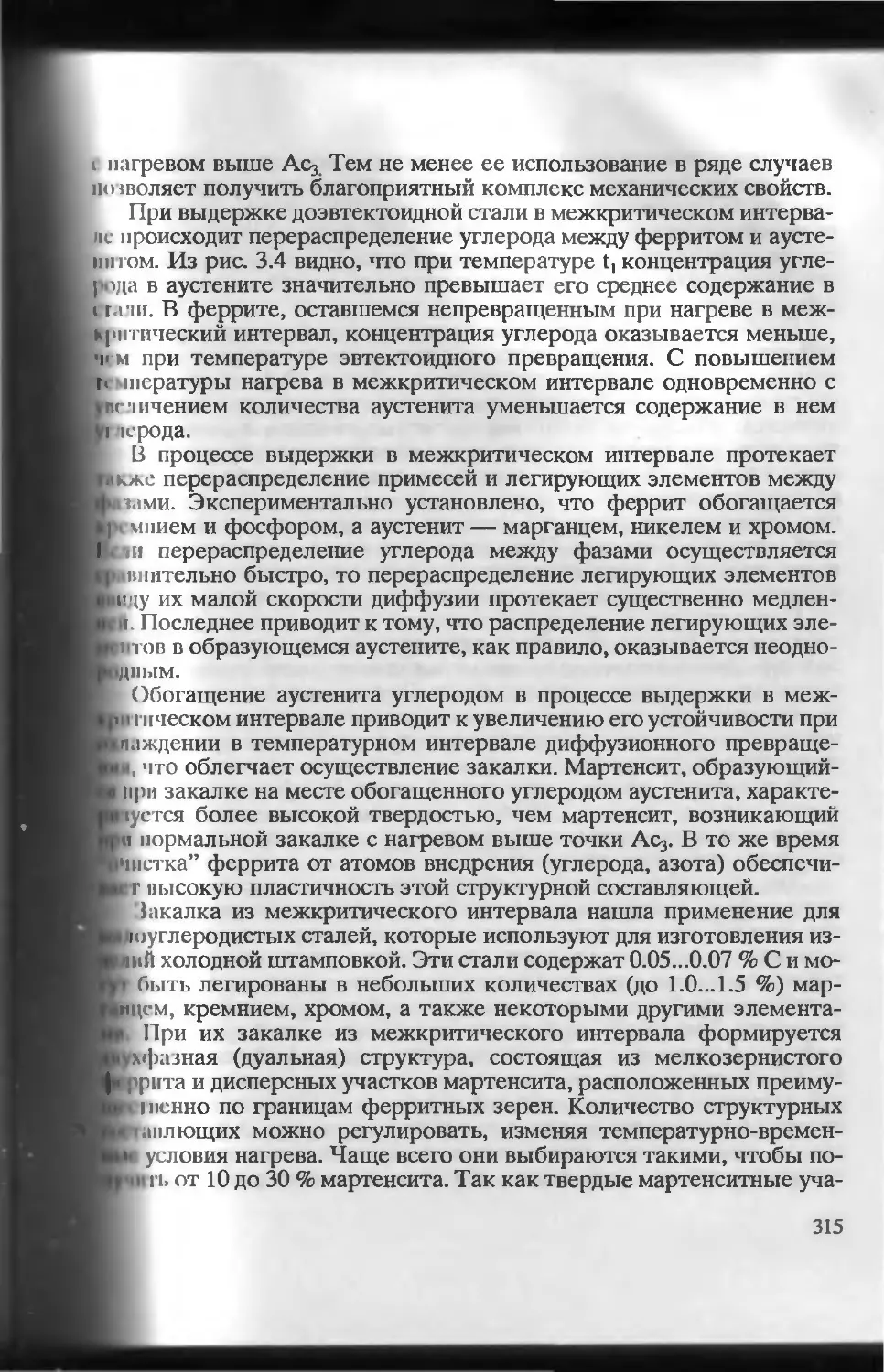

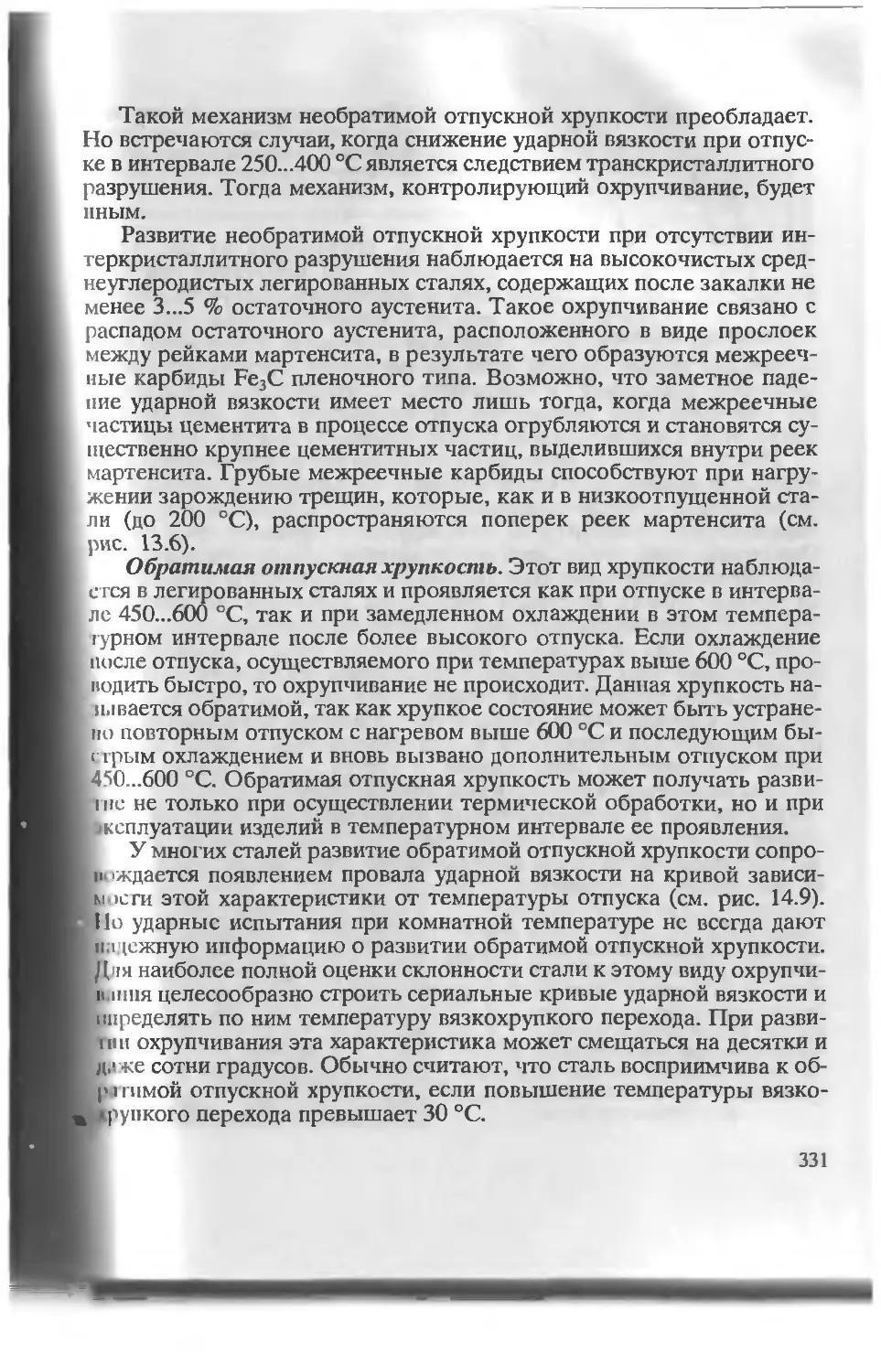

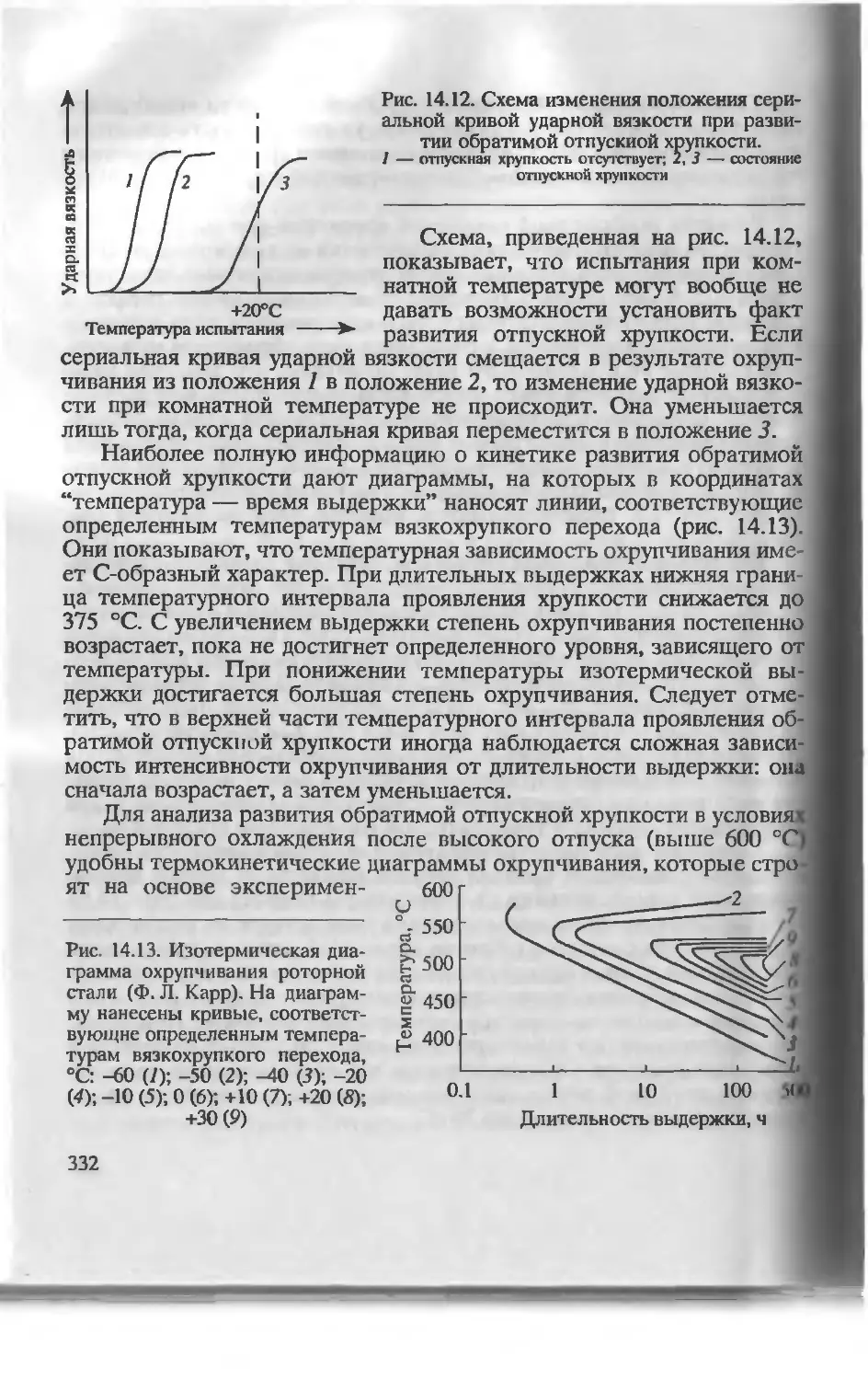

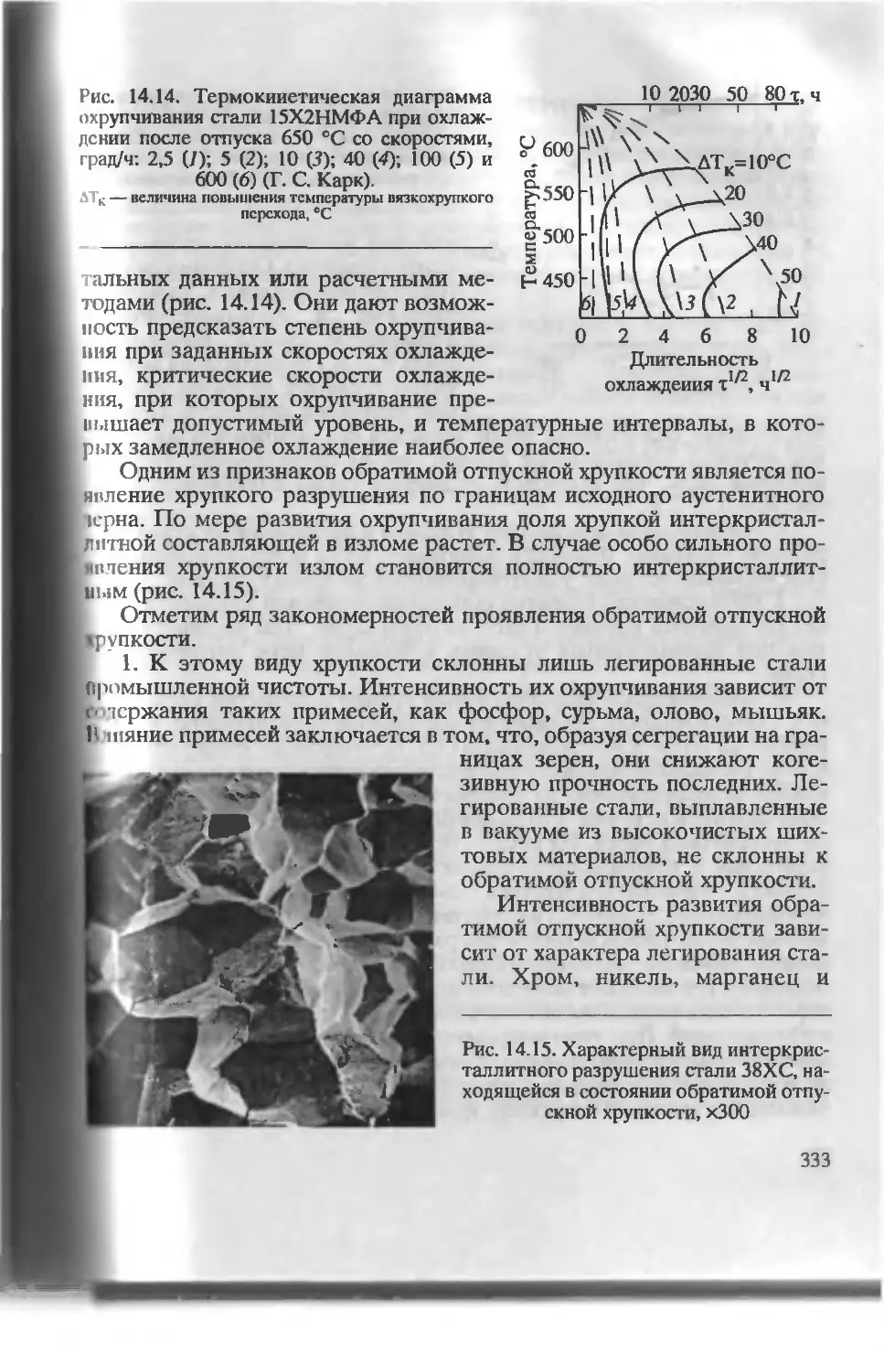

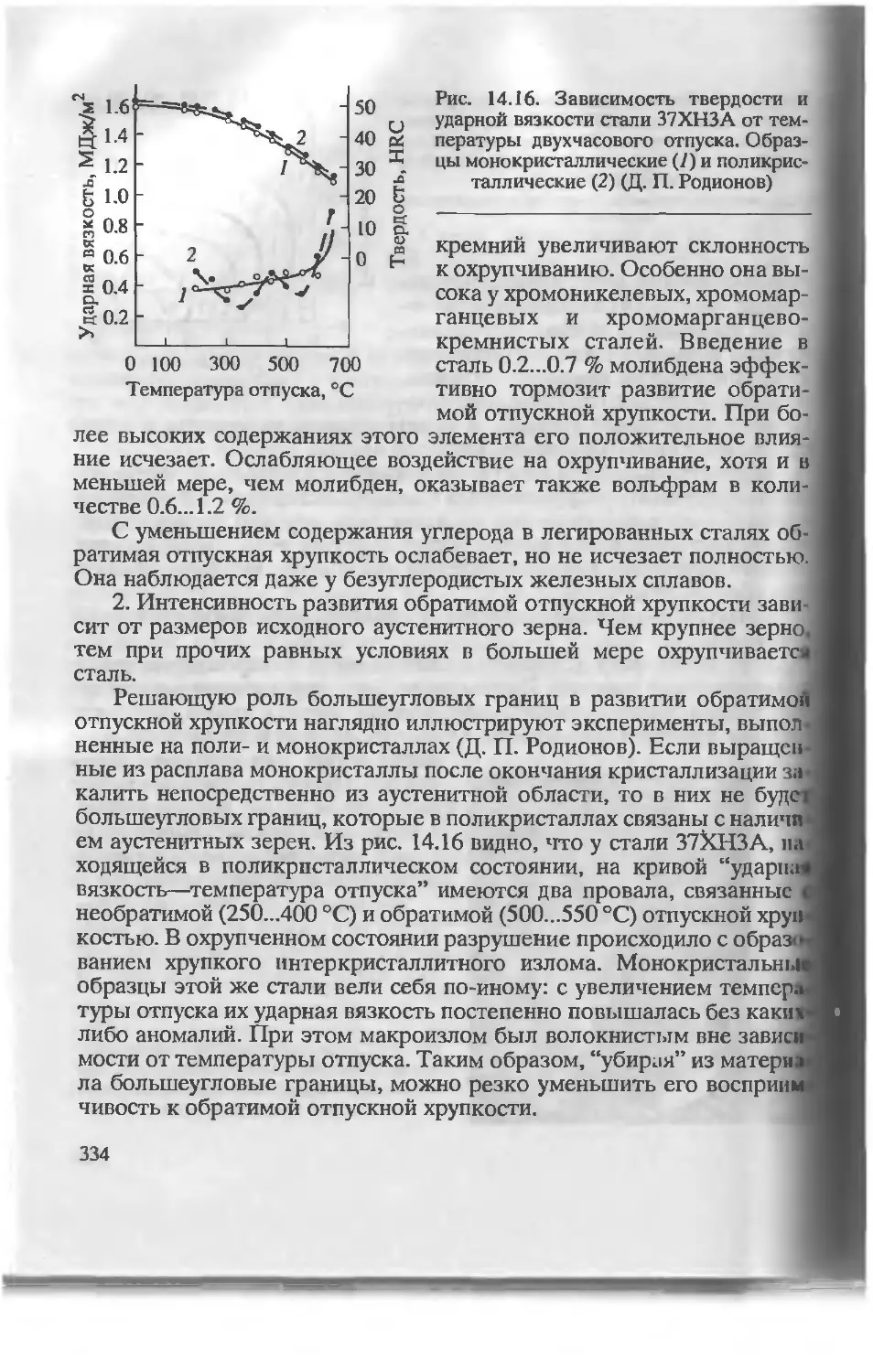

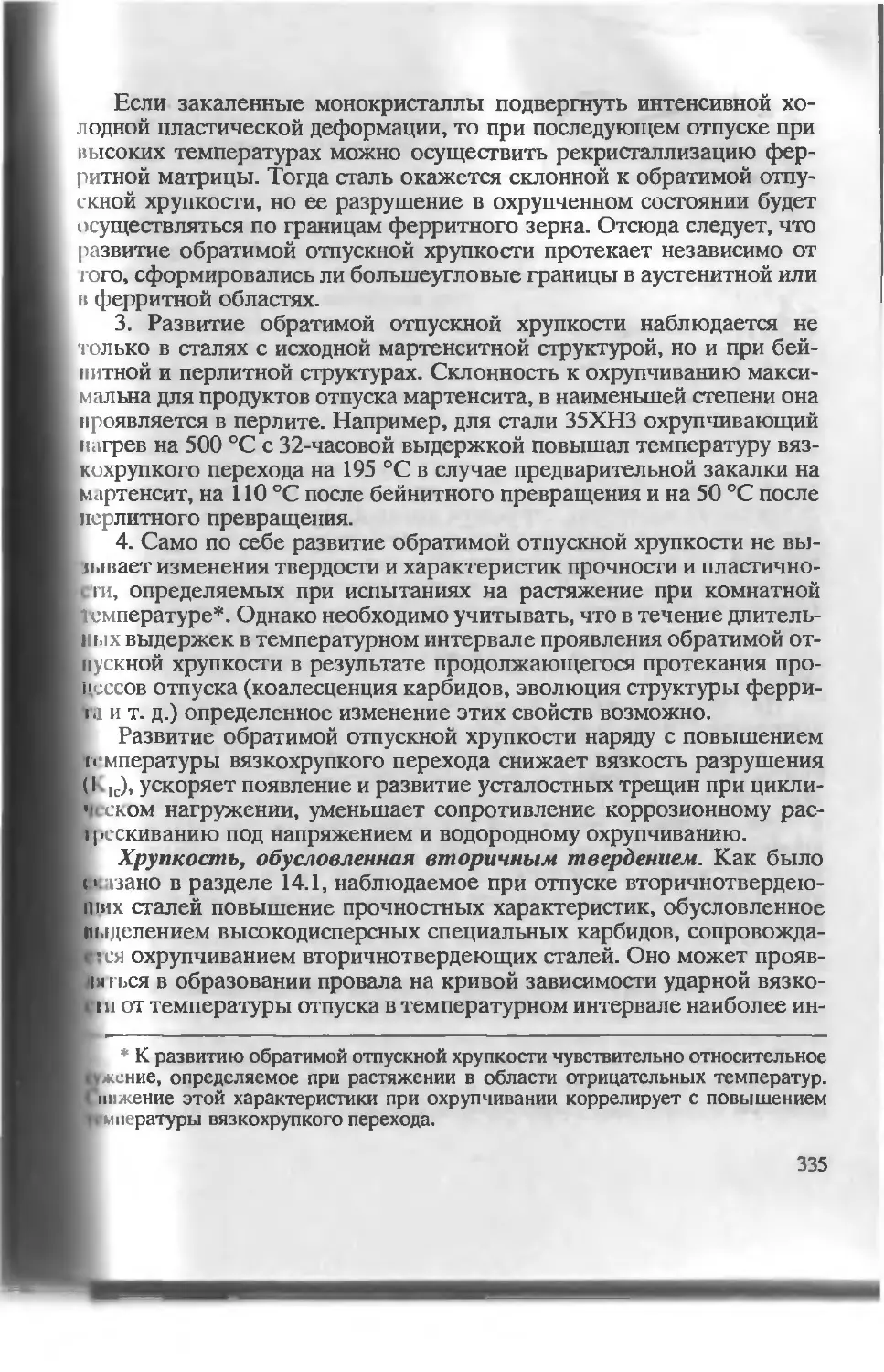

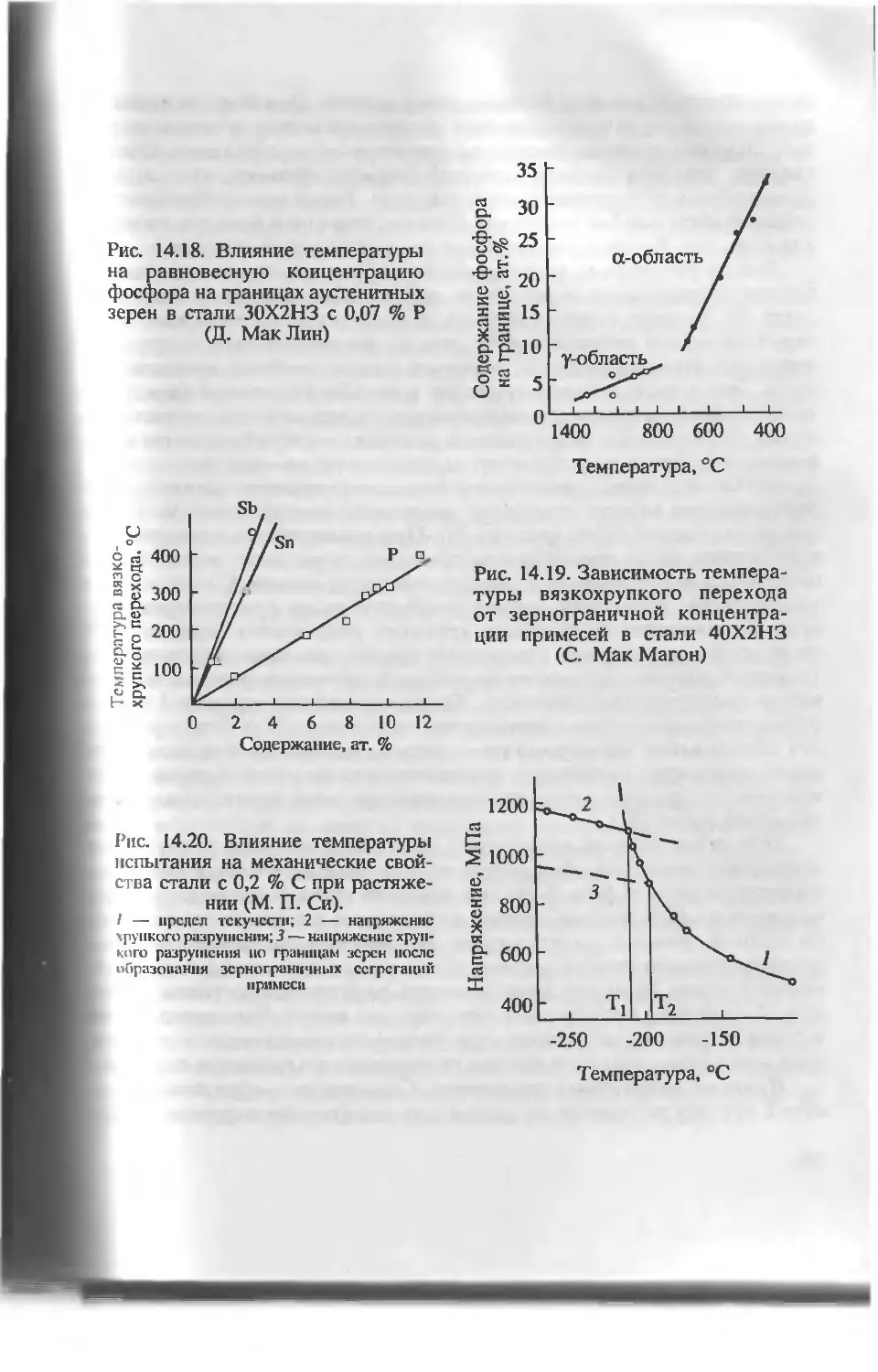

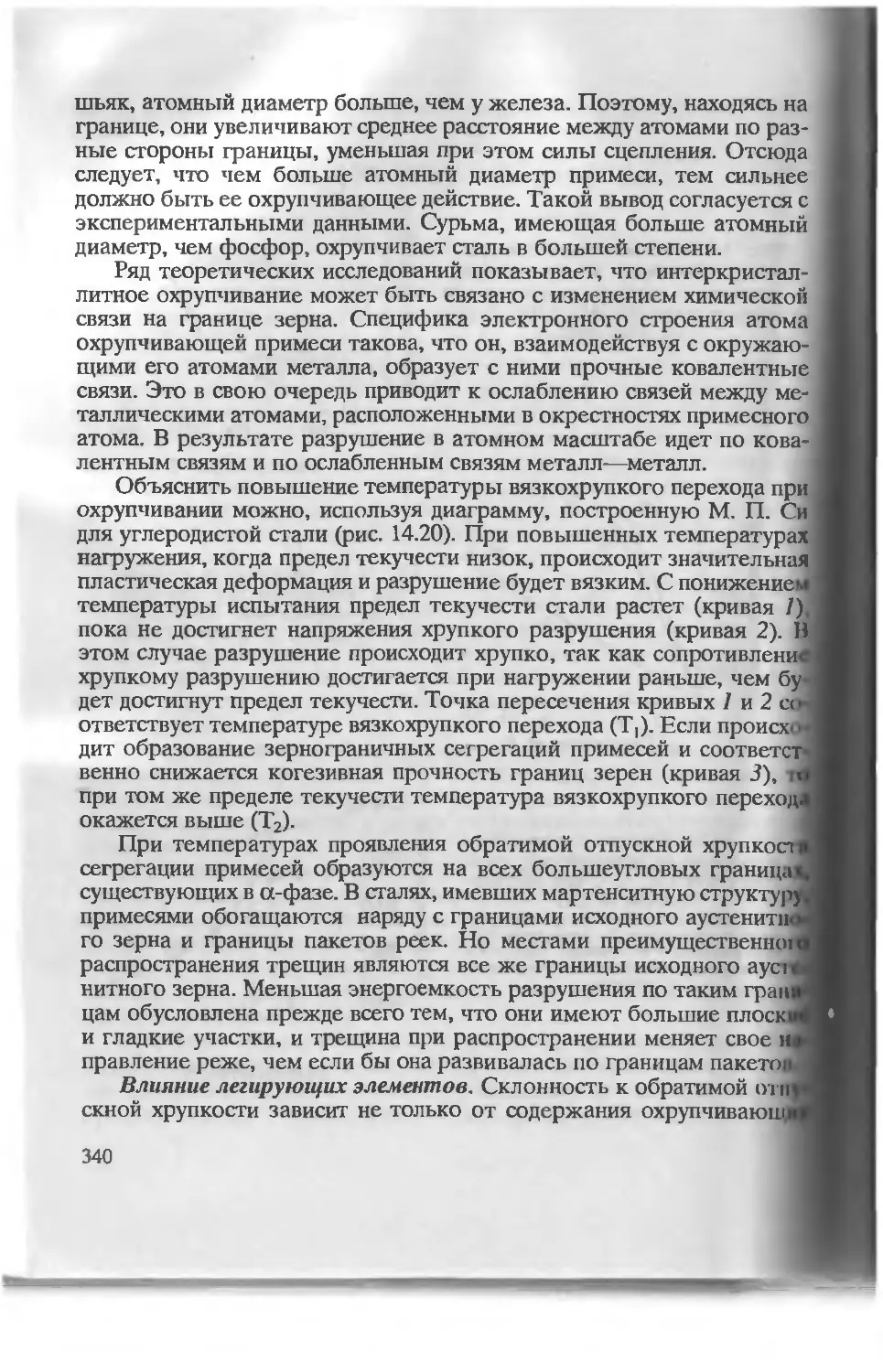

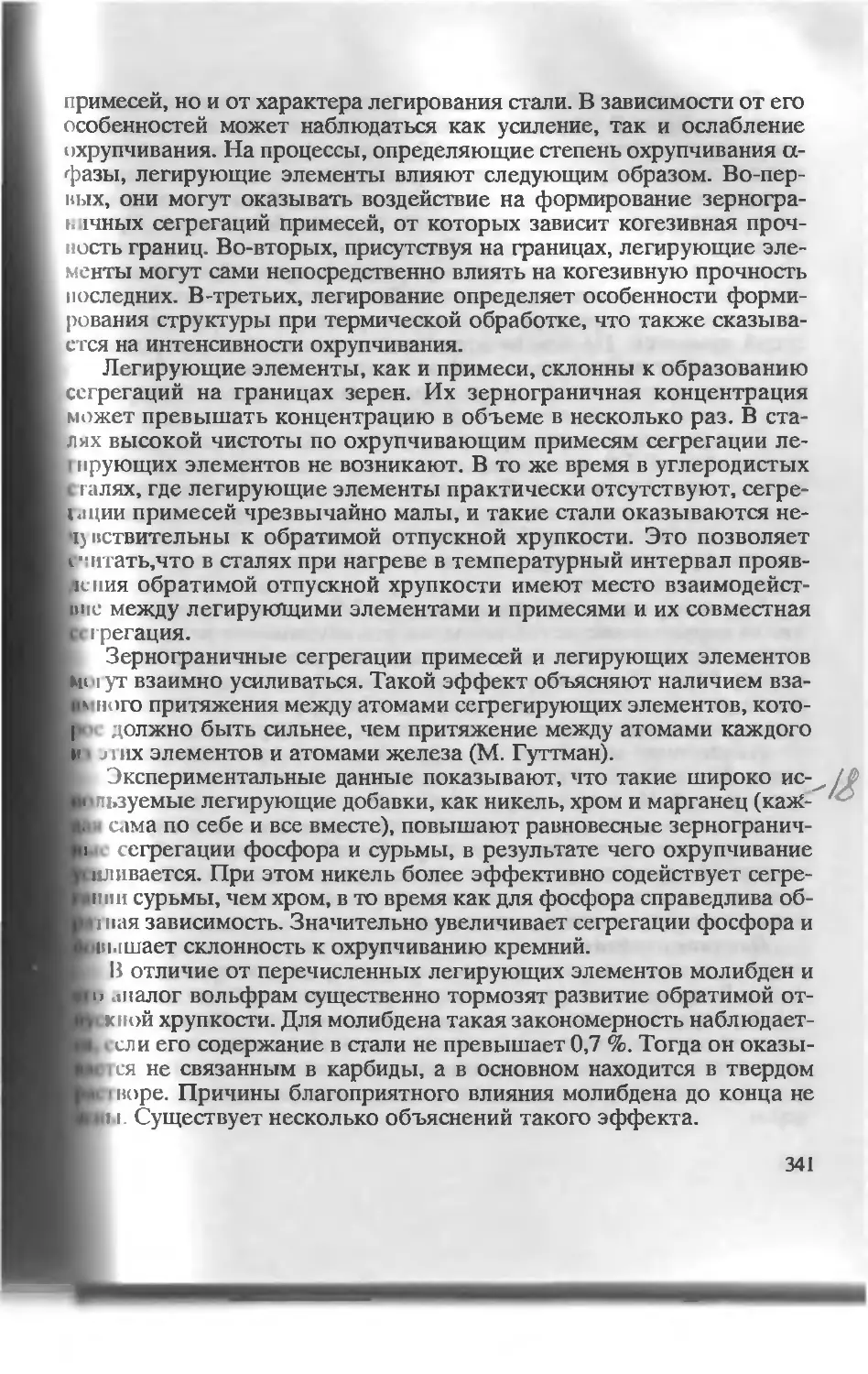

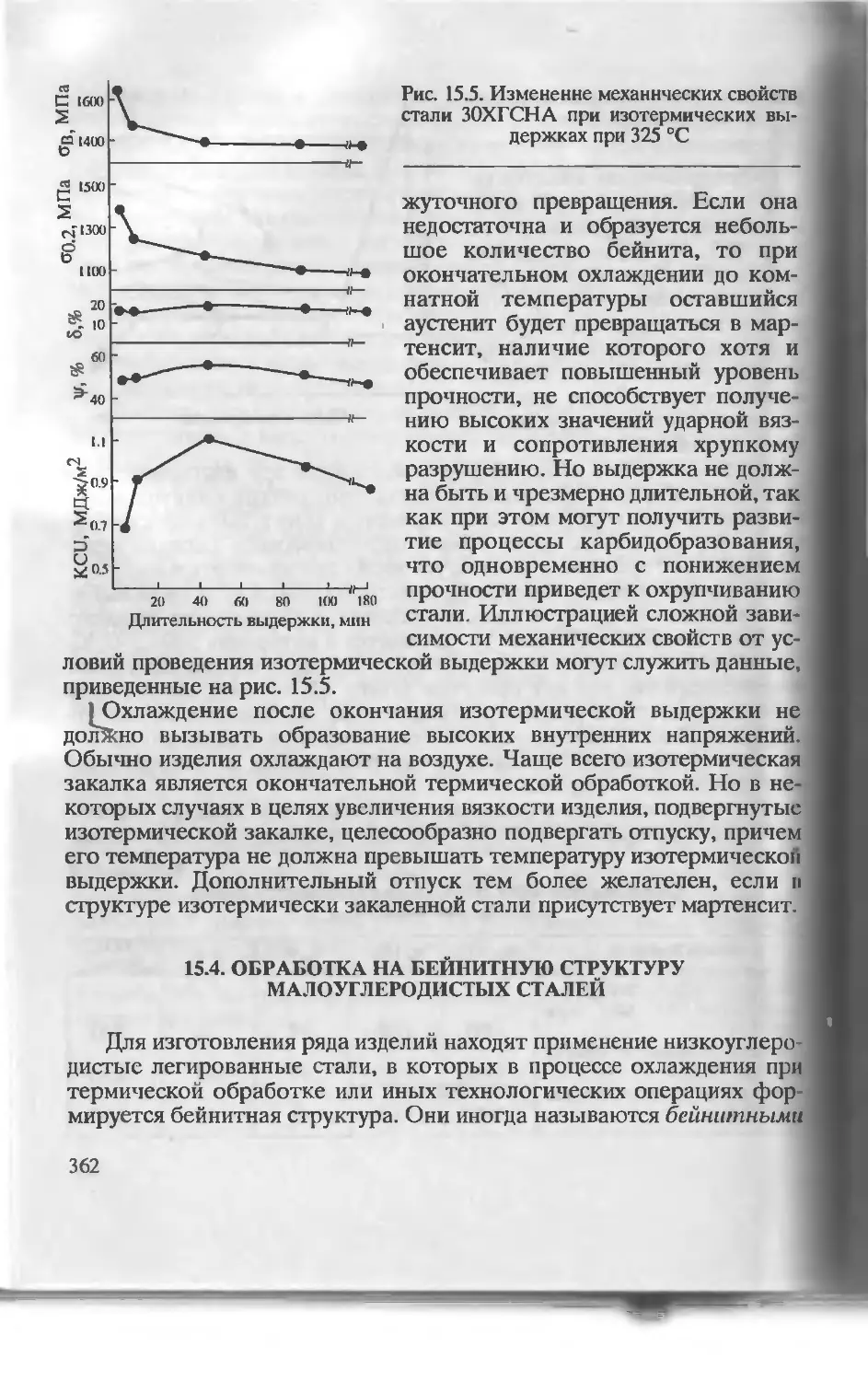

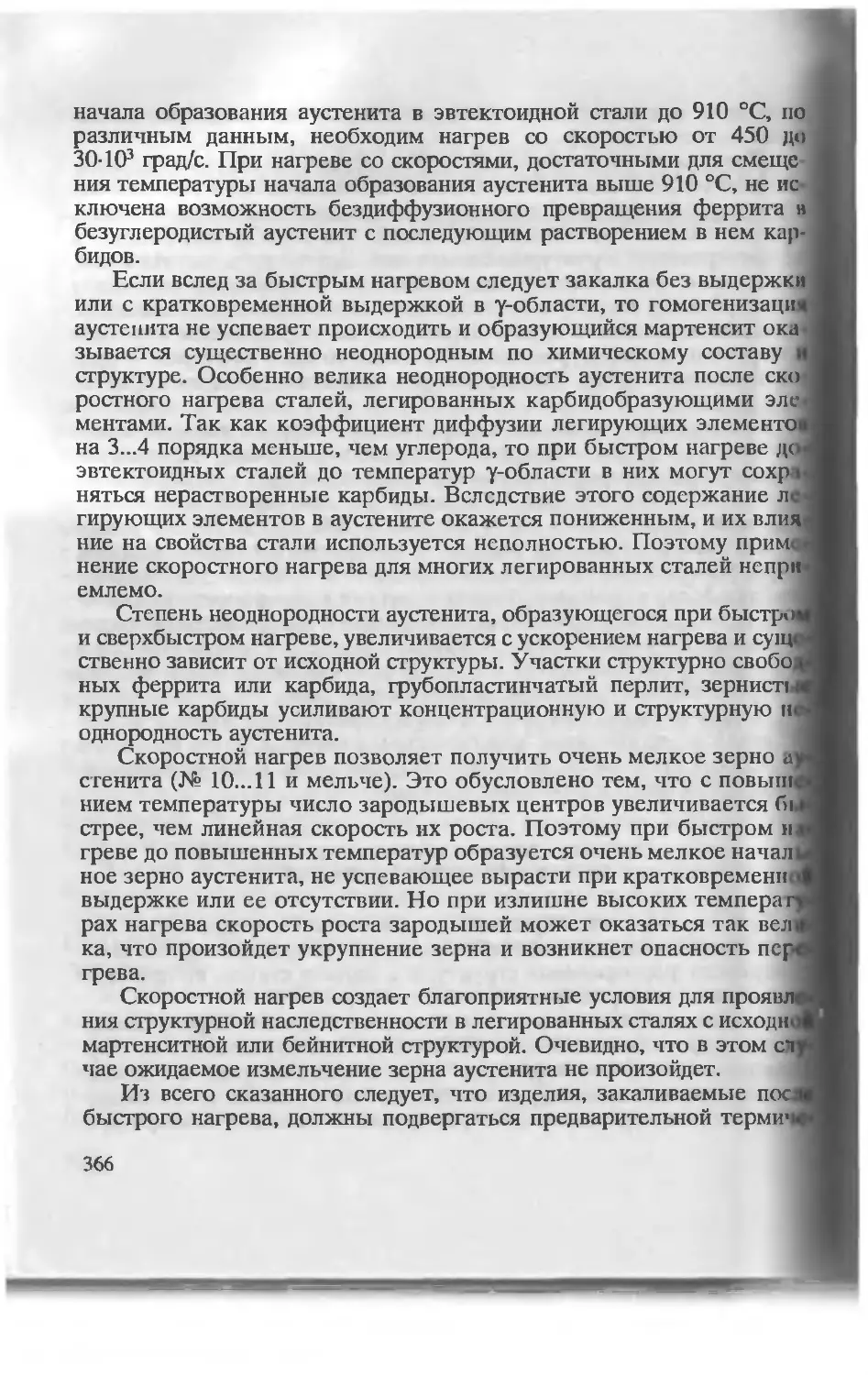

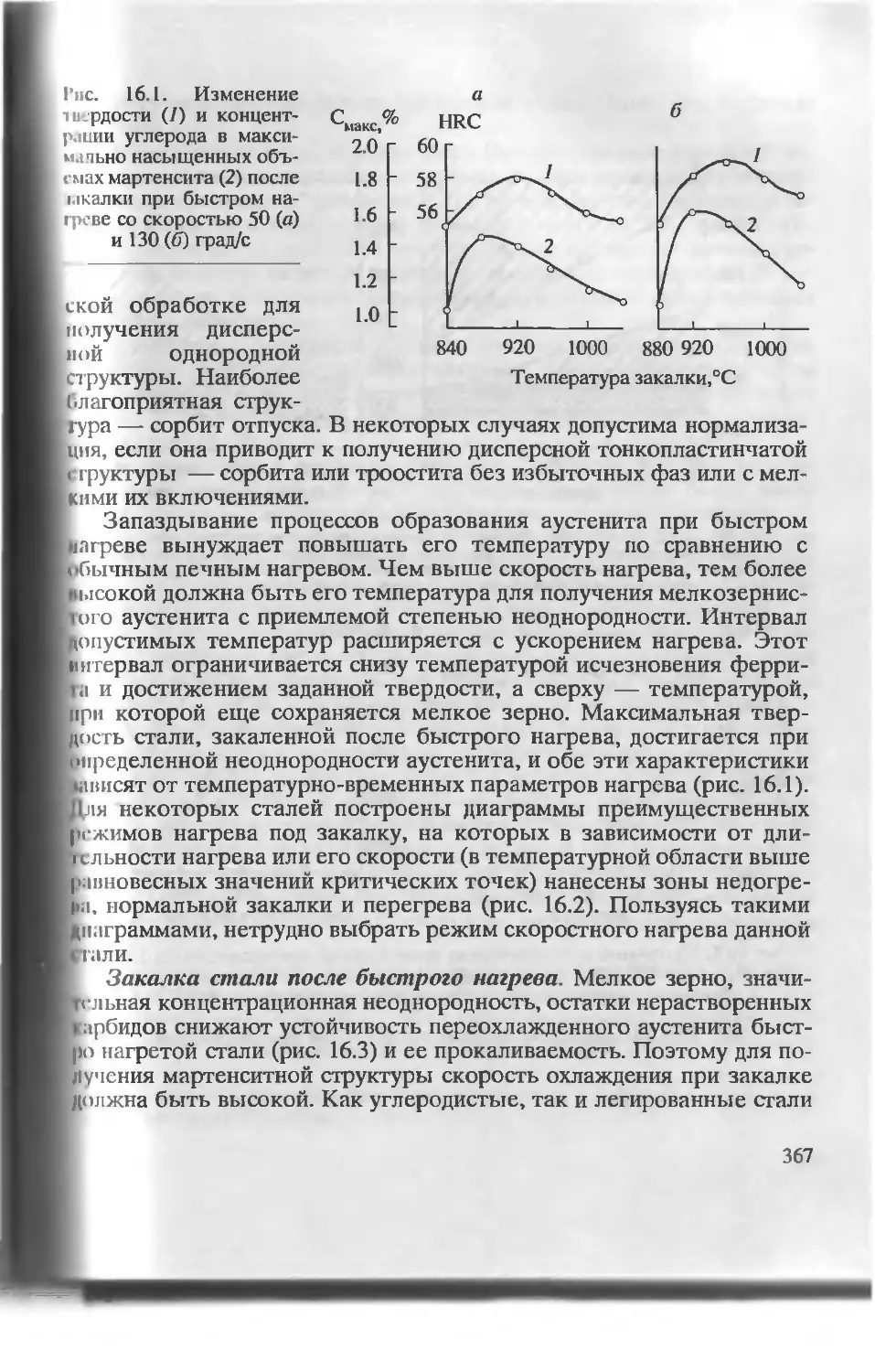

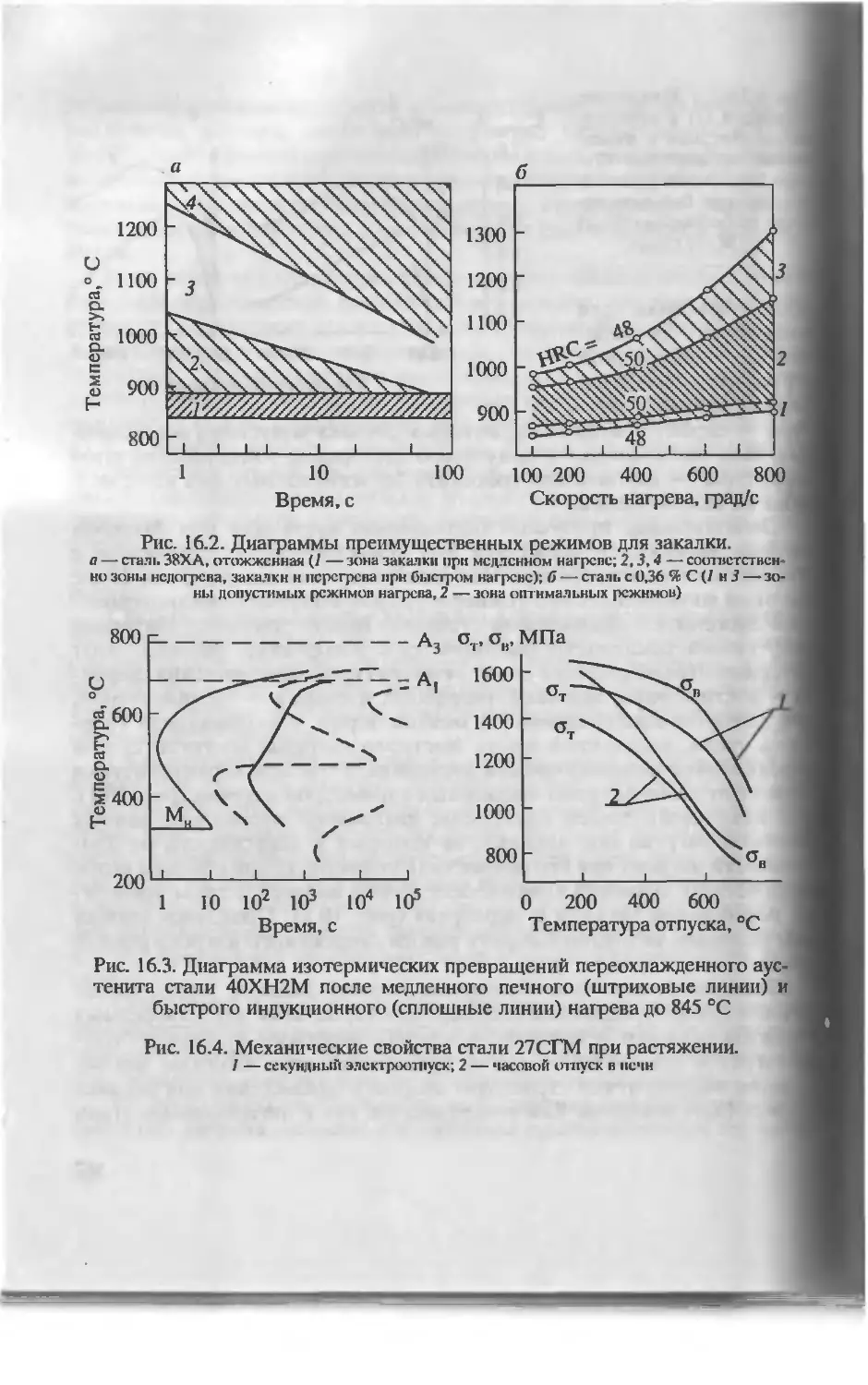

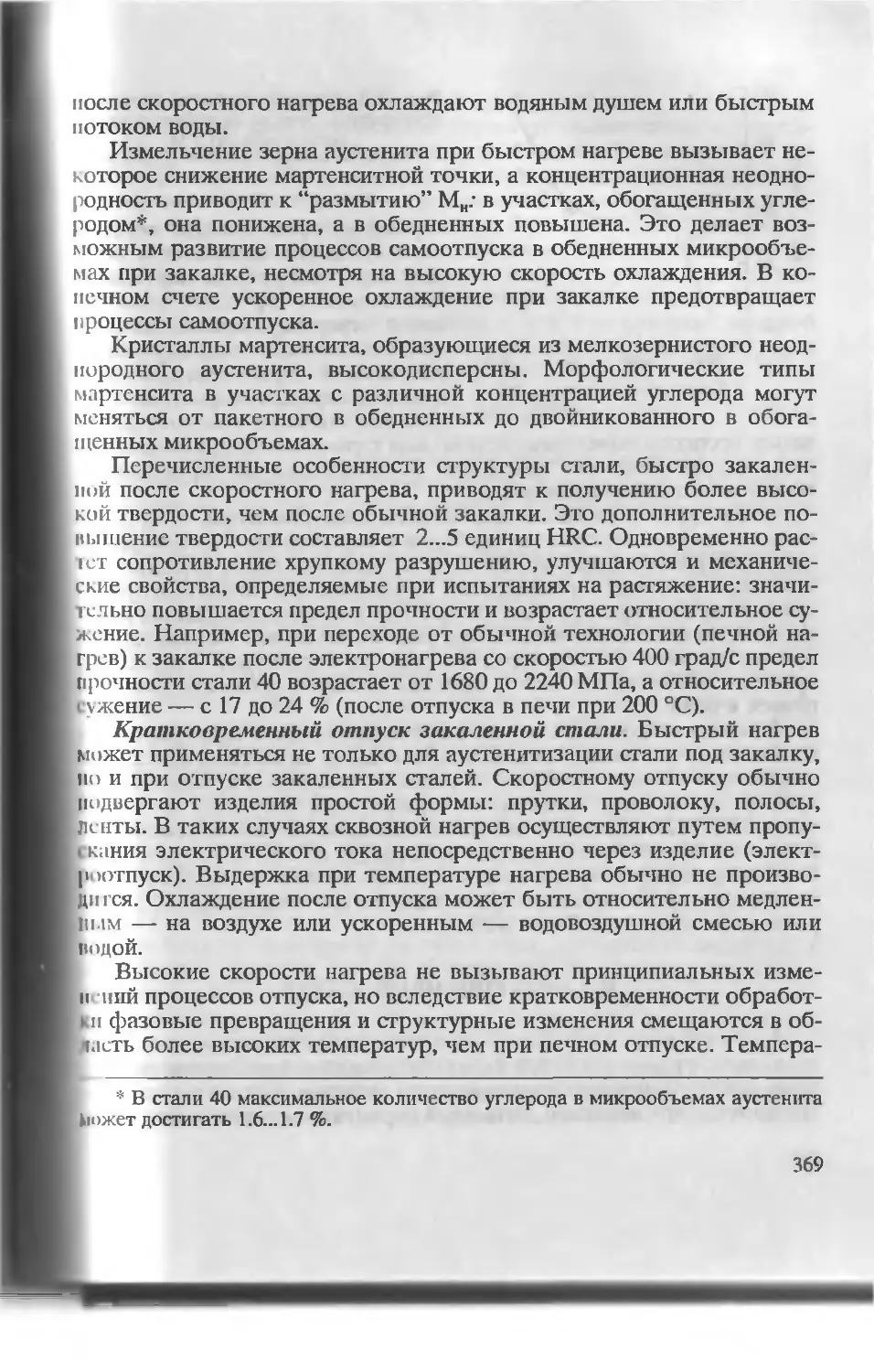

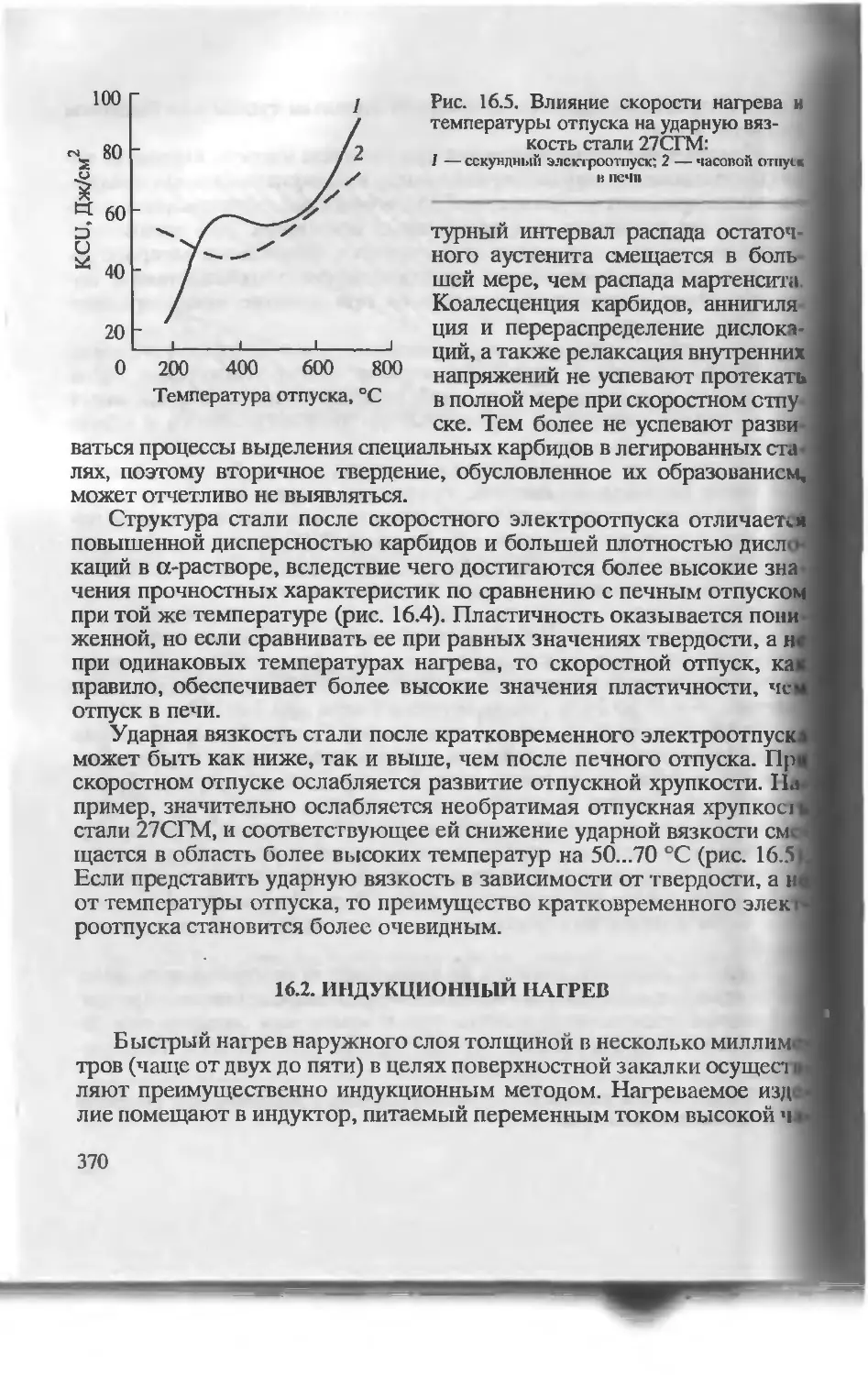

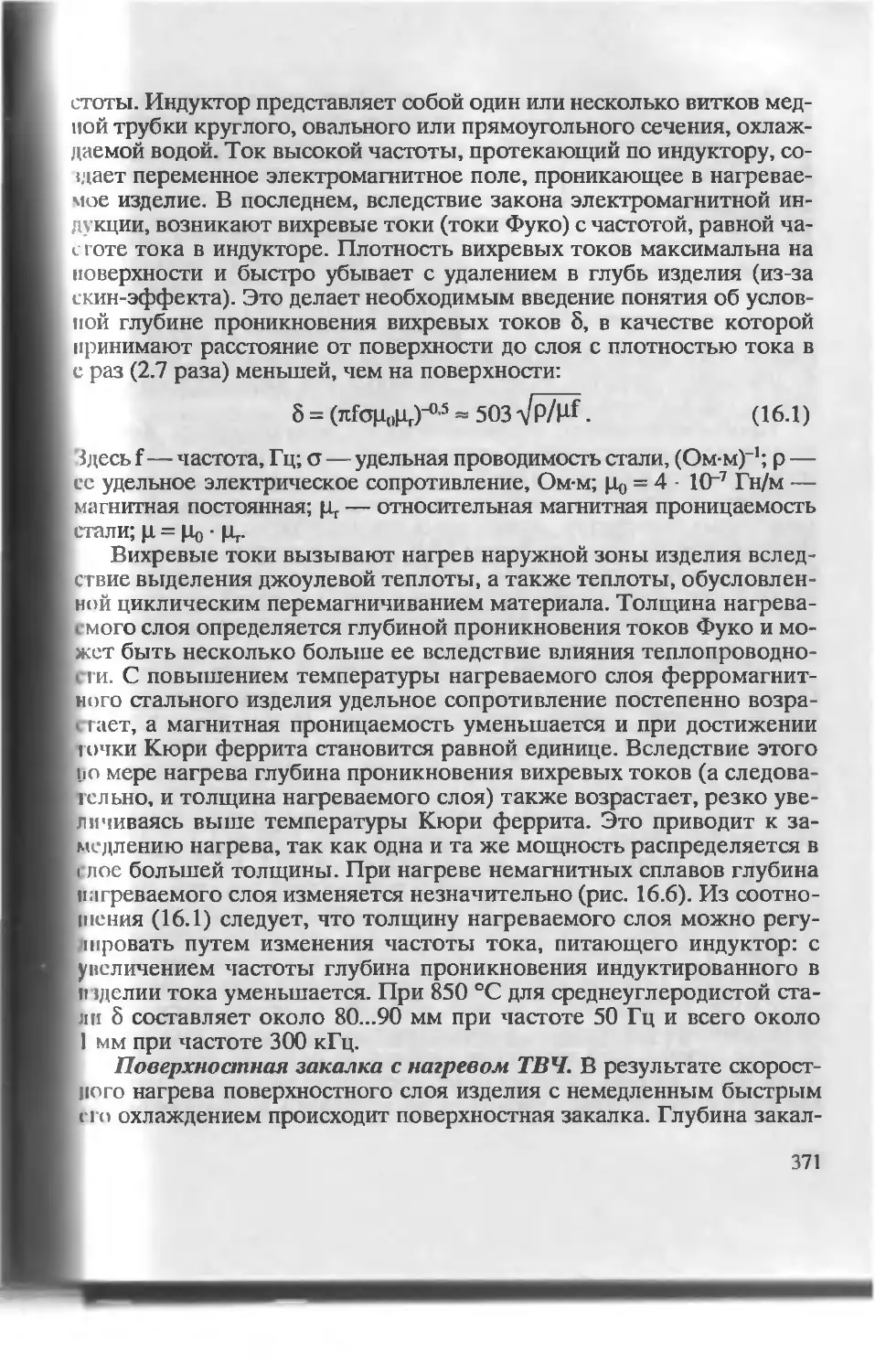

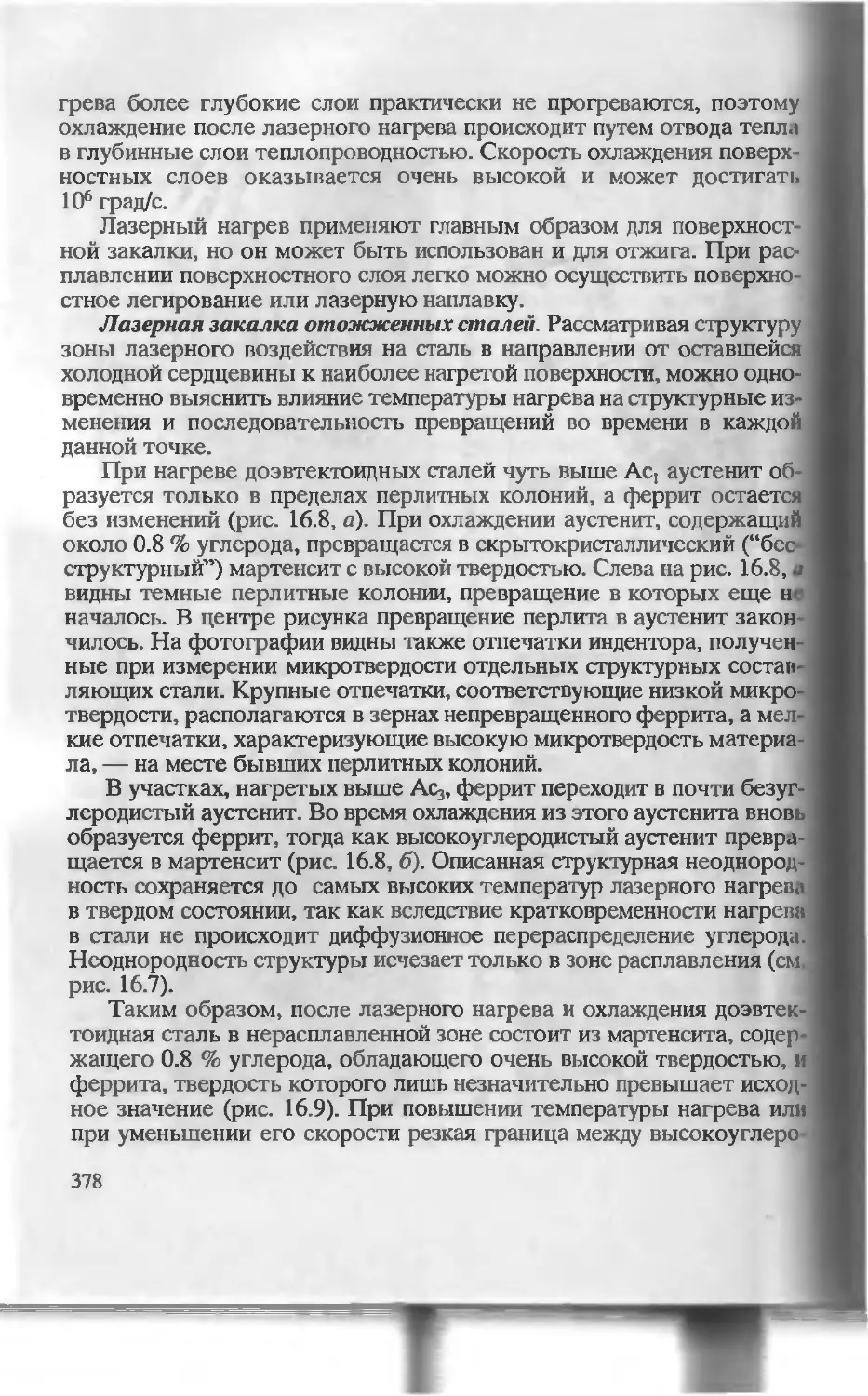

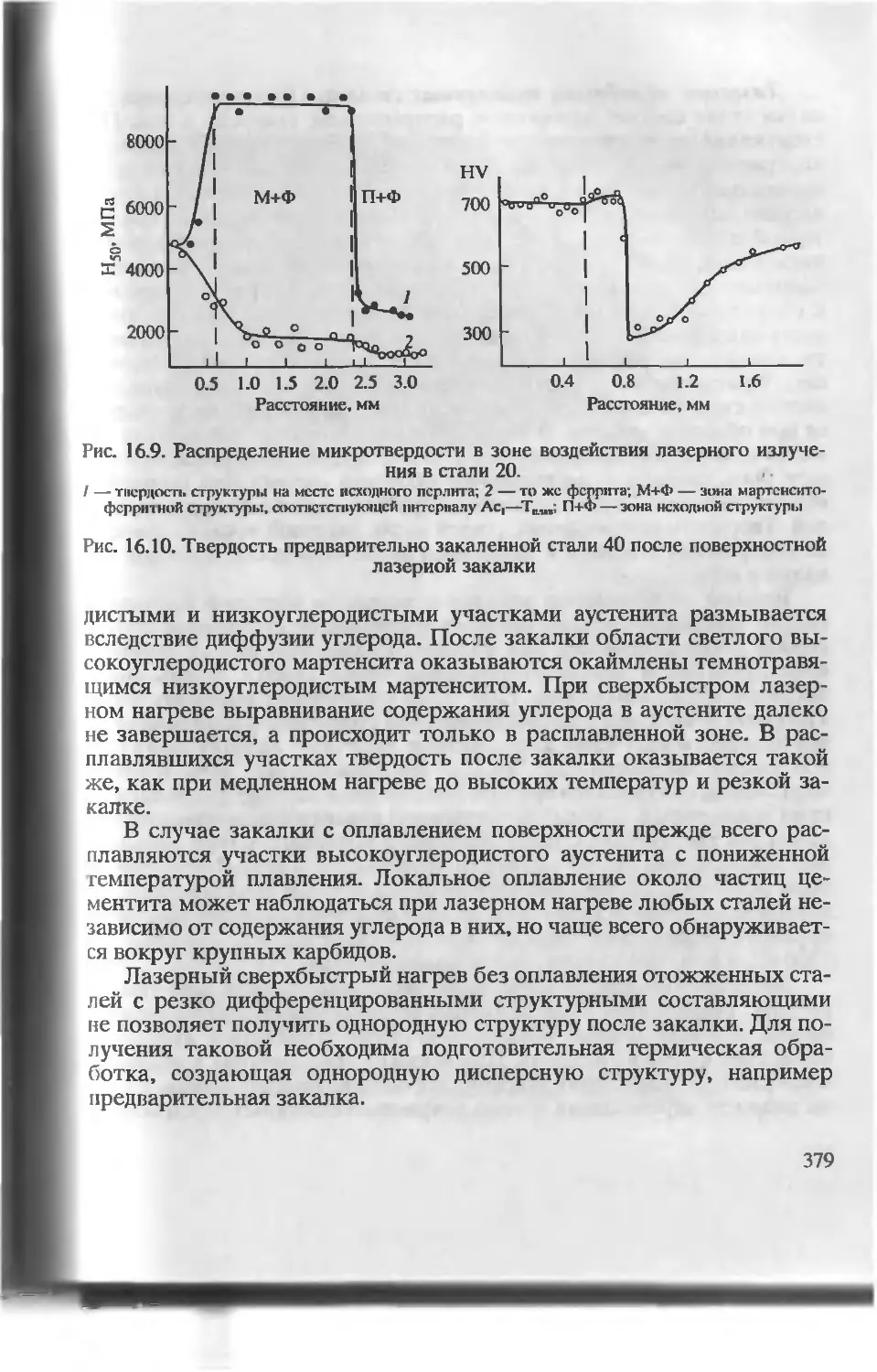

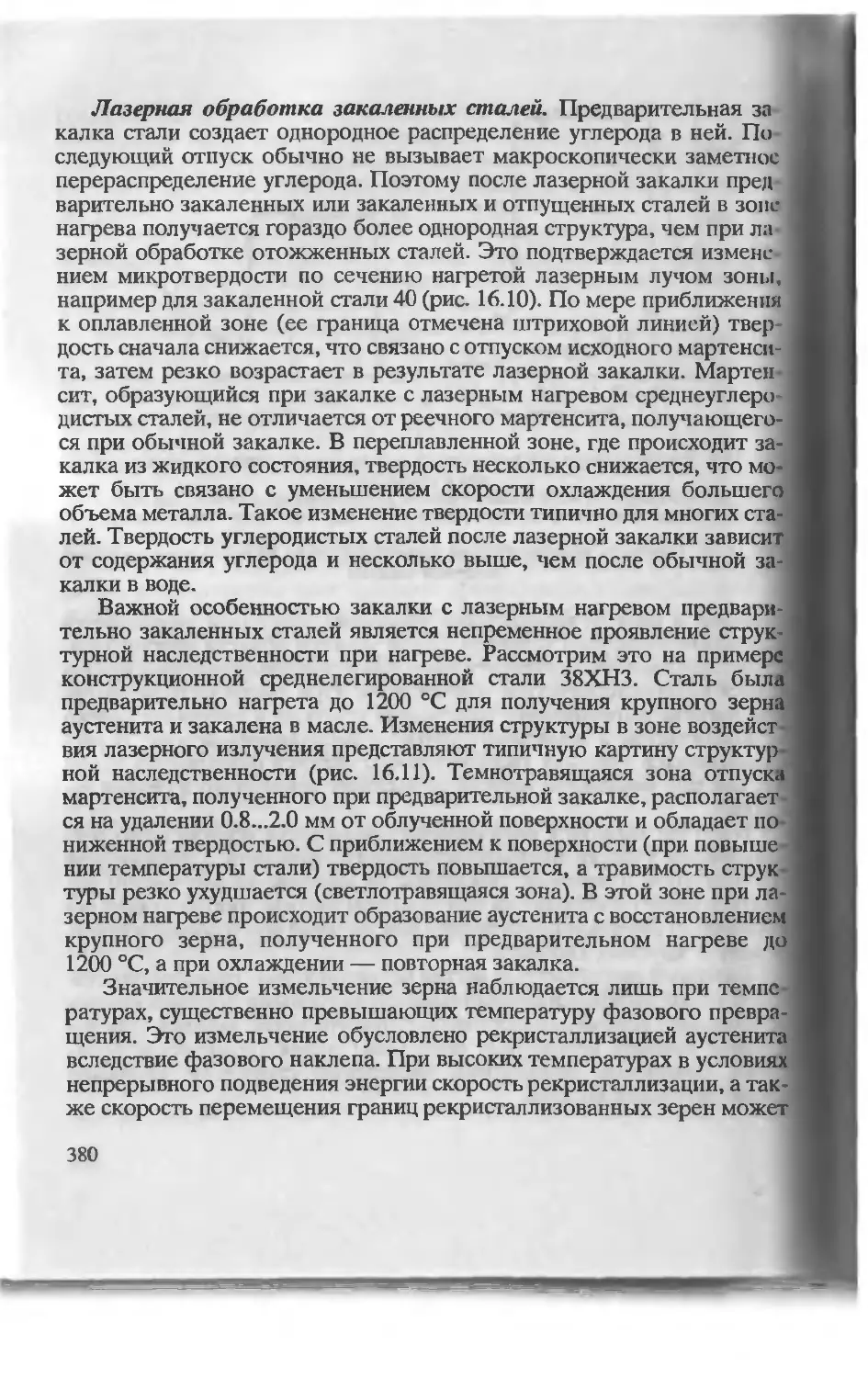

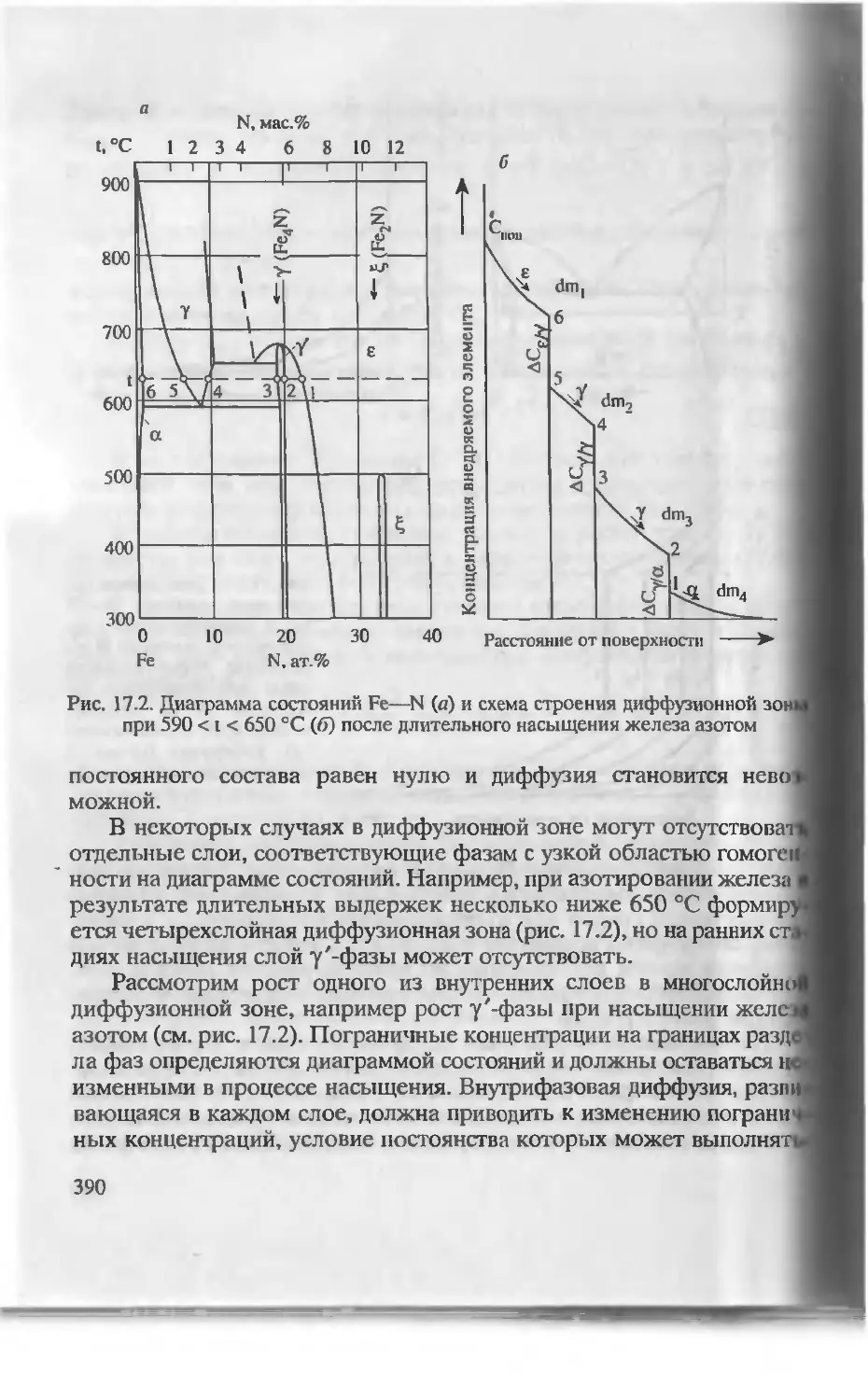

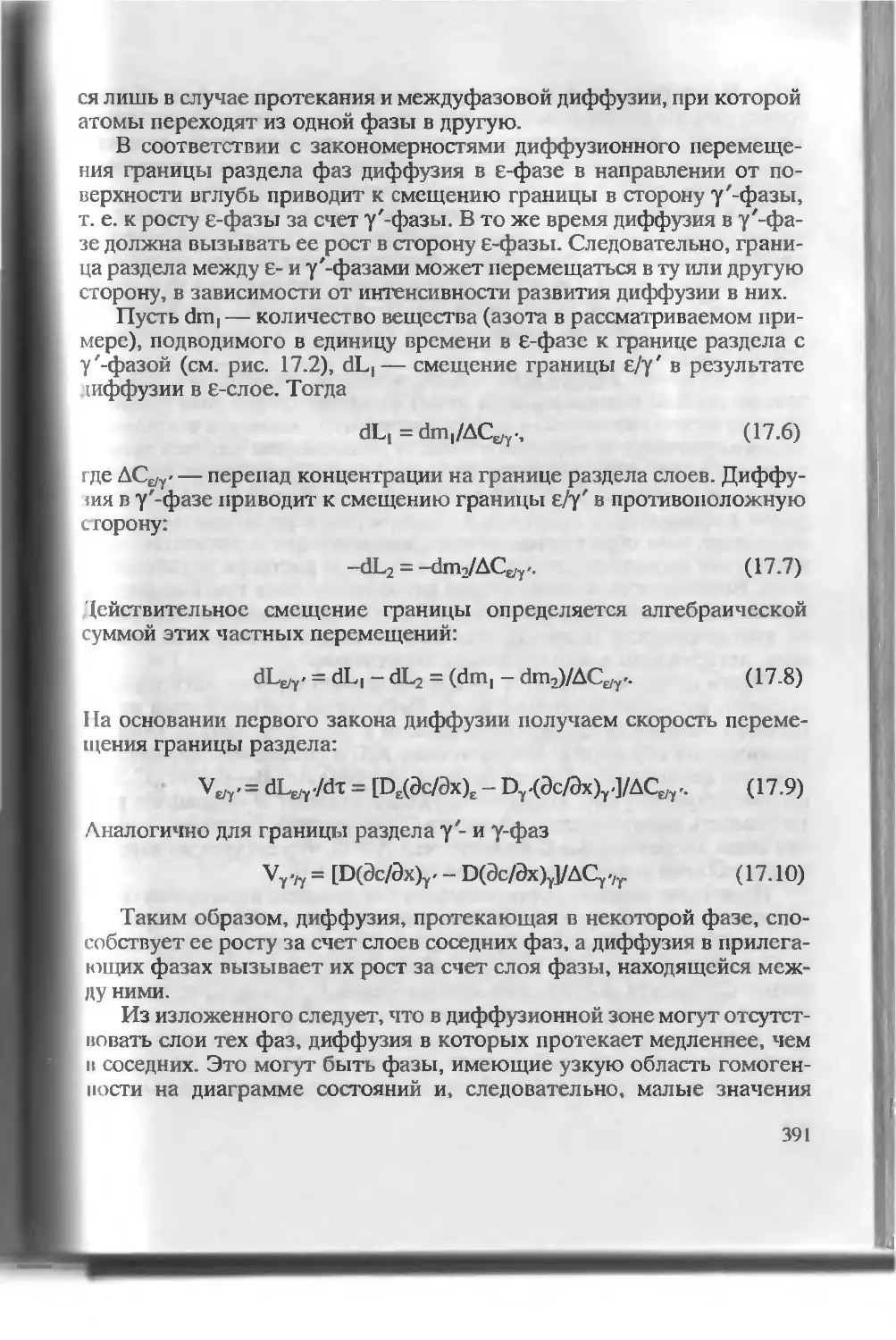

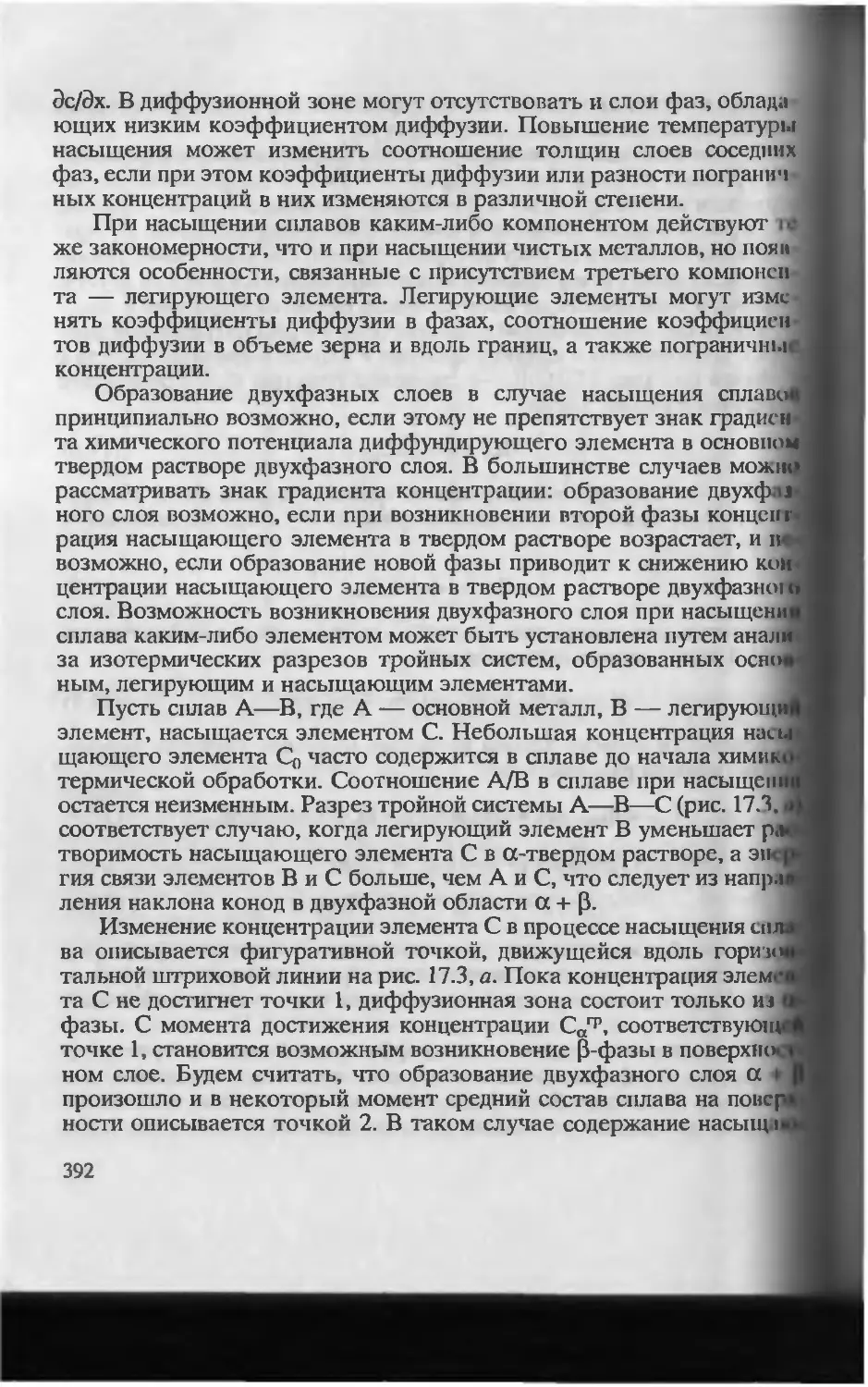

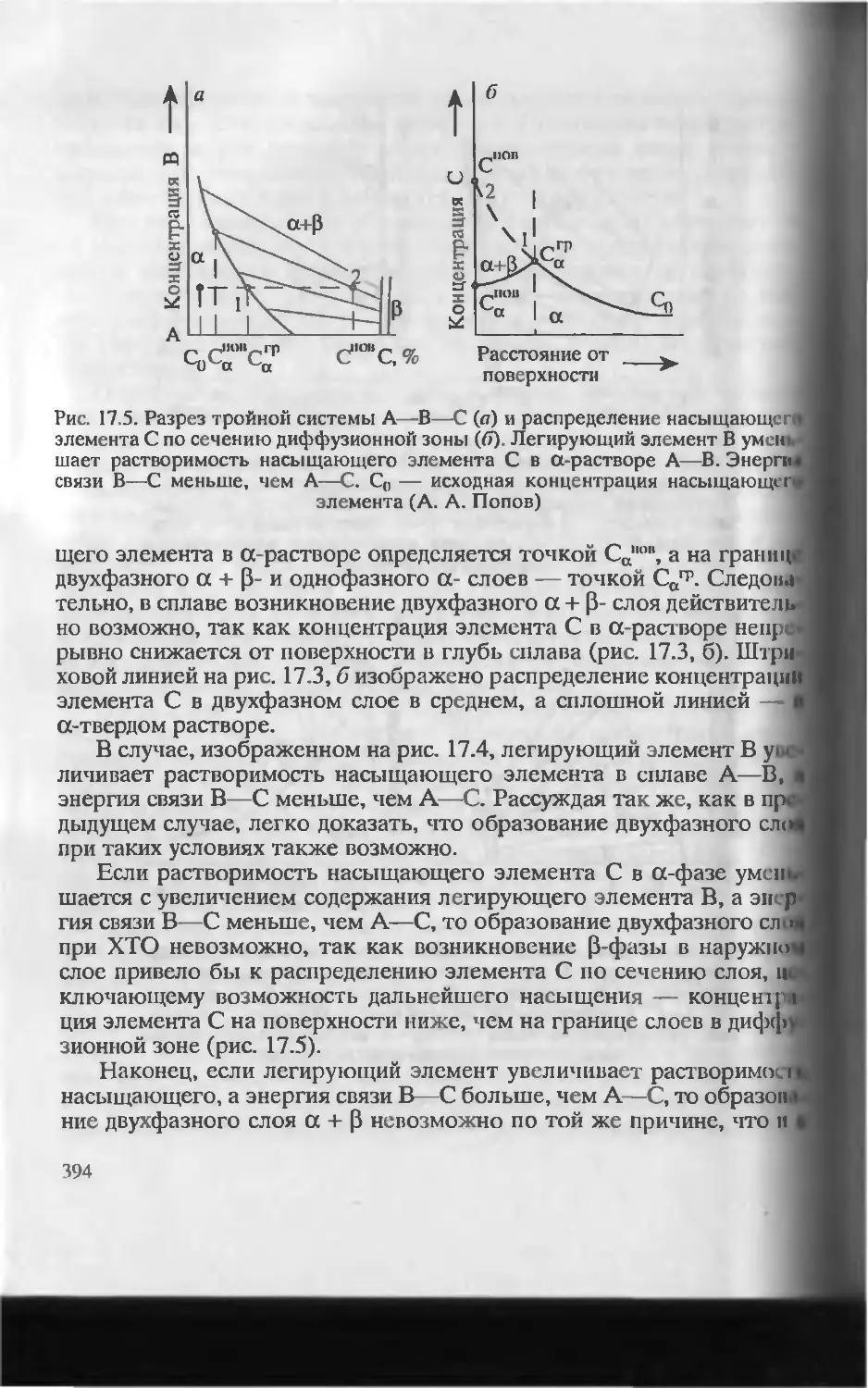

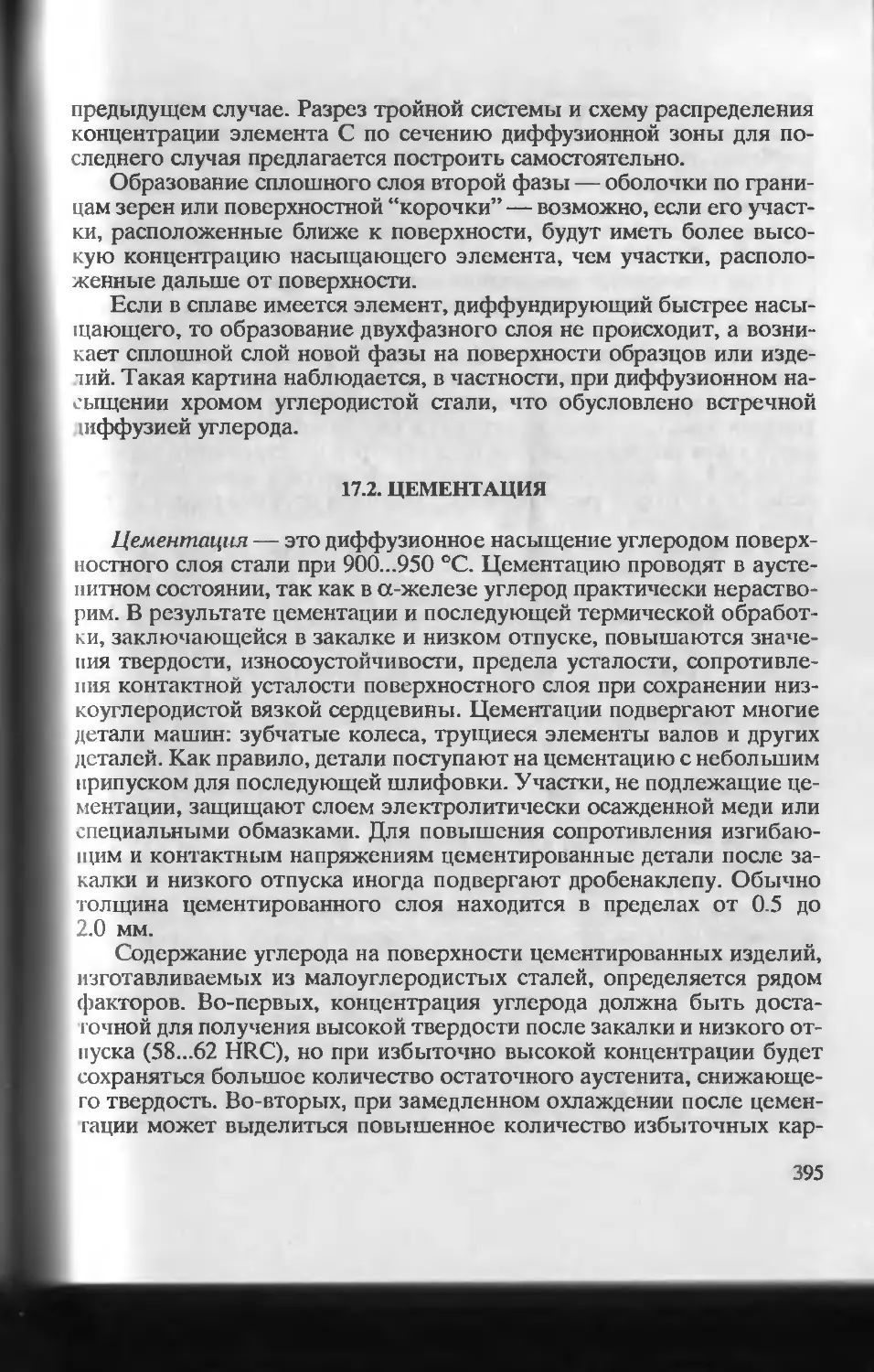

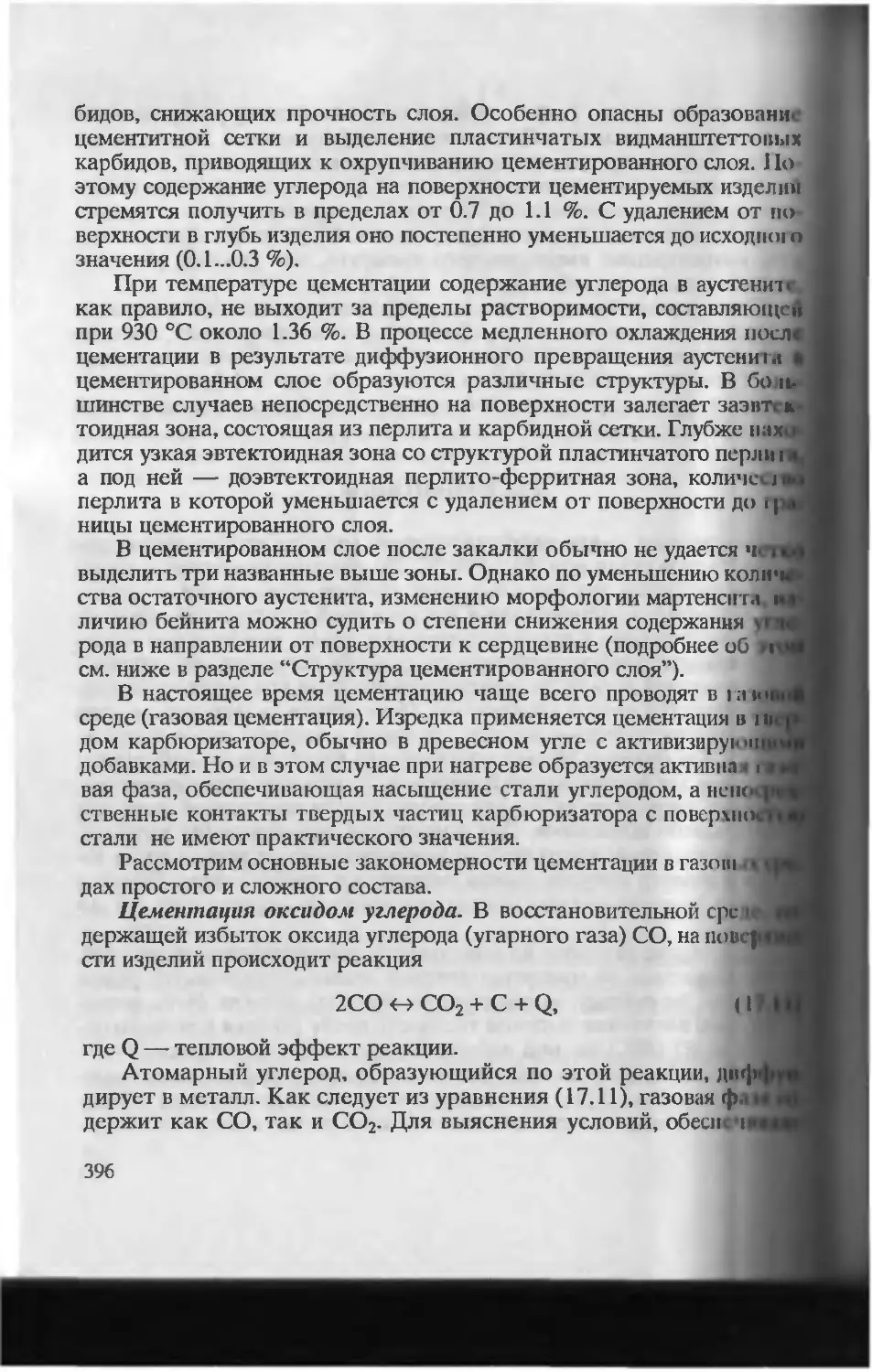

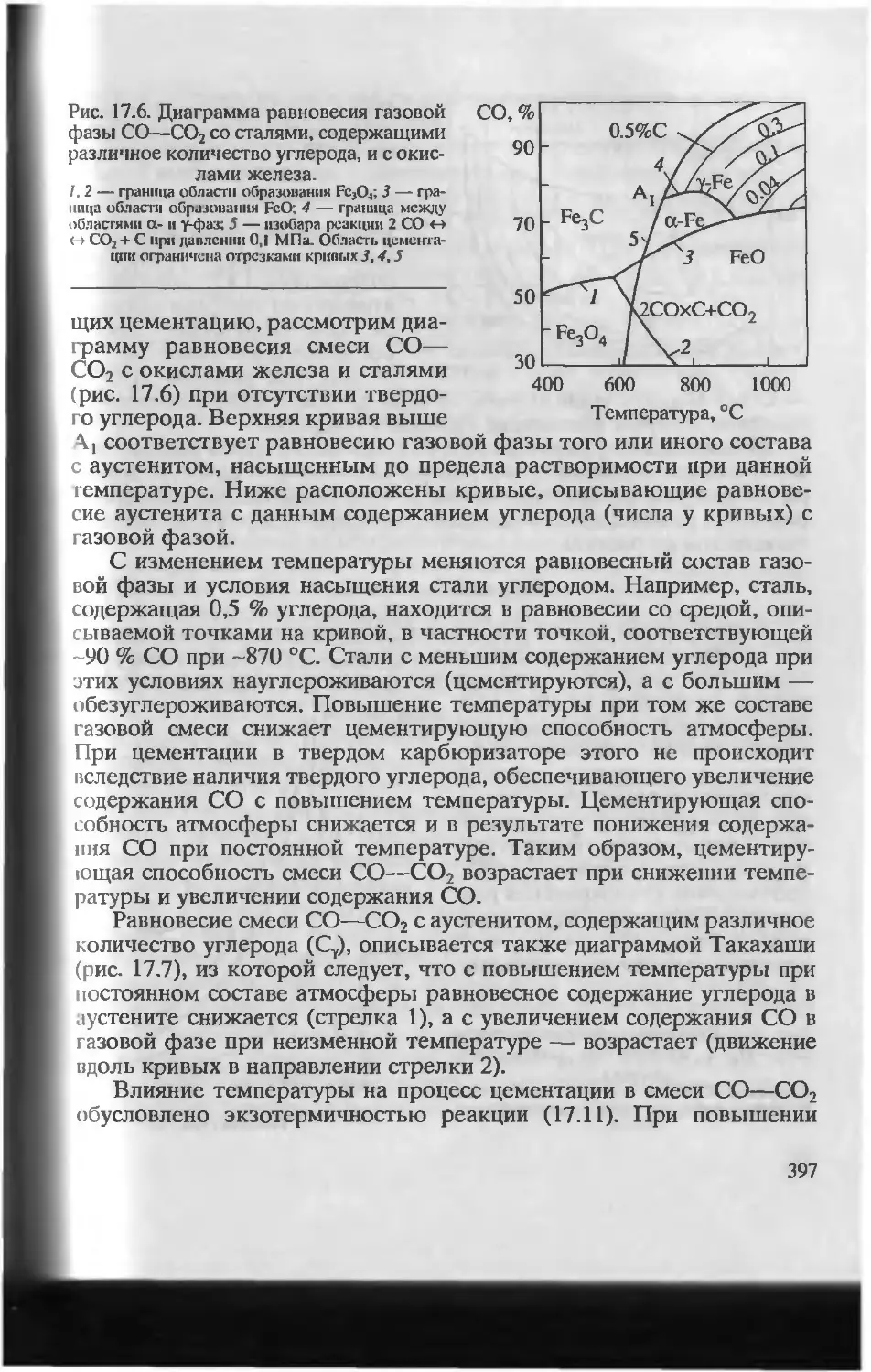

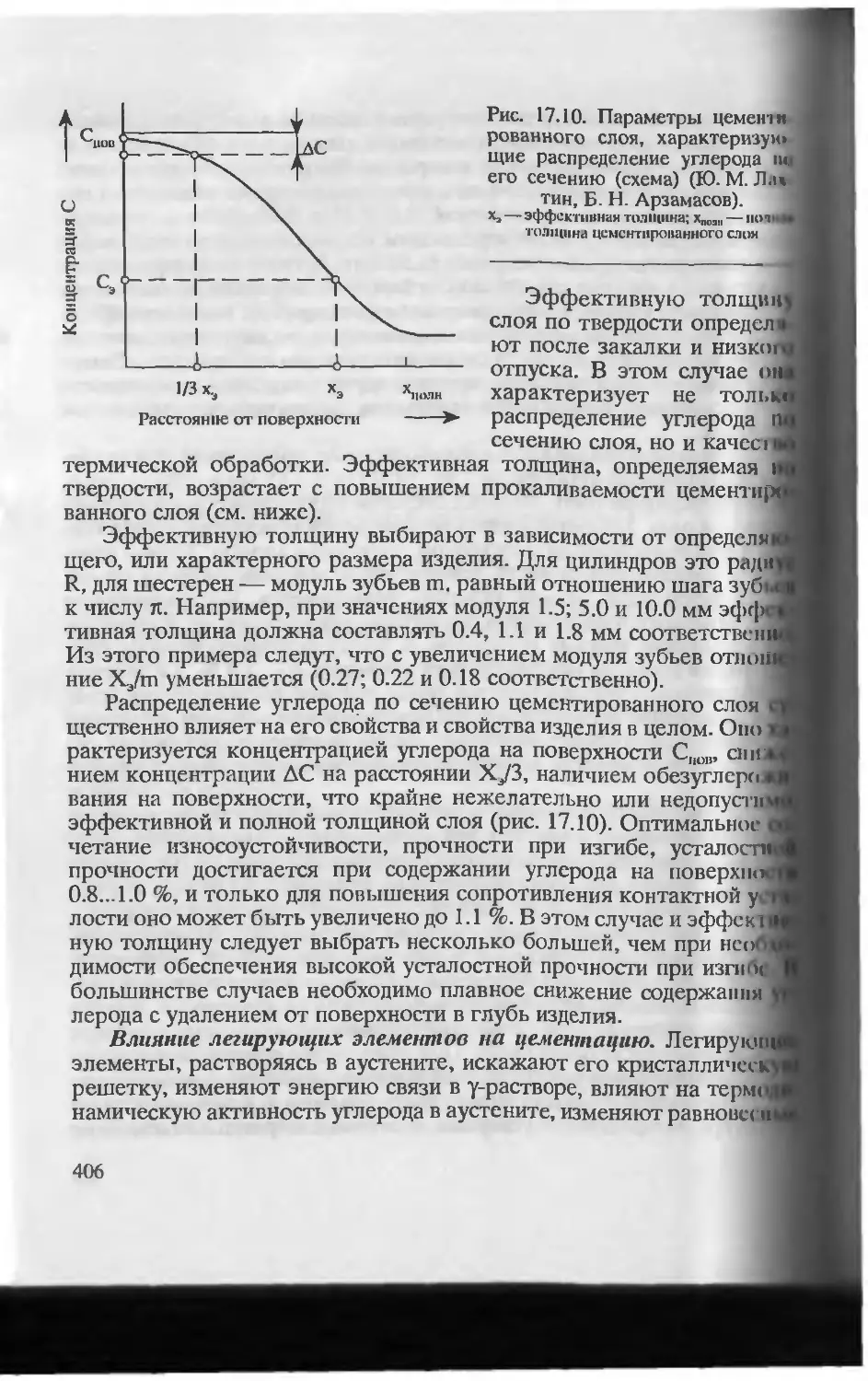

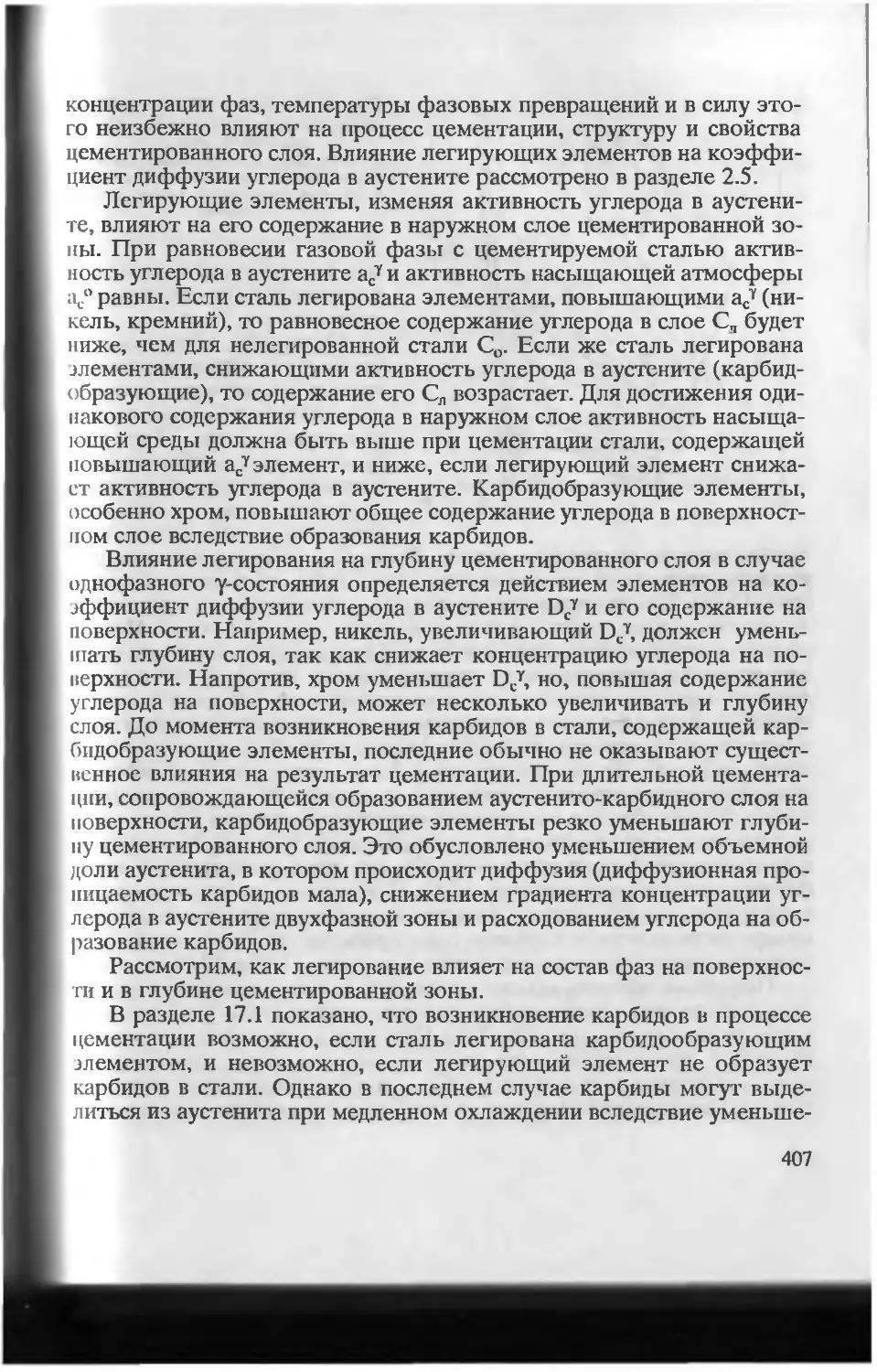

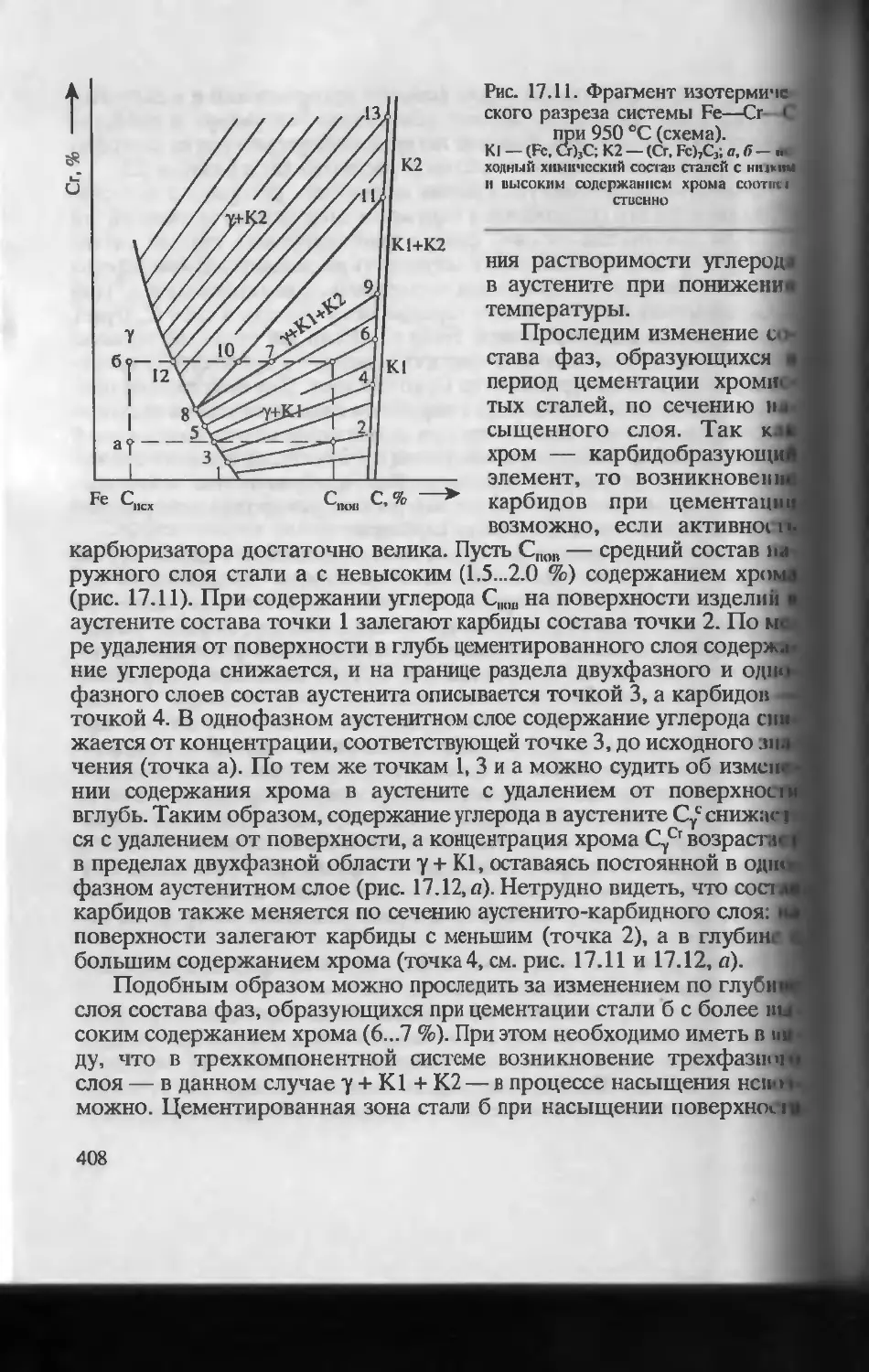

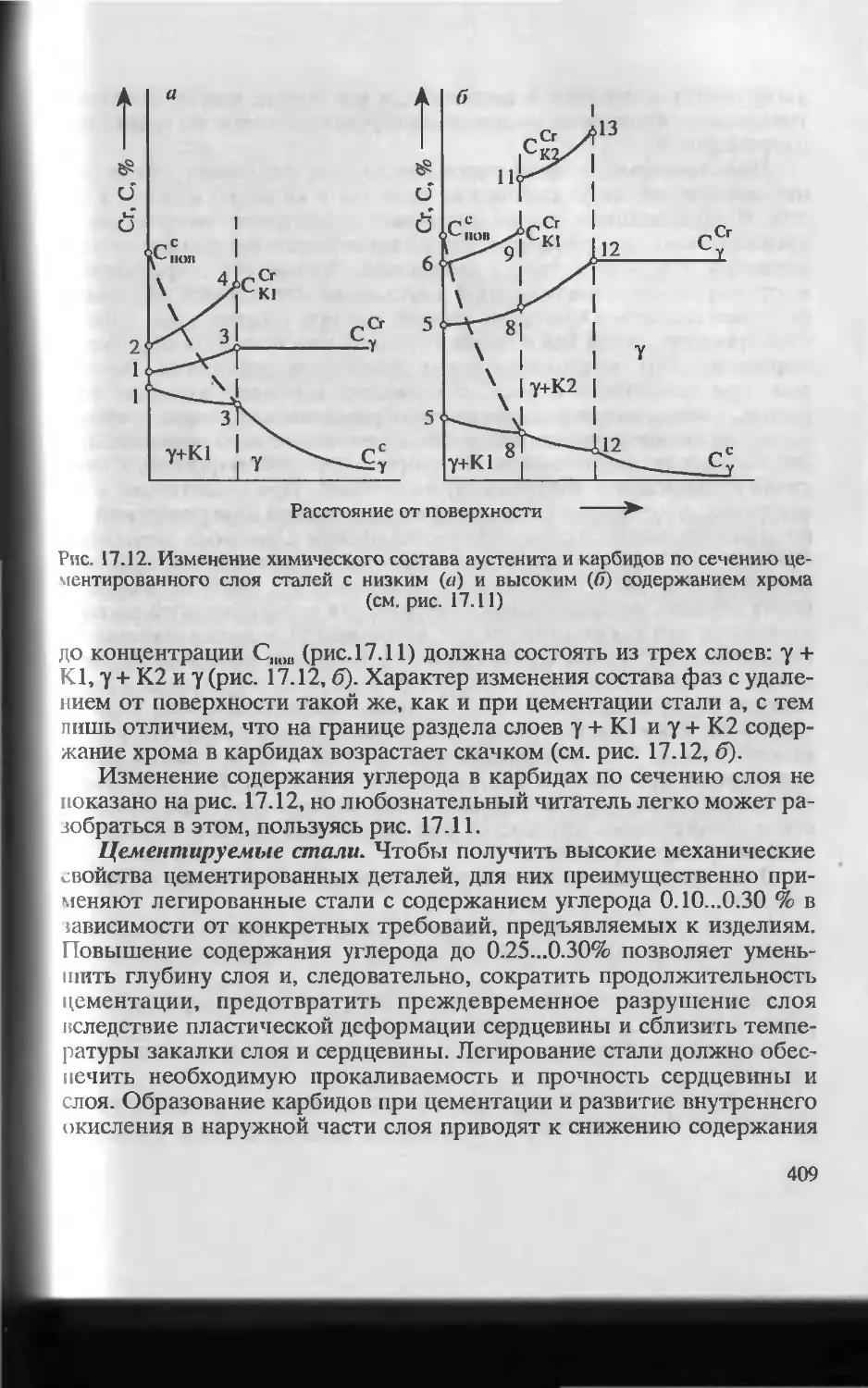

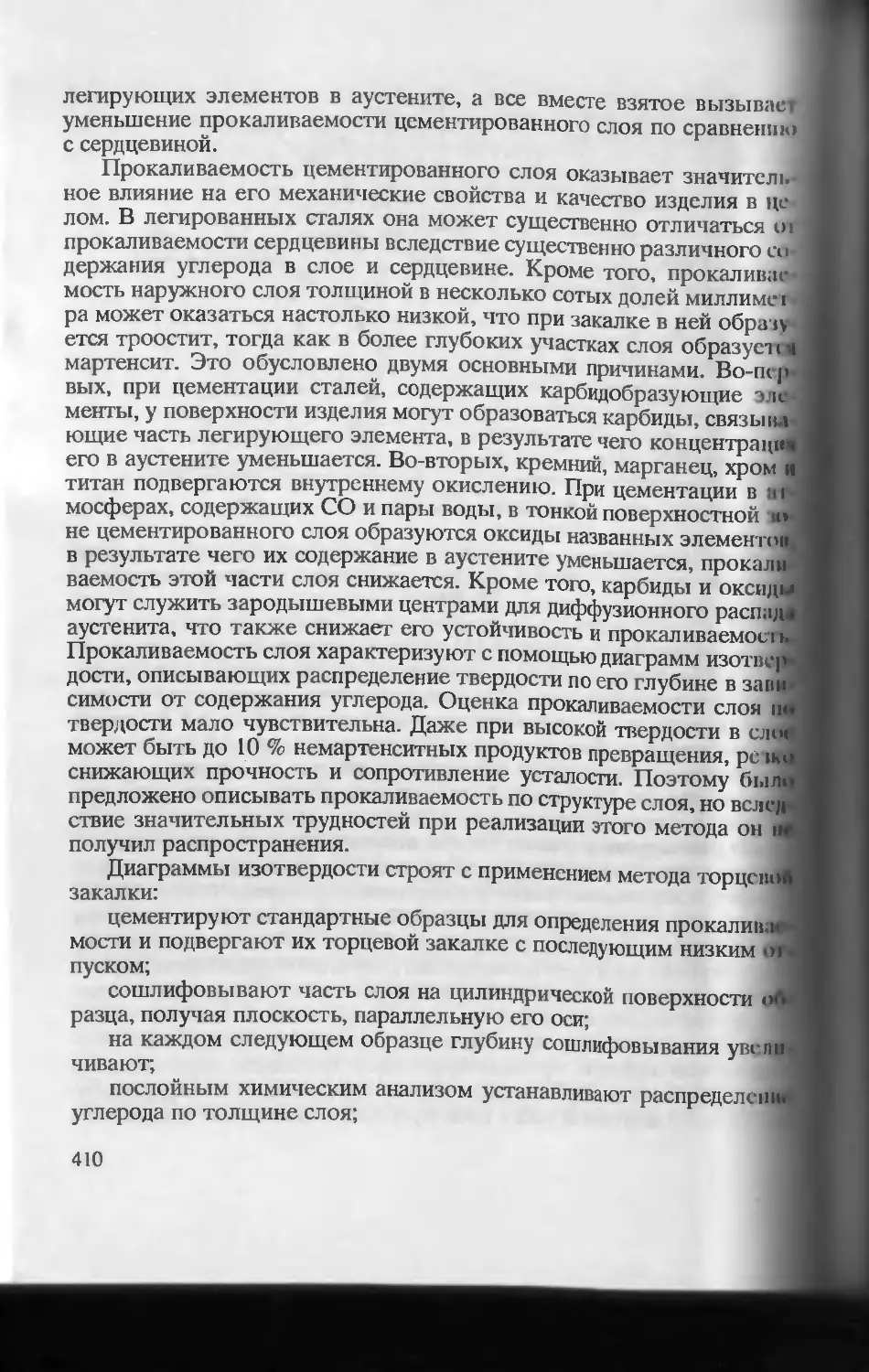

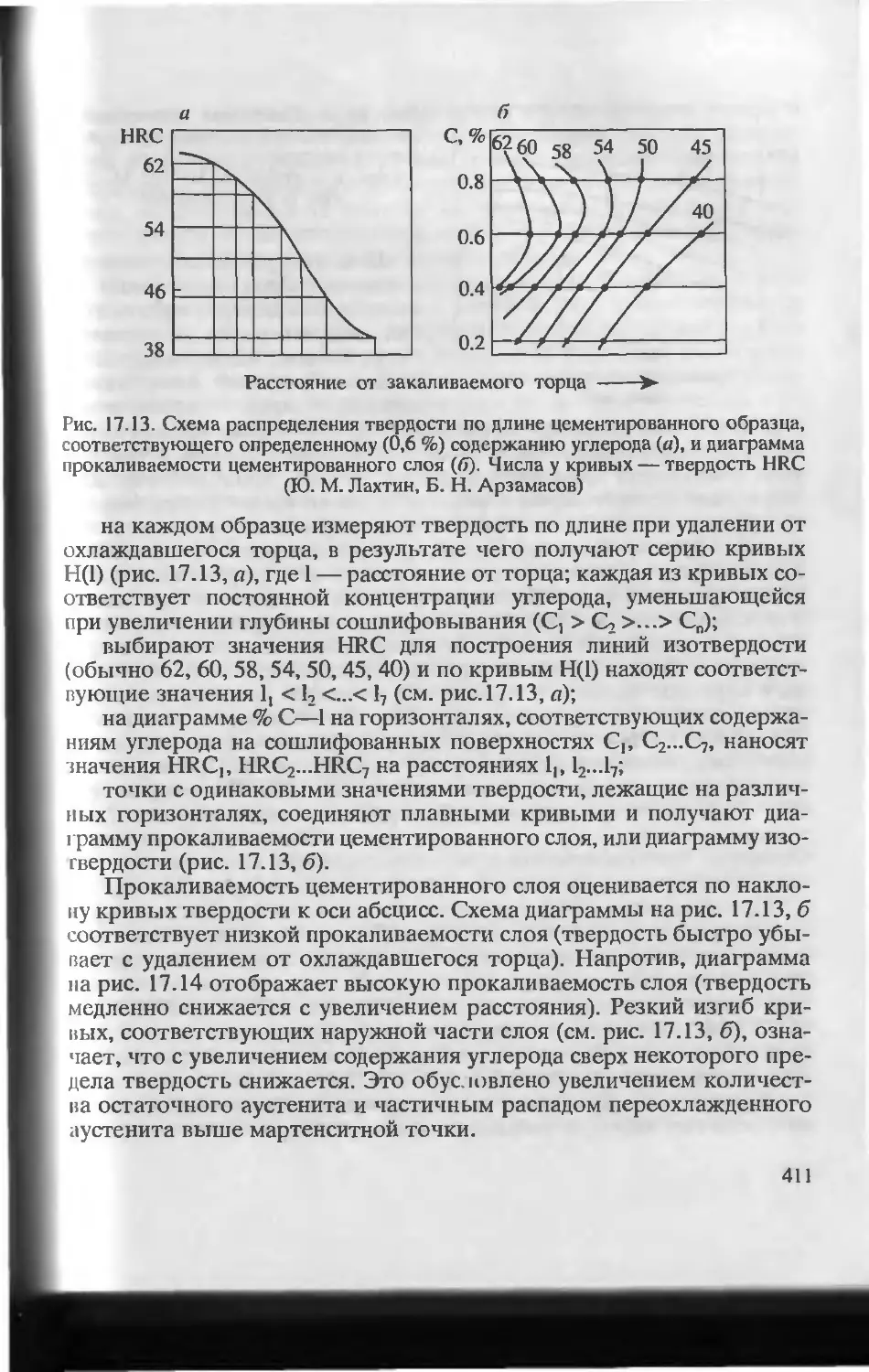

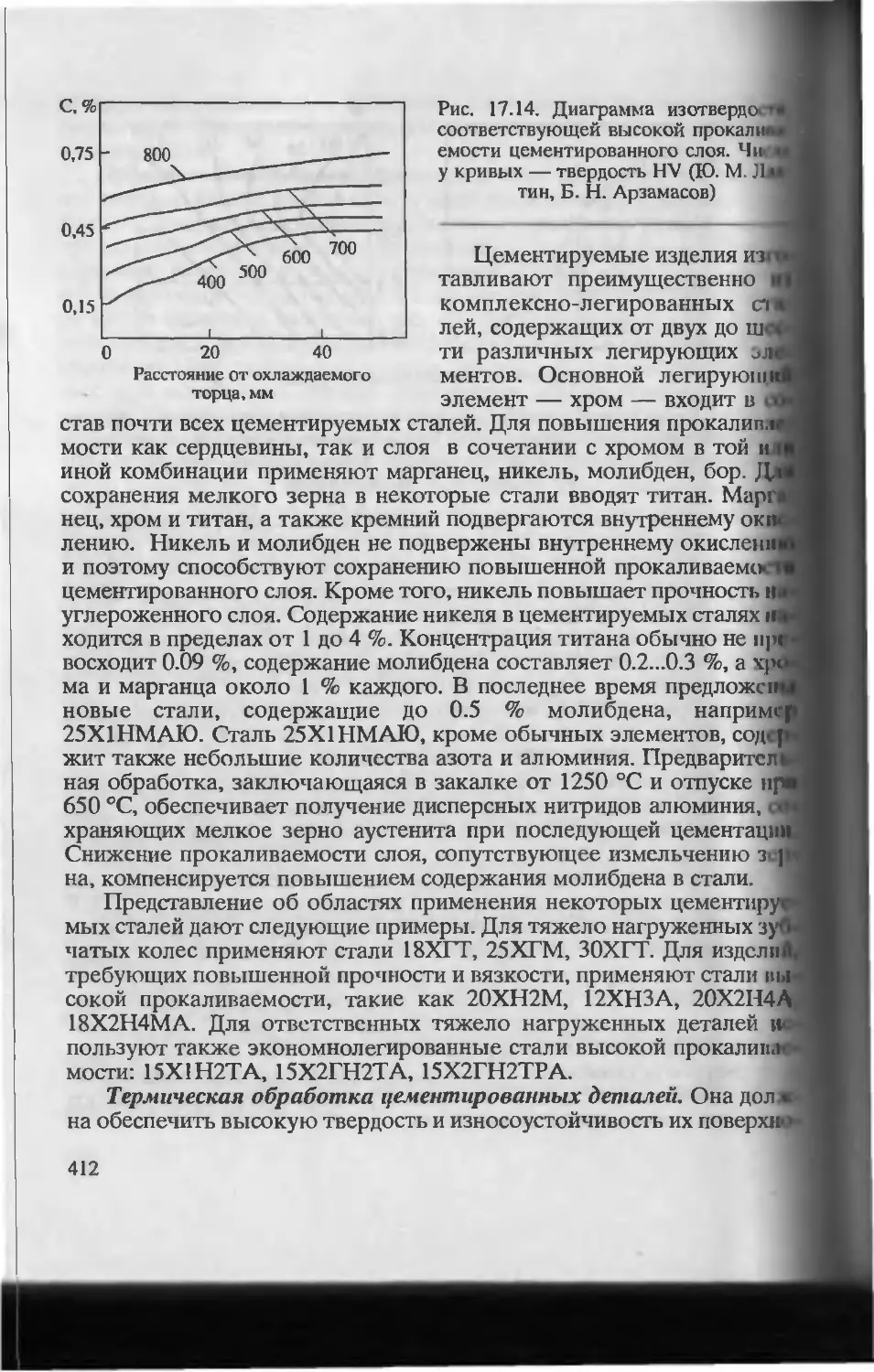

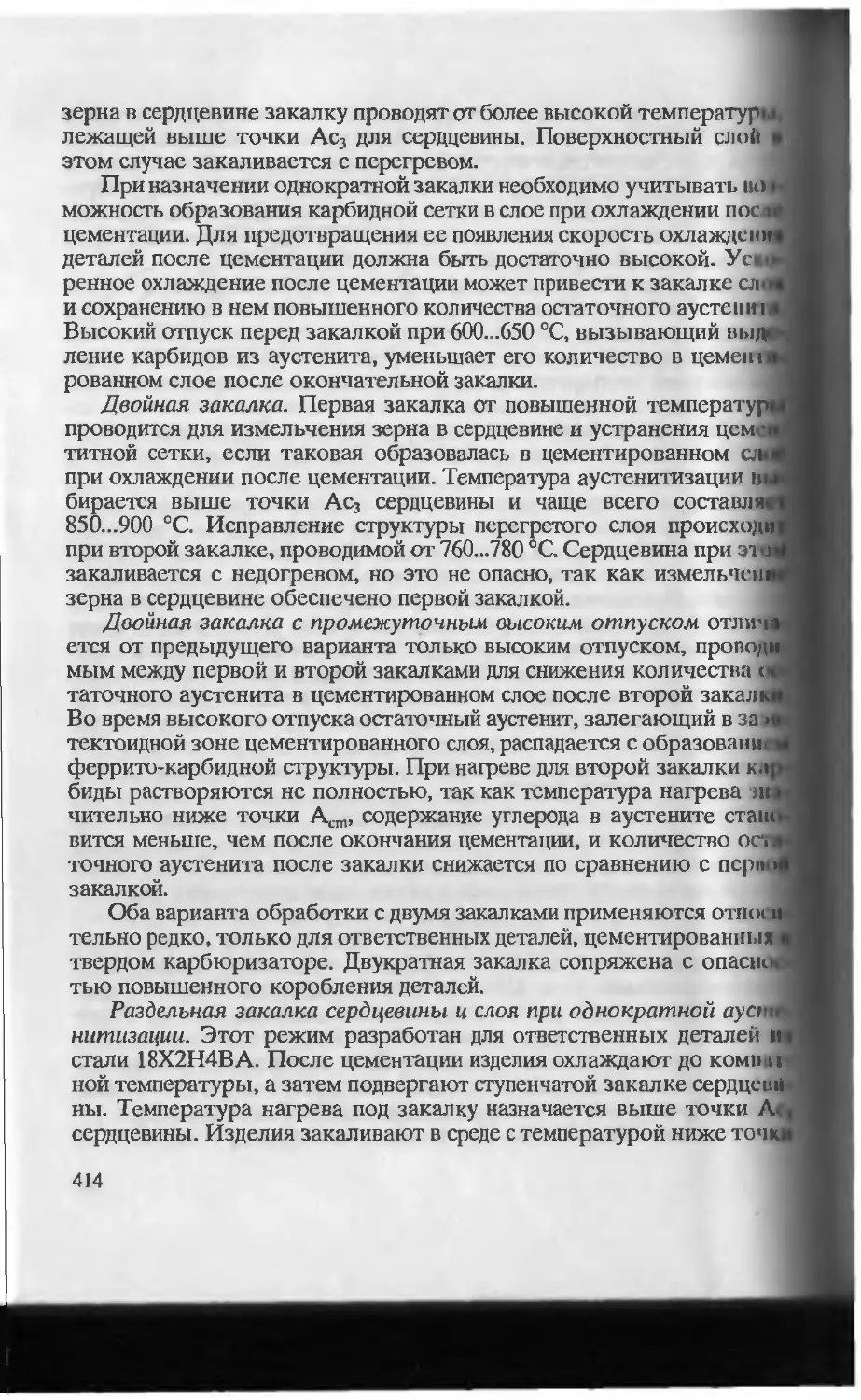

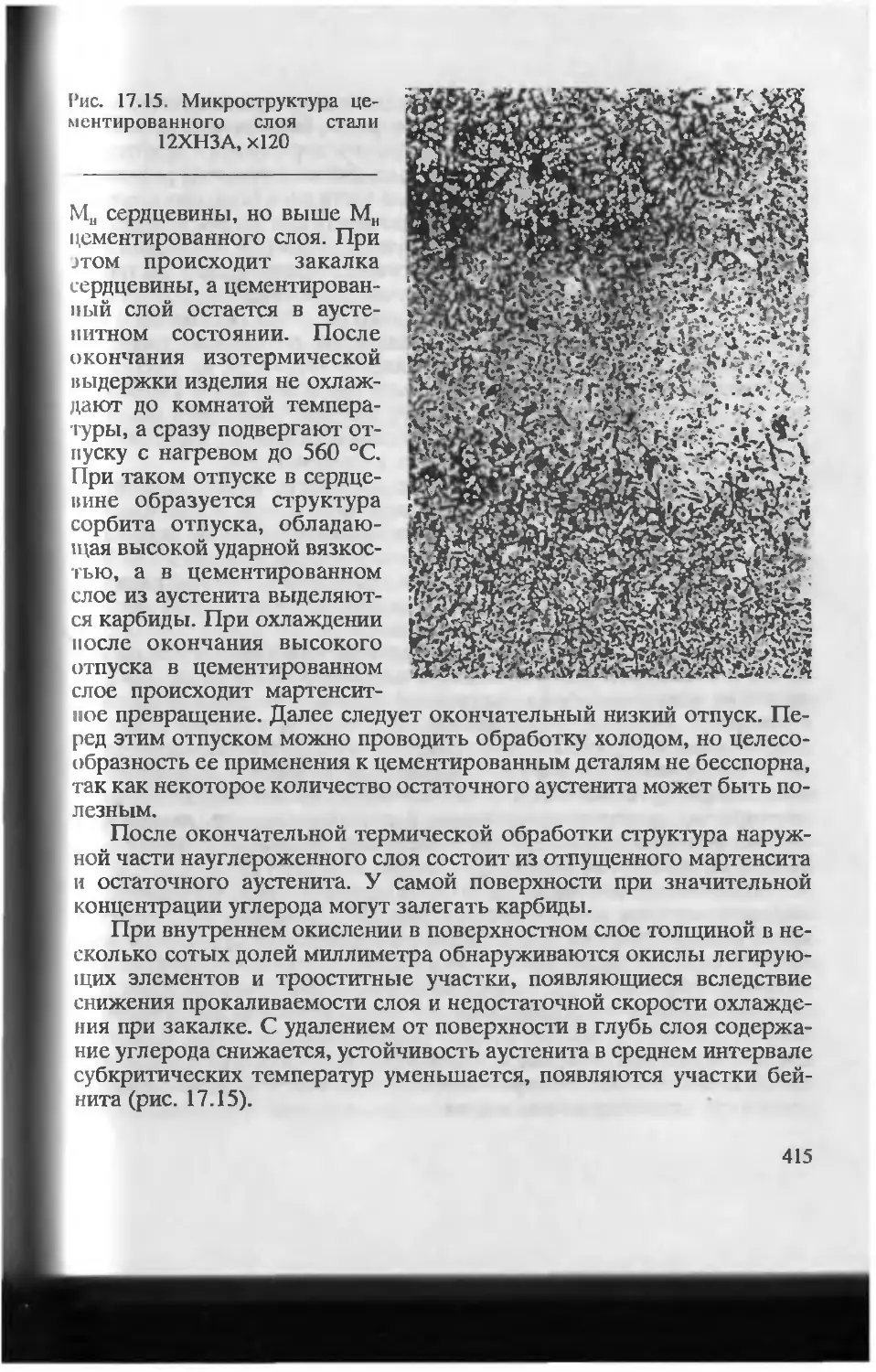

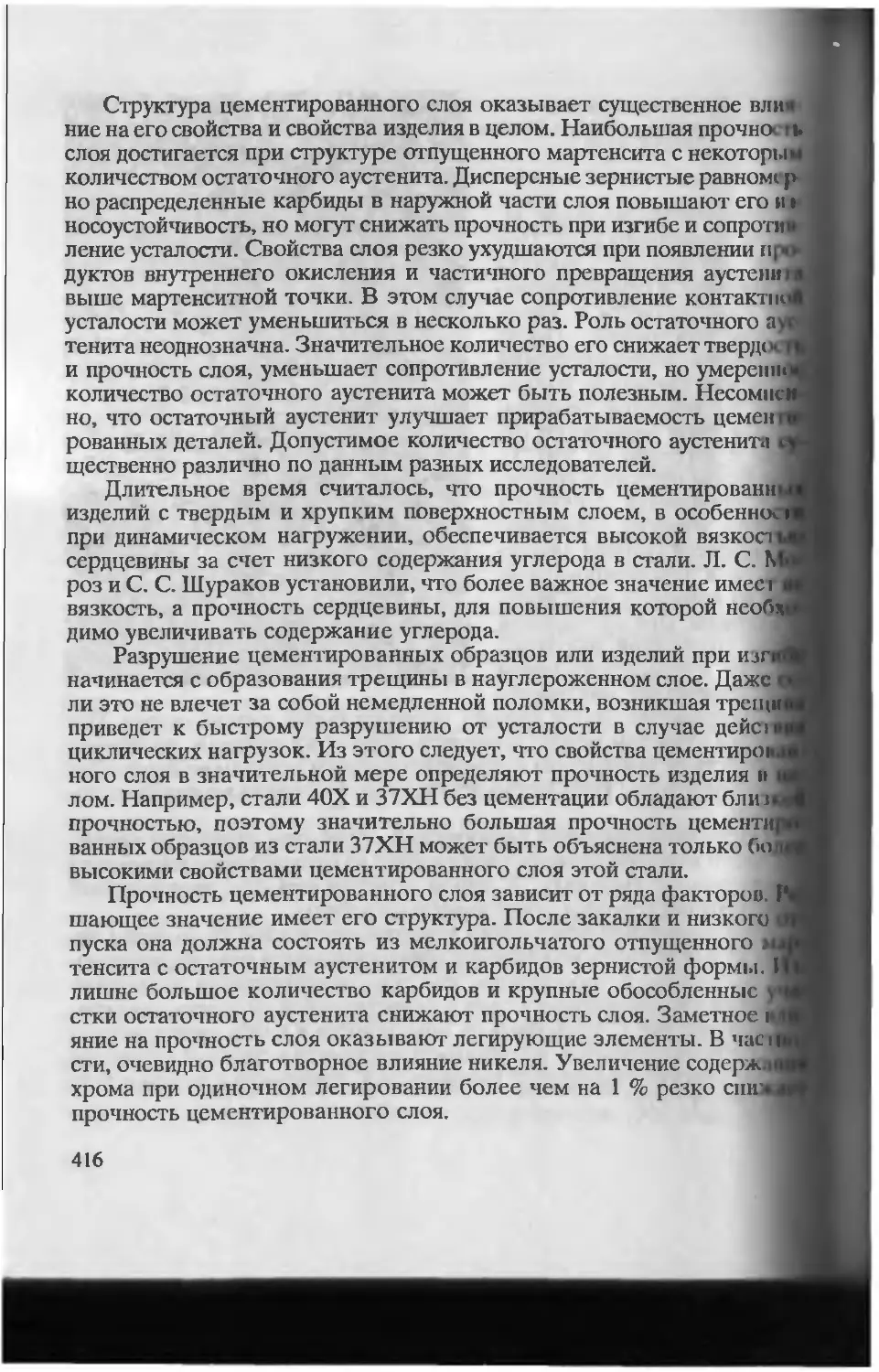

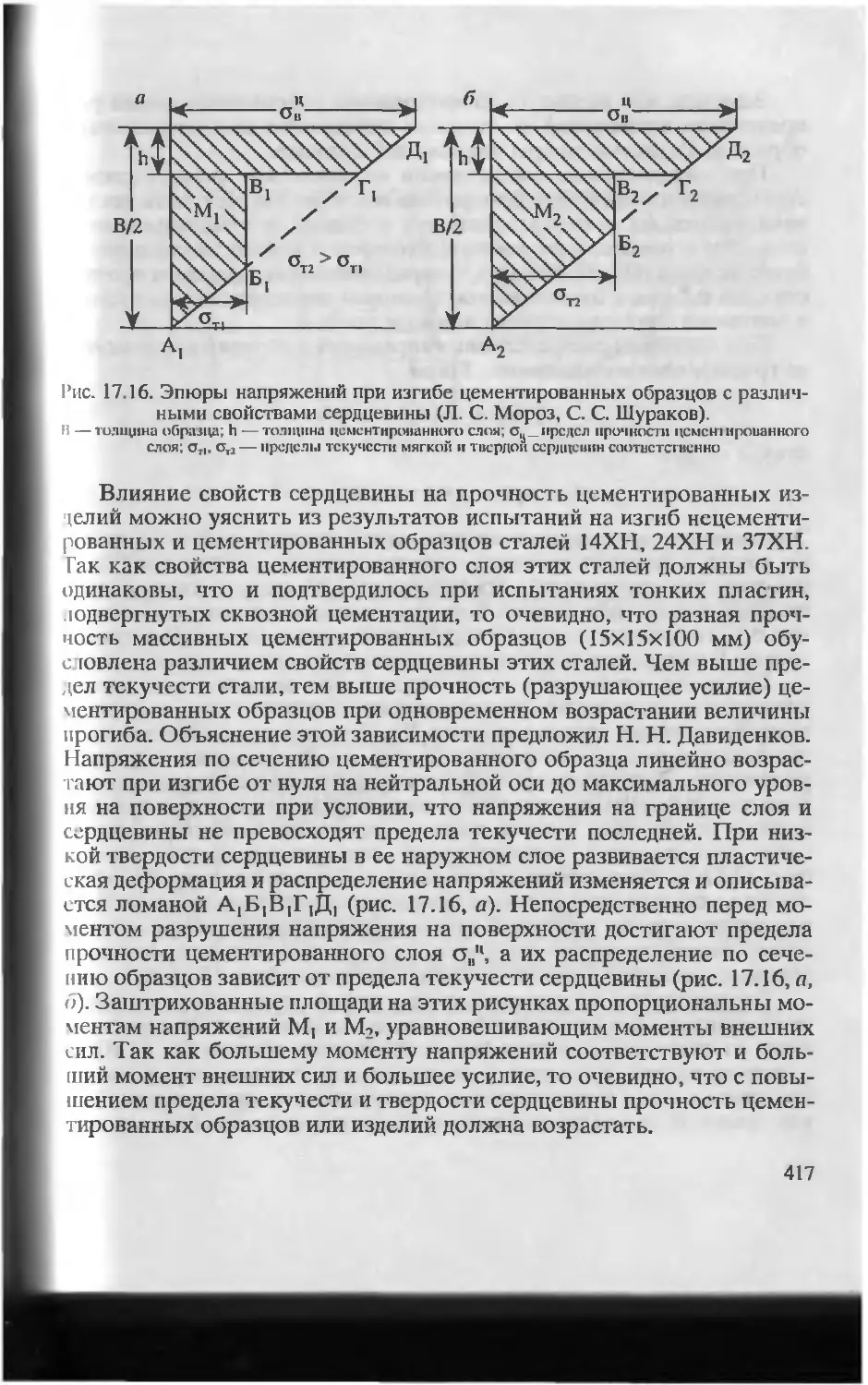

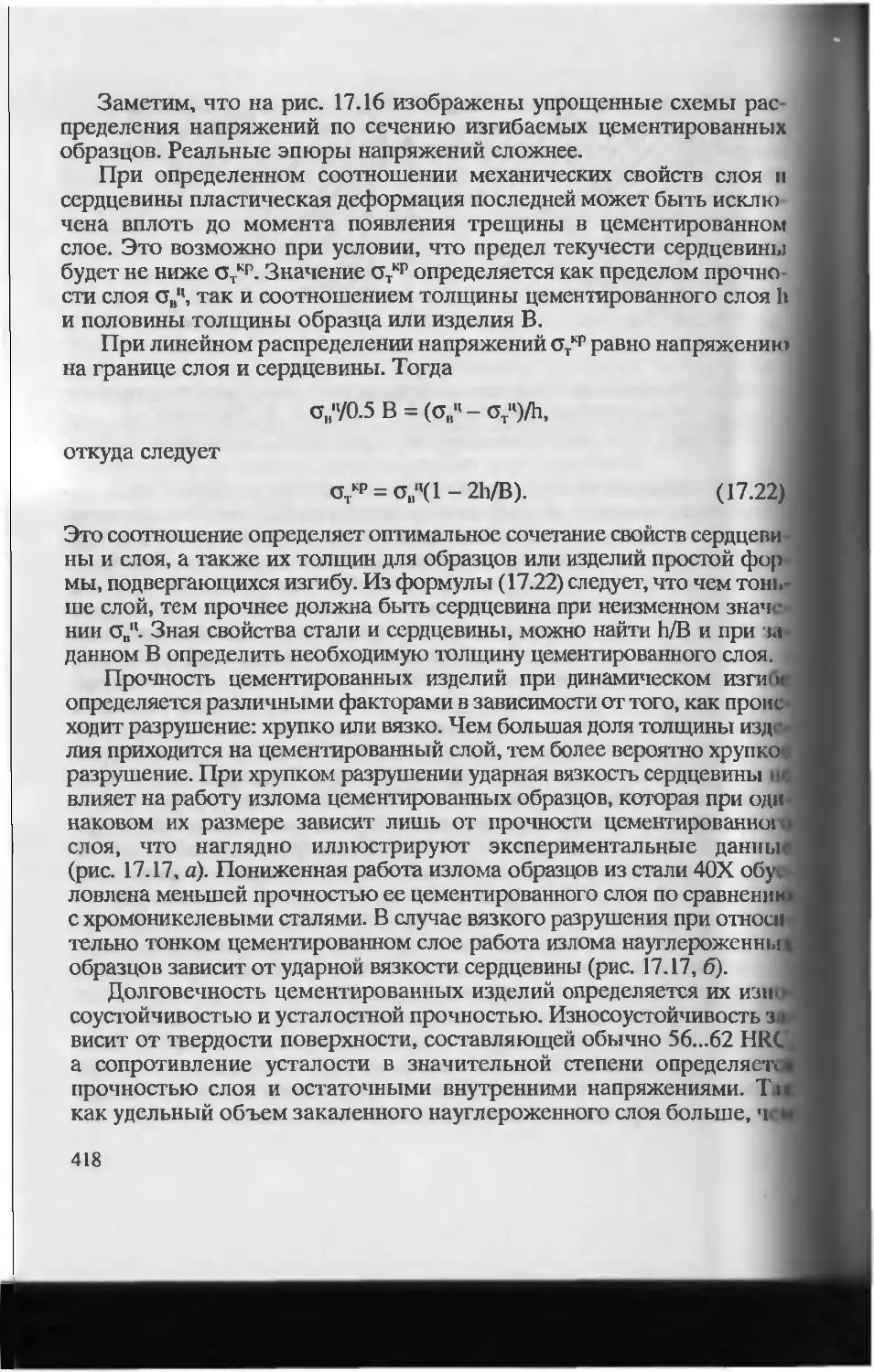

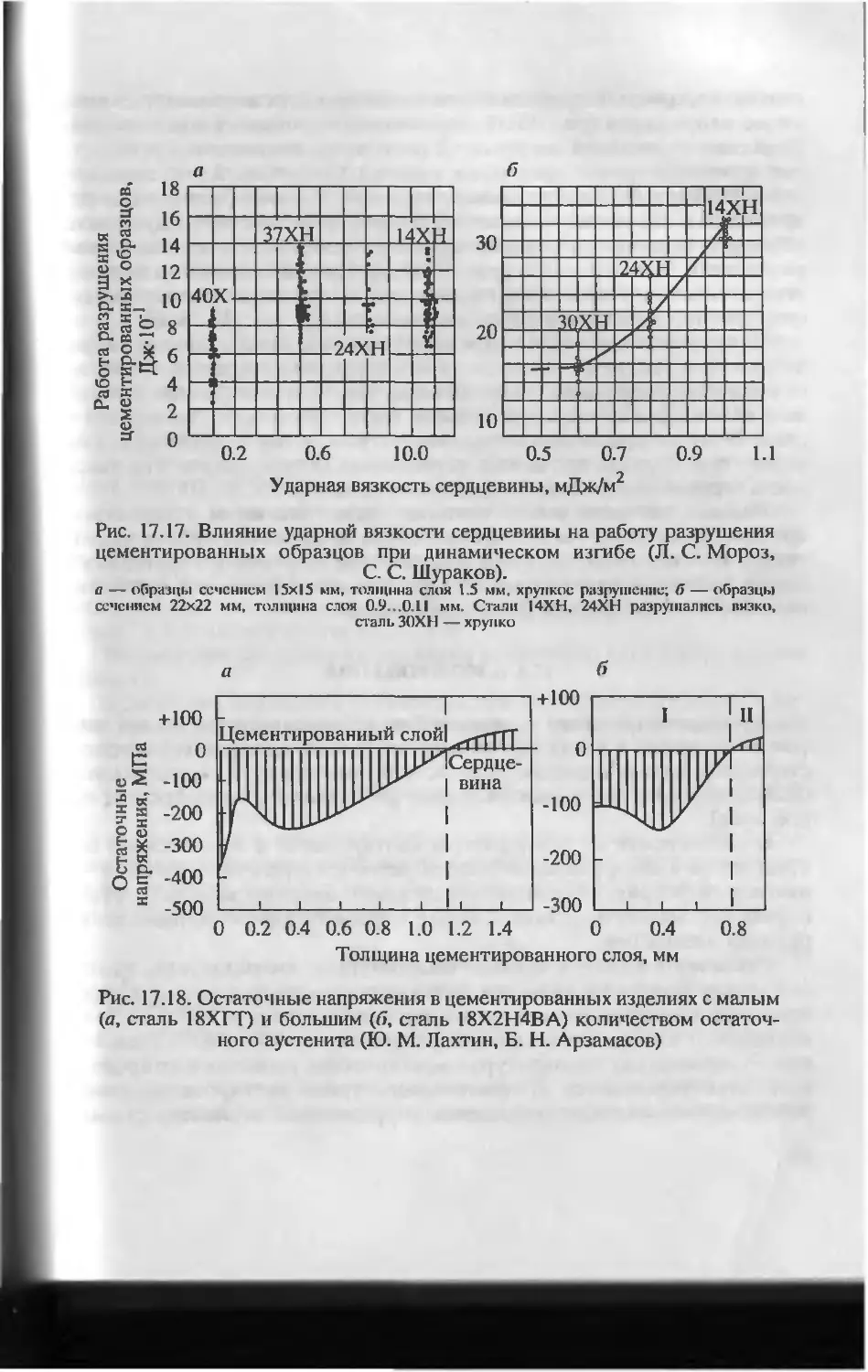

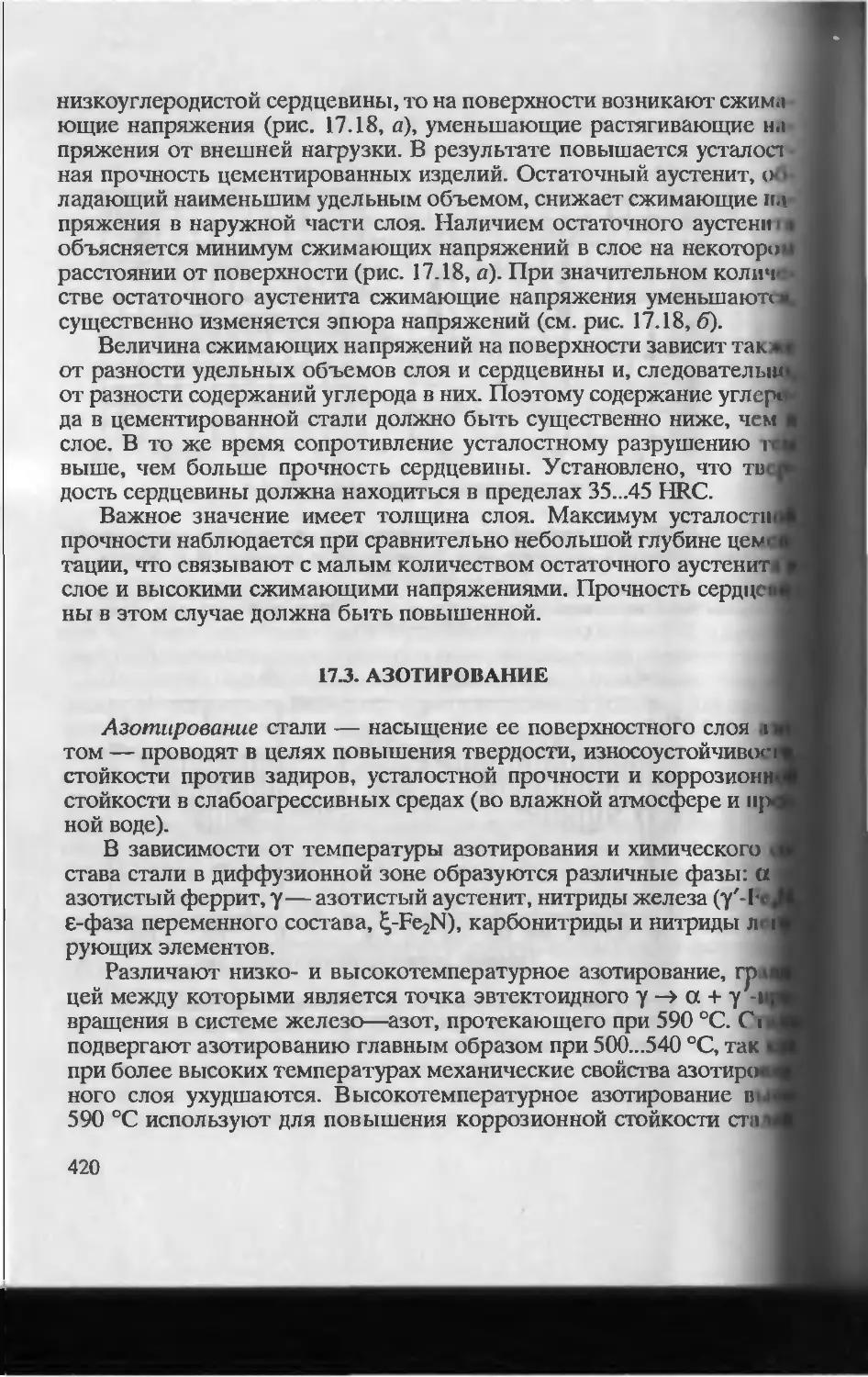

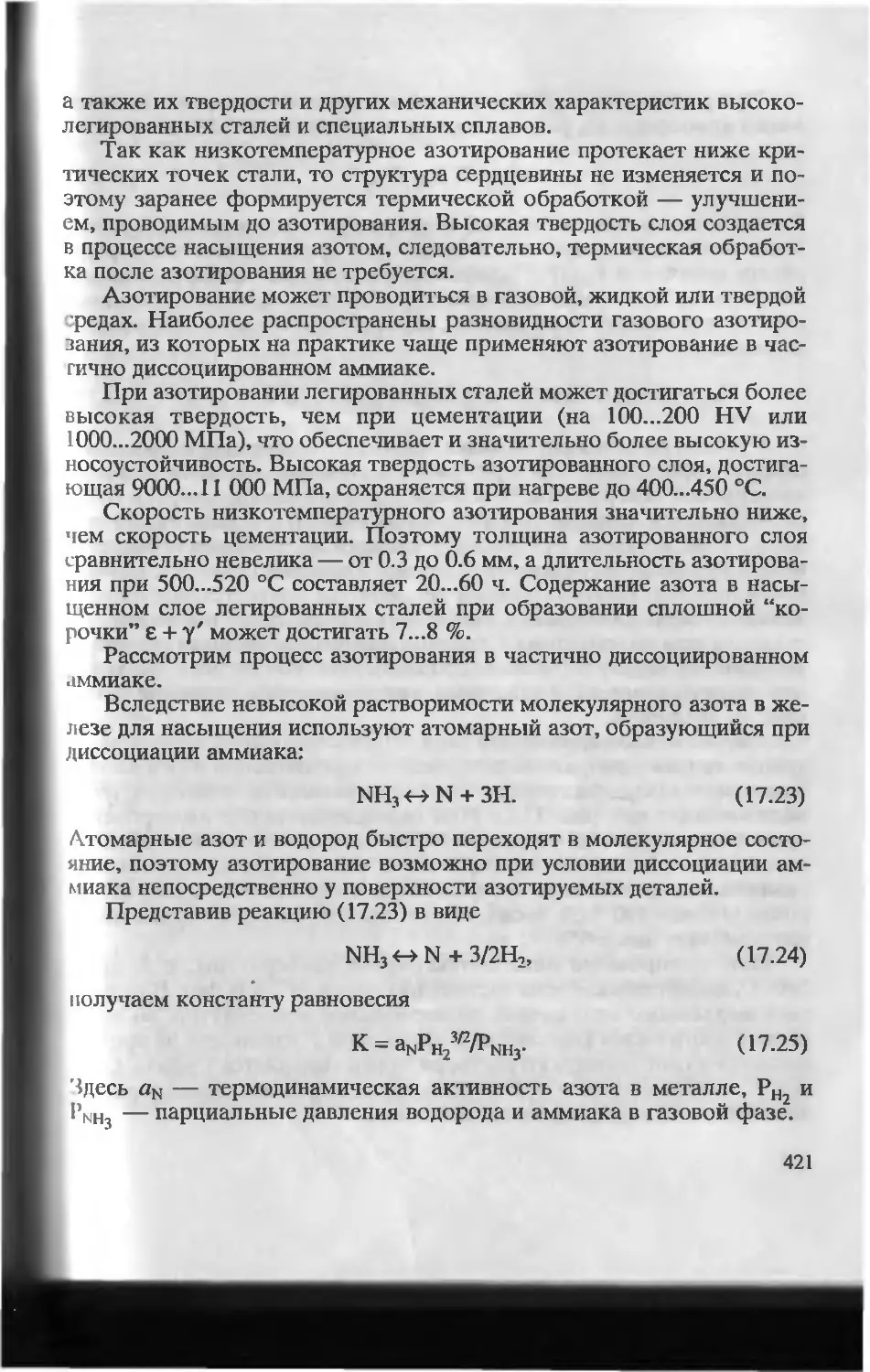

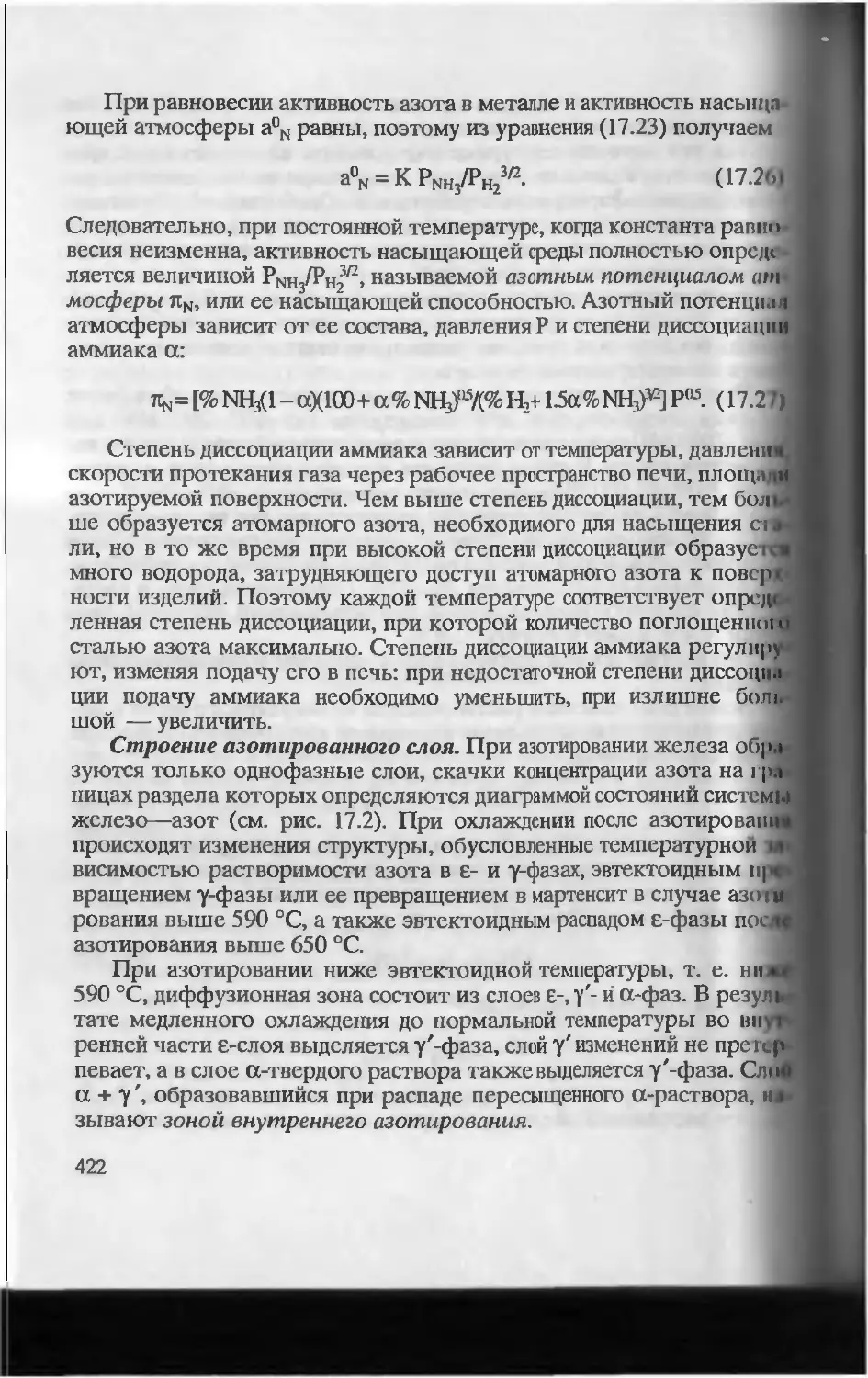

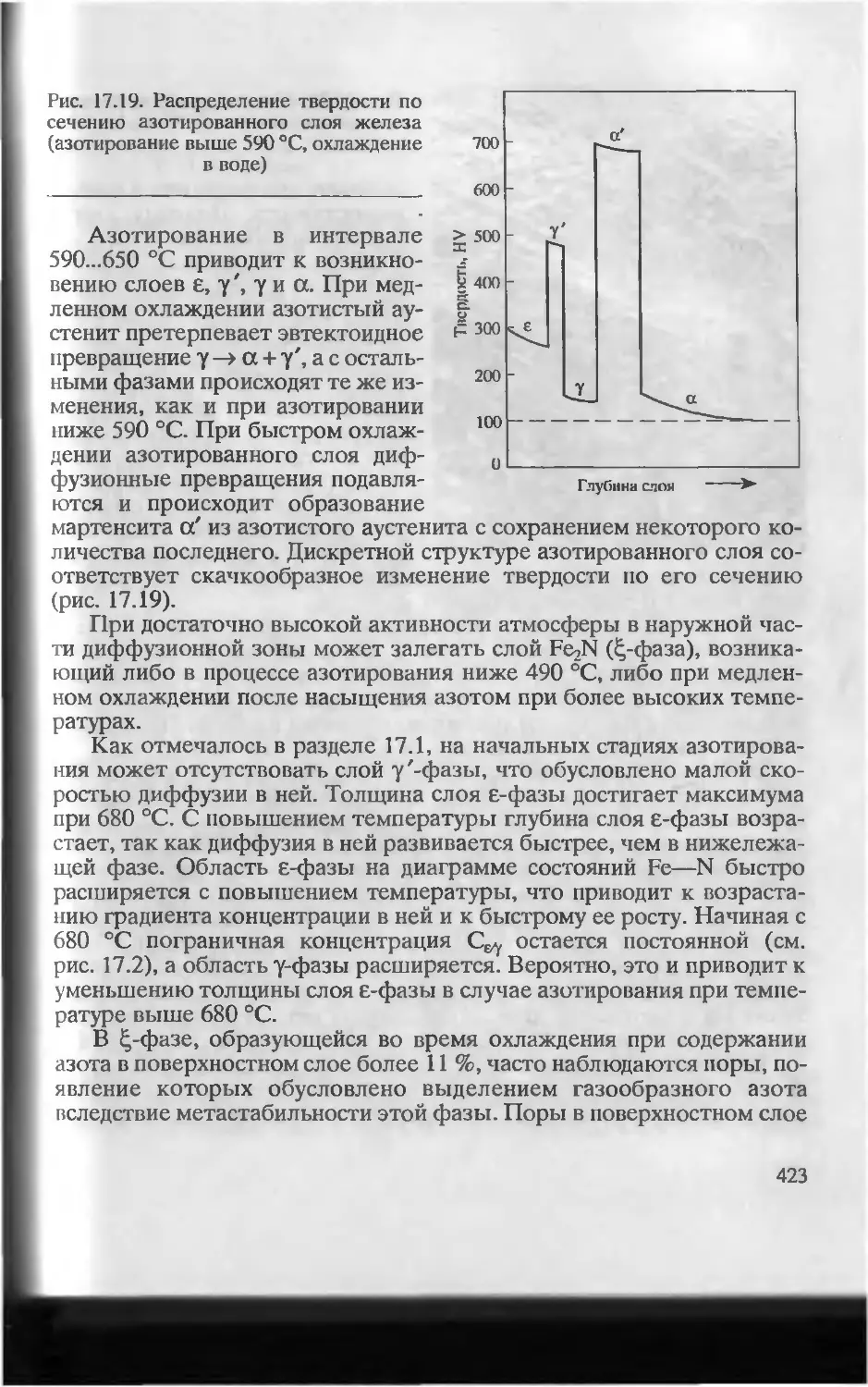

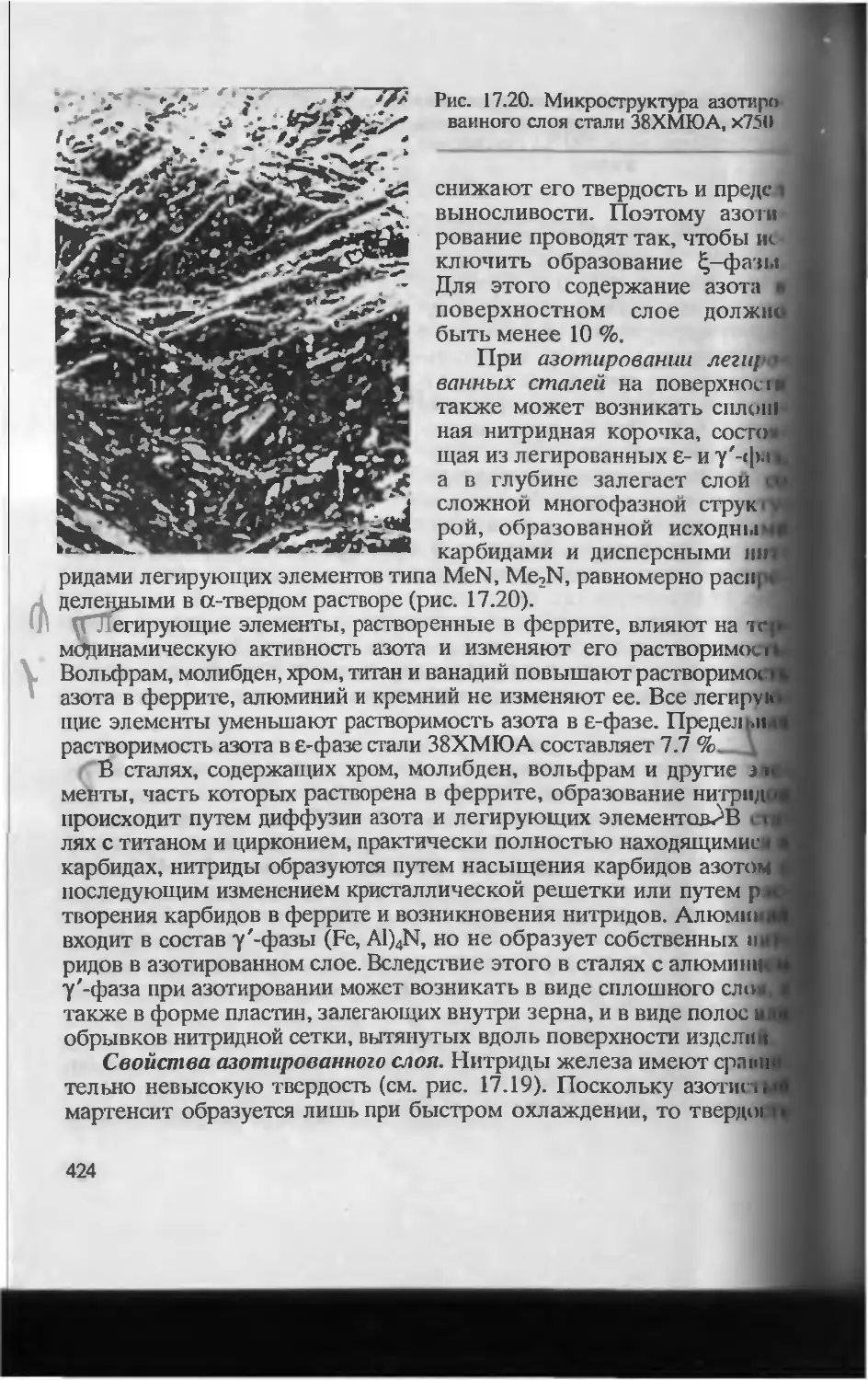

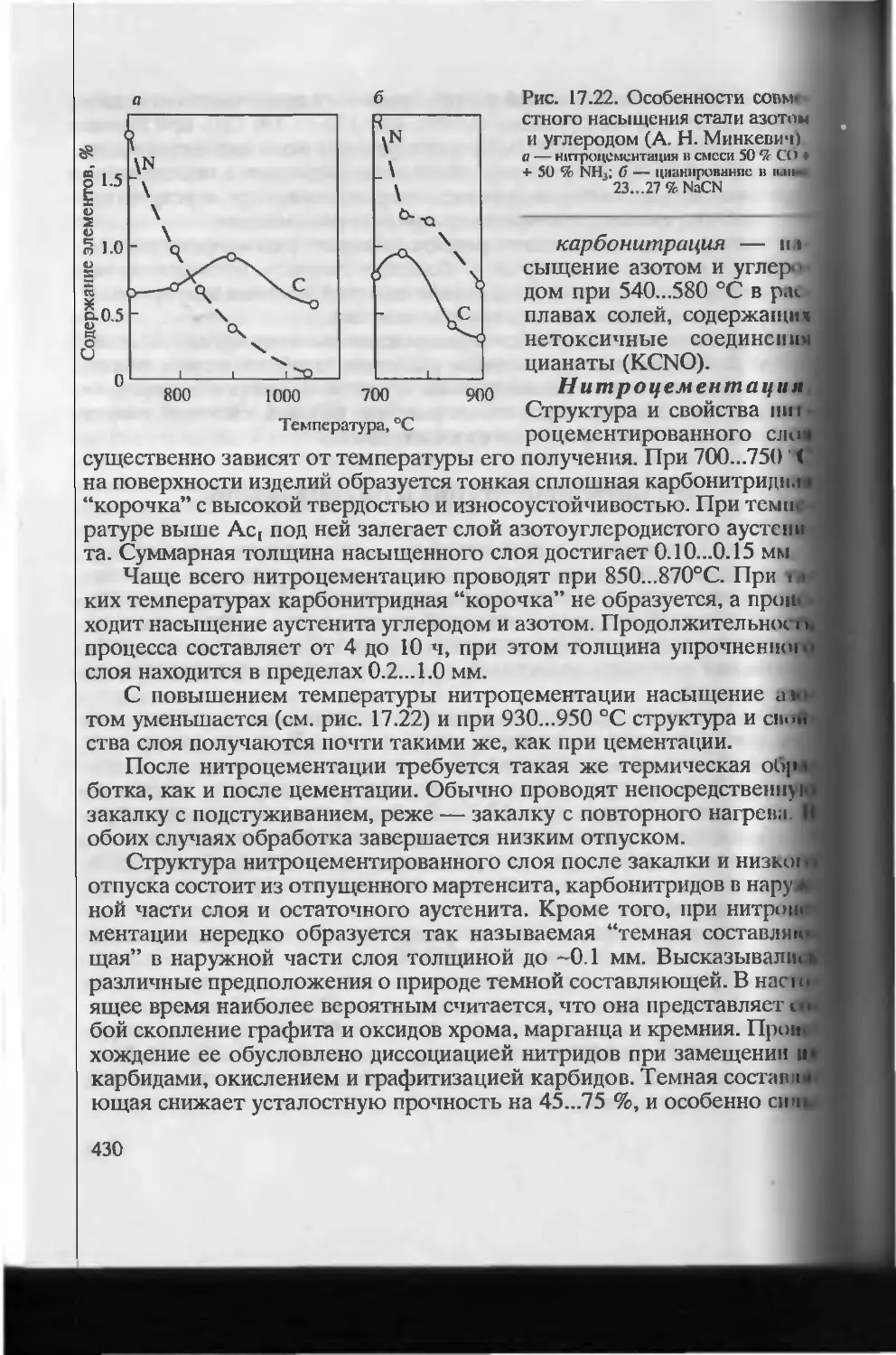

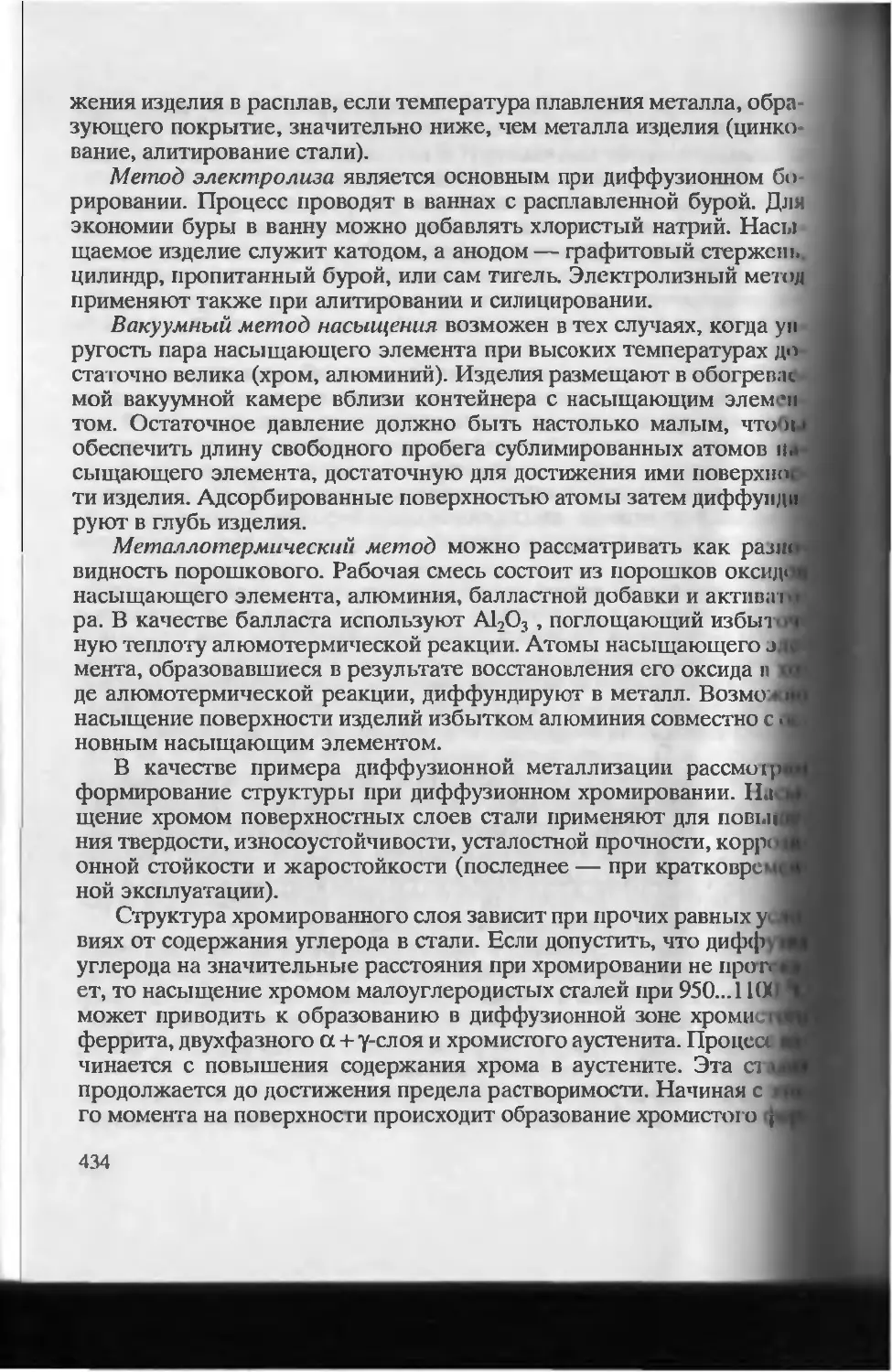

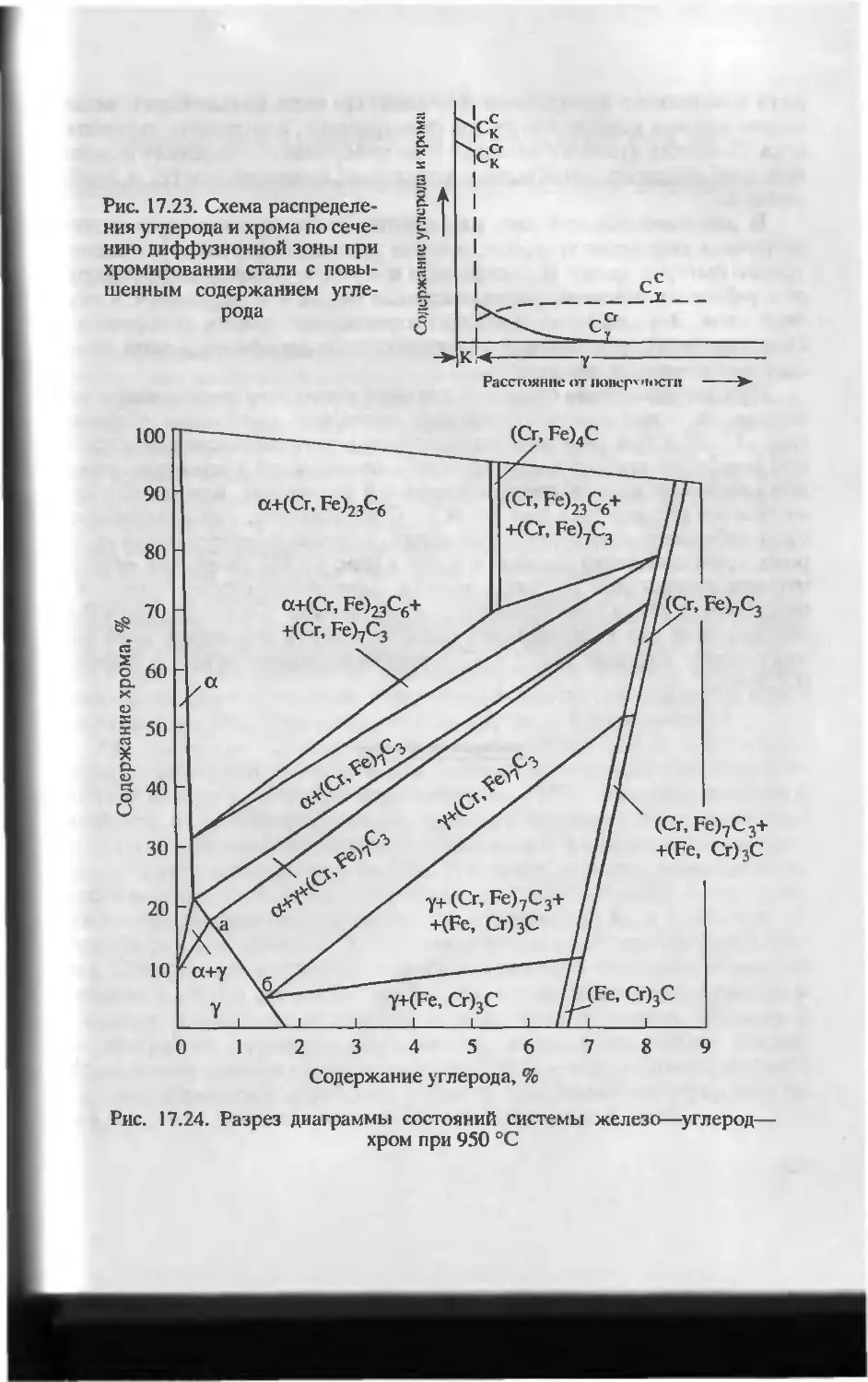

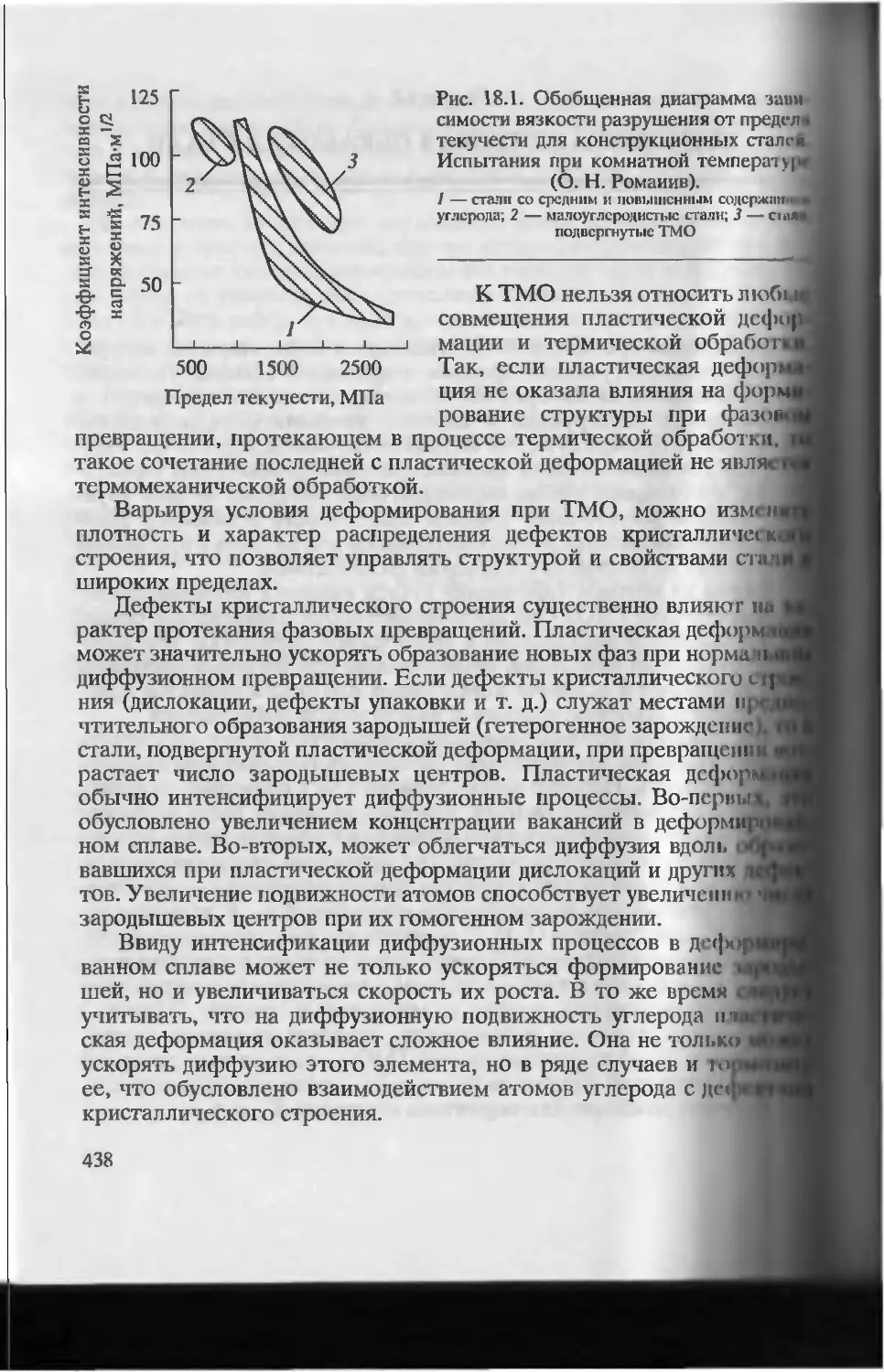

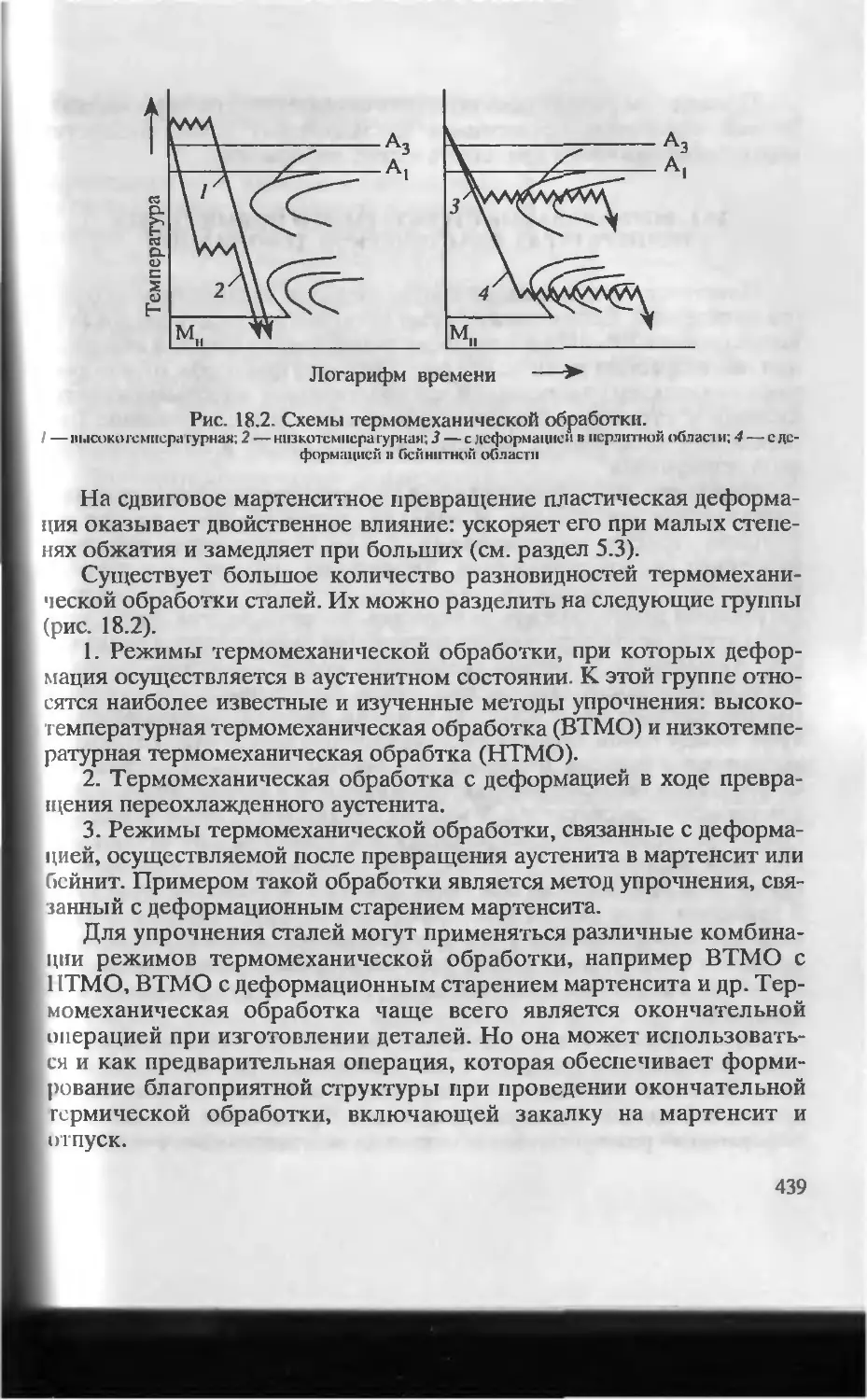

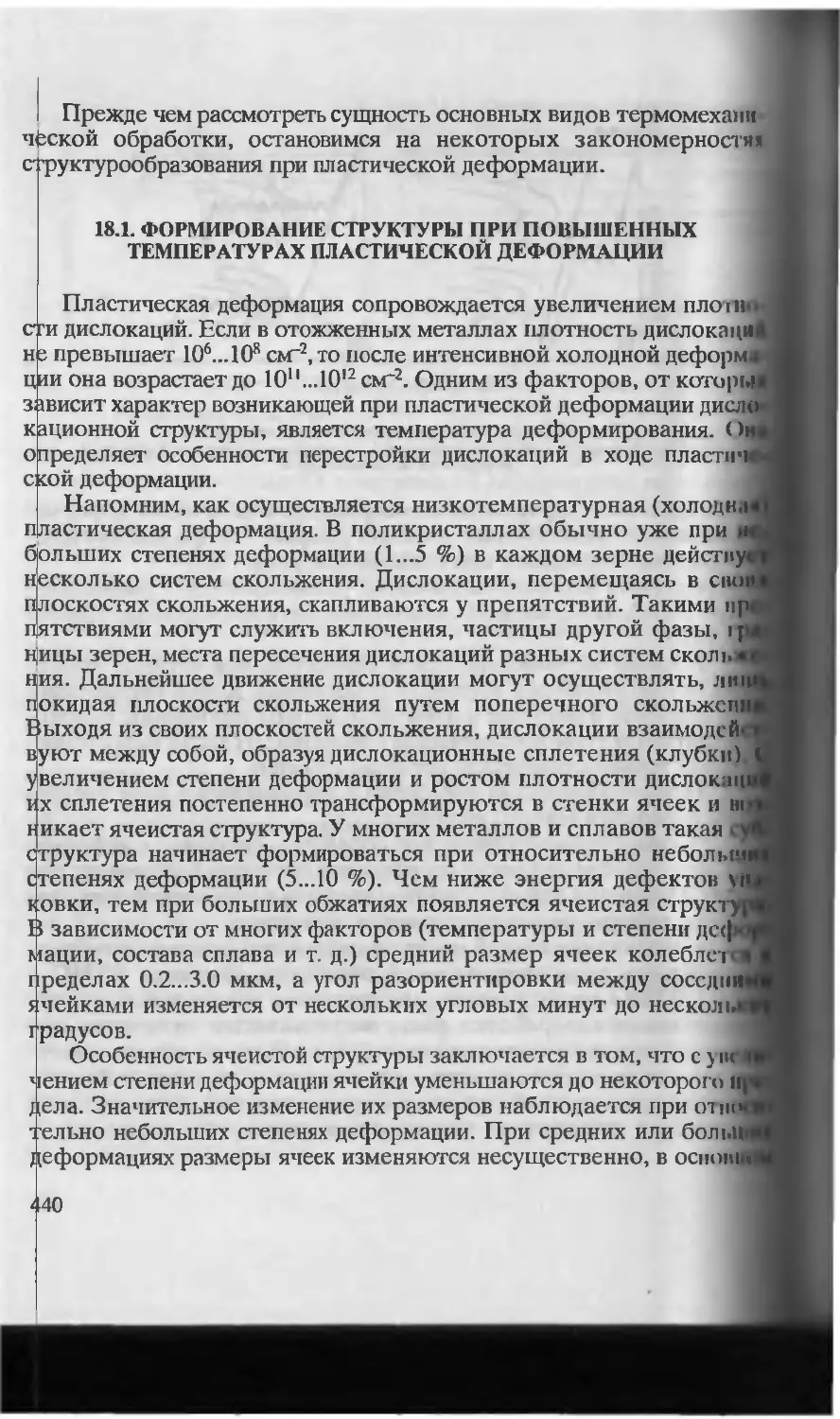

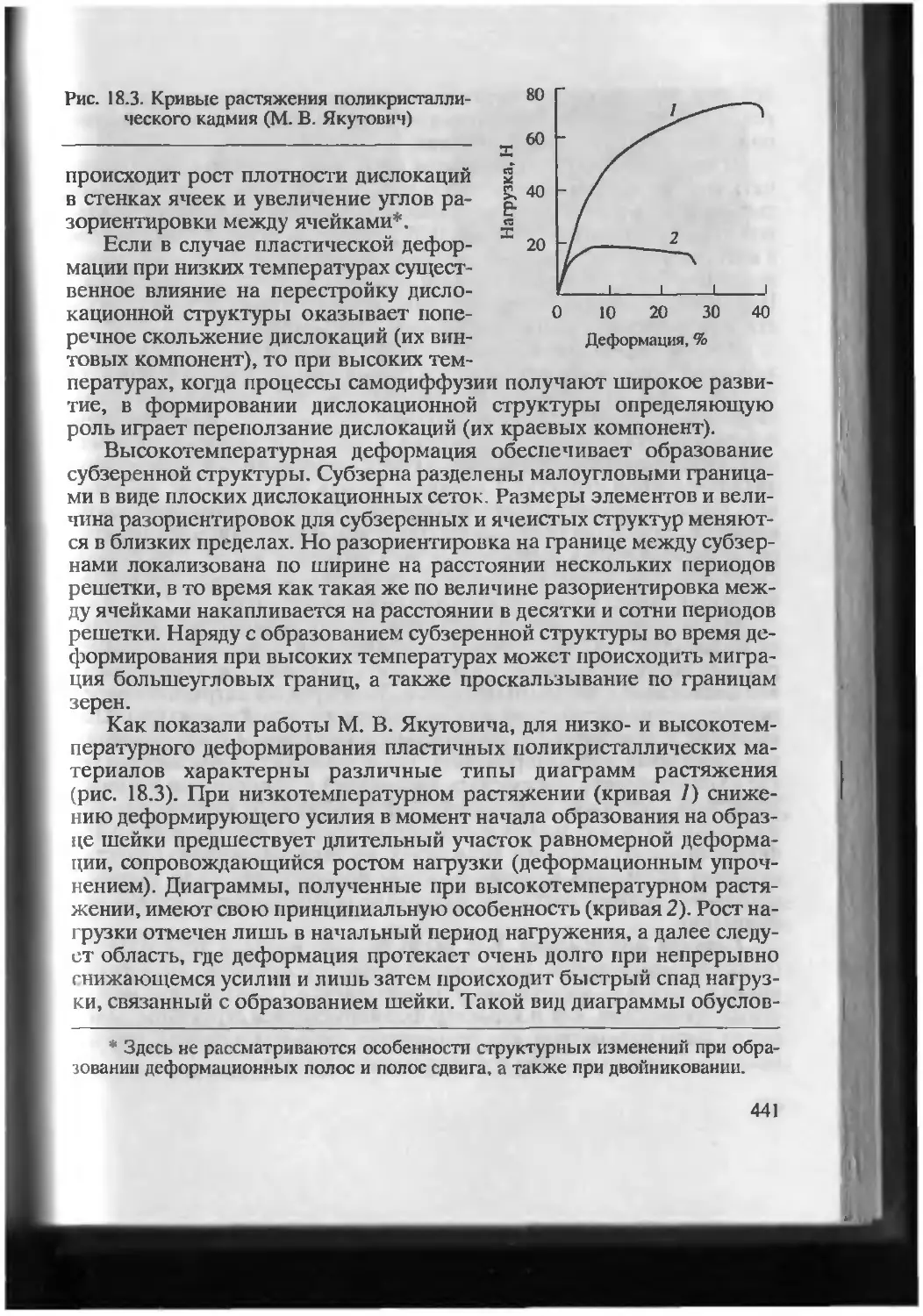

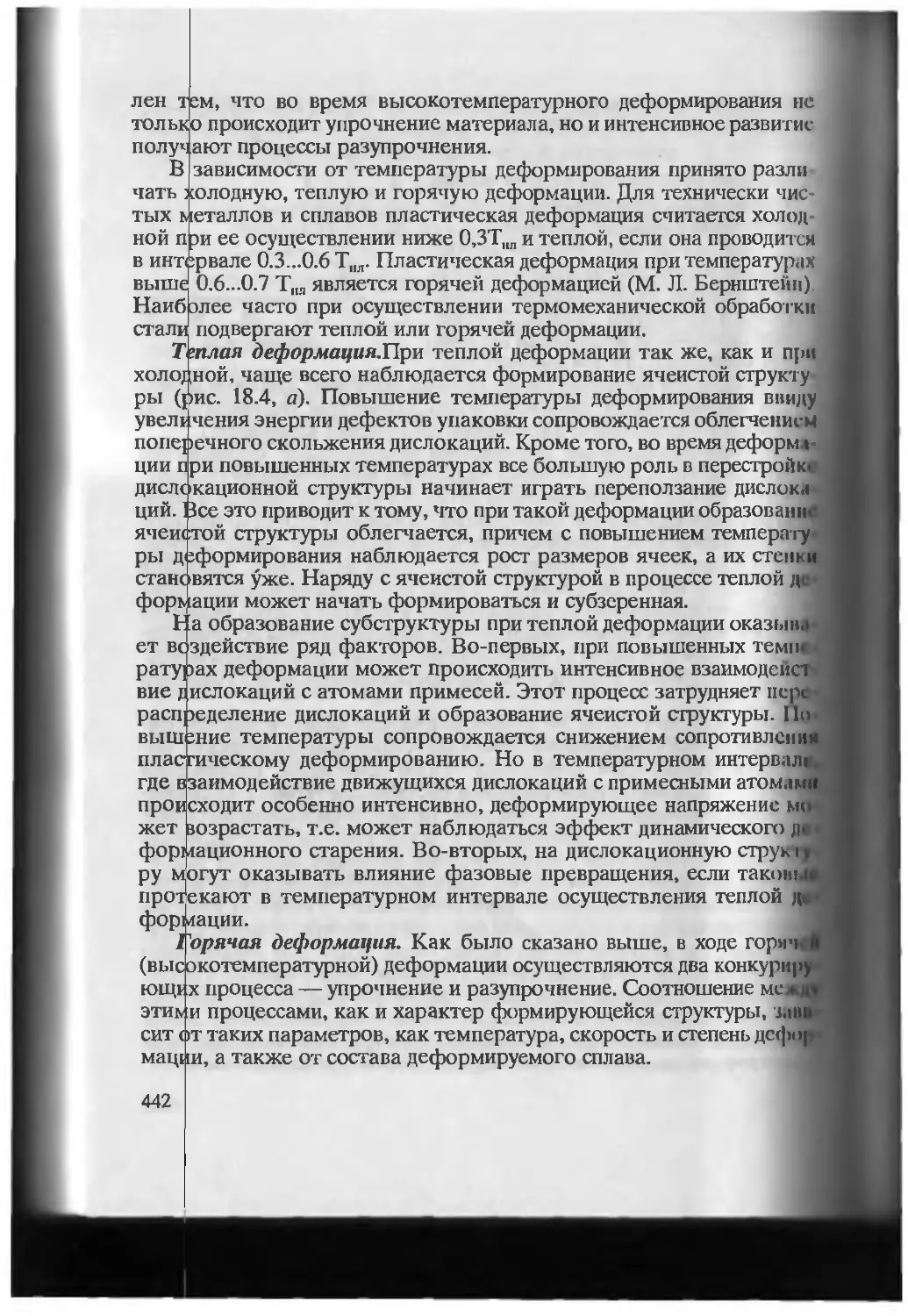

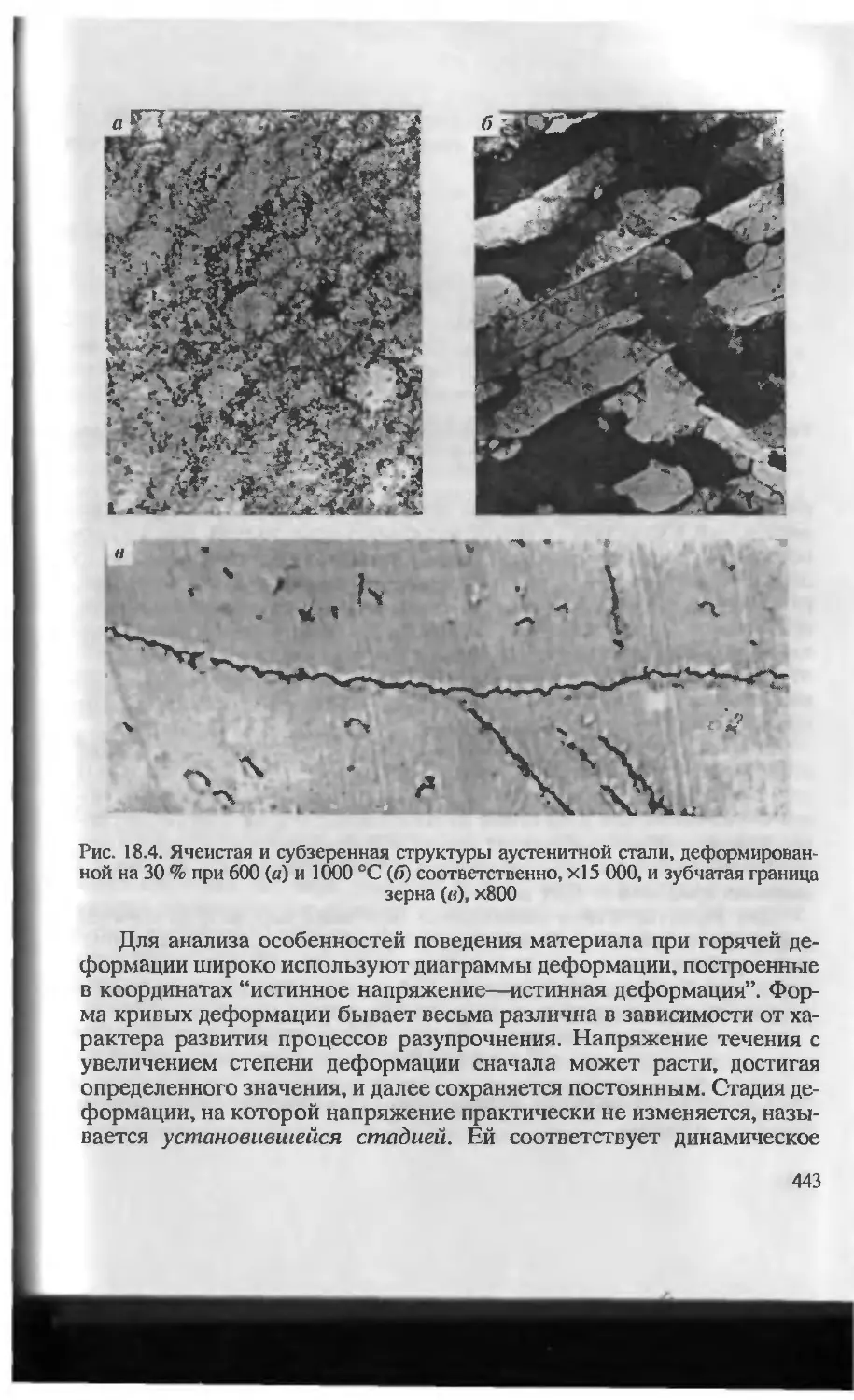

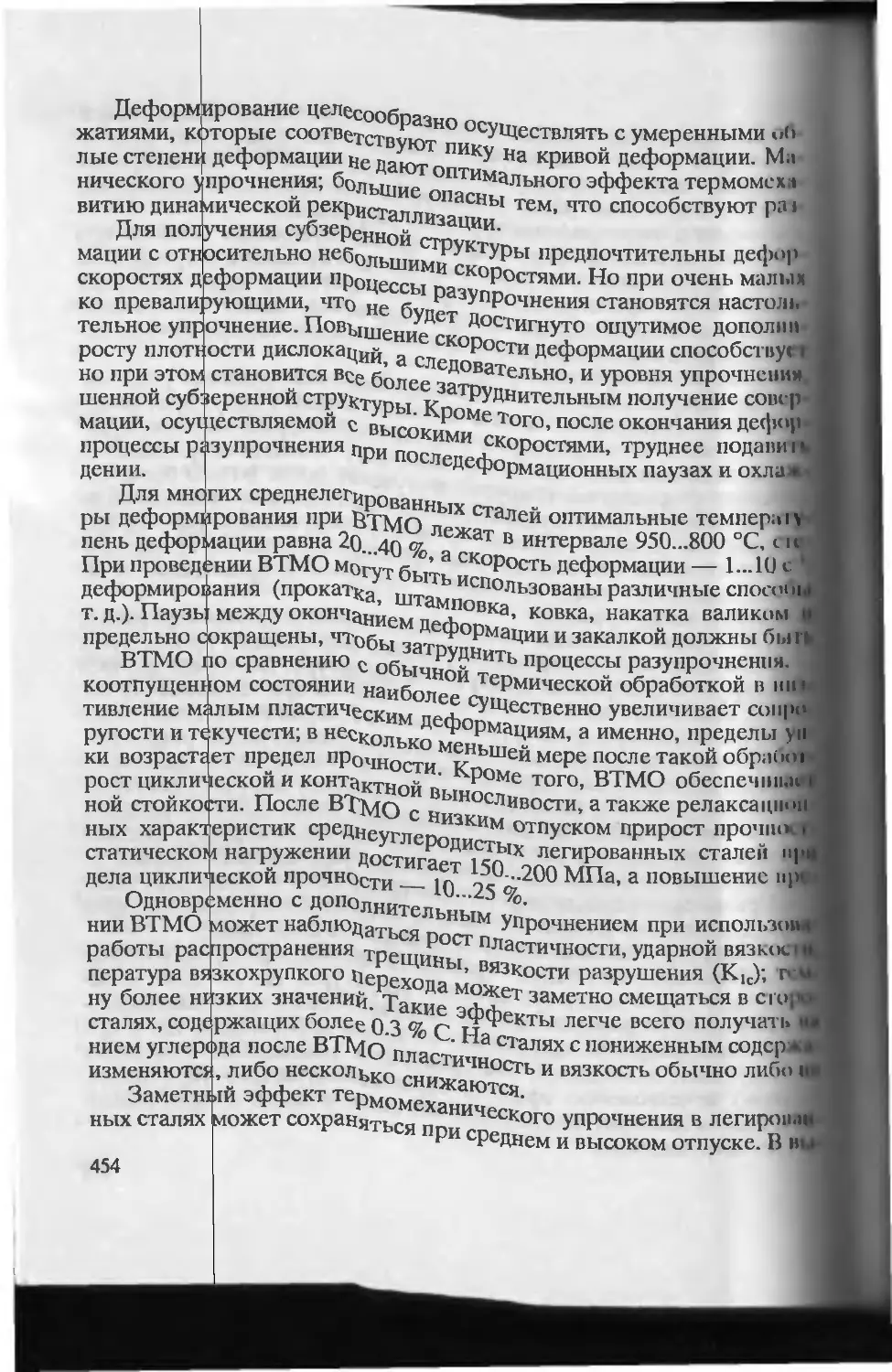

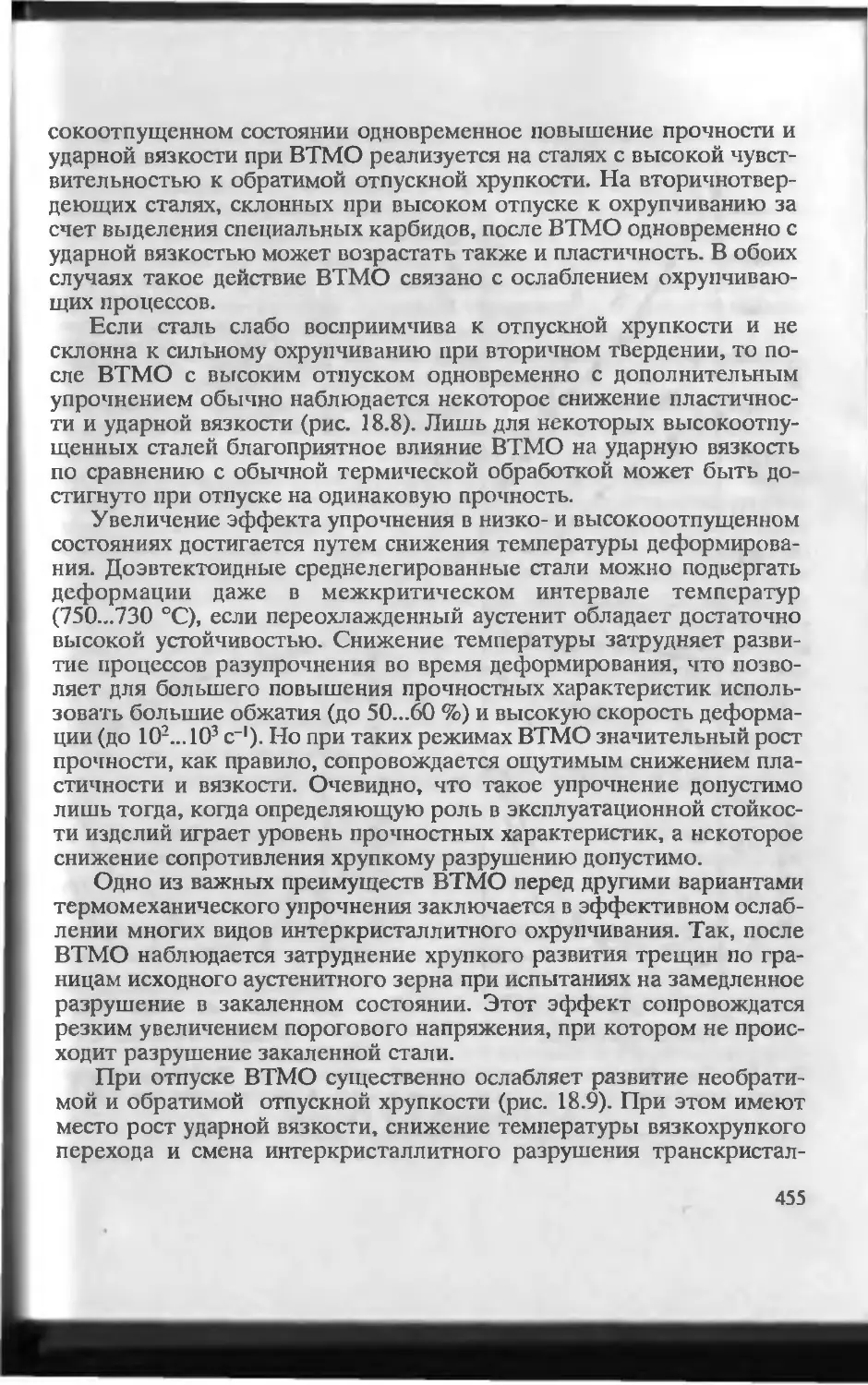

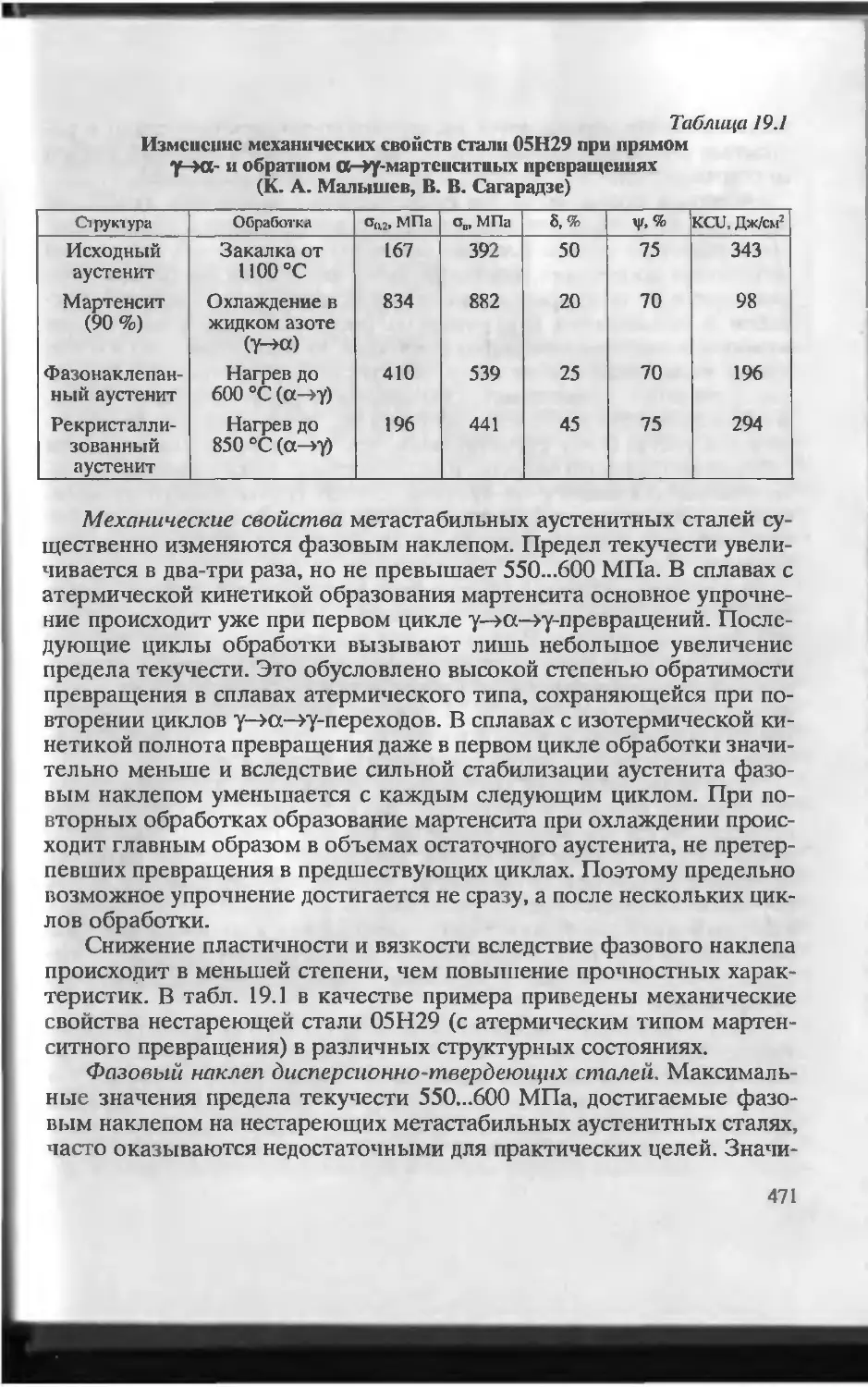

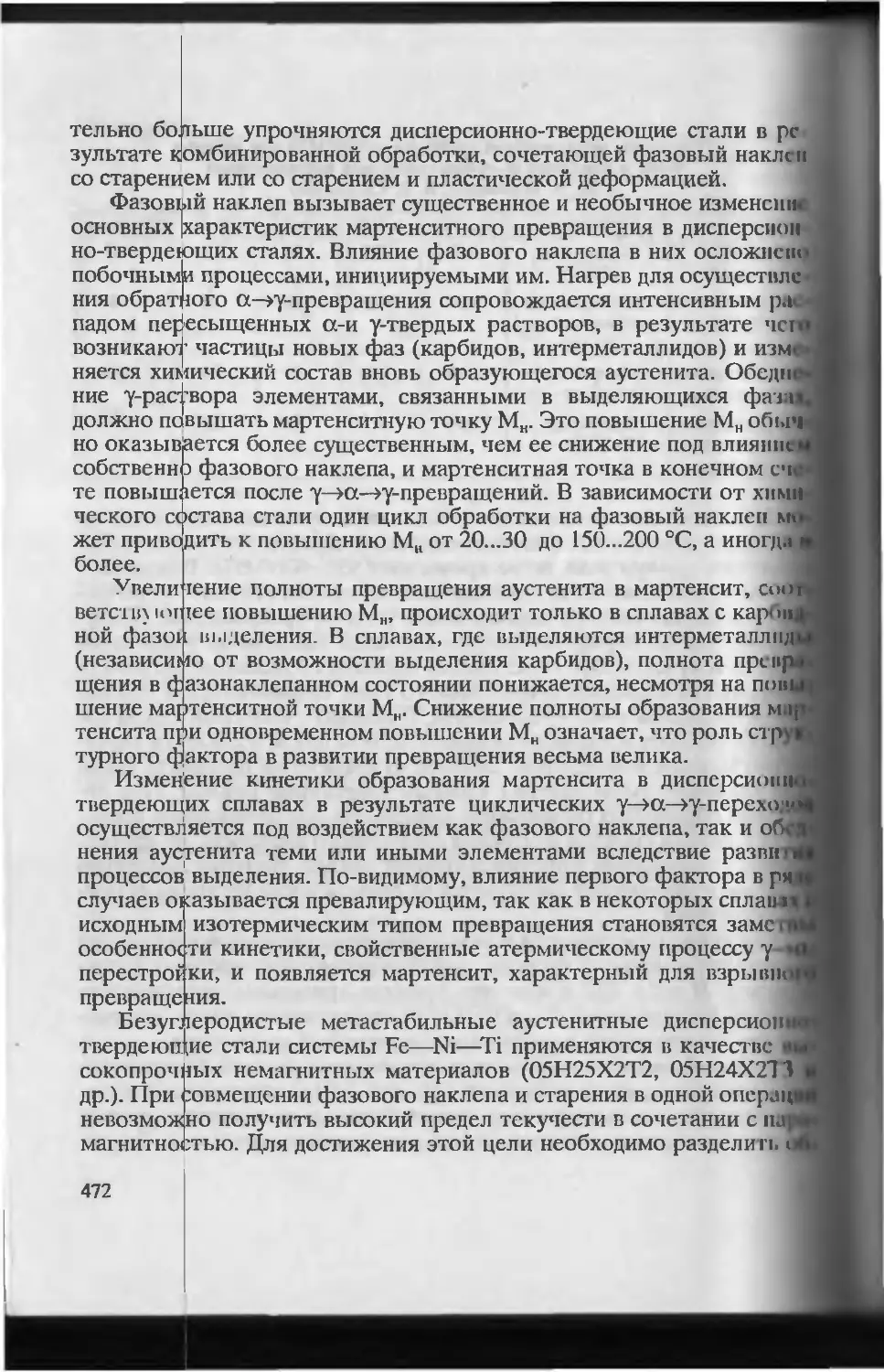

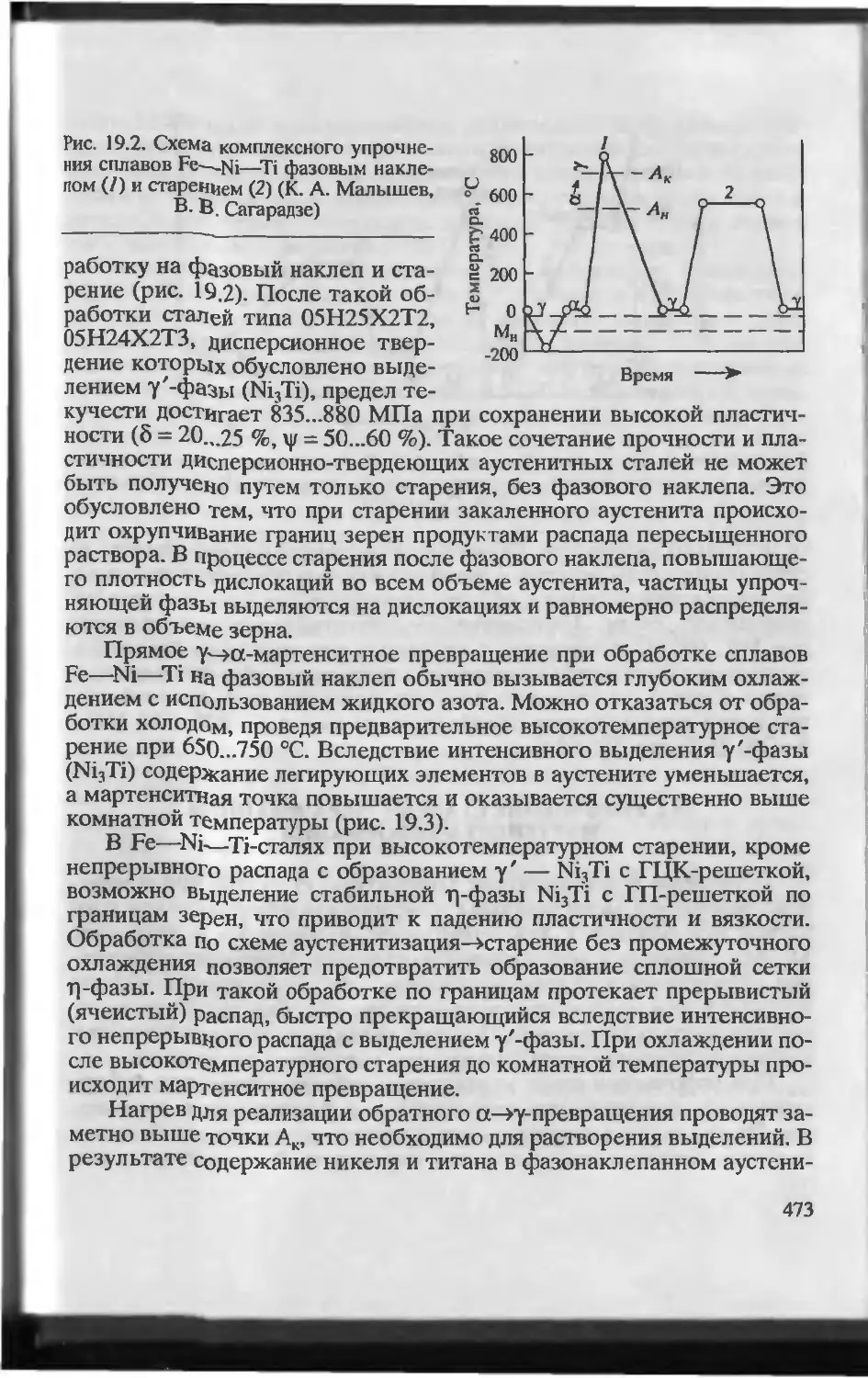

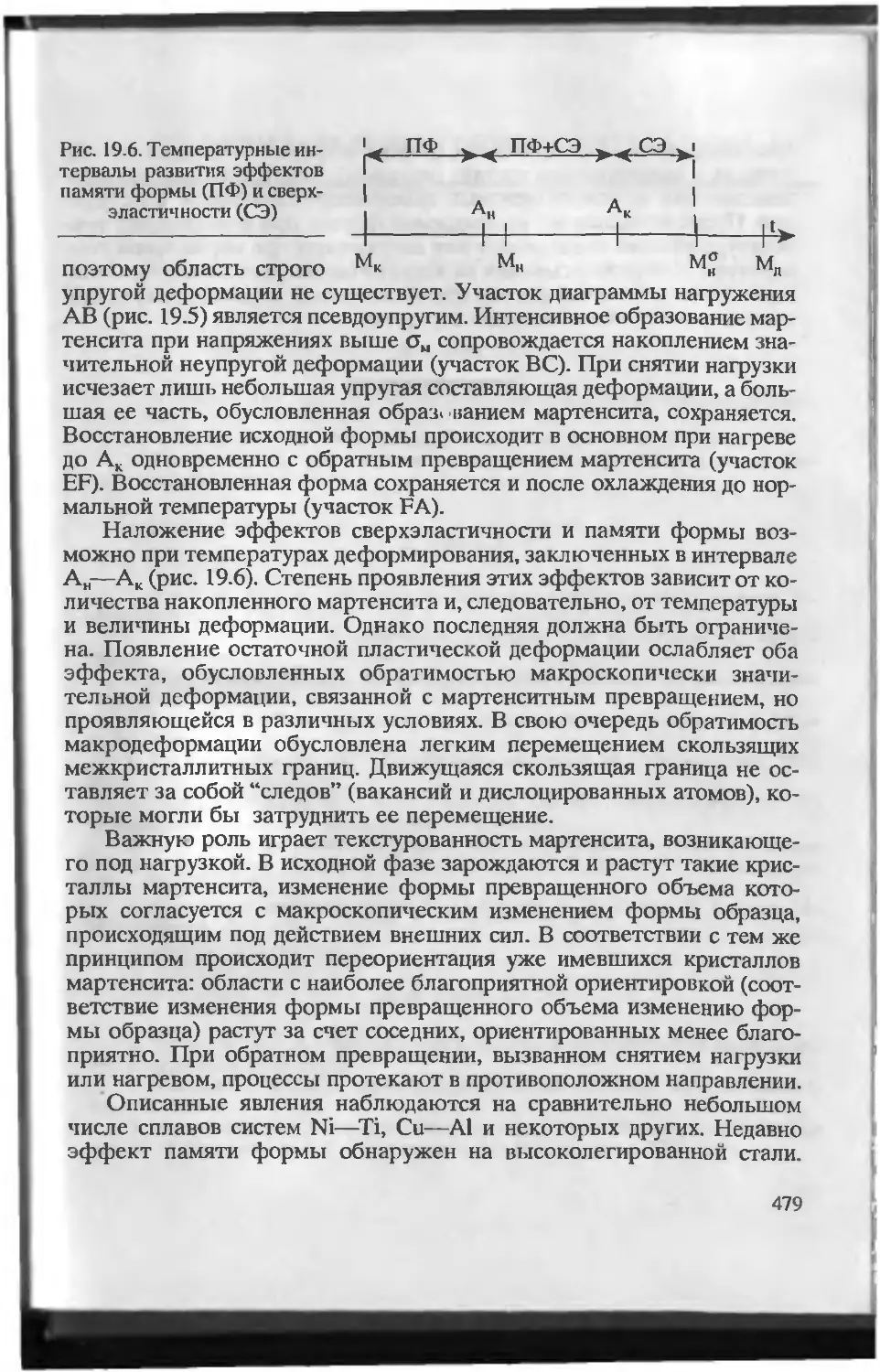

цементита.