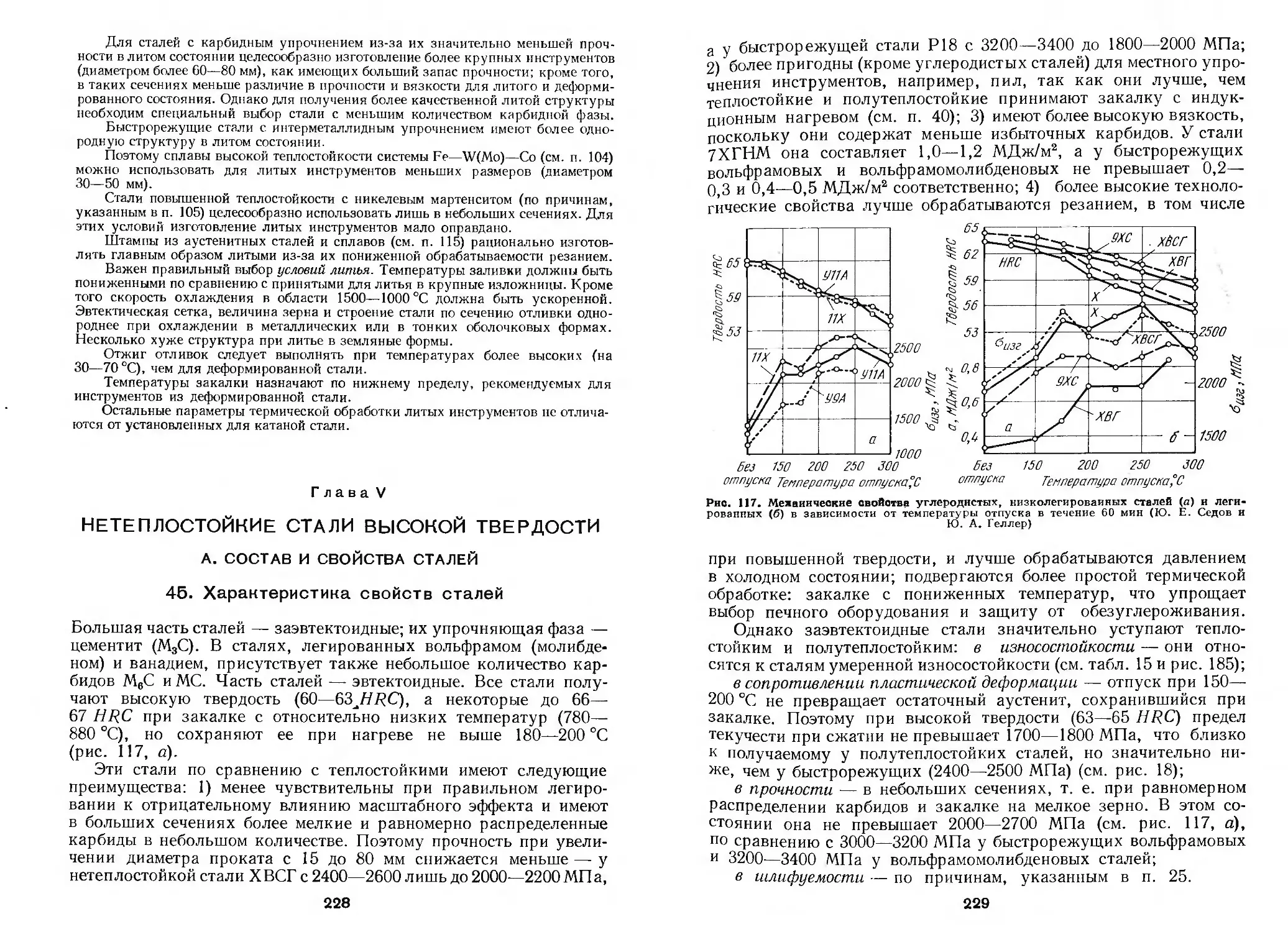

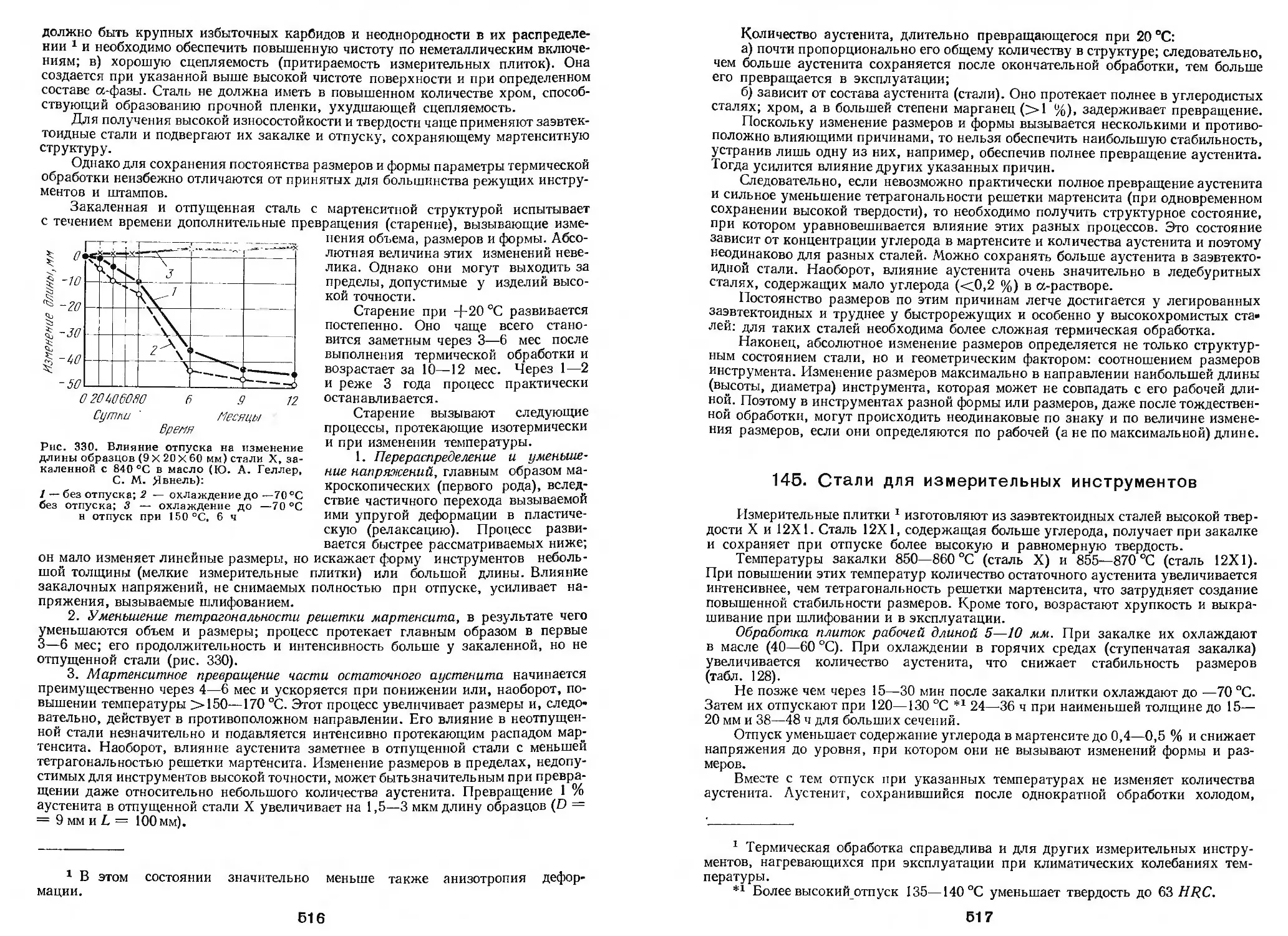

Text

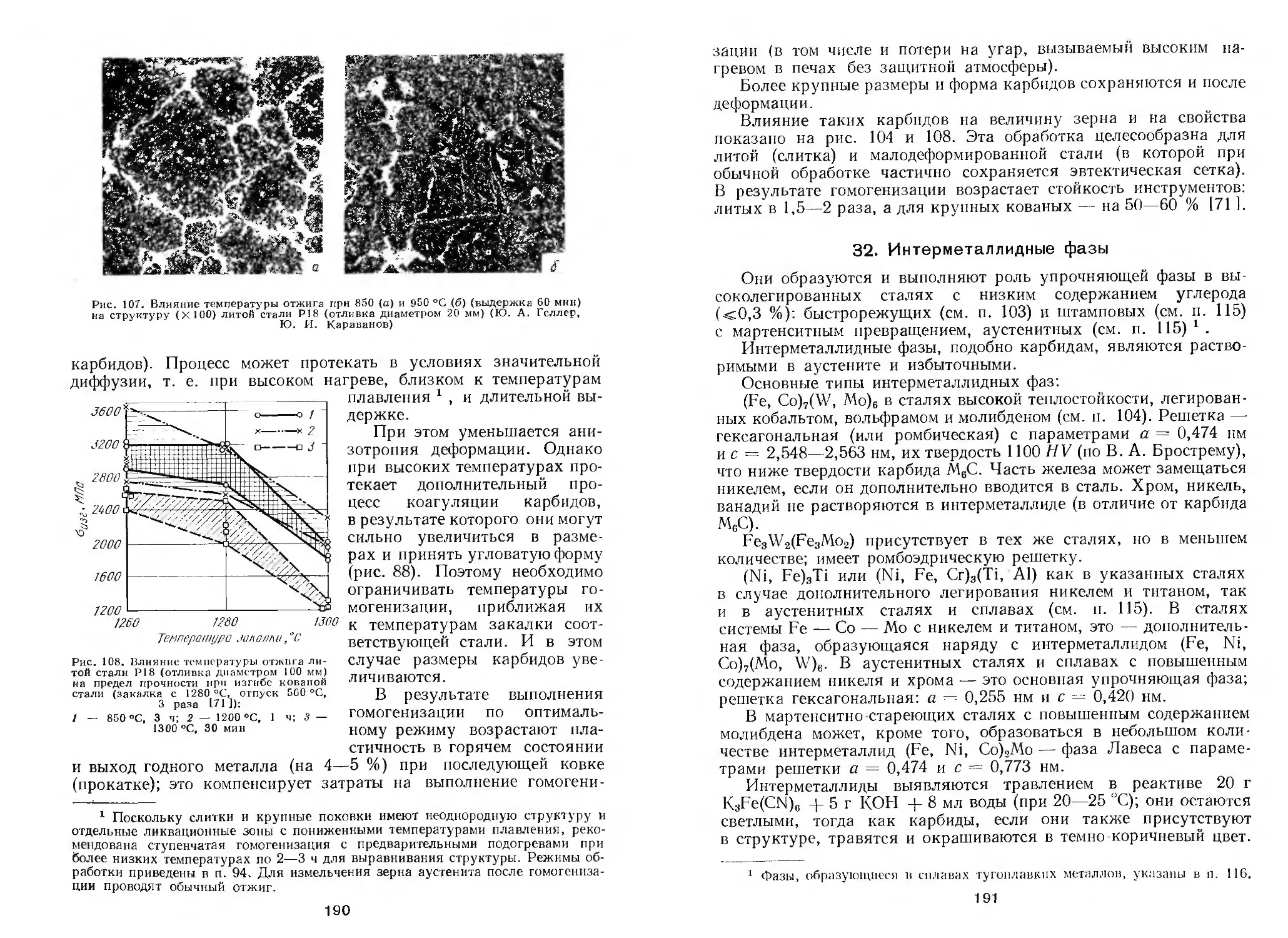

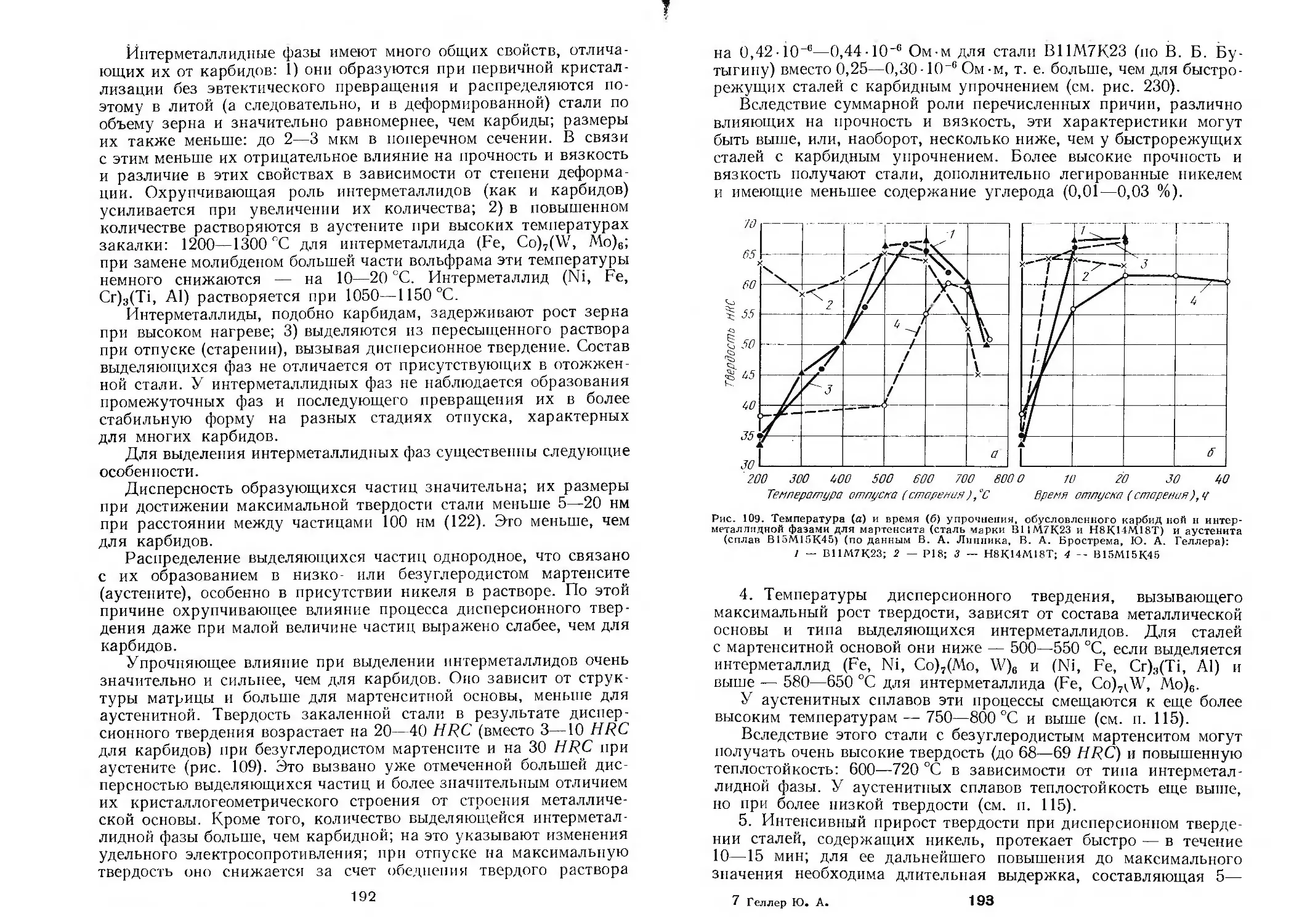

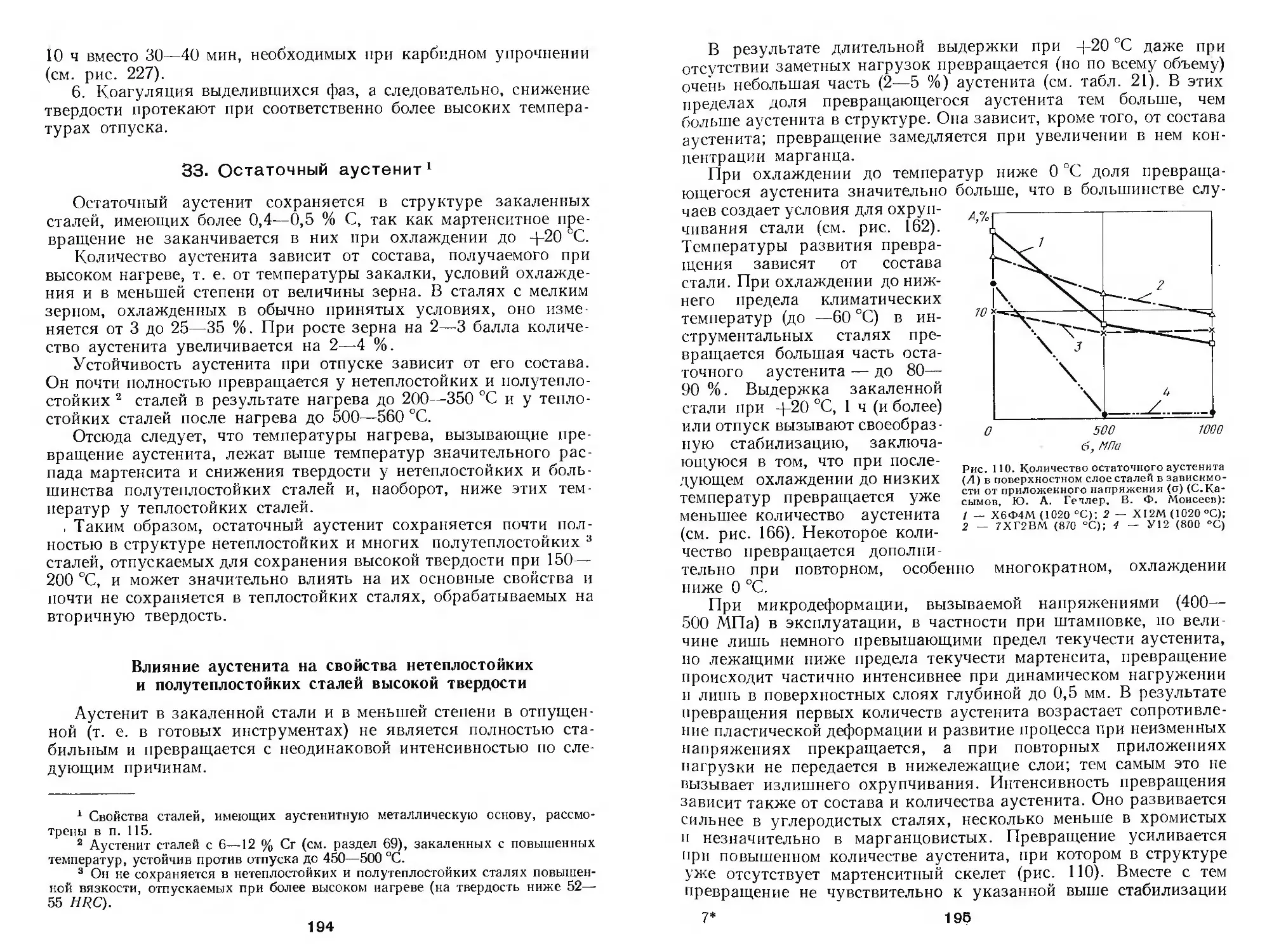

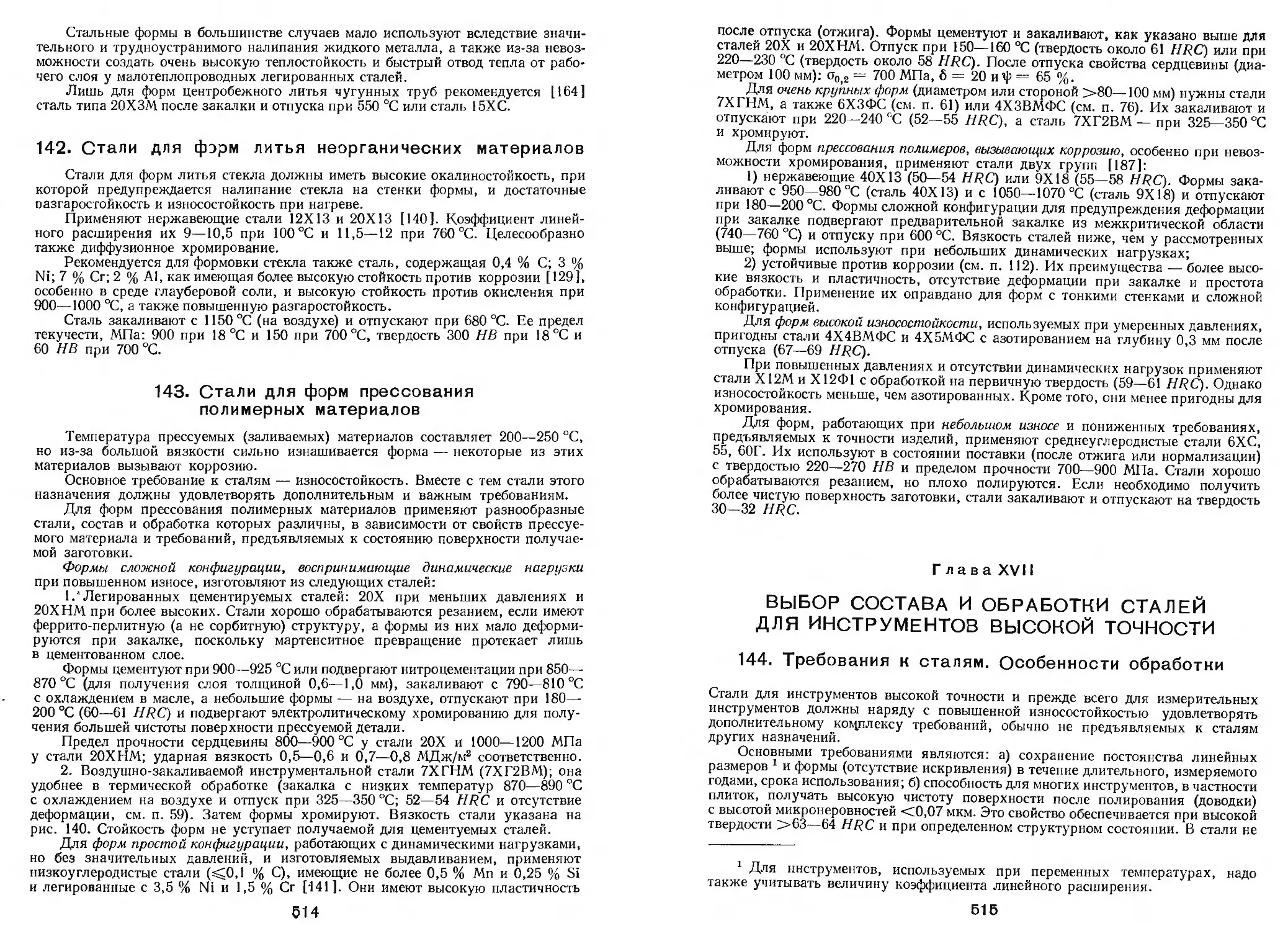

УДК 669.14.018.252.5

Рецензент: докт. техн, наук Л1. А. Тылкин

Рукопись подготовлена к изданию докт. техн, наук В. Ф. Моисеевым

УДК 669.14.018.252.5

Инструментальные стали. 5-е изд. Геллер Ю. А. М.: Металлургия, 1983. 527 с.

В книге рассмотрены составы современных отечественных и зарубежных ин-

струментальных сталей, дана их классификация, изложены основы легирования,

свойства и рекомендуемая термическая обработка. Представлены необходимые

данные для выбора марок сталей и режимов горячей механической и термической

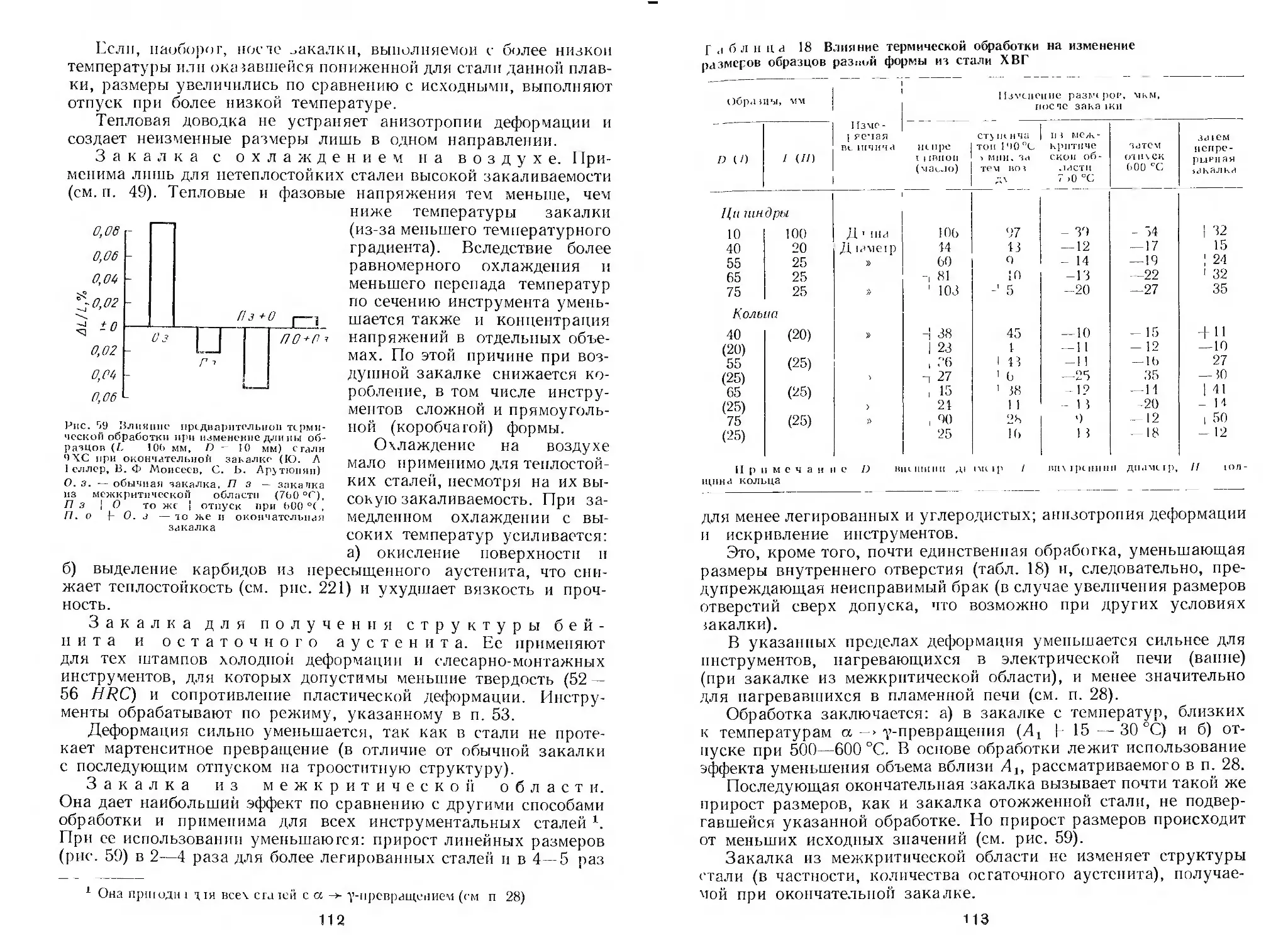

обработки инструментов.

В 5-е издание внесены изменения в связи с разработкой сталей новых клас-

сов и принципиально новых способов термической обработки.

Рассчитана на инженерно-технических и научных работников научно-иссле-

довательских институтов и предприятий металлургической и машиностроительной

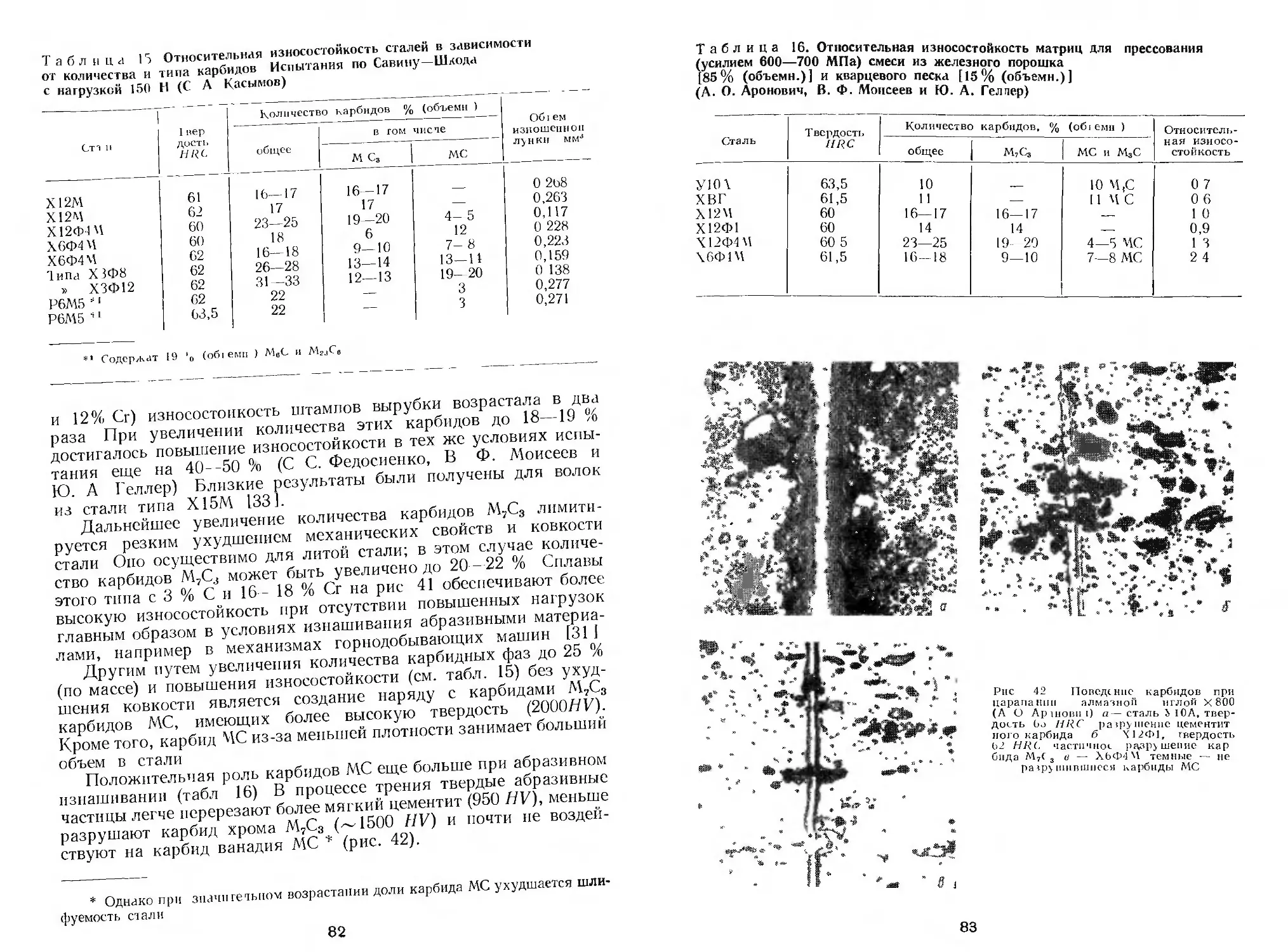

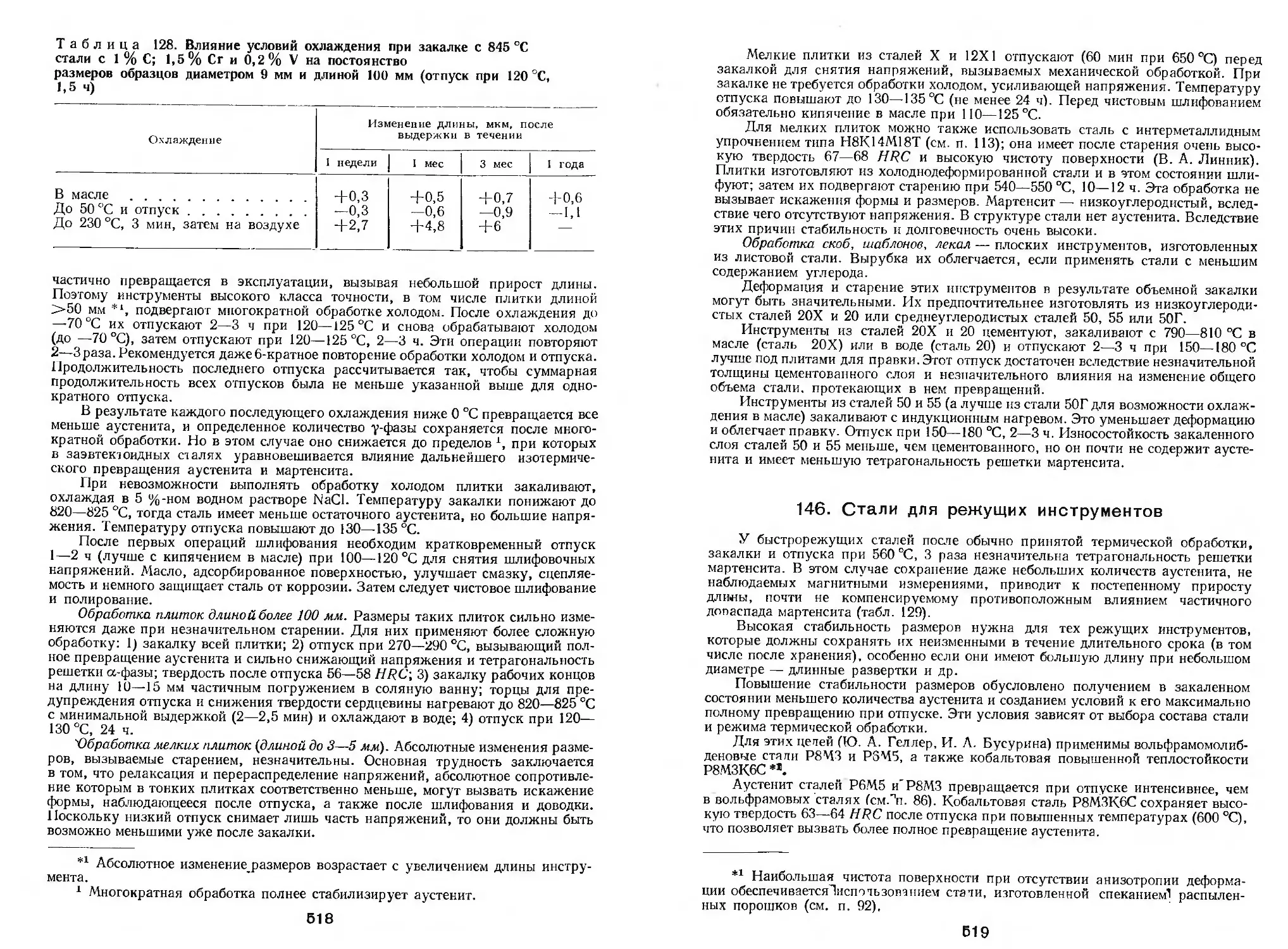

промышленности. Может быть полезна студентам и аспирантам соответствующих

вузов.

Ил. 330. Табл. 129. Библиогр. список: 348 назв.

г 2605000000-055

040(01)783 71 -83

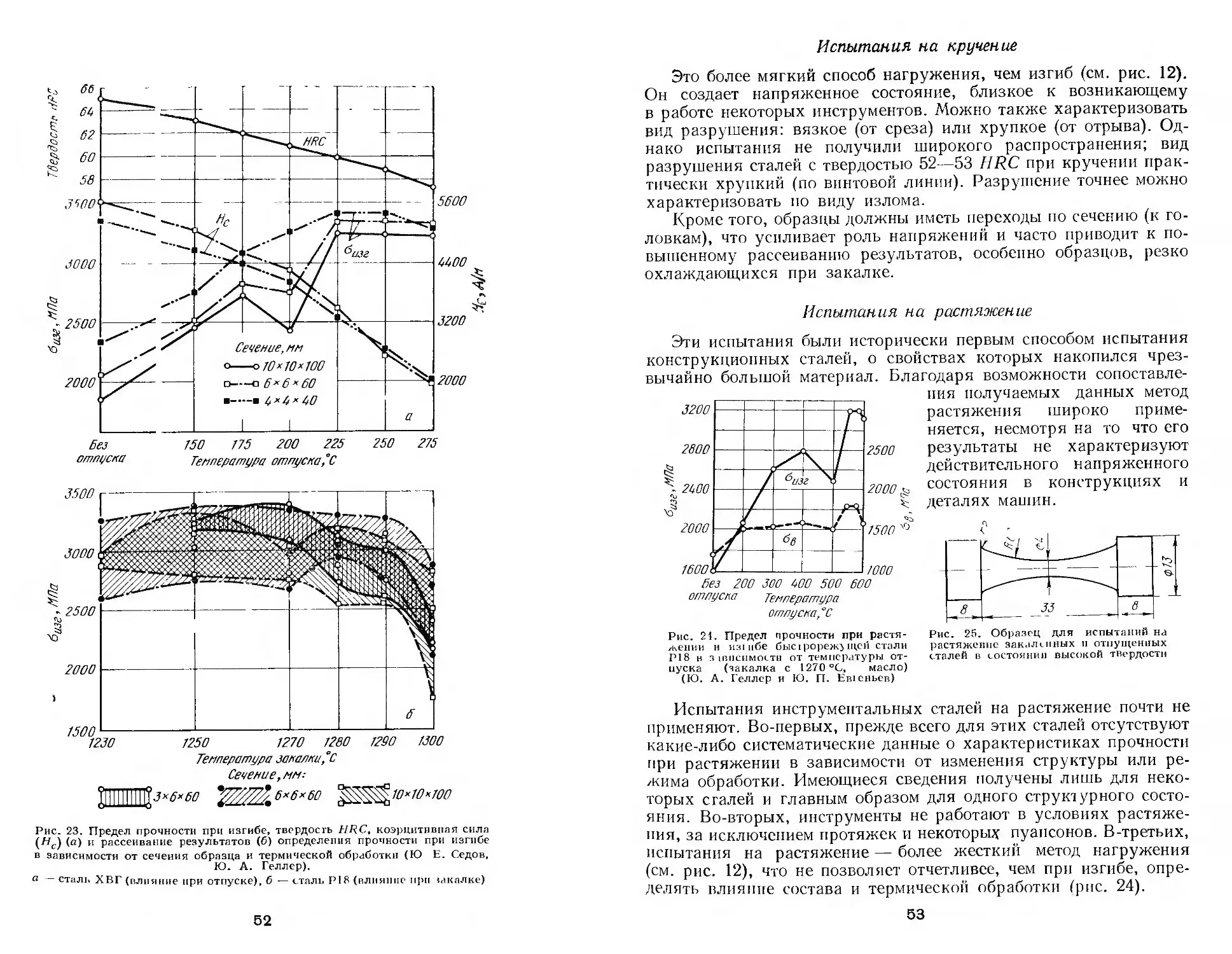

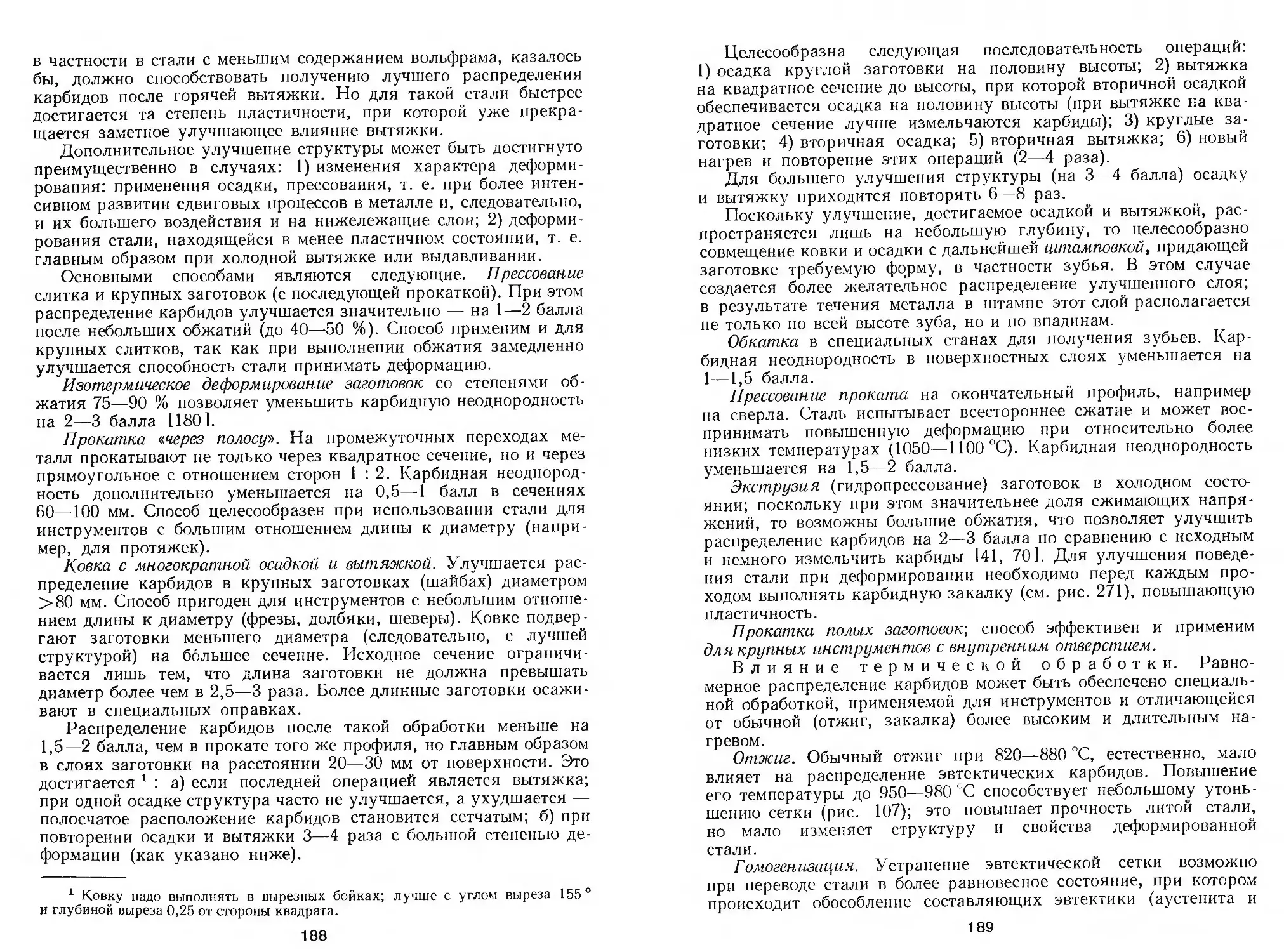

© Издательство «Металлургия», 1983

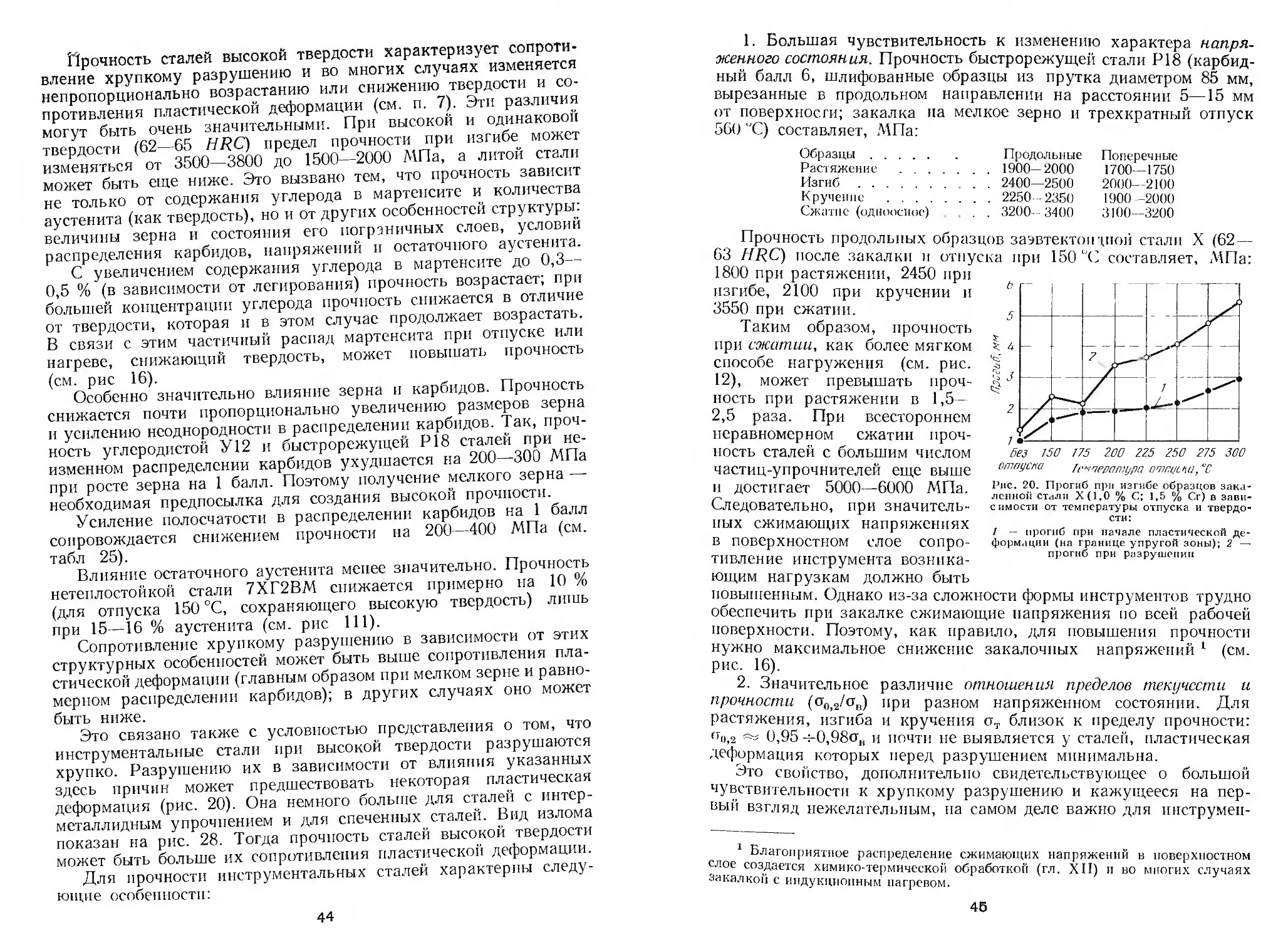

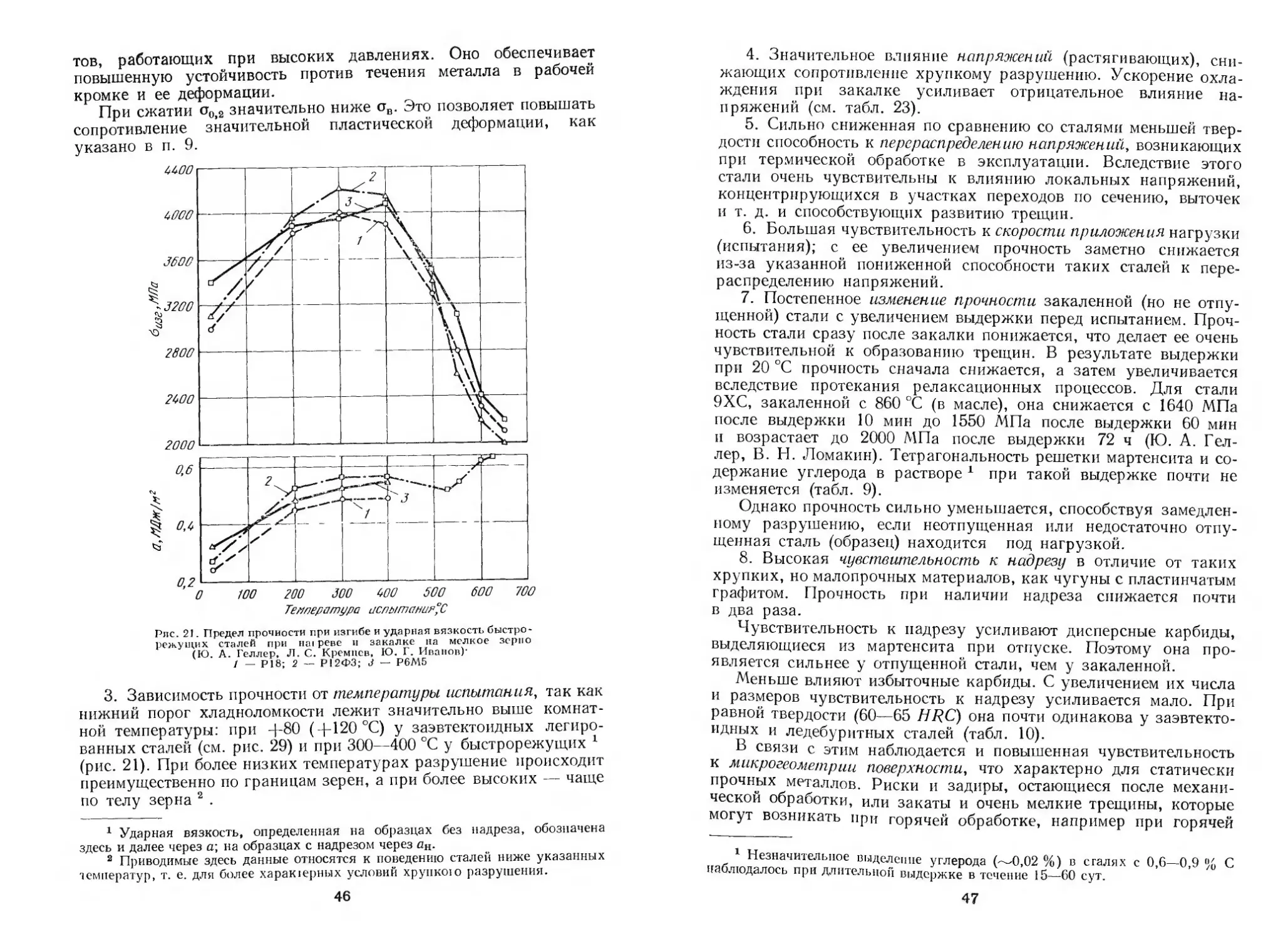

ОГЛАВЛЕНИЕ

Предисловие

Часть первая. СТРУКТУРА И СВОЙСТВА

ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

Глава I. Характеристика, классификация и составы инструменталь-

ных сталей .........................................................

1. Общая характеристика инструментальных сталей.................

2. Классификация по свойствам .................................

3. Классификация по назначению ................................

4. Химический состав инструментальных сталей ..................

5. Влияние особенностей металлургического передела на свойства ин-

струментальных сталей ..........................................

Глава II. Свойства инструментальных сталей........................

6. Стойкостные свойства..........................................

А. Основные свойства инструментальных сталей ................

7. Требования к свойствам инструментальных сталей. Поведение стали

при резании и деформировании......................................

8. Твердость ....................................................

9. Сопротивление пластической деформации. О модуле упругости . . .

10. Прочность. Сопротивление хрупкому разрушению .................

11. Сопротивление усталостному разрушению .......................

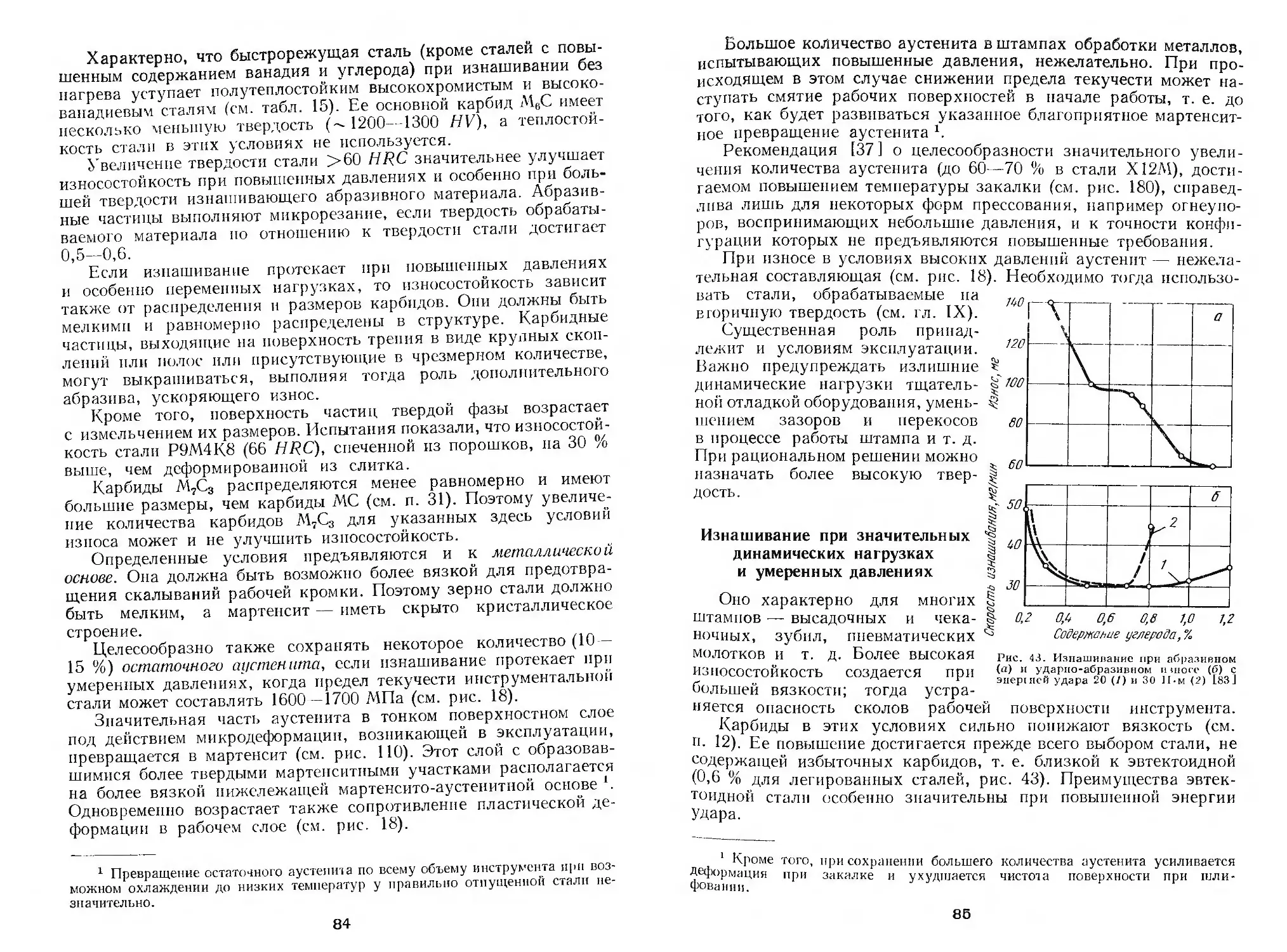

12. Пластичность и вязкость .....................................

13. Теплостойкость (красностойкость)..............................

14. Разгаростойкость..............................................

15. Физические свойства ..........................................

16. Химические свойства. Взаимодействие с обрабатываемым материалом

17. Износостойкость ..............................................

18. Прокаливаемость...............................................

Б. Технологические свойства инструментальных сталей .........

19. Обрабатываемость давлением ...................................

20. Устойчивость против перегрева ...............................

21. Устойчивость против обезуглероживания, окисления и разрушения

в поверхностном слое .............................................

22. Закаливаемость...............................................

23. Деформация инструментов......................................

24. Устойчивость против образования трещин.......................

25. Обрабатываемость резанием. Шлифуемость.......................

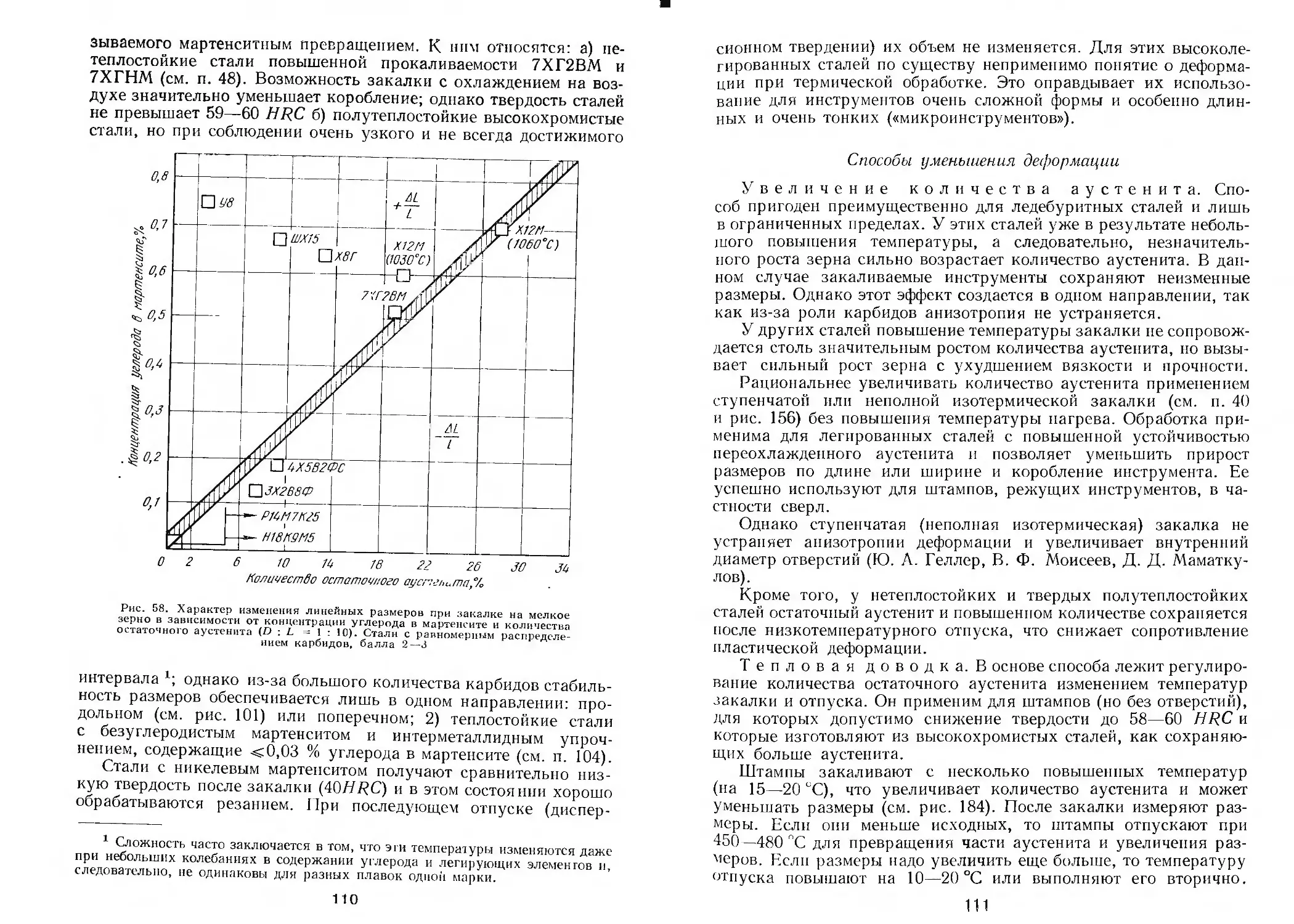

Глава III. Структура инструментальных сталей. Методы определения

26. Структурные классы инструментальных сталей.................

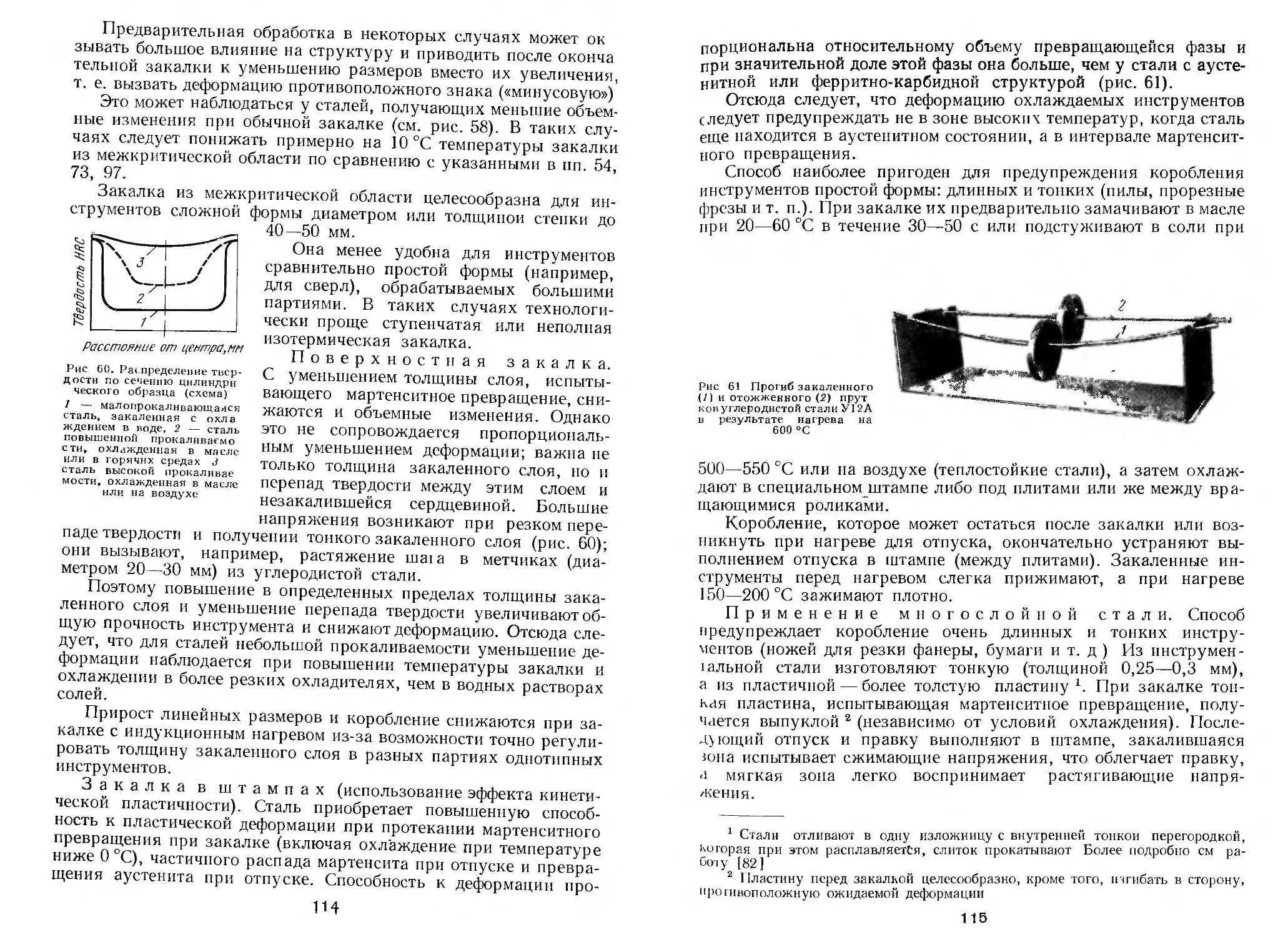

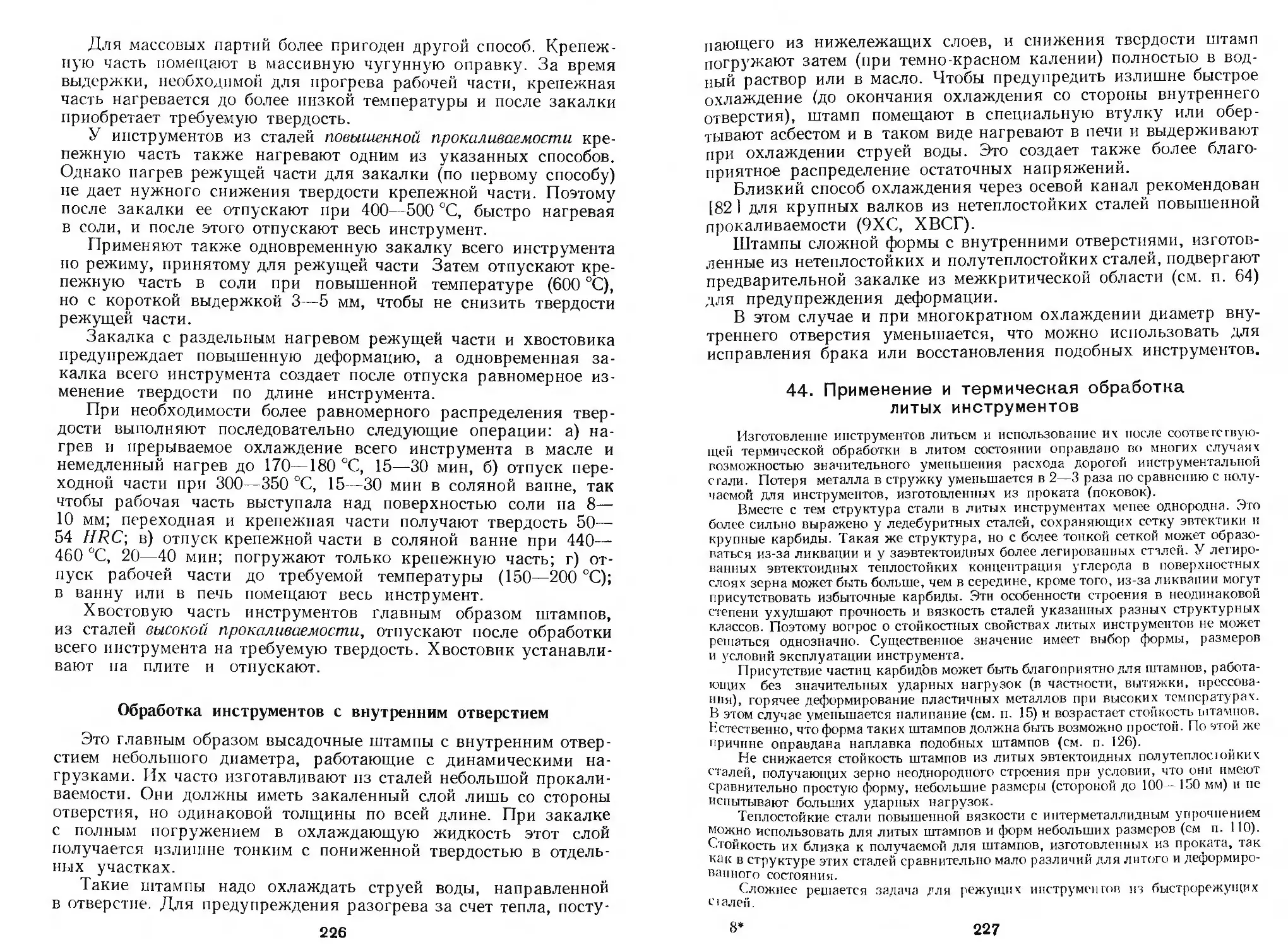

27. Сталь в отожженном (исходном) состоянии. Перлит ...........

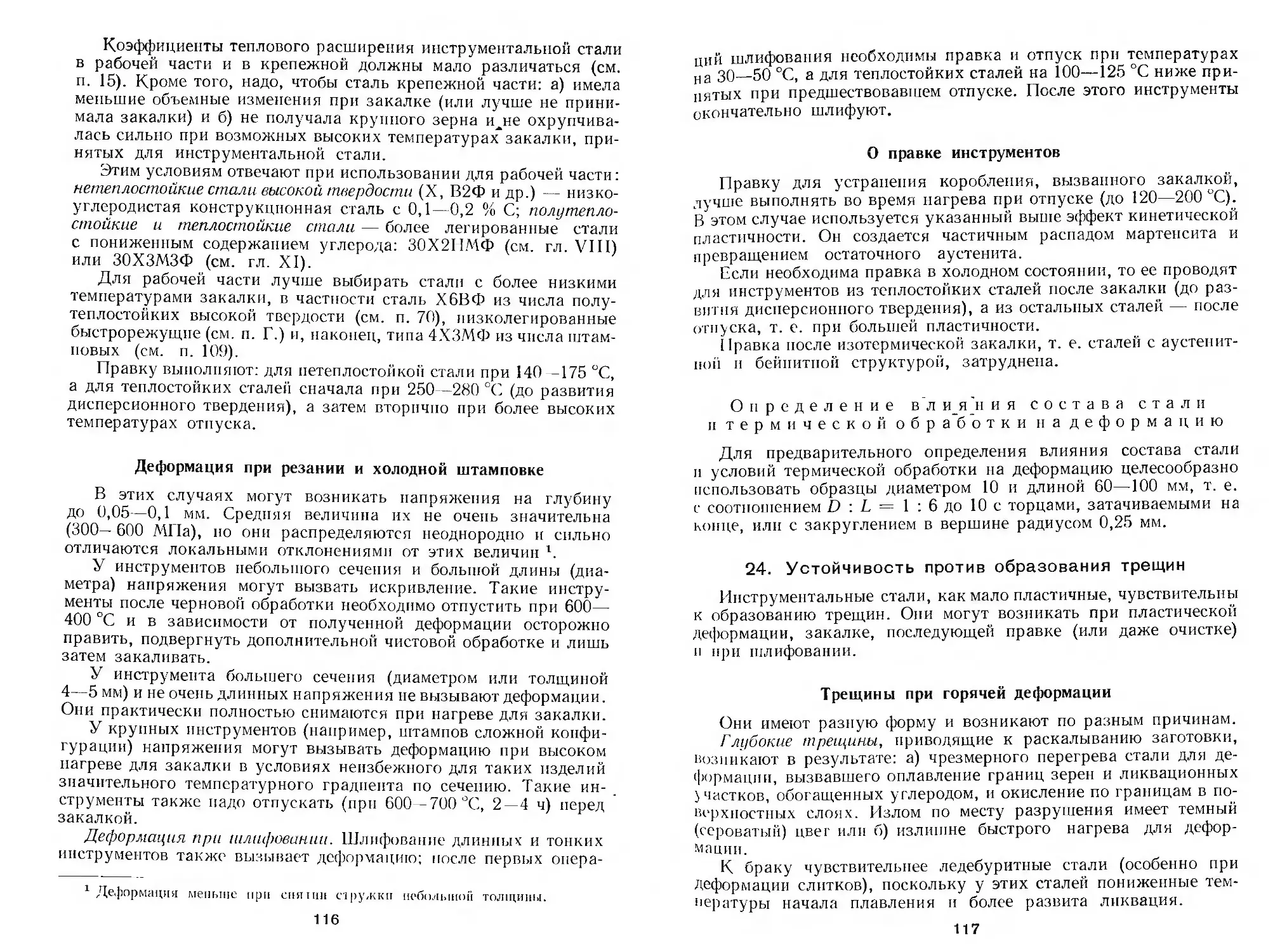

28. Об особенностях фазового ос—>у -превращения................

29. Влияние мартенсита на свойства стали ......................

30. Зерно сталей ..............................................

31. Карбидные фазы.............................................

32. Интерметаллидные фазы................ .....................

33. Остаточный аустенит........................................

34. Бейнит в сталях............................................

35. Графит в инструментальных сталях...........................

1*

3

Часть вторая. СОСТАВ И ОБРАБОТКА

ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

Глава IV. Основы термической обработки инструментальных сталей 205

36. Термическая обработка слитков и крупных заготовок ............. 205

37. Технология отжига ............................................. 207

38. Предварительные закалка и отпуск сталей ....................... 208

39. Термомеханическая обработка (ТМО) ............................. 209

40. Технология закалки ............................................ 210

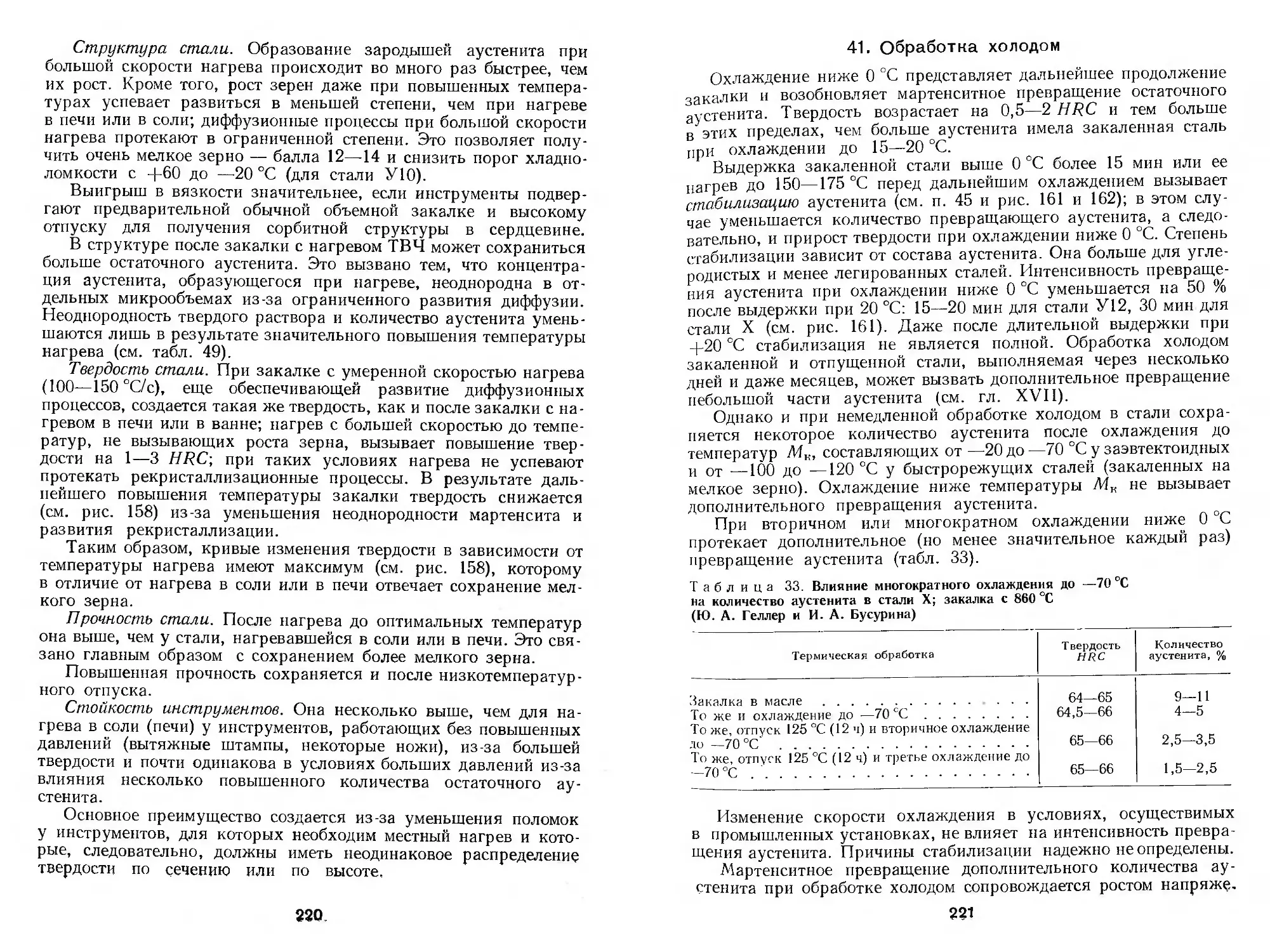

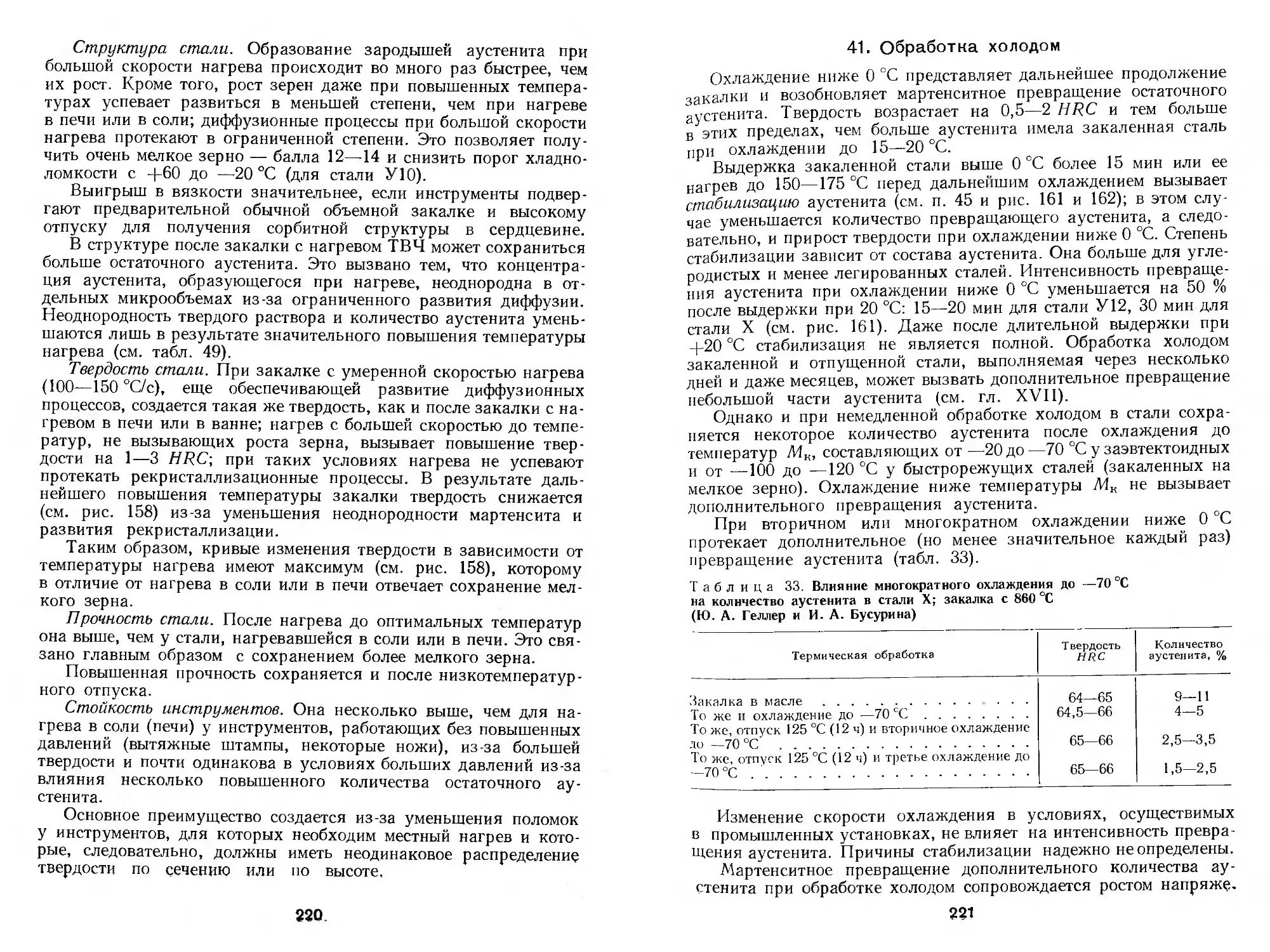

41. Обработка холодом.............................................. 221

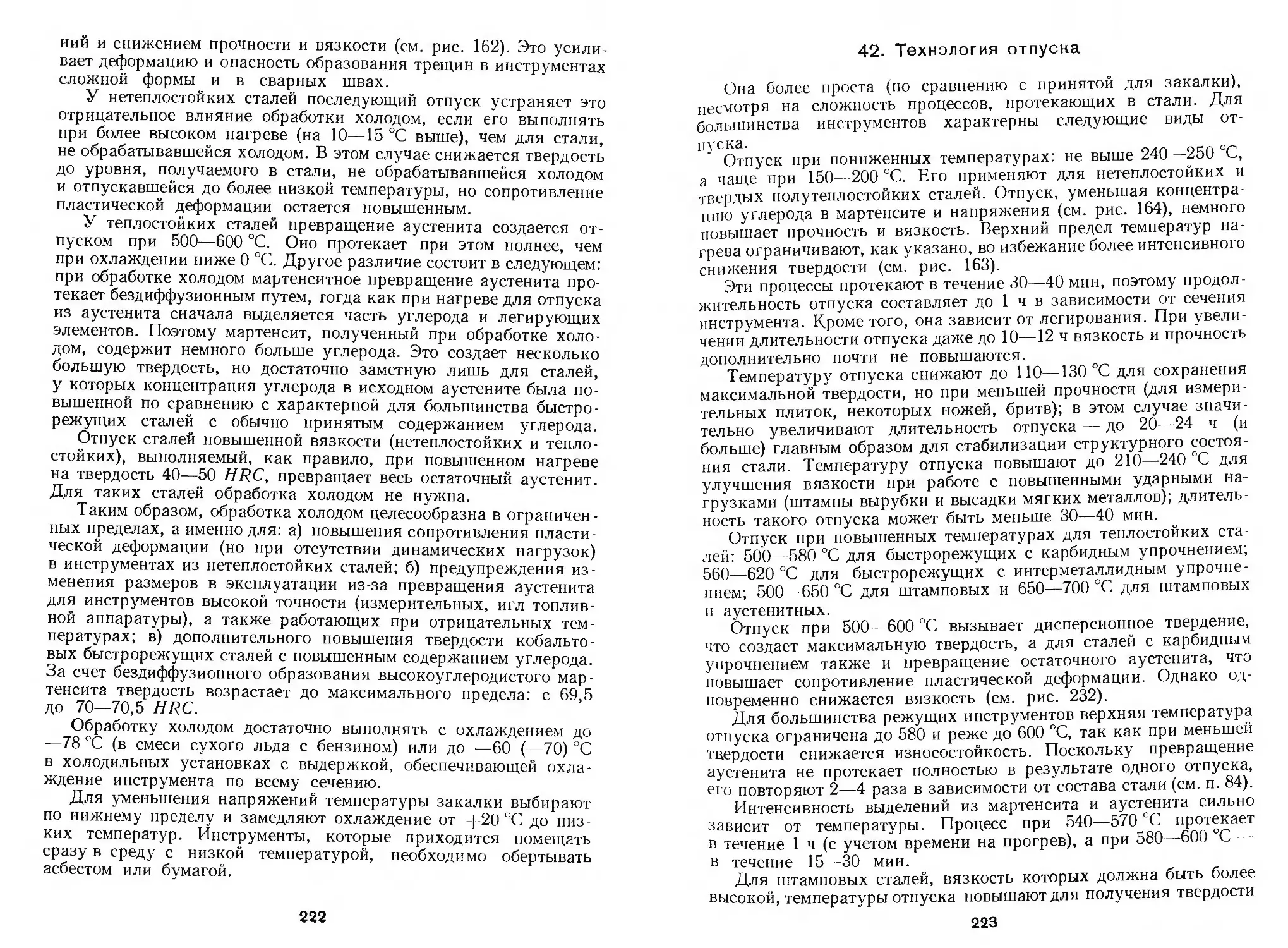

42. Технология отпуска ........................................... 223

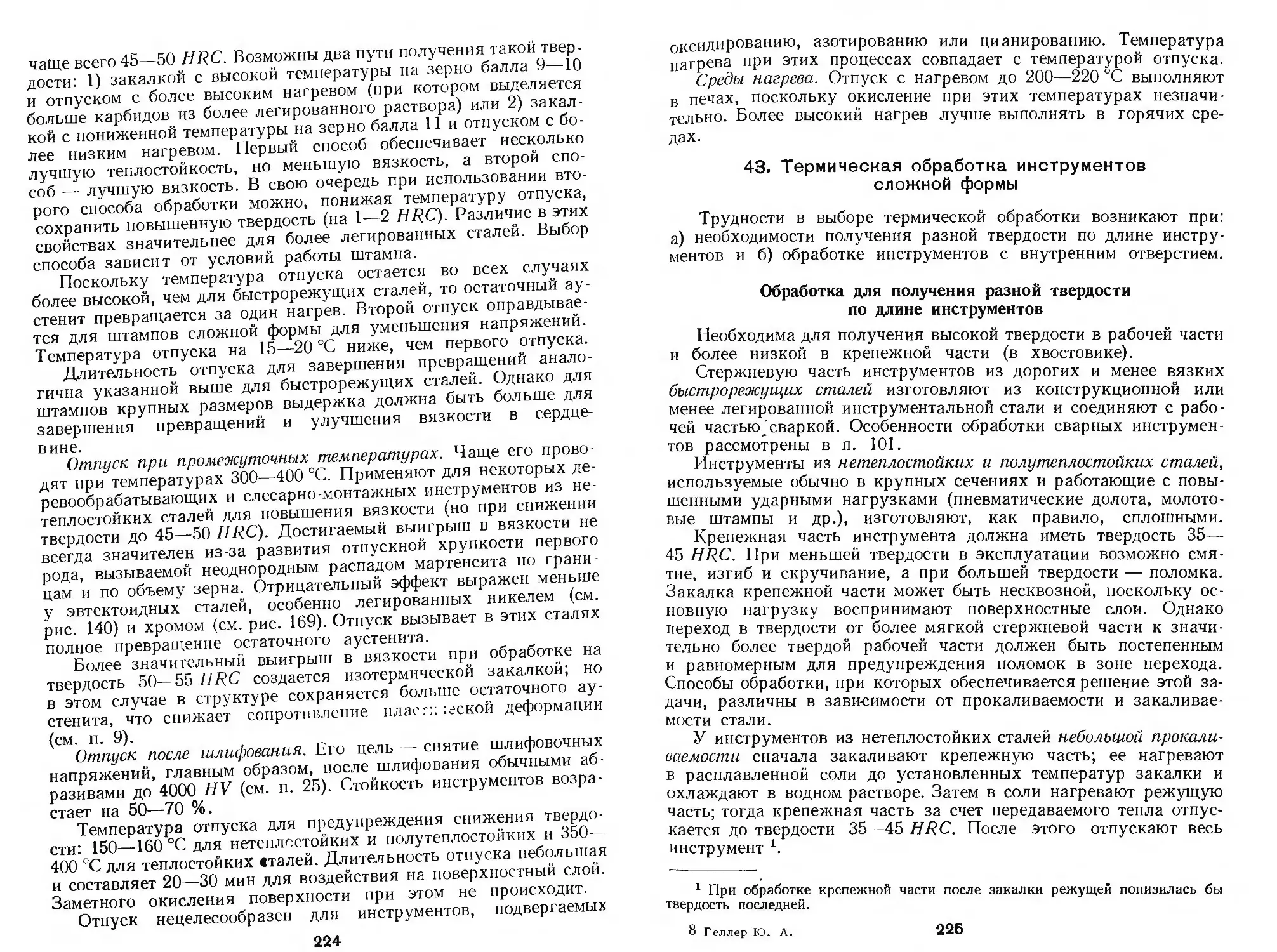

43. Термическая обработка инструментов сложной формы .............. 225

44. Применение и термическая обработка литых инструментов.......... 227

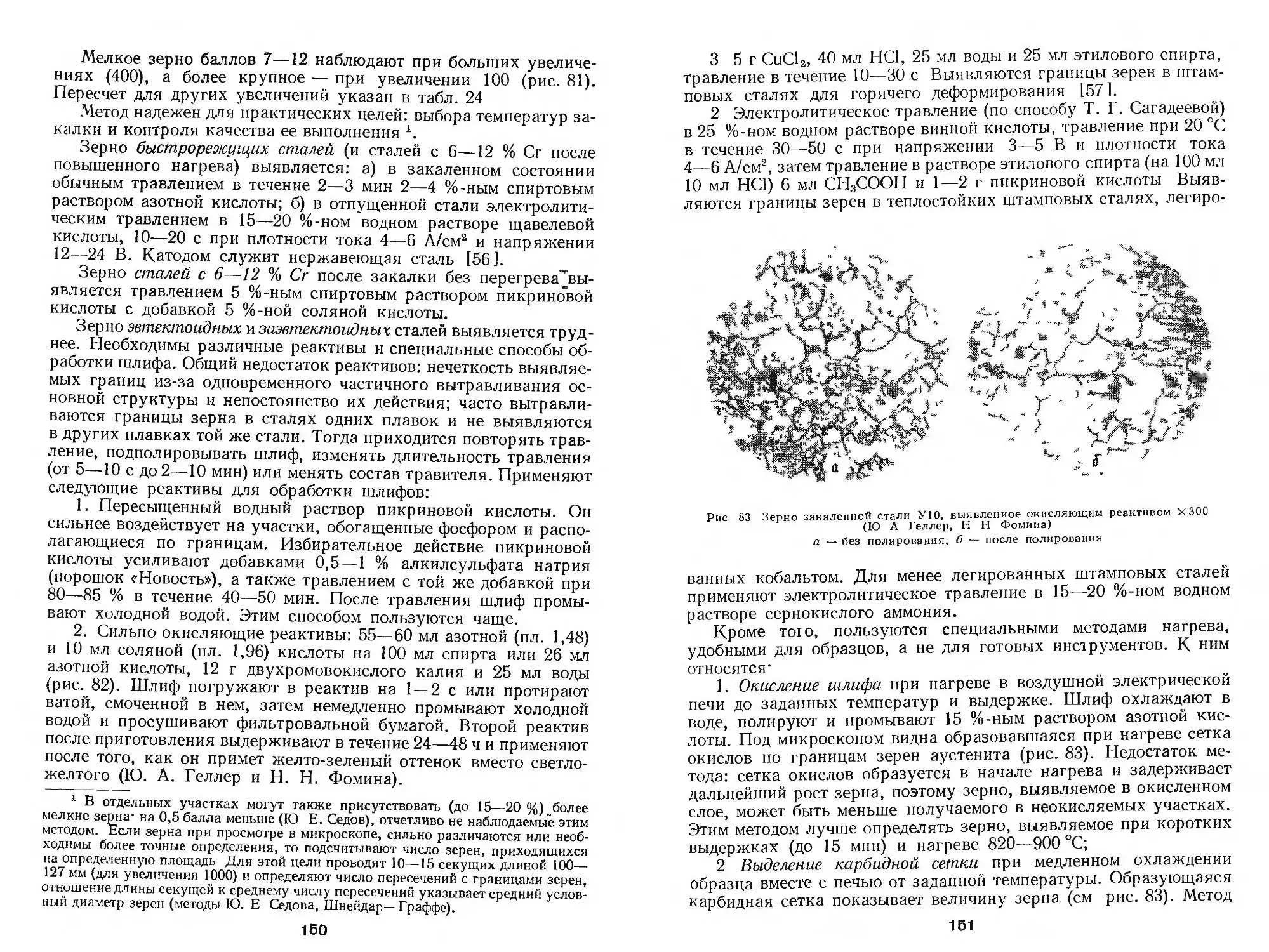

Глава V. Нетеплостойкие стали высокой твердости..................... 228

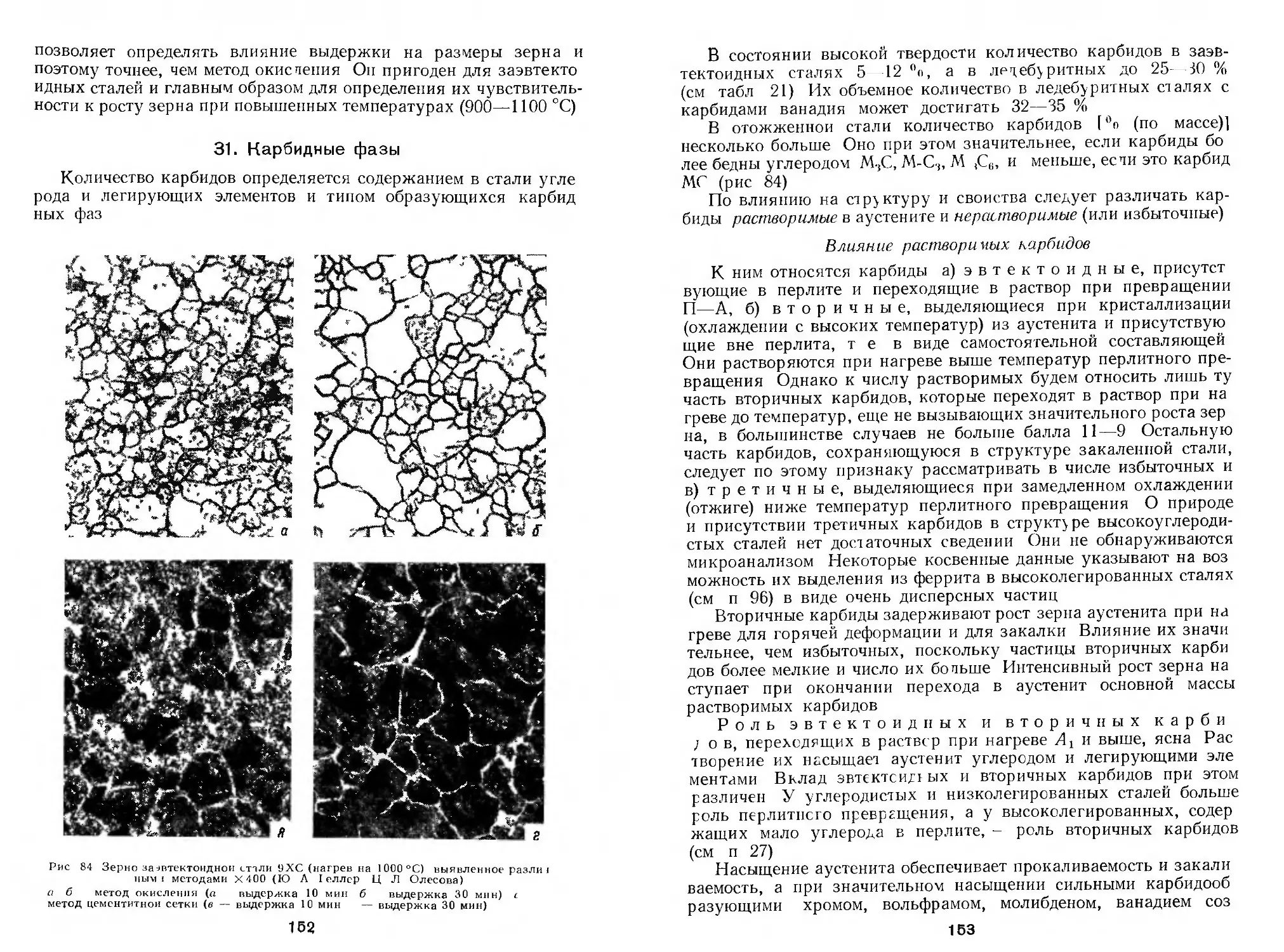

А. Состав и свойства сталей.................................. 228

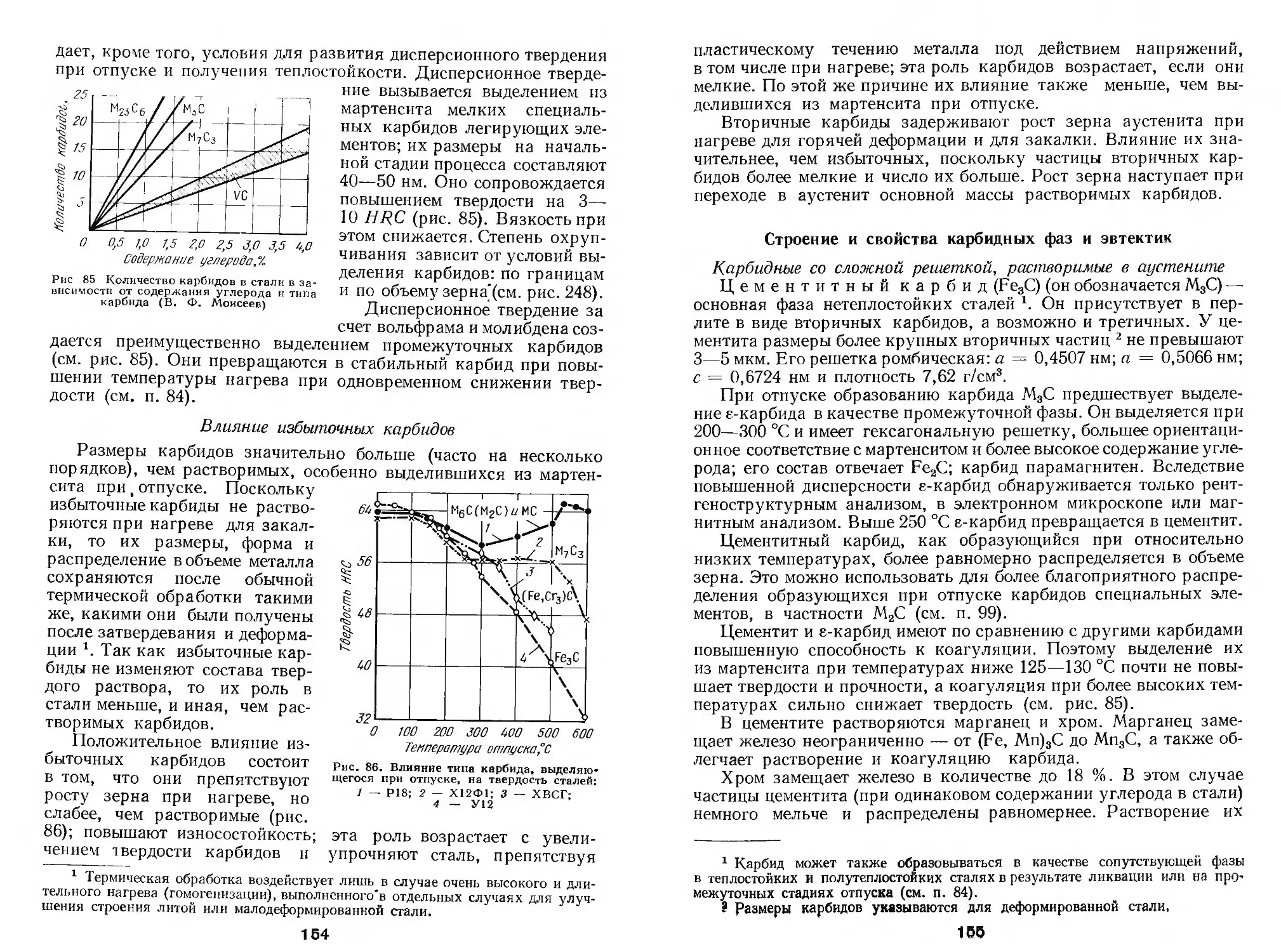

45. Характеристика свойств сталей ................................. 228

46. Особенности легирования ....................................... 230

47. Стали небольшой прокаливаемости................................ 233

48. Стали повышенной прокаливаемости............................... 241

49. Стали высокой прокаливаемости. Воздушно-закаливающпеся . . . 249

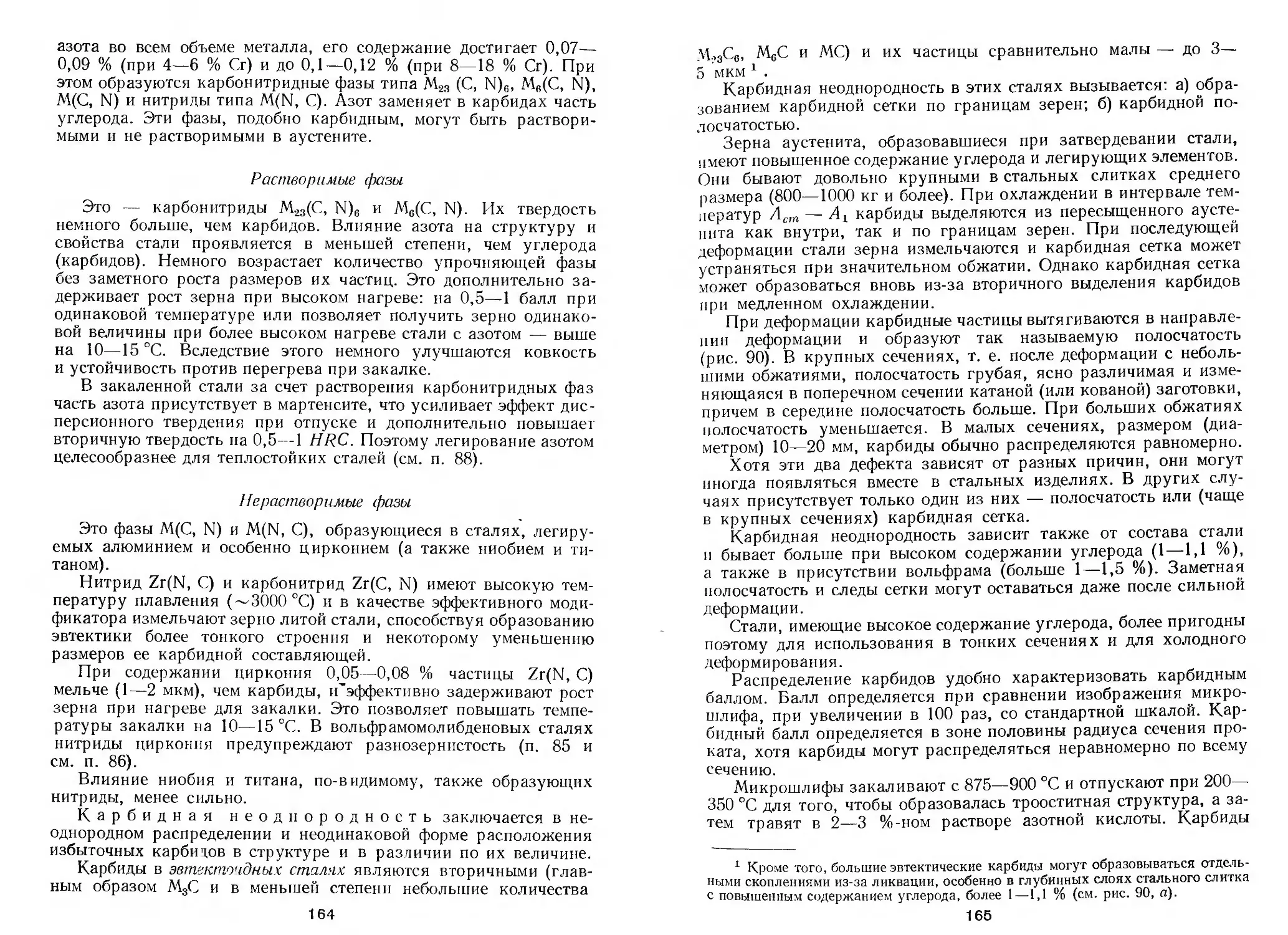

Б. Горячая механическая и термическая обработка................ 252

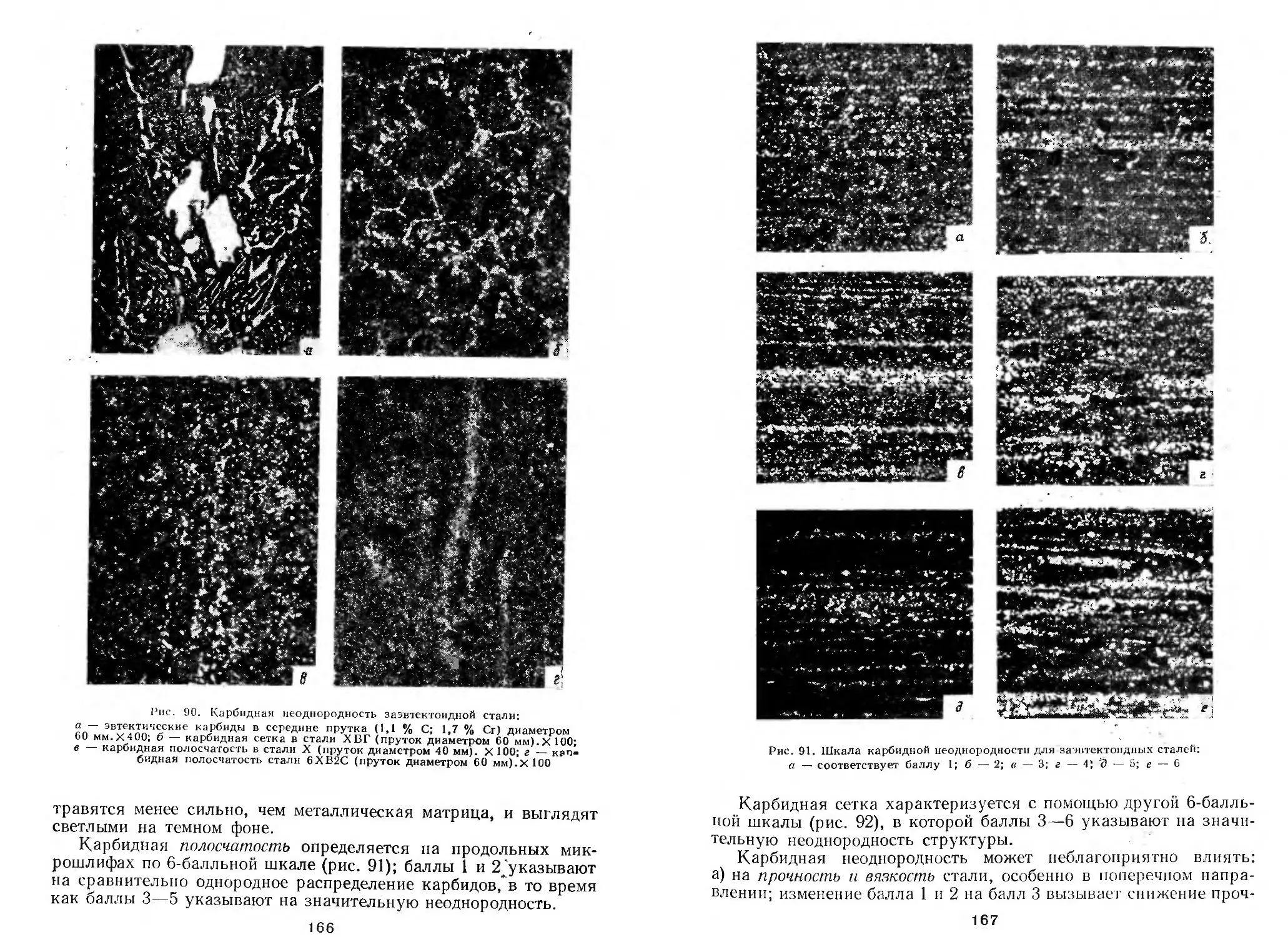

50. Стали в состоянии поставки .................................... 252

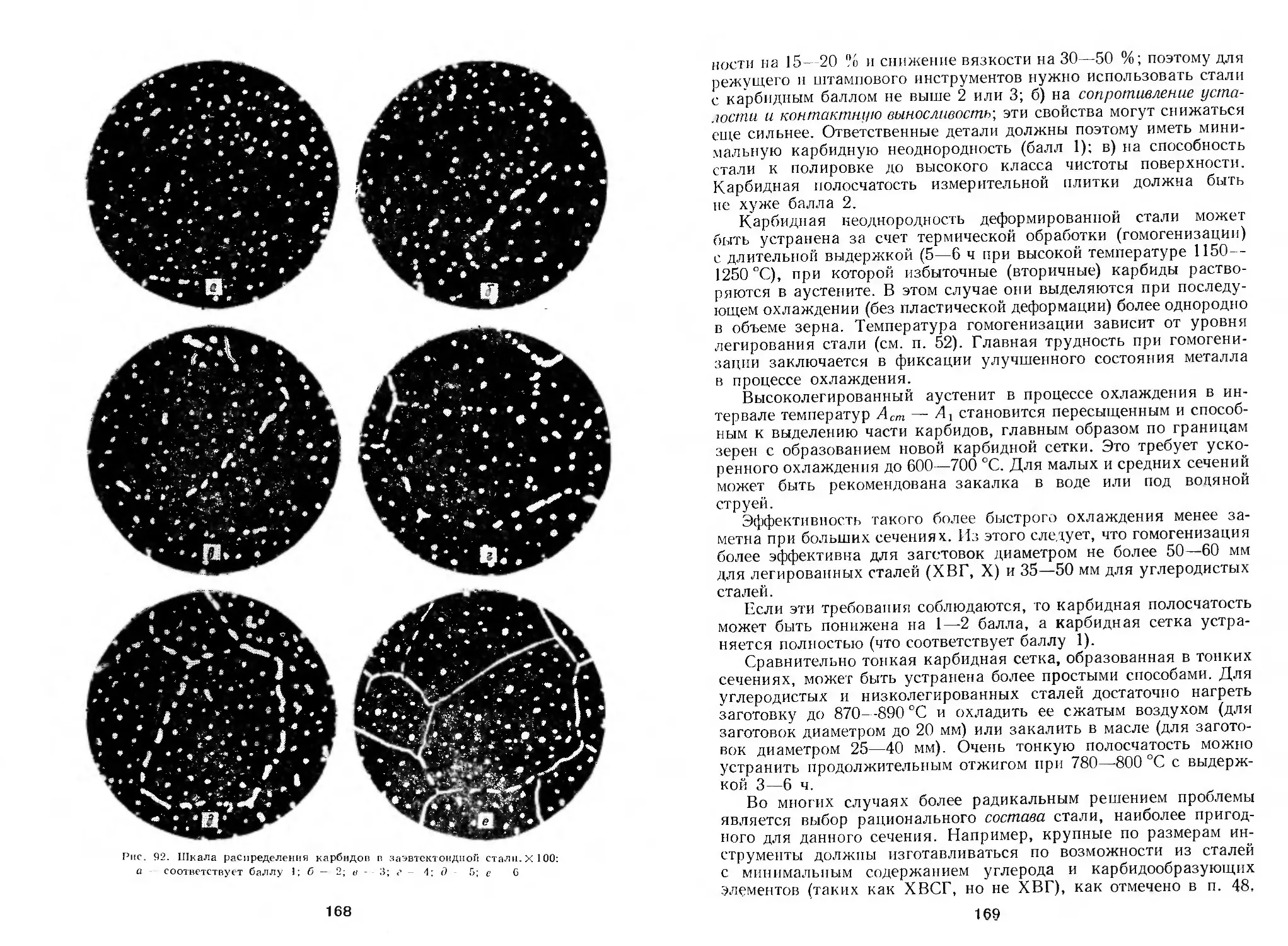

51. Тепловые режимы горячей обработки ............................. 254

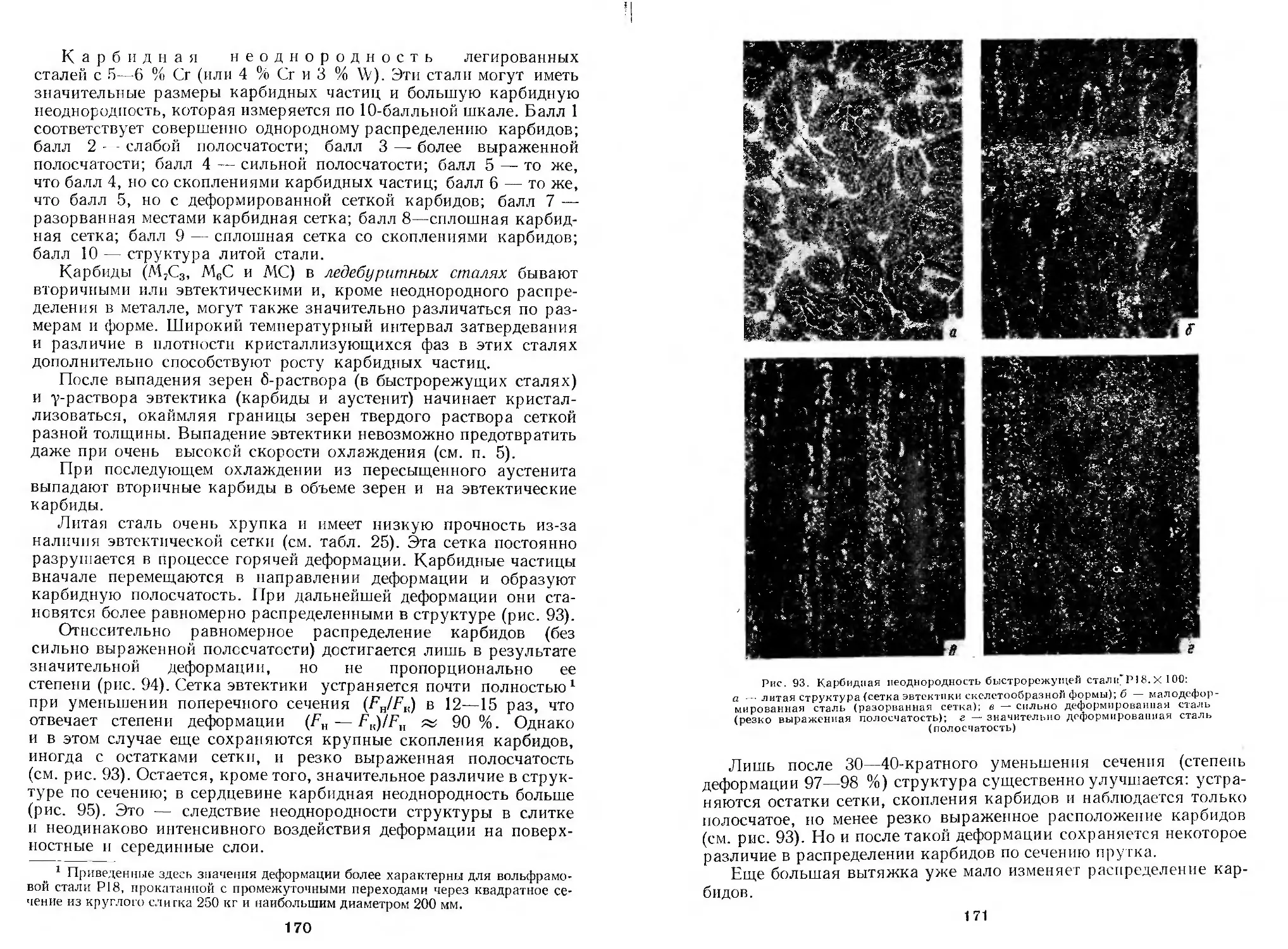

52. Отжиг, гомогенизация и высокий отпуск.......................... 256

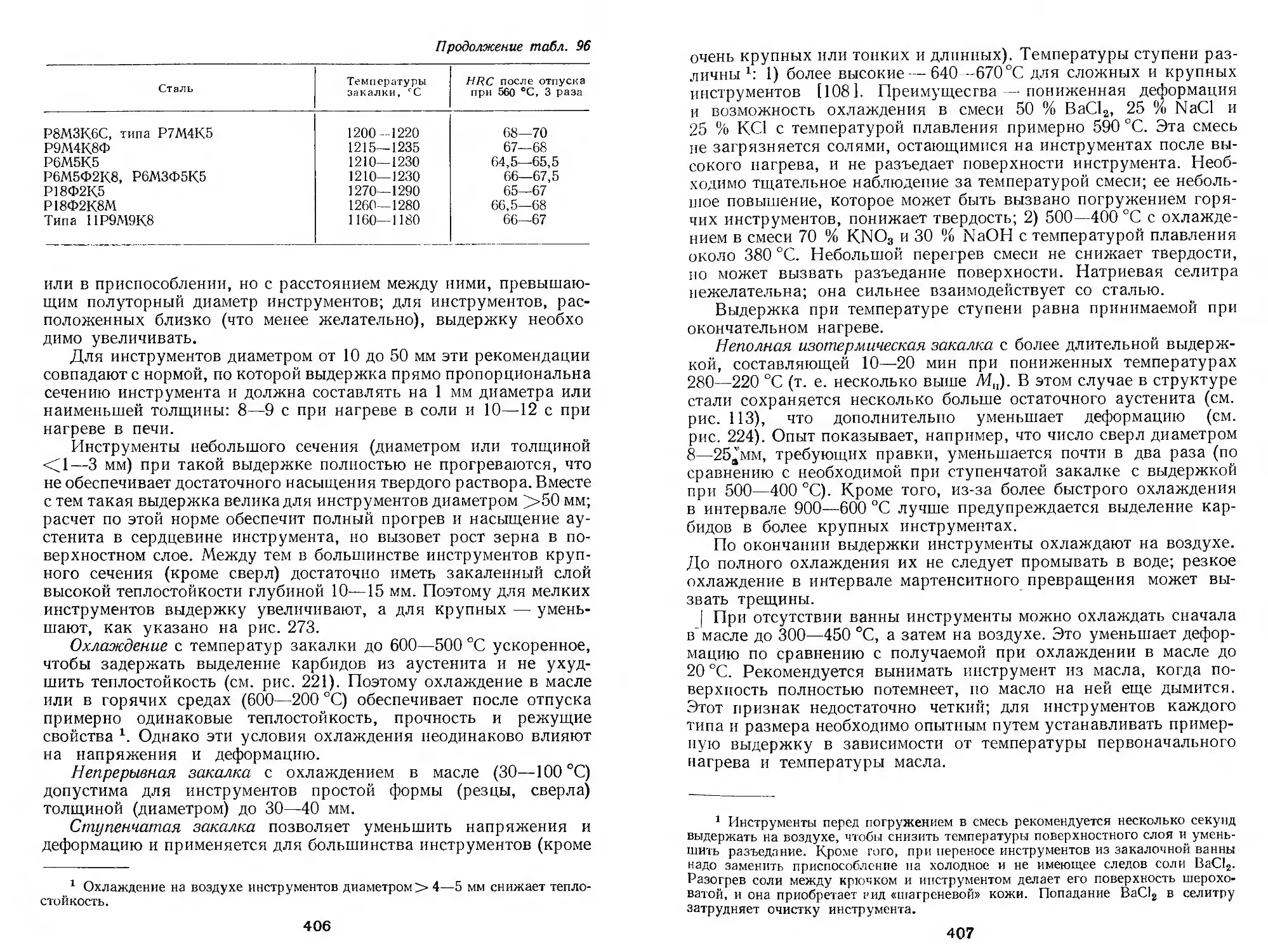

53. Предварительная термическая обработка.......................... 259

54. Закалка........................................................ 260

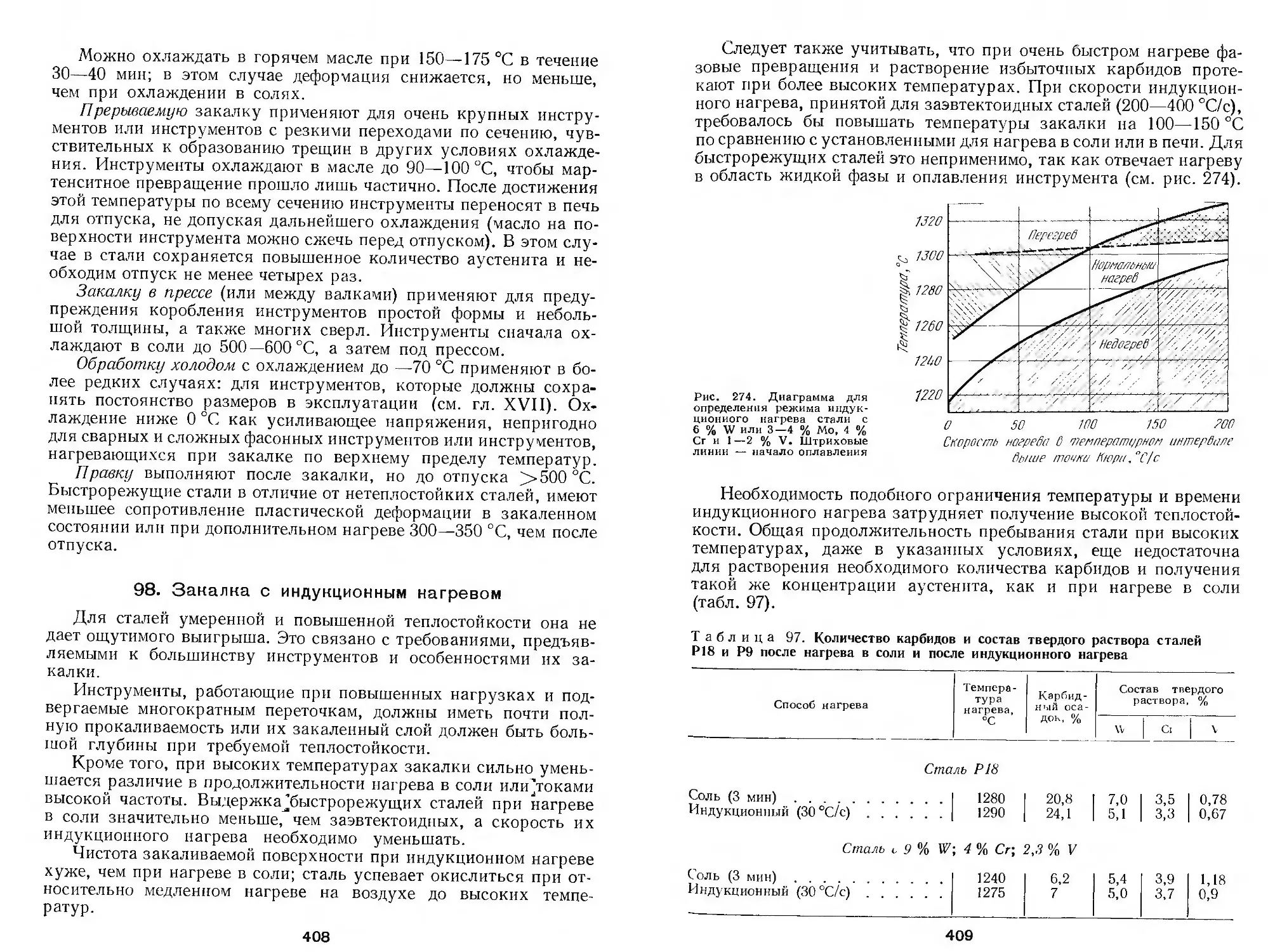

55. Закалка с индукционным нагревом ............................... 267

56. Охлаждение ниже 0°С (обработка холодом)........................ 271

57. Отпуск стали................................................... 272

58. Дефекты термической обработки. Способы предупреждения.......... 276

Глава VI. Нетеплостойкие стали повышенной вязкости.................. 277

59. Характеристика состава и свойств. Особенности легирования . . . 277

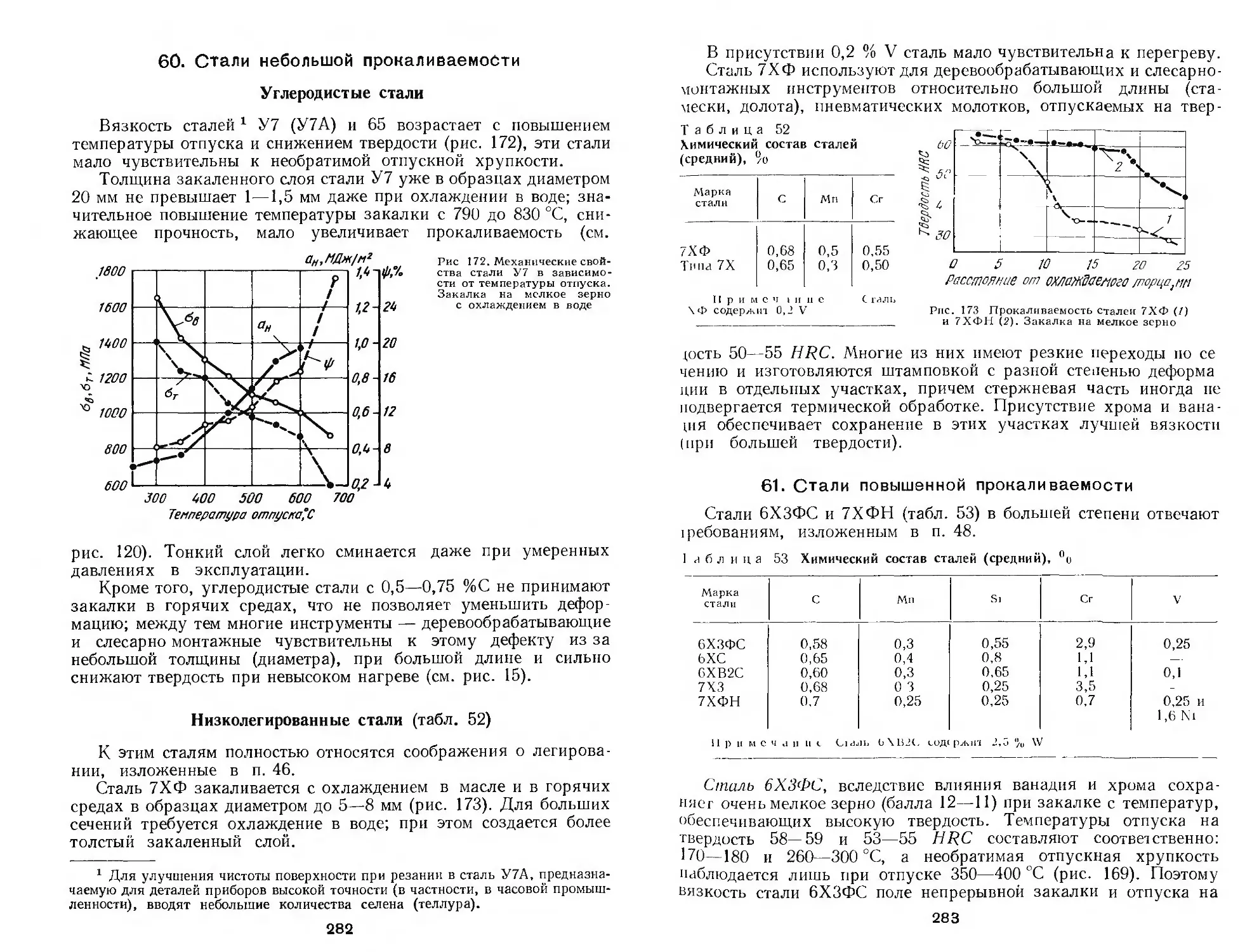

60. Стали небольшой прокаливаемости................................ 282

61. Стали повышенной прокаливаемости .............................. 283

62. Стали в состоянии поставки..................................... 285

63. Тепловые режимы горячей деформации ................... 285

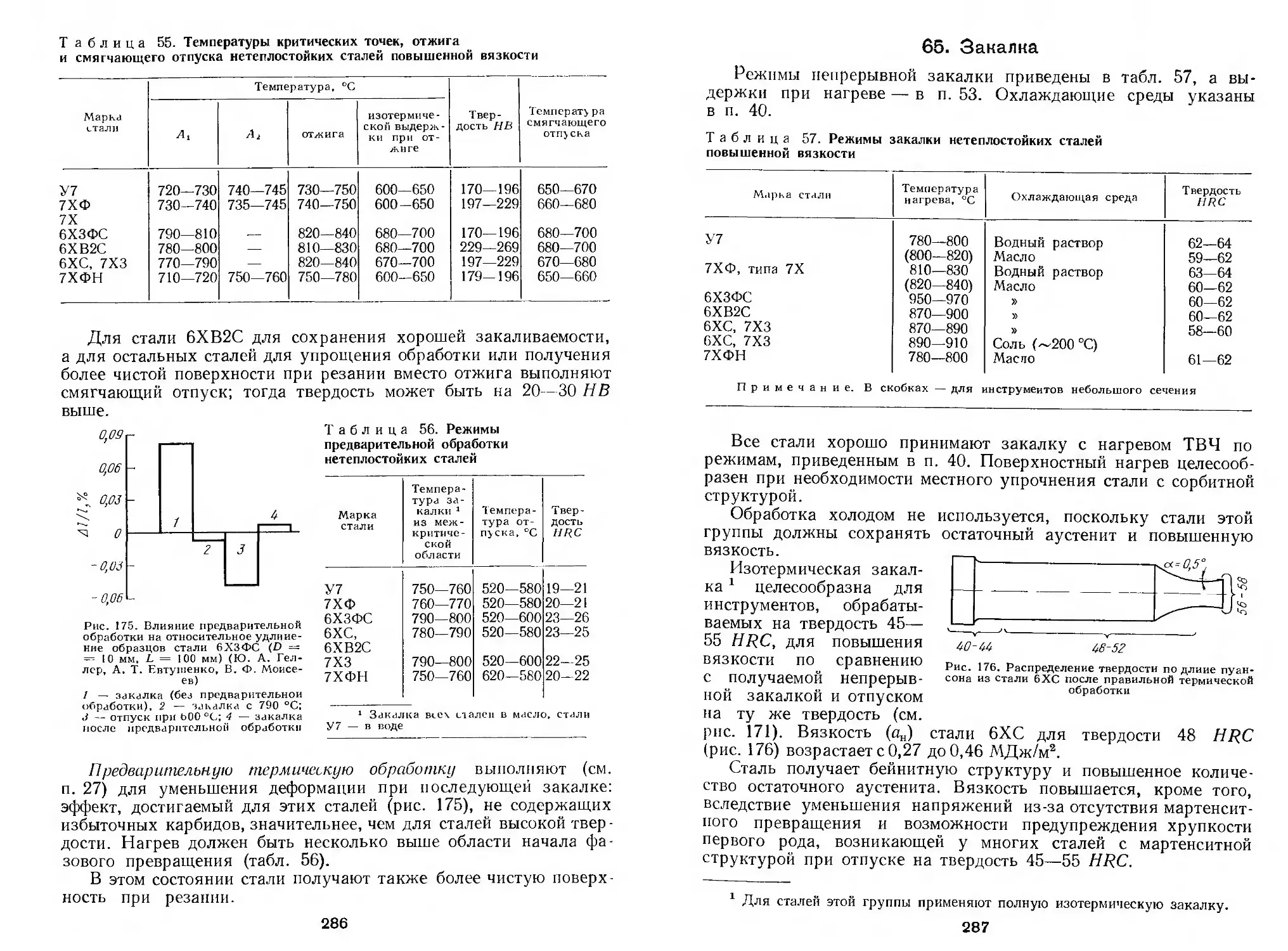

64. Отжиг, высокий отпуск и предварительная закалка ............... 285

65. Закалка........................................................ 287

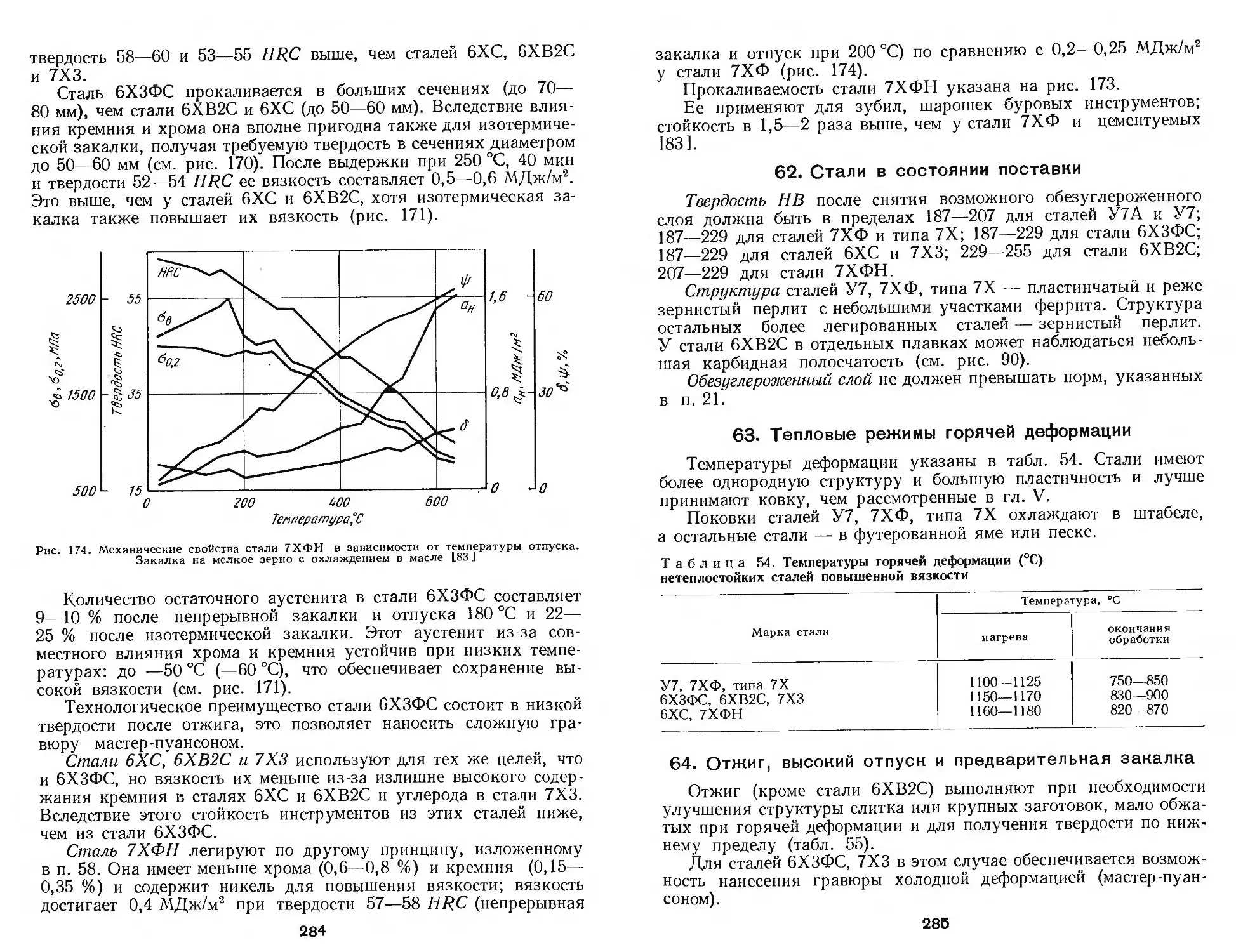

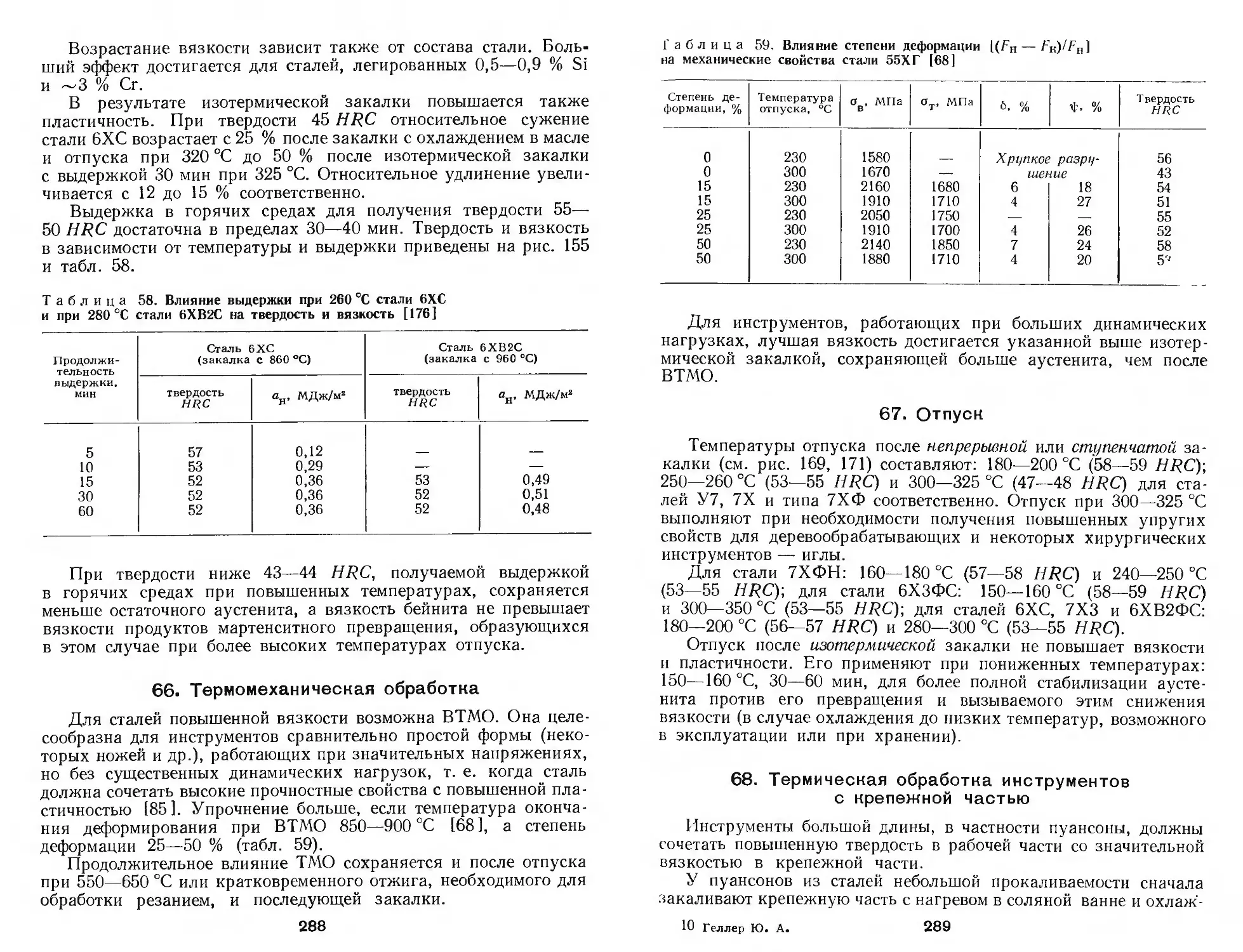

66. Термомеханическая обработка ................................... 288

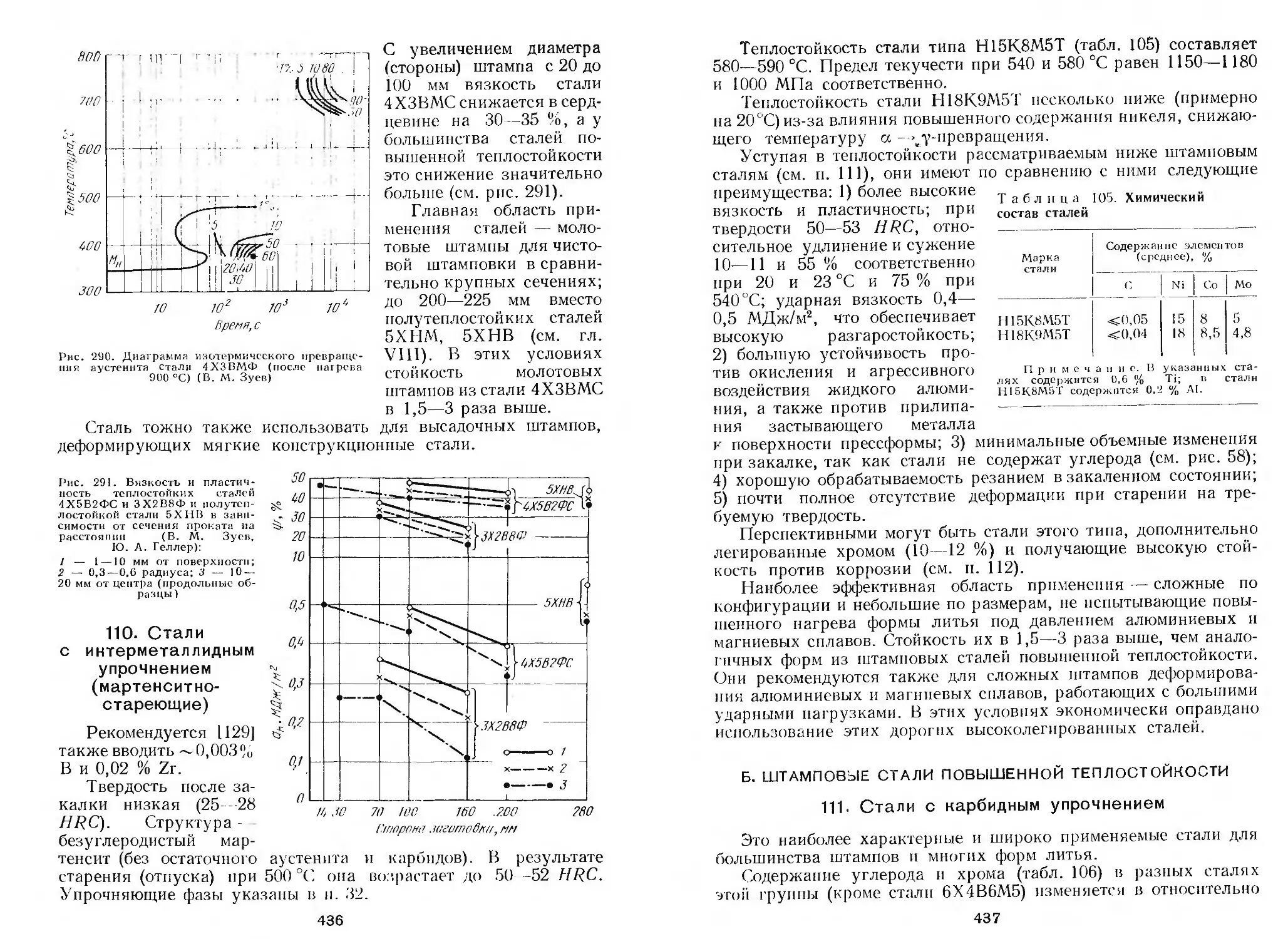

67. Отпуск......................................................... 289

68. Термическая обработка инструментов с крепежной частью . . . 289

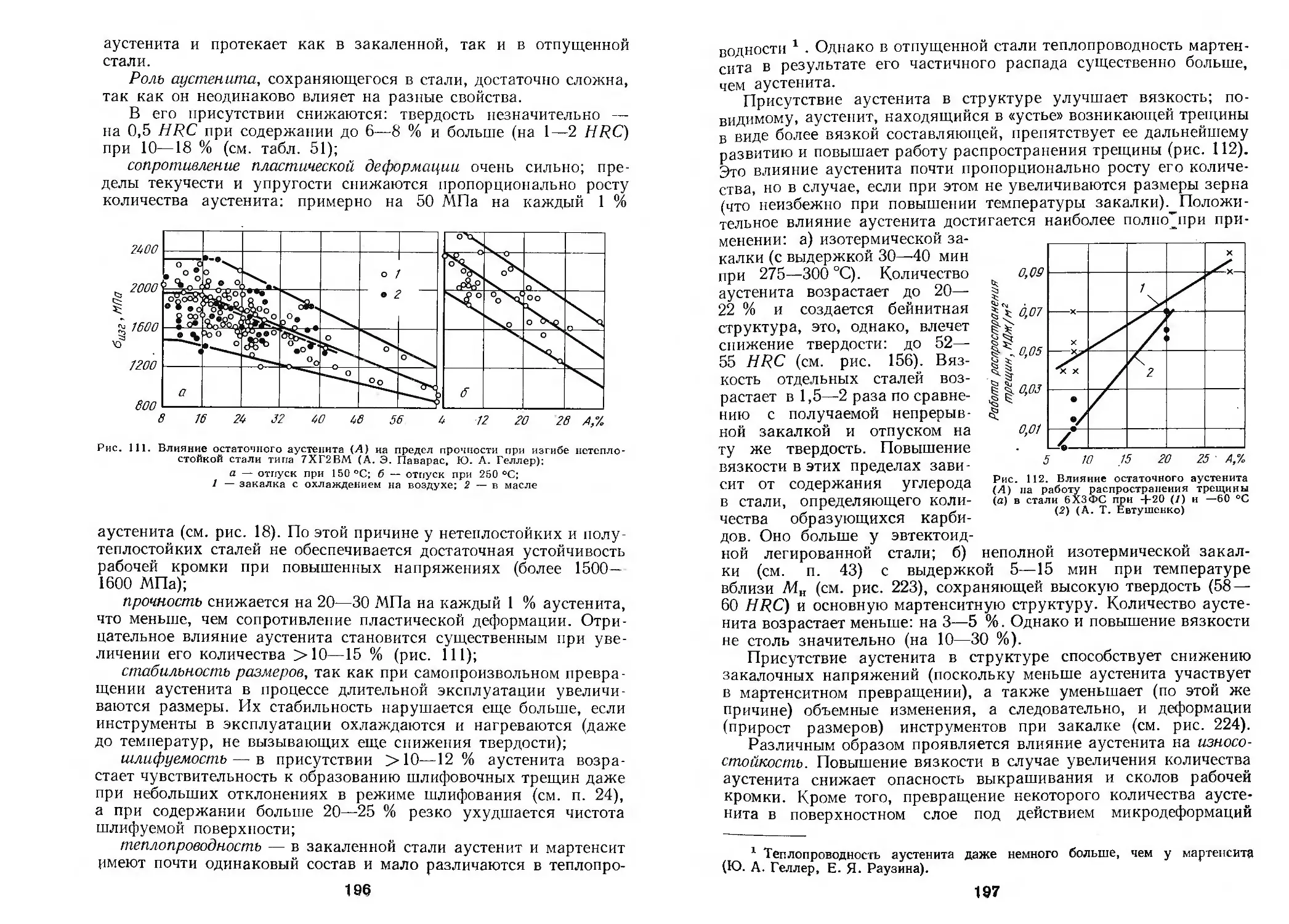

Глава VII. Полутеплостойкие стали высокой твердости................. 290

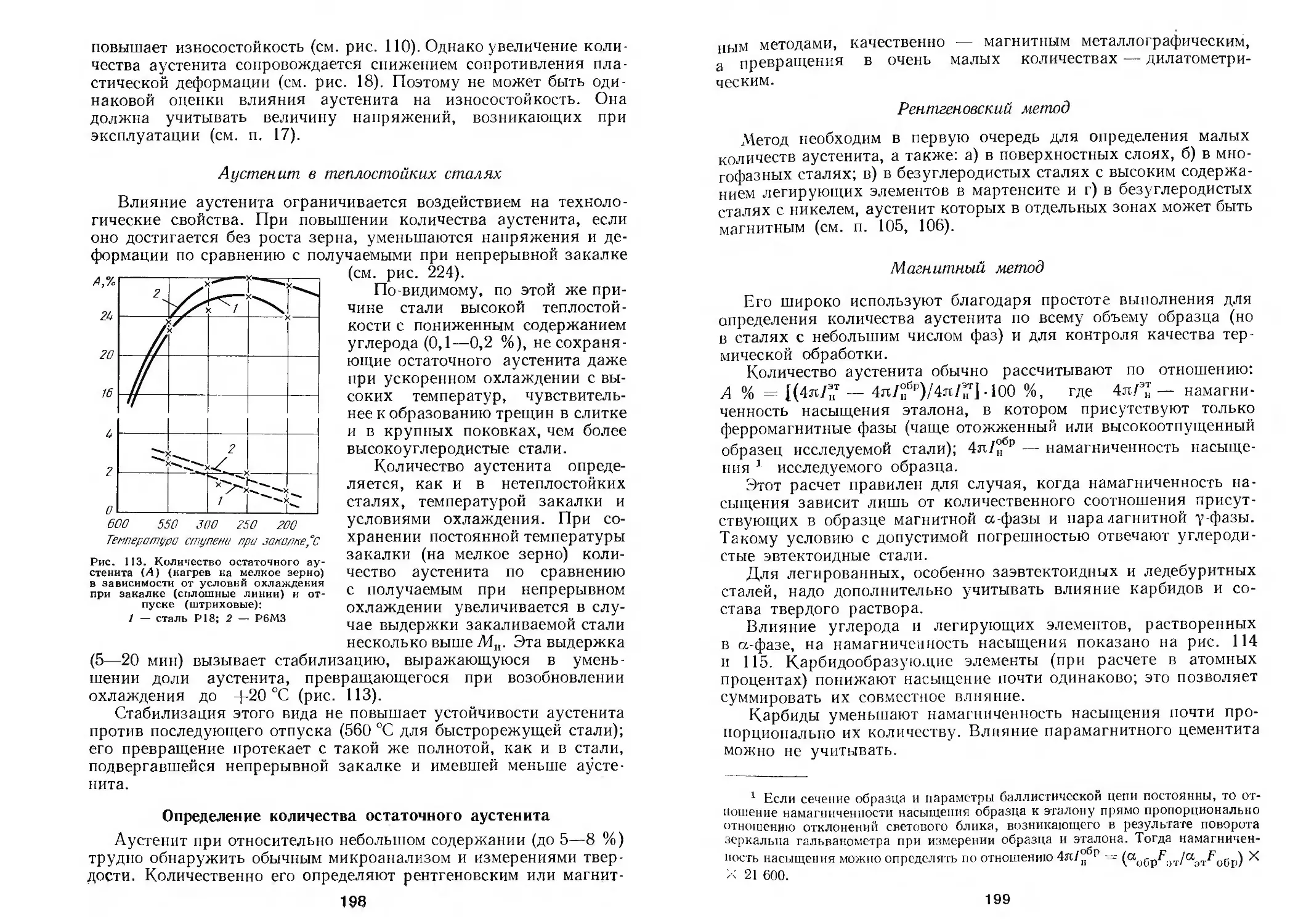

69. Характеристика состава и свойств. Основы легирования........... 290

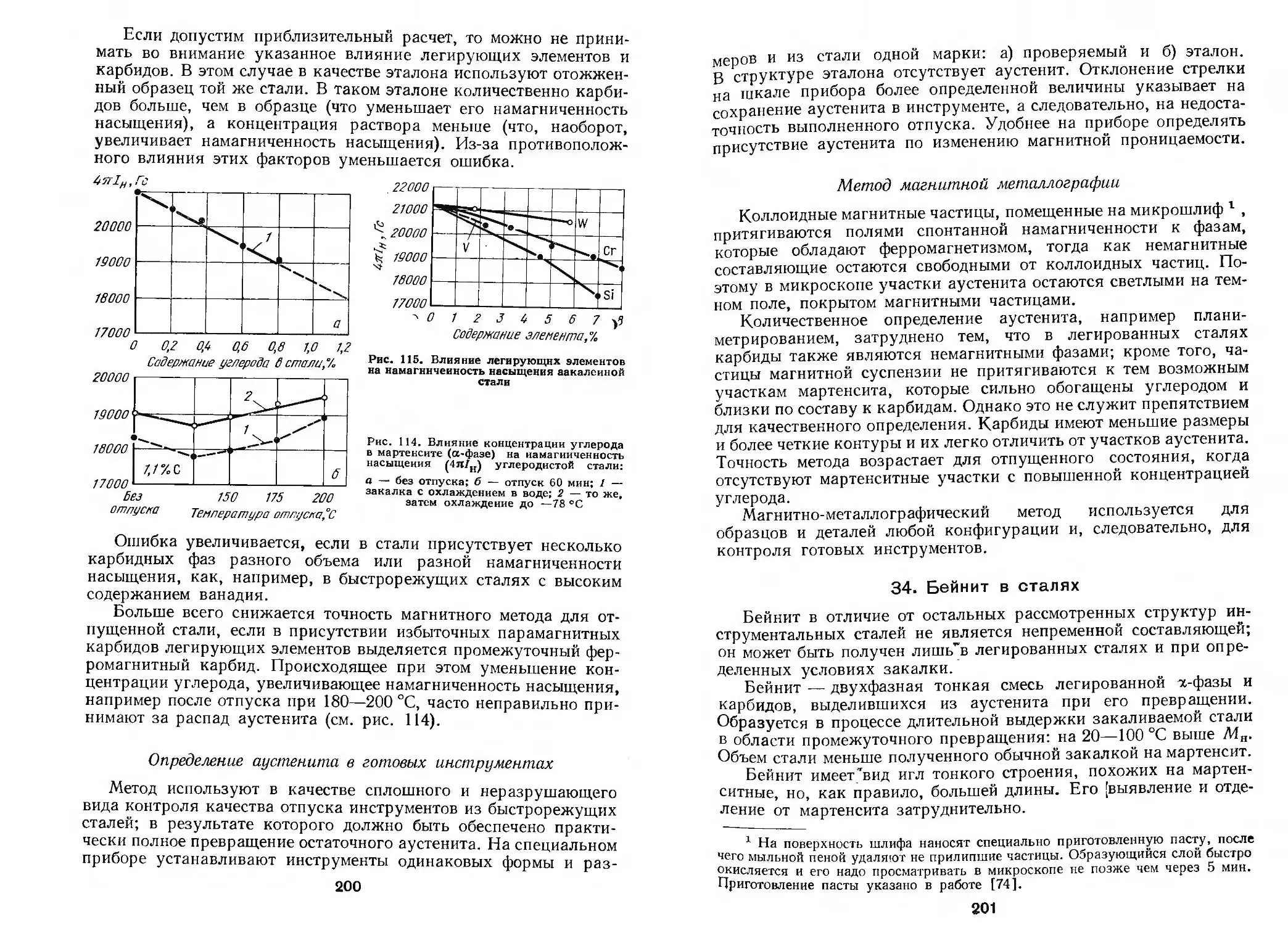

70. Стали повышенной и высокой износостойкости..................... 293

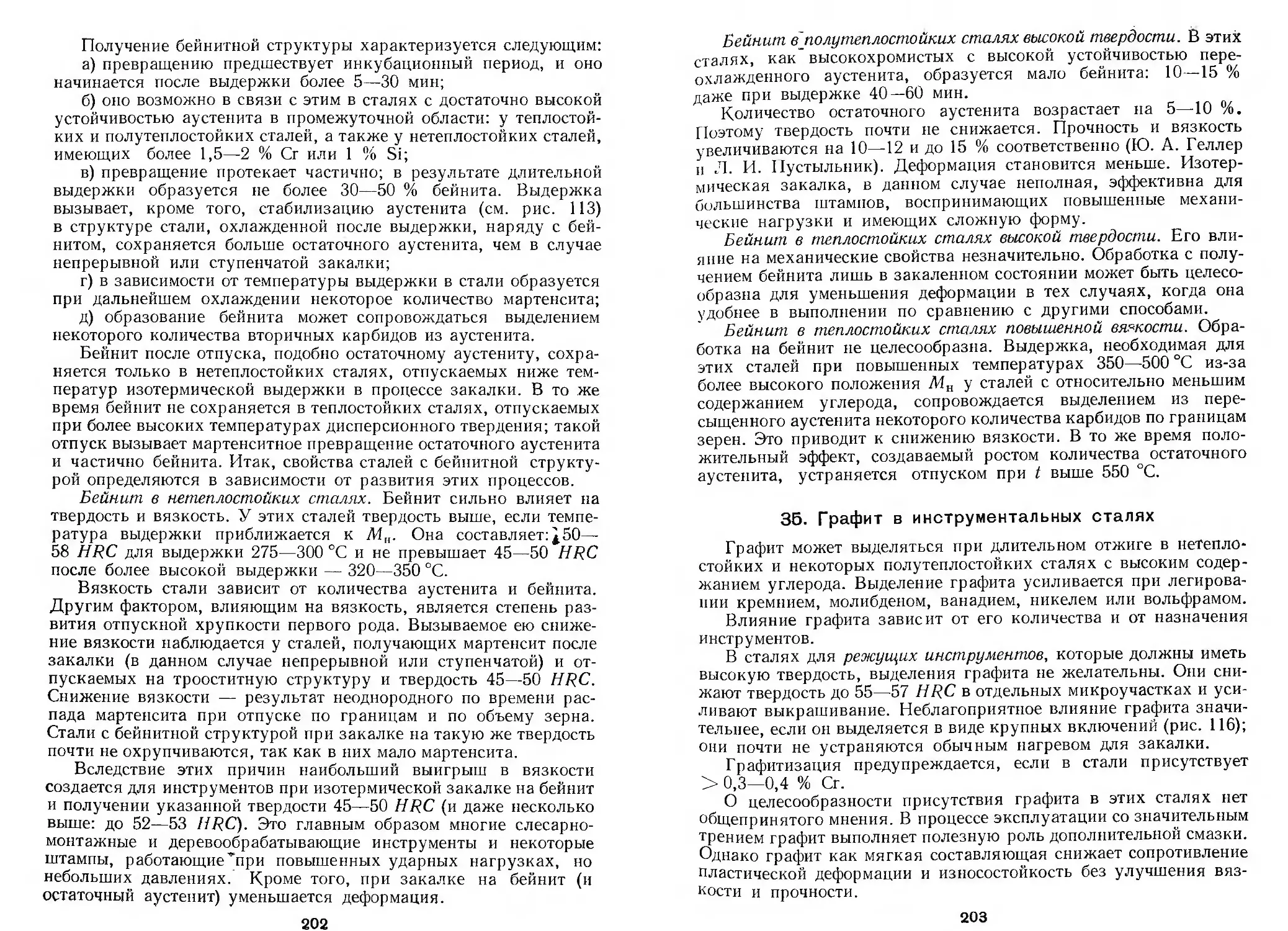

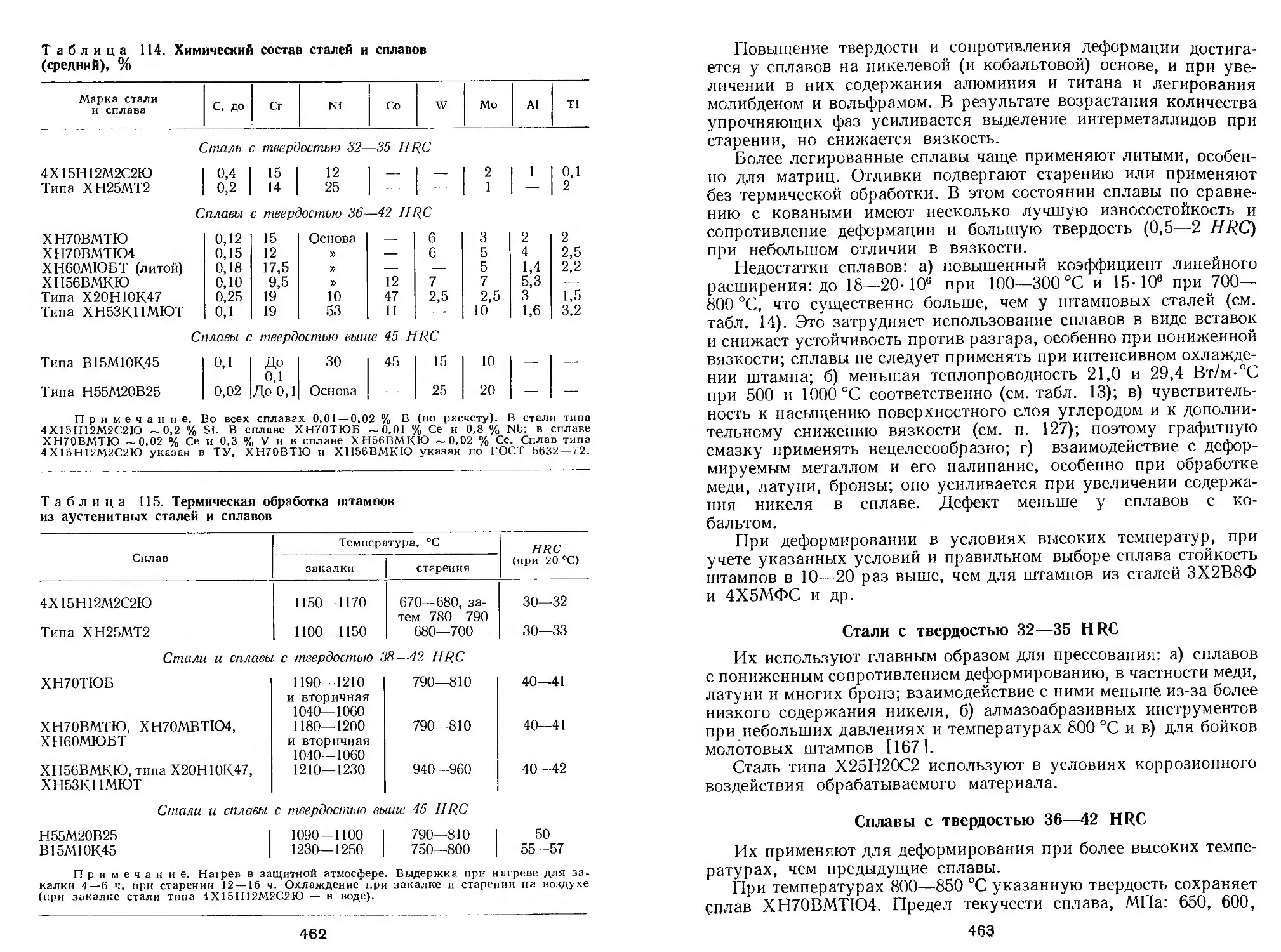

71. Коррозионностойкие стали ...................................... 304

72. Тепловые режимы горячей деформации ............................ 307

73. Термическая обработка полутеплостойких сталей.................. 307

Глава VIII. Полутеплостойкие стали повышенной вязкости .... 312

74. Характеристика состава и свойств. Особенности легирования . . . 312

75. Стали высокой прочности до 350—375 °C.......................... 313

76. Стали высокой прочности до 400—450 °C.......................... 315

7о‘ °Рячая механическая обработка .................................. 317

Ъ- ТеРмическая обработка.......................................... 317

4

Глава IX. Теплостойкие стали высокой твердости с карбидным упроч-

нением. Быстрорежущие стали .....................................

79. Характеристика состава и свойств. Об основах легирования . . .

А. Фазовый состав, структура и превращения быстрорежущих сталей

80. Фазовый состав..............................................

81. Структура литой, деформированной и отожженной стали.........

82. Превращения при нагреве; влияние на структуру и свойства . . .

83. Превращения при охлаждении; влияние на структуру и свойства

84. Структура и свойства отпущенной стали.......................

Б. Быстрорежущие стали умеренной теплостойкости.............

85. Вольфрамовые стали..........................................

86. Вольфрамомолибдеиовые и молибденовые стали..................

В. Быстрорежущие стали повышенной теплостойкости...........

87. Стали с высоким содержанием углерода........................

88. Стали, легированные азотом..................................

89. Стали с высоким содержанием ванадия ........................

90. Кобальтовые стали...........................................

Г. Быстрорежущие стали пониженной теплостойкости............

Д. Стали в литых инструментах...............................

91. Особенности состава и применения ...........................

Е. Горячая механическая и термическая обработка............

92. Быстрорежущие стали в состоянии поставки ..................

93. Горячая и теплая обработка ................................

94. Гомогенизирующая обработка ................................

95. Отжиг .....................................................

96. Предварительные закалка и отпуск ..........................

97. Закалка....................................................

98. Закалка с индукционным нагревом............................

99. Отпуск ....................................................

100. Термомеханическая обработка ...............................

101. Обработка сварных и наварных инструментов..................

102. Дефекты термической обработки. Способы предупреждения . . . .

Глава X. Теплостойкие стали высокой твердости с интерметаллидным

упрочнением ....................................................

103. Особенности строения и свойств ............................

104. Стали высокой теплостойкости...............................

105. Стали повышенной теплостойкости ............................

106. Стали пониженной теплостойкости............................

107. Горячая механическая и термическая обработка...............

Глава XI. Теплостойкие стали повышенной вязкости. Штамповые

стали ...........................................................

108. Характеристика состава и свойств. Особенности легирования . .

А. Штамповые стали умеренной теплостойкости.................

109. Стали с карбидным упрочнением..............................

110. Стали с интерметаллидным упрочнением (мартенситно-стареющие)

Б. Штамповые стали повышенной теплостойкости.....................

111. Стали с карбидным упрочнением...............................

112. Стали коррозионностойкие....................................

В. Штамповые стали высокой теплостойкости..................

ИЗ. Свойства и область применения ...............................

Г. Горячая механическая и термическая обработка. Литые штампы

114. Стали в состоянии поставки; режимы горячей и термической обра-

ботки. Литые штампы. Дефекты обработки ..........................

Д. Стали и сплавы для работы при высоких температурах.......

115. Аустенитные стали и сплавы с интерметаллидным упрочнением. .

116. Сплавы тугоплавких и других металлов ......................

б

Глава XII. Поверхностный слой инструментов. Способы улучшения

и дефекты ........................................................ 467

А. Способы улучшения поверхностного слоя .................... 467

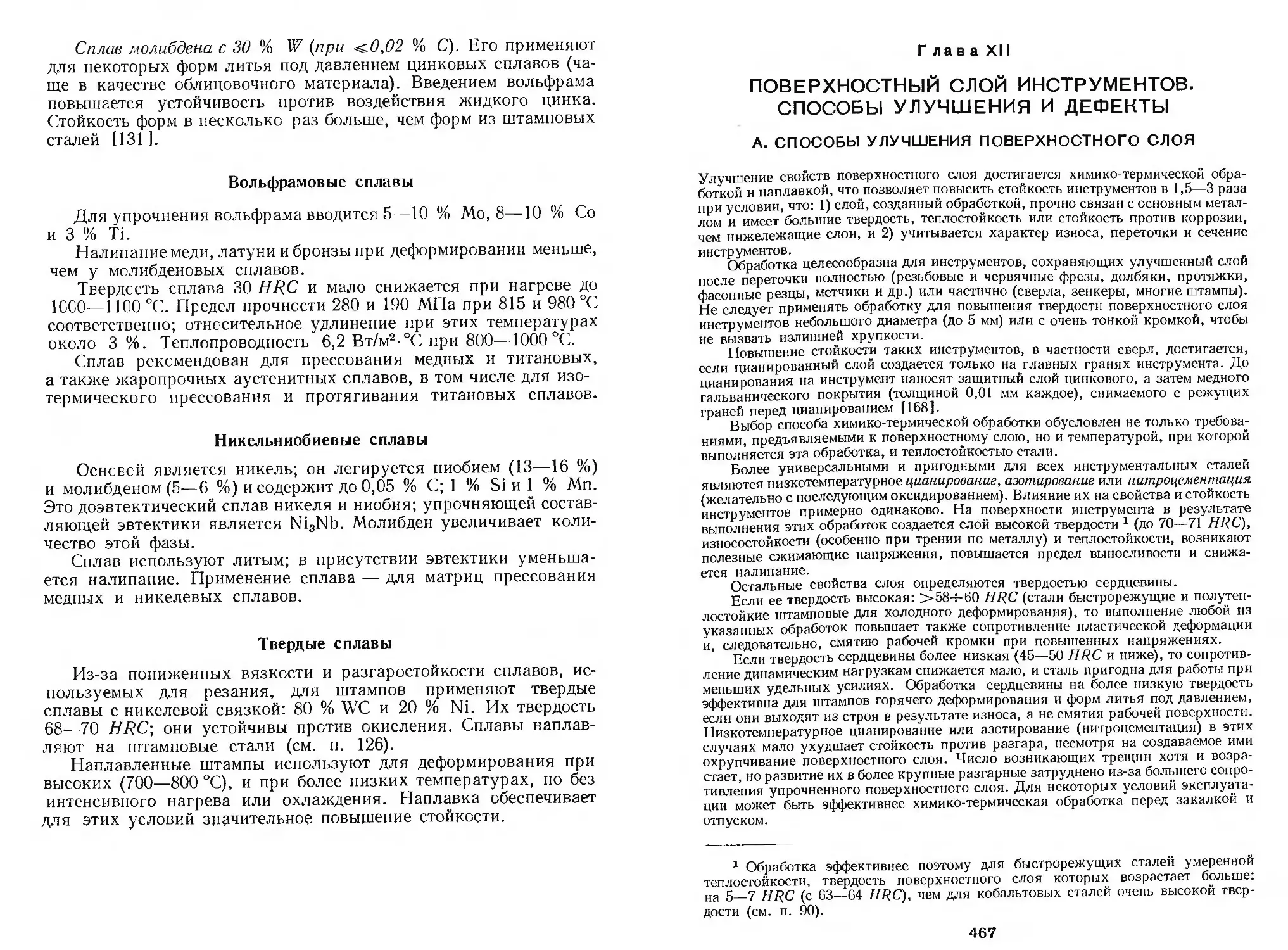

117. Низкотемпературное цианирование.............................. 468

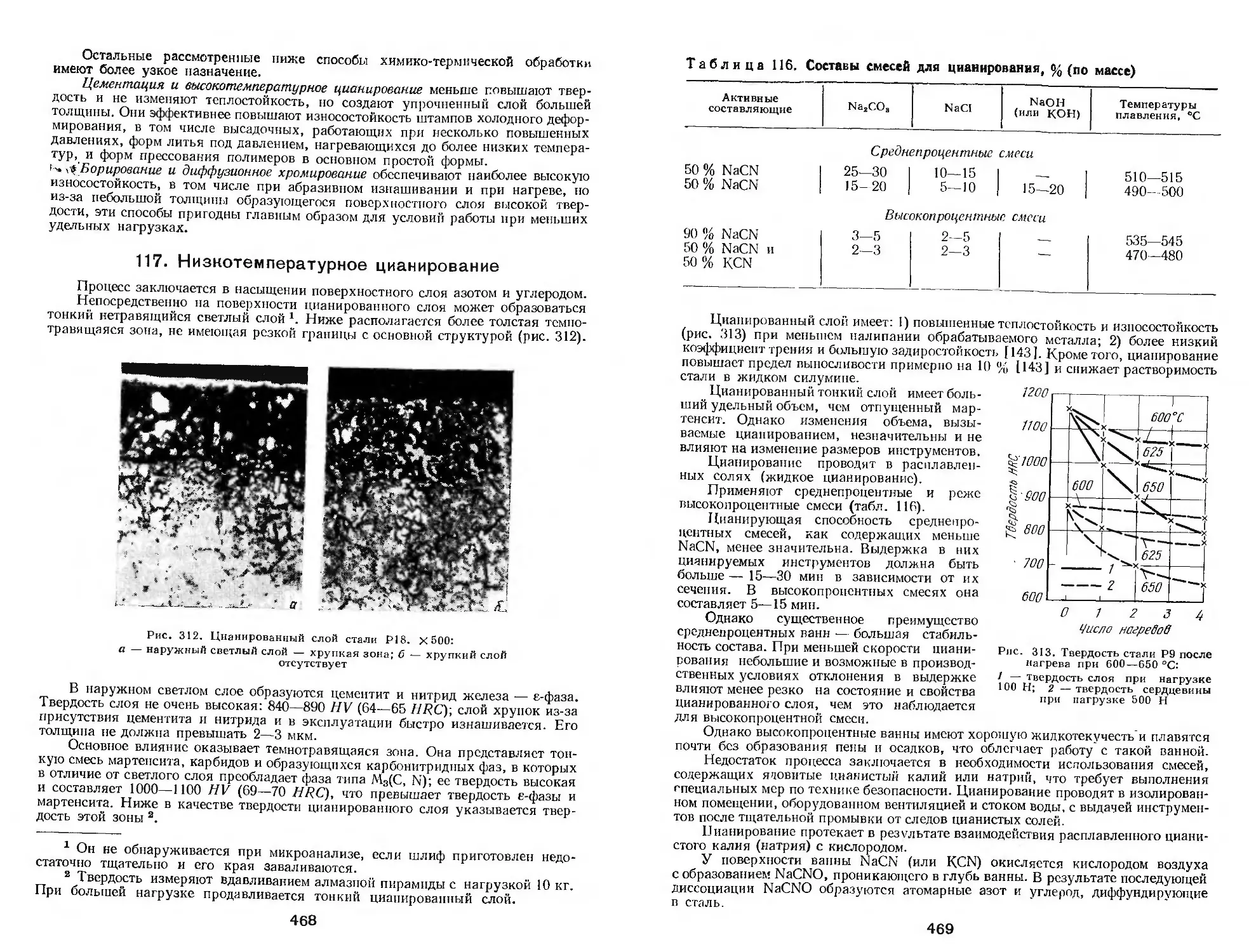

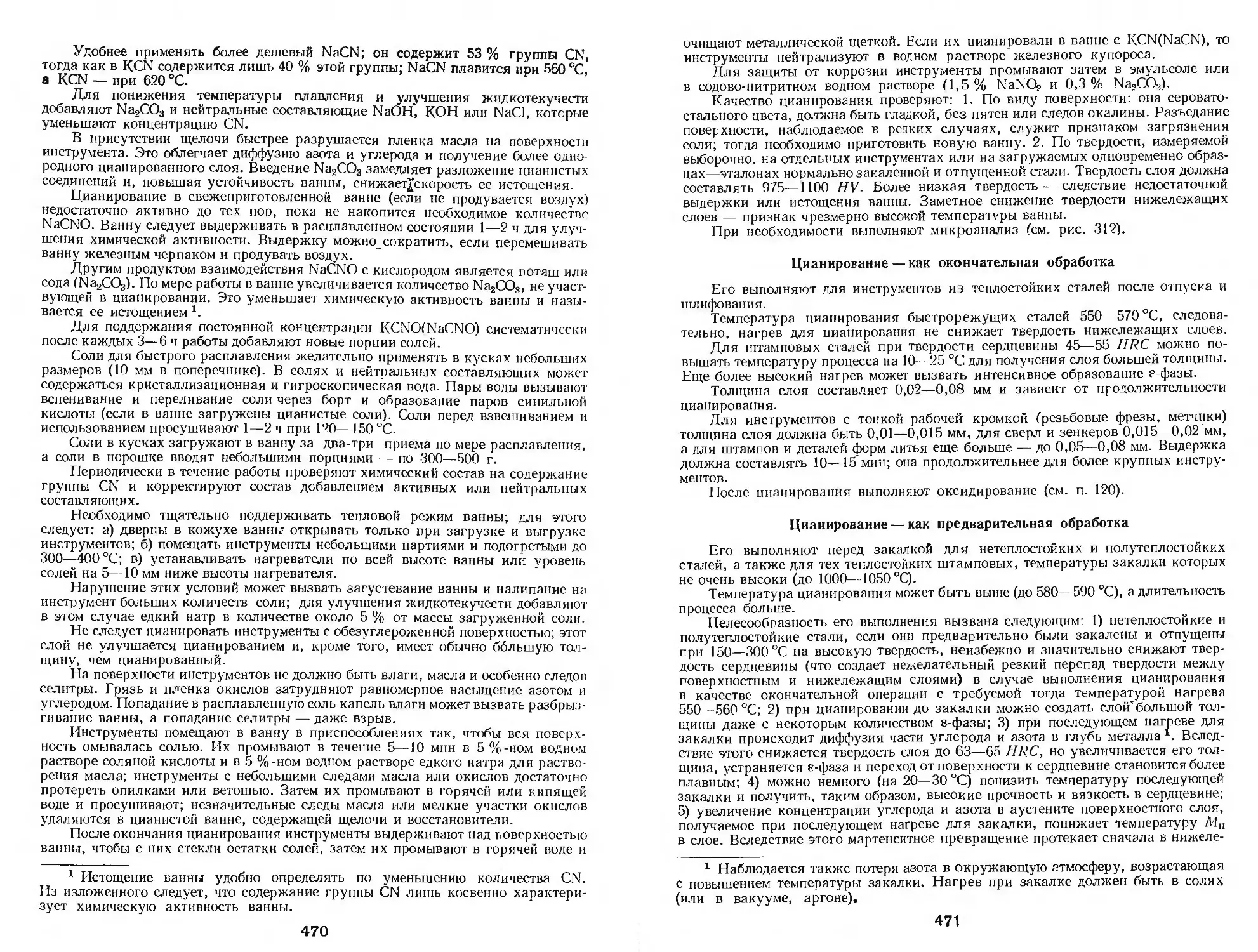

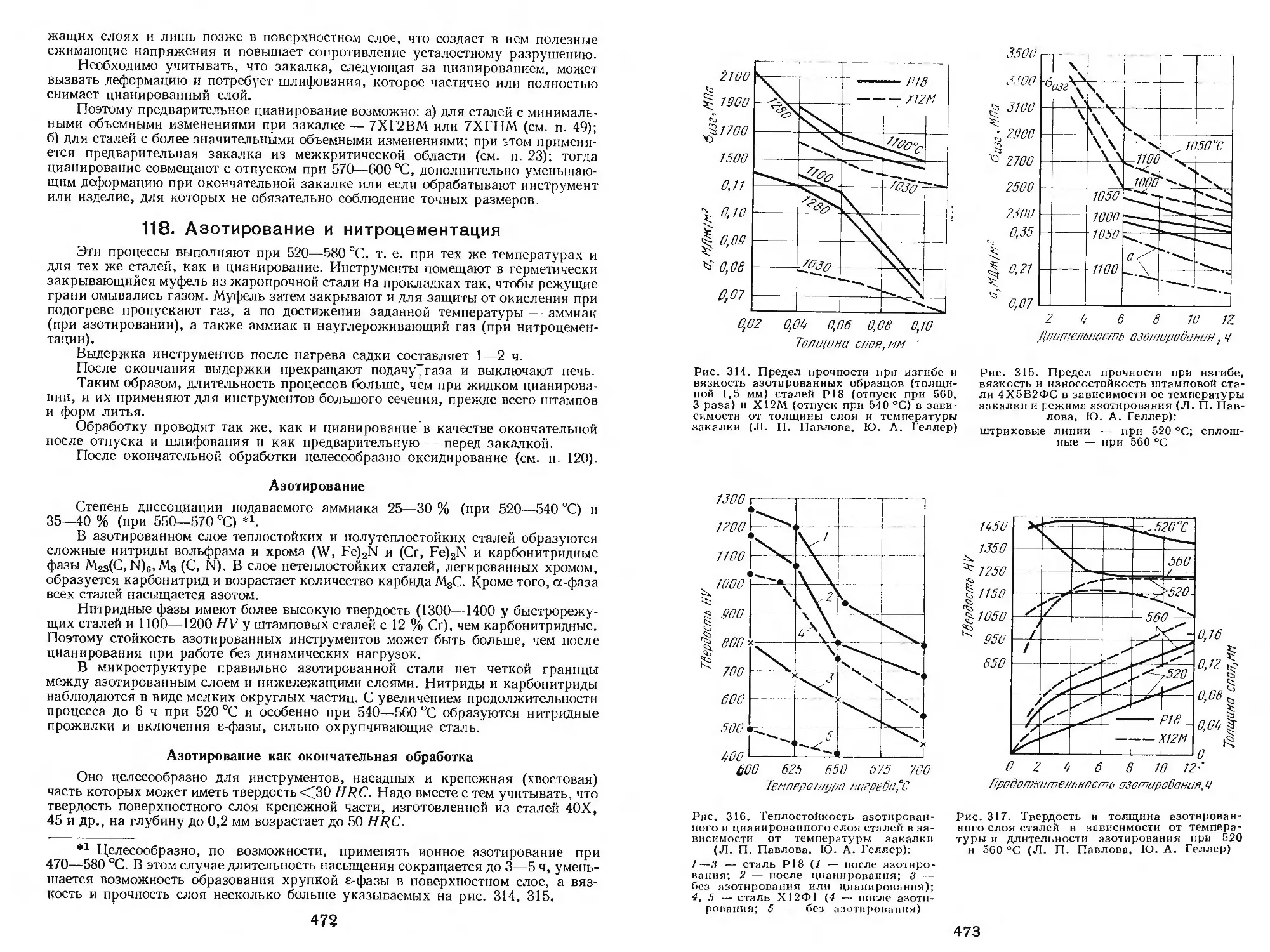

118. Азотирование и нитроцементация............................... 472

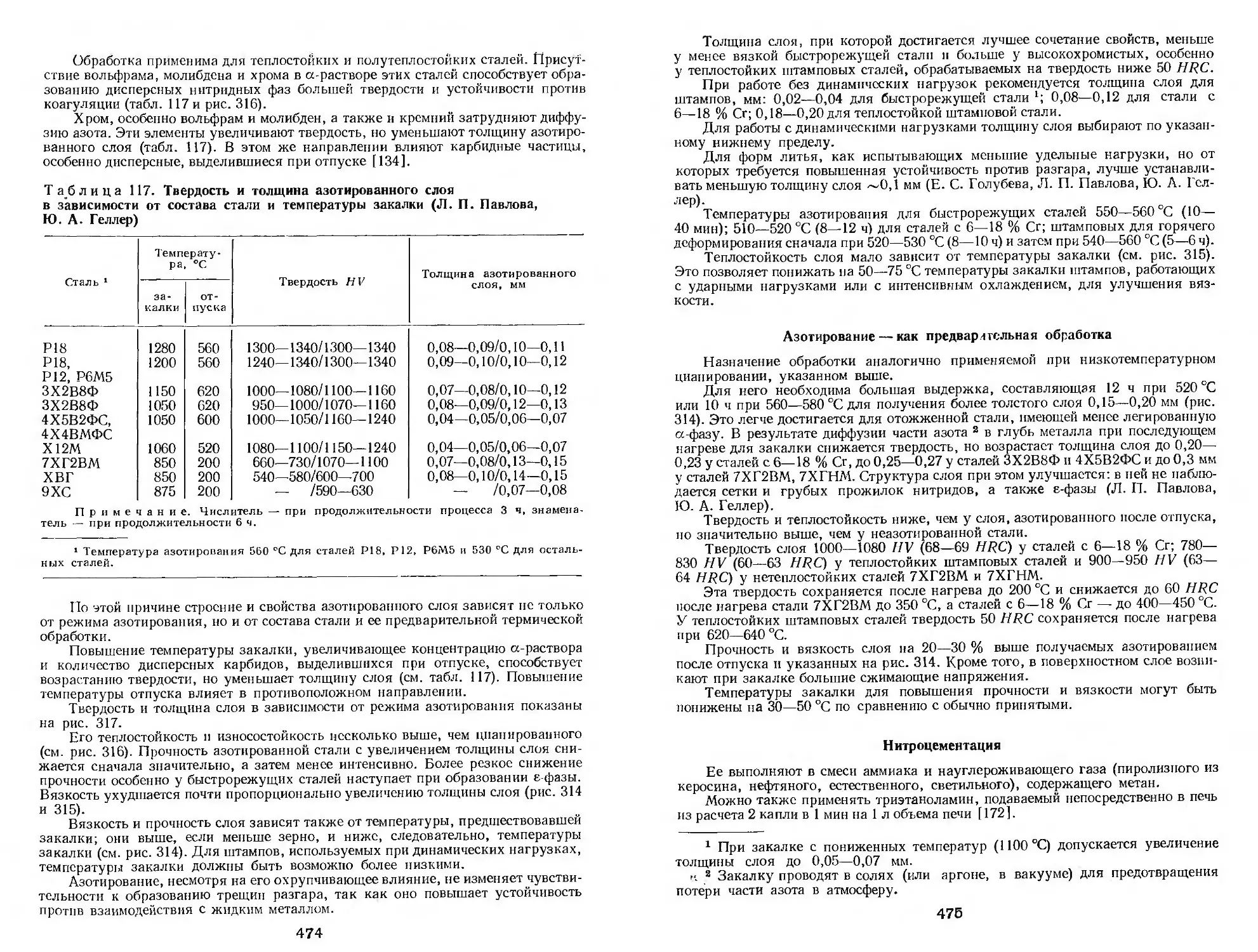

119. Сульфоцианированпе и сульфоазотирование...................... 476

120. Оксидирование ............................................... 477

121. Цементация и высокотемпературное цианирование................ 478

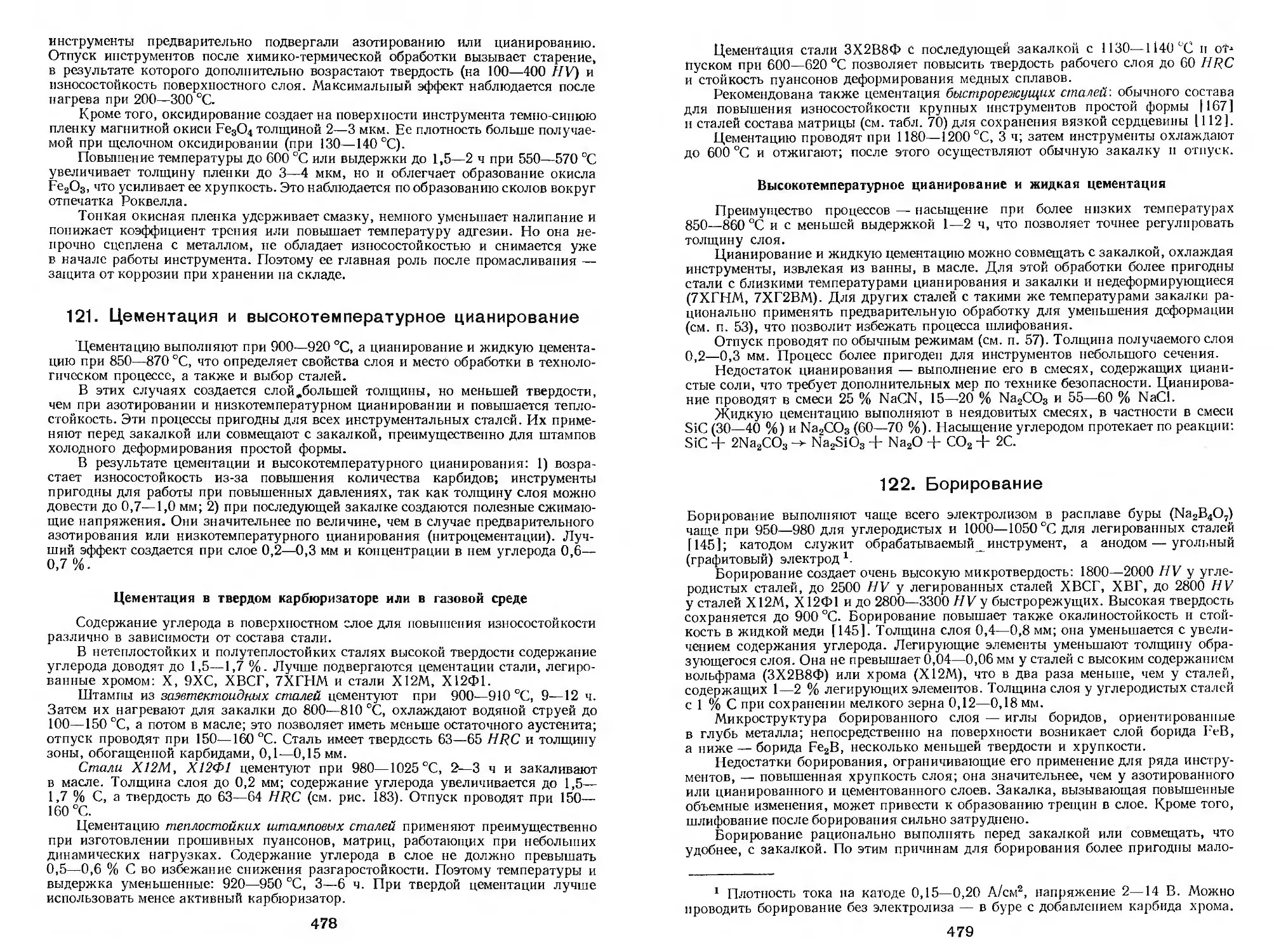

122. Борирование ................................................. 479

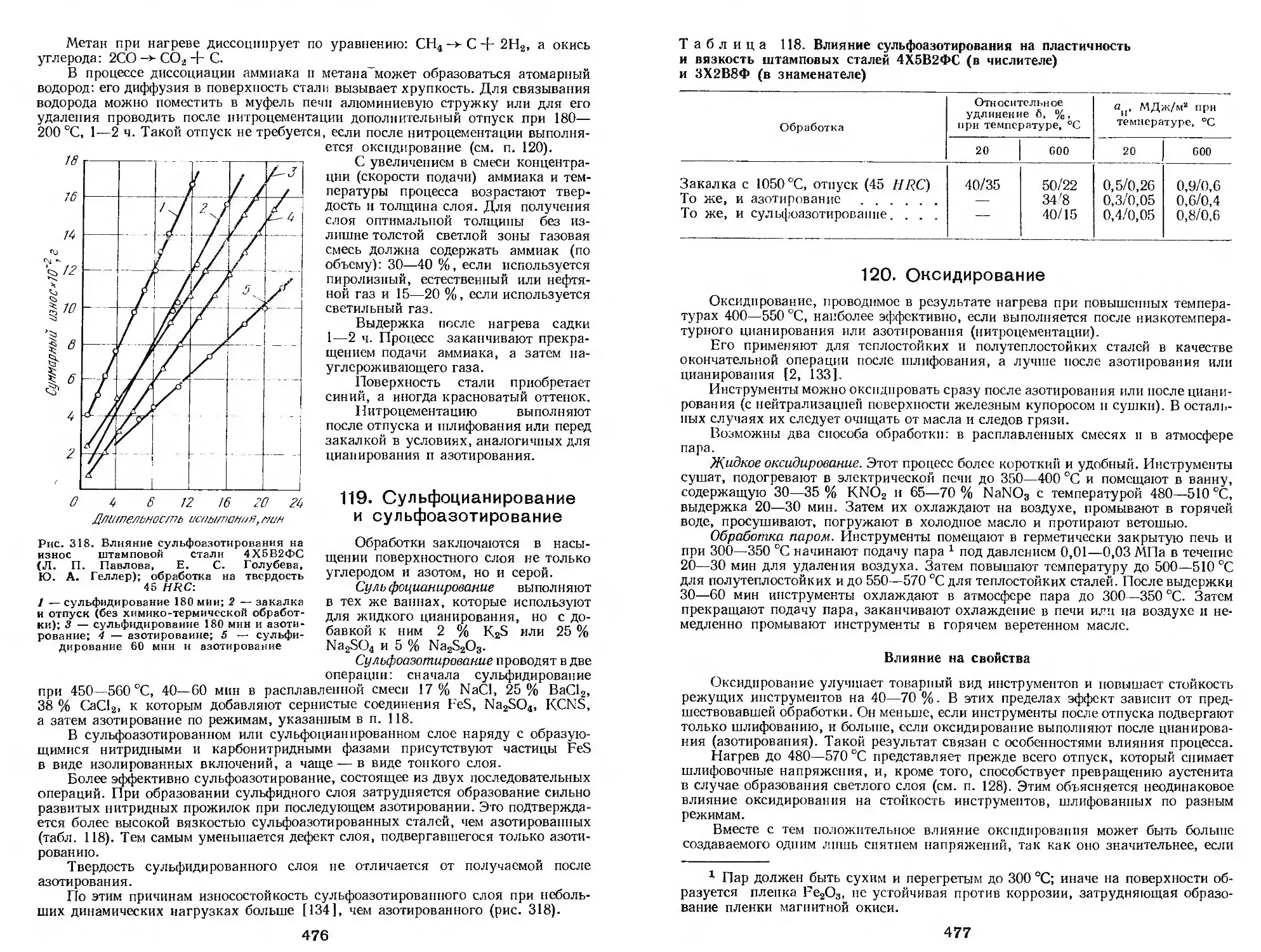

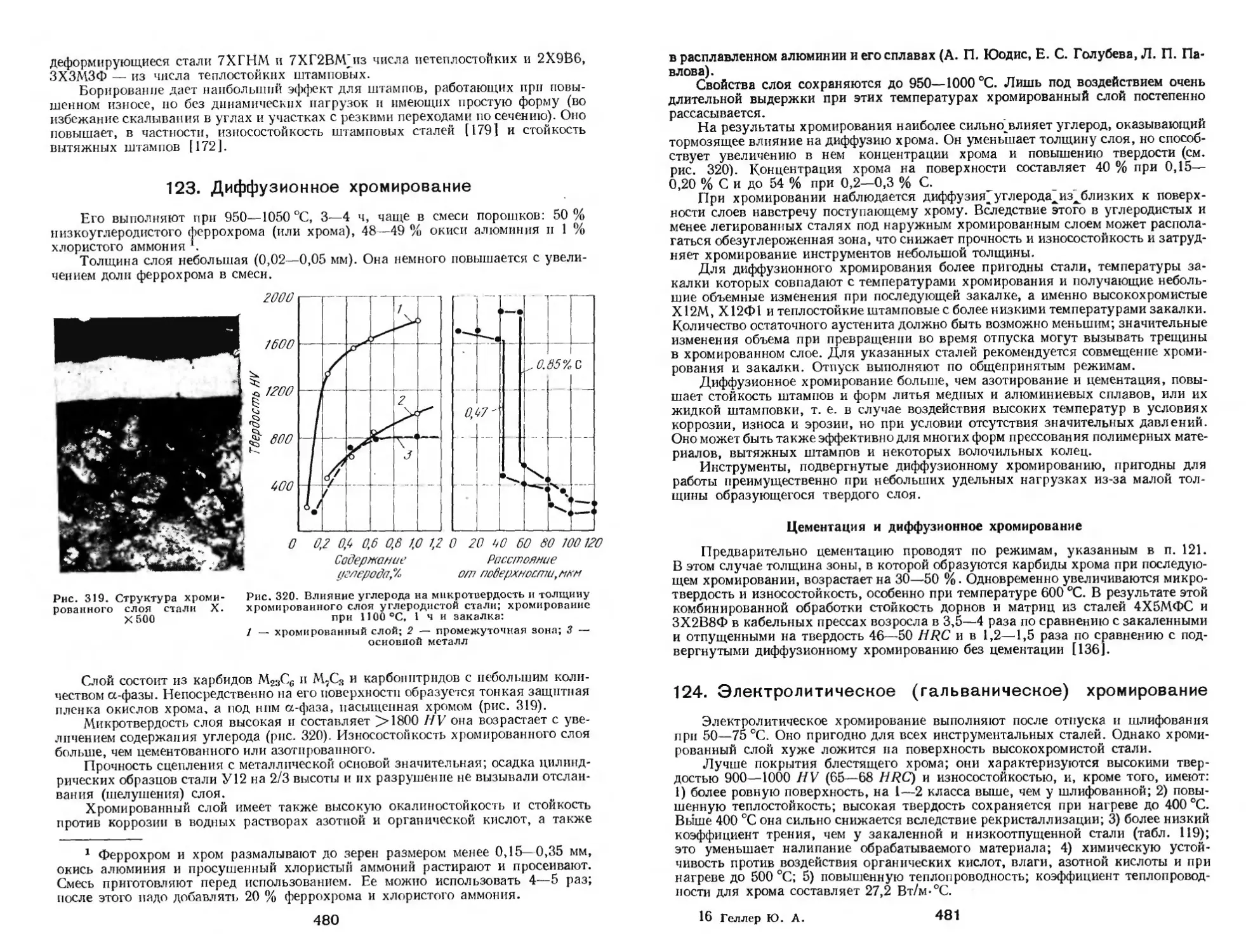

123. Диффузионное хромирование.................................... 480

124. Электролитическое (гальваническое) хромирование.............. 481

125. Осаждение карбидов титана ................................... 482

126. Наплавка инструментов........................................ 483

Б. Дефекты поверхностного слоя............................... 484

127. Обезуглероженный слой........................................ 484

128. Светлый слой................................................. 488

129. Темный слой (прижоги)........................................ 492

Часть третья. ВЫБОР ИНСТРУМЕНТАЛЬНОЙ СТАЛИ

И ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Глава XIII. Выбор обработки и состава сталей для режущих инстру-

ментов ........................................... 494

130. Стали для металлорежущих инструментов...................... 494

131. Стали для резания органических материалов ................. 497

Глава XIV. Выбор состава и обработки сталей для инструментов хо-

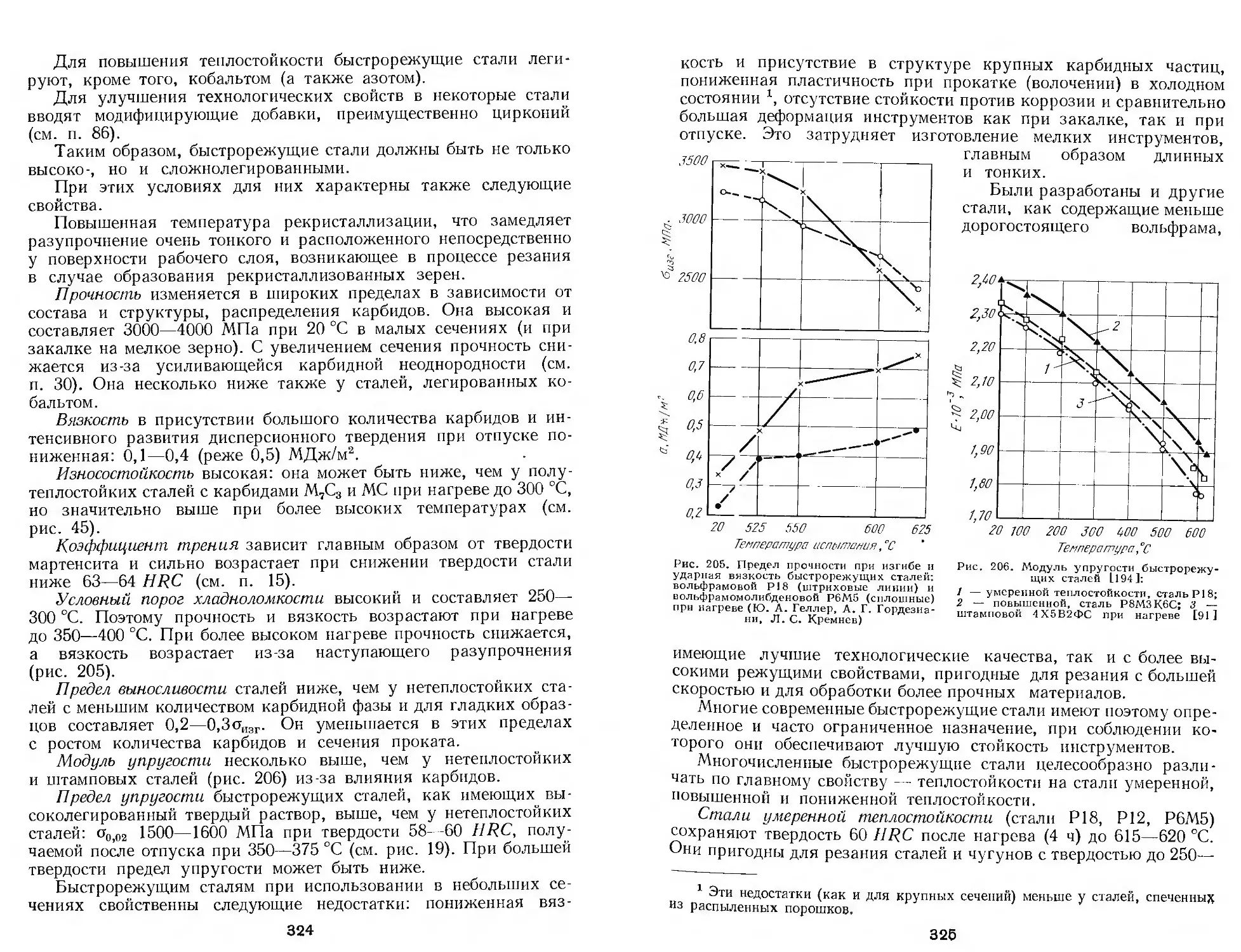

лодного деформирования............................ 500

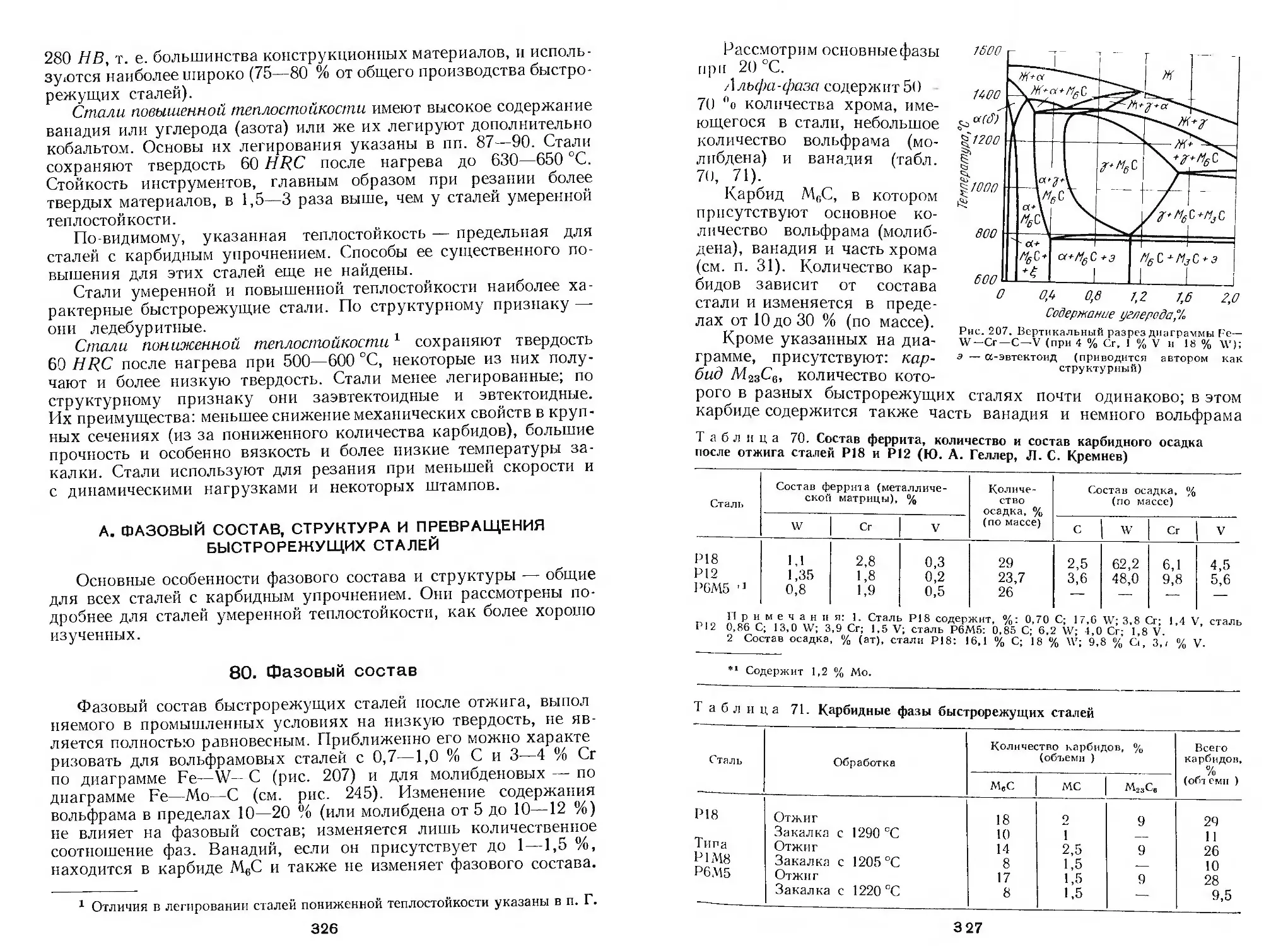

132. Требования к сталям для холодного деформирования ............ 500

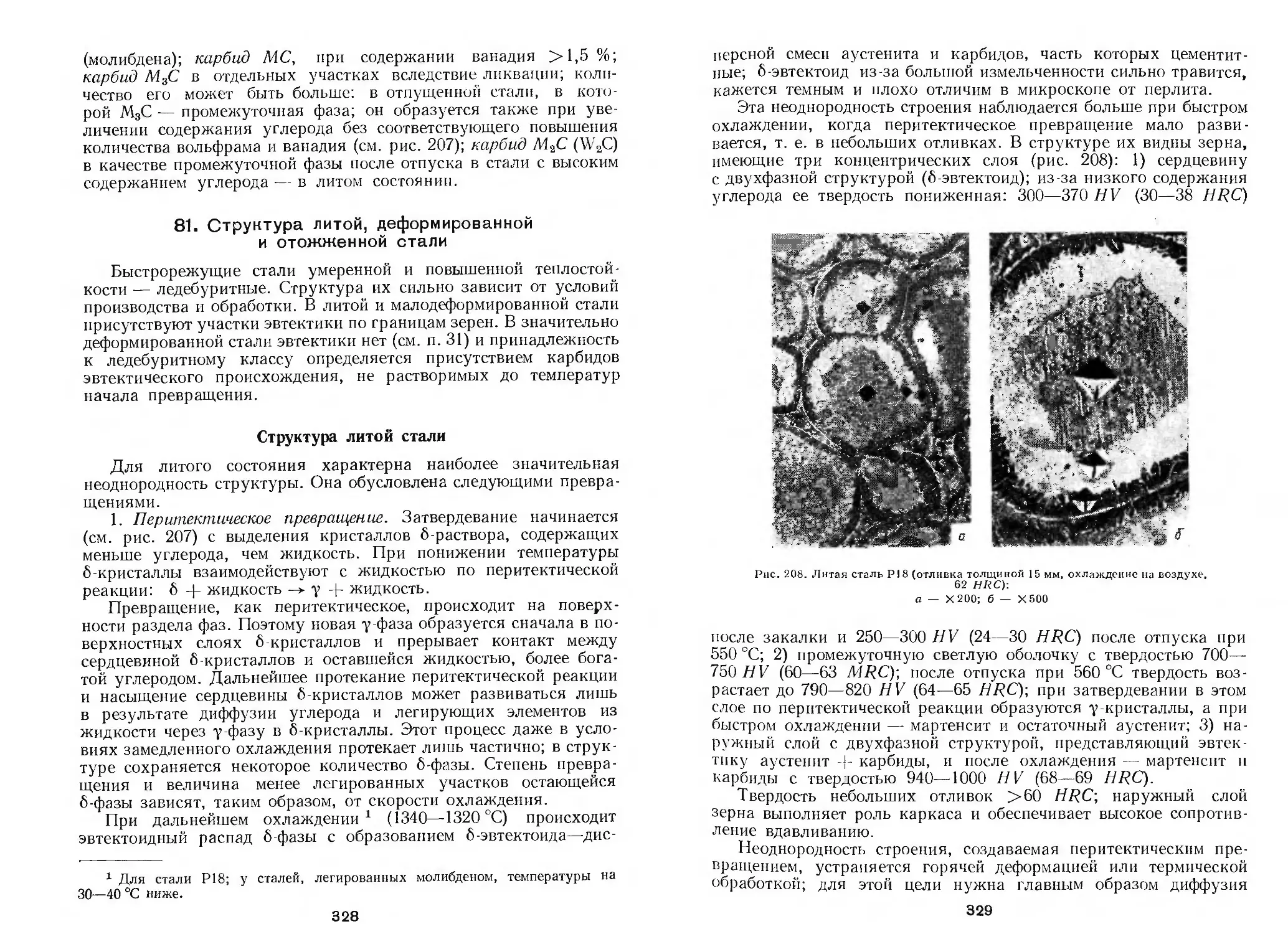

133. Стали для штампов объемной штамповки и для накатки.......... 501

134. Стали для штампов листовой штамповки ....................... 504

135. Стали для пневматических инструментов и зубил............... 505

Глава XV. Выбор состава и обработки сталей для штампов горячего

деформирования ................................................... 506

136. Требования к сталям для горячего деформирования.............. 506

137. Стали для молотовых и высадочных штампов..................... 506

138. Стали для штампов прессования, прошивки и вытяжки............ 509

139. Стали для накатки ........................................... 510

140. Стали для ножей, пил горячей резки и рубки .................. 511

Глава XVI. Выбор состава и обработки сталей для форм литья под

давлением, жидкой штамповки и прессования......................... 511

141. Стали для форм литья и жидкой штамповки металлов под давлением 511

142. Стали для форм литья неорганических материалов............... 514

143. Стали для форм прессования полимерных материалов............. 514

Глава XVII. Выбор состава и обработки сталей для инструментов вы-

сокой точности.................................................... 515

144. Требования к сталям. Особенности обработки................... 515

145. Стали для измерительных инструментов........................ 517

146. Стали для режущих инструментов.............................. 519

Библиографический список ......................................... 521

Предисловие

Повышение качества материалов, увеличение выпуска эффектив-

ных видов металлопродукции — одна из задач, поставленных

XXVI съездом КПСС перед научно-техническими работниками

нашей страны.

Развитие и совершенствование состава и обработки инструмен-

тальных сталей происходят очень, интенсивно. Это — следствие

необходимости деформирования и’ резания создаваемых новых

материалов с повышенным комплексом свойств и использования

более производительных способов их обработки.

За время, прошедшее после выхода четвертого издания книги,

достигнуты большие успехи в создании теории легирования ин-

струментальных сталей. На ее основе разработаны многие новые

составы инструментальных сталей с более высокими свойствами.

Созданы новые быстрорежущие стали с интерметаллидным упроч-

нением и с высокими механическими свойствами, получают более

широкое применение инструментальные стали, сочетающие высо-

кие твердость и устойчивость против нагрева с повышенной стой-

костью против коррозии, аустенитные стали и сплавы для штампов

с высокой устойчивостью против нагрева, а также стали с высоким

сопротивлением пластической деформации, необходимые для тя-

желонагруженных штампов.

За последние годы получили применение способы производства

высоколегированных сталей спеканием порошков, распыленных

из жидкой фазы.

Создана и используется для улучшения механических и многих

технологических свойств новая термическая обработка, основан-

ная на эффектах, возникающих при нагреве в температурной

области фазовых превращений [1—2].

Автор стремился изложить в книге главные положения теории

легирования и обработки инструментальных сталей и на этой

основе рассмотреть многочисленные и разнообразные стали для

режущих инструментов, штампов и форм литья под давлением

и жидкой штамповки. Полнее, чем в прежних изданиях, излагаются

вопросы использования литых инструментов, особенно штампов,

и их наплавки, при которых обеспечивается во многих случаях

достижение лучшего комплекса свойств и значительная экономия

легированных инструментальных сталей.

При написании книги использованы многочисленные литера-

турные материалы, опыт промышленности и многолетние исследо-

вания автора, его сотрудников и учеников (фамилии их указаны

в тексте книги).

Часть первая

СТРУКТУРА И СВОЙСТВА

ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

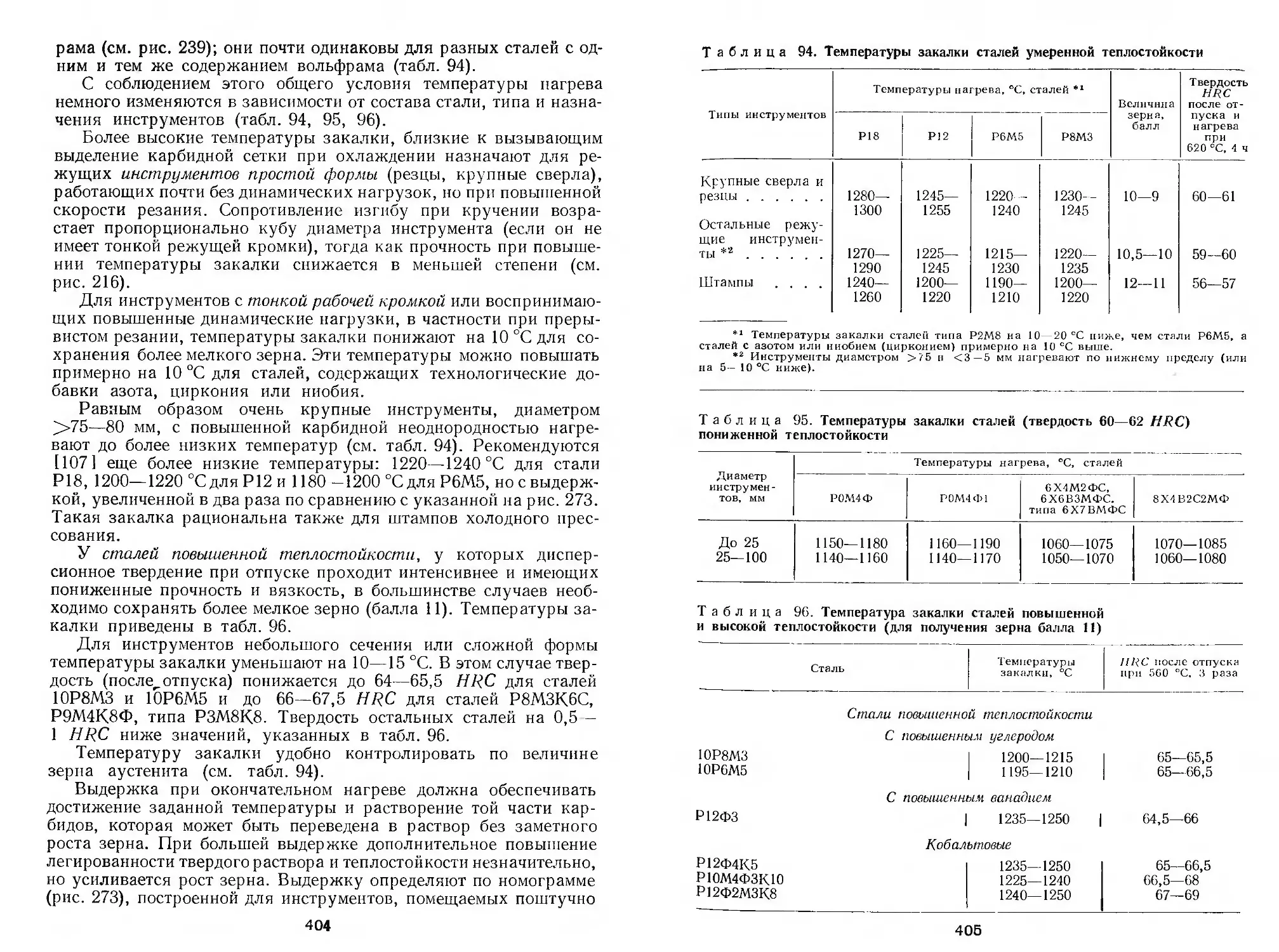

Глава I

ХАРАКТЕРИСТИКА, КЛАССИФИКАЦИЯ И СОСТАВЫ

ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

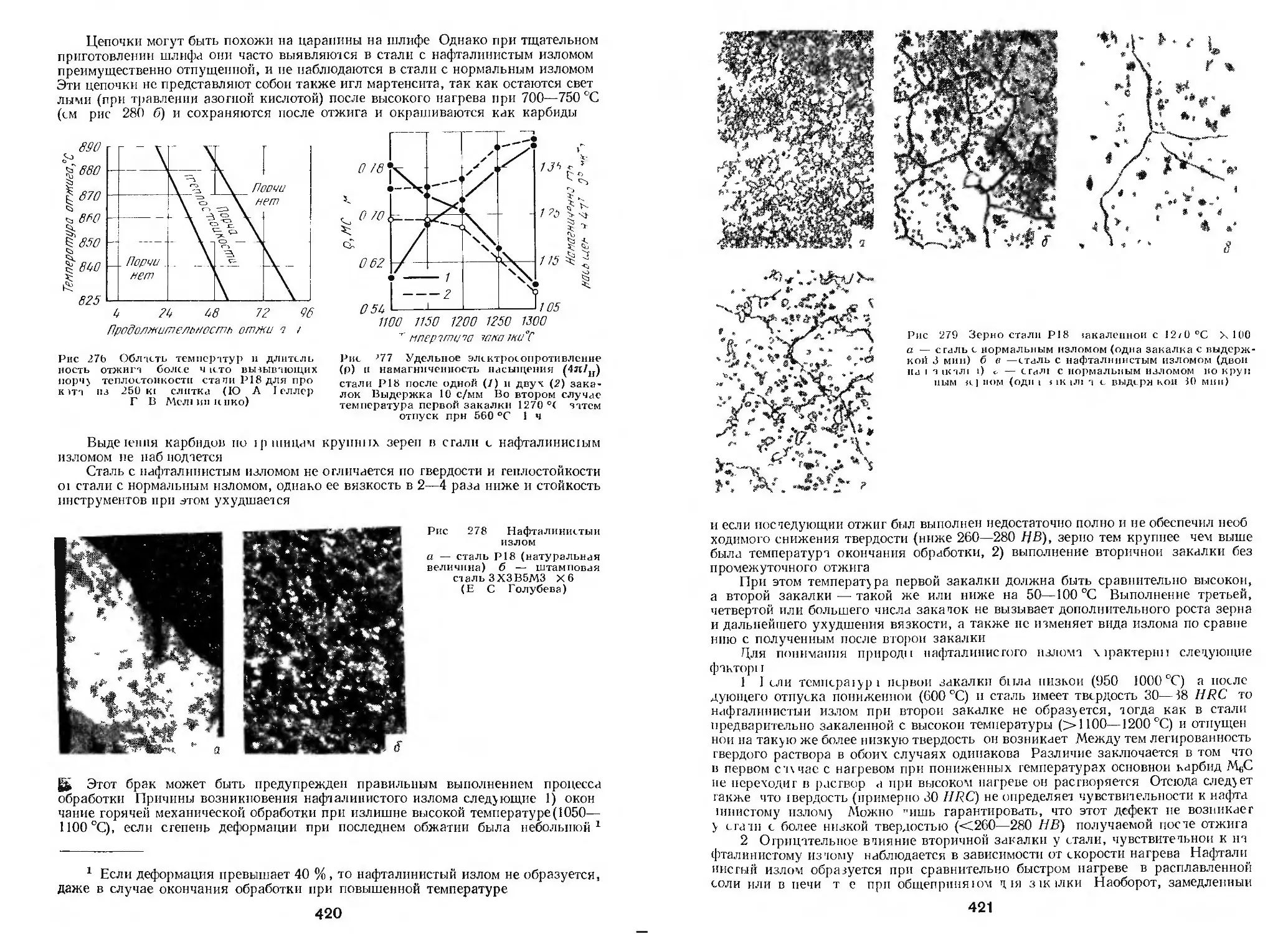

I. Общая характеристика инструментальных сталей

Инструментальные стали — это большая группа сталей, которые

в результате термической обработки получают высокую твердость,

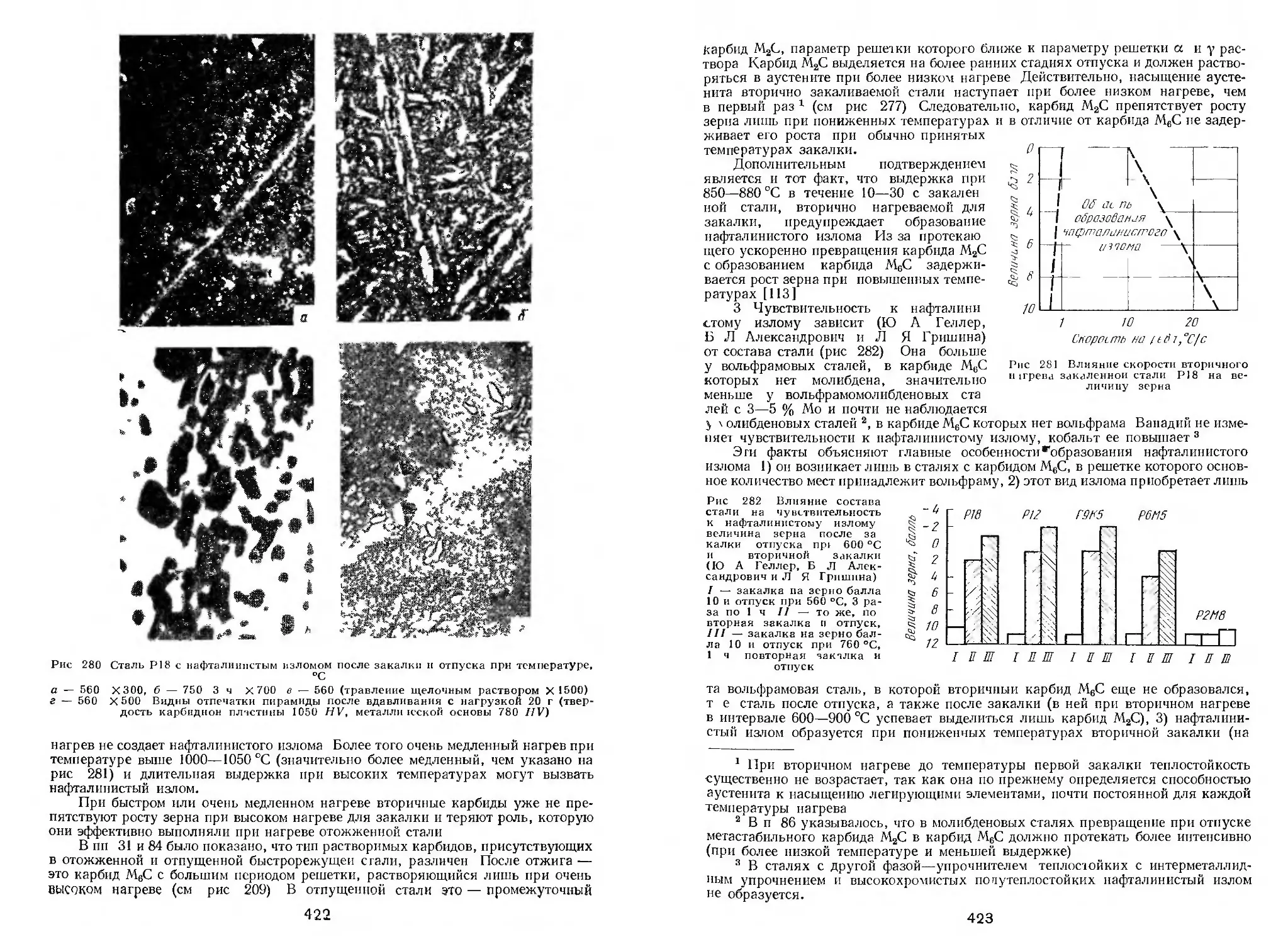

прочность и износостойкость, необходимые для обработки мате-

риалов резанием или давлением. Многие инструментальные стали,

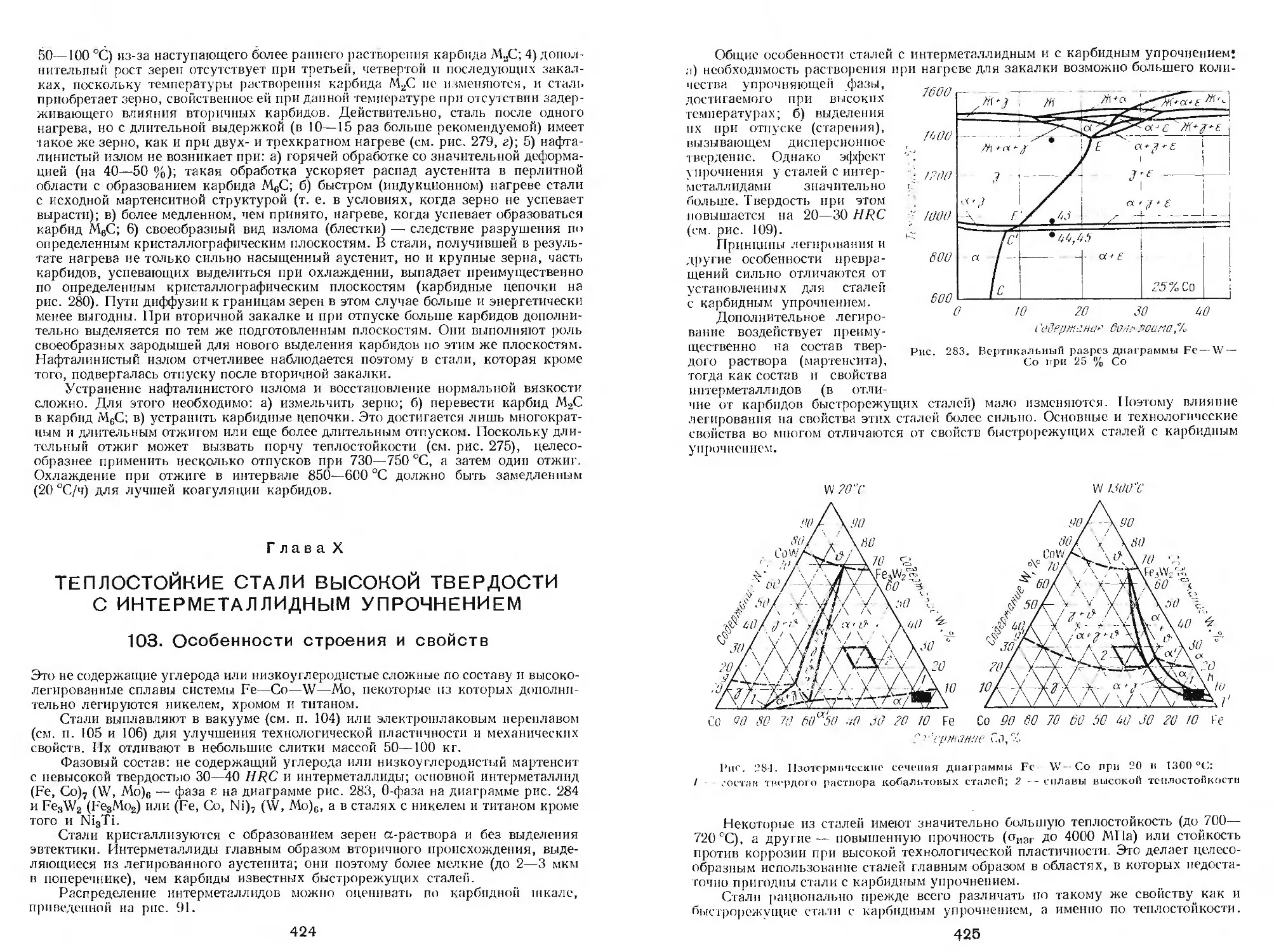

кроме того, обладают теплостойкостью, т. е. способностью сохра-

нять эти свойства при нагреве, возникающем в рабочей кромке

инструментов, при резании с повышенной скоростью, при дефор-

мировании в горячем состоянии и т. д.

Инструментальные стали из-за их высокой износостойкости

и прочности используют и для подшипников качения, пружин

многих типов [9], деталей топливной аппаратуры, а также для

ряда деталей станков и машин, например некоторых шестерен,

ходовых винтов, червяков и т. и.

Наиболее характерной и многочисленной группой по струк-

турному признаку являются заэвтектоидные и ледебуритные

стали. Они имеют после закалки твердую металлическую основу

(мартенсит) и распределенные в пей еще более твердые карбиды.

Эти стали чаще подвергают отпуску таким образом, чтобы они

сохраняли для эксплуатации мартенситную структуру (с дис-

персными карбидами, выделившимися из мартенсита) и высокую

твердость: 58—60 HRC, а чаще 60—-65 HRC и выше.

Другую группу составляют эвтектоидные стали, приобрета-

ющие после закалки мартенситную структуру без избыточных

карбидов. Многие из этих сталей отпускают так, чтобы получить

структуру троостита и более низкую твердость (45—55 НRC),

но большую вязкость.

Новые группы представляют высоколегированные сплавы

с низким содержанием углерода (в том числе стойкие против кор-

розии):

а) получающие после закалки безуглеродистый или низко-

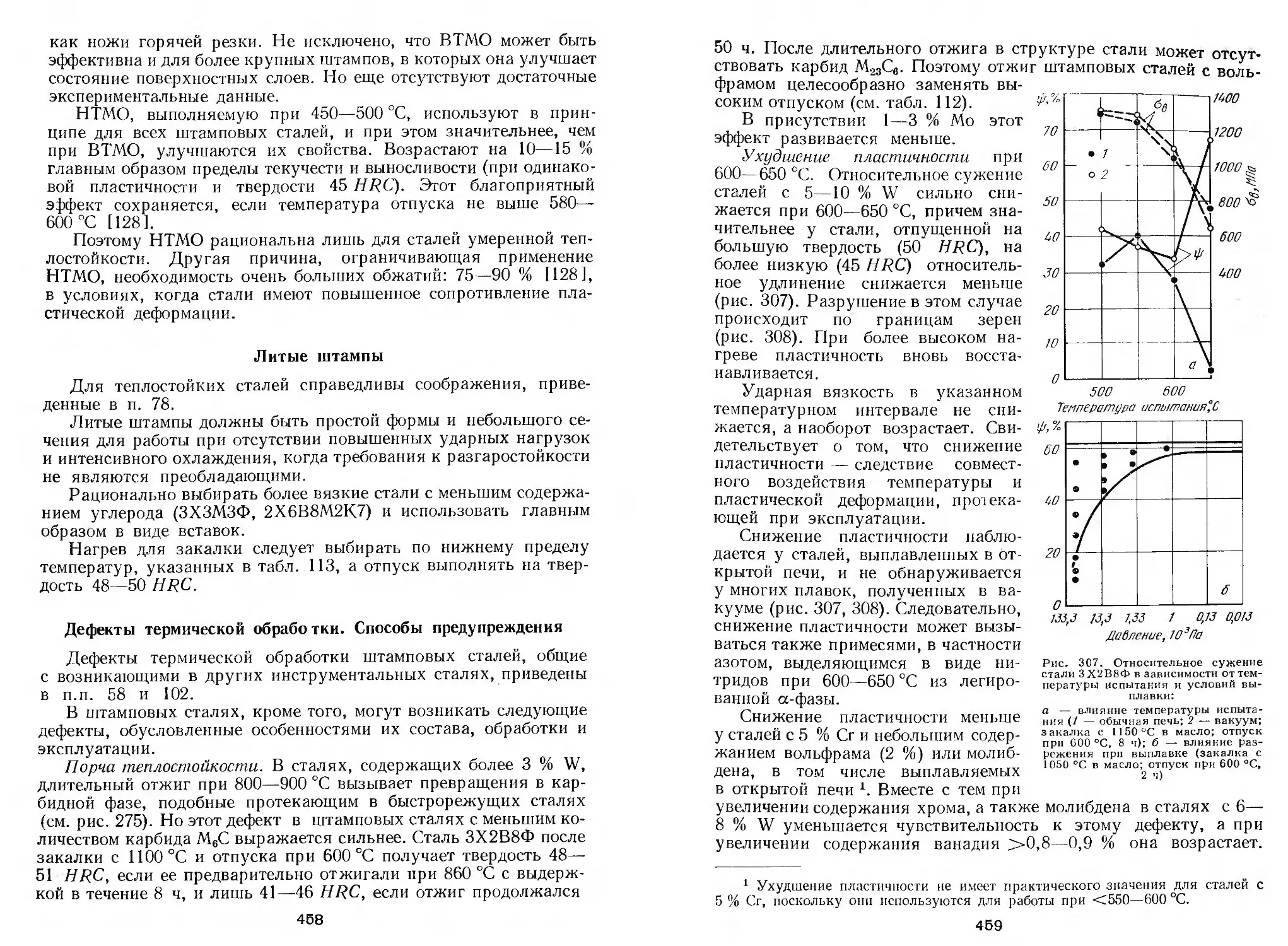

углеродистый мартенсит (30—50 HRC); твердость возрастает при

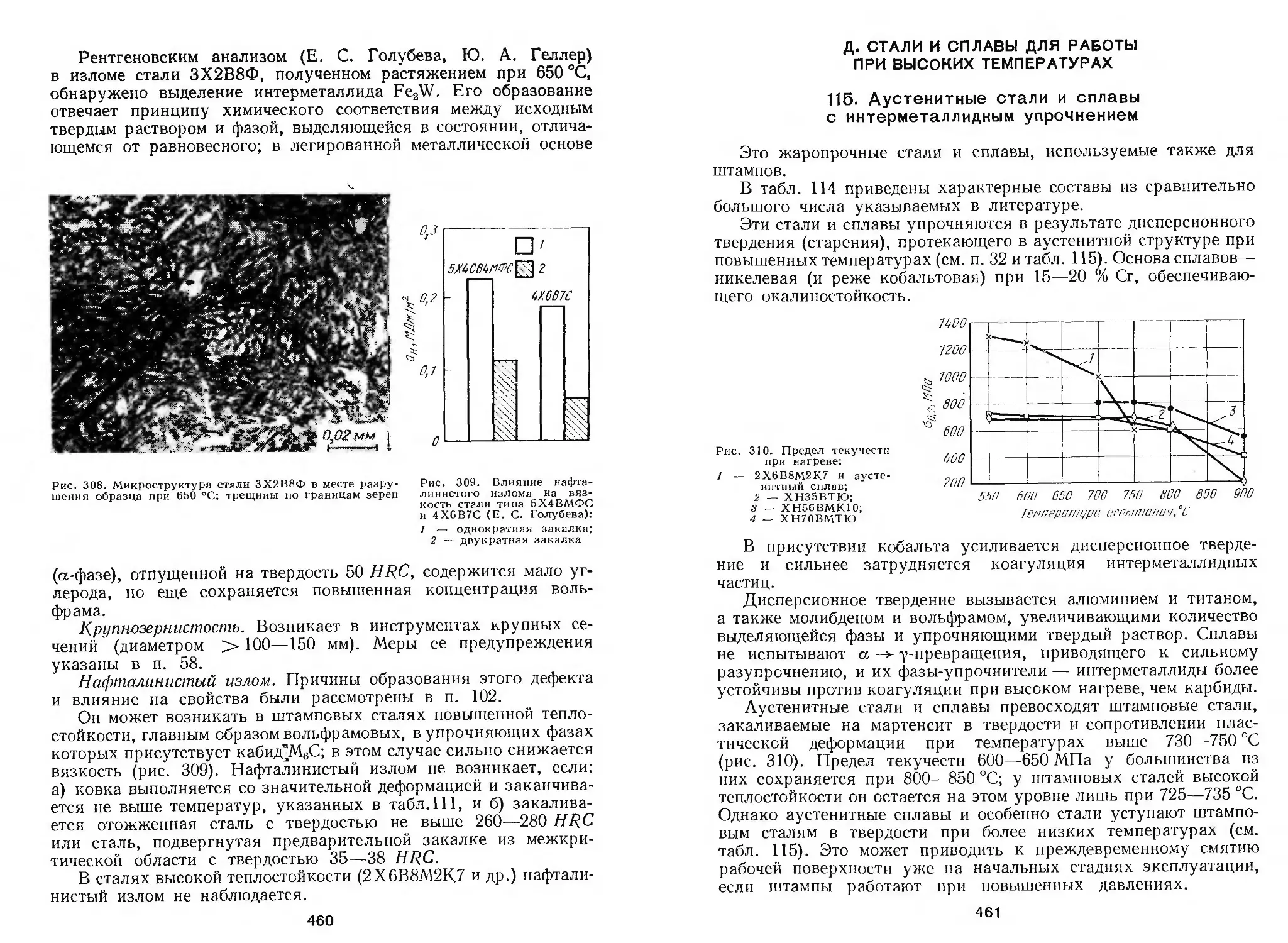

отпуске (старении) в результате выделения дисперсных интер-

металлидных соединений и

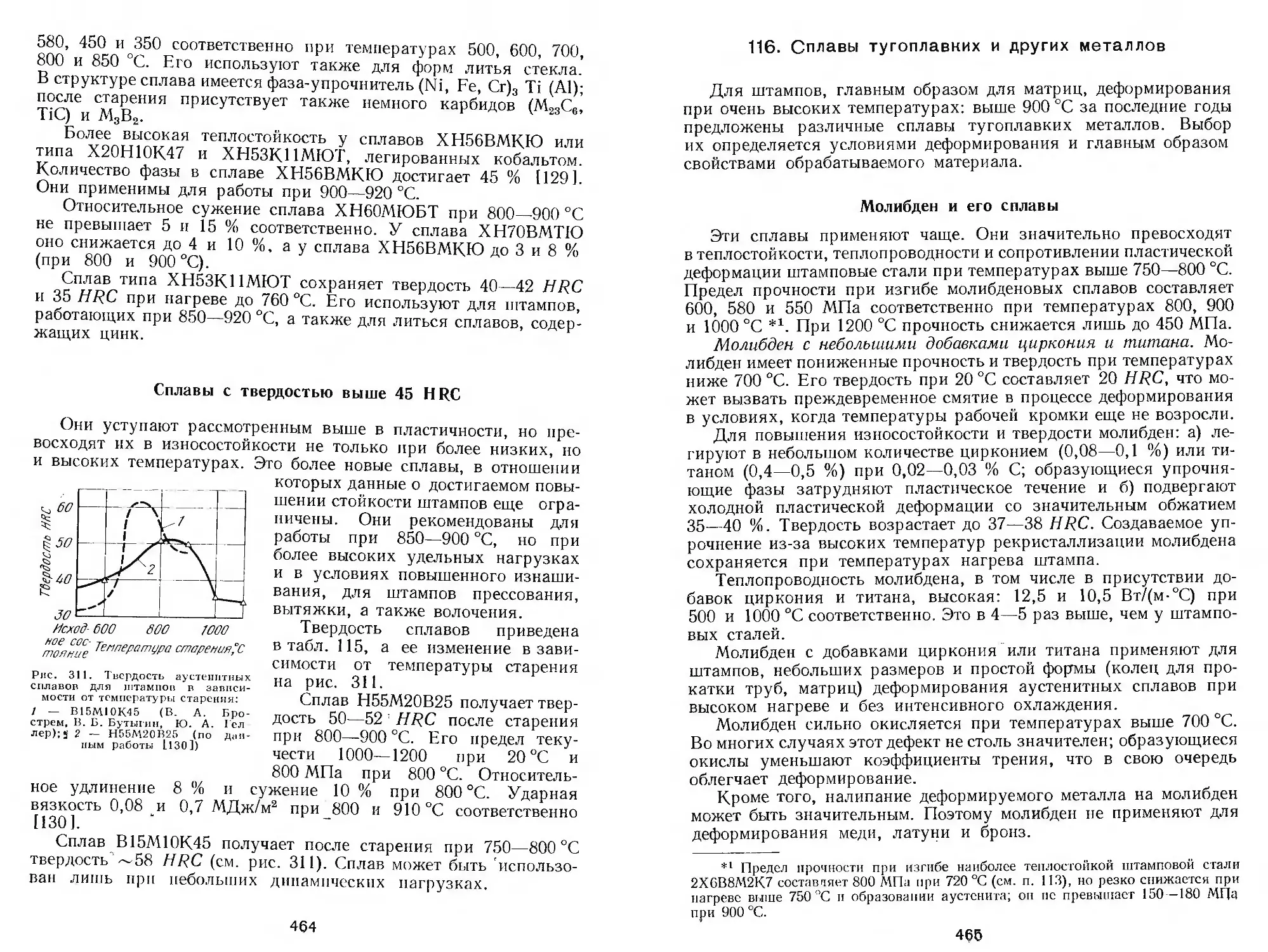

б) аустенитные стали, отличающиеся от многих жаропрочных

«лее высокой твердостью (45—60 HRC), получаемой в результате

выделения интерметаллидных соединений при отпуске.

8

Наконец, для штампов деформирования в очень тяжелых

условиях: при высоком нагреве и повышенном истирающем воздей-

ствии обрабатываемого материала стало неизбежным использо-

вание тугоплавких металлов (см. п. 116) и специальных покрытий

(см. п. 125).

По химическому составу большая часть инструментальных

сталей — высоко- и сложнолегированные; некоторые из них со-

держат до 30—45 % легирующих элементов. Эти стали можно

распределить на две группы: 1) углеродистые и менее легирован-

ные, содержащие до 4—5 % легирующих элементов; это нетепло-

стойкие стали; 2) высоколегированные, содержащие >5 % леги-

рующих элементов; это, как правило, теплостойкие и полутепло-

стойкие стали.

Подробная классификация по химическому составу затрудни-

тельна; многие стали даже при разном содержании легирующих

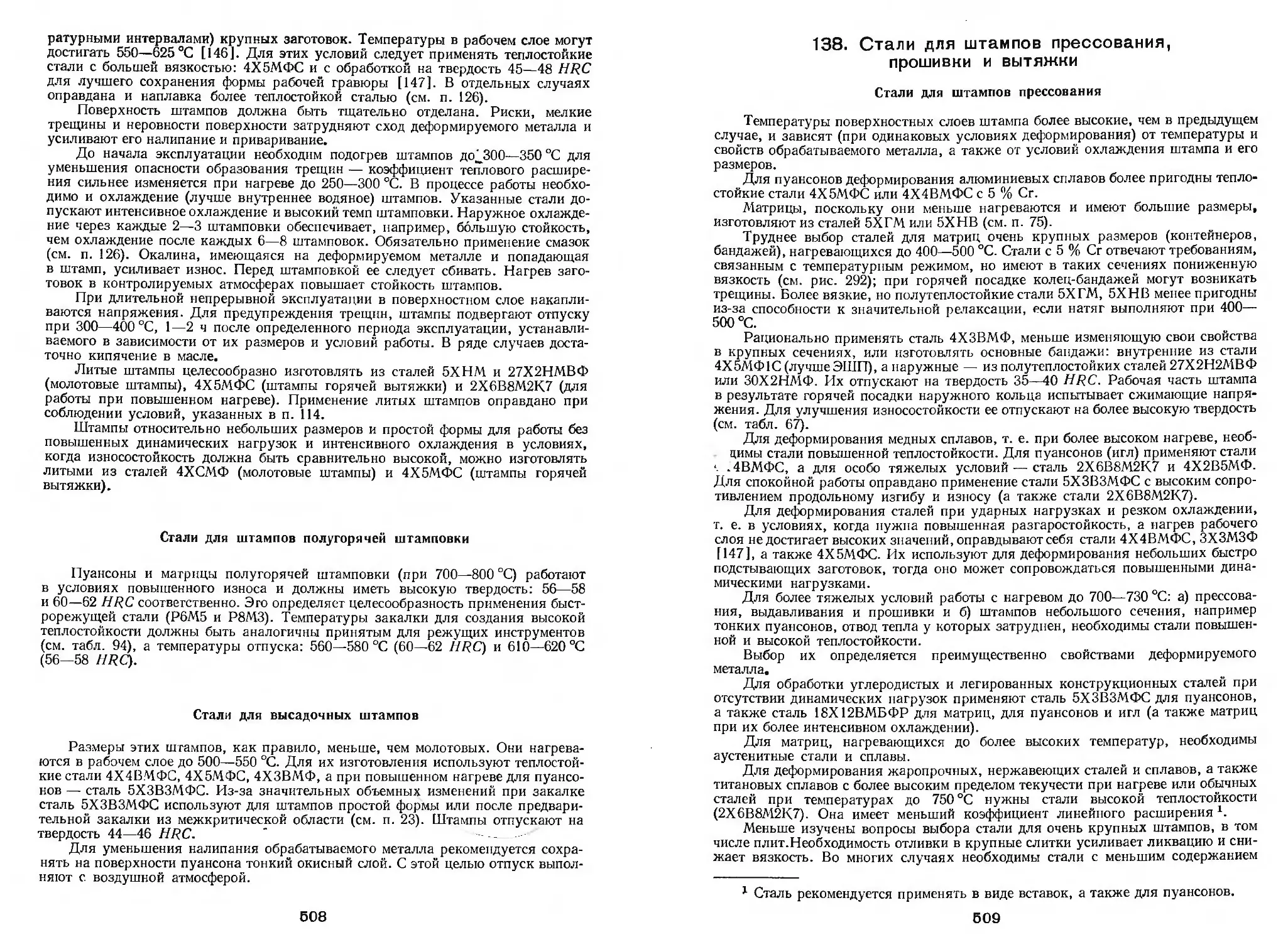

элементов имеют близкие свойства. Целесообразнее классифици-

ровать их по свойствам и по назначению.

2. Классификация по свойствам

Наиболее важна классификация по теплостойкости. Она одно-

временно характеризует природу упрочнения, вызываемого тер-

мической обработкой и определяющего условия использования

сталей.

Инструментальные стали следует подразделять на: 1) нетепло-

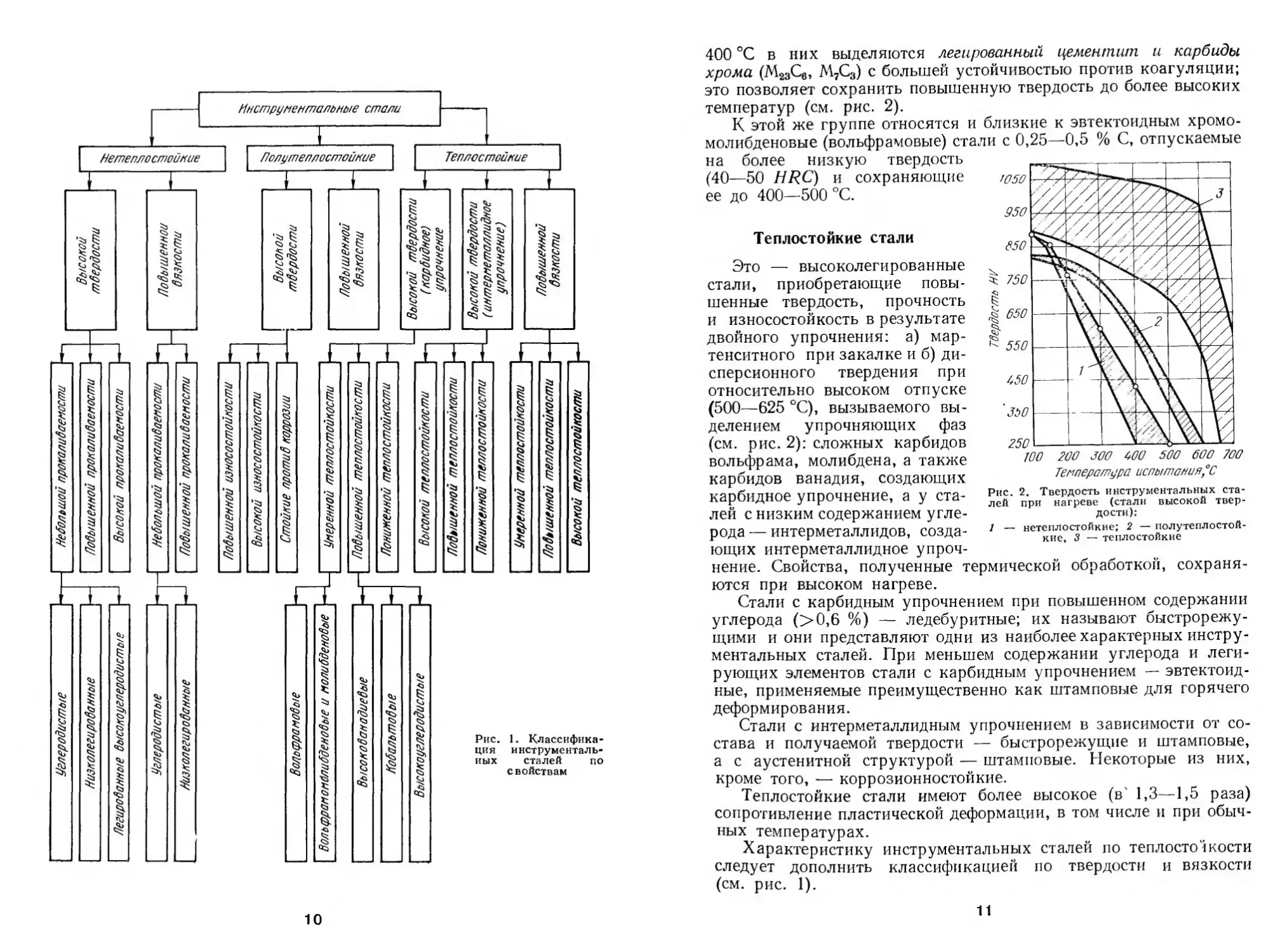

стойкие-, 2) полу теплостойкие и 3) теплостойкие (рис. 1).

Нетеплостойкие стали

Стали приобретают высокую твердость, износостойкость и проч-

ность в результате мартенситного превращения при закалке,

но сохраняют их лишь при невысоком нагреве. Отпуск выше

200—300 °C вызывает почти полный распад мартенсита и значи-

тельную коагуляцию выделяющихся карбидов, представляющих

карбиды цемснтитного типа; это снижает твердость, износостой-

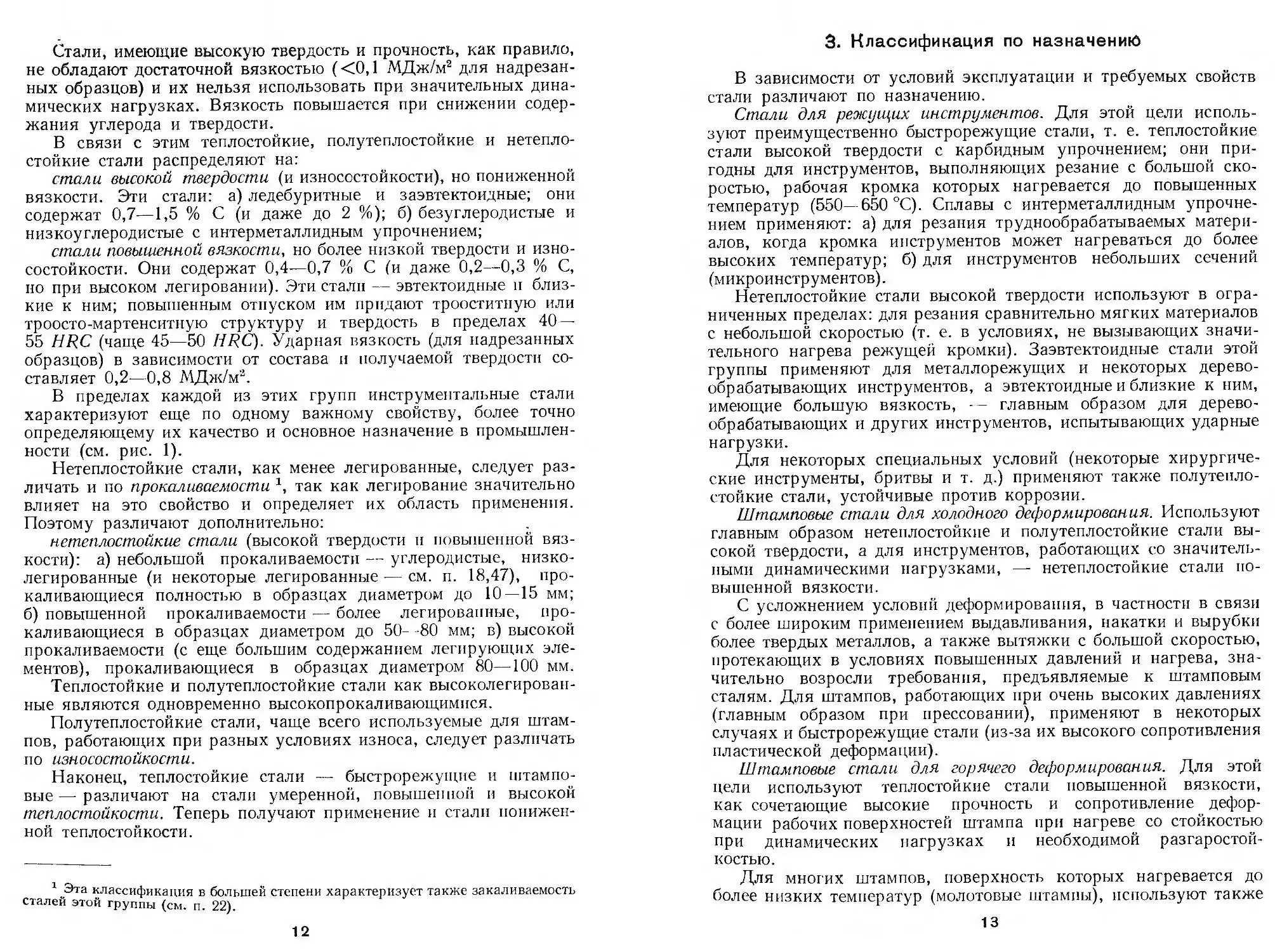

кость и прочность (рис. 2). По химическому составу нетеплостой-

кие стали — углеродистые или со сравнительно небольшим

содержанием легирующих элементов (до 3—5 %), по структур-

ному признаку — заэвтектоидные и эвтектоидные.

Полутеплостойкие стали

Характерные стали — высокохром истые (3—18 % Сг) и одно-

временно высокоуглеродистые (1—2,2 % С), главным образом

ледебуритные. Часть из них имеет, кроме того, повышенное со-

держание ванадия. Они, подобно сталям предыдущей группы,

приобретают высокие твердость и прочность в результате мартен-

ситного превращения при закалке. Однако при отпуске 250—

9

Инструментальные стали

10

400 °C в них выделяются легированный цементит и карбиды

хрома (М23С6, М7С3) с большей устойчивостью против коагуляции;

это позволяет сохранить повышенную твердость до более высоких

температур (см. рис. 2).

К этой же группе относятся и близкие к эвтектоидным хромо-

молибденовые (вольфрамовые) стали с 0,25—0,5 % С, отпускаемые

на более низкую твердость

(40—50 HRC) и сохраняющие

ее до 400—500 °C.

Теплостойкие стали

Это — высоколегированные

стали, приобретающие повы-

шенные твердость, прочность

и износостойкость в результате

двойного упрочнения: а) мар-

тенситного при закалке и б) ди-

сперсионного твердения при

относительно высоком отпуске

(500—625 °C), вызываемого вы-

делением упрочняющих фаз

(см. рис. 2): сложных карбидов

вольфрама, молибдена, а также

карбидов ванадия, создающих

карбидное упрочнение, а у ста-

лей с низким содержанием угле-

рода — интерметаллидов, созда-

ющих интерметаллидное упроч-

Рис. 2. Твердость инструментальных ста-

лей при нагреве (стали высокой твер-

дости):

1 — нетеплостойкие; 2 — полутеплостой-

кие, 3 — теплостойкие

нение. Свойства, полученные термической обработкой, сохраня-

ются при высоком нагреве.

Стали с карбидным упрочнением при повышенном содержании

углерода (>0,6 %) — ледебуритные; их называют быстрорежу-

щими и они представляют одни из наиболее характерных инстру-

ментальных сталей. При меньшем содержании углерода и леги-

рующих элементов стали с карбидным упрочнением — эвтектоид-

ные, применяемые преимущественно как штамповые для горячего

деформирования.

Стали с интерметаллидным упрочнением в зависимости от со-

става и получаемой твердости — быстрорежущие и штамповые,

а с аустенитной структурой — штамповые. Некоторые из них,

кроме того, — коррозионностойкие.

Теплостойкие стали имеют более высокое (в' 1,3—1,5 раза)

сопротивление пластической деформации, в том числе и при обыч-

ных температурах.

Характеристику инструментальных сталей по теплостойкости

следует дополнить классификацией по твердости и вязкости

(см. рис. 1).

11

Стали, имеющие высокую твердость и прочность, как правило,

не обладают достаточной вязкостью (<0,1 МДж/м2 для надрезан-

ных образцов) и их нельзя использовать при значительных дина-

мических нагрузках. Вязкость повышается при снижении содер-

жания углерода и твердости.

В связи с этим теплостойкие, полутеплостойкие и нетепло-

стойкие стали распределяют на:

стали высокой твердости (и износостойкости), но пониженной

вязкости. Эти стали: а) ледебуритные и заэвтектоидные; они

содержат 0,7—1,5 % С (и даже до 2 %); б) безуглеродистые и

низкоуглеродистые с интерметаллидным упрочнением;

стали повышенной вязкости, но более низкой твердости и изно-

состойкости. Они содержат 0,4—0,7 % С (и даже 0,2—0,3 % С,

но при высоком легировании). Эти стали — эвтектоидные и близ-

кие к ним; повышенным отпуском им придают трооститную или

троосто-мартенситную структуру и твердость в пределах 40—-

55 HRC (чаще 45—50 HRC). Ударная вязкость (для надрезанных

образцов) в зависимости от состава и получаемой твердости со-

ставляет 0,2—0,8 МДж/м2.

В пределах каждой из этих групп инструментальные стали

характеризуют еще по одному важному свойству, более точно

определяющему их качество и основное назначение в промышлен-

ности (см. рис. 1).

Нетеплостойкие стали, как менее легированные, следует раз-

личать и по прокаливаемости \ так как легирование значительно

влияет на это свойство и определяет их область применения.

Поэтому различают дополнительно:

нетеплостойкие стали (высокой твердости и повышенной вяз-

кости): а) небольшой прокаливаемости — углеродистые, низко-

легированные (и некоторые легированные -— см. п. 18,47), про-

каливающиеся полностью в образцах диаметром до 10—15 мм;

б) повышенной прокаливаемости — более легированные, про-

каливающиеся в образцах диаметром до 50- -80 мм; в) высокой

прокаливаемости (с еще большим содержанием легирующих эле-

ментов), прокаливающиеся в образцах диаметром 80—-100 мм.

Теплостойкие и полутеплостойкие стали как высоколегирован-

ные являются одновременно высокопрокаливающимися.

Полутеплостойкие стали, чаще всего используемые для штам-

пов, работающих при разных условиях износа, следует различать

по износостойкости.

Наконец, теплостойкие стали — быстрорежущие и штампо-

вые -— различают на стали умеренной, повышенной и высокой

теплостойкости. Теперь получают применение и стали понижен-

ной теплостойкости.

' Эта классификация в большей степени характеризует также закаливаемость

сталей этой группы (см. п. 22).

12

3. Классификация по назначению

В зависимости от условий эксплуатации и требуемых свойств

стали различают по назначению.

Стали для режущих инструментов. Для этой цели исполь-

зуют преимущественно быстрорежущие стали, т. е. теплостойкие

стали высокой твердости с карбидным упрочнением; они при-

годны для инструментов, выполняющих резание с большой ско-

ростью, рабочая кромка которых нагревается до повышенных

температур (550—650 °C). Сплавы с интерметаллидным упрочне-

нием применяют: а) для резания труднообрабатываемых матери-

алов, когда кромка инструментов может нагреваться до более

высоких температур; б) для инструментов небольших сечений

(микроинструментов).

Нетеплостойкие стали высокой твердости используют в огра-

ниченных пределах: для резания сравнительно мягких материалов

с небольшой скоростью (т. е. в условиях, не вызывающих значи-

тельного нагрева режущей кромки). Заэвтектоидные стали этой

группы применяют для металлорежущих и некоторых дерево-

обрабатывающих инструментов, а эвтектоидные и близкие к ним,

имеющие большую вязкость, — главным образом для дерево-

обрабатывающих и других инструментов, испытывающих ударные

нагрузки.

Для некоторых специальных условий (некоторые хирургиче-

ские инструменты, бритвы и т. д.) применяют также полутепло-

стойкие стали, устойчивые против коррозии.

Штамповые стали для холодного деформирования. Используют

главным образом нетенлостойкие и полутеплостойкие стали вы-

сокой твердости, а для инструментов, работающих со значитель-

ными динамическими нагрузками, — нетеплостойкие стали по-

вышенной вязкости.

С усложнением условий деформирования, в частности в связи

с более широким применением выдавливания, накатки и вырубки

более твердых металлов, а также вытяжки с большой скоростью,

протекающих в условиях повышенных давлений и нагрева, зна-

чительно возросли требования, предъявляемые к штамповым

сталям. Для штампов, работающих при очень высоких давлениях

(главным образом при прессовании), применяют в некоторых

случаях и быстрорежущие стали (из-за их высокого сопротивления

пластической деформации).

Штамповые стали для горячего деформирования. Для этой

цели используют теплостойкие стали повышенной вязкости,

как сочетающие высокие прочность и сопротивление дефор-

мации рабочих поверхностей штампа при нагреве со стойкостью

при динамических нагрузках и необходимой разгаростой-

костью.

Для многих штампов, поверхность которых нагревается до

более низких температур (молотовые штампы), используют также

13

Полутеплостойкие стали, имеющие, как правило, большие вяз-

кость и прокаливаемость.

Стали для инструментов высокой точности. В зависимости

от температуры эксплуатации используют стали высокой твердо-

сти (нетеплостойкие и теплостойкие). Они должны обладать

способностью приобретать очень чистую поверхность при доводке

и сохранять неизменными размеры и форму инструмента при

длительной эксплуатации. Это обеспечивается сложной обра-

боткой (см. гл. XVII).

4. Химический состав инструментальных сталей

Марки сталей

Состав и марки характерных сталей как по техническим усло-

виям (ТУ), так и принятых в зарубежных марочниках указаны

в табл 1—7.

Для сталей, предусмотренных ТУ, в табл. 1—6 указывается

марочное обозначение применительно к принятому в ГОСТ и

в скобках номер ТУ, например сталь Х6Ф4М; в дальнейшем при-

водится лишь марочное обозначение (сталь Х6Ф4М).

Для новых сталей, рекомендуемых в литературе, указывается

примерное марочное обозначение, но перед ним дается термин

«типа» (например, сталь типа 9Г2Ф).

Стали более ограниченных назначений] приведены

в гл. IV—XI.

Большая часть инструментальных сталей, применяемых в СССР

и за рубежом, имеет близкий состав, но марки их обозначаются

различно. В табл. 7 дано сопоставление марок основных сталей

по стандартам и марочникам отдельных стран.

Примеси инструментальных сталей

Содержание обычных примесей (если они не используются

в качестве легирующих) не должно превышать: для кремния

0,35—0,40 %, для марганца 0,40 %, никеля 0,2 %, меди 0,2 %

и 0,15—0,2 % хрома. Содержание их должно быть меньше при

необходимости: а) сохранения минимальной и близкой для

разных плавок прокаливаемости, главным образом в углеродистых

сталях; при повышении их содержания в небольших пределах,

например для никеля с 0,10 до 0,25 %, толщина закаленного

слоя возрастает в 1,5 раза (образцы диаметром 20 мм); б) сохра-

нения минимальной устойчивости переохлажденного аустенита

и его более быстрого распада, что необходимо для патентируемой

проволоки; в углеродистой стали ограничивают содержание

хрома до 0,12 %; суммарное содержание хрома, никеля и меди

не должно быть больше 0,4 %; в) улучшения пластичности многих

сталей с интерметаллидным упрочнением; содержание кремния

и марганца снижается для многих из них до 0,1—0,2 % каждого.

14

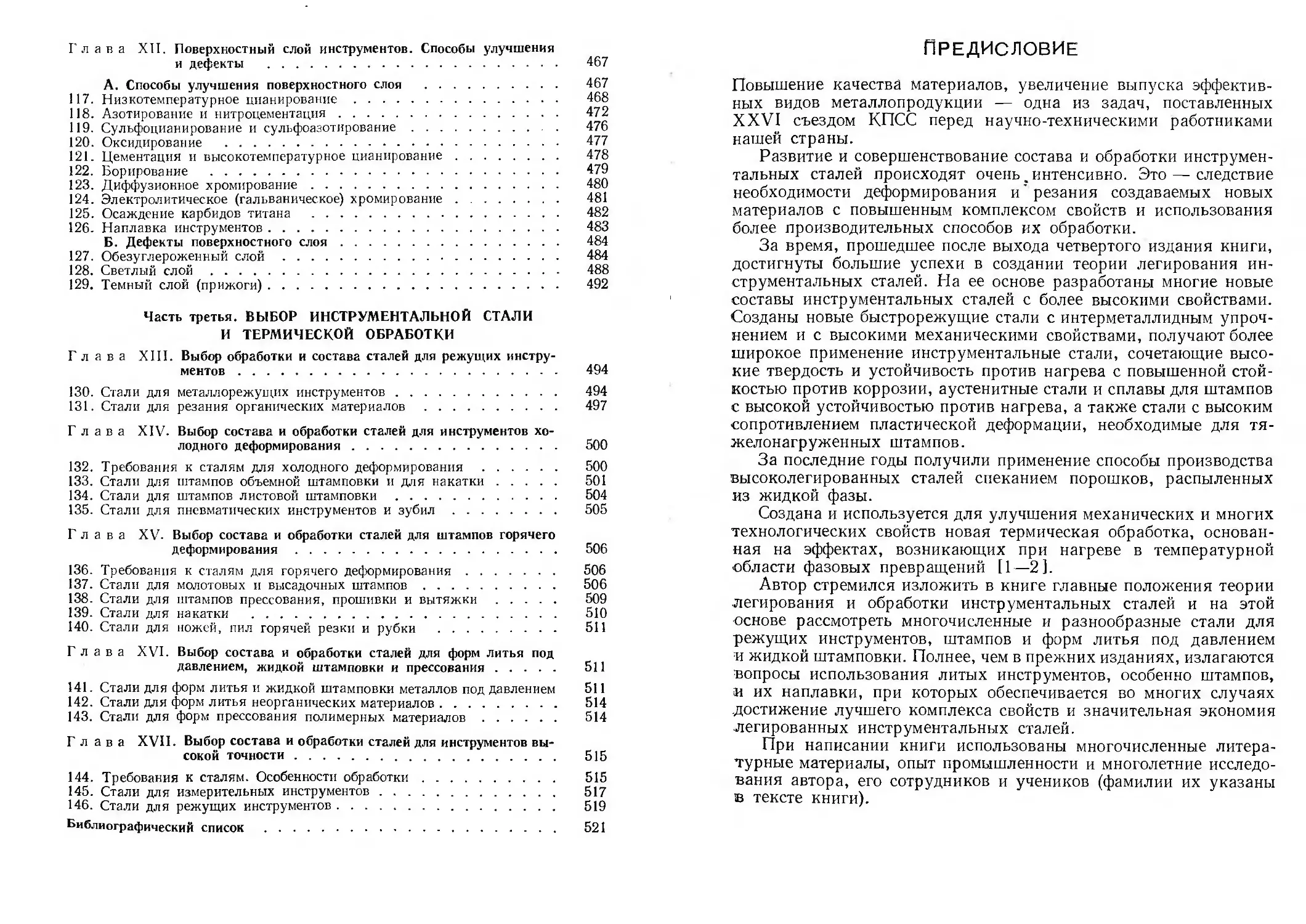

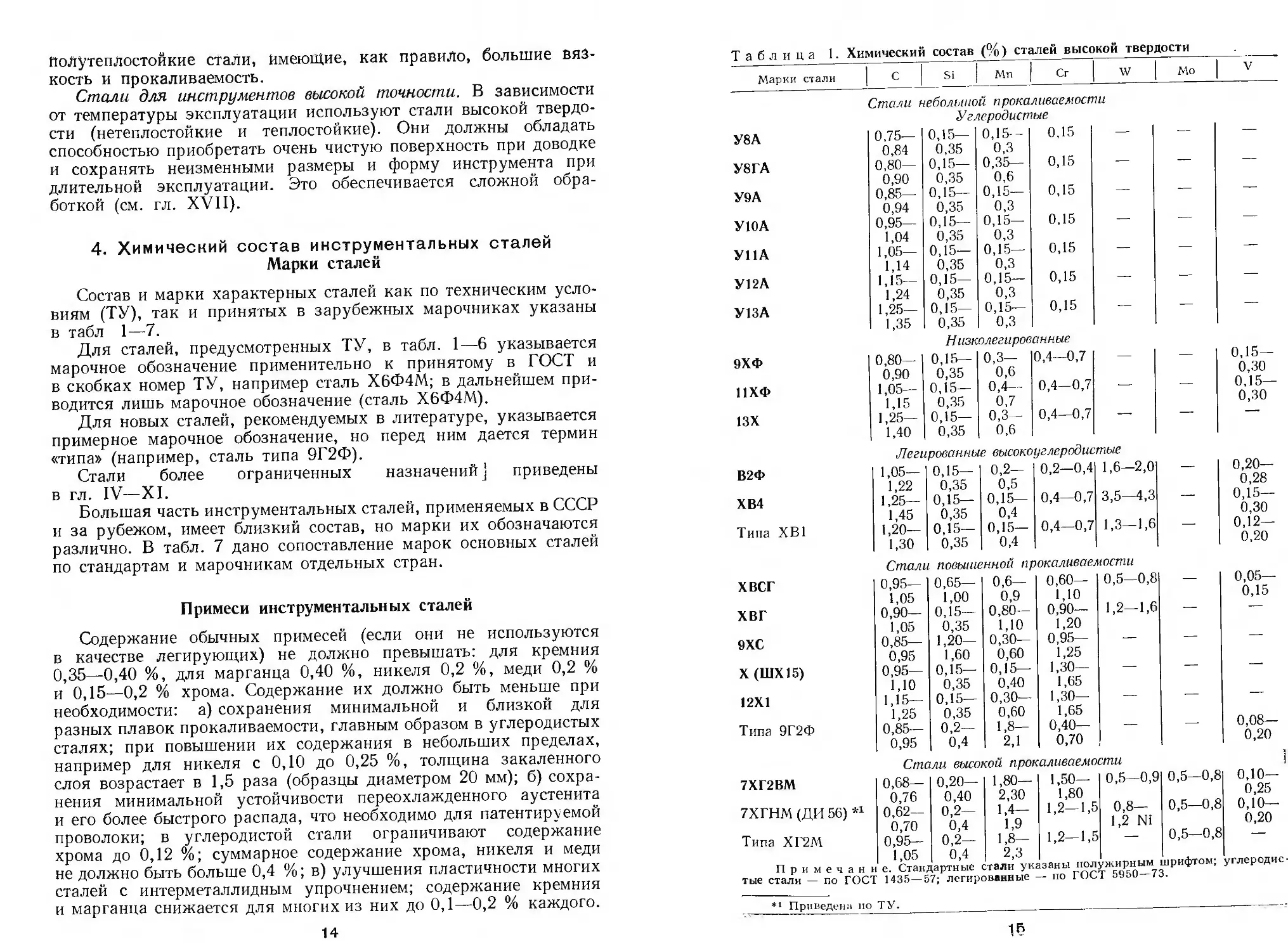

Таблица 1. Химический состав (%) сталей высокой твердости

Марки стали С 1 Si Мп 1 Сг | W | Мо 1 v

У8А Стали 0,75— чеболыш Уг 0,15— эй прока леродисп 0,15— ливаемос! 1ые 0,15 Till

У8ГА 0,84 0,80— 0,35 0,15— 0,3 0,35— 0,15 — — —

У9А 0,90 0,85— 0,35 0,15— 0,6 0,15— 0,15 — — —

УМА 0,94 0,95— 0,35 0,15— 0,3 0,15— 0,15 — — —

У11А 1,04 1,05— 0,35 0,15— 0,3 0,15— 0,15 — — —

У12А 1,14 1,15— 0,35 0,15— 0,3 0,15— 0,15 — — —

У13А 1,24 1,25— 0,35 0,15— 0,3 0,15— 0,15 — — —

9ХФ 1,35 0,80— 0,35 IhisK 0,15— 0,3 олегиров 0,3— анные 0,4—0,7 0,15—

11ХФ 0,90 1,05— 0,35 0,15— 0,6 0,4— 0,4—0,7 — — 0,30 0,15—

13Х 1,15 1,25— 0,35 0,15— 0,7 0,3— 0,4—0,7 — — 0,30

В2Ф 1,40 Леги 1,05— 0,35 рованны 0,15— 0,6 е высоко 0,2— углеродис 0,2—0,4 тые 1,6—2,0 0,20—

ХВ4 1,22 1,25— 0,35 0,15— 0,5 0,15— 0,4—0,7 3,5—4,3 — 0,28 0,15—

Типа ХВ1 1,45 1,20— 0,35 0,15— 0,4 0,15— 0,4—0,7 1,3—1,6 — 0,30 0,12—

хвсг 1,30 Crnaxi 0,95— 0,35 повыше 0,65— 0,4 нной пр 0,6— окаливав} 0,60— юсти 0,5—0,8 0,20 0,05—

хвг 1,05 0,90— 1,00 0,15— 0,9 0,80— 1,10 0,90— 1,2—1,6 — 0,15

9ХС 1,05 0,85— 0,35 1,20— 1,10 0,30— 1,20 0,95— — — —

X (ШХ15) 0,95 0,95— 1,60 0,15— 0,60 0,15— 1,25 1,30— — — —

12X1 1,10 1,15— 0,35 0,15— 0,40 0,30— 1,65 1,30— — — —

Типа 9Г2Ф 1,25 0,85— 0,35 0,2— 0,60 1,8— 1,65 0,40— — — 0,08—

7ХГ2ВМ 0,95 Ста 0,68— 0,4 ли высое 0,20— 2,1 сой прок 1,80— 0,70 вливаемо/. 1,50— ;ти 0,5—0,9 0,5—0,8 0,20 1 0,10—

7ХГНМ (ДИ 56) 41 0,76 0,62— 0,40 0,2— 2,30 1,4— 1,80 1,2—1,5 0,8— 0,5—0,8 0,25 0,10—

Типа ХГ2М 0,70 0,95- 0,4 0,2— 1,9 1,8— 1,2—1,5 1,2 Ni 0,5—0,8 0,20

Примечай и 1,05 е. Станд 0,4 артные с 2,3 тали ука заны пол} гжирным 1 црифтом; углеродис-

тые стали — по ГОСТ 1435 — 57; легированные - - по ГОСТ 5950—73

*’ Приведен:! по ТУ.

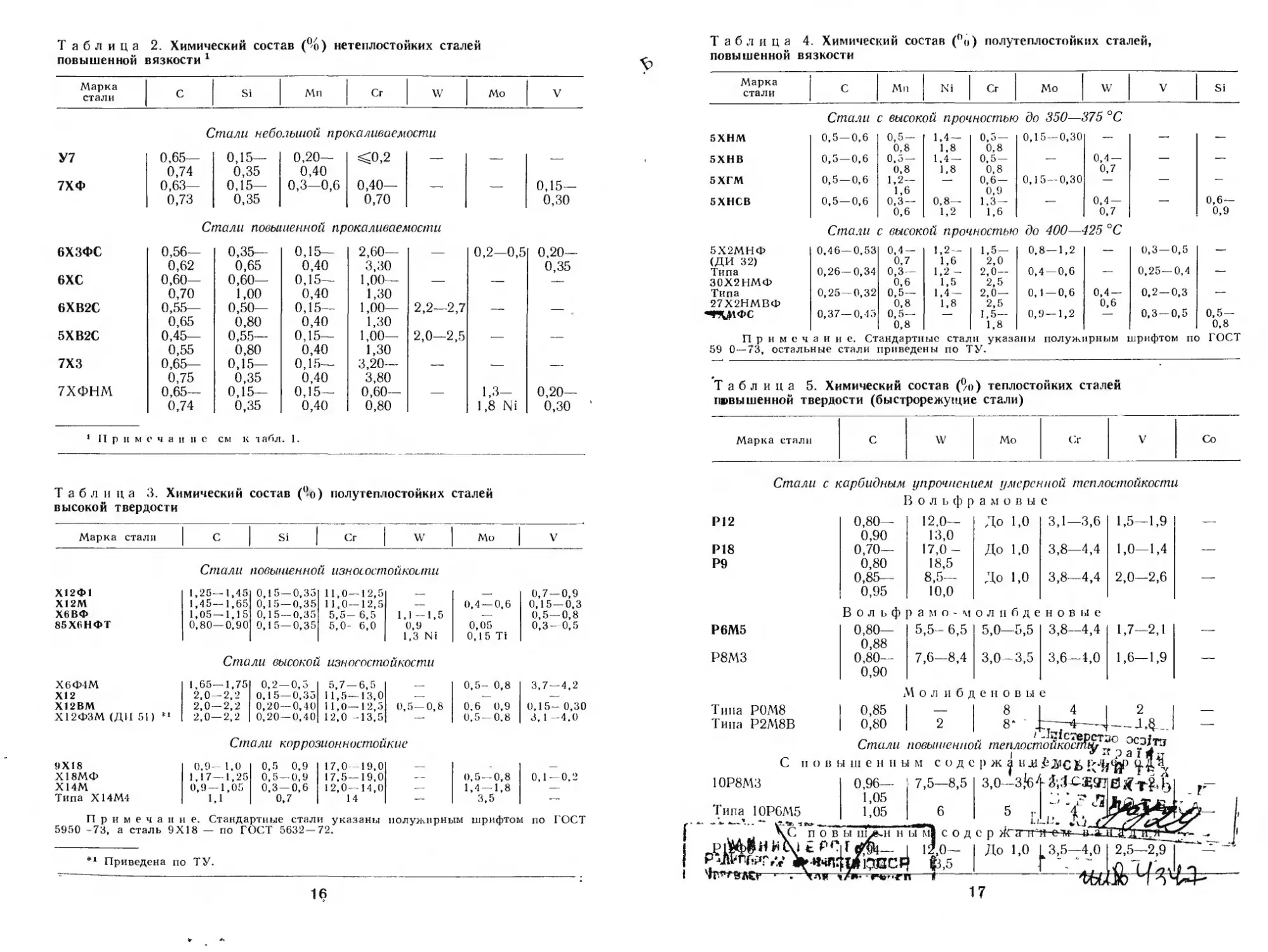

Таблица 2. Химический состав (%) нетеплостойких сталей

повышенной вязкости 1

Марка стали С Si Мп Сг W Мо V

У7 7ХФ С 0,65— 0,74 0,63— 0,73 'тали небе 0,15— 0,35 0,15— 0,35 иыиой пре 0,20— 0,40 0,3—0,6 жаливаем ^0,2 ОДО- ОДО ости — 0,15— 0,30

Стали повышенной прокаливаемости

6ХЗФС 0,56— 0,35— 0,15— 2,60— — 0,2—0,5 0,20—

0,62 0,65 0,40 3,30 0,35

6ХС 0,60— 0,60— 0,15— 1,00— — — —

0,70 1,00 0,40 1,30

6ХВ2С 0,55— 0,50— 0,15— 1,00— 2,2—2,7 — —.

0,65 0,80 0,40 1,30

5ХВ2С 0,45— 0,55— 0,15— 1,00— 2,0—2,5 .— —

0,55 0,80 0,40 1,30

7X3 0,65— 0,15— 0,15— 3,20— — — —

0,75 0,35 0,40 3,80

7ХФНМ 0,65— 0,15— 0,15— 0,60— — 1,3- 0,20—

0,74 0,35 0,40 0,80 1,8 Ni 0,30

1 Прим о ч а и нс см к табл . 1.

Таблица 3. Химический состав (%) полутеплостойких сталей

высокой твердости

Марка стали С Si Cr W Mo V

Стали повышенной износостойкости

Х12Ф1

Х12М

Х6ВФ

85Х6НФТ

1,25—1,45

1,45—1,65

1,05—1,15

0,80—0,90

0,15 — 0,35

0,15 — 0,35

0,15 — 0,35

0,15—0,35

11,0—12,5

11,0—12,5

5,5- 6,5

5,0- 6,0

1,1 —1,5

0,9

1,3 Ni

0,4 —0,6

0,05

0,15 Ti

0,7 —0,9

0,15 — 0,3

0,5—0,8

0,3- 0,5

Стали высокой износостойкости

Х6Ф4М 1,65—1,75 0,2 —0,5 5,7 —6,5 — 0,5- 0,8 3,7 —4,2

Х12 2,0—2,2 0,15—0,35 11,5— 13,0 — — —

Х12ВМ 2,0 —2,2 0,20 — 0,40 11,0—12,5 0,5—0,8 0,6 0,9 0,15- 0,30

Х12ФЗМ (ДП 51) 1,1 2,0—2,2 0,20 — 0,40 12,0 -13,5 — 0,5 —0,8 3,1 -4.0

Стали коррозионностойкие

9X18 0,9 — 1,0 0,5 0,9 17,0 -19,0 — —

Х18МФ 1,17 — 1,25 0,5 —0,9 17.5—19,0 — 0,5 —0,8 0,1 —0,2

Х14М 0,9 — 1 ,05 0,3 —0,6 12,0—14,0 — 1,4 —1,8 —

Типа Х14М4 1,1 0,7 14 — 3,5 —

Примечание. Стандартные стали указаны полужирным шрифтом по ГОСТ

5950 -73, а сталь 9X18 — по ГОСТ 5632—72.

** Приведена по ТУ.

16

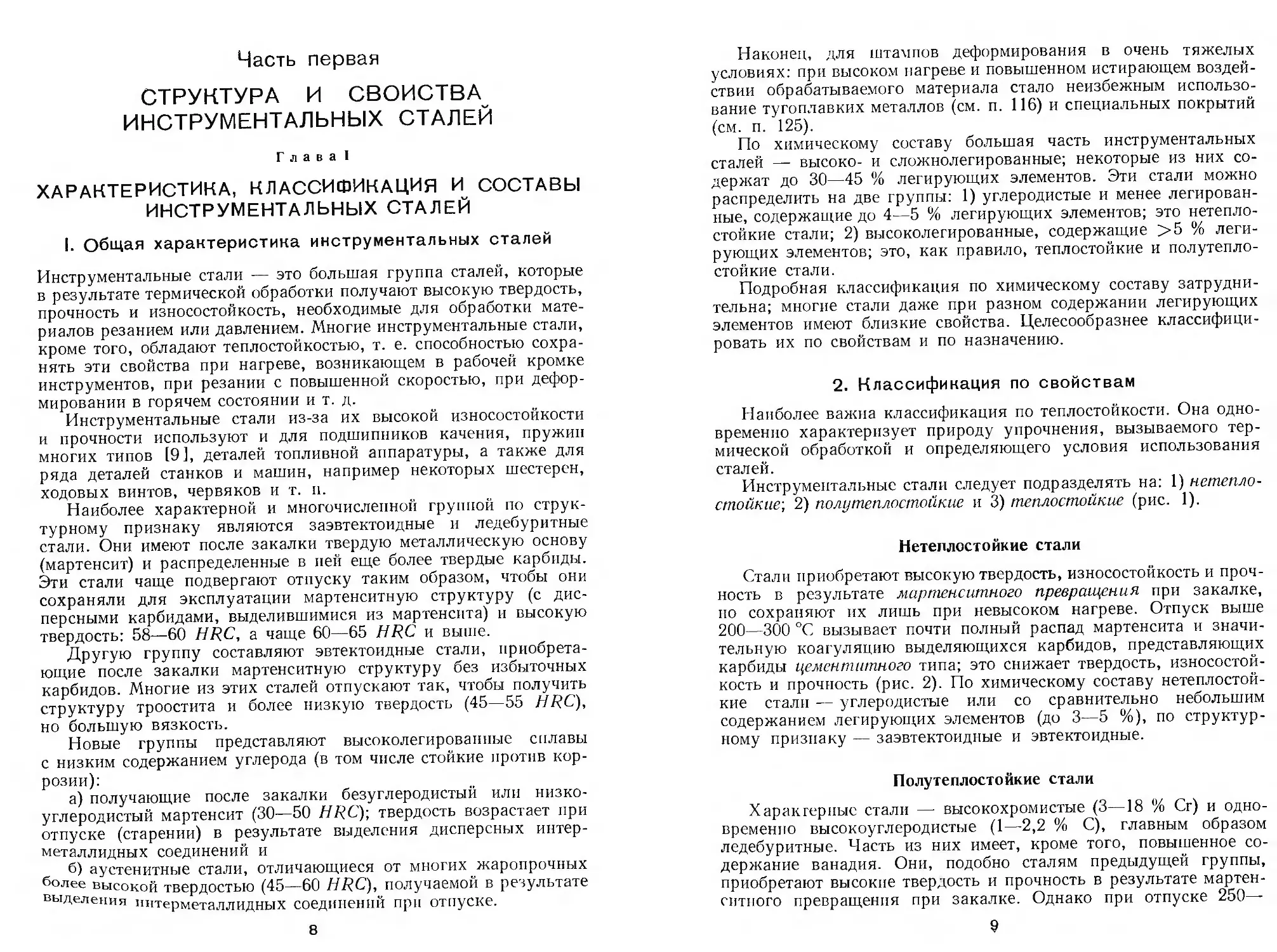

Таблица 4. Химический состав (%) полутеплостойких сталей,

повышенной вязкости

Марка стали С Мп Ni Сг Мо W V Si

Стали с высокой прочностью до 350— 375 °C

5ХНМ 0,5 —0,6 0,5- 0,8 1,4 — 1.8 0,5 — 0,8 0,15 — 0,30 — — —

5ХНВ 0,5 —0,6 0,5 — 0,8 1,4 — 1,8 0,5 — 0,8 — 0,4 — 0,7 — —

5ХГМ 0,5 —0,6 1,2 — 1,6 — 0,6 — 0,9 0,15—0,30 — — —

5ХНСВ 0,5—0,6 Стали 0,3 — 0,6 с высок 0,8— 1,2 ой про1 1,3 — 1,6 ностьк до 400— 0,4 — 0,7 125 °C 0,6 — 0,9

5Х2МНФ (ДИ 32) 0,46—0,53 од- од 1,2 — 1,6 1,5 — 2,0 0,8—1,2 — 0,3 —0,5 —

Типа 30Х2НМФ 0,26 — 0,34 0,3 — 0,6 1,2 - 1,5 2,0 — 2,5 0,4 —0,6 — 0,25 — 0,4 —

Типа 27Х2НМВФ 0,25 — 0,32 0,5 — 0,8 1,4 — 1,8 2,0 — 2,5 0,1 — 0,6 0,4 — 0,6 0,2 —0,3 —

""ЩИФС 0,37—0,45 0,5— 0,8 — 1,5— 1,8 0,9—1,2 — 0,3 —0,5 0,5 — 0,8

Примечание. Стандартные стали указаны полужирным 59 0—73, остальные стали приведены по ТУ. шрифтом ПС ГОСТ

Таблица 5. Химический состав (%) теплостойких сталей

левы шейной твердости (быстрорежущие стали)

Марка стали С W Мо Сг V Со

Стали с карбидным упрочнением умеренной теплостойкости

Вольфрамовые

Р12 ОДО- ОДО 12,0— 13,0 До 1,0 3,1—3,6 1,5—1,9

Р18 Р9 ОДО- ОДО 17,0 - 18,5 До 1,0 3,8—4,4 1,0—1,4

0,85— 0,95 Вольф 8,5— 10,0 ) а м о - м До 1,0 о л н б д е 3,8—4,4 новые 2,0—2,6

Р6М5 ОДО— 0,88 5,5- 6,5 5,0—5,5 3,8—4,4 1,7—2,1

Р8МЗ 0,80— 0,90 7,6—8,4 3,0—3,5 3,6—4,0 1,6—1,9

М о л и б д

е и о в ы е

Типа Р0М8 1 °-85 1 — 1 8 1 4 1 2 1

Типа Р2М8В 1 0,80 1 2 1 8“ ’ —4 -1Д-1

Стали повышенной теплостойкатРы??.0 0с_3Атз । . 2 а 1 rf и

10Р8МЗ

С повышенным с о д с р ж | нд

0,96— ' 7,5—8,5 3,0—

1,05 ‘

1,05

Типа 10Р6М5

| До 1,0

J3

5

ьГм! с о д с р ЯГ

L 1<о—

3,5—4,0 2,5—2,9

6

Т

17

Продолжение таблицы 5

Марка стали С W Мо Сг V Со

Коб или плюс 0,15 ° Р18Ф2К5 Р12Ф4К5 Р6М5К5 Типа Р6М5К8 альтов /0 С на 1 с 0,85— 0,95 1,25— 1,40 0,80— 0,88 0,8 ы е (0,7- /о V, в в о 17,0— 18,5 12,5— 14,0 6,0—7,0 6 -0,9 % С Д И М О г До 1,0 До 1,0 4,8—5,8 5 при 1,5— о свер > 3,8—4,4 3,5—4,0 3,8—4,3 4 2% V 2—2,5°/ 1,8—2,4 3,2—3,8 1,7—2,2 1,1—2 о) 5,0—6,0 5,0—6,0 4,8—5,3 8

Кобальтовые (1,0—1,1 % С при 1,5—2 % V

или плюс 0,15% С на 1 % V, вводимого сверх 2—2,5 %)

Р8МЗК6С 1,05— 1,13 7,5—8,5 3,4—4,0 3,5—3,9 1,5—1,9 5,8—6,5

Р9М4К8Ф 1,0—1,1 8,5—9,6 3,8—4,3 3,0—3,6 2,1—2,5 7,5—8'5’

Р18Ф2К8М 1,05— 1,15 17,0— 19,0 0,8—1,2 3,8—4,4 1,8—2,4 7,5—8,5 :

Р12МЗФ2К8 0,95— 1,05 11,0— 13,0 2,8—3,4 3,8—4,2 1,8—2,4 7,5—8,5*

12Р10М4ФЗК10 1,17— 1,27 10,0— 11,0 3,7—4,7 3,75— 4,25 3,25— 3,75 9,5— 10,5

Типа 12Р8М5К5 1,25 8,2 5,2 4,2 1,7 5,5

Типа 10Р7М4К5 1,1 6,8 3,8 4,1 1,8 5

11Р6М5ФЗК8 1,1 5,75 6,0 4,1 2,8 8,0

Типа Р6М5ФЗКЮ 1,2 6,5 5,5 3,2 3,0 10,0

11Р2М9К8 1,1 1,6 8,7 4,0 2,0 8

Стали пониженной теплостойкости

Типа РЗМЗФ2 0,94— 1,02 2,6—3,2 2,2—2,9 4,1—4,8 2,6—3,2 —

Типа Р0М4 0,85— 0,95 — 3,8—4,6 3,8—4,6 1,0—1,6 —

6Х6ВЗМФС 0,50-0,60 2,5—3,2 0,6—0,9 5,5—6,5 0,5—0,8 —

6Х4М2ФС (ДИ 55) 0,57— 0,65 — 2,0—2,4 3,8—4,4 0,6—0,9 —

8Х4В2С2МФ 0,80— 0,90 1,7—2,4 0,8—1,2 3,5—4,5 1,0—1,4 —

С интерметаллидным упрочнением

Ст а л и вы с о к о й теплостойкости

ВПМ7К23 Типа В4М12К23 0,05— 0,15 0,05— 0,15 10,5— 12,0 2,8—3,6 7,0—8,0 12,0— 13,0 <0,5 <0,5 0,4—0,8 0,4—0,8 22,5—24 22,5—24

Стал Типа Н8К14М18Т и п о в ы <0,03 ш е н н о й тепл 17,5— 18,5 остойкости 13,5— 14,5

Стали пониженной теплостойкости

। 10,5- I - 1 -

000X11Н10М2Т2 | <0,03 | — | 1,8—2,5 1 и.з | 1

Примечание. Стандартные стали указаны полужирным шрифтом по ГОСТ

19265—73, стали с указанием в скобках ДИ приведены по ТУ.

18

Таблица 6. Химический состав (%) теплостойких сталей

повышенной вязкости (штамповые стали)

Марка стали С Si Сг W Мо V Со

Стали умеренной теплостойкости

4ХЗВМФ С к а | I 0,40— 1 0,48 ) б И Д H 1 1 0,6— 1 0,9 Ы 1 м у п 2,8— 3,5 р о ч н < I 0,6— 1 1,0 гнием | 0,4— 1 0,6 I 0,6— 1 0,9

Н15К9М5Т Син терметаллид <0,03 | <0,01 | н ы м у П р О 15,0— I 16,0 Ni| ч и е н и 4,6— 1 5,5 | е м 0,5— I 0,8 | 8,5— 9,5

Стали повышенной теплостойкости

ЗХЗМЗФ 4Х5В2ФС 0,27— 0,34 0,35— 0,45 0,2— 0,4 0,8— 1,2 2,8— 3,5 4,5— 5,5 1,6— 2,2 2,5— 3,0 0,4— 0,6 0,6— 0,9 —

4Х5МФС 0,32— 0,40 0,8— 1,2 4,5— 5,5 — 1,2— 1,5 0,3— 0,5 —

4 Х5МФ 1 С 0,37— 0,44 0,8— 1,2 4,5— 5,5 — 1,2— 1,5 0,8— 1,1 —

4Х4ВМФС 0,37— 0,44 0,6— 1,0 3,2— 4,0 0,8— 1,2 0,6— 0,9 0,6— 0,95 —

5ХЗВЗМФС 0,45— 0,5— 2,5— 3,0— 0,8— 1,5— 0,05—

0,52 0,8 3,2 3,6 1,1 1,8 0,15 Nb

ЗХЗВ8Ф 0,30— 0,40 0,15— 0,4 2,2— 2,7 7,5— 8,5 — 0,2— 0,5 —

Стали умеренной и повышенной теплостойкости

Коррозионностойкие

2Х9В6 0,15— 0,2 0,3— 0,5 7,5— 9,0 5,5— 6,5 — 0,2— 0,5

18Х12ВМБФР 0,15— 0,22 <0,5 11,0— 13,0 0,4— 0,7 0,4— 0,6 0,15— 0,3

Стали высокой теплостойкости

2Х6В8М2К7 0,22— 0,30 0,3— 0,6 6,5— 7,0 7,0— 8,0 1,8— 2,3 0,1— 0,25 6,8—7,5

Типа 6Х4В6М5 0,6 0,3 4 6 2,2 2 —

2Х5В5М2К5 0,18— 0,25 0,4— 0,6 5,0— 6,0 5,0— 6,0 1,8— 2,3 4,0—5,0

Примечание. Стандартные стали указаны полужирным шрифтом и приведены

по ГОСТ 5950—73; сталь 18Х12ВМБФР — по ГОСТ 5632 -72; аустенитные стали и спла-

вы, а также тугоплавкие металлы, применяемые для штампов, приведены в п. 115, 116.

19

Таблица 7. Основные типы инструментальных сталей

по стандартизации СССР и других стран

СССР (ГОСТ) ** США (AISI) *’ Франция (AFNOR) ФРГ *4 Япония

Нетепгостоикие ста iu (составы см в табл 1 и 2)

Ста ли высокой т в е р д о с т и

У8, У9 W1 - W3 ХС80 C80W1 SK6, SR5

У12 U4 ХС120 С10о\\ 1 SK4, SK3.

SK2

У13 V.4 ХС120 — ski

8ХФ, 9ХФ — 80CDV02 — SKS95

11ХФ W5 1 ООМС W 04 115CrV3 SKS94,

SKS43

13Х — — — SKS8

ХВ2 07 F1 125W30 ~S KS2

ХВ4 03 130С16 SKS1

X 13 100С6 ЮОСгб ~SKS3

12X1 — — — SKS93

ХВСГ —— -—. — —

ХВГ ~01 ~90МСМ 5 1054Сгб SKSA

Типа 9Г2Ф ~02 - 90MnV8 ~SKT6

9ХС — «— —

Типа 145ФЗ — — 145V3 —

7ХГ2ВМ — — -— —

7ХГНМ ~А6 — — —

Типа ХГ2М А4 — — —

Ст а л f повышенной вя 3 К О с т и

У7 W1 — SK7

7ХФ —. — — SKS95

6ХЗФС ——. — — —

6ХС — — — —-

6ХВ2С .— — G0UCrV7 —

5ХВ2С SI S2 55WC20 ^4 .WCi V7 —

7X3 — —

Полутеплостойкие стат (cociibii см в табл 3 и I)

Стали в ы с о к о и твердости

Х6ВФ A2 ~7l00DV5 — SKfll2

Х6Ф4М A7 ~Z135CVDS06 06 —

X12M D2 7160CDV12 X165CiMoV12 SKD1 1

X12 D) Z‘>00C12 X210C112 SKD

X12BM D4 /900CV\ 13 X 10( i V1 ° SKD2

Х12Ф4М D7 ^Z’ >OCV1)1 ’ 01 — .—

9X18 440B —

X14M —

Стали и о в и in <. н H о и i я 3 ! о С T И

5XHM — 55NCD\ 7 56NiCrMoV7 SKT4

5ХГМ — —. /х/40СгМпМо7 —

4ХМФС —. — — —

5Х2МНФ — — — SKT3

Типа 4XH4M — ~35W< Dl5 4 5NiCi Mo4 SKT3

Теплостойкие стиш (составы см в табл 5 и 6)

Ста 1 л 11 Вис окон твердости с к а р б и Д п и м

v и р о ч и с и и е м

P18 Т1 780WCV18 01 S18 1 2 5 SKH2

P12 Т7 Z80WCDV12 0’ 02 — SKH6

P6M5 М2 Z85WDCV0G 05 02 S6 5 2 SKH9

P8M3 —. — —

Типа РЗМЗФ2 — - S 3 3 2

Типа P2M8 Ml Z85DCWV08 02 02

Типа Р0М8 М8 Z85DVW08 12 01 — —

10Р8МЗ — — — —

20

Продолжение таблицы 7

СССР (ГОСТ) ** США (AISI) *2 Франция (AFNOR) *3 ФРГ *« ЯпонИЯ

10Р6М5 Р12ФЗ М3 1 Z110WDV06 0о 02 Z130WCV12 04 01 — —

10Р6М5ФЗ — Z120WDV06 05 03 — —

Р12Ф4К5 Т15 ~Z150WKVC12 05 05 S12 1 4-5 SKH10

Р6М5К5 МЗО Z8BWDKV06 05 05 02 — SKH55

10Р6М5К5 М15 — — —

Р6М5К8 — -Z110KDWV08 07 Оэ 02 — SKH56

Р8МЗК6С — ~Z150\VDKV06 05 05 ~S7 4 2 5 —

Р9М4К8 ~М45 — — —

Типа 1 1 Р6М4К5 М41 — S7 4 2 5 —

Типа 11Р5М6К12 М44 — — —

Р! >МЗФ2К8 (ЭП657) — — — —

12Р10М4ФЗКЮ — ^Z160\VKV12 10 0а S10 4310 ^SKH57

1 1 Р2М9К8 М43 Z110DK10 08 02 01 — — -

Р2М9К8ФЗ М46 — — —

Типа РЗМЗФ2 — — -—

1ипа РМ5 МЗО 1 80DCV42 16 — —

Типа РМ5Ф -—. — — —

8Х4В2С2МФ М52 .—

6Х4М2ФС — ~750СД05 —

Стали в Ы С О К О 11 твердости с ии упрочнением терметалли Д И Ы M

Bl 1М7К23 — — — ~HKS1 (c 0.25 % C)

Р4М12К23 — — — —

25Х12НК10М19 — — — —

000X1 1Н10М2Т2 Сталг повышенной в 1 з к о с т и —

4 ХЗВМФ ^Н10 — — —

(ХЗМЗФ — ~Z32CDV12 30 z^X32CrMoV33 —

4Х5В2ФС — ~Z35CDVS05 —

4Х5МФС ни Z38CDV5 \38CrMoV^ 1 SKD6

1 Х5МФ1С Hl i 735CDVS05 X40CrMoV5 1 SKD61

4Х4ВМФС 45ХЗВЗМФС z^U12 ^,/J8CDWV5 \ 37CrMoW5 SKD62 TD3

1Х2ВЧФ H2I z^/30\VC\9 X30Ci V 9 3 SKD5

1 Х9В6 1123 ^,/lOUClO 03 — —

2Х6В8М2К7 ~/30CKWV12 05-07 — z^DSE

2Х5В2М‘>К5 — — —

Примечания 1 I ОСТ СССР Начальные цифры обозначают содержание угле"

рода в десятых долях процента Русские буквы в начале наименования марки стали озиа-

чают У — нелегированная углеродистая сталь Р — быстрорежущая сталь, X — хром,

11 — никель, В — вольфрам Ф — ванадий, С — кремнии Г марганец М — молиб

ден К — кобальт, Б — ниобии, Ц —цирконии Цифры следующие за этими буквами,

обозначают содержание (в процентах) данных легирующих элементов Рели цифр в обо

«начении ие имеется, то содержание указанных элементов 1 0 — 1 о % В быстрорежущих

сталях цифра после буквы Р указывает на содержание вольфрама 0 (ноль) после буквы

означает что эта сталь ие содержит вольфрама

2 A1SI (American Iron and Steel Institute) Буквы в начале наименования марки

означают W закаливаемая в воде О — закаливаемая в масле А — воздушнозакали-

ваемая S — стали для ударных нагрузок, F — сталь для отделочных (окончательных)

операций I — быстрорежущая вольфрамовая сталь М — быстрорежущая молибденосо

держащая сталь

3 Стандарты AFNOR (Association Trancaise de Normalisation) Буквы в иаимеиова

пин марки означают 7 — высоколегированная сталь С хром К — кобальт, М —

мзрганец D — молибден N — никель, S — кремний, \\ — вольфрам V — ванадий

Цифры перед буквой означают содержание углерода в сотых долях процента цифры после

букв означают содержание (в процентах) основных легирующих элементов Гели содер-

ж 1ние элементов менее 10 %, на месте первой цифры пишется 0

4 Стандарты Stahl —Eisen— \\ erkstollblatt (ФРГ) Цифры до 150 относятся к угле

родистым и низколегированным сталям высокой твердости 200—69 — к легированным

штамповым сталям для холодного деформирования, 250—70 — к штамповым сталям для

горячего деформирования, 320—69 к быстрорежущим сталям X в начале наименования

ставится для высоколегированных штамповых сталей и S для быстрорежущих сталей

5 Знак указывает, что сталь мало отличается по составу от соответствующей

стали по ГОСТ, с которой ее сравнивают

21

Большее содержание хрома — до 0,40 % — допускается в угле-

родистой стали для уменьшения чувствительности к графитизации

(см. п. 35).

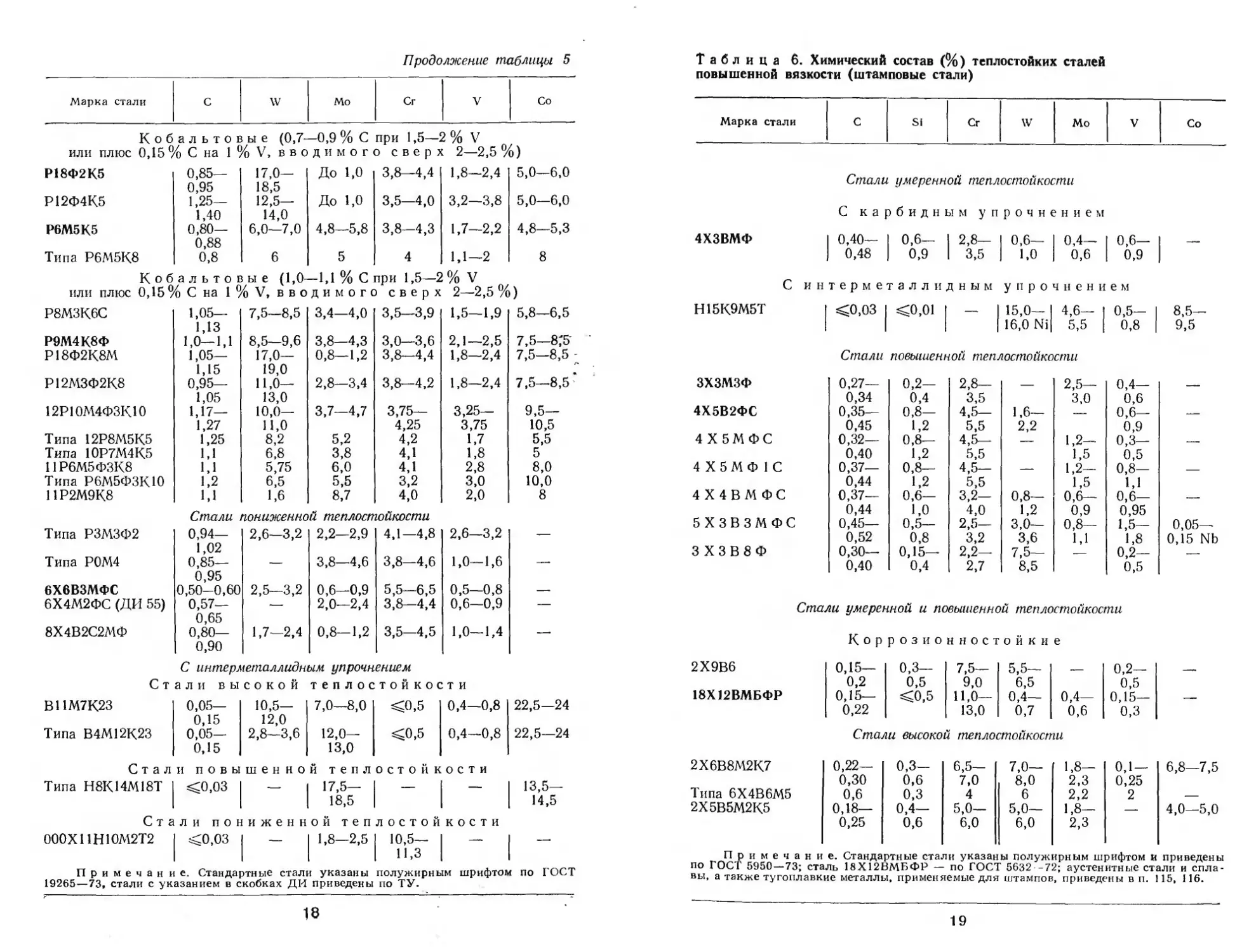

Рис. 3. Влияние фосфора на величину зерна стали X (с 1 % С и 1,4 % Сг) (а) и на проч-

ность при изгибе сталей Р18 и X после закалки на мелкое зерно и отпуска на твердость

63—64 HRC (б)

Содержание вредных примесей — серы и фосфора — не должно

превышать: 0,030 % каждого в легированных и в углеродистых

качественных сталях; 0,020 % S и 0,030 % Р в углеродистых

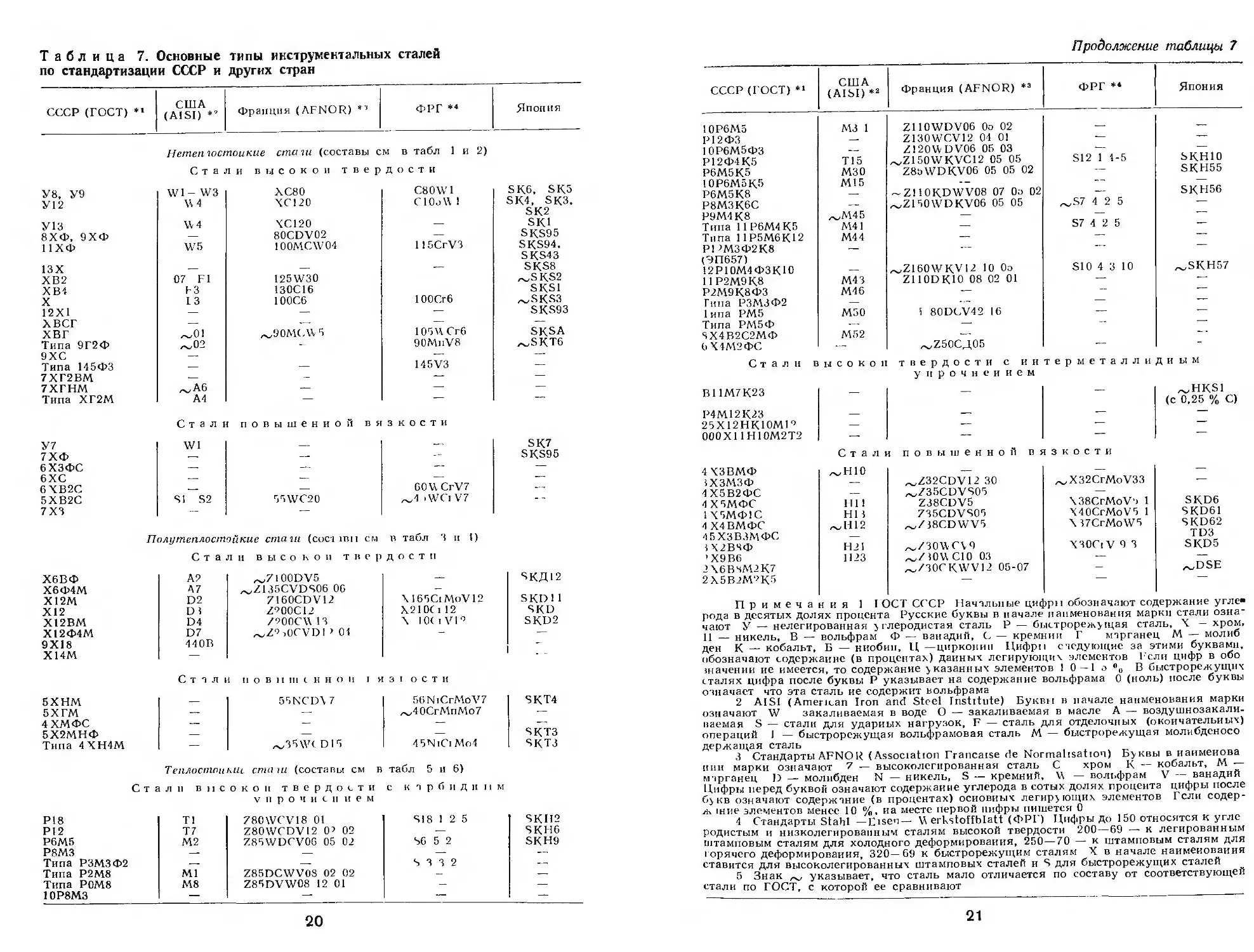

Рис. 4. Влияние среды на горячую

пластичность быстрорежущей стали

Р6М5 [111:

1 — 0,018 % S; 2 — 0,045; 3 — 0,098

высококачественных сталях;

0,015 % S в сталях электрошла-

кового переплава и еще меньше —

до 0,001 % S и 0,001 % Р во мно-

гих низкоуглеродистых сталях

с интерметаллидным упрочнением

(см. п. 105).

Фосфор при содержании

>0,02—0,03 % заметно снижает

вязкость и прочность аизг (рис. 3),

способствуя росту зерна при

нагреве для закалки и усиливая

искажения в решетке мартен-

сита.

Сера, особенно при содержании

более 0,02 %, сильно ухудшает

ковкость (рис. 4), снижает вязкость и прочность и при этом силь-

нее в сталях с меньшим количеством упрочняющей фазы: в за-

эвтектоидных, близких к эвтектоидным и особенно в низкоугле-

родистых.

В ледебуритных сталях отрицательная роль образующихся

сульфидов меньше из-за присутствия в структуре значительно

22

большего числа избыточных карбидов, которые могут также ухуд-

шать эти свойства. Кроме того, сульфиды при низких температу-

рах начала затвердевания этих сталей часто служат центрами

кристаллизации и присутствуют внутри крупных эвтектических

карбидов. Их количество уменьшается на границе зерен

(Р. Д. Мининзон).

Большее содержание серы допускают для получения умень-

шенной шероховатости поверхности у шлифованных и полирован-

ных сталей: а) до 0,08—0,12 %

в некоторых быстрорежущих

молибденовых и вольфрамомо-

либденовых сталях; при рацио-

нальном введении сера присут-

ствует в виде Mo2S и главным

образом в объеме зерна; б) до

0,15—0,20 % в углеродистых и

низколегированных сталях

(преимущественно с 0,7 % С);

в ряде случаев часть серы заме-

няют теллуром (~0, 1%)

Содержание газов, как пра-

вило, не регламентируется. Оно

зависит главным образом от

способа производства.

В сталях, выплавленных

в открытой дуговой или индук-

ционной печи, их содержание

не превышает 0,025—0,035 %

для азота, 0,01 % для кисло-

рода и 0,0005 % для водорода.

В стали вакуумной плавки со-

держание газов наименьшее:

ниже 0,005—0,006 % для азота;

0,002—0,003 % для кислорода

и 0,0002 % для водорода.

В стали электрошлакового пе-

63 о |

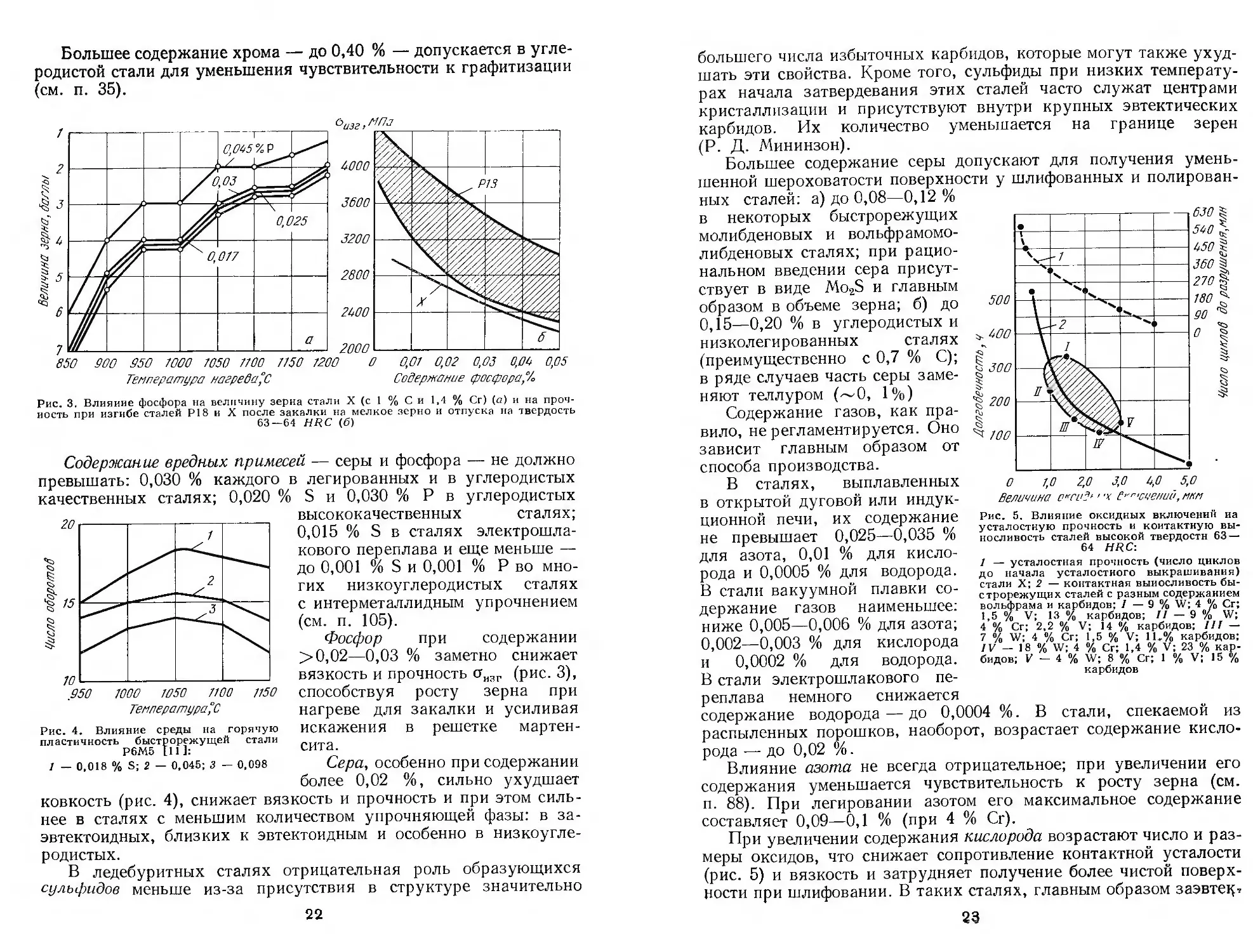

Рис. 5. Влияние оксидных включений на

усталостную прочность и контактную вы-

носливость сталей высокой твердости 63 —

64 НДС:

1 — усталостная прочность (число циклов

до начала усталостного выкрашивания)

стали X; 2 — контактная выносливость бы-

строрежущих сталей с разным содержанием

вольфрама и карбидов; / — 9 % W; 4 % Сг;

1.5 % V; 13 % карбидов; II — 9 % W;

4 % Сг; 2,2 % V; 14 % карбидов; III —

7 % W; 4 % Сг; 1,5 % V; 1 Ь% карбидов;

IV — 18 % W; 4 % Сг; 1,4 % V; 23 % кар-

бидов; V - 4 % W; 8 % Сг; 1 % V; 15 %

карбидов

реплава немного снижается

содержание водорода — до 0,0004 %. В стали, спекаемой из

распыленных порошков, наоборот, возрастает содержание кисло-

рода — до 0,02 %.

Влияние азота не всегда отрицательное; при увеличении его

содержания уменьшается чувствительность к росту зерна (см.

п. 88). При легировании азотом его максимальное содержание

составляет 0,09—0,1 % (при 4 % Сг).

При увеличении содержания кислорода возрастают число и раз-

меры оксидов, что снижает сопротивление контактной усталости

(рис. 5) и вязкость и затрудняет получение более чистой поверх-

ности при шлифовании. В таких сталях, главным образом заэвте^

23

Несколько больше повышается предел выносливости в случае

двойного переплава в вакууме. У вакуумированной стали ниже

порог хладноломкости. Повышается также пластичность, осо-

бенно в поперечном направлении, что улучшает способность

принимать горячую деформацию.

У эвтектоидных сталей — штамповых полутеплостойких

и теплостойких — возрастает, кроме того, и разгаростойкость.

У ледебуритных сталей в результате вакуумирования немного

повышается прочность (на 5—10 %) и несколько больше вяз-

кость — преимущественно в поперечном направлении.

Вакуумирование целесообразно для: а) штампов горячего

деформирования, работающих при повышенных нагрузках,

особенно динамических, и интенсивном охлаждении; б) штампов

холодного деформирования, которые должны сочетать высокое

сопротивление пластической деформации с устойчивостью против

динамических нагрузок и усталостного разрушения; в) режущих

инструментов из менее пластичных быстрорежущих сталей высо-

кой твердости (см. п. 90) и с интерметаллидным упрочнением

(см. п. 104).

Влияние электрошлакового переплава

Этот процесс, мало изменяя содержание газов, уменьшает

концентрацию серы, как было указано выше, и способствует

некоторому уменьшению размеров карбидов и более равномерному

их распределению (примерно на 1 балл) из-за большей скорости

охлаждения (рис. 7).

Рис. 7. Скорость кристаллизации v

в зависимости от изменения диаме-

тра слитка d, полученного ЭШП,

ВДП и способом обычного литья

[161]:

1 — обычный слиток, центр; 2 — то

же, середина радиуса; 3 — слиток

ЭШП, середина радиуса; 4 — то же,

центр; 5 — слиток ВДП, центр; 6 —

то же, середина радиуса

Кроме того, при ЭШП за счет изменения условий охлаждения

(в кристаллизаторе) уменьшаются пористость и рыхлость. Плот-

ность отожженной стали X возрастает с 7,8131 до 7,8222 г/см3

(открытая дуговая плавка) [14].

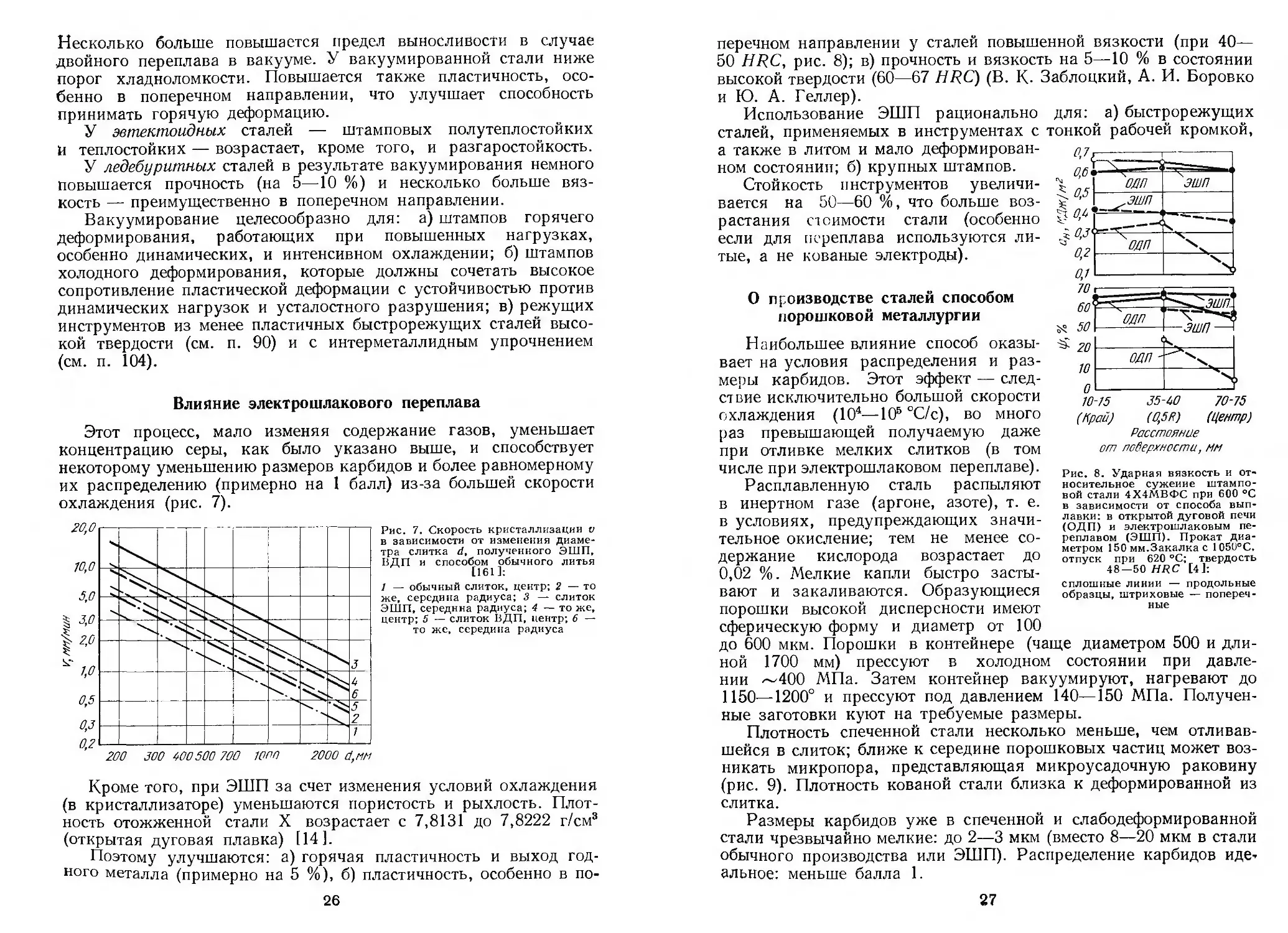

Поэтому улучшаются: а) горячая пластичность и выход год-

ного металла (примерно на 5 %), б) пластичность, особенно в по-

26

перечном направлении у сталей повышенной вязкости (при 40—

50 HRC, рис. 8); в) прочность и вязкость на 5—10 % в состоянии

высокой твердости (60—67 HRC) (В. К- Заблоцкий, А. И. Боровко

и Ю. А. Геллер).

Использование ЭШП рационально для: а) быстрорежущих

сталей, применяемых в инструментах с тонкой рабочей кромкой,

а также в литом и мало деформирован-

ном состоянии; б) крупных штампов.

Стойкость инструментов увеличи-

вается на 50—60 %, что больше воз-

растания стоимости стали (особенно

если для переплава используются ли-

тые, а не кованые электроды).

О производстве сталей способом

порошковой металлургии

Наибольшее влияние способ оказы-

вает на условия распределения и раз-

меры карбидов. Этот эффект — след-

ствие исключительно большой скорости

охлаждения (104—105 °С/с), во много

раз превышающей получаемую даже

при отливке мелких слитков (в том

числе при электрошлаковом переплаве).

Расплавленную сталь распыляют

в инертном газе (аргоне, азоте), т. е.

в условиях, предупреждающих значи-

тельное окисление; тем не менее со-

держание кислорода возрастает до

0,02 %. Мелкие капли быстро засты-

вают и закаливаются. Образующиеся

порошки высокой дисперсности имеют

сферическую форму и диаметр от 100

10-15 35-СО 70-75

(Край) (0,50) (Центр)

Расстояние

от поверхности, мм

Рис. 8. Ударная вязкость и от-

носительное сужение штампо-

вой стали 4Х4МВФС при 600 °C

в зависимости от способа вып-

лавки: в открытой дуговой печи

(ОДП) и электрошлаковым пе-

реплавом (ЭШП). Прокат Диа-

метром 150 мм.Закалка с Ю50°С,

отпуск при 620 °C; твердость

48-50 HRC [4 J:

сплошные линии — продольные

образцы, штриховые — попереч-

ные

до 600 мкм. Порошки в контейнере (чаще диаметром 500 и дли-

ной 1700 мм) прессуют в холодном состоянии при давле-

нии ~400 МПа. Затем контейнер вакуумируют, нагревают до

1150—1200° и прессуют под давлением 140—150 МПа. Получен-

ные заготовки куют на требуемые размеры.

Плотность спеченной стали несколько меньше, чем отливав-

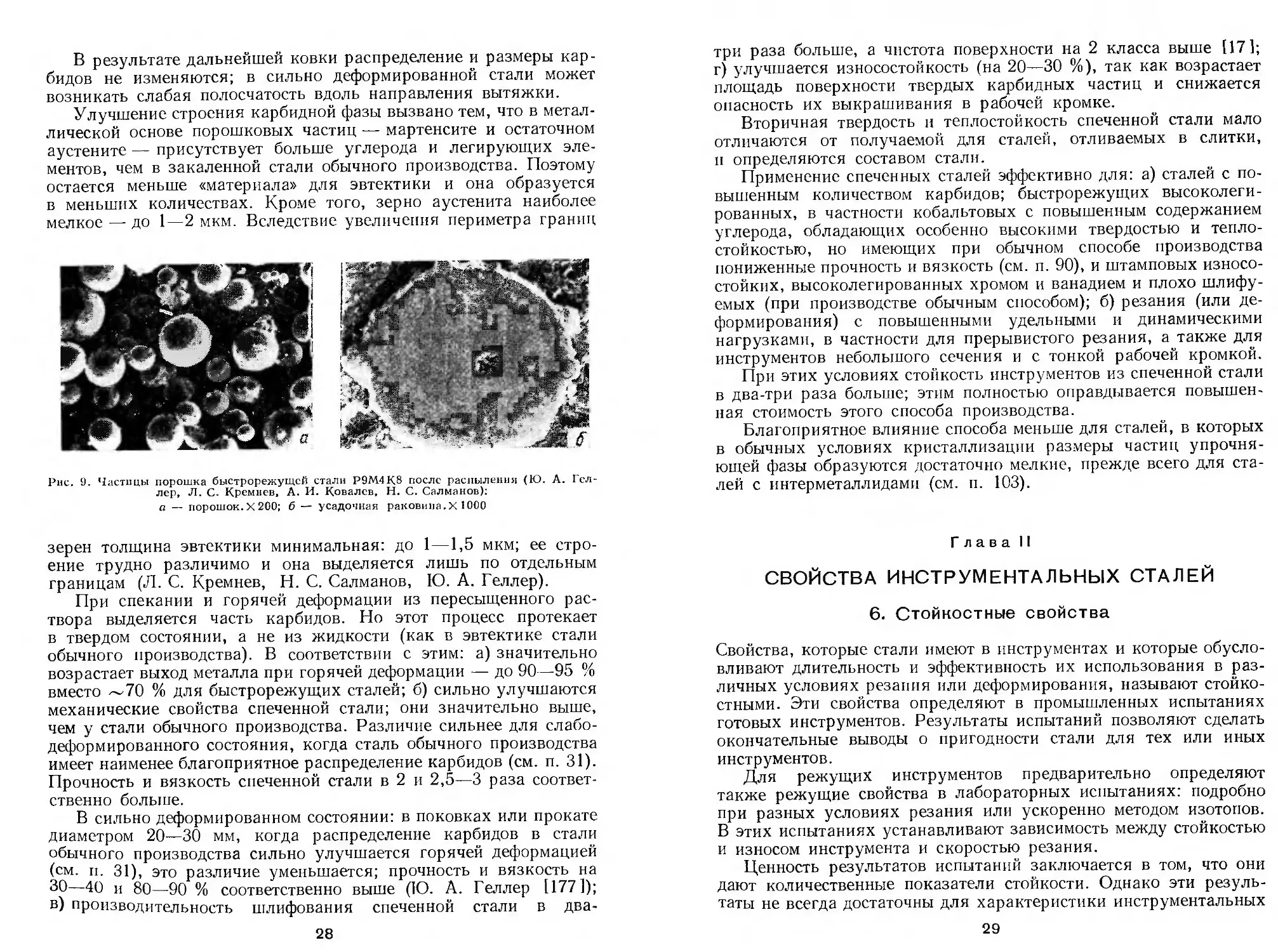

шейся в слиток; ближе к середине порошковых частиц может воз-

никать микропора, представляющая микроусадочную раковину

(рис. 9). Плотность кованой стали близка к деформированной из

слитка.

Размеры карбидов уже в спеченной и слабодеформированной

стали чрезвычайно мелкие: до 2—3 мкм (вместо 8—20 мкм в стали

обычного производства или ЭШП). Распределение карбидов иде^

альное: меньше балла 1.

27

В результате дальнейшей ковки распределение и размеры кар-

бидов не изменяются; в сильно деформированной стали может

возникать слабая полосчатость вдоль направления вытяжки.

Улучшение строения карбидной фазы вызвано тем, что в метал-

лической основе порошковых частиц — мартенсите и остаточном

аустените — присутствует больше углерода и легирующих эле-

ментов, чем в закаленной стали обычного производства. Поэтому

остается меньше «материала» для эвтектики и она образуется

в меньших количествах. Кроме того, зерно аустенита наиболее

мелкое — до 1—2 мкм. Вследствие увеличения периметра границ

Рис. 9. Частицы порошка быстрорежущей стали Р9М4К8 после распыления (Ю. А. Гел-

лер, Л. С. Кремнев, А. И. Ковалев, Н. С. Салманов);

а — порошок. X 200; б — усадочная раковина.X 1000

зерен толщина эвтектики минимальная: до 1—1,5 мкм; ее стро-

ение трудно различимо и она выделяется лишь по отдельным

границам (Л. С. Кремнев, Н. С. Салманов, Ю. А. Геллер).

При спекании и горячей деформации из пересыщенного рас-

твора выделяется часть карбидов. Но этот процесс протекает

в твердом состоянии, а не из жидкости (как в эвтектике стали

обычного производства). В соответствии с этим: а) значительно

возрастает выход металла при горячей деформации — до 90—95 %

вместо ~70 % для быстрорежущих сталей; б) сильно улучшаются

механические свойства спеченной стали; они значительно выше,

чем у стали обычного производства. Различие сильнее для слабо-

деформированного состояния, когда сталь обычного производства

имеет наименее благоприятное распределение карбидов (см. п. 31).

Прочность и вязкость спеченной стали в 2 и 2,5—3 раза соответ-

ственно больше.

В сильно деформированном состоянии: в поковках или прокате

диаметром 20—30 мм, когда распределение карбидов в стали

обычного производства сильно улучшается горячей деформацией

(см. п. 31), это различие уменьшается; прочность и вязкость на

30—40 и 80—-90 % соответственно выше (Ю. А. Геллер [177]);

в) производительность шлифования спеченной стали в два-

28

три раза больше, а чистота поверхности на 2 класса выше [17];

г) улучшается износостойкость (на 20—30 %), так как возрастает

площадь поверхности твердых карбидных частиц и снижается

опасность их выкрашивания в рабочей кромке.

Вторичная твердость и теплостойкость спеченной стали мало

отличаются от получаемой для сталей, отливаемых в слитки,

и определяются составом стали.

Применение спеченных сталей эффективно для: а) сталей с по-

вышенным количеством карбидов; быстрорежущих высоколеги-

рованных, в частности кобальтовых с повышенным содержанием

углерода, обладающих особенно высокими твердостью и тепло-

стойкостью, но имеющих при обычном способе производства

пониженные прочность и вязкость (см. п. 90), и штамповых износо-

стойких, высоколегированных хромом и ванадием и плохо шлифу-

емых (при производстве обычным способом); б) резания (или де-

формирования) с повышенными удельными и динамическими

нагрузками, в частности для прерывистого резания, а также для

инструментов небольшого сечения и с тонкой рабочей кромкой.

При этих условиях стойкость инструментов из спеченной стали

в два-три раза больше; этим полностью оправдывается повышен-

ная стоимость этого способа производства.

Благоприятное влияние способа меньше для сталей, в которых

в обычных условиях кристаллизации размеры частиц упрочня-

ющей фазы образуются достаточно мелкие, прежде всего для ста-

лей с интерметаллидамп (см. и. 103).

Г лава II

СВОЙСТВА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

6. Стойкостные свойства

Свойства, которые стали имеют в инструментах и которые обусло-

вливают длительность и эффективность их использования в раз-

личных условиях резания или деформирования, называют стойко-

стными. Эти свойства определяют в промышленных испытаниях

готовых инструментов. Результаты испытаний позволяют сделать

окончательные выводы о пригодности стали для тех или иных

инструментов.

Для режущих инструментов предварительно определяют

также режущие свойства в лабораторных испытаниях: подробно

при разных условиях резания или ускоренно методом изотопов.

В этих испытаниях устанавливают зависимость между стойкостью

и износом инструмента и скоростью резания.

Ценность результатов испытаний заключается в том, что они

дают количественные показатели стойкости. Однако эти резуль-

таты не всегда достаточны для характеристики инструментальных

29

сталей и обоснованного выбора их оптимального состава или

способа термической обработки.

Стойкостные свойства — это свойства инструмента в целом,

а не самой стали. Они представляют комплексную характеристику,

зависящую, например, при резании от нескольких различно

действующих факторов: 1) свойств инструментальной стали и

условий ее термической обработки; 2) режима резания (скорости

резания, сечения снимаемой стружки), при изменении которого

в свою очередь изменяются условия аккумуляции тепла в режущей

кромке; 3) характера процесса резания (точения, фрезерования,

сверления и т. д ), изменяющего напряженное состояние в инстру-

менте; 4) свойств обрабатываемого материала. Повышение

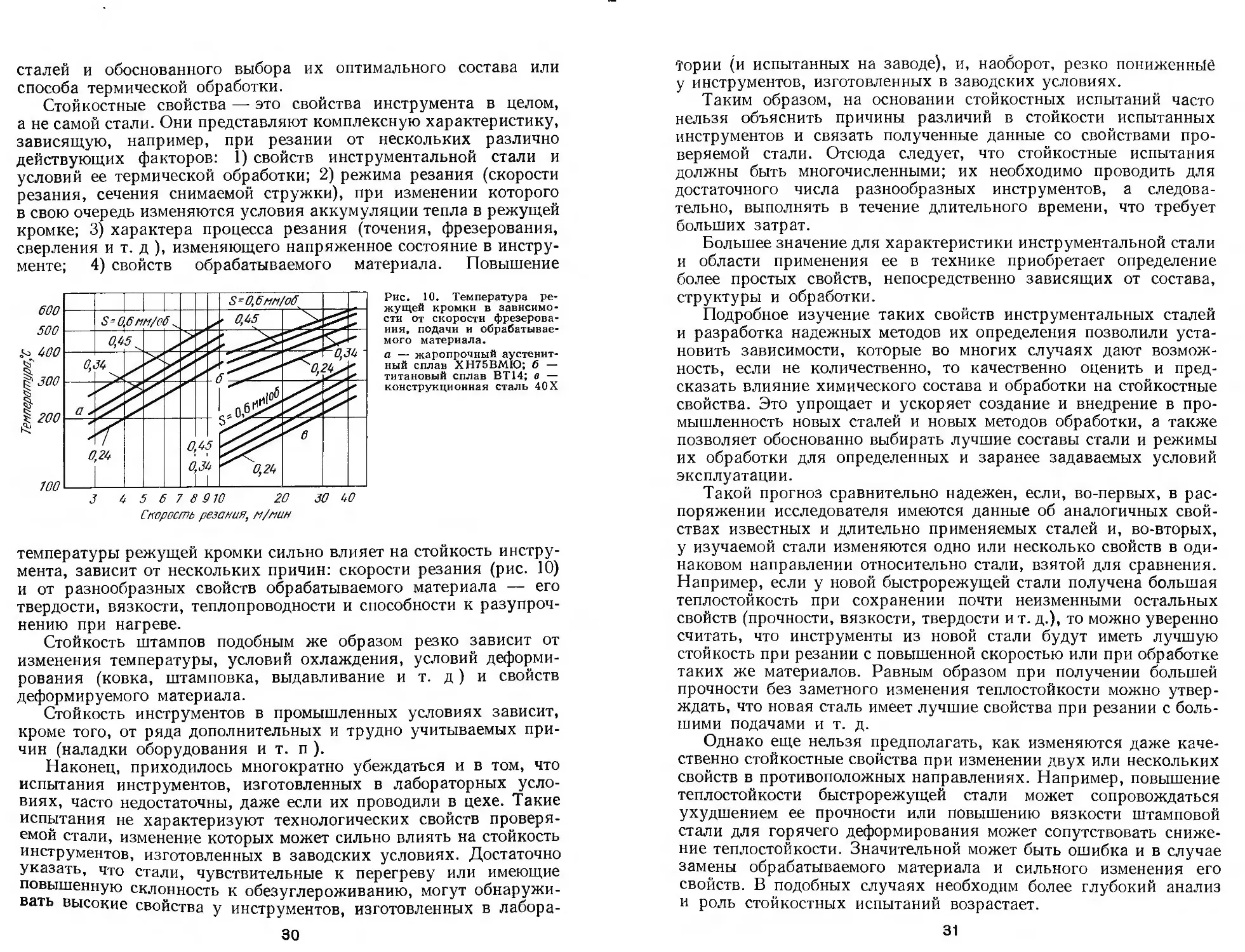

Рис. 10. Температура Ре-

жущей кромки в зависимо-

сти от скорости фрезерова-

ния, подачи и обрабатывае-

мого материала.

а — жаропрочный аустенит-

ный сплав ХН75ВМЮ; б —

титановый сплав ВТ14; в —

конструкционная сталь 40X

температуры режущей кромки сильно влияет на стойкость инстру-

мента, зависит от нескольких причин: скорости резания (рис. 10)

и от разнообразных свойств обрабатываемого материала — его

твердости, вязкости, теплопроводности и способности к разупроч-

нению при нагреве.

Стойкость штампов подобным же образом резко зависит от

изменения температуры, условий охлаждения, условий деформи-

рования (ковка, штамповка, выдавливание и т. д) и свойств

деформируемого материала.

Стойкость инструментов в промышленных условиях зависит,

кроме того, от ряда дополнительных и трудно учитываемых при-

чин (наладки оборудования и т. п ).

Наконец, приходилось многократно убеждаться и в том, что

испытания инструментов, изготовленных в лабораторных усло-

виях, часто недостаточны, даже если их проводили в цехе. Такие

испытания не характеризуют технологических свойств проверя-

емой стали, изменение которых может сильно влиять на стойкость

инструментов, изготовленных в заводских условиях. Достаточно

указать, что стали, чувствительные к перегреву или имеющие

повышенную склонность к обезуглероживанию, могут обнаружи-

ать высокие свойства у инструментов, изготовленных в лабора-

30

•Тории (и испытанных на заводе), и, наоборот, резко пониженные

у инструментов, изготовленных в заводских условиях.

Таким образом, на основании стойкостных испытаний часто

нельзя объяснить причины различий в стойкости испытанных

инструментов и связать полученные данные со свойствами про-

веряемой стали. Отсюда следует, что стойкостные испытания

должны быть многочисленными; их необходимо проводить для

достаточного числа разнообразных инструментов, а следова-

тельно, выполнять в течение длительного времени, что требует

больших затрат.

Большее значение для характеристики инструментальной стали

и области применения ее в технике приобретает определение

более простых свойств, непосредственно зависящих от состава,

структуры и обработки.

Подробное изучение таких свойств инструментальных сталей

и разработка надежных методов их определения позволили уста-

новить зависимости, которые во многих случаях дают возмож-

ность, если не количественно, то качественно оценить и пред-

сказать влияние химического состава и обработки на стойкостные

свойства. Это упрощает и ускоряет создание и внедрение в про-

мышленность новых сталей и новых методов обработки, а также

позволяет обоснованно выбирать лучшие составы стали и режимы

их обработки для определенных и заранее задаваемых условий

эксплуатации.

Такой прогноз сравнительно надежен, если, во-первых, в рас-

поряжении исследователя имеются данные об аналогичных свой-

ствах известных и длительно применяемых сталей и, во-вторых,

у изучаемой стали изменяются одно или несколько свойств в оди-

наковом направлении относительно стали, взятой для сравнения.

Например, если у новой быстрорежущей стали получена большая

теплостойкость при сохранении почти неизменными остальных

свойств (прочности, вязкости, твердости и т. д.), то можно уверенно

считать, что инструменты из новой стали будут иметь лучшую

стойкость при резании с повышенной скоростью или при обработке

таких же материалов. Равным образом при получении большей

прочности без заметного изменения теплостойкости можно утвер-

ждать, что новая сталь имеет лучшие свойства при резании с боль-

шими подачами и т. д.

Однако еще нельзя предполагать, как изменяются даже каче-

ственно стойкостные свойства при изменении двух или нескольких

свойств в противоположных направлениях. Например, повышение

теплостойкости быстрорежущей стали может сопровождаться

ухудшением ее прочности или повышению вязкости штамповой

стали для горячего деформирования может сопутствовать сниже-

ние теплостойкости. Значительной может быть ошибка и в случае

замены обрабатываемого материала и сильного изменения его

свойств. В подобных случаях необходим более глубокий анализ

и роль стойкостных испытаний возрастает.

31

Поэтому результаты лабораторных исследований и рассматри-

ваемых ниже свойств проверяют затем в промышленных испыта-

ниях, выполняемых в таких случаях в значительно меньшем

объеме.

А. ОСНОВНЫЕ СВОЙСТВА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

Основными (или рабочими, эксплуатационными) называют

механические, тепловые, некоторые физические и химические

свойства, которые сталь должна иметь после окончательной обра-

ботки, т. е. в готовом инструменте.

Уровень различных основных свойств неодинаково зависит от

химического состава и структурного состояния инструментальных

сталей. Улучшение одного или нескольких свойств часто неиз-

бежно сопровождается ухудшением других. Не удается поэтому

получить в ряде случаев у одной стали максимальные значения

всех основных свойств. Задача состоит в правильном выборе опти-

мальных значений для той группы свойств, которые в данных

условиях эксплуатации более важны при возможно меньшем

снижении остальных свойств.

7. Требования к свойствам инструментальных сталей.

Поведение стали при резании и деформировании

Инструменты находятся в эксплуатации в сложнонапряжен-

ном состоянии.

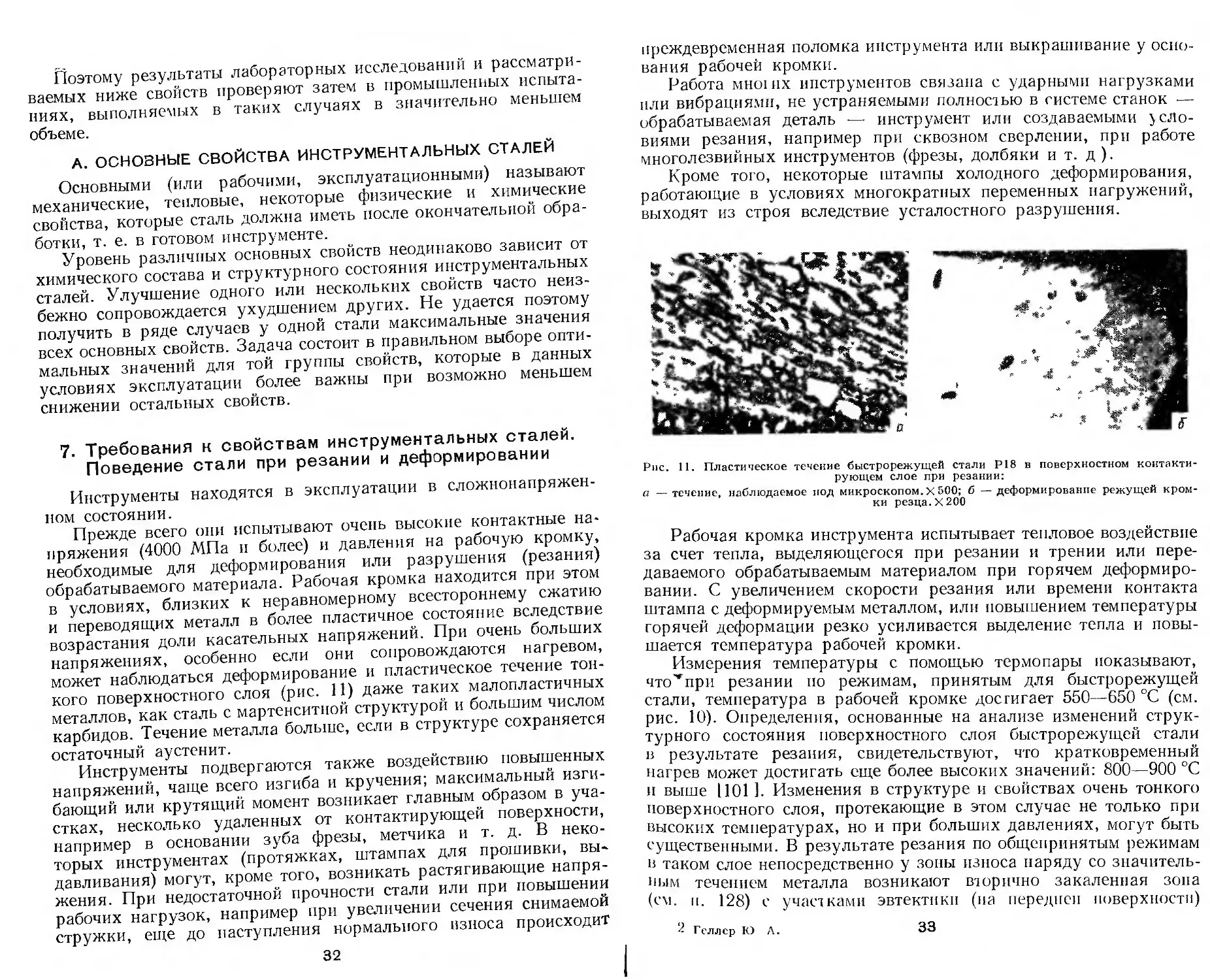

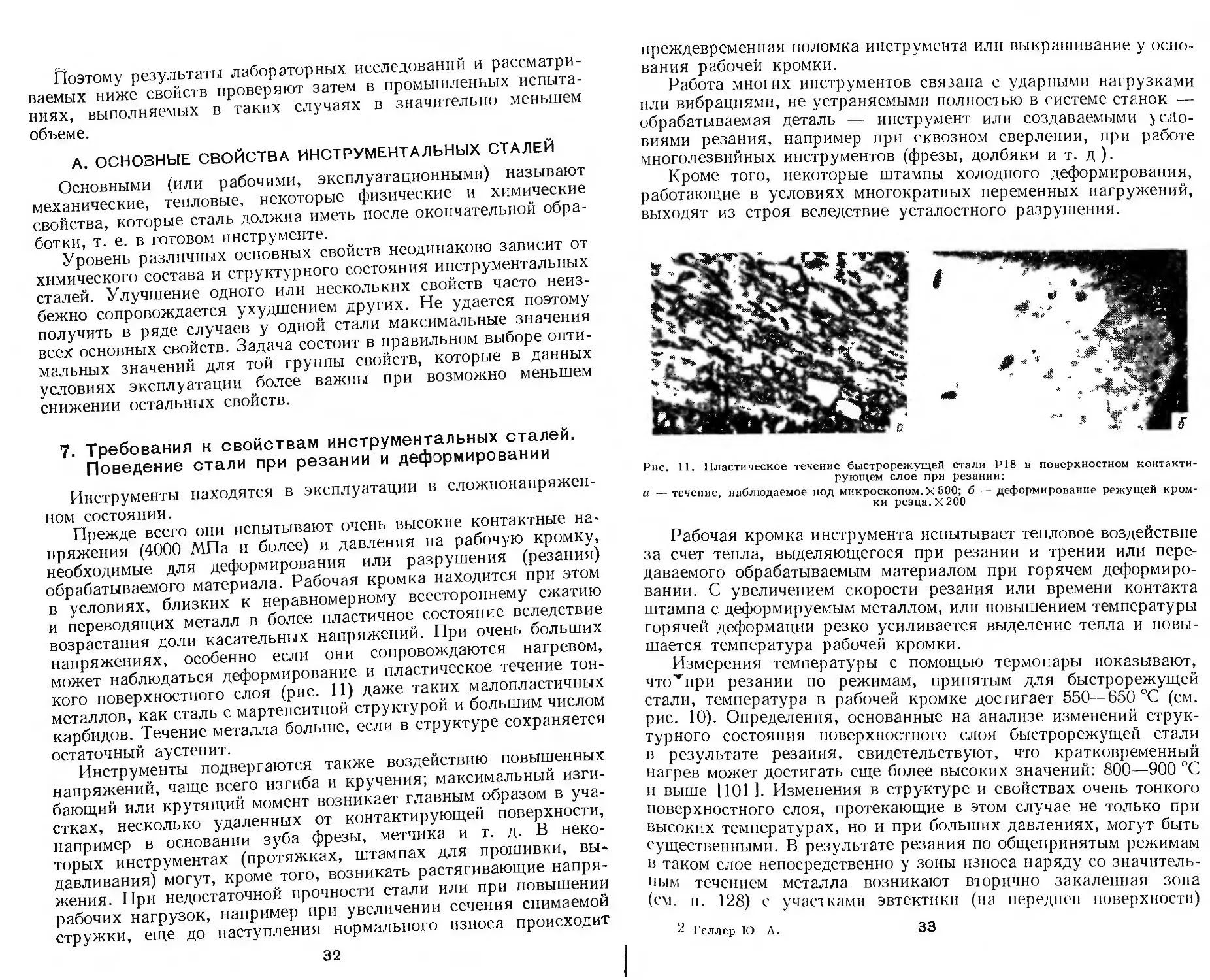

Прежде всего они испытывают очень высокие контактные на-

пряжения (4000 МПа и более) и давления на рабочую кромку,

необходимые для деформирования или разрушения (резания)

обрабатываемого материала. Рабочая кромка находится при этом

в условиях, близких к неравномерному всестороннему сжатию

и переводящих металл в более пластичное состояние вследствие

возрастания доли касательных напряжений. При очень больших

напряжениях, особенно если они сопровождаются нагревом,

может наблюдаться деформирование и пластическое течение тон-

кого поверхностного слоя (рис. 11) даже таких малопластичных

металлов, как сталь с мартенситной структурой и большим числом

карбидов. Течение металла больше, если в структуре сохраняется

остаточный аустенит.

Инструменты подвергаются также воздействию повышенных

напряжений, чаще всего изгиба и кручения; максимальный изги-

бающий или крутящий момент возникает главным образом в уча-

стках, несколько удаленных от контактирующей поверхности,

например в основании зуба фрезы, метчика и т. д. В неко-

торых инструментах (протяжках, штампах для прошивки, вы-

давливания) могут, кроме того, возникать растягивающие напря-

жения. При недостаточной прочности стали или при повышении

рабочих нагрузок, например при увеличении сечения снимаемой

стружки, еще до наступления нормального износа происходит

32

преждевременная поломка инструмента или выкрашивание у осно-

вания рабочей кромки.

Работа МН01ИХ инструментов связана с ударными нагрузками

или вибрациями, не устраняемыми полностью в системе станок -—

обрабатываемая деталь — инструмент или создаваемыми усло-

виями резания, например при сквозном сверлении, при работе

многолезвийных инструментов (фрезы, долбяки и т. д).

Кроме того, некоторые штампы холодного деформирования,

работающие в условиях многократных переменных нагружений,

выходят из строя вследствие усталостного разрушения.

Рис. 11. Пластическое течение быстрорежущей стали Р18 в поверхностном контакти-

рующем слое при резании:

а — течение, наблюдаемое под микроскопом. X 500; б — деформирование режущей кром-

ки резца. X 200

Рабочая кромка инструмента испытывает тепловое воздействие

за счет тепла, выделяющегося при резании и трении или пере-

даваемого обрабатываемым материалом при горячем деформиро-

вании. С увеличением скорости резания или времени контакта

штампа с деформируемым металлом, или повышением температуры

горячей деформации резко усиливается выделение тепла и повы-

шается температура рабочей кромки.

Измерения температуры с помощью термопары показывают,

что'* пр и резании по режимам, принятым для быстрорежущей

стали, температура в рабочей кромке достигает 550—650 °C (см.

рис. 10). Определения, основанные на анализе изменений струк-

турного состояния поверхностного слоя быстрорежущей стали

в результате резания, свидетельствуют, что кратковременный

нагрев может достигать еще более высоких значений: 800—900 °C

и выше 1101 ]. Изменения в структуре и свойствах очень тонкого

поверхностного слоя, протекающие в этом случае не только при

высоких температурах, но и при больших давлениях, могут быть

существенными. В результате резания по общепринятым режимам

н таком слое непосредственно у зоны износа наряду со значитель-

ным течением металла возникают вторично закаленная зона

(см. и. 128) с участками эвтектики (на передней поверхности)

2

Геллер К) А.

33

Поэтому результаты лабораторных исследований и рассматри-

ваемых ниже свойств проверяют затем в промышленных испыта-

ниях, выполняемых в таких случаях в значительно меньшем

объеме.

А. ОСНОВНЫЕ СВОЙСТВА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

Основными (или рабочими, эксплуатационными) называют

механические, тепловые, некоторые физические и химические

свойства, которые сталь должна иметь после окончательной обра-

ботки, т. е. в готовом инструменте.

Уровень различных основных свойств неодинаково зависит от

химического состава и структурного состояния инструментальных

сталей. Улучшение одного или нескольких свойств часто неиз-

бежно сопровождается ухудшением других. Не удается поэтому

получить в ряде случаев у одной стали максимальные значения

всех основных свойств. Задача состоит в правильном выборе опти-

мальных значений для той группы свойств, которые в данных

условиях эксплуатации более важны при возможно меньшем

снижении остальных свойств.

7. Требования к свойствам инструментальных сталей.

Поведение стали при резании и деформировании

Инструменты находятся в эксплуатации в сложнонапряжен-

ном состоянии.

Прежде всего они испытывают очень высокие контактные на-

пряжения (4000 МПа и более) и давления на рабочую кромку,

необходимые для деформирования или разрушения (резания)

обрабатываемого материала. Рабочая кромка находится при этом

в условиях, близких к неравномерному всестороннему сжатию

и переводящих металл в более пластичное состояние вследствие

возрастания доли касательных напряжений. При очень больших

напряжениях, особенно если они сопровождаются нагревом,

может наблюдаться деформирование и пластическое течение тон-

кого поверхностного слоя (рис. 11) даже таких малопластичных

металлов, как сталь с мартенситной структурой и большим числом

карбидов. Течение металла больше, если в структуре сохраняется

остаточный аустенит.

Инструменты подвергаются также воздействию повышенных

напряжений, чаще всего изгиба и кручения; максимальный изги-

бающий или крутящий момент возникает главным образом в уча-

стках, несколько удаленных от контактирующей поверхности,

например в основании зуба фрезы, метчика и т. д. В неко-

торых инструментах (протяжках, штампах для прошивки, вы-

давливания) могут, кроме того, возникать растягивающие напря-

жения. При недостаточной прочности стали или при повышении

рабочих нагрузок, например при увеличении сечения снимаемой

стружки, еще до наступления нормального износа происходит

32

преждевременная поломка инструмента или выкрашивание у осно-

вания рабочей кромки.

Работа МН01ИХ инструментов связана с ударными нагрузками

или вибрациями, не устраняемыми полностью в системе станок —

обрабатываемая деталь — инструмент или создаваемыми усло-

виями резания, например при сквозном сверлении, при работе

многолезвийных инструментов (фрезы, долбяки и т. д).

Кроме того, некоторые штампы холодного деформирования,

работающие в условиях многократных переменных нагружений,

выходят из строя вследствие усталостного разрушения.

Рис. 11. Пластическое течение быстрорежущей стали Р18 в поверхностном контакти-

рующем слое при резании:

а — течение, наблюдаемое под микроскопом. X 500; б — деформирование режущей кром-

ки резца. X 200

Рабочая кромка инструмента испытывает тепловое воздействие

за счет тепла, выделяющегося при резании и трении или пере-

даваемого обрабатываемым материалом при горячем деформиро-

вании. С увеличением скорости резания или времени контакта

штампа с деформируемым металлом, или повышением температуры

горячей деформации резко усиливается выделение тепла и повы-

шается температура рабочей кромки.

Измерения температуры с помощью термопары показывают,

что* пр и резании ио режимам, принятым для быстрорежущей

стали, температура в рабочей кромке достигает 550—650 °C (см.

рис. 10). Определения, основанные на анализе изменений струк-

турного состояния поверхностного слоя быстрорежущей стали

в результате резания, свидетельствуют, что кратковременный

нагрев может достигать еще более высоких значений: 800—900 °C

и выше 1101 ]. Изменения в структуре и свойствах очень тонкого

поверхностного слоя, протекающие в этом случае не только при

высоких температурах, но и при больших давлениях, могут быть

существенными. В результате резания по общепринятым режимам

в таком слое непосредственно у зоны износа наряду со значитель-

ным течением металла возникают вторично закаленная зона

(см. п. 128) с участками эвтектики (на передней поверхности)

2

Геллер Ю Л.

33

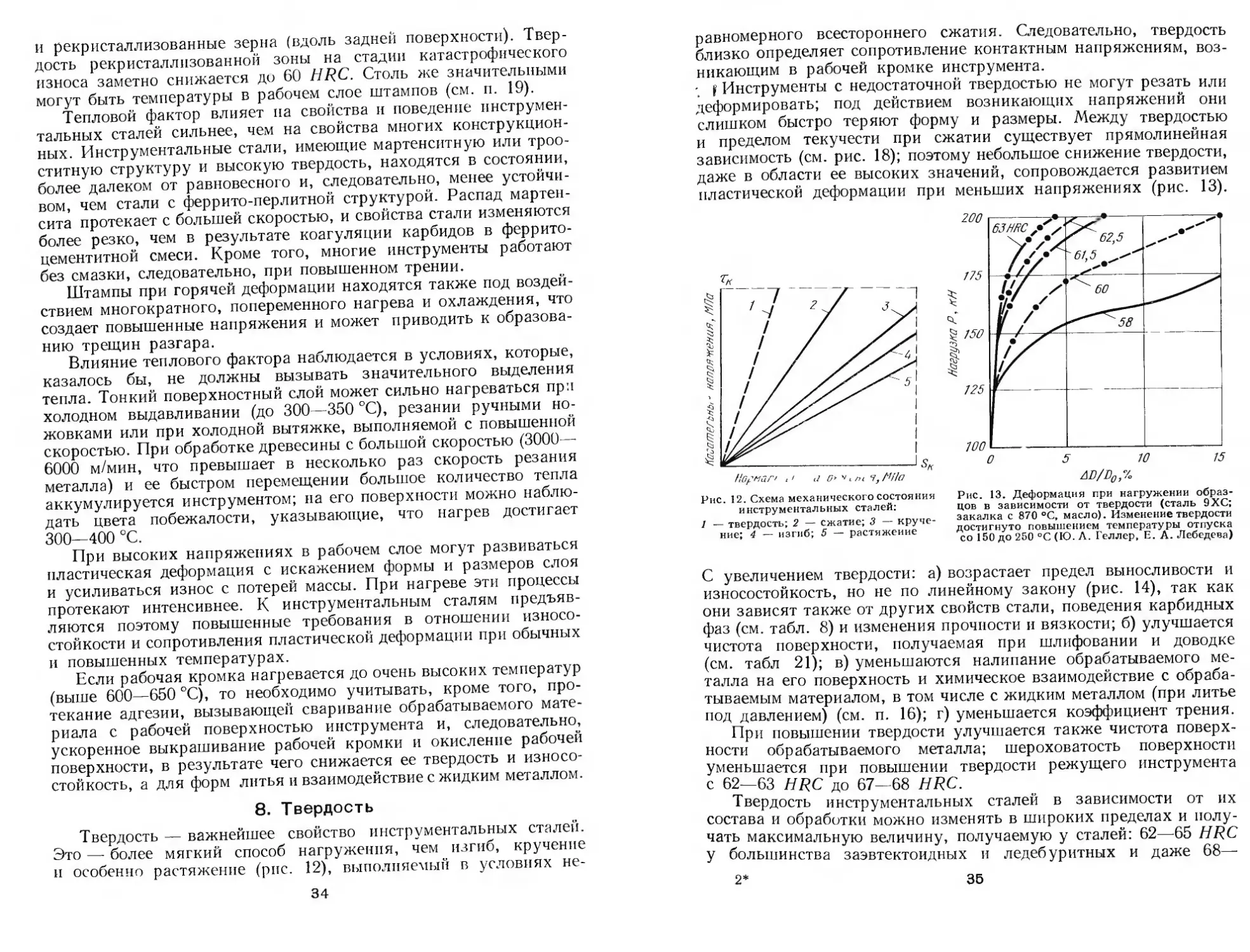

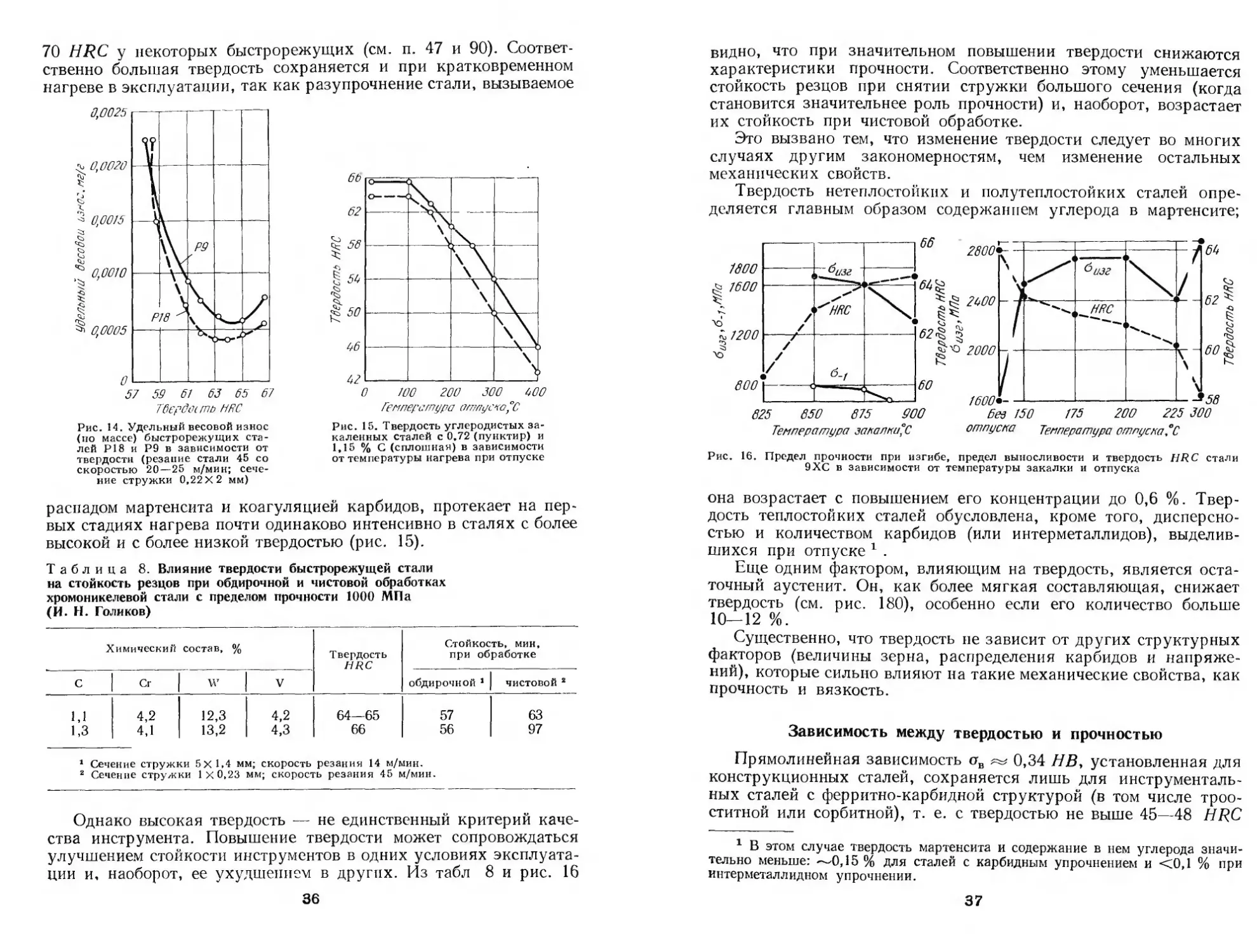

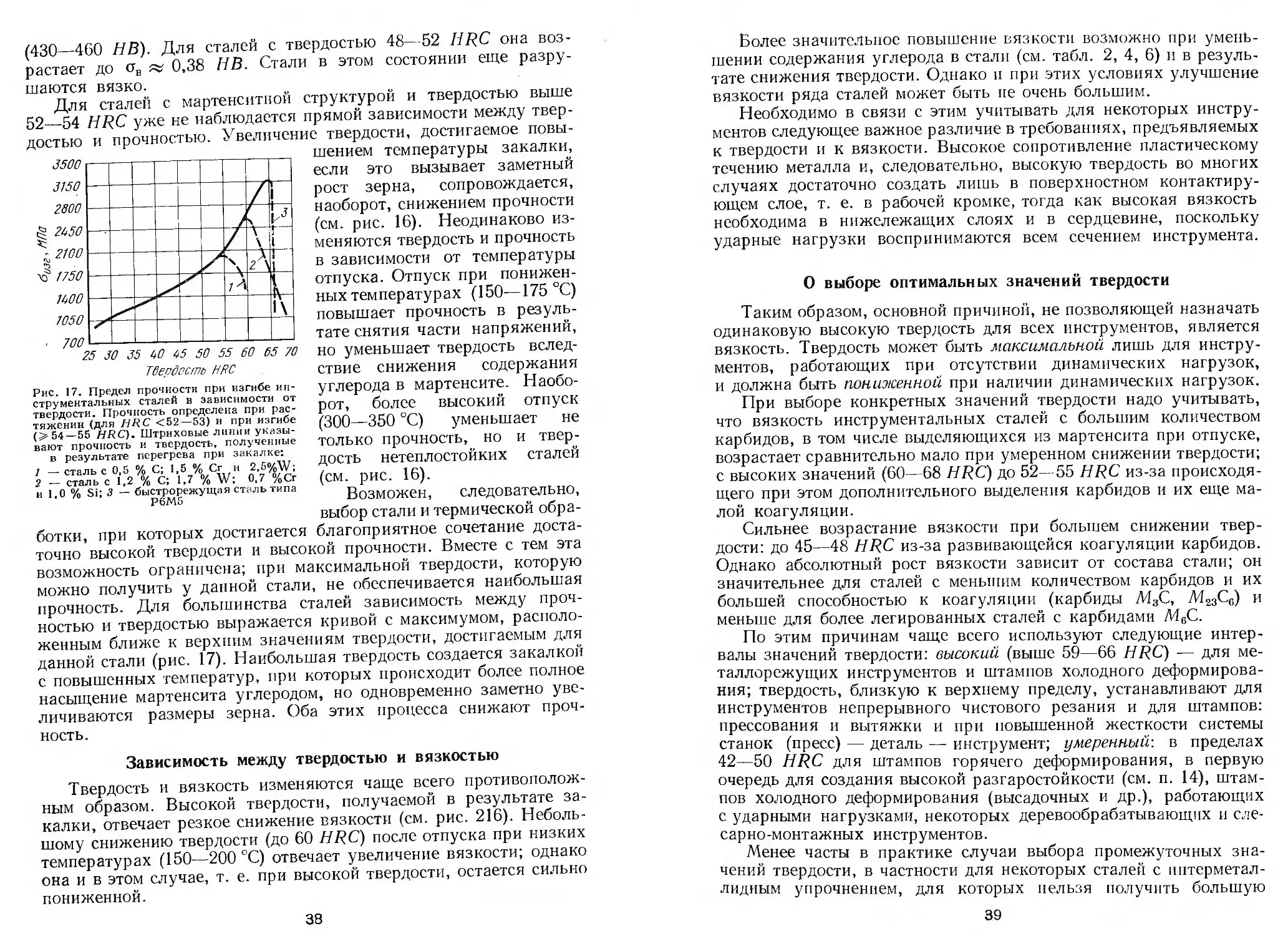

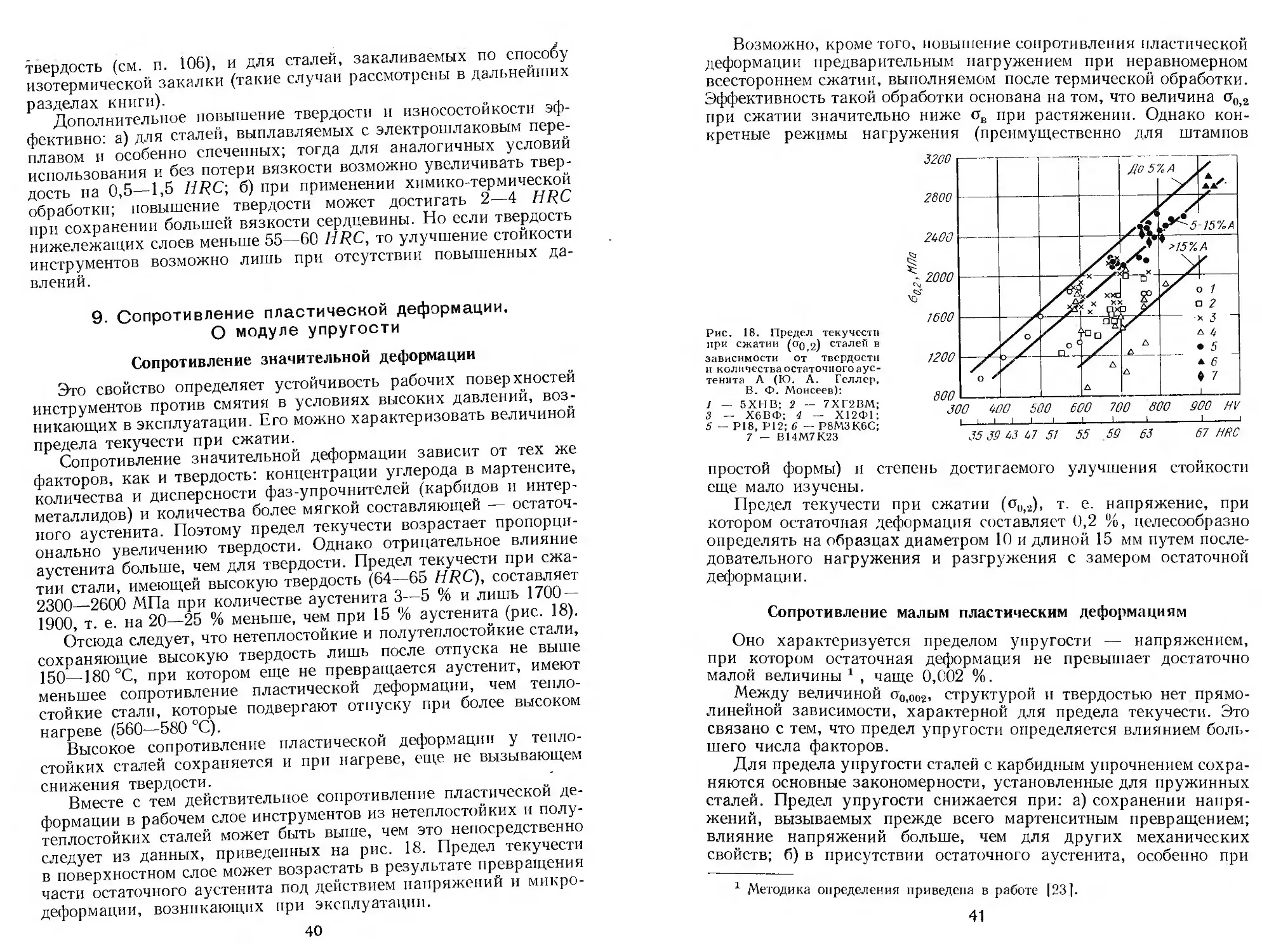

и рекристаллизованные зерна (вдоль задней поверхности). Твер-

дость рекристаллизованной зоны на стадии катастрофического

износа заметно снижается до 60 HRC. Столь же значительными

могут быть температуры в рабочем слое штампов (см. п. 19).

Тепловой фактор влияет па свойства и поведение инструмен-

тальных сталей сильнее, чем на свойства многих конструкцион-

ных. Инструментальные стали, имеющие мартенситную или троо-

ститную структуру и высокую твердость, находятся в состоянии,

более далеком от равновесного и, следовательно, менее устойчи-

вом, чем стали с феррито-перлитной структурой. Распад мартен-

сита протекает с большей скоростью, и свойства стали изменяются

более резко, чем в результате коагуляции карбидов в феррито-

цементитной смеси. Кроме того, многие инструменты работают

без смазки, следовательно, при повышенном трении.

Штампы при горячей деформации находятся также под воздей-

ствием многократного, попеременного нагрева и охлаждения, что

создает повышенные напряжения и может приводить к образова-

нию трещин разгара.

Влияние теплового фактора наблюдается в условиях, которые,

казалось бы, не должны вызывать значительного выделения

тепла. Тонкий поверхностный слой может сильно нагреваться при

холодном выдавливании (до 300—350 °C), резании ручными но-

жовками или при холодной вытяжке, выполняемой с повышенной

скоростью. При обработке древесины с большой скоростью (3000—•

6000 м/мин, что превышает в несколько раз скорость резания

металла) и ее быстром перемещении большое количество тепла

аккумулируется инструментом; па его поверхности можно наблю-

дать цвета побежалости, указывающие, что нагрев достигает

300—400 °C.

При высоких напряжениях в рабочем слое могут развиваться

пластическая деформация с искажением формы и размеров слоя

и усиливаться износ с потерей массы. При нагреве эти процессы

протекают интенсивнее. К инструментальным сталям предъяв-

ляются поэтому повышенные требования в отношении износо-