Author: Матасов В.Ф. Ульянцев В.П.

Tags: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды автоматика военное оборудование военное дело

ISBN: 5-7679-0219-4

Year: 2001

Министерство образования Российской Федерации

Тульский государственный университет

В.Ф. Матасов, В.П. Ульянцев

ПРОЕКТИРОВАНИЕ АВТОМАТИКИ ОРУЖИЯ

Учебное пособие

Рекомендовано учебно-методическим объединением вузов

по университетскому политехническому образованию

в качестве учебного пособия для студентов технических университетов,

обучающихся по специальности 171300

“Стрелково-пушечное артиллерийское и ракетное оружие”

Тула 2001

УДК 623.422.4.001.63 ( 075 )

Проектирование автоматики оружия. Учеб, пособие / В.Ф. Матасов, В.П.

Ульянцев; Тул. гос. ун-т. Тула, 2001. 160 с.

ISBN 5-7679-0219-4

Рассматриваются вопросы расчета и проектирования механизмов

автоматики оружия. Особое внимание уделено ППМ, ПДМ, запирающим

механизмам, а также системам с различными принципами работы

автоматики.

Предназначено для студентов высших учебных заведений,

обучающихся на специальности 171300, а также может быть полезно

инженерно-техническим работникам, занимающимся проектированием

автоматического оружия.

Табл. 4. Ил. 53. Библиогр.; 9 назв.

Печатается по решению библиотечно-издательского совета Тульского

государственного университета.

Под общей редакцией д-ра техн, наук, проф. В.Л. Баранова.

Рецензенты: кафедра Мб МГТУ им. Н.Э. Баумана, д-р техн, наук, проф.

А.А. Королев;

технический директор АК “Туламашзавод” канд. экон,

наук, доц. Е.А. Дронов;

начальник отдела КБ приборостроения канд. техн, наук,

доц. А.В. Игнатов.

ISBN 5-7679-0219-4

© В.Ф. Матасов, В.П. Ульянцев, 2001

© Тульский государственный

университет, 2001

ПРЕДИСЛОВИЕ

Стрелково-пушечное вооружение (СПВ) в настоящее время является

миболее распространенным видом боевой техники, предназначенным для

’сшения различных задач, возникающих в результате проведения боевых

псраций. Создание высокоэффективных образцов СПВ является сложной

лдачей. Выбор основных параметров автоматики оружия обуславливает-

I областью его применения, условиями эксплуатации.

Автоматическое оружие относится к классу машин-автоматов, в

(руктуре которых имеются различные механизмы, выполняющие опера-

пн в определенной последовательности без участия стрелка. От надежнос-

11 работы механизмов автоматики полностью зависит и надежность рабо-

1 и всей системы в целом.

В главе 1 приведены методики расчёта и проектирования запираю-

I иIX узлов автоматического оружия. Рассматриваются вопросы жесткости

I прочности этих узлов.

В главе 2 даны общие сведения о проектировании цилиндрических

। пнтовых пружин сжатия, цилиндрических винтовых пружин кручения,

11'। нматических пружин.

Глава 3 посвящена вопросам проектирования патроноподающих ме-

111 измов ленточного и магазинного типов. Анализируются законы движе-

п1| патронной ленты, работа патроноподающих механизмов с двумя и

। . мя кинематически связанными звеньями, даётся методика проверки

: ^временности подачи патронов на линию досылания для патронопода-

1 || и lx механизмов магазинного питания.

В главе 4 представлены методики проектирования ударных механиз-

> г- куркового и ударникового типов, приведены характеристики серий-

« ' капсюлей-воспламенителей.

В главе 5 рассматриваются вопросы проектирования ускорительных

। '..ншзмов рычажного, кулачкового, копирного и пружинного типов.

В главе 6 даётся анализ функционирования запирающих механизмов

1 рекосом затвора и поворотом затвора относительно оси, параллельной

и канала ствола.

3

В главах 7-9 представлены методики проектирования различных схем

автоматики, а также механизмов досылания патронов.

В главе 10 рассматриваются вопросы проектирования стволов стрел-

ково-пушечного вооружения, даётся оценка мощности тепловых источни-

ков при производстве выстрела и нагрев ствола, приводится методика рас-

чёта прочности ствола ио упругому сопротивлению. Заканчивается глава

краткими сведениями о живучести стволов СПВ с рассмотрением процес-

сов, определяющих износ ствола.

Глава И посвящена вопросам расчёта и проектирования спусковых

механизмов.

Все главы заканчиваются рассмотрением примеров по материалам

данной главы.

Данное учебное пособие является продолжением учебного пособия

“Расчет автоматического оружия”, авторы В.Ф. Матасов, В.П. Ульянцев,

под общей редакцией В.Л. Баранова.

При изложении материала авторы стремились рассматривать наибо-

лее типичные и часто встречающиеся на практике вопросы расчета и про-

ектирования механизмов и узлов автоматики оружия.

Авторы выражают глубокую благодарность представителям отрасли

за ценные советы по написанию настоящего учебного пособия, рецензен-

там А.А. Королёву, Е.А. Дронову, А.В. Игнатову, а также П.В. Полозюку

за помощь в подготовке рукописи к изданию.

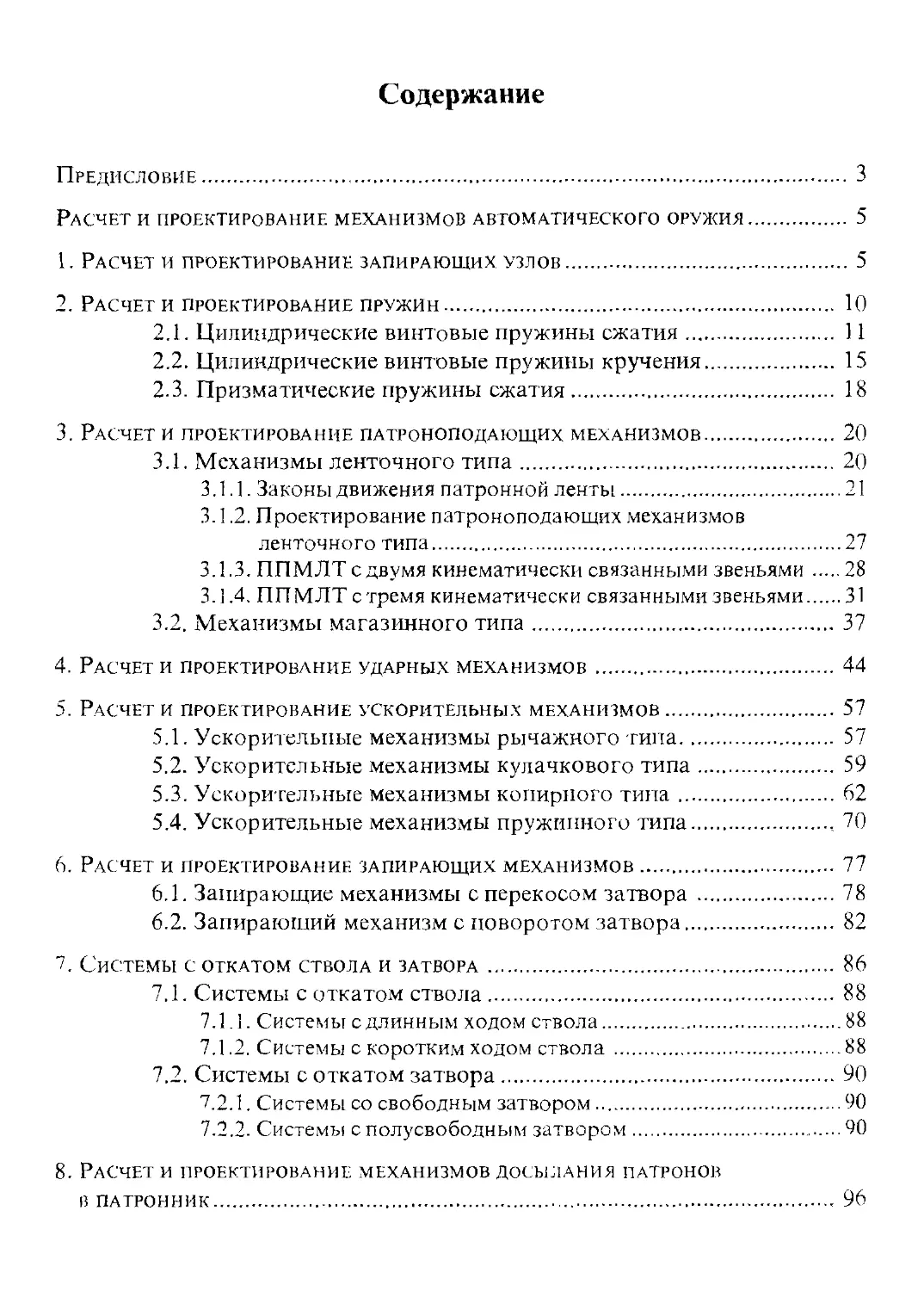

РАСЧЕТ И ПРОЕКТИРОВАНИЕ МЕХАНИЗМОВ

АВТОМАТИЧЕСКОГО ОРУЖИЯ

1. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ЗАПИРАЮЩИХ УЗЛОВ

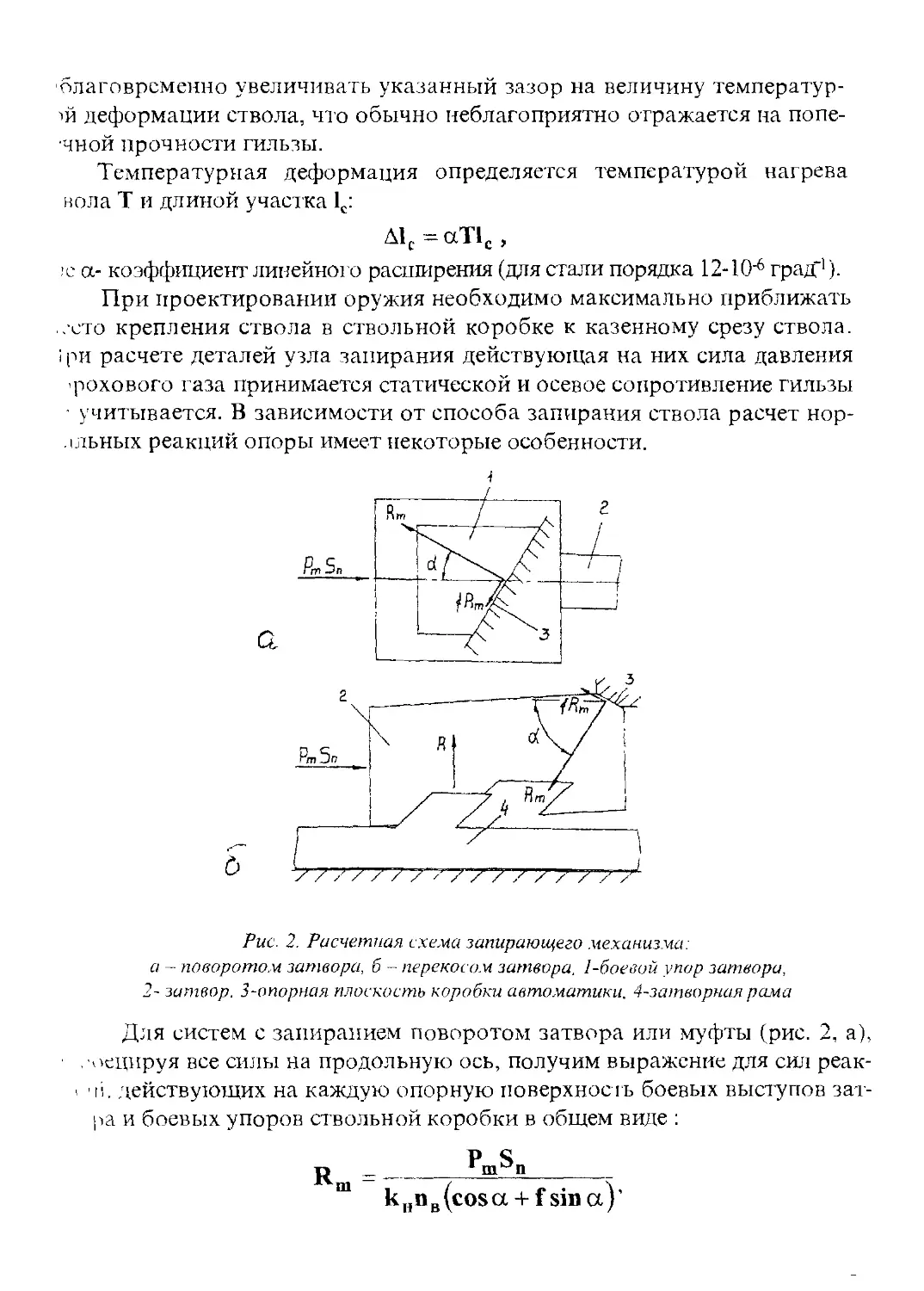

При проектировании запирающих узлов производится расчет узла

тирания (рис.1) на прочность сцепления затвора со ствольной коробкой

;щ выстреле, на упругую деформацию при выстреле и на температурную

формацию в процессе интенсивной стрельбы.

Рис. 1. Принципиальная схема узла запирания:

l-ствольная коробка. 2-ствол, 3-затвор. I- длина участка ствола,

воспринимающего нагрузку при выстреле. I-длина узла запирания.

1,и1г- длины участков затвора с различными поперечными сечениями

Прочность сцепления затвора со ствольной коробкой определяется по

пае, действующей на это сцепление, методами расчета сопротивления мате-

риалов. Сила, действующая па опорные поверхности, может быть различ-

ч >й в зависимости от условий крепления оружия на станке или установке.

* 'штывая, что оружие должно нормально функционировать во всех случаях

« « крепления на сганке или установке, необходимо принимать во внимание

наибольшую возможную силу, определяемую по следующей зависимости:

N =Р S

ЧП 1 tn°n ’

i ;е Рт - максимальное давление порохового газа в канале ствола;

Sn - площадь поперечного сечения патронника у казенного среза.

По этой силе и допускаемому напряжению [ст] находим необходимую

i-мцадь опоры запертого затвора на ствольную коробку F:

5

р ч

IT _ А Ш П

И’

Упругая деформация узла запирания определяется силой N,,,. действу-

ющей на узел, и жесткое чью узла Су:

или размерами 1, и Fj деталей, составляющих узел

“1 1.

Ax = praSnZ—-

где пд - количество деталей, входящих в узел:

] - длина детали узла или участка ее с площадью поперечного сече-

ния (см. рис. 1);

Е - модуль упругости материала узла запирания.

Упругая деформация узла запирания во избежание поперечного об-

рыва гильзы при выстреле для каждого типа патрона не должна превы-

шать некоторого заранее заданного значения Дх. Тогда последнее выра-

жение можно записать в виде условия, которое необходимо выполнять при

проектировании:

Ц = Дх

itlEFi " PmSn ‘

Из данного выражения следует, что в целях надежности функциони-

рования оружия узел запирания следует проектировать как можно короче.

Как показывает опыт, деформация узла запирания не может быть до-

пущена более 1 мм для 14,5-мм патрона и более 0,43 мм для винтовочного

патрона.

При равномерном нагреве узел запирания как замкнутая система

стальных деталей не изменяет своих параметров и функционирует нор-

мально. При разных условиях нагрева отдельных звеньев узла его функци-

онирование может быть нарушено. Эго нарушение обычно связано с нагре-

вом участка ствола позади крепления его в ствольной коробке (см. рис. 1).

Нагрев этого участка ствола в процессе стрельбы сопровождается его уд-

линением Д1с, при этом происходит уменьшение зазора между казенным

срезом ствола и зеркалом (дном чашечки) затвора. При фиксации патрона

выступающим фланцем или цилиндрическим выступом на корпусе гильзы

возможны случаи незапирания ствола. Во избежание этого приходится

6

благоврсменно увеличивать указанный зазор на величину температур-

ой деформации ствола, что обычно неблагоприятно отражается на попе-

чной прочности гильзы.

Температурная деформация определяется температурой нагрева

вола Т и длиной участка 1с:

Д1С - аТ1с,

ос а- коэффициент линейного расширения (для стали порядка 12-Ю'6 град1).

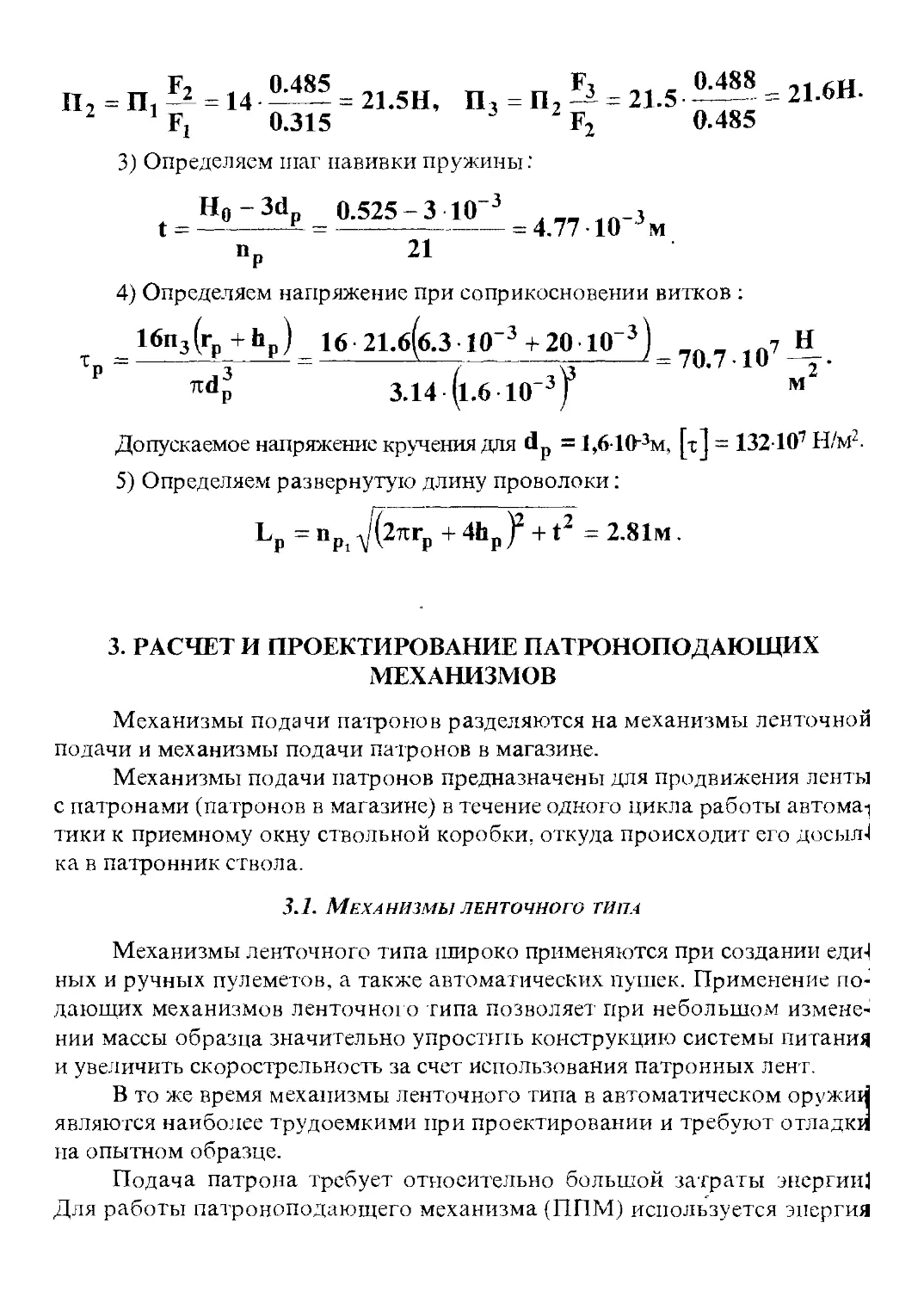

При проектировании оружия необходимо максимально приближать

.сто крепления ствола в ствольной коробке к казенному срезу ствола.

1 ри расчете деталей узла запирания действующая на них сила давления

фохового газа принимается статической и осевое сопротивление гильзы

• учитывается. В зависимости от способа запирания ствола расчет нор-

,1льных реакций опоры имеет некоторые особенности.

Рис. 2. Расчетная схема запирающего механизма:

а - поворотом затвора, б - перекосом затвора. 1-боевой упор затвора,

2- затвор. 3-опорная плоскость коробки автоматики. 4-затворная рама

Для систем с запиранием поворотом затвора или муфты (рис. 2, а),

. оецируя все силы на продольную ось, получим выражение для сил реак-

> ii. действующих на каждую опорную поверхность боевых выступов зат-

ра и боевых упоров ствольной коробки в общем виде :

Р Я

R ___________д ш^п_______

m kHnB(cosa + fsina)’

где nB - количество боевых выступов затвора;

к„ = 0.6-0.7 - коэффициент неравномерности работы боевых выступов;

f - коэффициент трения;

а - угол наклона винтовой линии опорных поверхностей боевых вы

сгупов затвора.

Для обеспечения самоторможения затвора под действием приложен-

ных сил должно выполняться условие tga < f или а < р, i де р = arctg f

угол трения.

Для оценки прочности элементов деталей необходимо проверить на

смятие, изгиб и срез боевые выступы затвора и боевые упоры ствольной

коробки:

гг = Кщ т - ~ RnJ

°см t ’ 1ср „ ’°и W > (1)

^ср ^ср

где SCM - площадь смятия боевого выступа затвора;

Scp - площадь среза;

1 - расстояние от основания опорной поверхности до ее центра тяжести

W - момент сопротивления изгибу боевого выступа.

Для обеспечения прочности элементов запирающего узла необходи-

мо, чтобы расчетные напряжения были меньше допускаемых. Допускае-

мые напряжения определяются по следующим зависимостям:

г т 1.2...1.3

Рем J_ ств - для неподвижных соединений;

псм

г 1 0.6...0.8

PcmJ= ав - для малоподвижных соединений; (2)

псм

г 1 0.5...0.6 г 1 ое

[5 ср то ТО изг ТО ,

®ср ®изг

где псм = 1,2...1,5; пср = 1,5...1,7; пиз, = 1,3...1,5.

Для систем с перекосом затвора (см. рис. 2) величина реакций связс!

определяется по следующим зависимостям:

Р S

RM ~ —7-----——------<, R = Rm (sin а + f cos а)

kH(cosa + fsina) ш л

Из выражения для силы реакции Rm следует, что с увеличением утла с

реакция Rn( увеличивается. При этом возрастает и реакция R. Поэтому дл.

обеспечения прочности деталей узла запирания целесообразно угол а де

дать возможно меньшим, но достаточным для обеспечения свободной

движения затвора при отпирании.

По значению реакции ИП]для узлов с запиранием перекосом затвора

щовсряется прочность опорных поверхностен затвора и ствольной короб-

I! только по напряжениям смятия.

Для систем с запиранием двумя боевыми упорами величина реакций

вязи определяется по следующей зависимости:

2kH (cos а + f sin а)'

Коэффициент кн принимается равным 0,8-0,9. Если боевые упоры при

• •ыстреле работают на сжатие, то их прочность проверяется по напряжени-

;м сжатия. При запирании защелками они обычно работают на растяже-

"ие, поэтому следует произвести проверку прочности затвора по напряже-

нии растяжения и напряжениям смятия:

тс Sp - минимальная площадь поперечного сечения защелки.

В системах с запиранием роликами контакт последних с боевыми

норами ствольной коробки при выстреле осуществляется по линии. В мес-

контакта цилиндра с плоскостью возникают сжимающие напряжения,

< и (большая величина которых определяется ио формуле

(3)

1р = kjfp к! = 0,8...0,9,

в- Рр - сила, приложенная к ролику, Н;

1р - длина линии контакта ролика с опорой, м;

гр - радиус ролика, м;

Йо- радиус опорной поверхности.

Допускаемое контактное напряжение определяется по зависимости

0.557пк ’

в, - 1,5 - коэффициент запаса прочности.

Расчет соединения ствола со ствольной коробкой на прочность пронз-

ит я гак же, как сочленения затвора со ствольной коробкой. При этом

।11; io возникает необходимость расчета напряжений смятия и среза.

2. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ПРУЖИН

В автоматическом оружии получили широкое применение пружины

разнообразного устройства и назначения. В зависимости от назначения их

можно разделить ini следующие виды: возвратные, боевые, буферные и

пружины деталей автоматики, механизмов и устройств (извлекателей,

спусковых механизмов, магазинов, амортизаторов и т.д.).

По характеру устройства пружины автоматического оружия делятся

па четыре типа: винтовые, спиральные, пластинчатые и специальные. Вин-

товые пружины в зависимости от формы бывают цилиндрическими, при-

зматическими и коническими. Чаще всего в автоматическом оружии при-

меняются винтовые цилиндрические пружины круглого или прямоуголь-

ного сечения. Как правило, эти пружины рабо тают на сжатие или круче-

ние. Пружины круглого сечения могут изготавливаться из одной или не-

скольких жил. В последнем случае их называют многожильными и обычно

используют в качестве возвратно-боевых.

Винтовые призматические пружины применяют в коробчатых мага-

зинах для подачи патронов. Работают они обычно иа сжатие. Спиральные

пружины прямоугольного или круглого сечения применяют в дисковых и

барабанных магазинах для подачи па тронов и в других устройствах. Плас-

тинчатые пружины применяют для извлекателей, спусковых механизмов,

различного рода фиксаторов и устройств. К специальным пружинам отно-

сятся тарельчатые пружины, кольцевые пружины трения, пружины с ото-

гнутыми витками различной формы, пружинящие детали.

Условия работы пружин автоматического оружия характеризуются

цикличностью и большими скоростями их нагружения. Однако время их

деформации значительно больше периода собственных колебаний витков,

поэтому при расчете пружин используют статические методы с введением

соответствующих допущений по максимальной скорости нагружения пру-

жин (например, для возвратных пружин максимальная скорость их нагру-

жения не более 11 м/с) и коэффициентов запаса прочности.

Выбор материала пружин производится с учетом конкретных усло-

вии их работы, степени динамичности их нагружения и важности предпо-

лагаемого места их использования. Для пружин сжатия и кручения, изго-

товляемых холодной навивкой, рекомендуется использовать стальную уг-

леродистую проволоку 1-го класса. Промышленность выпускает ее с раз-

мерами диаметра (dp от 0,14 мм до 8 мм). Для одножильных пружин ис-

пользуется весь диапазон размеров, а для многожильных - диаметры dp от

0.3 до 2,8 мм. После изготовления такие пружины подвергаются только

отпуску для снятия вну греннпх (остаточных) напряжений. Для пружин ди-

аметром dp более 3 мм применяются стали 60С2А. 65С2ВА. 60С2ФА. Пру-

• и।и, изготовленные из этих сталей, подвергаются термообработке в го-

гчм виде и могут работать в интервале температур - 40...-250 °C.

Важной характеристикой цилиндрических и призматических пружин

крутым сечением, работающих па сжатие и кручение, является отноше-

ie среднего диаметра пружины к диаметру проволоки, называемое индек-

•м пружины Ср. Для многожильных пружин величина индекса определя-

।ся как отношение среднего диаметра пружины к диаметру троса, а для

1>>жин прямоугольного сечения - к стороне витка пружины, перпендику-

.|рпой оси пружины. При расчете указанных пружин принимается Ср > 4.

орать значение Ср < 4 нежелательно, так как в этом случае сильно увеличи-

1ю гея напряжения на внутренних волокнах и затрудняется навивка пру-

. ины. При расчете и проектировании пружин рекомендуется принимать:

। ношение стрелы рабочего поджатия к стреле максимального поджатия

> более 0.9, величину максимального зазора между витками 5р при рабо-

« м поджатии пружины не менее 0.2 мм на виток.

Целью расчета и проектирования пружин автоматического оружия

ч шется определение их геометрических размеров, обеспечивающих дос-

.: очную прочность и силовые характеристики, необходимые для работы

ч юматики.

Известные зависимости теории сопротивления материалов позволя-

I получить основные формулы, применяемые для расчета цилиндричес-

• их винтовых пружин. Эти формулы выведены в предположении, что

и юскосгь витка перпендикулярна оси пружины, перерезывающие силы

и не учитываются, а взаимные удары витков отсутствуют.

2.1. Цилиндрические винтовые пружины сжатия

При расчете винтовых цилиндрических пружин с круглым сечением

ьюволоки используются следующие зависимости:

Но ~ (пр + 1)^р + §рпр +

Hi = Но -F],

H2 = H0-Fi-X,

Н3 = (пр+1.5>р, <4)

_н2-н3

°р ’

ПР

ПР, = пр + (!-5-2),

8kpDon3

Т’=-^Г’

Л-Н, !!,.

t = ~ 1,5<*р. <4,

пр

n^-b-L,

8npD^

п2=п,на-Ь,

*1

П3-П2Н;*“Нз, 0)

Н0-Нг’

_ 8крРрпз

к|’ " 4(СР-1) ‘ 'с15' Lp"hP1V(7rD0? + t\

где Hft, НР н2, н3 - высота пружины соответственно в свободном со-

стоянии, при предварительном поджатии, при рабо-

чем поджатии, при полном соприкосновении витков, м;

пр - число рабочих витков пружины;

пр1 - полное число витков пружины;

X - рабочий ход пружины, м;

tp - шаг навивки пружины, м;

Пр П2, Пэ - усилие соответственно предварительного, рабочего под-

жатия пружины и при соприкосновении витков, Н;

G - модуль упругости второго рода, Н/м2;

- напряжение при соприкосновении витков. Н/м2;

Кр - коэффициент концентрации напряжений в пружине;

F] - стрела предварительного поджатия пруж’ины. м;

Lp - длина проволоки пружины, м.

Пружины прямоугольною сечения витков обладают большей массой

ио сравнению с пружинами крут лого сечения ви тков, но при тех же габари-

тах они позволяют получить большую жесткость и допускаю г большие на

"яжения Методика их расчета аналогична вышеприведенной. Имеется

инь нек < >рая разница в рабочих зависимостях:

Do - DH - ар,

Hj — (йр + 1.5^>р,

Н0-1.5Ьр

tp »

пр

SFja^G

"1 =------зП----2\’

^p^pDolap+bp)

(6)

_ n3Dokp

,p“W m

ар, 1>р соответственно высота и ширина сечения вшка пружины, м;

Др,Ср - коэффициенты, определяемые в зависимости от отношения

ар^р >

Для пи шндрических винтовых пружин G - 810,0Н/м2. а значения па-

не ।ров приведены в табл. 1.

Таблица 1

Значение параметров Др,Е,р

1.00 1.25 1.50 1.75 2.00 2.25 2.50 2.75 3.00

._± 8.05 7.98 7.90 7.82 7.75 7.68 7.60 7.52 7.45

0.208 0.221 0.231 0.239 0.246 0.252 0.258 0.262 0.267

1 Три проектировании пружин необходимо, исходя из заданных сило-

\ характеристик пружины или величины работы, совершаемой пружи-

|| на участке рабочего поджатия Z, определить ее геометрические пара-

ды основными из которых являются размеры поперечного сечения

। га и количество рабочих витков. Для определения последних необходи-

мей ги количество расчетов силовых характеристик пружины и напря-

iinii с целью получения заданных посадочных размеров пружины, число

. >рых зависит от опыта расчетчика.

Задачу проектирования пружин из тестированной проволоки, воз-

I.HO реализовать на ЭВМ. Для этого необходимо представить значение

11км о усилия пружины Пс на участке рабочего хода X в виде функции

nc f (dp ,Ср, dp ,Тр).

а значение количества рабочих витков пружины в виде функции

Ир =f(dp’Cp’X’nc’ap)'

Поступим следующим образом. Примем расчетное напряжение кру-

чения

ъ = 1дЫ-

тде [т] ’ допускаемое напряжение кручения для заданного диаметра про-

волоки, Н/м2.

Расчетное напряжение кручения согласно формуле (5)

8n3D0kp

1ПП

г , 8n3D0k„

1,1[т]=—

Ttdp

Учитывая, что

п3=1,1п2, п2=арп15 D0=Cpdp,

Пт + П7 П1(1 + ар)

п = —----=. =------.

2 2

после соответствующих преобразований получим

_ л(ср дфддфр W-

4%1^7ы)ср+2,4б7с;-11 <s

Расчетное усилие предварительного поджатия согласно формуле (4)

^GdJ

П1 =----Ji

8npD03

Учитывая, что

к ic соответствующих преобразований получим

n = (l + <Xp)dpGX

Пр 16пс(ар-1)ср

(9)

В приведенных зависимостях ар > 1 - коэффициент, характсризую-

'и величину отношения усилия рабочего поджатия к усилию прсдвари-

i.Horo поджатия пружины.

Усилие предвари тельного поджатия пружины обычно определяется

’ависимости

nj=Knmg, (Ю)

К„ = 4...6 - коэффициент перегрузки;

ш - масса подвижных звеньев в крайнем переднем положении:

g - ускорение свободного падения, м/с2.

Расчет остальных геометрических параметров пружины проводится

• вышеприведенным зависимостям.

2.2. Цилиндрические винтовые пружины кручения

Пружины кручения рассчитываются на сопротивление изгибу. При

. чеге винтовых цилиндрических пружин кручения с круглым сечением

в.июлоки используются следующие зависимости:

н,=(»р+1)1р. 1=5^,

Пр

Ф?хЕ<

Mi =-*-1—

57.3 64L

M2=Mi-% М3=1,1М2, ар=

Ф1 Mi

4с -1

''-’дУ-Л l«”D-

При закручивании пружины на максимальный угол ф^ длина умень-

шится на величину

ч. :lbd

360пр

где 103 — 10 - А10- длина одного вилка после закручивания пружины на

угол (Д.

Внутренний диаметр пружины D„ назначается так, чтобы при работе

витки пружины мот ли свободно вращаться на стержне, служащем осью

пружины:

DBJ=b*-dp, DB>DB3.

л F

В вышеприведенных зависимостях:

М3 - крутящий момент соответственно при предвари-

тельном, рабочем и максимальном закручивании

пружины. Нм:

Ф1»Ф2,ФЗ - угловая деформация пружины соответственно при

предварительном, рабочем и максимальном закру-

чивании пружины, т рад.

Ргнвернутая длина рабочих витков

Ср = npy/(7d)o)2+t2.

Длина проволоки

С, = !.р - длина двух концов пружины, м.

Для реализации задачи проектирования пружин кручения предста-

вим значение среднего момента Ме. на участке рабочего хода ф в виде

функции

Me = f(dp,cp.ap.CTp)-

тт значение количества рабочих витков пружины в виде функции

ПР - f(dp5p/-%Medp).

Поступим следующим образом. Примем расчетное напряжение изгиба

°Р =С1[Д.

тде [ст] - допускаемое напряжение изгиба для заданного диаметр -

проволоки, Н/м2.

Расчетное напряжение изгиба согласно формуле (12)

32М3К

СТР =

7Tdp

32М3Крк

rtdp3

Учитывая, что

M2 = apMlt D0=cpdp,

Мс

Р

(13)

2

к- соответствующих преобразований получим

^dfo](cp-l)(

16-ap(4-cp

Расче тный крутящий момент предварительного закручивания пружи-

а. lacno формуле (11)

м =

Ф1°ДЕдр

57.3 • 64Lp

(учётом

Ф

Ф1 = .

ар-Г

п _________фМ^ар^др___________

Р 128 • 57.з(ар - 1)мс ^ср J2 +t2 ’

11ри плотной навивке витков пружины, т.е. когда t = dp,

n =________________(p°n(l + ap)Edp____

Р 128 • 57.3(ap - 1)мс ^'(пСр)2 +1

(14)

В приведенных зависимостях а - коэффициент, характеризующий

величину отношения крутящего момента рабочего закручивания пружины

М2 к крутящему моменту предварительного закручивания пружины Мр

Е = 2,1-10 Н/м2.

Для тестированных диаметров проволоки величина допускаемых на-

пряжений определяется следующим образом:

dp = О,3-1О"3 м... 1,210-3 = 160-107Н/м2;

dp = 1,3-10-Зм... 2.8 10 з [о = 140-107 Н/м2;

dp = 0,3-Ю-3 м ... 0,63-10-3 [т] = 159-Ю7 Н/м2:

dp = 0,7-10-з м ... 2,8-Ю-3 [т] =175-107 - 26.84-10117 ар.

Наиболее рациональные геометрические параметры пружины, обес-

печивающие нормальное их функционирование при циклическом нагруже-

нии. могут- быть получены при сср = 2.

2.3. Призматические пружины сжатия

При расчете призматических пружин сжатия с круглым сечением про-

волоки используются следующие зависимости:

г - Яв dp t _ но ~3~dp h = Ьв -ав

F2=H0-H2, F3=H0-H3, npi = np + 2,

LP=пр. Л2кгр+4ьр)2+t2’

ni =

-9 nr hp

20 p p

(15)

f2 f3

П, = n, —, n3 n2 -

- 4 2 F2 ’

t =ilnAihJ. Ii6

где F3. F2 - стрела поджатия пружины соответственно при рабочем ходе и

при соприкосновении витков, м;

np - число рабочих витков пружины;

пр1 - полное число витков пружины;

гр - средний радиус закругления витка, м;

hp - расстояние между горизонтальной осью симметрии и центром

закругления витка, м;

Ь„ - соответственно ширина и дайна витка пружины, м.

Пример:

Рассчитать силовые характеристики призматической пружины мага-

АКМ.

Исходные данные

Диаметр проволоки dp ..........................1,6-10-3м

Средний радиус закругления витка гр............. 6,3-КУ3 м

Расстояние между горизонтальной осью

симметрии пружины и центром

закругления витка hp...........................20-10'3 м

Высота пружины при предварительном

поджатии Н].................................... 0,210 м

Высота пружины в свободном состоянии Но........ 0,525 м

Высота пружины при рабочем поджатии Н2.........0,040 м

Высота пружины при полном

соприкосновении витков Н3......................0,037 м

Модуль упругости второго рода G................8- 10,п Н/м2

Число рабочих витков пружины пр................21

Полное число витков пружины пр1................23

1) Определяем стрелы поджатия пружины:

I-, = Но - Hi = 0.525 - 0.210 = 0.315м

F2 = Но - Н2 = 0.525 - 0.040 = 0.485м

F3 = Но - Н3 = 0.525 - 0.037 = 0.488м

2) Определяем усилие поджатия пружины:

П1 =

12.8пр

FjGTtdJ

7 9 7

р +3hDr„ +—rarDh„

2 Р Р 20 р р

_________________0.315 8 1010 3.14(1.6 10~3 У_____________________

; 213.14(б.3 1О+3.2о 1о~3(б.З IO-3? + — 3.14 6.3 10-3(20 10 3

2 3 ’ 20 х

II2 = П1 = 14 °’4S5 = 21.5H, П3 = П2 — = 21.5

2 F, 0.315 F,

0.488

0.485

21.6Н.

3) Определяем шаг навивки пружины:

t = Но^зар = (1525 -3 101 = 4 77 10_3 м

пр 21

4) Определяем напряжение при соприкосновении витков :

= 16п3(гр+ЬР) = 16 21.б(б.3 1(Г3 + 20 10~3) = 70 7 107 Н

KdP 3.14 (1.6 10'3)3 м2

Допускаемое напряжение кручения для dp = 1,6 1(F3m, [т] = 132-Ю7 Н/м2.

5) Определяем развернутую длину проволоки:

Lp = npi /2пгр + 4hp J2 +12 . 2.81м.

3. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ПАТРОНОПОДАЮЩИХ

МЕХАНИЗМОВ

Механизмы подачи патронов разделяются на механизмы ленточной

подачи и механизмы подачи патронов в магазине.

Механизмы подачи патронов предназначены для продвижения ленты

с патронами (патронов в магазине) в течение одного цикла работы автома-]

тики к приемному окну ствольной коробки, откуда происходит его досыл-1

ка в патронник ствола.

3.1. Механизмы ленточного типа

Механизмы ленточного типа широко применяются при создании еди-1

ных и ручных пулеметов, а также автоматических пушек. Применение по-

дающих механизмов ленточного типа позволяет при небольшом измене-

нии массы образца значительно упростить конструкцию системы питания

и увеличить скорострельность за счет использования патронных лент.

В то же время механизмы ленточного типа в автоматическом оружий

являются наиболее трудоемкими при проектировании и требуют отладки

на опытном образце.

Подача патрона требует относительно большой затраты энергии]

Для работы патроноподггющего механизма (ППМ) используется энергия

чжпых частей автоматики (ствола, затвора, затворной рамы). Необ-

ычность расходования энергии подвижных частей на подачу патронов

i n : темп стрельбы в определенную зависимость от конструкции патро-

|" тающего механизма. Проектирование механизмов ленточного типа

инея, в основном, к определению профиля кулачков, исходя из опреде-

шл о закона движения патронной ленты. При проектировании подаю-

мсханизмов необходимо исходить из условий получения минималь-

- \ силий в ленте и минимальных затрат кинетической .энергии ведущего

। автоматики на работу механизма.

3.1.1. Законы движения патронной ленты

Прямоугольный закон движения патронной ленты. Схема прямоу-

। пого закона движения патронной ленты изображена на рис. 3.

Рис 3. Схема движения патронной ленты по прямоугольному закону

(S - полный путь подачи патронной ленты )

Величину хода ползуна подачи определим как

®П ~ V1M ’ •

<) [ сюда

хлм ~ .

1п

У силия, возникающие в патронной ленте, определим по зависимости

| Руднева:

Рл = х/тлслхл+О

Щачение Q мало зависит от значения хл, поэтому определим усилие

ИШСНМОСТИ

Р, \т.Л'.|*.|

Подставляя значениехлм, получим значение

-----с

Рлм = Дтлс.з-. . (17)

•П

Работу, расходуемую на перемещение ленты на один шаг, можно он

ределить по следующей зависимости:

_____q2

А = 7галсл .П .

*•11

Треугольный закон движения ленты. Схема треугольного закона дви|

жения патронной ленты изображена на рис. 4.

Рис. 4. Схема движения патронной ленты по треугольному закону

Определим для треугольного закона перемещение ползуна подачи и)

зависимости

S — ' ^лм^п

откуда максимальная скорость движка подачи

2Sn

Y = ----—

Алм .

Максимальное значение усилия протягивания ленты

_____24

РЛМ = ОП1СЛ (is;

*п

< ] отпивая зависимости (17) и (18), можно сделать вывод, что усилия,

акающие в ленте, перемещающейся по треугольному закону, в два

и п,шс усилий в ленте при применении прямоугольного закона.

1‘айоту, расходуемую на протягивание лент для данного случая, опре-

> по формуле

А = f-x/mTc^x^dx = f,/mllcn—xdt = fJm^c^x^dt.

J V I J1 JI j у JI JI £ J v J1JIJ1

J,iкон изменения скорости патронной ленты выразим через значение

имачьной скорости ленты. На участке разгона

dx>.2x,'\ dXjl= —,Mdt

dt t t

ln/2 ln

Y — 2Хдм f

АЛ 1 .

< ответственно работу определим по следующей зависимости:

А — Ар + Ат,

• 11 Ат - работы, затрачиваемые на перемещение патронной лен-

ты на участках разгона и торможения соответственно.

1 ели Ар — Ат, то А = 2Ар, т. е.

ф,

2 -------

А = 2 f л/пъТГ —dt,

О

-----4х t3

Л_ Т I", „ лм1

— ^д)тлсл 2

tn

4х2 t3

= 2д/и^с7 2 ,м " =

t„ -3 8

(-----4

А = д/mлсл

*п

Из данной зависимости следует, что работа, совершаемая при движе-

: 1снты по треугольному закону, больше работы, совершаемой по пря-

ольному закону в 4/3 раза.

Синусоидальный закон движения ленты. Схема синусоидального за-

кона движения патронной ленты изображена на рис. 5.

Рис. 5. Схема движения патронной ленты по синусоидальному закону

Перемещение движка подачи можно определить по следующей фор-

муле:

8П = f*n(t)dt

Определим скорость движения ленты через значение

*л

. ( Ttt I

= х,м sm — ,

тогда

t

8П

J лм

О

• I I,

sin — dt

Un J

или

с _ In

п 4АЛМ

TC

откуда

nSn

v _-----

JIM -

Значение максимального усилия протягивания ленты можно опреде-

лить по формуле

.1 работа для синусоидального закона

. ‘г I--------• , ‘г /----- •

А KmnC.TXndt= _НтЛСЛхЛм81П — dt =

о о \1п7

_‘"Г '-----2 1

/л/тЛслхЛм -

О 2

a I 2nt

1 - cos----

I tn

dt.

----я Sntn я г---------S„

А = Jm сл----= —Jm c —

v л л 4 4-2 8* л л .

1П 1п

Грапецеидальный закон движения лепты. Схема трапецеидального

н на движения патронной ленты изображена на рис. 6.

Рис. 6. Схема движения патронной ленты по трапецеидальному закону

Для этого закона подачи патронной ленты полный его путь

— + Sn0CT + Sn

। выраженный через максимальную скорость

пост

S --х2

°п 2 лм

где S„ocr - участок движения ленты с постоянной скоростью.

Откуда

„2 _ 2Sn__________

Алм

1р ^ПОСТ *т

Максимальное значение усилия протягивания ленты определим по

формуле

р _ rm c 2Sn

р “ пост ~ 1т

Работа, совершаемая патроноподающим механизмов при подаче лен-

ты на один шаг, в данном случае

А — А -4- А 1 А

р ^пост лп

Для периода разгона и торможения работу можно определить по сле-

дующим зависимостям (см. треугольный закон):

____*2

АР = л/тЛл

л

____х2

Ат = tT .

Для периода движения ленты с постоянной скоростью работа (см.

прямоугольный закон):

I------— 2

АПОСТ — дСл ^ЛМ^ПОСТ ’

тогда

Ш лсл \зм

tn t

— +1 + —

3 пост 3 '

Выражая максимальную скорость через перемещение движка подачгж

получим

A / 4Sn | ^p

А = 7тлсл 7—.--------— T + t

Ip *пост + It k. *

3J

йот закон подачи является промежуточным между прямоугольным

•,! ольными законами, т. е. при tp = t, = 0 и tnuci = tn

!---- 4S^ /--— S*

A = лС Л-------ytn =^шлсл —

(2tn)

(’.тедователыю,

P.1M — "\/*®ЛСЛ ~ .

Ml

В этом случае трапецеидальный закон превращается в прямоуголь-

и 11 ри t = tT и tn<xr) - 0 получаем

. /----4S^ 1/ а ,------------4S„

А = л/тлса2 +М=Чтлсл~ —.

1П п

Таким образом,

Р = /т с 2§п

*ЛМ УШЛ1Л

*п

Следовательно, трапецеидальный закон превратился в треугольный

.1 н подачи патронной ленты.

Таким образом, из рассмотренных законов движения патронной лен-

1 исходя из минимальной работы, расходуемой на перемещение ленты

н.п подачи, целесообразно при проектировании патроноподающих ме-

чи ;мов ленточного типа использовать прямоугольный закон.

5.1.2. Проектирование патроноподающих механизмов ленточного типа

При проектировании патроноподающих механизмов ленточного

и и (ППМЛТ) принимаем прямоугольный закон подачи ленты. При этом

• и । зсм, что передаточное отношение от основного звена механизма авто-

"Ч1КИ к подающим близко к постоянной величине. Перемещение подаю-

>п'. пальцев определяется по следующей зависимости:

~ Sл + ^заб ^пер >

" ^заб ' забег подающих пальцев за очередной патрон;

Snep - перебег подающих пальцев в конце подачи очередного патрона.

Запас хода подающих пальцев по сравнению с шагом ленты S, необ-

-1 iM для того, чтобы удерживающие пальцы могли надежно зайти за зве-

। г щаиного на линию досылания патрона, а подающие пальцы могли

I hi за очередное звено ленты.

При проектировании патроноподающих механизмов данного типа

необходимо иметь в виду, что скорость перемещения ведущего конца лен-

ты должна быть х,, < 5 м/с исходя из сохранения прочности звена ленты и

отсутствия ее растряски (смещение патронов относительно звена).

При передаточном отношении от основного звена механизма автома-

тики к подающим пальцам патроноподающего механизма близком к по-

стоянной величине.

где хл - перемещение основного звена механизма автоматики на участке

работы патроноподающего механизма.

Для штатных образцов автоматического оружия характерен момент1

включения в работу патроноподающего механизма ленточного типа с нача-

ла открывания канала ствола и его выключения из работы при положений

основного звена механизма автоматики за шепталом автоматического огня.

Рассмотрим вопрос проектирования патрононодающих механизмов

применительно к их наиболее распространенным схемам.

3.1.3. ППМЛТ с двумя кинематически связанными звеньями

Основное звено и подающие пальцы совершают поступательное пе-

ремещение. Принципиальная схема ППМЛТ приведена на рис. 7.

Рис. 7. Принципиальная {.\сма 111171 копирно-ползункового типа:

1-заты>рная рама. 2-ползуп >ки)ачи

Применительно к данной схеме ранее [10] была получена аналитичес-

, .ависимость для передаточного отношения Z2 = tga.

Гак как Z2 = , то

Sn

— = tga

X,

1 л

Откуда

Sn

a = arctg-

Х1Л

После определения угла наклона паза подающего механизма можно

итп к построению рабочего профиля кулачка. Для этого проводим две

'.отельные прямые на расстоянии, равном величине хода ползуна пода-

чу. Затем проводим прямую линию под углом а к последним. Таким об-

> 'М, получим теоретический профиль паза на основном звене. Проведя

1 но окружностей радиусом, равным радиусу выступа на ползуне пода-

с центром на теоретическом профиле и строя огибающую, получаем

'чий профиль паза подающего механизма.

Основное звено перемещае тся поступательно, а подающие пальцы со-

, ыают вращательное движение. Принципиальная схема ППМЛТ приве-

: । на рис. 8.

Рис. 8. Принципиальная схема ППМ рычажного типа:

1 - затворная рама. 2 - рычаг подачи, 3 - патрон в ленте

Величины геометрических параметров данного тана подающих меха-

низмов h и Н обычно известны и являются результатом эскизной прора-

ботки компоновки патроноподающего механизма. Неизвестными являют-

ся параметры аир. которые и необходимо определить. С этой целью

надо получить аналитические зависимости для передаточных функций

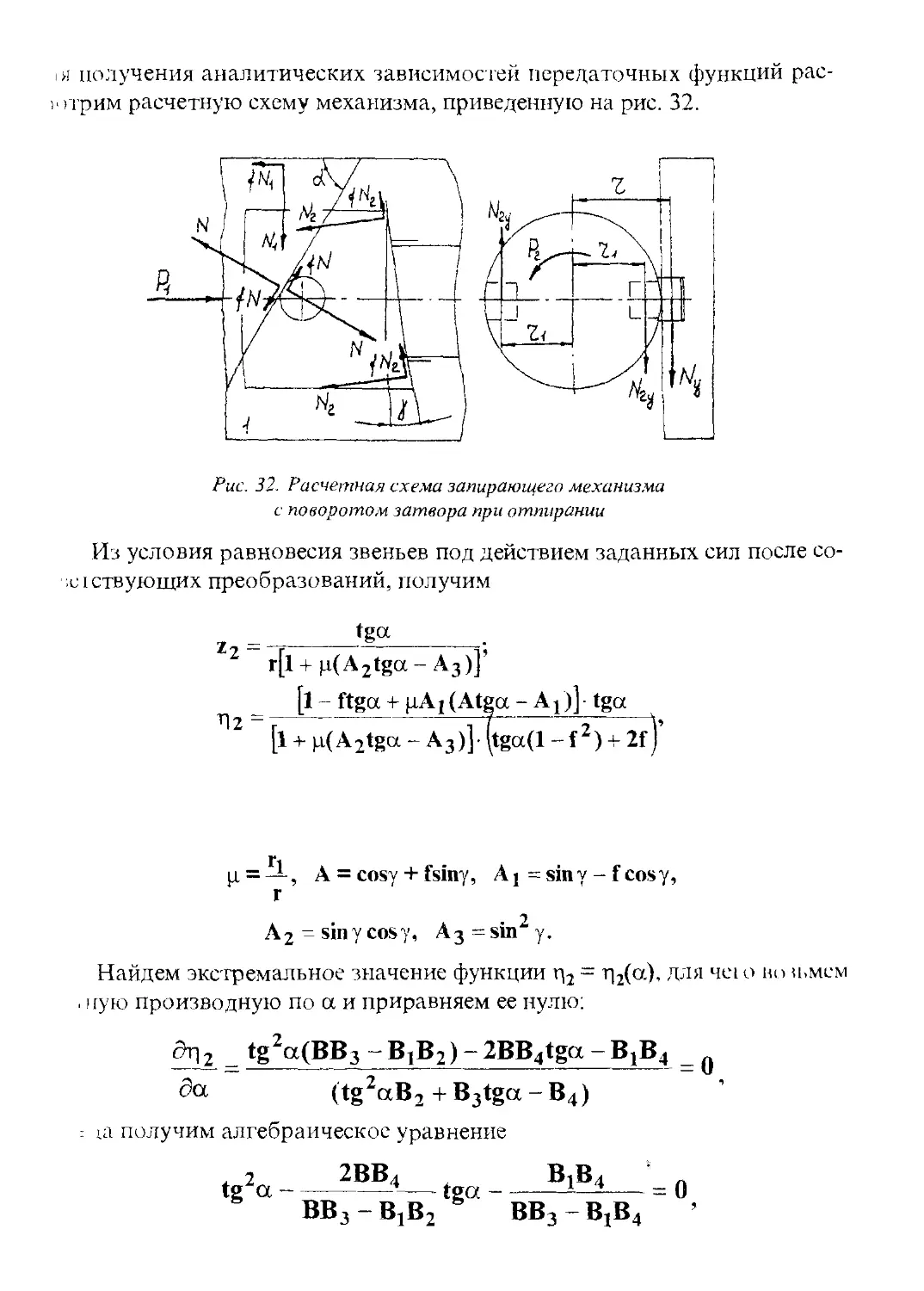

применительно к рассматриваемой схеме механизма. Для получения ана-

литических зависимостей передаточных функций используем расчетную

схему, приведенную на рис. 9.

Рис. 9. Расчетная схема ППМ рычажного типа

Уравнения равновесия сил, приложенных к подвижным звеньям:

- для 1-го звена

Р = N(sinpsina + f cosa)+ fjNj + f2N2;

N = N(sinp cos a - f sin a);

= N(cosa - f sina)cosp;

- для 2-го звена

P2 = Nh(cosa - f sin a) - N3H;

- для 3-го звена

p3 = N3-

Из уравнений равновесия исключаются реакции связей (N, N2.

N3), выражается Pt через Р2 и Р3:

sinafsinp - f(f2 + f2)cosp]+cosa(f + fj sinp + f2cosp)

I ] — ' 2---------------~—-------------------------------Ь

h(cosa - f sin a)

Hsina[sinp - f(ft + f2)cosp] + cosa(f + f) sinP + f2cosp)

h(cosa - f since)

I Pi полученных уравнений следует

_ sin a[sinp - f (f) + f2)cosp] + cosa(f + fj sin P + f2 cosp).

1 1 —--------------------------------------------------J

h(cosa - f since)

_ Hsincefsinp-f(fj + f2)cosp]+cosa(f + f) sinp + f2 cosp)

n(cosa -1 sin a)

_ since sin p _ tgee • sin p

Zj — I?/ , —---------— — ----;

hcosce h

Z = T = tgasinpH

3 3^=°) h

Гак как Z2 — Z3, то

Sn * *4 • n

—У- = — tgee sin p

*1л h

I \ w

. Snh

a = arctg---M.

x^Hsinp

При проектировании подающих механизмов данного типа стремятся

му. чтобы при его работе угол р был близок к 90°. тогда в первом при-

п гении можно принять

f Snh

се = arctg 1.

Х1«Н

3.1.4. ППМЛТстремя кинематически связанными звеньями

Механизм, в котором профиль кулачка выполнен на основном звене

ннематическая связь с ползуном подачи осуществляется с помощью

межуточного звена.

Принципиальная схема данного механизма приведена на рис. 10.

Рис. К). Принципиальная схема ППМ с копиром на затворной раме:

1-затворная рама: 2-передаточный рычаг: 3-ползун подачи

Величины геометрических параметров данного типа подающего ме-

ханизма г, Г; и Н (характеризующего начало теоретического профиля ку-

лачка на основном звене механизма автоматики! обычно известны из эс-

кизной проработки компоновки механизма. Неизвестным является закон

изменения угла О. профиля кулачка. Для решения данной задачи необхо-

димо получить аналитические зависимости для передаточных функций

рассматриваемого механизма. С этой целью используем расчетную схему,

приведенную на рис. 11.

Рис 1J. Расчетная схема ППМ с копнро.м па затворит'! раме

' равнения равновесия сил, приложенных к подвижным звеньям:

in 1 -Iо звена

Р; = N(sina + fcosa) + fiNj:

N1 = N(cosa -f sin a).

|,ля 2-го звена

1*2 - N[f sin(a + p - <p)- cos(a + P - (p)^ - N2(cos<p + f2sin <p)r.

1..1 Я 3-го звена

P2 = N2+f3N3;

N3=f2N2.

i I i указанных уравнений равновесия исключаются реакции связей (N,

-, \3) и выражается Р1 через Р2 и Р3.

р _ sin a(l - ff3) + (f + f\ Jcosa p

q [f sin(a + |3 - <p) - cos(a + [3 - <p)]

[sina(l - ffi)+ (f + fi)cosa]r(cos(p + f2sin<p)

rjfsinfu.1 p- (p)-cos(a-*-P~ip)](l-f2f3) 3

I h полученных уравнений следует

_ sina(l - ff]) + (f + f3)cosa

2 rj[f sin(a + p-(p)-cos(a + p-<p)]

_ [sin a(1 - ffj) + (f + f3 )cos a]r(cos ф + f2 sin ф).

3 q [f sin(a + P~ ф)-сов(а + p - ф)](1 - f2f3 )

7 _ш _ sina

*Ф-°) j-j cos(a + p - ф) ’

7 __ _ r sin a cos ф

"3 3(fj’“) q cos(a + p - ф)'

Гак как Z3 = Z3, то

Sn _ r sin a cos ф

Х1Л г1со8(а + р-ф)'

Из последней зависимости после соответствующих преобразований

’ I им

--------------------

Sn rising -<р)-Х1л cos <p-

В связи с тем, что угол сх изменяется при перемещении осповног

звена механизма автоматики, запишем данную зависимость в виде

(X, = arctg

_____Эпг1С<>8(0-Ф1)

Snrisin(p-(Pi)-Xiflcos(Pi ’

Рассмотрим геометрическую сторону задачи применительно к cipyi

турной схеме механизма, приведенной на рис, 12.

Рис. 12. Схема построения профиля копира на затворной раме для ППМ

Структурная схема механизма строится следующим образом. Из т.

радиусом г проводим дугу окружности. От горизонтального луча О вве]

и вниз откладываем отрезки величиной Sn/2, через концы которых пр

водим горизонтальные прямые до пересечения с построенной дугой о

ружности в точках S, и Sn. Проводим горизонтальный луч на расстоян!

Н от точки О. Из т. О радиусом Г] проводим дугу окружности, точка пер

сечения которой с горизонтальным лучом хи. Далее разбиваем величи:

параметров Sn и х1л на определенное количество участков nv. Величи!

участков будут

пу ПУ

Тогда текущие значения геометрических параметров, необходим!

для графического построения теоретического профиля кулачка, будут с

ределяться по зависимостям

<Pi = arctg

Sn-2ASni

xu=iAxi, Sni=iASn,

i = 1,2,...,.

Графическое построение теоретического профиля кулачка проводит-

ледующим образом. Вычерчивается i-e количество положений рычага

OSp Из т. хп дуги окружности радиуса rt в направлении, противопо-

। ном движению основного звена механизма автоматики, откладывают-

оответствующие горизонтальные отрезки хн, в правом конце которых

водится луч под соответствующим углом ар Затем вычерчивается кри-

касательная к данным наклонным лучам, которая и будет теоретичсс-

; профилем кулачка.

Механизм, в котором кинематическая связь основного звена с ползу-

ч подачи осуществляется с помощью промежуточного звена, на кото-

1 выполнен профиль кулачка.

Принципиальная схема данного механизма приведена на рис. 13.

Рис. 13. Принципиальная схема ППМ с копиром на передаточном рычаге:

1 -затворная рама. 2-передаточный рычаг, 3-ползун подачи

Величины геометрических параметров данного типа подающего ме-

шзма г. Н и г, (характеризующего начало теоретического профиля ку-

н<а на промежуточном звене механизма) известны из эскизной прора-

!ки компоновки механизма. Неизвестным является закон изменения

угла a j, профиля кулачка и параметра гп. Аналитическая зависимость дл

а, будет аналогична выше рассмотренному случаю, т.е.

8пгп cos(B- ф)

cq = arctg----------------------

8пгп8т(р-ф)-х1лгсо8ф-

Рассмотрим геометрическую сторону задачи применительно к струн

турной схеме механизма, приведенной на рис. 14.

Структурная схема механизма и аналитические зависимости для от

ределения геометрических параметров, необходимых для графического нс

строения теоретического профиля кулачка аналогичны выше рассмотрев

ному случаю.

Рис. 14. Схема построения профиля копира на передаточном рычаге для ППМ

С учетом специфики структурной схемы данного подающего меха

низма необходимо дополнительно связать аналитические параметры гн

хп. Исходя из геометрических соображений

rli

sin(p-91)

8ш(ф! - (Pi)

Графическое построение теоретического профиля кулачка проводит

ся следующим образом. Вычерчивается исходное положение рычаг

XjiOSj. Затем из т. О проводим лучи под углом ф| к отрезку Охи на коте

рых откладываем отрезки, равные соответствующему значению ги, из коь

цов которых под углом у = 180 — р - о.; — <р; проводим лучи, а за тем, пре

ведя к ним касательную кривую, получаем теоретический профиль копира

3.2. Механизмы магазинного типа

Механизмы подачи патронов магазинного типа предназначены для

, |едоватеньного перемещения патронов, находящихся в магазине, к

'емнику. Перемещение очередного патрона к приемнику должно осуще-

• !яться за определенное время цикла работы автоматики, которое долж-

ч>1ть меньше времени движения затвора от фланца гильзы до крайнего

пего положения затвора и обратно; т.е. механизм подачи патронов дол-

* обеспечивать своевременность подачи патронов к приемнику (на ли-

’ досылки).

При проектировании механизмов магазинного типа в первую

редь необходимо определить значения перемещения патрона X и У

т . 15). Перемещение патрона определяется следующими условиями: ис-

:ным положением патрона (пули), который должен находиться возмож-

ыиже к патроннику, исходным положением оси патрона, которая дол-

। находиться как можно ближе к оси канала ствола.

Рис. 15. Схема перемещения патрона из магазина в патронник:

1-патрон, 2-патронник ствола

В идеальном случае оси патрона и канала ствола должны совпадать.

Магазин имеет три основных элемента: корпус (собственно магазин),

.1 нагель и подающую пружину (рис. 16).

Подаватель отделяет патроны от пружины, передает усилие пружины

,ы троны и обеспечивает' плотность скольжения для досылки последнего

юна в однорядном магазине и двух последних патронов в двухрядном

l а «ине.

Подаватель фиксирует патроны в строго определенном положении в

а «ине. Размеры патрона и требуемая емкость магазина определяют раз-

•!.1 мат азина. Форма и размеры магазина должны обеспечивать опреде-

леиность порядка движения патронов, а емкость магазина в пределах до-

пустимых размеров должна быть возможно большей.

Рис. 16. Схема коробчатого магазина: а - однорядного, б-двухрядного;

1-подающая пружина магазина. 2-подаватель, 3-корпус магазина. 4-патрон,

5-досылатель

Для однорядных магазинов ширина внутренней часта магазина hj

равна диаметру патрона плюс величина зазора между гильзой и внутрен-

ней стенкой магазина:

hi - Dr + (0.15...0.20),

где Dr - диаметр гильзы; 0,15-0,20 - зазор между сгенками корпуса.

Для двухрядного магазина

h2 = 1.866Dr + (0.15...0.20).

Глубина полезного объема, т.е. объема, занимаемого патронами, для

однорядного магазина

W!=Drn.

Для двухрядного магазина глубину полезного объема можно вычис-

лить по формуле

W2 '(n l)I)r.

где п - число патронов в магазине.

Двухрядные магазины проектируются так, что отрезки прямых, соеди-

няющих центры патронов, образуют равносторонний треугольник, а пода-

ватель контактирует сразу с двумя последними патронами (см. рис. 16).

В этом случае при перемещении патронов на линию досылки можно избе-

жать заклинивания в магазине.

Досылаемый патрон удерживается за счет силы трения между гиль-

и загибами магазина. Форма загибов магазина существенно влияет на

актер подачи патронов. Для надежной фиксации патрона загибами ма-

> на необходимо, чтобы радиус загибов R3 был меньше радиуса гильзы

рис. 17).

Рис. 17. Схема для определения радиуса загибов магазина

I-корпус магазина. 2-патрон, 3-досылатель

В противном случае положение патрона при подаче его будет изме-

на я. что отражается на площадке контакта затвора с фланцем гильзы, а

। с на траектории движения патрона при досылке. При досылке патро-

/ вор своей передней частью (досылателем) касается дна гильзы, что

п-1 привести к преждевременному воспламенению капсюля, поэтому

ч'ходимо предусмотреть расстояние а между капсюлем-воспламените-

i и нижней кромкой досылателя (рис. 18).

Рис 18. Положение досылателя относительно капсюля цитрона

и расстояние между капсюле и патрона и нижней кромкой досылателя.

/-досылатель, 2-дно гильзы. З-кстсюль-воспламетипель/

Загибы магазина, ограничивая выход патрона в ствольную коробку,

направляют его при досылке. Правильно выбранная длина загибов корпу-

са магазина обеспечивает надежную досылку патрона в патронник. Заги-

бы магазина совместно с усилием подающей пружины контролируют по-

ложение патрона при его движении в патронник.

Загибы магазина определяют направление патрона до тех пор, пока

усилие подающей пружины действует в пределах границ загибов (см. рис

17). Если усилие пружины смещается за пределы загибов магазина, то пат)

рон может повернуться пулей вверх, что приводит к утыканию патрона fl

верхнюю часть казенного среза ствола. Слишком длинные загибы долг<^

удерживают патрон при досылке, что также приводит к утыканию патрон^

в казенный срез ствола (рис. 19).

Рис. 19. Схема для определения длины загибов корпуса магазина:

а - короткие загибы, б- длинные загибы

(1-корпус магазин». 2-патрон. 3-патронник ствола)

Значения X и Y (см. рис. 15) определяются по трафарету патрона пре

черкиванием его движения из магазина в патронник, для того чтобы гз

было утыкания патрона в казенный срез ствола и чтобы фланец гильзы вы

ходил из загибов магазина в тот момент, когда пуля вошла в патронил

ствола. Загибы магазина должны быть такой длины, чтобы центр масс:

(ЦМ) патрона находился бы в пределах загибов до тех пор, пока пуля ы

войдет в патронник.

3.2.1. Определение времени подачи патронов

При движении в откате затвор проходит фланец гильзы, доходит до

.мьника, ударяется о него и начинает двигаться в крайнее переднее по-

ение. Время подачи патрона па линию досылки t„ должно быть меньше

лени t,a- движения досылателя от фланпа патрона, находящегося в при-

нте, в крайнее заднее положение и обратно к фланцу патрона, т.е.

ija6 (рис. 20).

Рис. 20. Схема для определения времени подачи патронов:

1-подаватель магазина. 2-патрон. 3-досылатель, 4-пружина .магазина

Для надежности обеспечения своевременности подачи патрона с уче-

; 1>а шичиых непредвиденных сил сопротивления примем время подачи

। ’< и ia

ln 2 1заб'

Среднюю скорость движения патрона за время его подачи обозначим

1огда1п . , где дх-значение перемещения патрона в магазине.

хпс

Положив, чго

v — Хпм

Апс ' _

НИМ

2 Ax

Хпм

где хпм - максимальная скорость патрона за время его подачи.

Определим максимальную скорость патрона из равенства кинетиче

кой энергии патрона в конце подачи и работы сил, приложенных к нему:

|тхпм = ("с + Q)4x,

1

где m - тпят + т|1од + -тпр;

тПЯТ - масса патрона;

тпод ‘ масса подавателя;

- масса пружины магазина;

Пс - средняя сила поджатия пружины магазина на участке;

Q - сила тяжести патронов и подавателя.

Максимальная скорость подачи определяется выражением

или

t„ V m

откуда

_ 2Дхл/ш _ [2тДх

x/2(nc-Q)Ax Vnc-Q'

(19)

Примем

пс - Q = п = сх,

тогда

^2шЛх

*П ~ 1 •

V сх

Значения тих зависят от количества патронов в магазине.

Для дисковых и барабанных магазинов время подачи патрона на ли

нию досылки можно определить по следующей зависимости:

f _ А(Р _ А(Р

1П ,

С9с С0т

\<р - угол поворота подавателя при движении его на один шаг;

<ос - средняя угловая скорость подавателя;

то максимальная угловая скорость подавателя.

Максимальную угловую скорость подавателя можно определить ана-

1ным образом:

1 2

~Jn®m — МДф,

1„ - момент инерции подавателя относительно оси вращения;

М - момент силы пружины магазина, равный произведению силы

пружины на наибольший радиус закручивания пружины.

Очевидно, что

I- модуль упругости первого рода;

J - момент инерции сечения пружины;

Ф - угол закручивания пружин магазина.

Тогда

__ l2EJA<p

ф

!2JnM(p

} Е Jtp

(20)

Время движения затвора t3a6 определяется при расчете велограммы

ля (см. рис. 20).

Пример 1. Определить угол наклона профиля кулачка основного зве-

ханизма автоматики применительно к схеме механизма, приведенной

1с. 8.

Исходные данные

Калибр d............................... 7.62 мм

Рабочий ход подающих пальцев Sn........ 25 10 "3 м

Величина плеча рычага подачи h......... 36-10 ’3 м

Величина плеча рычага подачи Н......... 60-10"3 м

Рабочих ход основного звена на участке

работы ППМ xlq......................... 0,125 м.

Определяем величину угла наклона профиля кулачка;

Snh 25 10’3 36 10’3

а = arctg—44— = arctg---------------у-;

х1лН 0.125 60 10’3

а = arctg0.12 = 7°.

Пример 2. Определить время подачи очередного патрона на линик

досылания при наличии в магазине 30 патронов и 1 патрона.

Исходные данные

Сила тяжести 30 патронов и подавателя Q.............. 3.2 Н ,

Сила тяжести 1 патрона и подавателя Qj............... 0,3 Н

Перемещение патрона в магазине при подаче дх ........... 0,005 м

Среднее усилие поджатия пружины магазина

при 30 патронах Пс....................................... 21,5 Н j

Среднее усилие поддатня пружины магазина

при 1 патроне П1с........................................ 14,0 Н

Масса 30 патронов и подавателя с пружиной ш.........0.32 кг j

Масса 1 патрона и подавателя с пружиной nij.............. 0,03 кг '

1) Определяем время подачи патрона па линию досылания при нали^

чип в магазине 30 патронов:

. 2mAx [2 0.32 0.005 3

= ------= J-----------= 13.2 10 с.

ync-Q V 21.5 3.2

2) Определяем время подачи патрона на линию досылания при нали|

чин в магазине 1 патрона:

I 2т1Дх

^nic-Qi

t

п

,'2 0.03 0.005

V 14 - 0.3

= 4.6 10“3с

4. РАСЧЕТ И ПРОЕКТИРОВАНИЕ УДАРНЫХ МЕХАНИЗМОВ

При исследовании и проектировании ударных механизмов возникав^

необходимость определения следующих характеристик:

величины кинетической энергии бойка, необходимой для гарантиро!

ванного воспламенения капсюлей-воспламенителей (К-В);

величины массы бойка при условии исключения инерционного накола!

диаметра отверстия в зеркале затвора для выхода бойка при условия^

обеспечения прочности колпачка капсюля-воспламенителя;

времени работы ударного механизма.

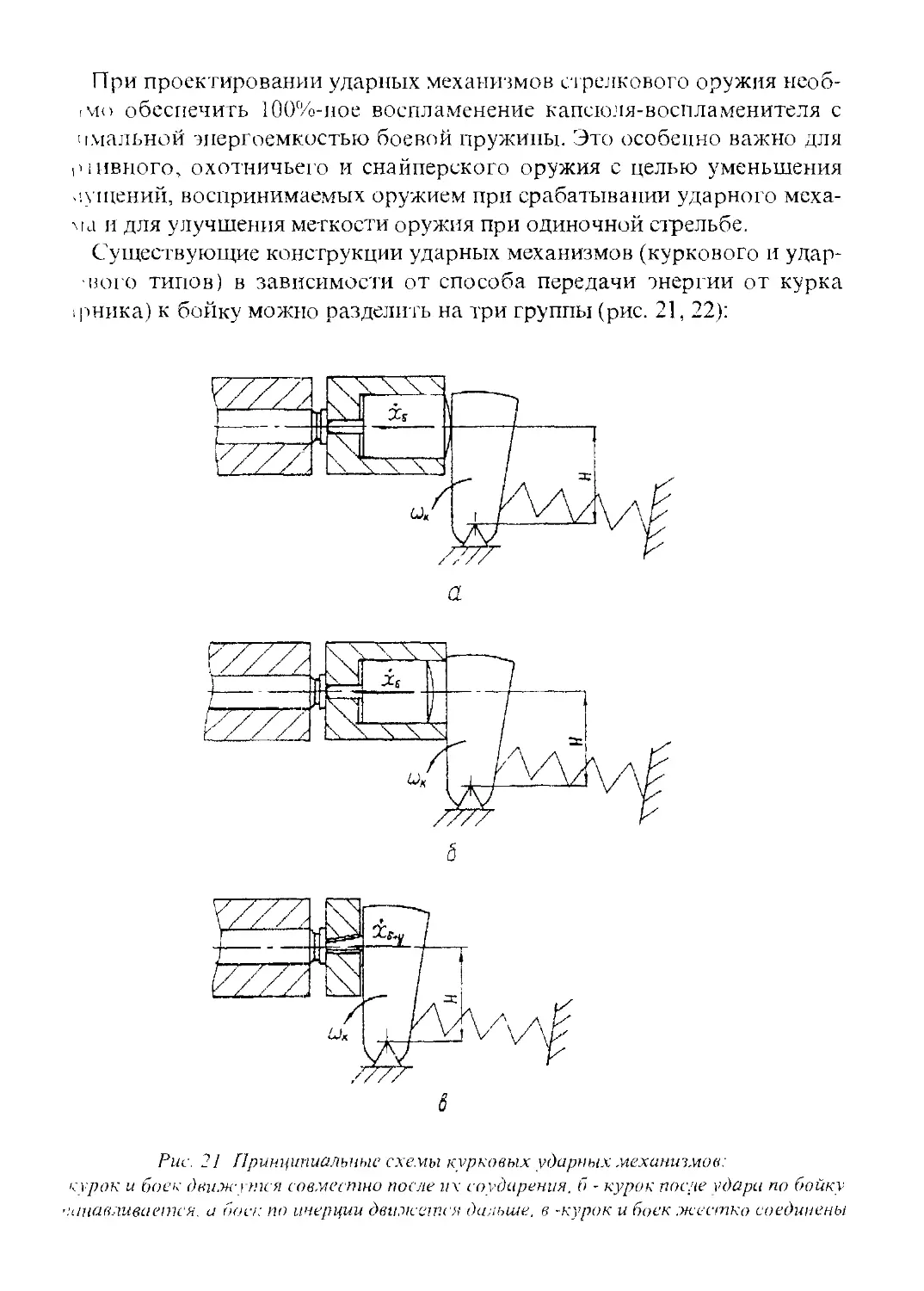

При проектировании ударных механизмов стрелкового оружия необ-

,м<> обеспечить 100%-ное воспламенение капсюля-воспламенителя с

чмальной энергоемкостью боевой пружины. Это особенно важно для

1'твного, охотничьего и снайперского оружия с целью уменьшения

лущений, воспринимаемых оружием при срабатывании ударного меха-

ма и для улучшения меткости оружия при одиночной стрельбе.

Существующие конструкции ударных механизмов (куркового и удар-

ного типов) в зависимости от способа передачи энергии от курка

рника) к бойку можно раздели ть на три группы (рис. 21,22):

Рис. 21 Принципиалы/ые схемы курковых ударных механизмов:

курок и боек движутся совместно после их соударения, б - курок после удара по бойку

'.‘анавливается. а бое/: по инерции движется дальше, в -курок и боек жестко соединены

Рис. 22. Принципиальные схемы ударных .механизмов ударникового типа:

а - курок и боек движутся совместно пос не их соударения, б - курок после удара по бойку !

останавливается, а боек по инерции движется дальше, в -курок и боек жестко соединены]

1

в конце рабочего хода курок (ударник) ударяет по бойку. После удара|

курок (ударник) и боек движутся совместно, расходуя кинетическую энер-1

гию на деформацию колпачка капсюля-воспламенителя (см. рис. 21,а и 22,а);

в конце рабочего хода курок (ударник) ударяет по бойку. После уда-|

ра курок (ударник) останавливается, а боек движется, расходуя кинетичес-

кую энергию на деформацию колпачка капсюля-воспламенителя (см. рис.

21,6 и 22,6);

в конце рабочего хода курок (ударник), выполненный как одно целое

с бойком, расходует кинетическую энергию на деформацию колпачка кап-

сюля-воспламенителя (см. рис. 21,в и 22,в).

Кинетическая энергия курка (ударника) в конце его.рабочего хода (в

момент удара по бойку) определяется по следующей зависимости:

Е = Арр

(21)

\ =

М, +М2

2

I - кинетическая энергия (ударника), курка;

к - работа боевой пружины;

[3] - коэффициент, учитывающий суммарные потери энергии при де-

формации боевой пружины;

Mj - момент при закручивании на угод предварительного поджатия

боевой пружины:

М2 - момент при закручивании на полный рабочий угол боевой пружины;

Ф - рабочий угол закручивания боевой пружины;

111 - усилие предварительного поджатия боевой пружины;

Г12 - усилие в конце рабочего хода боевой пружины;

д - рабочий ход боевой пружины.

Значение коэффициента р1 рекомендуется принимать равным 1,2-1,4 -

жатии пружины и 0,7-0,8 - при разжатии пружины.

В результате ударного подключения боек приобретает скорость, оп-

.немую по зависимостям, применительно к конструкциям ударных ме-

мов:

।руппаа

b .

vibV

руина б

xb =b(l + kb);

1руппа в

ХЬ = Ч,

I2E , „ ,

= t— - скорость курка (ударника) в точке удара по бойку (в кон-

\ ш

це рабочего хода):

m = —

H

2 и m — mv - масса ударника, приведенная к точке удара соот-

ветственно для куркового и ударникового удар-

ных механизмов;

kb- коэффициент восстановления скорости при ударе, равный 0,4;

_ m

° - относительное значение масс;

шб

nig- масса бойка;

J - момент инерции курка относительно оси вращения;

Е - кинетическая энергия курка (ударника) в момент удара по бойку, j

При определении положения оси курка в процессе проектирования^

следует обеспечивать условие се — р2, так как при этом ударные реакции

не передаются на ось курка. Здесь р - радиус инерции курка; с - расстояние

от центра масс курка до оси вращения; е - расстояние от центра масс курка

до линии удара.

Кинетическая энергия, передаваемая на воспламенение капсюля-вос-

пламенителя, определяется по зависимостям применительно к конструкци-

ям ударных механизмов:

групп а

1 руина б

Ы1+к„)2

,23)

группа в

Еб=Е. (24),

Для обеспечения 100%-ного воспламенения необходимо выполнить

следующее условие:

Еб>ЕкЬ,

1 де Екь - энергия, обеспечивающая 100%-ное воспламенение капсюля-вос-

пламенителя.

Энергию ЕкЬ, характеризующую чувствительное гь каш-юля-воспла-

менителя к удару, получают при испытаниях капсюия-восп намспп геля на

прах в соответствии с техническими условиями. Значения энергии Ekb

|Я серийных капсюлей-воспламенителей приведены в табл. 2.

Таблица 2

Характеристики некоторых капсюлей-воспламенителей

Наименование патрона Тип капсюля Ега, Дж Б, Дж ЕКВ’ Дж Б,, Дж me 103 Дж

5.45-мм пистолетный па- трон КВ-10 0.275 0.326 0.059 0.065 1.62

5,45-мм патрон КВ-16 0.589 0.763 0.196 0.181 4.59

7,62-мм патрон обр. 1943 г 57-К-210 0.54 0.69 0.245 0.218 5.53

7.62-мм винтовочный патрон 57-к-ОИ 1.053 1.46 0.301 0.268 6.8

7,62-мм целевой винтовоч- ный патрон 7.62-мм целевой винтовоч- ный патрон «Экстра» 9-мм патрон охотничий 57-к-Ш 0.382 0.492 0.078 0.081 2.05

Изделие ВГ-12 квм-з 0.24 0.258 0.015 0.022 0.55

12.7-мм и 14-мм патроны 57-К-501 1.354 1.95 0.301 0.268 6.8

Патрон целевой винтовоч- ный «Экстра» кольцевого воспламенения 5,6-мм — 0.242 0.261 0.09 0.099 2.48

5,6-мм спортивно- охотничий патрон со стальной гильзой — 0.361 0-416 0.09 0.099 2.48

11атрон целевой винтовоч- ;ый кольцевого воспламе- нения калибра 5,6-мм — 0.332 0.377 0.09 0.099 2.48

Патроны охотничьи 12,16,20 калибра с бумаж- ной гильзой Центральн. воспламен. 0.783 1.025 0.09 0.099 2.48

«жевело» 0.301 0.377 0.09 0.099 2.48

Примечание. Ек„ - минимальная кинетическая энергия курка или ударника, обеспечиваю- щая 100%-ное воспламенение капсюлей; Екв - максимальная кинетическая энергия курка или ударника, обеспе- чивающая 100%-ное воспламенение капсюлей

Безотказность действия ударных механизмов зависит от энергетичсс-

•ю запаса ударного механизма. Энергетический запас ударного механиз-

.. предо[авляет собой отношение энериги бойка к энергии, обеспечиваю-

cii 100%-ное воспламенение капсюля-воспламенителя:

Eg

а = —

Ekb

Для обеспечения безотказной работы ударного механизма энергети-

ческий запас а должен быть не менее 1,00.

Однако известно, что большое влияние на чувствительность капсю-

ля-воспламенителя оказывает скорость бойка в момент удара по капсюлю.

Экспериментальные исследования показывают, что энергия бойка, необхо-

димая для 100%-ного воспламенения капсюля-воспламенителя, уменьшает-

ся с увеличением скорости бойка и может быть определена по следующей

эмпирической зависимости:

Еб=Бхбп,

где Б - постоянное значение, которое определяется типом капсюля-воспла-

менителя;

п = 1/3 - показатель степени.

Для определения параметра Б в первом приближении использовались

результаты копровых испытаний серийных капсюлей-воспламенителей

(см. табл. 2).

Параметр Б определяется по зависимости

где хг = - скорость груза в момент удара по капсюлю-воспламенителю;

g - ускорение свободного падения;

h - высота падения груза.

Полученные значения параметра Б для серийных капсюлей-воспла-

менителей приведены в табл. 2.

С учетом приведенной эмпирической зависимости далее приводится

анализ работоспособности ударных механизмов с точки зрения выяснения

величины соотношения инерционных характеристик ударного механизма,

обеспечивающих минимальную энергоемкость боевой пружины, т.е. опре-

деление оптимальной величины параметра Ь.

Кинетическая энергия бойка, обеспечивающая 100%-ное воспламене-

ние капсюля-воспламенителя, при определенном энергетическом запасе

ударного механизма с учетом скоростного фактора

Eg=aBXg.

Из заданной зависимости можно определить скорость бойка приме-

нительно к конструкциям ударных механизмов:

Iруппа а

1

Г 2аБ

ХЬ lm6(l + b)J

группа б

1

. _ f 2аБ^2-п

хб= — ;

I m6 J

группа в

1

. _ С 2aBV-n

хб = -----I

I тб J

С учетом полученных зависимостей для скорости бойка можно опре-

1нгь необходимую кинетическую энергию бойка применительно к кон-

векциям ударных механизмов:

группа а

_2 1-п

шб ("гаБЪ-п (b + l)22Zn

Еб - -Н--------------к----’

2 I п’67 Ь

группа б

2 1_п

_ шб (2аБ |2-n (b+l)22-n.

6 2 mg J b

группа в

2

_ m6 f 2аБ ]2-п

2 к тб J

Используя полученные выражения для кинетической энергии бойка,

ткже соотношения (22)-(24), из зависимости (21) получим следующие

политические выражения работы боевой пружины применительно к кон-

। рукциям ударных механизмов:

группа а

v 2 2^П

_ mg Г 2аБ 2-п (1 + b) 2-п .

2рД m6 J b

группа б

2

5А _ mg f 2аБ^2-п 1 2b(b + l)b-(b + l)2

5b 2рДтб; (1 + кб)2 Ь2

откуда b = 1;

группа в

Данная функция монотонно возрастает и не имеет экстремума.

С учетом полученных зависимостей для оптимальной величины пара-

метров минимальная энергоемкость боевой пружины применительно к

конструкциям ударных механизмов равна:

группа а

2 2~—

ЗА _ шб | 2аБ |2-п п Г2п-2А 2-п

3b 2pj <m6J п - 2 п )

группа б

А .

П1Ш

2

шб (2aE^2-n 4

2₽11 тб J (l + kb)2

(25)

(26)

При падении оружия и приходе подвижных частей автоматики в пе-

реднее положение подвижные детали испытывают действие инерционных

ударных импульсов, условно приложенных в центрах масс этих деталей. В

связи с этим необходимо определить минимальную массу бойка, обеспечи-

вающую 100%-ное невоспламенение капсюля-воспламенителя при его

инерционном наколе. Максимальная кинетическая энергия бойка

шбхб1

*•61 - —»

где хб1 = хн - скорость бойка при приходе подвижных частей в переднее

положение

или хб1 = -x/^ghj (1 - kb ) - скорость бойка при падении оружия;

g- ускорение свободного падения;

hj - высота падения оружия, принимается равной 1,5 м;

kb - коэффициент восстановления скорости при падении оружия.

Коэффициент восстановления скорости следует определить опытным

путем на изделиях, аналогичных проектируемым. При этом коэффициент

восст ановления скорости определяется как отношение высоты отскока из-

дсипя к высоте бросания. При отсутствии опытных данных значение коэф-

фициента восстановления скорости рекомендуется принимать kb = 0,2.

, (ля обеспечения 100%-ного невоспламенсния необходимо выполнять

ющее условие:

Eg Ejcb,

I kb - энергия, обеспечивающая 100%-ное невоспламенение.

)пергию , характеризующую чувствительность капсюля-воспла-

- юля к удару, получают при испытаниях капсюля-воспламенителя на

। .г х в соответствии с техническими условиями. Значения энергии Ekb

грийных капсюлей-воспламенителей приведены в табл. 2.

Невоспламенение капсюля-воспламенителя при инерционном наколе

и. и г от коэффициента запаса а, характеризующего отклонение энергии

I, .1 от энергии, обеспечивающей 100%-ное невоспламенение капсюля-

глменителя, т.е.

Еб

а1

Ekb

Для обеспечения 100%-ного невосплвменения капсюля-воспламените-

- >ффициент запаса сц должен быть менее 1,00.

(’ учетом коэффициента запаса сд и влияния скоростного фактора

< \ иствительность капсюля-воспламенителя к удару получим следующее

1 ношение:

Тогда минимальная масса бойка, обеспечивающая 100%-ное невосп-

в пение капсюля-воспламенителя при инерционном наколе,

шб ’ (27)

Для определения параметра Б1 в первом приближении использова-

I । результаты копровых испытаний серийных капсюлей-воспламените-

| (см. табл. 2).

Параметр Б1 определили по зависимости

Полученные значения Б1 и расчетные значения минимальной массы

ика для случая падения оружия при коэффициенте запаса сд = 1 приме-

। |ьно к серийным капсюлям-воспламенителям приведены в табл. 2.

Зависимость (27) позволяет определить оптимальное значение мас-

сы бойка, а (25), (26) -минимальную энергоемкость боевой пружины для

рассматриваемых групп ударных механизмов.

Диаметр отверстия в зеркале затвора и диаметр бойка определяются

из условия обеспечения прочности колпачка капсюля

или

43^ср]

где dfl - диаметр бойка (отверстия в зеркале затвора);

8 - толщина дна колпачка капсюля;

[тср ] - допускаемое напряжение на срез материала колпачка капсюля;

Рш - максимальное давление порохового газа в канале ствола.

Например, при [xcpJ = 0,35-105 Па, 5 = 0,7-10 3 м, Рт = 0,45-105 Па

получим d6 < 2,2 мм.

Для обеспечения надежности воспламенения капсюлей выход бойка

из отверстия в затворе для ударных механизмов, работающих от боевых

пружин, не должен быть менее определенного предела (предел приблизи-

тельно равен 1,5 мм).

Выход бойка из отверстия в затворе для ударных механизмов, рабо-

тающих от возвратных пружин, должен находиться в определенных преде-

лах, из которых нижний обеспечивает отсутствие осечек, а верхний - отсут-

ствие пробивания капсюлей. Для капсюлей винтовочных патронов эти

пределы составляют 1 и 1,8 мм.

Указанные пределы выходов бойка могут рассматриваться как ори-

ентировочные, так как целесообразные выходы бойков из отверстия в зат-

воре определяются для каждого конкретного типа оружия. При этом учи-

тываются тип гильзы (упор скатом или фланцем), тип ударного механизма

и формы бойка, тип и размеры узла запирания, а также величины зазора

между дном гильзы и зеркалом затвора.

Пример 1. Определить коэффициент энергетического запаса ударно-

го механизма куркового типа группы а.

Исходные данные

Тип капсюля-воспламенителя

Масса бойка mg...........

57-к-ОН

0,0051 кг

Момент инерции курка относительно

оси вращения!.................................. 0,0935-10'4кгм"2

Расстояние от оси вращения курка до

линии удара Н.................................. 25,5-10'3м

Коэффициент, учитывающий потери

кинетической энергии боевой

пружины при ее работе (разжатии) .............. 0,8

Момент, развиваемый пружиной

при ударе курка по бойку Mj.................... (490-637)-10-3 Н-м

Момент, развиваемый боевой

пружиной при постановке

курка на боевой взвод М2 ......................(843-1225)-10-3Н-м.

Постоянная капсюля воспламенителя Б............ 1,46 Дж

Угол поворота курка (закручивания

боевой пружины) ф

innOf 100

100 ------рад

(57.3

Скорость бойка в момент удара Хд..........(3-4) м/с

1. Определяем относительную величину Ь:

Н2шб

0.935 10 5

(25.5-10"3)2- 0.0051

2.82.

2. Определяем минимальную величину работы боевой пружины:

А — Mlmin + -^2min ф _

min 2 57.3

(490 + 843) 10' 100 , п

= 2---------------------= 1.16 Дж.

2 57.3

3. Определяем работу боевой пружины с учетом скоростного фактора:

, - А. 21 П

А = m6 f 2аБ1 12-п (l + b)z2-n =

2Р1 ( mg J b

6

5.1 Ю 3< 2 1.46 >7 3.828 ,, „

=------------------- I--------= 1.2 Дж.

2 0.8 (5.I 10'3J 2.82

4. Определяем коэффициент энергетического запаса

А 2

т.е. при работе ударного механизма возможны случаи иевоспламене-

ния капсюля-воспламенителя.

Пример 2. Спроектировать ударный механизм группы а.

Исходные данные

Тип капсюля-воспламенителя...................57 - К - 011

Рассеяние от оси вращения курка

до линии удара Н.............................25,5-10-3 м

Коэффициент, учитывающий потери

механической энергии боевой

пружины при ее работе (разжатии) р* .........0,8

Постоянная капсюля-воспламенителя Б.......... 1,46 Дж

Минимальная масса бойка mg...................6,8Т0’3 кг

1. Определяем величину параметра Ь:

- 1 -2

. и - 2 3 _

b = ---= , = 7

п _ 1

3

2. Определяем величину массы бойка при коэффициенте запаса а = 0,9:

П1д - СХШд = 0.9 6.8 • 10 3=6 -10 Зкг.

3. Определяем момент инерции курка

J = m6H = 6 10~3(25.5 -10-3Г = 0.39 10 5 кг м.

4. Определяем минимальную энергоемкость боевой пружины при

а = 1.25 по зависимости (25):

z ч-2 . ,2' "

. шй [ 2осБ |2-n п ( 2п - 2 ) 2 и

^тт ло ~

2pi V тб ) n- 2< п )

2

6 10 3 Г 2 1.25 1.46 V j.

1 О.зЧ 6.1(Г3 ) 3

1 Z 6

6 10“У2 1.25 1.46> 7

1.6 V 6 10' J

1 8

- 8 7 = 1.4Дж.

5. Определяем силовые характеристики боевой пружины при <хр = 2.

м = ^Amin = = 0.93 н м;

1 1 + ар 1 + 2

М2 = ctpMi = 2 0.93 = 1.86 Н м.

5. РАСЧЕТ И ПРОЕКТИРОВАНИЕ

УСКОРИТЕЛЬНЫХ МЕХАНИЗМОВ

В автоматическом оружии, действие автоматики которого основано

> принципе использования отдачи ствола при его коротком ходе, для ра-

। ы механизмов открывания канала ствола используется кинетическая

I ргия ствола, полученная им в результате действия давления порохового

1 1 .а на дно канала ствола. К концу отпирания канала ствола в данных сис-

мах оружия подвижные части (затвор, затворная рама) обычно не при-

• •рс1ают достаточного запаса кинетической энергии для обеспечения на-

- кпой работы механизма автоматики и требуемого темпа стрельбы. По-

>му в системах с отдачей ствола при его коротком ходе применяются

- пениальные механизмы, сообщающие дополнительную кинетическую

пергию подвижным частям за счет кинетической энергии ствола. Меха-

UII (мы эти называются ускорительными, так как, перераспределяя кинети-

ь скую энергию, они ускоряют движение подвижных частей. Ускоритель-

"4с механизмы в зависимости от принципа их действия и конструкции сле-

о и г разделить на рычажные, кулачковые, копирные и пружинные.

5.1. Ускорительные механизмы рычажного типа

Действие ускорительных механизмов рычажного типа заключается в

ытуюшем. После отпирания канала ствола рычаг ускорителя, закреплен-

ный в коробке автоматики или на стволе, в результате удара передает

часть кинетический энергии ствола подвижным частям. При этом во время

удара часть кинетической энергии теряется.

Ускорительные механизмы этого типа имеют наиболее простое уст-

ройство и не требуют высокой точности изготовления деталей, однако

ударная работа этих механизмов снижает срок службы деталей механизма.

Принципиальные схемы ускорительных механизмов приведены на рис. 23.

Рис. 23. Принципиальные схемы рычажных ускорительных механизмов:

a-ось вращения рычага закреплена на коробке автоматики,

б-ось вращения рычага закреплена на стволе; 1-ствол, 2-рычаг, 3-затвор

При определении параметров движения звеньев ускорительного меха-

низма ударного действия можно использовать зависимости разрывного изме-

нения скоростей звеньев исполнительных механизмов при ударах, а именно:

mi +тз г- 11 + кв(1- гз)]

х“ =---------Из-------------хТ;

ИЦ + Шз -Z—

Пз

*3 = z3*l + кв(гз -1>1-

При проектировании ускорительного механизма ударного действия

задача заключается в рациональном выборе геометрических размеров рыча-

га ускорителя а и ap которые определяются передаточным отношением z3.

Скоростью подвижных частей после работы ускорительного меха-

низма можно задаться, руководствуясь обеспечением нормальной работы

механизма автоматики. Зная скорость подвижных частей и ствола до рабо-

ты ускорительного механизма X] и желаемую скорость подвижных частей

после работы ускорительного механизма Х3 , воспользовавшись приведен-

1.1 ми выше формулами, найдем зависимость для передаточных функций

П3:

*3 =

mi +шз—[1 + кв(1“гз)]

„ ПЗ _

~ ~ z>

Го] + П13

ПЗ

z3 + kB(z3

। куда получим следующее уравнение:

~т3(хз - хг)- лзт1(1ткв)х| + тДкв^ + X3U 0.

Т13

Получив аналитические зависимости для передаточных функций z3,

, 3 и подставив их в приведенное уравнение, получим зависимость, позво-

тощую определить значение геометрических параметров ускорителя а и

.1,. задавшись значением одного из них.

5.2. Ускорительные механизмы кулачкового типа

Для обеспечения безударной работы ускорительных механизмов при-

еняются ускорительные механизмы кулачкового типа. Механизмы этого

. нпа по конструкции аналогичны рычажным механизмам. Они также име-

. н рычаг, па котором выполнен кулачок, профиль которого определяет

1Кон движения ствола и подвижных частей во время работы ускоритель-

ного механизма. Кулачковые механизмы требуют высокой точности изго-

. овления деталей и обработки сложных профилей кулачков, что усложняет

и удорожает их производство. Однако обеспечиваемая ими плавность pa-

к. гы позволяет получить хорошую живучесть деталей и надежность рабо-

i.i ускорительного механизма.

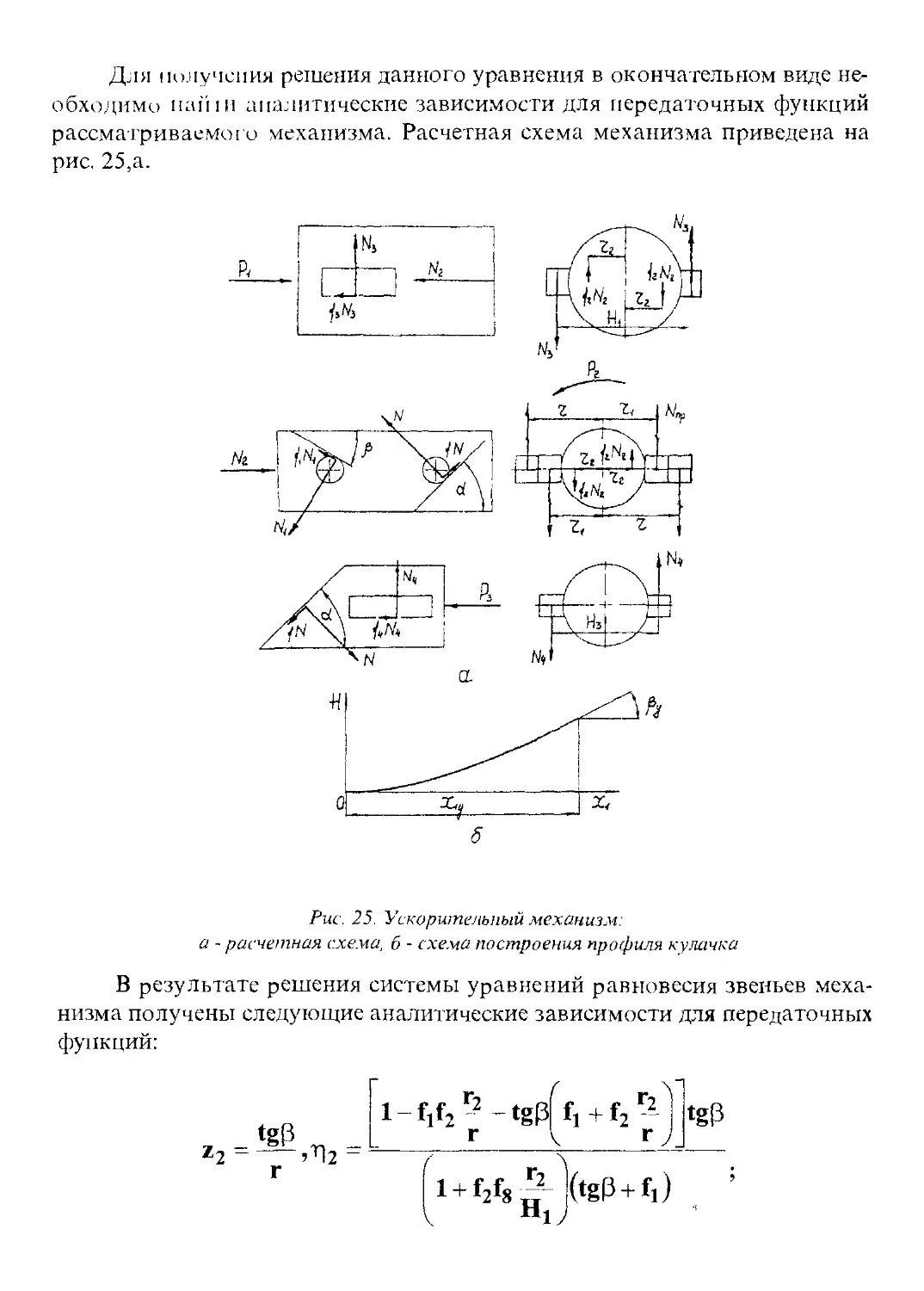

При проектировании ускорительных механизмов задаются законом

л шенения скорости подвижных частей, который обеспечивает к концу ра-