Text

И. К. АХЛЮСТИН

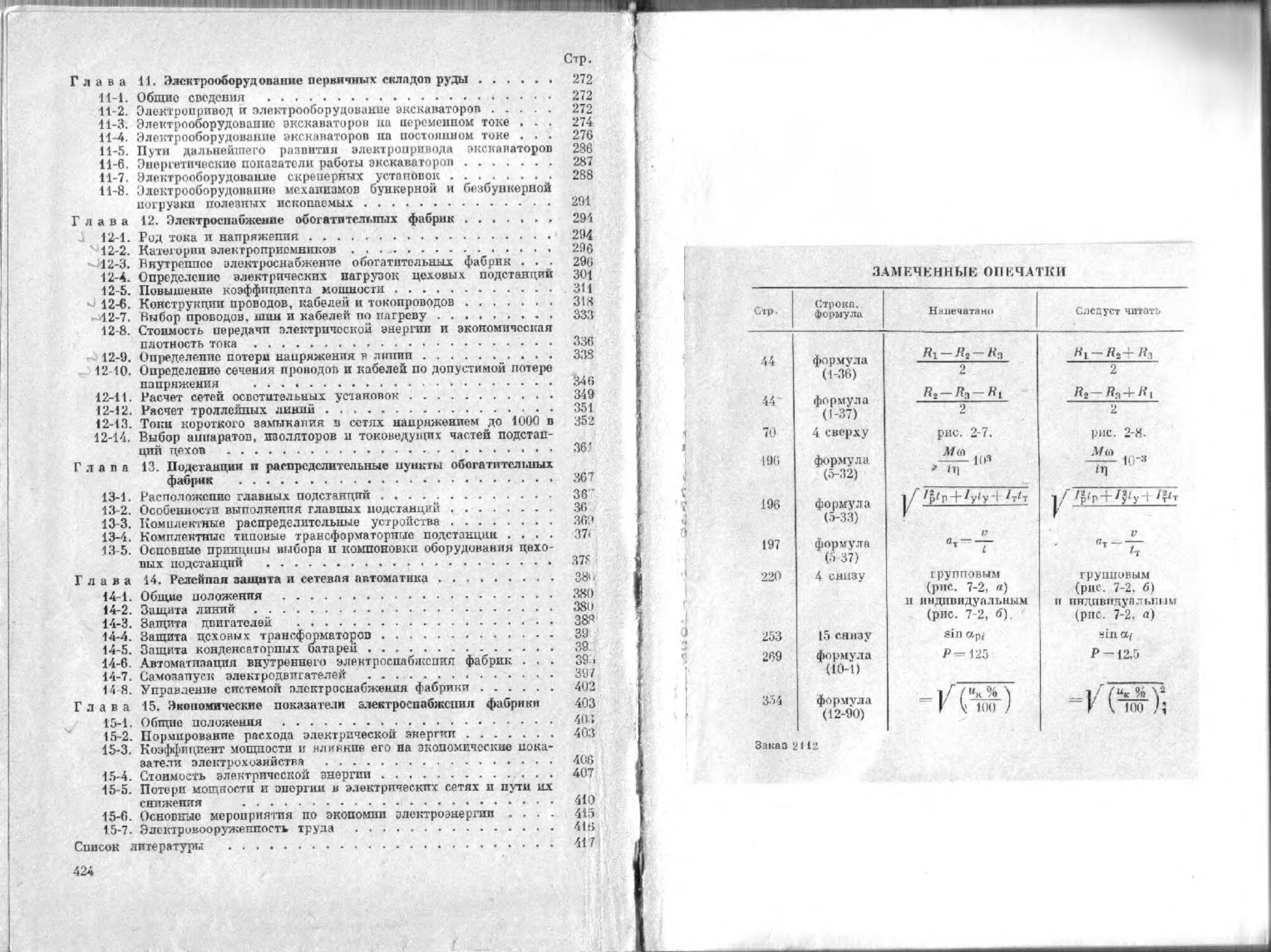

Э ЛЕКТРИФИК АЦИЯ ОБОГАТИТЕЛЬНЫХ ФАБРИК

Допущено Министерством высшего и среднего специального образования СССР в качество учебника для студентов вузов, обучающихся по спопиалыюсти «Электрификация и автоматизация горных работ»

ИЗДАТЕЛЬСТВО «НЕДРА» Москва 1973

УДК 622-7:621.31 (075.8)

Ахлюетин В. К. Электрификация обогатительных фабрик. М., «Недра». 1973. 424 с.

В книге изложены оснопные вопросы электрификации агломерационных и обогатительных фабрик.

Показаны специфичность условий эксплуатации электрооборудования, мути повышения безопасности обслуживания и надежности его работы.

Рассмотрены требования к осповпому электрооборудованию, принципы построения схем питания и управления процессами дробления, измельчения и классификации, флотации и сушки, подо- и воздухо-снабжения, подъемно-транспортных установок.

Отражены особенности определения электрических нагрузок цеховых подстанций, расчетов токов короткого замыкания и сечения проводов сетей напряжением до 1000 в.

Рассмотрены особенности и область применения основного электрооборудования, сетевой автоматики и средств защиты в системе внутреннего электроснабжения фабрики.

Даны необходимые сведепия об осповпых показателях электрохозяйства фабрик и раскрыто их влияние на стоимость продукции.

Книга написана п соответствии с программой курса «Электрификация обогатительных фабрик» для студентов высших учебных заведении ио сиециаль-постп «Электрификация и автоматизация горных работ».

Книга может быть полезна инженерно-техническим работникам горно-обогатительных комбинатов, проектных и научных организаций.

Таблиц 47, иллюстраций 228, список литературы — 109 паев.

0373-172 299 73

043(01)-73 299

Вениамин Канетактипааин Ахлюстии лсктрнфикацпп обогатительных фабрик Редактор индатсльства £'. И. Фролова

Г I

12/8581—12:

Издательство «Недра», 103833, Москва, К-12, Третьлкоэсзий проезд. 1/19.

радекзя типография J4 в «Соизполигрзфпрсма. пре ГОсУЛзрстг.еяиои комитета

ПРЕДИСЛОВИЕ

Курс «Электрификация обогатительных фабрик» является одним из основных при подготовке инженеров^электрикон по эксплуатации электрохозяйства обогатительных фабрик.

В задачу курса входит изучение специфических особенностей эксплуатации электрооборудования на фабриках. Курс базируется на ранее изученных курсах: «Теоретические основы электротехники», «Промышленная электропика», «Электрические машины», «Электрические аппараты», «Автоматизированный электропривод», «Процессы и машины обогащения», «Основы электроснабжения».

Учебник написан по программе курса «Электрификация обогатительных фабрик» для специальности 0634 «Электрификация и автоматизация торных работ». 13 книге нашли отражение основные вопросы выбора электрооборудования и его эксплуатации, определения нагрузок, расчеты электрических сетей, распределение электрической энергии и изучение других особенностей применения электричества на обогатительных фабриках. При этом учитывалось, что изучение основных положений электрификации горных предприятий базируется на положениях, изученных в предшествующих курсах. В связи с этим общие свойства различных типов приводов, оспопы построения систем автоматического управления и регулирования в учебнике не рассматриваются.

Необходимость изучения комплекса вопросов, связанных с эксплуатацией электрооборудования обогатительных фабрик, вызвана расширением работ по обогащению полезных ископаемых в нашей стране.

До Октябрьской революции обогащение полезных ископаемых проводилось в редких случаях. Шслсзпые руды обогащались только на двух небольших фабриках. Руды цветных металлов обогащались на четырех фабриках общей производительностью около 500 т руды в сутки. Обогащение угля в Донбассе составляло немногим более 10% его общей добычи.

Коммунистическая партия и Советское правительство уделяют большое внимание развитию механизации и электрификации горной промышленности, а также подготовке для нее высококвалмфициро-ваппых кадров.

В отчетном докладе Центрального Комитета КПСС на XXIV съезде Коммунистической партии Советского Союза тов. Л. И. Брежнев сказал: «Создана огромная экономическая мощь, основой которой являются многоотраслевая индустрия и крупное социалистическое сельское хозяйство, передовая наука, квалифицированные кадры рабочих, специалистов, хозяйственных руководителей» х.

Теперь наша промышленность, имеющая современную технику н организацию производства, п состоянии дать к 1975 году 146 млн. т стали, 695 млн. т угля, а также необходимое количество цветных металлов.

В связи с этим одной из основных задач горной промышленности является обеспечение народного хозяйства сырьем и материалами высокого качества в необходимом количестве и ассортименте.

Увеличение переработки полезных ископаемых требует строительства крупных новых и расширения действующих горно-обогатительных комбинатов, агломерационных фабрик, оснащеппых передовой технологией с применением комплексной механизации и автоматизации производственных процессов.

Дальнейшее строительство современных обогатите:: ьпых комплексов потребует уточнения некоторых положений теории определения электрических нагрузок; разработки экономичных систем электроснабжения с применением глубокого ввода; выбора оптимального числа, мощности и места установки цеховых трансформаторов; обеспечения потребителей электрической энергией высокого качества.

Учебник может быть использован студентами специальности 0506 «Горные машины и комплексы», специализации «Оборудование обогатительных фабрик» при изучении таких вопросов, как особенности эксплуатации электрического оборудования, освещение, определение нагрузок, расчет сетей и т. д.

Большую научную и методическую помощь в подготовке учебника к изданию оказали заслуженный деятель науки и техники РСФСР, проф., докт. техп. наук Л. В. Гладилнп и проф., докт. техп. паук А. Е. Троп, которым автор выражает свою благодарность ипризпа-тельност .

Автор выражает благодарность за цеппые замечания, сделанные при рецензировании книги, кафедре Ленинградского горного института им. Г. В. Плеханова и кандидатам технических паук П. И. Шу-лину и В. Л. Ракову.

Являясь первым опытом создания учебника по курсу «Электрификация обогатительных фабрик», книга, естественно, не лишепа недостатков, и автор с признательностью примат все замечания и советы, которые будут способствовать со улучшению.

1 Л. И. Брежнев. Отчетный доклад Центрального Комитета КПСС XXIV съезду Коммунистической партии Советского Союза. М-, Издательство политической литературы. 1971, стр. 47.

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ЭЛЕКТРООБОРУ ДОВА ИИ Я ОБО Г А ТИ ТЕЛЫШХ ФА Б РИК

1-1. ОСОБЕННОСТИ ПРОИЗВОДСТВА

Современные обогатительные фабрики представляют собой высокомеханизированные предприятия. Общая установленная мощность электрифицированных машин и механизмов достигает 100— 150 тыс. квт.

Разнообразные агрегаты фабрик, работающие в строгой последовательности, объединяются в несколько параллельных технологических линий, разветвляющихся в ряде случаев на большое количество параллельных трактов. Часто даже сравнительно кратковременный перерыв в работе одного из многочисленных и вепсе в обогатительной фабрики может вызвать расстройство сложного, тщательно отрегулированного технологического процесса. Восстановление работоспособности фабрики с оптимальными параметрами се разнообразных звеньев требует много времени, прииодитк снижению качества и количества готовой продукции, повышает потери ценных компонентов в промежуточных продуктах обогащения и в хвостах.

Па некоторых обогатительных фабриках целый ряд процессов, таких, как, например, грохочение, дробление, пневматическое обогащение и другие, связан с выделением в атмосферу цехоп угольной пыли, а также газов и паров, способных в соединении с воздухом, кислородом или другими газами-окислителями образовывать взрывчатые смеси. В связи с этим при наличии открытого огня или искры появляется опасность возникновения пожара, а также взрыва различных газов или пыли, находящихся во взвешенном состоянии в воздухе. Образование газон и утечки жидкостей могут возникнуть при разрыве трубопроводов, переливе пульпы из флотационных машин и при других производственных неполадках.

Па некоторых обогатительных фабриках технологический процесс связан с большим расходом воды (флотация, обогащение па

бтсадочпых машинах и концентрационных столах и т. д.). Относитель-1 ная влажность воздуха в таких помещениях достигает 60—75%. а в ряде случаев близка к 100%, при этом степы, пол и предметы, находящиеся в помещении, покрываются влагой. В ряде случаев возникают условия прямого попадания воды на электродвигатели и электрическую аппаратуру. Большая влажность усложняет поддержание изоляции электрооборудования и сетей на уровне, необходимом по условиям безопасности. Наличие многих металлических конструкций повышает опасность поражения электрическим током при одновременном прикосновении к пим и частям электрооборудования, оказавшимся под напряжением вследствие нарушения изоляции.

Диапазон мощностей электрических двигателей, применяемых на обогатится г.пых фабриках, очень широк — от мелких двигателей мощностью в несколько сот ватт до двигателей мощностью 4000 квт и более. Наличие па фабриках большого количества разнообразных электрических двигателей и аппаратов, работающих па переменном и постоянном токе, также усложняет условия их эксплуатации. Установки питаются различным по величине напряжением: 127 , 220, 380, 500, 660, 3000 , 6000 и 10 000 в.

1-2. ОСОБЕННОСТИ АТМОСФЕРЫ ЦЕХОВ ОБОГАТИТЕЛЬНЫХ ФАБРИК

Взрывчатая смесь газов или пыли с воздухом может воспламениться или изорваться от электрической искры, дуги, а также при соприкосновении с накаленным проводником (контактом).

Возпикновение на обогатительных фабриках взрывчатых смесей с такими газами, как окись углерода, сероводород, аммиак, водород, мало вероятно. Наиболее вероятно возникновение взрывчатой смеси воздуха с метаном, который может выделяться при переработке угля в количестве, зависящем от его метаморфизма.

Воспламенение метана происходит при содержании его в воздухе от 5 до 16%. Скорость горения мстаио-воздушной смеси зависит от концентрации метала. Наибольшей силы взрыв возникает при содержании в воздухе 8,5% метана. Такая метано-воздушная смесь при давлении 75-104 н/м2 и температуре 293° К ври сгорании выделяет 3•10’ дж/м .

Экзотермическая реакция горения метана выражается уравнением СН4 + 2Оа -> СО3 + 2Н,О. (1-1)

Температура воспламенения метано-воздушной смеси непостоянна. Она зависит от энергии источника воспламенения, длительности воздействующего импульса, размера, материала и формы контактов, между которыми возникает искра или дуга.

Величина тока, способного воспламенить метано-воздушную смесь, снижается при увеличении напряжения сети. Так, например, при напряжении 25 в минимально необходимый ток для воспламенения равен 1,18 а, а при напряжении 140 в при тех же условиях воспламене

6

ние может произойти при токе 0,38 а [66]. Величина воспламеняющего тона тем меньше, чем ниже температура плавления металла контактов, чем меньше площадь контакта в момент размыкания и чем больше скорость размыкания.

Значительное влияние на воспламеняющую способность электрической искры оказывает индуктивность разрываемой цепп. С увеличением индуктивности более 2—3 гн величина воспламеняющего тока значительно снижается. Это объясняется увеличением энергпп, рассеиваемой в искре за счет энергии магнитного поля индуктивности. Безопасной мощностью в отношении взрыва от искры размыкания (для цепей с чпето активной нагрузкой) при напряжении до 300 п принято считать мощность до 60 вт при ностояппом токе и до 30 вт при переменном токе [66 J. Для цепей, содержащих инд}т<тивность (трансформаторы, катушки контакторов, реле и др.), пределы искробезопасной мощности снижаются до 5—10 вт (при индуктивности

Минимально необходимая энергия .зажигания метано-воздушной смеси с содержанием метана 8,5% при размыкании цепей, содержащих активные и индуктивные сопротивления, остроэаточсппыми контактами из стали и платины составляет 1,1 мдж.

Исследования показали, что энергия зажигания и граница воспламеняющего тока при одних и тех же параметрах цени не являются постоянными величинами. Основная причина — неустойчивость электрических процессов, протекающих на концах замыкаемых пли размыкаемых электродов и в межэлектродцом пространстве. При одних и тех же условиях длина, ток и энергия искры размыкания оказываются различными. Вероятность воспламенения метано-воздушной смеси определяется глинным образом вероятностью иоявления искр с энергией, равной или большей, чем предел зажигания.

Энергия зажигания и граница воспламеняющего тока непостоянны, подчиняются статистическим законам и зависят от числа искрений, принятого для анализа наблюдений. Минимальное значение воспламеняющего тока будет тем меньше, чем больше учтено опытов, проведенных при неизменных параметрах цепи в одинаковых условиях воспламенения.

Вероятность воспламенения определяется как отношение числа воспламенений к числу размыканий цепи.

Па основании исследований В. С. Кравченко дает следующее выражение для определения воспламеняющего тока 1п при любой заданной вероятности воспламенения:

7 г ( Рп \».064в

(1-2)

где Ia — значение воспламеняющего тока по опытным данным, а;

р0 — вероятность воспламенения при токе 10;

р, — любая заданная вероятность воспламенения.

Практичсск и значение условной вероятности воспламенения горючей смеси порядка 10"’ соответствует границе безопасности, т. с.

ток, отвечающий этому значению, вероятно, не может вызвать воспламенение при сколь угодно большом числе искрений 166].

При переработке полезных ископаемых на обогатительных, дробильных н агломерационных фабриках возникает пыль различного состава: рудная, известеовая, угольная и др. Оседая на деталях и токоведущих частях электрооборудования, пыль может нарушить взаимодействие частей приборов и аппаратов,, создать токопроводящий слой или, находясь во взвешенном состоянии, образовать взрывоопасную смесь с воздухом. Наибольшую опасность представляет

угольная пыль.

Облако угольной пыли, нагретое в одной точке до температуры 973—1070° К, загорается, вследствие чего может возникнуть пожар, а при определенных условиях и взрыв. Взрываемость пылевого облака зависит от химического состава, крупности, зольности, влажности пыли и мощности источника взрыва.

Наличие летучих веществ является основным фактором, влияющим на склонность пыли к взрыву. К основным компонентам летучих веществ, обусловливающих взрывчатость пыли, относятся смолистые соединения и тяжелые углеводороды. С увеличением содержания летучих компонентов взрывчатость пыли возрастает. При содержании летучих до 10% пыль можно считать не взрывоопасной, при содержании летучих 10—15% — слабопзрывчатой, при содержании 15% — взрывоопасной. Во взрыве принимают участие частицы пылн размером от нескольких микрон до 0,75—1 мм. В отдельных случаях сила взрыва достигает максимального значения при диаметре частиц около 10 мк.

Естественное содержание золы в угле обычно недостаточно, чтобы предотвратить взрыв. Для снижения взрываемости пыли применяют искусственное озоление.

11а способность воспламенения пыльной атмосферы оказывает влияние энергия источника воспламенения, длительность воздействующего импульса и другие факторы. Угольная пыль при концентрации в воздухе 17—19 г/ма воспламеняется от тела, нагретого до температуры 1473° К. При напряжении цепи 33 в и токе дуги 5 а воспламенение смеси происходит при концентрации ее 24,1 г в 1 м*.

Увеличение влажности пыли снижает ее взрывчатость, но взвешенная в воздухе пыль с любым содержанием влаги может взорваться при наличии мощного источника воспламенения.

1-3. ПОЖАРООПАСНОСТЬ НА ФАБРИКАХ

Причины возникновения пожара на фабриках вследствие применения электрической энергии могут быть различными: неисправность электрического оборудования, парушелия правил эксплуатации, несоответствие вида установленного оборудования условиям производственной среды, в которой они эксплуатируются, и т. п.

Опасность возникновения пожара может быть сведена к минимуму благодаря наблюдению и контролю за осуществлением комплекса пожарно-профилактических мероприятий.

Большое разнообразие используемых двигателей, пусковых аппаратов и кабельных сетей требует не только их правильного выбора по условиям допустимого нагрева, но и осуществления защиты от перегрева специальными устройствами. Контактные сосдипепия токоведущих частей аппаратов должны выполняться особенно тщательно и по возможности осуществляться горячей лайкой, а присоединения заземляющих проводов к корпусам рекомендуется производить надежными болтовыми соединениями или сваркой. Ремонт изоляции и защитного шланга гибких кабелей должен производиться методом горячей вулканизации при помощи специальных аппаратов.

Бронированные кабели прокладывают так, чтобы исключалась возможность их повреждения при осмотрах, ремонте, монтаже и демонтаже оборудования. Джутовый покров как пожароопасный материал при прокладке кабелей в помещениях должен сниматься. Стальная броня ири этом во избежание коррозии покрывается специальным лаком.

Масло, которым заполняются баки трансформаторов, выключателей, контроллеров п подобных аппаратов, легко воспламеняется.

Во избежание пожаров требуется соблюдение правил эксплуатации маслохозяйства фабрики. Необходимо своевременно проверять физико-химические свойства масла. Помещения, где устанавливаются маслонаполненные аппараты, должны иметь огнестойкое исполнение, хорошую вентиляцию и средства пожаротушения. Наиболее радикальным средством снижения пожароопасности является применение сухих трансформаторов или трансформаторов, заполпеппых негорючей жидкостью, а выключателей — с твердым газогенерирующим веществом для гашения дуги.

Для локализации очагов спокойно горящей пыли применяются песок, углекислотные и ценные огнетушители. При тушении пыли запрещается струю воды направлять непосредственно на пыль, так как это может подпить ее в воздух и образовать взрывоопасную концентрацию.

При тушении пожара в электроустановках, находящихся под напряжением, как правило, запрещается пользоваться водой, так как зто может привести к усилению и распространению аварии, создавая дополнительные очаги короткого замыкания. Вода как токопроводящая среда может создать дополнительный путь тока через тело человека в землю, увеличивая этим опасность поражения. Приступая к тушению пожара в электроустановках, необходимо их отключить от сети. Установки, находящиеся поблизости, также следует обесточить. Пожар в электроустановках следует тушить сухим песком и порошковыми огнетушителями. Водой можно пользоваться только в исключительных случаях, когда есть полная уверенность, что электроустановка отключена от сети.

1-i. ХАРАКТЕРИСТИКИ ПОМЕЩЕНИЙ ФАБРИК

Помещения обогатительных фабрик можно разделить на три вида (рис.}1-1) по следующим основным признакам: по микроклимату (вид А), по опасности поражения электрическим током (вид Б) и по пожароопасности (вид В).

Вид А. Помещения по микроклимату делятся на две труппы: группа I — в зависимости от температуры помещения, группа II — в зависимости от содержания в воздухе цеха посторонних компонентов.

Группа 1. В зависимости от температуры помещения различают три типа помещений: а) неотапливаемые, б) отапливаемые, в) жаркие.

а) Неотапливаемые помещения характерны тем, что имеющийся или поступающий в них воздух не подогревается (ямы привозных углей, эстакады, пристроенные помещения подстанций, распределительных щитов и т. п.).

б) Отапливаемые помещения характерны тем, что имеющийся или поступающий в пих воздух подогревается, по температура в помещении не превышает 303° К (помещения дробильно-сортировочпых комплексов, флотации, магнитной сепарации, административные, встроенных подстанций, распределительных пунктов и т. п.).

в) Жаркие помещения, в которых температура длительно превышает 303° К (сушильные отделения на обогатительных и брикетных фабриках, бункера и конвейерные галереи горячего агломерата).

Группа 2. По наличию в воздухе посторонних компонентов помещения фабрик можно разделить па три подгруппы: 1 —с наличием пыли, 2 — с наличием газов и паров (кроме водяного), 3 — с на-

Подгруппа 1. Пыльные помещения характеризуются тем, что в них по условиям производства выделяется технологическая пыль в таком количестве, что она может оседать на проводах, проникать внутрь машин, аппаратов, приборов и т. п. Такие помещения, в свою очередь, делятся на три класса: а) с петокопроподящсй пылью, б) с токопроводящей пылью, в) с пылью, образующей с воздухом взрывоопасную смесь.

а) К помсщспиям с пстокопроводящей пылью относятся отделения хранения, подготовки и транспортировки известняка, асбеста и других аналогичных материалов.

б) К помещениям с токопроводящей пылью относятся отделения хранения, дробления, грохочения, транспорта угля, руды, агломерата или окатышей.

в) Помещения с наличием горючих пылей или волокон относятся к группе взрывоопасных помещений классов В-П и В-Па [81].

Помещения класса В-П характерны тем, что в них выделяются переходящие во взвешенное состояние горючие пыли или волокна, способные образовать с воздухом или другими окислителями взрывоопасные смеси при нормальных, не длительных режимах работы. Например, на фабриках, перерабатывающих угли негазоносных пластов, к этому классу относится помещения сушильно-прессовых отделений, дробления, транспортировки, хранения, складирования брикетов, обеспыливания и т. п.

Помещения класса B-Па характерны тем, что в них опасные состояния, свойственные для помещений класса В-П, возможны только в результате аварий или неисправностей. К помещениям этого класса можно отпести помещения храпения шихты с углем на агломерационных фабриках, перегрузочные станции, места разделки и хранения проб, помещения под бункерами па углеобогатительных фабриках.

Подгруппа 2. Помещения с наличием в воздухе паров (за исключением водяного) и газов делятся на три класса: а) с неагрессивной средой, б) с агрессивной средой, в) с парами и газами, способными образовать с воздухом взрывоопасную смесь.

а) Помещения с неагрессивной средой характеризуются тем, что при эксплуатации электрооборудования в них опо по подвергается воздействию, разрушающему токоведущие части, изоляцию или корпуса аппаратов (дробильно-сортировочные помещения угольных, асбестовых и железорудных обогатительных фабрик).

б) Помещения с химически активной средой характеризуются тем, что пары или газы, находящиеся в воздухе, способны образовать соединения, разрушающие токоведущие части, контактные соединения, изоляцию и другие детали электрооборудования (отделения приготовления реагентов, сушильные помещения сульфидных руд, отделения первичного смешивания, агломерации и др.).

в) Помещения с парами или газами, способными образовать с воздухом взрывоопасные смеси, относятся к взрывоопасным помещениям классов В-1, В-Ia и В-16 [81].

К помещениям класса В-I относятся помещения, в которых выделяются горючие газы или пары в таком количестве и обладающие такими свойствами, что опи могут образовать с воздухом или другими окислителями взрывоопасные смеси при нормальных, не длительных процессах. Например, на углеобогатительных фабриках и сортировках, перерабатывающих угли газоносных пластов, к этой категории можно отнести все аккумулирующие, дозировочные и погрузочные бункера, а также помещения дробилок, грохотов и примыкающие к ним галереи.

Помещения класса В-Ia характерны тем, что в них при эксплуатации взрывоопасные смеси горючих паров пли газов с воздухом или другими окислителями возникают только в результате аварий или неисправностей.

К помещениям класса В-16 относятся помещения те же, что и к классу В-Ia, но отличающиеся одной из следующих особенностей:

а) газы обладают высоким нижним пределом взрываемости и резким запахом при предельной концентрации ио санитарным нормам;

б) горючие газы и лсгковоснламсняющиеся горючие жидкости имеются в помещениях в небольших количествах, не создающих общей взрывоопасной копцептрации. Работа с ними производится без применения открытого огня, а также вытяжных шкафов или вытяжных зонтов; взрывоопасная концентрация возможна лишь в отдельных местах установки.

К помещениям класса В-16 можно отнести помещения отсадочных машин (нри обогащении в тяжелых средах), флотационных машин, реагентов и коагулянтов, а также бункерные и подбункерные помещения сушильных установок на углеобогатительных фабриках.

Подгруппа 3. По содержанию влаги помещения фабрик делятся па четыре типа: а) сухие, 6) влажные, в) сырые, г) особо сырые.

а) Сухие помещения характеризуются тем, что относительная влажность воздуха в них не превышает 60% (дробил ыю-сортиролоч-П1.1С комплексы, помещения разделки и хранения проб и т. п.). Такие помещения называются нормальными, если в них нет выделения технологической пыли в таком количестве, что она может оседать па проводах, проникать внутрь машин, аппаратов и т. п., а также отсутствуют химически активные пары и газы, действующие разрушающе на изоляцию л токоведущие части, кроме того, температура в помещении длительно не превышает 303° К.

6) К влажным помещениям относятся помещения с относительной влажностью воздуха от 60 до 75%. В таких помещениях влага выделяется временно.

в) К сырым помещениям относятся помещения, в которых относительная влажность длительно превышает 75% (отделения мокрого измельчения, флотации, сгущения, фильтрации и т. н.).

г) К особо сырым помещениям относятся помещения, в которых относительная влажность воздуха близка т; 100% (помещения хвостового хозяйства, насосных станций, отстойников и др.).

Вид Б. Помещения по опасности поражения людей электрическим током делятся на три класса: а) бея повышенной опасности, б) с повышенной опасностью, в) осоооопасные.

а) К нервом^' типу относятся помещения сухие, с токопенроводя-щпмп полами, с температурой пойду ха, не превышающей 303 К, а также помещения, в которых исключается одновременное прикосновение человека к конструкциям зданий, корпусам машин, аппаратов, имеющих хорошее соединение с землей, с одной стороны, и к металлическим корпусам электрооборудования, с другой стороны.

6) К помещениям с повыше плои опасностью поражения людей электрическим током относятся сырые, пыльные и жаркие помещения, помещения с токопроводящими полами (металлическими, земляными, кирпичными, железобетонными), а также все помещения, в которых возможно одновременное прикосновение человека к имеющим соединение с землей металлоконструкциям здапий, технологическим аппаратам, механизмам и т. п., с одной стороны, и к металлическим корпусам электрооборудования, с другой стороны (помещения обжиговых и агломерационных машин, насоспых станций, отстойников и др.).

в) Особо опасные помещения характеризуются повышенной влажностью (близкой к 100%), наличием химически активной среды или обладающих одновременно двумя или более условиями повышенной опасности, отмеченных в пунктах а И б. На обогатительных фабриках особая опасность может возникнуть при работах в пасосных станциях, градирнях, пирамидальных отстойниках и других аналогичных помещениях.

Бпд Б. Помещения и наружные установки в зависимости от склонности к возгоранию находящихся в них материалов и веществ, а также н зависимости от установленного электрооборудования делятся на два класса: а) нспожароопасные, б) пожароопасные.

а) Нспожароопасные помещения характерны тем, что в них при неправильной эксплуатации электрооборудования, нарушении технологического процесса по может произойти загорание полезных ископаемых или самовозгорание при хранении его на складах и в бункерах.

б) Пожароопасными называются помещения, в которых применяются, перерабатываются или хранятся горючие вещества. Пожароопасные помещения делятся на три класса: П-I, П-П и П-Па [81].

Помещения класса П-I характеризуются тем, что в них применяются или хранятся горючие жидкости, имеющие температуру пенышки выше 318’ К (склады способных к горспию флотационных реагентов, минеральных масел и т. и.).

К помещениям класса П-П относятся такие, л которых выделяющаяся горючая пыль, переходящая по взвешенное состояние, не может образовать с воздухом взрывчатую смесь (малозапылеиные помещения мельниц).

К помещениям класса П-Па относятся такие, в которых находятся твердые или волокнистые горючие вещества (склады угля, угольного концентрата, угольных брикетов и т. п.).

13

1-5. ПУТИ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ

ЭКСПЛУА ТАЦИИ ЭЛЕКТРООБОРУДОВАНИЯ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НЕМУ

Для обеспечения безопасности обслуживания электрооборудования фабрик необходимо применение комплекса защитных мероприятий. В зависимости от состава воздуха в помещении должно применяться электрооборудование с различной защитой от воздействия окружающей среды.

Важным средством повышения безопасности эксплуатации электрооборудования является правильное расположение аварийных выключателей, позволяющих отключить установки при отклонении от нормального режима работы.

Большое значение оказывает применение системы сигнализации, оповещающей об изменении режима работы оборудования (пуск

Независимо от общей вентиляции в местах образования пыли устанавливаются дополнительные пыле отсасывающие устройства, применяется система гидрообсспыливания.а на обогатительных, брикетных фабриках и сортировках, признанных опасными по пыли, должен вводиться пылевой режим. При введении пылевого режима производится осланцевание цехов и помещений.

Исходя из особенностей эксплуатации электрооборудования на обогатительных фабриках, основные требования, предъявляемые к нему, сводятся к следующему:

1) взрыв газа, пара или пыли, который иозможоп внутри корпуса электроаппарата, не должен передаваться наружу;

2) для работы в условиях попышеппой влажности электрооборудование должно иметь корпуса специального исполнения и влагостойкую изоляцию;

3) конструкция электроаппаратов, машин и механизмов должна предусматривать возможность установки электрооборудования в специальных каморах, изолированных от взрывоопасных помещении;

4) при эксплуатации электрооборудования в помещениях с повышенной влажностью, наличием токопроводящей пыли или взрывоопасной атмосферы необходим постоянный контроль за состоянием изоляции электрических двигателей, аппаратов и т. п.;

5) электрооборудование обогатительных фабрик должно обладать высокой надежностью и обеспечивать бесперебойность работы всех участков и фабрики в целом;

6) все электротехнические установки и сети должны обеспечивать безопасность их эксплуатации.

Ав. ВИДЫ ИСПОЛНЕНИЯ ЭЛЕКТРООБОРУДОВАНИЯ, ПРИМЕНЯЕМОГО ПА ОБОГАТИТЕЛЬНЫХ ФАБРИКАХ

По условиям эксплуатации электрооборудование делится на три класса:

1) стационарное, не предназначенное для изменения места установки;

2) передвижное, которое при выполнении работ непрерывно или периодически лермецается;

3) ручное, находящееся в процессе работы в руках рабочего.

На обогатительных фабриках в основном применяется стационарное оборудование. Передвижное оборудование применяется па угольных или рудных «лазах (экскаваторы, лебедки и т. п.). Ручное электрооборудование используется сравнительно редко при выполнении монтажных и реиошных работ.

По способу вадиты от воздействия внешней среды различают следующие виды исголпения электрооборудования:

1. Открытые пашины и аппараты, не имеющие специальных приспособлений для spezoxpa пения от случайного прикосновения к вращающимся и гоксоедущим частям, а также для предохранения от попадания внутрь и ностороппих тел. Оборудование этого типа используется в том случае, если его возможно установить в сухих непыльных помещениях, обслуживаемых специально обученным персопалом (подстанции, расп реголите л ьпые щиш или иные элсктропомещения). В помещениях иовпшенной влажности или сырых оборудование может исподьзоыться только со специальной влагостойкой изоляцией.

2. Защищенные машины л аппараты, имеющие приспособлении (щитки, сетки), предохраняющие от случайного прикосновения к вращающимся и токаведущим частям, а также от попадания внутрь их посторонних предметов. Такое электрооборудование от пыли, влаги и газон защиты не имеет.

3. Каплсзащиценпыс машины н аппараты, оборудованные приспособлениями (кознрькамн) для предохранения их внутренних частей от попадания капель влаги, падающих отвесно.

4. Брызгозащищенные машины и аппараты, имеющие приспособления, предохраняющие их от попадания внутрь оболочки водяных брызг, падающих под углом до 45° к вертикали с любой стороны.

5. Закрытые машины и аппараты, имеющие оболочку, которая отделяет внутреннею полость от внешней среды и тем самым защищает их внутренние части от проникновения пыли. Оборудование может применяться в помещениях с пылью, прощщящей электрический ток, или в цомещевиях с непроводящей пылью, но при отсутствии влаги. I{ожухи таких аппаратов по защищают от проникновения газоп внутрь аппаратов. В помещениях со взрывоопасной средой закрытые аппараты неприменимы, так как взрыв, происходящий впутри оболочки, можетвоелламенить взрывоопасную атмосферу. Закрытыми для данного помещения называют аппараты, когда охлаждающий воздух (или иной реагент) отводится вне помещения.

6. Обдуваемие машины и аппараты, снабженные вентиляционными устройствами для обдувания их наружной части.

7, Продувавшие машины и аппараты, в которых имеется воз-можность охлаждения их внутренних частей посторонним воздухом (или каким либо другим реагентом).

8. Пыленепроницаемые аппараты, имеющие оболочку, уплотненную так, что исключается возможность проникновении внутрь ее тонкой пыли.

9. Маслонаполненные аппараты, характеризующиеся тем, что у них все нормально искрящие части погружены в масло с тем расчетом, чтобы исключалась возможность соприкосновения этих частей с окружающим воздухом, а псискрящпс части.заклточепы в закрытую или пыленепроницаемую оболочку.

10. Взрывозащищенное и рудничное электрооборудование.

Рудничное электрооборудование, предназначенное для подземных выработок шахт, в том числе опасных по газу или пыли, обязательно к применению на обогатительных и брикетных фабриках и сортировках в помещениях классов В-I и В-П [77].

Взрынозащищенное электрооборудование , изготовляемое для взрывоопасных помещений и наружных установок, используется также и на некоторых обогатительных фабриках.

Необходимость применения рудничного и взрывозащищенного электрооборудования на фабриках вызвана наличием в ряде цехов пзрыпоопаспой атмосферы.

Электрооборудование обеих групп по уровню взрывозащиты разделяется на следующие виды [791:

А. Электрооборудование, не имеющее средств взрывозащиты. Шахтное электрооборудование этого уровня взрывозащиты получило название рудничное нормальное, а электрооборудование для помещений и наружных установок — общепромышленное.

Б. Электрооборудование повышенной надежности против взрыва, изготовляемое с предусмотрением средств и мер, затрудняющих возникновение опасных искр, электрических дуг и нагрева, а также обеспечивающее взрывозащиту электрооборудования только в режиме его нормальной работы. Повышенная надежность против взрыва обеспечивается следующими видами взрывозащиты: а) искробезопас-ностыо только в нормальном режиме; б) продуванием под избыточным давлением чистым воздухом ил и инертным газом с устройством сигнализации о недопустимом снижении давления; в) средствами и мерами, затрудняющими возникновение опасных искр, электрических дуг и нагрева; г) взрыпоисиропицаемой оболочкой, предотвращающей передачу взрыва окружающей среде при воспламенении смеси внутри оболочки от нормально искрящих частей, кроме дуговых коротких замыканий

В. Взрывобезопасное электрооборудование — это электрооборудование, в котором пре/(усмотрены меры защиты от окружающей взрывоопасной газо-, паре-, пылевоздушной смеси в результате действия искр, электрических дуг или нагретых поверхностей как при нормальной работе электрооборудования, так и при его вероятных повреждениях. Взрывобезопасность такого электрооборудования достигается следующими видами взрывозащиты: а) взрывонепроницаемой оболочкой, предотвращающей передачу взрыва приТвос-пламенении смеси внутри оболочки от любого источника носпламе-

16

пения; б) заполнением оболочки с токопсдущими частями кварцевым песком; в) автоматическим отключением напряжения с токоведущих частей при парутттспии защитной оболочки за время, исключающее воспламенение смеси; г) продуванием под давлением воздухом или инертным газом.

Г. Электрооборудование взрывобезопасное при любых количествах повреждений характеризуется наличием мер защиты от действия искр или электрических дуг как при нормальной работе, так и при неограниченном числе повреждений любых ее элементов, за исключением защитных. Взрывоопасность такого электрооборудования при любых режимах обеспечивается йскробезопасностыо при любом количестве повреждений как при нормальном, так и при аварийном режимах, за исключением защитных элементов. Под взрывозащитой понимают специальные конструктивные средства и меры, предотвращающие воспламенение окружающей взрывоопасной газо-, паро-, пылевоздушной смеси от электрических искр, дуг, пламени и нагретых частей электрооборудования (79].

В состав маркировки рудничного электрооборудования входят уровень взрывозащиты и вид взрывозащиты. Для обозначения уровней взрывозащиты служат следующие буквенные символы, которые указываются в прямоугольнике:

1) рудничное пормалытос — PH;

2) повышенной надежности против взрыва — РП;

3) взрывобезопасное — РВ;

4) взрывобезопасное при любых повреждениях — РО.

В настоящее время установлены следующие виды взрывозащиты и их обозначения:

1) взрылонепроницаемаи оболочка — В. Для рудничного оборудования ставятся обозначения: при Va sg 65 в, /к. 5 < 100 а — 1В; при Г/я «5 127 п, /к я С 450 л — 2В; при UK 660 в, IK s =g 15 000 а - ЗВ; при Uu 6000 в, /к. 3 =s 10 000 а - 4В;

2) кварцевое заполнение — К;

3) искробезопасность — И;

4) повышенная надежность против взрыва: для рудничного оборудования — 11, для общепромышленного — Н;

5) автоматическое отключение напряжения с токоведуших частей — А (только для рудничного оборудования);

6) продуваемое под избыточным давлением — П (только для помещений и наружных установок);

7) маслонаполненное — М (только для помещений и наружных установок);

8) специальное — С (только для рудничного электрооборудования).

Буквенные и цифровые символы, обозначающие виды взрывозащит, указываются в кружочке.

Для взрывозащпщенного и рудничного электрооборудования характерны общие правила их изготовления, основными из которых являются следующие.

2 Заказ 2112 |17

Оболочки электрооборудования изготовляются из негорючих материалов. Крышки аппаратов весом более 150 н должны устанавливаться на шарнирных подвесах. Ввод кабеля внутрь аппарата производится через специальные вводные устройства. Для предотвращения проникновения через ввод внутрь оболочки электрооборудования пыли и влаги устанавливается либо уплотнительное эластичпое кольцо, либо место ввода кабеля заливается затвердевающей изоляционной массой. Вводные устройства должны обеспечивать разгрузку жил кабеля от растягивающих усилий. В передвижном электрооборудовании нажимной фланец и нажимная гайка заканчиваются раструбом, чтобы исключить резкий изгиб кабеля.

Электрические аппараты, как правило, должны иметь блокировку, препятствующую открыванию их при наличии напряжения на токоведущих частях, доступных для прикосновения после снятия крышки; При открытых крышках должна исключаться возможность подачи напряжения без нарушения конструкции блокировочного устройства или же при случайном воздействии па детали открытого аппарата. Рукоятка управления аппаратом, жестко связанная с его приводным валом, своим положением должна показывать, включен или выклю

чен аппарат.

Зажимы силовых цепей рассчитывают на пропускание номинального тока аппарата. Для выполнения правильных сосдипспий зажимы маркируются. Конструкция зажима должна исключать его проворачивание, само ослабление контакта и рассчитываться для присоединения жилы в рудничных аппаратах без наконечника, а для помещений и наружных установок — только с наконечником.

Для присоединения к аппарату заземляющего проводника на главной части корпуса устанавливаются два наружных заземляющих зажима. Один зажим допускается устанавливать только на малогабаритных оболочках, когда конструктивно невозможно установить два зажима. Для присоединения к корпусу заземляющей жилы или оболочки и брони кабеля у каждого кабельного ввода, независимо от конструкции вводимого устройства, предусматривается внутренний заземляющий зажим. Заземляющие зажимы отмечаются рельефным

знаком заземления.

Применяемый электроизоляционный материал должен быть высокого качества. Следует отдавать предпочтение материалам групп «а» и «б» |79]. Теплостойкость изоляционных материалов по ГОСТ 9551—60 должна быть на 20° выше максимальном рабочей температуры. Изоляция для электрооборудования применяется масло- и влагостойкая при относительной влажности воздуха 97—100% и температуре 310° К (ГОСТ 10315—62). Дугостомкость при напряжении свыше 1000 в. как правило, должна быть не менее 30 сек при токе 10 ма (ГОСТ 10345- 66), а при напряжении 127—1000 в при номинальном токе более 10 а детали изготовляются из материалов, стойких к действию местного нагрева. При местном нагреве материал должен выдерживать без образовании токонедущих мостиков и механического разрушения температуру 773° К в течение 1 мин.

Смотровые стекла изготовляются из термостойкого силикатного стекла толщиной пс менее 5 мм или негорючей прозрачной пластмассы толщиной 4 мм. Допускается применение оргстекла, если длительный нагрев стенок оболочки в местах соприкосновения со стеклом па 30° ниже его теплостойкости.

К виры незащищенному и рудничному оборудованию в зависимости от средств взрывозащиты, предъявляются дополнительные требования.

А. Электрооборудование, не имеющее взрывозащиты, На общепромышленное оборудование перечисленные выше требовании не распространяются, а к рудничному нормальному оборудованию предъявляются следующие дополнительные требования: а) зажимы должны быть рассчитаны без наконечников; б) температура наружных частей оболочки не должна превышать при длительном нагреве 473° К, а при кратковременном 723° К, если подъем температуры свыше 473° К и последующее охлаждение до этого значения продолжается по более трех минут; в) керамические материалы 'изоляционных деталей должны иметь ущельную ударную вязкость не менее 29,5 и-см/см2, а пластмассовые материалы — 39,3 н-см/см2; г) смотровое стекло должно выдерживать удар энергией по менее 2—5 н/м.

К корпусу аппаратов привариваются или прикрепляются буквы PH, обозначающие уровень его взрывозащиты. Буквы могут отливаться заодно с корпусом или крышкой.

Б. Электрооборудование повышенной надежности против взрыва. Повышенная надежность обеспечивается следующими защитными средствами: а) прочными оболочками; б) изоляционными материалами высокого качества; в) надежными контактами; г) допустимым нагревом лобовых частей обмоток ниже температуры воспламенения взрывоопасных смесей; д) понижением допустимой температуры но сравнению с общими нормами для данного класса изоляции; е) защитой от прикосновения к токоведущим частям и проникновения к ним воды и пыли.

Кроме перечисленных выше общих защитных мор, а также требований , характерных для электрооборудования в исполнении PH, к электрооборудованию повышенной надежности против взрыва предъявляются следующие основные дополнительные требования.

а) Оболочка аппарата, содержащая изолированные токоведущие части, должна иметь защиту от наружных воздействий не ниже JP33 (рекомендация СЭВ). Это означает, что предусматривается защита от соприкосновения с находящимися под напряжением или движущимися частями, расположенными внутри оболочки, с помощью инструментов, проволоки или подобных предметов толщиной, равной или более 2,5 мм, а также от попадания внутрь посторонних предметов, равных или более 2,5 мм. Вода (в виде дождя), попадающая на электрооборудование под углом к вертикали, равным или меньше 60°, не должна оказывать па него вредного действия.

Оболочки, содержащие неизолированные токоведущие части, должны иметь защиту нс ниже JP54, в которой по сравнению с JP33

2* 19

вода, разбрызгиваема я при любом направлении, не должна оказывать вредного воздействия на оборудование.

б) Оболочки электрооборудования (для помещений и наружных установок), как правило, должны изготовляться из материалов, не опасных в отношении искрения при ударе и трении. Для корпусов светильников, электроинструментов и другого облегченного электрооборудования разрешается применение алюминиевых сплавов с пониженной способностью К искрообразованию. Блокировки крышек аппаратов выполняются в соответствии с требованиями, предъявляемыми к взрывонепроницаемым оболочкам.

Керамические материалы изоляционных деталей должны иметь ударную вязкость не мепсс 29,5 п-см/см2, а пластмассовые — не менее 39,3 п • см/см2. Применение трансформаторного масла в качестве электроизоляционного материала в электрооборудовании РП запрещается.

Ток динамической устойчивости электрооборудования принимается равным 75% предельного динамического тока, установленного для него в соответствии с действующими стандартами.

На оболочке ставится маркировка. Например, электрооборудование для подземных выработок со взрывобезонасным уровнем взрывозащиты с видами взрывозащиты «повышенная надежность» и «взрыво-пепропицаемая оболочка» для шахт при UH sg 660 в и 7К.В=С

15 000 а (оболочка типа ЗВ) имеет маркировку: в прямоугольнике — буквы РП, в одном кружке — буква II, а в другом кружке — цифра и буква ЗВ. ф

На оболочке электрооборудования, предназначенного для взрывоопасных помещений и наружных установок, со взрывозащитой <полы-тпонпая надежность против взрыва» без взрывопсиропицаемых элементов в прямоугольнике ставится категория и группа смеси, а в кружке — буква Н.

В. Электрооборудование во взрывонепроницаемой оболочке. Во время открывания крышки аппарата взрывчатая смесь попадает внутрь, кроме того, она проникает через неплотности в соединениях частей оболочки. При возникновении искр внутри оболочки может произойти взрыв. Оболочка должна без нарушения ос пзрывопспропи-цаемости выдерживать давление, возникающее внутри. Взрывонемро-ницаемой называется оболочка, которая выдерживает давление взрыва, возникшего внутри ее, и совместно с электрическими средствами защиты предотвращает наружное воспламенение взрывоопасных смееей от заключенных в оболочке электрических частей как в условиях нормальной работы электрооборудования, так и при дуговом коротком замыкании. Опытные образцы оболочек рассчитываются и подвергаются гидравлическим испытаниям. Давление внутри оболочки при испытании зависит от типа оболочки, ее свободного объема и величины расчетного давления. Величина расчетного давления изменяется в пределах от 29,4 н/см2 для оболочек 1В до 98,06 н/см2 для оболочек 4В.

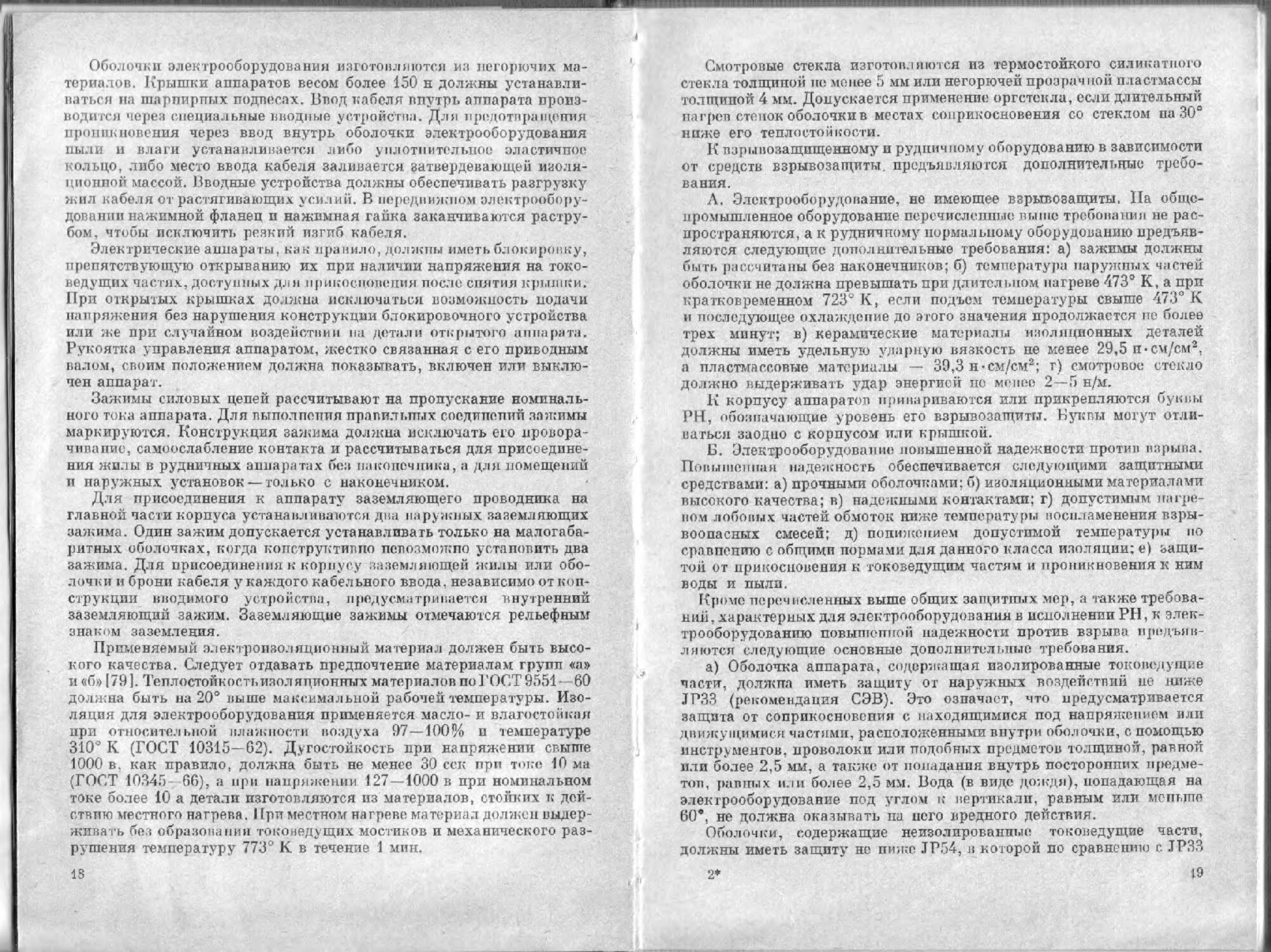

Соединение частой взрывонепроницаемой: оболочки могут быть плоскими, цилиндрическими, лабиринтными и комбинированными

(рис. 1-2). Продукты взрыва, возникшего внутри оболочки, выбрасываются наружу через щели в местах соединения ее частей и при определенных условиях могут нс передавать взрыв наружной взрывоопасной смеси. Ширина и длина щели зависят от характера соединения, внутреннего объема оболочки и материала, из которого она изготовлена, Оболочки изготовляются из стали, чугуна, первичных алюминиевых сплавов, а также из пластмасс различных марок в зависимости от напряжения сети, в которой работает аппарат, величины тока короткого замыкании и внутреннего объема аппарата. Например дли оболочек 1В и 2В со свободным объемом основного отделения не более 2 л допускается применение пластмассы марки АГ-4С или других равноценных материалов.

На корпусе аппарата при взрывобезопасном уровне защиты во взрывонепроницаемой оболочке ставятся в прямоугольнике буквы РВ, а в кружках — цифры и буквы, характеризующие оболочку и вид взрывозащиты.

Г. Взрывозащищенное электрооборудование, продуваемое под избыточным давлением. Такое оборудование применяется в стационарных установках фабрик, в цехах со взрывоопасной средой, а также при наличии в воздухе цеха кислот, щелочей и других паров, вредно действующих на изоляцию.

Взрывобезопасность электрооборудования достигается продуванием под избыточным давлением всех токоведущих элементов, а также магнитопроводов и частей, нагревающихся выше допустимых правилами [79] температур.

Оболочки рассчитывают на двукратное рабочее избыточное давление воздуха или инертного газа.

Для продувания можно использовать наружный воздух с содержанием инертной пыли не более 0,2 мг/м® или из помещения, не содержащего взрывоопасных смесей. Отработанный воздух нельзя выбрасывать во взрывоопасное помещение. Во избежание подсоса посторонних смесей воздух или инертный газ как внутри продуваемого оборудования, так и по всей длине воздухопроводов, находящихся в пределах взрывоопасного помещения, должен иметь избыточное давление не. менее 0,009806 н/см2.

Аппаратура управления п защиты такого электрооборудования должна иметь следующие блокировки: а) допускающую подачу напряжения только после продувки газом или воздухом объемом по мепее

.21

пятикратного объема оболочки и воздухопроводов; б) отключающую установку при падении давления ниже допустимой величины.

Д. Взрывозащищенное электрооборудоваппе с масляным заполнением. Заполнение оболочки с токоведущими частями маслом как вид взрывозащиты применяется только при изготовлении электрооборудования, предназначенного для взрывоопасных помещений и наружных установок. Для заиолпенпя обычно используется трансформаторное масло, но допускается применение и других жидких диэлектриков. Оболочка заполняется маслом настолько, чтобы при образовании искры, дуги или опасной температуры не могло произойти воспламенение гаэо-, паро-, нылевоздутппой смеси. Уровень масла над неизолированными пеискрящими токопедущими частями должен быть пе менее 10 мм, а над нормально искрящими — пе мепее 25 мм. Температура частей аппарата и верхнего слоя масла, соприкасающихся со взрывоопасными смесями, для групп Т1—Т4 1811 допускается 373° К и для группы Т5 — 353° К.

Бак для масла рассчитывается на избыточное давление 19,62 н/сма.

Число разрывов силовой электрической сети в каждой фазе желательно иметь не мепее двух.

Е. Искробезопасное электрооборудование. Исследованиями установлено, что пе всякая искра или электрическая дуга способна воспламенять взрывоопасную среду. В связи с этим электрическое искрение в виде искровых, дуговых и тлеющих разрядов считают безопасным, если оно не способно воспламенить наиболее легковоспламеняющуюся смесь.

За минимальный воспламеняющий ток принимается ток в индуктивной или безындуктивной цени, вызывающий воспламенение взрывоопасной смеси с вероятностью 10“8 [79].

Напряжение в емкостной цепи, вызывающее воспламенение взрывоопасной смеси с вероятностью 10“3, принимается за воспламеняющее напряжение [79|.

Искробезопасный ток пли напряжение в два раза меньше воспламеняющих. Отношение воспламеняющего тока к искробезопасному называется коэффициентом искробсзопасности.

Цепь, в которой возможно возникновение только безопасного искрения или нагрева се элементов, носит название искробезопасной.

Дли достижения пскробезопаспости цепей применяются специальные защитные средства ограничения напряжения и тока, шунтирования элементов системы и создания условий, снижающих вероятность случайного повреждения элементов системы.

Защитными элементами называют специальные средства, обеспечивающие искробезонаспостьцепей ограничением напряжения и тока, шунтированием и созданием условий, снижающих вероятность повреждения элементов системы. Для зашиты от повреждений элементы сети заливаются затвердевающим термореактивным компаундом или помешаются в запаянной оболочке.

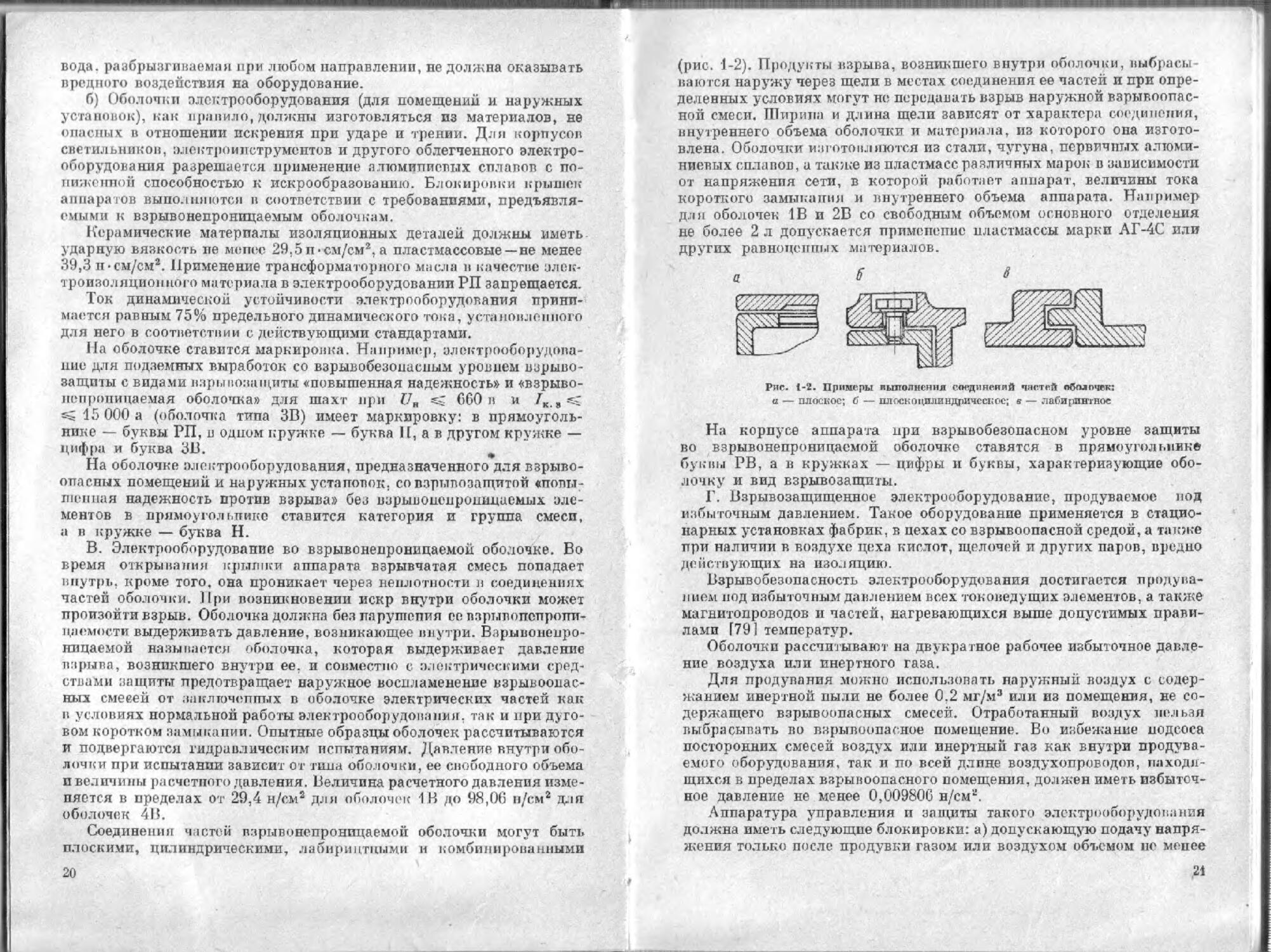

В качестве искрогасящпх шунтов (рис. 1-3) принимаются пелипсп-ные резисторы (варисторы), конденсаторы (вариконды), полупровод-22

виковые плоскостные диоды, резисторы, короткозамкнутые обмотки или витки и герметические конденсаторы любых типов, кроме электролитических. Для взрывоопасных помещений и установок допускается применение негерметизированных конденсаторов, если они залиты термореактивным компаундом.

Маркировка элементов в дополнение к обозначению уровня и вида взрывозашиты дополняется надписью, характеризующей комплект, в который они входит. На корпусе электрооборудования общепромышленного исполнения, имеющего искробезопасные входные или выходные цепи, устанавливаются дополнительные надписи «Вход» и «Выход».

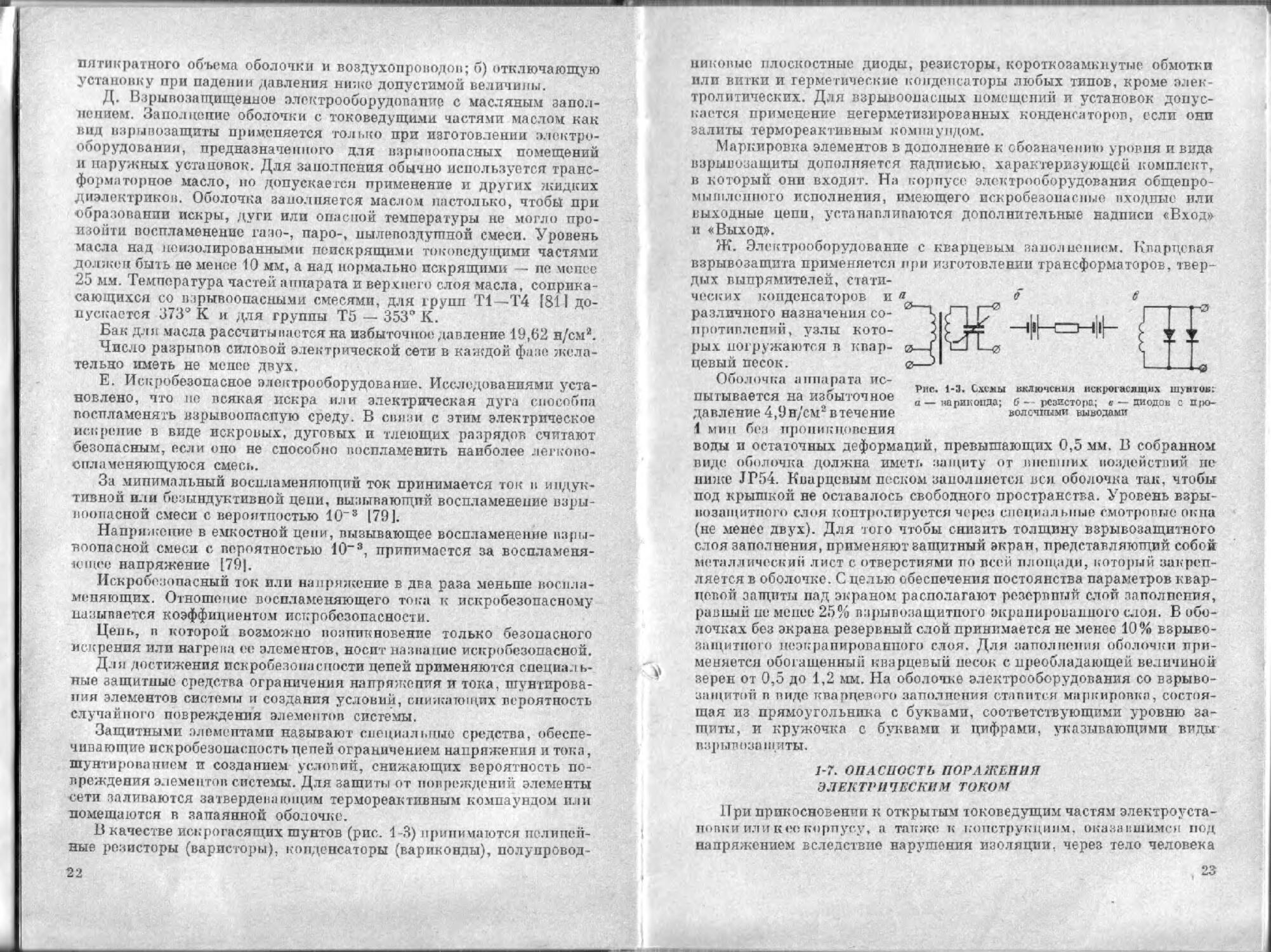

Ж. Электрооборудование с кварцевым заполнением. Кварцевая взрывозащита применяется при изготовлении трансформаторов, твердых выпрямителей, статических конденсаторов и a 9 9

различного назначения со- 0 | , | Т Г®

противлений, узлы кото- ilC 4с —ф|—'—с ▼ ▼ рых погружаются в квар- з—П >—। '—0 ill

цевый песок. г—-И I—1—La

Оболочка аппарата испытывается па избыточное давление 4,9н/смг в течение

1 мин без проникновения

воды и остаточных деформаций, превышающих 0,5 мм. В собранном виде оболочка должна иметь защиту от внешних воздействий пе нише JP54. Кварцевым песком занолниется вся ободочка так. чтобы под крышкой не оставалось свободного пространства. Уровень взрывозащитного слоя контролируется через специальные смотровые окпа (не менее двух). Для того чтобы снизить толщину взрывозащитного слоя заполнения, применяют защитный экран, представляющий собой металлический лист с отверстиями по всей площади, который закрепляется в оболочке. С целью обеспечения постоянства параметров кварцевой защиты над экраном располагают резервный слой заполпеппя, равный не менее 25% взрывозащитного экранированного слоя. В оболочках без экрана резервный слой принимается не менее 10% взрывозащитного неэкрапированпого слоя. Для заполнения оболочки применяется обогащенный кварцевый песок с преобладающей величиной зерен от 0,5 до 1,2 мм. На оболочке электрооборудования со взрывозащитой п виде кварцевого заполнения ставится маркировка, состоящая из прямоугольника с буквами, соответствующими уровню защиты, и кружочка с буквами и цифрами, указывающими виды взрывозашиты.

Г-7. ОПАСНОСТЬ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ

При прикосновении к открытым токоведущим частям электроустановки или кео корпусу, а также к копструкцинм. оказапшимси под напряжением вследствие нарушения изоляции, через тело человека

протекает ток. Опасное действие тока будет зависеть от величины напряжения прикосновения, состояния изоляции питающей сети и режима нейтрали источника питания. В зависимости от установленного режима нейтрали источника питания (в горной промышленности большей частью трансформатор) сети низкого напряжения могут выполняться с незаземленными и заземленными нейтралями.

Трехпроводпая сеть трехфазного тока с цезаземлснной (изолированном) нейтралью характеризуется тем, что нулевая точка источника тока электрически не связана с землей.

Трехпроиодпая сеть с нейтралью, заземленной через пробивной предохранитель, непосредственно с землей металлического контакта не имеет, но он может возникнуть при срабатывании пробивного предохранителя.

Трехфазная сеть с нейтралью, заземленной через индуктивное сопротивление (дугогасящую катушку), находит применение в протяженных сетях электроснабжения, когда применяется компенсация емкостных токов замыкания па землю. Дугогасящая катушка состоит из сердечника и обмотки. Индуктивность дугогасип(ой катушки регулируется изменением числа витков катушки или величиной зазора в сердечнике. Назначение катушки — компенсация емкостных токов в сети.

В трехфазной сети с глухозаземлепной нейтралью нулевая точка источника тока имеет преднамеренное электрическое соединение с землей. Такие сети могут быть выполнены трех- или четырехнроводяыми.

На обогатительных фабриках согласно Правилам безопасности могут применяться сети как с изолированной, так и с заземленной пептралыо.

Напряжения проводов сети трех фазного тока относительно земли. Все изоляционные материалы, созданные современной техникой, обладают некоторой проводимостью. В связи с этим между проводами сети через сопротивление их изоляции, а также через изоляцию проводников сети и землю протекают токи. Утечку тока между проводами электрической сети через изоляцию можно рассматривать как дополнительную нагрузку сети. Эти токи не могут изменить величину напряжения провода относительно земли. В дальнейшем нас будут интересовать токи, протекающие от одного провода к другому через сопротивление изоляции проводов и через землю. Эти токи, зависящие от активного сопротивления изоляции, называют токами активной утечки сети />ТгС на землю.

Вместе с тем провод электрической сети в совокупности с другим проводом той же линии или с землей можно рассматривать как простейший конденсатор. Известно, что периодическое изменение напряжения, приложенного к электродам конденсатора, вызывает изменения его электрического заряда. Это явление сопровождается протеканием токов заряда и разряда конденсатора.

Аналогичное явление возникает в проводах линии, вызывая протекание емкостного тока. Емкостные токи, возникающие между црово-24

да ми электрической сети с землей, называются токами емкостной утечки сети па землю.

Емкостный ток мри некоторой угловой частоте ы зависит от емкости сети С и напряжения проводов относительно земли U,

(1-3)

/Ут с = ^'з0>^-

Полный ток утечки сети

(1-4)

Любая фаза обладает активной проводимостью и емкостью относительно земли, равномерно распределенными по длине провода. При изучении яплепий, связанных с появлением токов утечки, обычно

считают сеть симметричной, а сумму всех элементарных сопротивлений изоляции заменяют эквивалентными сосредоточенными сопротивлениями.

Систему активных и реактивных сопротивлений току утечки на землю можно рассматривать как нагрузку сети, соединенную в звезду, с сопротивлениями 7Л, Z2. Z3:

Zl = ]/rrl!S + xlz;

Z2=]/r2a I х2г:

Z 3 = ]/>32+a:32.

(1-5)

При нарушении изоляции провода относительно земли опасность поражения электрическим током зависит от величины напряжения проводов по отношению к земле.

Рассмотрим изменение напряжения проводов относительно земли п зависимости от режима нейтрали сети.

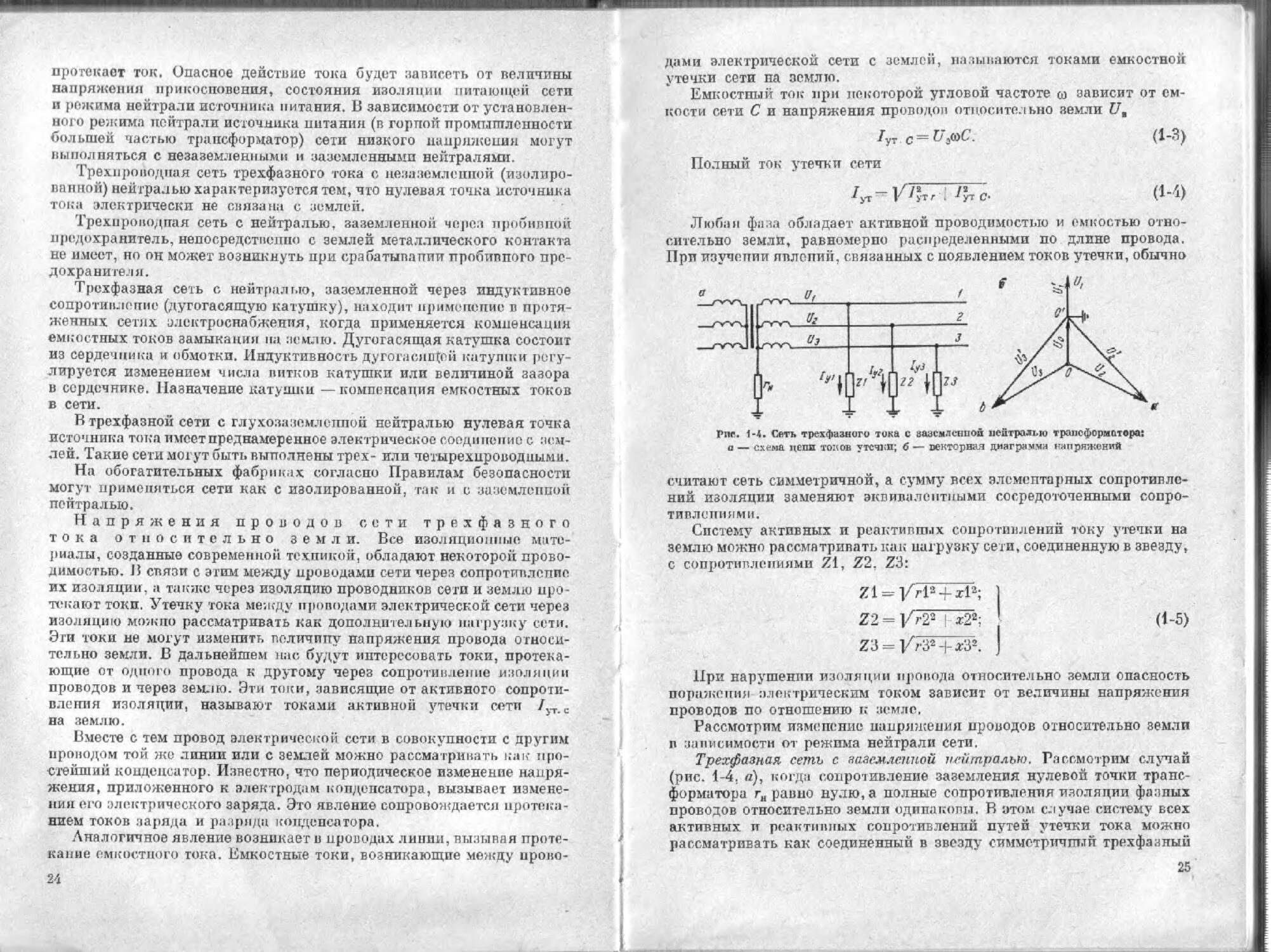

Трехфазная сеть с заземленной нейтралью. Рассмотрим случай (рис. 1-4, а), когда сопротивление заземления нулевой точки трансформатора гн равно нулю, а полные сопротивления изоляции фазных проводов относительно земли одинаковы. В этом с-тучае систему всех активных и реактивных сопротивлений путей утечки тока можно рассматривать как соединенный в звезду симметричный трехфазный

25

приемник тока. Для напряжения фазных проводов по отношению к земле в такой сети будут справедливы уравнения

t'is — /yrtZl — U t; i

^s = /yr!5Z2-:D’2; I (1-6)

С' аэ = ^ут з^З — ^3! I

тде Uj, U2 и U3 — фазные напряжения сети;

7ути ^утг и 7ут8 — геометрические суммы активных и емкостных токов утечки;

Zl, Z2 и Z3 — полное сопротивление изоляций фаз.

В сетях напряжением до 1000 в емкостные токи утечки на землю ввиду их незначительной величины при определении полного тока утечки на землю не учитывают.

Из приведенных формул нетрудно установить, что нри отсутствии замыкания на землю какой-либо фазы и падения напряжения на заземлении нейтрали напряжение любого провода по отношению к земле равно фазному напряжению сети.

В реальных сетях сопротивление нейтрали пе равно пулю. 11ри учете только активных токов утечки смещение нулевой точки ввиду отсутствии сдвига фаз между векторами напряжения и тока происходит по направлению вектора напряжения поврежденной фазы.

В этом случае, например, при снижении изоляции в фазе 1 (рис. 1-4, б) ток, протекая через сопротивление заземления нулевой точки трансформатора, создаст падение напряжении на заземлителе нейтрали

^0 = /к.зГи. (1-7)

Принтом напряжение поврежденной фазы по отношению к земле становится меньше на величину Uo, т. е.

= (1-8)

Напряжение двух неповрежденных фаз по отношению к земле, например фазы 2, можно определить из треугольника ОСУ а

Ut, = VU'i + Ui - 2V2//0 cos 126*.

После преобразования получим

О2я — V _| t'5 б'1-о-

(1-9)

Как видим, при нарушении изоляции одной из фаз напряжение неповрежденных проводов но отношению к земле повышается. При полном металлическом замыкании напряжение поврежденной фазы будет равно нулю, а неповрежденных фаз достигнет значения линей-

Пример 1-1. Сопротивление нейтрали гп = 4 ом, сен. 380/220 п. Определить напряжение фаз относительно земли при сопротивлении в точке замыкания на землю (фазы I) г3 — 10 ом и при металлическом замыкании тэ = 0. Сопротивление проводов и трансформатора не учитывать.

Б первом случае ток

ва^землю

j _ 220_____j30_j57a

"•3-гн-| 4+10 “14

Напряжение пулевой точки но отноптопию'к“земле

Напряжение површкдеппой фазы до отношению к земле

Ьгф1=<7ф-</в=22О—63-157 в.

неповрежденных фаз, например фазы 2, будет

Ui3 - /22024-633-220-G3 - 258 в.

При металлическом замыкании на корпус, напряжение поврежденной фазы относительно земли будет равно пулю. Следовательно, напряжение нулевой точки-о отношению к земле достигпст величины 220 к. Напряжение же неповрежденных фаз по отпошеппю к земле, нанрдмер фазы 2,

U* = /220а 1-2202-1 220-220 - 380 в.

Тре.хфааная сеть с изолированной нейтралью. В сети с изолированной нейтралью провода каждой фазы связаны с землей через полное-сопротивление изоляции Z (рпс. 1-5, а).

Имея в виду, что система симметрична, пулевая точка приемника тока будет иметь потенциал нулевой точки источника тока.

1$ этом случае векторные диаграммы источника тока и приемника тока при наложении полностью совпадут. Симметрия нарушится, если сопротивление одной из фаз, например фазы 1, снизится по сравнению с другими двумя, т. о. 7Л <;Z2 = Z3 = Z.

Полагая, что линейные напряжения известны, и используя диаграмму (рис. 1-5, б) с обозначениями, принятыми на ней, можем записать по первому закону Кирхгофа

но

г _ U-i , г ^-'з , / V» Z1 • •'2 ' Z2 ’ 3~ Z.3 ’

(1-10)

27

Перейдя от сопротивления изоляции проводов к проводимостям и сделав преобразования, получим:

тг . .

и'~ Гх-1-lVi-l'a ’

(1-11)

Из полученных уравнений следует, что при увеличении проводимости изоляции фазы 1 напряжение ее относительно земли уменьшится. В то же время напряжения фаз 2я 3 увеличатся.

Если по учитывать емкостные сопротивления проводов и считать, что rl = г2 = гЗ = г, то при замыкании фазы 1 на землю через активное сопротивление 11 результирующее сопротивление изоляции

будет меньше сопротивлении изоляции двух других фаз г2 и гЗ.

Произойдет смещение нейтрали приемника тока.

Напряжение нулевой точки источника тока относительно земли

(»•»>

где — фазное напряжение провода.

Ток утечки, протекающий через дополнительное сопротивление Я,

Заменяя в уравнении (1-14) значение С70 через (1-13), получим

ЗГ7ф

/ут> п - ЗЛ+г

Пример 1-2. Вести напряжением 660 в в фазе 1 произошло замыкание на землю через сопротивление 1000 ом. Определить ток, протекающий через его сопротивление, и напряжение провода фазы 1 по отношению к земле, если изоляция неповрежденных фаз составляет г2 = гЗ — т — 20 000 ом.

Напряженно пулевой точки относительно земли

п иФг 380-20000

°- ЗЛ |-г ~ 3-1000 , 20000 ~ jdUB’

Напряжение провода фазы 1 относительно земли будет

УП = ГЛ -Ue = 380-330=50 в.

Ток, протекающий через сопротивление Л,

I - 3"* 3,360 -0.0-, а

'утй зд + г 3-10004-20000 ,и

28

Прикосновение человека к оборудованию, оказавшемуся под напряжением. Трехфазная. сеть с изолированной нейтралью. Ток, протекающий через человека при прикосновении, например, к корпусу двигателя, оказавшегося под напряжением в такой сети, зависит от состояния изоляции фаз и сопротивления цепи корпус — земля.

Если оборудование установлено па изолированном основании, ток будет протекать только через тело человека и может быть определен по формуле

Для сети напряжением 380 в и сопротивлением изоляции фаз, например, 20 ком, ток, протекающий через человека,

Этот ток опасен для жизни. При снижении изоляции сети ток значительно возрастает. Так, например, при сопротивлении изоляции 11 ком'ток достигнет величины 0,047 а.

Опасность поражения электрическим током может возникнуть и в том случае, когда двигатель установлен на токопроводящем основании. На обогатительных фабриках в ряде случаев двигатели устанавливаются на металлическую раму, закрепленную в бетонном фундаменте. Приняв, например, сопротивление влажного бетона гй = — 10 000 ом, ток однофазного замыкания на землю 1Л при изоляции неповрежденных фаз г = 11 ком

3 • 220

Згб+r = 3-10000+11000:

Напряжение корпуса двигателя относительно земли будет

UK = I3ra-^ 0,016-10 000 = 160 и.

При этом ток, протекающий через человека, т ____________________&'к__ 160 __л 16 л

я, ~ 1000 U,lb а-

В этом случае ток также опасен для жизни человека.

29

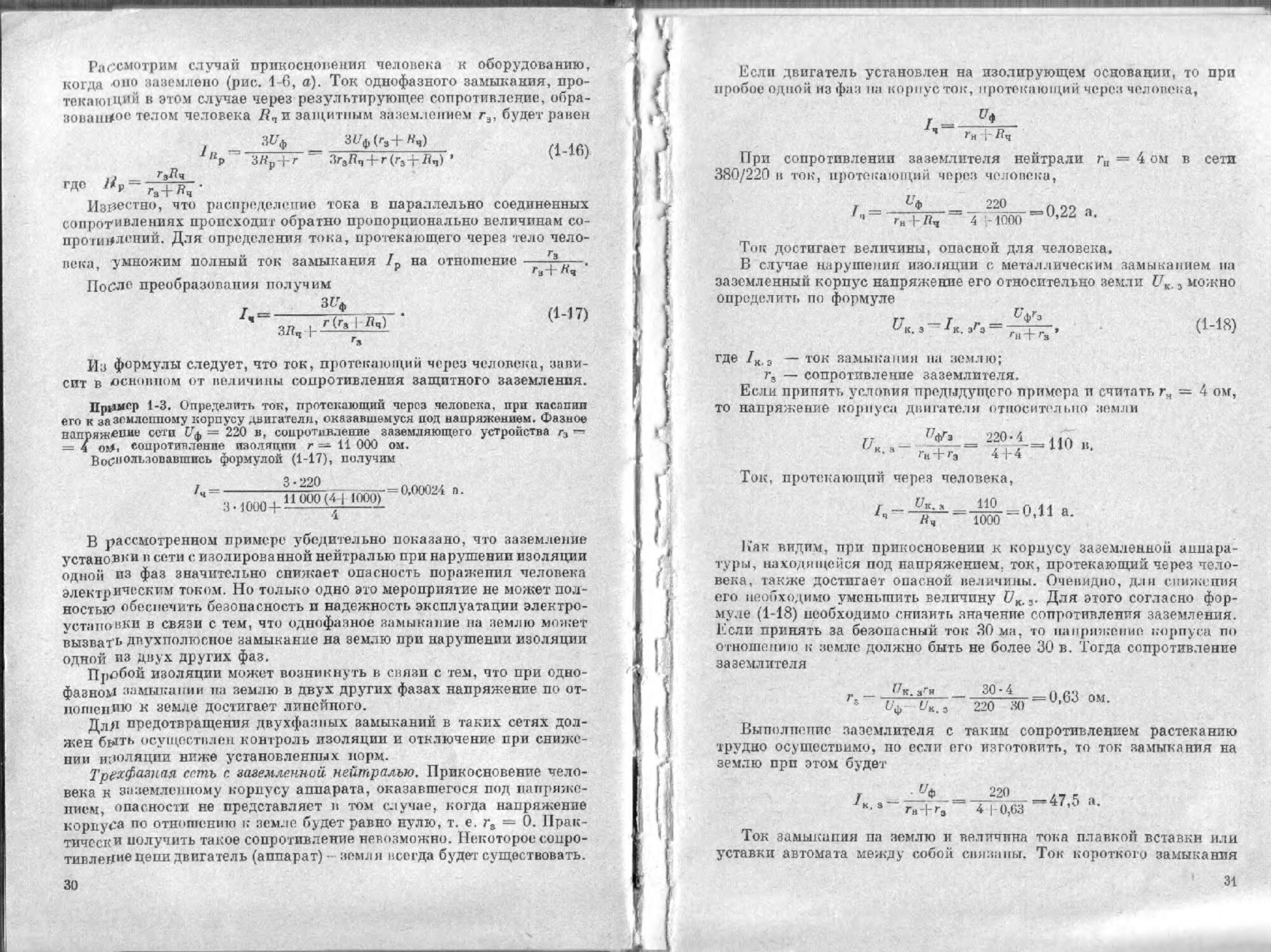

Рассмотрим случай прикосновения человека к оборудованию, когда ои0 заземлено (рис. 1-6, а). Ток однофазного замыкания, протекаю) ций в этом случае через результирующее сопротивление, образованное телом человека 7?, и защитным эазсмлопием гэ, будет равен

т3Пч v

г»°

Известно, что распределение тока в параллельно соединенных сопротивлениях происходит обратно пропорционально величинам сопротивлений. Для определения тока, протекающего через тело человека, умножим полный ток замыкания /„ на отношение--------г,3 и .

та+лч После преобразования получим

Из формулы следует, что ток, протекающий через человека, зависит в основном от величины сопротивления защитного заземления.

UptiMCp 1-3. Определить ток, протекающий через человека, при касания его к за зеилеппому корпусу двигателя, оказавшемуся под напряжением. Фазное напряжение сети Уф = 220 в, сопротивление заземляющего устройства г3 =• = 4 о»#, сопротивление изоляции г 11 000 ом.

Воспользовавшись формулой (1-17), получим

, ________3-220 ________п

•,~3-1Mo+“°w<y“la)>

В рассмотренном примере убедительно показано, что заземление установки в сети с изолированной нейтралью при нарушении изоляции одной из фаз значительно снижает опасность поражения человека электрическим током. Но только одно это мероприятие не может полностью обеспечить безопасность и надежность эксплуатации электроустановки в связи с тем, что однофазное замыкание на землю может вызвать двухполюсное замыкание на землю при нарушении изоляции одной из двух других фаз.

Пробой изоляции может возникнуть в связи с тем, что при однофазной замыкании па землю в двух других фазах напряжение по отношению к земле достигает линейного.

Длд предотвращения двухфазных замыканий в таких сетях должен бг^ть осуществлен контроль изоляции и отключение при снижении изоляции ниже установленных норм.

Трехфааиая сеть г. заземленной нейтралью. Прикосновение человека к заземленному корпусу аппарата, оказавшегося под напряжением, опасности не представляет в том случае, когда напряжение корпуса по отношению к земле будет равно нулю, т. е. г3 — 0. Практически получить такое сопротивление невозможно. Некоторое сопротивление цепи двигатель (аппарат) — земля всегда будет существовать.

30

v.

Если двигатель установлен на изолирующем основании, то при пробое одной из фаз па корпус ток, протокнющий через человека,

При сопротивлении заземлителя нейтрали ги 380/220 и ток, протекающий через человека,

4 ом в сети

I =_£*___=_J20_ 022

Гн 1-Лч 4 -1000 •

Ток достигает величины, опасной для человека.

В случае нарушения изоляции с металлическим замыканием па заземленный корпус напряжение его относительно земли UK., можно определить по формуле

где 1Л,э — ток замыкания па землю;

г3 — сопротивление заземлителя.

Если Припять условия предыдущего примера и считать г„ = 4 ом, то напряжение корпуса двигателя относительно земли

Ток, протекающий через человека,

110

1000

= 0,11 а.

Как видим, при прикосновении к корпусу заземленной аппаратуры, находящейся под напряжением, ток, протекающий через человека, также достигает опасной величины. Очевидно, дли снижения его необходимо уменьшить величину (7К. 3. Для этого согласно формуле (1-18) необходимо снизить значение сопротивления заземления. Если принять за безопасный ток 30 ма, то напряжение корпуса по отношению к земле должно быть не более 30 в. Тогда сопротивление

заземлителя

Оф -/к. з zzu ->о

Выполнение заземлителя с таким сопротивлением растеканию трудно осуществимо, по если его изготовить, то ток замыкания на землю при этом будет

4 |-0,63

= 47,5

Ток замыкания па землю и величина уставки автомата между собой, связаны.

тона плавкой вставки или Ток короткого замыкания

31

между фазой и корпусом при легких условиях пуска должен превышать номинальный ток плавкой вставки более чем в 2,5 раза. Таким образом, в рассматриваемой сети можпо установить предохранитель на ток 15 а (ближайшая стандартная вставка 15 а). Следовательно, в сеть можно включить двигатель мощностью 8—10 квт. И это для сети любой мощности! Очевидно, что этот способ повышения безопасности неприменим.

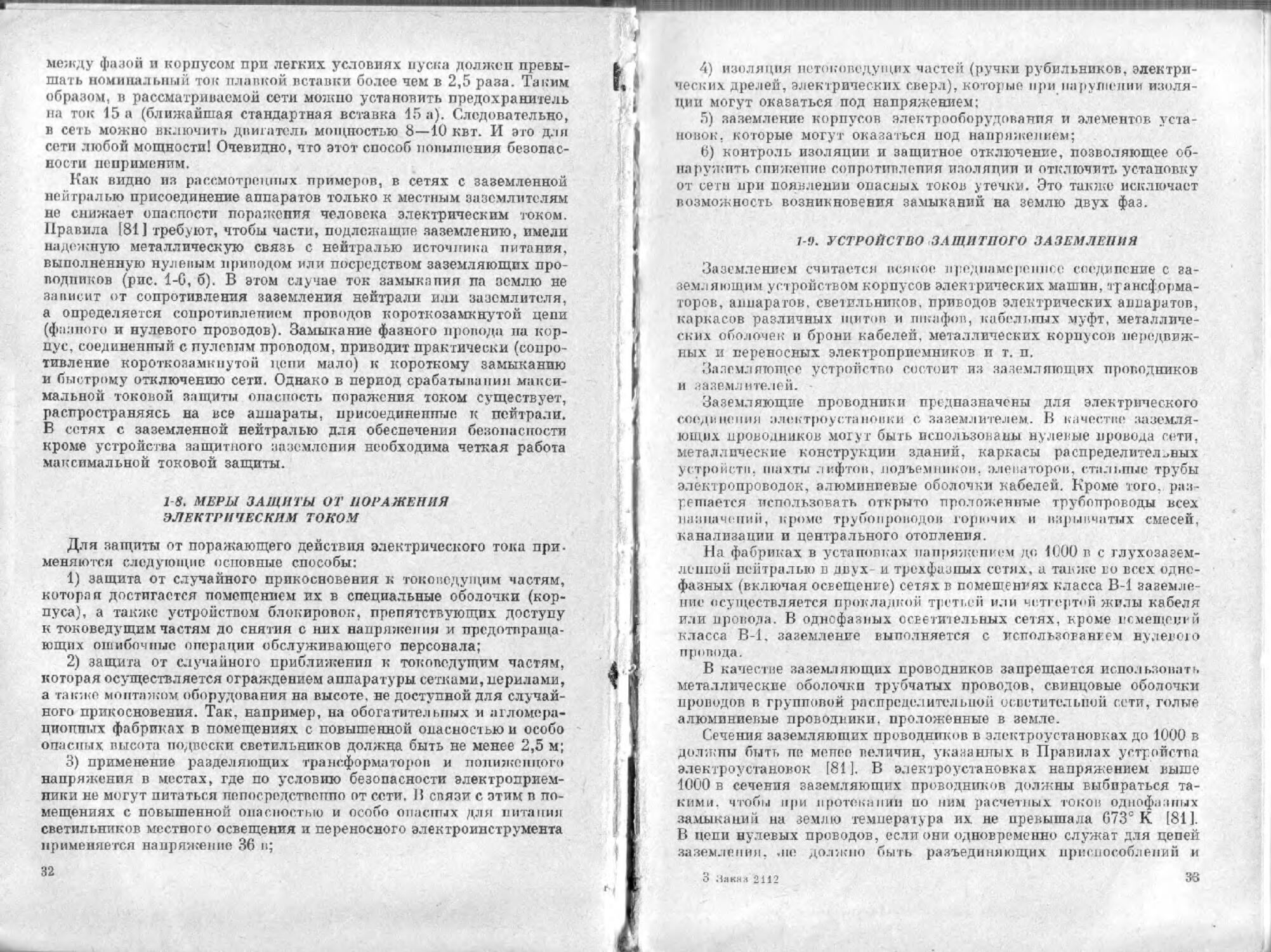

Как видно из рассмотренных примеров, в сетях с заземленной нейтралью присоединение аппаратов только к местным заземлителям не снижает опасности поражения человека электрическим током. Правила [81] требуют, чтобы части, подлежащие заземлению, имели надежную металлическую связь с нейтралью источника питания, выполненную нулевым приводом или посредством заземляющих проводников (рис. 1-0, б). В этом случае ток замыкапия па землю не зависит от сопротивления заземления нейтрали или заземлителя, а определяется сопротивлением проводов короткозамкнутой цепи (фазного и нулевого проводов). Замыкание фазного провода па корпус, соединенный с пулевым проводом, приводит практически (сопротивление короткозамкнутой цепи мало) к короткому замыканию и быстрому отключению сети. Однако в период срабатывании максимальной токовой защиты опаспость поражения током существует, распространяясь на все аппараты, присоединенные к пейтрали. В сетях с заземленной нейтралью для обеспечения безопасности кроме устройства защитного заземлепия необходима четкая работа максимальной токовой защиты.

1-8. МЕРЫ ЗАШИТЫ ОТ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ

Для защиты от поражающего действия электрического тока применяются следующие основные способы:

1) защита от случайного прикосновения к токовсдущим частям, которая достигается помещением их в специальные оболочки (корпуса), а также устройством блокировок, препятствующих доступу к токоведущим частям до снятия с них напряжения и предотвращающих ошибочные операции обслуживающего персонала;

2) защита от случайного приближения к токопедущим частям, которая осуществляется ограждением аппаратуры сетками, перилами, а также моптпжом оборудования на высоте, не доступной для случайного прикосновения. Так, например, на обогатительных и агломерационных фабриках в помещениях с повышенной опасностью и особо опасных высота подвески светильников должна быть не менее 2,5 м;

3) применение разделяющих трансформаторов и пониженного напряжения в местах, где по условию безопасности электроприем-пики не могут питаться непосредственно от сети, В связи с этим п помещениях с повышенной опасностью и особо опасных для питания светильников местного освещения и переносного электроинструмента применяется напряжение 36 в;

32

4) изоляция нстоковсдущих частей (ручки рубильников, электрических дрелей, электрических сверл), которые при нару/нслии изоляции могут оказаться под напряжением;

5) заземление корпусов электрооборудования и элементов установок. которые могут оказаться под напряжением;

6) контроль изоляции и защитное отключение, позволяющее обил руяшть спижепие сопротивления изоляции и отключить установку от сети мри появлении опасных токов утечки. Это также исключает возможность возникновения замыканий на землю двух фаз.

7-9. УСТРОЙСТВО ЗАЩИТНОГО ЗАЗЕМЛЕНИЯ

Заземлением считается всякое преднамереннее соединение с заземляющим устройством корпусов электрических машин, трансформаторов, аппаратов, светильников, приводов электрических аппаратов, каркасов различных щитоп и шкафов, кабельных муфт, металлических оболочек и брони кабелей, металлических корпусов передвижных и переносных электроприемников и т. п.

Заземляющее устройство состоит из заземляющих проводников

Заземляющие проводники предназначены для электрического соединения электроустановки с заземлителем.. В качестве заземляющих проводников могут быть использованы: нулевые провода сети, металлические конструкции зданий, каркасы распределительных устройств, шахты лифтов, подъемников, элеваторов, стальные трубы электропроводок, алюминиевые оболочки кабелей. Кроме того, разрешается использовать открыто проложенные трубопроводы всех назначений, кроме трубопроводов горючих и взрывчатых смесей, канализации и центрального отопления.

На фабриках в установках напряжением до 1000 в с глухозазем-леипой нейтралью в двух- и трехфазпых сетях, а также го всех однофазных (включая освещение) сетях в помещениях класса В-1 заземление осуществляется прокладкой третьей или четвертой жилы кабеля или провода. В однофазных осветительных сетях, кроме помещений класса В-1, заземление выполняется с использованием нулевого

препода.

В качестве заземляющих проводников запрещается использовать металлические оболочки трубчатых проводов, свинцовые оболочки проводов в групповой распределительной осветительной сети, голые алюминиевые проводники, проложенные в земле.

Сечения заземляющих проводников в электроустановках до 1000 в должны быть пе мепео величин, указанных в Правилах устройства электроустановок [81 ]. В электроустановках напряжением выше 1000 в сечения заземляющих проводников должны выбираться такими. чтобы при протекании по ним расчетных токов однофазных замыканий на землю температура их не превышала 673° К [81]. В цепи нулевых проводов, если они одновременно служат для цепей заземлении, .не должно быть разъединяющих приспособлений и

предохранителей. Заземляющие проводники в помещениях фабрик должны быть доступны для осмотра и их разрешается прокладывать непосредственно по стенам, если в воздухе нет едких паров и газон. В противном случае и при наличии большой влажности заземляющие проводники следует прокладывать по степе на расстоянии от нее пе менее чем 10 мм.

Обычно открыто проложенные заземляющие проводники окрашивают в черный цвет, но допускается окраска в иные цвета в соответствии с оформлением помещения. В этом случае требуется и местах присоединений и ответвлений наносить черной краской две полосы на расстоянии 150 мм друг от друга, а в местах присоединении к светильникам отличительную расцветку делают из хлорвиниловой цветной трубки.

Заземляющие проводники соединяются между собой сваркой внахлестку. Длина шпа принимается равной двойной ширине при прямоугольном сечении или шести диаметрам — при круглом. I! том случае, когда сварку' произнести нельзя, допускаются болтовые соединения с защитным покрытием места контакта.

Каждый заземляемый элемент установки должсп быть присоединен к заземлителю пли заземляющей магистрали при помощи отдельного ответвления (проводника). Ответвления к однофазным приемникам осуществляются специальной жилой кабеля, которая не должна одновременно служить проводником рабочего тока. Использование для этой цели пулевого заземленного провода непосредственно у элек-троприемпика запрещается. Присоединение нулевого и заземляющего проводников к заземляющей сети должно выполняться самостоятельно. Заземление передвижных машин и механизмов осуществляется через заземляющие жилы кабелей.

Заземлителем называется металлический проводник или группа проводников, находящихся и непосредственном контакте с землей. Заземлители бывают естественные и искусственные.

К естественным заземлителям относятся проложенные под землей водопроводные и другие металлические трубопроводы, кроме трубопроводов горючих жидкостей и взрывчатых газов, а также трубопроводов, покрытых изоляцией для защиты от коррозии. Кроме того-, в качестве заземлителей могут использоваться обсадные грубы скважин, евннповые оболочки кабелей, проложенных в земле, и т. п.

Искусственные заземлители выполняются или из вертикально забитых в грунт стальных труб, угловой или круглой стали, или из горизонтально проложенных стальных полос и круглой стали. Трубы и уголки забиваются в грунт на глубину 2—3 м, круглая сталь ввинчивается специальным устройством (дрель И-280-1) на глубину 5 м. В скалистых грунтах, где невозможна забивка электродов, стальные полосы или круглую сталь закладывают в земле па глубине 0,7— 1,5 м или делают выносные заземлители.

Для заземлителей применяются трубы внешним диаметром 48— 60 мм, уголки размером 50 X 50 и 60 X 60 мм. Круглые электроды делаются из стали диаметром 12—16 мм. Диаметр трубы или ширина

полок уголка оказывают незначительное влияние па сопротивление заземлитоля. Размеры заземлителей должны выбираться из условий устойчивости против коррозии. Из этих соображений применяются трубы со стенками толщиной не мепее 3,5 мм, а уголки, ленты и полосы — не мепее 4 мм. Причем сечение стальных полос и лепт при прокладке и земле но должно быть мепее 48 мм®.

Заземляющее устройство (заземляющая сеть) должно иметь сопротивление не больше величины, предусмотренной правилами. Сопротивлением заземляющего устройства называется сумма сопротивлений, слагающаяся из сопротивления заземлителя относительно земли и сопротивления заземляющих проводников.

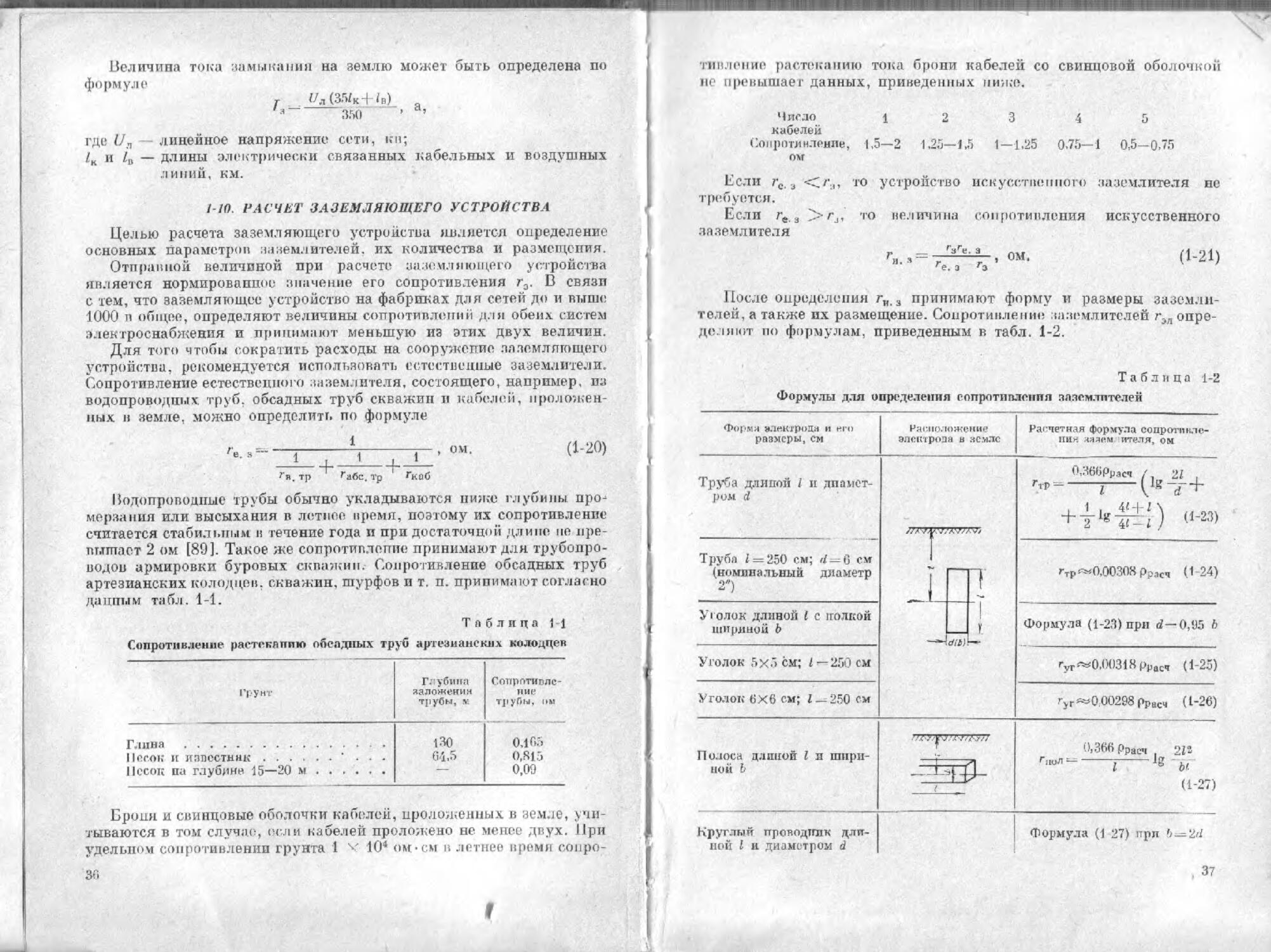

Сопротивление заземлителя относительно земли определяется как отношение напряжения на заземлителе относительно земли к току, проходящему через заземлитель в землю [81 ]. На величину сопротивления заземлителя влияет удельное сопротивление грунта, которое зависит от его плотности, влажности и температуры [10, 151. Имея в виду изменение величины удельного сопротивления в течение года в довольпо широких пределах, при выборе расчетного сопротивления грунта необходимо вводить коэффициент к, значение которого зависит от климатических условий местности. С учетом коэффициента к расчетное удельное сопротивление

Ррас^Лр. ом-см,

где 1с — 1,2 4- 2 — для труб и уголков при глубине заложения верхней части 0,5—0,8 м и /с = 1,5 •<- 1,7 для протяженных электродов при глубине заложения 0,8м.

Необходимое количество заземлителей определяют расчетным путем и располагают их в большинстве случаев в виде замкнутого контура.

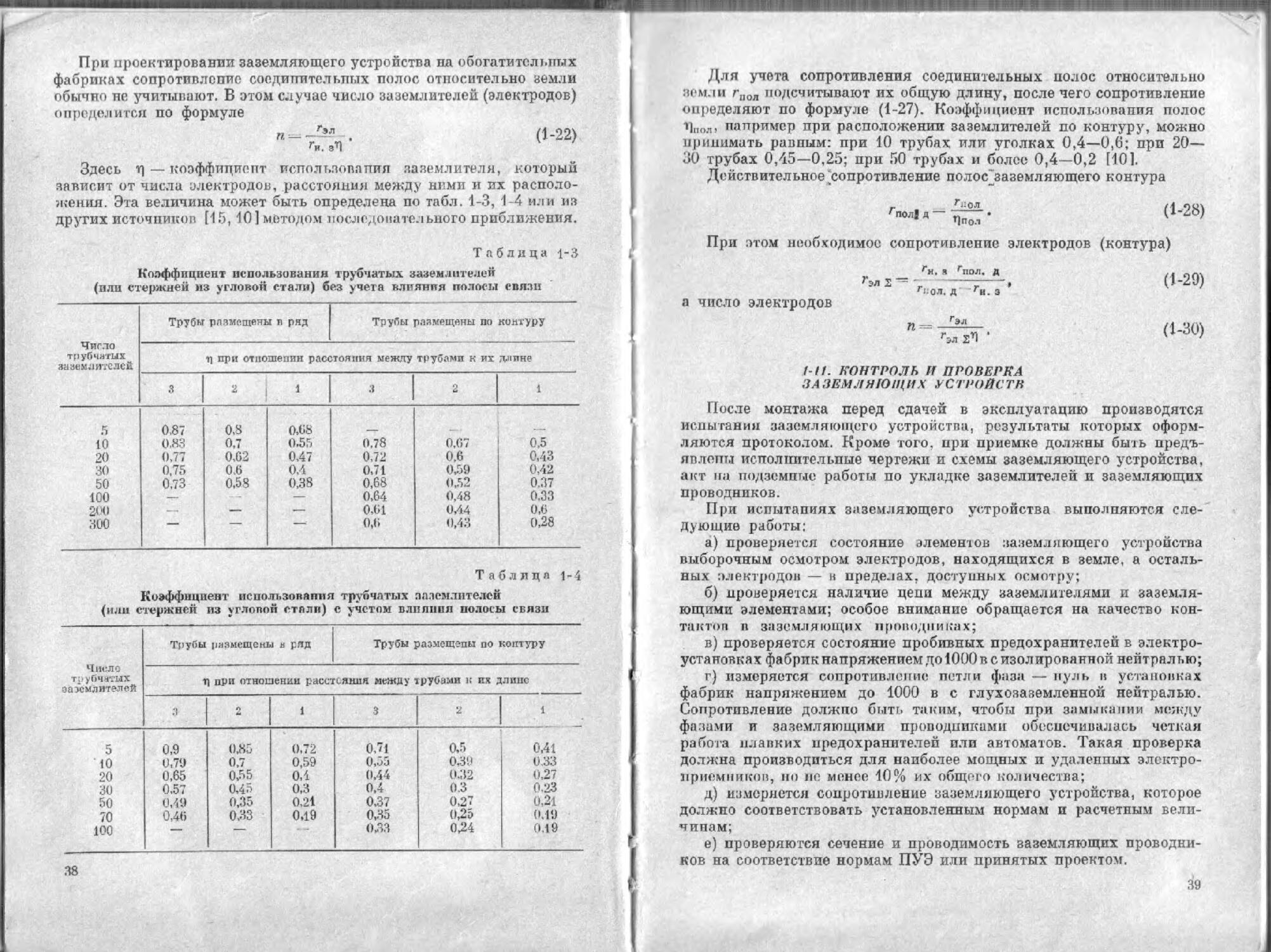

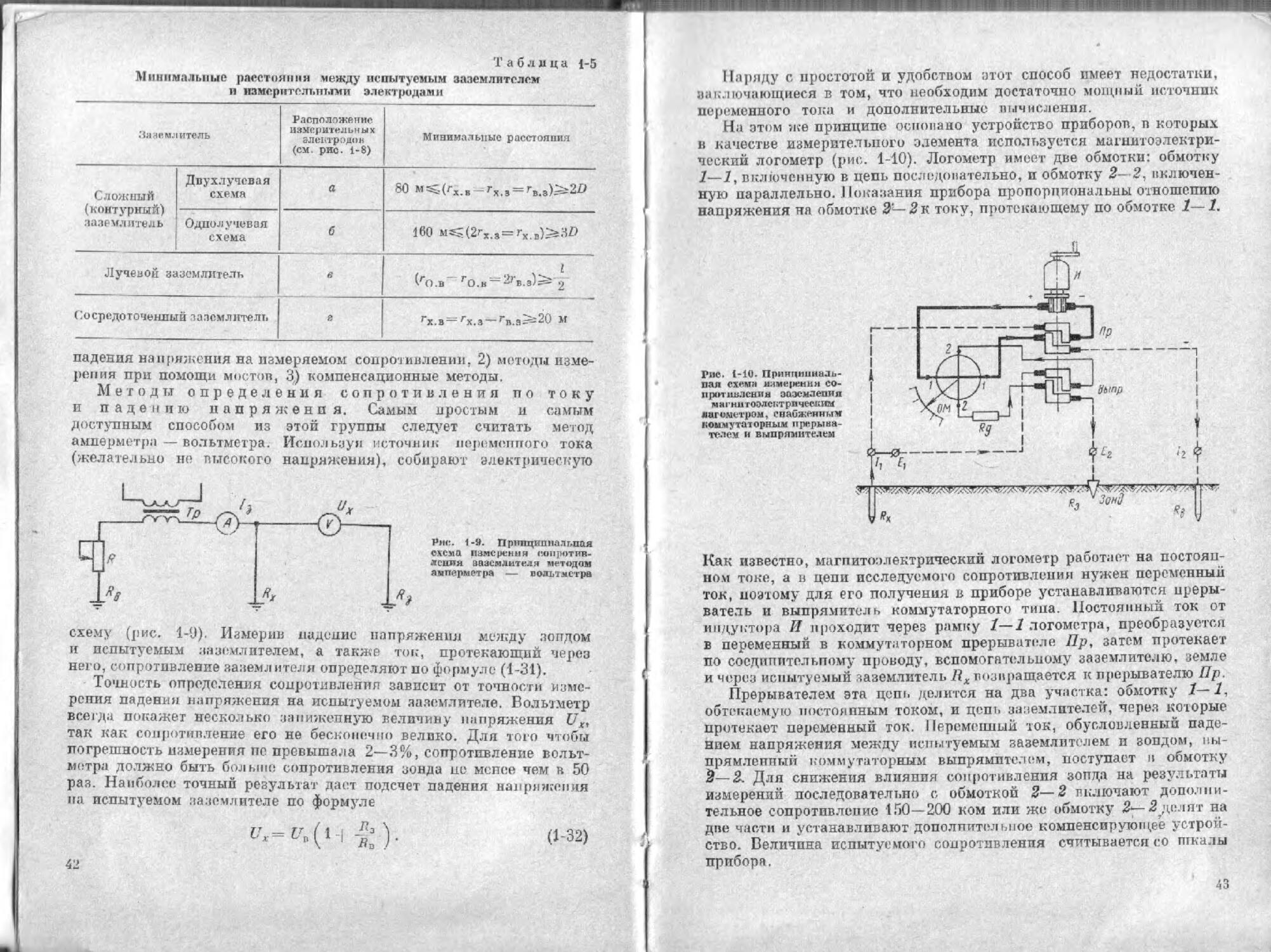

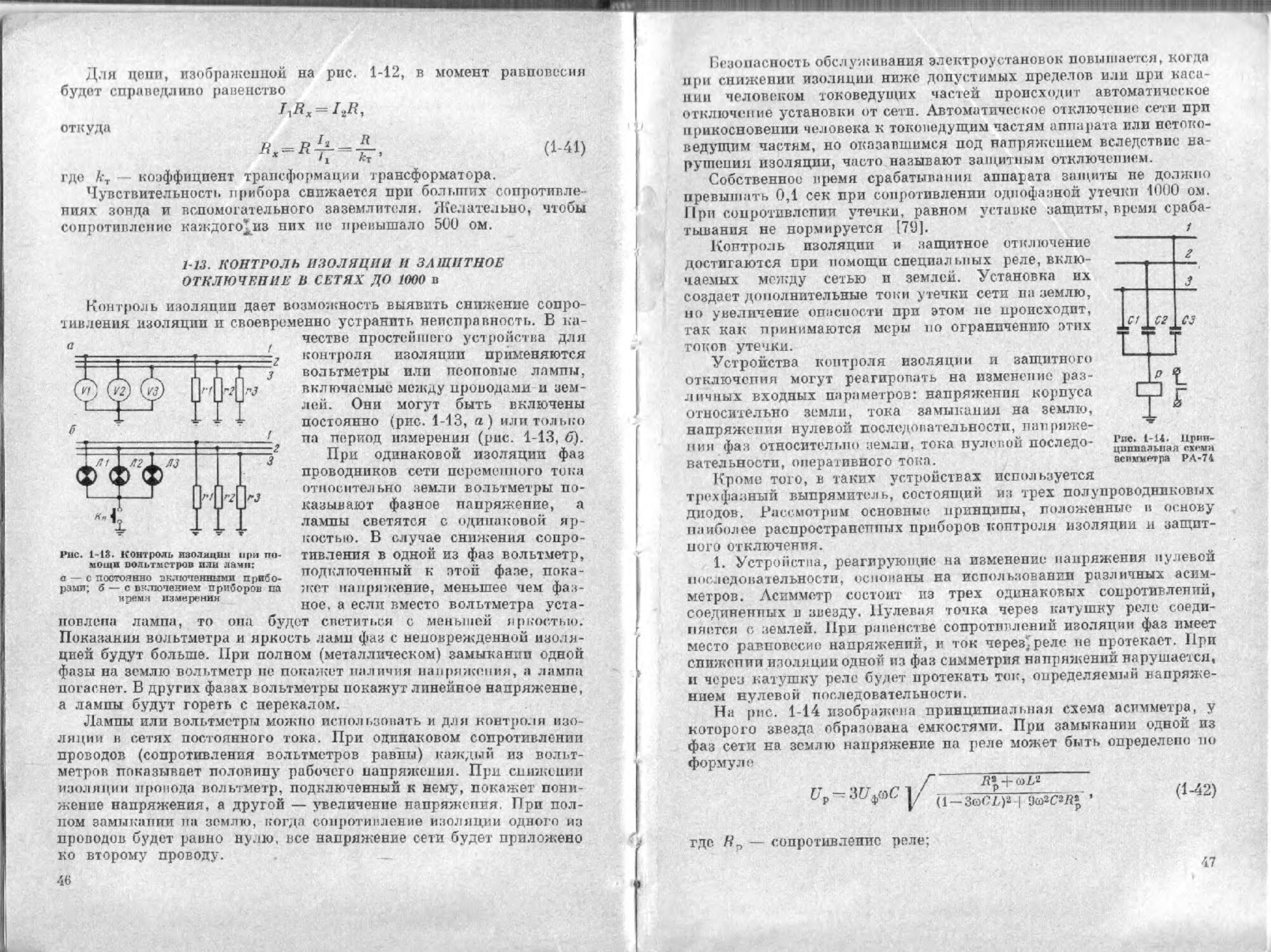

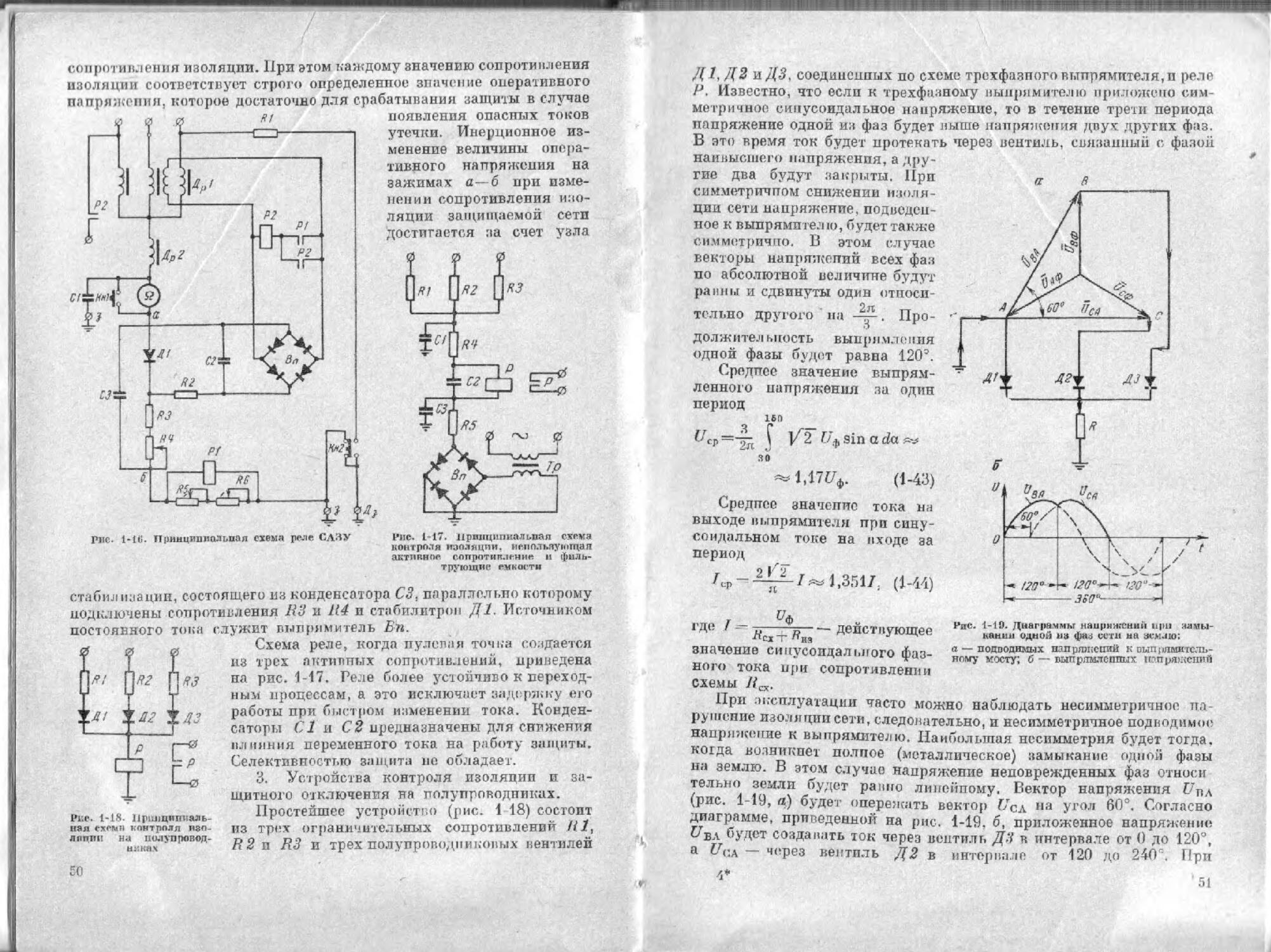

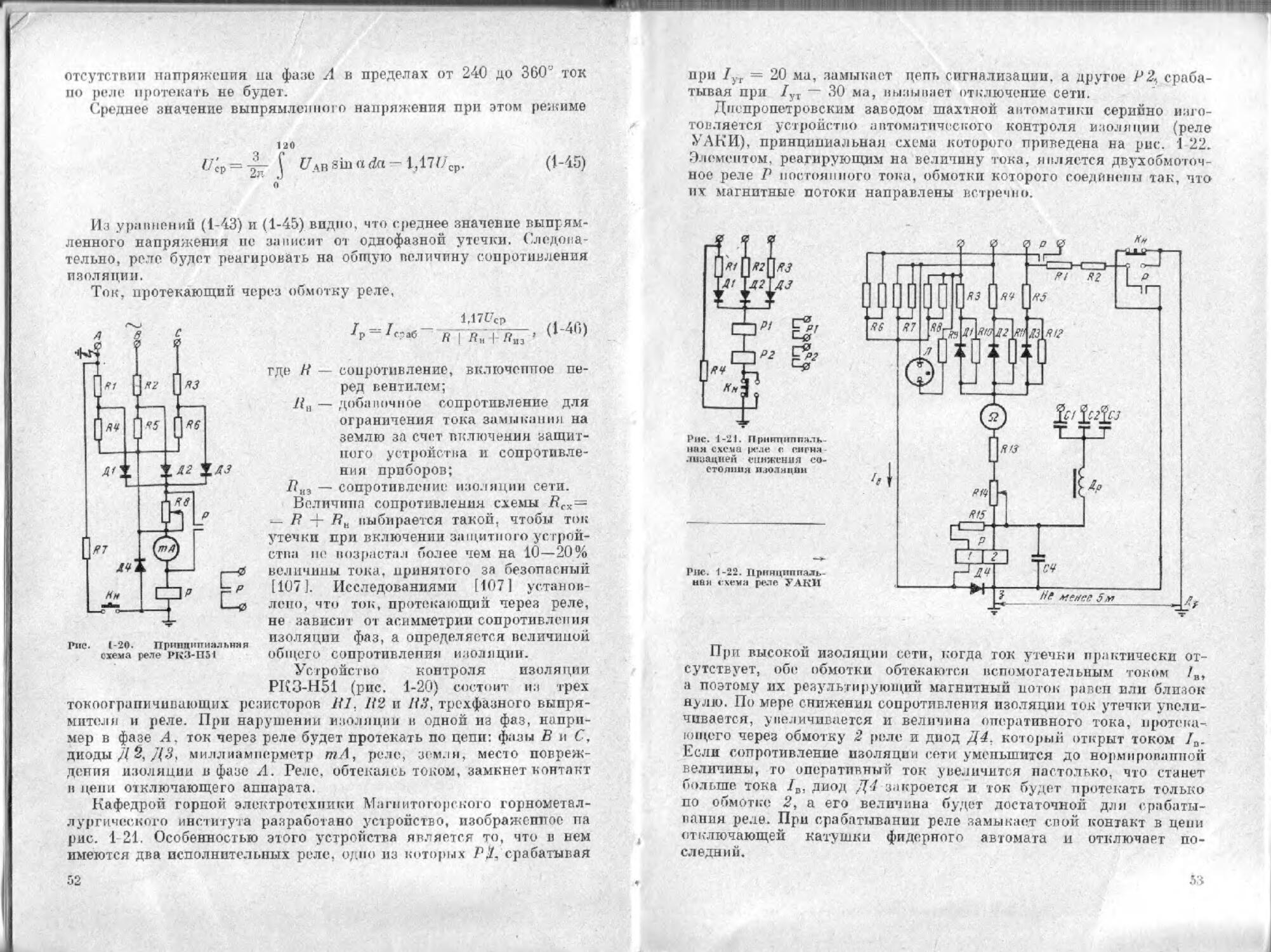

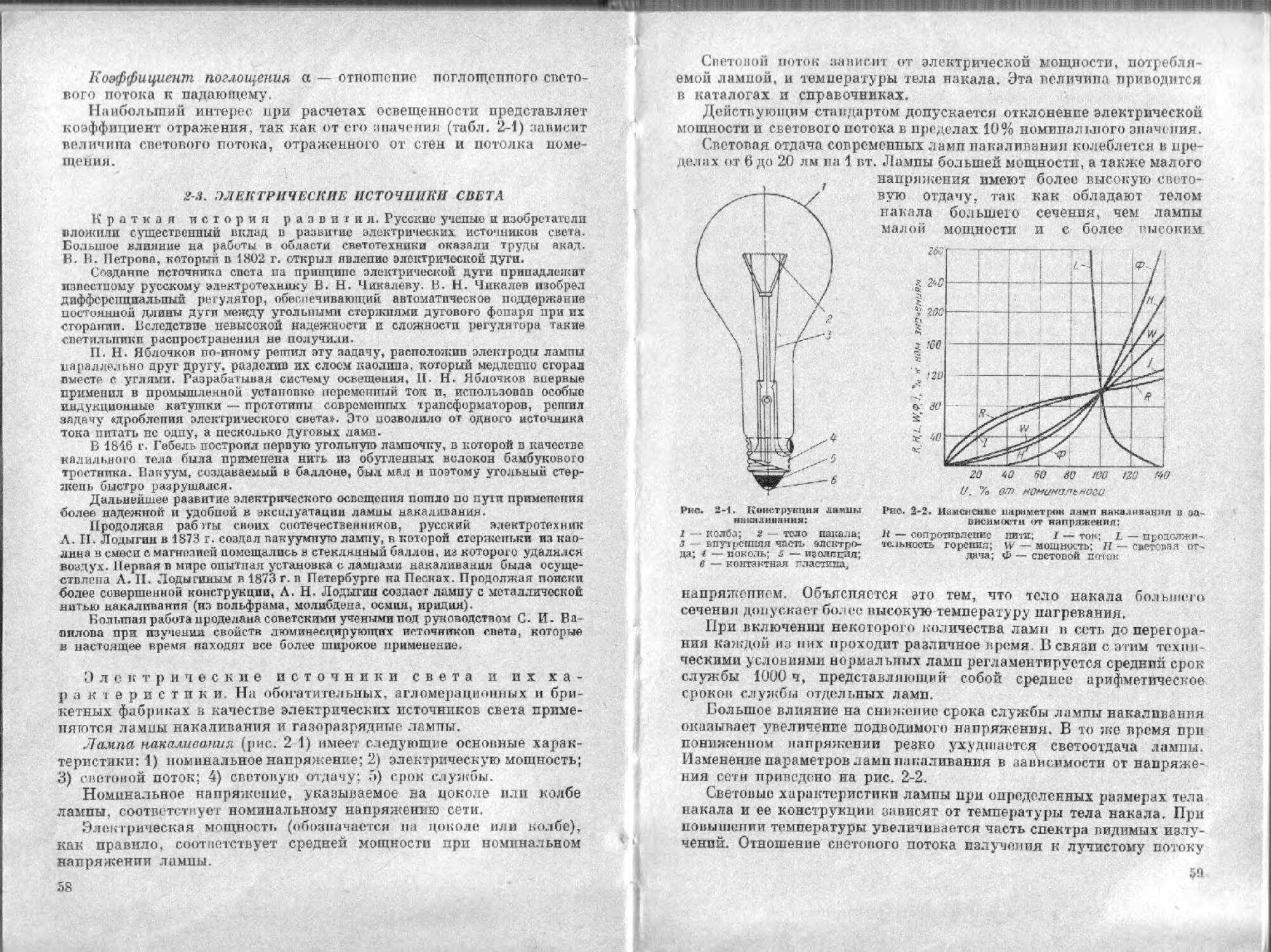

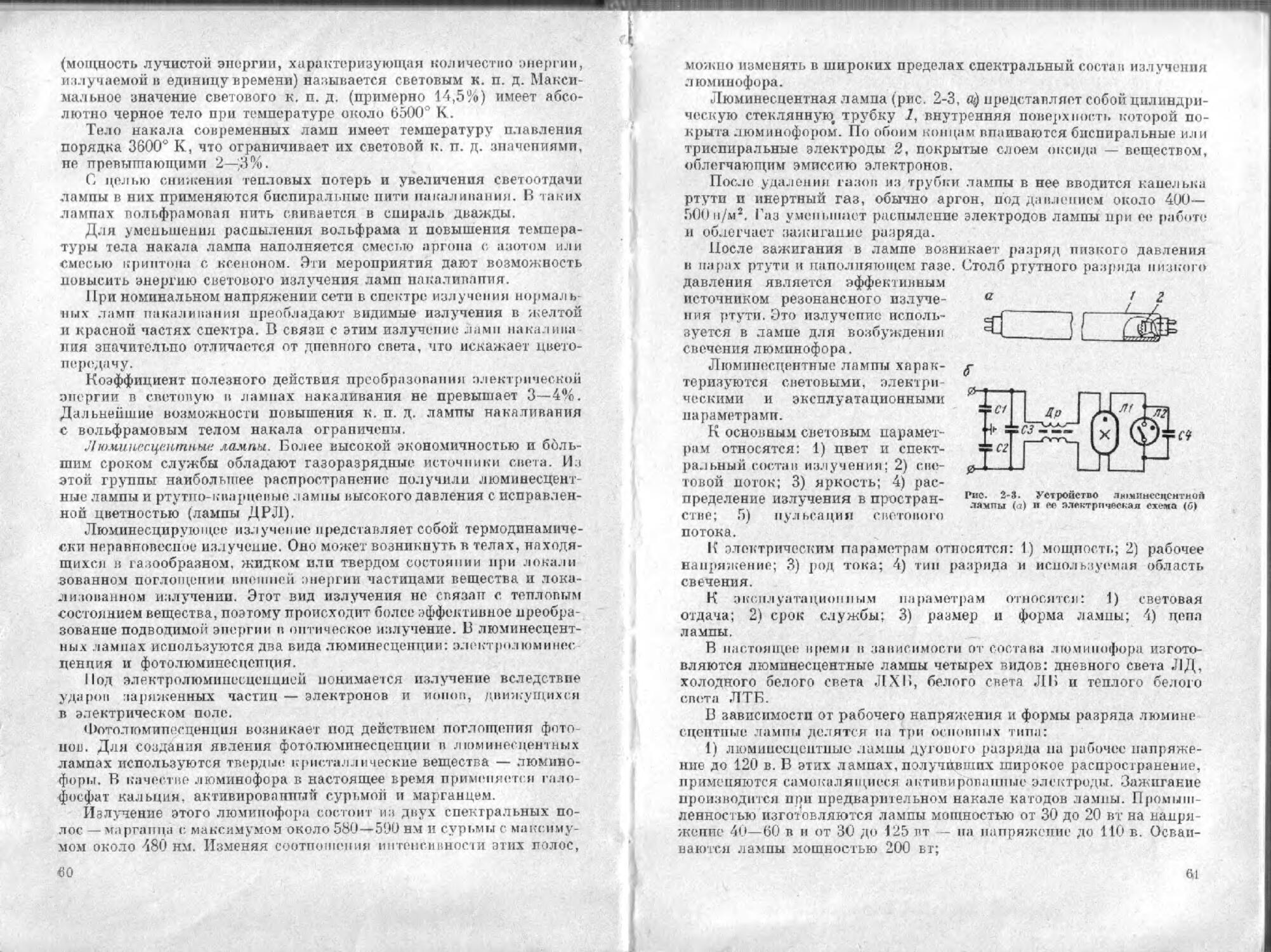

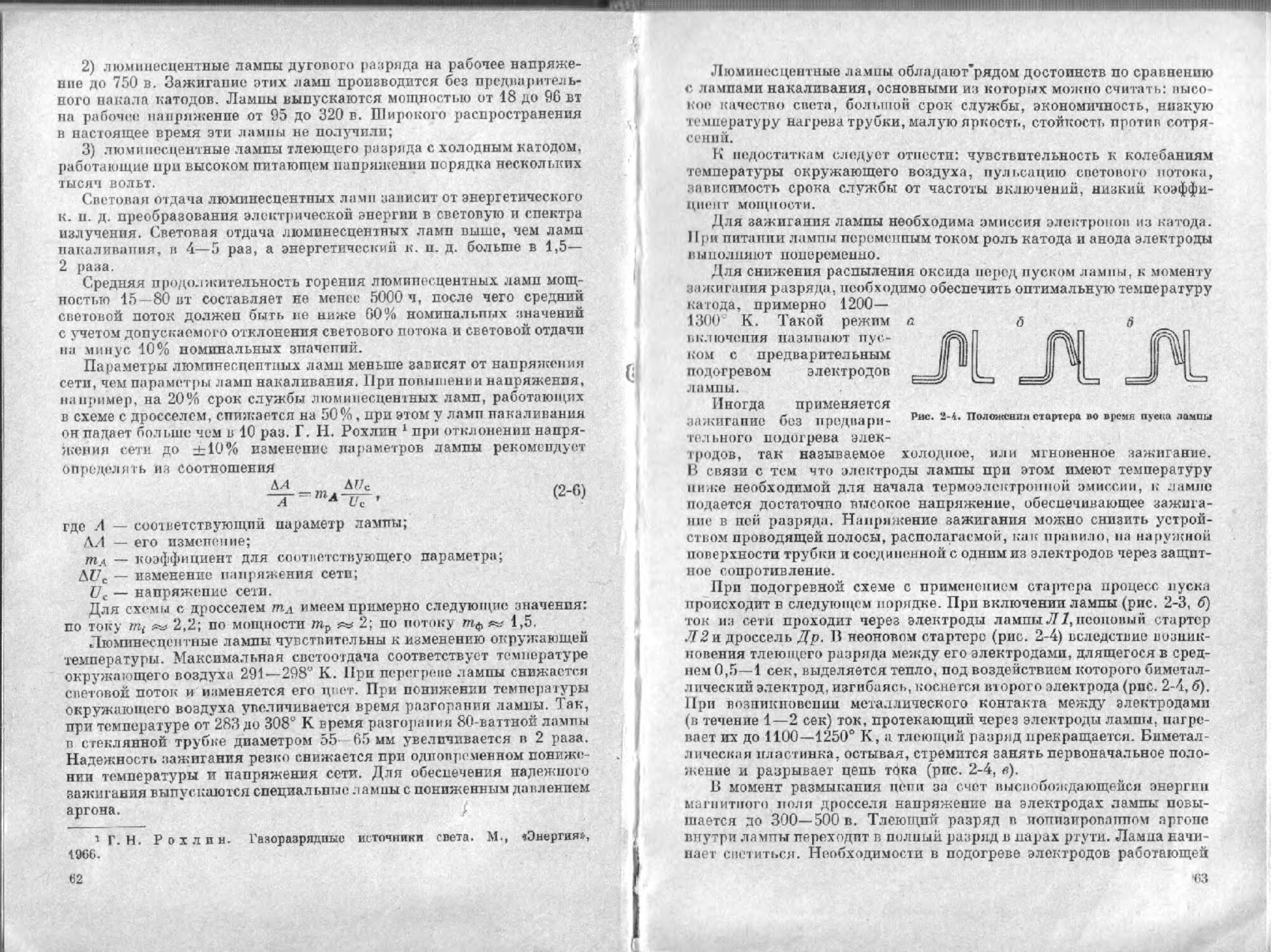

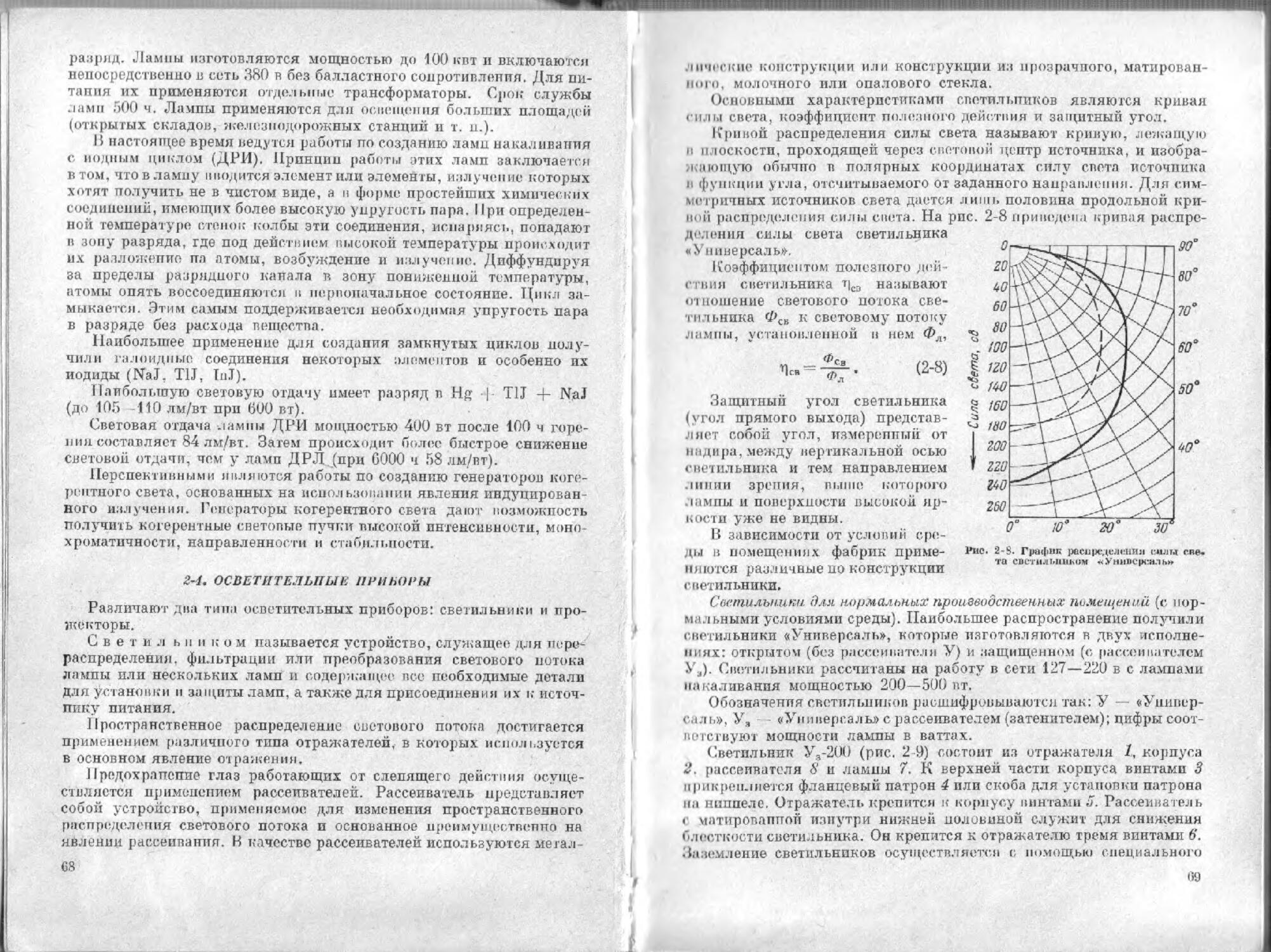

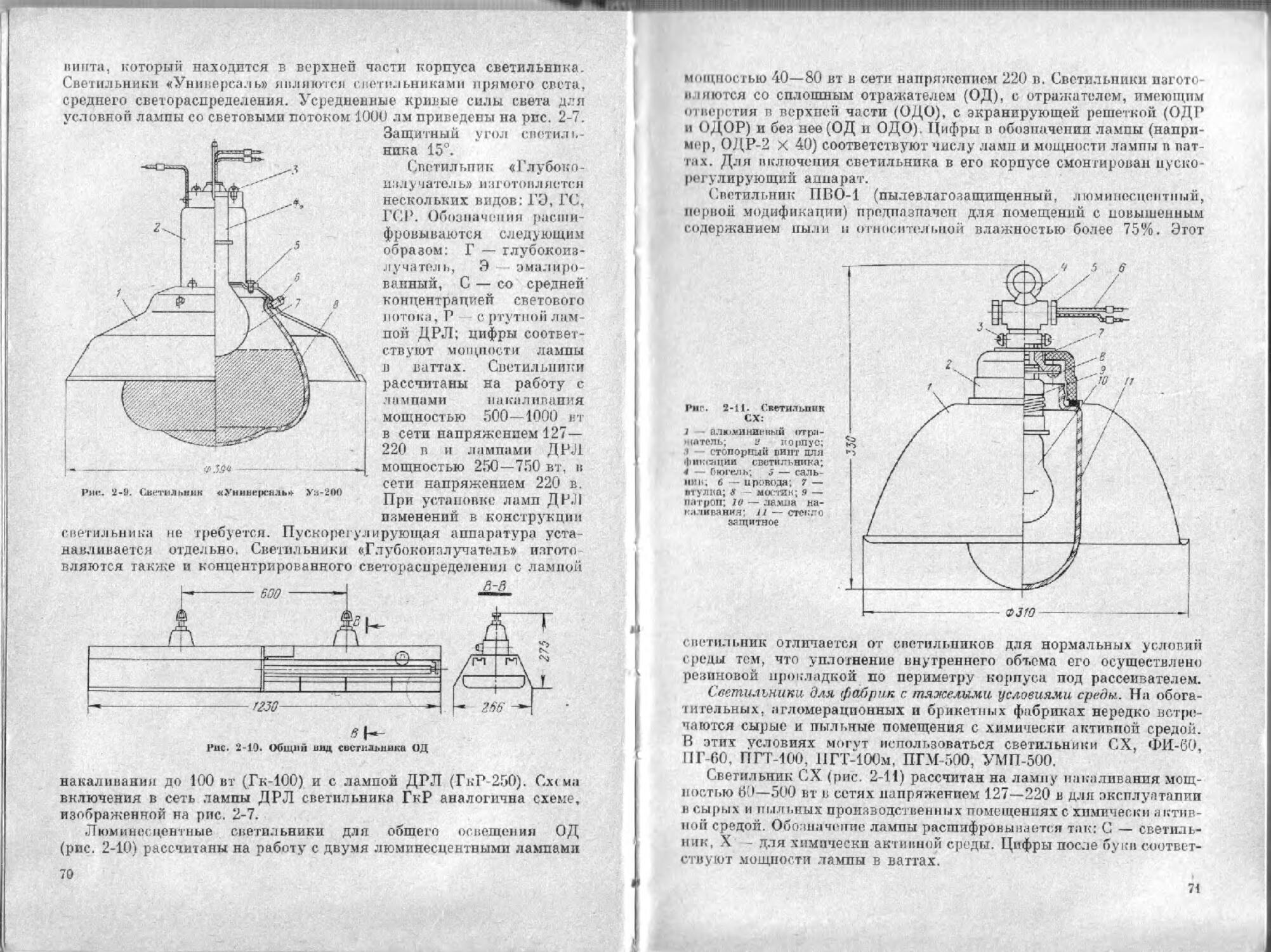

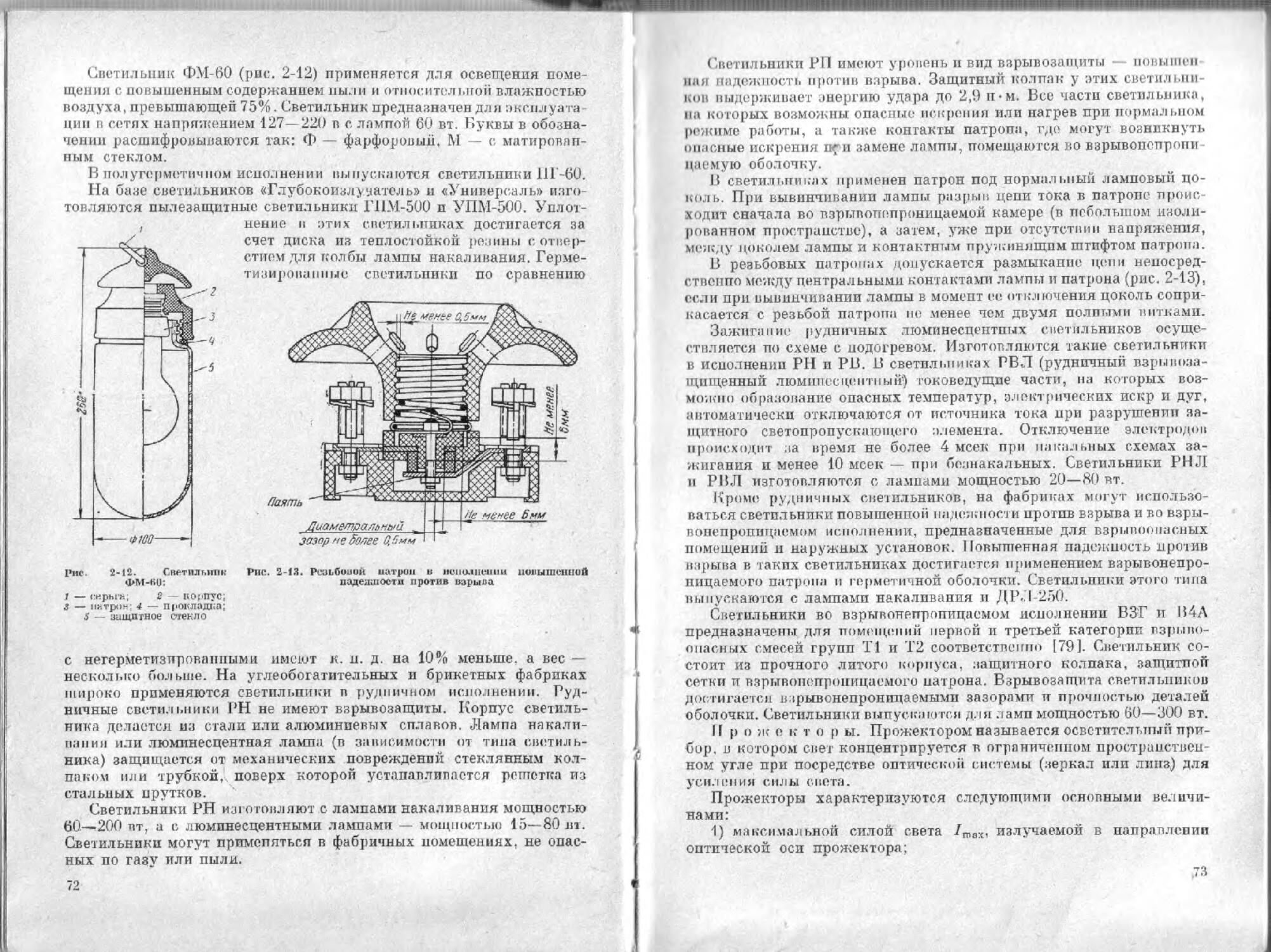

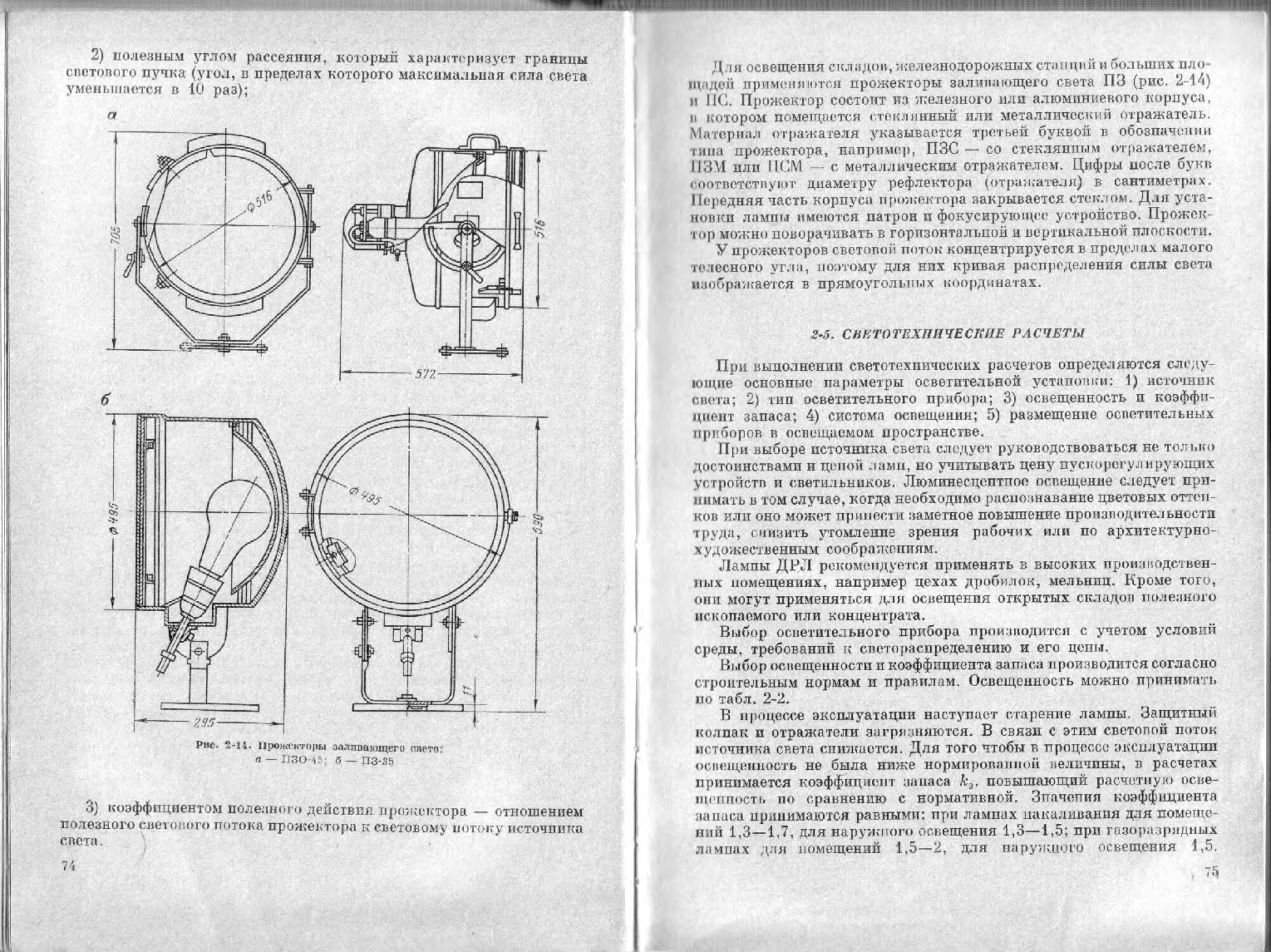

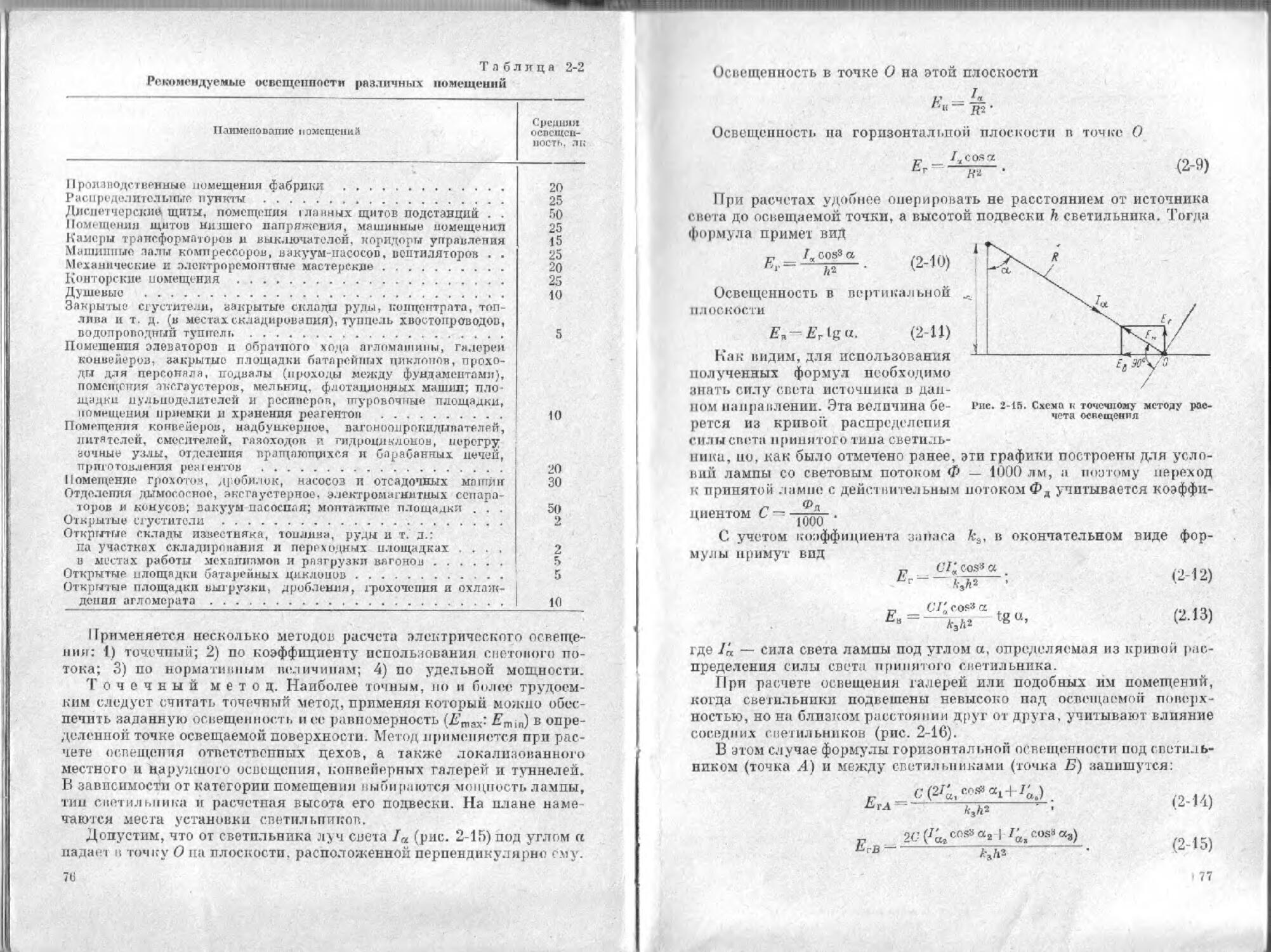

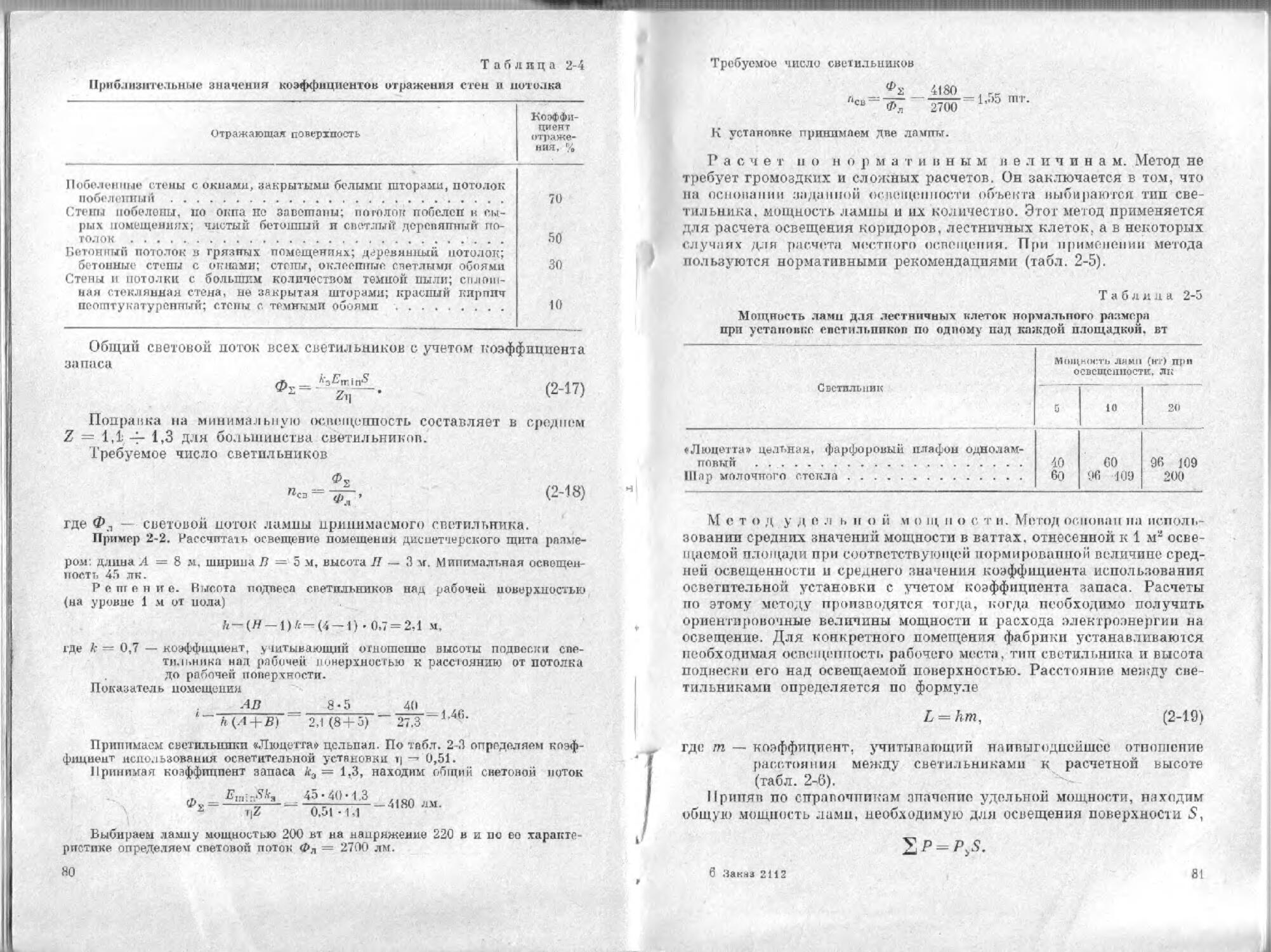

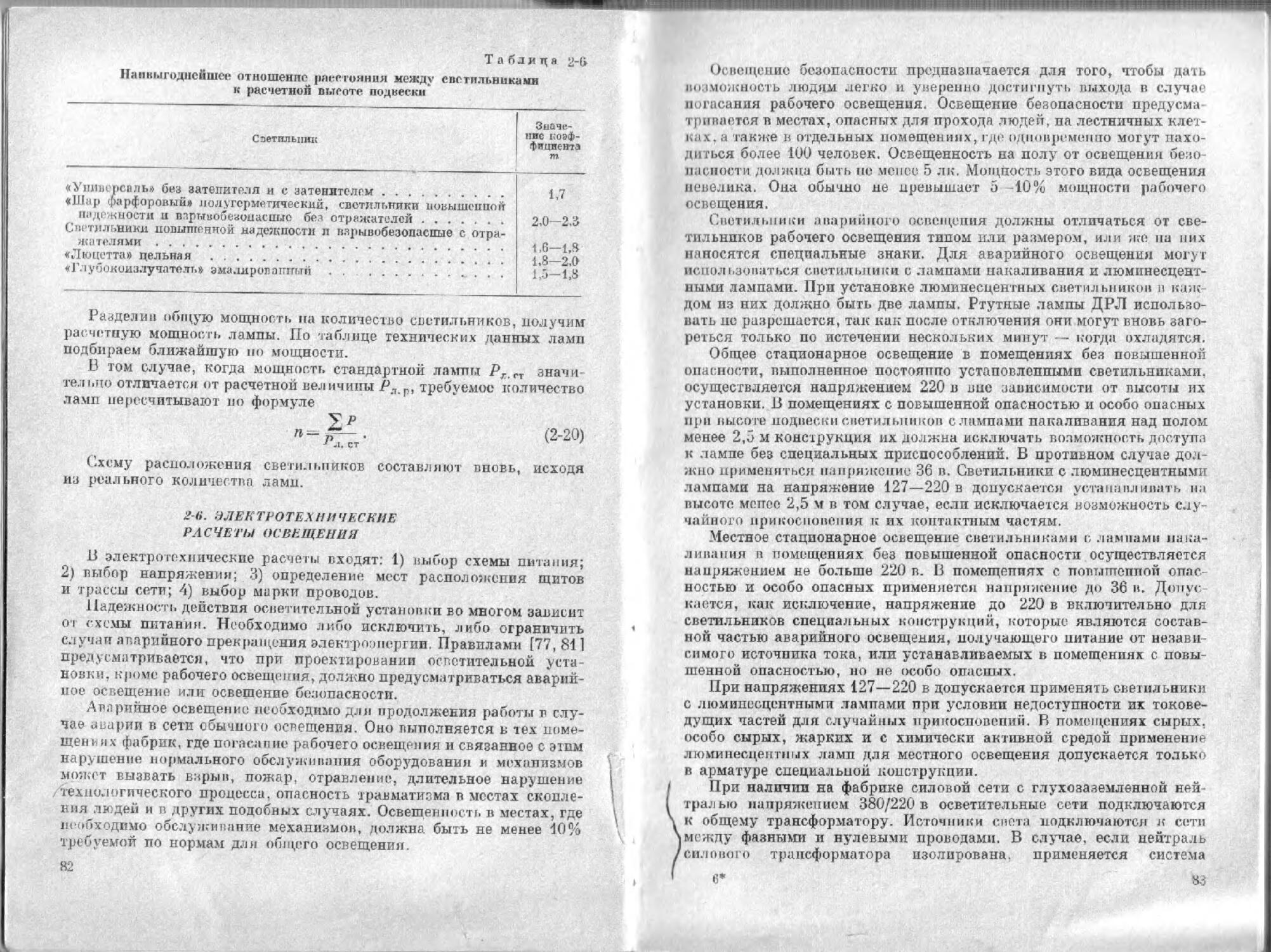

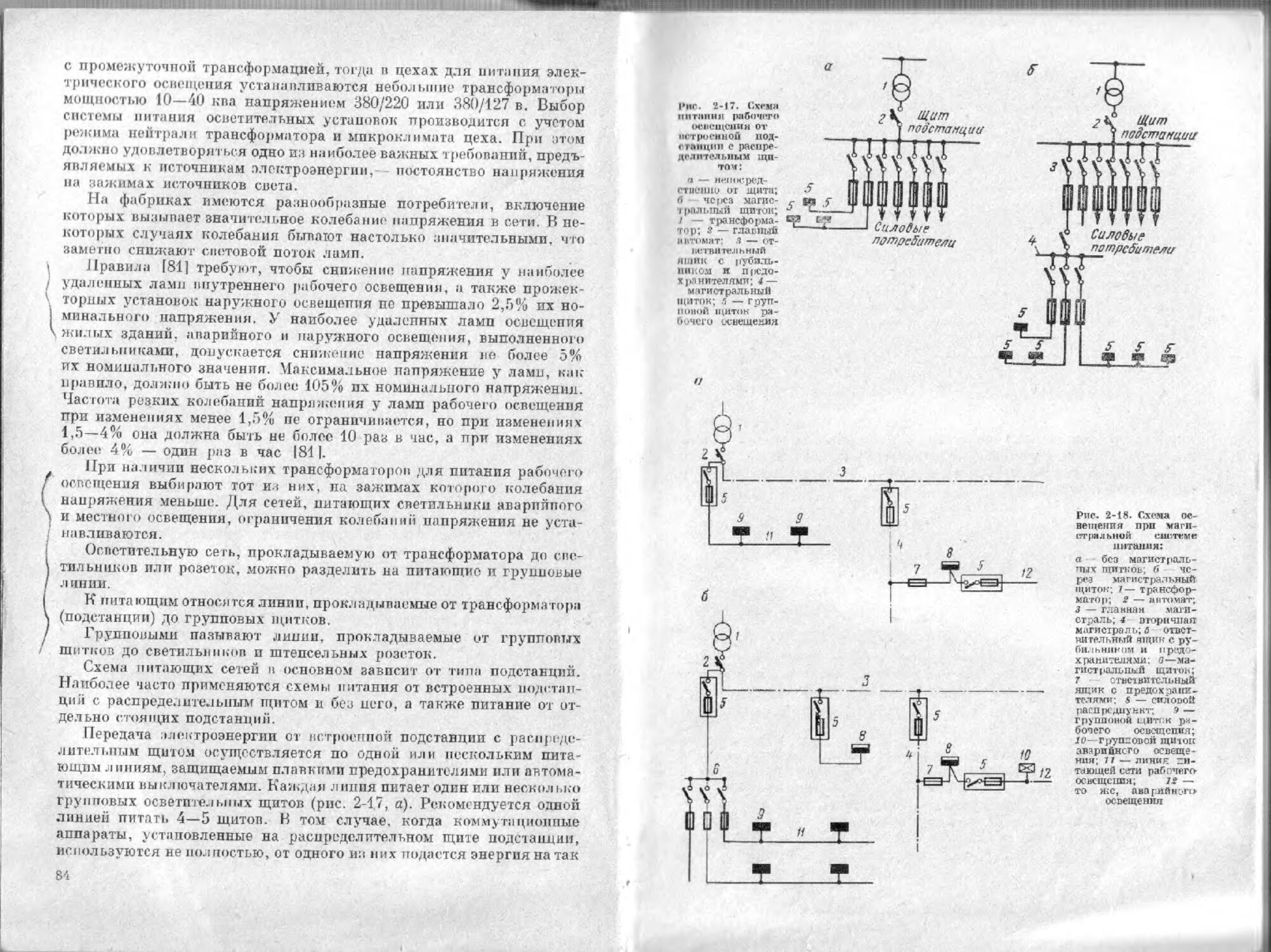

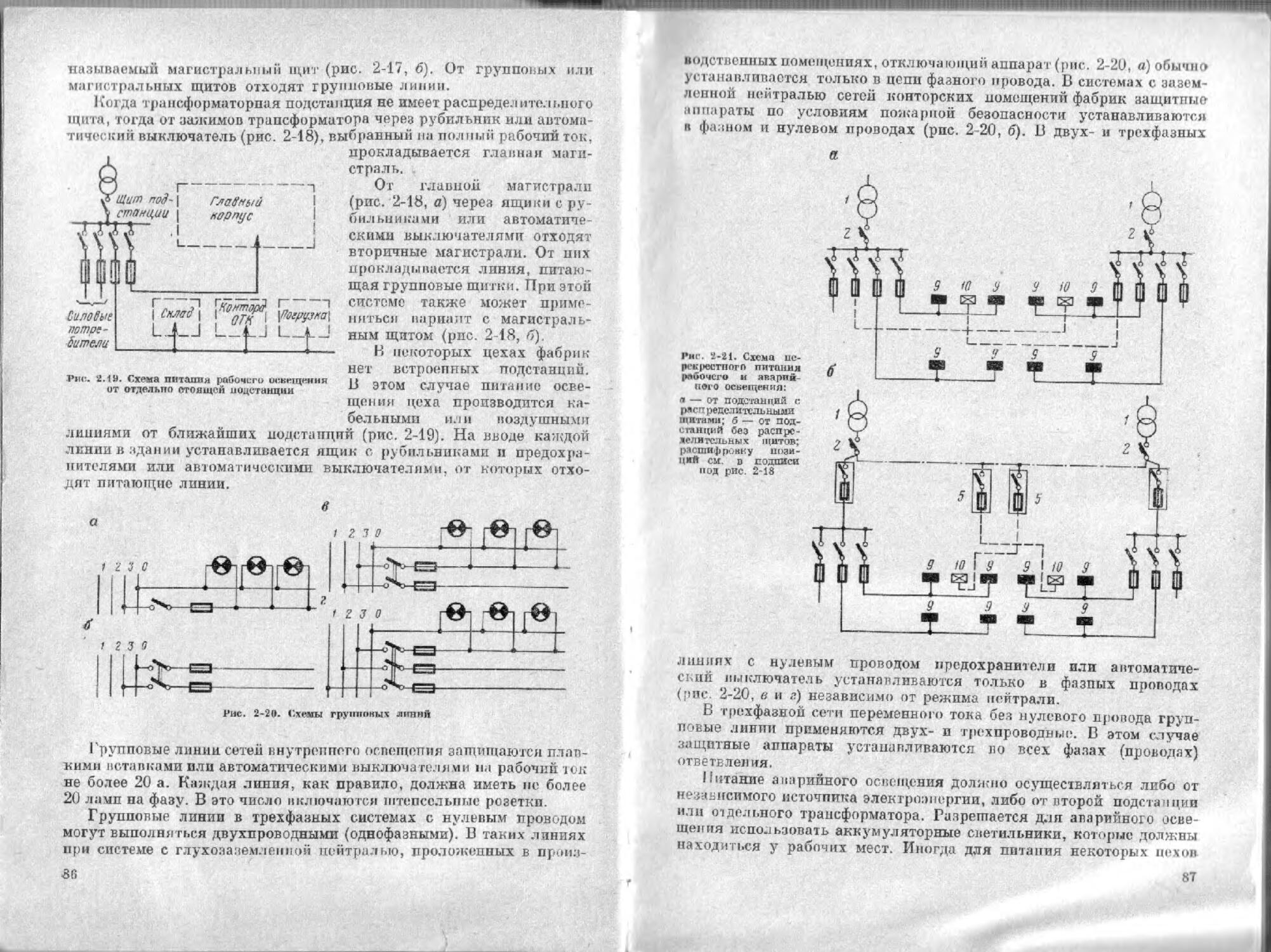

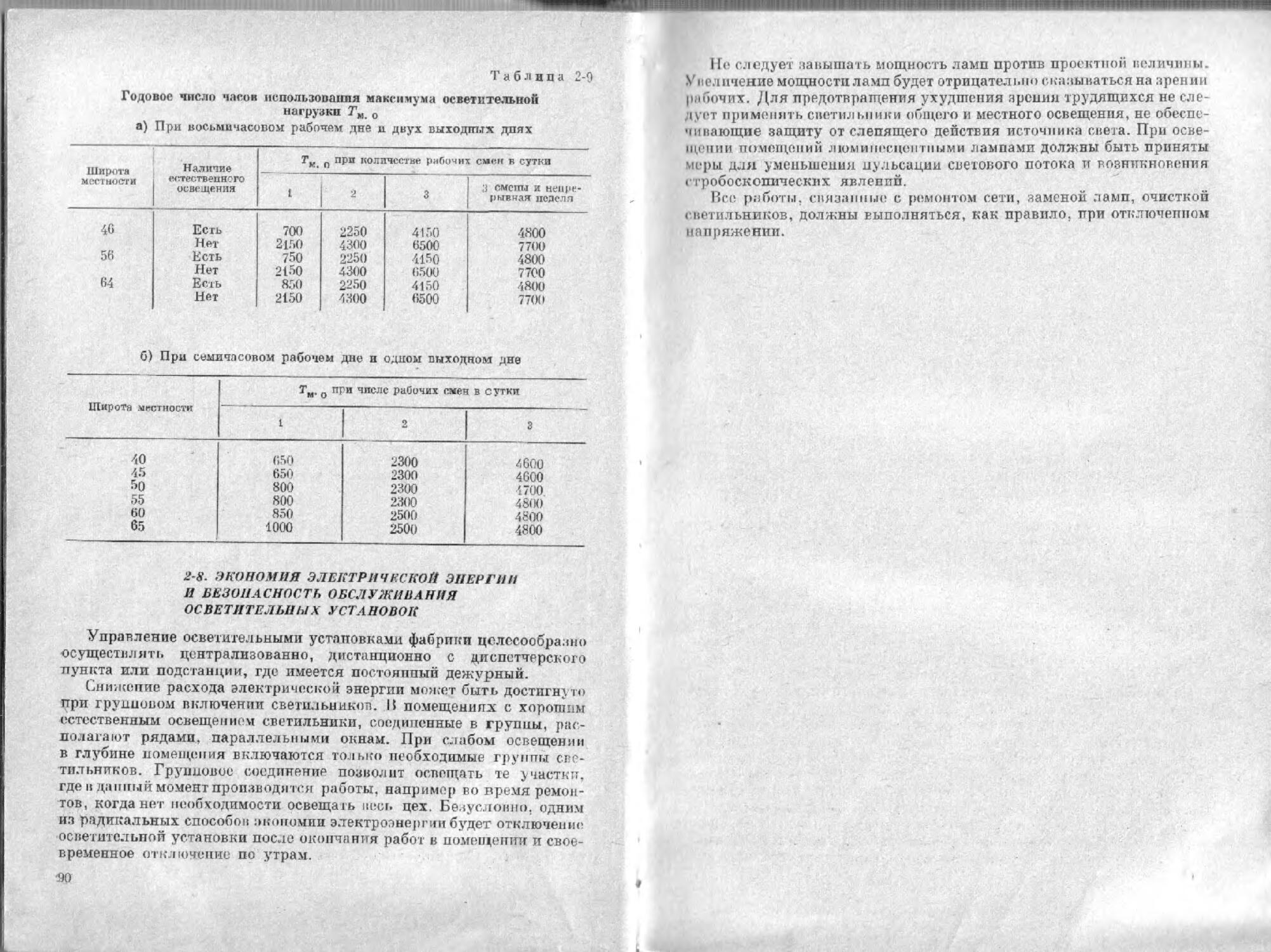

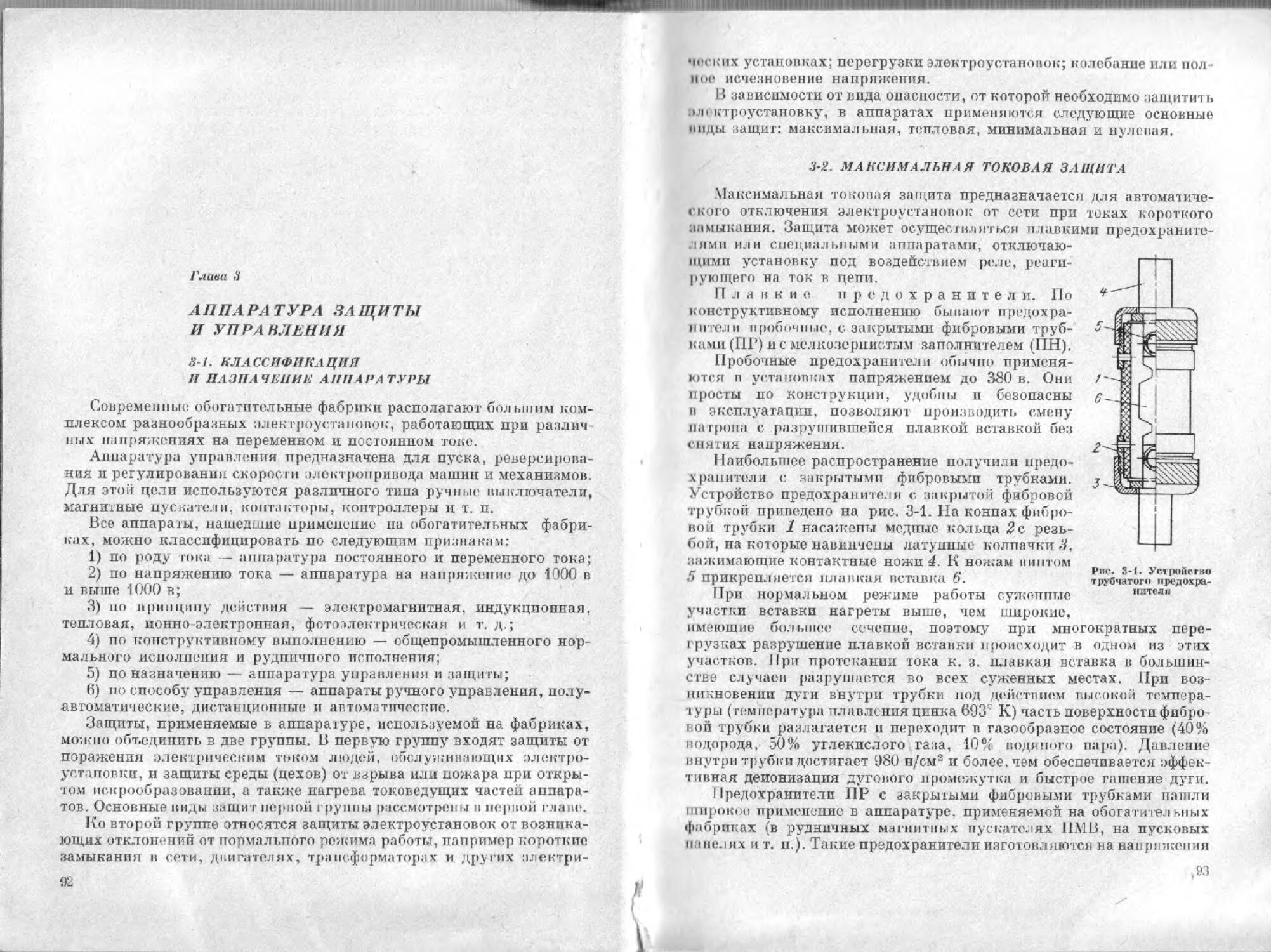

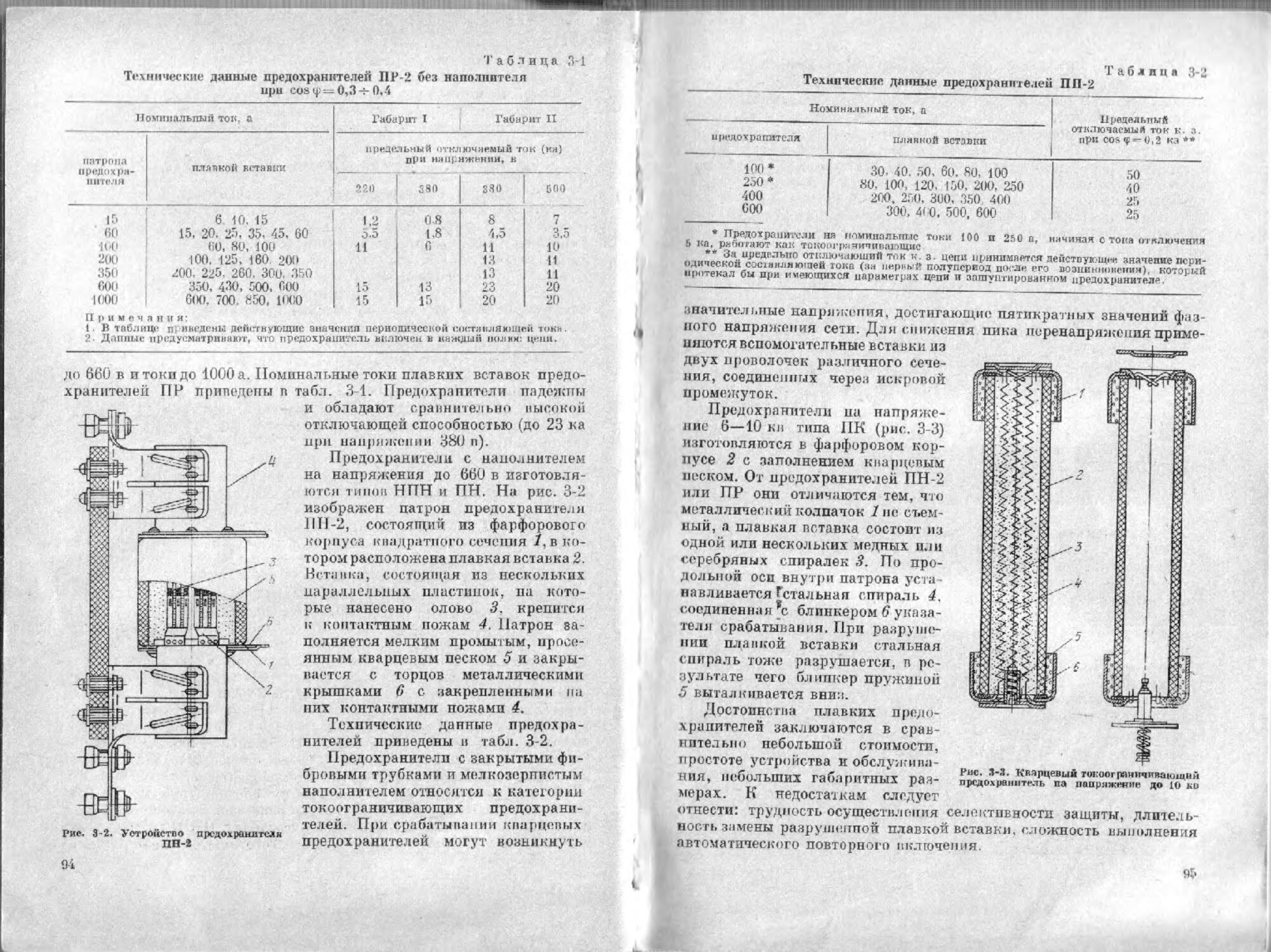

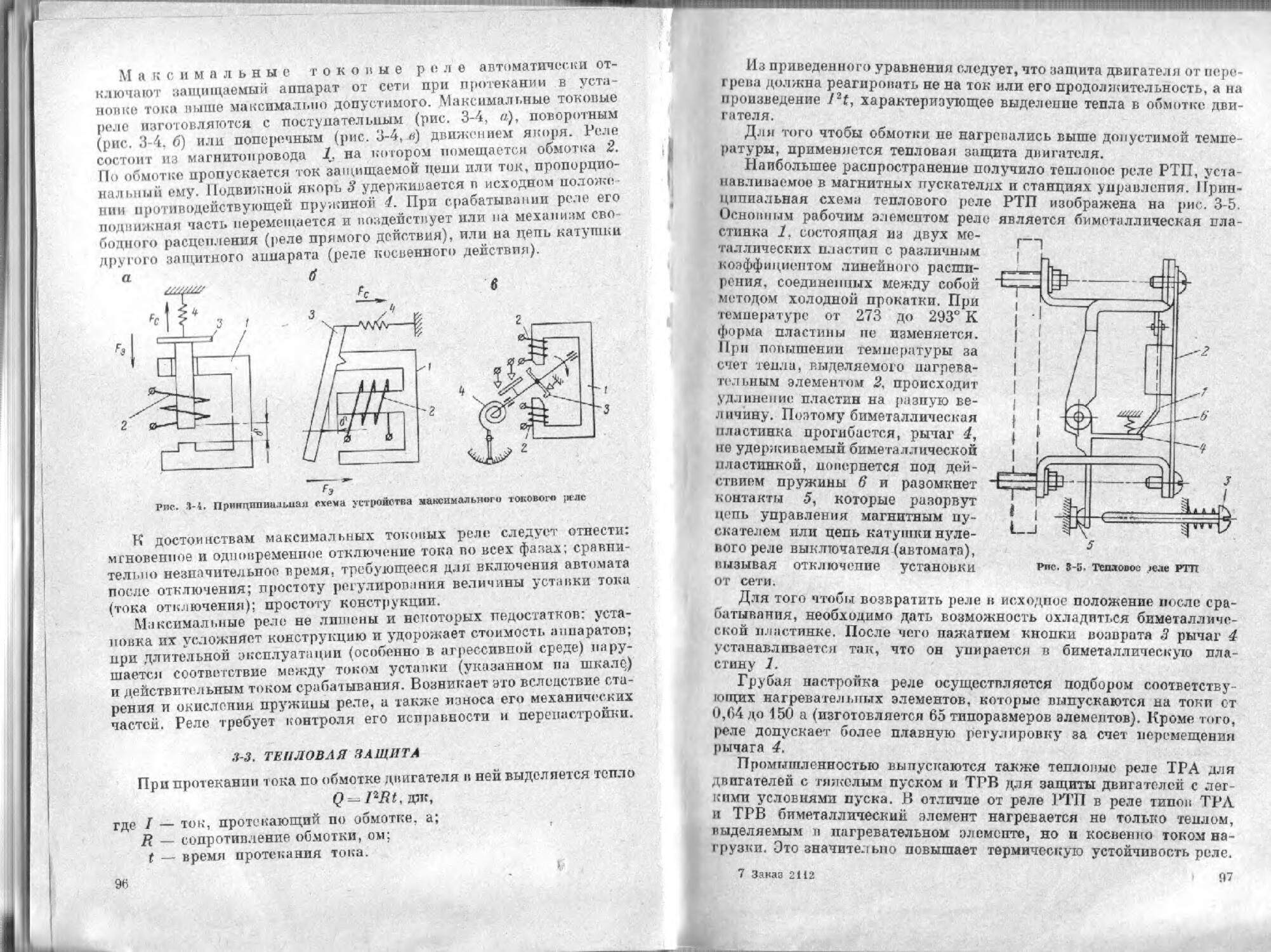

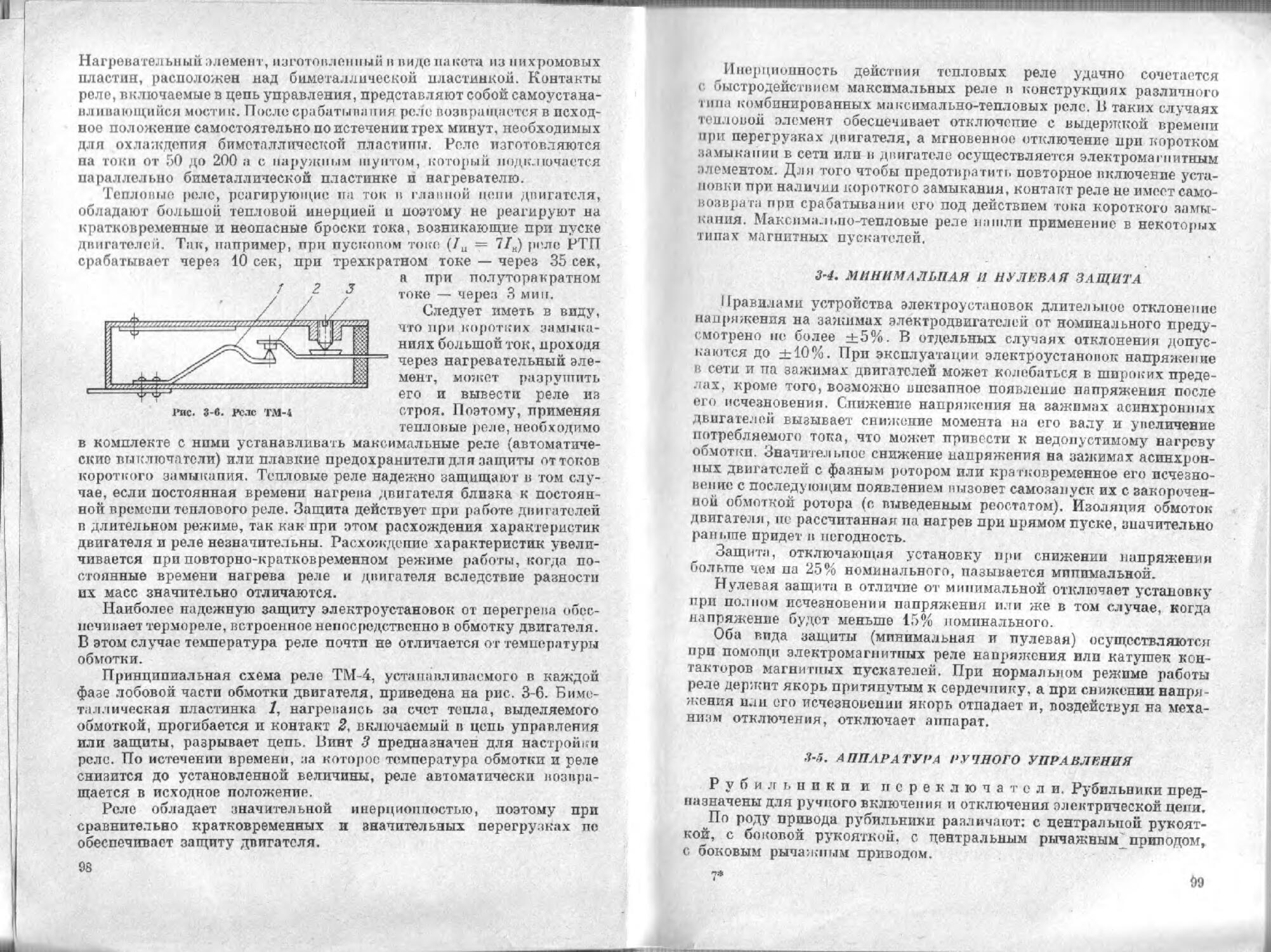

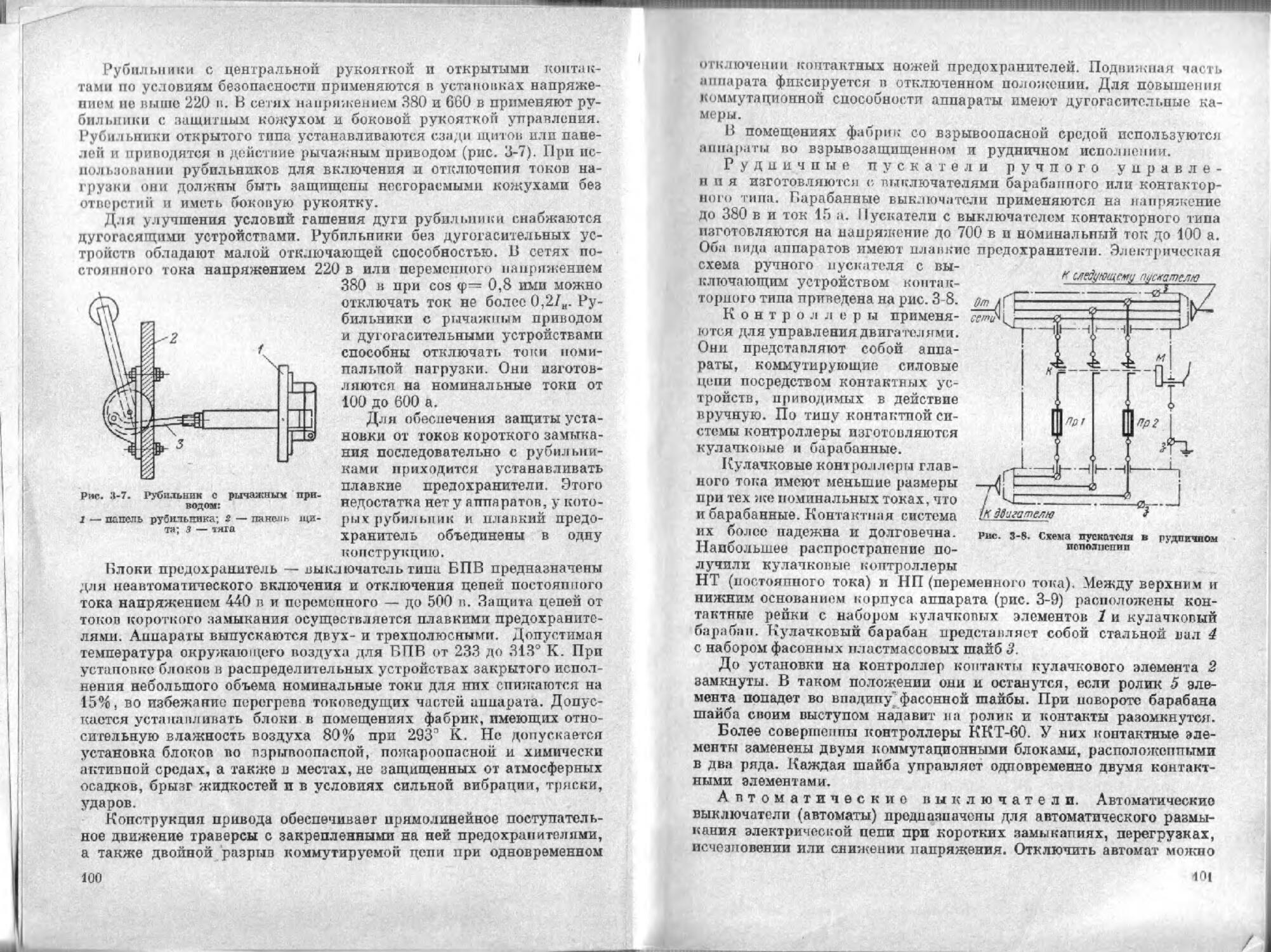

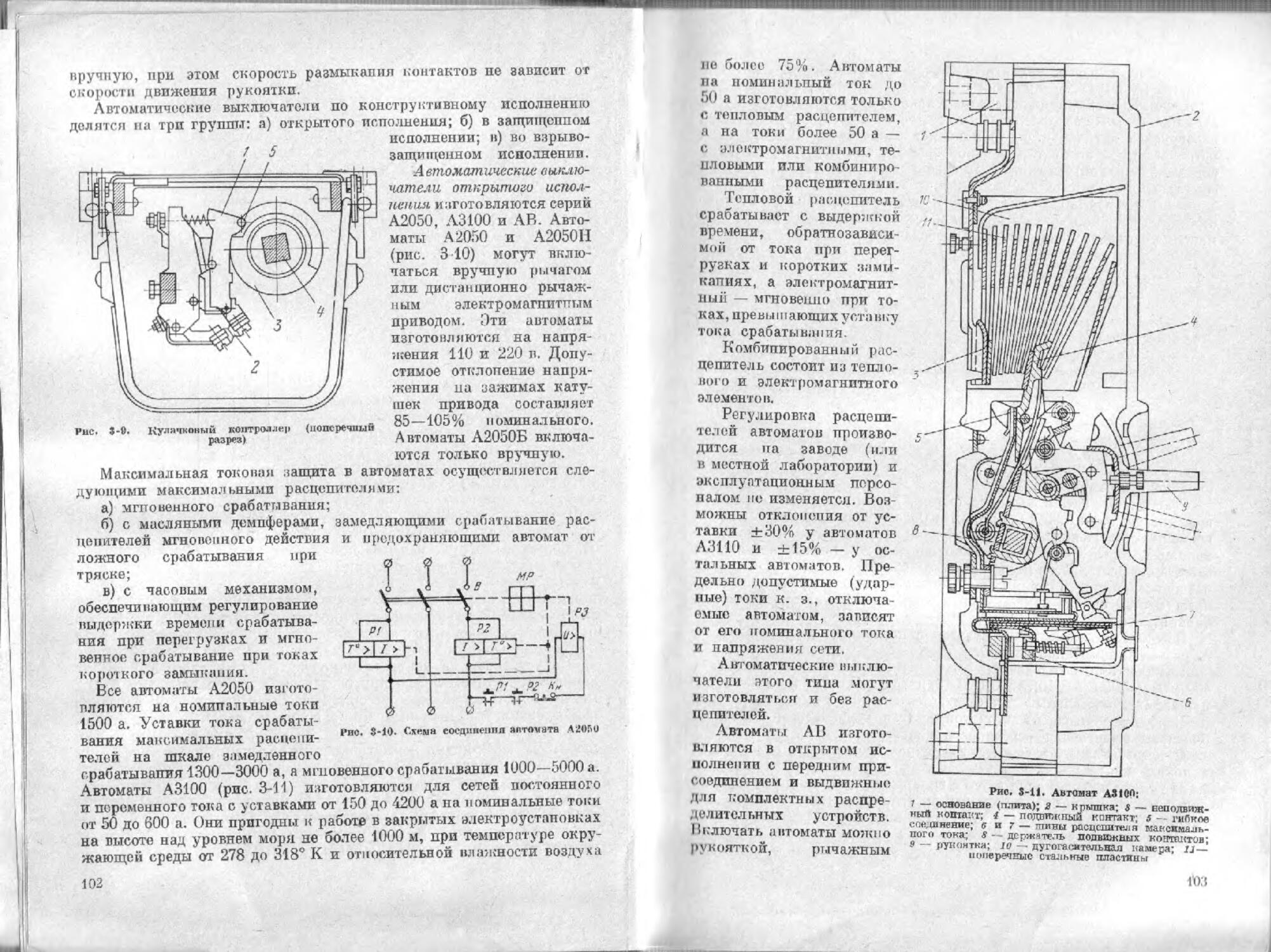

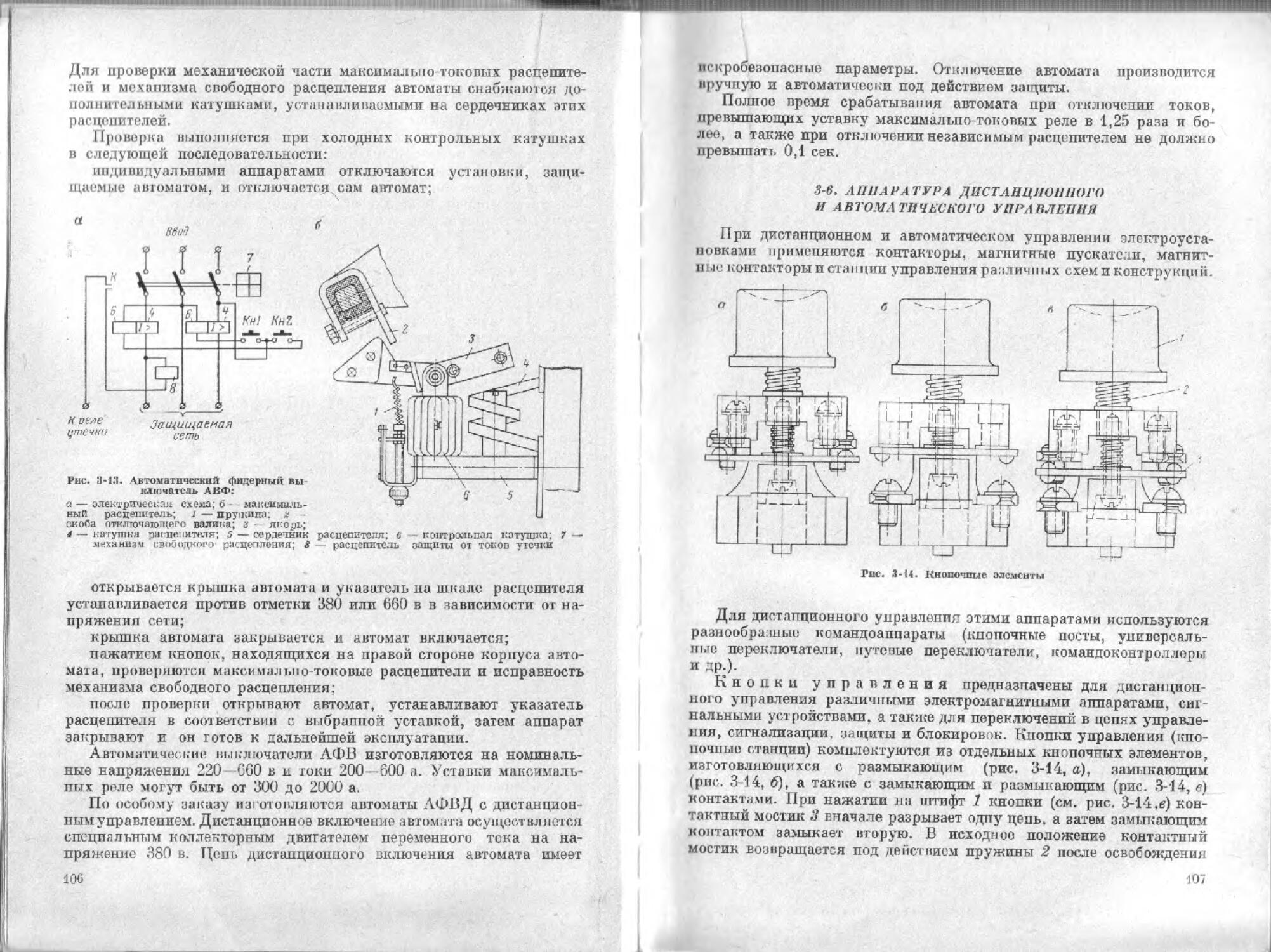

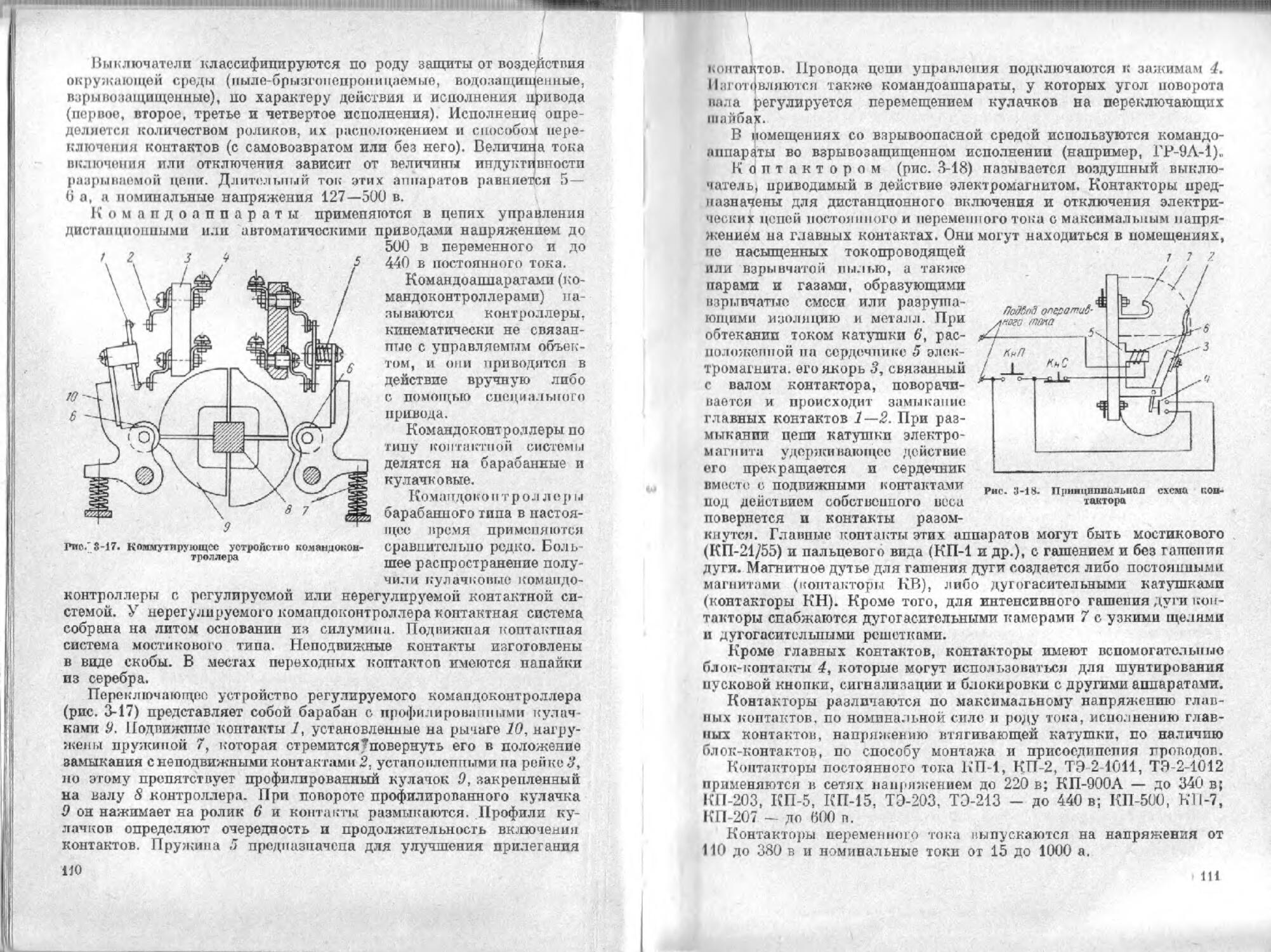

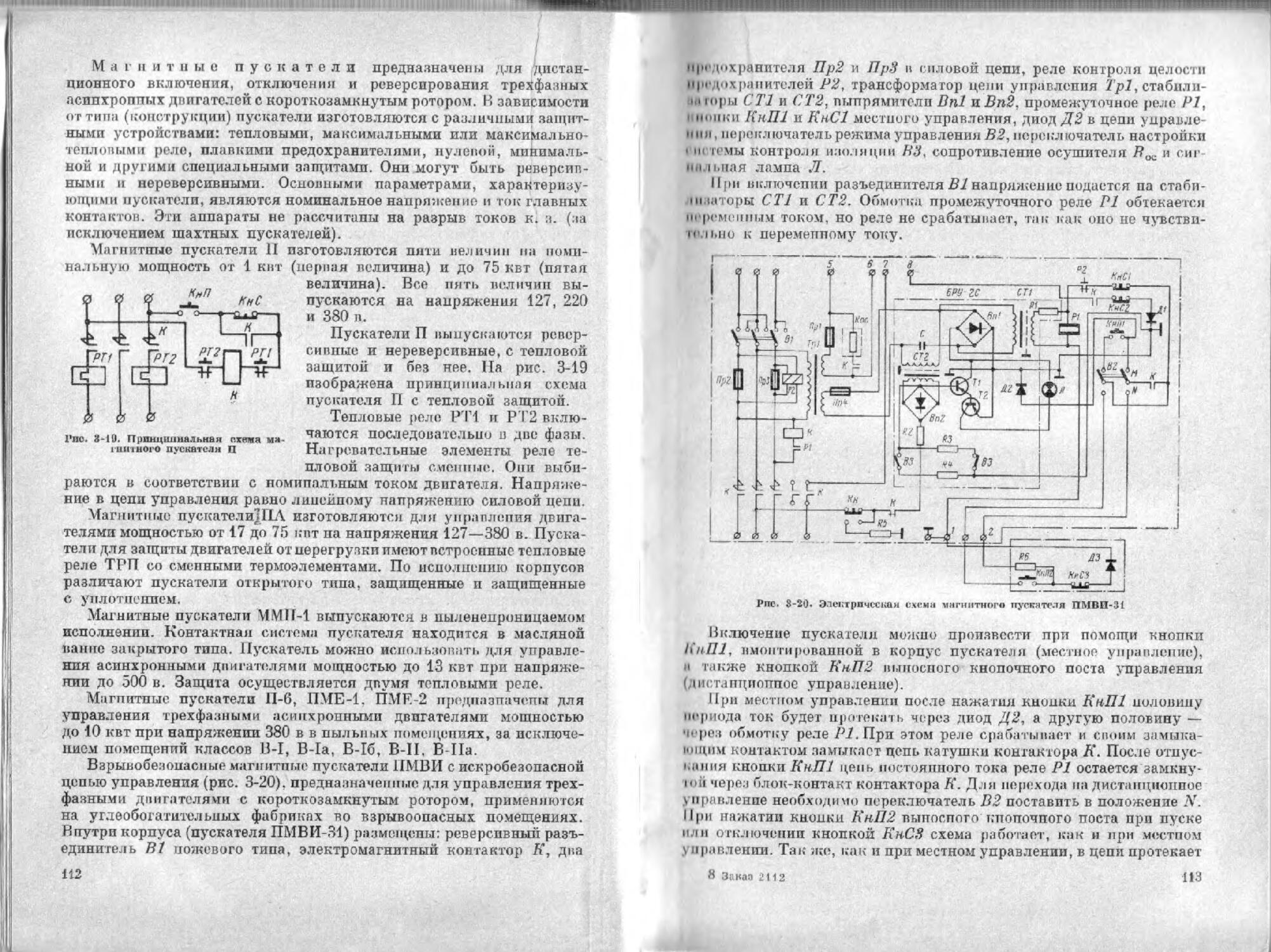

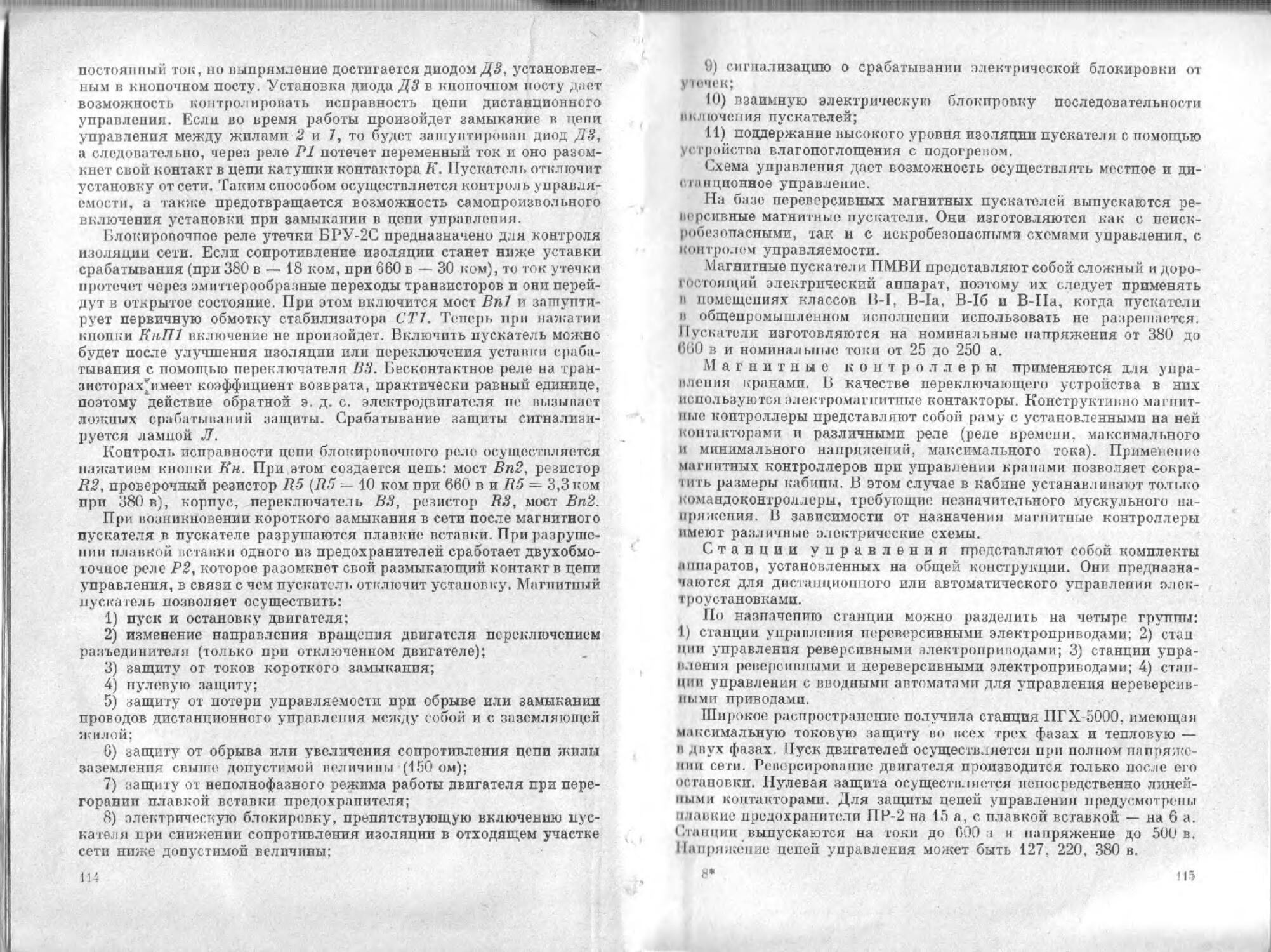

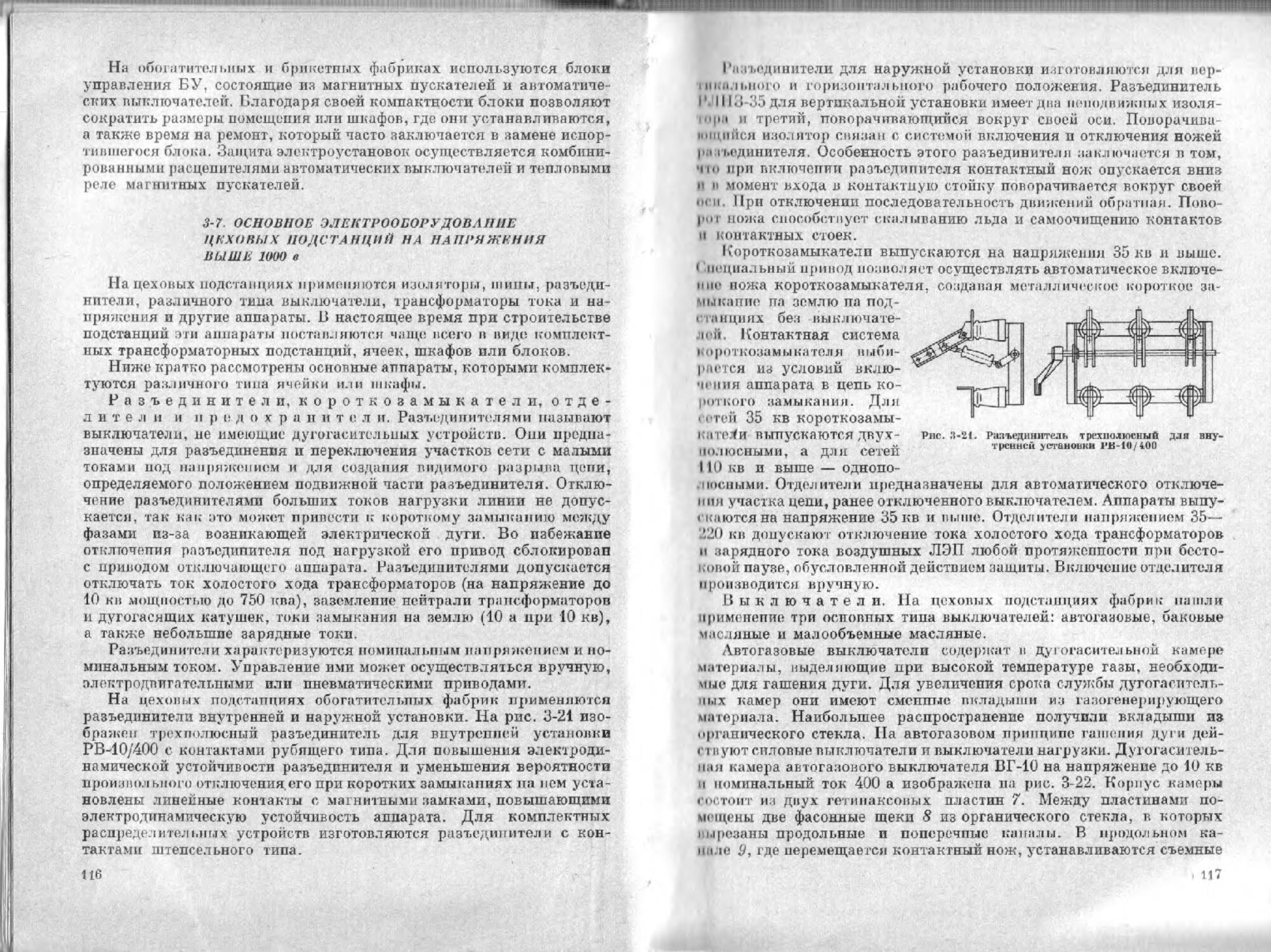

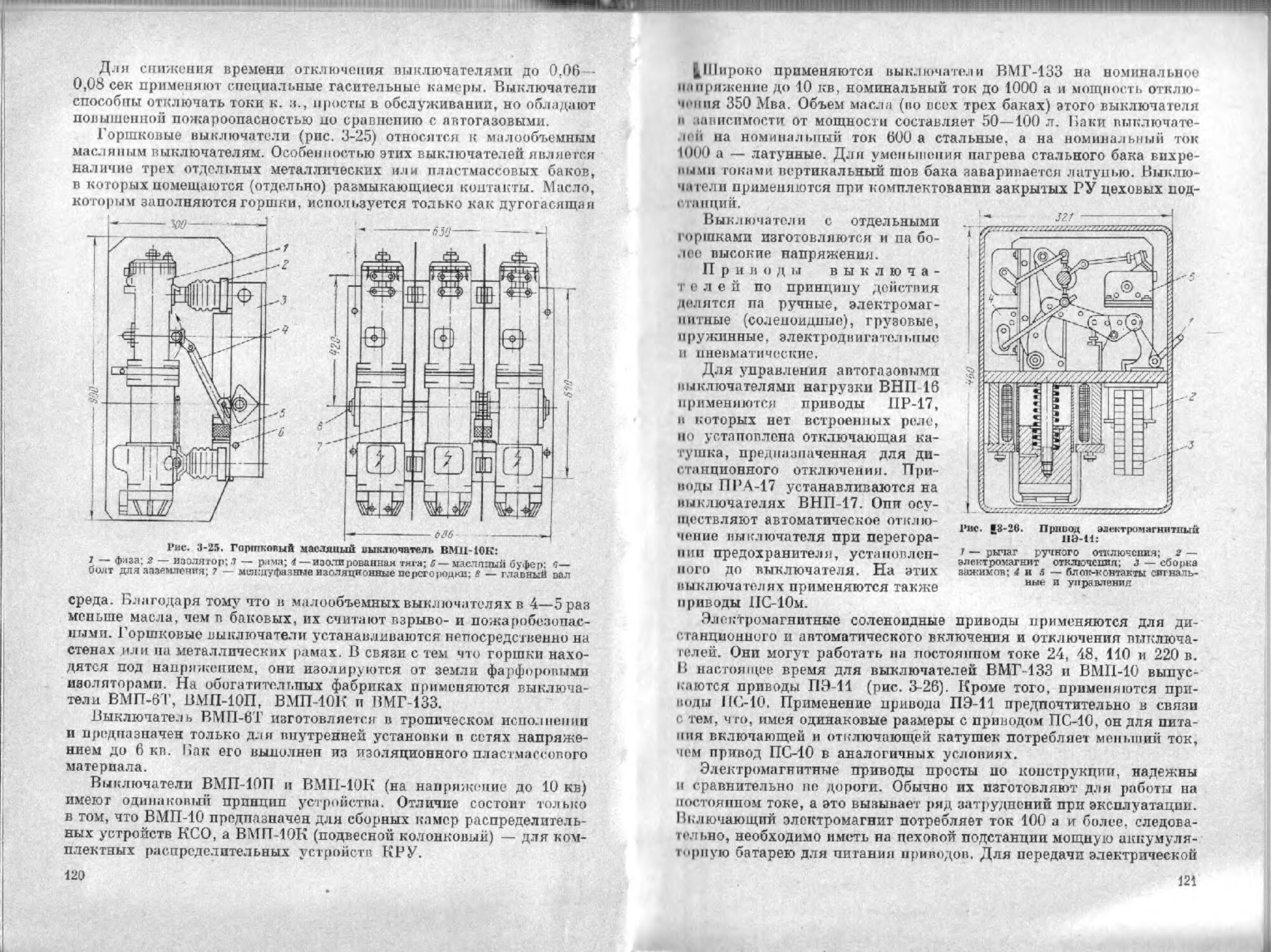

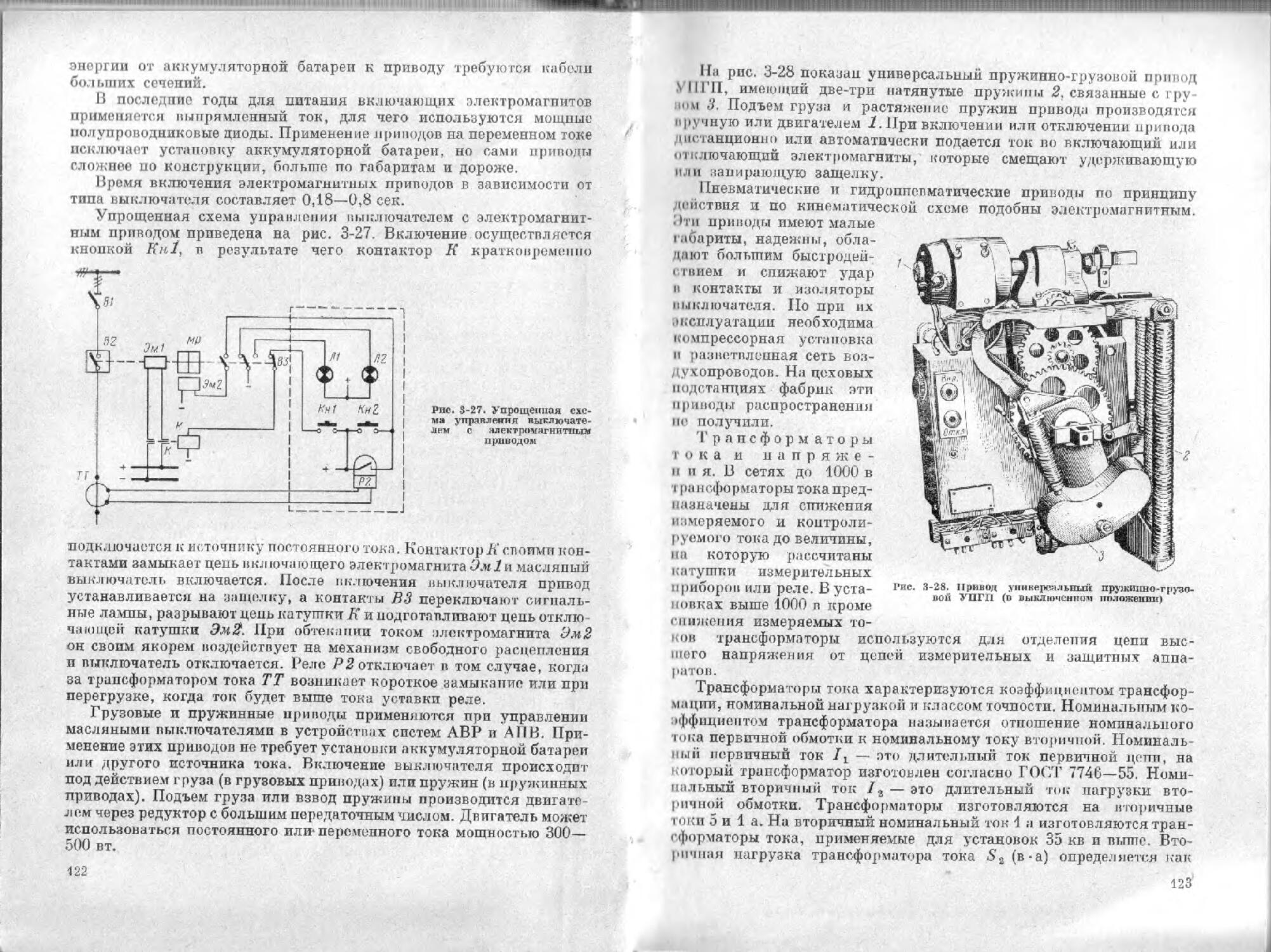

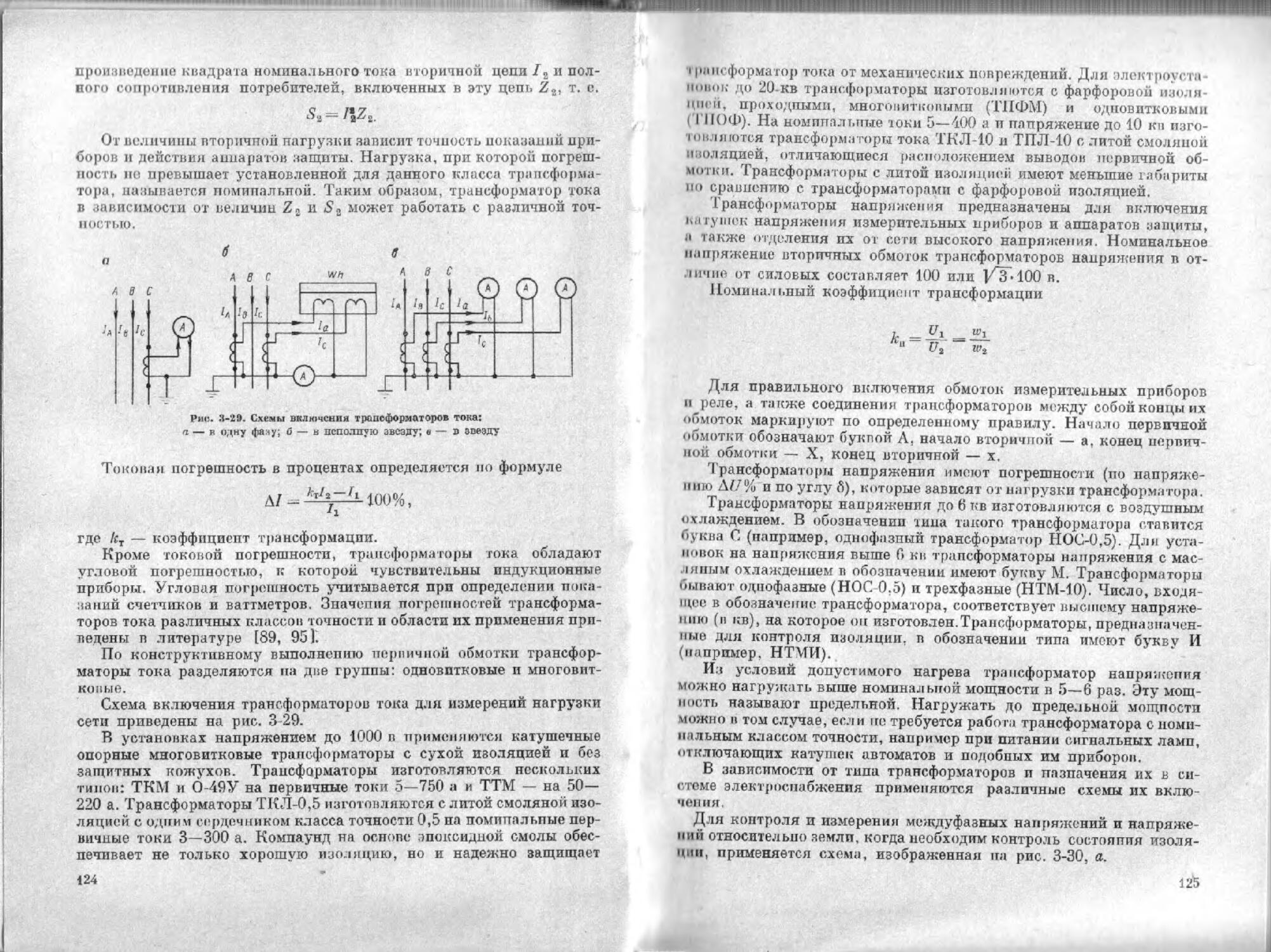

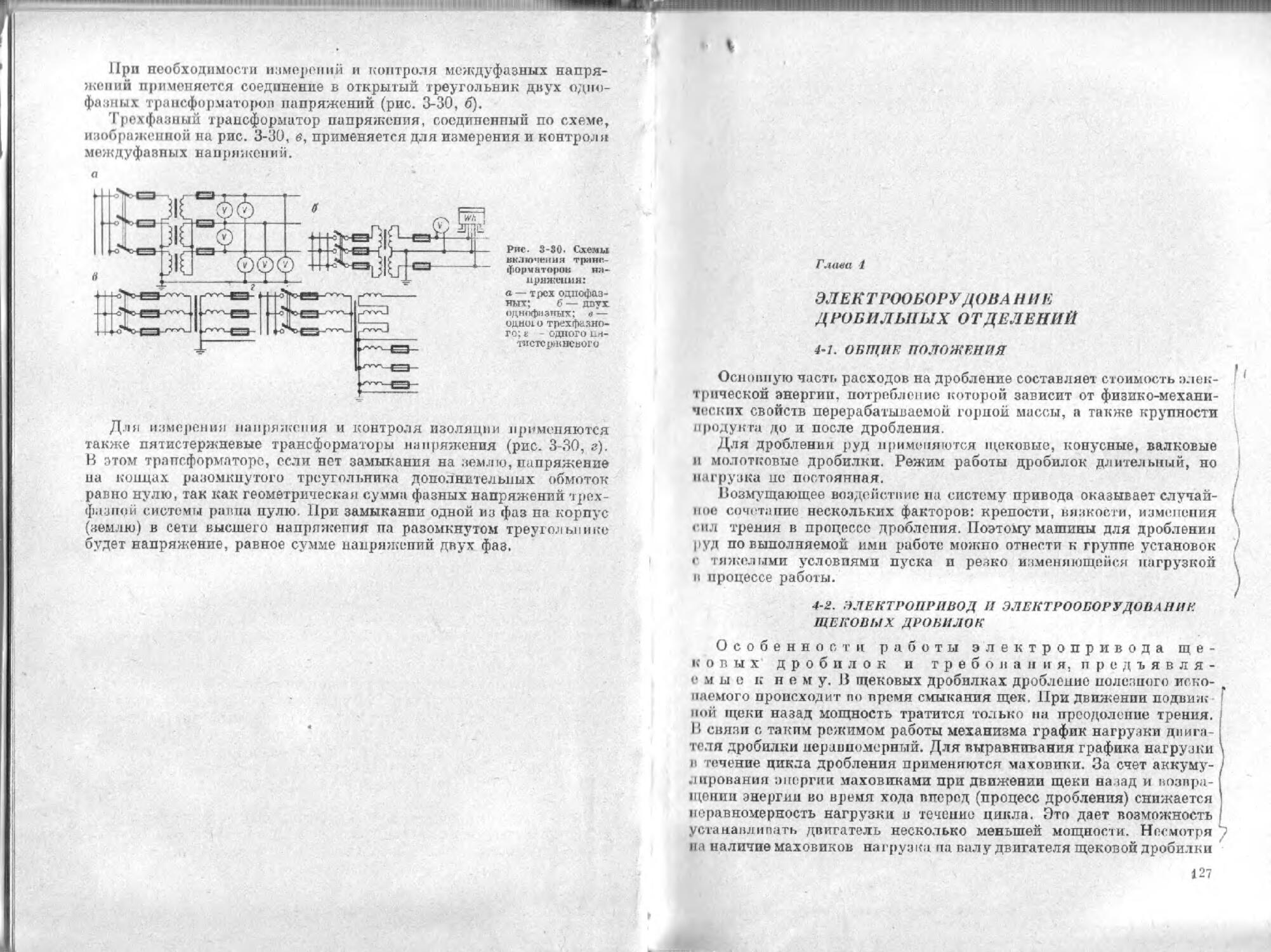

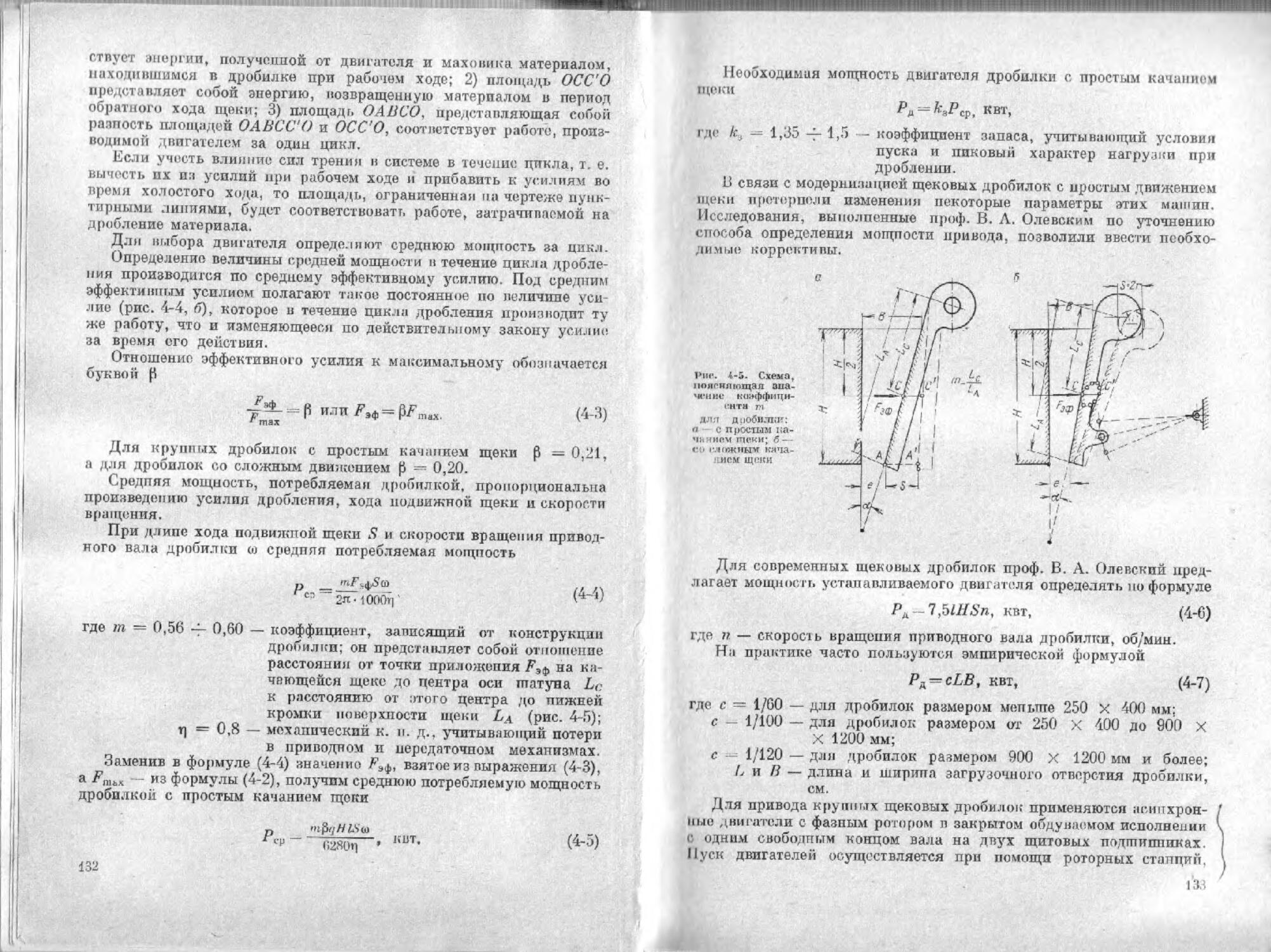

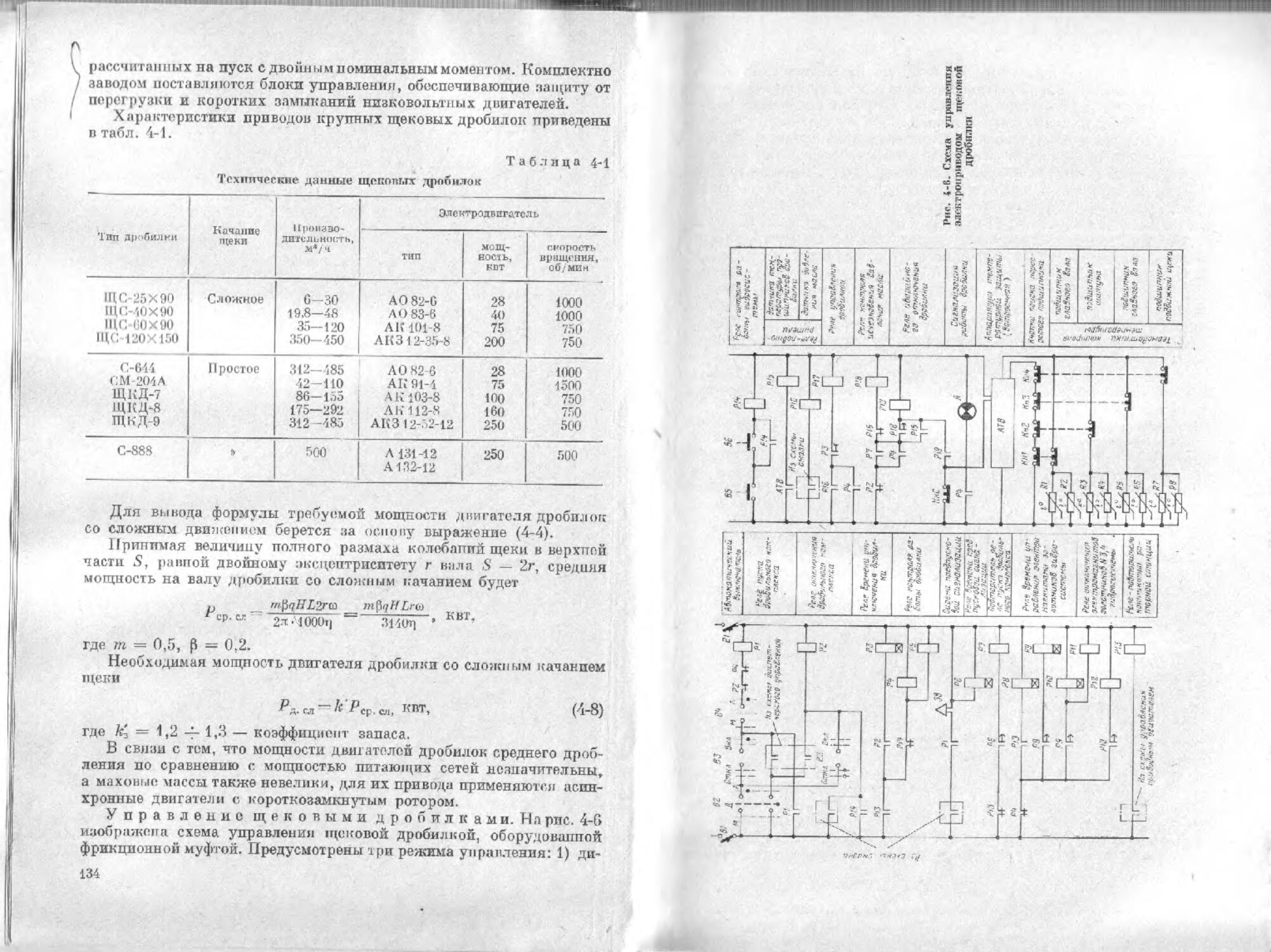

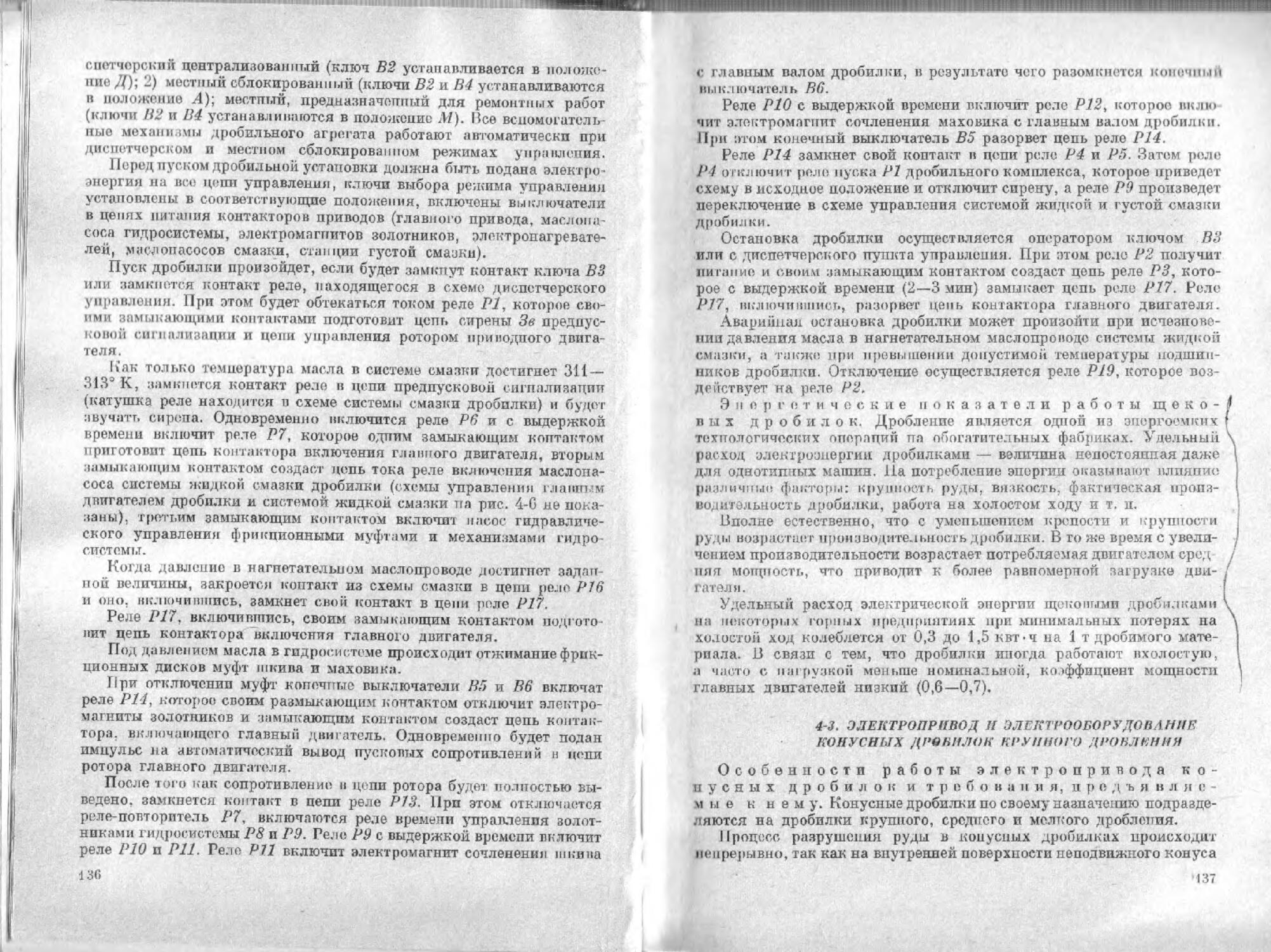

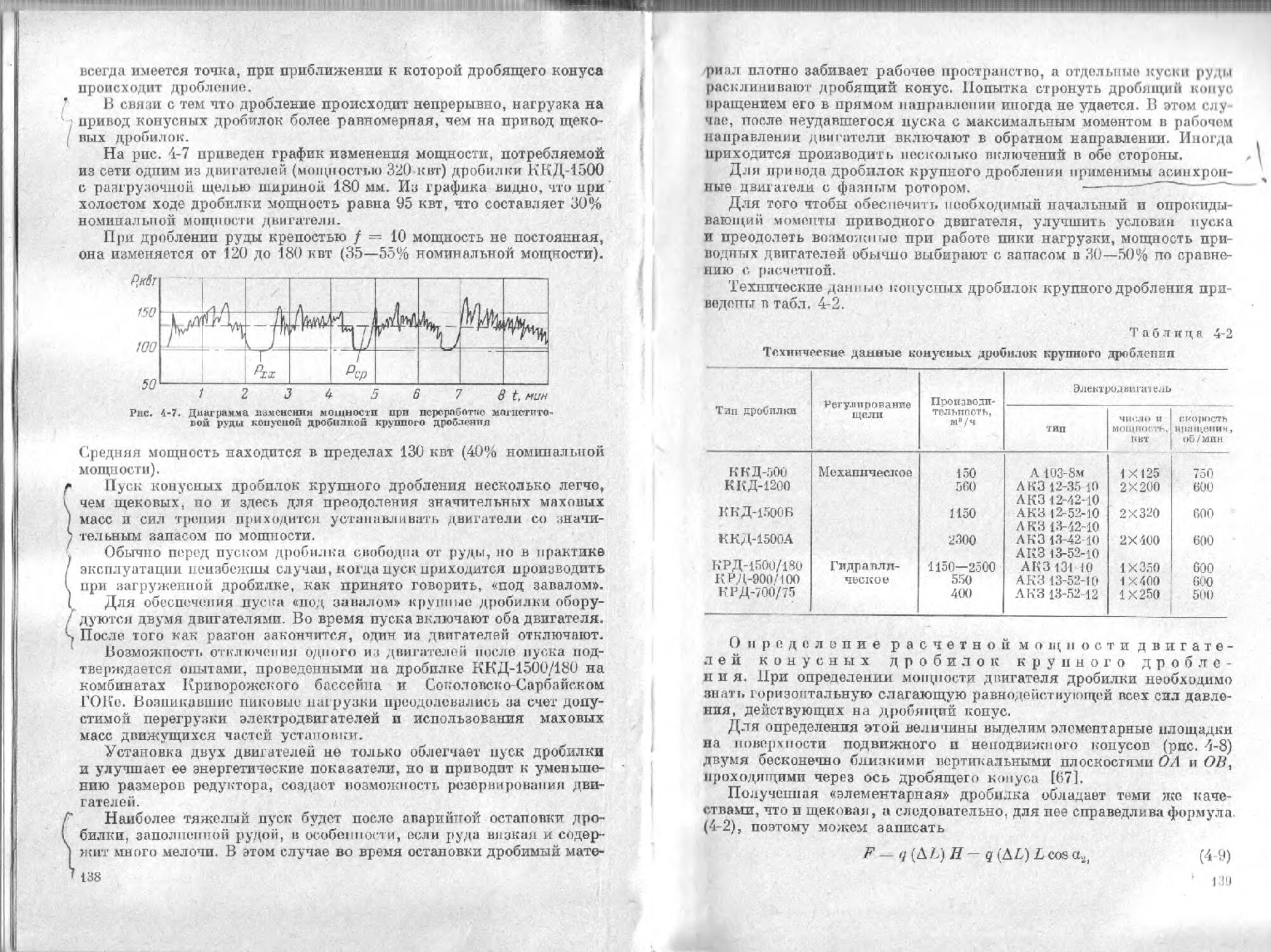

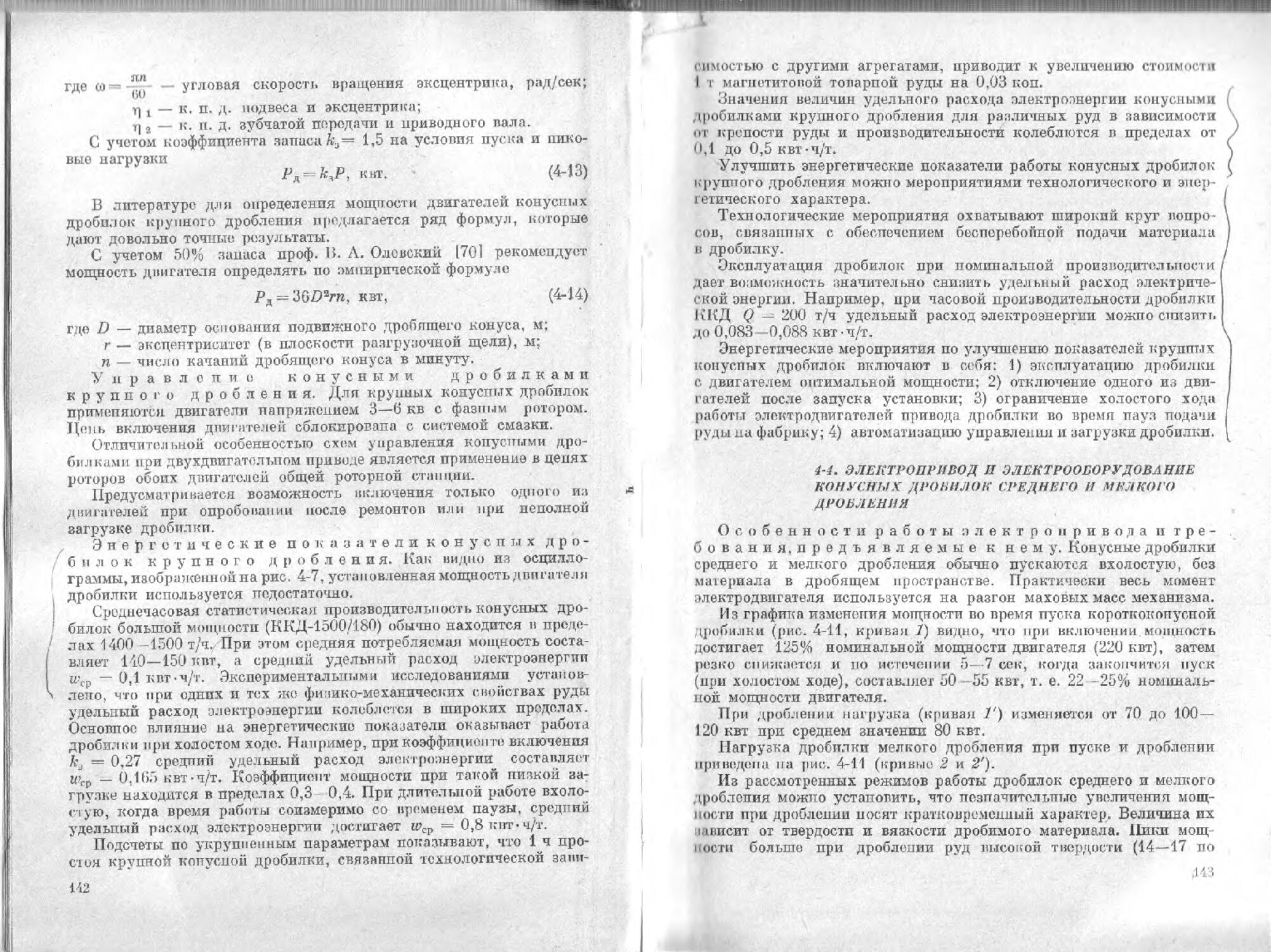

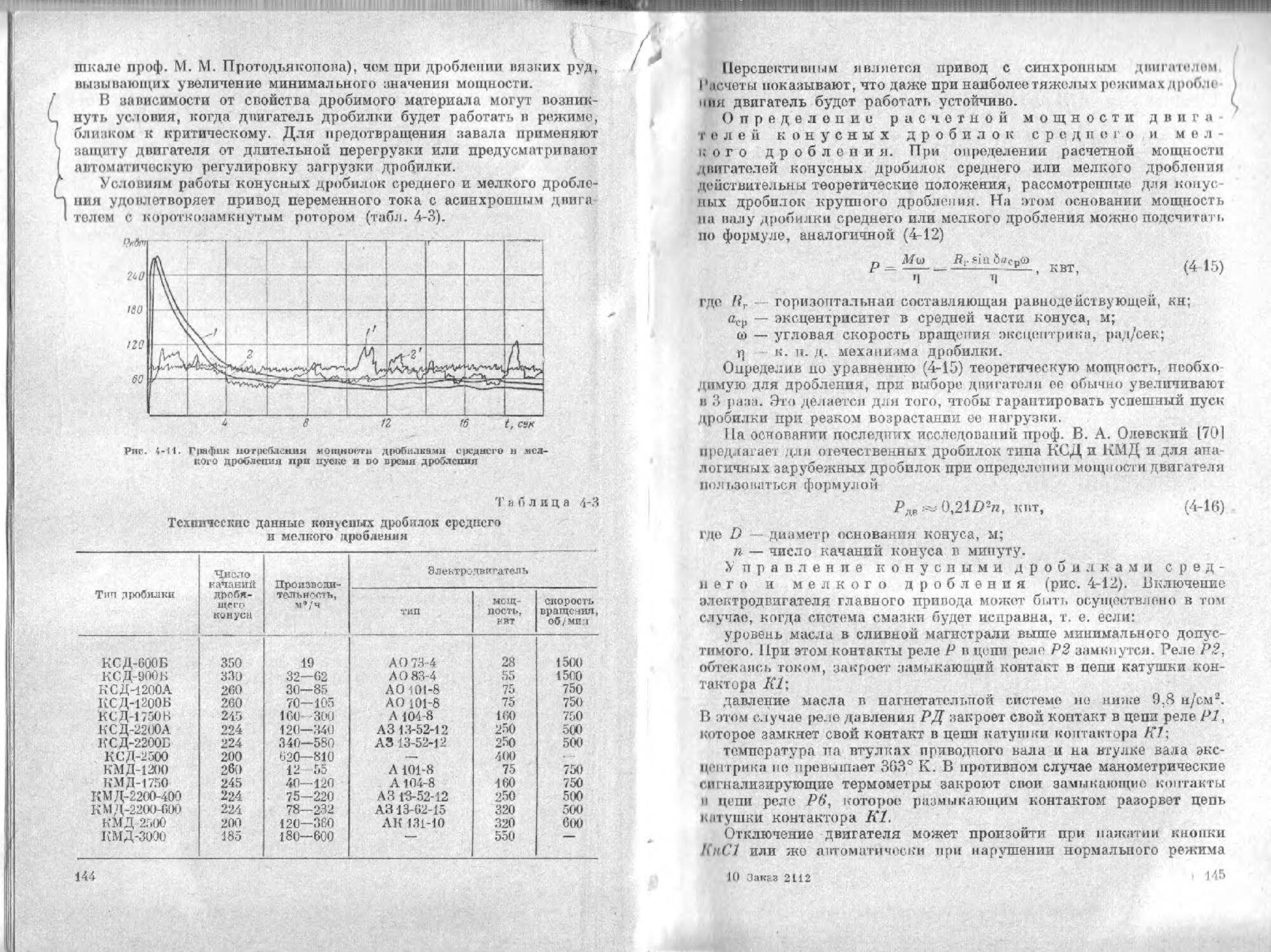

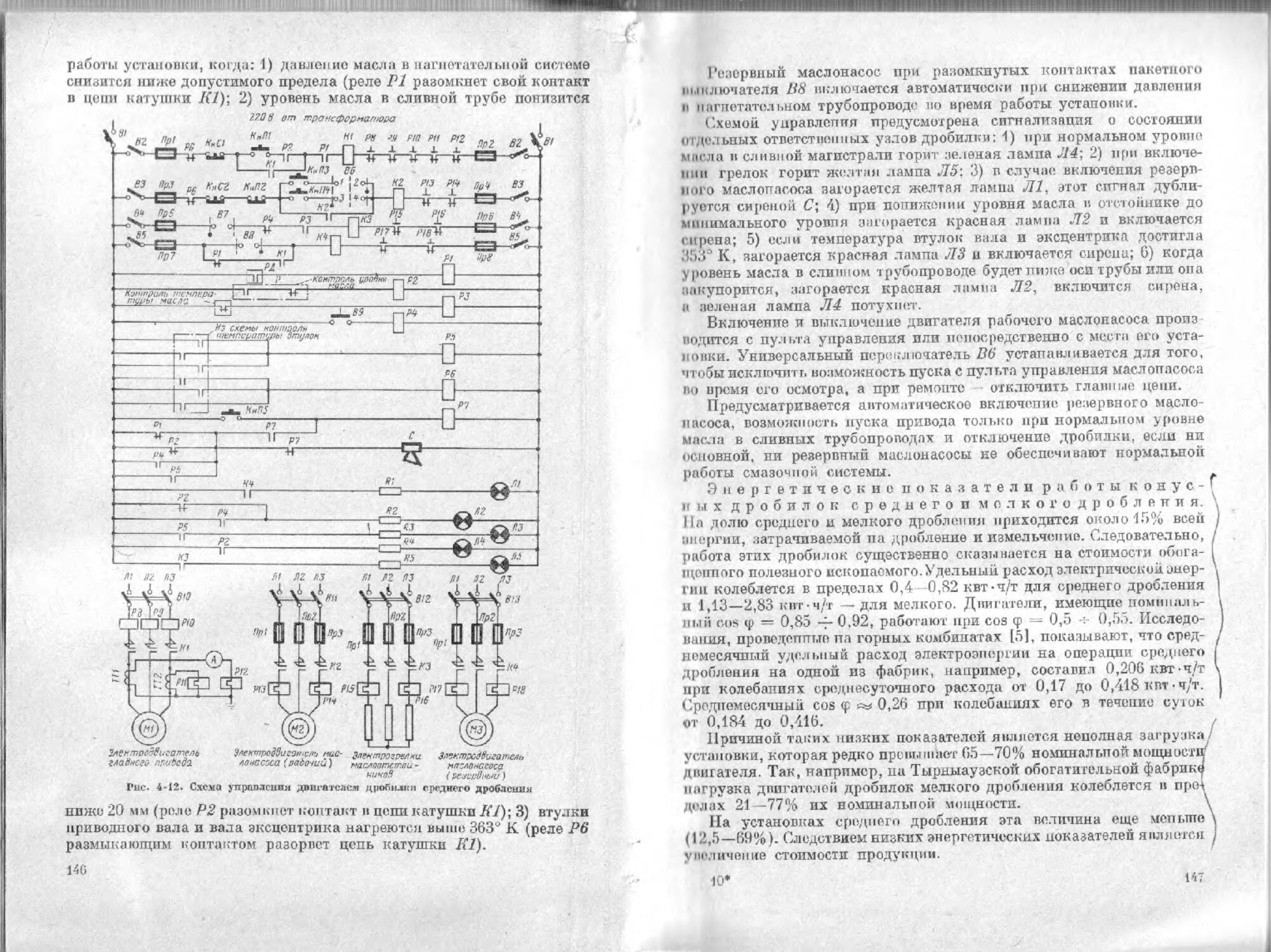

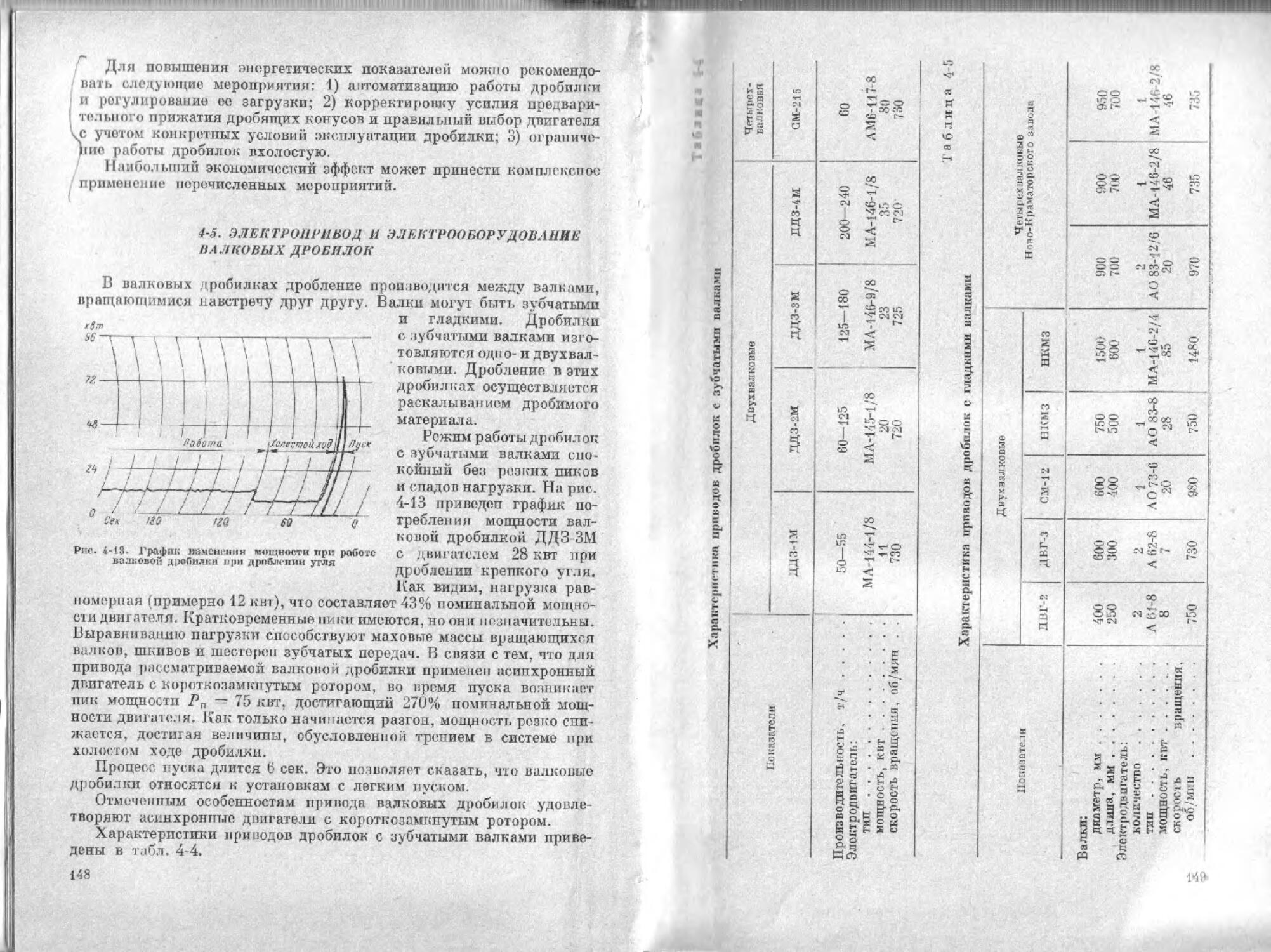

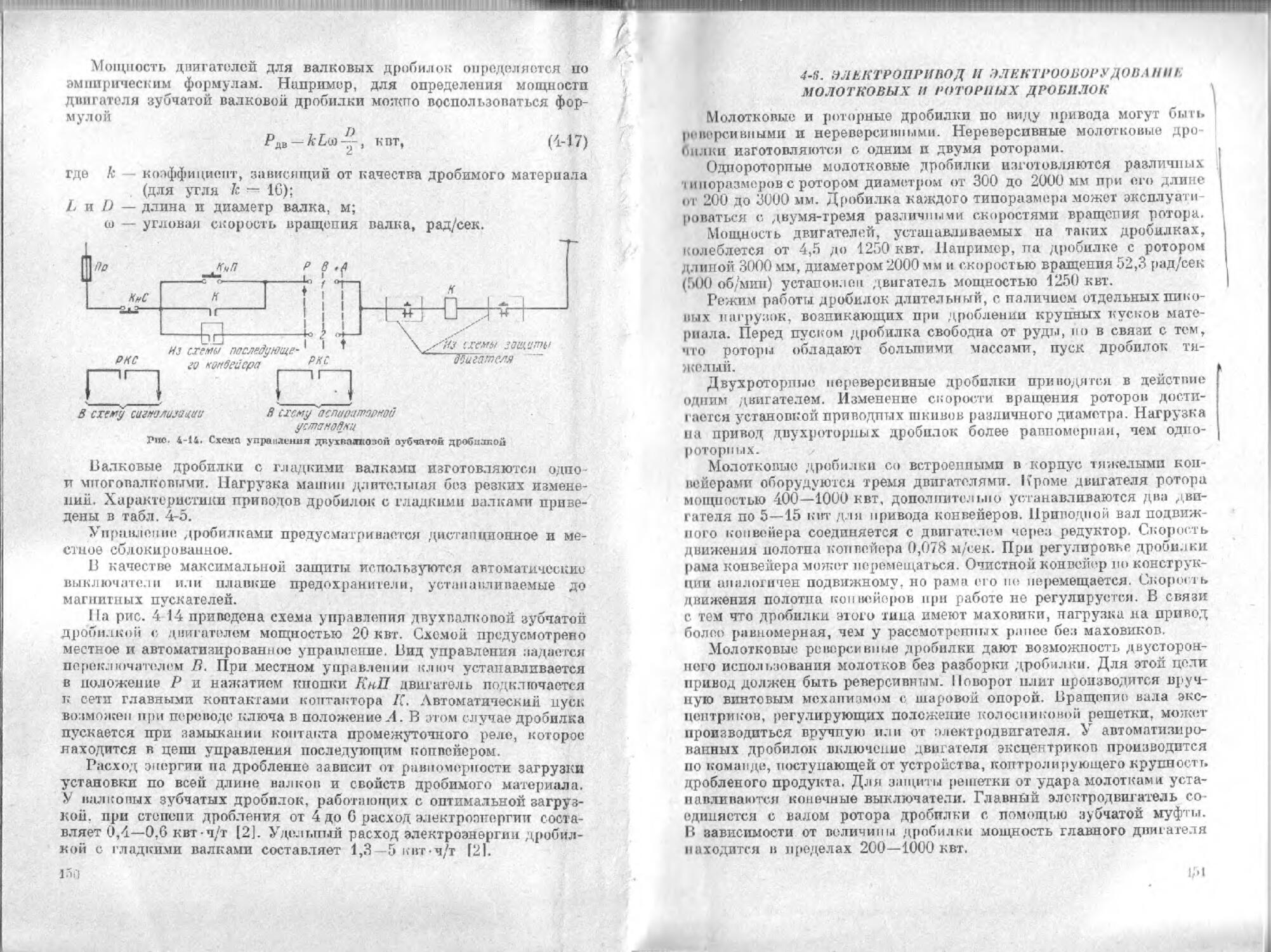

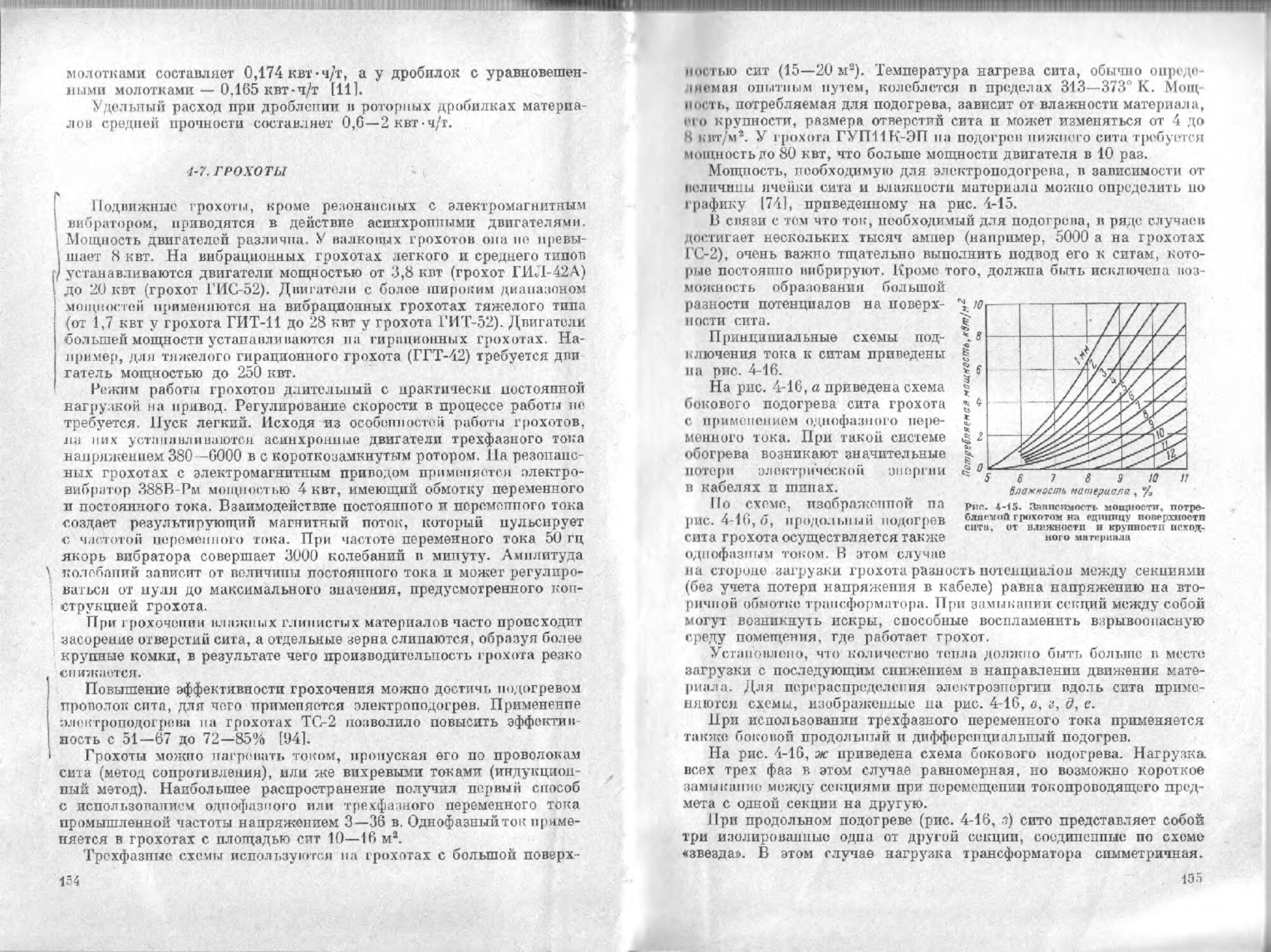

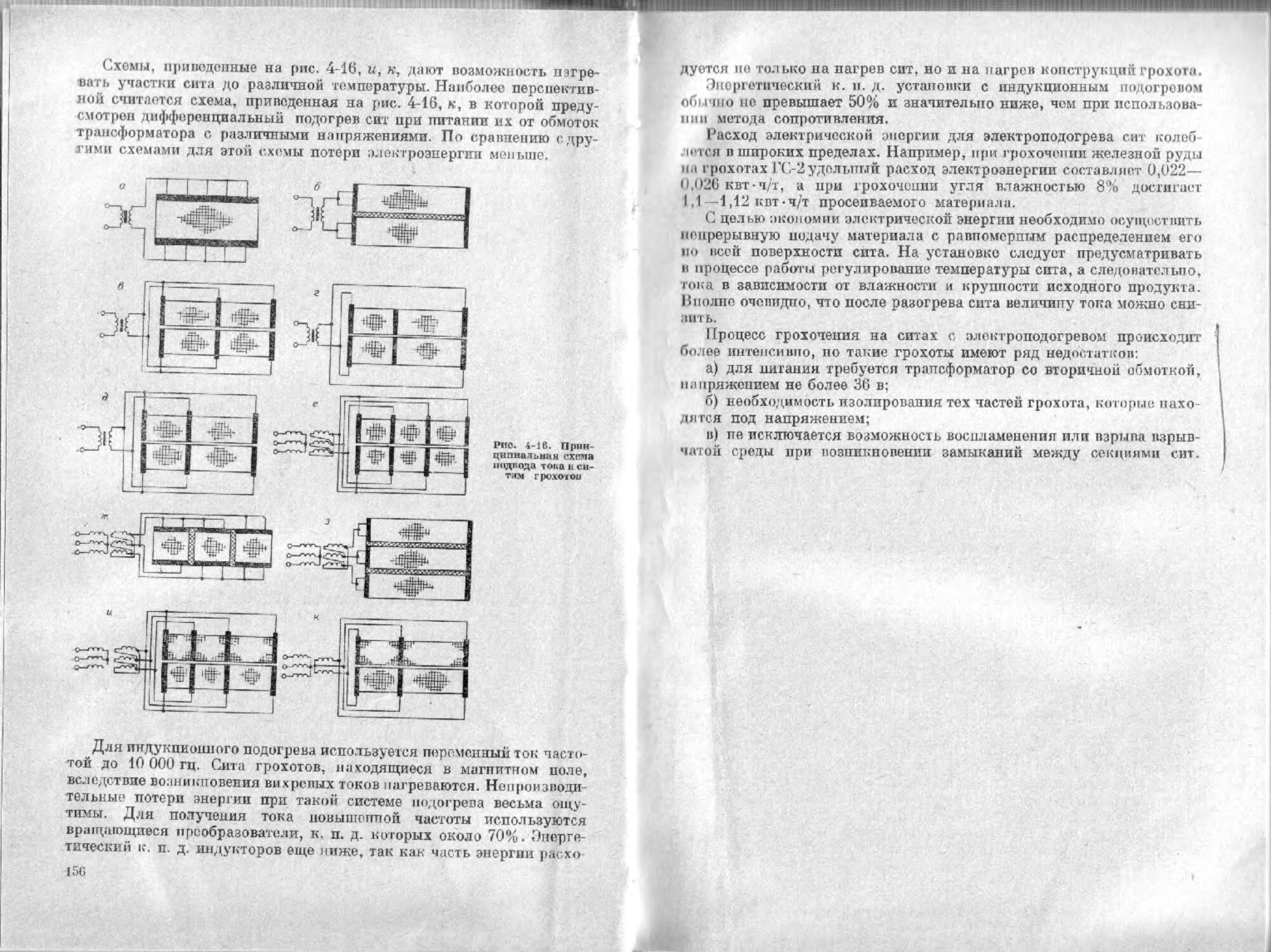

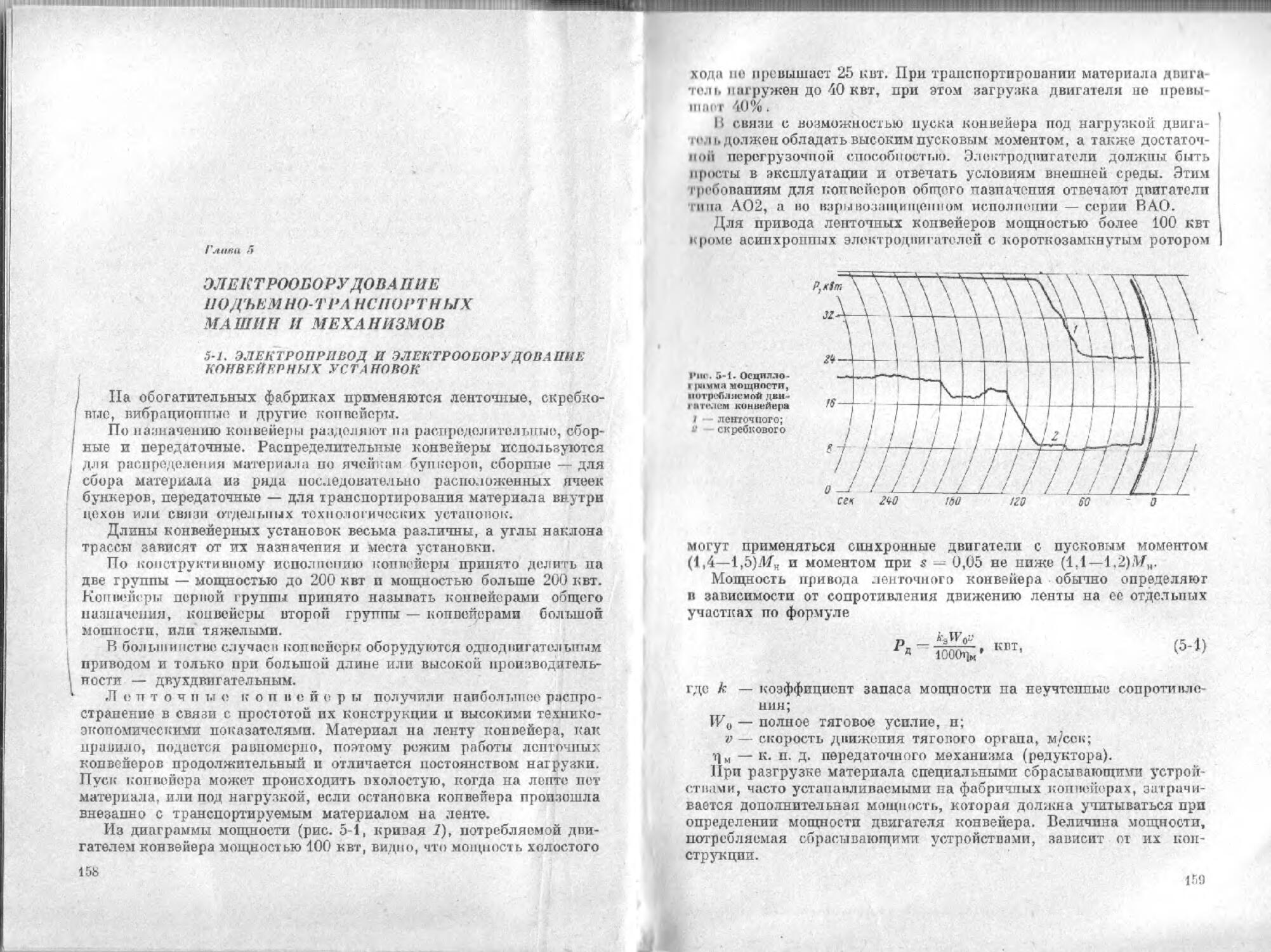

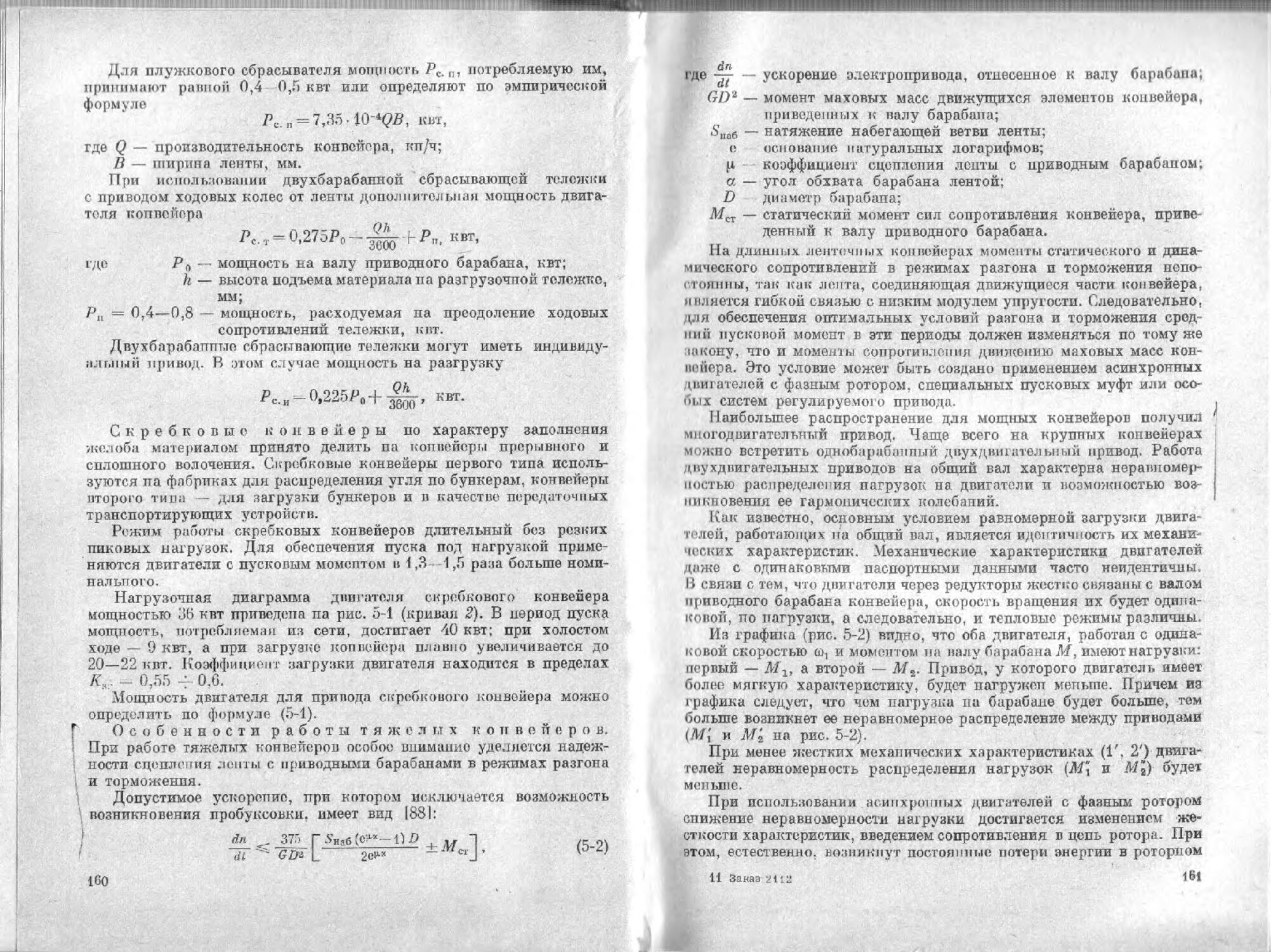

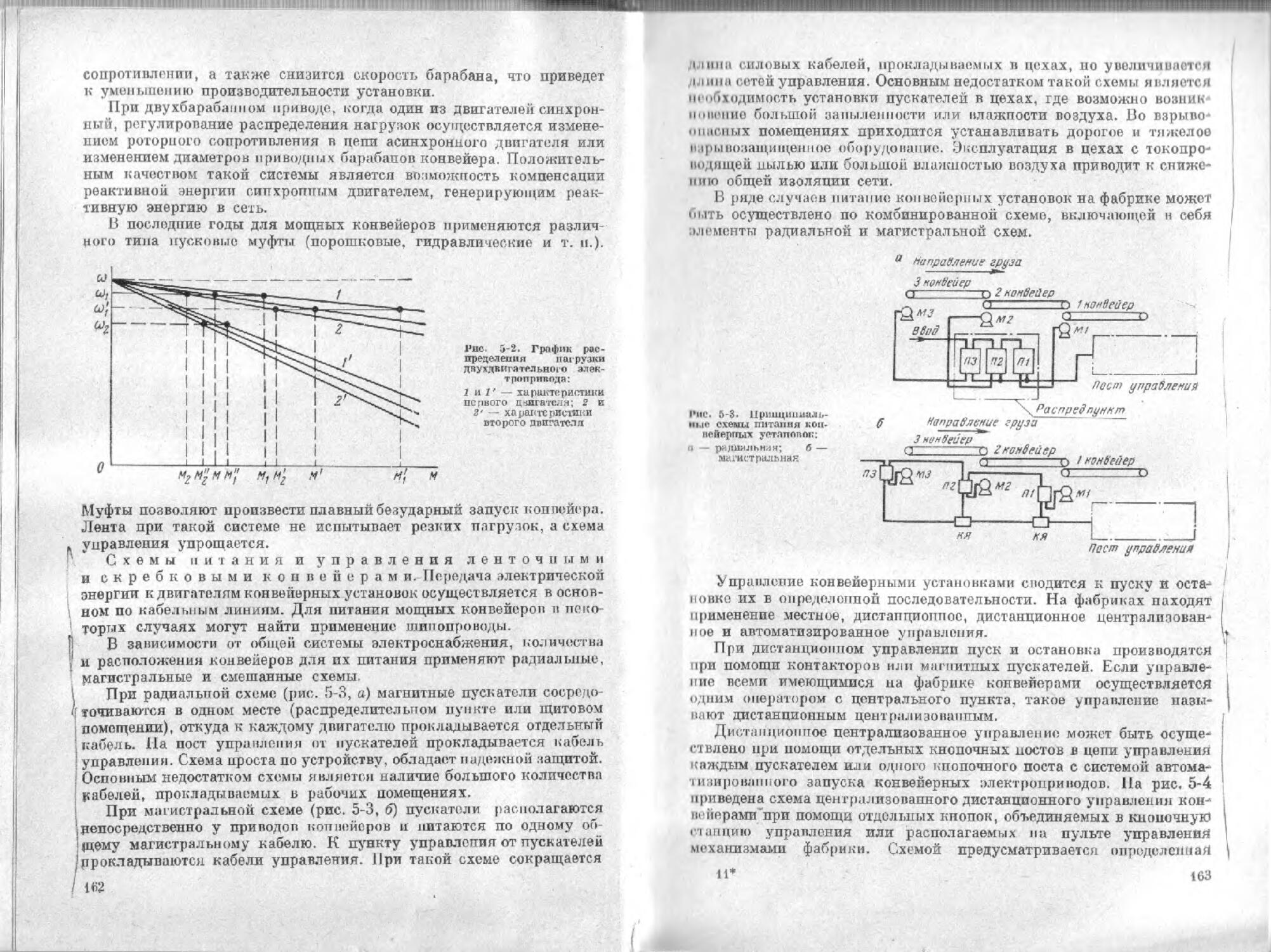

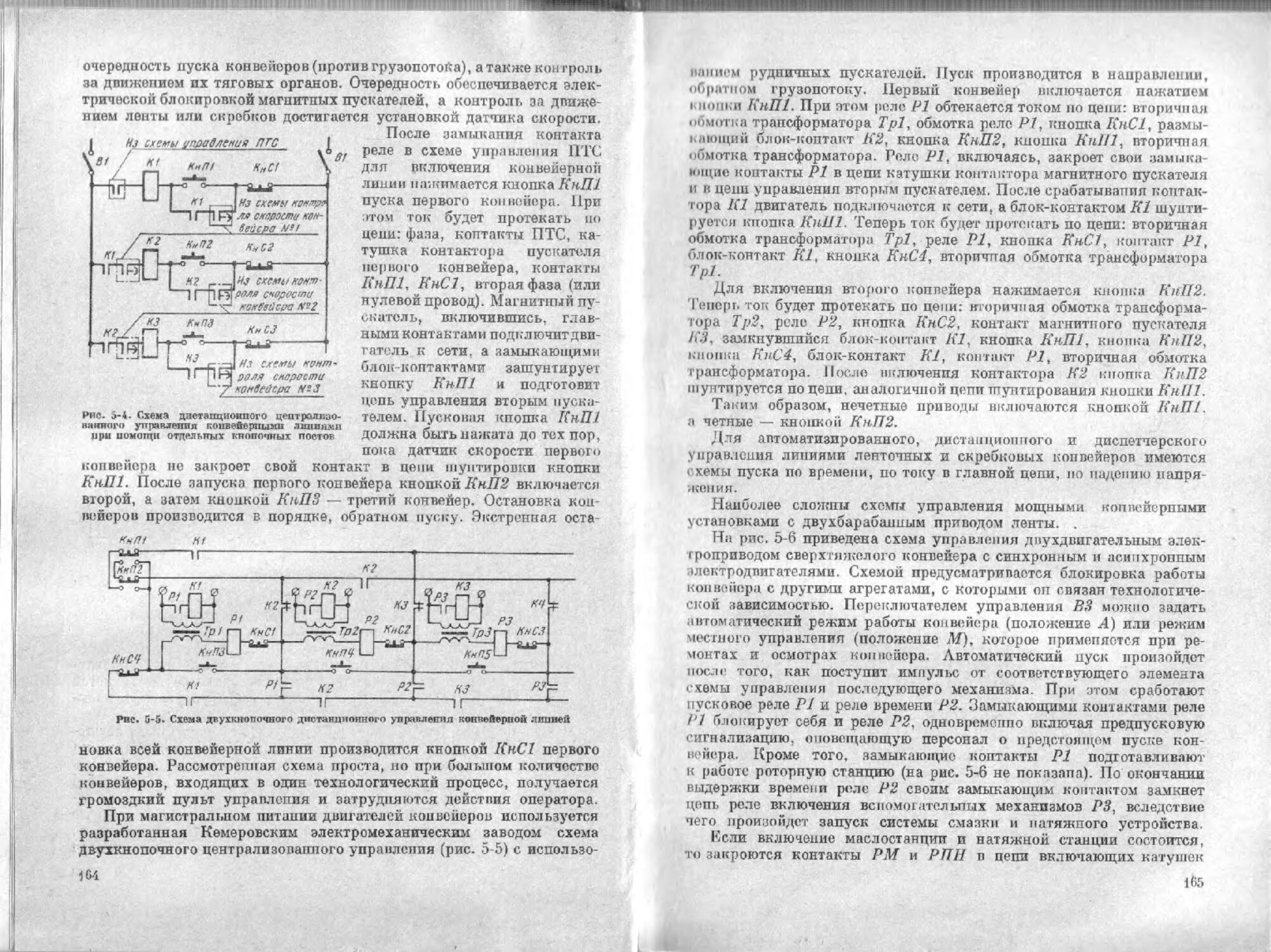

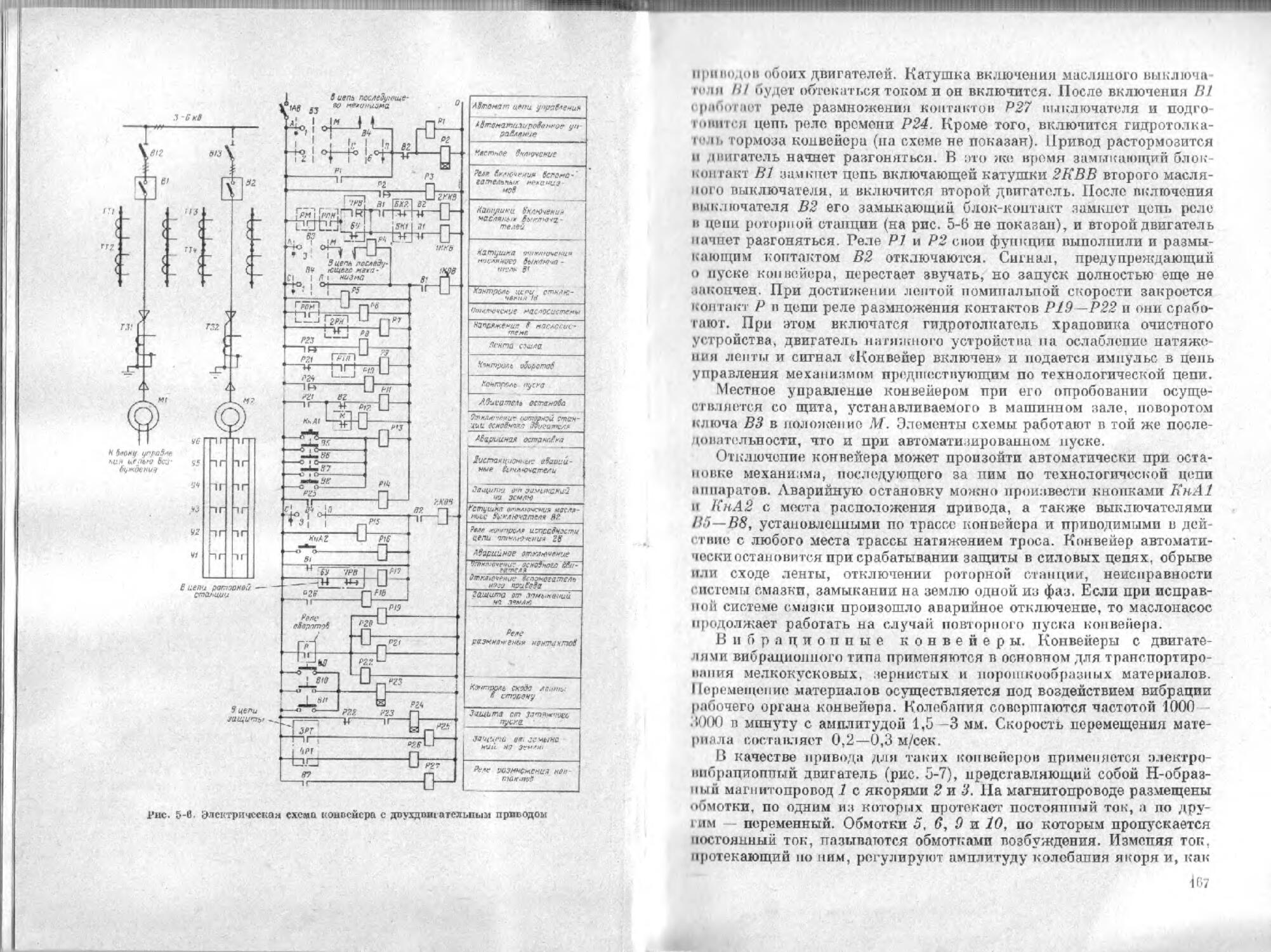

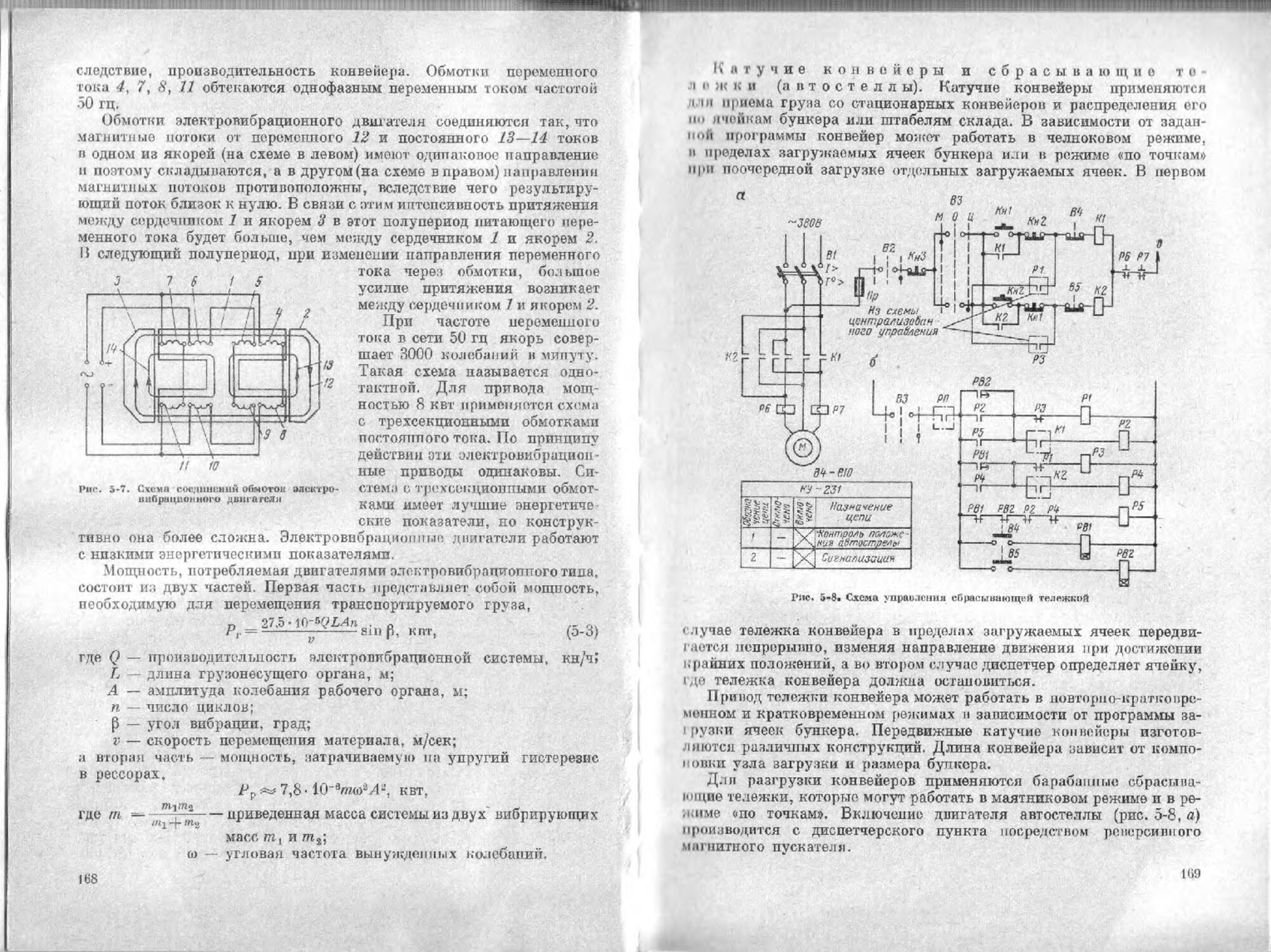

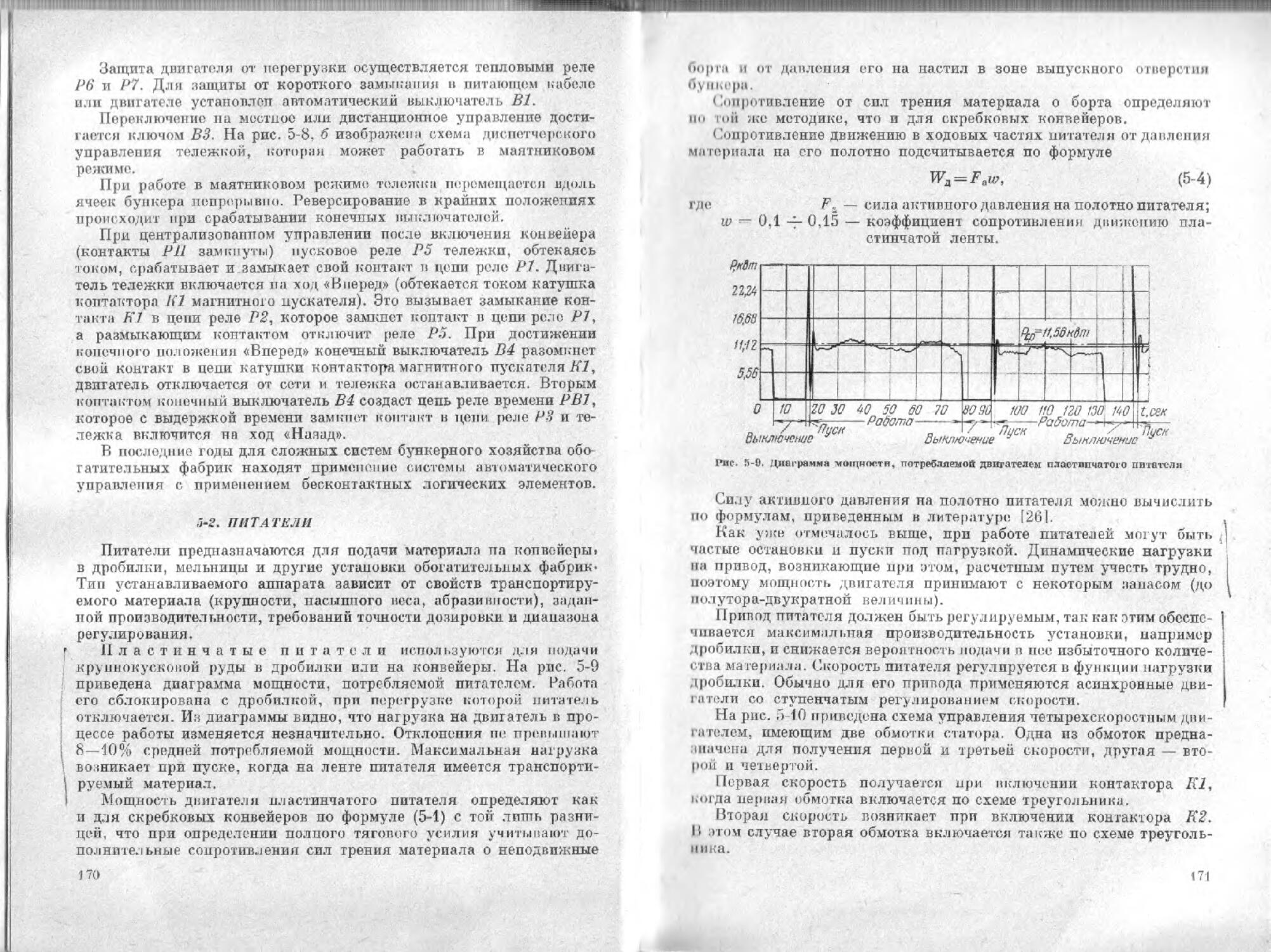

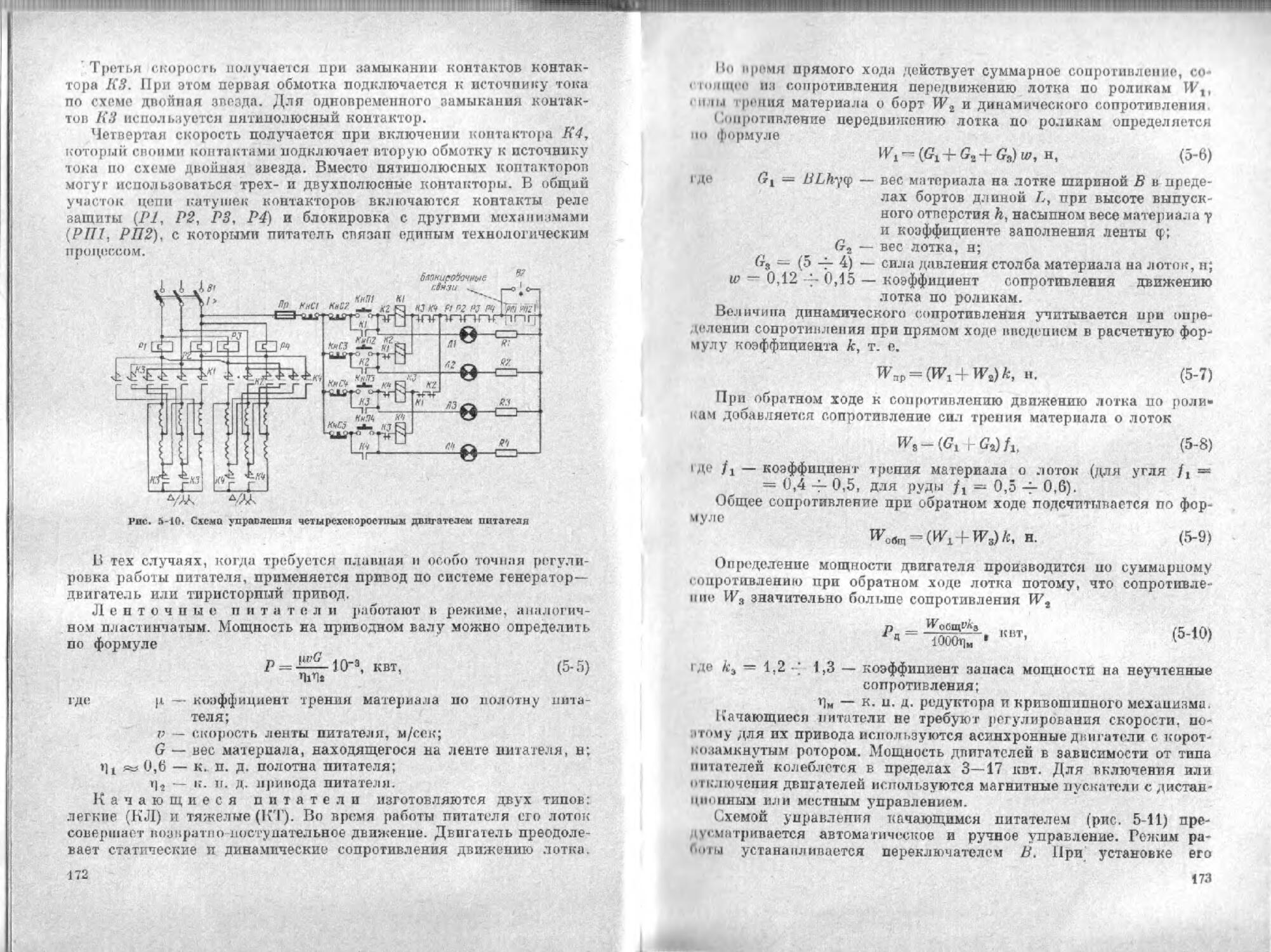

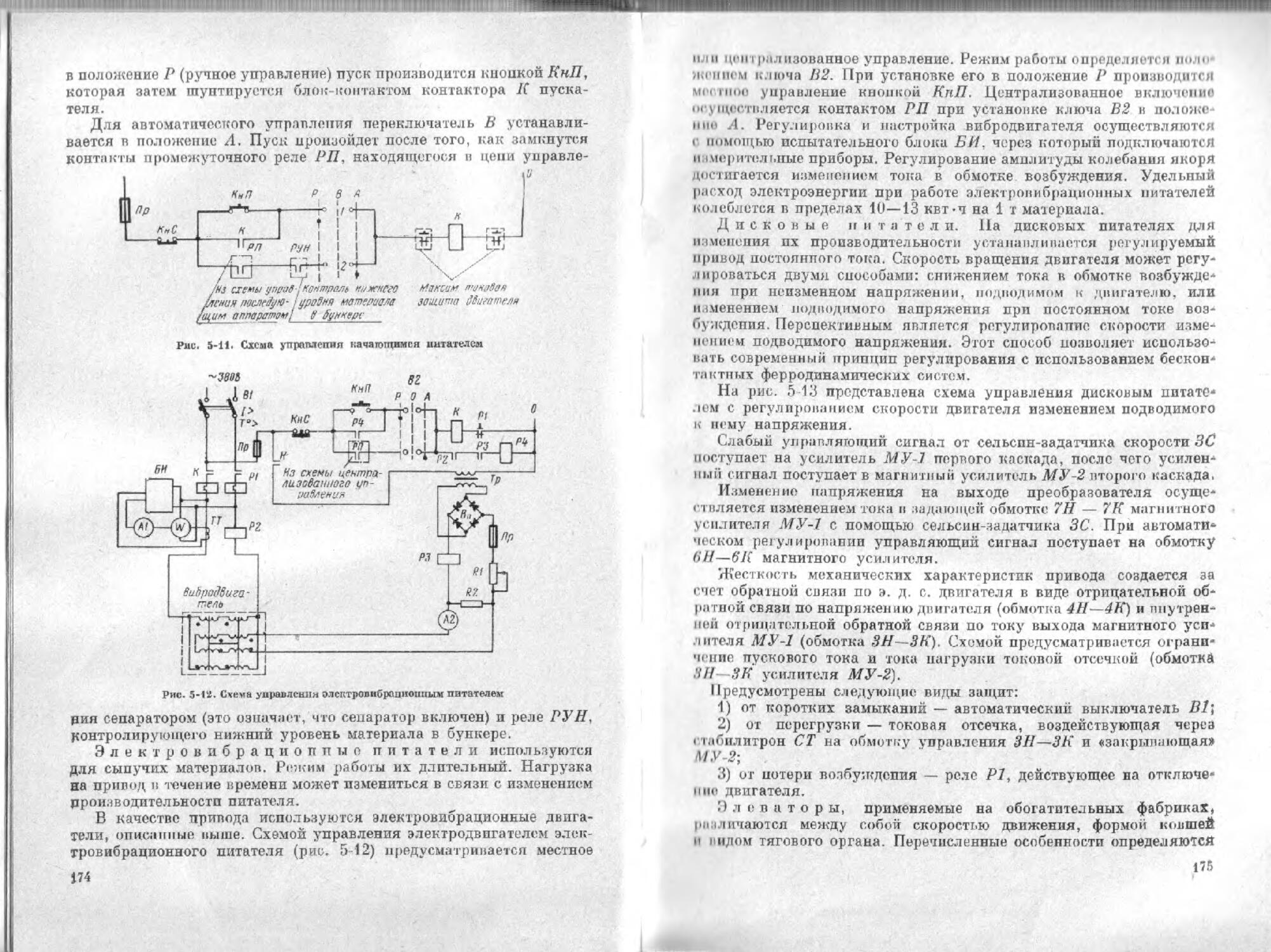

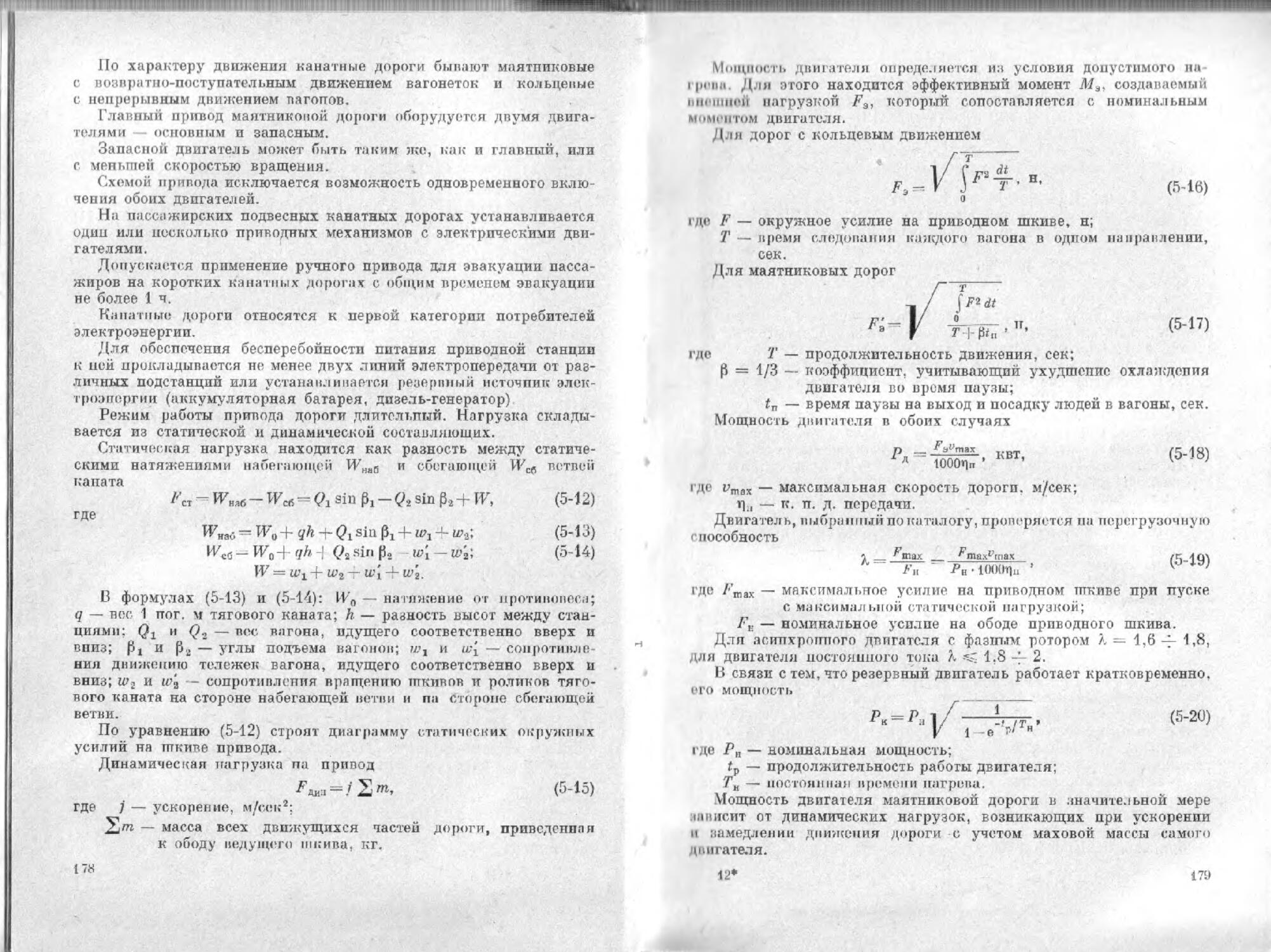

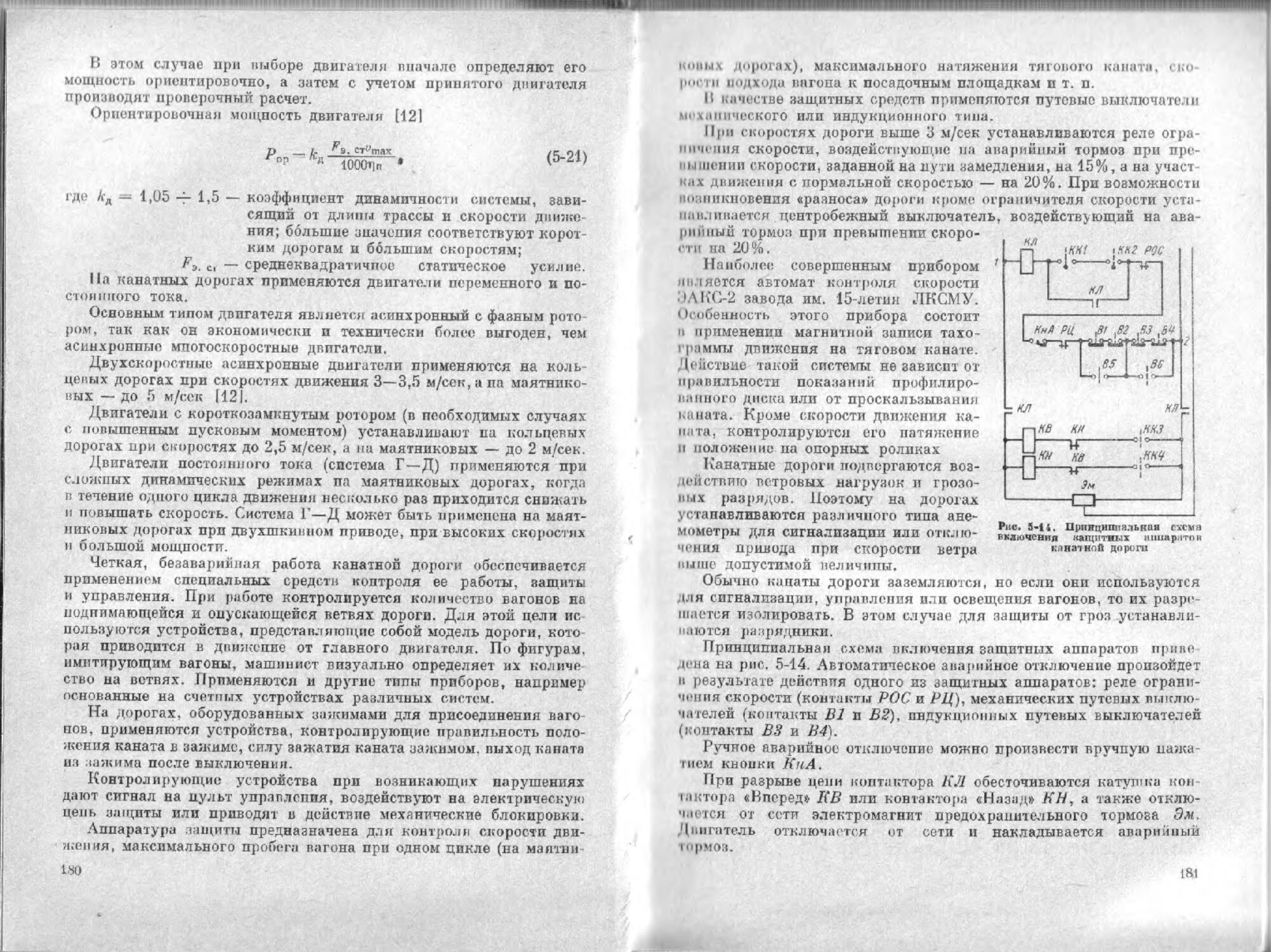

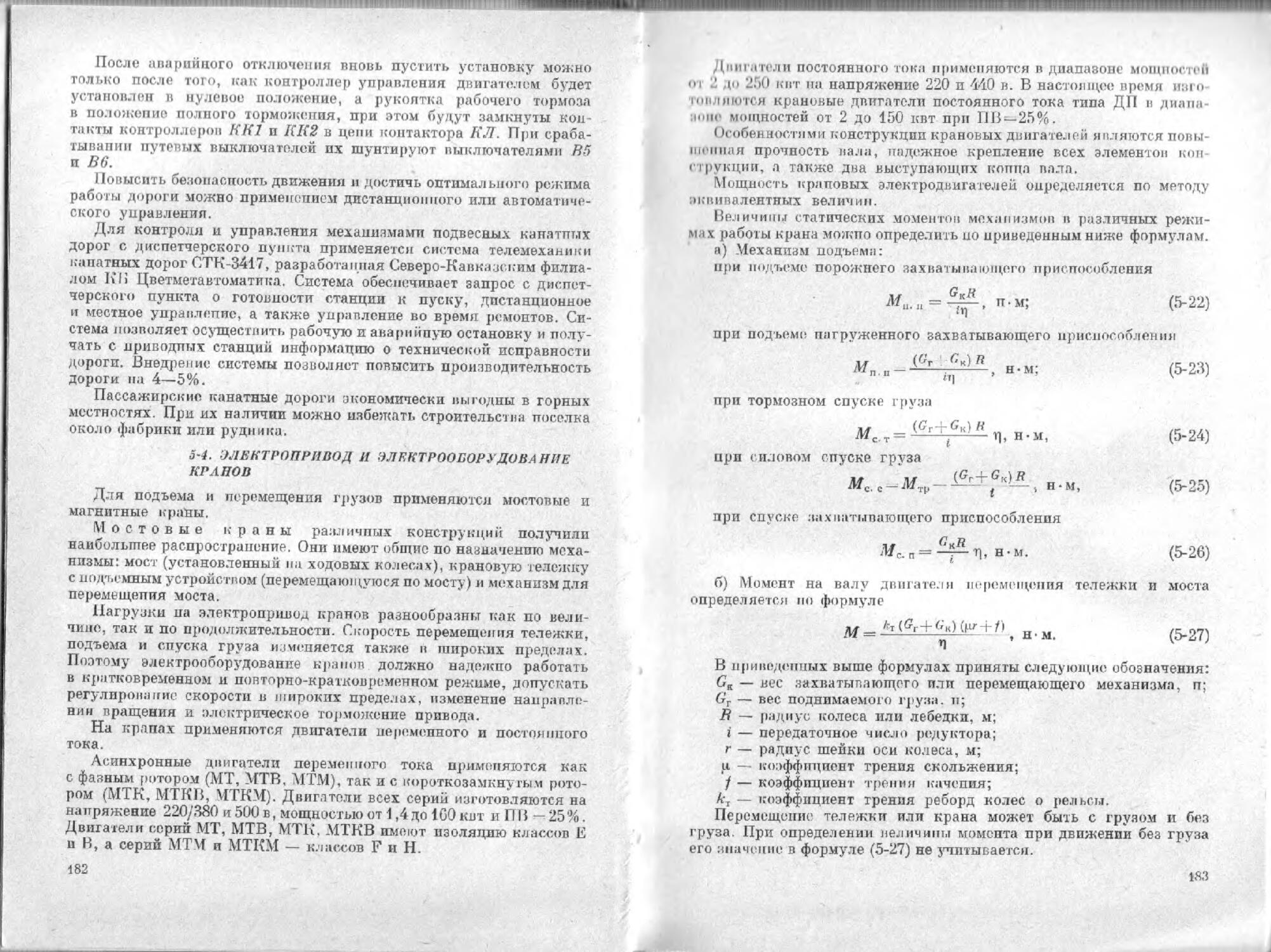

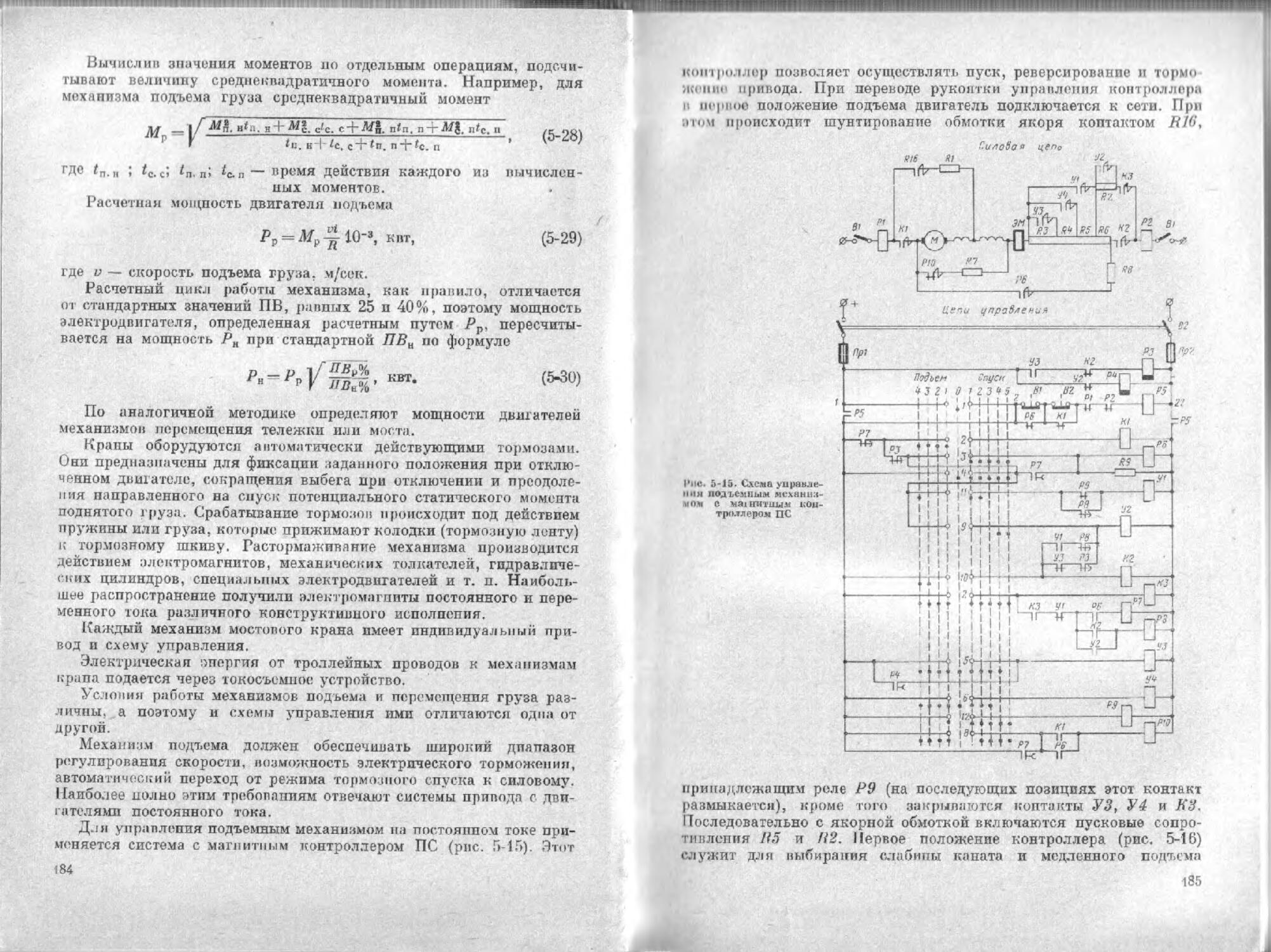

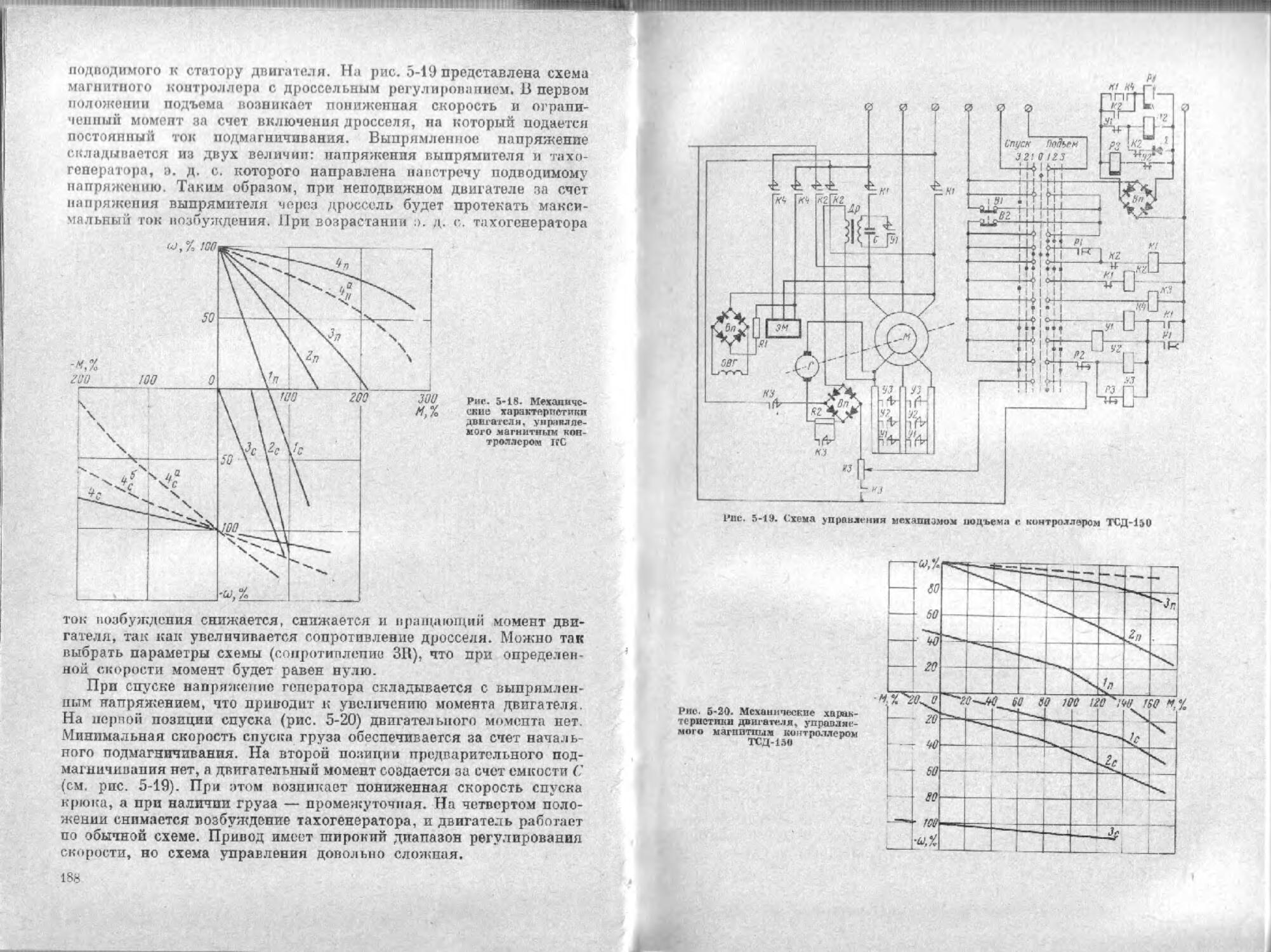

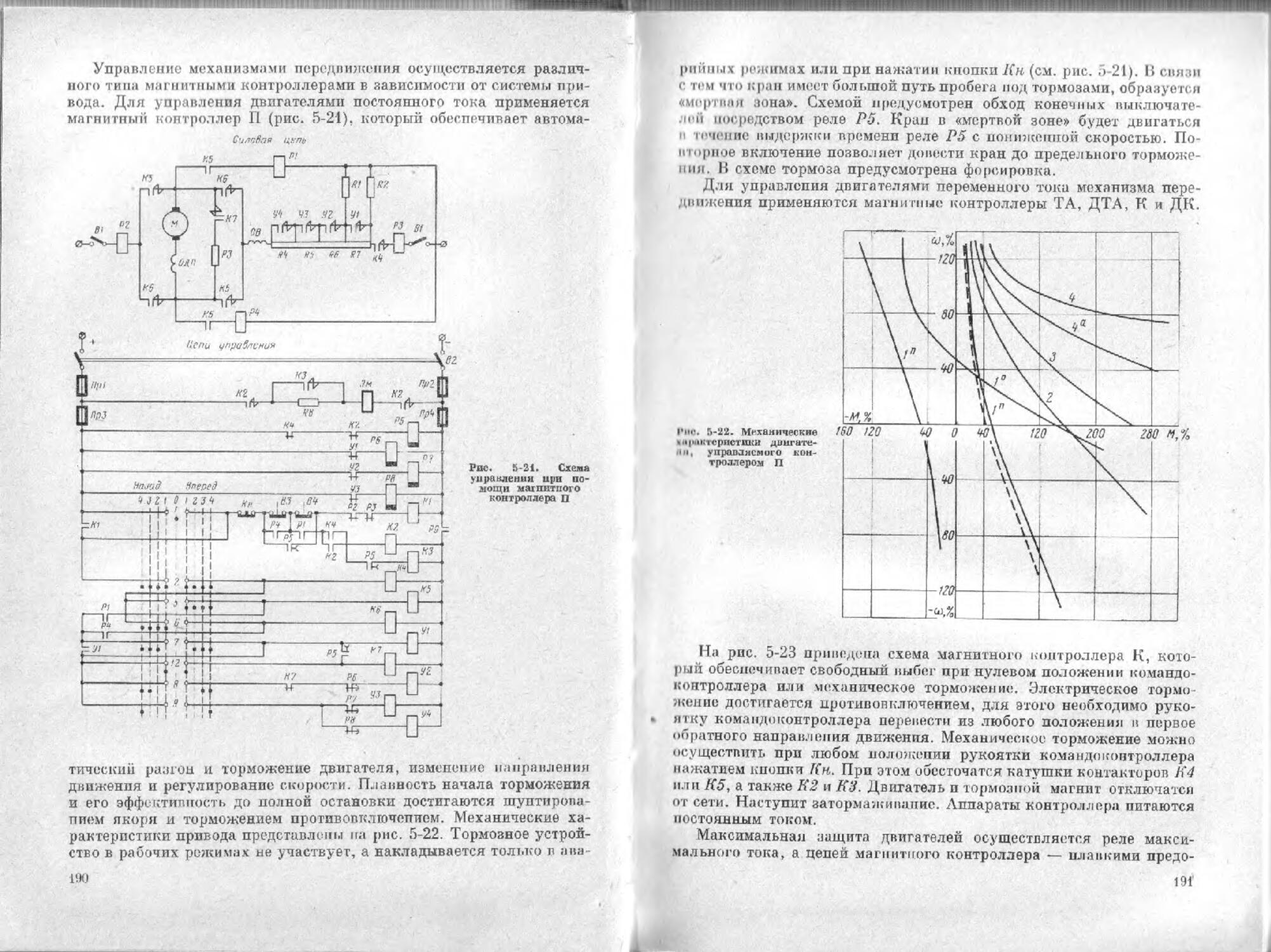

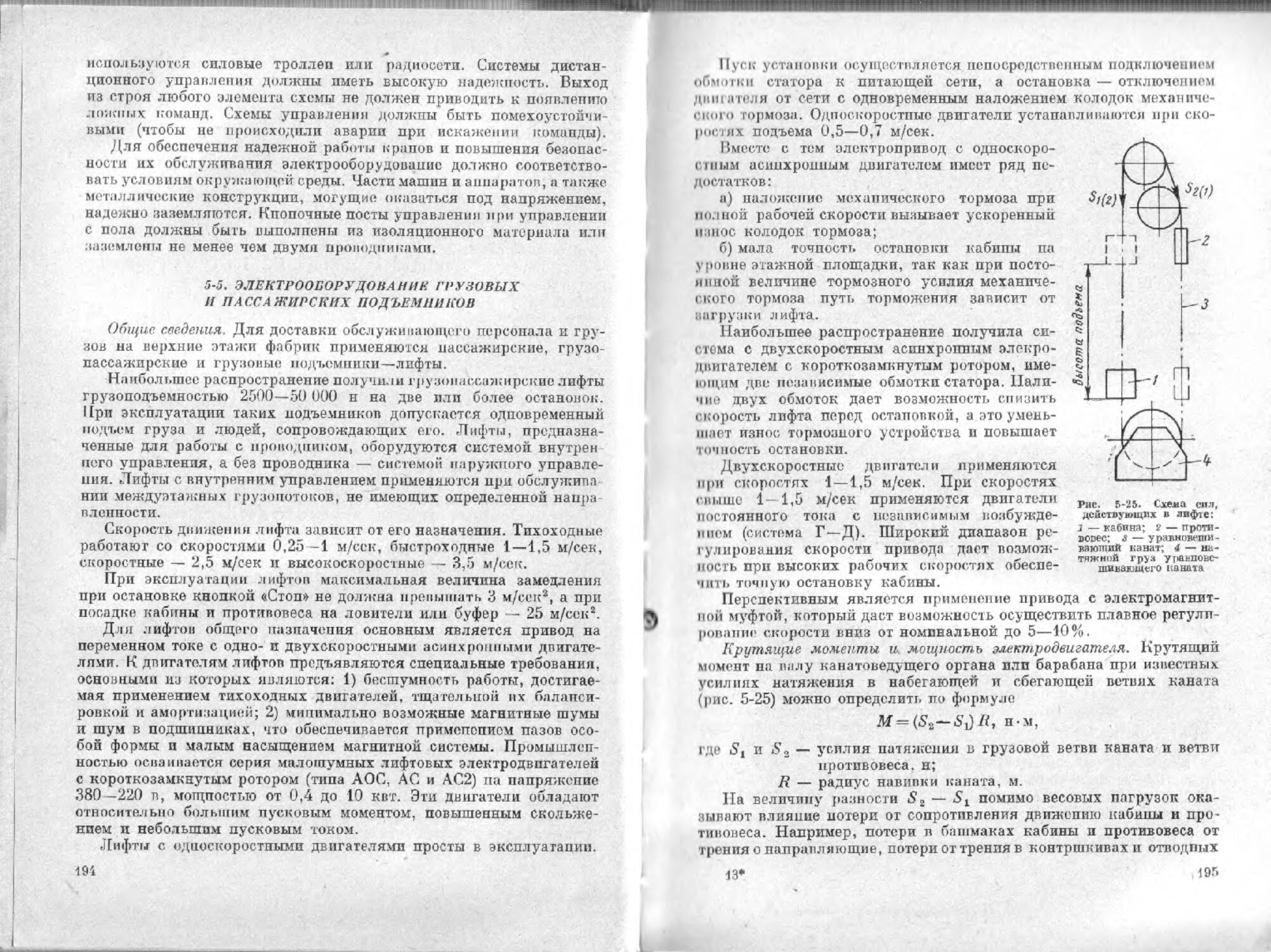

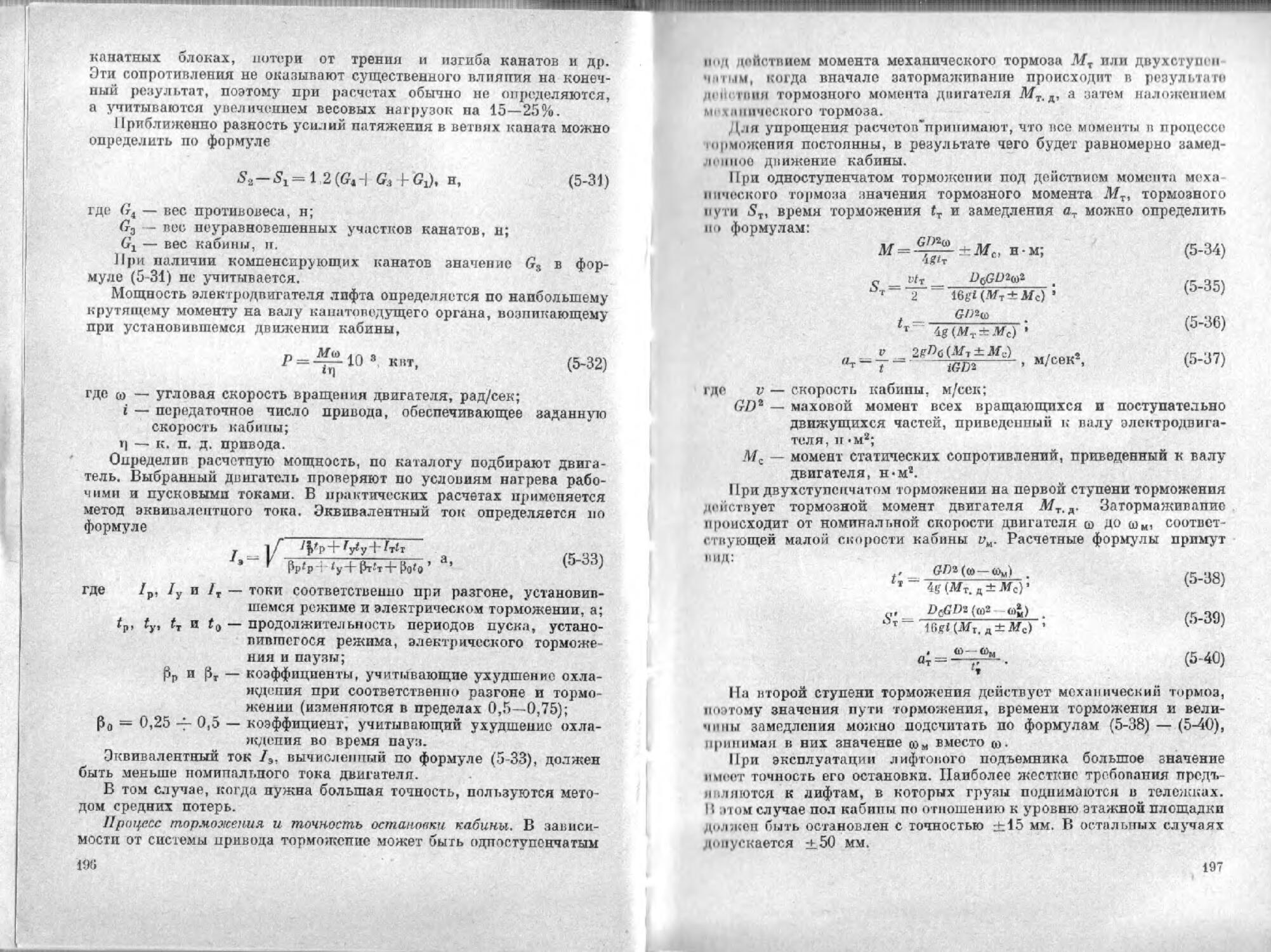

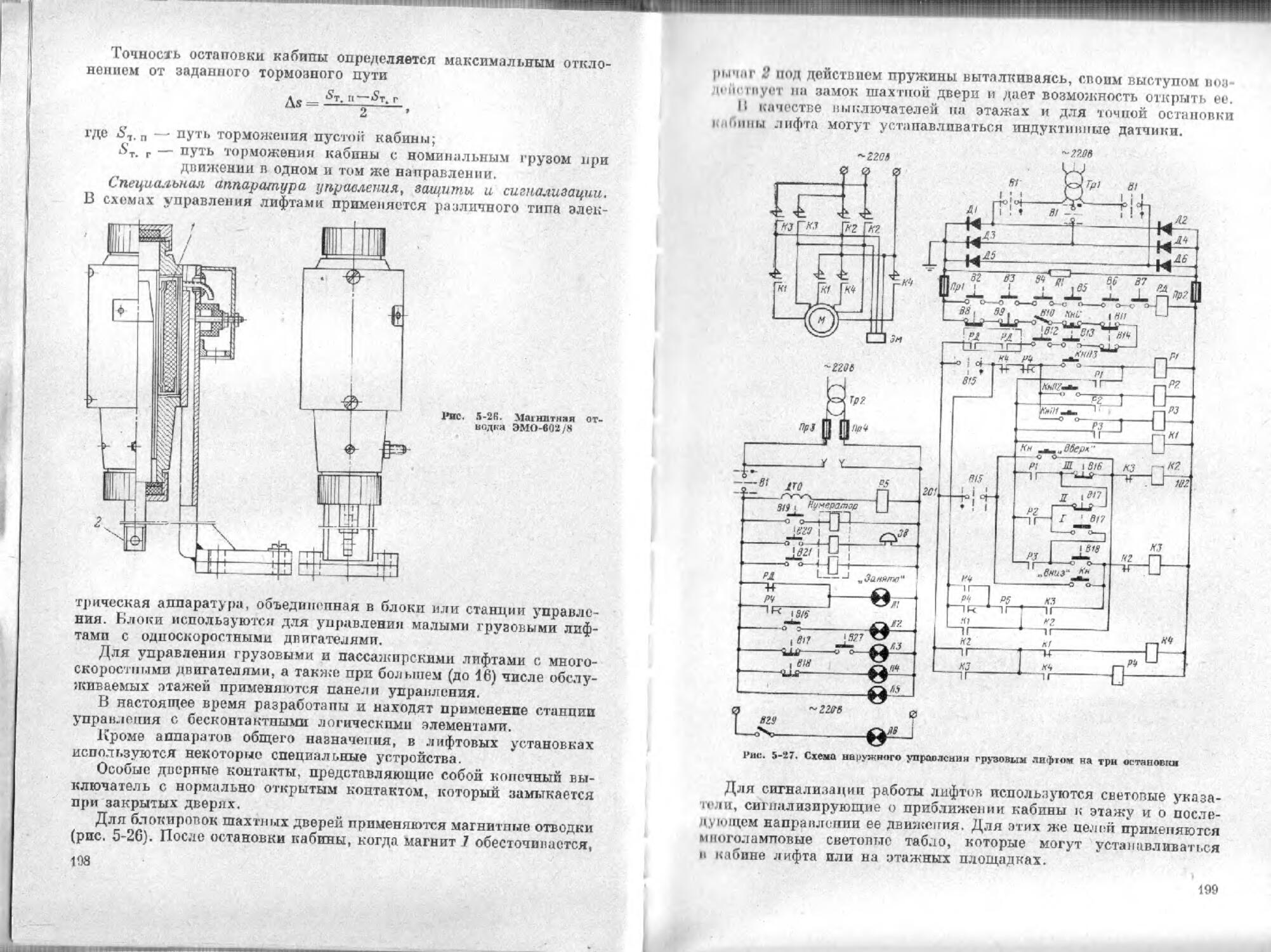

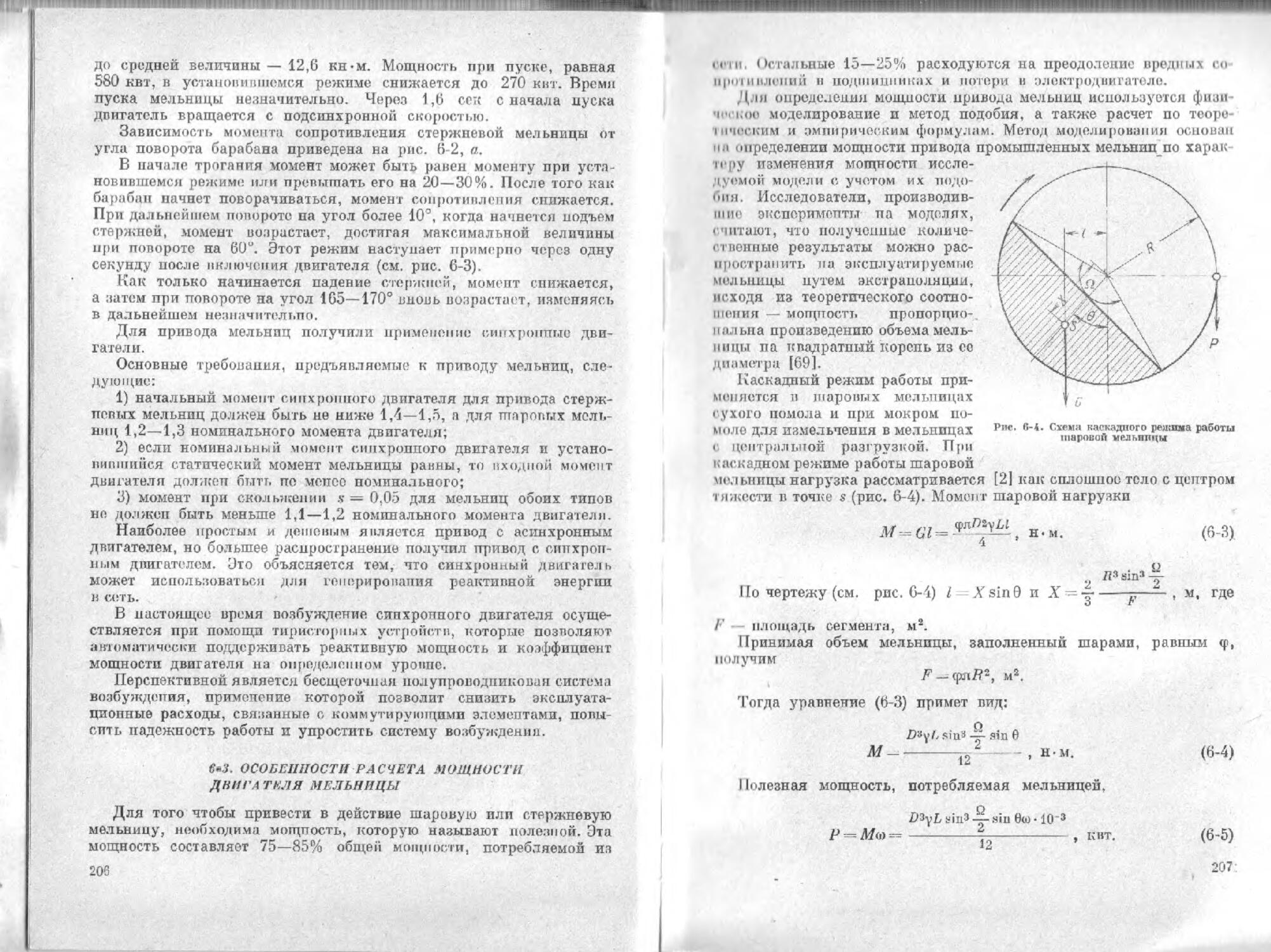

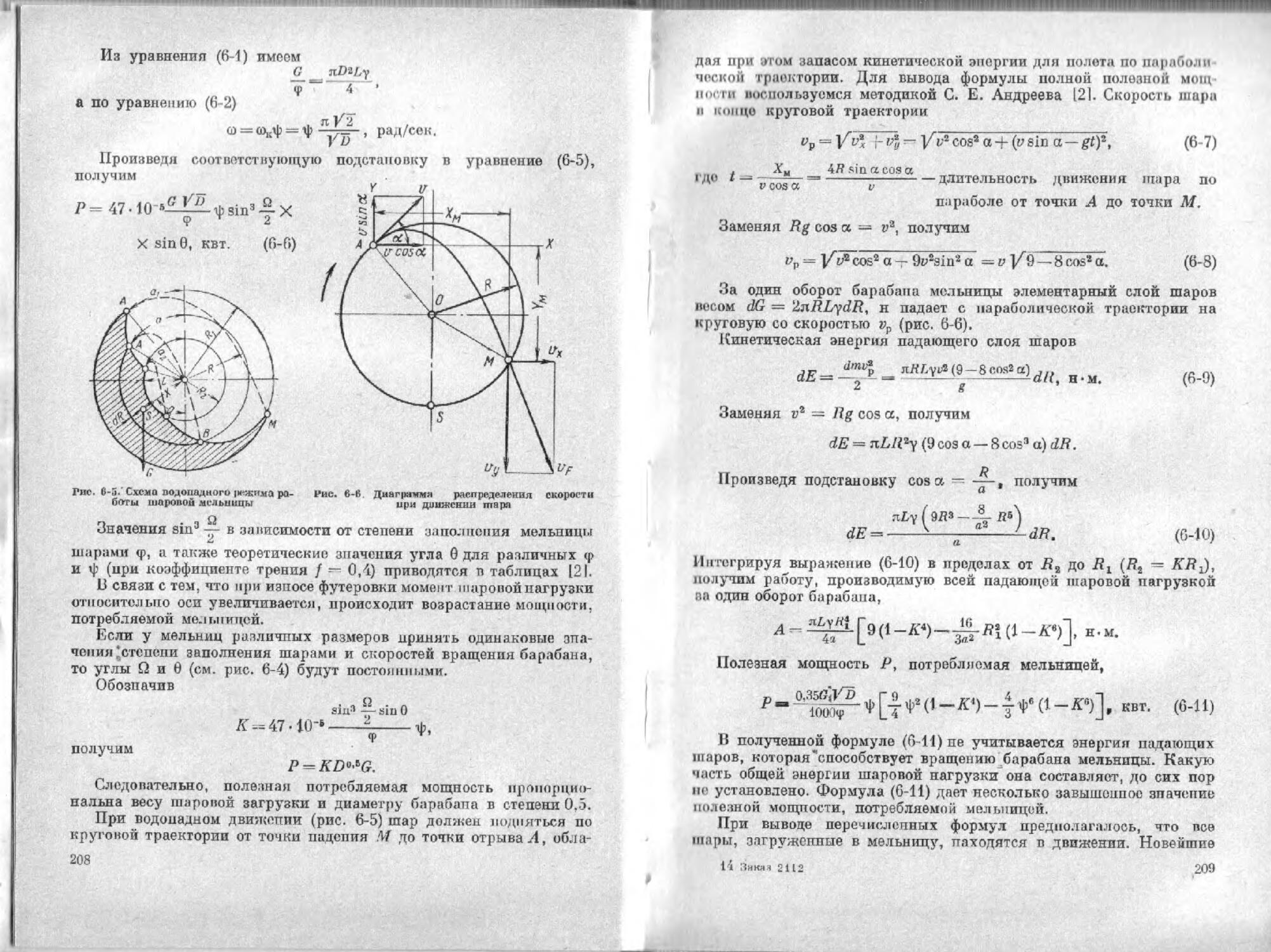

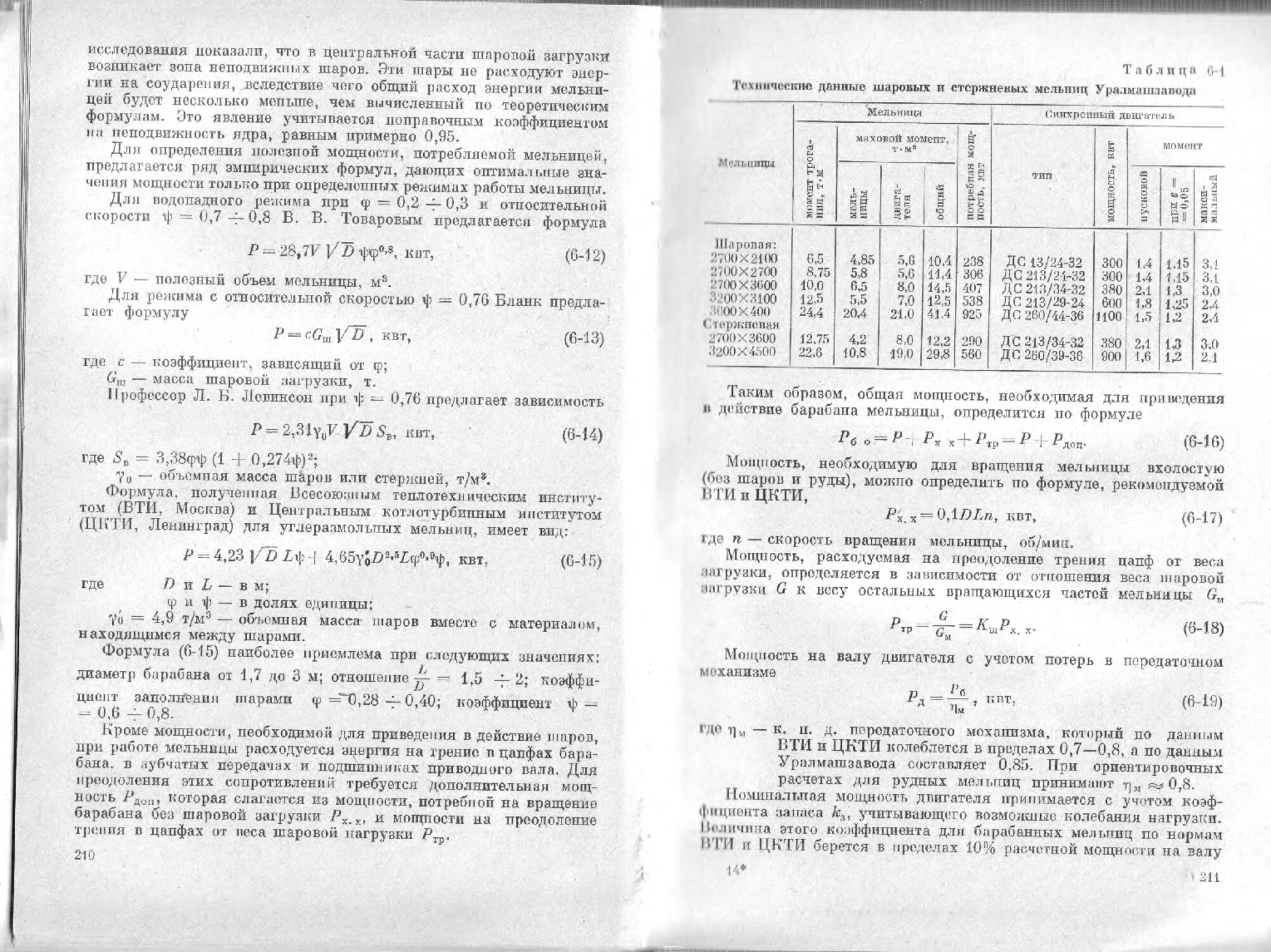

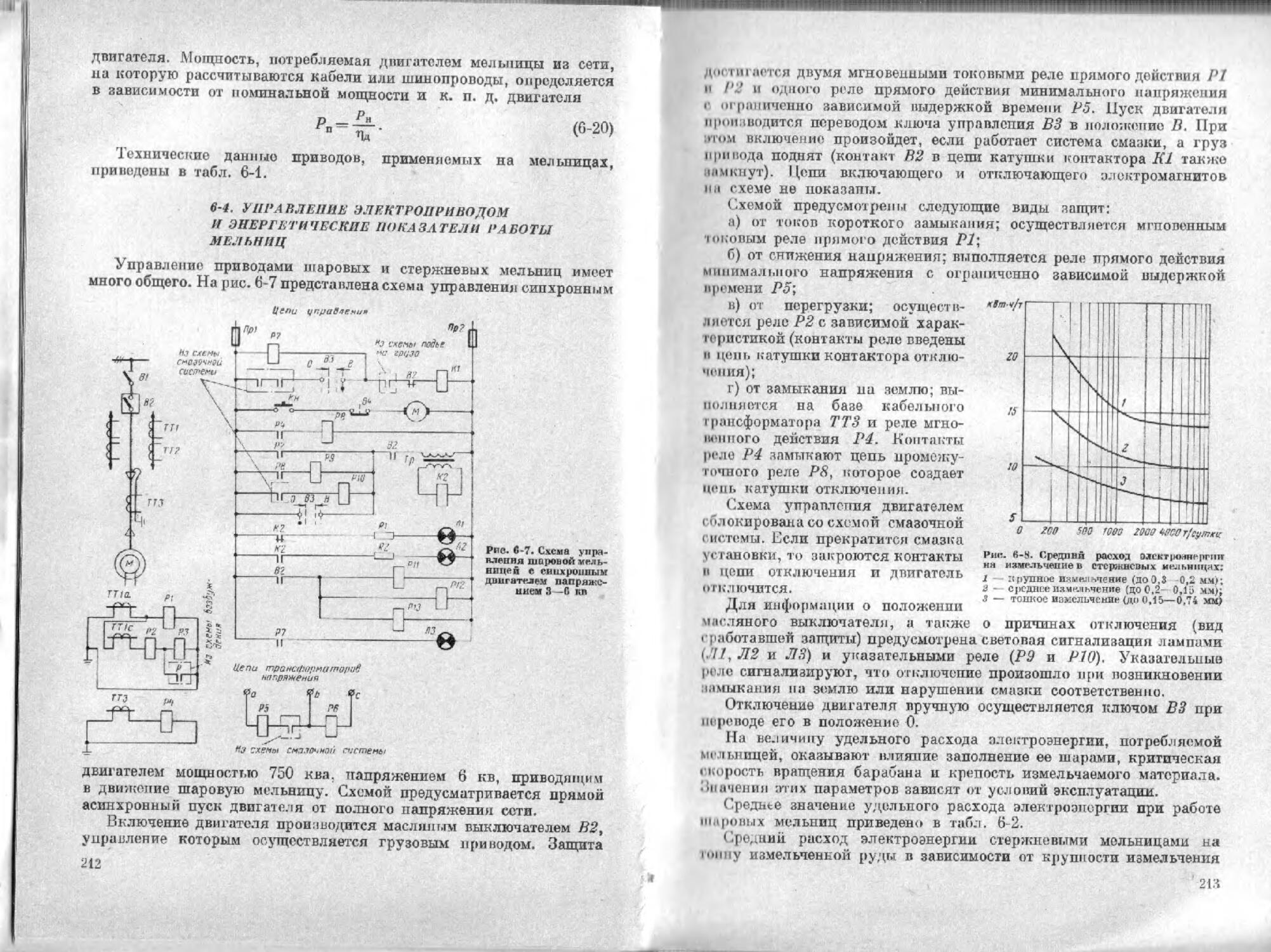

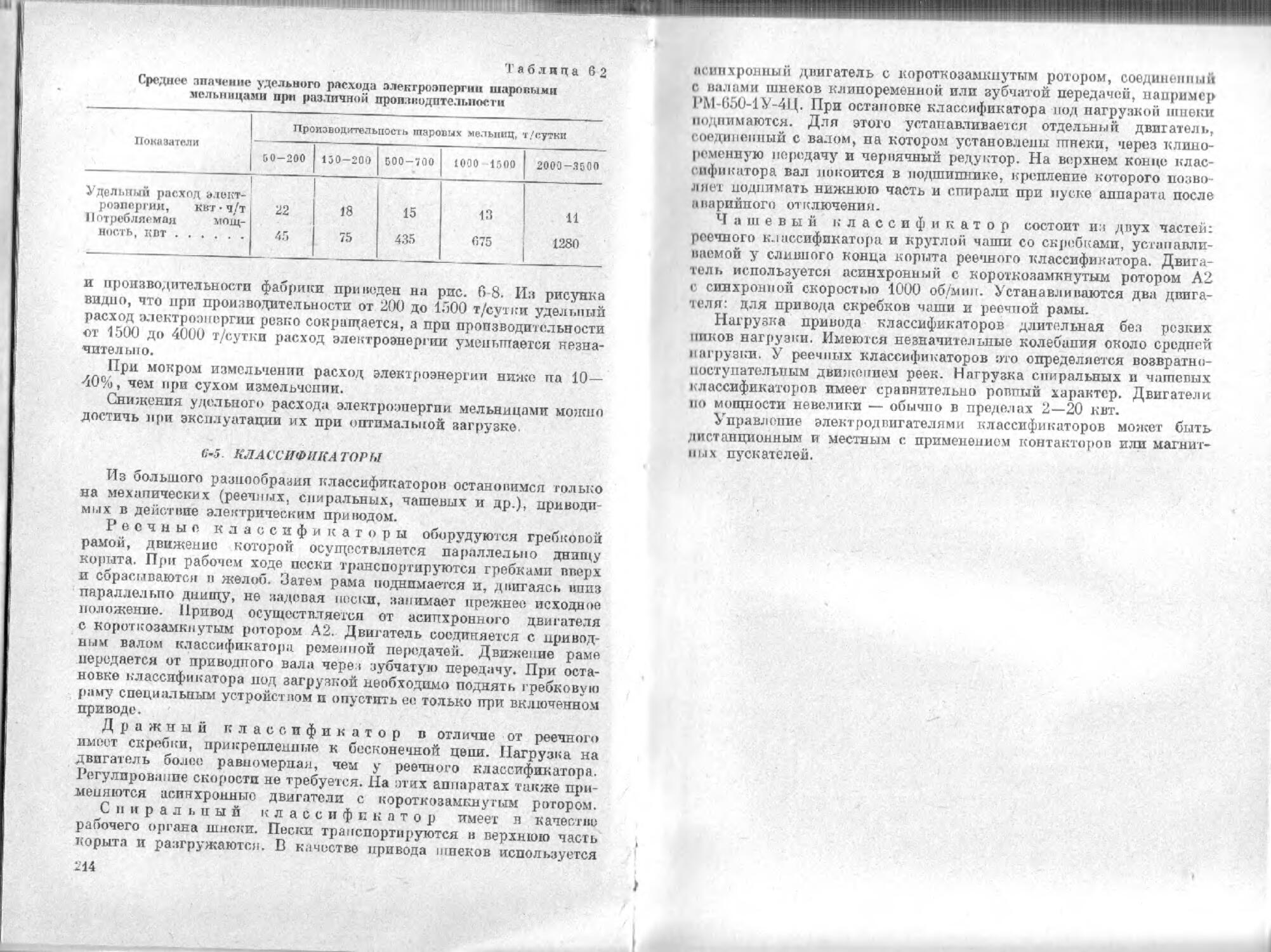

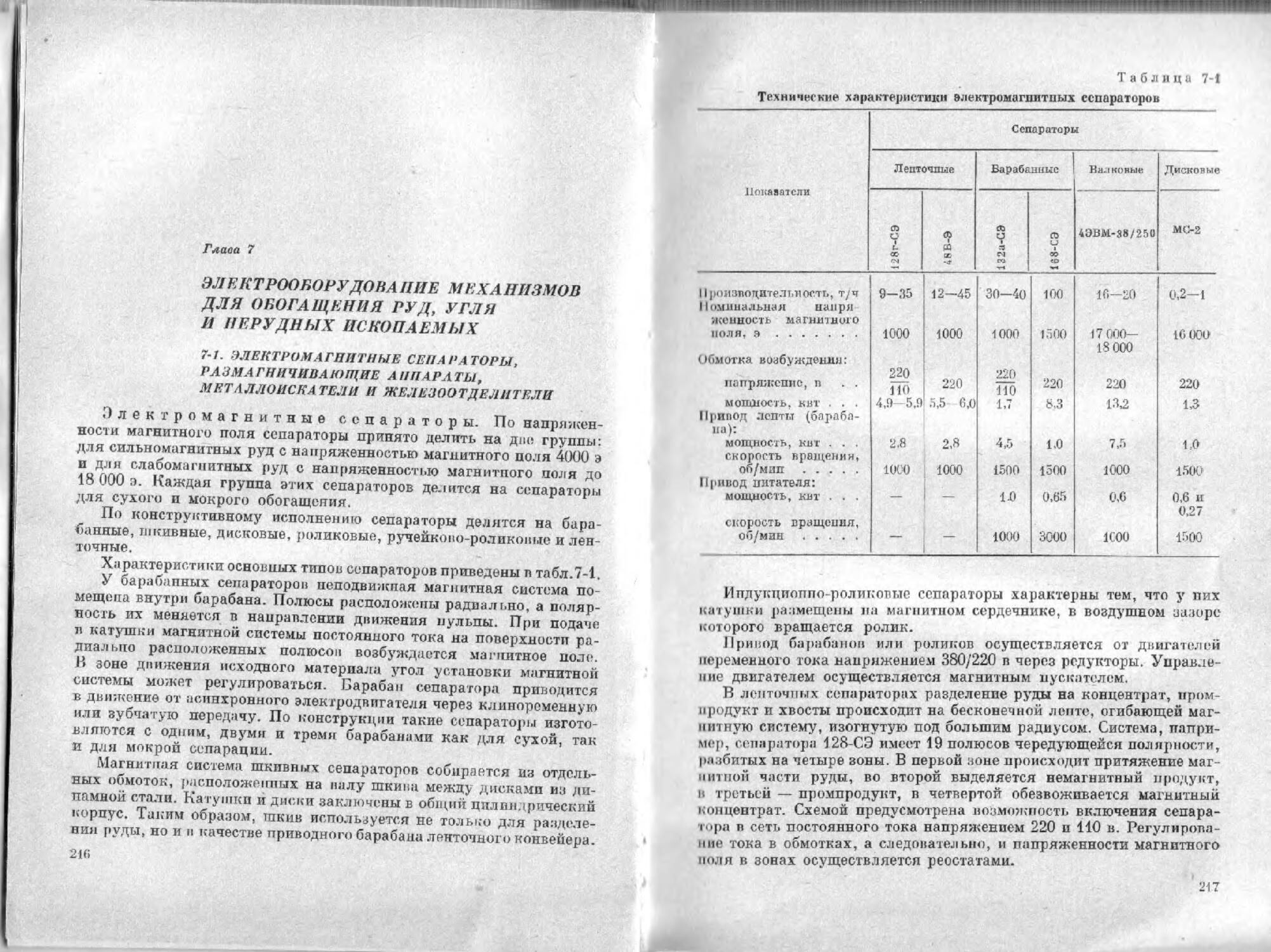

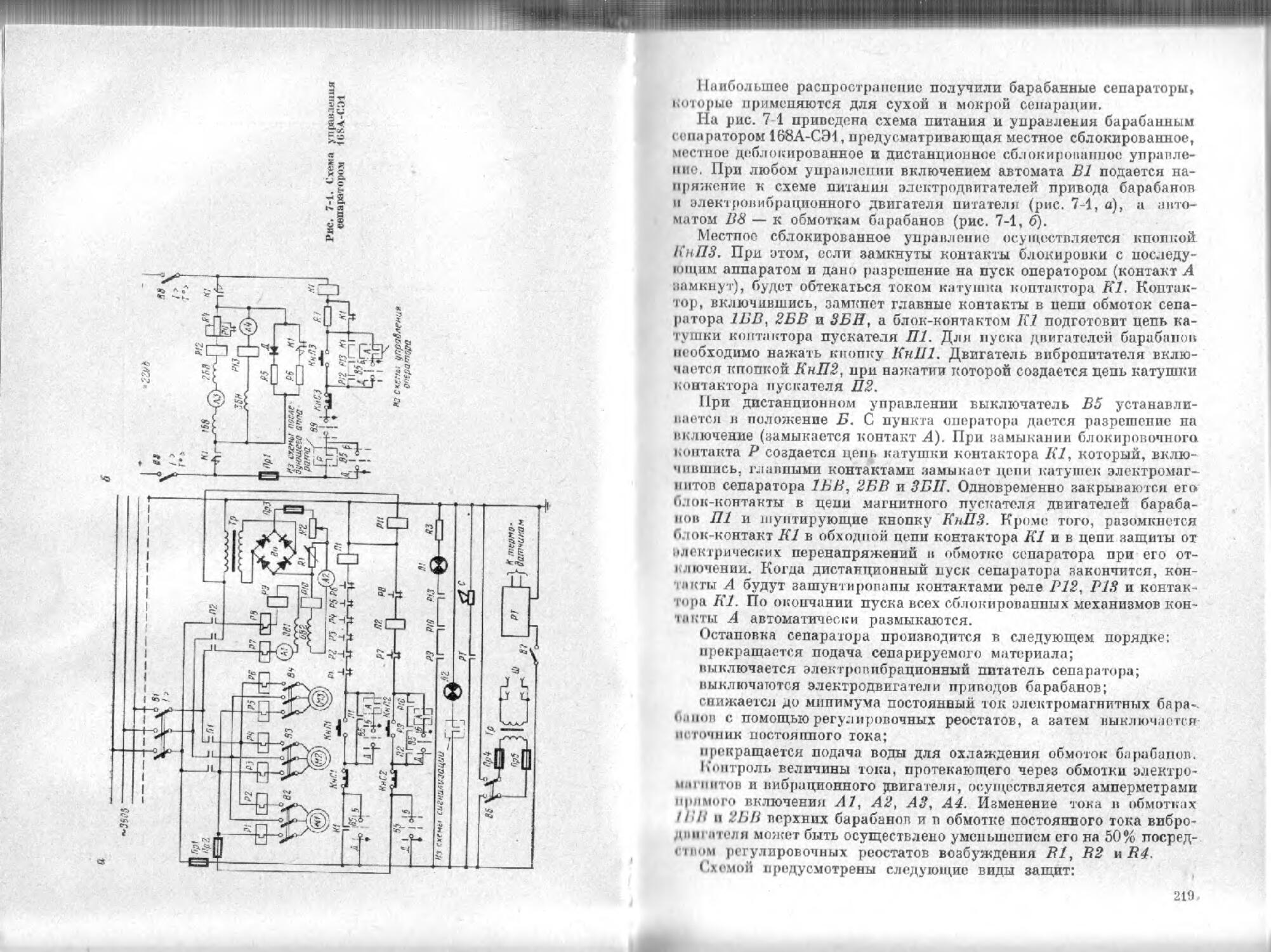

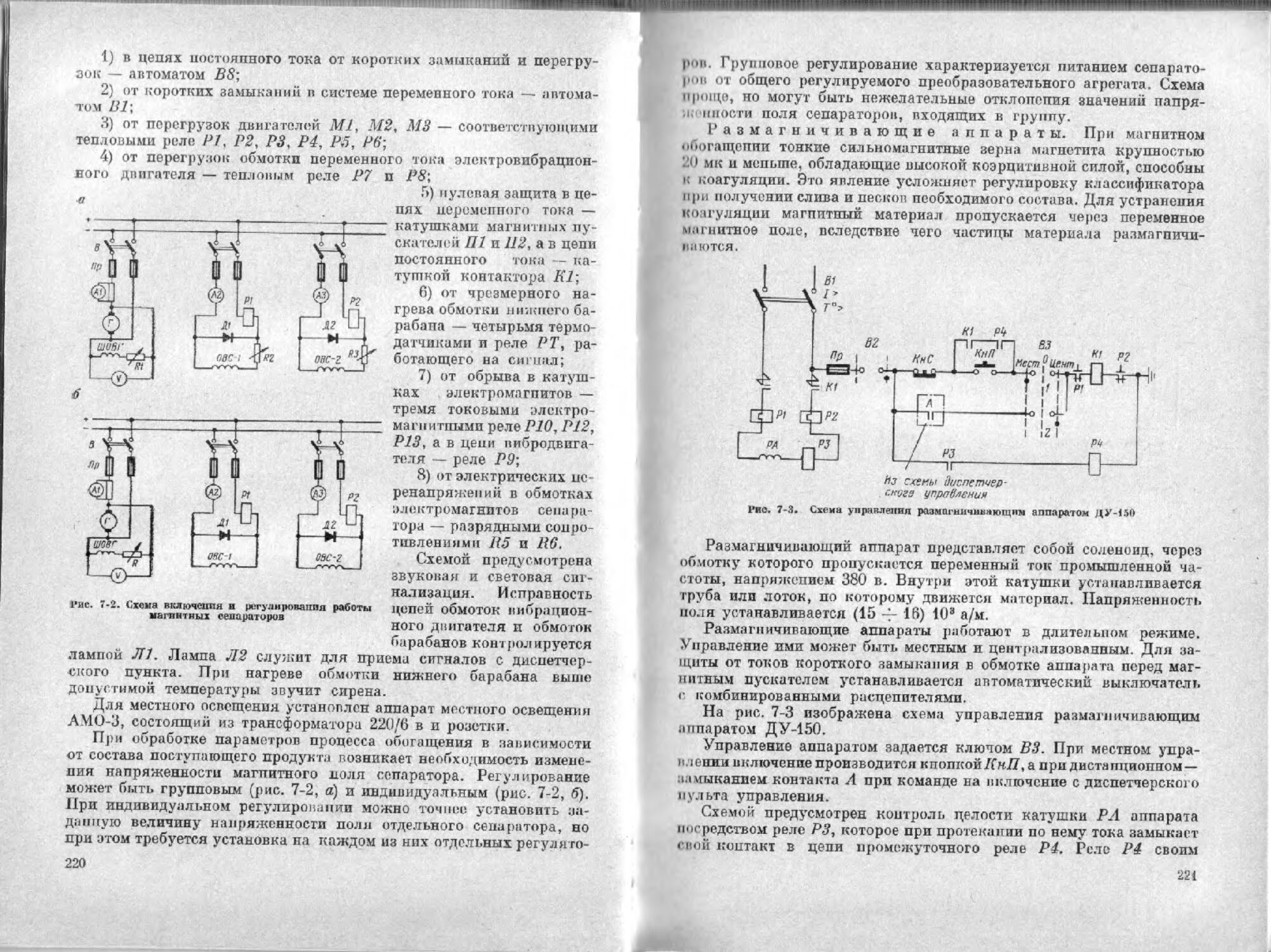

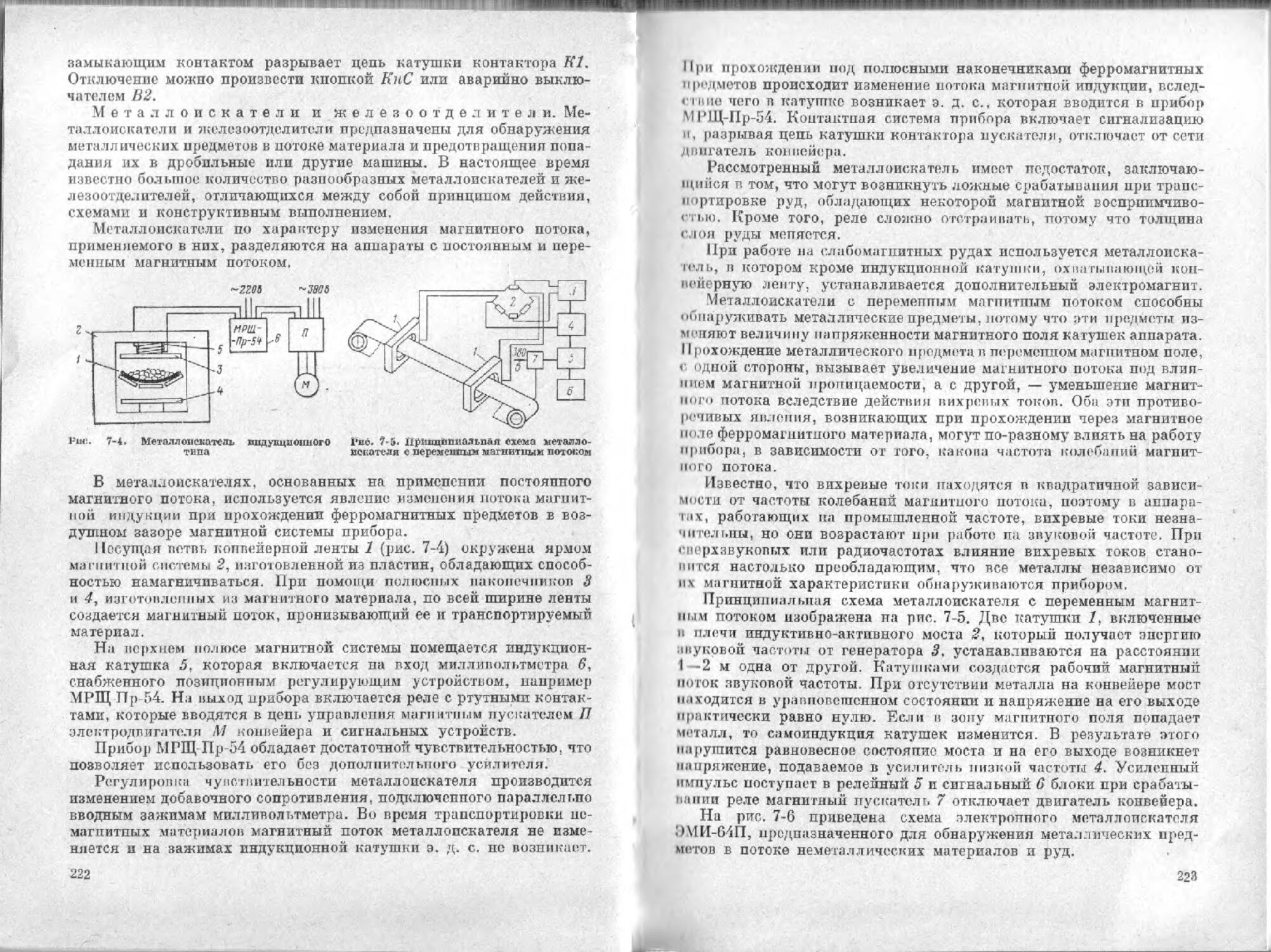

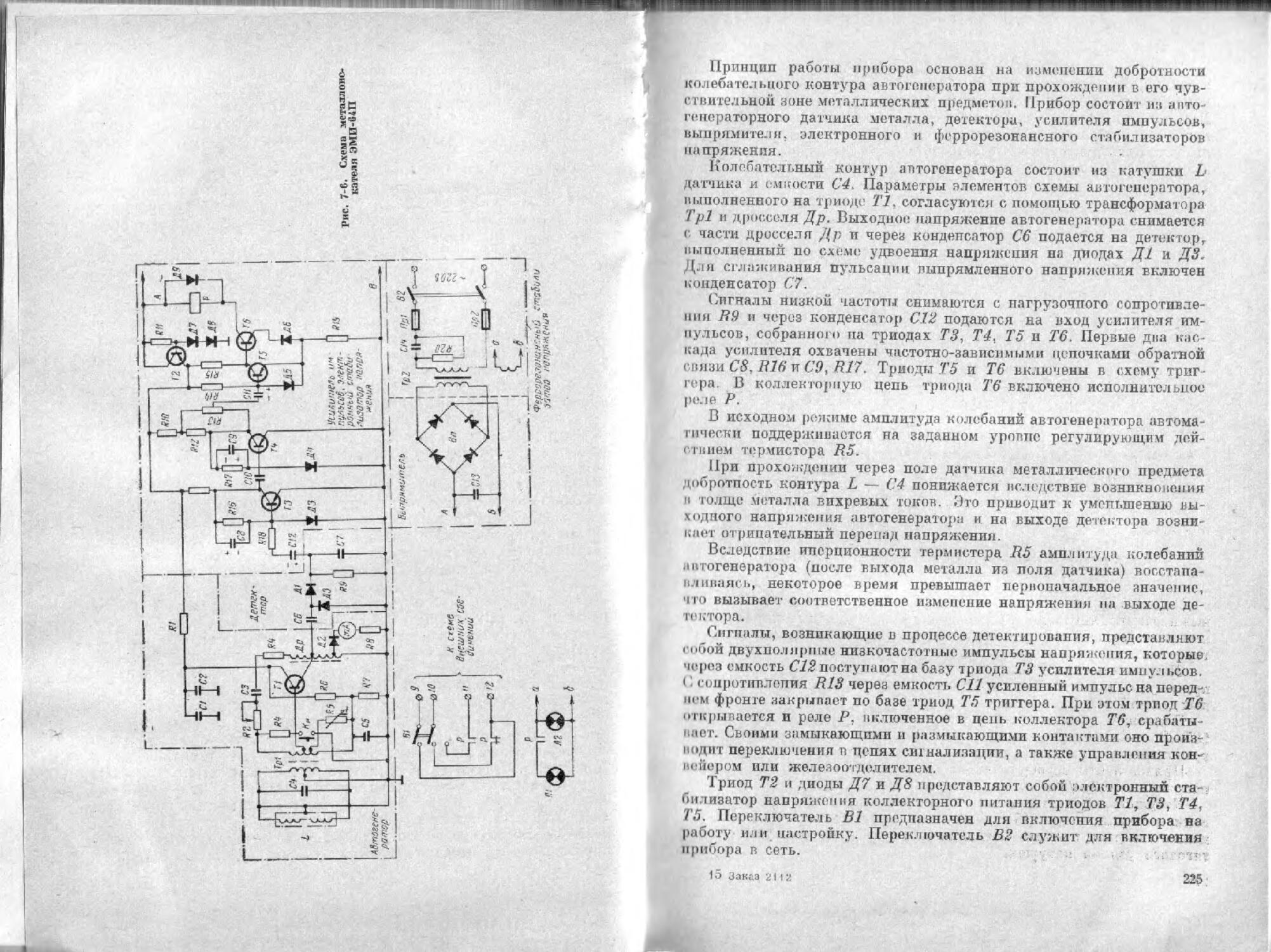

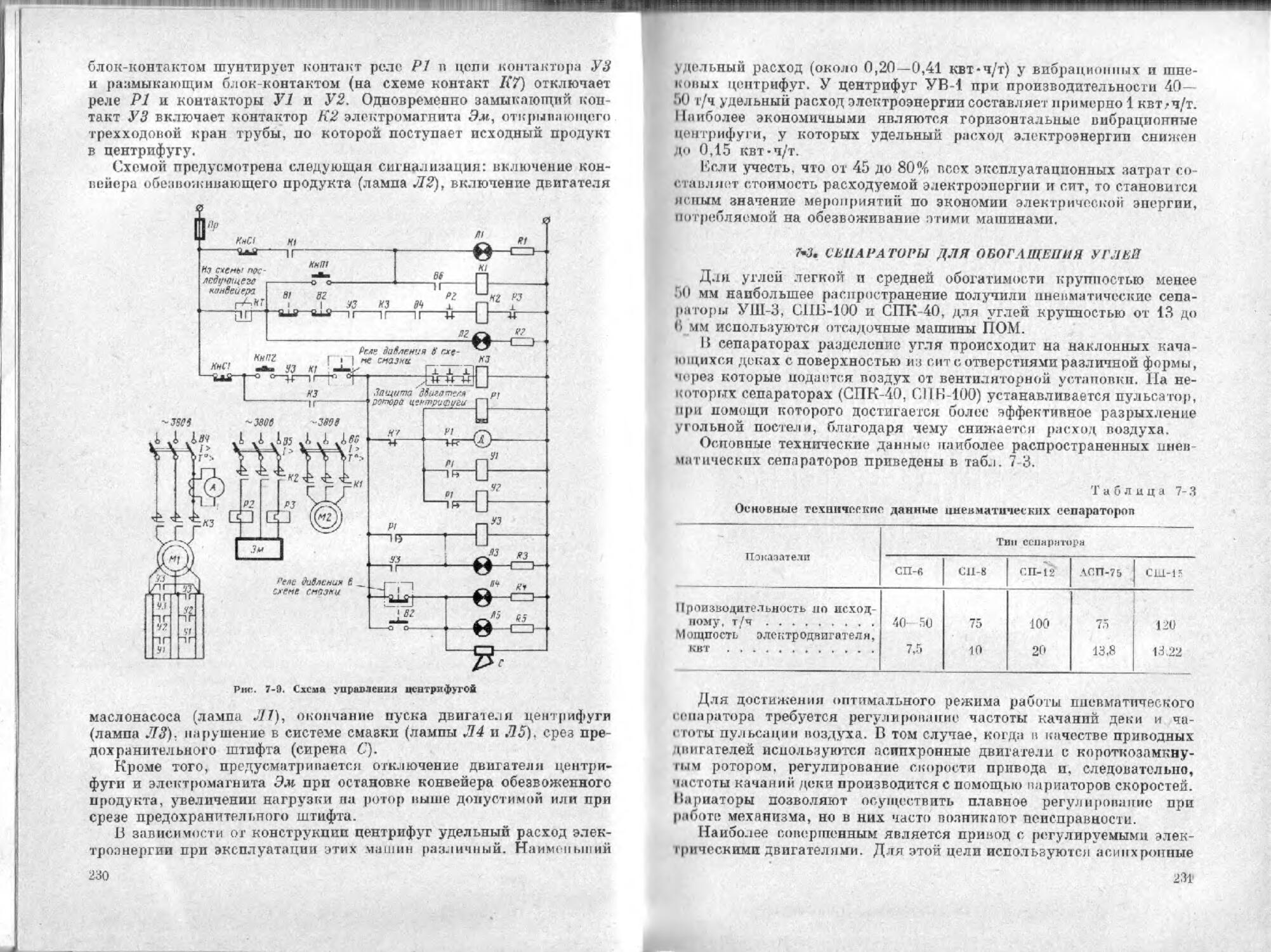

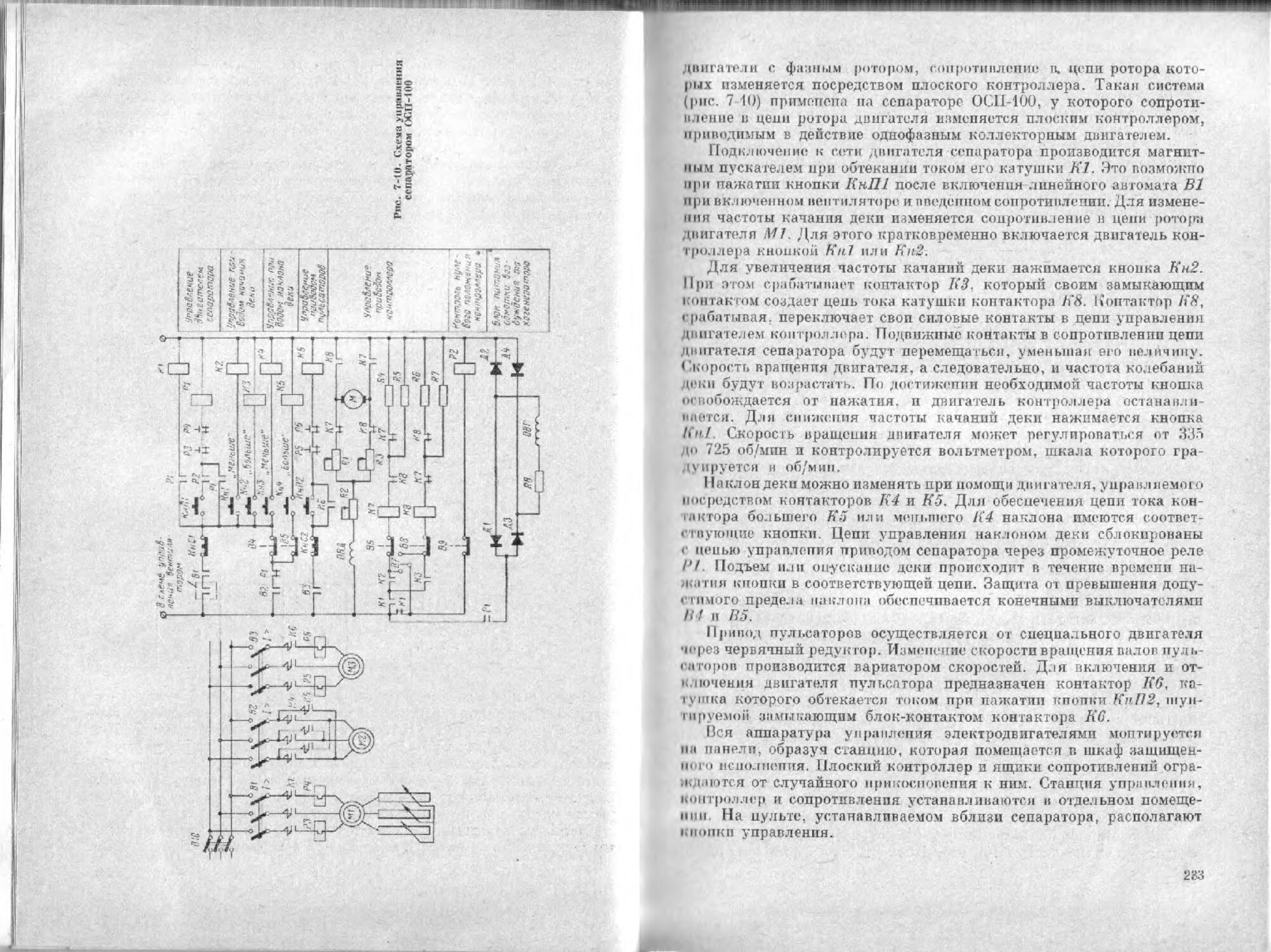

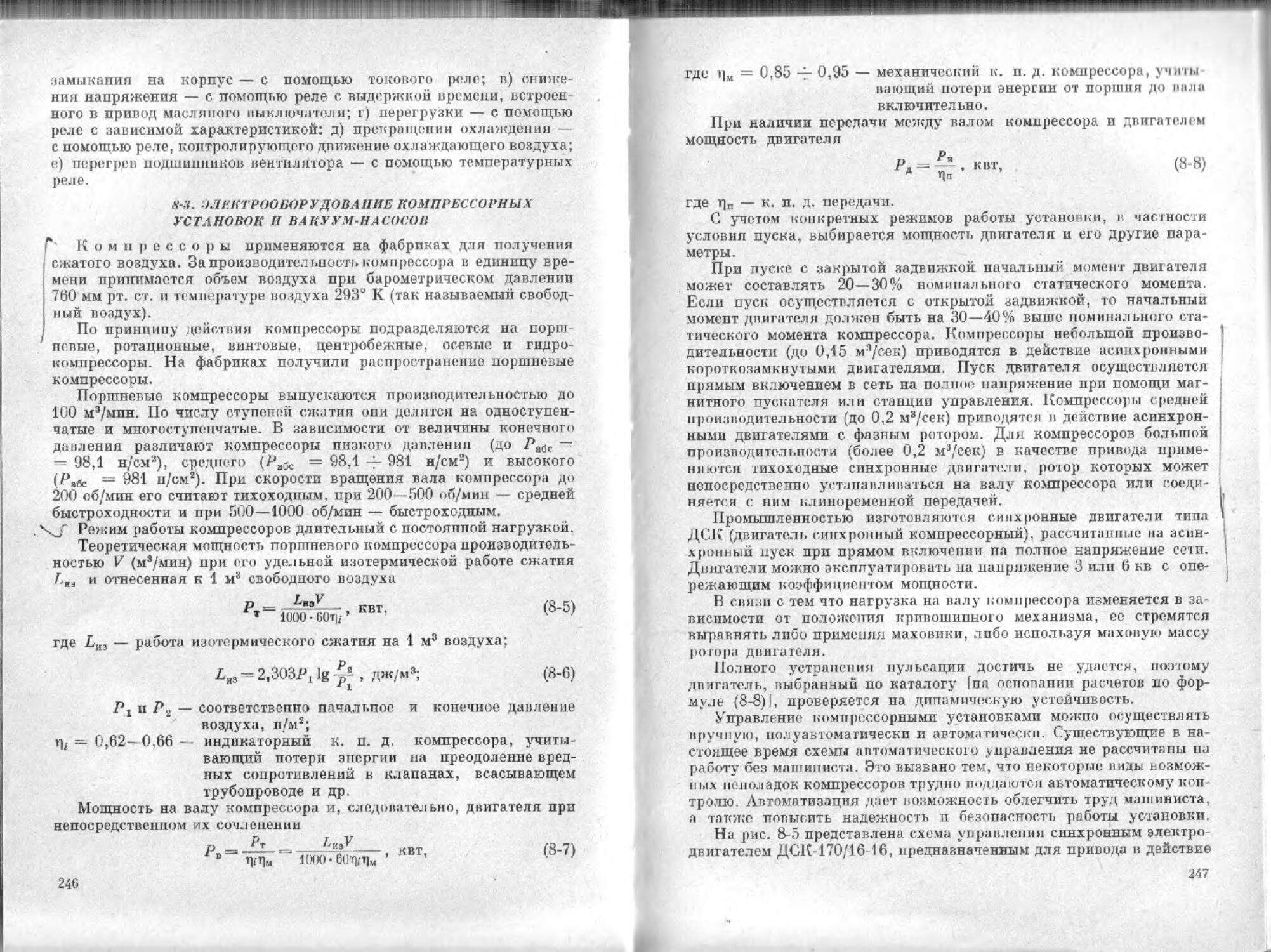

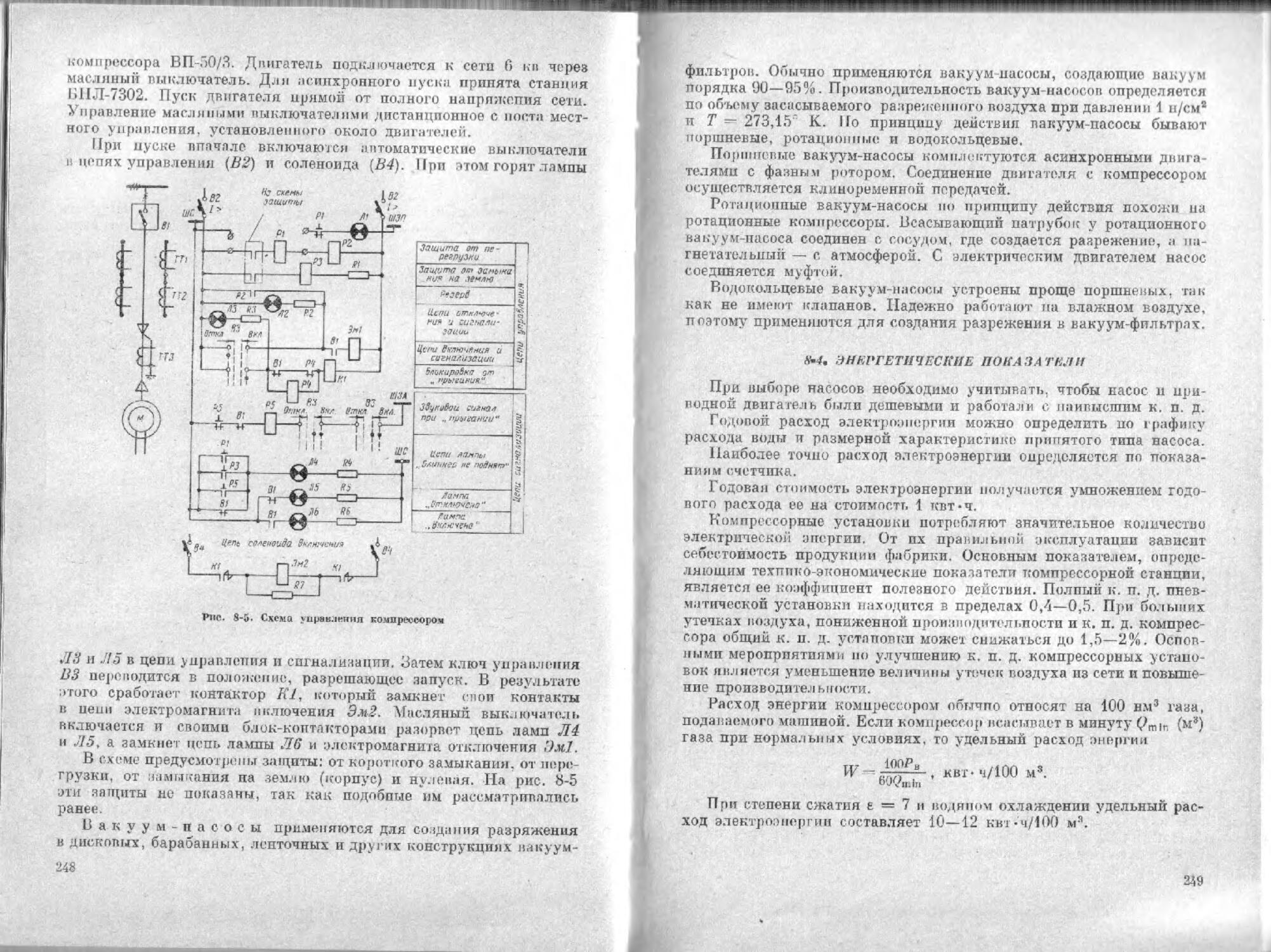

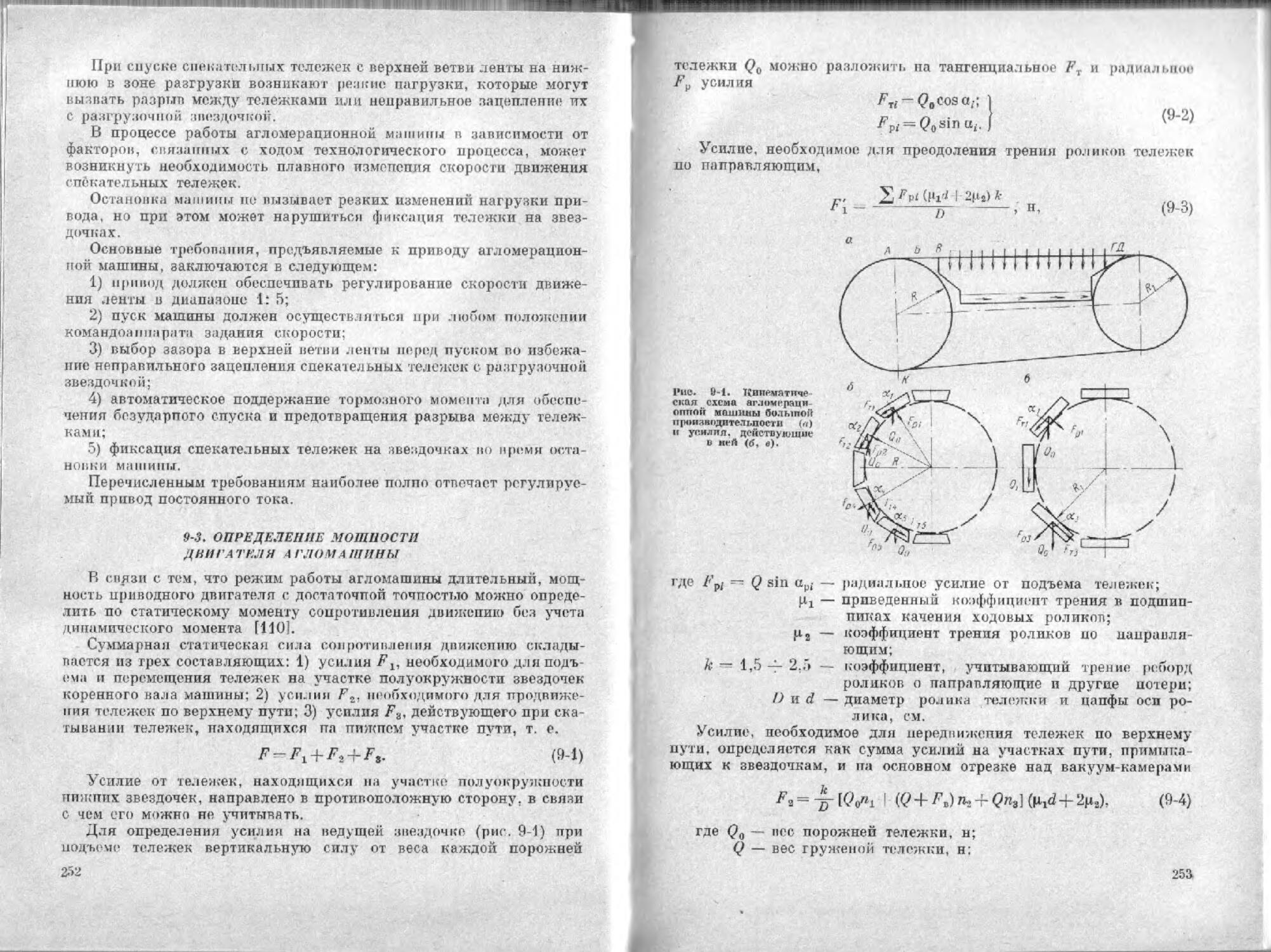

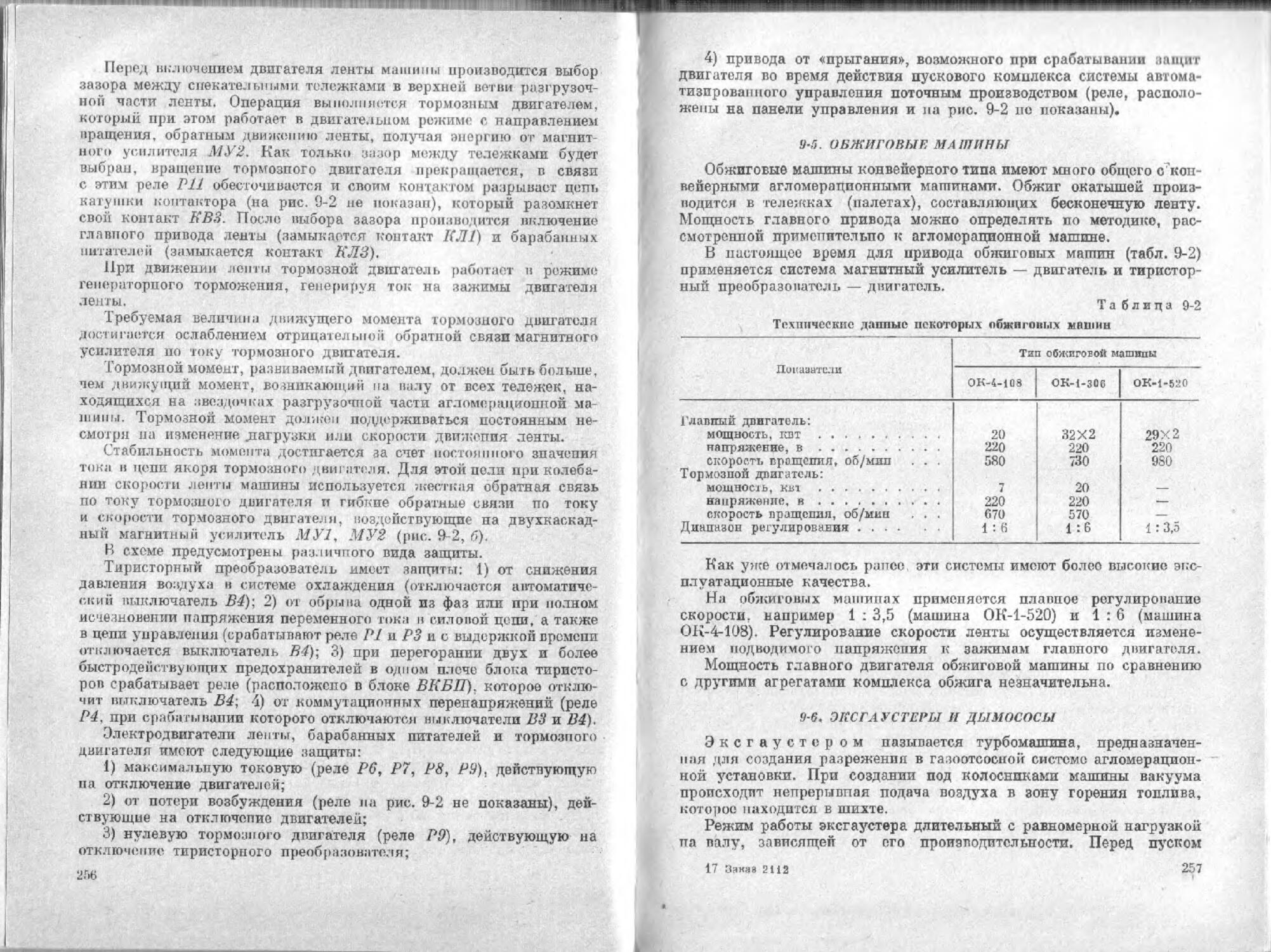

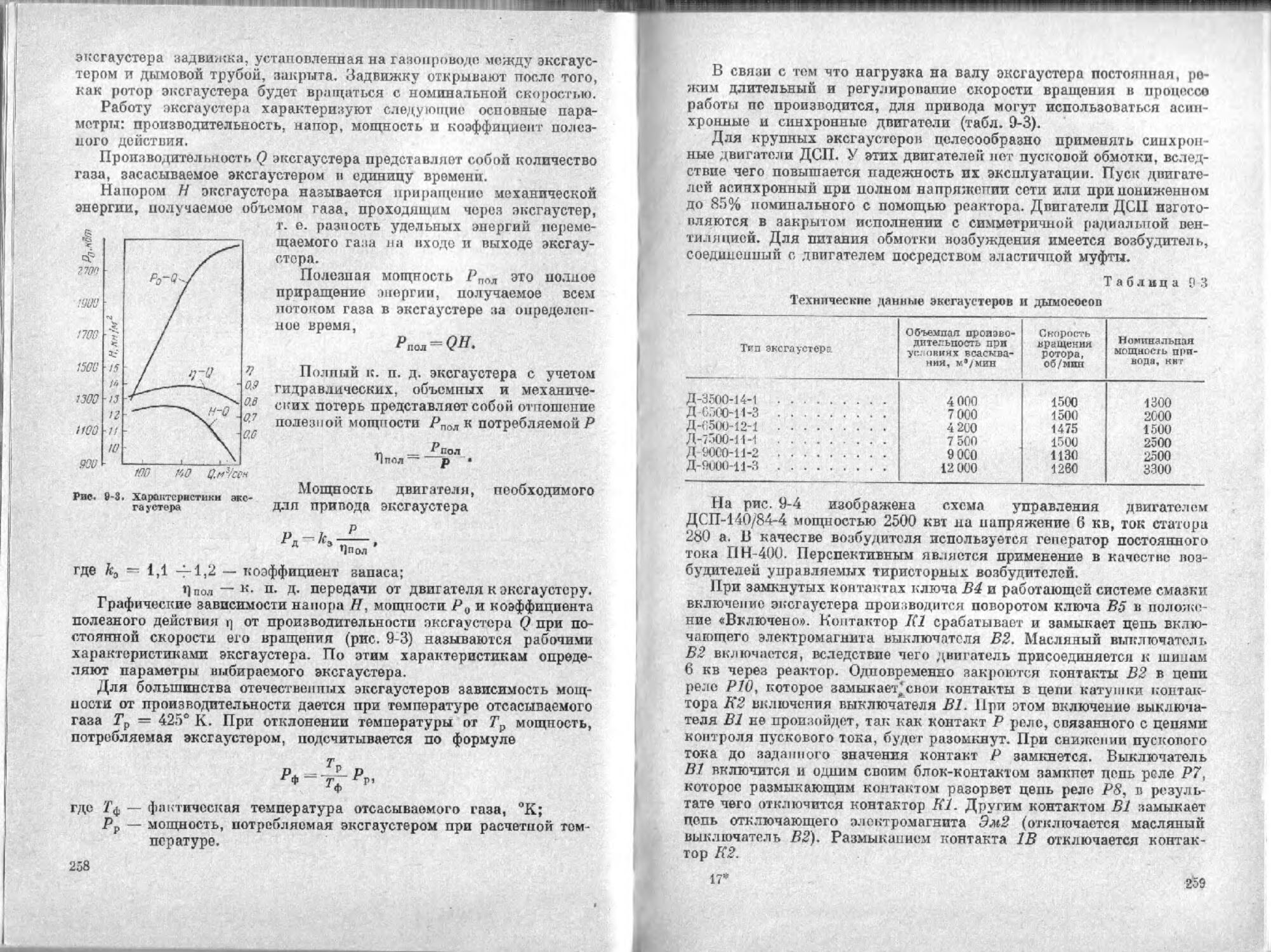

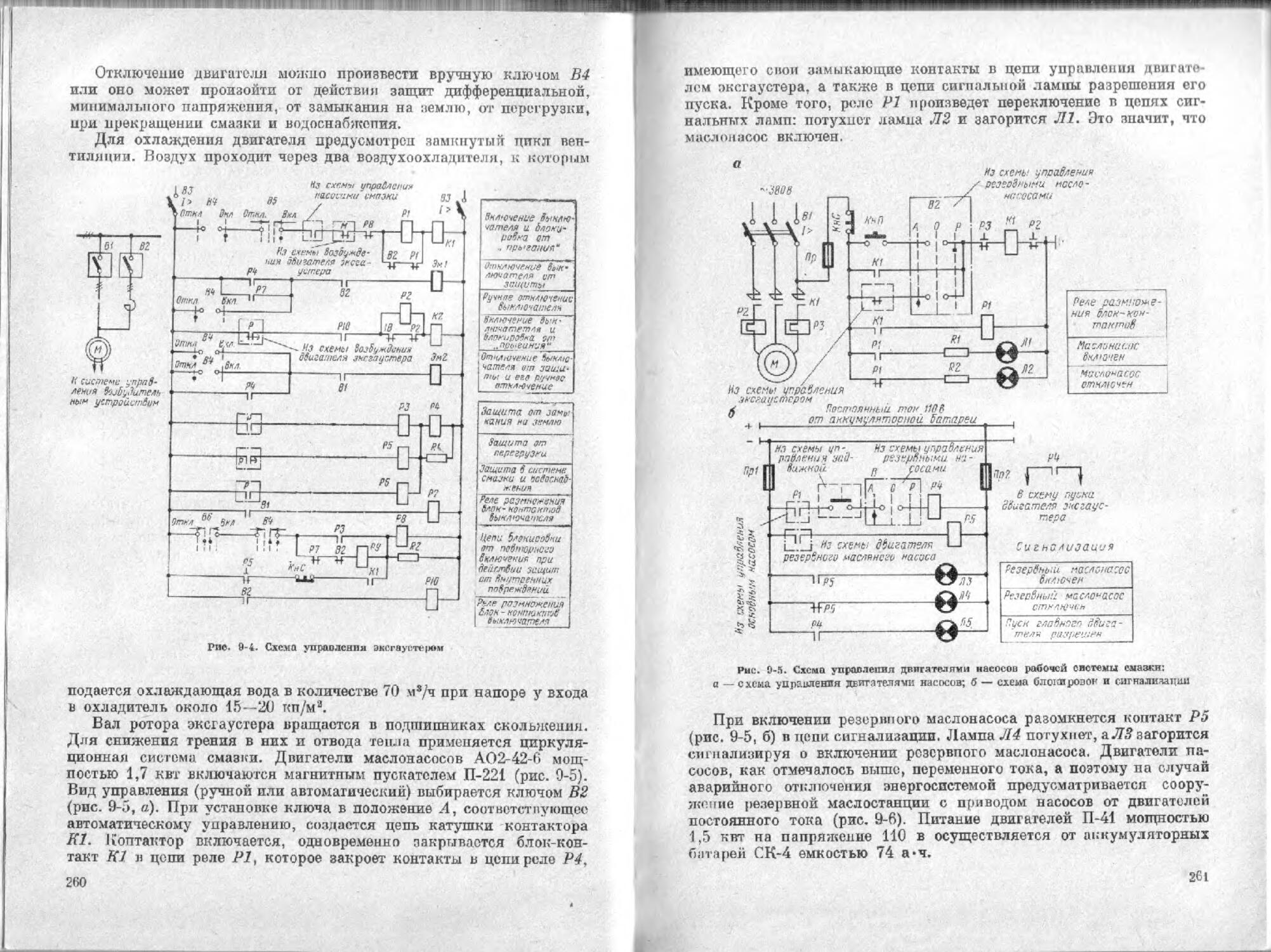

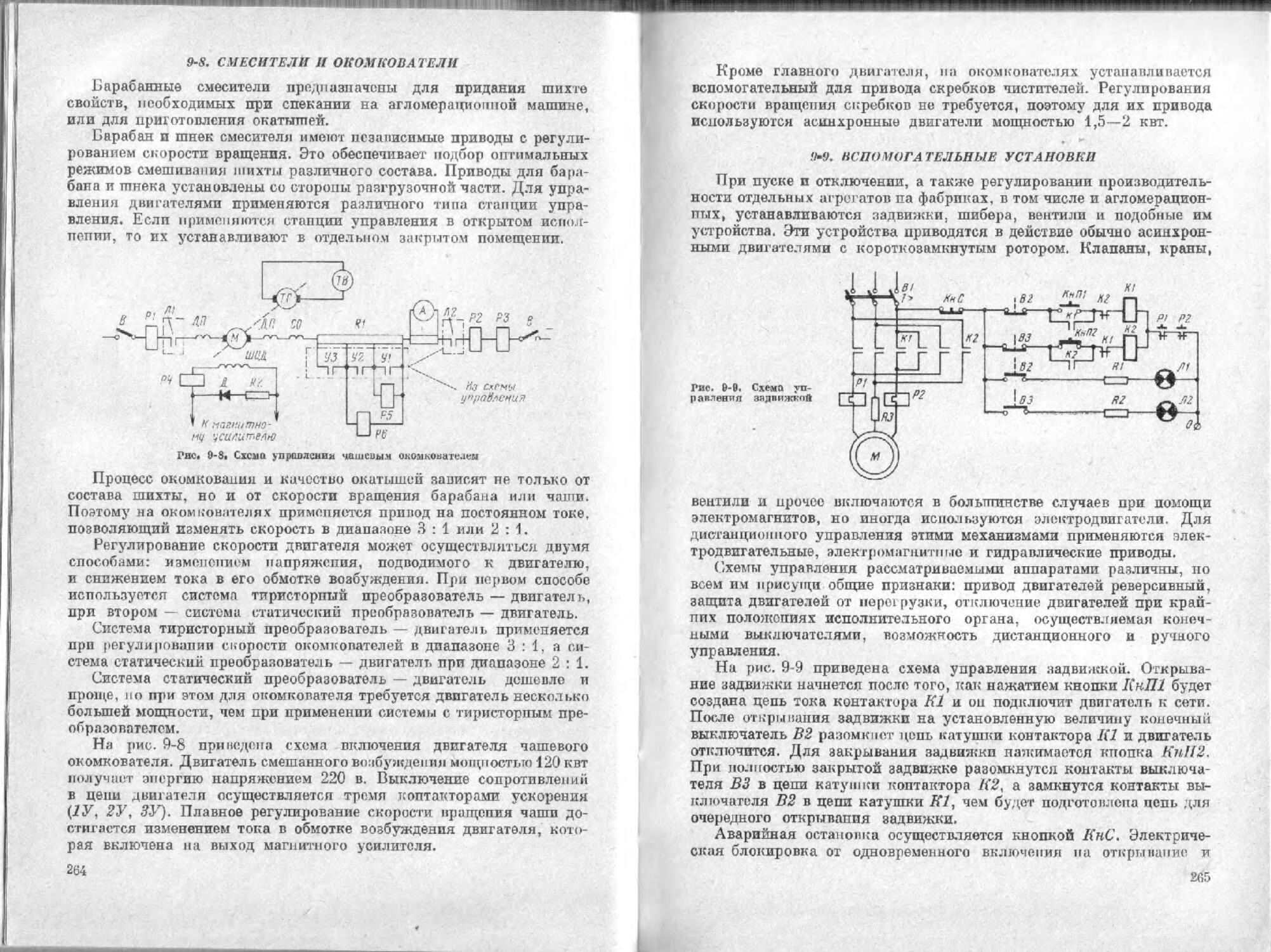

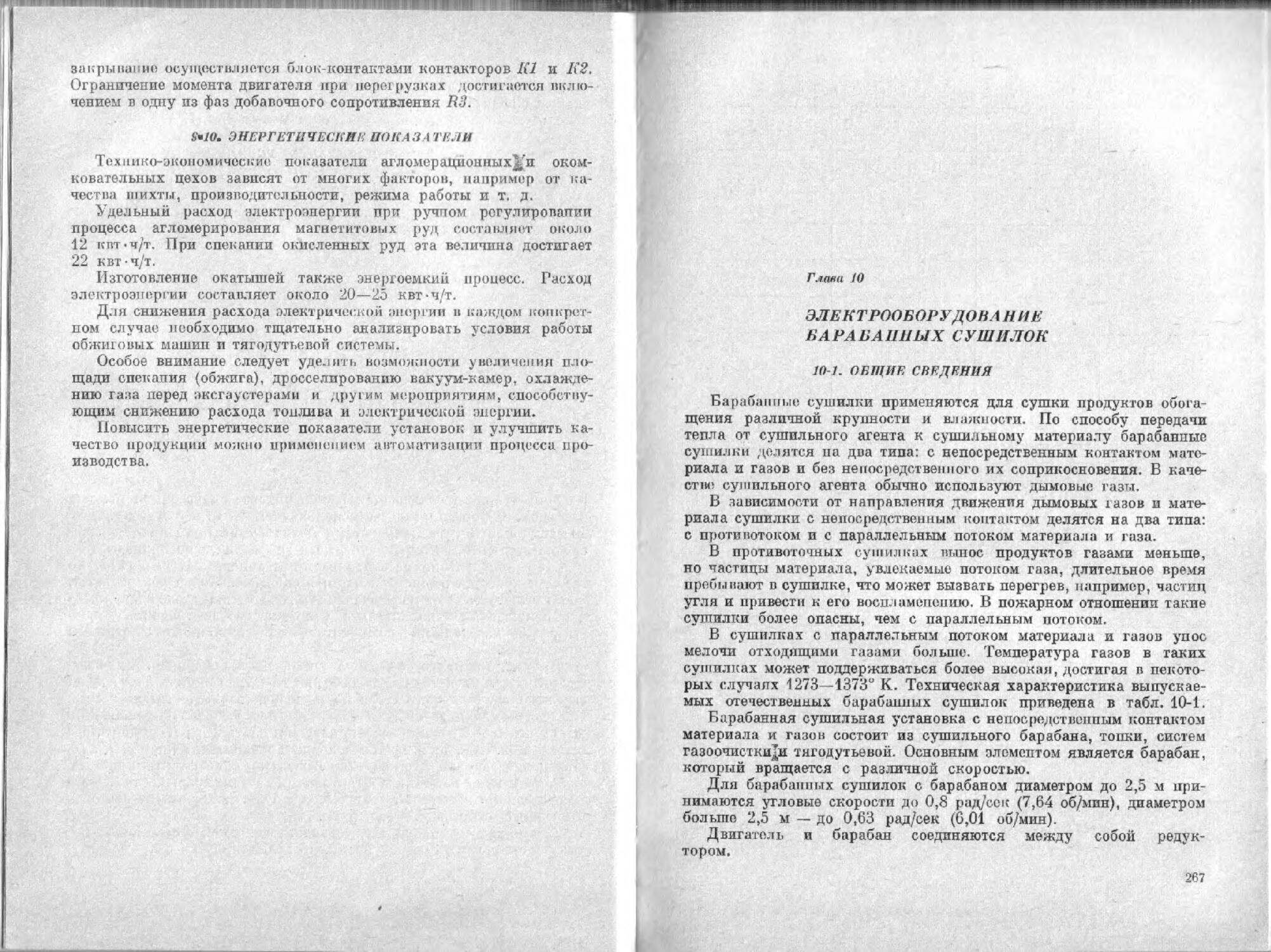

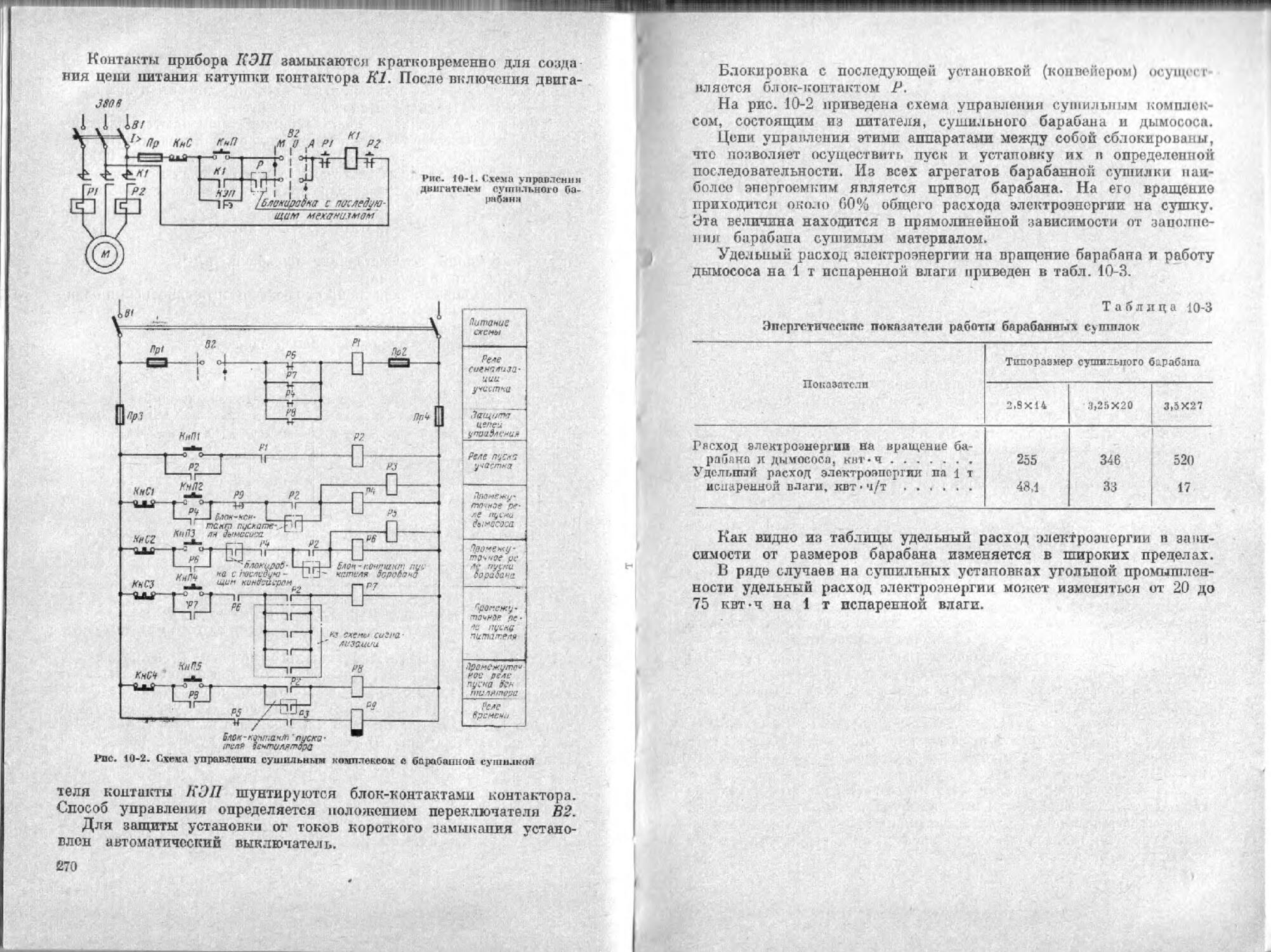

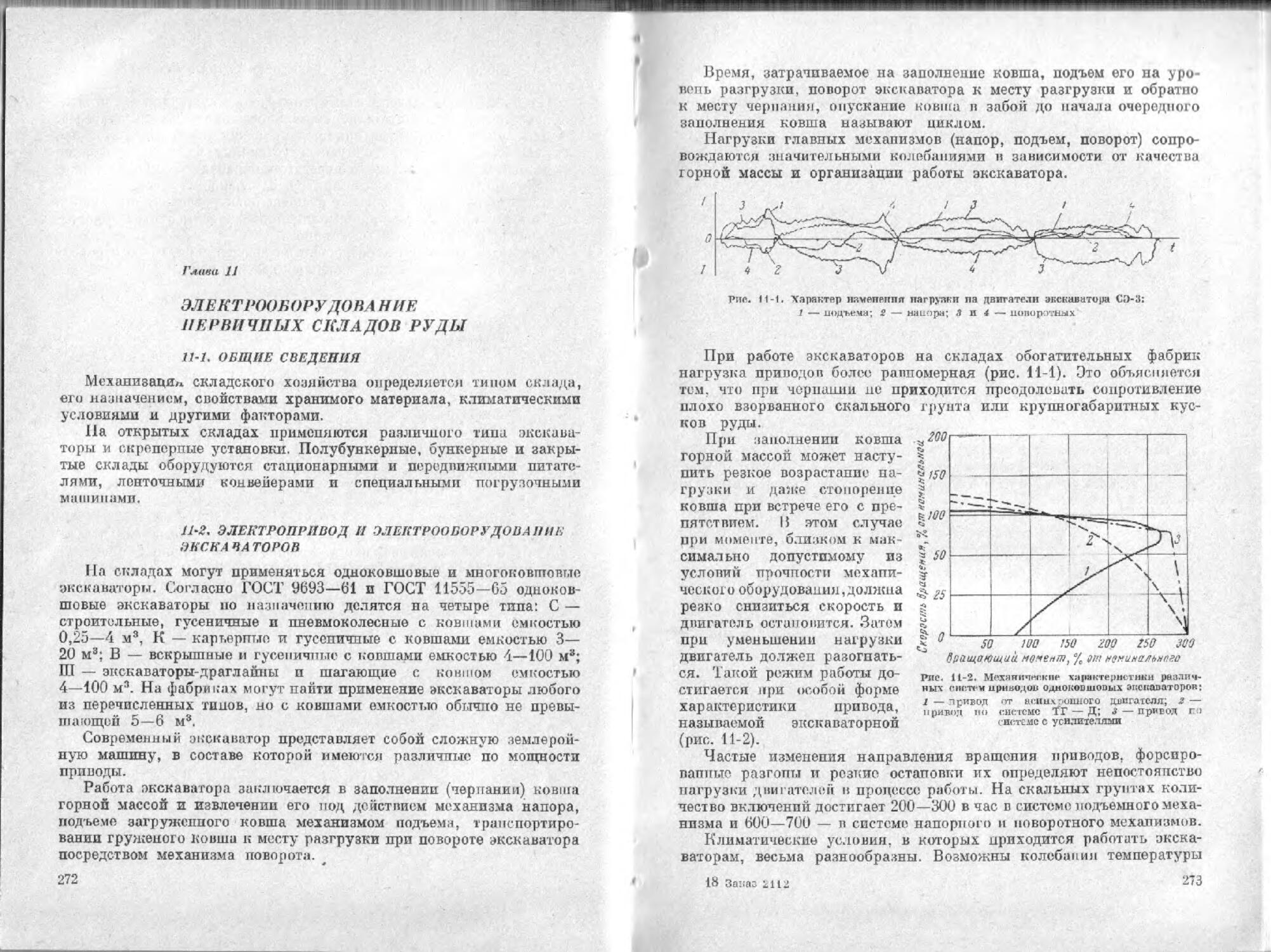

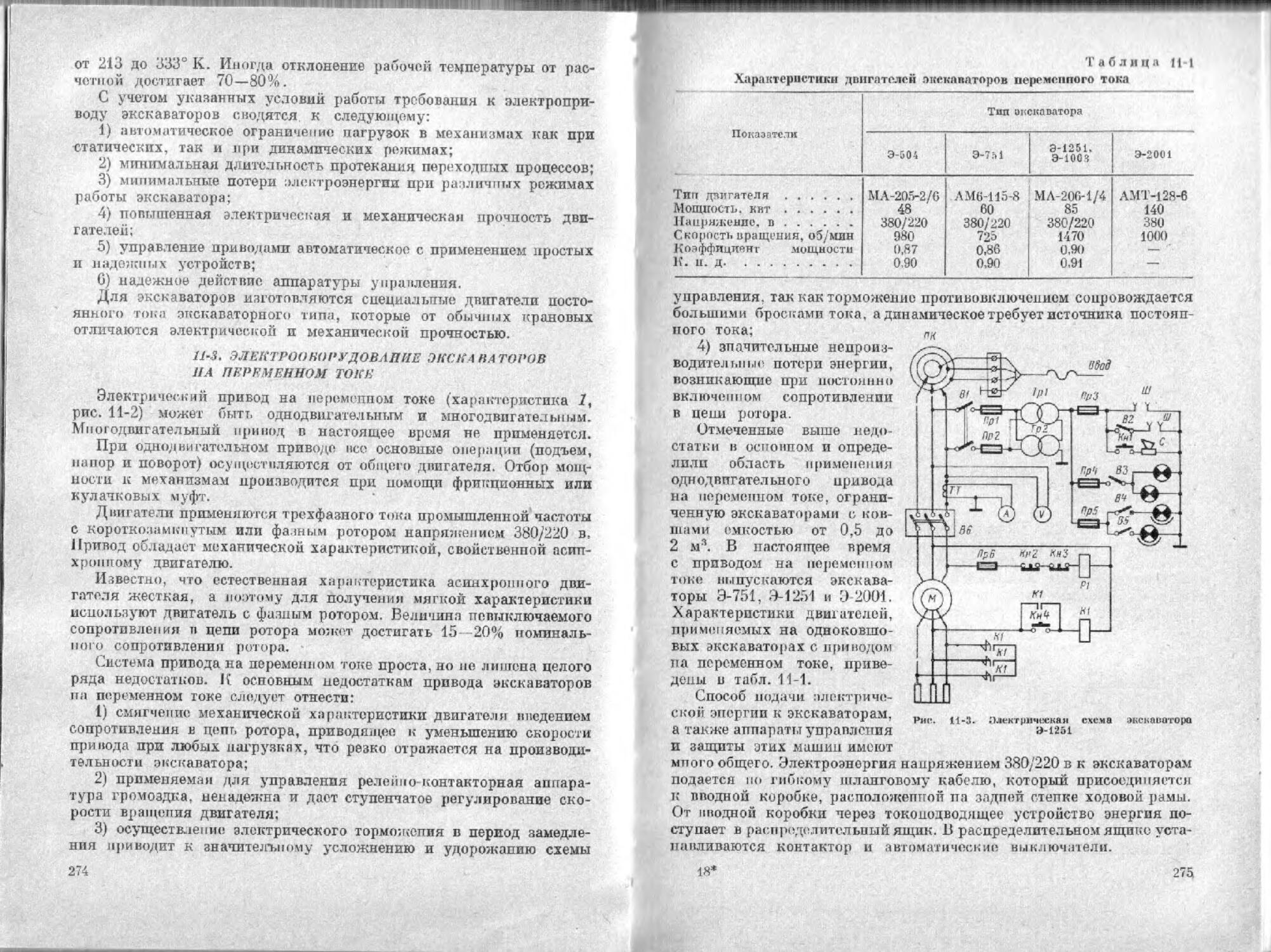

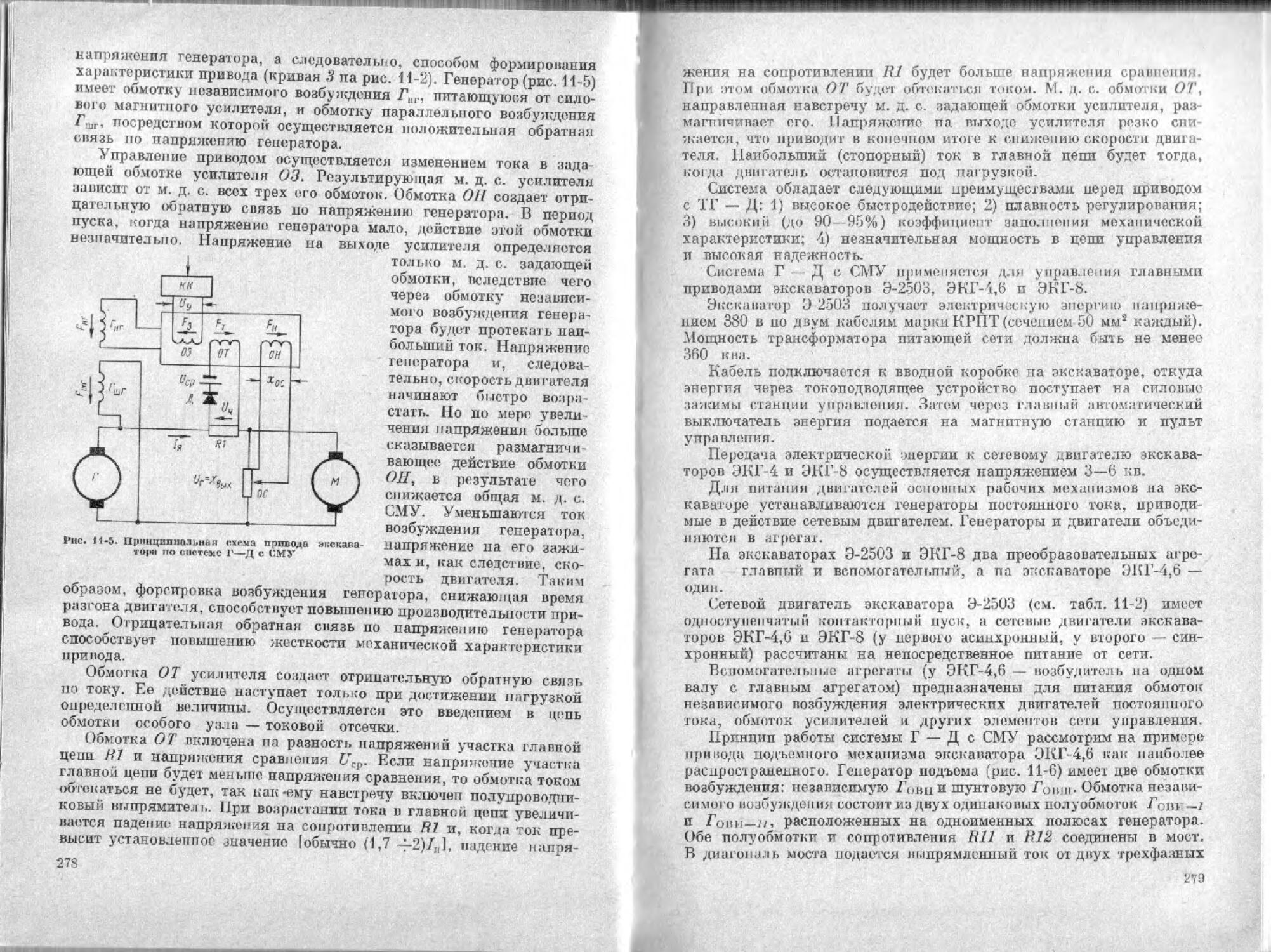

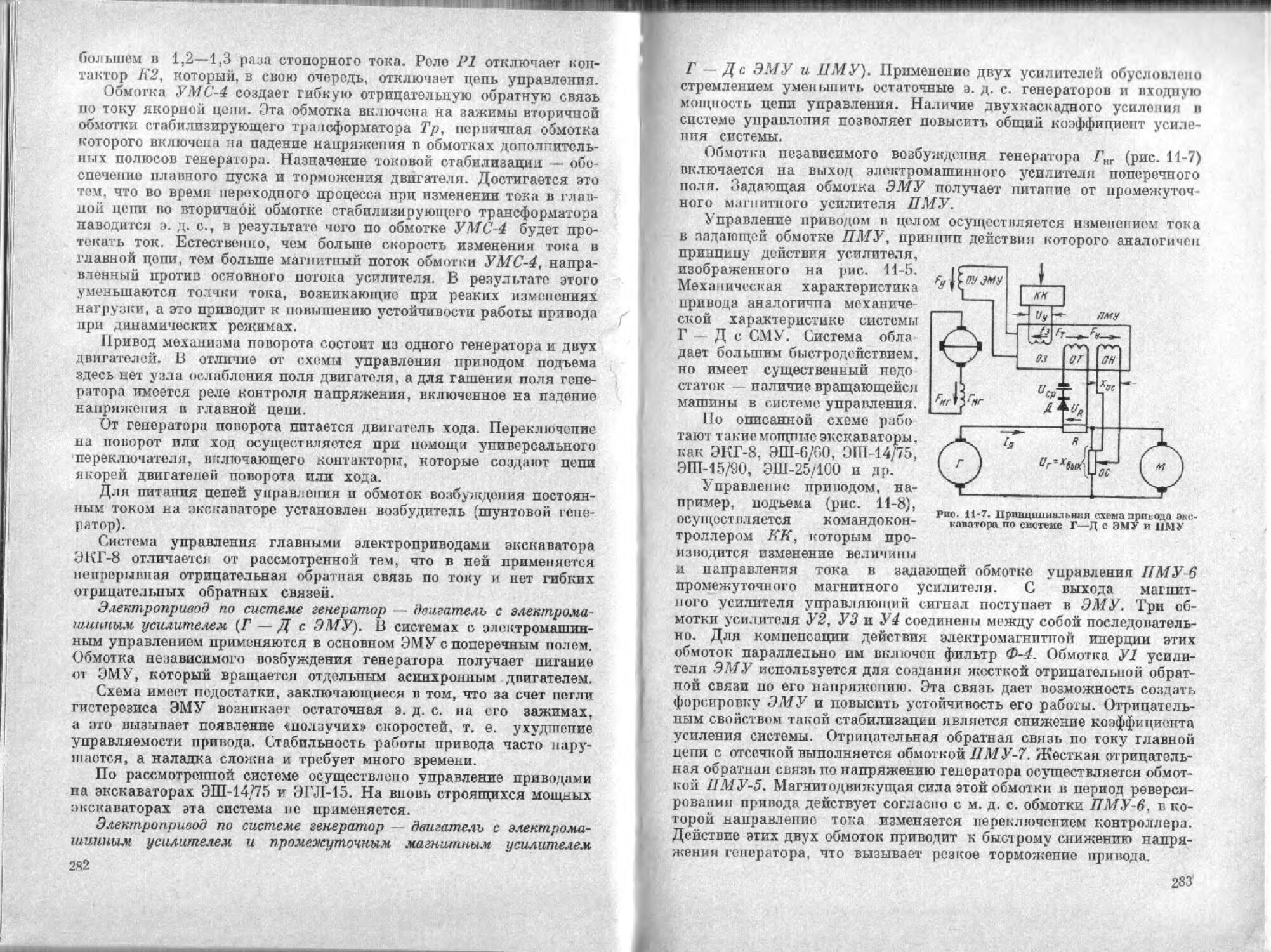

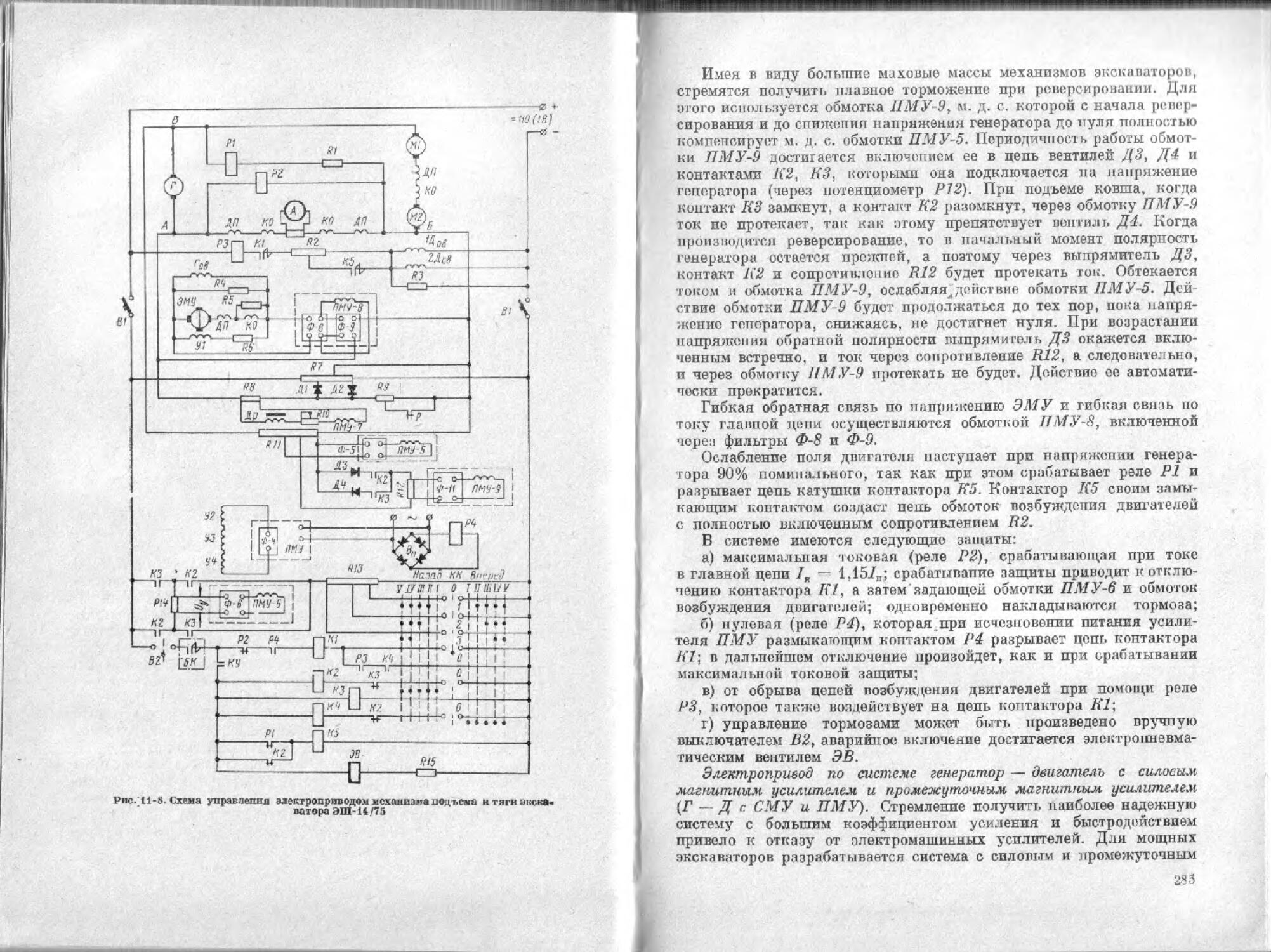

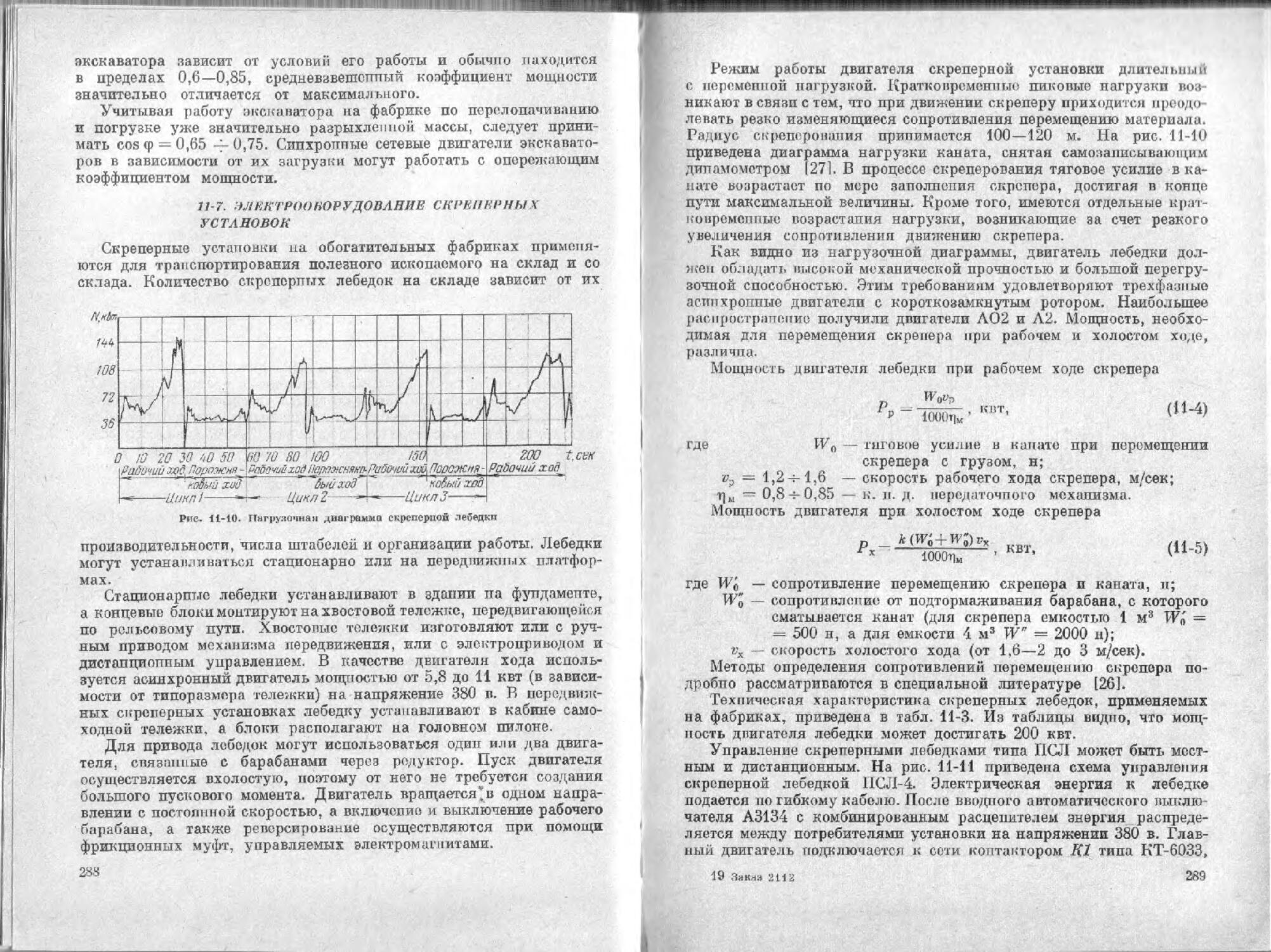

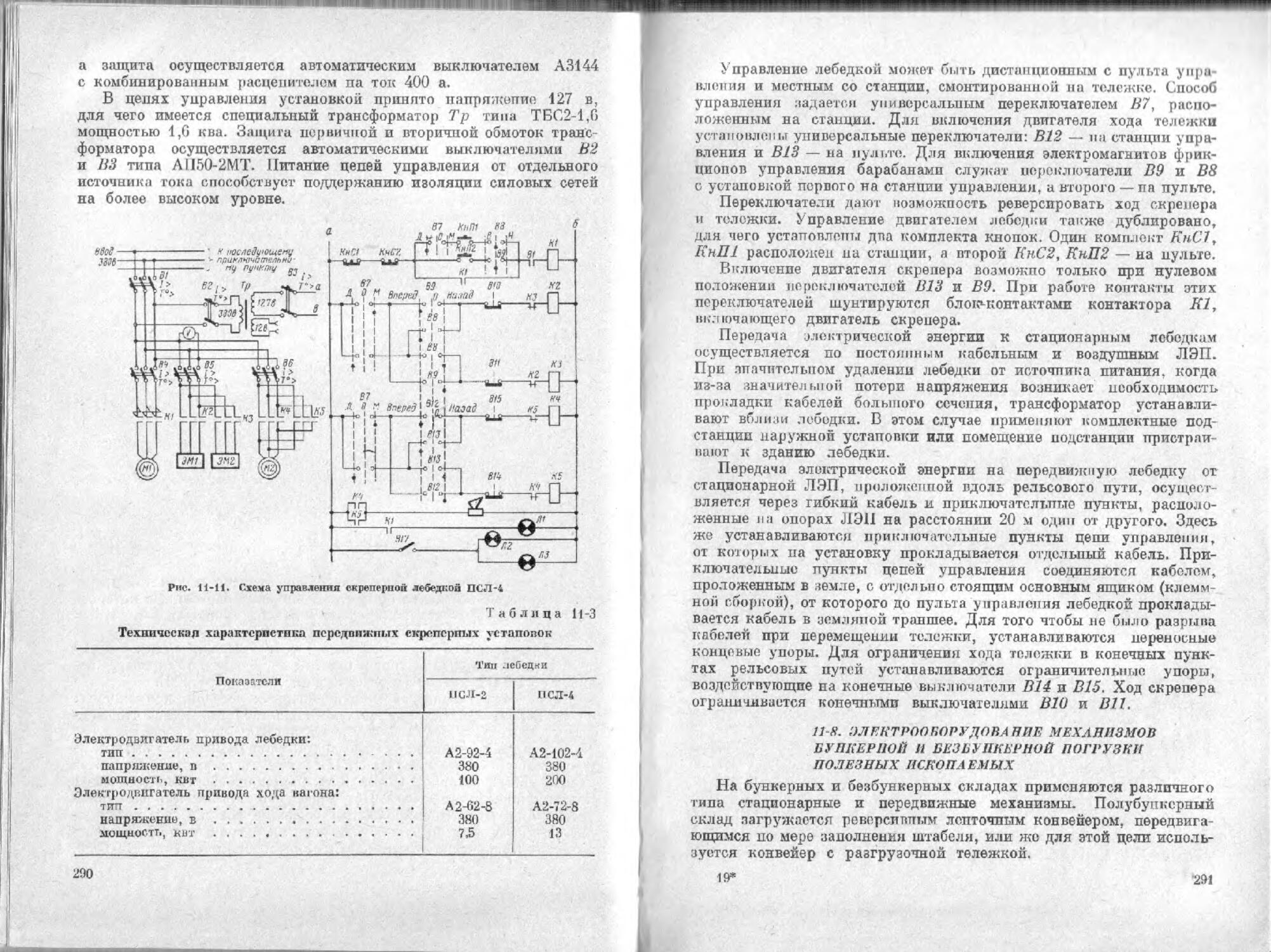

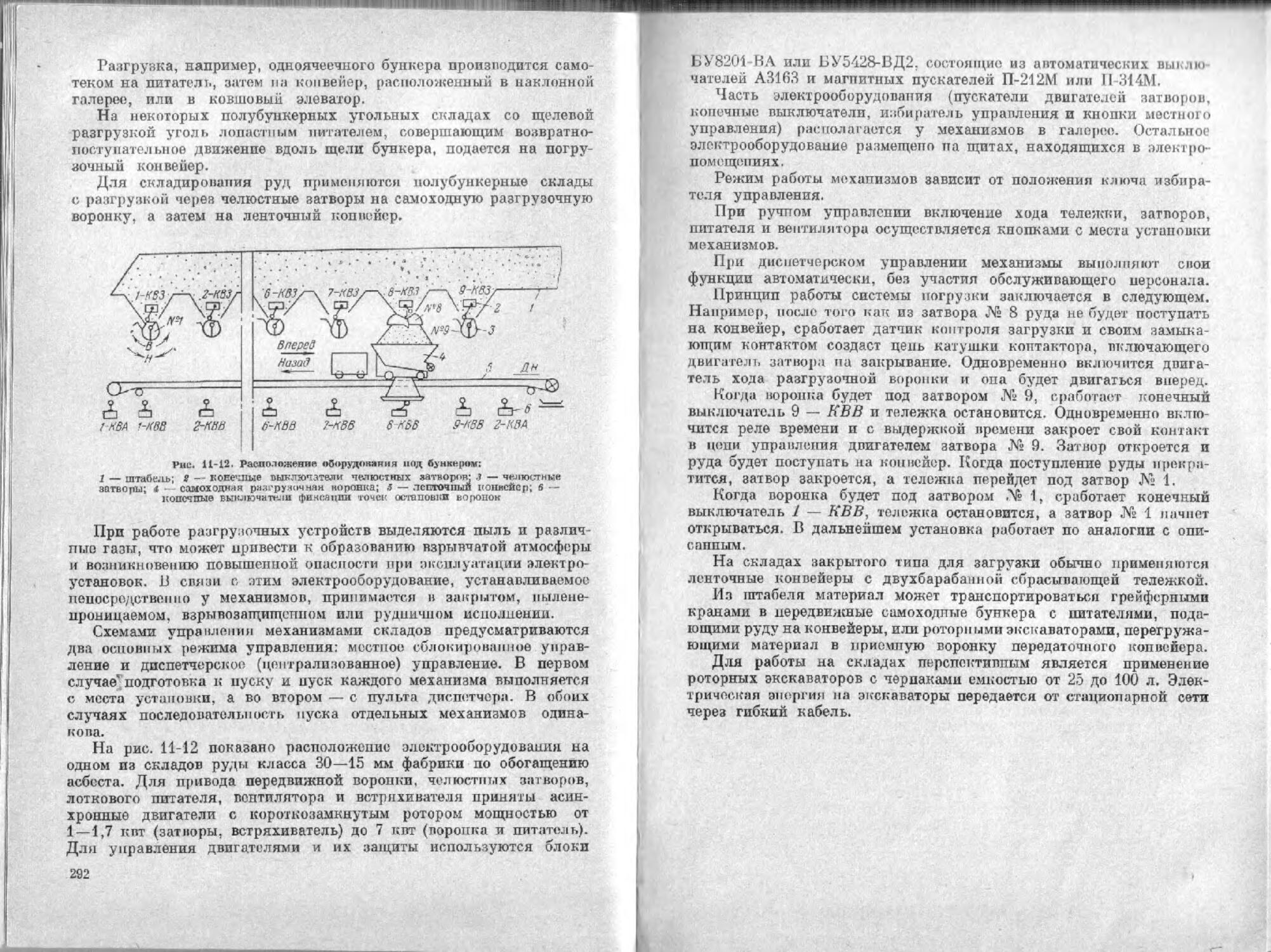

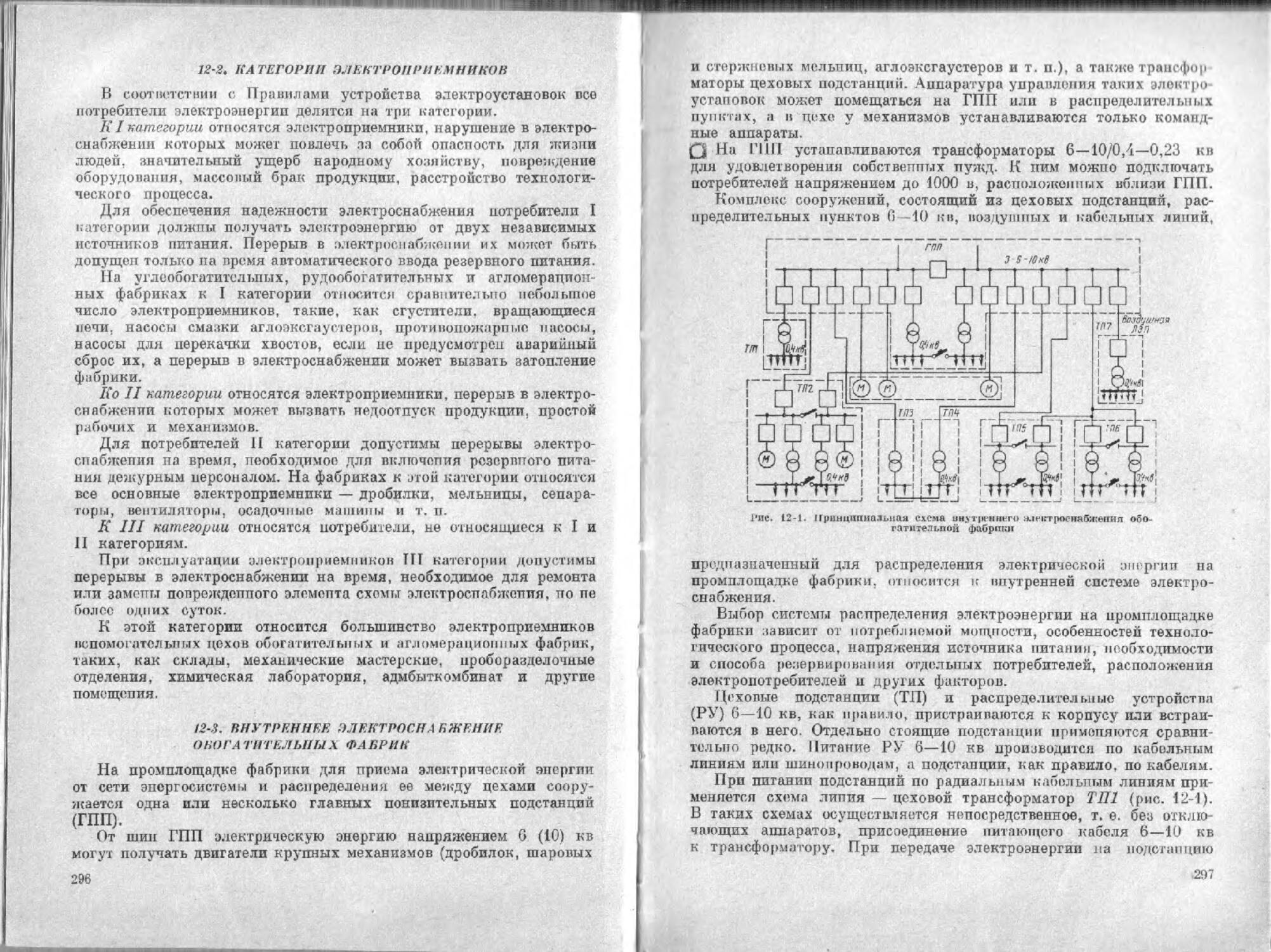

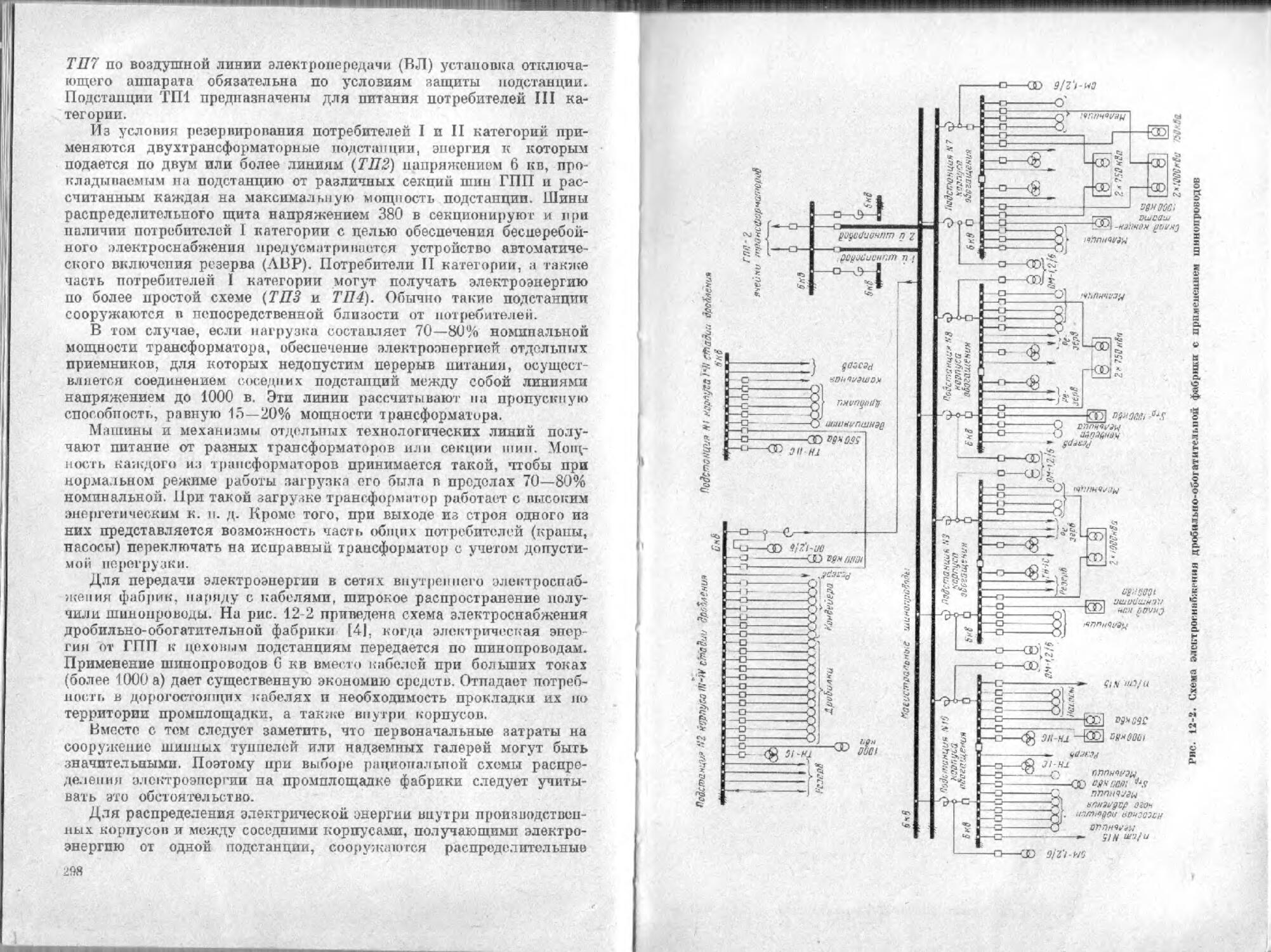

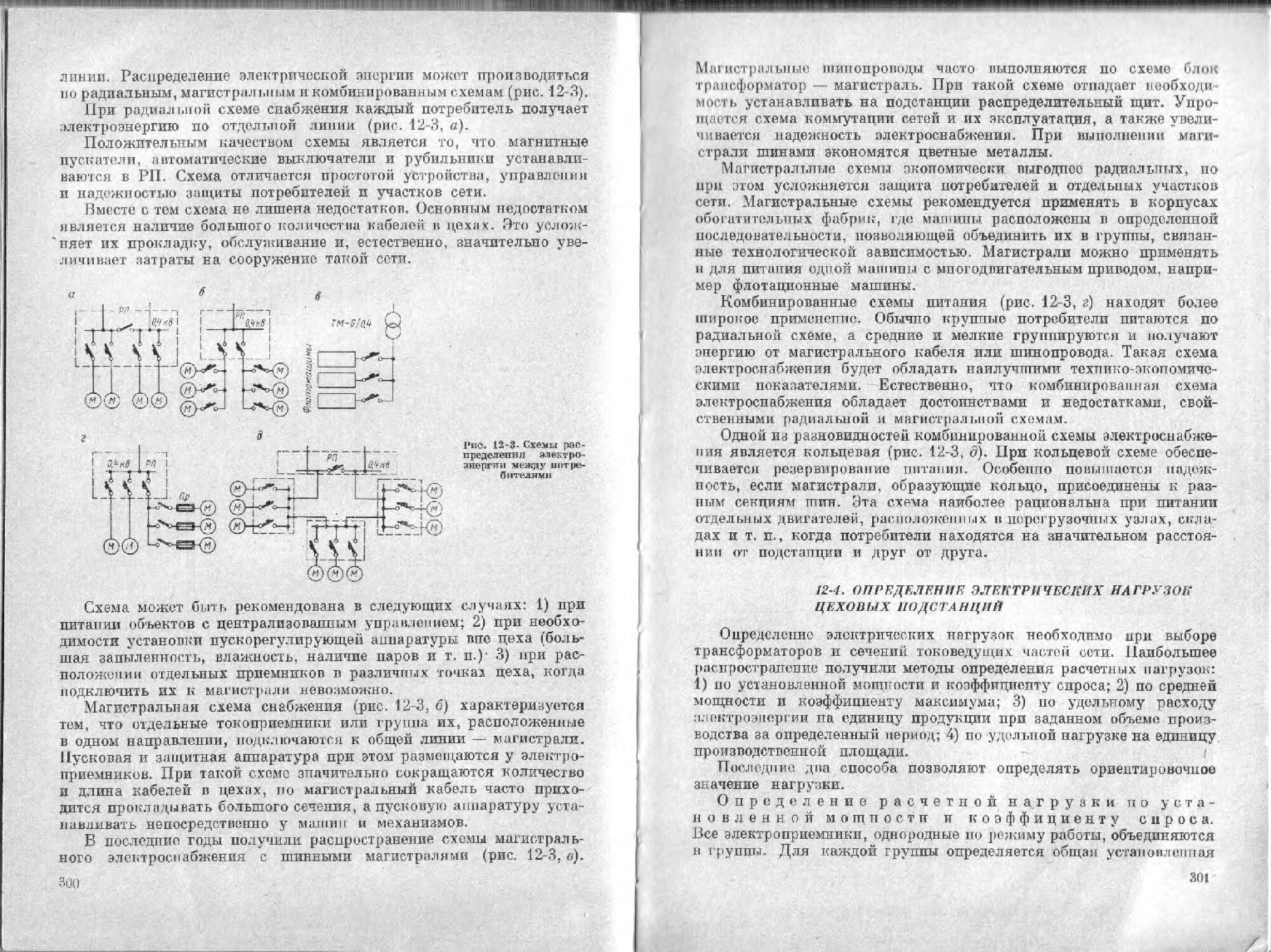

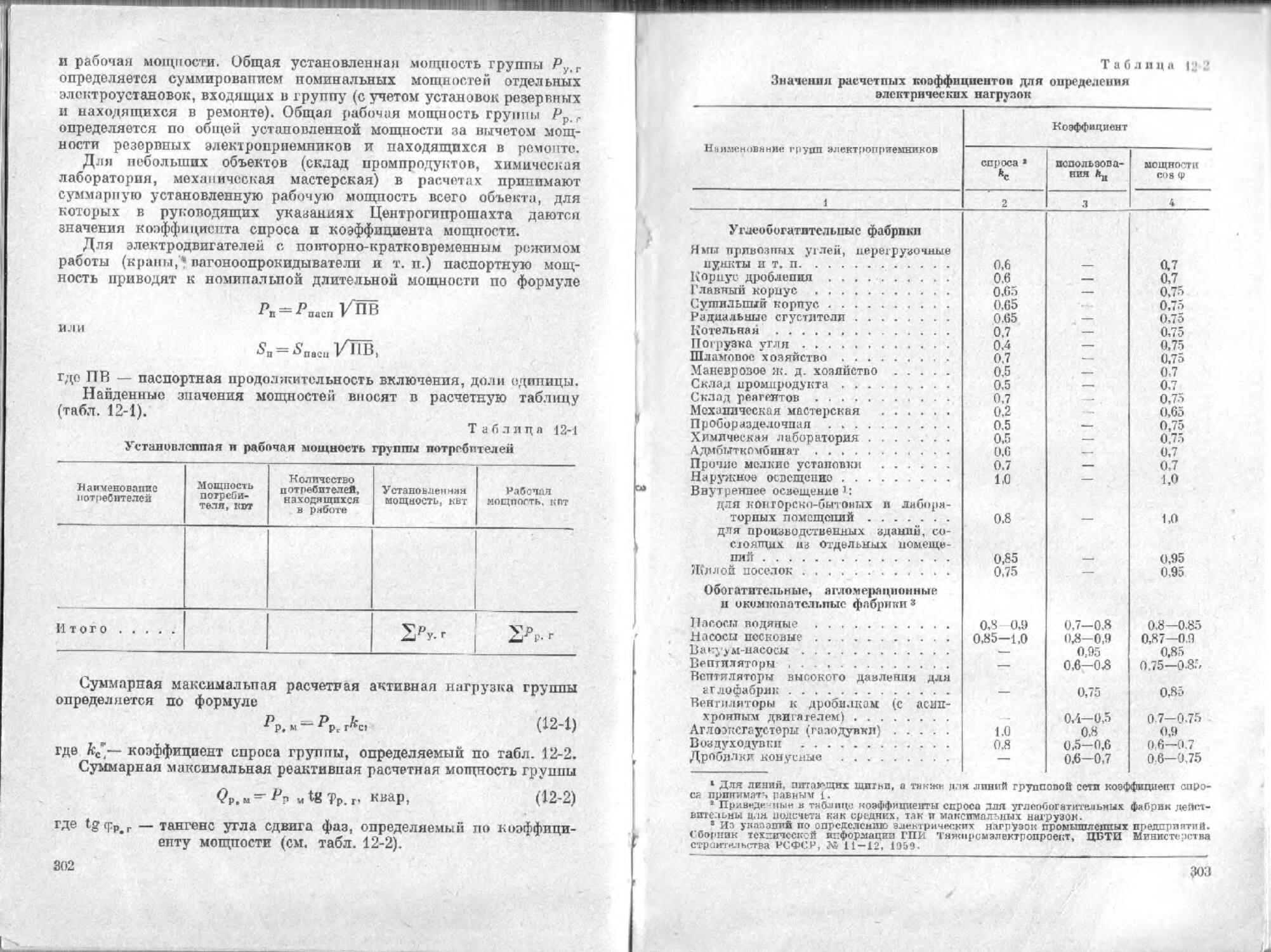

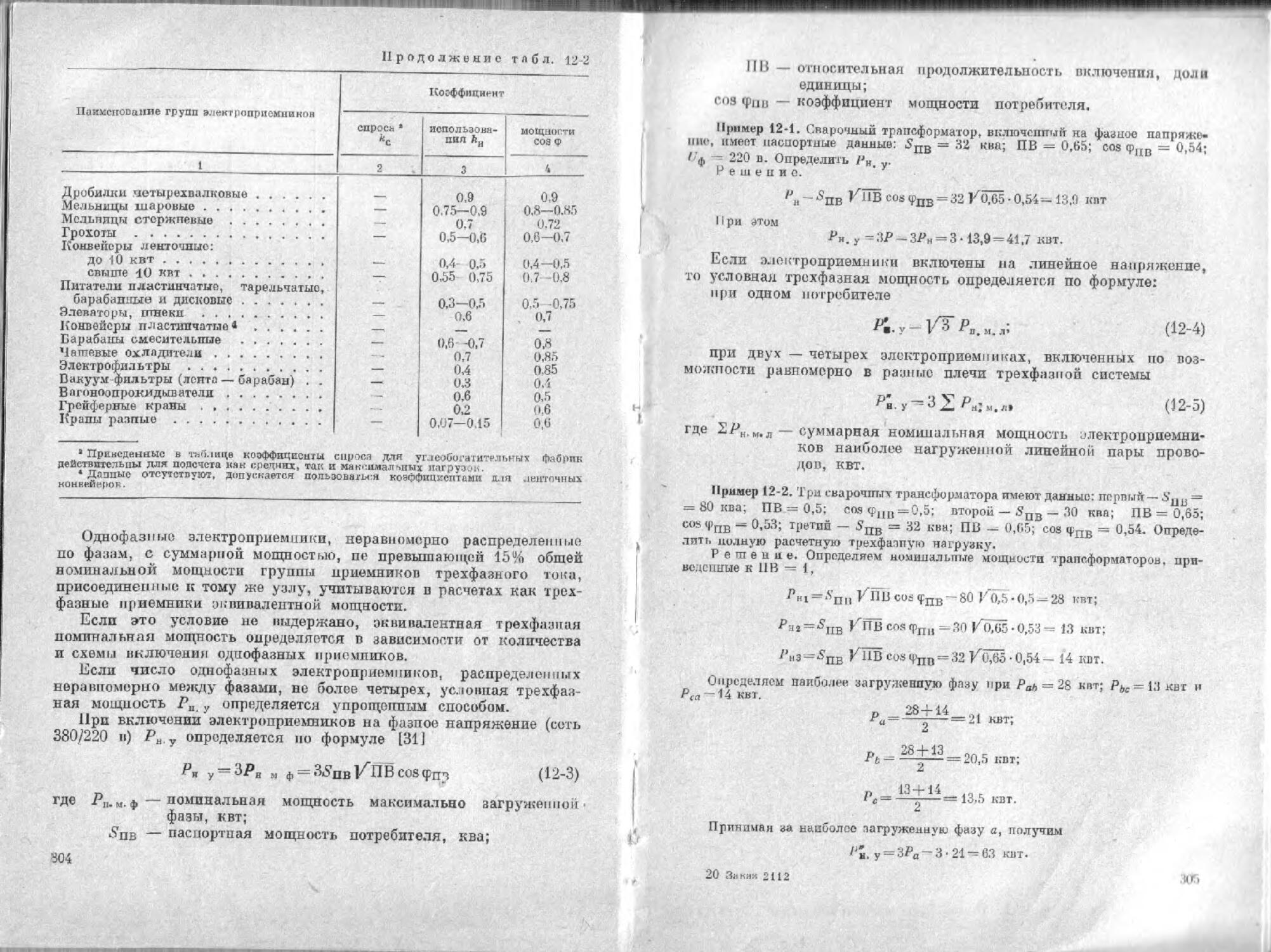

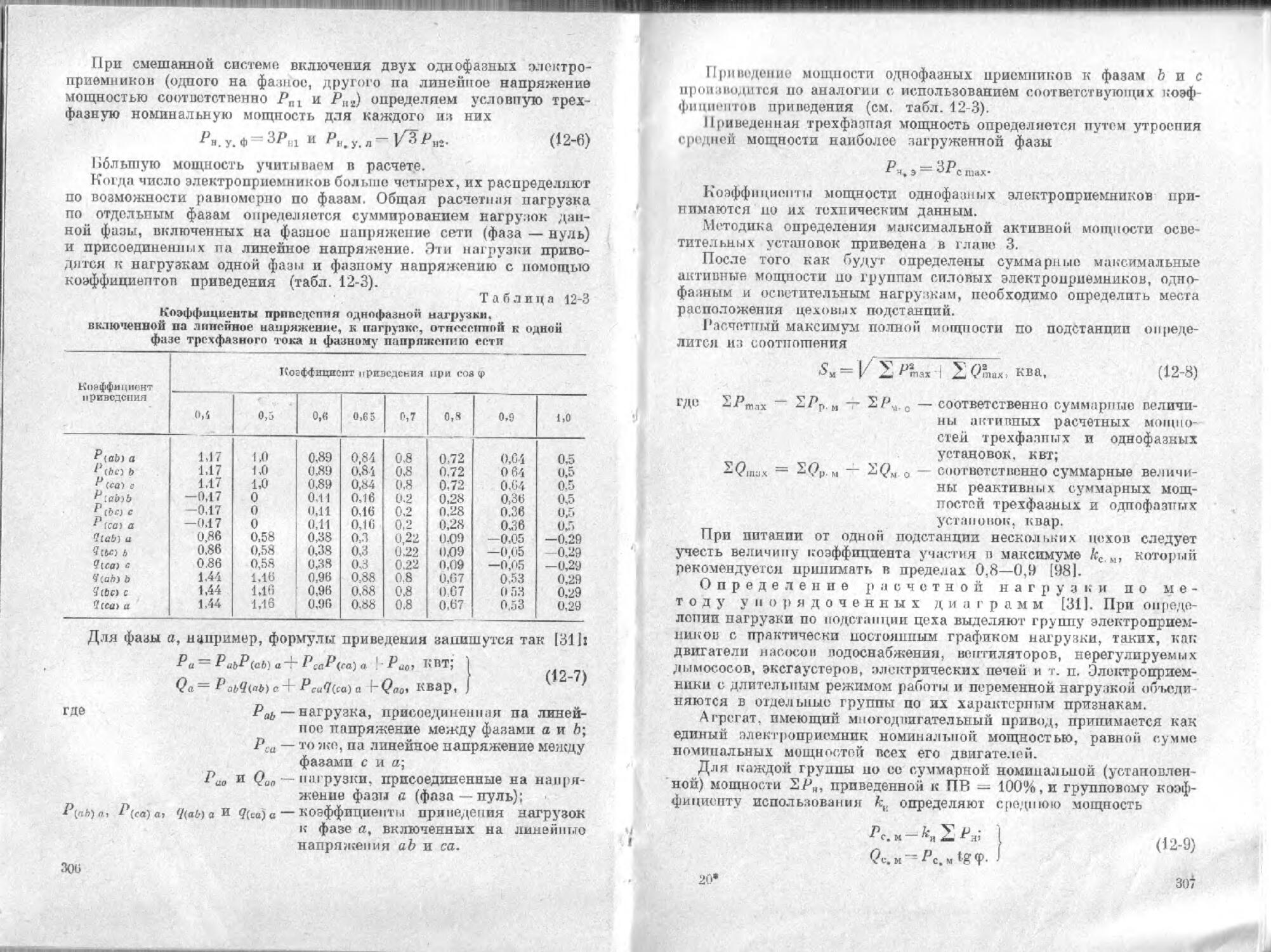

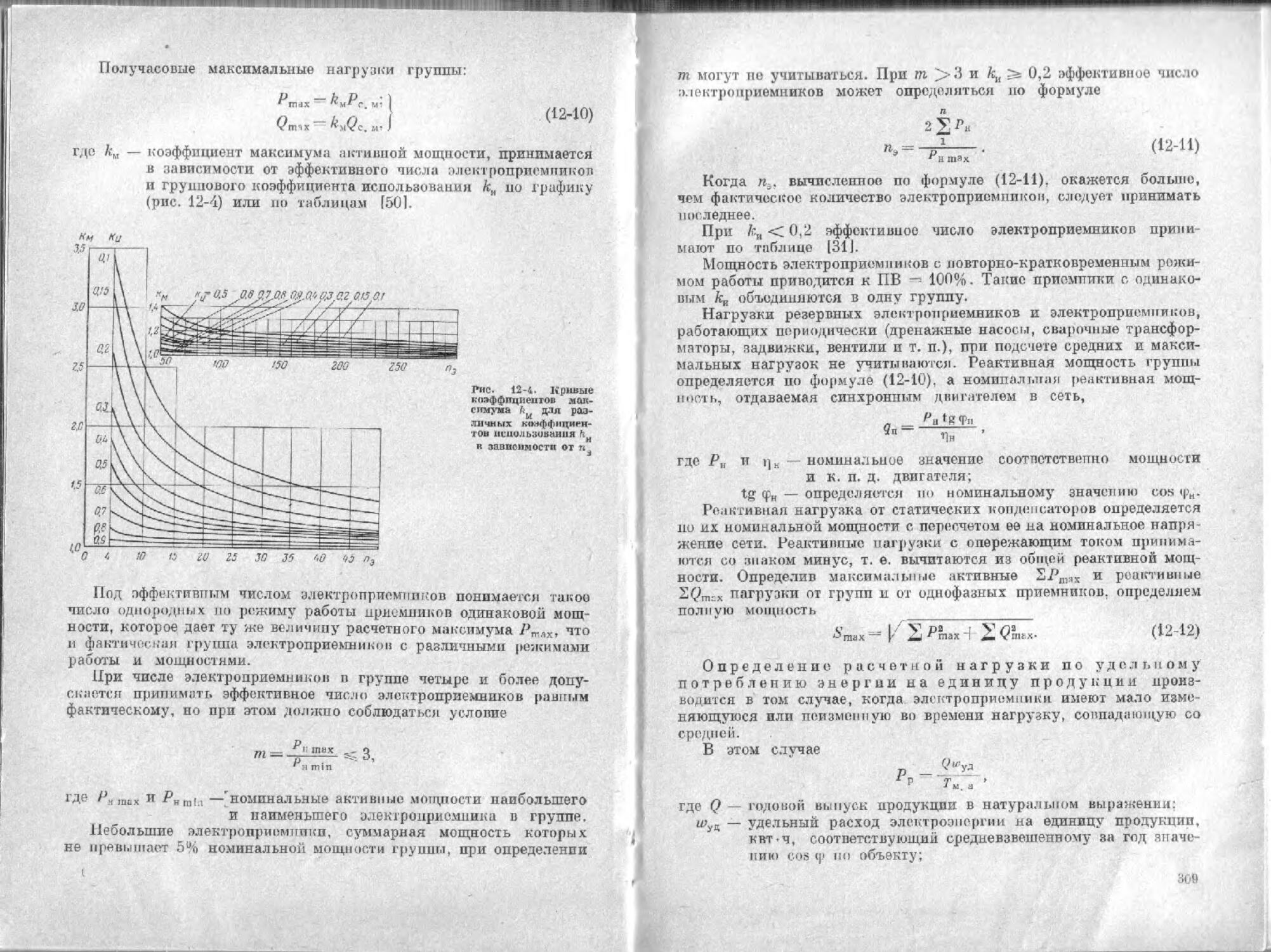

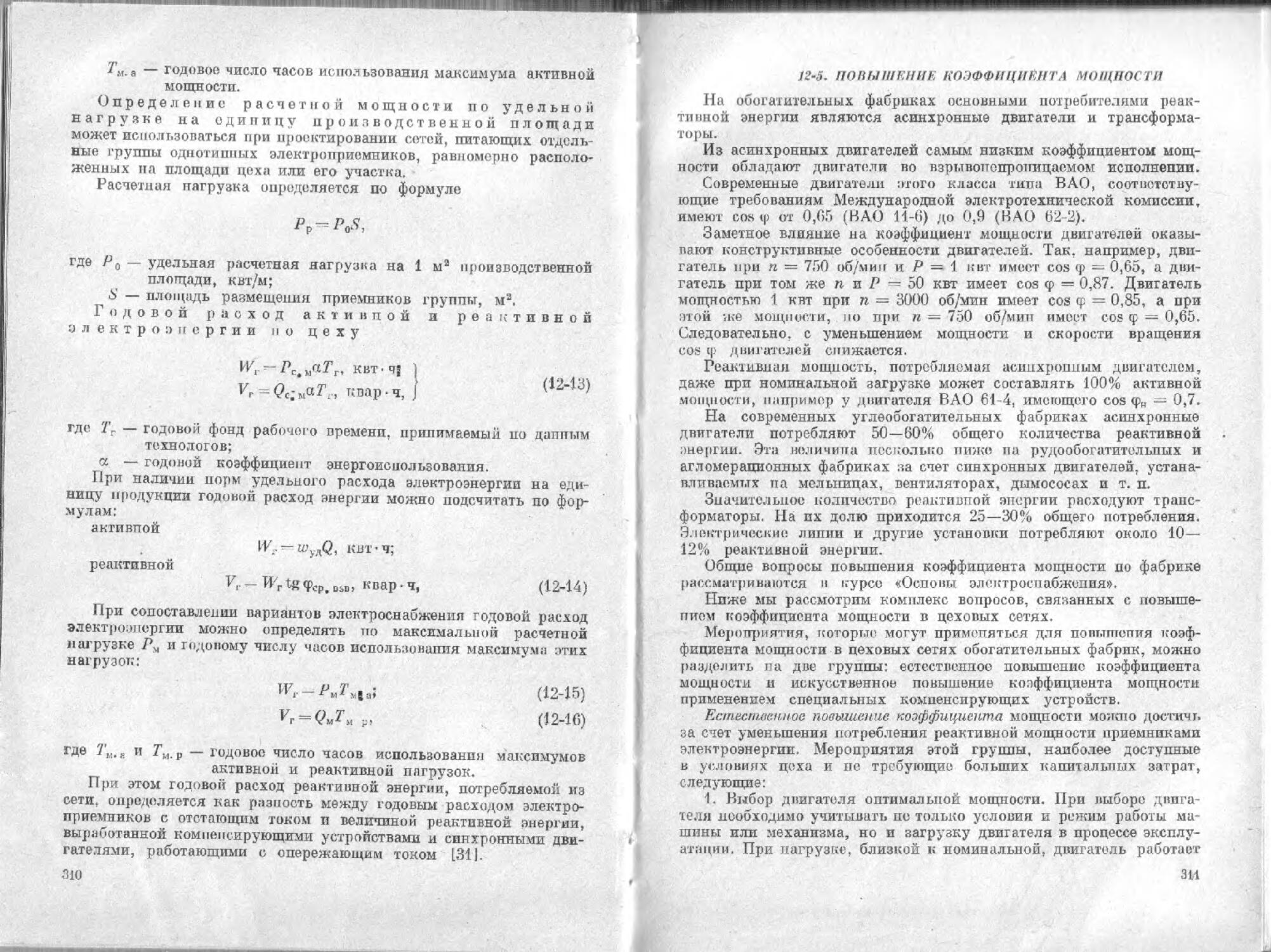

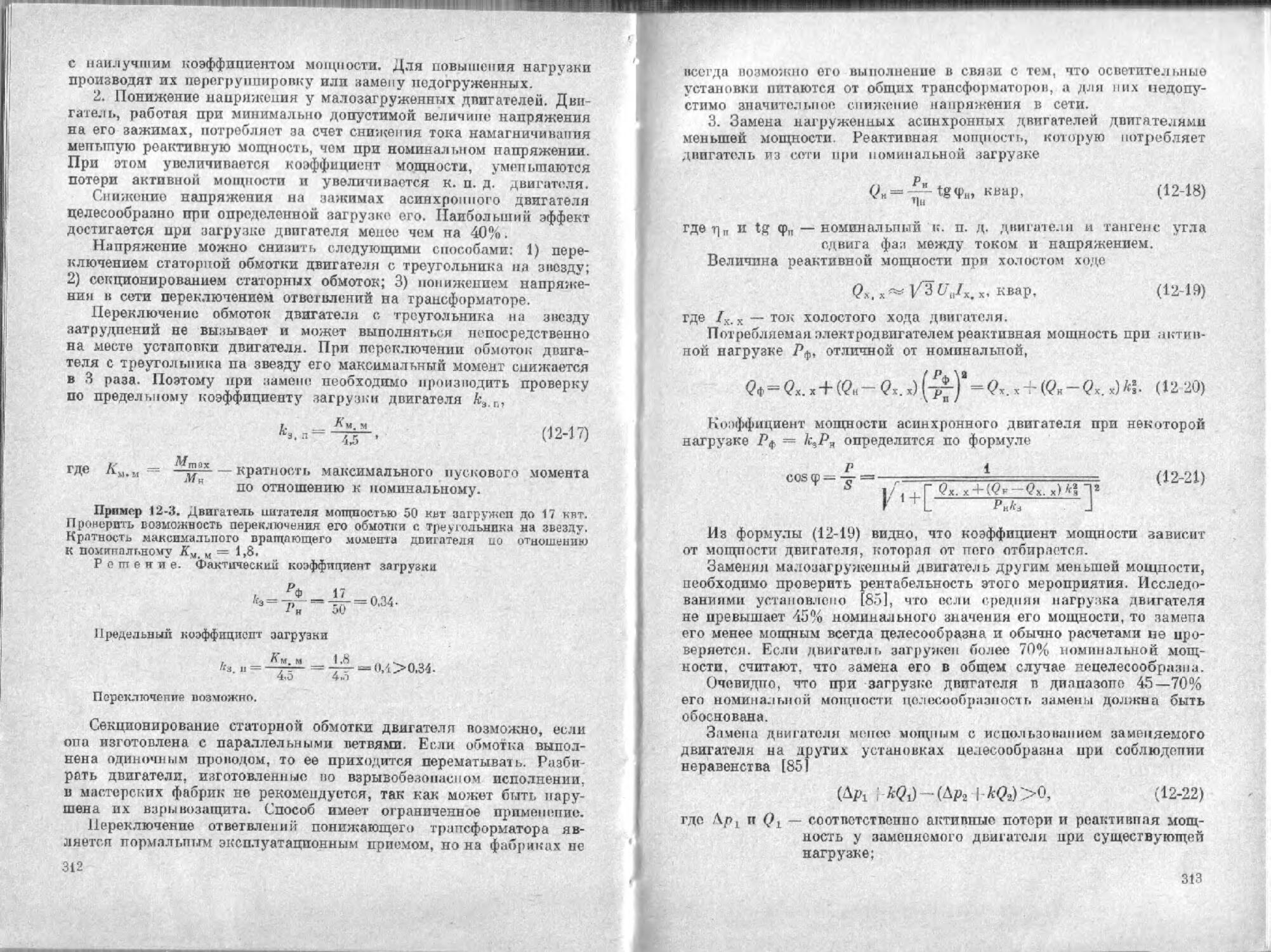

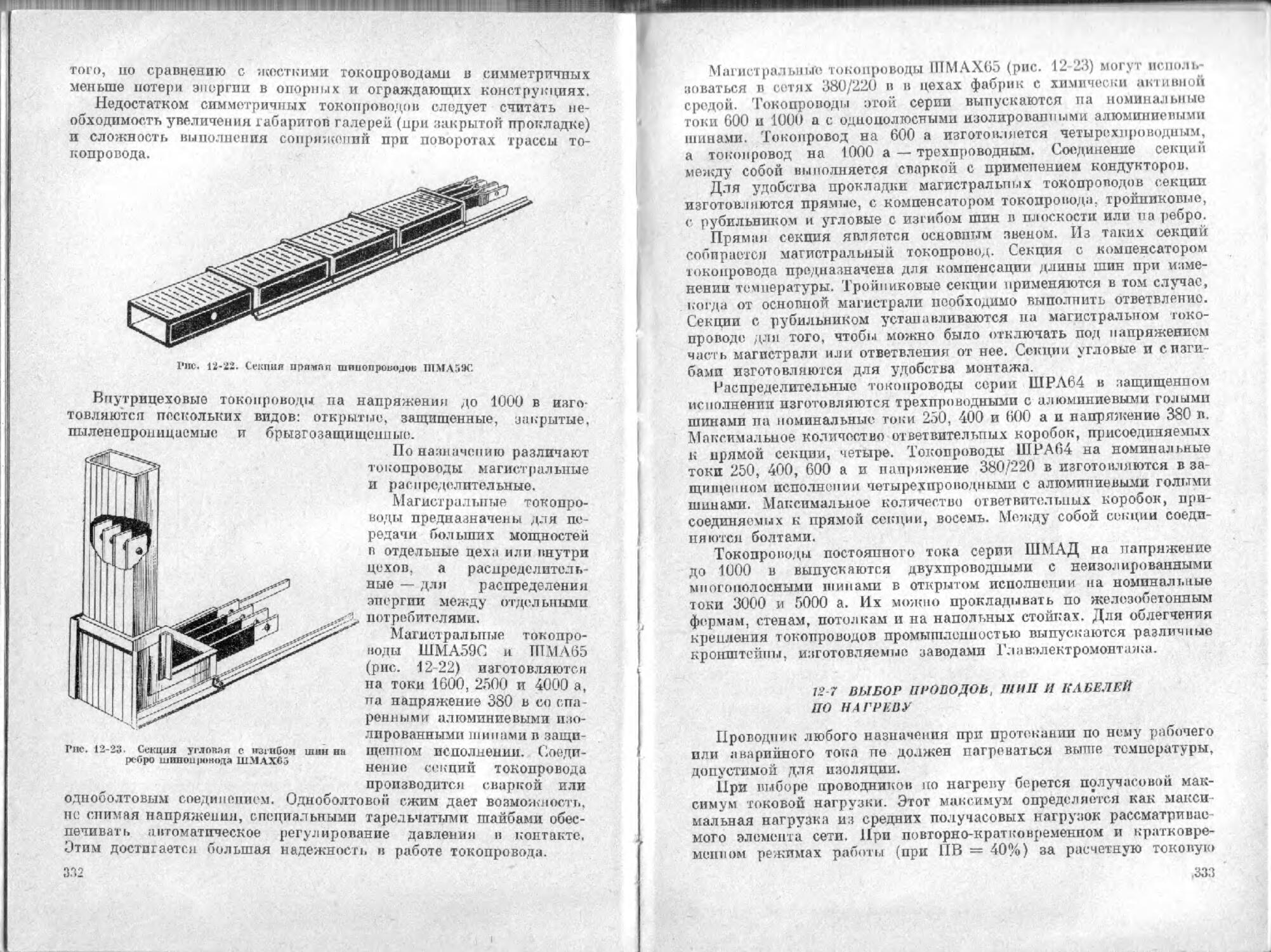

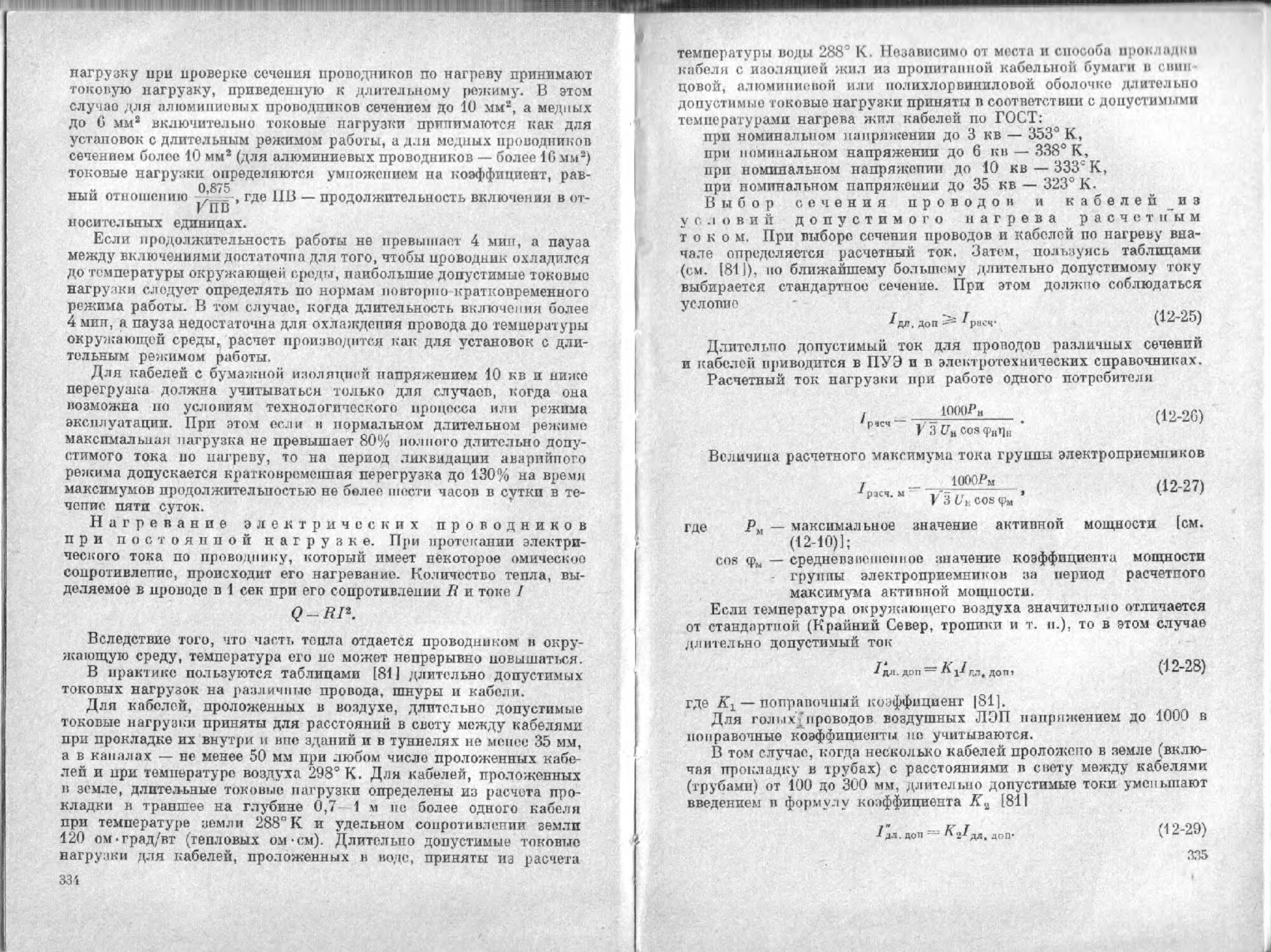

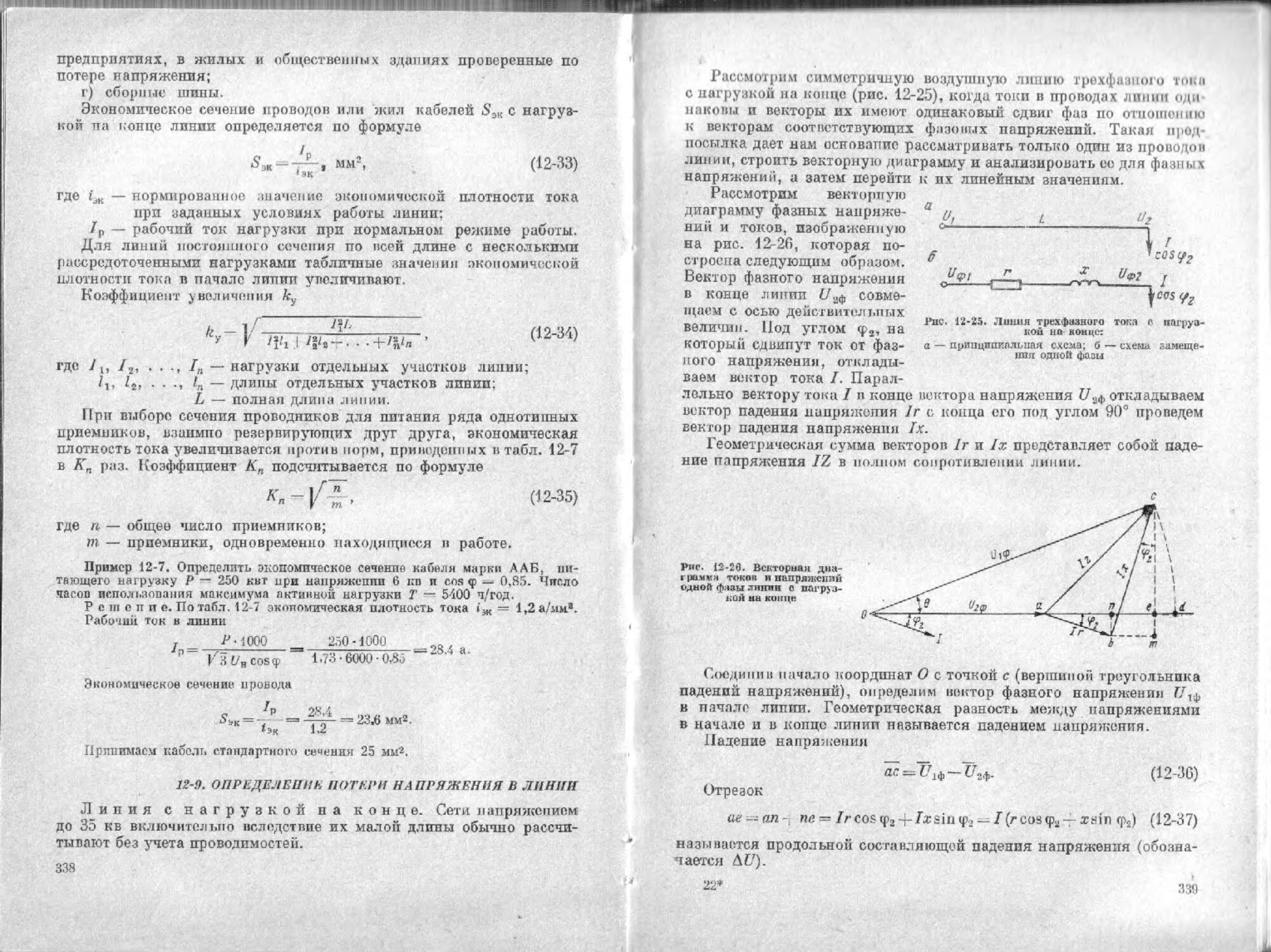

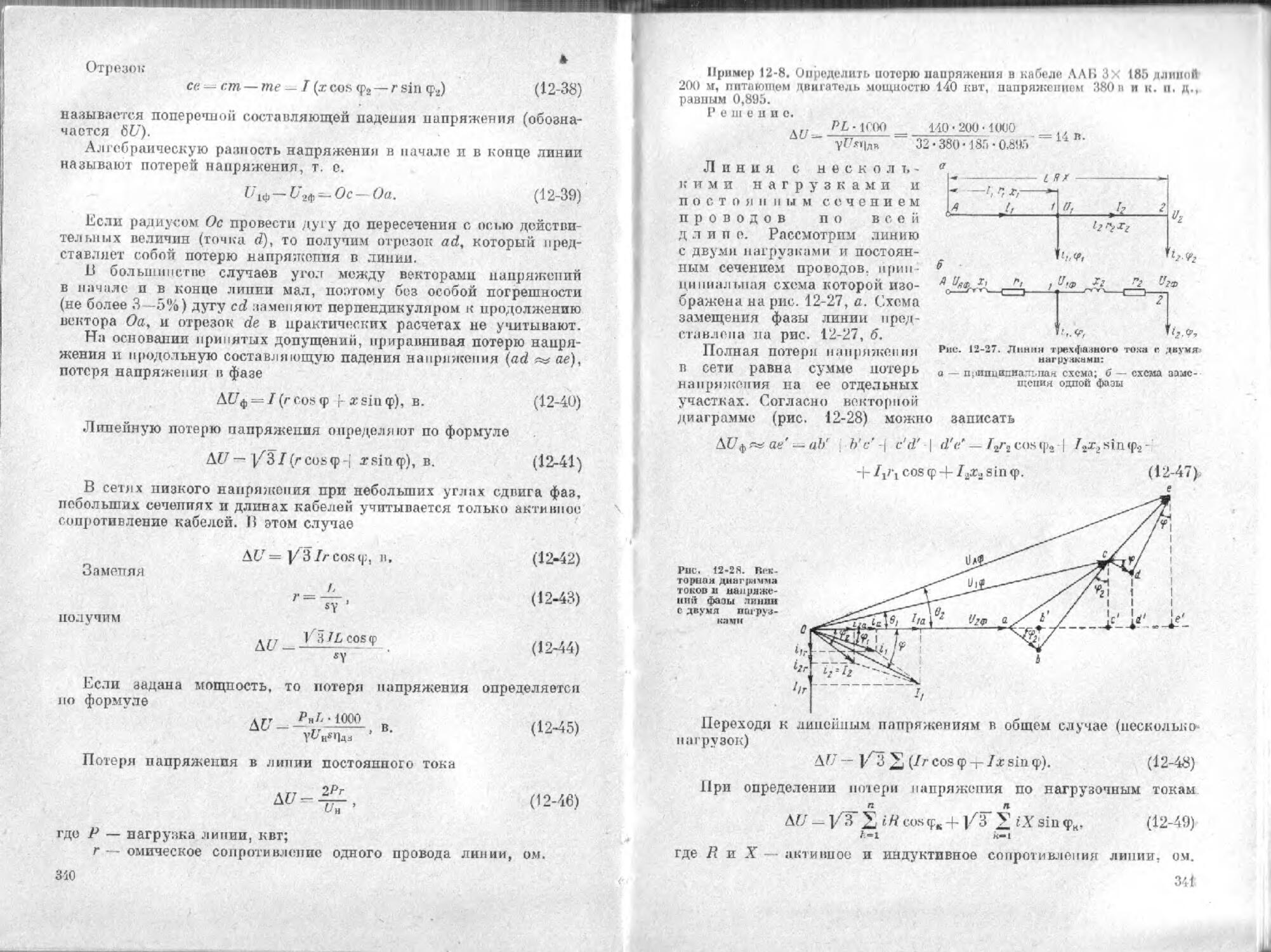

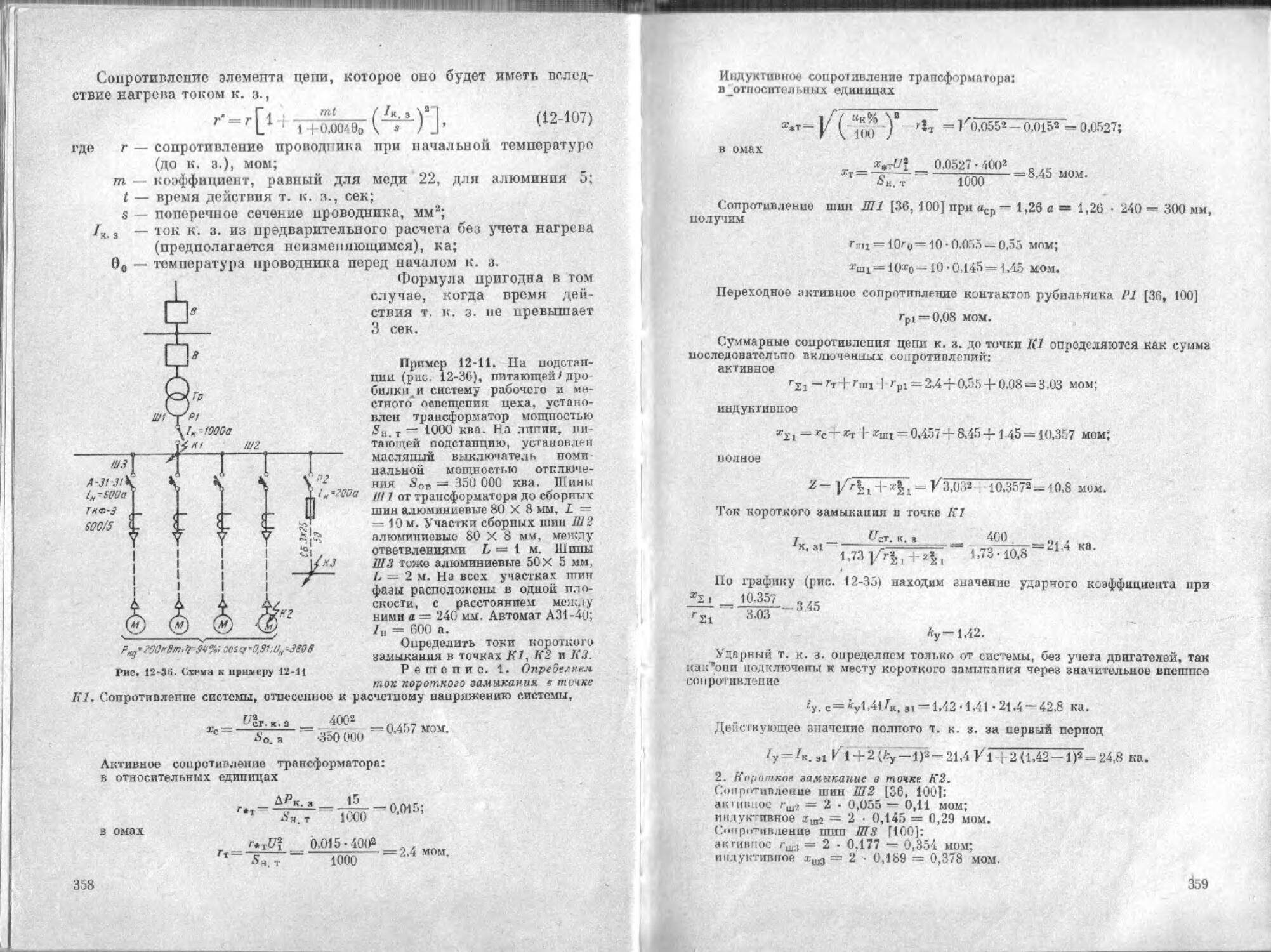

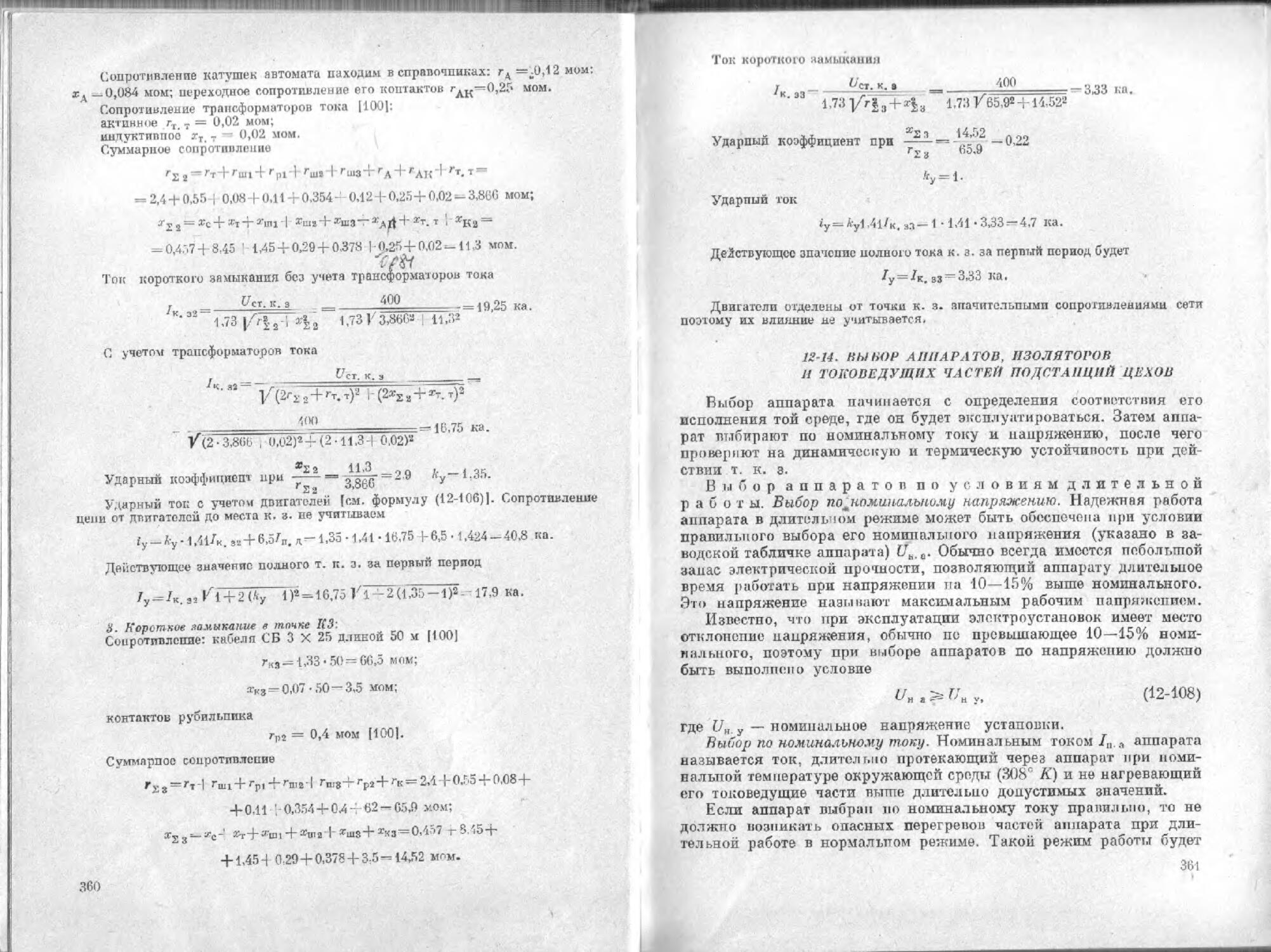

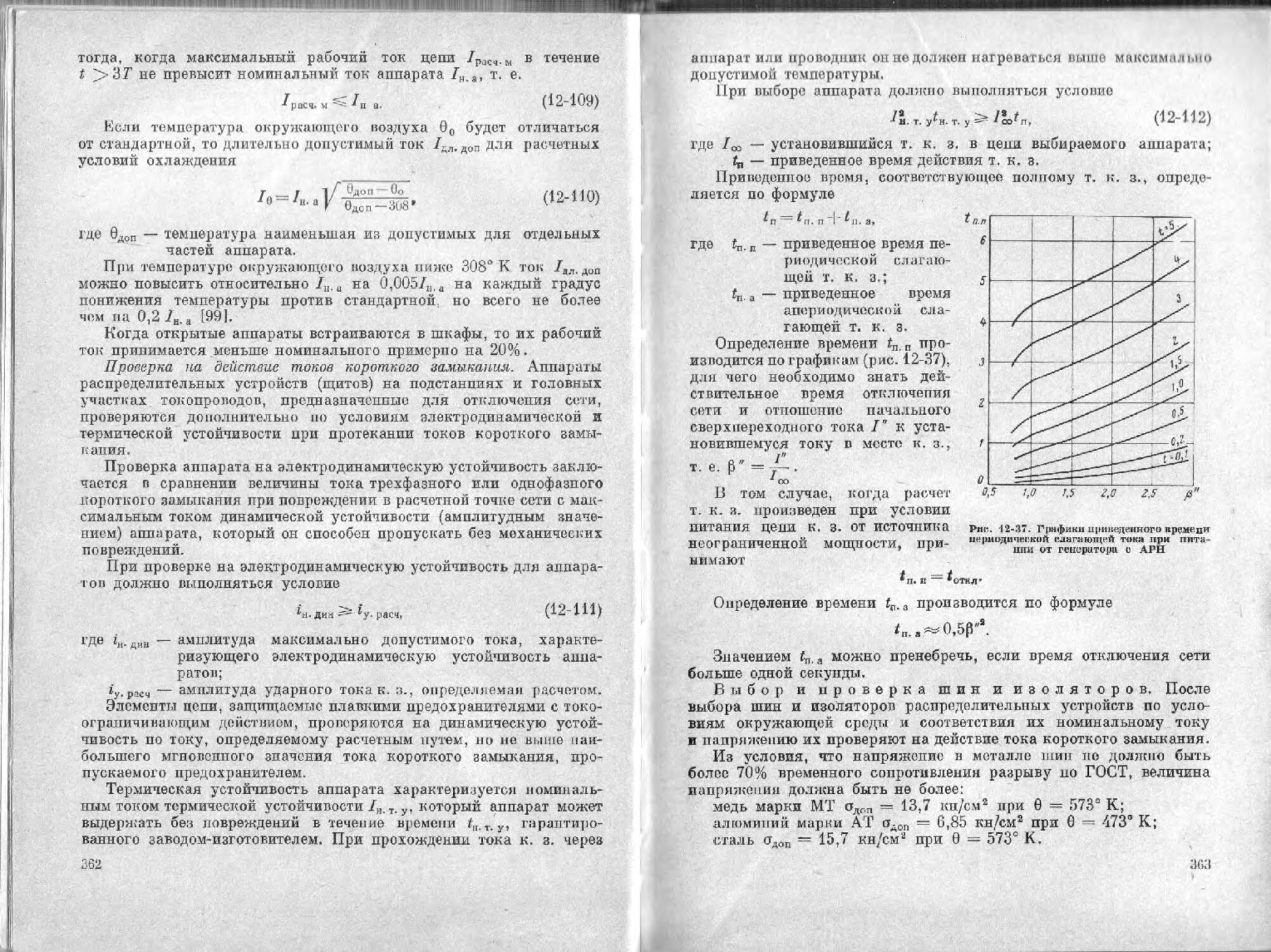

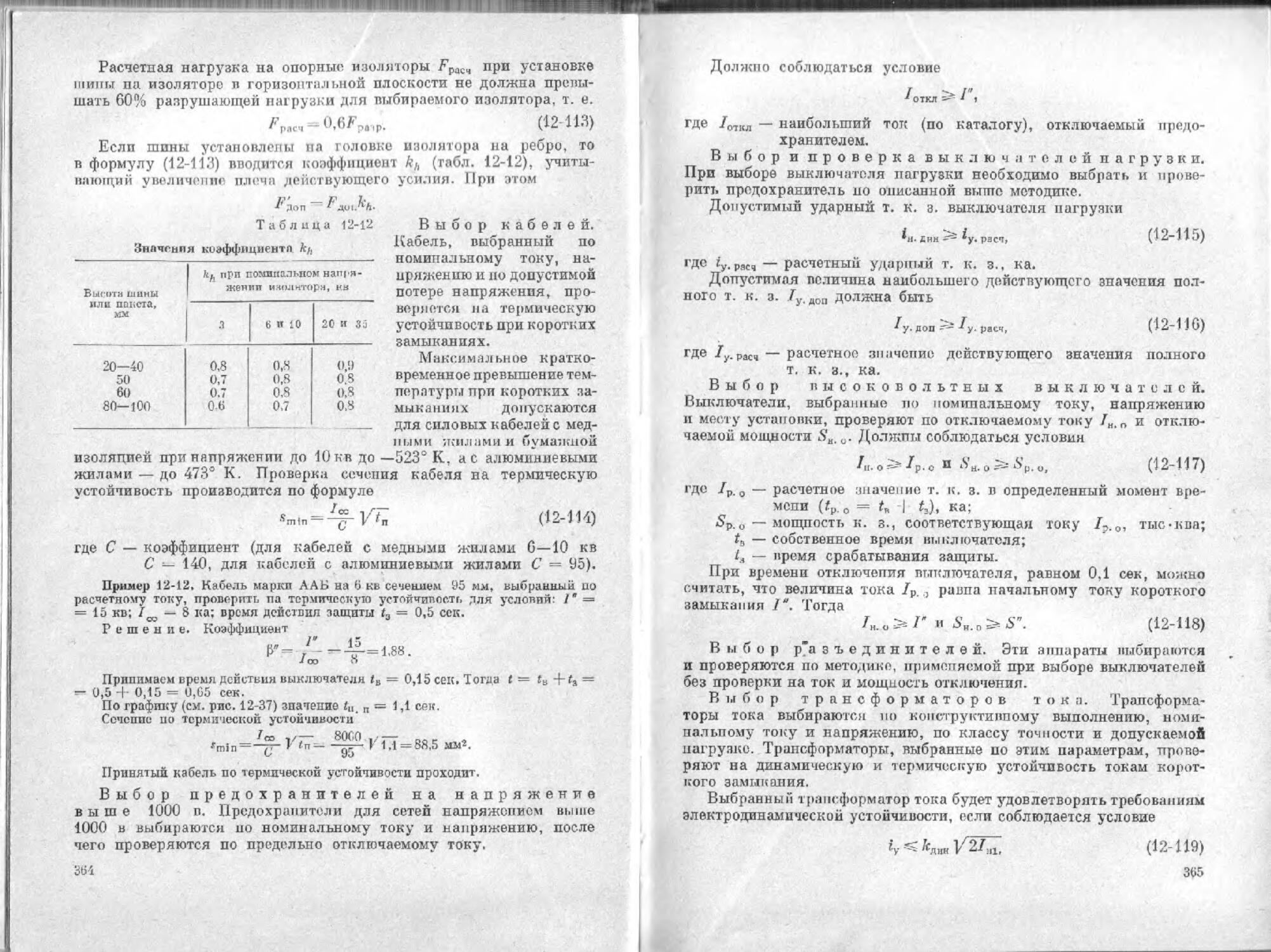

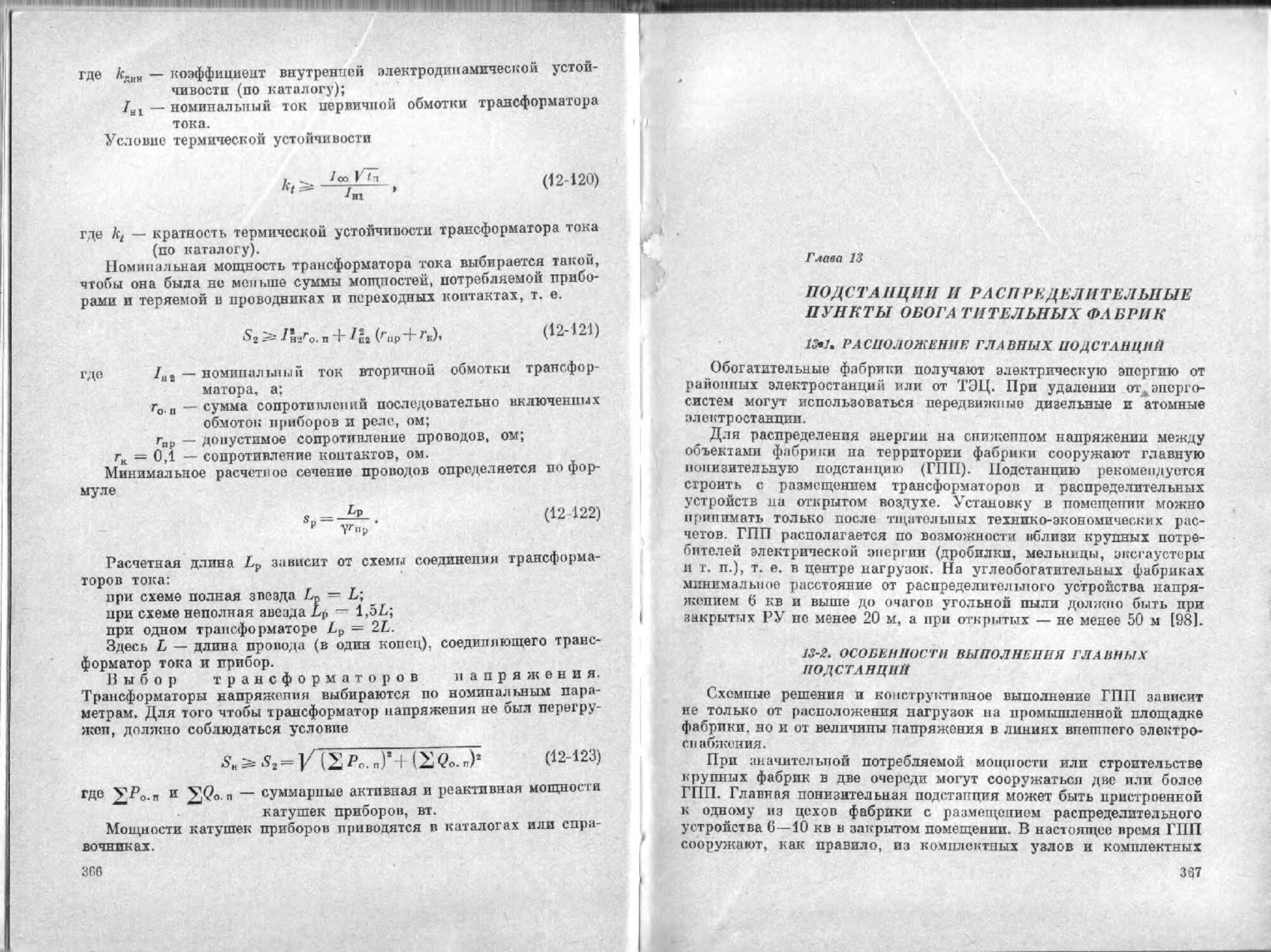

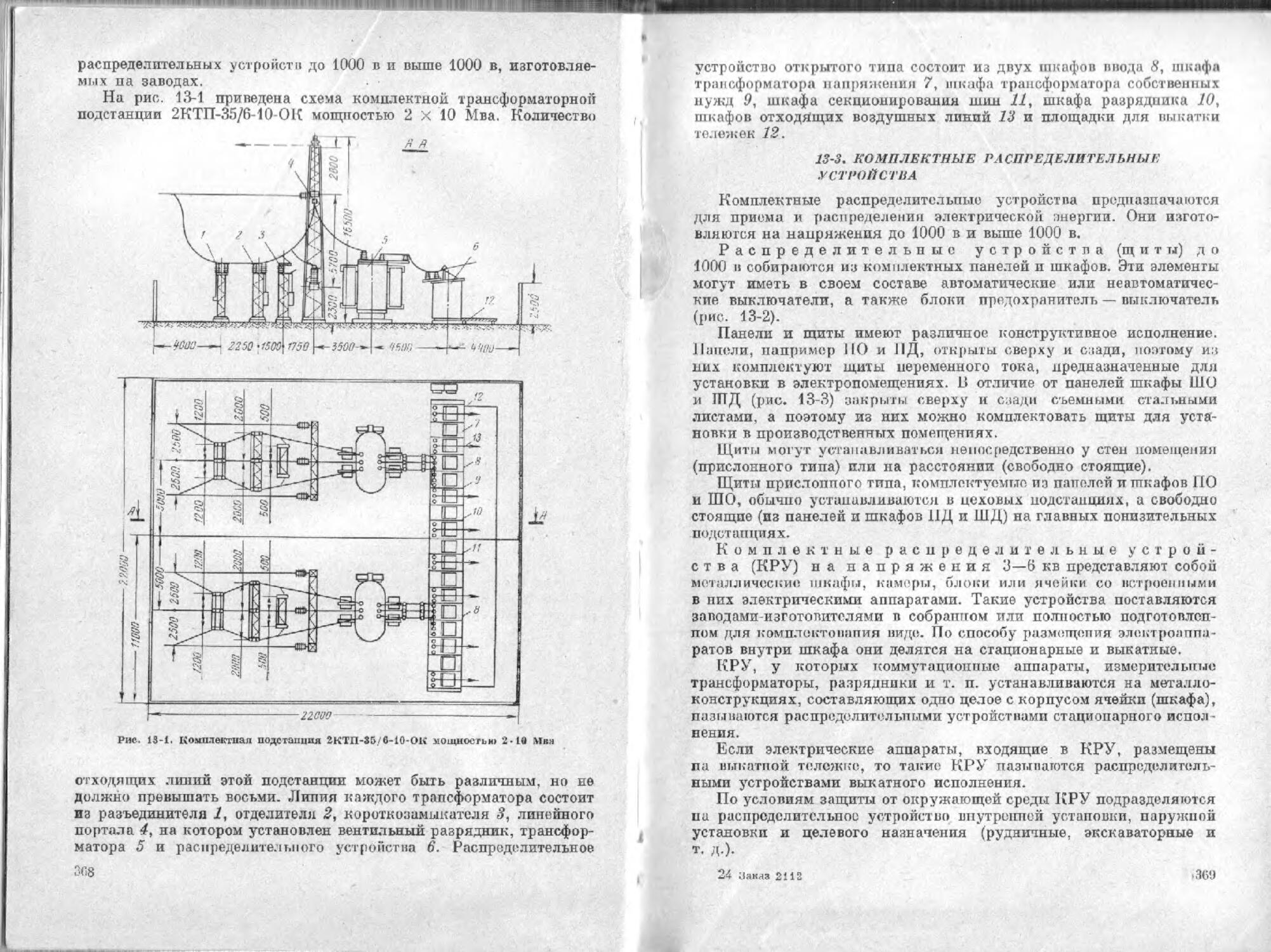

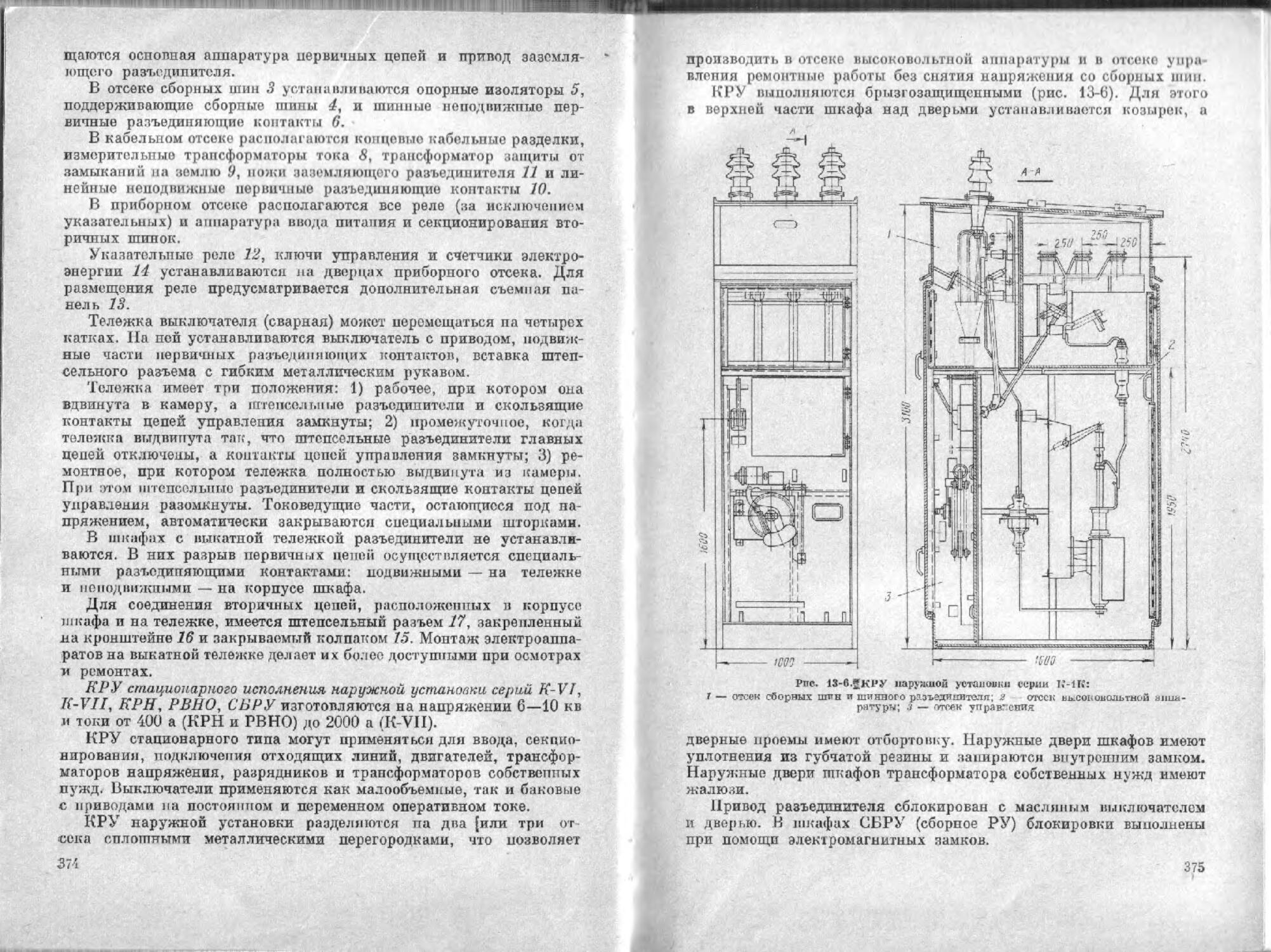

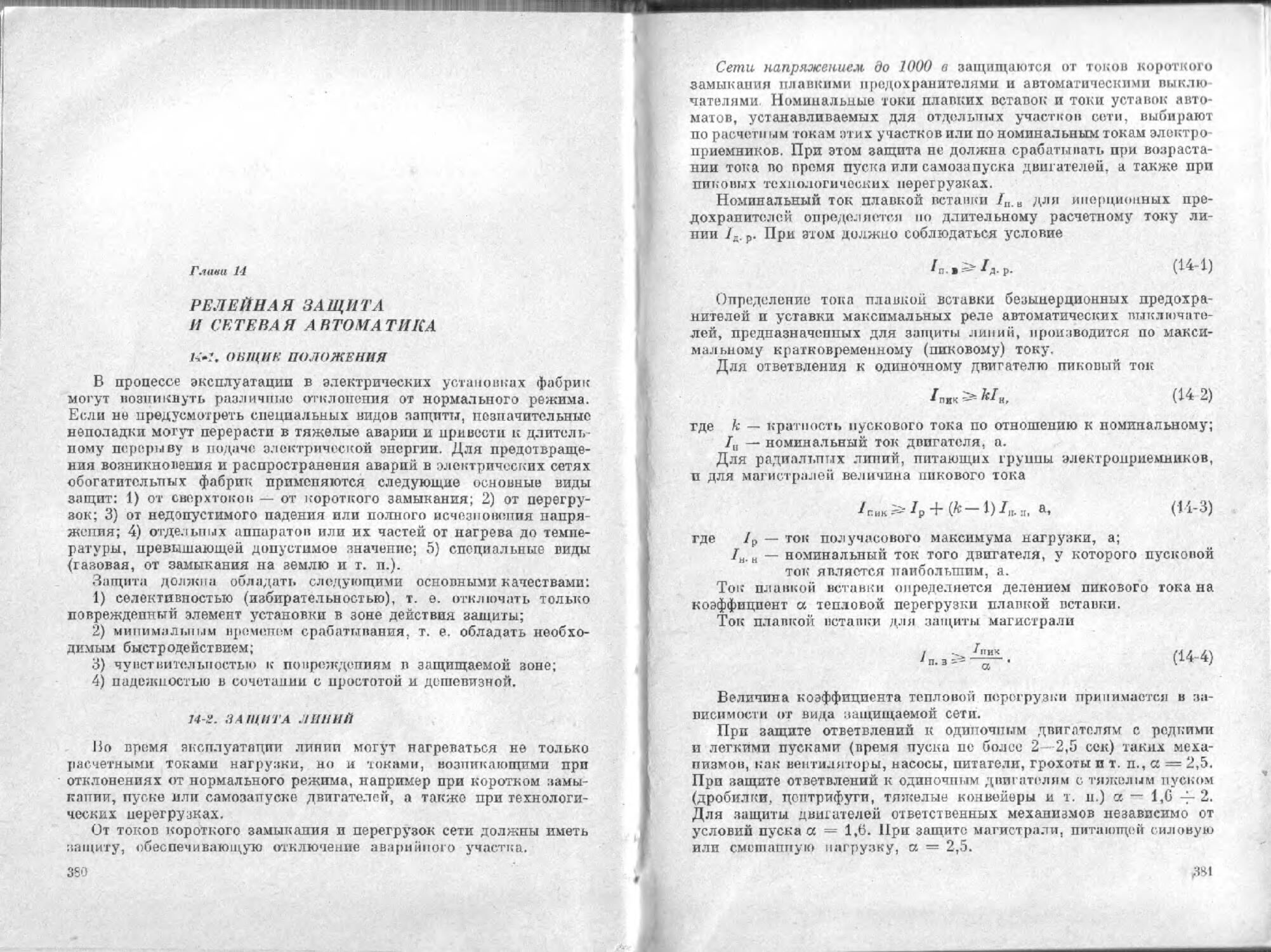

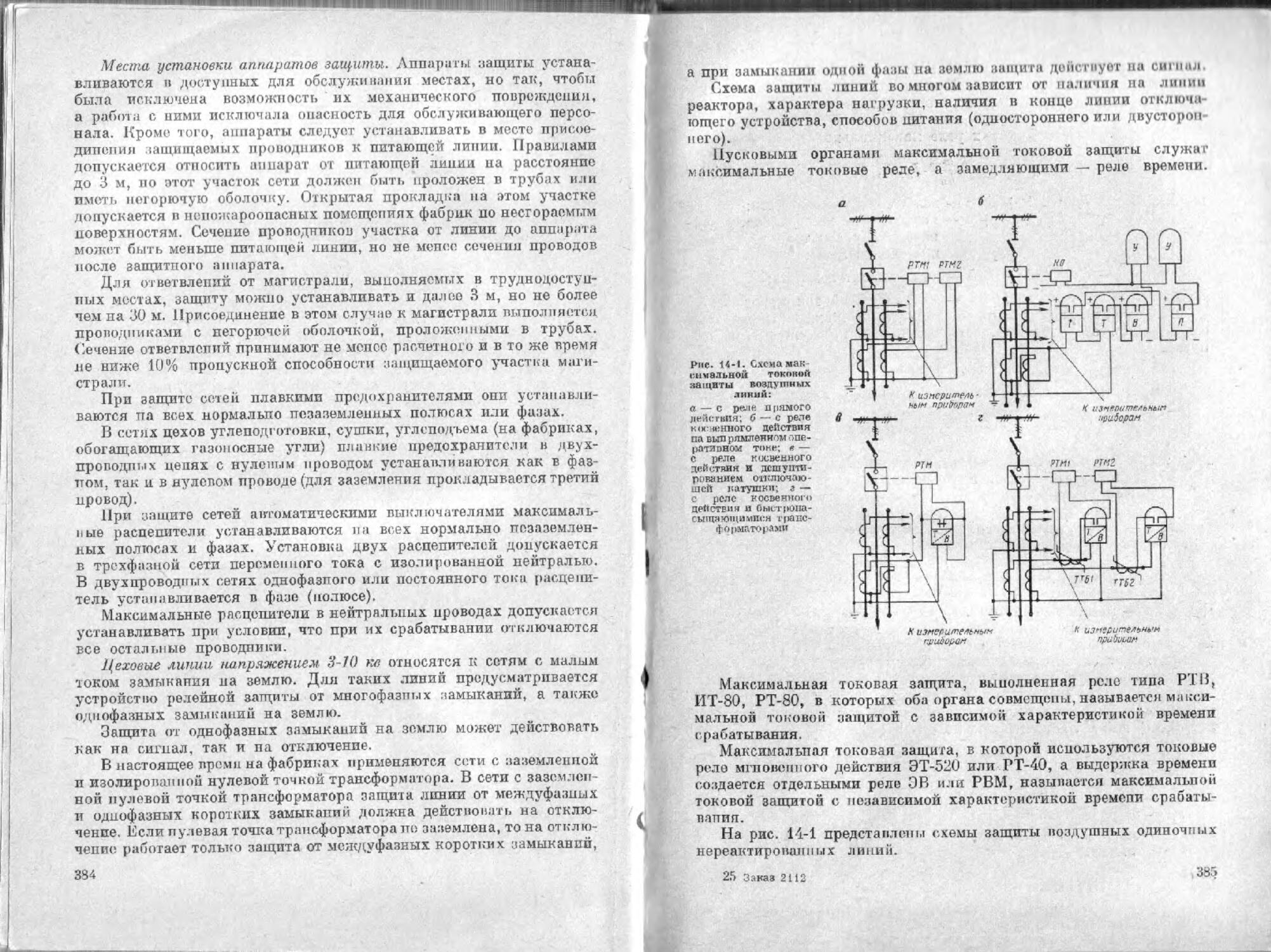

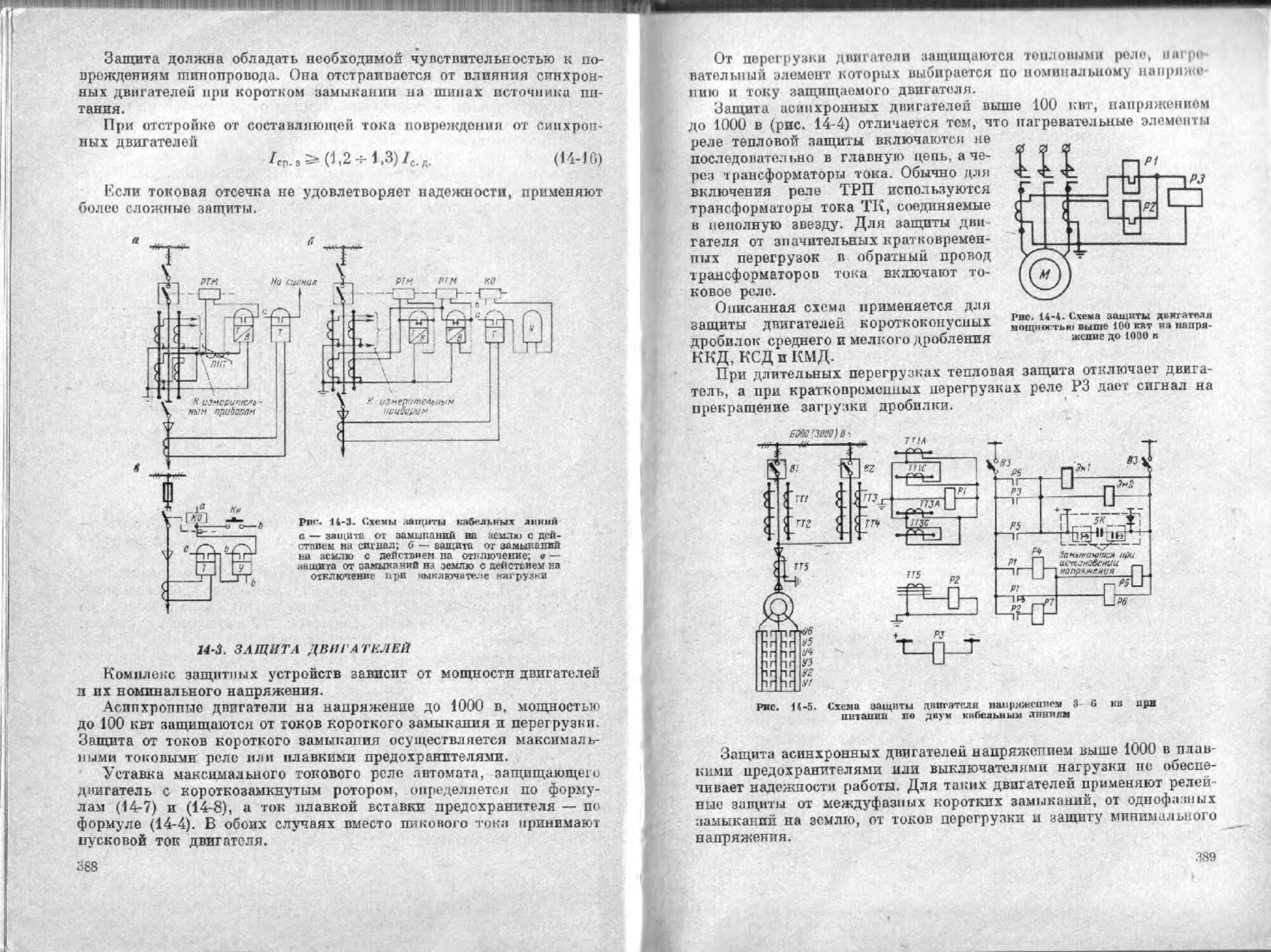

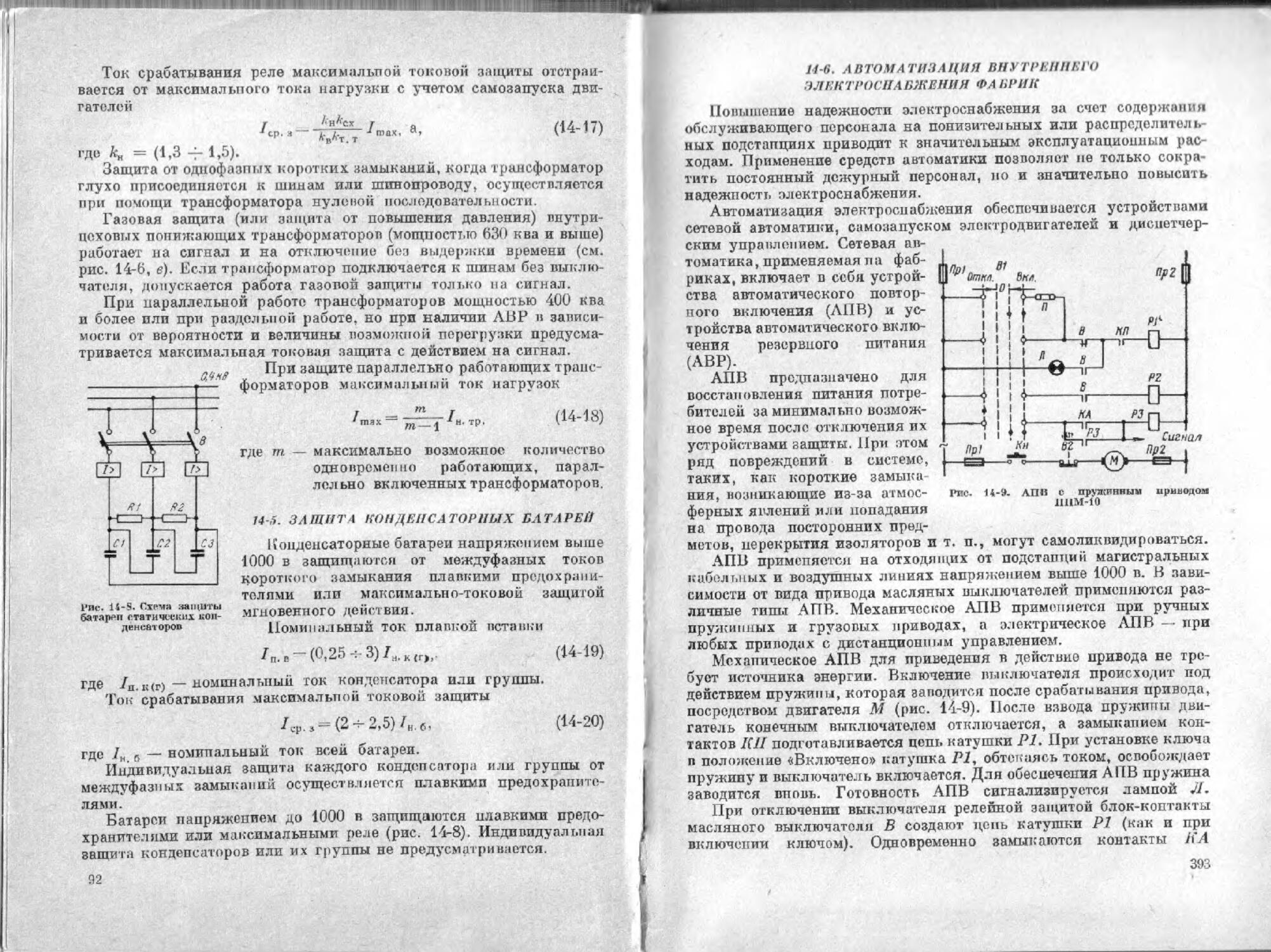

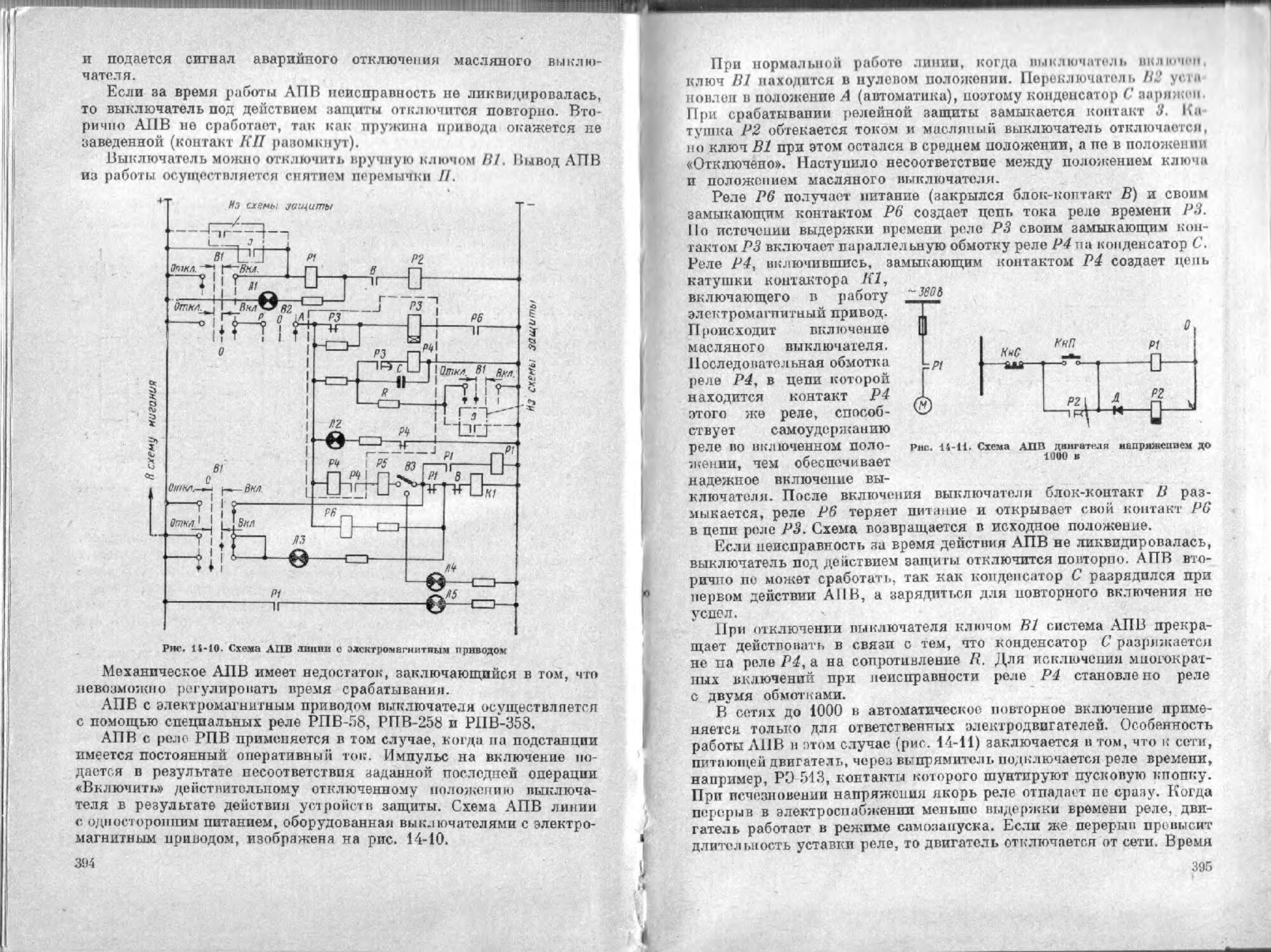

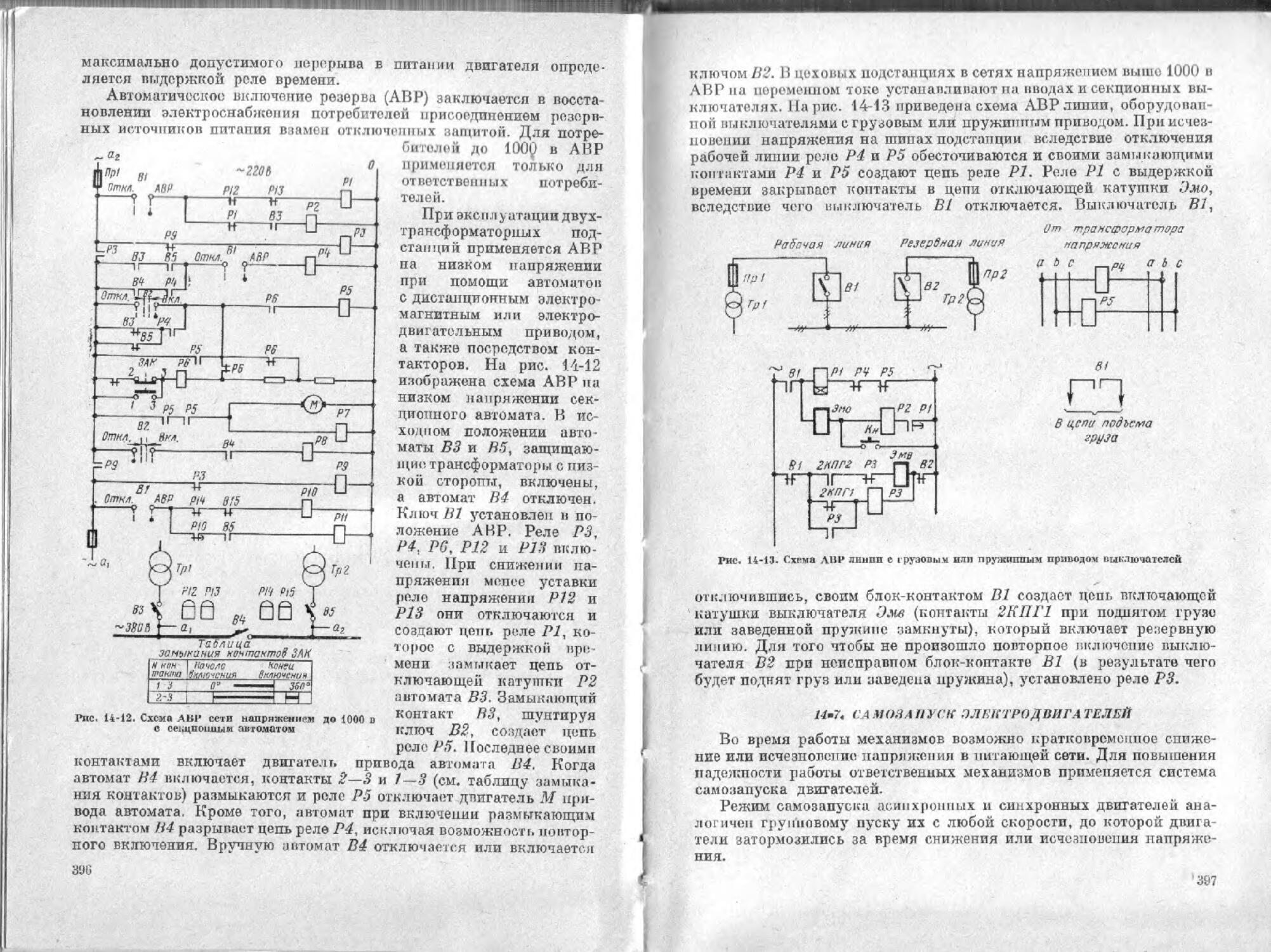

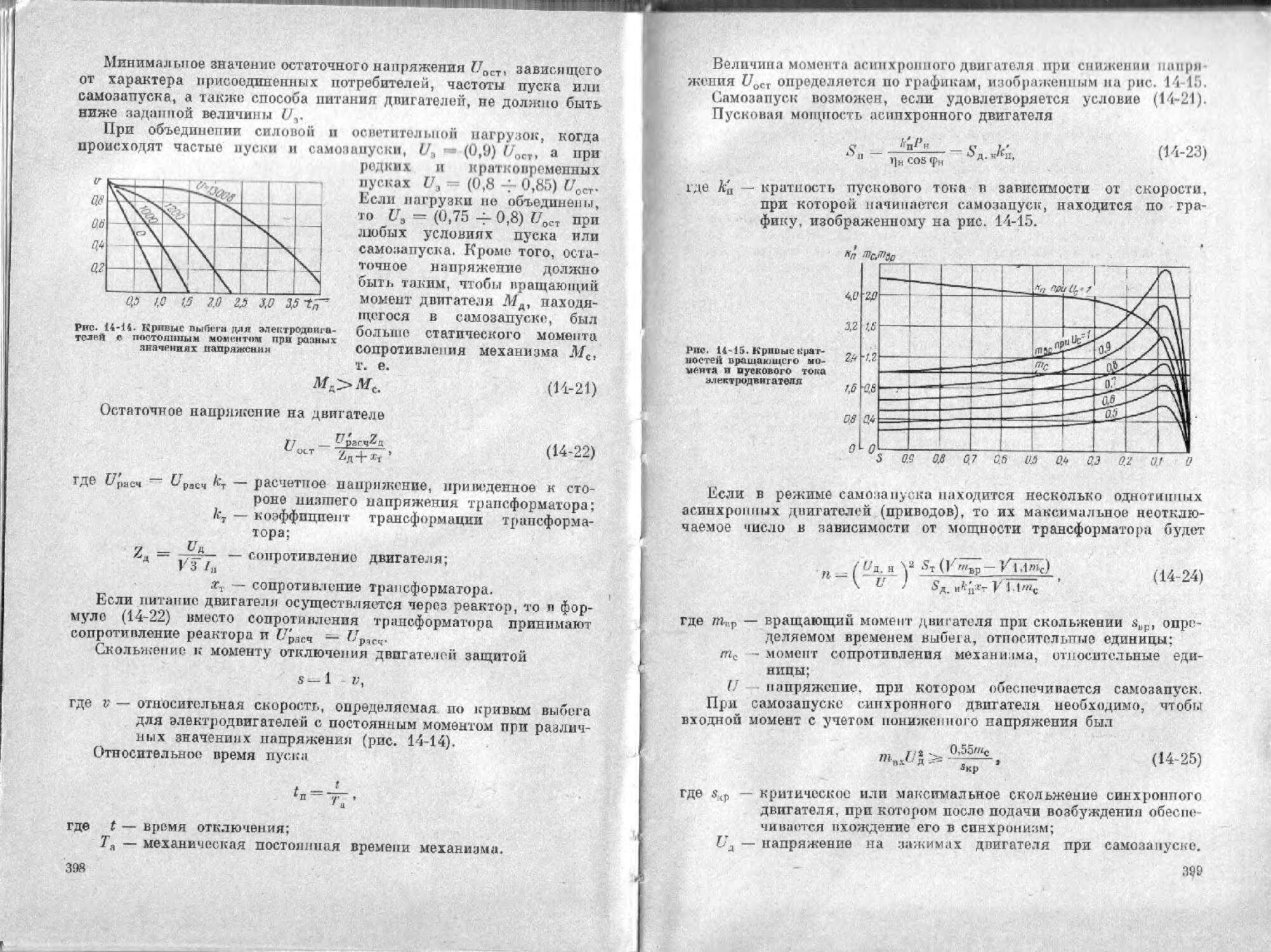

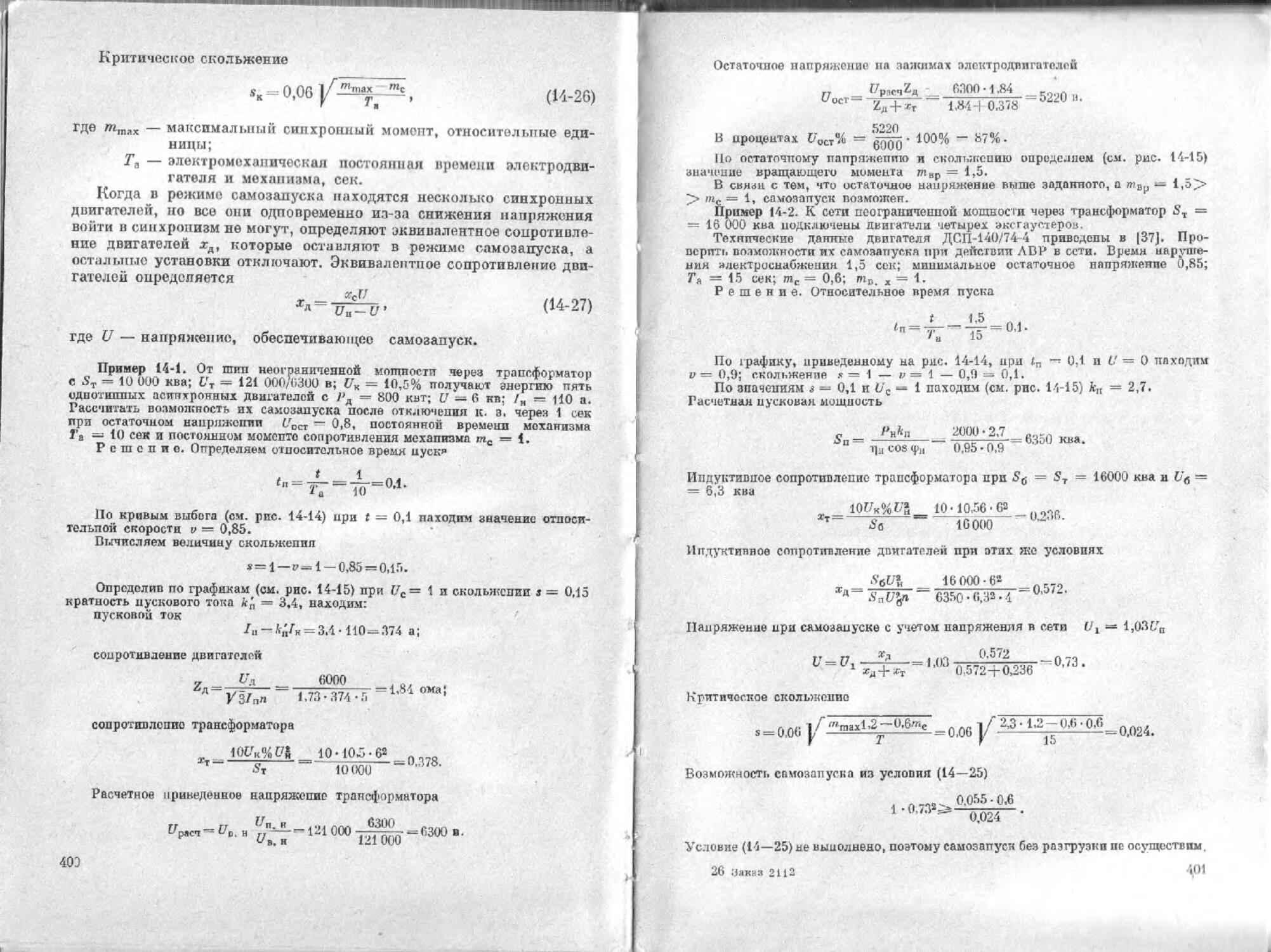

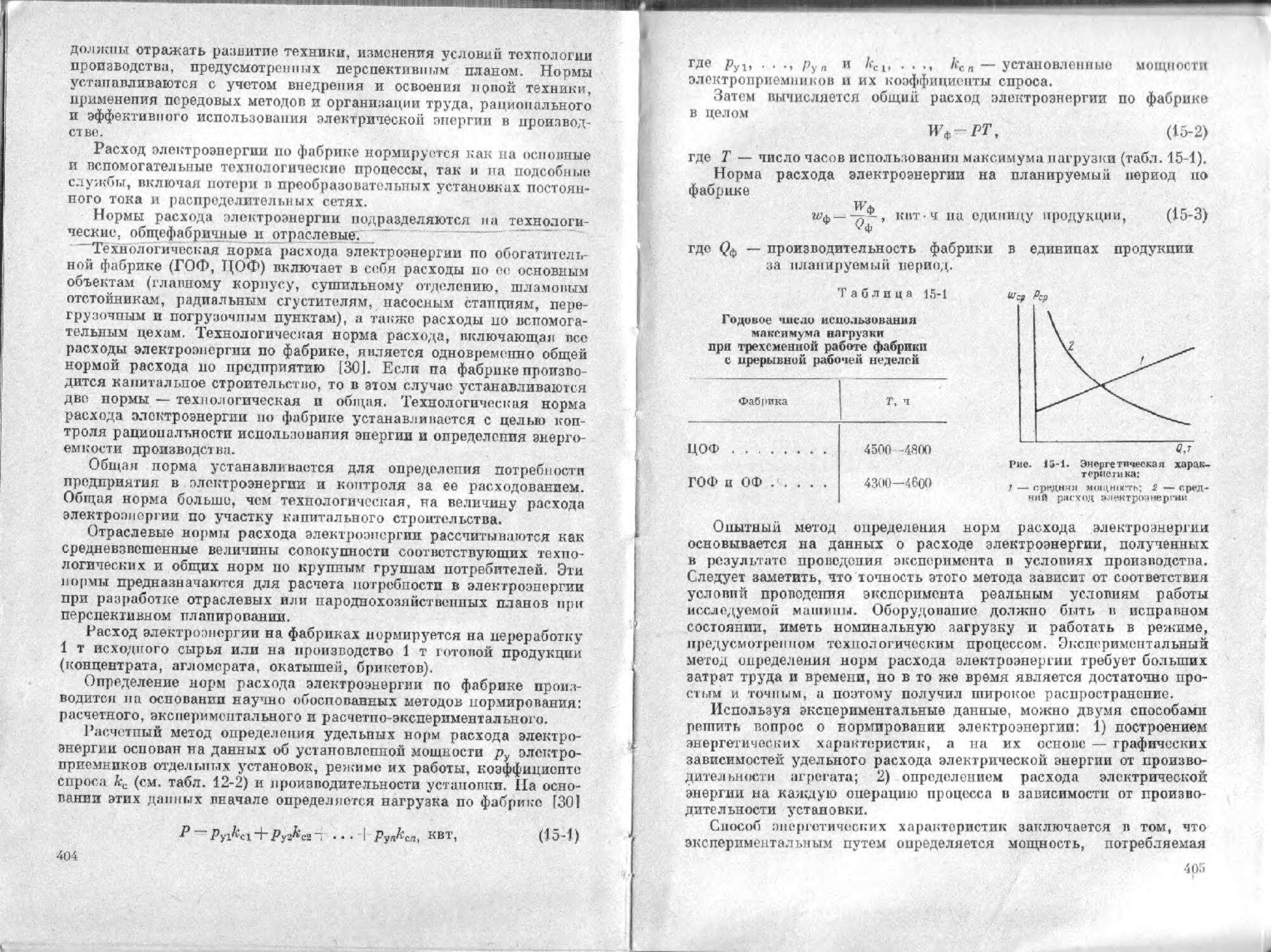

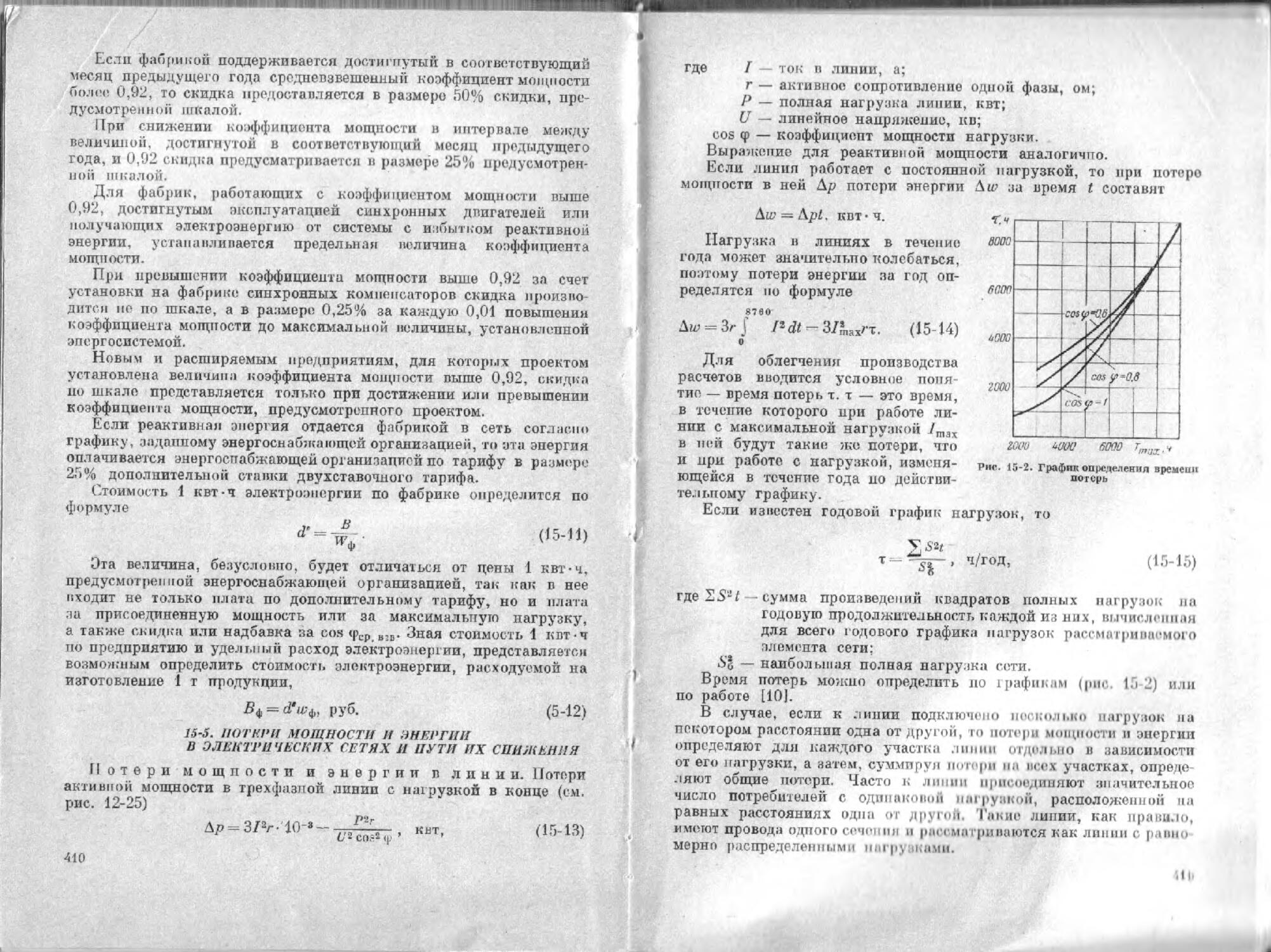

11а обогатительных и агломерационных фабриках заземляющее устройство выполняется общим для установок до 1000 в в выше.