Author: Цехнович Л.И. Петриченко И.П.

Tags: общее машиностроение технология машиностроения машиноведение машиностроение редукторы

ISBN: 5-11-002156-2

Year: 1990

Text

Л. И. ЦЕХНОВИЧ

И. П. ПЕТРИЧЕНКО

КОНСТРУКЦИИ

РЕДУКТОРОВ

2-е издание,

переработанное и дополненное

Допущено Министерством

высшего и среднего

специального образования УССР

в качестве учебного пособия

для студентов технических вузов

Киев

«Выща школа»

1990

Б БК 34.446 -02я73

Ц 55

УДК 621 (084. 4)

Рецензент: д-р техн, наук, проф. В. И. Соколовский

(Уральский политехнический институт им. С. М. Кирова)

Редакция литературы по машиностроительному комплексу

Редактор А. Г. Телешова

Цехнович Л. И., Петриченко И. П.

Ц55 Атлас конструкций редукторов,: Учеб, пособие.—

2-е изд., перераб. и доп. — К : Выща шк. 1990.—

151 с.: ил.

ISBN 5-11-002156-2.

Атлас содержит сведения о конструкциях редукторов,

краткие справочные таблицы, чертежи общих видов редукторов

различного устройства и сложности. Даны рекомендации по

простановке размеров и назначению посадок.

По сравнению с 1-м изданием (1979 г.) конструктивный ма-

териал дополнен последними моделями редукторов, выпускаемых

современной промышленностью.

Для студентов технических вузов.

2702000000-044

Ц М211(04)-90 136-90

ББК 34.446—02я73

ISBN 5-11-002156-2

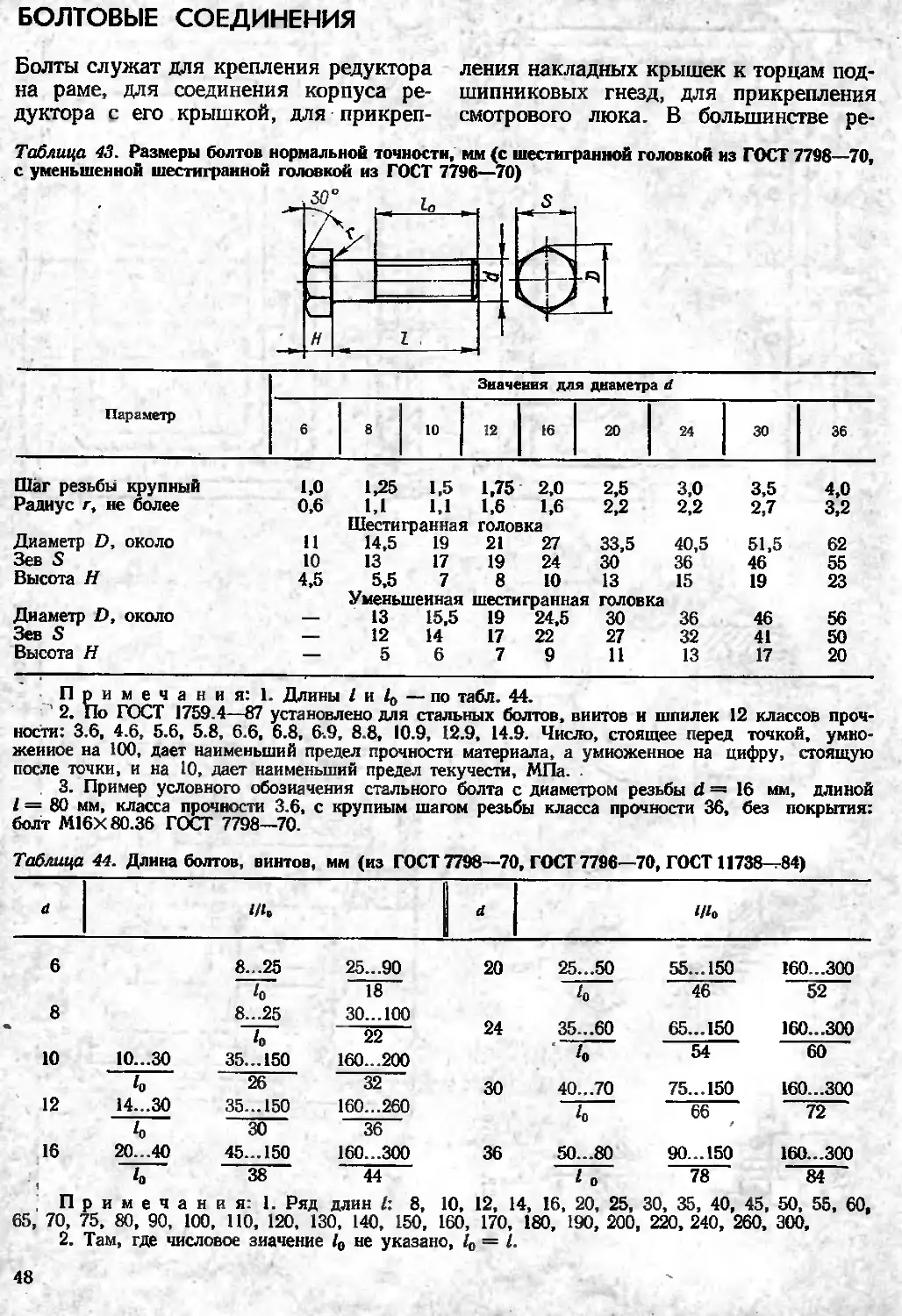

© Издательское объединение

«Выща школа», 1979

© Л. И. Цехнович,

И. П. Петриченко, 1990,

с изменениями

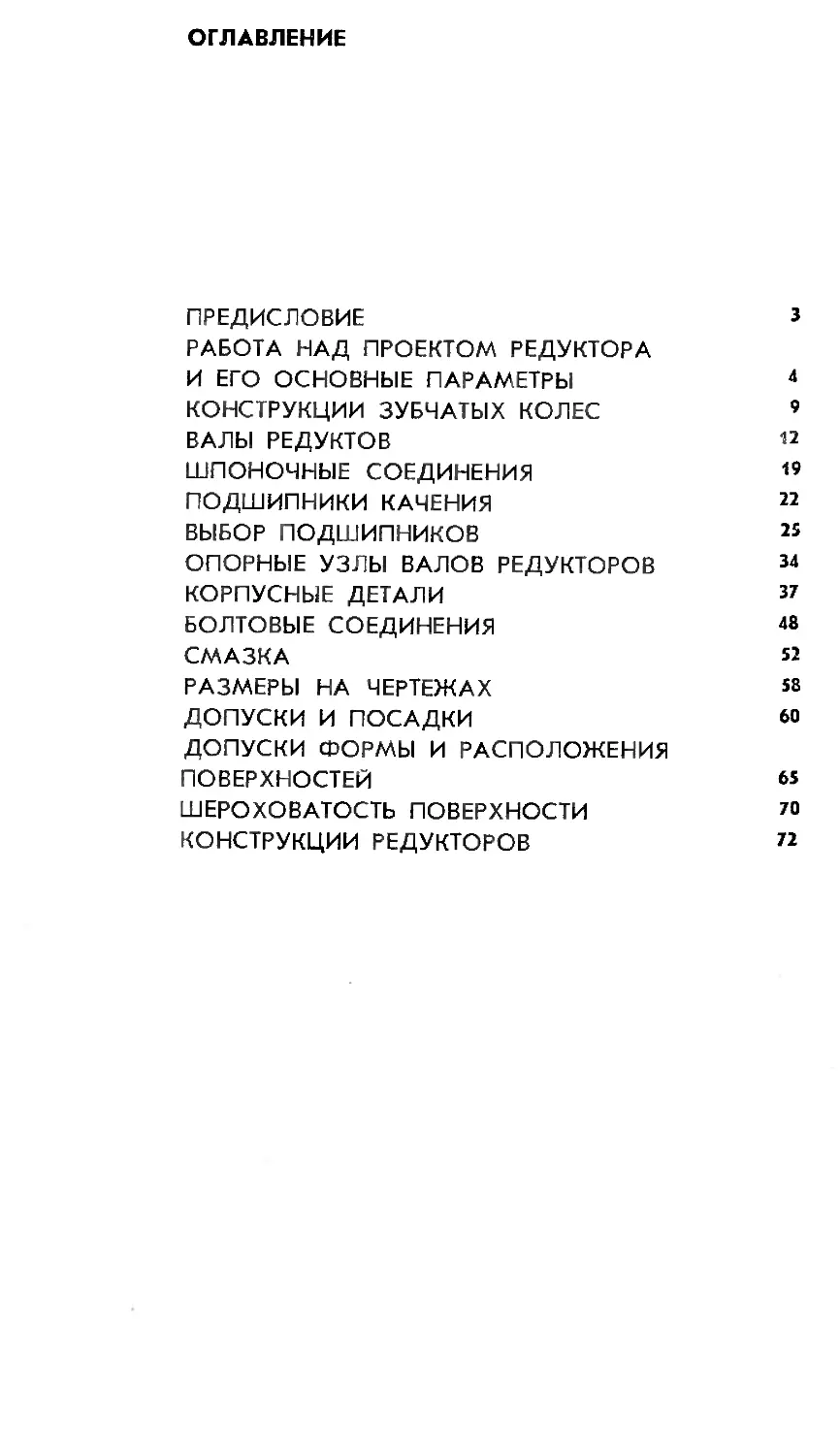

ПРЕДИСЛОВИЕ

Атлас составлен по литературным источникам, ма-

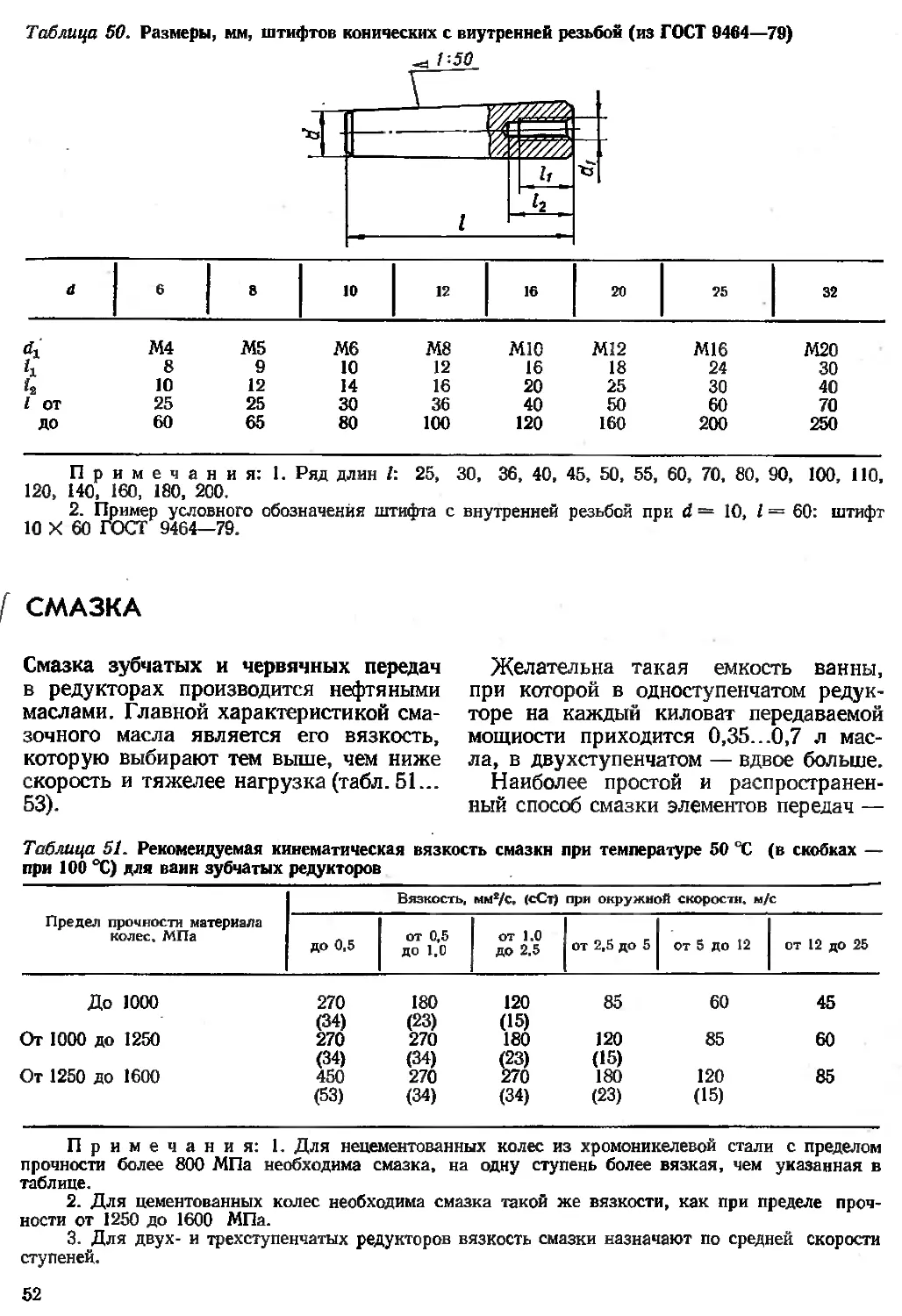

териалам заводов, проектно-конструкторских органи-

заций, НИИ и втузов с учетом опыта выбора тематики

и постановки курсового проектирования в Днепропет-

ровском металлургическом институте. Часть кон-

струкций разработана составителями атласа, а неко-

торые — сотрудниками института. Обращено внима-

ние на разнообразие не только сложных, но и простых

конструкций, необходимых для учебного проектиро-

вания.

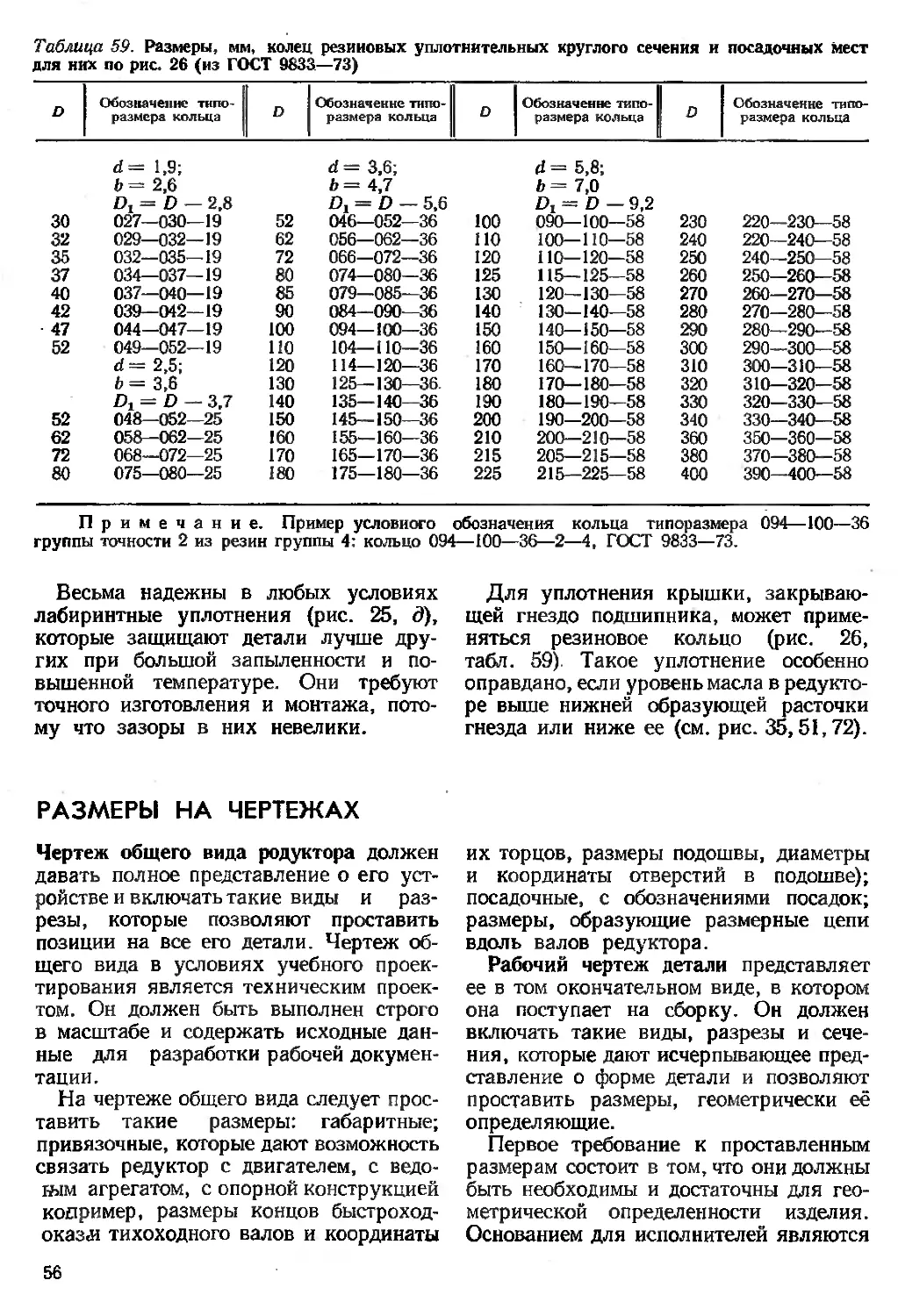

При подготовке 2-го издания книги текст и иллю-

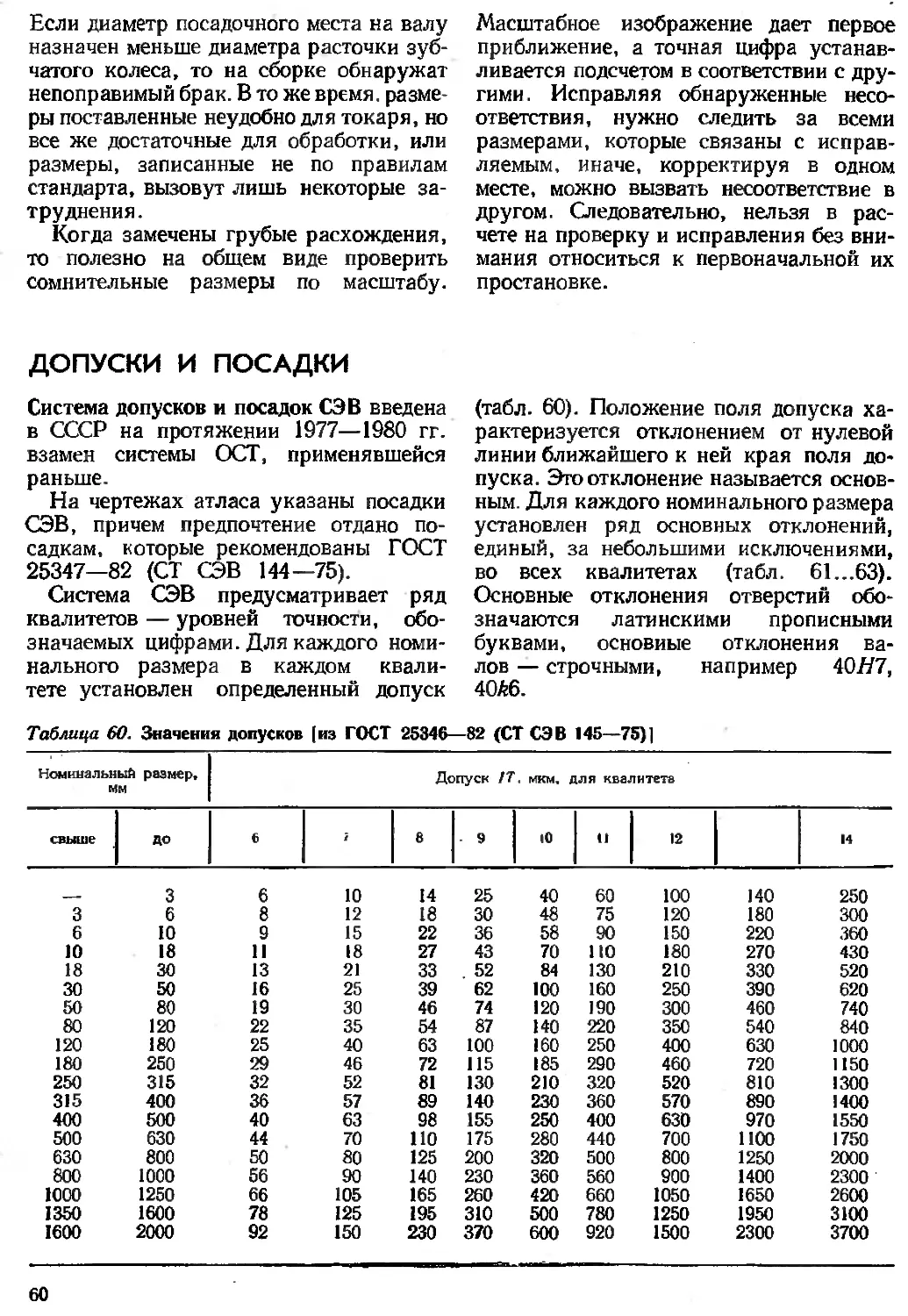

страции дополнены сведениями из технической лите-

ратуры, каталогов и заводских материалов последних

лет. Чертежи, содержащиеся в 1-м издании, частично

заменены другими, которые, по мнению составителей,

более удачно отражают тенденции современного рсдук-

торостроения и лучше отвечают задачам учебного

проектирования. Данные, почерпнутые из стандартов,

откорректированы и приведены в соответствие с из-

менениями, внесенными в стандарты после опублико-

вания 1-го издания атласа.

Небольшой объем атласа обусловил краткость

текста и таблиц. Из стандартов сделаны выборки в

соответствии с назначением книги.

Составители выражают благодарность за ценные

советы засл, деятелю науки и техники РСФСР д-ру

техн, наук проф. Д. Н. Решетову, кандидатам техн,

наук доцентам Д. Г. Полякову и Ю. А. Попченко, а

также всем, кто оказал помощь в работе над атласом.

РАБОТА НАД ПРОЕКТОМ РЕДУКТОРА

И ЕГО ОСНОВНЫЕ ПАРАМЕТРЫ

Работа над проектом редуктора начина-

ется с составления его схемы и с расчета.

Этот расчет значительно отличается от

решения отдельных и в основном не-

сложных задач, с которыми встречаются

при изучении различных дисциплин ме-

ханического цикла до того, как при-

ступить к курсовому проекту.

Особенность расчета редуктора, как и

всякого конструкторского расчета, со-

стоит в том, что его выполняют парал-

лельно с конструированием. Выбрав пе-

редаточные числа ступеней и рассчитав

межосевые расстояния, необходимо на-

чертить в масштабе делительные поверх-

ности колес в относительном располо-

жении. Рассмотрев такую схему и со-

образуясь с конструктивными условия-

ми, можно решить, остановиться ли на

рассчитанных размерах или изменить пе-

редаточные числа ступеней, коэффициенты

ширины, твердости рабочих поверхнос-

тей, а через них — допускаемые кон-

тактные напряжения и межосевые рас-

стояния.

Размеры, найденные из расчета, под-

вергают глазомерному контролю. Часть

размеров конструктору приходится за-

давать на основании грубых ориенти-

ровочных расчетов или исходя из со-

размерности элементов, а затем произ-

водить расчет в форме проверки. Так

выполняются, в частности, расчеты ва-

лов. Поэтому вместе с расчетами необ-

ходимо выполнять в масштабе эскизы

рассчитываемых деталей.

Если рассчитанные размеры между со-

бой не гармонируют, то это часто сви-

детельствует об ошибках в вычислениях.

В случаях, вызывающих сомнения, не-

обходимо обратиться к консультанту.

Все инженерные расчеты на проч-

4

ность основаны на приближенных пред-

ставлениях и приближенных расчетных

схемах, а вычисленные размеры необ-

ходимо округлять. Поэтому в расчетах

па прочность точные вычисления выпол-

нять нет необходимости.

Проектируя редуктор, обычно до-

статочно подсчитать силы с точностью

до 100 Н, напряжения — до 1 МПа,

а размеры, определяемые из условий

прочности, например межосевое рас-

стояние или диаметр вала,— с точнос-

тью до 1 мм. Целесообразно, во избежа-

ние значительных ошибок, параллель-

но с подсчетом на калькуляторе сделать

приблизительный подсчет в уме и све-

рить результаты.

Округление размеров до предпочти-

тельных или стандартных имеет целью

унификацию деталей и узлов, удешев-

ление изделий и технологии их произ-

водства.

В отличие от прочностных расчетов,

геометрические расчеты зацеплений тре-

буют точности. Окружной (торцевой)

модуль следует определять с точностью

до 0,0001 мм, диаметры зубчатых колес —

до 0,01 мм, угол наклона зуба — до

одной угловой минуты (до 0,01е).

Первоначальную разработку конст-

рукции удобно произвести на миллимет-

ровке. Когда выяснится, что те или

иные рассчитанные размеры неудачны,

необходимо скорректировать расчет на

основании конструктивных соображе-

ний. Такая разработка имеет предвари-

тельный характер, и от нее не требуется

полнота, но она приносит пользу только

при строгом соблюдении масштаба.

Окончательно расчет оформляют пос-

ле разработки конструкции, потому что

в процессе разработки в него, как

правило, приходится вносить указан-

ные коррективы. В расчет обязательно

включаются иллюстрации, необходимые

для полного понимания всех элемен-

тов редуктора, всех принятых обозначе-

ний и терминов.

Диапазоны передаточных чисел, ха-

рактерные для различных редукторов,

указаны в табл. 1.

Передаточные числа ступеней двух-

ступенчатого цилиндрического редуктора

назначают исходя, прежде всего, из то-

го, что их произведение равно общему

передаточному числу и. Выбору под-

лежат два передаточных числа: и6 —

быстроходной ступени и пт — тихо-

ходной. Поэтому кроме указанного усло-

вия можно задать еще одно, например,

условие наименьшего суммарного меж-

осевого расстояния, наименьших габа-

ритных размеров редуктора.

Быстроходная ступень нагружена

меньше тихоходной. 11оэтому, если назна-

чить передаточные числа ступеней, ко-

эффициенты ширины и допускаемые кон-

тактные напряжения соответственно оди-

наковыми, то быстроходная ступень по-

лучает значительно меньшие размеры,

чем тихоходная. В большинстве слу-

чаев оказывается оправданным умень-

шить такое различие, приняв иб >

> пт. На практике приходится счи-

таться также с различными конструк-

тивными требованиями.

Таблица 1. Передаточные числа редукторов

и мотор-редукторов общего назначения,

выпускаемых заводами СССР

Редукторы Передаточные числа

Цилиндрические: 1,8...8

одноступенчатые

планетарные 6,3...12,5

двухступенчатые 8...50

планетарные 31,5...125

трехступенчатые 58...200

Конические одноступенчатые Коническо-цилиндрические: 3,15...5

двухступенчатые 6,3...31,3

трехступенчатые 20... 180

пятиступенчатые Червячные: 81...2124

одноступенчатые 8...80

то же» глобоидные 10...63

двухступенчатые 100...4000

В учебных проектах цилиндрических

двухступенчатых редукторов (рис. 1, а,

б), можно принимать иб примерно от

|Аг до 1,2 Следует ориентироваться

на верхнее значение, если обе ступени

имеют эвольвентное зацепление, быстро-

ходная ступень по твердости не усту-

пает тихоходной, коэффициент ширины

быстроходной ступени больше, чем ти-

ходной, например, при раздвоенной

шевронной передаче в быстроходной сту-

пени (рис. 1, б).

Следует ориентироваться на нижнее

значение в противных случаях, а также,

Рис, 1. Схемы передач двухступенчатых редукторов

если быстроходная ступень выпол-

няется с эвольвентным зацеплением, а ти-

хоходная — с зацеплением Новикова.

В соосных редукторах (рис. 1, в) мож-

но принимать и6 до 1,4 и.

При серийном производстве редукто-

ров часто назначают передаточные числа

ступеней так, чтобы число типоразме-

ров колес было как можно меньше, для

чего в ряде редукторов одного типораз-

мера тихоходные ступени выполняют оди-

наковыми, а различные передаточные чис-

ла редукторов получают за счет различ-

ных передаточных чисел быстроходных

ступеней.

Коэффициент ширины гГй цилиндри-

ческих передач назначают в соответст-

вии, прежде всего, с твердостью рабочих

поверхностей зубьев. Чем выше твер-

дость, тем менее способна передача при-

рабатываться, тем менее оправдано ис-

пользование широких колес.

В зависимости от термической обра-

ботки различают среднетвердые колеса,

прошедшие нормализацию или улучше-

ние и имеющие твердость НВ 180...320,

и высокотвердые, получающие после по-

верхностной закалки твердость HRC3

45...55, а после цементации и за-

калки HRC3 57 ...63. Термообработка

среднетвердых колес производится до

нарезания, а высокотвердых — после.

При жестких требованиях к габаритным

размерам. небольшие колеса изготов-

ляют высокотвердыми. В условиях ин-

дивидуального производства в тяжелом

машиностроении превалируют средне-

твердые передачи, однако часто применя-

ют также поверхностную закалку ТВЧ.

Характерные значения коэффициен-

тов ширины Тй среднетвердых передач

следующие: в редукторах с обычной

развернутой схемой (рис. 1, а) для обеих

ступеней 0,4; в случае раздвоенного

шеврона (рис. 1, 6)2 X 0,25 = 0,5 либо

2 X 0,315 = 0,63; в соосном редукторе

(рис. 1, в) для быстроходной ступени

0,2 или 0,25, для тихоходной 0,4 или 0,5.

В высокотвердых передачах редукторов

характерное значение 0,25, иногда 0,2.

В ГОСТ 2185—66 на основные пара-

метры цилиндрических передач (табл.

2) приведены значения межосевых рас-

стояний, коэффициентов ширины и пере-

даточных чисел. На передачи специаль-

ного назначения этот стандарт не распро-

страняется. В учебных проектах его обы-

чно рассматривают как рекомендуемый.

Суммарное число зубьев zc эволь-

вентной зубчатой передачи можно при-

нимать в среднетвердых передачах при

спокойной нагрузке — около 200; при

умеренных толчках — примерно 130...

170; при резких сильных толчках —

около 100, а в высокотвердых переда-

чах — примерно от 40 до 120. Эти

рекомендации основаны на следующих

соображениях: чем сильнее толчки, тем

важнее запас прочности зуба на изгиб,

тем, следовательно, больше должен быть

модуль, а значит, меньше гс. В высоко-

твердой передаче межосевое расстояние

меньше, чем в среднетвердой, потому

что допускаемое контактное напряже-

ние выше. Поэтому, чтобы получить

модуль, достаточный для прочности зу-

ба на изгиб, в высокотвердой передаче

необходимо иметь меньшее zc.

При межосевом расстоянии aw

окружной модуль

Нормальный модуль тп назначает-

ся стандартным (табл. 3). В косозубой,

передаче он должен составлять (0,95...

0,99) т„ а в шевронной — (0.75. ..0,90) х

X mt, что соответствует углам наклона в

первой от 8 до 18° и во второй — о г 25 до

до 40°.

В передачах с зацеплением Новикова

zc обычно не превышает 150. Нормаль-

ный модуль тп (табл. 4) составляет при

косом зубе примерно (0,90...0,985) т,,

а при шевронном — (0.86...0,94) mt,

что соответствует углам наклона от

10 до 25° и от 20 до 30“.

Коническо-цилиндрические редукторы

(рис. 1, г) включают быстроходную ко-

ническую и тихоходную цилиндриче-

скую передачи. В таком редукторе в ка-

честве первого расчетного варианта иб

и цт можно принять приблизительно

одинаковыми. Если и6 больше 4...5,

то диаметры конической шестерни, а

соответственно и быстроходного вала,

на котором ее нарезают, сравнительно

Таблица 2. Основные параметры передач зубчатых цилиндрических внешнего зацепления

(по ГОСТ 2185—66)

Ряд Межосевое расстояние мм

1 -й 40 50 63 80 100 125 160

2-й — — 71 90 112 140 180

1-й 200 250 315 400 500 630 800

2-й 224 280 355 450 560 710 900

1-й 1000 1250 1600 2000 | 2500

2-й 1120 1400 1800 2240

Коэффициенты ширины а--------

0,100 0,125 0,16 0,20 0,25 0,315 0,40 0,50 0,63 0,80 1,00 1,25

Примечание. Значение b округляется до ближайшего числа из ряда Ra 20 по

ГОСТ 6636—69. При различной ширине сопряженных колес значение b относится к более узкому.

Номинальные передаточные числа

1,0 1,12 1,25 1,4 1,6 1,8 2,0 2,24 2,5 2,8 3,15 3,55 4,0 4,5 5,0 5,6 6,3 7,1 8,0

9,0 10 11,2 12,5

Примечание. Действительное передаточное число должно отличаться от номиналь-

ного не более чем на 2,5 % при и < 4,5 и не более чем на 4 % при и > 4,5.

Таблица 3. Модули зубчатых эвольвентных передач (из ГОСТ 9563—60 (СТ СЭВ 310—76))

Ряд Модуль, мм

1-й 1 1,25 1,5 2 2,5 3 4 5

2-й 1,125 1.375 1,75 2,25 2,75 3,5 4,5 5,5

1-й 6 8 10 12 1 16 20 25 32

2-й 7 9 11 14 18 22 28 36

Примечание. 1-й ряд следует предпочитать 2-му.

Таблица 4. Модули нормальные передач Новикова (из ГОСТ 14186—69)

Ряд Модуль» мм

1-й 9 2,5 3,15 4 5 6,3 8

2-й 2,25 2,8 3,55 4,5 5,6 7,1 9

1-й 10 12,5 16 20 25 31,5 40

2-й 11,2 14 18 22,4 28 35,5 45

Примечание. 1-й ряд следует предпочитать 2-му*

7

Таблица 5. Модули червячных цилиндрических передач (из ГОСТ 19672—74 (СТ СЭВ 267—76))

Ряд

Модуль, мм

1-й 2 2,5 3,15 4 5 6,3 8 10 12,5 16 20

2-й 3 ад 6 7 12

Примечание. 1-й ряд следует предпочитать 2-му.

Таблица 6. Коэффициенты q диаметра червяка (из ГОСТ 19672—74 (СТ СЭВ 267—76))

Ряд

Значение

1-й — 8 — 10 — 12,5 — 16 — 20

2-й 7,1 — 9 — 11,2 — 14 - 18 —

Пр и меча н и я: 1. 1-й ряд следует предпочитать 2-му фициенты диаметра 7,5 и 12. . 2. Допускается применять коэф-

невелики. Для увеличения прочности и

жесткости этого вала может быть вве-

дена дополнительная опора (см. 14,в).

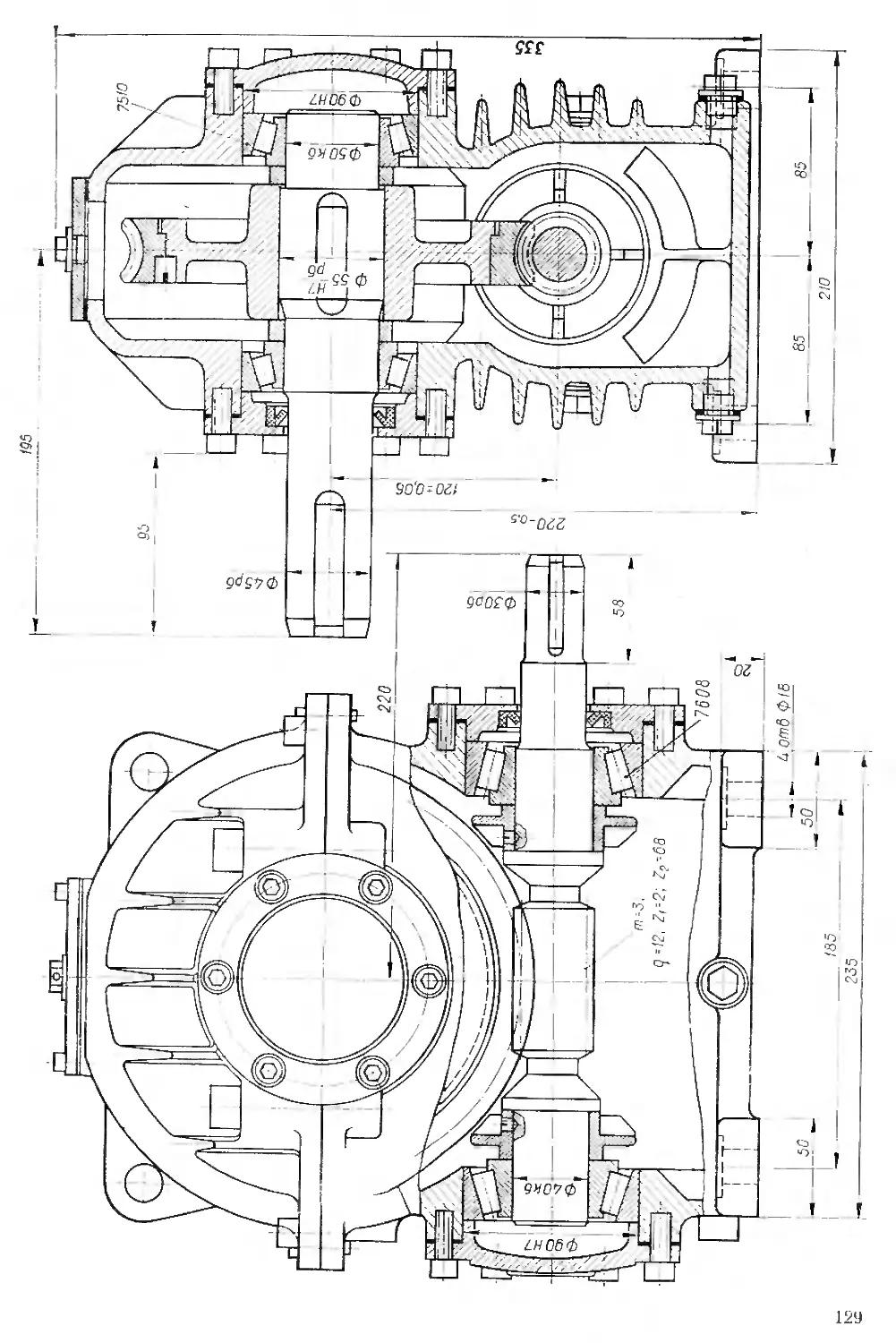

Червячно-цилиндрические редукторы

(рис. 1, д) содержат быстроходную чер-

вячную и тихоходную цилиндрическую

передачи. Передаточное число первой

можно назначать примерно от 8 до 80,

второй — от 3,15 до 6,3.

Основные параметры червячных пере-

дач стандартизованы ГОСТ 2144—76,

ГОСТ 19672—74. Обязательно должны

приниматься стандартными модуль т и

коэффициент диаметра червяка q (чис-

ло модулей в диаметре), указанные в

табл. 5, 6. Это необходимо для того,

чтобы червячное колесо можно было

нарезать стандартной червячной фрезой.

В редукторах используют преиму-

щественно небольшие значения q (до

12,5). Чем меньше q, тем меньше ско-

рость скольжения, тем больше угол

подъема резьбы и выше КПД. Более

высокие значения q применяют, чтобы

повысить прочность или жесткость вала

червяка или уменьшить угол подъема

для надежного самоторможения. Раз-

личные значения q применяют также,

чтобы получить стандартное межосевое

расстояние, которое выбирается из то-

го же ряда, что и для цилиндрических

передач (табл. 2). Однако для этого

более рационально пользоваться сме-

щенным зацеплением или изменять чис-

ло зубьев червячного колеса, компен-

сируя такое изменение соответствующей

корректировкой передаточного числа

цилиндрической передачи.

Согласно ГОСТ 2144—76, червячное

колесо может иметь от 32 до 80 зубьев.

Червяк в червячно-цилиндрических ре-

дукторах чаще всего двухзаходный. Он

может быть одно- или четырехзаходным,

но при однозаходном невысок КПД и

значительно выделение тепла, а при

четырехзаходном в червячной передаче

нельзя получить большое передаточное

число.

Цили и дрическо- червя ч н ые редукторы

(рис. 1, е) содержат быстроходную ци-

линдрическую и тихоходную червячную

передачи. Желательно, чтобы диаметр

колеса цилиндрической передачи был

не слишком большим. Он должен впи-

сываться в ширину ванны, согласован-

ную с размерами червячного колеса

его ступицы и опор (рис. 72).

Если цилиндрическая передача —

среднетвердая, то указанного соответст-

вия в размерах можно достичь при пере-

даточном числе ее до 2, иногда до 3,

а если необходимо большее передаточ-

ное число, то эту пару можно выпол-

нить высокотвердой. Червячная пере-

8

Рис. 2. Варианты сборки цилиндрических ре-

дукторов с валами» параллельными горизон-

тальной опорной плоскости (из ГОСТ 20373—80)

дача описана при рассмотрении червяч-

но-цилиндрических редукторов.

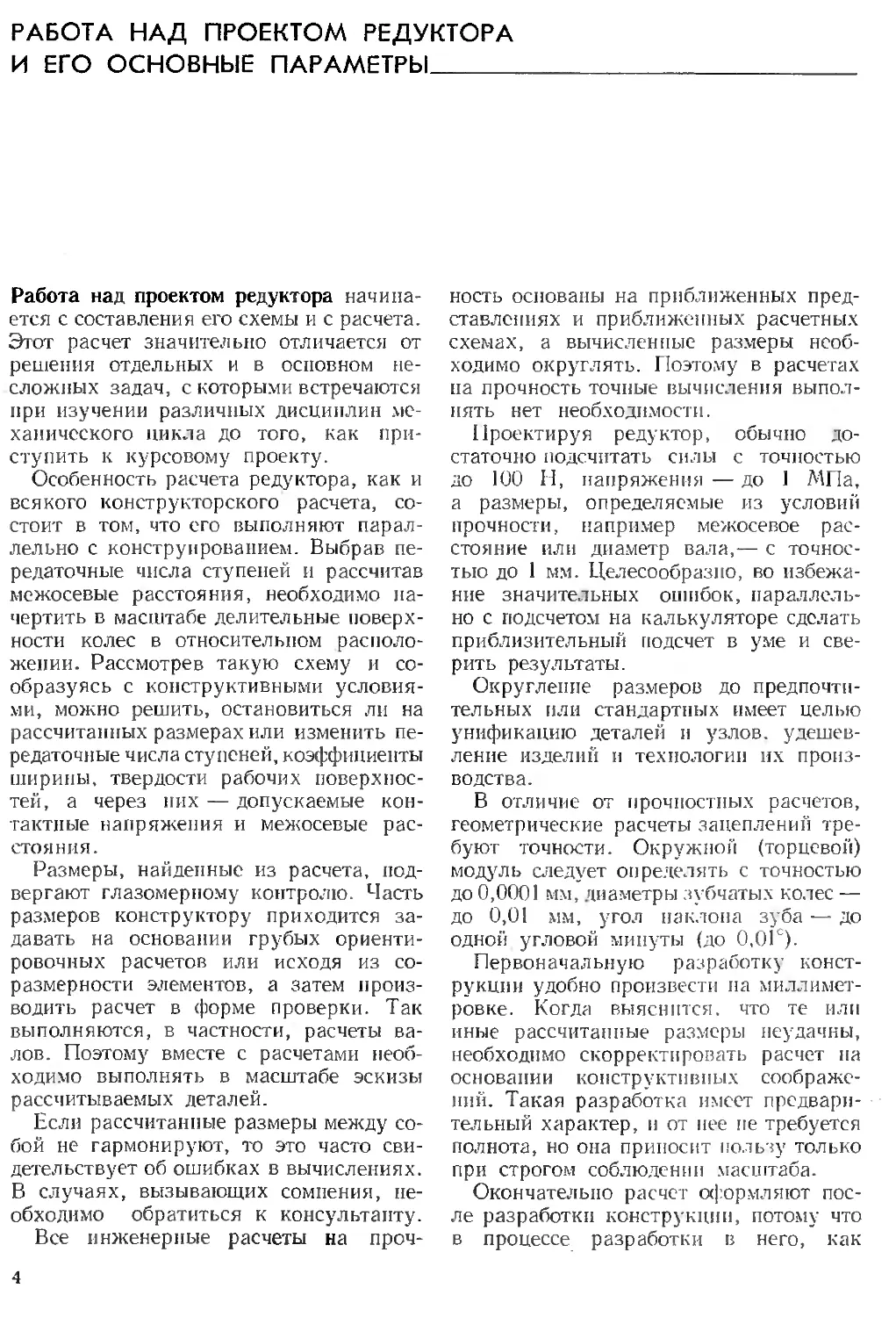

Варианты сборки редуктора разли-

чают но ГОСТ 20373—80 е зависимости

от количества и расположения выход-

ных концов быстроходного и тихоход-

ного валов и расположения опорной

плоскости корпуса (рис. 2).

КОНСТРУКЦИЯ ЗУБЧАТЫХ КОЛЕС

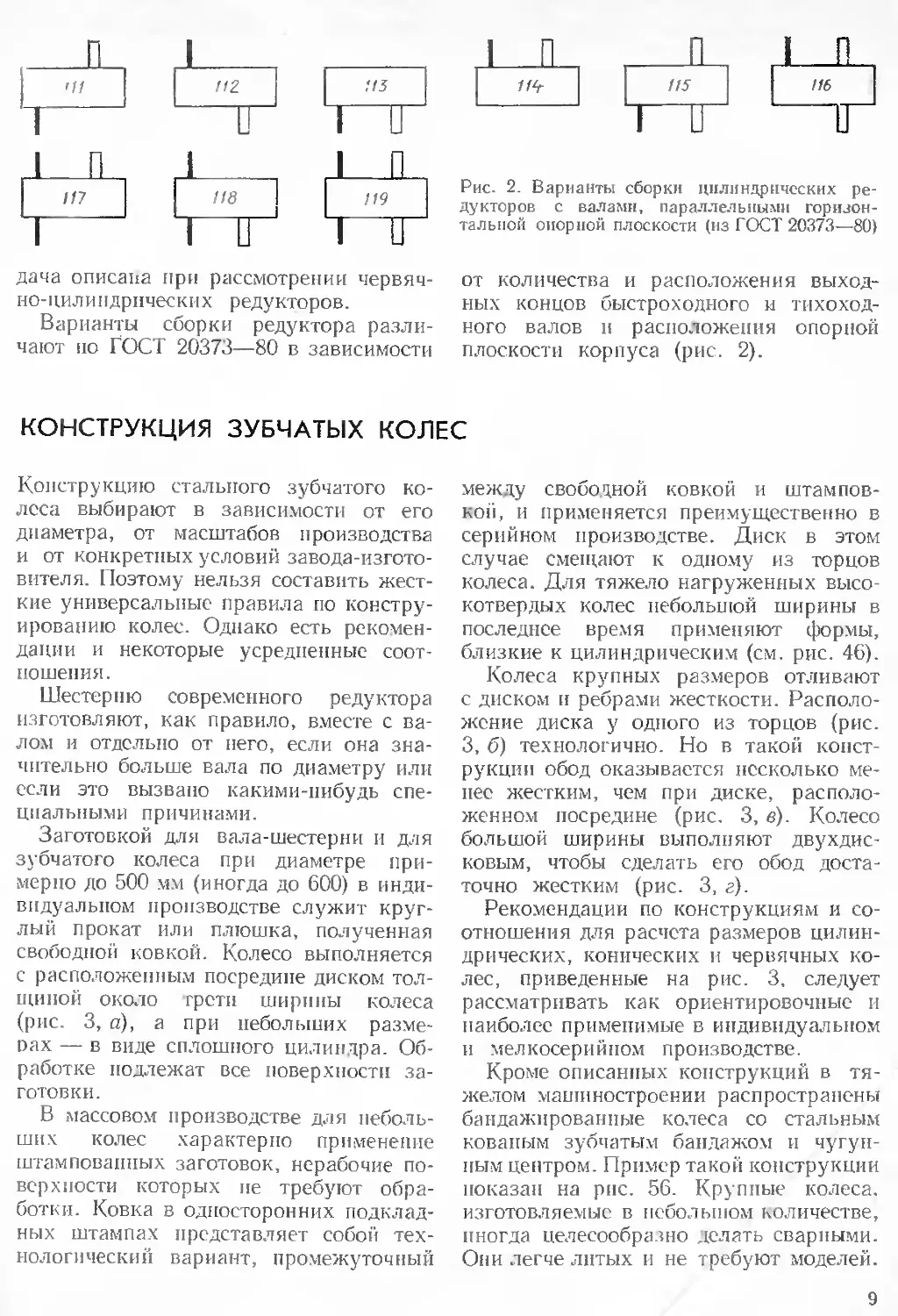

Конструкцию стального зубчатого ко-

леса выбирают в зависимости от его

диаметра, от масштабов производства

и от конкретных условий завода-изгото-

вителя. Поэтому нельзя составить жест-

кие универсальные правила по констру-

ированию колес. Однако есть рекомен-

дации и некоторые усредненные соот-

ношения.

Шестерню современного редуктора

изготовляют, как правило, вместе с ва-

лом и отдельно от пего, если она зна-

чительно больше вала по диаметру или

если это вызвано какими-нибудь спе-

циальными причинами.

Заготовкой для вала-шестерни и для

зубчатого колеса при диаметре при-

мерно до 500 мм (иногда до 600) в инди-

видуальном производстве служит круг-

лый прокат или плюшка, полученная

свободной ковкой. Колесо выполняется

с расположенным посредине диском тол-

щиной около трети ширины колеса

(рис. 3, а), а при небольших разме-

рах — в виде сплошного цилиндра. Об-

работке подлежат все поверхности за-

готовки.

В массовом производстве для неболь-

ших колес характерно применение

штампованных заготовок, нерабочие по-

верхности которых не требуют обра-

ботки. Ковка в односторонних подклад-

ных штампах представляет собой тех-

нологический вариант, промежуточный

между свободной ковкой и штампов-

кой, и применяется преимущественно в

серийном производстве. Диск в этом

случае смещают к одному из торцов

колеса. Для тяжело нагруженных высо-

котвердых колес небольшой ширины в

последнее время применяют формы,

близкие к цилиндрическим (см. рис. 46).

Колеса крупных размеров отливают

с диском и ребрами жесткости. Располо-

жение диска у одного из торцов (рис.

3, б) технологично. Но в такой конст-

рукции обод оказывается несколько ме-

нее жестким, чем при диске, располо-

женном посредине (рис. 3, в). Колесо

большой ширины выполняют двухдис-

ковым, чтобы сделать его обод доста-

точно жестким (рис. 3, г).

Рекомендации по конструкциям и со-

отношения для расчета размеров цилин-

дрических, конических и червячных ко-

лес, приведенные на рис. 3, следует

рассматривать как ориентировочные и

наиболее применимые в индивидуальном

и мелкосерийном производстве.

Кроме описанных конструкций в тя-

желом машиностроении распространены

бандажированные колеса со стальным

кованым зубчатым бандажом и чугун-

ным центром. Пример такой конструкции

показан на рис. 56. Крупные колеса,

изготовляемые в небольшом количестве,

иногда целесообразно делать сварными.

Они легче литых и не требуют моделей.

9

b < 150 мм; в — литое однодисковое симметричное, da < 2000 мм, b 250 мм; г — лихое

а} — 20; 6, = (0,25..,0,3) Ь; dc «= (1.5...1,6) d; dB =^22 dB = rf°° + dc: R = 6;

5 2

l,6d; /с = L2d; e — червячное (венец — бронза, центр — чугун)» 6 2m; 6Х = 0,35j

число винтов 3-..8

ВАЛЫ РЕДУКТОРОВ

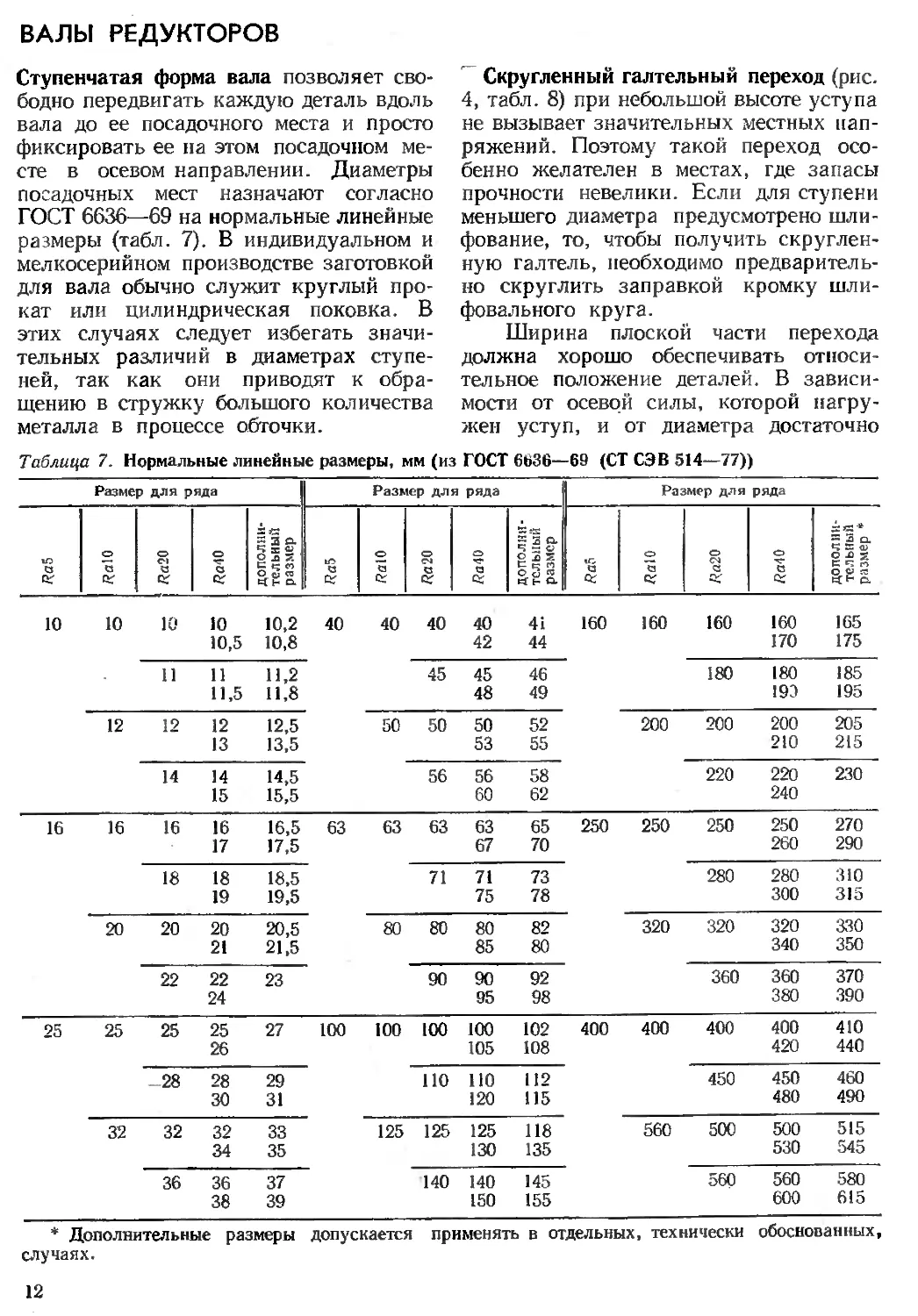

Ступенчатая форма вала позволяет сво-

бодно передвигать каждую деталь вдоль

вала до ее посадочного места и просто

фиксировать ее на этом посадочном ме-

сте в осевом направлении. Диаметры

посадочных мест назначают согласно

ГОСТ 6636—69 на нормальные линейные

размеры (табл. 7). В индивидуальном и

мелкосерийном производстве заготовкой

для вала обычно служит круглый про-

кат или цилиндрическая поковка. В

этих случаях следует избегать значи-

тельных различий в диаметрах ступе-

ней, так как они приводят к обра-

щению в стружку большого количества

металла в процессе обточки.

Скругленный галтельный переход (рис.

4, табл. 8) при небольшой высоте уступа

не вызывает значительных местных нап-

ряжений. Поэтому такой переход осо-

бенно желателен в местах, где запасы

прочности невелики. Если для ступени

меньшего диаметра предусмотрено шли-

фование, то, чтобы получить скруглен-

ную галтель, необходимо предваритель-

но скруглить заправкой кромку шли-

фовального круга.

Ширина плоской части перехода

должна хорошо обеспечивать относи-

тельное положение деталей. В зависи-

мости от осевой силы, которой нагру-

жен уступ, и от диаметра достаточно

Таблица 7. Нормальные линейные размеры, мм (из ГОСТ 6ь36—69 (СТ СЭВ 514—77))

Размер для ряда Размер для ряда Размер для ряда

ю с Ct о е ft о ei С о: о <3 о; дополни- тельный размер 1П ct о G Ct о 'М с Ct о ХГ С Ct дополни- тельный размер ct о а Ct О С4 о хг С Ct дополни- тельный размер *

10 10 10 10 10,2 40 40 40 40 4i 160 160 160 160 165

10,5 10,8 42 44 170 175

11 11 11,2 45 45 46 180 180 185

11,5 11.8 48 49 19Э 195

12 12 12 12,5 50 50 50 52 200 200 200 205

13 13,5 53 55 210 215

14 14 14,5 56 56 58 220 220 230

15 15,5 60 62 240

16 16 16 16 16,5 63 63 63 63 65 250 250 250 250 270

17 17,5 67 70 260 290

18 18 18,5 71 71 73 280 280 310

19 19,5 75 78 300 315

20 20 20 20,5 80 80 80 82 320 320 320 330

21 21,5 85 80 340 350

22 22 23 90 90 92 360 360 370

24 95 98 380 390

25 25 25 25 27 100 100 100 100 102 400 400 400 400 410

26 105 108 420 440

-28 28 29 НО 110 112 450 450 460

30 31 120 115 480 490

32 32 32 33 125 125 125 118 560 500 500 515

34 35 130 135 530 545

36 36 37 140 140 145 560 560 580

38 39 150 155 600 615

* Дополнительные размеры допускается применять в отдельных, технически обоснованных»

случаях.

12

a S

Рис. 4. Галтельный переход (размеры по табл. rf)

номинального значения этой ширины

от 1,5 до 2,5 мм. Для сопряжения, пока-

занного на рис. 4, а,

d1~d-\- 2сх + (3.. .5) мм.

При сопряжении, показанном на

рис. 4, б,

dx = d + 2rx + 2с2 + (3.. .5) мм.

Переход с канавкой, необходимой для

свободного выхода шлифовального кру-

га, выполняется по рис. 5, табл. 9.

Таблица 8. Размеры, мм, галтельных переходов

в неподвижных сопряжениях по рис. 4

d от 12 20 30 50 80 130 190

до 19 28 48 75 125 180 320

Г1 1,0 1,6 2,0 2,5 3,0 4,0 5,0

С1 1,6 2,0 2,5 3,0 4,0 5,0 6,0

При меч а н и е. Предельное откло-

нение размера с, можно назначать 4-0,5 мм,

а предельное отклонение радиуса г, —0,5 мм.

Такие переходы уместны, если имеются

достаточные запасы прочности, посколь-

ку канавка создает несколько более

высокие местные напряжения, чем гал-

тельный переход.

Если шлифованию подлежит только

цилиндрическая поверхность, то нужна

Таблица 9. Размеры, мм, канавок для выхода

шлифовального круга по рис. 5 (из ГОСТ8820—69)

ь 4 /1 R <1 (ориентире? вочно)

3 d — 0,5 0,3 1,0 0,5 От 10 до 50

5 d—1,0 0,5 1,6 0,5 От 50 до 100

8 d — 1,0 0,5 2,0 1,0 Свыше 100

10 d — 1,0 0,5 3,0 1,0 Свыше 100

канавка, изображенная на рис. 5, а

или 5, б, а если также и торец уступа,

то — на рис. 5, в.

Уступ (заплечик) вала, примыкающий

к кольцу подшипника качения (рис. 6),

должен быть выполнен так, чтобы

фаска кольца подшипника свободно раз-

мещалась внутри галтельного перехода

вала. Координата г фаски кольца ука-

зывается в каталоге для каждого под-

шипника (табл. 27...39), а размеры пе-

Рис. 5. Канавки для выхода круга (размеры но табл. 9)

13

Рис. 6. Уступ вала у подшипника качения (раз-

меры по табл. 10, 11)

рехода на валу приведены в табл. 10.

Вместо галтели на валу, показанной

на рис. 4, часто делают канавку по рис.

5, б шириной, на 1...2 мм большей раз-

мера г фаски. Такая канавка особенно

оправдана на валах небольшого диамет-

Таблица 10. Размеры, мм, галтельных переходов

у посадочных мест подшипников качения

по рис. 6

0,3 0,6 1,0 1,0 1,5 2,0 2,0 2,5 3

1,0 2,5 3,0 3,5 4,5 5,0 6,0 7;0 9,0

Таблица 11. Минимальная свободная ширина,

мм, кольца подшипника качения по рис. 6

d свыше •— - ‘ 15 50 100

до 15 50 100 —

1,0 2,0 2,5 3,0

ра, потому что выполнить ее проще,

чем галтель малого радиуса.

Высота h уступа должна обеспечи-

вать правильное положение нодшипни-

Ряс. 7. Концы валов (размеры по табл. 12...15)

Таблица 12. Размеры, мм, концов валов цилиндрических по рис. 7 (из ГОСТ 12080—66)

Диаметр d для ряда Длина / для исполнения G с

i-го 2- го 1 2

10, 11 - 23 20 0,6 0,4

.12, 14 — 30 25 1,0 0,6

16, 18 19 40 28 1,0 0,6

20, 22 24 50 36 1,6 1.0

25, 28 — 60 42 1,6 1,0

32, 36 30, (35), 38 80 58 2,0 1,6

40, 45 42 48 ПО 82 2,0 1,6

50, 55 (52), (56) по 82 2,5 2,0

60, 70 63, 65, (71), 75 140 105 2,5 2,0

80, 90 85, 95 170 130 3,0 2,5

100, НО, 125 120 210 165 3,0 2,5

140 130, 150 250 200 4,0 3,0

160, 180 170 300 240 4,0 3,0

200, 220 190 350 280 5,0 4,0

250 240, 260 410 330 5,0 4,0

280, 320 300 470 380 5,0 4,0

14

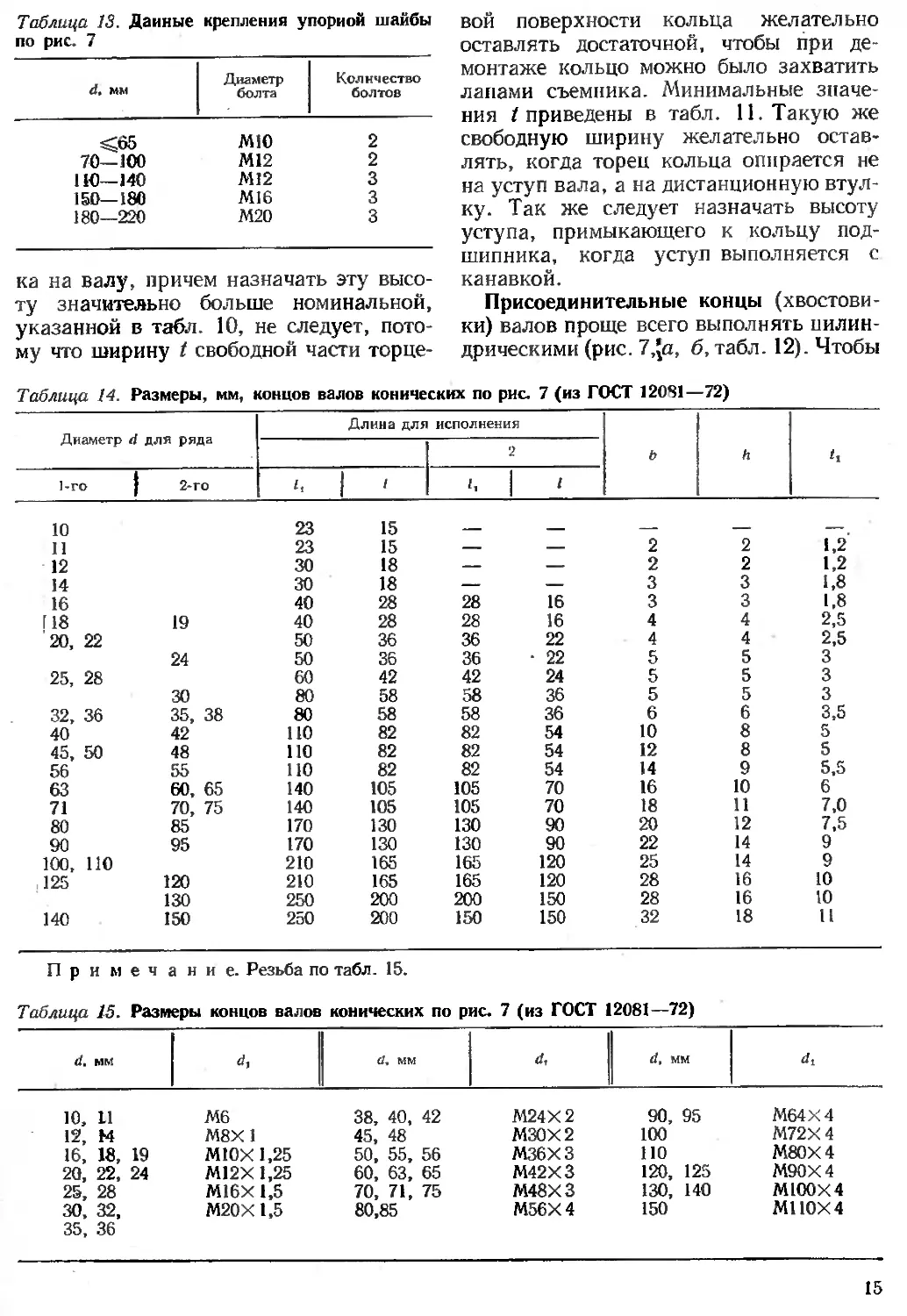

Таблица 13. Данные крепления упорной шайбы

по рис. 7

dt мм Диаметр болта Количество болтов

<65 М10 2

70—100 М12 2

110—140 MI2 3

150—180 М16 3

180—220 М20 3

ка на валу, причем назначать эту высо-

ту значительно больше номинальной,

указанной в табл. 10, не следует, пото-

му что ширину t свободной части торце-

вой поверхности кольца желательно

оставлять достаточной, чтобы при де-

монтаже кольцо можно было захватить

лапами съемника. Минимальные значе-

ния /приведены в табл. 11. Такую же

свободную ширину желательно остав-

лять, когда торец кольца опирается не

на уступ вала, а на дистанционную втул-

ку. Так же следует назначать высоту

уступа, примыкающего к кольцу под-

шипника, когда уступ выполняется с

канавкой.

Присоединительные концы (хвостови-

ки) валов проще всего выполнять цилин-

дрическими (рис. 7,\а, б, табл. 12). Чтобы

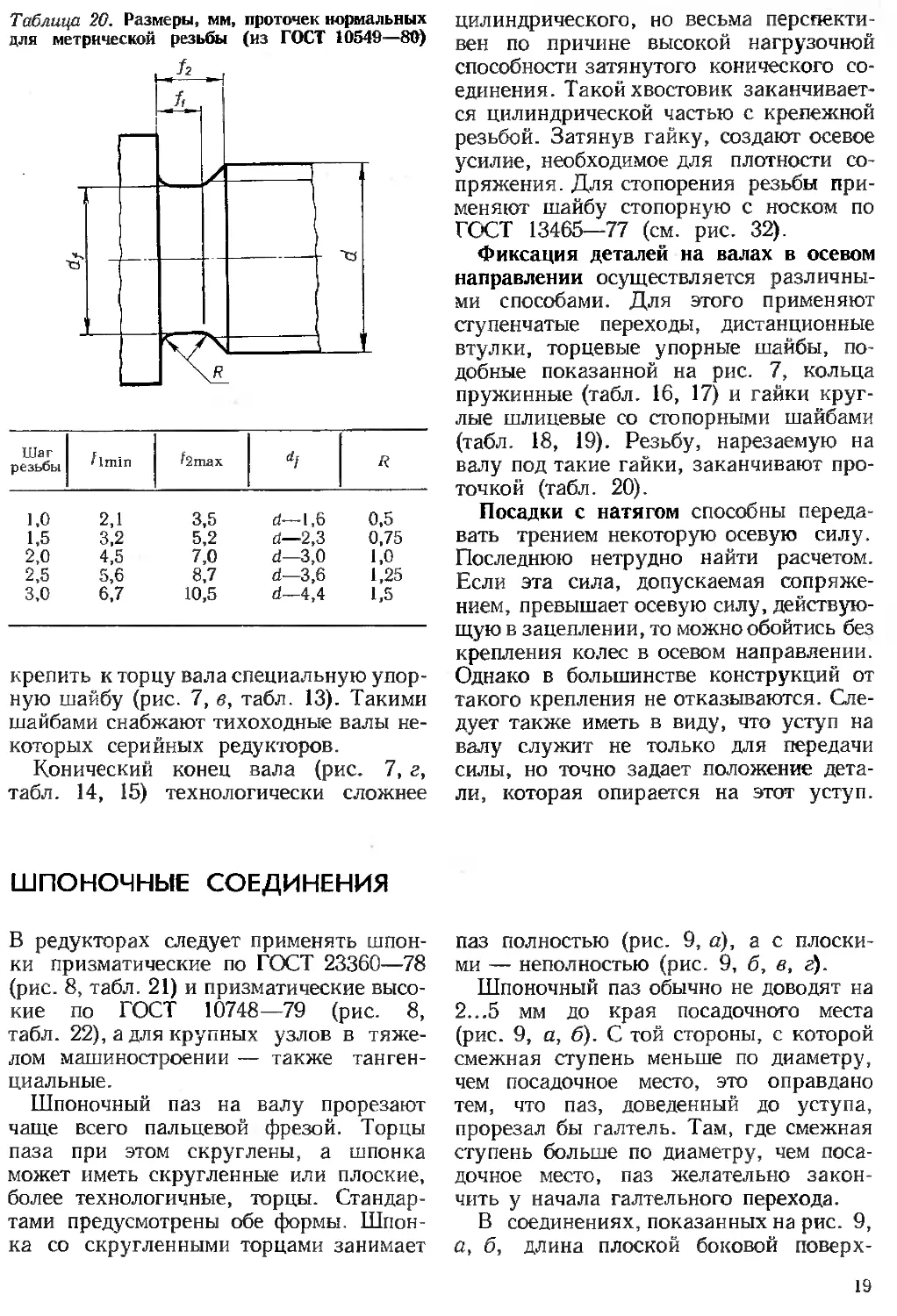

Таблица 14. Размеры, мм, концов валов конических по рис. 7 (из ГОСТ 12081—72)

Диаметр d для ряда кто | 2-го Длина для исполнения ь h

2 Z, 1 Ц 1

10 23 15 — — — — —. 11 23 15 — — 2 2 1,2 12 30 18 — — 2 2 1,2 14 30 18 — — 3 3 1,8 16 40 28 28 16 3 3 1,8 118 19 40 28 28 16 4 4 2,5 20, 22 50 36 36 22 4 4 2,5 24 50 36 36 • 22 5 5 3 25, 28 60 42 42 24 5 5 3 30 80 58 58 36 5 5 3 32, 36 35, 38 80 58 58 36 6 6 3,5 40 42 НО 82 82 54 10 8 5 45, 50 48 ПО 82 82 54 12 8 5 56 55 НО 82 82 54 14 9 5,5 63 60, 65 140 105 105 70 16 10 6 71 70, 75 140 105 105 70 18 11 7,0 80 85 170 130 130 90 20 12 7,5 90 95 170 130 130 90 22 14 9 100, НО 210 165 165 120 25 14 9 ,125 120 210 165 165 120 28 16 10 130 250 200 200 150 28 16 10 140 150 250 200 150 150 32 18 11

Примечание. Резьба по табл. 15.

Таблица 15. Размеры концов валов конических по рис. 7 (из ГОСТ 12081—72)

d. мм (1, мм di d, мм d.

10, 11 Мб 38, 40, 42 М24Х2 90, 95 М64Х4

12, м М8Х 1 45, 48 М30Х2 100 М72Х4

16, 18, 19 М10Х 1,25 50, 55, 56 M36X3 ПО М80Х4

20, 22, 24 М12Х 1,25 60, 63, 65 М42ХЗ 120, 125 М90Х4

25, 28 М16Х 1,5 70, 71, 75 М48ХЗ 130, 140 М100Х4

30» 32, М20Х1.5 80,85 М56Х4 150 Ml 10X4

35, 36

15

Таблица 16, Размеры, мм, колец пружинных упорных плоских наружных концентрических и канавок

для них (из ГОСТ 13940—86)

Т Т

a ~60*±5Q для d<58 для

а =90*±5° для дъьо д^50

Диаметр вала d ^2 S ь dy tn по И13 h нс менее

номинал | отклонение

10 9,2 1,7 9,5 —0,09 0,75

12 11,0 1,0 2,0 11,3 —0,11 1,2 1,2

15 13,8 14,1 1,4

17 15,7 2,5 16,0 1.5

20 18,2 1.2 3,2 18,6 1,4 2,1

25 23,1 23,5 —0,21 2,3

30 27,8 4,0 28,5 2,3

35 32,2 33,0 3,0

40 36,5 1,7 5,0 37,5 —0.25 1,9 3,8

45 41,5 42,5 3,8

50 45,8 47,0

55 50,8 2,0 6,0 52,0 2.2

60 55,8 57,0 4,5

65 60,8 7.0 62,0

70 65,6 67,0 —0,30

75 70,6 2,5 72,0 2,8

80 75,0 8,0 76,5

85 79,5 81,5 5,3

90 84,5 86,5

95 89,5 3,0 8,5 91,5 —0,35 3,4

100 94,5 96,5

Предусматриваются классы точности колец А, В» С.

Примечания: 1. Пример условного обозначения пружинного упорного плоского наруж-

ного концентрического кольца исполнения I класса точности А с условным диаметром 30 мм из

стали 65Г без покрытия:

кольцо АЗОГОСТ 13940—86

2. То же исполнения 2 класса точности В из стали 60С2А:

кольцо 2В30.60С2А ГОСТ 13940—86

16

Таблица 17. Размеры, мм, колец пружинных упорных плоских внутренних концентрических и канавок

для них (из ГОСТ 13941—86)

Диаметр отверстия D D2 3 ь т по Н13 h не менее

номинал отклонение

30 32,2 1,2 2,5 31,5 2,3

32 34,5 33,8 1,4 2,7

35 37,3 3,2 37,0 +0,25

37 39,8 39,0

40 43,5 42,5

42 45,5 4,0 44,5 3,8

47 50,6 49,5 1,9

1 7

1

52 56,2 55,0

62 66.5 5,0 65,0 +0,30 4,5

72 76,5 75,0

80 85,5 83,5

85 90,5 88,5

90 95,5 2,0 6,0 93,5 +0,35 2,2 5,3

ЛОО 105,5 103,5

110 116,0 114,0 +0,54

120 126,5 7,0 124,0

125 131,5 2,5 129,0 2,8 6,0

130 136,5 134,0

140 146,5 8,0 144,0 +0,63

150 157,5 155,0

160 167,5 8,5 165,0

170 177,5 175,0

180 188,0 185,0 3,4 7,5

190 198,0 3,0 9,5 195,0

200 208,0 205,0 +0,72

210 218,0 215,0

215 224,0 10,5 221,0 9,4)

225 229,0 231,0

Примечания: I. Предусматриваются классы точности колец А, В, С.

2. Пример условного обозначения пружинного упорного плоского внутреннего кольца испол-

нения 1 класса точности А с условным диаметром 100 мм из стали 65Г без покрытия:

кольцо А100 ГОСТ 13941—86.

3. То же, исполнения 2 класса точности В из стали 60С2А:

кольцо 2В100.60С2 А ГОСТ 13941—86.

17

Таблица 18. Размеры, мм, гаек круглых

шлицевых (из ГОСТ 11871—88)

Диаметр резьбы (1 Шаг резьбы D н ь h

20 34 27 8

22 39 30 5 2,5

24 42 33

27 45 36

30 1,5 48 39

33 52 42 10

36 56 45

39 60 48 6 3

42 65 52

45 70 56

48 75 60

52 80 65

56 85 70 12 8 4

60 90 75

64 95 80

68 100 85

72 105 90

76 ПО 95 15 10 5

80 115 100

85 2 120 105

90 125 НО

. 95 130 115 18 12 6

100 135 120

Примечания: 1. Классы точнос-

ти гаек: А и В.

2. Пример условного обозначения гайки

класса A, d = 48 мм, с шагом резьбы 1,5 мм,

полем допуска 6Н из стали 35 без покрытия:

гайка АМ48Х 1,5. 6Н. 05 ГОСТ 11871—88.

надежно предохранить деталь, на-

саженную на такой хвостовик, от сме-

щения вдоль него, можно, не полагаясь

на натяг и трение в сопряжении, при-

Таблица /Р. Размеры, мм, шайб стопорных

многолапчатых (из ГОСТ 11872—80)

Диаметр резьбы гайки d di da b / h г не более S

НС МОНСО ан

20 20,5 37 27 17

22 22,5 40 30 4,8 19 3,5 6,0 1,0

24 24,5 44 33 21

27 27,5 47 36 24

30 30,5 50 39 27 0,5

33 33,5 54 42 30

36 36,5 58 45 33

39 39,5 62 48 5,8 36 4,5 8,0

42 42,5 67 52 39

45 45,5 72 56 42

48 48,5 77 60 45

52 52,5 82 65 49

156 57 87 70 7,8 53

60 61 92 75 57 5,5 10,0 0,8 1,6

64 65 97 80 61

68 69 102 85 65

72 73 107 90 69

76 77 112 95 9,5 73 6,5 13,0

80 81 117 100 76

85 86 122 105 81

90 91 127 110 86

95 96 132 115 11,5 91 1,0 2,0

100 101 137 120 96

Примечания: 1. Пример условного

обозначения стопорной многолапчатой шайбы

для круглой шлицевой гайки с диаметром

резьбы 64 мм, с толщиной, установленной в

стандарте, из стали марки 08КП с покрытием

химическим окисным пропитанным маслом:

шайба 64.01.08КП.05 ГОСТ 11872—80.

2. То же, из стали марки 15 с цинковым пок-

рытием толщиной 9 мкм хроматированным:

шайба 64.03.019 ГОСТ 11872—80.

18

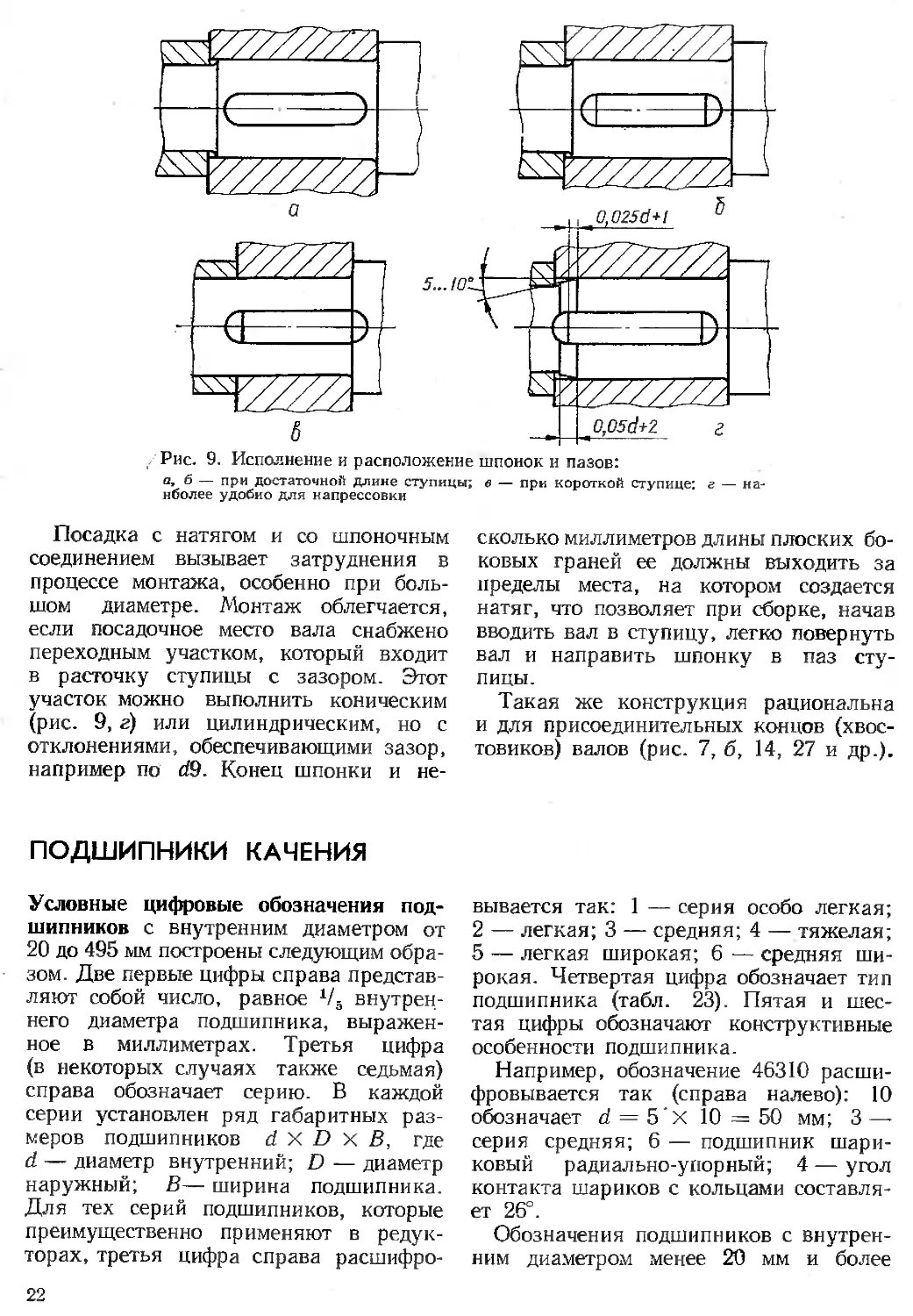

Таблица 20. Размеры, мм, проточек нормальных

для метрической резьбы (из ГОСТ 10549—80)

Шаг резьбы f Imin femax df R

1.0 2,1 3,5 d—1,6 0,5

1.5 3,2 5,2 d—2,3 0,75

2,0 4,5 7,0 d—3,0 1,0

2,5 5,6 8.7 d—3,6 1,25

3.0 6,7 10,5 d—4,4 1,5

крепить к торцу вала специальную упор-

ную шайбу (рис. 7, в, табл. 13). Такими

шайбами снабжают тихоходные валы не-

которых серийных редукторов.

Конический конец вала (рис. 7, г,

табл. 14, 15) технологически сложнее

цилиндрического, но весьма перспекти-

вен по причине высокой нагрузочной

способности затянутого конического со-

единения. Такой хвостовик заканчивает-

ся цилиндрической частью с крепежной

резьбой. Затянув гайку, создают осевое

усилие, необходимое для плотности со-

пряжения. Для стопорения резьбы при-

меняют шайбу стопорную с носком по

ГОСТ 13465—77 (см. рис. 32).

Фиксация деталей на валах в осевом

направлении осуществляется различны-

ми способами. Для этого применяют

ступенчатые переходы, дистанционные

втулки, торцевые упорные шайбы, по-

добные показанной на рис. 7, кольца

пружинные (табл. 16, 17) и гайки круг-

лые шлицевые со стопорными шайбами

(табл. 18, 19). Резьбу, нарезаемую на

валу под такие гайки, заканчивают про-

точкой (табл. 20).

Посадки с натягом способны переда-

вать трением некоторую осевую силу.

Последнюю нетрудно найти расчетом.

Если эта сила, допускаемая сопряже-

нием, превышает осевую силу, действую-

щую в зацеплении, то можно обойтись без

крепления колес в осевом направлении.

Однако в большинстве конструкций от

такого крепления не отказываются. Сле-

дует также иметь в виду, что уступ на

валу служит не только для передачи

силы, но точно задает положение дета-

ли, которая опирается на этот уступ.

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

В редукторах следует применять шпон-

ки призматические по ГОСТ 23360—78

(рис. 8, табл. 21) и призматические высо-

кие по ГОСТ 10748—79 (рис. 8,

табл. 22), а для крупных узлов в тяже-

лом машиностроении — также танген-

циальные.

Шпоночный паз на валу прорезают

чаще всего пальцевой фрезой. Торцы

паза при этом скруглены, а шпонка

может иметь скругленные или плоские,

более технологичные, торцы. Стандар-

тами предусмотрены обе формы. Шпон-

ка со скругленными торцами занимает

паз полностью (рис. 9, а), а с плоски-

ми — неполностью (рис. 9, б, в, а).

Шпоночный паз обычно не доводят на

2...5 мм до края посадочного места

(рис. 9, а, б). С той стороны, с которой

смежная ступень меньше по диаметру,

чем посадочное место, это оправдано

тем, что паз, доведенный до уступа,

прорезал бы галтель. Там, где смежная

ступень больше по диаметру, чем поса-

дочное место, паз желательно закон-

чить у начала галтельного перехода.

В соединениях, показанных на рис. 9,

а, б, длина плоской боковой поверх-

19

Сечения шпонок и пазов

Исполнения шпонок призматических по ГОСТ 23360~78

Исполнение 1 Исполнение 2 Исполнение 3

Исполнения шпонок призматических высоких поГОСТ 107С8-79

Исполнение 1 Исполнение 2

Рис. 8. Шпоночные соединения (размеры по табл. 21,22)

ности шпонки, передающей нагрузку,

существенно меньше длины посадочного

места. Если ступица имеет небольшую

длину, то напряжение смятия на боко-

вой поверхности шпонки может ока-

заться чрезмерным. Для его ограниче-

ния эту поверхность можно удлинить

(рис. 9, в). Здесь левый плоский конец

шпонки несколько не доходит до дистан-

ционной втулки. Если он сделан скруг-

ленным и выходит за пределы ступицы,

то во втулке необходимо предусмотреть

для него выемку.

Все шпоночные пазы на одном валу

рационально размещать вдоль одной и

той же образующей вала и сечения шпо-

нок назначать одинаковыми. Это поз-

воляет прорезать все пазы одной фрезой

при одной установке вала на станке.

Естественно, что каждое шпоночное сое-

динение необходимо проверять на проч-

ность. Однако в большинстве случаев

прочность всех шпонок на одном валу

оказывается достаточной, если сечение

шпонки соответствует той ступени вала,

которая имеет самый малый диаметр.

20

Таблица 21. Размеры, мм, шпонок призматических и пазов для них по рис. 8 (из ГОСТ 23360—78

(СТ СЭВ 189—79))

Диаметр вала d Размер сечения Глубина паза для Длина 1 Радиус г Фаска с

вала втул- ки

свыше До b h 1 *2 от ДО от ДО от До

8 10 3 3 1,8 1,4 6 36 0,08 0,16 0,16 0,25 10 12 4 4 2,5 1,8 8 45 19 17 5 5 39? 10 46 17 22 6 6 3,5 2^8 14 70 0,16 0,25 0,25 0,4 22 30 ^8 7 3,3 18 90 __ 30 38 Г10 8 5 3,3 22 НО 38 44 12 8 5 3,3 28 140 44 50 14 9 5,5 3,8 36 160 0,25 0,4 0,4 0,6 50 58 16 10 6 4,3 45 180 58 65 18 11 7 4,4 50 200 65 75 20 12 7,5 4,9 56 220 75 85 22 14 9 5,4 63 "250 85 -^"95 25 =~ 14 ~?Г 5,4 70 280 0,4 0,6 0,6 0,8 95 110 28 16 10 6,4 80 320 110 130 32 18 11 7,4 90 360 130 150 36 20 12 8,4 100 400 150 170 40 22 13 9,4 100 400 0,7 1,0 1,0 1,2 170 200 45 25 15 10,4 ПО 450

Примечания: 1. Материал — сталь чистотянутая для шпонок с временным сопро-

тивлением разрыву не менее 600 МПа-

2. Ряд длин /: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80,

90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450.

3. Пример условного обозначения шпонки исполнения 1 размерами b = 18 мм, 11 мм,

I — 100 мм:

шпонка 18 X 11 X 100 ГОСТ 23360—78.

То же, исполнение 2:

шпонка 2 — 18 X ИХ 100 ГОСТ 23360—78.

4. На рабочих чертежах предпочтительно указывать размеры: для вала tlt для втулки d + t2.

Таблица 22. Размеры, мм, шпонок призматических высоких и пазов для них * по рис. 8

(из ГОСТ 10748—79)

Диаметр вала d Размер сечения Глубина паза для Длина / Радиус г Фаска с

свыше до b h вала втулки ^2 от до от до от до

30 38 10 9 5,5 3,8 22 110 38 44 12 11 7 4,4 28 140 44 50 14 12 7,5 4,9 36 160 0,25 0,4 0,4 0,6 50 58 16 14 9 5,4 45 180 58 65 18 16 10 6,4 50 200 65 75 20 18 11 7,4 56 220 75 85 22 20 12 8,4 63 250 85 95 25 22 13 9,4 70 280 0,4 0,6 0,6 0,8 95 110 28 25 15 10,4 80 320 ПО 130 32 28 17 11,4 90 360 130 150 36 32 20 12,4 100 400 150 170 40 36 22 14,4 100 400 0,7 1,0 1,0 1,2 170 200 45 40 25 15,4 110 450

* См. примечания к табл. 21.

21

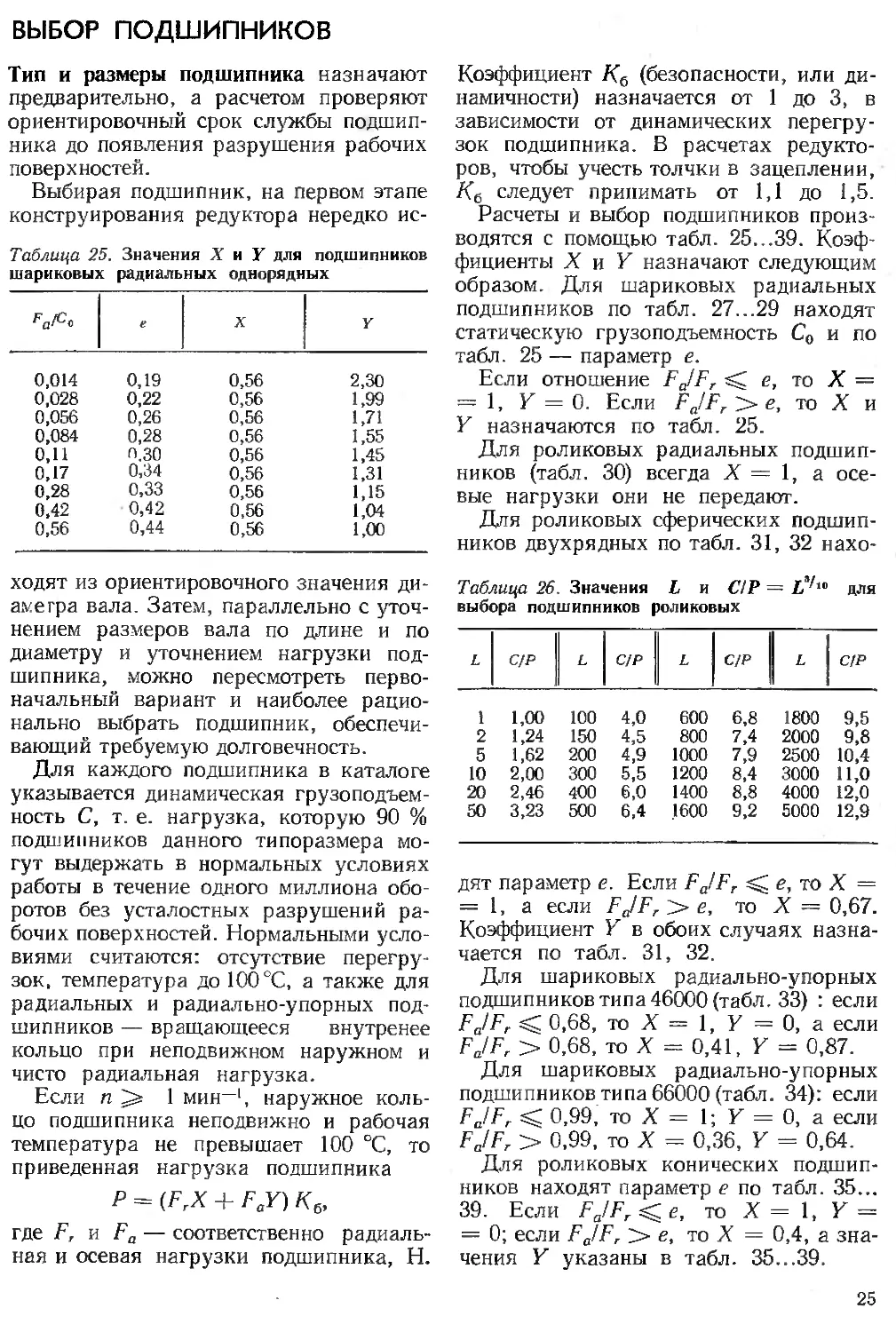

/ Рис. 9. Исполнение и расположение шпонок и пазов:

а, б — при достаточной длине ступицы; в — при короткой ступице: г — на-

иболее удобно для напрессовки

Посадка с натягом и со шпоночным

соединением вызывает затруднения в

процессе монтажа, особенно при боль-

шом диаметре. Монтаж облегчается,

если посадочное место вала снабжено

переходным участком, который входит

в расточку ступицы с зазором. Этот

участок можно выполнить коническим

(рис. 9, а) или цилиндрическим, но с

отклонениями, обеспечивающими зазор,

например по d9. Конец шпонки и не-

сколько миллиметров длины плоских бо-

ковых граней ее должны выходить за

пределы места, на котором создается

натяг, что позволяет при сборке, начав

вводить вал в ступицу, легко повернуть

вал и направить шпонку в паз сту-

пицы.

Такая же конструкция рациональна

и для присоединительных концов (хвос-

товиков) валов (рис. 7, б, 14, 27 и др.).

ПОДШИПНИКИ КАЧЕНИЯ

Условные цифровые обозначения под-

шипников с внутренним диаметром от

20 до 495 мм построены следующим обра-

зом. Две первые цифры справа представ-

ляют собой число, равное х/5 внутрен-

него диаметра подшипника, выражен-

ное в миллиметрах. Третья цифра

(в некоторых случаях также седьмая)

справа обозначает серию. В каждой

серии установлен ряд габаритных раз-

меров подшипников d X D х В, где

d — диаметр внутренний; D — диаметр

наружный; В— ширина подшипника.

Для тех серий подшипников, которые

преимущественно применяют в редук-

торах, третья цифра справа расшифро-

вывается так: 1 — серия особо легкая;

2 — легкая; 3 — средняя; 4 — тяжелая;

5 — легкая широкая; 6 — средняя ши-

рокая. Четвертая цифра обозначает тип

подшипника (табл. 23). Пятая и шес-

тая цифры обозначают конструктивные

особенности подшипника.

Например, обозначение 46310 расши-

фровывается так (справа налево): 10

обозначает d = 5 х 10 = 50 мм; 3 —-

серия средняя; 6 — подшипник шари-

ковый радиально-упорный; 4 — угол

контакта шариков с кольцами составля-

ет 26°.

Обозначения подшипников с внутрен-

ним диаметром менее 20 мм и более

22

Рис. 1-0. Основные типы подшипников редукторов:

а — шариковый радиальный по ГОСТ 8338—75; б, в — роликовые радиальные по ГОСТ 8328—75; г — роли-

ковый радиальный сферический по ГОСТ 5721—75; д — шариковый радиально-упорный по ГОСТ 831—75; е —

роликовый конический по ГОСТ 333—79, тип 7000 с углом а = 10..Л6°, тип 27 000 с углом а = 25...29°

495 мм строятся иначе. Подробные све-

дения о системе условных обозначений

содержатся в стандартах и в справоч-

никах.

Подшипники качения в редукторах

представляют собой основной вид опор.

В редукторах применяют преимущест-

венно несколько типов подшипников

(табл. 24).

Подшипники шариковые радиальные

однорядные (рис. 10, а) могут переда-

вать радиальную и осевую нагрузки.

За счет внутренних зазоров они допус-

кают перекосы до 15', однако срок

службы подшипника от перекоса умень-

шается. Эти подшипники имеют невы-

сокую цену и надежны в эксплуатации.

Желательно применять их всюду, где

нет противопоказаний. Важнейшая осо-

бенность, ограничивающая их примене-

ние,— сравнительно невысокая допус-

каемая нагрузка. Она невысока пото-

му, что начальный контакт в этих под-

шипниках точечный, а число шариков

невелико из-за условий сборки.

Подшипники роликовые радиальные

с короткими цилиндрическими ролика-

ми типа 2000 (рис. 10, б) не имеют бортов

на наружном кольце. Аналогичные под-

шипники типа 32000 (рис. Ю, в) не имеют

бортов на внутреннем кольце. Оба типа

обеспечивают полную свободу осевого

перемещения одного кольца относитель-

но другого, что облегчает монтаж.

23

Таблица 23. Обозначения типов подшипников

Подшипник

О Шариковый радиальный однорядный

1 Шариковый радиальный сферический

двухрядный

2 Роликовый радиальный с короткими

цилиндрическими роликами

3 Роликовый радиальный сферический

двухрядный

4 Роликовый радиальный с длинными

цилиндрическими роликами или иголь-

чатый

5 Роликовый радиальный с витыми ро-

ликами

6 Шариковый радиально-упорный

7 Роликовый конический

8 Шари ковы й у пор ны й

9 Роликовый упорный

Таблица 24. Подшипники серийных редукторов

Подшипники Примене- ние ♦, %

Шариковые радиальные однорядные

серий 200, 300, 400 14

Роликовые конические однорядные се-

рий 2007100, 7200, 7500, 7300, 7600 73

Роликовые радиальные однорядные с

короткими цилиндрическими роликами

серии 2300 4

Шариковые радиально-упорные одно-

рядные серий 46300, 46400, 66300,

66400 ' 4

Роликовые радиальные сферические

двухрядные серии 3500, 3600 3,5

Другие 1,5

* В графе «Применение» указан процент

опорных узлов, в которых применяется каж-

дый тип подшипника (Краузе Г. Н. и др.

Редукторы.— М.; Л. : Машиностроение, 1972).

Такая свобода необходима, в частности,

в опорах одного из валов шевронной пе-

редачи.

Подшипники роликовые радиальные

сферические двухрядные (рис. 10, г) рас-

пространены в мощных редукторах. Они

имеют бочкообразные ролики, катящи-

еся по сферической рабочей поверхности

наружного кольца, и работают нор-

мально при перекосах до 3°. Осевая

нагрузка для них допустима, но неже-

лательна. Она передается в каждом на-

правлении лишь одним из двух рядов

роликов и вызывает большие нормаль-

ные давления на ролики, потому что

угол наклона этих давлений к радиусу

невелик.

Подшипники шариковые радиально-

упорные однорядные отличаются от ра-

диальных тем, что их наружное кольцо

имеет только один высокий борт» Вто-

рой борт — низкий (рис. 10, б). Благо-

даря этому число шариков, которое

можно смонтировать в подшипнике, уве-

личивается. Переход от конической по-

верхности низкого борта к дорожке

качения наружного кольца выполнен

так, что обеспечивает неразборность

подшипника. Они отличаются от ради-

альных повышенным зазором (для соз-

дания повышенного угла контакта). Ре-

гулирование зазора производится отно-

сительным осевым смещением колец.

Подшипники роликовые конические

радиально-упорные однорядные (рис.

10, г), применяются в редукторах чаще

остальных. По допускаемым нагрузкам

они превосходят радиальные одноряд-

ные шарикоподшипники в 1,7 раза.

Монтаж роликовых конических под-

шипников облегчен съемным наружным

кольцом. Это достоинство особенно цен-

но, если гнездо для подшипника не име-

ет разъема по диаметральной плоскости.

Рабочий зазор в этом подшипнике уста-

навливается регулировкой в осевом на-

правлении при монтаже, что позволяет

применять тугие посадки без опасности

нарушить указанный зазор, как в под-

шипниках других типов.

Роликовые подшипники, особенно

широких серий 7500 и 7600, могут зак-

линиваться при перекосах. Такие не-

нормальности приводят к тяжелым по-

следствиям — нагреванию, а иногда и к

разрушению подшипника. Поэтому

предъявляются высокие требования к

соосности посадочных мест этих под-

шипников и к жесткости вала.

24

ВЫБОР ПОДШИПНИКОВ

Тип и размеры подшипника назначают

предварительно, а расчетом проверяют

ориентировочный срок службы подшип-

ника до появления разрушения рабочих

поверхностей.

Выбирая подшипник, на первом этапе

конструирования редуктора нередко ис-

Таблица 25. Значения X и У для подшипников

шариковых радиальных однорядных

е X У

0,014 0,19 0,56 2,30

0,028 0,22 0,56 1,99

0,056 0,26 0,56 1,71

0,084 0,28 0,56 1,55

0,11 0.30 0,56 1,45

0,17 0,34 0,56 1,31

0,28 0,33 0,56 1,15

0,42 0,42 0,56 1,04

0,56 0,44 0,56 1,00

ходят из ориентировочного значения ди-

аметра вала. Затем, параллельно с уточ-

нением размеров вала по длине и по

диаметру и уточнением нагрузки под-

шипника, можно пересмотреть перво-

начальный вариант и наиболее рацио-

нально выбрать подшипник, обеспечи-

вающий требуемую долговечность.

Для каждого подшипника в каталоге

указывается динамическая грузоподъем-

ность С, т. е. нагрузка, которую 90 %

подшипников данного типоразмера мо-

гут выдержать в нормальных условиях

работы в течение одного миллиона обо-

ротов без усталостных разрушений ра-

бочих поверхностей. Нормальными усло-

виями считаются: отсутствие перегру-

зок, температура до 100 °C, а также для

радиальных и радиально-упорных под-

шипников — вращающееся внутренее

кольцо при неподвижном наружном и

чисто радиальная нагрузка.

Если п 1 мин-1, наружное коль-

цо подшипника неподвижно и рабочая

температура не превышает 100 °C, то

приведенная нагрузка подшипника

где F, и Fa — соответственно радиаль-

ная и осевая нагрузки подшипника, Н.

Коэффициент (безопасности, или ди-

намичности) назначается от 1 до 3, в

зависимости от динамических перегру-

зок подшипника. В расчетах редукто-

ров, чтобы учесть толчки в зацеплении,

Кб следует принимать от 1,1 до 1,5.

Расчеты и выбор подшипников произ-

водятся с помощью табл. 25...39. Коэф-

фициенты X и Y назначают следующим

образом. Для шариковых радиальных

подшипников по табл. 27...29 находят

статическую грузоподъемность Со и по

табл. 25 — параметр е.

Если отношение FalFr е, то X =

— 1, Y = 0. Если FjFr >е, то X и

Y назначаются по табл. 25.

Для роликовых радиальных подшип-

ников (табл. 30) всегда X = 1, а осе-

вые нагрузки они не передают.

Для роликовых сферических подшип-

ников двухрядных по табл. 31, 32 нахо-

Таблица 26. Значения L и С/Р = Lдля

выбора подшипников роликовых

L С/Р L С/Р L С/Р L С/Р

1 1,00 100 4,0 600 6,8 1800 9,5

2 1,24 150 4,5 800 7,4 2000 9,8

5 1,62 200 4,9 1000 7,9 2500 10,4

10 2,00 300 5,5 1200 8,4 3000 11,0

20 2,46 400 6,0 1400 8,8 4000 12,0

50 3,23 500 6,4 1600 9,2 5000 12,9

дят параметр е. Если FalFr е, то X =

= 1, а если Fa!Fr> е, то X — 0,67.

Коэффициент Y в обоих случаях назна-

чается по табл. 31, 32.

Для шариковых радиально-упорных

подшипников типа 46000 (табл. 33) : если

FjFr -'С 0,68, тоХ=1,У = 0, а если

FJFr > 0,68, то X = 0,41, Y = 0,87.

Для шариковых радиально-упорных

подшипников типа 66000 (табл. 34): если

FJF, ;С' 0,99, то X = 1; Y = 0, а если

FjFr > 0,99, то X = 0,36, Y = 0,64.

Для роликовых конических подшип-

ников находят параметр е по табл. 35...

39. Если FJFr^.e, то X = 1, Y —

= 0; если FJF, > е, то X = 0,4, а зна-

чения Y указаны в табл. 35...39.

25

Таблица 27. Технические данные подшипников шариковых радиальных однорядных. Легкая серия

Обозначение Размеры, мм, по рис. 10, а С, н н

d D в г d.

200 10 30 9 1 15 24 5900 2650

201 12 32 10 1 18 27 6890 3100

202 15 35 11 1 21 30 7800 3550

203 17 40 12 1 23 34 9560 4500

204 20 47 14 1,5 28 40 12 700 6200

205 25 52 15 1,5 33 44 14 000 6950

206 30 62 16 1,5 40 52 19 500 10 000

207 35 72 17 2 46 61 25 500 13 700

208 40 80 18 2 52 68 32 000 17 800

209 45 85 19 2 57 73 33 200 >8 600

210 50 90 20 2 61 78 35 100 19 800

211 55 100 21 2,5 68 87 43 600 25 000

212 60 ПО 22 2,5 75 95 52 000 31 000

213 65 120 23 2,5 82 ЮЗ 56 000 34 000

214 70 125 24 2,5 87 108 61 800 37 500

215 75 130 25 2,5 92 113 66 300 41 000

216 80 140 26 3 98 122 70 200 53 000

217 85 150 28 3 106 129 83 200 53 000

218 99 160 30 3 112 139 95 600 62 000

219 95 170 32 3,5 118 147 108 000 69 500

220 100 180 34 3,5 125 155 124 000 79 000

221 105 190 36 3,5 131 164 133 000 90 000

222 НО 200 38 3,5 138 172 146 000 100 000

224 120 215 40 3,5 149 186 156 000 М2 000

226 130 230 40 4 163 198 156 000 112 000

228 140 250 42 4 178 214 165 000 122 000

230 150 270 45 4 190 230 189 000 150 000

232 160 290 48 4 204 246 200 000 165 000

234 170 310 52 5 215 265 240 000 209 000

236 180 320 53 5 227 275 229 000 196 000

238 190 340 55 5 240 289 255 000 232 000

244 220 400 65 5 285 338 296 000 290 000

Таблица 28. Технические данные подшипников шариковых радиальных однорядных. Средняя серия

Обозначе- ние Размеры, мм, по рис. 10, а С, Н Со. Н

d D В г di Di

300 10 35 11 1 17 28 8060 3750

301 12 37 12 1,5 19 30 9750 4650

302 15 42 13 1,5 23 34 11 400 5400

303 17 47 14 1,5 26 38 13 500 6650

304 20 52 15 2 30 42 15 900 7800

305 25 62 17 2 36 51 22 500, 11 400

306 30 72 19 2 44 60 28 100 14 600

307 35 80 21 2,5 48 67 53 200 18 000

308 40 90 23 2,5 56 75 41 000 22 400

309 45 100 25 2,5 61 83 52 700 30 000

310 50 НО 27 3 68 92 61 800 36 000

311 55 120 29 3 75 100 71 500 41 500

312 60 130 31 3,5 81 108 81 900 48 000

313 65 140 33 3,5 88 116 92 300 56 000

[314 70 150 35 3,5 94 125 104 000 63 000

26

Продолжение табл, 28

Обозна- чение Размеры, мм. по рис. 10. а С, н Со. н

(1 D В г di Dt

315 75 160 37 3,5 101 134 112 000 72 500

316 80 170 39 3,5 108 142 124 000 80 000

317 85 180 41 4 114 151 133 000 90 000

318 190 43 4 121 159 143 000 99 000

319 95 200 45 4 127 168 153 000 ПО 000

320 100 215 47 4 136 180 174 000 132 000

321 105 225 49 4 142 188 182 000 143 000

322 110 240 50 4 150 200 203 000 166 000

324 120 260 55 4 164 216 217 000 180 000

326 130 280 58 5 178 232 229 000 193 000

330 150 320 65 5 204 266 276 000 250 000

Таблица 29. Технические данные подшипников шариковых радиальных однорядных. Тяжелая

серия

Обозначе- ние Размеры, мм, по рис. 10. а G н Со, Н

а D В г

403 17 62 17 2,0 32 49 22 900 11 800

405 25 80 21 2,5 41 64 36 400 20 400

406 30 90 23 2,5 48 72 47 000 26 700

407 35 100 25 2,5 55 80 55 300 31 000

408 40 НО 27 3,0 62 89 63 700 36 500

409 45 120 29 3,0 68 97 76 100 45 500

410 50 130 31 3,5 77 107 87 100 52 000

411 55 140 33 3,5 81 114 100 000 63 000

412 60 150 35 3,5 88 123 108 000 70 000

413 65 160 37 3,5 94 131 119 000 78 100

414 70 180 42 4,0 104 146 143 000 105 000

416 80 200 48 4,0* 117 163 163 000 125 000

417 85 210 52 5,0 123 172 174 000 135 000

Таблица 30, Технические данные подшипников роликовых радиальных с короткими цилиндрическими

роликами. Средняя серия

Обозначе- ние Размеры, мм, по рис. 10, б и в С, н

d D В г

32 302 15 42 13 1,0 22 32 13 700

2305 — 25 63 17 2,0 50 28 600

2306 32 306 30 72 19 2,0 40 58 36 900

2307 1 ' 35 80 21 2,0 62 44 600

2308 32 308 40 90 23 2,5 53 72 56 100

2309 32 309 45 100 25 2,5 58 82 72 100

2310 32 310 50 НО 27 3,0 65 90 88 000

2311 32 311 55 120 29 3,0 70 99 102 000

2312 32 312 60 130 31 3,5 77 107 123 000

2313 32 313 65 140 33 3,5 83 115 138 000

2314 32 314 70 150 35 3,5 90 124 151 000

2315 32 315 75 160 37 3,5 95 130 183 000

2316 32 316 80 170 39 3,5 103 140 190 000

Продолжение табл. 30

Обозначение Размеры, мм, по рис. 10, б и в С, Н

d о в г Dt

2317 32 317 85 180 41 4,0 108 146 212 000

2318 32 318 90 190 43 4,0 115 156 242 000

2319 32 319 95 200 45 4,0 121 164 264 000

2320 32 320 100 215 47 4,0 129 176 303 000

2322 32 322 ПО 240 50 4,0 143 196 391 000

2324 32 324 120 260 55 4,0 154 213 457 000

2326 32 326 130 280 58 5,0 167 230 539 000

— 32 328 140 300 62 5,0 180 246 594 000

-— 32 330 150 320 65 5,0 193 263 675 000

—- 32 332 160 340 68 5,0 208 274 710 000

- 32 334 170 360 72 5,0 220 290 809 000

-— 32 336 180 380 75 5,0 230 308 850 000

——* 32 340 200 420 80 6,0 256 340 860 000

Таблица 31. Технические данные подшипников роликовых радиальных сферических двухрядных.

Легкая широкая серия

Обозначе- ние Размеры, мм, по рис. 10, г е ¥ с, н

d D В г Di Рг Ра Рг >е

3508 40 80 23 2,0 66 54 0,32 2,10] 3,13 57 000

3509 45 85 23 2,0 72 60 0,29 2,26 3,36 64 000

3514 70 125 31 2,5 108 89 0,27 2,51 3,74 132 000

3516 80 140 33 3,0 121 99 0,25 2,68 4,00 160 000

3517 85 150 36 3,0 130 105 0,25 2,65 3,94 183 000

3518 90 160 40 3,0 139 112 0,27 2,53 3,77 216 000

3520 100 180 46 3,5 156 125 0,27 2,47 3,67 275 000

3522 ПО 200 _ 53 3,5 173 138 0,28 2,38 3,55 355 000

3524 120 215' 58 3,5 188 150 0,29 2,36 3,51 415 000

3526 130 230 64 4,0 201 161 0,29 2,31 3,44 500 000

3528 140 250 68 4,0 220 174 0,29 2,35 3,50 585 000

3530 150 270 73 4,0 236 188 0,29 2,35 3,50 640 000

3532 160 290 80 4,0 252 200 0,29 2,29 3,40 780 000

3534 170 310 86 5,0 268 213 0,30 2,27 3,37 850 000

3536 180 320 86 5,0 279 224 0,28 2,37 3,56 900 000

3538 190 340 92 5,0 295 238 0,29 2,33 3,46 1 000 000

3540 200 360 98 5,0 311 251 0,29 2,31 3,44 1 100 000

3544 220 400 108 5,0 345 277 0,29 2,31 3,44 1 370 000

3552 260 480 130 6,0 410 330 0,30 2,28 3,40 1 830 000

3556 280 500 130 6,0 431 355 0,28 2,39 3,56 1 960 000

3564 320 580 150 6,0 498 405 0,28 2,04 3,57 2 600 000

3572 360 650 170 8,0 557 450 0,28 2,36 3,52 3 000 000

3580 400 720 185 8,0 618 500 0,28 2,41 3,59 3 650 000

28

Таблица. 32. Технические данные подшипников роликовых радиальных сферических двухрядных.

Средняя широкая серия

Обозначе- ние Размеры, мм, по рис- 10, г е У с, н

а D в г di Л у °

3608 40 90 33 2,5 74 55 0,42 1,61 2,04 95 000

3609 45 100 36 2,5 83 61 0,41 1,66 2,47 114 000

3610 50 110 40 3,0 91 67 0,42 1,62 2,42 150 000

3611 55 120 43 3,0 100 73 0,41 1,66 2,47 170 000

3612 60 130 46 3,5 109 79 0,40 1,68 2,50 196 000

3613 65 140 48 3,5 118 87 0,37 1,80 2,69 220 000

3614 70 150 51 3,5 127 92 0,37 1,82 2,71 270 000

3615 75 160 55 3,5 135 98 0,38 1,78 2,65 300 000

3616 80 170 58 3,5 144 108 0,36 1,88 2,80 325 000

3617 85 180 60 4 153 113 0,37 1,84 2,74 365 000

3618 90 190 64 4 159 119 0,47 1,83 2,72 400 000

3620 100 215 73 4 182 135 0,37 1,81 2,70 520 000

3622 110 240 80 4 201 149 0,37 1,83 2,72 610 000

3624 120 260 86 4 218 162 0,36 1,85 2,76 735 000

3626 130 280 93 5 236 174 0,37 1,84 2,74 850 000

3628 140 300 102 5 247 185 0,38 1,76 2,62 980 000

3630 150 320 108 5 263 201 0,38 1,78 2,64 1 100 000

3632 160 340 114 5 280 213 0,38 1,79 2,67 1 200 000

3634 170 360 120 5 296 228 0,37 1,81 2,69 1 320 000

3636 180 380 126 5 312 238 0,37 1,82 2,71 1 430 000

3638 190 400 132 6 328 355 0,36 1,85 2,75 1 560 000

3640 200 420 138 6 345 269 0,36 1,87 2,78 1 730 000

3644 220 460 145 6 379 296 0,35 1,95 2,90 1 960 000

3652 260 540 165 8 446 351 0,33 2,01 3,00 2 500 000

3656 280 580 175 8 480 377 0,34 2,00 2,98 3 000 000

3680 400 820 243 10 677 539 0,33 2,06 3,07 5 600 000

Таблица 33. Технические данные подшипников шариковых радиально-упорных однорядных. Тип

46000, угол контакта а = 26°

Обозначение Размеры, мм, по рис. 10, д С, н

d D в г

Средняя серия 46300

46 303 17 47 14 1,5 0,5 16 100

46 304 20 52 15 2 1 17 800

46 305 25 62 17 2 1 26 900

46 306 30 72 19 2 1 32 600

46 307 35 80 21 2,5 1,2 42 600

46 308 40 90 23 2,5 1.2 50 800

46 309 45 100 25 2,5 1.2 61 400

46 310 50 но 27 3 1,5 71 800

46 312 60 130 31 3,5 2 100 000

46 313 65 140 33 3,5 2 113 (Ю0>

46 314 70 150 35 3,5 2 127 000

46 316 80 170 39 3,5 2 136 000

46 318 90 190 43 4 2 165 000

46 320 100 215 47 4 2 213 000

46 330 150 320 65 5 2,5 357 000

Тяжелая серия * 164000

46 416 80 200 48 4 2 196 000

46 418 90 225 54 5 2,5 221 000

29

Таблица 34. Технические данные подшипников шариковых радиально-упорных однорядных.

Тип 66000, угол контакта а = 36°:

Обозначение Размеры, мм* по рис. 10, д С. Н

d D В г О

Средняя серия 66300 66 309 45 100 25 3 1,5 60 800 66 312 60 130 31 3,5 2 93 700 66 314 70 150 35 3,5 2 119 000 66 322 ПО 240 50 4 2 225 000 66330 150 320 65 5 2,5 313 000 Тяжелая серия 66400 66 406 30 90 23 2,5 1,2 43 800 66 408 40 ПО 27 3 1,5 72 200 66 409 45 120 29 3 1,5 81 600 66 410 50 130 31 3,5 2 98 900 66 412 60 150 35 3,5 2 125 000 66 414 70 180 42 4 2 152 000 66 418 90 225 54 5 2,5 208 000

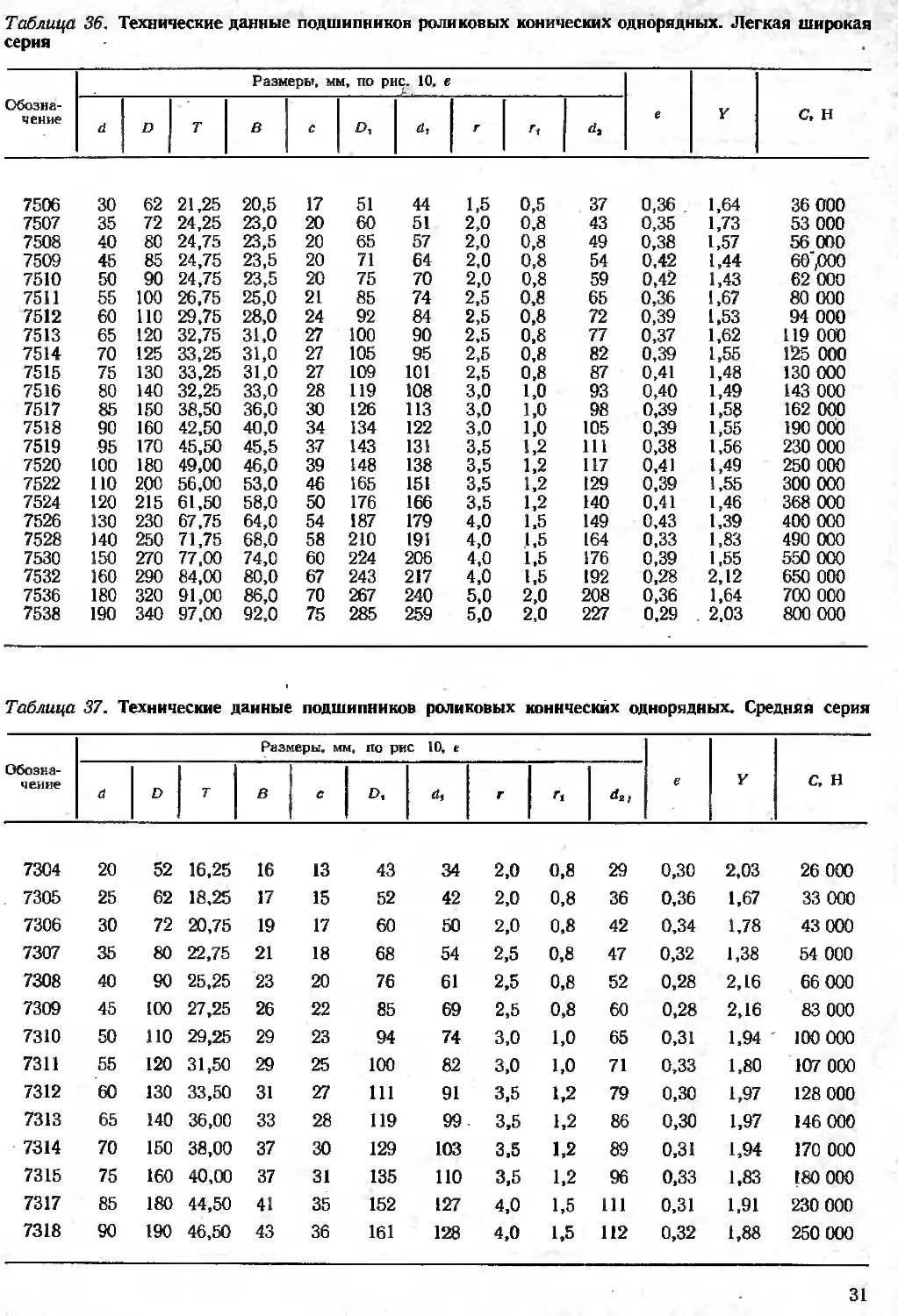

Таблица 35. Технические данные подшипников роликовых конических однорядных* Легкая серия

Обозна- чение Размеры, мм* по рис. 10, е е Y с, н

d D Т В с Dt di г гл th

7202 15 35 11,75 11 9 27 25 1,0 0,3 20 0,45 1,33 10500 7203 17 40 13,25 12 11 32 27 1,5 0,5 22 0,31 1,97 14 000 7204 20 47 15,25 14 12 38 32 1,5 0,5 26 0,36 1,67 21 000 7205 25 52 16,25 15 13 43 37 1,5 0,5 31 0,36 1,67 24 000 7206 30 62 17,25 16 14 52 45 1,5 0,5 38 0,36 1,64 31 000 7207 35 72 18,25 17 15 60 52 2,0 0,8 44 0,37 1,62 38 500 7208 40 80 19.75 20 16 67 58 2,0 0,8 50 0,38 1,56 46 500 7209 45 85 20,75 19 16 72 63 2,0 0,8 55 0,41 1,45 50 000 7210 50 90 21,75 21 17 78 67 2,0 0,8 58 0,37 1,60 56 000 7211 55 100 22,75 21 18 85 75 2,5 0,8 65 0,41 1,46 65 000 7212 60 100 23,75 23 19 95 82 2,5 0,8 72 0,35 1,71 78 000 7214 70 126 26,25 26 21 108 95 2,5 0,8 83 0,37 1,62 96 000 7215 75 130 27,25 26 22 113 100 2,5 0,8 88 0,39 1,55 107 000 7216 80 140 28,25 26 22 121 ПО 3,0 1,0 97 0,42 1,43 112 000 7217 85 150 30,25 28 24 129 113 3,0 1,0 100 0,43 1,38 130 000 7218 90 160 32,50 31 26 138 121 3,0 1,0 107 0,38 1,56 158 000 7219 95 170 34,50 32 27 145 129 3,5 1,2 114 0,41 1,48 168000 7220 100 180 37,00 34 29 154 137 3,5 1,2 122 0,40 1,49 185 000 7224 120 215 43,50 41 34 186 163 3,5 1,2 146 0,39 1,55 270 000 7230 150 270 49,00 45 38 236 202 4,0 1,5 183 0,37 1,62 350 000

30

Таблица 36, Технические данные подшипников роликовых конических однорядных. Легкая широкая

серия

Обозна- чение Размеры, мм» по рис. 10, е • >• г е Г С. Н

d D Т В с di г

7506 30 62 21,25 20,5 17 51 44 1.5 0,5 37 0,36 , 1,64 36 000

7507 35 72 24,25 23,0 20 60 51 2,0 0,8 43 0,35 1,73 53 000

7508 40 80 24,75 23,5 20 65 57 2,0 0,8 49 0,38 1,57 56 000

7509 45 85 24,75 23,5 20 71 64 2,0 0,8 54 0,42 1,44 бо;ооо

7510 50 90 24,75 23,5 20 75 70 2,0 0,8 59 0,42 1,43 62 000

7511 55 100 26,75 25,0 21 85 74 2,5 0,8 65 0,36 1,67 80 000

7512 60 110 29,75 28,0 24 92 84 2,5 0,8 72 0,39 1,53 94 000

7513 65 120 32,75 31,0 27 100 90 2,5 0,8 77 0,37 1,62 119 000

7514 70 125 33,25 31,0 27 105 95 2,5 0,8 82 0,39 1,55 125 000

7515 75 130 33,25 31,0 27 109 101 2,5 0,8 87 0,41 1,48 130 000

7516 80 140 32,25 33,0 28 119 108 3,0 1.0 93 0,40 1,49 143 000

7517 85 150 38,50 36,0 30 126 113 3,0 1,0 98 0,39 1,58 162 000

7518 90 160 42,50 40,0 34 134 122 3,0 1,0 105 0,39 1,55 190 000

7519 95 170 45,50 45,5 37 143 131 3,5 1,2 111 0,38 1,56 230 000

7520 100 180 49,00 46,0 39 148 138 3,5 1,2 117 0,41 1,49 250 000

7522 110 200 56,00 53,0 46 165 151 3,5 1,2 129 0,39 1,55 300 000

7524 120 215 61,50 58,0 50 176 166 3,5 1,2 140 0,41 1,46 368 000

7526 130 230 67,75 64,0 54 187 179 4,0 1,5 149 0,43 1,39 400 000

7528 140 250 71,75 68,0 58 210 191 4,0 1.5 164 0,33 1,83 490 000

7530 150 270 77,00 74,0 60 224 206 4,0 1.5 176 0,39 1,55 550 000

7532 160 290 84,00 80,0 67 243 217 4,0 1.5 192 0,28 2,12 650 000

7536 180 320 91,00 86,0 70 267 240 5,0 2,0 208 0,36 1,64 700 000

7538 190 340 97.00 92,0 75 285 259 5,0 2,0 227 0,29 . 2.03 800 000

Таблица 37. Технические данные подшипников роликовых конических однорядных» Средняя серия

Обозна- чение Размеры, мм, ло рве 10, е е Y С, н

d D т В с £>i Г Г1 &2 f

7304 20 52 16,25 16 13 43 34 2,0 0,8 29 0,30 2,03 26 000

7305 25 62 18,25 17 15 52 42 2,0 0,8 36 0,36 1,67 33 000

7306 30 72 20,75 19 17 60 50 2,0 0,8 42 0.34 1,78 43 000

7307 35 80 22,75 21 18 68 54 2,5 0,8 47 0,32 1,38 54 000

7308 40 90 25,25 23 20 76 61 2,5 0,8 52 0,28 2,16 66 000

7309 45 100 27,25 26 22 85 69 2,5 0,8 60 0,28 2,16 83 000

7310 50 НО 29,25 29 23 94 74 3,0 1,0 65 0,31 1,94 ' 100 000

7311 55 120 31,50 29 25 100 82 3,0 1.0 71 0,33 1,80 107 000

7312 60 130 33,50 31 27 111 91 3,5 1,2 79 0,30 1,97 128 000

7313 65 140 36,00 33 28 119 99 3,5 1,2 86 0,30 1,97 146 000

7314 70 150 38,00 37 30 129 103 3,5 1.2 89 0,31 1,94 170 000

7315 75 160 40,00 37 31 135 ПО 3,5 1,2 96 0,33 1,83 180 000

7317 85 180 44,50 41 35 152 127 4,0 1,5 111 0,31 1,91 230 000

7318 90 190 46,50 43 36 161 128 4,0 1,5 112 0,32 1,88 250 000

31

Таблица 38. Технические данные подшипников роликовых конических однорядных. Средняя

широкая серия

Обозна- чение 1 Размеры, мм. по рис. 10, е € Y С, н

а D т В С г п ^2

7604 20 52 22,25 21 18,5 42 35 2,0 0,8 28 0,30 2,01 316 000

7605 25 62 25,25 24 21 50 41 2,0 0,8 34 0,27 2,19 47 500

7606 30 72 27,75 29 23 57 49 2,0 0,8 39 0,32 1,88 63 000

7607 35 80 32,75 31 27 63 55 2,5 0,8 45 0,30 2,03 76 000

7608 40 90 35,25 33 28,5 72 62 2,5 0,8 52 0,30 2,03 90 000

7609 45 100 38,25 36 31 80 68 2,5 0,8 57 0,29 2,06 114 000

7611 55 120 45,50 44,5 36,5 95 85 3,0 1,0 69 0,32 1,85 160 000

7612 60 130 48,50 47,5 39 105 91 3,5 1.2 75 0,30 1,85 186 000

7613 65 140 51,00 48 41 112 99 3,5 1.2 82 0,33 1,83 210 000

7614 70 150 54,00 51 43 120 104 3,5 1.2 87 0,35 1.71 240 000

7615 75 160 58,00 55 46,5 129 111 3,5 1.2 94 0,30 1,99 280 000

7616 80 170 61,50 59,5 49 138 121 3,5 1.2 101 0,32 1,89 310 000

7618 90 190 67,50 66,5 53,5 155 133 4,0 1.5 111 0,30 1,99 370 000

7620 100 215 77,50 73 61,5 174 153 4,0 1.5 129 0,31 1,91 460 000

7622 по 240 84,50 80 66 190 170 4,0 1.5 143 0,33 1,82 520 000

7624 120 260 90,50 86 70,5 209 181 4,0 1.5 153 0,30 1,97 610 000

.7634 170 360 127,00 120 НО 289 257 5,0 2,0 216 0,32 1,88 1 500 000

Таблица 39, Технические данные подшипников роликовых конических однорядных с большим углом

конуса

Обозначе- ние Ризмеры. мм. по рис. 10, е е У С, н

а D т В с г rl

27 306 30 72 20,75 19 14 55 51 2,0 0,8 39 0.72 0,83 35 000

27 307 •35 80 22,75 21 15 60 59 2,5 0,8 45 0,79 0,76 45 000

27 308 40 90 25,25 23 17 67 65 2,5 0,8 50 0,79 0,75 56 000

27 310 50 ПО 29,25 29 19 84 ’ 80 3 1.0 63 0,80 0,75 80 000

27 311 55 120 31,50 29 21 91 88 3 1.0 69 0,81 0,79 92 000

27 312 60 130 33,50 31 22 103 95 3,5 1.2 78 0,70 0,86 105 000

27 313 65 140 36,00 33 23 108 103 3,5 1.2 82 0,75 0,80 120 000

'27 315 75 160 40,00 37 26 124 118 3,5 1.2 95 0,83 0,73 150 000

27 317 85 180 44,50 41 30 135 131 4,0 1,5 105 0,76 0,78 180 000

1 027 320 100 215 56,50 51 37 165 156 4,0 1.5 126 0,71 0,84 280 000

1 027 324 120 260 67,50 62 43 198 190 4,0 1.5 154 0,74 0,80 400 000

1 027 328 140 300 77,00 70 48 229 221 5,0 2,0 179 0,75 0,80 510 000

1027 336 180 380 97,00 88 60 289 283 5,0 2,0 228 0,80 0,80 750 000

1027 340 200 420 107,00 97 66 315 317 6,0 2,5 353 0,88 0,72 900 000

32

Номинальный срок службы в миллио-

нах оборотов, гарантируемый для 90 %

(С

-р-1

Коэффициент а назначается в зависи-

мости от качества материала подшипни-

ков и от условий эксплуатации. Для

обычных условий применения подшипни-

ков можно принимать примерно та-

кие значения:

шарикоподшипники (кроме сфериче-

ских) 0,6...0,7;

шарикоподшипники сферические двух-

рядные 0,5...0,6;

роликоподшипники цилиндрические 0,5...0,6;

роликоподшипники сферические

двухрядные 0,3...0,4;

роликоподшипники конические 0,6...0,7

При определенных характеристиках

опорного узла, особенно его смазки,

значения а повышаются. Сведения об

I

этом рассматриваются в специальной

литературе по подшипникам качения.

Показатель т равен 3 для шариковых

и 10/3 для роликовых подшипников.

Табл. 26 облегчает подсчеты.

Если на подшипник действуют k раз-

личных приведенных нагрузок Plt каж-

дая в течение срока <р,Е, то в послед-

нюю формулу следует подставить

/ k w.

Номинальный срок службы, ч,

I 10° Т

Lh~ 60n L'

Если п лежит между 1 и 10 мин-1,

то в формулу нужно подставить п =

= 10.

Для зубчатых редукторов общего . на-

значения следует, согласно

гост

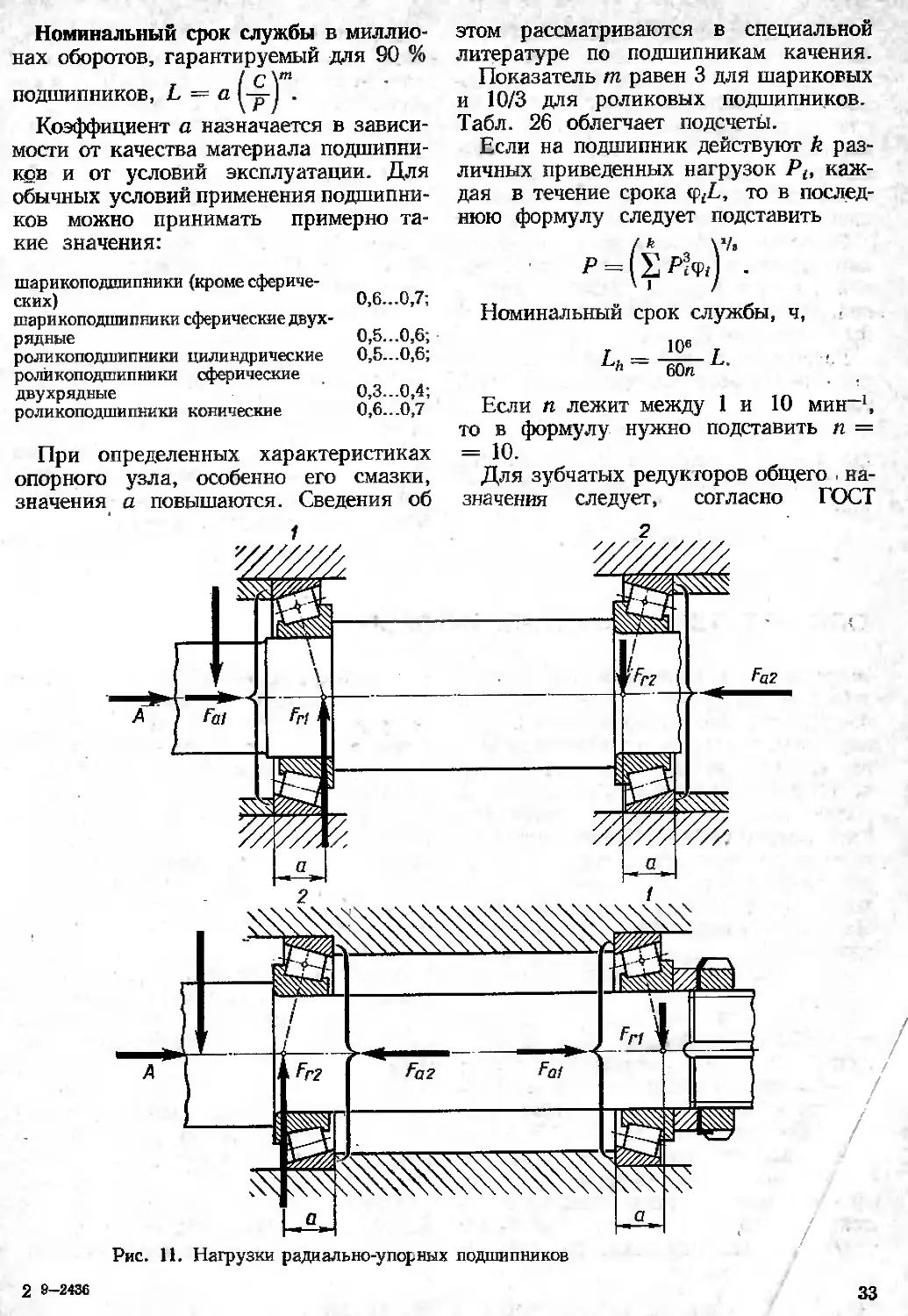

Рис. И. Нагрузки радиально-упорных подшипников

2 9-2436

33

16162—85Е, принимать £& не менее 10000,

для червячных — не менее 5000 ч.

Значения динамической грузоподъем-

ности С в табл. 27...39 приведены со-

гласно действующим ГОСТам на под-

шипники. В ряде каталогов и справоч-

ников, изданных ранее, указываются

менее высокие значения С, а коэффи-

циент а принимается равным единице.

Радиальная реакция радиально-упор-

ного подшипника считается приложен-

ной к валу в точке пересечения норма-

лей, проведенных к серединам контакт-

ных площадок (рис. 11).

Расстояние от торца радиально-упор-

ного шарикового подшипника до этой

точки

а та 0,5 [В 4- (d 4- D) tg а],

где а — угол контакта (табл. 33, 34).

Для конического роликового подшип--

ника

В радиально-упорном шарикоподшип-

нике радиальная реакция Fr вызывает

осевую реакцию S, равную eFr, а в ко-

ническом роликовом подшипнике —

равную 0,83 eFr. Отношение SIFr, та-

ким образом, не превышает е. Поэтому,

если на подшипник не действуют дру-

гие осевые силы, следует принимать

X = 1 и Y = 0.

При наличии внешней осевой нагруз-

ки А (рис. 11) необходимо исходить из

того, что осевая нагрузка подшипника

не может быть меньше S и что осевые

силы, действующие на вал, взаимно

уравновешиваются. Тогда, если 4-

4-Л S2, то на подшипник 1 действует

осевая сила Fa, = <Slt а на подшипник

2, согласно условию равновесия вала,—

осевая сила Faz — Fa\ 4- А. Если же

Sj 4- А S2, то на подшипник 2 дей-

ствует осевая сила Faz — Sz, на подшип-

ник 1 — сила Fal = Fa2 — Д.

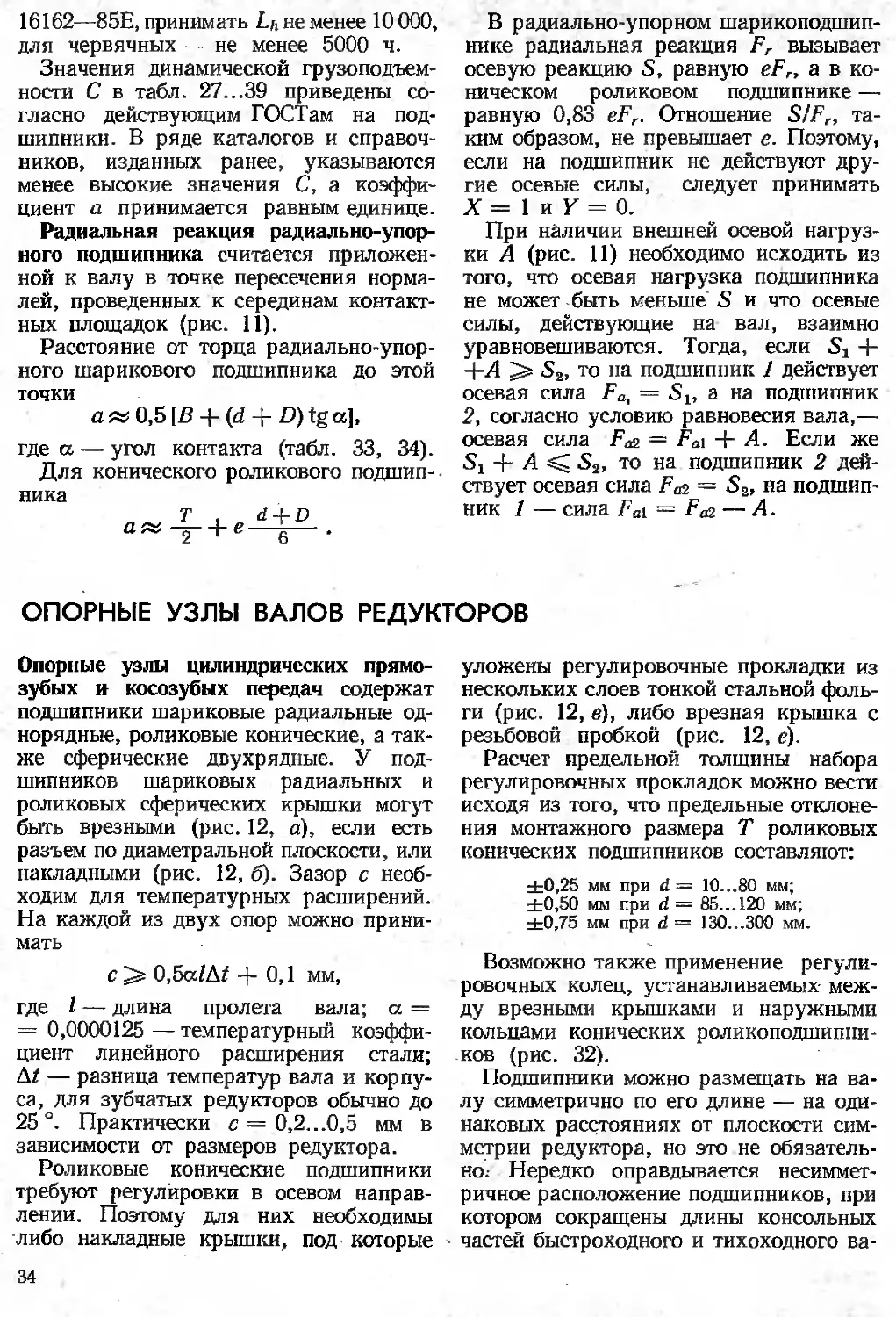

ОПОРНЫЕ УЗЛЫ ВАЛОВ РЕДУКТОРОВ

Опорные узлы цилиндрических прямо-

зубых и косозубых передач содержат

подшипники шариковые радиальные од-

норядные, роликовые конические, а так-

же сферические двухрядные. У под-

шипников шариковых радиальных и

роликовых сферических крышки могут

быть врезными (рис. 12, а), если есть

разъем по диаметральной плоскости, или

накладными (рис. 12, б). Зазор с необ-

ходим для температурных расширений.

На каждой из двух опор можно прини-

мать

с 0,5а/Д/ 4-0,1 мм,

где I — длина пролета вала; а =

— 0,0000125 — температурный коэффи-

циент линейного расширения стали;

At — разница температур вала и корпу-

са, для зубчатых редукторов обычно до

25°. Практически с = 0,2...0,5 мм в

зависимости от размеров редуктора.

Роликовые конические подшипники

требуют регулировки в осевом направ-

лении. Поэтому для них необходимы

либо накладные крышки, под которые

уложены регулировочные прокладки из

нескольких слоев тонкой стальной фоль-

ги (рис. 12, в), либо врезная крышка с

резьбовой пробкой (рис. 12, е).

Расчет предельной толщины набора

регулировочных прокладок можно вести

исходя из того, что предельные отклоне-

ния монтажного размера Т роликовых

конических подшипников составляют:

±0,25 мм при d = 10...80 мм;

±0,50 мм при d = 85... 120 мм;

±0,75 мм при d = 130...300 мм.

Возможно также применение регули-

ровочных колец, устанавливаемых меж-

ду врезными крышками и наружными

кольцами конических роликоподшипни-

ков (рис. 32).

Подшипники можно размещать на ва-

лу симметрично по его длине — на оди-

наковых расстояниях от плоскости сим-

метрии редуктора, но это не обязатель-

но.- Нередко оправдывается несиммет-

ричное расположение подшипников, при

котором сокращены длины консольных

частей быстроходного и тихоходного ва-

34

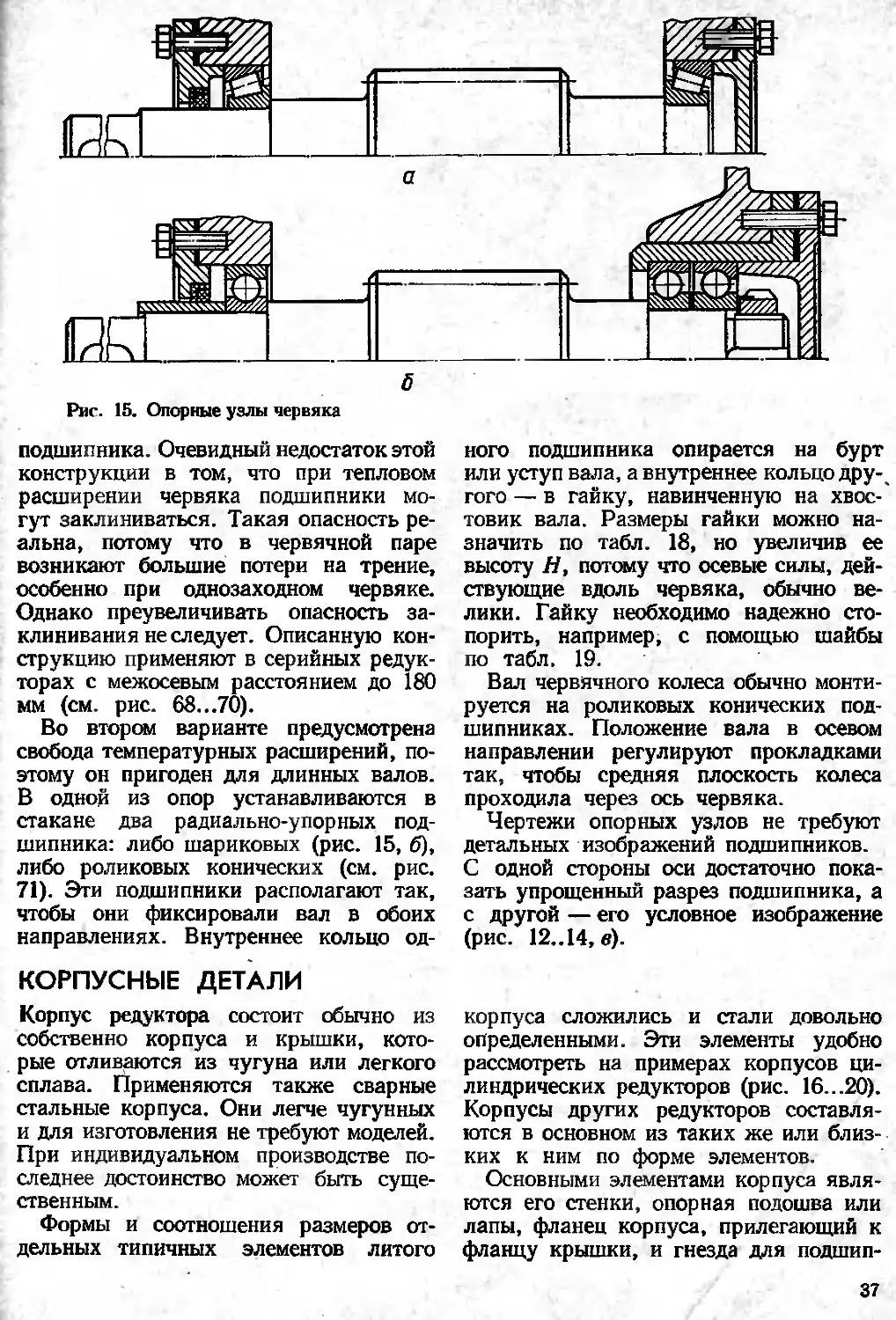

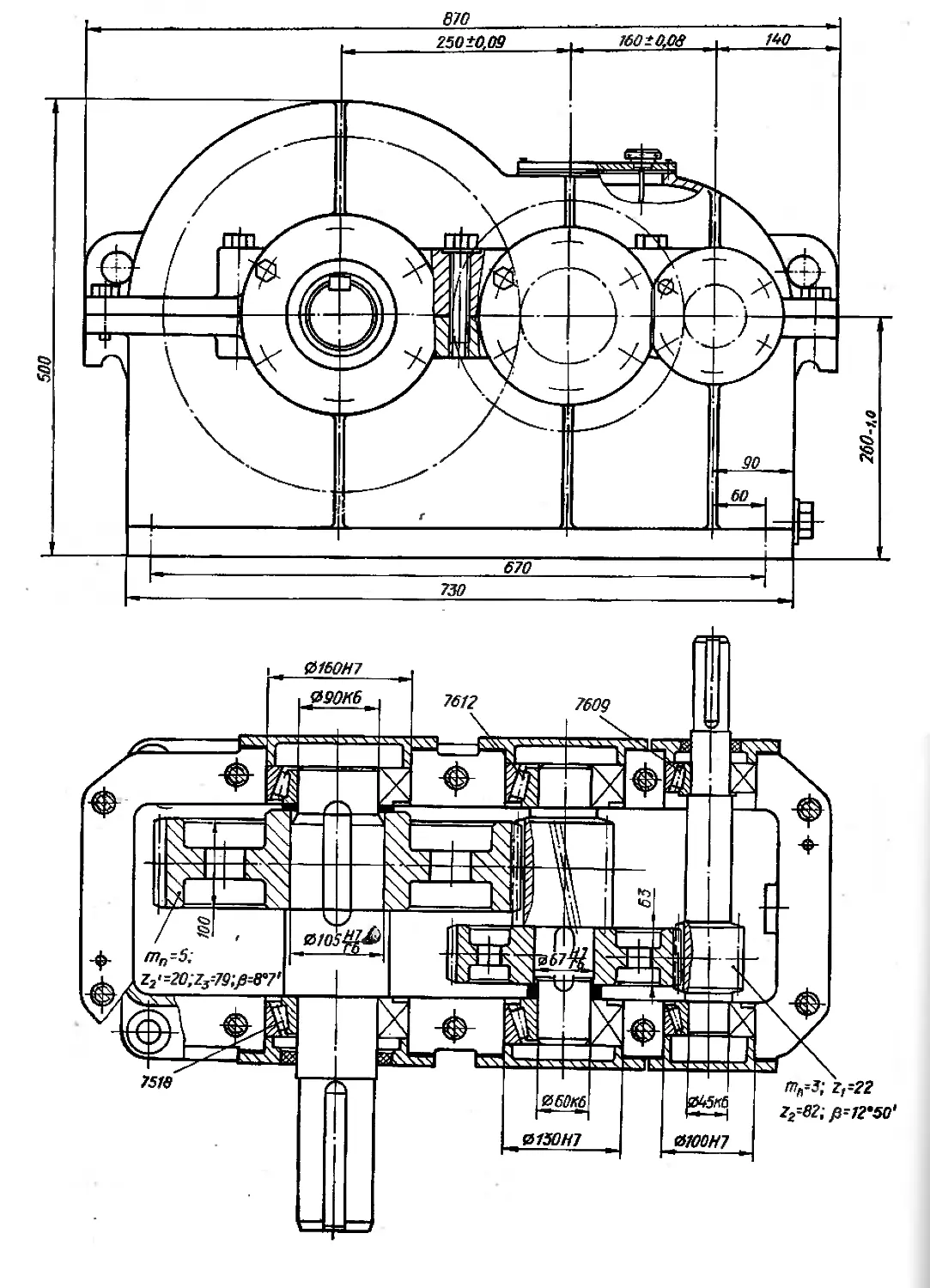

Рис. 12. Основные типы опорных узлов

лов, как, например, на рис. 44, 67 и

др. В результате жесткость консолей

увеличивается, а вызываемые консоль-

ными нагрузками валов напряжения из-

гиба и нагрузки подшипников становят-

ся меньше.

Опорные узлы шевронной передачи

должны позволять одному из ее валов

свободно плавать в осевом направлении,

чтобы нагрузка делилась поровну меж-

ду полушевронами. Обычно делают пла-

вающим более легкий быстроходный

вал, для чего его устанавливают в роли-

ковых радиальных подшипниках с ци-

линдрическими роликами без бортов на

одном из колец. Внутреннее кольцо та-

кого подшипника необходимо закрепить

в обоих направлениях на валу, а на-

ружное — в обоих направлениях в

корпусе, как, например, на рис. 13. Спо-

собы крепления внутреннего кольца ука-

заны выше. Для крепления наружного

кольца можно проточить в гнезде ка-

навку и вложить в нее: в разъемном гне-

зде жесткое полукольцо или кольцо

(рис. 13), а в неразъемном — пружин-

ное кольцо (табл. 17).

Другой вариант закрепления наруж-

ного кольца — с помощью заплечика в

подшипниковом гнезде — показан на

рис. 51.

Опорные узлы конических передач раз-

нообразны. Коническая шестерня в

большинстве случаев выполняется кон-

сольной. Подшипники, поддерживающие

ее вал, заключают в стакан. Подшипник,

находящийся у шестерни, следует раз-

мещать как можно ближе к ее зубьям.

Наиболее распространены радиально-

упорные подшипники — шариковые и

роликовые. Прост и технологичен ва-

риант опор, показанный на рис. 14, а.

Стакан в этом варианте легко расто-

чить с одной установки на станке, чем

обеспечивается соосность посадочных

мест обоих подшипников.

2*

35

Рис. 13. Опорные узлы плавающего вала шевронной передачи

Два варианта, показанные на рис.

14, б, несколько сложнее, чем на рис.

14, а, но они предпочтительны, потому

что обеспечивают увеличение базы I —

расстояния между радиальными реак-

циями подшипников, уменьшение рас-

четного вылета консольной конической

шестерни и повышение жесткости кон-

струкции.

Верхний вариант рис. 14, б создает

некоторые затруднения для обработки

Рис. 14. Опоры ^быстроходного вала конической

передачи

посадочных мест обоих подшипников в

стакане с одной его установки, а ниж-

ний — нет.

Наиболее жесткая и компактная, но

более сложная конструкция показана на

рис. 14, в. В ней вал-шестерня со сторо-

ны малого основания подперт радиаль-

ным подшипником. Это эффективно по-

вышает жесткость вала при небольшом

диаметре шестерни. Другие конструк-

ции показаны на рис. 64, 65.

В конической передаче положение обо-

их валов необходимо регулировать в

осевом направлении для совмещения в

одной. точке вершин начальных кону-

сов. Рассмотрим, например, рис. 14, а.

Роликовые конические подшипники на-

ходятся в стакане, закрытом слева

крышкой, через которую проходит вал.

Под фланцем этой крышки помещен

набор прокладок, толщину которых под-

бирают так, чтобы создать правильный

зазор в подшипниках. Второй набор

прокладок, находящийся между флан-

цем стакана и корпусом редуктора,

позволяет перемещать стакан вместе с

валом и шестерней в осевом направ-

лении.

Подшипниковые гнезда тихоходного

вала конической передачи обычно за-

крывают накладными крышками на про-

кладках, служащих одновременно для

регулирования зазоров в подшипниках

и осевого перемещения вала (см. рис. 62,

64...67); есть и другие решения (см.

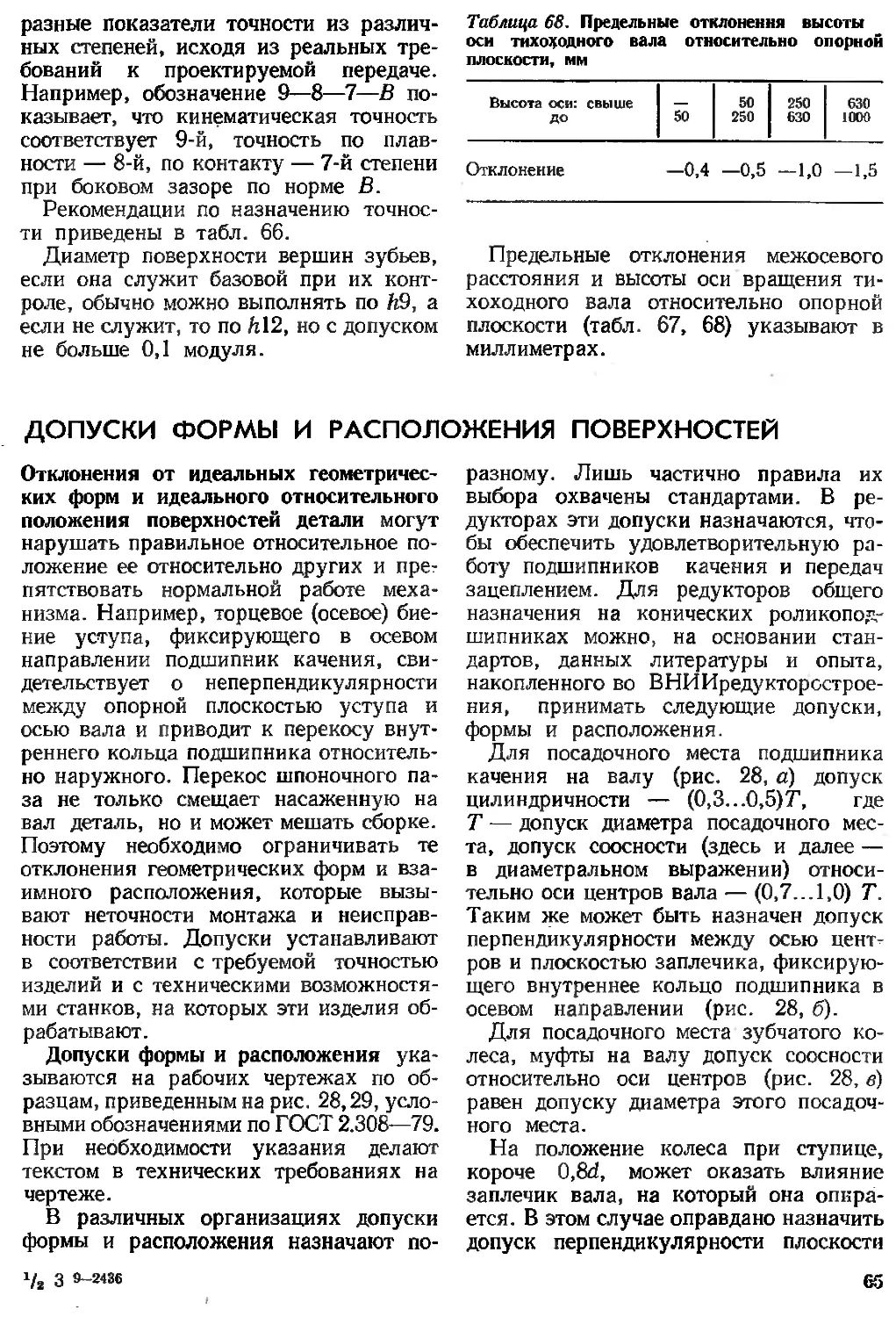

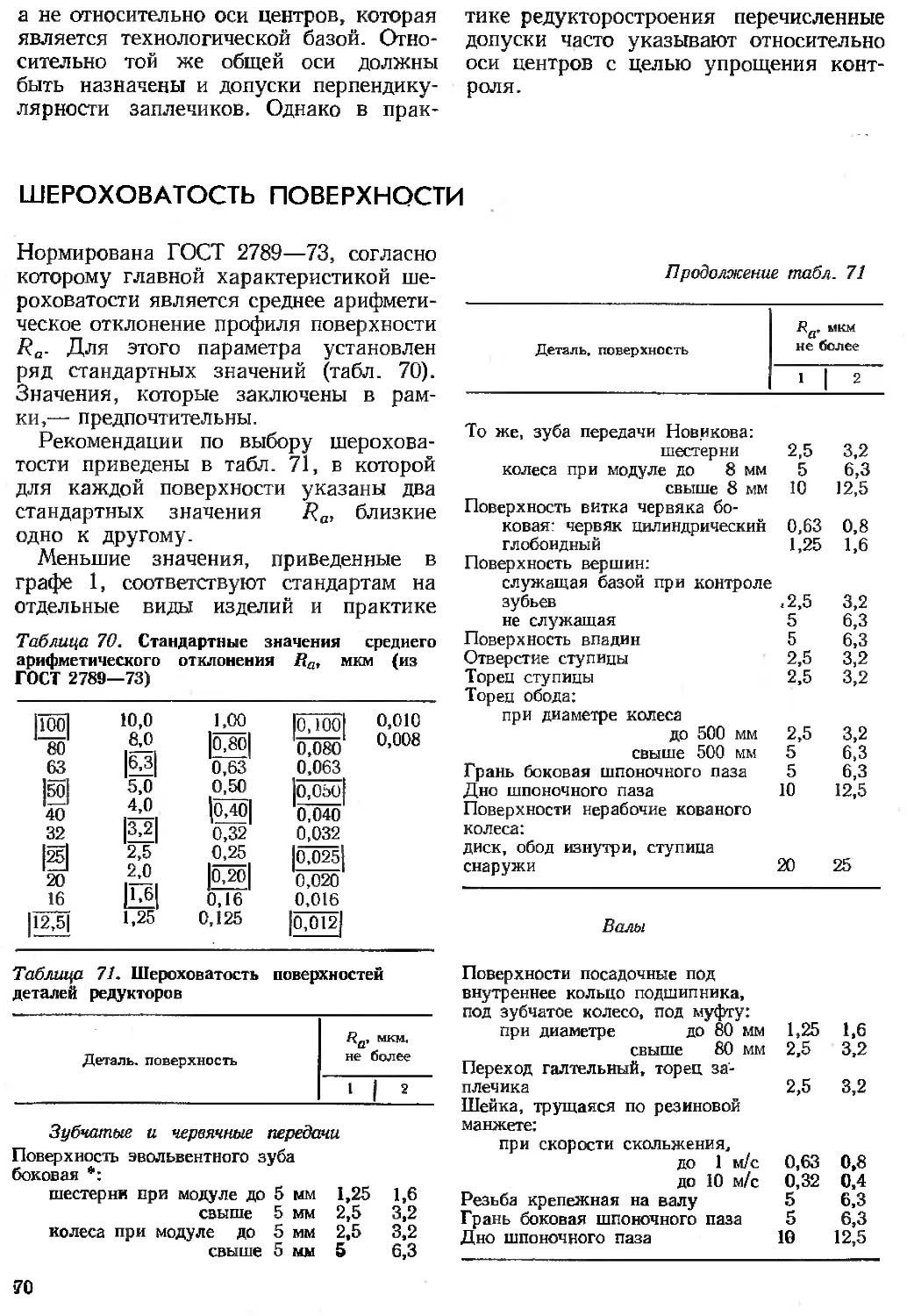

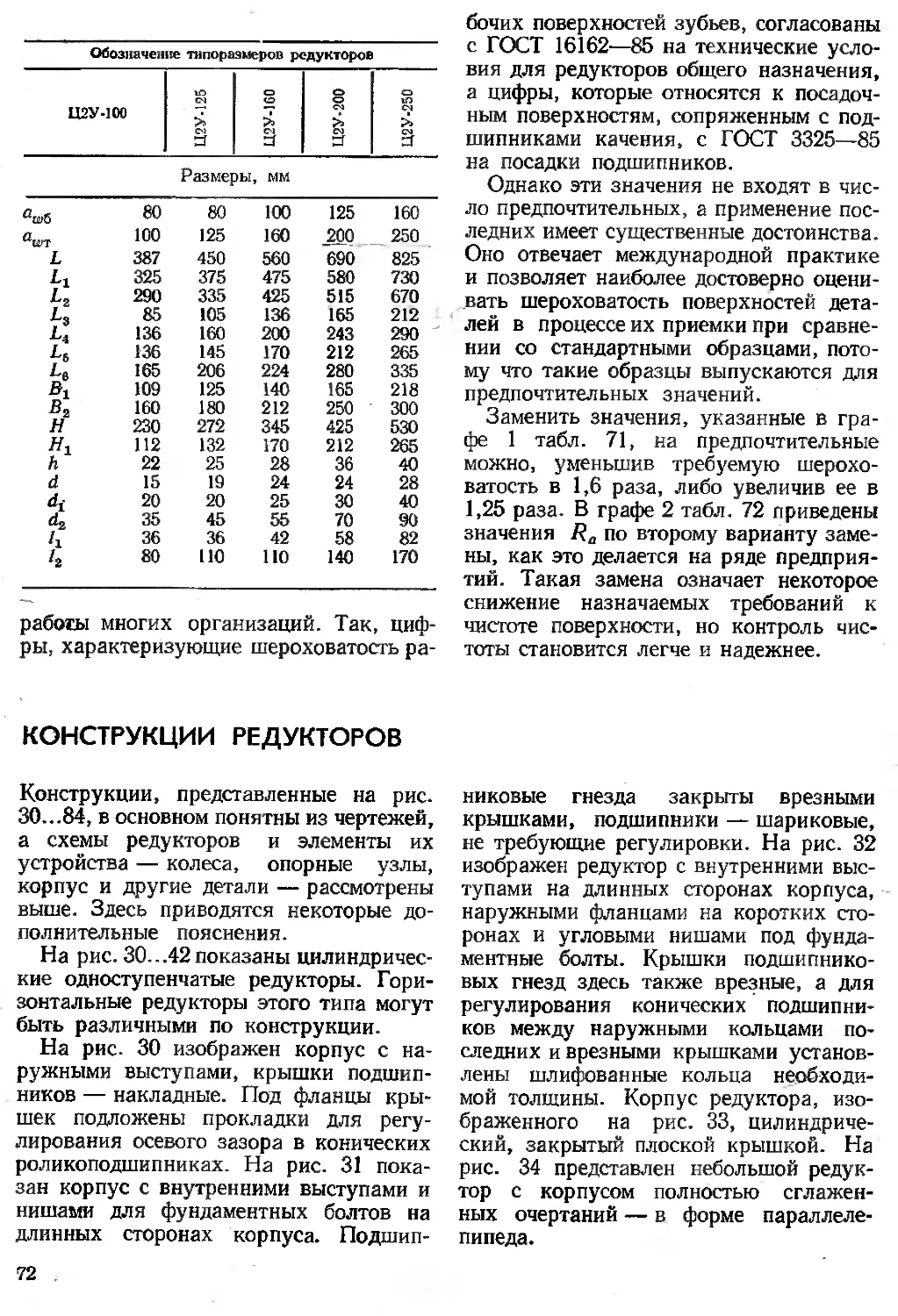

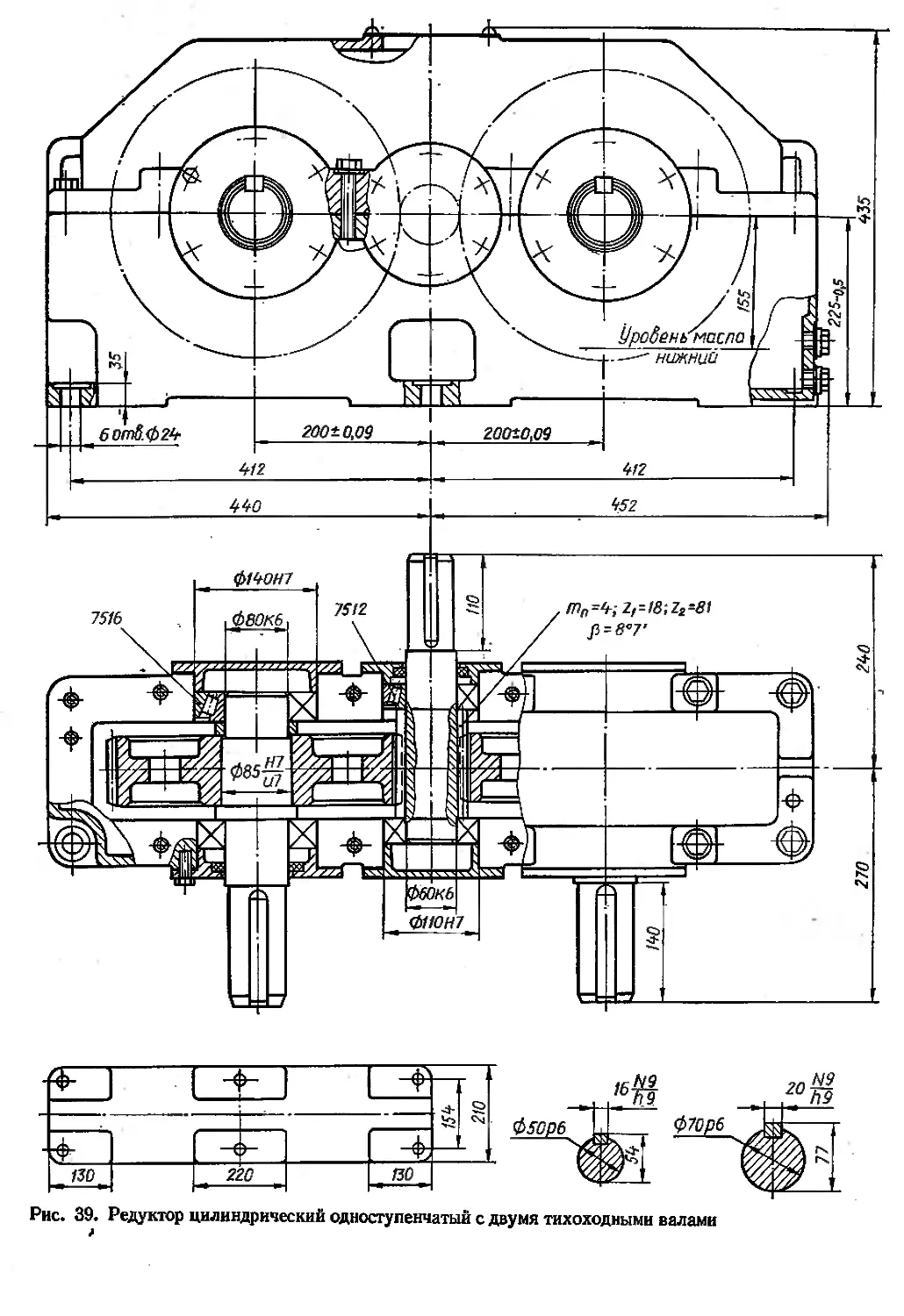

рис. 63).