Text

УЧЕБНИКИ

ДЛЯ СРЕДНИХ

ПРОФЕССИОНАЛЬНО-

ТЕХНИЧЕСКИХ

УЧИЛИЩ

Г. К. АНТОНОВ

А. Г. АНТОНОВ

РЕМОНТ,

НАЛАДКА

И ОБСЛУЖИВАНИЕ

ТРИКОТАЖНОГО

ОБОРУДОВАНИЯ

Одобрено Ученым советом

Государственного комитета СССР по#pjviffftw

сионально-техническому..**^.»*** г- -. ~~***тт

в качестве учебно;-.** .»* ЬИОЛИОТбКЭ ****••

Жх "Р0фессТ ( ЛЕГКОЙ ПРОМЫШЛЕННОСТИ X

К"::;;: WWW.T-STILE.INFO У

МОСКВА

ЛЕГПРОМБЫТИЗДАТ

1988

ББК 37.238

Д72

УДК 677.055.004.6 @75)

Рецензенты: зав. лабораторией автоматизации и механизации

технологических процессов трикотажного производства ВНИИТП

канд. техн. наук К. Ю. Джермакян, преподаватель СПТУ № ПО

Н. Н. Шамрай

Антонов Г. К., Антонов А. Г.

А72 Ремонт, наладка и обслуживание трикотажного

оборудования: Учебное пособие для средних ПТУ. —

М.: Легпромбытиздат, 1988. —272 с: ил. — ISBN 5 —

7088—0074—7

Описаны устройство и работа трикотажного оборудования,

приведены сведения о сопротивлении материалов, допусках и

посадках. Даны правила сборки и разборки машин.

Рассмотрены вопросы контроля качества обслуживания трикотажного

оборудования.

Для учащихся средних профессионально-технических

училищ. Можно использовать при профессиональном обучении

рабочих на производстве.

300I020000--0I6 ББК 37.238

А 044@1)-88 !

ISBN 5—7088 Qttf4"**T ~© Издательство «Легкая промышленность

и бытовое обслуживание», 1988

ПРЕДИСЛОВИЕ

В Материалах XXVII съезда КПСС отмечается, что решение

основной задачи двенадцатой пятилетки — обеспечение

дальнейшего роста благосостояния советских людей — предполагает в

числе других путей повышение эффективности производства и

рациональное использование созданного производственного

потенциала. Для решения задач, поставленных научно-техническим

прогрессом, необходимо расширение машиностроительной базы,

которая позволила бы создавать высокопроизводительное

трикотажное оборудование, обеспечивающее комплексную

механизацию и автоматизацию технологических процессов. С этой целью

осуществляются реконструкция и техническое перевооружение

действующих заводов, выпускающих трикотажное оборудование,

например:

Московского завода трикотажного машиностроения,

входящего в Московское производственное объединение трикотажного

и отделочного машиностроения и специализирующегося на

выпуске плосковязальных машин для выработки деталей верхнего

трикотажа;

ленинградского машиностроительного завода «Вулкан»,

входящего в Ленинградское машиностроительное объединение

им. К. Маркса и специализирующегося на выпуске двухфонтур-

ных кругловязальных машин для выработки гладкого или

жаккардового полотна или купонов;

Черновицкого завода легкого машиностроения, входящего

в Черновицкое производственное объединение легкого

машиностроения и выпускающего плосковязальные, перчаточные и одно-

фонтурные кругловязальные машины;

Оршанского завода легкого машиностроения, входящего в

объединение «Промшвеймаш» и выпускающего основовязальные (ра-

шель) машины для выработки кружева и гардин;

Кунцевского игольно-платинного завода им. КИМ, входящего

в Московское производственное объединение по выпуску

высокоточных машиностроительных изделий, включая изделия для

трикотажных машин (иглы, платины, толкатели, ушковины и т. д.).

В условиях научно-технического и социального прогресса

перед конструкторами и научными работниками стоят большие

задачи по созданию трикотажного оборудования, не уступающего

лучшим зарубежным аналогам.

В свете постановления ЦК КПСС и Совета Министров СССР

от 12 апреля 1984 г. № 315 «О дальнейшем развитии системы

профессионально-технического образования и повышении ее роли

в подготовке квалифицированных рабочих кадров» • необходимо

готовить для народного хозяйства рабочих, обладающих глубокими

знаниями, прочными профессиональными навыками, широким

техническим кругозором.

В основу подготовки кадров положено обучение профессии

путем участия учащихся в труде на производстве наряду с

теоретическим обучением и изучением общеобразовательных дисциплин.

Основные направления экономического и социального

развития СССР на 1986—1990 годы и на период до 2000 года

предусматривают дальнейшее, развитие сети профессионально-технических

учебных заведений как важнейших источников пополнения

народного хозяйства квалифицированными молодыми кадрами.

Контрольные вопросы и задания

1. Какая основная задача двенадцатой пятилетки?

2. Назвать машиностроительные -заводы, выпускающие плосковязальные,

кругловязальные, основовязальные машины, чулочно-носочные автоматы.

3. Каковы задачи профессионально-технических учебных заведений?

* О реформе общеобразовательной и профессиональной школы. Сборник

документов и материалов. М., 1984.

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О МЕХАНИЗМАХ

И МАШИНАХ

В современной трактовке механизм есть система тел,

предназначенная для преобразования движения одного или нескольких

твердых тел в требуемые движения других тел. Если кроме

твердых тел в преобразовании движения принимают участие жидкие

или газообразные тела, то механизм будет называться

гидравлическим или пневматическим. Основным признаком механизма

является преобразование механического движения.

Механизм складывается из отдельных деталей, т. е. неделимых

частей, состоящих из монолитного материала или из нескольких

частей, соединенных сваркой или другими способами.

Одна деталь или несколько неподвижно соединенных деталей

образуют звено. Жидкости и газы, входящие в состав

гидравлических и пневматических механизмов, не считаются звеньями.

Звенья, соединенные между собой подвижно, образуют

кинематическую пару.

§ 1. КЛАССИФИКАЦИЯ КИНЕМАТИЧЕСКИХ ПАР

Отдельно взятое звено (твердое тело) имеет в пространстве шесть

степеней свободы, т. е. число возможных перемещений: три

перемещения вдоль неподвижных координатных осей и три — вокруг

этих осей. Число степеней свободы звеньев, образующих

кинематическую пару, всегда меньше шести, так как условия

постоянного соприкосновения звеньев пары уменьшают число возможных

перемещений. Вследствие этого кинематические пары можно

подразделить по числу степеней свободы на одно-, двух-, трех%

четырех- и пятиподвижные.

Наибольшее распространение имеют одноподвижные пары.

Па рис. 1 изображена такая пара, выполненная в виде

прямоугольного бруска / и прямоугольной втулки 2. Она имеет только

поступательное движение, направленное вдоль оси О—О. Могут

быть пары только с вращательным движением, например пара

(рис. 2), выполненная в виде втулки / с внутренним пазом по

окружности и валом 2, имеющим палец, который входит в этот паз

и скользит по нему, обеспечивая валу вращательное движение

вокруг оси О—О.

Двухподвижная кинематическая пара (рис. 3) в виде вала /,

помещенного во втулке 2, имеет возможность перемещения вдоль

оси О—О и вращения вокруг той же оси.

Трехподвижная кинематическая пара (рис. 4) состоит из двух

прямоугольных пластинок / и 2, одна из которых расположена на

другой и может вращаться вокруг оси О—Z и перемещаться

вдоль осей OY и ОХ.

Рис. 1. Одноподвижная

пара (только

поступательное движение)

Рис. 2. Одноподвижная

пара (только

вращательное движение)

Рис. 3. Двухподвижная пара

Рис. 4. Трехподвижная пара

Рис. 5. Четырехподвижная пара Рис. 6. Пятиподвижная пара

Рис, 7. Простая кинематическая пара Рис. 8. Сложная кинематическая пара

Четырехподвижная пара (рис. 5) представляет собой пластинку

/ с расположенным на ней валом 2. Вал имеет возможность

вращаться вокруг осей OZ и ОХ и перемещаться вдоль осей OY и ОХ.

Пятиподвижная пара (рис, 6) состоит из пластины и лежащего

на ней шара. Шар имеет возможность вращаться вокруг осей OZ,

OY и ОХ и перемещаться вдоль осей OY и ОХ.

Система звеньев, которые образуют между собой

кинематические пары, есть кинематическая цепь. Кинематические цепи могут

быть плоские и пространственные.

В плоской кинематической цепи все звенья совершают плоское

движение, параллельное одной неподвижной плоскости.

Кинематическая пара может быть простая или сложная.

Простая кинематическая пара — это пара, у которой каждое звено

входит не более чем в две кинематические пары (рис. 7), сложная

пара, в которой хотя бы одно звено входит более чем в две

кинематические пары (рис. 8).

Различают замкнутые и незамкнутые кинематические цепи.

Незамкнутой называется такая кинематическая цепь, в которой

есть звенья, входящие в одну кинематическую пару (см. рис. 7, а

и 8). Замкнутой называется такая цепь, у которой каждое звено

входит, по крайней мере, в две кинематические пары (рис. 7, б).

§ 2. КЛАССИФИКАЦИЯ МАШИН

В современном представлении машина — это устройство,

выполняющее механические движения для преобразования энергии,

материалов и информации с целью замены или облегчения

физического труда человека.

Под термином «материалы» подразумеваются предметы, грузы

и другие объекты труда, например пряжа и нити, которые в

процессе петлеобразования (вязания) на вязальных машинах

преобразуются в трикотажное полотно или изделие.

В зависимости от назначения различают энергетические,

технологические (в том числе трикотажные), транспортные и

информационные машины.

Энергетические машины применяются для преобразования

любого вида энергии в механическую (и наоборот). В качестве

примера можно привести двигатели внутреннего сгорания,

электродвигатели, турбины, паровые машины, генераторы.

Машины, преобразующие материалы, могут быть

технологическими и транспортными.

На технологических машинах обрабатывают твердое, жидкое

или газообразное вещество. Преобразование материала состоит

в изменении его размеров, формы, свойств или состояния. Примеры

технологических машин: металлообрабатывающие станки —

изменение размеров материала; прокатные станки — изменение формы;

трикотажные машины — изменение состояния.

Под материалом, применяемым на транспортных машинах,

понимается любой перемещаемый предмет. Примерами транспорт-

!

//////////////z/

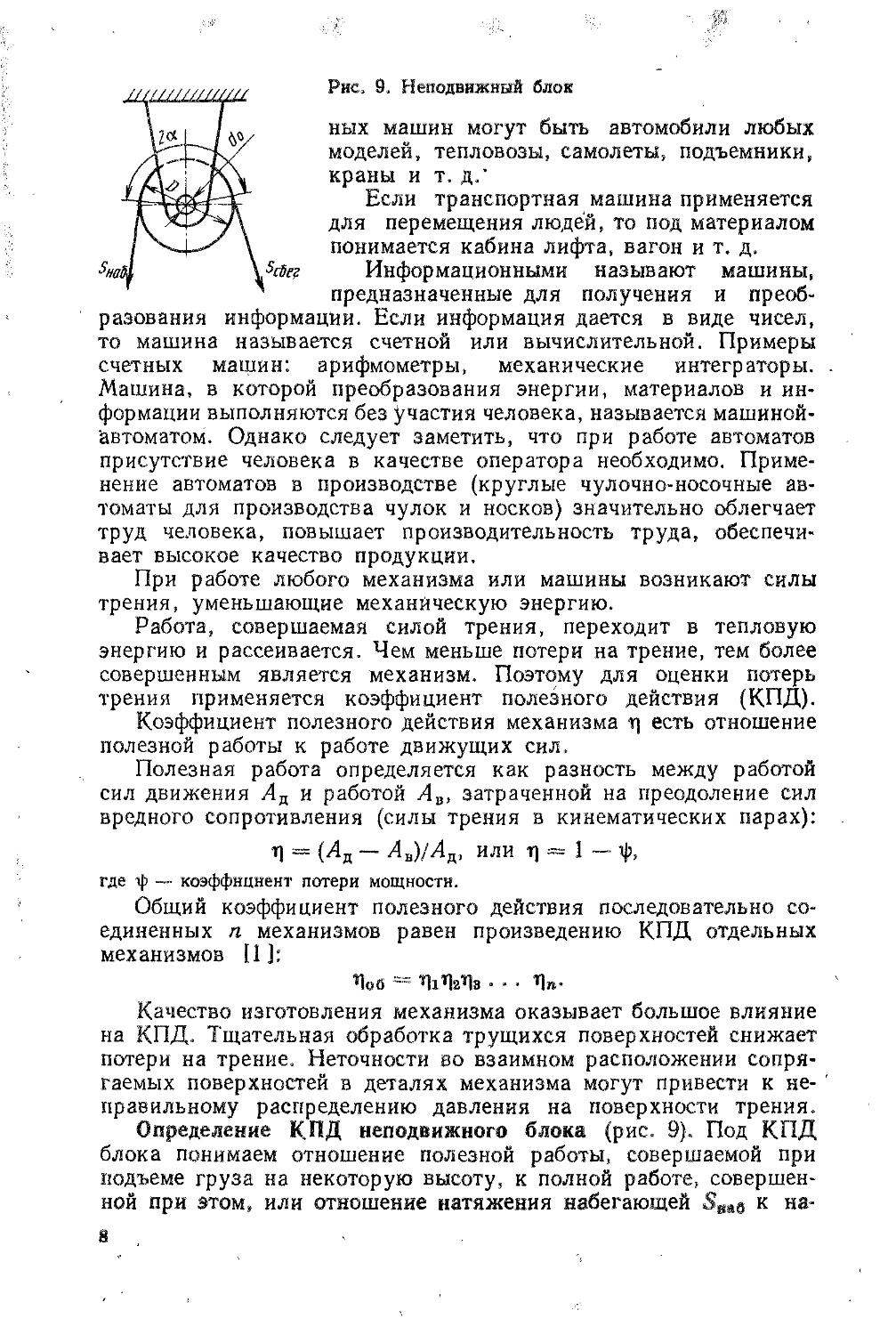

Рис» 9. Неподвижный блок

ных машин могут быть автомобили любых

моделей, тепловозы, самолеты, подъемники,

краны и т. д.'

Если транспортная машина применяется

для перемещения людей, то под материалом

понимается кабина лифта, вагон и т. д.

Информационными называют машины,

предназначенные для получения и

преобразования информации. Если информация дается в виде чисел,

то машина называется счетной или вычислительной. Примеры

счетных машин: арифмометры, механические интеграторы.

Машина, в которой преобразования энергии, материалов и

информации выполняются без участия человека, называется машиной-

автоматом. Однако следует заметить, что при работе автоматов

присутствие человека в качестве оператора необходимо.

Применение автоматов в производстве (круглые чулочно-носочные

автоматы для производства чулок и носков) значительно облегчает

труд человека, повышает производительность труда,

обеспечивает высокое качество продукции.

При работе любого механизма или машины возникают силы

трения, уменьшающие механическую энергию.

Работа, совершаемая силой трения, переходит в тепловую

энергию и рассеивается. Чем меньше потери на трение, тем более

совершенным является механизм. Поэтому для оценки потерь

трения применяется коэффициент полезного действия (КПД).

Коэффициент полезного действия механизма t) есть отношение

полезной работы к работе движущих сил.

Полезная работа определяется как разность между работой

сил движения Ад и работой Лв, затраченной на преодоление сил

вредного сопротивления (силы трения в кинематических парах):

г\ = (Лд — Ав)/Ая, или Tj = 1 ¦— -ф,

где if — коэффициент потери мощности.

Общий коэффициент полезного действия последовательно

соединенных я механизмов равен произведению КПД отдельных

механизмов [1 ]:

Т)ов = ЦгЦ2ГK . . . Т)„.

Качество изготовления механизма оказывает большое влияние

на КПД. Тщательная обработка трущихся поверхностей снижает

потери на трение. Неточности во взаимном расположении

сопрягаемых поверхностей в деталях механизма могут привести к

неправильному распределению давления на поверхности трения.

Определение КПД неподвижного блока (рис. 9). Под КПД

блока понимаем отношение полезной работы, совершаемой при

подъеме груза на некоторую высоту, к полной работе,

совершенной при этом, или отношение натяжения набегающей Sm6 к на-

/// У

Рис. 10. Полиспаст

тяжению сбегающей So6er ветви с учетом преодоления потерь на

трение и жесткости каната [1 ]:

Л - 5наб/5сВег == l/(l +Ф + 2f-?- sin a) ,

где ф — коэффициент жесткости каната; / — коэффициент трения в опоре блока;

d0 — диаметр подшипника оси блока; D — диаметр блока; а — половина угла

обхвата блока канатом.

Определение КПД полиспаста. Полиспастом называют систему

подвижных и неподвижных блрков, соединенных гибкой связью

(канатом), употребляемую для увеличения силы (силовые) или

скорости (скоростные).

На рис. 10 представлен полиспаст, имеющий подвижные и

неподвижные блоки. Slt S2 и т. д. — так обозначены натяжения

в ветвях каната. Запишем равенство:

Зг + S2 + ... + Se_! + Sa = G.

Соотношения между натяжениями отдельных ветвей каната

при подъеме груза массой G следующие:

S8 = s^; S3 => S2r\ = Sxti2; s4 = SxTi3;

Sa = S^"-',

где т) — КПД блока.

Используя эти соотношения, получим

G=S1A+t! + ^+... f п^

Заменяя выражение в скобках суммой геометрической

прогрессии, получаем

Si - G О'— п)/A - 4е).

9

Натяжение Sn каната больше натяжения 53, так как

существуют сопротивления в блоках Alt А%, А3. Если количество блоков

равно t, то максимальное натяжение каната при подъеме груза

5П « 5шах = Sj/tj'; G = A ~ тОЛл' A -- И0)]-

Коэффициент полиспаста, имеющего кратность а (а — число

ветвей), можно выразить как отношение полезной работы при

подъеме груза массой G на высоту h к затраченной работе:

Ппол = Gh/(SBah) » A - ?f) rjf/Ю - a) а].

§ 3. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Для преобразования вращательных движений применяются

различные механизмы, носящие название передачи.

Широкое применение в машиностроении нашли зубчатые и

фрикционные передачи, передачи с гибкой связью (ременные,

цепные, канатные), Названные механизмы позволяют

осуществлять передачу вращательного движения от источника движения

(от ведущего вала) к приемнику движения (к ведомому валу).

Передачи характеризуются передаточным отношением или

передаточным числом и. Например, передаточное число зубчатой

передачи есть отношение угловых скоростей зубчатых колес /

(рис. 11) и 2, составляющих передачу:

и = ©j/a>2,

или, учитывая, что

о) == яп/60,

где п — частота вращения колеса, мин ~1.

и — nxin%.

Передаточное число можно выразить и через диаметры

окружности колес:

и — (л,/щ, но И] = vl(dJ2),

а щ'= v/(d?j2), то получим и = djdx,

где v — линейная скорость колес.

Известно, что

d = mz,

где т — модуль зацепления; г — число зубьев колеса,

тогда и ~ тгг1{тгл); и = гг1гх.

Зубчатое колесо 2, имеющее меньшее число зубьев, называется

шестерней.

Рис. 1.1. Зубчатая передача

Рис. 12. Фрикционная передача

10

Передача, у которой угловая скорость ведомого звена меньше

угловой скорости ведущего, называется понижающей, а если

наоборот, то повышающей.

Указанные выше передачи по способу передачи движения можно

подразделить следующим образом:

а) фрикционные, ременные, канатные;

б) зубчатые, червячные, винтовые, цепные.

Передача движения первой группы передач осуществляется

за счет силы трения, второй — за счет зацепления.

§ 4. ФРИКЦИОННАЯ ПЕРЕДАЧА

Фрикционная передача (рис. 12) состоит из двух катков / и 2,

находящихся на валах и прижатых друг к другу с помощью силы Q

и вращающихся с угловыми скоростями ы1 и со2. Движение от

ведущего катка / к ведомому 2 передается за счет появившейся

силы трения FTVy равной окружной силе Р. Однако всегда создают

некоторый запас усилия, т. е. добиваются, чтобы сила трения была

больше силы Р в k раз.

F = kP

где k — коэффициент запаса сцепления (k > 1).

Фрикционные передачи можно подразделить:

по расположению валов — с параллельными валами 1 и 2

(рис. 13, а), с пересекающимися валами 1 и 2 (рис. 13, б), с

основными валами / и 2 (рис. 13, в);

по форме поверхности катков — цилиндрические, конические,

сферические и тороидальные;

по способу передачи окружной силы — непосредственным

касанием и с помощью промежуточных деталей;

по назначению — с постоянной угловой скоростью и1 и «>а

(см. рис. 13, а и б) и с переменной щ и щ (см. рис. 13, б), Передачи

с переменной угловой скоростью называются вариаторами.

Достоинствами фрикционных передач являются простота

конструкции, возможность бесступенчатого изменения передаточного

числа и, а в аварийных ситуациях (в случае перегрузок)

возможность проскальзывания соприкасающихся деталей, что

предотвращает поломку механизма.

К недостаткам передач следует отнести повышенный износ

соприкасающихся поверхностей, сравнительно низкий КПД,

непостоянство передаточного отношения в связи со скольжением.

Рис. 13. Виды

фрикционных передач

Материалы, применяемые в фрикционных передачах, должны

обладать высокой износостойкостью и поверхностной прочностью,

высокими коэффициентом трения и модулем упругости (например,

закаленная сталь по закаленной стали марки ШХ-15, имеющей

твердость по Роквеллу HRC 62 ... 65, а также текстолит или фибра

по стали или чугуну).

При работе фрикционных передач, как указывалось выше,

неизбежно проскальзывание, т. е. отставание ведомого катка от

ведущего. В связи с этим передаточное отношение определяется

как

и = пх1щ = djldi A — е) 1,

где е — коэффициент скольжения, величина которого зависит от материала

катков и условий смазки (б = 0,01...0,02—передача работает без смазки, е =

= 0,03...0,05 — передача работает со смазкой).

Ниже приведен расчет передачи на контактную мощность.

При приложении силы Q (см. рис. 12) к ведущему и ведомому

каткам линия контакта располагается вдоль рабочей

поверхности катков, где возникают значительные контактные

напряжения.

Наибольшее контактное напряжение стн (для металлических

катков, а также для текстолита, который подчиняется закону

Гука) определяют по формуле Герца [2):

где q — нагрузка на единицу длины линии контакта; ?пр = 2Е1Ег/(Е1~\-Е2) —

приведенный модуль1 упругости материалов, катков; Q — сила прижатия катков;

b — длина линии контакта (ширина катков); рпр — приведенный радиус

кривизны катков.

1/Рпр = I/Pi ± I/Pa.

где pi и р2 — радиусы катков; знак (—) принимается в случае, когда

поверхность одного из катков вогнутая.

Расчетное контактное напряжение должно быть меньше или

равно допускаемому, т. е.

<*н < [<JhJ,

где [а„ ] — допускаемое контактное напряжение.

§ 6. ЗУБЧАТАЯ ПЕРЕДАЧА

Зубчатая передача широко распространена для передачи

крутящего момента от одного вала к другому, преобразования

вращательного движения в поступательное и наоборот. Она, в первом

случае может состоять из двух колес, причем меньшее колесо

носит название шестерни, а большее — колесо, и, во втором

случае—из колеса и рейки. Усилие от одного элемента сцепляющейся

пары к другому передается посредством зубьев, последовательно

вступающих в зацепление. Зубчатые передачи (рис. 14) можно

подразделить следующим образом:

цилиндрические с наружным и внутренним зацеплением,

которые могут иметь прямые, косые и шевронные зубья;

12

Рис. 14. Участок зубчатого колеса

конические, имеющие прямые,

тангенциальные и круговые зубья;

реечные, преобразующие вращательное

движение в поступательное и наоборот;

гипоидные конические с перекрещивающимися осями.

Преимуществом зубчатых передач является высокий

коэффициент полезного действия (до 0,98), малый габарит, большой

диапазон передаваемых мощностей, малые потери на трение,

постоянство передаточного отношения.

Рассмотрим отдельные элементы зубчатого колеса (см. рис. 14).

Окружность диаметром da носит название окружности вершин

зубьев, окружность диаметром df — окружности впадин,

соответственно da — диаметр вершин зубьев и ^ — диаметр впадин

зубчатого колеса.

Расстояние h между окружностями вершин зубьев и впадин

зубчатого колеса называется высотой зуба.

Диаметр d называется диаметром делительной окружности,

которая делит высоту зуба на две части: ha — высота головки и

hf — высота ножки. .">

Расстояние между одноименными точками профилей двух

соседних зубьев колес, измеренное по дуге делительной окружности,

носит название окружного шага зубьев и обозначается р.

Величина р складывается из окружной толщины зуба s и окружной

ширины впадины е [2].

Длина делительной окружности с одной стороны равна nd,

а с другой — zp, где z — число зубьев колеса, следовательно,

nd — zp и

d = zpln.

В целях удобства определения размеров зубчатых колес

вводится параметр, носящий название модуля зубчатого зацепления т.

т = pin.

Тогда

d = тг.

В стандарте СЭВ модуль выражается в мм, например: т =

= 1,25 мм; т — 1,5 мм; т = 2 мм и т. д.

Принимая высоту головок зубьев равной т, а высоту ножек

1,25т, получим

h = т + 1,25т; h = 2,25т.

Определяем диаметр вершин зубьев:

da = d + 2Л„ = тг + 2т = m (z + 2).

Определяем диаметр впадин:

df = d — 2hf = mz-~ 2- 1,25m = т (z — 2,5).

13

Рис. 15. Элемент зубчатого колеса

Межосевое расстояние цилиндрической

зубчатой передачи а, равное полусумме

делительных диаметров зубчатых колес в случае

внешнего зацепления, или полуразности, если

зацепление внутреннее, называется

делительным межосевым расстоянием. Для прямозубых колес

а = dJ2 + 4/2; а = mzJ2 + mz2l2; a = m(zx + z2)/2.

Передаточное отношение зубчатой передачи можно выразить

как отношение диаметров колес:

и = djdx = mzJimz-д = гг1г1,

поэтому, зная число зубьев передачи, можно определить

передаточное отношение.

При передаточном отношении, равном единице, каждый зуб

одного колеса будет всегда встречаться с вполне определенным

зубом второго колеса, что при одинаковой твердости зубьев и

постоянном окружном усилии приведет к равномерному их износу.

Кроме того, в этом случае зубья будут хорошо приработаны друг

к другу.

Рекомендуется для открытых цилиндрических передач

принимать значение и, равное 4 ... 7. Для закрытых передач и = 2 ... 4.

При необходимости выполнить передачу с большим

передаточным числом применяют многоступенчатую зубчатую передачу.

Общее передаточное число многоступенчатой передачи равно

произведению частных передаточных чисел отдельных входящих

в нее ступеней.

КПД зубчатой передачи характеризуется потерями на трение

в зацеплении, потерями в опорах (подшипниках) и, если передача

работает в масляной ванне, потерями на перемешивание масла.

Ниже приводится расчет зубьев на изгиб.

Передача давления Q (рис. 15) от ведущего колеса ведомому

начнется в точке К линии зацепления. Усилие Q при точном

изготовлении колес и хорошем монтаже передачи будет равномерно

распределено по всей длине зуба и направлено по общей нормали

к соприкасающимся поверхностям пары зубьев, при этом

пренебрегаем силами трения на поверхности их соприкосновения. Хотя

сила Q может распределяться и на все зубья, теоретически

находящиеся в зацеплении одновременно, однако в силу неизбежности

погрешностей при нарезании зубьев, а также их деформации,

такое предположение рискованно, вследствие чего для надежности

расчета принимаем, что всю нагрузку воспринимает один зуб

колеса [2].

Перенесем силу Q в точку О, расположенную на оси т — т

симметрии зуба и разложим на окружную силу Qt и радиальную

Qr. Сила Qt будет изгибать зуб, а сила Qr — сжимать его. Прене-

14

брегая относительно небольшими напряжениями от силы сжатия

Qr, составим уравнение для опасного сечения зуба А—А

где Mq — изгибающий момент от окружной силы Qj; W — момент

сопротивления изгибу опасного сечения; I — плечо действия силы Qj; [a] —'Допустимое

напряжение изгиба.

Подставляя значения момента сопротивления изгибу, получим

где 6 — длина зуба; s — толщина зуба.

Материалы для изготовления зубчатых передач выбираются

в зависимости от мощности, линейной скорости, требуемой

точности, а также требований, предъявляемых к размерам и массе

передачи.

Основным материалом является сталь: углеродистая

обыкновенного качества (Ст 6), углеродистая качественная D5),

легированная конструкционная D0ХНТ).

Стальные заготовки для колес могут быть в виде проката,

паковок и стального литья.

Для повышения прочности и твердости зубьев их подвергают

различным видам термической и химико-термической обработки

(закалке, цементации, азотированию и т. д.).

В тихоходных передачах колеса изготовляют из чугуна (серого

СЧ 15—32, модифицированного МСЧ 23—43, высокопрочного

ВЧ 45—0). Цветные металлы, преимущественно из сплавов меди,

применяются в приборостроении.

Зубчатые колеса из неметаллических материалов, как правило,

используются в паре с металлическими в передачах, имеющих

малые нагрузки. Такое сочетание колес обеспечивает бесшумность

работы зубчатой передачи. В качестве неметаллических

материалов применяют текстолит, капрон, древесно-слоистые пластики.

При выборе материала передачи следует иметь в виду, что

зубья малого колеса (шестерни) подвергаются большему числу

нагружений. При расчете передач большой мощности проводят

дополнительно расчет зубьев на смятие по контактным

напряжениям.

§ 6. ЧЕРВЯЧНАЯ ПЕРЕДАЧА

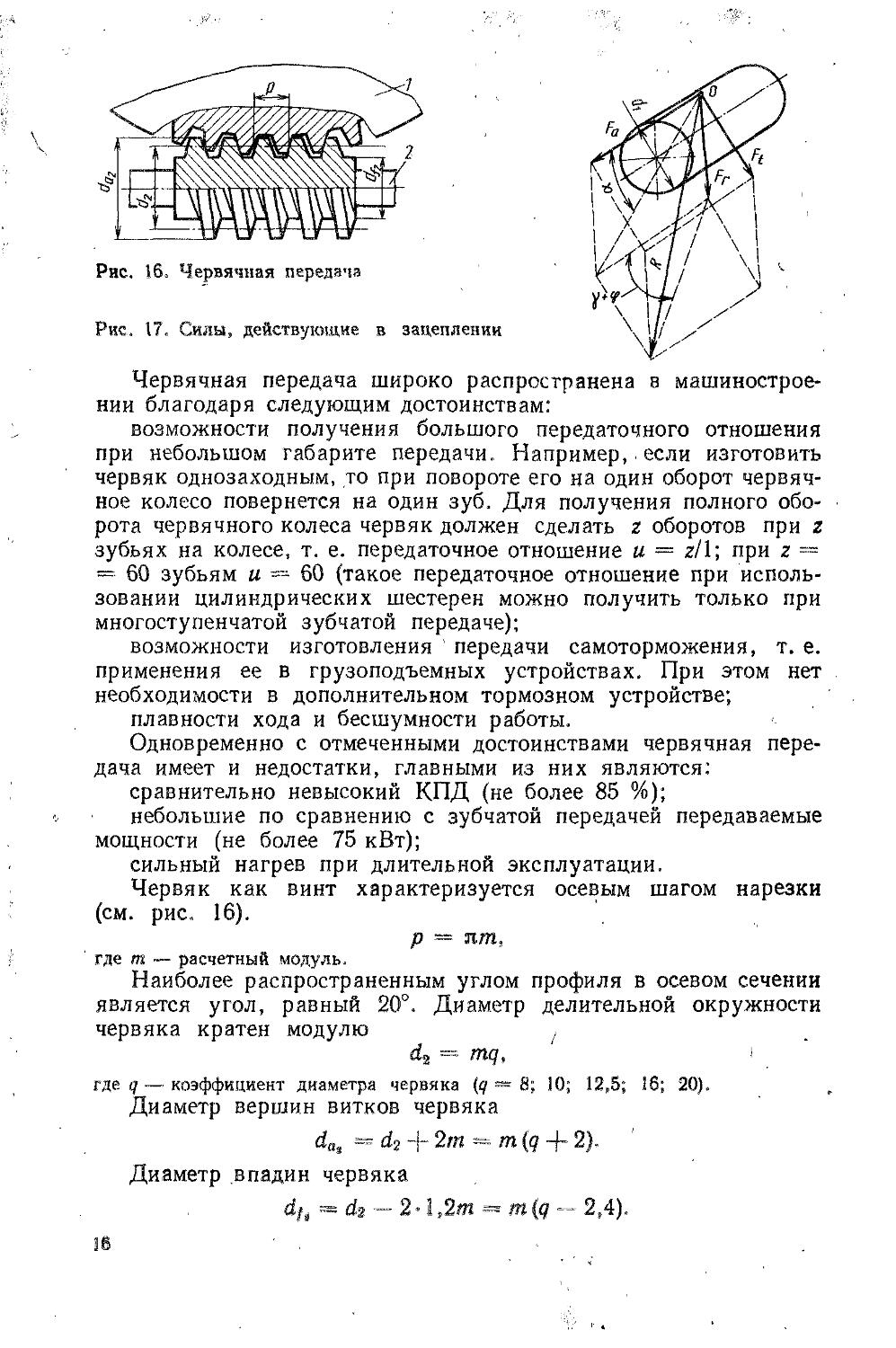

Червячная передача (рис. 16) применяется, когда геометрические

оси валов скрещиваются в пространстве, обычно под прямым углом.

Передача состоит из червячного колеса /—зубчатого колеса

с косыми зубьями особой формы и червяка 2 — витка с

трапецеидальной нарезкой.

Червяк, как правило, изготовляется заодно с валом. Обычно

ведущим является червяк.

15

Рис. 16. Червячная передача

Рис, 17. Силы, действующие в зацеплении

Червячная передача широко распространена в мапшнострое-

нии благодаря следующим достоинствам:

возможности получения большого передаточного отношения

при небольшом габарите передачи. Например, если изготовить

червяк однозаходным, то при повороте его на один оборот

червячное колесо повернется на один зуб. Для получения полного

оборота червячного колеса червяк должен сделать г оборотов при г

зубьях на колесе, т. е. передаточное отношение и = г/1; при z —

= 60 зубьям и = 60 (такое передаточное отношение при

использовании цилиндрических шестерен можно получить только при

многоступенчатой зубчатой передаче);

возможности изготовления ' передачи самоторможения, т. е.

применения ее в грузоподъемных устройствах. При этом нет

необходимости в дополнительном тормозном устройстве;

плавности хода и бесшумности работы.

Одновременно с отмеченными достоинствами червячная

передача имеет и недостатки, главными из них являются:

сравнительно невысокий КПД (не более 85 %);

небольшие по сравнению с зубчатой передачей передаваемые

мощности (не более 75 кВт);

сильный нагрев при длительной эксплуатации.

Червяк как винт характеризуется осевым шагом нарезки

(см. рис, 16).

р == пт,

где т — расчетный модуль.

Наиболее распространенным углом профиля в осевом сечении

является угол, равный 20°. Диаметр делительной окружности

червяка кратен модулю

dz = mq,

где q — коэффициент диаметра червяка (q = 8; 10; 12,5; 16; 20).

Диаметр вершин витков червяка

Диаметр впадин червяка

dfi = d2 — 2- 1,2т .«= т(д

2,4).

Ш

Диаметр делительной окружности червячного колеса

йг - тгг.

Диаметр вершин зубьев червячного колеса в среднем сечении

dat =di + 2m«m(

Диаметр впадин червячного колеса в среднем сечении

dft — m(zi — 2,4).

Межосевое расстояние червячной передачи

а = D + dJ/2 = m (q + гг)/2.

В червячном зацеплении в момент взаимодействия витков

червяка с зубьями червячного колеса возникает сила R (рис. 17),

образующая в горизонтальной плоскости с осью червяка угол

у + Ф, где ф — приведенный угол трения.

В вертикальной плоскости эта же сила образует с

горизонтальной осью угол зацепления а.

Разложим силу R, приложенную в точке О, на три

составляющие, действующие в трех взаимно перпендикулярных плоскостях.

В вертикальной плоскости (плоскость расположения

червячного колеса) действуют две силы: осевая сила червяка Fa и

радиальная сила Fr. Окружная сила червяка Ft действует

перпендикулярно к указанной плоскости.

Осевая сила Fa = 2M2/dz (M2 — вращающий момент на валу

червячного колеса) стремится сдвинуть червяк вдоль оси,

создавая осевую нагрузку на опоры, и изгибает вал червяка моментом,

равным FadJ2, в вертикальной плоскости.

Радиальная сила FT — Fa tg а. Она изгибает вал червяка

в вертикальной плоскости.

Окружная сила Ft — 2M1/d1 (Mt — вращающий момент на валу

червяка). Она изгибает вал червяка в горизонтальной плоскости

и создает вращающий момент, равный FtdJ2.

Червячные передачи, так же как и зубчатые, рассчитываются

на выносливость зубьев по контактным напряжениям и по

напряжениям изгиба.

При расчете на контактную прочность определяют межосевое

расстояние по формуле 12]:

где zs— число зубьев колеса; q— коэффициент диаметра червяка (q я* 22/4);

(а] — допустимое напряжение (табличное); k—коэффициент, учитывающий

влияние концентрации нагрузки по длине зубьев (к га ! — постоянная

нагрузка); Л42 — вращающий момент на валу колеса.

Затем находят модуль:

' т = 2а%+-г2).

Полученное значение модуля округляют до стандартного и

уточняют q и межосевое расстояние а.

— 17

После окончательного уточнения а, т и q производится

проверочный расчет по формуле:

— J7 ШЮ

Материалом для изготовления червяка являются углеродистые

или легированные стали с последующей термообработкой и

шлифованием. В тихоходных передачах возможно применение

червяков без термообработки. Венец червячного колеса для

тихоходной передачи делается из чугуна (СЧ 15—32), а для

быстроходной — из оловянно-фосфористой бронзы (Бр ОФ 10—1).

§ 7. РЕМЕННАЯ ПЕРЕДАЧА

Передача вращающего момента от ведущего вала к ведомому

осуществляется здесь с помощью гибкой ленты / (ремня),

охватывающей шкивы 2 и 3, сидящие на валах (рис. 18). Концы ремня

соединяются так, чтобы длина его была несколько меньше

теоретической, из-за чего он надевается на шкивы с некоторым натяжением.

Благодаря трению на поверхности соприкосновения обода шкива

с ремнем последний вовлекается в движение.

Таким образом, главным фактором, определяющим работу

передачи, является трение между ободом шкива и ремнем.

Если vx — линейная скорость на ведущем шкиве 2, v —

скорость ремня, а у2 — линейная скорость на ведомом шкиве 3, то

при условии работы ремня без скольжения ох = v2 = v.

Если введем параметры dx и d.% — диаметры ведущего и

ведомого шкивов, а ©л и ©2 — их угловые скорости, то получим:

й-, пп-, А

*> = %

2 ' 30

Щ == »2 2 ~ 30 2

НО

поэтому

W У = 30 2 '

или

«А = n2dt,

откуда

и = пх1пг = djdx,

где и — передаточное отношение.

К достоинствам ременных передач относятся: возможность

передачи мощности на большие расстояния (до 15 м и более), плавность

и бесшумность работы, простота конструкции и эксплуатации,

способность без аварии выдерживать значительные перегрузки.

18

Рис. 18. Ременная передача Рис. 19. Усилия в ременной передаче

Наряду с положительными моментами ременные передачи

имеют и ряд недостатков: сравнительно большой габарит, малая

долговечность ремней, непостоянство передаточного отношения

вследствие скольжения ремня, повышенные нагрузки на валы и

опоры от натяжения ремней.

Ременные передачи применяются во всех отраслях

машиностроения, начиная от сельскохозяйственного и кончая

трикотажным.

В зависимости от формы поперечного сечения ремня передачи

подразделяются на плоскоременные, клиноременные, кругло-

ременные и зубчато-ременные.

Наиболее распространены в производстве плоскоременные и

клиноременные передачи. Круглоременные передачи применяют

при передаче малых мощностей (в бытовой технике и приборах).

Ремни можно изготовлять из кожи, хлопчатобумажной,

шерстяной, прорезиненной тканей, пластмассовой ленты.

Кожаный ремень обладает большой эластичностью и гибкостью,

однако со временем он теряет свою эластичность.

Текстильные ремни применяют для передачи небольших и

средних мощностей при спокойной нагрузке, прочность их несколько

меньше, чем кожаных.

Прорезиненные ремни изготовляют из плотной

хлопчатобумажной ткани, отдельные полосы которой скреплены между собой

вулканизированной резиной. Они по прочности не уступают

кожаным, эластичны и не боятся сырости, имеют большой

коэффициент трения.

Пленочные ремни изготовляют из пластмасс на основе

полиамидных смол, армированных кордом из капрона, лавсана.

Рассмотрим усилия, возникающие в ветвях ремня (рис. 19).

Пусть от ведущего вала Ох движение передается к ведомому валу

О2 посредством ременной передачи мощностью N. Окружное

усилие на шкиве Р = 75N/v, где v — скорость ремня, м/с. Допустим,

что ремень испытывает натяжение So при неподвижных шкивах.

Когда ведущий вал придет во вращение, ведущая (нижняя) часть

ремня натянется и ее натяжение будет Slt а ведомая ослабнет

до натяжения 52.

Увеличение натяжения ведущей части выразится разностью

St — So, а уменьшение натяжения ведомой So — S2.

Принимаем, что эти разности равны, т. е. St — So = So — S2.

19

Из рис. 19 видно, что на дуге ABC натяжение ремня изменяется

от Sj до S2. Очевидно, что разность натяжений равна окружному

усилию Р, т. е. Sx — S2 = P.

Решая эти уравнения, получим

О О О О I Г)

ZOj — ZOq Т~ г,

ИЛИ

Si = So + PI2 и S2 = So — Р/2.

§ 8. ЦЕПНАЯ ПЕРЕДАЧА

Цепная передача состоит из двух зубчатых колес (звездочек),

сидящих на двух параллельных (ведущем и ведомом) валах,

связанных между собой бесконечной цепью, надеваемой на звездочки.

Она применяется для обеспечения передаточного отношения при

расстоянии между валами не более 8 м.

При работе ведущая ветвь цепи натягивается до окружного

усилия Р, а ведомая ослабевает и натяжение ее близко к нулю,

вследствие чего давление на валы от натяжения цепи значительно

меньше, чем, например, в ременной передаче.

Цепная передача допускает передачу большой мощности и

находит широкое применение в транспортных и

сельскохозяйственных машинах. Слабым местом передачи является цепь,

которая требует внимательного ухода и тщательного монтажа. Износ

цепи вызывает увеличение длины звеньев и нарушение работы

передачи. КПД цепной передачи 0,96—0,98.

Цепи, применяемые в цепных передачах, в отличие от тяговых

и грузовых цепей называют приводными.

Наибольшее распространение получили приводные втулочные,

роликовые, зубчатые и фасоннозвенные цепи. .

Втулочная цепь (рис. 20, а) состоит из наружных / и

внутренних 2 пластинчатых звеньев, соединенных между собой шарнирно.

С наружными звеньями жестко связаны валики 3.

При относительном повороте двух сопряженных звеньев

происходит поворот валика во втулке 4, зафиксированной в

отверстиях внутренних звеньев.

Роликовая цепь (рис. 20, б) отличается по конструкции от

втулочной тем, что на ее втулках 1 установлены свободно

вращающиеся ролики 2, Это позволяет частично заменить трение

скольжения между цепью и звездочками трением качения.

Износостойкость роликовых цепей значительно выше, чем втулочных. Однако

масса погонного метра и стоимость роликовой цепи выше.

1 г

1

\

2 .

t

А

а

5

Рис. 20. Виды цепей

20

Зубчатые цепи в каждом звене имеют набор пластин с двумя

зубьями.

Для изготовления пластин цепных передач применяют стали

40 и 40ХН с термообработкой HRC=40 ... 45, для осей — сталь

15 и 15Х, для втулок и роликов — сталь 20 и 20Х.

Фасоннозвенные цепи применяют для передачи небольших

мощностей при скоростях 3—4 м/с. Звенья цепи штампуются из

полосовой стали ЗОГ или отливаются из ковкого чугуна.

Звездочки, форма зубьев которых зависит от конструкции и

размеров цепи, изготовляют из чугуна СЧ 18—36 или стали 15,

15Х и 40.

Основными параметрами цепной передачи являются: число

зубьев звездочки г, шаг цепи /, диаметр делительной окружности

звездочки d, диаметр вершин зубьев звездочки da, межосевое

расстояние передачи а, длина цепи L и передаточное число и.

Минимальное число зубьев звездочки ограничивается в связи

с износом шарниров, динамическими нагрузками и шумом.

Целесообразно принимать нечетное число зубьев звездочки,

что в сочетании с четным числом звеньев цепи способствует более

равномерному их износу.

Шаг цепи, число зубьев и диаметр делительной окружности

взаимосвязаны следующей формулой:

t/2 = dl2 sin C607z), или t = d sin C607г),

из которой следует, что шаг цепи прямо пропорционален диаметру

и обратно пропорционален числу зубьев.

Диаметр вершин зубьев звездочки также взаимосвязан с шагом

и числом зубьев звездочки и для роликовых и втулочных цепей:

da = t [ctgA807z) + 0,51

Оптимальное межосевое расстояние передачи принимают из

условия долговечности цепи:

а = C0 — 50) t.

Длина цепи равняется произведению числа звеньев цепи и шага:

L = zt.

Передаточное отношение цепной передачи в процессе работы

меняется при каждом повороте ведущей звездочки.

Среднее передаточное отношение

и = cuj/cujj == zjzx.

Среднюю скорость цепи можно определить из условия, что

путь цепи за один оборот звездочки равен zt, а зуба звездочки —nd.

Приравнивая эти пути, получим

d = ztln

или

v — юг = tod/2 = гШ/Bл).

21

§ 9. ПЕРЕДАЧА С ЗАЦЕПЛЕНИЕМ НОВИКОВА

Поиски новых видов зацеплений с целью

уменьшения контактных напряжений в

зубьях привели к тому, что в 1954 г. советский

инженер М. Л. Новиков разработал

зацепление, зубья которого профилируются по

Рис. 21. Зацепление дуГам окружности. Зубья колес зацепления

Новикова (рис. 21) изготовляются

винтовыми и профили зубьев очерчиваются дугами окружностей

близких по величине радиусов, вследствие чего рабочие

поверхности зубьев являются круговинтовыми.

Выпуклый профиль зуба шестерни / очерчивается из полюеа Р

радиусом рх = 1,4/?гп, вогнутый профиль зуба колеса 2 — дугой

окружности радиуса р2 = 1,55т„, где тп — нормальный модуль.

В процессе работы зубья контактируют один с другим в точке М,

лежащей на нормали N—N. При небольшой разности между

радиусами рх и р2 после приработки зубья начинают

контактировать между собой по поверхности. Это значительно снижает

контактные напряжения. Сила давления на вогнутые зубья проходит

близко к их основанию, что увеличивает прочность зубьев на изгиб.

Передачи с зацеплением Новикова могут быть цилиндрическими

и коническими. Габарит их на 25 % меньше, чем аналогичных

эвольвентных зубчатых передач, а нагрузочная способность выше.

§ 10. ВИНТОВЫЕ, КРИВ0ШИПН0-П0ЛЗУННЫЕ

И КУЛАЧКОВЫЕ МЕХАНИЗМЫ

Механизмами, преобразующими вращательное движение в

поступательное и наоборот, являются винтовые и реечные механизмы.

Примером винтовой передачи (винт — гайка) может служить

домкрат (рис. 22), являющийся одним из простейших

грузоподъемных устройств и применяемый в различных отраслях техники,

в строительстве и на транспорте.

Основными деталями домкрата являются литой корпус /, винт 2

и гайка 3, запрессованная в корпус. Вращающий момент на винте

создается с помощью рукоятки 5. Сила, которая прикладывается

к рукоятке, вращает винт и перемещает его по вертикали,

вследствие чего поднимается или опускается груз, установленный

в чаше 4.

К положительным свойствам винтовой передачи относятся:

возможность медленного перемещения при большом выигрыше в силе,

простота конструкции, способность воспринимать большие

нагрузки, достаточная точность перемещения.

К недостаткам следует отнести: большое трение в резьбовой

паре, низкий КПД.

Винты в передачах имеют преимущественно трапецеидальную

резьбу, реже прямоугольную.

В конструкциях в целях уменьшения потерь на,трение в резьбе

применяют шариковые винтовые пары. В этих парах трение сколь-

22

Рис. 22. Винтовая передача

Рис.. 23. Кривошипно-ползунный механизм

Рис. 24. Кулачковый механизм

77777777"

жения заменено трением качения благодаря шарикам,

перемещающимся по замкнутому профилю канавок.

Материалом для изготовления винтов служат стали марок 45,

40Х, гайки обычно изготовляют из антифрикционных материалов:

бронзы ОФ 10—5; ОЦС 6—6—3.

В настоящее время в различных машинах и приборах широко

используют механизмы, преобразующие один вид движения в

другой. Рассмотрим схему механизма, преобразующего вращательное

движение ведущего звена в возвратно-поступательное.

Кривошипно-ползунный механизм (рис. 23) состоит из

кривошипа /, т. е. звена, которое поворачивается относительно

неподвижной точки О на 360°, звена 2 — шатуна, звена 3 — ползуна.

Ползун совершает возвратно-поступательное движение.

Кривошипно-ползунные механизмы применяют в конструкциях

различных машин (двигатели внутреннего сгорания, насосы и т. д.).

В машинах, работающих по определенному технологическому

циклу, применяют кулачковые механизмы.

Кулачковые механизмы (рис. 24) позволяют циклически

изменять направление и скорость движения ведомого звена.

Основными звеньями кулачкового механизма являются

кулачок / и толкатель 2. Вращение кулачка /, который представляет

собой деталь криволинейной формы, определяет поступательное

(качательное) движение толкателя 2.

От толкателя движение может передаваться к любому

исполнительному органу прибора или машины.

Для уменьшения потерь на трение и повышения

износостойкости пары толкатель — кулачок толкатель снабжается роликом,

который обкатывается по профилю кулачка.

Простейшим кулачковым механизмом является

эксцентриковый, кулачок которого представляет собой цилиндр (диск),

посаженный на ось не по центру (с некоторым смещением —

эксцентриситетом).

Различные виды описанных выше передач и механизмов

находят широкое применение в трикотажном машиностроении.

Приведем некоторые примеры этого применения.

23

Главный привод плосковязальных, основовязальных, кругло-

вязальных, чулочно-носочных машин и автоматов включает в себя

клиноременную передачу, обеспечивающую движение от вала

электродвигателя к основным узлам и механизмам.

Цепная передача применяется в механизме привода вяжущей

каретки плосковязальных машин, а, ременная передача (круглый

ремень) — в механизме перемотки срывов деталей, зубчатые

передачи (цилиндрические и конические) — во всех видах

трикотажных машин, фрикционная передача — в механизме подачи

резиновой нити чулочно-носочных автоматов, а также

эксцентриковые механизмы в устройстве управления.

Контрольные вопросы и задания

1. Что называют механизмом?

2. Что называют машиной?

3. Что такое передаточное число?-Пояснить на примере.

4. Рассказать об основных видах передач (фрикционные, зубчатые, червячные,

цепные, ременные).

5. Что такое зацепление Новикова? Когда оно применяется?

6. Рассказать о кривошипно-ползунном и кулачковом механизмах.

7. Рассказать о передачах, применяемых в конструкциях вязальных машин.

Глава 2. СВЕДЕНИЯ О СОПРОТИВЛЕНИИ

МАТЕРИАЛОВ И ДЕТАЛЯХ МАШИН

§ 1. ОБЩИЕ СВЕДЕНИЯ

Машина, механизм или прибор состоят из отдельных деталей,

объединенных в сборочные единицы.

Деталью называют изделие, изготовленное из однородного по

наименованию и марке материала без применения сборочных

операций.

Детали, из которых состоят машины, можно разделить на две

группы:

1) детали, форма, характер движения и работа которых

присущи лишь данной группе машин и составляют отличительную

особенность этих деталей;

2) детали, встречающиеся не только в машинах данной группы,

но и в машинах другого назначения.

Ко второй группе относятся такие распространенные детали,

как болт, гайка, винт, шпонка и т. д. Едва ли можно встретить

машину, в которой не нашли бы применения эти детали. К этой

группе относятся и такие детали, как оси, зубчатые колеса, шкивы

и т. д.

Основными критериями при проектировании детали являются

достаточная прочность при минимальной массе, необходимая

жесткость, достаточная износостойкость и по возможности простая

форма, а также экономичность.

24

Прочность — главный критерий работоспособности для

большинства деталей машин.

Жесткость — способность сопротивляться изменению формы

и размеров под действием нагрузки.

Износостойкость — свойство материала оказывать

сопротивление изнашиванию.

Экономичность определяется стоимостью и эксплуатационными

расходами.

§ 2. ОСИ И ВАЛЫ

Для поддержания вращающихся частей в машинах и механизмах

служат детали, которые носят название осей и валов. Чаще всего

оси и валы представляют собой стержни цилиндрической формы,

иногда значительной длины, опирающиеся на специальные опоры.

Оси и валы отличаются друг от друга условиями работы. Ось

является поддерживающей деталью и при работе испытывает

только изгиб, а вал работает и на кручение. Ту часть вала или оси,

которая лежит непосредственно на опоре, называют цапфой —

2, 3 и 5 (рис. 25), причем концевые цапфы называют шипами —

2 и 5, а промежуточные — шейками 3. На рис. 25 изображен вал,

лежащий на трех опорах 1, 4 и 6. Если цапфа передает опоре

осевую нагрузку вала или оси, то такая цапфа называется пятой 5.

Неподвижные опорные части (опоры /, 4 и 6), на которые

опираются шипы 2 и 5 и шейки 3 и которые образуют с цапфами

вращательные кинематические пары, называются подшипниками,

а опоры для пят — подпятниками.

Подшипники подразделяют на две основные группы:

1) подшипники скольжения, если при относительном движении

шипа и опоры на поверхности их соприкосновения действуют силы

трения скольжения;

2) подшипники качения, в которых трение скольжения

заменяется трением качения.

Подшипники скольжения в большинстве случаев состоят из

двух основных элементов: корпуса 1 (рис. 26, а) и вкладыша 2 из

антифрикционного материала. Достоинствами подшипников

скольжения являются их малые размеры в радиальном направлении,

слабая чувствительность к толчкам и ударам. Недостаток —

низкий КПД при нежидком трении.

2 J. ч- s 6

Рис. 25. Основные части вала

Ряс. 26. Подшипники скольжения и

качения

2 —

1—:

—

2В

Подшипники качения (рис. 26, б) по виду воспринимаемой

нагрузки делятся на радиальные, радиально-упорные и упорные.

В большинстве случаев они имеют внутреннее кольцо / и

наружное кольцо 2. В зависимости от формы тел качения подшипники

делятся на шариковые (шарик 3) и роликовые.

По числу рядов тел качения различают одно-, двух- и

многорядные подшипники.

По способу самоустановки подшипники качения

подразделяются на самоустанавливающиеся (сферические) и несамоуста-

навливающиеся.

При проектировании вала выполняются следующие этапы

расчета: выбор материала и допустимых напряжений;

предварительный расчет; выбор конструктивных величин; определение

реакций в опорах; построение эпюр изгибающих и крутящих

моментов опасного сечения; окончательный расчет.

Предварительный расчет вала выполняется только на

кручение [2].

Из условия прочности

тк = УИк/@Bс/K<[тк],

откуда

\

0,2 [гк]'

где d — диаметр вала; тк — касательные напряжения; Мк — крутящий момент

на валу.

Одновременное действие крутящего Мк и Мшзг изгибающего

моментов учитывается эквивалентным моментом:

Мэкв = /Щзг + Ml

§ 3. МУФТЫ

Устройства, предназначенные для соединения валов и других

вращающихся деталей и передачи вращающего момента без

изменения направления, называют муфтами.

Простейшей муфтой является глухая, назначение которой —

соединение двух отрезков вала, чтобы полученное соединение

работало как один целый вал. Отсюда вытекают и требования,

предъявляемые к таким муфтам: простота устройства при

достаточной прочности; удобный их монтаж и демонтаж; хорошее

центрирование (геометрические оси соединенных валов должны

располагаться на одной прямой). На рис. 27 изображена глухая

муфта /, посредством которой соединяются два вала 2 и 3. Вал 2

крепится к муфте 1 с помощью штифта 5, а вал 3 — с помощью

штифта 4.

Иногда по условиям работы приходится допускать

относительную осевую подвижность двух соединяемых муфтой валов. В этом

случае применяются компенсирующие муфты. Компенсирующие

муфты можно подразделить на жесткие, которые при передаче

26

Рис. 27. Глухая муфта

Рис. 28. Упругая втулочно-

пальцевая муфта

вращающего момента от одной части на другую передают также

и удары, имеющие место во время работы, и упругие, которые при

передаче вращающего момента смягчают удары.

Левая 2 и правая 4 половины упругой втулочно-пальцевой

муфты (рис. 28) закрепляются соответственно на валах 1 я 6 с

помощью шпонок 7 я 8.

На половине 2 муфты по окружности закрепляются с помощью

конического хвоста и гайки пальцы 3, которые входят в

цилиндрические расточки на другой половине муфты. Контакт пальцев со

стенками отверстий достигается с помощью резиновых колец 5

(в данном случае на каждом пальце четыре кольца), надетых на

палец 3.

Отдельную группу представляют муфты, которые во время

работы должны соединять и разъединять валы. Эти муфты

называют сцепными, они делятся на кулачковые и фрикционные.

В кулачковых муфтах сцепление достигается наличием на

одной половине муфты кулачков, т. е. выступов, которые входят

во впадины, выполненные на другой половине муфты. Во

фрикционных муфтах сцепление достигается благодаря силам трения,

возникающим при нажатии на рабочие поверхности соединяемых

полумуфт. Фрикционные муфты могут быть управляемыми (такие

муфты требуют внешнего воздействия при включении и

выключении) и автоматическими (начинают действовать, например, при

достижении ведущей полумуфтой заранее заданной угловой

скорости).

§ 4. СОЕДИНЕНИЯ ДЕТАЛЕЙ

Соединения деталей в узлы могут быть подвижными и

неподвижными. Рассмотрим эти два типа соединений:

разъемное (болтовое, винтовое, шпоночное, шлицевое),

допускающее многократную сборку и разборку узла или механизма

без разрушения скрепляющих деталей;

неразъемное (сварное, заклепочное, клеевое), разборка

которых возможна лишь путем разрушения соединительных элементов.

27

Рис. 29. Резьбовые

соединения

Наиболее распространенным разъемным соединением является

соединение болтом и гайкой, представляющее частный случай

резьбового соединения.

На рис. 29, а изображено соединение болтом. Болт /

представляет собой цилиндрический стержень с резьбой и головкой в виде

шестигранной призмы. Чаще всего применяется метрическая Л

резьба, выполненная в виде равностороннего треугольника, т. е.

угол при вершине которого равен 60°. На болт надевается шайба 3,

а затем навертывается гайка 2, тоже чаще всего представляющая

собой шестигранную призму. Болтовое соединение не требует

нарезания резьбы в соединяемых деталях 4 и 5. Болты входят

в отверстие с зазором либо плотно, без зазора.

При соединении деталей винтом (рис. 29, б) одно из отверстий

деталей делается сквозным, а другое резьбовым. Винт 1 проходит

свободно деталь 2 и ввертывается в деталь 3.

Под гайку и головку болта или винта для увеличения опорной

поверхности подкладывают шайбу. В целях предупреждения

отвертывания гайки устанавливают пружинную шайбу.

В случаях когда постановка болта или винта по

конструктивным соображениям нецелесообразна или невозможна, применяют

соединение шпилькой (рис. 29, в). В этом случае в детали 3 делают

отверстие, а в детали 4 нарезают резьбу, в которую входит своим

резьбовым концом шпилька /, на второй резьбовой конец шпильки

навертывается гайка 2. Может быть другой вариант соединения

(рис. 29, г), когда в двух деталях 3 и 4 делаются отверстия, сквозь

которые проходит шпилька / с зазором, а на резьбовые концы ее

навертываются гайки 2 и 5.

Болты, винты, гайки, шайбы, шпильки стандартизованы.

§ б. ШПОНОЧНОЕ СОЕДИНЕНИЕ

Шпонки (рис. 30) предназначаются для передачи вращающего

момента М от вала к установленным на нем деталям (шкивам,

зубчатым колесам, маховикам, муфтам и т. д.) или наоборот.

Шпонки можно подразделить на призматические, сегментные

и клиновые.

Призматическая шпонка 2, выполненная в виде стального

призматического бруска прямоугольного поперечного сечения hb,

устанавливается в паз на валу /,

28

Рис. 30. Шпоночное соединение

Рис. 31. Шлицевое соединение

При вращении вала / она передает движение детали 3, в паз

которой она входит своей верхней частью.

Клиновая шпонка отличается от призматической тем, что одна

из широких граней шпонки выполняется с небольшим уклоном

по длине. Клиновая шпонка вводится в пазы деталей с некоторым

усилием (обычно ударами молотка), и на широких гранях ее

возникают силы трения, которые препятствуют перемещению

соединенной шпонкой детали вдоль оси вала.

Сегментная шпонка устанавливается преимущественно на

концевых участках валов. В отличие от призматической шпонки она

выполнена в виде сегмента.

Сегментные шпонки удобны при сборочных работах, но

глубокий паз значительно ослабляет вал.

Соединения призматической и сегментной шпонкой относятся

к числу ненапряженных.

§ 6. ШЛИЦЕВОЕ СОЕДИНЕНИЕ

Шлицевое соединение (рис. 31) можно представить как

многошпоночное, у которого шпонки выполнены как одно целое с валом /.

В детали 2, которая садится на вал, делаются канавки. При

перемещении детали вдоль оси вала пазы последнего входят в канавки.

Шлицевое соединение имеет ряд преимуществ перед шпоночным:

детали лучше центрируются, что важно при большой угловой

скорости вала;

большая поверхность контакта обеспечивает небольшие

напряжения смятия;

возможность передачи больших вращающих моментов М.

В зависимости от профиля шлицев различают три типа

соединений: прямобочные, эвольвентные и треугольные.

Первые два типа шлицевых соединений стандартизованы.

§ 7. НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ

Сварное соединение предназначено для соединения деталей машин,

различных металлических изделий. Сваркой называют процесс

получения неразъемных соединений посредством установления

межатомных связей между свариваемыми частями при их местном

или общем нагреве.

2§

а 5

Рис. 32. Сварное соединение

Существуют следующие

виды сварных соединений:

стыковое, нахлесточное,

угловое и тавровое.

Стыковое соединение

(рис. 32, а) рассчитывается

на растяжение или сжатие

по номинальному сечению

соединяемых деталей 1 и 2

без учета усиления

размеров шва А. При этом

в расчете учитываются

следующие значения:

s—толщина свариваемых

деталей, Р — действующая

сила и L — расчетная

длина сварного шва.

Угловое (рис. 32, б) и

тавровое сварные

соединения характеризуются

а 5 расчетным катетом К

Рис. 33. Пружины (растяжения и сжатия) (рис. 32, в). Расчет этих

швов ведется на срез по

наименьшему сечению шва с учетом Р — действующей силы

и L — рабочей длины шва.

§ 8. ПРУЖИНЫ

Пружина является упругим элементом, т. е. деталью с высокой

податливостью при минимальных массе и габарите. Пружина

используется для амортизации толчков и ударов, демпфирования

колебаний, для силового замыкания и т. д.

В зависимости от выполняемых функций пружины делятся на

пружины растяжения (рис. 33, а), сжатия (рис. 33, б), кручения

и изгиба.

Широкое применение находят витые пружины растяжения,

сжатия и кручения, выполненные из проволоки круглого сечения.

Важнейшими параметрами цилиндрических пружин являются:

диаметр проволоки d, средний диаметр D, число рабочих витков п,

шаг витка р, угол винтовой линии а.

Пружины изготовляют из стали с высокими механическими

свойствами (высокоуглеродистая, хромованадиевая, кремнемар-

ганцевая).

Наряду с высокими механическими свойствами материал

пружин после термообработки должен иметь устойчивые во времени

упругие свойства.

В настоящее время при конструировании и создании

конструкций машин, механизмов и приборов большое внимание уделяется

стандартизации и унификации. Под стандартизацией понимают

30

установление общегосударственных, строго определенных норм

качества, формы и размеров изделий или их элементов,

обязательных для проектировщиков, изготовителей и потребителей.

Под унификацией понимается рациональное сокращение типов,

видов и размеров изделий одинакового функционального

назначения.

В СССР действуют общесоюзные (ГОСТ), отраслевые (ОСТ),

республиканские (РСТ) стандарты и стандарты предприятий (СТП).

Стандартизация в области деталей и узлов машин охватывает

материалы, геометрические параметры (диаметры отверстий и

валов, форма и размеры резьбы, зубчатых, шпоночных соединений

и т. д.), нормы точности, правила оформления чертежей и т. д.

Стандартизованы многие детали и узлы, например крепежные

изделия, приводные ремни и цепи, муфты, подшипники качения и др.

Благодаря стандартизации снижается стоимость машины,

сокращаются сроки проектирования и повышается надежность работы.

При проектировании машин в целом, а также их узлов и

деталей необходимо учитывать требования технической эстетики.

Машинам следует придавать красивый вид в сочетании с

рациональными формами.

Экономичность в изготовлении и эксплуатации, удобство и

безопасность в обслуживании, надежность и долговечность — вот

важнейшие требования, предъявляемые к проектируемой машине.

Контрольные вопросы и задания

1. В каких случаях применяются оси?

2. Для чего применяется вал?

3. Рассказать о назначении подшипников качения и скольжения

4. Что называют муфтой? Каково ее применение?

5. Рассказать о применении болтов, винтов, гаек и шайб.

6. Для ч'его служит шпоночное соединение?

7. Рассказать о шлицевом соединении.

8. В каких случаях применяется сварное соединение?

9. Рассказать о назначении пружин.

§ 9. СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ

Сопротивление материалов есть наука о прочности и

деформируемости материалов и элементов машин и сооружений. Прочность -—

способность материала конструкций и их элементов сопротивляться

действию внешних сил не разрушаясь.

В процессе работы машин и сооружений их детали и узлы

воспринимают и передают друг другу различные нагрузки, т. е.

силовые воздействия.

Различают сосредоточенные и распределенные силы.

Сосредоточенными силами называются давления, передающиеся на

элемент конструкции через площадку, размеры которой очень малы

по сравнению с размерами всего элемента.

31

Рис. 34. Виды нагружения вала

Распределенными си-

лами называются

нагрузки, приложенные

непрерывно на

протяжении некоторой длины

или площади

конструкции. В зависимости от

характера воздействия

нагрузки делятся на

статические и

динамические. Статическими называются нагрузки, величина, направление и

место приложения которых остаются постоянными или меняются

медленно и незначительно.

Динамические нагрузки характеризуются быстро меняющимися

во времени величиной, направлением и местом приложения.

Элементы конструкций машин и сооружений при воздействии

внешних сил (нагрузок) в большей или меньшей степени изменяют

свои размеры и форму и в конце концов могут разрушаться. Эти

изменения носят общее название деформации. Деформации могут

быть следующих видов:

растяжение. Эту деформацию испытывают канаты, тросы, цепи

и т. д.;

сдвиг. Деформацию сдвига испытывают болты, заклепки, швы

сварных соединений;

кручение. На кручение работают валы, передающие мощности

при вращательном движении;

изгиб. На изгиб работают балки, оси, зубья зубчатых колес

и т. д.

В элементах конструкций под действием внешних сил

возникают внутренние силы, сопровождающие деформацию материала.

Поэтому наряду с понятием деформации одним из основных

понятий сопротивления материалов является напряжение, которое

характеризует интенсивность внутренних сил, действующих в

сечении.

Рассмотрим произвольно нагруженный брус (рис. 34)

моментом М и силой Рй и применим к нему метод сечений. (Метод

заключается в том, что тело мысленно разрезается плоскостью на

две части, любая из которых отбрасывается, и взамен нее к

сечению оставшейся части прикладываются внутренние силы,

действующие до разрезания. Оставленную часть можно

рассматривать как самостоятельное тело, находящееся в равновесии под

действием внешних и приложенных к сечению внутренних сил.) [2].

Выделим бесконечно малый элемент площади dF (рис. 34, а).

Равнодействующую силу, приложенную к этому элементу,

обозначим dR

р = dRldF,

где р ¦

32

напряжение.

Таким образом, напряжение есть внутренняя сила, отнесенная

к единице площади сечения. Напряжение — величина векторная.

Разложим вектор напряжения на две составляющие: а —

перпендикулярную плоскости сечения, и т — лежащую в плоскости

сечения (рис. 34, б). Составляющую а назовем нормальным

напряжением, а г — касательным.

р = у/^а2 -j- т2-

В поперечном сечении бруса при растяжении, сжатии и чистом

изгибе действуют только нормальные напряжения, а при сдвиге

и кручении — только касательные.

При выборе размеров и материала для того или иного элемента

конструкции необходимо обеспечить запас прочности против

возможности его разрушения.

Напряжения, достижение которых обусловливает разрушение

материала, называют пределом прочности или временным

сопротивлением /v Чтобы не было риска разрушения сооружения,

необходимо допускать в его элементах напряжения, которые будут

по своей величине составлять лишь часть предела прочности

материала. Эти напряжения обозначим буквой [р]—допустимые

напряжения.

Допустимые напряжения связаны с пределом прочности

следующей зависимостью:

где k — коэффициент запаса прочности.

На практике коэффициент запаса прочности составляет 1,7—8

в зависимости от условий, в которых работает конструкция.

Если обозначим наибольшие напряжения, которые могут

возникнуть при воздействии внешних сил, ртах. то можем составить

условие прочности:

Ртах < [р],

т. е. действительные напряжения не должны быть больше

допустимых.

При деформациях растяжения и сжатия в поперечных сечениях

бруса действует только продольная сила, поэтому возникает

только нормальное напряжение, равномерно распределенное по

сечению:

0 = NIF,

где N — продольная сила; F — площадь поперечного сечения.

Рассмотрим на примере (рис. 35) деформации при растяжении

или сжатии.

Имеем прямой брус постоянного поперечного сечения F,

длиной /, жестко закрепленный одним концом и нагруженный на

другом конце силой Р. Под действием силы Р брус удлиняется

2 Ажтов» Г. К 33

п

u.

¦ж.

IP

Рис. 35. Растяжение консоль- Рис. 36. Силы, действую- Рис. 37. Сдвиг па-

ного стержня щие при сдвиге раллелепипеда

на А/; назовем это абсолютным удлинением. Возьмем отношение

А/ к первоначальной длине / и получим относительное удлиненнее:

е - МП.

¦

§ 10. СДВИГ

Сдвигом называют такой вид деформации, при которой в любом

поперечном сечении бруса возникает только поперечная сила

(рис. 36). Деформацию сдвига можно наблюдать при разрезании

ножницами металлических полос или прутков.

К брусу поперечного сечения F перпендикулярно его оси

приложены две равные и противоположно направленные силы Р,

линии действия их находятся на относительно небольшом

расстоянии друг от друга.

Определяем поперечную силу Q методом сечений.

Во всех точках сечения будут действовать распределенные силы,

равнодействующую Q которых найдем из условия

20=0; Р — Q = 0, или Р = Q.

Поперечная сила есть равнодействующая внутренних

касательных сил в поперечном сечении, которые .определяются по

формуле

т = Q/F.

Расчетная формула при сдвиге

т = QIF < [т],

т. е. касательное напряжение при сдвиге не должно превышать

допустимого.

Чтобы установить параметры, которые характеризуют сдвиг,

рассмотрим брус (рис. 37), выполненный в виде параллелепипеда

A BCD. Одна грань его AD жестко закреплена, а на другую ВС

действуют только касательные напряжения, вследствие чего

происходит перекашивание бруса из-за перемещения грани ВС.

Деформация сдвига характеризуется углом а и называется углом

сдвига. Расстояние ВВг или СС1г на которое смещается грань ВС,

называется абсолютным сдвигом.

34

Рис. 38. Кручение консольного стержня

Напряжения и деформации при

этом связаны зависимостью,

которая называется законом Гука при

сдвиге-

т= Gy,

где G — коэффициент пропорциональности,

характеризующий жесткость материала, или

модуль упругости второго рода.

Деформация сдвига, при

которой происходит разрушение

материала, называется срезом. Допускаемое напряжение на срез

[тср] для пластичных материалов выбирают в зависимости от

предела текучести. Для болтов, щпонок, штифтов

[тор] = @,25 ... 0,35) а„

где 0Т — предел текучести материала.

§11. КРУЧЕНИЕ

Кручением называется вид деформации, при которой в любом

поперечном сечении бруса возникает только крутящий момент. При

приложении пары сил к брусу в плоскостях, перпендикулярных

оси, возникают деформации кручения.

Как правило, на кручение работают валы, поэтому рассмотрим

стержень круглого сечения с жестко заделанным концом (рис. 38).

При приложении к свободному концу стержня диаметром 2г

пары сил или момента Мк в стержне возникают деформации

кручения. При этом ось стержня ZZ, называемая осью кручения,

останется прямолинейной, а образующие стержня АВ обратятся

в винтовую линию АВг. Угол поворота концевого сечения

обозначим ф и назовем полным углом закручивания.

Относительным углом закручивания ф0 будет отношение угла

закручивания <pz к расстоянию z данного сечения от заделки:

Фо =

— ф/' = const,

где / — длина стержня.

Полный угол закручивания

Ф = MJ/(GJP),

где Мк — крутящий момент на валу (стержне); GJp— жесткость сечения при

кручении; Jp — полярный момент инерции.

Касательные напряжения при кручении

*тах == MK/Wp,

где Wp — момент сопротивления кручению.

35

Рис. 39. Деформации при

изгибе

Для круга диаметром d момент

сопротивления кручения Wp «* 0,2d3, для

кольцевого сечения

Wp fa 0,2 B5«-d*)/25,

где D и d — соответственно наружный и

внутренний диаметры кольцевого сечения.

§ 12. ИЗГИБ

Чистым изгибом называется такой вид

деформации, при которой в любом

поперечном сечении бруса возникает только изгибающий момент.

При чистом изгибе справедлива гипотеза плоских сечений:

волокна, лежащие на выпуклой стороне бруса, растягиваются,

волокна, лежащие на вогнутой стороне, сжимаются, а на границе

между ними лежит нейтральный слой, волокна которого только

искривляются без изменения своей длины. В поперечных сечениях

бруса возникают только нормальные напряжения растяжения и

сжатия, неравномерно распределяемые по сечению.

. Рассмотрим (рис. 39) участок балки, подверженный чистому

изгибу. Выделим элемент балки малой длины ds (EF),

расположенный между поперечными сечениями А В и CD. Радиус кривизны

нейтрального слоя обозначим р. Выделим слой волокон тп,

находящийся на расстоянии у от нейтрального слоя NN. Этот слой

вследствие деформации изгиба удлинится на величину ппг. Не

приводя подробного вывода при рассмотрении данного рисунка,

получаем зависимость [2]:

а = Еу/р,

т. е. максимальные напряжения возникают в волокнах, наиболее

удаленных от нейтрального слоя.

При чистом изгибе балки постоянного сечения

р = EJ/Mmr,

где ЕJ — жесткость сечения при изгибе,

а также

о = Миагу/) или amax = MBBr/W,

где W — Лутах — момент сопротивления изгибу.

Момент сопротивления изгибу есть отношение осевого момента

инерции поперечного сечения балки относительно нейтральной

оси к расстоянию от этой оси до наиболее удаленного волокна

сечения.

Расчетная формула на прочность при изгибе имеет вид

т. е. нормальное напряжение в опасном сечении не должно

превышать допустимого.

36

Наиболее распространенные моменты сопротивления W изгибу

для прямоугольного сечения Ыг:

W = bh2/6, или W = hb2/6.

Для круга диаметром d

W fa 0,Ш3.

Для кольца (D, d)

W » 0,1 (D*-d4)/D.

Контрольные вопросы и задания

1. Что такое рабочее, предельное и допустимое напряжение?

2. Рассказать о растяжении и сжатии.

3. Какова формула расчета бруса на сдвиг?

4. Рассказать о деформациях стержня при кручении.

5. Рассказать об изгибающем моменте, привести формулу расчета балки на

прочность.

Глава 3. ИГОЛЬНО-ПЛАТИННЫЕ ИЗДЕЛИЯ

§ 1. ИГЛЫ, ПЛАТИНЫ И ТОЛКАТЕЛИ

Изделия, непосредственно участвующие в процессе

петлеобразования, являются петлеобразующими органами. К ним относятся:

иглы, платины, ушковины, деккеры, т. е. детали, непосредственно

воздействующие на нить [3].

К петлеобразующим органам предъявляются следующие

требования:

конструкция их должна быть рассчитана на массовое

производство;

поверхности этих деталей должны быть тщательно обработаны

(отполированы), не иметь рисок и заусенцев;

сопрягаемые контуры должны быть выполнены с плавными

переходами в целях облегчения протекания процесса

петлеобразования.

Кроме петлеобразующих органов, в конструкции трикотажных

машин имеются и другие сменные детали, которые непосредственно

не участвуют в образовании петель. К этим деталям относятся:

игловоды, толкатели, штеги (перегородки), швинги и т. д.

Совокупность этих деталей и петлеобразующих органов носит

название игольно-платинных изделий.

Среди петлеобразующих органов наибольшее распространение

приобрели язычковые иглы, которые применяются в конструкциях

кругловязальных машин малого диаметра (чулочно-носочные

автоматы), кругловязальных машин большого диаметра,

плосковязальных и основовязальных машин.

В язычковой игле (рис. 40) можно выделить: крючок б, язычок 5,

ось 4, стержень 3, пятку 2 и хвостовик /.

37

Иглы могут быть с

хвостовиком и без него.

Хвостовик придает большую устой-

\у г \ \ чивость игле в пазу иголь-

* s 6 ницы во время работы

Рис. 40. Язычковая игла машины. При

проектировании язычковых игл

необходимо учитывать следующее [4J: на размер L должен

быть назначен жесткий допуск, в противном случае будет

иметь место неодинаковая глубина кулирования нити (пряжи),

т. е. различная величина опускания головок игл

относительно' отбойной плоскости (плоскости, где располагаются старые

петли). Различная глубина кулирования приведет к

образованию неравномерных петель и к снижению качества трикотажа.

Однако допуск на размер L не должен быть чрезвычайно жестким,

чтобы не усложнять технологию изготовления игл на заводе;

размер А необходимо проектировать наименьшим, так как от

него зависит вертикальное перемещение иглы, которое в свою

очередь определяет протяженность вяжущей системы. Большая про-,

тяженность уменьшает количество систем на машине и снижает

ее производительность. Вместе с тем размер Л-должен

обеспечивать плавные переходы профилей: язычка со стержнем как в

закрытом, так и в открытом состоянии. Углы а и р, которые при

этом образуются (угол а — угол между стержнем иглы и

закрытым язычком; угол р — угол между стержнем и открытым

язычком)-. Угол а должен находиться в пределах 15 ... 20°, а угол

р — 15 ... 17° в целях снижения динамических нагрузок на нить

в процессе образования петли.

На хвостовике иглы или на ее стержне фрезеруется выемка,

с помощью которой игла перед вставкой в паз цилиндра

подгибается. Подгиб осуществляется с целью плотной посадки иглы,

что предупреждает произвольное опускание иглы при отсутствии

петель. Вместе с тем подгиб увеличивает силу сопротивления иглы

при ее перемещении вдоль паза цилиндра.

Крепление язычка в стержне иглы может производиться

несколькими способами.

Крепление язычка / (рис.41, а) на оси 2 является наилучшим

способом, так как ось 2, имеющая нарезку, ввертывается в стенки

стержня 3. Однако при изготовлении игл высоких номеров такое

крепление ненадежно из-за отсутствия нарезки в тонких стенках

стержня 3 (толщина стенок составляет менее 0,1 мм).

Крепление язычка на цилиндрических кернах (рис. 41, б) —

менее трудоемкая операция, чем крепление язычка на осях. По

прочности установки язычка оно не уступает осевому креплению.

Язычок / в данном случае посажен на цилиндрические поверхности,

образованные из стенок стержня 2 иглы.

Иногда применяется способ крепления на конических кернах

(рис. 41, в). Надежность посадки язычка 1 на конические поверх-

Рис, 41. Виде

язычка иглы

крепления

г

ш

7-

I

V/}

R

Ш

ш

щ

У//.

ности стержня 2,

образованные его стенками,

не обеспечивается.

Такое крепление —

наиболее слабое, при

работе машины наблюдаются вылеты язычков из прорезей игл.

Язычковые иглы могут быть получены штамповкой из

холоднокатаной стальной ленты либо прессованием путем плющения

проволоки, предварительно согнутой по форме иглы.

Крючковые иглы (рис. 42) изготовляют из калиброванной

проволоки. В них можно выделить головку /, крючок 2, чашу 3,

стержень 4 и пятку 5.

Назначение чаши 3 — обеспечить прилегание к стержню иглы

конца крючка 2 при его закрывании. Закрывание крючка

осуществляется нажатием на него специальной пластины в момент

операции прессования.

Расстояние k между концом крючка 2 и стержнем 4 должно