Text

И. В. КРАГЕЛЬСКИЙ,

И. Э. ВИНОГРАДОВА

КОЭФФИЦИЕНТЫ

ТРЕНИЯ

СПРАВОЧНОЕ ПОСОБИЕ

Издание второе,

переработанное и дополненное

МАШГИЗ

I ОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1962

В книге содержатся экспериментальные данные по коэф-

фициентам сухого и граничного трелил твердых тел.

Дается теоретический анализ явлений, происходящих

при внешнем трении.

Книга предназначается как справочное пособие для

инжепорно-техничсских работников, связанных с кон-

струированием и эксплуатацией машин.

Рецензент инж. И. В. Васильев

Редактор инж. Л. И. Егоркина

Редакция, литеоатуры по тракторному и сельскохозяйственному

машиностроению

Зав. редакцией инж. Е. И. НЕЛЮБОВА

ПРЕДИСЛОВИЕ ИО ВТОРОМУ ИЗДАНИЮ

При изложении материала авторы, как и ранее, придерживаются

концепции, что коэффициент трения является характеристикой

процесса и зависит от материалов трущихся пар, конфигурации

поверхностей и условий работы (свойств окружающей и промежуточ-

ной среды, температуры, скорости, нагрузки и пр.). В связи с этим

коэффициент трения нельзя рассматривать как некоторую неизмен-

ную величину. Справочные таблицы по коэффициентам трения,

составленные для определенной пары материалов,^ теряют смысл,

если в пих не указаны условия, в которых эти коэффициенты трения

были получены. Одна и та же пара, материалов может, в зависимости

от действующих факторов, иметь резко отличные значения коэф-

фициентов трения. Исходя из этого в данном справочном пособии

в каждом случае подробно указываются условия опыта, при котором

были найдены значения коэффициентов трения.

К сожалению, пока наука о трении не располагает расчетными

формулами (за малым исключением), позволяющими вычислять

коэффициенты трения данной пары в зависимости от заданных усло-

вий. Однако за последние годы проведен ряд исследований по изу-

чению природы трения, поэтому уже сейчас на основе теоретиче-

ского анализа можно предвидеть и учесть характер изменения коэф-

фициента трения в зависимости от внешних факторов. В связи

с этим книга состоит из двух частей: теоретической, в которой в

весьма сжатом виде излагаются элементы теории внешнего трения,

и справочной, в которой приведены данные по коэффициентам трения.

В тех разделах, где это оказалось возможным, авторами сделаны

обобщающие выводы на основании экспериментальных материалов,

а ” также привлечены аналитические зависимости, приведенные

в главе I, для объяснения физических процессов в конкретных

условиях трения.

По сравнению с первым изданием книга значительно перерабо-

тана и дополнена, особенно в части экспериментальных данных;

1*

3

переработана также глава I, в которой кратко излагаются основы

теории трения; большой переработке подверглась глава III; несколь-

ко дополнена глава IV; значительно дополнена глава V. Это сделано

в соответствии с пожеланиями, высказанными при обсуждении пер-

вого издания книги. Вместо главы VI первого издания «Коэффициенты

трения неметаллических антифрикционных материалов», в главе

VI настоящего издания содержатся данные по коэффициентам трения

материалов в различных средах. Необходимость в такого рода сведе-

ниях назрела в настоящее время вследствие развития химической

промышленности, а также в связи с проблемами, связанными с освое-

нием космоса, вакуумной обработкой металлов и др.

Часть справочного материала йолучепа на основании экспери-

ментов авторов книги, в основном же использованы различные лите-

ратурные источники, ссылки на которые приводятся в тексте.

Глава I (за исключением раздела «Трение граничных слоев»)

и III паписаны И. В. Крагельскмм, главы II; IV, V, VI и раздел

«Трение граничных слоев» в главе I —' И. Э. Виноградовой.

Авторы будут благодарны за. замечания по существу книги,

которые просят направлять по адресу: Москва Б-66, 1-й Басманный

пер., д. 3, Машгиз.

ГЛАВА I

ОСНОВЫ ТЕОРИИ ВНЕШНЕГО ТРЕНИЯ

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ. КЛАССИФИКАЦИЯ ТРЕНИЯ

Внешним трением называется сопротивление, возникающее

между двумя соприкасающимися под действием сжимающей нагрузки

телами при относительном их перемещении в плоскости касания.

Сила сопротивления, направленная в сторону, противоположную

сдвигающему усилию, называется силой трения. Как всякая

сила, опа связана с изменением конфигурации тел, но не с макроско-

пическим, а с микроскопическим изменением, локализованным

в поверхностных слоях.

По величине перемещения в зависимости от его. сдвигающего

усилия различают: силу трепия движения, неполную силу трения

покоя и полную силу трения покоя, которую обычно называют

просто силой трения покоя.

Сила трения движения соответствует очень большим необра-

тимым относительным перемещениям, величина которых не зависит

от приложенной силы. Последняя в условиях равномерного движе-

ния уравновешивается силой трепия движения.

Неполная сила трения покоя соответствует очень малым, частично

обратимым перемещениям, величина которых пропорциональна при-

ложенной силе. Перемещение, соответствующее неполной силе тре-

ния, называется п р е д в а р и тельным с м-е щ е н и е м.

Обычно визуально обнаружить предварительное смещение не удается,

так как опо измеряется микронами. В случае предварительного сме-

щения приложенная сила уравновешивается неполной силой трения,

и тело находится в покое. Неполная сила трения зависит от сдвигаю-

щего усилия и изменяется с увеличением последнего от нуля до

некоторого максимального значения. Максимальное значение этой

силы называется силой трепия покоя.

Полная сила трения покоя соответствует предельной величине

предварительного смещения, при котором предварительное смеще-

ние переходит в относительное.

По кинематическим признакам различают три вида трения.

Трение скольжения — одпа и та же поминальная поверхность

одного тела поступательно перемещается по поверхности другого

тела

5

Трение верчения — точки, расположенные в плоскости касания

двух тел, описывают концентрические окружности вокруг центра,

лежащего па оси верчения. Трение верчения является разновид-

ностью трения скольжения.

Трение качения — тело перемещается по другому телу под дей-

ствием момента сил, вектор которого совпадает с плоскостью касания,

причем в соприкосновение входят последовательно расположенные

друг за другом элементы поминальной поверхности. Нередко один

вид трения сопровождается другим, например, качение с проскаль-

зыванием.

Поверхностный слой твердого тела должен обладать особыми

свойствами для того, чтобы было возможно проявление внешнего

трения. Необходимым условием внешнего трепня является наличие

положительного градиента механических свойств каждого из тру-

щихся тел по глубине, т. е. тонкий поверхностный слой, участвую-

щий в трепии, должен обладать меньшей прочностью, чем материал

основы.

Положительный градиент может быть обеспечен путем приме-

нения более мягких покрытий (твердые или жидкие), или размяг-

чения поверхностного слоя под действием тепла трепня.

В зависимости от характера поверхностного слоя различают:

а) сухое трение, когда поверхность покрыта твердыми пленками,

менее прочными, чем основной материал;

б) граничное трение, когда поверхность покрыта жидкими плен-

ками;

в) жидкостное трение, когда жидкие пленки имеют толщину

0,1 мк и более (так как в пленках такой и большей толщины про-

являются объемные свойства жидкости).

Если поверхность твердого тела освобождена от пленок (что

может быть осуществлено в вакууме или при жестких режимах

трения), то внешнее трение переходит во внутреннее, поверхности

схватываются — свариваются и относительное перемещение сопро-

вождается значительным повреждением поверхностей. Это явление

иногда называют «чистым трением», хотя по существу рассматривать

его как внешнее трение нельзя.

Существуют смешанные виды трения: полусухое трение, когда

в одних точках контакта существует сухое трение, в других —

граничное, и полужидкостное трепие, когда в одних точках имеет

место граничное трепие, в других — жидкостное.

Коэффициентом трения покоя называется отношение максималь-

ной тангенциальной силы, затрачиваемой на преодоление связей,

обусловленных касанием двух тел при выведении их из состояния

покоя, к нагрузке, сжимающей тела касания.

Коэффициентом трения скольжения называется отношение тан-

генциальной силы, затрачиваемой на преодоление сопротивления

относительному перемещению двух тел при их скольжении, к нагруз-

ке, сжимающей тела касания.

6

Коэффициентом сопротивления перекатыванию К называется

отношение силы, затрачиваемой на перекатывание и приложенной

к ведомой оси вращения, к нагрузке, сжимающей тела касания.

Коэффициентом трения качения к называется коэффициент

пропорциональности в уравнении Кулона

= , (1)

где F — сила трения качения (сила сопротивления перекатыванию

круглого цилиндра по плоскости);

г — радиус цилиндра;

Р — сила, сжимающая тела касания.

Коэффициент трепия качения к имеет линейную размерность.

По имеющимся в настоящее время представлениям этот коэффициент

характеризует полухорду дуги сжатия.

Коэффициентом сцепления ведущего колеса ф называется отно-

шение силы, возникающей в плоскости касания колеса с опорной

поверхностью без скольжения, к силе, сжимающей тела касания.

О ПРИРОДЕ ВНЕШНЕГО ТРЕНИЯ

Для правильного понимания явления внешнего трения следует

учитывать геометрические, физические и механические свойства

поверхности твердого тела.

Влияние свойств поверхности па трение

На каждом твердом теле, как бы гладко оно не было, имеются

выступы и впаднны, которые расположены па некотором волнистом

рельефе.

Если взять плоскость, то по ряду причин сечение ее перпендику-

лярной плоскостью представится волнистой линией, для которой

прямая будет являться как бы средней липией. На этих волнах

расположены выступы и впадины. Наличие профилографов, дающих

увеличение до 120 000 раз, позволяет довольно точно оценить шеро-

ховатость и волнистость поверхности.

На фиг. 1 изображена типичная профилограмма стальной шлифо-

ванной поверхности, снятая в двух взаимно перпендикулярных

направлениях. Увеличение по оси ординат и по оси абсцисс различно.

На фиг. 2 изображена волнограмма поверхности.

Высота неровности для металлической поверхности изменяется

от 0,1 мк для полированной поверхности (плитка Иогапсона) до 120—

150 .нк для грубо строгапой поверхности. Радиус кривизны отдель-

ных выступов также различен: 100—150 мк для полированной по-

верхности и 10—20 мк для грубо обработанных поверхностей.

Волна характеризуется следующими размерами: шаг волны

1000—10 000 мк, высота 20—40 мк.

7

Металлическая поверхность состоит из отдельных кристаллитов,

механические свойства которых, в частности твердость, различны.

Так, зерно пластинчатого перлита в сталях при средней твердости

Фиг. 1. Профилограммы стальной шлифованной поверхности в да^х взаимно

перпендикулярных направлениях. Масштабы по осям ординат и абсцисс

различны.

Фиг. 2. Волпограмма поверхности:

а — масштабы по осям ординат и абсцисс

различные; б — профиль одной волны,

когда масштабы по осям одинаковые.

НВ 190—230 состоит из феррита, имеющего твердость НВ 50—90

и пластинчатого цементита твердостью НВ 820.

Неоднородность твердости различных элементов поверхности,

обусловливающая взаимное внедрение контактирующих неровно-

стей двух тел, является одной из

причин трения. Другая причина

трепия — взаимное притяжение

контактирующих тел.

Поверхность твердых тел вслед-

ствие неуравновешенного состоя-

ния атомов или молекул, распо-

ложенных на поверхности, покры-

та различными пленками — это

адсорбированные газы, влага,

окислы. Характер окисла зависит

от температуры, влажности и дру-

гих факторов. Например, на

железе возникают пленки FeO, FeaOs, FeaOi-

Кроме того, па поверхности твердого тела могут быть умышленно

нанесены различные пленки, покрытия, смазки.

Основные факторы, влияющие на трение

Раньше считали коэффициент трения величиной неизменной

для всех тел-, равной 0,25—0,3; еще совсем недавно (20—30 лет

назад) полагали, что коэффициент трения есть величина неизменная

для данной трущейся пары.

3

В настоящее время точно установлено, что коэффициент трения

в равной степени зависит от трех факторов:

1) материала трущихся тел и характера смазки, плепки, имею-

щейся па поверхности;

2) конструкции фрикционного сочленения: размера поверхности,

геометрического очертания, в основном от отношения площадей тре-

ния контактирующих деталей—коэффициента взаимного перекрытия;

3) режима работы: температуры, скорости, нагрузки, в основном

температурного поля, возникающего в тонком поверхностном слое.

Коэффициент трения для одной и той же пары трущихся материа-

лов изменяется в широком диапазоне; так, для стали, трущейся

по стали, — от 0,05 до 0,8. Природа материалов влияет меньше на

коэффициент трения, чем внешние условия. На практике к трущимся

сочленениям предъявляются самые различные требования, напри-

мер, в тормозных устройствах необходим большой -и устойчивый

коэффициент трения, в подшипниках — предельно малый. Стабиль-

ность коэффициента трения нужна в ряде исполнительных органов

машин-автоматов. В некоторых случаях необходимо изменение

коэффициента трения от скорости.

Большой экспериментальный материал показывает, что коэф-

фициент трения подчиняется некоторым общим закономерностям,

причем для сухого, граничного и жидкостного трения они различны-

Важнейшими из этих закономерностей являются следующие (табл. 1).

При сухом трении в случае упруго-пластического контакта

с увеличением нагрузки коэффициент трения падает. С увеличением

скорости коэффициент трения переходит через максимальное значе-

ние. С увеличением размера поверхности для малых поверхностей

коэффициент трения возрастает. С увеличением шероховатости

поверхности коэффициент трения уменьшается.

При граничном трении в зоне малых нагрузок с увеличением

нагрузки коэффициент трения падает, а затем остается неизменным;

при дальнейшем увеличении нагрузки коэффициент трепля может

возрастать вследствие перехода граничного трепия в сухое в отдель-

ных точках контакта. При повышении скорости скольжения в зоне

малых скоростей существуют зависимости двух типов: А — рост

коэффициента трения с увеличением скорости скольжения или Б —

падение его. В зоне больших скоростей всегда наблюдается незна-

чительное повышение коэффициента трения. С увеличением шеро-

ховатости при трении скольжения коэффициент трепия переходит

через минимальное значение.

При жидкостном трении с увеличением нагрузки коэффи-

циент трения возрастает, с увеличением скорости скольжения коэф-

фициент трения тоже возрастает.

Некоторые теории трения

Изучение явления трения твердых тел связано с именем Лео-

нардо да Винчи (1508 г.), который сформулировал понятие коэффи-

циента трения и установил, что для всех тел сила трепия равна

Таблица 1

Влияние различных факторов па коэффициент трения

(упру го-п л а стическпй конта кт)

Параметр вид трешга Примечание

Сухое 1 1 Граничное

Нагрузка / / \ 1 \ 1 —1--" 1 Для случая соп- рикосновения шероховатой по- верхности с глад- 1 кои х = —-г-, V +1 где v — параметр кривой опорной поверхности; для двух шероховатых поверхностей _ 1 V1 + V2 + 1 ’ где Vi и —па- раметры соответ- ствующих кривых опорных поверх- ностей. Значения аир см. на стр. 24

и f _ «2 , R тРа н 1 + Р1

Скорость 7 / См. стр. 33 и 53

/- V (а bv) е—-т- d V

Размер по- верхности (при соприкосно- вении шерохо- ватой с гладкой) J •8 ц / 6н См. стр. 48—51

Шероховатость (при трении покоя) f / См стр. 24

^сх Н&<

Шероховатость (при трении скольжения) Шероховатость ме- няется в процессе работы, принимая величину, харак- терную для данного режима / Не См. фиг. 12

10

четверти их веса, и Лмонтона (1699 г.), который определил, что коэф-

фициент трения для разных тел равен 0,3.

Представления о .природе трения твердых тел изменялись по

мере уточнения знаний о строении самых твердых тел.

Вначале (1703 г.), когда предполагалось, что твердые тела абсо-

лютно жесткие, была выдвинута механическая (геометрическая)

теория трепия Паран; по этой теории причиной трения является

подъем одного тела по неровностям другого; тангенс угла наклона

этих неровностей равен коэффициенту трения.

Согласно этой теории

Т — Р sin а;

Q = Pcos а;

-^- = tga, (2)

где Т — проекция нормальной нагрузки на наклоппу^о плоскость;

Р — нормальная нагрузка;

Q — проекция нормальной нагрузки на нормаль к наклонной

плоскости.

Величина тангенса угла а выражает коэффициент трения.

Несколько позже французским ученым Дезагюлье (1738 г.)

была выдвинута молекулярная теория трения, согласно которой

трение обусловлено преодолением сил молекулярного притяжения,

возникающего между двумя твердыми телами. Далее эта ^теория

была развита русским ученым В. В. Дерягиным (1935 г.).

Кулон в 1781 г. установил биномиальный (двучленный) закон

трения. Согласно Кулону

F = А 4- BN' (3)

/=4=4+^ w

где А — сопротивление, обусловленное сцепленностью;

В — коэффициент;

7V — нормальная нагрузка.

Биномиальную зависимость далее предложил ряд исследова-

телей: Гюмбель (1921 г.), Сакс (1924 г.), Морроу (1930 г.), Деря-

гин (1934 г.) [8], Боуден (1939 г.) [1], Крагельский (1939 г.), Эрпст

и Мерчент (1940 г.) [15]. Рсбиндер с учениками (1956 г.) 12], Епифанов

(1958 г.) [10]. Широкое распространение, особенно за рубежом, полу-

чила теория трения Боудена, согласно которой причиной трения

является образование мостиков сварки между трущимися телами [1 ].

Одни исследователи предполагают, что трепие есть результат

механического зацепления, другие — что оно обусловлено преодо-

лением молекулярного сцепления между поверхностями.

Молекулярно-механическая теория трепия объединила эти две

точки зрения [12 ].

Согласно этой теории вследствие шероховатости, волнистости

и неоднородности твердости при соприкосновении двух твердых тел

контактирующие области взаимно внедряются (фиг. 3), так как

в отдельных зонах (в связи с малыми площадями касания) возникают

очень большие давления, превышающие для металлов предел теку-

чести, тогда как для высоко эластичных тел, например резины,

деформация происходит в пределах упругости.

Если поверхности совершенно гладкие, то вследствие наличия

молекулярного сцепления и способности материала деформироваться

при тангенциальном смещении будет образовываться впереди волна

деформированного мате-

риала (фиг. 4). При вне-

дрении эта волна увеличи-

вается. Силы адгезии, воз-

никающие между тверды-»

ми телами, приводят к об-

Фиг. 3. Взаимное внедрение поверхностей Фиг. 4. Волна деформирован-

ие Л. В. Елину). ного материала.

разованию прочных связей между пленками, которыми покрыты

твердые тела. При сдвиге эти прочно схватившиеся в местах

действительного контакта пленки разрушаются, что предохра-

няет от разрушения ниже лежащий материковый материал.

Обязательным условием внешнего трения является локализация

деформации материала в топком поверхностном слое в так называе-

мой деформативной золе, составляющей десятые доли микрона или

микроны. Для осуществления этой локализации необходимо соблю-

дение правила положительного градиента, согласно которому проч-

ность возникающих молекулярных связей должна быть меньше

прочности ниже лежащих слоев, т. е.

d х

dz

>0.

(5)

где х — сопротивление на срез;

z — расстояние от поверхности по нормали к ней.

Если это правило не соблюдается, то внешнее трепие переходит

во внутреннее.

При внешнем трении в зависимости от глубины внедрения, ра-

диуса закругления единичной внедрившейся неровности и силы

12

молекулярного сцепления, возникают различные процессы деформи-

рования материалов.

Согласно этой теории, в зависимости от величины сил адгезии

и глубины внедрения, следует различать пять видов нарушения

фрикционных связей (фиг. 5):

1. Упругое оттеснение материала (фиг. 5, в). Переход от упру-

гого оттеснения к пластическому наступит тогда, когда напряжение

на контакте превысит значение с Н (где с — коэффициент

упрочнения, <тт — предел текучести, Н — твердость). Теория и

эксперимент показывают, что для цветных металлов 10 ,

ft

тогда как для сталей 10 (где а — глубина внедрения, R —

радиус внедрившейся неровности).

а) 6) ' 6) г; д)

Фиг. 5. Пять видов нарушения фрикционных связей.

2. Пластическое оттеснение материала (фиг. 5, б). Оно будет

происходить до тех пор, пока вследствие увеличивающейся глубины

внедрения материал, обтекающий индентор, не попадет в угол за-

стоя, не затормозится относительно индентора. Пластическое оттес-

нение обусловлено тем, что при скольжении индентора перед ним

бежит волпа пластически деформированного материала. Высота

этой волны тем больше, чем больше молекулярное трепие. Отдель-

ные частицы материала вначале перемещаются вверх, а потом опу-

скаются вниз после прохождения индентора. Эксперимент показы-

а

вает, что отношение & зависит от сил молекулярного притяжения.

Для большинства несмазанных металлов 4 = 0,1 4- 0,2, для смазан-

ч Л

пых металлов 4- = 0,5 4- 0,6.

Л

3: Выцарапывание, нагребание материала (фиг. 5, а). Оно будет

наблюдаться тогда, когда деформируемый материал будет блокиро-

ван относительно индентора. При таком внедрении неминуемо зна-

чительное повреждение поверхности, образование царапины или

задира. Выцарапывание будет в том случае, если £ > 0,1 ~ 0,2

ft

13

для сухих поверхностей или А > 0.5 ч- 0,6 для смазанных поверх-

ностей.

4. Поверхностное разрушение слабого молекулярного мостика

(фиг. 5, г). Если силы когезии значительно больше сил адгезии,

т. е. прочность образовавшейся молекулярной связи намного меньше

прочности самого материала. В этом случае нарушение фрикционной

связи будет происходить без повреждения основного материала.

Однако практически это возможно лишь при наличии на поверхно-

стях твердых тел пленок, нанесенных извне или образовавшихся

в процессе трения.

5. Глубинное разрушение прочного молекулярного мостика

(фиг. 5, д).

В табл. 2 приведены основные показатели, характеризующие

пять видов фрикционных связей.

Таблица 2

Характеристика фрикционных связей

Характеристика Виды связей

1 1 2 1 3 1 4 1 5

Взаимодействие Механическое Молекулярное

Характер дефор- мирования мате- риала при нару- шении фрикцион- ной связи Упругое (оттеспепие) Пластическое (передефор- мировапие) Хрупкое (резание, скол) Упругое Хрупкое (глубин- ное вы- рывание)

Число циклов, приводящих к разрушению материала П = со 1 < п <со п — 1 П —<х> п — 1

Условие осущест- вления фрикцион- ной связи ° h - § al § § V $ ? е |й; е |В5 < 0,1 (сухие поверхности) А <0,2-г-0,5 Л (смазанные поверхности) __ ¥<° dz -±1>о dz

Следует иметь в виду, что каждый из контактирующих эле-

ментов покрыт сверху пленкой, которая обычно хотя бы частично

разрушается при контактном взаимодействии. Так как время коп-

I 1

такта весьма невелико t — - (где v — скорость скольжения,

14

1 — диаметр пятна касания, примерно 1—10 мк), а время отдыха

превышает его па несколько порядков, то за время отдыха пленка

на пятне касания восстанавливается.

Сказаппое выше о механизме внешнего трения позволяет понять

и явление предварительного смещения. Если две поверхности вза-

имно сжаты, то, следовательно, они взаимно внедрились и сцепились

при тангенциальном смещении. Поверхностный слой увлекается

до тех пор, пока сопротивление деформаций поверхностного слоя

не уравновесит силы молекулярного притяжения. Естественно,

что величина предварительного смещения зависит как от смазки,

так и от нагрузки.

Под воздействием больших деформаций, протекающих в топком

поверхностном слое и сопровождающихся интенсивным выделе-

нием тепла, значительно изменяются поверхностные слои трущихся

тел.

ПЛОЩАДЬ КАСАНИЯ

Учет реальной площади касания необходим при расчете сил тре-

ния, вычислении реальных давлений и сближений (взаимного внедре-

ния), связанных с переходом от одного вида трения к другому,

'для правильного моделирования испытаний па трение, а также при

расчете изнашивания трущихся деталей.

Касание двух твердых поверхностей вследствие их шерохова-

тости и волнистости всегда происходит в отдельных пятнах.

Имеющиеся на поверхности тел микроскопические выступы

и углубления мешают тесному соприкосновению тел. Даже для весьма

тщательно отполированной оптической поверхности высота выступов

бывает не менее 100 А. Поэтому две наложенные друг на друга

поверхности соприкасаются лишь своими выступами, причем суммар-

ная площадь касания этих выступов составляет ничтожную долю

общей площади поверхности, ограниченной контуром контактирую-

щих тел. С увеличением давления площадь касания возрастает.

При наличии волнистости микроскопические выступы сосредото-

чены на выпуклостях поверхности, характеризующих" волнистость.

Площадь каждого выступа зависит от микрогеометрии и струк-

туры материала поверхности. Диаметр пятна касания изменяется

от долей микрона до 30—50 мк (при высоте неровности до 80 .мк).

При увеличении нагрузки вначале растет диаметр каждого пятна,

а затем площадь касания увеличивается в основном за счет числа

контактирующих пятен. В связи с этим различают:

а) номинальную (геометрическую) площадь соприкосновения Sn,

ограниченную внешними размерами соприкасающихся тел;

б) контурную площадь соприкосновения SK, представляющую

собой площадь, которая образована объемным смятием тела и па ко-

торой расположены фактические площади касания; контурная

площадь зависит от сжимающей нагрузки;

в) фактическую (физическую) площадь соприкосновения 8$,

представляющую собой сумму фактических малых площадок контакта

15

тел. Фактическая площадь является также функцией сжимающей

нагрузки и меняется в широких пределах от 1/100000 до 1/10 номи-

нальной площади касапия в зависимости от ее размеров, механи-

ческих свойств и шероховатости коптактируемых поверхностей.

Дисперсность реального контакта характеризуется плотностью

контакта, представляющей собой число пятен соприкосновения,

приходящихся на единицу контурной площади или на единицу

номинальной площади.

На фиг. 6 схематически изображена шероховатая поверхность

со сферической волнистостью.

По наиболее упрощенным представлениям контакт имеет пла-

стическую природу, и все точки соприкосновения испытывают оди-

Фиг. 6. Шероховатая поверхность

со сферической волнистостью:

маковое напряжение, равное по

величине твердости материала.

Такое представление приводит

к утверждению, что деформирова-

ние па площадках контакта имеет

необратимый характер.

Изучение условий контактиро-

вания различных материалов по-

казывает неправильность этих

представлений.

Установлено, что по мере уве-

личения нагрузки растут общее

а х ь — поминальная площадь. число пятен контакта и размер

каждого из пих. Однако размер

отдельного пятна увеличивается лишь в области небольших нагрузок.

С дальнейшим повышением нагрузки площадь касания возрастает

в основном вследствие увеличения числа пятен при сохранении почти

неизменным их размера (фиг. 7). При этом напряжение на пятнах

различное. В случае достаточно больших пагрузок это напряжение

достигает предельпого зпачепия, определяющегося тремя факторами:

пределом текучести материала, формой выступа и наклепом матери-

ала. Напряжение па контакте равпо с ат, где с равно примерно 2—8,

чаще всего 3, а ат — предел текучести предельно наклепанного

материала.

Для гладких поверхностей, по данным опыта, напряжения па

пятнах контакта составляют, половину твердости материала, а для

шероховатых поверхностей — около двух-трех твердостей. Указан-

ное соотношение можно объяснить тем, что образование площади

касания для шероховатой поверхности связано со значительной

деформацией выступов. В случае гладких поверхностей большая

площадь касания образуется при сравнительно незначительном

деформировании выступов.

Контактирование твердых тел имеет упруго-пластический харак-

тер. При снятии нагрузки большая доля (30—70%) контактных

пятен исчезает вследствие упругого выпрямления полупространства,

на котором расположены выступы. Отдельные выступы вследствие

шероховатости и волнистости поверхности нагружены различно:

те из них, которые расположены дальше от противоположной поверх-

ности, нагружены меньше и, наоборот, те, которые расположены

ближе к поверхности коптртела, нагружены больше.

На фиг. 8 изображена фактическая площадь касания резины

со стеклом. Фотография получена методом нарушения полного

внутреннего отражения. Темные места соответствуют площади

касания. Таким образом, контактирующие точки нагружены раз-

лично, а следовательно, при относительном перемещении поверхностей

только часть контактирующих точек будет разрушена, другие же

точки будут деформироваться упруго.

Промежуточные по отношению к воспринимаемой пагрузке точ-

ки будут разрушаться при многократном воздействии.

Фиг. 7. Рост числа пятсп касания

п, площади одного пятна Д S и факти-

ческой площади контакта 8$ е увели-

чением нагрузки N для точеных по-

верхностей из хлористого серебра.

Контурная площадь 90 лг.н2.

Фиг. 8. Фактическая площадь

касания резины со стеклом ври j де-

льном давлении ’10 кГ'сы*.

На фиг. 9 изображены типичные кривые опорных поверхностей

для различных видов обработки, построенные в относительных ко-

ординатах. Указанные кривые построены для эталонных поверх-

ностей. По оси ординат отложена величина — =1 — е (где е —

«шах

= — относительное сближение; z—сближение; ЛтаХ — макси-

мальная высота неровностей), по оси абсцисс — относительная

площадь касания t]. Следует учесть, что практически представляет

интерес только верхняя часть кривой опорной поверхности, которая

с достаточной степенью точности Н. Б. Демкипым выражена пара-

болической зависимостью

= (6)

2 Заказ 90.

В табл. 3 приведены коэффициенты для исследованных поверх-

ностей разных видов обработки, полученные II. Б. Демкиным.

На фиг. 9 точками изображены экспериментальные данные.

Сплошные линии соответствуют расчетному уравнению, штрихо-

вые — области, где пред-

Фиг. 9. Типичный вид кривых опорных по-

верхностей, построенных с учетом продольной

шероховатости для различных видов обра-

ботки:

лагаемое уравнение недей-

ствительно. Как видпо,

расхождение невелико.

Располагая этим урав-

нением, легко получить

фактическую площадь ка-

сания как функцию сбли-

жения. Однако более суще-

ственно получить факти-

ческую площадь касания

как функцию пагрузки.

В случае контактиро-

вания абсолютно гладких

поверхностей сферического

I — точение; И — шлифование, Ш — полирование

(по Н. Б. Демкину).

и цилиндрического очерта-

ния коптурпая площадь

касания совпадает с фак-

тической площадью и определяется формулами Герца.

Для случая соприкосновения сферы с плоскостью

= С//8№/я;

(7)

Zil

W* 'f8

Я, /

(8)

где N — нагрузка;

т — радиус сферы;

и. — коэффициент Пуас-

сона;

Е — модуль упругости.

Для случая соприкосно-

вения цилиндра с плоскостью

(9)

Таблица 3

(Ю)

Параметры кривой опорной поверхности

в зависимости от вида обработки

Вид обрабогип V 6

Точение, строгание, фрезерование .... 2 2—3

Шлифование 3 4-6

Полированно .... 3 5-10

или двух цилиндров соответственно

Л®

SK = с№г1^

/А *

C2 = 2,2(J-/l-+

\

+±^

+ я,

где L — длина цилиндра;

гх — радиус цилиндра.

При касании двух сфер

меняется значение коэффициентов Ci и Сг.

18

Теория контактных напряжений позволяет определить площадь

касания тел, имеющих любую кривизну. В этом случае длина полу-

оси эллипсов касания выражается следующими формулами:

(14)

где

н* + й; + ва + л;

8 _________

3 (1-$ + Ь’х (1-и2)

где и Rv R% и ,й2 — радиусы кривизны соответственно первой,

и второй поверхностей.

Коэффициенты а и р

сатсльные, проведенные

Площадь фактического кон-

такта в условиях контакти-

рования шероховатых поверхно-

стей можно определить из

условий, взаимодействия стерж-

певой модели шероховатой по-

верхности.

Определим площадь факти-

ческого контакта для шерохо-

ватой поверхности, соприкасаю-

щейся с абсолютно гладкой

поверхностью [15], [6].

Шероховатую поверхность

зависят от углов, которые составляют ка

к поверхностям в точке контакта [18]

5л

можно моделировать в виде на- л ,п

бора цилиндрических стержней Фиг< 10' Кривая опор1,Ш1 ^«ости.

различной высоты. Расположим

эти стержни по высоте в порядке ее убывания. Геометрические места

точек вершин стержней представляют собой так называемую кривую

опорной поверхности. Пусть S# — <р (ж). Сблизим до расстояния а

абсолютно гладкую плоскость с шероховатой поверхностью (фиг. 10).

Тогда число стержней, имеющих высоту, заключенную в пределах

х и х + dx, будет <р' (x)dx-

Пусть удельная нагрузка- q на стержень есть функция абсолют-

ного сжатия а — х, т. е. q = к {а — ж), где приближенно коэф-

Y 7 Е

фициент жесткости к — 'а — Ра^иУс 1[ятпа касания).

Тогда общая нагрузка

а

N = I <р' (х) к (а — х) dx,

о-

(13)

2*

19

Фактическая площадь касания может быть выражена, как

а

S,fi = { <р' (х) dx.

о

Согласно формуле (б)

Лхаах

(14)

(15)

Подставив в формулы (13) и (14) значение ф (ж), проинтегрировав

и исключив сближение, получим для фактической площади касания

как функции, следующее выражение: •

=

1 1 _V

bv (Ц-v) S*N \ v+

femaxv* J

(16) •

t, e. фактическая площадь касания возрастает с увеличением контур-

ной площади S«, параметра опорной кривой Ь, нагрузки N и убы-

вает с увеличением максимальной высоты неровностей Лтах и коэф-

фициента жесткости к. В частном случае, для линейного распреде-

ления неровностей по высоте, когда кривая опорной поверхности

представляется в виде прямой, наклоненной под углом у к оси орди-

нат, формула (16) перепишется в виде

_ \1/2

(17)

В случае контакта двух шероховатых поверхностей, в формуле

(16) коэффициенты v и Ъ (табл. 3) изменятся следующим образом:

v = vx + v2; (18)

I, — ^1^2 ^max 1 'I'^max 2 )V1 + Va . .

,«axt+C2ax2 ' V 7

где gl — коэффициент зависящий от значений и у2; при =

=v2 = 2 gj — 0,16, при vi — v8 = 3 gt — 0,05.

При пластическом контакте фактическая площадь касания может

быть выражена в виде

<2°)

гдо от — предел текучести материала в наклепанном состоянии;

С — коэффициент, изменяющийся от 2 до 8.

20

Зависимость фактической площади контакта от удельной нагрузки

показана на фиг. 11.

В случае смешанного упруго-пластического контакта шерохо-

ватой поверхности с гладкой при достаточно больших нагрузках

фактическая площадь может

быть приближенно выраже-

на следующей формулой:

V

8# = ANv+l A-BN, (21)

где А — коэффициент, зави-

сящий' от геометрии поверх-

ности и свойств материала;

В — коэффициент, зави-

сящий от сопротивления

материала пластической де-

формации;

v — параметр, характе-

ризующий кривую опорной

поверхности.

Фиг. 11. Зависимость фактической площади

контакта от давления q при касании раз-

личных металлов (точение, 4-й класс точ-

ности) со стеклянной призмой:

Л — свинец; 2 — кадмий; з — магний; I — алю-

миний; & — медь; 6 — сталь.

О РАСЧЕТЕ КОЭФФИЦИЕНТА ТРЕНИЯ

Так как фрикционный контакт неоднороден, то возможно упругое

оттеспепие материала, пластическое и разрушение «блокирован-

ных» фрикционных связей (микрорезание), кроме того, происходит

срез образовавшихся за счет адгезионного взаимодействия «мостиков

холодной сварки» пленок.

В общем случае сила трения

= (22)

где Tv — сопротивление, обусловленное объемным деформированием

материала;

Та — сопротивление разрушению пленок.

Сопротивление, возникающее при трех видах нарушения фрик-

ционных связей (упругое и пластическое оттеснение и микрореза-

ние), подсчитывают по одной и той же формуле

. (23)

Работа деформирования материала при перемещении его на

диаметр пятпа касания I вычисляется по формуле

Av = V ax, (24)

где V — деформируемый объем;

от — среднее напряжение в тангенциальном направлении при

упругом оттеснении или пластическом оттеснении или

срезе.

21

Очевидно, что V = Spa*, где а* — средняя высота деформиро-

ванного объема.

Нормальную нагрузку N = S$, где сту —- напряжение при

оттеснении материала в нормальном направлении.

Сопротивление, связанное с разрушением пленок,

Тпл — (^5)

где т»л — тангенциальное напряжение, при котором происходит

срез пленки;

— площадь среза пленки.

Нагрузка Лг может быть выражена как произведение oN-S&

откуда коэффициепт трепия при одном виде деформирования и раз-

рушения пленки

f $фа* । тпл $пл а* | тпл $пл /9й\

/=-7^T+~lv— ~~Т^ + —7Г~- <26>

Первый член характеризует потери, связанные с деформирова-

нием материала в тонком поверхностном слое, второй — с преодо-

лением сопротивления за счет разрушения молекулярных мостиков

связи между пленками двух тел.

Очевидно, что в зависимости от вида нарушения фрикционной

связи и формы ипдептора отношение между напряжениями ах и

будет различным. Опо резко падает по мере увеличения отно-

сительного впедрепия. Следует учитывать, что на величину от влияет

величина молекулярного сцепления. Чем больше величина моле-

кулярного сцепления, тем больше напряжение ог, т. е. «мягче»

нагружение (по Я. В. Фридману) и соответственно меньше

В связи с этим внедрение материала облегчится и возрастет глу-

бина деформативной зоны, поэтому с ростом молекулярного сцепле-

ния возрастает коэффициент трения.

Отношение а*/1 зависит от формы внедряющегося выступа.

Если выступ имеет форму пирамиды или конуса, то это отношение

постоянно, если выступ в виде сферы, то отношение а*/1 увеличи-

вается по мере увеличения нагрузки.

Для уменьшения трения следует всячески уменьшать глубину

деформативной зоны а* и напряжение от. Для этого применяют

различные мягкие покрытия.

Для увеличения трения необходимо увеличивать глубину дефор-

мативпой зоны а*, применяя, например, песок, что способствует

взаимному внедрению.

Подсчет коэффициента трепия, как отношения напряжения

берега к твердости Н, является частным случаем, справедливым

при «блокировке» фрикционных связей.

Например, слоистые материалы (графит) дают малый коэффи-

циент трения, так как <зх oN. Легко показать, что вторым членом 22

22

формулы (26) можно пренебречь, так как, если велика площадь

пленки SM, то мало ее удельное сопротивление, и паоборот.

На величины ат и входящие в формулу (26), значительно

влияет температура. От пее зависят пе только механические свой-

ства материалов, но и характер возникающих на поверхности пле-

нок, от которых зависит сгт.

До последнего времени наибольшее внимание было сосредоточено

на выявлении зависимости коэффициента трения от нагрузки.

В настоящее время принимают, что удельная сила трения, т. е.

сила трения, отнесенная к фактической площади касания, следую-

щим образом зависит от фактического удельного давления q#t

т = а -|- р (27)

где аир— константы для данной пары трения.

Эксперимент подтверждает эту зависимость.

Иначе эта зависимость может быть выражена следующим образом:

+ (28)

Второй член этого выражения ..является постоянным, тогда как

первый зависит от отношения S$!N. Это отношение обусловлено

геометрической формой контактируемых тел, волнистостью, шеро-

ховатостью и их механическими свойствами.

Обследование ряда материалов показало, что в некоторых част-

ных случаях, например, для небольших нагрузок и мягких мате-

риалов коэффициентом р можно пренебречь, так как оп составляет

сотые доли. Для твердых и прочных материалов коэффициент р

в 10—20 раз больше, поэтому для больших нагрузок можно прене-

бречь первым членом формулы (28).

Пока нет достаточных данных по коэффициентам а и р, позволя-

ющим вычислять коэффициент трения.

Учитывая зависимости (26) и (28), можно при неизменном темпе-

ратурном режиме выявить влияние на коэффициент трения различ-

ных факторов (нагрузки, размера поверхности, шероховатости).

Фактическая площадь контакта, входящая в формулу (28),

может быть выражена следующим образом.

Для пластического контакта

(29)

где <тт — предел текучести.

В этом случае величина коэффициента трения является констан-

той, т. е. соблюдается закон Амонтопа:

T~fN,

(30)

23

где

+ (3D

В случае упругого контакта площадь S$ выражается сложнее.

Например, для абсолютно гладком сферы \ соприкасающейся

с плоскостью, пользуясь формулами (7) и (28), получим

/= (32)

Для гладкого цилиндра, соприкасающегося с плоскостью, со-

ответственно пользуясь формулами (9) и (28), получим

+Р' <33>

Для случая соприкосновения шероховатой поверхности с глад-

кой получим следующую формулу:

/ /хе \v+l

'“«(£4 (тг) +₽• («)

Для случая соприкосновения двух шероховатых поверхностей

следует воспользоваться формулами (18) и (19).

Коэффициент трепия возрастает, когда увеличивается гладкость

поверхности, и уменьшается при возрастании жесткости выступов

и нагрузки. При достаточно больших нагрузках первым Членом

в формуле (28) можно пренебречь — коэффициент трения становится

константой.

На практике часто встречается смешанное полусухое трение,

когда в одпих точках контакта существует сухое трепие (константы

трения а8 и рг), а в других — граничное трепие (константы трения

и pj. Переход от граничного трения к сухому обусловлен тем,

что при повышении давления па контактирующих пятнах слой

смазки утоняется. Такие тонкие слои смазки имеют значительно

большее сопротивление сдвигу.

Для иллюстрации приведены зависимости, установленные

С. А. Суховым (фиг. 12), где по оси абсцисс отложена толщина слоя

смазки в ангстремах, а по оси ординат — коэффициент трения.

Воспользовавшись стержневой -моделью при линейном распре-

делении неровностей, получим часть площади, находящейся в ре-

жиме повышенного сопротивления сдвигу S# — У Л1, где у — тан-

генс гладкости; Д/ — сближение, соответствующее давлению, при-

водящему к предельному утопению слоя смазки (фиг. 13).

1 В этом случае SK = S$.

24 ‘

Пользуясь законом суммирования элементарных сил тренияг

получим (фиг. 13).

^2 = (ai + ₽! + («2 + ?2^2)^93 2> №§)•

где дг — давление на контакте при граничном трении;

$2 — то же, при сухом трении;

$Ф1 = 8$ — S$2\

2 — N — Г>

8ф 1 — уА I.

Фиг. 12. Сопротивление сдвигу топ-

ких слоен смазки на поверхностях

различной шероховатости; па каждой

кривой указала средняя высота не-

ровностей в мк;

1 — полированная поверхность.

Фиг. 13. Частный случай кривой опор-

ной поверхности при линейном распре-

делении неровностей:

h — максимальная высота неровности; 8К —

контурная площадь касания; 8^—площадь

касания, соответствующая повышенному со-

противлению сдвига; 8^ —площадь касания,

соответствующая обычному сопротивлению-

сдвига.

Подставив эти выражения в формулу (35) и сделав соответству-

ющие преобразования, получим

+ <38>

где

Cj — у A I [(«J а2) + h (Pi Рг)1*

Копстанта имеет знак минус, потому что по физическим усло-

виям Й1 < аг и Pi < £г.

Возрастание нагрузки обусловливает переход коэффициента тре-

ния через максимальное значение. Это объясняется тем, что при

возрастании нагрузки смазка выдавливается последовательно с от-

дельных выступов. Коэффициент трения тем меньше, чем глаже по-

верхность.

25

При наличии механического зацепления коэффициент танген-

циального сопротивления определяется следующей формулой:

/ = -^ + ₽ + “^. (37)

где 6 — удельное сопротивление, приходящееся па единицу номи-

нальной поверхности касания. J

Таким образом, в случае однородного (несмешанного) контакта

коэффициент трения больше на гладких поверхностях, чем на шеро-

ховатых.

Для упруго-пластического однородного контакта на основе

формул (28) и (21)

/ = -^-+аБ+₽. (38)

Nv+i $

В случае смешанного контакта (полусухое или полужидкостное

трепие) с увеличением давления коэффициент трения переходит

через максимальное значение. Увеличение шероховатости поверх-

ности при смешанном контакте ведет к росту коэффициента трения.

СКОРОСТЬ ПРИЛОЖЕНИЯ НАГРУЗКИ

Область соприкосновения двух тел можно рассматривать как фи-

зическую систему (связь), обладающую определенными физическими

свойствами. Изучение свойств этой связи, ее формирования и раз-

рушения имеет большое значение для анализа явлений. Если к по-

1 — при нагрузке 75 кГ; г — при нагруз-

ке 25 кГ; г — при нагрузке 5 кГ.

коящемуся на твердой поверхно-

сти телу приложить сдвигающую

силу, равную по величине не-

полной силе трепия, то возникает

лишь деформирование связи, кото-

рое перейдет в скольжение лишь

в том случае, если сила будет рав-

на силе трения покоя. Это явление

называется предварительным сме-

щением 13].

Явление предварительного сме-

щения изучалось рядом исследо-

вателей (А. В. Верховский, Том-

линсон, С. Э. Хайкин, А. Е. Соло-

монович, Конюхов, В. С. Щедров,

Рабинович).

На фиг. 14 изображены кривые зависимости силы трения от

величины предварительного смещения 6 для пары кожа — сталь

при различных нагрузках (заштрихована зона упругих деформа-

ций). Аналогичные кривые были получены для металлов А. В. Вер-

26

ховским и И. С. Репкиным. Прямая пропорциональность между

нагрузкой и деформацией в данном случае отсутствует.

Соотношение между упругими и остаточными деформациями

для различных трущихся пар приведено в табл. 4.

Таблица 4

Уируго-плаетический характер величины предварительного

смещения в зависимости от нагрузки

Нагрузка в кГ

5 ( 25 1 75

Трущаяся пара Смешение

общее в мъ оста- точное » % упру- гое в % общее в мк оста- точное в % упру- гое в % общее в оста- точное в % упругое в %

Сталь — кожа 0,5 20 80 1 40 60 3 67 33

Сталь — сталь 1 100 — 3 100 — 7 100 —

Кожа — хлопок 4 50 50 6 67 33 8 80 20

Медь — медь 0.5 — — 1,2 — — 2,2 — —

П р и м е ч а н и е. Г ‘азмер в юверхне юти 20 X 16 = 320 см®

При увеличении нагрузки жесткость связи возрастает. Коли-

чество остаточных деформаций в процентном отношении увеличи-

вается.

Различными исследователями в зависимости от сжимающего

усилия, действующего на контакт, получены разные величины

предварительного смещения

(табл. 5).

Как видно из табл. 5,

величина предварительного

смещения зависит от нагруз-

ки. Это показывает, что пред-

варительное смещение свя-

зано с преодолением связей,

обусловленных взаимным

внедрением поверхностей тре-

ния, следовательно, в зоне

предварительного смещения

наблюдается механическая

деформация—частично упру-

гая, частично пластическая.

Именно механическим,

упруго-пластическим харак-

тером контакта объясняется

Таблица 5

Влияние нагрузки на величину

предварительного смещения

Нагрузка Предварительное смещение в см Материал

0,15 Г 1 Г 30-85 Г 5 кГ 70 кГ 75 кГ 4,5 • 10“8 10“6 10“7—10“6 0,5-10“4 0,7-10“ 4-1,8-10“ 4 3 • 10“4 Сталь Алюминий, серебро Сталь » Латунь, сталь Сталь

влияние изменения направления дви-

жения на величины предварительного смещения.

При изменении направления движения на 180° предварительное

смещение резко возрастает (приблизительно в 2 раза). Косвенным

27

доказательством упруго-пластического характера контакта поверх-

ностей, обусловленного взаимным внедрением, является увеличепие

силы трения от продолжительности неподвижного контакта, экспери-

мептальпо изученное еще Кулопом.

Результаты исследования предварительного смещения сводятся

к следующему:

1. Предварительное смещение возрастает по мере увеличения

сжимающего усилия, действующего па контакт.

2. Предварительное смещение обусловлено как упругими, так

и пластическими деформациями.

3. По мере увеличения сжимающего усилия жесткость связи

(коэффициент пропорциональности между тангенциальной силой

и предварительным смещением) возрастает, доля упругих деформа-

ций уменьшается.

Упруго-пластический характер контакта предопределяет на-

личие вязкостных свойств у материала трущихся пар, т. е. наличие

зависимости механических свойств от скорости приложения на-

грузки. Связь между нагрузкой и деформацией для упруго-вязкого»

тела может быть охарактеризована уравнением Л. Ю. Йшлипского

[И]:

t + rT = Ъпх -|- Ъх, (39)

где Т — скорость изменения усилия;

Т — усилие;

х — деформация;

х — скорость изменения деформации;

Ъ, п и г — константы, характеризующие соответственпо жест-

кость, скорость последействия и скорость релаксации.

Вследствие вязкости сила трения зависит от скорости приложе-

ния нагрузки и продолжительности неподвижного контакта. Это

находит свое подтверждение в экспериментах Е. Рабиновича [23],

показывающего, что приложенная тангенциальная сила, равная

неполной силе трения, вызывает сдвиг поверхностей по прошествии

некоторого времени. Зависимость предварительного смещения б

от нагрузки в первом приближении выражается следующим образом:

где N — нагрузка;

/«! — коэффициент пропорциональности.

Эха зависимость предложена Н. А. Карповым в исследованиях

по сцеплению колес с рельсами. Для пары сталь — сталь =

— 8,3 • 108 кПсмР.

Как было указано выше, упруго-вязкая связь двух тел может

характеризоваться уравнением (39). Если считать, что нарушение

контакта двух тел произойдет тогда, когда относительное пере-

мещение контактирующей пары превысит некоторую характерную

28

для данной пары величину х, то из анализа уравнения следует, что

при возрастании скорости приложения нагрузки увеличивается

скорость деформирования и, следовательно, возрастает сила Т.

Пусть нагрузка возрастает равномерно по времени t с коэффи-

циентом пропорциональности -w

Т = wt. (40)

тогда уравнение (39) представится следующим образом:

w + rwt = bnx + Ьх. (41)

Частное решение уравнения (41) имеет вид

х = At + В

и, следовательно,

х — А.

Подставляя значения х и х, получим

w + rwt — Abnt + Bbn 4~ ЛЬ', (42)

откуда

(43)

Точно так же

Bbn + Ab = w, (44)

W ( 1-— \

bn Ьп ' . '

Как известно, общее решение дифференциального уравнения

составится из суммы только что полученного частного решения

и общего решения однородного уравнения, т. е.

(1——)

+ + (46).

При £ = 0 х = 0. Следовательно,

и? -—г---О — 0.

on 1

и окончательно

rw . . W

bn 1 bn

(47)

29

Пусть в момент t наступает разрушение, тогда смещение контак-

тирующей пары

(I-—’) ъ

Хт_ == .4г + (1-е~пг) (48)

где wtr — Т1 — разрушающая контакт сила:

т

Ъп

(49)

Значение силы, при которой происходит разрушение контактных

связей для постоянной величины смещения, зависит от соотношения

величин п и г. Если п > г, что соответствует жестким телам, то

с увеличением скорости при-

ложения нагрузки сила тре-

пия падает. Если п < г, что

соответствует состоянию вяз-

ко-пластического деформи-

рования, то сила трепия

увеличивается.

Это констатирует ряд ис-

следователей. Указанное су-

щественно для оценки работы

сцепления. В табл. 6 приве-

дены данные, иллюстрирую-

щие влияние этого фактора

для пары бронза — сталь К

Скорость приложения на-

грузки оказывает наиболь-

шее влияние па коэффициент

Таблица 6

Влияние скорости приложения

тангенциальной силы

на коэффициент трения

Условия определения Скорость прило- жения танген- циальной силы в mjeen Коэффи- циент трения

Нагрузка 41 т, без смазки 50 НО 550 0,20 0,22 0,26

То же, со смазкой 50 100 300 0,11 0,11 0,14

трепия при малых нагрузках.

Например, для пары сталь — чугун величина коэффициента тре-

пия при нагрузке 1,3 кГ изменяется в пределах 0,17—0,23.

Это можно проверить следующим несложным экспериментом.

Если определять коэффициент трения по углу наклона плоскости,

при котором начинается скольжение образца по плоскости, то сле-

дует ожидать, что при быстром повороте плоскости угол наклона

будет больше, чем при медленном. Пусть первый угол Дх, второй

Д2; угол Дг должен быть больше угла Дг, однако, если плоскость

быстро повернуть на угол, больший чем Да, но меньший, чем Дх,

и оставить в таком положении, то очевидно, что образец, лежа-

щий па плоскости, через некоторое время начнет скользить по

пей.

1 См. табл. 56, гл. III.

30

ПРОДОЛЖИТЕЛЬНОСТЬ НЕПОДВИЖНОГО КОНТАКТА ТЕЛ

Вследствие известной вязкости тел образование связи на границе

их соприкосновения зависит от времени и будет протекать с раз-

личной интенсивностью в зависимости от нагрузки.

На фиг. 15 изображены кривые изменения коэффициента трепия

и зависимости от продолжительности неподвижного контакта двух

тол, находящихся под различной нагруз-

кой. Как видим, коэффициент трения

возрастает, стремясь к некоторому пре-

делу.

По уравнению А. 10. Ишлинского за-

висимость между нагрузкой N и дефор-

мацией X выражается в виде

rN + N =--- bn к + Ъ X, (50)

где г, b и п — константы, характеризую-

щие соответственно скорость релакса-

ции, жесткость и скорость последей-

ствия. .

При действии постоянной нагрузки

будет наблюдаться взаимное внедрение

выступов контактирующих неровностей.

При N — const А = О, откуда

л/V — bn X -j Ъ X. (51)

Фиг. 15. Зависимость коэф-

фициента трепня / от про-

должительности контакта t

двух тел при нагрузке:

/ — 6,7 кг; 2 — 2к к!';

3 — 63 кГ.

Интегрируя это уравнение и считая, что в начальный момент

t = 0 и X = Хо, получим ’

% - 4г *+ (’'•-4г лг)е’“ . <32>

В первом приближении предполагаем, что рост фактической

площади контакта пропорционален деформации (глубине внедрения^

— уХ.

(53>

Естественно, что с увеличением площади касания величина

удельного давления падает, в связи с чем интенсивность процесса

внедрения уменьшается (В. С. Щедров болео точно рассмотрел за-

дачу с учетом падения напряжения па контакте во времени).

Подставив величину X в обобщенный закон трения, получим

/= ау

— + е~*1& _ JLк

Ьп 1 ( Л Ьп н

(54>

34

г X

Так как > -у , то при £ -+ оо величина / стремится

я значению

t — aYr 4- о

bn г Р>

не зависящему от нагрузки, а при t = О

/.-^+₽.

Коэффициент трения Д, соответствующий данной продолжитель-

ности неподвижного контакта, можно выразить через предельные

значения коэффициентов трепия /0 и /«, следующим образом:

А = /со-е-"г(/^-/о)- (55)

Как видно, с увеличением продолжительности неподвижного

контакта коэффициент трения возрастает, стремясь к некоторому

пределу, величина которого равна

Для иллюстрации приведем данные Кулона по1 коэффициентам

трения в зависимости от продолжительности неподвижного контакта

в случае трепия дуба по железу (табл. 7). По прошествии 8 час.

коэффициент трепия возрос более чем в 2 раза.

Таблица 7

Зависимость коэффициента трения от продолжительности

неподвижного контакта

Нагрузка Продолжительность’ контакта

0 10 сек. Зо сек. 60 сек. 80 сек. 1 час 4 часа 8 час.

25 нГ 0,09 — 0,095 0,109 — 0,164 — 0,250

750 кГ 0,076 0,079 — — 0,088 — 0,12 0,182

Для других материалов коэффициенты трения приведены в табл. 8.

Из изложенного следует, что коэффициент трения с увеличением

продолжительности' неподвижного контакта возрастает как для

металлов, так и для материалов органического происхождения.

Возрастание силы трения во времеии обусловлено тем, что под

влиянием высоких давлений, развивающихся в точках контакта,

наблюдается взаимное внедрение, материала, имеющее упруго-

пластический характер.

32

Таблица 8

Зависимость коэффициента трения от продолжительности

неподвижного контакта для различных материалов

Исследуемая пара Нагрузка в кГ Продолжительность контакта в сек.

0 10 20 40 100 ООО

1 Сталь — чугун (плоскость площадью 320 с.и2) 6,7 24,9 63,1 0,178 0,217 0,245 0,181 0,220 0,253 0,181 0,218 0,252 0,184 0 226 0,261 0,194 0,236 0,261 0,205 0,256 0,277

Кожа — сталь (плоскость площадью 320 с.»2) 6,7 24,9 63,1 0,281 0,243 0,214 0,295 0,256 0,257 0,296 0,287 0,265 0,304 0,298 0,267 0,328 0,297 0,279 0,349 0,323 0,298

Свинец -- сталь (три сфе- рические ножки диаметром 5 мм) 0,5 0,37 0,44 0,49 0,53 0,55 —

ВЛИЯНИЕ СКОРОСТИ СКОЛЬЖЕНИЯ НА СИЛУ ТРЕНИЯ

Усилие, необходимое для разрушения взаимно-впедряюгцихся

элементов двух соприкасающихся поверхностей, зависит от скорости

приложения нагрузки и скорости

зультатом вязкости фрикционного

контакта. Одновременно с этим

из-за вязкости контакта создают-

ся условия для выравнивания

поверхностей трущихся тел. Вслед-

ствие этого при упруго-пласти-

ческом контакте сила трения

с увеличением скорости скольже-

ния переходит через максималь-

ное значение (фиг. 16). Как видно

из фиг. 16, при малом давлении

имеет место только возрастающая

ветвь кривой, при большом дав-

лении — только падающая. При

нагревании поверхностных слоев

изменяются механические свой-

ства металла. Коэффициент же-

сткости уменьшается, а площадь

касания возрастает, одновременно

вление материала пластическому о

к изменению коэффициента трения

скольжения, что является ре-

жения при возрастании нагрузки. -

Фиг. 16. Зависимость коэффициента

трения / от скорости v скольжения

при различных удельных нагрузках:

1 — малая удельная нагрузка; й и з —

средняя удельная нагрузка; 4 — значи-

тельная удельная нагрузка.

с этим уменьшается и сонроти-

’теспснию. Это приводит также

J зависимости от скорости сколь-

3 Заказ 90.

33

При упругой деформации неровностей, возникающей при трении

скольжения, происходит рассеяние энергии вследствие дискретного

характера взаимодействия двух соприкасающихся тел. Пластиче-

ская деформация сопровождается выделением тепла, которое также

рассеивается.

Таким образом, трение скольжения всегда сопровождается

возникновением колебаний и выделением тепла.

Зависимость коэффициента трепия от скорости скольжения v

выражлется формулой. .

f = (a+ bv)e~w + d, (56)

’ где а, Ъ, с, d — копстанты, зависящие от природы тел и условий

трения.

Положение максимума на кривой зависит от давления на тру-

щуюся пару и от твердости каждого из трущихся тел. Чем больше

давление и чем тверже поверхность тела, тем ближе к началу коор-

динат располагается максимум.

В зависимости от скорости скольжения меняются условия взаимо-

действия и разрушения поверхностей, что приводит к изменению

шероховатости и механических свойств поверхности, а следовательно,

и к изменению коэффициента трепия.

Для материалов с малой теплопроводностью при больших

скоростях скольжения вследствие выделения большого количества

тепла значительно изменяются свойства материалов, что приводит

к отклонению от указанной выше закономерности (возрастание

коэффициента трепия при больших скоростях скольжения).

Изменение поверхностей трения обусловлено тремя группами

явлений:

1. Изменения поверхностного слоя, вызванные деформацией. При

царапании тела частицами случайной формы или внедрившимися

выступами другого тела некоторые слои металла под царапиной

пластически деформируются, вытягиваясь в направлении сколь-

жения.

При известном соотношении профиля царапающего элемента

и нормального усилия па контакт отделение стружки при царапании

вообще прекращается, и вся работа трепия обусловливается деформи-

рованием поверхностных слоев. При этом абсолютная толщина

пластически деформированных слоев остается незначительной,

и большая часть работы идет на упругое оттеснение.

Если происходит контактное схватывание с глубинным выравни-

ванием, то слои, втянутые в деформацию, могут быть относительно

очень большими, и характер их деформирования изменяется. В де-

формативпой зоне возникают «вихревые» образования с полным

перемешиванием элементов структуры.

В процессе деформирования во всех случаях материал наклепы-

вается, и его твердость повышается до величины, соответствующей

сильно упроченному металлу.

34

При царапании без отделения частиц износа или с отделением

на глубину, меньшую глубины измененного слоя, сначала наблю-

дается продольное выглаживание поверхности и образование стро-

чечной структуры, а затем, после использования всех плоскостей

скольжения, металл приходит в состояние перспаклепа, становится

хрупким и отделяется от поверхности трепия.

Многократные упругие деформации приводят к усталостпьв»

процессам (например, контактная усталость зубьев шестерен и др.).-

В этих случаях на гладкой поверхности появляются местные значи-

тельные повреждения.

Изменения другого характера в поверхностном слое металла

возникают при многократном силовом воздействии в том случае,

если одно из тел включает в себя очень пластичные или хрупкие

составляющие. Особенно резк'о проявляется это в баббитах и порош-

ковых сплавах. Вследствие резкого различия в прочности их состав-

ляющих происходит ярко выраженный избирательный износ по-

верхности, а наряду с образованием строчечности (при пла-

стичности) поверхность обогащается более прочными составляю-

щими.

2. Изменения поверхностного слоя металла, вызванные повышением

температуры. Если температура контактов в результате трения

или по условиям работы выше «температуры отдыха» и. тем более,

температуры рекристаллизации сплава, то вместо упрочнения по-

верхностные слои приобретают повышенную пластичность. Под

воздействием царапающих элементов поверхность будет выглажи-

ваться за счет разогретого слоя, а деформирование в глубину

уменьшится или совсем прекратится. При этом можно различить

два вида изменений.

Первый вид изменений заключается в приведении поверхностных

слоев в постоянное состояние размягчения; оно существует при

стационарном режиме трения. При этом материал прогревается па

значительную глубину. В некоторых случаях возможна ко'агуляция

отдельных составляющих сплава.

Второй вид изменений заключается в фазовых превращениях

п закалке поверхностного слоя, которые возможны при нестацио-

нарном режиме трения (тепловой удар).

Если в трении участвуют два материала и один из них под

действием температуры размягчается, а другой остается твердым*,

то происходит перенос металла с одной поверхности на другую.

При этом возможны оба вида структурных изменений: отжиг с коа-

гуляцией и закалка.

3. Изменения поверхностного слоя при трении, вызванные дейст-

вием окружающей среды Эти изменения сводятся: а) к образованию

окисной пленки, которая из-за хрупкости и слабой связи с основным

металлом отделяется от поверхности трения; б) к диффузпым про-

J цессам, чрезвычайно облегченным высокой температурой и пласти-

.! ческим течением металла. При относительно стабильной, по высокой

* температуре продукты насыщения образуют химические соединения,

3* .35

насыщающие поверхностный слой и приводящие его в твердое

хрупкое состояние.

Очевидно, сила трепия зависит от характера происшедших

изменений поверхностей трения. Эти изменения в большей степени

обусловлены температурным режимом узла треппя и химическим

действием окружающей среды. Все это приводит к сложной зависи-

мости силы и коэффициента трения скольжения от внешних пара-

метров.

При трении покоя эта зависимость определяется значительно

проще. Когда поверхностная температура достигает некоторой кри-

тической величины, например, температуры, соответствующей нару-

шению ориентации молекул масла 122], то смазка теряет свое защит-

ное действие, оспованное на физико-химическом взаимодействии ее

с металлом.

Для масла, содержащего химически активные присадки, повы-

шение температуры может привести к возникновению, химических

соединений металла с этими присадками, что вновь приводит к изме-

нению характера взаимодействия трущихся тел. В этом случае

в процессе трения участвует уже пе первоначальный материал,

а пленки его химического соединения с химически активными

компонентами смазки.

В условиях сухого трепия возрастание граничной температуры

до значения, близкого к температуре плавления, приводит к тому,

что взаимодействие между твердыми телами сменяется взаимодейст-

вием их расплавов.

Не мепыаее значение для трения скольжения имеют объемная

температура и величина температурного градиента. У металлов,

при увеличении объемной температуры до температуры рекристал-

лизации металла и выше, снимается наклеп и соответственно изме-

няется характер разрушения.

Во всех случаях, чем больше величина температурного градиента,

тем резче меняются механические свойства материала по глубине

и тем локальнее характер разрушения.

На фиг. 17 и 18 приведено измопепие механических свойств от

температуры для металла по Надаи и Мапджой и асбофрикционного

материала по данным 10. И. Костерила — Центральный научно-

исследовательский институт асбофрикционпых материалов

(ЦНИЛЛС).

Данные предела прочности для армко-железа (фиг. 18) относятся

к трем скоростям деформации. Скорость деформации влияет на

изменение механических свойств, однако значительно меньше, чем

температура. Именно указанное обстоятельство и приводит к тому,

что С увеличением скорости скольжения величина коэффициента

трения в общем случае переходит через максимум, значение кото-

рого смещается к началу координат при увеличении давления (т. е.

при увеличении общего разогрева узла).

Возникновение различных пленок окисла на поверхности трения

в зависимости от температуры приводит к резкому (скачкообраз-

36

ному) изменению коэффициента трения при изменении температуры,

для металлов обычно к его падению. 1

В табл. 9 приведены экспериментальные данные, полученные

М. Б. Петерсоном, И. И. Флореком и Р. Е. Ли [25] при трении

одноименных чистых металлов. В таблице дапо значение коэффи-

Фиг. 18. Зависимость предела прочно-

сти ов асбофрикдиоппого материала

двух марок от температуры б:

1 — 6КФ-32; 2 — Ц-17-52.

Фиг. 17. Зависимость предела проч-

ности железа-армко от темпера-

туры 0 при различной скорости

де$ ормации:

1 — 8,5 • 10“* м/сек; 2 — 0,51 ад/сек;

3 — 150 см/сек.

циента трения /х в интервале от комнатной температуры до кри-

тического се значения Тг, соответствующего скачкообразному

уменьшению коэффициента трепия; значение температуры и коэф-

фициента трения /з для температуры выше критической.

Таблица 9

Зависимость коэффициента трения от температуры

Металл /1 Т1 Л

Железо Медь Никель Молибден ......... Хром 0,98 0,78-1,4 0,92 1,0 0,5-0,6 100-200 400—500 1200—1400 800-900 800-1100 0,45 0,50—0,70 0,22 0,28 0,28-0,32

Зависимость силы трения от скорости скольжения в значитель-

ной мере обусловлена температурным режимом узла трения и

представляет собой по существу зависимость силы трения от темпе-

ратуры.

37

Действительно, для тех материалов, у которых механические

свойства остаются неизменными в большом интервале температур,

коэффициент трения не зависит от скорости скольжения (например,

графит).

ТЕМПЕРАТУРА ТРЕНИЯ

При относительном скольжении двух соприкасающихся поверх-

ностей вследствие упругих и пластических деформаций контакти-

рующих пятен и преодоления молекулярного взаимодействия макро-

движение переходит в микродвижение, упорядоченное движение

в хаотическое, т. е. в тепловое.

В точках дискретного , контакта возникают температурные

вспышки — тепло распространяется с одной стороны в глубь тела

Фиг. 19. Температурное поле поверх-

ностного слоя при трении.

Фиг. 20. Распределение температуры

по глубине поверхностного слоя.

(теплопроводность), с другой стороны рассеивается в окружающую

среду (радиация и конвекция).

В непосредственной близости от точек контакта образуются

отдельные полушаровые изотермические поверхности, сливающиеся

в общую поверхность на некоторой глубине тела (фиг. 19). Распо-

ложение изотермических поверхностен характеризует величину

температурного градиента.

Сложность расчета температурного поля обусловлена тепло-

отдачей в окружающую среду с боковых стенок и трудностью опре-

деления граничных условий.

Счедует учесть, что тепло генерируется в поверхностном слое —

деформативной зоне, которая подвергается интенсивной деформа-

ции. В глубь материала тепло распространяется путем теплопро-

водности.

В общем случае температурное поле может быть охарактеризо-

вано графиком, изображенным, на фиг. 20.

Введем следующую терминологию: температуру, возникающую

в зоне деформации, будем называть температурой трения 9/

(фиг. 20.); температуру ниже зоны деформации — объемной темпе-

ратурой 0s; в точках контакта — контактной температурой 6»;

на поверхности, в точках, где в настоящий момент нет контакта, —•

поверхностной температурой 03. Поверхностная и контактная

38

температуры объединяются общим термином «граничная тем-

пература».

Задача о вычислении температуры трения рассматривалась рядом

ученых (Блок, Хольм, Егер и др.).

Для случая, когда выступ движется по гладкому нолупро*

странству, по Блоку имеем

W- - (57)

Q!A{-tl+ / яф2 )

\ /

где р — нагрузка при первоначальном статической! кон-

такте по Герцу;

ф2 = (где v — скорость движущегося выступа; г — радиус

площадки контакта; аг — температуропроводность движуще-

гося выступа);

и Х2 — теплопроводность соответственно неподвижного тела и дви-

жущегося выступа;

q2 — плотность материала движущегося выступа;

сг — теплоемкость движущегося выступа.

Сопоставление данных эксперимента по определению темпера-

туры, полученных методом естественных термопар (И. Я. Алыпиц),

с расчетом по формуле Блока приведено на фиг. 21.

Хольм вывел следующую формулу:

fPv

где к = ~~ (п — число контактирующих площадок; Р — пол-

ная нагрузка, причем Р = па г2II, где Н — твердость).

Остальные обозначения такие же, как и выше*

Окончательно получим

0,785/» Й1//-

0/==-------, (59)

где F — общая площадь касания.

Эта формула интересна тем, что она учитывает дисперсность

контакта.

Несколько более точной формулой, определяющей температуру

трения, является формула Егера

1,064 gej/s

0/ „------- J . (60)

• 1,125 +М-у) '

где q — удельная мощность трения; д — fpvi

39

2 — половина ширины прямоугольника, представляющего собой

единичный контакт;

— температуропроводность неподвижного тела;

X, /

ai = z—(Yi — удельный вес неподвижного тела

Г1С1\ .

v — скорость скольжения.

В формуле (60) индекс 1 относится к неподвижному гладкому

телу, индекс 2 — к единичному выступу.

Наиболее трудно определимыми параметрами в этой формуле

являются lap — удельная нагрузка на контакте, через которую

выражается q.

Фиг. 21. Сопоставление экспери-

ментальных данных с расчетны-

ми по определению температуры

па поверхности трения:

1 — экспериментальные данные;

2 —расчетные данные по Блоку.

Фиг. 22. Зависимость температуры 0 тре-

пия от скорости скольжения у:

1 — радиус пятна контакта 0,75 • 10—3 см;

9 —радиус пятна контакта 2,5 • 10~ 3 см

Определим температуру трения по формуле Егера при торможе-

нии асбофрикционпой колодкой чугунного тормозного барабана.

Вычисления сделаем для двух асбофрикциопных материалов марки

ТА-14 и 22, которые вследствие различной твердости имеют разный

размер пятен касания.

Примем следующие значения:

у = 2000 см!cetr, для материала ТА-14 I — 1,5-10~2 см, для

материала 22 I = 5-10—8 см', Ха = 0,05 кПсек град', Хх = ’2,6 ~-

4- 40 кПсек град', ai — 0,079 4- 0,096 смЧсек\ р — 4.103 кПсмг\

f - 0,5.

На фиг. 22 показаны результаты вычислений температуры трения

по формуле Егера. Как видно, при скольжении па поверхности

трения возникает высокая температура. Величина ее не зависит

от общей нагрузки на контакт и пропорциональна квадратному

корню из скорости скольжения.

40

Указанный расчет является весьма приближенным, так как он

основан на предположении о неизменности механических свойств

материалов при изменении температуры и содержит физические

характеристики, относящиеся к ненагретым материалам.

Если учесть шероховатость поверхности и то, что фактическая

площадь касания является функцией нагрузки, то величина темпе-

ратурного градиента в большей мере зависит от скорости скольжения

чем от нагрузки.

Для простейшего случая установившегося температурного ре-

жима при отсутствии тепловых потерь с боковых стенок, количество

тепла

Q = -^St, (61)

а также

Q = AfvPt, (62)

где q — теплопроводность;

de

— градиент температуры;

р — нагрузка на поверхность;

8 — площадь касания, перпендикулярная к тепловому потоку;

t — время;

v — скорость скольжения;

А — тепловой эквивалент работы.

Известно, что фактическая площадь касания 8# есть функция

нагрузки.

В случае пластического контакта

S# = кгР, (63)

откуда

я? ® Aft?

(65)

(66)

т. е. градиент температуры пе зависит от нагрузки и определяется

скоростью скольжения.

В случае упругого контакта, например, сферы с плоскостью

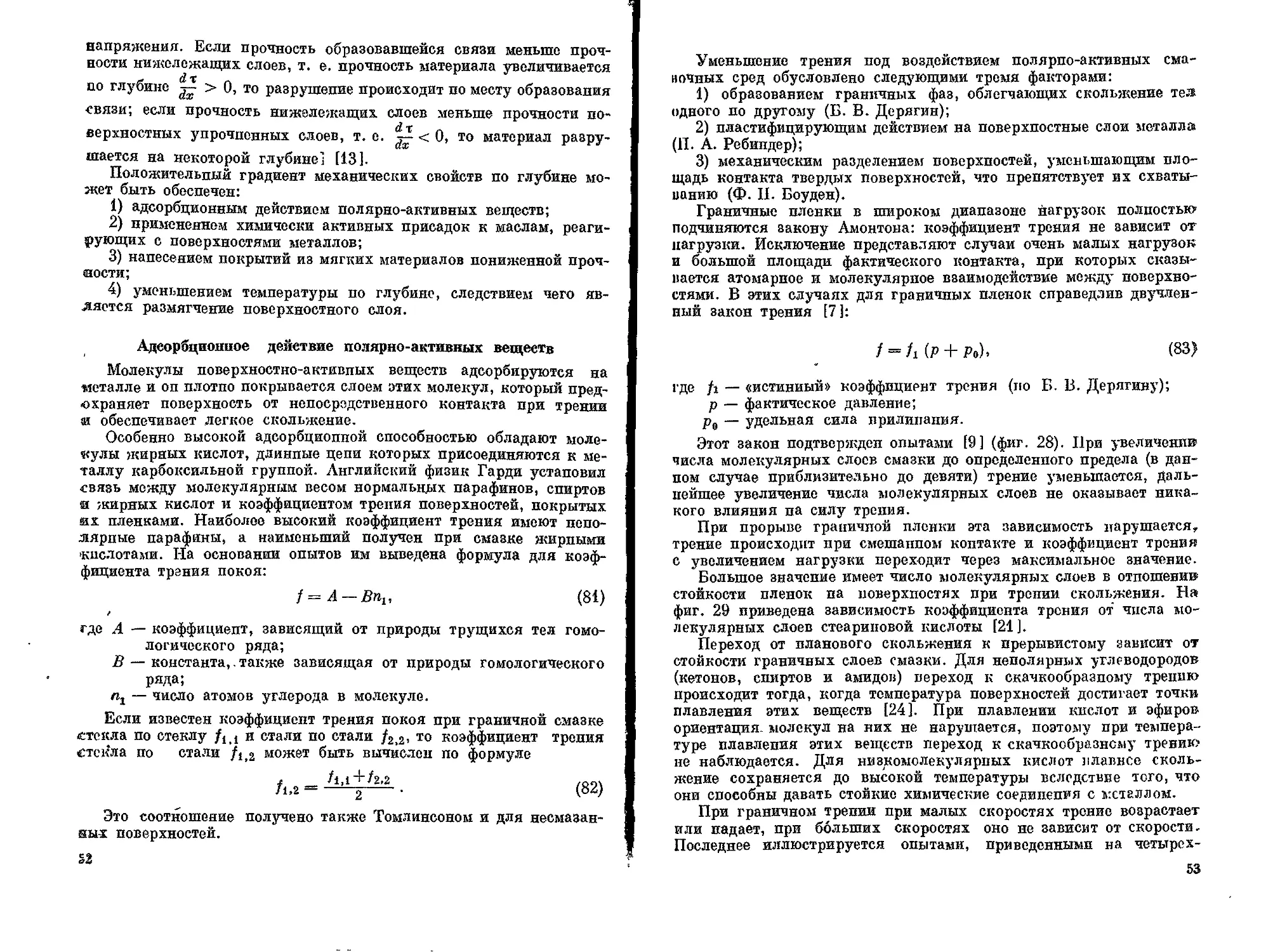

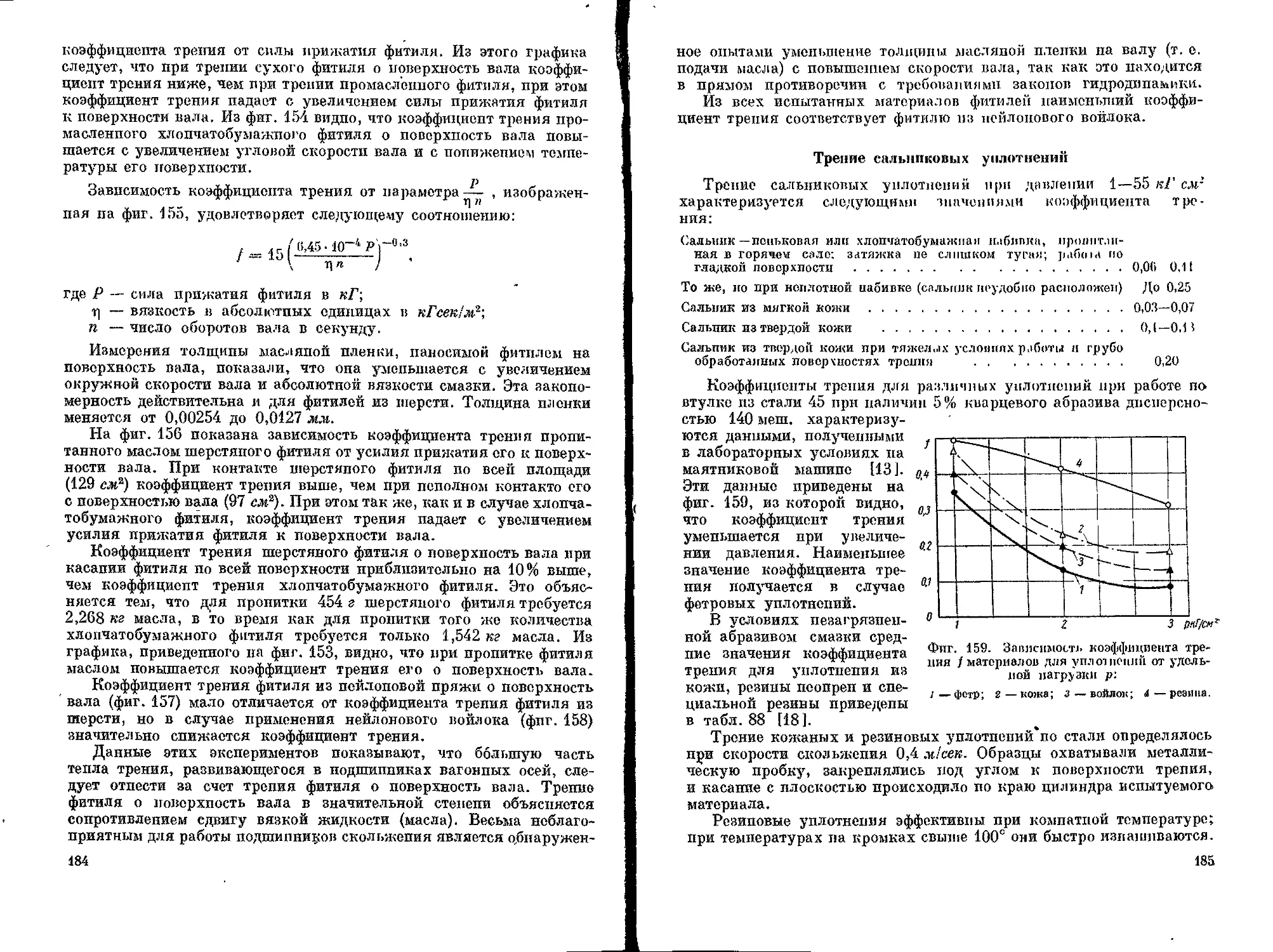

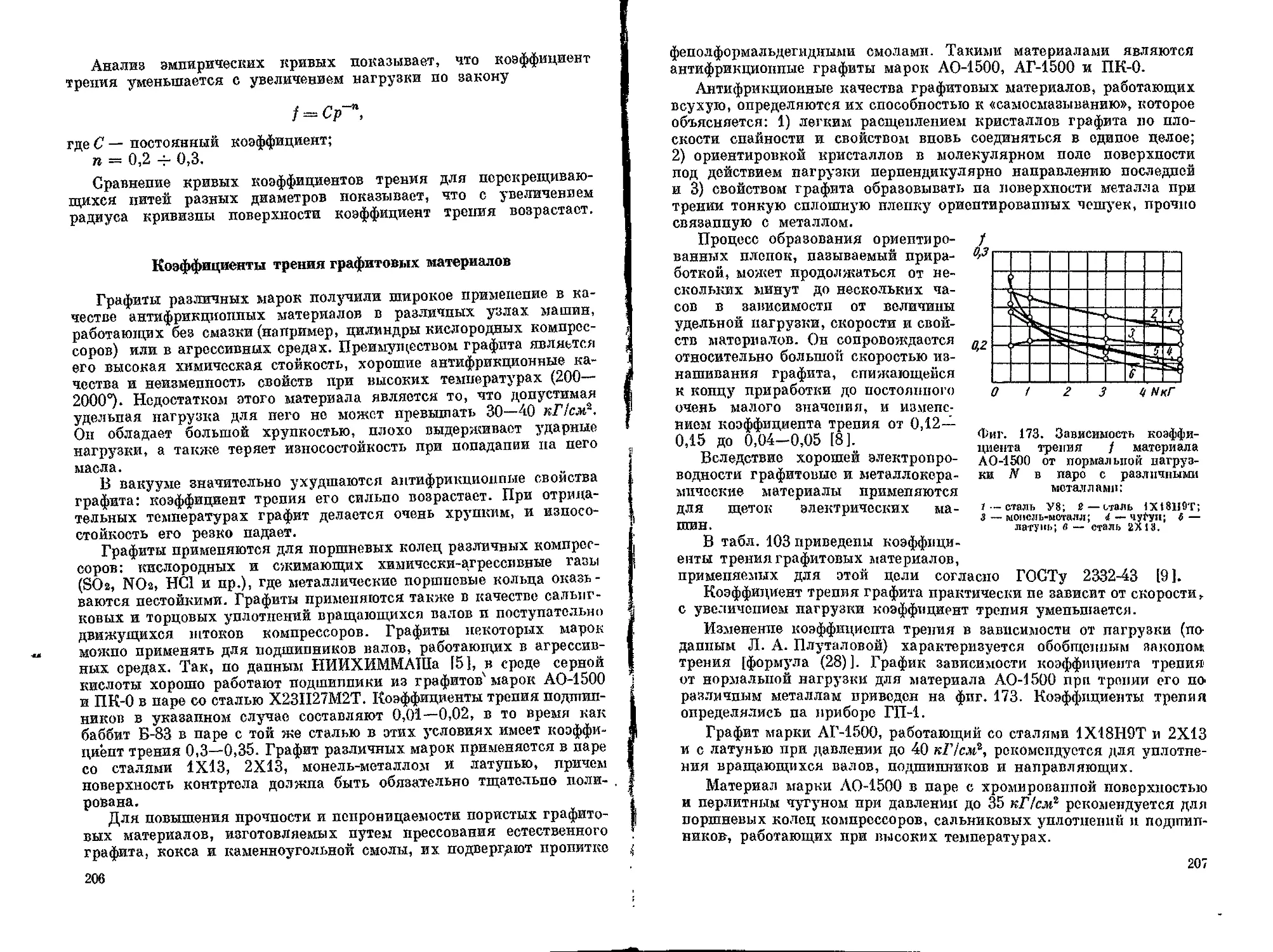

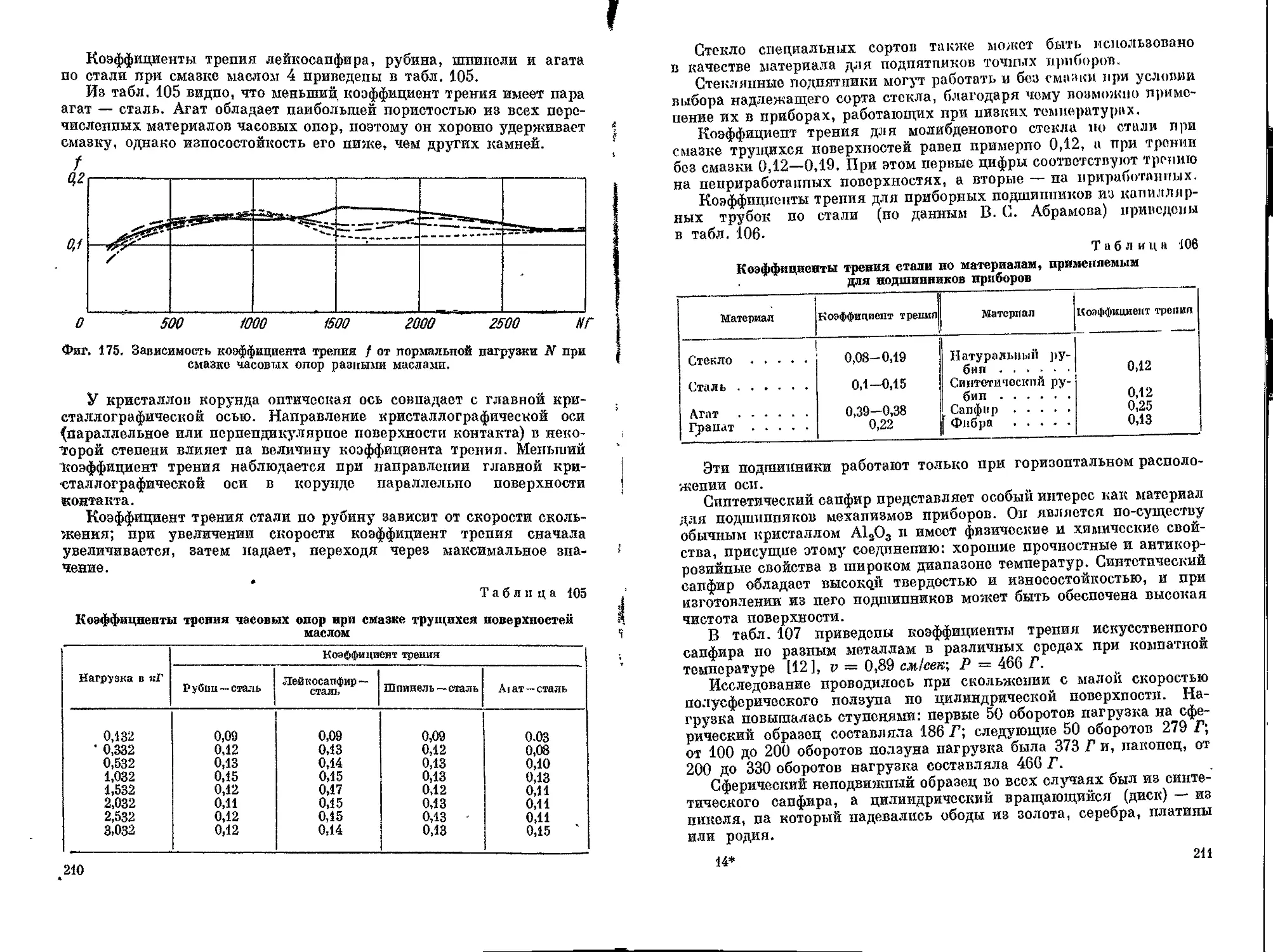

de AfvP11»